Теги: строительные материалы и изделия справочник строительные материалы

ISBN: 5-222-08889-8

Год: 2006

Текст

X\ * "-' »-

I~ ^

\ .c

v.

4.

-*>.

\ —ч*

*ч ;5Ъ

""' - ^.СТРОИТЕЛЬ

;->~X ^-^k -**K

".*V>>

-^^

X

"X --.

-"4- — -

"4

■ ^

4 -■

L4

.оГ

Sr*~

V.

. j«-» V

•ч.

ft-- .W -

~ v- <vj

f

>^

- ^. v ,

""V

>й?.Д

>учл>.

^■^ -■

^w.

\ Х2ч; -^

С- V -»-»' ^n. ,-v-

<•■<

^ <,^ 4.

:-Г ^^%Г

*Й£^

-4_ *

. 4

Л

^ЗГ>--

^- "•:

-Ч.

—г- - ,

г^Ч

^■:^г

Ч-■ r»v-ifs.'->^ "» "-

-

чЛ -

^fc;v

^ ..>> t/^V. ... WWW.STROYINFORM.RU

СЕРИЯ «СТРОИТЕЛЬ»

blurt pi.

МАТЕРИАЛЫ. ТЕХНОЛОГИИ.

ОБОРУДОВАНИЕ.

о

СТРОЙИНФОРМ

ИЗДАТЕЛЬСТВО «ФЕНИКС»

2/2006

scan: The Stainless Steel Cat

УДК 691(035)

ББК 38.33Я2

КТК273

Б 54

Серия основана в 1994 году.

Б 54 Серия«СТРОИТЕ;Ш>>.БЕТОНЬ1.МАТЕРИАЛЬ1.ТЕХНОЛОГИИ.ОБОРУДОВАНИЕ.~М.:Ст1юйин-

форм, Ростов н/Д: Феникс, 2006. —424 с: ил.

ISBN 5-222-08889-8

Бетон, бетонные смеси, монолитный бетон, железобетонные изделия являются наиболее

используемыми в строительстве материалами.

В справочнике приводятся новейшие сведения о бетонах, в том числе и о «высокофункциональных»; о

способах формирования и свойствах смесей; о добавках в бетонные смеси; о способах изготовления

изделий и конструкций. Приведены нормативные требования к бетонам и бетонным смесям с указанием

действующей нормативной документации.

В новом справочном издании изложены современные технологии строительства и способы ведения

работ с применением железобетонных изделий (и конструкций), с использованием монолитного бетона и

железобетона. Даны критерии и методики контроля качества бетонных и железобетонных работ,

монолитного и полносборного строительства.

Применение новейшего оборудования (отечественного или импортного) является обязательным

условием эффективной организации строительного процесса, поэтому в справочнике приведены

характеристики современных систем и конструкций монолитной опалубки, изложены технические характеристики

оборудования для приготовления, доставки и укладки бетона, обработки бетонных поверхностей.

Данное издание предназначено для широкого круга читателей: инженеров, технологов, прорабов,

менеджеров строительных компаний, для индивидуальных застройщиков, выступающих в роли заказчиков

строительства.

УДК 691(035)

ББК 38.33Я2

ISBN 5-222-08889-8

© Составление, оформление

ООО «Сгройинформ», 2006

© Издательство «Феникс», 2006

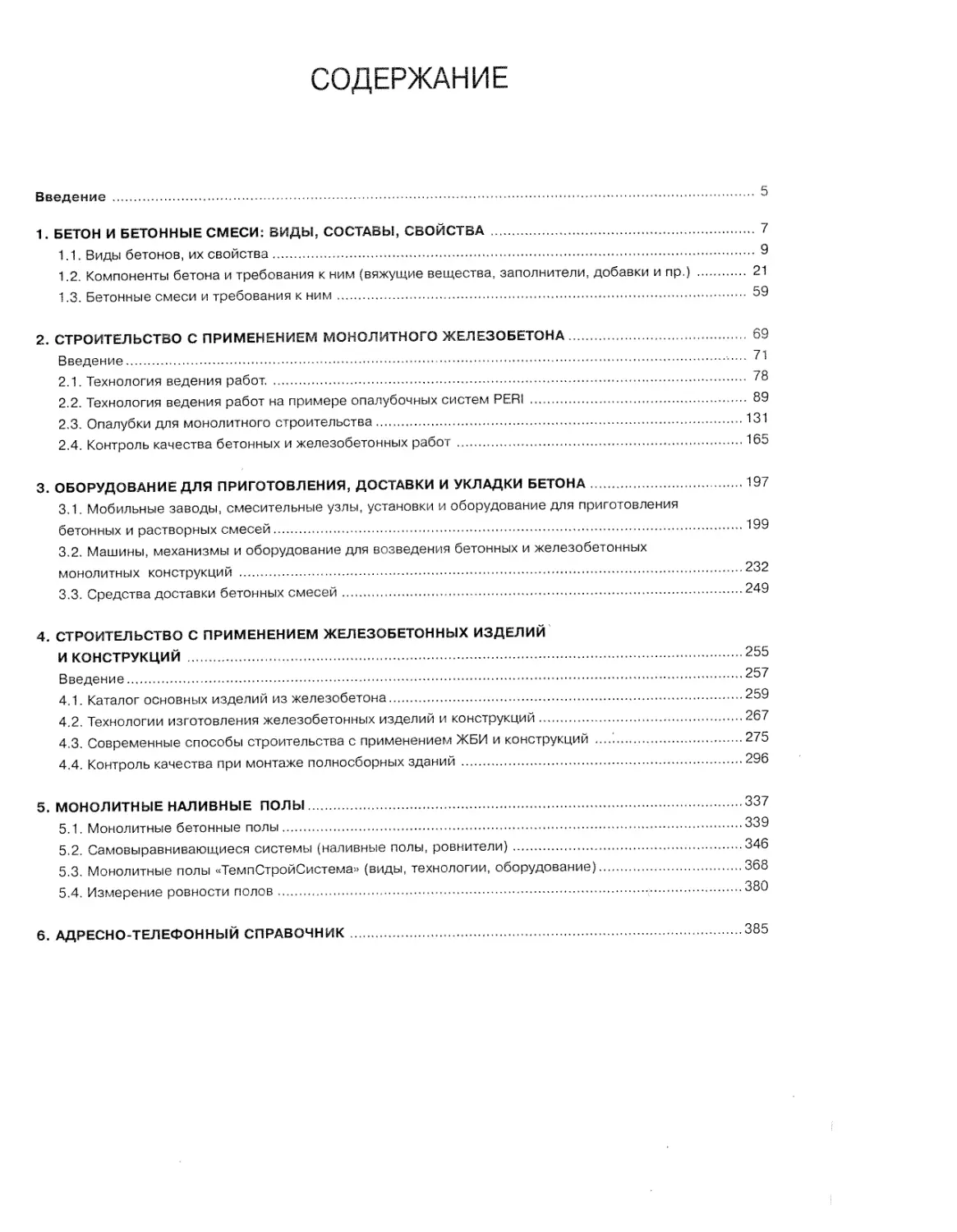

СОДЕРЖАНИЕ

Введение 5

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА 7

1.1. Виды бетонов, их свойства 9

1.2. Компоненты бетона и требования к ним (вяжущие вещества, заполнители, добавки и пр.) 21

1.3. Бетонные смеси и требования к ним 59

2. СТРОИТЕЛЬСТВО С ПРИМЕНЕНИЕМ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА 69

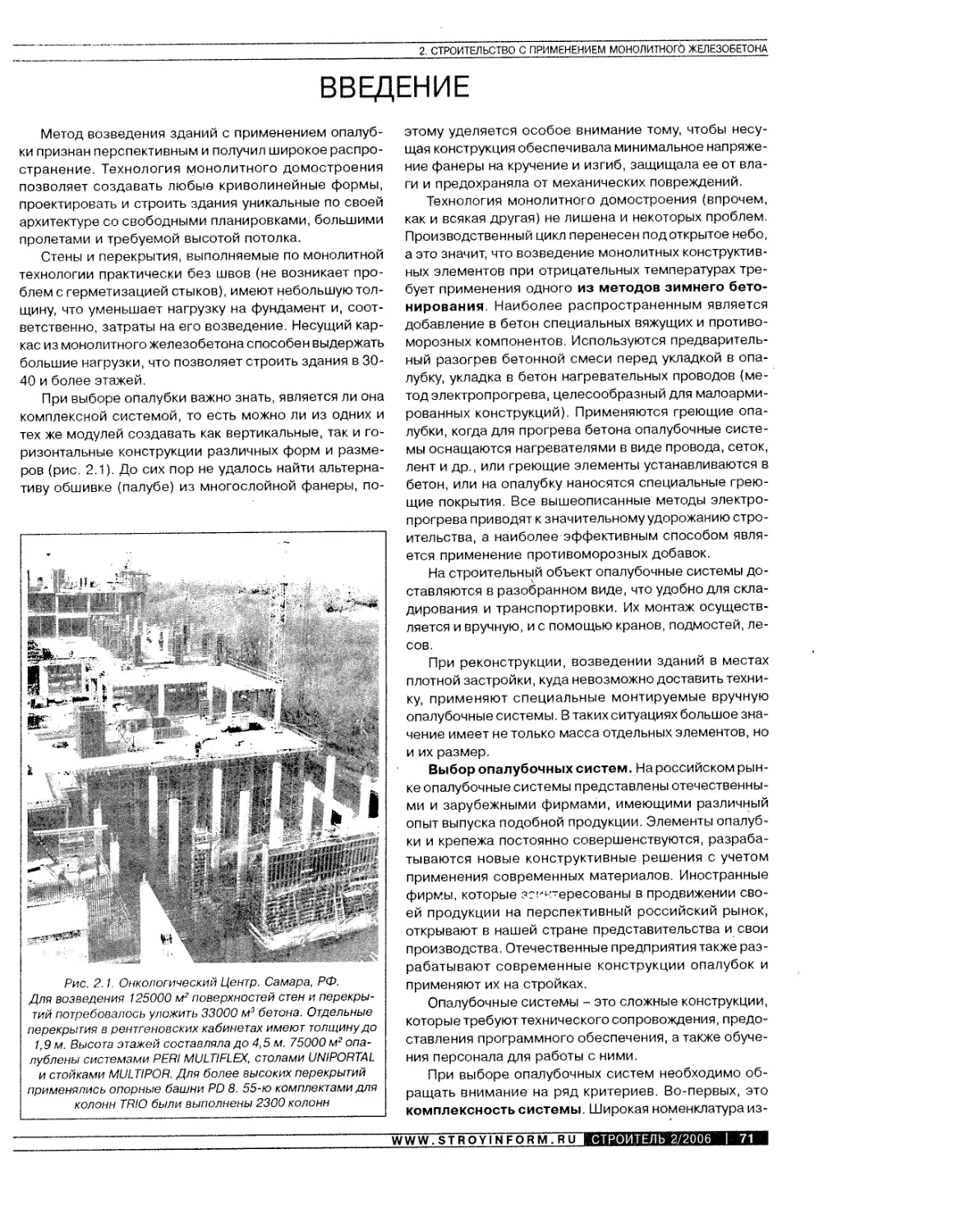

Введение 71

2.1. Технология ведения работ. 78

2.2. Технология ведения работ на примере опалубочных систем PERI 89

2.3. Опалубки для монолитного строительства 131

2.4. Контроль качества бетонных и железобетонных работ 165

3. ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ, ДОСТАВКИ И УКЛАДКИ БЕТОНА 197

3.1. Мобильные заводы, смесительные узлы, установки и оборудование для приготовления

бетонных и растворных смесей 199

3.2. Машины, механизмы и оборудование для возведения бетонных и железобетонных

монолитных конструкций 232

3.3. Средства доставки бетонных смесей 249

4. СТРОИТЕЛЬСТВО С ПРИМЕНЕНИЕМ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

И КОНСТРУКЦИЙ 255

Введение 257

4.1. Каталог основных изделий из железобетона 259

4.2. Технологии изготовления железобетонных изделий и конструкций 267

4.3. Современные способы строительства с применением ЖБИ и конструкций .,..". 275

4.4. Контроль качества при монтаже полносборных зданий 296

5. МОНОЛИТНЫЕ НАЛИВНЫЕ ПОЛЫ 337

5.1. Монолитные бетонные полы 339

5.2. Самовыравнивающиеся системы (наливные полы, ровнители) 346

5.3. Монолитные полы «ТемпСтройСистема» (виды, технологии, оборудование) 368

5.4. Измерение ровности полов 380

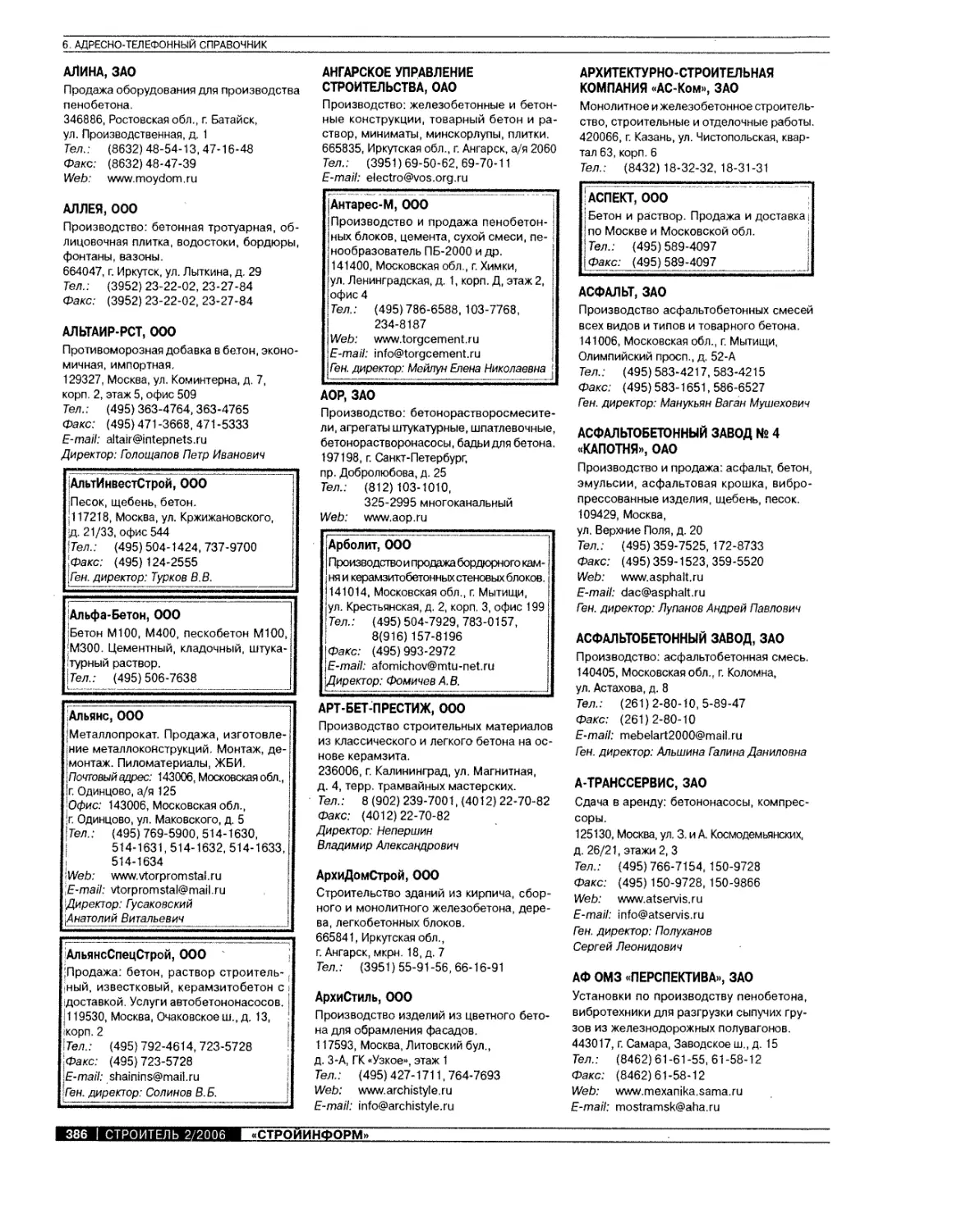

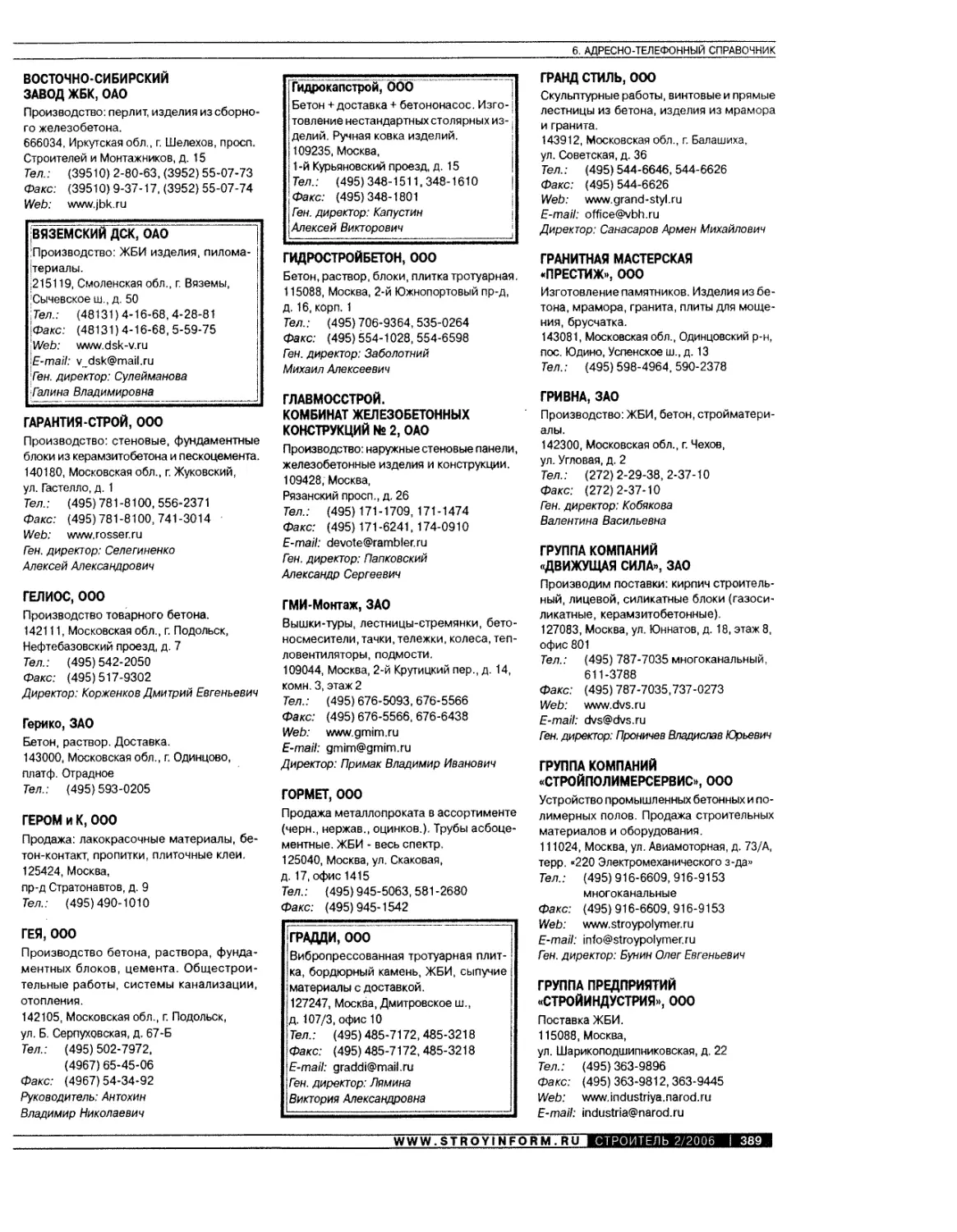

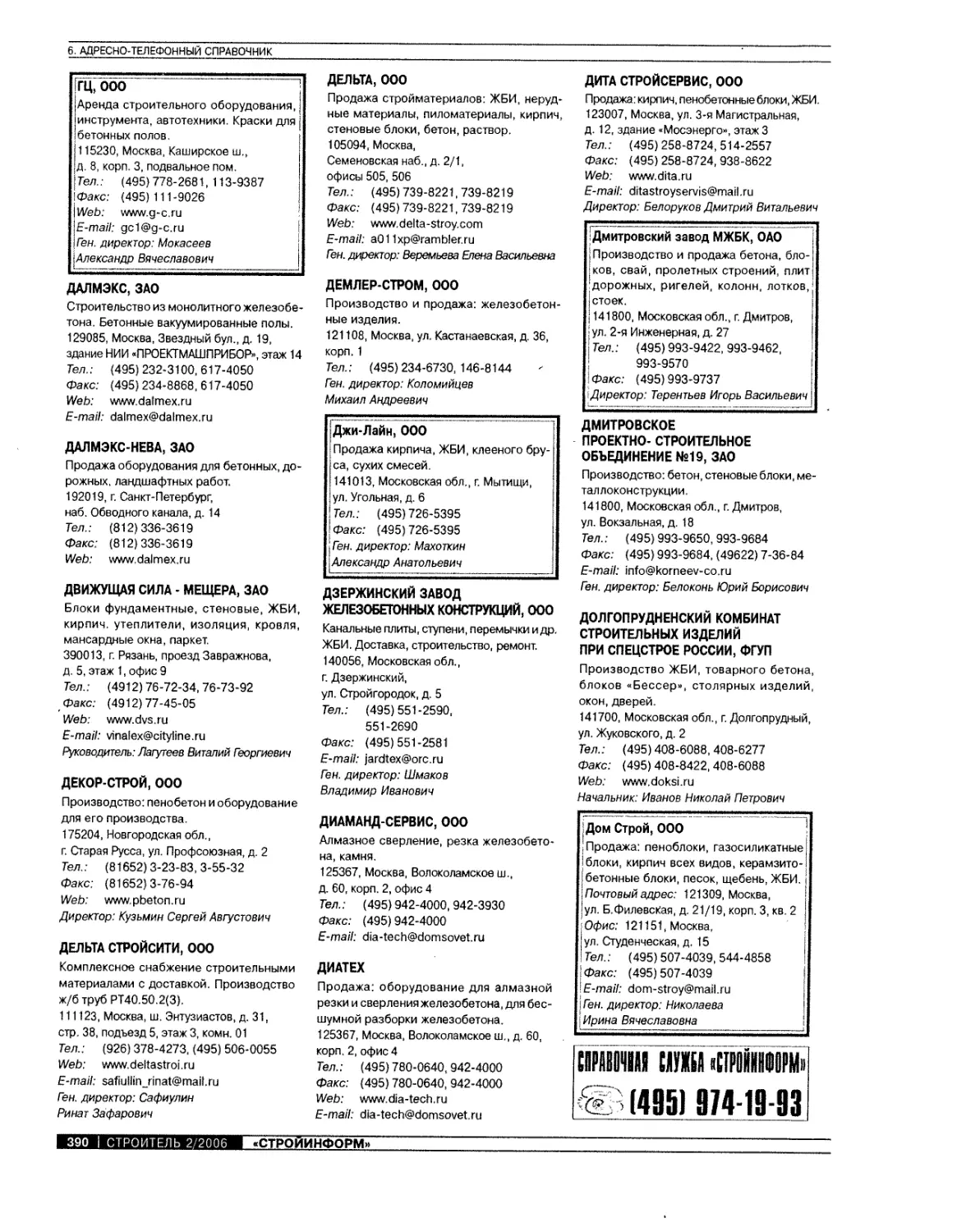

6. АДРЕСНО-ТЕЛЕФОННЫЙ СПРАВОЧНИК 385

СПИСОК РЕКЛАМОДАТЕЛЕЙ

ЗАО «Герико» , 4-я обл.

Корпорация «СтройАльянс» ,..,,.,,,, 4-я обл.

ООО «Авитек» стр. 66

000 «Бикор» стр. 68

000 «Гарантия Строй» , стр. 196

000 «Рентек» стр. 230

000 «Стандарт-Строй» стр. 254

000 «Топ Хаус Бетон» стр. 411

РЕДАКЦИЯ БЛАГОДАРИТ КОМПАНИИ

«АВИТЕК», «PERI» , «РЕНТЕК»

ЗА ПОМОЩЬ В ПОДГОТОВКЕ ИНФОРМАЦИОННЫХ МАТЕРИАЛОВ

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

ВВЕДЕНИЕ

Технология производства самого

распространенного на земле строительного материала - бетона,

изделий и конструкций на его основе развивается,

переживая эволюционные и революционные периоды.

Официально все началось 21 октября 1824 года,

когда английский каменщик Джозеф Аспдин получил

патент на вещество серого цвета и дал ему (веществу)

имя «портландцемент», поскольку его цвет напоминал

серый цвет скал, находившихся вокруг города Порт-

ланд. В России подобное цементному клинкеру

вещество было получено и применено Е.Г. Челиевым

приблизительно в это же время. Первое упоминание о

цементе Аспдина в России относится к 1847 году.

Вяжущие вещества на основе минеральных

компонентов использовались с глубокой древности.

Применение их на заре цивилизации (хижина с бетонным

полом из Лепенски Вира) носило, видимо, случайный

характер. Сознательно использовать бетон стали

древние египтяне (пирамида в Гизе), за ними

античные греки и римляне. Свидетельством тому римские

Колизей и Пантеон, сооружения в Помпеях, следы

присутствия римлян в Кельне (армированный

бетонный колодец) и Норфхептоне (бетонные площадки).

Пантеон в Риме уже вторую тысячу лет поражает

современников своей грандиозностью. Сферический

купол его сооружен из бетонных элементов (кругов),

в которых применены различные по весу

заполнители. Толщина кругов уменьшается с 6 м у основания

до 1,2 м у светового отверстия. Витрувии в своих

«Аналах по архитектуре» описывает применение

смеси извести и льняного масла для заделки трещин и

швов в кирпичной кладке. Плиний Второй в

«Натуральной Истории» сообщает об использовании

известковых растворов затворенных вином, свиным

салом и фигами. С повсеместным развитием

каменного (кирпичного) строительства смеси на основе

минеральных вяжущих веществ начинают широко

применяться в строительной практики.

.-. *t. f.*.

Ш*. '^'Ль "T^ * ' ""■ «-i T . *■ ■

^

Через двенадцать лет после патента Аспдина

появился первый, официально зарегистрированный артефакт

из железобетона - лодка Жана Луи Ламбо, адвоката по

профессии, с огромным успехом

продемонстрированная на Парижской выставке 1855 года. Так начался век

железобетона. В этом материале соединены в единое

целое стальная арматура и бетон, который частично

защищает металл арматуры от коррозии и воспринимает в

этом композите сжимающие напряжения, а арматура -

растягивающие усилия. Идеи Ламбо, и не только его,

были развиты и реализованы в патенты Жозефом Мо-

нье. В России им был получен патент на железобетон в

1880 году, а сам способ строительства из железобетона

долгие годы назывался «Системой Монье».

^.уй^#*&-+»ъш.

JrvJJ»,-

ф

www.stroyinform.ru

СТРОИТЕЛЬ 2/2006

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

В 1929 году публикуется работа Эжена Фрейси-

не, в которой излагаются основы теории и практики

преднапряженного железобетона, а в 1933 году

выходит монография профессора Закавказского

института сооружений В.В. Михайлова

«Напряженно-армированный бетон». Среди апологетов

железобетона, проникнувшихся духом его эстетических и

функциональных свойств, можно назвать архитекторов

Огюста Пере, Ле Корбюзье, Оскара Нимейера, Пьет-

ро Луиджи Нерви. Пиком популярности

железобетона и монолитного бетона можно считать 30-90 годы

прошлого века.

Прогресс и возрастающие требования к

функциональным свойствам строительных материалов

сказались и на требованиях к самому бетону. В начале

шестидесятых годов технологически получаемая

наибольшая прочность бетона составляет 40 МПа, в

семидесятых - 50 МПа, в восьмидесятых - 70 МПа, в девяностых

- 100-150 МПа. Все больший интерес проявляется к

«высокофункциональным бетонам» НРС (High

Performance Concrete), к бетонам, ориентированным на

предельно высокие собственные характеристики:

прочность на сжатие при срезе и изгибе; устойчивость при

воздействии химически агрессивных веществ и газов;

водонепроницаемость. Венцом стало получение

бетона RPC (Reactive Powder Concrete), изготавливаемого из

специально подобранных по составу и дисперсности

компонентов, прочность которого достигает 800 МПа.

Имеющийся опыт и требования строительства

позволяют выделить группу перспективных направлений

У

Г

г

/~

f

s~

г

Г'!

k

модификации бетонных смесей и бетонов.

Направление регулирования свойств бетонных смесей и

бетонов введением в их состав модификаторов в виде

совмещенных водорастворимых или водоразбавляе-

мых продуктов полифункционального многоцелевого

назначения на основе поверхностно-активных веществ

и электролитов различной природы и механизма

действия. Разработка регуляторов процессов схватывания

и твердения на основе солей органических кислот и

соединений олигомерно-полимерного состава, в том

числе ускорителей твердения, не вызывающих

коррозии арматуры. Расширения сырьевой базы создания

и производства эффективных пластификаторов И

суперпластификаторов, в том числе и

многофункциональных добавок.

Использование добавок-

модификаторов позволяет

получать высокопрочные и

высококачественные бетоны. Под

высокопрочными

Международная организация по

строительству подразумевает

бетоны, имеющие прочность на

сжатие в циллиндрах 60-130

МПа, а под

высококачественными - бетоны с высокими

эксплуатационными свойствами

при водовяжущем отношении

менее 0,4. Подобные бетоны

находят все более широкое

применение в строительстве

Японии, Норвегии, США,

Франции. К непременным

достоинствам таких бетонов

относят улучшенную удобоукла-

дываемость, перекачивае-

мость и прочность. Основные

области их применения:

высотное строительство,

электростанции, морские

гидротехнические сооружения,

большепролетные мосты и

инженерные сооружения,

дорожные покрытия.

БЕТОН И БЕТОННЫЕ СМЕСИ:

ВИДЫ, СОСТАВЫ, СВОЙСТВА

■ Виды бетонов, их свойства

■ Компоненты бетона и требования к ним (вяжущие

вещества, заполнители, добавки и пр.)

■ Бетонные смеси и требования к ним

ЕЖЕНЕДЕЛЬНАЯ ГАЗЕТА

Jbs&s*'

ш

'■I*., f*

ЧЕОМА

ТЕМ, КТО СТРОИТ, ТЕМ, КТО СТРОИТСЯ,

C/fy&UUH^fUt { ТЕМ,'КТО СОЗДАЕТ УЮТ

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

1.1. ВИДЫ БЕТОНОВ, ИХ СВОЙСТВА

Бетон - это искусственный камневидный

строительный материал, получаемый в результате

затвердевания предварительно перемешанной и

уплотненной бетонной смеси, содержащей в заданных

пропорциях вяжущее, заполнители, затворители и при

необходимости различные химические и минеральные

добавки. Бетонная смесь должна отвечать заданным

технологическим параметрам изготовления изделий и

обеспечивать требуемые показатели качества бетона

после твердения в заданных условиях.

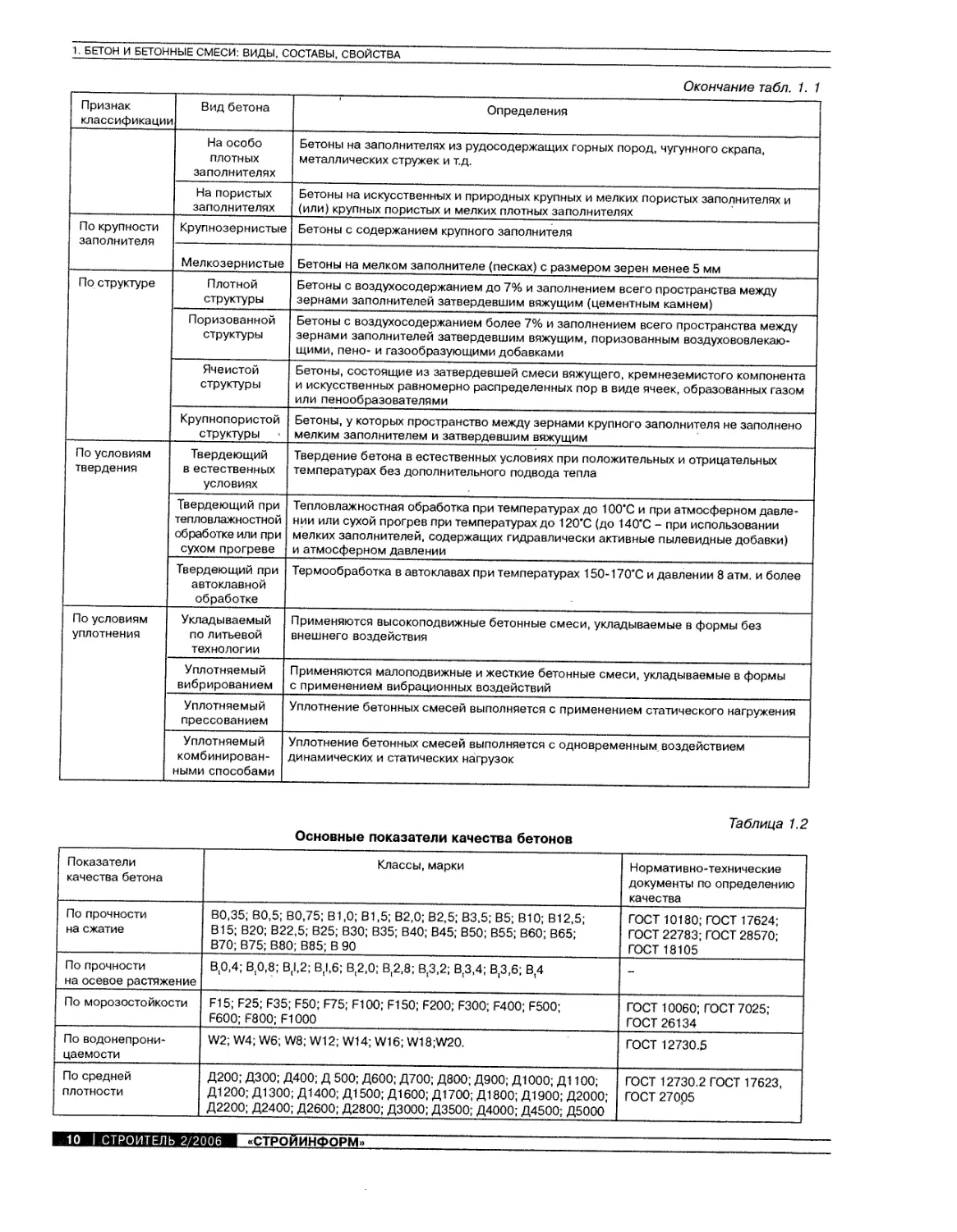

Применяемые в строительстве бетоны в

соответствии с ГОСТ 25192 классифицируются по следующим

признакам: основному назначению, средней

плотности, виду вяжущего, виду и крупности заполнителей,

структуре, условиям уплотнения (табл. 1.1).

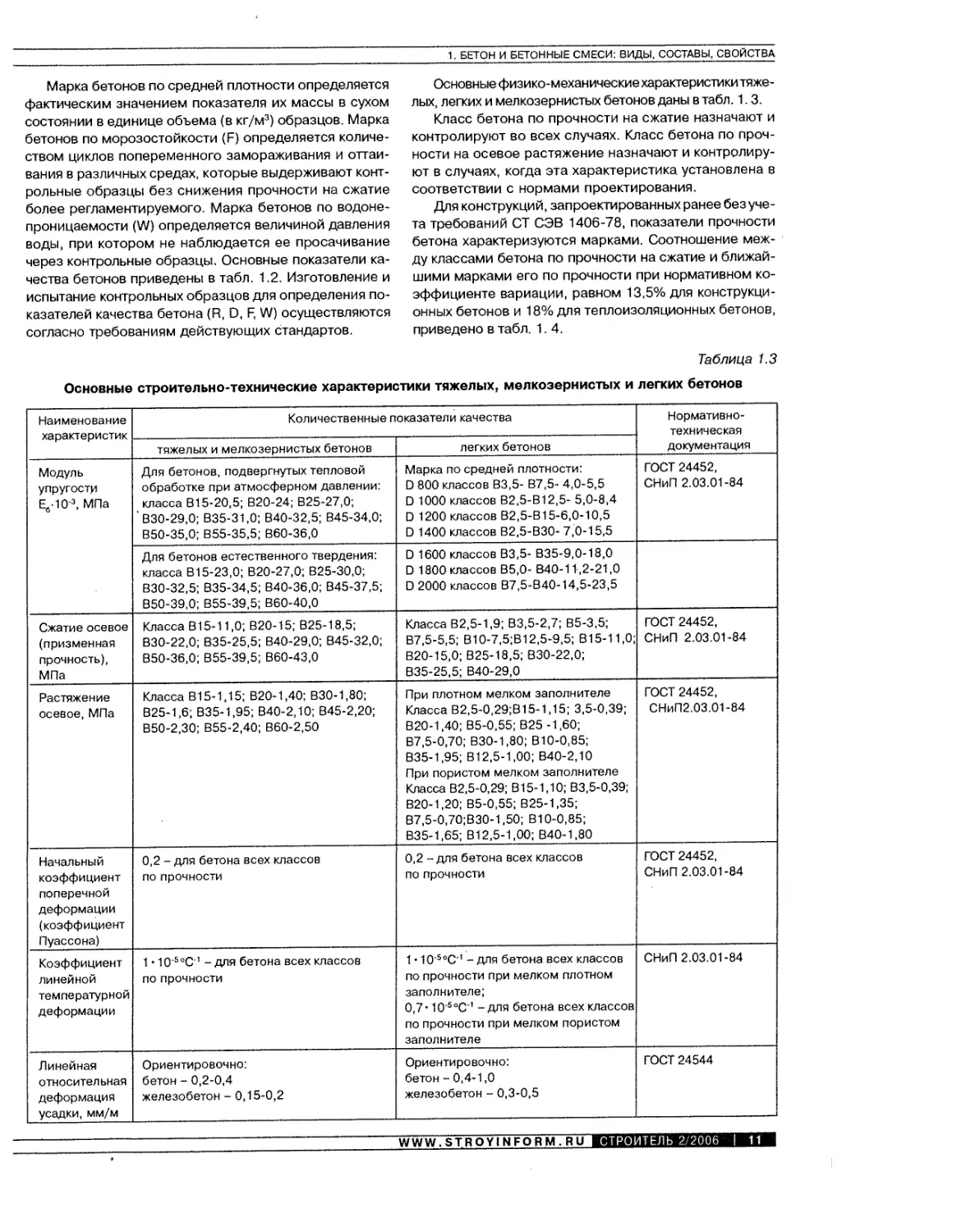

Основными показателями качества бетонов

являются: классы по прочности на сжатие и растяжение,

марки по морозостойкости, водонепроницаемости и

средней плотности (табл. 1. 2).

Установленные значения показателей качества

бетона должны обеспечиваться в проектном возрасте,

который указывают в проектной документации на

изготовляемые изделия и конструкции и назначают в соответствии с

нормами проектирования в зависимости от условий

твердения, способов возведения'зданий и сроков

фактического нагружения конструкций. При отсутствии этих

данных за проектный возраст бетона принимается 28 суток.

Нормируемые показатели качества бетона должны

быть обеспечены подбором его состава,

выполнением технологических режимов приготовления,

уплотнения бетонных смесей, твердения бетонных изделий и

контролироваться на производстве.

Классы бетона по прочности на сжатие (В), осевое

растяжение (Bt), растяжение при изгибе (Btb)

характеризуются соответствующей прочностью образцов

бетона базового размера в установленном проектном

возрасте (в основном в возрасте 28 сут.),

определяемой в соответствии с действующими стандартами.

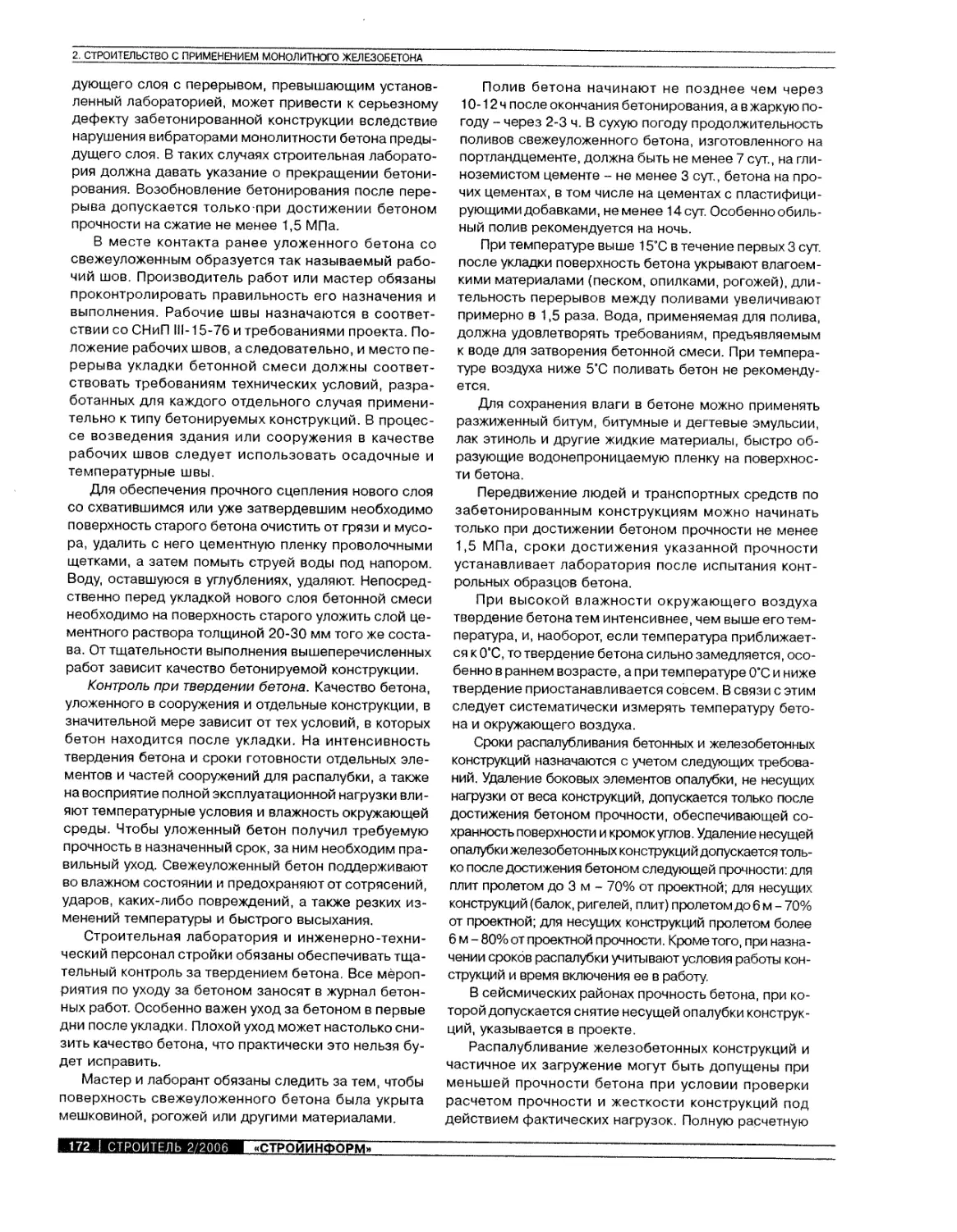

Таблица 1.1

Классификация бетонов

Признак

классификации

По основному

назначению

По средней

плотности

(объемной

массе)

По виду

вяжущего

По виду

заполнителей

Вид бетона

Конструкционные

Функциональные

Конструкционно-

функциональные

Особо легкие

Легкие

Тяжелые

(обычные и

мелкозернистые)

Особо тяжелые

На цементных,

в том числе

композиционных

вяжущих

На силикатных

(известковых)

вяжущих

На шлаковых

вяжущих

На гипсовых

вяжущих

На специальных

вяжущих

На плотных

заполнителях

Определения

Бетоны конструкций, зданий и сооружений, к которым предъявляются требования,

характеризующие механические свойства

Бетоны, к которым предъявляются функциональные требования в соответствии

с условиями эксплуатации конструкций

Бетоны конструкций, зданий и сооружений, к которым помимо требований,

характеризующих механические свойства, предъявляются функциональные требования,

учитывающие условия их эксплуатации (теплоизоляционные, жаростойкие,

химически стойкие, коррозионно-стойкие, декоративные, радиационно-защитные,

напрягающие, с компенсированной усадкой, гидротехнические)

Бетоны средней плотностью менее 500 кг/м3

Бетоны на вяжущих и пористых заполнителях, средней плотностью до 2000 кг/м3

Бетоны на плотных крупных и мелких заполнителях, средней плотностью от 2000 до

2600 кг/м3

Бетоны средней плотностью более 2600 кг/м3

Бетоны на цементах; в т.ч. на основе портландцементного клинкера в соединении

с различными минеральными добавками (портландцементы, шлакопортландцемент,

сульфатостойкие, белые и цветные портландцементы, ТМЦ, ВНВ и т.д.), цементы на

основе или с содержанием глиноземистого клинкера (глиноземистый, напрягающий,

безусадочный и т.д.)

Бетоны на основе известковых вяжущих автоклавного твердения, включающих в себя

известь в сочетании с кремнеземистыми добавками (кварцевый песок, шлаки, золы

и т.д.)

Бетоны на шлакощелочных вяжущих, шлаках или золах, активизированных известью

или цементом, или гипсом

Бетоны на основе полуводного (строительного) гипса, ангидрида, гипсоцементно-

пуццоланового вяжущего

Бетоны на основе неорганических и органических вяжущих (серные, полимерные,

фосфатные, магнезиальные, жидкостекольные и т.д.)

Бетоны на заполнителях из плотных горных пород или плотных шлаков

www.stroyinform.ru

СТРОИТЕЛЬ 2/2006

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

Окончание табл. 1. 1

Признак

классификации

По крупности

заполнителя

По структуре

По условиям

твердения

По условиям

уплотнения

Вид бетона

На особо

плотных

заполнителях

На пористых

заполнителях

Крупнозернистые

Мелкозернистые

Плотной

структуры

Поризованной

структуры

Ячеистой

структуры

Крупнопористой

структуры

Твердеющий

в естественных

условиях

Твердеющий при

тепловлажностной

обработке или при

сухом прогреве

Твердеющий при

автоклавной

обработке

Укладываемый

по литьевой

технологии

Уплотняемый

вибрированием

Уплотняемый

прессованием

Уплотняемый

комбинированными способами

Определения

Бетоны на заполнителях из рудосодержащих горных пород, чугунного скрапа,

металлических стружек и т.д.

Бетоны на искусственных и природных крупных и мелких пористых заполнителях и

(или) крупных пористых и мелких плотных заполнителях

Бетоны с содержанием крупного заполнителя

Бетоны на мелком заполнителе (песках) с размером зерен менее 5 мм

Бетоны с воздухосодержанием до 7% и заполнением всего пространства между

зернами заполнителей затвердевшим вяжущим (цементным камнем)

Бетоны с воздухосодержанием более 7% и заполнением всего пространства между

зернами заполнителей затвердевшим вяжущим, поризованным воздухововлекаю-

щими, пено- и газообразующими добавками

Бетоны, состоящие из затвердевшей смеси вяжущего, кремнеземистого компонента

и искусственных равномерно распределенных пор в виде ячеек, образованных газом

или пенообразователями

Бетоны, у которых пространство между зернами крупного заполнителя не заполнено

мелким заполнителем и затвердевшим вяжущим

Твердение бетона в естественных условиях при положительных и отрицательных

температурах без дополнительного подвода тепла

Тепловлажностиая обработка при температурах до 100'С и при атмосферном

давлении или сухой прогрев при температурах до 120"С (до 140'С - при использовании

мелких заполнителей, содержащих гидравлически активные пылевидные добавки)

и атмосферном давлении

Термообработка в автоклавах при температурах 150-170°С и давлении 8 атм. и более

Применяются высокоподвижные бетонные смеси, укладываемые в формы без

внешнего воздействия

Применяются малоподвижные и жесткие бетонные смеси, укладываемые в формы

с применением вибрационных воздействий

Уплотнение бетонных смесей выполняется с применением статического нагружения

Уплотнение бетонных смесей выполняется с одновременным^ воздействием

динамических и статических нагрузок

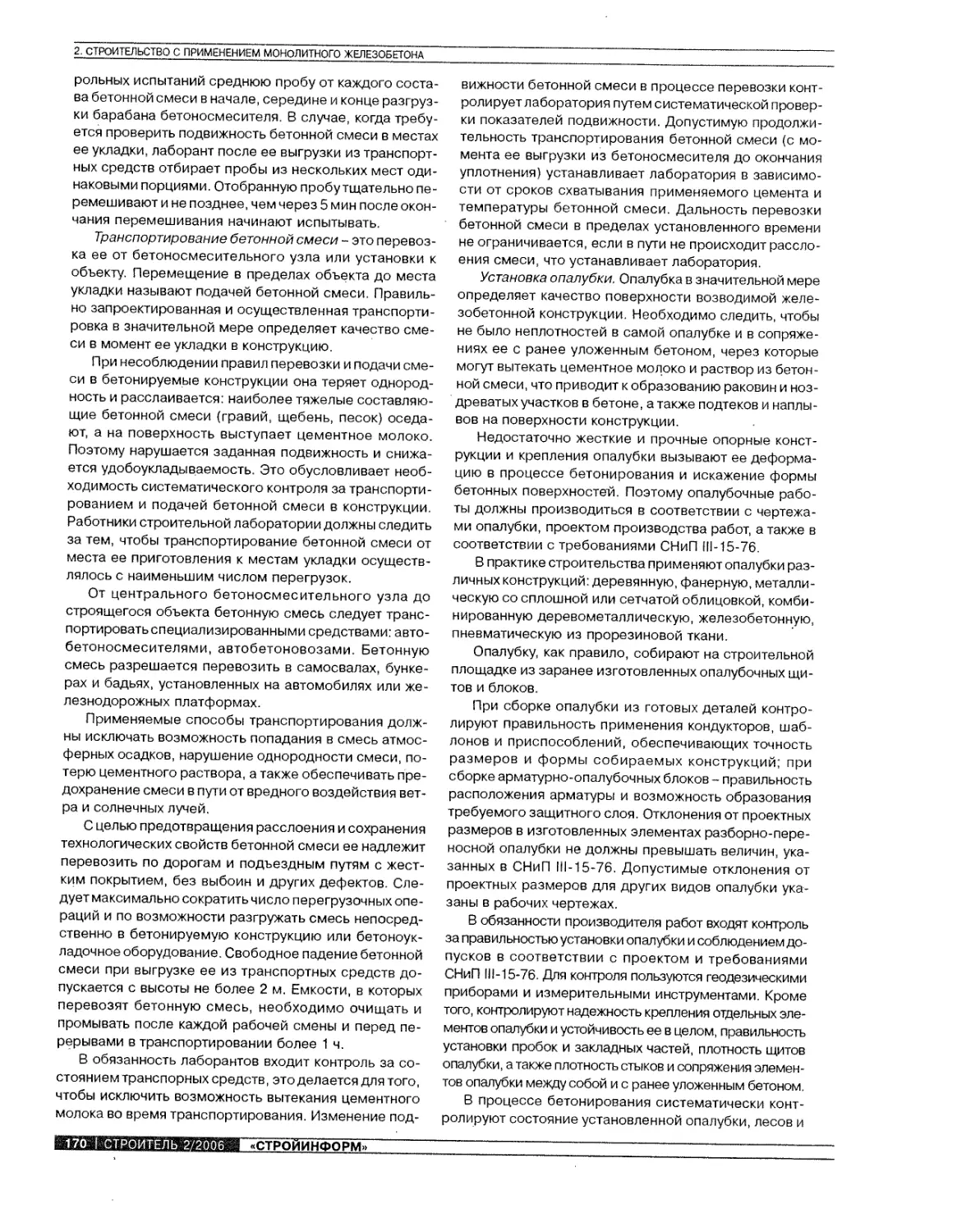

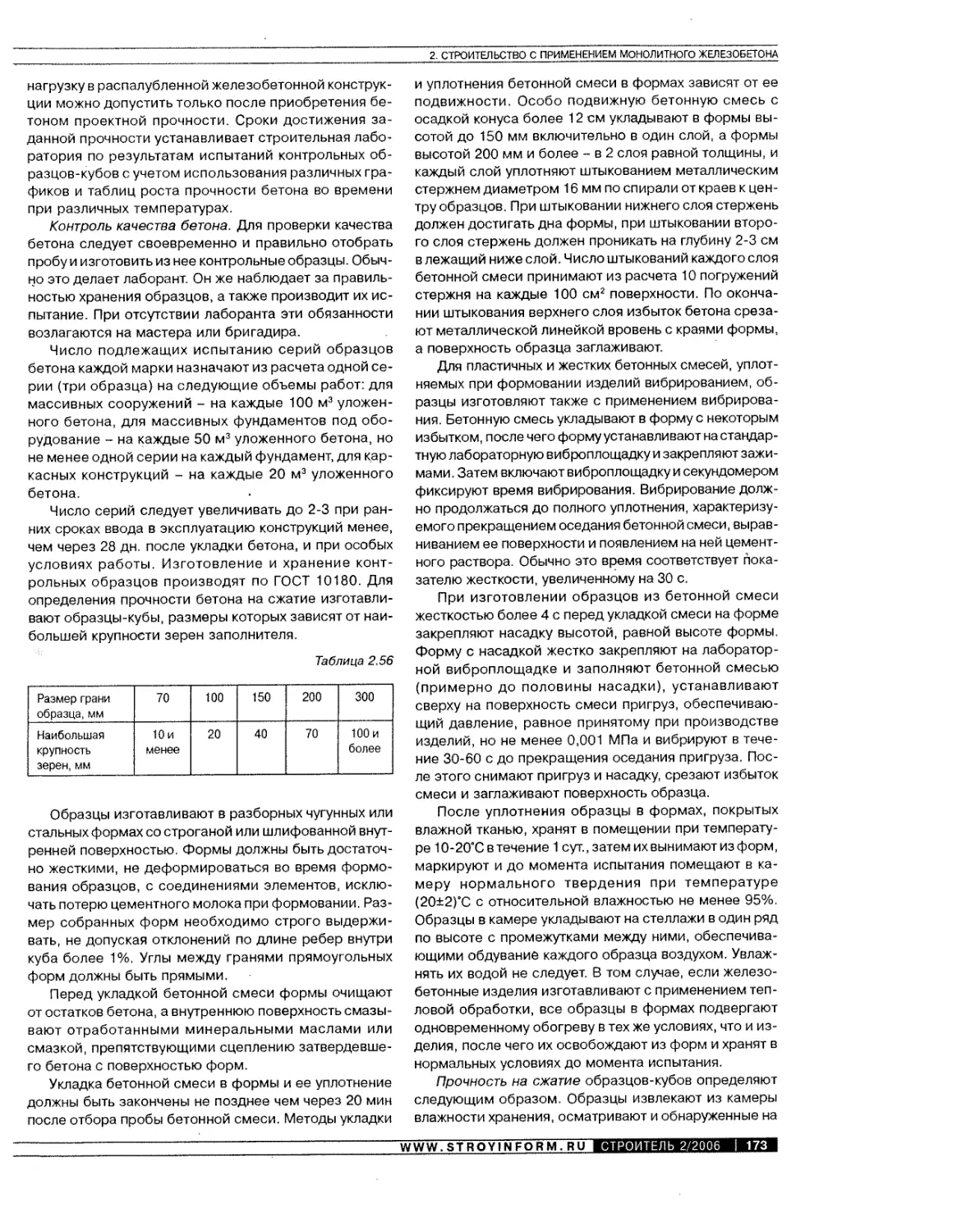

Таблица 1.2

Основные показатели качества бетонов

Показатели

качества бетона

По прочности

на сжатие

По прочности

на осевое растяжение

По морозостойкости

По

водонепроницаемости

По средней

плотности

Классы, марки

В0.35; В0,5; В0.75; В1,0; В1.5; В2,0; В2,5; В3,5; В5; В10; В12.5;

В15; В20; В22.5; В25; ВЗО; В35; В40; В45; В50; В55; В60; В65;

В70; В75; В80; В85; В 90

В.0,4; В,0,8; B,l,2; B,l,6; В,2,0; В,2,8; В.3,2; В,3,4; В,3,6; В,4

F15; F25; F35; F50; F75; F100; F150; F200; F300; F400; F500;

F600;F800;F1000

W2; W4; W6; W8; W12; W14; W16; W18;W20.

Д200; Д300; Д400; Д 500; Д600; Д700; Д800; Д900; Д1000; Д1100;

Д1200;Д1300;Д1400;Д1500;Д1600;Д1700;Д1800;Д1900;Д2000;

Д2200; Д2400; Д2600; Д2800; Д3000; Д3500; Д4000; Д4500; Д5000

Нормативно-технические

документы по определению

качества

ГОСТ 10180; ГОСТ 17624;

ГОСТ 22783; ГОСТ 28570;

ГОСТ 18105

-

ГОСТ 10060; ГОСТ 7025;

ГОСТ 26134

ГОСТ 12730.5

ГОСТ 12730.2 ГОСТ 17623,

ГОСТ 27005

«СТРОИИНФОРМ»

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

Марка бетонов по средней плотности определяется

фактическим значением показателя их массы в сухом

состоянии в единице объема (в кг/м3) образцов. Марка

бетонов по морозостойкости (F) определяется

количеством циклов попеременного замораживания и

оттаивания в различных средах, которые выдерживают

контрольные образцы без снижения прочности на сжатие

более регламентируемого. Марка бетонов по

водонепроницаемости (W) определяется величиной давления

воды, при котором не наблюдается ее просачивание

через контрольные образцы. Основные показатели

качества бетонов приведены в табл. 1.2. Изготовление и

испытание контрольных образцов для определения

показателей качества бетона (R, D, F, W) осуществляются

согласно требованиям действующих стандартов.

Основные физико-механические характеристики

тяжелых, легких и мелкозернистых бетонов даны в табл. 1.3.

Класс бетона по прочности на сжатие назначают и

контролируют во всех случаях. Класс бетона по

прочности на осевое растяжение назначают и

контролируют в случаях, когда эта характеристика установлена в

соответствии с нормами проектирования.

Для конструкций, запроектированных ранее без

учета требований СТ СЭВ 1406-78, показатели прочности

бетона характеризуются марками. Соотношение

между классами бетона по прочности на сжатие и

ближайшими марками его по прочности при нормативном

коэффициенте вариации, равном 13,5% для

конструкционных бетонов и 18% для теплоизоляционных бетонов,

приведено в табл. 1. 4.

Таблица 1.3

Основные строительно-технические характеристики тяжелых, мелкозернистых и легких бетонов

Наименование

характеристик

Модуль

упругости

Е6-10\ МПа

Сжатие осевое

(призменная

прочность),

МПа

Растяжение

осевое, МПа

Начальный

коэффициент

поперечной

деформации

(коэффициент

Пуассона)

Коэффициент

линейной

температурной

деформации

Линейная

относительная

деформация

усадки, мм/м

Количественные показатели качества

тяжелых и мелкозернистых бетонов

Для бетонов, подвергнутых тепловой

обработке при атмосферном давлении:

класса В15-20,5; В20-24; В25-27.0;

ВЗО-29,0; В35-31.0; В40-32.5; В45-34.0;

В50-35.0; В55-35.5; ВбО-36,0

Для бетонов естественного твердения:

класса В15-23,0; В20-27.0; В25-30.0;

ВЗО-32,5; В35-34.5; В40-36.0; В45-37.5;

В50-39.0; В55-39.5; ВбО-40,0

Класса В15-11,0; В20-15; В25-18.5;

ВЗО-22,0; В35-25.5; В40-29.0; В45-32.0;

В50-36.0; В55-39.5; ВбО-43,0

Класса В15-1.15; В20-1.40; ВЗО-1,80;

В25-1.6; В35-1.95; В40-2.10; В45-2.20;

В50-2.30; В55-2.40; ВбО-2,50

0,2 - для бетона всех классов

по прочности

1 • Ю'^С"1 - для бетона всех классов

по прочности

Ориентировочно:

бетон - 0,2-0,4

железобетон - 0,15-0,2

легких бетонов

Марка по средней плотности:

D 800 классов В3.5- В7,5- 4,0-5,5

D 1000 классов В2,5-В12,5- 5,0-8,4

D 1200 классов В2,5-В15-6,0-10,5

D 1400 классов В2.5-В30- 7,0-15,5

D 1600 классов В3,5- 835-9,0-18,0

D 1800 классов В5.0- В40-11,2-21,0

D 2000 классов В7,5-В40-14,5-23,5

Класса В2,5-1,9; ВЗ,5-2,7; В5-3.5;

В7,5-5,5; В10-7,5;В12,5-9,5; В15-11.0;

В20-15.0; В25-18.5; ВЗО-22,0;

В35-25.5; В40-29.0

При плотном мелком заполнителе

Класса В2,5-0,29;В15-1,15; 3,5-0,39;

В20-1,40; В5-0.55; В25 -1,60;

В7,5-0,70; ВЗО-1,80; ВЮ-0,85;

В35-1.95; В12.5-1.00; В40-2.10

При пористом мелком заполнителе

Класса В2,5-0,29; В15-1.10; В3,5-0,39;

В20-1.20; В5-0,55;В25-1,35;

В7,5-0,70;В30-1,50; ВЮ-0,85;

В35-1.65; В12.5-1.00; В40-1.80

0,2 - для бетона всех классов

по прочности

1 • 10'5оС'' - для бетона всех классов

по прочности при мелком плотном

заполнителе;

0,7- 10'5оС"' - для бетона всех классов

по прочности при мелком пористом

заполнителе

Ориентировочно:

бетон-0,4-1,0

железобетон - 0,3-0,5

Нормативно-

техническая

документация

ГОСТ 24452,

СНиП 2.03.01-84

ГОСТ 24452,

СНиП 2.03.01-84

ГОСТ 24452,

СНиП2.03.01-84

ГОСТ 24452,

СНиП 2.03.01-84

СНиП 2.03.01-84

ГОСТ 24544

www.stroyinform.ru

СТРОИТЕЛЬ 2/2006 11

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

Окончание "табл. 1. 3

Наименование

характеристик

Истираемость

Коэффициент

теплопроводности (в сухом

состоянии),

Вт/(м -'С)

Количественные показатели качества

тяжелых и мелкозернистых бетонов

0,72 - для конструкций, работающих в

условиях повышенной интенсивности движения;

0,78 - для конструкций, работающих в

условиях средней интенсивности движения

Бетоны на гравии или щебне из природного

камня -1,51; железобетон - 1,69

легких бетонов

Керамзитобетон на керамзитовом

песке и керамзитопенобетон марок

по средней плотности

Д600-Д 1800-0,16-0,66.

Шлакопемзобетон марок

Д1000-Д1800-0,23-,52.

Бетон на зольном гравии марок

Д1000-Д 1400-0,24-0,47.

Вермикулитобетон марок

Д300-Д800-0,08-0,21.

Перлитобетон марок

Д600-Д1200-0,12-0,29.

Туфобетон марок

Д1200-Д 1800-0,29-0,64.

Бетон на вулканических шлаках марок

Д800-Д1400-0,20-0,41

Нормативно-

техническая

документация

ГОСТ 13087

ГОСТ 7076,

СНиП II-3-9

Таблица 1.4

Окончание табл. 1. 4

Классы и марки бетонов

Классы бетона

по прочности

Средняя прочность

бетона данного

класса R, кгс/см2

Ближайшая марка

бетона

по прочности

Сжатие

В0.35

В0.75

В1

В1,5

В2

В2.5

В3,5

В5

В7*

В10

В15

В20

В22.5

В25

ВЗО

В35

В40

В45

В50

В55

В60

5,01

10,85

14,47

20,85

28,94

32,74

45,8

65,5

98,2

130,97

196,5

261,9

294,5

327,4

392,9

458,4

523,9

589,4

654,8

720,3

785,8

М5

М10

М15

М25

М25

М35

М50

М75

М100

М150

М200

М250

М300

М350

М400

М450

М550

М600

М700

М700

М800

Классы бетона

по прочности

В65

В70

В75

В80

Средняя прочность

бетона данного

класса R, кгс/см2

851,5

917,0

932,5

1048,0

Ближайшая марка

бетона

по прочности

М900

М900

М1000

М1000

Осевое растяжение

ВЮ.4

ВЮ,8

Btl,2

Btl.6

Bt2,0

Bt2,4

Bt2,8

Bt3,2

Bt3,6

Bt4,0

5,2

10,5

15,7

20,9

26,2

31,4

36,7

41,9

47,2

52,4

Р5

Р10

Р15

Р20

Р25

Р30

Р35

Р40

Р45

Р50

Средняя прочность бетона каждого класса

определяется по формуле:

Я =

В

0,0980665(1 - 1,64л/)

где В - значение класса бетона, МПа; 0,0980665 -

переходный коэффициент от МПа к кгс/см2; v -

нормативный коэффициент вариации.

СТРОИТЕЛЬ 2/2006

«СТРОЙИНФОРМ»

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

БЕТОНЫ, МОДИФИЦИРОВАННЫЕ

КАРБОКСИЛАТАМИ

Использование при бетонировании монолитных и

специальных сооружений, при изготовлении высоко-

армированного бетона, при транспортировке смесей

на большие расстояния.

Бетон изготавливают на портландцементе М500,

песке с модулем крупности равным 2,1 и гранитном

щебне фракции 5-20 мм; добавки в виде водных

растворов 27-30% концентрации вводят в

предварительно перемешанную бетонную смесь (табл. 1.5).

Бетонные смеси, модифицированные карбоксилатными

полимерами, сохраняют пластичность длительное

время (до 1,5-2,0 ч) при незначительном увеличении

содержания воздуха в этой смеси (табл. 1. 6).

Отсутствие заметного влияния карбоксилаксанов

на кинетику твердения бетона в процессе тепловлаж-

ностной обработки открывает перспективу

применения в индустрии сборного железобетона.

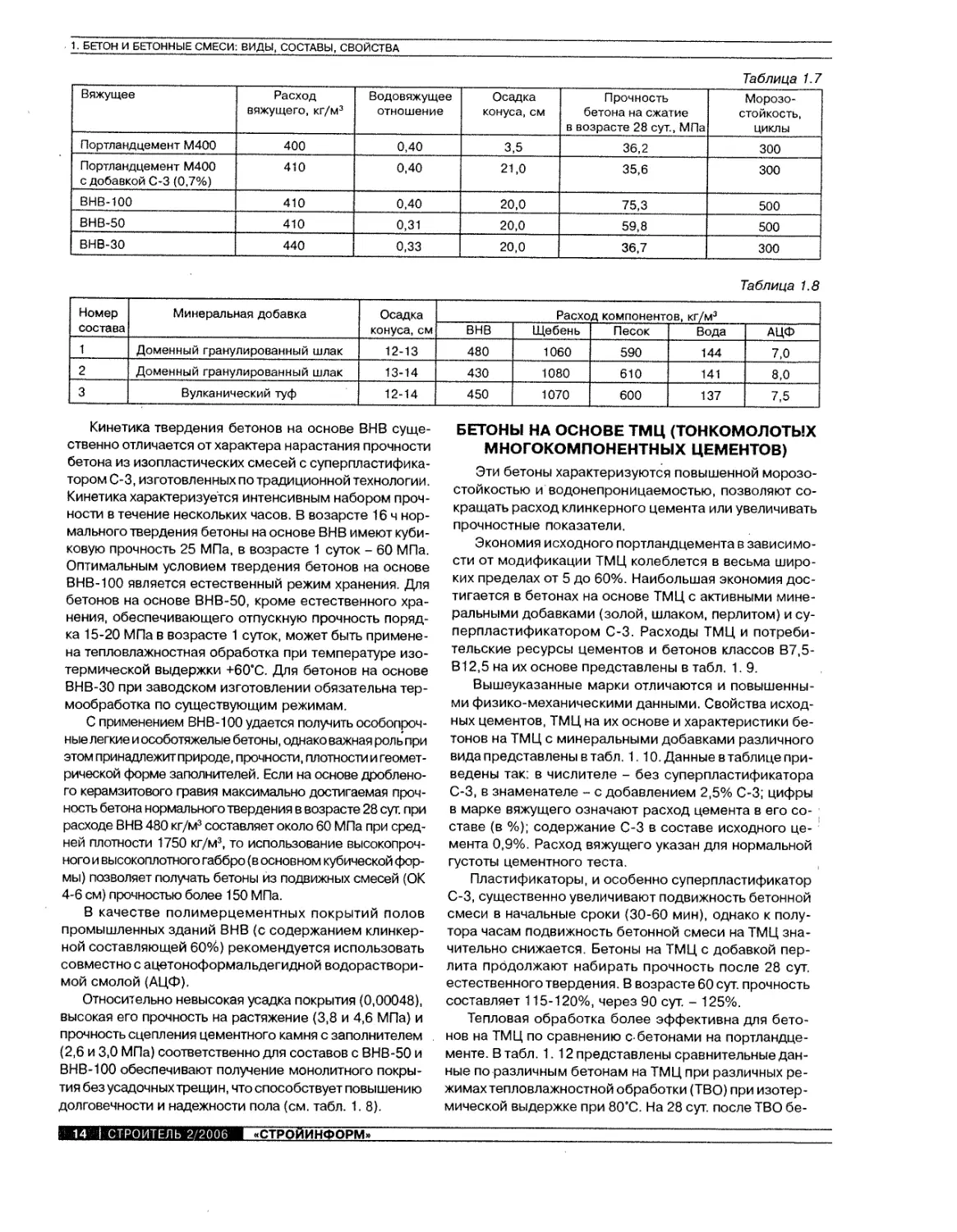

БЕТОНЫ НА ОСНОВЕ ВНВ

(ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ)

Такие бетоны характеризуются высокой

морозостойкостью и трещиностоикостью; водопоглощение их

ниже, чем у обычных бетонов в 2,0-2,5 раза, а

деформация усадки и ползучести - на 10-20%. Технические

характеристики даны в табл. 1. 7.

Водопотребность бетонных смесей на основе ВНВ

на 35-50% ниже, чем у бетонных смесей на основе

исходного портландцемента, и определяется, в первую

очередь, водопотребностью вяжущего в цементном

тесте. Бетонные смеси ВНВ-50 и ВНВ-100

характеризуются повышенной чувствительностью к изменению

расхода воды тем большей, чем больше расход вяжущего.

Формовочные свойства бетонных смесей

характеризуются повышенной вязкостью в состоянии покоя и

значительным тиксотропным разжижением при механических

воздействиях, предопределяющих высокую степень их

уплотнения и низкие энергозатраты при их формовании.

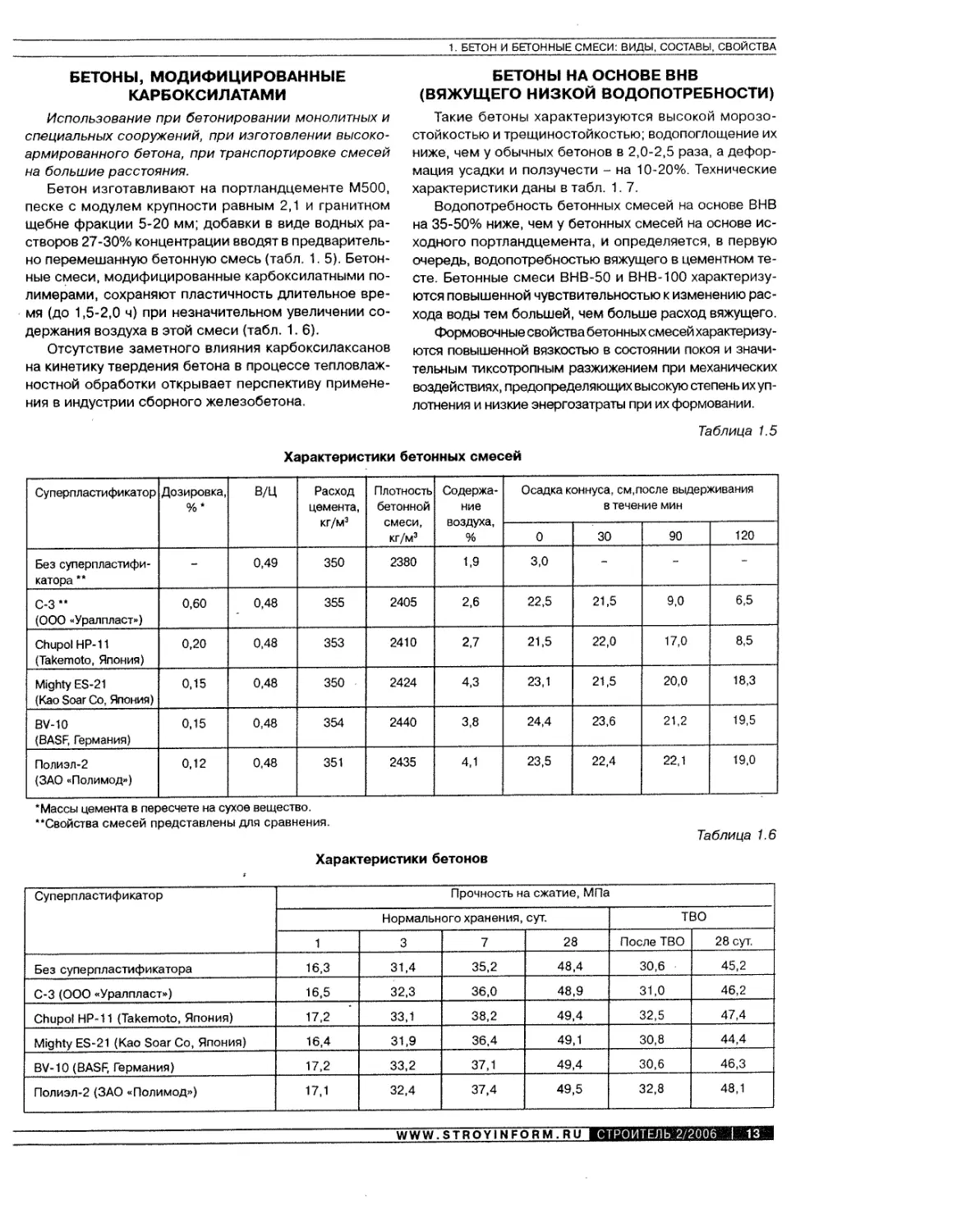

Таблица 1.5

Характеристики бетонных смесей

Суперпластификатор

Без

суперпластификатора **

С-3**

(000 «Уралпласт»)

ChupolHP-11

(Takemoto, Япония)

Mighty ES-21

(Као Soar Co, Япония)

BV-10

(BASF, Германия)

Полиэл-2

(ЗАО «Полимод»)

Дозировка,

%*

-

0,60

0,20

0,15

0,15

0,12

в/ц

0,49

0,48

0,48

0,48

0,48

0,48

Расход

цемента,

кг/м3

350

355

353

350

354

351

Плотность

бетонной

смеси,

кг/м3

2380

2405

2410

2424

2440

2435

Содержание

воздуха,

%

1,9

2,6

2,7

4,3

3,8

4,1

Осадка коннуса, см,после выдерживания

в течение мин

0

3,0

22,5

21,5

23,1

24,4

23,5

30

-

21,5

22,0

21,5

23,6

22,4

90

-

9,0

17,0

20,0

21,2

22,1

120

-

6,5

8,5

18,3

19,5

19,0

*Массы цемента в пересчете на сухое вещество.

"Свойства смесей представлены для сравнения.

Таблица 1.6

Характеристики бетонов

Суперпластификатор

Без суперпластификатора

С-3 (ООО «Уралпласт»)

Chupol HP-11 (Takemoto, Япония)

Mighty ES-21 (Kao Soar Co, Япония)

BV-10 (BASF, Германия)

Полиэл-2 (ЗАО «Полимод»)

Прочность на сжатие, МПа

Нормального хранения, сут.

1

16,3

16,5

17,2

16,4

17,2

17,1

3

31,4

32,3

33,1

31,9

33,2

32,4

7

35,2

36,0

38,2

36,4

37,1

37,4

28

48,4

48,9

49,4

49,1

49,4

49,5

ТВО

После ТВО

30,6

31,0

32,5

30,8

30,6

32,8

28 сут.

45,2

46,2

47,4

44,4

46,3

48,1

www.stroyinform.ru

СТРОИТЕЛЬ:2/2006

1, БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

Таблица 1.7

Вяжущее

Портландцемент М400

Портландцемент М400

с добавкой С-3 (0,7%)

ВНВ-100

ВНВ-50

ВНВ-30

Расход

вяжущего, кг/м3

400

410

410

410

440

Водовяжущее

отношение

0,40

0,40

0,40

0,31

0,33

Осадка

конуса, см

3,5

21,0

20,0

20,0

20,0

Прочность

бетона на сжатие

в возрасте 28 суп, МПа

36,2

35,6

75,3

59,8

36,7

Морозостойкость,

циклы

300

300

500

500

300

Таблица 1.8

Номер

состава

1

2

3

Минеральная добавка

Доменный гранулированный шлак

Доменный гранулированный шлак

Вулканический туф

Осадка

конуса, см

12-13

13-14

12-14

Расход компонентов, кг/мэ

ВНВ

480

430

450

Щебень

1060

1080

1070

Песок

590

610

600

Вода

144

141

137

АЦФ

7,0

8,0

7,5

Кинетика твердения бетонов на основе ВНВ

существенно отличается от характера нарастания прочности

бетона из изопластических смесей с

суперпластификатором С-3, изготовленных по традиционной технологии.

Кинетика характеризуется интенсивным набором

прочности в течение нескольких часов. В возарсте 16 ч

нормального твердения бетоны на основе ВНВ имеют куби-

ковую прочность 25 МПа, в возрасте 1 суток - 60 МПа.

Оптимальным условием твердения бетонов на основе

ВНВ-100 является естественный режим хранения. Для

бетонов на основе ВНВ-50, кроме естественного

хранения, обеспечивающего отпускную прочность

порядка 15-20 МПа в возрасте 1 суток, может быть

применена тепловлажностная обработка при температуре

изотермической выдержки +60°С. Для бетонов на основе

ВНВ-30 при заводском изготовлении обязательна

термообработка по существующим режимам.

С применением ВНВ-100 удается получить особопроч-

ные легкие и особотяжелые бетоны, однако важная роль при

этом принадлежит природе, прочности, плотности и

геометрической форме заполнителей. Если на основе

дробленого керамзитового гравия максимально достигаемая

прочность бетона нормального твердения в возрасте 28 сут. при

расходе ВНВ 480 кг/м3 составляет около 60 МПа при

средней плотности 1750 кг/м3, то использование

высокопрочного и высокоплотного габбро (в основном кубической

формы) позволяет получать бетоны из подвижных смесей (ОК

4-6 см) прочностью более 150 МПа.

В качестве полимерцементных покрытий полов

промышленных зданий ВНВ (с содержанием

клинкерной составляющей 60%) рекомендуется использовать

совместно с ацетоноформальдегидной

водорастворимой смолой (АЦФ).

Относительно невысокая усадка покрытия (0,00048),

высокая его прочность на растяжение (3,8 и 4,6 МПа) и

прочность сцепления цементного камня с заполнителем

(2,6 и 3,0 МПа) соответственно для составов с ВНВ-50 и

ВНВ-100 обеспечивают получение монолитного

покрытия без усадочных трещин, что способствует повышению

долговечности и надежности пола (см. табл. 1. 8).

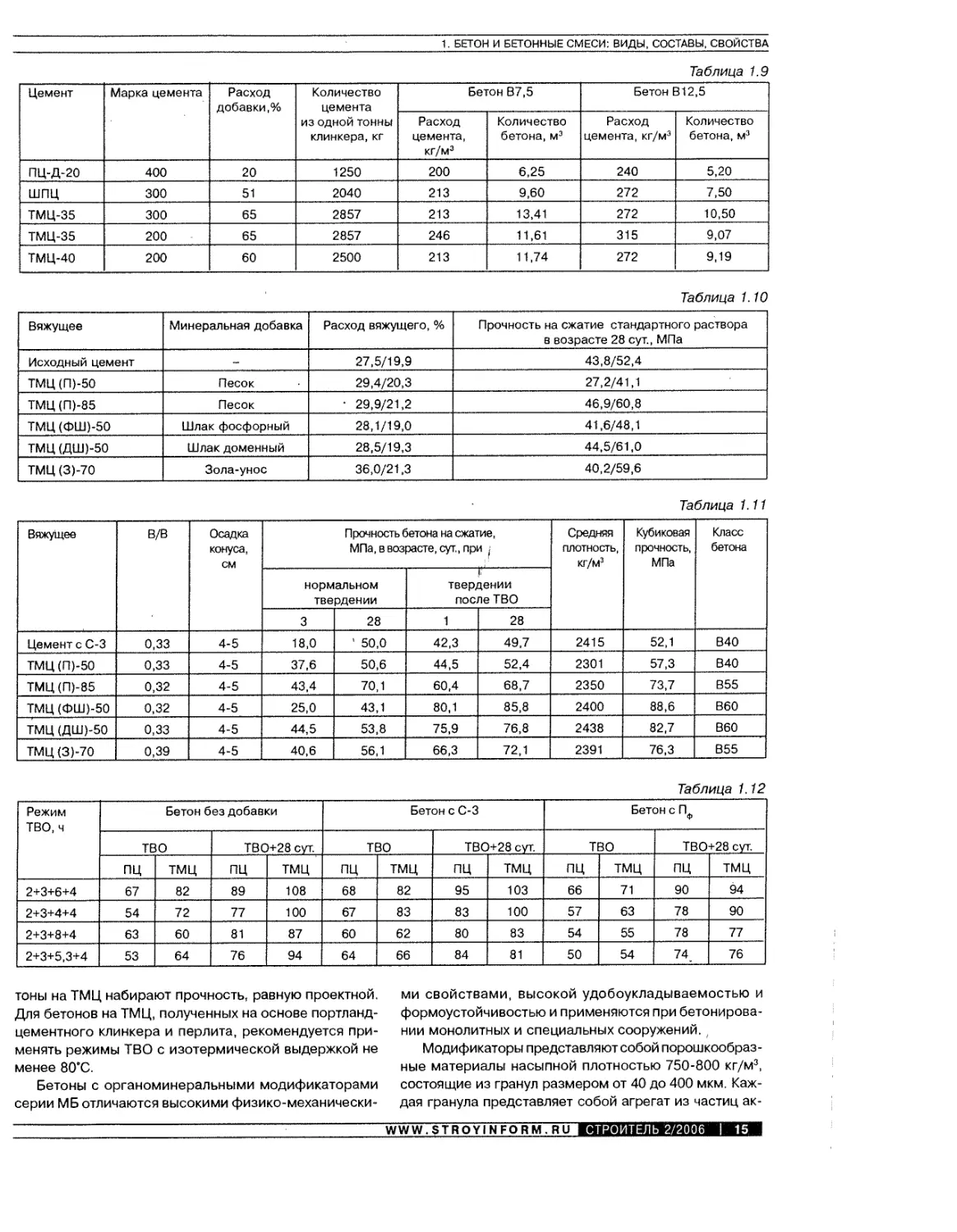

БЕТОНЫ НА ОСНОВЕ ТМЦ (ТОНКОМОЛОТЫХ

МНОГОКОМПОНЕНТНЫХ ЦЕМЕНТОВ)

Эти бетоны характеризуются повышенной

морозостойкостью и водонепроницаемостью, позволяют

сокращать расход клинкерного цемента или увеличивать

прочностные показатели.

Экономия исходного портландцемента в

зависимости от модификации ТМЦ колеблется в весьма

широких пределах от 5 до 60%. Наибольшая экономия

достигается в бетонах на основе ТМЦ с активными

минеральными добавками (золой, шлаком, перлитом) и

суперпластификатором С-3. Расходы ТМЦ и

потребительские ресурсы цементов и бетонов классов В7,5-

В12,5 на их основе представлены в табл. 1. 9.

Вышеуказанные марки отличаются и

повышенными физико-механическими данными. Свойства

исходных цементов, ТМЦ на их основе и характеристики

бетонов на ТМЦ с минеральными добавками различного

вида представлены в табл. 1.10. Данные в таблице

приведены так: в числителе - без суперпластификатора

С-3, в знаменателе - с добавлением 2,5% С-3; цифры

в марке вяжущего означают расход цемента в его со- ;

ставе (в %); содержание С-3 в составе исходного

цемента 0,9%. Расход вяжущего указан для нормальной

густоты цементного теста.

Пластификаторы, и особенно суперпластификатор

С-3, существенно увеличивают подвижность бетонной

смеси в начальные сроки (30-60 мин), однако к

полутора часам подвижность бетонной смеси на ТМЦ

значительно снижается. Бетоны на ТМЦ с добавкой

перлита продолжают набирать прочность после 28 сут.

естественного твердения. В возрасте 60 сут. прочность

составляет 115-120%, через 90 сут. - 125%.

Тепловая обработка более эффективна для

бетонов на ТМЦ по сравнению с-бетонами на

портландцементе. В табл. 1.12 представлены сравнительные

данные по различным бетонам на ТМЦ при различных

режимах тепловлажностной обработки (ТВО) при

изотермической выдержке при 80°С. На 28 сут. после ТВО бе-

14 СТРОИТЕЛЬ 2/2006 ■НПЕЕ

ИНФОРМ»

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

Таблица 1.9

Цемент

ПЦ-Д-20

ШПЦ

ТМЦ-35

ТМЦ-35

ТМЦ-40

Марка цемента

400

300

300

200

200

Расход

добавки,%

20

51

65

65

60

Количество

цемента

из одной тонны

клинкера, кг

1250

2040

2857

2857

2500

Бетон В7,5

Расход

цемента,

кг/м3

200

213

213

246

213

Количество

бетона, м3

6,25

9,60

13,41

11,61

11,74

Бетон В12.5

Расход

цемента, кг/м3

240

272

272

315

272

Количество

бетона, м3

5,20

7,50

10,50

9,07

9,19

Таблица 1.10

Вяжущее

Исходный цемент

ТМЦ (П)-50

ТМЦ(П)-85

ТМЦ (ФШ)-50

ТМЦ (ДШ)-50

ТМЦ (3)-70

Минеральная добавка

-

Песок

Песок

Шлак фосфорный

Шлак доменный

Зола-унос

Расход вяжущего, %

27,5/19,9

29,4/20,3

• 29,9/21,2

28,1/19,0

28,5/19,3

36,0/21,3

Прочность на сжатие стандартного раствора

в возрасте 28 сут., МПа

43,8/52,4

27,2/41,1

46,9/60,8

41,6/48,1

44,5/61,0

40,2/59,6

Таблица 1.11

Вяжущее

Цементе С-3

ТМЦ (П)-50

ТМЦ(П)-85

ТМЦ(ФШ)-50

ТМЦ (ДШ)-50

ТМЦ (3)-70

В/В

0,33

0,33

0,32

0,32

0,33

0,39

Осадка

конуса,

см

4-5

4-5

4-5

4-5

4-5

4-5

Прочность бетона на сжатие,

МПа, в возрасте, сут., при ;

нормальном

твердении

3

18,0

37,6

43,4

25,0

44,5

40,6

28

' 50,0

50,6

70,1

43,1

53,8

56,1

Твердении

после ТВО

1

42,3

44,5

60,4

80,1

75,9

66,3

28

49,7

52,4

68,7

85,8

76,8

72,1

Средняя

плотность,

кг/м3

2415

2301

2350

2400

2438

2391

Кубиковая

прочность,

МПа

52,1

57,3

73,7

88,6

82,7

76,3

Класс

бетона

В40

В40

В55

В60

В60

В55

Таблица 1.12

Режим

ТВО, ч

2+3+6+4

2+3+4+4

2+3+8+4

2+3+5,3+4

Бетон без добавки

ТВО

пц

67

54

63

53

ТМЦ

82

72

60

64

ТВ 0+28 сут.

пц

89

77

81

76

ТМЦ

108

100

87

94

Бетон с С-3

ТВО

пц

68

67

60

64

ТМЦ

82

83

62

66

ТВО+28 сут.

пц

95

83

80

84

ТМЦ

103

100

83

81

Бетон с ГГ.

ТВО

пц

66

57

54

50

ТМЦ

71

63

55

54

ТВО+28 сут.

пц

90

78

78

74_

ТМЦ

94

90

77

76

тоны на ТМЦ набирают прочность, равную проектной.

Для бетонов на ТМЦ, полученных на основе портланд-

цементного клинкера и перлита, рекомендуется

применять режимы ТВО с изотермической выдержкой не

менее 80°С.

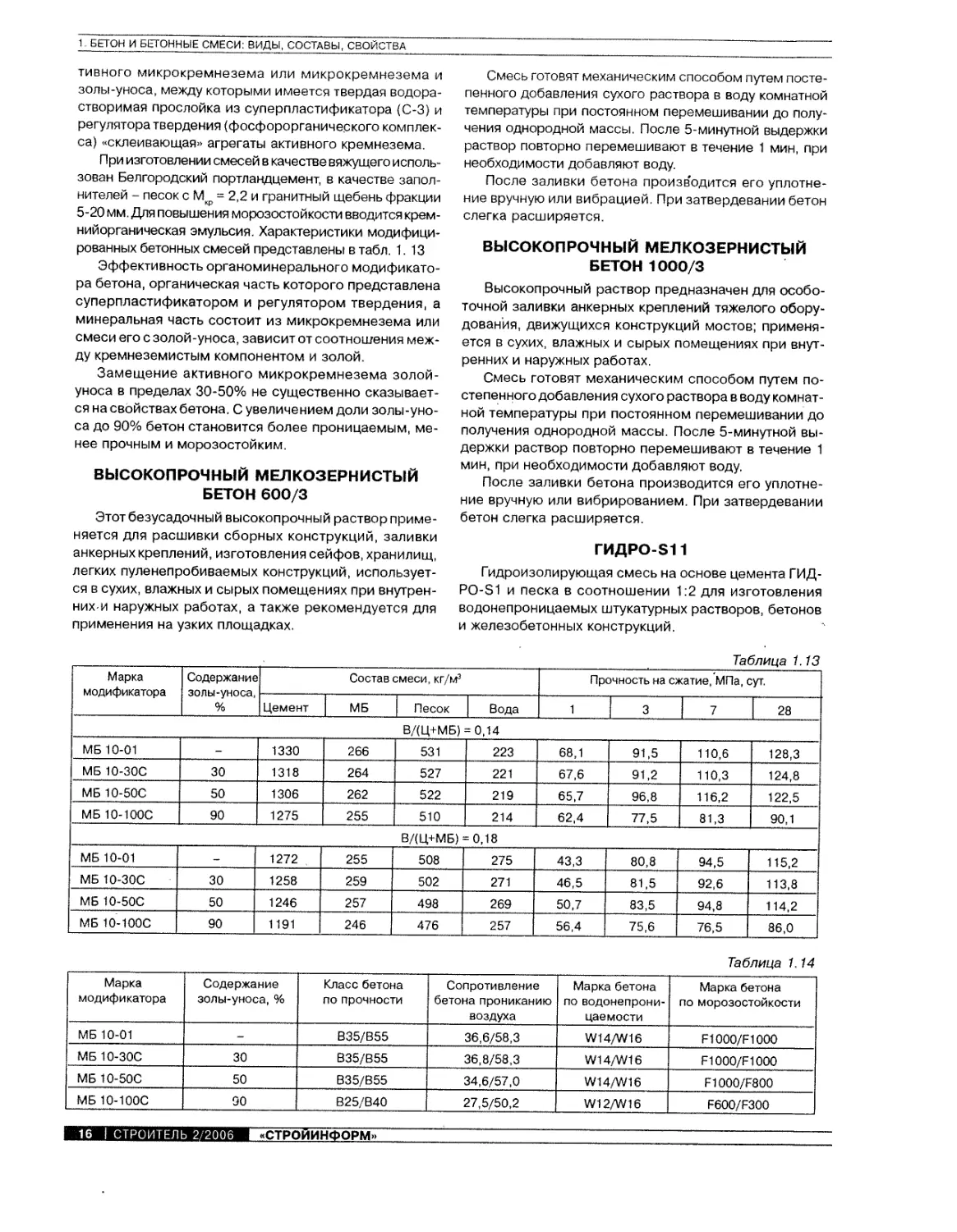

Бетоны с органоминеральными модификаторами

серии МБ отличаются высокими

физико-механическими свойствами, высокой удобоукладываемостью и

формоустойчивостью и применяются при

бетонировании монолитных и специальных сооружений. (

Модификаторы представляют собой

порошкообразные материалы насыпной плотностью 750-800 кг/м3,

состоящие из гранул размером от 40 до 400 мкм.

Каждая гранула представляет собой агрегат из частиц ак-

www.stroyinform.ru

СТРОИТЕЛЬ 2/2006

1 - БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

Смесь готовят механическим способом путем

постепенного добавления сухого раствора в воду комнатной

температуры при постоянном перемешивании до

получения однородной массы. После 5-минутной выдержки

раствор повторно перемешивают в течение 1 мин, при

необходимости добавляют воду.

После заливки бетона произв'одится его

уплотнение вручную или вибрацией. При затвердевании бетон

слегка расширяется.

ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ

БЕТОН 1000/3

Высокопрочный раствор предназначен для особо-

точной заливки анкерных креплений тяжелого

оборудования, движущихся конструкций мостов;

применяется в сухих, влажных и сырых помещениях при

внутренних и наружных работах.

Смесь готовят механическим способом путем

постепенного добавления сухого раствора в воду

комнатной температуры при постоянном перемешивании до

получения однородной массы. После 5-минутной

выдержки раствор повторно перемешивают в течение 1

мин, при необходимости добавляют воду.

После заливки бетона производится его

уплотнение вручную или вибрированием. При затвердевании

бетон слегка расширяется.

ГИДРО-S11

Гидроизолирующая смесь на основе цемента ГИД-

PO-S1 и песка в соотношении 1:2 для изготовления

водонепроницаемых штукатурных растворов, бетонов

и железобетонных конструкций.

Таблица 1.13

Марка

модификатора

Содержание

золы-уноса,

%

Состав смеси, кг/м3

Цемент

МБ

Песок

Вода

Прочность на сжатие, МПа, сут.

1

3

7

28

В/(Ц+МБ) = 0,14

МБ 10-01

МБ 10-ЗОС

МБ 10-50С

МБ10-100С

-

30

50

90

1330

1318

1306

1275

266

264

262

255

531

527

522

510

223

221

219

214

68,1

67,6

65,7

62,4

91,5

91,2

96,8

77,5

110,6

110,3

116,2

81,3

128,3

124,8

122,5

90,1

В/(Ц+МБ) = 0,18

МБ 10-01

МБ 10-30С

МБ 10-50С

МБ 10-100С

-

30

50

90

1272

1258

1246

1191

255

259

257

246

508

502

498

476

275

271

269

257

43,3

46,5

50,7

56,4

80,8

81,5

83,5

75,6

94,5

92,6

94,8

76,5

115,2

113,8

114,2

86,0

Таблица 1.14

Марка

модификатора

МБ 10-01

МБ 10-ЗОС

МБ 10-50С

МБ 10-100С

Содержание

золы-уноса, %

-

30

50

90

Класс бетона

по прочности

В35/В55

В35/В55

В35/В55

В25/В40

Сопротивление

бетона прониканию

воздуха

36,6/58,3

36,8/58,3

34,6/57,0

27,5/50,2

Марка бетона

по

водонепроницаемости

W14/W16

W14/W16

W14/W16

W12/W16

Марка бетона

по морозостойкости

F1000/F1000

F1000/F1000

F1000/F800

F600/F300

тивного микрокремнезема или микрокремнезема и

золы-уноса, между которыми имеется твердая

водорастворимая прослойка из суперпластификатора (С-3) и

регулятора твердения (фосфорорганичеркого

комплекса) «склеивающая» агрегаты активного кремнезема.

При изготовлении смесей в качестве вяжущего

использован Белгородский портландцемент, в качестве

заполнителей - песок с Мф = 2,2 и гранитный щебень фракции

5-20 мм. Для повышения морозостойкости вводится крем-

нийорганическая эмульсия. Характеристики

модифицированных бетонных смесей представлены в табл. 1.13

Эффективность органоминерального

модификатора бетона, органическая часть которого представлена

суперпластификатором и регулятором твердения, а

минеральная часть состоит из микрокремнезема или

смеси его с золой-уноса, зависит от соотношения

между кремнеземистым компонентом и золой.

Замещение активного микрокремнезема золой-

уноса в пределах 30-50% не существенно

сказывается на свойствах бетона. С увеличением доли

золы-уноса до 90% бетон становится более проницаемым,

менее прочным и морозостойким.

ВЫСОКОПРОЧНЫЙ МЕЛКОЗЕРНИСТЫЙ

БЕТОН 600/3

Этот безусадочный высокопрочный раствор

применяется для расшивки сборных конструкций, заливки

анкерных креплений, изготовления сейфов, хранилищ,

легких пуленепробиваемых конструкций,

используется в сухих, влажных и сырых помещениях при внутрен-

нихи наружных работах, а также рекомендуется для

применения на узких площадках.

«СТРОЙИНФОРМ»

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

ГИДРО-БППЛЮС

Гидроизолирующая смесь на основе цемента ГИД-

PO-S1 предназначена для проведения строительных

или ремонтных работ в сжатые сроки. Позволяет

производить раннюю распалубку и продолжать

строительные работы уже на 3 сутки (набирает прочность 15-

18 МПа). 70%-ный набор прочности - на седьмые сутки

(29-30 МПа). Водонепроницаемость - W16-W20.

Обеспечивает высокую прочность бетона (классы В45-В60).

Смесь затворяют необходимым количеством воды

(7-7,5 л на мешок 50 кг), раствор тщательно

перемешивается и наносится вручную, насосом или

торкретированием. Время работы со смесью - не менее 2 ч;

температура среды - не ниже 0°С. При оштукатуривании

можно использовать кладочную сетку с размером

ячейки от 5 до 15 мм и диаметром 2-4 мм. Расход: 50 кг на

3 мг поверхности при толщине слоя 1 см.

ГИДРОСИЛ-11

Смесь на основе цементов для

гидроизоляционного покрытия бетона и камня применяется при

внутренних и наружных, надземных и подземных работах, в том

числе перед применением декоративной отделки.

Образует единую монолитную структуру с основанием;

покрытие противостоит как негативному, так и

позитивному давлению воды. Водонепроницаема, но паропро-

ницаема.

Для приготовления рабочего раствора на 25 кг

смеси расходуется 7-8 л жидкости. Смешение

осуществляется вручную или миксеромдо достижения

однородной консистенции. Состав выдерживается 15-20 мин

Ч и перемешивается повторно, при необходимости до-

• бавляется небольшое количество воды.

Приготовленная смесь используется в течение 30 мин. Добавлять

воду в приготовленную смесь нельзя. Наносится на

чистую и влажную поверхность кистью, шпателем или

распылителем.

Нельзя применять смесь при температурах ниже

5'С; наносить на замороженную или обмерзшую

поверхность. Не рекомендуется применять для наружных

поверхностей, если ожидается дождь в течение 4-6 ч с

момента нанесения покрытия. При сухой или ветрен-

ной погоде покрытие рекомендуется орошать водой

или укрывать.

Схватывается раствор в течение 2 ч после

нанесения и набирает расчетную прочность по истечении 28

сут. Поверх покрытия рекомендуется использовать

отделочные материалы, сопоставимые по паропроница-

емости. При гидроизоляции бассейнов, резервуаров

питьевой воды покрытие рекомендуется несколько раз

промыть водой или солевым раствором до

достижения необходимого значения рН.

ГИДРОПЛАГ

Быстротвердеющий расширяющийся состав для

ликвидации водных протечек в бетоне и камне, смесь

специального цемента, кремнеземистого наполнителя и

различных добавок. При смешении с водой (280-320 мл

на 1 кг порошка) образует быстросхватывающийся

герметизирующий состав, останавливающий поток воды из

трещин, свищей, швов и других отверстий в бетоне или

камне, в том числе под давлением.

ГИДРОФЛЕКС

Двухкомпонентный состав на основе цемента,

минеральных наполнителей и полимера, формирующий

водонепроницаемое покрытие с хорошей адгезией к

минеральным поверхностям. Покрытие устойчиво к

атмосферному загрязнению, коррозионным

воздействиям соленой воды, морозостойко. Способно

перекрывать трещины, паропроницаемо, не образует

пыли. Полностью практически предотвращает

карбонизацию бетона, существенно замедляет

проникновение в него хлоридов и других бетоноразрушающих

солей. Покрытие устойчиво к позитивному и

негативному гидростатическому давлению, не токсично, не

содержит хлоридов.

Гидрофлекс поставляется в виде двух компонентов.

Компонент В (порошок) добавляют в емкость,

содержащую компонент А при постоянном перемешивании

- до достижения гомогенной смеси. Рекомендуется

перемешивать вручную или с помощью миксера на

малых оборотах. Не допускается вспенивания

состава. Допустимо добавление воды в небольших

количествах. Полученной смеси дают отстояться 5-10 мин и

снова перемешивают. Срок годности смеси 30-60 мин.

Наносится кистью или шпателем в два слоя с

интервалом 6-7 ч. Расход 2-2,5 кг на 1 м2.

ЗИМНИЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН

(PAKKASBETONI)

Применяется при заливке и ремонте бетонных

конструкций (фундаменты, полы, ступени, лестничные

марши, тротуарные плиты) и анкерных креплений в

зимних условиях без подогрева (до -15'С); в сухих,

влажных и сырых помещениях при внутренних и

наружных работах.

Смешение производится механическим способом

путем постепенного добавления сухого раствора в

воду комнатной температуры при постоянном

перемешивании до получения однородной массы. После 15-

минутной выдержки раствор повторно перемешивают

в течение 1 мин, при необходимости добавляют воду.

После заливки бетона производится его

уплотнение вручную или вибрацией. Шлифовать поверхность

можно через 1 ч после заливки.

КОРРОЗИОННО-СТОЙКИЙ БЕТОН ОСОБО

МАЛОЙ ПРОНИЦАЕМОСТИ

Это бетон с пониженной проницаемостью для

хлористых солей, в природоохранных сооружениях; при

строительстве автодорожных мостов, дорог, морских

сооружений. Бетон получают введением

суперпластификаторов и тонкодисперсного кремнезема

(содержащегося в конденсированном микрокремнеземе, золе-

уносе, в молотом доменном шлаке), обладающий

сверхнизкой водо- и хлоридопроницаемостью,

высокой стойкостью в сульфатных средах (в т.ч. морской

www.stroyinform.ru мШШШЗП&ммтшшШвПгШ

2.

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

воде), морозостойкостью и высоким электрическим

сопротивлением.

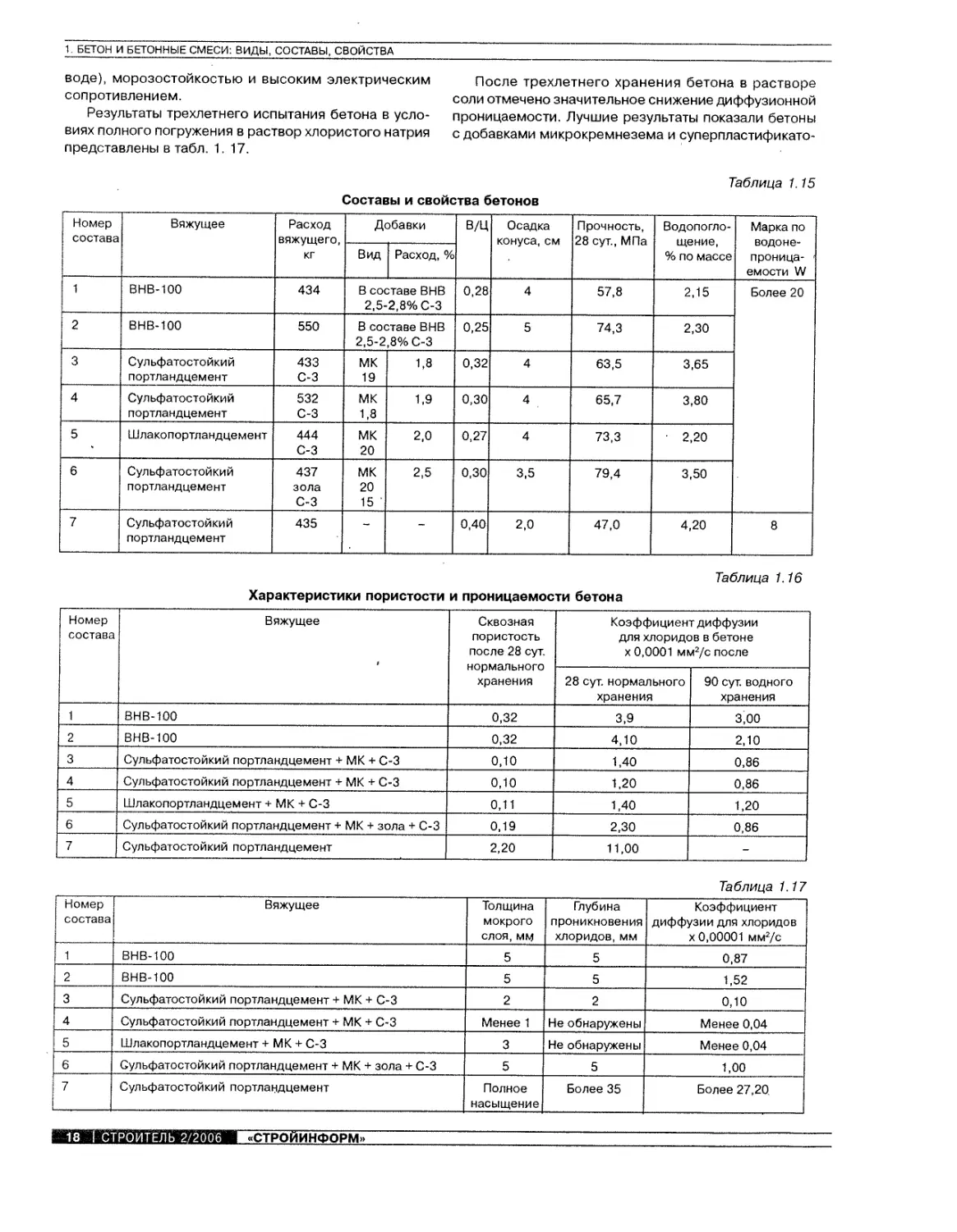

Результаты трехлетнего испытания бетона в

условиях полного погружения в раствор хлористого натрия

представлены в табл. 1.17.

После трехлетнего хранения бетона в растворе

соли отмечено значительное снижение диффузионной

проницаемости. Лучшие результаты показали бетоны

с добавками микрокремнезема и суперпластификато-

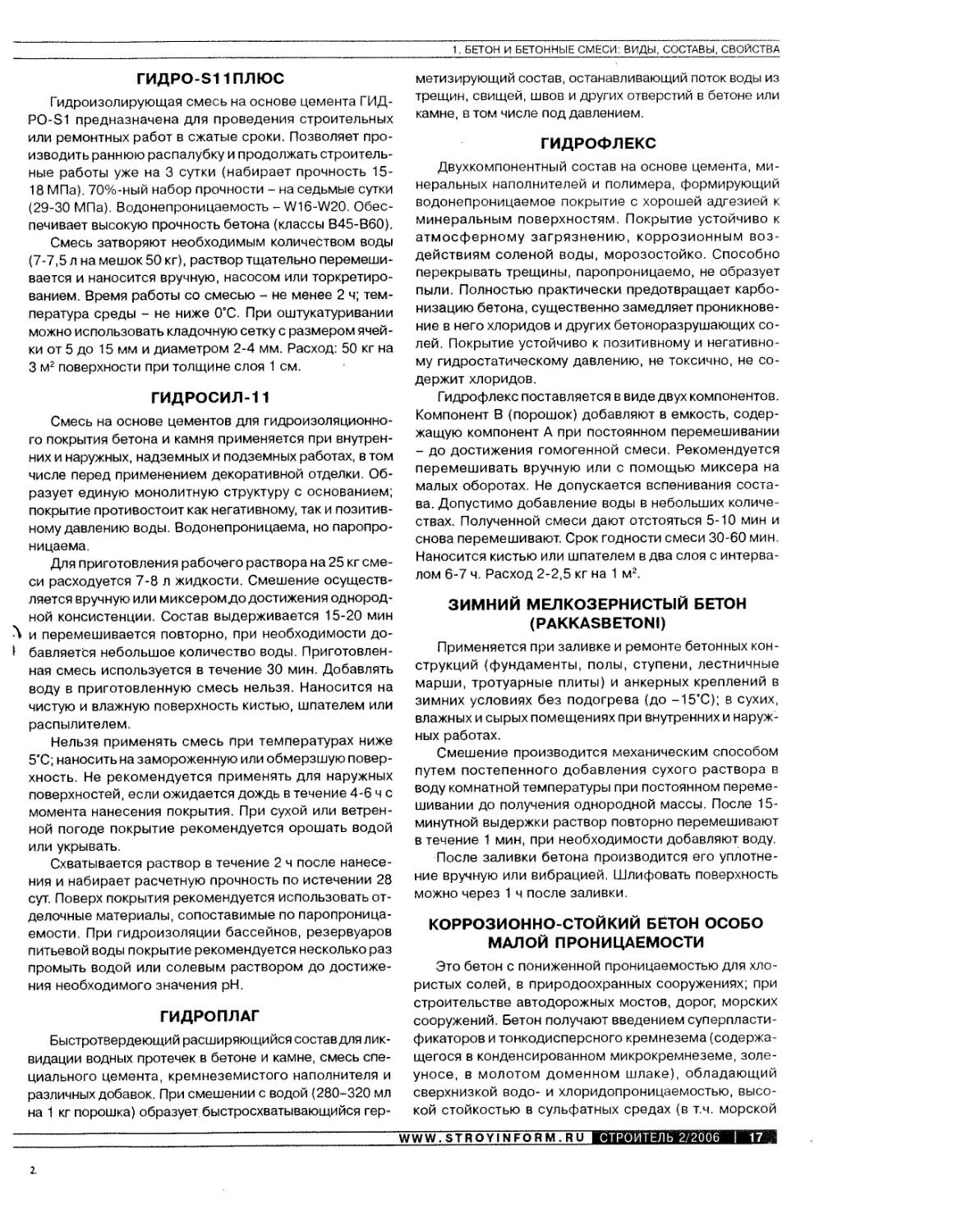

Таблица 1.15

Составы и свойства бетонов

Номер

состава

1

2

3

4

5

6

7

Вяжущее

ВНВ-100

ВНВ-100

Сульфатостойкий

портландцемент

Сульфатостойкий

портландцемент

Шлакопортландцемент

Сульфатостойкий

портландцемент

Сульфатостойкий

портландцемент

Расход

вяжущего,

кг

434

550

433

С-3

532

С-3

444

С-3

437

зола

С-3

435

Добавки

Вид

Расход,%

В составе ВНВ

2,5-2,8% С-3

В составе ВНВ

2,5-2,8% С-3

МК

19

МК

1,8

МК

20

МК

20

15 '

-

1,8

1,9

2,0

2,5

-

в/ц

0,28

0,25

0,32

0,30

0,27

0,30

0,40

Осадка

конуса, см

4

5

4

4

4

3,5

2,0

Прочность,

28 сут., МПа

57,8

74,3

63,5

65,7

73,3

79,4

47,0

Водопогло-

щение,

% по массе

2,15

2,30

3,65

3,80

■ 2,20

3,50

4,20

Марка по

водоне-

проница- ■

емости W

Более 20

8

Таблица 1.16

Характеристики пористости и проницаемости бетона

Номер

состава

1

2

3

4

5

6

7

Вяжущее

ВНВ-100

ВНВ-100

Сульфатостойкий портландцемент + МК + С-3

Сульфатостойкий портландцемент + МК + С-3

Шлакопортландцемент + МК + С-3

Сульфатостойкий портландцемент + МК + зола + С-3

Сульфатостойкий портландцемент

Сквозная

пористость

после 28 сут.

нормального

хранения

0,32

0,32

0,10

0,10

0,11

0,19

2,20

Коэффициент диффузии

для хлоридов в бетоне

х 0,0001 мм2/с после

28 сут. нормального

хранения

3,9

4,10

1,40

1,20

1,40

2,30

11,00

90 сут. водного

хранения

з!оо

2,10

0,86

0,86

1,20

0,86

-

Таблица 1.17

Номер

состава

1

2

3

4

5

6

7

Вяжущее

ВНВ-100

ВНВ-100

Сульфатостойкий портландцемент + МК + С-3

Сульфатостойкий портландцемент + МК + С-3

Шлакопортландцемент + МК + С-3

Сульфатостойкий портландцемент + МК + зола + С-3

Сульфатостойкий портландцемент

Толщина

мокрого

слоя, мм

5

5

2

Менее 1

3

5

Полное

насыщение

Глубина

проникновения

хлоридов, мм

5

5

2

Не обнаружены

Не обнаружены

5

Более 35

Коэффициент

диффузии для хлоридов

х 0,00001 мм2/с

0,87

1,52

0,10

Менее 0,04

Менее 0,04

1,00

Более 27,20.

18 СТРОИТЕЛЬ 2/2006

«СТРОЙИНФОРМ»

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

ра (МК + С-3) на сульфатостойком портландцементе и

шлакопортландцементе. Прочность на сжатие бетонов

(плотностью порядка 2200-2400 кг/м3) составила 60-

80 МПа, морозостойкость более F1000, удельное

электрическое сопротивление - около 700 кОм/мм.

ЛИТОЙ МЕЛКОЗЕРНИСТЫЙ

БЕТОН СЦЛРС М250, М300

Применяется в жилых помещениях, офисах,

общественных зданиях, складах с нагрузкой на пол 250-300 кг

на 1 см2 (табл. 1. 18); возможно применение финишной

отделки паркетом, линолеумом, керамической плиткой;

для заливки теплых полов; для бетонирования

лестничных маршей; для ремонта и заделки бетонных стен; за-

моноличивания стыков панелей; заливки трещин.

Основа: портландцемент с пластифицирующими добавками.

Требования к состоянию поверхности основания

традиционные. Все отверстия и щели в основании

должны быть заделаны. Поверхность увлажняется. Очень

пористые и сухие поверхности увлажняют дважды.

Сухая смесь смешивается в пропорции 1:0,2 с

чистой водой комнатной температуры в течение 5-6 мин

специальным миксером или электродрелью.

Рекомендуемое для смешения количество сухой смеси 25-30 кг.

Основание разделяется маяками и ограничивается

рейками, правильность установки проверяется уровнем.

Максимальная площадь одной заливки 20-25 м2. Сразу после

смешения с водой бетонную смесь разливают по полу

полосами шириной 30-40 см. Для лучшего распределения смеси

по поверхности используют широкий шпатель. При

выравнивании больших поверхностей рекомендуется смачивать

бетон водой через каждые 8 часов. Поверхность готова

через 48 ч, при необходимости ее можно шлифовать.

Финишное покрытие настилают через 2-3 недели.

РЕМОНТНЫЙ МЕЛКОЗЕРНИСТЫЙ

БЕТОН S 100

Используется при заливке и ремонте бетонных

конструкций (фундаменты, полы, ступени, лестничные

марши, тротуарные плиты); в сухих, влажных и сырых

помещениях; при внутренних и наружных работах.

Смешение; механическим способом путем

постепенного добавления сухого раствора в воду комнатной

температуры при постоянном перемешивании до получения

однородной массы. После 15-минутной выдержки

раствор повторно перемешивают в течение 1 мин, при

необходимости добавляют воду.

После заливки бетона производится его

уплотнение вручную или вибрацией. Шлифование

поверхности можно производить через час после заливки.

Таблица 1.18

Наименование показателей

Основные компоненты

Прочность на сжатие, МПа

Схватываемость с бетоном, МПа

Марка по подвижности

Марка по прочности

Усадка, %

Минимальное время смешивания, мин

Время выработки готового раствора, мин

Рекомендуемая толщина слоя, мм

Рабочая температура, *С

Норма расхода при толщине 1 мм, кг/м2

М250

М300

Цемент с суперпластификатором и кварцевый песок крупностью до 2,5 мм

Более 20

Более 25

1

Пк14

B1S

В25

Менее 0,5

1

20

10-100

10-25

1,9-2,0

Таблица 1.19

Технические характеристики мелкозернистого бетона S 100

Наименование показателей

Вяжущий компонент

Цвет

Толщина одного слоя, мм

Объем раствора, л/кг

Расход воды, л/кг

Максимальное зерно, мм

Прочность на сжатие, МПа

Время использования готового раствора, ч

Температура в помещении и основы, 'С

Норма расхода при толщине 1 мм, кг/м2

600/3

1000/3

S100

Цемент

Серый

20-100

0,44-0,48

0,1-0,12

3

60

90

Не более 1

0,52

0,12

10

20

Не более 2

Не ниже 10

2,2

2,0

www.stroyinform.ru

СТРОИТЕЛЬ 2/2006

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

ЭМАКО СФР

Дисперсно армированная смесь на основе

портландцемента, содержащая помимо полимерной

оцинкованную стальную фибру.

При приготовлении литой смеси металлическая

фибра располагается горизонтально, что

способствует получению высоких характеристик при растяжении.

Результаты испытаний свидетельствуют о высокой

начальной и конечной прочности. Прочность на изгиб и

сопротивление при раскалывании по сравнению с не-

армированным раствором возрастает в 2 раза.

Затвердевший раствор имеет за счет

металлической фибры несколько повышенную среднюю плотность

(2500 кг/м3), высокую водонепроницаемость (W10) при

водопоглощении 2,9%. Эффективность фиброраство-

ра подтверждается сохранением затвердевшей

системой упругопластичных свойств после трещинообразо-

вания, что характерно для армированного бетона.

ЭМАКО МАКФЛОУ

Быстротвердеющий пластифицированный

расширяющийся продукт на основе портландцементного

клинкера и комплекса добавок. Бетонная смесь,

приготовленная на цементе МАКФЛОУ М500, подмосковном

песке средней крупности и гравии фракции 5-20 мм с

расходом цемента 408 кг/м3 и В/Ц = 0,43, характеризуется

хорошей связностью и нерасслаиваемостью,

сохранением литой консистенции не менее 1 ч. Прочность

бетона на сжатие в возрасте 1, 7, 28 сут. составляет

соответственно 19, 43, 63 МПа; на растяжение - 2,2; 4,2; 5,6

МПа. Марка по водонепроницаемости в возрасте 28 сут.

- W10; водопоглощение - 3,3%.

ОТОШ11НИ1 ЗАГОРОДНОГО ДОМА

Издание знакомит читателей с отопительными системами, в частности, автономными, принципами их

выбора и особенностями монтажа, с типами котлов, работающих на жидком и твердом топливе.

на газе и электричестве, их техническими и эксплуатационными характеристиками.

По вопросам приобретения обращаться потел. (495) 974-20-17, 974-20-10

392 стр., формат 60x84/8 Подробнее на сайте WWW.stroyinform.ru

#*»-■-■*

*:*3*"4ЛЬЛЙйМ-ач*'■=—■''■*"'ki4-A'if * ..ч"Г~ - '■■ ■'-.< - ..ЯЕГ-.5пм .лиг1»,?-.«Ллег&ОД£*7сДО№&?'\ijti

I." ,>»'>!-- . 1 Л .

СПРАВОЧНАЯ СЛУЖБА «СТР0ЙИНФ0РМ»

ИНФОРМАЦИЯ О:

* Производителях и поставщиках стройматериалов

| • Организациях, успешно работающих на рынке

f строительных услуг

Ji • Новых строительных технологиях

• Научно-практических семинарах и конференциях

• Строительных выставках, ярмарках, магазинах

• Справочных и периодических изданиях

• Подписке на издания «Стройинформ»

i

I-

§здл^?Ш!ШШ*

ШЙ&А-

20 СТРОИТЕЛЬ 2/2006

«СТРОЙИНФОРМ»

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

1.2. КОМПОНЕНТЫ БЕТОНА И ТРЕБОВАНИЯ К НИМ

(ВЯЖУЩИЕ ВЕЩЕСТВА, ЗАПОЛНИТЕЛИ, ДОБАВКИ И ПР)

Вяжущие вещества и требования к ним

В составе бетонных смесей используют

минеральные вяжущие вещества - неорганические

порошкообразные материалы, получаемые из природного

сырья и образующие при перемешивании с водой

подвижную массу, затвердевающую в прочное камневид-

ное тело.

Воздушные вяжущие твердеют только на

воздухе, К ним относятся: гипсовые вяжущие - на основе

полуводного или безводного сульфата кальция

CaSO4'(0,5H2O) или CaS04, получаемые термической

обработкой природного гипсового камня,

содержащего более 70% двуводного гипса CaS04 • 2Н20 с

предварительным или последующим помолом.

Строительный гипс обжигается при температуре 800-1000°С.

Гипсовые вяжущие применяются для штукатурных

слоев, лепных украшений, плит для подоконников и

лестниц, в качестве компонентов для кладочных

растворов, основой для гипсоизввсткового воздушного

вяжущего, для гипсоцементнопуццоланового

водостойкого вяжущего. Гипсовые вяжущие твердеют в

результате реакции с водой с образованием

двуводного гипса. Насыщение гипсоводного раствора

наступает в течение 48 мин, поэтому гипсовые вяжущие

характеризуются короткими сроками затвердевания при

водовяжущих отношениях 1 и более.

Известковое вяжущее - на основе оксида или гид-

роксида кальция, СаО или Са(ОН)2, получаемых

обжигом известняка или мела - СаС03. Строительная

известь выпускается в комовом и молотом виде

(негашеная) или в форме гашеной (пушонки), используется

для штукатурных и кладочных растворов, а также в

строительных смесях с другими вяжущими и

минеральными добавками.

Магнезиальные вяжущие - получаются обжигом

доломита СаС03 • МдСОэ в виде смеси оксидов

кальция и магния или на основе обожженного магнезита

МдС03 в виде оксида магния MgO. Затворяются

водными растворами хлоридов и сульфатов и

используются в строительстве для легких штукатурных растворов,

включающих в себя древесную арматуру в виде

опилок, стружки, так как древесина не выделяет

органических кислот в среде магнезиальных ВВ, а также с

порошкообразными наполнителями: тальком, диатомитом,

имитирующими мрамор, опал, оникс и т.п.

Бетоны и изделия на основе воздушных вяжущих:

гипсобетон (в виде сухих штукатурных панелей и др.

штучных плотных или легких изделий), силикатный

бетон (на базе известково-кремнеземистого вяжущего

продукта совместного помола извести с кварцевым или

другим силикатным песком и т.п., в виде штучных

плотных или легких, в том числе ячеистых изделий)

используются в промышленном масштабе (в частности,

силикатный кирпич).

Гидравлические вяжущие вещества. Цемент -

порошкообразное минеральное вяжущее,

обладающее гидравлическими свойствами, способностью

после затворения водой твердеть в водной и

воздушной средах. При затворении водой цемент образует

подвижное тесто, которое на воздухе и в воде

постепенно теряет подвижность. Начальную потерю

подвижности теста называют схватыванием.

К гидравлическим вяжущим относятся:

гидравлическая известь, роман-цемент, сульфоалюминатный

цемент (САЦ), портландцемент.

Портландцемент производится из цементной

сырьевой смеси, включающей в себя известняк, глину

(примерно в соотношении 3:1) и корректирующие состав

смеси, преимущественно железистые добавки. Смесь

содержит более 50% частиц размером менее 0,01 мм

(или 10 мкм). Обжиг ведется во вращающихся печах

при температуре до 1450-1550°Сдо спекания смеси с

образованием гранул (1-20 мм) портландцементного

клинкера. Последний после охлаждения тонко

измельчается совместно с гипсовым камнем (около 5%

массы клинкера), вводимым для регулирования сроков

схватывания полученного портландцемента.

Твердение полученного цемента происходит

вследствие гидратации (взаимодействия с водой)

составляющих его минералов и появления гидратных

новообразований. Затвердевшее цементное тесто называется

цементным камнем. Его прочность зависит от

физических свойств: структуры, пористости (плотности) и

химического состава гидратных новообразований.

Прочностью цемента обычно называют прочность образцов из

стандартного строительного раствора состава цемент +

вода + просеянный через барабанные сита с ячейками

0,9 и 0,5 мм с отбрасыванием крайних фракций речной,

с округлыми зернами песок Вольского месторождения

(Саратовская обл.) с пустотностью (40 ± 2)%.

Водопотребность цемента - содержание воды в

цементе в тесте должно соответствовать ГОСТ Р

«Цементы». Общие технические условия», - в цементом

растворе, не склонном к расслаиванию и водоотделе-

нию. Гидравлической активностью принято называть

прочность образцов из стандартных цементно-песча-

ных растворов, твердеющих в стандартных условиях в

течение 28 суток. Марочной прочностью называют

нормативы гидравлической активности,

содержащиеся в стандартах, и характеризующие марки или

классы цемента по прочности. Этот показатель.также

относится к 28-суточному возрасту. Чем прочнее цемент,

тем, как правило, выше и прочность бетона, который

целесообразно из него изготавливать.

Быстротвердеющий портландцемент (БТЦ)

отличается повышенной тонкостью помола и

нормируемыми значениями прочности в ранние сроки твердения

(13 сут). При создании промышленности сборного

WWW.STROYINFORM.RU

СТРОИТЕЛЬ.2/2006,

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

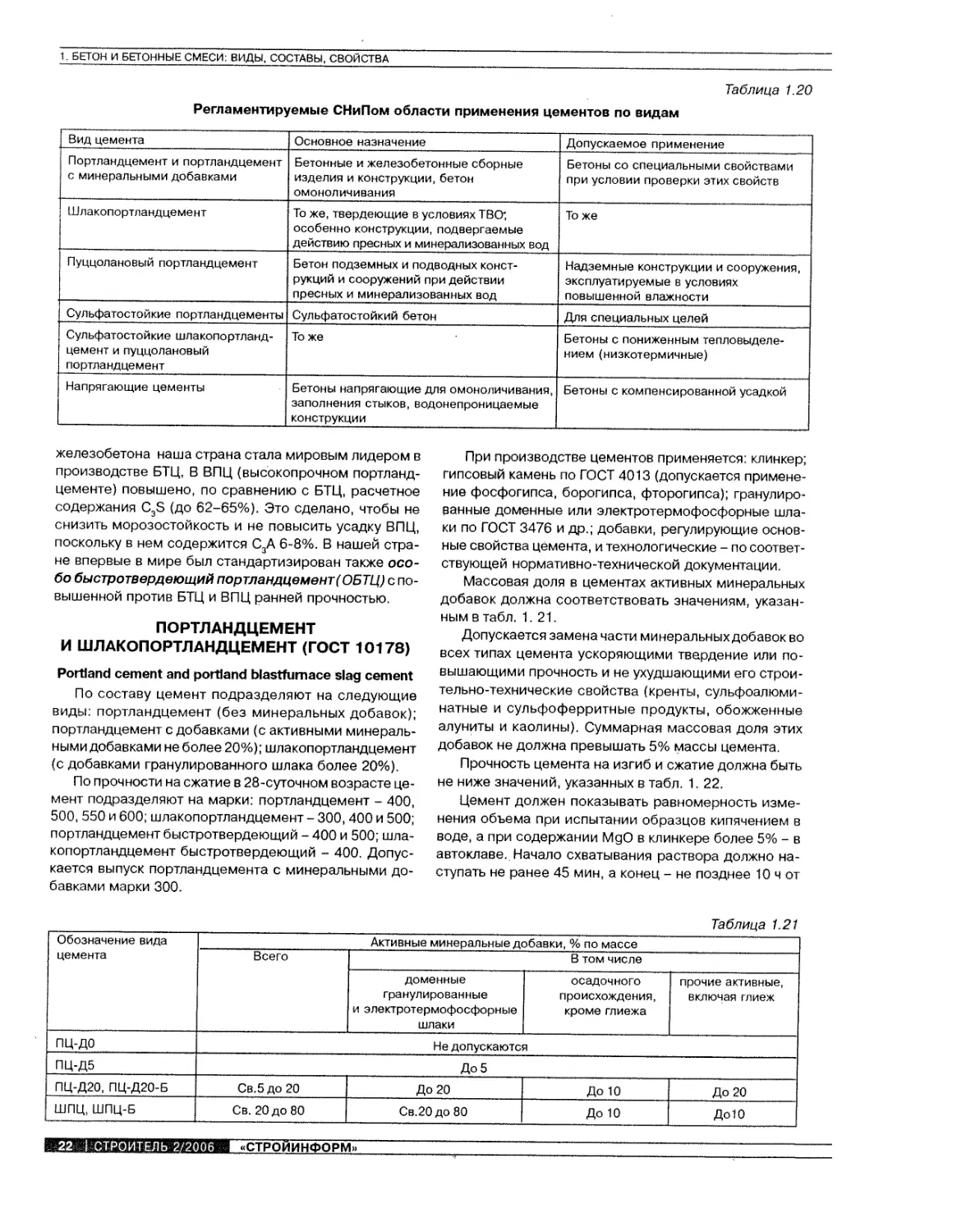

Таблица 1.20

Регламентируемые СНиПом области применения цементов по видам

Вид цемента

Портландцемент и портландцемент

с минеральными добавками

Шлакопортландцемент

Луццолановый портландцемент

Сульфатостойкие портландцементы

Сульфатостойкие

шлакопортландцемент и пуццолановый

портландцемент

Напрягающие цементы

Основное назначение

Бетонные и железобетонные сборные

изделия и конструкции, бетон

омоноличивания

То же, твердеющие в условиях TBO;

особенно конструкции, подвергаемые

действию пресных и минерализованных вод

Бетон подземных и подводных

конструкций и сооружений при действии

пресных и минерализованных вод

Сульфатостойкий бетон

Тоже

Бетоны напрягающие для омоноличивания,

заполнения стыков, водонепроницаемые

конструкции

Допускаемое применение

Бетоны со специальными свойствами

при условии проверки этих свойств

Тоже

Надземные конструкции и сооружения,

эксплуатируемые в условиях

повышенной влажности

Для специальных целей

Бетоны с пониженным

тепловыделением (низкотермичные)

Бетоны с компенсированной усадкой

железобетона наша страна стала мировым лидером в

производстве БТЦ, В ВПЦ (высокопрочном

портландцементе) повышено, по сравнению с БТЦ, расчетное

содержания C3S (до 62-65%). Это сделано, чтобы не

снизить морозостойкость и не повысить усадку ВПЦ,

поскольку в нем содержится С3А 6-8%. В нашей

стране впервые в мире был стандартизирован также

особо быстротвердеющий портландцемент (ОБЩ) с

повышенной против БТЦ и ВПЦ ранней прочностью.

ПОРТЛАНДЦЕМЕНТ

И ШЛАКОПОРТЛАНДЦЕМЕНТ (ГОСТ 10178)

Portland cement and portland blastfurnace slag cement

По составу цемент подразделяют на следующие

виды: портландцемент (без минеральных добавок);

портландцемент с добавками (с активными

минеральными добавками не более 20%); шлакопортландцемент

(с добавками гранулированного шлака более 20%).

По прочности на сжатие в 28-суточном возрасте

цемент подразделяют на марки: портландцемент - 400,

500, 550 и 600; шлакопортландцемент - 300,400 и 500;

портландцемент быстротвердеющий - 400 и 500;

шлакопортландцемент быстротвердеющий - 400.

Допускается выпуск портландцемента с минеральными

добавками марки 300.

При производстве цементов применяется: клинкер;

гипсовый камень по ГОСТ 4013 (допускается

применение фосфогипса, борогипса, фторогипса);

гранулированные доменные или электротермофосфорные

шлаки по ГОСТ 3476 и др.; добавки, регулирующие

основные свойства цемента, и технологические - по

соответствующей нормативно-технической документации.

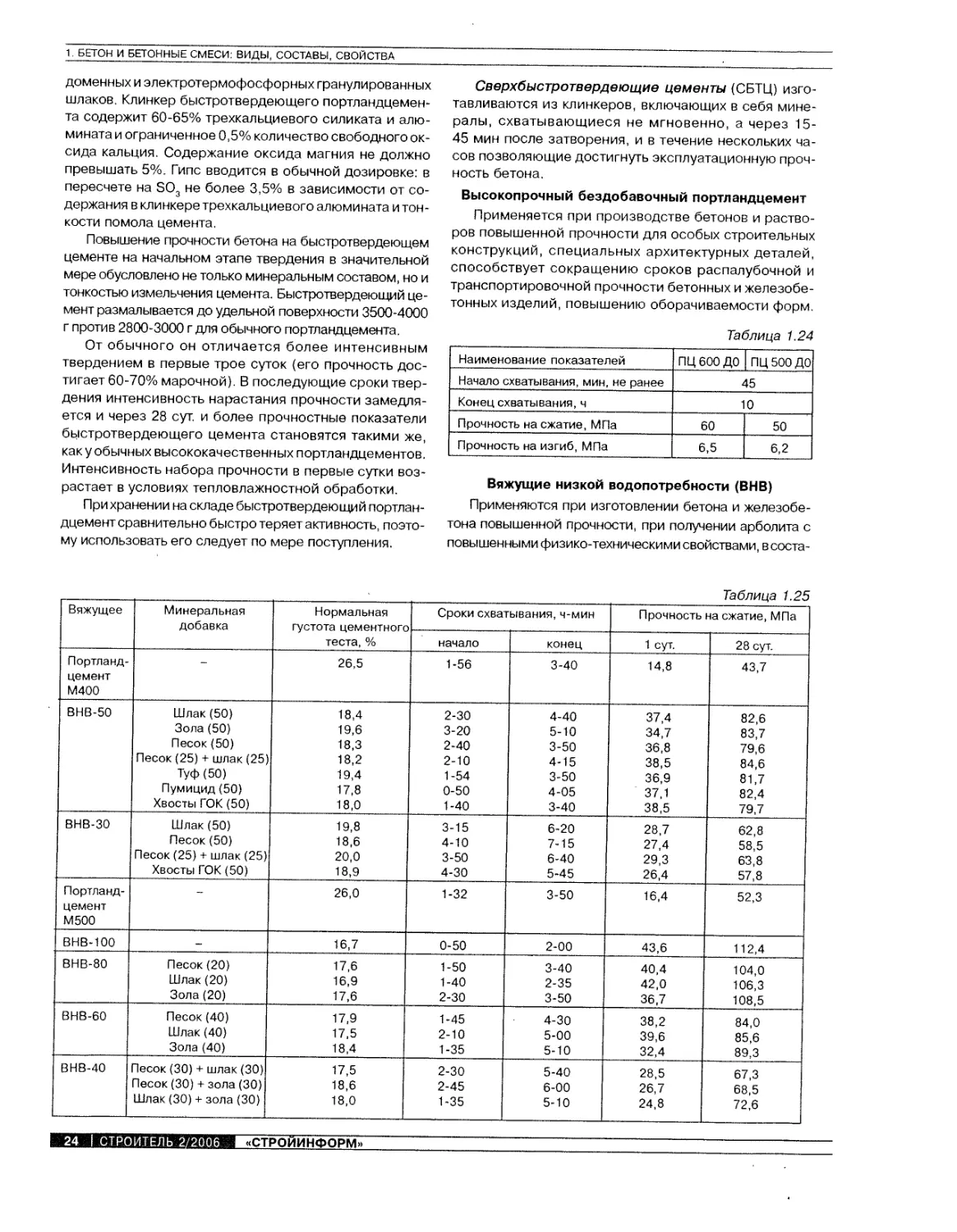

Массовая доля в цементах активных минеральных

добавок должна соответствовать значениям,

указанным в табл. 1. 21.

Допускается замена части минеральныхдобавок во

всех типах цемента ускоряющими твердение или

повышающими прочность и не ухудшающими его

строительно-технические свойства (кренты, сульфоалюми-

натные и сульфоферритные продукты, обожженные

алуниты и каолины). Суммарная массовая доля этих

добавок не должна превышать 5% массы цемента.

Прочность цемента на изгиб и сжатие должна быть

не ниже значений, указанных в табл. 1. 22.

Цемент должен показывать равномерность

изменения объема при испытании образцов кипячением в

воде, а при содержании МдО в клинкере более 5% - в

автоклаве. Начало схватывания раствора должно

наступать не ранее 45 мин, а конец - не позднее 10 ч от

Обозначение вида

цемента

пц-до

ПЦ-Д5

ПЦ-Д20, ПЦ-Д20-Б

ШПЦ, ШПЦ-Б

Таблица 1.21

Активные минеральные добавки, % по массе

Всего

В том числе

доменные

гранулированные

и электротермофосфорные

шлаки

осадочного

происхождения,

кроме глиежа

прочие активные,

включая глиеж

Не допускаются

До 5

Св.5 до 20

Св. 20 до 80

До 20

Св.20 до 80

До 10

До 10

До 20

ДоЮ

^««теаитЕяы W2O06 ■

«СТРОИИНФОРМ»

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

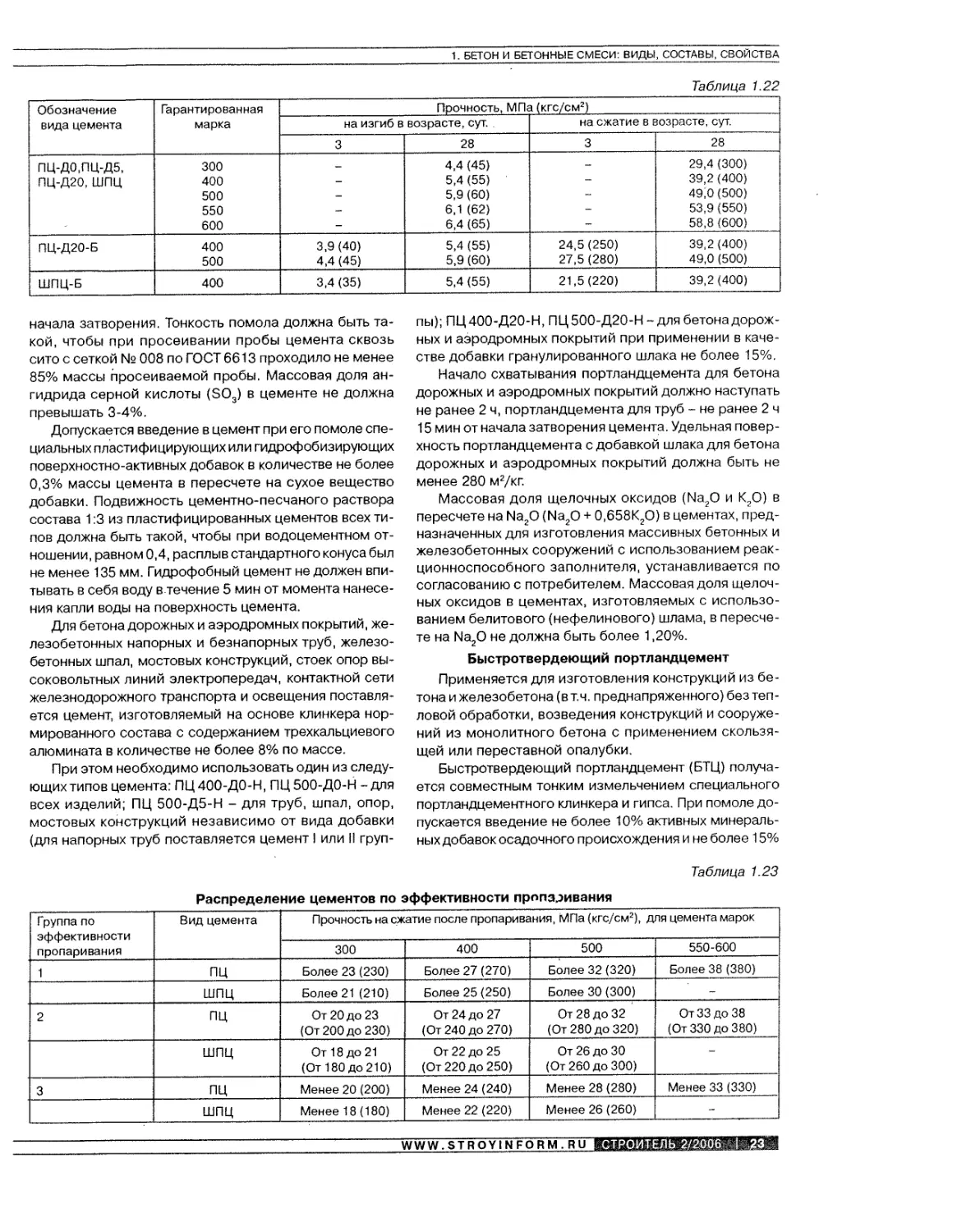

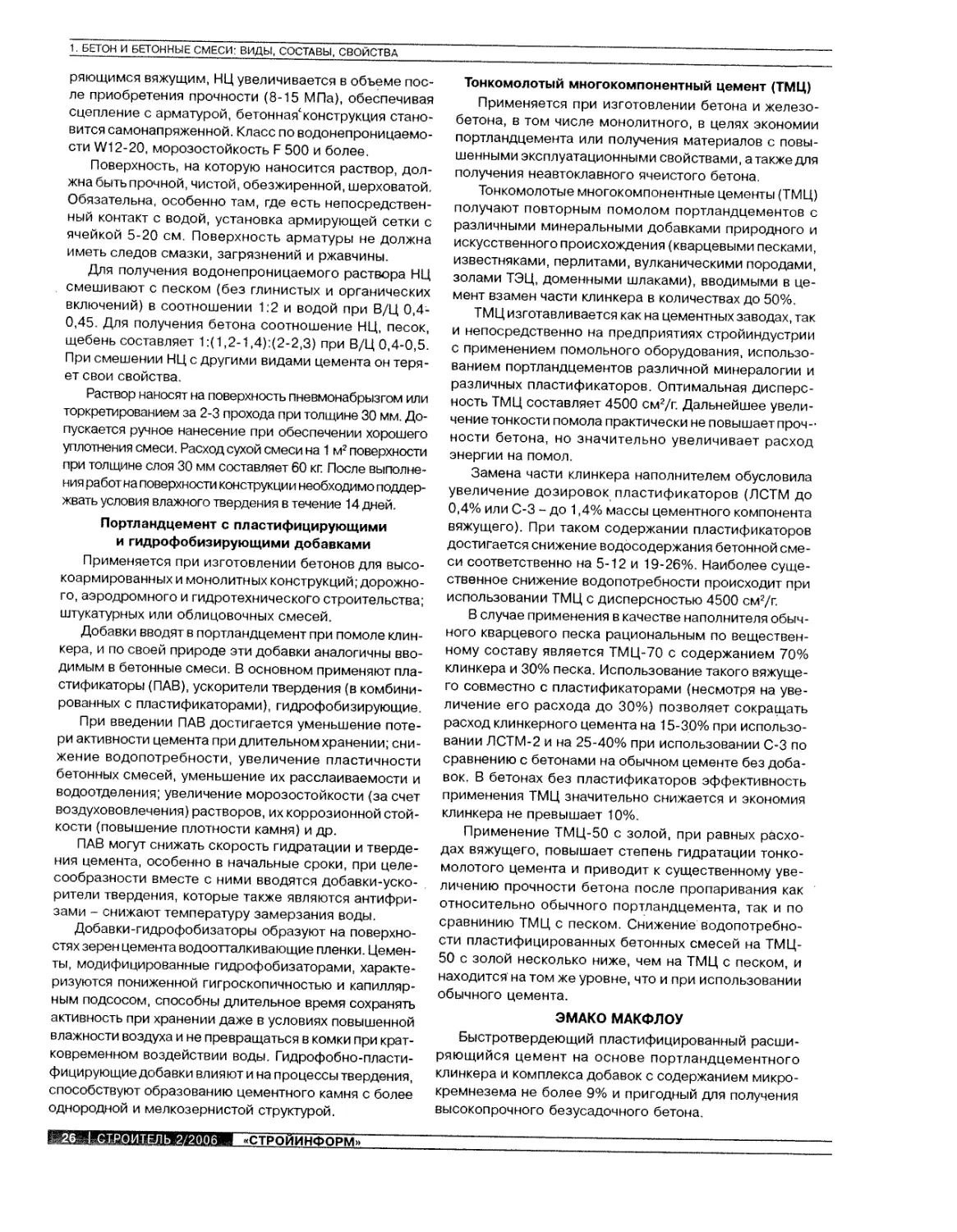

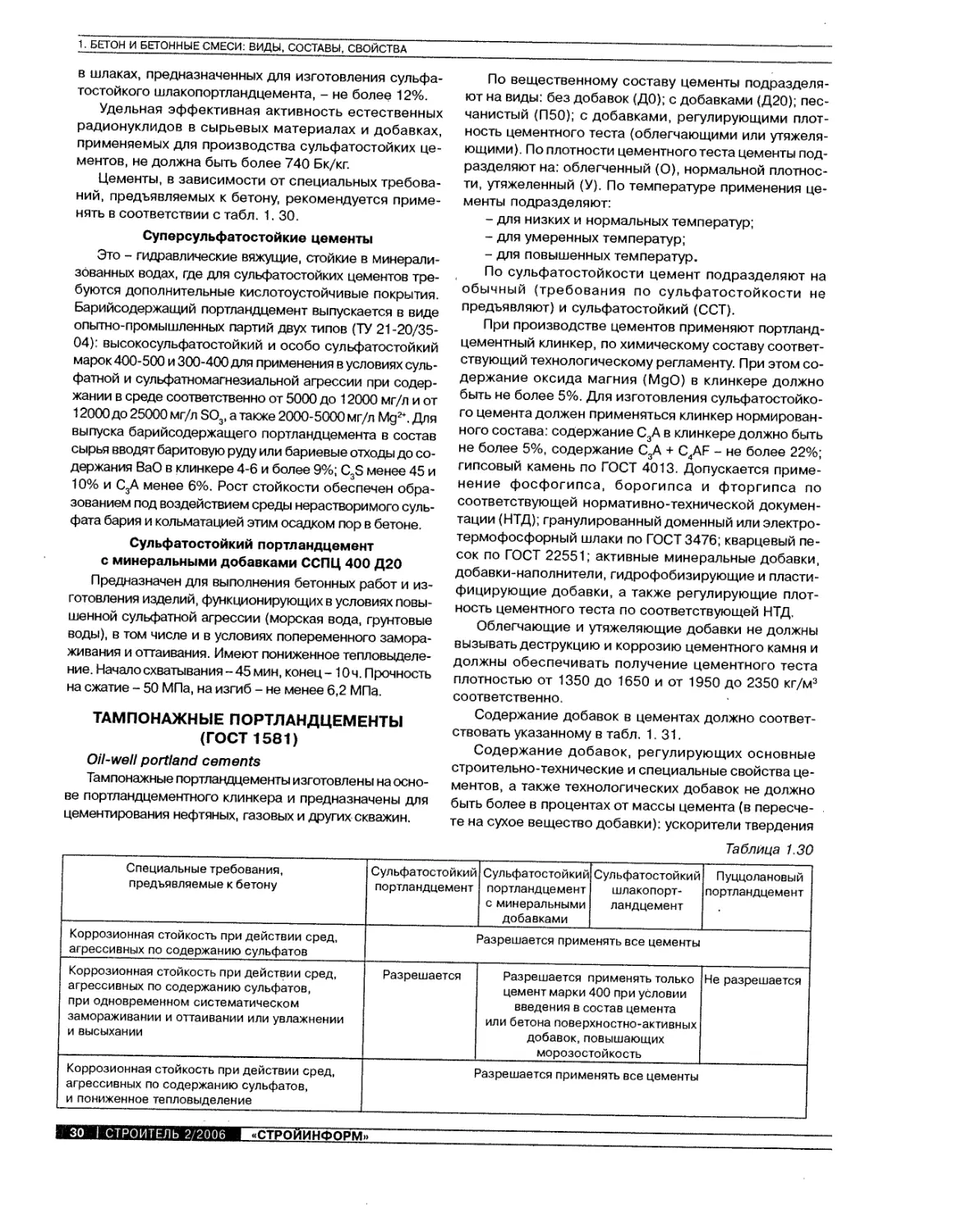

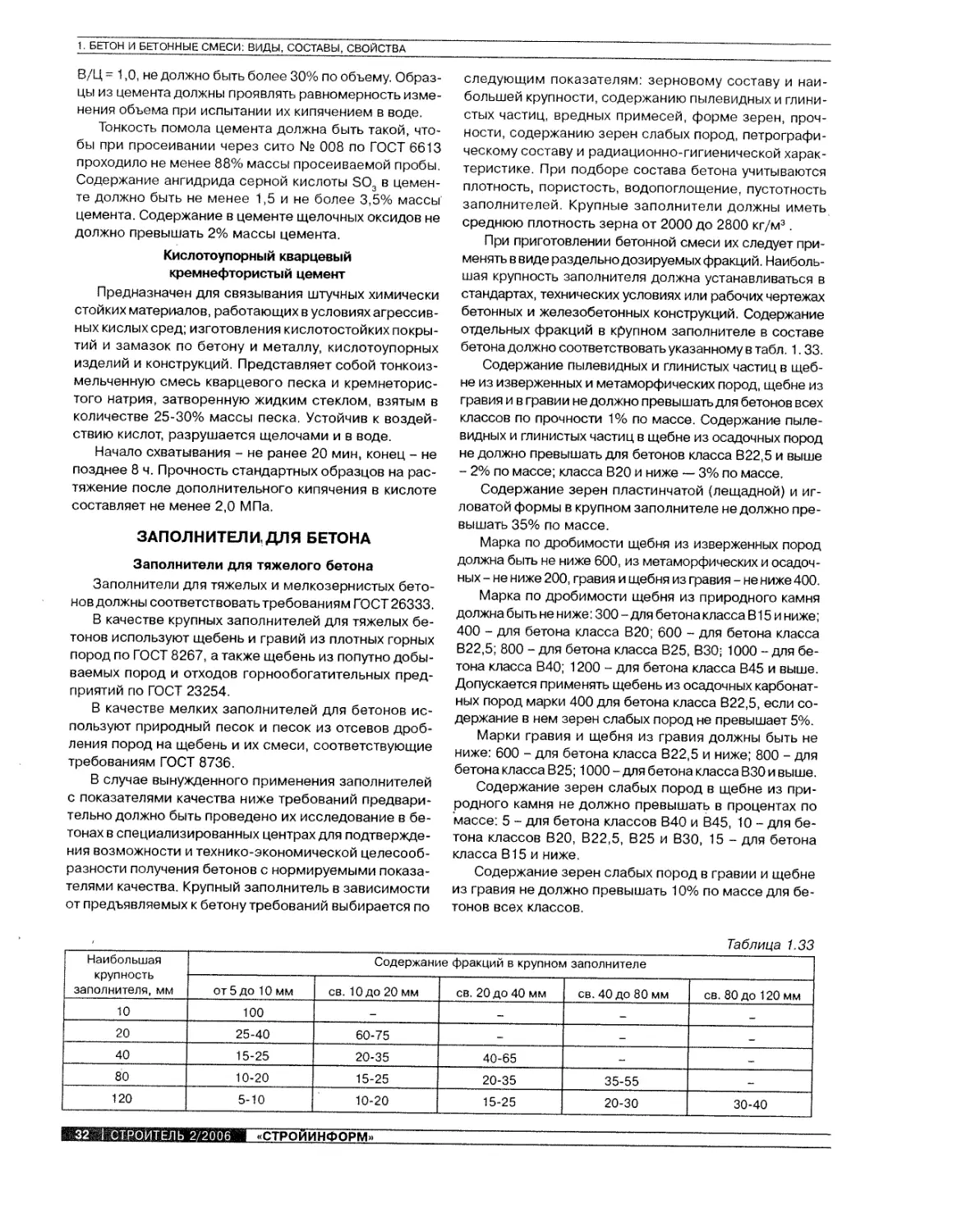

Таблица 1.22

Обозначение

вида цемента

ПЦ-Д0.ПЦ-Д5,

П1Д-Д20, ШПЦ

ПЦ-Д20-Б

ШПЦ-Б

Гарантированная

марка

300

400

500

550

600

400

500

400

Прочность, МПа (кгс/см2)

на изгиб в возрасте, сут.

3

-

3,9 (40)

4,4 (45)

3,4(35)

28

4,4 (45)

5,4 (55)

5,9(60)

6,1 (62)

6,4 (65)

5,4 (55)

5,9 (60)

5,4 (55)

на сжатие в возрасте, сут.

3

-

24,5 (250)

27,5 (280)

21,5(220)

28

29,4 (300)

39,2 (400)

49;о (500)

53,9 (550)

58,8 (600)

39,2 (400)

49,0 (500)

39,2 (400)

начала затворения. Тонкость помола должна быть

такой, чтобы при просеивании пробы цемента сквозь

сито с сеткой № 008 по ГОСТ 6613 проходило не менее

85% массы просеиваемой пробы. Массовая доля

ангидрида серной кислоты (S03) в цементе не должна

превышать 3-4%.

Допускается введение в цемент при его помоле

специальных пластифицирующих или гидрофобизирующих

поверхностно-активных добавок в количестве не более

0,3% массы цемента в пересчете на сухое вещество

добавки. Подвижность цементно-песчаного раствора

состава 1:3 из пластифицированных цементов всех

типов должна быть такой, чтобы при водоцементном

отношении, равном 0,4, расплыв стандартного конуса был

не менее 135 мм. Гидрофобный цемент не должен

впитывать в себя воду в течение 5 мин от момента

нанесения капли воды на поверхность цемента.

Для бетона дорожных и аэродромных покрытий,

железобетонных напорных и безнапорных труб,

железобетонных шпал, мостовых конструкций, стоек опор

высоковольтных линий электропередач, контактной сети

железнодорожного транспорта и освещения

поставляется цемент, изготовляемый на основе клинкера

нормированного состава с содержанием трехкальциевого

алюмината в количестве не более 8% по массе.

При этом необходимо использовать один из

следующих типов цемента: ПЦ400-Д0-Н, ПЦ500-Д0-Н -для

всех изделий; ПЦ 500-Д5-Н - для труб, шпал, опор,

мостовых конструкций независимо от вида добавки

(для напорных труб поставляется цемент I или II

группы); ПЦ400-Д20-Н, ПЦ500-Д20-Н-для бетона

дорожных и аэродромных покрытий при применении в

качестве добавки гранулированного шлака не более 15%.

Начало схватывания портландцемента для бетона

дорожных и аэродромных покрытий должно наступать

не ранее 2 ч, портландцемента для труб - не ранее 2 ч

15 мин от начала затворения цемента. Удельная

поверхность портландцемента с добавкой шлака для бетона

дорожных и аэродромных покрытий должна быть не

менее 280 м2/кг.

Массовая доля щелочных оксидов (Na20 и К20) в

пересчете на Na20 (Na20 + 0,658K2O) в цементах,

предназначенных для изготовления массивных бетонных и

железобетонных сооружений с использованием реак-

ционноспособного заполнителя, устанавливается по

согласованию с потребителем. Массовая доля

щелочных оксидов в цементах, изготовляемых с

использованием белитового (нефелинового) шлама, в

пересчете на Na20 не должна быть более 1,20%.

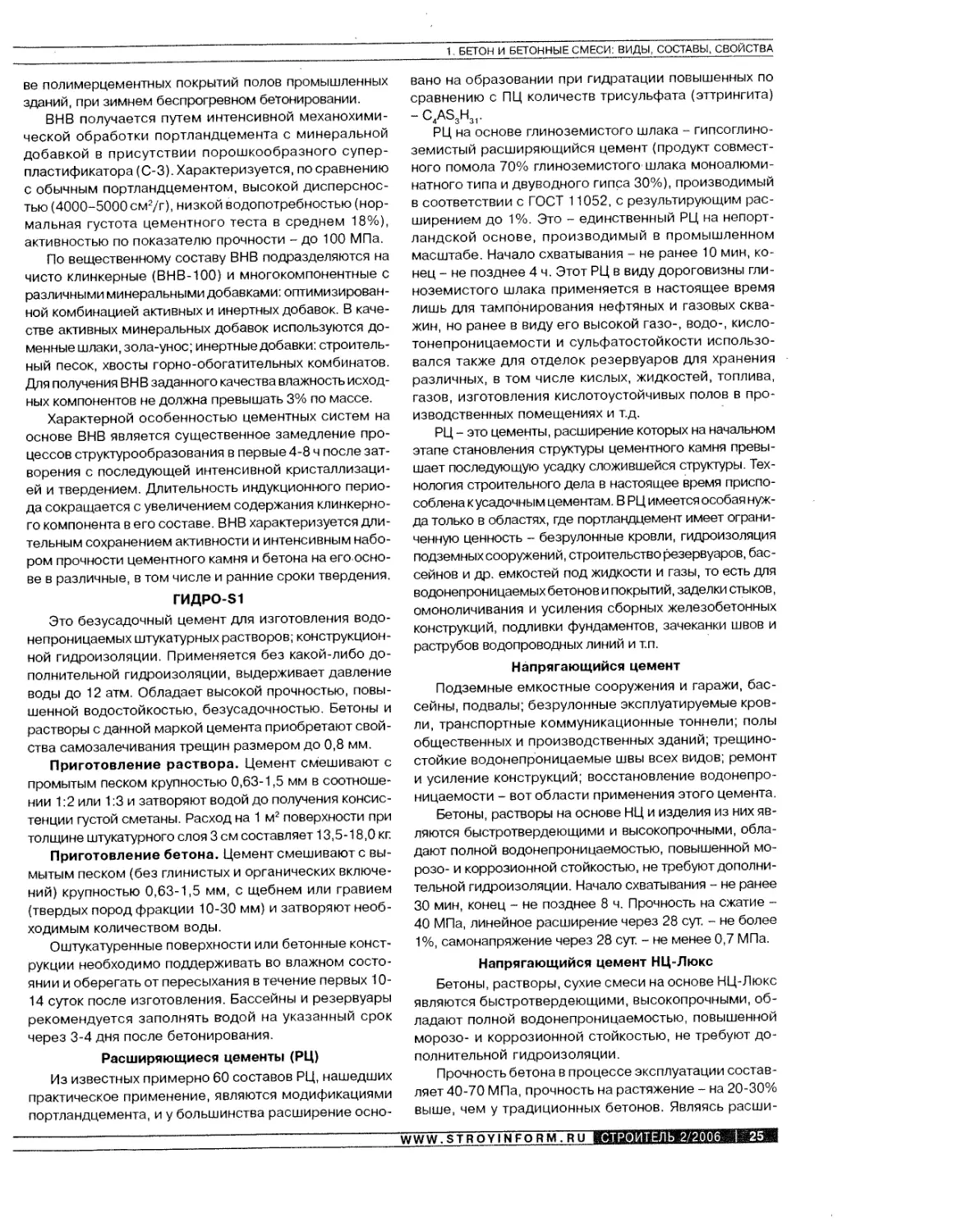

Быстротвердеющий портландцемент

Применяется для изготовления конструкций из

бетона и железобетона (в т.ч. преднапряженного) без

тепловой обработки, возведения конструкций и

сооружений из монолитного бетона с применением

скользящей или переставной опалубки.

Быстротвердеющий портландцемент (БТЦ)

получается совместным тонким измельчением специального

портландцементного клинкера и гипса. При помоле

допускается введение не более 10% активных

минеральных добавок осадочного происхождения и не более 15%

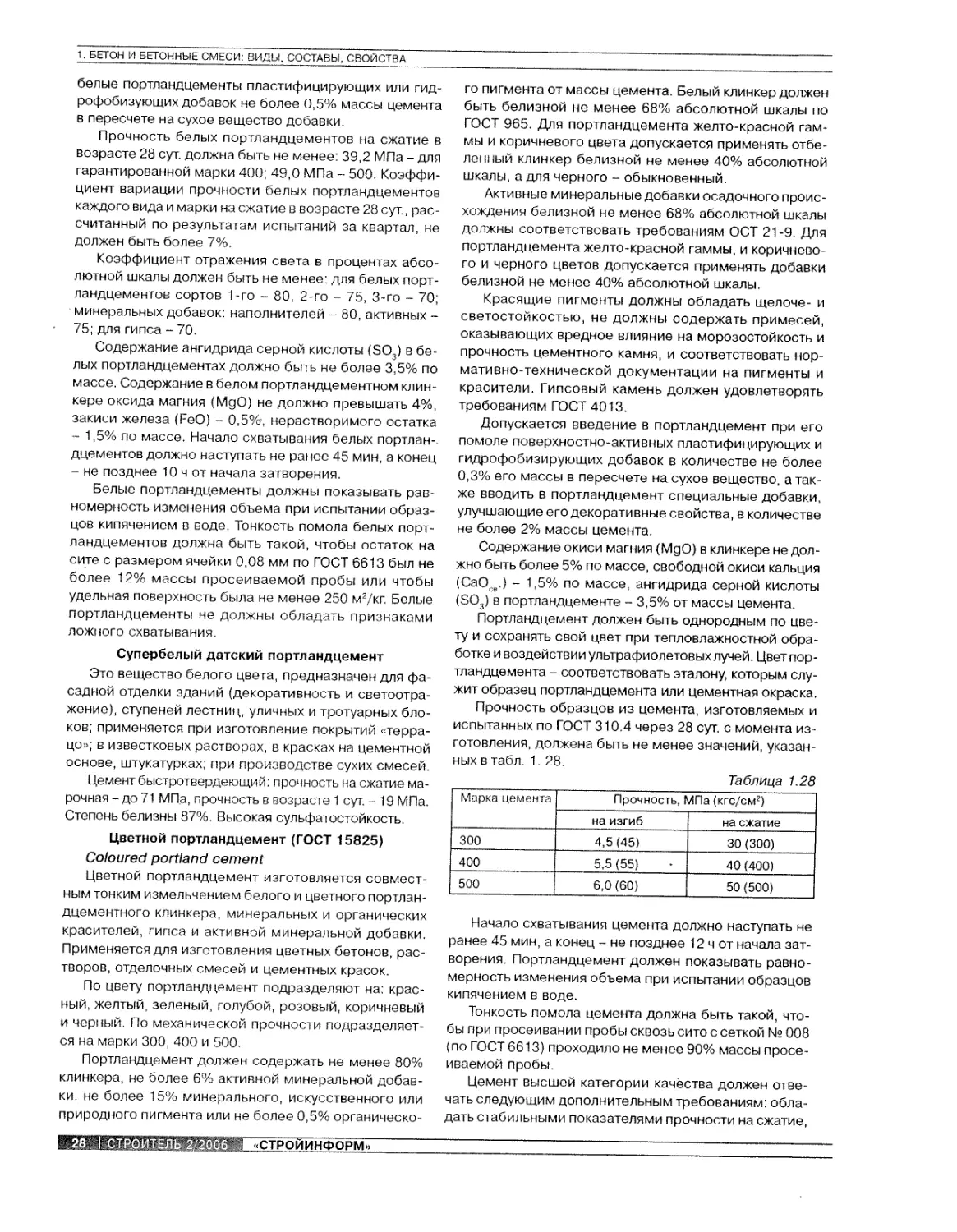

Таблица 1.23

Распределение цементов по эффективности пропахивания

Группа по

эффективности

пропаривания

1

2

3

Вид цемента

ПЦ

ШПЦ

ПЦ

ШПЦ

ПЦ

ШПЦ

Прочность на сжатие после пропаривания, МПа (кгс/см2), для цемента марок

300

Более 23 (230)

Более 21 (210)

От 20 до 23

(От 200 до 230)

От 18 до 21

(От180до210)

Менее 20 (200)

Менее 18 (180)

400

Более 27 (270)

Более 25 (250)

От 24 до 27

(От 240 до 270)

От 22 до 25

(От 220 до 250)

Менее 24 (240)

Менее 22 (220)

500

Более 32 (320)

Более 30 (300)

От 28 до 32

(От 280 до 320)

От 26 до 30

(От 260 до 300)

Менее 28 (280)

Менее 26 (260)

550-600

Более 38 (380)

-

От 33 до 38

(От 330 до 380)

-

Менее 33 (330)

-

www.stroyinform.ru

:ЩЙШ1ЯРЗ»0ЯШ

1. БЕТОН И БЕТОННЫЕ СМЕСИ: ВИДЫ, СОСТАВЫ, СВОЙСТВА

доменных и электротермофосфорных гранулированных

шлаков. Клинкер быстротвердеющего

портландцемента содержит 60-65% трехкальциевого силиката и

алюмината и ограниченное 0,5% количество свободного

оксида кальция. Содержание оксида магния не должно

превышать 5%. Гипс вводится в обычной дозировке: в