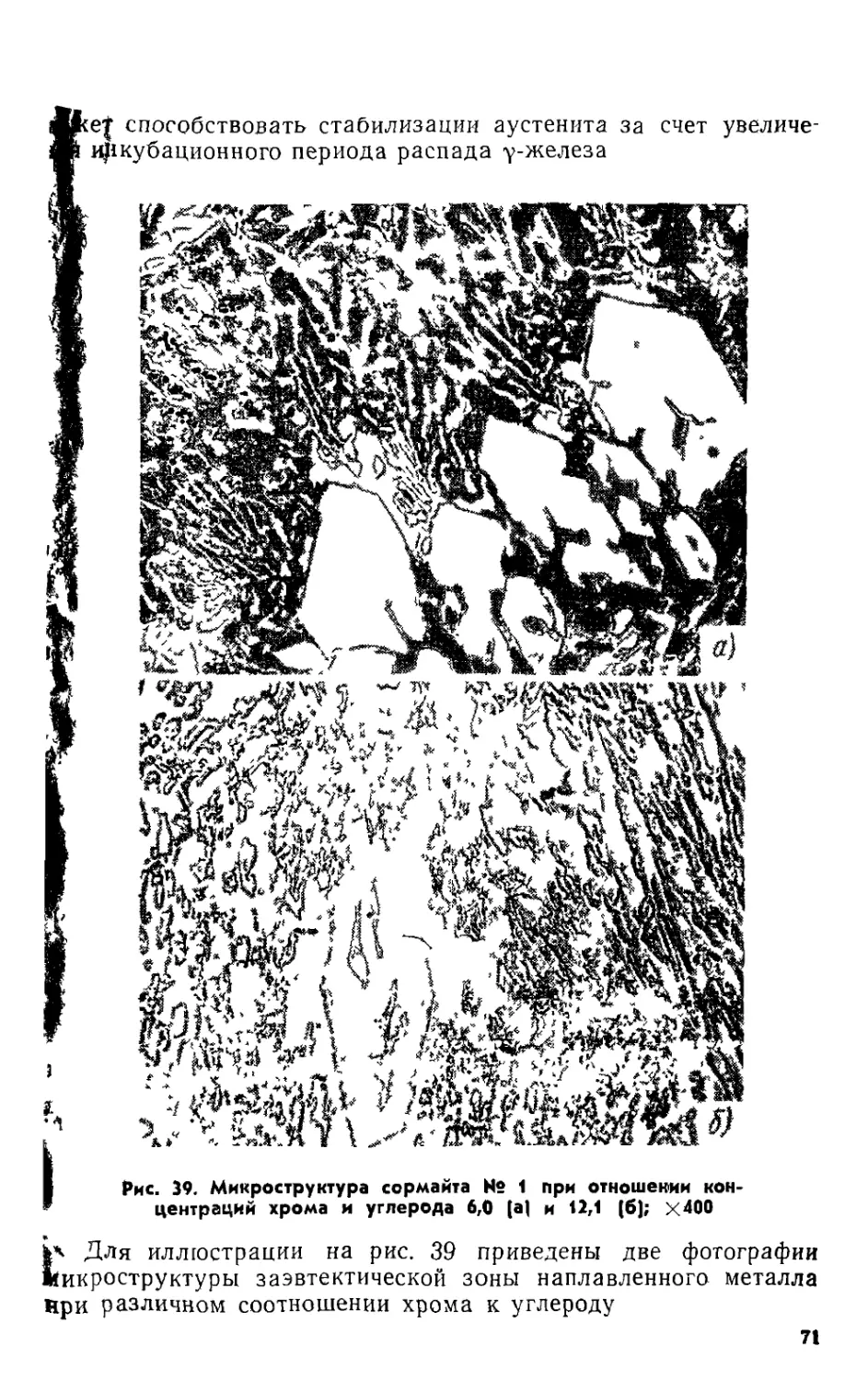

Текст

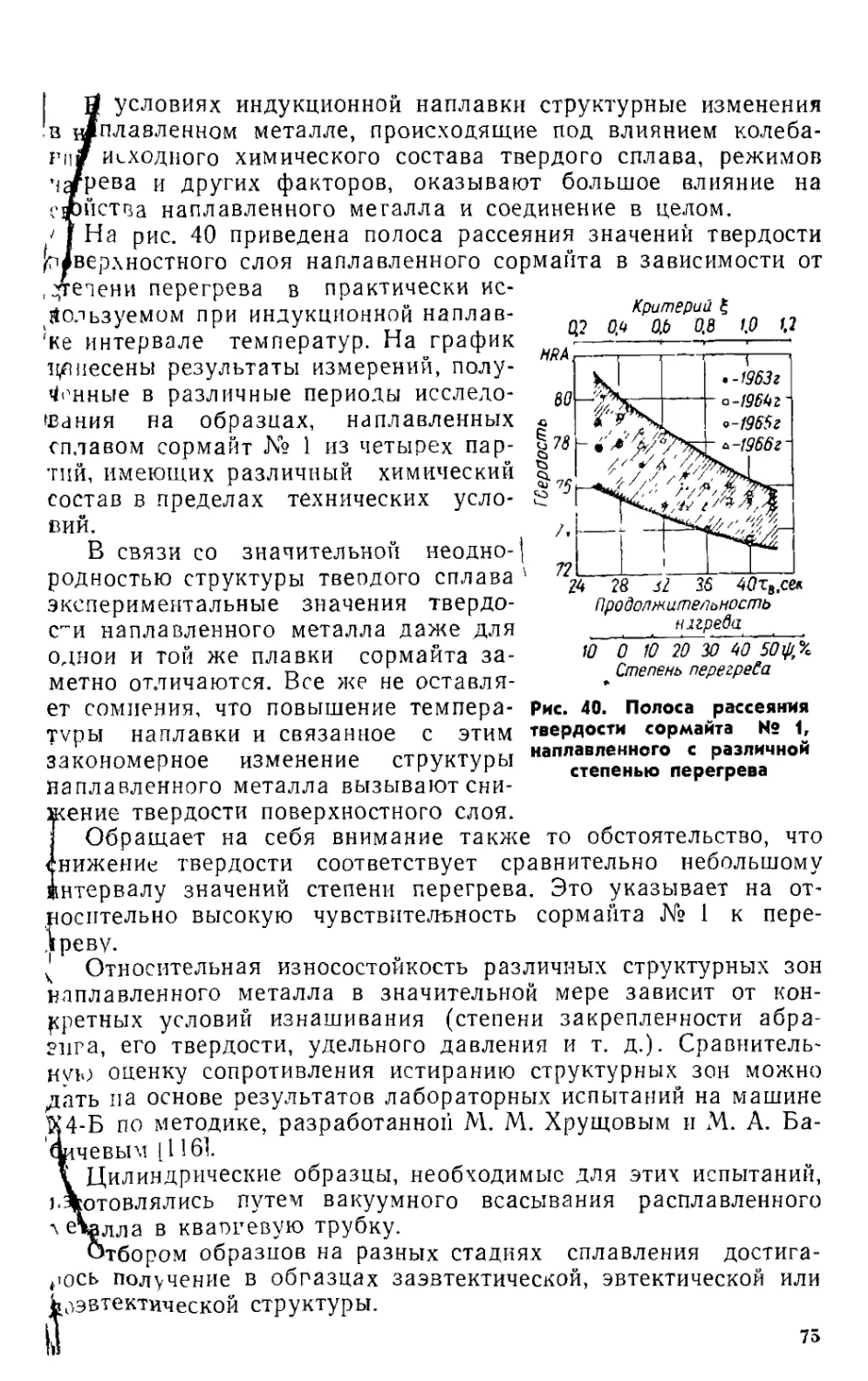

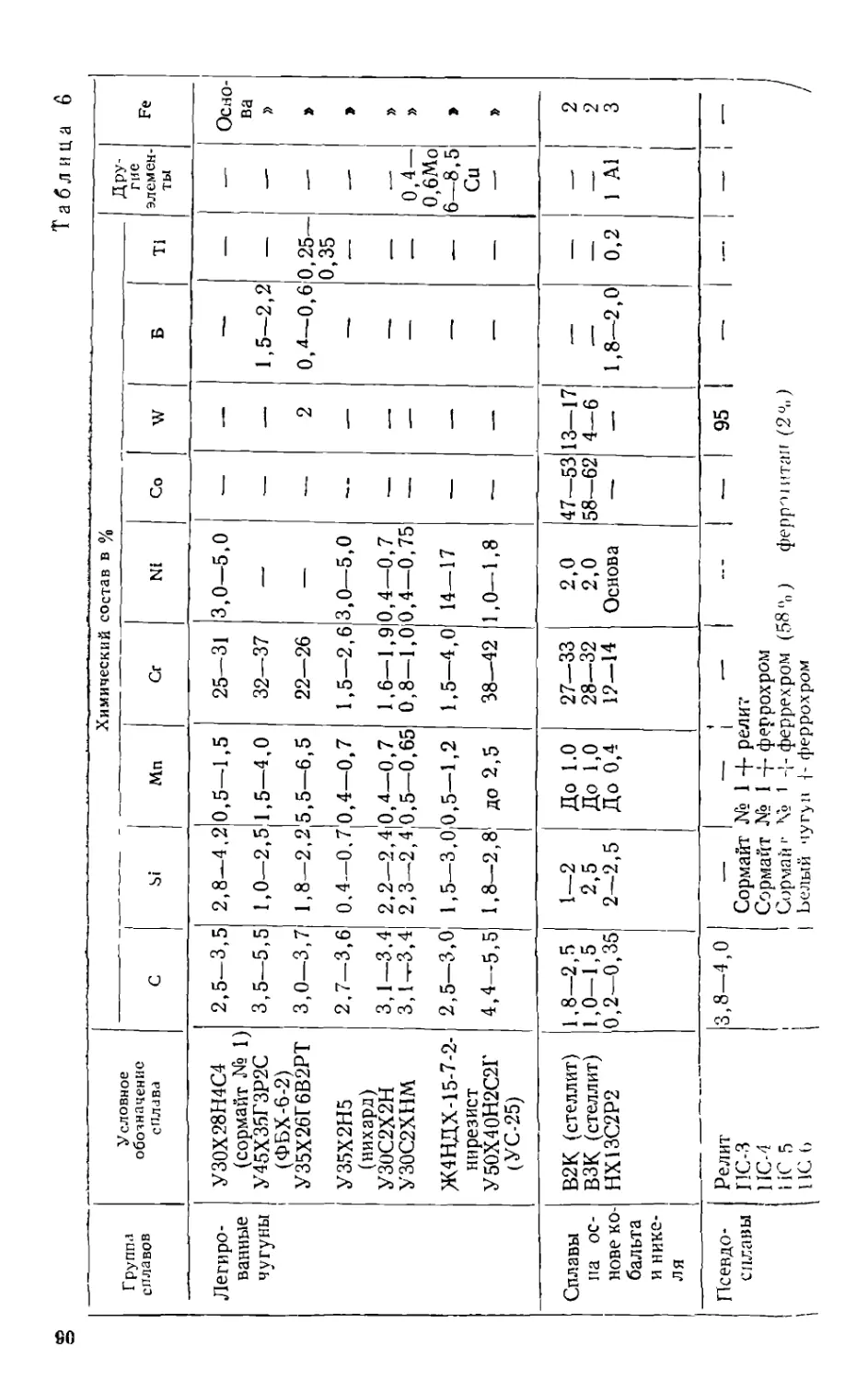

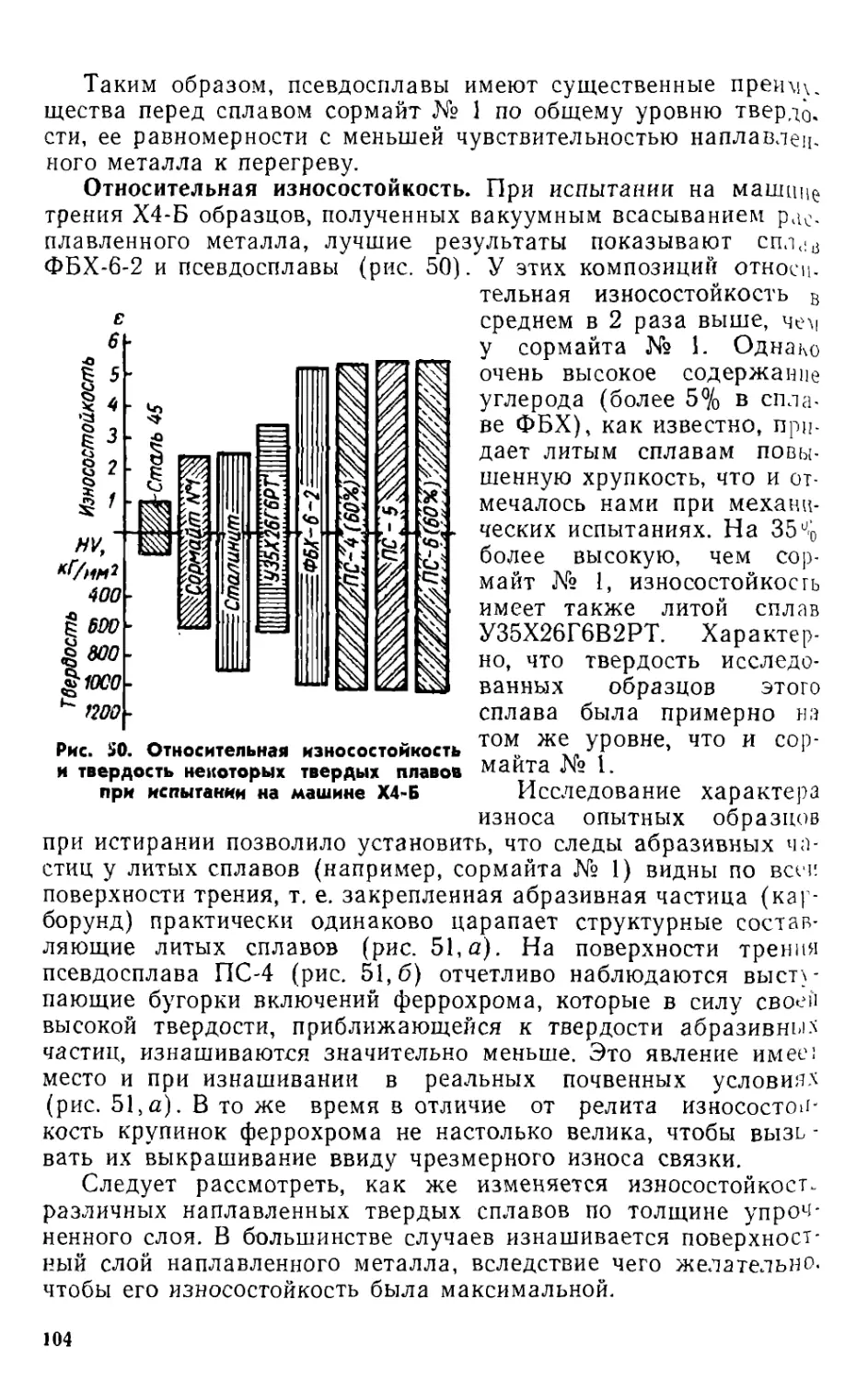

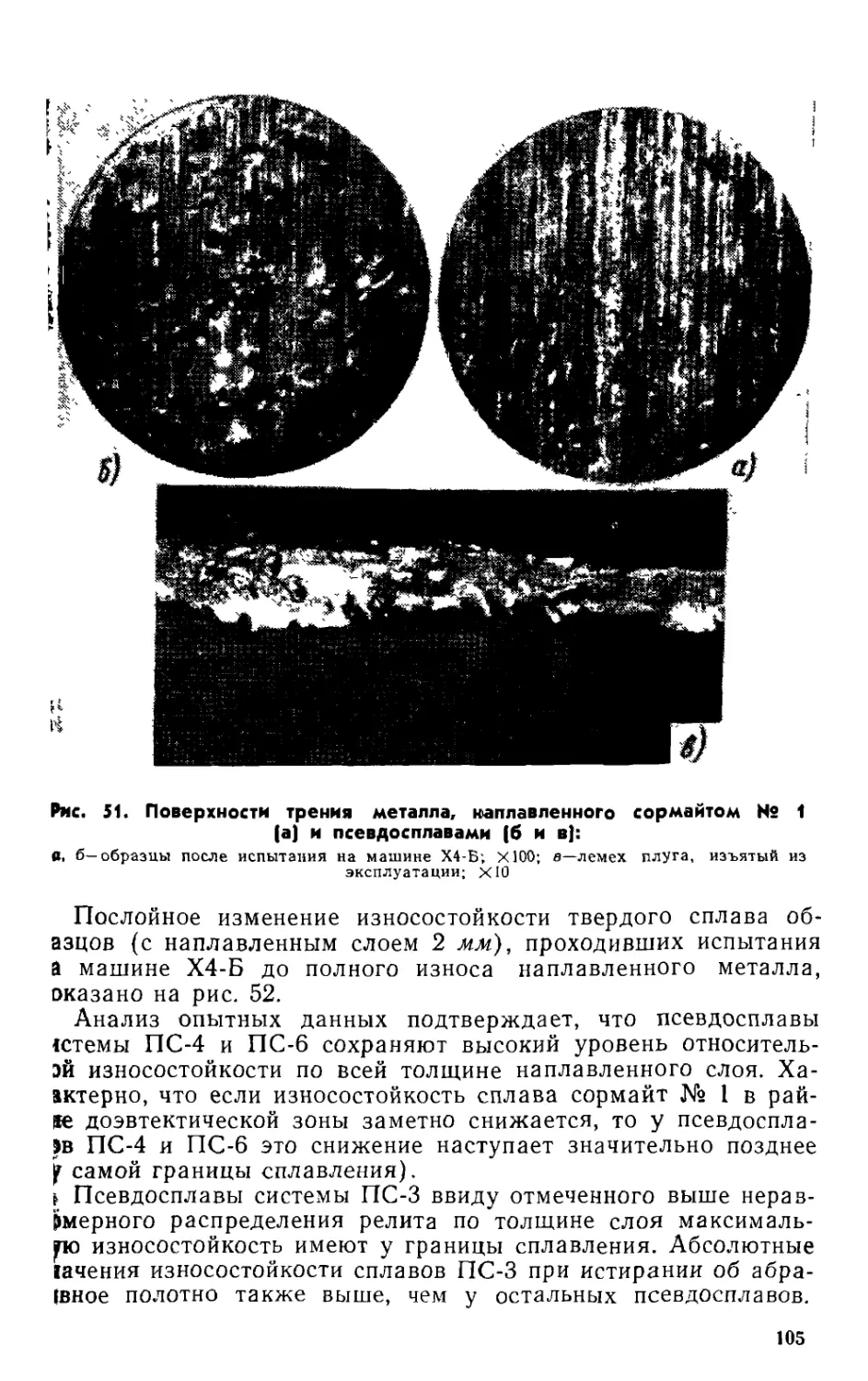

УДК 621.791 927.7 669 018 25

d/WYg

Индукционная наплавка твердых сплавов. Т к а-

чев В Н.ФиштейнБ Ч, Казннцев Н В,

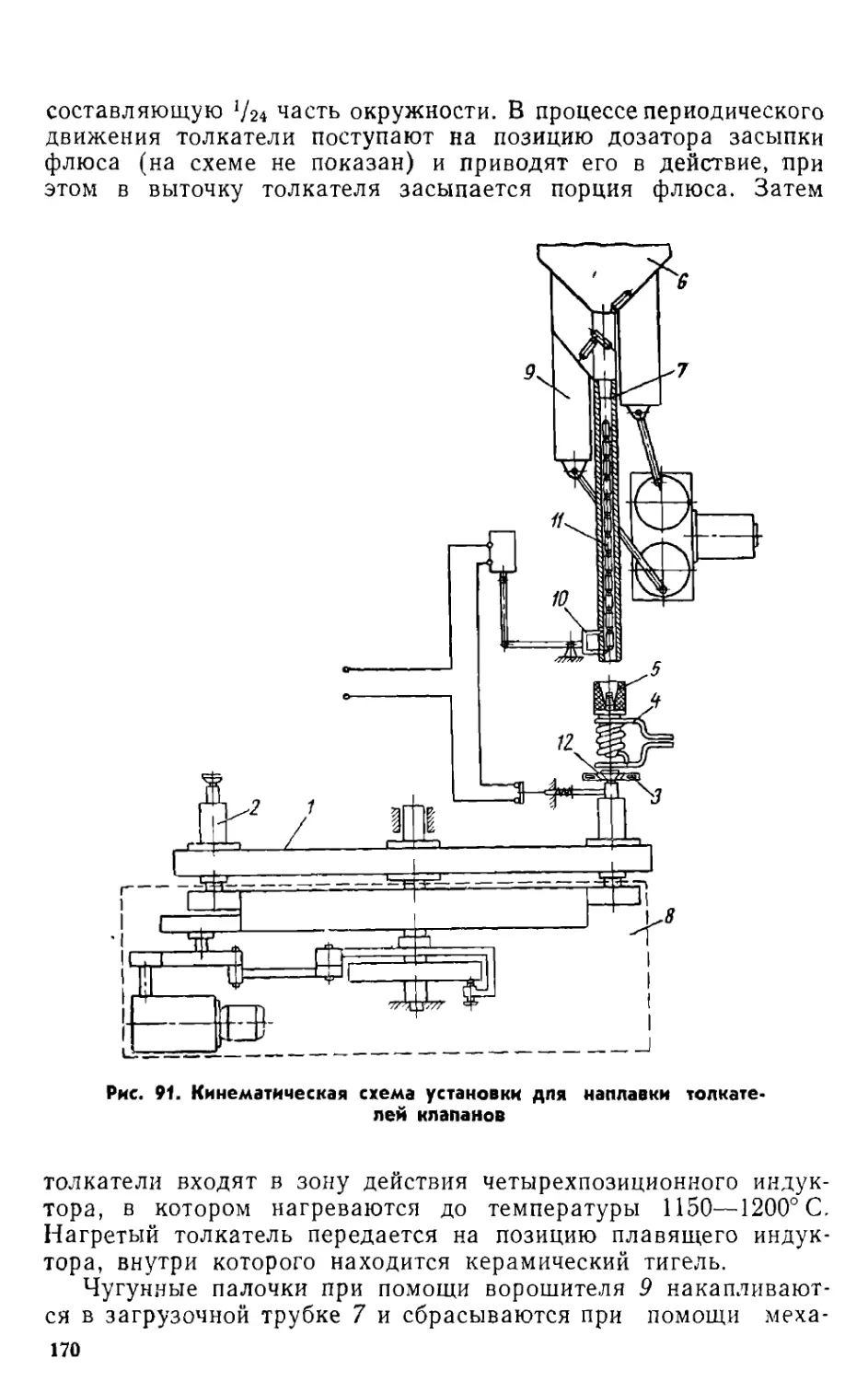

АлдыревД А «Машиностроение», 1970, стр 1|83

В книге рассмотрены металлургические и тех-

нологические вопросы индукционной наплавки твер-

дых сплавов на рабочие поверхности деталей ма-

шин Изложены основные сведения о физико хими-

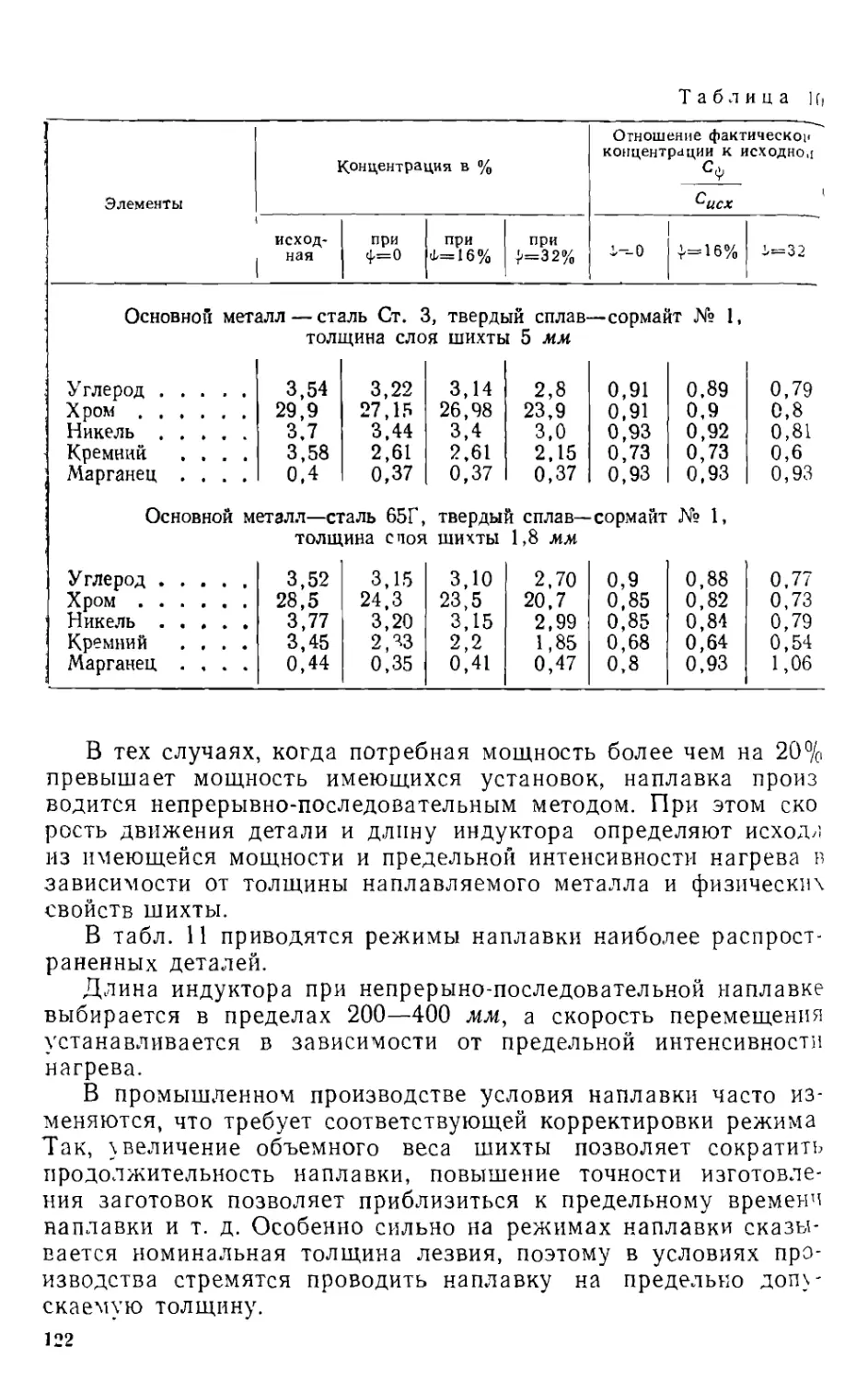

ческих процессах образования биметаллического со-

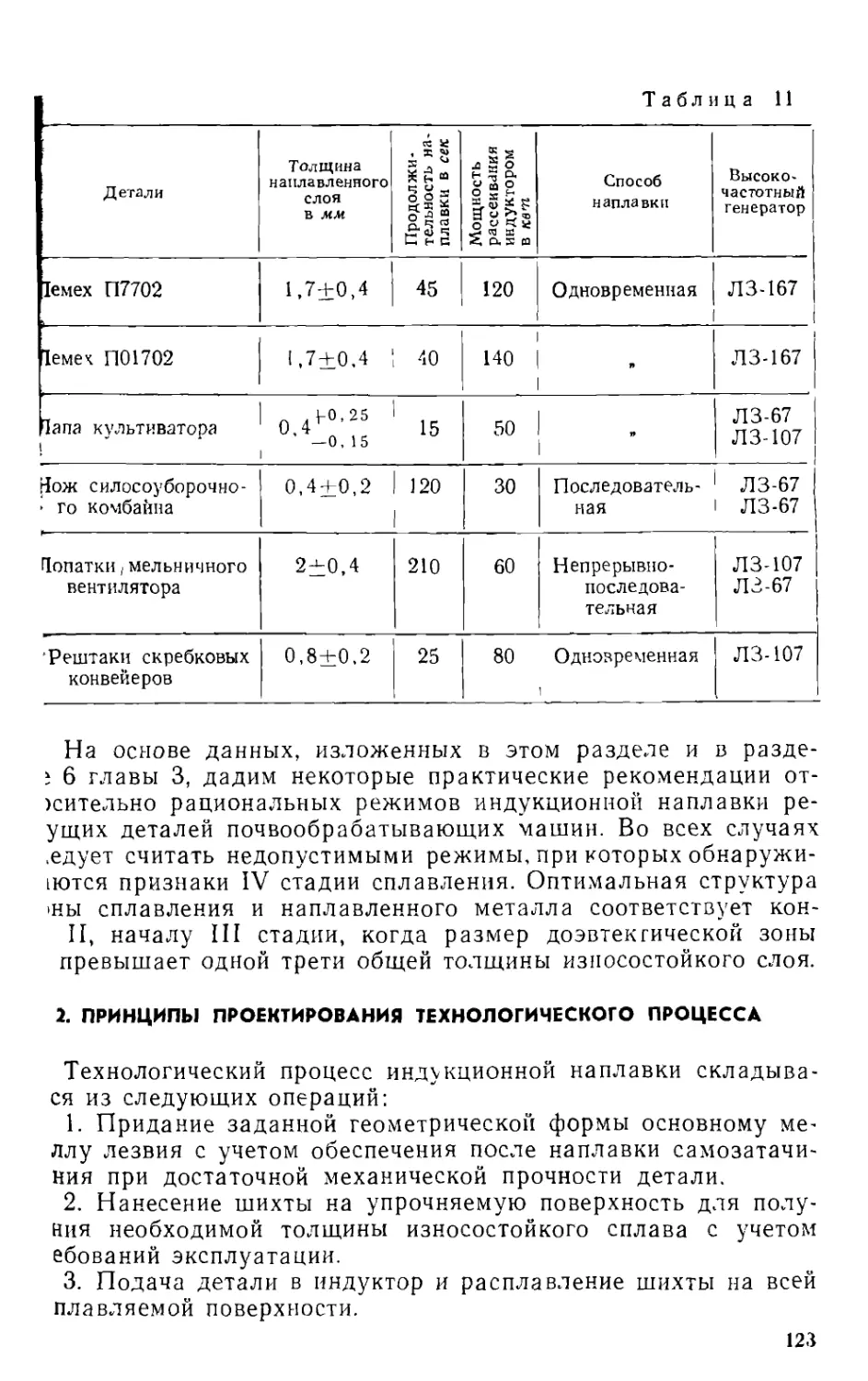

единения при высокочастотном нагреве, рассмотрены

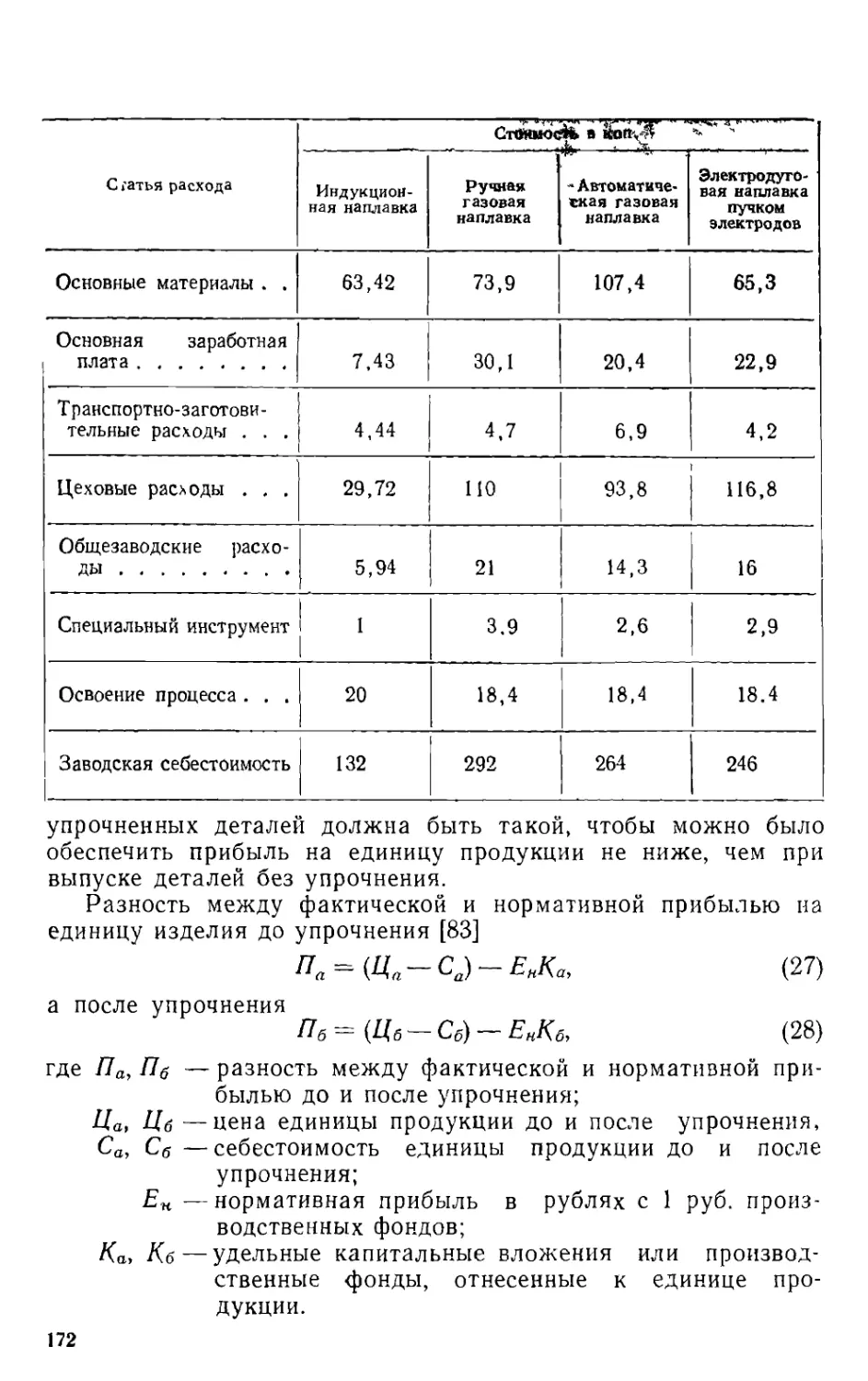

важнейшие факторы, определяющие структуру и

свойства наплавленного металла Описаны припци

пы легирования и основные свойства твердых спла-

вов для индукционной наплавки Даны практические

рекомендации по выбору твердых сплавов для кон-

кретных условий эксплуатации Обобщен промыш

ленный опыт заводов, использующих индукционную

наплавку, приводятся типовые технологические ре-

шения производственных процессов, рассмотрены

технико-экономические показатели метода

Книга рассчитана на широкий круг инженерно-

технических работников, занятых в области упроч-

нения быстроизнашмвающихся деталей машин

Табл. 20, илл 91, библ 146 назв

Рецензенты

д-р. техн, наук И. И. ФРУМИН

и канд. техн. наук В. К. КАЛЕНСКИЙ

3—12—6

421-69

ПРЕДИСЛОВИЕ

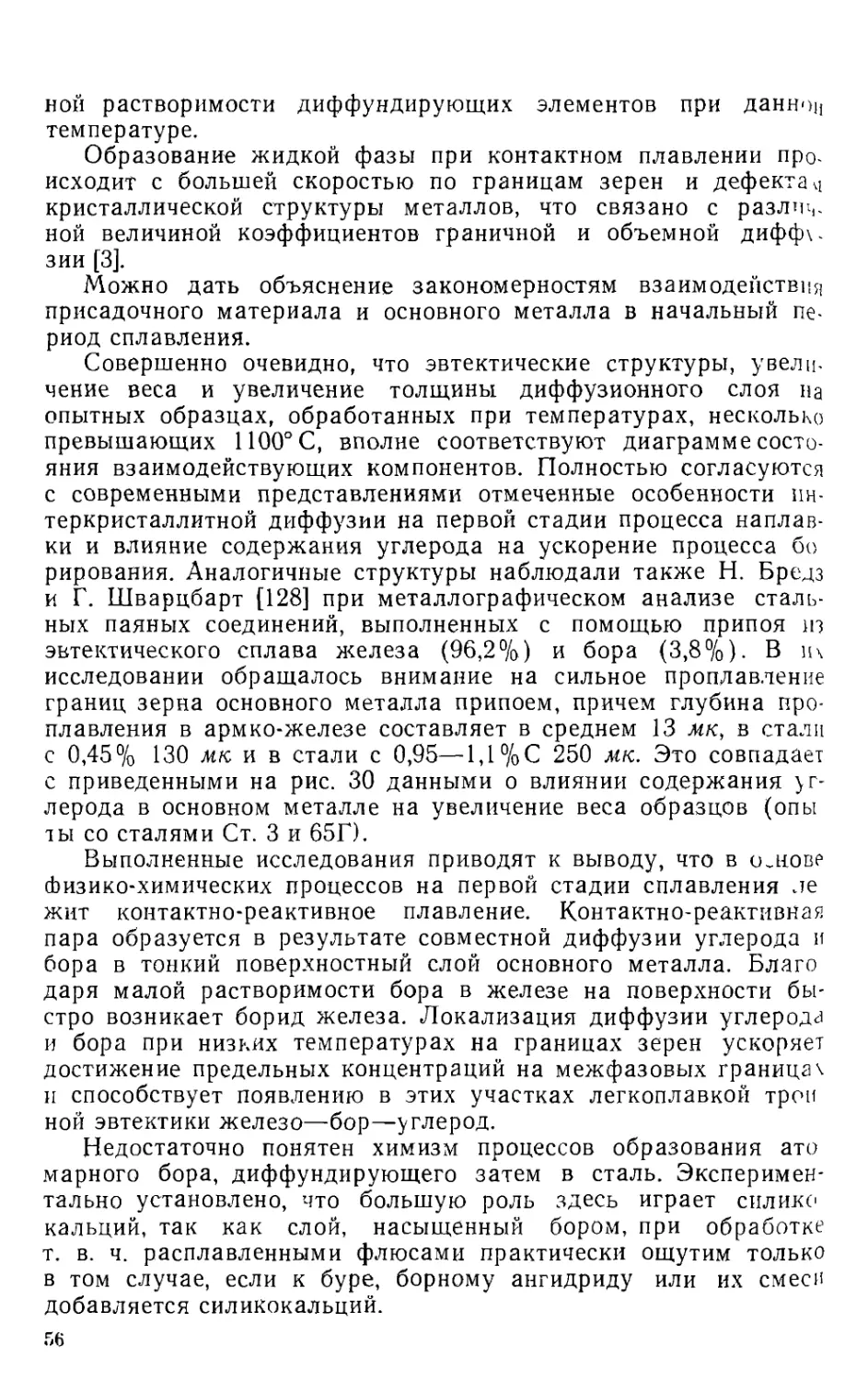

Потери металла вследствие абразивного износа деталей ма

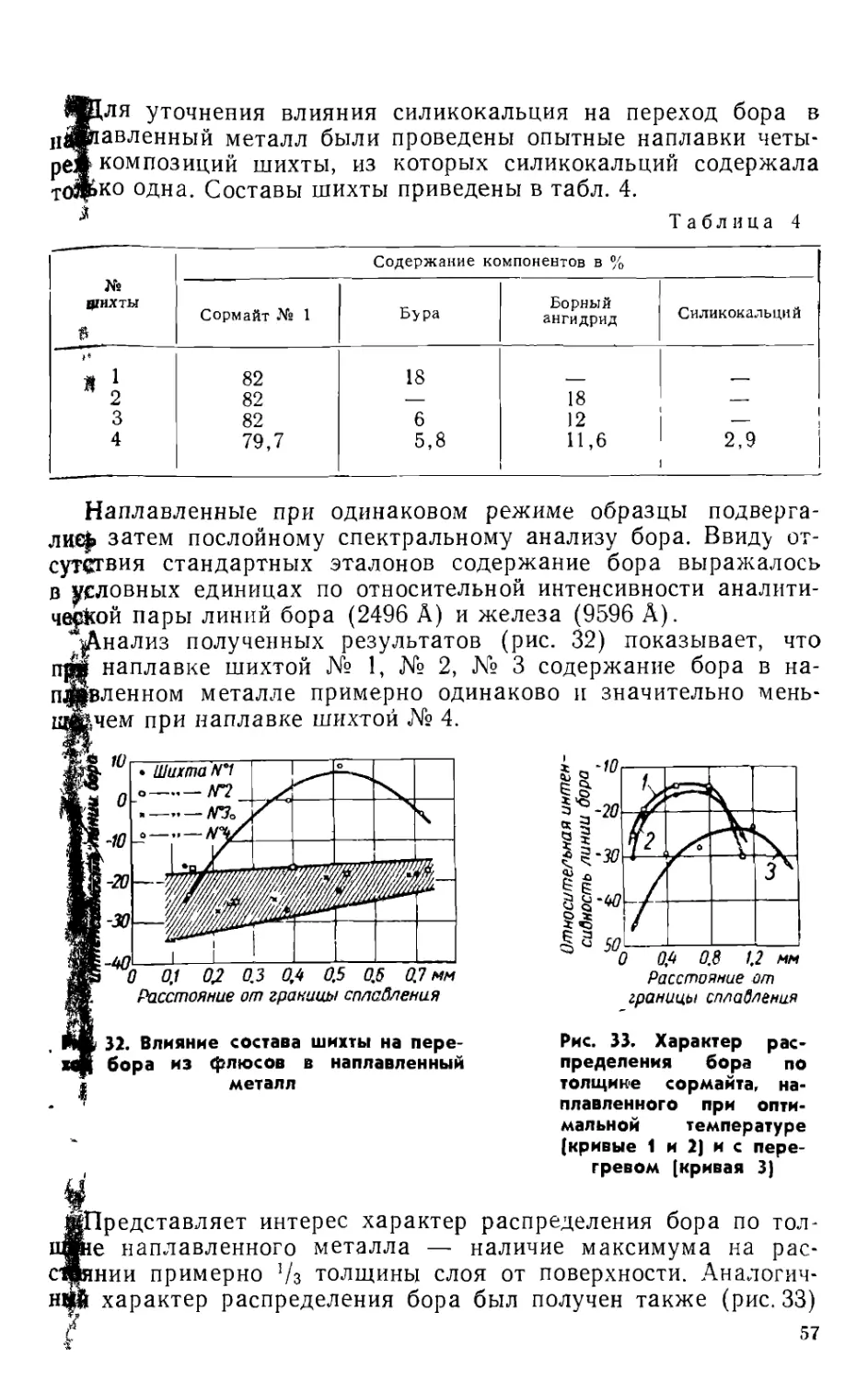

шин, предназначенных для различных видов обработки почвь

и грунтов, ежегодно составляют несколько сотен тыс. тонн

Высокая интенсивность разрушения трущихся частей деталет

машин обусловливается многократным воздействием на метал;

абразивных частиц. Специфика разрушения металла при абра

зивном износе вызывает необходимость создания и применена

новых эффективных методов повышения долговечности машин

работающих в абразивной среде.

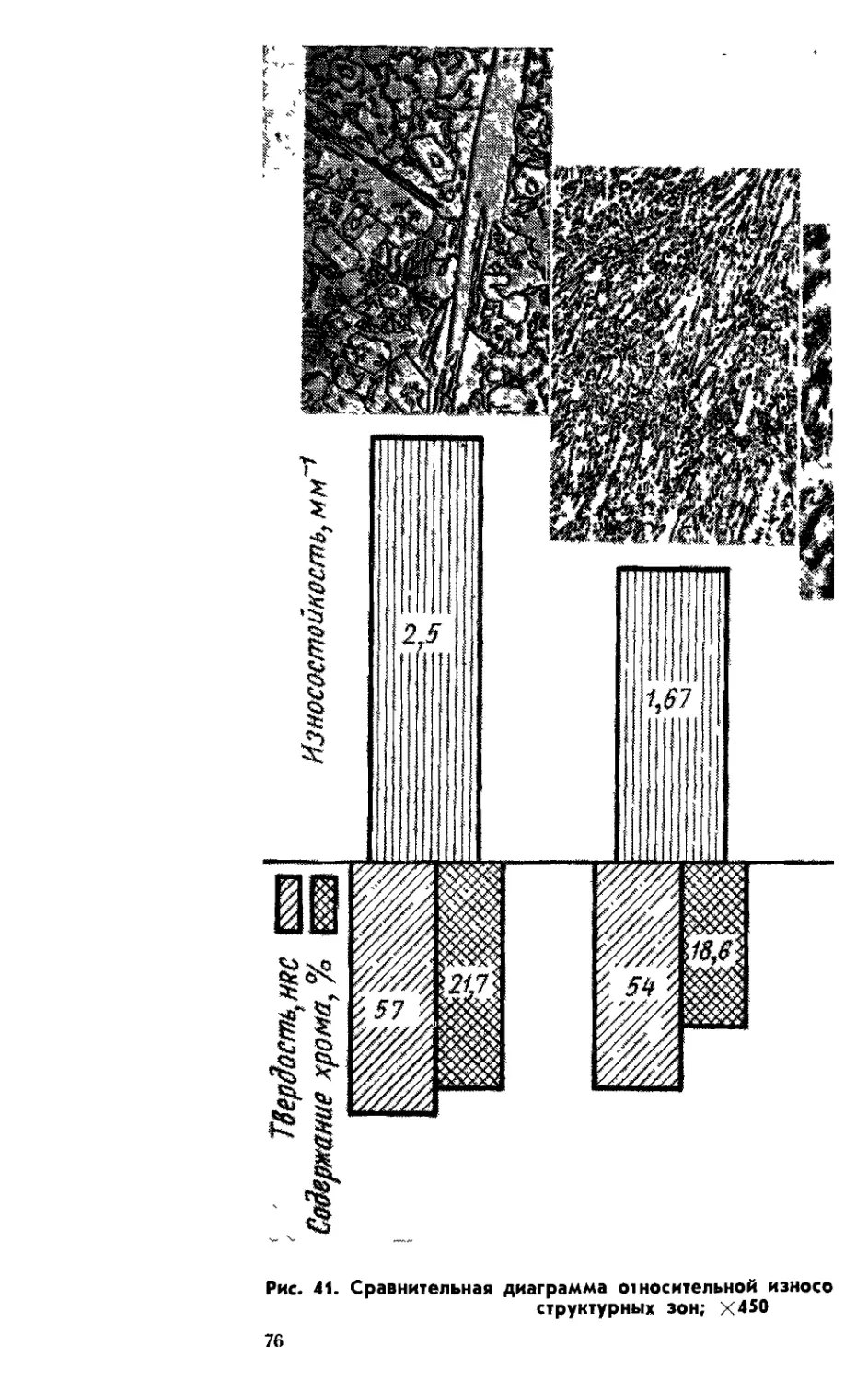

В Ростовском научно-исследовательском институте техноло

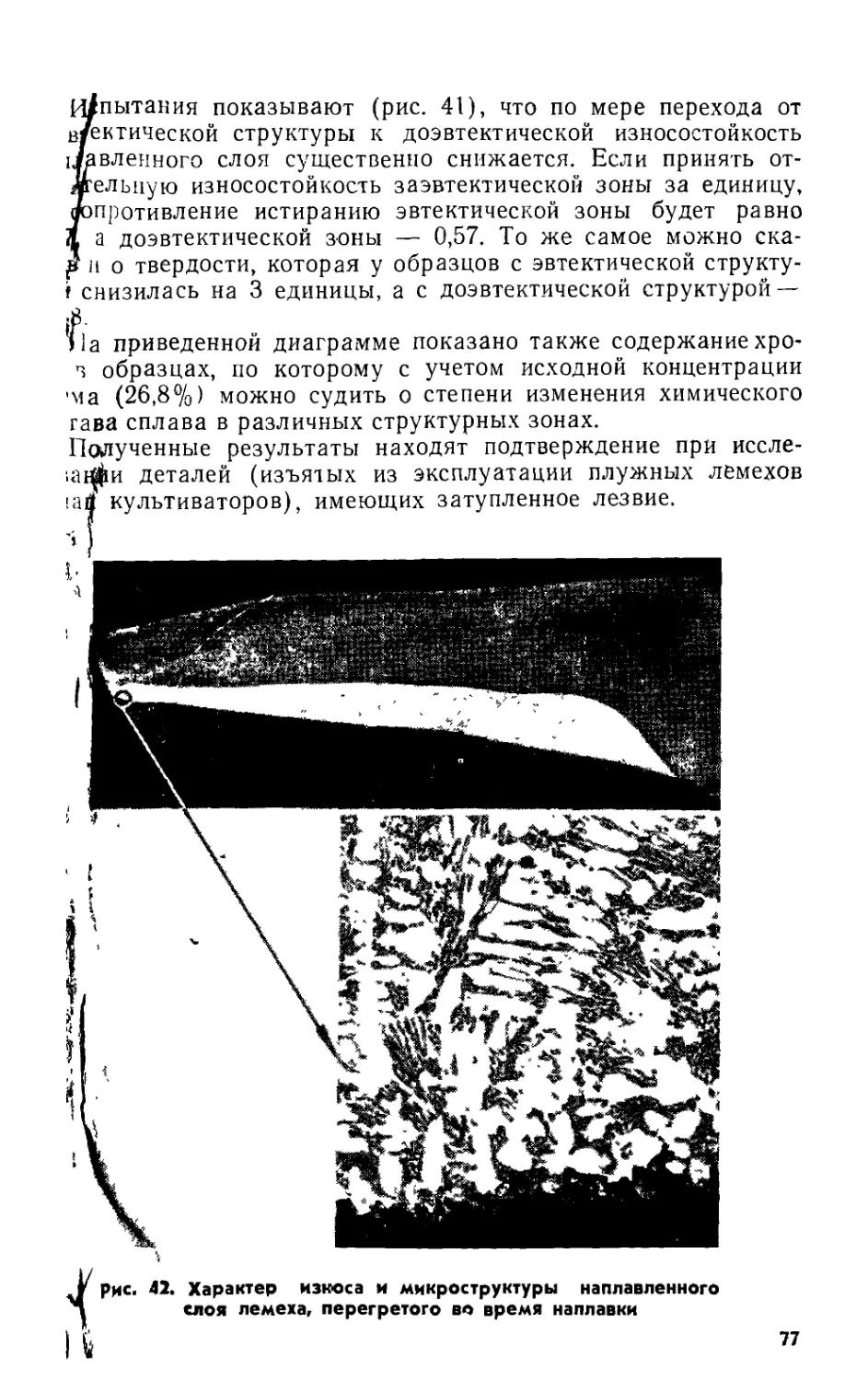

гии машиностроения (НИИТМе) коллективом металловедов i

содружестве с работниками заводов разработан новый мето/

индукционной наплавки твердых сплавов [99, 100]. Преимущест

ва этого метода, заключающиеся в возможности широкогс

варьирования свойств наплавленного металла и нанесения егс

на поверхность тонким равномерным слоем (до 0,3 мм), пред

определили широкое распространение индукционной наплавкг

в различных отраслях машиностроения.

В настоящее время в отрасли тракторного и сельскохозяй-

ственного машиностроения 93% всех наплавочных работ вы-

полняются с помощью индукционной наплавки. Индукционная

наплавка внедрена на многих предприятиях страны для упроч-

нения лемехов, лап культиваторов, подкапывающих лап свекло-

комбайнов, ножей силосоуборочных машин, лопаток мельнич-

ных вентиляторов, рештаков скребковых конвейеров, рабочих

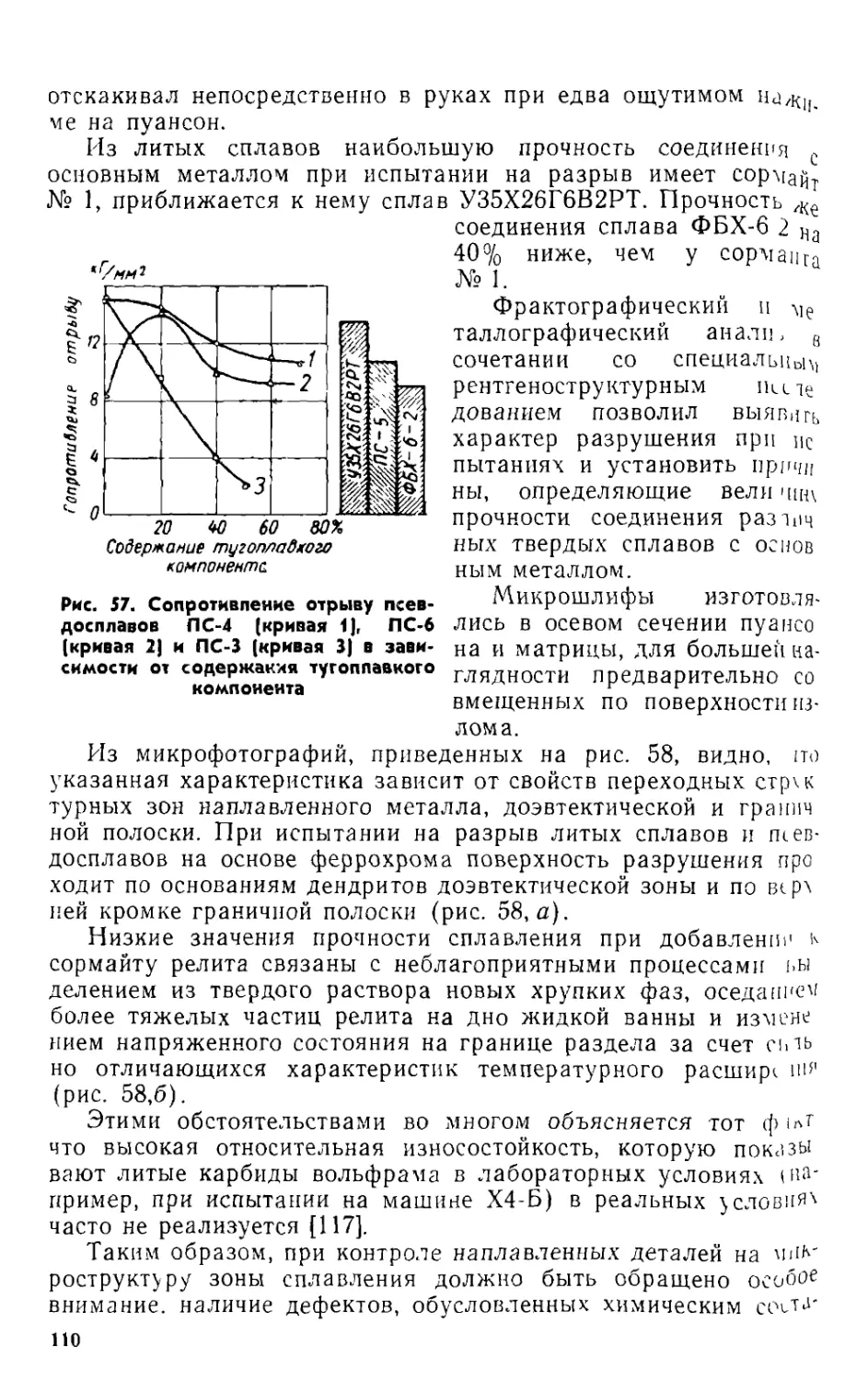

органов буровых машин, режущих деталей кормоприготови-

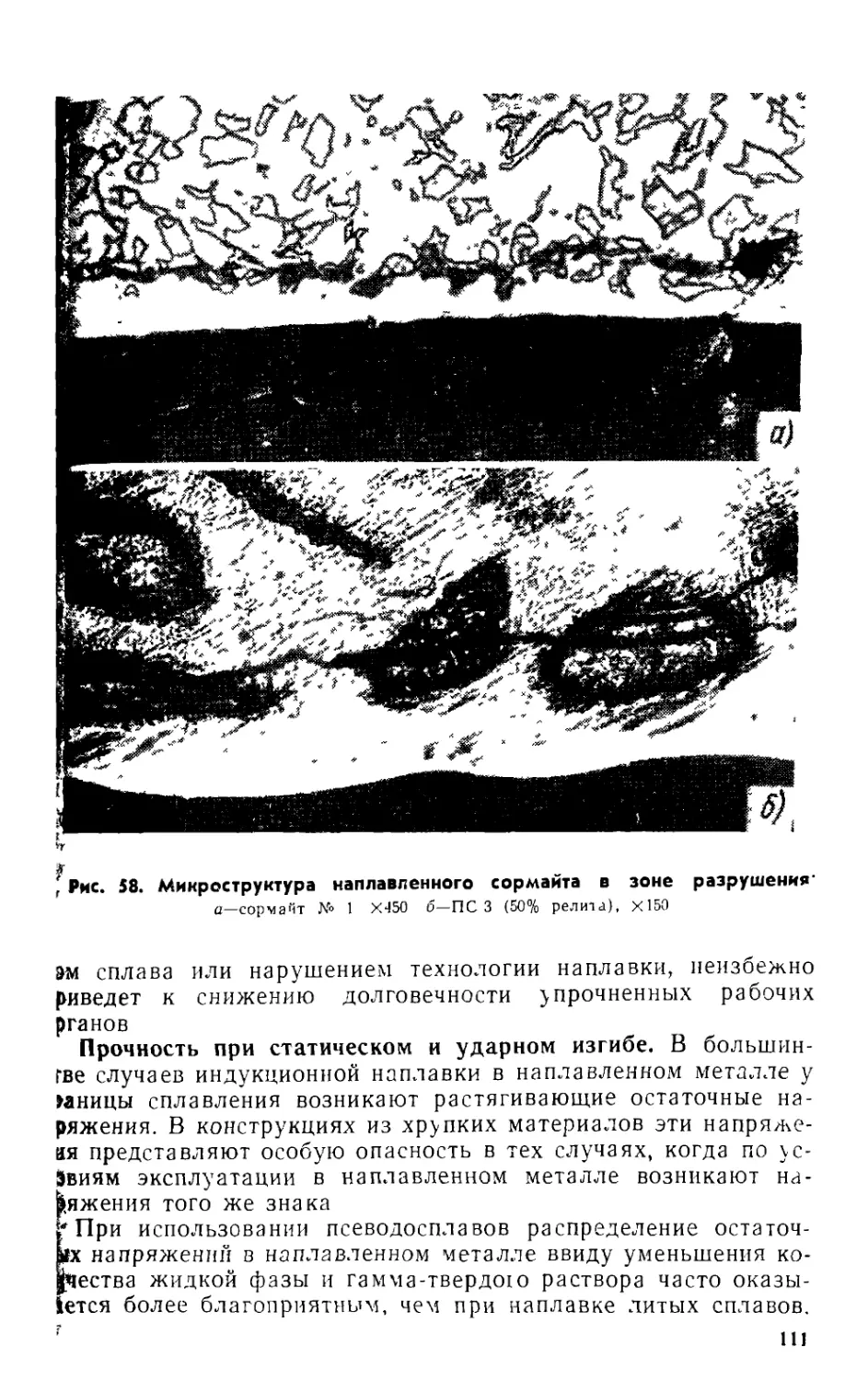

^тельных машин и т. д.

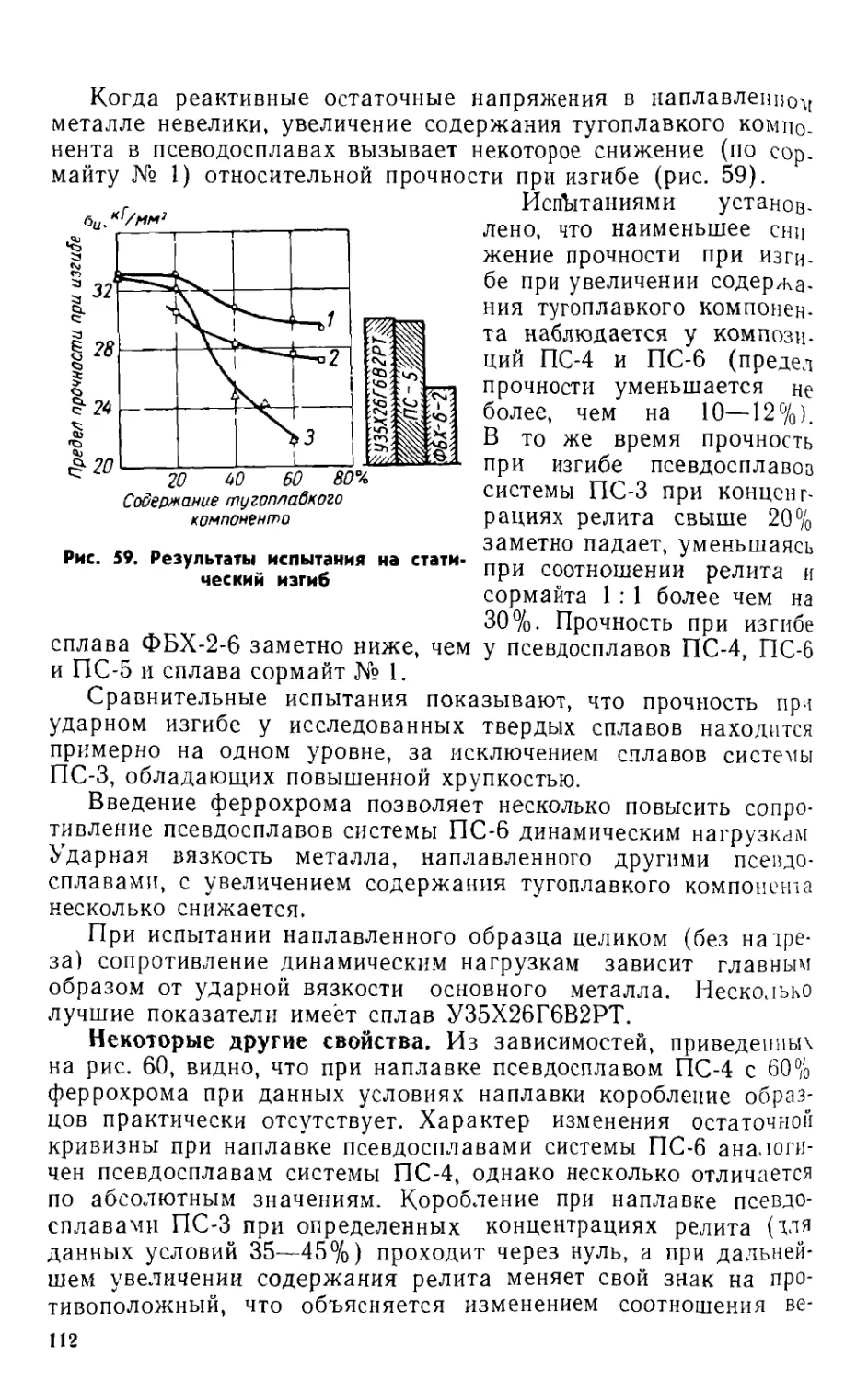

Разработана промышленная технология наплавки рабочих

органов машин в условиях ремонтных мастерских Всесоюзного

объединения «Сельхозтехника». В Ростовской, Ворошиловград-

жой, Челябинской, Одесской и Волгоградской областях, Ставро-

юльском и Краснодарском краях организованы цехи для

Централизованной наплавки. При упрочнении сормайтом износо-

стойкость деталей машин повышается в 2,5—3 раза. В ходе

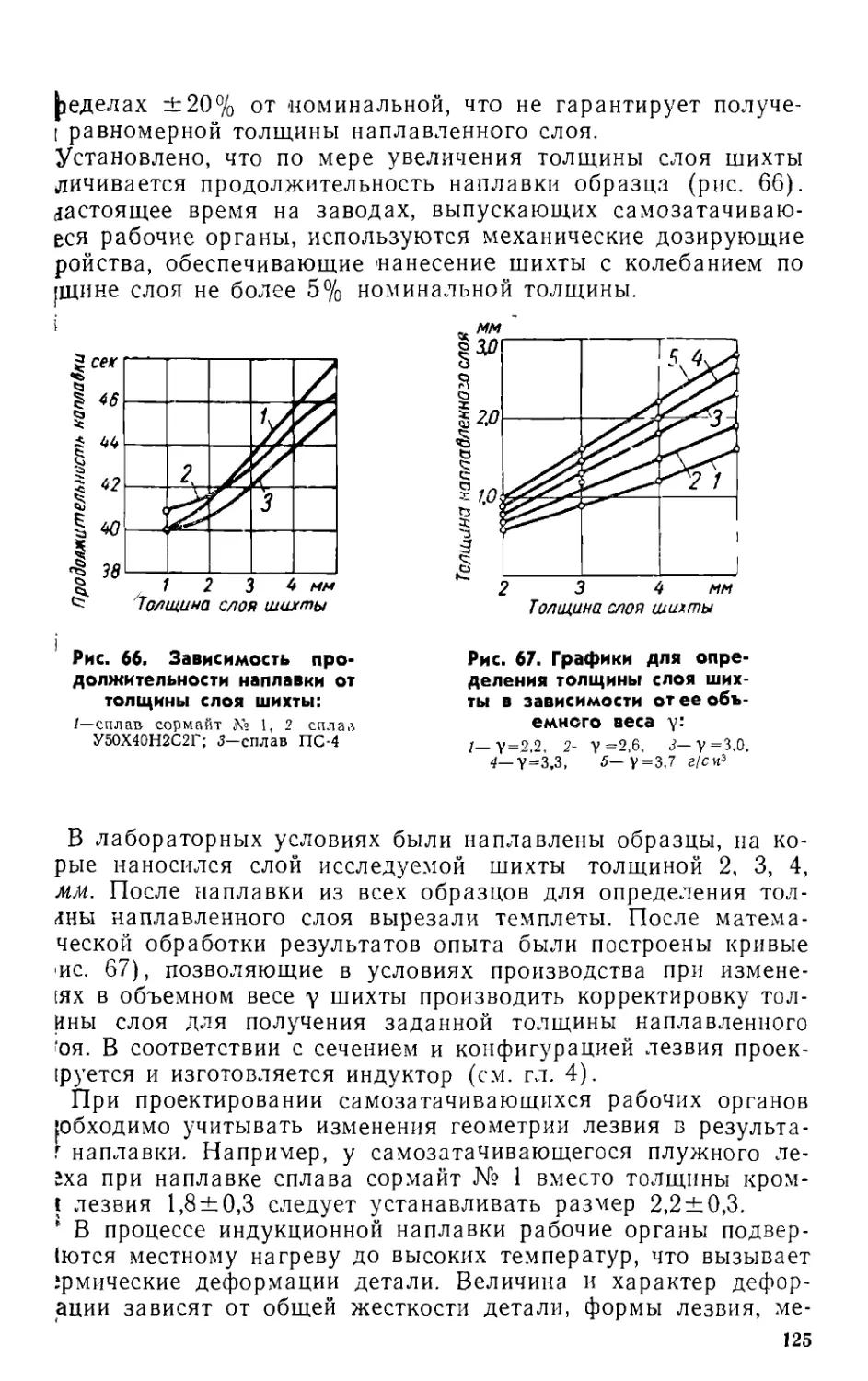

5

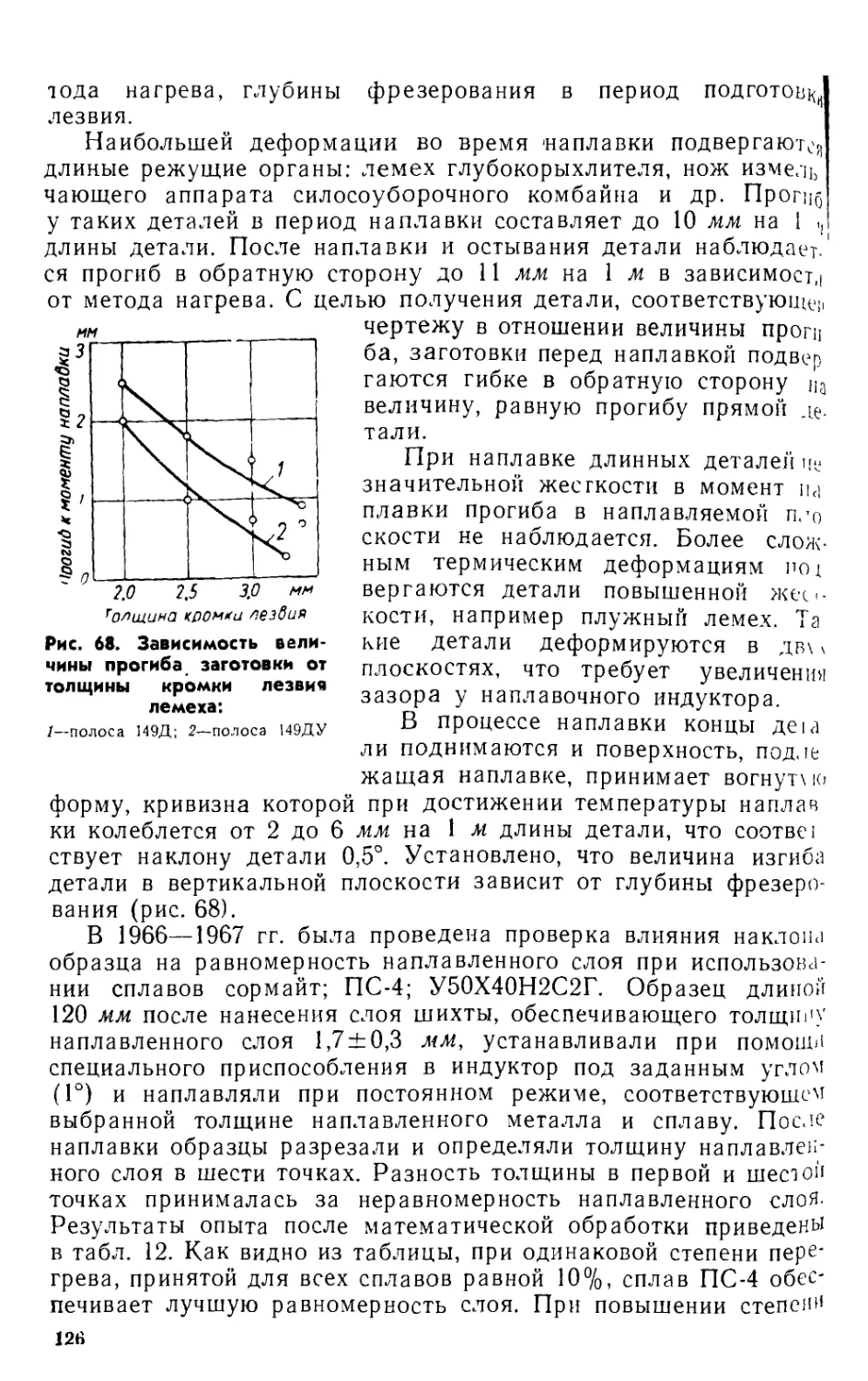

совершенствования метода исследованы особенности образования

износостойкого слоя, разработаны и внедрены в производство

новые наплавочные материалы, которые по своим свойствам зна-

чительно превосходят сормайт № 1 [103, 105].

При разработке метода авторами использован опыт, накоп-

ленный в результате исследовании, выполняемых ИЭС им. Па-

тона, Л ПИ, ИМАШ АН СССР, МВТУ им. Баумана, Москов-

ским институтом стали и сплавов, ВИСХОМом. Большой вклад

в науку о природе явлений, происходящих при наплавке, внесли

И. И. Фрумин, Г. Л. Петров, в области индукционного нагре-

ва широко известны работы В. П. Вологдина, М. Г. Лозинско-

го, И. Н. Кидина, Г. П. Бабата и др.

Цель настоящего труда — ознакомление инженерно-техниче-

ских работников предприятий с теоретическими основами и

технологией нового метода индукционной наплавки.

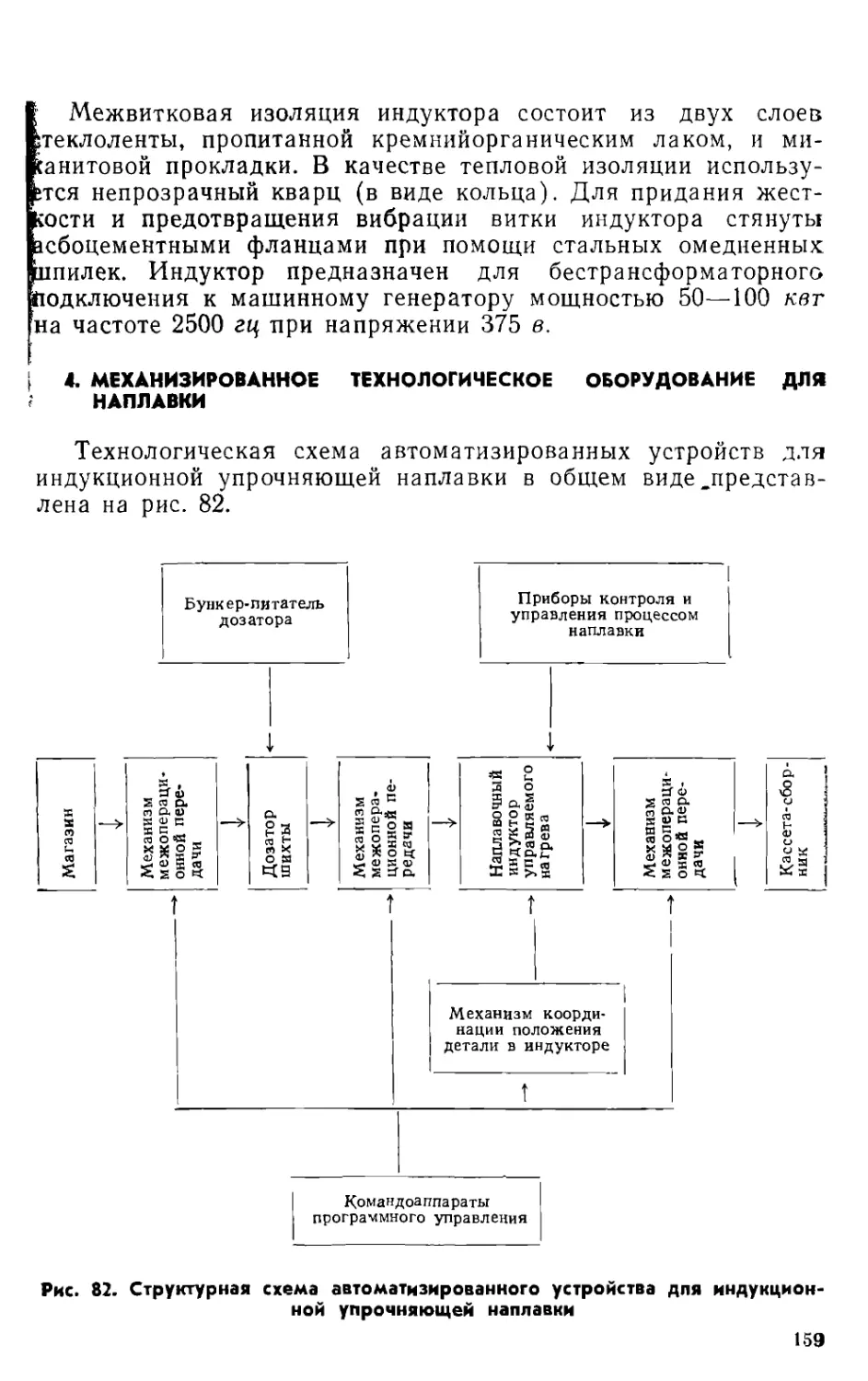

Глава

I

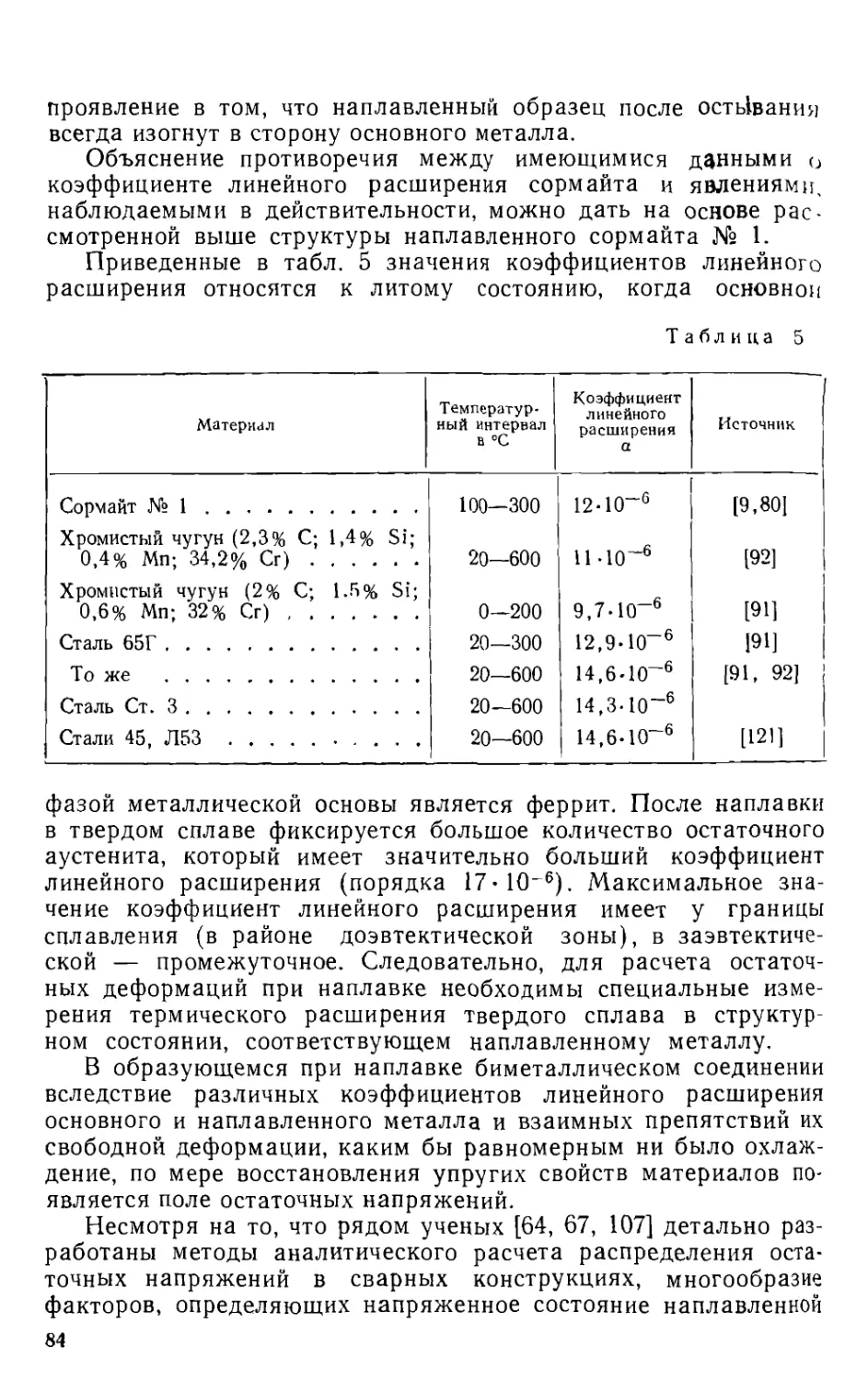

СУЩЕСТВУЮЩИЕ СПОСОБЫ НАПЛАВКИ

С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

Ш ирокое распространение высокочастотного нагрева в про-

мышленности — одно из выдающихся достижений отечествен-

ной науки и техники. После того как в 1935 г. В. П. Вологдин

предложил использовать индукционный нагрев для поверхност-

ной закалки деталей, область применения токов высокой часто-

ты в машиностроении далеко перешагнула границы обычной

термической обработки. В этой области появились фундамен-

тальные исследования, было создано необходимое специализи-

рованное оборудование, успешно осуществлен на практике ряд

новых технологических процессов.

В последние 20—25 лет быстрыми темпами начала разви-

ваться и наплавка (в том числе и износостойкая), постепенно

выделившаяся в самостоятельную отрасль сварочной техники

и занявшая одно из ведущих мест среди других технологиче-

ских методов повышения долговечности деталей машин. Основ-

ными преимуществами наплавки, обусловившими ее повсеме-

стное признание, являются несложное оборудование и оснастка,

небольшой расход легирующих элементов, которые в необхо-

димой комбинации сосредоточиваются лишь в наиболее нагру-

женных объемах деталей, высокие механические свойства би-

металлического соединения и, как следствие, значительный

экономический эффект.

Долгое время способы наплавки основывались либо на про-

цессе дуговой сварки плавящимся электродом, либо на исполь-

зовании пламени газовой горелки. Так как в ряде случаев эти

способы не давали желаемых результатов, предпринимались

настойчивые изыскания новых, более совершенных способов

наплавки износостойких материалов.

Одна из первых успешных попыток применения в качестве

источника нагрева при наплавке токов высокой частоты отно-

сится к началу 40-х годов. Сотрудники Московского института

нефтехимической и газовой промышленности им. Губкина

Е. М. Кузмак и А. И. Курдин предложили для повышения из-

носостойкости шарошек буровых долот оплавлять токами высо-

5

кой частоты поверхности зубьев и армировать их литыми кар-

бидами вольфрама — релитом. Позднее появились другие раз-

новидности индукционной наплавки.

Индукционный нагрев токами высокой частоты в настоя-

щее время опробован в следующих основных вариантах на-

плавки:

1. Армирование расплавленного поверхностного слоя основ-

ного металла тугоплавкой и труднорастворимой присадкой.

2. Заливка жидкого присадочного металла на подогретый

основной слой.

3. Расплавление монолитного или брикетированного приса-

дочного материала на основном металле.

4. Расплавление непосредственно на основном металле па-

сты, состоящей из смеси порошкообразных твердых сплавов со

связующим веществом.

5. Погружение подогретой детали в форму — тигель с рас-

плавленным сплавом.

6. Центробежная заливка деталей цилиндрической формы.

7. Расплавление специальной порошковой шихты, нанесен-

ной на упрочняемую поверхность (наплавка по методу Ростов-

ского-на-Дону НИИТМа).

Перейдем к более детальному рассмотрению перечисленных

вариантов индукционной наплавки.

Армирование расплавленного поверхност-

ного слоя основного металла тугоплавкой и

труднорастворимой присадкой. Сущность способа

заключается в следующем. Крупка релита или измельченных

металлокерамических сплавов (возможно также применение

других тугоплавких материалов) и определенная порция флюса

(борная кислота) наносятся на участок детали, подлежащий

упрочнению. Затем деталь вводится в зону действия специаль-

ного индуктора, в котором поверхностный слой основного ме-

талла разогревается до температуры плавления и оплавляется.

Благодаря более высокой температуре плавления и повышен-

ному удельному весу присадочный материал не расплавляется,

а погружается в жидкую сталь. Закрепление зерен релита в

основном металле происходит за счет их частичного растворе-

ния и смачивания расплавом. В результате образуется харак-

терное биметаллическое соединение с четко выраженной гра-

ницей раздела.

Армированный слой представляет собой литую стальную

матрицу, легированную элементами присадочного материала

(углеродом и вольфрамом) с вплавленными в нее зернами туго-

плавкого компонента. Частицы релита практически не изменя-

ют при наплавке свою исходную структуру и свойства. Микро-

твердость достигает 2000 кГ[мм2. Армирование может быть одно-

слойным и многослойным.

6

тол-

Чем

8

7

8

Рис. 1. Принципиальная

схема наплавки расплав-

ленным присадочным

материалом

Свойства наплавленного слоя в значительной мере зависят

от степени растворения релита в основном металле и от раз-

мера его зерен. Снижение степени растворения релита может

быть осуществлено диффузионным или вакуумным напылением

защитных покрытий элементами с ограниченной растворимо-

стью в железе. Так, например, нанесение пленки кадмия

шиной 0,5 мм уменьшает растворение релита в 3 раза,

более однородна структура армирован-

ного элемента, тем выше сопротивление

детали ударным нагрузкам.

Преимуществом рассматриваемого

способа является существенное повыше-

ние износостойкости деталей при относи-

тельной простоте технологической схемы

упрочнения. Недостатки способа — не-

обходимость расплавления основного ме-

талла на значительную глубину и срав-

нительно небольшая производительность

Способ нашел широкое применение на

заводах, изготовляющих буровой инстру-

мент для нефтяных и газовых скважин.

В качестве примера приведем техно-

логическую схему изготовления шарошек

одного из типа долот. Заготовки для

шарошек изготовляют из стали 20ХНЗА

горячей штамповкой. После предвари-

тельной механической обработки следует

операция наплавки, которую ведут рели-

том марки «3» зернистостью 0,5—0,8 мм.

Затем производится цементация на глу-

бину 1,6—1,9 мм, высокий отпуск, по-

вторная закалка с низким отпуском, очи-

стка, шлифование беговых дорожек и

сборка. Проведение наплавки после це-

ментации способствует увеличению служебных характеристик

шарошек. Более подробные данные о технологии армирования

и свойствах наплавленных деталей приводятся в работах

[38, 41, 42].

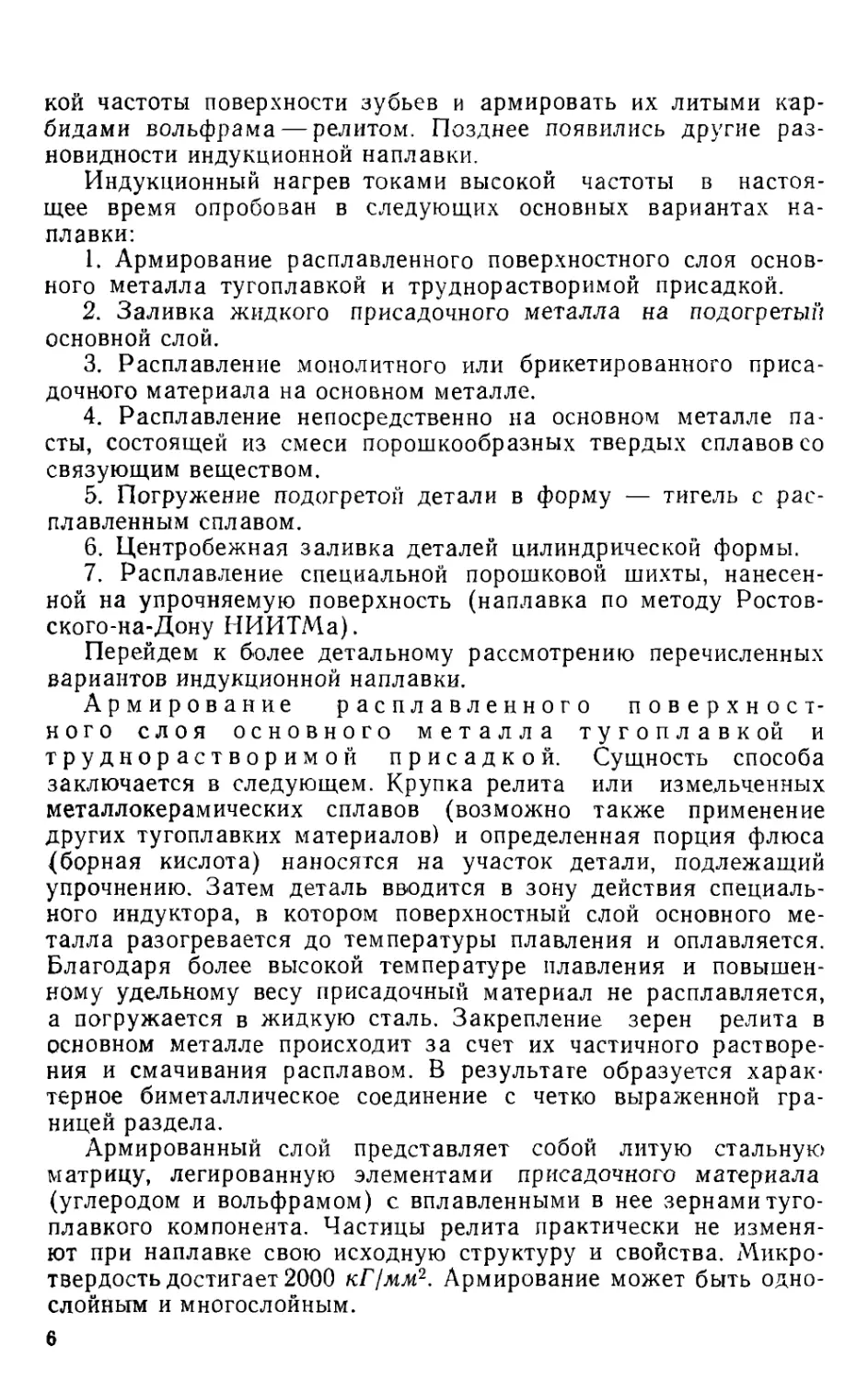

Заливка жидкого присадочного металла

на подогретый основной металл. Этот метод на-

плавки в СССР используется для упрочнения толкателей кла-

панов автомобильных двигателей [62, 63]. Принципиальная схе-

ма метода приведена на рис. 1.

Присадочный материал 1 (низколегированный чугун) в виде

мерных палочек через специальное загрузочное устройство по-

дается в керамический тигель 2, размещенный в цилиндриче-

ском индукторе 3 с переменным шагом витков. Уменьшение рас-

7

стояния между витками в нижней части тигля обеспечивает

более высокую температуру в районе выпускного отверстия 4.

Благодаря этому расплавление чугунной палочки происходит

постепенно. Расплавленный металл, минуя дополнительный по-

догревающий виток индуктора 5, попадет в выточку тарелки

клапана 6, в которой находится навеска прокаленной буры 7.

Последняя предназначена для предохранения металла от окис-

ления в процессе нагрева, разрушения и удаления окисной

пленки, т. е. выполняет ооль флюса. Расход буры на одну де-

таль составляет 0,2—0,5 г.

Индуктор 8 служит для предварительного нагрева тарелок

толкателей до температуры 1150—1200° С и питается от машин-

ного генератора частотой 2500 гц. Плавящий же индуктор 5

получает питание от ламповой установки частотой 70 кгц. Рас-

ход мощности при производительности 450 толкателей в час

составляет 45—50 кет на подогрев тарелок толкателей и 32—

35 кет на расплавление присадочного материала.

Заключительной операцией является охлаждение стержня

толкателя и нижней поверхности тарелки водой для обеспече-

ния отбела наплавленного чугуна.

При наплавке толкателей верхнеклапанных двигателей как

для предварительного подогрева основного металла, так и для

расплавления чугуна используется один генератор — ламповая

установка ЛЗ-67 частотой 70 кгц, мощностью 60 кет. В процессе

заливки и формирования наплавленного металла расплав под-

вергается интенсивному перемешиванию за счет переменного

электромагнитного поля индуктора, что способствует удалению

неметаллических включений из жидкой ванны.

Новая технология наплавки расплавленным присадочным

сплавом разработана ИЭС им. Патона [69]. Необходимые пор-

ции заранее расплавленного твердого сплава намораживаются

на наплавляемую поверхность, которая предварительно очи-

щается от окисной пленки травлением в жидком флюсе либо

нагревом в вакууме. По этой технологии можно наплавлять

якоря электромагнитов постоянного тока, выхлопные клапаны

дизельных двигателей, зубья ковшей экскаваторов и другие де-

тали. Метод отличается высокой производительностью, напри-

мер, машинное время наплавки клапана составляет 10—

15 сек, зуба ковша экскаватора 25—30 сек, якоря электромаг-

нита 5—10 сек. Наплавленные детали отличаются высокой стой-

костью [53].

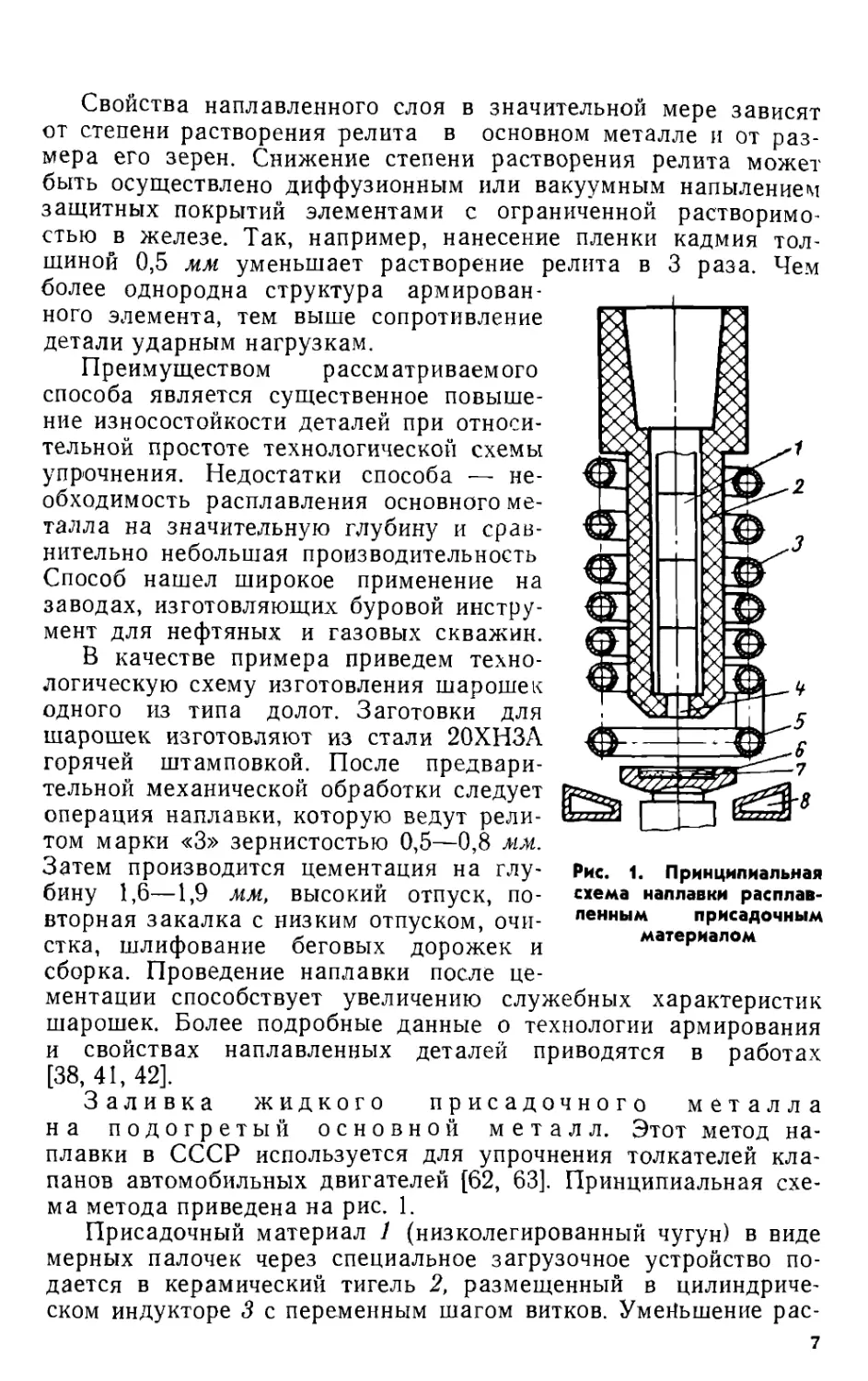

Наплавка по схеме с заливкой жидкого присадочного ме-

талла разрабатывалась также ВНИИТВЧ. Предлагалось, на-

пример, заливать расплавленный металл на поверхность дета-

ли (рис. 2), подогретой в специальном индукторе — форме [8].

Тщательно очищенная деталь 1 покрывается слоем флюса и по-

мещается в индуктор 2, обмазанный огнеупорным составом 3.

8

Когда деталь нагревается до нужной температуры, напряжение

выключается, и индуктор снизу замыкается медным водо-

охлаждаемым кольцом 4. В образованную своеобразную фор-

деу с помощью опрокидывающегося ковша заливается расплав-

ленный металл 5. Авторы метода рекомендуют его для изготов-

ления специальных биметаллических втулок, шестерен, зубча-

тых колес с венцами из бронзы и других детален.

Рис. 2. Наплавка за-

ливкой расплавлен-

ного металла по ме-

тоду В Н И И Т В Ч

им. В. П. Вологдина

Рис. 3. Схема индукцион-

но-фпюсовой наплавки

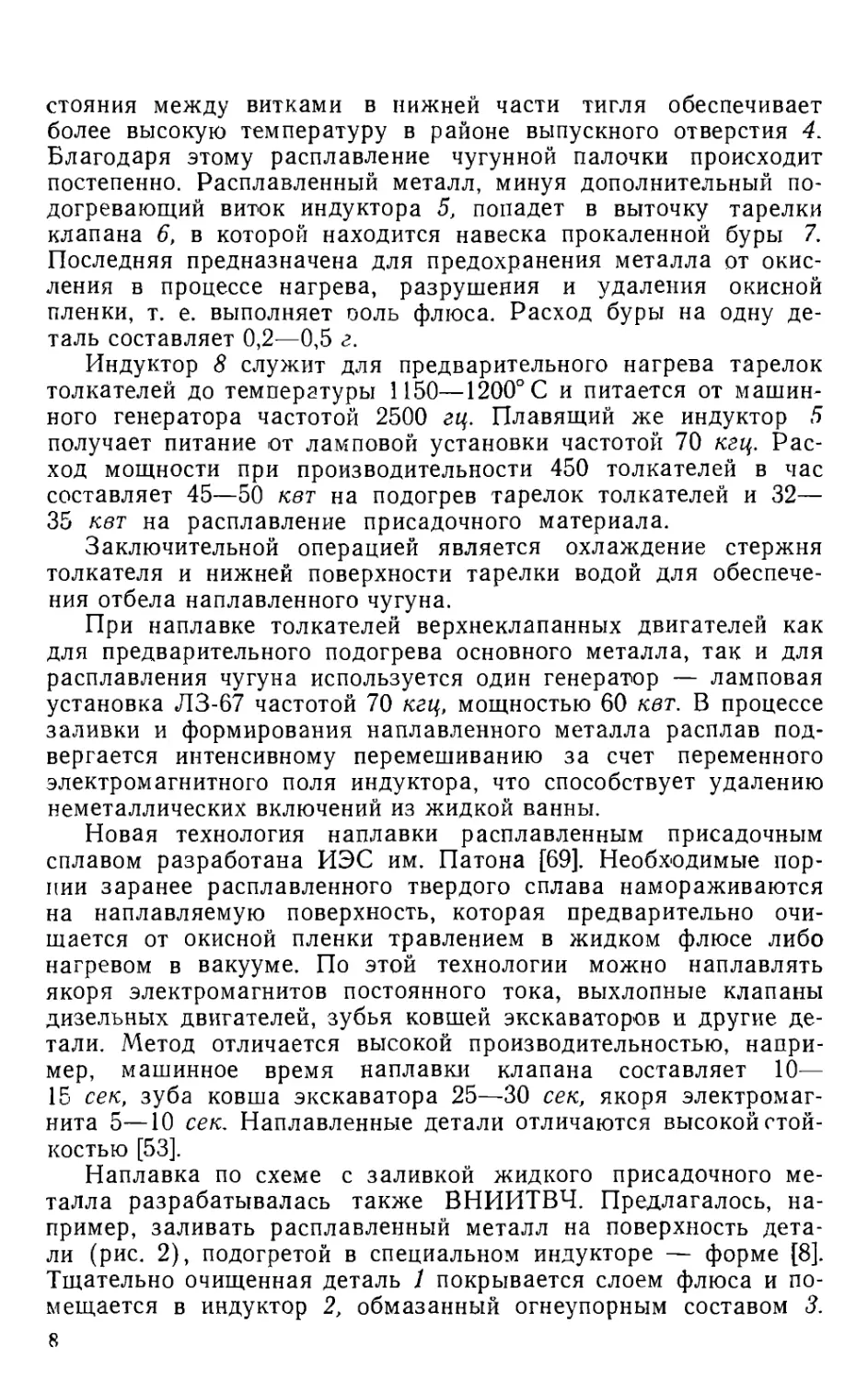

П. С. Колтунов (37] предложил способ индукционно-флюсо-

вой наплавки наружной поверхности деталей, имеющих в сече-

нии окружность, квадрат, прямоугольник или другую правиль-

ную форму (рис. 3).

Наплавляемая деталь 1 располагается в вертикальном по-

ложении в термостойкой втулке 2, верхняя часть которой слу-

жит своеобразным тиглем для расплавленного металла 3, а во-

доохлаждаемая через коллектор 4, нижняя — кристаллизатором.

В кристаллизаторе наплавляемый материал 5 намораживается

на деталь, которая в процессе наплавки непрерывно вращается

вокруг своей оси и одновременно перемещается в вертикальном

направлении. Толщина слоя определяется величиной зазора

между внутренней поверхностью втулки и наружной поверхно-

стью детали.

Присадочный материал 6 в виде покрытых флюсом прутков,

проволоки или ленты подается через направляющие гильзы (на

схеме не показаны) в зону действия индуктора 7, где поддер-

живается температура на 30—50° С выше температуры плавле-

ния сплава. Поверхность жидкой ванны защищена слоем рас-

плавленного флюса 8.

На Харьковском заводе «Серп и молот» освоена наплавка

ножей для бесцентрово-шлифовальных станков путем оплавле-

ния пруткового сормайта в магнитном поле индуктора и пере-

носа отдельных капель расплава на наплавляемую кромку до

9

получения необходимого поперечного сечения слоя [43]. Ско-

рость наплавки при толщине слоя 2—3 мм составляет 2—

4 мм] сек, удельная мощность 1,0—1,5 квт/см2. Хотя производи-

тельность процесса в данном случае не очень высокая, но все

же технико-экономические показатели индукционной наплавки

значительно лучше, чем при газопламенной.

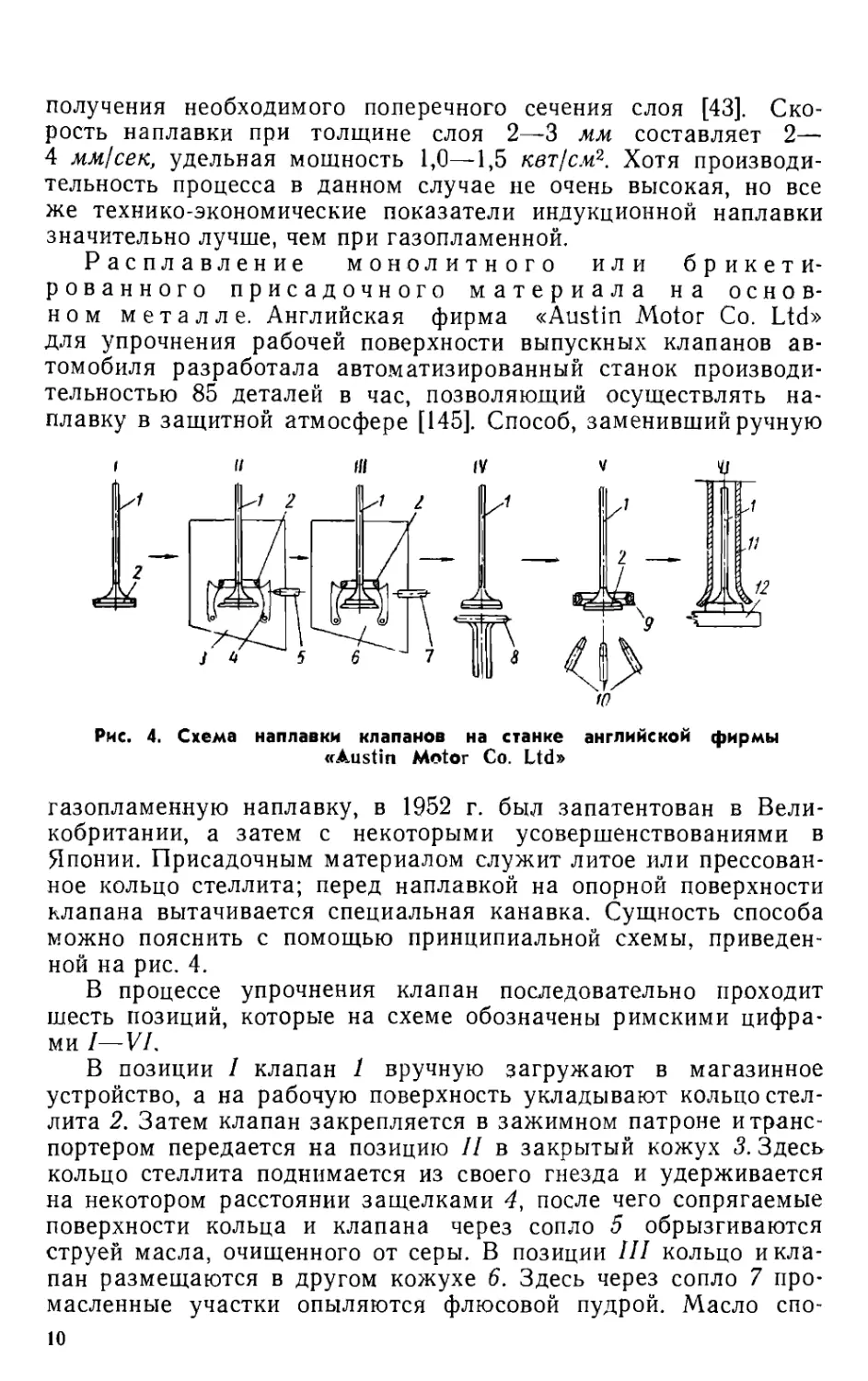

Расплавление монолитного или брикети-

рованного присадочного материала на основ-

ном металле. Английская фирма «Austin Motor Со. Ltd»

для упрочнения рабочей поверхности выпускных клапанов ав-

томобиля разработала автоматизированный станок производи-

тельностью 85 деталей в час, позволяющий осуществлять на-

плавку в защитной атмосфере [145]. Способ, заменивший ручную

Рис. 4. Схема наплавки клапанов на станке английской фирмы

«Austin Motor Со. Ltd»

газопламенную наплавку, в 1952 г. был запатентован в Вели-

кобритании, а затем с некоторыми усовершенствованиями в

Японии. Присадочным материалом служит литое или прессован-

ное кольцо стеллита; перед наплавкой на опорной поверхности

клапана вытачивается специальная канавка. Сущность способа

можно пояснить с помощью принципиальной схемы, приведен-

ной на рис. 4.

В процессе упрочнения клапан последовательно проходит

шесть позиций, которые на схеме обозначены римскими цифра-

ми I—VI,

В позиции I клапан I вручную загружают в магазинное

устройство, а на рабочую поверхность укладывают кольцо стел-

лита 2. Затем клапан закрепляется в зажимном патроне и транс-

портером передается на позицию II в закрытый кожух 3. Здесь

кольцо стеллита поднимается из своего гнезда и удерживается

на некотором расстоянии защелками 4, после чего сопрягаемые

поверхности кольца и клапана через сопло 5 обрызгиваются

струей масла, очищенного от серы. В позиции III кольцо и кла-

пан размещаются в другом кожухе 6. Здесь через сопло 7 про-

масленные участки опыляются флюсовой пудрой. Масло спо-

ю

собствует прилипанию флюса. Таким образом, когда кольцо

стеллита опускается, оно оказывается на флюсовом покрытии.

Затем с помощью неподвижного индуктора 8 (позиция IV),

питаемого от генератора мощностью 2,5 кет и частотой 450 кгц,

производится предварительный нагрев клапана и стеллита. Соб-

ственно наплавка осуществляется на позиции V подвижным

индуктором 9, питаемым от другого генератора частотой также

450 кгц, но более мощного

(10 кет). Кольцо стеллита по-

степенно расплавляется, рас-

плав стекает на рабочую по

верхность клапана, смачивая

ее и сплавляясь с основным

металлом.

Конструкция индуктора от-

работана таким образом, что

75% мощности расходуется на

нагрев и плавление присадоч-

ного материала, а остальное

на нагрев рабочей поврехности

клапана. Для дополнительной

защиты головки клапана ог

окисления в зону действия ин-

дуктора через семь газовых

горелок 10 со щелевидной на-

садкой подается ацетилен.

Рис. 5. Схема опыта по наплавке

клапанов т. в. ч. в ИЭС им. Патона

[31]:

1—присадочное кольцо; 2— индуктор; 3—

кварцевый колпак; 4—клапан; 5--уплотне-

ние; 6—зажим вращателя

Затем клапан передается в ка-

меру охлаждения 11 (пози-

ция VI) и после некоторой вы-

держки на вращающейся та-

рели 12 выдается в ящик

готовой продукции. Заключительной операцией является шли-

фование поверхности наплавленного стеллита до размеров,

предусмотренных чертежом.

В ИЭС им. Патона опробована [31] упрощенная схема на-

плавки клапанов с помощью т. в. ч. (рис. 5). В качестве при-

садочного металла использовались кольца из спрессованных

порошков и кольца, свернутые из проволоки. Нагрев и плав-

ление колец происходили в среде аргона.

Удовлетворительные результаты были достигнуты при на-

плавке металлокерамических колец из стеллита ВЗК на частоте

450 кгц в течение 15—20 сек. Недостатки, которые выявились в

опыте, — трудность обеспечения равномерного прогрева кла-

пана и плавления сплава, затруднения при наплавле сплавов

на никелевой основе и др.

Более эффективным методом упрочнения оказалась наплав-

ка сжатой (плазменной) дугой, а также индукционная наплав-

11

ка намораживанием из расплава [54], сущность которой состо-

ит в следующем. Присадочным материалом служит литое коль-

цо из жаростойкого сплава, которое укладывается в специаль-

ную выточку на опорной поверхности, после чего в зазор меж-

ду кольцом и клапаном подается порция флюса. Нагрев и плав-

ление сплава производится в кольцевом индукторе, охватыва-

ющем наплавляемый участок. Температура нагрева на 50—

100° С превышает температуру плавления сплава. Конструкция

индуктора и режим нагрева выбраны с таким расчетом, чтобы

поверхность жидкого металла под действием электромагнитно-

го поля устанавливалась под углом 30—45° к вертикали для

клапанов диаметром 30—200 мм. Существенной особенностью

является то, что в конце процесса при включенном нагре-

ве поверхность клапана обрызгивается распыленной водой,

фиксирующей установившуюся конфигурацию жидкой ван-

ночки и обеспечивающей направленную кристаллизацию

сплава.

Способ внедрен в производство (завод «Автотрактороде-

таль», г. Куйбышев). Спроектированный в ИЭС им. Патона ав-

томат ОБ-1157 для наплавки методом намораживания рассчи-

тан на выпуск 360 деталей в час.

Расплавление непосредственно на основ-

ном металле пасты, состоящей из смеси порош-

кообразных твердых сплавов со связующим

ве ществом. Способ был опробован Г. И. Глушковым и

М. Г. Лозинским применительно к наплавке плужных лемехов

[12]. Порошкообразный твердый сплав (сталинит) определенных

фракций смешивают со связующей жидкостью (патокой меляс-

сой). Полученную пасту наносят на упрочняемый участок (режу-

щее лезвие) и просушивают в течение 3—4 ч вначале на воздухе,

а затем в печи при 100°С. При наплавке эта операция обеспечи-

вает плотное прилегание присадочного металла к основному.

После этого в изолированном многовитковом индукторе, имею-

щем форму сплюснутой спирали, нанесенную пасту доводят до

полного расплавления. Для более интенсивного нагрева твердо-

го сплава воздушный зазор между верхним слоем пасты и

внутренней поверхностью индуктора в несколько раз меньше,

чем у противоположной плоскости лемеха. Генератором токов

высокой частоты служит ламповая установка ГЗ-46. Минималь-

ное время наплавки одного лемеха составляет 2 мин.

Представляют интерес приводимые данные о распределении

мощности, расходуемой ламповым генератором в процессе на-

грева и наплавки лемехов.

При общей мощности 55,9 кет (100%), потребляемой из пи-

тающей сети, потери на анодах питающих ламп составляют

18,7 кет (33,5%), потери в индукторе при наплавке 4,8 кет

(8,6%), на накал генераторных ламп и потери в выпрямителе

12

расходуется 6,5 кет (11,6%), потери в катушке колебательного

контура и токопроводных шинах 4,8 кет (8,6%). Непосредствен-

но на наплавку расходуется 21,1 кет (37,7%).

Наплавленный слой сталинита имеет твердость ~НВ 600

его структура состоит из эвтектики и карбидов игольчатой и

ромбической формы. По мнению авторов, основной металл в

наплавленный не диффундирует. Образование монолитного и

прочного соединения объясняется частичным оплавлением по-

верхностного слоя основного металла в результате диффузии

Рис. 6. Схема наплавки

погружением

углерода из твердого сплава в сталь.

Аналогичные опыты по наплавке отвалов плугов, культива-

торных лап и лопаток дрометных барабанов проводились в

ВИСХОМе И. А. Ниловским [65].

Достоинством упомянутых работ является применение индук-

ционной наплавки путем расплавления более легкоплавкового.

чем сталь, твердого сплава непосредст-

венно на упрочняемом участке основного

металла. Однако недостаточный объем

экспериментов по выбору оптимального

состава присадочного материала и изу-

чению металлургического процесса на-

плавки не позволил этим исследованиям

выйти из стадии предварительной лабо-

раторной проверки.

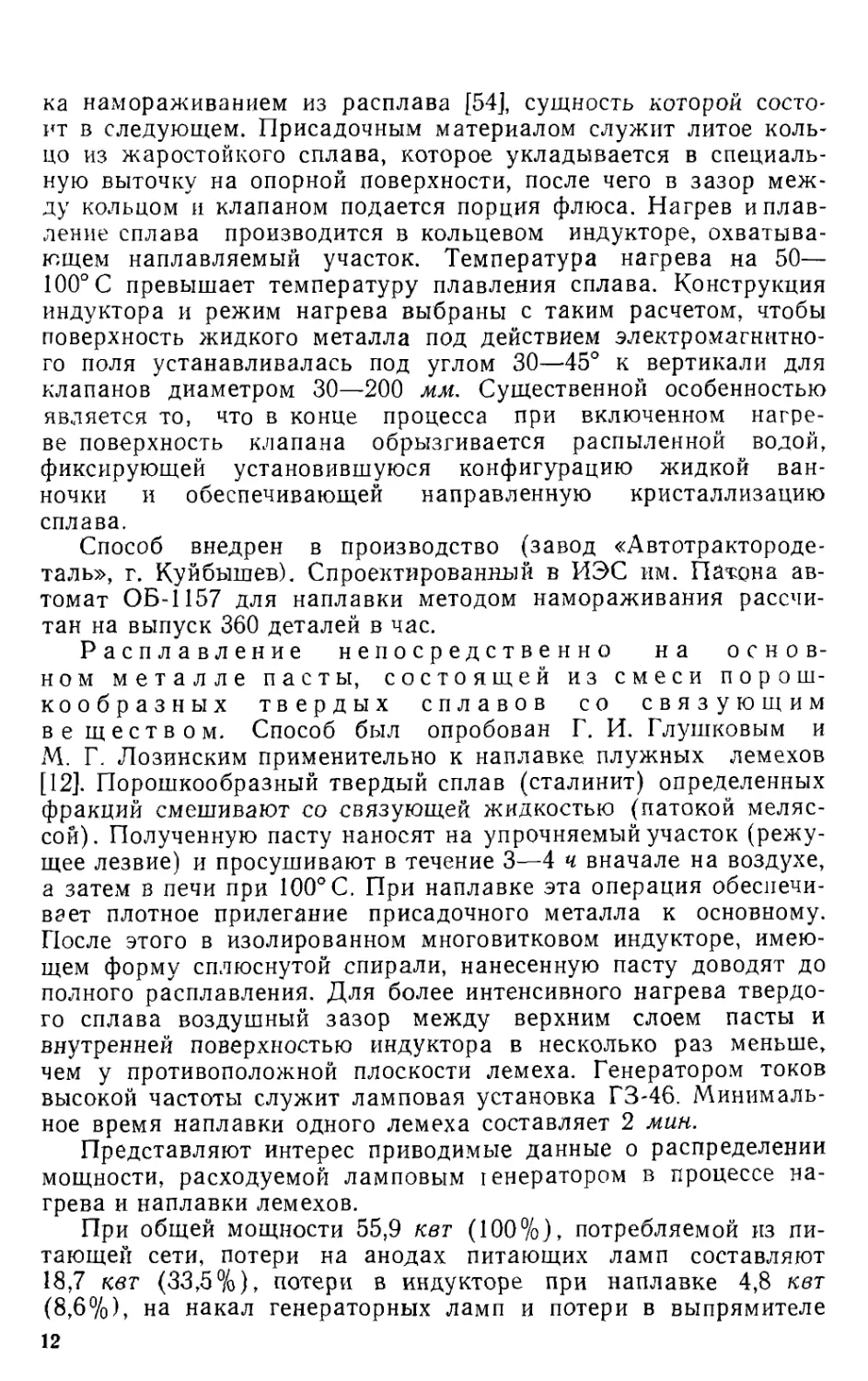

Погружение подогретой де-

тали в форм у-т игель с расплав-

ленным металлом [8, 109]. По это-

му варианту (рис. 6) подогретая в ин-

дукторе 1 деталь 2 погружается в кера-

мическую форму 3 с расплавленным ме-

таллом 4, которая повторяет контуры

упрочняемой поверхности. Для раскисле-

ния расплава, предохранения его от уга^

ра легирующих элементов и улучшения условий сплавления над

поверхностью ванны может находиться жидкий шлак. Расплав-

ление присадочного материала производится самостоятельным

индуктором 5. В данном случае не имеет значения соотношение

температур плавления основного металла детали и твердого

сплава. Несмотря на внешнюю простоту, способ имеет весьма

ограниченное применение.

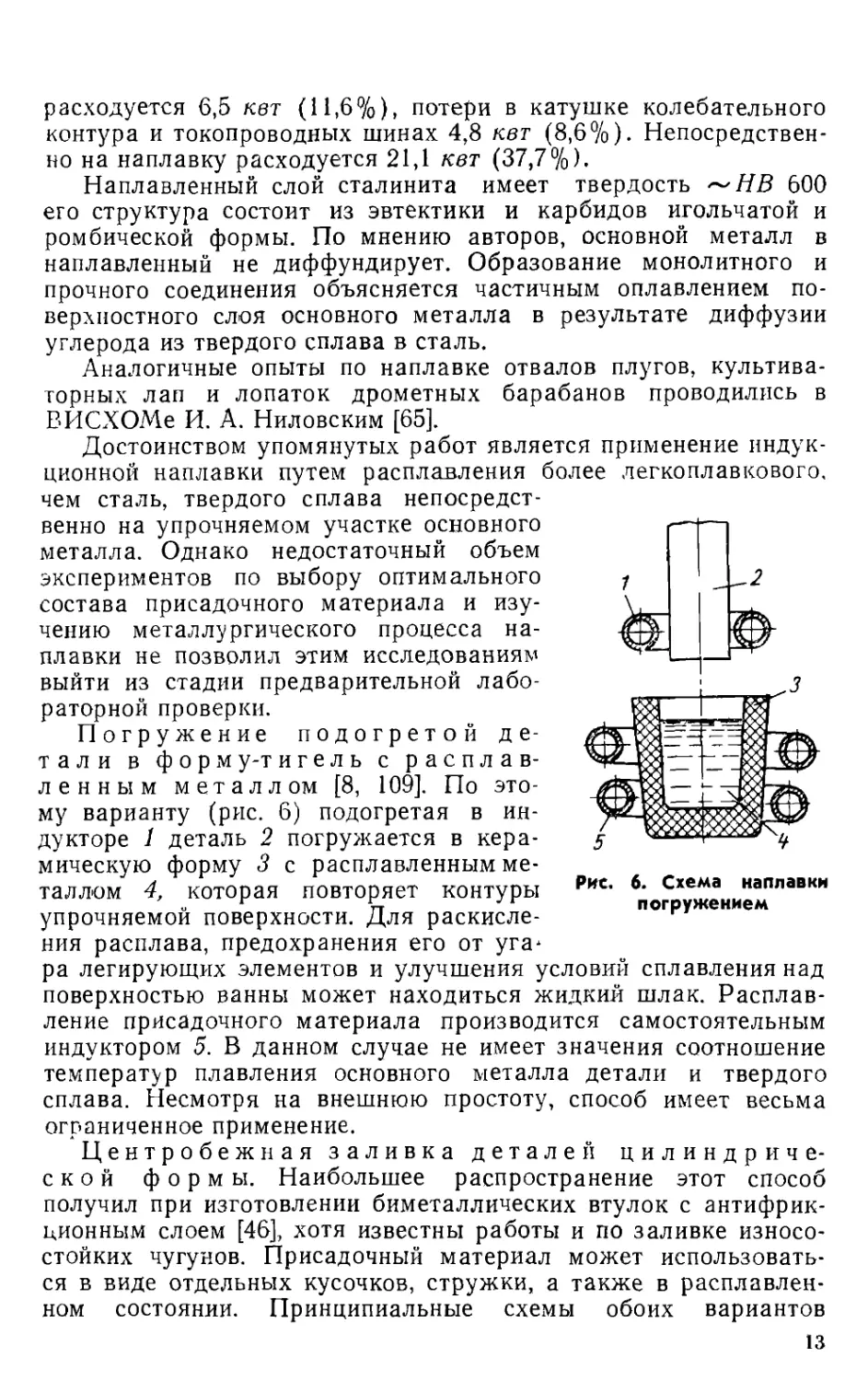

Центробежная заливка деталей цилиндриче-

ской формы. Наибольшее распространение этот способ

получил при изготовлении биметаллических втулок с антифрик-

ционным слоем [46], хотя известны работы и по заливке износо-

стойких чугунов. Присадочный материал может использовать-

ся в виде отдельных кусочков, стружки, а также в расплавлен-

ном состоянии. Принципиальные схемы обоих вариантов

13

показаны на рис. 7. Особенностью метода является формирование

наплавленного металла под действием центробежных сил, кото:

рые, с одной стороны, способствуют более равномерному рас-

пределению расплава на основном металле и удалению посто-

ронних примесей, а с другой — усугубляют ликвационные яв-

ления. Поэтому при заливке сильно ликвирующих сплавов

необходимо принимать специальные технологические меры —

регламентировать количество заливаемого металла, температуру

и продолжительность нагрева, число оборотов центробежной

машины, скорость охлаждения, подбирать конструкцию ин-

дуктора.

Рис. 7. Принципиальные схемы наплавки центробежной заливкой

с использованием твердого (а) и расплавленного (б) присадочного

материала:

1—шпиндель центробежной машины, 2—наплавляемая деталь 3—индхктор,

4 -прокладка, 5—крышка с отверстием для выхода газов, 6—шихта, 7- кера

мический лоток, 8—расплавленный металл, 9—тигель, 10 —индуктор плавиль

ного агрегата

В Румынской Народной Республике, например, токами вы-

сокой частоты наплавляют свинцовистую бронзу на втулки и

вкладыши подшипников нескольких типов [87]. Стружка с флю-

сами (бурой) в пропорции 100:1 засыпается во внутреннюю

полость заготовки, размещенной внутри многовиткового ци-

линдрического индуктора. Центробежная машина, в которой

закреплена заготовка, приводится во вращение, после чего на

индуктор подается напряжение. Температура нагрева 1120—

1150° С, частота тока 8000 гц, продолжительность плавки 28—

30 сек при толщине слоя бронзы 3,5—4 мм. Линейная скорость

вращения 200—250 м/мин, охлаждение начинается спустя не-

которое время после окончания нагрева и происходит с по-

мощью спрейера со скоростью свыше 150° С) сек.

С внедрением центробежной заливки условия труда улучши-

лись, производительность повысилась на 25—30%, а брак сни-

зился на 40—50% (по сравнению со статической заливкой).

Примером центробежной заливки расплавленного твердого

сплава является разработанная ВНИИТВЧ и заводом им. Ли-

хачева технология наплавки гильз автомобильных двигателей.

14

Перед наплавкой внутренняя поверхность гильзы растачивается

по 3—5 мм на сторону, обезжиривается, очищается и офлюсо-

вывается. Процесс наплавки может осуществляться двумя спо-

собами.

1. Гильза нагревается в цилиндрическом индукторе через

внешнюю поверхность до температуры 1000—1050° С. В отдель

ном тигле расплавляют присадочный материал — износостой-

кий чугун и заливают его во вращающуюся гильзу. Температура

чугуна при заливке 1450—1480°С. Скорость вращения гильзы

950—1200 об!мин. Продолжительность наплавки 75 сек.

2. Второй способ более производительный, хотя и несколько

усложнен. В этом случае предварительный подогрев гильзы ве-

дут через внутреннюю поверхность комбинированным индукто-

ром — трансформатором. Вначале в тигле плавильной печи,

питаемой от установки МГЗ-108, расплавляется порция приса-

дочного металла. Затем включается индуктор подогрева гиль-

зы, который выполнен таким образом, что часть витков в про-

цессе нагрева может закорачиваться. Это дает возможность

сделать нагрев более равномерным. Когда температура внут-

ренней поверхности гильзы достигнет 1000° С, нагрев отклю-

чается, индуктор выводится из гильзы. В гильзу сразу же зали-

вается чугун. Вращение гильзы прекращается через 10—15 сек

после того, как закристаллизуется наплавленный металл и за-

твердеет слой шлака.

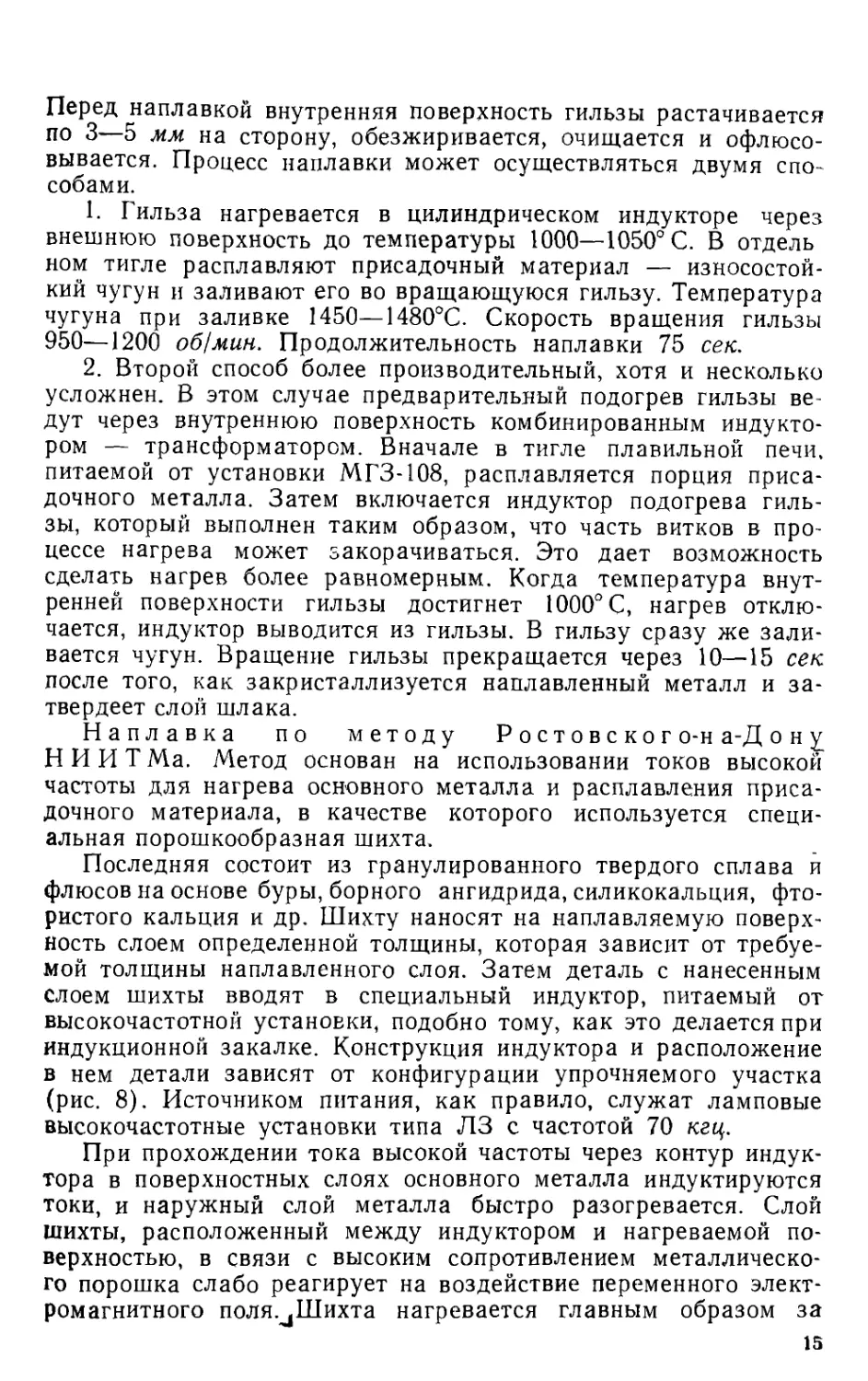

Наплавка по методу Р о с т о в с к о г о-н а-Д о н у

Н И И Т Ма. Метод основан на использовании токов высокой

частоты для нагрева основного металла и расплавления приса-

дочного материала, в качестве которого используется специ-

альная порошкообразная шихта.

Последняя состоит из гранулированного твердого сплава и

флюсов на основе буры, борного ангидрида, силикокальция, фто-

ристого кальция и др. Шихту наносят на наплавляемую поверх-

ность слоем определенной толщины, которая зависит от требуе-

мой толщины наплавленного слоя. Затем деталь с нанесенным

слоем шихты вводят в специальный индуктор, питаемый от

высокочастотной установки, подобно тому, как это делается при

индукционной закалке. Конструкция индуктора и расположение

в нем детали зависят от конфигурации упрочняемого участка

(рис. 8). Источником питания, как правило, служат ламповые

высокочастотные установки типа ЛЗ с частотой 70 кщ.

При прохождении тока высокой частоты через контур индук-

тора в поверхностных слоях основного металла индуктируются

токи, и наружный слой металла быстро разогревается. Слой

шихты, расположенный между индуктором и нагреваемой по-

верхностью, в связи с высоким сопротивлением металлическо-

го порошка слабо реагирует на воздействие переменного элект-

ромагнитного поля.^Шихта нагревается главным образом за

15

счет теплопередачи от основного металла. В связи с этим тем-

пература окончания плавления шихты должна быть ниже тем-

пературы начала плавления основного металла, а скорость под-

вода тепла к нагреваемой поверхности должна быть значитель-

но больше скорости его отвода в глубь изделия и потерь

в окружающую среду.

Рис. 8. Схема расположения наплавляемой детали

в индукторе (наплавка по методу НИИТМа]:

а—при наплавке лемеха, б—при наплавке лап культиватора,

]—деталь, 2—слой шихты, 3—индуктор, 4— опорное при

способление

Флюс, входящий в состав шихты, удаляет окисную пленку с

основного металла, раскисляет наплавляемый металл и выпол-

няет защитные функции, предотвращая взаимодействие расплав-

ленного металла с кислородом воздуха и задерживая теплоот-

дачу в окружающую среду. Состав флюсов выбирается с таким

расчетом, чтобы раскисление наплавляемого металла протекало

в течение нескольких секунд.

При наплавке этим способом никакой специальной подго-

товки поверхности изделия не требуется. Могут наплавляться

поверхности как механически обработанные, так и покрытые

слоем металлургической окалины или ржавчины. При наличии

такого рода загрязнений требуется лишь некоторое увеличение

содержания флюсов в шихте.

Часто применяемый термин «подготовка под наплавку» еле

дует понимать как придание зоне упрочнения детали геометри-

ческих форм и размеров в соответствии с конструктивными

требованиями.

Последовательность основных технологических операций

следующая: подготовка наплавочной шихты (приготовление по-

рошка твердого сплава и флюсов и их смешивание в определен-

ной пропорции); подготовка поверхности под наплавку; нане-

16

сение шихты, нагрев упрочняемого участка в индукторе до полч

ного расплавления шихты, охлаждение до комнатной'

температуры на воздухе; удаление шлака; окончательная обра-

ботка (придание режущему лезвию или всей детали конечной

формы путем гибки, заточки и др.).

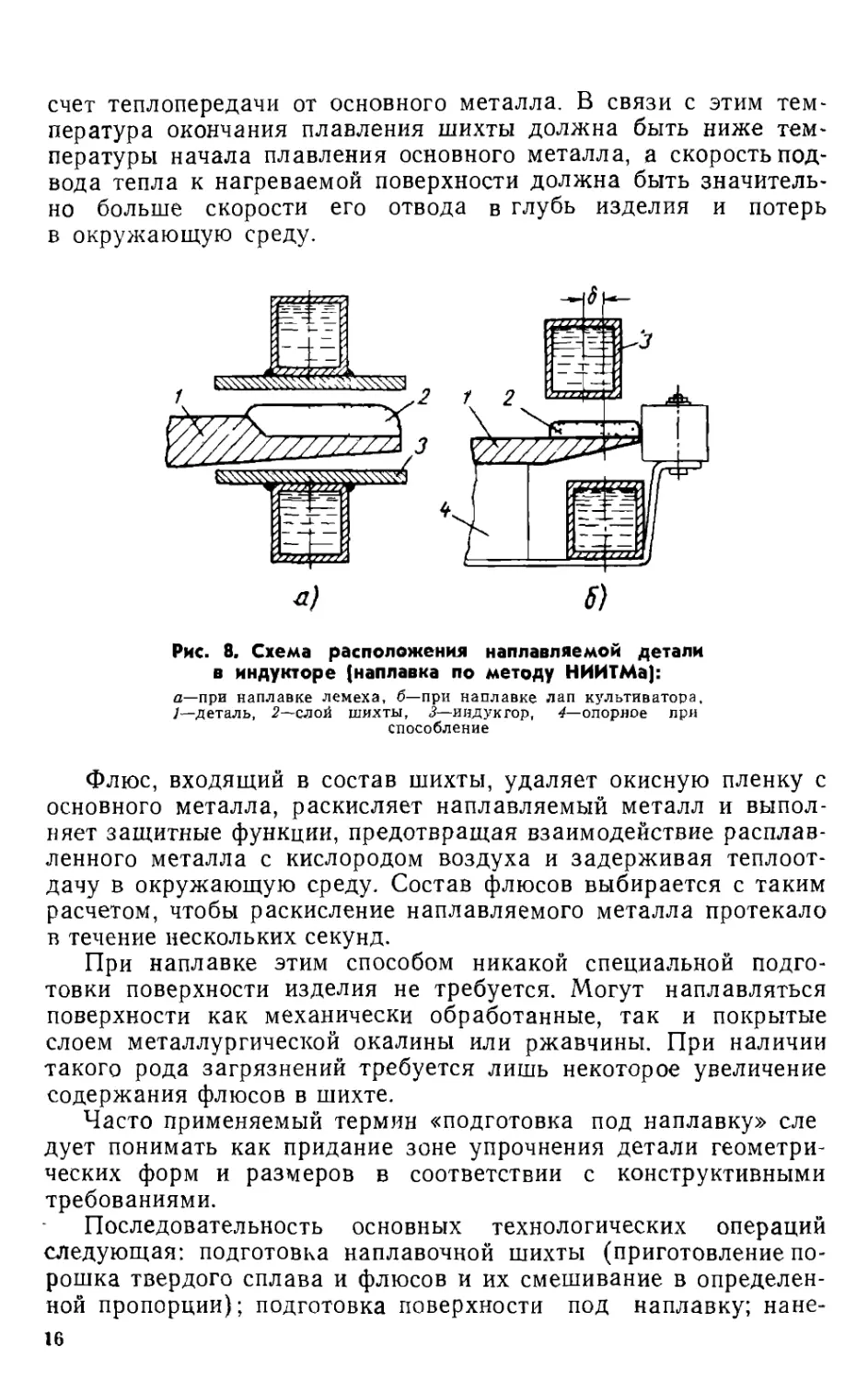

В зависимости от конфигурации и габаритных размеров де-

талей, характеристик высокочастотных установок и других

факторов применяют четыре основных технологических спо

соба наплавки (рис. 9).

Рис. 9. Схемы основных способов индукционной наплавки

Л—одновременная (лемехи предплужника), б—последовательная (лапы культиватора).

в—непрерывно последовательная (лопатки мельничных вентиляторов), г—центробежная

(трубы пульповодов)

1. Одновременная (рис. 9, а) — деталь с нанесенной на всю

упрочняемую поверхность шихтой вводится в индуктор, где про-

исходит одновременное расплавление шихты.

Одновременной наплавке подвергаются лемехи плугов об-

щего назначения, лемехи предплужников, полольные лапы куль-

тиваторов, сошники кукурузных сеялок и др. Английская фирма

«Triangle Valve Со., Ltd» таким способом наносит стеллит на

опорные поверхности клапанов вентилей [141]. Порошкообраз

ный стеллит смешивается с флюсом в пропорции 16:1, насыпает-

ся на нужный участок и оплавляется в индукторе, питаемом ге-

нератором мощностью 9 кет.

2. Последовательная (рис. 9,6) — поверхность детали на-

плавляется в два или несколько приемов. Этот метод также

позволяет при ограниченных мощностях высокочастотных гене-

раторов наплавлять значительные поверхности.

Последовательным методом наплавляют детали, у которых

упрочняемые поверхности лежат в разных плоскостях или име-

2—2082 17

юг сложную геометрическую форму (стрельчатая лапа культи-

ватора, лемех выкопочного лесного плуга и др.).

3. Непрерывно-последовательная (рис. 9, в) — деталь после-

довательно перемещается в индукторе; нанесение шихты пред-

шествует поступлению участка детали на наплавку. В этом слу-

чае достигается наибольшая равномерность наплавленного слоя

Удается снизить влияние колебаний толщины лезвия на вели-

чину перегрева. Кроме того, при непрерывно-последовательной

наплавке можно упрочнять большие поверхности с использо-

ванием генераторов незначительной мощности.

Непрерывно-последовательным методом наплавляются дета-

ли, имеющие значительную упрочняемую поверхность или не-

большую общую жесткость. К таким деталям относятся ножи

измельчающего аппарата силосоуборочного комбайна, лопатки

мельничных вентиляторов, полевые доски корпусов плугов, ди-

сковые рабочие органы, ножи дорожных машин, лемехи глубо-

корыхл ителей.

4. Центробежная (рис. 9, г) внутренняя поверхность цилинд-

рических деталей (труб, втулок) наплавляется путем нагрева

кольцевым индуктором наружной поверхности и подачи шихгы

специальным дозатором во внутреннюю полость детали. Для

центробежной наплавки обычно используются машинные высо-

кочастотные генераторы с частотой 2500 гц.

Мы рассмотрели сущность основных варрантов использоьа

ния токов высокой частоты для наплавки.', Следует сказать, что

в настоящее время наибольший удельный вес приходится на

долю индукционной наплавки по метод/ Ростовского-на-Дон\

НИИТМа. Технологическая схема отличается относительной

простотой, стабильностью в условиях массового производства п

приемлемостью к упрочнению деталей самого различного на-

значения. Можно также утверждать, что возможности метода

далеко не исчерпаны как в смысле расширения сферы примене-

ния, так и в смысле совершенствования отдельных техноло! и

ческих операций и улучшения качества наплавленного соедине

ния. Исходя из этого в дальнейшем более подробно рассмот

рим именно этот метод наплавки.

Глава

II

ФИЗИЧЕСКИЕ ОСНОВЫ

ИНДУКЦИОННОЙ НАПЛАВКИ

Физическая сущность индукционного нагрева состоит в том,

что в электропроводящих телах, помещаемых в переменное

электромагнитное поле, индуктируются электродвижущие силы

(э. д. с.), которые вызывают электрические токи. Плотность этих

индуктируемыхутг^эждом элементарном объеме нагреваемого

материала может меняться по самым разнообразным законам

в зависимости от геометрических размеров нагреваемого мате-

риала, его удельного сопротивления, магнитной проницаемости

и частоты индуктированного тока. В соответствии с этим в лю-

бом элементарном объеме нагреваемого материала будет погло-

щаться мощность, величина которой зависит от тех же величин.

Изменяющееся по определенному закону магнитное поле

вызывает появление соответствующего по величине электриче-

ского поля. Электрическое и магнитное поля существуют всегда

одновременно и неразрывно. Величина индуктированной э. д. с.,

определенная на основании закона электромагнитной индукции,

равна скорости убывания магнитного потока:

= —, (1)

dr

где е — мгновенное значение э. д. с.;

Ф — значение магнитного потока;

т — время изменения магнитного потока.

Если зависимость изменения потока Ф от времени т близка

синусоидальной, действующее значение э. д. с. можно опреде-

лить из выражения

е = 4,44/лФ, (2)

где /—частота индуктированного тока,

п — число витков.

Из этого выражения видно, что э. д. с. е, а следовательно,

и энергия, выделяющаяся в том же объекте, при прочих рав-

ных условиях пропорциональны частоте.

2* 19

Выходящая из непроводящей среды, например воздуха, элек-

тромагнитная волна внутри металла распространяется перпен-

дикулярно его поверхности и затухает по мере удаления от нее.

Для характеристики затухания волны в проводящих средах

обычно пользуются понятием условной глубины проникновения

электромагнитной волны или просто глубины проникновения

По предложению Штейнмеца, 6М представляет собой расстоя-

ние, на котором амплитуды напряженностей электрического и

магнитного полей плоских электромагнитных волн уменьшают-

ся в е — 2,718 раз, а фаза волны изменяется на 1 рад, т. е. на 57°:

6М = 5,03-104

(2)

где р — удельное электрическое сопротивление среды;

р, — относительная магнитная проницаемость.

Для практических расчетов удобно пользоваться эмпириче-

ским выражением, дающим приближенное значение величины

глубины проникновения тока в материал тела при температуре

ГС:

6м = (4)

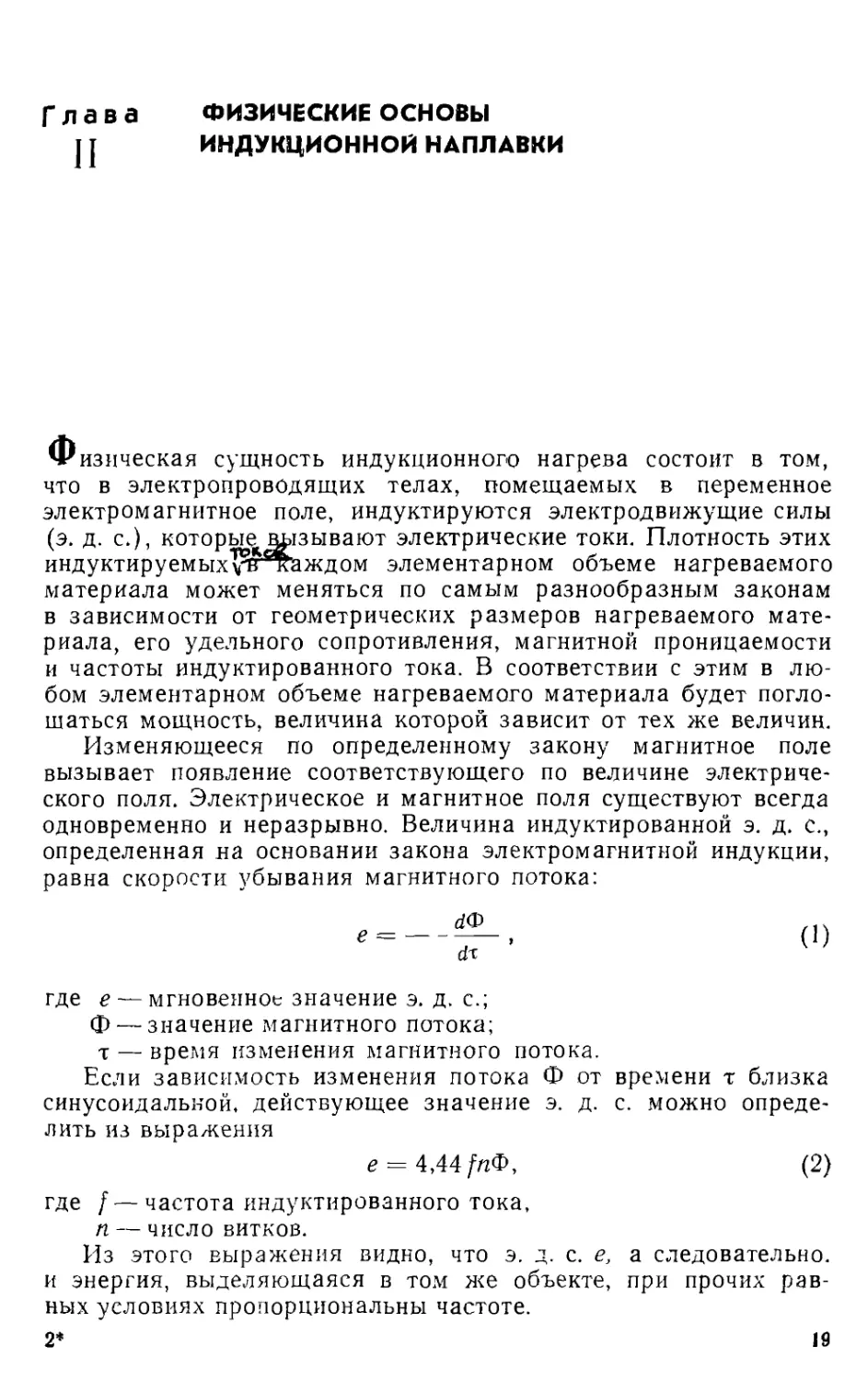

Значения k для некоторых металлов приведены в табл. 1.

Весьма существенно, что в пределах условной глубины проник-

новения тока выделяется 86,5% энергии, подводимой в тело.

Таблица 1

Материал Температура в °C k Материал Температура в °C k

Сталь 20 300 1300 20 550 575 Алюминий 20 500 85 155

Медь 20 100 1000 67 77 155 Сплав сормайт 20 1300 50 540

Природа эффекта близости та же, что и поверхностного эф-

фекта. Но в отличие от последнего распределение плотности

тока по сечению проводника здесь определяется не только соб-

ственным полем, но и суммарным действием полей всех близ-

ко расположенных проводников. Название эффекта близости

оправдывается тем, что перераспределение плотности тока в

проводниках резко проявляется только при их сближении на

малые расстояния. Эффект близости выражен тем резче, чем

20

выше частота. При малых частотах напряженность электриче-

ского поля, наводимого переменным магнитным потоком, на-

столько мала, что она не влияет на распределение тока. Ис-

пользуя эффект близости, можно путем подбора формы индук-

тора, концентрировать нагрев в определенных участках

поверхности обрабатываемой детали.

Явление эффекта близости в ряде случаев может привести и

к нежелательным последствиям. Так, при индукционной наплав-

ке с использованием порошковых наплавочных материалов эф-

фект близости может стать причиной локальных перегревов и

прожогов деталей в результате уменьшения расстояния между

поверхностями индуктора и детали при сплавлении гранул

шихты.

Слой порошковой шихты является практически прозрачным

для электромагнитного поля. Гранулы металлической части изо-

лированы друг от друга частицами флюса, поэтому электропро-

водность порошкового слоя и соответственно выделение энер-

гии в нем очень малы. При сплавлении гранул шихты электро-

проводность образовавшегося при этом сплошного слоя металла

возрастает скачком. Одновременно уменьшается расстояние

между поверхностями индуктора. Это приводит к резкому воз-

растанию выделения энергии в участках наплавляемой поверх-

ности. Чтобы ослабить эффект близости, желательно применять

низкие частоты и относительно большие зазоры между наплав-

ляемой поверхностью и индуктором.

~ У проводника, свернутого в кольцо, наибольшая плотность

тока наблюдается на внутренней поверхности. При достаточно

большой радиальной высоте проводника внешняя сторона его

практически не несет тока. Это отъясняется тем, что при свер-

тывании проводника в кольцо магнитное поле становится не-

симметричным. Линии поля сгущаются у внутренней поверхно-

сти и частично вытесняются внутрь проводника. Тонкие слои

проводника, расположенные у внутренней поверхности, обла-

дают наименьшим реактивным сопротивлением. Линии тока

концентрируются преимущественно у поверхности наименьшего

диаметра. Поэтому при нагреве внутренних поверхностей эф-

фективная величина зазора между поверхностями индуктора и

детали увеличивается на величину радиальной высоты витка

индуктора. Кольцевой эффект оказывается полезным при на-

греве внешних цилиндрических поверхностей и вредным при

нагреве внутренних цилиндрических поверхностей.

Основными электрофизическими свойствами материалов для

расчета индукционных нагревательных устройств являются

удельное электрическое сопротивление q и магнитная проницае-

мость р. Эти характеристики в основном определяют глубину

проникновения тока и поглощаемую телом мощность. Послед-

няя пропорциональна коэффициенту поглощения мощности|/рр,

21

а глубина проникновения тока пропорциональна

и на-

греве ферромагнитных металлов изменяются удельное элект-

рическое сопротивление и магнитная проницаемость. Удельное

сопротивление сталей растет во всем интервале температур

нагрева монотонно, а у цветных металлов при расплавлении

оно возрастает скачком.

При нагреве железа от 20 до 800° С удельное сопротивле-

ние увеличивается примерно в 10 раз. Достигнув при 800—

900° С значения 1,2 ом • мм2]м, при дальнейшем повышении тем-

пературы оно практически не возрастает.

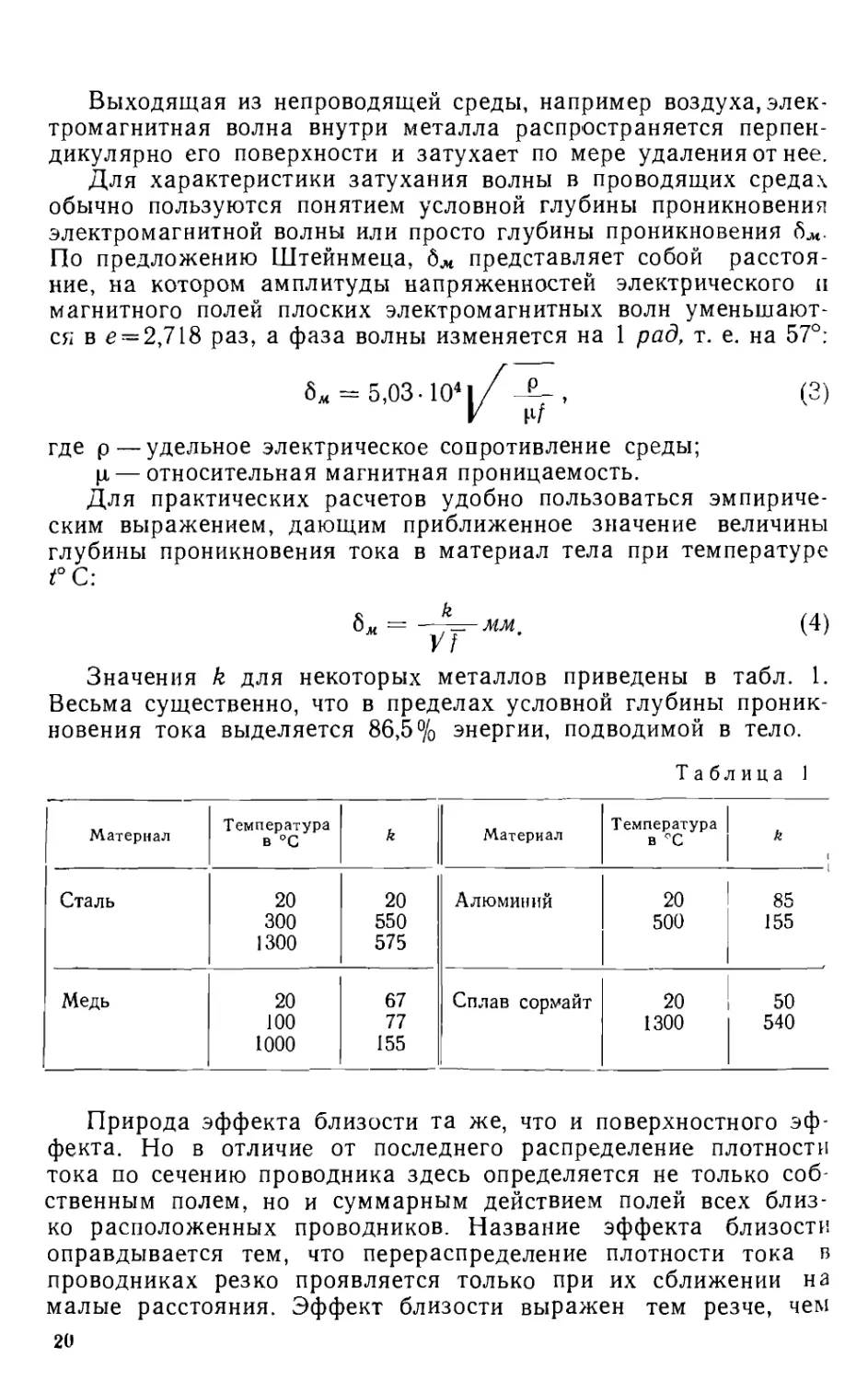

Электрическое сопротивление металлов и сплавов зависит от

их химического состава и внутренней структуры. Легирующие

элементы повышают электрическое сопротивление железа. За-

висимость удельного электрического сопротивления от содержа-

ния различных элементов в сплавах при температуре 20° С по

казана на рис. 10. Следует заметить, что электрическое сопро-

тивление при высоком начальном значении мало увеличивается

с повышением температуры. Сопротивления чистого железа и

различных сплавов на железной основе сближаются с повыше-

нием температуры. При температуре выше 900° С все сплавь!

на железной основе имеют сопротивление 1,2—1,3 ом-мм21м

Углерод повышает омическое сопротивление сплавов на же

лезной основе только тогда,

Содержание элементов в сплаве

Рис. 10. Зависимость удельного

электрического сопротивления от

содержания элементов в сплавах

на основе железа при темпера-

туре 20°С

когда он находится в твердом

растворе. Присутствие карби

дов незначительно влияет на

электросопротивление сталей

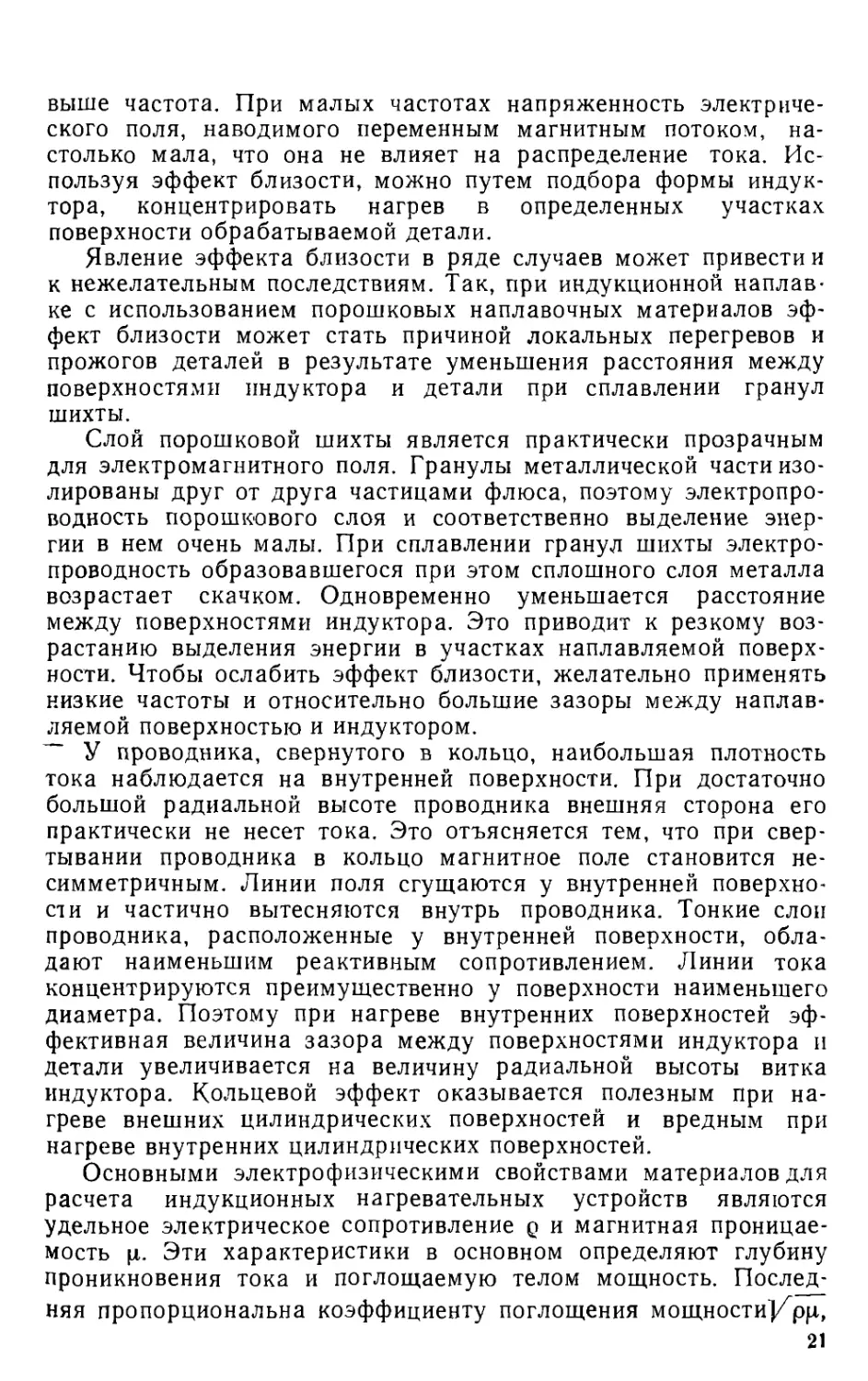

Таблица 2

Металл Темпера- тура в СС Удельное электричес- кое сопротивлени р в ом > мм2//

Сталь углеродистая 20 1300 0,18 1,3

Медь 20 100 0,017 0,0234

Алюминий 20 100 0,0266 0,0386

Сормайт № 1 20 1300 1,10 1.30

22

Рис. 11. Зависимость магнитной

проницаемости ц от температуры

при различных напряженностях

магнитного поля Н

В табл. 2 приведены значения удельного сопротивления наи-

более часто встречающихся в практике индукционного нагрева

материалов.

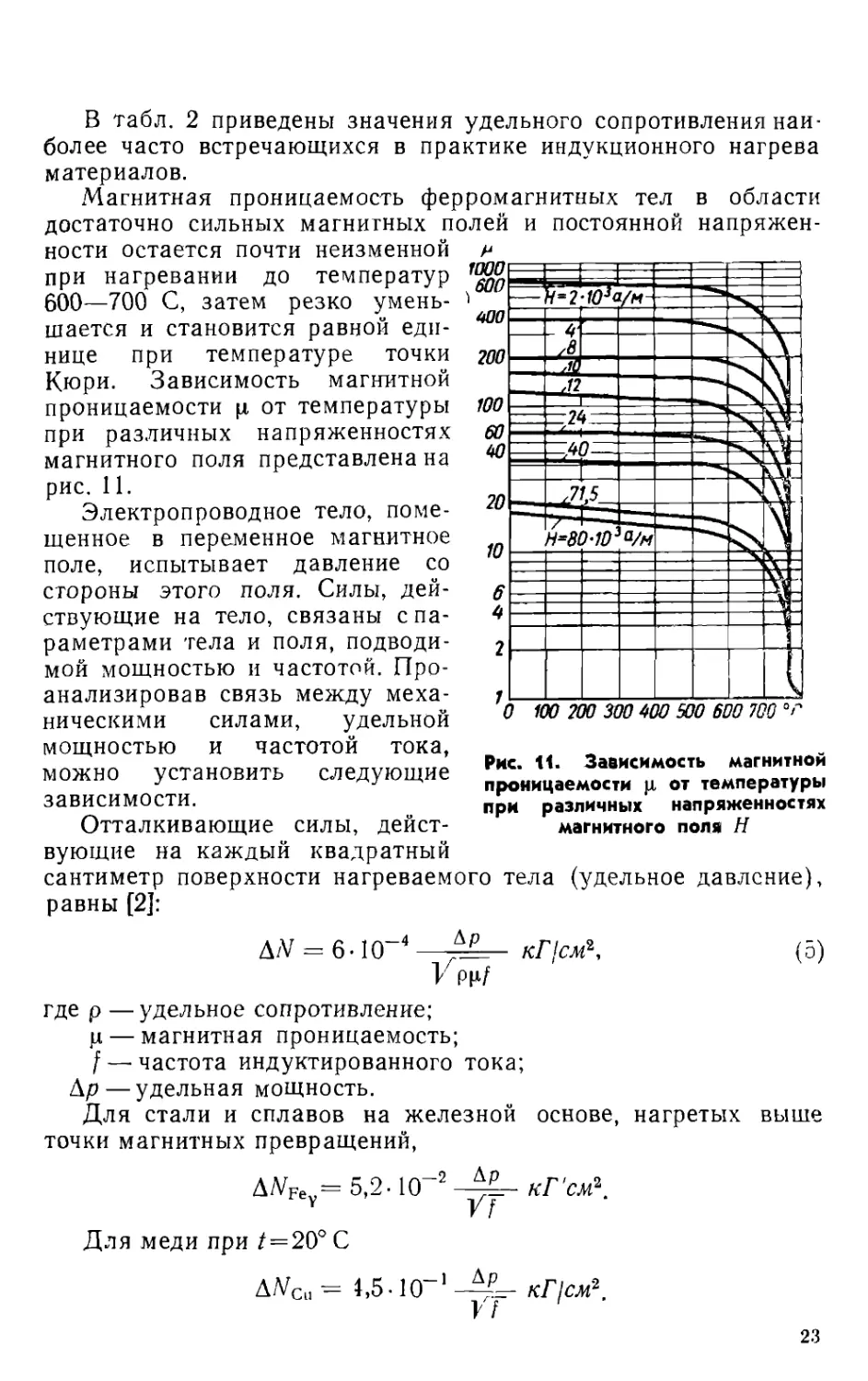

Магнитная проницаемость ферромагнитных тел в области

достаточно сильных магнитных полей и постоянной напряжен-

ности остается почти неизменной

при нагревании до температур

600—700 С, затем резко умень-

шается и становится равной еди-

нице при температуре точки

Кюри. Зависимость магнитной

проницаемости ц от температуры

при различных напряженностях

магнитного поля представлена на

рис. 11.

Электропроводное тело, поме-

щенное в переменное магнитное

поле, испытывает давление со

стороны этого поля. Силы, дей-

ствующие на тело, связаны с па-

раметрами тела и поля, подводи-

мой мощностью и частотой. Про-

анализировав связь между меха-

ническими силами, удельной

мощностью и частотой тока,

можно установить следующие

зависимости.

Отталкивающие силы, дейст-

вующие на каждый квадратный

сантиметр поверхности нагреваемого тела (удельное давление),

равны [2]:

Д/V = 6 • I О-4 —кГ!смг, (5)

Ури/

где р —удельное сопротивление;

ц—магнитная проницаемость;

f —• частота индуктированного тока;

Др — удельная мощность.

Для стали и сплавов на железной основе, нагретых выше

точки магнитных превращений,

A/VFeY= 5,2- 1СГ2 кГсм2.

Для меди при / = 20° С

AVcu = 10“’ кГ/см*.

23

Механические усилия между индуктором и диамагнитным

или парамагнитным телом всегда отталкивающие.

Ферромагнитные тела при температурах ниже точки магнит-

ных превращений притягиваются к индуктору с силой, величи-

на которой приближенно равна [2]:

ДМ = . 1 о-5 кГ1см2, (6)

Я2

где I — ток в индукторе;

q — ширина активной части индуктора;

<рр— функция зависимости электросопротивления от отно-

шения

dM—'Толщина плоского или диаметр круглого нагреваемо-

го тела;

6,м— глубина проникновения тока в металл.

При индукционной наплавке большая часть электродинами-

ческих сил оказывается приложенной к жидкому металлу, в

результате чего форма его поверхности может искривляться,

вызывая нежелательные изменения геометрии наплавляемого

слоя. Поэтому предпочтительно использовать для наплавки от-

носительно высокие частоты. Помимо этого необходимо учиты-

вать, что с повышением частоты силы электромагнитного пере-

мешивания уменьшаются пропорционально у— , в результате

чего снижается интенсивность растворения основного металла

в жидкой фазе.

При известных параметрах нагреваемого слоя изделия, ин-

дуктора и напряжения, приложенного к индуктору, передавае-

мая в нагреваемое тело мощность может быть определена из

выражения

а 32 л8 а2 Ц \ р ’ '

где а — расстояние между индуктором и деталью;

Ц — длина индуктора;

Ер— напряжение на зажимах индуктора;

Sa — площадь нагреваемой поверхности изделия;

р — удельное электросопротивление;

ц — магнитная проницаемость материалов нагреваемого

изделия;

f — частота.

В процессе наплавки вследствие проявления термических де-

формаций и плавления шихты величина воздушного зазора ло-

кально изменяется, вызывая изменение передаваемой мощности:

_ L

ДРа = ka 2,

24

A*

где k — коэффициент пропорциональности, учитывающий зави-

симость АР от f, р, Lt.

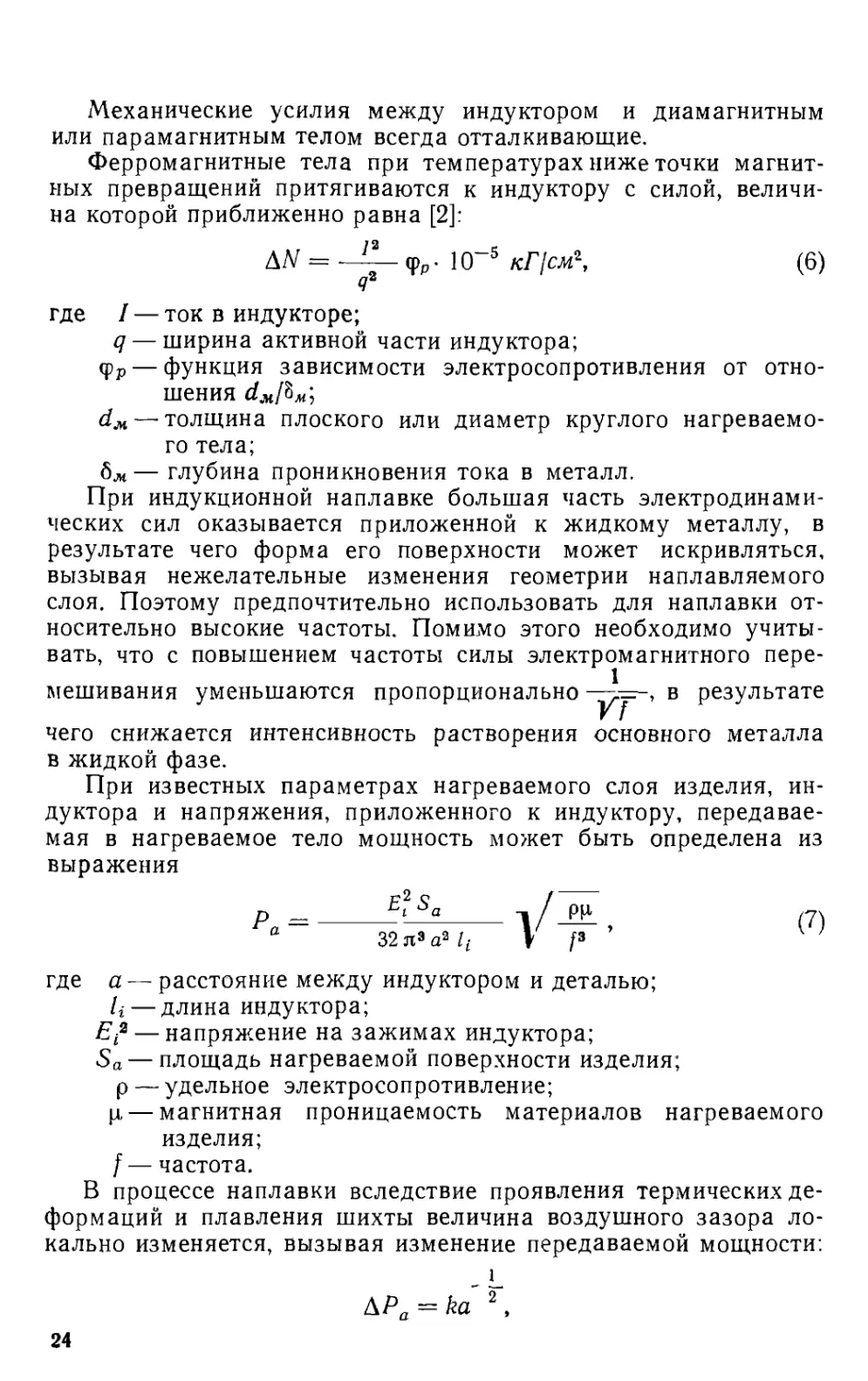

Зависимость величины передаваемой мощности от измене-

ния зазора Аа для различных значений номинального зазора а

при одностороннем нагреве плоской плиты показана на рис. 12.

Оптимальную величину за-

зора а, для которого изменения

зазора Аа не вызовут измене-

ния удельной мощности более

ДРа

“туг » можно определить

ДР(а + Аа) н

из выражения

Да

а = ------г

Рис. 12. Зависимость передаваемой

мощности от изменения зазора при

одностороннем нагреве плоской

плиты

. (8)

индукторах

передавае-

деталей в петлевых

вызывает изменение

индукторе,

у одной из

у противо-

1/ -------— — 1

Т А^(а_|_да)

Расплавление гранул метал-

лической части шихты приводит

к уменьшению начального за-

зора а на величину Аа, соответ-

ствующую толщине наплавлен-

ного слоя.

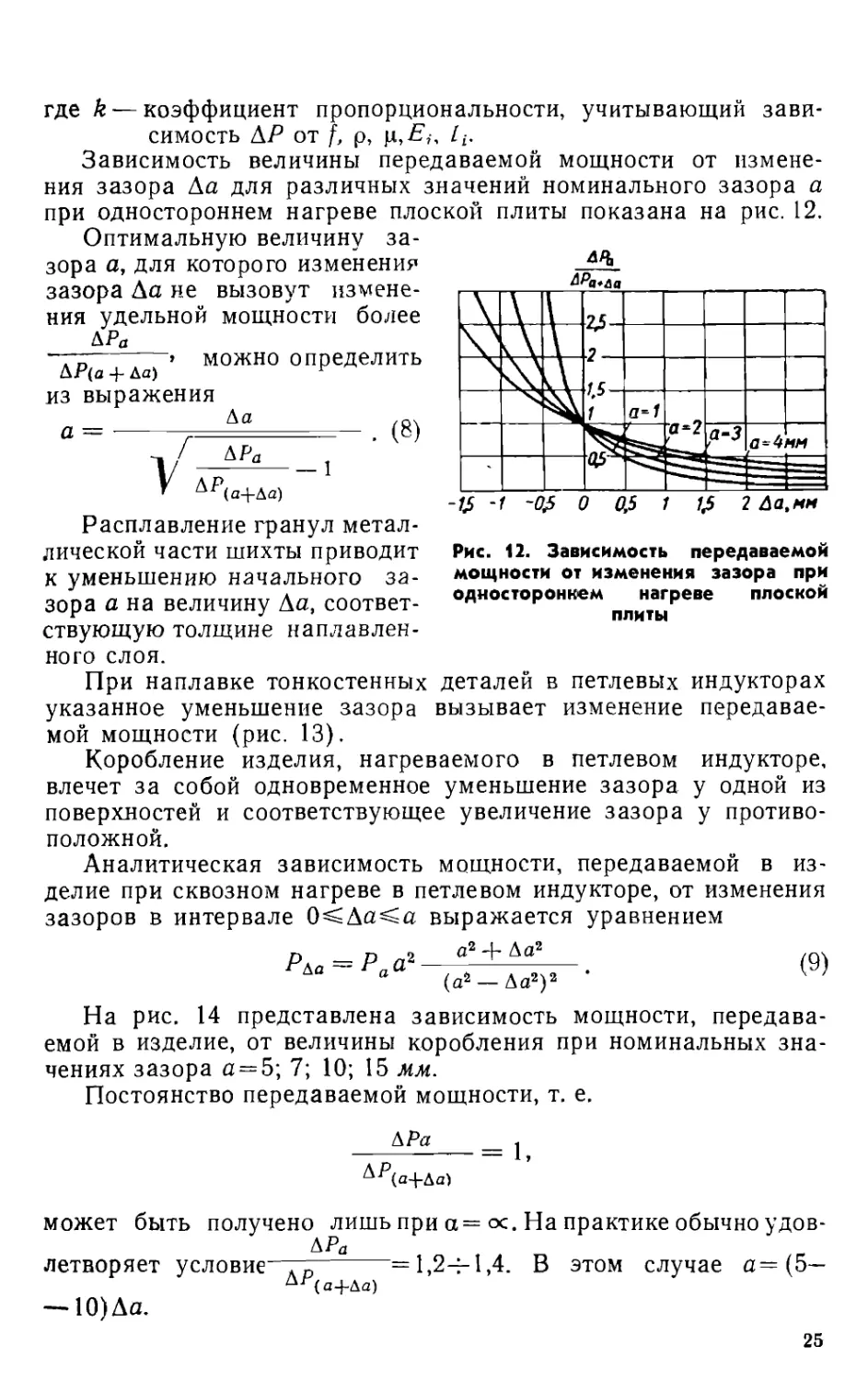

При наплавке тонкостенных

указанное уменьшение зазора

мой мощности (рис. 13).

Коробление изделия, нагреваемого в петлевом

влечет за собой одновременное уменьшение зазора

поверхностей и соответствующее увеличение зазора

положной.

Аналитическая зависимость мощности, передаваемой в из-

делие при сквозном нагреве в петлевом индукторе, от изменения

зазоров в интервале 0<Аа<-а выражается уравнением

Р^а = Ра^

(9)

(а2 — Да2)2

На рис. 14 представлена зависимость мощности, передава-

емой в изделие, от величины коробления при номинальных зна-

чениях зазора а = 5; 7; 10; 15 мм.

Постоянство передаваемой мощности, т. е.

ЬРа _____ ।

^^(а-ЬДа)

может быть получено лишь при а = ос. На практике обычно удов-

&Ра

летворяет условие^дд, =1,24-1,4. В этом случае а=(5—

Л/(а4-Да)

—10) Аа.

25

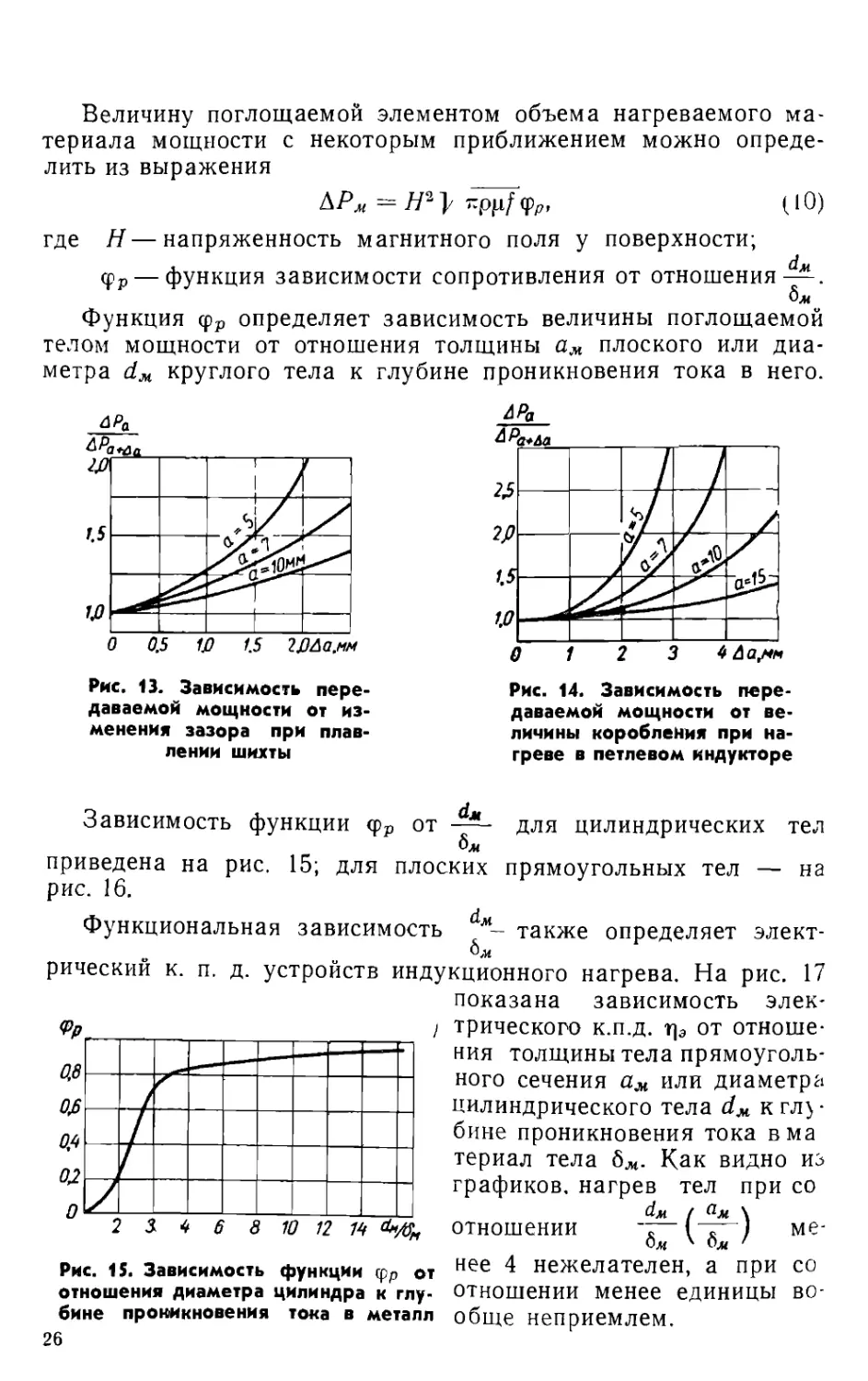

Величину поглощаемой элементом объема нагреваемого ма-

териала мощности с некоторым приближением можно опреде-

лить из выражения

ДЛ<-Я2ф^Фр, (Ю)

где Н—напряженность магнитного поля у поверхности;

Фр — функция зависимости сопротивления от отношения-#.

Ом

Функция (рр определяет зависимость величины поглощаемой

телом мощности от отношения толщины ам плоского или диа-

метра dM круглого тела к глубине проникновения тока в него.

Рис. 13. Зависимость пере-

даваемой мощности от из-

менения зазора при плав-

лении шихты

даваемой мощности от ве-

личины коробления при на-

греве в петлевом индукторе

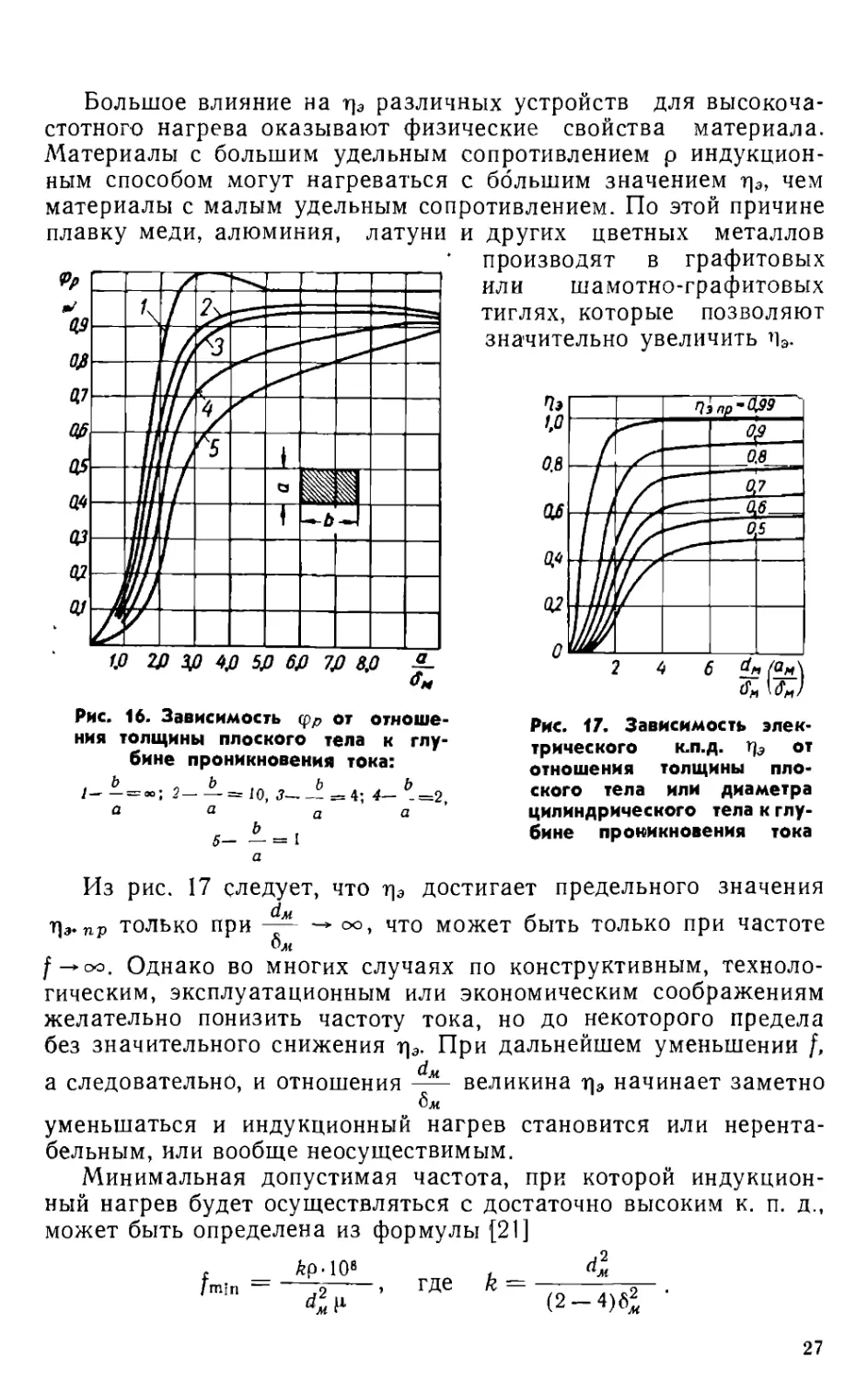

Зависимость функции <рр от для цилиндрических тел

приведена на рис. 15; для плоских прямоугольных тел — на

рис. 16.

Функциональная зависимость также определяет элект-

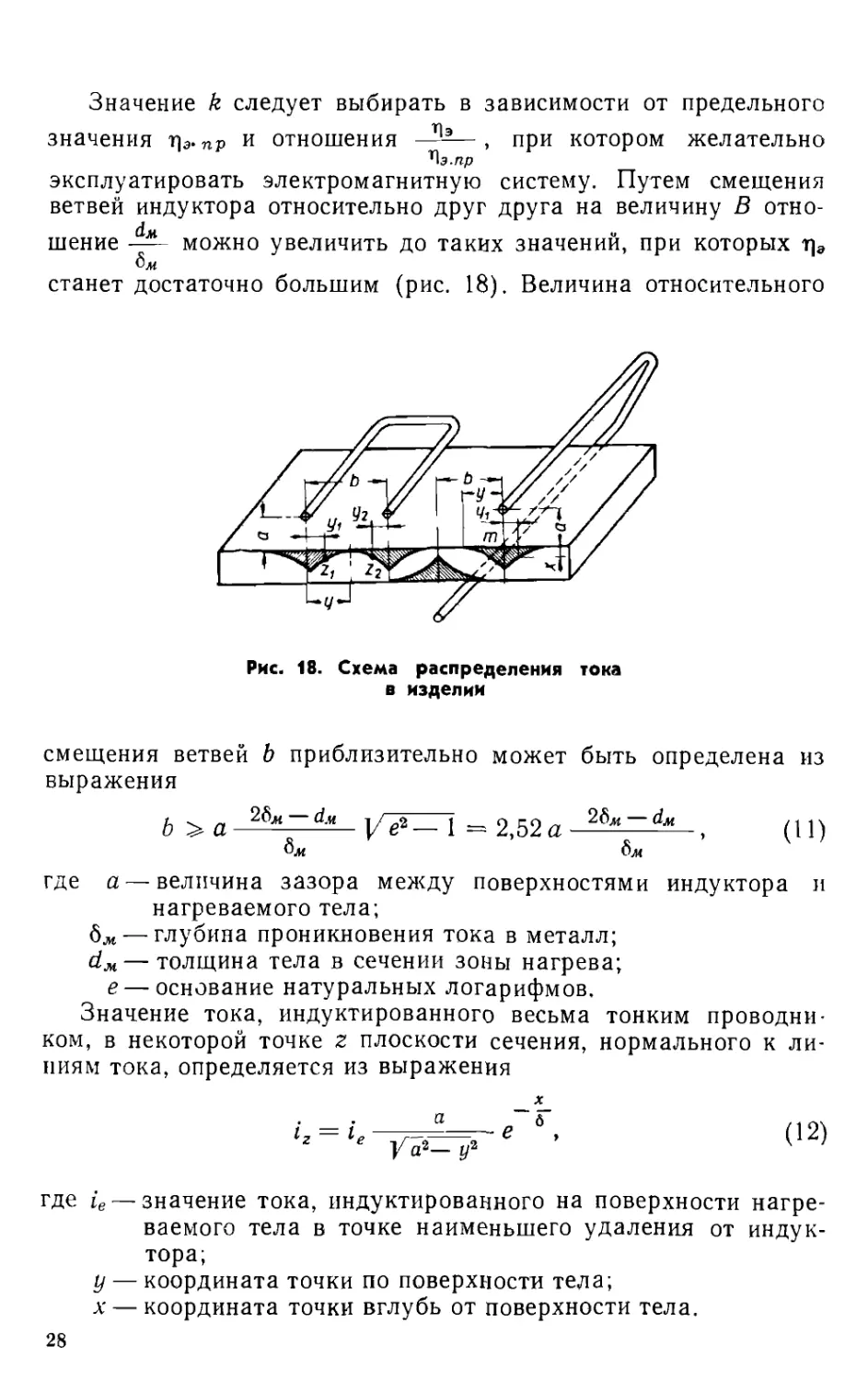

рический к. п. д. устройств индукционного нагрева. На рис. 17

показана зависимость элек-

Рис. 1S. Зависимость функции грр от

отношения диаметра цилиндра к глу-

бине проникновения тока в металл

26

трического к.п.д. от отноше-

ния толщины тела прямоуголь-

ного сечения ам или диаметра

цилиндрического тела dM к гл> •

бине проникновения тока вма

териал тела дм. Как видно из

графиков, нагрев тел при со

dM ( ам \

отношении -т——I ме-

Ом 'Ом 1

нее 4 нежелателен, а при со

отношении менее единицы во-

обще неприемлем.

Большое влияние на г)э различных устройств для высокоча-

стотного нагрева оказывают физические свойства материала.

Материалы с большим удельным сопротивлением р индукцион-

ным способом могут нагреваться с большим значением 1% чем

материалы с малым удельным сопротивлением. По этой причине

Рис. 16. Зависимость фр от отноше-

ния толщины плоского тела к глу-

бине проникновения тока:

/ — — = «=; 2-—= ю, 3-_ =-_ 4; 4— Ь-=2,

а а а а

и других цветных металлов

производят в графитовых

или шамотно-графитовых

тиглях, которые позволяют

значительно увеличить пэ.

Рис. 17. Зависимость элек-

трического к.п.д. гр от

отношения толщины пло-

ского тела или диаметра

цилиндрического тела к глу-

бине проникновения тока

Из рис. 17 следует, что достигает предельного значения

Лэ-пр только при ——> оо, что может быть только при частоте

бж

f^oo. Однако во многих случаях по конструктивным, техноло-

гическим, эксплуатационным или экономическим соображениям

желательно понизить частоту тока, но до некоторого предела

без значительного снижения г|э. При дальнейшем уменьшении f,

а следовательно, и отношения--- великина гь начинает заметно

уменьшаться и индукционный нагрев становится или нерента-

бельным, или вообще неосуществимым.

Минимальная допустимая частота, при которой индукцион-

ный нагрев будет осуществляться с достаточно высоким к. п. д.,

может быть определена из формулы [21]

, _ £р-10в < di

f""" . где (2_4)62 .

27

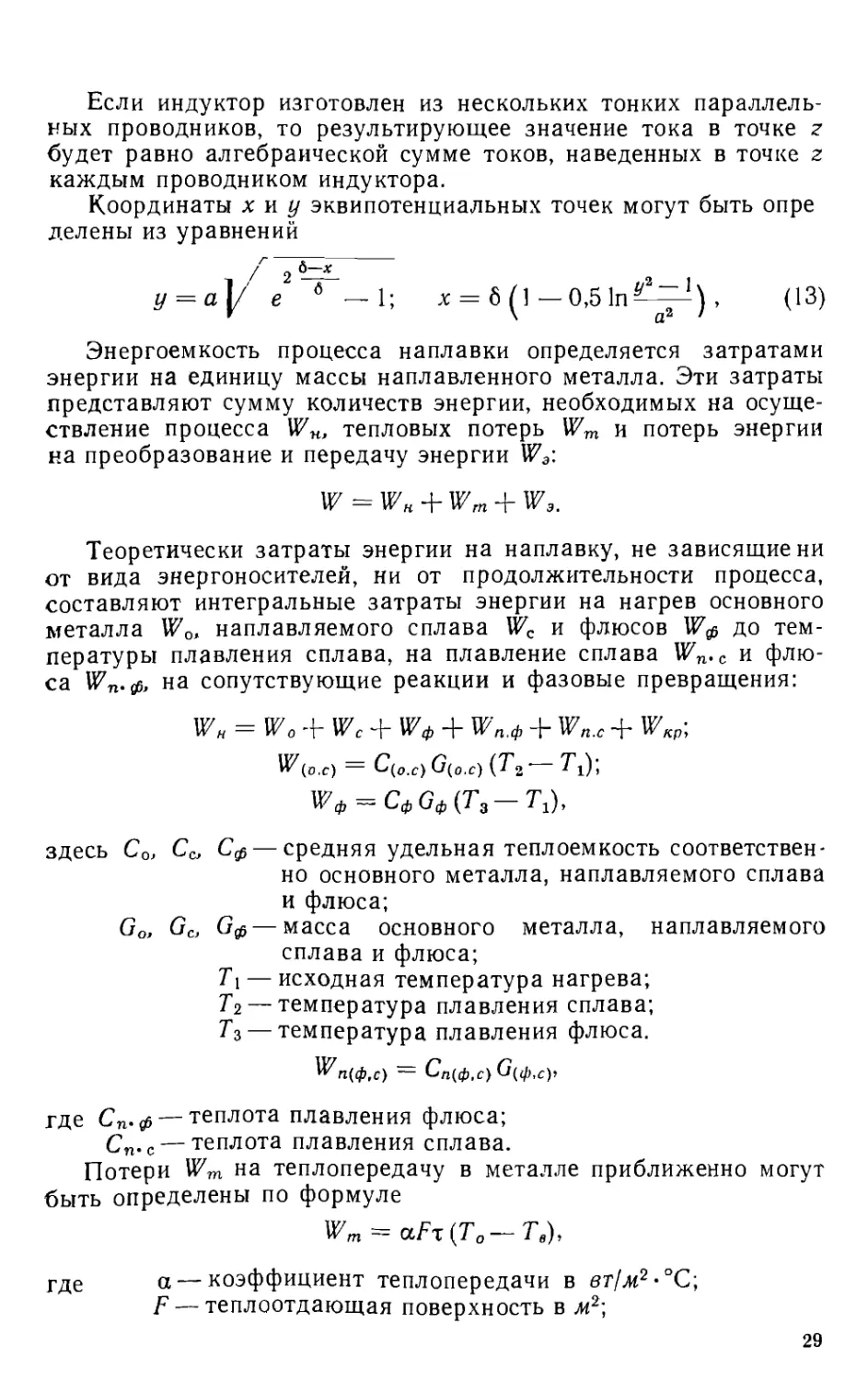

Значение k следует выбирать в зависимости от предельного

значения ть. пр и отношения —-—, при котором желательно

Щ.Пр

эксплуатировать электромагнитную систему. Путем смещения

ветвей индуктора относительно друг друга на величину В отно-

шение можно увеличить до таких значений, при которых т]э

станет достаточно большим (рис. 18). Величина относительного

Рис. 18. Схема распределения тока

в изделии

смещения ветвей b приблизительно может быть определена из

выражения

Ь >а 2^~d* — 2,52<д , (Н)

где а — величина зазора между поверхностями индуктора и

нагреваемого тела;

— глубина проникновения тока в металл;

— толщина тела в сечении зоны нагрева;

е — основание натуральных логарифмов.

Значение тока, индуктированного весьма тонким проводни-

ком, в некоторой точке z плоскости сечения, нормального к ли-

ниям тока, определяется из выражения

х

а ~б"

I, = i. ——---— е ,

Y аг— у2

где 1е— значение тока, индуктированного на поверхности

ваемого тела в точке наименьшего удаления от

тора;

у — координата точки по поверхности тела;

х — координата точки вглубь от поверхности тела.

(12)

нагре-

индук-

28

Если индуктор изготовлен из нескольких тонких параллель-

ных проводников, то результирующее значение тока в точке z

будет равно алгебраической сумме токов, наведенных в точке z

каждым проводником индуктора.

Координаты х и у эквипотенциальных точек могут быть опре

делены из уравнений

_ / 26—,2 .

у - а |/ е 6 — 1; х = б(1—0,5 1п а ) , (13)

Энергоемкость процесса наплавки определяется затратами

энергии на единицу массы наплавленного металла. Эти затраты

представляют сумму количеств энергии, необходимых на осуще-

ствление процесса WH, тепловых потерь Wm и потерь энергии

на преобразование и передачу энергии W3:

W = WH + Wrn + w3.

Теоретически затраты энергии на наплавку, не зависящие ни

от вида энергоносителей, ни от продолжительности процесса,

составляют интегральные затраты энергии на нагрев основного

металла И70» наплавляемого сплава №с и флюсов до тем-

пературы плавления сплава, на плавление сплава Wn.c и флю-

са Wn. ф, на сопутствующие реакции и фазовые превращения:

WH = Wo + We + + W-п.ф + Wn.c + WKP-,

^(0.С) = С(о.с)6(0,с)(Т2-Л);

Жф^Сфвф (Т3-7\),

здесь Со, Сс Сф — средняя удельная теплоемкость соответствен-

но основного металла, наплавляемого сплава

и флюса;

Go, Gc, Оф — масса основного металла, наплавляемого

сплава и флюса;

Т1 — исходная температура нагрева;

Т2 — температура плавления сплава;

Т3 — температура плавления флюса.

^п(ф,е) = Сп(ф,с) О(ф,с)>

гд£ Сп.ф — теплота плавления флюса;

Сп. с — теплота плавления сплава.

Потери Wm на теплопередачу в металле приближенно могут

быть определены по формуле

Wm ~ aFi; (То— Тд),

где а — коэффициент теплопередачи в вт/м2-°С\

F — теплоотдающая поверхность в м2\

29

То> Тв — температура соответственно теплоотдающей и теп-

ловоспринимающей среды;

т — продолжительность протекания процесса в сек.

Средняя энергоемкость некоторых видов производственных

процессов следующая:

Виды процессов Энергоемкость в кет • ч кг

Газопламенная, ацетипенокислородная наплавка твердых сплавов типа сормайт Ручная электродуговая наплавка [78]: постоянный ток переменный ток однофазный переменный ток трехфазный Индукционный нагрев стали [51]: до 800° С до 1100° С Индукционный нагрев под наплавку твердыми сплава- ми до 1300° С 12—25 1,0 4,0 2,8 0,4 0,5 0,6—0,7

Глава МЕТАЛЛУРГИЧЕСКИЕ ОСОБЕННОСТИ

[ | [ ИНДУКЦИОННОЙ наплавки

1. ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ

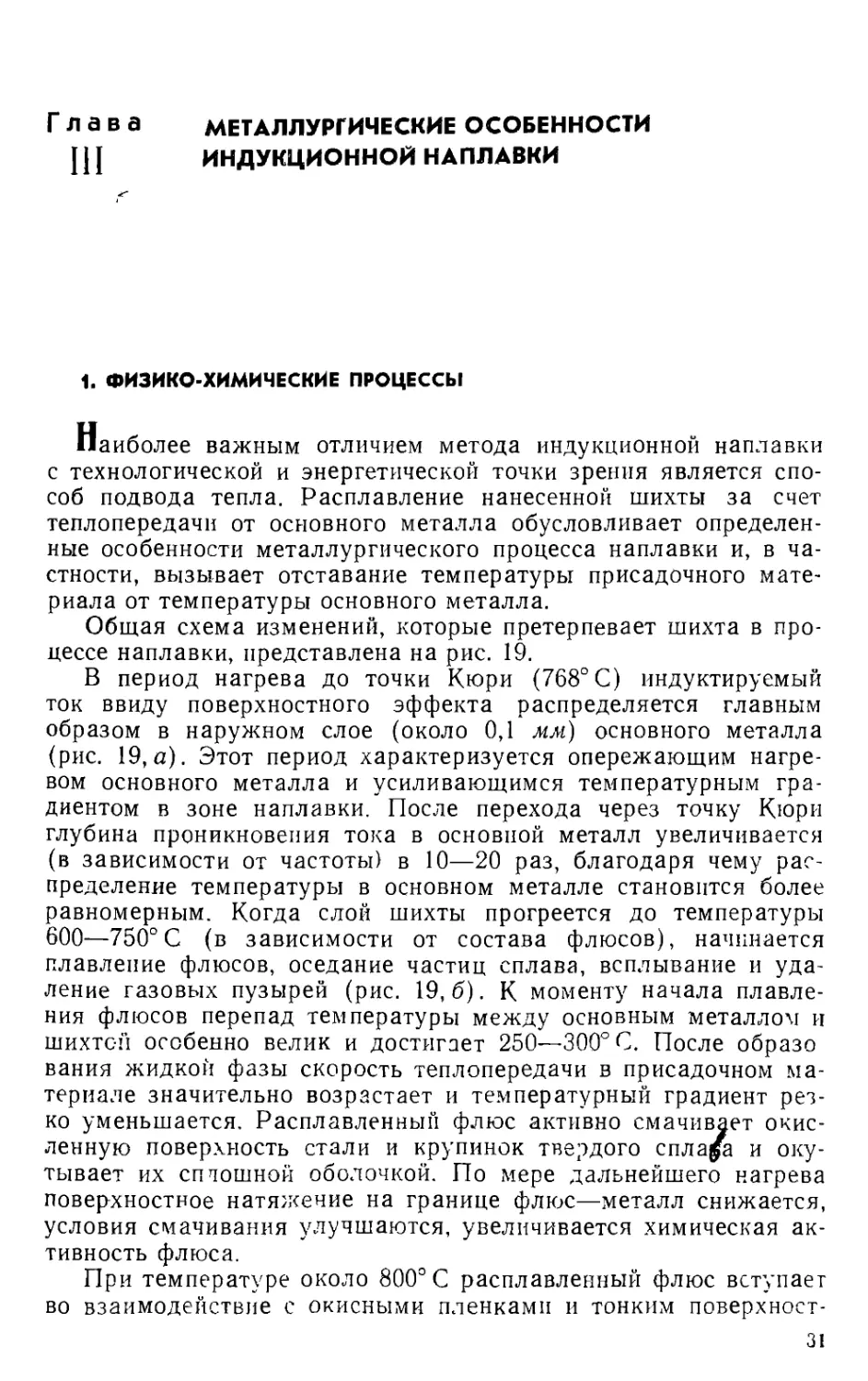

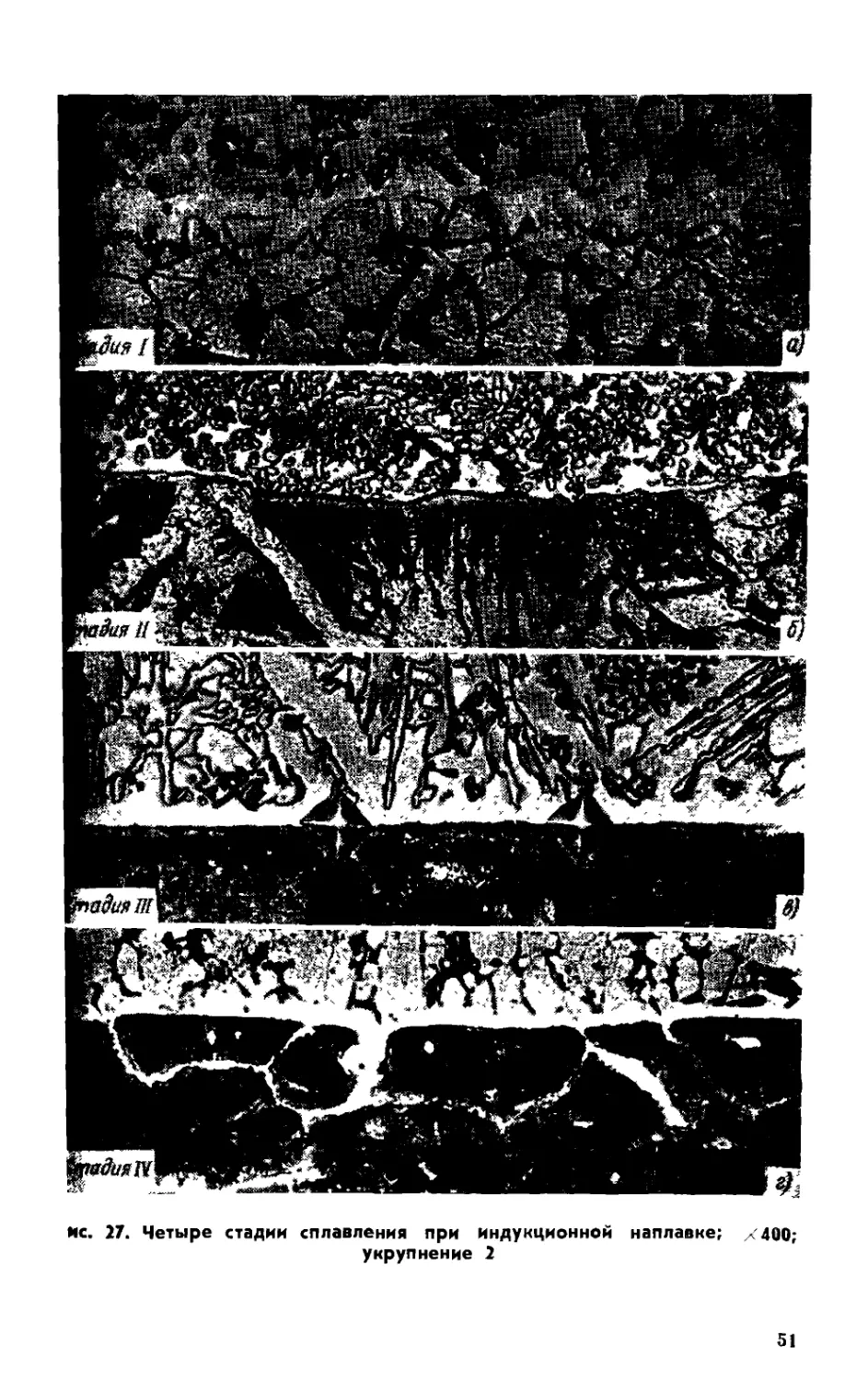

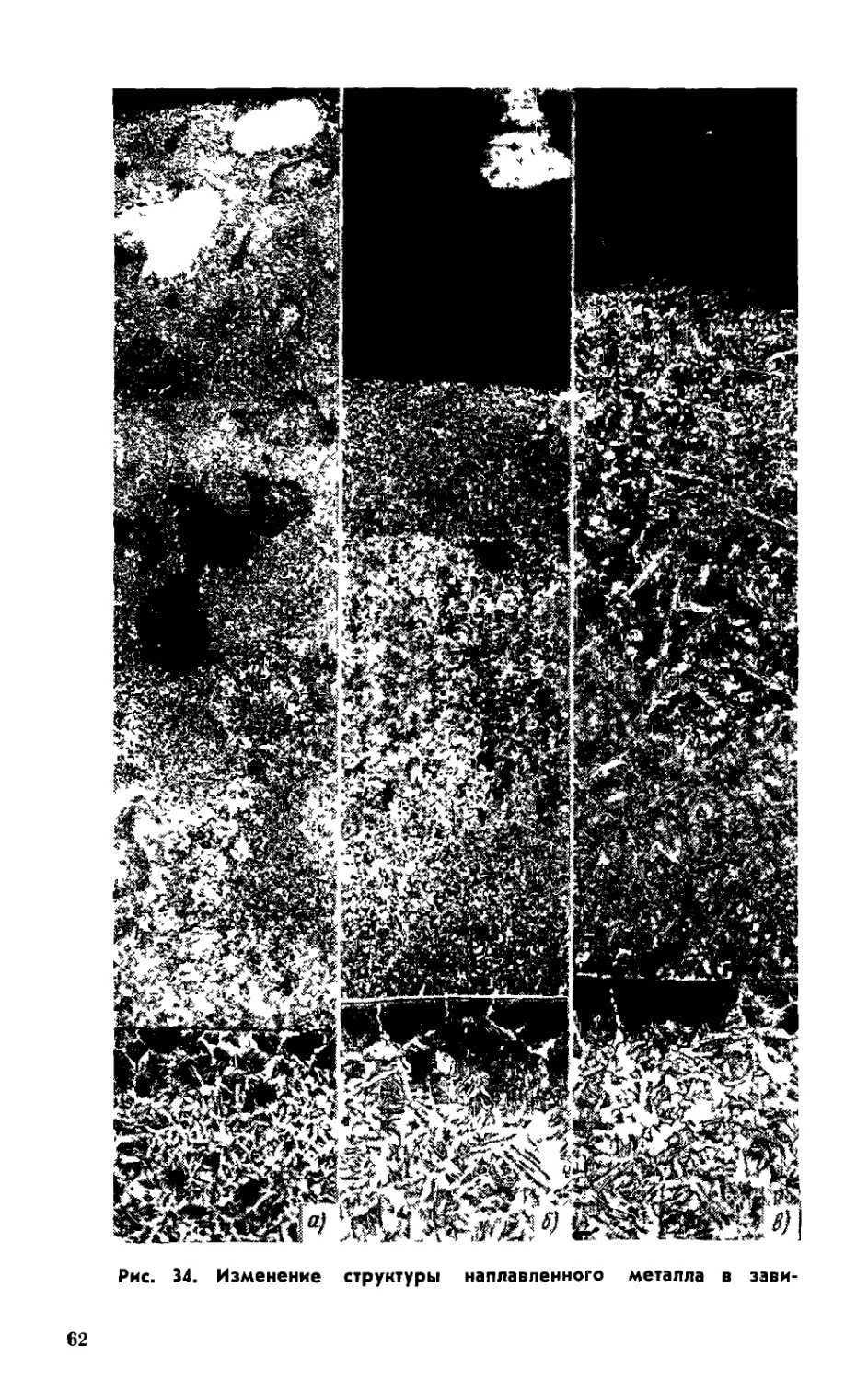

Наиболее важным отличием метода индукционной наплавки

с технологической и энергетической точки зрения является спо-

соб подвода тепла. Расплавление нанесенной шихты за счет

теплопередачи от основного металла обусловливает определен-

ные особенности металлургического процесса наплавки и, в ча-

стности, вызывает отставание температуры присадочного мате-

риала от температуры основного металла.

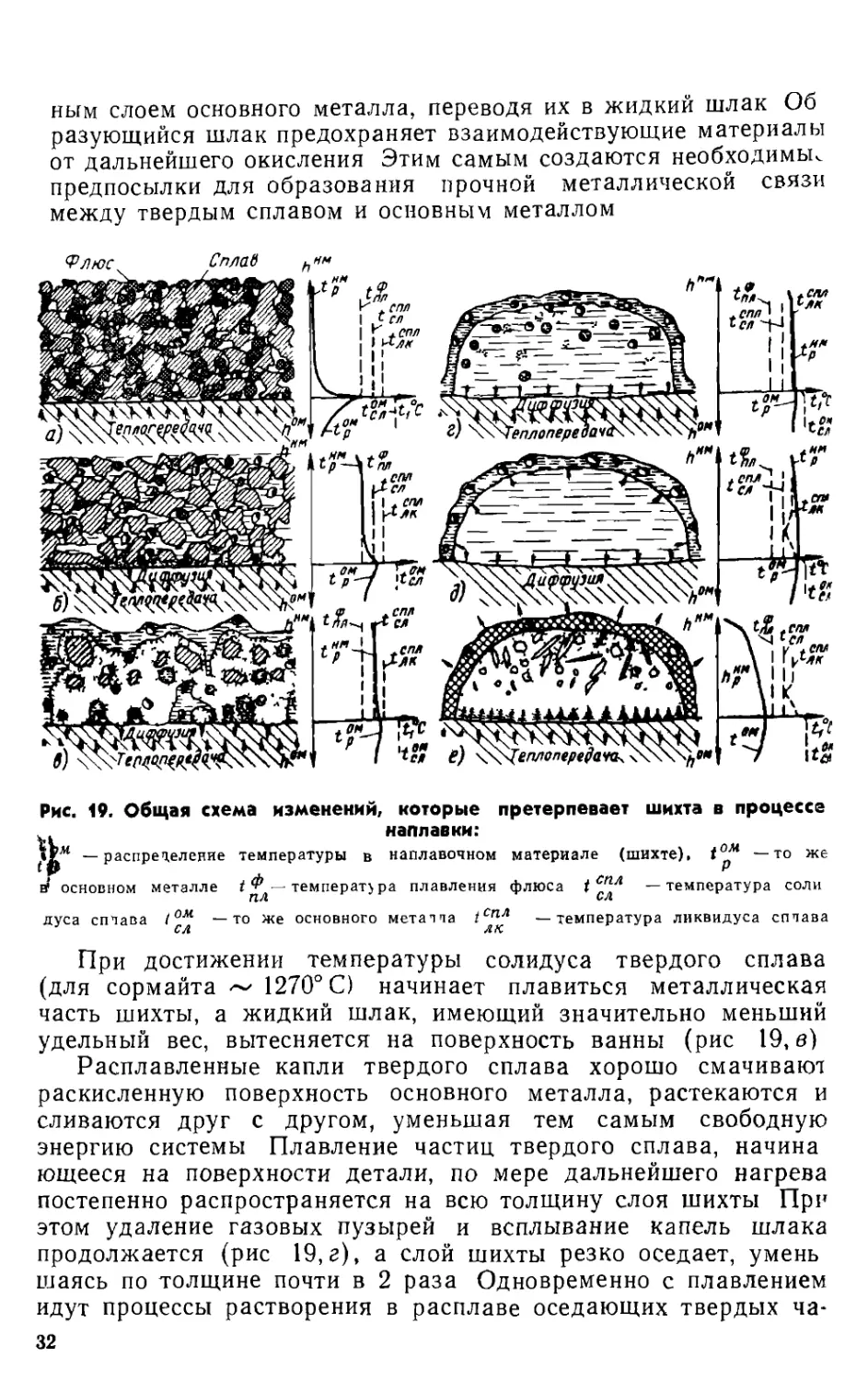

Общая схема изменений, которые претерпевает шихта в про-

цессе наплавки, представлена на рис. 19.

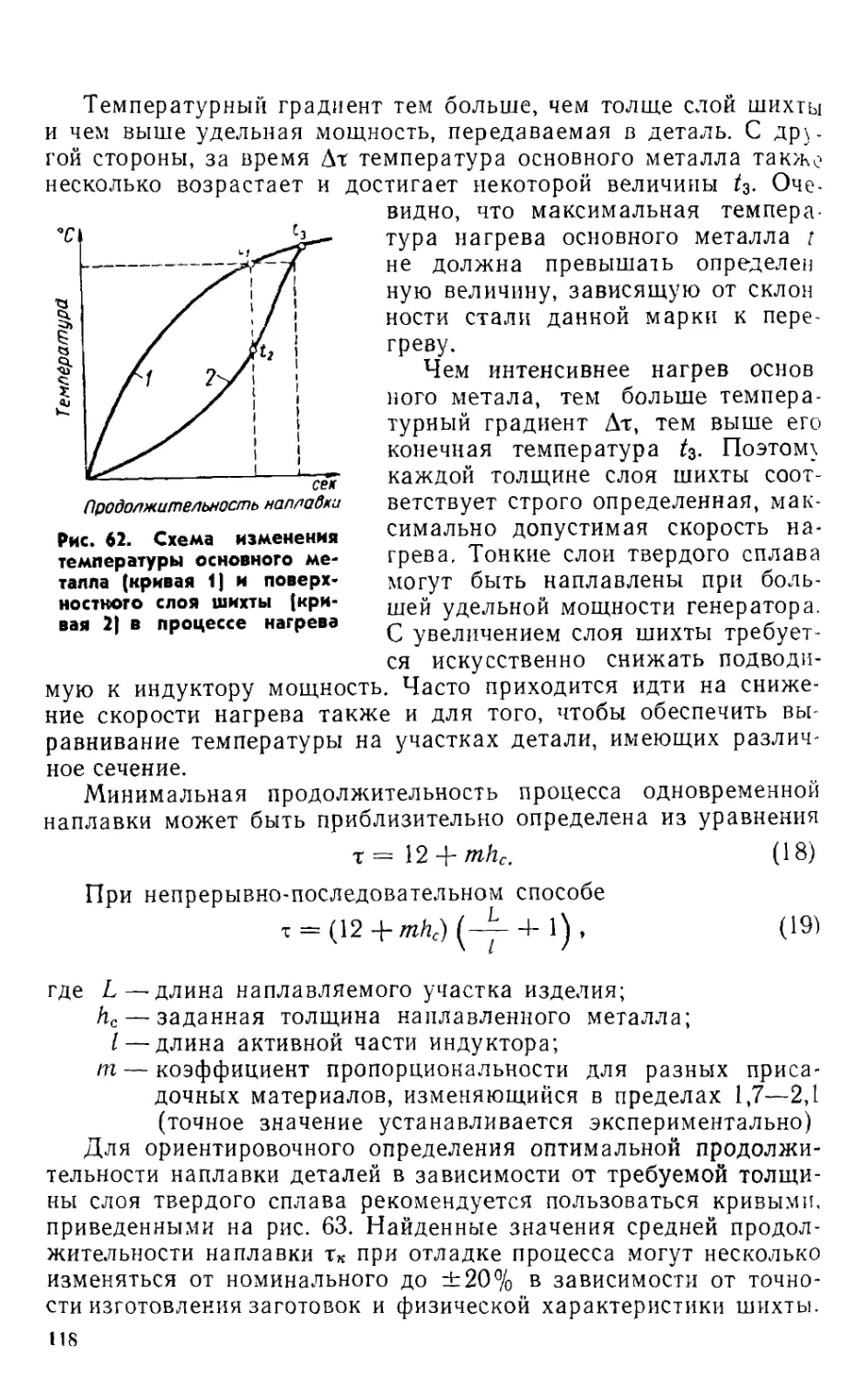

В период нагрева до точки Кюри (768° С) индуктируемый

ток ввиду поверхностного эффекта распределяется главным

образом в наружном слое (около 0,1 мм) основного металла

(рис. 19, а). Этот период характеризуется опережающим нагре-

вом основного металла и усиливающимся температурным гра-

диентом в зоне наплавки. После перехода через точку Кюри

глубина проникновения тока в основной металл увеличивается

(в зависимости от частоты) в 10—20 раз, благодаря чему рас-

пределение температуры в основном металле становится более

равномерным. Когда слой шихты прогреется до температуры

600—750° С (в зависимости от состава флюсов), начинается

плавление флюсов, оседание частиц сплава, всплывание и уда-

ление газовых пузырей (рис. 19,6). К моменту начала плавле-

ния флюсов перепад температуры между основным металлом и

шихтой особенно велик и достигает 250—300° С. После образо

вания жидкой фазы скорость теплопередачи в присадочном ма-

териале значительно возрастает и температурный градиент рез-

ко уменьшается. Расплавленный флюс активно смачивает окис-

ленную поверхность стали и крупинок твердого сплава и оку-

тывает их спчошной оболочкой. По мере дальнейшего нагрева

поверхностное натяжение на границе флюс—металл снижается,

условия смачивания улучшаются, увеличивается химическая ак-

тивность флюса.

При температуре около 800° С расплавленньш флюс вступает

во взаимодействие с окисными пленками и тонким поверхност-

31

ным слоем основного металла, переводя их в жидкий шлак Об

разующийся шлак предохраняет взаимодействующие материалы

от дальнейшего окисления Этим самым создаются необходимы^

предпосылки для образования прочной металлической связи

между твердым сплавом и основным металлом

Рис. 19. Общая схема изменений, которые претерпевает шихта в процессе

наплавки:

— распределение температуры в наплавочном материале (шихте), t0M —то же

> d, Р

в? основном металле /^—температура плавления флюса t —температура соли

дуса става (°* —то же основного мета пта /^_Л —температура ликвидуса става

При достижении температуры солидуса твердого сплава

(для сормайта ~ 1270° С) начинает плавиться металлическая

часть шихты, а жидкий шлак, имеющий значительно меньший

удельный вес, вытесняется на поверхность ванны (рис 19, в)

Расплавленные капли твердого сплава хорошо смачивают

раскисленную поверхность основного металла, растекаются и

сливаются друг с другом, уменьшая тем самым свободную

энергию системы Плавление частиц твердого сплава, начина

ющееся на поверхности детали, по мере дальнейшего нагрева

постепенно распространяется на всю толщину слоя шихты При

этом удаление газовых пузырей и всплывание капель шлака

продолжается (рис 19, а), а слой шихты резко оседает, умень

шаясь по толщине почти в 2 раза Одновременно с плавлением

идут процессы растворения в расплаве оседающих твердых ча-

32

^гиц Встречное перемещение компонентов присадочного мате-

риала при плавлении и большая удельная поверхность крупи-

нок твердого сплава способствуют ускорению химических реак-

ций на межфазовых поверхностях

Расплавленный металл, являясь жидкостью, не смешиваю-

щейся со сплавом, частично растворяет в себе окислы железа

и легирующих элементов В соответствии с законом распреде

дения отношение концентрации окисла в металле к концентра-

ции окисла в шлаке стремится к строго определенной для дан-

ной температуры постоянной величине — константе распреде-

ления

Появление и увеличение размера сплошного слоя жидкого

металла вызывает закономерное перераспределение индуктиру-

емого тока в участках, прилегающих к границе раздела Доля

тепловой энергии, выделяемой непосредственно в присадочном

материале, значительно возрастает После полного расплавле-

ния шихты (рис 19, д) нагрев выключается, и жидкая ванна

кристаллизуется (рис 19, в) К моменту завершения процесса

плавления в зоне наплавки сохраняется определенная неравно

мерность распределения температуры

В зависимости от величины подводимой к индуктору мощно

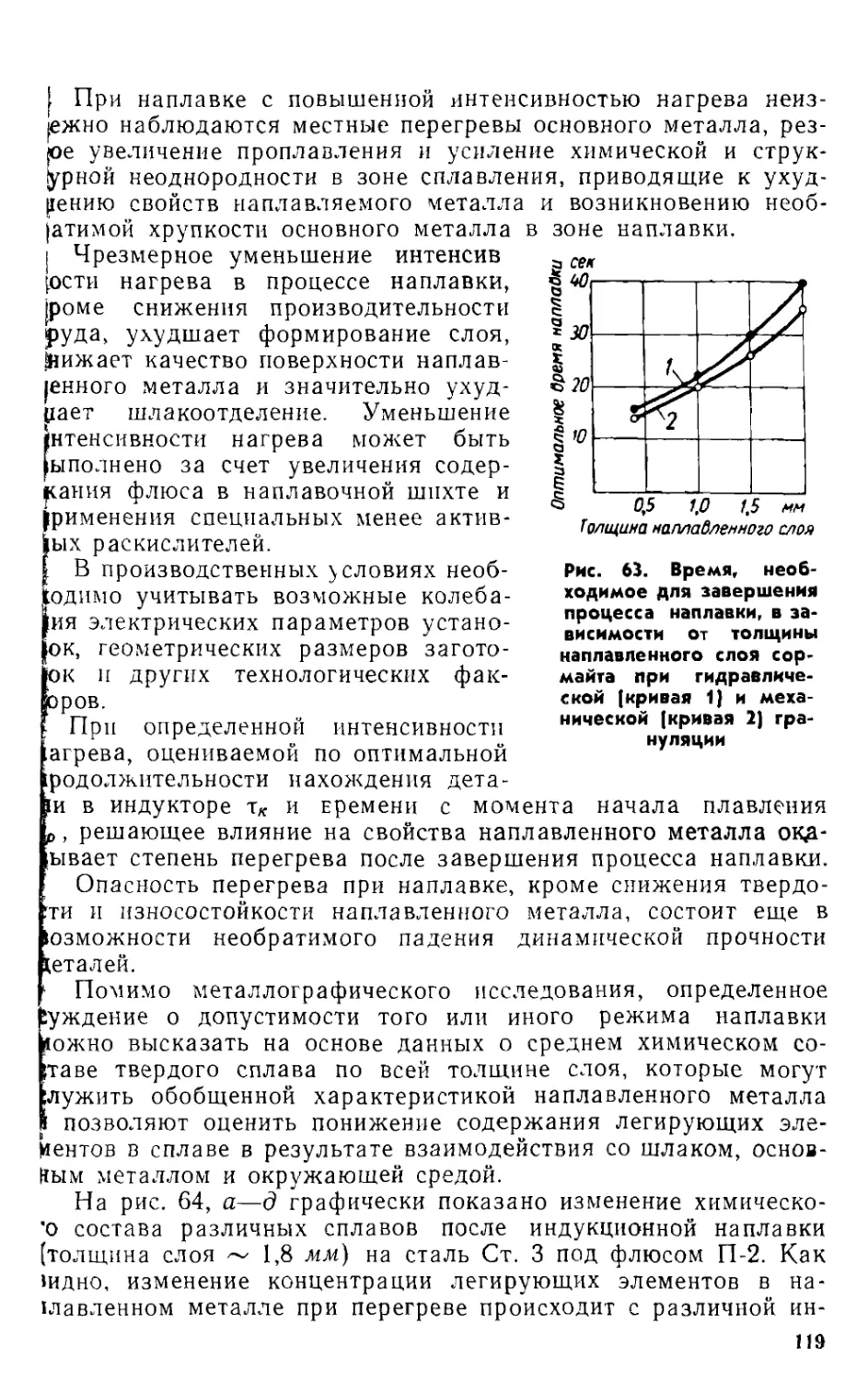

сти время, необходимое для полного расплавления сормайта

(без учета продолжительности нагрева до температуры плавле-

ния), колеблется (для различных деталей) в пределах от 1,5—2

до 10—15 сек, что в пересчете составляет 6—9 сек на 1 мм тол-

щины наплавленного металла

Сравнительно большая длительность металлургического цик

ла наплавки т в ч в условиях высоких температур и значи

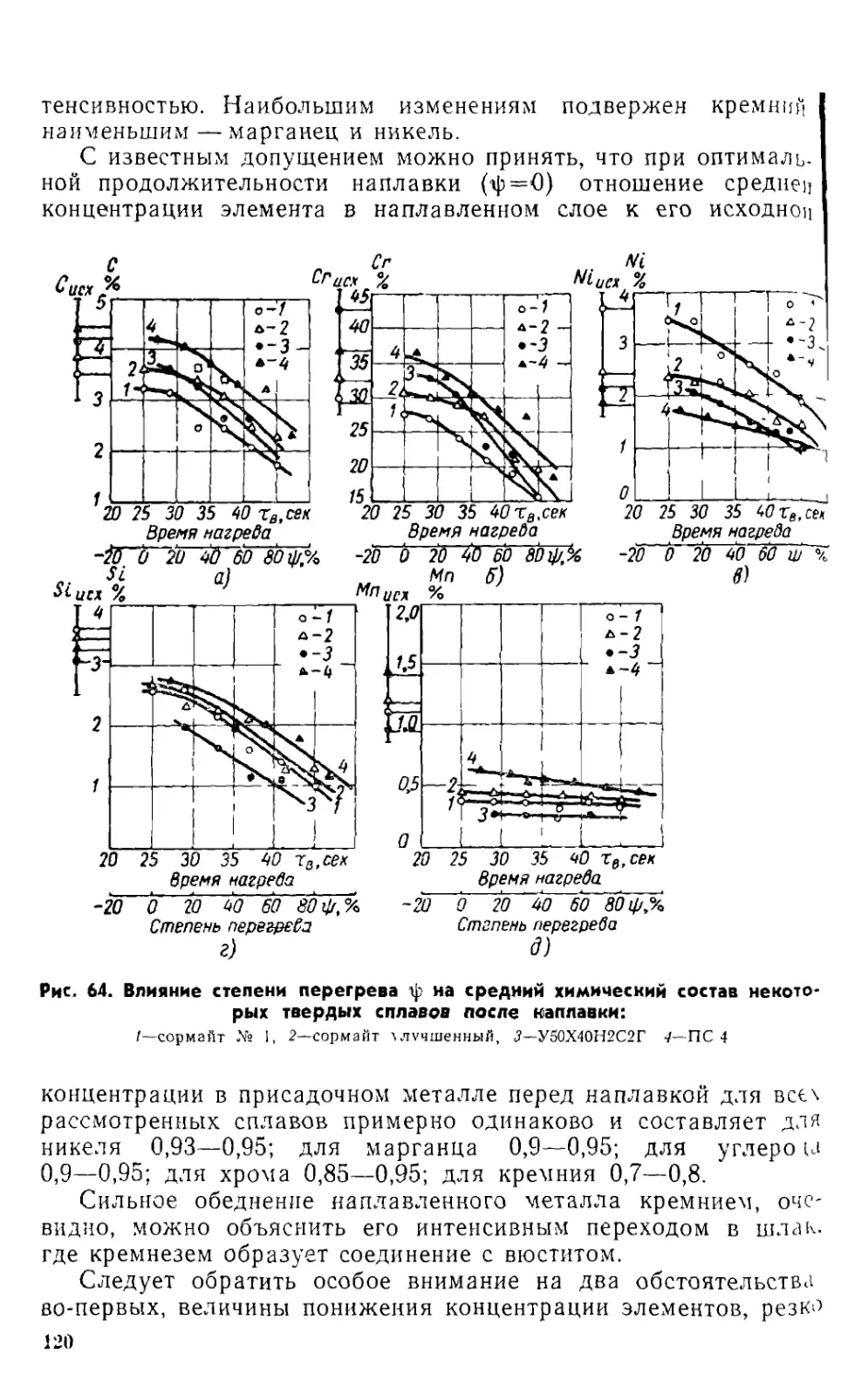

тельное различие в химическом составе взаимодействующих

компонентов создает благоприятную почву для развития диффу-

зионных процессов как в исходных материалах, так и на вза-

имных поверхностях раздела между твердым сплавом, основ-

ным металлом и шлаком

Сложный комплекс явлений, происходящих при индукцион

ной наплавке, можно разделить на следующие этапы

— нагрев основною металла до температуры плавления

шихты

— расплавление флюсов,

— взаимодействие основного мета зла, флюсов и твердого

сплава между собой и с атмосферой,

— нагрев и расплавление металлической части шихты,

— формирование наплавленного слоя в период кристалли

зации,

— охлаждение в верхнем интервале температур, сопровож

Даемое диффузионными процессами,

— охлаждение в нижнем интервале температур, когда диф-

фузионные процессы практически не происходят

2082 33

Основные закономерности, характеризующие направлены

физико-химических процессов в каждой стадии, во многом схо

жи с аналогичными закономерностями при газопламенной ил]

электродуговой наплавке.

2. ФЛЮСЫ ДЛЯ НАПЛАВКИ

Толщина окисных пленок, которые образуются на поверхно

сти металлов и сплавов, зависит от температуры и продолжи

тельности выдержки, состава окружающей среды, природы ма

териала. После выдержки в течение нескольких дней в сухое

воздухе толщина окисной пленки на малоуглеродистой стал!

составляет 15—25 А, на нержавеющей аустенитной стал!

10—20 А [52]. При нагревании толщина окисной пленки резко уве

личивается, одновременно изменяются ее состав и структура,.

Толщина окисной пленки на основном металле зависит так

же от метода подготовки поверхности, а толщина окисной плен

ки на частицах твердого сплава — от метода его измельчения

и вида последующей термической обработки.

На железе и углеродистой стали при нормальной темпера

туре образуется слой окисла у—РегОз толщиной в 2—4 атомных

слоя. При нагреве до температуры около 200° С образуете?

окисел а — Fe2O3. Нагрев стали до температура 570° С приво

дит к образованию смеси окислов, часто расположенных в виде

двух слоев: поверхностный слой состоит из а—РегОз, внутрен-

ний из FeO-Fe2O3. При нагреве выше 570° С образуется окисел

FeO (вюстит) [18].

У легированных сталей на поверхности образуются соедине-

ния, по структуре соответствующие вышеописанным окислам

но имеющие другой состав.

При нагреве высокохромистых чугунов, содержащих никель

(например, сплав сормайт), образуются окислы (Fe, Сг)2О3 и

(Fe-Ni)O- (Fe, Сг)2О3.

В окислах, образующихся на поверхности сплавов, содержа

щих хром, концентрация последнего увеличивается от наруж

ного слоя к внутреннему. В связи с тем, что в окислах типа МеО

хром обычно не содержится, во внутренних слоях окисных пле

нок окислов этого типа не наблюдается.

Чтобы получить качественный наплавленный слой, окисные

пленки с поверхности детали и присадочного материала уда

ляют с помощью флюсов. При наплавке высоколегированные

сплавов, сильно отличающихся от основного металла, состав

флюсов должен быть подобран с таким расчетом, чтобы обес

печить удаление разнородных окислов, образующихся на по

верхности соединяемых металлов.

Поверхностное натяжение окислов на порядок ниже, чем \

чистых металлов, поэтому удаление окисных пленок с поверх-

34

Жсти основного металла будет способствовать растеканию твер-

дого сплава. Обычно в состав флюсов входят компоненты, обла-

дающие сильными восстанавливающими свойствами, повышаю-

щими поверхностное натяжение твердого металла и тем самым

улучшающие смачивание его наплавляемым сплавом [68].

JK наплавочным флюсал^ в основном предъявляют такие же

требования, что и к флюсам, применяемым для пайки [47, 48].

Эти требования следующие:

1. При взаимодействии флюса с жидким металлом не долж-

но происходить легирование наплавочного металла элементами,

ухудшающими физико-механические свойства сплава.

2. Температура плавления флюса должна быть значительно

ниже температуры плавления наплавляемого металла. Жидкий

флюс должен до расплавления присадочного металла очистить

поверхность частиц сплава и основного металла от пленки

окислов и защитить основной металл и частицы сплава от до-

полнительного окисления при нагреве до температуры наплавки.

3. Флюс при колебаниях температуры процесса наплавки не

должен значительно изменять свой состав. Такие изменения

могут быть вызваны испарением составляющих флюсов или

взаимодействием между ними и наплавляемым металлом.

4. Образующийся при наплавке шлак должен иметь мини-

мальную плотность, что способствует выводу неметаллических

включений из расплавленного металла.

5. Шлак должен обладать минимальной вязкостью и высо-

кой газопроницаемостью при температуре кристаллизации на-

плавляемого металла. При повышении вязкости шлака газовые

пузыри, достигая границы раздела металл—шлак, оказывают

давление на слой шлака и жидкий металл и при низкой газо-

проницаемости слоя шлака выдавливают на поверхности жид-

кого металла углубления (кратеры), которые ухудшают равно-

мерность слоя наплавленного металла и портят внешний вид

наплавленной поверхности.

6. Флюс в интервале рабочих температур не должен обра-

зовывать и выделять токсичных соединений.

7. Флюс и смесь флюса с гранулированными сплавами не

должны разделяться на составляющие фракции при транспор-

тировке, хранении и наплавке.

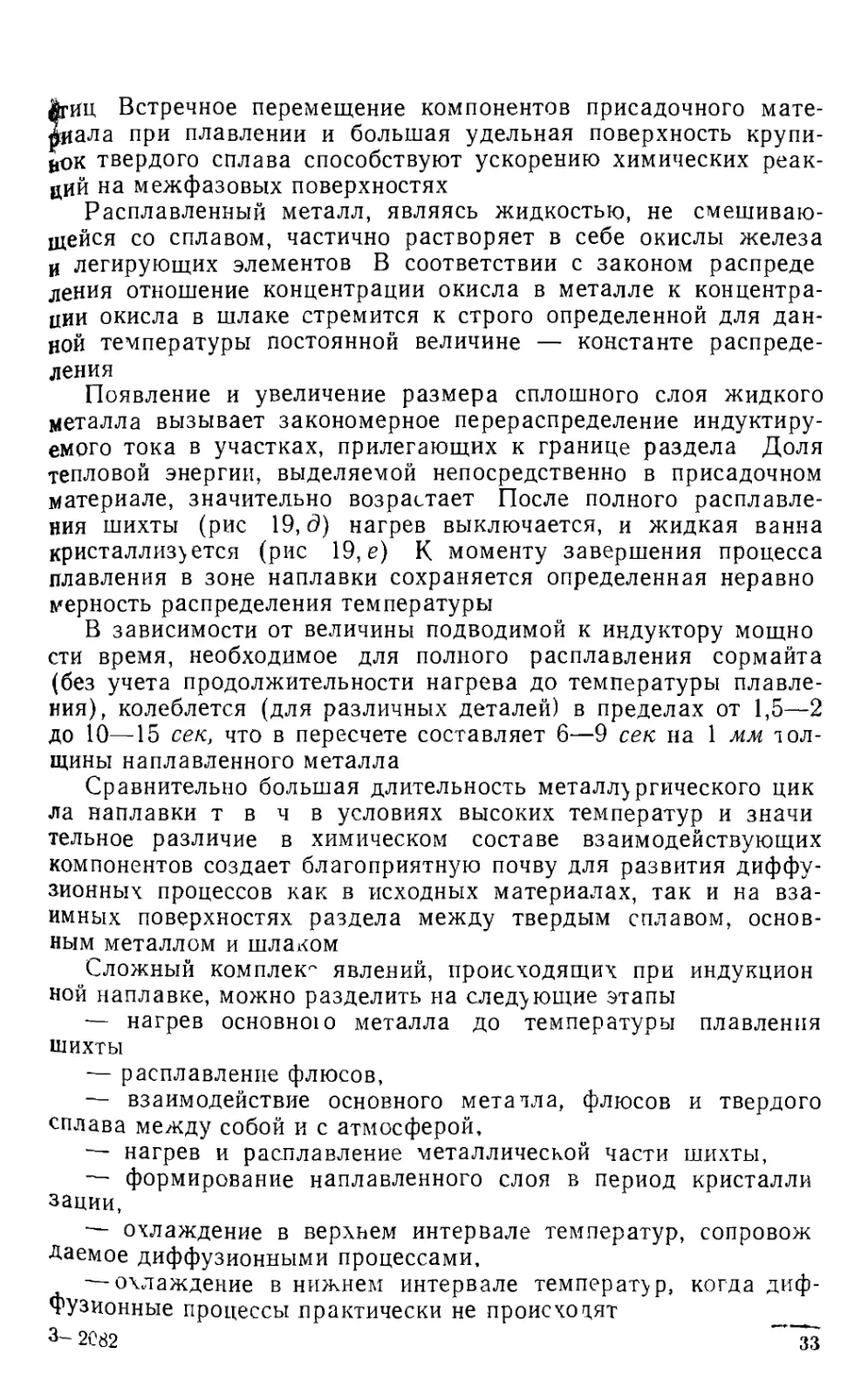

Среди флюсов, используемых при высокотемпературной пай-

ке, наиболее распространена система В2О3—МагЕ^О?, соотноше-

ние компонентов в которой главным образом зависит от темпе-

ратуры процесса: чем выше температура, тем больше рекомен-

дуется вводить борного ангидрида [52]. Борный ангидрид, пла-

вящийся при температуре 570° С, малолетуч, однако летучесть

его значительно возрастает при наличии воды или щелочных

окислов. С окислами никеля и железа борный ангидрид образу-

ет легкоплавкие бораты, метобораты и другие соединения типа

з* 35

В2О3 • Ме2О3 • 4МеО. Окислы хрома и кремния малорастворим]

в борном ангидриде, поэтому последний в чистом виде не приго

ден в качестве флюса для наплавки сплавами, легированным,

этими элементами. Кроме того, расплав борного ангидрида име

ет высокую вязкость, что, очевидно, зависит от атомной структ\

ры трехокиси бора, которая достаточно стабильна. Атомы киг

лорода образуют в плоскости равносторонние треугольники, [

центре тяжести которых располагаются атомы бора [139].

Плавленая бура Na2B4O7 действует более энергично, чем бор

ный ангидрид, она весьма устойчива по отношению к нагрева

нию. В жидком состоянии бура распадается на натрийметабо

рат и борный ангидрид: Na2B4O7—>-2 NaBO2 + B2O3. Ёура сп<

собна взаимодействовать с окислами металлов, образу

относительно легкоплавкие бораты, которые при нагревани!

склонны к улетучиванию. При высокой температуре бура ш

достаточно хорошо защищает жидкий металл от окисления. Низ

кая вязкость не обеспечивает необходимую толщину слоя шлака]

что, в свою очередь, способствует дополнительному окислени

жидкого металла. Ввиду изложенного при высоких температ\]

рах процесса использовать буру как флюс не рекомендуется. (

< В качестве флюсов получили распространение смеси бур>

с борным ангидридом. В жидком состоянии бура с борным ап

гидридом образует два соединения: Na2O-3B2O3 и Na2O-4B2O;

плавящиеся при температуре выше температуры плавлен]'!

борного ангидрида — соответственно при 694 и 783° С. с

В. Хён [134] исследовал изменение вязкости системы бура к

борный ангидрид при различных температурах и установил, ч

вязкость расплава увеличивается по мере увеличения содерж<

ния борного ангидрида, однако растекаемость флюса по ш

верхности в большой степени зависит от его смачивающей сы

собности.

Е. Людер и А. Крелл [140] исследовали изменение растека

мости смеси буры и борного ангидрида в зависимости от coi

ношения компонентов и выявили максимальную растекаемос

у смеси, содержащей 60% борного ангидрида и 40% бурaj

Минимальное растекание у смеси, состоящей из 60% буры "

40% борного ангидрида. При этом выяснено, что чем больии

растекаемостью обладает флюс, тем меньше должно быть вг_

мя нахождения наплавляемого металла в жидком состоянии

Добавление борного ангидрида практически не влияет I

плотность расплавленной буры и очень незначительно умен

шает ее поверхностное натяжение [124].

Несмотря на высокую активность боросодержащих флюс»

при значительной толщине окисных пленок на наплавляем' 2

поверхности и на частицах сплава получить высокое качесг

наплавки затруднительно, так как флюс быстро насыщает 2

36

бывшим количеством окислов и его активность умень-

шается.

ч При использовании для индукционной наплавки флюсов, со-

стоящих из буры и борного ангидрида, образуются стекловид-

ное шлаки, прочно связанные с наплавленным металлом. Проч-

ная связь шлака с наплавленным металлом объясняется тем,

что на поверхности металла образуются окислы типа вюстита

FeO, кристаллическая решетка которого достраивает решетку

a-железа. В шлаке, образующемся после наплавки твердых

сплавов, неизбежно присутствуют окислы типа шпинелей

МеО-Ме2Оз, способные достраивать кристаллическую решетку

вюстита [75].

_Для обеспечения отделимости шлака необходимо, чтобы

флюс по составу был нейтральным или его кислые свойства

были минимальными. В этом случае окислы типа вюстита на

поверхности наплавленного металла отсутствуют и отделение

шлака происходит без дополнительных механических воздейст-

вий [81]. Следует считать, что чем полнее прошел процесс рас-

кисления жидкого металла, тем менее вероятно появление вю-

стита на поверхности расплавленного металла.

При наплавке с использованием флюсов, содержащих буру,

протекают следующие процессы. При нагревании бура распа-

дается на соль метаборной кислоты NaBO2 и борный ангидрид

ВгОз, которые, соединяясь с окислами металлов, дают двойные

соли нагрия и металла метаборной кислоты, обладающие низ-

кой температурой плавления и небольшой плотностью:

2NaBO2 4- В2О3 + МеО = 2NaBO2 + Ме(ВО2)2.

При избытке во флюсе борного ангидрида идет процесс об-

разования борно-кислых солей, которые также легко всплыва-

ют в жидкой ванне:

МеО + В2О3 = МеО - В2О3.

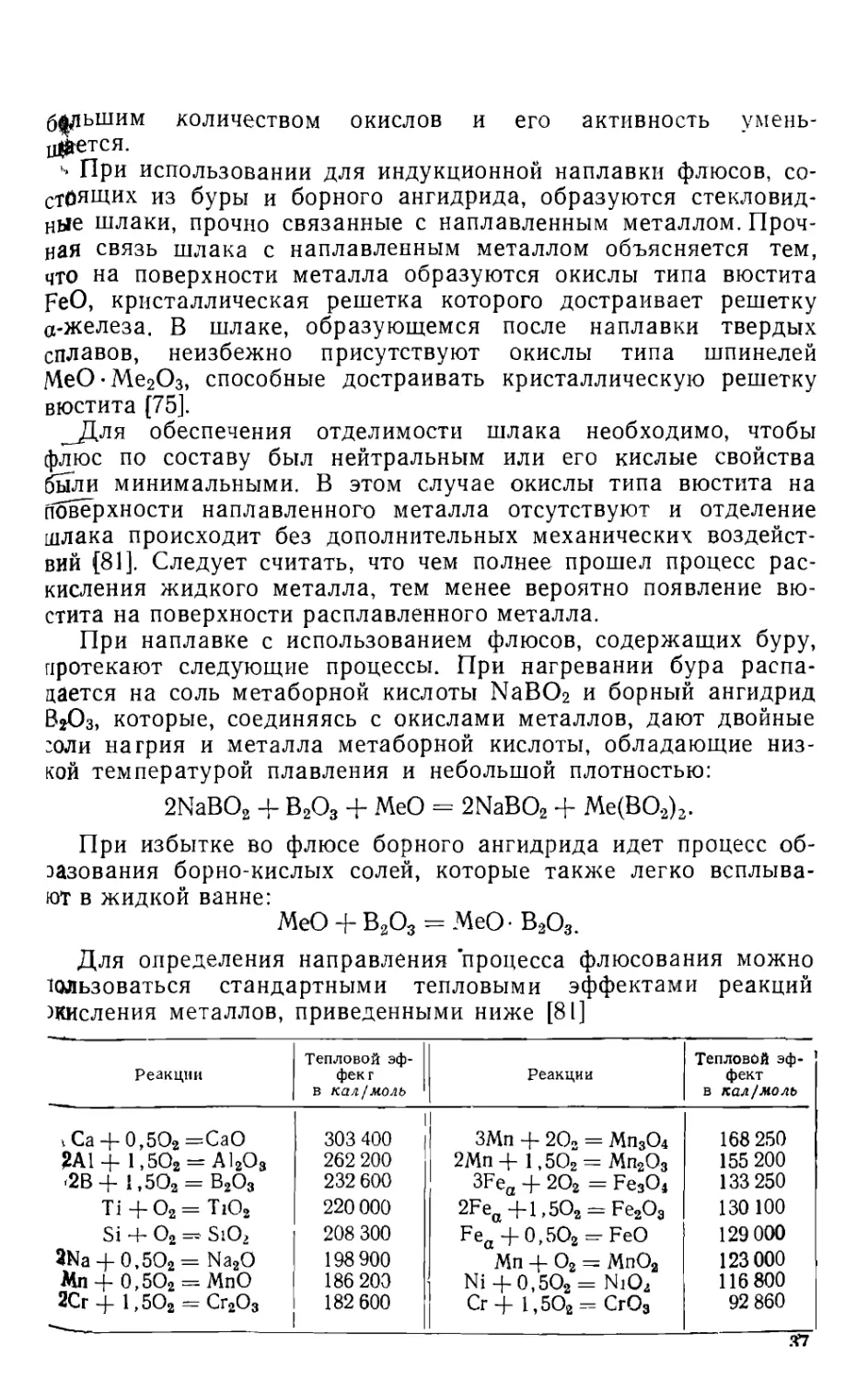

Для определения направления процесса флюсования можно

ЮЛьзоваться стандартными тепловыми эффектами реакций

Жисления металлов, приведенными ниже [81]

Реакции Тепловой эф- фект в кал.1м.олъ Реакции Тепловой эф- фект в кал/моль

1 Са + 0,5О2 =СаО 2А1 4- 1,5О2 — А12О3 <2В -J- 1,5О2 = В2О3 Ti + О2 = ТЮ2 Si -4- О2 == SiO2 3Na + 0,5O2= Na2O Мп -f- 0,5О2 - МпО 2Сг + 1,5О2 = Сг2О3 303 400 262 200 232 600 220 000 208 300 198 900 186 200 182 600 ЗМп 4- 20" = МП3О4 2Мп 4- 1,5О2 = Мп2О3 3Fea + 2О2 = Fe3O4 2Fea 4-1,5О2 = Fe2O3 Fea 4-0,5О2 — FeO Мп 4- О2 = МпО2 Ni 4-0,5О2 = NiO, Сг 4- 1,5О2= СгОз 168 250 155 200 133 250 130100 129 000 123 000 116 800 92 860

.37

Каждый элемент в приведенном ряду тепловых эффектов

может восстанавливать окислы нижестоящего элемента. Чем

больше разница в тепловых эффектах, тем более сильным рас-

кислителем является вышестоящий элемент по отношению к ни-

жестоящему.

Чтобы повысить активность раскисления, в состав флюса

вводят силикокальций, который состоит из силицида кальция

CaSi2 и примесей алюминия, железа, магния, серы и фосфора.

Силициды кальция применяются в металлургической промыш-

ленности как активные восстановители окислов металлов, спо-

собствующие интенсивному выводу неметаллических включении

в шлак. Силикокальций резко уменьшает вязкость шлака в ин-

тервале температур от момента завершения процесса наплавки

вплоть до полной кристаллизации наплавляемого металла п

обеспечивает более полную дегазацию ванны. При наплавке

силикокальций предотвращает появление на поверхности спла-

ва пленки окислов типа вюстита и принимает участие в рафи-

нировании сплава за счет удаления неметаллических включе-

ний, содержащих до 30% кальция [123].

При использовании флюсов, состоящих из борного ангидри-

да, буры, силикокальция, удается получить качественный на-

плавленный слой с хорошим отделением шлака.

Входящий в состав силикокальция кремний почти полно-

стью окисляется в результате реакций, развивающихся в жид-

кой ванне. При окислении кремния выделяется значительное

количество тепла, благодаря чему температура частиц кремне-

зема в момент их образования может быть выше температуры

жидкой ванны. Капли шлака, сливаясь вместе, укрупняются, что

облегчает их удаление, поскольку скорость всплывания включе-

ний пропорциональна квадрату их радиуса.

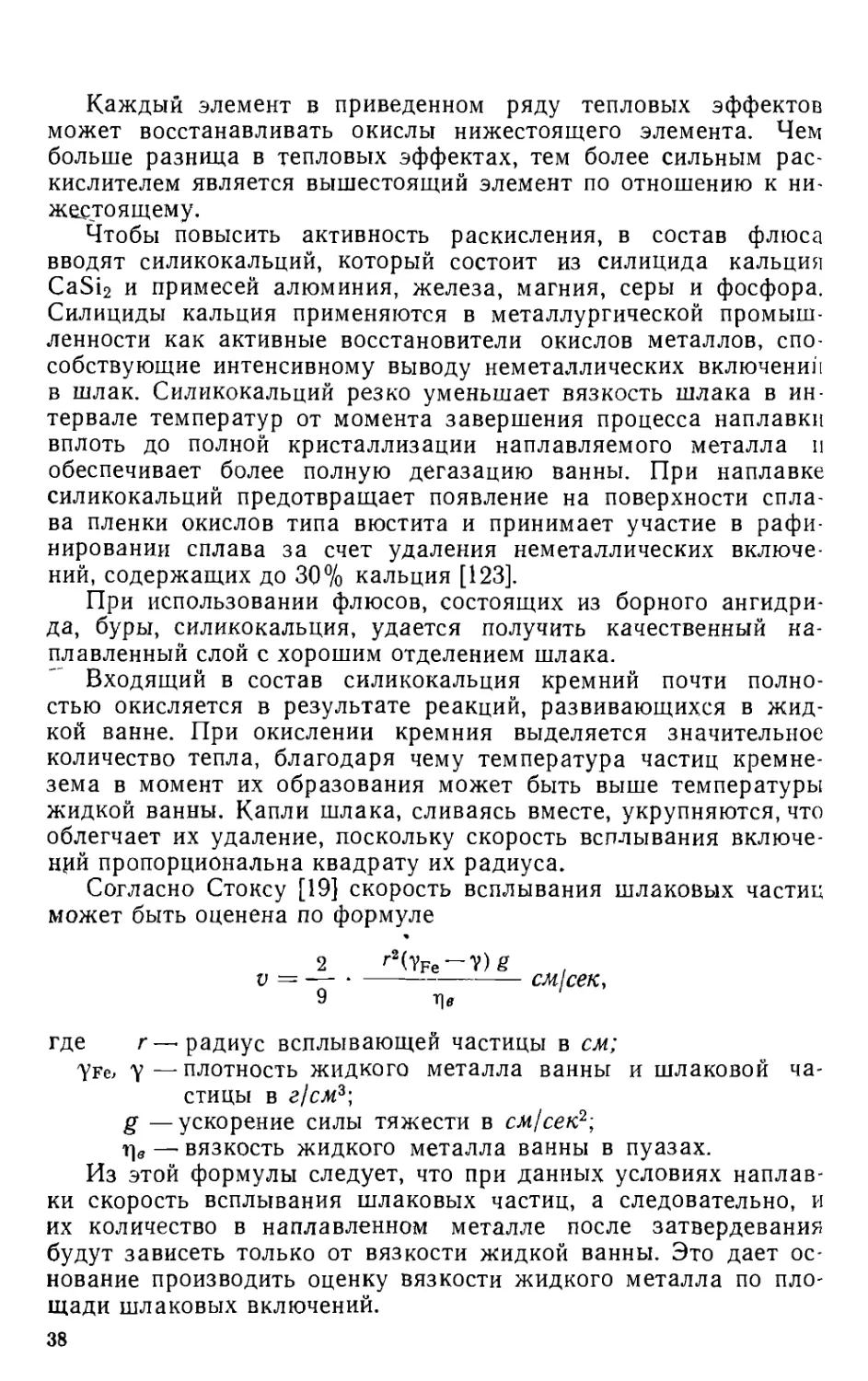

Согласно Стоксу [19] скорость всплывания шлаковых частик

может быть оценена по формуле

2

V = —

9

r2(YFe —У) g

Т|в

см/сек,

где г—-радиус всплывающей частицы в см;

Уге, у—плотность жидкого металла ванны и шлаковой ча-

стицы в г!смг\

g —ускорение силы тяжести в см!сек2-,

т|3 —• вязкость жидкого металла ванны в пуазах.

Из этой формулы следует, что при данных условиях наплав-

ки скорость всплывания шлаковых частиц, а следовательно, и

их количество в наплавленном металле после затвердевания

будут зависеть только от вязкости жидкой ванны. Это дает ос-

нование производить оценку вязкости жидкого металла по пло-

щади шлаковых включений.

38

ЖИз всех встречающихся в жидком металле окисных включе-

нии кремнезем обладает наименьшим удельным весом. На вяз-

кость жидкого металла, в свою очередь, влияет форма имею-

щихся неметаллических включений: при прочих равных усло-

виях металл более жидкотекуч, если включения сферические и

крупные, а не мелкие и остроугольные [85]. Снижение темпера-

туры плавления шлака достигается изменением его состава за

счет образования силикатов, например, FeSiO4 (температура

плавления 1205°С). Для всплывания продуктов раскисления

большое значение имеет межфазное натяжение жидкого метал-

ла и неметаллического включения.

Максимальной величины межфазное натяжение на поверх-

ности раздела жидкий металл—неметаллическое включение до-

стигает у окислов наиболее сильных элементов-раскислителей.

Однако с ростом концентрации кремния в металлической фазе

межфазное натяжение снижается, отсюда следует, что в соста-

ве флюса целесообразно иметь определенную долю более силь-

ных раскислителей, чем кремний, прочно связывающих кремний

и кислородные анионы в продуктах раскисления.

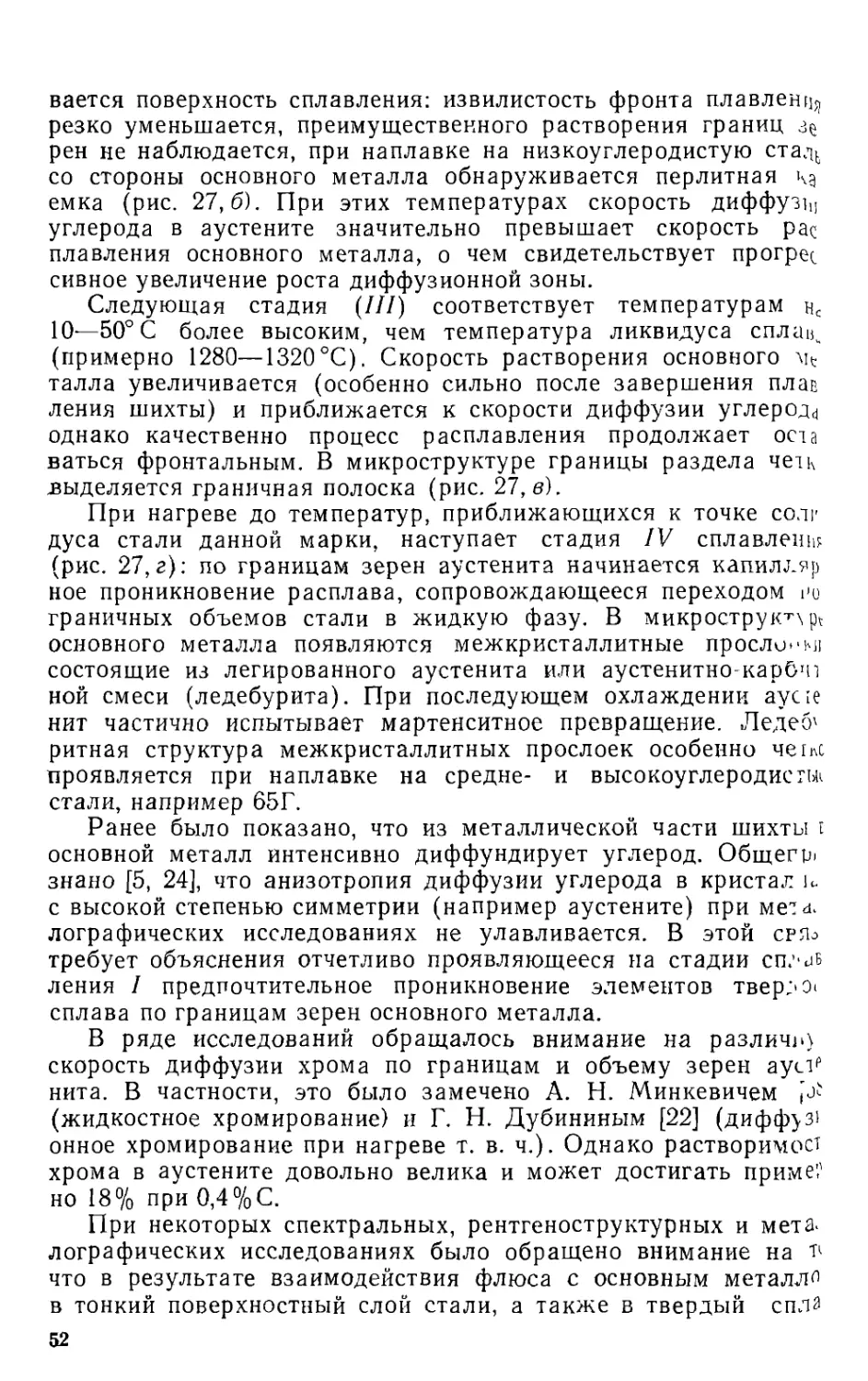

Введение во флюс элементов, восстанавливающих окислы на

поверхности твердого металла, улучшает растекание сплава за

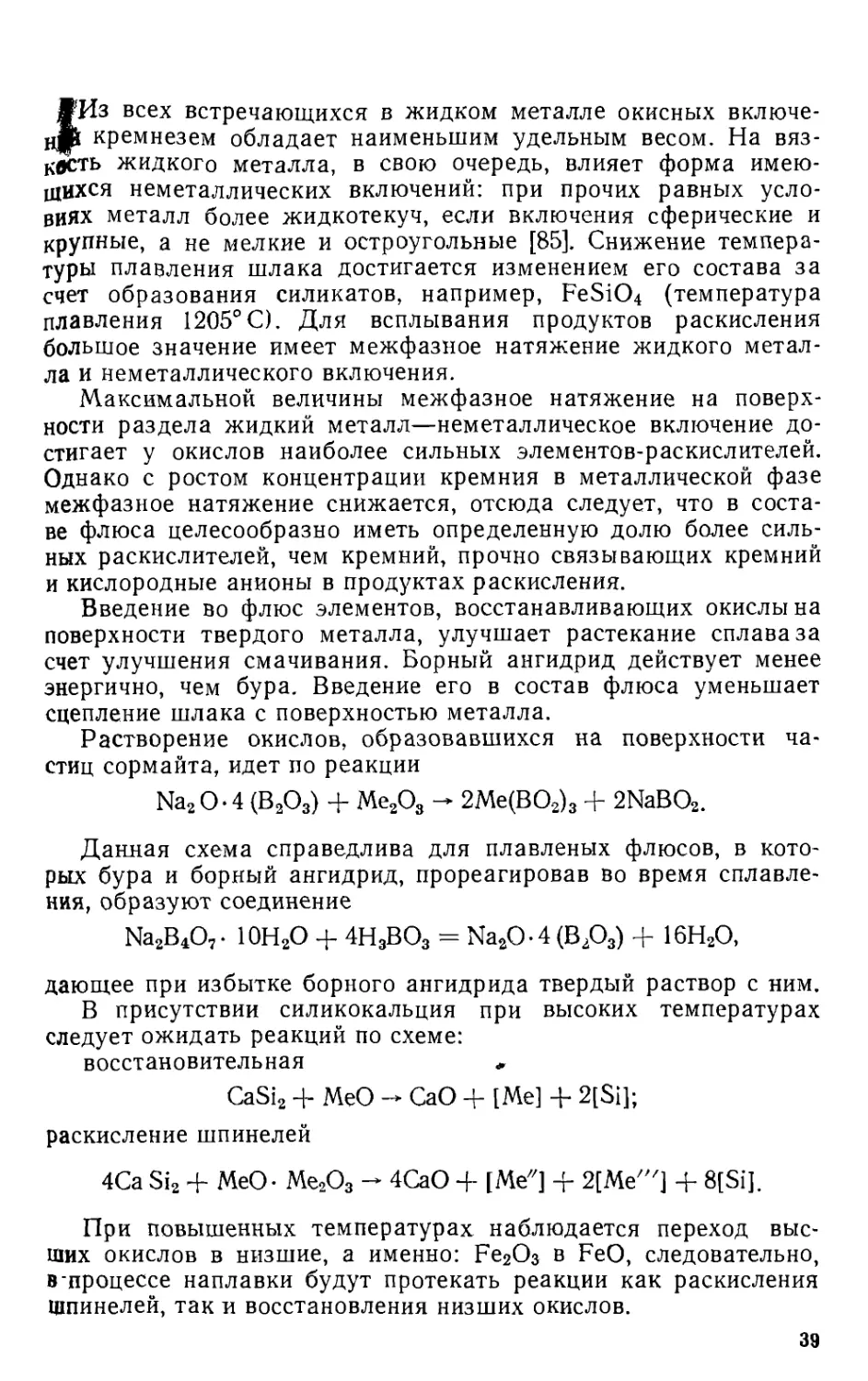

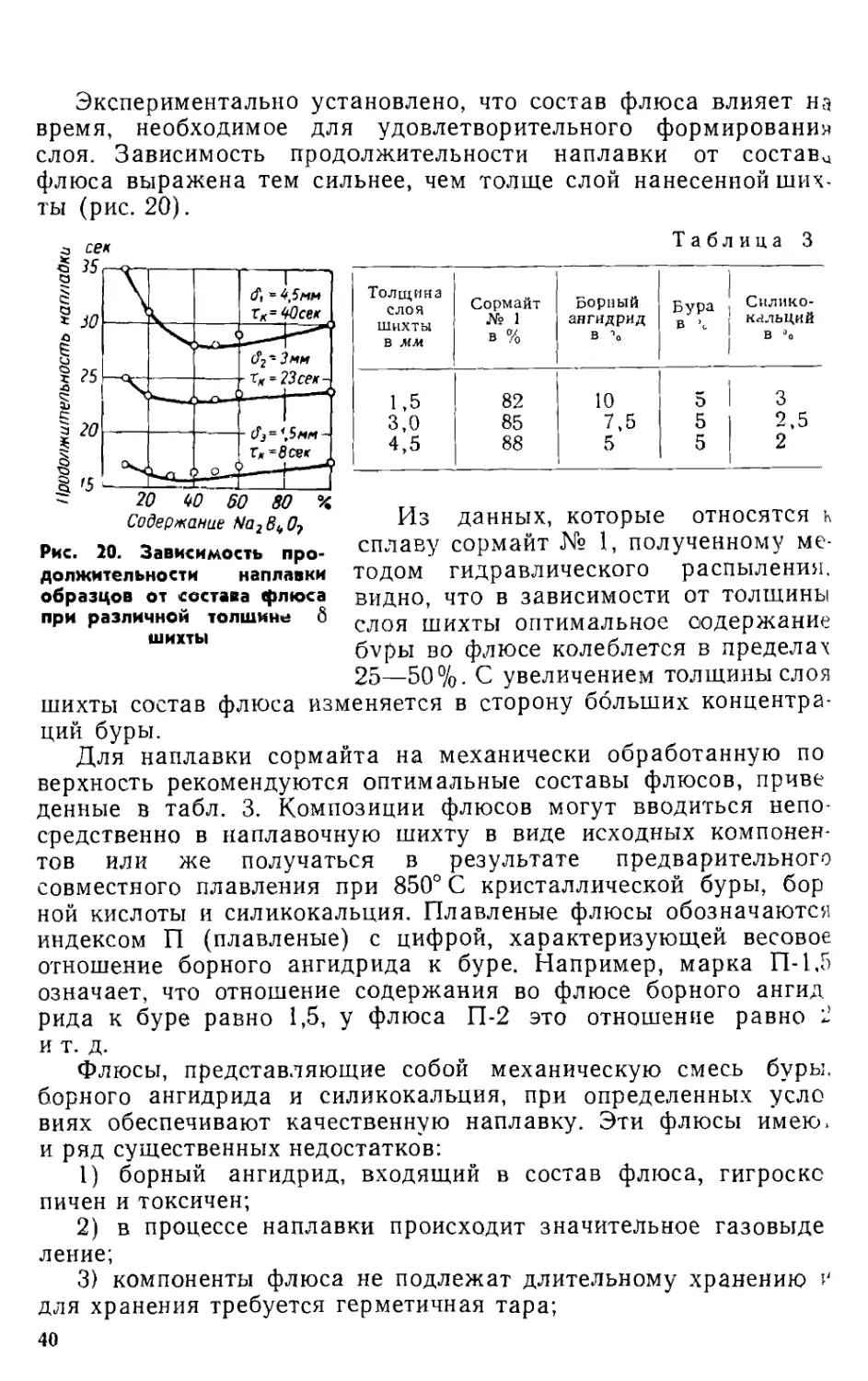

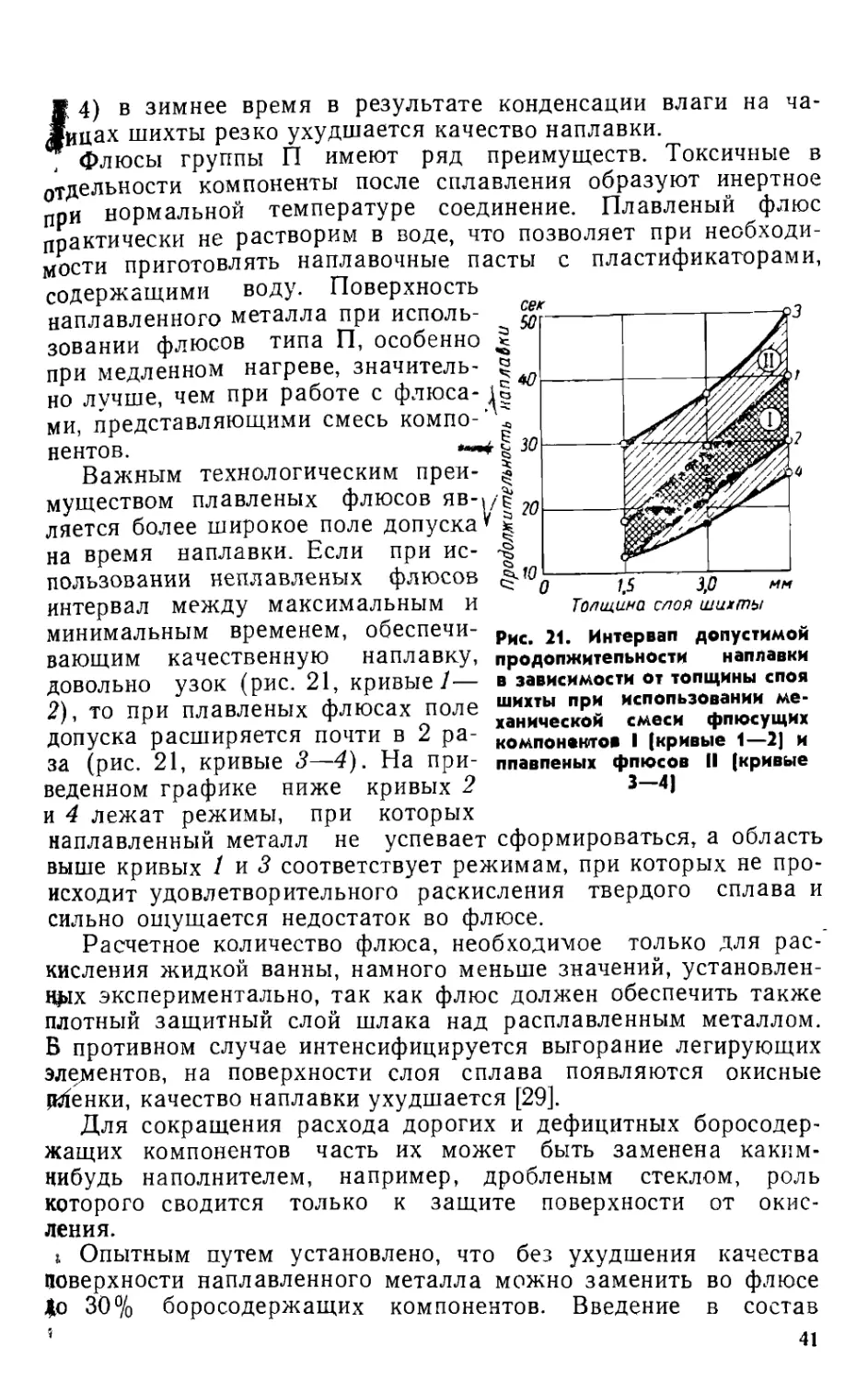

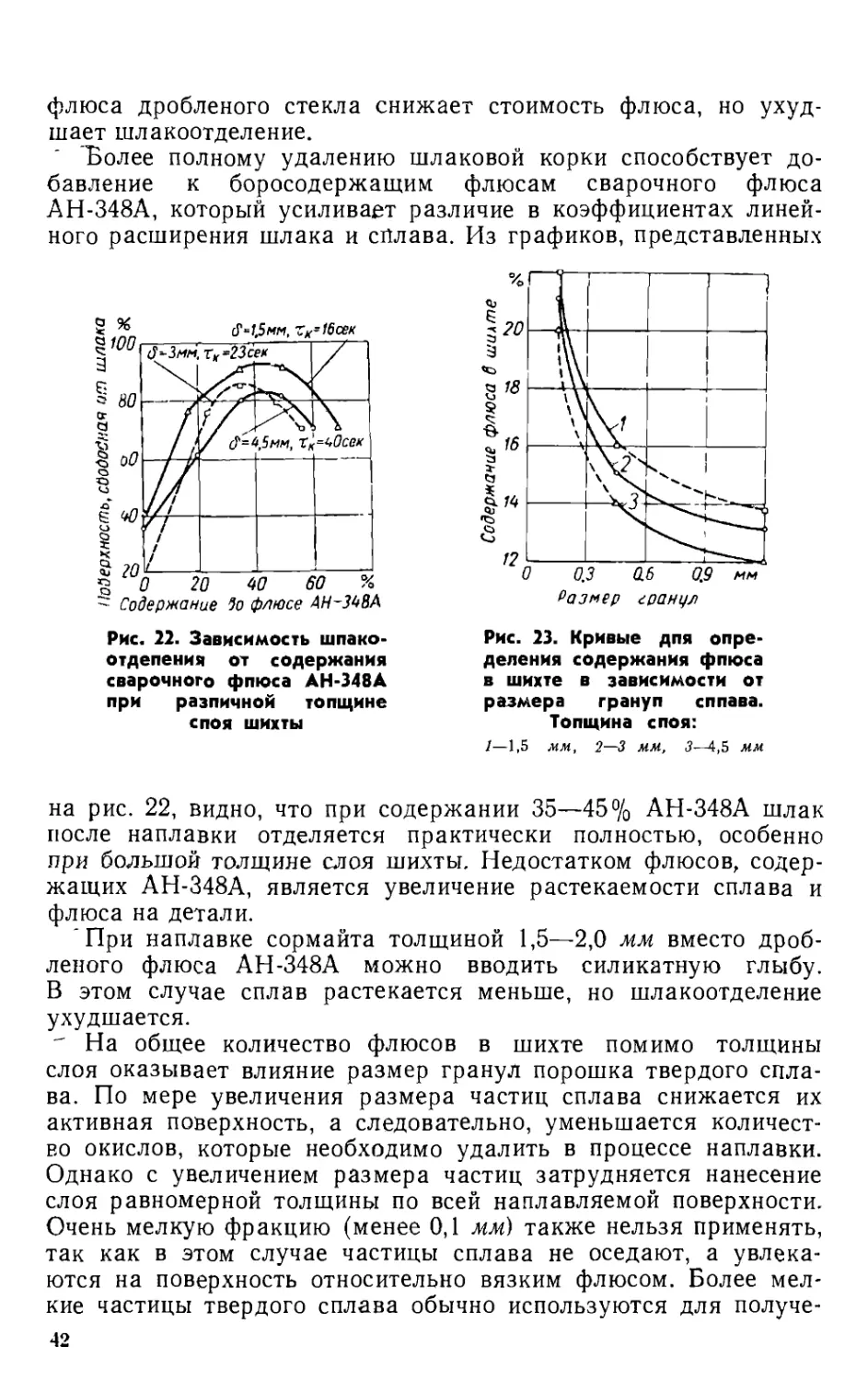

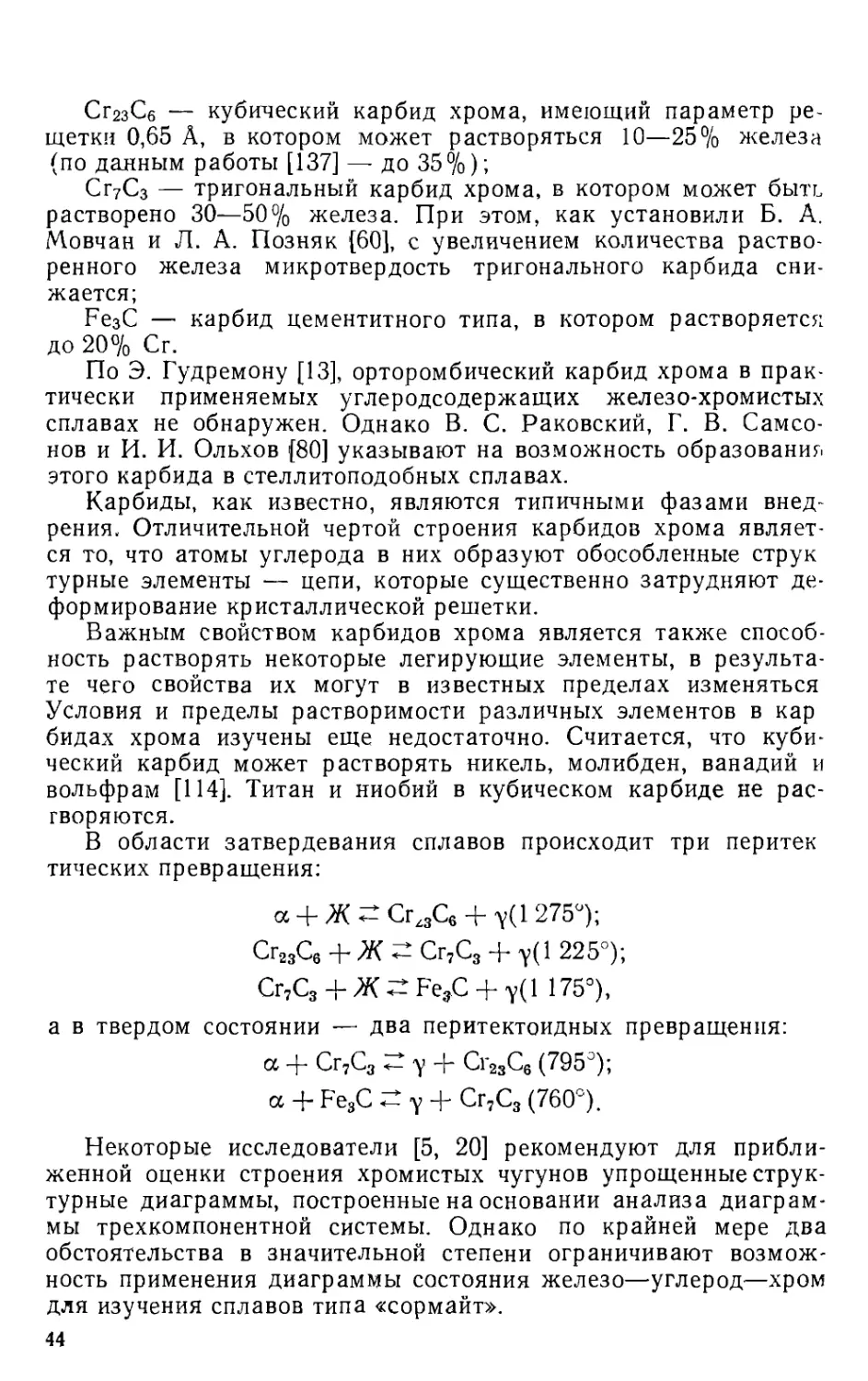

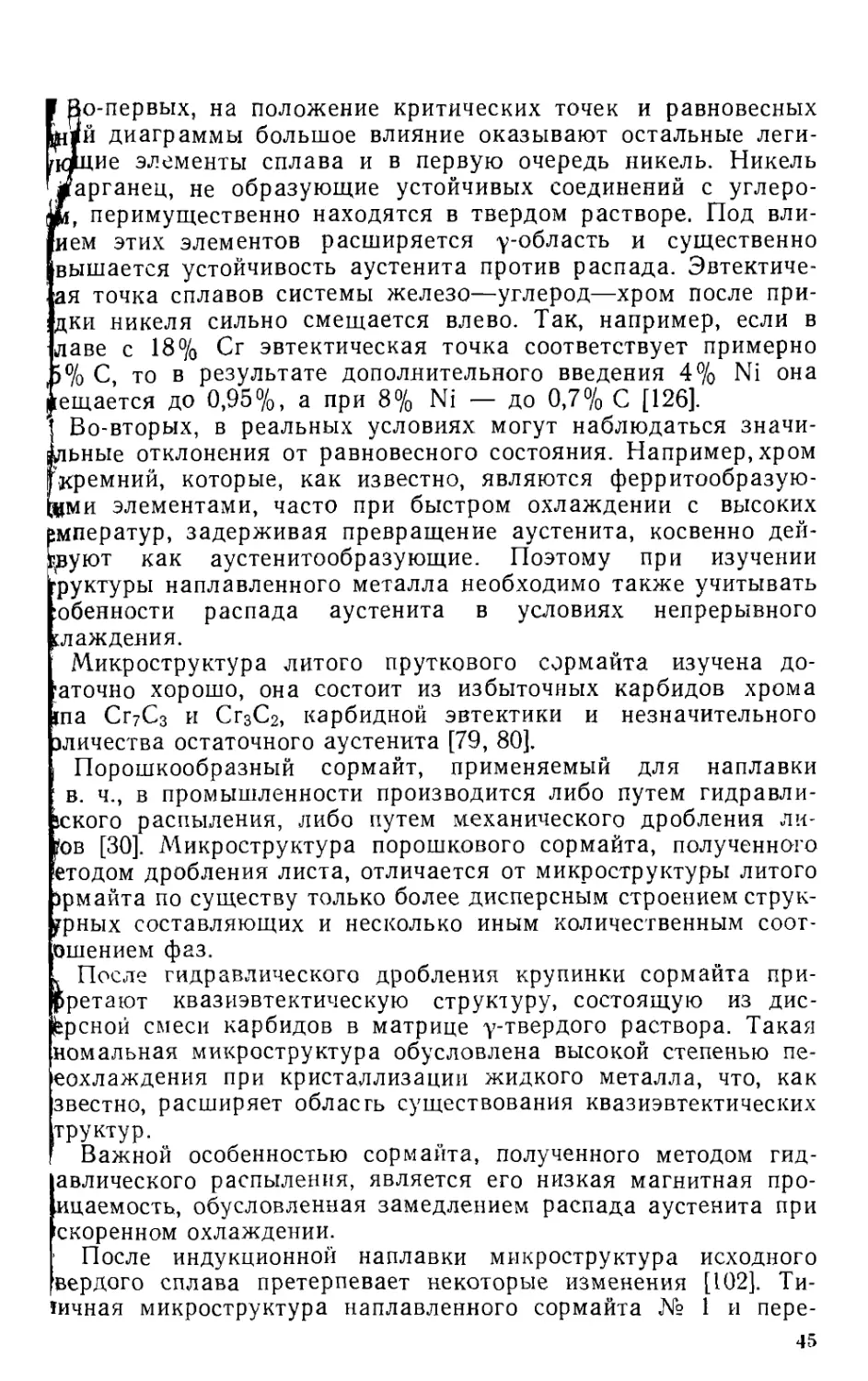

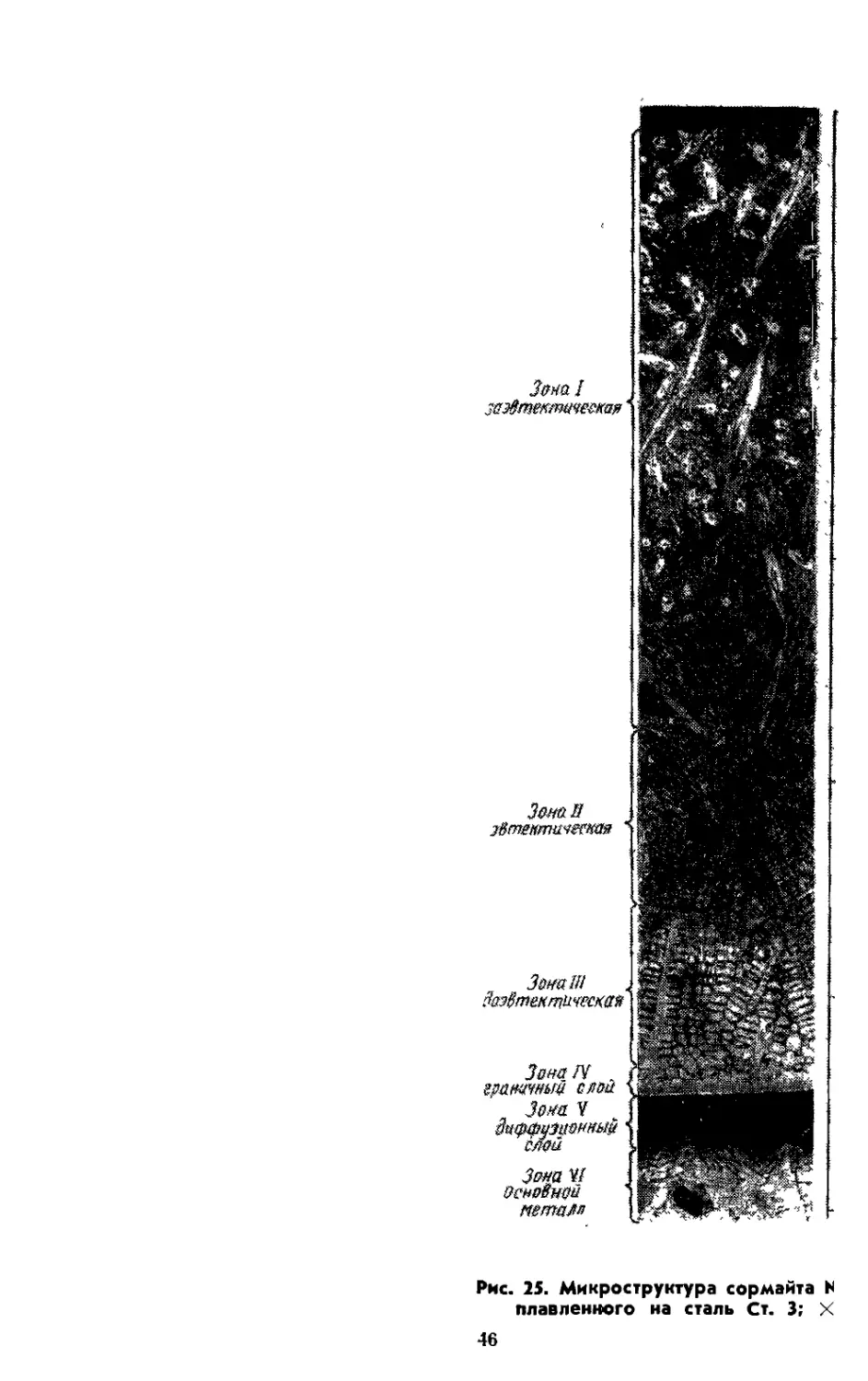

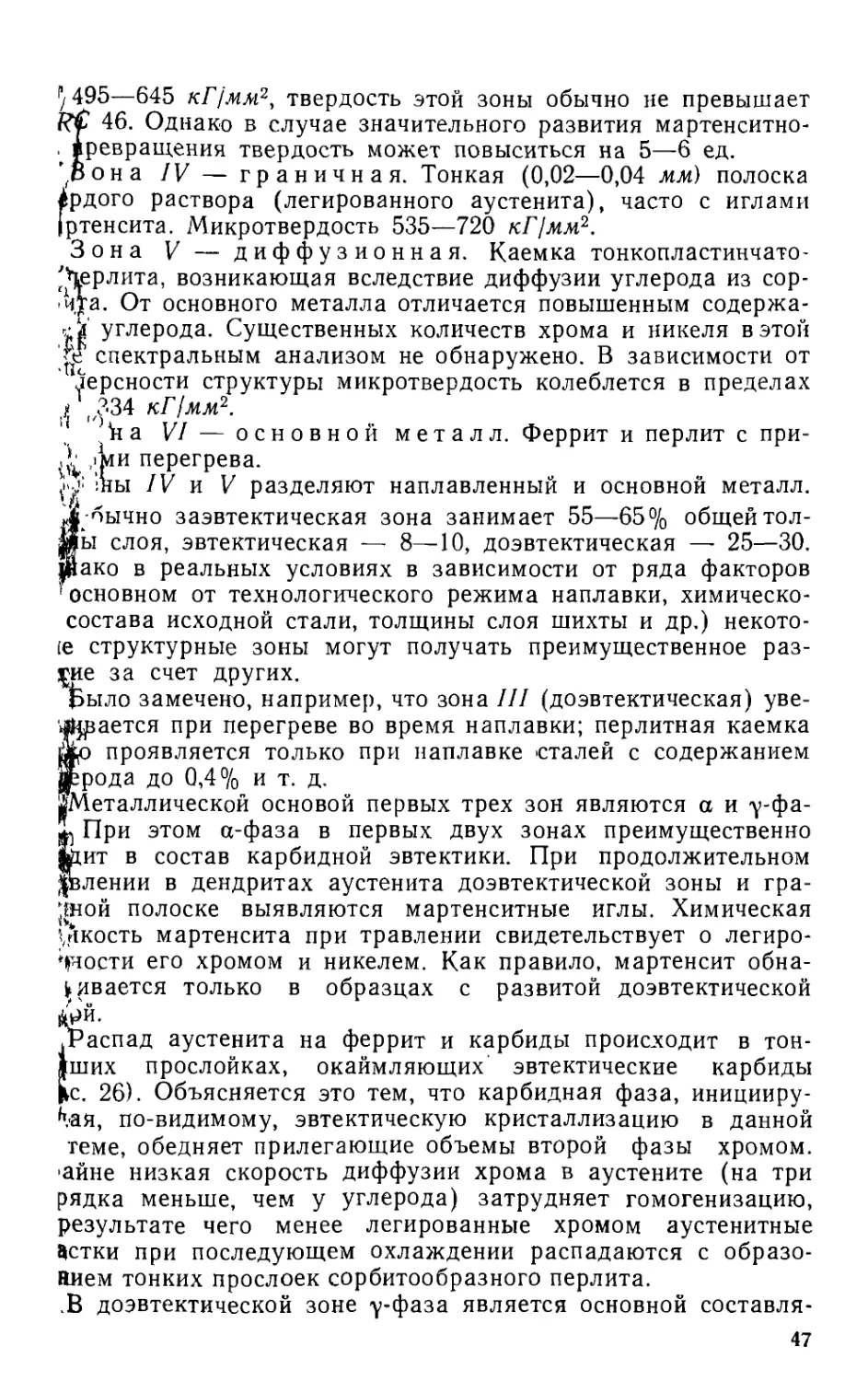

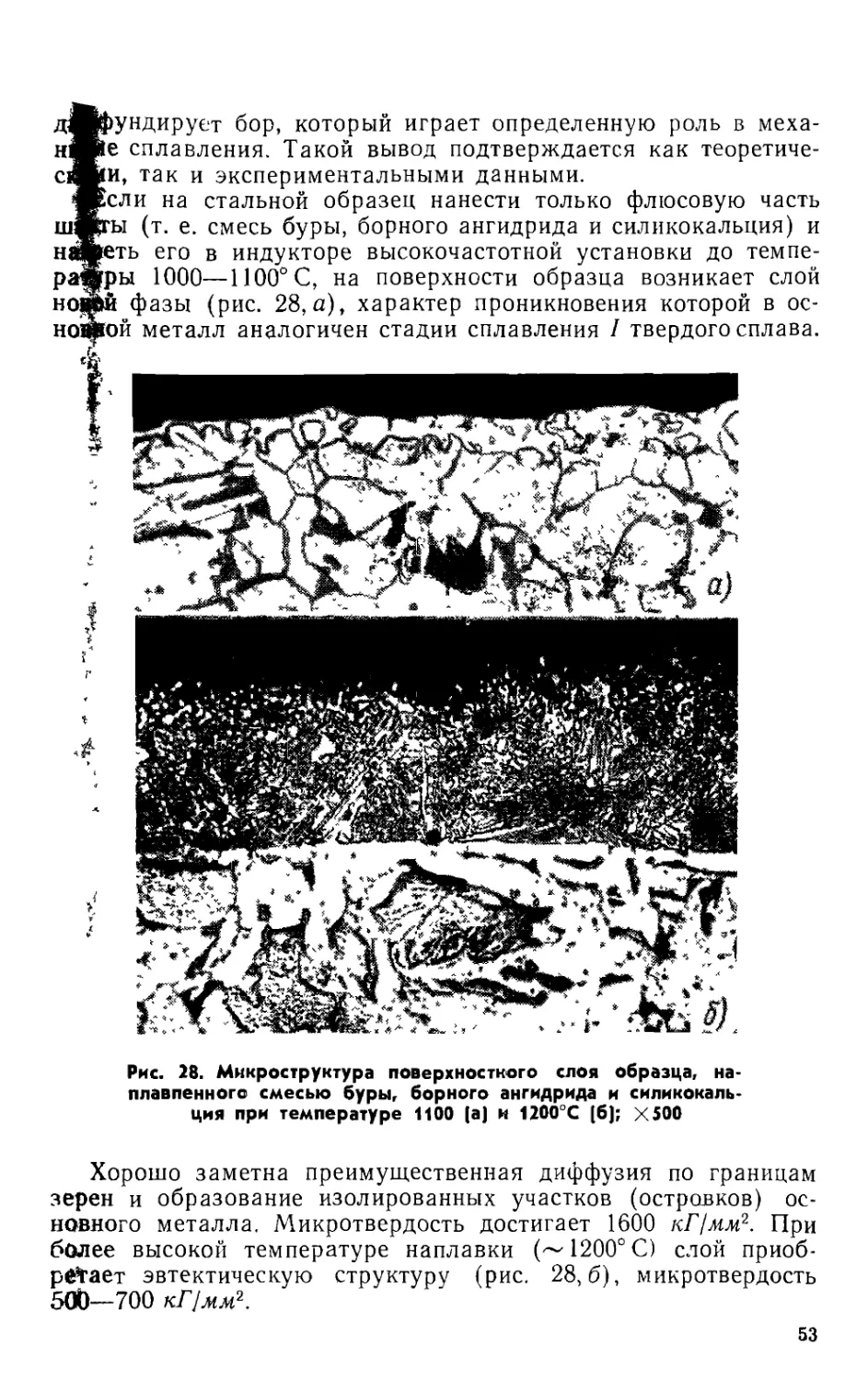

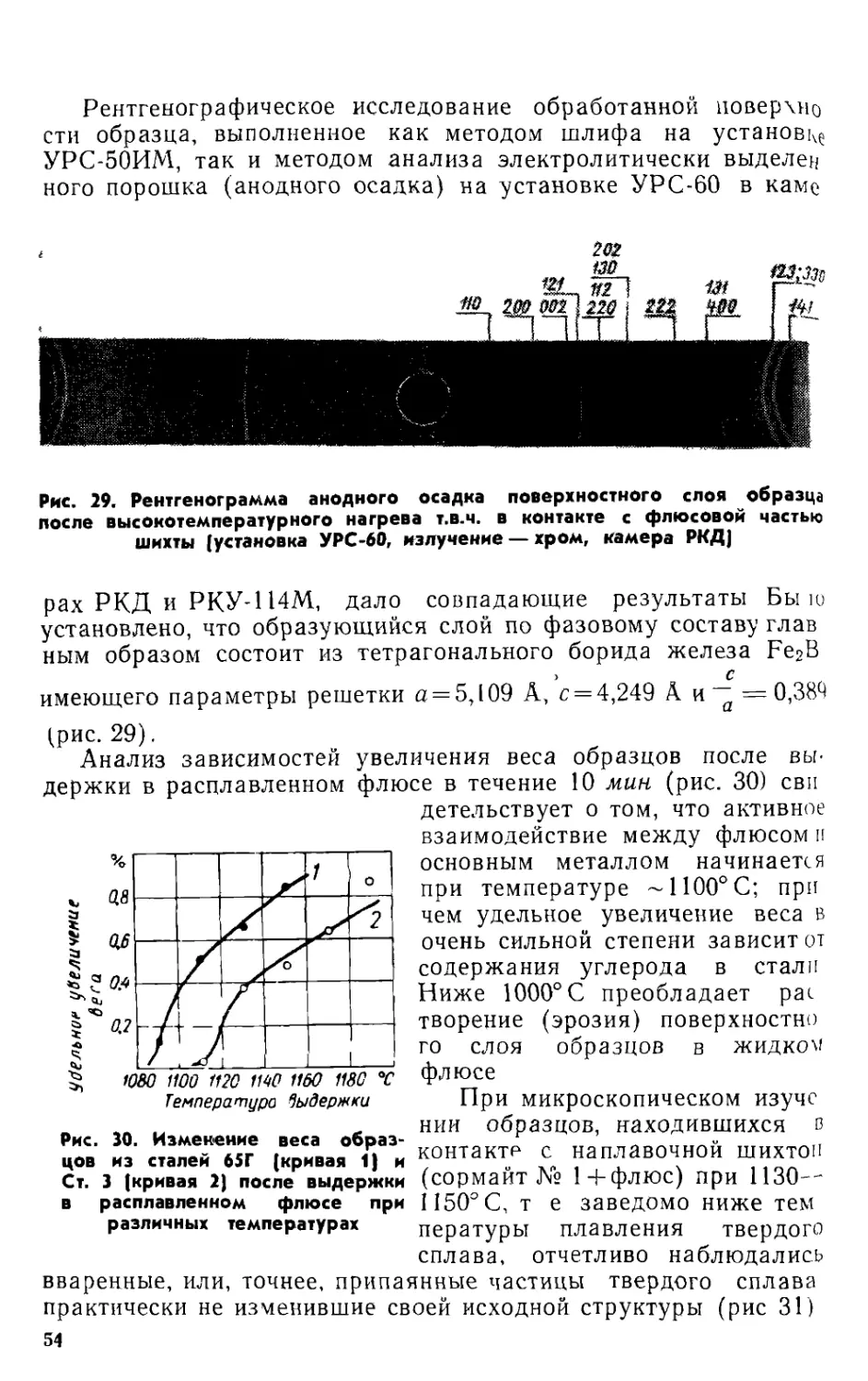

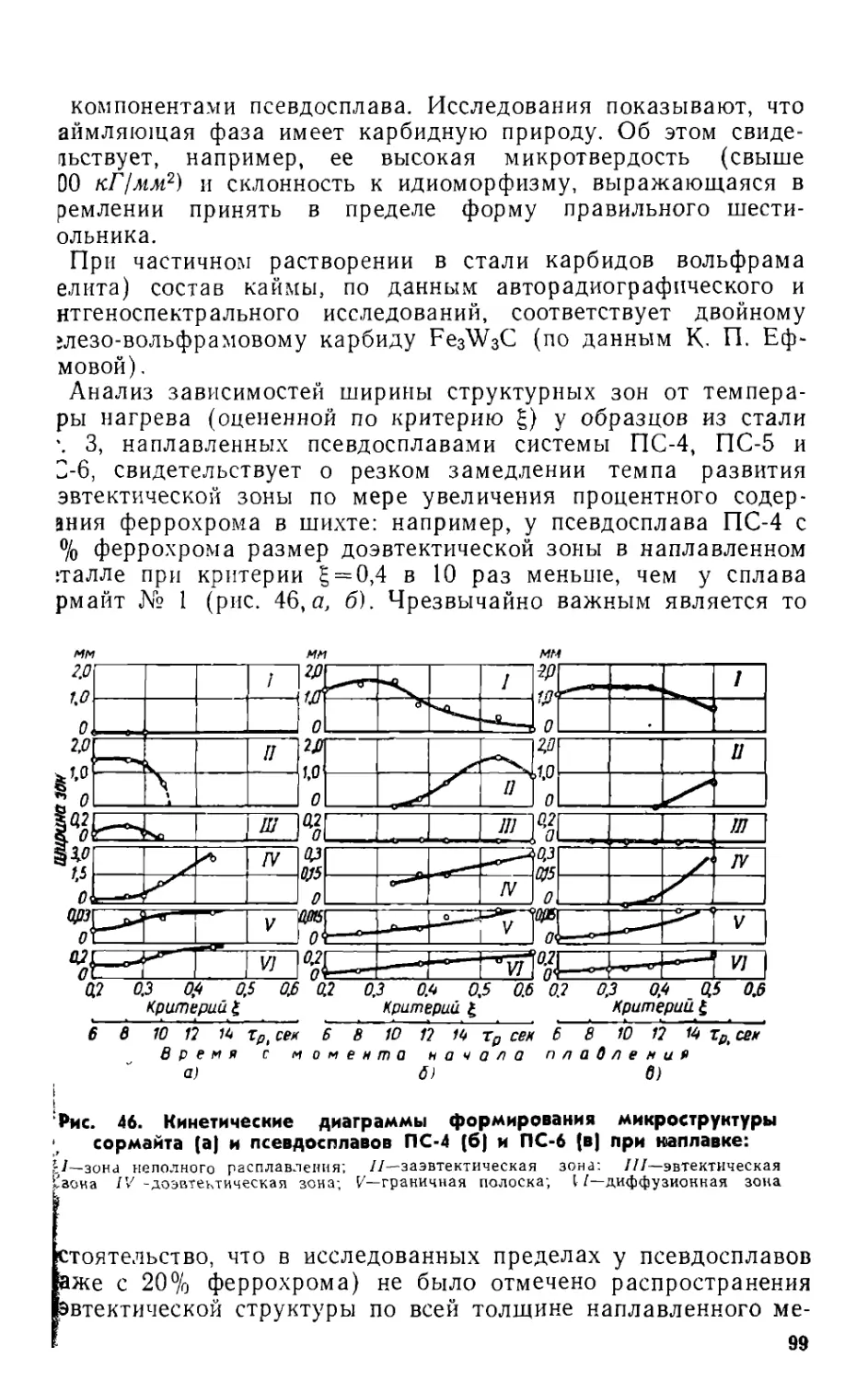

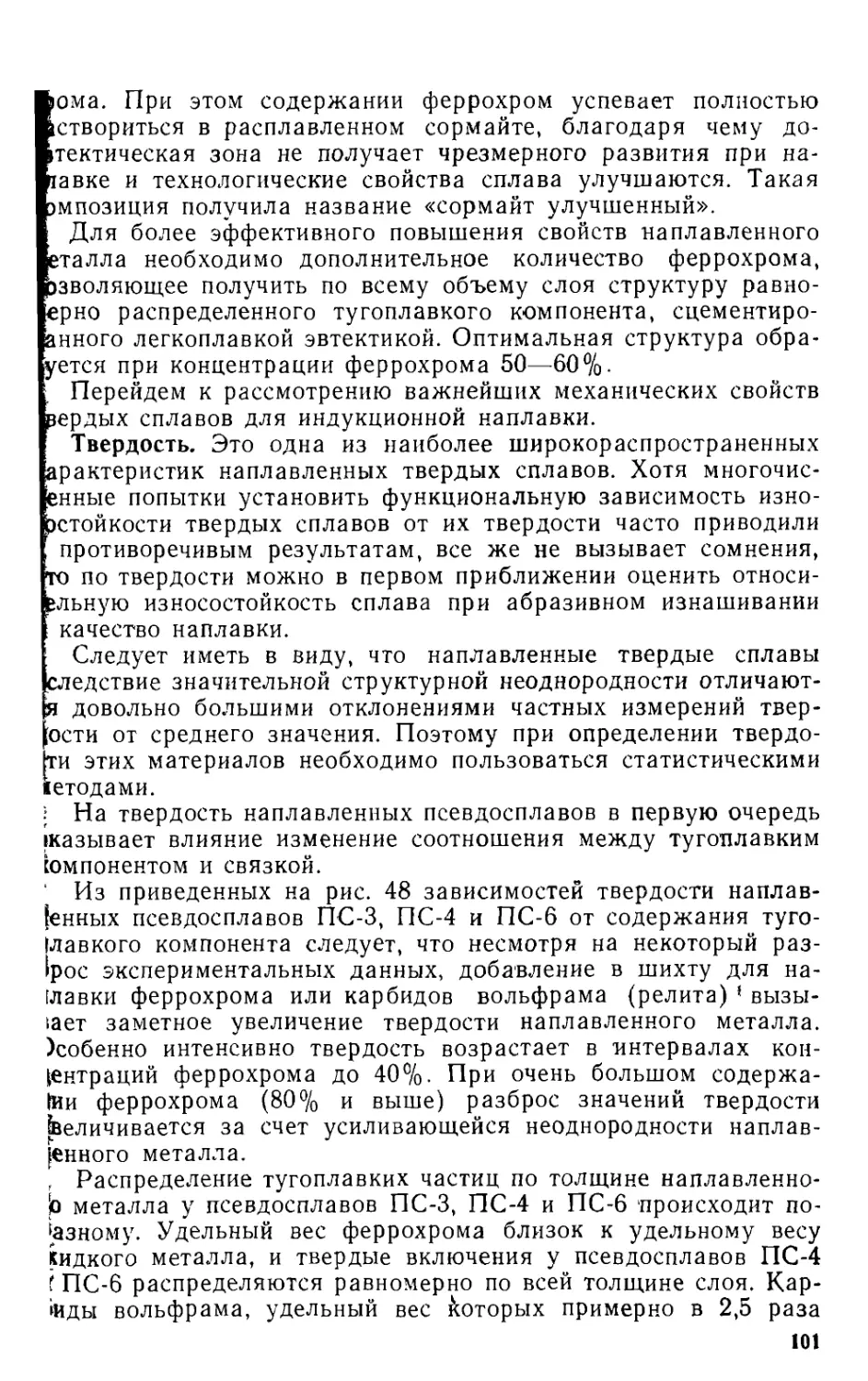

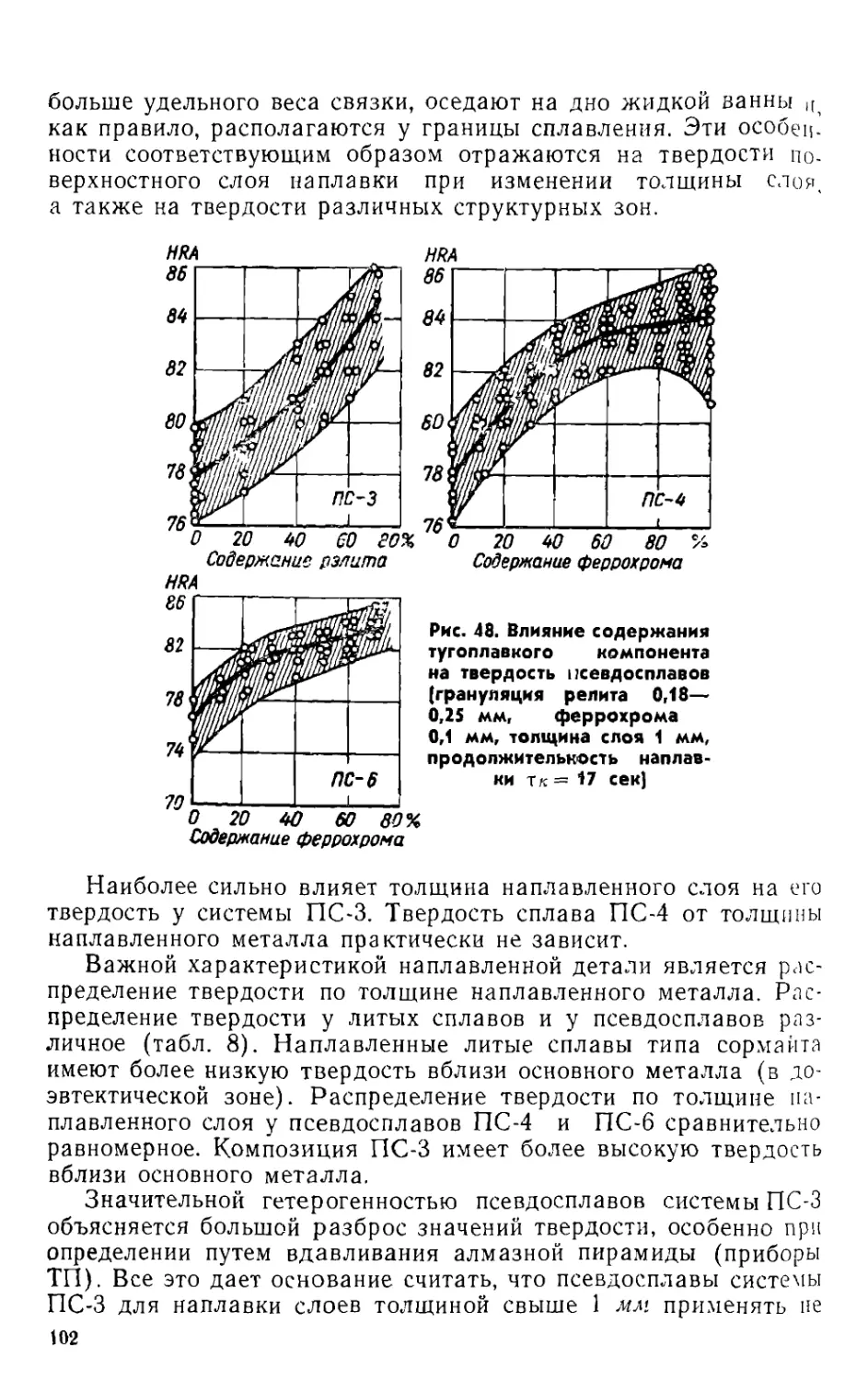

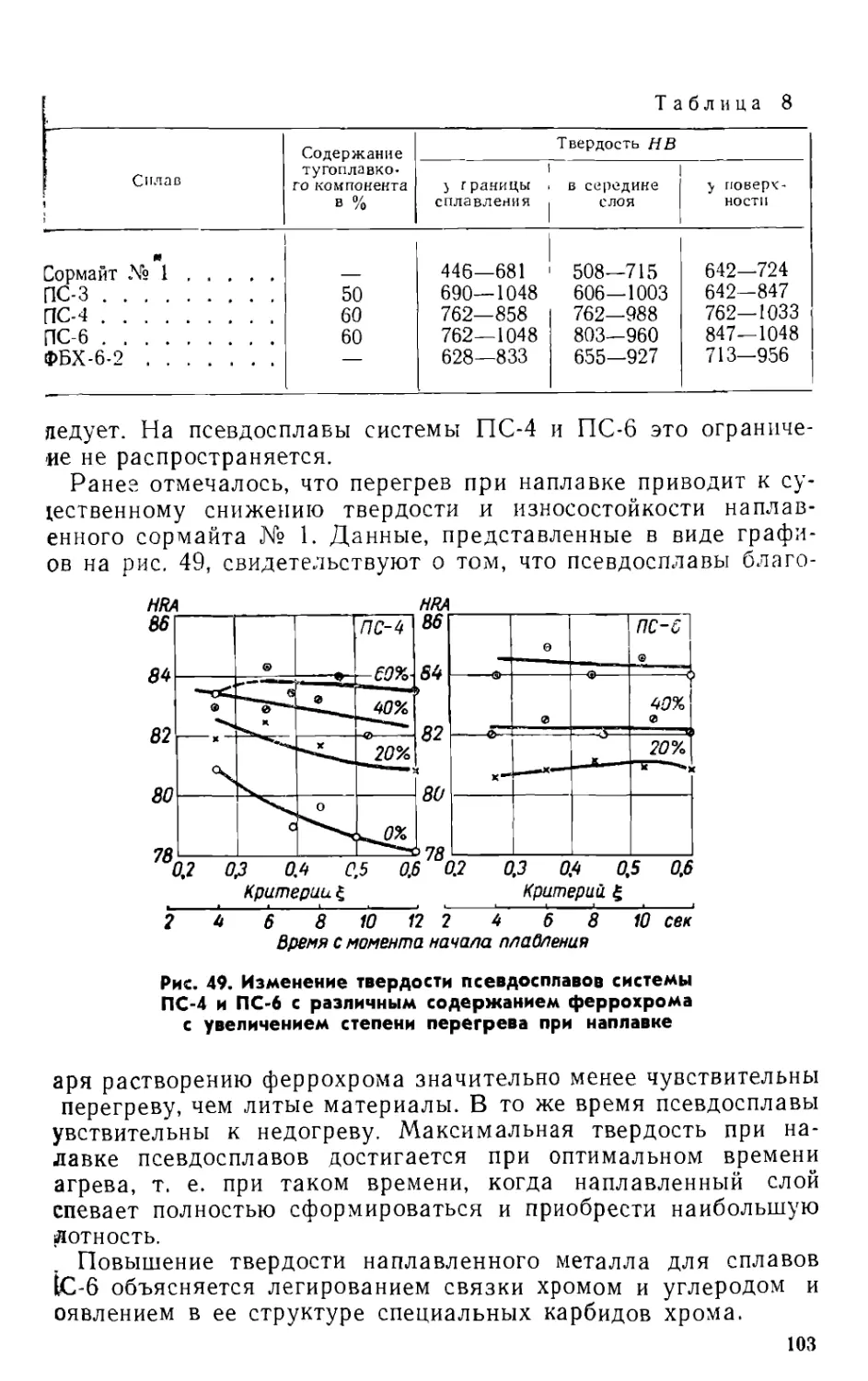

счет улучшения смачивания. Борный ангидрид действует менее