Текст

Повершть книгу не п!зн1ше

зазначеного термшу

МП л. 3ам-43- 4ооо -уме.

УДК 621.785.004.6(03]

Т.31100 -1-9— 51-81. 2605000000

040(01)—81

© Издательство «Металлургия*, 1981

М. А.Тылнин

и«мк

гае

РЕМОНТНОЙ

СЛУЖБЫ

МОСКВА

МЕТАЛЛУРГИЯ-

1981

ИБ № 1432

Михаил Аркадьевич Т ы л к и н

СПРАВОЧНИК ТЕРМИСТА

РЕМОНТНОЙ СЛУЖБЫ

Редактор издательства Н. Ф. Фокина

Художественный редактор ▲. И. Гофштейн

Технический редактор Н. В. Сидорова

Кооректоры Л. Ф. Дурасова, С. Н. Степанова,

Переплет художника В. 3. Казакевича

Сдено в набор 05.03.8t Подписано в печать 11.09.81 Т-23545

Формат бумаги 70X108 1/16 Бумага типографская № 2

Гарнитура литературная Печать высокая

Усл. печ. л. 56,70 Усл. кр.-отт. 56,70 Уч.-изд. л. 71,48 Тираж 20600

Заказ 683 Цена 4 р. 10 к. Изд. № 3776

Издательство «Металлургия», 119034, Москва, Г-34,

2-й Обыденский пер., д. 14

Владимирская типография Союзполиграфпрома при Государственном комитете

СССР по делам издательств, полиграфии и книжной торговли 600000, г. Владимир,

Октябрьский проспект, д. 1

ПРЕДИСЛОВИЕ

В соответствии с принятыми XXVI съез-

дом КПСС решениями в 11-й пятилетке

предусматривается создать и внедрить в

производство принципиально новые техни-

ку и материалы, прогрессивную техноло-

гию Обеспечить рост выпуска машин и аг-

регатов большой единичной мощности и

производительности, высокоэкономичного

оборудования, законченных систем машин

для комплексной механизации и автомати-

зации производства; добиться повышения

качества, надежности, экономичности и

производительности машин, оборудования

и других изделий машиностроения.

В решении грандиозных задач, поставлен-

ных XXVI съездом КПСС важная роль

принадлежит повышению надежности и

долговечности деталей машин. Нарушения

в работе машин, обусловленные поломка-

ми и износом деталей, лимитируют дли-

тельность нормальной эксплуатации агре-

гатов, вызывают простои и требуют допол-

нительных затрат на изготовление

запасных частей и ремонт машин. Из этого

следует, что эффективность строительства,

металлургического производства и маши-

ностроения в значительной мере определя-

ется работоспособностью механического обо-

рудования. Эксплуатационная надежность

деталей находится в прямой зависимости

от их прочности, износостойкости, терми-

ческой и коррозионной стойкости.

В целях повышения этих характеристик

необходимо правильно выбирать материал

деталей, совершенствовать конструкцию

оборудования, обеспечивать точность сбор-

ки, улучшать методы холодной и горячей

обработки (включая термическую обработ-

ку и наплавку). В каждом агрегате дета-

ли, подвергающиеся одинаковому виду из-

нашивания, должны иметь по возможности

одинаковые свойства, обесЦечивающие срок

службы, соизмеримый с межремонтным

периодом работы механизма. В отдельных

деталях нечирдимо исключить влияние

концентратора напряжений (особенно при

действии динамических нагрузок).

На отечественных и зарубежных заводах

в настоящее время широко применяют раз-

личные методы повышения долговечности

деталей машин, металлоконструкций и ин-

струмента — термическую к химико-терми-

ческую обработку, механизированную и

ручную наплавку, пластическое деформи-

рование поверхности, металлизацию распы-

лением и др. Д41Я изготовления различных

деталей и инструмента используют широ-

кую номенклатуру сталей и сплавов, иног-

да применяют неметаллические материалы.

Выбором оптимальных материалов и техно-

логических процессов занимаются работники

проектных организаций и термисты ремонт-

ных служб предприятий; основной объем

работ по осуществлению упрочняющей об-

работки деталей машин и инструмента не-

посредственно на предприятиях выполня-

ют термисты.

Предлагаемый справочник охватывает

почти все основные области работы терми-

стов ремонтных служб, особенно металлур-

гических предприятий. Цель справочника —

дать работникам термических участков ре-

монтных цехов необходимый комплекс

сведений о материалах, применяемых для

изготовления деталей машин и инструмен-

та, технологии и режимах термической и

химико-термической обработки, механизи-

рованной и ручной наплавки, пластическо-

го деформирования поверхности и др. Кро-

ме сведений о механических и технологи-

ческих свойствах сталей и сплавов,

приведены способы их определения, данные

об эффективности упрочняющей обработки,

а также анализ износа и поломок ряда

распространенных деталей машин. Приве-

дены сведения об оборудовании, применя-

емом на металлургических и машиностро-

ительных предприятиях для упрочняющей

обработки деталей машин и инструмента.

При изложении материала автор стремился

наиболее полно представить справочные

данные, необходимые для практического

осуществления той или иной технологиче-

ской операции, и обстоятельно осветить

теоретические предпосылки, необходимые

для самостоятельной работы термиста.

При подготовке справочника автор ис-

пользовал отечественную и зарубежную

литературу, результаты научно-исследова-

тельских работ, материалы, межзаводских

школ, конференций термистов, металлове-

дов и механиков, опыт ведущих проектных,

научно-исследовательских и учебных инсти-

тутов и промышленных предприятий нашей

страны. После каждой главы приведена

библиография, которая может быть исполь-

зована для более глубокого изучения от-

дельных проблем, встречающихся на прак-

тике.

Автор отчетливо сознает, что при обоб-

щении столь обширного материала воз-

можны пробелы и недостатки, поэтому

заранее благодарит читателей за все заме-

чания по справочнику.

1*

3

Принятые обозначения и сокращения

ов—предел прочности при растя-

жении (временное сопротивле-

ние разрыву, кгс/мм2

от—предел текучести (физиче-

ский), кгс/мм2

а0(2 — предел текучести (условный)

при допуске на величину оста-

точной деформации 0,2%,

кгс/мм2

°М5, Оонюг — условные пределы упругости

при растяжении (при допуске

на величину остаточной дефор-

мации 0,05; 0,002%), кгс/мм2

ои — предел прочности при изгибе,

кгс/мм2

0—1 — предел выносливости при изги-

бе с симметричным циклом

нагружения, кгс/мм2

о0 — предел выносливости при пуль-

сирующем (отнулевом) цикле

нагружения, кгс/мм2

0—1 р — предел выносливости при рас-

тяжении и сжатии с симмет-

ричным циклом нагружения,

кгс/мм2

О—1к — предел выносливости при нали-

чии концентрации напряжений

для изгиба с симметричным

циклом нагружения, кгс/мм2

тк— истинный Предел прочности

при кручении, кгс/мм2

то,з — предел текучести (условный)

при кручении, кгс/мм2

SK — истинное сопротивление раз-

рыву, кгс/мм2

Е— модуль нормальной упругости,

кгс/мм2

6g» Sio — относительное удлинение после

разрыва на образцах соответ-

ственно пяти- и десятикратной

длины, %

ф—относительное сужение площа-

ди поперечного сечения, %

ая — ударная вязкость, кгс-м/см2

N — число циклов до разрушения

образца при испытании на Вы-

носливость

НВ — число твердости по Бринеллю

(при вдавливании стального

шарика)

HRC — число твердости по Роквеллу,

шкала С (при вдавливании

алмазного конуса)

HRB— число твердости по Роквеллу,

шкала В (при вдавливании

стального шарика)

HV — число твердости по Виккерсу

(при вдавливании алмазной

пирамиды)

HS — число твердости по Шору (оп-

ределенное испытанием по ме-

тоду упругого отскока)

а — коэффициент линейного рас-

ширения

с — теплоемкость, кал/(г-°C)

% — теплопроводность, кал/ (см • с X

Х°С)

р — удельное электросопротивле-

ние, Ом-мм2/м

р— магнитная проницаемость, Гс/Э

I — расстояние от охлаждаемого

торца стандартного образца,

мм (для полос прокаливаемо-

сти)

Кв — коэффициент обрабатываемо-

сти

At — температура превращения

аустенита в феррит и цементит

или феррита и цементита в

аустенит (линия PSK на диа-

грамме Fe—Fe3C)

Л2 — температура перехода ферри-

та при нагреве из ферромаг-

нитного в парамагнитное со-

стояние и при охлаждении —

из парамагнитного в ферро-

магнитное состояние (точка

Кюри)

Л8 — температура завершения пре-

вращения феррита в аустенит

при нагреве и начала выделе-

ния феррита из аустенита при

охлаждении (линия GS на диа-

грамме Fe—Fe3C)

Acm — температура начала выделения

вторичного цементита из аус-

тенита при охлаждении или

окончания растворения цемен-

тита в аустените при нагреве

(линия SE на диаграмме Fe—

Fe3C)

ЛС1—температура превращения пер-

лита в аустенит при нагреве

стали

Ari—температура превращения аус-

тенита в перлит при охлажде-

нии стали

Ас3 — температура окончаний обра-

зования аустенита из феррита

при нагреве стали

Аг3— температура начала превраще-

ния аустенита в феррит при

охлаждении стали

/Ин, Мк — температуры начала и конца

мартенситного превращения

/ст— область превращения аустени-

та в феррито-карбидную смесь

//ст — область промежуточного (бей-

нитного) превращения

А, Ф, Ц, К, — соответственно, аустенит, фер-

П, М, Б, Л рит, цементит, карбиды, пер-

лит, мартенсит, бейнит, леде-

бурит

РДС — ручная дуговая сварка

АДС — автоматическая дуговая сварка

Ар ДС — аргонно-дуговая сварка

ЭШС—электрошлаковая сварка

КТС — койтактная сварка

Глава I

РАЗРУШЕНИЕ ДЕТАЛЕЙ МАШИН

И МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

ПРИ ЭКСПЛУАТАЦИИ

1. Общие сведения

о долговечности и надежности

машин

Терминология в области надежности в

СССР стандартизирована. Общесоюзный

стандарт (ГОСТ 13377—75) содержит 24

основных термина, определения и показате-

ля надежности, которые можно разделить

на три группы: общие понятия, свойства и

показатели. Пять терминов: работоспособ-

ность, отказ, неисправность, наработка и

резервирование являются общими понятия-

ми. К свойствам также относится пять тер-

минов: надежность, долговечность, безот-

казность, ремонтопригодйость и сохраня-

емость. Остальные 14 терминов,

приведенных в ГОСТ 13377—75, — гамма-

процентный ресурс, наработка на отказ,

средняя наработка до первого отказа,

среднее время восстановления, коэффици-

ент готовности, коэффициент технологичес-

кого использования, вероятность безотказ-

ной работы, интенсивность отказов, пара-

метр потока отказов, ресурс, назначенный

ресурс, срок службы, срок гарантии и га-

рантийная наработка — являются показа-

телями. Приведем определения некоторых

терминов, установленные стандартом.

Наработка — продолжительность

или объем работы изделия в течение рас-

сматриваемого периода, измеряемая в ча-

сах, километрах, циклах и других едини-

цах измерения.

Надежность — способность изделия

выполнять заданные функции, сохраняя

свои эксплуатационные показатели в за-

данных пределах в течение требуемого

промежутка времени или требуемой нара-

ботки.

Работоспособность — состояние

изделия, при котором оно способно выпол-

нять заданные функции с параметрами,

установленными требованиями нормативно-

технической документации.

Отказ — полная или частичная утрата

изделием работоспособности.

Неисправность — состояние изде-

лия, при котором оно в данный момент

времени не соответствует хотя бы одному

из требований нормативно-технической до-

кументации.

Долговечность — свойство изделия

длительно сохранять работоспособность до

предельного состояния с необходимыми пе-

рерывами для технического обслуживания

и ремонтов.

Безотказность — свойство изделия

сохранять работоспособность в течение не-

которой наработки без вынужденных пере-

рывов.

Ремонтопригодность — свойство

изделия, заключающееся в его приспособлен-

ности к предупреждению, обнаружению и

устранению отказов и неисправностей пу-

тем проведения технического обслужива-

ния и ремонтов.

Сохраняемость — свойство изде-

лия непрерывно сохранять обусловлен-

ные эксплуатационные показатели в тече-

ние и после срока хранения и транспортиро-

вания, установленного в нормативно-техни-

ческой документации.

Срок службы — календарная про-

должительность эксплуатации изделия от

определенного момента времени до наступ-

ления предельного состояния, оговоренного

в нормативно-технической декументации, или

до списания. При этом предельное состояние

изделия может устанавливаться по измене-

нию параметров, по условиям безопасности,

по экономическим показателям и т. п. Разли-

чают срок службы до первого капитально-

го или среднего ремонта, срок службы

между капитальными или средними ремон-

тами, срок службы до списания, средний

срок службы и др.

Ресурс — наработка изделия от опре-

деленного момента времени до наступления

предельного состояния, оговоренного в-

нормативно-технической документации.

Г амма-процентный ресурс — ре-

сурс, который имеет и превышает в сред-

нем обусловленное число (у) процентов

изделий данного типа.

Назначенный ресурс — нара-

ботка изделия, при достижении которой

эксплуатация должна быть прекращена не-

зависимо от состояния изделия.

Гарантийная наработка —

наработка изделия, до завершения которой

изготовитель гарантирует и обеспечивает

сохранение определенных свойств изделия

при условии соблюдения потребителем пра-

вил эксплуатации, в том числе правил

хранения и транспортирования.

Наработка на отказ — среднее

значение наработки ремонтируемого изде-

лия между отказами.

Коэффициент технического

использования — отношение нара-

ботки изделия в единицах времени за не-

который период эксплуатации к сумме

средних значений наработки и времени всех

простоев, вызванных техническим обслужи-

ванием и ремонтами за тот же период эк-

сплуатации.

Коэффициент готовности —

вероятность того, что изделие будет рабо-

&

тоспособно в произвольно выбранный мо-

мент времени в промежутках между вы-

полнениями планового технического обслу-

живания.

2. Способы определения

долговечности

Долговечность машины, ее отдельных уз-

лов или деталей определяется на основании

лабораторных, стендовых, полигонных или

эксплуатационных испытаний.

При лабораторных испытаниях лишь в

определенной мере имитируются эксплуата-

ционные условия взаимодействия отдель-

ных деталей. Для ускорения испытаний

влияние главных факторов, определяющих

долговечность детали, обычно усиливается

В качестве показателей долговечности при

лабораторных испытаниях используются

относительные срок службы, износостой-

кость, усталостная прочность и др. Зная

•срок службы стандартной детали и отно-

-сительную эффективность ее упрочнения по

новому методу, установленную при лабо-

раторных испытаниях, можно приближен-

но определить срок службы упрочненной

детали. Полученные при этом данные' мо-

гут быть использованы для расчета эконо-

мической эффективности предлагаемых

технологических мероприятий на проектной

стадии.

Для получения более точных сведений о

долговечности узлов или отдельных ответ-

ственных деталей машин проводят стендо-

вые испытания. В этом случае детали или

узлы обычно соответствуют чертежам про-

екта машины и испытываются в одном, а

иногда и в нескольких эксплуатационных

режимах. В качестве контрольных показа-

телей долговечности используют число ча-

сов работы, число циклов нагружения при

данном режиме испытаний, число включе-

ний и выключений определенного механиз-

ма, число торможений и т. д.

Для оценки фактической долговечности

машины или ее отдельных узлов проводят

испытания машины в условиях эксплуата-

ции. В методике испытаний предусматри-

вают соблюдение соответствующих режи-

мов работы машины, обеспечивающих нор-

мальную эксплуатационную нагрузку. По-

казателем долговечности машины при

эксплуатационных испытаниях является

длительность работы до разрушения, выра-

женная, например, в часах, в числе цик-

лов эксплуатационного нагружения опре-

деленной интенсивности, в кубических мет-

рах выбранного грунта и др.

В процессе разработки конструкции ма-

шины, станка, агрегата закладываются ос-

новы долговечности и надежности отдель-

ных узлов и деталей. При изготовлении

машины большое влияние на качество и

долговечность деталей оказывают различ-

ные технологические факторы. От правиль-

ности выбора метода изготовления, назна-

чения соответствующей упрочняющей обра-

ботки металла, качества сборки во многом

зависят надежность и долговечность наи-

более нагруженных сопряженных деталей,

6

рабочих органов машины. И, наконец, боль-

шое влияние оказывают условия эксплуата-

ции машины, субъективные особенности

обслуживающего персонала. Таким обра-

зом, при создании машины и последующей

ее эксплуатации используются различные

методы увеличения срока службы ее дета-

лей и узлов. Эти методы можно разделить

на три основные группы: конструктивные,

технологические и эксплуатационные.

Конструктивные методы повышения дол-

говечности деталей машин включают ком-

плекс мероприятий, связанных с созданием

рациональной конструкции машины. Среди

них наиболее существенными являются

правильный выбор конструктивного реше-

ния, от которого зависит работоспособность

сопряженных деталей при эксплуатации,

экономичность и эффективность агрегата,

а также правильный выбор конструктором

материалов и обеспечение равнопрочности

деталей и узлов. Практика показывает, что

неудачную конструкцию можно значитель-

но улучшить путем правильного подбора

материалов для ее деталей; но нельзя ус-

пешно эксплуатировать машины, если ма-

териал деталей и его свойства выбраны

неверно. Чтобы обеспечить длительную

эксплуатацию узлов машины, конструктор

должен предусмотреть простоту их обслу-

живания и ремонта.

К технологическим методам повышения

долговечности деталей машин относятся

мероприятия по улучшению свойств мате-

риалов, применяемых в данной конструк-

ции. Свойства детали начинают формиро-

ваться в процессе литья, сварки, обработки

давлением и механической обработки. При

выполнении этих операций закладываются

прочностные характеристики и другие пока-

затели долговечности будущих деталей

машины. Все последующие операции изго-

товления детали сводятся к улучшению

свойств материала заготовки. Поэтому

прежде чем назначать улучшающую обра-

ботку, следует убедиться в правильности

выбора материала и метода получения за-

готовки детали. Особенно велико влияние

способа получения заготовки на ударную

вязкость материала. Так, диапазон колеба-

ний величины ударной вязкости стали СтЗ

после литья и проковки находится в преде-

лах 2—20 кгс-м/см2. Еще значительнее

можно изменить свойства деталей, приме-

нив новые методы получения заготовок и

новые материалы типа металлокерамики,

пластических масс или композиционных ве-

ществ.

Дальнейшее повышение долговечности

деталей машин при их изготовлении осу-

ществляется путем применения различных

методов термической и ' химико-термиче-

ской обработки, а также покрытий. Эти

виды обработки позволяют значительно

повысить прочность и износостойкость де-

талей. Предел выносливости можно увели-

чить за счет применения поверхностного

наклепа. Эффект упрочнения в этом случае

достигается за счет изменения тонкой кри-

сталлической структуры и создания в по-

верхностных слоях детали сжимающих на-

пряжений, снижения вредного влияния

концентраторов напряжений. В качестве

мероприятий, повышающих коррозионную

стойкость деталей, широко используются

методы нанесения гальванических, лако-

красочных, пластмассовых и других по-

крытий. В табл. 1.1 приведены сведения о

характере работы и основных видах пов-

реждения широко распространенных дета-

лей машин, а также о материалах и спосо-

бах повышения долговечности.

Изготовленная машина поступает в экс-

плуатацию. Ресурс ее в зависимости от ус-

ловий эксплуатации существенно изменяет-

ся. При неудовлетворительном уходе отме-

чаются случаи выхода из строя новых

машин в самом начале эксплуатации. По-

этому эксплуатационные мероприятия яв-

ляются составной частью комплекса меро-

приятий по увеличению долговечности ма-

шин. К ним в первую очередь относятся

организационно-технические мероприятия,

способствующие реализации установленных

графиков планово-предупредительного ре-

монта, систематический контроль за изно-

сом сопряженных деталей. Большое влияние

на интенсивность износа ответственных де-

талей машины оказывает качество ухода за

машиной, особенно своевременная смазка

трущихся частей, предохранение их от за-

грязнения. Весьма эффективным методом

увеличения срока службы агрегата или ма-

шины является применение наиболее рацио-

нальных режимов эксплуатации, исключаю-

щих чрезмерную перегрузку двигателя и ра-

бочих элементов машины.

Для предупреждения поломки деталей

оборудования в механизмы встраивают пре-

дохранительные устройства, представляю-

щие собой детали, устанавливаемые в кине-

матической цепи, прочность которых ниже

прочности остальных деталей. При перегруз-

ках эти детали ломаются первыми, в ре-

зультате чего механизм выключается. К чис-

лу таких деталей относятся предохранитель-

ные стаканы, устанавливаемые под нажим-

ными винтами, срезные муфты, срезные

шпиндели и др.

3. Классификация видов

разрушения деталей машин

Наблюдения за износом и повреждениями

деталей машин при эксплуатации позволяют

выделить пять основных видов разрушения

деталей: 1) деформация и изломы (хрупкий

излом, вязкий излом, усталостный излом,

остаточная деформация, контактные уста-

лостные повреждения); 2) механический из-

нос (истирание металлических пар, абразив-

ный износ, питтингование); 3) эрозионно-

кавитационные повреждения (жидкостная

эрозия, кавитация, газовая эрозия); 4) кор-

розионные повреждения (атмосферная кор-

розия, коррозия в электролитах, газовая

коррозия); 5) коррозионно-механические по-

вреждения (коррозионная усталость, корро-

зионное растрескивание, коррозия при тре-

нии). Характерные виды разрушения дета-

лей машин приведены в табл. 1.2.

Долговечность деталей машин определя-

ется главным образом их прочностью, жест-

костью и износостойкостью. При проектиро-

вании наиболее полно удается решить во-

просы обеспечения прочности деталей. Для

тех случаев, когда в процессе эксплуатация

могут возникнуть не поддающиеся точному

расчету перегрузки отдельных деталей иля

узлов, необходимо либо найти способ авто-

матического выключения этих деталей, либо-

предусмотреть предохранительные средства,

исключающие возможность поломок основ-

ных дорогостоящих частей данного механиз-

ма. Более сложно обеспечить высокую изно-

состойкость деталей, определяющую в

основном их долговечность. Для этого необ-

ходимо предусмотреть достаточную жест-

кость базисных деталей: станин, корпусов,

коробок, ферм и др. Кроме того, следует

обеспечить строгое соблюдение правил тех-

нической эксплуатации и технологическую-

дисциплину. Необходимо своевременно ком-

пенсировать износ трущихся поверхностей и

производить требуемую регулировку дета-

лей машин и механизмов. В системе плано-

во-предупредительных ремонтов следует-

предусмотреть мероприятия, способствую-

щие предупреждению неисправностей в ра-

боте оборудования и созданию условий, при

которых износ трущихся деталей был бы

минимальным. В то же время основным ме-

роприятием, обеспечивающим необходимые-

эксплуатационные свойства и в первую оче-

редь износостойкость деталей машин, явля-

ется выбор оптимальных материалов и со-

ответствующих методов упрочняющей обра-

ботки.

4. Изнашивание деталей машин

Основные термины и определения, приня-

тые при анализе процессов трения и изна-

шивания, регламентированы ГОСТ 23.002—

78 и ГОСТ 23.001—78. Испытания на изна-

шивание проводят в соответствии с ГОСТ

23.203—78, ГОСТ 23.204—78, ГОСТ

23.205—79, ГОСТ 23.209—79, ГОСТ 23.208—

79 и др.

Процесс изнашивания деталей машин ха-

рактеризуется тремя периодами (рис. 1.1) з

Лродоуж/тешнос/пб

работы

Рис. 1.1. Типовые кривые

интенсивности изнашивания

деталей

Таблица 1.1

Условия эксплуатации и способы повышения долговечности некоторых деталей машин

Наименование деталей Нагрузки, действующие на деталь в процессе эксплуатации Материалы, применяемые для изго- товления деталей Основные видк повреждений при эксплуатации Способы повышения долговечности

1 2 3 4 5

Болты и шпильки резьбовых соеди- нений Статические напряжения от предварительной затяжки и пе- ременные напряжения от изме- няющихся нагрузок Стали марок 10, 15, 20, 35, 40, 45, 35Х, 40Х, 45Х и др. Усталостные изломы, де- формация Повышение прочности стали, умень- шение концентрации напряжений, по- вышение класса шероховатости по- верхности резьбы болта, обкатка резьбы болта роликами

Колеса зубчатых передач Из|иб зубьев, контактное сжа- тие и сдви! рабочих поверхно- стей зубьев, трение и удары торцов зубьев при изменении частоты вращения Стали марок 35, 40, 45, 50, 35Х, 40Х, 45Х, 40ХН, 45ХН, 38ХГН, ЗОХГТ, 12ХНЗА, 40ХНМА, 38Х2МЮА (для тя- желонагруженных передач) Пластмассы (капрон или тек- столит^ или древеснослоистые пластики (для малонагружен- ных передач) Излом зуба (усталост- ный или из-за tiepei руз- ки), выкрашивание, из- нашивание, деформация или заедание зубьев Коррегирование, улучшение, поверх- ностная закалка зубьев, цементация, азотирование, нитроцементация рабо- чих поверхностей зубьев

Червяки и червяч- ные колеса червяч- ных передач Трение витков червяка о рабо- чую поверхность зубьев чер- вячного колеса, из, иб зубьев червячного колеса Червяки — конструкционные стали; червячные колеса — бронзы марок Бр0Ф10-1, БрОНФ, БрАЖ9-4; серые чу- гуны марок СЧ 15-32, СЧ 21-40 и др. Заедание, изнашивание рабочих поверхностей, пластическая деформа- ция и излом зубьев чер вячного колеса Коррегирование зубьев червячного колеса, повышение класса шерохова- тости, закалка или цементация рабо- чих поверхностей витков червяка

Звездочки цепных передач Удары и трение рабочих по- верхностей звездочек об эле- менты цепи Конструкционные стали, серый чугун СЧ 15-32 Изнашивание рабочих поверхностей зубьев Проектирование звездочек с вогну- тым профилем зубьев, повышение класса шероховатости, закалка или цементация зубьев

Валы и оси Изгиб и кручение, трение скольжения между цапфой и опорой Конструкционные стали марок 40, 45, 40Х, 45Х, 38ХГН, 40ХН, 45ХН, 37XH3A и др. Усталостные поломки, изнашивание и задиры цапф, заедание Уменьшение влияния концентраторов напряжений (увеличение радиуса галтелей и др.), шлифование цапф, улучшение, поверхностная закалка, поверхностный наклеп галтелей

<£>

Опоры скольже- Трение скольжения между Антифрикционные материалы: Изнашивание заедание,

ния (подшипники и подпятники) опорой и цапфой сплавы на основе олова, свин- ца, меди, алюмйнид, цинка; чу- гуны; металлокерамика усталостное поверхности разрушение трения

Подшипники ка- Трение тел качения о наруж-

чения ные и внутренние кольца

Гильзы цилиндров

поршневых дви-

гателей внутрен-

него сгорания

Лопасти рабочих

колес гидротурбин

Пальцы звеньев

гусениц трактора

Втулки звеньев

гусениц трактора

Опорные катки гу-

сеничных тракто-

ров

Механические нагрузки от из-

менения давления газов, теп-

ловое и коррозионное воздей-

ствие газов и охлаждающей

жидкости, трение о поршневые

кольца и поршень

Кавитационное и коррозионное

действие среды, изгиб, дейст-

вие пульсирующего потока, вы-

зывающего вибрацию

Сухое трение при высоких

удельных нагрузках, динами-

ческих воздействиях и нали-

чии абразива и влаги

Для тел качения и подшипни-

ковых колец: ШХ9, ШХ15,

ШХ15СГ, 9X18, 15Х, 18ХГТ,

29Х2Н4А; для сепараторов:

низкоуглеродистые и нержаве-

ющие стали, бронзы, латуни,

алюминиевые сплавы

Серые чугуны с перлитной ос-

новой, модифицированные и

легированные чугуны, азоти-

руемая сталь 38Х2МЮА

Стали марок 25Х14НЛ и

20X1 ЗИЛ; облицовка деталей

листами из стали 12XI8H10T

(приваркой)

Стали марок 50, 50Г, 50Г2 или

27СГ

То же

Контактные давления и удар-

ные нагрузки, трение качения

с проскальзыванием, попада-

ние абразива и влаги в места

контакта трущихся пар

Цементуемые стали марок 15Х

и 20Х

Стали марок 50, 45Л, 45ГЛ,

38ХС и др.

Излом кольца, разруше-

ние тел качения, изнаши-

вание тел качения и ко-

лец, усталостное выкра-

шивание, заедание

Изнашивание внутрен-

ней поверхности, появле-

ние рисок, задиров,

овальность, трещины,

коррозия, кавитационное

разрушение

Кавитационное разру-

шение поверхности

Изнашивание участков,

трущихся о проушины

(или втулки) звеньев гу-

сениц

Изнашивание участков,

трущихся о палец

Изнашивание беговой

дорожки и боковых по-

верхностей

Обеспечение условий жидкостного

трения, увеличение жесткости опоры,

высокая точность изготовления цап-

фы, нанесение покрытий для улучше-

ния приработки

Обеспечение податливости корпуса в

нагруженной части подшипника

Закалка и отпуск, азотирование, по-

крытие внутренней поверхности по-

ристым хромом

Применение материалов или облицо-

вок, стойких против кавитационного

разрушения

Закалка поверхности при нагреве то-

ками высокой частоты, борирование

Цементация с последующей закал-

кой и низким отпуском

Поверхностная закалка беговой до-

рожки и боковых поверхностей при

нагреве токами высокой частоты; на-

плавка

1а6лица12

° Характерные виды разрушения деталей маший

Вид разрушения Наименорание деталей Характер повреждения Пр ичины разрушения

1 2 3 4

Остаточная де- формация Бандажи, крановые колеса, рельсы, на- пряженные болты, сосуды, подшипники качения Изменение геометрической формы детали (удлинение, изгиб, вмятины и т д) Длительное действие переменных контакт- ных, растягивающих или сжимающих на- пряжений, повышение температуры метал- ла

Вязкий излом Связи и анкерные болты, несущие эле- менты ферм и других пространственных конструкций, напряженные болты Разрушение, сопровождающееся значитель- ной деформацией Поверхность излома ма- товая, имеются скосы, строчечные неров- ности, волокнистость Значительные перегрузки вследствие нару- шения нормальных условий эксплуатации

Хрупкий излом Сварные соединения, фасонные детали, болты, а также валики и пальцы, имею- щие высокую твердость, чугунные от- ливки Разрушение при незначительной деформа- ции Поверхность излома имеет кристалли- ческое строение, часто с рубцами, лучеоб- разно расходящимися из зоны начала раз- рушения Наличие ударных нагрузок, дефекты терми- ческой обработки, низкое качество металла, повышенное содержание фосфора и водоро- да, наличие концентраторов напряжений (трещин), хладноломкость стали

Усталостный излом Валы, оси, шатуны, болты, сварные сое- динения, подвергающиеся длительному действию знакопеременных нагрузок Образование трещин или разрушение По- верхность излома имеет зоны постепенного развития, ускоренного развития трещины и зону долома Пониженная прочность материала, дейст- вие знакопеременной нагрузки, циклических температурных напряжений, наличие кон- центраторов напряжений (надрезы, неме- таллические включения, микротрещины)

Истирание ме- таллических пар Подшипники скольжения, валы, оси, на- правляющие, крейцкопфы, кулисы, цеп- ные передачи, поршневые кольца, втул- ки и др Постепенное изменение геометрических раз- меров детали Длительное трение сопряженных поверхно стей

Усталостное выкрашивание Зубчатые передачи, подшипники каче- ния, бандажи, крановые колеса, рельсы Возникновение на контактных поверхно- стях мелких осповидных выщербин Пониженная контактная прочность мате- риала, высокие контактные напряжения

Абразивный износ Детали гусениц тракторов, формойочных машин и пескометов, открытые переда- чи, зубья ковшей экскаваторов, детали машин, подвергающиеся истиранию Постепенное изменение размеров На по- верхности трения наблюдаются риски, на- правление которых соответствует направле- нию движения абразивных частиц Взаимодействие трущихся поверхностей с абразивными частицами

Заедание

Шестерни зубчатых передач, подшипни-

ки качения

Ползучесть

Газовая эро-

зия

Кавитация

Атмосферная

коррозия

Коррозия в

электролитах

Газовая кор-

розия

Коррозионная

усталость

Коррозионное

растрескива-

ние

Коррозия при

трении (фре-

тинг-коррозия)

Лопатки, диски паровых и газовых тур-

бин, трубы паропроводов, пароперегре-

вателей котлов

Конусы и чаша загрузочного устройства

доменных печей, направляющие и рабо-

чие лопатки газотурбинных установок,

кипятильные трубы паровых котлов, ло-

патки дымососов

Гребные винты, детали гидротурбин, де-

тали машин, подвергающиеся водяному

охлаждению, трубопроводы

Кабины и кузовы, детали машин, под-

вергающихся действию атмосферных

осадков и влажного воздуха

Котельные установки, сосуды химиче-

ской водоочистки, подводные части мор-

ских судов

Детали котельных топок газовых тур-

бин, клапаны двигателей внутреннего

сгорания, электрические нагревательные

элементы, детали термических печей

Оси и штоки насосов, гребные валы, ме-

таллические канаты, рессоры и другие

детали, испытывающие знакопеременные

нагрузки в коррозионной среде

Напряженные детали котлов, находя-

щиеся под действием щелочных раство-

ров; сосуды из нержавеющей стали; де-

тали, изготовленные из латуни и дур-

алюмина

Болтовые и заклепочные соединения,

подшипники качения, шестерни, муфты,

детали, находящиеся в подвижном кон-

такте

Адгезия и вырывание частиц металла из

контактирующих поверхностей

Медленная и непрерывная пластическая де-

формация

Истирание поверхности твердыми частица-

ми газового потока. Образование рисок,

расположенных вдоль газового потока,

волн, направленных перпендикулярно дви-

жению потока, и др.

Появление на поверхности металла глубо-

ких питтингов, которые сливаются и обра-

зуют сквозное отверстие

Образование рыхлых пленок окислов желе-

за с последующим шелушением и возник-

новением очагов точечной коррозии

Коррозионные питтинги, рассеянные по

всей поверхности деталей, местная корро-

зия вблизи соединений листов и рамных

конструкций

Образование на поверхности детали плот-

ного хрупкого слоя окислов

Коррозионно-усталостный излом, поверх-

ность которого покрыта слоем продуктов

коррозии

Появление сетки трещин по границам зе-

рен с резким снижением прочности мате-

риала

Возникновение на контактных поверхно-

стях коррозионных повреждений в виде от-

дельных пятен или полос небольшой глу-

бины

Пониженная вязкость масла или выдавли-

вание масляной пленки при высоких скоро-

стях и больших давлениях

Нагрев выше температуры рекристаллиза-

ции, напряжения в материале выше преде-

ла упругости при данной температуре

Недостаточное сопротивление материала

действию среды и пластическое деформиро-

вание поверхностных слоев

Воздействие жидкости при высоких скоро-

стях движения детали

Неудовлетворительное нанесение защитных

покрытий, плохой уход за машиной

Развитие электрохимических процессов в

результате неоднородности материала при

наличии свободного доступа кислорода

Высокая температура нагрева и низкая

окалиностойкость материала

Совместное действие переменных напряже-

ний и коррозионно-активной среды

Избирательное коррозионное разрушение

границ зерен или одного из компонентов

сплава под влиянием коррозионной среды

и механических напряжений

Непрерывное разрушение защитной окис-

ной пленки в точках подвижного контакта

начальным или приработкой (/), установив-

шимся (II) и усиленного износа (аварий-

ным) (III). При определенных условиях из-

нашивания может отсутствовать какой-либо

из периодов.

В период приработки интенсивность из-

нашивания деталей обычно велика, что объ-

ясняется небольшой фактической площадью

соприкосновения деталей, имеющих поверх-

ности со значительными макро- и микроне-

ровностями, а следовательно, изнашивание

происходит при высоких удельных усилиях.

В результате приработки изменяются микро-

И макрогеометрия поверхностей, увеличива-

ется площадь фактического контакта и

уменьшаются удельные усилия в точках

контакта, что приводит к уменьшению ин-

тенсивности изнашивания Одновременно

может происходить и изменение микро-

структуры поверхностных слоев металла.

Длительность приработки определяется как

условиями нагружения, так и состоянием

поверхностных слоев деталей.

В период приработки детали должны ра-

ботать при пониженных режимах, так как

значительный нагрев на участках фактиче-

ского контакта может привести к схваты-

ванию, заеданию и оплавлению частиц ме-

талла. Большое значение имеет точность из-

готовления и сборки деталей, а также фи-

зические, химические и механические свой-

ства поверхностных слоев, от которых зави-

сят пластичность и прирабатываемость по-

верхности, адсорбция смазки, образование

пленок вторичных структур и оптимального

микрорельефа.

В некоторых случаях при изнашивании

деталей резко ухудшаются условия их ра-

боты — нарушается режим смазки, возника-

ют дополнительные динамические нагрузки

и т. п При этом резко возрастает интен-

сивность изнашивания. Период, в котором

наблюдается такое возрастание интенсив-

ности изнашивания, называется периодом

аварийного износа. Работа деталей в усло-

виях аварийного износа, как правило, не

допускается.

Различают четыре типовые кривые изме-

нения интенсивности изнашивания (см. рис.

1.1). Кривая, приведенная на рис. 1.1, а, со-

ответствует случаю, когда в процессе изна-

шивания внешние условия не изменяются

или их изменение не сказывается на интен-

сивности изнашивания. Износ в соответствии

с кривой, показанной на рис. 1.1, б, обычно

наблюдается на деталях, трущиеся поверх-

ности которых подвергались цементации,

закалке с нагревом токами высокой частоты

и другим видам поверхностной обработки.

После износа таких слоев наступает период

аварийного износа. Кривая, приведенная на

рис. 1.1,в, соответствует случаю, когда с

самого начала работы интенсивность изна-

шивания возрастает вследствие увеличения

динамических нагрузок, утечки смазки, по-

падания в зазор абразивных частиц. Кри-

вая, показанная на рис. 1.1, г, характерна

для деталей, у которых интенсивность из-

нашивания в начальный период работы весь-

ма незначительна. Только после достиже-

ния определенного числа циклов нагруже-

12

ния наблюдается усталостное разрушение

поверхностных слоев металла.

Для увеличения сроков службы деталей

следует сокращать период приработки, мак-

симально увеличивать период установивше-

гося изнашивания и предупреждать период

усиленного изнашивания.

Износостойкость деталей определяется со-

вокупностью внутренних и внешних факто-

ров, к числу которых относят: физические,

химические и механические свойства тру-

щихся поверхностей; род и характер трения;

величину удельного усилия, действующего

между трущимися поверхностями, и харак-

тер приложения нагрузки; скорость взаим-

ного перемещения трущихся поверхностей и

режимы изменения скорости во времени;

способ подвода, количество и качество смаз-

ки (вязкость, абсорбционная способность и

характер изменения этих свойств при раз-

ных температурах, давлениях и т. д.); тем-

пературные условия; корродирующее воз-

действие среды и качество образующихся

поверхностных пленок; присутствие абрази-

вов, их качественную и размерную харак-

теристики; степень и способ удаления про-

дуктов износа; форму и размеры трущихся

поверхностей, определяющие условия тре-

ния, охлаждения, подвода смазки; началь-

ное состояние поверхности и т. д.

Многочисленные исследования показали,

что из всех перечисленных факторов основ-

ное влияние на износостойкость металлов,

сплавов и наплавленного металла оказыва-

ет их структура, определяющая сопротивле-

ние продвижению дислокаций под действи-

ем внешних сил. Остальные факторы либо

способствуют образованию определенной

структуры (химический состав, термическая

обработка), либо сами зависят от нее (ме-

ханические свойства). Остаточные напряже-

ния и наклеп также непосредственно связа-

ны со структурой.

Наиболее распространенным является

абразивный износ, под которым обычно по-

нимают разрушение поверхности деталей ма-

шин при трении скольжения, обусловленное

наличием в зоне трения абразивной среды

минерального происхождения.

Трение металлической детали может про-

исходить о твердое тело, однородное по со-

ставу (например, руда) или представляю-

щее собой массу твердых частиц, образую-

щих монолитное тело, в которое включены

минеральные вкрапления. В этих случаях

изнашивающие металл твердые частицы не

будут перемещаться друг относительно дру-

га, вдавливаться в основу или перекаты-

ваться; они будут оставлять на металле

след в виде выдавленной или вырезанной

царапины. Такие случаи абразивного износа

наблюдаются при трении металлов о руду,

о содержащий породу уголь; в частности,

такому изнашиванию подвергаются зубья

ковшей экскаваторов и драг, рештаки

скребковых конвейеров, броневые плиты

тракта перемещения материалов в домен-

ных и агломерационных цехах, приемной во-

ронки распределителя шихты загрузочного

устройства доменных печей, скипов и т. д.

Во всех случаях изнашивающее воздейст-

вие производят минералы, твердость кото-

Таблица 1.3

Относительная износостойкость различных материалов*

Материал Микротвер- дость Относитель- ная износо- стойкость 8 Материал Микротвер- дость яв0 Относитель- ная износо. стойкость 8

Железо белый 364 44,0

Армко 140 19,4 Твердые сплавы:

Стали: сормайт Ws 1 869 54,7

СтЗ 150 20,7 (литой)

40 163 22,4 ВК6 1960 80,2

40 460 29,8 ВК8 1510 70,6

40 560 32,8 ВК15 1110 61,8

У8 186 25,6 карбид воль-

У8 822 44,4 фрама (литой)

У12 210 28,8 состава:

У12 364 34,1 эвтектическо- 2520 330,7

У12 645 44,0 го

У12 840 50,8 доэвтектиче- 2290 157,2

Х12 218 30,1 ского

Х12 550 45,1 заэвтектиче- 2405 206,9

Х12 840 58,6 ского

Р18 800 62,0

Чугуны:

СПЧ-11-55а 228 28,0

СПЧ-11-55а 585 42,0

• Относительная износостойкость е — это износостойкость материала, отнесенная к износостой-

кости оловянносвинцового сплава БМ, принятой за единицу. При этом износостойкость эталона

(сталь 40 без термической обработки) составляет 22,4.

рых больше, чем твердость металла. В ана-

логичных условиях работает, например,

шейка вала, когда сопряженная деталь из

более мягкого металла (подшипник) оказы-

вается шаржированной (хотя бы временно)

Рис. 1.2. Зависимость относительной износостой-

кости 8 от твердости технически чистых металлов

и углеродистых сталей:

а — в отожженном состоянии; б — после закалки

и отпуска

твердыми абразивными частицами. Таким

же образом при трении твердой и очень

шероховатой шейки вала о подшипник про-

исходит изнашивание баббита. К этому виду

износа по характеру происходящего разру-

шения металла можно отнести шлифование

абразивной шкуркой, наждачным бруском,

наждачным кругом, а также обработку на-

пильником.

Твердые абразивные частицы не всегда

образуют монолитное тело, а могут пред-

ставлять собой непрочно связанную массу.

При трении металла об эту массу отдель-

ные твердые частицы перемещаются относи-

тельно друг друга. Усилие, с которым такая

частица будет вдавливаться в металл, опре-

деляется прочностью общей массы и разме-

ром частиц. В зависимости от этих условий

на металле могут образовываться царапи-

ны или же будет происходить полирование

поверхности; в последнем случае изнашива-

нию при трении будет подвергаться только

тонкий поверхностный слой, образующийся

в результате взаимодействия металла с кис-

лородом воздуха или иной средой, в которой

происходит обработка.

При высокой твердости абразивных ча-

стиц износостойкость пропорциональна

твердости металла (рис. 1.2 и табл. 1.3).

Основная линия, исходящая из начала ко-

ординат, относится к чистым металлам и

отожженным сталям; дополнительные — к

термически упрочненным сталям. Из рис. 1.2

видно, что износостойкость закаленных ста-

лей при равной твердости ниже, чем изно-

состойкость сплавов со стабильной структу-

рой, причем чем больше в стали углерода,

тем выше ее сопротивление изнашиванию в

рассматриваемых условиях при данной

твердости. Это связано с тем, что у спла-

вов со стабильной структурой при одинако-

вой твердости со сплавами с метастабиль-

ной структурой сопротивление многократно-

му деформированию поверхностей трения

более высокое.

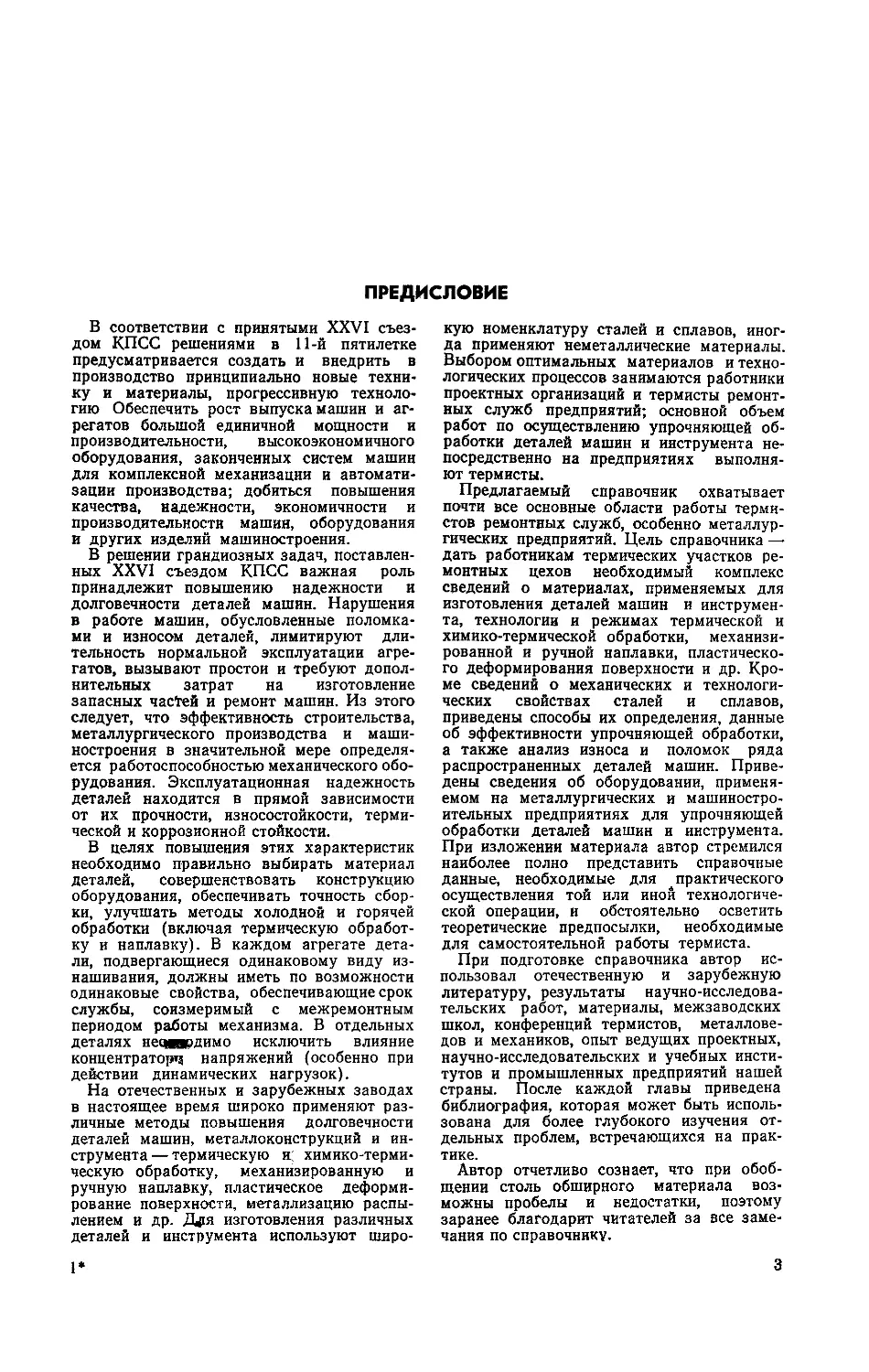

На рис. 1.3 приведена диаграмма, отра-

жающая качественную связь между относи-

тельной износостойкостью и структурой уг-

леродистых сплавов. Линия 1—4 характери-

зует изменение относительной износостой-

13

кости при увеличении содержания углерода

в сплаве (от 0 до 6,67%), т. е. при переходе

от чистого железа к цементиту (эта линия

соответствует изменению износостойкости

чистых металлов и сталей в отожженном

состоянии). На отрезке 1—2 располагаются

значения относительной износостойкости

для отожженных доэвтектоидных сталей,

на отрезке 2—3 — для заэвтектоидных, а на

Рис. 1.3. Зависимость относительной износостой-

кости в от микроструктуры железоуглеродистых

сплавов:

а — феррит+перлит; б — феррит+сорбит; в — фер-

рит+троостит; г — феррит+мартенсит; д — пер-

лит+цементит; е — сорбит+цементит; ж — тро-

остит+цементит; з — мартенсит+цементит; и —

мартенсит

/, 2 и 4 характеризуют соответственно от-

носительную износостойкость феррита, пер-

лита и цементита. Линия 2—6 отвечает из-

менению износостойкости эвтектоидной ста-

ли в зависимости от степени дисперсности

частиц цементита.

В зависимости от условий взаимодейст-

вия детали с абразивными частицами разру-

шение металла может происходить в резуль-

тате микрорезания, многократного пластиче-

ского деформирования поверхности трения

и коррозионно-механического изнашивания.

Установлено, что механизм абразивного из-

нашивания определяется главным образом

соотношением значений твердости материа-

ла Н„ и твердости абразивных частиц

На (Кт=Ни/На). Микрорезание и интенсив-

ное пластическое деформирование поверх-

ностей трения могут наблюдаться при

Ни «С На. При более высокой твердости

сплава процесс разрушения протекает в

основном за счет коррозионно-механическо-

го изнашивания или хрупкого выкрашива-

ния.

При малых значениях Ят (<0,6) интен-

сивность изнашивания велика. Увеличение

Кт до значений, превышающих 0,6, приво-

дит к интенсивному росту износостойкости

деталей.

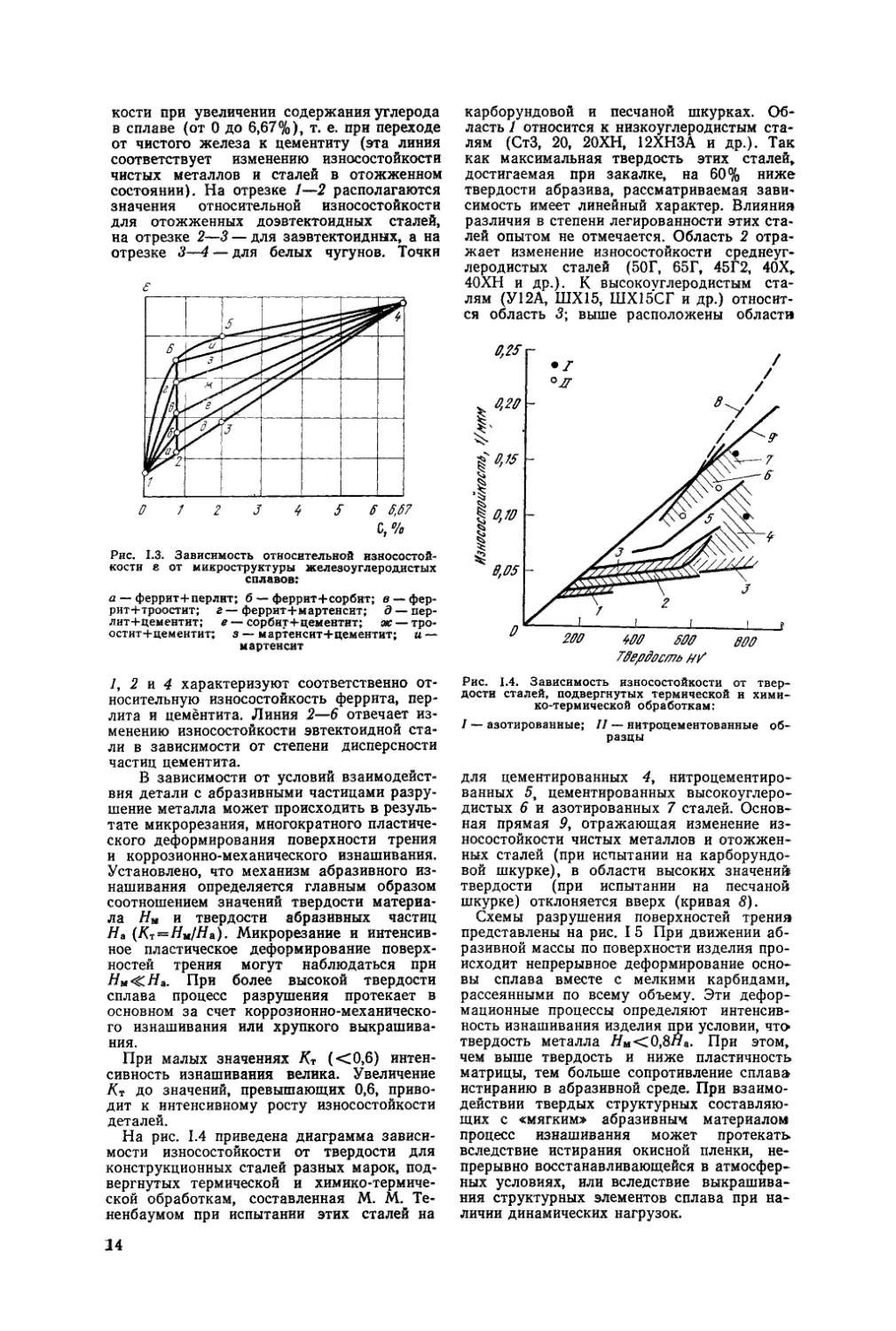

На рис. 1.4 приведена диаграмма зависи-

мости износостойкости от твердости для

конструкционных сталей разных марок, под-

вергнутых термической и химико-термиче-

ской обработкам, составленная М. М. Те-

ненбаумом при испытании этих сталей на

14

карборундовой и песчаной шкурках. Об-

ласть 1 относится к низкоуглеродистым ста-

лям (СтЗ, 20, 20ХН, 12ХНЗА и др.). Так

как максимальная твердость этих сталей,

достигаемая при закалке, на 60% ниже

твердости абразива, рассматриваемая зави-

симость имеет линейный характер. Влияния

различия в степени легированности этих ста-

лей опытом не отмечается. Область 2 отра-

жает изменение износостойкости среднеуг-

леродистых сталей (50Г, 65Г, 45Г2, 40Х,

40ХН и др.). К высокоуглеродистым ста-

лям (У12А, ШХ15, ШХ15СГ и др.) относит-

ся область 3; выше расположены области

Рис. 1.4. Зависимость износостойкости от твер-

дости сталей, подвергнутых термической и хими-

ко-термической обработкам:

I — азотированные; II — нитроцементованные об-

разцы

для цементированных 4, нитроцементиро-

ванных 5, цементированных высокоуглеро-

дистых 6 и азотированных 7 сталей. Основ-

ная прямая 9, отражающая изменение из-

носостойкости чистых металлов и отожжен-

ных сталей (при испытании на карборундо-

вой шкурке), в области высоких значений

твердости (при испытании на песчаной

шкурке) отклоняется вверх (кривая 8).

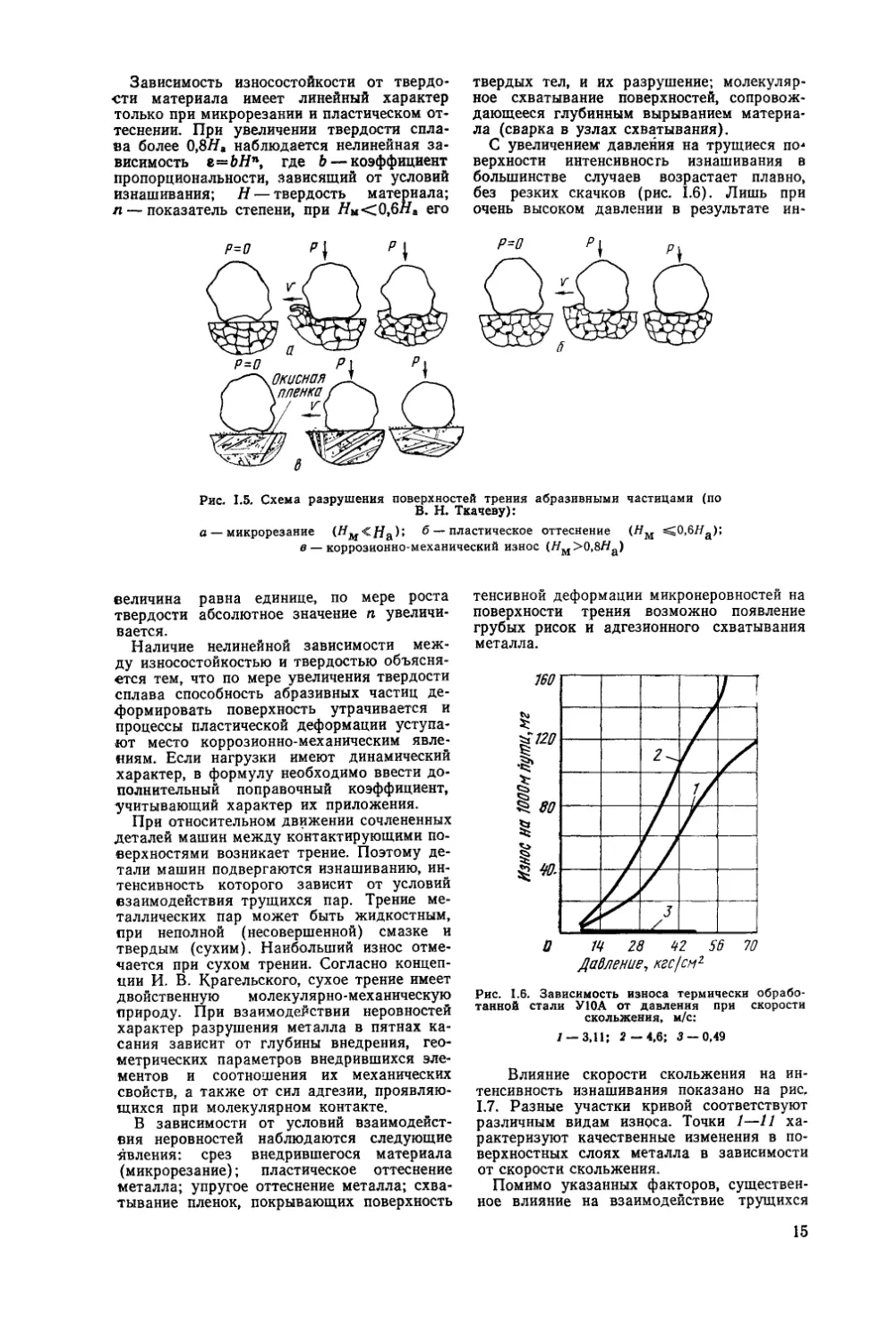

Схемы разрушения поверхностей трения

представлены на рис. I 5 При движении аб-

разивной массы по поверхности изделия про-

исходит непрерывное деформирование осно-

вы сплава вместе с мелкими карбидами,

рассеянными по всему объему. Эти дефор-

мационные процессы определяют интенсив-

ность изнашивания изделия при условии, что

твердость металла Ям<0,8ла. При этом,

чем выше твердость и ниже пластичность

матрицы, тем больше сопротивление сплав»

истиранию в абразивной среде. При взаимо-

действии твердых структурных составляю-

щих с «мягким» абразивным материалом

процесс изнашивания может протекать

вследствие истирания окисной пленки, не-

прерывно восстанавливающейся в атмосфер-

ных условиях, или вследствие выкрашива-

ния структурных элементов сплава при на-

личии динамических нагрузок.

Зависимость износостойкости от твердо-

сти материала имеет линейный характер

только при микрорезании и пластическом от-

теснении. При увеличении твердости спла-

ва более 0,8Н, наблюдается нелинейная за-

висимость е=ЬЯя, где Ь — коэффициент

пропорциональности, зависящий от условий

изнашивания; И — твердость материала;

п — показатель степени, при Ям<0,6//а его

твердых тел, и их разрушение; молекуляр-

ное схватывание поверхностей, сопровож-

дающееся глубинным вырыванием материа-

ла (сварка в узлах схватывания).

С увеличением' давления на трущиеся по*

верхности интенсивность изнашивания в

большинстве случаев возрастает плавно,

без резких скачков (рис. 1.6). Лишь при

очень высоком давлении в результате ин-

Рис. 1.5. Схема разрушения поверхностей трения абразивными частицами (по

В. Н. Ткачеву):

а — микрорезание (Нм<На); б — пластическое оттеснение (Нм <0,6//а);

в — коррозионно-механический износ (НМ>О,ВН&)

величина равна единице, по мере роста

твердости абсолютное значение п увеличи-

вается.

Наличие нелинейной зависимости меж-

ду износостойкостью и твердостью объясня-

ется тем, что по мере увеличения твердости

сплава способность абразивных частиц де-

формировать поверхность утрачивается и

процессы пластической деформации уступа-

ют место коррозионно-механическим явле-

ниям. Если нагрузки имеют динамический

характер, в формулу необходимо ввести до-

полнительный поправочный коэффициент,

учитывающий характер их приложения.

При относительном движении сочлененных

деталей машин между контактирующими по-

верхностями возникает трение. Поэтому де-

тали машин подвергаются изнашиванию, ин-

тенсивность которого зависит от условий

взаимодействия трущихся пар. Трение ме-

таллических пар может быть жидкостным,

при неполной (несовершенной) смазке и

твердым (сухим). Наибольший износ отме-

чается при сухом трении. Согласно концеп-

ции И. В. Крагельского, сухое трение имеет

двойственную молекулярно-механическую

природу. При взаимодействии неровностей

характер разрушения металла в пятнах ка-

сания зависит от глубины внедрения, гео-

метрических параметров внедрившихся эле-

ментов и соотношения их механических

свойств, а также от сил адгезии, проявляю-

щихся при молекулярном контакте.

В зависимости от условий взаимодейст-

вия неровностей наблюдаются следующие

явления: срез внедрившегося материала

(микрорезание); пластическое оттеснение

металла; упругое оттеснение металла; схва-

тывание пленок, покрывающих поверхность

тенсивной деформации микронеровностей на

поверхности трения возможно появление

грубых рисок и адгезионного схватывания

металла.

Рис. 1.6. Зависимость износа термически обрабо-

танной стали У10А от давления при скорости

скольжения, м/с:

1 — 3,11; 2 — 4,6; 3 — 0,49

Влияние скорости скольжения на ин-

тенсивность изнашивания показано на рис,

1.7. Разные участки кривой соответствуют

различным видам износа. Точки 1—11 ха-

рактеризуют качественные изменения в по-

верхностных слоях металла в зависимости

от скорости скольжения.

Помимо указанных факторов, существен-

ное влияние на взаимодействие трущихся

15

металлических поверхностей при сухом

трении оказывают качество поверхности,

температура металла в зоне трения, структу-

ра и свойства материалов трущихся пар

и др.

Влияние содержания углерода и условий

термической обработки на твердость и из-

носостойкость углеродистой стали при су-

хом трении показано на рис. 1.8. Легирова-

ние стали марганцем повышает износостой-

кость, однако в закаленном состоянии и

после низкого отпуска влияние марганца

Рис. 1.7. Зависимость износа термически обрабо-

танной стали У10А при давлении 14 кгс/см2 от

скорости скольжения, м/с:

7 — 0,28; 2 — 0,49; 3—0,98; 4—1,44; 5—1,78; 6 —

2,59; 7 — 3,11; 3 — 4,6; 3 — 8.63; 10— 11,5; 77—20,7

невелико. При повышении температуры от-

пуска износостойкость марганцовистых ста-

лей снижается, но по сравнению с углеро-

дистой сталью характеризуется значительно

большей величиной. Хром также повышает

износостойкость стали. Его введение в мар-

ганцовистую сталь (38ХГН) устраняет от-

рицательное влияние никеля на износостой-

кость. Однако при отсутствии марганца из-

носостойкость хромоникелевой стали

(40ХН) невелика. Введение значительных

количеств никеля приводит к резкому сни-

жению износостойкости. Так, износостой-

кость хромоникелевой стали, содержащей

4% Ni, оказывается ниже, чем углеродистой.

Высокая износостойкость стали достигается

при совместном легировании ее хромом,

кремнием и вольфрамом. Более других по-

вышает износостойкость стали кремний.

Действие легирующих элементов наиболее

сильно проявляется в средне- и высокоот-

пущенной стали. В мартенситном состоянии

влияние легирующих элементов сказывает-

ся значительно слабее, что связано с их воз-

действием на микроструктуру стали.

Одним из видов абразивного износа яв-

ляется абразивная эрозия. Возможны сле-

дующие виды перемещения абразивных ча-

стиц, при котором возникает абразивная

эрозия:

а) в виде струи (износ некоторых типов

броневых плит по тракту перемещения

шихтовых материалов, деталей загрузочно-

го устройства доменных печей, деталей дро-

билок, сопел пескоструйных установок

и др.);

б) в газовом потоке (износ большого и

малого конусов загрузочного устройства,

деталей газоотводов и пылеуловителей до-

менных печей, труб и других деталей раз-

личных пневматических установок и др.);

Рис. 1.8. Влияние температуры отпуска на твер-

дость (а) и износ (б) закаленных углеродистых

сталей:

1 — У12А; 2 — У10А; 3 — У8А; 4 —У7А; 5 —45г

6-35; 7—15; 8 — 08

в) в потоке жидкости (износ глиссажных

труб нагревательных печей, многих типов

водоохлаждаемых деталей, лопастей рото-

ров гидравлических установок, лопастей на-

сосов и др.).

Таким образом, абразивная эрозия пред-

ставляет собой процесс разрушения поверх-

ности материала под действием мелких

частиц, находящихся во взвешенном состоя-

нии в струе газа или жидкости. Мелкие ча-

стицы абразива, имеющие острые углы, с

силой ударяются о поверхность металла,

вызывая износ. Царапины, образующиеся

при абразивном воздействии, являются кон-

центраторами напряжений, способствуя ус-

талостному разрушению металла.

Одновременно поверхность металла раз-

рушается вследствие образования микро- и

макротрещин, возникающих под действием1

16

термических напряжений. При ударах абра-

зивных частиц в поверхностных слоях на-

блюдается интенсивная пластическая дефор-

мация микронеровностей; более 50% внеш-

ней энергии при этом переходит в тепло.

При многократных воздействиях абразив-

ные частицы создают на поверхности дета-

ли тепловую знакопеременную нагрузку,

приводящую к образованию усталостных

трещин.

На процесс абразивной эрозии влияют и

другие факторы — полное давление газов,

вызывающее расклинивающее действие; хи-

мическая активность газовой струи и абра-

зивных зерен; первоначальное состояние по-

верхности, подвергающейся эрозионному

воздействию, и др.

Разрушение поверхности может произой-

ти и при отсутствии абразивных частиц в

результате обтекания изделий потоком жид-

кости или газа. Ударяясь о поверхность ме-

талла, такие потоки разрушают поверх-

ностный слой, что приводит к появлению

каверн, бороздок и др. Разновидностями

эрозионного износа в этом случае являются

газовая и кавитационная эрозия.

В основе явления газовой эрозии лежит

удар газовых молекул о поверхность ме-

талла и разрушение кристаллитов поверх-

ностного слоя. Скорость износа при газовой

эрозии может быть значительной, если по-

ток газов обладает большой кинетической

энергией и создает высокие напряжения в

поверхностном слое материала. При воз-

действии потока горячих газов эрозионное

разрушение происходит значительно быст-

рее. Одним из факторов, стимулирующих

изнашивание материала при эрозии, явля-

ется удаление отлагающихся на поверхно-

сти продуктов коррозии. Исходя из этого,

износостойкость определяется скоростью

образования и удаления продуктов взаимо-

действия материала со средой и их свойст-

вами. При отсутствии абразивных частиц в

газовом потоке твердость самого материала

не характеризует его износостойкость при

эрозионном износе и не может, естествен-

но, использоваться как показатель износо-

стойкости.

В слое жидкости, прилегающем к метал-

лу, при определенных условиях обтекания

возникают области пониженного при дан-

ной температуре давления, где зарождают-

ся кавитационные (парогазовые) пузырьки.

В момент завершения кавитации (при за-

мыкании пузырьков) металл испытывает

гидравлические удары.

Многократные гидравлические удары, ча-

стота которых измеряется сотнями герц,

сильно локализованы и вызывают возникно-

вение больших напряжений в поверхност-

ном слое деталей. Одновременно на поверх-

ность действует жидкость, ослабляющая

сопротивление материала циклическому кон-

тактному воздействию, а при высокой тем-

пературе вызывающая также образование

продуктов коррозии, обычно непрочных и

хрупких. Указанные явления могут вызвать

хрупкое или усталостное разрушение изде-

лий.

Эффективным способом борьбы с кави-

тационным износом является усовершенст-

вование конструкции, исключающее воз-

можность образования кавитационного эф-

фекта. Важное значение имеет и подбор

износостойких материалов для рассматри-

ваемых условий изнашивания.

Скорость кавитационного износа в тыся-

чи раз выше скорости чисто коррозионного

разрушения .поверхностного слоя. Двойст-

венная природа этого процесса определяет

отсутствие прямой зависимости между стой-

костью материалов в условиях кавитации и

их механическими свойствами. Если пред-

положить, что для какой-то группы сталей

действие коррозионных факторов равнознач-

но, то с повышением твердости и содержа-

ния углерода износостойкость возрастает.

Легирование сталей хромом и никелем, при-

водящее к повышению коррозионной стой-

кости, также благоприятно сказывается на

сопротивлении материалов кавитационному

изнашиванию. Опыт показывает, что оцен-

ка кавитационной стойкости материалов по

показателям твердости не дает точных ре-

зультатов и оправдывается лишь практи-

ческими удобствами. Здесь стойкость опре-

деляется сочетанием механических и анти-

коррозионных свойств. Поэтому правиль-

ней кавитационную стойкость оценивать по

сопротивлению хрупкому разрушению при

одновременном действии агрессивной сре-

ды.

Твердые частицы могут находиться меж-

ду двумя металлическими поверхностями,

имеющими относительное перемещение под

нагрузкой. В этом случае передвижение аб-

разивной частицы по поверхности каждой

из деталей зависит от соотношения твердо-

сти этих деталей. При большой разности в

твердостях абразивная частица может глу-

боко вдавливаться в более мягкую поверх-

ность (шаржировать ее) и, двигаясь вместе

с ней и став ее закрепленной частицей, бу-

дет изнашивать более твердую деталь. Че-

рез эти частицы будет передаваться нагруз-

ка, что при недостаточной прочности частиц

может привести к их дроблению. Абразив-

ное действие частиц, попавших между дву-

мя металлическими поверхностями, приво-

дит к выходу из строя большого числа де-

талей металлургических машин.

Абразивному изнашиванию подвергаются

детали дробилок, перерабатывающих руду

в агломерационных цехах и на обогатитель-

ных фабриках. Условия трения и взаимо-

действия деталей и дробимого материала

весьма различны в разных машинах в свя-

зи с влиянием дополнительных факторов;

например, в щековых, конических и валко-

вых дробилках на рабочие детали действу-

ют высокие контактные сосредоточенные

нагрузки; в дезинтеграторах и других удар-

ных дробилках контактные нагрузки носят

ударный характер; для вибрационных дро-

билок характерны малые, но частые пере-

мещения металлических мелющих тел отно-

сительно перерабатываемого материала.

Трение руды и других материалов о ме-

таллические детали может сопровождаться

нагревом разной степени, поэтому сопро-

тивление металла изнашиванию определя-

ется не исходными его свойствами, а свой-

ствами, присущими металлу в данном со-

2—683

17

стоянии. Нагрев при трении может быть

весьма высоким, что доказывается обнару-

жением на поверхности трения стальных

деталей участков белой фазы — признака

местной закалки, возникшей вследствие

мгновенного местного нагрева до темпера-

туры, превышающей верхнюю критическую

точку. Например, участки местной вторич-

ной закалки наблюдали на рабочей поверх-

ности роликов правильных машин, что ука-

зывает на высокий местный нагрев, вызван-

ный теплом, выделенным при трении

ролика о металл в процессе правки.

При абразивном изнашивании происходит

наклеп поверхностного слоя металла. При

интенсивном пластическом деформировании

под действием ударной нагрузки у некото-

рых сталей наблюдаются упрочнение и по-

вышение износостойкости. Примером могут

•служить многие детали металлургического

оборудования, изготовленные из высоко-

марганцовистой стали марки 110Г13Л: за-

щитные сегменты малого конуса загрузоч-

ного устройства доменной печи, броневые

плиты приемных воронок, воронок распре-

делителя шихты, газоотводов, пылеулови-

телей, скипов, трактов перемещения мате-

риалов в доменных и агломерационных це-

хах, дробилок и др.

Во многих случаях повышение темпера-

туры трущихся поверхностей происходит не

только в результате трения, а вызывается

условиями работы данных деталей и узлов:

воздействием потоков горячего газа и воз-

духа, влиянием горячего агломерата, дейст-

вием соприкасающегося с деталями нагре-

того до высоких температур металла и др.

В этих случаях абразивное воздействие не-

металлических частиц усугубляется измене-

нием свойств материала, газовой коррози-

ей и другими факторами, осложняющими

и стимулирующими процесс изнашивания

деталей.

5. Коррозионные повреждения

деталей машин

Коррозия металлов и сплавов — это про-

цесс их разрушения вследствие химического

или электрохимического воздействия окру-

жающей среды. Основные особенности кор-

розионных повреждений: разрушение ме-

талла всегда начинается с поверхности;

внешний вид детали, как правило, изменя-

ется; в результате коррозии металл обычно

превращается в оксиды или гидроксиды.

По характеру внешней среды коррозию

делят на три основных вида: атмосферную,

газовую и коррозию в электролитах.

Электрохимическая коррозия объясняет-

ся действием микрогальванических элемен-

тов. В качестве анода и катода могут слу-

жить различные структурные составляющие

сплава, границы и сердцевина зерна, на-

пряженный и ненапряженный участки ме-

талла, чистый металл и его оксиды. Гид-

ратированные ионы взаимодействуют с во-

дой, в результате чего образуются оксиды

металла, которые обычно оседают на по-

верхности изделий, образуя плотную или

рыхлую пленку из продуктов коррозии. Ин-

тенсивность процесса электрохимической

18

коррозии зависит от химического состава

сплава; электропроводности раствора, обус-

ловленной содержанием солей и кислот; ха-

рактера и плотности продуктов коррозии;

наличия и распределения напряжений и др.

Коррозия металлов в электролитах — это

частный случай электрохимической корро-

зии, вызванной непрерывным воздействием

на металл воды, содержащей значительное

количество солей, кислот и щелочей Наи-

более характерным примером коррозии

этого вида является разрушение внутрен-

них поверхностей металлических котлов.

Атмосферная коррозия развивается при

нормальном давлении и температуре, не

превышающей 80° С. Детали машин в этом

случае находятся в контакте с атмосфер-

ным воздухом, который всегда содержит

некоторое количество влаги. Мельчайшие

частицы влаги, являющейся электролитом

(в связи с наличием в ней солей, щелочей и

кислот), оседают на поверхности металла,

что создает необходимые условия для об-

разования микрогальванических элементов

(микропар).

Газовая коррозия является частным слу-

чаем химической коррозии. Внешней средой

являются газ, горячий воздух или пар. Кор-

розия этого вида поражает самые различ-

ные детали машин и оборудование, работа-

ющее при повышенных температурах в

контакте с агрессивными газами. Наиболее

распространенным случаем газовой корро-

зии является коррозия, возникшая в резуль-

тате взаимодействия кислорода воздуха с

металлом. На поверхности металла образу-

ется слой оксидов (окалина), который ста-

новится хорошо заметным при температу-

рах более 300° С При нагреве углеродис-

той стали выше 570° С интенсивность окис-

ления скачкообразно увеличивается. Пленка

окислов имеет сложное строение, обус-

ловленное встречной диффузией кислорода

и атомов железа. Вначале располагается

слой вюстита FeO, затем следует слой

вюстита и магнетита Fe3O4, за ним слой

магнетита и на самой поверхности пленки

окислов располагается слой гематита

Fe2O3. Наибольшей сплошностью обладает

слой вюстита Слои магнетита и гематита

покрыты густой сеткой трещин и пор. Этим

обусловливается низкое сопротивление уг-

леродистой стали окислению

Хром, алюминий и кремний при взаимо-

действии с кислородом образуют плотные и

прочные пленки окислов, поэтому легиро-

вание стали этими элементами приводит к

существенному повышению ее коррозионной

стойкости при высоких температурах. Так,

например, при содержании 12% Сг сталь

весьма устойчива к окислению при темпера-

туре 800° С, а при содержании 22% Сг —

при температуре 900—1000° С.

Основными факторами, влияющими на

интенсивность разрушения от коррозии, яв-

ляются состав сплава, состав и температура

газовой атмосферы; наличие на поверхности

защитных покрытий. Поэтому при невоз-

можности уменьшить агрессивные свойства

газовой среды следует применять соответ-

ствующие марки легированных сталей или

защитные покрытия.

6. Контактная и коррозионная

усталость

Проявлением контактной усталости яв-

ляется усталостное выкрашивание. Этот

вид разрушения деталей машин чаще всего

наблюдается при трении качения и качении

со скольжением, однако может проявлять-

ся и при других условиях взаимодействия

трущихся пар, например при скольжении,

многократном соударении двух тел. Причи-

ной образования повреждений (питтингов)

является пульсационное действие контакт-

ных напряжений, возникающих в результа-

те переменного давления на трущиеёя по-

верхности.

Нормальные напряжения, возникающие

на контактной площадке, имеют максималь-

ное значение на поверхности и уменьшают-

ся в глубь детали. Касательные напряжения

достигают максимального значения на неко-

торой глубине от поверхности. Силы трения,

возникающие на контактирующих поверх-

ностях, значительно увеличивают величину

касательных напряжений, которые являют-

ся основной причиной зарождения усталост-

ных трещин. Развитие усталостных трещин

совпадает с направлением действия каса-

тельных напряжений.

При осуществлении поверхностного уп-

рочнения толщина упрочненного слоя долж-

на быть больше глубины распространения

максимальных касательных напряжений, а

материал основы должен обладать доста-

точной твердостью, предупреждающей про-

давливание упрочненного слоя под дейст-

вием контактных давлений. В противном

случае возникает опасность отслаивания и

растрескивания упрочненного слоя.

Поскольку возникновение питтингов обус-

ловлено действием циклических контактных

напряжений, следует стремиться к уменьше-

нию удельных нагрузок в контакте и повы-

шению предела прочности материала дета-

лей.

Коррозионная усталость — это процесс

разрушения металлов и сплавов при одно-

временном действии коррозионной среды и

циклических напряжений. Коррозионное

воздействие значительно усиливает развитие

«повреждений» в структуре металла, возни-

кающих в «слабых» зернах в результате

микропластической деформации. Вследствие

коррозии на поверхности детали может воз-

никнуть микроскопический питтинг, который

явится концентратором напряжения и послу-

жит причиной образования сетки микротре-

щин. Процесс развития трещин коррозион-

ной усталости протекает более интенсивно,

так как дно и стенки трещины подвергаются

воздействию коррозионной среды, что уве-

личивает скорость роста трещины в глуби-

ну и вызывает расклинивающий эффект

продуктов коррозии. Основными факторами,

определяющими интенсивность развития

явления коррозионной усталости, являются:

активность коррозионной среды, уровень

действующих циклических напряжений, чис-

ло циклов нагружения в единицу времени,

прочность и коррозионная стойкость сплава.

Для повышения долговечности деталей

машин, работающих в условиях совместно-

2»

го действия коррозии и циклических напря-

жений, следует изолировать рабочую по-

верхность детали от коррозионной среды,

снизить величину и цикличность напряже-

ний, действующих в поверхностных волок-

нах металла.

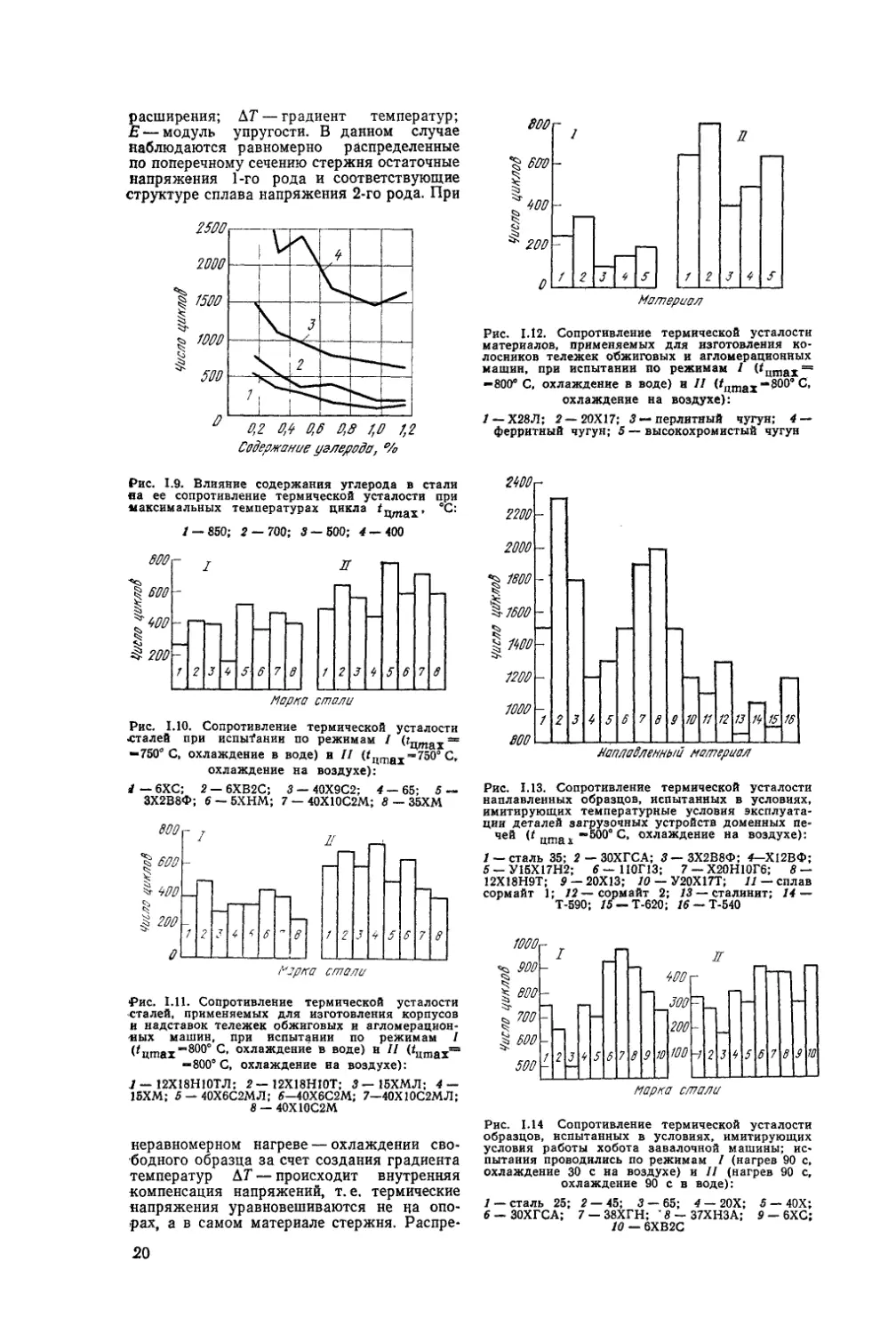

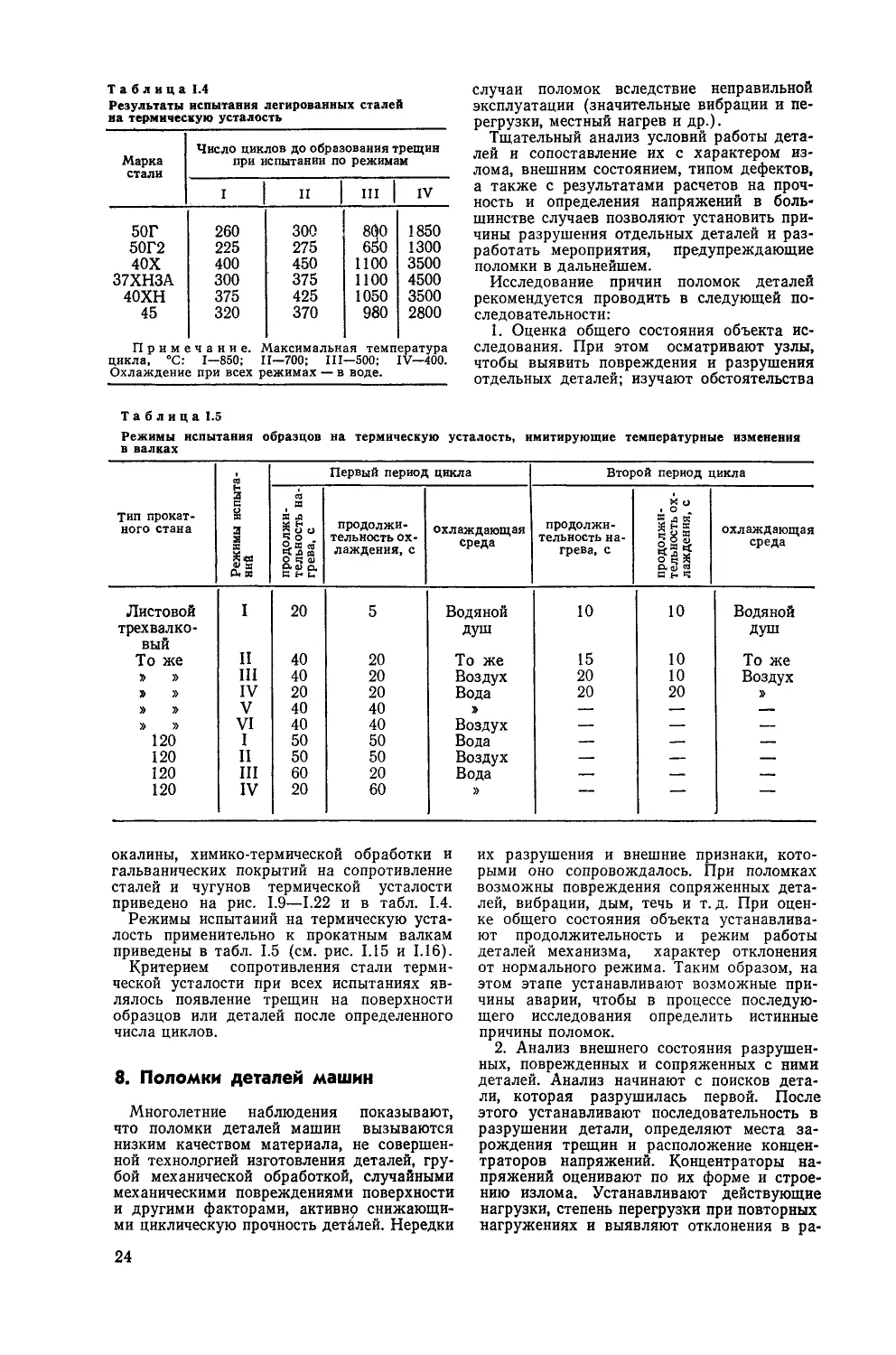

7. Термическая усталость

материалов

Многие детали оборудования в процессе

эксплуатации подвергаются воздействию

постоянных и циклически изменяющихся

температур. Так, ножи и диски пил горячей

резки наряду с динамическим и изнашива-

ющим воздействием разрезаемого металла

испытывают значительные термические на-

пряжения, возникающие при многократных

повторных нагревах в процессе эксплуата-

ции. В аналогичных условиях работают и

прокатные валки. Деформируемый металл,

вызывая в валке нормальные и касательные

напряжения, разогревает поверхностный

слой до значительных температур; последу-

ющее быстрое охлаждение за счет большой

массы валка приводит к увеличению абсо-

лютной величины напряжений. В результате

многократных нагревов и охлаждений резко

увеличиваются термические напряжения, а

на поверхности валка образуется сетка

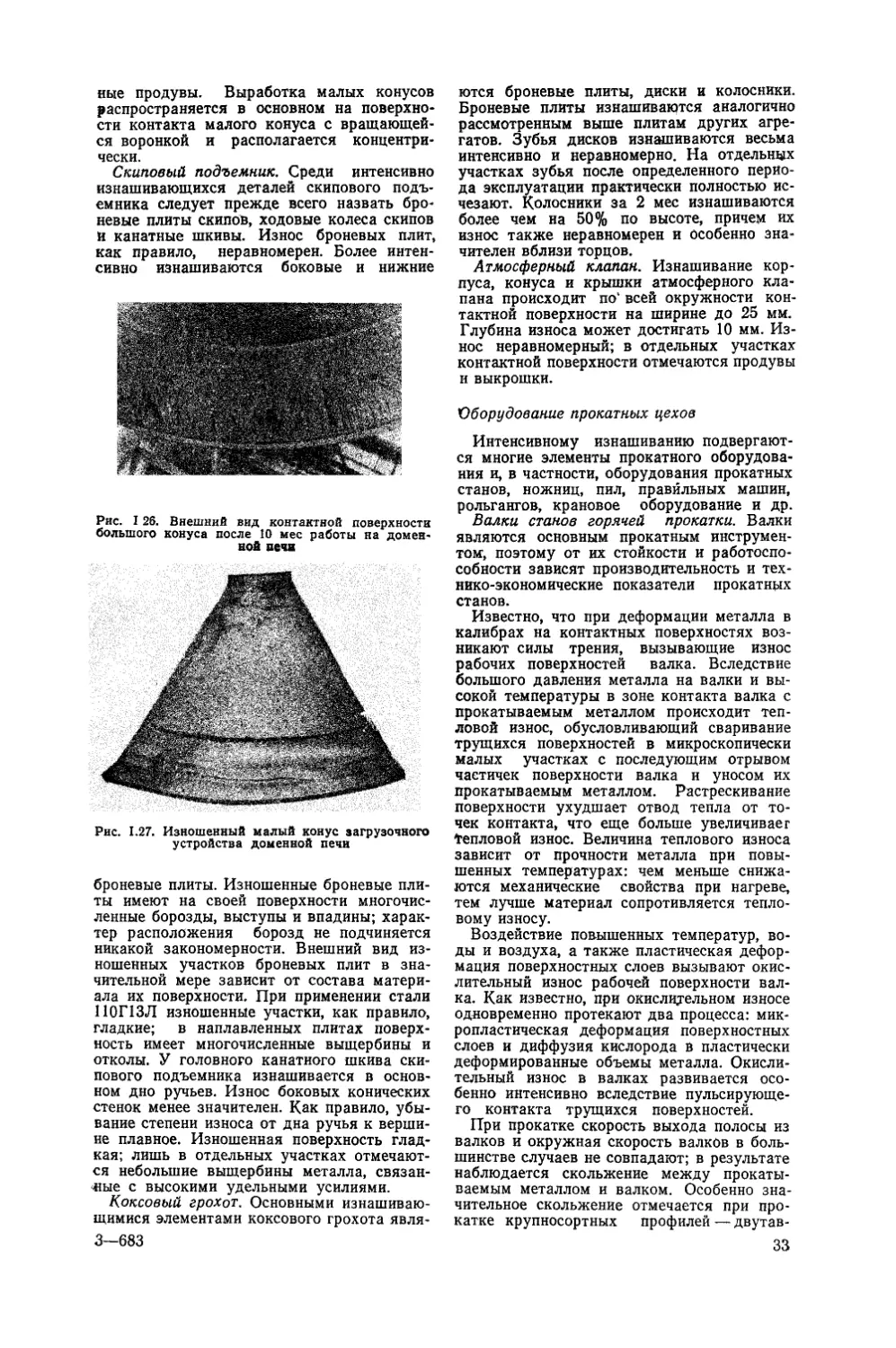

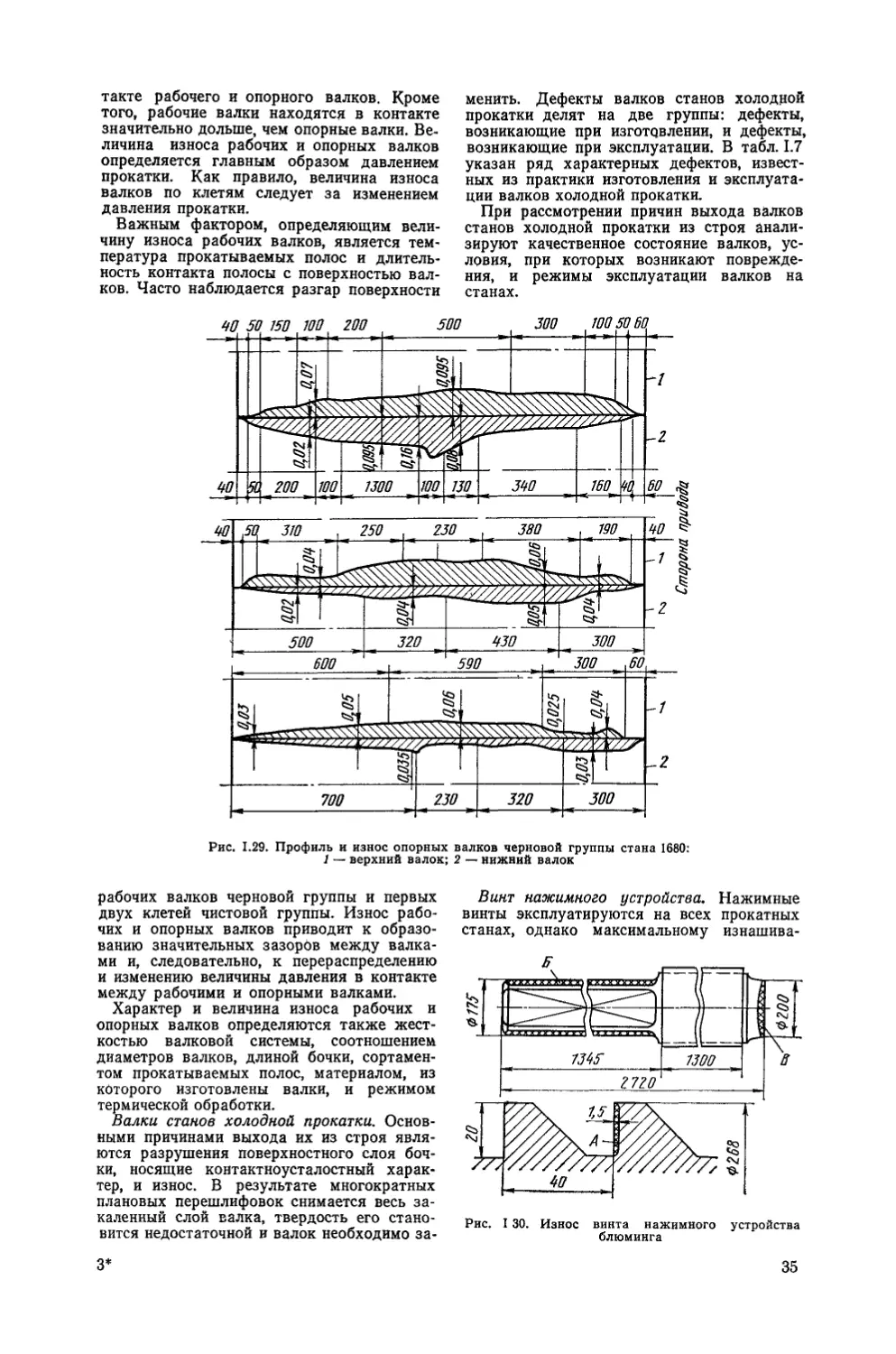

трещин; появление последней вызывает не-

обходимость выбраковки валка. В еще бо-

лее тяжелых условиях работают хоботы

завалочных машин. Они подвергаются де-

формации изгиба (воздействие мульды) и

многократным нагревам и охлаждениям по

периметру и длине рабочей части хобота и

мундштука. Разогреву и растрескиванию

подвергаются также рабочие поверхности

пропусков и проводок прокатных станов,

роликов рольгангов, кернов клещевых кра-

нов и др.

После образования трещин изменяются

условия теплообмена между деталью (но-

жом, диском пилы, валком, хоботом и др.)

и окружающей средой (деформируемым

металлом, воздухом, охлаждающей водой,

печной атмосферой). Количество тепла, ак-

кумулируемое деталью, возрастает; увели-

чиваются также число и размер трещин.

Накапливаясь, трещины пересекаются, об-

разуя сетку. В результате отдельные участ-

ки рабочей поверхности деталей выкраши-