Текст

В. В. БЕЛОЦЕРКОВЕЦ

Я. М. БОЯЗНЫЙ

МАЛАЯ

МЕХАНИЗАЦИЯ

ЭЛЕКТРО-

МОНТАЖНЫХ

1 РАБОТ

БИБЛИОТЕКА

электромонтера

Основана в 1959 г.

Выпуск 540

В. В. БЕЛОЦЕРКОВЕЦ

ЯМ. БОЯЗНЫЙ

МАЛАЯ МЕХАНИЗАЦИЯ

ЭЛЕКТРОМОНТАЖНЫХ

РАБОТ

Третье издание,

переработанное и дополненное

ЕЭ

Москва Энергоиздат 1982

ББК 31.261.3

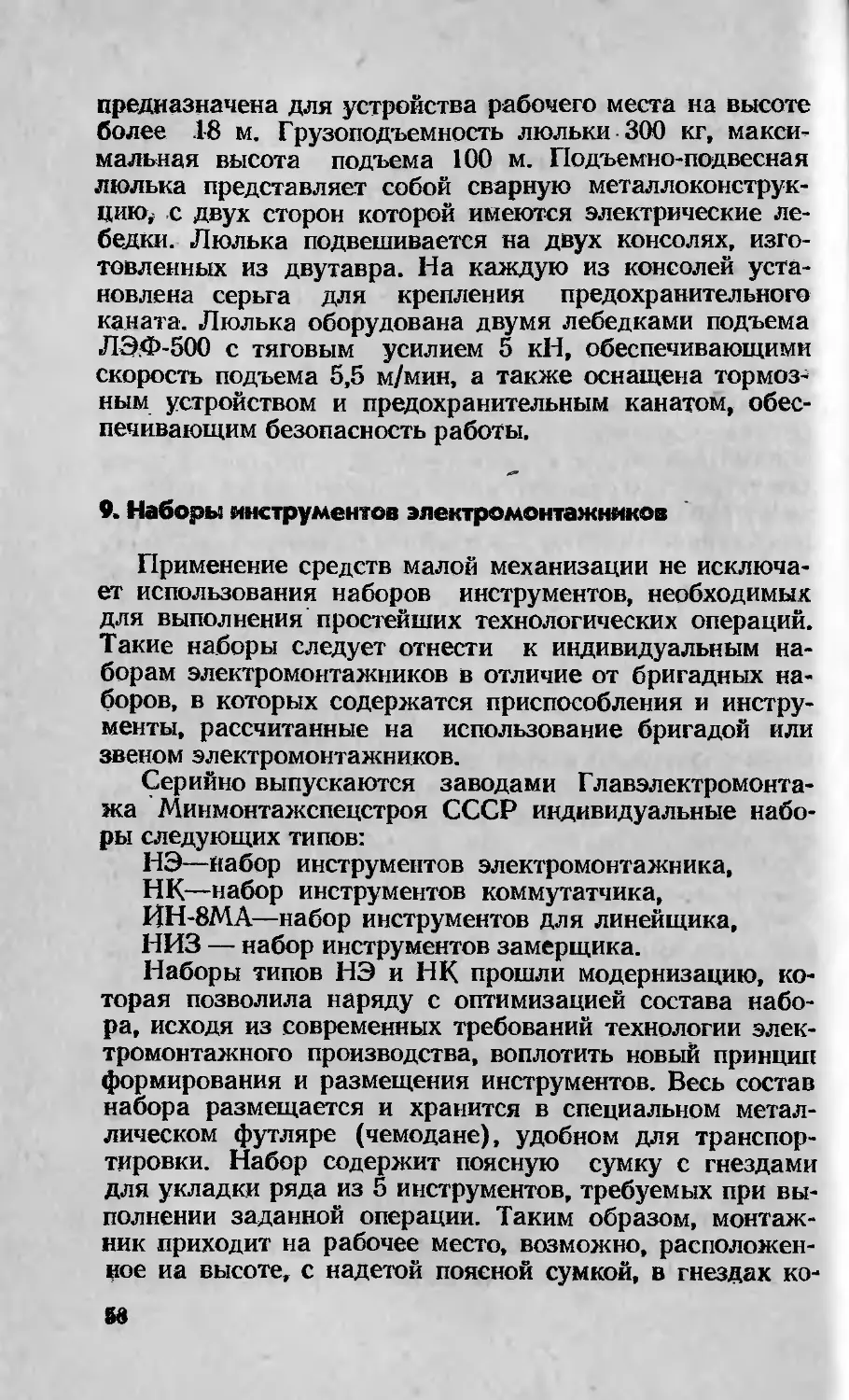

Б 43

УДК 621.313/.316.002.72.002.5

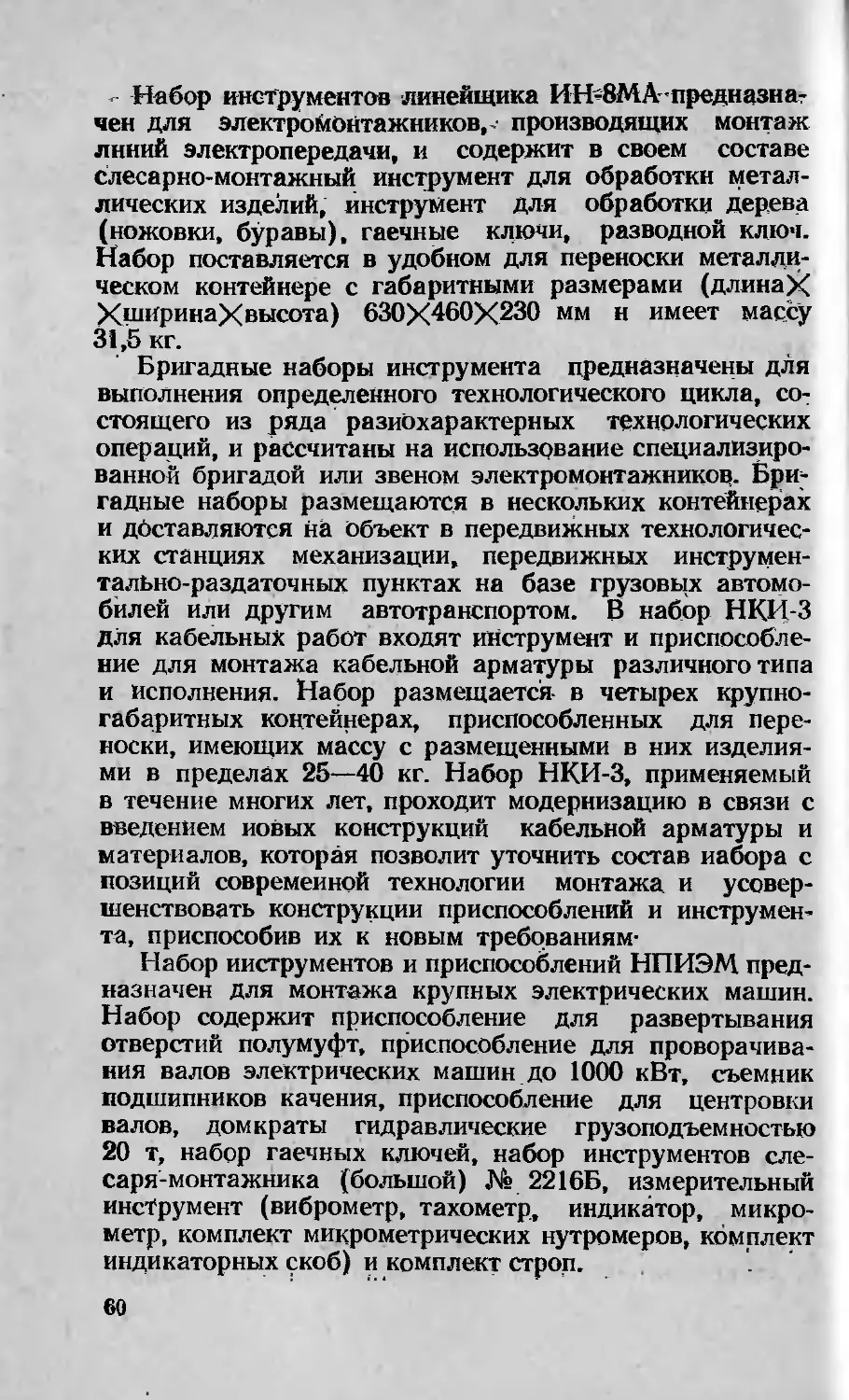

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

В. Н. Андриевский, С. А. Бажанов, Ю. В. Зайцев, Д. Т. Ко-

маров, В. П. Ларионов, Э. С. Мусаэлян, С. П. Розанов,

В. А. Семенов, А. Д. Смирнов, А. Н. Трйфонов, П. И. Усти-

нов, А. А. Филатов

Белоцерковец В. В., Боязным Я. М.

Б 43 Малая механизация электромонтажных работ.—

3-е изд., перераб. и доп. — М.: Энергоиздат, 1982. —

104 с., ил. ~ (Б-ка электромонтера; Вып. 540).

30 к. .

Рассматриваются конструкции средств малой механизации, нашед-

шие наиболее широкое применение в практике электромонтажного про-

изводства. Приведены технические характеристики изделий, основные

эксплуатационные* показатели.

Второе- издание вышло в 1967 г. В третьем издании приведена

номенклатура новых средств малой' механизации. *

Для электромонтажников, мастеров и прорабов электромонтаж-

ных организаций, занимающихся монтажом и эксплуатацией электри-

ческих установок.

„ 2302050000-591 ББК 31.261.3

Б--------------108-82

051(01)-82 6П2.14

ВЛАДИМИР ВАСИЛЬЕВИЧ БЕЛОЦЕРКОВЕЦ

ЯКОВ МИХАЙЛОВИЧ БОЯЗНЫЙ

МАЛАЯ МЕХАНИЗАЦИЯ ЭЛЕКТРОМОНТАЖНЫХ РАБОТ

Редактор А. Н. Трифонов

Редактор издательства Й. А. С м о р ч к о в а

Обложка художника Т. _Н. Хромовой

Технический редактор Л. В. Йорхачева

Корректор И. А. Володяева

ИБ № 3223

Сдано в набор 21.05.82. Подписано ,в печать 23.07.82. Т-11157. Формат

84Х108,/32. Бумага типографская № 3L Гарнитура литературная. Печати

высокая. Усл. печ. л. 5,46. Усл. кр.-отт. 5,67. Уч.-нзд. л. 5,59. Тираж

40 000 экз. Заказ № 132. Цена 30 к.

Энергоиздат, 113114, Москва, М-114, Шлюзовая наб., 10

Владимирская типография «Союзполиграфпрома» при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

© Энергоиздат, 1982

ПРЕДИСЛОВИЕ

Малая механизация обеспечивает более % роста

производительности труда, достигаемого за счет повыше-

ния уровня механизации электромонтажных работ.

За последние годы номенклатура ручных машин, ме-

ханизмов и приспособлений претерпела коренные изме-

нения и увеличилась до 90 новых наименований. Конст-

руктивные исполнения и принципы действия средств

t малой механизации характеризуются многообразием

решений и форм, связанных с использованием различных

источников энергии, рабочих тел, кинематических схем,

материалов и т. д. Совершенно естественно возникла за-

дача — ознакомить электромонтажников с этой номен-

клатурой, ориентировать их во всем многообразии де-

сятков существующих изделий, дать рекомендации по

применению наиболее рациональных конструкций для

выполнения технологических процессов и операций, ин-

формировать о наиболее эффективных методах эксплуа-

тации. Кроме того, современная малая механизация тре-

бует внедрения новых форм организации рационального

использования имеющегося в управлении инструмен-

тального хозяйства. Приведенный материал системати-

зирован по конструкциям средств механизации в соот-

ветствии с принятым рубрикатом по видам работ.

Все замечания и предложения по книге просим на-

правлять в Энергоиздат по адресу: 113114, Москва,

М-114, Шлюзовая наб., 10.

Авторы

1*

1. Механизированный инструмент, приспособления

и устройства общего назначения

Механизированный инструмент общего назначения

составляет значительную часть номенклатуры средств

малой механизации, применяемых на объектах произ-

водства электромонтажных работ. Широкое распростра-

нение механизированного инструмента объясняется ря-

дом особенностей, важнейшими из которых являются

высокая маневренность и портативность. Механизирован-

ный инструмент — это ручные машины, для привода ко-

торых используют электродвигатели, пневмодвигатели,

пороховые двигатели или двигатели внутреннего сгора-

ния, предназначенные для выполнения механических

операций. Этот инструмент сконструирован таким обра-

зом, что привод и рабочий исполнительный механизм

сочленены в одном транспортабельном агрегате и в про-

цессе работы управляются вручную. Применение совре-

менного механизированного инструмента позволяет уве-

личить производительность труда в 4—10 раз. Каждые

8—10 инструментов высвобождают одного монтажника,

что дает годовой экономический эффект до 1 тыс. руб.

Затраты на внедрение ручных машин при нормальном,

технически грамотном использовании по своему назна-

чению окупаются за весьма короткий срок — от 4 до

10 недель. ij

Технический уровень инструмента, выпускаемого в

СССР и наиболее развитых в техническом отношении

странах, практически одинаков, а основные тенденции

развития его производства и конструктивного исполне-

ния во многом сходны.

Очевидными общими тенденциями в конструкциях

ручных электрических машин являются:

повышение основного технико-экономического пока-

зателя — удельной мощности, приходящейся на единицу

массы конструкции;

4

повышение электро-, шумо-, вибробезбпасности за

счет применения полимерных материалов (двойная изо-

ляция, полимерные виброизолирующие прокладки);

выпуск многоскоростных машин и машин с различ-

ными режимами работы (вращательным, ударным,

ударно-вращательным);

расширение ассортимента выпускаемых машин на

основе поузловой унификации (принцип поузлового аг-

регатирования) ;

оснащение машин насадками и приставками, расши-

ряющими диапазон их применения, а также комплекта-

ция ручных машин наборами рабочего инструмента и

Приспособлениями для выполнения различных техноло-

гических операций;

выпуск широкой номенклатуры однотипных машин,

например для сверления отверстий определенного диа-

метра, что дает возможность потребителю выбора опти-

мального по эффективности инструмента в зависимости

от конкретных условий. „

Очевидно, что универсальность механизированного

инструмента особенно ценна при производстве электро-

монтажных работ, так как при этом обеспечивается ра-

бота с различными- материалами при выполнении раз-

личных технологических операций, что гарантирует их

высокий коэффициент использования.

Основными прогрессивными конструктивными реше-

ниями "следует считать введение следующих элементов:

предохранительной муфты в редукторах машин, что

предотвращает поломку сверла при его заедании;

устройств и механизмов для плавного бесступенча-

того регулирования частоты вращения шпинделя с по-

мощью специальных электронных устройств, вмонтиро-

ванных в корпус машины, а также с помощью цилинд-

рических зубчатых редукторов со сменными шестернями;

устройства для реверсирования однофазных кол-

лекторных двигателей на напряжение 220 В, представ-

ляющего собой комбинированный выключатель, который

кроме включения и выключения обеспечивает изменение

направления вращения.

Особое значение в современных ручных машинах

придается электробезопасности, которая обеспечивается

следующим:

двойной изоляцией для машин с коллекторными од-

нофазными двигателями на 220 В;

5

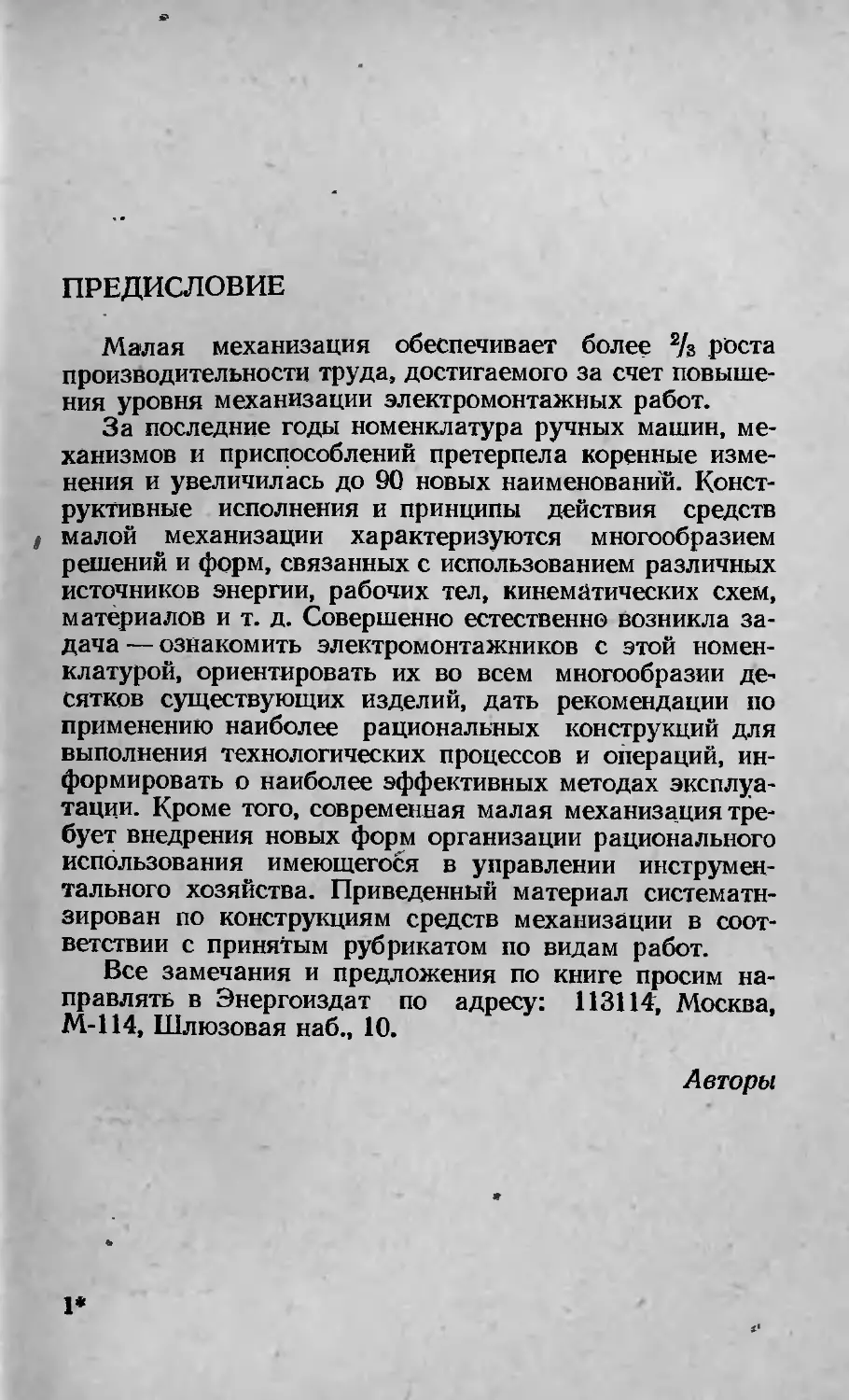

Таблица 1. Электрические ручные сверлильные машины

Тип

г

ИЭ-1О25А

ИЭ-1003А

ИЭ-1О08

ИЭ-1019А

ИЭ-1О26А

ИЭ-1032

ИЭ-1022В

ИЭ-1033

ИЭ-1023А

ИЭ-1017А

ИЭ-1029

i - Электродвигат ель 3

со ф Габаритные го

с «о , ь размеры

ГО К ф (длина X ши- '""М

Ь Е _ ° q ® Тип - к рииа X высо-

Наиб метр £ к? tr я о I JOTp мая i ность & Е ГО Ecq s« tr к та), им Мам беля

6 1230 Асинхронный трехфазный с ко- роткозамкнутым 0,2 36 200 235X67X162 1,6

6 1500 ротором Коллекторный 0,27 220 50 272X65X140 1,54

однофазный 1,54

9 1000 То же 0,27 220 50 262X65X140 2,0

9 800 » » 0,34 220 50 255X68X210

9 800 Асинхронный трехфазный с ко- роткозамкнутым 0,22 36 200 239X67X162 1.6

9 940 ротором Коллектор- ный однофазный 0,4 220 50 245X 70X157 405X205X146 1.7 3,2

14 700 То же, с уст- 0.4 220 50

ройством регули- рования частоты •

14 510 Асинхронный трехфазный с ко- роткозамкнутым ротором 0,34 36 200 352X197X131 472X90X565 2.6 5.2

23 250 Коллекторный однофазный 0,6 220 50

330X380X92 4,1

23 460 Асинхронный трехфазный с ко-' роткозамкнутым 0,36 36 200

25 3800 То же 1,3 36 200 780X380X142 6.7

применением безопасного напряжения 36 В для ма-

шин с асинхронными трехфазными высокочастотными

двигателями;

-применением защитно-отключающего устройства

(ЗОУ) для машин с асинхронными трехфазными двига-

телями на 220 и 380 В. При пробое фазы на корпус ма-

шины ЗОУ мгновенно отключает двигатель, предохра-

няя оператора от поражения током.

Вибробезопасность ручных машин достигается бла-

годаря конструктивным решениям, обеспечивающим га-

шение вибрации в источнике ее возникновения, а также

применению виброгасящих устройств для снижения

уровней вибрации, передаваемой от источника ее воз-

никновения на корпус и рукоятки машины.

Сверлильные машины предназначены для сверления

и развертывания отверстий в стали, цветных металлах,

6

Таблица 2. Пневматические ручные сверлильные машины

Тип Диаметр свер- ла, мм Частота враще- ния шпинделя, об/мин Мощность дви- гателя, Вт ' Расход сжатого воздуха при давлении 0,5 МПа, м3/мнн ' Габаритные раз- меры (длина X X ширина X X высота), мм Масса (без пат- рона), кг

ИП-1021 14 400 590 1,0 290X56X178 2,6

ИП-1022 14 1000 590 1,0 290X56X178 2,5

ИП-1012А 23 300 1000 1,7 562X118X342 8,0

ИП-1023 25 12000 890 1,2 550X133X135 5,4

ИП-1010 32 450 1840 2,0 380X160X200 8,4

ИП-1103 32 450 1840 2,0 395X96X512 7,5

пластмассах, дереве и других материалах (диаметр

сверла 6,9,14,23,25 мм). Конструкция их корпусов и ру-

кояток обеспечивает оптимальные условия для создания

максимальных осевых усилий при сверлении, что спо-

, собствует высокопроизводительной работе при мини-

мальной утомляемости оператора.

Технические данные электрических ручных свер-

лильных машин приведены в табл. 1.

Пневматические сверлильные машины, также как и

пневмоинструменты различного назначения, могут эф-

фективно использоваться при наличии источников сжа-

того воздуха, так как они имеют малую массу, не чувст-

вительны к перегрузкам, легко регулируются, вибробез-

опасны и имеют пониженный уровень шума. Технические

данные пневматических ручных сверлильных машин

приведены в табл. 2.

Наибольшее применение в пневматических ручных

машинах получили двигатели ротационного типа, которые

используются в сверлильных, а также шлифовальных

машинах и гайковертах. При этом достигается унифика-

ция ротационных двигателей, отличающихся друг от дру-

га количеством и расположением лопаток, способом

фиксации ротора, исполнением системы впуска и вы-

хлопа.

Шлифовальные машины используются при производ-

стве электромонтажных работ для резки профилей и труб,

зачистки контактных поверхностей медных и алюминие-

вых шин, сварных швов'. В зависимости от назначения

они выпускаются в прямом и угловом исполнении с нор-

7

Таблица 3. Электрические шлифовальные машины

Тип

Электродвиг а тель

(асинхронный трех-

фазный, с коротко-

замкнутым ротором)

Габаритные раз-

меры (длина X

X ширина X

X высота), мм

ИЭ-2103Л

ИЭ-8201А

ИЭ-2102А

175

200

225

8500

2920

6500

2,3

1,2

2,3

36

220

36

200

50

200

464X247X177- 8,2

265X226X272 26,5*

464X272X177 8,2.

* Вместе с кабелем и сменным инструментом.

мальной или повышенной частотой вращения шлифо-

вального 'круга. Все машины характеризуются низкими

уровнями вибрации и шума, удовлетворяющими требова-

ниям соответствующих норм и стандартов.

Высокоскоростные угловые шлифовальные машины с

окружной скоростью отрезного круга 80 м/с, имеющие

асинхронные трёхфазные электродвигатели на 36 В с

частотой-тока 200 Гц, обладают высокими удельными

показателями и применяются в условиях, близких к ста-

ционарным, при наличии преобразователей частоты

тока.

Однофазные коллекторные шлифовальные машины с

двойной изоляцией представлены прямыми моделями с

кругами .диаметром 63 и 125 мм й угловой моделью с

кругом диаметром 80 мм.. Технические данные электри-

ческих шлифовальных машин приведены в- табл. 3.

При наличии источника сжатого воздуха для шлифо-

вания контактных поверхностей, зачистки сварных швов

и металлоконструкций, резки различных металлических

профилей используются пневматические ручные шлифо-

вальные машины, оснащенные регуляторами частоты

вращения и глушителями шума.

Технические" данные пневмомашин приведены в

табл. 4.

Резьбозавертывающие машины — гайковерты и шу-

руповерты — используются для сборки сотен тысяч

резьбовых соединений различных диаметров при монта-

же электроконструкций.

8

> Таблица 4. Пневматические шлифовальные машины

Тип / Диаметр шли- фовального кру- га, мм Частота враще- ния вала, об/мин Мощность дви- гателя, Вт Расход сжатого воздуха при давлении 0,5 МПа, м’/мии • Габаритные раз- меры (длина X X ширина X вы- сота), мм Масса (без шлан- гов и круга), кг

ИП-2009А 63 12100 450 о,9ч 440X 80 X65 1,9

ИП-2015 100 7600' 740 1,2 510X114X93 3,5

ИП-2203 125 4 500 1260 1,6 320X150X 200 4,3

ИП-2014 150 5Ю0 1500 1,6 570X165X130 5,5

ИП-2204А - 180 8500 1480 2 305X250X215 4,5

Таблица 5. Ручные электрические шуруповерты

Электродвигатель

Тип

Тип

ИЭ-3602

ИЭ-3602А 6

ИЭ-3601Б 6

130—

150

130

130

1000

1000

800

Коллектор-

ный одно-

фазный

То же

Асинхрон-

ный трех-

фазный с

короткозам-

кнутым

ротором

0,42

0,42

0,2

220

325 Х70Х

Х157

2,35

220 50 320Х70Х 2,3

Х150

36 200 366Х67Х 2,3

Х162

Промышленностью выпускаются ударно-импульсные

гайковерты с винтовым движением ударника, кулачки

которого входят в зацепление с кулачками наковальни

.и наносят по ним 1—2 удара за оборот двигателя.

Принципиально новое направление представляют

редкоударные гайковерты, кулачки ударного механизма

которых входят в зацепление с кулачками наковальни и

наносят по ним не более' одного удара в секунду

(60 удар/мин). В них реализован принцип высокой ста-

бильной энергии каждого удара при низкой частоте уда-

ров. Благодаря этому исчезла вибрация, повысилась

9

5 Таблица 6. Электрогайковерты

2 S S ч V Частота враще- ния шпинделя, об/мин Электродвигатель Масса (без ка-' беля и сменных головок), кг

,Тип НэнбОЛЫП11Й д метр резьбы, I Момент затяж ки, кН-м Тип Потребляе- мая мощ- ность, кВт Напряжение, В Частота то- ка, Гц Габаритные раз- меры (длина X X ширина X вы- сота), мм

ИЭ-3116 12 . 63 1000 Коллекторный одно- фазный 0,2 220 50 363X68X243 3,5

ИЭ-3117 12 63 960 Асинхронный трех- фазный с короткозам- кнутым ротором 0,2 36 200 300X70X237 3,3

ИЭ-3114А 16 125 960 Асинхронный трех- фазный с короткозамк- нутым ротором 0,27 36 200 300 X70X237 3,5

ИЭ-3113 16 125 1000 Коллекторный одно- фазный 0,34 220 50 363X 68 X243 3,5

п.

Sa? SB “ "о оз ьд оз Ю §,СЛ 00 ' ~ Ти п »

Юн- Н- ? ? Ю . * ЬЭ 03 ° to ~Ч о Наибольший диа- метр резьбы, мм

О 3 3 й ° о О о Момент затяжки, кН-м

24* 120* Ь- СО Ю СП о о Частота враще- ния шпинделя, об/мин

фазный с короткозамк- нутым ротором £ Я « и о. Я Е к« ч fl> и 1 Коллекторный одно- фазный нутым ротором Асинхронный трех- фазный с короткозамк- Коллекторный одно- фазный « Л • Тип CD ! § я S -

0,12 0,35 о р W *4^ О Потребляе- мая мощ- ность, кВт и ь СГ

220 220 W ю О) о Напряжение, В

СП о СП о к с с СП О Частота то- ка, Гц

447X153 X410 111X75X218 508X91X146- 370 X90X230 Габаритные раз- меры (длина X X ширина X вы- v сота), мм Тз о О> О ф X

12,4 СП CJ N 5,5 Масса (без ка- беля и сменных головок), кг ие табл.

удельная мощность машин. Эти гайковёрты обеспечива-

ют тарированную затяжку резьбовых соединений.

Выпускаются электрические ручные шуруповерты,

предназначенные для завинчивания шурупов диаметром

до 6 мм..

Технические данные ручных электрических гайковер-

тов н шуруповертов приведены в табл. 5 и (L.

2. Пороховые инструменты

' Пороховые инструменты широко применяются в элек-

тромонтажном производстве, где наиболее .эффективно

используется их высокая производительность и автоном-

ность:

Строительно-монтажные пистолеты — наиболее рас-

пространенный вид пороховых инструментов. Они пред-

назначены для забивки

Рис. I. Строительно-монтажный

пистолет ПЦ52-1

стальных закаленных дю-

белей в бетонные, кир-

пичные и металлические

основания для закрепле-

ния на этих основаниях

и конструкциях электро-

технического и другого

оборудования, его элемен-

тов и монтажных деталей.

Преимущества строительно-монтажных пистолетов:

- высокая производительность, в 3—3,5 раза превыша-

ющая производительность'всех имеющихся в настоящее

время механизмов, предназначенных для подобных це-

лей, но работающих с использованием других видов

энергии;

удобство работы и простота обслуживания;

возможность забивки дюбелей в помещениях или в

наружных установках при низких отрицательных темпе-

ратурах;

отсутствие дополнительных работ (заделка повреж-

денных строительных оснований, подкраска и т. п.);

возможность выполнения монтажа электрооборудова-

ния, электроконструкций и элементов электрических се-

тей непосредственно после забивки дюбелей.

В строительно-монтажном пистолете типа ПЦ52-1

(рис. 1) дюбель устанавливается в канале ствола непо-

12

средственно леред плоскостью забивки. Между патро-

ном и дюбелем располагается поршень. При ударе бой-

ка по патрону воспламеняется порох, пороховые газы

воздействуют на поршень, он начинает двигаться по ка-

налу ствола и ударяет по дюбелю, который под воздей-

ствием силы удара внедряется в строительное основание.

Происходит не встреливание дюбеля, а забивание, ана-

логичное забиванию гвоздя молотком. Технические дан-

ные пистолета приведены ниже.

Строительно-монтажный пистолет типа ПЦ52-1

Производительность, выстрелов в час ...... 50

Габариты, мм:

с наконечником № 1 « . . ........ 385X65X135

с наконечником Ns 2 ......... 435X65X135

Масса, кг, не более ............. 3,6

Гарантийная долговечность, выстрелов, не менее:

пистолета при использовании сменных и запас-

ных деталей . ............. 25600

каждого поршня......... 1600

Пистолет поставляется заводом-изготовителем в ин-

вентарном металлическом футляре с комплектом смен-

ных и запасных, деталей и принадлежностями для экс-

плуатации и технического обслуживания. Состав смен-

ных деталей:

/ ствол № 1 с патронником длиной 22 мм для патронов

типа Д .(основной);

ствол № 2 с латронником длиной 15 мм для патро-

нов типа К;

основная поршневая группа для дюбелей длиной до

60 мм и рабочей частью диаметром 4,5 мм, состоящая

из наконечника № I, направителя № 2 с каналом 10 мм,

амортизаторов, поршня № 2 диаметром 10 мм и рассе-

кателя № 1;

сменная поршневая группа № I для дюбелей длиной

До 60 мм и рабочей частью диаметром» 3,5 мм, состоя-

щая из направителя № 1 с каналом 8 мм, поршня № 1

диаметром 8 мм;

сменная поршневая группа № 2 для дюбелей длиной

До 100 мм и рабочей частью диаметрами 4,5 и 6,8 мм,

состоящая из наконечника № 2, направителя № 3 с ка-

налом 10 мм, поршня № 3 диаметром 10 мм и рассека-

теля № 2;

магнитный прижим для удержания мелких стальных

Деталей массой до 100 г (основной);

13

Таблица 7. Монтажные патроны к пистолету ПЦ52-1

Номер патрона Условная мощность Окраска Патрон Д Патрон К

Обозначение Энергия по- рохового за- ряда, Дж Обозначение ! Энергия по- рохового заряда, Дж

i Слабая Белая Д1 680 К1 550

2 Средняя Желтая Д2 820 ' К2 600

3 Сильная Синяя ДЗ 960 кз 680

4 Сверх- сильная Красная Д4 1090 К4 740

пружинный прижим для уменьшения раскрашивания

бетонной поверхности в месте забивки дюбелей-винтов.

Патроны. Источником энергии в пистолете явля-

ется энергия взрыва, возникающего при воспламенении

Пороха в патроне (табл. 7). Патроны делятся на две

группы: более мощные Д и менее мощные К- Эти пат-

роны используются и в других пороховых инструментах.

Дюбеля. При работе с пороховым пистолетом типа

ПЦ52-1 используются дюбеля, показанные на рис. 2.

Наибольшее распространение получили дюбель-гврзди,

выпускаемые метизной промышленностью (табл. 8).

Выпускаемая промышленностью номенклатура дюбе-

лей не в полной мере удовлетворяет потребности элект-

ромонтажников. Метизная промышленность осваивает

производство новых типоразмеров дюбель-винтов типов

Рнс. 2. Дюбеля к строительно-монтажному пистолету ПЦ52-1,

14

Таблица 8. Дюбель-гвозди

Диаметр стержня, мм Длина дюбеля, мм Обозначение по ТУ 14-4-794-77 Диаметр стержня, мм Длина дюбеля, мм Обозначение пр ТУ 14-4.794-77

4,5 27 . ДГС 4,5X27 4,5 40 ДГПШ 4,5X40

3,7 30 ДГПШ 3,7X30 4,5 50 ДГПШ 4,5X50

3,7 40 ДГПШ 3,7X40 4,5 60 ДГПШ 4,5X60

3,7 50 ДГПШ 3,7X50 4,5 80 ДГПШ 4,5X80

3,7 60 ДГПШ 3,7X60 4,5 100 ДГПШ 4,5X100

3,7 70 ДГПШ 3,7X70 6,8 100 ДГПШ 6,8X100

4,5 30 ДГПШ 4,5X30

ДВ и ДВН с размерами резьбовой головки М4, Мб, М8

и М10 длиной от 35 до 70 мм. При использовании писто-

лета ПЦ52-1 весьма важным является выбор патрона

по мощности заряда, который должен соответствовать

материалу строительного основания и материалу и тол-

щине пристреливаемого изделия. Рекомендации по вы-

бору патрона и дюбеля для пистолета ПЦ52-1 приведе-

ны в табл. 9.

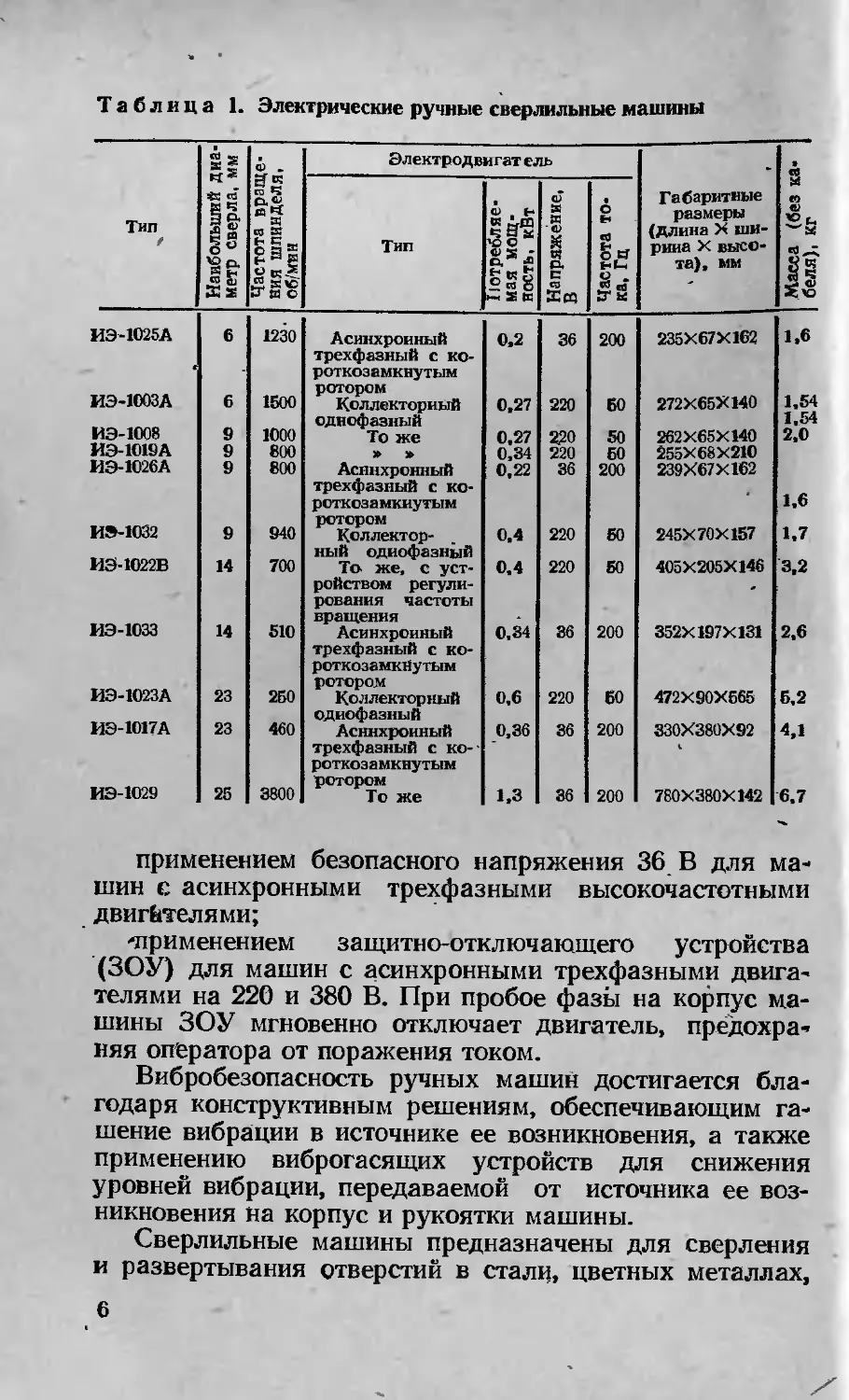

Одним из наиболее эффективных и производитель-

ных пороховых инструментов является ударная порохо-

вая колонка типа УК-6 (рис. 3), предназначенная Для

пробивки отверстий в многопустотных железобетонных

панелях перекрытий при электромонтажных работах.

В качестве источника энергии применяются патроны ти-

па МПУ-1 с навеской пороха 0,6 г, имеющие белый цвет.

Технические данные колонок приведены ниже.

Ударная пороховая колонка типа УК-6

Техническая производительность, выстрелов в час 35—40

Габаритные размеры, мм.................. 1805X108X70

Масса, кг, не .более 8

Гарантийная долговечность, выстрелов, не менее:

колонки при использовании запасных деталей 5000

каждого пробойника................» 1700 .

Марка бетона панели, в которой пробивается от-

верстие ................................... ,, 200, 300

Диаметр пробиваемого отверстия, мм............ 20—40

Наибольшая толщина пробиваемого бетона, мм . 50

Колонка поставляется с запасными деталями и при-

надлежностями, необходимыми в процессе эксплуатации.

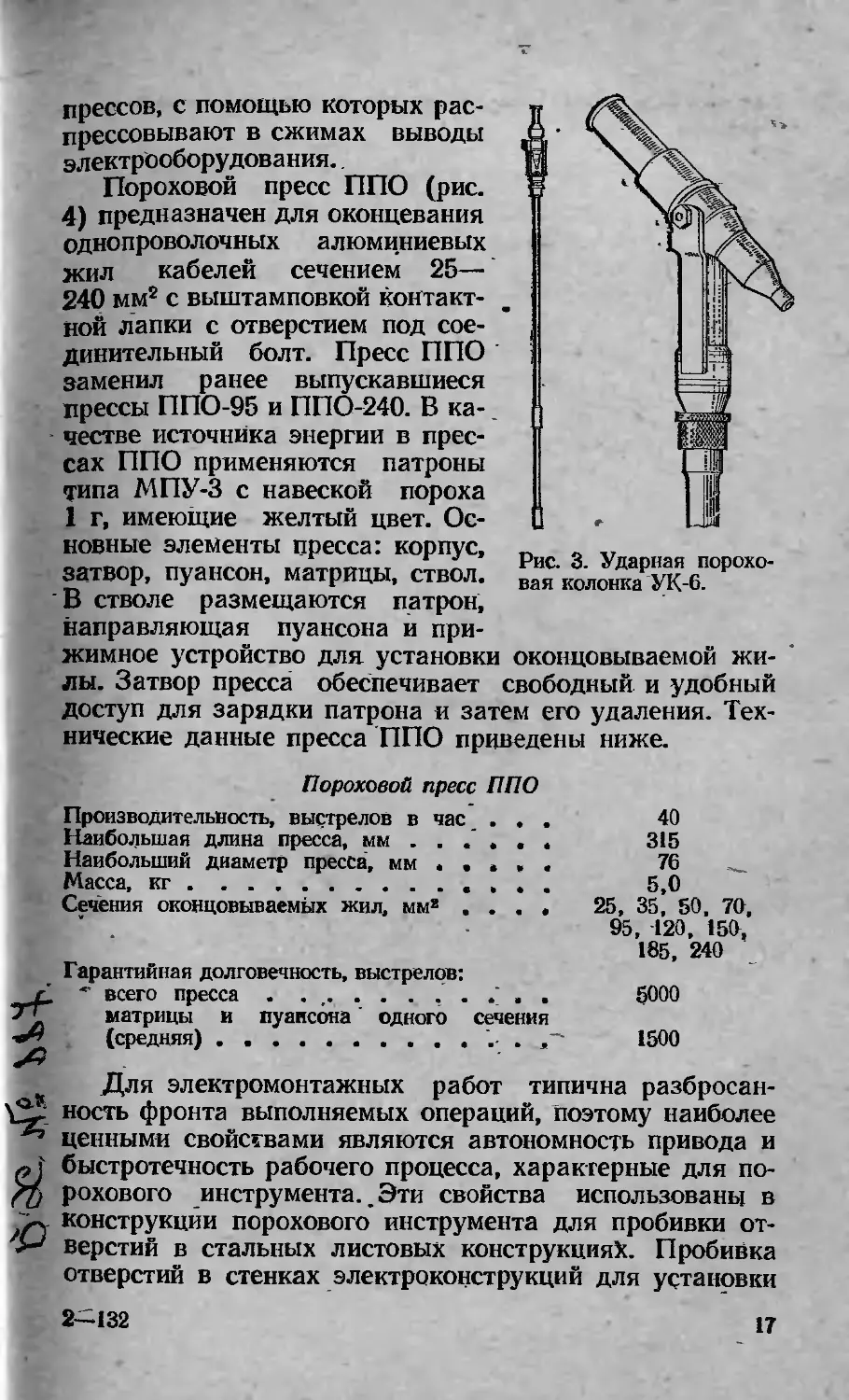

Прогрессивным направлением в технологии оконце-

ьания силовых кабелей является применение пороховых

15

Таблица 9. Выбор дюбелей для использования в пистолете

ЛЦ52-1

Строительное основание Материал и толщина прист- реливаемой детали Рекомендуемый дюбель

Тяжелый бетон и железобетон То же > » Неоштукатурен- ная кирпичная кладка; ошту- катуренный- тя- J желый бетон и железобетон То же Сталь толщиной 0,8— 2 мм; алюминий и дюралю- миний толщиной 1—3 мм Сталь толщиной 1— 4 мм; алюминий и дюралю- миний толщиной 2—6 мм; низкопрочный материал (фанера, ДСП, сухая шту- катурка я т. п.) толщиной до 10 мм Низкопрочный материал (дерево, ДСП, ДВП и т.п.) толщиной: 10—25 мм 25—35 мм - Сталь . толщиной 0,8— 2 мм; алюминий и дюралю- миний толщиной 1—3 мм ' Низкопрочный материал (дерево, ДСП, ДВП и т. п.) толщиной 10—25 мм ДГПШ 3,7X30, ДГЙШ 4,5X30 ДГПШ 3,7X40, ДГПШ 4,5X40 ДГПШ 4,5X50 ДГПШ 4,5X60 ДГПШ 3,7X40. ДГПШ 4,5X40 ДГПШ 4,5X60

в » Оштукатуренная кирпичная клад- ка; легкий бе- тон и железобе- тон Сталь сортовая толщиной 6— 10 мм То же Сталь сортовая толщиной 6— 12 мм Сталь толщиной 1—4 мм; алюминий и дюралюминий толщиной 2—6 мм; низко- прочный материал (фанера, ДСП, сухая штукатурка и т. п.) толщиной до 10 мм Сталь толщиной 1—4 мм; алюминий и дюралюминий толщиной 2—6 мм; низко- пррчиый материал (фанера, ДСП, сухая штукатурка и т. п.) толщиной до 10 мм То же Низкопрочиый материал (дерево, ДСП, ДВП и т. п.) толщиной 10—25 мм Сталь толщиной 0—8 мм; пакет стальных листов об- щей толщиной др 6 мм; алюминий и дюралюминий толщиной 1—8 мм ДГПШ 4,5X50 ДГПШ 4,5X60 ДГПШ 4,5X30 ДГПШ 4.5X40 ДГС 4,5X27

16

прессов, с помощью которых рас-

прессовывают в сжимах выводы

электрооборудования.

Пороховой пресс ППО (рис.

4) предназначен для оконцевания

однопроволочных алюминиевых

жил кабелей сечением 25—

240 мм2 с выштамповкой контакт-

ной лапки с отверстием под сое-

динительный болт. Пресс ППО

заменил ранее выпускавшиеся

прессы ППО-95 и ППО-240. В ка-.

честве источника энергии в прес-

сах ППО применяются патроны

типа МПУ-3 с навеской пороха

1 г, имеющие желтый цвет. Ос-

новные элементы пресса: корпус, „ „

чятвоп т/янсон мятпппы гтплп РпС' 3- уДаРная порохо-

затвор, пуансон, матрицы, ствол. вая колонка УК-6.

В стволе размещаются патрон,

направляющая пуансона и при-

жимное устройство для установки оконцовываемой жи-

лы. Затвор пресса обеспечивает свободный и удобный

доступ для зарядки патрона и затем его удаления. Тех-

нические данные пресса ППО приведены ниже.

Пороховой пресс ППО

Производительность, выстрелов в час . .

Наибольшая длина пресса, мм . . ,

Наибольший диаметр пресса, мм ,

Масса, кг..........................

Сечения оконцовываемых жил, мм2 . . .

Гарантийная долговечность, выстрелов;

S * всего пресса . ...................... .’ . .

матрицы и пуансона одного сечения

(средняя)............................. . .

40

315

76 _

5,0

25, 35, 50, 70,

95, 120, 150,

185, 240

5000

1500

Для электромонтажных работ типична разбросан-

ность фронта выполняемых операций, Поэтому наиболее

ценными свойствами являются автономность привода и

«J быстротечность рабочего процесса, характерные для по-

Г[) рохового инструмента.. Эти свойства использованы в

конструкции порохового инструмента для пробивки от-

верстий в стальных листовых конструкциях. Пробивка

отверстий в стенках электроконструкций для установки

2—132

17

Рис. 4. Пороховой пресс ППО.

трубных вводов является трудоемкой операцией, требу-

ющей значительных убилий. Все сопоставимые механиз-

мы с механическим или гидравлическим приводом по

сравнению с пороховыми

инструментами обеспечи-

вают в 5—6 раз меньшую

производительность тру-

да.

Пороховой инструмент

типа ИПО-6 (рис. 5)

предназначен для пробив-

ки отверстий в стенках

протяжных ящиков и ко-

робок, изготовленных из

листовой стали толщиной

до 2 мм. В качестве ис-

точника энергии применя-

Рис. -5. Пороховой инструмент

ИПО-6.

ются патроны Д4 красно-

го цвета. Технические данные порохового инструмента

приведены ниже.

Пороховой инструмент типа ИПО-6

Производительность, выстрелов. в час......... 25-

Габаритные размеры (длинахширинах высота),

мм............................................ 276X92X400

Масса инструмента, кг................................. 8,8

Масса комплекта инструмента в футляре, кг . , 19,1

Толщина пробиваемого металла, мм ..... 0,5—2,0

Диаметр пробиваемых отверстий, мм ..... 23, 28, 35,

44, 50, 62

Расстояние оси отверстия от края листа, мм . . До 150

Допускаемое число переточек комплекта матрицы

и пуансона, раз........................................ 3

Гарантийная долговечность выстрелов:

для инструмента в целом........................ 3000

для каждого комплекта пуансона и матрицы

до первой переточки . . . •............. 500

Инструмент поставляется в металлическом футляре

комплектно со сменными и запасными деталями и при-

надлежностями для продолжительной эксплуатации.

18

Оконцевание кабелей с многопроволочными жилами

выполняется с помощью порохового пресса ППМ ци-

линдрической алюминиевой гильзой, надеваемой на ко-

нец жилы. В процессе опрессовки гильза обжимает жи-

лу одной своей частью, а вторая, свободная, одновремен-

но превращается в контактную лампу с отверстием.

Пресс ППМ предназначен для оконцевания многопрово-

лочных жил проводов и кабелей сечением 25—240 мм2.

Пресс состоит из корпуса, затвора, пуансона, матри-

цы, ствола. Конструкция затвора обеспечивает свобод-

ное и удобное заряжение и разряжение пресса. В стволе

размещены патрон, направляющая пуансона и устрой-

ство прижима жилы кабеля в процессе оконцевания.

.Технические данные пресса ППМ приведены ниже.

Пороховой пресс ППМ

Сечение оконцовываемых многопроволочных

жил проводов и кабелей по ГОСТ

16442-70, ГОСТ 18409-73 и ГОСТ 18410-73,

мм2 . . .................................

Патроны ............

Гарантийная долговечность выстрелов

Габаритные размеры, мм......

Масса порохового пресса, кг ... .

Масса комплекта пресса в футляре, кг

25, 35, 50, 70,

95, 120, 150,

185, 240

МПУ

5000

440X90X90

7

11

Импульс силы, развиваемый в пороховом инструмен-

те, позволяет соединять трубы обжатием концов в ци-

линдрической гильзе при монтаже трубных электропро-

водок.

, В качестве источника Энергии в пороховых монтаж-

ных инструментах большой мощности используются пат-

роны МПУ (табл. 10).

*

Таб лица 10. Патроны МПУ

Номер патрона Обозначение Условная мощность Окраска Энергия порохо- вого заряда, Дж

1 МПУ-1 Низкая Белая 1640

2 МПУ-2 Средняя Зеленая 2200

3 МПУ-3 Высокая Желтая 2700

2*

19

3, Инструментыдля образования отверстий, гнезд

й борозд в элементах строительных конструкций

Для механизированной пробивки отверстий и борозд

любых конфигураций отечественная промышленность

выпускает электрические и пневматические ручные

сверлильные машины, электрические и пневматические

молотки и перфораторы, электрические бороздоделы, а

также рабочий инструмент из быстрорежущей стали, ос-

нащенный пластинками из металлокерамических твер-

дых сплавов и алмазными включениями. Применяются

также приспособления и устройства, которые позволяю!

вести-работы на различных отметках по высоте в стенах

и перекрытиях, обеспечивают создание усилия подачи

рабочего инструмента.

Наиболее эффективными и производительными явля-

ются широко применяемые пороховые инструменты!

строительно-монтажный пистолет типа ПЦ52-1 для за-

бивки дюбелей и пороховая ударная колонка типа

УК-6 для пробивки отверстий в пустотных плитах пере-

крытий. Технология образования отверстий и борозд

предполагает прежде всего выбор способа выполнения

операции и типа механизированного инструмента в за-

висимости от формы и размеров отверстий, материала

строительного основания, наполнителя бетона. Кирпич,

гипсолит и шлакобетон представляют собой сравнитель-

но однородные невысокой твердости материалы, которые

легко сверлятся; бетон и особенно железобетон неодно-

родны, имеют высокую твердость и бурятся эффективно

ударно-вращающим методом. При этом методе происхо-

дит соударение рабочего инструмента с материалом ос-

нования и скалывание частиц, а’ в результате враще-

ния— частичное размельчение материала и выброс.

Для сверления отверстий в бетоне и железобетоне с

высокоабразивным наполнителем применяются кольце-

вые алмазные сверла, работающие с высокой частотой

вращения рабочего инструмента, охлаждаемого непрерыв-

но-водой. Практически в любом строительном основании

сверление может быть производительным, если обеспе-

чена достаточная сила нажатия на рабочий инструмент.

Рекомендуемые параметры режима сверления приве-

дены в табл. 11. Из таблицы видно, что при относительно

небольших диаметрах просверливаемых отверстий уси-

лия начатия на твердосплавной _ рабочий инструмент

20

Таблица 11. Рекомендуемые режимы сверления твердосплавным

инструментом в бетоне с высокоабразивным наполттелем________

Диаметр сверления, мм Ориентировоч- ная полезная мощность свер- лильной машины, Вт Частота враще- ния рабочего инструмента, об/мин Усилие нажатия, кН (кгс)

100 500—750 0,45—0,9(45—90)

О:—11 12—25 25—35 200 300—500 0,65—2,25 (65—225)

300 200—500 1,15—4,5(115—450)

600 100—300 2,25—6,8(225—680)

иО—оа 65—100 100—125 130—160 • 800 1000 100—300 Менее 100 2,25—6,8(225—680) 3,4—8,0 (340—800)

1000 Менее 100 4,5—9,0 (450—900)

велики и не могут быть обеспечены работающим без

помощи специальных механизмов или приспособлений

винтового типа.

Исследования показали, что скорость сверления воЗ'

растает пропорционально увеличению усилия нажатия

на сверло, а диапазон рациональных режимов сверления

высокопрочного бетона, определяемый областью мини-

мальных энергетических затрат, составляет 300—

400 об/мин по частоте вращения и 3:—4 кН (300—400 кгс)

по силе нажатия на сверло.

При образовании отверстий и борозд ударно-враща-

ющим методом с помощью строительных молотков и

ручных перфораторов разрушение материала происхо-

дит главным образом за счет ударной энергии бойка и

процесс протекает эффективно при небольших усилиях

нажатия, которые согласно действующим нормативам не

превышают 150 Н (15 кгс).

Область применения пневматического инструмента

ограничена из-за необходимости доставки передвижного

крмпрессора. При наличии источников сжатого воздуха

на строительстве в виде воздушных магистралей или

передвижной компрессорной установки эффективность

пневматического инструмента значительно возрастает.

Механизированный инструмент для образования от-

верстий в строительных конструкциях из кирпича, бето-

на и подобных материалов выпускается отечественной

промышленностью в широкой номенклатуре специальных

электрических и пневматических сверлильных машин,

молотков и ручных перфораторов, переставных электри-

ческих станков. Наряду с ним в целесообразных случаях

21

Таб лица 12. Рекомендации по выбору сверлильных машин

для образования отверстий и гнезд

Наибольшие раз- меры отверстий. ММ ! Тип ручных сверлильных машии: » Рабочий инструмент

Диаметр Глу- бина - электричес- ких пневмати- ческих

в кирпиче и бетоне с малоабразивным, наполнителем

6—12 50 ИЭ-1031, ИЭ-1032, ИЭ-1019 ИП-1011, ИП-1104, ИП-1019 Сверла перовые, спи- ральные с твердосплав- ными пластинками по ГОСТ 2209-69

26 120 ИЭ-1022А ИЭ-1020 Сверла спиральные по ГОСТ 22735-77, 22736-77 и кольцевые по ГОСТ 17013-71

79и110 100 ИЭ-1022А, ИЭ-1023А ИП-1021, ИП-1022А Коронки КГС-68 и КГС-108

65 750 ИЭ-1023А ИП-1012А, ИП-1103 Сверла кольцевые по ГОСТ 17013-71, двухлез- вийные по ГОСТ 17012-71, из витой стали по ТУ 36-550-67

В бете >не и железо Жетоне с люб ым наполнителем

25, 125 750 ИЭ-1029, станок ИЭ-1801 ИП-1023А, ИП-1103 Сверла кольцевые ал- мазные по стандарту СЭВ 135-74

могут применяться ручные электрические и пневматиче-

ские сверлильные машины общепромышленного приме-

нения.

Выбор ручных сверлильных электромашин для обра-

зования отверстий и гнезд должен осуществляться, ис-

ходя из мощности двигателя и частоты вращения шпин-

деля, максимально приближающихся к оптимальным

показателям режима сверления отверстия заданного

диаметра и глубины для данного материала. Рекоменда-

ции по выбору сверлильных машин приведены в табл. 12.

К числу электромашин, предназначенных специально для

образования отверстий в кирпиче, бетоне, дереве, метал-

лах относится ручная сверлильная машина ИЭ-1030, ос-

нащенная комплектом насадок ПЭ-6006,

22

Насадка ПК-8001 предназначена для сверления в

кирпиче шлямбурным резцом (кольцевой коронкой) диа-

метром 87 мм гнезд для установки выключателей и штеп-

сельных розеток при монтаже скрытой электропроводки.

Насадка ПК-8002 ударно-вращательного действия, пред-

назначена для сверления отверстий в кирпиче, бетоне,

шлакобетоне, гипсолите сверлами, оснащенными пласти-

ками из твердого сплава. Насадка выполнена в, виде ку-

лачкового ударного механизма, находящегося под воз-

действием пружин. При вращении шпинделя с частотой

700 об/мин рабочий инструмент одновременно совершает

удары с частотой 3900 ударов в минуту. Производитель-

ность бурения отверстий с наибольшим диаметром 15 мм

при работе по Ъетону — 37 мм/мин, по кирпичу —

78 мм/мин. В комплекте имеется насадка ПК-8408 (шуру-

поверт) для завертывания шурупов и винтов.

Для сверления отверстий диаметром 50—125 мм в

, железобетонных стенах, перекрытиях и фундаментах

предназначен станок ИЭ-1801, представляющий собой

электрическую машину с ручным механизмом подачи,

установленную на двухколесной тележке с винтовыми

упорами. Рабочим инструментом станка являются полые

алмазные сверда, обеспечивающие образование отвер-

стий глубиной до 380 мм с достаточной чистотой поверх-

ности стенок — без трещин, изломов и выкрашивания

материала. В процессе сверления производится охлаж-

. дение рабочего инструмента водой с помощью устрой-

ства, работающего от внешнего источника водоснабже-

ния.

Электрические молотки представляют собой ручные

машины ударного действия, в которых рабочий инстру-

мент совершает возвратно-поступательные перемещения

от двигателя, а поворот инструмента в процессе образо-

вания отверстий производится вращением рукоятки. Вы-

пускаемые промышленностью электромоЛотки подраз-

деляются на две группы: электромеханические1—с дви-

гателем, вращение ротора которого с помощью

специальных механизмов преобразуется в возвратно-по-

ступательные движения бойка, и электромагнитные фу-

гальные — с двигателем возвратно-поступательного

перемещения, кинетическая энергия подвижных частей

которого непосредственно передается при ударе по хвос-

товику рабочего инструмента. Технические данные элек-

тромолотков приведены в табл. 13.

23

Таблица 13. Электрические молотки

Тип электрического молотка

Параметр

9

го

х

ИЭ-4203

ИЭ-4212

го

х

Энергия удара, Дж

Частота ударов

бойка, мин

Потребляемая

мощность, Вт

Род тока частотой

50 Гц при на-

пряжении

220 В

Сила ваа^тия, Н

Наибольший диа-

метр бурения,

мм

Наибольшая глу-

бина бурения,

мм

Защитно-отклю-

чающеё уст-

,-ройство

Габаритные разме-

ры, мм:

длина

ширина

высота

Масса, кг

4,0

3000

6,3

3000

10

915

25

915

25

830

10

1100

10

1100

600

700

250

1050

1400

270

250

Однофазный

Трехфазный

160

50

300

395

140

190

7,0

170

50

300

410

140

190

8,1

175

850

120

150

8,5

200

795

200

250

22

190

150

50

150

50

ИЭ-9801А

ИЭ-9801

600

110

180

15,0

680

410

210

12,0

685

110

215

12,5

X

X

X

Примечание. Все привеДеКиьге электромолотки, кроме электромеха-

нических ИЭ-4203, ИЭ-4212, ИЭ-4213, относятся к электромагнитным фу-

гальным.

В электромонтажном производстве широко- применя-

ется эдектромолоток ИЭ-4207 для образования отверстий

под дюбеля, пробивки сквозных отверстий и борозд.

Электрофугальный молоток ИЭ-4210 по конструкции

аналогичен, но имеет почти в 2 раза большую энергию

удара, что не позволяет использовать его для установки

дюбелей, так как мощность машины чрезмерна для ра-

боты с дыропробивным инструментом диаметром 6—

10 мм. Электрические молотки ИЭ-4203, ИЭ-4212, ИЭ-4213

и электрофугальный (электромагнитный) молоток

ИЭ-4214 могут применяться для образования борозд,

разрушения бетона, каменистого и мерзлого грунта.

24

Таблица 14. Электрические перфораторы

Тип электрического перфоратора

Параметр ИЭ-4712 ЙЭ-4709 ИЗ-4710 - ИЭ-4708 ИЭ-4707 1

Энергия удара, Дж Частота ударов бойка, мин Частота вращения, об/мин Наибольший диаметр бурения, мм Скорость бурения в бетоне марки 300, мм/мин' Сила нажатия, Н Электродвигатель на 220 В, 50 Гц: тип мощность, Вт Габаритные размеры, мм: длина ширина нысота Масса, кг 2,0 1500 350 12 120 120 Кс °; 350 450 120 120 4,5 -2,5 3000- 410 16 100 120 >ллекто даофаэ! 650 350 95 195 7,0 4,0 1500 300 26 70 100 эиый 1ЫЙ. 450 650 175 195 13,0 10,0 1100 240 40 70 100 Асинх] 900 6S0 205 195 16,0 25,0 1100 240 40 120 100 ровный 1350 760 460 270 28,0

Все электромолотки имеют двойную изоляцию, кроме

электромеханических ИЭ-4203 и ИЭ-4212, которые осна-

щены заводом-изготовителем защитнототключающим

устройством для предотвращения поражения электричес-

ким током.

Электрические ручные перфораторы представляют

собой машины ударно-вращательного действия, рабочий

инструмент в которых воспринимает силовые импульсы

(удары), и одновременно совершает непрерывное или

прерывистое вращение. Конструкции выпускаемых про-

мышленностью перфораторов, аналогично молоткам,

подразделяются на фугальные и механические. Техничес-

кие данные перфораторов приведены в табл. 14.

Фугальный перфоратор ИЭ-4709 используется при

образовании отверстий в стенах, полу и перекрытиях.

Электромеханический перфоратор ИЭ-4707, снабжен-

ный воздуходувкой для удаления в процессе бурения

дробленого материала, предназначен для работы по бе-

тону, кирпичу, горным породам при образовании отвер-

стий диаметром до 40 мм, глубиной до 700 мм.

25

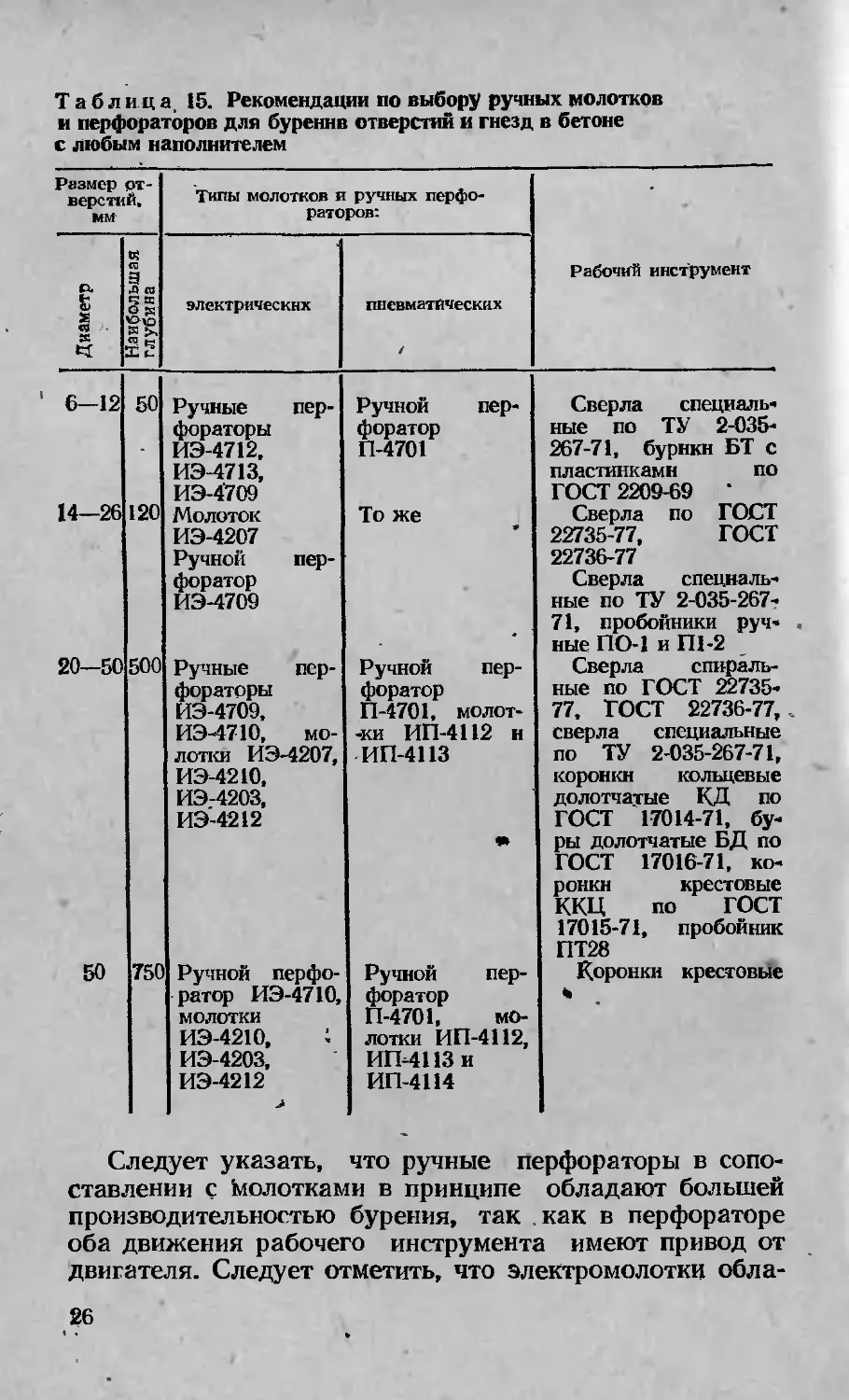

Таблица, 15. Рекомендации по выбору ручных молотков

и перфораторов для буреннв отверстий и гнезд в бетоне

с любым наполнителем

Размер от- верстии, мм- Типы молотков и ручных перфо- раторов: Рабочий инструмент

Диаметр Наибольшая глубина I электрических пневматических /

6—12 50 Ручные пер- фораторы ИЭ-4712, ИЭ-4713, ИЭ-4709 Ручной пер- форатор П-4701 Сверла специаль- ные по ТУ 2-035- 267-71, бурнкн БТ с пластинками по ГОСТ 2209-69 •

14-26 120 Молоток ИЭ-4207 Ручной пер- форатор ИЭ-4709 То же » Сверла по ГОСТ 22735-77, ГОСТ 22736-77 Сверла специаль- ные по ТУ 2-035-267- 71, пробойники руч- ные ПО-1 и П1-2

20—50 500 Ручные пер- фораторы ИЭ-4709, ИЭ-4710, мо- лотки ИЭ-4207, ИЭ-4210, ИЭ-4203, ИЭ-4212 Ручной пер- форатор П-4701, молот- -ки ИП-4112 н ИП-4113 • Сверла спираль- ные по ГОСТ 22735- 77, ГОСТ 22736-77, . сверла специальные по ТУ 2-035-267-71, коронкн кольцевые долотчатые КД по ГОСТ 17014-71, бу- ры долотчатые БД по ГОСТ 17016-71, ко- ронкн крестовые KKU по ГОСТ 17015-71, пробойник ПТ28

50 750 Ручной перфо- ратор ИЭ-4710, молотки ИЭ-4210, ; ИЭ-4203, ИЭ-4212 Ручной пер- форатор П-4701, мо- лотки ИП-4112, ИП-4113 и ИП-4114 Коронки крестовые *

Следует указать, что ручные перфораторы в сопо-

ставлении с молотками в принципе обладают большей

производительностью бурения, так как в перфораторе

оба движения рабочего инструмента имеют привод от

двигателя. Следует отметить, что электромолотки обла-

26

дают весьма ценным для практики свойством при про-

бивке небольших отверстий диаметром 6—12 мм. Для

пробивки указанных отверстий не требуются сверла, ос-

нащенные пластинками из твердого сплава, в качестве

дыропробивного инструмента могут применяться обыч-

ные сверла и развертки — отходы от металлообрабаты-

вающих станков с минимальной подточкой, так как сила

удара молотка достаточна для разрушения материала по

всему сечению отверстия независимо от степени заост-

ренности инструмента.

Рекомендации по выбору молотков и перфораторов

приведены в табл. 15.

Пневматические ручные машины, использующие

энергию'сжатого воздуха, получают ряд техйико-эконо-

мических преимуществ в сопоставлении с электрифици-

рованным инструментом при наличии на объекте источ-

ника сжатого воздуха (сеть трубопроводов или пере-

движной компрессор). Основными преимуществами

пневматического инструмента являются меньшая в 2,5—

3 раза масса в сравнении с электроинструментом.той же

мощности, возможность регулирования вращающего мо-

мента и скорости, отсутствие опасности перегрузок, про-

стота обслуживания, низкий уровень шума. Технические

данные пневматических ручных сверлильных машин при-

ведены в табл. 2.

Пневматические ручные сверлильные машины имеют

ротационные двигатели, реверсивные или нереверсивные,

с высокой частотой вращения, от которых через плане-

тарный редуктор передается вращающий момент на

шпиндель. Частота вращения ротационных двигателей

на холостом ходу примерно в два раза превышает часто-

ту вращения при номинальной нагрузке.

Промышленностью выпускается модель сверлильной

пневмомашины ИП-1023, специально предназначенной

•для образования отверстий в железобетоне и других

строительных материалах с помощью алмазных кольце-

вых сверл СКА-1.

Пневматические станки и перфораторы используются

для образования отверстий и борозд в бетоне прочных

марок с высокоабразивными наполнителями, при этом

молотки используются успешно в тех случаях, когда не-

существенна геометрическая правильность очертаний

пробуриваемых отверстий. Технические данные пневма-

тических молотков приведены в табл. 16.

.27

Таблица 16. Пневматические молотки

Параметр Молотки рубильные Молотки отбойные Перфоратор П- 4701 Молоток строительный ИП-4'201

ип- -4120 ип- -4119 ип- -4118 мо- -8П мо- -9П мо- -юп

Энергия .удара, Дж Частота ударов, 1 мин 8 12,5 16 30- 37 45 25 10

2700 2200 1600 1600 1400 1200 2500 4200

Мощность двига- теля, кВт 0,37 0,44 0,42 — — — — —

Расход сжатого воздуха, м3/мин 1,15 1,20 1,15 1,25 1,25 1,25 0,55 11

Диаметр шланга в свету, мм Габаритные раз; меры, мм: 16 16 16 15 15 15 15 15

длина 328 351 390 490 593 645 452 455

ширина 70 70 70 '90 90 90 80 90

Масса, кг 4,2 5,0 6,0 9,2 ю;2 11,2 5,5 5,5

Следует отметить, что конструктивные схемы ру- •

бильных и отбойных молотков не имеют*существенных

отличий, однако отбойные молотки имеют большую энер-

гию удара и несколько меньшую частоту ударов. Пнев-

моперфораторы, выпускаемые цензовой промышленно-

стью, предназначены в большинстве своем для исполь-

зования в горном деле при разрушении твёрдых и

скальных пород, поэтому имеют большую энергию, зна-

чительную массу и потребляют большое количество сжа-

того воздуха, в.силу чего ограниченно применяются в

электромонтажном производстве.

При производстве электромонтажных работ может

успешно . использоваться' пневматический перфоратор

П-4701, изготавливаемый Ногинским опытным заводом

монтажных приспособлений Главного управления произ-

водственных предприятий Минмонтажспецстроя. В пер-

фораторе бур совершает возвратно-поступательное пере-

мещение с частотой ударов 2500±250 в минуту. Энергия

удара составляет 2,5 Дж при расходе воздуха давлением

0,5 МПа 0,55 м3/мин. Масса перфоратора в комплекте с

буром 5,5 кг.

28 ..

Таблица 17. Рекомендации ло выбору механизированного

инструмента для образования борозд

Размер борозд, мм Типы ручных машин: Рабочий мнстру* мент

Ширине Глу- бина электрических пневматических

В кирпиче, гипсолите и бетоне с малоабразивным наполнителем

8

Механизм

МВБ-2

Бороздодел

ИЭ-6401 .

Специальные

фрезы (в ком»

плекте с маши-

ной)

В бетоне с любым наполнителем

Более 7

До 60

Бороздодел

ИЭ-6403

Молотки и руч-

ные перфора-

торы

Молотки

ручной

форатор

П-4701 .

и

пер-

Зубила

Механизм для выборки борозд типа МВБ-2М обеспе-

чивает образование штроб (борозд) шириной 8 мм и

глубиной 20 мм в кирпичных и гипсолитовых основани-

ях. Конструкция выполнена на базе ручной сверлильной

электромашины ИЭ-1023А, в качестве рабочего инстру-

мента используется дисковая фреза со впаянными рав-

номерно по окружности 24 пластинками из твердого

Сплава. Механизм снабжен пылесборником в виде емко-

сти из брезентовой парусины, в которую, практически

без пылевыделений, собирается отработанная мелочь.

Производительность фрезерования по гипсолиту

3,8 м/мин и по кирпичу 2 м/мин. Габаритные размеры

механизма, мм: длина — 400, ширина 280, высота (без

пылесборника) — 180 при массе 5 кг.

Заводы Минстройдормаша выпускают бороздодел

ИЭ-6401, который обеспечивает образование штробы

способом фрезерования по кирпичу шириной 8 мм и глу-

биной 20 мм. Бороздодел ИЭ-6403 с алмазным кругом

производит штробы шириной 3,7 и 10 мм, глубиной 10,

20 и 30 мм в железобетоне и кирпиче. Рекомендации по

выбору механизированного инструмента,для образова-

ния борозд приведены в табл. 17.

29

4. Инструменты, и приспособления для резки

профильного металла и вырезки отверстий

В процессе установки электроконструкций на объек-

те монтажа выполняется ряд подгоночных операций,

• связанных с разрезанием труб, листового и профильного

материала из стали и алюминиевых сплавов, вырезанием

круглых и прямоугольных отверстий в стальных листо-

вых конструкциях при образовании проходов для труб

и кабелей. '

При наличии на объекте источника электропитания

для разрезания профилей используются' переносные ма-

ятниковые дисковые пилы, электрические ручные нож-

ницы. При отсутствии электроэнергии применяются ме-

ханизмы и приспособления с ручным приводом, снабжен-

ные редуцирующим устройством для снижения

прикладываемых усилий. Наиболее рациональны конст-

рукций отрезных механизмов с гидравлическим и руч-

ным рычажным приводом. Гидравлический привод обес-

печивает создание большой степени редуцирования, по-

зволяющий снижать прикладываемое усилие до50—70 Н,

однако небольшое перемещение режущих ножей за один

код плунжерного насоса гидропривода требует 70—90

\ возвратно-поступательных перемещений рукоятки в ми-

нуту. Приспособления с ручным рычажным приводом име-

ют значительно большую скорость разрезания, однако

стремление к снижению прикладываемых усилий приво-

дит к созданию больших по размерам передаточных ры-

чажных механизмов, опирающихся на довольно громозд-

кую станину. Решающим фактором при выборе механиз-

мов или приспособлений является планируемый объем

выполнения операций, который определяет целесообраз-

ность доставки на объект более громоздкого приспособ-

ления, имеющего большую производительность, в случае

серийного выполнения операции в сопоставлении с эпизо-

дическим выполнением реза, при котором более целесо-

образен малогабаритный легкий механизм с гидроприво-

дом. При выполнении на объекте разрезания значитель-

ного количества профилей в течение нескольких рабочих

смен следует применять электроприводные механизмы,

которые в свою очередь различны по производительности

и соответственно по массе и габаритным размерам.

Наиболее производительны в условиях монтажного

объекта переносные дисковые отрезные пилы, имеющие

30

> скорость резания 50—80 м/с. Важным эксплуатацион-

ным преимуществом дисковых пил в сопоставлении с ме-

ханизмами, имеющими отрезные ножи, является отсут-

ствие необходимости заточки режущего инструмента.

В тех случаях, когда на объекте фронт выполнения опе-

рации резки профилей достаточно разбросан, целесооб-

разно применение ручных электрических шлифовальных

машин с отрезными абразивными армированными кру-

гами. Окружная скорость круга 80 м/с позволяет выпол- '

нять рез с достаточно большой производительностью при

небольших усилиях подачи, создаваемых' главным обра-

зом за счет использования силы тяжести ручной машины.

При выполнении ограниченного числа резов, когда про-

изводительность резания 1 м/мин достаточна, весьма

эффективны ручные электрические ножевые ножницы.

К наиболее широко применяемым в монтажном про-

изводстве /переносным машинам для резки профилей е

следует отнести дисковую пилу ПДМ-75 маятникового'

типа. Следует отметить, что переносные пилы маятнико-

вого типа получили наибольшее распространение благо-

даря высокой производительности, конструктивной прос-

тоте и эксплуатационной надежности. Широкому исполь-

зованию дисковых маятниковых пил послужило освоение

промышленностью выпуска безопасных неармированных

абразивных кругов на бакелитовой (вулканитовой)

связке. Пила ПДМ-75 предназначена для резки сталь-

ных профилей и труб с помощью неармированного отрез-

ного круга \300X3X2 по ГОСТ 21963-76. .Пила обеспечи-

вает резку стального круга диаметром до 80 мм, сталь-

ных труб с наружным диаметром до 76 мм, уголка с вы-

сотой полки’до 80 мм, швеллера с высотой стойки до

65 мм. При частоте вращения шпинделя 3600 об/мин ско-

рость резания достигает 50 м/с. Электродвигатель приво-

да имеет мощность 1,5 кВт и рассчитан на напряжение

220/380 В. Масса пилы составляет 647 кг, а габаритные

размеры в рабочем положении' (длинаХшиРинаХвысо-

та) 900X370X410 мм.

Для работы с отрезным кругом в течение ряда лет

монтажными организациями используются ручные элек-

трические шлифовальные машины с двойной изоляцией

Ш1-178 и WSBA-1400, поставляемые Народной Респуб-

ликой Болгарией.

Ручные электрические ножницы ИЭ-5404 и ИЭ-5403

ножевого типа предназначены для прямолинейной и фа-

31

Таблица 18. Электрические ручные ножницы

Тип

ИЭ-5404

(ножевые)

ИЭ-5403 2,5

(ножевые)

ИЭ-5801 4—10

(прорезные)

1800

990

320

Коллектор- 0,23

ный однофаз-

ный с двой-

ной изоля-

цией

То же 0,4

Асинхронный 1,6

трехфазный

220

220

36

50

200

250Х80Х

Х-220

3,0

330Х87Х

Х280

530X

Х225Х

Х372

5,0

8,2

(в фут-

ляре с

ком-

плек-

том

ЗИП)

сонной резки листовой стали с временным сопротивлени-

ем на срез до 400 МПа, ручные электрические прорез-

ные ножницы ИЭ-5801 обеспечивают прямолинейную

резку-листового металла. Технические данные ручных

электрических ножниц приведены в табл. 18.

Конструкция ножниц ножевого типа состоит из еле?

дующих основных узлов: электрического двигателя, ре-

дуктора в сборе' механизма движения ножа, корпуса и

ручки с выключателем.

Ползун с подвижным ножом получает возвратно-по-

ступательное перемещение с помощью кривошипно-ша-

тунного механизма. Неподвижный нож крепится в дер-

жателе, закрепленном на корпусе редуктора. В зависи-

мости от толщины разрезаемого листа устанавливается

зазор между подвижным и неподвижным ножами с помо-

щью регулировочных винтов. Для сохранения требуемых

задних углов заточки режущих ножей (5° — для непод-

вижного ножа и 7° — для подвижного) требуется перио-

дическая переточка. Для резки непосредственно на объ-

екте широко внедряемых в электромонтажную практику

профилей универсальных сборных электроконструкций

(УСЭК) разработано приспособление ПРП, представля-

32

ющеесобой насадку к гидропрессу Г1ГЭ-20. Приспособ-

ление ПРП устанавливается на гидропрессе вместо оп-

рессовочной головки в резьбовом гнезде. Приспособление

содержит подвижную и неподвижную матрицы, являю-

щиеся ножами, один из которых поворачивается вокруг

общей оси под воздействием плунжера гидроциливдра

пресса ПГЭ-20. Матрицы имеют сквозные фигурные от-

верстия, образующие режущий контур, в которых разме-

щается разрезаемый профиль. Приспособление комплек-

туется тремя сменными комплектами матриц, обеспечи-

щцрщими установку профилей УСЭК всех конфигураций.

Рис; 6. Пресс ручной механический ПРМПО,

Образование круглых отверстий в стальных листо-

вых конструкциях производится либо продавливанием с

помощью гидравлического или механического силового

механизма, либо высверливанием с помощью приспособ-

ления, выполненного в виде коронки или трех резцов,

расположенных по окружности корпуса, приводимого в

движение ручной сверлильной электромашиной.

Продавливание отверстий диаметром 23, 28 и 35 мм

для прохода водогазопроводных труб в стенках стальных

ответвительных коробок, кожухах магнитных пускателей

производится с помощью ручного механического пресса

ПРМПО (рис. 6). Пресс представляет собой рычажный

механизм, приводимый в движение лебедкой барабанно-

го типа с храповым механизмом. Рычаги пресса повора-

чиваются с помощью каната лебедки, запасованного в

две рабочие нити, перемещая посредством реечного за-

цепления пуансонодержатель с пуансоном. Матрица ус-

тановлена неподвижно на скобе пресса, в зеве которой

помещается продавливаемая стенка коробки. Пресс обес-

печивает продавливание отверстия, близко расположен-

ного к краю стенки коробки с усилием 70 кН. При этом

не требуется предварительно просверливать отверстие для

Зг—132

33

установки пресса, как, например, в известных конструк-

циях приспособлений, состоящих из матрицы и пуансона,

стягиваемых центральной шпилькой, проходящей через

заготовленное в стенке отверстие. Конструкция пресса

ПРМПО унифицирована с прессом РМП-7М для опрес-

совки кабельных наконечников и соединительных гильз,

Рис. 7. Коронка для вырезки от-

верстий КВО.

имеет массу 5,5 кг и габаритные размеры (длинаХши-

ринаХвысота) 650X120X135 мм.

Эффективна конструкция коронки КВО (рис. 7),

установленной в шпинделе ручной сверлильной электро-

машины ИЭ-1023А для вырезки круглых отверстий диа-

метром 23—91 мм. Коронка позволяет вырезать отвер-

стия в любом месте стенки короба, шкафа, пульта без

предварительного высверливания отверстий. Она пред-

ставляет собой корпус с тремя радиальными пазами, в

которых перемещаются резцедержатели с закрепленны-

ми резцами, устанавливаемыми в заданное положение

по диаметру вырезаемого отверстия. Перед каждым из

резцов установлен на: подпружиненной стойке вращаю-

щийся ролик, который воспринимает значительную часть

34

осевой нагрузки и защищает резцы от динамических воз-

действий, возникающих при неровностях поверхности

листа. Коронка снабжена конусным хвостовиком, входя-

щим во внутренний конус «Морзе № 2» сверлильной

электромашины, и муфтой предельного момента. Муфта

разобщает вращающийся шпиндель с хвостовиком ко-

ронки в случае заклинивания резцов, защищая, таким

образом, конструкцию и исключая возможную передачу

реактивного вращающего момента на руки работающе-

го. Центрирующее сверло, закрепленное в центре корпу-

са, обеспечивает опирание коронки, установленной в

шпинделе ручной сверлильной электромашины, и равно-

мерную работу резцов. Для вырезки прямоугольных от-

верстий в стальных листовых конструкциях применяются

электрические ручные вырубные ножницы ИЭ-5502 и

ИЭ-5803. Перед началом операции необходимо высвер-

лить вспомогательное отверстие для ввода ножей вы-

рубных ножниц и, таким образом, перемещать их по

намеченному контуру отверстия, расположенного в лю-

бом месте от края стенки. В монтажных организациях

применяется также для вырезания некруглых отверстий

приставка к электрической ручной сверлильной электро-

машине ИЭ-1013, в которой в качестве режущего инст-

румента используется ножовочное полотно, совершаю-

щее 650 ходов в минуту. Масса приставки составляет

2,2 кг.

5. Инструменты для обработки, соединения и

оконцевания проводов и кабелей

Обработка, соединение и оконцевание проводов и ка-

белей являются одними из наиболее массовых технологи-

ческих операций, выполняемых в мастерских электро-

монтажных заготовок или в монтажной зоне. Обработка

проводов и кабелей, включающая отрезку проводника

и съем изоляций (поясной и фазной), выполняется за

один рабочий прием при отсутствии, как правило, на

объекте источника электропитания, поэтому требует эф-

фективного и производительного ручного инструмента.

Съем изоляции с жил проводов в монтажной зоне

производится с помощью инструментов, конструктивная

схема которых содержит поводковый механизм, переда-

ющий усилия от двух рукояток на движущиеся навстре-

3*

35

чурежущие ножи< и.чмеханизм, удаптощий-надрезайную

изоляцию. Ножи:«имеют' режущие кромки в видедвух

полукружий, калиброванных по диаметру жилы. Качество

съема изоляции, исключающее возможность поврежде-

ния поверхности жилы,, находится в прямой зависимости

от точности калибровки ножей, учитывающей поле До-

пусков диаметра жилы, и согласованности работы

приводного механизма, обеспечивающего образование

наименее тонкого кольца не*

разрезанной изоляции, оста-

ющегося вокруг жилы.-Со1

временные конструкции кле*

щей для снятия изоляций с

проводов имеют две ручки

вместо ранее применявших-

ся трех, которые приводят

в движение с помощью ку-

лачкового копировального

устройства последовательно

режущие ножи и затем ме-

ханизм, удаляющий надре-

занную изоляцию. Наилуч-

шей следует считать конст-

рукцию клещей, в которой

наиболее полно учтены эрго-

номические требования,

Рис. 8. Инструмент МБ-1М.

предъявляемые к ручному

монтажному инструменту (усилие на ручках в пределах

80—100 Н;, угол раскрытия ручек обеспечивает создание

наименьшего охватываемого размера, рассчитанного не

более чем на- среднюю по размерам руку; клещи удобно

надеваются и снимаются с обрабатываемого провода);

В конструкции клещей предусмотрены также ножи для

перерезания обрабатываемых проводников, приводимые

в движение с помощью ручек.

Инструмент МБ-1М (рис. 8) обеспечивает снятие

изоляции с концов, проводов и жил кабелей различных

марок и сечений с резиновой, пластмассовой и хлопчато-

бумажной изоляцией и их перерезание. В инструменте

имеются ножи для обработки жил проводов и кабелей

сечением 0,75; 1,0; 1,5; 2,5; 4,0; 6,0 мм2.

Длина участка снимаемой изоляции может выби-

раться в пределах 5—30 мм, при этом среднее времй

съема изоляции с . одного конца провода составит 3 б.

36

Весьма эффективна конструкция термомеханических

клещей, имеющих? ножи с электроподогревом до темпе-

ратуры 200 °C. В такой конструкции одновременно соче-

таются два процесса съема изоляции: расплавление от

соприкосновения с нагретыми ножами и механическое

разрушение режущими кромками под воздействием уси-

лий на рукоятках. В термомеханических клещах режу-

щие кромки ножен выполнены в продольной и попереч-

ной плоскостях и, таким образом, разрезают цилиндри-

ческую оболочку круглой жилы на четыре легко отделя-

ющиеся полоски. Термоклещи обеспечивают снятие

пластмассовой изоляции на любом участке провода, в

том числе на промежуточном участке длиной до 30 мм

за один рабочий прием. Для применения термоклещей

на монтажном объекте необходимо иметь источник элек-

тропитания напряжением 36 В, что сдерживает широкое

внедрение инструмента, однако уникальным достоинст-

вом остается возможность полного съема изоляции на

любом промежуточном участке провода.

Наиболее эффективными серийно выпускаемыми ка-

бельными ножами являются НКП-2 и НК трех типораз-

меров. В обоих ножах конструктивно обеспечена сохран-

ность жилы от возможных повреждений при разрезании

оболочки, усилия при съеме иозляции, прикладываемые

к рукоятке, не превышают 60—80 Н, соблюдены требо-

вания удобной безопасной работы.

Кабельный нож НКП-2 предназначен для продольной

и поперечной резки пластмассовых и резиновых оболо-

чек контрольных и силовых кабелей напряжением до

1 кВ различных марок и сечений. В комплект изделия

входят сменные лезвия: прямое, дугообразное, а также

лезвие, оканчивающееся конусовидной пятой. Лезвия вы-

бираются по типу оболочки и имеют ограничители глу-

бины резания.

В полной мере отвечает современным требованиям

конструкция кабельного ножа НК, выпускаемого трех

типоразмеров соответственно ряду наружных диаметров

оболочки кабелей с пластмассовой и резиновой изоляци-

ей. В инструменте типа НК в отличие от традиционных

конструкций, имеющих открытое лезвие, жестко сочле-

ненное с рукояткой, режущим элементом является экс-

центрично установленный в ручке специальный долото-

образный нож, имеющий режущую кромку длиной 4 —

5 мм. Обрабатываемый кабель охватывается скобой.

имеющей открывающийся зев, таким образом, что режу-

щий элемент ножа входит по нормали к поверхности

оболочки кабеля. В процессе съема изоляции режущий

элемент, имея возможность поворачиваться вокруг сме-

щенной относительно лезвия оси, точно отслеживает

положение руки, что обеспечивает эффективный с наи-

Рис. 9. Секторные ножницы НС.

меньшими затратами мускульных усилий надрез оболоч-

ки в поперечной или продольной плоскостях.

В конструкции каждого из трех типоразмеров ножей

для кабелей с диаметром наружной оболочки 25, .40 и

50 мм используется единая рукоятка со сменными скоба-

ми, масса ножа наибольшего размера составляет 0,15 кг,

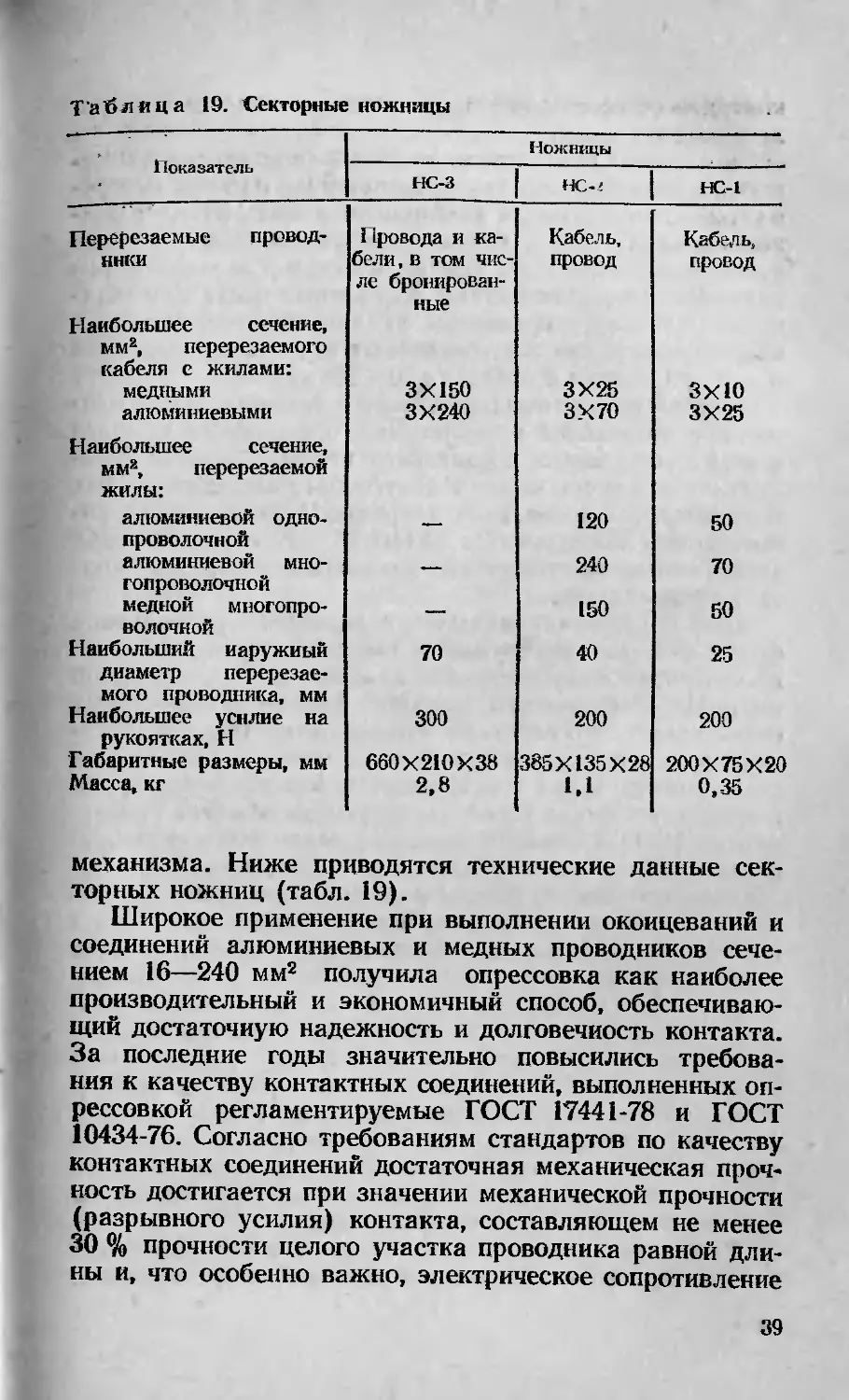

Для перерезания проводов и кабелей широко исполь-

зуют ножницы НС (рис. 9), в которых усилие, приклады-

ваемое к рукояткам двух рычагов, трансформируется: в

усилие резания секторных ножей посредством храпового

38

Таблица 19. Секторные ножницы

Показатель Ножницы

НС-3 нс-z ! НС-1

Перерезаемые провод- Провода и ка- Кабель, Кабель,

ники бели, в том чис- провод провод

Наибольшее сечение, мм2, перерезаемого кабеля е жилами: медными ле бронирован- ные 3X150 3X25 3X10

алюминиевыми 3X240 3X70 3X25

Наибольшее сечение, мм2, перерезаемой жилы: алюминиевой одно- 120 50

проволочной алюминиевой мно- 240 70

гопроволочной медной многопро- 150 50

волочной Наибольший наружный 70 40 25

диаметр перерезае- мого проводника, мм Наибольшее усилие на 300 200 200

рукоятках, И Габаритные размеры, мм 660X210 X38 385X135 X28 200X75X20

Масса, кг 2,8 1.1 0,35

механизма. Ниже приводятся технические данные сек-

торных ножниц (табл. 19).

Широкое применение при выполнении окоицеваний и

соединений алюминиевых и медных проводников сече-

нием 16—240 мм2 получила опрессовка как наиболее

производительный и экономичный способ, обеспечиваю-

щий достаточную надежность и долговечность контакта.

За последние годы значительно повысились требова-

ния к качеству контактных соединений, выполненных оп-

рессовкой регламентируемые ГОСТ 17441-78 и ГОСТ

10434-76. Согласно требованиям стандартов по качеству

контактных соединений достаточная механическая проч-

ность достигается при значении механической прочности

(разрывного усилия) контакта, составляющем не менее

30 % прочности целого участка проводника равной дли-

ны и, что особенно важно, электрическое сопротивление

39

контактного-соединения; должно быть лабильным -в про-

цессе эксплуатации. /' - .

С учетом указанных требований поставлены на се-

рийное производство унифицированные наборы инстру-

ментов для опрессовки алюминиевых жил НИСО и мед-

ных жил НИОМ, а также унифицированные ручные

прессы с механическим, гидравлическим и электрическим

приводом, имеющие единые посадочные места для уста-

новки рабочих инструментов. Усилия обжатия, развивае»*

мые прессами, для жил различных сечений из алюминия

и меди находятся в пределах 70—200 кН.

В качестве оптимальной формы рабочих инструмен-

тов при опрессовке алюминиевых проводников принята

форма инструмента, создающего местное двойное вдав-

ливание с помощью двух конусообразных ступенчатых

пуансонов и полуовальной матрицы. Применявшиеся ра-

нее наборы инструментов УНИ-IA, 1УНИ-А, НИСШО,

инструменты многоместного вдавливания «Звезда» сня-

ты с производства.

Для опрессовки медных проводников разработана

форма рабочего инструмента, имеющего пуансон в виде

двояковогнутой усеченной призмы и • полуовальной

матрицы. Инструменты набора НИОМ обеспечивают

опрессовку с применением стандартных гильз и нако-

нечников для соединения и оконцевания медных жил

всех существующих конструкций, в том числе секторной

и сегментной форм. Наибольшее усилие обжатия инстру-

ментом НИОМ для наибольшего сечения 240 мм2 не пре-

вышает 200 кН, что обеспечивает возможность исполь-

зования прессов, применяемых при опрессовке алюми-

ниевых жил проводов и кабелей. Применение набора

НИОМ позволяет сократить номенклатуру наконечников

и гильз для жил сечением 16—240 мм2 до 10 типоразме-

ров, исключить необходимость в использовании специ-

ального инструмента для скругления секторных одно-

проволочных жил, упростить маркировку наконечников

и гильз путем выштамповки на них цифровых обозна-

чений сечений опрессовываемых жил. Таким образом,

вводится непосредственный контроль за правильностью

подбора матрицы и пуансона соответствующего сечения

по отпечаткам цифровой маркировки, остающейся на на-

конечнике и гильзе после опрессовки.

Среди конструктивных исполнений посадочных мест

прессов предпочтение отдано плоской опоре с замком

40

из-за простоты изготовления и сборки, а также высокой .

надежности узла крепления рабочего инструмента. Плое*.

кая. опора с замком обеспечивает достаточно жесткую,

конструкцию фиксирующего узла, выдерживающую в

процессе эксплуатации не менее 10 000 нагружений с уси-

лием 200 кН при отсутствии заметных упругих деформа-

ций, при этом коэффициент запаса прочности составляет

не-менее 1,6. Простота смены и жесткой фиксации

матриц в посадочных гнездах создает необходимые

удобства выполнения контактных соединений в трудно-

доступных местах.

Унификация рабочего инструмента и единая форма

посадочных мест явились одними из предпосылок созда-

ния унифицированных прессов для соединения и окон?

цевания алюминиевых и медных жил сечением 16—

240 мм2, различающихся значением развиваемого усилия

прессования и типом привода. Выбор типа привода

сопряжен с учетом ряда противоречий, связанных с поло-

жительными и отрицательными свойствами различных

приводов, и производится с учетом конкретных условий

выполнения операции опрессования. Механический при-

вод прост в изготовлении и обслуживании, надежен в

работе, но не позволяет при малых массе и габаритах

конструкции получить усилия до 150 кН, необходимые

для опрессования наибольших сечений. Гидравлический

привод позволяет получить усилия опрессования до

200 кН за счет свойственного ему большого коэффициен-

та трансформации прикладываемой силы, однако слож-

нее в изготовлении и эксплуатации и, следовательно, мо-

жет иметь большее число отказов в сравнении с механи-

ческим. Пороховой привод позволяет легко получить

требуемое усилие при малых габаритах и массе конст-

рукции, но высокая скорость деформирования металла

жилы (алюминия), достигающая 50 м/с, отрицательно

влияет на процесс образования контакта и требует уг-

лубленных исследований;

В электромонтажном производстве наиболее широко

применяют электроприводной пресс ПГЭ-20, ручной гид-

равлический ПГР-20М1 и ручной механический РМП-7.

Гидравлический ручной пресс ПГЭ-20 с электропри-

водом (рис. 10) предназначен для опрессовки наконеч-

ников и соединительных гильз на проводах и кабелях ► •

сечением 16—240 мм8 с алюминиевыми жилами, скругле-

ния секторных одиопроволочных. алюминиевых жил се-

41 >

чением 25—240 мм2 и секторных комбинированных жил

сечением 120—185 мм2 с использованием набора инстру-

ментов НИСО. Рабочее усилие пресса, передаваемое на

пуансон, составляет 200 кН при ходе поршня 27 мм.

Время опрессовки (без выборки холостого хода) наи-

большего сечения 10—12 с. В качестве привода исполь-

зуется электросверлильная машина ИЭ-1032 с двойной

изоляцией мощностью 0,21 кВт. Масса пресса (без кабе-

ля) составляет 6,5 кг. Пресс снабжен автоматическим

блокировочным устройством, обеспечивающим мгновен-

ное отключение привода в момент окончания опрессовки.

Ручной гидравлический пресс ПГР-20М1 (рис. 11)

предназначен для оконцевания и соединения алюминие-

42

вых и медных жил изолированных проводов й кабелей

сечением 16—240 мм2, скругления секторных однопрово-

лочных алюминиевых жил сечением 25—240 мм2, а так-

же секторных комбинированных жил сечением 120—

185 мм2. Максимальное усилие, развиваемое рабочим

поршнем, составляет 200 кН при ходе рабочего поршня

20 мм. Количество качаний рычага в зависимости от се-

чений опрессовываемых проводов находится в пре-

делах 35—90, а наибольшее усилие на рукоятке не пре-

Рис. 12. Пресс ручной механический РПМ-7.

вышает 0,25 кН. Масса пресса с большим бугелем со-

ставляет 5,6 кг, с малым бугелем — 5,1 кг.

Пресс снабжен предохранительным перепускным кла-

паном, срабатывающим в момент окончания опрессовки,

когда заплечики матрицы соприкасаются с заплечиками

пуансона, что наделено защищает конструкцию пресса

от перегрузок.

Весьма широко используется электромонтажниками

ручной механический пресс типа РМП-7М, положитель-

ными свойствами которого являются прежде всего без-

отказная работа и простота в обслуживании.

Пресс РМП-7М (рис. 12) предназначен для опрессов-

ки кабельных наконечников и соединительных гильз на

.проводах и кабелях с медными и алюминиевыми жи-

лами.

Наибольшее усилие, развиваемое прессом, равно

70 кН, ход пуансона составляет 18 мм, при этом усилие

на рукоятке не превышает 0,15 кН. Пределы сечений

жил опрессовываемых проводов и кабелей для однозубо-

го вдавливания 16—240 мм2, для двухзубового вдавли-

вания — 16—95 мм2. Масса пресса составляет 5,3 кг. ,

Опрессовка наконечников и гильз на жилах сечением

до 35 мм2 выполняется эффективно с помощью пресс-

клещей механического типа с рычажным механизмом

43

Рис. 13. Пресс-

клещи ПК-4.

- передачи усилий, ©прессовка на жилах сечением до

35 мм2 обеспечивается двумя конструкциями выпускае-

мых пресс-клещей типов ПК-4 и ПК-3.

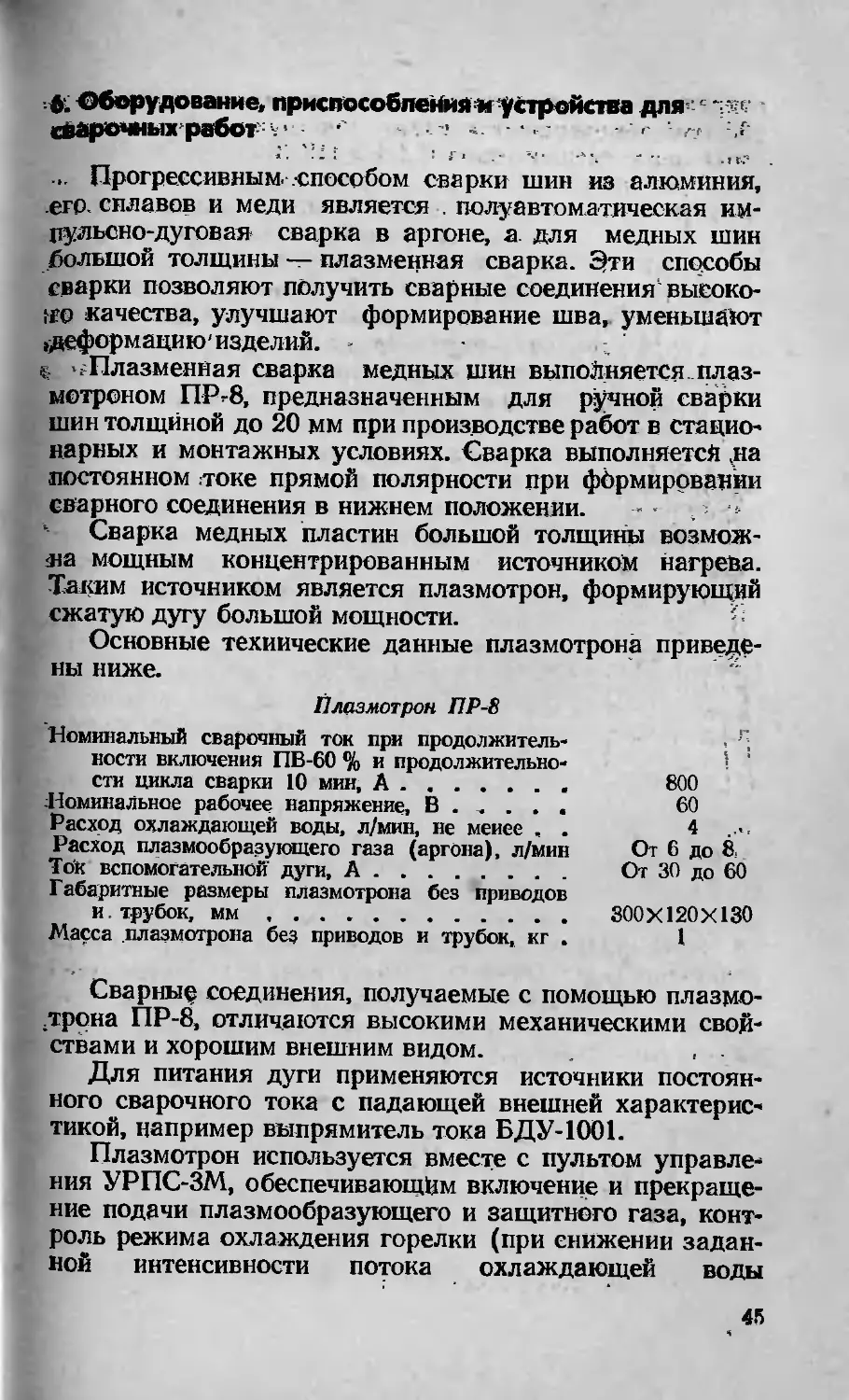

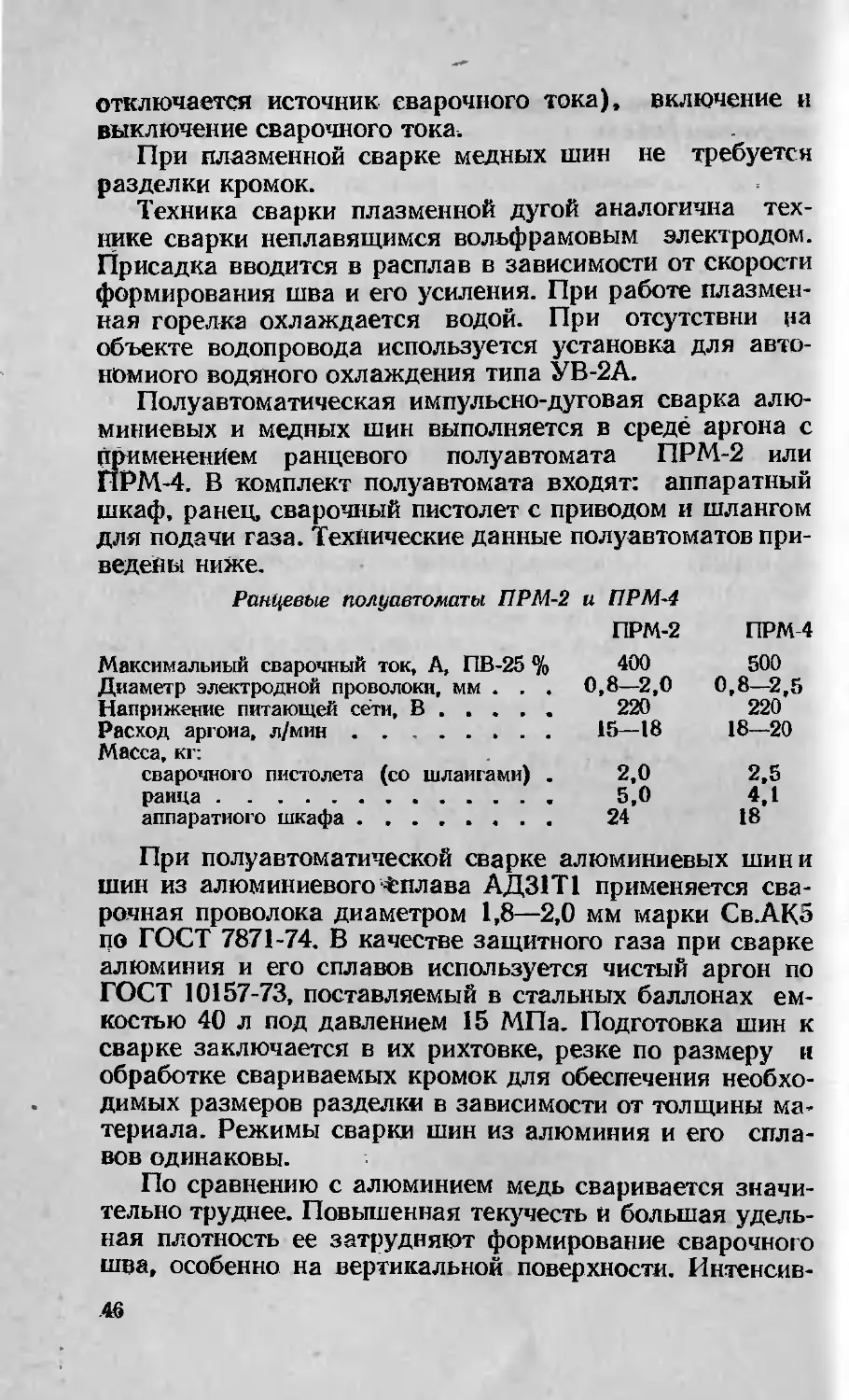

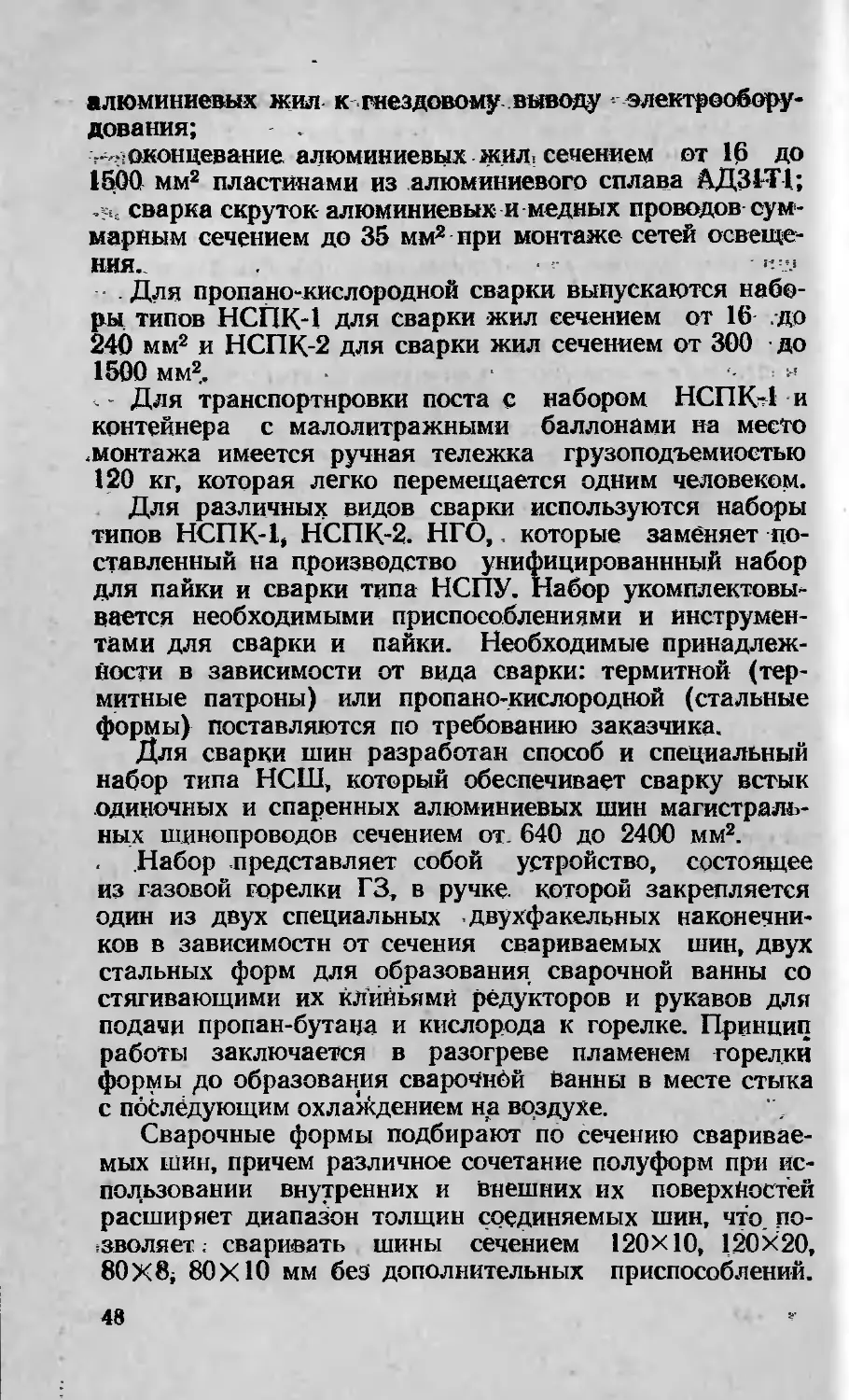

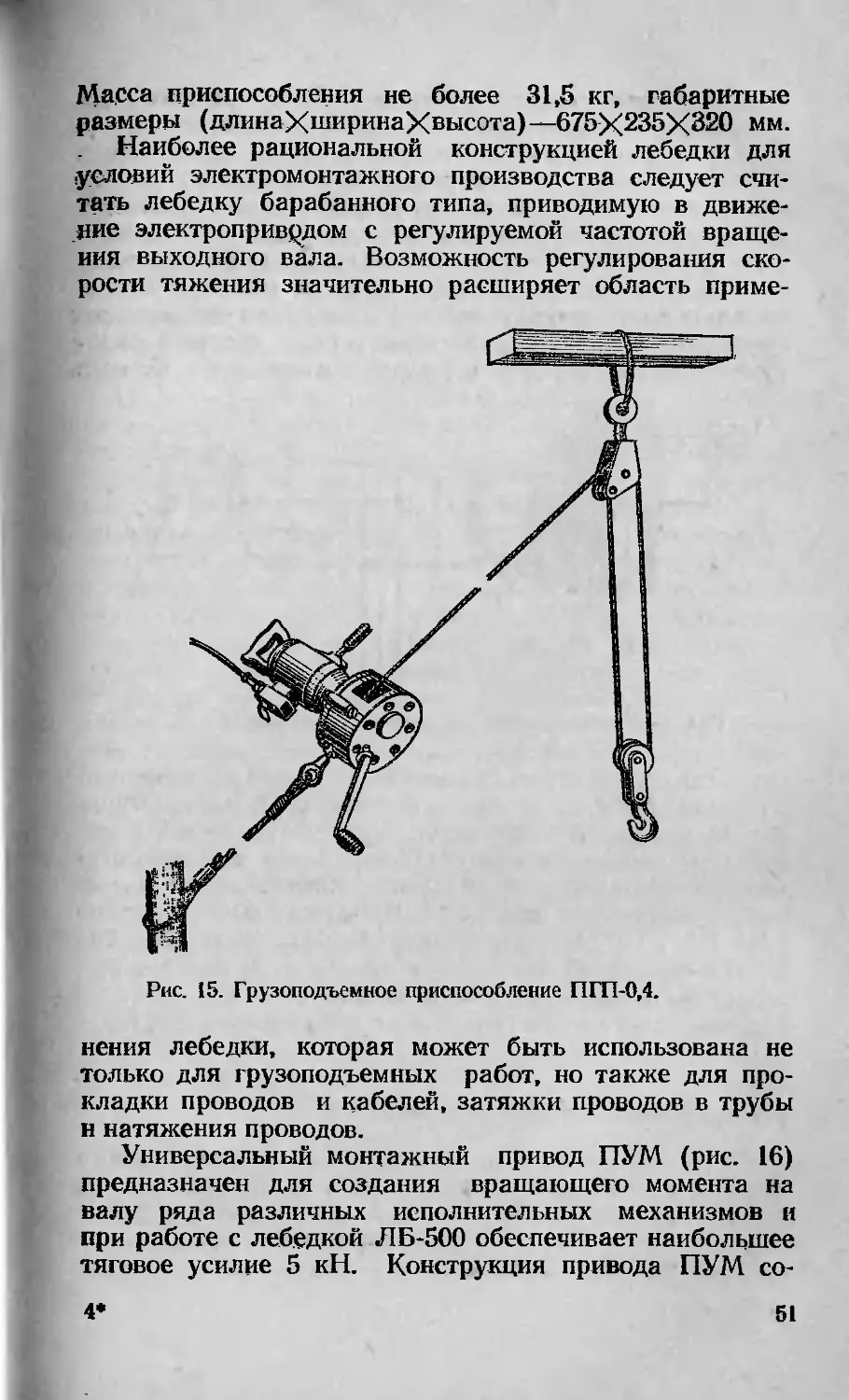

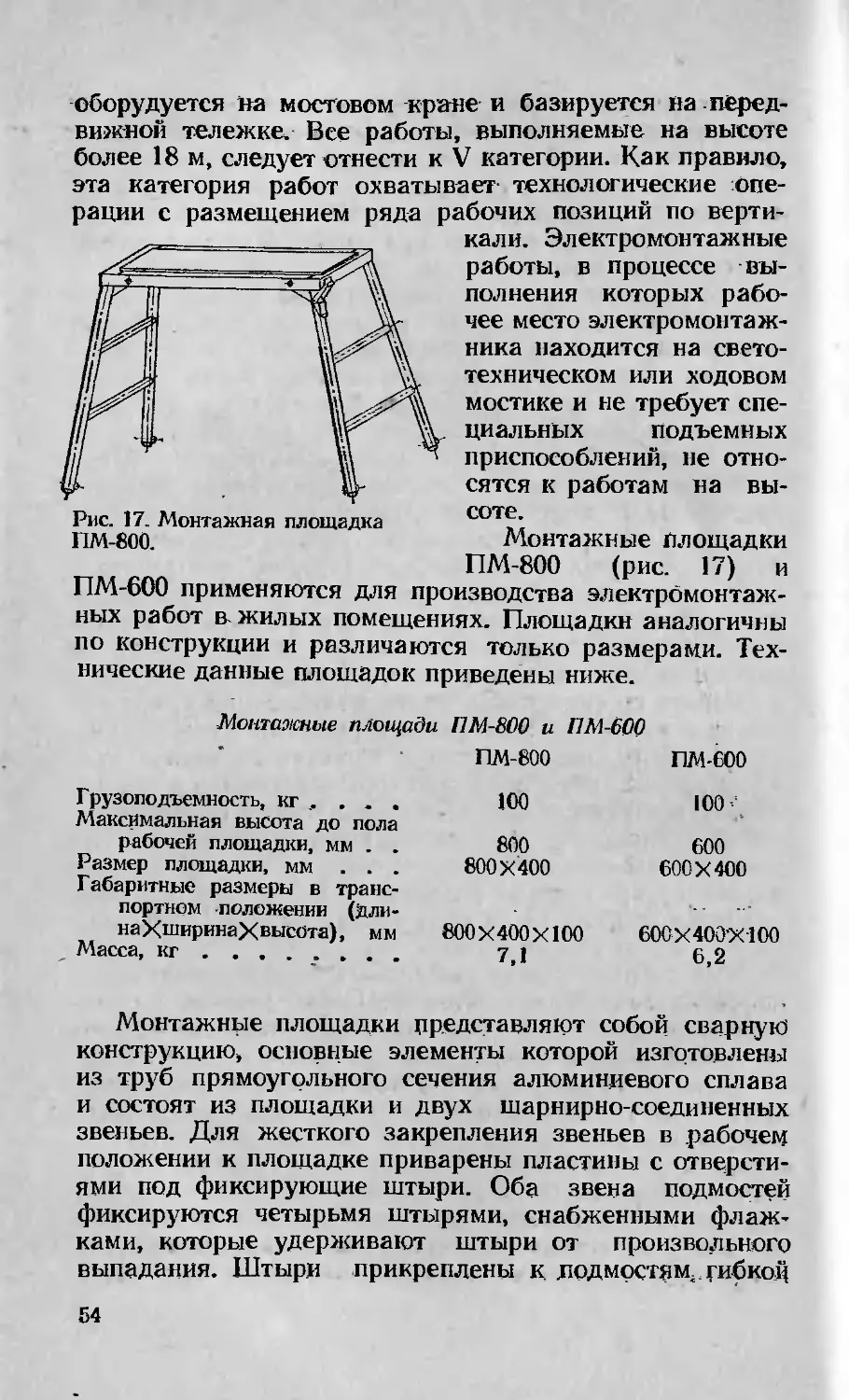

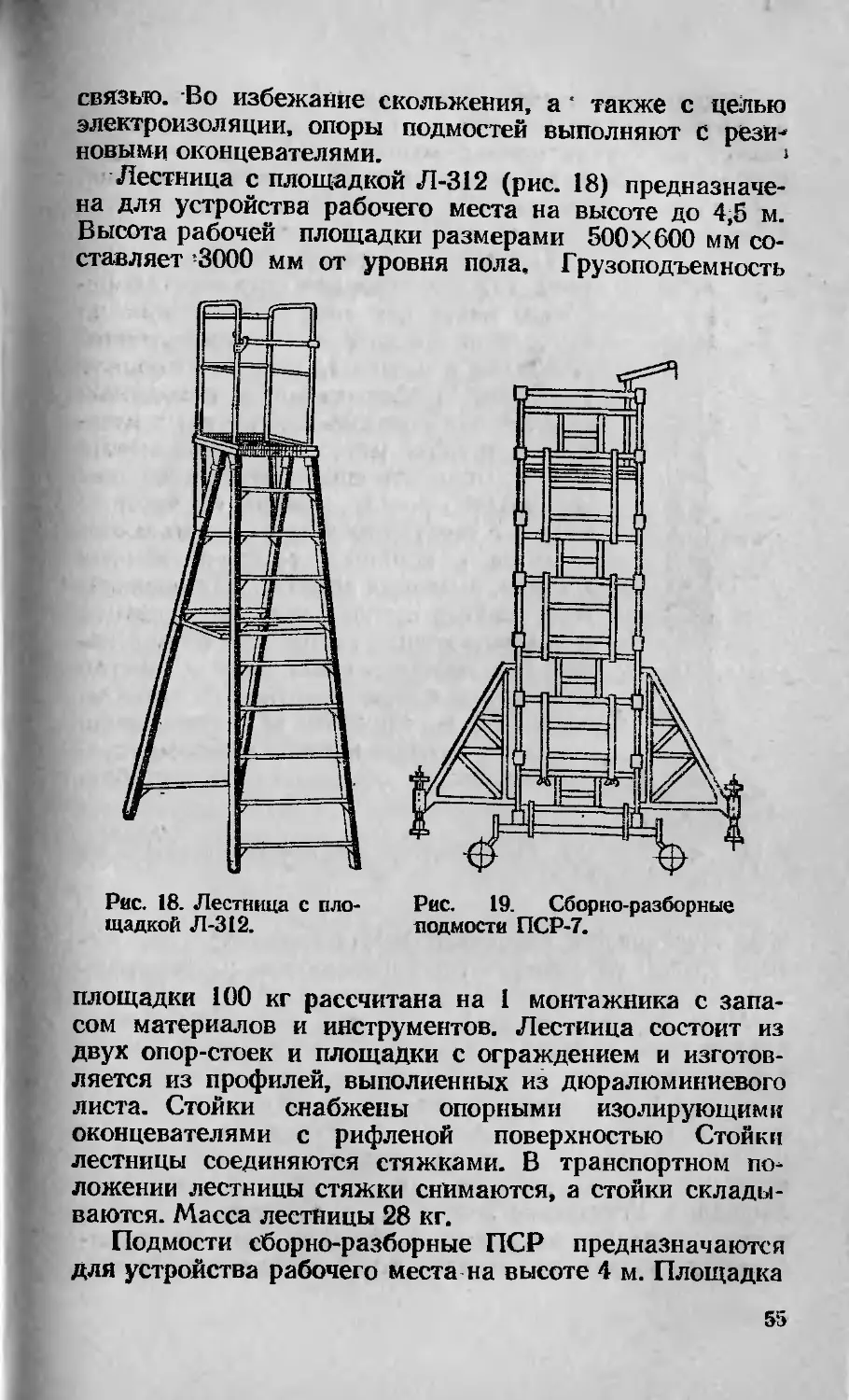

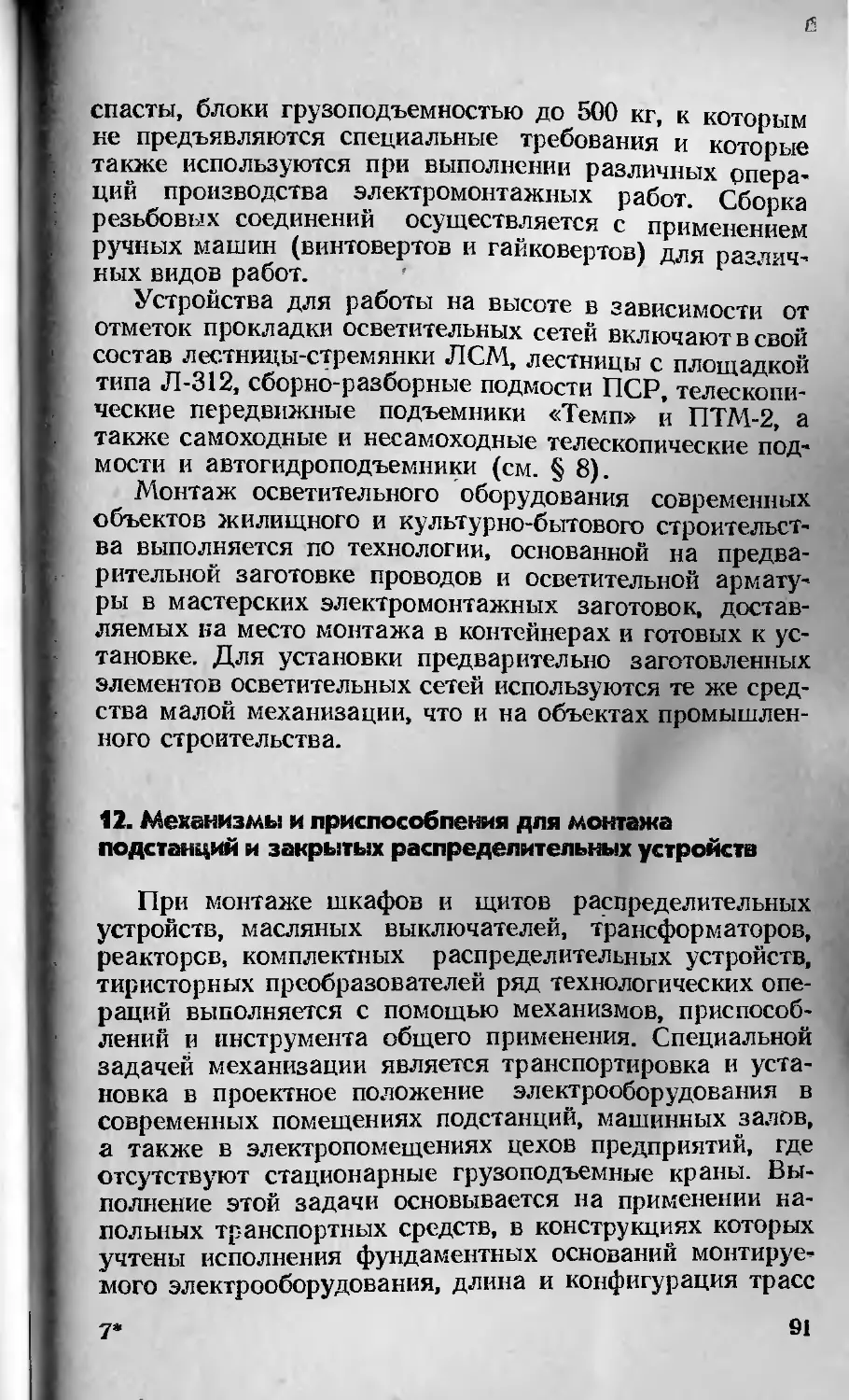

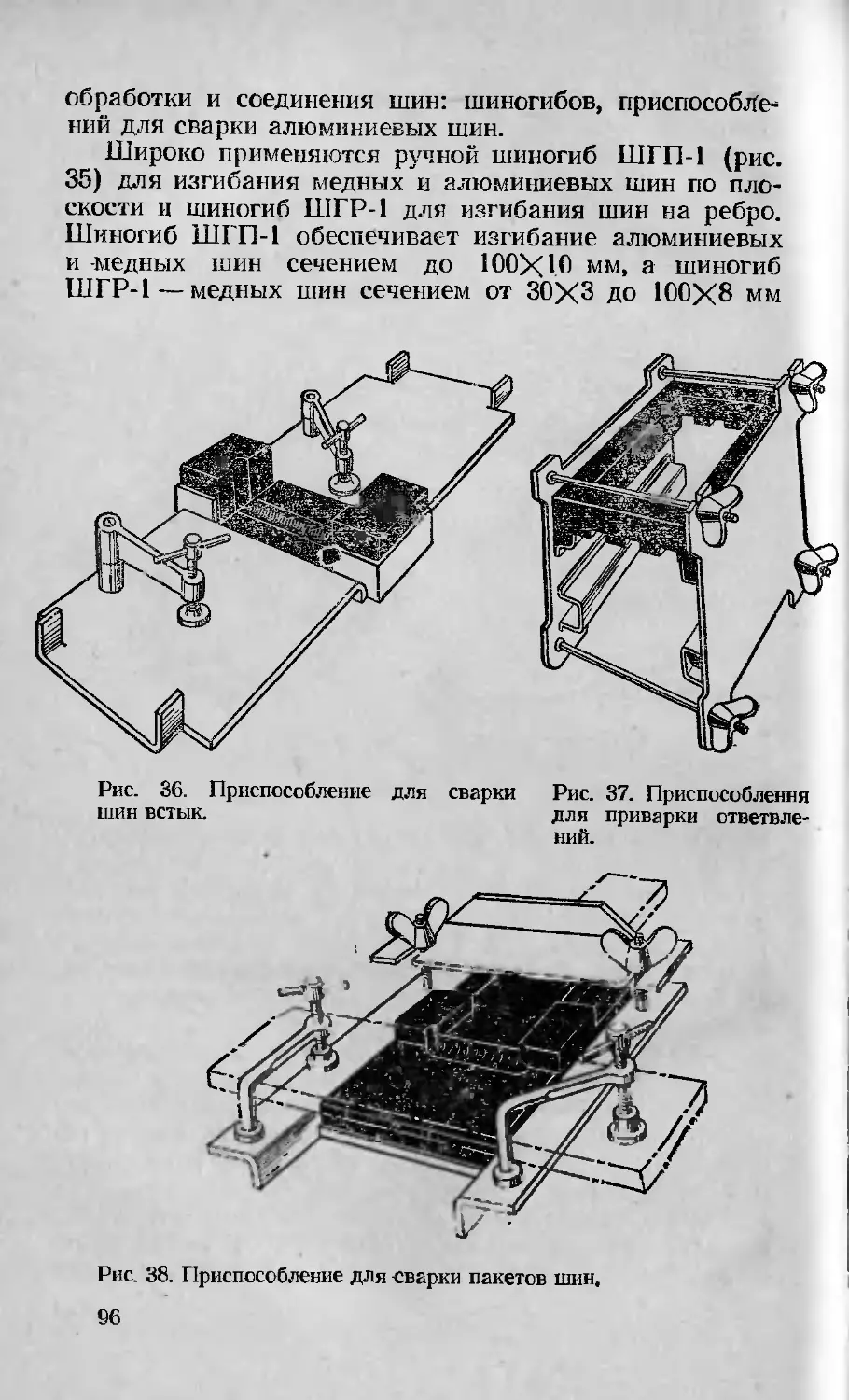

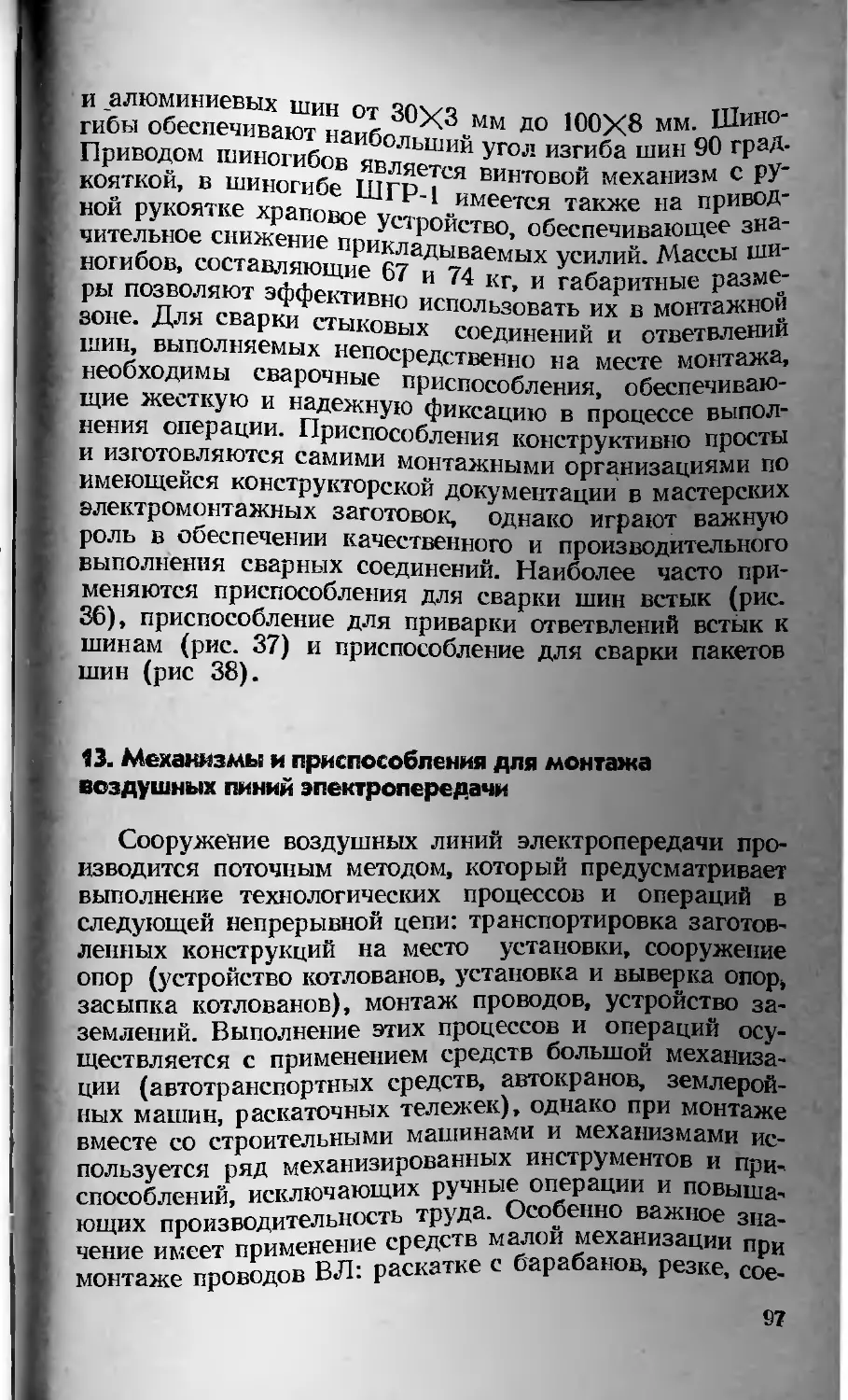

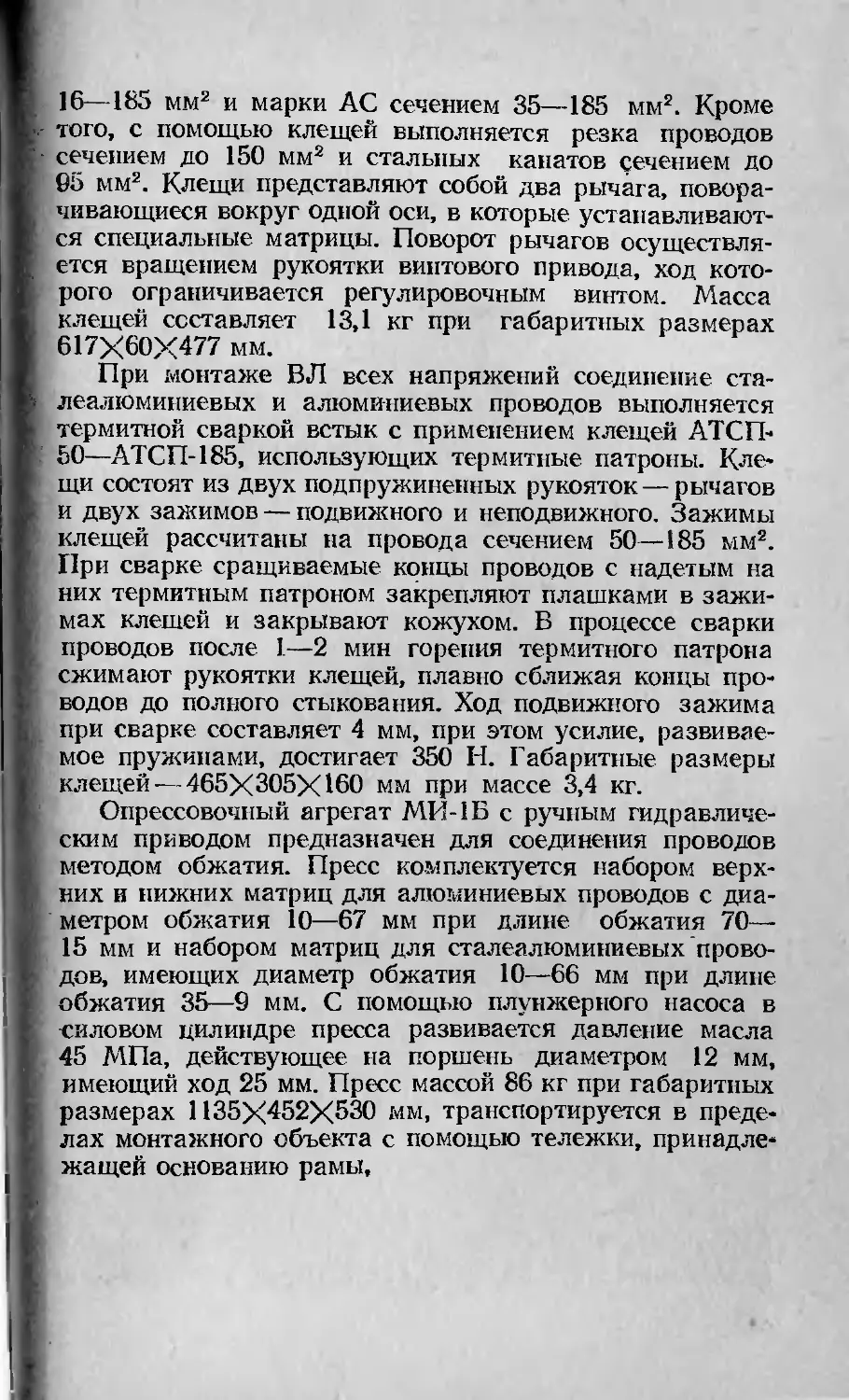

“ Пресс-клещи ПК-4 (рис. 13) предназначены для оп-