Текст

Я. С. УМАНСКИЙ, Ю. А. СКАКОВ

ФИЗИКА

МЕТАЛЛОВ

АТОМНОЕ СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

высших учебных заведений,

обучающихся по специальности «Физика металлов»

МОСКВА АТОМИЗДАТ 1978

УДК 669.539.2

Уманский Я. С., С к а к о в Ю. А. Физика металлов.

Атомное строение металлов и сплавов: Учебник для вузов. —

М.: Атомиздат, 1978. — с. 352.

Рассмотрены атомная и электронная структура металлов

и фаз металлических сплавов, феноменология и атомные меха-

низмы фазовых превращений (затвердевание расплавов, алло-

тропические превращения металлов и сплавов, процессы упоря-

дочения и распада твердых растворов), а также теории диф-

фузии и роль атомной структуры, дефектов решетки и микро-

структуры в явлениях диффузии. Особое внимание уделено

закономерностям возникновения кристаллических структур и

микроструктур. В числе рассматриваемых фаз находятся ме-

таллические соединения с замечательными магнитными свой-

ствами, фазы, перспективные в отношении сверхпроводимости

и т. д. Среди фазовых превращений особенно подробно рас-

смотрены мартенситные превращения в металлах и сплавах

на основе железа, кобальта, титана, урана и др. и процессы

распада пересыщенных твердых растворов.

Книга является учебником для студентов металлургиче-

ских, политехнических и инженерно-физических вузов по спе-

циальности «Физика металлов», а также может служить учеб-

ным пособием по специальности «Металловедение и термиче-

ская обработка».

Рис. 194. Табл. 27. Список литературы 117 наименований.

Рецензенты:

Кафедра физики твердого тела физического фа-

культета МГУ, зав. кафедрой доктор физ.-мат. наук

Г. С. ЖДАНОВ

Доктор химических наук О. С. ИВАНОВ

„ 20403, 31102-020 „„

У 034(01)—78 20 78

© Атомиздат, 1978

ПРЕДИСЛОВИЕ

Физика металлов весьма обширная область в физике твердого

тела и в учебных планах высших учебных заведений для материа-

ловедческих специальностей имеется несколько дисциплин, которые

можно было бы объединить общим названием физика металлов

или физика твердого тела. К ним относятся кристаллография и

теория дефектов, электронная теория металлов, теория фаз и фазо-

вых превращений, физические и механические свойства. Известны

книги, в которых охвачены все или почти все эти вопросы, напри-

мер, книги Г. Шульца «Металлофизика» (Пер. с нем. М., «Мир»,

1971) и Л. Ван Флека «Теоретическое и прикладное материалове-

дение» (Пер. с англ. М., Атомиздат, 1975). Первая книга отлича-

ется чрезвычайной конспективностью большинства разделов, вто-

рая— упрощенностью изложения, поскольку в добавлении к пере-

численным выше вопросам она содержит вопросы технического

материаловедения.

Цикл металлофизических курсов начинается с кристаллографии

и теории дефектов кристаллического строения. Эти курсы иногда

составляют часть более широкого курса структурного анализа и

освещаются в соответствующих главах учебников по структурному

анализу и рентгенографии, однако имеются вполне современные

специальные учебники: М. П. Шаскольской «Кристаллография»,

(М., «Высшая школа», 1972), Д. М. Васильева «Физическаякри-

сталлография» (М., «Металлургия», 1972) и И. И. Новикова

«Дефекты кристаллического строения» (М., «Металлургия», 1975).

Теория фаз и фазовых превращений вместе с теорией металли-

ческого состояния посвящены изучению структуры — электронного

строения и атомнокристаллического строения металлов и сплавов.

Эти разделы физики металлов являются теоретической основой

других специальных курсов.

В начале учебника изложены основы электронной теории метал-

лов. Это позволяет использовать учебник в тех случаях, когда от-

дельный курс по теории металлического состояния отсутствует. Со-

держание остальных глав полностью соответствует программе кур-

са «Физика металлов, атомное строение металлов и сплавов» для

металлофизиков.

Программы металлофизических курсов других специальностей

ограничены меньшим объемом и меньшим числом разделов. Для

3

металловедов-технологов это ограничение прежде всего связано

с более узкой специализацией в отношении круга материалов (ме-

талловедение стали, металловедение цветных металлов, реакторное

металловедение и т. д.). Дальнейшее ограничение объема курса

для металловедов связано с исключением некоторых теоретических

вопросов (частично теория упорядочения, специальные вопросы

геометрической теории структур, диффузия, математический анализ

кинетики процессов роста). При написании учебника предусмотре-

на возможность выделения таких вопросов для курсов разного

объема.

В конце каждой главы учебника приведены задачи, а в конце

учебника — ответы или решения наиболее сложных задач.

Главы 1—4 написаны Я. С. Уманским, гл. 5 — Я. С. Уманским

и А. А. Бабад-Захряпиным, гл. 6 — Я. С. Уманским, гл. 7—10,

а также § 3.4, 4.3—4.5 — Ю. А. Скаковым, § 5 гл. 7 написан

Л. И. Гомозовым.

В написании § 3.3 принимал участие А. А. Бабад-Захряпин,

гл. 6 — Н. В. Чириков, § 9.2 — Я. С. Уманский, гл. 3 и 6 —

Ю. А. Скаков, § 9.4 — Н. В. Еднерал.

ГЛАВА 1

ХИМИЧЕСКАЯ СВЯЗЬ И МЕТАЛЛИЧЕСКОЕ СОСТОЯНИЕ

ВЕЩЕСТВА

При определенных температуре и давлении атомы металл — не-

металл, неметалл — неметалл и металл — металл соединяются друг

с другом в молекулы и кристаллы. Свойства этих сложных образо-

ваний при данных внешних условиях и их строение определяются

природой составляющих их атомов, которая и обусловливает ха-

рактер связи между ними.

Основные два типа химической связи: ионная или гетерополяр-

ная и гомеополярная или ковалентная (атомная).

Химическая связь в металлах не представляет принципиально

нового вида связи, она приближается по типу к ковалентной свя-

зи, но в некоторых отношениях сходна с ионной.

В настоящее время эта классификация типов химической связи

представляется несколько условной. Она соответствует предельным

случаям, в реальных веществах связь может иметь смешанный ха-

рактер. К ионным или гетерополярным относятся галоидно-водо-

родные соединения и галоидные соединения щелочных элементов:

НС1, HBr, NaCl, NaBr и др. В этих, как и во всех других случаях

ионной связи, каждому из атомов (или группе атомов) можно при-

писать определенное электронное строение, практически не зави-

сящее от присутствия других атомов или групп атомов. Молекула

NaCl, как и кристалл, состоит из ионов Na+ и С1~, обладающих

электронным строением соответственно атомов Ne и Аг. Взаимо-

действие этих двух противоположно заряженных составных частей

молекулы или кристалла сводится в основном к электростатиче-

скому их притяжению. К ионным кристаллам относятся окислы,

например рутил (ТЮ2), корунд (А12О3) и многие другие соеди-

нения.

Рассмотрение гомеополярной химической связи начнем с про-

стейшей молекулярной системы — положительного иона водород-

ной молекулы Н*. Эта система состоит из двух одинаковых

ядер — протонов, находящихся на расстоянии R друг от друга, и

одного электрона, движущегося в электрическом поле обоих про-

тонов. Можно показать, что такая система устойчива: состоянию

равновесия отвечает значение расстояния между ядрами 7?=1,0 6 А.

Энергия диссоциации молекулярного иона Н* на атом Н и ион

Н+ составляет 61 ккал/моль.

5

В водородной молекуле в электрическом поле двух протонов на-

ходятся два электрона. Это типичный пример ковалентной связи,

осуществляемой двумя электронами с антипараллельными спи-

нами.

Первая из рассмотренных систем — положительный ион водо-

родной молекулы Н* — показывает, что и одного электрона доста-

точно для связи между двумя протонами. Однако парная связь,

осуществляемая двумя электронами с антипараллельными спина-

ми, оказывается более прочной; энергия диссоциации водородной

молекулы достигает 102 ккал/моль.

Не любые два атома образуют при своем сближении молекулу.

Для образования последней необходимо, чтобы при сближении со-

ответствующих атомов происходило занятие электронами наиболее

низких из тех энергетических уровней, которые возникают вместо

уровней изолированных атомов. Только при этом условии уменьше-

ние энергии электронов компенсирует происходящее при таком

сближении возрастание энергии кулоновского отталкивания поло-

жительно заряженных ядер.

Ковалентная связь наблюдается в кристаллах неметаллических

элементов.

Из всех известных в настоящее время химических элементов

более половины — металлы. Сопоставление опытных данных, отно-

сящихся к металлам, показывает, что все особые физические свой-

ства последних в большей или меньшей степени связаны с присут-

ствием электронов проводимости.

Металл в твердом состоянии представляет собой совокупность

ионов, образующих кристаллическую решетку, и электронов прово-

димости, движущихся внутри решетки и взаимодействующих как

с ионами, расположенными в узлах решетки, так и друг с другом.

В отсутствие внешнего электрического поля это движение электро-

нов проводимости носит неупорядоченный характер и не дает ре-

зультирующего электрического тока. При наложении внешнего

электрического поля в металле возникает макроскопический элек-

трический ток, который остается неизменным при данном значении

напряженности внешнего поля.

Другим важным признаком металлов, отличающим их от неме-

таллических проводников, является особый характер температур-

ной зависимости электропроводности при низких температурах, до-

статочно близких к нулю градусов Кельвина. В то время как элек-

тропроводность неметаллов с приближением к 0 К уменьшается,

у металлов она возрастает.

Следует отметить, что правильнее говорить о металлическом

состоянии вещества, так как некоторые вещества обладают метал-

лическими свойствами только в определенной аллотропической

модификации или при некоторых определенных температурах и

давлениях.

В поведении электронов проводимости обнаружены закономер-

ности, до некоторой степени аналогичные тем, которые характер-

ны для сочленения двух электронов в молекуле водорода.

6

Молекула водорода представляет собой систему, качественно от-

личную от атомов, соединением которых она образовалась. В моле-

куле водорода каждый из электронов нельзя считать принадлежа-

щим одному из ядер: при образовании молекулы водорода проис-

ходит коллективизация электронов. В изолированном атоме водо-

рода электрон находится в силовом поле одного ядра. В молекуле

водорода каждый электрон движется в поле двух ядер. Металл

можно рассматривать как своего рода гигантскую молекулу, со-

стоящую из ионов и электронов проводимости; образование таких

электронов при сближении атомов приводит к уменьшению энер-

гии.

Теория свободных электронов в металлах. Со-

гласно этой теории электроны проводимости образуют идеальный

электронный газ, подчиняющийся обычным газовым законам.

В 1900—1905 гг. эта теория была успешно применена к вычисле-

нию отношения электро- и теплопроводности металлов. Однако

возникли два затруднения: предсказываемая этой теорией темпе-

ратурная зависимость электропроводности противоречила наблю-

даемой на опыте и теория приводила к слишком большому вкладу

электронов проводимости в теплоемкость металла, что такж^7 ока-

зывалось в противоречии с опытными данными.

Лишь с открытием законов квантовой статистики (1927 г.) элек-

тронная теория металлов получила дальнейшее развитие.

Рассмотрим свойства электронного газа при абсолютном нуле

температуры. Предположим, что N свободных электронов, взаимо-

действием которых друг с другом мы пренебрегаем, находятся

в объеме у, и, следовательно, объемная плотность электронов, т. е.

число их в единице объема, равно

n^=N/v. (1.1)

Частицы, подчиняющиеся законам обычной механики, при абсо-

лютном нуле температуры должны находиться в состоянии с наи-

меньшей энергией 8=0. Однако такой результат противоречит

принципу Паули, не допускающему одновременного пребывания

в одном состоянии более чем двух электронов с противоположны-

ми спинами. Состояние одной частицы с энергией 8 можно харак-

теризовать значением импульса или количества движения р, свя-

занного с энергией 8 и массой частицы иц соотношением

е = р2/2т,, (1.2)

ИЛИ

р = У2тое.

Введем понятие о пространстве импульсов, каждую точку ко-

торого можно характеризовать радиусом-вектором р, проведенным

из начала координат. Таким образом, геометрическим местом то-

чек, которым соответствует одно и то же значение импульса р,

является сфера радиуса р. Но согласно соотношению (1.2) всем

точкам этой поверхности можно приписать одно и то же значение

энергии.

7

Следовательно, сферическая поверхность радиуса р — это вме-

сте с тем поверхность равных энергий. Пространство импульсов

в отсутствие внешнего силового поля обладает сферической сим-

метрией, являющейся выражением изотропности пространства им-

пульсов для свободно движущихся частиц. Если обозначить ро зна-

чение импульса, соответствующее максимальному значению энер-

гии электрона при абсолютном нуле температуры, то объем

в пространстве импульсов, внутри которого расположатся все N

электронов, равен

Объемом V фазового пространства назовем произведение объе-

ма и обыкновенного пространства и объема 4/злр3о в пространстве

импульсов. Этот объем имеет следующую размерность:

(г<омЖ=[-Ч^]'=^ с’ = (эрг-с)’.

Согласно квантовой теории наименьший объем фазового про-

странства, в котором могут находиться не более двух электронов

с противоположными спинами, равен Л3 (Л— постоянная Планка).

Для размещения в фазовом пространстве при абсолютном нуле N

электронов необходимо tV/2 таких элементарных объемов. Отсюда

получаем соотношение

-~^h3 = v^r.p\, (1.3)

или

A- h3= v A it (2m0s0)3/2,

откуда

г0 =/г2/2m0 (3/V/8tot)2/3 , (1.4)

где Ео — граничная энергия электрона при абсолютном нуле, или

энергия Ферми.

Формулу (1.4) после перестановки входящих в нее констант

можно представить в виде

80=36,1 (Сэл/^ат) 2/3 эВ,

(1-5)

где ^ат — атомный объем, А3*; сэл— число свободных электронов

на атом.

В табл. 1.1 приведены вычисленные по формуле (1.5) значения

энергии Ферми для некоторых одновалентных элементов (сэл=1).

Как видно, энергия Ферми составляет несколько электронвольт и

значительно превосходит среднюю энергию теплового движения,

которая (на атом) при обычной температуре (Г^ЗОО К) равна

приблизительно 0,03 эВ.

При абсолютном нуле температуры полностью заняты все со-

стояния электронами с энергией, не превышающей ео. Функция

распределения частиц электронного газа по энергиям при Т=0 К

* 1 Аа= 10-24 см3.

8

Таблица 1.1

Энергия Ферми при О К и температура вырождения

для некоторых элементов

Элемент Li Na к Rb Cs Си Au

е0, эВ 4,74 3,16 2,06 1,79 1,53 7,10 5,56

9фЮ-‘, К 5,40 3,60 2,35 2,04 1,74 8,09 6,34

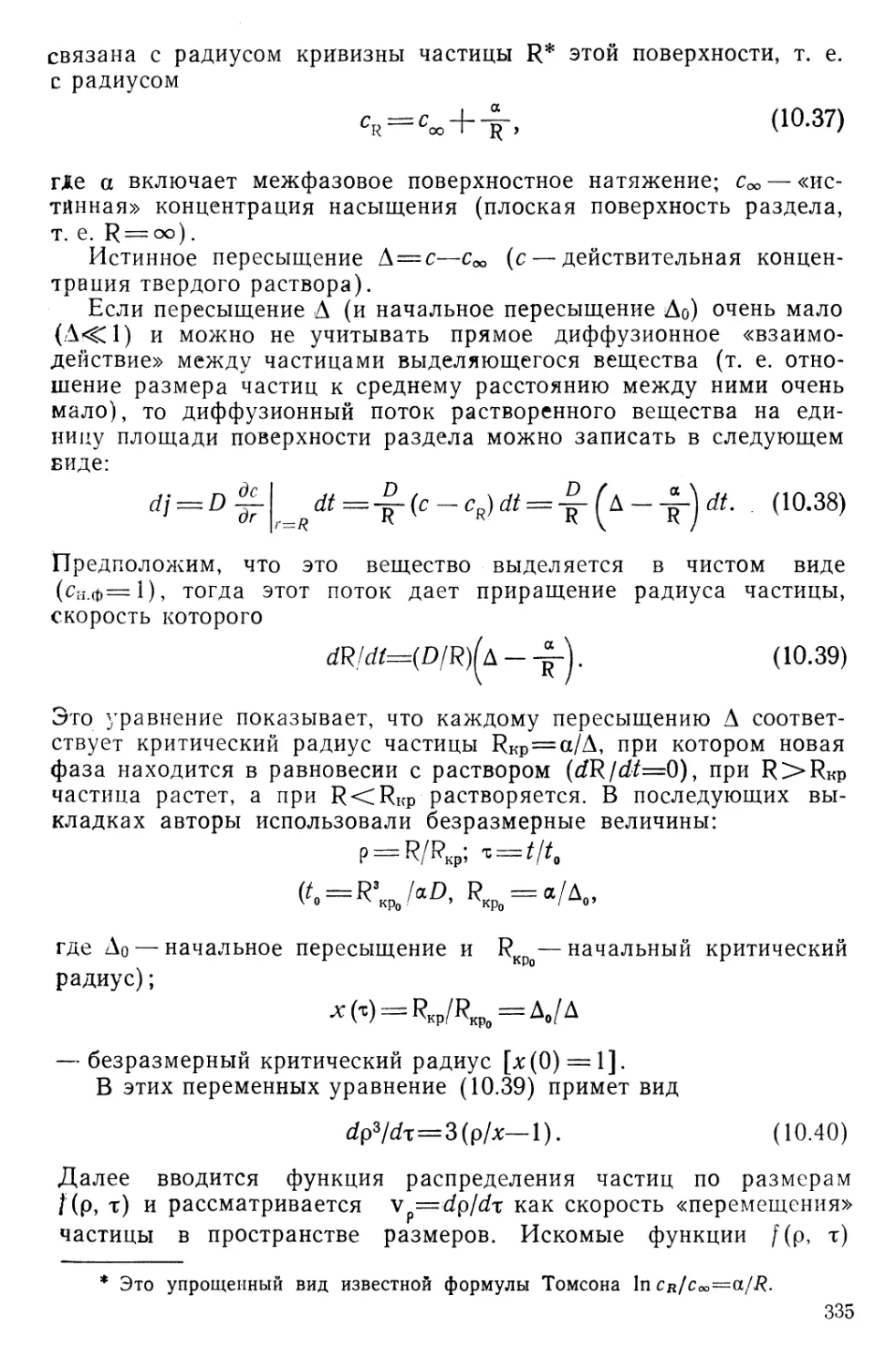

представляет собой ступенчатую линию на рис. 1.1 (kT=Q). Для

других значений температуры вероятность для частицы, подчиняю-

щейся принципу Паули, обладать энергией е определяется функ-

цией Ферми:

/(8)=1/[еХр(е-еф)/^4-1], (1.6)

где еф —уровень Ферми, который для металлов мало зависит от

температуры и остается близким к ео-

Рис. 1.1. Функция распределения Ферми (для Си):

/ — kT=--0 эВ; 2 — 0,1 эВ (Т«1200 К); 3—1 эВ

(Т«12 000 К); 4 — 2,5 эВ (Т«30 000 К)

Появление какого-либо значительного числа электронов на

энергетических уровнях, лежащих выше граничного значения е0,

может произойти только при такой температуре Г, для которой

средняя энергия теплового движения kT соизмерима с энергией е&

(см. кривые для kT— 1 и 2,5 эВ на рис. 1.1). Температуру, при ко-

торой распределение электронов по состояниям существенно изме-

нится по сравнению с распределением при абсолютном нуле, мож-

но определить из выражения

£0ф = е<>, (1.7)

откуда

Температура вф, названная темпе partly рой вырождения элек-

тронного газа или температурой Ферми, значительно превышает

£

температуру плавления соответствующих металлов. Отсюда следу-

ет, что во всем температурном интервале существования твердого

металла свойства электронного газа практически не должны зави-

сеть от температуры и определяются значениями соответствующих

величин при абсолютном нуле.

Вычислим полную кинетическую энергию £0 всех N электронов

в объеме v при абсолютном нуле, равную

£0 = 2 J sn(s)ds. (1.8)

и

Здесь n(e)de— число электронных состояний в объеме vy приходящихся на

интервал энергий, лежащих между значениями е и е+^8. Эта величина имеет

важное значение для теоретического изучения многих свойств металлов (тепло-

вых, магнитных и пр.). Для ее вычисления возьмем объем шарового слоя в фа-

зовом пространстве, лежащий между значениями импульса р и p-\-dp, равный

v4np2dр = ц2л (2щ0)2 Ke de.

Разделив его на /z3, получим число состояний, приходящихся на интервал

энергии de:

п (е) de — 2nv (2m9/h2)3^ Иe de. (1.9)

Величину n(e) можно назвать плотностью числа состояний.

Если изобразить зависимость этой величины от энергии 8, откладывая по

оси абсцисс 8, а по оси ординат п(е), то получится парабола.

Максимальное число электронов, приходящихся на этот интервал энергий,

равно удвоенному числу состояний, т. е. 2n(e)t/e. Таким образом,

ЕЛ = 2 J sn (е) de = 4то (2т,/Л2)3/2 j e3/2de =

О о

о //2\3/2 5/2 8т: /2т0 \3/2 3/2

— 8тсу/5 (2mo//z) Sq 5 ( а2 ) so so*

В то же время из выражения (1.4) следует

е3/2 = (/г2/2и0)3/2Зпэл/8те.

Подставив эту величину в предыдущее равенство, получим

£» = Т-у^Ге« = 3^/5- 0-Ю)

Отсюда для средней энергии е, приходящейся при абсолютном нуле на один

электрон, имеем

r=:E0/^ = 3s0/5. (1.11)

Благодаря почти полной независимости внутренней энергии электронного га-

за от температуры теплоемкость, определяемая производной ст энергии по тем-

пературе, оказывается практически равной нулю, и, таким образом, отпадает

указанная выше главная трудность первоначальной электронной теории метал-

лов. Состояние системы, в котором ее свойства слабо зависят от температуры,

называется вырожденным. Электронный газ полностью вырожден не только

вблизи абсолютного нуля, но и при более высоких температурах, малых по

сравнению с температурой вырождения 9Ф . Теплоемкость электронного газа

можно представить формулой

1 R Т

С'„ = —(Ы2)

10

или

= 3,26* 10~5"Ипо у Т кал/(град-моль),

где А — атомная масса; р — плотность металла.

Для сравнения приведем формулу для теплоемкости, обусловленной тепло-

выми колебаниями решетки в области низких температур:

C"v = 468(Г/0d)3 кал/(град • моль),

где 0d — характеристическая (дебаевская) температура.

При очень низкой температуре вклад в теплоемкость от электронов прово-

димости сравним с теплоемкостью, обусловленной колебаниями решетки. Так,

например, для серебра при 2 К: С\=0,00031 кал/(град-моль); C"v=

=0,00037 кал/(град*моль).

Таким образом, влияние электронов проводимости на теплоемкость металла

может проявиться вблизи абсолютного нуля, где происходит резкое падение

(пропорциональное Г3) той части теплоемкости, которая связана с колебаниями

решетки.

Следующий шаг в развитии электронной теории металлов дол-

жен состоять в учете силового поля, в котором движутся электро-

ны проводимости, а также в учете их взаимодействия друг с дру-

гом. Этот шаг делается в так называемой одноэлектронной теории,

представляющей следующее приближение к действительности.

В этой теории рассматривается движение отдельных электронов

проводимости в периодическом поле кристаллической решетки.

Начнем рассмотрение с простейшего случая свободного движе-

ния электрона.

Уравнение Шредингера для движения электрона в отсутствие

внешнего силового поля имеет вид

= (1.13)

где Н — оператор, соответствующий функции Н — — ; Ч* —

волновая функция, характеризующая вероятность местоположения

электрона; Е — энергия электрона.

Следовательно, волновая функция Ч* (х, у, г) удовлетворяет

дифференциальному уравнению

— дх2 ‘ ду2 dz* h2

Решение этого уравнения можно представить в виде

Ч(х, у, z)=expi (kxx-\-kyy-\-kzz),

где kx, ky, kz — составляющие некоторого постоянного вектора к,

физический смысл которого выясним несколько позже. Дифферен-

цирование волновой функции дает

= i'kx exp i (kxx + kyy + kzz) = i ,

и, следовательно,

+ k\) ЧГ = - k2W,

где k2=k2x-\-k2y-\-k2z.

11

Подставляя этот результат в левую часть уравнения (1.14), по-

лучаем

>2__87T2/Z7o р

72 — Л2 с

или

E=h2k2/8n2mQ. (1.15)

Из сравнения соотношения (1.15) с выражением (1.2) для ки-

нетической энергии свободной частицы массы ш0, обладающей им-

пульсом р, видно, что введенный выше вектор к связан с импуль-

сом частицы р соотношением

Р = 2Гк- <Ы6)

Используя выражение для длины электронной волны, получаем

^=hlp\

£=2лД. (1.17)

Таким образом, величина k дает число длин волн X, укладыва-

ющихся на отрезке, длина которого равна 2л. В соответствии с этим

величину k назвали волновым числом, а вектор к — волновым век-

тором.

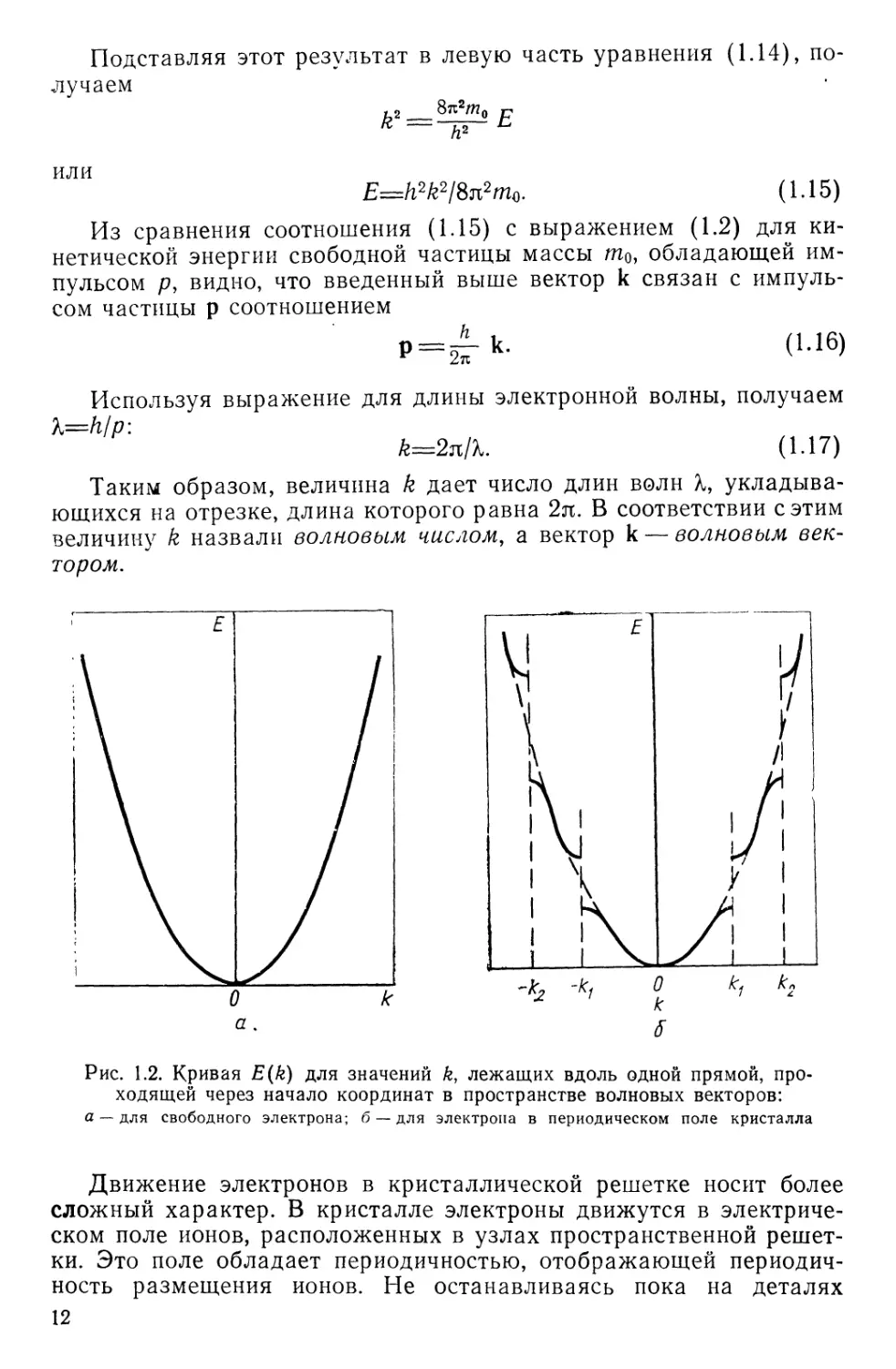

Рис. 1.2. Кривая E(k) для значений k, лежащих вдоль одной прямой, про-

ходящей через начало координат в пространстве волновых векторов:

а — для свободного электрона; б — для электрона в периодическом поле кристалла

Движение электронов в кристаллической решетке носит более

сложный характер. В кристалле электроны движутся в электриче-

ском поле ионов, расположенных в узлах пространственной решет-

ки. Это поле обладает периодичностью, отображающей периодич-

ность размещения ионов. Не останавливаясь пока на деталях

12

решения задачи о движении электрона в периодическом силовом

поле, укажем следующий общий результат.

Для свободного движения электрона энергия является непре-

рывной функцией волнового вектора, с которым она связана соот-

ношением (1.15), и, следовательно, в этом случае возможны любые

движения с импульсами, имеющими всевозможные направления и

величины (рис. 1.2,а).

Такой простой результат получается только для электрона, свободно движу-

щегося в бесконечном пространстве. Если же область, внутри которой движется

электрон, ограничена («электрон в ящике»), то дозволенные значения энергии

электрона образуют не непрерывную, а дискретную последовательность. В том

случае, когда линейные размеры «ящика», в котором движется электрон, велики

по сравнению с атомными размерами, высота «порога» между соседними энер-

гетическими уровнями оказывается настолько мала, что дискретностью уровней

можно пренебречь и пользоваться формулой (1.17). Действительно, уже для

«ящика» с линейными размерами L порядка 1 см разница между первыми двумя

энергетическими уровнями электрона имеет порядок 10~14 эВ.

Ограничимся случаем движения электрона в одномерной решет-

ке. Уравнение Шредингера принимает вид

[Е _ v (Л)] т = 0 (1 18)

Здесь V — потенциальная энергия.

Предположим, что период одномерной решетки равен а, т. е.

V(x+a)=V(x). (1.19)

В этом случае уравнение Шредингера имеет решения типа

e/xTz(x); e-Zx’Fz(%);] €~ikxWk(x),

где I и k — вещественные параметры, зависящие от энергии.

Решения, содержащие только действительный параметр /, дол-

жны быть отброшены, так как функция не может неограниченно

возрастать *.

Этот результат означает, что имеются «запрещенные» интерва-

лы значений энергии, для которых не существует стационарных со-

стояний электронов. Движение электрона в этом случае модулиру-

ется силовым полем таким образом, что энергетический спектр

электрона распадается на зоны дозволенных энергий — зоны Брил-

люэна, разделенные конечными интервалами значений энергии, за-

прещенными для электронов. Одна зона от другой отделена «энер-

гетической щелью» ДЕ, ширина которой определяется свойствами

симметрии кристаллической решетки и различна для разных на-

правлений импульса электрона (рис. 1.2,6).

Волновая функция свободного электрона

W=expi(kr), ’ (1.20)

* Эти решения не удовлетворяют граничным условиям: ^-функция должна

обращаться в нуль при х—0 и x = L (на поверхности «ящика»).

13

описывающая движение электрона с постоянным импульсом р,

соответствует плоской волне с волновым вектором:

В трехмерной кристаллической решетке электроны движутся

в трехмерном периодическом силовом поле; потенциальная энер-

гия V (х, у, z) также является периодической функцией координат.

Волновая функция электрона должна удовлетворять уравнению

vT + 8j^[E-V(x,i/,z)]iF = 0. (1.21)

Можно показать, что в рассматриваемом случае волновая

функция имеет вид

Т(х, у, z)=expi (kr)4f/l(x, у, г), (1.22)

где ЧД(х, у, z)—периодическая функция координат, обладающая

теми же периодами, что и V(x, у, z), кроме того, функция

ЧД(х, у, z) зависит от к.

Таким образом, решение волнового уравнения для заданного

V (х, у, z) по-прежнему представляет плоскую волну с волновым

вектором к, но модулированную периодическим полем решетки.

Величину р=(й/2л)к назвали квазиимпульсом электрона в пе-

риодическом поле. В отличие от свободно движущегося электрона,

для которого имеет место сохранение импульса, в случае электро-

на, движущегося во внешнем поле, являющемся функцией коорди-

нат, импульс не сохраняет постоянного значения. Энергия электро-

на Е представляет функцию волнового вектора, или квазиимпуль-

са; определение этой функции требует решения уравнения Шредин-

гера при заданной потенциальной энергии. Некоторые важные

свойства волновой функции в зависимости от симметрии кристал-

лической решетки можно получить с помощью методов теории

групп.

Для свободного движения электронов пространство импульсов

(соответственно, волнового вектора) изотропно, поверхности рав-

ных энергий (поверхности Ферми) в этом пространстве представ-

ляют собой сферы. Особо интересна сфера поверхности для макси-

мальной энергии электронов при Т=0.

Для электронов, движущихся в периодическом поле решетки,

пространство импульсов утрачивает свой радиально-симметричный

характер вблизи границ зон, где форма поверхностей Ферми иска-

жается, значительно отклоняясь от сферической. Определение точ-

ной формы поверхностей Ферми как для чистых металлов, так и

для сплавов представляет большие математические трудности, пре-

одолеть которые полностью не удается; поэтому приведенные ре-

зультаты являются приближенными. Схематически зависимость

энергии Е от волнового числа представлена на рис. 1.2,6. Кривая

построена для значений k, лежащих в пространстве импульсов на

прямой, проходящей через начало координат и, следовательно, от-

вечающей определенному направлению импульса или волнового

14

вектора. Разрывы на кривой происходят в точках k2 и т. д.,

в которых эта прямая пересекает поверхности, являющиеся грани-

цами зон. Эти точки различны для разных направлений. Пунктир-

ная парабола представляет зависимость для совершенно свобод-

ных электронов.

Рис. 1.4. Простейшая двух-

мерная решетка.

Рис. 1.3. Перекрытие смежных зон

Переходы электрона из одной зоны в соседнюю требуют скач-

кообразных изменений энергии на величины \Е2 и т. д., раз-

личные для разных направлений волнового вектора или импульса.

Однако возможно частичное перекрытие смежных зон как для

отдельных направлений импульса электрона, так и (в некоторых

случаях) для всех направлений. Схематически оба случая пред-

ставлены на рис. 1.3.

Построение зон дозволенных энергий (зон

Бриллюэна). Электроны, обладающие импульсом p=(/i/2n)k,

ведут себя аналогично рентгеновским лучам с длиной волны Л=

=h/p или K=2n/k, распространяющимся в направлении вектора к.

Из теории дифракции рентгеновских лучей известно, что если дли-

на волны излучения Z, и угол падения а удовлетворяют соотноше-

нию Вульфа — Брэгга:

nX=2d cos а,

(1-23)

где п — произвольное целое число; d — расстояние между двумя

соседними атомными плоскостями, то лучи отражаются, не прони-

кая в глубь кристалла.

В применении к электронам это значит, что в данном кристалле

отсутствуют электроны с «запрещенными» энергиями, удовлетво-

ряющими указанному соотношению.

Для различных направлений волнового вектора к, т. е. для раз-

личных направлений в кристалле, расстояние d различно. На

рис. 1.4 изображена двухмерная решетка, представляющая собой

сечение простой кубической решетки плоскостью, параллельной

грани куба.

15

Подставляя в уравнение (1.23) соотношение (1.17), получаем

2nnlk=2d cos а,

откуда

k cos QL—nnld.

Но &cosa=x — проекция вектора к на нормаль к рассматри-

ваемой плоскости и, следовательно,

^=nn!d.

(1.24)

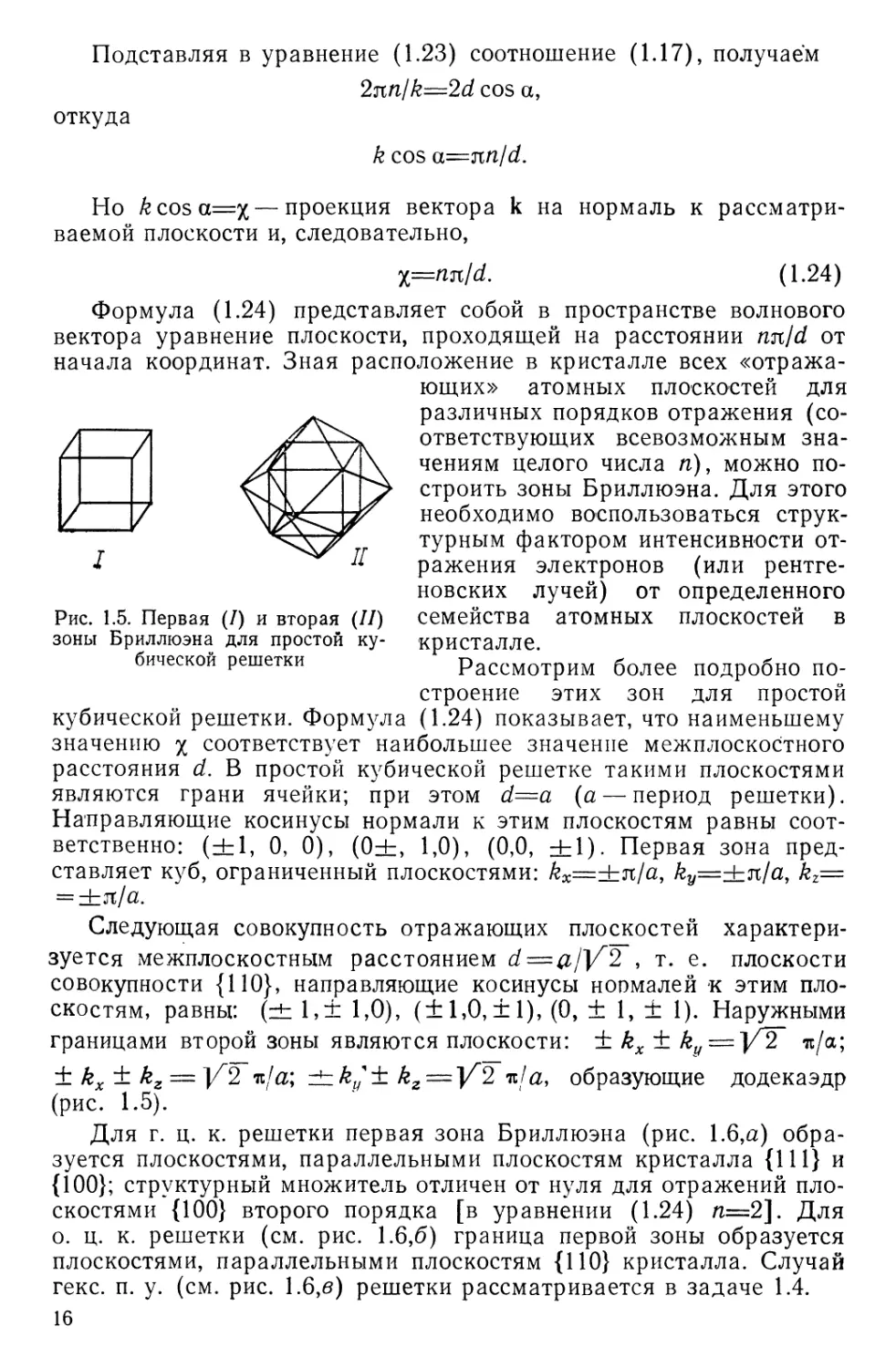

Формула (1.24) представляет собой в пространстве волнового

вектора уравнение плоскости, проходящей на расстоянии пл/d от

начала координат. Зная расположение в кристалле всех «отража-

ющих» атомных плоскостей для

различных порядков отражения (со-

ответствующих всевозможным зна-

чениям целого числа п), можно по-

строить зоны Бриллюэна. Для этого

необходимо воспользоваться струк-

турным фактором интенсивности от-

ражения электронов (или рентге-

новских лучей) от определенного

Рис. 1.5. Первая (/) и вторая (II)

зоны Бриллюэна для простой ку-

бической решетки

семейства атомных плоскостей в

кристалле.

Рассмотрим более подробно по-

строение этих зон для простой

кубической решетки. Формула (1.24) показывает, что наименьшему

значению х соответствует наибольшее значение межплоскостного

расстояния d. В простой кубической решетке такими плоскостями

являются грани ячейки; при этом d=a (а — период решетки).

Направляющие косинусы нормали к этим плоскостям равны соот-

ветственно: (±1, 0, 0), (0±, 1,0), (0,0, ±1). Первая зона пред-

ставляет куб, ограниченный плоскостями: kx=±nja, ky=±nfa, kz=

= ~t~ л/n.

Следующая совокупность отражающих плоскостей характери-

зуется межплоскостным расстоянием d = a/]/r2 , т. е. плоскости

совокупности {НО}, направляющие косинусы нормалей к этим пло-

скостям, равны: (zt 1,± 1,0), (±1,0, ±1), (0, ± 1, ± 1). Наружными

границами второй зоны являются плоскости: ± kx ± ку — У~2 те/а;

± kx ± kz = У 2 к/a; ±ky± кг = У2 id а, образующие додекаэдр

(рис. 1.5).

Для г. ц. к. решетки первая зона Бриллюэна (рис. 1.6,я) обра-

зуется плоскостями, параллельными плоскостям кристалла {111} и

{100}; структурный множитель отличен от нуля для отражений пло-

скостями {100} второго порядка [в уравнении (1.24) п=2]. Для

о. ц. к. решетки (см. рис. 1.6,6) граница первой зоны образуется

плоскостями, параллельными плоскостям {110} кристалла. Случай

гекс. п. у. (см. рис. 1.6,в) решетки рассматривается в задаче 1.4.

16

Таким образом, форма зон дозволенных энергий определяется

структурой кристалла.

Физические свойства кристалла существенно зависят от распре-

деления электронов по зонам, формы поверхностей Ферми и от

энергетических скачков границ между зонами.

Связь

тронов и

между энергетическим спектром элек-

свойствами кристаллов. На рис. 1.7 схемати-

чески изображены кривые, полу-

чающиеся при пересечении по-

Рис. 1.6. Первые зоны Бриллюэна

для г. ц. к. (а), о. ц. к. (б) и гекс. п. у.

(в) решеток

Рис. 1.7. Поверхности равных энер-

гий в плоскости /?2=0 для простой

кубической решетки

верхностей равных энергий плоскостью Az=0 для простой кубиче-

ской решетки. В первой зоне показаны кривые, соответствующие

различным уровням энергии вплоть до границы зоны, во второй

k>±2n/a — только несколько наиболее низких уровней.

Для самых низких уровней первой зоны форма поверхностей

равных энергий не отличается от сферической, свойственной сво-

бодному движению электронов, когда связь между энергией элек-

трона и волновым числом выражается простой квадратичной зави-

симостью (1.15).

Предположим, что электрон с энергией, которая далека от границы зоны,

находится в постоянном внешнем электрическом поле F. Если заряд электро-

на —е, скорость движения v, то работа электрических сил за единицу времени

—eFv равна скорости изменения кинетической энергии

dE

dt ’

т. е. —eFv

~ dt Е “ dk dt ’

В то же время на основании соотношения (1.15)

dE —

dk 4п2т0 ’

(1.25)

hk 2п dE h dk

но mQv — р = hk/2n или v = ~~~dk * 0ТКУДа — #Fv = и и, сле-

2—523

17

довательно,

dk

ИГ

(— 2л 'h) eF.

(1.26)

Вычислим ускорение dv/dt, приобретаемое электроном во внешнем поле F

dv

~dt

d / 2л dE \ 2л d dE 2л d2E dk

-dr[~-dk) = ~-dF-dk~~^lF> или’ согласно ФОРМУЛ (1.26)

dv 4л2 d2E

~dt hT'd^'eF’

(1.27)

ИЛИ

[(4л2/А2) (d2E/dk2)] -1 = —eF.

В правой части этого уравнения стоит сила, действующая на частицу, следо-

74712 d2E X-1

вательно, множитель I 1 при уск фении dv/dt в левой части должен

представлять массу частицы.

d2E h2

Для свооодного электрона из соотношения (1.15) получаем

г dv — г

Следовательно, пг0 — — ег.

Получили обычный закон движения отрицательного электрического заряда

в электрическом поле напряженностью F. В рассмотренном случае свободного

движения электрона вторая производная d2E/dk2, характеризующая кривизну

кривой зависимости энергии электрона от его волнового числа (или импульса),

всегда положительна. Иначе обстоит дело в случае электрона, движение которо-

го модулировано периодическим силовым полем кристаллической решетки.

Как показано на рис. 1.2,6, с приближением энергии к крити-

ческому значению у границы зоны кривизна кривой E(k) изменяет

свой знак на противоположный и, следовательно, величина

d2E/dk2 становится отрицательной.

Таким образом, для электрона, движущегося в периодическом

поле кристаллической решетки, величина m*=/z2/[4n2(d2E/dk2)],

названная эффективной массой электрона, может быть и положи-

тельной, и отрицательной величиной. Кроме того, эффективная мас-

са может зависеть и от направления движения электрона в кри-

сталлической решетке. В общем случае эта величина носит не ска-

лярный, а тензорный характер.

Эффективная масса электрона характеризует его взаимодейст-

вие с кристаллической решеткой. У свободного электрона эффек-

тивная масса /п* совпадает с его обычной массой т0. Назовем иде-

альным металлом кристалл, обладающий совершенно свободными

электронами проводимости (т*=т0). Отклонение реального ме-

талла от идеального (в указанном смысле) можно характеризовать

отношением m0/m* для электронов проводимости. Так, например,

у щелочных металлов Li, Na, К это отношение составляет соответ-

ственно 0,653, 1,069 и 1,72. У натрия эффективная масса электрона

проводимости наиболее близка к его обычной массе. Таким обра-

зом, по своим свойствам натрий должен быть ближе к идеальному

металлу, чем литий или калий.

Уже отмечалось, что для понимания многих свойств кристаллов

необходимо знать распределение электронов по уровням энергии,

т. е. величину n(e)de, представляющую собой число электронов

в единице объема, энергии которых лежат в интервале 8 и e-[-de.

Для свободных электронов n(8)d8=(2m0//i2)3/2 ]/s de.

Выражая энергию через волновое число, получаем

n(s) ds = -^-2-k2dk.

В то же время элемент объема в пространстве волнового векто-

ра равен ^nk2dk и, следовательно, n(e)de=-g^r dkxdkydkz.

Если это выражение проинтегрировать по объему куба с реб-

ром 2л/а (первой зоны Бриллюэна), то в правой части получим

1/8л3(2л/а)3==1/а3. В левой части получим число электронов в 1 см3

металла. Следовательно, число электронов, заполняющих первую

зону Бриллюэна, для простой кубической решетки в расчете на

1 см3 равно числу ячеек в 1 см3, в расчете на одну ячейку получа-

ется один электрон.

Периодическое поле кристалла, модулируя движение электро-

нов, усложняет зависимость п(е). Ограничимся только качествен-

ным рассмотрением. Для малых значений k (далеких от границы

зоны) поверхности равных энергий мало отличаются от сфер. По-

этому в области малых энергий сохраняется пропорциональность п

величине У Но мере отклонения формы поверхностей от сфери-

ческой п(е) начинает расти быстрее, чем У е, до тех пор, пока по-

верхность не коснется плоско-,

стей, ограничивающих зону.

С этого момента п(б) начинает

уменьшаться. На рис. 1.8 при-

ведена зависимость л (в). Рез-

кий спад кривой в точке А

(или D) обусловлен «запреще-

нием» состояний с этими энер-

гиями для некоторых направ-

лений импульса. Этот спад

продолжается до точки, соот-

ветствующей заполнению пер-

вой зоны.

Если в данном кристалле

электроны проводимости зай-

мут все энергетические уровни

первой зоны, то приложенное

Рис. 1.8. Кривые распределения электро-

нов по энергиям (в непереходных ме-

таллах) :

-------- для свободных электронов; ------

для г. ц. к. решетки (ЛВС);----для

о. ц. к. решетки (DEF)

к кристаллу внешнее поле не создаст электрического тока. Дей-

ствительно, электроны, разгоняясь полем, должны переходить на

более высокие энергетические уровни, но свободные уровни име-

ются только в соседней зоне. Если вторая зона отделена от первой

энергетической щелью конечной ширины, то для перевода электро-

нов на свободные уровни потребуется внешнее электрическое поле

2*

19

очень большой напряженности, в обычных же полях в таком кри-

сталле электронная проводимость будет отсутствовать, т. е. он

окажется диэлектриком. Для большинства металлов энергетиче-

ский спектр электронов характеризуется перекрытием зон (см.

рис. 1.3).

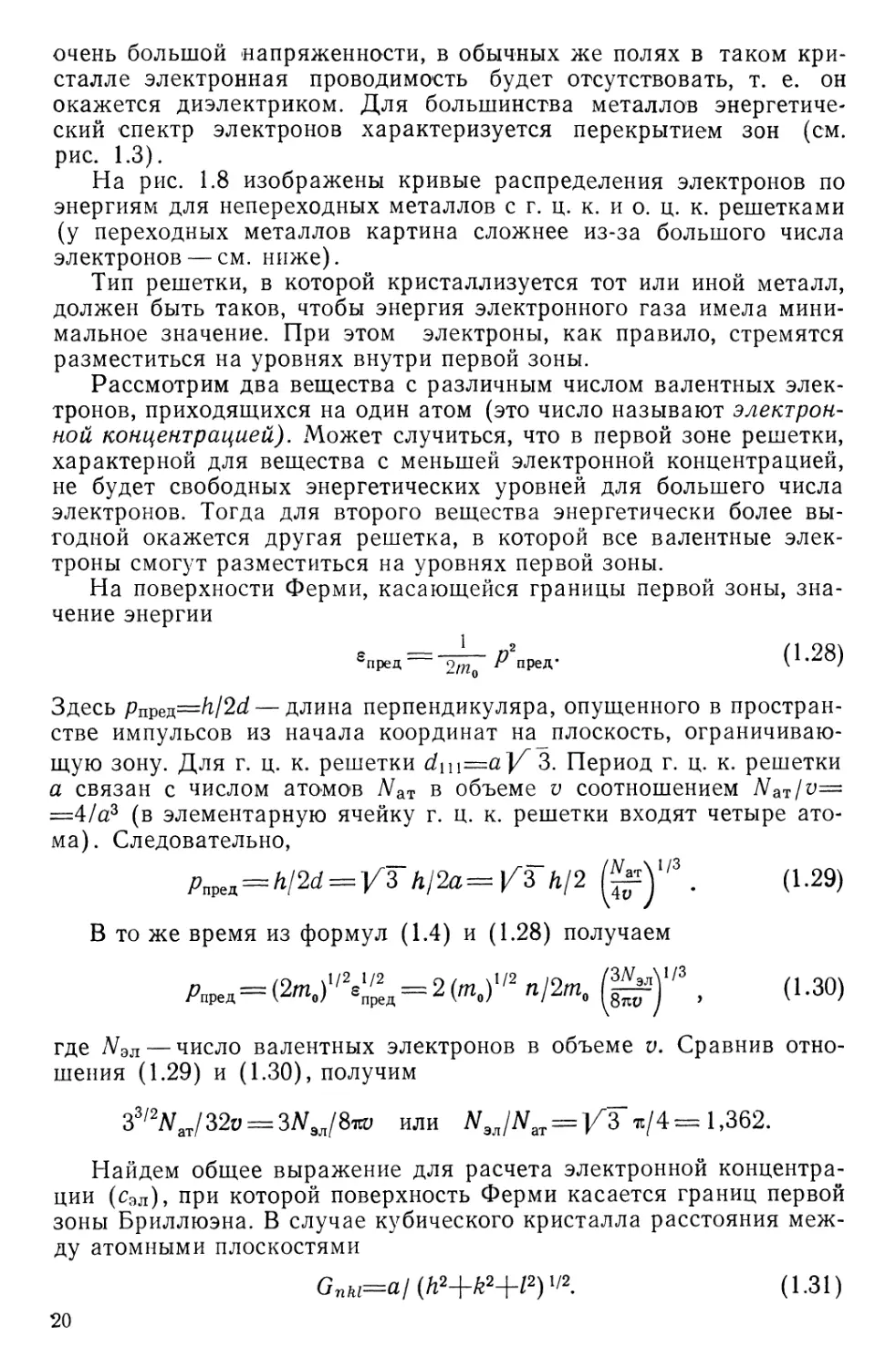

На рис. 1.8 изображены кривые распределения электронов по

энергиям для непереходных металлов с г. ц. к. и о. ц. к. решетками

(у переходных металлов картина сложнее из-за большого числа

электронов — см. ниже).

Тип решетки, в которой кристаллизуется тот или иной металл,

должен быть таков, чтобы энергия электронного газа имела мини-

мальное значение. При этом электроны, как правило, стремятся

разместиться на уровнях внутри первой зоны.

Рассмотрим два вещества с различным числом валентных элек-

тронов, приходящихся на один атом (это число называют электрон-

ной концентрацией). Может случиться, что в первой зоне решетки,

характерной для вещества с меньшей электронной концентрацией,

не будет свободных энергетических уровней для большего числа

электронов. Тогда для второго вещества энергетически более вы-

годной окажется другая решетка, в которой все валентные элек-

троны смогут разместиться на уровнях первой зоны.

На поверхности Ферми, касающейся границы первой зоны, зна-

чение энергии

впРед =-о^Лред- (Ь28)

Здесь рПред=^/2б/ — длина перпендикуляра, опущенного в простран-

стве импульсов из начала координат на плоскость, ограничиваю-

щую зону. Для г. ц. к. решетки d\\\=aV 3. Период г. ц. к. решетки

а связан с числом атомов AfaT в объеме v соотношением AfaT/u=

=4/а3 (в элементарную ячейку г. ц. к. решетки входят четыре ато-

ма). Следовательно,

Рпр^ = НШ = УЗ Нуа=УЗ h/2 (^)1/3 . (1.29)

В то же время из формул (1.4) и (1.28) получаем

Ap.« = (W'!C = 2(»..),b n/2«. (gi)1'1 , (1.30)

где N3„ — число валентных электронов в объеме v. Сравнив отно-

шения (1.29) и (1.30), получим

33/2Уат/ 32о = ЗЛГэл/8™ или ЛГэл/ЛГет = УЗ it/4 = 1,362.

Найдем общее выражение для расчета электронной концентра-

ции (сэл), при которой поверхность Ферми касается границ первой

зоны Бриллюэна. В случае кубического кристалла расстояния меж-

ду атомными плоскостями

Gnhl=al(h2+k2+l2y2. (1.31)

20

Если число атомов на элементарную ячейку пат, то для куби-

ческого кристалла с периодом a NSLTiv=nSirr/a3. Тогда формула

(1.29) примет следующий вид:

Рпред=^/2 (N^/n^v) V3 (Л24-^+/2) 1/2. (1.32)

Из формул (1.32)’И (1.30) получим

Сэл=Л/’эл/^аТ=я/ЗПат (Й2+^2+/2) 3'2. (1.33)

Расчет для о. ц. к. решетки дает сэл= 1,480.

Для атомов нормальных элементов (с целиком заполненными

внутренними электронными уровнями) под числом валентных элек-

тронов па атом подразумевается число электронов, находящихся

вне застроенной оболочки.

Для сплавов (твердых растворов или промежуточных фаз) рас-

считывают электронную концентрацию как среднее число электро-

нов на атом, исходя из валентности компонентов (например, для

сплава Си — 50 ат.% Zn это число составляет 1 /2-1+1/2-2=3/2).

При анализе электронных соединений (фаз Юм-Розери) ва-

лентность элементов VIII группы периодической системы Д. И. Мен-

делеева (железо, кобальт, никель и др.) принимают равной нулю,

иногда—равной 1.

Энергетические уровни электронов проводимости в кристалли-

ческой решетке здесь рассмотрены в приближении одноэлектронной

модели металла, т. е. изучением поведения валентного электрона

в периодическое поле решетки, образованной ионами.

Возможен, однако, и другой способ решения этого вопроса. По-

добно тому как в простейшей молекулярной системе Н2 происходит

раздвоение каждого энергетического s-уровня электрона, в кристал-

ле, представляющем собой гигантскую молекулу из N атомов, каж-

дый s-уровень валентного электрона расщепляется на N уровней.

Благодаря большему числу N они настолько близко лежат друг

к другу, что их совокупность с достаточно хорошим приближением

можно считать сплошной полосой, имеющей конечную ширину.

Рассмотрим образование металлической связи на примере ли-

тия. В нормальном атоме лития энергетической уровень 1s целиком

заполнен, так как на нем находятся два электрона, а уровень 2s

заполнен частично: на нем находится один валентный электрон.

При сочленении атомов лития в кристаллическую решетку электро-

ны в зоне 2s, возникающей расщеплением уровней 2s изолирован-

ных атомов, которые заполнены лишь частично, разместятся на

нижних уровнях зоны, благодаря чему средняя энергия валентного

электрона окажется в металле меньше, чем в изолированном атоме.

Этот выигрыш в энергии с избытком компенсирует как возрастание

энергии электростатического отталкивания ионов лития, которое

произойдет при их сближении, так и те силы отталкивания, кото-

рые обусловлены кинетической энергией валентных электронов.

Если же уровень в изолированном атоме заполнен целиком, то за-

полненной окажется и зона, образующаяся при расщеплении этого

уровня. При этом не произойдет уменьшения энергии валентных

не только валентных электронов, но

7/г

Рис. 1.9. Размытие 3d и 4s уровней и их

перекрытие при образовании кристалла '

переходного металла (г — межатомное

расстояние)

электронов в металле по сравнению с энергией в изолированных

атомах. Так обстоит дело в случае атомов гелия, где уровень Is

целиком заполнен.

В переходных металлах происходит размытие в полосу уровней

и энергетических уровней внут-

ренних незаполненных под-

групп.

На рис. 1.9 показано отно-

сительное расположение уров-

ней 4s и 3d в изолированных

атомах никеля и их размытие

в полосы при сближении ато-

мов и их сочленении в кристалл

в зависимости от обратного

значения межатомного рас-

стояния.

На рис. 1.10 приведены кри-

вые распределения электронов

по энергиям в переходных ме-

таллах с о. ц. к. и г. ц. к. ре-

шетками. Для о. ц. к. решетки

характерно наличие резко выраженного минимума в средней ее

части, для г. ц. к. — наличие крутого пика в конце.

При образовании кристаллов нивелируется различие электрон-

ного строения переходных металлов одной и той же группы пе-

Рис. 1.10. Кривые распределения элек-

тронов по энергиям в переходном

металле с о. ц. к. (Сг) (а) и г. ц. к.

(Pd) (б) решетками (точки на а —

значения n(s), полученные из элек-

тронной теплоемкости чистых метал-

лов)

рпсдической системы. Так, если изолированные атомы Ni имеют

8 d-электронов, a Pd—10 d-электронов, то кристаллы Ni и Pd —

примерно по 9,5 d-электрона.

Рассмотренное приближение (не взаимодействующие между собой электро-

ны в периодическом поле положительно заряженных ионов) позволяет вычислить

такие важные характеристики, как энергия сублимации металла и упругие

спектры лишь для самых «рыхлых» структур, таких, как у щелочных металлов,

у которых суммарный объем ионов очень мал по сравнению с объемом кристал-

ла и малы потенциалы поля решетки. Гаррисон, Коэн и др. предложили для

непереходных металлов учитывать при расчетах лишь слабый потенциал, суще-

ствующий вне атомных остовов («псевдопотенциал»). Допустимость использо-

вания псевдопотенциала мотивируется «экранирующим» действием электронов

проводимости, вероятность пребывания которых вблизи атомных остовов велика.

Метод псевдопотенциала позволил с удовлетворительной точностью вычислить

энергии связи, сжимаемость и атомные радиусы металлов II—IV групп и неко-

торых полупроводников и рассчитать спектры тепловых колебаний металлов.

Кроме того, удалось оценить влияние точечных дефектов кристаллической решет-

ки (примесных атомов, вакансий и т. д.) на свойства металлов и некоторых

твердых растворов.

Задачи к гл. 1

Задача 1.1. Определить энергию кристалла алмаза массой Л4=0,5 г, если

энергия каждой связи С — Св алмазе равна 85,4 ккал/(г-моль).

Указание: принять во внимание особенности структуры алмаза (с. 25).

Задача 1.2. Найти функцию распределения Ферми для: 1. е^8Ф и Т=0 К;

2. е—£ф=0, Г>0 К; 3. е—еф —kT\ 4. е——4kT.

Задача 1.3. Найти индексы плоскостей, ограничивающих первую зону Брил-

люэна для кристалла, имеющего гекс. п. у. структуру.

Указание: использовать плоское сечение обратной решетки для плоскостей

зоны [00,1] и [10,0]; первая зона Бриллюэна образуется плоскостями, соответ-

ствующими ближайшим к началу координат узлам обратной решетки (проводят-

ся через середины радиус-векторов обратной решетки).

ГЛАВА 2

КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА ХИМИЧЕСКИХ ЭЛЕМЕНТОВ

§ 2.1. СТРУКТУРА КОВАЛЕНТНЫХ КРИСТАЛЛОВ

Как известно, резкую границу между металлами и неметаллами

в периодической системе элементов провести невозможно.

Если все элементы первых трех групп периодической системы,

за исключением водорода, гелия и бора, а также все элементы пе-

реходных групп безусловно являются металлами, а все галогены

и благородные газы — неметаллами, то в IV—VI группах имеются

как неметаллические элементы — диэлектрики (углерод в алмаз-

ной модификации, N, Р, As, О, S), так и элементы, по свойствам

промежуточные между металлами и неметаллами (Si, Ge, a-Sn, Se,

Те, Sb, Bi), и, наконец, несомненно металлические элементы (p-Sn

и особенно РЬ).

Рис. 2.1. Схема распределения валентных электронов в атомах углерода

по состояниям: в изолированном атоме (а) и в кристалле алмаза (б).

Кристаллические структуры неметаллических и полуметалличе-

ских элементов IV—VII групп периодической системы удовлетво-

ряют простому правилу: координационные числа равны валентно-

сти соответствующих элементов по водороду Z—8—р, где р — число

валентных электронов атома, равное номеру группы периодической

системы.

Это правило показывает, что в кристаллах таких элементов

основную роль играет ковалентная (гомеополярная) связь, осуще-

ствляемая парами электронов, одновременно принадлежащими

к двум соседним атомам, причем каждый атом стремится иметь

максимальное число соседей, отдавая для связи с каждым из них

один из своих неспаренных электронов. Валентные электроны

в атоме, образующем молекулу, стремятся занять наибольшее воз-

24

можное число ячеек фазового пространства. Так, например, если

в изолированном атоме углерода (рис. 2.1,а) имеется два s-элек-

трона, так что на долю р-подгруппы приходится также лишь два

электрона и одна из р орбит свободна, то в результате возмущаю-

щего действия соседних атомов один из двух s-электронов перехо-

дит в свободную p-ячейку (см. рис. 2.1,6). При этом число неспа-

ренных (т. е. способных к взаимодействию с соседними атомами)

электронов увеличивается с двух до четырех.

а

Рис. 2.2. Кристаллические

структуры: алмаза (а) и гра-

фита[б)

В кристалле алмаза (рис. 2.2,а) каждый атом окружен четырь-

мя соседями, находящимися в вершинах правильного тетраэдра.

Связь с каждым соседом осуществляется парой электронов, общих

для обоих атомов. За счет общих электронов происходит заполне-

ние всех фазовых ячеек валентной оболочки каждого атома.

Представления о наличии общих пар электронов у соседних ато-

мов наиболее четко подтверждаются данными рентгенографиче-

ского исследования распределения электронной плотности в кри-

сталле алмаза.

Фактически кристалл алмаза представляет собой гигантскую

гомеополярную молекулу CN, где N — общее число атомов углеро-

да в кристалле. То же координационное число четыре имеют и кри-

сталлы кремния, германия и а-олова (модификация, устойчивая при

температуре ниже 18°С и часто называемая «серым оловом»).

В кристалле графита каждый атом углерода связан ковалентными

связями с тремя соседями, принадлежащими одному слою (рис.

2.2,6). Четвертый электрон каждого атома при образовании кри-

сталла делается общим для всего кристалла, обусловливая высо-

кую электропроводность графита. У графита весь кристалл не

является уже единой гигантской молекулой. Такими молекулами

можно считать лишь отдельные атомные слои кристалла. Эти слои-

молекулы связаны между собой силами металлического взаимо-

действия. Если теплота испарения углерода в алмазной модифи-

кации равна 150 ккал/(г-атом), то для отделения атомных слоев

в графите нужно затратить лишь 2—3 ккал/(г-атом).

25

Сложную ромбоэдрическую структуру имеют кристаллы эле-

ментов V группы: мышьяка, сурьмы и висмута (рис. 2.3,а). В соот-

ветствии с общим правилом координационное число в этих кри-

сталлах равно трем (2=8—р=8—5).

Каждый атом имеет трех ближайших соседей в соседнем слое —

с ними он связан ковалентной связью, это определяет наличие оси

симметрии третьего по-

рядка. Соседние двуслой-

ные пластинки связаны

между собой вандерва-

альсовскими силами.

Каждая из таких пла-

Рис. 2.3. Характерные кристаллические структуры: элементов V (As) (а) и эле-

ментов VI (Se) (б) групп

стинок аналогична молекуле (так же, как при алмазной струк-

туре одной молекулой является по существу весь кристалл). Кова-

лентные связи не пронизывают непрерывной связью кристаллы

As, Sb и Bi — они охватывают лишь отдельные группировки ато-

мов кристалла. Поэтому As, Sb и Bi более пластичны, чем алмаз,

Si, Ge или a-Sn и менее прочны.

Таблица 2.1

Степень компактности некоторых кристаллических решеток*

Тип решетки Координационное число Коэффициент запол- нения кристалла атомами Объем межатомных промежутков, % сбще- го объема кристал- лов

Гекс. п. у. 12 0,74 26

Г. ц. к. 12 0,74 26

О. ц. к. 8 0,68 32

Простая кубическая 6 0,52 48

Решетка алмаза 4 0,34 66

Решетка теллура 2 0,23 77

* Степень компактности кристаллов подсчитана в предположении, что распределение электронного

заряда в атоме обладает сферической симметрией.

26

Кристаллы элементов VI группы (Se и Те) состоят из спираль-

ных атомных цепочек, связанных между собой вандерваальсовы-

ми силами (см. рис. 2.3,6). Каждый атом имеет две ковалентные

связи (под углом 90°) с соседями, принадлежащими той же цепоч-

ке. Роль молекул играют здесь атомные цепочки. Эти кристаллы

еще менее прочны, чем кристаллы As, Sb и Bi.

Наконец, кристалл иода (VII группа) состоит из двухатомных

молекул (координационное число равно единице), которые связаны

между собой вандерваальсовыми силами. Молекулярная связь

в кристаллах иода обусловливает высокую летучесть этого веще-

ства.

Чем меньше координационное число структуры, тем меньше сте-

пень компактности кристаллической решетки, тем больше места

в решетке приходится на долю межатомных промежутков. Доля

пространства, занятого атомами в некоторых кристаллических ре-

шетках, указана в табл. 2.1.

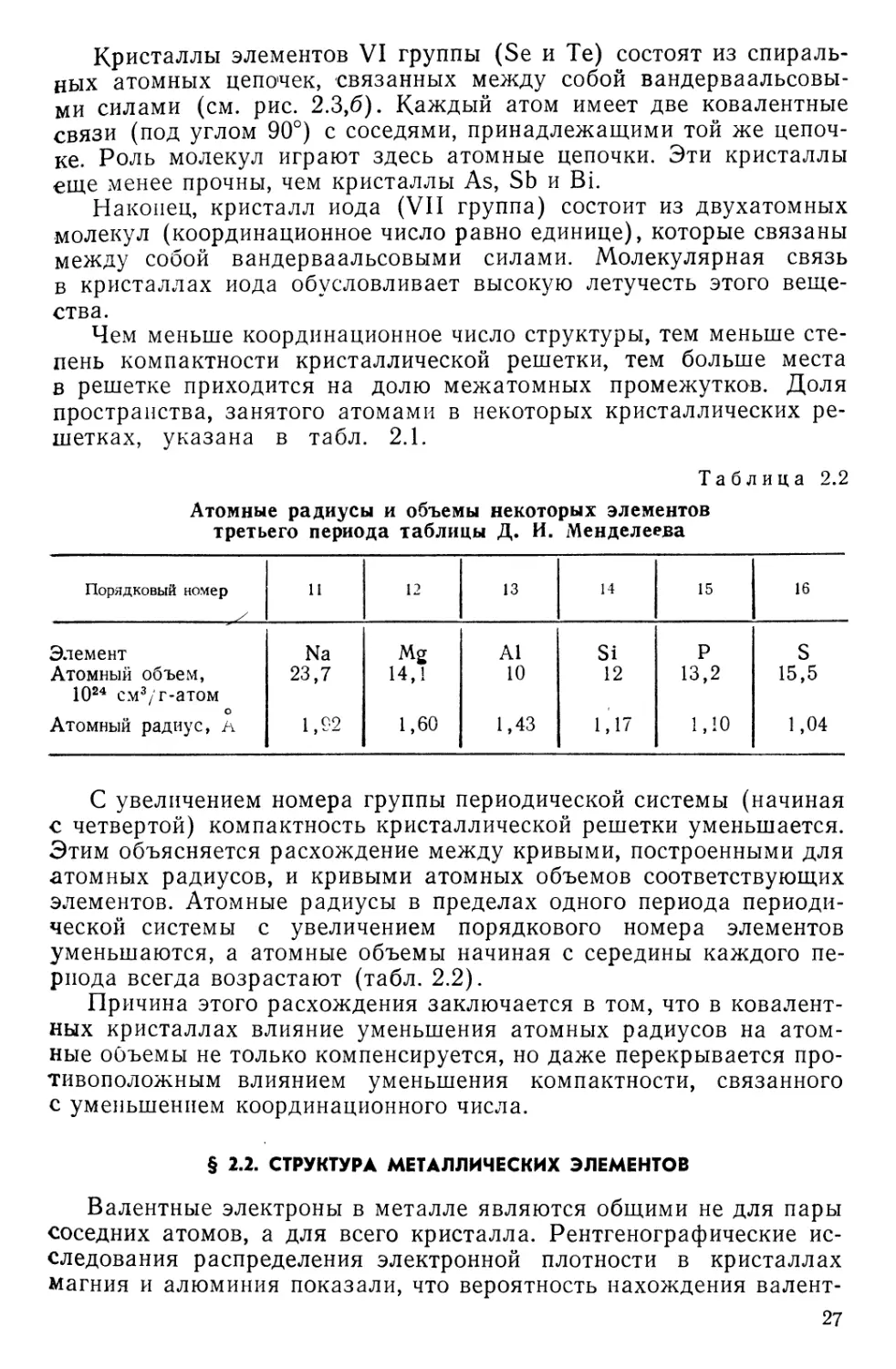

Таблица 2.2

Атомные радиусы и объемы некоторых элементов

третьего периода таблицы Д. И. Менделеева

Порядковый номер п 12 13 14 15 16

Элемент Атомный объем, 1024 см3/г-атом Na 23,7 Mg 14,1 Al 10 Si 12 P 13,2 s 15,5

Атомный радиус, А 1,92 1,60 1,43 1,17 1,10 1,04

С увеличением номера группы периодической системы (начиная

с четвертой) компактность кристаллической решетки уменьшается.

Этим объясняется расхождение между кривыми, построенными для

атомных радиусов, и кривыми атомных объемов соответствующих

элементов. Атомные радиусы в пределах одного периода периоди-

ческой системы с увеличением порядкового номера элементов

уменьшаются, а атомные объемы начиная с середины каждого пе-

риода всегда возрастают (табл. 2.2).

Причина этого расхождения заключается в том, что в ковалент-

ных кристаллах влияние уменьшения атомных радиусов на атом-

ные объемы не только компенсируется, но даже перекрывается про-

тивоположным влиянием уменьшения компактности, связанного

с уменьшением координационного числа.

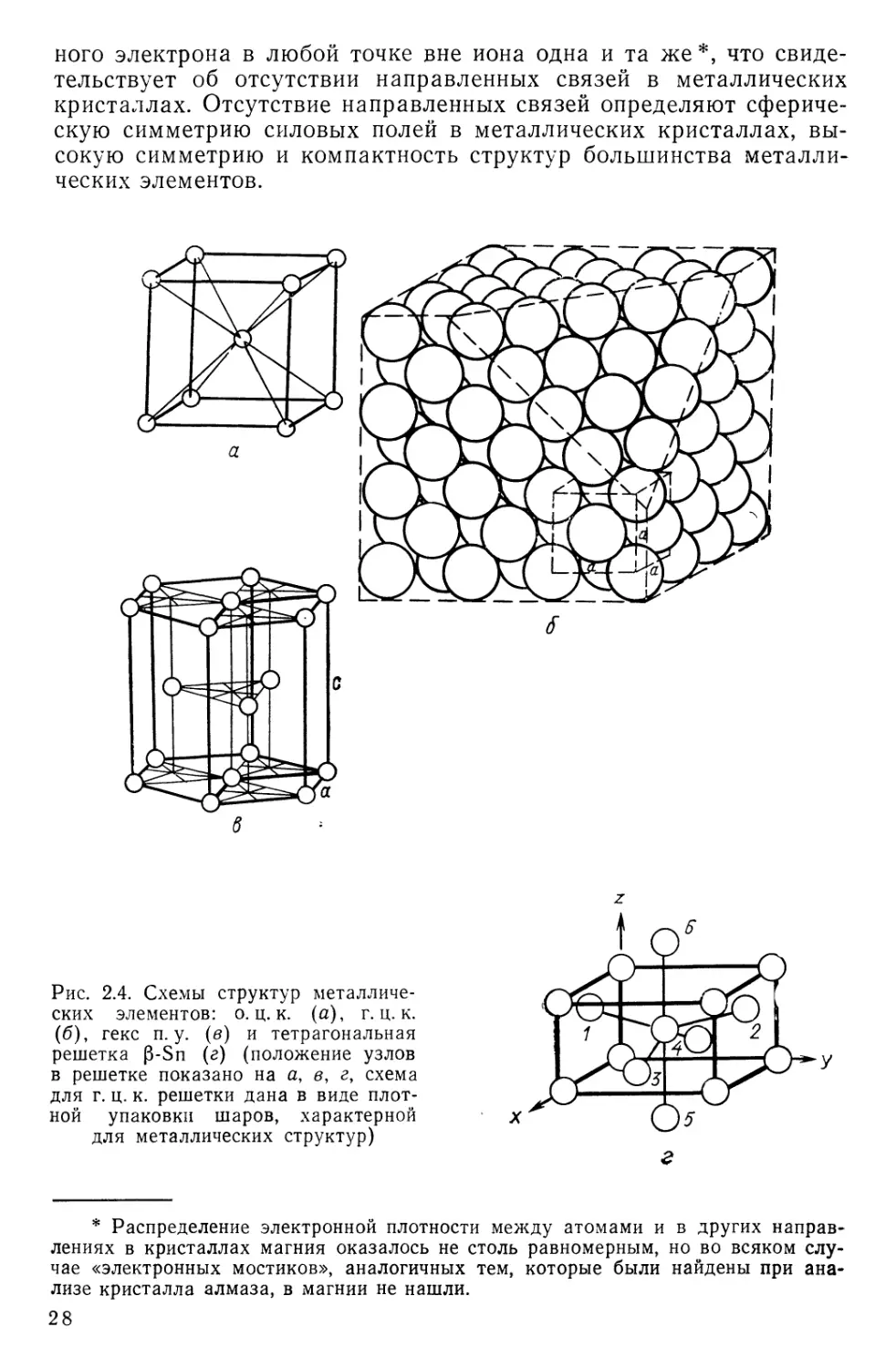

§ 2.2. СТРУКТУРА МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ

Валентные электроны в металле являются общими не для пары

соседних атомов, а для всего кристалла. Рентгенографические ис-

следования распределения электронной плотности в кристаллах

магния и алюминия показали, что вероятность нахождения валент-

27

ного электрона в любой точке вне иона одна и та же*, что свиде-

тельствует об отсутствии направленных связей в металлических

кристаллах. Отсутствие направленных связей определяют сфериче-

скую симметрию силовых полей в металлических кристаллах, вы-

сокую симметрию и компактность структур большинства металли-

ческих элементов.

Рис. 2.4. Схемы структур металличе-

ских элементов: о. ц. к. (а), г. ц. к.

(б), гекс п.у. (в) и тетрагональная

решетка P-Sn (г) (положение узлов

в решетке показано на а, в, г, схема

для г. ц. к. решетки дана в виде плот-

ной упаковки шаров, характерной

для металлических структур)

* Распределение электронной плотности между атомами и в других направ-

лениях в кристаллах магния оказалось не столь равномерным, но во всяком слу-

чае «электронных мостиков», аналогичных тем, которые были найдены при ана-

лизе кристалла алмаза, в магнии не нашли.

28

Наиболее распространены среди металлов гекс. и. у. и г. ц. к.

решетки с координационным числом 12 и о. ц. к. решетка с коорди-

национным числом 8 (рис. 2.4).

Коэффициент заполнения у о. ц. к. решетки лишь на 10% ниже,

чем у г. ц. к. и гекс. п. у. решеток. Столь высокая компактность

о. ц. к. решетки обусловлена тем, что кроме восьми ближайших

соседей, находящихся на расстоянии 0,867 а, каждый атом имеет

еще шесть соседей на расстоянии а.

Периодический закон проявляется и в строении металлических

кристаллов. Все щелочные металлы имеют о. ц. к. решетку (по

имеющимся данным, о. ц. к. решетка цезия при давлении 22 000 атм

превращается в более компактную гекс. п. у. решетку*). Все три

•металла подгруппы меди (Си, Ag и Au) имеют г. ц. к. решетку.

Металлы II группы с достроенными внутренними электронными

оболочками (Be, Mg, Zn и Cd) имеют гекс. п. у. решетку.

Следует отметить, что в то время как в кристаллической ячейке

Mg отношение осей с/а=1,624 близко к числу 1,633, отвечающему

плотной упаковке шаров, у Be оно заметно уменьшено (с/а=1,568),

так что ячейка этого металла сплюснута в направлении оси с,

а у Zn и Cd это отношение превышает 1,8, их элементарные ячейки

вытянуты в вертикальном направлении. Поэтому из 12 соседей, ко-

торыми окружеды каждый атом в кристаллах Zn и Cd, шесть ле-

жащих в той же плоскости (001) являются ближайшими, а шесть

(по три в двух параллельных атомных слоях) расположены при-

мерно на 10% дальше ближайших соседей, у Be же ближайшими

соседями являются шесть атомов, лежащих в соседних слоях.

У Hg, наиболее тяжелого элемента II группы с заполненными

внутренними электронными оболочками, простая ромбоэдрическая

решетка с координационным числом 6.

Два из металлов второй группы, у которых внутренняя d-обо-

лочка не заполнена, —Са и Sr — имеют г. ц. к. решетку, но каль-

ций при температуре 450°С превращается в р-модификацию

с гекс. п. у. решеткой, а в присутствии некоторых примесей имеет

о. ц. к. решетку.

Кроме трех, наиболее характерных решеток есть несколько спе-

цифических решеток у металлов III группы Ga, In, p-Sn (белое

олово — металл с тетрагональной решеткой, четыре атома на

ячейку, к. ч.б, см. рис. 2.4,г); у Мп кроме о. ц. к. (6-Мп) встреча-

ются решетки, присущие металлическим соединениям, у а-Мп —

решетка х-фазы, у р-Мп — решетка одного из типов р-электронных

соединений, у у-Мп — решетка, присущая упорядоченному твердо-

му раствору АВ слоистого типа, сжатая по оси с. Сложные решет-

ки встречаются у актинидов (p-U имеет ту же решетку, что и о-

фаза системы Fe—Сг, — тетрагональную, с 30 атомами на элемен-

тарную ячейку). У некоторых редкоземельных металлов (Nd, Рг)

компактные гексагональные решетки со сложным чередованием

слоев: ABAC..., у Sm чередование еще сложнее.

* Литий при температуре ниже 77 К и Na при 36 К переходят в модифика-

цию с гекс. п. у. решеткой.

29

У полиморфных металлов, имеющих о. ц. к. модификации, по-

следние устойчивы при более высоких температурах (единственное

исключение a-Fe).

Температура полиморфного превращения сильно меняется при

введении примесей и изменении давления. Изменение давления от

атмосферного до 50 кбар понижает температуру перехода a-Fe—>

—>y-Fe от 910 до 600°С и при 150 кбар до комнатной, а темпера-

туру перехода а-Со—>-р-Со повышает от 450 (при атмосферном

давлении) до 600°С при 50 кбар. Воздействие высокого давления

в некоторых случаях приводит к возникновению новых полиморф-

ных модификаций, которые не обнаруживаются при атмосферном

давлении (например, при давлении около 130 кбар и комнатной

температуре возникает гексагональное e-Fe).

В соответствии с принципом ле Шателье высокое давление сни-

жает температуру перехода, когда низкотемпературная модифика-

ция менее компактна, чегл высокотемпературная (y-Fe—>a-Fe-ne-

реход), и повышает в противоположном случае. Если фазовый

переход не сопровождается изменением плотности, то температура

перехода не зависит от давления (магнитные превращения).

Введение примесей также оказывает сильное влияние на тем-

пературу полиморфных превращений. Например, при введении

в iFe 20% Ni температура у—^a-перехода снижается до комнатной.

Особое положение занимают металлы IA подгруппы (Си, Ag, Аи).

У меди, когда она двухвалентная, ЗбЛоболочка не полностью за-

полнена. Таким образом, в СиО ион Си ведет себя как ион пере-

ходного металла. Поэтому Си, Ag и Au можно отнести условно

к переходным металлам.

Переходные металлы разбиваются на несколько групп:

I группа (Зй-металлы) переходных металлов начинается с Sc

до Ni.

II группа (4б/-металлы) —с Y до Pd. Особая переходная груп-

па— редкие земли (4/-металлы) от Се до Lu, заполняется 4/-обо-

лочка.

III группа (5d) —переходная группа от Hf до Pt.

Ac (Z=89)—элемент, начинающий ряд актиноидов (биметал-

лы). У Th (Z=90) и последующих элементов заполняется 5/-обо-

лочка. Все актиноиды радиоактивны.

Области образования определенных металлических структур

расположены почти вертикально в периодической системе, т. е.

определенная кристаллическая структура соответствует примерно

одинаковому числу s-f-d-электронов на 1 атом:

Гекс. п. у.

О. ц. к. О. ц. к. Гекс. п. у. Г. ц. к.

Zr Nb, Mo Тс, Ru Rh, Pd

Hf Ta, W Re, Os Ir, Pt

В конце первой переходной группы (Мп, Fe, Со) это правило не

вполне соблюдается (видимо, в связи с антиферромагнетизмом и

ферромагнетизмом этих элементов).

30

Т аб лица 2.3

Теплота сублимации, температура плавления и модуль упругости металлических элементов

Металл К Са Ti V Cr Mn Fe Co Ni Cu Zn

Q, ккал/моль 21,5 42 113 128 95 \67 99,5 101 103 81 31,2

Ts, к 336 1140 1950 2190 2176 1567 1809 1768 1725 1357 792

£-10~3, кгс/мм2 I-3 — 10,5 15 19 20,1 21,6 20,4 19,7 12,5 8,0

Металл Rb Sr Zr Nb Mo Tc Ru Rh Pd Ag Cd

Q, ккал/моль 19,5 39 146 173 157 •— 155 133 91 68 26,7

л, к 312 1040 2170 2740 2890 — 2773 2239 1823 1234 594

£-10”3, кгс/мм2 — — 8,5 16 33,6 — — 44 12,6 8,0 5,0

Металл Cs Ba Hf Ta w Re Os Ir Pt An Hg

Q, ккал/моль 18,5 42 160 187 200 187 187 155 135 87 15,3

Л, К 303 990 2500 3270 3650 3450 2970 2727 2043 1336 234

Е-10“3, кгс/мм2 — — 8,0 18,8 41,5 47,0 57,0 53 17 8,0 2

Чем больше электронов принимает участие в связи, тем сильнее

взаимодействие атомов в решетке. Мерой связи можно считать

упругие константы, теплоту сублимации, температуру плавления.

Если рассматривать нормальные металлы, то в пределах группы

периодической системы с увеличением атомного номера все харак-

теристики прочности связи уменьшаются (табл. 2.3), например Q

для К, Rb, Cs.

Но при приближении к переходной группе четкой картины уже

нет, см., например Q и Ts для Са, Sr, Ва (см. табл. 2.3).

У переходных металлов сначала не все характеристики прочно-

сти связи изменяются одинаково (Q, Ts и Е для Ti, Zr, Hf

в табл. 2.3).

В V группе все характеристики уже растут с увеличением атом-

ного номера (см. табл. 2.3). Дальше эта закономерность всюду вы-

полняется, т. е. в то время как у нормальных металлов все показа-

тели связи падают, у переходных металлов они возрастают. В груп-

пе Си, Ag, Аи характеристики связей практически неизменны, но

в следующей группе Cd, Hg, Zn все показатели уменьшаются с рос-

том атомного радиуса (см. табл. 2.3).

Итак, в пределах группы периодической системы прочность

связи у нормальных металлов с увеличением Z.n гат падает, у пе-

реходных металлов начиная с V группы прочность связи возрастает

с увеличением Z, несмотря на увеличение г. Как уже отмечалось,

дело здесь в участии d-электронов в межатомном взаимодействии,

которое максимально в пределах каждого длинного периода не-

сколько правее их середин, вплоть до VIII группы. Самый большой

модуль упругости Е у Os. У элементов же IV группы Ti, Zr и осо-

бенно у Hf модуль даже меньше, чем у Си.

Характеристики упругости металлов имеют очень важное значе-

ние в технике высоких давлений. При давлении в несколько сот

килобар, упругая деформация может существенно менять форму

деталей. В связи с этим применяют W и другие элементы с высо-

ким модулем упругости Е. Модуль упругости увеличивается при

введении углерода. Самое большое значение модуля имеет моно-

карбид вольфрама WC (Е=71 • 103 кгс/мм2), что в 3,5 раза боль-

ше, чем у Fe.

Модуль сдвига G входит в предэкспоненциальный множитель

в выражении коэффициента диффузии и влияет на энергию акти-

вации. Там, где вреден высокий коэффициент диффузии (например,

для жаропрочных материалов), надо иметь дело с основой, имею-

щей большое значение G.

Задачи к гл. 2

Задача 2.1. Найти плотность кремния, если длина связи между атомами

равна 2,351 А.

Задача 2.2. Найти наименьший радиус одновалентного положительного

иона, который может соседствовать в ионном кристалле с шестью одновалент-

ными ионами фтора.

Задача 2.3. Начертить структуру белого олова. Найти расстояние до его

первых и вторых ближайших соседей и отношение этих расстояний.

ГЛАВА 3

ТВЕРДЫЕ РАСТВОРЫ

§ 3.1. КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА ТВЕРДЫХ РАСТВОРОВ

Твердыми растворами называют такие твердые фазы, в кото-

рых соотношения между компонентами могут изменяться. Сущест-

вуют три структурных типа твердых растворов: замещения, внед-

рения, вычитания.

В твердых растворах замещения, возникших на основе химиче-

ского элемента, атомы растворенного вещества замещают в кри-

сталлической решетке атомы растворителя, распределяясь среди

них хаотически (рис. 3.1).

ж<

ж<

а

®§Wo®

о2о5£с£о

оеееоео

•оеоеее ° <

оео»о ео ^~в

• О • О •

оеоеоео

6

О О О О

О О О 0*0 *о»о о-^

°о2о°оо

ГЛ гл гл гл • О • О • О • Вакант-

о о О О 0«0«0«0<Ж

О О О* ‘OOOZ позиции

О О О О ox<rio»o

д

Q-Fe •<

Рис. 3.1. Схемы расположения атомов в твердых растворах [плоскость (100)

в г. ц. к. решетке]:

а — металл-растворитель; б — твердый раствор замещения (Си—Zn); в — твердый раствор

замещения между двумя химическими соединениями (Ti, V)C; г — твердый раствор

внедрения (аустенит); д — твердый раствор вычитания (вюстит)

В твердых растворах между химическими соединениями АВ и

ВС, например NaCl — КС1 или TiC — TiN, построенных по типу

замещения, атомы (или ионы) компонентов размещаются в соот-

ветствии со схемой, приведенной на рис. 3.1,в.

В кристаллах твердых растворов внедрения атомы растворен-

ного элемента располагаются в межатомных промежутках крис-

3—523 33

таллической решетки (рис. 3.2). Положение внедрения атома (Н;

С, N, О, В) в межузлии устойчиво, если радиус внедренного атома

достаточно мал, чтобы не слишком смещать окружающие его ато-

мы металла (обычно переходного), и достаточно велик, чтобы

с ними соприкасаться.

Известны также и растворы внедрения на основе химических

соединений (например, как показал Е. С. Макаров, раствор никеля

в соединении NiSb).

В значительных количествах растворяются по типу внедрения

указанные металлоиды только в переходных металлах. Большая

часть других металлов образует с С, N, В, Н соединения ионного

типа («солеобразные» карбиды, нитриды и бориды).

Металлические атомы в твердом растворе внедрения образуют

кристаллическую решетку, характерную для металлов. Присутст-

вие внедренных атомов приводит к местным искажениям кристал-

лической структуры растворителя и увеличению среднего периода

решетки. Искажения, вносимые в матрицу атомами внедрения, ве-

лики из-за малых размеров пор, поэтому увеличение объема ячей-

ки при внедрении атомов металлоида значительно. В связи с этим,

а также из-за того, что непрерывный ряд твердых растворов внед-

рения запрещен топологически, предельная растворимость по отно-

шению к общему числу позиций внедрения обычно мала (но иногда

атомная доля металлоида достигает 0,25—0,30 (N в Ti и О в Zr),

0,5(Н в Pd) и даже 0,75 (Н в Се).

В г. ц. к. и о. ц. к. решетках существуют октаэдрические и тет-

раэдрические типы позиций, удобных для размещения внедренных

атомов (см. рис. 3.2) В г. ц. к. решетке октаэдрические позиции

образуют одну г. ц. к. подрешетку, а тетраэдрические—две г. ц. к.

подрешетки. В о. ц. к. решетке имеются три о. ц. к. подрешетки

октаэдрических позиций внедрения и шесть о. ц. к. подрешеток тет-

раэдрических пор.

В неупорядоченном состоянии с равной вероятностью заполня-

ются все позиции определенного сорта — октаэдрические или тет-

раэдрические. Конкретная конфигурация неметаллической подре-

шетки характеризуется тем, что одни поры заняты, а другие сво-

бодны. Поэтому раствор внедрения можно рассматривать как трех-

компонентную систему из металлических и внедренных атомов и

пустых пор.

Очень важно знать, какой сорт позиции внедрения (октаэдриче-

ские или тетраэдрические) заполняется в данной системе внедре-

ния. Было показано теоретически *, что атомы углерода и кисло-

рода в о. ц. к. решетке Fe, Та, Nb и V занимают октаэдрические

поры, водород в Та и Nb — тетраэдрические, а в V — те и другие.

Экспериментально определить тип занятых позиций внедрения

можно в большинстве случаев только с помощью методов нейтро-

нографии, так как рентгеноструктурный и даже электронографиче-

* Хачатурян А. Г., Шаталов Г. И. «Физика металлов и металловедение»,

1968, т. 25, с. 687.

34

ский методы часто непригодны из-за малой, по сравнению с атома-

ми металлической матрицы, рассеивающей способности атомов ме-

таллоидов.

Твердые растворы вычитания (растворы с дефектной решеткой)

образуются лишь на основе химических соединений. В таких твер-

дых растворах некоторые позиции атомов (ионов) второго недоста-

чу?

а

Рис. 3.2. Возможные позиции внедренных атомов в твердых раство-

рах внедрения:

а, б — тетрапоры и октапоры в г. ц. к. решетке; в, г — то же в гекс. п. у. ре-

шетке; д, е — то же в о. ц. к. решетке

3*

35

точного компонента оказываются пустыми (см. рис. 3.1,5). Так, на-

пример, в кристалле вюстита, являющемся твердым раствором

кислорода в FeO, все позиции решетки, в которых должны нахо-

диться кислородные ионы, заполнены, часть же позиций, в которых

должны расположиться ионы железа, вакантна.

Такие же «пустые места» в решетке имеют растворы Sb

в NbSb со структурой никель-арсенида, а также растворы S в CoS,

Se в CoSe и Те в СоТе и FeTe. Установлено, что дефектные решет-

ки образуются в сплавах Ni — Al, Со — Al, Си — Al.

В нитридах циркония (ZrN1+x) и гафния (HfN1+x) с избытком

азота имеются вакантные места в позициях, которые должны быть

заняты атомами Zr и Hf.

Замечательную дефектную структуру на основе решетки типа

NaCl имеют окислы титана, содержащие от 38 до 56 ат. % кислоро-

да. Здесь вакантными могут быть как позиции металлического ком-

понента, так и позиции, в идеальной решетке занимаемые ионами

кислорода. В кристаллах с максимальным содержанием титана

(ТЮо,б) все дефекты (20% общего числа позиций) находятся в кис-

лородной части решетки (не хватает 40% кислородных ионов).

С уменьшением содержания титана уменьшается и общее число

вакантных мест, причем они уже распределяются между обеими

частями решетки, кислордной и титановой, так что в окисле, отве-

чающем формуле TiO, и в кислородной, и в титановой части решет-

ки имеется по 15% вакантных мест. Наконец, у окисла, наиболее

богатого кислородом, имеется 20% вакантных мест в одной лишь

титановой части решетки.

Дефектные решетки с ионной связью характеризуются наличи-

ем металлических ионов разной валентности. Так, например, в кри-

сталлах вюстита при избытке кислорода имеются кроме двухва-

лентных также и трехвалентные ионы железа, в кристаллах окисла

титана с избытком титана кроме двухвалентных присутствуют и

одновалентные ионы титана, а при дефиците титана этот окисел

содержит двух- и трехвалентные ионы. Видимо, эта особенность

является следствием перекрытия 3d- и 4$-энергетических уровней

в атомах, присущего металлам переходных групп. Именно среди

химических соединений, в которых участвуют металлы переходных

групп, и встречаются чаще всего фазы с переменным числом ато-

мов в элементарной ячейке, к которым относятся твердые раство-

ры внедрения и вычитания.

Следует отметить, что независимо от типа металлического твер-

дого раствора все они имеют атомарный характер: в кристалличе-

ской решетке твердого раствора можно обнаружить лишь атомы

(или ионы), но не молекулы растворенного вещества. Например,

в решетке аустенита, который находится в равновесии с цементи-

том, внедрены атомы (ионы) углерода, а не молекулы РезС.

Поскольку атомы растворителя и растворенного элемента име-

ют различные радиусы, кристаллическая решетка твердого раство-

ра замещения будет искажена. Еще более резкие искажения возни-

36

кают при внедрении атомов и образовании пустых мест. Это под-

тверждается следующими важными фактами.

1. Интенсивность интерференционных линий (особенно с боль-

шими индексами) на рентгенограммах твердых растворов меньше,

чем на рентгенограмме металла-растворителя, а интенсивность

сплошного фона увеличена — эффект, аналогичный эффекту тепло-

вых колебаний атомов.

По данным В. И. Ивероновой, средние значения статических от-

клонений атомов от правильных положений в узлах решетки

в сплавах Ni— Си и Fe — Со в несколько раз превышают разности

атомных радиусов этих металлов. Следовательно, эти искажения

нельзя рассматривать только как результат несовпадения атомных

размеров — здесь несомненно проявляется и перераспределение

электронной плотности в решетке растворителя под действием ато-

мов растворенного металла.

2. Образование твердых растворов всегда сопровождается зна-

чительным увеличением электрического сопротивления и умень-

шением температурного коэффициента электросопротивления.

3. Твердые растворы обычно менее пластичны и более тверды,

чем чистые металлы.

По существу нельзя говорить о каком-то определенном значении

размера элементарной ячейки кристаллической решетки твердого

раствора: размер этот в разных участках решетки различен, поэто-

му можно говорить лишь о среднем значении периода (его и изме-

ряют при рентгенографическом исследовании). В дальнейшем та-

кую среднюю величину будем называть периодом кристаллической

решетки твердого раствора.

Определение периодов решетки твердого раствора в сочетании

с точным измерением плотности позволяет решить вопрос о том,

как построен изучаемый твердый раствор. Для этого необходимо

на основании экспериментальных данных определить общее число

атомов п, приходящихся на элементарную ячейку кристаллической

решетки твердого раствора. Если п совпадает с nQ (nQ — нормаль-

ное число атомов в ячейке данной кристаллической структуры), то,

значит, раствор построен по типу замещения; при п>п$— по типу

внедрения и при — по типу вычитания.

Во всех исследованных случаях внедряются при растворении

атомы меньших размеров, чем атомы растворителя (например,

атомы С в Fe, Н в Pd, Ni в химическом соединении NiSb). Объем

элементарной ячейки при образовании раствора внедрения всегда

возрастает.

По способу вычитания растворяется тот из компонентов хими-

ческого соединения, атомы (или ионы — в зависимости от типа хи-

мического соединения) которого имеют большие размеры (напри-

мер, металлоиды VI группы О, S, Se и Те в соединениях FeO, FeS,

FeSe, CoS, CoSe, CoTe, сурьма в NiSb, металлические элементы

в нитриде TiN и карбидах TiC, ТаС, ZrC, NbC), «дырки» образу-

37

ются в позициях, занятых ранее малыми атомами (Fe в FeO, Ni —

в NJSb, N — в TiN, С — в карбиде TiC и т. д.) *.

При образовании твердых растворов замещения, как правило,

растворение элементов с меньшим атомным радиусом, чем атом-

ный радиус растворителя, вызывает уменьшение периода решетки,

при растворении же элементов с большим атомным радиусом пери-

од решетки возрастает. На рис. 3.3 показано изменение периода

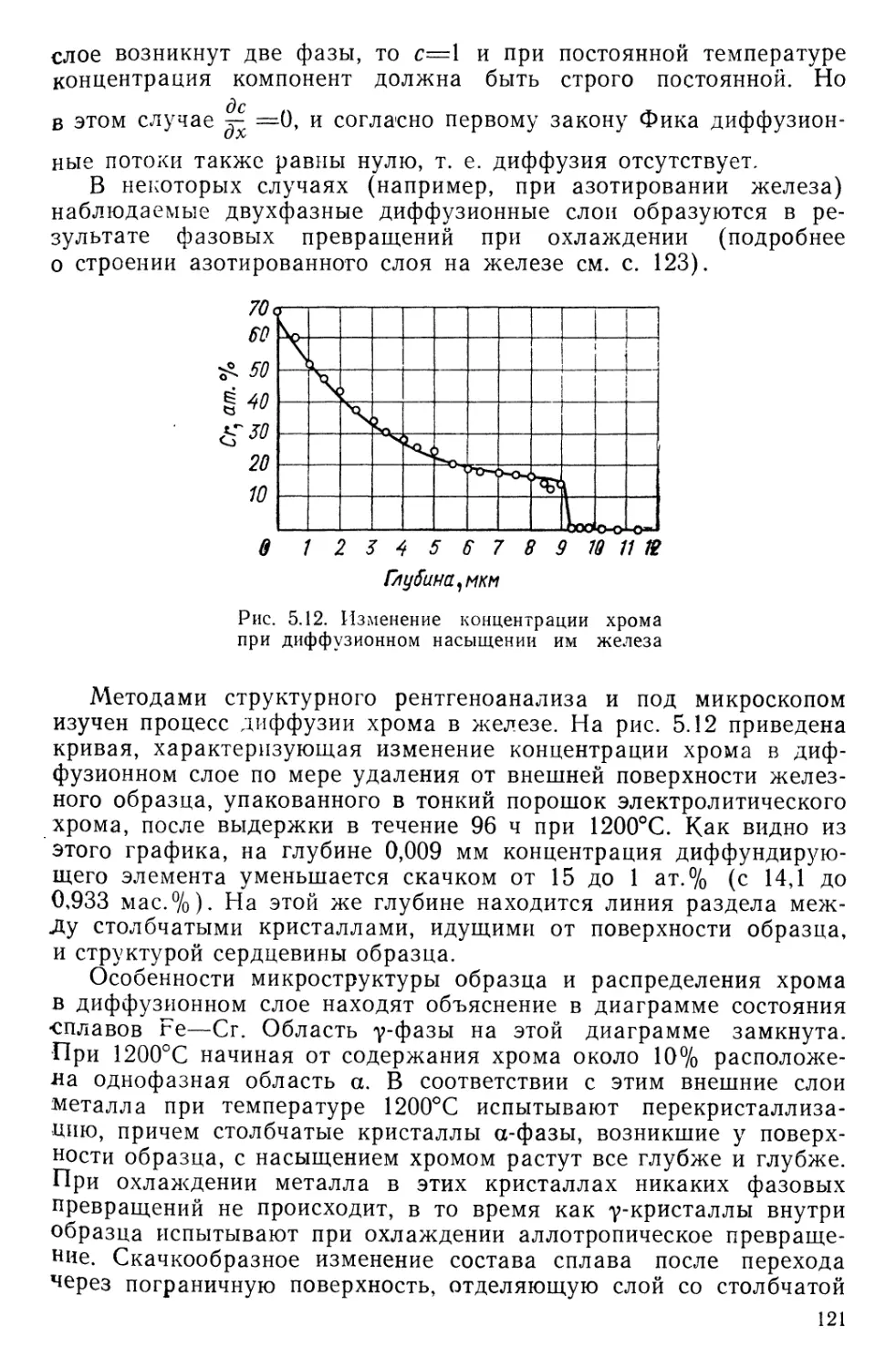

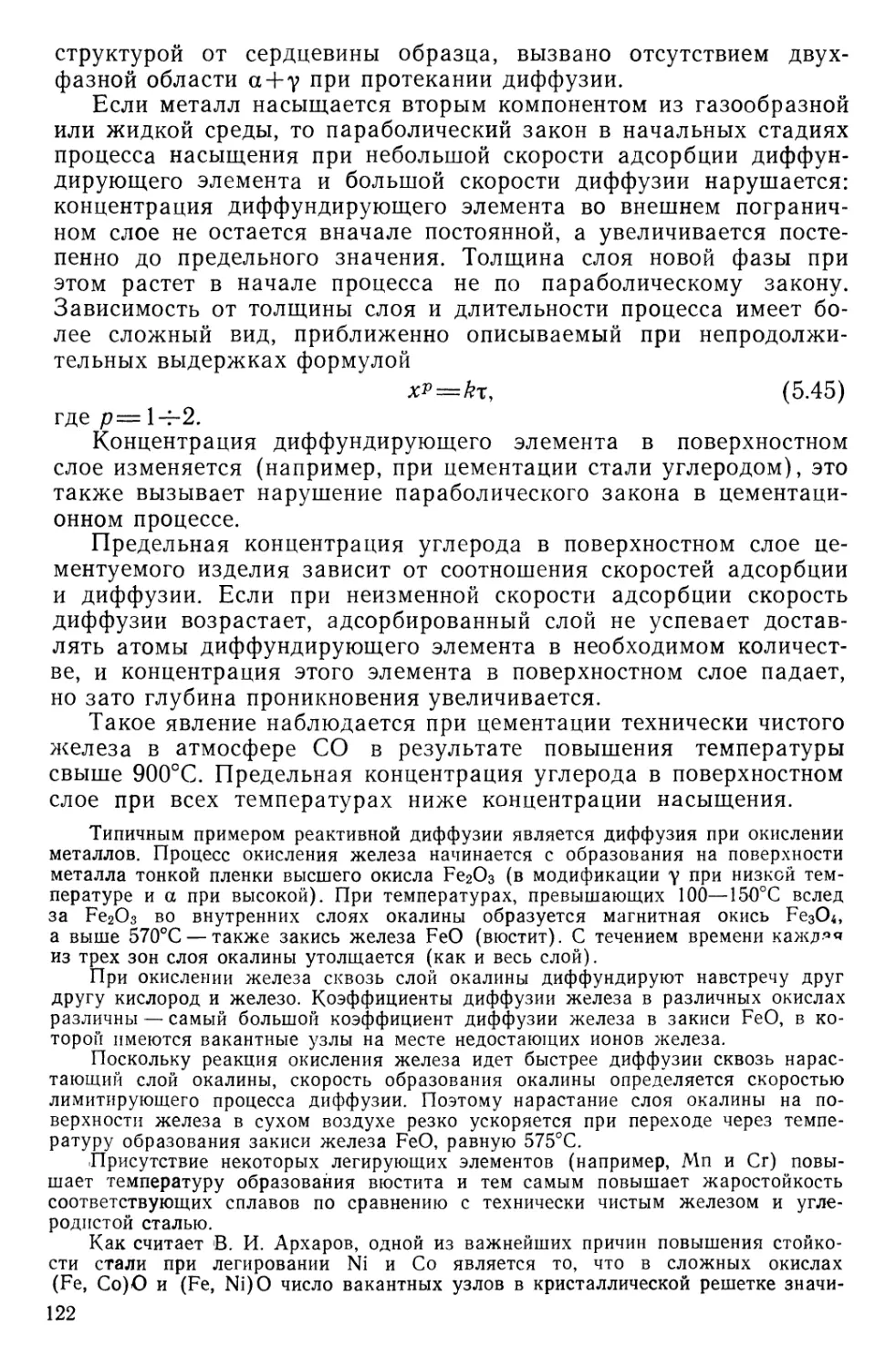

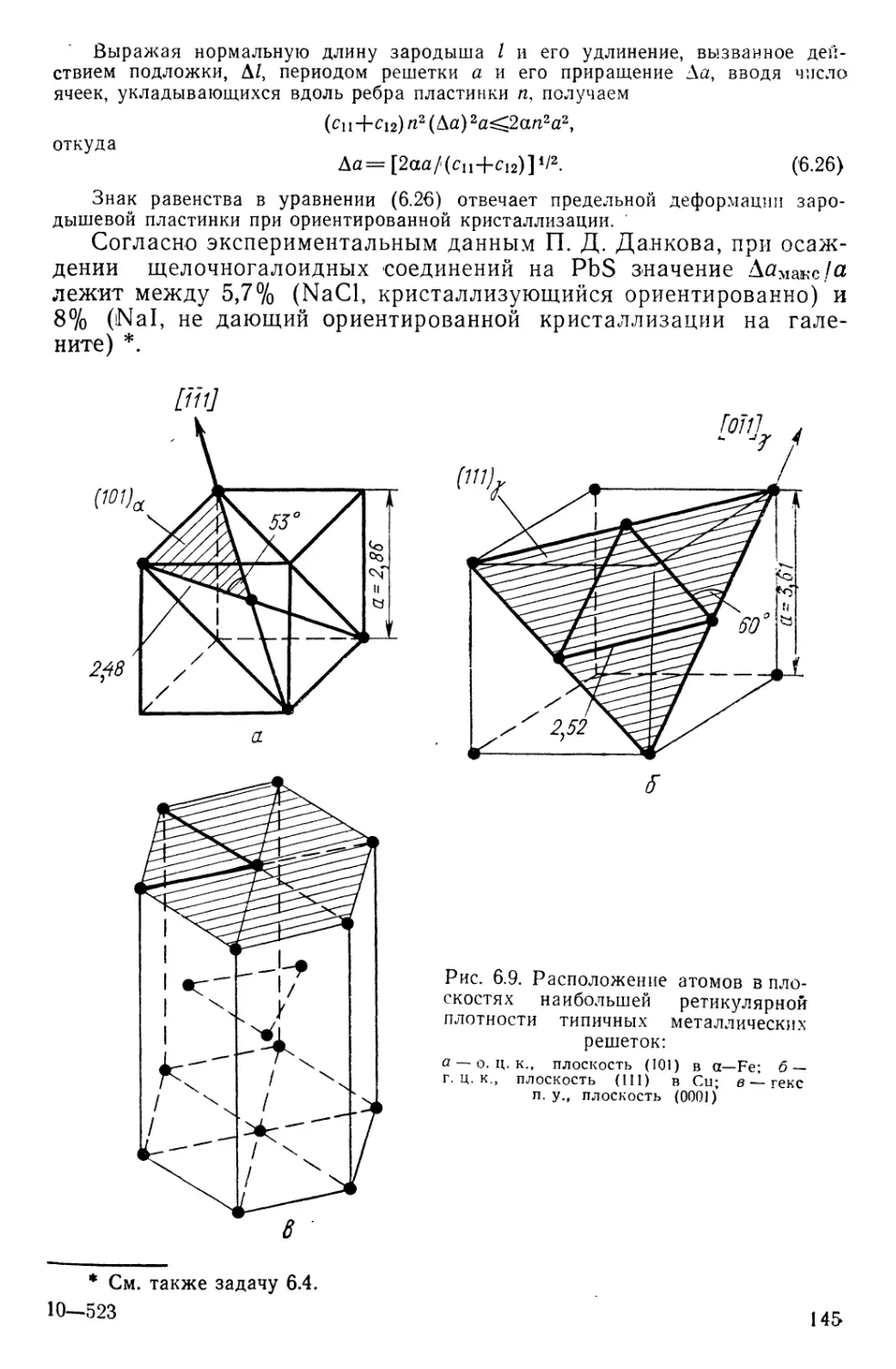

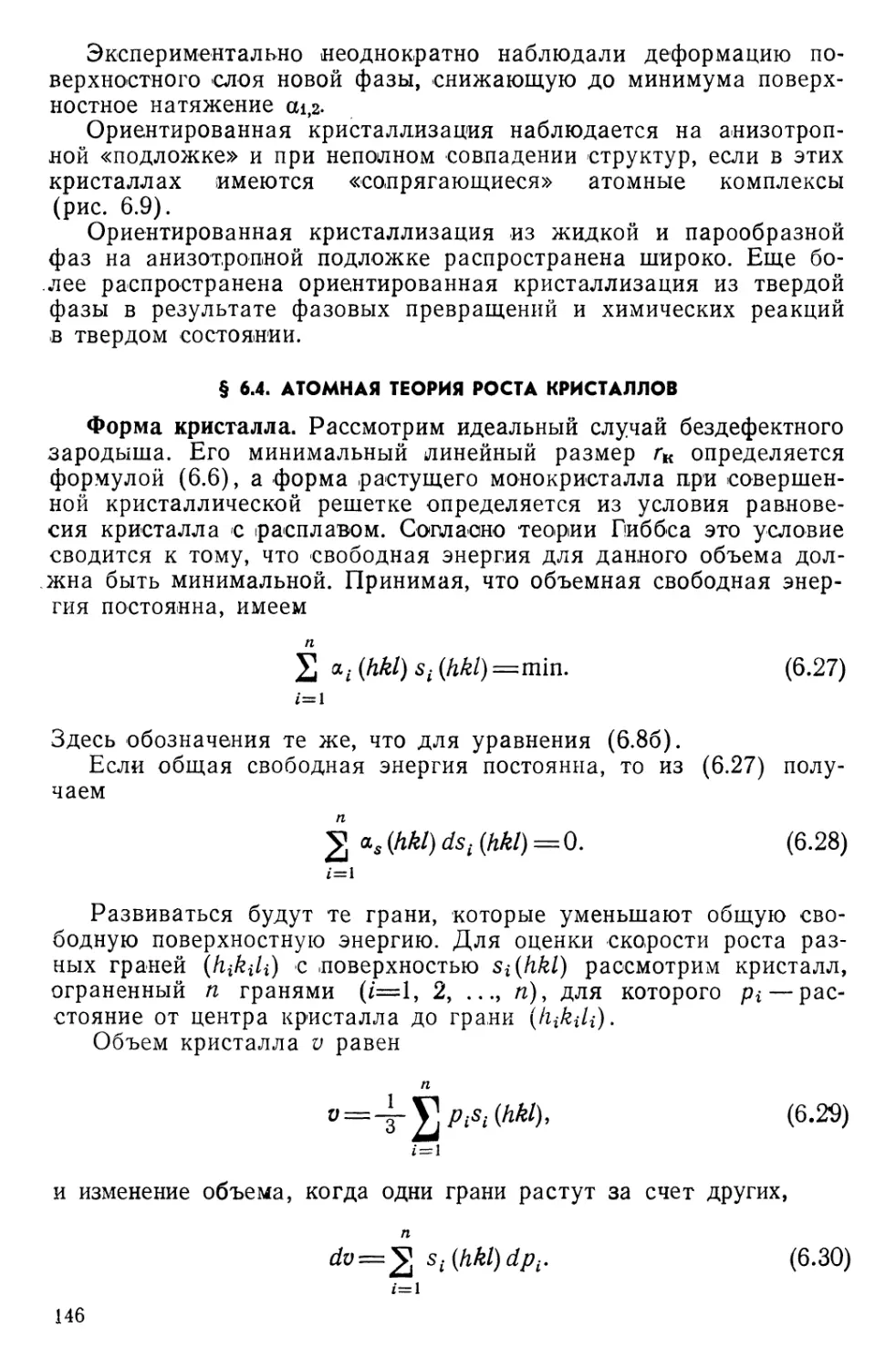

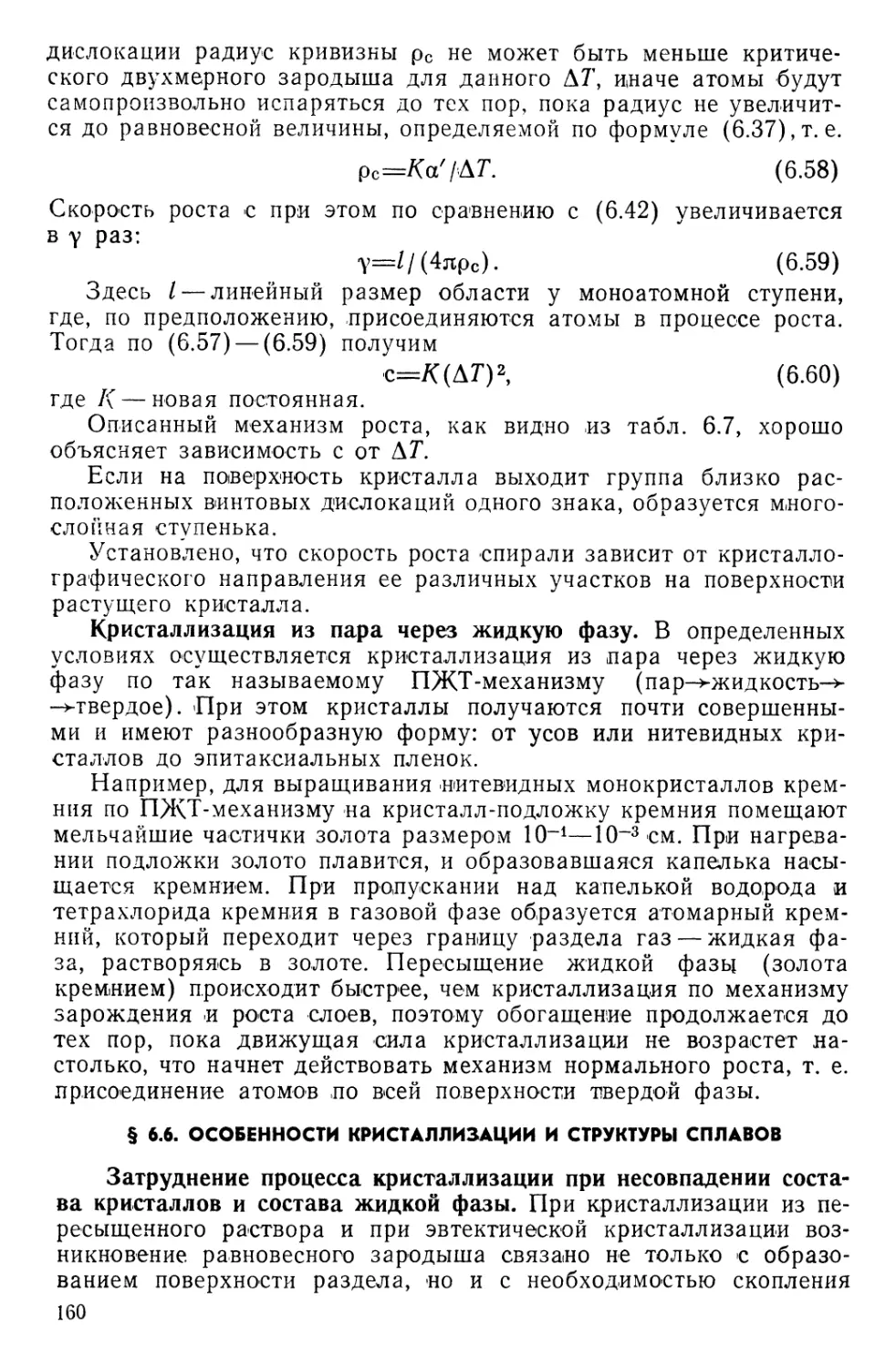

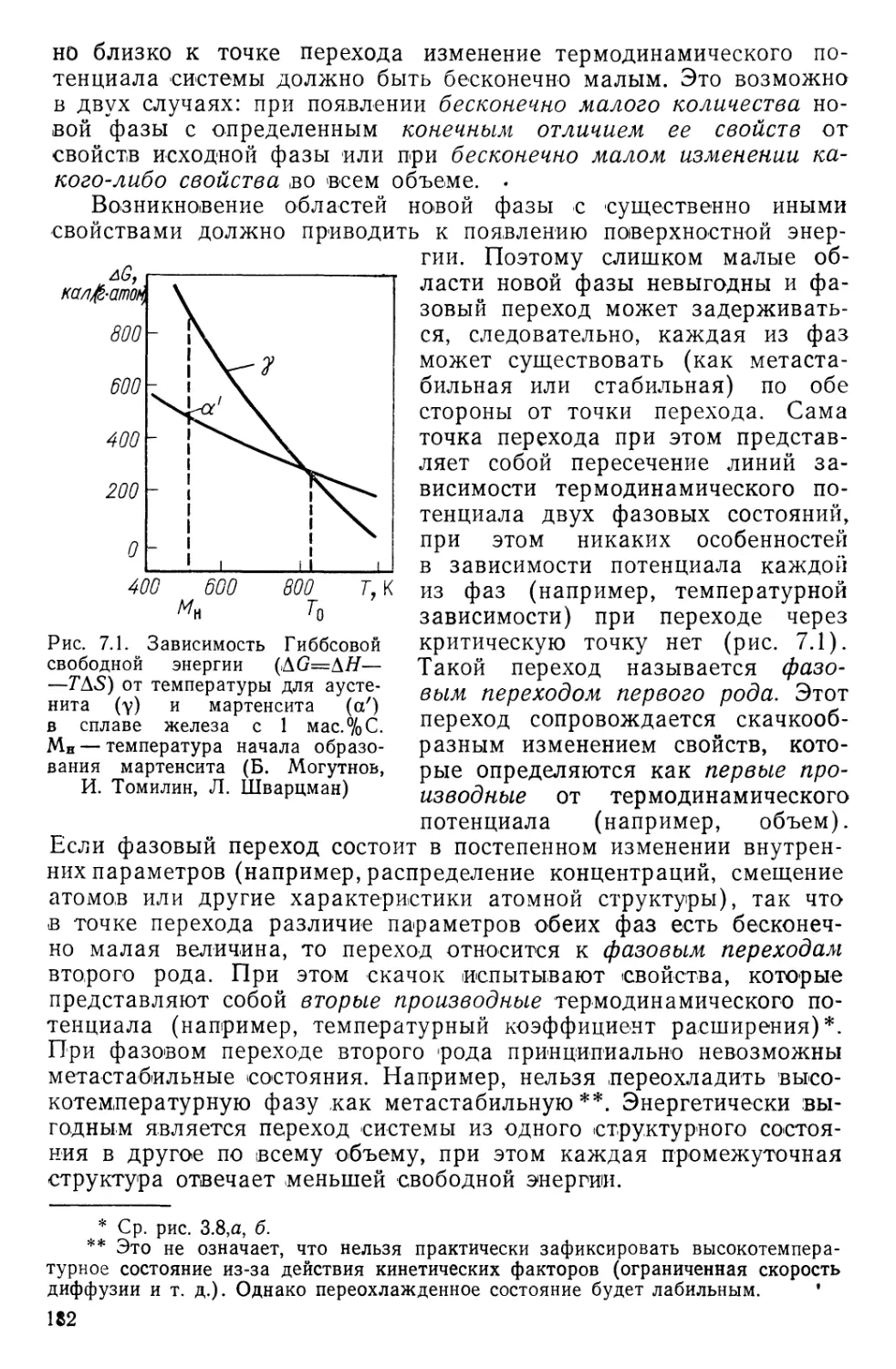

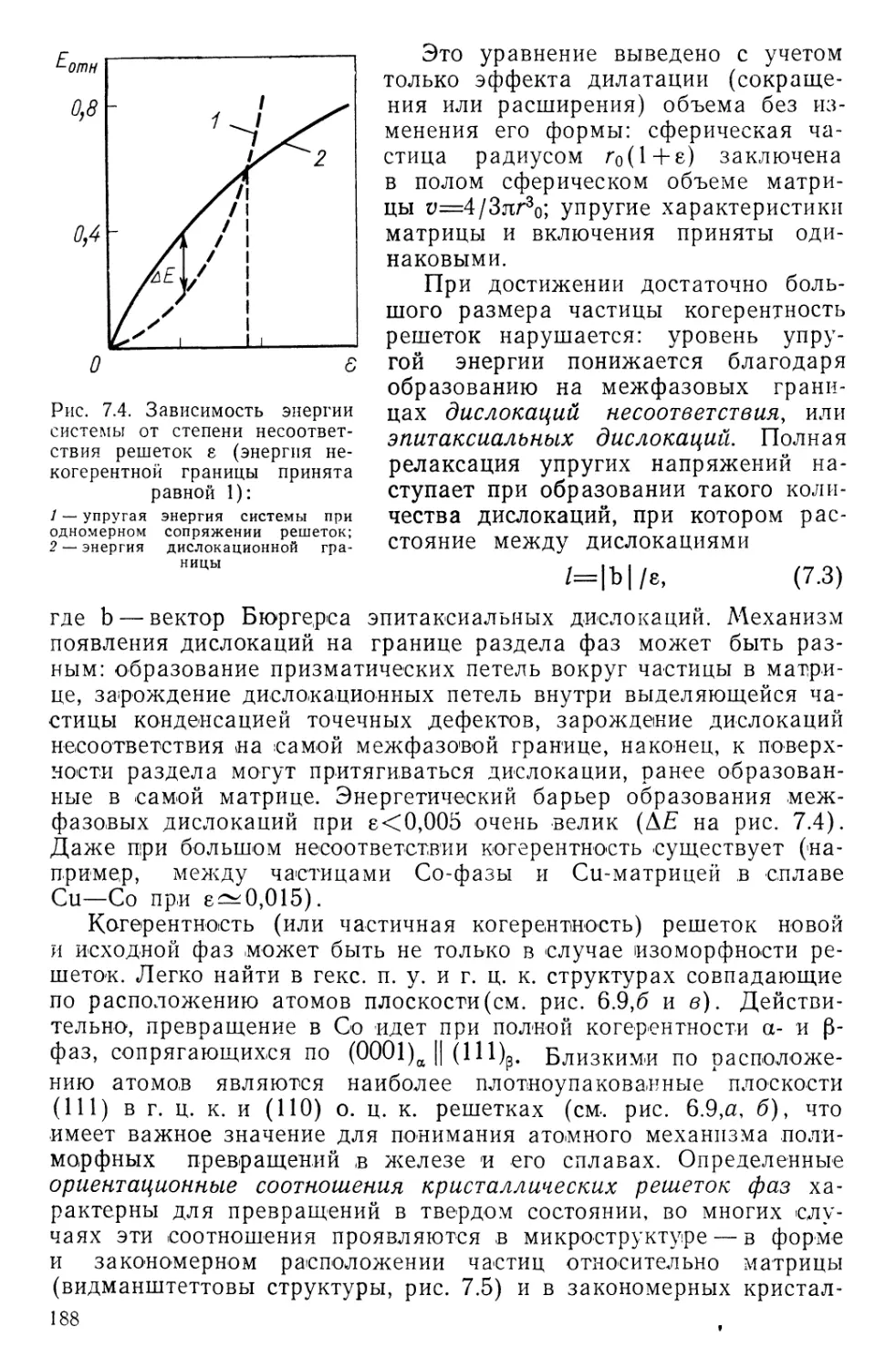

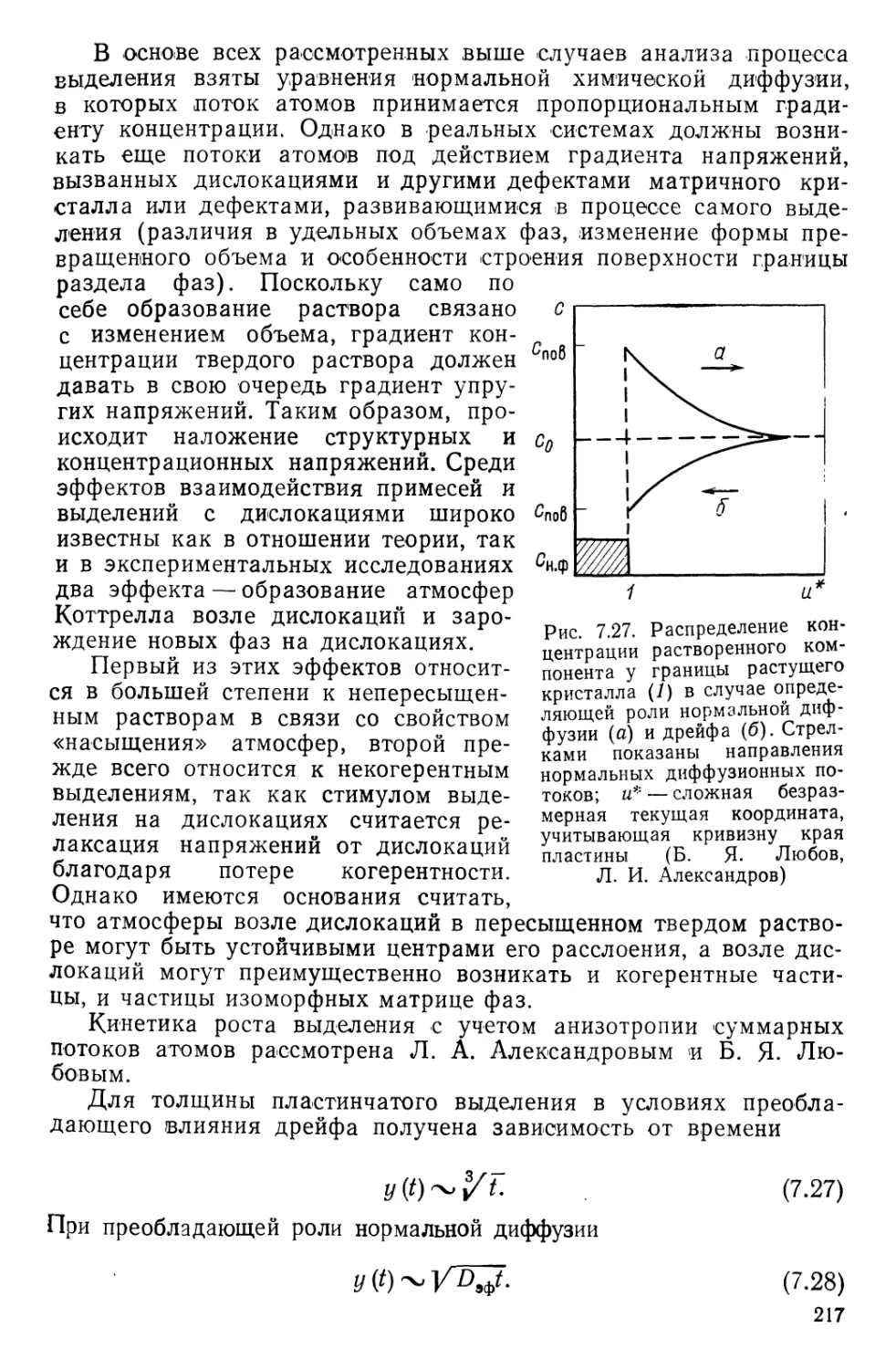

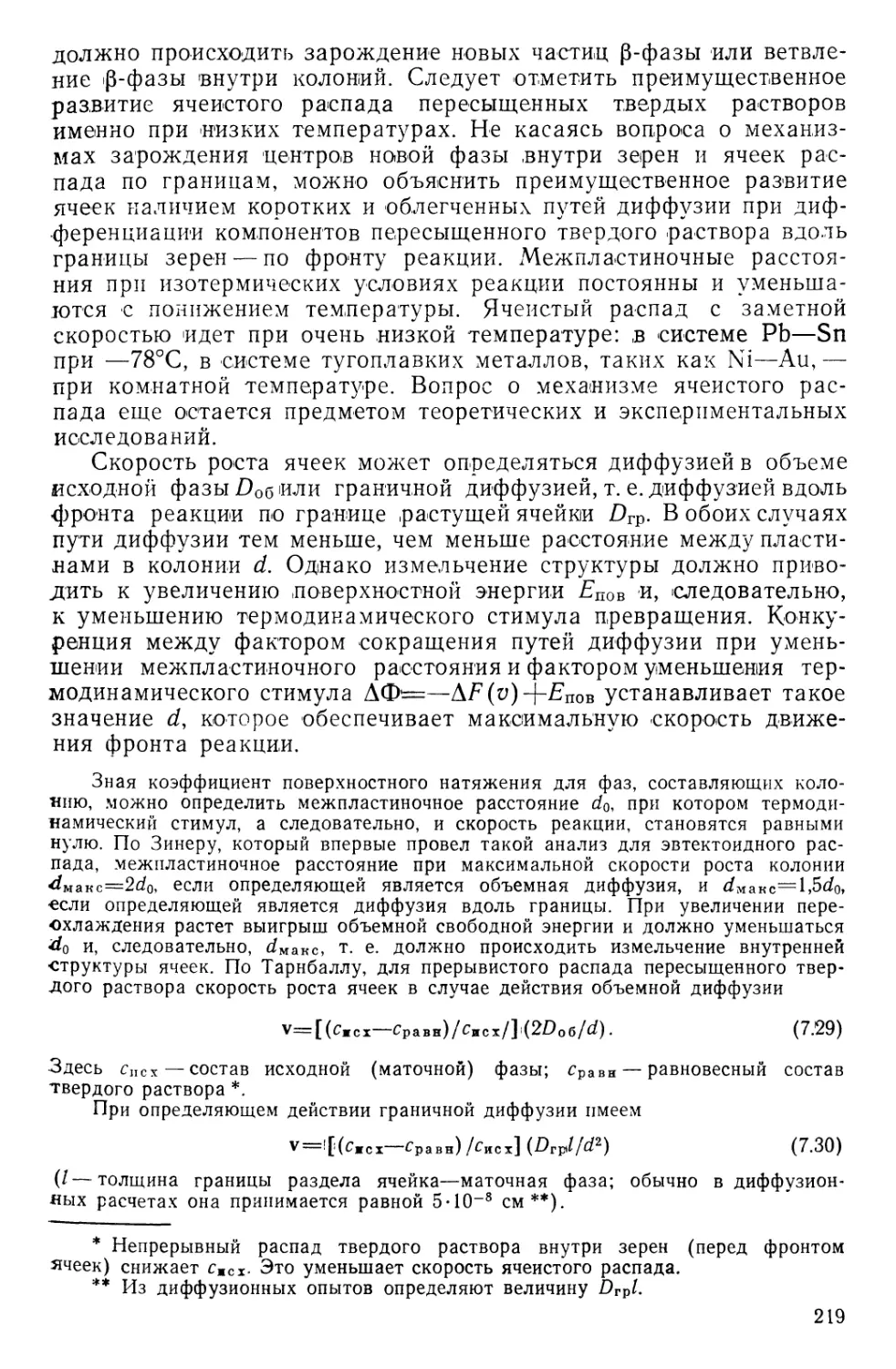

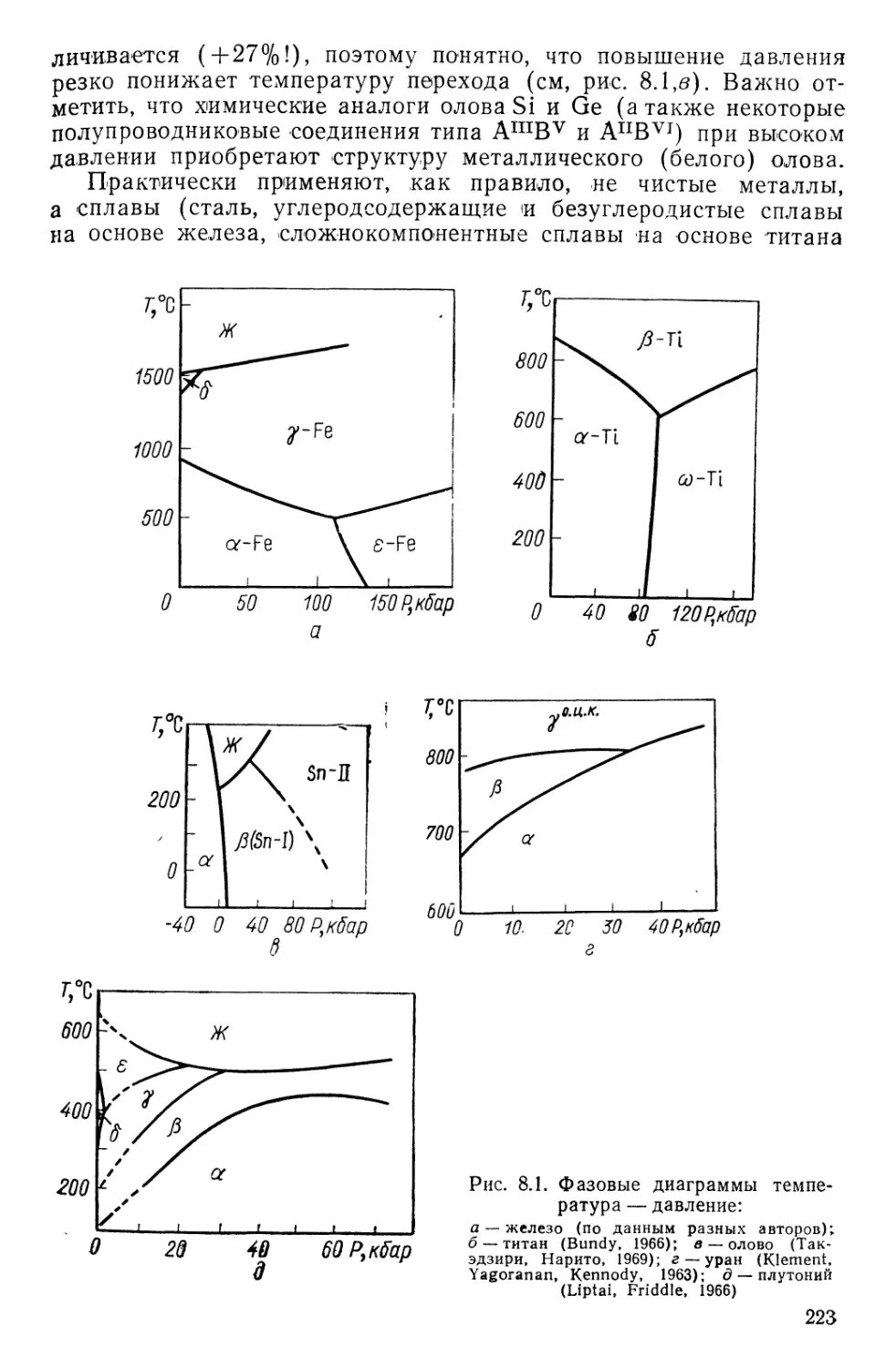

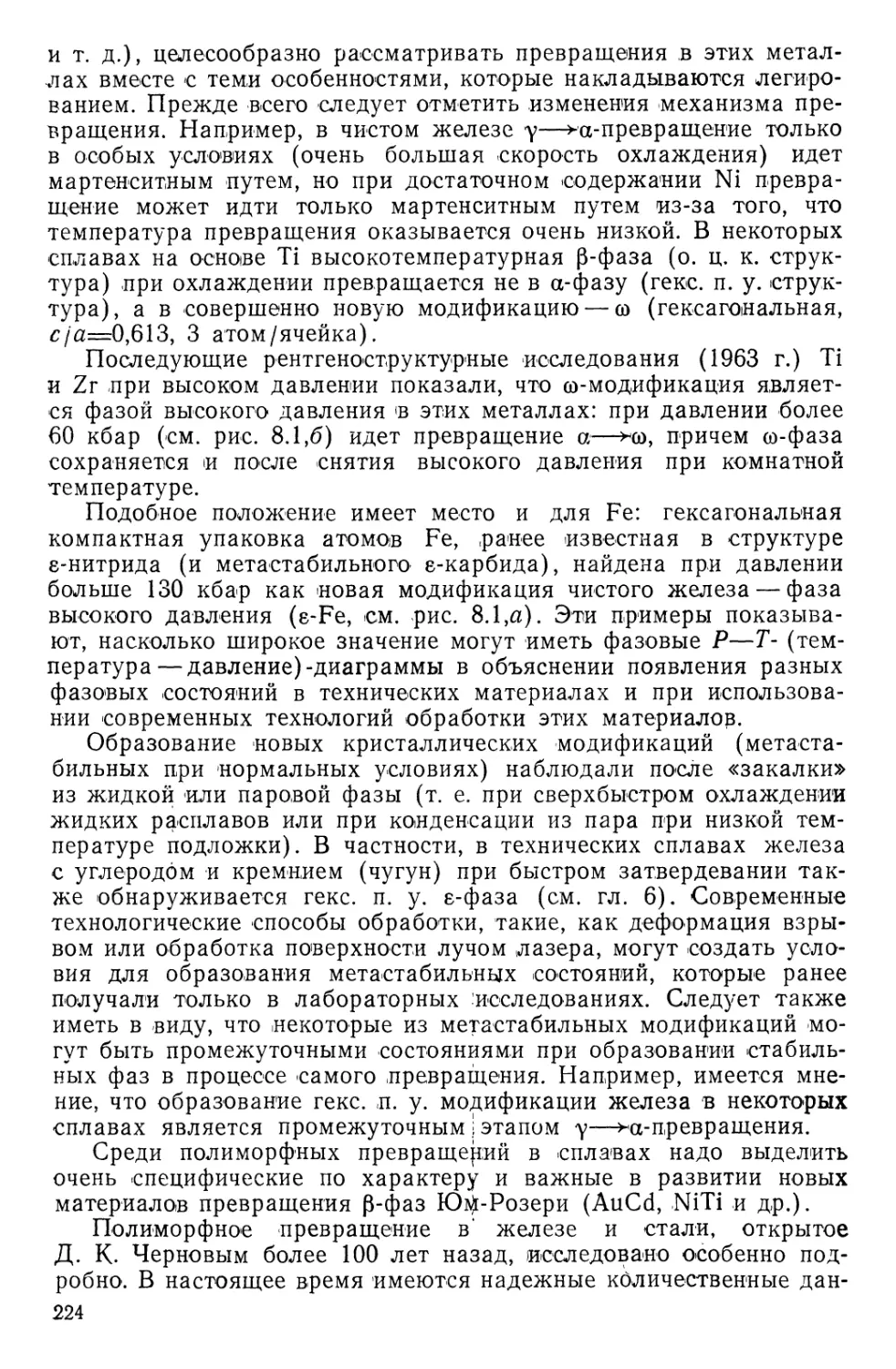

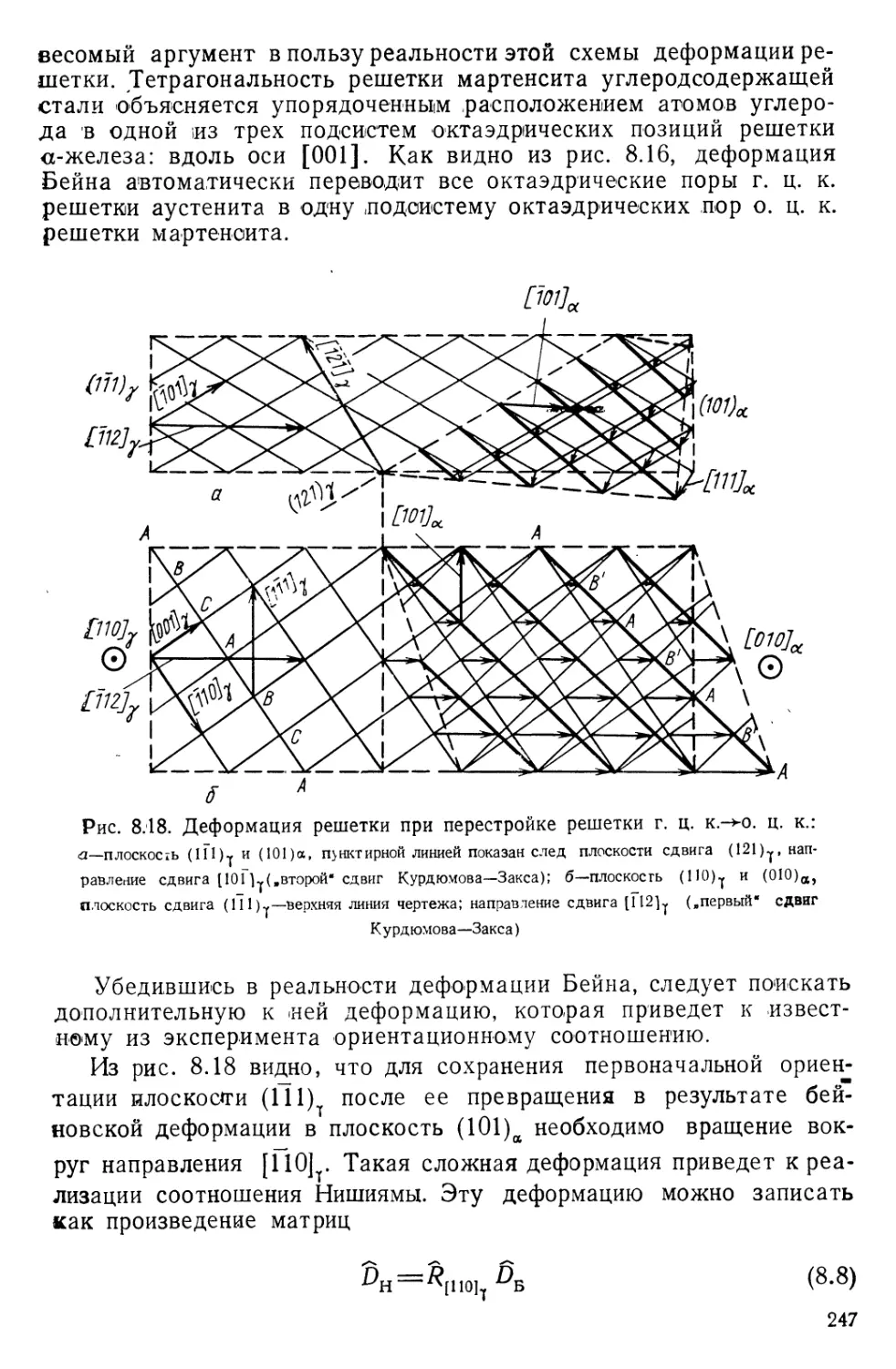

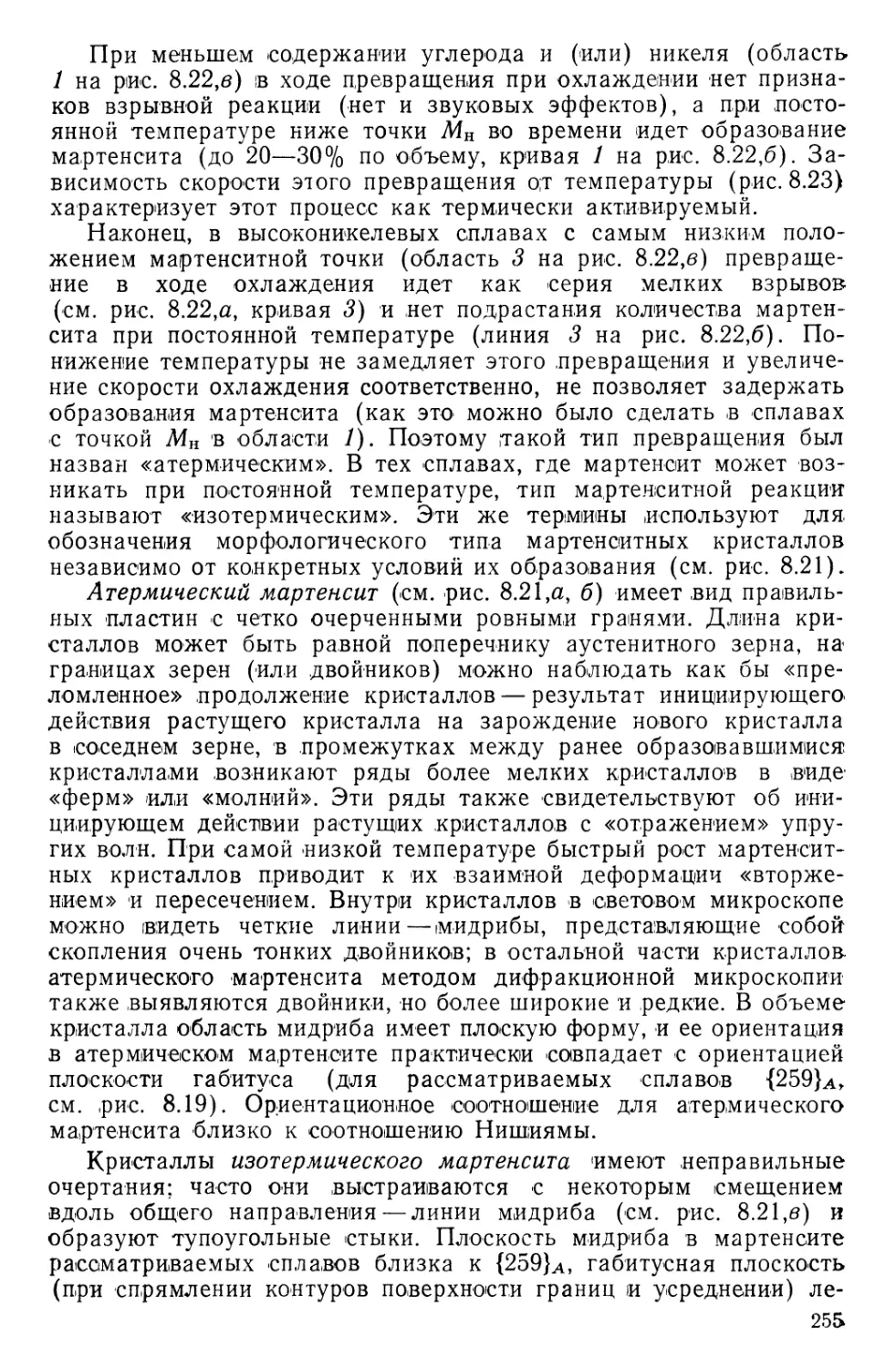

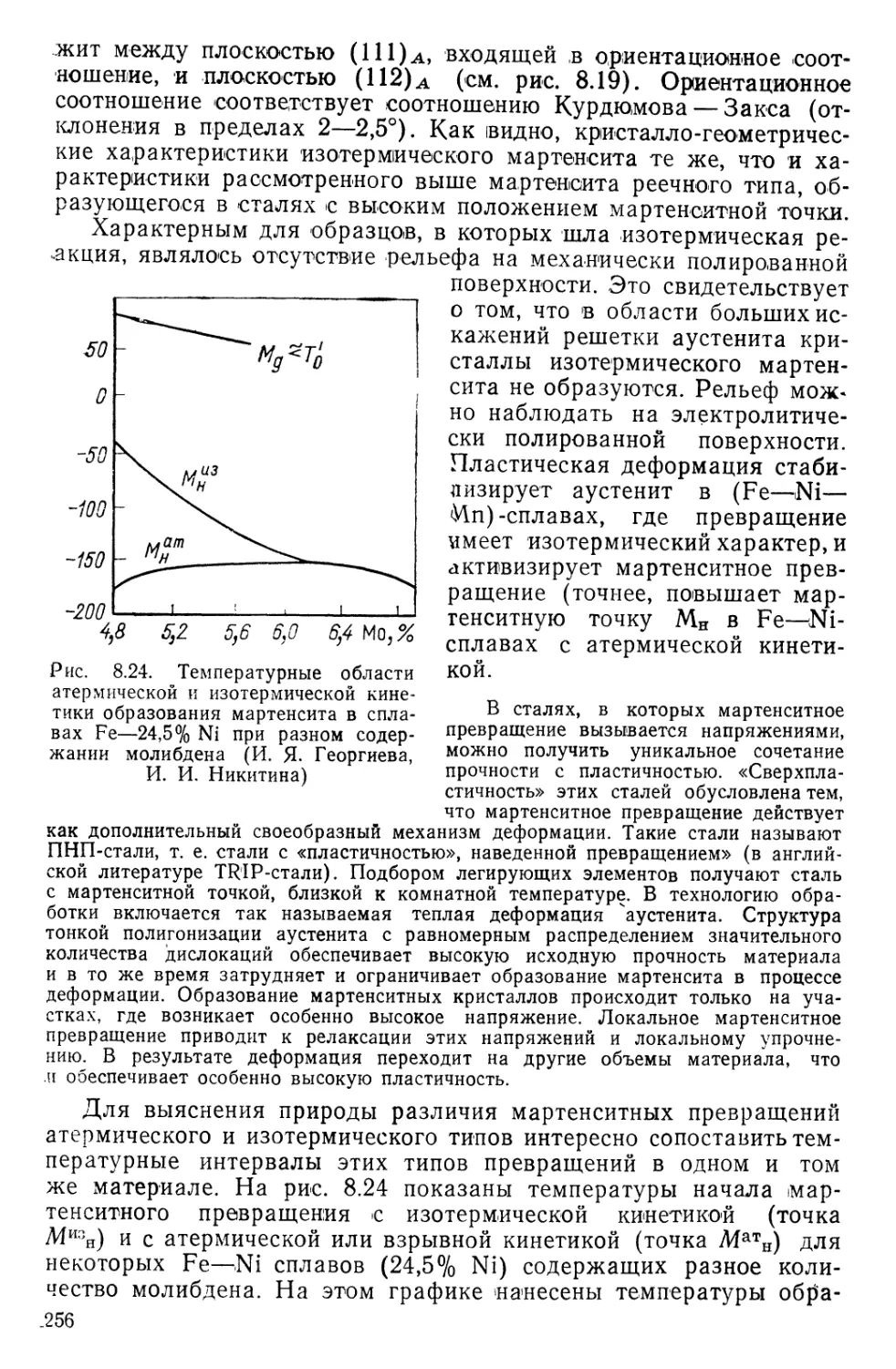

кристаллической решетки с концентрацией для нескольких двой-