Текст

ОГЛАВЛЕНИЕ

Стр.

Предисловие....................................................................... 3

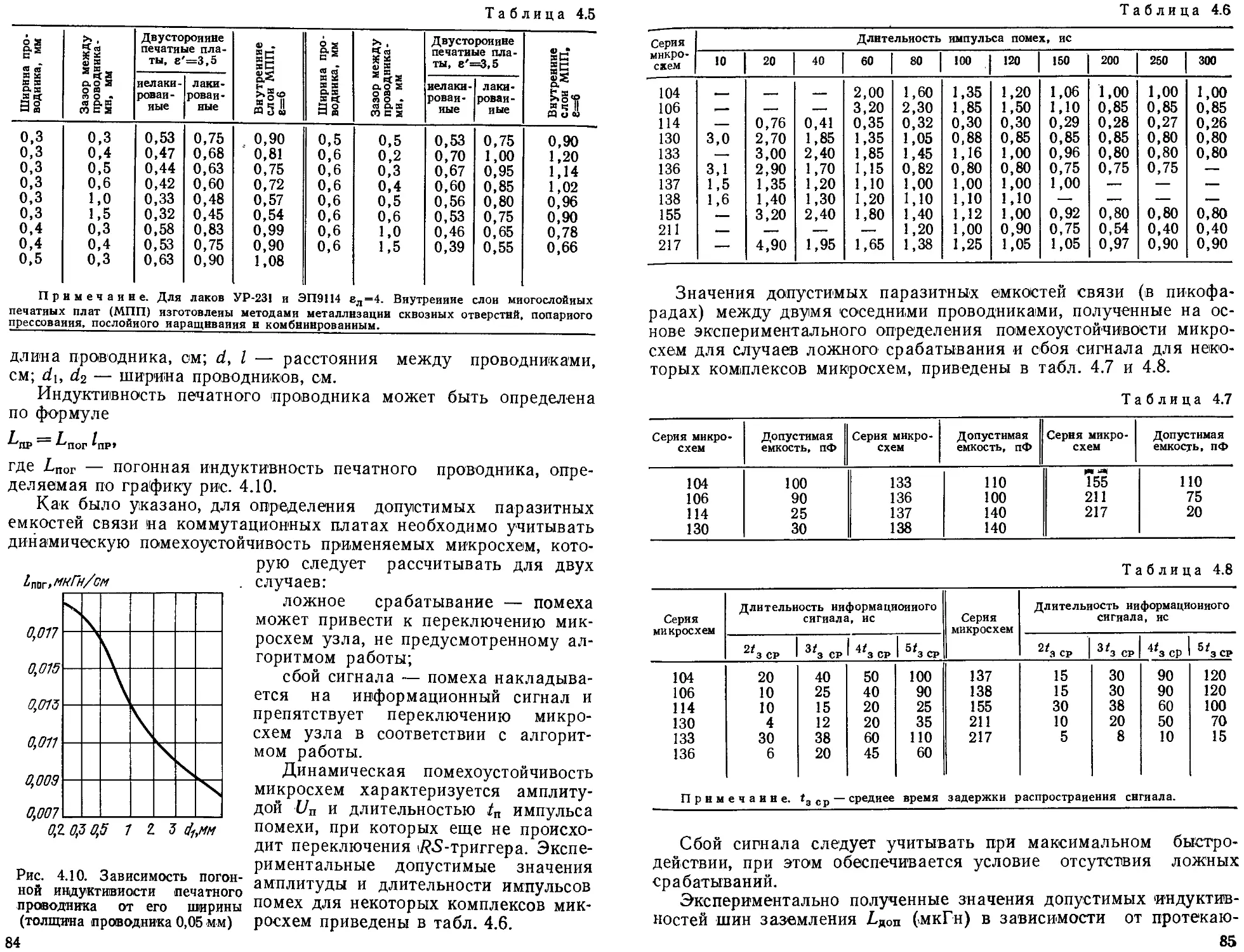

1. Особенности и проблемы конструирования МЭА.................................. 5

1.1. Основные предпосылки................................................. 5

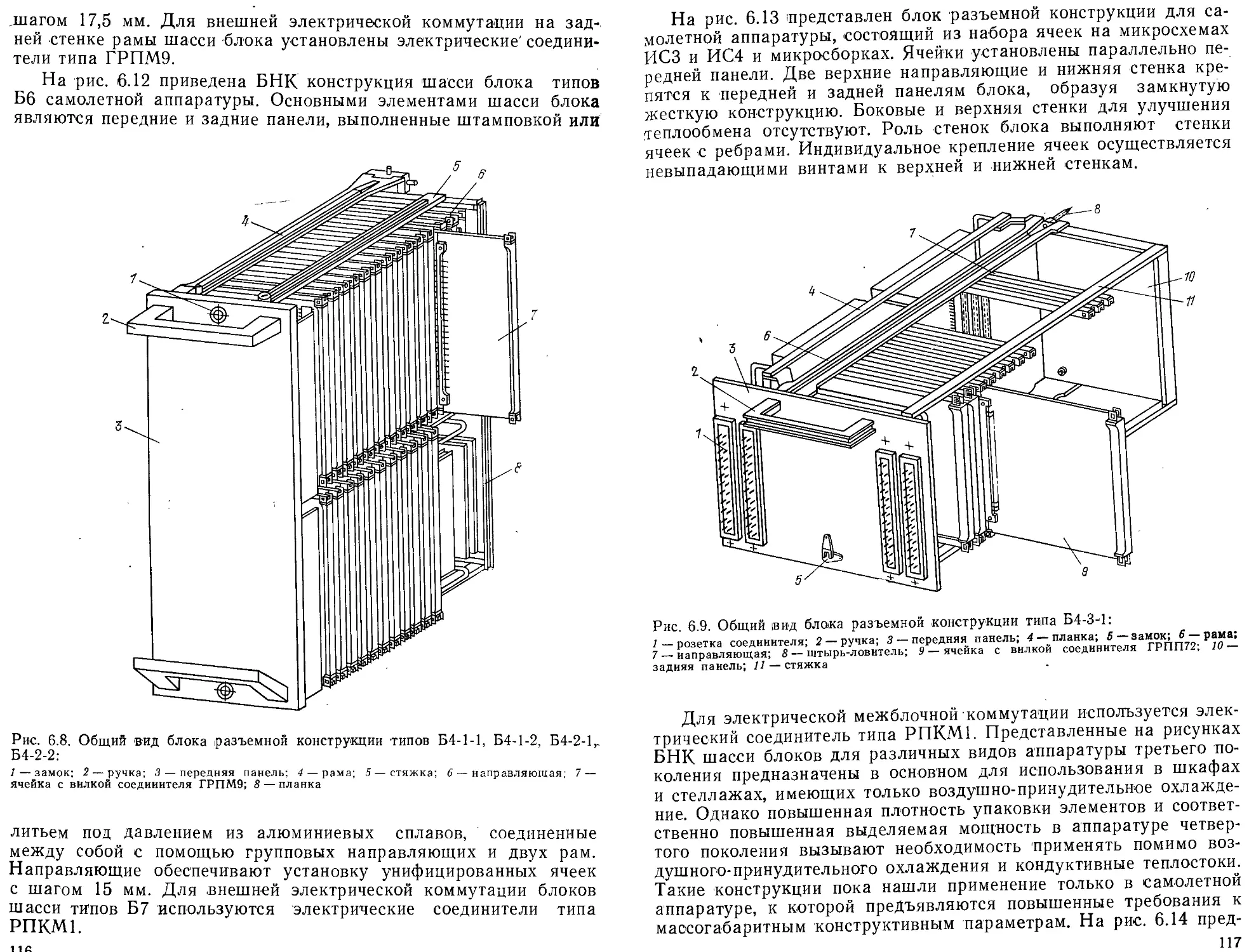

1.2. Конструктивная иерархия и основные направления конструирования МЭА . 7

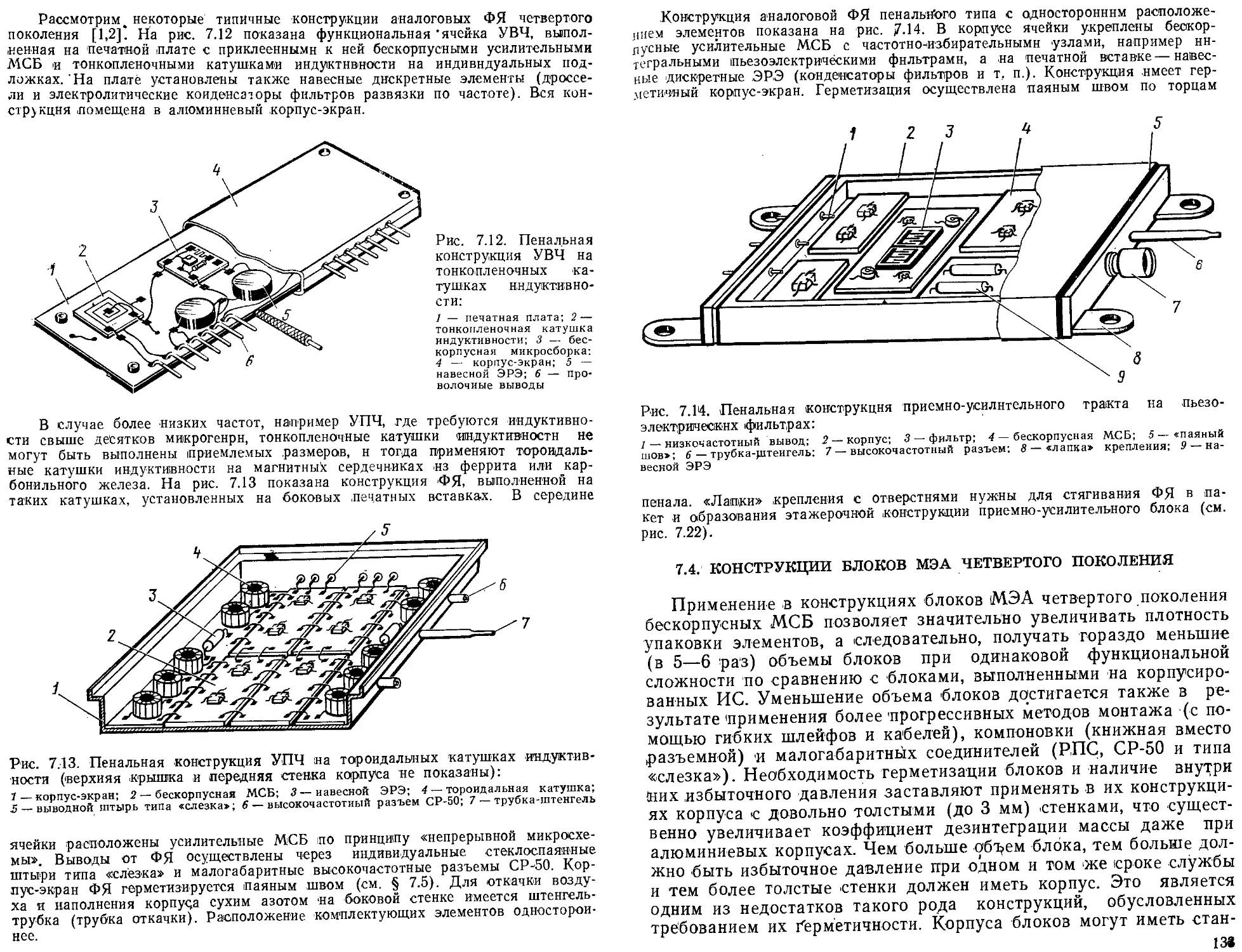

1.3. Проблемы комплексной микроминиатюризации РЭА......................... 12

1.4. Оптимизация конструкций МЭА.......................................... 14

1.3. Принципы компоновки микроэлектронных устройств и их комплексов . . 18

1.6. Унификация системы базовых конструкций МЭА...........................23

2. Элементная база МЭА...........................................................31

2.1. Корпусированные полупроводниковые ИС и их конструкционные особенности 31

2.2. Бескорпусные полупроводниковые ИС и компоненты........................... 35

2.3. Гибридные ИС и микросборки............................................... 37

3. Печатные платы, гибкие шлейфы и кабели........................................48

3.1. Материалы и методы изготовления печатных плат.............................48

3.2. Элементы конструкций печатных плат........................................53

3.3. Расчет элементов печатных плат, гибких шлейфов и кабелей .... СО

4. Помехоустойчивость цифровых функциональных ячеек и микросборок . 69

4.1. Виды паразитных связей в функциональных ячейках и МСБ .... 69

4.2. Внутренние помехи в МСБ и предельное быстродействие.................... 71

4.3. Помехоустойчивость в режиме максимального быстродействия .... 77

4.4. Электрические связи на коммутационных платах функциональных ячеек

н МСБ......................................................................... 81

5. Конструирование функциональных ячеек МЭА третьего поколения ... 89

5.1. Выбор варианта конструкции функциональной ячейки......................... 89

5.2. Выбор типоразмеров печатных плат......................................... 93

5.3. Правила установки корпусированных ИС и МСБ на печатные платы . . 94

5.4. Элементы электрических соединений и фиксации функциональных ячеек . 95

5.5. Типовые конструкции функциональных ячеек МЭА третьего поколения . . 99

6. Конструирование блоков МЭА третьего поколения................................106

6.1. Общие требования к конструированию блоков МЭА третьего поколения . . 106

6.2. Компоновочные схемы и конструкции блоков МЭА третьего поколения . . 108

7. Конструирование функциональных ячеек н блоков МЭА четвертого поколения 122

7.1. Специфика конструкций МЭА четвертого поколения................122

7.2. Конструкции цифровых функциональных ячеек МЭА четвертого поколения . 124

7.3. Конструкции аналоговых функциональных ячеек МЭА четвертого поколения 131

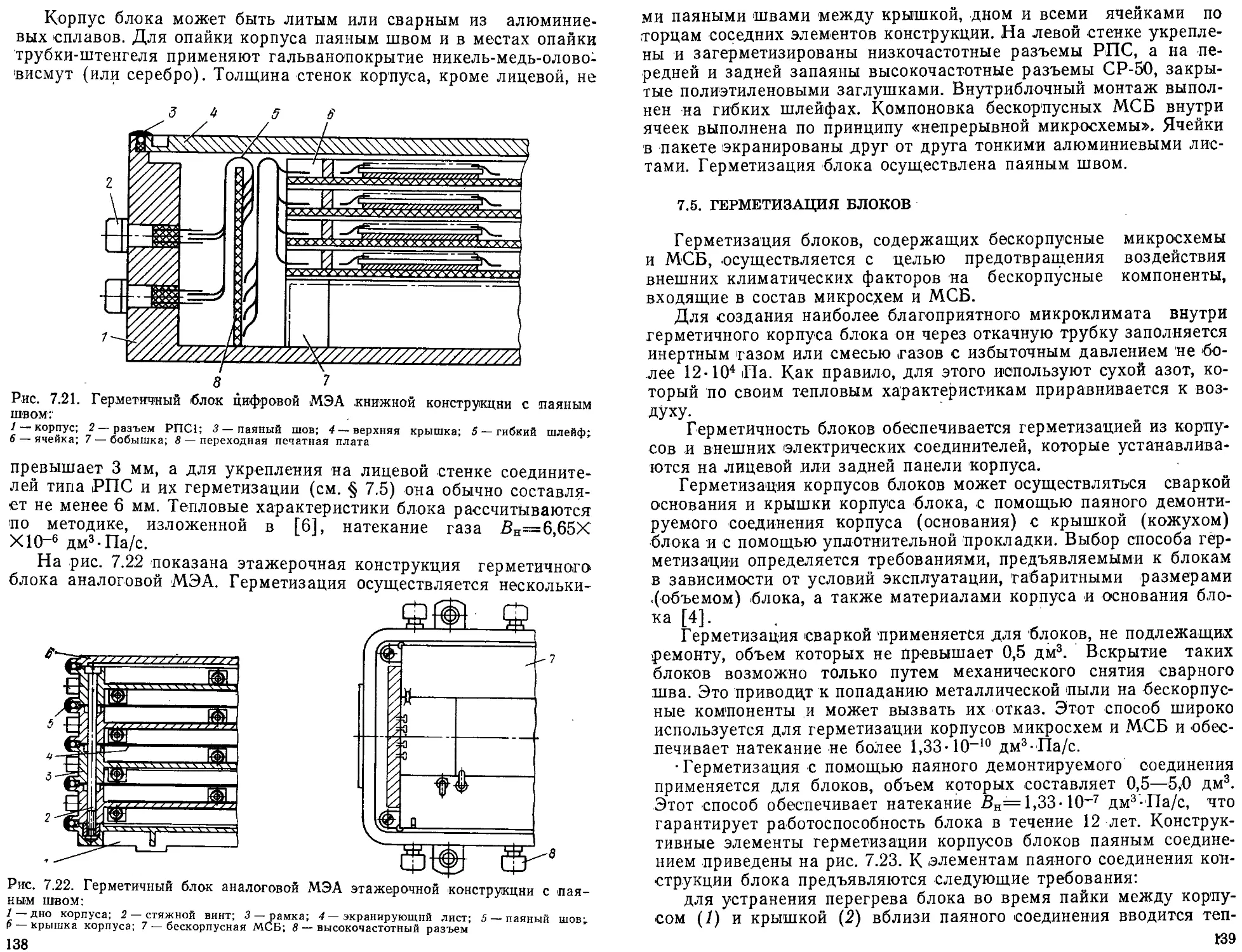

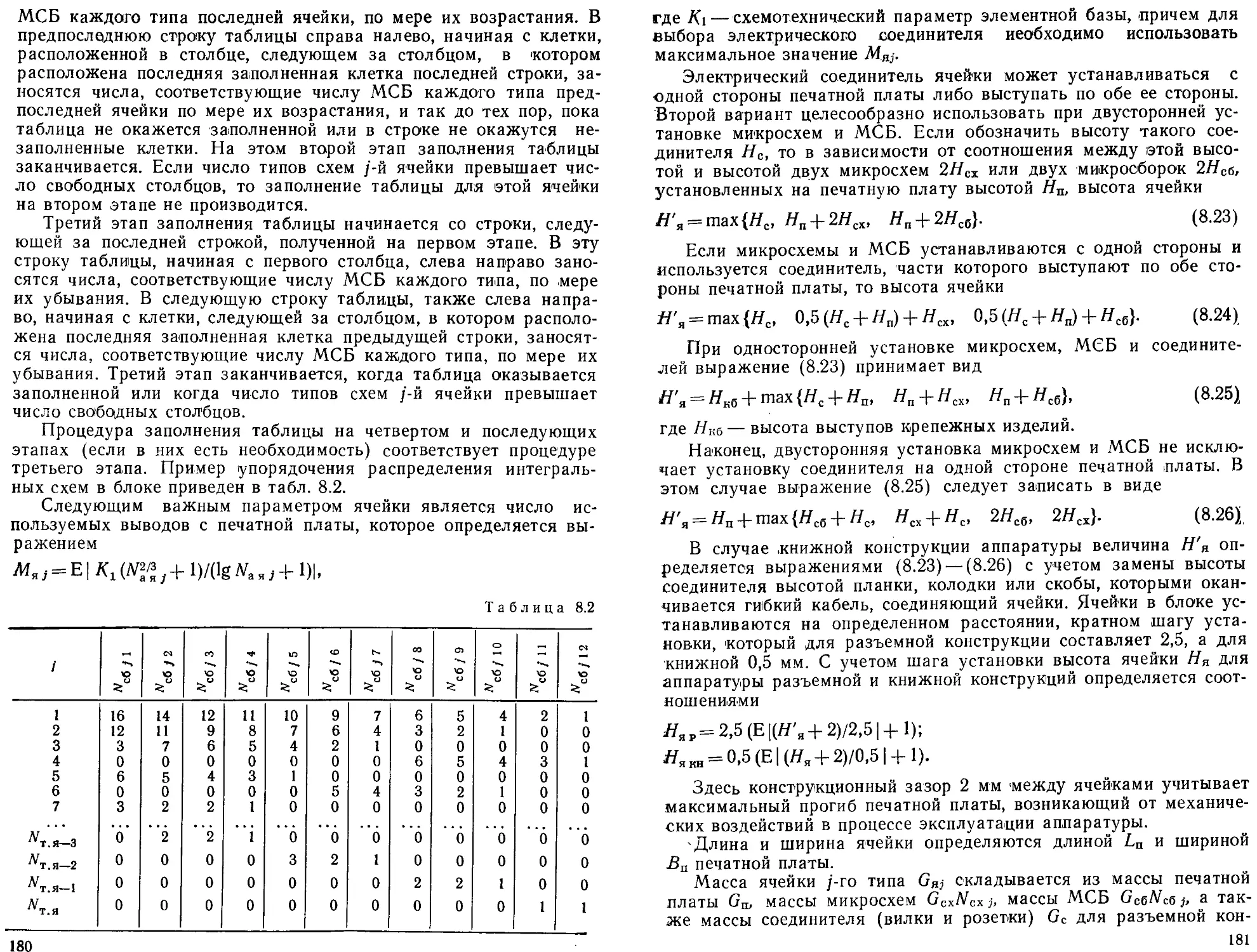

7.4. Конструкции блоков МЭА четвертого поколения...................133

7.5. Герметизация блоков...........................................139

7.6. Распределение ресурса масс и объемов в конструкциях МЭА .... 145

7.7. Перспективы развития конструирования МЭА......................148

8. Компоновка и расчет параметров конструкций МЭА...............................153

8.1. Компоновка и расчет конструктивных параметров МСБ .... 153

8.2. Компоновка и расчет конструктивных параметров функциональных ячеек

н блоков......................................................................175

8.3. Расчет эффективности проектируемой аппаратуры..........................185

9. Оценка технологичности конструкций ......................................... 192

9.1. Технологичность конструкций............................................ 192

9.2. Основные показатели технологичности конструкций .........................194

9.3. Методика расчета показателей технологичности конструкций .... 195

9.4. Методика определения базовых показателей технологичности конструкций . 198

Список литературы................................. ..........................205

ББК 32.852

К63

УДК 621.396.049.76.001

Компоновка и конструкции микроэлектронной ап-

К63 паратуры: Справочное пособие/П. И. Овсищер, И. И.

Лившиц, А. К. Орчинский и др.; Под ред. Б. Ф. Высоц-

кого, В. Б. Пестрякова, jo. А. Пятлина . — М.: Радио

и связь, 1982.—208 с., ил.— (Проектирование радиоэлек-

тронной аппаратуры на интегральных микросхемах).

75 к.

Рассмотрены основные проблемы и задачи конструирования и компо-

новки микроэлектронной аппаратуры (МЭА) на основе системного под-

хода, комплексной микроминиатюризации, унификации и стандартизации

конструкций. Представлены типовые конструкции и компоновочные схе-

мы функциональных ячеек и блоков МЭА третьего и четвертого поколе-

ний. Даны рекомендации по выбору элементной базы н направления кон-

струнровання, а также приведена методика оценки технологичности аппа-

ратуры.

Для инженерно-технических работников, занимающихся конструиро-

ванием МЭА. Может быть полезна студентам вузов соответствующих спе-

цнальностей.

2403000000-124

к---------------

046(01)-82

ББК 32.852

6ФО.32

14-82

Редколлегия: А. Г. Алексенко, С. С. Бадулин, И. Н. Букреев, А. А. Васен-

ков, Б. Ф. Высоцкий (отв. редактор), Е. И. Гальперин (зам. отв. редактора),

В. И. Грозиова, Ю. И. Конев, С. В. Якубовский.

РЕЦЕНЗЕНТЫ: кандидаты техн, наук В. А. ВОЛКОВ, Г. А. ДМИТРИЕВ, В. А. ЕР-

МОЛАЕВ, А. П. НЕНАШЕВ, В. А. ШИТУЛИН, Д. В. ИЛЬИНСКИЙ, В. Н. ПУМИНОВ.

Редакция литературы по электронном технике

Негр Ильич Овсищер, Иосиф Исаакович Лившиц, Анатолий Константинович

арчинский, Татьяна Леонтьевна Воробьева, Андрей Сергеевич Назаров

Компоновка и конструкции микроэлектронной аппаратуры

Редактор Е. В. В я з о в а

Обложка художника В. В. Волкова

Художественный редактор Н. С. Шенн

Технический редактор Г. И. Голосовская

Корректор Л. В. Алексеева

МБ № 432

Сдано в набор 12.03.82 г. Подписано в печать 25.05.82 г.

Т-10045 Формат 60X90’/is Бумага ки.-журн. Гарнитура литературная Печать высокая

Уел. печ. л. 13,0 Усл. кр.-отт. 13,375 Уч.-нзд. л. 15,26 Тираж 30 000 экз. Изд. № 19722

Зак. № 37 Цена 75 к.

Издательство «Радио н связь», 101000, Москва, Главпочтамт, а/я 693

Типография издательства «Радио и связь» Госкомиздата СССР

101000 Москва, ул. Кирова, д. 40

© Издательство «Радио и связь», 1982

ПРЕДИСЛОВИЕ

Предлагаемое оправочное 'пособие из серии «Проектирование

радиоэлектронной аппаратуры на интегральных микросхемах»

ставит своей целью ознакомить читателя с теми изменениями, ко-

торые 1произошли в последнее время в компоновке и конструк-

циях радиоэлектронной аппаратуры (РЭА), что обусловлено ди-

намичным развитием микроэлектроники, повышением степени ия-

теграции микросхем и в свою очередь ростом функциональной

сложности РЭА.

Этот процесс, получивший название комплексной миниатюри-

зации, естественно, затронул все стороны жизненного цикла ра-

дио- и электронной аппаратуры, различные аспекты которого на-

шли и находят отражение как в более ранних публикациях [1J,

так и в уже вышедших книгах данной серии.

В этой книге более глубоко отражены состояние и перспекти-

вы развития техники компоновки и конструирования микроэлек-

тронной аппаратуры (МЭА) на базе накопленного опыта и пере-

довых направлений конструирования современной МЭА. Основой

создания современной МЭА являются большие (БИС) и сверх-

большие (СБИС) интегральные схемы, обеспечивающие ее высо-

кое качество. При выборе конструкции и компоновке МЭА, учи-

тывая эти факторы, необходимо четко представлять возможности

микроэлектроники на современном этапе ее развития. Задачей

разработчика — конструктора МЭА при выполнении компоновоч-

ных работ и выборе наиболее рациональной конструкции является

обеспечение наименьших материальных затрат на единицу выпол-

няемых функций, что нашло отражение в решениях XXVI съезда

КПСС. Решение этой задачи (разумеется, с учетом накладывае-

мых ограничений на информационно-материальные параметры)

носит нетривиальный характер хотя бы в силу того, что МЭА все

более становится «встраиваемой», являясь частью какого-либо

объекта (носителя).

В соответствии с поставленной целью написаны соответствен-

но и главы книги. В гл. 1 излагаются основные направления и

проблемы конструирования, компоновки современной МЭА, в том

числе требования комплексной микроминиатюризации, унифика-

ции и стандартизации. В гл. 2 приведены конструкционные пара-

метры микросхем и микросборок (МСБ), крайне необходимые

разработчику МЭА. В гл. 3 рассмотрены вопросы конструирова-

ния печатных плат, которые пока недостаточно полно изложены в

литературе, в то время как вопросы технологии их изготовлений

изложены очень подробно.

В гл. 4 отражены вопросы помехоустойчивости цифровой МЭА,

связанные с выбором схемотехнического решения и рациональной

топологии гибридных ИС.

Главы 5 и 6 посвящены рассмотрению наиболее типичных кон-

струкций функциональных ячеек (ФЯ) и блоков МЭА третьего

поколения. В гл. 7 обсуждаются вопросы компоновки и разра-

ботки конструкций МЭА высокой степени интеграции, т. е. четвер-

того поколения, в том числе на крупноформатных подложках. В

гл. 8 изложена одна из возможных методик обоснования и выбора

типовых конструкционно-технологических решений на стадии эс-

кизного проектирования МЭА.

Глава 9 посвящена оценке технологичности радиоаппаратуры.

В ней рассмотрены нормы и требования к технологичности МЭА.

Книга написана коллективом авторов под редакцией Б. Ф. Вы-

соцкого, В. Б. Пестрякова и О. А. Пятлина. Предисловие написано

Б. Ф. Высоцким, § 1.1—1.4 — Т. Л. Воробьевой и А. С. Назаровым,

§ 1.5—И. И. Лившицем и А. С. Назаровым, § 1.6, гл. 2—6 и 9

П. И. Овсищером, И. И. Лившицем и А. К. Орчинским, § 7.1, 7.3,

7.6, 7.7—А. С. Назаровым, § 7.2, 7.4, 7.5 — А. С. Назаровым и

А. К. Орчинским, гл. 8 — И. И. Лившицем.

Авторы выражают благодарность рецензентам кандидатам

техн, наук В. А. Волкову, Г. А. Дмитриеву, В. А. Ермолаеву,

А. П. Ненашеву, В. А. Шитулину, а также В. Н. Пуминову и

Д. В. Ильинскому. Авторы признательны кандидату техн, наук

П. И. Завалишину и В. Г. Зайцеву за плодотворную дискуссию,

способствовавшую улучшению книги, а также коллегам по работе

за полезные замечания при обсуждении рукописи.

Авторы и редакторы книги примут с 'благодарностью все кри-

тические замечания и пожелания читателей.

1. ОСОБЕННОСТИ И ПРОБЛЕМЫ КОНСТРУИРОВАНИЯ

МЭА

1.1. ОСНОВНЫЕ ПРЕДПОСЫЛКИ

Конструирование микроэлектронной аппаратуры наряду с ис-

пользованием традиционных принципов требует учета специфиче-

ских особенностей, определяемых как современным состоянием

радиоэлектроники в целом, так и особенностями микроэлектрон-

ного проектирования аппаратуры. В книге рассмотрены принци-

пы конструирования и компоновки РЭА, разрабатываемой для на-

родного хозяйства при широком внедрении микроэлектроники.

Исходными предпосылками при написании этой книги послу-

жили следующие факторы:

1. Микроэлектронная аппаратура создается на основе микро-

схем высокой степени интеграции, на несколько порядков превы-

шающей аппаратурную сложность РЭА традиционного исполне-

ния. При этом обеспечение крупносерийного выпуска ИС опреде-

ляет их минимальную стоимость и возможность широкого внедре-

ния принципов унификации и стандартизации.

2. Технология микроэлектроники позволяет широко внедрять

групповые методы изготовления аппаратуры и высокий уровень

автоматизации проектирования и производства.

3. Планарные конструкции устройств (приборов) МЭА позво-

ляют создавать на их основе высоконадежные и унифицированные

на аппаратурном уровне радиоэлектронные комплексы и системы

при резком снижении массогабаритных характеристик и парамет-

ров стоимости.

4. Микросхемотехника позволяет существенно'повысить функ-

циональные возможности аппаратуры различного назначения, а

также качественно улучшить ее параметры. Так, например, в тра-

диционной аппаратуре, где длина электрических соединений (на

основе использования печатных плат) достигает нескольких кило-

метров, на каждые 100 см печатных проводников задержка сиг-

налов составляет 10 нс, что, в частности, ограничивает быстродей-

ствие ЭВМ. В то же время отдельные устройства (например, вен-

тили) работают при задержках в 1 нс, что может обеспечить

сверхвысокое быстродействие цифровых устройств только при

исполнении аппаратуры на МСБ с высокой разрешающей способ-

ностью монтажа.

5. Уровень развития современной микроэлектронной элемент-

ной базы принципиально позволяет создавать радиоэлектронные

5

устройства различного назначения. Однако конструирование их

требует учета параметрических ограничений и разработки новых

схемотехнических принципов по созданию высокоэффективных,,

многоканальных устройств, обеспечивающих высокий энергетиче-

ский потенциал различными методами (например, путем схемотех-

нического и пространственного сложения мощностей).

Все эти особенности определили стратегию в конструировании

МЭА:

создание конструкций с высокой степенью интеграции;

освоение крупносерийного выпуска параметрических рядов

стандартизованных и унифицированных ИС различного назначе-

ния (корпусированных и бескорпусных);

разработка и серийный выпуск унифицированных крупных мо-

дулей, состоящих из совокупности МСБ.

Все это направлено на снижение материальных затрат в ап-

паратостроении при резком сокращении сроков изготовления за

счет широкого внедрения автоматизации на всех этапах создания

аппаратуры и унификации на всех уровнях иерархии МЭА.

Указанная стратегия позволила в настоящее время специалис-

там-схемотехникам подойти к формированию параметрических

рядов микроэлектронных устройств различного назначения.

В то же время перед конструкторами-разработчиками стоит

задача по реализации новых конструкций при широком использо-

вании унифицированных ИС, а также унифицированных ИС и

микросборок для бортовой и 'мобильной аппаратуры. Такой прин-

цип конструирования МЭА позволяет на основе рядов унифициро-

ванных модулей — корпусов ИС, МСБ, микроминиатюрных элек-

трорадиоэлементов (ЭРЭ) и функциональных компонентов осу-

ществлять их различное функциональное исполнение и наращива-

ние аппаратуры за счет использования ряда однотипных модуль-

ных конструкций в составе блоков, шкафов либо перехода к круп-

ноформатным ячейкам.

К основным проблемам современного конструирования радио-

аппаратуры относятся выбор того или иного варианта конструк-

ции, обеспечение надежности и эффективности производства, нор-

мального теплового режима и вибропрочности конструкции, уни-

фикация и стандартизация, комплексная микроминиатюризация..

Выбор конструкции зависит от назначения и области примене-

ния устройств, заданных электрических параметров и условий

эксплуатации, конструктивных показателей, сроков разработки и

серийности, стоимости и возможностей существующей элементной

базы. Сложность этой проблемы заключается в том, что она дол-

жна 'быть выполнена уже на самых ранних стадиях проектирова-

ния и конструктору необходимо разобраться в степени важности

множества взаимосвязанных факторов.

Проблема надежности и эффективности производства всегда

являлась одной из основных задач проектирования РЭА, причем

чем на более ранних его стадиях она решалась, тем более весо-

мым был ее результат в производстве и эксплуатации. В настоя-

щее время повышение надежности обеспечивается увеличением

степени интеграции ИС; применением многократного резервирова-

ния и внедрением в технологический процесс принципов физиче-

ской надежности, т. е. анализа и контроля надежности по всем

операциям технологического процесса с целью выявления при-

чин их ненадежности и принятия мер для их устранения. Это при-

водит к увеличению процента выхода годных изделий (или их се-

рийноспособности), а следовательно, и к уменьшению стоимости.

Уменьшение стоимости и повышение эффективности, разработки и

производства РЭА достигается также внедрением автоматизиро-

ванного оборудования и средств микропроцессорной техники, что

позволяет уменьшить затраты и сроки разработки и выпуска ап-

паратуры.

Проблема унификации и стандартизации также является одной

из важнейших задач, решение которой позволяет повысить каче-

ство РЭА при одновременном сокращении времени и затрат на

проектирование, в особенности для аппаратуры массового вы-

пуска. В данной книге этой проблеме посвящен § 1.5.

Проблема комплексной микроминиатюризации (КММ) воз-

никла сравнительно недавно. Раньше всегда существовала проб-

лема миниатюризации, основной целью которой являлось умень-

шение материалоемкости конструкций. Комплексная микромини-

атюризация базируется на системном подходе и достижениях мик-

роэлектроники. Так, например, основным средством КММ инфор-

мационных блоков РЭА является широкое внедрение БИС и

СБИС, энергетических блоков — повышение КПД и улучшение

теплоотвода, механических блоков — отказ от механических узлов

и замена их электронными и т. п. Основной задачей КММ явля-

ется уменьшение таких показателей конструкции, как масса, объ-

ем, потребляемая мощность, стоимость, интенсивность отказов и

др. на единицу выполняемых функций. Например, поскольку при-

менение новой элементной базы позволяет значительно умень-

шить массу и объем устройств ЭВМ, то это является достоинст-

вом КММ, однако это при той же мощности рассеивания ухудша-

ет тепловой режим этих устройств и, следовательно, заставляет

применять металлические основания вместо печатных плат, что

увеличивает отношение их массы к массе полезйых (схемных)

элементов, т. е. приводит к некоторому ухудшению коэффициента

дезинтеграции массы. С другой стороны, применение /металличес-

кого основания значительно улучшает вибропрочность конструк-

ции. В итоге комплексный показатель качества [2] конструкции

улучшается. Вопросам КММ посвящен § 1.2.

1.2. КОНСТРУКТИВНАЯ ИЕРАРХИЯ И ОСНОВНЫЕ

НАПРАВЛЕНИЯ КОНСТРУИРОВАНИЯ МЭА

Процесс развития РЭА обусловлен требованиями постоянного

усложнения выполняемых функциональных задач и расширением

областей применения. При этом функциональная сложность РЭА

7

за каждое пятилетие в последние 25 лет увеличивается примерно

в 10 раз. Функциональная сложность РЭА в свою очередь опре-

деляет аппаратурную сложность и обычно оценивается числом

схемных или активных элементов. С увеличением последней воз-

никает проблема, как разрешить противоречия в цепочке взаимо-

действующих и часто противоречивых факторов: сложность—на-

дежность — масса (объем) — энергопотребление — стоимость -=•

сроки разработки. Решение этой проблемы, как показывает весь

процесс развития РЭА, в первую очередь возможно и должно за-

ключаться в создании и совершенствовании новой элементной ба-

зы, новых методов конструирования и формообразования, новой

технологии изготовления, что определяет смену «поколений» РЭА.

Так, за истекший полувековой период развития произошла смеиа

трех поколений РЭА.

Основным отличительным признаком поколения РЭА считает-

ся элементная база и -метод конструирования: в первом поколе-

нии— электронная лампа, крупногабаритные навесные ЭРЭ и

блочный метод, во втором — транзистор, миниатюрные ЭРЭ и

модульный метод, в третьем — ИС с небольшой степенью интег-

рации (до 100—1000 элементов на корпус) и функционально-уз-

ловой метод, в четвертом — БИС и СБИС с числом элементов от

тысяч и до сотен тысяч элементов, функциональные компоненты

и (функционально-узловой метод с применением МСБ.

Аппаратура второго поколения, выполненная на основе тран-

зисторной техники и печатного монтажа, в конструктивном отно-

шении реализуется модульным методом, при котором базовым

схемным элементом стал функциональный узел (ФУ), что позво-

лило увеличить надежность, эксплуатационные характеристики ап-

паратуры, освоить серийный выпуск унифицированных ФУ. Про-

цесс унификации и стандартизации параметрических рядов ФУ,

их формы, габаритов и типов соединений привел к созданию кон-

струкций в виде модулей различного типа (этажерочных, плоских,

в том числе микромодулей).

Аппаратура третьего поколения выполняется на основе корпу-

сироваиных ИС, миниатюрных ЭРЭ и многослойных печатных

плат, что позволило уменьшить массогабаритные характеристики

аппаратуры (при тех же функциональных задачах) и существен-

но повысить надежность РЭА.

Если принять для какого-то образца аппаратуры первого —

четвертого поколений функциональную сложность постоянной, то

материальные затраты при переходе от одного поколения к после-

дующему уменьшаются примерно в 10 раз, а по мере совершен-

ствования технологии и повышения степени интеграции БИС и

СБИС это уменьшение будет еще более стремительным. Однако,

как уже отмечалось, через каждые 5 лет также примерно в 10 раз

происходит увеличение функционально-аппаратурной сложности,

поэтому в принципе они могут компенсировать друг друга. Отсю-

да следует, что:

8

1) для обеспечения эффективного развития РЭА необходимо,

чтобы Темин развития элементной базы и методов конструирова-

ния опережали темпы развития схемотехники;

2) совершенствование элементной базы и темпы ее развития

должны определяться особенностями и принципами развития са*

мой аппаратуры.

Возникшие новые схемотехнические методы построения МЭА

(микросхемотехника) позволили практически для всех функцио-

нальных узлов современных радиоустройств создать конструкции,

отвечающие основным принципам микроэлектронного конструиро-

вания (планарность конструкций, малые масса и габариты, высо-

кая надежность и т. п.). Так, в настоящее время генераторы и

усилители СВЧ выполняются на микрополосковых МСБ с бескор-

пусными СВЧ ИС, транзисторами и диодами; усилители радиоча-

стот — на МСБ с бескорпусными линейными ИС и интегральными

пьезофильтрами; аналого-цифровые и цифроаналоговые преобра-

зователи— йа МСБ с бескорпусными ИС операционных усилите-

лей и компараторов; цифровые вычислители — на МСБ с БИС

микропроцессоров; устройства силовой электроники и вторичные

источники питания — на силовых МСБ и т. п.

Иначе говоря, в настоящее время имеются не только реальные

возможности для создания функциональных узлов различного на-

значения на основе принципов комплексной микроминиатюриза-

ции, но и разработан широкий ряд унифицированных устройств

дискретной и аналоговой техники в микроэлектронном испол-

нении.

Рассмотрим далее принятую конструктивную иерархию МЭА

для общего представления и понимания изложенных в дальней-

шем вопросов. Если по уровням функциональной сложности РЭА

ее можно подразделить, начиная с высшего, на радиотехническую

систему, комплекс, радиоустройство, блок, субблок и функцио-

нальный узел [2], то подобное деление возможно и по ее конструк-

тивным уровням.

По сложности уровня компоновки конструкции подразделяют

на многоблочные (стойки, шкафы, контейнеры), моноблоки, функ-

циональные ячейки, микросборки и микросхемы. Таким образом,

можно говорить о существовании четырех уровней компоновки:

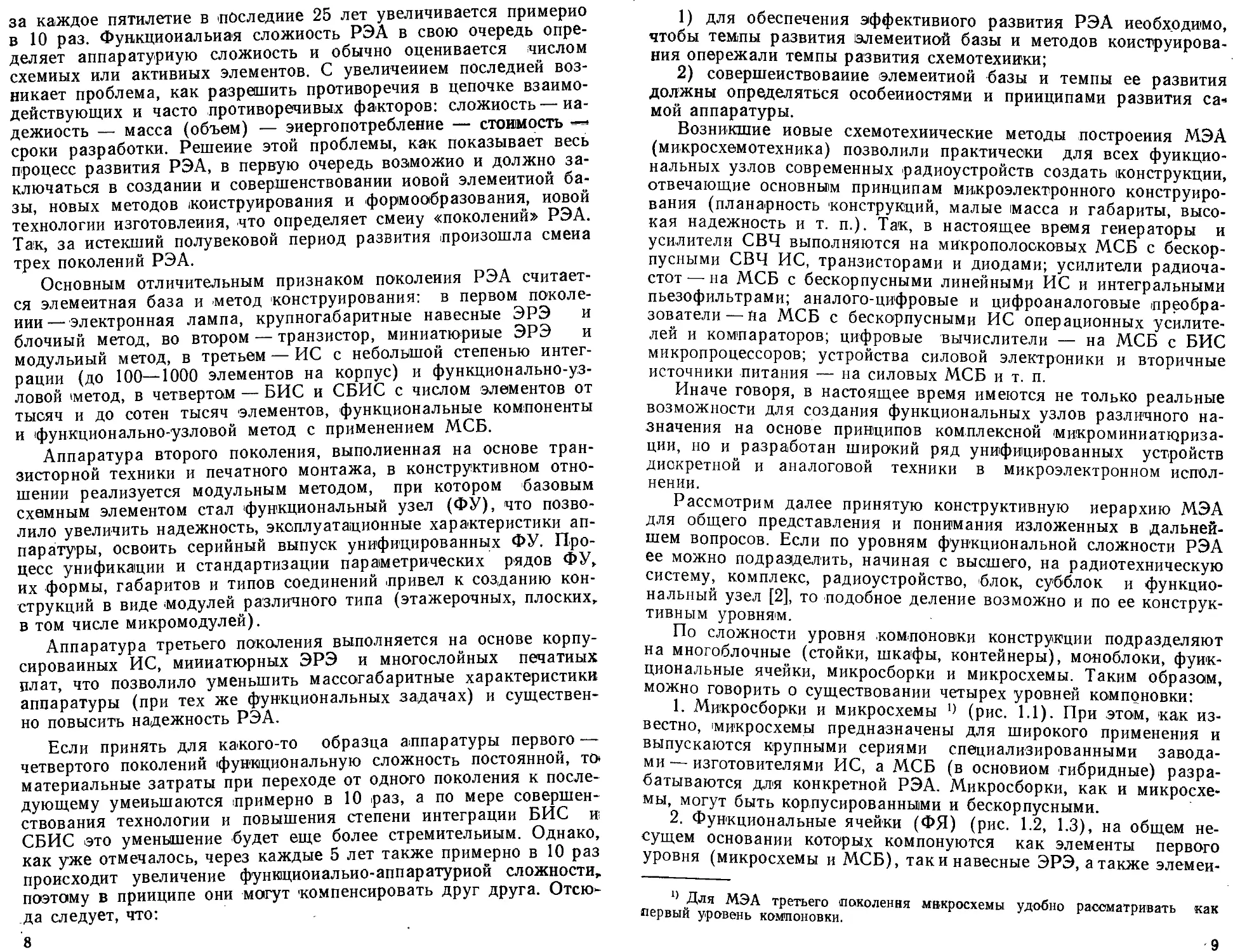

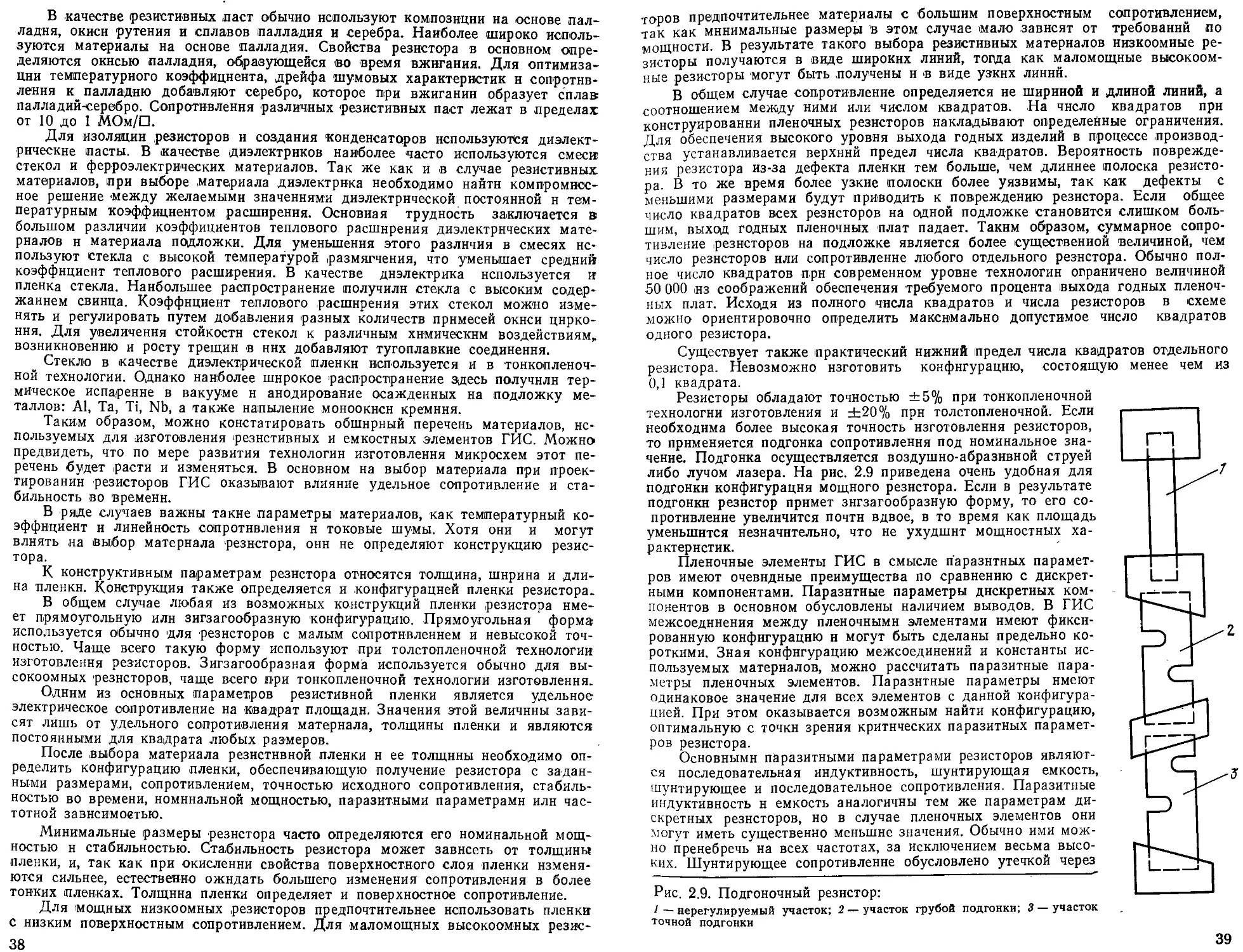

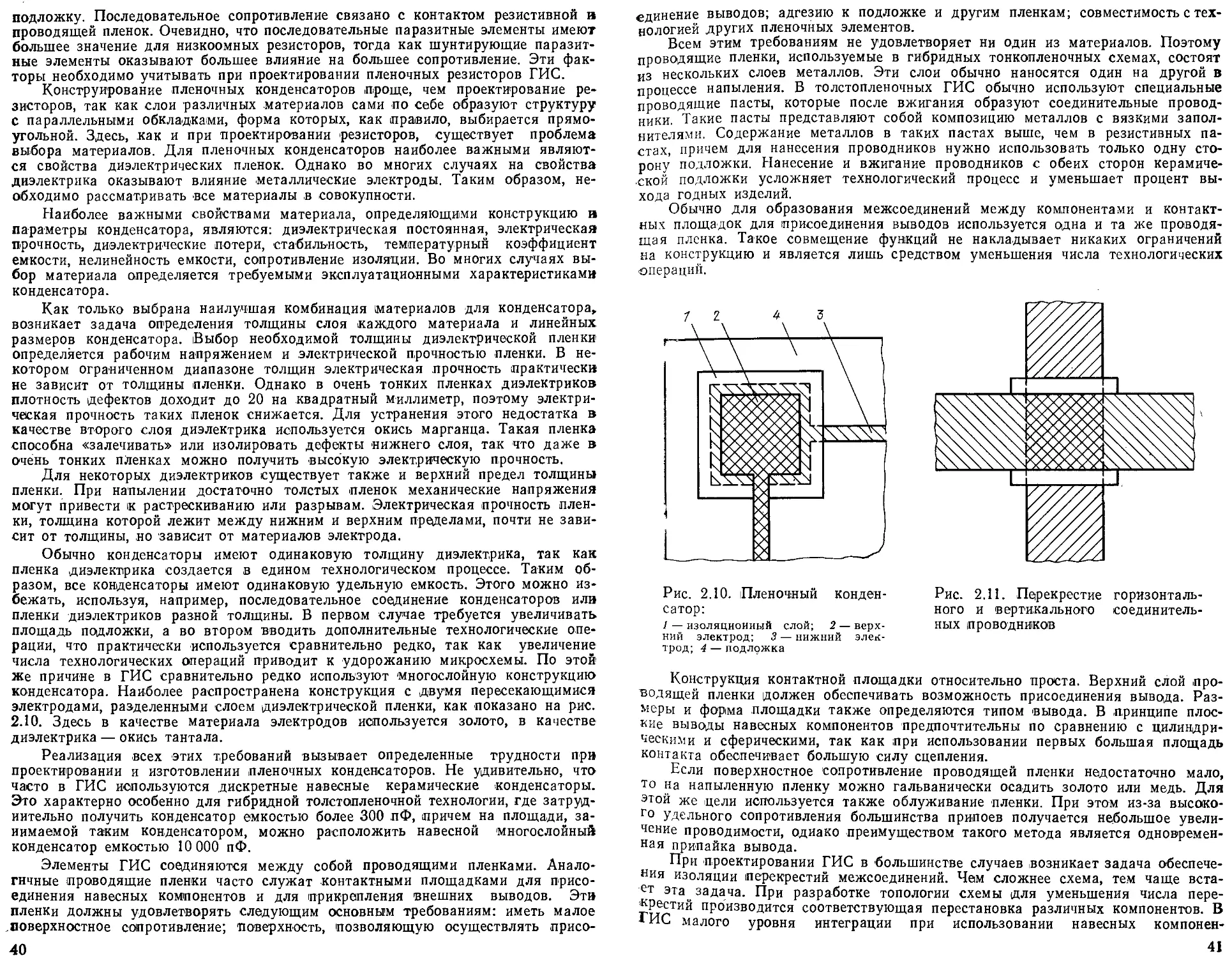

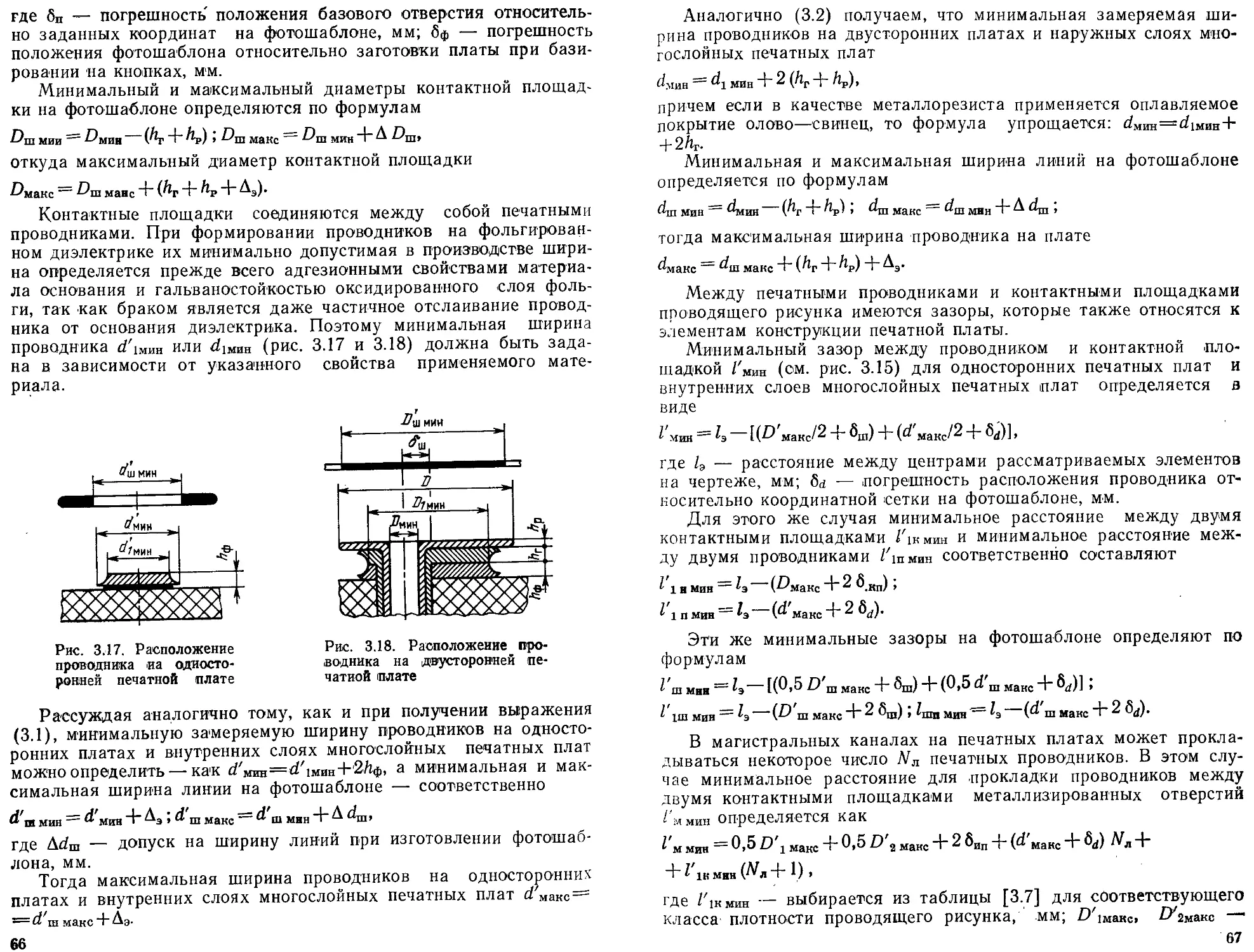

1. Микросборки и микросхемы (рис. 1.1). При этом, как из-

вестно, микросхемы предназначены для широкого применения и

выпускаются крупными сериями специализированными завода-

ми — изготовителями ИС, а МСБ (в основном гибридные) разра-

батываются для конкретной РЭА. Микросборки, как и микросхе-

мы, могут быть корпусированными и бескорпусными.

2. Функциональные ячейки (ФЯ) (рис. 1.2, 1.3), на общем не-

сущем основании которых компонуются как элементы первого

уровня (микросхемы и МСБ), таки навесные ЭРЭ, а также элемеи-

4 Для МЭА третьего поколения микросхемы удобно рассматривать как

первый уровень компоновки.

9

ты коммутации и контроля. В качестве несущих оснований функ-

циональных ячеек чаще всего применяются печатные платы, ме-

таллические рамки и листы.

3. Блоки, 'компоновка которых осуществляется путем сборки

ФЯ в пакеты, и корпусирование пакетов в блоки (рис. 1.4). Бло-

Рис. 1.2. Функциональная ячейка

третьего поколения разъемного

типа

Рис. 1.1. Корпусированная МСБ (верхняя

крышка снята)

ки имеют три конструктивные разновидности: книжную, разъем-

ную и кассетную (веерную). Выбор конкретной конструкции бло-

ка должен осуществляться с учетом следующих особенностей:

достоинствами книжной компоновки блоков МЭА являются

Рис. 1.3. Функциональная ячейка на корпусированных

ИС и МСБ

ивиЕОкая компактность, легкий доступ к микросхемам и МСБ при

их ремонте, возможность проверки и отладки блока во включен-

ном состоянии. Недостатком этого варианта в основном является

Затрудненный демонтаж ФЯ, что значительно увеличивает время

ремонта блока при его разборке. Книжная конструкция чаще

всего применяется для бортовых устройств с высокой надежно-

стью, где требования уменьшения масс и габаритов являются пер-

востепенными;

Рис. 1.4. Разъемная конструкция бло-

ка МЭА на коопусиоованпых БИС

достоинствами разъемной компоновки блоков МЭА являются

легкосъемность ФЯ, а следовательно, высокие ремонтопригодность

я эксплуатационное обслу-

живание (ремонт и провер-

ка ФЯ могут проводиться

как в выключенном состоя-

нии, так и с применением

дополнительной платы-

вставки — во включенном

состоянии). Основными не-

достатками разъемной кон-

струкции являются значи-

тельные потери массы и

объема, обусловленные на-

личием самих разъемов, и

Повышенная частота отказов

в их контактных парах. Не-

смотря на это, разъемная

конструкция блоков нашла

Весьма широкое применение

в МЭА наземного типа

(ЭВМ, бытовая аппаратура,

измерительная и др.). На рис. 1.4 показана разъемная конструкция

€лока МЭА четвертого поколения, выполненная с применением кор-

пусированных ИС высокой степени интеграции.

. Кассетная (веерная) компоновка блока обладает существен-

ным недостатком, заключающимся в том, что при ремонте и про-

верке работоспособности кассета откидывается на шарнире вверх,

что увеличивает длину проволочного монтажа. Поэтому кассетная

компоновка блока нашла весьма ограниченное применение в кон-

струкциях МЭА.

4. Многоблочные конструкции, в которых блоки компонуются

в общем несущем основании. Таким основанием для бортовой МЭА

может служить в частном случае общая амортизационная рама

пли стеллаж (рис. 1.5), для стационарной — шкафы, стойки и

пульты.

Анализ современного состояния РЭА различного назначения,

а также перспектив ее развития показывает, что с конструктив-

ной точки зрения особенно важными являются следующие направ-

ления:

11

традиционное — конструирование и компоновка МЭА с исполь-

зованием корпусированных ЙС и МСБ на печатных платах;

развивающееся — компоновка МЭА с использованием бескор-

пусных МСБ на металлических основаниях;

перспективное — конструирование МЭА с использованием БИС

и СБИС, в том числе матричных, в кристаллодержателях или на

лентах-носителях на крупноформатных («гигантских») металли-

ческих подложках.

1.3. ПРОБЛЕМЫ КОМПЛЕКСНОЙ МИКРОМИНИАТЮРИЗАЦИИ РЭА

Под комплексной микроминиатюризацией в широком смысле

понимают системный подход к применению в РЭА всех средств

микроэлектроники, отображающий внедрение новых принципов

создания РЭА на базе ИС сверхвысокой степени интеграции и

разработок математического и аппаратурного обеспечения для ав-

12

уаматизированных систем проектирования, конструирования, из-

готовления и контроля [2].

Основной задачей КММ при все возрастающей сложности ап-

паратуры является обеспечение ее высокой надежности, малых

масс и объемов, повышенных эксплуатационных характеристик,

технологичности и серийноспособности. Выполнение этих требова-

ний возможно в первом приближении в том случае, если практи-

чески все узлы, блоки и устройства, входящие в более сложные

комплексы, имеют соизмеримые значения основных конструктив-

но-технологических показателей (надежность, масса, объем, про-

цент выхода годных, стоимость и т. п.). Если снивелировать все

уровни основных показателей устройств РЭА не удается, то мож-

но утверждать, что задача КММ решается не полностью, а выб-

ранный вариант конструкции нельзя считать оптимальным. На-

пример, если большинство устройств комплекса выполнено на ИС,

а хотя бы одно из них — на дискретных элементах, то именно оно,

имея наименьшую надежность, будет в целом уменьшать надеж-

ность всего комплекса. То же самое можно утверждать и о мас-

се, технологичности, стоимости.

Примерами неполного решения вопросов КММ являются все еще существую-

щие диспропорции по основным показателям в конструкциях аппаратуры, такие,

как значительные «доли» масс и объемов кабельной сети и систем охлаждения

в многоблочных конструкциях, элементов коммутации (разъемов и жгутов) —

в блоках, несущих конструкций (плат, рамок, обечаек)—в функциональных

ячейках и т. д. Эти диспропорции приводят к значительным дезинтеграциям ос-

новных показателей конструкций при переходе от уровня элементной базы к бо-

лее высоким компоновочным уровням. Неэффективность конструкции характери-

зуется коэффициентами дезинтеграции (</>1), равными отношениям конструк-

тивных показателей на различных уровнях компоновки '[16]. Например, на уров-

не блока коэффициенты дезинтеграции массы, объема, допустимой теплонапря-

женности соответственно равны

_ /пб Уб Рулис .. ..

т. ,Яу ~ V 'qPW~ Р ’ (1Л>

mN VN S-д б

где me, Уб, Руд в — масса, объем и допустимая удельная мощность рассеивания

блока; mN, IS; РудИС — суммарные масса, объем бескорпусных ИС в блоке н

допустимая удельная мощность рассеивания в кристалле ИС. Коэффициенты де-

зинтеграции в блоке могут составлять сотни и тысячи единиц.

Аналогично могут быть рассмотрены коэффициенты дезинтеграции по дру-

гим определяющим параметрам.

Значительное уменьшение дезинтеграции по определяющим параметрам яв-

ляется основной задачей КММ. Это возможно за счет разработки единой тех-

нической политики при обеспечении принципа совместимости узлов по надежно-

сти, массам, объемам, планарности конструкций, технологии их изготовления,

стоимости, срокам разработки и др. К основным направлениям КММ относятся:

дальнейшее развитие и внедрение в практику проектирования, конструиро-

вания и технологии изготовления новых принципов схемотехники (микросхемо-

техникн);

разработка новых принципов компановки РЭА;

совершенствование и развитие новых способов и методов коммутации;

повышение эффективности систем теплопередачи при одновременном умень-

шении их масс и объемов;

разработка и промышленное освоение новых видов прочных, жестких и теп-

лопроводящнх материалов несущих конструкций;

13

дальнейшая автоматизация проектных, конструкторских работ и технологии

производства.

Оценить эффективность внедрения КММ в разработку того или иного вида

устройства РЭА можно с помощью относительных показателей качества конст-

рукции, которые определяются формулой й=М/Ф, вде М — значение материаль-

ного показателя, Ф — значение функционального показателя, т. е. через отноше-

ние количественных материальных показателей на единицу функциональных по-

казателей. Это отношение отражает уровень научно-технического прогресса в

данной области. Функциональные показатели вытекают из назначения устройст-

ва и определяют его возможности: для чего оно сделано и что оно может де-

лать. Материальные показатели вытекают из материального содержания изде-

лия, которое часто называют его конструкцией, и отвечают на вопрос, из чего

и как оно может быть сделано.

Каждый функциональный показатель (свойство) имеет свой материальный

эквивалент в виде массы т, объема V, стоимости С, надежности (интенсивности

отказов Л), срока разработки Т, потребляемой мощности Р и т. п.

1.4. ОПТИМИЗАЦИЯ КОНСТРУКЦИЙ МЭА

Под термином «оптимизация конструкции МЭА» в узком

смысле можно понимать выбор ее оптимальных форм, объемов,

элементной базы, тепловых режимов и т. п., т. е. выбор оптималь-

ного варианта конструкции МЭА. В более широком смысле он

включает в себя выбор конструкции более сложных устройств и

их комплексов, оптимальных по комплексному показателю каче-

ства конструкции (критерию оптимизации), полученных за1 счет

оптимизации, самой структуры и параметров проектируемых ус-

тройств и всего комплекса в целом.

Комплексный показатель качества конструкции неразрывно

связан с совокупностью его материальных параметров, что обеспе-

чивает требуемые значения функциональных .параметров. Он мо-

жет быть представлен в виде линейной и нелинейной функции, а

оптимизация его может быть проведена методами последователь-

ных итераций (приближений и подбора) или методами линейно-

го и нелинейного программирования с помощью ЭВМ.

В данном случае примем выражение комплексного показателя

качества конструкции в виде линейной функции, зависящей от

материальных показателей вида

К ~ Фт то + ffv Vo + Фр Ро + фс Со + Фд A0 + q>T То, (1-2)

где

фт, <fv, ..., фг — коэффициенты значимости, зависящие от назначе-

ния и условий эксплуатации аппаратуры, определяемые, как пра-

вило, методом экспертных оценок; т0, Vo, ..., То—материальные

параметры аппаратуры, нормированные относительно какого-ли-

бо заданного их значения (либо по ТЗ, либо относительно наибо-

лее сложного варианта).

Как видно из приведенного выражения, оптимальной будет

•конструкция, которая обладает минимальным значением комплек-

сного показателя качества, т. е. задача сводится к выбору вари-

анта с его минимальным значением.

Наиболее полно эти вопросы отражены в литературе [3, 4].

Решение задач оптимизации конструкций МЭА включает:

14

составление перечня исходных данных, их анализ и принятие

решения;

формирование математической модели;

составление структурной или функциональной электрической

схемы;

расчет материальных показателей конструкции на ранних эта-

пах проектирования и сравнение их с допустимыми на них огра-

ничениями;

в случае невыполнения условий на ограничения материальных

показателей составление новых вариантов структурного построе-

ния и расчет новых значений этих показателей конструкции; срав-

нение их с допустимыми;

в случае выполнения условий на ограничения материальных по-

казателей расчет комплексных показателей качества для каждого

варианта и выбор оптимального из них.

В перечень исходных данных, как показано в [3], входят:

подгруппа условий (например, условия эксплуатации, назначение

и тип устройства); подгруппа ограничений на структуру (напри-

мер, вид сигнала, направление конструирования); подгруппа со-

става качественных показателей (например, за определяющие

приняты надежность, масса, стоимость) и подгруппа ограниче-

ний (по допустимым отклонениям) на некоторые из этих показа-

телей качества.

Решение задач оптимизации конструкций на ранних стадиях

проектирования МЭА возможно, если с определенной точностью

можно определить наиболее важные показатели качества с допу-

стимой на этих этапах инженерной точностью расчетов, а далее

как критерий оптимизации — комплексный показатель качества-

При этом надо обязательно учитывать основные тактико-техниче-

ские и специальные требования к конструкции МЭА, отраженные

в действующей нормативно-технической документации [5—12].

Количественная оценка на этапе технического предложения та-

ких материальных показателей комплекса МЭА, как масса и объ-

ем, при заданных технических характеристиках осложняется тем,

что в этот период отсутствуют исходные для их расчета конструк-

торские документы (сборочные чертежи узлов, функциональных

ячеек, блоков). Основным исходным документом на этом этапе

является электрическая функциональная или принципиальная схе-

ма. На ее основе возможны количественные оценки надежности,

потребляемой мощности, стоимости. Зная потребляемую мощность

и задаваясь допустимой удельной мощностью рассеивания, мож-

но определить минимально допустимый объем конструкции уст-

ройств и комплекса в целом. Это правило обычно относится к кон-

струкциям с высокими удельными мощностями рассеивания (циф-

ровой МЭА). Если эта мощность, например для аналоговой МЭА,

довольно низкая, то допустимый объем может быть рассчитав

аналогично по изложенной далее методике для массы блока с ис-

пользованием данных табл. 1.1. Остается оценить массу комплек-

са и его отдельных устройств, причем с достаточной инженерной

15

Таблица 1.1

Компоновочная схема устройства Элементная база qV qm т', Yirlp&i*

КТЕ-ФЯ ФЯ-блок КТЕ-ФЯ ФЯ-блок

Двухплатная ФЯ на металли- ческой рамке третьего поколе- ния (см. рис. 5.5) Функциональные ячейки цифро- вой МЭА четвертого поколения: Корпусирован- ные ИС Бескорпусные МСБ 6,4 — 3,2 — 0,52

односторонняя (см. рис. 7.9) 11 — 7,7 — 0,85

двусторонняя (см. рис. 7.10) 5,7 — 4,8 — 1,03

сдвоенная (см. рис. 7.11) Корпусирован- ные ИС 6,8 — 5,0 — 0,86

Блок книжной конструкции на двухплатных ФЯ третьего по- коления 6,4 1,8 3,2 1,3 0,52

Блок книжной конструкции на двусторонних ФЯ четвертого поколения (см. рис. 7.21) Бескорпусные МСБ 9,2 1,9 5,3 3,0 1,07

Конструкция пенального типа (см. рис. 7.14) Бескорпусные МСБ, ЭРЭ 17,4 — 11,5 — 1,66

Примечания: I. КТЕ — конструктивно-технологическая единица, например корпу-

сироваиная ИС или бескорпусная МСБ. 2. Для КТЕ типа корпусированиой ИС не учиты-

вались коэффициенты дезинтеграции при переходе от кристалла ИС к корпусу. 3. т' —

удельная масса конструкции.

точностью. Эта задача решалась на более поздних этапах разра-

ботки известными методами расчетов объемов и масс по черте-

жам конструкции и выбранным материалам. С учетом требова-

ний комплексной микроминиатюризации и анализа прогрессивных

методов конструирования МЭА она может быть решена на этапе

раннего проектирования, если руководствоваться следующими по-

ложениями:

любой комплекс МЭА независимо от его назначения и объекта

установки может содержать как специфичные по своей конструк-

ции устройства, такие как антенны, мощные передатчики, индика-

торы, так и устройства, выполняемые на микросборках;

оценка масс специфичных конструкций устройств тсп может

базироваться на опыте разработок прототипов в отечествен-

ной и зарубежной практике или на расчете удельных коэффици-

ентов этих устройств; отметим, что задача определения удельных

коэффициентов является сложной и многокритериальной и тре-

бует статистических данных;

при расчете массы комплекса МЭА предполагается известной

массе кабельной сети /тгкаб между устройствами комплекса;

устройства, выполняемые на МСБ, могут содержать в своем

составе определенное число цифровых, аналоговых и силовых ФЯ

(последние являются децентрализованными встроенными вторич-

ными источниками питания, выполненными на силовых МСБ);'

каждая МСБ в зависимости от того, какие функции и сколько

их она включает, обладает определенной массой, которая для

16

«типовой» МСБ размером,, например, 24X30 мм может быть кон-

кретно рассчитана для цифровых, аналоговых и силовых МСБ;

если размеры МСБ отличаются от размеров типовой МСБ, но

кратны им, то пересчет масс не вызывает затруднений;

общее число МСБ и конкретное их содержание в разных ФЯ

определяются из электрической схемы каждого микроэлектронно-

го устройства (МЭУ); число и массы дополнительных ЭРЭ, сов-

местимых с МСБ, также определяются из электрических схем; для

пересчета масс МСБ и ЭРЭ в массы ФЯ, блоков и микроэлектрон-

ной части комплекса используются средние значения коэффициен-

тов дезинтеграции массы от МСБ к ФЯ (<7тмсв-Фя ) различного

типа, от ФЯ к блоку (<7тФя.Б) (табл. 1.1) и от блока к комплек-

су (<7тв-к ); Для рекомендуемых отраслевыми стандартами кон-

струкций ФЯ цифрового и аналогового типов, а также для не-

которых блоков МЭА такие данные были нами рассчитаны и све-

дены в характерные группы, отражающие достаточно устойчивый

характер величины с точностью не хуже ±10—15% (см. табл. 1.1).

Расчет массы МЭУ на бескорпусных МСБ на ранних этапах

проектирования проводится в следующем порядке:

по заданной электрической схеме устройства МЭА оно функ-

ционально и конструктивно расчленяется на г функциональных

ячеек цифрового типа, п — аналогового и I — силового;

по выбранной элементной базе и числу функций «типовой»

МСБ, например размером 24X30 мм, каждого типа определяется

средняя масса цифровой МСБ — т}, аналоговой—т2 и силовой —

для каждой ФЯ из электрической схемы определяются число

комплектующих МСБ и дополнительных навесных ЭРЭ, например

для цифровой ФЯ соответственно р и т'х, для аналоговой s и

гп'2. для силовой t и /тг'з!

рассчитываются активные (полезные) массы МСБ и ЭРЭ, вхо-

дящие в каждую цифровую, аналоговую и силовую ФЯ МЭУ со-

ответственно:

= рт1 + т\ ; тц, == sm2 4- m'2; my, = tm3 + т'3;

определяется масса пакета ячеек i-го МЭУ с учетом коэффици-

ентов дезинтеграции массы для выбранных компоновочных схем

этих ячеек от уровня МСБ до ячеек

^МЭУ; =<7тМСБ-ФЯ1 mN1r + Qm МСБ-ФЯг п + Qm МСБ - ФЯз

рассчитывается масса блока Pro МЭУ с учетом коэффициента

дезинтеграции массы в блоке

ты ’ Qm ФЯ-Б тМЭУг

рассчитывается суммарная масса комплекса

тК = Qms-K 3 + тсп + ткаб> U-3)

17

где qmE-K — коэффициент дезинтеграции массы в общей ферме

или контейнере.

Если рассчитанная масса комплекса превышает массу по тех-

ническому заданию, то это, естественно, приводит к выводу, что

необходима смена направления конструирования, т. е. смена эле-

ментной базы и методов компоновки.

1.5. ПРИНЦИПЫ КОМПОНОВКИ МИКРОЭЛЕКТРОННЫХ

УСТРОЙСТВ И ИХ КОМПЛЕКСОВ

Под компоновкой обычно понимают взаимную ориентацию из-

делий относительно друг друга в ограниченном пространстве. Ус-

становление основных геометрических форм и расстояний между

ними отражает компоновочная схема. Компоновочная схема мо-

жет быть выполнена детально в виде сборочного чертежа либо

упрощенно в виде эскизного рисунка. Для РЭА компоновочная

схема отражает характерные особенности той или иной конструк-

ции или его варианта.

При разработке РЭА часто говорят о модульном методе кон-

струирования (или компоновки), понимая при этом совершенно

разные понятия, поэтому и бытуют такие термины, как «модуль-

ный», «функционально-модульный», «модульно-ячеечный» и тому

подобные методы компоновки, которые только путают читателя.

На наш взгляд, в широком смысле слова термин «модульный

метод» надо понимать как совокупность принципов проектирова-

ния и конструирования, в основе которых заложено одно общее

требование; так расчленить электрическую схему устройств на

модули (ФУ, ФЯ, блоки), чтобы они были как функционально,

так и конструктивно законченными и чтобы при этом их конструк-

тивные размеры либо повторяли друг друга, либо были кратны

одним базовым размерам, т. е. были унифицированными.

В размерном отношении модульная компоновка [13, 14] по-

лучается путем членения объема взаимно параллельными и пер-

пендикулярными плоскостями. Расстояние между смежными пло-

скостями в каждом из трех измерений для устройства в целом и

для отдельных его частей принимается равным или кратным раз-

меру основного модуля М, как показано на рис. 1.6. Модульная

компоновка позволяет «сворачивать» и «вытягивать», «разрезать»

и «разносить» в пространстве электрические схемы отдельных мо-

дулей в самых разнообразных вариантах и пропорциях. Общий

признак модульной компоновки — прямоугольность объема и его

частей упрощает стандартизацию модулей, позволяет установить

закономерные соотношения и типовые сопряжения между целыми

и отдельными его частями. Таким образом, модульный метод ком-

поновки можно считать одним из общих принципов конструиро-

вания РЭА.

К частным принципам компоновки следует отнести принципы

пространственной (объемной) и поверхностной (планарной) ком-

поновки устройств и их частей.

18

Рис. 1.6. Геометрическая мо-

дульность конструкций

Первый принцип был реализован в так называемом блочном

методе компоновки устройств, характерном для РЭА первого по-

коления [15]. Основные его черты, достоинства и недостатки до-

статочно известны. Главное, что при этом полностью отсутствова-

ла возможность автоматизации кон-

струирования и унификации изде-

лий.

Второй принцип, в функциональ-

но-узловом методе компоновки, ха-

рактерен для конструкций РЭА вто-

рого— четвертого поколений [16].

Основная его особенность состоит в

том, что практически все элементы

конструкций оказалось возможным

размещать на одной плоскости при

соизмеримых высотах комплектую-

щих изделий. При этом стало легче

обеспечивать требования унифика-

ции и стандартизации модулей и автоматизировать процессы проек-

тирования, конструирования и изготовления устройств.

Однако в аппаратуре второго поколения большое число эле-

ментов самой разнообразной формы препятствовало автоматиза-

ции компоновочных работ. Криволинейная форма большинства

элементов плохо согласовывалась с прямоугольной формой по-

верхности монтажной плоскости модуля. Разнообразие форм эле-

ментов не позволяло эффективно использовать поверхность мон-

тажной плоскости модуля. Существенным недостатком компонов-

ки модулей аппаратуры второго поколения являлось отсутствие

регламентации ориентирования элементов на поверхности мон-

тажной плоскости модуля. Введению такой регламентации пре-

пятствовало разнообразие форм элементов модуля.

С появлением аппаратуры третьего поколения при разработ-

ке корпусов микросхем в основном отказались от использования

элементов цилиндрической формы, приняв за основу прямоуголь-

ную форму, проекции всех элементов модуля стали прямоуголь-

ными, что способствовало улучшению компоновки ячеек. Сущест-

венным шагом в этом направлении явилось введение координат-

ной сетки, привязанной к сторонам печатной платы. Формулиров-

ка требования установки одного из выводов элементов в точке

пересечения координатной сетки явилась первым шагом на пути

автоматизации компоновки МЭА.

Спецификой компоновки ячеек с применением микросхем яви-

лось разделение печатной платы модуля на соответствующие кон-

структивные зоны (рис. 1.7). При этом компоновка элементов

ячейки (за исключением разъема) регламентировалась только

монтажной зоной. Технологическая зона, состоящая из четырех

краевых полей вокруг монтажной зоны, предназначается для кре-

пления печатной платы в технологической оснастке при сборке,

монтаже и контроле ячейки, а также для крепления несущей кон-

19

струкции (рамки), если.она предусматривается, установки разъ-

ема с выводами (и при необходимости — планки с контрольными

гнездами).

Если для модулей аппаратуры второго поколения характерно

достаточно произвольное расположение элементов, то специфи-

кой ячеек с применением микросхем явилось выделение участка

Рис. 1.7. Геометрия печатной платы:

Ln, — Длина и ширина печатной платы; Lo, Во — длина и ширина корпуса ИС; Ly, Ву —

установочные размеры ИС; Ъь В] — длина и ширина зоны установки ИС (S); у}, у2, х2 —

краевые поля печатной платы, соответствующие зонам расположения межъячеечной комму-

тации (Si), контрольной колодкн (82) н технологическим зонам (8з, 84)

монтажной зоны, где преимущественно концентрировались мик-

росхемы. При этом привязка выводов корпусов микросхем к точ-

кам пересечения координатной сетки печатной платы привела к

упорядочению расположения микросхем в виде горизонтальных

рядов и вертикальных столбцов. Это позволило в некоторых слу-

чаях характеризовать печатную плату максимальным числом ря-

дов и столбцов микросхем определенной серии, которые могут

быть скомпонованы на этой печатной плате.

Однако даже при самой высокой степени регулярности струк-

туры компонуемой части МЭА она не может быть реализована

только на микросхемах. Требование помехозащищенности ячейки

приводит к необходимости введения в нее наряду с микросхемами

фильтра цепей питания. Этот фильтр, как правило, состоит из

резисторов и конденсаторов. Поскольку цепи питания обычно вы-

водятся на крайние выводы разъема через крайние концевые кон-

такты, элементы фильтра устанавливаются на месте крайних мик-

росхем, расположенных на пересечении крайних столбцов с рядом,

ближайшим к концевым контактам.

Применение навесных ЭРЭ в сочетании с микросхемами не

дает полностью реализовать все преимущества последних. Осо-

20

бенно резко этот недостаток стал проявляться по мере роста сте-

пени интеграции микросхем. Для борьбы с этим недостатком бы-

ло предложено упаковывать навесные ЭРЭ в микросборки, корпу-

са которых конструктивно и технологически согласуются с корпу-

сами используемых микросхем высокой степени интеграции (ЙСЗ,

ИС4). В аппаратуре четвер-

того поколения при компо-

новке ячеек уже однозначно

используется разделение

монтажной зоны на отдель-

ные участки для компоновки

микросхем и МСБ. Дальней-

шее развитие аппаратуры

четвертого поколения приве-

ло к появлению конструкций

ячеек и блоков с общей гер-

метизацией, в которых ис-

пользуются бескорпусные

МСБ в сочетании с бескор-

пусными микросхемами и

компонентами. Здесь также

наблюдается деление несу-

щей конструкции основания

на участки, на каждом из ко-

торых скомпонованы МСБ

на подложках одного типо-

номинала.

Конструкция с общей

герметизацией характеризу-

ется известной гибкостью

компоновочных решений.

Наряду с компоновкой бес-

корпусных ИС и компонен-

тов на коммутационной пле-

ночной плате допускается

Рис. 1.8. Принцип моноблочного конструи-

рования радиоэлектронных комплексов в

герметичных корпусах

установка миниатюрных корпусированных ЭРЭ непосредственно

на плату.

Разделение монтажного пространства на зоны характерно не

только для ячеек на микросхемах и МСБ, но также и для более

высоких уровней компоновки аппаратуры, таких, как блок, при-

бор и шкаф. Центральную часть конструкции составляет зона

ячеек, в которой располагается пакет ячеек, выдвигаемый

вправо при контроле и профилактике. С левой стороны блока

предусмотрена зона коммутации ячеек, где сосредоточены розет-

ки разъемов. Эти розетки либо впаиваются в объединительную

печатную плату, либо устанавливаются на специальную раму и

соединяются жгутами проводов. В задней части блока (иног-

да в передней) предусмотрена зона коммутации выходных разъ-

емов.

21

Рассмотрим принципы компоновки микроэлектронных устройств в комплек-

сы. По назначению МЭА можно условно разделить на две основные группы:

универсальную и специального назначения, по объекту установки — на назем-

ную и бортовую, по серийности выпуска — на аппаратуру крупных и малых се-

рий.

Главным фактором, определяющим принцип компоновки МЭУ в комплекс,

является серийность их выпуска. Для крупносерийной аппаратуры основными

требованиями, определяющими метод компоновки МЭУ в комплекс, являются

требования уменьшения их стоимости, более широкое внедрение унификации и

стандартизации, автоматизация разработок и технологии изготовления. Более по-

дробно реализация этих требований изложена в § 1.5, 8.3 и гл. 9. Поэтому в

данном случае остановимся лишь на принципах компоновки бортовых комплексов

специального назначения, к которым предъявляются весьма жесткие требования

к объему, .массе и надежности. В настоящее время можно рассматривать два

принципа компоновки бортовых комплексов специального назначения: блочный

и моноблочный. При блочном принципе компоновки каждое МЭУ оформляется

в виде моноблока с защитным корпусом нли без него и может устанавливать-

ся в объеме рассредоточенно, например в рамах радиоотсеков.

При моноблочном принципе компоновки практически все без исключения

МЭУ компонуются в одном герметичном кожухе (рис. 1.8), т. е. сосредоточен-

но, а нх датчики и индикаторы с помощью кабельной сети располагаются по

корпусу объекта или в кабине.

Интересно сравнить, какой выигрыш может дать тот .или иной принцип ком-

поновки. Рассмотрим это на примере конструкций МЭА четвертого поколения

(см. гл. 7) по параметрам массы и объема.

При блочном принципе компоновки цепочка компоновочных уровней может

быть записана в виде; МСБ — ФЯ — блок — комплекс. При этом ФЯ представ-

ляет собой оребренную рамку, в которой содержится 8—12 МСБ, а далее эти

ФЯ объединяются в пакет и корпусируются, образуя блок. Блоки <в раме об-

разуют комплекс. В этом случае суммарный коэффициент дезинтеграции массы

(объема)

<?2 = ?МСБ-ФЯ^ФЯ-Б ?ФЯ’Б ?Б-К‘ (14)

Для моноблочного принципа компоновки достаточное число МСБ (около

24) крепится на металлической пластине, образуя ФЯ без оребрения, которые

далее закрепляются в «окнах» крупноформатной панели (П). Набор панелей,

собранных в пакет, корпусируется, образуя герметичный комплекс МЭУ. В этом

случае суммарный коэффициент дезинтеграции

„II_ „II „П „П /1

^2 = ?МСБ-ФЯ ‘/фЯ-п'/п-К • П-о)

Поскольку дезинтеграция массы (объема) на уровне МСБ — ФЯ для перво-

го варианта и МСБ—ФЯ — П для .второго в основном определяется наличием

ребер жесткости (для второго варианта в последнем звене цепочки), то можно

принять, что

^МСБ.фЦ ~?МСБ.фц ?фя-гт (1-6)

Общие приемы корпусирования пакета ФЯ и более крупноформатных пане-

лей обусловливают примерное постоянство коэффициентов дезинтеграции, по-

этому примем, что

^ФЯ-Б^^П-К’

Тогда с учетом выражений (1.4)— (1.7) выигрыш по массе (объему) для второ-

го варианта составит

В = /?s — ?б • К •

Значения % по массе н объему обычно составляют 2—3.

В заключение приведем порядок количественной оценки массы МЭУ комп-

лекса на ранних стадиях проектирования:

22

по заданной электрической схеме МЭУ проводится ее функциональное рас-

членение на i-e число панелей, каждая из которых содержит р цифровых, s —

аналоговых и t — силовых МСБ и определенное число навесных ЭРЭ;

определяются средние значения масс МСБ указанных типов (mi, /п2, отз) в

общая масса навесных ЭРЭ (/пэрэ);

рассчитываются активные (полезные) массы МСБ и ЭРЭ, входящих в каж-

дую t-ю панель,

«л?. = Р™! + s/n2 4- tm3 4- тдрэ .

рассчитывается масса i-й панели с учетом коэффициента дезинтеграции мас-

сы от МСБ к панели т п. = ?тмСБ-п mNi ’

k

определяется масса пакета панелей /nnaK= S '

рассчитывается масса моноблока МЭУ комплекса с учетом ее дезинтеграции

при корлусировании пакета панелей тБМЭУ=д тП-К/Ппак'

Далее по формуле (1.3) определяется суммарная .масса комплекса.

1.6. УНИФИКАЦИЯ СИСТЕМЫ БАЗОВЫХ КОНСТРУКЦИЙ МЭА

При построении системы несущих1) конструкций МЭА важное

значение приобретают типизация и унификация. Типизация и

унификация являются основными методами стандартизации. Ти-

пизация заключается в рациональном сокращении видов объектов

путем установления некоторых типовых, выполняющих большин-

ство функций объектов данной совокупности и принимаемых за

основу (базу) для создания других объектов, аналогичных или

близких по функциональному назначению. Поэтому этот метод ча-

стот называют методом базовых конструкций [1.17], где под базо-

вой несущей конструкцией понимают несущую конструкцию, яв-

ляющуюся основой для модификаций МЭА. Следует иметь в виду

отличие базовой несущей конструкции от унифицированной не-

сущей конструкции, под которой понимается несущая конструк-

ция [1.18], предназначенная для применения в аппаратуре различ-

ного назначения.

С помощью метода базовых несущих конструкций определяют-

ся конструкции, наиболее характерные и оптимальные для рас-

сматриваемого класса МЭА при разработке конкретного устрой-

ства или комплекса устройств. Объект типизации может претер-

певать некоторые частичные изменения или доработки для выпол-

нения определенных заданных функций. Метод .базовых конструк-

ций обеспечивает сохраняемость только отдельных объектов из

возможной совокупности. Другими словами, этот метод распрост-

раняется на малое число объектов большого числа функций.

Большой технико-экономический эффект метода базовых конструкций за-

ключается в следующем:

при разработке новых устройств используется проверенная базовая конст-

рукция, исключающая поиски возможных решений и возможные ошибки;

*> Несущая конструкция — элемент конструкции или совокупность элемен-

тов конструкции, предназиачеиные для (размещения составных частей аппаратуры

н обеспечения их устойчивости к воздействиям в заданных условиях эксплуата-

ции.

23

обеспечивается большая преемственность в производстве устройств, создан-

ных на одной базе; значительно ускоряется подготовка производства н снижа-

ются расходы на ее выполнение;

значительно облегчаются условия эксплуатации и ремонта устройств, имею-

щих много общих конструктивных элементов;

вокруг базовых (типовых) изделий легко могут создаваться различные мо-

дификации (типовые ряды) путем некоторых изменений типового изделия.

Применение -метода базовых конструкций непосредственно связано с унифи-

кацией изделий и с последующей их стандартизацией (например, корпусов бло-

ков аппаратуры).

Метод унификации — основной метод стандартизации, направленный на ра-

циональное сокращение существующей номенклатуры объектов путем отбора и

широкого использования некоторых изделий или создания новых изделий, т. е.

метод унификации обладает определенной универсальностью. Универсальность его

проявляется и -в том, что -метод не исключает из обращения другие -возможные

варианты объектов. Практическая работа с применением метода унификации

может осуществляться на разных уровнях и в различных аспектах деятельности:

внутрипроектной, межпроектной, отраслевой, межотраслевой и др. Работы по

унификации конструкций могут и не завершаться разработкой соответствующих

стандартов, но имеют большое самостоятельное значение, и -поэтому они в ряде

случаев рассматриваются как работы, предшествующие стандартизации.

Унификация как метод стандартизации имеет следующие признаки:

единообразие в конструктивном исполнении устройств;

функциональная законченность устройств;

подчинение основных параметров устройств общим требованиям или подчи-

нение основных параметров ряда определенному закону;

возможность использования унифицированных изделий -в составе устройств

или систем различного функционального иаэиачеиия, т. е. определенная универ-

сальность; -

обеспечение взаимозаменяемости на различных -конструктивных -уровнях с

учетом наличия единых габаритных, установочных и присоединительных разме-

ров.

Унификация приводит к сокращению номенклатуры изделий

в пределах устройства, класса устройств или целых групп. Она

неразрывно связана с наличием ряда одинаковых или -кратных ба-

зовых установочных и присоединительных размеров.

В настоящее время наблюдается тенденция системного подхо-

да к решению задачи унификации базовых несущих конструкций

МЭА. Одним из основных вопросов разработки унифицированной

системы базовых несущих конструкций (БНК) является вопрос о

формировании ее структуры, которая определяет внутреннюю ор-

ганизацию системы, а также установление уровней соотнесения

элементов структуры. При этом каждый уровень должен иметь

присущие ему характеристики, а элементы, соотнесенные с ним, —

вполне определенные признаки.

Наиболее распространенные системы БНК, используемые для

компоновки радиоаппаратуры, рассмотрены в работах [5—12,

18—22] и графически представлены на рис. 1.9—1.12. Для удоб-

ства некоторые данные о системах БНК сведены в табл. 1.2. Ана-

лизируя данные таблицы, следует отметить разнобой в термино-

логии, различное число уровней компоновки и отсутствие их

четкой формулировки, различный состав элементов систем ба-

зовых несущих конструкций и соотнесение их по уровням, неко-

торые системы базовых несущих конструкций вообще не имеют

24

таких соотношений. В состав систем базовых несущих конструк-

ций включены изделия различного функционального назначения.

Только в одном случае в элементы первого уровня включен кор-

Рис. 1.9. Система несущих конст-

рукций ЭВМ:

/— микросхема; 2~ ячейка; 3— панель;

4 — блок; 5 — рама; 6—стойка; 7 —

тумба; 8 — пульт

Рис. 1.10. Система несущих конструк-

ций РЭА:

/ — комплектный вставной блок; 2 — час-

тичные вставные блоки; 3—,кожух для

частичных вставных блоков/ 4— кожух,

для комплектного вставного блока; 5 —

блочный каркас; 6 — стойка; 7 — щит

Рис. 1.1 L Система несущих конструкций измерительных приборов:

/—корпус комплектных настольных блоков; 2 — корпуса малогабаритных блоков общего

назначения; 3 — корпуса блоков стоечного исполнения; 4 — настольный корпус с набором ма-

логабаритных блоков; 5 —установка комплектных наборов блоков <прнбор на прибор>; 6 —

корпус малогабаритного осциллографического блока; 7 — настольный шкаф с набором бло-

ков; 8 — передвижной шкаф с набором блоков

25

пус микросхемы. Смысловое содержание элементов отдельных

уровней различное. Например, в один и тот же уровень включа-

ются каркас и блок, кожух и стойка, т. е. не дифференцируются

функциональные и чисто конструктивные элементы, хотя только

последние должны входить в систему базовых несущих конструк-

ций.

Рис. 1.12. Система несущих конструкций

РЭА ГДР [1.22]:

/ — печатная плата; 2~ ячейка; 3— частичный

вставной блок; 4 — комплектный вставной блок;

5 — блочный каркас; 6 — кожух для настольно-

щитовых приборов; 7— стойка; 8 — шкаф; 9 —

щитовая секция

Рис. 1.13. Схема входимости элементов

унифицированиой системы базовых несу-

щих конструкций:

С — бескорпусная микросхема; 1 — корпусирован-

ные микросхемы и МСБ; 2 —ячейка; 3 — блок;

4 — шкаф и пульт; 5 — комплект шкафов, тумб и

пультов; 6 — радиотехнический отсек

Обобщая эти системы, можно разработать унифицированную

систему базовых несущих конструкций.

Применение системы БНК по уровням на примере ЕС ЭВМ

[19] по предложениям авторов [20] и по нашим предложениям

для унифицированной системы БНК приведено в табл. 1.3. Сле-

дует отметить, что функциональные элементы в уровни унифици-

рованной системы БНК не включаются, за исключением беокор-

пусных радиоэлементов, где конструкцию невозможно отделить

26

Таблица 1.2

Наименование системы Уровни систем БНК

0 I [ П III IV v

Аппаратура радиоэлектрон- —- Вставной частич- Вставной комплек- Кожух для ча-

пая. Основные размеры бло- ный блок тный блок, блоч- стичного блока,

ков. ГОСТ 12863—67 (при- ный каркас кожух для ком-

ложение) плектного бло-

ка, стойка

(шкаф), щит

ЕС ЭВМ. Уровни конструк- — Корпус ИС. Элек- Типовой элемент Панель Рама Стойка,

тивпых модулей. трорадиоэлемент. замены тумба,

ОСТ 4Г0.410.077—71 Специальный эле- мент пульт

Агрегатированные комплек- Монтажные Защитные рамки. Базовые каркасы Базовые каркасы — —

сы приборов и средств авто- платы. Вспомо- Монтажные платы, второго порядка, третьего порядка,

матизации. Система УТК. гательные дета- частичные (базо- блочные и комп- кожухи, стойки,

Основные размеры ОСТ ли и сборочные вые, вставные, при- борные) каркасы лектные каркасы, шкафы, секции щи-

25—38—71 единицы для навесные и встраи- тов и пультов, сто-

комплектации изделий других порядков первого порядка ваемые контейнеры лы

Агрегатированные комплек- Вдвижная мон- Частичный каркас Блочный каркас, Настенные кожу- — —

сы приборов и средств авто- тажная плата комплектный кар- хи, встраиваемые,

матизации. Система УТК- кас стационарная, пе-

Основные размеры редвижная и на- стольная стойки,

напольные и на-

стенные шкафы, тумба, стол, под-

ставка, секции пультов щитов

Шкафы и корпуса блоков ,— — Многогабаритные Корпуса комплект- Шкафы (с на- —

электроизмерительных при- боров. Система конструкций корпуса блоков ных блоков (на- бором блоков,

шкафов и корпусов блоков. ОСТ 4Г0.410.036—71 (общего назначе- ния, осциллографи- ческие) стольные, с набо- ром малогабарит- настольные, пе- редвижные).

ных блоков стоеч- Установка ком-

ного типа) плектных бло-

ков

Агрегатированная система атомного приборостроения Плата Блок частичный Каркасы, кожухи, комплектный блок, Стойки — —

АСАП [20] блок вентиляторов

Оборудование электроизме- рительное Плата печатная Каркас частичного блока Блочный переход- ной каркас Корпус стойки (шкаф) —

Каркасы, кожухи и кор- пуса: ОСТ 11П0.410.000—72 ОСТ 11П0.410.004—72 ОСТ 11П0.412.000—72 ОСТ ilin0.413.000—72 ОСТ 11П0.413.001—72 Частичный встав- Каркас комплект- ного блока Вставной блок. Подвесной кожух Каркас пульта, каркас стола, кожух

Стандартные Настенный щито-

элементы ной блок. Рамка Рамка для частич- вой корпус, шкаф,

для стандартного ного вставного пульт

элемента блока

Система типовых конструк- Монтажная Частичный блок Блочный каркас, Кожух для на-

ций. Электронные приборы. плата, вставной вставной, защи- вставной комплек- стольных блоков.

Предложения по стандарта- частичный блок щенный тный каркас Стойка, шкаф, щи-

зации. ГДР, 1971—1972 [22] (незащищен- ный) товая секция

от функционального элемента. Для оценки различия между эле-

ментом соответствующего уровня унифицированной системы БНК

и соответствующим ему уровнем компоновки в последней графе

табл. 1.3 приведены наименования уровней компоновки, в которые

входят соответствующие уровни элементов конструкций. Эти

уровни компоновки совместно с элементами унифицированной си-

стемы БНК и образуют множество конструкций. Принцип входи-

мости конструкции по нашим предложениям отражен на рис.

1.13 и в табл. 1.3.

Таблица 1.3

уровень конструкции Предложения [19] Предложения [20] Предложения авторов

— — Бескорпусные компоненты и детали, изготовляемые без операции сборки

1 0 1

/

Корпус микро- схемы, ЭРЭ, специальный ЭРЭ Корпус микро- схемы, корпус ЭРЭ, корпус специального ЭРЭ Коммутационно-пленочные платы МСБ, основание с вы- водами и крышка корпуса МСБ, корпусированные ЭРЭ

L Л 1

’ V

Типовой эле- мент замены Плата Печатные платы, гибкие пе- чатные кабели, разъемные соединители

1 \

LZIZ

1 з | Панель Каркас частич- ного блока Каркасы, корпуса и кожухи блоков

4

1 » 7 V 5 Рама Каркас беском- плектного блока Каркасы и панели стоек, шкафов, пультов и стелла- жей

5 Стойка, тумба, пульт Корпус изде- лия, шкафа, пульта Комплект шкафов и пультов аппаратуры одного вида

в — — Радиотехнический отсек но- сителя, аппаратное помете* ние

Создание унифицированной системы БНК с широкой вариант-

ностью компоновки позволяет на основе ограниченного числа ба-

зовых элементов получить неограниченное число компоновочных

решений МЭА [21]. В настоящее время проектировщики МЭА

пытаются решить этот вопрос с позиций комплексного охвата

всех конструктивных элементов и их типовых компоновок.

Широкая вариантность компоновки должна быть заложена в

решении любой системы конструктивных элементов, как это, на-

пример, выполнено в серии стандартов [22] (см. рис. 1.14).

29

Таким образом, размерно-модульная координация или модуль-

ность МЭА проявляется двумя стандартизуемыми характеристи-

ками: размерностью модуля и рядом размерных чисел. Ряд раз-

мерных чисел рекомендуется строить на основе ряда предпочти-

тельных чисел [17]. Ряды предпочтительных чисел, устанавливае-

мые нормативно-технической до-

кументацией [23], относятся к

числу важнейших конструктор-

ских норм.

В настоящее время разрабо-

тано несколько систем конструк-

тивных элементов на базе раз-

мерного модуля, составляющего

20 мм в соответствии с рекомен-

дациями СЭВ и МЭК [24]. Опыт

разработки этих систем обобщен

нормативно-технической докумен-

тацией [25], которая распростра-

няется на корпуса блоков вновь

разрабатываемой самолетной,

морской и наземной аппаратуры,

размещаемой в шкафах, стойках

и стеллажах.

Исходя из принципа входимо-

сти блоков выбираются размеры

стоек и шкафов. Наиболее полно

этот принцип реализован в нор-

мативно-технической документа-

ции [26]; здесь размеры стойки

выбираются кратными размерам

модуля-блока с уче-

зоны коммутации,

различных клас-

число плат типо-

Рис. 1.14. Варианты построения ап- основного

паратуры том запасов на

В аппаратуре

сов рекомендуется использовать ограниченное

номиналов [27].

На печатные платы устанавливаются ЭРЭ,

_______________ _____ J___ а также корпуси-

рованные или бескорпусные микросхемы и МСБ. Размеры этих

элементов характеризуются своей модульностью, причем размер-

ный модуль для этих элементов выбирается равным 5 мм.

В нормативно-технической документации регламентируются

пять типов корпусов микросхем [28]. Из них типы 1, 2, 4 и 5 яв-

ляются прямоугольными параллелепипедами, а тип 3 имеет форму

цилиндра. Корпус типа 1 имеет штырьковые цилиндрические вы-

воды, расположенные на нижней грани параллелепипеда — дне

корпуса, образованной большим и меньшим либо средним и мень-

шим ребрами параллелепипеда. Размерный модуль для этих эле-

ментов выбирается равным 0,5 мм. В микросборках устанавлива-

ются бескорпусные ЭРЭ, размерный модуль которых составляет

0,05 мм.

30

Таким образом, система унифицированных конструкций РЭА

опирается на следующую систему размерных модулей: 0,-05; 0,5;

5,0 и 20 мм.

2. ЭЛЕМЕНТНАЯ БАЗА МЭА

2.1. КОРПУСИРОВАННЫЕ ПОЛУПРОВОДНИКОВЫЕ ИС

И ИХ КОНСТРУКЦИОННЫЕ ОСОБЕННОСТИ

Корпусированные ИС, как известно, подразделяются на по-

лупроводниковые и гибридные. Все элементы полупроводниковых

ИС выполнены в объеме и на поверхности полупроводника

(рис. 2.1), а затем помещены в стандартные корпуса.

Рис. 2.1. Кристалл полупроводниковой 'Микросхемы

Основным материалом для полупроводниковых микросхем яв-

ляется кремний. Существенным достоинством этого материала яв-

ляется возможность получения на поверхности кремния стойкой

окисной пленки, которая служит защитным покрытием при про-

ведении ряда технологических операций, а также предохраняет

готовую схему от внешних воздействий. Вторым достоинством

этого материала является возможность значительно расширить

диапазон рабочих температур (до 150° С). Из других полупровод-

никовых материалов наиболее перспективными является арсенид

галлия.

Гибридная ИС (рис. 2.2) представляет собой корпусирован-

ную микросхему, выполненную на диэлектрической подложке,

все пассивные элементы которой неразрывно связаны между со-

бой пленочными проводниками и изготовлены в виде однослойных

или многослойных структур, а навесные компоненты, включая

31

бескорпусные ИС, вмонтированы пайкой или сваркой в контакт-

ные площадки.

Поскольку ИС являются основой элементной базы МЭА третьего поколения

(нулевой уровень) и являются для разработчика и конструктора аппаратуры

покупными изделиями, такими же, как резисторы, конденсаторы и др., то раз-

работчика и конструктора в первую очередь

метры и конструктивные особенности самих

интересуют их электрические пара-

корпусов ИС, а не того, что в них

заключено. Корпус ИС необходим,

во-первых, для защиты самих ИС

от действия окружающей среды,

а во-вторых, он стандартен и, сле-

довательно, заранее определяет

правила установки, сборки и мон-

тажа ИС на печатных платах. Су-

ществует большое число видов

корпусов микросхем. Различают

металлостеклянные, керамические

и пластмассовые корпуса.

В начале для микросхем мо-

дифицировали круглый металло-

стеклянный корпус транзистора,

увеличив число выводов до 8, а

затем до 12. Согласно ГОСТ

17467—72 это корпуса типа 3.

Корпуса этого типа состоят из

круглого металлического дна с 8

или 12 отверстиями, в которых че-

рез стеклянную изолирующую бу-

синку пропущен штыревой вывод,

и круглой цилиндрической крыш-

ки, выполняемой из того же

материала, что и дно. Чаще

всего в качестве материала

:овар или никель. Кристалл полу-

13-0,5

Рис. 2.2. Гибридная ИС

Рис. 2.3. Прямоугольный

корпус:

а — вид снизу; б — главный

вид

6,5 глав

6)

Рис. 2.4. Металлокерамический

корпус:

а — главный вид; б — вид сверху

для дна н крышки корпуса используется

проводниковой микросхемы крепится ко дну корпуса путем приклеивания или

пайки; между контактными площадками на кристалле и торцами выводов осу-

ществляется электрическое соединение путем приваривания гибких золотых про-

волочек, после чего корпус герметизируется сваркой либо пайкой.

Герметизация каждого вывода индивидуально увеличивает время изготовле-

ния дна корпуса (иногда его еще называют иожкой или держателем). После-

дующая модификация ножки позволяет герметизировать все выводы одновре-

менно при помощи общего стеклянного уплотнения, так называемой стеклянной

таблетки. Последняя модификация характерна для корпусов типа 301.8-2.

Круглые корпуса ставят перед разработчиком радиоаппаратуры много про-

блем при монтаже, и онн крайне неудобны для автоматизации производства

МЭА. Число выводов корпусов ограничено, манипуляции с ними затруднены.

Компоновка таких корпусов на печатной плате вызывает известные трудности и

требует применения многослойного монтажа. Это привело изготовителей микро-

схем к необходимости искать более целесообразную форму корпуса н, в част-

ности, такую, которая не ограничивала бы число возможных выводов. Так по-

явился прямоугольный корпус, повторяющий конфигурацию кристалла микро-

схемы. На рис. 2.3 приведен один из первых прямоугольных корпусов, соответ-

ствующих типу 1 (ГОСТ 17467—72). Прн изготовлении этих корпусов была

использована та же технология, что и прн изготовлении круглых корпусов, не

позволявшая автоматизировать процесс сборки корпусов, и такие корпуса в

новых разработках не используются.

Более технологичным оказался так называемый плоский прямоугольный кор-

пус с планарными выводами, относящийся к типу 4. Он оказался меньше и лег-

че, чем круглый, позволил увеличить число выводов н плотность монтажа на пе-

чатной плате, обеспечив «возможность визуального контроля присоединения мик-

Рис. 2.5. Пластмассовый

корпус:

а — главный вид; б — вид

сверху

Рис. 2.6. Металлокерамический

корпус с 16 выводами:

а — главный вид; б — вид сверху

33

32

росхем сверху. Корпус состоит из металлического дна-крышки прямоугольной