Текст

Demag

СТМАСС -3 ДЕФЕКТОВ Мартин Бихлер

Demad 5 . ----------^plastservice

.//plastpoint. huethig.de/bichle

Усадочные раковины?

Как Вы преодолели Ваши проблемы в литье под давлением, или Вы над этим еще только работаете?

На форуме по литью под давлением http://plastpoint.huethig.de/bichler/ проведите с сотрудниками и сотрудницами обсуждение причин и решений.

На базе систематизации ошибок в данной книге "Детали из пластмасс -отливать без дефектов" Вы можете прочесть в Интернете соответствующие статьи и сами сделать выводы. При оставшихся открытыми вопросах мы свяжем Вас с компетентными спе-

й- циалистами.

Детали из пластмасс отливать без дефектов

Автор

Мартин Бихлер

Дема г Эрготех ГмбХ

Техника конкретного применения

Альтдорфер Штр„ 14

Д-90571 Швайг

Факс (0911) 5061-271

ISSN 0942-6361

ISBN 3-7785-3007-0

Авторские нрава издания защищены. Сохраняются основанные на этом права, в особенности такие, как нрава перевода, переизданий, заимствования иллюстраций, радиопередач, воспроизведения фотомеханическим или подобным путем и записи в память в ЭВМ, в том числе и при частичном использовании.

© 1999 Хютиг ГмбХ, Гейдельберг

Печать и обработка. Цехнер, Шпейер

Детали из пластмасс отливать без дефектов

Успешные стратегии для обнаружения и устранения поверхностных, механических дефектов, а также дефектов связанных с отклонением размеров изделий отлитых под давлением.

автор Мартин Бихлер

Предисловие

Эта книга поможет практикам в литье под давлением бездефектных пластмассовых изделий. Ее систематизированная структура облегчает анализ возникающих дефектов и содействует пониманию их причин. И то, и другое является основой для описанного ниже устранения проблем.

Для наиболее употребительных пластмасс собраны рекомендации по температурам, числу оборотов и ходу шнека, остаточной подушке массы, противодавлению, скорости впрыска, давлению впрыска и выдержки. Так как причины многих дефектов отливок восходят к ошибкам при пластификации и впрыскивании, соблюдение указаний для этих процессов уже исключит большинство дефектов. Остающиеся дефекты можно устранить с помощью ведения систематического каталога действий. Компактное обобщение всех рекомендаций завершает книгу.

Я буду рад, если Вы сообщите мне о Вашем опыте на базе данного справочника, и желаю Вам больших успехов при устранении дефектов на литых изделиях.

Мартин Бихлер Швайг, апрель 1999 г.

Оглавление

Предисловие 5

Глава 1. Параметры машин, технологические параметры и конструктивные аспекты 9

Систематический анализ влияющих параметров 10

Г лава 2. Свойства различных пластмасс и рекомендации

по их переработке 17

Полиэтилен ПЭ-ВП (высокой плотности) 18

Полипропилен ПП 20

Полистирол ПС 22

Твердый поливинилхлорид ПВХ-Т 24

Мягкий поливинилхлорид ПВХ-П 26

Полиамид 6 28

Полиамид 66 31

Полибутилентерефталат ПБТ 34

Полиэтилентерефталат ПЭТ 36

Поликарбонат ПК 38

Сополимер акрилнитрил-бутадиен-стирол АБС 40

Композиция акрилнитрил-бутадиен-стирол/поликарбонат АБС/ПК 42

Сополимер стирол-акрилнитрил САН 44

Полиметилметакрилат ПММА 46

Полиоксиметилен ПОМ 48

Целлюлозный ацетат ЦА 51

Полифениленоксид ПФО 53

Глава 3. Обнаружение, причины и устранение дефектов литых изделий 55

Матовые места в зоне литника 56

Матовые места позади кромок 58

Отличия в глянце на структурированных поверхностях 60

Усадочные раковины 62

Газовые пузырьки 66

Нерасплавленный гранулят 68

Серые или черные вуали на изделии 70

Серые или черные вуали в зоне литника 73

Дизельный эффект в отдалении от литника 76

Образование свободной струи 78

Холодная пробка 80

Эффект грампластинки 82

Соединительный шов 84

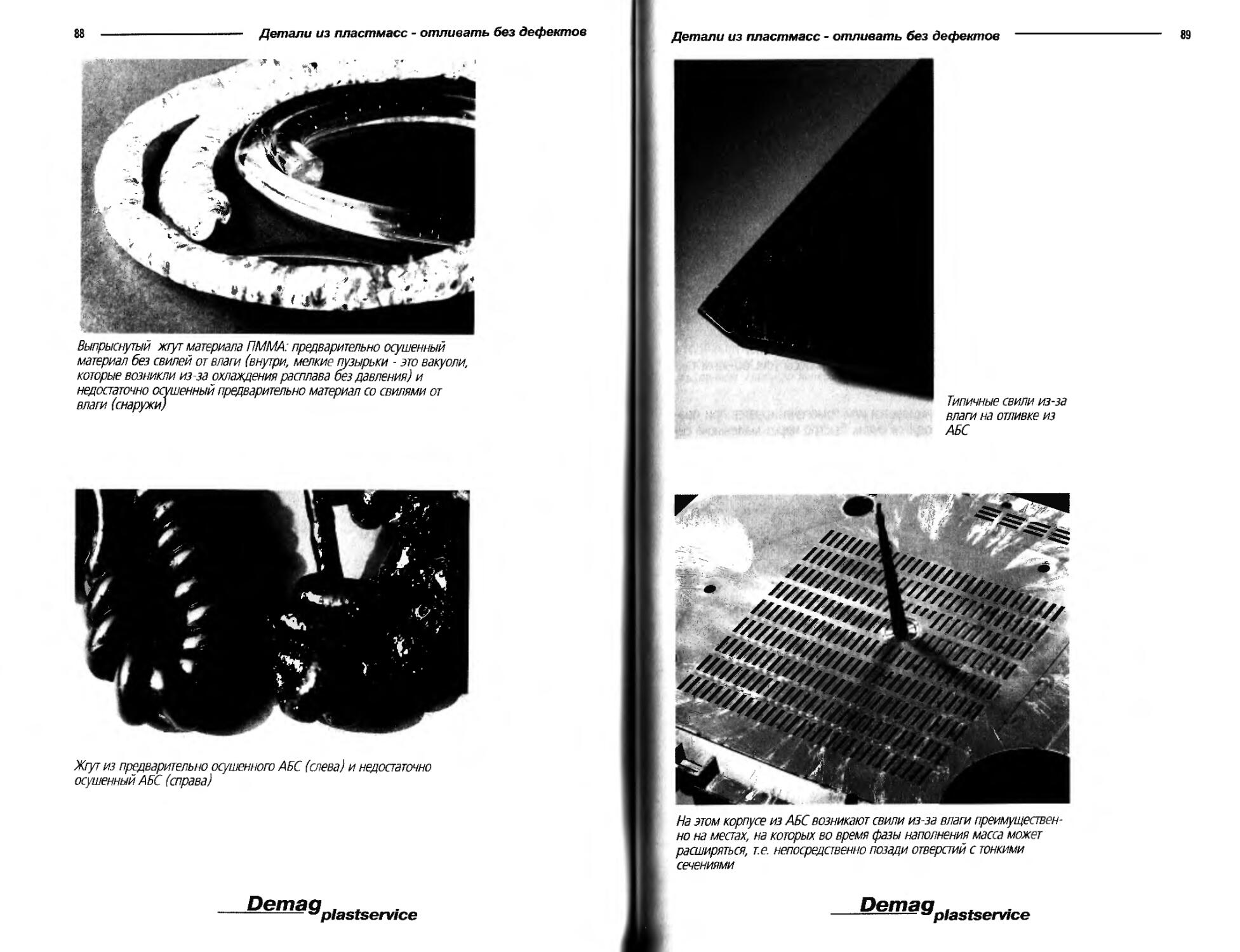

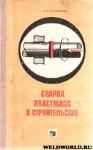

Свили из-за влаги 87

Свили краски 90

Свили от пригара 92

Свили из-за стекловолокна 94

Переливы yt)

Впадины 98

Недоливы Ю1

Деформация Ю2

Отпечатки от выталкивателя ЮЗ

Глава 4. Приложение Ю5

Глава 1

Параметры машины, технологические параметры и конструктивные аспекты

10

Детали из пластмасс - отливать без дефектов

Систематический анализ влияющих параметров

Множество влияющих на изготовление литых изделий факторов и недостаток сведений приводит к беспомощности в устранении дефектов отливок. При этом пробы и отдельные меры редко приводят к цели. Основой для возможности систематического обнаружения, объяснения и устранения дефектов на литых изделиях является хорошая конструкция пресс-формы, а также правильная установка параметров машины и технологических параметров переработки.

Решающую поддержку в устранении дефектов могут оказать различные техники систематизации. Существенным является то, что нужно не лечить симптомы, а исследовать непосредственную причину.

Проблема в процессе при литье под давлением или дефект на отливке могут быть вызваны многочисленными причинами, которые могут зависеть от машины, от пресс-формы, материала и метода. Наряду с причиной дефекта необходимо также по возможности точнее установить время его возникновения.

При сопоставлении дефектов с их возможными причинами легко обнаружить, что один и тот же дефект может быть вызван многими причинами, которые, кроме того, могут быть заложены как в пресс-форме, так и в процессе. Поэтому некоторые дефекты не могут быть устранены при помощи одной меры, а требуют согласован-

МгНЛИНН

Метод

Дефекты изделия при литье под давлением могут быть вызваны многочисленными причинами

^^Splastsetvice

Детали из пластмасс - отливать без дефектов

Проявление дефекта Причина дефекта

Процесс Пресс-форма

Пластификация | Впрыскивание i Давление выдержки [ Усилие смыкания [Открытие пресс-формы 1 | Извлечение из формы 1 <=; 1 Стабильность Температура [ Отвод воздуха

Картина проявления дефектов:

Свили от пригара X X X

Свили от влаги

Свили краски X X

Свили от стекловолокна X X X

Впадины X X

Различия в блеске, блеск X X X X X

Соединительные швы, швы течения X X X X X X

Образование свободной струи X X

Пригары, дизельный эффект X X X X

Видимые отпечатки выталкивателя X X X

Эффект грампластинки X X X

Темные точки X

Матовые места в зоне литниковой системы X X X

Отслаивание поверхностного слоя, расслаивание X

Холодная пробка, линии холодного течения X X X

Серые/черные вуали X

Отклонения в размерах

Недоливы (недостаточное заполнение изделия) X X X X X

Переливы (образование наплывов, перепонки) X X X X X

Деформация при извлечении из формы X X X X X

Деформация отливки X X X X X X

Разброс размеров отливок X X X X X X

Неудовлетворительные механические свойства

Трещины от внутренних напряжений, белый излом X X X

Включения воздуха, образование пузырьков X X X

Усадочные раковины X X

Термически поврежденная формовочная масса X X X

Нерасплавленный гранулят в отливке X

Средн дефектов, обусловленных процессом и пресс-формой, преобладают те, которые возникают при пластификации и впрыскивании, а также вызваны положением и оформлением литниковой системы

^^m^gplastservice

12

Детали из пластмасс - отливать без дефектов

ной коррекции в нескольких фазах процесса. Большинство технологических дефектов заложены в фазе пластификации и впрыскивания, в то время как для дефектов, связанных с пресс-формой, прежде всего имеет значение оформление литника. Поэтому систематический анализ дефекта в отливке нужно начинать с проверки пресс-формы и основных параметров процесса.

Дефекты, обусловленные пресс-формой, часто могут быть предотвращены

Наряду с установленными технологическими параметрами причинами дефектов в готовой отливке могут быть также число гнезд в пресс-форме, неблагоприятное оформление горячего или холодного канала, а также вид, положение и размер литниковой системы и геометрическая форма отливки. Эти конструктивные дефекты нужно предотвратить по возможности на наиболее ранней стадии изготовления пресс-формы.

Часто при опробовании новой пресс-формы идут на компромисс с целью получить достаточно хорошие отливки без требующих затрат времени и средств изменений пресс-формы. Большей частью этого можно добиться только не оптимальной для процесса наладкой машины. Таким путем делается попытка компенсировать "недостатки" пресс-формы неподходящими технологическими параметрами. Производство при таких условиях никак не назовешь нормальным, у него слишком малое поле переработки и вообще оно часто является более дорогостоящим, чем при работе на оптимизированной пресс-форме.

Должна быть цель - так оптимизировать процесс и пресс-форму на стадии изготовления образцов, чтобы даже при мелких изменениях в материале, машине или окружающих условиях, то есть в пределах так называемого "поля переработки", качество отливок оставалось очень хорошим.

Распространяющийся поток - принцип наполнения формы

Для проверки ширины поля переработки предлагается произвести анализ важнейших параметров процесса. При этом сначала нужно рассмотреть процесс наполнения формы. Он может служить причиной возникновения многих дефектов литья под давлением, и понимание этого процесса является основой для последующего анализа многих технологических шагов.

В основе процесса наполнения формы лежит принцип распространяющегося потока: расплав равномерно растекается от литника во всех направлениях по полости и прилегая к ближайшей стенке пресс-формы затвердевает. При этом сердцевина отливки остается пока еще пластичной. В этой сердцевине все еще остается жидкий расплав, пока гнездо формы не заполнится. Таким образом расплав при наполнении формы непрерывно "вытекает" из пластичной сердцевины на фронт потока и прилегает к стенкам пресс-формы.

Demaq . „

-----------plastservice

Детали из пластмасс - отливать без дефектов

13

Принцип распространяющегося потока и распределение расплава особенно хорошо видно на отливках, изготавливаемых методом коинжекции, при котором впрыскиваются белый, черный и снова белый компоненты один за другим. Легко заметить, что близкие к стенке зоны наполняются и затвердевают сначала вблизи литника, хотя давление выдержки у литника до последнего момента продолжает подавать расплав в отливаемое изделие. Этот дополнительно перемещаемый расплав не вытесняет материал от края, а продвигает его в пластичную внутреннюю часть отливки до тех пор, пока она тоже не затвердеет.

Итак, вспрыснутая в первую очередь часть массы находится в отливке близ литника у стенки, введенная затем часть массы - в отдалении от литника у стенки, а вдавленная последней часть массы - близ литника в сердцевине.

Поэтому поверхностные дефекты в зоне литника, свили вокруг литниковой системы и холодные пробки возникают уже в начале фазы впрыска, а не при выдержке под давлением, как часто считают.

Чашка должна иметь сердцевину из черного материала, а поверхность из белого: сначала вливается белый расплав (внизу), затем впрыскивается черный материал (в центре) и в заключение литниковая система заполняется белым материалом. Расплав, который уже прилегает к стенке пресс-формы, застывает; только сердцевина отливаемого изделия остается пластичной и поэтому заполняется последней

Demaq . *

----------plastservice

14

Детали из пластмасс - отливать без дефектов

Предварительные установки температуры и давления зависят от материала

Принцип распространяющегося потока действует для всех видов термопластичных пластмассовых расплавов. Однако для температур и давлений, а также некоторых других установочных параметров процесса литья под давлением имеются очень широкие диапазоны.

Здесь должны учитываться свойства материалов (температура расплава, вязкость расплава, постоянство температуры, склонность к разложению), а также другие параметры.

Следующие разделы данной главы разъясняют значение различных установок машины и технологических параметров. О предварительно выбираемых настройках для различных пластмасс дает справку Глава 2. Указанные цифры базируются на опыте, и поэтому их нужно понимать как ориентировочные данные. В указаниях и разъяснениях к каждому виду пластмасс мы детально останавливаемся на особенностях материалов. В сомнительных случаях - и если сведения о перерабатываемом материале не найдены в Главе 2 - должны учитываться указания изготовителя сырья или изготовителя смеси.

Правильно ли заданы ход шнека, число оборотов и противодавление?

Оптимальная величина хода шнека ограничивается в сторону уменьшения максимально возможным временем нахождения массы в цилиндре и затребованной точностью позиционирования при впрыскивании. Правильная величина хода шнека зависит от перерабатываемой пластмассы и составляет при термически нечувствительных материалах от 0,5 до 4 диаметров шнека, при термически чувствительных материалах - между 1 и максимально 2,5 - 3 диаметрами.

Число оборотов шнека отвечает за пластификацию материала. В принципе оно должно быть как можно меньше, чтобы оберегать материал. Получающееся время дозирования не должно быть намного короче, чем время охлаждения. Число оборотов шнека (U в об./мин.) зависит от перерабатываемого материала и рассчитывается из требуемой объемной скорости (v, м/сек) и диаметра шнека (D, мм): U = 60 000 • v/(n • D). Литейные скорости достигают величин от относительно низкой 0,2 м/сек для твердого ПВХ, средней 0,6 м/сек для поликарбоната и до высокой -1,3 м/сек для полиэтилена, полипропилена и полистирола.

Противодавление шнека - это давление в передней камере шнека, при котором шнек пластифицирует. Противодавление должно устанавливаться очень точно с учетом специфики материала, оно составляет от 20 бар для полиамида до 300 бар для ПММА.

Demagplasteervice

15

Детали из пластмасс - отливать без дефектов ---

Подходят ли заданные температуры для материала?

Заданные температуры цилиндра в сочетании с трением, регулируемым числом оборотов шнека, отвечают за передачу тепла в пластмассу. Температуры цилиндра тоже сильно зависят от материала и составляют значения от 170°С для твердого ПВХ, 320°С для ПК и более чем 400°С для некоторых высокоэффективных пластмасс.

При перерывах в производстве следует снижать температуры цилиндра, чтобы не подвергать расплав термическому повреждению из-за длительного времени нахождения в цилиндре. Температура снижения для цилиндра - это та температура, при которой в течение многих часов можно не бояться существенного повреждения расплава.

Установленная температура пресс-формы должна поддерживать впрыснутый расплав в текучем состоянии, пока отливаемое изделие не будет целиком заполнено. Особенно важно поддержание температуры поверхности пресс-формы при работе С техническими термопластами с частично кристаллической структурой, такими как ПОМ, ПБТ, ПЭТ и ПА. Наряду с влиянием на время охлаждения или цикла изменение температуры стенок пресс-формы оказывает влияние на кристалличность и тем самым на механические свойства, качество поверхности, а также вес и соблюдение размеров отливки.

Правильно ли выбраны скорость впрыска и давление выдержки?

Процесс впрыска тоже является источником многочисленных дефектов. Скорость впрыска влияет на скорость растекания расплава в пресс-форме. В принципе, впрыск должен происходить как можно быстрее, при этом максимально возможная скорость зависит как от материала, так и от геометрической формы отливки. Часто рекомендуется ступенчатый профиль скорости, например: медленно-быстро. Если старые машины могли производить впрыск только с одной скоростью, то современные машины обладают не только различными скоростями, но и мягкими переходами между фазами впрыска посредством профиля в форме ломаных линий.

То же самое действительно для определяющего качество давления выдержки, которое компенсирует объемную усадку расплава при охлаждении в полости формы. Сегодня характер давления выдержки можно также представить в виде ломаной линии. Давление выдержки - это гидравлическое давление в цилиндре впрыска, которое активно во время выдержки под давлением. Длительность выдержки ПОД давлением устанавливается так, чтобы размеры отливки в форме и ее вес соответствовали требованиям качества.

Pe,na^ptestservfce

16

Детали из пластмасс - отпивать без дефектов

Обнаружение причин и устранение дефектов деталей, отлитых под давлением

Если все параметры машины, технологические параметры и температуры переработки были установлены правильно, пластмасса и при необходимости матричная смесь или красящий материал правильно осушены и тем не менее появляются дефекты на отливках, то причинами могут быть эффекты обусловленные геометрической формой, неудачная комбинация различных технологических параметров или их взаимное влияние. Но так как отдельные попытки и меры редко ведут к цели, рекомендуется в любом случае проводить систематический анализ проблемы.

Глава 3 описывает различные дефекты на отлитых изделиях. Описание каждого типа дефекта завершается разъяснением физических причин и перечнем мер по выходу из затруднительного положения. В Приложении в качестве краткого обобщения книги находится таблица с указанием мер по устранению установленных дефектов в литье. Пример систематического анализа незначительного дефекта в отливке разъясняет структурно ход мыслей при поиске дефекта. Бланк-таблица для описания дефекта облегч&т действия при собственных изысканиях, так и запрос поставщиков сырья или изготовителя машины.

Demagpfastservjce

Глава 2

Свойства различных пластмасс и рекомендации по их переработке

18

Детали из пластмасс - отливать без дефектов

Детали из пластмасс - отливать без дефектов

19

Полиэтилен высокой плотности (ПЭ-ВП) давления впрыска

Структура Плотность Физические свойства частично кристаллическая 0,92-0,96 г/смэ гибкий до мягкого; в зависимости от плотности морозостойкий до -40 °C; ударопрочный; небьющийся; хорошие диэлектрические свойства; низкое во-допоглощение; не вызывающий сомнений в отношении здоровья; не герметичен против запахов Противодавление Скорость впрыска 50-200 бар; слишком низкое противодавление может привести к неравномерному весу отливок и плохому распределению краски при окрашивании при тонкостенных упаковочных изделиях требуется высокая скорость впрыска (аккумулятор); в прочих случаях благоприятнее средняя скорость впрыска

Химические свойства устойчив к кислотам, щелочным растворам, растворителям, спирту, бензину, фруктовым сокам, растительным маслам и молоку; не устойчив к запахам и хлорированным углеводородам; подвержен образованию трещин из-за внутренних напряжений Число оборотов шнека установка высокого числа оборотов шнека до 1,3 м/сек объемной скорости возможна, однако оно должно быть лишь настолько быстрым, чтобы в течение времени охлаждения закончился процесс пластификации; требующийся момент вращения низкий

Показатели материала легко воспламеняющийся; продолжает гореть после удаления источника возгорания; капает; светлое слабо светящееся пламя с голубой сердцевиной; запах как у погашенной свечи (парафин) Мин. и макс, длина хода дозирования 0,5-4,0 Д (диаметра); при 4 Д длины хода дозирования следить за тем, чтобы длительность пребывания массы в цилиндре была достаточно большой

Температура цилиндра Фланец 30- 50 °C ( 50 °C) Зона 1 160-250 °C (200 °C) Зона 2 200-300 °C (210 °C) Зона 3 220-300 °C (230 °C) Зона 4 220-300 °C (240 °C) Зона 5 220-300 °C (240 °C) Сопло 220-300 °C (240 °C) Параме1ры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50:1 до 100:1. 200-280°С Остаточная подушка массы Предварительная сушка Повторная переработка 2-8 мм, в зависимости от величины хода дозирования и диаметра шнека не требуется; при неблагоприятном хранении предположительно 1 час при 80°С до 100% размолотого материала

Температура расплава Усадка 1,5-2,5%; большая деформация; большая усадка; окончательная усадка достигается только через 24 часа (дополнительная усадка)

Температура снижения в цилиндре Температура пресс-формы Давление впрыска Давление выдержки 220°С 20-60°С на основании хорошей текучести - без крайне высокого давления впрыска (800-1400 бар); исключение: тонкостенные упаковочные изделия (до 1800 бар) из-за относительно большой усадки у отливок, точных по размерам, длительное время выдержки под давлением; высота давления около 30-60% от Впрыскивание изделия Останов машины Оснащение цилиндра точечный литник; горячий канал; изолирующий канал; передняя камера; относительно малые сечения достаточны для тонкостенных отливок нет необходимости дополнительно прогонять какой-либо другой материал; ПЭ термически очень невосприимчив серийный шнек; шнек с тремя зонами для стандартных применений; специальная геометрическая форма (длина: диаметр = 25:1) с блоком резки и смешивания для упаковочных изделий, открытое сопло, затвор от обратного потока.

Demag .

------plastservice

^^^^plastservice

Дотали из пластмасс - отливать без дефектов

20 Детали из пластмасс - отливать без дефектов

Полипропилен (ПП)

Структура частично кристаллическая

Плотность 0,91-0,93 г/см3

Физические свойства твердый; очень ломкий; хорошие диэлектрические свойства; не вызывающий сомнений в отношении здоровья; не герметичен против запахов; более твердый и термостойкий, чем ПЭ, однако менее устойчив при низких температурах (исключение: специальные хладостойкие типы); особенно хорошо подходит для шарниров

Химические свойства устойчив к кислотам, щелочным и соляным растворам, спирту, бензину, фруктовым сокам, растительным маслам и молоку; не устойчив к хлорированным углеводородам; избегать контакт с медью; низкая склонность к образованию трещин из-за остаточных напряжений

Признаки материала легко воспламеняющийся; капает и продолжает гореть; горит светлым пламенем с голубой сердцевиной; резкий дестевой запах парафина

Температура цилиндра Фланец 30- 50°С ( 50°С) Зона 1 160-250°С (200°С) Зона 2 200-300°С (22О°С) Зона 3 220 300°С (240°С) Зона 4 220-300°С (240°С) Зона 5 220-300сС <240°С) Сопло 220-300°С (240°С)

Параметры температуры е скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 501 до 1001

220-280 °C

220 °C

но длительное время выдержки под давлением (около 30% от времени цикла).

Размер давления выдержки - 30-60% от требующегося давления впрыска

Противодавление

Скорость впрыска

Число оборотов шнека

Мин. и макс, длина хода дозирования

Остаточная подушка массы

Предварительная сушка

Повторная переработка

Усадка

Впрыскиваний изделия

50-200 бар

при тонкостенных упаковочных изделиях требуются высокие скорости впрыска (аккумулятор); в прочих случаях достаточна средняя скорость впрыска

высокое число оборотов шнека до 1,3 м/сек объемной скорости возможно, однако только настолько высокое, чтобы в течение времени охлаждения закончился процесс пластификации

0,5-4,0 Д; при 4 Д длины хода дозирования следить за тем, чтобы длительность нахождения массы в цилиндре была достаточно продолжительной

Температура расплава

Температура снижения в цилиндре

Температура пресс-формы

Давление впрыска

Давление выдержки

Останов машины

20-70 °C

Оснащение цилиндра

на основании хорошей текучести - без крайне высокого давления впрыска (800-1400 бар); исключение: тонкостенные упаковочные изделия (до 1800 бар)

2-8 мм, в зависимости от величины хода дозирования и диаметра шнека

не требуется; при возможном неблагоприятном хранении -1 час при 80сС

до 100% размолотого материала

1,2-2,5%; окончательная усадка достигается только через 24 часа (большая дополнительная усадка)

точечный и рядный литник; горячий канал; изолирующий канал; передняя камера; размещать литник на самых толстых местах отливки, иначе возникает опасность больших впадин

нет необходимости дополнительно прогонять какой-либо другой материал; ПП термически очень невосприимчив

серийный шнек; шнек с тремя зонами для стандартных применений; специальная геометрическая форма (длина: диаметр = 25:1) с блоком резки и смешивания для упаковочных изделий, открытое сопло, затвор от обратного потока

чтобы предотвратить впадины, требуется доволь-

Demag . .

------9 plastservice

Demag

-----^plastserwce

22

Детали из пластмасс * отливать без дефектов

Полистирол (ПС)

Структура

Плотность

Физические свойства

Химические свойства

Признаки материала

Температура цилиндра

Температура расплава

Температура снижения в цилиндре

Температура пресс-формы

Давление впрыска

Давление выдержки

Противодавление

аморфная

1,05 г/см3

твердый; жесткий; хрупкий; очень хорошие диэлектрические свойства; малое водопоглощение; высокая способность к сохранению размеров; прозрачный; блестящий; легко окрашивается; нейтрален к запаху и вкусовым свойствам

устойчив к кислотам, щелочным растворам, спиртам, жирам, растительным маслам;

не устойчив к бензину, бензолу и многим растворителям; есть опасность трещин из-за внутренних напряжений

легко воспламеняющийся; горит желтым ярким светом и очень сильно коптит; типичный сладковатый запах стирола

Фланец 30- 50°С ( 50°С)

Зона 1 160-220°С (200°С)

Зона 2 180-240°С (210°С)

Зона 3 210-280°С (230°С)

Зона 4 220-280°С (230°С)

Зона 5 220-280°С (230°С)

Сопло 22О-28О°С (230°С)

Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и Б5% и у отливок с соотношением пути течения к толщине стенок от 50 1 до 1001

220-280°С

22О°С

15-50°С

вследствии хорошей текучести - без крайне высокого давления впрыска (800 1400 бар)

величина давления - 30-60% от давления впрыска; относительно короткое время выдержки под давлением

50-100 бар; при слишком малом противодавле-

B^Qplastservice

Детали из пластмасс - отливать без дефектов

23

нии в массе могут возникать воздушные пригары (серые или черные свили в отливке)

Скорость впрыска в принципе высокая, в зависимости от оформления отливки ступенчатая; при тонкостенных упаковочных изделиях возможно высокая, частично с аккумулятором

Число оборотов шнека возможно высокое число оборотов шнека макс, до 1,3 м/сек линейной скорости, однако лучше пластифицировать медленно

Мин. и макс, длина хода дозирования 0,5-4,0 Д; при 4 Д хода дозирования следить за тем, чтобы длительность нахождения массы в цилиндре была достаточно продолжительной

Остаточная подушка массы 2-8 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка не требуется; при возможном неблагоприятном хранении -1 час при 80°С

Повторная переработка до 100% размолотого материала

Усадка 0,3-0,6%

Впрыскивание изделия точечный литник; горячий канал, изолирующий канал; передняя камера; достаточны относительно малые сечения

Останов машины нет необходимости дополнительно прогонять какой-либо другой материал; ПС термически очень невосприимчив

Оснащение цилиндра серийный шнек, открытое сопло, затвор обратного потока

e^eplast8ervice

24

Детали из пластмасс - отливать без дефектов

Твердый поливинилхлорид (ПВХ-П)

Структура аморфная

Плотность 1,35 г/см3

Физические свойства жесткий; твердый; от прозрачного до непрозрачного; хорошо сваривается и склеивается; при определенных настройках не вызывает сомнений с точки зрения физиологии

Химические свойства устойчив к кислотам, щелочным растворам, растительным маслам, жирам и бензину; не устойчив к бензолу, кетонам, эфиру и средствам для выведения пятен

Признаки материала трудно воспламеняющийся; самогасящийся; горит с зеленым окаймлением, образованием копоти и небольшим искрением; пахнет соляной кислотой

Температура цилиндра Фланец 30- 50°С ( 50°С) Зона 1 140-160°С (150°С) Зона 2 1б5-180°С (170°С) Зона 3 180-210°С (190°С) Зона 4 180-210°С (200°C) Зона 5 180-210°С (200°С) Сопло 180-210°С (200°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок <_ соотношением пути течения к толщине стенок от 50 1 до 100 1

Температура расплава 210-220°С

Температура снижения в цилиндре 120°С

Температура пресс-формы 30-60°С

Давление впрыска 800-1600 бар

Давление выдержки выбирать не слишком высоким; 40-60% от давления впрыска; желательна подгонка к отливке и впускному литнику

Противодавление правильная установка очень важна из-за термической восприимчивости; тепло от трения шнека (подведенное под хорошим управлением) лучше, чем от ленточных нагревателей цилиндра; проти-

^ета9plastservice

Детали из пластмасс - отпивать без дефектов

25

водавление возможно до 300 бар

Скорость впрыска выбирать не слишком высокую и следить за тем, чтобы материал не разрывался; ступенчатая скорость впрыска требуется обязательно, если отливка имеет повороты или острые кромки

Число оборотов шнека установить как можно более низким, макс, число оборотов шнека соответственно 0,2 м/сек по линейной скорости; возможно, пластифицировать с задержкой, чтобы при длительном времени охлаждения, несмотря на замедленное число оборотов шнека, процесс дозирования заканчивать только перед концом времени охлаждения; требуется высокий, равномерный момент вращения

Мин. и макс, длина хода дозирования 1,0-3,5 Д

Остаточная подушка массы должна быть небольшой: 1-5 мм, в зависимости от хода дозирования и диаметра шнека; при установке цилиндра следить за малым осевым зазором шнека

Предварительная сушка 1 час при 70°С (требуется только при неблагоприятном хранении материала)

Повторная переработка если материал термически не поврежден, его можно применять снова

Усадка 0,5-0,7%

Впрыскивание изделия предпочтительны стержневой, пленочный и экранирующий литники, при мелких деталях возможен также точечный литник; впускной литник должен быть выполнен с радиусом по отношению к изделию

Останов машины отключить нагрев; произвести пластифицирование без противодавления, оставить массу в цилиндре на 2-3 мин, а затем медленно произвести вывод впрыском, процесс повторять до тех пор, пока температура в цилиндре не понизится до 160°С; затем очистить цилиндр впрыском до отсутствия материала

Оснащение цилиндра геометрическая форма шнека для твердого ПВХ; частично цилиндр с ленточными нагревателями и охлаждающей воздуходувкой; питающий носок шнека или гладкий носок, открытое сопло

26

Детали из пластмасс - отливать без дефектов

Мягкий поливинилхлорид (ПВХ-Т)

Структура аморфная

Плотность 1,1-1,4 г/см3

Физические свойства гибкий; эластичный как резина; не вызывающий опасений в отношении здоровья

Химические свойства устойчив к кислотам, щелочным растворам, моющим средствам, растительным маслам и жирам; не устойчив к бензину, эфиру и хлорированным углеводородам

Признаки материала трудно воспламеняющийся; горит с копотью, с зеленым окаймлением и искрением; пахнет соляной кислотой с пластификатором

Температура цилиндра Фланец 30- 50°С ( 50°С) Зона! 140-160°С (150°С) Зона 2 150-180°С (165°С) Зона 3 160-220°С (180°С) Зона 4 160-220°С (190°С) Зона 5 160-220°С (190°С) Сопло 160-220°С (200°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50 1 до 100.1

Температура расплава 200-220°С

Температура снижения в цилиндре 120°С

Температура пресс-формы 30-50°С

Давление впрыска 800-1200 бар

Давление выдержки 30-50% от нужного давления впрыска

Противодавление 50-100 бар

Скорость впрыска чтобы получить хорошее качество поверхности, нужно производить впрыск не слишком быстро (возможно, впрыскивать ступенями)

Число оборотов шнека установить среднее число оборотов шнека, макс, соответственно 0,5 м/сек линейной скорости

Demag . .

------plastservice

Детали из пластмасс - отливать без дефектов

27

Мин. и макс, длина хода дозирования 1,0-3,5 Д

. Остаточная подушка массы 2-6 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка не требуется; при неблагоприятном хранении - 1 час при 70°С

Повторная переработка если материал термически не поврежден, его можно применять снова

Усадка 1-2,5%

Впрыскивание изделия впускной литник должен быть выполнен с радиусом по отношению к изделию; при мелких деталях возможен точечный литник

Останов машины отключить нагрев, многократно произвести пластифицирование без противодавления и выброс впрыском

Оснащение цилиндра серийный шнек, затвор обратного потока, открытое сопло

Demagplastservice

28

Детали из пластмасс - отливать без дефектов

Полиамид 6 (ПА6)

Структура частично кристаллическая

Плотность 1,14 г/см5

Физические свойства в равновесной влажности (2-3%) очень вязкий; в сухом состоянии хрупкий; твердый; жесткий; износостойкий; хорошо скользящий; хорошо окрашивается; не вызывают опасений в отношении здоровья; с клеящей способностью

Химические свойства устойчив к растительным маслам, бензину, бензолу, щелочным растворам, растворителям, хлорированным углеводородам, эфиру и кетонам не устойчив к озону, соляной кислоте, серной кислоте и перекиси водорода

Признаки материала воспламеняющийся; продолжает гореть и после удаления источника возгорания; капает пузырьками и образует нити; голубое пламя с желтым окаймлением, пахнет горелым рогом

Температура цилиндра Фланец 60- 90°С ( 70°С) Зона 1 230-240°С (240°С) Зона 2 230-240°С (240°С) ЗонаЗ 240-250°С (25ОсС) Зона 4 240-250°С (250°С) Зона 5 240-250°С (250°С) Сопло 230 240сС (250°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50 1 до 1001 Загрузочные свойства сильнее всего подвергаются влиянию температуры на фланце и в зоне 1; при подъеме температур загрузочные свойства становятся более равномерными

Температура расплава 240-250°С

Температура снижения в цилиндре 220°С

Температура пресс-формы 60-100°С

Давление впрыска 1000-1600 бар, при тонкостенных изделиях с большим путем течения (например для кабельных хомутов) до 1800 бар

Demag . .

------plastservice

^ЦПЛЛи из пластмасс - отливать без дефектов

29

Днление выдержки обычно около 50% от давления впрыска; так как материал затвердевает довольно быстро, достаточно короткое время выдержки под давлением; с помощью затухающего давления выдержки можно снизить напряжения в изделии

Противодавление задавать очень точно 20-80 бар, так как слишком высокое противодавление имеет следствием неравномерную пластификацию

Скорость впрыска впрыскивать относительно быстро; заботиться о выпуске воздуха из пресс-формы, в противном случае возможны прижоги на отливке

Число оборотов шнека возможно высокое число оборотов до 1 м/сек по линейной скорости; однако лучше число оборотов шнека установить настолько медленным, чтобы процесс пластификации заканчивался незадолго до конца времени охлаждения; требующийся момент вращения шнека низкий

Мин. и макс, длина хода дозирования 0,5-3,5 Д

Остаточная подушка массы 2 6 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка 4 часа при 80°С, кроме переработки непосредственно из бочкотары; полиамиды гигроскопичны, поэтому хранить в не пропускающих влагу ёмкостях и закрывать наполнительную воронку; при содержании влаги свыше 0,25% возможны трудности при переработке

Повторная переработка возможна добавка 10% вторичного гранулята

Усадка 0,7-2,0% с 30%-ным содержанием стекловолокна для упрочнения материала: 0,3-0,8%; изделия с температурой использования свыше 60°С должны быть выдержаны при высокой температуре; благодаря такой выдержке остаточная усадка ниже, т.е. изделия лучше выдерживают размеры и имеют меньше внутренних напряжений: рекомендуется кондиционирование водяным паром; изделия из полиамида можно проверить на наличие напряжений жидким флюсом для пайки

^таЗр1а^еп1се

30

Детали из пластмасс - отливать без дефектов

Впрыскивание изделия

Останов машины

Оснащение цилиндра

возможны точечный, туннельный и стержневой литники; для холодных пробок рекомендуются глухие отверстия и отверстия-ловушки; а также перерабатывать через горячий канал; так как расплав должен перерабатываться в пределах узкого диапазона температур, требуется горячий канал с точным температурным режимом

нет необходимости дополнительно прогонять какой-либо другой материал; возможное время нахождения массы в цилиндре до 20 мин., если дольше - следует опасаться термического повреждения массы

серийный шнек; для большей мощности пластификации - специальная геометрическая форма; затвор обратного потока; открытое сопло;

для материалов, упрочненных стекловолокном, требуется износостойкое исполнение цилиндра

Demaa . .

------^plastservice

из пластмасс - отливать без дефектов ----------------- 31

Полиамид 66 (ПА66) Структура частично кристаллическая

Плотность 1,14 г/см3

Физические свойства в равновесной влажности (2-3%) очень вязкий; в сухом состоянии хрупкий; твердый; жесткий; износостойкий; хорошо скользящий; хорошо окрашивается; не вызывает опасений в отношении здоровья; с клеящей способностью

Химические свойства устойчив к растительным маслам, бензину, бензолу, щелочным растворам, растворителям, хлорированным углеводородам, эфиру и кетонам; не устойчив к озону, соляной кислоте, серной кислоте и перекиси водорода

Признаки материала воспламеняющийся; продолжает гореть и после удаления источника возгорания; капает пузырьками и образует нити; голубое пламя с желтым окаймлением, пахнет горелым рогом

Температура цилиндра Фланец 60- 90°С ( 80°С) Зона 1 260-290°С (280°С) Зона 2 260-290°С (280°С) ЗонаЗ 280-290°С (290°С) Зона 4 280-290°С (290°С) Зона 5 280-290°С (290°С) Сопло 280-290°С (290°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 501 до 100:1. Загрузочные свойства сильнее всего зависят от температур на фланце и в зоне 1; путем подъема температур загрузочные свойства улучшаются

Температура расплава 270-290°С

Температура снижения в цилиндре 240°С

Температура пресс-формы 60-100°С

^^^^^plastservice

32 Детали из пластмасс - отливать без дефектов

Давление впрыска 1000-1600 бар, при тонкостенных изделиях с большим ходом течения (например, кабельные хомуты) до 1800 бар

Давление выдержки обычно около 50% от давления впрыска; так как материал затвердевает довольно быстро, хватает короткого времени выдержки под давлением; с помощью затухающего давления выдержки можно снизить напряжения в изделии

Противодавление задавать очень точно 20-80 бар, так как слишком высокое противодавление имеет следствием неравномерную пластификацию

Скорость впрыска впрыскивать относительно быстро; заботиться о выпуске воздуха из пресс-формы, в противном случае возможны прижоги на отливке

Число оборотов шнека возможно высокое число оборотов до 1 м/сек по линейной скорости, однако лучше число оборотов шнека установить настолько медленным, чтобы процесс пластификации заканчивался незадолго до конца времени охлаждения; требующийся момент вращения шнека низкий

Мин. и макс, длина хода дозирования 0,5-3,5 Д

Остаточная подушка массы 2-6 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка 4 часа при 80°С, кроме переработки непосредственно из бочкотары; полиамиды гигроскопичны, поэтому их нужно хранить в не пропускающих влагу ёмкостях и закрывать наполнительную воронку; при содержании влаги свыше 0,25% возможны трудности при переработке

Повторная переработка возможна добавка 10% вторичного гранулята

Усадка 0,7-2,0%, с содержанием 30% стекловолокна для упрочнения материала: 0,4-0,7%; изделия с температурой использования свыше 60°С должны быть выдержаны при высокой температуре; благодаря такой выдержке остаточная усадка ниже, т.е. изделия лучше выдерживают размеры и имеют меньше внутренних напряжений: реко-

Demag . л

------plastservice

из пластмасс - отливать без дефектов

33

Впрыскивание изделия

Останов машины

Оснащение цилиндра

мендуется кондиционирование водяным паром, изделия из полиамида можно проверить на на-пряжения жидким флюсом для пайки

возможны точечный, туннельный, пленочный и стержневой литники; для холодных пробок рекомендуются глухие отверстия и отверстия-ловушки, перерабатывать также через горячий канал; так как расплав должен перерабатываться в пределах узкого диапазона температур, требуется горячий канал с точным температурным режимом

нет необходимости дополнительно прогонять какой-либо другой материал; возможное время нахождения массы в цилиндре до 20 мин., если дольше - следует опасаться термического повреждения массы

серийный шнек; для большей мощности пластификации - специальная геометрическая форма; затвор обратного потока, открытое сопло; для материалов, упрочненных стекловолокном, требуется износостойкое исполнение цилиндра

^ema9plastservice

Детали из пластмасс - отпивать без дефектов

Детали из пластмасс - отливать без дефектов

Полибутилентерефталат (ПБТ)

Структура частично кристаллическая

Плотность 1,30 г/см3

Физические свойства высокая термостойкость; высокая жесткость и твердость; малое водопоглощение; хорошая стойкость к образованию трещин от внутренних напряжений; отличные свойства по скольжению и истиранию; хорошая способность выдерживать размеры; не вызывает опасений в отношении здоровья

Химические свойства устойчив к растительным маслам, жирам, спиртам, эфиру, бензину, слабым кислотам и щелочным растворам; не устойчив к бензолу, щелочам, сильным кислотам и щелочным растворам, а также кетонам

Признаки материала трудно воспламеняющийся; гаснет вне пламени; блестящее, желто-оранжевое и коптящее пламя; сладковато-ароматный запах

Температура цилиндра Фланец 50- 70 °C ( 70°С) Зона 1 230-250°С (240°С) Зона 2 240-260°С (250°С) Зона 3 250-260°С (260°С) Зона 4 250-260°С (260°С) Зона 5 250-260°С (260°С) Сопло 250-260°С (26О°С) Параметры температуры е скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 501 до 100 1

Температура расплава 250-260°С; узкий диапазон переработки; ниже 240°С есть опасность стеклования, выше 270°С материал повреждается термически

Температура снижения в цилиндре 210°С

Температура пресс-формы 60-80°С

Давление впрыска

Давление выдержки

Противодавление

1000-1400 бар

50-60% давления впрыска

только 50-100 бар, чтобы предотвратить теплоту трения

Скорость впрыска из-за высокой скорости отверждения и кристаллизации требуются высокие скорости впрыска; нужно предотвращать охлаждение и застывание массы при впрыскивании; следить за хорошей вентиляцией пресс-формы, в противном случае из-за сжатого воздуха возникают явления прижога на конце течения потока

Число оборотов шнека макс, число оборотов шнека соответственно 0,5 м/сек линейной скорости

Мин. и макс, длина хода дозирования 0,5-3,0 Д из-за чувствительности расплава к перегреву при слишком долгом нахождении массы в цилиндре шнека; время нахождения массы в цилиндре не должно превышать 5 мин.

Остаточная подушка массы 2-5 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка 4 часа при 120°С

Повторная переработка у типов с огнезащитным средством можно добавлять до 10% регенерата, если он не поврежден термически и предварительно осушен, у типов без огнезащитного средства - до 20%

Усадка очень сильно зависит от температуры пресс-формы; чем выше температура пресс-формы, тем больше усадка: 1,4-2,0%, при содержании 30% стекловолокна: 0,4-0,6%

Впрыскивание изделия при упроченных стекловолокном материалах не применять установленные по центру стержневые и точечные литниковые системы; место литника должно обеспечивать равномерное наполнение гнезда формы; при впрыскивании через горячий канал следить за точным температурным режимом в горячем канале

Останов машины отключить нагрев, произвести выпрыск до пустого цилиндра; при перерыве в производстве перед новым запуском выводить массу впрыском до тех пор, пока в ней не исчезнут пузырьки

Оснащение цилиндра серийный шнек, затвор обратного потока, открытое сопло

Demagplastservice

Demag . #

------plastservice

36

Детали из пластмасс - отливать без дефектов

Детали из пластмасс - отливать без дефектов

37

Полиэтилентерефталат (ПЭТ) Противодавление только 50-100 бар, чтобы предотвратить тепло от трения

Структура Плотность Физические свойства Химические свойства Признаки материала Температура цилиндра Температура расплава Температура снижения в цилиндре как правило, частично кристаллическая, но можно получить и аморфные типы 1,35 г/см3 при хорошей вязкости высокая твердость, жесткость и прочность (несколько более высокая, чем у ПЕТ); хорошая способность выдерживать размер; малое влагопоглощение; малые внутренние напряжения; хорошая текучесть устойчив к растительным маслам, жирам, спиртам, эфиру, бензину, слабым кислотам и щелочным растворам; не устойчив к бензолу, щелочам, сильным кислотам и щелочным растворам, а также кетонам трудно воспламеняющийся; гаснет вне пламени, желто-оранжевое и коптящее пламя; сладковатоароматный запах Фланец 50- 70°С ( 70°С) Зона 1 240-260°С (250°С) Зона 2 240-260°С (250°С) ЗонаЗ 250-290°С (270°С) Зона 4 250-290°С (270°С) Зона 5 25О-29О°С (270°С) Сопло 250-290°С (270°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между ЗБ и 65% и у отливок с соотношением пути течения к толщине стенок от 50:1 до 1001. 270-280°С 220°С Скорость впрыска Число оборотов шнека Мин. и макс, длина хода дозирования Остаточная подушка массы Предварительная сушка Повторная переработка Усадка г i Впрыскивание изделия из-за высокой скорости отверждения и кристаллизации требуются высокие скорости впрыска; нужно предотвращать охлаждение и застывание массы при впрыскивании; следить за хорошей вентиляцией пресс-формы, в противном случае из-за сжатого воздуха возникают явления прижога на конце течения потока макс, число оборотов шнека соответственно около 0,5 м/сек по линейной скорости 0,5-3,5 Д из-за восприимчивости расплава к перегревам, или из-за слишком длительного нахождения массы в цилиндре шнека; время нахождения массы в цилиндре не должно превышать 5 мин 2-5 мм, в зависимости от хода дозирования и диаметра шнека 4 часа при 140°С возможна макс, добавка регенерата до 20%, если он не поврежден термически и предварительно хорошо осушен; возможные при свежем материале прочность на разрыв, на изгиб и ударная прочность не достигаются очень большая разница, в зависимости от типа пресс-формы, толщины стенок, температуры пресс-формы и давления выдержки: 1,2-2,0%, при 30%-ном содержании стекловолокна: 0,4-0,6% возможны все известные типы литников; при впрыскивании через горячий канал следить за

Температура пресс-формы Давление впрыска 120-140°С при тонкостенных деталях до 1600 бар | Останов машины точным температурным режимом в горячем канале отключить нагрев, очистить цилиндр впрыском без

Давление выдержки около 50-70% от требующегося давления впрыска, чтобы предотвратить впадины; время выдержки под давлением настолько длительное, сколько требуется: слишком длительная выдержка под давлением ведет, прежде всего, у аморфных типов к более высоким напряжениям, из-за чего особенно снижается ударная прочность продукта Оснащение цилиндра подачи материала; при переходе на другую пластмассу рекомендуется процесс промывки с помощью ПЭ или ПП серийный шнек, затвор обратного потока, открытое сопло

Demag . ,

------^plastservice

Dema9plastservice

Детали из пластмасс - отливать без дефектов

Детали из пластмасс - отливать без дефектов

39

38 --------------------

Поликарбонат (ПК)

Структура

Плотность

Физические свойства

Химические свойства

Признаки материала

Температура цилиндра

аморфная

1,2 г/см3

твердый; жесткий; ударопрочный до -100°С; высокая теплостойкость; прозрачный как стекло; безупречен с физиологической точки зрения; хорошо окрашивается; малое влагопоглощение; устойчив к атмосферным влияниям

устойчив к растительным маслам, бензину, разбавленным кислотам и спирту;

не устойчив к сильным кислотам, щелочным растворам и бензолу

трудно воспламеняющийся; гаснет вне пламени, горит желтым пламенем с искрами и копотью; обугливается; образование пузырьков; нет типичного запаха

Фланец 70- 90°С ( 800

Зона 1 230-270°С (2500

Зона 2 260-310°С (2700

Зона 3 280-310°С (290°С)

Зона 4 290-320°С (2900

Зона 5 29О-32О°С (2900

Сопло 300-320°С (2900

Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50:1 до 1001

280-310°С

Скорость впрыска

Число оборотов шнека

Мин. и макс, длина хода дозирования

Остаточная подушка массы

Предварительная сушка

Повторная переработка

, Усадка

/г

‘ Впрыскивание изделия

Температура расплава

Температура снижения в цилиндре

Температура пресс-формы

Давление впрыска

Давление выдержки

Противодавление

200°С

Останов машины

80-110°С

требуются очень высокие давления впрыска, так как материал тяжело течет: 1300-1800 бар

40-60% от требующегося давления впрыска;

чем ниже давление выдержки, тем меньше внутренних напряжений в отливке

100-150 бар

Оснащение цилиндра

plastservice

зависит от пути течения и толщины стенок: при тонкостенных отливках впрыскивать быстро; если затребовано хорошее качество поверхности, скорость впрыска ступенями: медленно - быстро

макс. 0,6 м/сек линейной скорости; время пластификации подогнать ко времени охлаждения; требуется высокий момент вращения на шнеке

0,5-3,5 Д

2-6 мм, в зависимости от хода дозирования и диаметра шнека

3 часа при 120°С; оптимальные механические свойства при содержании воды ниже 0,02%

можно примешивать до 20% вторичного гранулята, теплостойкость остается и при высокой доле размолотого материала, но механические свойства ниже

0,6-0,8%, при упрочнении стекловолокном: 0,2-0,4%

диаметр впускного литника должен соответствовать минимально 60-70% наибольшей толщины стенки, однако 1,2 мм - минимальный диаметр литника (угол конусности литника 3-5°, при хорошей поверхности даже 2°); возможен точечный литник для мелких изделий с равномерной толщиной стенок

при перерыве в производстве очистить цилиндр впрыском без подачи материала и снизить температуры примерно до 200°С; при очистке цилиндра полезно произвести дополнительный впрыск с высоковязким ПЭ, шнек вытянуть из нагретого цилиндра и остаток материала удалить из шнека с помощью щетки из латунной проволоки

серийный шнек, затвор обратного потока, открытое сопло

Bema9piastservice

Детали из пластмасс - отливать без дефектов

40 --------------- Детали из пластмасс - отливать без дефектов

Акрилнитрил-бутадиен-стирол (АБС)

Структура аморфная

Плотность 1,06-1,19 г/см3

Физические свойства твердый; вязкий еще при -40°С; высокая стойкость к изменению температуры; в зависимости от типа хладо- или теплоустойчивости (100°С); относительно устойчив против атмосферных влияний, малое водопоглощение; не вызывает опасений в отношении здоровья; годен для металлизации гальваническим методом; имеется и специальный материал, прозрачный как стекло

Химические свойства устойчив к кислотам, щелочным растворам, углеводородам, растительным маслам, жирам и бензину; не устойчив к ацетону, эфиру, этилбензолу, этил-хлориду, этиленхлориду, анилину, анисовому маслу и бензолу

Признаки материала легко воспламеняющийся; горит желтым пламенем с искрами и копотью; типичный сладковатый стироловый запах

Температура цилиндра Фланец 40- 60°С ( 50°С) Зона 1 160-180°С (180°С) Зона 2 180-230°С (210°С) Зона 3 210-260°С (240°С) - Зона 4 210-260°С (240°С) Зона 5 210-260°С (240°С) Сопло 210-260°С (240°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок о- 50 ! до 100 1

Температура расплава 220-250°С

Температура снижения в цилиндре 200°С

Температура пресс-формы 40-80°С

Давление впрыска 1000-1500 бар

Давление выдержки относительно короткое время выдержки под давлением, величина давления 30-60% от давления впрыска

Противодавление 50-150 бар; при слишком малом противодавлении - воздушные прижоги в массе (серые или черные свили в изделии)

Скорость впрыска желательна ступенчатая скорость: медленно-быстро; высокая скорость впрыска эффективна для того, чтобы получить глянцевые и блестящие поверхности, малые следы соединительных швов и высокая прочность соединительных швов; требуются вентиляционные каналы в месте смешивания

Число оборотов шнека макс, число оборотов шнека соответственно 0,6 м/сек линейной скорости; однако лучше число оборотов шнека установить настолько низким, чтобы процесс пластификации закончился незадолго до конца времени охлаждения

Мин. и макс, длина хода дозирования 0,5-4,0 Д

Остаточная подушка массы 2-8 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка частично АБС можно перерабатывать из фирменных мешков без предварительной сушки; обычно - предварительно сушить 3 часа при 80°С; влажный гранулят может быть причиной полос, свилей или пузырьков на отливке

Повторная переработка можно примешивать до 30% вторичного гранулята, если материал прежде не был поврежден термически

Усадка 0,4-0,7%

Впрыскивание изделия возможны точечный литник и горячий канал; минимальная толщина стенки не должна быть менее 0,7 мм, так как АБС относительно плохо текучий

Останов машины нет необходимости дополнительно прогонять какой-либо другой материал

Оснащение цилиндра серийный шнек, затвор обратного потока, открытое сопло

Demag . Л

------9plastservice

Demag . .

------^plastservice

42

Детали из пластмасс - отливать без дефектов

Детали из пластмасс - отливать без дефектов

43

Композиция акрилнитрил-бутадиен-стирол/ поликарбонат (АБС/ПК)

Структура

аморфная

Плотность 1,5 г/см3

Физические свойства

Химические свойства

устойчив к ударным нагрузкам; с высоким блес-ком; светостойкий; годен для гальванизации; теплостойкий; высокая прочность на разрыв

устойчив к гидролизу только ограниченно;

не устойчив к кетонам, эфиру, хлорированным углеводородам

Температура цилиндра Фланец 50- 70°С ( 70°С) Зона 1 230-250°С (250°С) Зона 2 250-260°С (260°С) Зона 3 250-270°С (265°С) Зона 4 250-270°С (265°С) Зона 5 250-270°С (265°С) Сопло 250-270°С (270°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50 1 до 1001

Температура расплава 260-270°С

Температура снижения в цилиндре 200°С

Температура пресс-формы 70-90°С

Давление впрыска 800-1500 бар

Давление выдержки 40-50% от требующегося давления впрыска, чтобы предотвратить впадины; чтобы добиться изделий с малыми внутренними напряжениями, нужно установить давление выдержки по возможности малым

Противодавление только 50-150 бар, чтобы предотвратить тепло трения

Скорость впрыска средняя скорость впрыска, чтобы тепло трения удерживать на минимальном уровне; частично ступенчатый профиль скорости: медленно-быстро

Число оборотов шнека

Мин. и макс, длина хода дозирования

Остаточная подушка массы

Предварительная сушка

Повторная переработка

Усадка

Впрыскивание изделия

Останов машины

Оснащение цилиндра

макс, число оборотов шнека соответственно около 0,4 м/сек линейной скорости

1,0-3,0 Д из-за восприимчивости расплава к перегреву и слишком длительному времени нахождения массы в цилиндре шнека; время нахождения массы в цилиндре не должно превышать 6 мин., время нахождения массы в горячем канале также должно быть как можно более коротким

2-5 мм, в зависимости от диаметра шнека и хода дозирования

4 часа при 80°С

можно добавлять до 20% регенерата, если он не был поврежден термически и предварительно хорошо осушен; эффективнее применять регенерат для таких изделий, к которым поставлены низкие требования по уровню прочности

близкая к изотропной (во всех направлениях одинаковая) усадка 0,5-0,7%, при упрочнении стекловолокном: 0,2-0,4%

возможны все известные литники; при впрыскивании через горячий канал следить за точным температурным режимом в горячем канале

отключить нагрев, очистить цилиндр впрыском без материала

серийный шнек с диаметром приблизительно до 50 мм; при большем диаметре шнеков - специальная геометрическая форма с более низкой компрессией и более короткой зоной дозирования; затвор обратного потока, открытое сопло

Demag . Л

------plastservice

^ema9plastservice

Детали из пластмасс • отливать без дефектов

44 --------------- Детали из пластмасс - отливать без дефектов

Сополимер стирол-акрилнитрил (САН)

Скорость впрыска

Структура аморфная

Плотность 1,08 г/см3

Физические свойства отличная прозрачность; высокий блеск; высокая жесткость и твердость; хорошая устойчивость к изменению температуры; высокая теплостойкость

Химические свойства устойчив к кислотам, щелочным растворам, насыщенным углеводородам, растительным маслам и жирам; не устойчив к концентрированным минеральным кислотам, ароматическим и хлорированным углеводородам, сложным и простым эфирам и кетонам

Признаки материала легко воспламеняющийся; горит желтым пламенем с искрами и очень сильно коптит; типичный сладковатый стироловый запах

Температура цилиндра Фланец 30- 50°С ( 50°С) Зона 1 160-180°С (1800 Зона 2 180-230°С (210°С) ЗонаЗ 210-260°С (2400 Зона 4 220-260°С (240°С) Зона 5 220-260°С (2400 Сопло 220-260°С (240°С) Параметры температурь! в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50 1 до 100'1.

Температура расплава 220-2500

Температура снижения в цилиндре 200°С

Температура пресс-формы 40-80°С

Давление впрыска 1000-1500 бар

Давление выдержки 30-60% от давления впрыска, относительно короткое время выдержки под давлением

Противодавление 50-150 бар; при слишком малом противодавлении есть опасность воздушных прижогов в массе (черные или серые свили в изделии)

Число оборотов шнека

Мин. и макс, длина хода дозирования

Остаточная подушка массы

Предварительная сушка

Повторная переработка

эффективна высокая скорость впрыска, чтобы добиться глянцевой и блестящей поверхности, малых следов от соединительных швов и высокой устойчивости соединительных швов

макс, число оборотов шнека соответственно 0,4 м/сек линейной скорости; однако число оборотов шнека должно быть всегда установлено так, чтобы процесс пластификации закончился непосредственно перед концом времени охлаждения; требующийся момент вращения шнека средней величины

Усадка

Впрыскивание изделия

Останов машины

Оснащение цилиндра

0,5-4,0 Д

2-8 мм, в зависимости от диаметра шнека и хода дозирования

4 часа при 80°С; при неблагоприятных условиях складирования и транспортировки возможно восприятие влаги, при переработке из-за этого могут возникнуть свили, полосы или пузырьки на поверхности отливки

до 30%, если материал при первой переработке не был поврежден термически; для изделий с высокими требованиями к качеству поверхности должен применяться только новый материал

0,4-0,7%

в принципе возможны все известные литники и горячие каналы

нет необходимости дополнительно прогонять ка кой-либо другой материал

серийный шнек, затвор обратного потока, открытое сопло

Demag . *

------plastservice

Demag .

------plastservice

46

Детали из пластмасс - отливать без дефектов

Полиметилметакрилат (ПММА)

Структура аморфная

Плотность 1,18 г/см3

Физические свойства твердый; хрупкий; высокая прочность; устойчив к царапинам; прозрачный как стекло; оптически высококачественный; с высоким глянцем; очень устойчив к атмосферным явлениям; легко красится; безопасен в отношении здоровья

Химические свойства устойчив к слабым кислотам и щелочным растворам, жирам и растительным маслам; не устойчив к сильным кислотам и щелочам, а также к хлорированным углеводородам; есть угроза трещин из-за внутренних напряжений

Признаки материала легко воспламеняющийся; горит искрящимся пламенем с потрескиванием и немного коптит, даже после удаления источника воспламенения; типичный фруктово-сладкий запах

Температура цилиндра Фланец 60- 80°С ( 70°С) Зона 1 150-200°С (190°С) Зона 2 180-220°С (210°С) Зона 3 2ОО-25О°С (230°С) Зона 4 2ОО-25О°С (230°С) Зона 5 2ОО-25О°С (230°С) Сопло 2ОО-25О°С (230°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки мевду 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50’1 до 100 1.

Температура расплава 220-250°С

Температура снижения в цилиндре 170°С

Температура пресс-формы 40-80°С

Давление впрыска из-за плохой текучести требуются высокие давления: 1000-1700 бар

Давление выдержки при толстостенных отливках, таких как линзы, требуется очень высокое и длительное давление выдержки (40-60% от давления впрыска, 2-3 мин.)

Противодавление требуется относительно высокое противодавление: 100-300 бар; при слишком малом противодавле

Demaa . .

------ plastservice

Детали из пластмасс - отливать без дефектов

47

нии очень возможно образование пустот или серой и черной вуали на отливке

Скорость впрыска в зависимости от толщины стенок и хода течения: у толстостенных отливок частично впрыскивать крайне медленно, чтобы получить безупречное направленное течение; скорость впрыска ступенями: медленно-быстро, чтобы получить хорошее качество поверхности в зоне литника

Число оборотов шнека пластифицировать по возможности медленно, в соответствии со временем охлаждения; макс. 0,6 м/сек линейной скорости; требуется высокий момент вращения на шнеке

Мин. и макс, длина хода дозирования 0,5-3,5 Д

Остаточная подушка массы 2-6 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка 4 часа при 80°С требуются непременно из-за во-допоглощения до 1%

Повторная переработка возможна, если репенерат хорошо осушен и окрашен с защитным покрытием; прозрачный репенерат больше не дает оптически хороших изделий

Усадка 0,3-0,7%

Впрыскивание изделия необходимы большие впускные литники, так как материал тяжело течет; при линзах впускной литник на 0,5 мм меньше, чем толщина стенки на наружной стороне линзы; диаметр литника должен быть как минимум такого размера, как наибольшая толщина стенки отливки; чтобы достичь хорошего качества поверхности в зоне литника, важно предотвращать острые кромки от литника к изделию; чтобы получить хороший и длительный перенос давления, сечение литника должно быть коротким и круглым или квадратным; широкие и/или тонкие сечения литника неблагоприятны

Останов машины нет необходимости дополнительно прогонять какой-либо другой материал

Оснащение цилиндра серийный шнек, специальная геометрическая форма для производства оптических изделий; затвор обратного потока, открытое сопло

Demag . . в plastservice

48 Детали из пластмасс - отливать без дефектов

Полиоксиметилен (ПОМ)

Структура частично кристаллическая

Плотность 1,41-1,42 г/см3

Физические свойства твердый; жесткий; вязкий; до -40°С не хрупкий; высокая устойчивость к атмосферным явлениям; высокая износоустойчивость; благоприятные свойства скольжения; низкое влагопоглощение; не вызывает опасений в отношении здоровья

Химические свойства устойчив к слабым кислотам и щелочным растворам, бензину, бензолу, растительным маслам и спиртам; не устойчив к сильным кислотам

Признаки материала легко воспламеняющийся; горит голубоватым пламенем, капает и продолжает гореть; запах формальдегида после затухания

Температура цилиндра Фланец 40- 50°С ( 50°С) Зона 1 160-180°С (180°С) Зона 2 180-205°С (190°С) Зона 3 185-205°С (200°С) Зона 4 195-215°С (205°С) Зона 5 195-215°С (205°С) Сопло 190-215°С (205°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50 1 до 100.1 благоприятная температура для переработки около 210°С

Температура расплава 205-215°С

Температура снижения в цилиндре 150°С

Температура пресс-формы 40-120°С

Давление впрыска 1000-1500 бар; при толстостенных технических изделиях с толщиной стенки 3-4 мм давление впрыска около 1000 бар, при тонкостенных изделиях до 1500 бар

Давление выдержки зависит от толщины стенки отливки и температуры пресс-формы; чем дольше действует выдерж-

Demag . .

------plastservice

Детали из пластмасс - отливать без дефектов

49

Противодавление

Скорость впрыска

Число оборотов шнека

Мин. и макс, длина хода дозирования

Остаточная подушка массы

Предварительная сушка

Повторная переработка

Усадка

Впрыскивание изделия

ка под давлением, тем меньше усадка отливки, удельное давление выдержки должно составлять 800-1000 бар, чтобы достичь давление в пресс-форме 600-700 бар; для прецизионных отливок выгоднее, чтобы давление впрыска и давление выдержки были на одном уровне (никаких перепадов давления); при одинаковом общем цикле продлить время выдержки под давлением; взвешивать изделия, пока вес не перестанет повышать ся, после чего время выдержки под давлением оптимально; время выдержки под давлением часто составляет 30% от общего времени цикла; изделие только с 95% идеального веса усаживается на 2,3%, а со 100% идеального веса усаживается на 1,85%; малая, равномерная усадка означает постоянный размер изделия

50-100 бар

средняя скорость впрыска; если впрыск производится медленно или температура пресс-формы или массы слишком низкая, на поверхности изделий возникают поры

макс, число оборотов шнека соответствует около 0,7 м/сек линейной скорости; целесообразно установить число оборотов настолько быстрым, чтобы в течение времени охлаждения закончился процесс пластификации; требуется средний момент вращения шнека

0,5-3,5 Д

2-6 мм, в зависимости от хода дозирования и диаметра шнека

не требуется; ставший влажным материал сушить около 4 часов при 100°С

для второстепенных целей до 100%, для прецизионных изделий возможна добавка до 20% перемолотого материала

около 2% (1,8-3,0%); окончательная усадка достигается только через 24 часа

при мелких изделиях с равномерной толщиной

ОбШадpiastservice

50

Детали из пластмасс - отливать без дефектов

Останов машины

Оснащение цилиндра

стенки возможен точечный литник, сечение ли тейной системы - 50-60% от максимальной толщины стенки изделия; из-за направленного ламинарного наполнения благоприятно, если производить впрыск в направлении препятствия в полости формы (стержень, стенка); переработка в пресс-форме с горячим каналом - современный уровень техники

5-10 мин. перед окончанием производства отключить нагрев, установить противодавление на "0", очистить цилиндр впрыском без материала; при переходе на другой материал, например, ПА или ПК, нужно прогнать ПЭ, так как он обладает большим спектром переработки

серийный шнек, открытое сопло, затвор обратного потока

Demag . А

------э plastservice

Детали из пластмасс - отливать без дефектов

51

Целлюлозный ацетат (ЦА)

Структура аморфная

Плотность 1,2-1,3 г/см3

Физические свойства вязкий; устойчив к кипячению; трудно бьющийся; устойчив к царапинам; эффект самополировки; низкая электризация; не вызывает опасений в от ношении здоровья; высокий поверхностный глянец; благодаря высокой вязкости хорошо подходит для внедрения металлических деталей (например, у отверток)

Химические свойства устойчив к растительным маслам, жирам, бензо лу и бензину; не устойчив к уксусу, кислотам и щелочным растворам

Признаки материала тяжело воспламеняющийся; гаснет вне пламени; горит коптящим зелено-желтым пламенем, пахнет горелой бумагой и уксусом

Температура цилиндра Фланец 30- 40°С ( 40°С) Зона 1 140-160°С (150°С) Зона 2 160-185°С (170°С) ЗонаЗ 170-200°С (180°С) Зона 4 170-200°С (180°С) Зона 5 170-200°С (180°С) Сопло 170-200°С (180°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 501 до 100 1

Температура расплава 200-210°С; слишком высокую температуру можно заметить по изменению окраски расплава; при слишком низкой температуре расплава снижаются поверхностный глянец и прозрачность

Температура снижения в цилиндре 160°С

Температура пресс-формы

40-80°С

Давление впрыска

800-1200 бар

Demag . _

------& plastservice

52

Детали из пластмасс - отливать без дефектов

Давление выдержки 40-70% от давления впрыска; выбирать давление не слишком высоким, чтобы предотвратить внутренние напряжения; при толстостенных изделиях относительно длительное время выдержки под давлением

Противодавление 50-100 бар

Скорость впрыска при тонкостенных изделиях высокая скорость впрыска; при толстостенных изделиях впрыскивать медленно

Число оборотов шнека среднее число оборотов шнека макс. 0,6 м/сек

Мин. и макс, длина хода дозирования 1,0-3,5 Д

Остаточная подушка массы 3-8 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка 3 часа при 70°С

Повторная переработка до 20% регенерата, если он термически не поврежден и хорошо предварительно осушен

Усадка 0,4-0,7% (0,4% в направлении течения, 0,6-0,7% поперек направления течения)

Впрыскивание изделия точечно-туннельный литник; предотвращать свободную струю посредством 'пружинящего вспо могательного стержня", иначе возможны дефекты на поверхности в зоне литника

Останов машины отключить нагрев, несколько раз произвести пластификацию без противодавления и вывести массу впрыском

Оснащение цилиндра серийная геометрическая форма, частично специальная, затвор обратного потока, открытое сопло

Demag . ,

------plastservice

Детали из пластмасс - отливать без дефектов

53

Полифениленоксид (ПФО)

Структура аморфная

Плотность 1,05-1,10 г/см3

Физические свойства твердый; жесткий; благоприятные свойства скольжения и устойчивости к истиранию; высокая теплостойкость; низкое водопоглощение; высокая устойчивость к царапинам; непрозрачен; не вызывает опасений в отношении здоровья

Химические свойства устойчив к кислотам, щелочным растворам, спирту, жирам и растительным маслам; не устойчив к бензолу и хлорированным углеводородам

Признаки материала тяжело воспламеняющийся; гаснет вне пламени; не капает; коптящее, искрящееся пламя; едкий запах

Температура цилиндра Фланец 40- 60°С ( 50°С) Зона 1 240-280°С (250°С) Зона 2 280-300°С (280°С) ЗонаЗ 280-300°С (280°С) Зона 4 280-300°С (280°С) Зона 5 280-300°С (280°С) Сопло 280-300°С (280°С) Параметры температуры в скобках рекомендуются как базовая настройка для объема дозировки между 35 и 65% и у отливок с соотношением пути течения к толщине стенок от 50 1 до 100 1

Температура расплава 270-290°С

Температура снижения в цилиндре 200°С

Температура пресс-формы 80-120°С

Давление впрыска 1000-1400 бар

Давление выдержки 40-60% от давления впрыска

Противодавление 30-100 бар

Скорость впрыска отливки с длинным ходом течения требуют высокую скорость впрыска, однако в этих случаях нуж

^e~~9plastservice

54

Детали из пластмасс - отливать без дефектов

но следить за достаточным отводом воздуха из пресс-формы

Число оборотов шнека среднее число оборотов шнека макс. 0,6 м/сек

Мин. и макс, длина хода дозирования 0,5-3,5 Д

Остаточная подушка массы 3-6 мм, в зависимости от хода дозирования и диаметра шнека

Предварительная сушка 2 часа при 110°С

Повторная переработка если материал термически не поврежден, он может снова перерабатываться как регенерат

Усадка 0,8-1,5%

Впрыскивание изделия при мелких изделиях точечно-туннельный литник, в остальных случаях стержневой или экранирующий литник; горячий канал

Останов машины отключить нагрев, при низком противодавлении шнека несколько раз выполнить операцию дозирования и очистить цилиндр впрыском без материала

Оснащение цилиндра серийный шнек, затвор обратного потока, открытое сопло

Demag .

------э plastservice

Глава 3

Обнаружение, причины и устранение дефектов литых изделий

56

Детали из пластмасс - отливать без дефектов

Матовые места в зоне литника

Признаки дефекта

Вокруг точки впрыска у изделий, у которых впрыск производится по центру, различимы центрические кольца, у тех изделий, у которых впрыск производится сбоку, -концентрические, которые из-за их малого размера выглядят как матовый ореол. Это явление проявляется в основном при высоковязких (труднотекучих) материалах, таких как ПК, ПММА и АБС.

Физические причины

При высоких скоростях впрыска, т.е. слишком высоких скоростях потока, и при высоковязких массах есть опасность, что поверхностный слой близ литника смещается или захватывается. Это смещение на наружном слое выглядит как более матовый ореол.

В зоне литника скорость потока особенно велика и становится все медленнее из-за кольцевого распространения фронта течения при постоянной скорости впрыска. Чтобы и в зоне литника достичь медленной скорости фронта течения, нужно производить впрыск скоростными ступенями, напр., медленно - быстрее - быстро. Цель -чтобы скорость фронта течения была равномерной во время всего процесса наполнения.

Часто считают, что матовый ореол возникает из-за смещения массы в фазе выдержки под давлением. В принципе, в фазе выдержки под давлением - что обусловлено направленным потоком - расплав движется только внутри изделия (см. Главу 1, страница 13).

Причины, обусловленные параметрами Способ устранения

Скорость потока слишком высокая Ступенчатый профиль скорости впрыска: медленно - быстрее - быстро

Температура массы слишком низкая Повысить температуру цилиндра, повысить противодавление шнека

Температура стенок пресс-формы слишком низкая Повысить температуру стенок пресс-формы

Причины, обусловленные конструкцией

Переход от литниковой системы к изделию слишком острый

Диаметр литниковой системы слишком маленький

Неправильное положение литниковой системы

Способ устранения

Ввести небольшой радиус между литниковой системой и изделием

Увеличить диаметр литниковой системы

Впрыскивать изделие в другом месте

Demaa . .

------plastservice

Детали из пластмасс - отливать без дефектов

57

Матовое место в зоне литника на изделии из ПК, впрыскиваемом по центру

Это не целиком наполненное изделие отчетливо показывает, что матовые места в зоне литника всегда возникают в начале фазы впрыска, а не во время фазы выдержки под давлением, как часто считается

Матовое место на прозрачном изделии из ПК, впрыскиваемом сбоку

Demag . .

------plastservice

58 ------------------- Детали из пластмасс - отливать без дефектов

Матовые места позади кромок

Признаки дефекта

Перед острой кромкой качество поверхности очень хорошее, позади этой кромки поверхность матовая и шероховатая.

Физические причины

При высоких скоростях впрыска, т.е. слишком высокой скорости потока, и при высоковязких массах есть опасность, что поверхностный слой после поворота или острой кромки смещается или захватывается. Это смещение остывшего поверхностного слоя выглядит как матовая или шероховатая поверхность.

Причины, обусловленные параметрами Способ устранения

Скорость фронта течения слишком высокая Ступенчатый профиль скорости: впрыска: быстро - медленно; прежде чем фронт течения достигнет этой кромки, значительно снизить скорость впрыска

Причины, обусловленные конструкцией Способ устранения

Переход к отливаемому изделию с острой кромкой Оформить переход более плавным

Demag , .

------plastservice

Детали из пластмасс - отливать без дефектов

59

Деталь из ПВХ-Тс матовыми местами позади острой кромки: отчетливо видно, что этот дефект возникает только там, где кромка наиболее острая

Большие матовые места из-за слишком высокой скорости впрыска у отливки из ПВХ-Т(слева); меньшие матовые места благодаря сниженной скорости впрыска (в центре); отливка без дефектов благодаря ступенчатой скорости впрыска (справа): пока фронт течения не достигнет поворота, впрыск производится с малой, а затем с высокой скоростью

Demaa . .

------plastservice

60

Детали из пластмасс - отливать без дефектов

Отличия в глянце на структурированных поверхностях

Признаки дефекта

Поверхность отливки на различных местах кажется матовой или глянцевой неравномерно, хотя пресс-форма имеет одинаковую структуру поверхности.

Физические причины

Поверхность отливки, изготовленной литьем под давлением, является лишь приблизительно отражением поверхности гнезда пресс-формы. Точность формования контура формы термопластическим расплавом зависит от самого термопласта, его вязкости и скорости отверждения и от технологических параметров - скорости впрыска, давления выдержки и температуры пресс-формы. Поэтому в зависимости от точности формования поверхность отливки кажется матовой, менее матовой и глянцевой.

В принципе считается, что при точном по форме воспроизведении термопластом поверхностей пресс-формы, обработанных электроэрозионным методом или травлением, падающие лучи света рассеянно отражаются на поверхности формуемого изделия. По этой причине поверхность кажется матовой. При менее тщательно от-пресованной поверхности степень рассеяния снижается, и поэтому поверхность кажется блестящей.

Причины, обусловленные параметрами Способ устранения