Текст

М.Н. ЛАЩЕНКО

ПОВЫШЕНИЕ

НАДЕЖНОСТИ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

ЗДАНИЙ И СООРУЖЕНИЙ

ПРИ РЕКОНСТРУКЦИИ

М. Н. ЛАЩЕНКО

Профессор

ПОВЫШЕНИЕ

НАДЕЖНОСТИ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

ЗДАНИЙ И СООРУЖЕНИЙ

ПРИ РЕКОНСТРУКЦИИ

ЛЕНИНГРАД • СТРОЙИЗДАТ

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ, 1987

ББК 38.54

Л 32

УДК 624.014.046.5

Рецензент — лауреат Гос. премии СССР, засл, деятель науки УССР, д-р

техн, наук проф. М, М. Жербин (КИСИ)

Лащенко М. Н.

Л 32 Повышение надежности металлических конструкций

зданий и сооружений при реконструкции. — Л.: Стройиз-

дат, Ленингр. отд-ние, 1987.— 136 с., ил.

В книге на основе разработанных автором классификаций аварий (отказов),

усиления металлических конструкций н искусственного регулирования в ннх на-

пряжений содержатся сведения о комплексном рассмотрении вопросов продления

срока службы металлических строительных конструкций при их реконструкции.

Знвчительиое место уделено вопросам изменения конструктивной схемы при ре-

конструкции конструкций и сооружений.

Рассчитана на инженерно технических и иаучиых работников, занятых в

области проектирования, монтажа, эксплуатации и реконструкции металлокон-

струкций.

п 3202000000—039

Л 047(01)—87 ‘ ' *5~87

ББК 38.54

© Стройиздат, Ленинградское отделение,

1987

ВВЕДЕНИЕ

В Основных направлениях экономического и социального

развития СССР на 1986—1990 годы и на период до 2000 года,

утвержденных XXVII съездом КПСС, взят курс на ускорение

научно-технического прогресса в стране. Большое внимание уде-

ляется вопросам модернизации и реконструкции действующих

предприятий и объектов строительства.

Для повышения эффективности капиталовложений, в пер-

вую очередь на реконструкцию и техническое перевооружение

предприятий и на завершение ранее начатых строек, необходи-

мо увеличить мощности прежде всего на действующих пред-

приятиях путем внедрения передовой технологии, модернизации,

замены устаревшего оборудования и выполнения ряда других

мероприятий, позволяющих увеличить выпуск продукции, как

правило без расширения производственных площадей, с мень-

шими затратами и в более' короткие сроки по сравнению с но-

вым строительством, за счет полного и рационального исполь-

зования уже имеющихся производственных мощностей.

В настоящее время в нашей стране эксплуатируется не-

сколько десятков 'миллионов тонн строительных металлических

конструкций каркасов промышленных и гражданских зданий и

сооружений, долговечность которых в условиях их нормальной

эксплуатации достигает 60—70 лет [19] и превосходит сроки

морального износа технологического оборудования, который в

современных условиях наблюдается через 5—10 лет [22].

Проектный срок службы строительных конструкций зависит

от класса сооружений и составляет более 90 лет для I класса,

60 лет для II класса, 30—60 лет для III класса, к которому от-

носится большинство промышленных зданий и сооружений.

Интенсификация производства, естественно, приводит к ус-

коренному износу металлических конструкций и сооружений.

Возникает необходимость приспосабливать эксплуатируемые

металлоконструкции к новым условия'м работы, вызванным ре-

конструкцией сооружений, увеличением крановых нагрузок,

присоединением к существующим цехам новых пролетов, над-

стройкой и другими приемами.

Наряду с высококачественными конструкциями и сооруже-

ниями и'меются и такие, состояние которых затрудняет их

эксплуатацию, а в отдельных случаях возникают повреждения,

приводящие к отказам и авариям, поэтому проблема увеличения

надежности, продления срока службы конструкций являет-

ся большой народнохозяйственной задачей, так как экономиче-

ский эффект от мероприятий по реконструкции сооружений и

предотвращению отказов и аварий металлоконструкций не под-

лежит сомнению.

3

При модернизации действующих предприятий и цехов долж-

ны, естественно, решаться не только инженерные, технические

задачи, но и социальные: улучшение санитарно-гигиенических

условий труда, вопросы уменьшения шума, связанного с увели-

чением мощностей оборудования, устройство принудительной

вентиляции и т. п.

О масштабах работ по реконструкции можно судить по сле-

дующему примеру: только койструкторско-техиологическим

бюро Укртяжстройиндустрия Минтяжстроя УССР в 1975—

1980 гг. было разработано свыше 150 проектов реконструкций

существующих мощностей на предприятиях республики [7].

Вопросы продления срока эксплуатации металлоконструк-

ций гражданских и промышленных сооружений и предотвраще-

ния их аварий средствами усиления конструкций и регулирова-

ния в них напряжений рассмотрены в трех монографиях автора

[26, 28, 29[. В указанных работах описаны металлические кон-

струкции различных видов и назначений на протяжении всего

исторического периода их развития до 1970-х годов. Специаль-

ные исследования, посвященные повышению долговечности ме-

таллических конструкций промышленных зданий, опубликованы

в работе [19].

Вопросы технической эксплуатации металлоконструкций

промышленных зданий и сооружений, реконструкции и усиле-

ния, связанные с техническим перевооружением и расширени-

ем предприятий, освещены в работе [51].

Богатый и интересный материал, в котором рассматривают-

ся отдельные частные вопросы реконструкции действующих

предприятий, можно найти в материалах различных всесоюз-

ных и ведомственных конференций и совещаний по вопросам

повышения эффективности эксплуатации и реконструкции про-

'мышленных зданий [63], периодической печати и обзорных ин-

формациях ВНИИ информации по строительству и архитекту-

ре [22], в отчетах и материалах ряда научно-исследователь-

ских, учебных, проектных и производственных организаций.

В большинстве случаев рассматриваются вопросы продления

срока службы только промышленных предприятий.

Здесь уместно отметить, что лишь в 1940-х и частично в

1950-х годах были обнаружены массовые повреждения кон-

струкций, находящихся в эксплуатации, и начаты обследование

большого числа цехов, главным образом черной металлургии,

и изучение условий и особенностей эксплуатации, неблагопри-

ятно влияющих на работу металлоконструкций (ЦНИИПС,

ЦНИИпроектстальконструкция, Гипромез, МИСИ им. В. В. Куй-

бышева и др.) [19].

В настоящее время широким фронтом ведется исследование

вопросов надежности металлических конструкций, повышения

эффективности их эксплуатации и реконструкции в различных

отраслях промышленности,

4

Отраслевые научно-исследовательские проблемы, как, на-

при'мер, «Прогрессивные способы реконструкции промзданий

ведущих отраслей промышленности, обеспечивающие сокраще-

ние трудозатрат, материальных ресурсов и сроков ее про-

ведения», разрабатываются рядом крупнейших организаций

(ЦНИИпроектстальконструкция, Промстройпроект) совместно с

учебными институтами (МИСИ, НИСИ и др.).

В настоящей книге на основе разработанных автором клас-

сификаций аварий (отказов) [26], усиления металлических кон-

струкций [29] и искусственного регулирования в них напряже-

ний [28] содержатся сведения о комплексном рассмотрении во-

просов продления сроков службы 'металлических конструкций,

главным образом при их реконструкции. Дана их системати-

зация.

Значительное место уделено вопросам изменения конструк-

тивной схемы при реконструкции и усилении конструкций и со-

оружений. Изложены вопросы повышения надежности метал-

лических конструкций, работающих в условиях низких естест-

венных температур (глава VI).

Рассмотрены металлические конструкции различных видов

и назначений как современной проектировки, так и достигшие

весь’ма «геронтологического» возраста, а также как удачно за-

проектированные и осуществленные, так и с дефектами. Во всех

случаях, независимо от «прошлого» конструкций, при рекон-

струкции ставилась цель сохранить существующие металличе-

ские конструкции или даже увеличить их несущую способность

(усилить), независимо от того, когда и как они были запроекти-

рованы и эксплуатировались.

Подавляющее большинство примеров приведено из практи-

ки реконструкции зданий и сооружений, запроектированных и

осуществленных различными проектно-конструкторски ми и про-

изводственными организациями за последние 10—12 лет. Во-

просы ремонта металлоконструкций достаточно подробно осве-

щены в технической литературе и соответствующих инструкци-

ях по ремонту и в настоящей книге не рассматриваются.

ГЛАВА I

ПРИЧИНЫ ОТКАЗОВ В РАБОТЕ КОНСТРУКЦИЙ И ИХ ЭЛЕМЕНТОВ

И ВОЗНИКНОВЕНИЕ АВАРИЙНЫХ СИТУАЦИЙ И АВАРИЙ

§ 1. Общие сведения

В нормальных условиях эксплуатации металлических кон-

струкций и при надлежащем уходе за ними срок службы кон-

струкций производственных зданий и сооружений достигает

60—70 лет [19]. Такой срок эксплуатации обычно превосходит

сроки морального износа технологического оборудования.

В истории развития металлических конструкций известны слу-

чаи, когда сроки нормальной эксплуатации исчисляются сто-

летиями *.

На работоспособность конструкций и сроки их службы боль-

шое влияние оказывают повреждения, возникающие в процессе

эксплуатации, которые, накапливаясь и развиваясь, могут при-

вести к отказам в работе как отдельных элементов, так и кон-

струкций в цело'м.

Повреждения могут быть:

от силовых воздействий — трещины, разрывы, потеря устой-

чивости, расшатывание соединений;

от механических воздействий — погибы, вмятины, искривле-

ния, истирание и др.;

от физических воздействий — хрупкие трещины при больших

отрицательных температурах, разрушения при высоких темпе-

ратурах, коробление и т. п.;

от химических воздействий — коррозия металла, возникаю-

щая как от влажности среды, в которой эксплуатируются ме-

таллоконструкции, так и от агрессивных жидкостей и газов,

специфических для различных отраслей производства.

В современных условиях, чтобы повысить эффективность ка-

питальных вложений, необходимо увеличить мощности, особен-

но на действующих предприятиях, путем внедрения передовой

технологии, модернизации, замены устаревшего оборудования и

осуществления других мероприятий, дающих возможность уве-

личить и повысить качество выпускаемой продукции.

Как правило, все эти мероприятия осуществляются без рас-

ширения производственных площадей, с меньшими затратами и

в более короткие сроки по сравнению с новым строительством.

Сказанное имеет непосредственное отношение к использованию

инженерных строительных конструкций, в частности металли-

ческих.

* Перекрытие над трапезной в г. Загорске (1696—1698 гг.); перекрытие

старого Кремлевского дворца в Москве (1640 г.); каркасы куполов колоколь-

ни Ивана Великого (1603 г.); каркасы Казанского и Исаакиевского соборов

в Ленинграде (начало XIX в.); перекрытие Зимнего дворца (1837 г.); зна-

менитая Эйфелева башня, построенная французским инженером А. Г. Эй-

фелем для Всемирной выставки 1889 г. в Париже, и многие другие.

6

Еще долгое время будет существовать обширнейший парк

'металлических конструкций, в той или иной мере претерпевших

моральный и физический износ, которые нужно будет при наи-

меньшей затрате средств наиболее эффективно приспосабли-

вать к новым условиям работы, вызванным реконструкцией

сооружений, увеличением крановых нагрузок, присоединением

к существующим цехам новых пролетов, надстройкой и други-

ми причинами.

Наряду с высококачественными конструкциями и сооруже-

ниями имеются и такие, состояние которых затрудняет их

эксплуатацию, а иногда приводит к авариям, поэтому проблема

продления срока эксплуатации конструкций является одной из

основных задач народного хозяйства. Для решения этой про-

блемы необходимо всестороннее изучение аварий и поврежде-

ний металлических конструкций.

К сожалению, до настоящего времени аварии еще имеют

место и, что еще хуже, бывает повторяе'мость аварий, некото-

рые из них становятся даже типовыми. Накопленный фактичес-

кий материал по авариям и повреждениям относится главным

образом к авариям и крушениям, происшедшим в последние

десятилетия, когда каждая авария и обрушение стали достоя-

нием широкой инженерной общественности и наиболее примеча-

тельные из них публикуются в печати.

Около 60 % всех аварий происходит в период строительства

и около 40 % — в период эксплуатации. Основной технической

причиной аварий является потеря устойчивости (41,3%).

В табл. 1 [26] приведены данные о причинах аварий металли-

ческих конструкций промышленных сооружений за последние

десятилетия. Авария есть тяжелый, но наглядный урок того,

как не надо проектировать и строить, и, пожалуй, эта область

в инженерном деле единственная, где желательно не иметь соб-

ственного опыта, но необходимо использовать опыт других.

Таблица 1. Технические причины аварий

Технические причины аварий Количество аварий Всего %

по Б. И. Беля еву и В. С. Корни- енко [6] то А. Н. Шки- неву [701 по М. М. Сах невскому и А. М. Титову 152)

Потеря устойчивости 17 1 8 26 41,3

Разрушение основного 7 2 5 14 22,2

металла Разрушение сварных 10 1 4 15 23,8

соединений Прочие причины 5 — 3 8 12,7

Итого 39 4 20 63 100,0

7

§ 2. Классификация аварий

Первая попытка изучения аварий и крушений инженерных

сооружений принадлежит советскому ученому Ф. Д. Дмитриеву

(1953 г.) [13]. В его историко-технических очерках описано

всего лишь семь случаев аварий металлических конструкций,

взятых из зарубежной практики, в основном это крушения мо-

стов и гидротехнических сооружений.

Нельзя согласиться с утверждением Ф. Д. Дмитриева о то'м,

что в нашей стране нет примеров аварий, уроки которых могли

бы быть интересны с точки зрения научных и инженерных обоб-

щений.

Подход к составлению классификаций у разных авторов

различный:

Ф. Д. Дмитриев [13]: стихийные силы природы; несовершен-

ство инженерно-технических знаний; социально-экономические

условия, присущие капиталистическому обществу;

Мак Кейг [32]: невежество; экономия; небрежность; сти-

хийное бедствие;

А. И. Кикин [19]: от силовых воздействий; от механических

воздействий; от физических воздействий; от химических воздей-

ствий;

И. А. Мизюмский [37]: ошибки проектирования; дефекты,

возникающие в процессе производства работ; дефекты эксплуа-

тации; недостаточная изученность условий работы и свойств

материалов.

Таблица 2. Рассмотрение аварий разными авторами

Исследователь )Д опу- (икова- я И я S.& О S я X Период Виды конструкций к сооружений

Uo X а к

Дмитриев Ф. Д. [13] •1953 7 Конец XIX — начало XX в. Разные

Хэммонд Р. (англ.) 1960 1 XX в. Г ражданские сооруже-

НИЯ

1дкинев А. Н. [70] 1966 10 1960—1965 гг. Промышленные цеха и транспортерные галереи

Мак-Кейг (США) 1967 14 XX в. Разные

[32] Беляев Б. И., Кор- 1968 39 1951 — 1967 гг. Промышленные соору-

ниенко В. С. [6] жени я, транспортерные галереи, опоры ЛЭП, радиомачты, резервуа- ры

Сахновский М. М., 1969 15 1958—1967 гг. Промышленные соору-

Титов А. М. [52] жени я и спецсооруже- ння на территории УССР

Аугустин Я., Шледзевский Е [3] 1978 более 1945-1978 гг. Разнообразные метал-

50 лические конструкции на примерах ПНР

8

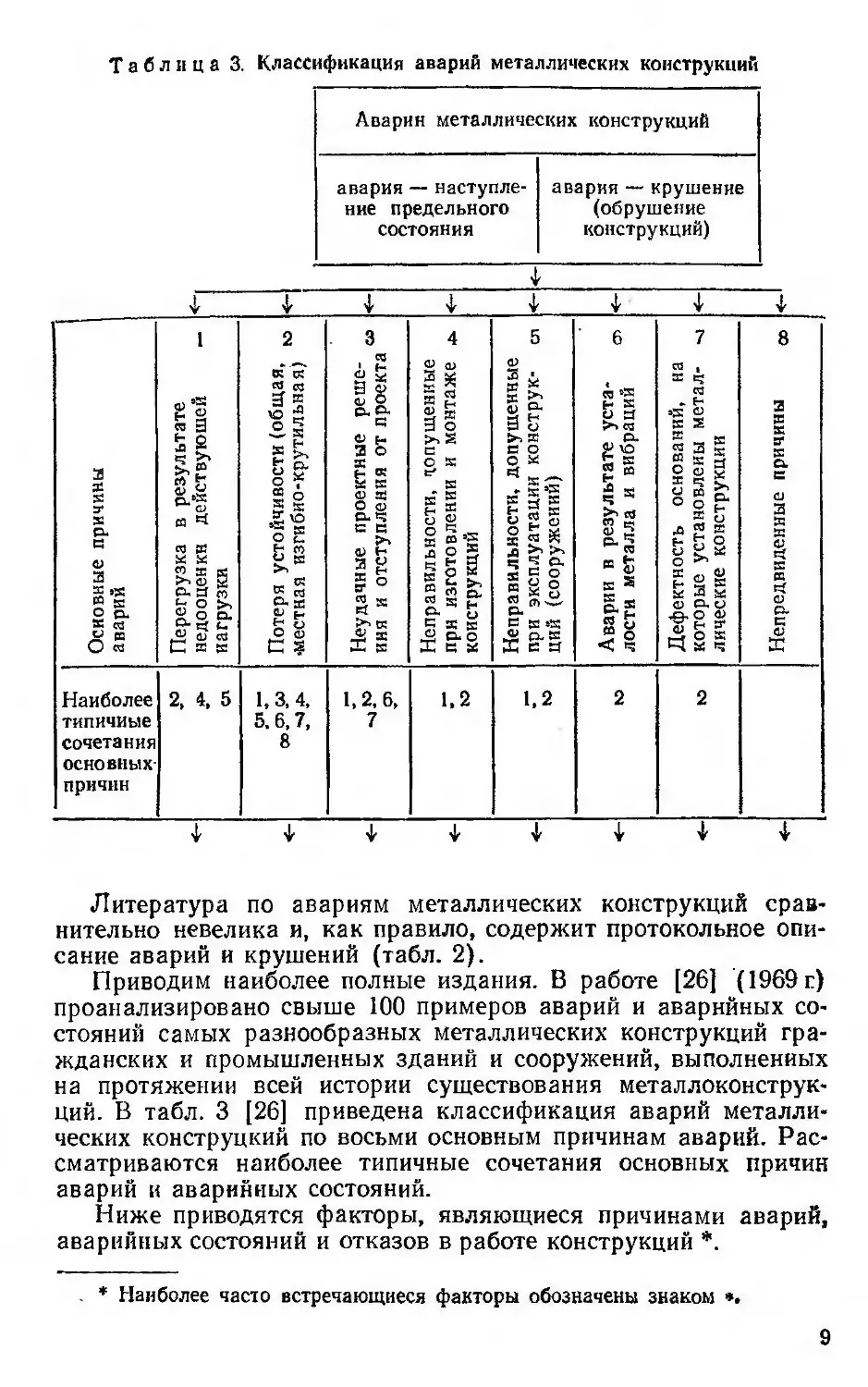

Таблица 3. Классификация аварий металлических конструкций

Аварии металлических конструкций

авария — наступле- ние предельного состояния авария — крушение (обрушение конструкций)

I

I

I

2

3

4

5

6

7

8

3

X

X

X

с

з

S95й

0)

%

в

в

Э и

«о g

° §

st

S *

CL Cl

Ж

3

ж

X

о

о

»в

я

в

в

0)

3

то *S

£ to

id 53

»я

в

X

К’=

=f 5

« S

я

3

в

X

о

d

в

В

X

о £

h «

ь S

ся

Л

5

О

В

в

с к

3 £

S О

о X

В

в

в

в

в

о

я

X

в

е Я

о

в

3

X

в

X

3

в

X

в

ЕЕ

Е и

® со

rt X

сх

С К

“ Q.U

£ е м

s

Е ?

V =

X s

в

в

« 5J

S ®

5 «

о

в

К[

с в »ж

X в В

Й о

“ О

Наиболее

типичные

сочетания

основных

причин

2, 4, 5

1, 3, 4,

5, 6,7,

8

1, 2, 6,

7

1.2

1.2

2

2

I

I

I

I

4

I

I

Литература по авариям металлических конструкций срав-

нительно невелика и, как правило, содержит протокольное опи-

сание аварий и крушений (табл. 2).

Приводим наиболее полные издания. В работе [26] (1969 г)

проанализировано свыше 100 примеров аварий и аварийных со-

стояний самых разнообразных металлических конструкций гра-

жданских и промышленных зданий и сооружений, выполненных

на протяжении всей истории существования металлоконструк-

ций. В табл. 3 [26] приведена классификация аварий металли-

ческих конструцкий по восьми основным причинам аварий. Рас-

сматриваются наиболее типичные сочетания основных причин

аварий и аварийных состояний.

Ниже приводятся факторы, являющиеся причинами аварий,

аварийных состояний и отказов в работе конструкций *.

. * Наиболее часто встречающиеся факторы обозначены знаком ».

9

1 — снег и непродуманная его очистка, наледи «; произ-

водственная пыль; несоответствие фактических весов конструк-

ций запроектированным «; ветер; крановая нагрузка; динами-

ческое воздействие нагрузки; температурные воздействия.

2 — перегрузка (1) «; отсутствие надлежащей развязки

сжатых поясов «; недостаточное количество или несвоевремен-

ная расстановка связей (постоянных и временных) »; большая

гибкость элементов, эксцентричное приложение нагрузки «;

нарушение ППР «; наличие вмятин и погнутостей; податли-

вость монтажных стыков; несвоевременная или неправильная

анкеровка опор; температурные деформации при неудачном

закреплении связей; недостаточная толщина в листовых кон-

струкциях; искажение геометрической формы (в резервуарах,

баках и т. п. конструкциях); неудачное крепление оттяжек, вант;

следствие неудачной строповки при монтаже (4); включение в

проект новых инженерных решений без достаточной экспери-

ментальной проверки; ошибки в расчетах; ошибки в чертежах *.

3 — хрупкое разрушение в результате применения хладно-

ломких сталей и конструктивных форм элементов с пониженной

хладостойкостью *; хрупкое разрушение сварных швов «; за-

мена одних профилей другими *; недостаточная прочность, же-

сткость и устойчивость «; неудачный выбор расчетной схе’мы

(несоответствие действительной работе конструкций); несоот-

ветствие чертежей, выполненных в стадиях КМ и КМД; нали-

чие концентраторов напряжений; примитивный приближенный

расчет конструкций; неудачное конструктивное решение глав-

ным образом узлов сопряжений «; занижение расчетной на-

грузки по сравнению с реальной «; недооценка жесткости уз-

лов, внецентренное прикрепление элементов; невыполнение

требований ремонтопригодности; низкая квалификация испол-

нителей; отсутствие авторского и технического надзора.

4 — неправильное выполнение сварки в зимнее время »;

неправильная строповка; неправильный порядок наложения

сварных швов; некачественная сварка «; дефекты хранения и

транспортировки конструкций; дефекты укладки сборных желе-

зобетонных плит покрытия «; неправильная временная расчал-

ка конструкций; отступление от ППР; монтаж конструкций

главным образом до приемки нулевого цикла «; неправиль-

ный выбор способа и порядка 'монтажа; повторные производ-

ственные операции: расклепка, повторная склепка и т. п.;

применение некачественных материалов «; низкое качество

изготовления конструкций «; низкое качество монтажа «; недо-

оценка монтажных нагрузок; несвоевременная постановка свя-

зей жесткости «; изгиб косынок в плоскости наименьшей жест-

кости при небрежном выполнении монтажа; устройство не

предусмотренных проектом отверстий и пазов; невыполнение

требований ремонтопригодности, ввод в эксплуатацию конструк-

ций (зданий и сооружений) с существенными недостатками

IQ

5 — подвеска к конструкциям различного вида дополнитель-

ного оборудования *; отсутствие периодического осмотра со-

стояния конструкций; перегрузка снегом, производственной

пылью (1) «; коррозия стали; ошибки, допущенные при рекон-

струкции сооружений и усилении конструкций; увеличение на-

грузки без усиления конструкций, без регулирования в них

напряжений; отсутствие защиты конструкций, работающих в аг-

рессивных средах *; устройство не предусмотренных проектом

отверстий и лазов.

6 — усталостные разрушения *; разрушения от старения;

вибродинамическое действие кранов, подвижного состава и т. п.

7 — неравномерная осадка сооружения *; неравномерная

осадка железобетонных колонн под стальные подкрановые бал-

ки недоброкачественное выполнение и дефекты в кирпичной

кладке, на которую опираются металлоконструкции; потеря ус-

тойчивости основания; неравномерное промораживание грунта;

наличие перекошенных закладных частей *; пучение грунта;

за’мачивание лёссовидных грунтов; дефектность инженерно-

геологических изысканий.

8 — различные обвалы, взрывы, подмыв фундаментов, обру-

шения вышележащих конструкций, удары и т. п.; аварии, вы-

званные сейсмическими воздействиями, ураганными ветрами и

наводнениями.

Необходимо отметить, что некоторые условности в определе-

ниях, принятых в классификации, всегда неизбежны. Можно

бесконечно спорить о том, что является причиной и что след-

ствием.

Приведём пример. Общепризнано, что причиной классиче-

ского случая аварии-крушения Египетского моста в Петербурге

в 1905 г. был резонанс, возникший при прохождении по мосту

войск с несбитым шагом, но причиной аварии можно считать

и неправильности, допущенные при проектировании моста.

В классификации выделены 8 основных причин аварий

(аварийных состояний), возбудителями которых может быть

ряд факторов; единственным же следствием всех причин явля-

ется авария-крушение или наступление предельного аварийного

состояния.

Исследования аварий привели к выводу о том, что к наи-

более типичным сочетания’м основных причин аварий относят-

ся потеря устойчивости и перегрузка независимо от того, в ре-

зультате чего они произошли.

С течением времени, в связи с развитием более совершен-

ных методов расчета, внедрением более совершенных конструк-

тивных форм элементов металлоконструкций сочетание основ-

ных причин аварий, повреждений и факторы, вызывающие их,

естественно, могут изменяться. Следуя предложенной схеме, в

дальнейшем целесообразно проследить основные причины ава-

рий и повреждений определенных видов конструкций, приме-

11

няемых в определенных отраслях производств, выполненных

в определенный исторический промежуток времени, изготовлен-

ных определенными способами и эксплуатируемых определен-

ным образом.

Следуя терминологии, принятой в теориии надежности, ава-

рию следует рассматривать как внезапный отказ, аварийные же

состояния — как постепенные отказы; регулятором долговечно-

сти служит ремонтопригодность, пригодность к усилению, к вы-

полнению таких мероприятий, как регулирование напряжений

в отдельных элементах, во всей конструкции, а в ряде случаев

и во всем сооружении.

§ 3. Аварии и отказы в работе стальных конструкций

Среди аварий металлоконструкций до последнего времени

первое и второе места занимают попеременно аварии конструк-

ций системы котлонадзора и мостовые. Строительные конструк-

ции занимают третье место.

Из аварий строительных конструкций на первом 'месте сто-

ят аварии каменных и железобетонных, а затем уже металличе-

ских конструкций.

Аварии и повреждения конструкций можно разделить на

аварии и отказы конструкций старой проектировки и современ-

ные.

Первые в силу того, что никто не афиширует свои аварии,

труднее поддаются учету и анализу. Тем не менее правдивое и

объективное описание бывших аварий и повреждений зачастую

приносит гораздо большую пользу, чем описание самых успеш-

ных работ.

В конструкциях старой проектировки аварии и отказы чаще

всего возникают от потери устойчивости отдельных элементов

или конструкций в целом, от неправильной расстановки или не-

достаточного количества связей пространственной жесткости в

общей схеме сооружения.

В современных конструкциях также распространены случаи

отказов, вызванных потерей устойчивости, дефектами монтажа,

ошибками, допущенными при проектировании и эксплуатации

металлоконструкций, и рядом других причин.

Особое место занимают отказы в стальных конструкциях с

хрупким разрушением их элементов при снижении температу-

ры в конструкциях, эксплуатируемых в районах Сибири, Край-

него Севера и Дальнего Востока.

В конструкциях старой проектировки наиболее распростра-

нены аварии и отказы в покрытиях по фермам, в конструкциях

современной проектировки, в покрытиях производственных зда-

ний, в стальных ограждающих конструкциях, которые выполне-

ны из сборного железобетона, а также в подкрановых конструк-

циях, транспортерных галереях,

12

Аварии и повреждения других видов конструкций не носят

массового характера.

Повреждения и аварии конструкций возникают в любом воз-

расте конструкций: от 2,5 месяцев (силос Магнитогорского це-

ментного завода, 1951 г.) до 14 лет (покрытие мартеновского

цеха в Днепропетровске, 1967 г.) и более [6].

Производственные причины аварий занимают значительное

место в числе прочих. Причинами 105 аварий, приведенных в

работе [52], являются:

дефекты монтажа............................................. 29,5%

ошибки проекта (КМ и КМД)................................... 26,7%

дефекты эксплуатации (нарушение расчетных нагрузок и др.) 14,3%'

дефекты изготовления....................................... 12,4%'

низкое качество стали...................................... 10,5%'

недостатки норм и технических условий........................ 6,6%

Имеют место и совершенно нелепые случаи при выполнении

строительно-монтажных работ, которые могут привести к отка-

зам в работе конструкций и даже к их обрушениям.

Особую группу причин отказов в работе отдельных решетча-

тых конструкций (ферм, арок, элементов структурных конст-

рукций и т. п.) составляют наличие геометрических несовер-

шенств в стержнях элементов, производственные начальные

прогибы произвольной формы, концевые эксцентриситеты при-

ложения продольных сил, погибы, вмятины и т. п.

Перечисленные дефекты встречались главным образом

в конструкциях послевоенного периода, когда при восстановле-

нии и реконструкции предприятий и сооружений всех назначе-

ний использовались разрозненные некомплектные части различ-

ных поврежденных конструкций и их элементов. В современ-

ных условиях наличие таких и подобных им несовершенств,

к сожалению, явление нередкое.

К отказам в работе стальных конструкций могут привести

дефекты и расстройства конструкций, на которые они опирают-

ся; например, неравномерная осадка зданий вследствие замачи-

вания лёссовидных просадочных грунтов может вызвать отказы

в работе стальных конструкций, особенно статически неопреде-

лимых.

Читателей, интересующихся детальным разбором отдельных

аварий, обрушений, аварийных ситуаций и отказов, отсылаем к

работам [3, 6, 13, 19, 26, 32, 52, 67, 70]. Здесь приведем толь-

ко краткие сведения — фрагменты отдельных случаев аварий

и повреждений, имевших место главным образом за последние

30 лет.

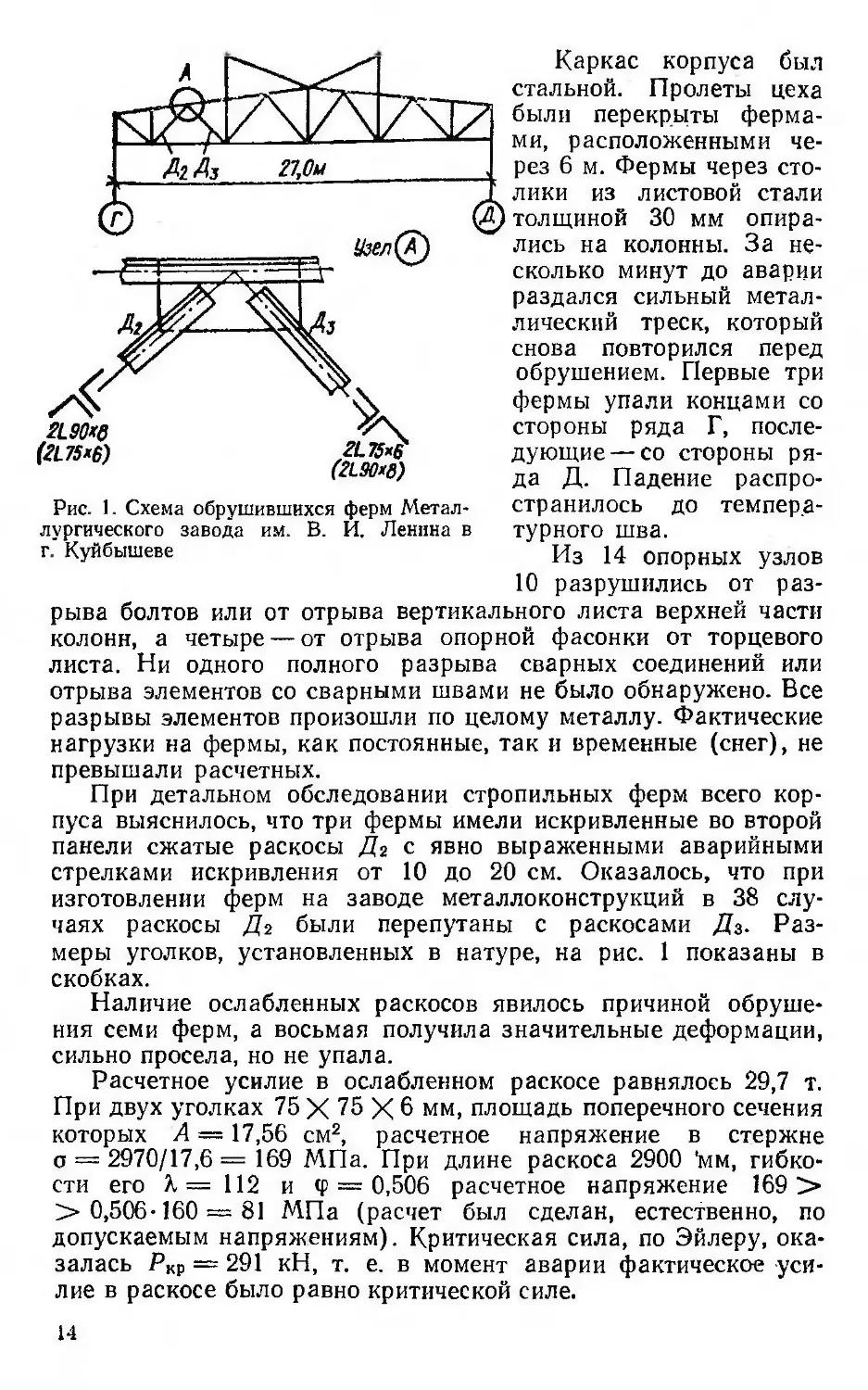

Обрушение семи ферм пролетом 27 'м (рис. 1) произошло

в результате недопустимой халатности. К моменту аварии

(1955 г.) производственный корпус, имевший пять пролетов по

27 м, заканчивался строительством [6].

13

Рис. 1. Схема обрушившихся ферм Метал-

лургического завода им. В. И. Ленина в

г. Куйбышеве

Каркас корпуса был

стальной. Пролеты цеха

были перекрыты ферма-

ми, расположенными че-

рез 6 м. Фермы через сто-

лики из листовой стали

(X) толщиной 30 мм опира-

лись на колонны. За не-

сколько минут до аварии

раздался сильный метал-

лический треск, который

снова повторился перед

обрушением. Первые три

фермы упали концами со

стороны ряда Г, после-

дующие— со стороны ря-

да Д. Падение распро-

странилось до темпера-

турного шва.

Из 14 опорных узлов

10 разрушились от раз-

рыва болтов или от отрыва вертикального листа верхней части

колонн, а четыре — от отрыва опорной фасонки от торцевого

листа. Ни одного полного разрыва сварных соединений или

отрыва элементов со сварными швами не было обнаружено. Все

разрывы элементов произошли по целому металлу. Фактические

нагрузки на фермы, как постоянные, так и временные (снег), не

превышали расчетных.

При детальном обследовании стропильных ферм всего кор-

пуса выяснилось, что три фермы имели искривленные во второй

панели сжатые раскосы Д2 с явно выраженными аварийными

стрелками искривления от 10 до 20 см. Оказалось, что при

изготовлении ферм на заводе металлоконструкций в 38 слу-

чаях раскосы Д2 были перепутаны с раскосами Дз. Раз-

меры уголков, установленных в натуре, на рис. 1 показаны в

скобках.

Наличие ослабленных раскосов явилось причиной обруше-

ния семи ферм, а восьмая получила значительные деформации,

сильно просела, но не упала.

Расчетное усилие в ослабленном раскосе равнялось 29,7 т.

При двух уголках 75 X 75 X 6 мм, площадь поперечного сечения

которых А = 17,56 см2, расчетное напряжение в стержне

о = 2970/17,6 = 169 МПа. При длине раскоса 2900 'мм, гибко-

сти его 112 и <р = 0,506 расчетное напряжение 169 >

> 0,506-160 — 81 МПа (расчет был сделан, естественно, по

допускаемым напряжениям). Критическая сила, по Эйлеру, ока-

залась Ркр = 291 кН, т. е. в момент аварии фактическое уси-

лие в раскосе было равно критической силе.

14

Рис. 2. Транспортерная галерея завода

«Магнезит» в г. Сатке

Нашло свое объяснение

и появление усилий, разры-

вавших опорные узлы ферм;

они возникали в момент об-

рушения фермы, когда она

теряла свою несущую спо-

собность вследствие выхода

из работы сжатого рас-

коса Дг из двух Z75X

X 75 X 6 мм, или после

того как очередная ферма

скручивалась падавшей пре-

дыдущей фермой с ее на-

грузками. Стропильная ферма, провисая, превращалась в

«цепь», вследствие чего возникавшим распором разрушались

опорные узлы.

Из этого примера следует, что при разработке чертежей

КМД стержневых систем не следует допускать в одной панели

раскосы из двух уголков с полками одинаковых размеров, но

разной толщины и принимать одинаковую или почти одинако-

вую длину сжатых и растянутых элементов в одной панели при

близких сечениях. Необходимо также повысить тщательность

сборки и приемки контролерами ОТК копиров решетчатых

фер'м; при приемке обязательно проверять размеры уголков

всех элементов фермы.

Ошибки, допущенные при проектировании конструкций, вы-

звали обрушение транспортерной галереи на заводе «Магнезит»

в г. Сатке [6]. Промежуточная опора (рис. 2) представляет со-

бой плоскую стержневую систему высотой 9,1 м. Нагрузка от

пролетных строенией передается на нее в виде сосредото-

ченных сил (рис. 3). Ошибочно вместо нагрузки 1050 кН на

каждую сторону опоры в проекте была принята нагрузка

435 кН.

При разработке чертежей КМД из-за неясного изображения

на чертеже КМ вместо оголовка высотой 1600 мм (рис. 3, о)

высотой 1600 мм (рис. 3, о)

был принят ОГОЛОВОК высо-

той 1000 мм (рис. 3,6),

вследствие чего изменилась

геометрическая схема опо-

ры. Ошибка, которая видна

из.сравнения этих схем, ав-

торами проекта осталась не-

замеченной.

Авария началась у ветви

опорного подкоса промежу-

точной опоры с разрушения

узловых сварных швов в

его креплении.

Рис. 3. Средняя опора транспортерной

галереи

« — по чертежу КМ; б — по чертежу КМД

15

От фактической нагрузки при действительной расчетной

схеме оголовка опоры это усилие (1078 кН) в 1,74 раза превы-

шало расчетное (620 кН) и на 15% было больше усилия

(940 кН), которое могли воспринять швы.

Пролетные строения галереи упали на землю концами, ко-

торыми они опирались на промежуточную опору. Одно пролет-

ное строение вторым свои'м концом удержалось на опорах, а

второе сорвалось и сползло вниз по стене здания. Промежуточ-

ная стальная опора осталась на месте и лишь немного откло-

нилась от вертикали. Оголовок разрушился.

Авария началась с разрушения одного из швов ветви опор-

ного подкоса, другой же разрушился в момент аварии. При этом

ветвь подкоса отделилась от фасонки верхнего узла, а другая

ветвь потеряла устойчивость в результате перегрузки и не смог-

ла удержать пролетные строения.

За последние годы имели место аварии резервуаров для

хранения воды (резервуар-аккумулятор). Одной из главных,

если не первостепенной, причиной аварий является коррозия,

а также неправильности, допущенные при эксплуатации ре-

зервуаров.

Разработанные ЦНИИПроектстальконструкцией стальные

вертикальные цилиндрические резервуары для хранения нефти

и нефтепродуктов вместимостью 2000 м3 использовались в каче-

стве резервуаров-аккумуляторов для хранения воды.

При расчете были применены следующие данные: плотность

нефтепродуктов 0,9 т/м3, нагрузки от снега — 2 кН/м2, от вет-

ра — до 1 кН/м2, /иар = —39 °C, материал — сталь ВСтЗпс и

ВСтЗкп.

Внешний вид и развертка стенки резервуаров показаны на

рис. 4. Толщина стенки нижнего пояса 6 мм, а семи вышерас-

положенных — 5 мм. Предельный уровень налива, установлен-

ный соответствующи'ми документами по эксплуатации, был ра-

вен 10 м. В ряде случаев этот уровень при эксплуатации резер-

вуаров повышался. Выявлено, что в большинстве случаев ава-

рий и аварийных состояний имел место недоучет фактической

нагрузки, действующей на конструкцию (сооружение), а нор-

мативная нагрузка не всегда совпадала с фактически действую-

щей.

По данным исследований В. Г. Писчикова (ЦНИИСК)

[19], объемная масса снега толщиной покрова в 1 см изменяет-

ся от 1,52 до 2,13 кН/м3, а толщиной 60 см — от 2,12 до

2,98 кН/м3. По данным А. Я. Прицкер [45], объемная масса

пенобетона в покрытиях достигала 10 кН/м3 вместо принятых

в проекте 6, т. е. превышала нормативное значение на 65%;

масса снега, измеренная в натуре и взятая непосредственно на

земле вблизи сооружения,— 1,15 и 1,40 кН/м2, на покрытии —

3,90 и 4,02 кН/м2.

16

Рис. 5. Схема покрытия цеха

/ Фермы, потерявшие устойчивость; 2«— главные фермы; 8— разрушенный узел; 4

поврежденные стержни

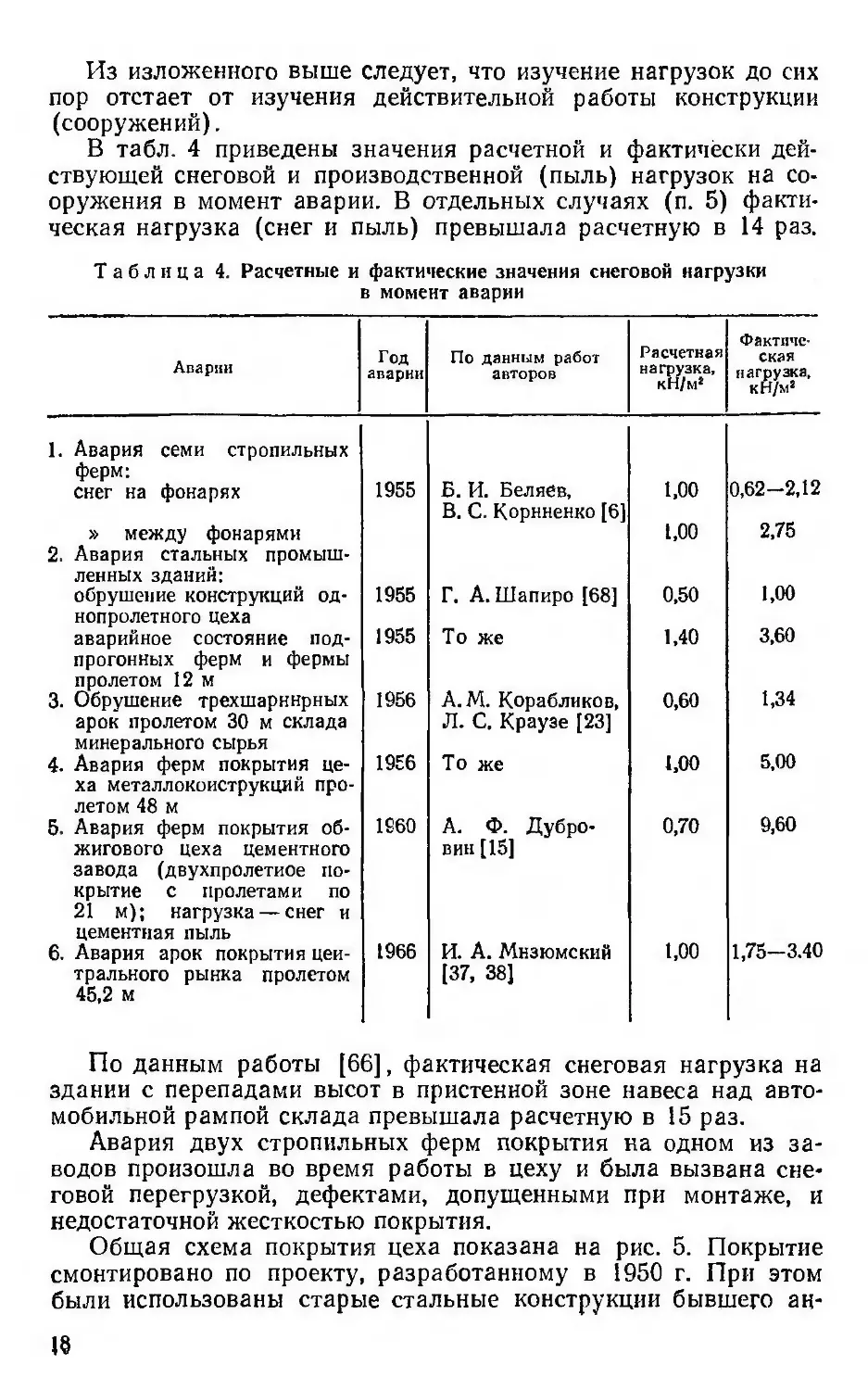

Из изложенного выше следует, что изучение нагрузок до сих

пор отстает от изучения действительной работы конструкции

(сооружений).

В табл. 4 приведены значения расчетной и фактически дей-

ствующей снеговой и производственной (пыль) нагрузок на со-

оружения в момент аварии. В отдельных случаях (п. 5) факти-

ческая нагрузка (снег и пыль) превышала расчетную в 14 раз.

Таблица 4. Расчетные и фактические значения снеговой нагрузки

в момент аварии

Аварии Год аварии По данным работ авторов Расчетная нагрузка, кН/м* Фактиче- ская нагрузка, кН/м*

1. Авария семи стропильных ферм: 0,62—2,12 2,75

снег на фонарях » между фонарями 2. Авария стальных промыш- ленных зданий: 1955 Б. И. Беляев, В. С. Корниенко [6] 1,00 1,00

обрушение конструкций од- нопролетного цеха 1955 Г. А. Шапиро [68] 0,50 1,00

аварийное состояние под- прогонных ферм и фермы пролетом 12 м 1955 То же 1,40 3,60

3. Обрушение трехшарннрных арок пролетом 30 м склада минерального сырья 1956 А.М. Корабликов, Л. С. Краузе [23] 0,60 1,34

4. Авария ферм покрытия це- ха металлоконструкций про- летом 48 м 1956 То же 1,00 5,00

5. Авария ферм покрытия об- жигового цеха цементного завода (двухпролетиое по- крытие С пролетами по 21 м); нагрузка — снег и цементная пыль 1960 А. Ф. Дубро- вин [15] 0,70 9,60

6. Авария арок покрытия цен- трального рынка пролетом 45,2 м 1966 И. А. Мнзюмский [37, 38] 1,00 1,75-3.40

По данным работы [66], фактическая снеговая нагрузка на

здании с перепадами высот в пристенной зоне навеса над авто-

мобильной рампой склада превышала расчетную в 15 раз.

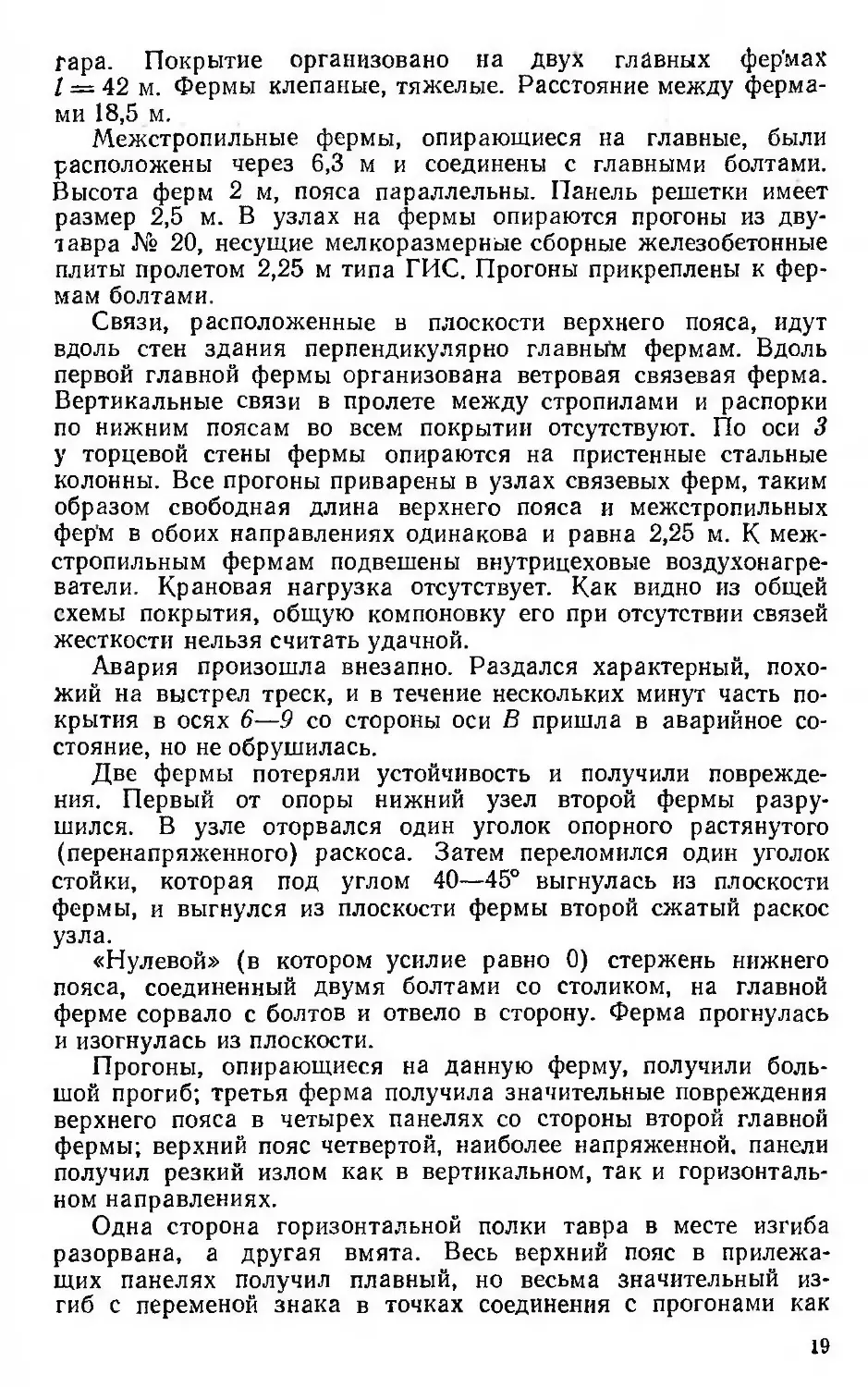

Авария двух стропильных ферм покрытия на одном из за-

водов произошла во время работы в цеху и была вызвана сне-

говой перегрузкой, дефектами, допущенными при монтаже, и

недостаточной жесткостью покрытия.

Общая схема покрытия цеха показана на рис. 5. Покрытие

смонтировано по проекту, разработанному в 1950 г. При этом

были использованы старые стальные конструкции бывшего ан-

Гара. Покрытие организовано на двух главных фер’мах

I — 42 м. Фермы клепаные, тяжелые. Расстояние между ферма-

ми 18,5 м.

Межстропильные фермы, опирающиеся на главные, были

расположены через 6,3 м и соединены с главными болтами.

Высота ферм 2 м, пояса параллельны. Панель решетки имеет

размер 2,5 м. В узлах на фермы опираются прогоны из дву-

тавра № 20, несущие мелкоразмерные сборные железобетонные

плиты пролетом 2,25 м типа ГИС. Прогоны прикреплены к фер-

мам болтами.

Связи, расположенные в плоскости верхнего пояса, идут

вдоль стен здания перпендикулярно главньГм фермам. Вдоль

первой главной фермы организована ветровая связевая ферма.

Вертикальные связи в пролете между стропилами и распорки

по нижним поясам во всем покрытии отсутствуют. По оси 3

у торцевой стены фермы опираются на пристенные стальные

колонны. Все прогоны приварены в узлах связевых ферм, таким

образом свободная длина верхнего пояса и межстропильных

фер'м в обоих направлениях одинакова и равна 2,25 м. К меж-

стропильным фермам подвешены внутрицеховые воздухонагре-

ватели. Крановая нагрузка отсутствует. Как видно из общей

схемы покрытия, общую компоновку его при отсутствии связей

жесткости нельзя считать удачной.

Авария произошла внезапно. Раздался характерный, похо-

жий на выстрел треск, и в течение нескольких минут часть по-

крытия в осях 6—9 со стороны оси В пришла в аварийное со-

стояние, но не обрушилась.

Две фермы потеряли устойчивость и получили поврежде-

ния. Первый от опоры нижний узел второй фермы разру-

шился. В узле оторвался один уголок опорного растянутого

(перенапряженного) раскоса. Затем переломился один уголок

стойки, которая под углом 40—45° выгнулась из плоскости

фермы, и выгнулся из плоскости фермы второй сжатый раскос

узла.

«Нулевой» (в котором усилие равно 0) стержень нижнего

пояса, соединенный двумя болтами со столиком, на главной

ферме сорвало с болтов и отвело в сторону. Ферма прогнулась

и изогнулась из плоскости.

Прогоны, опирающиеся на данную ферму, получили боль-

шой прогиб; третья ферма получила значительные повреждения

верхнего пояса в четырех панелях со стороны второй главной

фермы; верхний пояс четвертой, наиболее напряженной, панели

получил резкий излом как в вертикальном, так и горизонталь-

ном направлениях.

Одна сторона горизонтальной полки тавра в месте изгиба

разорвана, а другая вмята. Весь верхний пояс в прилежа-

щих панелях получил плавный, но весьма значительный из-

гиб с переменой знака в точках соединения с прогонами как

19

в плоскости, так и из плоскости фермы; фермы были значи-

тельно перекошены.

Все остальные фермы в обоих пролетах существенных де-

формаций не получили.

При расследовании аварии оказалось, что имела место

значительная перегрузка ферм снегом (в дни, предшествовав-

шие аварии, был интенсивный снегопад), утяжеление конструк-

ции кровли против проектной (3,25 вместо 2,30 кН/м2) и недо-

статочная жесткость покрытия как в целом, так и его отдельных

элементов.

Анализ всех обстоятельств аварии и характера поврежде-

ний конструкций показал, что основной причиной и первопричи-

ной аварии были дефекты, допущенные при монтаже конструк-

ций от разборки старого сооружения (искривления элементов,

вмятины), которые в сочетании с перечисленными выше причи-

нами и привели к аварии двух расположенных рядом ферм по-

крытия. Не исключено, хотя установить и не удалось, что была

допущена дополнительная строповка к ферме и производился

подъем грузов. Об этом говорит 'местный (локальный) харак-

тер аварии, вид повреждений, наличие погнутостей, облупив-

шаяся краска.

Необходимо отметить еще и следующее: данные о марке ста-

ли, ее механических свойствах, химическом анализе, а также чер-

тежи КМ и КМД и расчеты, по которым сооружалось здание,

отсутствовали.

Обнаружены были также и небрежности, допущенные при

монтаже, например во многих сжатых стержнях ферм, состоя-

щих из спаренных уголков, не были поставлены соединитель-

ные планки и т. д.

В проекте ликвидации последствий аварии предусмотрена

постановка вертикальных связей и распорок во всем покрытии

(рис. 6) и усиление поврежденных ферм (рис. 5).

Анализ аварий и отказов расширял инженерные знания,

способствовал прогрессу инженерной мысли, ускорял развитие

строительной механики. Так, в мостостроении крушение Кев-

динского моста (Россия, 1875 г.) дало толчок к развитию тео-

рии продольного изгиба (Ясинский, Динник, Власов), Тэйского

моста (Англия, 1879 г.) — к пересмотру взглядов на устойчи-

вость на опрокидывание и на необходимость более детального

учета ветровой нагрузки, Менхенштейнского моста (Швейца-

рия, 1891 г.), построенного Эйфелем,— на расчет на знакопере-

менные усилия.

Мачтовые сооружения в течение всего периода эксплуатации

испытывают повторно-пере'менные ветровые нагрузки, которые

могут вызвать явление усталости в элементах конструкций. Это

подтверждается характером эксплуатационных отказов в ра-

боте (изломов) винтовых тяг, стяжек муфт, оттяжек мачт. Пе-

ременное растяжение и неточности, допущенные при монтаже,

20

могут вызвать изгибные усилия. Рассмотрим примеры обруше-

ний 'мачтовых конструкций, которые имели место в 1950-е годы.

В 1952 г. произошло обрушение 8 из 13 радиомачт высотой

186 м вследствие недопустимо слабого закрепления временных

расчалок.

Пониженная против расчетной прочность А-образных ног

высоковольтной линии Куйбышев — Москва привела к обруше-

нию двух анкерно-угловых опор. В 1960 г. произошла авария

мачт высотой 76,5 м радиорелейной линии Вильнюс — Таллин

[6]. Мачта имела трубчатый ствол диаметром 1600 мм и кре-

пилась двумя яруса'ми постоянных оттяжек. Авария произошла

во время монтажа мачты при перестановке ползучего крана на

последнюю стоянку.

В 1940-х годах произошло несколько аварий листовых кон-

струкций. С переходом в 1954—1955 гг. на рулонный способ

изготовления резервуаров и на производство стали (по ЧМТУ

5282—55) и электродов повышенного качества аварии верти-

кальных резервуаров прекратились.

Если бы современная методика расчета на устойчивость

стальных оболочек в виде поверхности вращения была вклю-

чена в нормы раньше 1962 г., ни одна авария листовых конструк-

ций по причине потери устойчивости не имела бы места. Уровень

надежности конструкций сооружений определяется допустимым

количество'м отказов их несущих элементов.

21

Статически определимые конструкций и сооружения харак-

теризуются уровнем надежности до первого отказа, поэтому

еще на стадии проектирования следует избегать применения

таких конструктивных схем, которые при разрушении одного из

слабых элементов превращались бы в изменяемые системы.

§ 4. Меры предупреждения возникновения аварий,

аварийных ситуаций и отказов

Из анализа многочисленных примеров аварий металлокон-

струкций установлено, что аварии возникают на любом этапе

существования конструкций: они могут быть заложены уже в

процессе проектирования, появиться после многолетней эксплуа-

тации сооружений и даже после того, как конструкции были

реконструированы и усилены. Перечислить все меры предотвра-

щения аварий, учитывая многообразие видов конструкций, их

индивидуальные особенности, особенности их эксплуатации, не

представляется возможным.

Можно указать ряд направлений, в которых должна рабо-

тать техническая мысль научного работника, проектировщика,

монтажника и эксплуатационника, чтобы предотвратить аварии

и повреждения инженерных металлических конструкций.

1. Профилактика аварий и повреждений, хорошо организо-

ванная и поставленная служба эксплуатации и надзора за ин-

женерными конструкциями имеют первостепенное значение

в деле предупреждения аварий.

За всеми без исключения инженерными конструкциями и со-

оружениями на протяжении всего периода их эксплуатации

должен быть организован тщательный надзор, включающий по-

стоянный надзор, текущий осмотр, периодический осмотр, об-

следования и в необходимых случаях испытания конструкций,

специальные наблюдения и осмотры; особое место в организа-

ции службы эксплуатации должен занимать авторский надзор.

2. Усиление конструкций и сопутствующее ему регулирова-

ние напряжений является са'мым эффективным средством про-

дления срока нормальной эксплуатации конструкций, повыше-

ния их несущей способности при изменившихся условиях рабо-

ты, увеличения долговечности конструкций и предотвращения

их аварий.

3. Одним из важных факторов повышения надежности и

долговечности конструкций является также улучшение методики

расчета строительных конструкций.

Бесспорным достоинством метода расчета по предельным

состояниям является его гибкость, возможность более точного

и дифференцированного учета факторов, влияющих на работу

конструкции.

Улучшение метода расчета по предельны'м состояниям мо-

жет быть достигнуто путем дальнейшего уточнения и сближе-

22

нпя расчета с фактической работой конструкции, а для уточне-

ния фактической работы конструкции огромную роль играет

доброкачественный сбор и обработка статистических данных о

нагрузках, характеристиках материала, особенностях условий

работы конструкций.

Несомненно, большое значение имеет привлечение аппарата

теории надежности и математической статистики. Теория веро-

ятностей и математическая статистика являются теориями мас-

совых явлений; они в своей основе предполагают возможность

многократного повторения случайного события в однородных

условиях.

Применение методов математической статистики к изучению

аварий конструкций и сооружений встречает трудности в том

отношении, что хотя отдельные причины, вызвавшие аварии, в

ряде случаев и могут иметь место, однородность же условий по-

вторения аварий, как правило, при этом отсутствует.

Аварии индивидуальны, во многих случаях вызываются не

одной, а сочетанием различных причин, следовательно, наступ-

ление аварийного состояния рассматривать как однородное мас-

совое событие нельзя. В отдельных случаях могут повторяться

условия работы конструкции (крановая нагрузка и ее воздейст-

вие на подкрановые конструкции и т. п.), обычно же условия

работы конструкции как массовые события рассматриваться не

могут, и тем более нельзя рассматривать наступление предель-

ного состояния в конструкции как массовое событие.

Теория надежности тесно связана и. с вопросами ликвида-

ции аварийных состояний, и с вопросами усиления конструкций.

Выполнение конструкцией всех возложенных на нее функций

в течение определенного промежутка вре'мени в теории надеж-

ности рассматривается как свойство системы, определяющее

основную сторону надежности, и называется безотказностью.

Надежноть конструкции вместе с безотказностью характе-

ризуется еще одним свойством — ремонтопригодностью, т. е.

приспособленностью конструкции к устранению появившихся

в ней повреждений. Стальные конструкции обладают высокой

приспособленностью к усилению и ремонтопригодностью.

4. При рассмотрении различных путей и средств предотвра-

щения аварий нельзя не остановиться на экспериментальном

пути изучения аварий: имеется в виду имитирование аварий на

моделях, устройство экспериментальных катастроф.

Основная сложность применения моделирования к изучению

аварийных состояний и аварий заключается в том, что авариям

в большинстве случаев предшествует достаточно длительный

срок эксплуатации и повреждения накапливаются в течение оп-

ределенного промежутка времени. Не учитывать влияние фак-

тора времени на прочность металла, соединений элементов,

узлов и т. п. нельзя, даже если материал модели и ее узло-

вые соединения новые. При моделировании конструкций,

?3

работающих в условиях знакопеременных напряжений, нельзя

не считаться с так называемым масштабным фактором.

Если установить действительные причины аварии или вы-

хода из строя элементов конструкции ие представляется воз-

можным, то выполнение модели обрушившихся конструкций и

имитирование аварии на модели поможет восстановить ряд

моментов, ускользнувших при обследовании аварии.

Наиболее доступно, пожалуй, анализ причин повреждений,

отказов и аварий конструкций изучать и имитировать в стерж-

невых системах и листовых конструкциях на предприятиях хи-

мической, целлюлозно-бумажной промышленности и других.

ГЛАВА II

ВЫЯВЛЕНИЕ НЕУЧТЕННЫХ ЗАПАСОВ ПРОЧНОСТИ В СУЩЕСТВУЮЩИХ

КОНСТРУКЦИЯХ

§ 5. Общие сведения

Конструктивная форма зданий и сооружений должна, есте-

ственно, соответствовать требованиям технологического процес-

са, происходящего в сооружении, и обладать двумя качествами:

физической и 'моральной долговечностью, т. е. надежностью в

процессе эксплуатации, и соответствием несущей способности

заданных параметров развивающемуся во времени технологиче-

скому процессу. Бурно развивающаяся промышленность приво-

дит к тому, что моральная долговечность конструктивной фор-

мы резко уступает физической.

Академик Н. П. Мельников, рассматривая основные задачи

науки и техники в области реконструкции зданий и сооружений,

приводит интересные данные о снижении капитальных затрат

при реконструкции, техническом перевооружении и расширении

действующих предприятий [34].

На реконструкцию десяти мартеновских цехов было израс-

ходовано стали всего лишь 2,7 против 70 тыс. т при новом

строительстве. На восстановление зданий и сооружений про-

мышленности юга страны было израсходовано около 500 тыс. т

стали вместо нескольких миллионов при новом строительстве.

Степень обновления зданий н сооружений должна быть та-

кой, чтобы затраты составляли 20—30 % от общей стоимости;

следовательно, основными задачами науки и техники в области

реконструкции являются установление условий, при которых

реконструкция становится эффективной, исследование пробле-

мы физической и "моральной долговечности (при различных из-

менениях технологических процессов), исследование действи-

тельной работы и выявление резервов несущей способности

конструкций.

24

§ 6. Причины, влияющие на снижение физической

долговечности конструкций и сооружений,

и методы реконструкции

В работе [34J установлены четыре причины, влияющие на

снижение физической долговечности строительных металлокон-

струкций, и три категории реконструкции.

Первая причина — старение металла, связанное с образова-

нием свободного цементита и видманштеттовой структуры *.

Рекристаллизация, характеризующаяся сильным ростом зерен,

снижает механические характеристики стали, может возникнуть

при длительном нагреве 'металлических конструкций до 100—

200 °C.

Вторая причина — повреждения в процессе эксплуатации

сооружений, являющиеся следствием недостаточной изученно-

сти условий работы сооружений или неквалифицированной

эксплуатации конструкций (наиболее уязвимыми конструкция-

ми являются подкрановые балки, тормозные площадки, колон-

ны, продольные и поперечные связи, стропильные и подстро-

пильные фермы).

Третья причина — влияние хрупкого разрушения. При эксп-

луатации стали необходимо знание ее качества и склонности к

хрупкому разрушению, характера напряженного состояния,

температурных условий эксплуатации. Определение несущей

способности без учета возможности появления хрупких разру-

шений не может считаться достоверным.

Четвертая причина — коррозия металла. Важное место в

проблеме реконструкции должна занять разработка методов

установления степени снижения коррозии и антикоррозионной

защиты реконструируемых зданий и сооружений. Проблема мо-

ральной долговечности металлоконструкций более сложна, чем

физической.

Исследования, выполненные в США в машиностроительной

промышленности, показали, что каждые пять лет приходится

из'менять сетку колонн здания, на что уходит до 2 лет. Иссле-

дователи пришли к выводу о необходимости перехода на круп-

ные параметры зданий, т. е. к гибкой планировке.

Первая категория реконструкции — малая реконструкция,

которая осуществляется без остановки процесса производства

в сооружении. Повышение несущей способности конструкций

или восстановление утраченной делается средствами усиления

конструкций (глава III).

* Структура стали, представляющая прямолинейное расположение выде-

лений одного из структурных элементов сплава. В высокоуглеродистых ста-

лях видманштеттовую ориентировку принимает феррит. Как правило, вид-

манштеттова я структура наблюдается в крупнозернистом металле; характерна

для литой неотожженной стали, кованой или катаной стали с крупным зер-

ном при перегреве нли пережоге.

25

Вторая категория — средняя степень реконструкции конст-

руктивной формы. В этом случае возникает необходимость за-

мены подкрановых балок, стальных колонн, усиления попереч-

ной и продольной конструкций, повышения отметок покрытий

при увеличении высоты сооружения, устройства дополнитель-

ных пролетов в единой системе зданий и др. В отдельных слу-

чаях вместо замены подкрановых балок воз'можна замена

стальных крановых мостов на алюминиевые.

Третья категория — полная реконструкция, при которой

старая конструктивная форма полностью или частично заменя-

ется новой (классическим примером такой реконструкции, ука-

зывает автор статьи, является замена старых печей домнами

значительного объема и большой производительности на Ниж-

не-Тагильском, Западно-Сибирском, Днепродзержинском, Азов-

сталь и других металлургических заводах. В случае перехода на

доменные печи большего объема реконструкции подвергаются

все смежные конструкции).

§ 7. Выявление неучтенных запасов прочности

Перерасчет и испытание материалов

Тщательное обследование подлежащих реконструкции кон-

струкций и сооружений позволит определить, насколько они от-

вечают новым требованиям нормальной эксплуатации.

Решение задачи начинается с выявления неучтенных ранее

запасов прочности (в ряде случаев — с проверки жесткости и

устойчивости).

После отнесения материала конструкций к определенной

марке стали в результате лабораторных испытаний делается

перерасчет подлежащих усилению и реконструкции конструк-

ций современными методами расчета по современным нормам

проектирования (разумеется, если конструкция полностью

удовлетворяет требованиям эксплуатации при прежней проект-

ной нагрузке).

Известно, что конструкции, возведенные многие десятилетия

назад, рассчитывались по завышенным нормам нагрузок и за-

ниженным допускаемым напряжениям (расчет по предельным

состояниям введен в 1950-х годах).

Конструкции подчас имеют такие запасы прочности, кото-

рые во многих случаях при перерасчете дают возможность ос-

тавить конструкции без усиления. Предусмотренные нормами

расчетные сопротивления в известной мере компенсируют воз-

растание полезной нагрузки.

В качестве иллюстрации приводится таблица роста допус-

каемых напряжений в металлических конструкциях за 50 лет

до введения современного метода расчета (1955 г.) по предель-

ным состояниям (табл. 5).

В зависимости от фактического состояния конструкций при

перерасчете следует, по возможности, учесть и уточнить те до-

26

Таблица 5. Рост допускаемых напряжений с конца XIX в.

Год Материал Допускаемоеi напряжение, МПа Год Материал Допускаемое напряжение. МПа

1896 Литое железо 100 1931 Ст. 3 140

1915 То же 120 1934 То же 140

1928 Ст. 3 120 1942 160

1930 То же 140 1946 > 160

лущения, которые принимались ранее с целью упрощения рас-

чета при проектировании конструкций: пространственную рабо-

ту конструкций, рассчитанных как плоские; жесткость узлов,

неразрезность элементов; в отдельных случаях развитие плас-

тических деформаций; изменившиеся с момента строительства

сооружений сочетания нагрузок и другие расчетные допущения,

шедшие в запас прочности. Выполнять расчет желательно с по-

мощью ЭВМ.

Необходимо, естественно, произвести перерасчет металло-

конструкций, не только подлежащих усилению и рассчитанных

на восприятие повышенных нагрузок, но и тех, на работу кото-

рых может влиять изменение условий работы реконструируе-

мых конструкций.

Данные испытания материала конструкций, сварных швов,

болтов, заклепок могут существенно повлиять на выполнение

работ по реконструкции и усилению. Игнорирование или не-

дооценка перерасчета и испытания могут привести к принятию

неэкономичных решений при реконструкции.

В практике эксплуатации металлоконструкций, особенно

ферм покрытий производственных зданий, часто имеют место

дефекты, полученные элементами конструкций при их изготов-

лении, хранении, 'монтаже, эксплуатации и реконструкции

(погибы полок уголков, различные вырезы и надрезы в них).

Определение несущей способности элементов конструкций с

дефектами во многих случаях позволяет отказаться от затрат

на усиление тех стержней, у которых несущая способность до-

статочна даже при наличии дефектов.

В работе [40] приводятся данные о том, что обоснованные

отказы от усиления (на основании определения расчетом несу-

щей способности стержней ферм с дефектами и оценки их дей-

ствительной несущей способности) дают экономию на 1000 м2

площади покрытия из прокатных уголков примерно 100 кг ме-

талла и 40 руб.

При обследовании состояния эксплуатируемых металличе-

ских конструкций приходится определять механические харак-

теристики материала конструкций, однако требований к надеж-

ности определяемых характеристик не установлено, поэтому

число образцов назначают произвольно; оценка результатов

27

испытаний осложняется тем, что имеются разнообразные профи-

ли, входящие в состав конструкции. Обычно предел текучести

стали От принимают по наименьшему из полученных значений

и вводят коэффициент 0,9 [39]. Этот вопрос ожидает своего

дальнейшего развития и уточнения. При учете изменчивости

нагрузок есть вомзожность выявить дополнительные резервы

несущей способности, если принимать действительное значение

От, определенное с достаточной достоверностью, вместо уста-

новленных нормами. Приведем примеры.

1. Перерасчет и обследование подлежащих реконструкции

мостовых конструкций (мост через р. Булавин в г. Енакиево)

[12] с учетом перераспределения нагрузок в выбранной конст-

руктивной схеме расширения моста дал возможность отыскать

резервы несущей способности существующей части моста и ис-

пользовать их при реконструкции.

Одни'м из резервов являлось перенесение большей части

людских потоков на проектируемую часть моста. Интенсив-

ность подвижной нагрузки определялась на основании хроно-

метража грузопотоков. В результате расширения автомобиль-

ной дороги и смещения одной полосы движения автомобилей на

новую часть моста подвижная нагрузка значительно снизилась.

Перерасчет существующих конструкций с учетом выявления

резервов несущей способности, имеющихся дефектов и повреж-

дений в конструкции позволил разработать проект реконструк-

ции моста с включением в новую конструктивную схему суще-

ствующей части 'моста.

2. Применение более точных методов поверочного расчета

дало возможность при реконструкции здания избежать усиле-

ния существующих анкерных креплений стальных колонн при

увеличении опорных моментов [51].

Увеличение эксплуатационных нагрузок вызвало необхо-

димость усиления анкерных болтов, прикрепляющих колонны

к фундаментам. Усиление требовало выполнения ряда сложных

трудоемких операций; установки дополнительных анкерных

болтов с устройством колодцев для их закрепления в сущест-

вующем фундаменте или уширения фунда'ментов с закладкой

креплений для дополнительных анкерных болтов.

Более точные методы поверочного расчета по сравнению с

теми, которые применялись при возведении сооружения, дали

возможность оставить конструкцию крепления колонн без уси-

ления.

В поверочном расчете были учтены упругие и пластические

свойства бетона.

В результате перерасчета с учетом увеличившихся нагрузок

на колонны и новых расчетных значений продольной силы N

и изгибающего момента М оказалось (рис. 7):

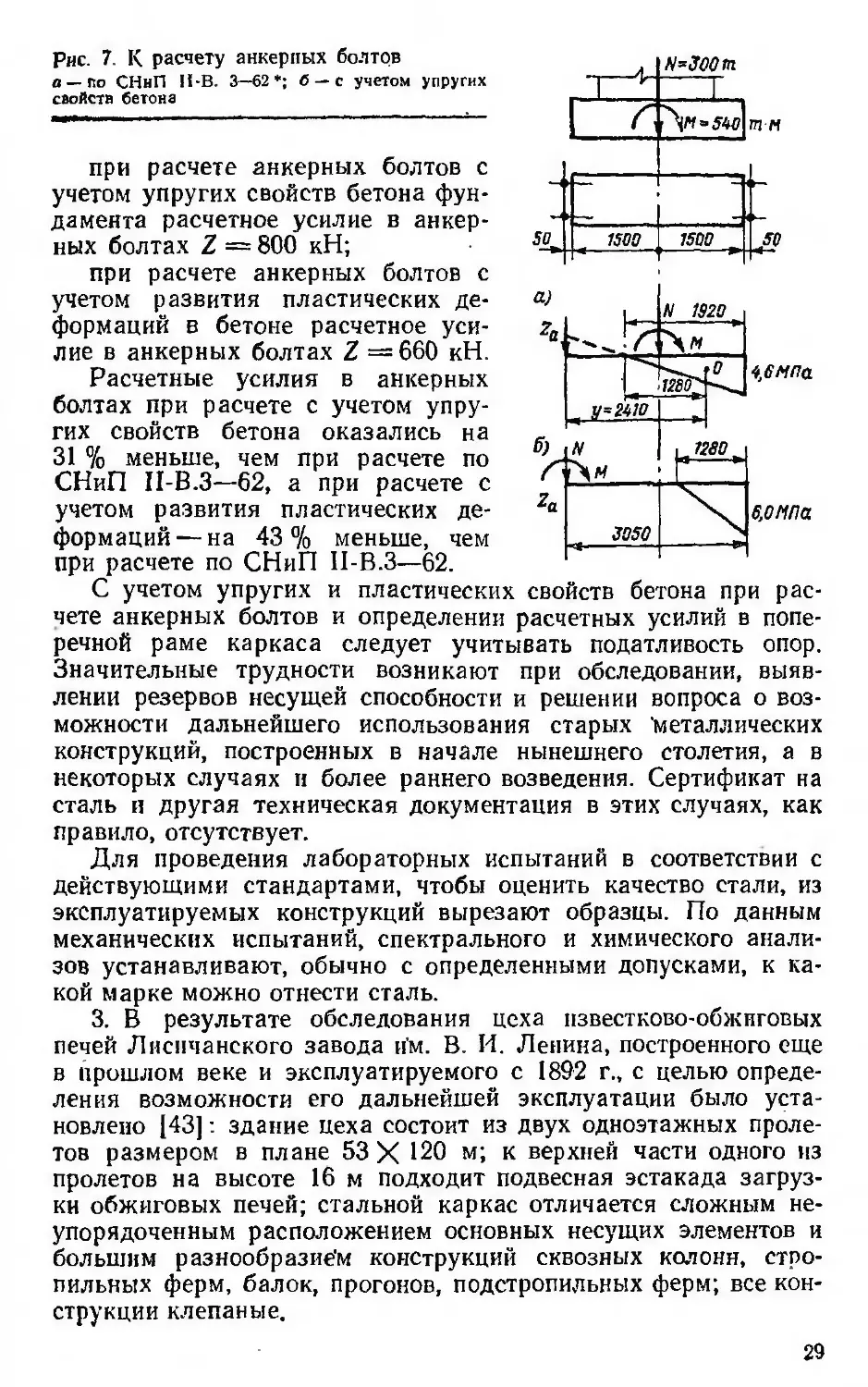

при расчете по методике СНиП. П-В. 3—62 расчетное усилие

в анкерных болтах Z = 1170 кН;

28

Рис. 7. К расчету анкерных болтов

а —По СНиП И-В. 3—62*; б —с учетом упругих

свойств бетона

при расчете анкерных болтов с

учетом упругих свойств бетона фун-

дамента расчетное усилие в анкер-

ных болтах Z = 800 кН;

при расчете анкерных болтов с

учетом развития пластических де-

формаций в бетоне расчетное уси-

лие в анкерных болтах Z = 660 кН.

Расчетные усилия в анкерных

болтах при расчете с учетом упру-

гих свойств бетона оказались на

31 % меньше, чем при расчете по

СНиП II-B.3—62, а при расчете с

учетом развития пластических де-

формаций— на 43 % меньше, чем

при расчете по СНиП П-В.З—62.

С учетом упругих и пластических свойств бетона при рас-

чете анкерных болтов и определении расчетных усилий в попе-

речной раме каркаса следует учитывать податливость опор.

Значительные трудности возникают при обследовании, выяв-

лении резервов несущей способности и решении вопроса о воз-

можности дальнейшего использования старых Металлических

конструкций, построенных в начале нынешнего столетия, а в

некоторых случаях и более раннего возведения. Сертификат на

сталь и другая техническая документация в этих случаях, как

правило, отсутствует.

Для проведения лабораторных испытаний в соответствии с

действующими стандартами, чтобы оценить качество стали, из

эксплуатируемых конструкций вырезают образцы. По данным

механических испытаний, спектрального и химического анали-

зов устанавливают, обычно с определенными допусками, к ка-

кой марке можно отнести сталь.

3. В результате обследования цеха известково-обжиговых

печей Лисичанского завода и’м. В. И. Ленина, построенного еще

в прошлом веке и эксплуатируемого с 1892 г., с целью опреде-

ления возможности его дальнейшей эксплуатации было уста-

новлено 143]: здание цеха состоит из двух одноэтажных проле-

тов размером в плане 53 X 120 м; к верхней части одного из

пролетов на высоте 16 м подходит подвесная эстакада загруз-

ки обжиговых печей; стальной каркас отличается сложным не-

упорядоченным расположением основных несущих элементов и

большим разнообразием конструкций сквозных колонн, стро-

пильных ферм, балок, прогонов, подстропильных ферм; все кон-

струкции клепаные.

29

По результатам механических испытаний образцов из стали

установлено, что сталь конструкций цеха сопоставима с харак-

теристиками стали класса С38/23, а по данным спектрального

и химического анализов,— марки типа СтЗкп.

Имеет место поверхностный коррозионный износ Металла с

глубиной поражения отдельных элементов до 0,8—1,2 мм и ще-

левой износ в местах соединений. Расчетами было установлено,

что несущая способность конструкций в основном обеспечена.

Обследования коррозионной среды, в которой эксплуатиру-

ются металлоконструкции в цехе, показали, что коррозия стали

протекает по механизму влажностной атмосферной коррозии с

кислородной деполяризацией, так как цех является частично

открытым, но непосредственного попадания влаги на металли-

ческие конструкции нет.

Цех был признан пригодным к дальнейшей эксплуатации

при выполнении небольшого усиления ферм и обработке по-

верхностей металлоконструкций на участках с повышенной

влажностью антикоррозионными составами.

Разгрузка

Улучшение условий работы конструкций может быть достиг-

нуто уменьшением или ограничением действующих на них на-

грузок. Эти приемы не являются фактическим усилением кон-

струкций и вместе с тем помогают выявить резервы их несу-

щей способности, позволяют повысить категории ряда полезных

нагрузок за счет уменьшения или ограничения других. Цен-

ность таких специальных мероприятий обусловливается и тем,

что они, по существу, не требуют или сводят к минимуму затра-

ты материалов и переделки. В последнее время появился даже

новый термин — «усиление без усиления».

Разгрузка стропильных и подстропильных ферм может быть

осуществлена заменой: тяжелой кровли — более легкой (напри-

*мер, крупнопанельных железобетонных плит трехслойными из

алюминиевых сплавов или пластмасс); тяжелого утеплителя

(например, шлака) — более легкими; теплой кровли — полутеп-

лой или холодной, если это допустимо условиями эксплуатации,

а также снятием световых фонарей с тяжелыми бортовыми эле-

ментами и заменой их зенитньГми фонарями, освещением лам-

пами дневного света и т. д. Разгрузка колонн и фундаментов

достигается одновременно со снижением нагрузок на стропиль-

ные фермы и подкрановые балки. В крайних колоннах возмож-

на замена фахверковых стен облегченными.

Грузоподъемность кранов при реконструкции предприятий

может быть увеличена за счет снижения нагрузки на подкрано-

вые балки и колонны. Достигается это ограничением приближе-

ния груза к подкрановой балке на минимально допустимое по

условиям производственного процесса расстояние при помощи

30

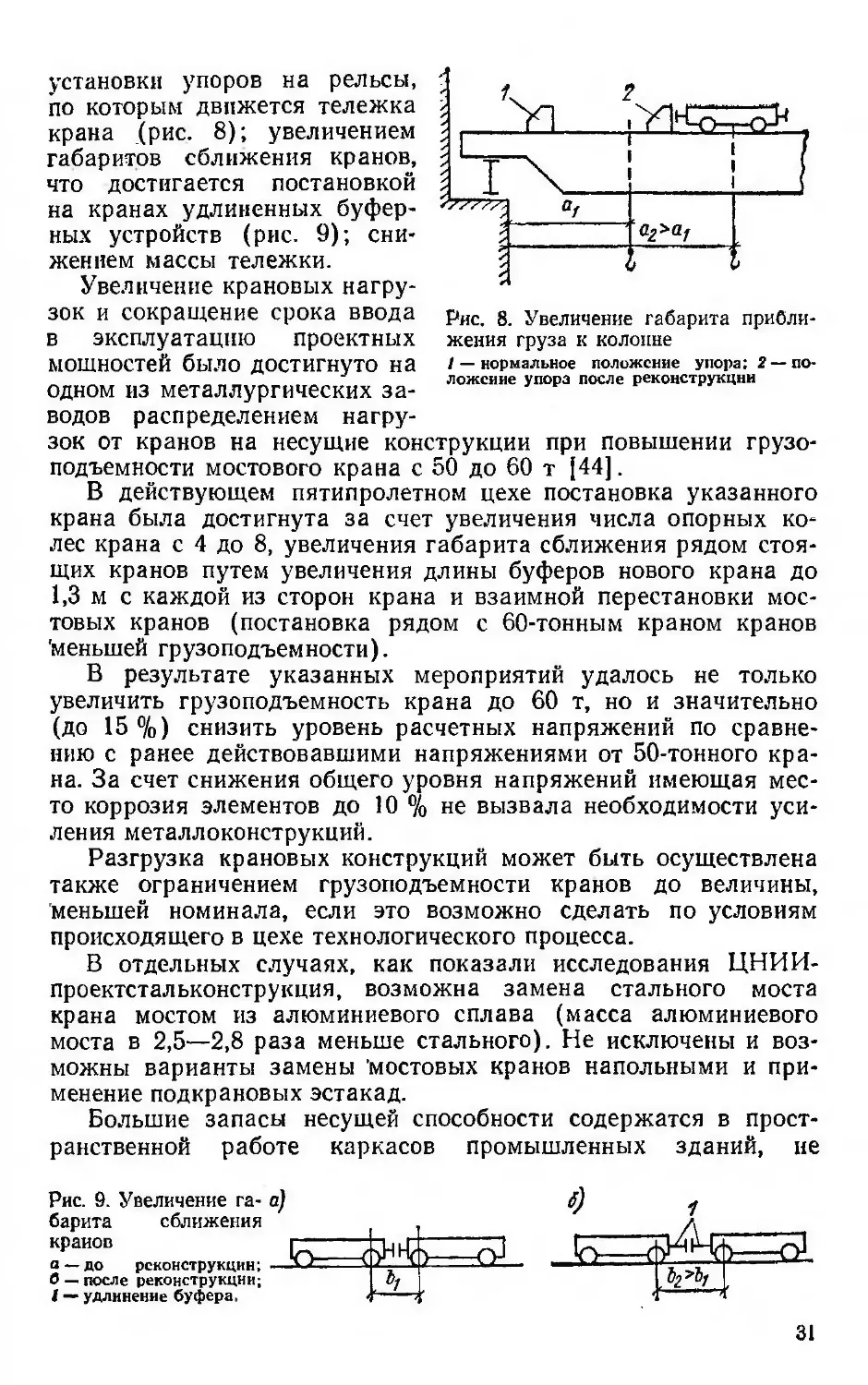

установки упоров на рельсы,

по которым движется тележка

крана (рис. 8); увеличением

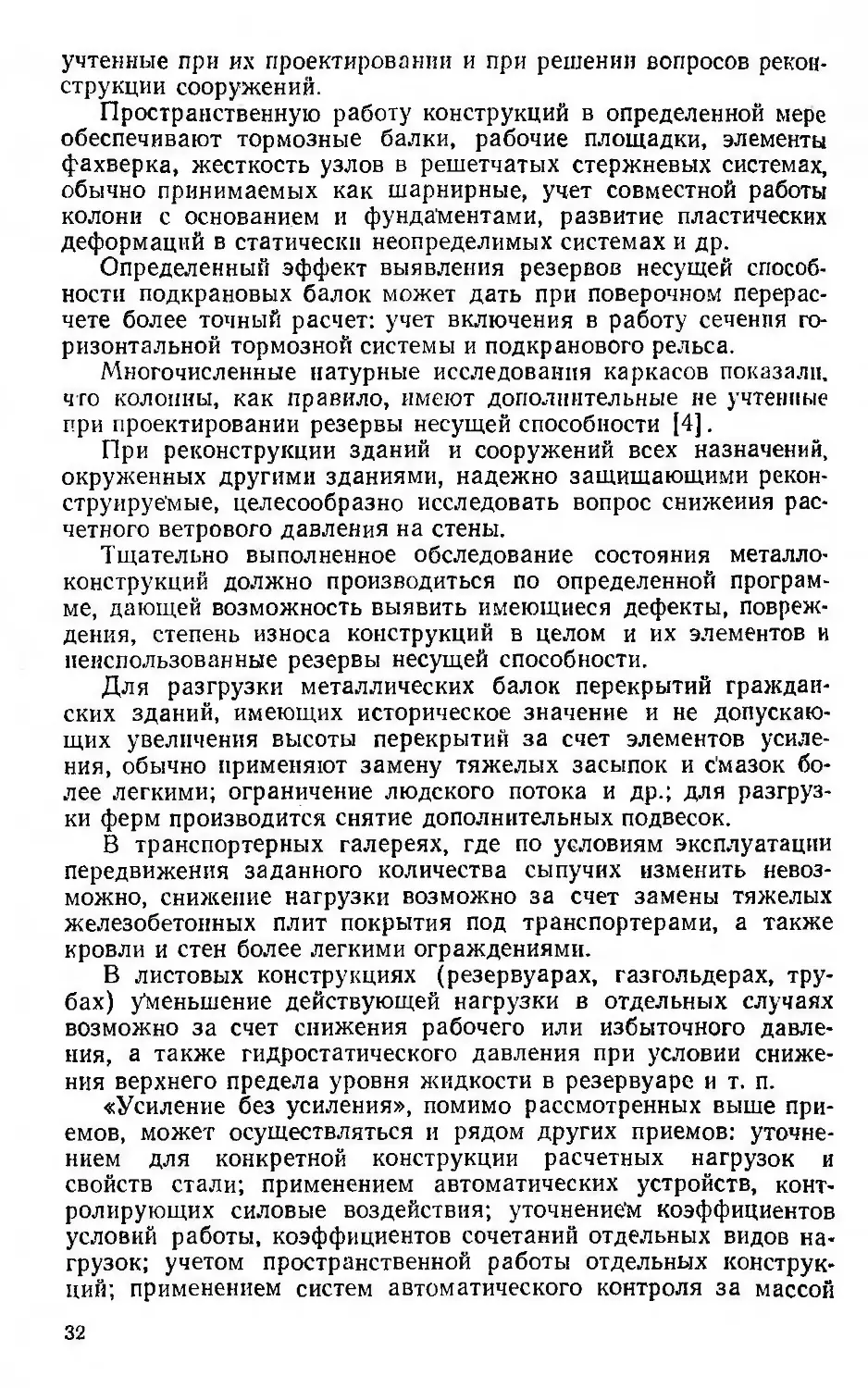

габаритов сближения кранов,

что достигается постановкой

на кранах удлиненных буфер-

ных устройств (рис. 9); сни-

жением массы тележки.

Увеличение крановых нагру-

зок и сокращение срока ввода

в эксплуатацию проектных

мощностей было достигнуто на

одном из металлургических за-

водов распределением нагру-

Рис. 8. Увеличение габарита прибли-

жения груза к колонне

/ — нормальное положение упора: 2 —по-

ложение упора после реконструкции

зок от кранов на несущие конструкции при повышении грузо-

подъемности мостового крана с 50 до 60 т [44].

В действующем пятипролетном цехе постановка указанного

крана была достигнута за счет увеличения числа опорных ко-

лес крана с 4 до 8, увеличения габарита сближения рядом стоя-

щих кранов путем увеличения длины буферов нового крана до

1,3 м с каждой из сторон крана и взаимной перестановки мос-

товых кранов (постановка рядом с 60-тонным краном кранов

'меньшей грузоподъемности).

В результате указанных мероприятий удалось не только

увеличить грузоподъемность крана до 60 т, но и значительно

(до 15%) снизить уровень расчетных напряжений по сравне-

нию с ранее действовавшими напряжениями от 50-тонного кра-

на. За счет снижения общего уровня напряжений имеющая мес-

то коррозия элементов до 10 % не вызвала необходимости уси-

ления металлоконструкций.

Разгрузка крановых конструкций может быть осуществлена

также ограничением грузоподъемности кранов до величины,

меньшей номинала, если это возможно сделать по условиям

происходящего в цехе технологического процесса.

В отдельных случаях, как показали исследования ЦНИИ-

проектстальконструкция, возможна замена стального моста

крана мостом из алюминиевого сплава (масса алюминиевого

моста в 2,5—2,8 раза меньше стального). Не исключены и воз-

можны варианты замены 'мостовых кранов напольными и при-

менение подкрановых эстакад.

Большие запасы несущей способности содержатся в прост-

ранственной работе каркасов промышленных зданий, не

Рис. 9. Увеличение га-

барита сближения

кранов

а — до реконструкции;

б — после реконструкции;

I — удлинение буфера.

31

учтенные при их проектировании и при решении вопросов рекон-

струкции сооружений.

Пространственную работу конструкций в определенной мере

обеспечивают тормозные балки, рабочие площадки, элементы

фахверка, жесткость узлов в решетчатых стержневых системах,

обычно принимаемых как шарнирные, учет совместной работы

колони с основанием и фундаментами, развитие пластических

деформаций в статически неопределимых системах и др.

Определенный эффект выявления резервов несущей способ-

ности подкрановых балок может дать при поверочном перерас-

чете более точный расчет: учет включения в работу сечения го-

ризонтальной тормозной системы и подкранового рельса.

Многочисленные натурные исследования каркасов показали,

что колонны, как правило, имеют дополнительные не учтенные

при проектировании резервы несущей способности [4].

При реконструкции зданий и сооружений всех назначений,

окруженных другими зданиями, надежно защищающими рекон-

струируемые, целесообразно исследовать вопрос снижения рас-

четного ветрового давления на стены.

Тщательно выполненное обследование состояния металло-

конструкции должно производиться по определенной програм-

ме, дающей возможность выявить имеющиеся дефекты, повреж-

дения, степень износа конструкций в целом и их элементов и

неиспользованные резервы несущей способности.

Для разгрузки металлических балок перекрытий граждан-

ских зданий, имеющих историческое значение и не допускаю-

щих увеличения высоты перекрытий за счет элементов усиле-

ния, обычно применяют замену тяжелых засыпок и с'мазок бо-

лее легкими; ограничение людского потока и др.; для разгруз-

ки ферм производится снятие дополнительных подвесок.

В транспортерных галереях, где по условиям эксплуатации

передвижения заданного количества сыпучих изменить невоз-

можно, снижение нагрузки возможно за счет замены тяжелых

железобетонных плит покрытия под транспортерами, а также

кровли и стен более легкими ограждениями.

В листовых конструкциях (резервуарах, газгольдерах, тру-

бах) уменьшение действующей нагрузки в отдельных случаях

возможно за счет снижения рабочего или избыточного давле-

ния, а также гидростатического давления при условии сниже-

ния верхнего предела уровня жидкости в резервуаре и т. п.

«Усиление без усиления», помимо рассмотренных выше при-

емов, может осуществляться и рядом других приемов: уточне-

нием для конкретной конструкции расчетных нагрузок и

свойств стали; применением автоматических устройств, конт-

ролирующих силовые воздействия; уточнением коэффициентов

условий работы, коэффициентов сочетаний отдельных видов на-

грузок; учетом пространственной работы отдельных конструк-

ций; применением систем автоматического контроля за массой

32

груза; повышением расчетных нагрузок на статически неопре-

делимые системы за счет допущения развития пластичности

и др.

Все эти приемы позволяют выявить резервы грузоподъемно-

сти отдельных конструкций и использовать их при решении во-

просов реконструкции и целесообразности, производить усиле-

ние конструкций или же оставить их без усиления либо свести

усиление к минимуму.

Большую помощь при изучении совместной работы кранов

может оказать моделирование технологических процессов, кото-

рое учитывает возможные варианты нормальной и аварийной

эксплуатации. Проведение таких исследований может вскрыть

значительные резервы несущей способности.

Исследования, проведенные в ПолтИСИ [42], показали, что

для описания атмосферных нагрузок (снеговой, ветровой) при-

годна модель квазистационарного процесса, характеристики ко-

торого медленно изменяются во времени; модель нагрузки мо-

стовых кранов имеет вид четырехмерного стационарного про-

цесса. Разработанные комплексы программ для ЭВМ обеспечи-

вают получение необходимых характеристик случайных процес-

сов нагружения строительных конструкций.

В отдельных географических пунктах, как показала стати-

стическая обработка нагрузок, снеговая и ветровая нагрузки

могут быть снижены по сравнению с нормативными значениями

по СНиП П-6—74. Завышенными в отдельных случаях остают-

ся нагрузки от мостовых кранов.

Использовдние современного аппарата статистических ме-

тодов и методов теории надежности строительных конструкций

может оказать существенную помощь в деле выявления ре-

зервов несущей способности эксплуатируемых металлокон-

струкций.

Интересный пример того, как в результате прогнозирования

уровня колебаний строительных конструкций действующего

сталеплавильного цеха от воздействия устанавливаемых при ре-

конструкции цеха новых формовочных машин оказалось воз-

можным оставить стальные конструкции без усиления, приве-

ден в работе [53].

При реконструкции цеха было предусмотрено заменить во-

семь формовочных машин устаревших марок для изготовления

крупных отливок девятью новыми. Возникла необходимость в

уточнении усилий в конструктивных элементах стального кар-

каса двухпролетного цеха, которые возникнут при эксплуатации

новых формовочных машин.

Здание сталелитейного цеха электромашиностроительного

завода — одноэтажное, с пролетами 16,5 и 24 м, построено в

1950—1955 гг. Высота пролетов около 11,3 м. Цех оборудован

мостовыми кранами тяжелого режима работы грузоподъемно-

стью до 15 т. Каркас и несущие конструкции покрытия цеха

33

стальные, изготовленные с применением заклепочных и сварных

соединений. Стены кирпичные. Устойчивость каркаса в продоль-

ном направлении обеспечивается системой вертикальных и

горизонтальных связей. Во время реконструкции цеха были вы-

полнены расчеты каркаса с учетом сжимаемости основания

и динамические расчеты каркаса на действие колебаний, пере-

дающихся через грунт от фундаментов формовочных машин.

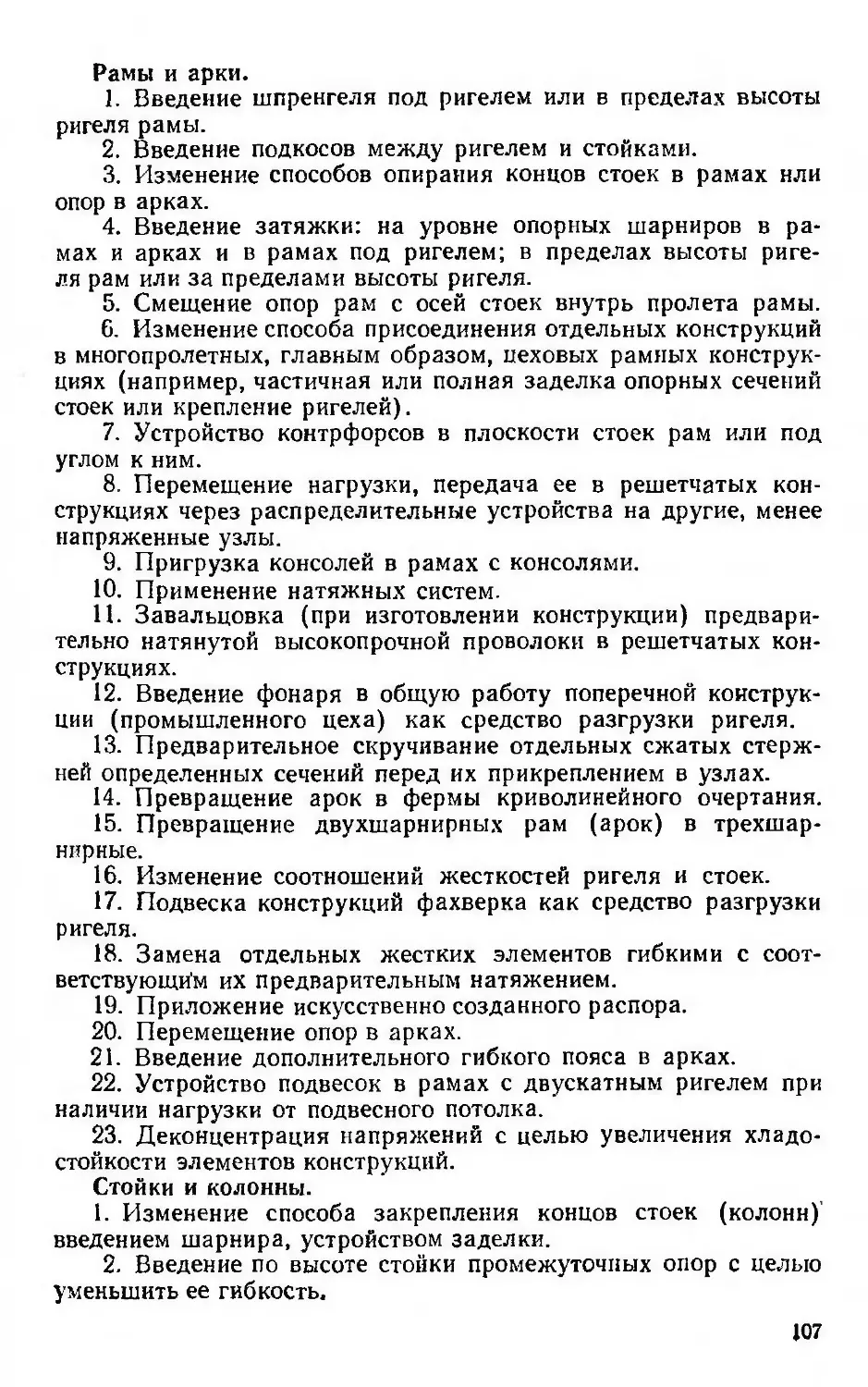

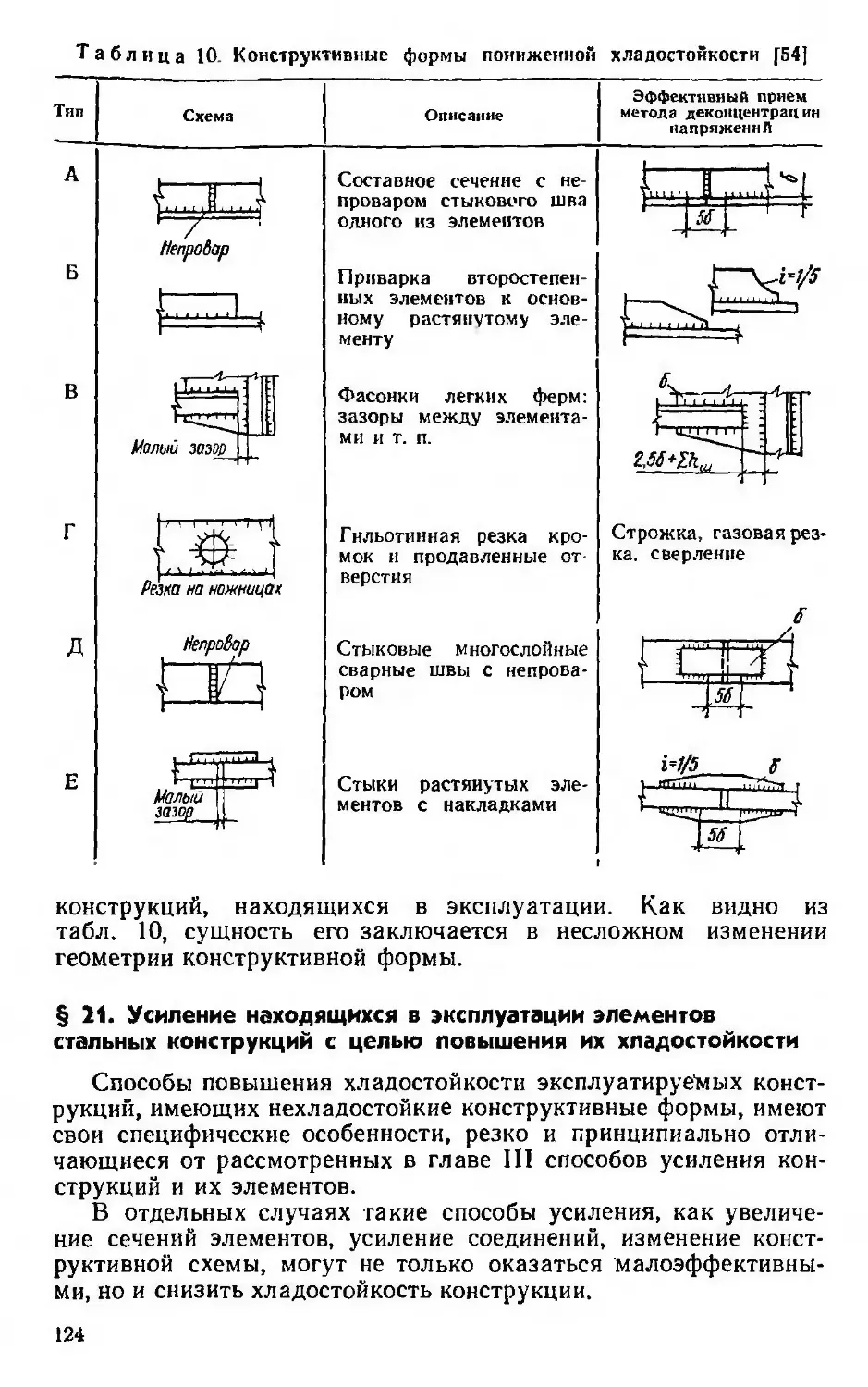

Была установлена необходимость усиления значительного коли-