Автор: Бирюлев В.В.

Теги: сооружения и части сооружений по виду строительных материалов и методам возведения строительство проектирование

ISBN: 5-274-01065-2

Год: 1990

Текст

МН. он гш

ПРОЕКТИРОВАНИЕ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

В. В. Бирюлев, И. И. Кошин, И. И. Крылов, А. В. Сильвестров

ClH.ow

ПРОЕКТИРОВАНИЕ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Специальный курс

Под общей редакцией В. В. Бирюлева

Допущено Государственным комитетом СССР по народному образованию в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности сП|О- ПпОНвОвНЭ мышлеввое и гражданское строитель- 1 ство» |НТБСамГАСА

| 20 год

_ . к. 1И<_ кии архат сктурьо-1 трс..тельи институт ЬиолкЮ 1ЕКА Учебный фонд б|инв.

ЛЕНИНГРАД-С ТРОЙИЗДАТ ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ -19 9 0

ББК 38.54 П 79

УДК 824.014(075.8)

Рецензенты — д-р техн, наук проф. Ю. В. Гайдаров (ЛИИЖТ), кафедра металлических конструкций МИСИ

Проектирование металлических конструкций: Спец. курс. П79 Учеб, пособие для вузов/В. В. Бирюлев, И. И. Кошин, И. И. Крылов, А. В. Сильвестров. —Л.: Стройиздат, 1990 — 432 с.: ил. —

ISBN 5-274-01065-2

Содержатся материалы по проектированию легких металлических ноиструкций, облегченных балок н ферм, рам и пространственных конструкций. Уделено внимание проектированию конструкций, эксплуатируемых при низких температурах. Изложены способы защиты металлических конструкций от коррозии, уснлеиця конструкций, в том числе предварительным напряжением.

Для студентов строительных вузов.

П

3305000000—184

047 (01)—00 W

ББК 38.54

Учебное пособие

Бирюлек Владимир Владимирович Кошкн Илья Ильич Крылов Иосиф Иосифович Сильвестров Анатолий Васильевич

ПРОЕКТИРОВАНИЕ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Зав. реДдкпкей Н. Н. ^ктрога Редектор Л. В. Партимнкова Мл. редактор Е. И. Eapucota Оформление художника С. 11. Докучаева Технически* редактор Е. В. Полиектова С

Корректоры 7. Д.- Я. С* Дукъян*уъ -

ИВ М 4762

Сдано в набор .08.89. Подписано в печать 20.04.90. М-32736. Формат 60X90*/i»»

Бумага офсет я .Mb U «Литературная*- Печать офсетная. Усл. печ. л. 27.

Уч.-вад. jl 1, Усл. кр.-оЛ^ 27, Тираж 34000. Заказ № 830, Изд. № 2660 Л. Цена 1 р. 4* ----- ~ ----

(Звровмдми Лшянррадское отделение. 1910И, Ленинград, пл. Островского, 6

Типографии М в ордена Трудового Красного Знамени издательства «Машиностроение» ри Государственном комитете СССР по печати. IS3144* J*. Ленинград, ул, Моисеенко, 10.

ISBN IU274-01065-2 © Бирюлев В. В. в коллектив авто-

ров, 1990

ПР ЕДИСЛОВ И Е

Настоящее учебное пособие является логическим продолжением общего курса (Металлические конструкции», читаемого студентам специальности (Промышленное и гражданское строительство* (специализации (Металлические конструкции» и (Конструкции промышленных и гражданских сооружений»). Оно предназначено для использования при дипломном и частично курсовом проектировании студентами названной специальности, а также при проектировании отдельных объектов студентами специальности (Строительство тепловых и атомных электростанций».

Пособие содержит четыре раздела: проектирование легких металлических конструкций; хладостойкость стальных конструкций; проектирование реконструкции и усиления металлических конструкций; проектирование металлических конструкций с повышенной коррозионной стойкостью.

Материалы первого раздела познакомят студентов с существенными достоинствами легких несущих и ограждающих металлических конструкций, в том числе с комплектной поставкой, исключительно перспективных для дальнейшего развития и широкого применения. В дополнение к основным сведениям о таких конструкциях, изложенным в общем курсе, в настоящем пособии подробно излагаются особенности их работы и расчета, даются примеры проектирования различных облегченных конструкций.

Во втором разделе приводятся обширные сведения о хрупком разрушении стальных конструкций, причинах, вызывающих его, о конструктивно-технологических приемах конструирования и выборе стали, которые обеспечивают хладостойкость конструкций. Даются расчетные способы оценки хладостойкости и примеры проектирования хладостойких конструкций.

В третьем разделе освещены вопросы проектирования реконструкции и усиления металлических конструкций; важность этого вида работ возрастает в связи с государственным курсом на реконструкцию основных фондов. Существенно дополнен общий курс (Металлические конструкции», приведены различные приемы усиления конструкций, в том числе о помощью регулирования напряжений, повышения хладостойкости и др. Раздел иллюстрируется примерами проектирования.

Четвертый раздел посвящен вопросам проектирования металлических конструкций в повышенной коррозионной стойкостью,

I» 3

причем большое внимание уделяется особенностям компоновки и выбору формы сечений.

В книге отражены задачи в области металлостроительства, соответствующие планам развития страны до 2000 года, необходимости существенной экономии металла, повышению надежности и долговечности изделий, учитывающие постановления Совета Министров СССР, в частности о дальнейшем развитии легких металлических конструкций.

Пособие основано на последних нормативных документах (СНиП П-23—81*), различных руководствах, указаниях и пособиях по проектированию, монографиях и статьях отечественных и зарубежных авторов, а также на результатах исследований авторов настоящей кнлги и их учеников, проведенных на кафедре металлических конструкций Новосибирского ордена Трудового Красного Знамени инженерно-строительного института имени В. В. Куйбышева.

К каждому разделу дана библиография основной литературы по данному вопросу, приведен список дополнительной литературы по конкретным вопросам.

Раздел I (кроме гл. 5) и гл. 11 раздела III написаны д-ром техн, наук проф. В, В. Бирюлевым, раздел II и п. 4 гл. 10 раздела III — д-ром техн, наук проф. А. В. Сильвестровым, гл. 5 раздела I, гл, 9 и 10 раздела III — канд. техн, наук доцентом И. И. Крыловым, раздел IV — канд. техн, наук проф. И. И. Кошиным.

Авторы выражают глубокую благодарность заслуженному деятелю науки и техники РСФСР, д-ру техн, наук проф. Е. И. Бе-леня и сотрудникам кафедры металлических конструкций МИСИ, а также д-ру техн, наук проф. Ю. В. Гайдаров}, принявшим участие в рецензировании книги. Они будут также благодарны читателям, которые сочтут возможным высказать свои замечания и пожелания по материалу учебного пособия.

ОБОЗНАЧЕНИЯ

А — площадь сечения брутто;

Е — модуль упругости;

G — модуль сдвига;

F — сила;

М — изгибающий момент;

У — продольная сила;

Q — поперечная сила;

Rbh — расчетное сопротивление растяжению высокопрочных болтов;

Rt — расчетное сопротивление металла сдвигу;

Rih — расчетное сопротивление металла растяжению в направлении толщины проката;

Ru — расчетное сопротивление металла растяжению, сжатию, изгибу по временному сопротивлению;

Rat — расчетное сопротивление угловых швов срезу по металлу шва;

4

Rwv — расчетное сопротивление стыковых сварных соединений сжатию, растяжению» изгибу по пределу текучести:

Rwz — расчетное сопротивление угловых швов срезу по металлу границы сплавления;

— расчетное сопротивление металла растяжению, сжатию, изгибу по пределу текучести;

от — предел текучести;

ов — временное сопротивление

Ro — сопротивление отрыву;

S — статический момент сдвигаемой части сечения брутто относительно нейтральной осн;

!х — момент инерции сечения брутто относительно оси х—х;

Wx — момент сопротивления сечения брутто относительно оси х—г;

b — ширина,

h — высота;

и — расстояние между центрами тяжести поясов балок и ферм;

1Х — радиус инерции сечения относительно оси х—х;

[/;/] — предельный относительный прогиб;

к — катет углового шва;

I — длина, пролет;

/Р/ — расчетная, условная длина;

lw — длина сварного шва;

t — толщина;

— коэффициент условий работы;

уи — коэффициент надежности в расчетах по временному сопротивлению;

уо — объемная масса металла;

А — гибкость (А = lefH}',

А — условная гибкость (X = АД/Я^/Д');

А® — гибкость стенки ('Х^ —

Aw — условная гибкость стенки (Хш — Х^Д7'Ry £);

ц — коэффициент поперечной деформации металла (Пуассона);

е1оС — местное напряжение;

я Gy — нормальные напряжения, параллельные осям, соответственно, х—хи У—У\

т— касательные напряжения;

<р — коэффициент предельного изгиба;

с — коэффициент снижения расчетных сопротивлений при изгибно-крути-льной форме потери устойчивости

<Pf — коэффициент снижения расчетных сопротивлений при внецеитрен-иом сжатии.

Обозначения индексов:

w — стенка;

f — полка, пояс

Раздел I. ПРОЕКТИРОВАНИЕ

ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИ Й

Глава 1. ХАРАКТЕРИСТИКА И ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

1. Характеристика легких металлических

конструкций

Под легкими или облегченными конструкциями подразумеваются основные несущие элементы и системы — балки, фермы, колонны, рамы и др., у которых благодаря рациональной конструктивной форме, оптимальным размерам сечений, использованию сталей повышенной и высокой прочности металлоемкость существенно снижена по сравнению с традиционными конструкциями— сварными двутаврами с гибкостью стенки 100... 120, фермами со стержнями из парных уголков и узловыми фасонками и т. д.

Особо легкими называют такие металлические конструкции, металлоемкость которых сопоставима с расходом стали на арматуру в аналогичных железобетонных конструкциях, приведенным к Ст.З [4, 23]. Однако с начала 1970-х годов под легкими металлическими конструкциями стали подразумевать несущие и ограждающие конструкции в зданиях с пролетами 12 ... 30 м без кранов, с подвесным транспортным оборудованием грузоподъемностью до 5 т или мостовыми кранами грузоподъемностью до 20 т. Масса 1 м* ограждающих конструкций в таких зданиях составляла 30 ... 100 кг, при этом суммарный расход металла на несущие и ограждающие конструкции был снижен до 25 ... 100 кг.

29 мая 1972 г. ЦК КПСС и Советом Министров СССР было принято постановление «О развитии производства и комплектной поставки легких металлических конструкций для сооружения промышленных зданий», которое сыграло важную роль в расширении применения металлических конструкций в нашей стране, положило начало созданию новой отрасли промышленного строительства. Последняя основывалась на разработке легких индустриальных металлических конструкций, их заводском поточном изготовлении, комплектной поставке и скоростном монтаже.

Уже построены и строятся новые заводы по производству отдельных несущих и ограждающих элементов или набора таких конструкций для целого производственного здания.

В сентябре 1986 г. Советом Министров СССР принято постановление «О дополнительных мерах по дальнейшему развитию б

Рис. 1.1. Сборное адание ыодуль общего назначение

строительства зданий из легких металлических конструкций комплектной поставки!. Намечено в 1990 г. довести их годовой выпуск до 16, в 1995 г. — до 25, в 2000 г. — до 35 ... 40 млн м*. В годы 12-й пятилетки легкие металлические конструкции широко применялись на различных объектах, причем их номенклатура определялась программой Госстроя СССР «Металл-90>.

В системе Минмонтажспепстроя СССР создано Всесоюзное проектное промышленно-строительное объединение Союзлегкон-струкция с региональными промышленно-строительными объединениями по изготовлению и монтажу зданий из легких металлических конструкций комплектной поставки, в том числе зданий-модулей (рис. 1.1). В такое объединение входит предприятие по изготовлению легких несущих, а также легких ограждающих конструкций. Подобные предприятия есть в других ведомствах. Предусматривается разработка и оснащение заводов автоматизированными комплексами по выпуску тонкостенных рамных конструкций с переменным сечением, автоматическими линиями сборосварки ферм из гнутосварных прямоугольных труб, линиями по производству облегченных стеновых и кровельных панелей и др.

Эти постановления, наряду с крупными организационными мероприятиями, наметили меры по созданию новых конструктивных форм легких несущих и ограждающих металлоконструкций, дали импульс творческой инициативе в поисках эффективных конструктивных форм, методов их изготовления и монтажа.

Под конструктивной формой понимается взаимосвязанность схемы конструкции с ее обоснованными размерами, типами сечения элементов и узловых сопряжений с технологическими приемами и особенностями изготовления, монтажа и эксплуатации.

Использование прогрессивных технологий изготовления, благодаря чему производительность труда повышается в 1,5 ... 2 раза, комплектность поставки элементов зданий (включая комплектно-блочные встроенные помещения административного, бытового и инженерного назначения), скоростной монтаж суще-

7

ственно повышают индустриальность строительства, приближают строительную отрасль по уровню технического развития к машиностроению.

Итак, легкие металлические конструкции — это конструкции, высокоэффективные решения которых обеспечивают существенное снижение металлоемкости изделий; приспособленность их для высокомеханизированного поточного изготовления, комплектной поставки и блочных методов монтажа.

Основные характерные черты легких металлических конструкций! малая металлоемкость; существенная, но в разумных пределах, типизация и унификация; стабильность номенклатуры в течение достаточно длительного времени; высокая технологичность и приспособленность для изготовления на поточных автоматизированных линиях (в том числе с микропроцессорным управлением), для транспортировки, а также для конвейерно-блочных и других скоростных методов монтажа; высокая степень заводской готовности; возможность комплектной поставки целых зданий-модулей или их несущих конструкций; благоприятные экспортные возможности. Следствием вышеперечисленных особенностей легких металлических конструкций являются хорошие технико-экономические показатели.

Облегчение конструкций, снижение массы металла достигаются современными прогрессивными приемами.

1. Использование сталей повышенной и высокой прочности (обеспечивает до 60 ... 70 % общей - экономии металла) влияет на конструктивную форму и методы изготовления конструкций. Нужно искать такие формы, при которых эффект от применения сталей повышенной и высокой прочности будет наибольший.

2. Применение наиболее эффективных видов проката и гнутосварных профилей с максимальной тонкостенностью.

3. Оптимизация основных параметров конструкции и ее отдельных элементов, размеров сечений на базе современных математических методов и применения ЭВМ.

4. Концентрация материала как в основных несущих системах, так и в отдельных ее элементах (концентрация материала позволяет снижать не только расход стали за счет более рационального обеспечения устойчивости, жесткости, выносливости и других свойств конструкции, уменьшения конструктивных коэффициентов, но также трудоемкость изготовления и монтажа).

5. Совмещение функций несущих и ограждающих конструкций в одной системе (позволяет уменьшить ее общую металлоемкость).

6. Максимальная типизация, унификация и стандартизация конструкций и сооружений в целом (важнейшая предпосылка повышения индустриализации металлических конструкций и использования поточного метода изготовления), переход от типовых элементов к типовым зданиям-модулям.

в

7 Регулирование напряжений, п в частности предварительным напряжением. Не все методы предварительного напряжения удобны при поточном П31 отовлепин конструкций. Весьма технологичны натяжение топких листов с целью предотвращения потери местной устойчивости и повышения области уируюй работы, а также пастжепие высокопрочной затяжки в пределах отправочной марки, регулирование уровня опор в неразрезпых системах и др.

8. Использование разворачивающихся конструкций позволяет повысить степень их заводской готовности и уменьшить трудозатраты на укрупнительную сборке при монтаже.

Внедрение в практику указанных приемов уже привело к заметному снижению расхода металла, а в перспективе даст возможность облегчить копе!рукнию в 1,5 ... 2 раза по сравнению с классическими.

При выборе размеров конструкций, технологических приемов изготовления и монтажа следует заботиться не только об экономии металла и уменьшении трудозатрат па изготовление основных конструкций и сопряженных элементов, но и энергии как в процессе строительства, так и в эксплуатации. В качестве примера приводится задача о выборе оптимальной высоты конструкции (балки, фермы). Для аиа.тиш используется целевая функция общей стоимости (приведенных затрат) всех элементов 14011

С -- <- м б--(-(,ст у с.э, (1.1)

где См — стоимость несущи', конструкций покрытия; Ск — стоимость колони в пределах высо,ы покрышя (если таковые нмеюыя); Сгг — стоимость стен в пределах выл о i ы покрышя; Сэ - эк< пл;, атациопные затраты на оюпление и вентиляцию.

Формула (1.1) для сварной двутавровой балки имеет вид1

С - й2у№скД„ ] -I-

Ь [-’'Ф;Д’(СТ; । Л,Э/1сс т Д (се )- сэ/) bhl], (1.2)

где b — шаг балки; А к - - площадь сечения колонны; Р — коэффициент, учитывающий долю момента, воспринимаемо, о поясами: тД , ф, — строительные коэф-фицчеп1ы , 00, вен, iвеиио стенки н поясов, с,-. ctt,, си, сст, се, сэ —удельные стоимости меилла «в, деле» соо:ве 1ст веинс для поясов, стенки балки, колонн; стой мост ь I м2 о! р,,ж яающпкои.т р'/кппй , он, руб., единоврсметпые и экс илу а-тацпотшые затраты на во-чещеиие по,ерь гепла и вешпляпшо из расчета на 1 м3 соответственно в руб. и руб, в , од; t - расчешып период окупаемости.

Пеовый член этой формулы (в квадратных скобках) выражает стоимость балки, второй (в квадратных скобках)—затраты па остальные составляющие. АЬшпмум критерия качества может быть найден из условия дС. 'dh 0.

Оптимальная высота балки исходя из минимума общей стоимости (приведенных затрат) определяется из уравнения

f ыГБСТ '’I ДУ j ?чфа Гщ,/.к,) 1\q ( | Л.З 1; /оСг( Д- 2пЬ:ст | (се - свГ) Ы] ~ 0.

(1-3)

9

Аналогичные уравнения составляются и для ферм.

Расчеты свидетельствуют о том, что оптимальная высота балок и ферм, найденная из уравнения (1.3), будет существенно меньше, чем оптимальная высота собственно балки (без учета дополнительных затрат на стены, колонны, отопление и вентиляцию), особенно для районов с суровым климатом. Отсюда следует, что высоту несущих конструкций покрытий, определяемую по условиям жесткости {hr) желательно принимать минимально допустимой. При этом надо заботиться об устройстве отверстий для пропуска различных коммуникаций, располагаемых в покрытиях.

Поточное производство конструкций требует тщательного выбора способа соединений. При изготовлении сплошностенчатых конструкций наиболее эффективной остается электродуговая сварка, производимая с помощью различных автоматов, причем предпочтительнее односторонняя с глубоким проплавлением. В решетчатых конструкциях для замены ручной электродуговой сварки весьма эффективно применение контактной сварки для создания электрозаклепок (при контролировании надежности последних). В монтажных соединениях вместо сварки успешно используют высокопрочные болты в фланцевых соединениях.

Для поточного изготовления к форме конструкций предъявляется ряд требований. Так, конструкция должна легко члениться на постепенно укрупняемые сборочные элементы; габариты укрупняемых элементов не должны препятствовать их перемещению на поточных линиях; число типоразмеров конструкций должно быть минимальным. Большое значение приобретает стремление к упрощению конструктивной формы. Связано это со следующими обстоятельствами. Известно, что масса конструкции G — феОо (здесь Go — масса основных элементов; фе — строительный коэффициент массы, учитывающий наличие ребер жесткости, накладок, прокладок, опорных плит, траверс, фасонок, сухарей и т. Д.; в фермах этот коэффициент примерно равен 1,20 ... 1,30; в балках — 1,10 ... 1,20; в колоннах — 1,30 ... 1,50).

Аналогично может быть выражена общая трудоемкость изготовления Т =фс. т?о (здесь То —трудоемкость изготовления основных элементов; фе. т — строительный коэффициент трудоемкости) .

Величина строительных коэффициентов трудоемкости фо. т в 1,2 ... 1,5 раза выше соответствующих строительных коэффициентов массы фс. Таким образом, уменьшение числа вспомогательных деталей обусловливает сокращение трудозатрат. Кроме того, при отсутствии вспомогательных деталей значительно упрощаются поточные линии, так как исключается необходимость в оборудовании для производства этих деталей. В результате вполне объяснимо появление таких конструкций, как безребериые тонкостенные балки, безфасоночные фермы с непосредственным примыканием стержней друг к другу, колонны с упрощенными базами, состоящими из одной опорной плиты и т. д. При разра-10

белке новых лшких несущих конструкций необходимо до поедела сокращать число bciiomoi a i ельпых деталей, иногда даже идти на увеличение массы основных элементов на величину массы вспомогательных деталей, если это позволит обойтись без последних. Следхег анализировать форму вспомогательных деталей, количество их типора :меров с целью уменьшения трудоемкости изготовления .

Необходимо остановиться и на взаимосвязи решений несущих и ограждающих конструкции. Ограждающие конструкции должны брать на себя функции таких элементов, как свя.и, прогоны и др. Это позволит избавиться ог второстепенных элементов, удельная трудоемкость монтажа которых несравненно выше, чем основных несущих конструкций. По-видимому, если ввести понятие строительного коэффициента трудоемкости монтажа, то он будет значительно больше коэффициента, характеризующего долю вспомогательных конструкций во всей их массе.

Возможности для совершенствования существующих легких несущих конструкций, а тем более для создания новых — неограниченны.

2. Номенклатура и экономическая эффективность легких металлических конструкций

В настоящее время рассматривают два вида легких конструкций производственных зданий: первый вид—каркасы зданий о традиционными параметрами (пролеты 12 ... 30 м, шаг колонн 6,12 м), в некоторых случаях возможно наличие подвесного грузоподъемного оборудования; второй вид — каркасы зданий с пролетом 18 ... 36 м. Каркасы первого вида применяются в ..дапиях различных отраслей промышленности, особенно в легкой, пищевой, легкого машиностроения, при сооружении складов, стоянок, павильонов, спортивно-оздоровительных зданий и др. Каркасы второго вида используются в зданиях, где предусмотрены мостовые крапы, подвесное грузоподъемное оборудование, конвейеры и др., т. е. в сборочных, сварочных, кузнечных и других цехах легкого и среднего машиностроения. Отдельные элементы (балки, фермы, колонны, структуры), изготавливаемые поточным методом, применяются как составные части каркасов в зданиях тяжелого машиностроения, металлургии, авиа- и судостроения и т. и. Таким обраюм, легкие несущие элементы конструкций имеют область paci ространепня значительно более широкую, а не только в легких каркасных зданиях комплектной поставки. «Технические правила ко экономному расходованию основных строительных материалов: разрешают применять легкие металлические несущие и ограждающие конструкции для зданий-модулей комплектной поставки независимо от величины пролета И Других параметров.

II

Рис. 1.3. График относительной площади двутавровой балки / — при упругом расчете в упругой стадии» 2 — при расчете с учетом пла«

СТИЧНОСТИ

За годы развития легких металлических конструкций определилась номенклатура их несущих элементов и систем. Разработан ряд типовых проектов, выпускаются каталоги конструкций комплектной поставки. Последние постоянно совершенствуются, появляются новые их формы (рис. 1.2).

Облегчение балок достигается в основном за счет снижения расхода металла на стенки. При переходе от идеального двутавра, у которого стенка условно отсутствует, к конструкции из одной стенки расход металла увеличивается в 3 раза при упругой работе и в 2 раза при допущении пластических деформаций (рис. 1.3). В реальных балках уменьшается толщина стенки в 2 ... 4 раза, используется закритическая стадия работы, повышается местная устойчивость путем гофрирования стенки или изготовления балок с отверстиями в стенке (перфорированная стенка).

Облегчение ферм осуществляется в основном за счет отказа от значительной части фасонок и сухарей в их конструкции. Использование одиночных уголков, тавров, двутаров с параллельными гранями полок, контактной сварки (электрозаклепок) в узлах обеспечивают снижение трудозатрат на изготовление ферм по сравнению с традиционными конструкциями стержней из парных уголков и фасонок. Применение замкнутых сечений —• круглых и прямоугольных, труб — обеспечивает дополнительную экономию металла и более эффективное использование сталей повышенной и высокой прочности в сжатых и сжато-изогнутых стержнях. Кроме того, фермы из замкнутых стержней обладают повышенной устойчивостью при монтаже.

Эффективность сечений стержней ферм и колонн оценивается удельным радиусом инерции / = НУ А и коэффициентом а = = i/h — показателями, зависящими от формы сечения и относительной тонкостенности (табл. 1.1). Данные таблицы свидетельствуют о явных преимуществах сечений тавров, гнутых швеллеров, круглых и прямоугольных труб по сравнению с парными уголками.

Колонны для зданий без кранов, с подвесными кранами грузоподъемностью до 5 т или а мостовыми кранами грузоподъемностью

13

Таблица 1.1. Удельные характеристики сечений

Сечеаие ifh ялж i/D J - Ц Ул «X - 'х/* ” ‘ц/"

х i-2—Л >1/16 js^ 0,60 lif^ 0,89 ах^ 0,31 av^ 0,21

х IF’

si

*1 1 *>/ z I >1/16 /х=С0,87 1 у 0j56 ax^= 0,31 0,20

п ,Х 1 1 U lx 13 ШТ 30 шт /х= 0,63 ... 0,87 /„ = 0,82 ... 0,76 ая = 0,27 ... 0,29 av = 0,24 ... 0,22

1* 1 "° 1 I 1 т II1 1ТГ Ь = 1/33 ... 1/56 /я = 0,67 ... 0,86 /у = 1.66 ... 2,16 a„ = 0,39 ... 0,40 av = 0,31 ... 0,32

ж- 20 Ш ... 70 Ш t/h = 1/32 ... 1/51 /„= 1,31 ... 1,92 jv = 0,57 ... 0,47 a„ = 0,43 ... 0,41 ar = 0,24 ... 0,22

я

он 1/30 ... 1/110 1,07 ... 2,09 / « 0,2“|/D/l 0,34 ...0,35

и >1/36 s=gl,21 / » 0,2"|/Л// eg0,40

>1/16 sg0,79 <^0,365

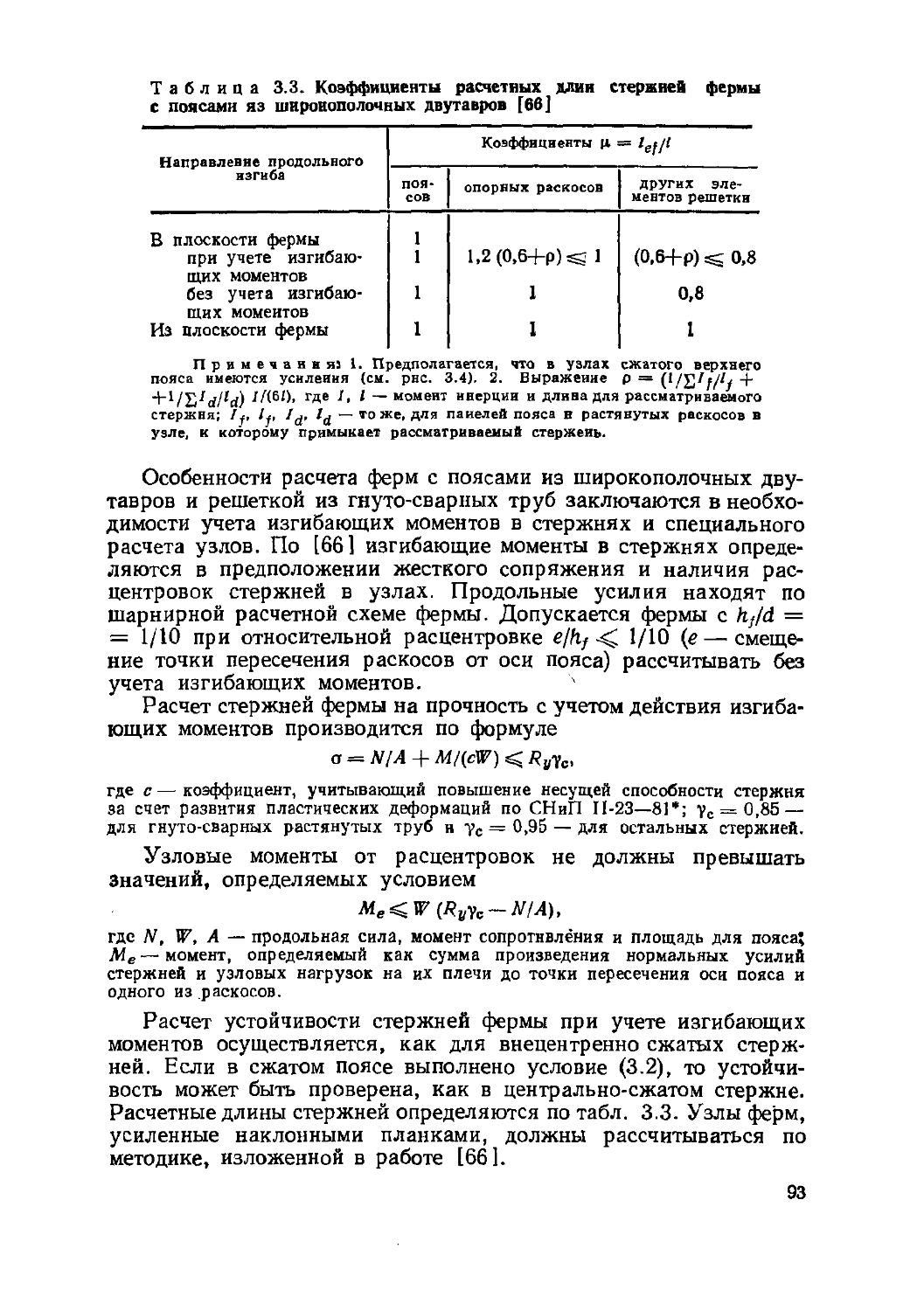

до 20 т изготавливаются в основном из сварных или широкополочных двутавров. На*ходят применение колонны из круглых электросварных труб, весьма перспективно использование для колонн гнутых прямоугольных труб, тонкие стенки которых можно подкрепить штампованными рифами. Стойки фахверка в основном делают из сварных либо прокатных двутавров, угловые стойки — гнутые.

В зданиях комплектной поставки большое распространение получили сплошностенчатые рамы. В мировой строительной практике насчитываются десятки различных рамных систем. Схемы рам — в основном трехшарнирные или двухшарнирные, сечение ригелей и стоек — как правило, сварной двутавр. Основные преимущества сплошностенчатых рам — это меньшая трудоемкость изготовления по сравнению с решетчатыми конструкциями, в 1,5 ... 2 раза меньшая высота сечения.

Среди пространственных систем в зданиях комплектной поставки широко используются структурные плиты, характеризующиеся высокой технологичностью изготовления и удобством транспортирования, а также трехгранные блоки покрытий. Весьма перспективно применение блоков на пролет, включающих в работу ограждающие конструкции. Эффективно использование складчатых конструкций из тонкого алюминиевого листа.

Область применения легких металлических конструкций расширяется, поэтому в ближайшие годы можно ожидать появление новых или приспособление существующих систем для зданий-модулей комплектной поставки. В качестве ограждающих конструкций неотапливаемых зданий используются стальные, реже алюминиевые, профилированные и плоские листы (рис. 1.4). Кровельный настил укладывают по прогонам или стропильным конструкциям, стеновое ограждение — по ригелям фахверка. Для производственных отапливаемых зданий применяются кровельные настилы из стальных профилированных листов и эффективного легкого утеплителя — пенополиуретана, фенольного пенопласта, минеральной ваты и стекловолокна.

В зависимости от степени заводской готовности и конструктивного решения различают следующие типы кровельных настилов:

настилы раздельного типа, предусматривающие укладку стальных профилированных листов на верхние пояса стропильных конструкций или на прогоны непосредственно на строительной площадке с дальнейшим устройством теплоизоляции и рулонного ковра;

двухслойные бескаркасные монопанели полной заводской готовности, состоящие из внутреннего стального или алюминиевого профилированного листа с примененным к нему легким утеплителем и верхним слоем рубероида (требуется устройство рулонного ковра и защитного слоя поверхности плит);

15

Рис. 1.4. Схема классификации легкий металлически» ограждающих конструкций

трехслойные бескаркасные панели типа «сандвич» полной заводской готовности, состоящие из двух слоев профилированных листов и внутреннего слоя припененного легкого утеплителя (устройство дополнительного рулонного ковра и защитного гравийного слоя не требуется);

трехслойные каркасные панели с легким плитным утеплителем полной заводской готовности длиной до 12 м (устройство дополнительной мягкой кровли не требуется).

Стеновые ограждающие конструкции выполняются из трехслойных плит длиной 12 м. Конструкции могут быть бескаркасными с припененным утеплителем (панели типа «сандвич»), полу-каркасными (имеются только продольные ребра) с припененным легким утеплителем и каркасными с плитным легким утеплителем. Устанавливаются по фахверку с вертикальной разрезкой (гофры профилированных листов ориентированы вертикально). Наряду с металлическими ограждающими конструкциями в строительстве находят применение легкие асбестоцементные листы, трехслойные ребристые утепленные панели на их основе, различные панели из фанеры и др.

Эффективность применения легких металлических конструкций, как уже указывалось, определяется рядом факторов. Важнейшее значение имеет показатель снижения расхода металла. Последний характеризуется массой самого конструктивного элемента и, кроме того, общим расходом металла на единицу площади зданий, включая все элементы каркаса — стропильные и подстропильные конструкции, прогоны, колонны, связи и другие элементы; учитывается масса металла, израсходованного на ограждающие конструкции. Эффективность оценивается также по трудозатратам на изготовление и монтаж конструкций, в том числе и на один сопоставимый элемент, а также на единицу площади (на 1 м®)'.

Обобщенными показателями эффективности являются стоимость «в деле» й приведенные затраты. Последние должны учитывать не только стоимость самих конструкций и вложения в сопряженные отрасли промышленности — строительство заводов, изготавливающих металлопрокат; предприятий, производящих конструкции; баз монтажных организаций, но и эксплуатационные расходы, в частности на защиту конструкций от коррозии.

Сравнительная оценка металлоемкости стропильных конструкций пролетом 18 ... 24 м при одинаковых нагрузках представлена в табл. 1.2. Из таблицы видно, что благодаря совершенствованию балок металлоемкость этих конструкций уменьшается и они приближаются по массе к фермам из парных уголков, при этом их высота в 2 раза меньше, чем у ферм. По фермам четко прослеживается закономерность снижения металлоемкости в случае применения эффективных профилей.

Расход металла зависит также от типов компоновочных схем покрытий (прогонные, беспрпгпвине D бедпршЦнных по-! самарский

1 архитектурно-стрсьтельн институт 17

БИБЛИОТЕКА

I Уч. бный фонд брив.

Таблица 1.2. Металлоемкость и высота несущих конструкций,

Вид стропильной конструкция Масса металла Высота

Сварная двутавровая балка со стенкой гибкостью 130 ... 135 50

120

Двутавровая балка с перфорированной стенкой 130 ... 132 50

Тонкостенная балка:

стенка гибкостью 300 ... 400 103 ... ПО 50 ... 60

гофрированная стенка гибкостью 300 ... 400 100 ... 105 50

Решетчатая балка с поясами из тавров и перекрест- 95 ... 100 50

ной решеткой из одиночных уголков

Фермы:

со стержнями из парных уголков 100 100

из одиночных уголков 103 ... 105 70

из тавров и парных уголков 90 ... 92 100

из тавров и перекрестной решеткой из одиноч- 90 ... 92 100

ных уголков

из прямоугольных труб, образованных свар- 80 87 100

кой из прокатных уголков

с поясами из двутавров к решеткой нз прямо- 80 ... 88 100

угольных труб

из прямоугольных гиутосвариых труб 72 ... 92 65

из круглых труб 67 ... 85 90

крыТиях с шагом стропильных конструкций 4 м удается дополнительно снизить расход металла за счет упрощения системы связей, кроме того, уменьшается число основных монтажных элементов. Так, например, в ячейке 18 X 12 м при прогонном решении присутствуют две стропильные фермы и семь прогонов, при бес-прогонном решении :— две подстропильные фермы и четыре стропильные. Однако же по мере роста пролета беспрогонные решения уступают прогонным по расходу металла.

На экономическую эффективность легких конструкций существенное влияние оказывает технология изготовления. Опыт работы заводов легких металлических конструкций свидетельствует о том, что трудоемкость изготовления на поточных высокомеханизированных и автоматизированных линиях снижается в 1,5 ... 2,5 раза по сравнению с их изготовлением по обычной технологии.

Технико-экономические показатели различных типов кровельных настилов приведены в табл. 1.3 для климатических условий Новосибирска применительно к отапливаемым производственным зданиям с плоской кровлей. За базовую принята стоимость комплексной железобетонной плиты размером 3x12 м с утеплителем из ФРП. Разброс данных по массе, расчетной нагрузке и стоимости связан с различными размерами плит, колебаниями плотности утеплителя и др.

Несмотря на преимущества легких металлических конструкций, особенно для зданий комплектной поставки, на их долю

18

Таблица 1.3. Технико-экономические показатели кровельных настилов

Тип пастила Масса I м’ Стовмоеть, %

кг %

Железобетонные панели: утеплитель ППУ (ФРП) пенобетон (газобетон) 250 ... 270 340 ... 360 100 135 ... 140 100

Стальной профилированный настил по фермам с шагом 4 м (послойный монтаж) 85 32 ... 35 35 ... 40 (только настил)

Панели каркасного типа из профилированного настила (раздельное устройство кровли) 105 ... ПО 38 ... 42 85 ... 95

Двухслойные моиопаиели по прогонам с рулонным ковром: из рубероида нз армогидробутила 90 ... 95 40 ... 45 33 ... 39 15 ... 18 105 ... ПО 86 ... 88

Трехслойные панели типа «сайд-вич> по прогонам 30 35 12 ... 15 150 ... 160

Кровельные трехслойные пане** ли каркасного типа с легким утеплителем: из ППУ (ФРП) нз мниераловатных плит 50 .„60 65 ... 70 26 ... 28 28 ... 30 160 ... 180

Примечание. В массе а стоимости учтена параиаоляция, цементная отяжкаа рулонные ковер н его защитный слой.

в общем объеме капитального строительства в конце 12-й пятилетки приходилось не более 13 %. Анализ технико-экономических показателей производственных зданий из легких металлических конструкций и зданий с традиционным железобетонным каркасом свидетельствует о том, что расход стали на 1 ма, приведенный к Ст. 3, в первых составляет 40 ... ПО кг, в железобетонных же каркасах он меньше в 1,5 ... 2,5 раза, однако трудоемкость изготовления и монтажа, продолжительность монтажа металлических конструкций ниже на 20 ... 40 %. В результате народнохозяйственный эффект от применения легких металлических конструкций (из расчета на 1 ма) составляет в промышленности, на транспорте ив агропромышленном комплексе 1... 7 руб., а в восточных районах страны до 12 руб. Именно это и предопределяет Дальнейшее развитие легких металлических конструкций [101.

Глаза 2. ПРОЕКТИРОВАНИЕ облегченных балок

1. Балки с гибкой стенкой

Общие положения

К балкам о гибкой стенкой относятся конструкции, которые могут нормально эксплуатироваться после потери местной устойчивости стенки, если последняя остается упругой.

Долгое время считалось, что эксплуатировать балки с тонкими стенками нельзя, так как потеря местной устойчивости стенки приводит всю балку в предельное состояние. Между тем в самолете- и судостроении давно обратили внимание на то, что балки с «хлопунами» в тонкой стенке работают достаточно надежно, причем после снятия нагрузки «хлопуны» исчезают.

Уменьшение толщины стенки в 2 ... 3 раза по сравнению с обычными сварными балками и 4 ... 6 раз по сравнению с прокатными снижает долю металла, расходуемого на стенки, с 45 ... 55 до 25 ... 35 %. Материал концентрируется в поясах, где эффективность его использования существенно выше. Благодаря этому снижается общая металлоемкость, а следовательно в значительной мере и стоимость балок. Кроме того, повышается хладостойкость стенок, так как при толщине их 2 ... 8 мм (именно такие толщины стенок принимают в балках высотой до 2,5 ... 3 м) трещины в стенках практически не возникают. В безреберных балках с гибкой стенкой, кроме того, уменьшаются трудозатраты на изготовление этих конструкций.

Недостатком балок с гибкой стенкой является то, что образование «хлопунов» иногда сопровождается выстрелоподобным звуком. Поэтому надо, чтобы «хлопуны» образовывались уже при постоянных нагрузках и в таком закритическом состоянии балка работала на временные нагрузки. Нежелательно изменение «хлопунов» при перемене направления действия временных нагрузок. Работа балок с гибкой стенкой при подвижных и динамических нагрузках пока еще плохо изучена, поэтому такие конструкции используются в основном при статических нагрузках.

Особенности работы

Для раскрытия особенностей работы балок о гибкими стенками, определения их предельной несущей способности в нашей стране и за рубежом проведены многочисленные испытания балок, их моделей, отдельных отсеков. Опыты показали, что после потери местной устойчивости стенки, образования в ней «хлопунов» происходит перераспределение напряжений, балки и отдельные отсеки между ребрами начинают работать иначе, чем традиционные конструкции, но, главное, не теряют своей работоспособности. Эксперименты подтверждают, что нагрузка, вызвав-20

Рис. 2.1. Форма потери местной устойчивости гибкой стенки

а « при чистом изгибе; 6 — при чистом сдвиге; в — при центральном с-катки

шая потерю местной устойчивости стенки, существенно меньше предельной. Именно этот факт свидетельствует о возможности использования закритической стадии работы балок с гибкой стенкой.

Форма потери устойчивости стенки зависит от вида силовых факторов (М, N, Q), действующих на нее, и их сочетаний (рис. 2.1). В зависимости от вида деформаций (несмотря на различия в напряженном состоянии) можно выделить несколько стадий работы отсека (рис. 2.2).

На первой стадии стенка остается плоской, ее работа не отличается от работы балки с обычной стенкой. Протяженность первой стадии невелика (тем короче, чем больше Хш) и зависит от наличия погибей, возникающих при изготовлении. Оканчивается эта до-критическая стадия работы отсека потерей местной устойчивости стенки.

Затем наступает стадия закритической упругой работы стенки. Между деформацией стенки и нагрузкой устанавливается нелинейная зависимость. Появились и развиваются зоны выпучивания стенки, но при снятии нагрузки стенка возвращается в первоначальное положение. Произошло изменение напряженною состояния как в стенке, так и в поясах. Потерявшая устойчивость стенка воздействует на пояса, вызывая в них местный изгиб. Вторая стадия работы завершается в момент достижения напряжениями величины ат либо в отдельных точках стенки или в поясах, либо одновременно.

Третья стадия характеризуется развитием пластических деформаций и в стенке и в поясах. Прогиб балки нарастает. В отсеках к концу третьей стадии, по существу, образуется пластический механизм, при котором балка переходит в предельное со-

Рвс. 2.2. График боковой деформации гибкой стенки (со) в зависимости от величины силового фактора (Л4)

/ — стадия работы докритическая; 2 — то же, за» Критическая упругая; 3 — то же, развития пластических деформаций, образование пластического механизма; 4 — потеря устойчивости пояса в плоскости балки

21

толщина ее была выбрана

Рис. 2.3. Характер исчерпана! несуще* способности но деле* балки с гибко* стенной

а — потеря у(то1ч«кхг« пояса а плен кос та балки при сдвиге; б — то же. по кремням при частом изгибе; а • то же. в плоскости балки при частом аягкбе

стояние и становится не пригод-ной к эксплуатации из-за появления чрезмерных остаточных деформаций.

При дальнейшем даже незначительном возрастании нагрузки произойдет либо полная потеря несущей способности балки вследствие потерн местной устойчивости полки по кромкам, если недостаточной, либо потеря устойчи

вости пояса в пределах отсека в плоскости балки от действия сжимающей силы и местного изгибающего момента (рис. 2.3). В балках с гибкой стенкой, как и в обычных, может наблюдаться

потеря общей устойчивости из плоскости балки, если последняя не раскреплена соответствующим образом, Эту последнюю, четвертую, стадию работы приходится рассматривать как самостоятель-

ную, так как последствием ее наступления является полная потеря несущей способности балки, по существу ее разрушение. Разные формы потери устойчивости, в том числе и потеря устойчивости пояса в плоскости балки при определенных соотношениях изгибающих моментов и поперечных сил, а также размеров сечений конструкции, могут произойти и до настуЬления третьей стадии. Об изменении напряженного состояния в сечениях и отдельных отсеках балок с гибкими стенками свидетельствуют эпюры нормальных напряжений, представленные для разных стадий работы на рис. 2.4. При изгибе на первой стадии имеет место обычное распределение нормальных напряжений, к концу третьей стадии потерявшая устойчивость часть стенки в сжатой зоне из работы исключается, хотя в растянутой зоне изменений не наблюдается (рис. 2.4, а). В сжатых поясах нормальные напряжения несколько (до 10 %) больше, чем в растянутых. Эго связано с выключением из работы части стенки, потерявшей устойчивость, и воздействием ее на пояс, в состав которого входят собственно пояс и примыкающая часть стенки (48].

При сдвиге в закрнтической стадии работы образуется складка, располагаемая вдоль диагонали отсека и растянутая нормальными напряжениями которые у склонов складки резко падают. В поясах появляются изгибные напряжения. На третьей стадии работы стенки напряжения <т,, достигающие ат на диагонали, увеличиваются на склонах и вся складка в этом направлении пронизывается пластичностью (рис. 2.4, б).

22

Рис. 2.4. Эпюры напряжений и изгибающих моментов а «— нормальных напряжений при изгибе: / — в конце первой стадии работы; 2 —* в конце третьей стадии; б — нормальных напряжений at по диагонали стенки при сдвиге (d конце первой, второй и третьей стадии работы) н местных изгибающих моментов (в поясах балки в пределах отсека в конце второй стадии)

При более сложных видах работы — изгиб и сдвиг, изгиб, сдвиг и сжатие (растяжение) в балках жесткости различных комбинированных систем — картина напряженного состояния будет еще более сложной. Она зависит от того, какой из силовых факторов оказывает определяющее влияние.

При сдвиге после наступления закритической стадии работы растянутые складки стенок вызывают сжатие промежуточных поперечных ребер жесткости и изгиб в плоскости балок опорных ребер. Изучение особенностей работы балок с гибкой стенкой позволило выработать обоснованные методы расчета.

Конструкция балок с гибкой стенкой

Балки с гибкой стенкой могут иметь следующие конструктивные решения: с поперечными ребрами, двусторонними и односторонними, приваренными к стенке (рис. 2.5, б, в); с поперечными ребрами, не связанными со стенкой (рис. 2.5, г); без поперечных ребер (безреберная балка).

Поперечные ребра в рассматриваемых конструкциях, как и в обычных балках, устанавливаются для увеличения жесткости в местах опирания второстепенных балок или других элементов, а также с целью ограничения длины отсека. Бесконтактные ребра жесткости, не соединенные со стенкой, также выполняют свое назначение, при этом трудозатраты на изготовление снижаются благодаря отсутствию швов на стенке. В безреберных балках уменьшается металлоемкость, а также трудозатраты на изготовление и приварку ребер, однако такие балки требуют строго центрированного приложения нагрузки в их плоскости, ибо пояс у них почти не закреплен от закручивания.

Учитывая, что при сдвиге и в меньшей степени при общем изгибе пояса работают на местный изгиб в плоскости балки, рациональны сечения (рис. 2.5), у которых пояса имеют значительную изгибную и крутильную жесткость. Весьма техноло-

23

Рис. 2.5. Балка с гибкой стенкой и поперечными ребрами а —- общий вид балки; б — двусторонние поперечные ребра; а — одностороннее ребро) в — бесконтактные ребра; сечения балки: д — с прокатными таврами; а — с прокатными к гнутыми швеллерами; ас — с уголками; а —< с коробчатыми поясами на швеллера; и с двутаврами; и — замкнутое с уголками; а — аамкиутое с половниками на круглый тру*

гичны сечения из широкополочных тавров, прокатных и гнутых швеллеров, а при больших нагрузках — из двутавров. У таких сечений сохраняется объем сварки; плечо внутренней пары в балках из тавров и швеллеров приближается к высоте балки. Сечения, изображенные на рис. 2.5, ж, з, к, л, менее технологичны, так как требуют увеличения объема сварки более чем в 2 раза.

Балки о гибкими стенками могут иметь стенки постоянной высоты или переменной, что позволяет образовывать конструкции односкатные, двускатные и более сложной конфигурации. В этом случае гибкость стенки меняется и в некоторых отсеках может составить 150 ... 200.

Балки с гибкой стенкой могут проектироваться неразрезными с регулированием напряжений методом смещения уровня опор. Но в связи с тем, что в отсеках у промежуточных опор изгибающие моменты и поперечные силы имеют одновременно значения, близкие к максимальным, то в этих местах балок рационально либо- предусматривать стенки обычной гибкости (100 ... 150), либо укреплять гибкие стенкн наклонными ребрами жесткости. В пролетных участках могут использоваться тонкие стенкн.

Область применения балок с гибкими стенками определяется особенностями этих конструкций. Такие балки . используются в качестве прогонов, стропильных и подстропильных конструкций пролетом 12 ... 36 м с соотношением постоянных и временных нагрузок 1/1,5 ... 1/2 (при бблыпих временных нагрузках складки будут то исчезать, то образовываться вновь, это ухудшает работу балок); стенок вентиляционных коробов крупных габаритов (более 0,4 ... 0,5 м); балок жесткости в комбинированных системах с гибкой аркой (очень удачно, так как балка жесткости работает на изгиб с растяжением), вантовых, висячих и др.

24

Исследования и опытные разработки показали, что в двутавровых балках с гибкой стеикой за счет использования закритиче-ской стадии работы при одинаковых марках стали расход металла можно снизить на 10 ... 15 %. В балках с более жесткими поясами из тавров, швеллеров и др. экономия металла возрастает до 25 %. При таких условиях балки вполне конкурентоспособны с фермами, хотя имеют высоту в 1,5 ... 2 раза меньшую.

Расчет балок с гибкой стеикой

Теория расчета тонких пластинок, в том числе с начальным искривлением, разработана весьма обстоятельно. Первое направление в исследовании их напряженно-деформированного состояния базируется на нелинейной теории упругости и ограничено областью упругой работы металла. Второе направление основывается на учете не только геометрической, но и физической нелинейности в работе пластинки и материала.

Для решения практических задач наибольшее развитие получило третье направление, основанное на исследовании простых моделей предельных состояний пластинок при различных видах их работы. Такой подход к расчету в полной мере использует результаты обширных экспериментальных исследований, проведенных с тонкими стенками балок. Ниже приводятся методики расчета третьего направления.

Расчет по нормам. В 1981 г. в нормы проектирования стальных конструкций (СНиП 11-23—81*) впервые была включена глава о дополнительных требованиях при проектировании балок с гибкой стенкой. В нормах представлена методика расчета балок, основанная на результатах исследований, проведенных в ЦНИИСКе им. В. А. Кучеренко, ЦНИИПроектстальконструк-ции (ЦНИИПСК) им. Н. П. Мельникова, других организациях в СССР, а также в ряде зарубежных стран (Чехословакии, Великобритании и др.).

Нормативный расчет распространяется на разрезные балки симметричного двутаврового сечения, несущие статическую нагрузку, изгибаемые в плоскости стенки с условной гибкостью 6 А.ш 13 (или для сталей с Rv = 230 МПа гибкость стенки находится в пределах 180 ... 400). Предусматривается применение сталей с о, < 430 МПа. В качестве расчетной модели принято состояние отдельных отсеков балки, соответствующее концу третьей стадии, т. е. моменту полного развития пластических деформаций и наступления в отсеках предельного состояния по Непригодности к эксплуатации.

В отсеках учитываются три вида работы: на чистый сдвиг (в балках чистого сдвига практически не бывает, но отсеки, расположенные у крайних шарнирных опор, в основном работают на поперечную силу, так как изгибающие моменты весьма малы);

25

Рис. 2.6. Эпюры нормальных напряжений ах в отсеке при чистом изгибе а •« в упругой закритической стадии; б •» в предельном состоянии (расчетная)

на чистый изгиб; на сдвиг и изгиб одновременно (наиболее часто имеющие место случаи).

Предельный момент при чистом изгибе

Ми = [М'оАи) + 0,85 (1 - 1АВ,)/ХЮ]. (2.1)

Формула выведена в предположении, что в середине изогнутого отсека эпюра нормальных напряжений имеет вид, показанный на рис. 2.6, б. Принято, что в состав сжатого пояса включается часть стенки шириной сх — 0,85/в, ]/ £//?„, как это допускается нормами для внецентренно-сжатых элементов.

При чистом сдвиге предельная поперечная сила Qu определяется из условия предельного равновесия в момент образования пластического механизма в отсеке — диагональной пластической полосы шириной s в стенке и по два шарнира пластичности в каждом из поясов (рис. 2.7, а). Шарниры пластичности в поясах образуются над ребрами и в отсеке на расстоянии с от ребер, причем с не бывает больше половины ширины отсека. Поперечная сила состоит из Q„. и Qd. При этом Qcr соответствует концу первой стадии работы отсека — моменту потери устойчивости стенки:

Qcr = Тсг/цЛ». (2.2)

Предполагается, что после потери местной устойчивости стенки напряжения оа поперек складки не изменяются и вместе с касательными напряжениями вдоль складки уравновешивают усилие Qcr. К концу третьей стадии из условия равенства проекций усилий в диагональной полосе на вертикальную ось (рис. 2.7, б) следует Qd = sin "ф, а так как s — 2с sin ф, то

Qa = 2<Т1/фС sins ф. (2.3)

Условие наступления пластичности в диагональной полосе при наличии касательных напряжений представлено в упрощенном виде для нормальных напряжений [63]:

Сг1 = ^?у(1—УЗ Тсг/Лу),

26

Рис. 2.7. Предельное состояние отсека при чистом сдвиге а схема пластического механизма; б — эпюра напряжений в диагональной полосе

Расстояние до шарнира пластичности определяется из выражения с = ра. Здесь коэффициент |3 вычисляется по следующим формулам

при а =£10,03 Р = 0,05 + 5а 0,15;

(2.4) при 0,03<а<0,1 р = 0,11 + За sg 0,40. '

В (2.4) значение а = 8U7min (Л® + c^}!{twh2wa2), a U7min — минимальный момент сопротивления таврового сечения, которое состоит из сжатого пояса балки и примыкающего к нему участка стенки высотой 0,5/ш УЕ1К.у (относительно собственной оси тавра, параллельной поясу балки).

Итак, предельная поперечная сила

Qu = \x„IR, + 3,3 (1 - rcr/£s) ₽jx/(l + p2)], (2.5)

где tcr = 10,3 (1 + 0,76/p2) Rsltf,f, ?-ef = УRy/E\d — меньшая из сто-

рон (hw или a); p. — отношение большей стороны отсека к меньшей (как правило р = a!hw).

При совместном действии изгиба и сдвига прочность балок со стенкой, укрепленной только поперечными ребрами жесткости, проверяется по формуле

(M/Mu)4 + (Q/Qu)4<l. (2.6)

где М и Q — изгибающий момент и поперечная сила, действующие в середине рассматриваемого отсека; Ми и Qu — предельные изгибающий момент и поперечная сила, определяемые по (2.1) и (2.5).

Проверять прочность нужно в нескольких отсеках — с наибольшим изгибающим моментом, с наибольшей поперечной силой и в отсеке, где их сочетание неблагоприятно. В отличие от обычных балок постоянного сечения, где прочность исчерпывается в сечении с наибольшим изгибающим моментом, в балках с гибкой стенкой также постоянного сечения прочность может исчерпываться одновременно в нескольких отсеках. Это свидетельствует о более эффективном использовании несущей способности конструкции.

27

Рис. 2.8. Размера поперечных ребер жесткости а при двусторонних ребрах; б — прв одностороннем ребре

Поперечные ребра жесткости рассчитываются, как сжатые стержни, на устойчивость, причем усилие сжатия равно Qd или

N = 3,3₽ЛД, (1 - Tcr/Ra) p|i/(l + р»), (2.7)

При этом N должно быть не меньше сосредоточенной силы F, расположенной над ребром. Расчетная длина такого условного стержня lef. v=ha> (1 —Р) 0,7/ia,. Двустороннее ребро рассчитывается на центральное сжатие, одностороннее — на вие-центреиное сжатие с эксцентриситетом е. В расчетное сечение стержня включаются ребра жесткости и полоски стенки с каждой стороны ребра (рис. 2.8). Ширина ребер принимается: двухсторонних — > (Ла,/30 + 40) мм, односторонних —- (h„/24 +

4-50) mmj толщина ребер — t, 2Ьь У Ця/Е. Рассматривается участок стенки ct = 0,65/w E/Ru.

Безреберные балки могут применяться при условной гибкости стеики 7 < 10, при равномерно распределенной нагрузке

или пяти и более сосредоточенных силах, расположенных на равном расстоянии друг от друга и от опор. Нагрузка должна прилагаться в центральной плоскости стеики. Прочность таких балок проверяется по формуле

М/Ми^1,

где Ми = + 1,4(1 — 1Ди,)/М б; »се обозначения такие же,

как в формуле (2.1); о = [1 — ] — коэффициент меньше единицы,

учитывающий снижение несущей способности балки за счет влияния поперечной силы (0,025 < Afhtei(Awl) < 0,1).

26

С целью предотвращения потери устойчивости опорного ребра жесткости в плоскости балки на расстоянии не менее ширины ребра и не более 1,34, ]/ E/Ry от опорного ребра устанавливаются дополнительные двусторонние ребра жесткости. Таким образом, изгибу в плоскости балки, вызываемому воздействием потерявшей устойчивость стенки, будет сопротивляться двутавр, образованный опорным и дополнительными ребрами жесткости, а также частью стенки.

Проверка прочности стенки на действие сосредоточенных сил производится по формуле

<У1ое = F< 0,757?Уус, где lef — условная длина распределения нагрузки, установленная нормами как для обычных балок.

Общая устойчивость балок с гибкой стенкой обеспечивается как у обычных балок, причем проверка не требуется, если расчетная длина балки из плоскости

let. 0,21йу VE/Ry. (2.8)

Местная устойчивость пояса обеспечивается, если

6/0,76//У£//?у. (2.9)

При определении прогиба балок момент инерции поперечного сечения брутто балки следует уменьшить путем введения коэф-

фициента а = 1,2 — 0,ОЗЗЛШ.

(2.10)

При = 6 ... 13 прогиб увеличивается до 13 % по сравнению с обычными балками.

Расчет по стадиям работы балок. Кроме нормативного расчета, разработаны другие методики, например методика, удобная для использования при определении несущей способности отсеков в конце второй, третьей и четвертой стадий. Проверки прочности и устойчивости отсеков представлены в привычной форме — по напряжениям [57]. Эта методика пригодна для проверки прочности стенок с различной гибкостью, в том числе при > 13, поясов с различными типами сечений при разных марках стали в поясах и стенке, при сгт -У 430 МПа.

1. Для отсеков, работающих преимущественно на сдвиг в упругой закритической стадии, расчетная схема представлена упругими поясами, жесткими ребрами и диагональными полосами вместо сплошной стеики [59].

Между полосами в поперечном направлении действуют напряжения сг2, величина которых принята постоянной, что достаточно близко отвечает действительной работе (рис. 2.9). Таким образом, пояса в отсеках могут рассматриваться как балки, лежащие на упругом основании-стенке, с переменным коэффициентом постели.

29

Рис. 2.9. Расчетная модель отсека, работающего яа едва г

Полная погонная нагрузка, перпендикулярная оси пояса, составляет

Я (*) = (*) «•»* ♦ — о» еоН ♦) С-

Напряжение о (х) в полосе длиной 1„ = х/соз ф по закону Гука связано с деформацией пояса зависимостью (х) =* — £/(2х) sin 2ф у (х).

Дифференциальное уравнение балки, лежащей на упругом основании с переменным коэффициентом постели, имеет вид

Еlfyiy (к) -1- E/w sin* t соаф-р (х)/х ™ о,/и со»* if.

Граничные условия в соответствии с принятыми допущеннями у (0) = у' (0) — у' (а) = 0; у (а) = (где — полный сдвиг отсека от нагрузки Q > (&,). Значение Qcr рассчитывается по (2.2). В безразмерных координатах (g = х/а) это уравнение принимает вид

₽IV(D + ^F(E)/J = Д». (2-11)

где D = t*a*/ lt sin3 ф cos ф, или D — p cos4 if — £/w/(E/,) 12 cos* ф— безразмерный параметр, характеризующий соотношение нзгибиых жесткостей стенки и пояса с учетом угла наклона диагонали отсека: Д, » о, coslyt^a*t(Elf); If — момент инерции пояса относительно собственной оси, в состав пояса включена часть стенки, равная Cf « 0,5Zw

Решив дифференциальное уравнение (2.11), можно найти растягивающие напряжения ох (х), в том числе на диагонали отсека (o1BU) и изгибающие моменты в поясе балки, возникающие после потерн местной устойчивости стенки (рис. 2.4, б).

Формулы для их определения

а1в«х = 0Фо/(^)> (2.12)

о, — т*. „/(2 соя’ф)! (2.13)

MtT=Qa0mr\ (2.14)

Я/| - ОоФжЬ (2.15)

90

Таблица 2.1. Значения функций Фм, Фотг, Фо mb Фог. отношения с/а коэффициента расчетной длины пояса [Л

D 200 600 1000 3000 5000 10 000 50 000 Формула

Фоа 1,891 2,866 3,39 4,74 5,425 6,516 9,73 0,64 У~й

Фо тг 0,059 0,053 0,048 0,036 0,031 0,025 0,014 одУ/ТТ'

Фо ml 0,021 0,016 0,014 0,011 0,019 0,008 0,005 0,077/4/Й

Фог 0,075 0,064 0,058 0,047 0,042 0,037 0,028 0,33/4/ D

cla 0,558 0,475 0,401 0,301 0,254 0,225 0,151 2,2/|<О

Р 0,397 0,334 0,303 .0,243 0,214 0,185 0,13 1,8/)'D

где то. сг — касательное критическое напряжение при квадратном отсеке (ц — = О; Фа. Фтг. Фт[ — поправочные функции, зависящие от параметра D и отношения Q/Qcr:

= Фо<г (1 — Qcr/Q)/sin 2ф + Q/Qer sin 2ф; (2.16)

Фтг — Фо тт (1 Qcr/Q). Фт\ — Фо (1 Qcr/Q}'

Значения Фо„, Фотг, Фйт\, а также отношение с/а в зависимости от D представлены в табл. 2.1. Там же приведены формулы для вычисления приближенных значений этих функций. Наибольший изгибающий момент в поясе возникает над поперечным ребром, в закритической упругой стадии он примерно в 2,8 ... 3,5 раза больше, чем момент в пределах отсека.

Проверка прочности элементов отсека в конце второй стадии должна производиться в том случае, если в балке не допускаются пластические деформации (динамический характер нагрузки, эксплуатация в условиях низких отрицательных температур и др.). Прочность стенки в отсеках с преимущественным действием сдвига Проверяется на диагональной линии отсека!

У так-*! таЛ + < Rvwye. (2.17)

Проверка прочности пояса выполняется по формуле

Of = M/(vAt) + Mt/Wf^Rytycl (2.18)

Где М и Mf — общий изгибающий момент в балке и изгибающий момент в поясе (определяются по (2.14) или (2.15) в соответствующих сечениях отсека); А/ и Wf — площадь и момент сопротивления пояса (с включением стенки) — тавра; и Rvf — расчетные сопротивления металла стенки и поясов.

2. Для отсеков, работающих преимущественно на изгиб, Проверка на прочность в упругой закритической стадии производится, как в обычной балке, в предположении выключения из работы части стенки (рис. 2.6, а):

Of = My[Ixi < Ry/Уе, (2.19)

31

при выполнении условий (2.2—2.4):

Ряс. 2.10. Графп коэффициента £

где М — общий изгибающий момент в середиве отсека; Ixi — момент иверции сечения балки без потерявшей устойчивость части стенки.

3. Для отсеков, работающих преимущественно на сдвиг,в стадии предельного равновесия (конец третьей стадии работы отсека) стен-действия поперечной силы Q

о = (Q — Qer)/(2<®c sin* ф) +1 jTcr <

(2.20)

Величина параметра о может быть приближенно принята по табл. 2.1.

Прочность пояса должна быть проверена о учетом действия в нем общего и местного изгибающих моментов. При развитии пластических деформаций в стенке образовавшаяся складка глубоко заходит в угол между поясом и поперечным ребром, поэтому часть стенки над ребром не включается в работу вместе с поясом балки. Последний работает как сжато(растянуто)-изогнутый элемент. При развитии в таком элементе пластических деформаций его прочность в соответствии о нормами (СНиП П-23—81*) проверяется по формуле

[^(Лп/?„Те))п + Mj(cWn < 1. (2.21)

где N, М — абсолютные значения соответственно продольной силы и изгибающего момента; Ап, Уп min — площадь и минимальный момент сопротивления сечении элемента нетто; с — коэффициент, отражающий степень развития пластических деформаций; значения сип представлены в нормах и дли прямоугольного сечении равны соответственно 1,47 и 2.

В наиболее неблагоприятном положении находится пояс над поперечным ребром жесткости. Для этого сечения пояса формула (2.21) имеет следующий вид [34]:

[М/(пЛ/э1?р/Уо)]я + ^Mfr/(cWft аоаКуПс) I» (2.22)

где М, Mfr — общий изгибающий момент в балке и изгибающий момент в поясе в конце второй стадии [по (2.14)]; Aft, Wfaasia—площадь сечения и момент сопротивления собственно пояса (без учета части стенки); р — коэффициент, учитывающий измененке изгибающего момента в поясе после начала текучести в диагональной полосе стенки (экспериментально установлено: дли пояса прямоугольного сечения £ = 0,64, для других сечений — по рис. 2.10, где k =

4. Проверка иа устойчивость пояса в пределах отсека в плоскости балки (конец четвертой стадии) производится для отсеков, 32

Рис. 2.11. Потеря устойчивости опорного ребра в плоскости стенки балки

работающих на изгиб, как для центрально-сжатых стержней, по формуле

(2.23)

(2.18);

опреде-

о = Л1/(вЛ/<р) < Rvfe,

где М, Af и п — то же, что в ф — коэффициент продольного изгиба, , ..

ляемый по гибкости пояса Ху = lgj f/if; 1е? ? — расчетная длина пояса в плоскости балки, определяется в запас устойчивости из условия защемления пояса поперечными ребрами 1е^ у = 0,5а; if — радиус инерции сечения пояса (с включенной частью стенкн) относительно собственной оси.

Для отсеков, работающих преимущественно на сдвиг, пояс на устойчивость в плоскости балки проверяется, как внецентренно сжатый стержень, по формуле

<3 = ЛГ/(пЛ/фе) С (2.24)

где М, о, Af — то же, что в (2.18); <ре—коэффициент устойчивости внецентренно сжатого стержня, определяется по нормам и зависит от приведенного относительного эксцентриситета mgf = rjm и Ху; т = eA^/WМ f[uAf/(MW Wf—момент сопротивления пояса для наиболее сжатого волокна; Mfi определяется по (2.15); М — общий изгибающий момент в сечении на расстоянии с от поперечного ребра (см. рис. 2.7); Ху — расчетная длина пояса при потере им устойчивости, принимается по табл. 2.1 [58]: Ху = lej Zgy pa.

Как уже отмечалось, нормы рекомендуют устанавливать дополнительные поперечные ребра жесткости вблизи опорных ребер для предотвращения потери устойчивости последних в плоскости балки от действия мембранных напряжений в стенке, потерявшей местную устойчивость при сдвиге отсека (рис. 2.11). Величина максимального изгибающего момента в ребре (рис. 2.12) может быть найдена по формуле [60 ]

Мг = УаФг, (2.25)

где Фг — Фог (1 — <?cr/V) — поправочная функция; значение Фог берете я по табл. 2.1.

Рис. 2.12. Опорные эоны балки в эпюры изгибающих моментов в поясе и опорном ребре; б и в — дополнительные ребра жесткости в опорной зоне

2 Бирюлев В. В.

33

Рис. 2.13. Графин коэффициента <Xj

Если учесть разгружающее влияние углового изгибающего момента Mfr (рис. 2.12), который на расстоянии cg от угла вызовет изгиб от действия момента (1 —c^Zh^ (с учетом c^/ha, = с/а значение MiT =1 — с/а), ребре составит:

при опирании на колонну крайним ребром (рис. 2.12, б)

М„ = Мт — Mfr (1 — с/а) + Vec/a, (2.26)

при опирании на внутреннее ребро (рис. 2.12, в)

Мгг = Мг — Mfr (1 — с/а) — Vec/a. (2.27)

Опорная часть балки в виде двутавра (рис. 2.12, б) проверяется на прочность и устойчивость в плоскости и из плоскости балки как внецентренно сжатый стержень. При этом рекомендуется принимать расчетную длину в плоскости /гв = о, из плоскости lry = h.

Полный прогиб балки находят по формуле

(2.28) где 1м — прогиб от действия изгибающих моментов; 1щ — прогиб от действия поперечных сил н пределах докритической стадии; /qa — прогиб от действия поперечных сил в пределах закритической стадии для отсеков, у которых Q > > Qcr; M,~Q, М, Q — изгибающий момент н поперечная сила соответственно от единичной силы, действующей в направлении прогиба, и от нагрузки; Gef = = 0,5Е sin 2ф/Фа — условный модуль сдвига (в среднем Gef — 0,2 ... 0,4G).

Для однопролетной балки, нагруженной равномерно распределенной нагрузкой полный прогиб с учетом работы части отсеков в закритической стадии можно представить в виде

(2.29) где О} — коэффициент, зависящий от соотношения размеров балки, параметра D, 4 = Qcr/Q. Угла Ф (Рис- 2.13).

Как видно из графика, по мере увеличения гибкости, а следовательно уменьшения Qa-ZQ и жесткости пояса, прогиб балки возрастает.

В обычных балках учет влияния поперечной силы приводит к увеличению прогиба при обычных размерах балок всего на 3 ... 6 %. В балках с гибкой стенкой при ее закритической работе прогибы могут увеличиваться на 15 ... 40 % и более. В работе [711 рекомендуется прогиб балок от поперечных сил опреде-34

лять обычным образом, принимая Gef = 0.5G. В этом случае увеличение прогиба составит около 25 %, т. е. = 1,25.

Таковы особенности расчета балок с гибкой стенкой. Из сказанного очевидно, что их расчет сложнее расчета обычных балок и для его осуществления целесообразно применение ЭВМ. Имеются программы расчета, основанные на различных методах. Сделаны первые попытки ввести в программы блоки, обеспечивающие оптимизацию различных параметров балок.

Порядок проектирования балок с гибкой стенкой

Порядок проектирования балок с гибкой стенкой мало чем отличается от порядка проектирования балок о обычными стенками и состоит из ряда шагов (табл. 2.2).

Т а б л и ц а 2.2. Порядок проектирования балок

Исходные данные: р, q, I, lf/ll

Шаг Вид стенки

гибкая гофрированная перфорированная

1 Выбор типа сечении, а также

очертания типа гофров типа реза

2 Выбор марки стали Ryf, Rya> Ryi> Ry*

3 Выбор высоты балки hopt, hr hr

4 Выбор гибкости и толщины стенки Kw, tw —

5 Выбор ширины пояса by —

6 — Выбор параметров гофра — f, a, ai 1 отверстия — v, а, п, е

7 Выбор толщины пояса /у mln (tj) —

8 Размещение ребер жесткости и стыков

9 Определение характеристии

геометрии сечения исходного двутавра — Ло» ла

10 Проверки прочности, устойчивости, жесткости, местной устойчивости

И Назначение поисиых и других швов

12 Расчет ребер жесткости и стыков

2*

35

1. Из возможных типов сечений (см. рис. 2.5) нужно выбрать такое, которое наилучшим образом удовлетворяет основным требованиям проектирования: обеспечение экономии металла; снижение трудоемкости изготовления и монтажа; удобство и длительность эксплуатации. Проведенные эксперименты с балками, имеющими различные сечения и параметры, показали, что на несущую способность балок влияет прежде всего величина изгибной жесткости поясов (или тип сечения), затем прочность металла стенки и поясов, соотношение р = a/h. Поэтому предпочтительнее применять в поясах тавры, швеллеры, двутавры. Для повышения боковой жесткости всей балки, когда расстояния между точками закрепления достаточно велики, целесообразны сечения из швеллеров, а также замкнутые сечения. Очертание балки зависит от ее назначения, лучше изучены балки с постоянной высотой сечения.

2. Выбор марок сталей для стенок и поясов балок с гибкой стенкой имеет свои особенности. В отсеках с преимущественным изгибом основную роль в восприятии момента играют пояса, поэтому, как и в обычных балках, рационально для стенок и поясов использовать стали одинаковых марок или для поясов применять более прочные стали. На отсеки, преимущественно работающие на сдвиг, такой подход распространять автоматически нельзя: стенка в этом случае оказывается весьма нагруженной, сечение же поясов зачастую определяется условиями устойчивости, когда прочность металла не играет определяющей роли. Кроме того, стенка, изгибая пояс после потери местной устойчивости, в то же время поддерживает его до тех пор, пока в ней не развиваются пластические деформации. Поэтому рационально в стенке и поясах использовать металлы одинаковой прочности или в стенках использовать более прочный металл [33].

С помощью методов оптимального проектирования установлено, что Ryx = 1,3 ... 1,4Rv:f для балок с поясами из листов И Ru,tt — 1,1 ... 1,2RVf для балок с поясами из тавров, швеллеров и др. Нормы проектирования рекомендуют применять для балок стали с от <1 430 МПа.

3. Высота балки с гибкой стенкой выбирается по тем же соображениям, что и обычных балок — не больше установленной в соответствии с назначением данного здания, не меньше допустимой по требованиям жесткости (hr) и предпочтительно оптимальной по расходу металла или стоимости (hopt). Высота по жесткости для однопролетных балок с равномерно распределенной нагрузкой составляет

А, = 5пиУ/(24£-) [Z//J 1/а., (2.30)

где о— напряжение от общего изгиба в поясе, возникающего от действия заданной нормативной нагрузки (от которой разыскивается прогиб); а — коэффициент, учитывающий повышение деформативности балок за счет закритиче-ской работы стенок а = 1/ац ах можно принять по рис. 2.13 или в соответствии с нормами по формуле (2.10).

36

Таблица 2.3. Оптимальные гибкости стейки

1. X кН/м Гибкости при к

0,045 0,25

10 380 300

12 30 280 290

50 260 280

10 455 530

24 30 300 420

50 260 370

10 470 600

36 30 355 490

50 300 400

Оптимальная высота балки зависит от многих факторов, поэтому аналитического решения по ее определению еще не получено. Сравнение оптимальных высот балок, определенных в результате численных расчетов на ЭВМ, показывает, что они составляют 1/12 ... 1/15 пролета при сталях с Ry = 210 ... 230 МПа;

увеличении прочности стали в 1,5 раза высоты уменьшаются примерно на 20 ... 25 %. При изменении р с 1 до 2 высоты балок увеличиваются на 15 ... 20 %. Оптимальные значения высот .0влок с гибкой стенкой приближаются к значениям, определяе-Йым по условиям жесткости.

4. Выбор гибкости стенки — одна из важных задач оптимального проектирования балок, так как от этой характеристики .ЙТенки зависит расход материала и стоимость конструкции. Гибкость определяют многие факторы — нагрузка, пролет, Ryf, ^Соотношения RywIRvl и a/hw, изгибная жесткость поясов. Ориен-МЙровочные величины оптимальных гибкостей приведены * Табл. 2.3 для р = 1,5 ... 2 и Ryf = 210 ... 230 МПа. При увеличении Ryf гибкость возрастает на величину ]Л/?уу/210 (здесь в МПа). Так, при увеличении Ryw/Ryi до 1,3 ... 1,4 оптимальная гибкость возрастает на 15 ... 20 %. Снижение р до 1 также ведет к увеличению гибкости на 10 ... 15 %. В табл. 2.3 приведены -значения гибкости для листовых поясов и более жестких поясов. Относительная жесткость их оценивается безразмерным коэффициентом к = для листов к?» 0,03 ... 0,045, для поясов

Из тавров и швеллеров к « 0,25; область условных гибкостей «ВЛя балок симметричного двутаврового сечения рекомендуется Йормами в пределах 6 13.

Для обеспечения экономии металла гибкости следует при-'Нимать не менее 250.

Толщина стенки — производная величина от высоты и гиб-. Мости стенки. Следует иметь в виду, что в несущих конструкциях

37

= 2 ... 3 мм. В агрессивных средах применять балки с тонкими стенками не рационально из-за сокращения срока службы и возможного снижения надежности. Выбранная толщина листа должна соответствовать стандартам на листовой горячекатаный прокат. При толстолистовой стали (ГОСТ 19903—74*) с учетом сокращенного сортамента предпочтение отдается толщинам 2,5, 3, 4, 6, 8, 10 мм. При гибкости 250 ... 400 листы толщиной 2,5 и 3 мм могут применяться в балках высотой 0,6 ... 1,2 м, а толщиной до 8 ... 10 мм — в балках высотой до 4 м.

5. В соответствии с нормами ширина пояса выбирается из условия (2.8) обеспечения общей устойчивости балки:

6/>4,75/в/, (2.31)

где 1е1 и—расстояние между точками закрепления из плоскости; при /?«=. = 210 ... 330 МПа bf >(1/6,7 ... 1/5,4) lef, v.

Как и в обычных балках, общая устойчивость балки из плоскости обеспечивается, если нагрузка передается через сплошной настил, непрерывно опирающийся на ее_сжатый пояс и надежно с ним связанный (плиты железобетонные, плоский и профилированный металлический настил, волнистая сталь и т. п.). Шаг 6 для этих балок отсутствует (табл. 2.2).

7. Выбор толщины пояса наиболее сложная операция, так как изменяя в первую очередь толщину пояса стараются удовлетворить требованиям прочности и устойчивости. Верхняя граница толщины пояса устанавливается, как правило, 30 мм, поскольку при большей толщине снижается сгт и Rv. Нижний предел толщины определяется по условиям (2.9):

tf > 1,316/1/^7^. (2.32)

Для сталей с Rv = 210 ... 330 МПа устанавливается значение (/>(1/24,2... 1/19,3) Приближенно толщину пояса можно определить по сечеиию с наибольшим изгибающим моментом:

if ж M^uadvbf ^у/Тс» (2.33)

где о = (0,9 ... 1) Aw. После проверки полученных значений пояса во всех отсеках толщину поиса балки можно откорректировать.

8. Следующий шаг в проектировании балок с гибкой стенкой — размещение ребер жесткости (включая опорные) и определение их размеров, определение места расположения и конструкции монтажного стыка. Дополнительное ребро устанавливается вблизи опорного на расстоянии b (см. рис. 2.12). Это рас-стояние должно быть не меньше ширины ребра и не больше 1,3(и У E/Ry, или при Rv = 210 ... 330 МПа (расстояние b — = (40 ... 33) ta>). Размеры поперечных ребер должны быть не меньше, чем в обычных балках. Поперечные ребра устанавливаются в местах приложения сосредоточенных сил. С увеличением расстояния между ребрами жесткости несущая способность отсеков, работающих преимущественно на сдвиг, снижается. Вместе 38

Рис, 2,14. Размера балки примера 2.1

с тем увеличение числа ребер жесткости ведет к росту расхода металла и повышению трудоемкости изготовления; обычно а = «₽ (1 ... 2) hw. Проведенные оптимизационные расчеты показывают, что рационально принимать а = (1,5 ... 1,75) hw. Конструкции монтажных стыков принимаются такие же, как в обыч-8ых балках (см. п. 3 настоящей главы).

9, 10. Можно приступить к определению необходимых геометрических характеристик и проверкам несущей способности балки по отдельным отсекам, уточнить размеры сечения.

11, 12. Переходим к определению размеров поясных и других швов, проверке несущей способности промежуточных и опорных ребер жесткости.

Примеры расчетов

Пример 2.1. Определить размеры сечения и других элементов стропильной балки с гибкой стенкой (рис. 2.14) в покрытии производственного здания продетом 24 м. Балка свободно оперта на колонны. Климатический район П4 (см. табл. 7.2), снеговой район — 4. Расчетная нагрузка на 1 м от ребристых стальных плит с утеплителем (ширина 3 м) — 26 кН, временная — 27 кН (снеговая нагрузка на всем пролете), суммарная — 53 кН, нормативная — 39 кН (эпюры М и Q представлены на рис. 2.15). Расчеты проводятся по СНиП II-23—81*. Шаги по определению размеров взяты нз табл. 2.2.

1. Принимается тип сечения в виде сварного двутавра с поясами кз листов. Балка с параллельными поясами, постоянного сечения. С таким очертанием она отвечает своему назначению. Предусматривается строительный подъем.

2. Принимается для стенки и поясов одинаковая* марка стали 09Г2С—6 (ГОСТ 19282—73), что соответствует требованиям норм: Rv„ = 335 МПа для Листов толщиной 4 ... 11 мм; Rvf — 290 МПа при толщине пояса 20 ... 32 мм. Для ребер жесткости берется сталь малоуглеродистая марки ВСтЗпсб-1 (ТУ 14-1-3023—80); для толщин 4 ... 10 мм Rv — 230 МПа.

_ * Здесь и далее следует пользоваться иоными обозначениями стали по

ГОСТ 27772—88 (прилож. 1).

39

Рис. 2.IS. Схема нагрузки и зпюры усилий а — чгчв.ющч номевтоа (кН-и); б — поп«рея«ы1 сил (кН)

3. Определяется высота балки по жесткости при условии (//Z) = 1/260; оя. = 290 (39/53) а» 214 МПа. Для формулы (2.30) предварительно принимаем V—13. тогда сх = 1,2 — 0,033-13 = 0,75:

5-214-250-2400 24-2,06-10*0,75

- 173 см.

Оптимальная высота балки ЛОр« = (1/13 ... 1/15) (/1,15 = (/(15 ... 17) « = 1,6 ... 1,4 м. Поскольку определяющими являются условия жесткости, окончательно принимается — 1850 мм.

4. По табл. 2.3 выбирается гибкость стенки около 260. С учетом поправки на сталь с RUv = 335 МПа, гибкость Хд, = 260V335/210 = 325. Толщина стенки 1Ш = 1850/325 = 5,69 мм; ближайшая толщина по сокращенному сортаменту 6 мм. .Тогда X» = 1850/6 = 308; X. = 308 У325/(2,06 10») - 12,3. Таким обра-аом, Х_ < 13, что рекомендуется нормами.

5. Ширина пояса из условия обеспечения общей устойчивости при » 3 м находится по формуле (2.31):

Ь, > 4,75-300 У290/(2,06-10*) = 52,9 см.

Такая ширина составляет треть высоты балки, вто несколько больше обычно применяемой величины (1/4 ... 1/5) h. При большой ширине пояса у него будет малая толщина и, следовательно, недостаточная жесткость при работе на изгиб в плоскости балки. В связи с втим пояс следует дополнительно раскрепить связями так, чтобы ltf, » <2 и, а ширину пояса принять Ь( — 360 мм. Шаг 6 (табл. 2.2) в таких балках опускается.

7. Минимальная толщина пояса по формуле (2.32)

(/>1,31-360 У290/(2,06-10*) = 17,6 мм,

а по формуле (2.33)

Q = 3816-10*/(185-36-290.1.10») = 19,8 мм.

Коаффицяент услови яработы уе = I. По сокращенному сортаменту принимается tf = 20 мм.

8. Монтажный стык предусматривается в середине пролета, отправочные марки по 12 м. Поперечные ребра устанавливаются на расстоянии 3 м в местах опирания плит покрытия. Отношение и = 300/185 = 1,62. Размеры ребер по нормам Ьг = 8.730+40 мм = 1850/30 + 40 а; 100 мм. Принимается Ьт = = 100 мм. толщина ребра (Г>2-100У230/(2,06-10*) = 6,7 мм (принимается (г = 8 мм).

40

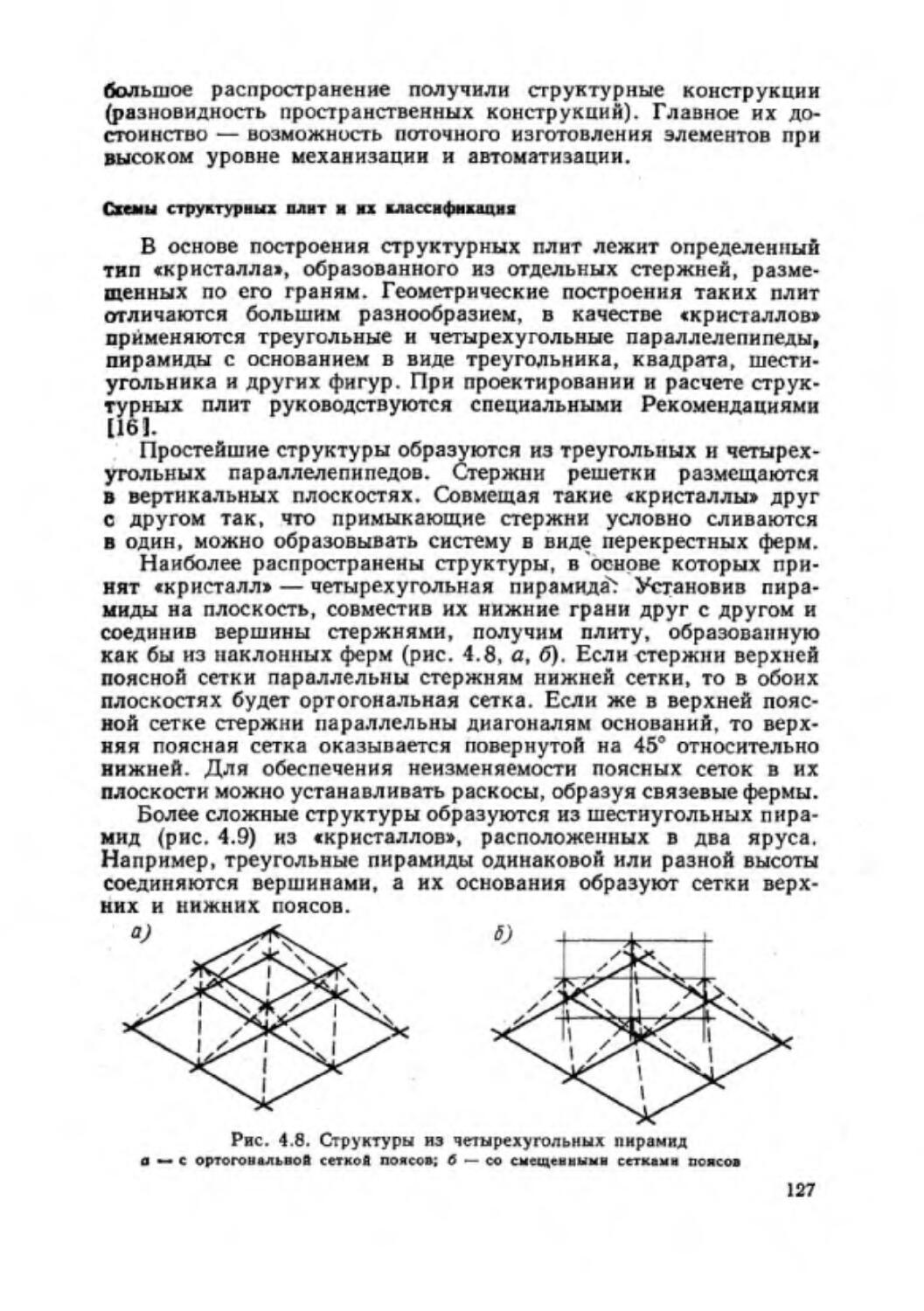

Дополнительное ребро устанавливается на расстоянии 150 мм от опорного, доходя из условия br + b + 1,3tw у E/Rv, или 100 195 мм. Размер