Текст

65US

Ll

U 4* I

/к r>W>

К . Н,СПАССКИИ • В в. 1ПАУМЯ,Н'

НОВЫЕ НАСОСЫ

ДЛЯ МАЛЫХ ПОДАЧ

И ВЫСОКИХ НАПОРОВ

62/

С7/£

К. Н. Спасский, В. В. Шаум

Новые насосы

для малых подач

и высоких напоров

I

I

а

а

Г

h

Москва

«Машиностроение»

1973

С 71

УДК 621.65

Спасский К. Н., Шаумян В. В. Новые

насосы для малых подач и высоких напоров. М_,

«Машиностроение», 1972, 160 с.

В книге приведены результаты исследования но-

вых конструкций насосов низкой быстроходности:

черпаковых (с вращающимся корпусом), центро-

бежных с эжектором на входе, электроимпульсных

и вихревых. Основное внимание уделено разработке

черпаковых насосов (с вращающимся корпусом).

Это наиболее простая конструкция насоса низкой

быстроходности роторно-динамического типа, пред-

назначенного для работы на различных жидкостях.

В соответствии с особенностями конструкции и

характеристиками насосов установлены возможные

области их применения, даны основные расчетные

уравнения характеристик и проведено сравнение

данных расчета и эксперимента.

Книга рассчитана на инженерно-технических и

научных работников организаций, занимающихся

разработкой и проектированием насосов указанных

типов.

Ил. 79, табл. 21, список лит. 34 назв.

Редактор инж. Н. А. Ефремов

Рецензент канд. техн, наук В. Э. Васильцов

3-13-5

276-72

Введение

Химическая и горная промышленность, авиация и

сельское хозяйство нуждаются в большом количестве раз-

нообразных насосов с высокими напорами и малыми

подачами.

Соотношение давлений и подач определяется техноло-

гией производства, параметрами установки, в которой

используется насос, или условиями эксплуатации на

местности.

Для малых подач и высоких напоров, при коэффициенте

быстроходности ниже 30, наиболее экономичными яв-

ляются вихревые и объемные насосы. Однако они имеют

жесткие допуски на зазоры, а также пары трения или

элементы металлического контакта, что снижает их надеж-

ность, уменьшает срок службы и делает невозможным

применение их для перекачивания жидкостей со взвесью.

В этих насосах несколько усложнены условия работы

уплотнений и методы регулирования напора и подачи.

Создание объемного насоса с прямым приводом от высо-

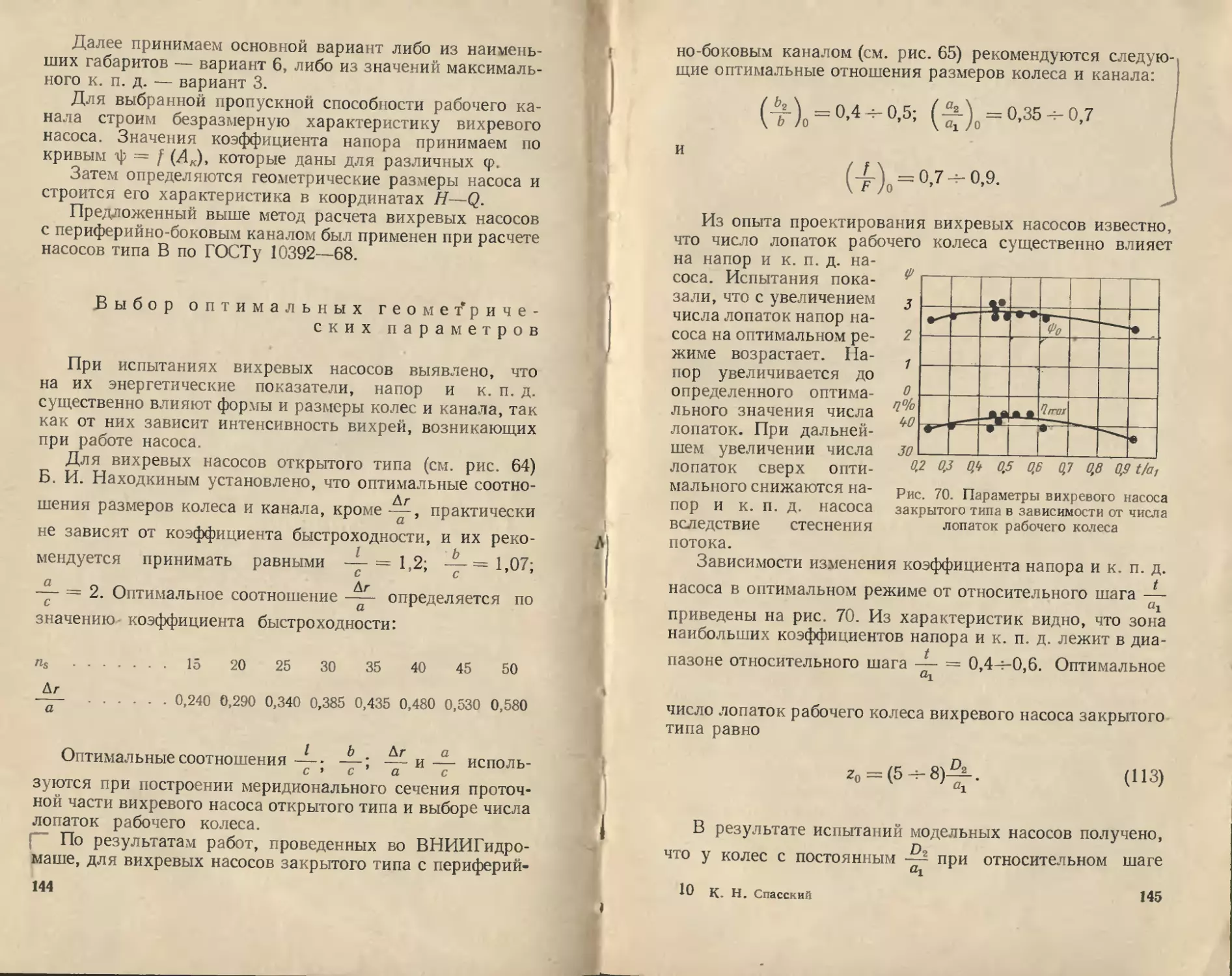

кооборотного двигателя представляет значительные труд-

ности.

Более простым и надежным является центробежный

насос, который широко применяется в различных от-

раслях народного хозяйства [34].

Отсутствие трущихся металлических пар, торцовых

допусков на зазоры и простота конструкции делают его

малочувствительным к перекачиванию загрязненных жид-

костей, а несложные способы регулирования подачи и

напора облегчают автоматизацию

Центробежные насосы получили широкое распростра-

нение не только в стационарных установках. Их приме-

няют в авиации. Они удобны для компоновки с высо-

кооборотным приводОхМ и при скорости вращения вала

10 000—40 000 об!мин мало отличаются по габаритным

размерам и весу от вихревых и объемных насосов.

1* 3

Существенным ограничением для применения центро-

бежных высоконапорных насосов является их низкий

к. п. д. Известно, что уменьшение к. п. д. в центробежных

насосах с малыми подачами и высокими напорами объяс-

няется ростом удельного веса механических и объемных

потерь на утечку в общем балансе их мощности. Соотно-

шение напоров и подач при заданной скорости вращения

вала определяет тип насоса и условно выражается через

коэффициент быстроходности ns.

Зависимость потерь дискового трения Nm. д от коэффи-

циента быстроходности ns выражается формулой

т-д _

N ~

где N — мощность на валу насоса;

А — экспериментальный коэффициент.

Зависимость объемных потерь q (утечка наружу и

внутренние перетоки) от коэффициента быстроходности ns

насоса выражается формулой

Ч = в

Q п2/3’

где Q — расход насоса;

В — экспериментальный коэффициент.

Следовательно, в насосах низкой быстроходности основ-

ную долю потерь составляют механические потери.

Подсчитано, что для центробежного насоса с коэффи-

циентом быстроходности 25 механические потери состав-

ляют не менее 50%, а объемные — 15% подводимой мощ-

ности [14, 21].

Переток жидкости с нагнетания на всасывание приводит

к уменьшению напора и гидравлического к. п. д. насоса.

Кроме того, на входе в рабочее колесо происходит отжим

потока, в результате чего увеличиваются его скорости

и ухудшается всасывающая способность насоса.

По указанным причинам в данной работе рассмот-

рены новые оригинальные конструкции насосов: черпа-

ковых (с вращающимся корпусом), с эжектором на вхо-

де, электроимпульсных, вихревых.

Черпаковый насос имеет простую конструкцию и пре-

восходит по технико-экономическим показателям центро-

бежный насос при ns <30.

Центробежный насос с эжектором на входе позволяет

получить различные формы характеристик Q—Н, суще-

ственно увеличить напор и несколько снизить установлен-

4

ную мощность. Это сочетание удобно, если нужно иметь

герметичный насос низкой быстроходности или насос

с крутой формой характеристики Q—Н [8].

Электроимпульсный насос наиболее приемлем для слу-

чаев, когда требуются подачи 3,6—7,2 м*!ч при давлениях

в несколько десятков миллионов н!м2. Рабочий процесс

таких насосов позволяет создать машину с минимальным

количеством движущихся частей или вообще без них.

Если требуется перекачивание жидкостей летучих или

насыщенных газами, воздуха на небольших вакуумных ус-

тановках для компрессоров низкого давления, то удобно ис-

пользовать вихревые насосы [1], которые имеют крутую

форму характеристики Q—Н, способность к самовсасы-

ванию, малые габаритные размеры и вес.

Вихревые насосы благодаря указанным свойствам

используют в автоматизированных технологических ли-

ниях и транспортных машинах для подачи воды и топлива

к двигателю. В книге приведены новые результаты иссле-

дования вихревых насосов, позволившие разработать точ-

ную методику расчета их характеристик, и новые конструк-

ции опытных образцов, отличающиеся высокими технико-

экономическими показателями.

Глава I

Черпаковые насосы

(с вращающимся корпусом)

Для уменьшения дисковых и объемных потерь и улуч-

шения кавитационных характеристик при больших скоро-

стях вращения ротора некоторые иностранные фирмы при-

меняют в высоконапорных установках центробежные на-

сосы с вращающимся корпусом или черпаковые (рис. 1).

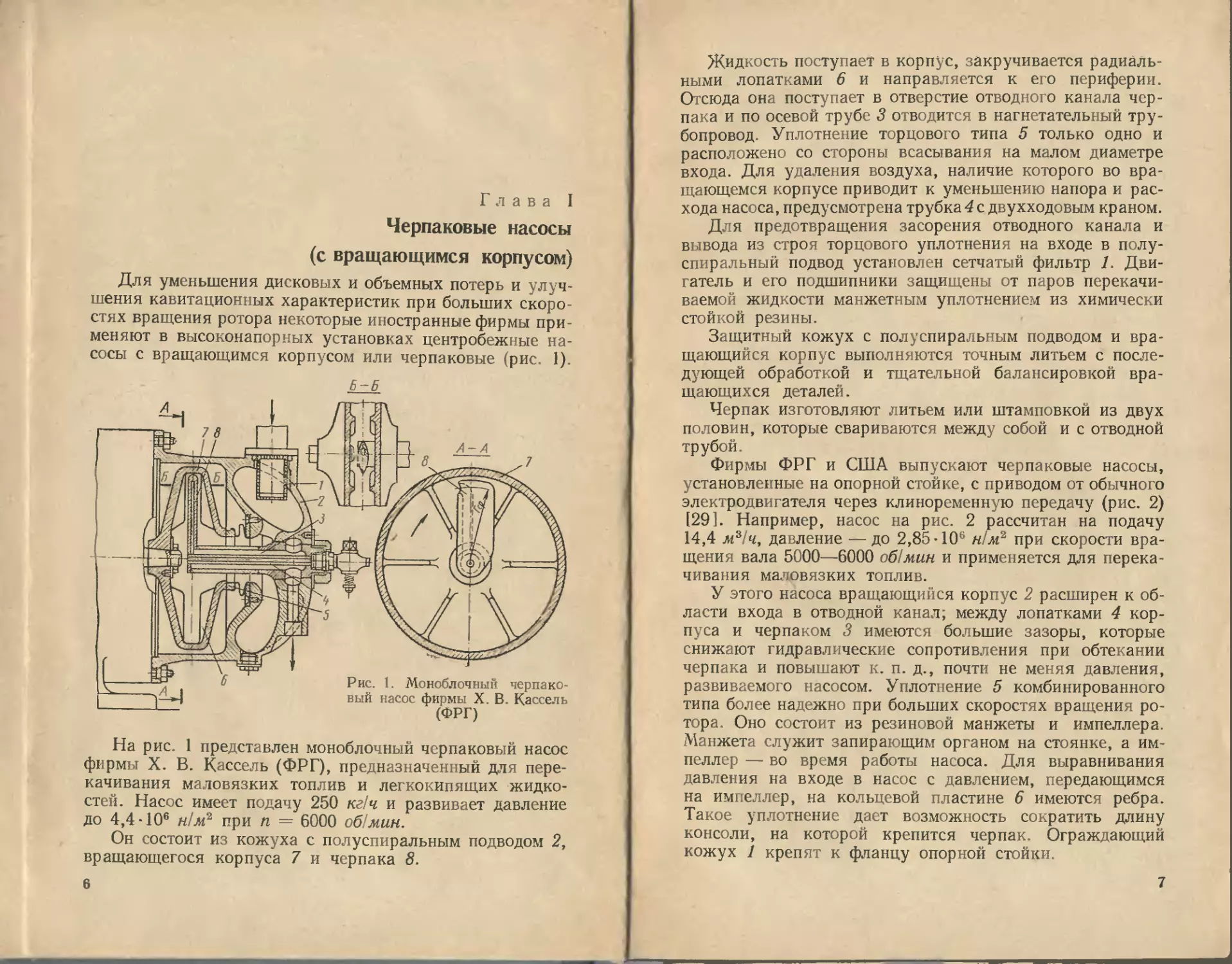

На рис. 1 представлен моноблочный черпаковый насос

фирмы X. В. Кассель (ФРГ), предназначенный для пере-

качивания маловязких топлив и легкокипящих жидко-

стей. Насос имеет подачу 250 кг/ч и развивает давление

до 4,4-106 н/м2 при п = 6000 об!мин.

Он состоит из кожуха с полуспиральным подводом 2,

вращающегося корпуса 7 и черпака 8.

6

Жидкость поступает в корпус, закручивается радиаль-

ными лопатками 6 и направляется к его периферии.

Отсюда она поступает в отверстие отводного канала чер-

пака и по осевой трубе 3 отводится в нагнетательный тру-

бопровод. Уплотнение торцового типа 5 только одно и

расположено со стороны всасывания на малом диаметре

входа. Для удаления воздуха, наличие которого во вра-

щающемся корпусе приводит к уменьшению напора и рас-

хода насоса, предусмотрена трубка 4 с двухходовым краном.

Для предотвращения засорения отводного канала и

вывода из строя торцового уплотнения на входе в полу-

спиральный подвод установлен сетчатый фильтр 1. Дви-

гатель и его подшипники защищены от паров перекачи-

ваемой жидкости манжетным уплотнением из химически

стойкой резины.

Защитный кожух с полуспиральным подводом и вра-

щающийся корпус выполняются точным литьем с после-

дующей обработкой и тщательной балансировкой вра-

щающихся деталей.

Черпак изготовляют литьем или штамповкой из двух

половин, которые свариваются между собой и с отводной

трубой.

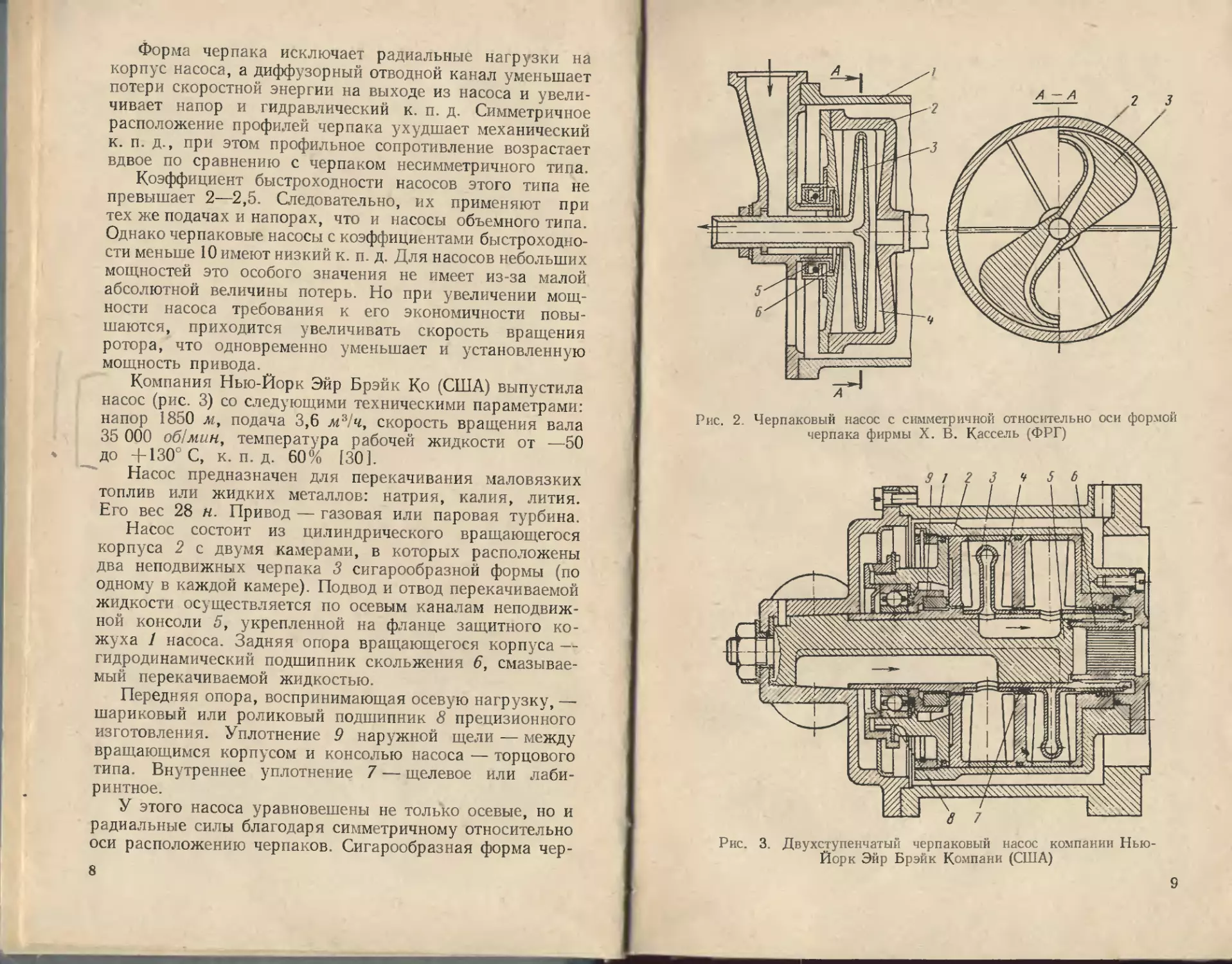

Фирмы ФРГ и США выпускают черпаковые насосы,

установленные на опорной стойке, с приводом от обычного

электродвигателя через клиноременную передачу (рис. 2)

[29]. Например, насос на рис. 2 рассчитан на подачу

14,4 мЧч, давление — до 2,85-106 н/м2 при скорости вра-

щения вала 5000—6000 об/мин и применяется для перека-

чивания маловязких топлив.

У этого насоса вращающийся корпус 2 расширен к об-

ласти входа в отводной канал; между лопатками 4 кор-

пуса и черпаком 3 имеются большие зазоры, которые

снижают гидравлические сопротивления при обтекании

черпака и повышают к. п. д., почти не меняя давления,

развиваемого насосом. Уплотнение 5 комбинированного

типа более надежно при больших скоростях вращения ро-

тора. Оно состоит из резиновой манжеты и импеллера.

Манжета служит запирающим органом на стоянке, а им-

пеллер — во время работы насоса. Для выравнивания

давления на входе в насос с давлением, передающимся

на импеллер, на кольцевой пластине 6 имеются ребра.

Такое уплотнение дает возможность сократить длину

консоли, на которой крепится черпак. Ограждающий

кожух 1 крепят к фланцу опорной стойки.

7

Форма черпака исключает радиальные нагрузки на

корпус насоса, а диффузорный отводной канал уменьшает

потери скоростной энергии на выходе из насоса и увели-

чивает напор и гидравлический к. п. д. Симметричное

расположение профилей черпака ухудшает механический

к. п. д., при этом профильное сопротивление возрастает

вдвое по сравнению с черпаком несимметричного типа.

Коэффициент быстроходности насосов этого типа не

превышает 2—2,5. Следовательно, их применяют при

тех же подачах и напорах, что и насосы объемного типа.

Однако черпаковые насосы с коэффициентами быстроходно-

сти меньше 10 имеют низкий к. п. д. Для насосов небольших

мощностей это особого значения не имеет из-за малой

абсолютной величины потерь. Но при увеличении мощ-

ности насоса требования к его экономичности повы-

шаются, приходится увеличивать скорость вращения

ротора, что одновременно уменьшает и установленную

мощность привода.

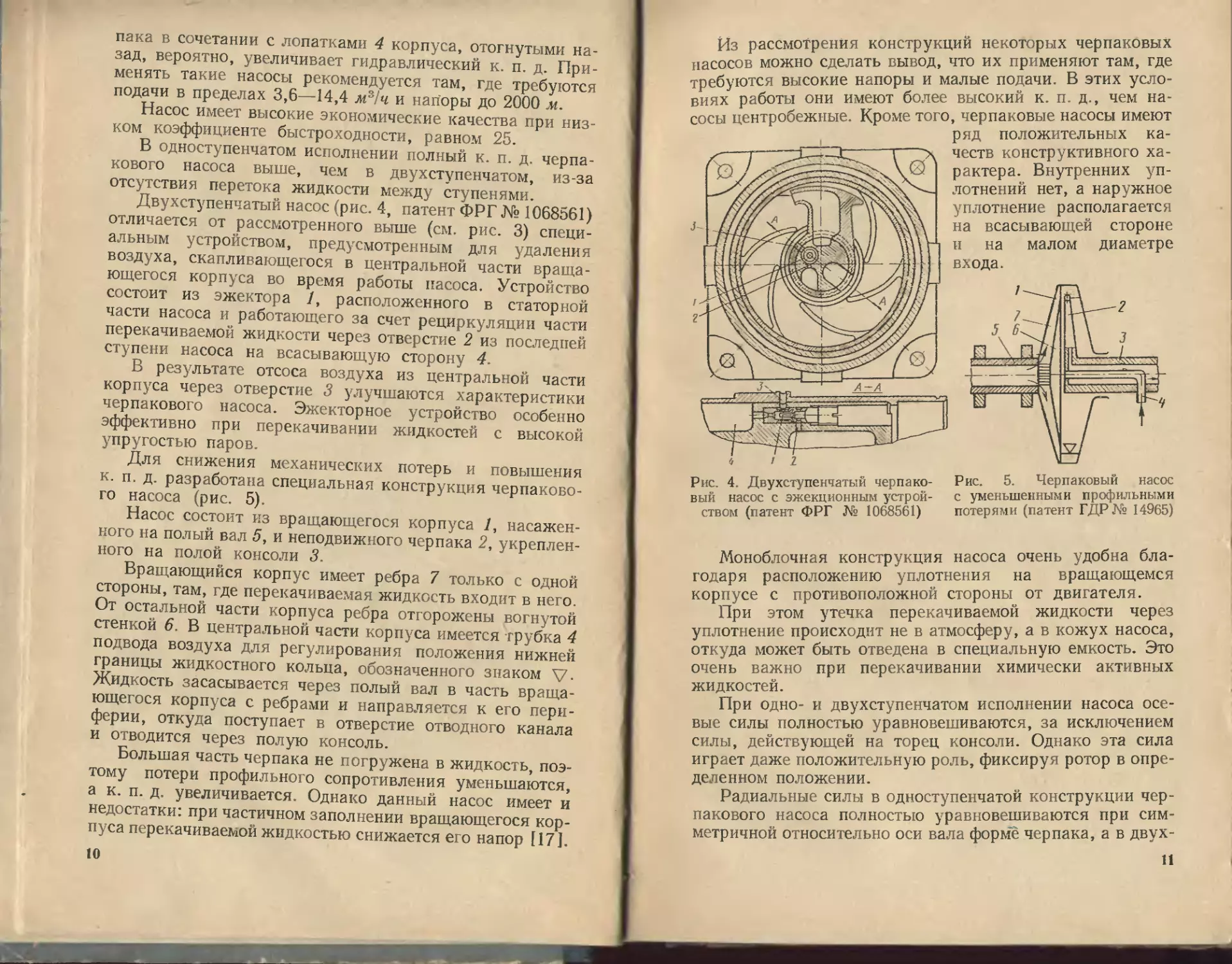

Компания Нью-Йорк Эйр Брэйк Ко (США) выпустила

насос (рис 3) со следующими техническими параметрами:

напор 1850 м, подача 3,6 м3/ч, скорость вращения вала

35 000 об!мин, температура рабочей жидкости от —50

до +130° С, к. п. д. 60% [30].

Насос предназначен для перекачивания маловязких

топлив или жидких металлов: натрия, калия, лития.

Его вес 28 н. Привод — газовая или паровая турбина.

Насос состоит из цилиндрического вращающегося

корпуса 2 с двумя камерами, в которых расположены

два неподвижных черпака 3 сигарообразной формы (по

одному в каждой камере). Подвод и отвод перекачиваемой

жидкости осуществляется по осевым каналам неподвиж-

ной консоли 5, укрепленной на фланце защитного ко-

жуха 1 насоса. Задняя опора вращающегося корпуса —

гидродинамический подшипник скольжения 6, смазывае-

мый перекачиваемой жидкостью.

Передняя опора, воспринимающая осевую нагрузку, —

шариковый или роликовый подшипник 8 прецизионного

изготовления. Уплотнение 9 наружной щели — между

вращающимся корпусом и консолью насоса — торцового

типа. Внутреннее уплотнение 7 — щелевое или лаби-

ринтное.

У этого насоса уравновешены не только осевые, но и

радиальные силы благодаря симметричному относительно

оси расположению черпаков. Сигарообразная форма чер-

8

Рис. 2. Черпаковый насос с симметричной относительно оси формой

черпака фирмы X. В. Кассель (ФРГ)

Рис. 3. Двухступенчатый черпаковый насос компании Нью-

Йорк Эйр Брэйк Компани (США)

9

пака в сочетании с лопатками 4 корпуса, отогнутыми на-

зад, вероятно, увеличивает гидравлический к. п. д. При-

менять такие насосы рекомендуется там, где требуются

подачи в пределах 3,6—14,4 м3/ч и напоры до 2000 м.

Насос имеет высокие экономические качества при низ-

ком коэффициенте быстроходности, равном 25.

В одноступенчатом исполнении полный к. п. д. черпа-

кового насоса выше, чем в двухступенчатом, из-за

отсутствия перетока жидкости между ступенями.

Двухступенчатый насос (рис. 4, патент ФРГ № 1068561)

отличается от рассмотренного выше (см. рис. 3) специ-

альным устройством, предусмотренным для удаления

воздуха, скапливающегося в центральной части враща-

ющегося корпуса во время работы насоса. Устройство

состоит из эжектора /, расположенного в статорной

части насоса и работающего за счет рециркуляции части

перекачиваемой жидкости через отверстие 2 из последней

ступени насоса на всасывающую сторону 4.

В результате отсоса воздуха из центральной части

корпуса через отверстие 3 улучшаются характеристики

черпакового насоса. Эжекторное устройство особенно

эффективно при перекачивании жидкостей с высокой

упругостью паров.

Для снижения механических потерь и повышения

к. п. д. разработана специальная конструкция черпаково-

го насоса (рис. 5).

Насос состоит из вращающегося корпуса 1, насажен-

ного на полый вал 5, и неподвижного черпака 2, укреплен-

ного на полой консоли 3.

Вращающийся корпус имеет ребра 7 только с одной

стороны, там, где перекачиваемая жидкость входит в него.

От остальной части корпуса ребра отгорожены вогнутой

стенкой 6. В центральной части корпуса имеется трубка 4

подвода воздуха для регулирования положения нижней

границы жидкостного кольца, обозначенного знаком V-

Жидкость засасывается через полый вал в часть враща-

ющегося корпуса с ребрами и направляется к его пери-

ферии, откуда поступает в отверстие отводного канала

и отводится через полую консоль.

Большая часть черпака не погружена в жидкость, поэ-

тому потери профильного сопротивления уменьшаются,

а к. п. д. увеличивается. Однако данный насос имеет и

недостатки: при частичном заполнении вращающегося кор-

пуса перекачиваемой жидкостью снижается его напор [17].

ю

Из рассмотрения конструкции некоторых черпаковых

насосов можно сделать вывод, что их применяют там, где

требуются высокие напоры и малые подачи. В этих усло-

виях работы они имеют более высокий к. п. д., чем на-

сосы центробежные. Кроме того, черпаковые насосы имеют

Рис. 4. Двухступенчатый черпако-

вый насос с эжекционным устрой-

ством (патент ФРГ № 1068561)

ряд положительных ка-

честв конструктивного ха-

рактера. Внутренних уп-

лотнений нет, а наружное

уплотнение располагается

на всасывающей стороне

и на малом диаметре

входа.

Рис. 5. Черпаковый насос

с уменьшенными профильными

потерями (патент ГДР№ 14965)

Моноблочная конструкция насоса очень удобна бла-

годаря расположению уплотнения на вращающемся

корпусе с противоположной стороны от двигателя.

При этом утечка перекачиваемой жидкости через

уплотнение происходит не в атмосферу, а в кожух насоса,

откуда может быть отведена в специальную емкость. Это

очень важно при перекачивании химически активных

жидкостей.

При одно- и двухступенчатом исполнении насоса осе-

вые силы полностью уравновешиваются, за исключением

силы, действующей на торец консоли. Однако эта сила

играет даже положительную роль, фиксируя ротор в опре-

деленном положении.

Радиальные силы в одноступенчатой конструкции чер-

пакового насоса полностью уравновешиваются при сим-

метричной относительно оси вала форме черпака, а в двух-

11

ступенчатой — при симметричном относительно оси рас-

положении черпаков.

Простая конструкция деталей насоса и отсутствие

торцовых допусковых зазоров облегчают его изготовление

и сборку и повышают надежность в эксплуатации. Форма

вращающегося корпуса позволяет применить антикорро-

зионное покрытие или изготовить его из неметаллических

материалов. Черпак насоса может изготовляться из ме-

талла или пластмассы методом точного литья, прессова-

нием, штамповкой и механической обработкой.

Поле подач и напоров черпаковых насосов такое же,

как у вихревых и объемных насосов. Следовательно,

там, где не требуется специфическая форма харак-

теристики Q—Н, могут применяться черпаковые насосы.

1. Рабочий процесс

Жидкость с расходом Q подводится по цилиндрическому

каналу а во вращающийся корпус 1 насоса (рис. 6). Здесь

создается момент скорости в результате воздей-

ствия лопаток 5, расположенных на боковых стенках

корпуса.

Передача вращения центральной массе жидкости осу-

ществляется путем обмена количеством движения между

жидкостью, сходящей с лопаток и находящейся в меж-

лопаточном зазоре б.

Вращение жидкости в зазоре б возможно только при

условии некоторого различия окружных скоростей корпуса

и самой жидкости.

В зазоре б жидкость несколько отстает от лопаток.

Она тормозится поступлением новых порций через входной

патрубок и сопротивлением черпака 2, размещенного

в межлопаточном зазоре. Поскольку жидкость всегда

отстает от лопаток, то обмен количеством движения про-

должается постоянно, пока вращается корпус.

Окружные скорости и по ширине корпуса распреде-

ляются так, что наибольшие будут у стенок корпуса 1

и наименьшие в его середине в плоскости расположения

черпака 2 (рис. 7).

Перед черпаком давление рг больше, чем после него.

Давление внутри корпуса возрастает пропорционально

квадрату окружной скорости. Следовательно, величина

его у стенки больше, чем в средней части корпуса. В соот-

ветствии с таким распределением скоростей и давлений

12

на попатках возникнут кольцевые токи и образуются

вихревые жгуты, которые осуществляют обменный про-

цесс, описанный выше.

Рис. 6. Схема движения жидкости в черпаковом насосе

В результате возникновения кольцевых токов радиаль-

ные скорости жидкости распределяются так, что наиболь-

шие будут у стенки, а наименьшие — в середине корпуса.

Отбор жидкости через

отводной канал в черпака

вызывает направленный

радиальный поток от цен-

тра к периферии корпуса.

Входное отверстие от-

водного канала в распо-

лагают в зоне наибольших

давлений р3 и скоростей v

для средней части корпуса

(см. рис. 6).

Рис. 7. Схема обтекания профиля

черпака во вращающемся корпусе

и распределение скоростей в потоке

Напор отводимой жидкости складывается из пьезо-

р &

метрического напора -у- и скоростного напора пе-

ред входом в отводной канал.

С увеличением расхода насоса эти слагаемые умень-

шаются вследствие уменьшения окружных скоростей

жидкости в зазоре б.

Величина напора на выходе из насоса зависит от гидра-

влических потерь в канале, которые пропорциональны Q2.

13

Следовательно, наибольший напор насоса соответствует

нулевому расходу и уменьшается с его увеличением.

С увеличением расхода момент на вращающемся кор-

пусе возрастает. Это происходит благодаря увеличению

разности окружных скоростей корпуса ик и жидкости и,

а, следовательно, возрастанию интенсивности вихревого

обмена.

Взаимодействие вращающегося корпуса с жидкостью

осуществляется механизмом вихревого обменного про-

цесса, при этом возникают основные потери в насосе.

Часть энергии, переданной вихрями, расходуется на

преодоление сопротивления при обтекании черпака —

это механические потери. Другая часть передается про-

ходящему полезному расходу насоса, а некоторая доля

этой энергии расходуется на гидравлические потери

в корпусе и отводном канале черпака.

Внутренняя мощность насоса без учета механических

потерь называется гидравлической, а без механических

и гидравлических потерь — полезной мощностью.

Для сокращения этих потерь распределение скоростей

по ширине и окружности корпуса должно быть равно-

мерным. Для этого черпак должен иметь небольшое ги-

дравлическое сопротивление, занимать наименьшую часть

меридионального сечения корпуса и создавать минималь-

ное стеснение потоку, которое зависит от отношения

толщины черпака b к ширине корпуса В и относительной

h

высоты лопаток .

D

Сопротивление будет наименьшим при — = О, но

при этом уменьшится полезная мощность, которая про-

порциональна и3.

Подводимая мощность насоса пропорциональна

Следовательно, полезный к. п. д. будет падать в отноше-

нии —, и -4- должно быть таким, чтобы обеспечивать

Ик ’ В

-)

ик / шах

при данном стеснении потока черпаком. При

больше некоторой величины отношение —

к

расти

не будет, но зато будут расти профильные потери.

Гидравлические потери в канале зависят от его

формы.

Установка для испытания

насоса

Испытания проводились на стенде, выполненном по

схеме, приведенной в работе [6].

Модель насоса (рис. 8) состоит из вращающегося

корпуса 2 с лопатками 6, установленного на консоли вала,

360

Рис. 8. Экспериментальная модель черпакового насоса

неподвижного черпака 3 с внутренним диффузорным кана-

лом и конусом 8 для отвода жидкости, неподвижного не-

сущего кожуха 7, прикрепленного винтами к фланцу

опорной стойки, всасывающей камеры 11 и двух патруб-

ков: нагнетательного 9 и всасывающего 13. Для испыта-

ния вращающихся корпусов различной ширины черпак

установлен не консольно, а имеет вторую опору в виде

валика 4, опирающегося на вращающуюся бронзовую

втулку 5. Насос имеет одно манжетное уплотнение 12

на всасывании, в которое подводится вода по трубке 1

для обеспечения надежной работы уплотнения, особенно

15

14

при испытании на кавитацию. На оси насоса расположена

трубка 10, один конец которой впаян в торец опорного

валика, а второй выведен наружу через ниппель с резино-

вым сальником на напорном патрубке.

По ней предполагалось отводить воздух из враща-

ющегося корпуса при заполнении насоса водой и во время

его работы \ Однако воздух удалялся из корпуса само-

произвольно с током жидкости как при давлении перед

входом в насос, большем атмосферного, так и при вакууме.

Для наблюдения потока во время работы насоса стенка

вращающегося корпуса сделана прозрачной.

При давлении на входе сверх атмосферного 2—6 м

нормальный режим работы насоса устанавливался за

5—7 сек, а при вакууме 5 м — за 15—20 сек. Для удаления

воздуха из насоса в момент испытания на кавитацию

давление в системе создавали больше атмосферного и

зажим на резиновом удлинителе трубки 10 открывали.

После удаления воздуха давление снижали до требуемой

величины.

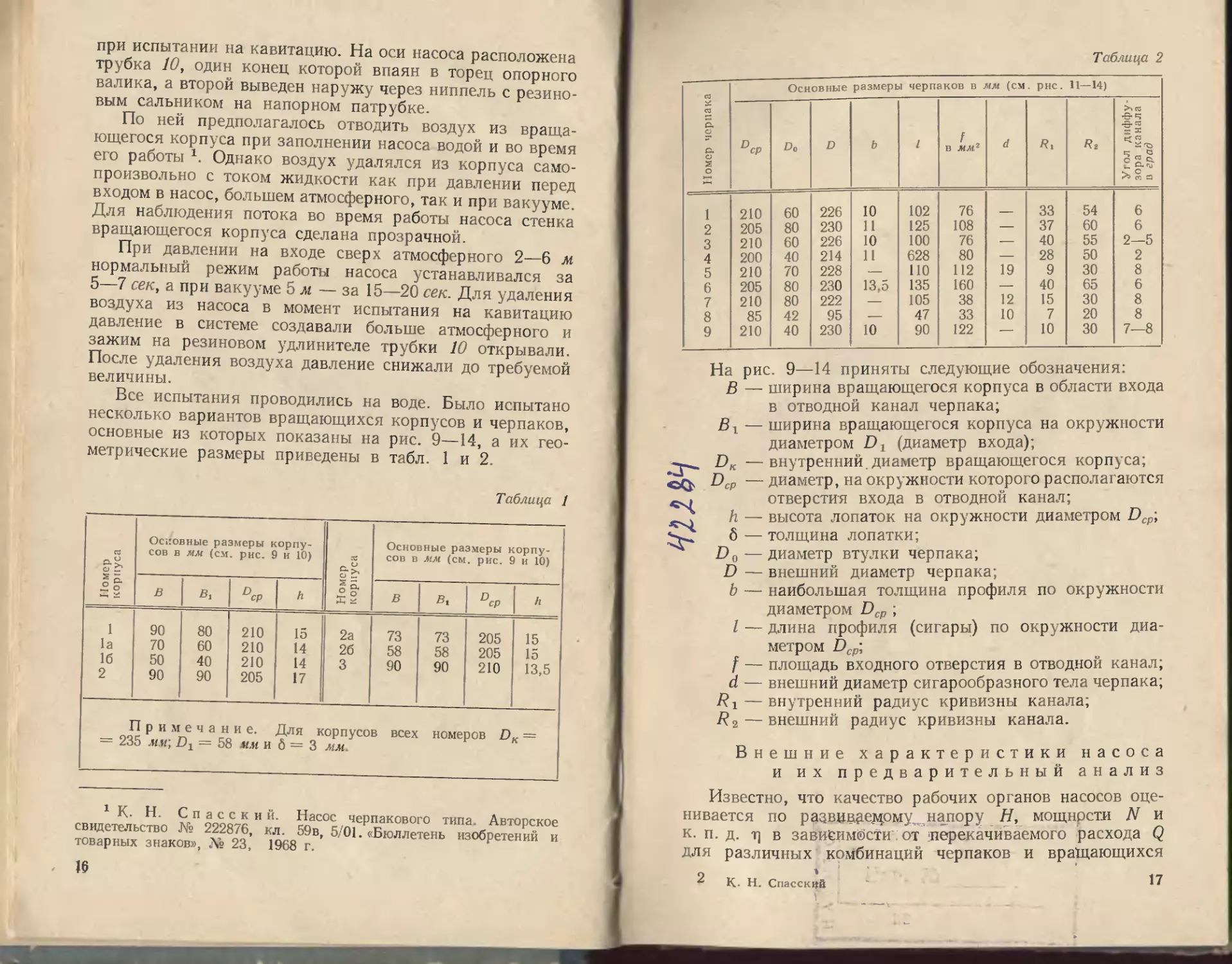

Все испытания проводились на воде. Было испытано

несколько вариантов вращающихся корпусов и черпаков,

основные из которых показаны на рис. 9—14, а их гео-

метрические размеры приведены в табл. 1 и 2.

Таблица 1

Помер корпуса Основные размеры корпу- сов в мм (см. рис. 9 и 10) Номер корпуса Основные размеры корпу- сов в мм (см. рис. 9 и 10)

В В, h В В, Dcp А

1 1а 16 2 90 70 50 90 80 60 40 90 210 210 210 205 15 14 14 17 2а 26 3 73 58 90 73 58 90 205 205 210 15 15 13,5

Примечание. Для корпусов всех номеров DK — = 235 лги; D± = 58 им и б = 3 мм.

1 К. Н. Спасский. Насос черпакового типа. Авторское

свидетельство № 222876, кл. 59в, 5/01. «Бюллетень изобретений и

товарных знаков», № 23, 1968 г.

ю

Таблица 2

Помор черпака Основные размеры черпаков в мм (см. рнс. И—14)

DB D b I f в мм2 d Rt Угол диффу- зора канала в град

1 210 60 226 10 102 76 33 54 6

2 205 80 230 И 125 108 — 37 60 6

3 210 60 226 10 100 76 — 40 55 2—5

4 200 40 214 11 628 80 — 28 50 2

5 210 70 228 — ПО 112 19 9 30 8

6 205 80 230 13.5 135 160 — 40 65 6

7 210 80 222 — 105 38 12 15 30 8

8 85 42 95 — 47 33 10 7 20 8

9 210 40 230 10 90 122 -— 10 30 7—8

ншч

На рис. 9—14 приняты следующие обозначения:

В — ширина вращающегося корпуса в области входа

в отводной канал черпака;

Вх — ширина вращающегося корпуса на окружности

диаметром D1 (диаметр входа);

DK —внутренний, диаметр вращающегося корпуса;

Dcp — диаметр, на окружности которого располагаются

отверстия входа в отводной канал;

h — высота лопаток на окружности диаметром £>ср;

6 — толщина лопатки;

Do— диаметр втулки черпака;

D — внешний диаметр черпака;

b — наибольшая толщина профиля по окружности

диаметром Dcp ;

I — длина профиля (сигары) по окружности диа-

метром Dcp,

f — площадь входного отверстия в отводной канал;

d — внешний диаметр сигарообразного тела черпака;

7?i — внутренний радиус кривизны канала;

R 2 — внешний радиус кривизны канала.

Внешние характеристики насоса

и их предварительный анализ

Известно, что качество рабочих органов насосов оце-

нивается по развиваемому напору Н, мощности N и

к- п. д. т] в зависимости от 'перекачиваемого расхода Q

для различных комбинаций черпаков и вращающихся

К. Н. Спасскцй 17

корпусов. Во время снятия характеристик делали про-

дувку насоса с целью получения высокой точности и ста-

бильности измеряемых величин.

Характеристики насоса снимали при двух значениях

скорости вращения (рис. 15); п — 2000 об мин (/) и

2500 об!мин (2) и пересчитывали на п = 2900 об/мин.

Рис. 15. Характеристика насоса с черпаком № 1 в корпусе № 1 при

ns = 15 (п = 2900 об!мин)

«и°ецу cq

Мощностные характеристики насоса строили без учета

механических потерь NM,n в сальниках и подшипниках,

которые соответственно равны 0,37 кет при п =

— 2000 об!мин и 0,45 кет при п — 2500 об/мин, и опреде-

ляли по формуле (32).

При изменении скорости вращения п мощность п

п,

меняется почти пропорционально отношению ——.

tl2

Характеристика Q—Н насоса (рис. 15) — круто па-

дающая кривая с почти вертикальным участком в об-

ласти Qmax, a Q—N — возрастающая кривая.

Наибольший напор насоса соответствует нулевому

расходу перекачиваемой жидкости.

Падение напора с ростом расхода насоса вызвано,

очевидно, уменьшением окружной скорости жидкости и

2* 19

во вращающемся корпусе и увеличением потерь на со-

противление в отводном канале.

Определим коэффициент напора, равный отношению

величины напора к ~ для п = 2900 об/мин. и Dcp =

= 210 мм.

При Q = Qonm

Нопт 2g = 1,44;

при Q = 0 Но и2 К = 1,9.

2F

Здесь Qonm и Нопт — расход и напор в оптимальном ре-

жиме; Но — напор при Q = 0; ик — окружная скорость

корпуса для диаметра Dcp, где расположено отверстие

входа в отводной канал. Для центробежного насоса коэф-

фициент напора равен 1—1,1; следовательно, черпаковый

насос имеет более высокие коэффициенты напора, чем

центробежный.

Характеристика Q—N черпакового насоса близка

к прямой и по своей форме аналогична подобной ха-

рактеристике центробежного насоса низкой быстроход-

ности.

Повышение мощности с ростом расхода Q насоса свя-

зано с увеличением разности окружных скоростей жид-

кости и и стенок вращающегося корпуса ик.

Моменты на вращающемся корпусе и черпаке равны

между собой. Однако момент, воспринимаемый черпаком,

зависит от коэффициента сопротивления Сх, окружной

скорости жидкости и и расхода Q насоса.

Кривая к. п. д. (см. рис. 15) черпакового насоса имеет

максимум при Q = . Характеристики достаточно

хорошо пересчитываются по числу оборотов.

Таким образом, полученные экспериментальные дан-

ные, а также данные работы [23] подтверждают представ-

ление о рабочем процессе.

20

Измерение поля давлений

и скоростей вокруг черпака

UoiLKEHtLE корпуса

0=0

-zzzzzzz^zzzz/z/zzz^^^

Q-^Q опт

Рис. 16. Схема обтекания участка

входа в отводный канал

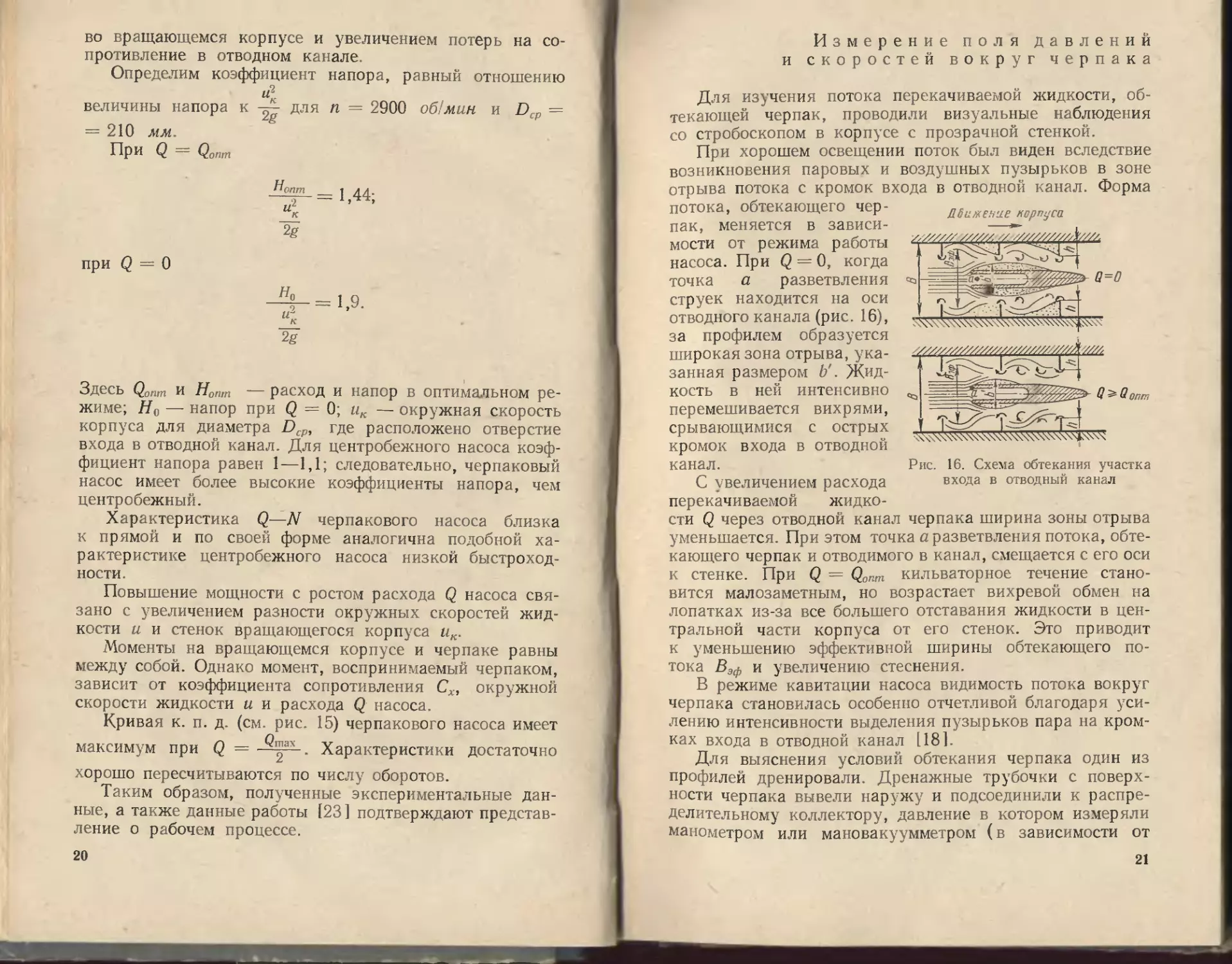

Для изучения потока перекачиваемой жидкости, об-

текающей черпак, проводили визуальные наблюдения

со стробоскопом в корпусе с прозрачной стенкой.

При хорошем освещении поток был виден вследствие

возникновения паровых и воздушных пузырьков в зоне

отрыва потока с кромок входа в отводной канал. Форма

потока, обтекающего чер-

пак, меняется в зависи-

мости от режима работы

насоса. При Q = 0, когда

точка а разветвления

струек находится на оси

отводного канала (рис. 16),

за профилем образуется

широкая зона отрыва, ука-

занная размером Ь'. Жид-

кость в ней интенсивно

перемешивается вихрями,

срывающимися с острых

кромок входа в отводной

канал.

С увеличением расхода

перекачиваемой жидко-

сти Q через отводной канал черпака ширина зоны отрыва

уменьшается. При этом точка а разветвления потока, обте-

кающего черпак и отводимого в канал, смещается с его оси

к стенке. При Q = Qonm кильватерное течение стано-

вится малозаметным, но возрастает вихревой обмен на

лопатках из-за все большего отставания жидкости в цен-

тральной части корпуса от его стенок. Это приводит

к уменьшению эффективной ширины обтекающего по-

тока Вэф и увеличению стеснения.

В режиме кавитации насоса видимость потока вокруг

черпака становилась особенно отчетливой благодаря уси-

лению интенсивности выделения пузырьков пара на кром-

ках входа в отводной канал [181.

Для выяснения условий обтекания черпака один из

профилей дренировали. Дренажные трубочки с поверх-

ности черпака вывели наружу и подсоединили к распре-

делительному коллектору, давление в котором измеряли

манометром или мановакуумметром (в зависимости от

21

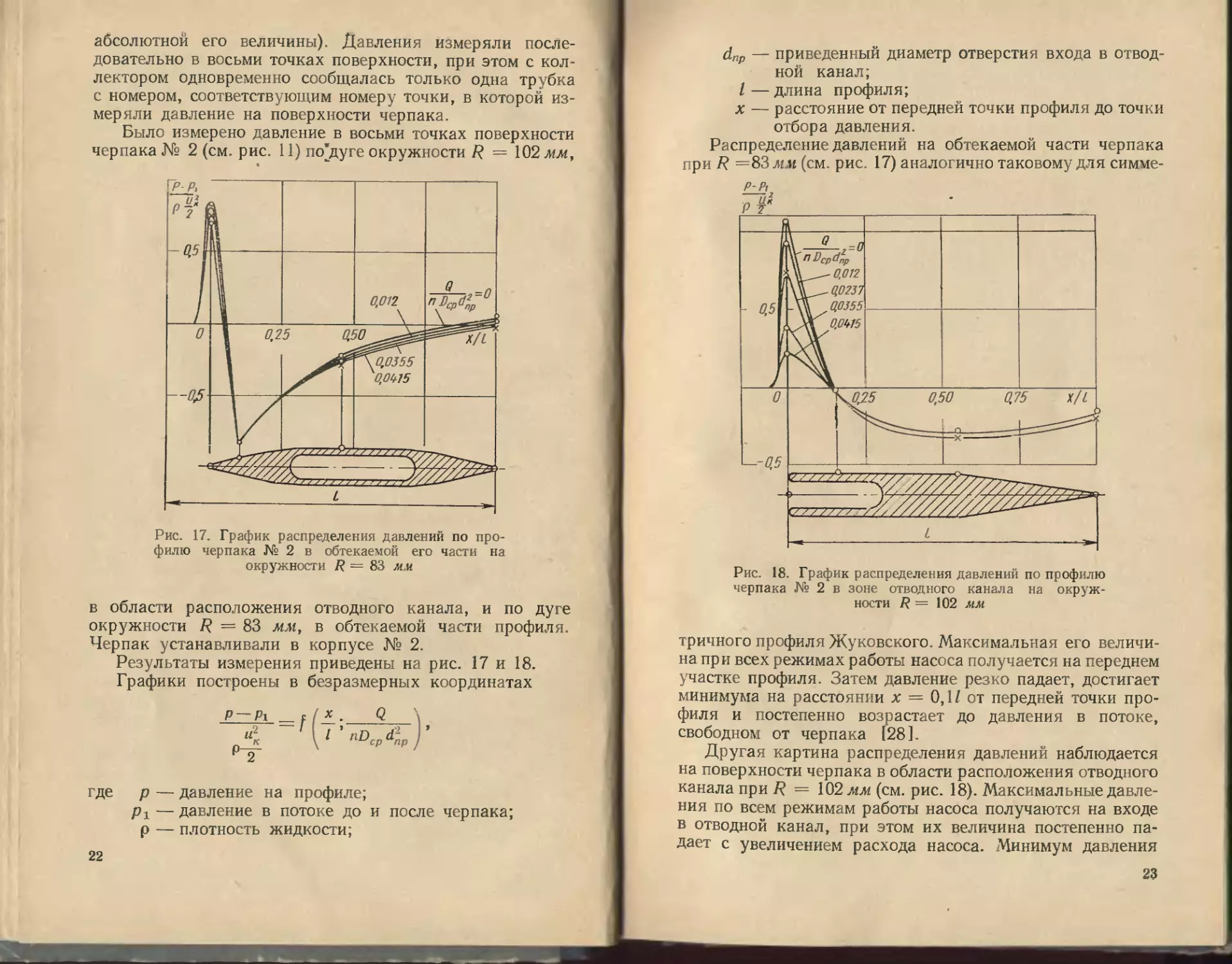

абсолютной его величины). Давления измеряли после-

довательно в восьми точках поверхности, при этом с кол-

лектором одновременно сообщалась только одна трубка

с номером, соответствующим номеру точки, в которой из-

меряли давление на поверхности черпака.

Было измерено давление в восьми точках поверхности

черпака № 2 (см. рис 11) по’дуге окружности R = 102 мм,

Рис. 17. График распределения давлений по про-

филю черпака № 2 в обтекаемой его части на

окружности R = 83 м и

в области расположения отводного канала, и по дуге

окружности R = 83 мм, в обтекаемой части профиля.

Черпак устанавливали в корпусе № 2.

Результаты измерения приведены на рис. 17 и 18.

Графики построены в безразмерных координатах

р —Pi

Р^Г

х . Q

nDCp d-np

= f

где р — давление на профиле;

— давление в потоке до и после черпака;

р — плотность жидкости;

22

dnp — приведенный диаметр отверстия входа в отвод-

ной канал;

/ — длина профиля;

х — расстояние от передней точки профиля до точки

отбора давления.

Распределение давлений на обтекаемой части черпака

при R =83 мм (см рис. 17) аналогично таковому для симме-

Рис. 18. График распределения давлений по профилю

черпака № 2 в зоне отводного канала на окруж-

ности R = 102 мм

тричного профиля Жуковского. Максимальная его величи-

на при всех режимах работы насоса получается на переднем

участке профиля Затем давление резко падает, достигает

минимума на расстоянии х = 0,1/ от передней точки про-

филя и постепенно возрастает до давления в потоке,

свободном от черпака 128].

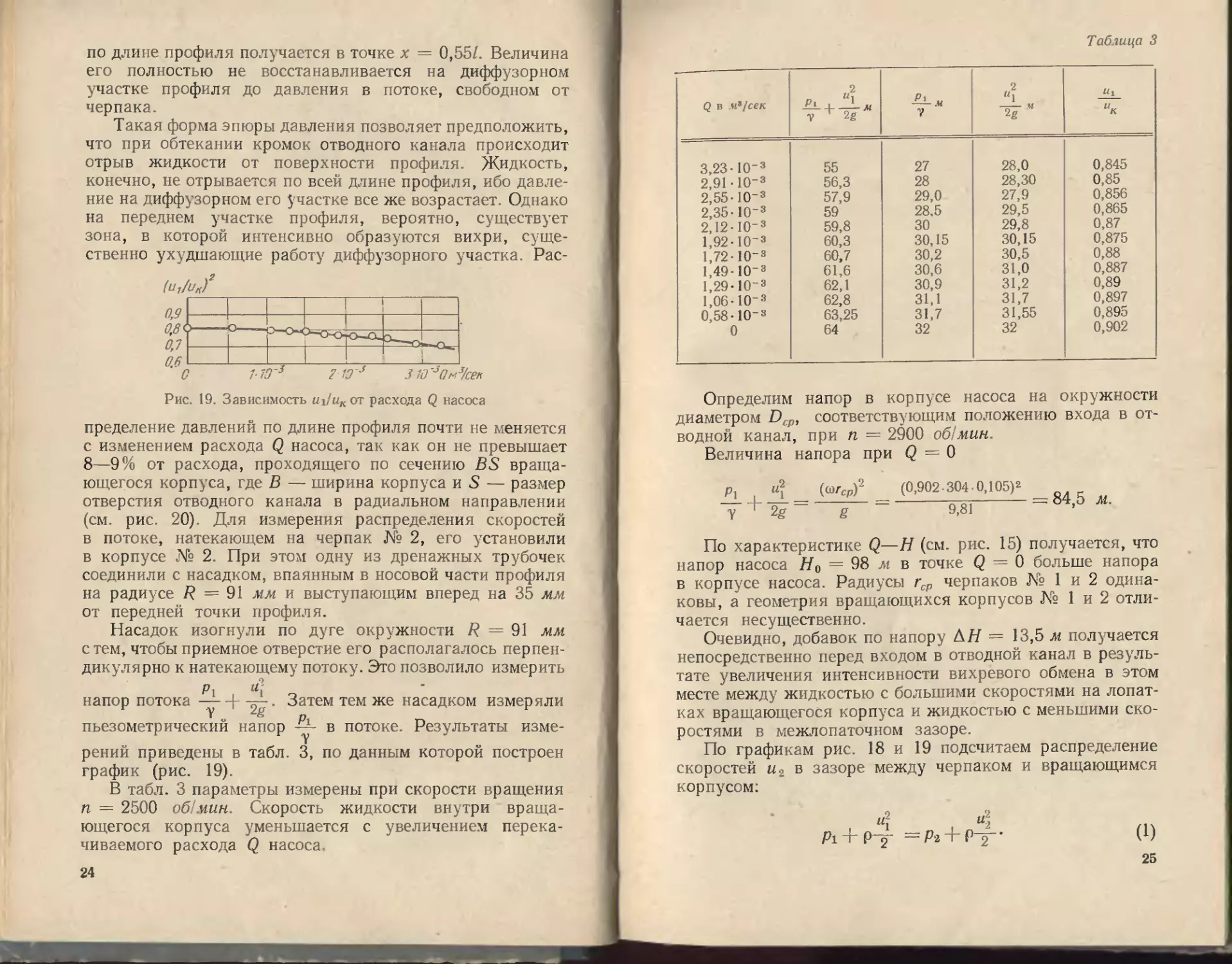

Другая картина распределения давлений наблюдается

на поверхности черпака в области расположения отводного

канала при R = 102 мм (см. рис. 18). Максимальные давле-

ния по всем режимам работы насоса получаются на входе

в отводной канал, при этом их величина постепенно па-

дает с увеличением расхода насоса. Минимум давления

23

по длине профиля получается в точке х = 0,55/. Величина

его полностью не восстанавливается на диффузорном

участке профиля до давления в потоке, свободном от

черпака.

Такая форма эпюры давления позволяет предположить,

что при обтекании кромок отводного канала происходит

отрыв жидкости от поверхности профиля. Жидкость,

конечно, не отрывается по всей длине профиля, ибо давле-

ние на диффузорном его участке все же возрастает. Однако

на переднем участке профиля, вероятно, существует

зона, в которой интенсивно образуются вихри, суще-

ственно ухудшающие работу диффузорного участка. Рас-

Рис. 19. Зависимость и\!ик от расхода Q насоса

пределение давлений по длине профиля почти не меняется

с изменением расхода Q насоса, так как он не превышает

8—9% от расхода, проходящего по сечению BS враща-

ющегося корпуса, где В — ширина корпуса и S — размер

отверстия отводного канала в радиальном направлении

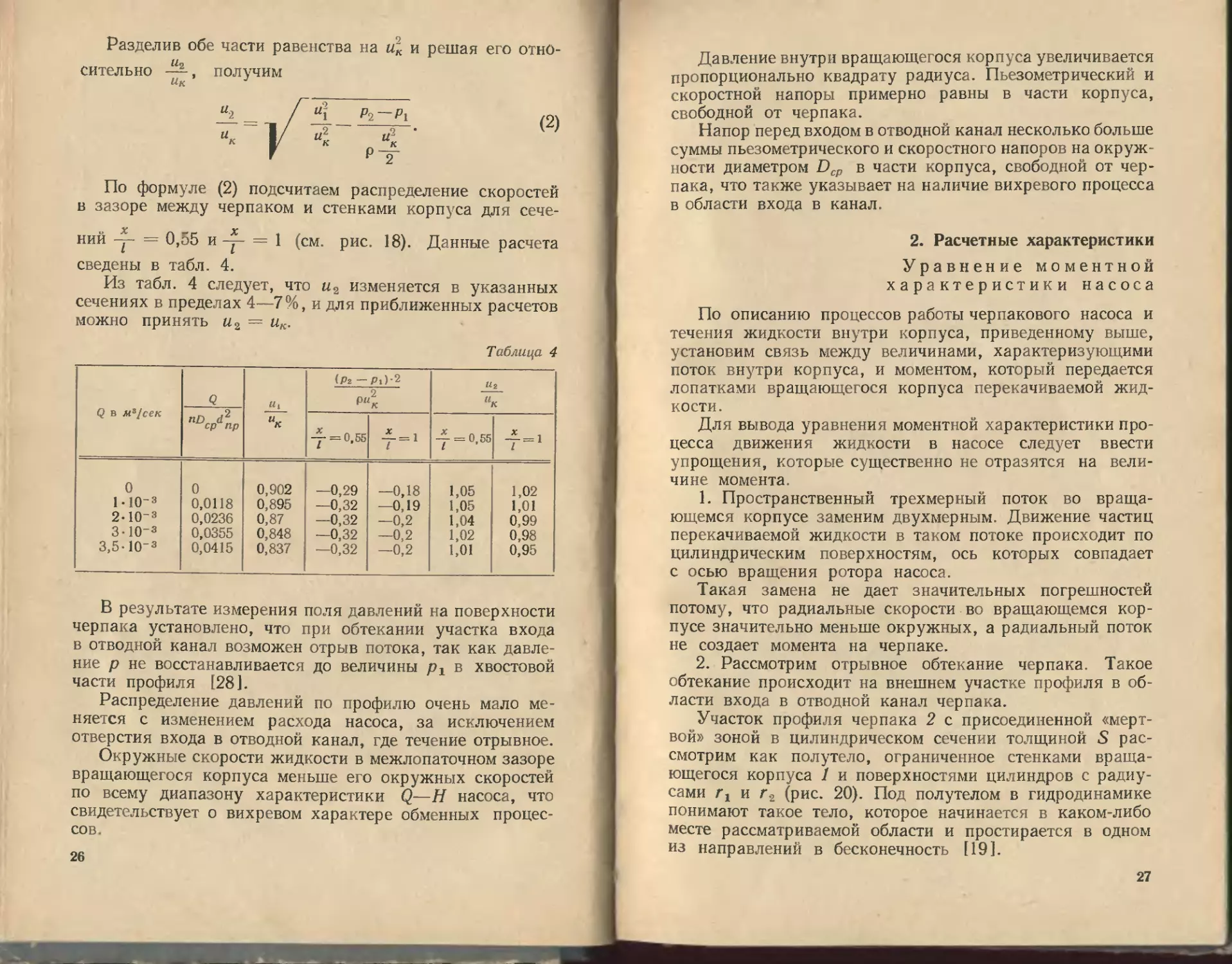

(см. рис. 20). Для измерения распределения скоростей

в потоке, натекающем на черпак № 2, его установили

в корпусе № 2. При этом одну из дренажных трубочек

соединили с насадком, впаянным в носовой части профиля

на радиусе R = 91 мм и выступающим вперед на 35 мм

от передней точки профиля.

Насадок изогнули по дуге окружности R = 91 мм

с тем, чтобы приемное отверстие его располагалось перпен-

дикулярно к натекающему потоку. Это позволило измерить

р. и:

напор потока Затем тем же насадком измеряли

пьезометрический напор в потоке. Результаты изме-

рений приведены в табл. 3, по данным которой построен

график (рис. 19).

В табл. 3 параметры измерены при скорости вращения

п = 2500 об!мин. Скорость жидкости внутри враща-

ющегося корпуса уменьшается с увеличением перека-

чиваемого расхода Q насоса.

24

Таблица 3

Q в ч3/сек 2 V 2g *-м V 2 “1 2g * ZZ1 чг

3,23-10’3 55 27 28,0 0,845

2,91-10-3 56,3 28 28,30 0,85

2,55-IO’3 57,9 29,0 27,9 0,856

2,35-10-3 59 28.5 29,5 0,865

2,12-Ю-3 59,8 30 29,8 0,87

1,92-10~3 60,3 30,15 30,15 0,875

1,72-10-3 60,7 30,2 30,5 0,88

1,49-10~3 61,6 30,6 31,0 0,887

1,29-10~3 62,1 30,9 31,2 0,89

1,06-10-3 62,8 31,1 31,7 0,897

0,58-10-3 63,25 31,7 31,55 0,895

0 64 32 32 0,902

Определим напор в корпусе насоса на окружности

диаметром Dcp, соответствующим положению входа в от-

водной канал, при п — 2900 об!мин.

Величина напора при Q = 0

Pi «? (wrcp)2 (0,902-304 0,105)2

— -к2- =------— =-------------------------= 84>5 м-

У 2g g 0Я1

9,81

По характеристике Q—Н (см. рис. 15) получается, что

напор насоса Но = 98 м в точке Q = 0 больше напора

в корпусе насоса. Радиусы гср черпаков № 1 и 2 одина-

ковы, а геометрия вращающихся корпусов № 1 и 2 отли-

чается несущественно.

Очевидно, добавок по напору ДН = 13,5 м получается

непосредственно перед входом в отводной канал в резуль-

тате увеличения интенсивности вихревого обмена в этом

месте между жидкостью с большими скоростями на лопат-

ках вращающегося корпуса и жидкостью с меньшими ско-

ростями в межлопаточном зазоре.

По графикам рис. 18 и 19 подсчитаем распределение

скоростей и2 в зазоре между черпаком и вращающимся

корпусом:

и

Pi + Р~~ Р* “Г" Р~2~ ’ (1)

25

Разделив обе части равенства на и'к и решая его отно-

сительно ~, получим

р2 Pi

<4

(2)

По формуле (2) подсчитаем распределение скоростей

в зазоре между черпаком и стенками корпуса для сече-

ний -у = 0,55 и -у = 1 (см. рис. 18). Данные расчета

сведены в табл. 4.

Из табл. 4 следует, что и2 изменяется в указанных

сечениях в пределах 4—7%, и для приближенных расчетов

можно принять и2 — ик.

Таблица 4

Q в м3{сек Q и, “к (Рг — Р1)-2 и 2 ик

nDcPdnP у = 0,55 — = 1 1 т = 0,55 Т = -

0 0 0,902 —0,29 —0,18 1 05 1,02

МО’3 0,0118 0,895 —0,32 —0,19 1,05 1,01

2-10-3 0,0236 0,87 —0,32 —0,2 1,04 0,99

3-Ю-3 0,0355 0,848 —0,32 —0,2 1,02 0,98

3,5-Ю-з 0,0415 0,837 —0,32 —0,2 1,01 0,95

В результате измерения поля давлений на поверхности

черпака установлено, что при обтекании участка входа

в отводной канал возможен отрыв потока, так как давле-

ние р не восстанавливается до величины рг в хвостовой

части профиля [28].

Распределение давлений по профилю очень мало ме-

няется с изменением расхода насоса, за исключением

отверстия входа в отводной канал, где течение отрывное.

Окружные скорости жидкости в межлопаточном зазоре

вращающегося корпуса меньше его окружных скоростей

по всему диапазону характеристики Q—Н насоса, что

свидетельствует о вихревом характере обменных процес-

сов.

26

Давление внутри вращающегося корпуса увеличивается

пропорционально квадрату радиуса. Пьезометрический и

скоростной напоры примерно равны в части корпуса,

свободной от черпака.

Напор перед входом в отводной канап несколько больше

суммы пьезометрического и скоростного напоров на окруж-

ности диаметром Dcp в части корпуса, свободной от чер-

пака, что также указывает на наличие вихревого процесса

в области входа в канал.

2. Расчетные характеристики

Уравнение моментной

характеристики насоса

По описанию процессов работы черпакового насоса и

течения жидкости внутри корпуса, приведенному выше,

установим связь между величинами, характеризующими

поток внутри корпуса, и моментом, который передается

лопатками вращающегося корпуса перекачиваемой жид-

кости.

Для вывода уравнения моментной характеристики про-

цесса движения жидкости в насосе следует ввести

упрощения, которые существенно не отразятся на вели-

чине момента.

1. Пространственный трехмерный поток во враща-

ющемся корпусе заменим двухмерным. Движение частиц

перекачиваемой жидкости в таком потоке происходит по

цилиндрическим поверхностям, ось которых совпадает

с осью вращения ротора насоса.

Такая замена не дает значительных погрешностей

потому, что радиальные скорости во вращающемся кор-

пусе значительно меньше окружных, а радиальный поток

не создает момента на черпаке.

2. Рассмотрим отрывное обтекание черпака. Такое

обтекание происходит на внешнем участке профиля в об-

ласти входа в отводной канал черпака.

Участок профиля черпака 2 с присоединенной «мерт-

вой» зоной в цилиндрическом сечении толщиной S рас-

смотрим как полутело, ограниченное стенками враща-

ющегося корпуса 1 и поверхностями цилиндров с радиу-

сами гг и г2 (рис. 20). Под полутелом в гидродинамике

понимают такое тело, которое начинается в каком-либо

месте рассматриваемой области и простирается в одном

из направлений в бесконечность [19].

27

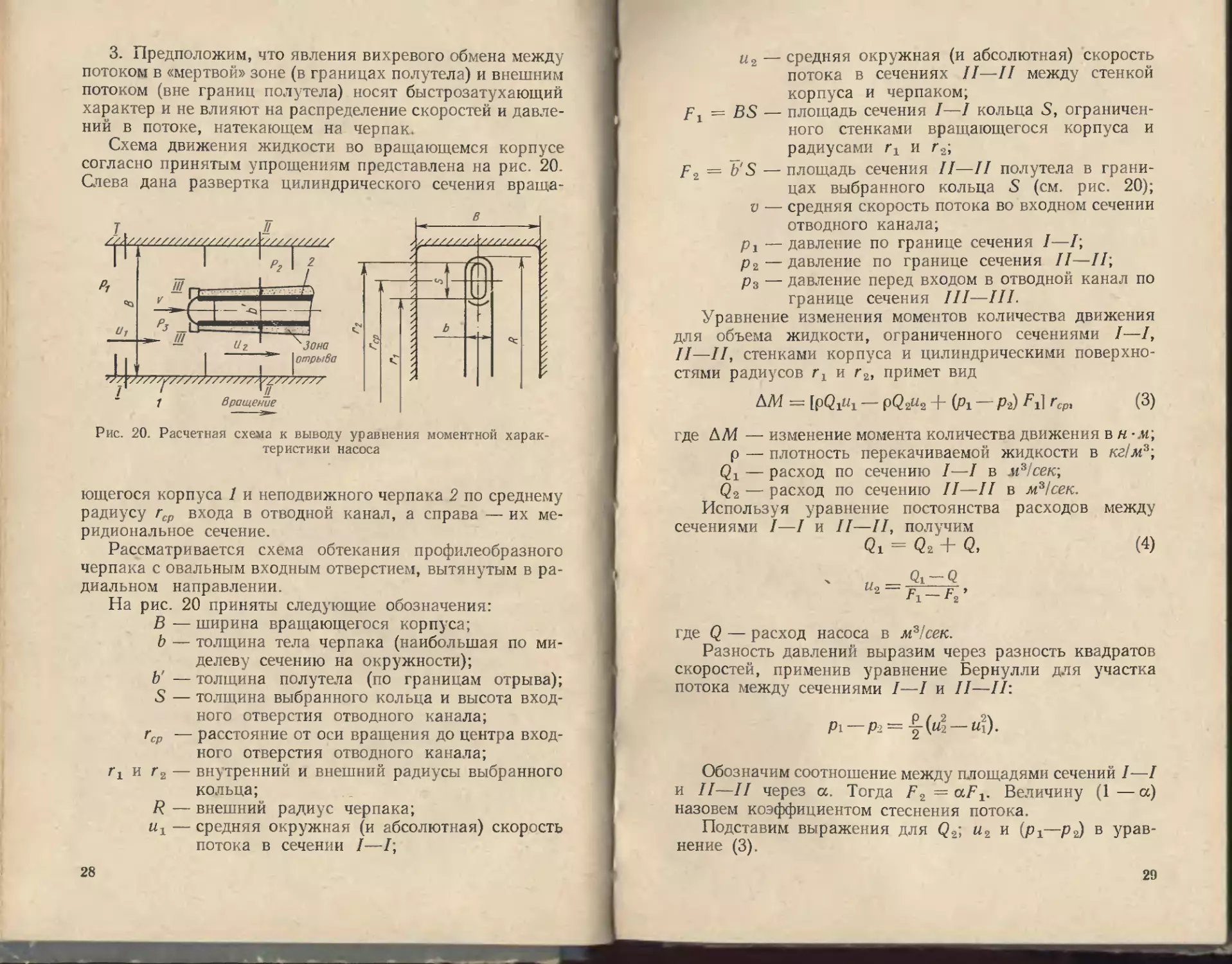

3. Предположим, что явления вихревого обмена между

потоком в «мертвой» зоне (в границах полутела) и внешним

потоком (вне границ полутела) носят быстрозатухающий

характер и не влияют на распределение скоростей и давле-

ний в потоке, натекающем на черпак.

Схема движения жидкости во вращающемся корпусе

согласно принятым упрощениям представлена на рис. 20.

Слева дана развертка цилиндрического сечения враща-

Рис. 20. Расчетная схема к выводу уравнения моментной харак-

теристики насоса

ющегося корпуса 1 и неподвижного черпака 2 по среднему

радиусу гср входа в отводной канал, а справа — их ме-

ридиональное сечение.

Рассматривается схема обтекания профилеобразного

черпака с овальным входным отверстием, вытянутым в ра-

диальном направлении

На рис. 20 приняты следующие обозначения:

В — ширина вращающегося корпуса;

b — толщина тела черпака (наибольшая по ми-

делеву сечению на окружности);

Ь' — толщина полутела (по границам отрыва);

S — толщина выбранного кольца и высота вход-

ного отверстия отводного канала;

гср — расстояние от оси вращения до центра вход-

ного отверстия отводного канала;

ri и г2 — внутренний и внешний радиусы выбранного

кольца;

R — внешний радиус черпака;

— средняя окружная (и абсолютная) скорость

потока в сечении /—/;

и2 — средняя окружная (и абсолютная) скорость

потока в сечениях II—II между стенкой

корпуса и черпаком,

= BS — площадь сечения I—I кольца S, ограничен-

ного стенками вращающегося корпуса и

радиусами гх и г2;

Z7., — b'S — площадь сечения II—II полутела в грани-

цах выбранного кольца 5 (см. рис. 20);

v — средняя скорость потока во входном сечении

отводного канала;

Pi — давление по границе сечения I—Г,

р2— давление по границе сечения II—II;

ps — давление перед входом в отводной канал по

границе сечения III—III.

Уравнение изменения моментов количества движения

для объема жидкости, ограниченного сечениями I—I,

II—II, стенками корпуса и цилиндрическими поверхно-

стями радиусов гх и г2, примет вид

&М = [pQjiiy — pQ2«2 + (Pi — Рч) ^р> (3)

где ДЛ4 — изменение момента количества движения в н -м;

р —• плотность перекачиваемой жидкости в кг/м3;

Qx — расход по сечению I—I в st3/сек;

Q2 — расход по сечению II—II в м3/сек.

Используя уравнение постоянства расходов между

сечениями I—I и II—II, получим

Qi = Qz + Q, (4)

где Q — расход насоса в м3!сек.

Разность давлений выразим через разность квадратов

скоростей, применив уравнение Бернулли для участка

потока между сечениями I—I и II—II:

Pi — P2 = ^(u22 — uI).

Обозначим соотношение между площадями сечений I—I

и II—II через а. Тогда F2 = aFy. Величину (1 — а)

назовем коэффициентом стеснения потока.

Подставим выражения для Q2; и2 и (рх—р2) в урав-

нение (3).

28

29

После подстановок и алгебраических преобразований

npaBOfi части уравнение (3) примет вид

ли = I • М + 2<1 - 2“) -т2

-a(l-2a)-g-kp.

(5)

Перейдем от кольца конечной толщины S к бесконечно

тонкому кольцу. Для этого произведем следующие под-

становки:

dFx = Bdr,

— (йГ,

где co — угловая скорость жидкости;

г — радиус рассматриваемого сечения.

Для упрощения уравнения (5) примем следующие

обозначения:

А = 2 (1 —2а);

С — а (1 — 2а).

Тогда уравнение (5) примет вид

dM = 2 ДД Ь

+ — Cr Д| dr. (6)

F2

Интегрируя уравнение (6) по радиусу в пределах от R

до г0, получим момент М, действующий на черпак:

Л/f раВ Г 2^—Г0

М — "ой----vT а<в----А--

2(1 — а)2 | 4

Лео г.з — г?

9 9

~

С

(7)

3

2

После подстановки значений А и С, а также

В2 — аВ (г2 — гЛ) = aBS;

^2 — Г ср g ’

_ s_

ср 2

30

уравнение (7) примет вид

Л4 = —-Р—-

2(1 - а)2

р4___j.4

а^2В—^- + 2(1 — 2a)cor^Q —

о-;

В (г2 — Гу)

2а) Гер /у>

_ г\ Ч"

(8)

Уравнение (8) справедливо для черпаков профилеоб-

разной и сигарообразной формы.

Для упрощенного подсчета величины момента М член

в уравнении (8), содержащий Q2, может быть отброшен,

ибо влияние его не превосходит 2—3%.

Мощность N насоса определим по формуле

4 7

'v = Tooo Kem’

(9)

где сок — угловая скорость стенок вращающегося кор-

пуса.

Уравнение напорной

характеристики насоса

Теоретический напор, развиваемый рабочим колесом

с прямыми радиальными лопатками, определяется по

уравнению Эйлера [14]

И _ С0х (ГУЦ)

т g

(Ю)

Вращающийся корпус с радиальными лопатками не

отличается от рабочего колеса с открытыми радиальными

лопатками. Следовательно, выражение для теоретического

напора не меняется. Проекция абсолютной скорости vu

на окружную в этом случае равна (пгср.

Формула для теоретического напора черпакового на-

соса примет вид

____ к ср

'Г •

1 g

(11)

Наибольшей величины напор достигнет у стенок вра-

щающегося корпуса, где со сок, а наименьшей — на

расстоянии

31

Действительный напор, развиваемый насосом, меньше

теоретического на величину гидравлических потерь в кор-

пусе и отводном канале черпака. Напишем уравнение

Бернулли для потока в отводном канале между сече-

ниями III—III и IV—IV (см. рис. 6):

71^

Рвх । вх । j_j Pi । 4 ।

v2 vl

+ ^ + h^+hr. (12)

Разность энергий на выходе и на входе в насос пред-

ставляет собой его напор

,,2 v2

H = (13)

где рвх — давление на входе во вращающийся корпус;

vex — скорость жидкости на входе во враща-

ющийся корпус;

Нт — теоретический напор, развиваемый насо-

сом;

р4 — давление на выходе из диффузора отвод-

ного канала;

v4 — скорость жидкости на выходе из диффузора

отводного канала;

— скорость жидкости на входе в отводной

канал;

и — коэффициенты потерь на входе в отводной

канал и в диффузоре;

у — удельный вес жидкости;

g — ускорение свободного падения;

hr — гидравлические потери во вращающемся

корпусе вследствие разности скоростей

(ик — и).

В результате алгебраических преобразований и под-

становок уравнение (13) примет вид

н-кн—— fs2g,

где Н — действительный напор, развиваемый насосом,

в м\

32

_ коэффициент напора, зависящий от стеснения

потока черпаком;

f — площадь входа в отводной канал;

а _ суммарный коэффициент потерь в отводном

канале.

Остальные обозначения приведены выше.

Исследование уравнений

моментной и напорной

характеристик насоса

Момент М на роторе насоса определим по уравне-

нию (8) при <2 = 0:

2 2 Р

<15>

Приравнивая М = 0, определим точки пересечения мо-

ментной кривой с осью расходов:

р4___4 /1 _ 2а) г

«Ы В 4-2(1- 2а) ~ <22 = 0.

(16)

Решая уравнение (16) относительно Q, после несложных

алгебраических преобразований получим

Q = В (г-2 — Г1) ыгср 1 ± 1 4----——-----—----- •

(17)

Исследуем уравнение (17).

1. При а —> 0 и конечной толщине b черпака получим

Q = В (r2 — r4) ыср [1 ± 1 ]. (18)

Условие а —> 0 при конечном b соответствует обтека-

нию черпака в безграничном потоке: В —> оэ.

Тогда из формулы (18) получим следующие значения

расхода: Q = оо и Q = оо-0 — неопределенность.

Для раскрытия неопределенности обратимся к исход-

ному уравнению (3) моментной характеристики и подста-

вим в него уравнение (4).

3 К- Н. Спасский 33

Уравнение примет вид

АЛ4 = lpQi«i + pQ2«l --- Р@2Ы2 +

+ (Рх — Рз) FJ гср.

При а —> 0 ц2 ~р2 р± и М = pQu^p.

Отсюда следует, что в безграничном потоке М = О

при Q -- 0.

Такой результат получается потому, что уравнением (8)

не учитывается неравномерность распределения скоростей

по границам контрольной области (в данном случае по

сечениям /—/ и II—II на рис. 20).

При измерении этой величины (см. гл. I, п. 1) уста-

новлено, что неравномерность распределения скоростей и2

по ширине корпуса в сечении II—II не превышает 5%.

В условиях ограниченного потока такой неравномер-

ностью скоростей можно пренебречь и считать и2 == const

по ширине корпуса.

2. При 0 -<0,5 моментная кривая (8) имеет две

точки пересечения с осью расходов. Одна из них соответ-

ствует отрицательному значению расхода Q, а другая —

положительному.

3. При а = 0,5 получим точки пересечения с осью

расходов в бесконечности (Q = ±оо).

Подставляя данное значение а в уравнение (8), найдем,

что коэффициенты при Q и Q- равны нулю.

Следовательно, при а = 0,5 моментная кривая при-

нимает вид

М = P^(R4_r<).

4. При сс > 0,5 значения Q получаются мнимыми.

Следовательно, моментная кривая в этом случае не имеет

точек пересечения с осью расходов и располагается в верх-

ней полуплоскости от оси расходов.

5. При а —» 1 толщина профиля черпака становится

близкой к ширине корпуса (Ь —> В). Это приводит к пре-

кращению вращения жидкости вместе с корпусом (&> = 0)

и прекращению подачи (Q = 0).

Тогда уравнение (8) не пригодно для определения

величины момента М, который будет равен моменту тре-

ния между жидкостью и гладкими боковыми стенками

корпуса (лопаток уже нет).

34

Покажем, что толщина b профиля черпака оказывает

основное влияние на величину момента на «роторе» насоса.

Момент на роторе пропорционален ширине корпуса

и обратно пропорционален (1 —а) по уравнению (1о):

Л Ь'

Подставляя значение а — д- ~

м ~

в

получим

Поскольку расстояние между границами отрыва по-

тока с боковых стенок черпака Ъ' связано с толщиной про-

ь2,

филя черпака Ь, то М-----.

Напор черпакового насоса, согласно уравнению (14),

не зависит от коэффициента а.

Однако коэффициент а влияет на величину отноше-

<0

НИЯ ---.

При а —> О

при а —> 1

Отсюда максимальная величина напора соответствует

условиям безграничного потока (а —> 0).

Из анализа уравнений моментной и напорной характе-

ристик насоса следует, что напор его увеличивается,

а момент на роторе уменьшается с уменьшением разме-

ров b (или d) черпака и отношения ~ или •

Следовательно, максимальный к. п. д. насоса будет

п

ПРИ —> и и п —> оо, т. е. в схеме, конструктивно не

выполнимой. Очевидно, надо определить практически

выполнимые соотношения которые обеспечили бы

возможный максимум к. п. д.

Для использования полученных расчетных уравне-

ний моментной и напорной характеристик насоса неко-

торые величины, входящие в эти уравнения, должны быть

3* 35

определены экспериментально Это отношение угловых

скоростей жидкости и стенок вращающегося корпуса

—; коэффициент стеснения потока черпаком (1 —а);

коэффициент напора kH и суммарный коэффициент а

гидравлических потерь в отводном канале.

Из описания рабочего процесса черпакового насоса

и анализа экспериментальных внешних и внутренних

характеристик, полученных в п. 1, следует, что указан-

ные величины зависят от геометрических соотношений

и формы проточной части, числа Рейнольдса и расхода

насоса:

со _f । ь й Q

~в'' nDcod3 ’

К \ СР пр

Re; внешняя форма черпака |; (19)

.. ffb.h Q .

“' В ’ в ’z’ nD # ’

\ српр

Re; внешняя форма черпака;^ (20)

а — f ; Re; форма отводного канала ; (21)

\ пВср^пр j

Q

nDcpdnp

f / b

; Re; внешняя форма черпака

(22)

где h — высота лопатки;

z — число лопаток;

dnp = 2^/'—----приведенный диаметр отверстия входа

в отводной канал;

Re — число Рейнольдса.

Остальные обозначения приведены выше.

Для черпака сигарообразной формы вместо отноше-

b zid .

ния использовали отношение , в котором а — внеш-

В 4В г

ний диаметр сигарообразного тела в области входа в ка-

нал. Поскольку число параметров, от которых зависят

(О

----, а и а, велико и исследовать такие зависимости трудно,

36

то следует выяснить взаимозависимость между этими па-

раметрами и отбросить те, которые не влияют на изменение

указанных величин или слабо влияют.

Определим число Рейнольдса и пределы его изменения

в эксперименте, выбирая в качестве характерного геоме-

трического размера толщину b профилеобразного черпака

или диаметр d сигары для сигарообразного черпака в об-

ласти входа в отводной канал:

, е . о ___________ __ 30-0,006 . q 1П5.

Remin v ]Q~6 1,0 10 ,

&max = 18 MM; Remax = 5,4 105.

Здесь иг — окружная скорость жидкости на радиусе гср\

V — вязкость жидкости.

Изменение числа Рейнольдса в таких пределах в усло-

виях потока с развитой турбулентностью не отражалось

на внешних характеристиках насоса, а значит, не могло

отразиться и на внутренних его характеристиках [18].

Проверка влияния числа Рейнольдса производилась

в основном путем сравнения характеристик насоса, сня-

тых при разных скоростях вращения вала.

3. Влияние элементов проточной части насоса

на его внешние и внутренние

характеристики

Влияние формы черпака

на характеристики насоса

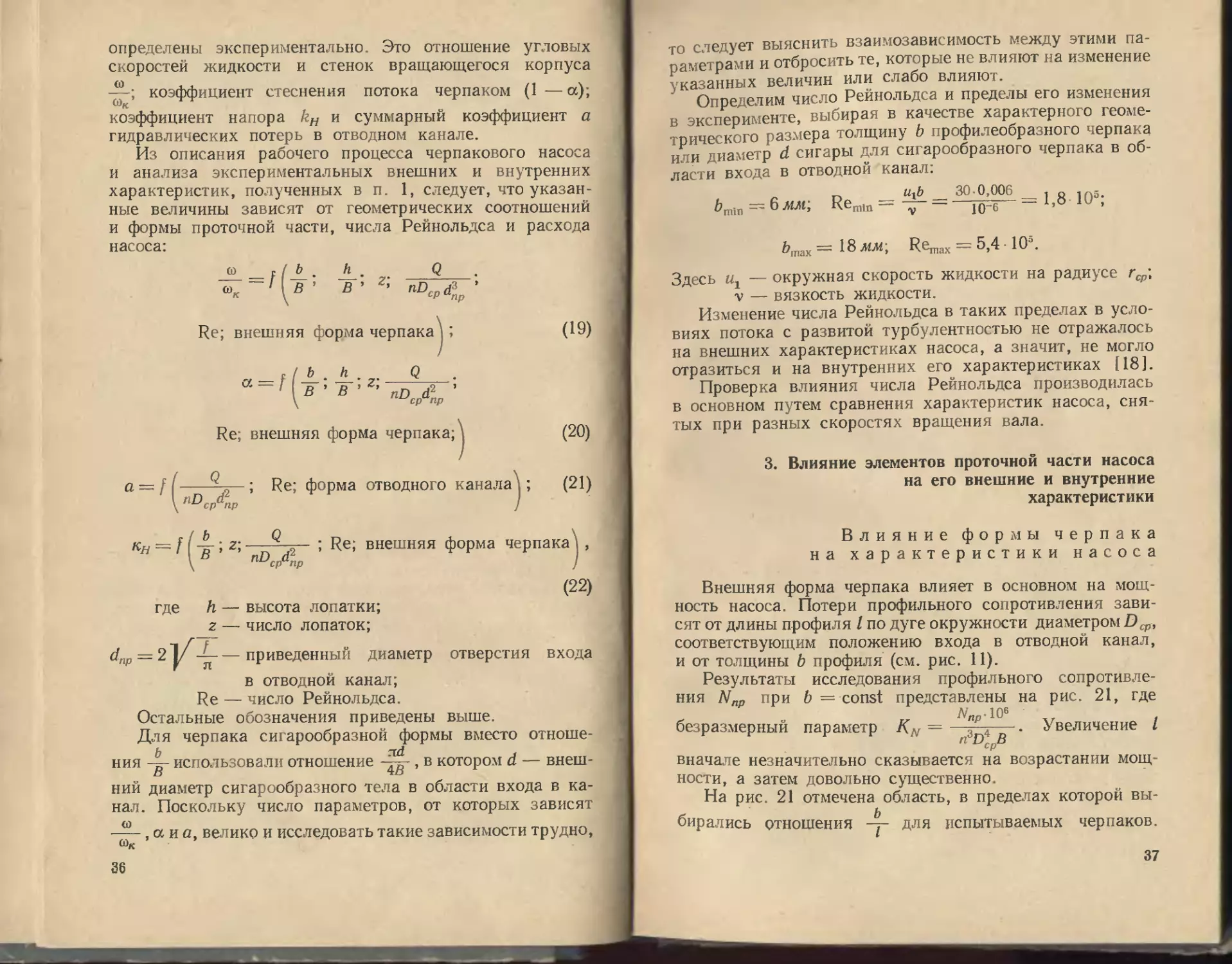

Внешняя форма черпака влияет в основном на мощ-

ность насоса. Потери профильного сопротивления зави-

сят от длины профиля I по дуге окружности диаметром Dcp,

соответствующим положению входа в отводной канал,

и от толщины b профиля (см. рис. 11).

Результаты исследования профильного сопротивле-

ния Nnp при b = const представлены на рис. 21, где

N 106

безразмерный параметр KN = —’ Увеличение I

вначале незначительно сказывается на возрастании мощ-

ности, а затем довольно существенно.

На рис. 21 отмечена область, в пределах которой вы-

бирались отношения для испытываемых черпаков.

37

Потери дискового трения для черпака в виде целого диска

(см. рис. 13) оказываются больше в 4 раза, чем сопротивле-

ние профиля с выбранным отношением —г.

ь

При изменении — от 0,1 до 0,16 профильное сопротив-

ление остается практически постоянным.

Слабое изменение потерь на этом участке объясняется

тем, что жидкость проскальзывает поверхность профиля,

Рис. 21. Зависимость профиль-

ного сопротивления - „ ; — —

, / ь \

= f ПРИ 0 — const и

А = о.,5

оторвавшись на его вход-

ном участке. С увеличе-

нием длины профиля воз-

растают потери на трение,

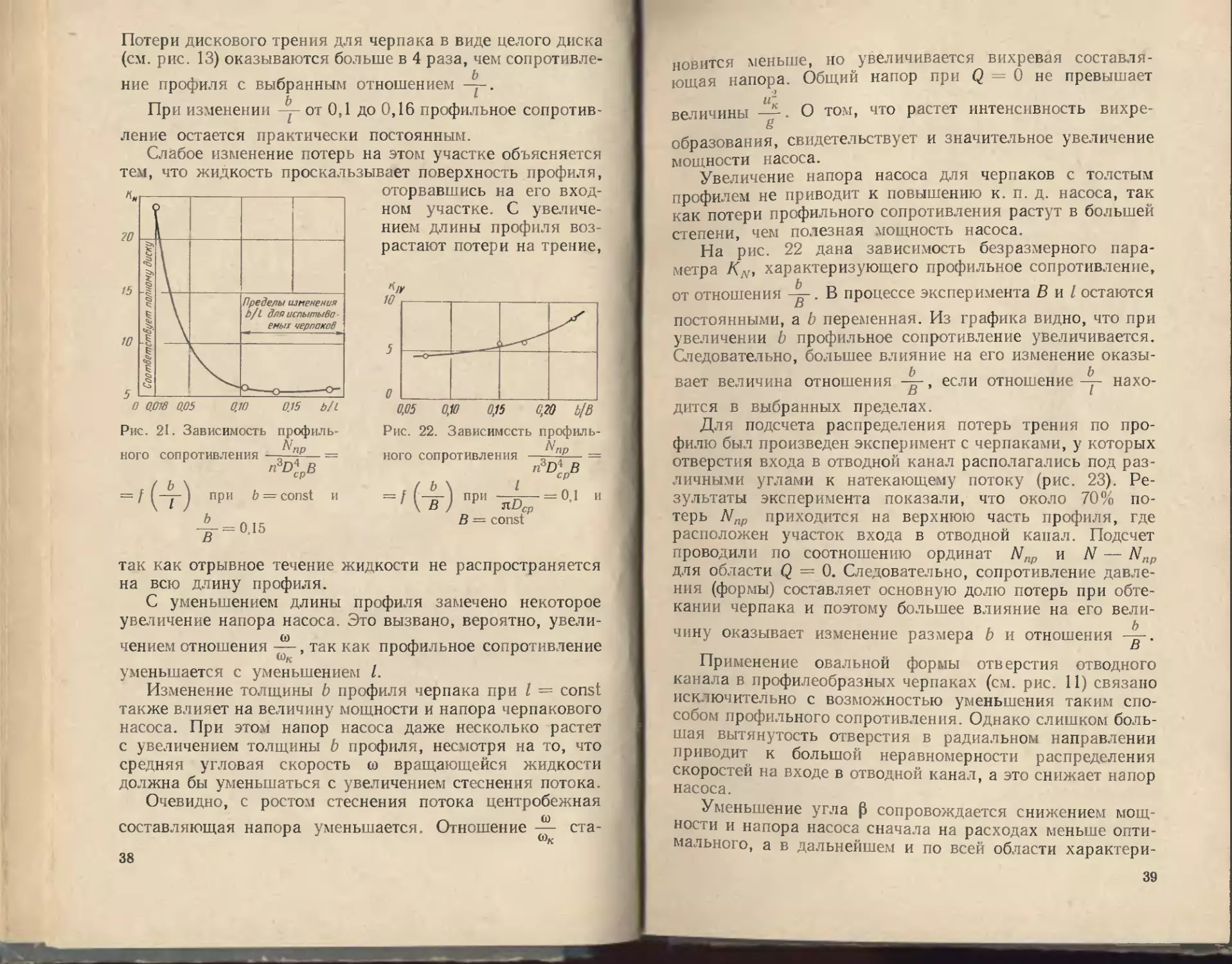

Рис. 22. Зависимость профиль-

Кпр

ного сопротивления —— =

f ( b \ I Т,

“Ц-s-J п₽и ^- = 0J н

В = const

так как отрывное течение жидкости не распространяется

на всю длину профиля.

С уменьшением длины профиля замечено некоторое

увеличение напора насоса. Это вызвано, вероятно, увели-

to ,

чением отношения —, так как профильное сопротивление

уменьшается с уменьшением I.

Изменение толщины b профиля черпака при I = const

также влияет на величину мощности и напора черпакового

насоса. При этом напор насоса даже несколько растет

с увеличением толщины b профиля, несмотря на то, что

средняя угловая скорость со вращающейся жидкости

должна бы уменьшаться с увеличением стеснения потока.

Очевидно, с ростом стеснения потока центробежная

составляющая напора уменьшается. Отношение ста-

38

ловится меньше, но увеличивается вихревая составля-

ющая напора. Общий напор при Q = 0 не превышает

величины —. О том, что растет интенсивность вихре-

образования, свидетельствует и значительное увеличение

мощности насоса.

Увеличение напора насоса для черпаков с толстым

профилем не приводит к повышению к. п. д. насоса, так

как потери профильного сопротивления растут в большей

степени, чем полезная мощность насоса.

На рис. 22 дана зависимость безразмерного пара-

метра К.v, характеризующего профильное сопротивление,

от отношения . В процессе эксперимента В и I остаются

постоянными, а b переменная. Из графика видно, что при

увеличении b профильное сопротивление увеличивается.

Следовательно, большее влияние на его изменение оказы-

b b

вает величина отношения , если отношение -г- нахо-

D I

дится в выбранных пределах.

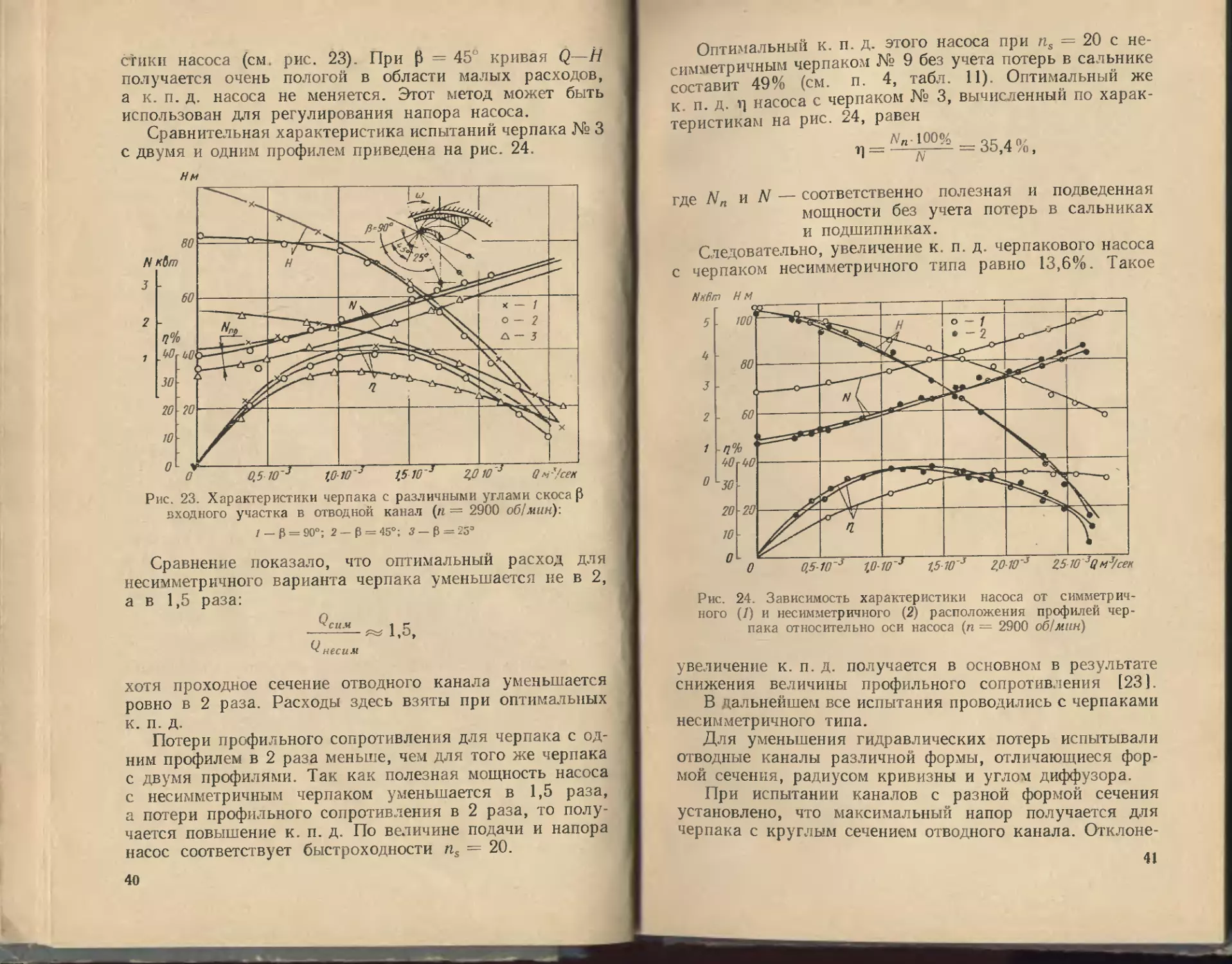

Для подсчета распределения потерь трения по про-

филю был произведен эксперимент с черпаками, у которых

отверстия входа в отводной канал располагались под раз-

личными углами к натекающему потоку (рис. 23). Ре-

зультаты эксперимента показали, что около 70% по-

терь Nnp приходится на верхнюю часть профиля, где

расположен участок входа в отводной капал. Подсчет

проводили по соотношению ординат Nnp и N — Nnp

для области Q = 0. Следовательно, сопротивление давле-

ния (формы) составляет основную долю потерь при обте-

кании черпака и поэтом}' большее влияние на его вели-

чину оказывает изменение размера b и отношения

В

Применение овальной формы отверстия отводного

канала в профилеобразных черпаках (см. рис. 11) связано

исключительно с возможностью уменьшения таким спо-

собом профильного сопротивления. Однако слишком боль-

шая вытянутость отверстия в радиальном направлении

приводит к большой неравномерности распределения

скоростей на входе в отводной канал, а это снижает напор

насоса.

Уменьшение угла £ сопровождается снижением мощ-

ности и напора насоса сначала на расходах меньше опти-

мального, а в дальнейшем и по всей области характери-

39

стики насоса (см. рис. 23). При р = 45 кривая Q—Н

получается очень пологой в области малых расходов,

а к. п. д. насоса не меняется. Этот метод может быть

использован для регулирования напора насоса.

Рис. 23. Характеристики черпака с различными углами скоса р

входного участка в отводной канал (п = 2900 об!мин)

1 — Р = 90°; 2 — р = 45°; 3 — р = 25°

Сравнение показало, что оптимальный расход для

несимметричного варианта черпака уменьшается не в 2,

а в 1,5 раза:

несим

хотя проходное сечение отводного канала уменьшается

ровно в 2 раза. Расходы здесь взяты при оптимальных

к. п. д.

Потери профильного сопротивления для черпака с од-

ним профилем в 2 раза меньше, чем для того же черпака

с двумя профилями. Так как полезная мощность насоса

с несимметричным черпаком уменьшается в 1,5 раза,

а потери профильного сопротивления в 2 раза, то полу-

чается повышение к. п. д. По величине подачи и напора

насос соответствует быстроходности ns = 20.

40

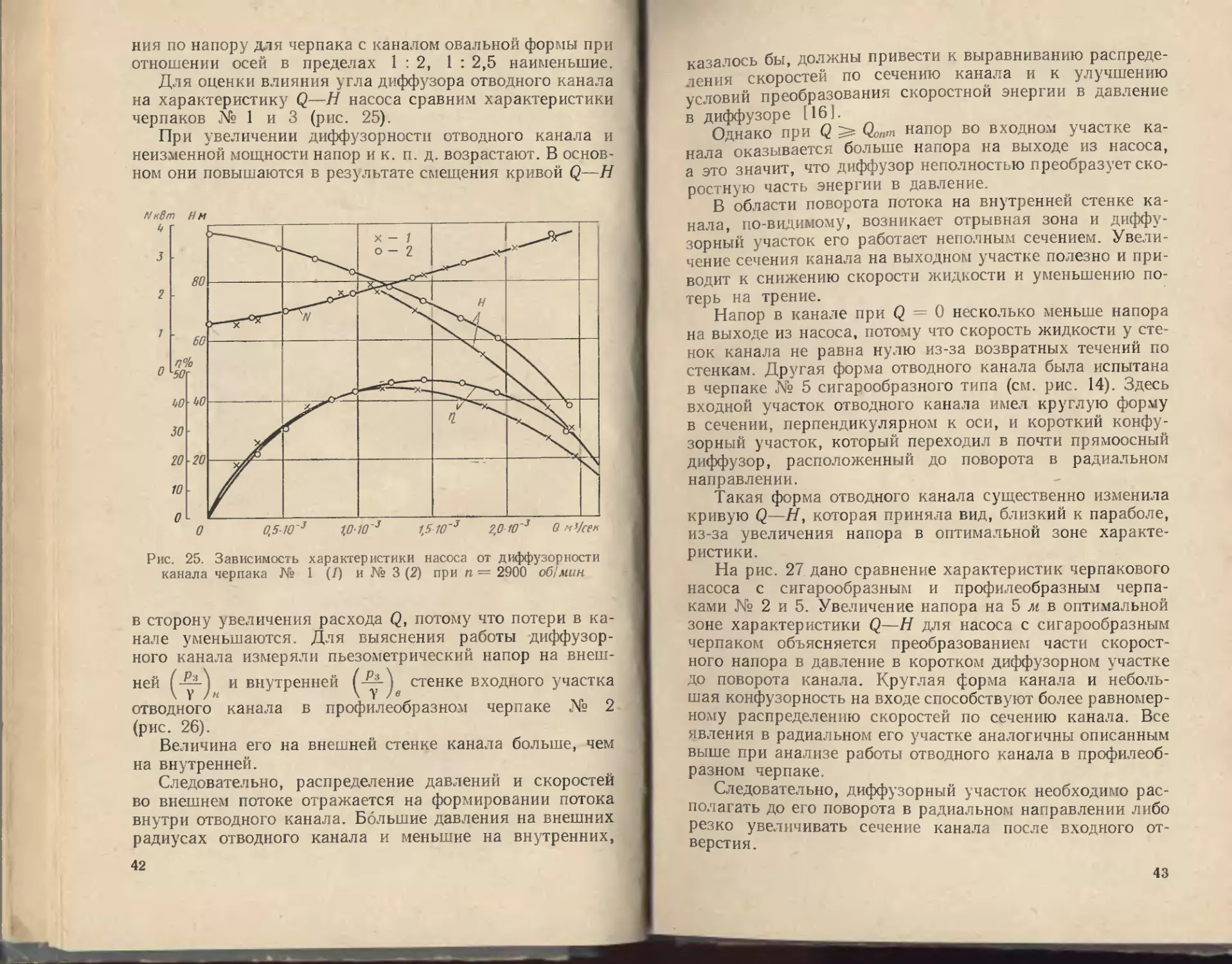

Оптимальный к. п. д. этого насоса при ns = 20 с не-

симметричным черпаком № 9 без учета потерь в сальнике

составит 49% (см. п. 4, табл. 11). Оптимальный же

1] i асоса с черпаком № 3, вычисленный по харак-

теристикам на рис. 24, равен

^A^.lOOK =Э5[4%|

где Nn и N — соответственно полезная и подведенная

мощности без учета потерь в сальниках

и подшипниках.

Следовательно, увеличение к. п. д. черпакового насоса

Рис. 24. Зависимость характеристики насоса от симметрич-

ного (/) и несимметричного (2) расположения профилей чер-

пака относительно оси насоса (п — 2900 об/мин)

увеличение к. п. д. получается в основном в результате

снижения величины профильного сопротивления [23]

В дальнейшем все испытания проводились с черпаками

несимметричного типа.

Для уменьшения гидравлических потерь испытывали

отводные каналы различной формы, отличающиеся фор-

мой сечения, радиусом кривизны и углом диффузора.

При испытании каналов с разной формой сечения

установлено, что максимальный напор получается для

черпака с круглым сечением отводного канала. Отклоне-

41

ния по напору для черпака с каналом овальной формы при

отношении осей в пределах 1:2, 1 : 2,5 наименьшие.

Для оценки влияния угла диффузора отводного канала

на характеристику Q—Н насоса сравним характеристики

черпаков № 1 и 3 (рис. 25).

При увеличении диффузорности отводного канала и

неизменной мощности напор и к. п. д. возрастают. В основ-

ном они повышаются в результате смещения кривой Q—И

Рис. 25. Зависимость характеристики насоса от диффузорности

канала черпака № 1 (/) и № 3 (2) при п — 2900 об!мин

в сторону увеличения расхода Q, потому что потери в ка-

нале уменьшаются. Для выяснения работы диффузор-

ного канала измеряли пьезометрический напор на внеш-

стенке входного участка

в

в профилеобразном черпаке № 2

ней —и внутренней

отводного канала

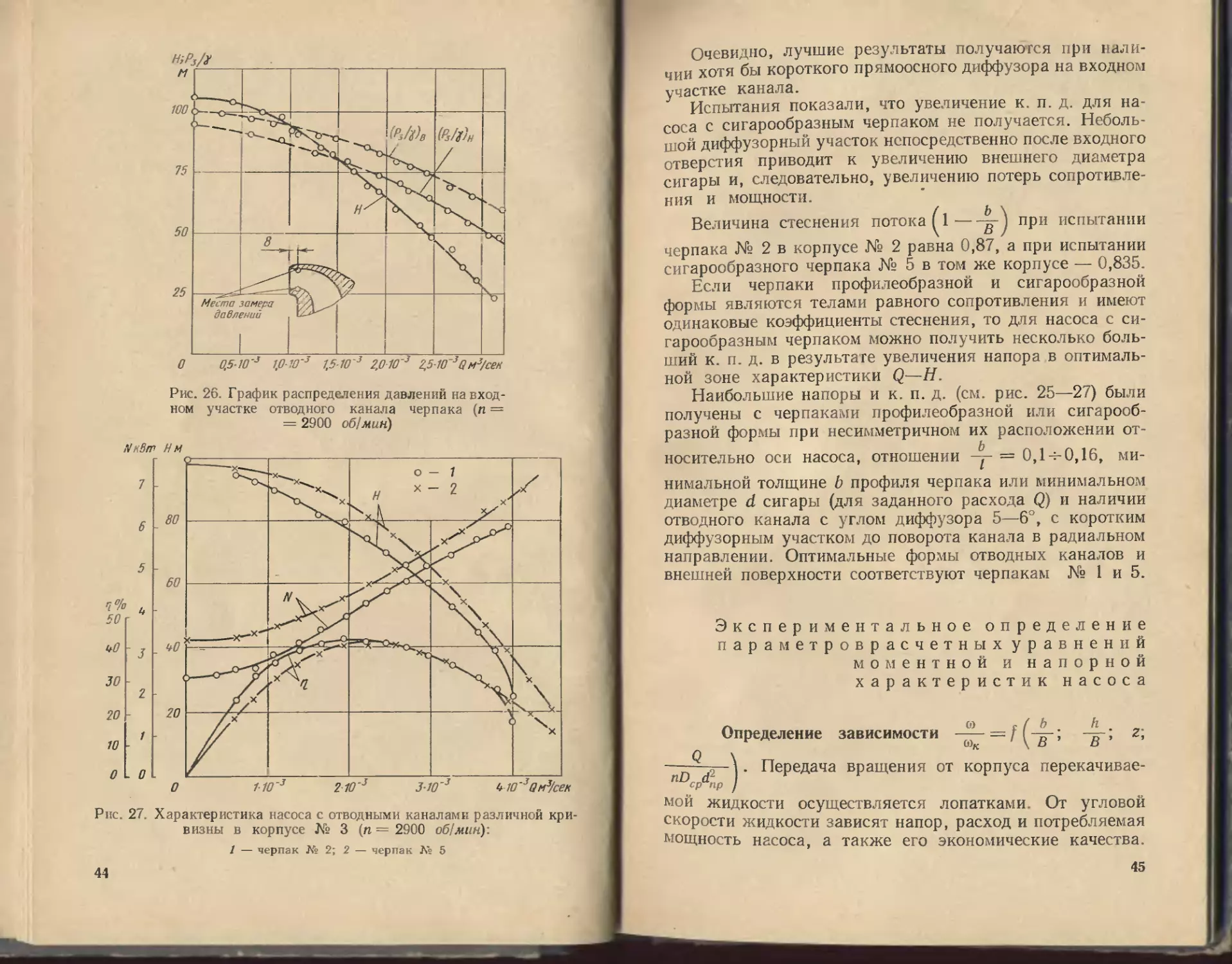

(рис. 26).

Величина его на внешней стенке канала больше, чем

на внутренней.

Следовательно, распределение давлений и скоростей

во внешнем потоке отражается на формировании потока

внутри отводного канала. Большие давления на внешних

радиусах отводного канала и меньшие на внутренних,

42

казалось бы, должны привести к выравниванию распреде-

ления скоростей по сечению канала и к улучшению

условий преобразования скоростной энергии в давление

в диффузоре [16].

Однако при Q Qonm напор во входном участке ка-

нала оказывается больше напора на выходе из насоса,

а это значит, что диффузор неполностью преобразует ско-

ростную часть энергии в давление.

В области поворота потока на внутренней стенке ка-

нала, по-видимому, возникает отрывная зона и диффу-

зорный участок его работает неполным сечением. Увели-

чение сечения канала на выходном участке полезно и при-

водит к снижению скорости жидкости и уменьшению по-

терь на трение.

Напор в канале при Q = 0 несколько меньше напора

на выходе из насоса, потому что скорость жидкости у сте-

нок канала не равна нулю из-за возвратных течений по

стенкам. Другая форма отводного канала была испытана

в черпаке № 5 сигарообразного типа (см. рис. 14). Здесь

входной участок отводного канала имел круглую форму

в сечении, перпендикулярном к оси, и короткий конфу-

зорный участок, который переходил в почти прямоосный

диффузор, расположенный до поворота в радиальном

направлении.

Такая форма отводного канала существенно изменила

кривую Q—H, которая приняла вид, близкий к параболе,

из-за увеличения напора в оптимальной зоне характе-

ристики.

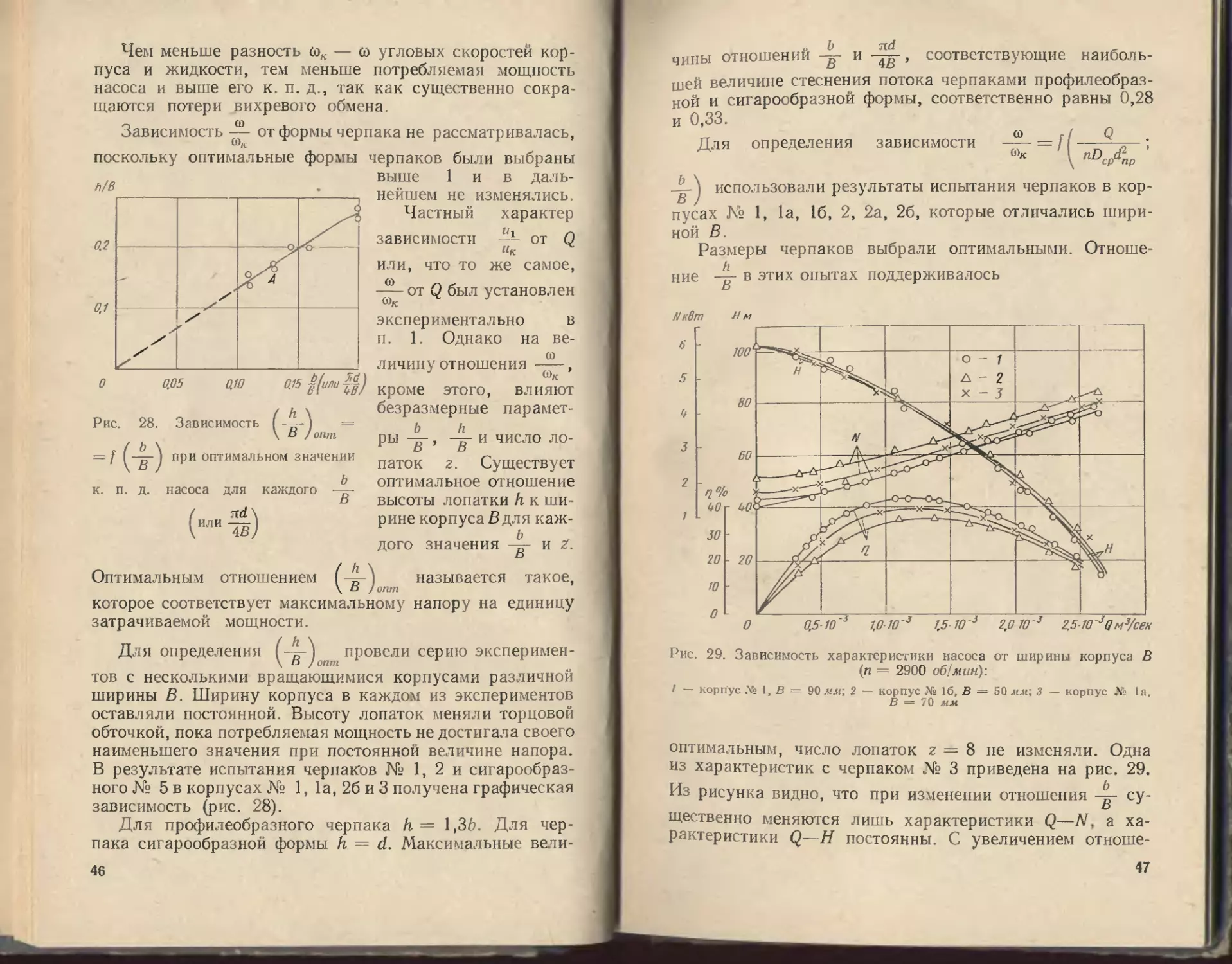

На рис. 27 дано сравнение характеристик черпакового

насоса с сигарообразным и профилеобразным черпа-

ками № 2 и 5. Увеличение напора на 5 м в оптимальной

зоне характеристики Q—Н для насоса с сигарообразным

черпаком объясняется преобразованием части скорост-

ного напора в давление в коротком диффузорном участке

до поворота канала. Круглая форма канала и неболь-

шая конфузорность на входе способствуют более равномер-

ному распределению скоростей по сечению канала. Все

явления в радиальном его участке аналогичны описанным

выше при анализе работы отводного канала в профилеоб-

разном черпаке

Следовательно, диффузорный участок необходимо рас-

полагать до его поворота в радиальном направлении либо

резко увеличивать сечение канала после входного от-

верстия.

43

Рис. 26. График распределения давлений на вход-

ном участке отводного канала черпака (л =

= 2900 об!мин)

Рис. 27 Характеристика насоса с отводными каналами различной кри-

визны в корпусе № 3 (п = 2900 об/мин)'.

1 — черпак Кг 2; 2 — черпак As 5

44

Очевидно, лучшие результаты получаются при нали-

чии хотя бы короткого прямоосного диффузора на входном

участке канала.

Испытания показали, что увеличение к. п. д. для на-

соса с сигарообразным черпаком не получается. Неболь-

шой диффузорный участок непосредственно после входного

отверстия приводит к увеличению внешнего диаметра

сигары и, следовательно, увеличению потерь сопротивле-

ния и мощности.

Величина стеснения потока (1----при испытании

черпака № 2 в корпусе № 2 равна 0,87, а при испытании

сигарообразного черпака № 5 в том же корпусе — 0,835.

Если черпаки профилеобразной и сигарообразной

формы являются телами равного сопротивления и имеют

одинаковые коэффициенты стеснения, то для насоса с си-

гарообразным nepnaKOiM можно получить несколько боль-

ший к. п. д. в результате увеличения напора в оптималь-

ной зоне характеристики Q—Н.

Наибольшие напоры и к. п. д. (см. рис. 25—27) были

получены с черпаками профилеобразнои или сигарооб-

разной формы при несимметричном их расположении от-

носительно оси насоса, отношении -~ = 0,14-0,16, ми-

нимальной толщине b профиля черпака или минимальном

диаметре d сигары (для заданного расхода Q) и наличии

отводного канала с углом диффузора 5—6°, с коротким

диффузорным участком до поворота канала в радиальном

направлении. Оптимальные формы отводных каналов и

внешней поверхности соответствуют черпакам № 1 и 5.

Экспериментальное определение

параметроврасчетных уравнений

моментной и напорной

характеристик насоса

Определение зависимости —— = f (~; -4-; z;

0)«г \ £5 £5

Q \

- — j. Передача вращения от корпуса перекачивае-

nL>cpanp )

мой жидкости осуществляется лопатками. От угловой

скорости жидкости зависят напор, расход и потребляемая

мощность насоса, а также его экономические качества.

45

Чем меньше разность — со угловых скоростей кор-

пуса и жидкости, тем меньше потребляемая мощность

насоса и выше его к. п. д., так как существенно сокра-

щаются потери вихревого обмена.

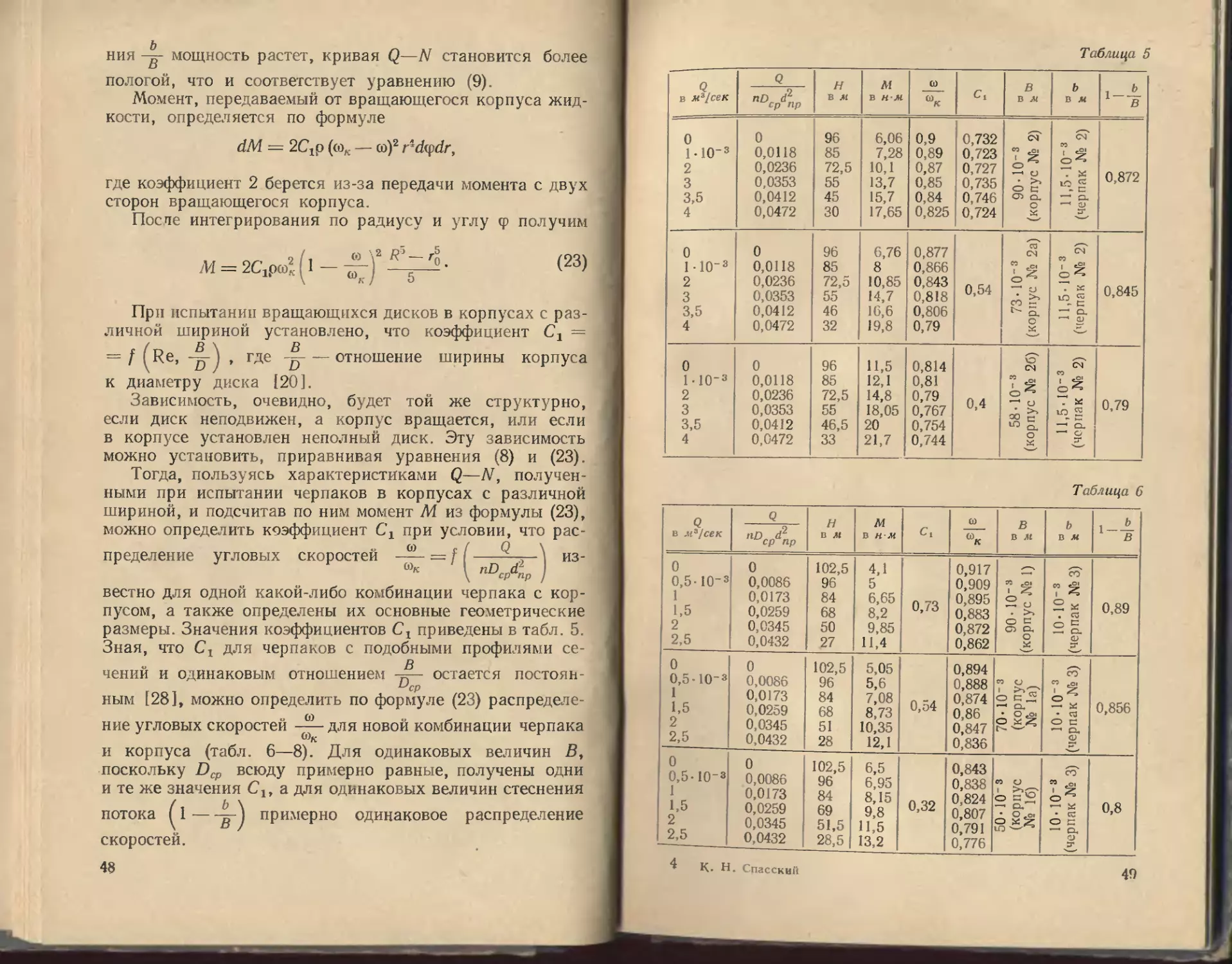

Зависимость от формы черпака не рассматривалась,

поскольку оптимальные формы черпаков были выбраны

выше 1 и в даль-

нейшем не изменялись.

Частный характер

Wl х-1

зависимости — от О

«к

или, что то же самое,

от Q был установлен

экспериментально в

п. 1. Однако на ве-

се

личину отношения ----,

кроме этого, влияют

безразмерные парамет-

b h

ры —, -п и число ло-

D D

паток z. Существует

оптимальное отношение

высоты лопатки h к ши-

рине корпуса В для каж-

Ь _

дого значения -к- и Z.

h/B

= f ПРИ оптимальном значении

b

к. п. д. насоса для каждого ——

Оптимальным отношением () называется такое,

\ о / OtWl

которое соответствует максимальному напору на единицу

затрачиваемой мощности.

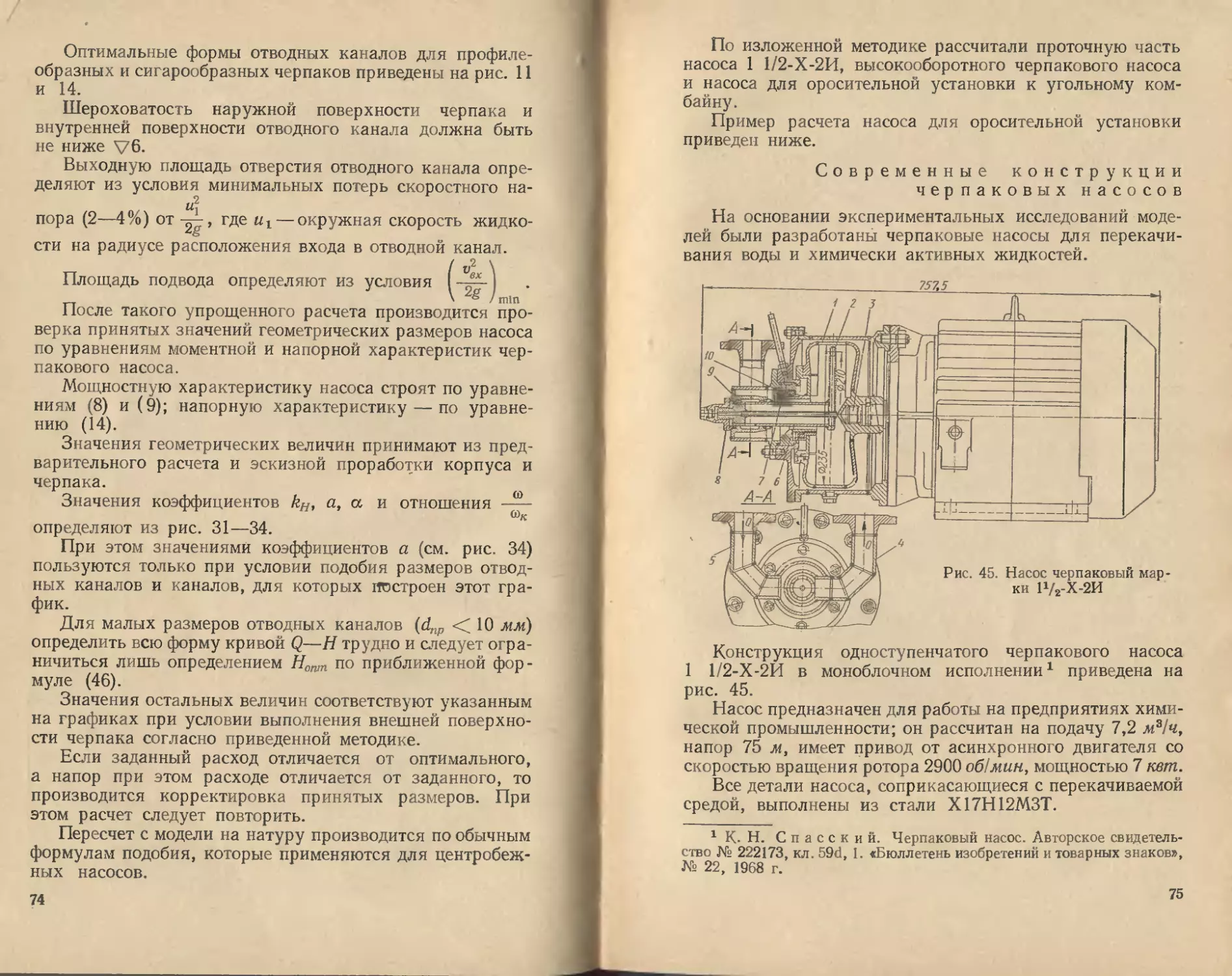

гг / h \

Для определения (—^-) провели серию эксперимен-

\ D /опт

тов с несколькими вращающимися корпусами различной

ширины В. Ширину корпуса в каждом из экспериментов

оставляли постоянной. Высоту лопаток меняли торцовой

обточкой, пока потребляемая мощность не достигала своего

наименьшего значения при постоянной величине напора.

В результате испытания черпаков № 1, 2 и сигарообраз-

ного № 5 в корпусах № 1, 1а, 26 и 3 получена графическая

зависимость (рис. 28).

Для профилеобразного черпака h = 1,36. Для чер-

пака сигарообразной формы h = d. Максимальные вели-

46

„ b nd _

чины отношении -g- и , соответствующие наиболь-

шей величине стеснения потока черпаками профилеобраз-

ной и сигарообразной формы, соответственно равны 0,28

и 0,33.

(О г

Для определения зависимости --------= f

\ использовали результаты испытания черпаков в кор-

в /

пусах № 1, 1а, 16, 2, 2а, 26, которые отличались шири-

ной В.

Размеры черпаков выбрали оптимальными. Отноше-

ние -б- в этих опытах поддерживалось

В

( Q

\ nDcAP ’

I — корпус № 1, В = 90 мм; 2 — корпус № 16, В = 50 мм; 3 — корпус № 1а,

В = 70 л.н

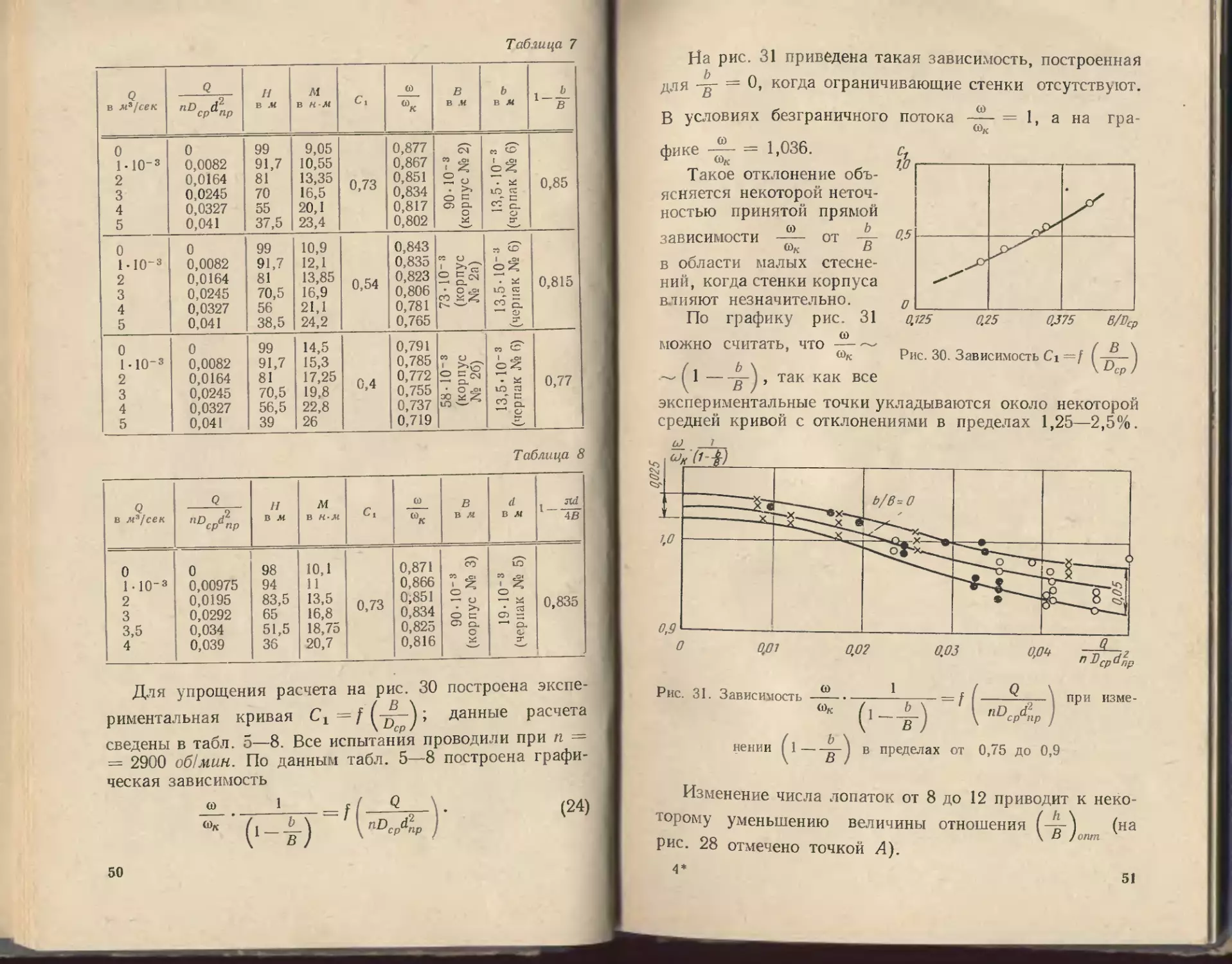

оптимальным, число лопаток z = 8 не изменяли. Одна

из характеристик с черпаком № 3 приведена на рис. 29.

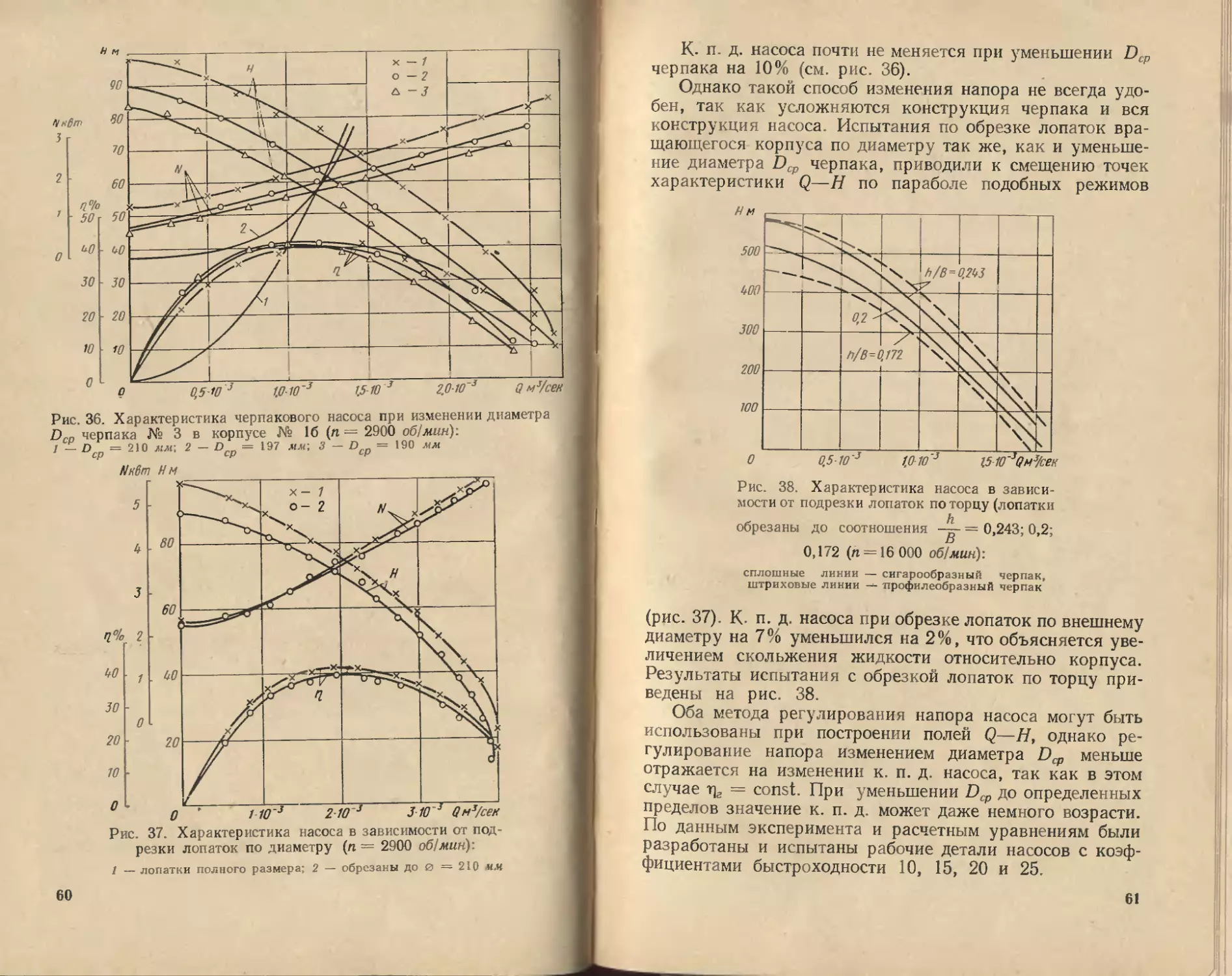

Из рисунка видно, что при изменении отношения су-

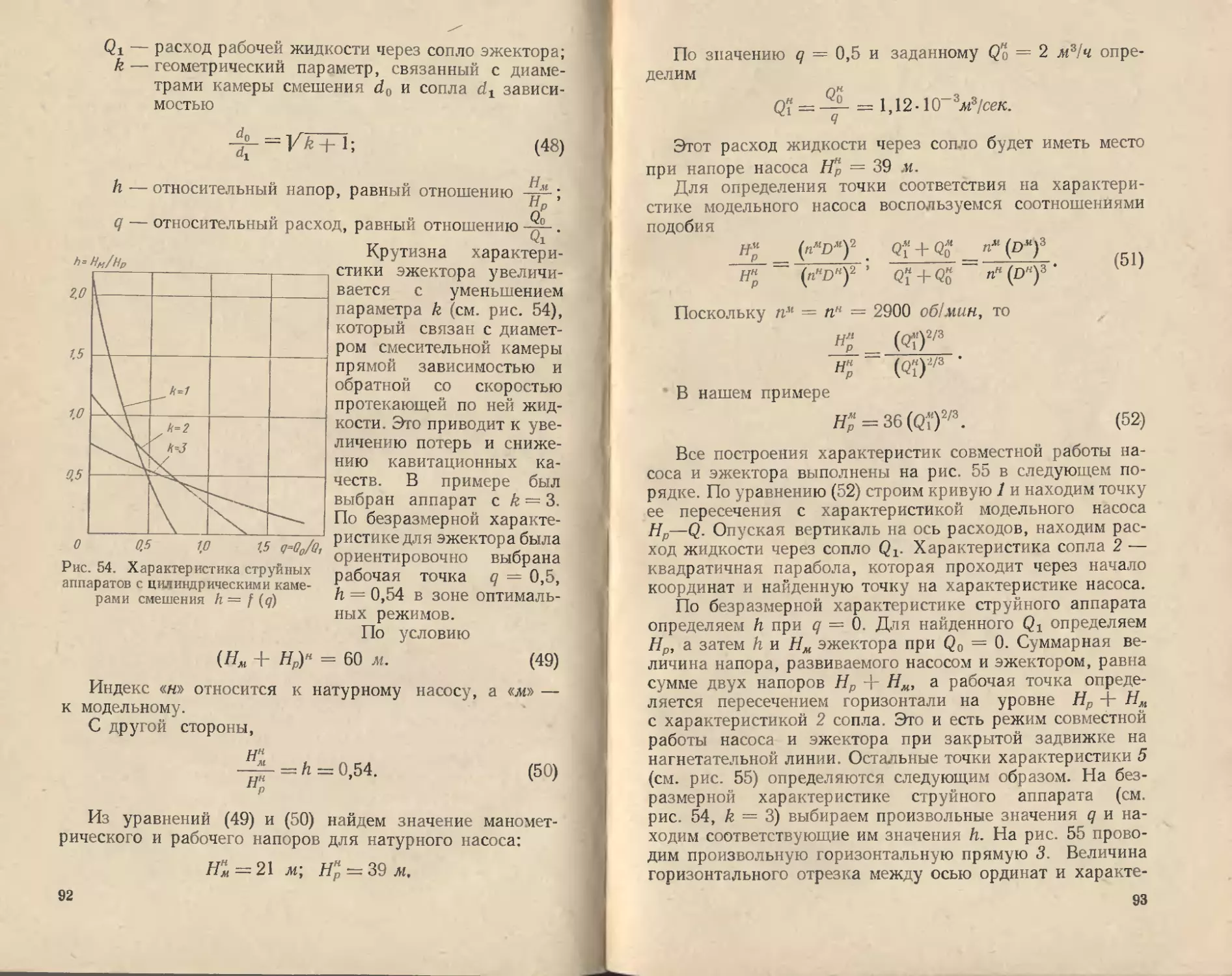

щественно меняются лишь характеристики Q—N, а ха-

рактеристики Q—Н постоянны. С увеличением отноше-

47

ния -g- мощность растет, кривая Q—N становится более

пологой, что и соответствует уравнению (9).

Момент, передаваемый от вращающегося корпуса жид-

кости, определяется по формуле

dM = 2С\р (сок — со)2 rdydr,

где коэффициент 2 берется из-за передачи момента с двух

сторон вращающегося корпуса.

Поспе интегрирования по радиусу и углу ср получим

9 /, и X2 R1 —

М = 2С1Р4 1--S-) -

(23)

При испытании вращающихся дисков в корпусах с раз-

личной шириной установлено, что коэффициент Сг —

= f Re, , где ~----------отношение ширины корпуса

к диаметру диска [20].

Зависимость, очевидно, будет той же структурно,

если диск неподвижен, а корпус вращается, или если

в корпусе установлен неполный диск. Эту зависимость

можно установить, приравнивая уравнения (8) и (23).

Тогда, пользуясь характеристиками Q—N, получен-

ными при испытании черпаков в корпусах с различной

шириной, и подсчитав по ним момент М из формулы (23),

можно определить коэффициент при условии, что рас-

о <о г ( Q \

пределение угловых скоростей -------= f --------- из-

\ nDcpdnp )

вестно для одной какой-либо комбинации черпака с кор-

пусом, а также определены их основные геометрические

размеры. Значения коэффициентов С\ приведены в табл. 5.

Зная, что Сг для черпаков с подобными профилями се-

В

чении и одинаковым отношением -у— остается постоян-

ным [28], можно определить по формуле (23) распределе-

ние угловых скоростей----для новой комбинации черпака

и корпуса (табл. 6—8). Для одинаковых величин В,

поскольку Dcp всюду примерно равные, получены одни

и те же значения С1г а для одинаковых величин стеснения

Л Ь \

потока | 1----&-] примерно одинаковое распределение

скоростей.

48

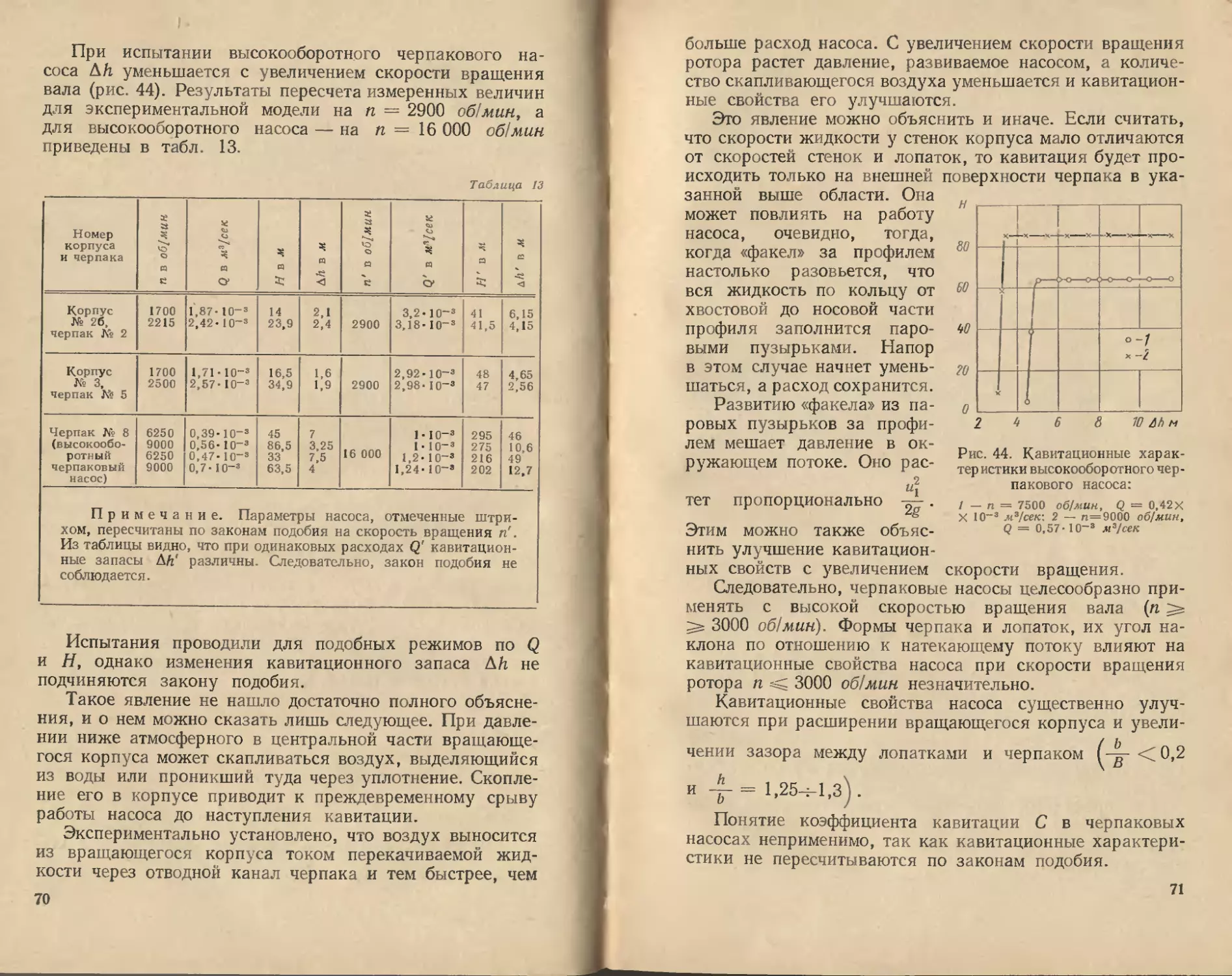

Таблица 5

Q в М31сек Q н в м Л( в нм (0 чг В в м ь в м 1 &>!«

0 1-ю-3 2 3 3,5 4 0 0,0118 0,0236 0,0353 0,0412 0,0472 96 85 72,5 55 45 30 6,06 7,28 10,1 13,7 15,7 17,65 0,9 0,89 0,87 0,85 0,84 0,825 0,732 0,723 0,727 0,735 0,746 0,724 90-Ю-3 (корпус № 2) 11,5-10“3 (черпак № 2) 0,872

0 1-Ю"3 2 3 3,5 4 0 0,0118 0,0236 0,0353 0,0412 0,0472 96 85 72,5 55 46 32 6,76 8 10,85 14,7 16,6 19,8 0,877 0,866 0,843 0,818 0,806 0,79 0,54 73-10“3 (корпус № 2а) И,5-Ю"3 (черпак № 2) 0,845

0 1-Ю-3 2 3 3,5 4 0 0,0118 0,0236 0,0353 0,0412 0,0472 96 85 72,5 55 46,5 33 11,5 12,1 14,8 18,05 20 21,7 0,814 0,81 0,79 0,767 0,754 0,744 0,4 58-10-3 (корпус № 26) 11,5 IO"3 (черпак № 2) 0,79

Таблица 6

Q в м3/сек Q >lDcpdlp н в м м в нм Ct СО В в м ь в м 1 to| о-

0 0,5-10-3 1 1,5 2 2,5 0 0,0086 0,0173 0,0259 0,0345 0,0432 102,5 96 84 68 50 27 4,1 5 6,65 8,2 9,85 11,4 0,73 0,917 0,909 0,895 0,883 0,872 0,862 90-10"3 (корпус № 1) 10-Ю-3 (черпак №3) 0,89

0 0,5-10~3 1 1,5 2 2,5 0 0,0086 0,0173 0,0259 0,0345 0,0432 102,5 96 84 68 51 28 5,05 5,6 7,08 8,73 10,35 12,1 0,54 0,894 0,888 0,874 0,86 0,847 0,836 70-Ю-з (корпус № 1а) 10-Ю-3 (черпак № 3) 0,856

0 0,5-10-3 1 1,5 2 2,5 0 0,0086 0,0173 0,0259 0,0345 0,0432 102,5 96 84 69 51,5 28,5 6,5 6,95 8,15 9,8 11,5 13,2 0,32 0,843 0,838 0,824 0,807 0,791 0,776 50-10 3 (корпус № 16) 10-Ю-3 (черпак № 3) 0,8

4

К. Н. Спасский

49

Таблица 7

в м3/сек Q И в м Л1 в н-м С, <0 (0 к В в я ь в м !-± В

nD d2 ср1* пр

0 0 99 9,05 0,877 сТ

МО"3 0,0082 91 7 10,55 0,867 ? g L '°'

2 0,0164 81 13,35 Л 7Q 0,851 о

3 0,0245 70 16,5 U, 1 о 0,834 to Й - с U,oO

4 0,0327 55 20,1 0,817 о о-

5 0,041 37,5 23,4 0,802 гп

0 0 99 10,9 0,843

1-Ю-3 0,0082 91,7 12,1 0,835 । L е=!

2 0,0164 81 13,85 л 0,823 ° с сч • у* Л Я1 к

3 0,0245 70,5 16,9 0,806 О р°!

4 0,0327 56 21,1 0,781 S2 S-

5 0,041 38,5 24,2 0,765

0 0 99 14,5 0,791 co

МО'3 0,0082 91,7 15,3 0,785 СО О 1 1 -pl О

2 0 0164 81 17,25 Л л 0 772 2*8 • 0 77

3 0,0245 70,5 19,8 0,755 ’ ° Г°_« m a - E

4 0 0327 56,5 22,8 0,737 00 <1

5 0,041 39 26 0,719

Таблица 8

Q в м3/сек Q "Dcpd<np И в м Al в н-м Ci G) чг В в м d в м std ~ ~4В

0 1-Ю-3 2 3 3,5 4 0 0,00975 0,0195 0,0292 0,034 0,039 98 94 83,5 65 51,5 36 10,1 11 13,5 16,8 18,75 20,7 0,73 0,871 0,866 0,851 0,834 0,825 0,816 90-Ю-3 (корпус № 3) 19-Ю-3 (черпак № 5) 0,835

Для упрощения расчета на рис. 30 построена экспе-

риментальная кривая Сх = f (-77-) ; данные расчета

сведены в табл. 5—8. Все испытания проводили при п —

= 2900 об!мин. По данным табл. 5—8 построена графи-

ческая зависимость

50

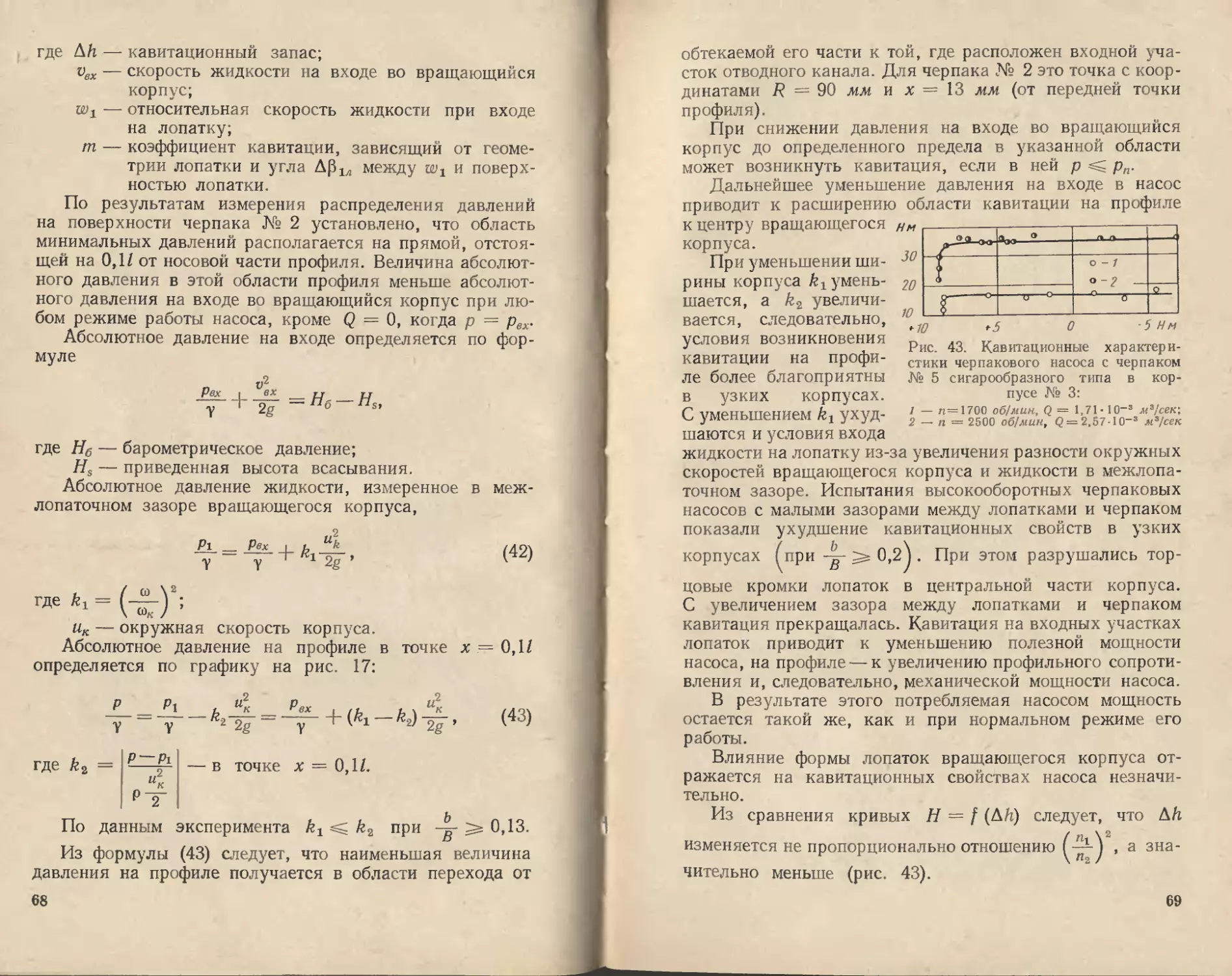

На рис. 31 приведена такая зависимость, построенная

для — 0, когда ограничивающие стенки отсутствуют.

В условиях безграничного

фике = 1,036.

Такое отклонение объ-

ясняется некоторой неточ-

ностью принятой прямой

ы

зависимости

ь

от

стесне-

сок

в области малых

ний, когда стенки корпуса

влияют

незначительно.

По графику рис. 31

(О

считать, что

можно

сок

1---, так как все

экспериментальные точки укладываются около некоторой

1

Рис. 31. Зависимость °* •

г ( Q \

f ------------ при изме-

tiD d2

\ ср пр /

нении

b

В

в пределах от 0,75 до 0,9

Изменение числа лопаток от 8 до 12 приводит к неко-

торому уменьшению величины отношения (-к-Л (на

г» оо \ / опт

рис. 2о отмечено точкой Л).

51

На внешних характеристиках насоса увеличение коли-

чества лопаток почти не отражается.

Определение зависимости а = f ~; г;

- - • Экспериментальными исследованиями уста-

новлено, что увеличение толщины b профиля при =

= 0,25 и уменьшение ширины В корпуса при b = const

и —- = 0,23 приводит к существенному увеличению по-

требляемой мощности и небольшому повышению напора

/ “к \

насоса ^не больше —— при Q = 0J .

Некоторое увеличение напора при использовании чер-

паков с толстыми профилями не приводит к повышению

к. п. д. насоса, так как подводимая мощность растет го-

раздо быстрее, чем полезная. Следовательно, соотноше-

ь

ние — размеров черпака и вращающегося корпуса еле-

дует выбирать в области 0 <—<0,25. Из результата

исследования уравнения (9) моментной характеристики

следует, что наименьшая величина подводимой мощности

будет соответствовать условиям безграничного потока

(а 0).

Такие условия по конструктивным соображениям

получены быть не могут, поэтому определим наименьшие

, , - b h

значения коэффициентов а при выбранном — и z.

Поскольку = 1,254-1,3 и остается постоян-

\ и ) опт

ным в пределах изменения — от 0 до 0,23, а изменение

количества лопаток z от 8 до 12 почти не отражается на

внешних характеристиках насоса, то значения сс будем

b Q

искать в зависимости от - и -------у—.

В tiD d2

ср пр

Для определения оптимальных значений коэффици-

ентов а использовали результаты тех же испытаний, кото-

рые проводились и для определения (см. табл. 5—8).

сок

По экспериментальным характеристикам и уравне-

ниям (8) и (9) построены кривые

( <2

а ~ \ п D d2 ’

\ ср пр

ь

в

(25)

52

При обработке результатов измерения коэффициент а

был выражен в явном виде из уравнения (8):

«=2(4)х[,±1 (26)

где

__ г4

ро)2в —. .. ° _ 2М

4

pv^pQ— м

Все необходимые для подсчета величины взяты из

табл. 5—8.

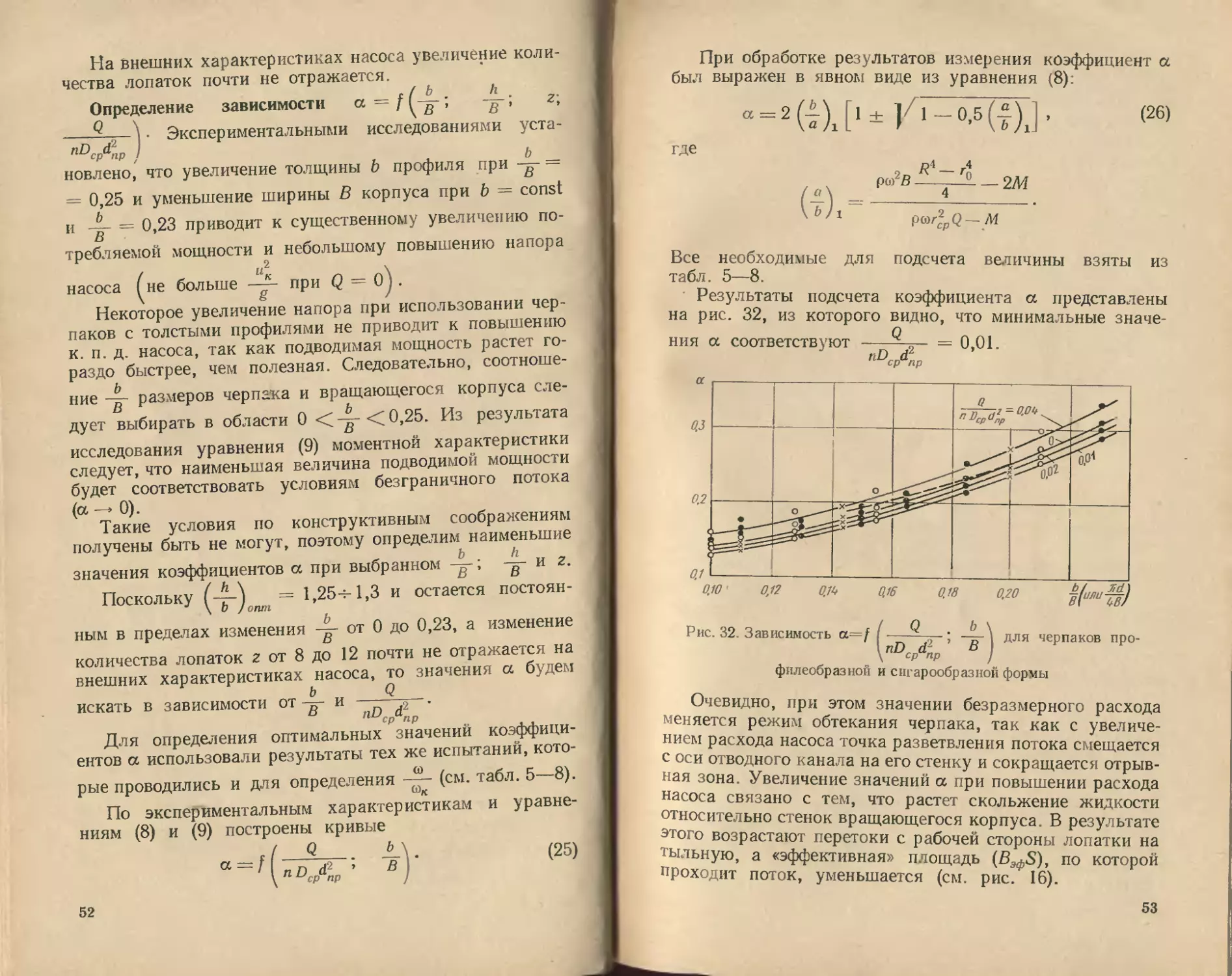

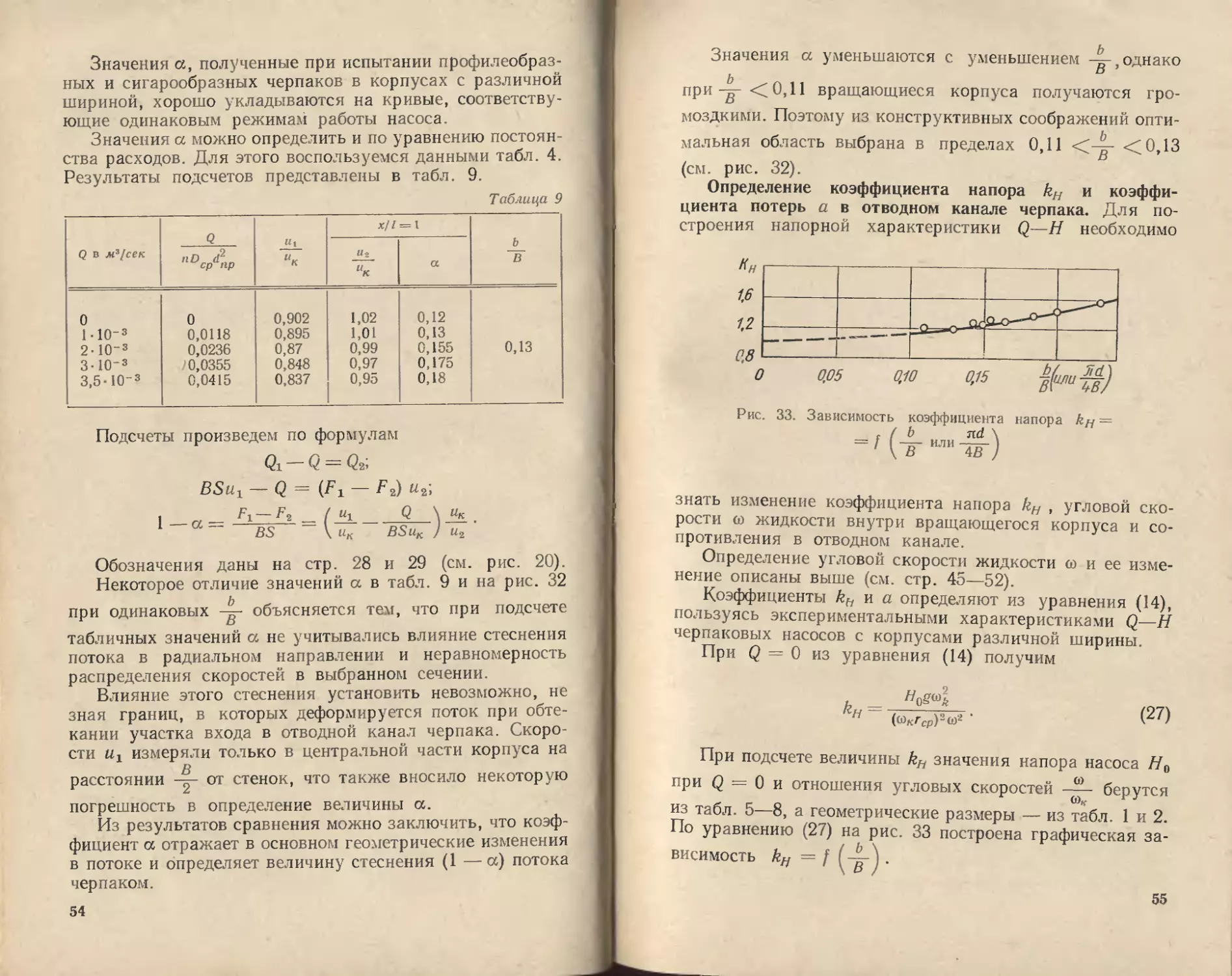

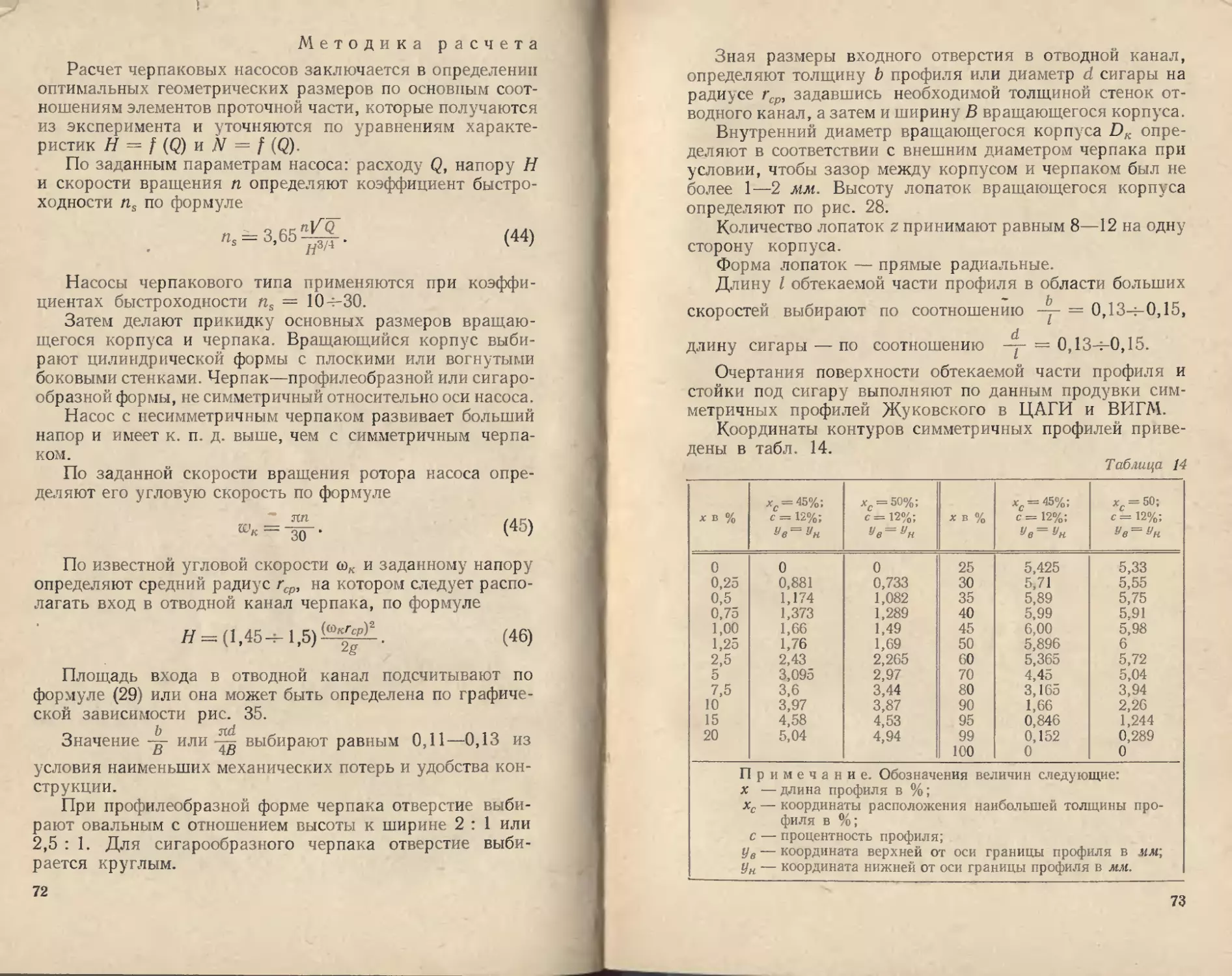

Результаты подсчета коэффициента а представлены

на рис. 32, из которого видно, что минимальные значе-

ния а соответствуют ----= 0,01.

филеобразной и сигарообразной формы

Очевидно, при этом значении безразмерного расхода

меняется режим обтекания черпака, так как с увеличе-

нием расхода насоса точка разветвления потока смещается

с оси отводного канала на его стенку и сокращается отрыв-

ная зона. Увеличение значений а при повышении расхода

насоса связано с тем, что растет скольжение жидкости

относительно стенок вращающегося корпуса. В результате

этого возрастают перетоки с рабочей стороны лопатки на

тыльную, а «эффективная» площадь по которой

проходит поток, уменьшается (см. рис. 16).

53

Значения а, полученные при испытании профилеобраз-

ных и сигарообразных черпаков в корпусах с различной

шириной, хорошо укладываются на кривые, соответству-

ющие одинаковым режимам работы насоса.

Значения а можно определить и по уравнению постоян-

ства расходов. Для этого воспользуемся данными табл. 4.

Результаты подсчетов представлены в табл. 9.

Таблица 9

Q в м3[сек Q «1 ик к/1 = 1 ь в

«| J* а

nD d2 ср пр

0 0 0,902 1,02 0,12

МО-3 0,0118 0,895 1,01 0,13

2-Ю-3 0,0236 0,87 0,99 0,155 0,13

3-Ю-3 20,0355 0,848 0,97 0,175

3,5-10-з 0,0415 0,837 0,95 0,18

Подсчеты произведем по формулам

Qi — Q — Q%>

BSu1 — Q = (Fx — F2) «2‘>

I r/ Д— ^2 / ui_______Q \

BS \uK BSuK J u.2 '

Обозначения даны на стр. 28 и 29 (см. рис. 20).

Некоторое отличие значении а в табл. 9 и на рис. 32

ь

при одинаковых объясняется тем, что при подсчете

табличных значений а не учитывались влияние стеснения

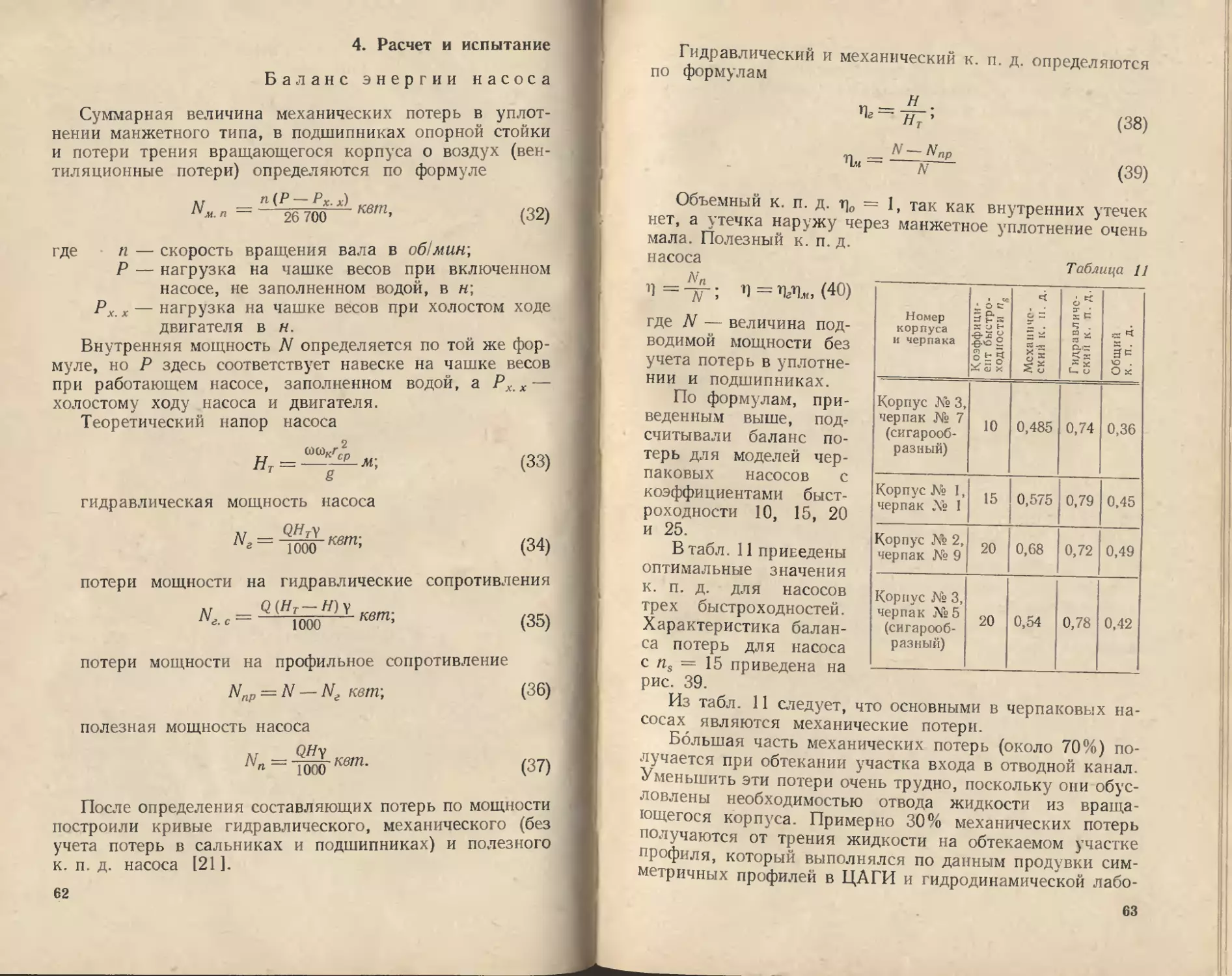

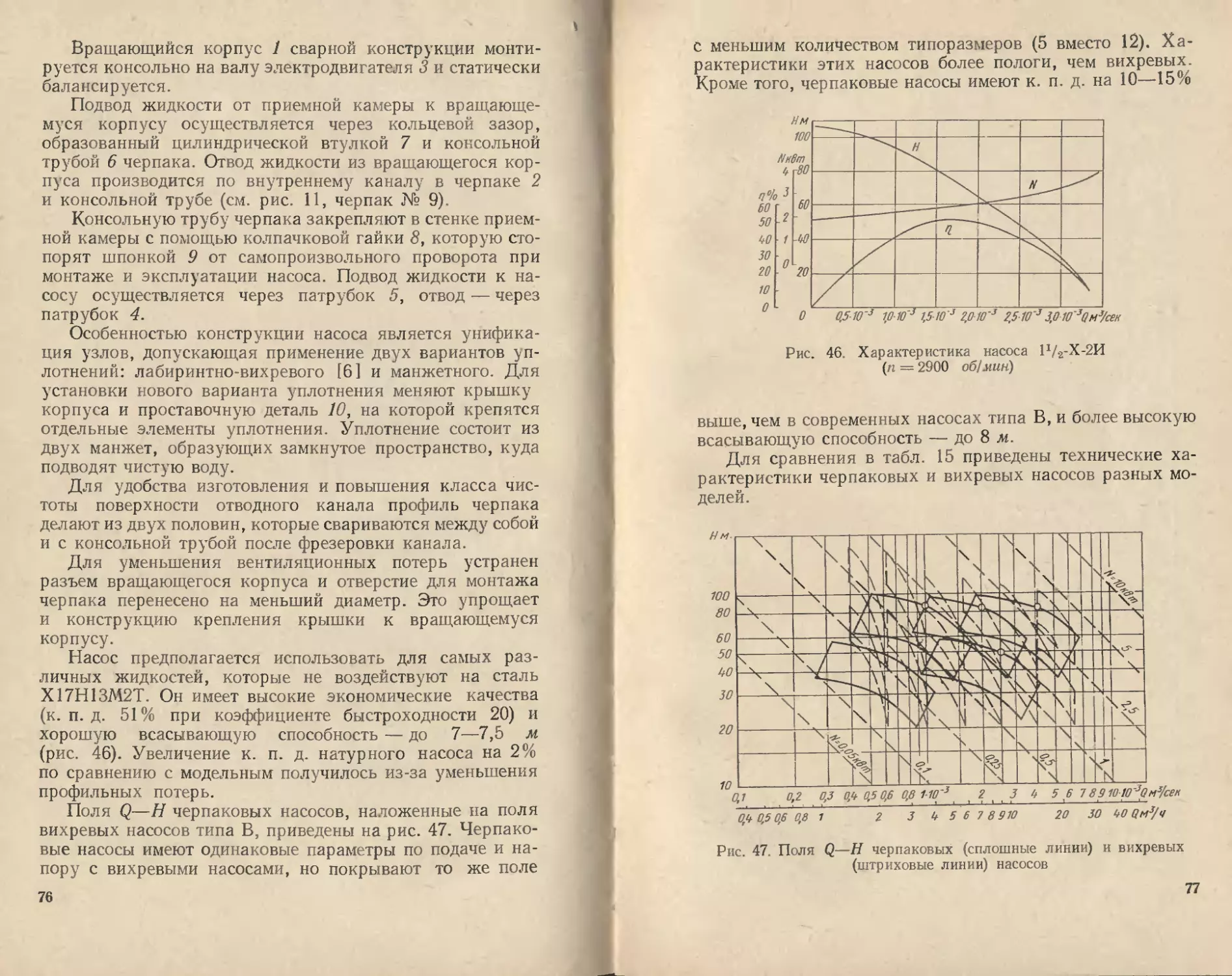

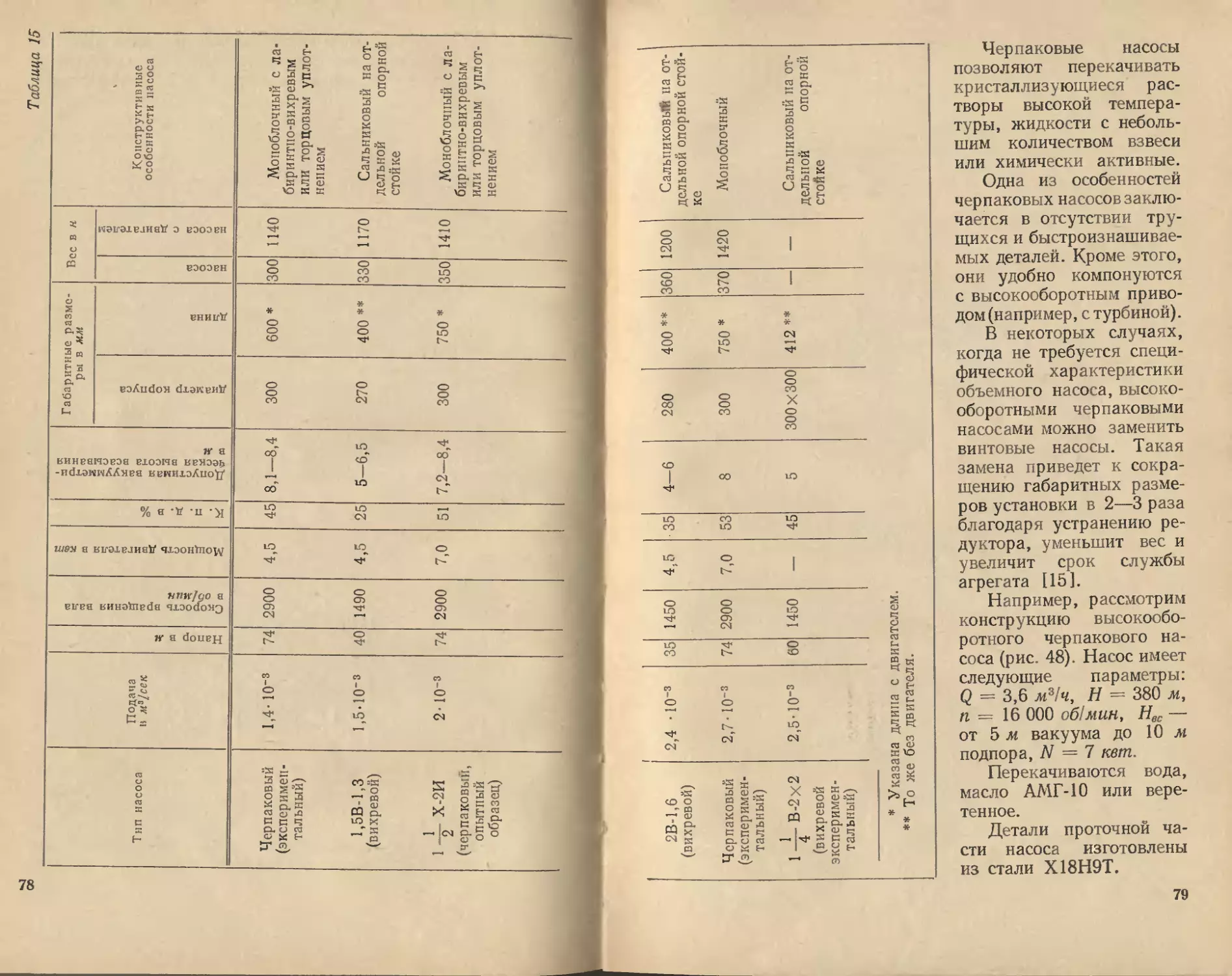

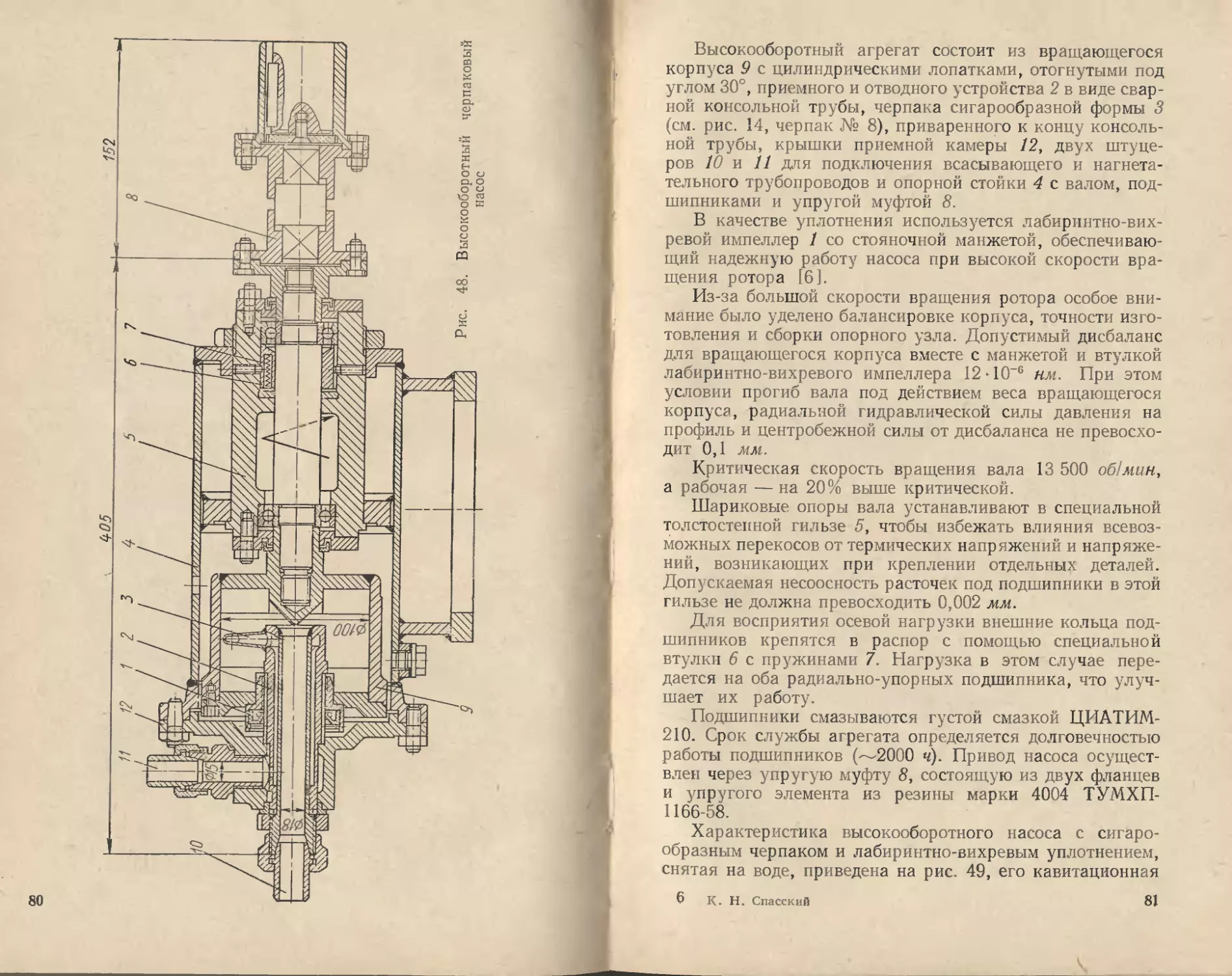

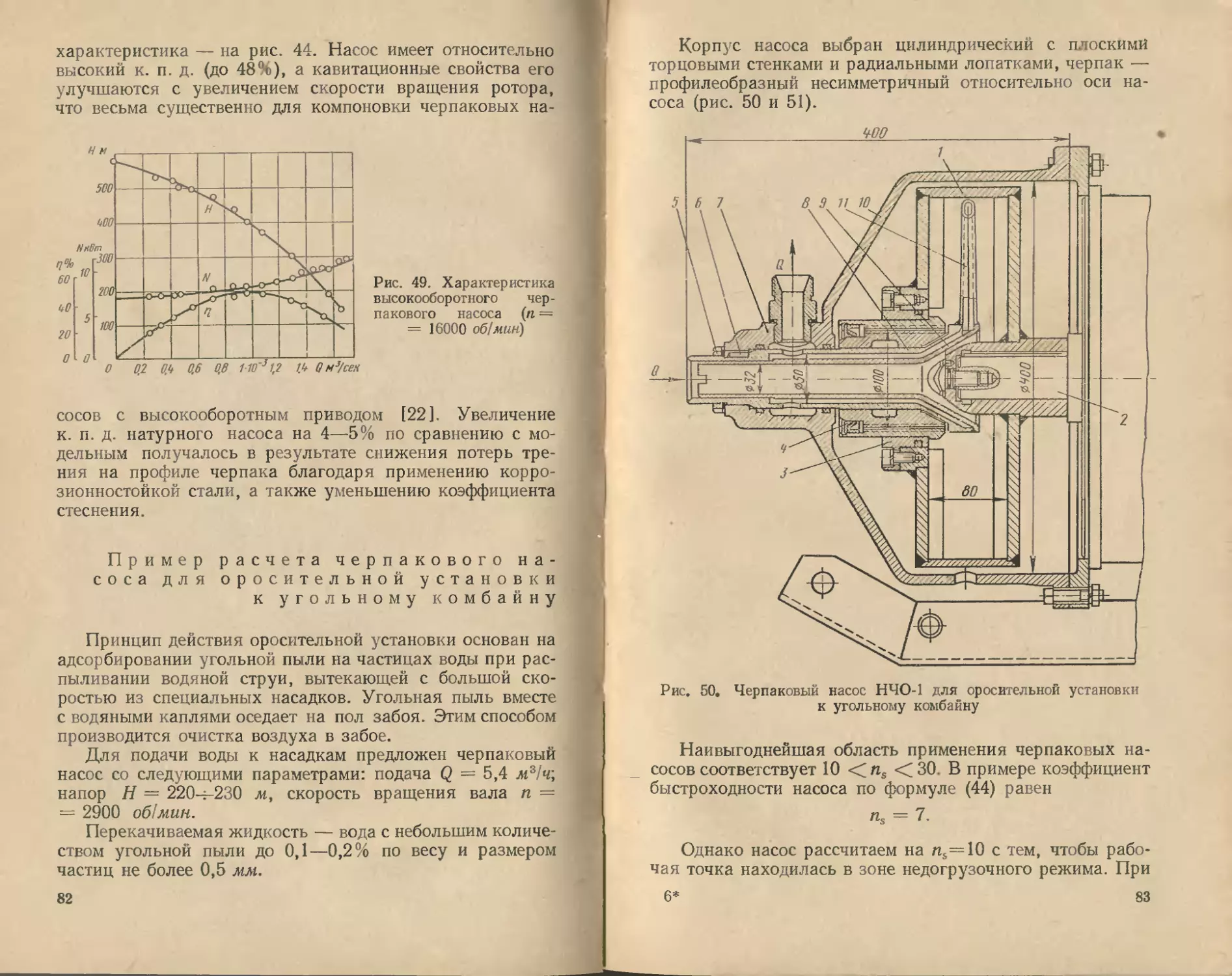

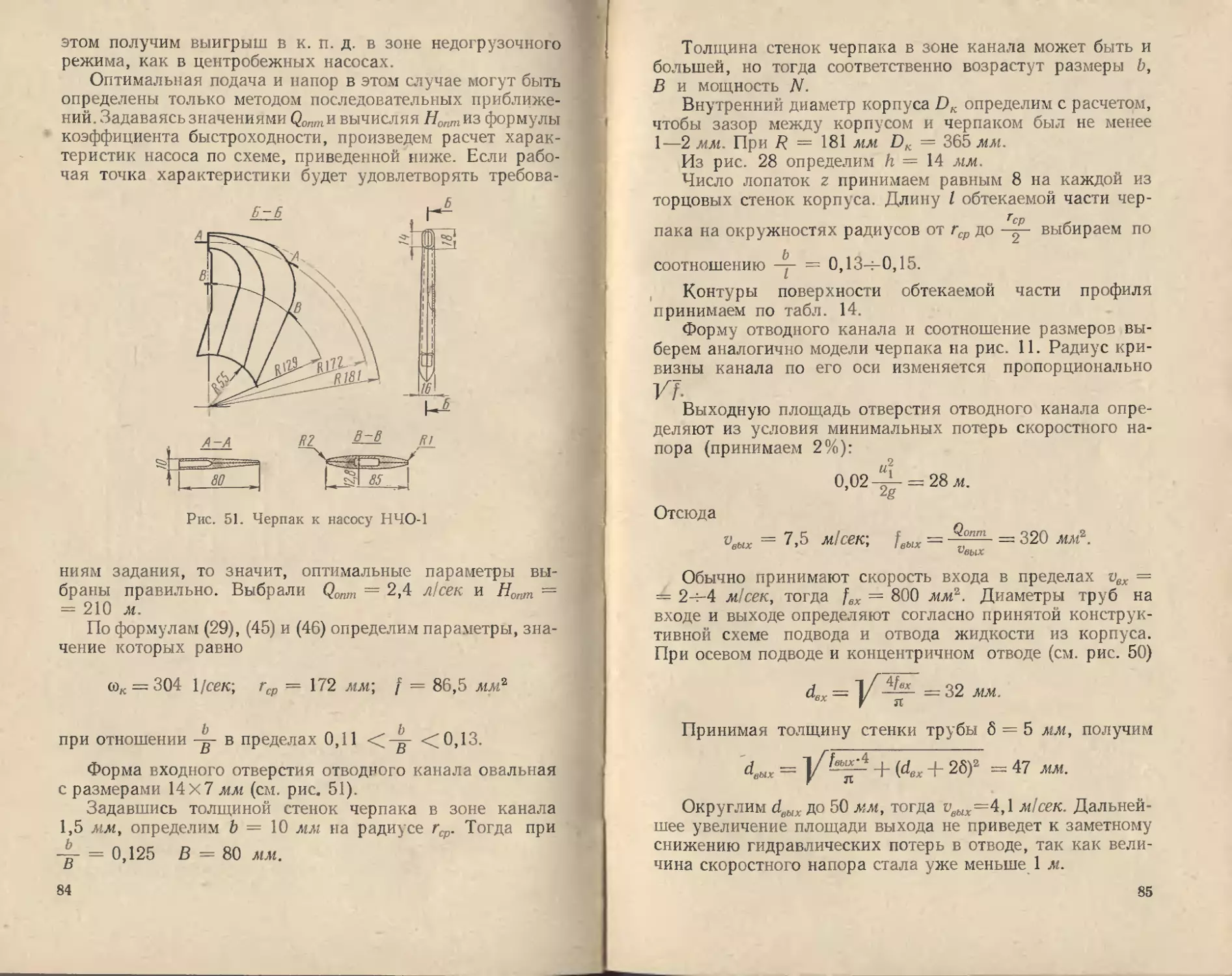

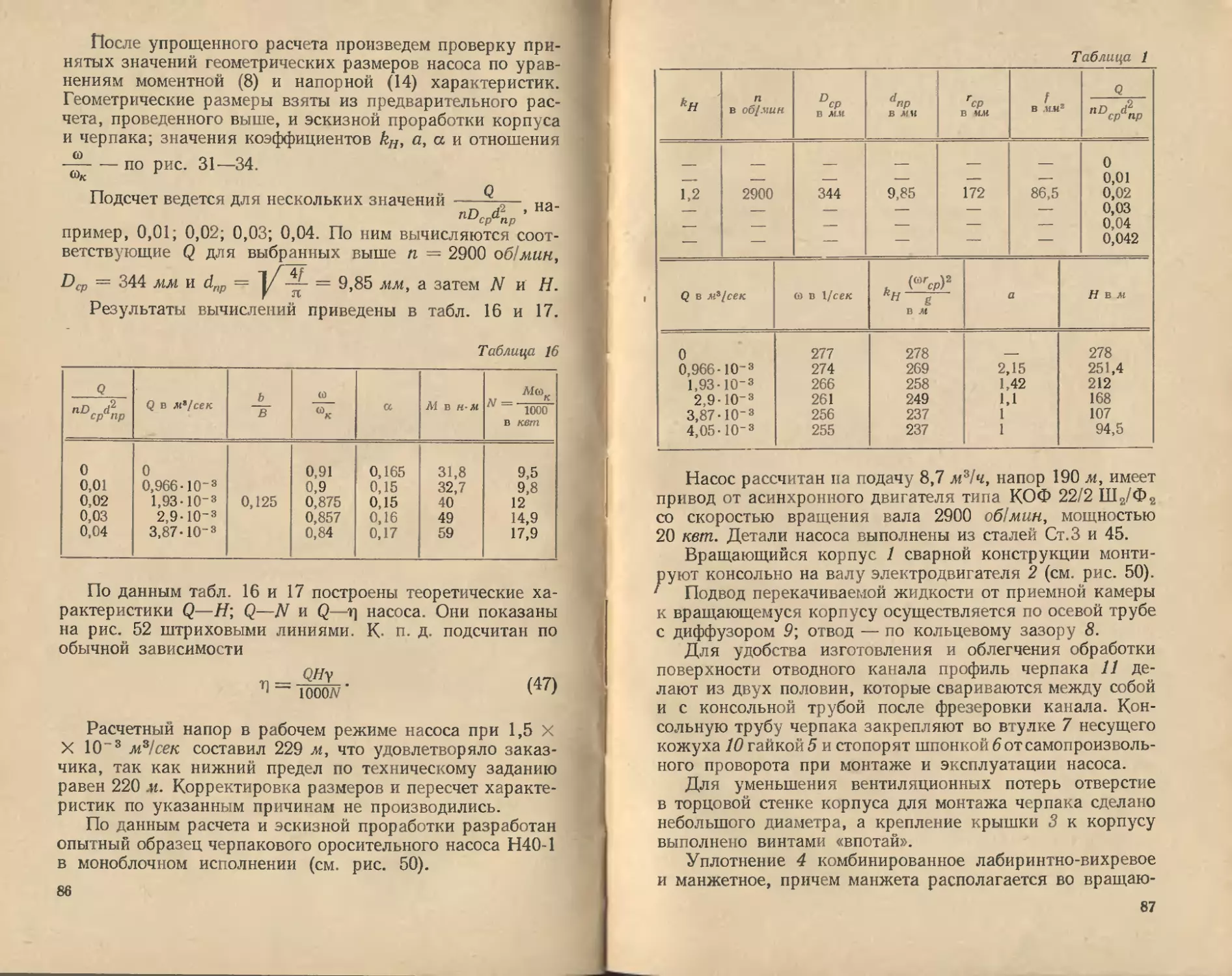

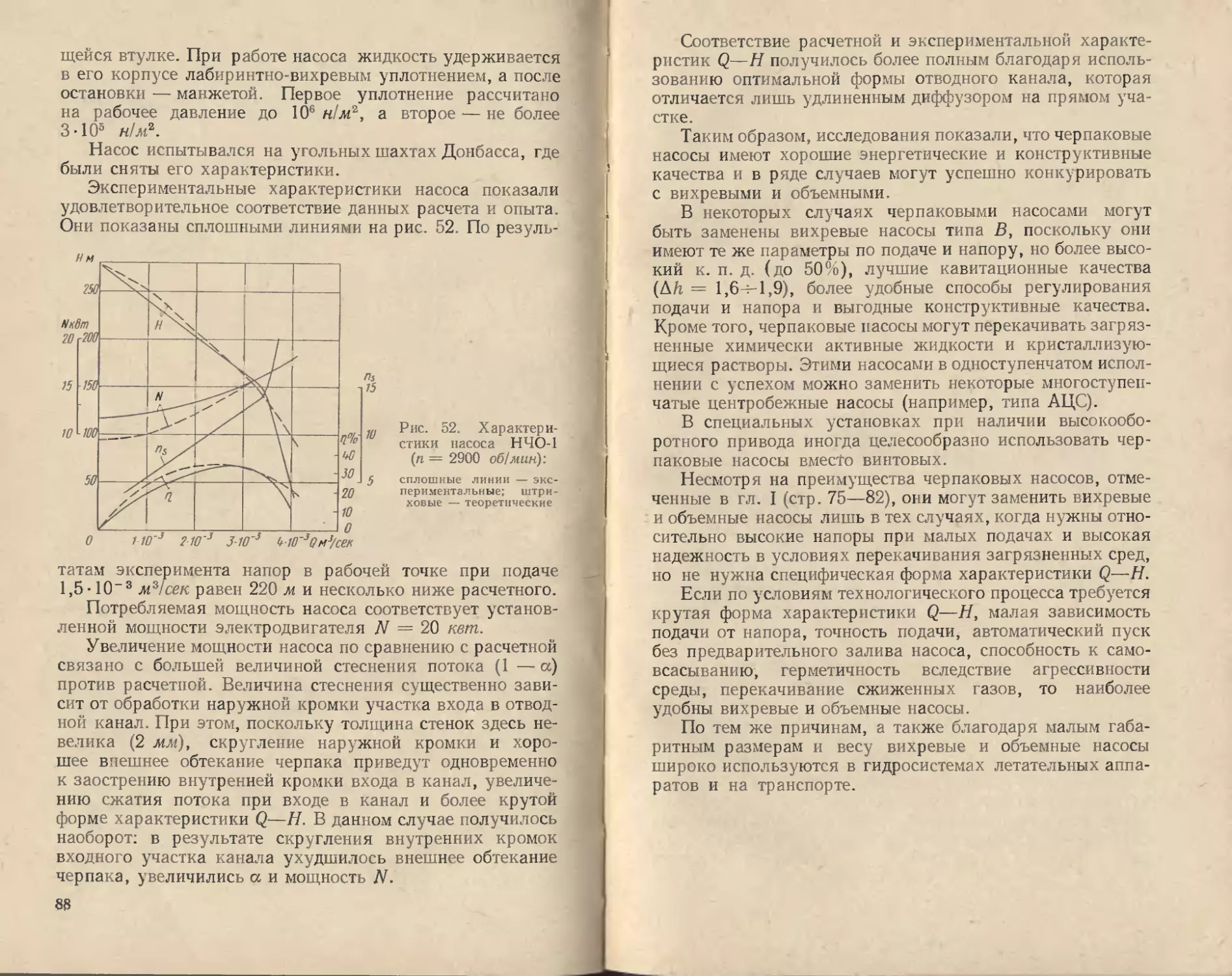

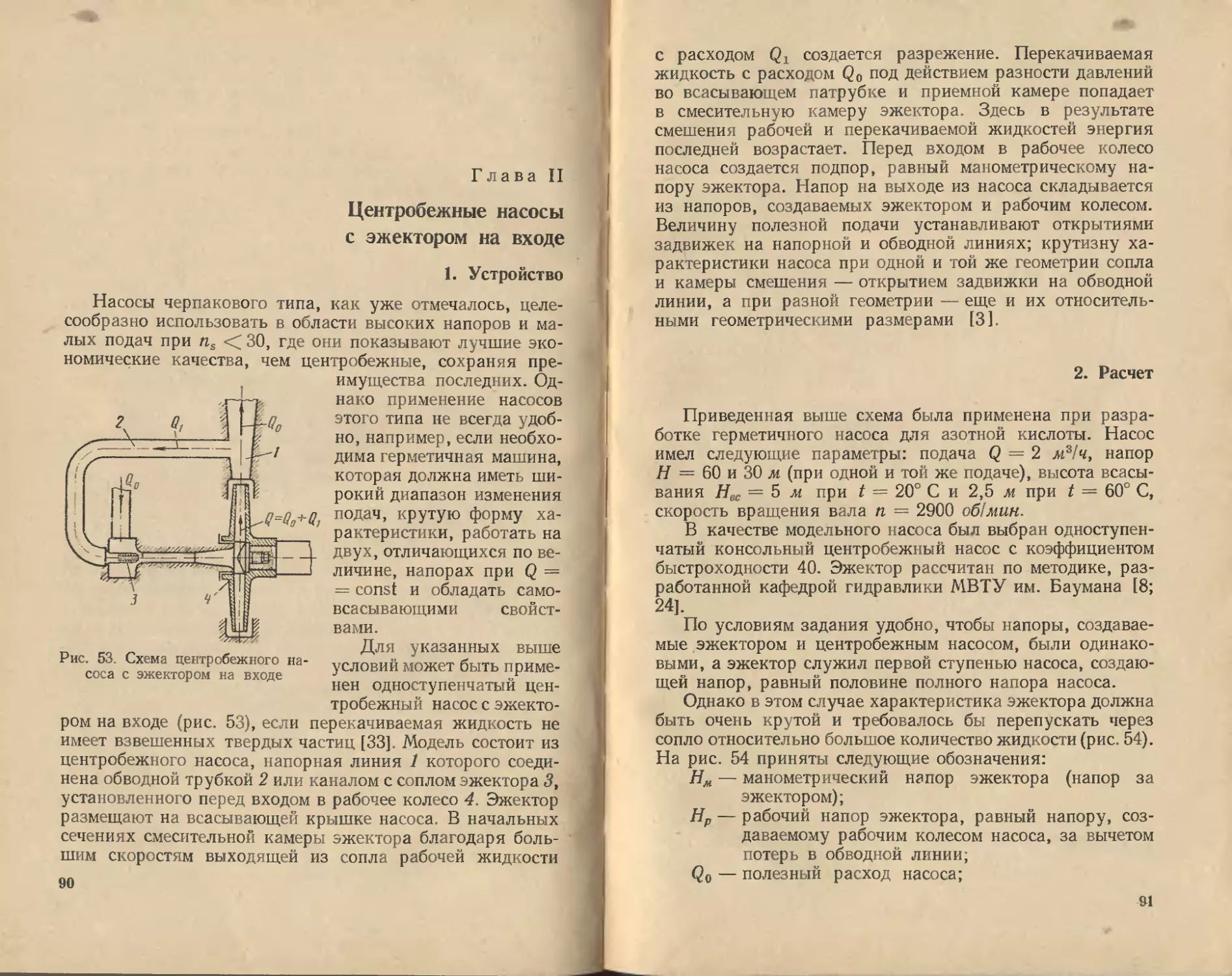

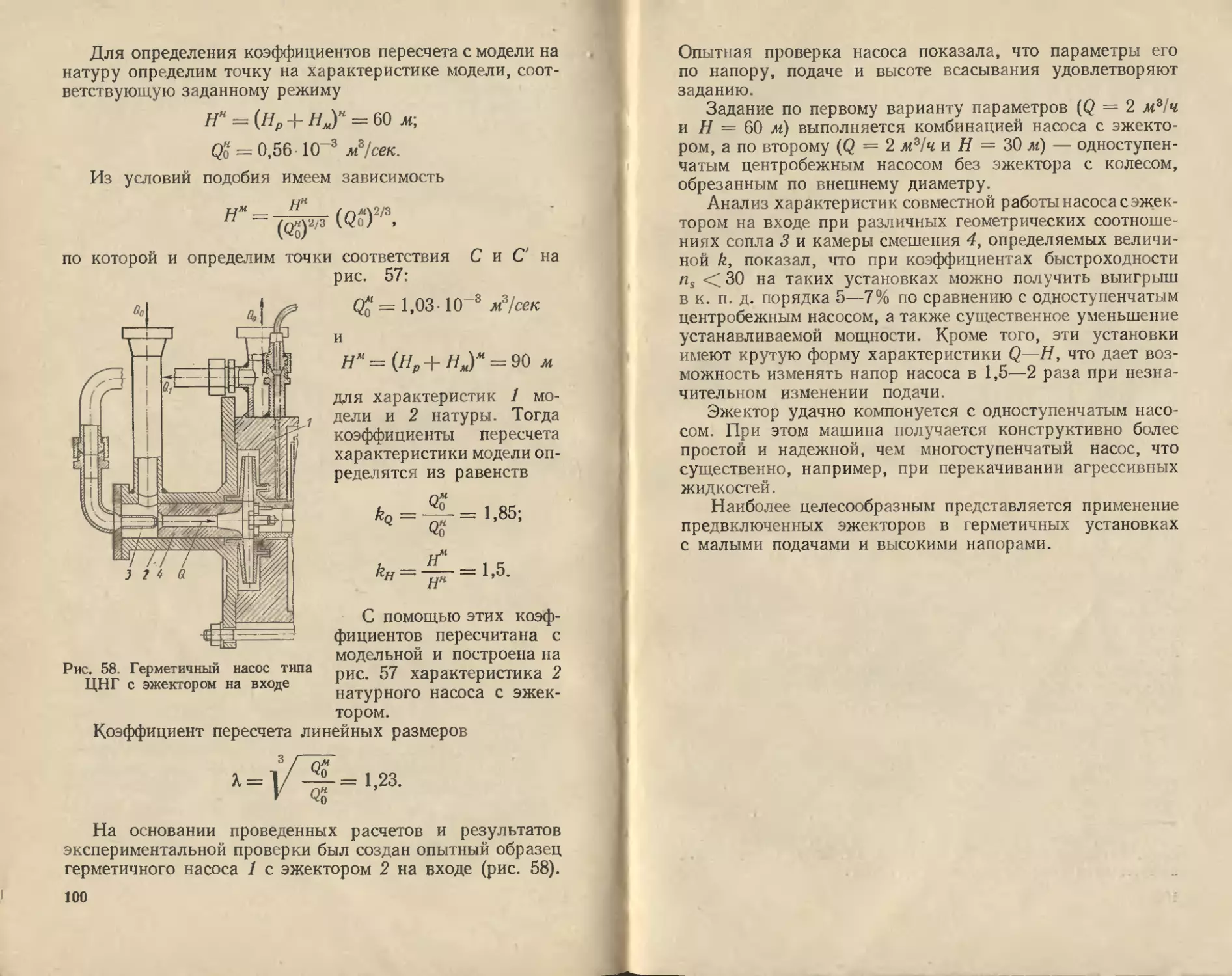

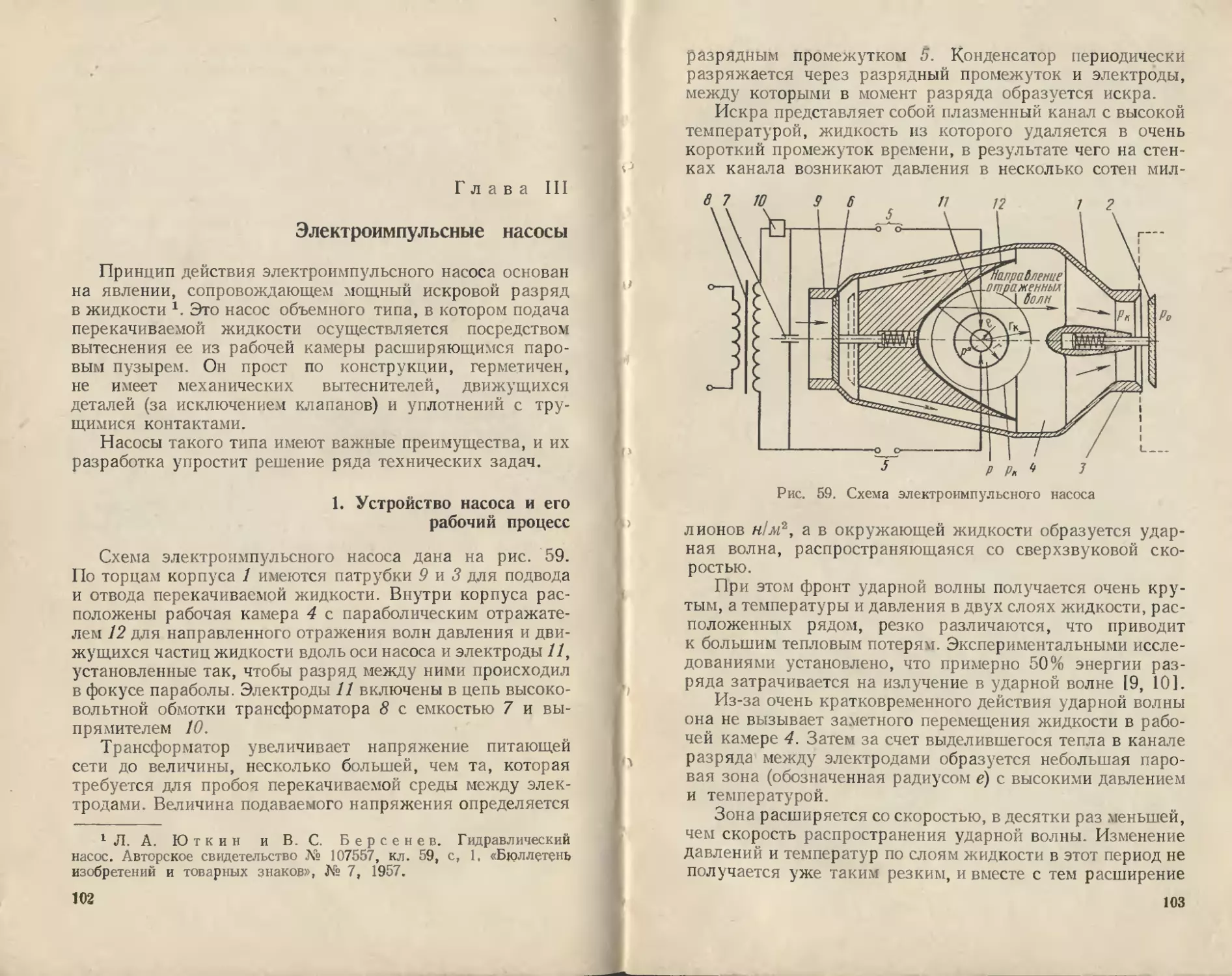

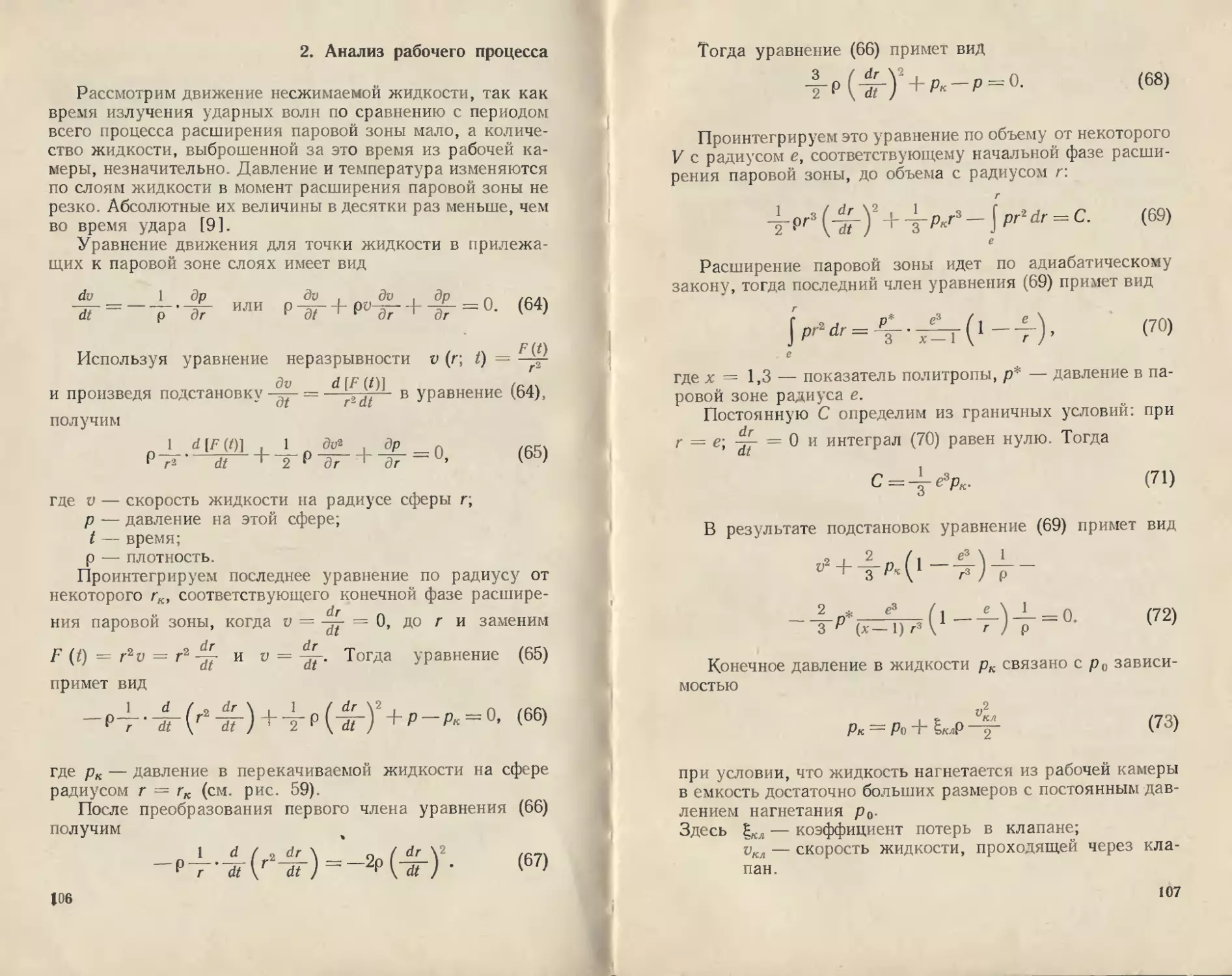

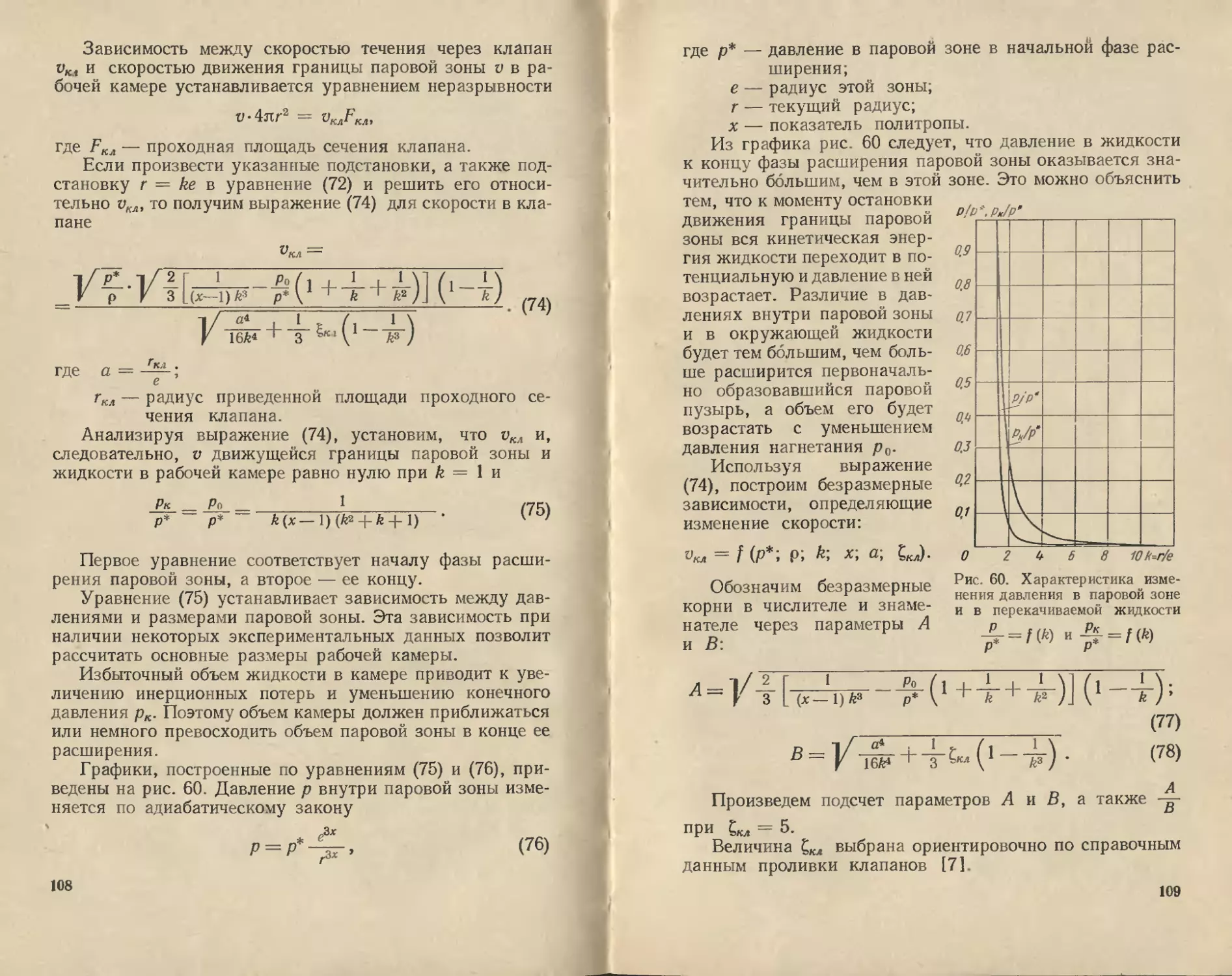

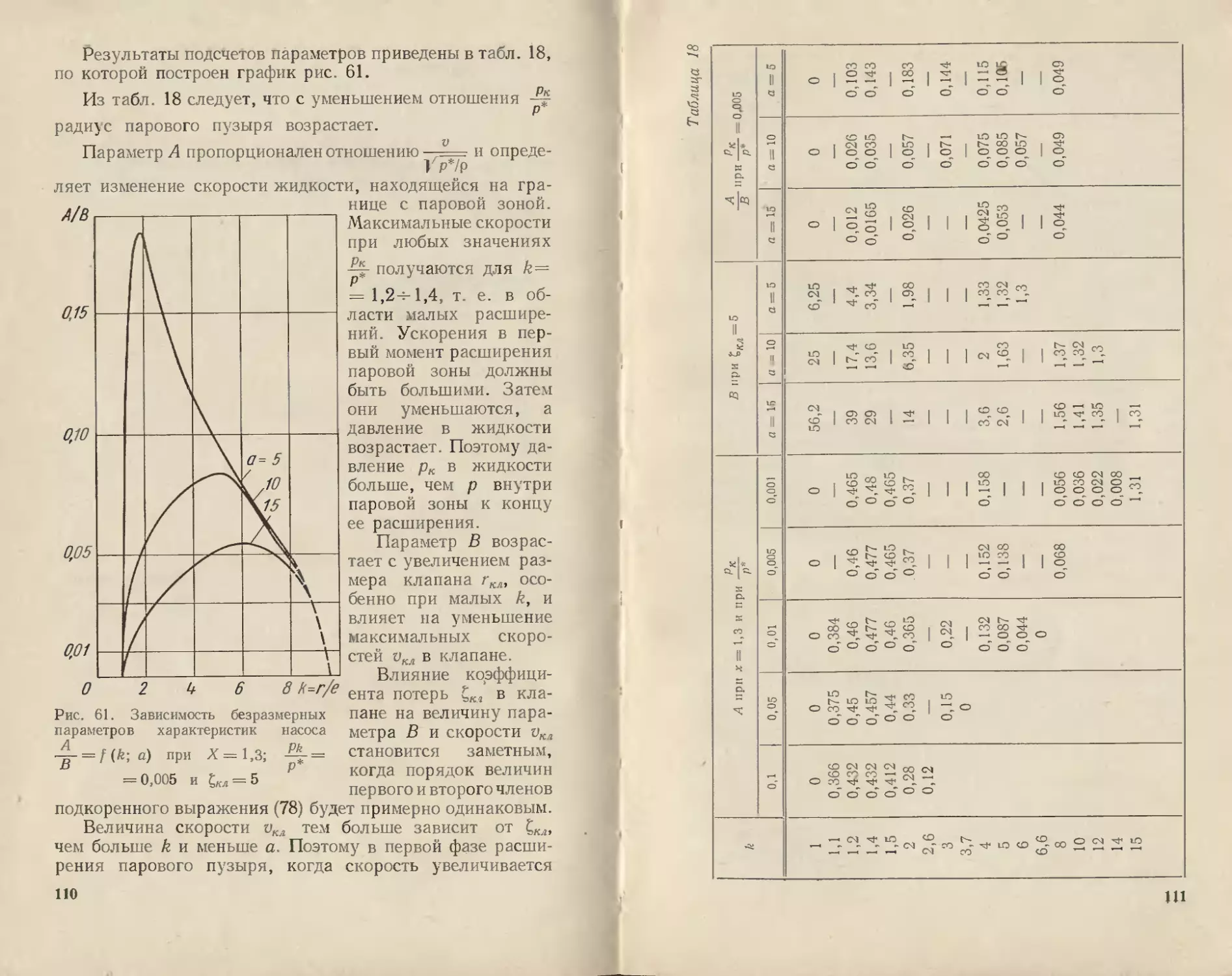

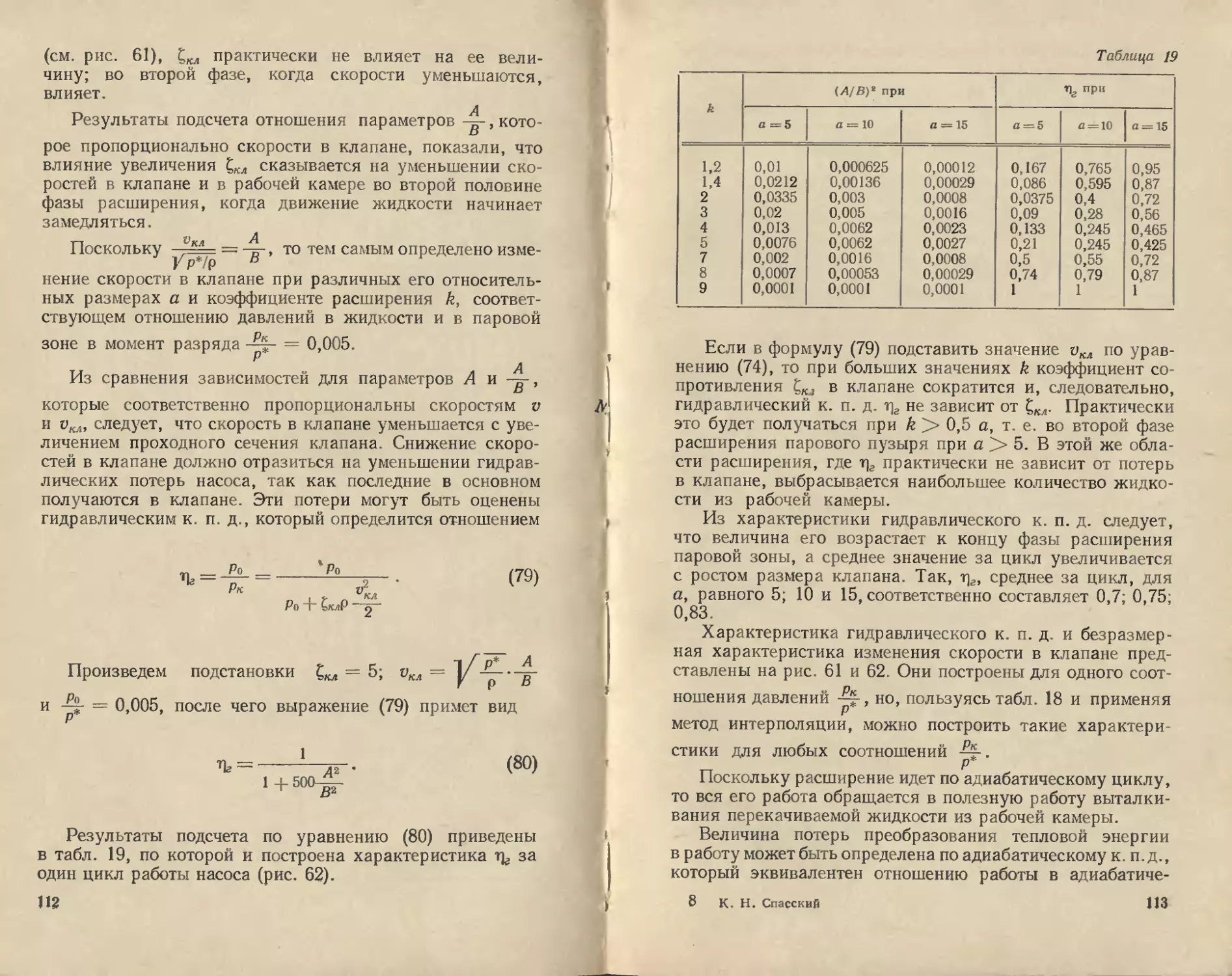

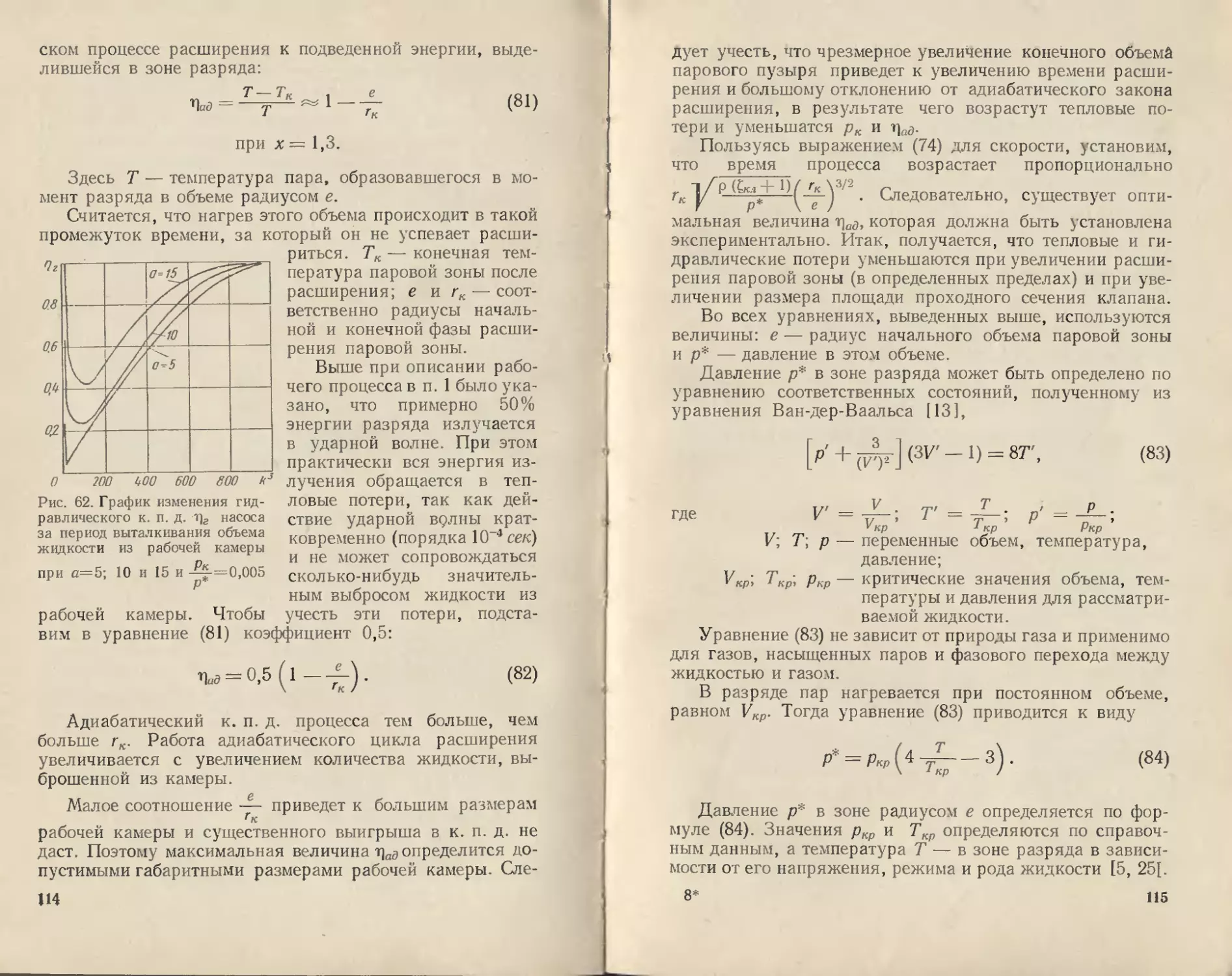

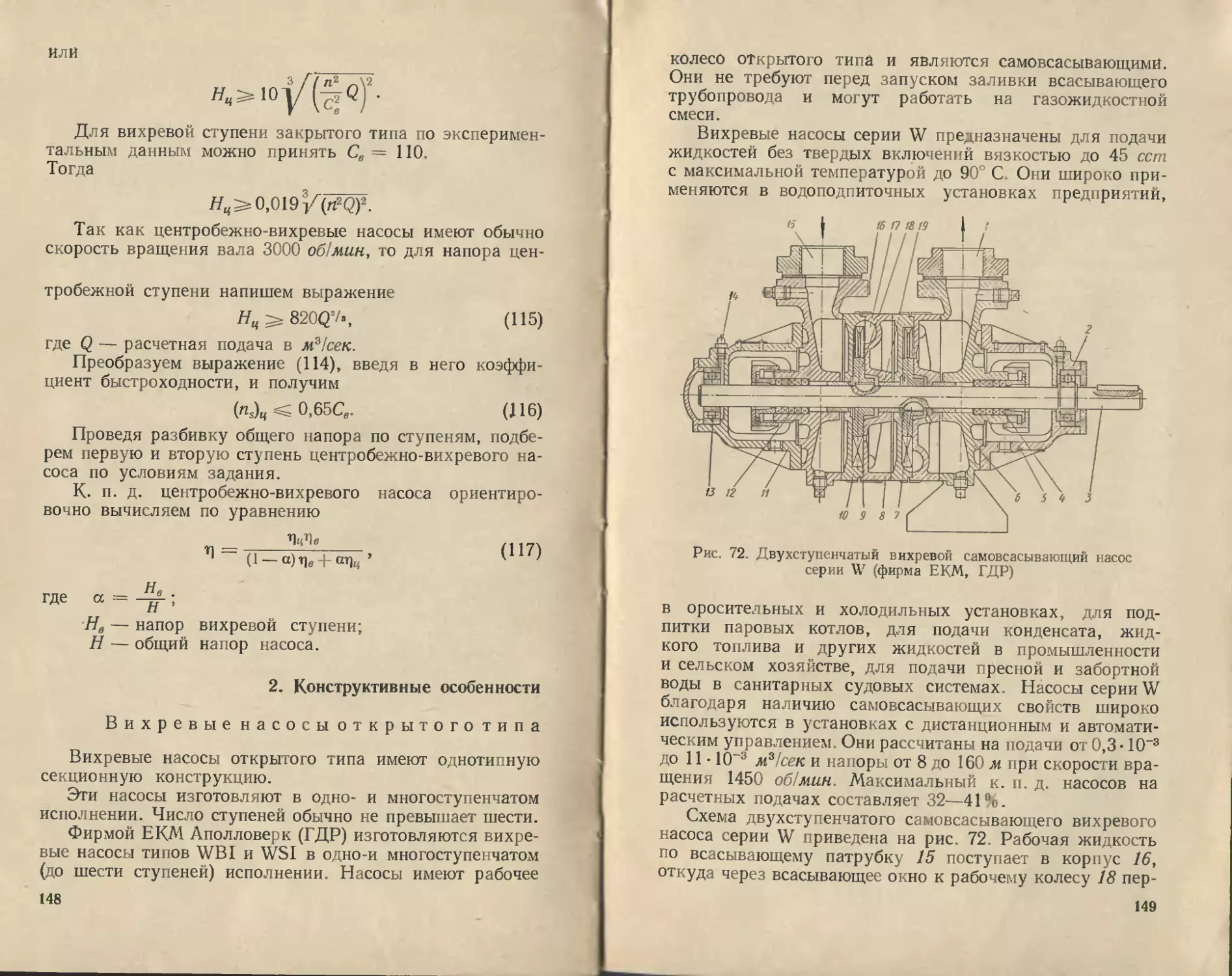

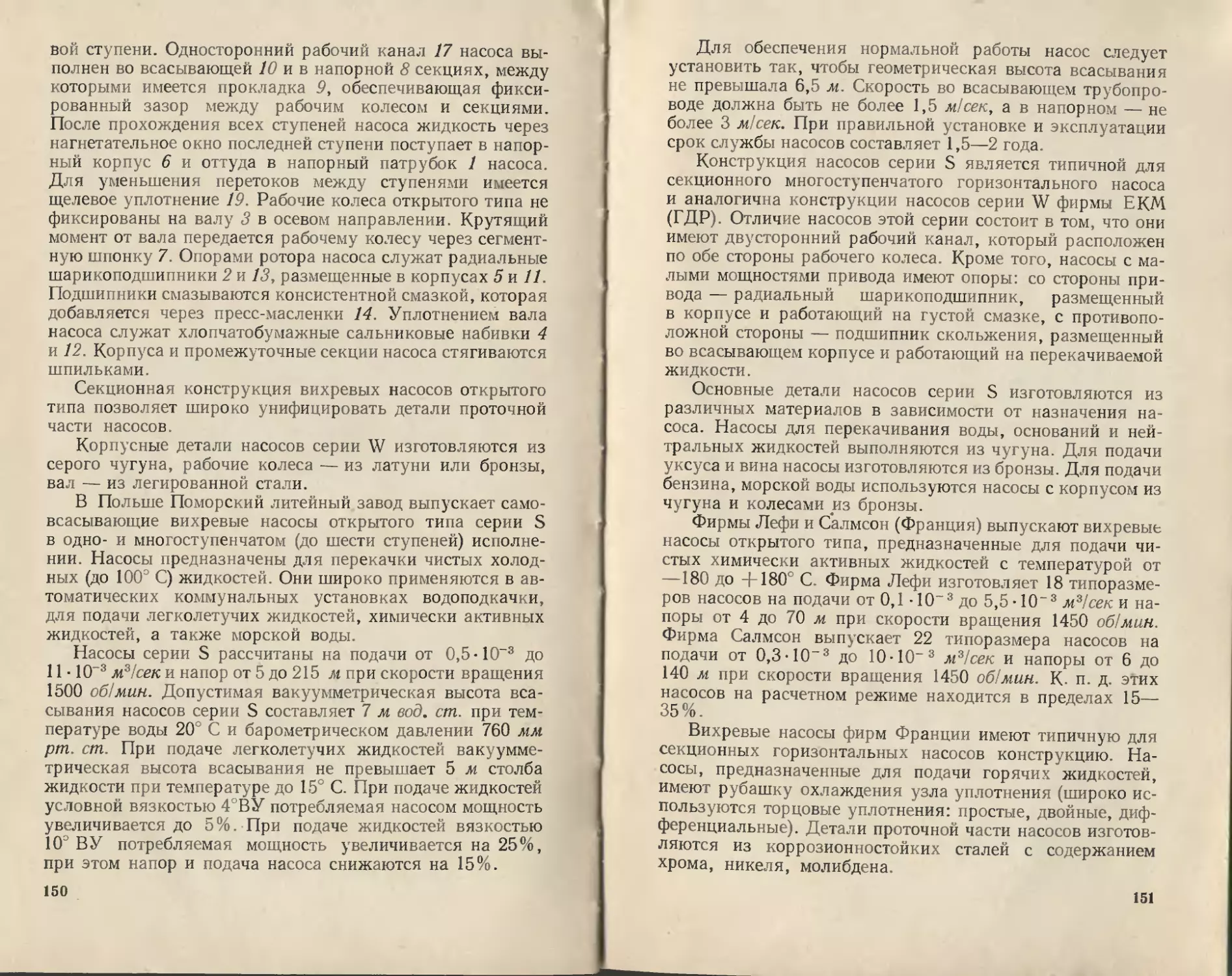

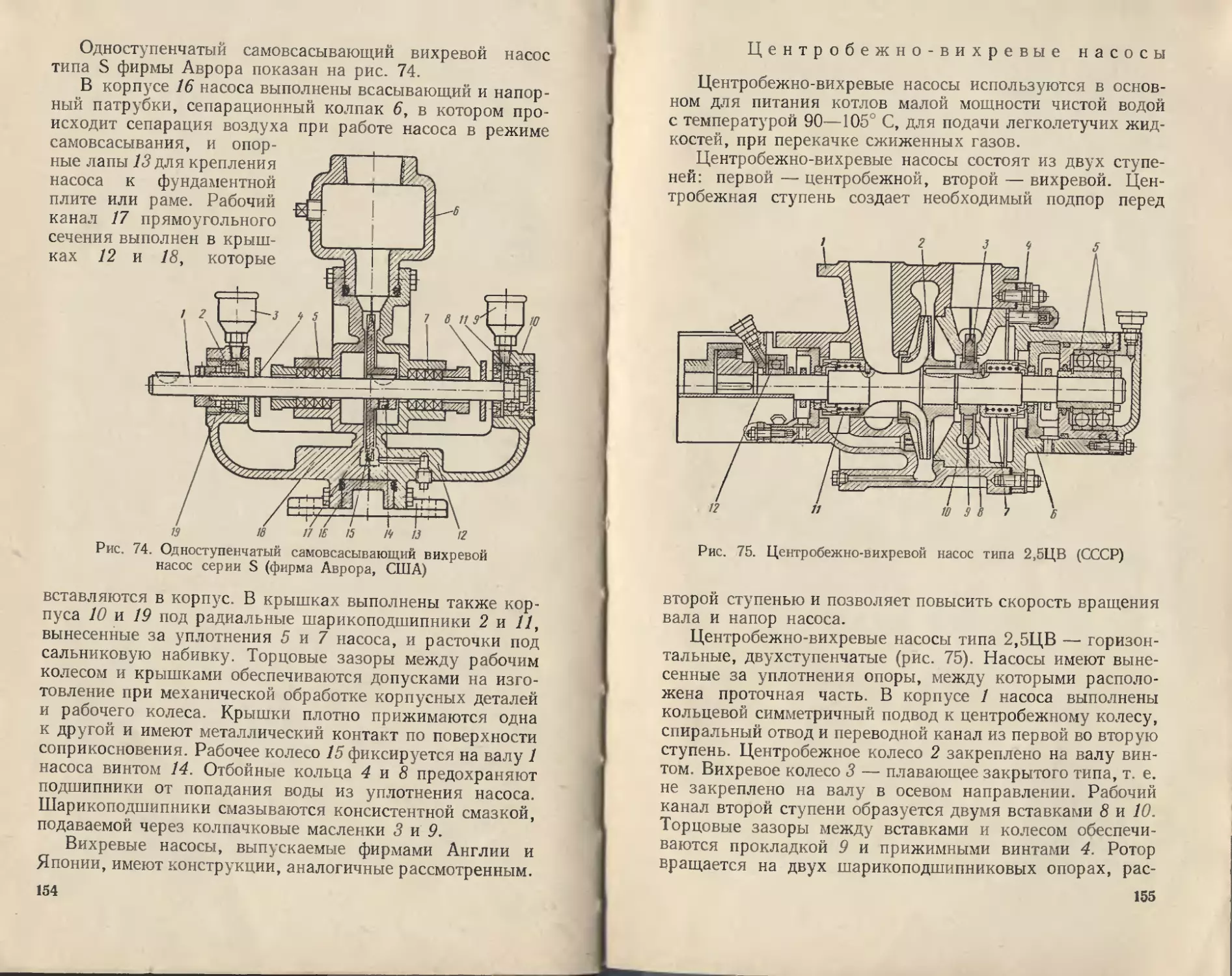

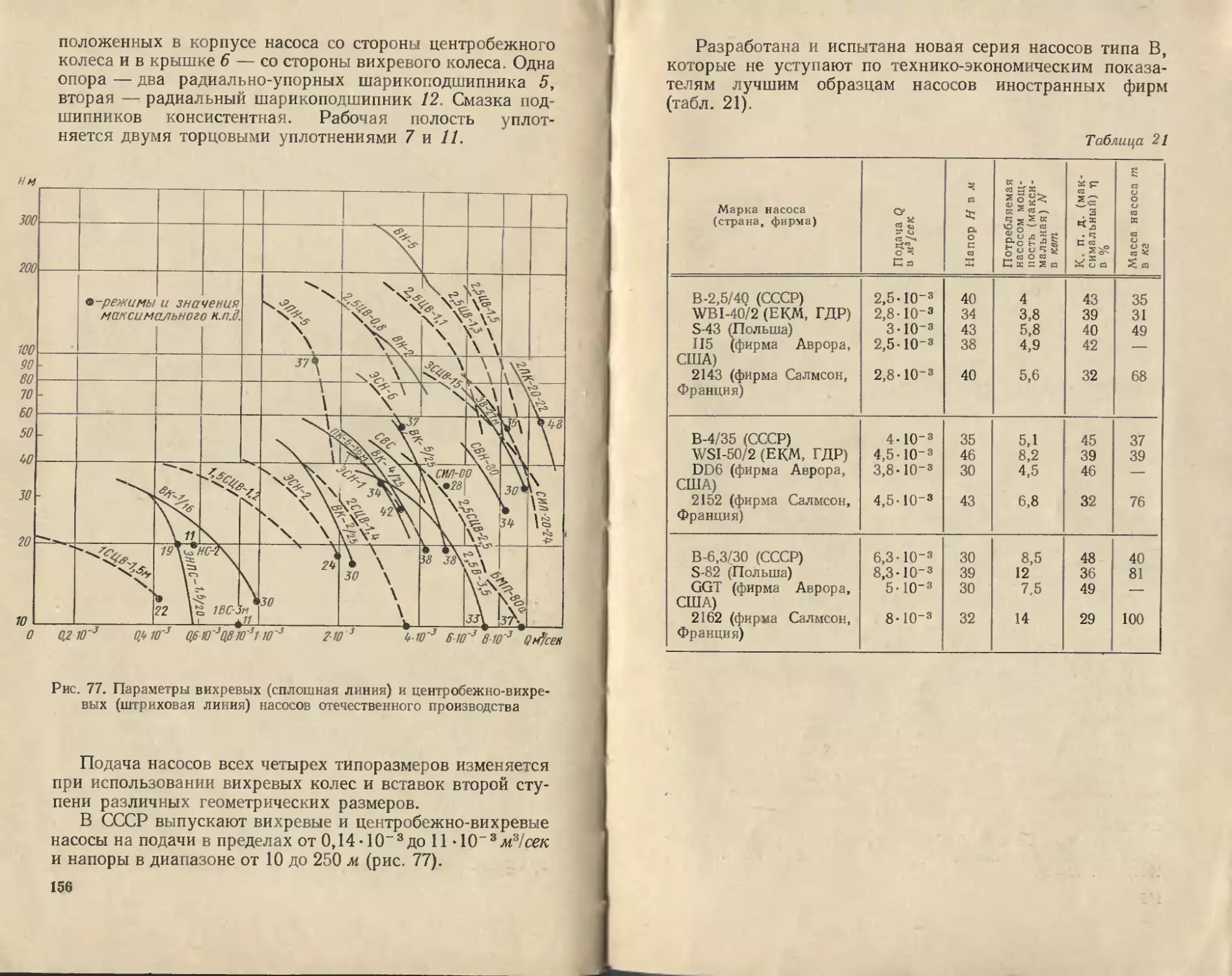

потока в радиальном направлении и неравномерность