Текст

в.с.колокольников

ПРОИЗВОДСТВО

ЦЕМЕНТА

в. с. колокольников

канд. техн, наук 4

ПРОИЗВОДСТВО

ЦЕМЕНТА

ОДОБРЕНО

УЧЕНЫМ СОВЕТОМ ГОСУДАРСТВЕННОГО КОМИТЕТА

СОВЕТА МИНИСТРОВ СССР

ПО ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОМУ ОБРАЗОВАНИЮ

В КАЧЕСТВЕ УЧЕБНОГО ПОСОБИЯ ДЛЯ ИНДИВИДУАЛЬНОГО

И БРИГАДНОГО ОБУЧЕНИЯ РАБОЧИХ НА ПРОИЗВОДСТВЕ

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва — 1967

'6П7.3

К61

УДК 666. 942

От издательства

В книге даны общие сведения о порт-

ландцементе и сырьевых материалах

для его производства. Описаны прин-

ципиальные технологические схемы

производства портландцемента (мок-

рый, сухой и комбинированный спо-

собы).

Подробно рассмотрено технологиче-

ское и транспортное оборудование

цементных заводов, его конструкция,

технологические параметры работы,

обслуживание, контроль производ-

ственных процессов и правила техни-

ки безопасности при производстве це-

мента.

Пособие отражает вопросы даль-

нейшего развития и совершенствова-

ния технологии цементного производ-

ства. ,

Книга предназначена в качестве учеб

ного пособия для подготовки рабочих

различных специальностей на заводах

по производству портландцемента.

Она может быть использована рабо-

чими промышленности строительных

материалов для повышения квалифи-

кации.

Отзывы о книге и пожелания про-

сим направлять по адресу: Москва,

К-51, Неглинная ул., 29114, издатель-

ство «Высшая школах.

24—67

ВВЕДЕНИЕ

Развитие народного хозяйства определяется в первую очередь ростом ка-

питального строительства и реконструкцией старых предприятий, систем транс-

порта и связи, строительством жилых и общественных зданий. Все это тре-

бует большого количества строительных материалов, от качества и эффектив-

ности которых во многом зависят сохранность и стоимость зданий и соору-

жений.

Среди разнообразия строительных материалов особую популярность приоб-

рел бетон. Благодаря высоким техническим свойствам и экономическим пока-

зателям он признан одним из самых эффективных материалов. Сейчас иет

ни одной области строительной техники, где бы ни применялся бетон в «чис-

том» виде или в сочетании со сталью — в виде железобетона.

Бетон представляет собой искусственный каменный материал, получаемый

из вяжущего вещества, воды и заполнителей — песка и гравия или щебня. Вя-

жущее вещество в бетоне скрепляет зерна заполнителей в прочный монолит.

Естественно, что от качества .вяжущего как скрепляющего материала в основ-

ном зависят важнейшие технические свойства бетона, его прочность и долго-

вечность.

В качестве вяжущих веществ для приготовления бетонов в основном при-

меняют цементы; в отдельных случаях используют и другие вяжущие — гипс,

известь.

Строительными вяжущими веществами называются тонкоизмельченные

порошки, способные с водой образовывать пластичное, клейкое тесто, посте-

пенно загустевающее и переходящее в камнеподобное состояние.

Номенклатура вяжущих веществ весьма разйообразна; имеются вяжущие

воздушные, которые могут твердеть только на воздухе, такие, как воздуш-

ная известь, гипс и другие; гидравлические, затвердевающие не только

на воздухе, но и в воде — например портландцементы, пуццолановые и шлако-

вые цементы.

Все строительные вяжущие вещества являются искусственными материа-

лами. Технологический процесс их получения складывается из двух основных

операций — обжига горной породы и измельчения обожженого продукта.

Считают, что первыми вяжущими были гипс и воздушная известь; люди

научились их получать 4000—5000 лет тому назад.

Низкая температура обжига гипса (в пределах 80—150° С) сделала возмож-

ным обжиг гипсосодержащих пород в природных условиях в районах жаркого

климата при выходе залежей гипсового камня на поверхность. Одним из таких

районов был древний египетский город Алабастрон, от которого и произошло

первое название строительного гипса — алебастр.

Для обжига воздушной извести требуется более высокая температура

(около 1000°С). Однако достигнуть ее можно при обжиге на кострах или в

кучах, складываемых послойно из известняка и дров. Обоженные куски извест-

3

Пика хотя и обладают значительной прочностью, но имеют замечательное свой-

ство превращаться в тончайший порошок при соприкосновении с водой.

Высокая клеящая способность известкового теста позволила приго-

товлять известковые смеси с большим количеством песка, (затвердевающие

в прочный каменный материал. Это вызвало поистине техническую .революцию

на заре развития строительной техники. Интерес к воздушной извести был на-

столько значителен, что древние философы посвящали ей свои произведения.

В период Римской империи, примерно 2000 лет назад, было открыто еще

одно замечательное свойство извести. Если к ней добавить в измельченном

виде некоторые вещества, полученная смесь приобретает способность затвер-

девать не только в сухих условиях, но и в воде. Эти вещества получили вначале

название пуццолановых добавок по имени города Поццуолли в Италии, где

имеются большие залежи пуццоланы — вулканического пепла. Затем эти до-

бавки назвали активными минеральными, или гидравлическими.

В России в качестве активных минеральных добавок, придающих воздуш-

ной извести способность твердеть в воде, применяли толченый кирпич (цемян-

ку), пемзу, туф. По архивным данным, первый завод в России, изготовлявший

водостойкие вяжущие (цемент), находился в Москве. На нем толкли кирпич

(цемянку), смешивали ее с известью и получали цемент.

Цементное производство в России существовало еще в конце XVII века

Опо полностью обеспечивало широко развернувшееся гидротехническое строи-

тельство при Петре I.

Следующим более совершенным гидравлическим вяжущим явилась гид-

равлическая известь (начало XVIII в.). Было замечено, что известняки, содер-

жащие глинистые примеси, после обжига медленно гасятся *, но приобретают

способность затвердевать в воде.

В конце XVIII века, намереваясь получить гидравлическую известь из

«глиняных почек» (известняков с большим содержанием глины, называемых

мергелями), обнаружили, что продукт обжига не гасится водой, но, будучи из-

мельчен', способен быстро затвердевать как на воздухе, так и в воде. Этот вид

нового Нижущего, названный романцементом, быстро и широко вошел в стро-

ительную практику и до второй половины XIX века являлся основным видом

гидравлического вяжущего вещества для наиболее ответственных гидротехни-

ческих сооружений.

Стремление получить еще более совершенный вид гидравлического вяжу-

щего привело Е. Челиева к весьма важному открытию: при обжиге смеси изве-

сти и глины до «белого жару» (температура свыше 1100—1200° С) получался

спекшийся (частично сплавленный) продукт, обладавший в измельченном виде

способностью твердеть в -воде. В 1826 г. Е. Челиев в Москве выпустил книгу,

в которой обобщил опыт, (накопленный (русскими строигелями по (получению и

применению этого материала.

В Англии в этом направлении работал Д. Аспдин. В 1824 г. он взял па-

тент иа «Усовершенствованный способ производства искусственного камня».

* Гашением извести называется процесс химического взаимодействия ее

с водой, в результате которого куски негашеной извести разрушаются на мель-

чайшие частички.

4

Из-за сходства с портлендским камнем, добываемым вблизи г. Портленда, этот

искусственный камень был назван портландцементом.

После 20—30 лет широкого применения портландцемента в гидротехниче-

ском строительстве было установлено, что стойкость его в водных условиях

в ряде случаев далеко не достаточна: многие гидротехнические сооружения

были разрушены или находились в аварийном состоянии. Для повышения

стойкости портландцементного бетона в водных условиях было предложено

вводить в портландцемент гидравлические (пуццолановые) добавки и домен-

ные шлаки. Этим были заложены основы производства новых видов вяжу-

щих — пуццоланового и шлакового портландцемента. В изобретении и совер-

шенствовании этих цементов большая заслуга принадлежит русским ученым

проф. А. Р. Шуляченко, акад. А. А. Байкову, проф. В. Н. Юнгу и многим

другим.

Первый завод портландцемента в России был построен в 1856 г. в г. Грод-

зеце. Затем появились заводы в Глухоозерске, Подольске, Новороссийске,

Вольске и других городах. Для измельчения сырья и клинкера на первых

заводах применяли толчеи, бегуны, жернова. Обжигали сырьевые материалы

в немеханизированных шахтных печах.

С конца XIX века стали применять более совершенные помольные аппа-

раты — однокамерные шаровые мельницы, а с первого десятилетия текущего

столетия в цементном производстве появляются трубные многокамерные шаро-

вые мельницы.

Примерно с 1900 г. для обжига стали применять вращающиеся печи. Дли-

на печей была 25 м, диаметр 1,8 м, производительность около 30 т в сутки.

За годы Советской власти цементные заводы оснащены высокопроизводи-

тельным отечественным оборудованием. Например, в 1928 г. среднечасовая

производительность вращающихся печей составляла всего 5 т и наиболее круп-

ной — 7,2 т, а сейчас часовая производительность печей длиной 150 м состав-

ляет 25 г, а па некоторых заводах вошли в эксплуатацию вращающиеся печи

длиной 185 м, производительностью 80 т в час, что позволяет выпускать до

2000 т клинкера в сутки. Только одна такая печь выпускает цемента почти

в 10 раз больше, чем вся цементная промышленность выпустила в течение

1920 г.

В настоящее время цементная промышленность — одна из ведущих высо-

комеханизированных отраслей нашего народного хозяйства. Большие успехи

достигнуты в области повышения производительности труда. В царской России

выработка на одного рабочего, занятого в цементной промышленности, состав-

ляла около 100—200 т цемента в год. а в настоящее время равна около 1000 т.

В ближайшие годы имеется в виду поднять выработку одного рабочего

до 2000 т и более цемента в год.

По уровню выпуска всех основных строительных материалов в 1965 г.

СССР прочно занимает первое место в мире, а по выпуску вяжущих веществ

Советский Союз еще в 1962 г. обогнал самые развитые капиталистические

страны, в том числе и США. В 1965 г. в СССР выпущено 72,4 млн. т це-

мента.

Наряду с увеличением выпуска цемента совершенствуется и его качество,

расширяется номенклатура. В 1940 г. средняя прочность цемента составила

около 250 кгс/см2, а в 1965 г. она достигла 500 кгс/см2.

5

Программой КПСС, принятой на XXII съезде, поставлена основная зада-

ча — создать к 1980 г. материально-техническую базу коммунизма. Это в пер-

вую очередь связано с капитальным строительством и требует все более возра-

стающего количества цемента. Пятилетиий план на 1966—1970 гг. предусмат-

ривает довести выработку цемента до 100—105 млн. т в год.

Такой скачок развития цементной промышленности реализуется за счет

строительства новых и реконструкции действующих предприятий, оснащения

их высокопроизводительными агрегатами с широким применением автомати-

ческого управления технологическим процессом. Эти мероприятия способст-

вуют не только увеличению выпуска цемента, но и существенно повышают его

качество, снижают стоимость и затраты труда на его изготовление.

Весьма важная роль в выполнении поставленных задач по развитию

цементной промышленности принадлежит производственным кадрам. Чтобы

успешно управлять сложными технологическими агрегатами, вести технологи-

ческий процесс по заданному режиму и получать дешевую продукцию высокого

качества, рабочие должны постоянно повышать свою квалификацию. Для под-

готовки на производстве рабочих и предназначено данное пособие.

ГЛАВА I.

ОБЩИЕ СВЕДЕНИЯ О ПОРТЛАНДЦЕМЕНТЕ

§ 1. ПОРТЛАНДЦЕМЕНТ И ЕГО СОСТАВ

Портландцементом называется продукт тонкого измельчения

клинкера, получаемого обжигом до спекания смеси известняка

и глины, с небольшой добавкой гипса.

Для улучшения 'Строительных свойств портландцемента к

клинкеру при его помоле добавляют гипс и активные минераль-

ные добавки, называемые также гидравлическими.

Важнейшим компонентом является клинкер. От его ка-

чества зависят основные свойства портландцемента—'прочность

и скорость ее нарастания, сопротивление действию агрессивных

сред. Знание качественной характеристики клинкера позволяет

в значительной степени .предопределить качество портландце-

мента как строительного вяжущего вещества и получить порт-

ландцементы определенных физических и механических свойств

путем изменения состава клинкера.

Добавка гипса необходима для замедления сроков

схватывания портландцемента, так как измельченный клинкер

после затворения водой схватывается (загустевает) в течение

нескольких минут. Это затрудняет изготовление изделий и кон-

струкций на таком быстрбсхватывающемся цементе. Количест-

во гипса вводится ,в портландцемент с таким-расчетом, чтобы

общее содержание ангидрида серной кислоты SO3 в портланд-

цементе было не менее >1,6 и не более 3,5% по весу. Более вы-

сокое содержание S'O3 может вызвать разрушение конструкций

на таком портландцементе.

Активные минеральные добавки- повышают

стойкость портландцемента в водных условиях. При твердении

портландцемента происходит выделение гидрата окиси кальция

Са(ОН)2 в свободном состоянии. Это вещество, имея относи-

тельно высокую растворимость, может вымываться из отвердев-

шего цемента — цементного камня, понижая этим его прочность

и долговечность в водных условиях. После высыхания на поверх-

ности изделия появляются белые пятна, которые портят его внеш-

ний вид.

Гидравлические добавки взаимодействуют с гидратом окиси

кальция, образуя нерастворимое соединение — гидросиликаг

кальция (см. стр. 19), и этим предупреждается вымывание

Са(ОН)2 из отвердевшего цемента. >

7

Содержание активных минеральных добавок в обыкновенном

портландцементе не должно превышать 15% по весу.

Если гидравлической добавки содержится более 15%, порт-

ландцемент приобретает дополнительное название в зависимо-

сти от вида добавки, а именно при введении природных добавок

(трепела, диатомита, опоки и др.) — пуццолановый портланд-

цемент, а при использовании доменных гранулированных шла-

ков— шлакопортландцемент. Эти цементы обладают очень вы-

сокой водостойкостью и особенно ценны поэтому для гидротех-

нических сооружений,, однако они твердеют медленнее порт-

ландцемента и имеют несколько пониженную прочность.

Применение гидравлических добавок имеет также экономи-

ческое .значение: они снижают стоимость портландцемента буду-

чи значительно дешевле клинкера.

Клинкер представляет собой спекшиеся очень твердые зерна.

Поэтому для измельчения клинкера требуются значительные

затраты энергии. Чтобы облегчить помол клинкера, к нему до-

бавляют интенсификаторы помола — уголь, сажу. Их содержа-

ние-в цементе не должно превышать 1 % по весу.

Таким образом, портландцемент по своему составу представ-

ляет сложную тщательно перемешанную однородную смесь

измельченного клинкера, гипса, гидравлических (активных мине-

ральных) или инертных добавок и интенсификаторов помола.

§ 2. СОСТАВ КЛИНКЕРА И ЕГО ОЦЕНКА

Качество клинкера зависит от его химического и минерало-

гического составов.

Химический состав характеризуется содержанием в клинке-

ре различных окислов. Минералогический состав — теми веще-

ствами (минералами), которые образуются из этих окислов в

процессе обжига.

В практике цементного производства пользуются также

третьим показателем оценки качества клинкера: соотношением

между основными окислами, позволяющим регулировать и за-

ранее рассчитывать минералогический состав клинкера, зная

химический состав исходных сырьевых материалов.

Химический состав клинкера

Сырьевыми материалами для производства портландцемент-

ного клинкера чаще всего служат горные породы — глина и

известняк, содержащие углекислый кальций.

Глина состоит из различных веществ, образовавшихся в ос-

новном из трех окислов: S1O2 — двуокиси кремния (кремнезема),

А1гО3 — окиси алюминия ,(глинозема) и РегОз— окиси железа.

8

Углекислый кальций СаСОз может быть представлен двумя

окислами СаО и СО2.

При обжиге клинкера глинистые вещества и углекислый

кальций разлагаются. Газообразные продукты, в частности СОг

и вода, удаляются, а оставшиеся четыре твердых окисла: СаО,

SiO2, А12Оз и ГегОз образуют при спекании основные минералы

цементного клинкера.

Процентное содержание основных окислов в клинкере обык-

новенного портландцемента находится в следующих пределах:

СаО —60 —67%

SiO2 —19 —25%

А12О3 —4 —8%

Fe2O3—2-6%.

Наряду с основными окислами в клинкере могут присутст-

вовать и другие, например окись магния MgO, окислы щелоч-

ных металлов Na^O, КгО, ангидрид серной кислоты SO3 и дру-

гие, как-то: двуокись титана ТЮ2, фосфорный ангидрид Р2О5,

окись марганца МпгО3. Эти окислы в той или иной степени

влияют'на качество цемента.

Минералогический состав клинкера

Четыре основных окисла СаО, SiO2, AI4O3 и Fe2O3 в"клинке-

ре не находятся в свободном состоянии. При обжиге они взаимо-

действуют между собой, образуя различные минералы, которые

в основном определяют важнейшие строительные свойства

портландцемента.

Важнейшими минералами портландцементного клинкера

являются:

трехкальциевый силикат ((алит) —ЗСаО • SiO2(C3S) *;

двухкальциевый силикат :(белит) —i2CaO • SiiO2(C2S);

трехкальциевый алюминат — 3 СаО • А12О3(СзА);

четырехкальциевый алюмоферрит — 4 СаО • А12О3 • Fe2O3

(C4AF).

Процентное содержание основных минералов в клинкере

обыкновенного портландцемента находится в следующих пре-

делах:

3CaO-SiO2 —42 —65%

2CaO-SiO2— 15-50%

* В скобках приведены сокращенные обозначения клинкерных минералов,

принятые в технической литературе. Буквы показывают, из каких окислов со-

стоит минерал, индекс 2, 3, 4 обозначает количество молекул данного окисла,

входящих в состав данного минерала.

9

ЗСаО-А12О3 —2—15%

4СаО А12О3 • Fe2O3 -10 - 25 %

Их суммарное количество составляет 95—98%. Оставшаяся

часть приходится на свободные окислы или другие малозначи-

мые для портландцемента минералы. Алита и белита в клинке-

ре содержится 70—80%.

Минералогический состав клинкера положен в основу раз-

деления портландцементов на следующие .виды:

высокоалитовый портландцемент, содержание в ко-

тором трехкальциевого силиката превышает 60%;

алитовый портландцемент, содержащий трехкальциево-

го силиката 60—60%;

бел и то вый портландцемент, содержащий двухкальциево-

го силиката более 35%.

В зависимости от содержания алюминатов цементы разде-

ляют на н и з к о а л ю м и н а т н ы е (СзА до 5%), средне-

алюминатные '(i§3A 5—9%) и высокоалюминатные

(С3А более 9%).

А л ю м оф е рр и т н ы й портландцемент содержит четырех-

кальциевого алюмоферрита (C4AF) больше 18% или СзА<2%.

В клинкере иногда может присутствовать в повышенном ко-

личестве одновременно два минерала. Такой портландцемент

приобретает двойное название: алито-алюминатный, белито-

алюминатный и т. д.

Знание процентного содержания в клинкере важнейших ми-

нералов позволяет с достаточной степенью точности предполо-

жить некоторые качества .портландцемента — скорость нараста-

ния его прочности, влияние условий твердения на прочность,

стойкость в пресных и минерализованных водах, экзотермич-

ность, т. е. количество тепла, выделяемого при твердении, и др.

Исходя из знания свойств отдельных минералов и эксплуа-

тационных условий, в которых будет находиться бетон, можно

подбирать цемент соответствующего минералогического состава.

Наряду с указанными выше минералами в клинкере могут

присутствовать в свободном виде окись кальция и окись магния,

существенно влияющие на качество портландцемента, если их

содержание оказывается выше определенных пределов.

,В производственных условиях трудно добиться полного свя-

зывания окиси кальция в виде основных клинкерных минералов.

При высоком содержании свободной СаО в .портландцементе

она отрицательно влияет на его свойства, вызывая растрески-

вание затвердевшего цементного камня. Вредное действие сво-

бодной окиси кальция объясняется тем, что гашение СаО, т. е.

взаимодействие ее с водой, сопровождается увеличением в объ-

еме; скорость гашения при этом зависит от температуры обжи-

га. Известь, образовавшаяся при температуре обжига до 1000—

Ю

1 ]00°'С, гасится быстро, но с повышением температуры скорость

гашения извести замедляется, а при температуре обжига клин-

кера (около 11'500° С) она оказывается весьма медленно гася-

щимся веществом. Гашение ее не успевает закончиться до схва-

тывания (начала твердения) цемента, продолжается в отвер-

девшем цементном камне и разрывает его.

Содержание свободной извести в портландцементе зависит

от совершенства технологического процесса. Современная тех-

нология обеспечивает выпуск клинкера с минимальным коли-

чеством свободной извести (до 1 %)

При высоком содержании свободной извести в клинкере

его подвергают магазинированию — вылеживанию на открытом

воздухе в целях гашения извести влагой, содержащейся .в воз-

духе. Иногда клинкер дополнительно обрызгивают водой.

Механизм действия свободной окиси магния в твердеющем

портландцементе аналогичен действию свободной СаО. При

обжиге клинкера магнезия MgO образуется в виде .вещества,

весьма медленно .гасящегося (значительно медленнее СаО), что

приводит к растрескиванию затвердевших бетонов.

Для предупреждения .разрушения цементного камня от дей-

ствия свободной окиси магния содержание MgO в обычном

клинкере ограничивается 5%.

С повышением температуры твердения цемента гашение MgO

происходит значительно быстрее. Это свойство окиси магния

используют в лабораторной практике для установления степе-

ни вредного влияния ее на цемент, подвергая его испытанию

на равномерность изменения объема в автоклаве при давлении

пара 20 ат, температура пара при этом превышает 250°С.

Автоклавное испытание цемента на равномерность изменения

в объеме при твердении производится в том случае, когда со-

держание MgO .в клинкере более 5%.

Модули клинкера и коэффициент насыщения

Определение .процентного содержания в клинкере отдельных

минералов производят прямым методом — петрографическим и

рентгенографическим анализами и косвенным — расчетным.

В заводской практике наиболее часто применяют расчетный

метод, поэтому рассмотрим его 'более подробно. Для определе-

ния минералогического состава клинкера расчетным методом

необходимо знать процентное содержание основных клинкеро-

образующих окислов. Соотношение между основными окислами

выражается двумя модулями и коэффициентом насыщения. Эти

величины практически остаются одинаковыми и для клинкера и

для сырьевой смеси.. Поэтому, зная модули и коэффициент насы-

щения, можно не только определить минералогический состав

готового клинкера, но и подобрать клинкер, обладающий нуж-

11

ними качествами. Последнее обстоятельство имеет особенно

большое практическое значение, так как позволяет подбором

химического состава сырья регулировать минералогический со-

став клинкера.

В современной .практике пользуются двумя модулями — си-

ликатным и глиноземным.

Силикатный (кремнеземный) модуль (п) показывает отно-

шение в клинкере двуокиси кремния к окислам алюминия и

железа:

_______% SiO2_____

~ %А12О3+%Fe2O3

Для обыкновенных портландцементов величина силикатного

модуля находится в пределах от 11,7 до 3,5.

Высокий силикатный модуль показывает, что в клинкере

относительно много силикатов кальция — 3CaO-SiO2 и

2CaO-SiO2, но мало алюминатных соединений—13СаО-А12Оз

4 СаО • А120з • РегО3.

Глиноземный (алюминатный) модуль (р) показывает отно-

шение глинозема (окиси алюминия) к содержанию окиси же-

леза:

%А12О3

Р %Fe2O3

Величина глиноземного модуля для обыкновенных портланд-

цементов равна от 1 до 2,5.

При высоком глиноземном модуле клинкер отличается по-

вышенным содержанием 3'СаО-А1203, но в нем относительно

мало 4СаО*AI2O3-Fe/)3. Если же глиноземный модуль мал,

т. е. много Fe2O3, то значительная часть глинозема связана в

виде C4AF, несмотря на то, что содержание окиси алюминия

в клинкере может быть высоким. При значительном содержа-

нии окиси железа в процессе обжига сначала получается C4AF,

а затем оставшийся глинозем образует С3А.

Цементы с высоким глиноземным модулем вначале тверде-

ют очень быстро, но, достигнув определенной прочности, больше

ее уже не повышают.

Коэффициент насыщения (КН) является наиболее важной

характеристикой портландцементного клинкера. Коэффициент

насыщения выражается следующей формулой:

кн== (СаОо6щ - СаОсв) - (1,65А12О3 + 0,35Fe2Q3 + 0,7SO3)

2,8(51О2общ — SiO2cB)

В формуле КН указано процентное содержание окислов.

При этом разности (СаОобщ— СаОсв) и (SiO2o6m— SiO2cB)-

12

между общим и свободным содержанием этих окислов показы-

вают их связанное количество в клинкере.

Сущность формулы коэффициента насыщения и ее построе-

ния заключается в следующем. Она показывает отношение ко-

тичества СаО, оставшейся после насыщения окиси алюминия

до трехкальциевого алюмината, окиси железа — до однокаль-

циевого феррита* ,и ангидрида серной кислоты — до сернокис-

лого кальция, к тому количеству извести, которое требуется для

насыщения кремнезема известью до трехкальциевого силиката.

В процессе обжига клинкера при избытке извести процесс

образования C2S, С3А и C4AF протекает до начала образования

трехкальциевого силиката. При более высокой температуре

(свыше .1300°С) и при наличии жидкой фазы образуется трех-

кальциевый ‘силикат за счет присоединения одной молекулы СаО

двухкальциевым силикатом. Таким образом, при производстве

портландцементного клинкера основная задача — это перевести

двухкальциевый силикат в трехкальциевый силикат и получить

в клинкере требуемое количество трехкальциевого силиката, но

в клинкере при этом не должно оставаться свободной извести,

т. е. количество взятой СаО должно соответствовать тому ее

количеству, которое необходимо для получения C3S; С3А и C4AF.

Для определения необходимого количества извести и пользуют-

ся коэффициентом насыщения.

Расчет минералогического состава клинкера

Определение минералогического состава клинкера расчетом

производится по следующим формулам:

ЗСаО- SiO2=4,07 (СаОо6щ - СаОсв)~ [7,6(S1O2o6iu - SiO2cB) +

+6,7Al2O3+l,42Fe2O3]

2СаО • SiO2= 8,6 (SiO2o6m- SiO2CB) + 5,07Al2O3 ф-

+1,07Fe2O3 - 3,07 (СаОо6щ - CaOCB)

ЗСаО • A12O3=2,65 (AI2O3 - 0,64Fe2O3)

4CaO-Al2O3-Fe2O3=3,04Fe2O3-

Расчет сырьевой смеси клинкера

Расчет состава сырьевой смеси клинкера заключается в оп-

ределении соотношения между исходными сырьевыми материа-

лами, которое обеспечивает получение клинкера заданного

минералогического состава. Эта задача решается расчетными

. * пРинято условие, что четырехкальциевый алюмоферрит 4СаО-

AI2O3 • ге2Оз। может быть представлен как сумма двух веществ: трехкальциевого

алюмината ЗСаО • AI2O3 и однокальциевого феррита СаО • Fe2O3.

13

или графическими методами (при помощи заранее разработан-

ных диаграмм); в современной заводской практике расчетные

методы получили основное применение.

Существуют различные методы расчета сырьевой смеси

клинкера; однако сущность большинства их заключается в опре-

делении того максимального количества <СаО, которое может

химически связаться с кислотными окислами при обжиге клин-

кера, образуя клинкерные минералы.

Рассмотрим один из расчетных методов, разработанный оте-

чественными учеными и хорошо подтверждающийся практикой.

В зависимости от числа разновидностей материалов (ком-

понентов), применяемых для составления сырьевой смеси тре-

буемого химического состава, различают сырьевую смесь двух-

компонентную, трехкомпонентную и четырехкомпонентную.

При использовании для обжига клинкера твердого топлива

расчет смеси не зависимо от числа исходных компонентов про-

изводят с учетом или без учета присадки к клинкеру золы топ-

лива. Присадку золы учитывают в случае использования топли-

ва высокой зольности, например горючих сланцев, бурых углей,

а также проектируя состав клинкера с высоким коэффициентом

насыщения —быстротвердеющих, высокопрочных цементов.

Рассмотрим пример расчета двухкомпонентной сырьевой сме-

си '.(смеси с большим количеством компонентов рассчитывают

аналогично). Расчет двухкомпонентной сырьевой смеси без уче-

та присадки золы топлива производят по заданной величине

коэффициента насыщения и при известном химическом составе

каждого компонента '(известняка и глины). Состав смеси харак-

теризуется количеством весовых частей одного из компонентов,

приходящихся на одну весовую часть другого компонента, так,

если х вес. ч. первого компонента, приходится на 1 ,вес. ч. второ-

го компонента, то потребное содержание основных окислов в

двухкомпонентной сырьевой смеси может быть выражено сле-

дующими уравнениями:

с + S2 . р хУ 1 + F2

°~ X-f-1 ’ Х+1

где Со, So, Ао и Fo — потребное процентное содержание основ-

ных окислов (СаО; SiO2; AI2O3 и Ре20з)

в сырьевой смеси, обеспечивающее полу-

чение клинкера с заданным коэффициен-

том насыщения.

Начальные буквы основных окислов со значком 1 и 2 пока-

зывают их процентное содержание соответственно в первом

или втором компоненте.

14

Для определения величины х значения Со, So, Ао и Fo под-

ставляют .в формулу коэффициента насыщения:

__ Со (1,65АО + 0,35Fo)

2,8So

и решают относительно х, получая путем соответствующих пре-

образований расчетную формулу, устанавливающую, какое ко-

личество весовых частей первого компонента (х) требуется

взять на 1 вес. ч. второго компонента, чтобы получить клинкер

с заданным коэффициентом насыщения:

2,8S2-KH + 1,65А2 + 0,35F2 — С2

Х~ Cj — 2,8Sj-KH — l,65Ai — 0,35Fi

При ме р. Рассчитать двухкомпонентную сырьевую смесь, в которой —

1-й компонент известняк и 2-й компонент глина: химический состав компонен-

тов в % следующий:

Наименование СаО SiO2 A12O3 Fc2Oa Прочие Потери при про- каливании Сумма

Известняк 53,48 1,92 1,03 0,63 . 1,69 41,25 100,0

Глина 2,34 64,79 14,45 7,43 6,23 4,76 100,0

Коэффициент насыщения принимается 0,90. При данном мимическом со-

ставе известняка и глины соотношение их i(x) <в сырьевой смеси должно быть

равно:

2,8-64,79-0,90+ 1,65-14,45 + 0,35-7,43 — 2,34

Х~ 53,48 — 2,8-1,92-0,90-1,65-1,03 — 0,35-0,63

187,16 3,89

= 48,18 = 1

Для расчета сырьевой смеси принимается упрощенная формула КН, так

как не известно, какое количество СаО, SiO2 и SO3 останется в клинкере в

свободном состоянии; 8Оз частично выгорает.

Следовательно, на каждую весовую часть глины потребуется взять

3,89 вес. ч. известняка. В процентном выражении это составит: известняка —

79,95%, глины — 20,05%. Химический состав сырьевой смеси и клинкера при

таком соотношении исходных компонентов будет следующий.

Химический состав сырьевой юмеси и клинкера в %:

Компоненты на 100 вес. ч. СаО SiO2 А12Оа Fe20s Про- чие Потери при про- каливании Сумма

Известняк 42,63 1,54 0,82 0,51 1,33 33,12 79,95

Глина 0,46 13,02 2,91 1,47 1,23 0,96 20,05

Сырьевая смесь . 43,09 14,56 3,73 1,98 2,56 34,08 100,00

Клинкер ; 65,46 22,11 5,54 3,01 3,80 100,00

15

Химический состав клинкера при известном химическом составе сырьевой

смеси рассчитывают умножением процентного содержания каждого окисла в

смеси на коэффициент К, равный для данного примера:

„ 100

~ 100 - 34,08 ~1,51 ’

где К — коэффициент, который показывает, па сколько увеличится относитель-

ное содержание твердых окислов в сырьевой смеси после ее прокаливания,

т. е. после удаления газообразных продуктов, потери при прокаливании

(п.п.п.);

34.08 — потери при прокаливании смеси.

Для проверки правильности произведенного расчета двухкомпонентной

сырьевой смеси вычисляют коэффициент насыщения. Он должен быть равен

заданному, т. е. 0,90, принятому в данном примере:

КН — 65,46 —(1,65-5,54 + 0,35-3,01) _ 55,3 _

~ 2,8-22,11 ~ 61,90 ~ ’

Полученная величина коэффициента насыщения отличается от заданного

всего на 0,64% и находится в допустимых пределах отклонения, что неизбеж-

но имеет место ппи округлении чисел.

§ 3. ПРОЦЕССЫ ТВЕРДЕНИЯ ПОРТЛАНДЦЕМЕНТА

Глубокое понимание свойств 'портландцемента и требова-

ний, предъявляемых к нему, а также проектирование и выбор

клинкера определенного минералогического состава возможны

только при знании процессов, протекающих при 'формировании

прочного цементного камня ,из цементного порошка.

Цемент, затворенный водой и тщательно перемешанный,

образует пластичное, липкое цементное тесто. Это тесто посте-

пенно загустевает и 'переходит в камнеподобное состояние. Пре-

вращение порошка цемента в цементный камень с постепенным

переходом через стадию образования пластичного цементного

теста определяется физико-химическими процессами, происхо-

дящими между цементом и водой.

Клинкерные минералы, входящие в состав цементного зерна,

при соприкосновении последнего с водой начинают растворять-

ся и химически взаимодействовать с ней—гидратироваться*,

образуя гидраты:

ЗСаО S1O2 + (я -|-1) Н2О -> 2СаО • S1O2 rH2O ф- Са (ОН)2

2СаО • SiO2 ф- пН2О —»2СаО • SiO2 • пН^О

ЗСаО • А12о3 + 6Н2О -»ЗСаО • А12О3 6Н2О

4СаО • А12О3 • Fe2O3 + (р+6) Н2О -> ЗСаО А12О3 • 6Н2О ф-

ф- СаО • Fe2O3-рН2О

* Гидратацией называется химическая реакция присоединения воды к ве-

ществу. Различают также реакции гидролиза, при которых сложное вещество

под действием воды разлагается на менее сложные. В данном случае Сз5 н СзА

гидратируют, a C3S и C4AF подвергаются гидролизу. В дальнейшем два этих

типа реакций будем условно называть гидратацией.

16

Так как цемент затворяется ограниченным количеством воды,

то в результате растворения клийкерных минералов раствор

в цементном тесте быстро становится насыщенным. Дальнейшая

их гидратация вызывает пересыщение раствора, так как раство-

римость гидратов значительно меньше растворимости клинкер-

ных минералов. Пересыщенные растворы в обычных условиях

существовать не могут, из них начинает выпадать растворенное

вещество в виде мельчайших частиц, в данном случае гидратов

клинкерных минералов. Эти частицы обладают клеящей способ-

ностью, которая передается цементному тесту. В результате оно

хорошо прилипает к различным телам и склеивает их.

Вследствие поглощения воды клинкерными минералами на

гидратацию содержание свободной воды в цементном тесте

уменьшается, что повышает концентрацию гидратов и вызывает

их слипание. При этом цементное тесто начинает загустевать

(упрочняться), теряя клеящую способность и пластичные свой-

ства. Период, в течение которого цементное тесто начинает при-

обретать некоторую .прочность, называют временем схватывания;

в зависимости от величины этой прочности различают начало и

конец схватывания цементного теста. В конце схватывания оно

теряет пластичность.

Дальнейшее приобретение прочности цементным камнем оп-

ределяется более глубокими процессами уплотнения гидратиро-

ванных масс клинкерных минералов и частичным переходом

последних в кристаллическое состояние. Образующиеся при этом

кристаллические сростки пронизывают цементный камень во

всех направлениях и как бы армируют его, обеспечивая высокую

прочность.

Скорость твердения цемента, таким образом, будет зависеть

от скорости растворения клинкерных минералов, накопления

гидратов, последующего их уплотнения и кристаллизации.

Скорость растворения минералов различна. Быстрее всех

растворяется трехкальциевый алюминат; затем следует четы-

рехкальциевый алюмоферрит и трехкальциевый силикат и зна-

чительно медленнее других растворяется двухкальциевый сили-

кат. Если учесть, что клинкер в основном составляют силикаты

кальция, тогда как алюминаты содержатся в сравнительно не-

большом количестве, то становится очевидным, что цементы с

высоким содержанием трехкальциевого силиката твердеют зна-

чительно быстрее цементов с высоким содержанием двухкаль-

циевого силиката.

Скорость растворения цементного порошка и всех последу-

ющих процессов твердения цемента зависит также от тонкости

помола цемента. Чем мельче зерна, тем большей оказывается

их поверхность в одном и том же количестве цемента, в резуль-

тате улучшаются условия взаимодействия цемента с водой. По

17

Для определения активности цемента сначала приготовляют

цементный раствор определенной консистенции, затем из него

изготовляют образцы, выдерживают их' 28 суток в стандартных

условиях и испытывают на прочность.

Цементный риствор приготовляют в соответствии с ГОСТ

310—60 (методы испытания цемента) следующим образом. От-

вешивают '500 г цемента и 1500 г песка. Песок для испытания

цементов применяется «нормальный» Вольский (ГОСТ 6139—52),

характеризующийся определенной крупностью зерен (от 0,5 до

0,85 мм) и высоким содержанием двуокиси кремния (не менее

96%).

Цемент и песок высыпают в сферическую чашку и тщатель-

но перемешивают лопаточкой в течение 1 мин. Затем в .центре

сухой смеси делают углубление и вливают в него воду в коли-

честве 40% от веса цемента (водоцементное отношение равно

0,4), т. е. 200 мл. После того как вода впитается, смесь еще

раз перемешивают вручную в течение 1 мин, а затем в стан-

дартной механической мешалке в течение 2,5 мин (20 оборотов

чаши).

По окончании перемешивания определяют консистенцию рас-

твора. Для этого пользуются встряхивающим столиком с уста-

новленной на нем формой-конусом высотой 60 мм и диаметром

оснований 1100 и 70 мм.

Для определения консистенции .раствора форму-конус за-

полняют растворной смесью в два приема. Первый слой шты-

куют 15 раз, второй—10. Излишек раствора срезают ножом и

форму-конус поднимают строго вертикально. Полученный конус

раствора встряхивают на столике 30 раз и измеряют расплыв

конуса ио нижнему основанию в двух взаимно перпендикуляр-

ных направлениях. Консистенция раствора считается нормаль-

ной, если расплыв конуса оказывается равным 105—1110 мм. При

меньшем расплыве конуса раствор приготовляют заново с не-

сколько большим количеством воды.

От величины .водоцементного отношения зависит пористость

цементного камня. На химическую реакцию цемент поглощает

строго определенное количество воды, примерно 15—20% ог

своего веса. Вода, введенная в раствор сверх этого количества,

испаряется и образует в цементном камне поры, снижающие его

прочность. Чем выше В/Ц, тем больше будет пористость цемент-

ного камня и ниже его прочность. Однако 'прочность цементных

образцов зависит также от степени их уплотнения. А чем пла-

стичнее смесь, тем легче и лучше она уплотняется при формова-

нии образцов. Продолжительность и усилие уплотнения раство-

ра принимаются во всех случаях строго постоянными (одинако-

вое число встряхиваний), поэтому для получения равной степени

уплотнения необходимо применять смесь одной и той же кон-

20

систенции, при’В/Ц близком к 0,40, что и предусматривает стан-

дарт.

Для изготовления образцов применяют металлические разъ-

емные трехгнездные формы. Уплотняют раствор вибрацией на

виброплощадке.

При испытаниях цемента необходимо особое внимание об-

ращать на условия твердения. Это требование определяется

тем, что на процессы твердения цемента температура и влаж-

ность среды оказывают серьезное влияние: с повышением тем-

пературы твердение ускоряется; недостаточная влажность так

же, как и низкая температура, может привести к замедлению

или к полному прекращению твердения. Поэтому для получения

сравнимых .результатов независимо от места и времени испы-

тания .цемента стандарт устанавливает определенные требова-

ния в отношении условий твердения цемента.

Отформованные образцы вместе с формой помещают в ван-

ну с гидравлическим затвором при относительной влажности

среды около ,100% и температуре 2О±2°С и хранят в течение

24±2 ч. Затем образцы расформовывают и укладывают в бас-

сейн с водой в горизонтальном положении, раздельно друг от

друга. .Воду в бассейне нужно менять через каждые 14 суток.

1По истечении срока хранения образцы вынимают из воды,

насухо вытирают .и не позднее чем через 10 мин подвергают

испытанию.

Для определения марки цемента образцы испытывают в

возрасте '28 суток с момента их изготовления, подвергая каж-

дую балочку разрушению изгибающей нагрузкой, а затем каж-

дую из полученных половинок балочек испытывают на сжатие.

По величине предела прочности при изгибе и сжатии образ-

цов в возрасте 28 суток устанавливают марку цемента. При

этом пределы прочности при изгибе и сжатии для каждой марки

цементов должны быть не ниже, приведенных в табл. 1.

ГОСТ 970—61 предусматривает отличные по величине марки

цемента. Марка обозначается по пределу прочности при сжатии

через 28 суток твердения трамбованных образцов (кубов 70,7Х

X 70,7 X70,7 мм), изготовленных из раствора жесткой консистен-

ции с нормальным песком состава 1 :3 (по весу). По этому ГОСТ

принято пять марок: 300, 400, 500, 600, и 700. Более высокие зна-

чения марок объясняются более энергичным уплотнением образ-

цов трамбованием и низким водоцементным отношением в преде-

лах 0,28—0,32 и менее.

Такая величина водоцементного отношения и способ изго-

товления образцов (трамбованием) по существу не отвечали

условиям применения цемента в рабочих бетонных смесях и

наиболее распространенному способу их уплотнения (вибраци-

ей). Водоцементное отношение рабочих бетонных смесей всегда

превышает нормальную густоту цементного теста, исходя из

21

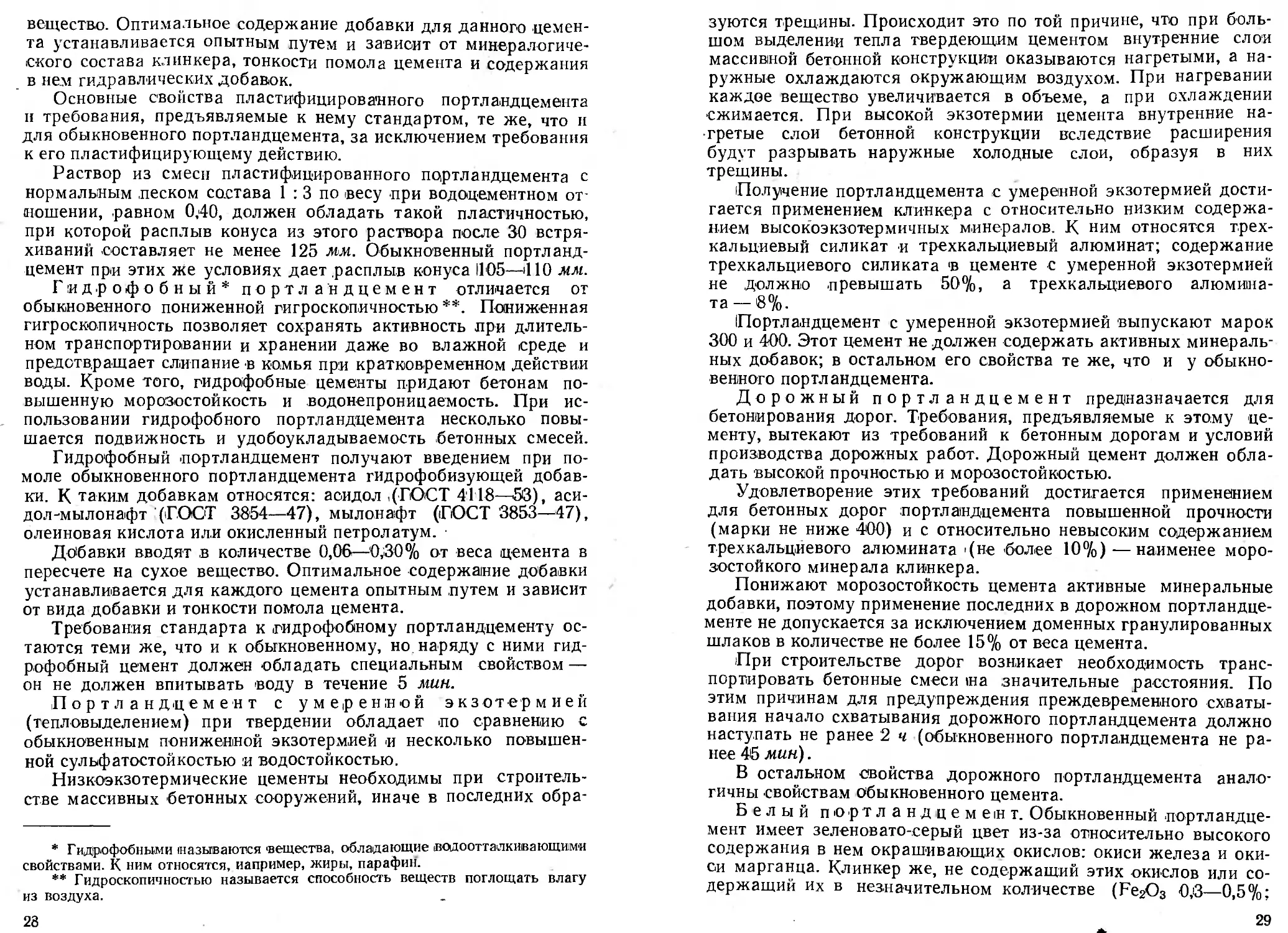

Таблица 1

Пределы прочности при изгибе и сжатии для портландцементов различных

марок

Наименование

портландцементов

Предел прочности при

изгибе кгс/см- не менее

для цементов марок

Предел прочности при

сжатии кгс'см? ие менее

для цементов марок

200 300 400 500 600

300 400 500 600

Портландцемент, плас-

тифицированный и гидро-

фобный портландцементы

Сульфатостойкий порт-

ландцемент и с умерен-

ной экзотермией ......

Шлакопортландцемепт

и пуццолановый порт-

ландцемент ...........

Сульфатостойкий пуц-

цолановын портландце-

мент .................

60 65

200

200

300

300

300

300

400 500 600

400

400 500

400

условий их удобоукладываемости при виброуплотнении. В за-

водских условиях производства сборных железобетонных изде-

лий В/Ц обычно равно 0,4—0,5, снижаясь в отдельных случаях

до 035; бетонная смесь для монолитных конструкций имеет

более высокую величину водоцементного отношения, достигаю-

щую иногда до 0,7—0,75.

Определение активности цемента в пластичных образцах с

водоцементным отношением не менее 0,4 ближе отвечает усло-

виям использования .цемента в бетонах. Это значительно упро-

щает проектирование состава бетона заданной прочности.

Таковы в общих чертах основные причины отказа от много-

летней методики определения активности цемента на образцах

из раствора жесткой консистенции и перехода на испытание в

пластических растворах.

Величина отношения активности цемента, полученной в пла-

стичных растворах /?Пласт и жестких растворах Лжестк, в сред-

нем составляет для портландцементов 0,80, а для пуццолановых

портландцементов и шлакопортландцементов 0,70. Так, напри-

мер, портландцемент марки 500, определенной в жестких рас-

створах, покажет марку 400 (500-0,8) по новому методу испы-

тания в пластических растворах.

Сроки схватывания портландцемента

Сроки схватывания портландцемента определяют на тесте

нормальной густоты, т. е. определенной консистенции. Нормаль-

22

ная густота цементного теста характеризуется количеством воды

(от веса цемента), потребной для получения теста стандартной

консистенции.

Нормальную густоту цементного теста определяют при по-

мощи прибора Вика. Он состоит из стержня, вертикально пере-

мещающегося в направляющих и заканчивающегося металли-

ческим цилиндриком (пестик Тетмайера) диаметром 10 мм, дли-

ной 50 мм. Вес стержня с пестиком должен быть равен

300±2 г.

Тщательно перемешанное цементное тесто укладывают в ме-

таллическое или эбонитовое кольцо, установленное на стеклян-

ную пластинку.

Кольцо с тестом устанавливают в приборе по центру с пе-

стиком и доводят пестик до поверхности теста. Затем стержень

с закрепленным в нем пестиком освобождают, и он под дейст-

вием собственного веса начинает погружаться в цементное те-

сто. За нормальную густоту цементного теста принимается та-

кая, при которой пестик не доходит до дна кольца на 5—7 мм.

При определении сроков схватывания отвешивают 400 г це-

мента, затворяют его водой в количестве, соответствующем нор-

мальной густоте, и перемешивают.

'Сроки схватывания определяют также при помощи прибора

Вика, но при этом пестик заменяют иглой диаметром 1,1 мм,

длиной 50 мм. Для того чтобы вес подвижной части прибора

при замене пестика иглой сохранялся постоянным и равным

300 г, на стержень устанавливают добавочный. груз весом

27,5 г. Тщательно перемешанное тесто укладывают в кольцо

прибора, как указано в предыдущем опыте. Затем острие иглы

доводят до соприкосновения с поверхностью теста, стержень

освобождают и игла под весом стержня погружается в тесто.

Началом схватывания цементного теста считается время,

прошедшее от начала затворения цемента водой до того момен-

та, когда игла не будет доходить до дна кольца на 1—2 мм, а

концом схватывания считается время от начала затворения це-

мента до момента, когда игла будет погружаться в тесто не

более чем на 1 мм. Портландцемент должен иметь: начало

схватывания не ранее 45 мин; конец схватывания не позднее

12 ч.

Равномерность изменения объема портландцемента

при твердении

Наличие в портландцементе свободной извести и окиси маг-

ния может повлечь образование трещин и искривление цемент-

ных образцов, что принято называть неравномерностью измене-

ния объема при твердении. Причиной этого является, как отме-

чалось, увеличение объема СаО и MgO при их взаимодействии

23

с водой (гашении) и появление в результате этого внутренних

растягивающих напряжений в цементном камне, разрывающих

или искривляющих образец.

Применяют два метода испытания цемента на равномерность

изменения объема: кипячением и выдерживанием в автоклаве

при давлении пара 20 ати. Кипячением испытывают портланд-

цемент с содержанием окиси магния до ‘5%. Метод испытания

в автоклаве применяют, когда содержание окиси магния в клин-

кере портландцемента 'превышает 5%. В этом случае установить

вредное влияние окиси магния только кипячением не удается,

так как она, будучи в клинкере сильно пережженной, при тем-

пературе кипячения (100° С) гасится очень медленно. Темпера-

тура насыщенного пара в автоклаве .превышает '200°С, процесс -

гашения в этих условиях резко ускоряется.

Испытание кипячением. Из приготовленного указанным, вы-

ше способом теста нормальной густоты отвешивают шесть на-

весок по 75 г и помещают каждую навеску в виде шарика на

стеклянную пластинку, предварительно протертую машинным

маслом. Затем пластинки встряхивают до расплыва шариков в

лепешки диаметром 7—8 см и толщиной в середине около 1 см.

Приготовленные таким образом лепешки хранят в течение

24±2 ч в ванне с гидравлическим затвцром при относительной

влажности воздуха 100%. Затем их помещают в бачок с водой

и кипятят в течение 4 ч. После этого лепешки в бачке охлажда-

ют, извлекают .из воды и осматривают. Оставшиеся две лепеш-

ки хранят в течение 28 суток.

Цемент считают доброкачественным в отношении равномер-

ности изменения объема, если на лицевой стороне лепешки нет

радиальных, доходящих до краев трещин или сетки трещин, а

также каких-либо искривлений и увеличения объема лепешки.

Трещины усыхания (в середине лепешки) допускаются.

Испытание в автоклаве. Две лепешки, выдержавшие испы-

тание кипячением, помещают на решетку автоклава, предвари-

тельно на Г2—115% объема наполненного водой, но не доходя-

щей до решетки; затем крышку автоклава закрывают, закручи-

вая поочередно противоположные гайки, и включают электро-

нагревательные приборы. Давление в автоклаве поднимают до

20±0,5 ат в течение 3/4—2 ч и поддерживают на этом уровне

в течение 3 ч. Затем нагревательные приборы выключают и с

помощью клапана давление за 1 ч доводят до наружного. После

остывания автоклава открывают его крышку <и осматривают ле-

пешки.

Тонкость помола портландцемента

Тонкость помола портландцемента может быть оценена дву-

мя показателями:

24

количеством цемента в % от веса навески, проходящего че-

рез сито с определенным размером отверстий (метод ситового

анализа);

удельной поверхностью зерен — числом квадратных санти-

метров поверхности зерен в 1 г цемента (метод воздухопрони-

цаемости) .

Эти два 'показателя связаны между собой: чем тоньше из-

мельчен цемент, тем больше его пройдет через данное сито при

рассеве и тем соответственно больше будет величина удельной

поверхности.

Ситовый анализ. Для определения тонкости помола цемента

методом ситового анализа отвешивают 50 а цемента, предвари-

тельно 'высушенного .в сушильном шкафу в течение 1 ч при тем-

пературе 105—110° С, высыпают его на сито и закрывают крыш-

кой. Сито применяют с сеткой № 008 по ГОСТ 3584-53 (размер

ячейки в свету 0,08 мм).

Сетка должна быть хорошо натянута и плотно зажата в ци-

линдрической обойме диаметром 10—.15 см. На ней не должно

быть остатков цемента.

Цемент просеивают с помощью механического прибора либо

вручную. Просеивание считается законченным, когда в течение

1 мин сквозь сито при ручном просеивании проходит не более

0,05 г цемента.

(По окончании просеивания .взвешивают остаток на сите и

вычисляют количество цемента в %, прошедшего через сито, по

формуле

юо,

50

где 50 — исходная навеска цемента, г;

р — остаток на сите, г.

Цемент считается доброкачественным, если через сито

№ 008 проходит не менее 85% от веса пробы или остаток на си-

те не превышает 15%. Большинство заводских цементов имеет

остаток на сите № 008 равный 8—12%.

Метод воздухопроницаемости. Этот метод основан на сопро-

тивлении столбика из цементного порошка прохождению через

него воздуха. Сопротивление оказывает поверхность цементных

зерен, так как между поверхностью и движущейся струей возду-

ха возникают силы трения. Таким образом, чем больше поверх-

ность цементных зерен, т. е. выше тонкость помола, тем выше

суммарная величина силы трения и меньшую воздухопроница-

емость покажет столбик цементного порошка. Для цементов

отечественных заводов она равна 2500—3000 см'Чг.

В качестве прибора для определения удельной поверхности

цемента применяют пневматический поверхностномер. Методи-

25

ка определения удельной поверхности цемента приведена в

ГОСТ 310—60.

§ 5. РАЗНОВИДНОСТИ ПОРТЛАНДЦЕМЕНТА

Наряду с обыкновенным портландцементом, пуццолановым

•портландцементом и шлако-портландцементом промышленно-

стью выпускаются их разновидности, отличающиеся некоторыми

специфическими свойствами. Этими разновидностями являются:

быстротвердеющий портландцемент, сульфатостойкий, порт-

ландцемент с умеренной экзотермией, дорожный, тампонажный,

белый, цветной, пластифицированный, гидрофобный и др.

По своему составу м основным физико-механическим свойст-

вам разновидности портландцемента не имеют существенного

отличия от обыкновенного. Однако нм присущи некоторые спе-

цифические свойства, поэтому такие цементы относятся к спе-

циальным.

Быстротвердеющий портландцемент (БТЦ)

отличается от обыкновенного более интенсивным нарастанием

прочности 'В начальный период твердения. ГОСТ 10178—62 уста-

навливает требование, чтобы предел прочности образцов из рас-

твора состава 1 :3 на быстротвердеющем цементе в возрасте

трех суток был не менее: при сжатии — 250 кгс/см2 и при изги-

бе— 40 кгс/см2.

Быстротвердеющий портландцемент можно получить либо с

помощью более тонкого помола клинкера, либо применением

клинкера определенного минералогического .состава. Однако по-

вышать тонкость помола цемента не выгодно, так как это влечет

резкое снижение производительности помольного оборудования

и увеличивает расход электроэнергии. Поэтому более выгодный

путь получения быстротвердеющего цемента — регулирование

минералогического состава клинкера.

Цементы с высоким содержанием трехкальциевого силиката

и трехкальциевого алюмината (не менее 60%) оказываются, как

правило, быстротвердеющими. При этом содержание 3 СаО SiO2

должно быть не менее >50—52%, а ЗСаО*Л1203 — 8—10%.

(Способствует также ускорению твердения цемента в началь-

ный период уменьшение содержания в нем активных минераль-

ных добавок. Содержание последних в БТЦ не должно превы-

шать 10% (в обыкновенном 15%); исключение составляют до-

менные гранулированные шлаки, которые сами по себе облада-

ют некоторыми вяжущими свойствами, а потому их содержание

в БТЦ допускается увеличивать до 15%.

Сульфатостойкий портландцемент отличается

более высокой стойкостью в сульфатных водах.

Причиной разрушения отвердевшего цемента в воде, содер-

жащей растворенные сульфаты, является взаимодействие серно-

26

кислого кальция с трехкальциевым алюминатом клинкера по

реакции, приведенной на стр. 118. Образующийся при этом гид-

росульф.оалюминат кальция, называемый из-за своего разруша-

ющего действия «цементной бациллой», значительно увеличи-

вается в объеме по сравнению с исходным трехкальциевым алю-

минатом. Это вызывает появление в цементном камне растяги-

вающих напряжений и последующее его разрушение.

Таким образом, одним из основных путей получения сульфа-

тостойкого цемента является уменьшение в клинкере трехкаль-

циевого алюмината, а также четырехкальцневого алюмоферри-

та, образующего при взаимодействии с водой трехкальциевый

гидроалюминат (см. стр. 18).

Снижает сульфатостойкость и водостойкость портландцемен-

та высокое содержание в клинкере трехкальциевого силиката,

который при .гидратации выделяет легко растворимый гидрат

окиси кальция. По указанным причинам кдинкер сульфатостой-

кого портландцемента должен содержать трехкальциевого сили-

ката не более 50 %; трехкальциевого алюмината не более 5%, а

сумма трехкальццевого алюмината и четырехкальциевого алю-

моферрита должна составлять не более 22%.

Сульфатостойкий портландцемент выпускают двух марок —

300 и 400 (см. табл. 1). Введение активных минеральных доба-

вок ,в этот цемент не допускается.

Пластифицированный портландцемент отли-

чается от обыкновенного способностью придавать бетонным сме-

сям на этом цементе повышенную подвижность (текучесть), что

обеспечивает их более легкую укладку и уплотнение при фор-

мовании бетонных изделий. Так как подвижность бетонных сме-

сей зависит в основном от содержания воды, то применение

пластифицированного портландцемента позволяет уменьшить

водосодержамие смеси без изменения ее подвижности. Это в

свою очередь позволяет сэкономить цемент, повысить прочность

и морозостойкость * бетона.

Пластифицированный портландцемент получают введением

при помоле обыкновенного портландцемента пластифицирую-

щих поверхностно-активных ** добавок. В качестве поверхност-

но-активной добавки применяют концентраты сульфитно-спир-

товой барды (ОСБ), удовлетворяющей требованиям ГОСТ

8518—57.

Добавка вводится в сухом виде или в виде водного раствора

в количестве 0,15—0,25% от веса цемента в пересчете на сухое

* Под морозостойкостью понимают способность материала сопротивляться

попеременному замораживанию и оттаиванию в насыщенном водой состоянии.

При замерзании воды в порах материала она увеличивается в объеме и раз-

рушает стенки пор.

** Вещества, обладающие способностью понижать поверхностное натяже-

ние воды, называются поверхностно-активными.

27

вещество. Оптимальное содержание добавки для данного цемен-

та устанавливается опытным путем и зависит от минералогиче-

ского состава клинкера, тонкости помола цемента и содержания

в нем гидравлических добавок.

Основные свойства пластифицированного портландцемента

и требования, предъявляемые к нему стандартом, те же, что и

для обыкновенного портландцемента, за исключением требования

к его пластифицирующему действию.

Раствор из смеси пластифицированного портландцемента с

нормальным леском состава 1 : 3 по весу при водоцементном от-

ношении, равном 0,40, должен обладать такой пластичностью,

при которой расплыв конуса из этого раствора после 30 встря-

хиваний составляет не менее 125 мм. Обыкновенный портланд-

цемент при этих же условиях дает расплыв конуса 1105—>110 мм.

Гидрофобный* портландцемент отличается от

обыкновенного пониженной гигроскопичностью**. Пониженная

гигроскопичность позволяет сохранять активность при длитель-

ном транспортировании и хранении даже во влажной среде и

предотвращает слипание в комья при кратковременном действии

воды. Кроме того, гидрофобные цементы придают бетонам по-

вышенную морозостойкость и водонепроницаемость. При ис-

пользовании гидрофобного портландцемента несколько повы-

шается подвижность и удобоукладываемость бетонных смесей.

Гидрофобный портландцемент получают введением при по-

моле обыкновенного портландцемента гидрофобизующей добав-

ки. К таким добавкам относятся: асидол .(ГОСТ 4118—53), аси-

дол-мылонафт (ГОСТ 3854—47), мылонафт (ГОСТ 3853—47),

олеиновая кислота или окисленный петролатум.

Добавки вводят в количестве 0,06—0,30% от веса цемента в

пересчете на сухое вещество. Оптимальное содержание добавки

устанавливается для каждого цемента опытным путем и зависит

от вида добавки и тонкости помола цемента.

Требования стандарта к гидрофобному портландцементу ос-

таются теми же, что и к обыкновенному, но наряду с ними гид-

рофобный цемент должен обладать специальным свойством —

он не должен впитывать воду в течение 5 мин.

Портландцемент с умеренной экзотермией

(тепловыделением) при твердении обладает по сравнению с

обыкновенным пониженной экзотермией и несколько повышен-

ной сульфатостойкостью и водостойкостью.

Низкоэкзотермические цементы необходимы при строитель-

стве массивных бетонных сооружений, иначе в последних обра-

* Гидрофобными называются вещества, обладающие водоотталкивающими

свойствами. К ним относятся, например, жиры, парафин.

** Гидроскопичностью называется способность веществ поглощать влагу

из воздуха.

28

зуются трещины. Происходит это по той причине, что при боль-

шом выделении тепла твердеющим цементом внутренние слои

массивной бетонной конструкции оказываются нагретыми, а на-

ружные охлаждаются окружающим воздухом. При нагревании

каждое вещество увеличивается в объеме, а при охлаждении

сжимается. При высокой экзотермии цемента внутренние на-

гретые слои бетонной конструкции вследствие расширения

будут разрывать наружные холодные слои, образуя в них

трещины.

Получение портландцемента с умеренной экзотермией дости-

гается применением клинкера с относительно низким содержа-

нием высокоэкзотермичных минералов К ним относятся трех-

кальциевый силикат и трехкальциевый алюминат; содержание

трехкальциевого силиката >в цементе с умеренной экзотермией

не должно превышать 50%, а трехкальциевого алюмина-

та — 8%.

Портландцемент с умеренной экзотермией выпускают марок

300 и 400. Этот цемент не должен содержать активных минераль-

ных добавок; в остальном его свойства те же, что и у обыкно-

венного портландцемента.

Дорожный портландцемент предназначается для

бетонирования дорог. Требования, предъявляемые к этому це-

менту, вытекают из требований к бетонным дорогам и условий

производства дорожных работ. Дорожный цемент должен обла-

дать высокой прочностью и морозостойкостью.

Удовлетворение этих требований достигается применением

для бетонных дорог портландцемента повышенной прочности

(марки не ниже 400) и с относительно невысоким содержанием

трехкальциевого алюмината'(не более 10%) — наименее моро-

зостойкого минерала клинкера.

Понижают морозостойкость цемента активные минеральные

добавки, поэтому применение последних в дорожном портландце-

менте не допускается за исключением доменных гранулированных

шлаков в количестве не более 15% от веса цемента.

При строительстве дорог возникает необходимость транс-

портировать бетонные смеси на значительные расстояния. По

этим причинам для предупреждения преждевременного схваты-

вания начало схватывания дорожного портландцемента должно

наступать не ранее 2 ч (обыкновенного портландцемента не ра-

нее 45 мин).

В остальном свойства дорожного портландцемента анало-

гичны свойствам Обыкновенного цемента.

Белый портландцемент. Обыкновенный портландце-

мент имеет зеленовато-серый цвет из-за относительно высокого

содержания в нем окрашивающих окислов: окиси железа и оки-

си марганца. Клинкер же, не содержащий этих окислов или со-

держащий их в незначительном количестве (Fe2O3 0,3—0,5%:

29

МпО до 0,03%), имеет белый цвет. Это достигается применением

соответствующего сырья — белых чистых .глин-каолинов и изве-

стняков с минимальным содержанием указанных окислов.

Для повышения белизны цемента клинкер при выходе из пе-

чи «отбеливают» путем резкого охлаждения водой до темпера-

туры 500—600° С или воздействуют бескислородной восстанови-

тельной средой при температуре 800—1000° С с последующим

охлаждением в бескислородной среде до 200—300° С.

Допускается добавка к клинкеру белого цемента при его из-

мельчении инертного материала (известняка, кварцевого песка)

не более 10% или смеси активной минеральной и инертной до-

бавки в количестве до 15%. Улучшают свойства белого цемента

гидрофобные добавки, которые вводят в количестве до 0,2%.

В зависимости от степени белизны белый портландцемент

разделяется на три сорта: БЩ1, БЦ-2, БЦ-3.

Белый портландцемент выпускают марок 300 и 400. В ос-

тальном его свойства аналогичны обыкновенному портландце-

менту.

.На основе 'белого 'Цемента приготовляют цветные цементы,

добавляя при помоле белого клинкера пигменты — гонкоизмель-

ченные минеральные красители; мумию (красный пигмент), ум-

бру (коричневый), охру (желтый), окись хрома (зеленый), са-

жу (черный), ультрамарин (синий).

Портландцементы с активными минераль-

ными добавками. Этот вид цементов представлен двумя

группами; пуццолановыми портландцементами и -шлакопорт-

ландцементами. Различие их определяется видом добавки: пуц-

цолановые портландцементы получают тонким измельчением

клинкера с природной активной минеральной добавкой, а шла-

копортландцементы — с доменными гранулированными шлака-

ми. Количество добавки в этих цементах от 2'0 до 60% в зависи-

мости от вида цемента и добавки. Прочность же цемента при

этом примерно равна прочности обыкновенного портяандцемен-

мента: пуццолановые и шлакопортландцементы имеют марки

200; .300; 400 и 500.

Возможность применения в портландцементе активных мине-

ральных добавок в таком большом количестве без существен-

ного снижения прочности цемента обусловливается процессами

взаимодействия добавки с продуктами гидратации клинкерных

минералов. Среди этих продуктов основная роль принадлежит

гидрату окиси кальция Са(О.Н)2, выделяющемуся в свободном

виде при гидратации трехкальциевого силиката (стр. 16).

Активные минеральные добавки состоят, как отмечалось, из

веществ, легко вступающих в химическое взаимодействие с

Са(ОН)2, образуя гидросиликаты и гидроалюминаты кальция,

сходные по составу с продуктами гидратации клинкерных мине-

ралов и обладающие клеящей способностью. Таким образом,

30

общее содержание клея в бетоне на портландцементах с актив-

ными минеральными добавками оказывается примерно равным

содержанию его в бетоне на обыкновенном портландцементе.

Примерно одинаковы и прочности этих бетонов.

Оптимальное содержание добавки в цементе зависит от ее

активности, т. е. способности поглощать Са|(ОН)г, а также от

количества Са(|ОН)г, выделяющегося при твердении цемента;

последнее определяется в основном содержанием в клинкере

трехкальциевого силиката. Следовательно, чем выше активность

добавки, тем меньше потребуется ее для связывания Са(ОН)2,

так как каждый цемент выделяет строго определенное количе-

ство гидрата окиси кальция. С уменьшением содержания в клин-

кере трехкальциевого силиката оптимальная величина добавки

уменьшается, и наоборот.

Приведенное справедливо для портландцементов с природ-

ными добавками, не обладающими способностью самостоятель-

ного твердения; применение же доменных гранулированных шла-

ков, имеющих по своему химическому составу некоторое сход-

ство с портландцементным клинкером и обладающих хотя и не-

большой способностью самостоятельно твердеть при затворении

их порошка водой, позволяет увеличивать содержание шлаков в

цементах по сравнению с природными добавками.

ГОСТ 10178—62 устанавливает следующее содержание ак-

тивных минеральных добавок от веса цемента:

природных добавок в пуццолановых портландцементах: вул-

канического происхождения (пемза, туф, пёпел) —не менее '25

и не более 40%; осадочного происхождения (диатомиты, тре-

пелы, опоки) — не менее 20 и не более 30%;

доменных гранулированных шлаков в шлакопортландцемен-

тах —не менее 30 и не более 60%.

Замена наиболее дорогой части портландцемента — клинке-

ра — природной добавкой или промышленными отходами — шла-

ками на 10—И2% снижает стоимость цемента, что имеет боль-

шое экономическое значение; однако добавки в большом коли-

честве изменяют и ряд свойств цемента, одни свойства улучшая,

а другие ухудшая. Так, пуццолановые портландцементы и шла-

копортландцементы обладают повышенной водостойкостью и

низким тепловыделением, что важно для гидротехнических соо-

ружений и для массивных бетонных конструкций. Но они мед-

ленно твердеют в начальный период (хотя к <28 суткам проч-

ность их приближается к прочности обыкновенного портландце-

мента) и имеют несколько меньшую морозостойкость и воздухо-

стойкость *. Другие свойства цементов с активными минераль-

* Воздухостойкостыо называется способность материала сопротивляться

систематическому попеременному увлажнению и высушиванию. Это свойство

важно, например, для бетонов гидротехнических сооружений, находящихся в

условиях жаркого климата. -

31

ными добавками не отличаются от свойств обыкновенного порт,

ландцемента.

Разновидностями пуодоланового портландцемента и шлако-

портландцемента являются:

сульфатостойкий пуццолановый портланд-

цемент, получаемый тонким измельчением клинкера портлан-

дцемента, содержащего трехкальциевого алюмината не более

8%, и природной гидравлической добавки; количество добавки

принимается то же, что и для пуццоланового портландцемента.

Этот цемент выпускается марок 200, 300; в остальном его свой-

ства аналогичны пуццолановому портландцементу;

быстротвердеющий шл а копортл андцемент

обладает более интенсивным, чем обычный шлакопортландце-

мент, нарастанием прочности в начальный период твердения.

Это достигается применением клинкера быстротвердеющего

.портландцемента, шлаков высокой основности (см. стр. 51) и в

несколько меньшем их количестве; содержание шлаков в быст-

ротвердеющем шлакопортландцементе должно быть не менее

.30 и не более 50% по весу.

Образцы, изготовленные из 1 вес. ч. этого цемента и 3 вес. ч.

песка через трое суток твердения должны иметь предел проч-

ности при изгибе не менее 35 кгс!см2 и при сжатии не менее

200 кгс/см2, в возрасте 28 суток предел прочности при сжатии

должен быть не менее 350 кгс!см2. В остальном свойства быст-

ротвердеющего шлакопортландцемента аналогичны свойствам

обыкновенного шлакопортландцемента.

32

ГЛАВА II.

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА

§ 6. ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ ПОРТЛАНДЦЕМЕНТА

Процесс производства портландцемента состоит из ряда тех-

нологических операций, которые можно разделить на два само-

стоятельных комплекса. В первый комплекс входят операции по

производству клинкера, второй комплекс операций охватывает

измельчение клинкера совместно с гипсом, гидравлическими и

другими добавками (если последние применяются), т. е. приго-

товление из клинкера портландцемента.

Получение клинкера — наиболее сложный и энергоемкий

процесс. Он требует больших капитальных и эксплуатационных

затрат. Удельная стоимость клинкера среди всех статей, слага-

ющих стоимость портландцемента, достигает 70—80%. Этим оп-

ределяется требование максимально экономить клинкер, заме-

няя его по возможности гидравлическими добавками и шлака-

ми, а также изыскивать пути для более полного использования

клинкерной составляющей в цементе.

Получение клинкера портландцемента складывается из не-

скольких основных технологических операций:

подготовки сырьевых материалов для обжига;

подготовки топлива;

обжига сырьевых материалов (получение клинкера).

Этим операциям предшествует добыча сырьевых материалов

в карьерах.

Цементные .заводы строят, как правило, вблизи месторожде-

ний основных сырьевых материалов — известняка и глины. В

этом случае уменьшаются транспортные затраты и отпадает

необходимость создавать большие запасы сырья на площадке

завода. В исключительных случаях, а также при необходимости

улучшить качество сырьевой смеси цементные заводы получают

сырьевые материалы с других месторождений.

Залежи известняка располагаются под слоем пустой породы

(вскрыши), высота которой может достигать 5 м и более. Сред-

няя высота вскрыши на отечественных месторождениях 1—

1,5 м. Ее удаляют экскаваторами, ‘бульдозерами, а также гид-

ромеханическим способом с помощью гидромониторов.

2-2176 33;

В зависимости от мощности (высоты слоя) известняк разра-

батывают одним или несколькими уступами высотой 10—15 м

каждый. Первичное рыхление пласта известняка производят

взрывом. При этом заряд закладывают в специально пробурен-

ную скважину глубиной, соответствующей высоте уступа, и диа-

метром 150—200 мм.

Взорванную породу размером кусков до 1000 мм в попереч-

нике грузят экскаватором на транспортные средства и отправ-

ляют на завод. Более крупные куски предварительно разбива-

ют при помощи ручных пневматических перфораторов.

В качестве транспортных средств для перевозки известняка

используют вагонетки, платформы, самосвалы. Кроме того, в за-

висимости от местных условий применяют ленточные транспор-

теры и подвесные канатные дороги.

Глину разрабатывают с помощью экскаваторов или гидроме-

ханическим способом. Транспортируют ее подобно известняку

или посредством гидротранспорта. Если глину добывают гидро-

механическим способом, образующийся при размыве пласта

глины глинный шлам перекачивают на завод. Если же глину до-

бывают экскаваторами, а подают на завод гидротранспортом, то

в карьере устанавливают глиноболтушки, в которых глина рас-

пускается, а затем в виде шлама перекачивается на завод. Таким

же способом можно добывать и транспортировать мягкий извест-

няковый компонент (мел).

На территории завода обычно не организуют запасов извест-

няка и глины. Однако на заводах большой мощности, и особен-

но при суровых климатических условиях, рекомендуется созда-

вать запасы материалов на случай непогоды, сильных морозов •

или поломки оборудования и транспортных средств.

При использовании сырья, сильно загрязненного вредными

примесями (пиритом, слюдой), а также в целях улучшения ка-

чества известкового компонента и повышения содержания в нем

углекислого кальция, сырьевые материалы обогащают методом

пенной флотации. *'

Этот метод основан на разной смачиваемости водой различ-

ных минеральных веществ. Обогащение сырья этим способом

состоит в следующем. Предварительно тонкоизмельченные мате-

риалы в виде пульпы с содержанием воды до 80% подают в

флотационную машину, состоящую из нескольких ячеек. В них

пульпу взмучивают до пенообразного состояния, пузырьки воз-

духа прилипают к гидрофобным частицам, и последние всплы-

вают в виде пены. Затем пену снимают и из нее извлекают цен-

ный продукт, который идет на приготовление сырьевой смеси.

Основная задача комплекса клинкерного производства —

это получение из сырьевых материалов клинкера заданного ми-

нералогического состава. Для этого необходимо, чтобы окислы

сырьевых материалов — глины и известняка — наиболее полно

34

прореагировали между собой и образовали клинкерные минера-

лы. Качество и скорость этого процесса зависят от степени из-

мельчения (дисперсности) исходных веществ в сырьевой смеси

и ее однородности (гомогенности).

Измельчают и перемешивают тонкоизмельченные материалы

или .в присутствии воды, или в сухом виде. В зависимости от это-

го различают два основных способа производства портландце-

мента— мокрый и сухой. При мокром способе подготовка и

смешивание сырьевых материалов осуществляются в присутст-

вии воды, а при сухом материалы измельчают и смешивают

в сухом виде.

Каждый из этих способов имеет свои положительные и от-

рицательные стороны. В присутствии воды облегчается измель-

чение материалов и проще достигается однородность смеси. Но

расход тепла на обжиг сырьевой смеси при мокром способе на

30—40% больше, чем при сухом. Кроме того, значительно воз-

растает необходимая емкость печи при обжиге «мокрой» сырь-

евой смеси, так как значительная часть ее выполняет функции

испарителя воды.

Результаты технико-экономического анализа мокрого и сухо-

го способов производства портландцемента определили тре-

тий — комбинированный способ. Сущность его заключается в

том, что сырьевую смесь подготовляют по мокрому способу, за-

тем смесь максимально обезвоживают (фильтруют) на специ-

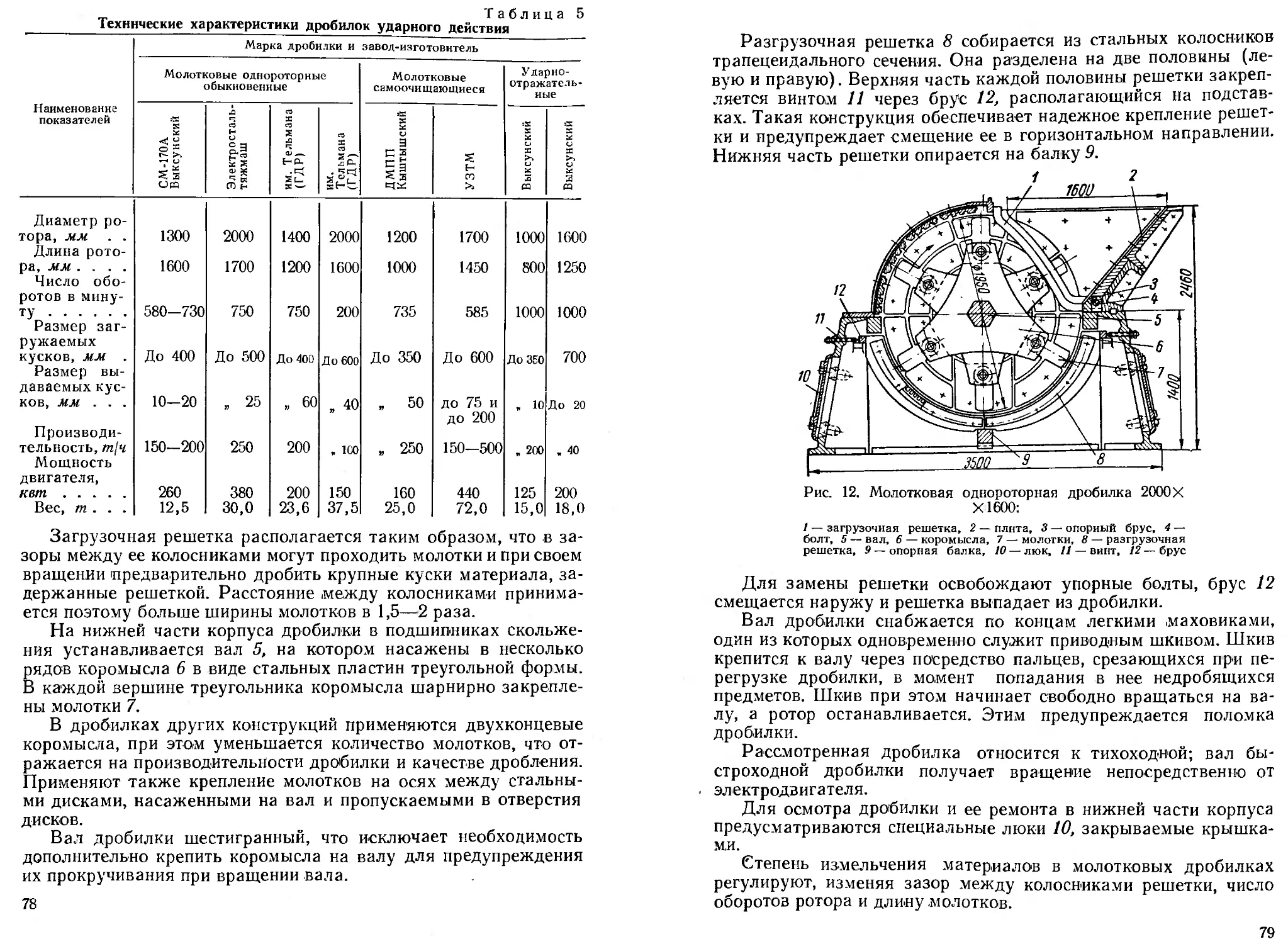

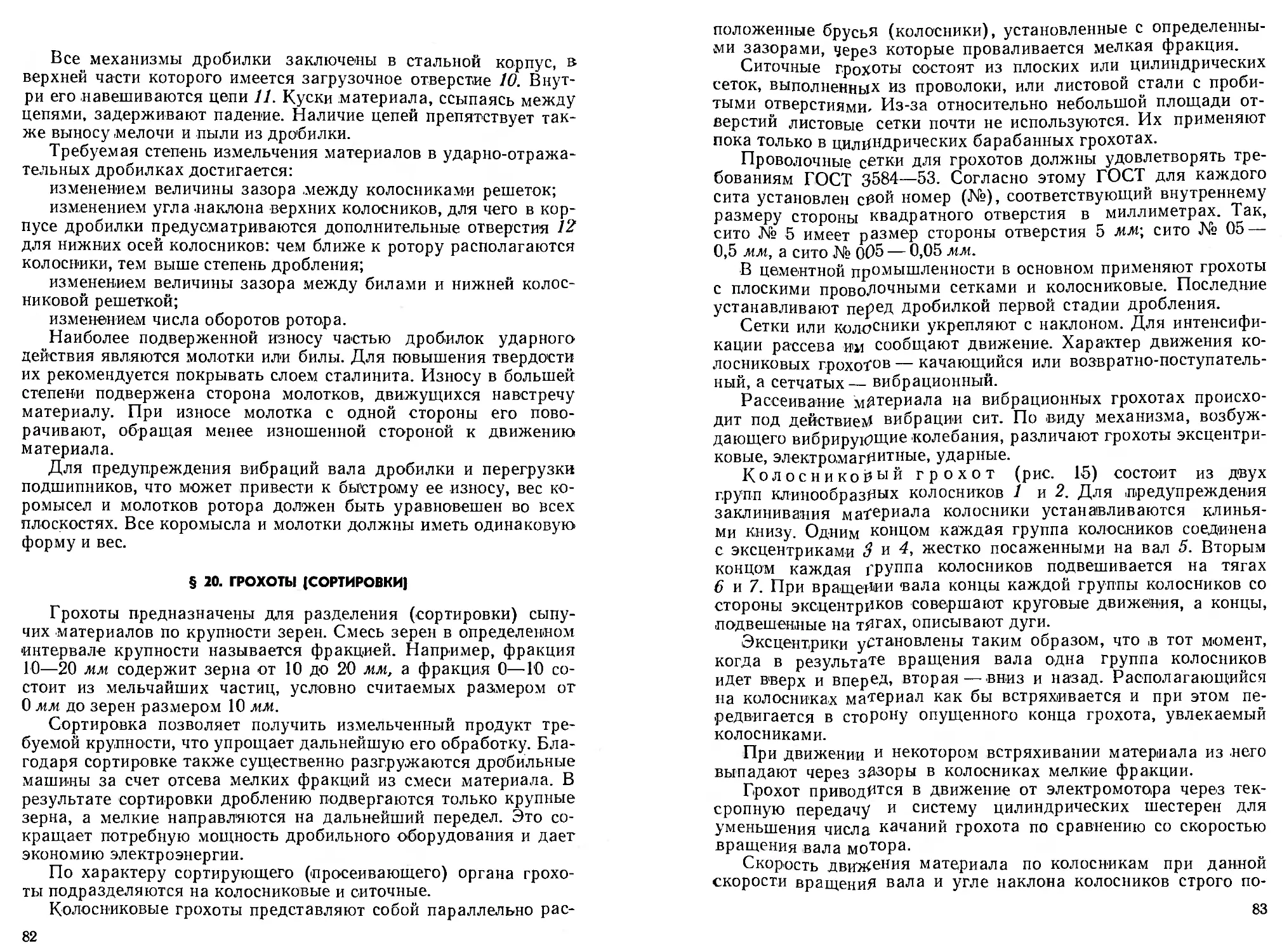

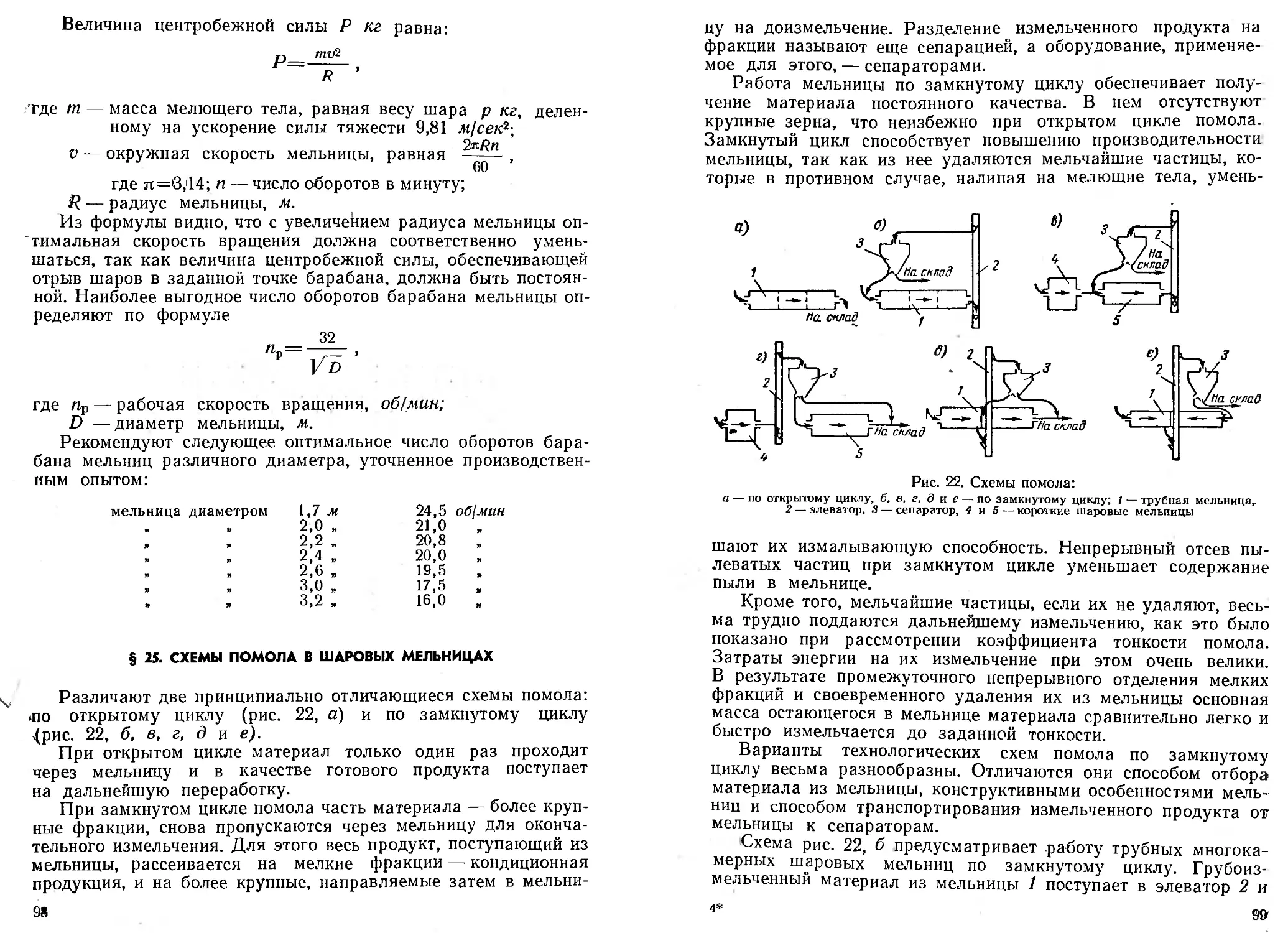

альных установках и в виде полусухой массы обжигают в печи.