Автор: Ялтанец И.М.

Теги: горные работы при разработке месторождений полезных ископаемых отдельные способы разработки месторождений твердых полезных ископаемых горное дело

ISBN: 5-7418-0198-6

Год: 2003

Текст

московский

ГОСУДАРСТВЕННЫЙ

ГОРНЫЙ УНИВЕРСИТЕТ

РЕДАКЦИОЕ

СОВЕТ

ИЗДАТЕЛЬСТВО

МОСКОВСКОГО

ГОСУДАРСТВЕННОГО

ГОРНОГО УНИВЕРСИТЕТА

Председатель

Л.А. ПУЧКОВ

Зам, председателя

Л.Х. ГИТИС

Члены редсовета

ИВ. ДЕМЕНТЬЕВ

А.П.ДМИТРИЕВ

Б.А. КАРТОЗИЯ

В.В. КУРЕХИН

М.В. КУРЛЕНЯ

В.И. ОСИПОВ

Э.М. СОКОЛОВ

К.Н. ТРУБЕЦКОЙ

В.В. ХРОНИН

В.А. ЧАНТУРИЯ

Е.И. ШЕМЯКИН

ректор ХГГГУ,

чл.-корр. РАН

директор

Издательства МГГУ

академик РАЕН

академик РАЕН

академик РАЕН

академик РАЕН

академик РАН

академик РАН

академик МАНВШ

академик РАН

профессор

академик РАН

академик РАН

ВЫСШЕЕ ГОРНОЕ ОБРАЗОВАНИЕ

И.М. Ялтанец

ПРОЕКТИРОВАНИЕ

ОТКРЫТЫХ ГИДРО-

МЕХАНИЗИРОВАННЫХ

И ДРАЖНЫХ

РАЗРАБОТОК

МЕСТОРОЖДЕНИЙ

Издание 3-е,

переработанное и дополненное

Допущено Министерством образования

Российской Федерации в качестве учебного

пособия для студентов высших учебных за-

ведений, обучающихся по специальности

«Открытые горные работы» направления

подготовки дипломированных специалистов

«Горное дело»

МОСКВА

ИЗДАТЕЛЬСТВО

МОСКОВСКОГО ГОСУДАРСТВЕННОГО

ГОРНОГО УНИВЕРСИТЕТА

2 0 0 3

УДК 622.271.5/6.001.63(075.8)

ББК 33.22

Я 52

Экспертиза проведена

Министерством образования России

(письмо от 04.10.2001 г., № 14-55-482 гр/22)

Рецензенты:

• кафедра «Комплексное освоение и экология россыпных и морских

месторождений» Московского государственного геологоразведочно-

го университета (зав. кафедрой проф., д-р техн, наук В.П. Дроба-

денко);

• проф., д-р техн, наук В.Б. Добрецов (Санкт-Петербургский госу-

дарственный горный институт (Технический университет))

Ялтанец И.М.

Я 52 Проектирование открытых гидромеханизированных и драж-

ных разработок месторождений: Учебное пособие. — 3-е изд.,

перераб. и доп. — М.: Издательство Московского государствен-

ного горного университета, 2003. — 758 с.: ил.

ISBN 5-7418-0198-6 (в пер.)

Рассмотрены общие вопросы проектирования открытых горных работ

и особенности проектирования гидромеханизированных горных и строитель-

ных работ с учетом достижений науки и техники и опыта передовых пред-

приятий. Приведены методы оконтуривания и подсчета запасов полезных ис-

копаемых, определения капитальных и эксплуатационных затрат. Освещены

вопросы проектирования основных гидромеханизированных и дражных про-

изводственных процессов разработки месторождений и намыва технических

сооружений. Описаны комплексы механизации гидромеханизированных гор-

ных и строительных работ, применяемые в различных геологических, горно-

технических и климатических условиях. Дан анализ взаимосвязей оптимизи-

руемых параметров карьера и применяемых средств гидромеханизации. Из-

ложен принцип технико-экономической оценки принятого проектного реше-

ния. Приведены примеры решения задач отдельных производственных про-

цессов. Третье издание (2-е изд. — 1994) переработано и дополнено в связи с

новыми требованиями к проектированию промышленного предприятия и, в

частности, гидромеханизации горных и строительных работ,

Для студентов горных вузов и факультетов, обучающихся по специаль-

ности «Открытые горные работы» направления подготовки дипломирован-

ных специалистов «Горное дело».

УДК 622.271.5/6.001.63(075.8)

ББК 33.22

ISBN 5-7418-0198-6 © Издательство МГГУ, 1994

© И.М. Ялтанец, 2003

© Издательство МГГУ, 2003, с

изменениями и дополнениями

© Дизайн книги. Издательство

МГГУ, 2003

ПРЕДИСЛОВИЕ

Развитие гидромеханизированных работ, инвестиции стро-

ительства и реконструкции предприятий осуществляются на ос-

нове проектов, в которых должны быть найдены оптимальные

решения на несколько лет вперед. Под проектом понимается

замысел, изложенный на бумаге. Слово «проект» происходит

от латинского слова «прожектус», что означает «вперед бро-

шенный взгляд» (предвидение будущего). Гидромеханизация яв-

ляется одним из тех направлений в открытых горных работах и

строительстве различных сооружений, которое обеспечивает

минимальные трудовые и денежные затраты и значительное

выполнение требований по охране окружающей природной

среды. На территории России существует очень много видов ра-

бот, выполнение которых возможно только с использованием

средств гидромеханизации. К этим работам относятся:

• разработка обводненных песчаных и песчано-гравийных

месторождений;

• дноуглубительные работы на реках и озерах, в портах;

• разработка обводненных сапропелевых месторождений;

• намыв гидротехнических сооружений (плотин, дамб, пе-

ремычек и т. д.);

• намыв площадей, полотен автомобильных и железных

дорог в труднодоступных (обводненных) местах для других ви-

дов оборудования (экскаваторно-автомобильных, экскаватор-

но-железнодорожных и экскаваторно-конвейерных комплексов);

разработка и переработка россыпных песков;

• транспортирование отходов с обогатительных фабрик в

хвостохранилища.

На Первом (Москва, апрель, 1998 г.) и Втором (Москва,

февраль, 2000 г.) съездах гидромеханизаторов России большое

внимание было уделено проблемам новых технических и тех-

нологических решений в гидромеханизации горных и строи-

тельных работ. В обсуждениях и докладах отчетливо была вы-

ражена суть экономической стратегии гидромеханизации в со-

временных рыночных условиях.

5

В условиях рыночной экономики, на рубеже двух веков,

возникла необходимость более глубокого исследования факто-

ров, определяющих цели, задачи и перспективы развития пред-

приятий и организаций. Оценив общую проблемную ситуацию,

представляется возможным организовать поиск способов, ме-

тодов, организационных и управленческих трансформаций и

обеспечить их адаптацию к рыночным условиям.

В этих условиях совершенствование проектирования гид-

ромеханизации открытых горных и строительных работ явля-

ется важным мероприятием, позволяющим ускорить темпы на-

учно-технического прогресса в нашей стране. Проектирование

предприятий должно быть организовано на основе максималь-

ного учета новейших достижений науки и техники с тем, чтобы

строящиеся и реконструируемые предприятия ко времени их

ввода в эксплуатацию были технически передовыми и характе-

ризовались наилучшими показателями по производительности

труда, издержкам производства и качеству (продукции) работы,

а по условиям труда отвечали бы современным требованиям.

Важными экономическими задачами строительства и ре-

конструкции предприятий являются: постоянное повышение эф-

фективности капитальных вложений с целью получения макси-

мального прироста производства продукции на каждый рубль

вложенных средств; сокращение сроков строительства пред-

приятий и освоения мощностей на вновь вводимых в действие

предприятиях с приведением этих сроков в соответствие с уста-

новленными нормативами.

В выполнении перечисленных экономических задач веду-

щая роль принадлежит совершенствованию проектно-сметного

дела, от которого зависит снижение сметной стоимости и про-

должительности строительства за счет более рациональных про-

ектных решений.

Проектирование гидромеханизированных горных и строи-

тельных работ осуществляется организациями, сформированны-

ми из опытных и высококвалифицированных специалистов, ко-

торые используют при этом имеющиеся нормативные и мето-

дические материалы, данные изыскательских и научно-иссле-

6

довательских работ, а также научную, учебную и справочную

литературу.

Однако необходимо помнить, что в сложившихся условиях,

когда возникли принципиально новые проблемы, решение эко-

номических, экологических, технических и технологических за-

дач надо осуществлять совместно — наука и производство, в

противном случае все старания по проектированию будут об-

речены на провал. Для этого необходимо уже сейчас проводить

техническую политику, обеспечивающую развитие основопола-

гающих направлений деятельности: развитие научно-исследо-

вательского и проектно-конструкторского потенциала; созда-

ние и совершенствование гидромеханизированного оборудо-

вания.

При подготовке данного издания использованы достиже-

ния отечественных преуспевающих организаций и предприятий,

в частности: ЗАО «Компания «Трансгидромеханизация»; ГУП

«Трест «Энергогидромеханизация», АООТ «Проектно-строи-

тельная фирма «Гидромеханизация», ОАО «Лензолото» и др.

Теоретическое положение учебного пособия базируется на

трудах академиков В.В. Ржевского, Н.В. Мельникова, профес-

соров Е.Ф. Шешко, Г.А. Нурока, В.Г. Лешкова, В.С. Хохря-

кова, С.В. Потемкина, С.М. Шорохова и других известных

ученых.

Данная книга является завершающей при подготовке инже-

неров для выполнения горных, а также строительных работ,

связанных с применением средств гидромеханизации.

Третье издание учебного пособия существенно переработа-

но, что вызвано новыми требованиями к проектированию и

имеющимися достижениями в методике и средствах проектиро-

вания.

Автор выражает искреннюю благодарность заведующему

кафедрой Московского государственного геологоразведочно-

го университета, профессору, д-ру техн, наук В.П. Дробаденко и

профессору, д-ру техн, наук Санкт-Петербургского горного ин-

ститута (Технического университета) В.Б. Добрецову за ценные

7

замечания, высказанные при рецензировании рукописи и по-

зволившие улучшить содержание книги.

При подготовке книги к изданию были учтены советы кол-

лектива кафедры «Технология, механизация и организация от-

крытых горных работ» МГГУ. В подборе и подготовке мате-

риалов отдельных разделов книги принимала активное участие

горн. инж. Н.И. Исаева.

Автор признателен всем, кто принимал участие в улучше-

нии содержания книги, и с благодарностью примет замечания и

пожелания читателей, направленные на улучшение ее структу-

ры и содержания.

РАЗДЕЛ 1

ОБЩИЕ СВЕДЕНИЯ

О ПРОЕКТИРОВАНИИ

ГОРНОГО

ПРЕДПРИЯТИЯ

Глава. 1

ОБОСНОВАНИЕ ИНВЕСТИЦИЙ

В СТРОИТЕЛЬСТВО ГОРНОГО ПРЕДПРИЯТИЯ

1.1. Общие положения Обоснований инвестиций

При разработке Обоснований инвестиций в строительство

необходимо руководствоваться законодательными и норма-

тивными актами Российской Федерации, субъектов Российской

Федерации и другими государственными документами, регули-

рующими инвестиционную деятельность.

Разработка Обоснований инвестиций осуществляется с уче-

том данных и положений, содержащихся в федеральных, реги-

ональных и в отраслевых программах структурной перестрой-

ки народного хозяйства, научно-технических и других государ-

ственных программах. Обоснования инвестиций разрабатыва-

ются, как правило, заказчиком с привлечением при необходи-

мости на договорной основе проектных, проектно-строитель-

ных организаций и других юридических и физических лиц.

Результаты Обоснований служат основанием для принятия

решения о хозяйственной необходимости, технической возмож-

ности, коммерческой, экономической и социальной целесооб-

разности инвестиций в строительство, получения Акта выбора

земельного участка для размещения объекта и выполнения про-

ектно-изыскательских работ.

7.2. Порядок разработки, согласования и утверждения

Обоснований инвестиций

Заказчик, исходя из целей инвестирования и исследования

ситуации на рынке продукции и услуг, с учетом решений и ре-

комендаций, принятых в программах, прогнозах и схемах раз-

вития и размещения производительных сил и иных материалов,

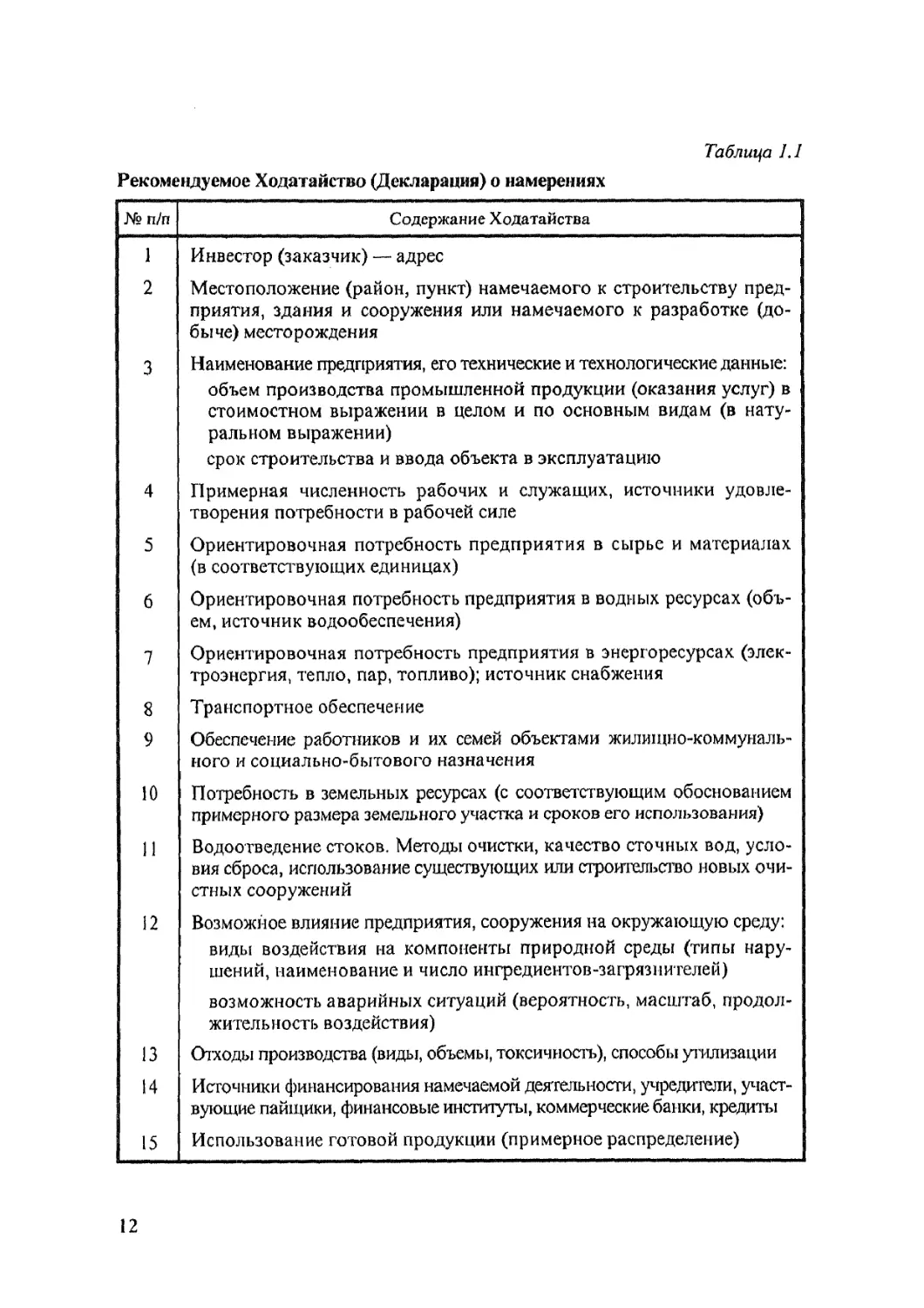

составляет Ходатайство (Декларацию) о намерениях (табл. 1.1).

По результатам положительного рассмотрения органом испол-

нительной власти Ходатайства (Декларации) о намерениях за-

казчик принимает решение о разработке Обоснований.

II

Таблица 1.1

Рекомендуемое Ходатайство (Декларация) о намерениях

№ п/п Содержание Ходатайства

1 Инвестор (заказчик) — адрес

2 Местоположение (район, пункт) намечаемого к строительству пред- приятия, здания и сооружения или намечаемого к разработке (до- быче) месторождения

3 Наименование предприятия, его технические и технологические данные: объем производства промышленной продукции (оказания услуг) в стоимостном выражении в целом и по основным видам (в нату- ральном выражении) срок строительства и ввода объекта в эксплуатацию

4 Примерная численность рабочих и служащих, источники удовле- творения потребности в рабочей силе

5 Ориентировочная потребность предприятия в сырье и материалах (в соответствующих единицах)

6 Ориентировочная потребность предприятия в водных ресурсах (объ- ем, источник водообеспечения)

7 Ориентировочная потребность предприятия в энергоресурсах (элек- троэнергия, тепло, пар, топливо); источник снабжения

8 9 Транспортное обеспечение Обеспечение работников и их семей объектами жилищно-коммуналь- ного и социально-бытового назначения

10 Потребность в земельных ресурсах (с соответствующим обоснованием примерного размера земельного участка и сроков его использования)

11 Водоотведение стоков. Методы очистки, качество сточных вод, усло- вия сброса, использование существующих или строительство новых очи- стных сооружений

12 Возможное влияние предприятия, сооружения на окружающую среду: виды воздействия на компоненты природной среды (типы нару- шений, наименование и число ингредиентов-загрязни телей) возможность аварийных ситуаций (вероятность, масштаб, продол- жительность воздействия)

13 Озходы производства (виды, объемы, токсичность), способы утилизации

14 Источники финансирования намечаемой деятельности, учредители, участ- вующие пайщики, финансовые институты, коммерческие банки, кредиты

15 Использование готовой продукции (примерное распределение)

12

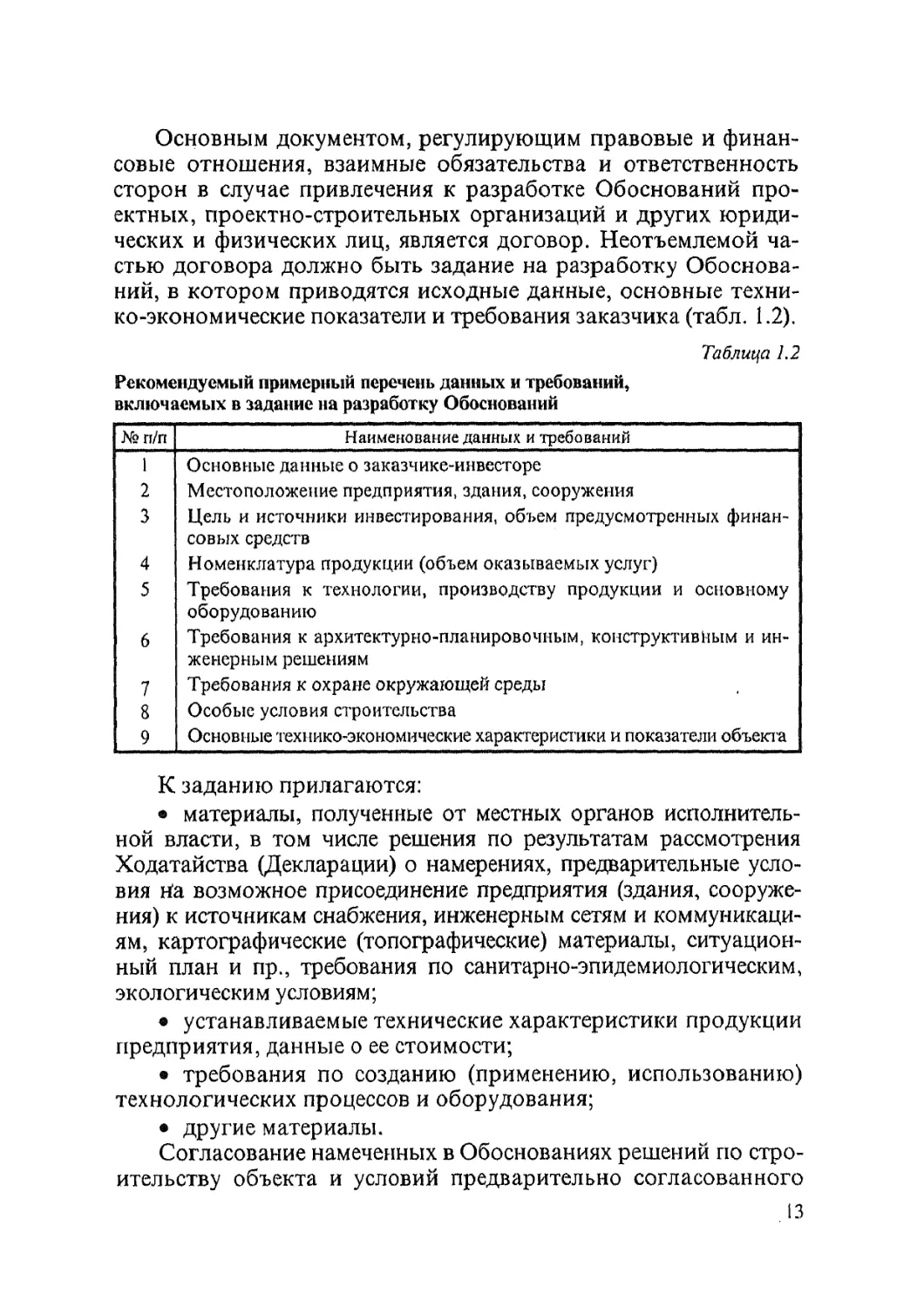

Основным документом, регулирующим правовые и финан-

совые отношения, взаимные обязательства и ответственность

сторон в случае привлечения к разработке Обоснований про-

ектных, проектно-строительных организаций и других юриди-

ческих и физических лиц, является договор. Неотъемлемой ча-

стью договора должно быть задание на разработку Обоснова-

ний, в котором приводятся исходные данные, основные техни-

ко-экономические показатели и требования заказчика (табл. 1.2).

Таблица 1.2

Рекомендуемый примерный перечень данных и требований,

включаемых в задание на разработку Обоснований

№ п/п Наименование данных и требований

1 2 3 4 5 6 7 8 9 Основные данные о заказчике-инвесторе Местоположение предприятия, здания, сооружения Цель и источники инвестирования, объем предусмотренных финан- совых средств Номенклатура продукции (объем оказываемых услуг) Требования к технологии, производству продукции и основному оборудованию Требования к архитектурно-планировочным, конструктивным и ин- женерным решениям Требования к охране окружающей среды Особые условия строительства Основные технико-экономические характеристики и показатели объекта

К заданию прилагаются:

• материалы, полученные от местных органов исполнитель-

ной власти, в том числе решения по результатам рассмотрения

Ходатайства (Декларации) о намерениях, предварительные усло-

вия На возможное присоединение предприятия (здания, сооруже-

ния) к источникам снабжения, инженерным сетям и коммуникаци-

ям, картографические (топографические) материалы, ситуацион-

ный план и пр., требования по санитарно-эпидемиологическим,

экологическим условиям;

« устанавливаемые технические характеристики продукции

предприятия, данные о ее стоимости;

• требования по созданию (применению, использованию)

технологических процессов и оборудования;

• другие материалы.

Согласование намеченных в Обоснованиях решений по стро-

ительству объекта и условий предварительно согласованного

. 13

места его размещения производится заказчиком или, по его по-

ручению, юридическими и физическими лицами — разработ-

чиками Обоснований. Обоснования подлежат государственной

экспертизе в установленном порядке.

Материалы Обоснований направляются в соответствующий

орган исполнительной власти для оформления Акта выбора зе-

мельного участка (площадки, трассы) для строительства с при-

ложением необходимых согласований и решения об утвержде-

нии предварительного согласования места размещения объекта.

По отдельным несложным объектам по решениям органа

исполнительной власти Акт выбора земельного участка, ис-

ходные данные и необходимые согласования могут быть офор-

млены на основании Ходатайства. В этом случае материалы

Обоснований на заключение в соответствующий орган испол-

нительной власти не направляются.

Утверждение (одобрение) Обоснований заказчиком осуще-

ствляется на основе заключения государственной экспертизы и

решения органа исполнительной власти о согласовании места

размещения объекта.

Материалы Обоснований могут использоваться заказчиком

в следующих целях:

• проведение социологических исследований, опросов об-

щественного мнения и референдумов о возможности сооруже-

ния объекта;

• разработка бизнес-плана, обеспечивающего подтвержде-

ние кредитору или организации гарантии по кредитам, плате-

жеспособности и финансовой устойчивости предприятия или

иного объекта инвестирования в части возможности инвестора

по выполнению обязательств по долгам;

• переговоры с государственными и местными органами

исполнительной власти о предоставлении ему субсидий, нало-

говых и иных льгот.

В Обоснованиях должны выполняться альтернативные про-

работки, расчеты для всех предложенных земельных участков,

в том числе принципиальные объемно-планировочные реше-

ния, расчеты по определению эффективности инвестиций, со-

циальных, экологических и других последствий осуществления

14

строительства и эксплуатации объекта, а также по определению

убытков землевладельцев, землепользователей, арендаторов, по-

терь сельскохозяйственного производства, связанных с изъяти-

ем земельного участка и др.

Состав и содержание указанных материалов должны быть

достаточными для проведения необходимых согласований и

экспертиз.

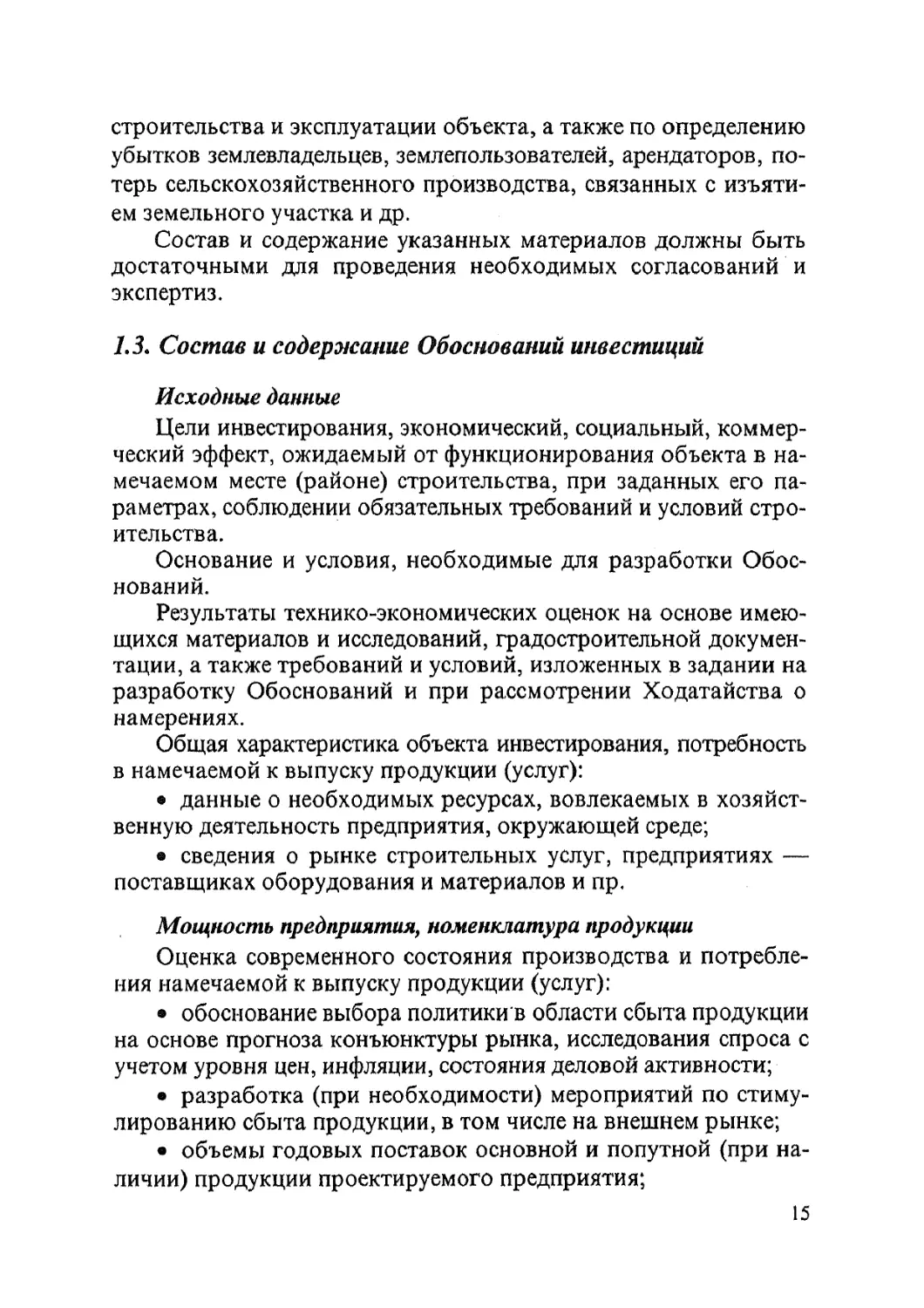

1.3. Состав и содержание Обоснований инвестиций

Исходные данные

Цели инвестирования, экономический, социальный, коммер-

ческий эффект, ожидаемый от функционирования объекта в на-

мечаемом месте (районе) строительства, при заданных его па-

раметрах, соблюдении обязательных требований и условий стро-

ительства.

Основание и условия, необходимые для разработки Обос-

нований.

Результаты технико-экономических оценок на основе имею-

щихся материалов и исследований, градостроительной докумен-

тации, а также требований и условий, изложенных в задании на

разработку Обоснований и при рассмотрении Ходатайства о

намерениях.

Общая характеристика объекта инвестирования, потребность

в намечаемой к выпуску продукции (услуг):

• данные о необходимых ресурсах, вовлекаемых в хозяйст-

венную деятельность предприятия, окружающей среде;

• сведения о рынке строительных услуг, предприятиях —

поставщиках оборудования и материалов и пр.

Мощность предприятия, номенклатура продукции

Оценка современного состояния производства и потребле-

ния намечаемой к выпуску продукции (услуг):

® обоснование выбора политикив области сбыта продукции

на основе прогноза конъюнктуры рынка, исследования спроса с

учетом уровня цен, инфляции, состояния деловой активности;

• разработка (при необходимости) мероприятий по стиму-

лированию сбыта продукции, в том числе на внешнем рынке;

• объемы годовых поставок основной и попутной (при на-

личии) продукции проектируемого предприятия;

15

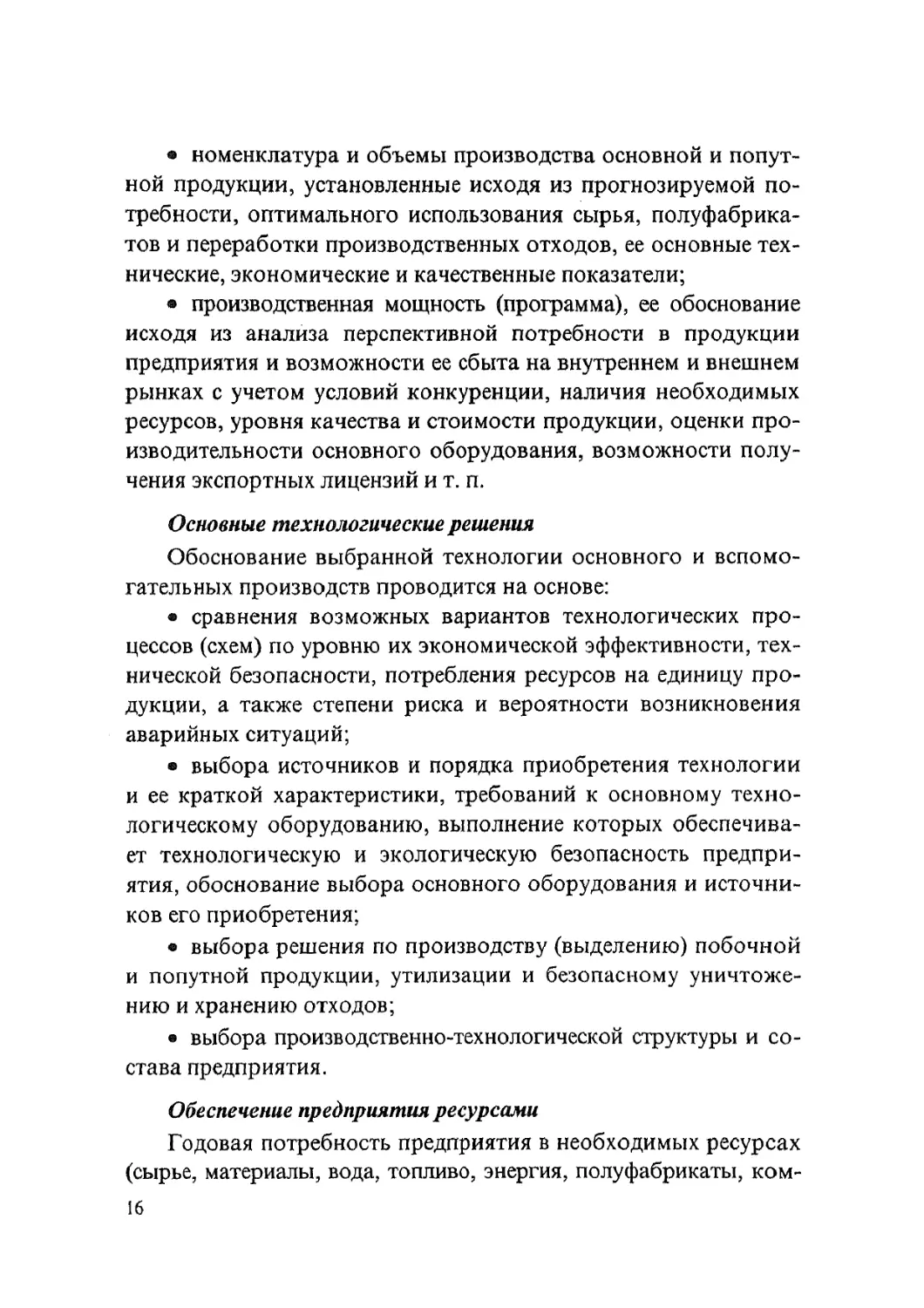

• номенклатура и объемы производства основной и попут-

ной продукции, установленные исходя из прогнозируемой по-

требности, оптимального использования сырья, полуфабрика-

тов и переработки производственных отходов, ее основные тех-

нические, экономические и качественные показатели;

• производственная мощность (программа), ее обоснование

исходя из анализа перспективной потребности в продукции

предприятия и возможности ее сбыта на внутреннем и внешнем

рынках с учетом условий конкуренции, наличия необходимых

ресурсов, уровня качества и стоимости продукции, оценки про-

изводительности основного оборудования, возможности полу-

чения экспортных лицензий и т. п.

Основные технологические решения

Обоснование выбранной технологии основного и вспомо-

гательных производств проводится на основе:

• сравнения возможных вариантов технологических про-

цессов (схем) по уровню их экономической эффективности, тех-

нической безопасности, потребления ресурсов на единицу про-

дукции, а также степени риска и вероятности возникновения

аварийных ситуаций;

• выбора источников и порядка приобретения технологии

и ее краткой характеристики, требований к основному техно-

логическому оборудованию, выполнение которых обеспечива-

ет технологическую и экологическую безопасность предпри-

ятия, обоснование выбора основного оборудования и источни-

ков его приобретения;

• выбора решения по производству (выделению) побочной

и попутной продукции, утилизации и безопасному уничтоже-

нию и хранению отходов;

в выбора производственно-технологической структуры и со-

става предприятия.

Обеспечение предприятия ресурсами

Годовая потребность предприятия в необходимых ресурсах

(сырье, материалы, вода, топливо, энергия, полуфабрикаты, ком-

16

плектующие и др.) определяется исходя из установленной произ-

водственной программы, принятых технологий и оборудования:

анализ и обоснование возможных источников и условий

получения ресурсов, в том числе возможной производственной

кооперации, оценка их надежности;

требования к качеству и способам подготовки сырья;

расчет ежегодных расходов на обеспечение предприятия

сырьевыми ресурсами.

Место размещения предприятия

Основные требования к месту (площадке, трассе) размеще-

ния объекта. Анализ возможных вариантов мест размещения

объекта. Обоснование выбранного места размещения объекта с

учетом социальной, экономической и экологической ситуации

в регионе, наличия сырьевых ресурсов, рынка сбыта продук-

ции, транспортных коммуникаций, инженерных сетей и других

объектов производственной и социальной инфраструктуры, а

также потребности региона в дополнительных рабочих местах

и т. п. Краткая характеристика выбранного варианта размеще-

ния объекта, основные критерии его оптимальности.

В состав Обоснований должны включаться картографиче-

ские и другие материалы, в том числе схема ситуационного

плана с размещением объекта строительства и указанием мест

присоединения его к инженерным сетям и коммуникациям, схе-

ма генерального плана объекта, обосновывающие размеры зе-

мельного участка.

Основные строительные решения

Принципиальные объемно-планировочные и конструктив-

ные решения, основные параметры наиболее крупных и слож-

ных зданий и сооружений, сроки и очередность строительства.

Решения по энергообеспечению, тепло-, водоснабжению, ка-

нализации и др.

Оценка воздействия на окружающую среду

Настоящий раздел Обоснований выполняется в соответст-

вии с нормативными документами Минприроды, Минстроя

России и другими актами, регулирующими природоохранную

деятельность.

17

Кадры и социальное развитие

Условия и характеристика труда на предприятии:

• потребность в трудовых ресурсах по категориям работ-

ников (рабочие, ИТР и служащие); требования к их квалифика-

ции, альтернативные варианты удовлетворения потребности в

трудовых ресурсах (привлечение местной рабочей силы, оргна-

бор, вахтовый метод и пр.); предложения по организации под-

готовки рабочих кадров для предприятия;

• анализ альтернативных вариантов обеспечения работни-

ков предприятия жильем, создания социальных и культурно-

бытовых условий.

Эффективность инвестиций

Оценка эффективности инвестиций проводится по резуль-

татам количественного и качественного анализа информации,

полученной при разработке соответствующих разделов Обос-

нований, и основывается на следующих положениях:

• стоимость строительства, определяемая по аналогам и

укрупненным показателям, а также прогнозным и экспертным

оценкам;

• уточнение возможных источников и условий финансиро-

вания инвестиций, принятых на стадии предынвестиционных

исследований;

• себестоимость основных видов продукции, прогноз из-

менения основных показателей производственной деятельности

предприятия в течение расчетного периода, анализ тенденции

изменения рентабельности и мероприятий по обеспечению ми-

нимизации возможных потерь; оценка риска инвестиций;

• обоснование выбора расчетного периода, в пределах ко-

торого выполняются экономические расчеты, включающие вре-

мя проектирования, строительства, освоения проектной мощ-

ности и эксплуатации объекта;

• учет данных прогнозируемого изменения цен по всем со-

ставляющим элементам дохода и издержек производства по го-

дам расчетного периода;

18

• результаты расчетов с выявлением возможностей повы-

шения экономической эффективности и надежности проекта за

счет совершенствования проектных решений, более рациональ-

ного использования ресурсов и прочих факторов.

Если полученные данные свидетельствуют о недостаточной

рентабельности инвестиционного проекта, то корректируют его

параметры, производственную программу и принятую техно-

логию в целях повышения эффективности проекта.

Эффективность инвестиций определяется в соответствии с

Методическими рекомендациями по оценке эффективности ин-

вестиционных проектов и их отбору для финансирования, ут-

вержденными Госстроем, Минэкономики, Минфином, Госком-

промом Российской Федерации (№ 7-12/47 от 31.03.94).

Расчеты и анализ основных экономических и финансовых

показателей рекомендуется приводить в форме таблицы.

Выводы и предложения

Общие выводы о хозяйственной необходимости, техниче-

ской возможности, коммерческой, экономической и социаль-

ной целесообразности инвестиций в строительство объекта с

учетом его экологической и эксплуатационной безопасности.

Основные технико-экономические и финансовые показате-

ли объекта инвестиций, рекомендуемые для утверждения (одо-

брения) (табл. 1.3).

Рекомендации по порядку дальнейшего проектирования,

строительства (совмещенное строительство и проектирование,

строительство по очередям) и эксплуатации объекта, обеспечи-

вающих инвестору получение максимальной и стабильной во

времени прибыли, достижение положительных социальных ре-

зультатов и других целей.

Программа проектирования и проведения необходимых

исследований и изысканий, план-график осуществления инве-

стиционного проекта.

К Обоснованиям прилагаются документы согласований и

графические материалы — схемы, чертежи (при необходимости

демонстрационные материалы).

19

Таблица 1.3

Рекомендуемые основные технико-экономические и финансовые показатели

№ п/п Основные показатели Единица измерения

1 Мощность предприятия (годовой выпуск продукции, пропускная способность) в натуральном выражении (по видам продукции) В соответ- ствующих единицах

2 Стоимость товарной продукции млн руб.

3 Общая численность работающих, в том числе рабочих чел.

4 Общая стоимость строительства В том числе: объектов производственного назначения объектов жилищно-гражданского назначения (в слу- чае необходимости) прочих объектов млн руб. » » »

5 Стоимость основных производственных фондов »

6 Продолжительность строительства лет

7 Удельные капитальные вложения руб/м3, руб/т

8 Себестоимость основных видов продукции »

9 Балансовая прибыль млн руб.

10 Чистая прибыль (доход) »

11 Срок окупаемости капитальных вложений лет

12 Внутренняя норма рентабельности %

Глава 2

СУЩНОСТЬ ПРОЕКТИРОВАНИЯ ГОРНОГО

ПРЕДПРИЯТИЯ

2.1. Развитие гидромеханизации

Гидравлический способ разработки месторождений извес-

тен с древних времен. В России его стали применять с 1800 г. в

основном на золотоносных приисках при наличии естественно-

го напора воды и естественных уклонов для самотечного (без-

напорного) гидравлического транспорта. Известно, что на Ура-

ле в 30-х годах XIX в. проводились примитивные гидравличес-

кие работы на песках для извлечения из них золота.

В 1852 г. американец Эдуард Маттисон на калифорнийских

приисках применил для разработки золотосодержащих россы-

пей напорную струю воды. В 70—80-е годы XIX в. этим спосо-

бом в Калифорнии добывали около 15 т золота в год.

В Сибири гидравлический способ добычи золота был ис-

пытан в 1867 г. на забайкальских золотых приисках. В 1886 г.

М.А. Шостак гидравлической установкой производил разра-

ботку золотосодержащих пород на Куджертайском прииске в

Забайкалье. На этой установке в России был впервые применен

гидроэлеватор для транспортирования гидросмеси. В Западной

Сибири в 1899 г. на р. Чебалсук (бассейн р. Абакан) удачно

применен гидравлический способ разработки россыпных ме-

сторождений золота. Затем этот способ начинают использовать

в Красноярском крае, Баргузинской тайге и в других районах

Сибири.

В 1915 г. русский инженер Р.Э. Классон предложил гидрав-

лический способ разработки торфяных месторождений, кото-

рый заключался в следующем: торфяную массу размывали мощ-

ной водяной струей и образующуюся смесь воды с торфом с

помощью специальных машин-торфонасосов перекачивали на

поля для сушки.

На строительстве Днепрогэса в 1929—1931 гг. часть земля-

ных работ была впервые выполнена с помощью гидромехани-

зации. Затем гидромеханизация была применена в 1934—1935 гг.

21

на строительстве завода Азовсталь, в 1933—1936 гг. — Тулом-

ской электростанции вблизи Мурманска. В 1934—1937 гг. на

строительстве канала им. Москвы впервые в СССР был осуще-

ствлен намыв напорных земляных сооружений. В 1936—1941 гг.

на строительстве Верхневолжских гидроузлов (Рыбинском и

Угличском) около 20 % всех земляных работ было выполнено

способом гидромеханизации: здесь намывались железнодорож-

ные насыпи высотой до 20 м, сооружался широкий отводной

канал от гидроэлектростанции на р. Шексне, добывались и обо-

гащались песок и гравий.

С 1938 г. гидромеханизацию начинают внедрять в транс-

портное строительство (железнодорожная линия Синарская —

Челябинск, карьеры балласта на р. Оке в районе Серпухова и

Каширы).

После Великой Отечественной войны бурное развитие гид-

ромеханизация получает в гидротехническом строительстве на

Дону, Волге, Днепре. До 70 % общего объема земляных работ

было выполнено способом гидромеханизации на строительстве

Волжских, Днепровских ГЭС, комплекса гидротехнических со-

оружений Волго-Донского канала. На строительстве гидроэлек-

тростанций на Волге — им. Ленина и им. XXII съезда КПСС —

были достигнуты рекордные в мировой строительной практике

показатели интенсивности земляных работ способом гидромеха-

низации: 35 млн м3 в год, 5,5 млн м3 в месяц и 310 тыс. м3 в сутки.

В угольной промышленности гидромеханизацию примени-

ли в 1939 г. на строительстве Люторического карьера. В 1940 г.

этот способ был успешно применен на строительстве Байдаков-

ского карьера, а в 1943 г. — Батуринского карьера (г. Еманже-

линск, Челябинская обл.).

В дальнейшем начиная с 1945 г. в угольной промышленно-

сти на открытых работах гидромеханизация применялась на

карьерах трестов «Вахрушевуголь», «Волчанскуголь», «Коркин-

уголь», «Райчихинскуголь», «Красноярскуголь», на строитель-

стве Ермолаевского карьера, а в 1951 г. — угольных карьеров

Кузбасса.

Несмотря на многообразие структур гидромеханизирован-

ных предприятий в народном хозяйстве бывшего Советского Со-

юза, определяющую роль в то время в основном играли гидро-

механизированные организации трех министерств: союзная кон-

22

тора «Монтажгидромеханизация», основанная в 1936 г., Мин-

монтажспецстроя; хозрасчетное бюро «Гидромеханизация», осно-

ванное в 1938 г., Минтрансстроя; трест «Энергогидромеханиза-

ция», основанный в 1946 г., Минэнерго, а также ряд трестов и

контор, выполнявших большие объемы различных годных и стро-

ительных работ.

Наибольшее развитие гидромеханизированный способ по-

лучил при добыче строительных горных пород, и особенно на

обводненных песчаных и песчано-гравийных месторождениях,

а также при строительстве технических сооружений.

Гидравлический способ широко применяется при разра-

ботке золото-, платино- и алмазоносных россыпей. При разра-

ботке континентальных и прибрежно-морских россыпей целе-

сообразно применять драги. Гидравлические и дражные разра-

ботки россыпей применялись и применяются в основном на

Дальнем Востоке, в Восточной и Западной Сибири и на Урале.

В отечественном драгостроении осуществляется оснащение

драг новейшими одно- и многостадиальными схемами обога-

щения песков с использованием саморазгружающихся шлюзов

и автоматизированного сполоска концентрата, отсадочных ма-

шин, винтовых сепараторов и другого современного оборудо-

вания, обеспечивающего наиболее полное извлечение ценных

компонентов.

В настоящее время гидромеханизация широко применяется

по направлениям:

• намыв насыпей для строительства автомобильных и же-

лезных дорог, площадей под жилую и промышленную застрой-

ку, оснований взлетно-посадочных полос аэродромов и верто-

летных площадок, резервов песка и гравия для стройиндустрии

и строительства;

• дноуглубительные работы, укрепление береговой линии

рек, водохранилищ и морей, создание акваторий морских и реч-

ных портов, расчистка фарватеров крупных, средних и малых

рек;

• намыв гидротехнических объектов (плотины, каналы, про-

тивопаводковые сооружения, водосбросы и др.);

• обустройство газовых и нефтяных месторождений;

• рекультивация нарушенных земель;

• выполнение вскрышных работ на горных предприятиях;

23

• сооружение и эксплуатация хво сто хранилищ горно-обо-

гатительных предприятий;

• эксплуатация золохранилищ ТЭЦ;

• добыча, обогащение и классификация песка и песчано-

гравийной массы.

Одним из условий дальнейшего совершенствования гидро-

механизации горных и строительных работ является техниче-

ское перевооружение предприятий. В настоящее время ведутся

работы по улучшению технических характеристик грунтовых

насосов и повышению надежности их узлов. Проточные части

грунтовых насосов выполняются из композиционных материа-

лов (защитные покрытия корпусов насосов — из резин повы-

шенной стойкости), что придает более высокую конструктив-

ную надежность и повышенную стойкость к абразивно-кавита-

ционному изнашиванию (НПО «Композит»). Замена стальных

труб (пульпопроводов) на резинотканевые позволяет уменьшить

диаметр трубы на 25—50 мм или увеличить длину транспорти-

рования при неизменном грунтовом насосе за счет значитель-

ного уменьшения удельных потерь напора.

В этом случае при проектировании и создании гидротран-

спортных установок предпочтительным являются более быст-

роходные грунтовые насосы с относительно большими подача-

ми и относительно меньшими напорами (НПО «Композит»). С

внедрением новых защитных покрытий стойкость эластичных

трубопроводов, по сравнению со стальными, увеличивается в

семь раз. Данные трубопроводы (диаметром до 1000 мм) могут

быть изготовлены плоскосворачиваемыми, с фланцевыми со-

единениями, что позволяет отказаться от традиционных шаро-

вых соединений. Плоскосворачиваемость дает возможность пере-

возить их намотанными на барабан любым видом транспорта,

включая авиацию.

Разрабатываются новые плавучие землесосные снаряды с

погружными грунтовыми насосами, обеспечивающие разра-

ботку грунта с глубины до 30 м с относительно низкими пока-

зателями металле- и энергоемкости.

Разработаны и изготавливаются разборные земснаряды с

погружным грунтовым насосом, основными преимуществами

которых являются снижение удельных энергетических затрат

на 1 м3 грунта за счет работы с более высокой консистенцией

гидросмеси и возможность быстрой сборки-разборки и переба-

24

зировки земснаряда с одного объекта работ на другой (ГУП

трест «Энергогидромеханизация»).

Значительный вклад в развитие науки и теории проектиро-

вания для отечественной гидромеханизации внесли ученые: в

горном деле-. Н.Д. Холин, Н.В. Мельников, Г.А. Нурок, И.М.

Ялтанец, Е.А. Кононенко и др.; в теории гидромониторной

струи: Г.А. Абрамович, Г.Н. Роер, Г.П. Никонов, С.С. Ц1ав-

ловский, Г.А. Нурок, В.Ф. Хныкин и др., на железорудных

карьерах и в гидротехническом строительстве: С.Б. Фогельсон,

Н.А. Лопатин, Б.А. Волнин, В.А. Мелентьев, Л.И. Огурцов,

А.П. Юфин и др.; в гидромелиоративных работах: А.М. Царев-

ский, Д.Л. Меламут и др.; в транспортном строительстве:

Н.П. Дьяков, В.И. Глевицкий и др.; в скважинной гидродобыче:

В.Ж. Аренс, Д.Н. Шпак, Н.И. Бабичев, В.Л. Колибаба и др.; в

теории подводной разработки горных пород (грунтов): И.И. Ми-

хеев, Д.В. Рощупкин, С.П. Огородников, А.И. Харин, В.А. Ба-

лябин и др.; в области переработки, обогащения и классифика-

ции материалов: М.А. Дементьев, П.В. Ляшенко, В.В. Длоугий,

Д.М. Минц, Т.И. Пеняскин, С.В. Овчарук и др.; в теории гид-

ротранспорта горных пород: В.В. Трайнис, А.Е. Смолдырев,

В.С. Кнороз, Н.А. Силин и др.; в гидравлической разработке

россыпей: С.М. Шорохов, Г.М. Лезгинцев, В.Г. Лешков, В.П.

Дробаденко, С.В. Потемкин и др.; в области разработки и соз-

дания нового оборудования гидромеханизации: В.А. Мороз, Б.М.

Шкундин, Е.П. Жарницкий, Л.М. Молочников, Л.А. Смойлов-

ская и др.; по проблемам гидромеханизированных работ в слож-

ных погодно-климатических условиях: Ю.А. Попов, А.А. Цер-

нант, Е.А. Бессонов и др.; в гидромеханизации дноуглубительных

работ: А.С. Стариков, К.А. Пятницкий, Н.Г. Упоров, А.П.

Уваров, Я.Ф. Бородулин и др.; по проблемам морской добычи

полезных ископаемых: Г.А. Нурок, Ю.В. Бубис, В.А. Лобанов,

Ю.В. Бруякин и др.; в гидравлической разработке сапропелевых

месторождений: В.Б. Добрецов, С.М. Штин и др.

2.2. Общие положения проектирования

Разработка проектной документации на строительство

(расширение, реконструкцию и техническое перевооружение)

объектов осуществляется на основе утвержденных (одобренных)

Обоснований инвестиций в строительство предприятий, зданий

25

и сооружений. Проектной документацией детализируются при-

нятые в Обоснованиях решения и уточняются основные техни-

ко-экономические показатели.

При разработке проектной документации необходимо руко-

водствоваться законодательными и нормативными актами Рос-

сийской Федерации и субъектов Российской Федерации, Инст-

рукцией о порядке разработки, согласования, утверждения и со-

ставе проектной документации на строительство предприятий,

зданий и сооружений, а также иными государственными доку-

ментами, регулирующими инвестиционную деятельность по соз-

данию и воспроизводству основных фондов. В необходимых

случаях субъекты, министерства и ведомства Российской Феде-

рации могут разрабатывать и утверждать территориальные и от-

раслевые нормативные документы с учетом региональных осо-

бенностей и отраслевой специфики проектируемых объектов.

Основным проектным документом на строительство объек-

тов является, как правило, технико-экономическое обоснование

(проект) строительства. На основании утвержденного в уста-

новленном порядке ТЭО (проекта) строительства разрабатыва-

ется рабочая документация.

Для технически и экологически сложных объектов и при

особых природных условиях строительства по решению заказ-

чика (инвестора) или заключению государственной экспертизы

по рассмотренному проекту одновременно с разработкой рабо-

чей документации и осуществлением строительства могут вы-

полняться дополнительные детальные проработки проектных ре-

шений по отдельным объектам, разделам и вопросам.

Для объектов, строящихся по проектам массового и повтор-

ного применения, а также других технически несложных объек-

тов на основе утвержденных (одобренных) Обоснований инве-

стиций в строительство или градостроительной документации

может разрабатываться рабочий проект (утверждаемая часть и

рабочая документация) или рабочая документация.

Основным документом, регулирующим правовые и финан-

совые отношения, взаимные обязательства и ответственность сто-

рон, является договор (контракт), заключаемый заказчиком с

привлекаемыми им для разработки проектной документации про-

ектными, проектно-строительными организациями, другими юри-

дическими и физическими лицами. Неотъемлемой частью дого-

вора (контракта) должно быть задание на проектирование.

26

Таблица 2.1

Рекомендуемое задание на проектирование объектов

производственного назначения

(Наименование и месторасположение проектируемого предприятия)

№п/п Перечень основных данных и требований

1 Основание для проектирования

2 Вид строительства

3 Стадийность проектирования

4 Требования по вариантной и конкурсной разработке

5 Особые условия строительства

6 Основные технико-экономические показатели объекта, в том числе мощность, производительность, производственная программа

7 Требования к качеству, конкурентоспособности и экологическим па- раметрам продукции

8 Требования к технологии, режиму предприятия

9 Требования к архитектурно-строительным, объемно-планировочным и конструктивным решениям

10 Выделение очередей и пусковых комплексов, требования по перспек- тивному расширению предприятия

11 Требования и условия к разработке природоохранных мер и меро- приятий

12 Требования к режиму безопасности и гигиене груда

13 Требования по ассимиляции производства

14 Требования по разработке инженерно-технических мероприятий граж- данской обороны и мероприятий по предупреждению чрезвычайных ситуаций

15 Требования по выполнению опытно-конструкторских и научно-ис- следовательских работ

16 Состав демонстрационных материалов

Рекомендуемый состав и содержание задания на проекти-

рование для объектов производственного назначения приведе-

ны в табл. 2.1.

Состав задания на проектирование устанавливается с уче-

том отраслевой специфики и вида строительства. Вместе с за-

данием на проектирование заказчик выдает проектной органи-

зации исходные материалы:

• обоснование инвестиций строительства данного объекта;

27

© решение местного органа исполнительной власти о пред-

варительном согласовании места размещения объекта;

© акт о выборе земельного участка (трассы) для строитель-

ства и прилагаемые к нему материалы;

© архитектурно-планировочное задание, составляемое в ус-

тановленном порядке;

© технические условия на присоединение проектируемого

объекта к источникам снабжения, инженерным сетям и комму-

никациям;

© сведения о проведенных с общественностью обсуждениях

решений о строительстве объекта;

© исходные данные по оборудованию, в том числе индиви-

дуального изготовления;

© необходимые данные по выполненным научно-исследо-

вательским и опытно-конструкторским работам, связанным с

созданием технологических процессов и оборудования;

© материалы инвентаризации, оценочные акты и решения

органов местной администрации о сносе и характере компенса-

ции за сносимые здания и сооружения;

• материалы, полученные от местной администрации и ор-

ганов государственного надзора, в том числе характеристика

социально-экономической обстановки, природных условий и со-

стояния природной окружающей среды, данные о существую-

щих источниках загрязнения и другие сведения в соответствии с

требованиями природоохранных органов, санитарно-эпидеми-

ологические условия в районе строительства;

© имеющиеся материалы инженерных изысканий и обсле-

дований, обмерочные чертежи существующих на участке стро-

ительства зданий и сооружений, подземных и наземных сетей и

коммуникаций;

© чертежи и технические характеристики продукции пред-

приятия;

• задание на разработку тендерной документации на стро-

ительство (при необходимости);

• заключения и материалы, выполненные по результатам об-

следования действующих производств, конструкций зданий и

сооружений;

© технологические планировки действующих цехов, участ-

ков со спецификацией оборудования и сведениями о его состо-

янии, данные об условиях труда на рабочих местах;

28

• условия на размещение временных здании и сооружении,

подъемно-транспортных машин и механизмов, мест складиро-

вания строительных материалов;

• другие материалы.

Проектирование объектов строительства должно осущест-

вляться юридическими и физическими лицами, получившими в

установленном порядке право на соответствующий вид дея-

тельности (лицензия).

Для осуществления единой технической политики назнача-

ется головная проектная организация, которая разрабатывает

нормативные и методические материалы и популяризирует пе-

редовой опыт отечественного и зарубежного проектирования.

Проект иногда может выполняться рядом специализированных

организаций. Ведущая проектная организация является гене-

ральным проектировщиком. Она является ответственной за ка-

чество работы и сроки выполнения проекта в целом. Генераль-

ный проектировщик по проектируемому предприятию назна-

чает главного инженера проекта, а при необходимости и глав-

ного архитектора проекта.

Проектные организации состоят из специализированных

отделов по всем частям проекта: технологический, электроме-

ханический, генплана и транспорта, организации строительст-

ва, экономических обоснований, сметный, сантехнический и др.

Задание на проектирование выдается главному инженеру про-

екта, который совместно с руководителями производственных

отделов составляет график выполнения проекта. Отделы зани-

маются поиском наилучших решений. Увязку всех частей про-

екта и техническое руководство проектированием выполняет

главный инженер проекта. Он несет ответственность за техни-

ческое совершенство и экономическую целесообразность про-

екта, правильность всех принципиальных проектных решений,

основные технико-экономические показатели, проведение не-

обходимых согласований проекта, а также за защиту проекта в

утверждающих инстанциях.

Одной из главных задач проектирования предприятия яв-

ляется определение мощности и срока его службы, размеров карь-

ерного поля, схем транспорта, способа вскрытия, элементов си-

стемы разработки и других параметров, соответствующих гор-

29

но-геологическим условиям месторождения и обеспечивающих

наилучшие экономические показатели разработки месторождения.

Заказчики проектной документации и проектировщики

обязаны своевременно вносить в рабочую документацию изме-

нения, связанные с введением в действие новых нормативных

документов. Использование изобретений при проектировании

объектов строительства и правовая защита изобретений, соз-

данных в процессе разработки проектной документации, осу-

ществляются в соответствии с действующим законодательст-

вом.

2.3. Разработка, согласование и утверждение

проектной документации

Разработка проектной документации осуществляется при

наличии утвержденного решения о предварительном согласо-

вании места размещения объекта на основе утвержденных (одо-

бренных) Обоснований инвестиций в строительство или иных

предпроектных материалов, договора, задания на проектиро-

вание и материалов инженерных изысканий.

При проектировании предприятий, зданий и сооружений

производственного назначения следует учитывать решения, при-

нятые в схемах и проектах районной планировки, генеральных

планах городов, поселков и сельских поселений, проектах пла-

нировки жилых, промышленных и других функциональных зон.

Проектная документация разрабатывается преимущественно на

конкурсной основе, в том числе через торги подряда (тендер).

При проектировании особо сложных и уникальных зданий и

сооружений заказчиком совместно с соответствующими науч-

но-исследовательскими и специализированными организациями

должны разрабатываться специальные технические условия, от-

ражающие специфику их проектирования, строительства и экс-

плуатации.

Проектная документация на строительство предприятия, зда-

ния и сооружения, разработанная в соответствии с государст-

венными нормами, правилами и стандартами, что должно быть

удостоверено соответствующей записью ответственного лица за

проект (главный инженер проекта, главный архитектор про-

екта, управляющий проектом), согласованию с органами госу-

30

дарственного надзора и другими заинтересованными органи-

зациями не подлежит, за исключением случаев, предусмотрен-

ных законодательством Российской Федерации. Обоснованные

отступления от требований нормативных документов допуска-

ются только при наличии разрешений органов, которые утвер-

дили и (или) ввели в действие эти документы.

Проектная документация, разработанная в соответствии с

исходными данными, техническими условиями и требования-

ми, выданными органами государственного надзора (контроля)

и заинтересованными организациями при согласовании места

размещения объекта, дополнительному согласованию не под-

лежит за исключением случаев, особо оговоренных законода-

тельством Российской Федерации.

Проекты, рабочие проекты на строительство объектов не-

зависимо от источников финансирования, форм собственности

и принадлежности подлежат государственной экспертизе в со-

ответствии с порядком, установленным в Российской Федерации.

Утверждение проектов, рабочих проектов на строительст-

во объектов в зависимости от источников его финансирования

производится:

• при строительстве за счет государственных капитальных

вложений из республиканского бюджета Российской Федера-

ции — в порядке, установленном Минстроем России совместно с

заинтересованными министерствами и ведомствами;

• при строительстве за счет капитальных вложений из со-

ответствующих бюджетов республик в составе Российской Фе-

дерации, краев, областей, автономных образований, городов Мос-

квы и Санкт-Петербурга — соответствующими органами госу-

дарственного управления или в устанавливаемом ими порядке;

• при строительстве за счет собственных финансовых ре-

сурсов, заемных и привлеченных средств инвесторов (включая

иностранных инвесторов) — непосредственно заказчиками

(инвесторами).

Документом об утверждении проектов предприятий являет-

ся приказ, постановление, решение или другой распорядитель-

ный документ.

31

2.4. Состав и содержание проектной документации

на строительство предприятий

Проект на строительство предприятий, зданий и сооружений

производственного назначения состоит из следующих разделов:

• Общая пояснительная записка;

• Генеральный план и транспорт;

• Технологические решения;

• Организация и условия труда работников. Управление

производством и предприятием;

• Архитектурно-строительные решения;

• Инженерное оборудование, сети и системы;

• Организация строительства;

• Охрана окружающей среды;

• Инженерно-технические мероприятия гражданской обо-

роны. Мероприятия по предупреждению чрезвычайных ситуаций;

• Сметная документация;

• Эффективность инвестиций.

Рекомендуемый состав и содержание разделов проекта на

строительство предприятий, зданий и сооружений производст-

венного назначения приводятся ниже.

Общая пояснительная записка

Пояснительная записка включает в себя:

основание для разработки проекта, исходные данные для

проектирования, краткую характеристику предприятия и вхо-

дящих в его состав производств, данные о проектной мощности

и номенклатуре, качестве, конкурентоспособности, техническом

уровне продукции, сырьевой базе, потребности в топливе, воде,

тепловой и электрической энергии, комплексном использова-

нии сырья, отходов производства, вторичных энергоресурсов;

сведения о социально-экономических и экологических условиях

района строительства;

основные показатели по генеральному плану, инженерным

сетям и коммуникациям, мероприятия по инженерной защите

территории;

общие сведения, характеризующие условия и охрану труда

работающих, санитарно-эпидемиологические мероприятия, ос-

новные решения, обеспечивающие безопасность труда и условия

жизнедеятельности маломобильных групп населения;

32

сведения об использованных в проекте изобретениях;

технико-экономические показатели, полученные в результате

разработки проекта, их сопоставление с показателями утвержден-

ного (одобренного) Обоснования инвестиций в строительство

объекта и установленным заданием на проектирование, выводы и

предложения по реализации проекта;

сведения о проведенных согласованиях проектных реше-

ний; подтверждение соответствия разработанной проектной до-

кументации государственным нормам, правилам, стандартам,

исходным данным, а также техническим условиям и требовани-

ям, выданным органами государственного надзора (контроля)

и заинтересованными организациями при согласовании места

размещения объекта;

оформленные в установленном порядке согласования об

отступлениях от действующих нормативных документов.

Генеральный план и транспорт

В этом разделе приводят: краткую характеристику района

и площадки строительства; решения и показатели по генераль-

ному плану (с учетом зонирования территории), внутриплоща-

дочному и внешнему транспорту, выбор вида транспорта, ос-

новные планировочные решения, мероприятия по благоустрой-

ству территории; решения по расположению инженерных сетей

и коммуникаций; организацию охраны предприятия.

Основные чертежи:

ситуационный план размещения предприятия, здания, со-

оружения с указанием на нем существующих и проектируемых

внешних коммуникаций, инженерных сетей и селитебных тер-

риторий, границы санитарно-защитной зоны, особо охраняе-

мые территории; для линейных сооружений приводят план трас-

сы (вне- и внутриплощадочных), а при необходимости — про-

дольный профиль трассы;

картограмма земляных масс;

генеральный план, на который наносят существующие, про-

ектируемые (реконструируемые) и подлежащие сносу здания и

сооружения, объекты охраны окружающей среды и благоуст-

ройства, озеленения территории и принципиальные решения по

расположению внутриплощадочных инженерных сетей и транс-

портных коммуникаций, планировочные отметки территории;

выделяют объекты, сети и транспортные коммуникации, входя-

щие в пусковые комплексы.

33

Технологические решения

Раздел содержит:

данные о производственной программе; краткую характе-

ристику и обоснование решений по технологии производства,

данные о трудоемкости (станкоемкости) изготовления продук-

ции, механизации и автоматизации технологических процессов,

состав и обоснование применяемого оборудования, в том числе

импортного; решения по применению мало- и безотходных

технологических процессов и производств, повторному исполь-

зованию тепла и уловленных химреагентов; сведения о числе

рабочих мест и их оснащенности; характеристику межцеховых

и цеховых коммуникаций;

предложения по организации контроля качества продукции;

решения по организации ремонтного хозяйства;

данные о количестве и составе вредных выбросов в атмо-

сферу и сбросов в водные источники (по отдельным цехам, про-

изводствам, сооружениям);

технические решения по предотвращению (сокращению)

выбросов и сбросов вредных веществ в окружающую среду;

оценку возможности возникновения аварийных ситуаций и ре-

шения по их предотвращению;

сведения о виде, составе и объеме отходов производства,

подлежащих утилизации и захоронению;

топливно-энергетический и материальный балансы техно-

логических процессов;

данные о потребности в основных видах ресурсов для тех-

нологических нужд.

Основные чертежи:

принципиальные схемы технологических процессов;

технологические планировки по корпусам (цехам) с указа-

нием размещения оборудования и транспортных средств;

схемы грузопотоков.

Организация и условия труда работников.

Управление производством и предприятием

Настоящий раздел выполняется в соответствии с норма-

тивными документами Минтруда России. В этом разделе рас-

сматриваются: организационная структура управления пред-

приятием и отдельными производствами, автоматизированная

система управления и его информационное, функциональное,

организационное и техническое обеспечение; автоматизация и

34

механизация труда работников управления; результаты расче-

тов численного и профессионально-квалификационного соста-

ва работающих; данные о числе и оснащенности рабочих мест;

санитарно-гигиенические условия труда работающих; меро-

приятия по охране труда и технике безопасности, в том числе

решения по снижению производственных шумов и вибраций,

загазованности помещений, избытка тепла, повышению ком-

фортности условий труда и т. д.

Архитектурно-строительные решения

Раздел включает в себя:

сведения об инженерно-геологических, гидрогеологических

условиях площадки строительства; краткое описание и обосно-

вание архитектурно-строительных решений по основным здани-

ям и сооружениям; обоснование принципиальных решений по

снижению производственных шумов и вибраций, бытовому, са-

нитарному обслуживанию работающих;

мероприятия по электро-, взрыво- и пожаробезопасности;

защите строительных конструкций, сетей и сооружений от кор-

розии;

основные чертежи: планы, разрезы и фасады основных зда-

ний и сооружений со схематическим изображением основных

несущих и ограждающих конструкций.

Инженерное оборудование, сети и системы

В разделе рассматриваются:

решения по канализации, водо-, тепло-, газо-, электроснаб-

жению, отоплению, вентиляции и кондиционированию воздуха;

инженерное оборудование зданий и сооружений, в том чи-

сле электрооборудование, электроосвещение, связь и сигнали-

зация, радиофикация и телевидение, противопожарные устрой-

ства и молниезащита и др.

диспетчеризация и автоматизация управления инженерны-

ми системами.

Основные чертежи:

принципиальные схемы тепло-, электро-, газо-, водоснаб-

жения и канализации и др.;

планы и профили инженерных сетей;

чертежи основных сооружений;

планы и схемы внутрицеховых отопительно-вентиляцион-

ных устройств, электроснабжения и электрооборудования, ра-

35

диофикации и сигнализации, автоматизации управления инже-

нерными системами и др.

Организация строительства

Настоящий раздел разрабатывается в соответствии со СНиП

«Организация строительного производства» и с учетом усло-

вий и требований, изложенных в договоре на выполнение про-

ектных работ и имеющихся данных о рынке строительных услуг.

Охрана окружающей среды

Настоящий раздел выполняется в соответствии с государ-

ственными стандартами, строительными нормами и правила-

ми, утвержденными Минстроем России, нормативными доку-

ментами Минприроды России и другими нормативными акта-

ми, регулирующими природоохранную деятельность.

Инженерно-технические мероприятия

гражданской обороны. Мероприятия по предупреждению

чрезвычайных ситуаций

Настоящий раздел выполняется в соответствии с нормами

и правилами в области гражданской обороны, защиты населе-

ния и территорий от чрезвычайных ситуаций природного и

техногенного характера.

Сметная документация

Для определения сметной стоимости строительства пред-

приятий, зданий и сооружений (или их очередей) составляется

сметная документация в соответствии с положениями и форма-

ми, приводимыми в нормативно-методических документах Мин-

строя России.

В состав документации, разработанной на стадии проекта,

должны входить: сводные сметные расчеты стоимости строитель-

ства и, при необходимости, сводка затрат (при разных источ-

никах финансирования); объектные и локальные сметные рас-

четы; сметные расчеты на отдельные виды затрат (в том числе

на проектные и изыскательские работы).

В состав рабочей документации — объектные и локальные

сметы (если предусмотрено договором).

Для определения стоимости строительства рекомендуется

использовать действующую сметно-нормативную (нормативно-

информационную) базу, разрабатываемую, вводимую в дейст-

вие и уточняемую в установленном порядке.

36

Стоимость строительства в сметной документации заказчи-

ка рекомендуется приводить в двух уровнях цен:

в базисном (постоянном) уровне, определяемом на основе

действующих сметных норм и цен;

в текущем или прогнозном уровне, определяемом на основе

цен, сложившихся ко времени составления смет или прогнози-

руемых к периоду осуществления строительства.

В результате совместного решения заказчика и подрядной

строительно-монтажной организации оформляется протокол

(ведомость) свободной (договорной) цены на строительную про-

дукцию по соответствующей форме.

При составлении сметной документации, как правило, ис-

пользуется ресурсный (ресурсно-индексный) метод, при кото-

ром сметная стоимость строительства определяется на основе

данных проектных материалов о потребных ресурсах (рабочей

силе, строительных машинах, материалах и конструкциях) и те-

кущих (прогнозных) ценах на эти ресурсы.

В сводном сметном расчете отдельной строкой предусмат-

ривается резерв средств на непредвиденные работы и затраты,

исчисляемый от общей сметной стоимости (в текущем уровне

цен) в зависимости от степени проработки и новизны проект-

ных решений. Для строек, осуществляемых за счет капитальных

вложений из республиканского бюджета Российской Федера-

ции, размер резерва не должен превышать 3 % по объектам

производственного назначения и 2 % по объектам социальной

сферы.

Дополнительные средства на возмещение затрат, выявив-

шихся после утверждения проектной документации в связи с

введением по решениям Правительства Российской Федерации

повышающих коэффициентов, льгот, компенсаций и др., следу-

ет включать в сводный сметный расчет отдельной строкой, с

последующим изменением итоговых показателей стоимости

строительства и утверждением произведенных уточнений ин-

станцией, утвердившей проектную документацию.

Эффективность инвестиций

На основе количественных и качественных показателей,

полученных при разработке соответствующих разделов проек-

та, выполняются расчеты эффективности инвестиций.

37

Производится сопоставление обобщенных данных и ре-

зультатов расчетов с основными технико-экономическими по-

казателями, определенными в составе Обоснований инвестиций

в строительство данного объекта, заданием на проектирование

и на его основе принимается окончательное решение об инве-

стировании и реализации проекта. Примерный перечень техни-

ко-экономических показателей приведен в Строительных нор-

мах и правилах Российской Федерации (СНиП П-01—95)

Настоящий раздел выполняется в соответствии с Методи-

ческими рекомендациями по оценке эффективности инвестици-

онных проектов и их отбору для финансирования, утвержден-

ными Госстроем, Минэкономики, Минфином, Госкомпромом

Российской Федерации (№ 7-12/47 от 31.03.94).

Расчеты и анализ основных экономических и финансовых

показателей рекомендуется приводить в форме таблиц (СНиП

П-01—95).

При проектировании гидромеханизированного предприя-

тия открытых горных работ решаются следующие задачи.

1. Производительность карьера и общая схема организации

работы: обосновываются производительность карьера по полез-

ному ископаемому и вскрыше, режим и срок работы карьера,

последовательность разработки месторождения, конфигурация

блоков, календарный план добычных и вскрышных работ.

2. Вскрытие месторождения и горно-капитальные работы:

обосновываются местоположение вскрывающих выработок,

устройство котлованов и объем горно-капитальных работ.

3. Система разработки: обосновываются система разработ-

ки и основные ее элементы, а также рассчитываются произво-

дительность и число единиц вскрышного и добычного обору-

дования.

4. Отвальное хозяйство: определяются расход пульпы, ее

плотность, содержание твердого в пульпе, гранулометрический

и минералогический состав твердого (поступающего в гидро-

отвал), режим работы средств гидротранспорта, годовой и об-

щий объем твердого, местоположение гидроотвала и его при-

емная способность с учетом объема воды, определяемого схе-

мой водоснабжения, годовое (сезонное) повышение гидроотва-

ла и способ его намыва, способ возведения дамб, состав соору-

жений и устройств гидроотвала, их назначение, класс капиталь-

ности, основные размеры к началу и концу заполнения гидро-

38

отвала, местоположение отстойного пруда и водосборных соо-

ружений для пропуска паводковых расходов и отвода осветлен-

ной воды, элементы пляжа (уклон, ширина) и физико-механи-

ческие свойства пород боковой призмы гидроотвала; обосновы-

ваются тип и конструкции оборудования.

5. Гидротранспорт: определяются объем и плотность пуль-

пы, гранулометрический состав горной массы, подаваемой на

фабрику; объем и плотность пульпы, гранулометрический со-

став хвостов, подаваемых в гидроотвал; консистенция, плот-

ность пульпы, характеристика вскрышных пород и место их

укладки, способ разработки горной массы, длина транспорти-

рования, место подачи пульпы, максимальная и минимальная вы-

сота ее подачи, отметка гребня дамбы гидроотвала к концу пер-

вого года работы и к концу заполнения, длина транспортирова-

ния в начальный период и к концу заполнения гидроотвала; обо-

сновываются способы разработки и гидротранспортирования

вскрышных пород, отметки площадки расположения землесос-

ных установок и отвальных пульпопроводов, высота подачи пуль-

пы, длина транспортирования в начальный и конечный периоды

заполнения; определяются потери и диаметр трубопровода для

гидротранспорта горной массы на промплощадку, хвостов и

вскрышных пород на гидроотвалы; обосновываются трасса тру-

бопровода, тип землесосных станций, их местоположение, обо-

рудование и число его единиц, режим работы оборудования на

добычных, вскрышных и отвальных работах,

6. Производственное водоснабжение: обосновываются схе-

ма и источники водоснабжения; определяются потребные рас-

ход и напор воды; выбирается оборудование для водоснабже-

ния и рассчитываются потери напора.

7. Технико-экономическая часть: обосновываются место стро-

ительства, мощность и состав предприятия, ассортимент про-

дукции, состав пусковых комплексов и очередей строительства;

определяется потребность в рабочих и инженерно-технических

работниках по вскрышным и добычным работам, обогащению

и складированию, вспомогательным работам, по погрузке и

транспорту продукции; рассчитываются годовой фонд заработ-

ной платы рабочих и общий фонд заработной платы; опреде-

ляются производительность труда рабочих в денежном и нату-

39

ральном выражении, сумма капитальных затрат и их структура

(затраты на строительные и монтажные работы, приобретение

оборудования и инструмента, прочие затраты), стоимость ос-

новных фондов и их структура (здания, сооружения, машины и

оборудование, инструмент, производственный инвентарь, транс-

портные средства, хозяйственный инвентарь и др.); рассчиты-

ваются затраты на электроснабжение по основным потребите-

лям с учетом потерь в сети и трансформаторах, затраты на

вспомогательные материалы и запасные части, текущий ремонт

и прочие затраты; составляются смета затрат на производство

и калькуляция себестоимости выпускаемой продукции; рассчи-

тываются прибыль и рентабельность предприятия и экономи-

ческая эффективность капитальных затрат (фондоемкость, фон-

доотдача, срок окупаемости); оцениваются основные технико-

экономические показатели.

Рабочая документация со сметами разрабатывается после

утверждения проекта со сводным сметным расчетом стоимости.

В ней уточняются и детализируются проектные решения по от-

дельным объектам с целью перехода к строительно-монтажным

работам. Рабочая документация должна выдаваться проектной

организацией заказчику в четырех экземплярах.

Для случая проектирования предприятий промышленности

строительных материалов в две стадии (проект и рабочая до-

кументация) в состав комплексного проекта должны входить

следующие материалы.

А. Пояснительная записка.

Часть 1. Общая пояснительная записка.

Часть 2. Технико-экономическая.

Часть 3. Генеральный план и внешний транспорт.

1. Генеральный план.

2. Внешний транспорт.

Часть 4. Технологическая.

1. Технология производства горных работ.

2. Промышленное (технологическое) водоснабжение.

3. Хвостовое хозяйство.

4. Технология переработки.

5. Технология вспомогательных производств.

6. Автоматизация технологических процессов и уп-

равления электроприводами механизмов.

40

7. Электроснабжение и электрооборудование.

8. Связь.

Часть 5. Строительная.

1. Архитектурно-строительные решения.

2. Отопление, вентиляция и теплоснабжение.

3. Водоснабжение и канализация.

4. Инженерно-технические мероприятия по ГО.

5. Мероприятия по охране окружающей среды, элек-

тро-, взрыво- и пожаробезопасность. Техника безопас-

ности. Ограничение шума и вибрации.

Часть 6. Организация труда и система управления произ-

водством.

Часть 7. Организация подготовки к освоению проектных

мощностей и освоение проектных мощностей в нормативные

сроки.

Часть 8. Организация строительства.

Часть 9. Охрана окружающей среды.

Часть 10. Сметная.

Часть 11. Соображения по пусковому комплексу.

Б. Чертежи.

В. Сборник заказных спецификаций и ведомостей по оборудо-

ванию и монтажным материалам.

Г. Паспорт проекта.

Все материалы проекта комплектуются в отдельные тома,

состав которых принимается в зависимости от объемов разра-

батываемых материалов и от удобства согласования отдельных

частей проекта с соответствующими инструкциями по усмотре-

нию главного инженера проекта.

При небольшом объеме пояснительной записки к проекту

или при незначительном числе требующихся согласований все

материалы проекта комплектуются в 7-ми томах:

Том 1. Пояснительная записка (части 1—7).

Том 2. Чертежи.

Том 3. Организация строительства (с чертежами).

Том 4. Охрана окружающей среды.

Том 5. Сметная часть (книги 1—3).

Том 6. Соображения по пусковому комплексу (с чертежами).

Том 7. Сборник заказных спецификаций и ведомостей по

оборудованию и монтажным материалам.

Том 8. Паспорт проекта.

41

При большом объеме пояснительной записки или при не-

обходимости многочисленных согласований проекта с различ-

ными инструкциями допускается деление 1-го и 2-го томов на

отдельные книги. Например, следующее деление.

Том 1. Книга 1. Общая пояснительная записка, технико-эко-

номическая часть, организация труда и система управления про-

изводством.

Том 1. Книга 2. Генеральный план и внешний транспорт.

Том 1. Книга 3. Технологическая часть.

Том 1. Книга 4. Строительная часть.

Том 1. Книга 5. Организация подготовки к освоению про-

ектных мощностей и освоение проектных мощностей в норма-

тивные сроки.

Том 2. Книга 1. Чертежи. Генеральный план и внешний

транспорт.

Том 2. Книга 2. Чертежи. Технологическая часть.

Том 3. Книга 3. Чертежи. Строительная часть.

Возможно следующее комплектование отдельных книг по-

яснительной записки вместе с чертежами по этим частям проек-

та.

Том 1. Книга 2. Генеральный план и внешний транспорт.

Пояснительная записка и чертежи.

Том 1. Книга 3. Технологическая часть. Пояснительная за-

писка и чертежи.

Том 1. Книга 4. Строительная часть. Пояснительная запис-

ка и чертежи.

При комплектовании проекта раздел «Инженерно-техниче-

ские мероприятия по гражданской обороне» (раздел 4 Строи-

тельной части) выпускается отдельной книгой.

Разделы проекта, выполненные субподрядными проектны-

ми организациями, выпускаются отдельными томами.

Экономическая оценка эффективности инвестиций оформ-

ляется отдельным томом и книгой.

В каждую книгу включается титульный лист. Титульные

листы томов (кроме томов по инвестиции и приложения к ТЭО)

подписываются руководителем проектной организации, глав-

ным инженером и главным инженером проекта (ГИПом). Ти-

тульные листы некоторых томов и книг (указанных выше в

скобках) подписываются главным инженером проектной орга-

низации и ГИПом.

42

Состав рабочей документации

Состав рабочей документации на строительство предпри-

ятий, зданий и сооружений определяется соответствующими

государственными стандартами и уточняется заказчиком и

проектировщиком в договоре (контракте) на проектирование.

Государственные, отраслевые и республиканские стандар-

ты, а также чертежи типовых конструкций, изделий и узлов, на

которые имеются ссылки в рабочих чертежах, не входят в со-

став рабочей документации и могут передаваться проектиров-

щиком заказчику, если это указано в договоре.

2.5. Сводная сметная документация

Для определения сметной стоимости проектируемого пред-

приятия составляется следующая сметная документация.

Сводная смета к проекту

Форма I

Министерство, ведомство________________________________________________

(Утвержден)

Сводная смета в сумме тыс. руб., в том числе возвратных сумм

___________________тыс. руб.

(Ссылка на документ об утверждении)

«___ , » 200 Г.

Сводный сметный расчет стоимости строительства

(Наименование стройки)

Составлена в ценах 200 г.

Поряд- ковый номер Номер сметы Наименова- ние глав, объ- ектов работ и затрат Сметные затраты, тыс. руб. Общая сметная стоимость, тыс. руб.

на строи- тельные работы на мон- тажные работы на оборудо- вание, приспо- собления и производств, инвентарь прочие затраты

1 2 3 4 5 6 7 8

Руководитель проектной организации

Главный инженер проектной организации

Главный инженер проекта (ГИП)

Начальник отдела

Заказчик

43

В сводной смете промышленного строительства содержатся

следующие разделы.

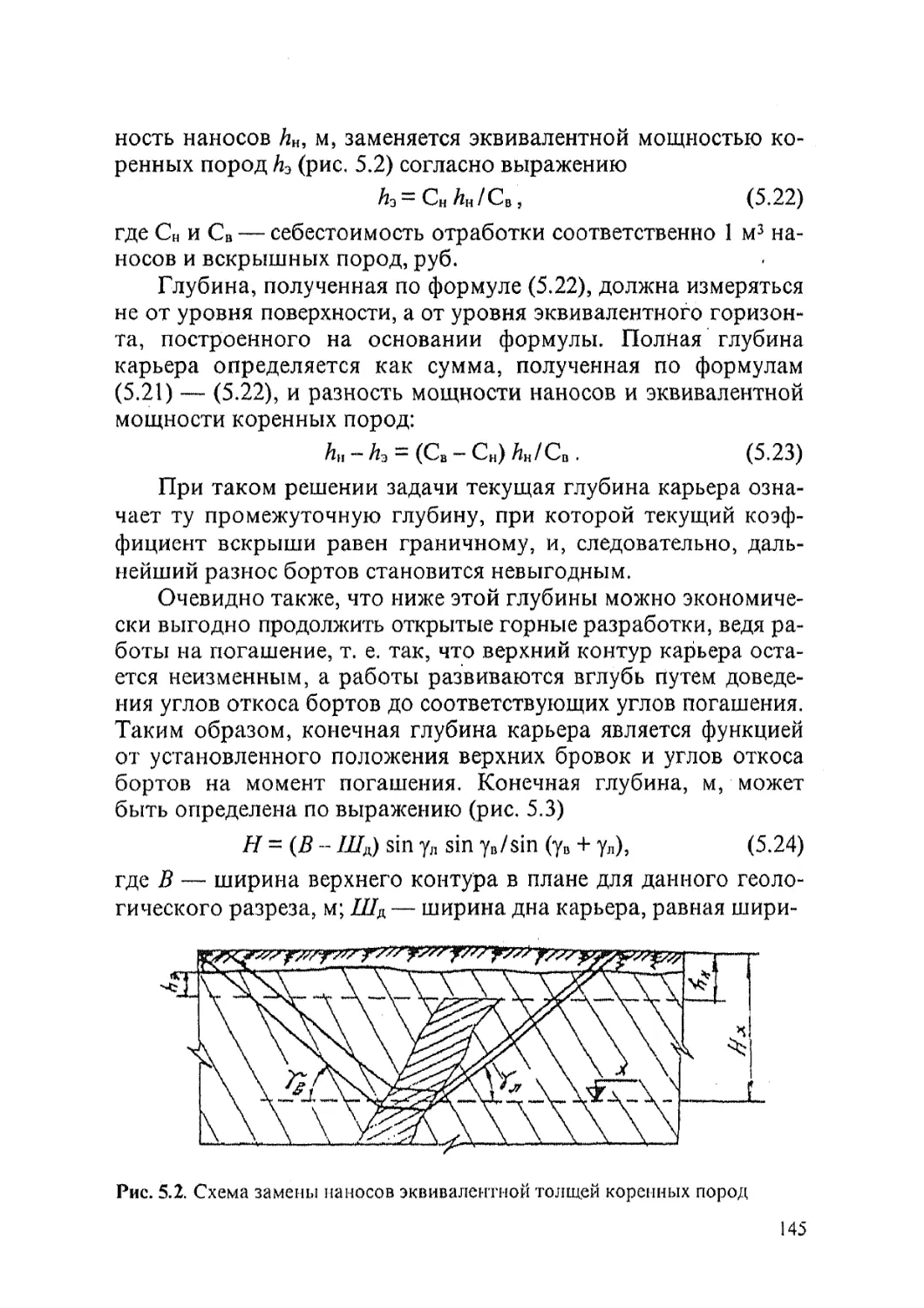

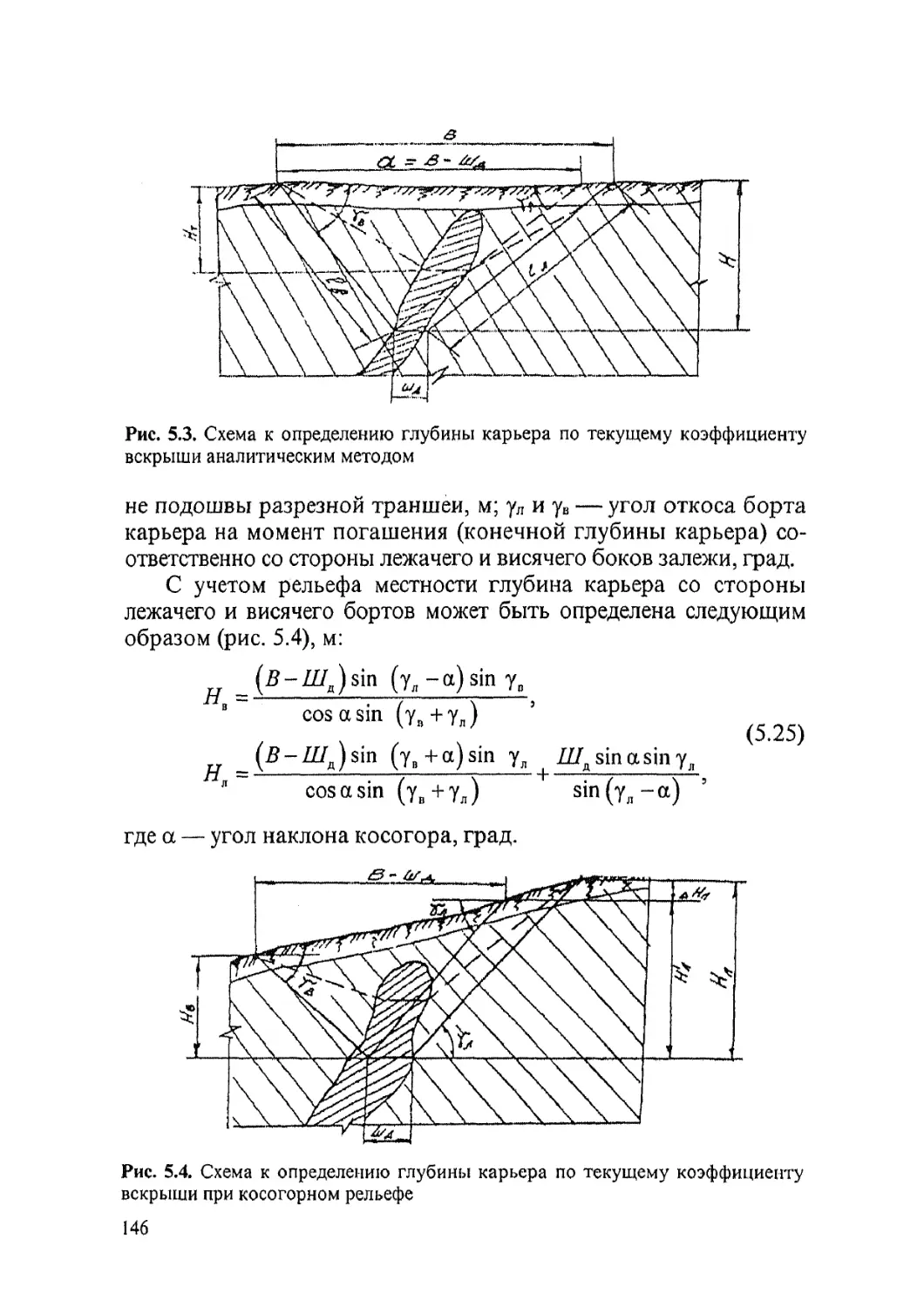

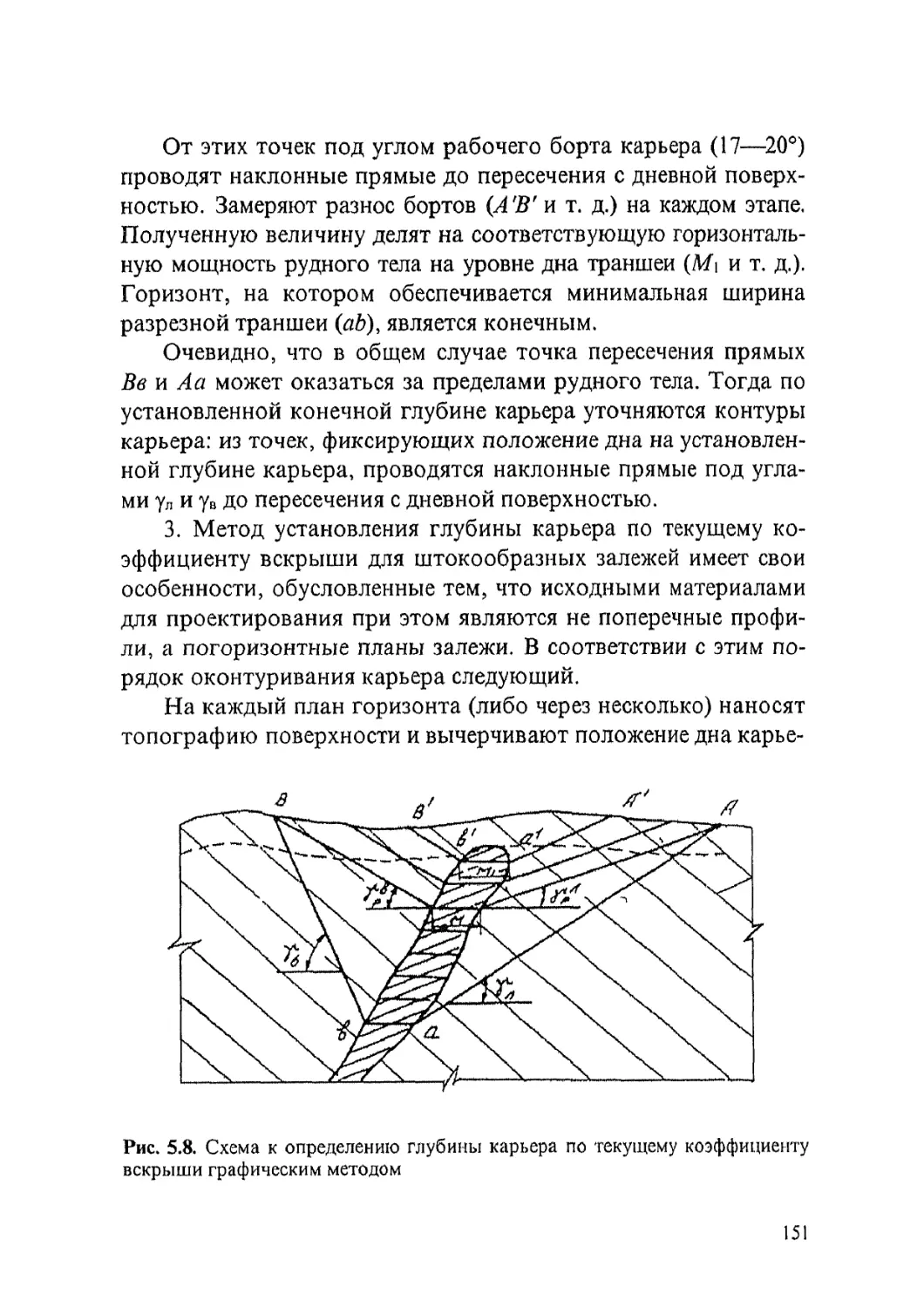

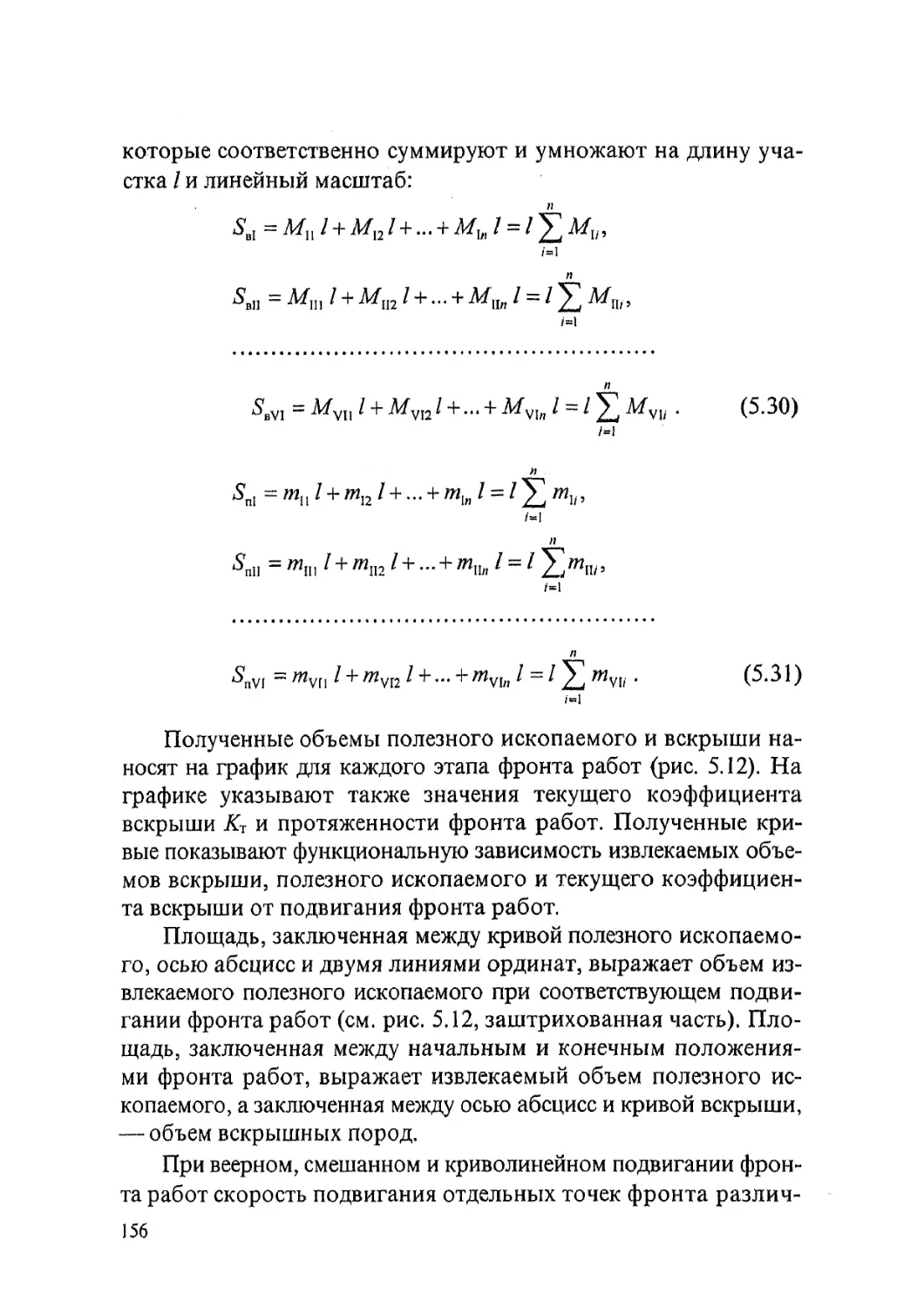

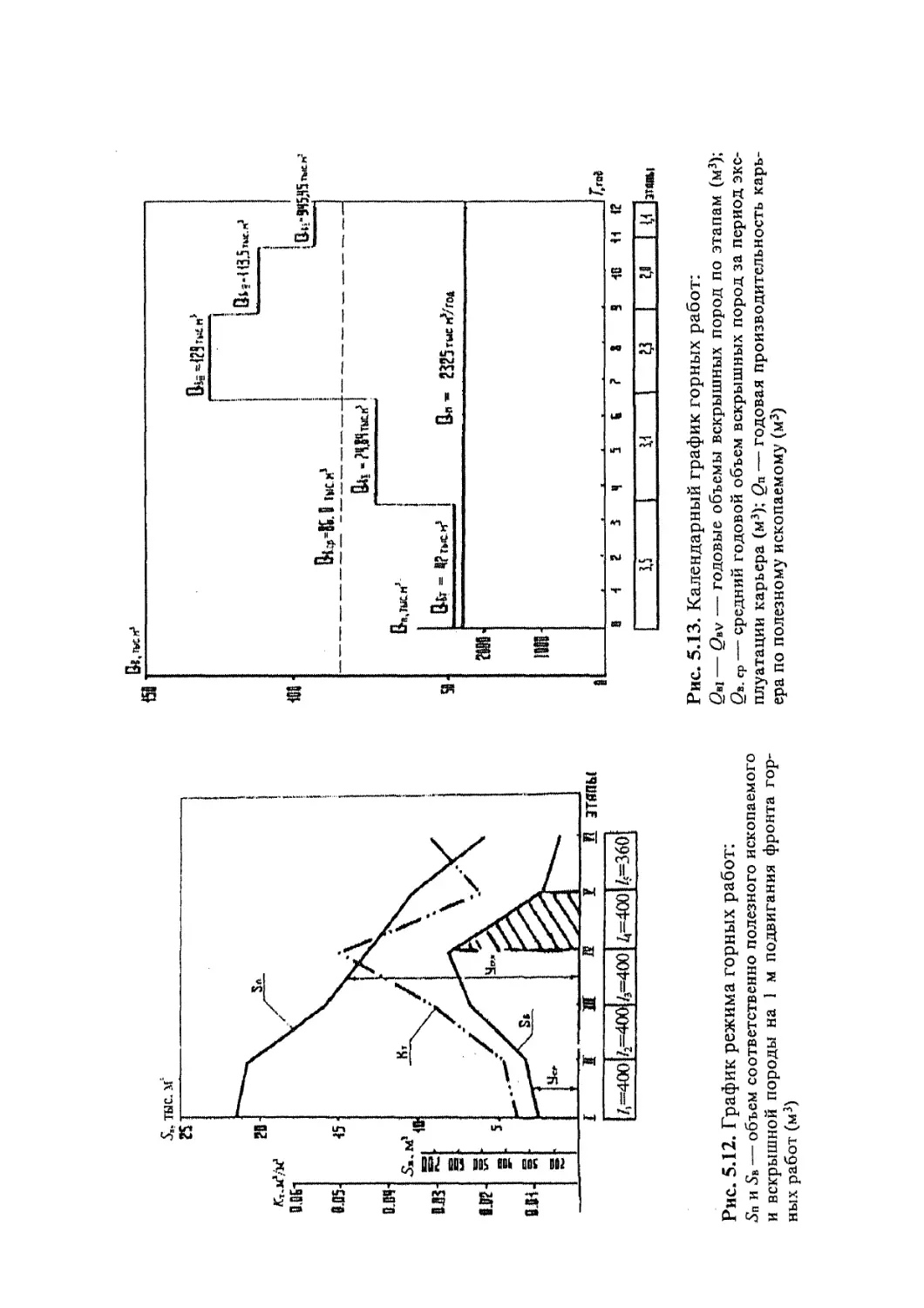

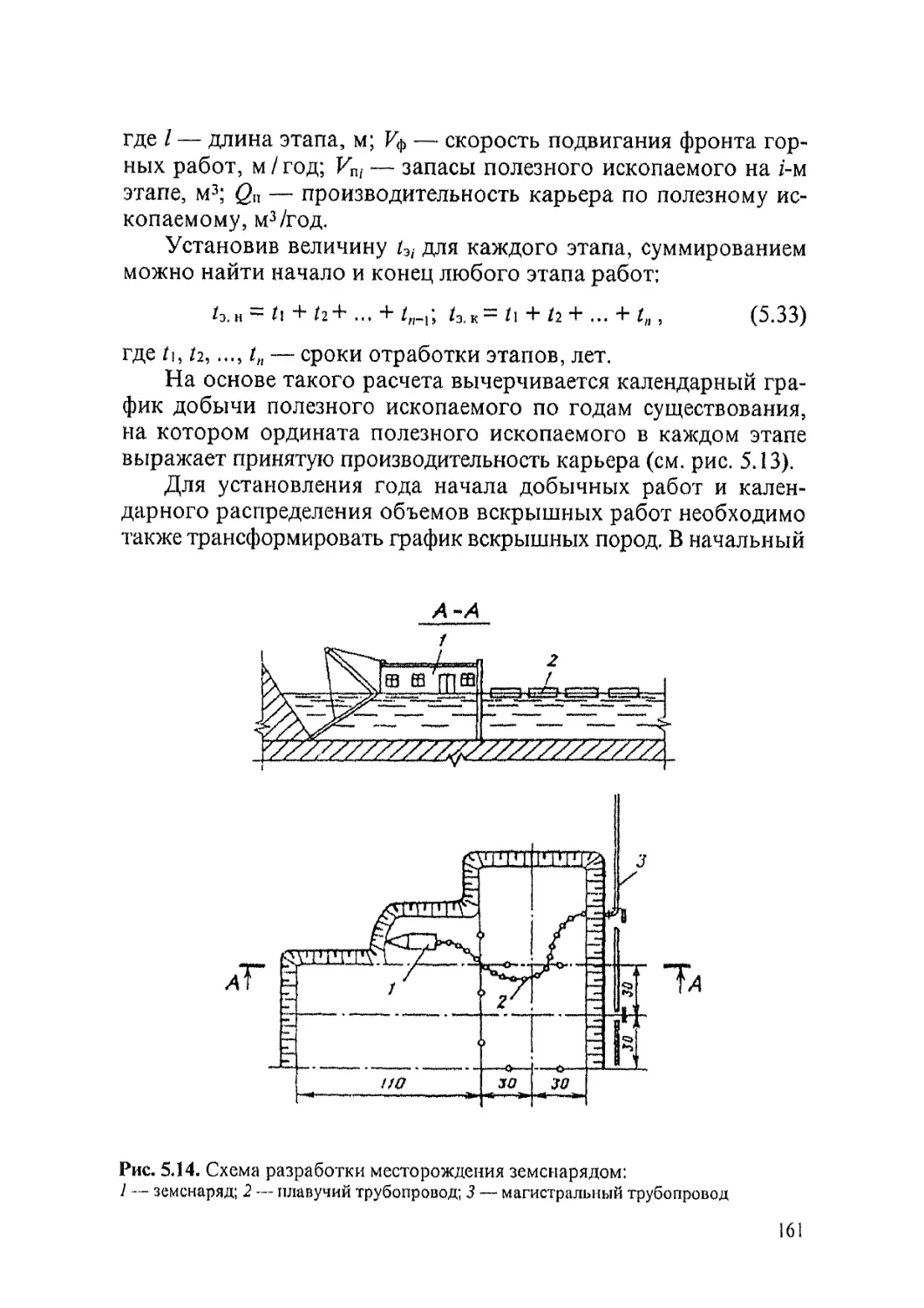

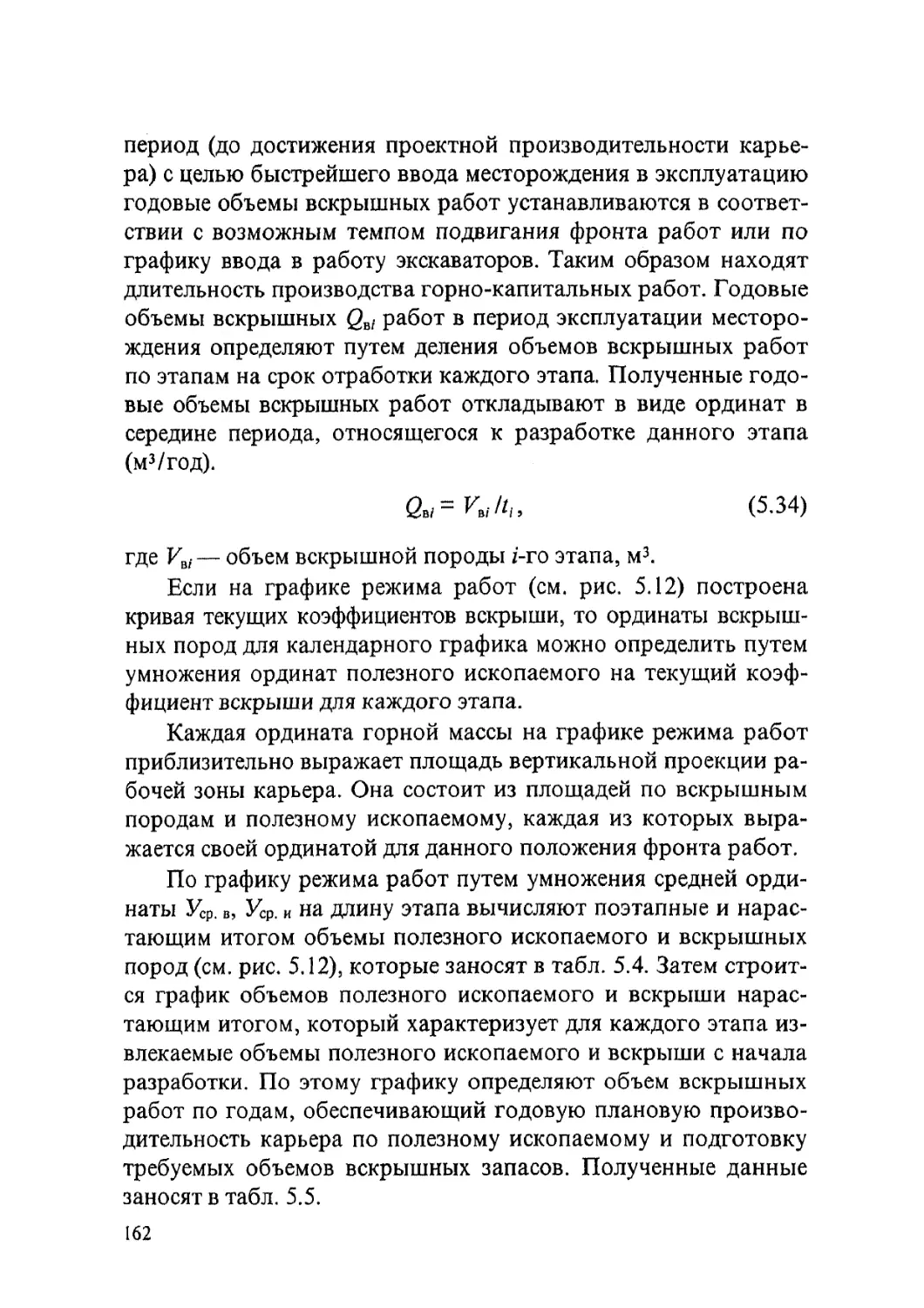

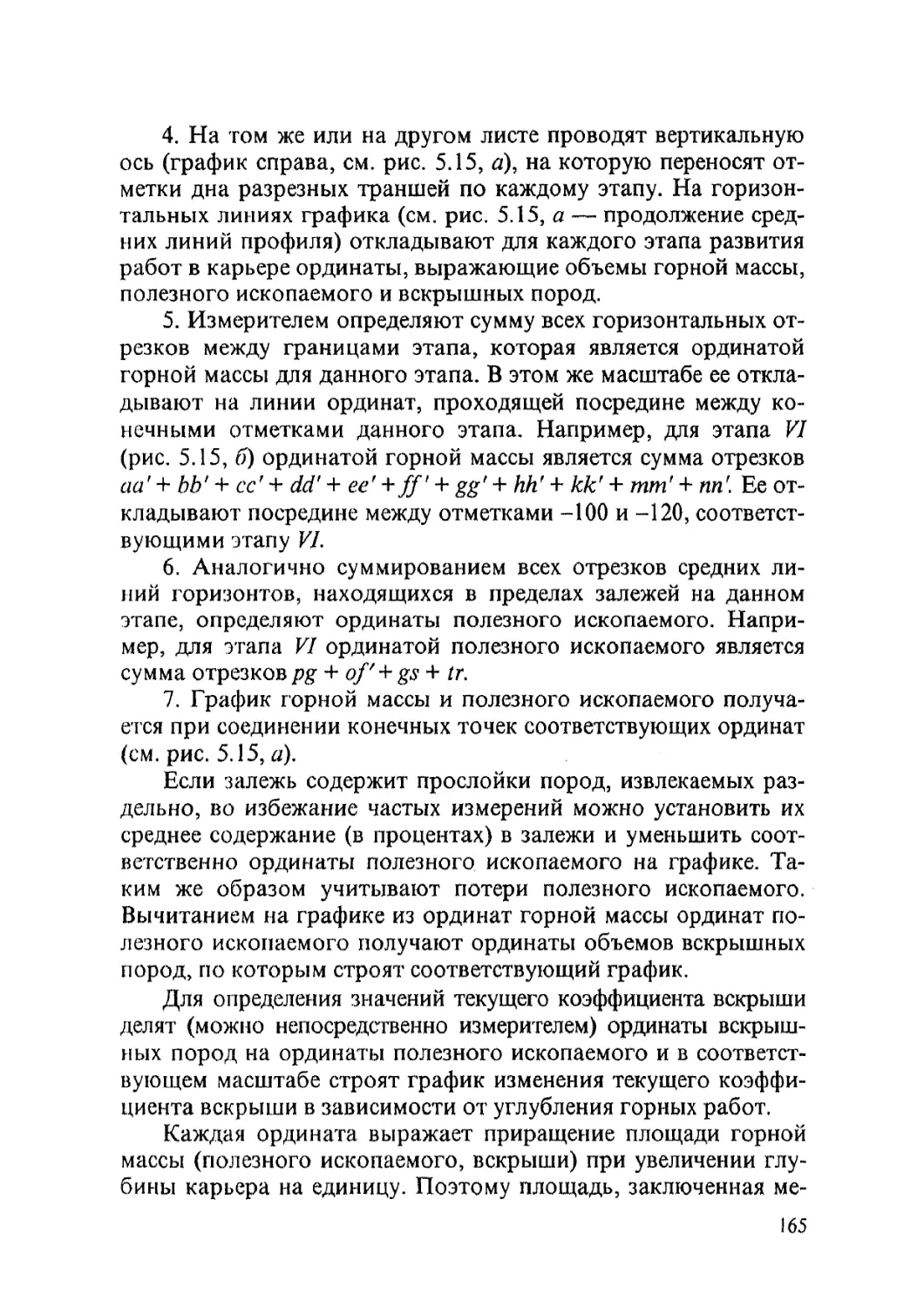

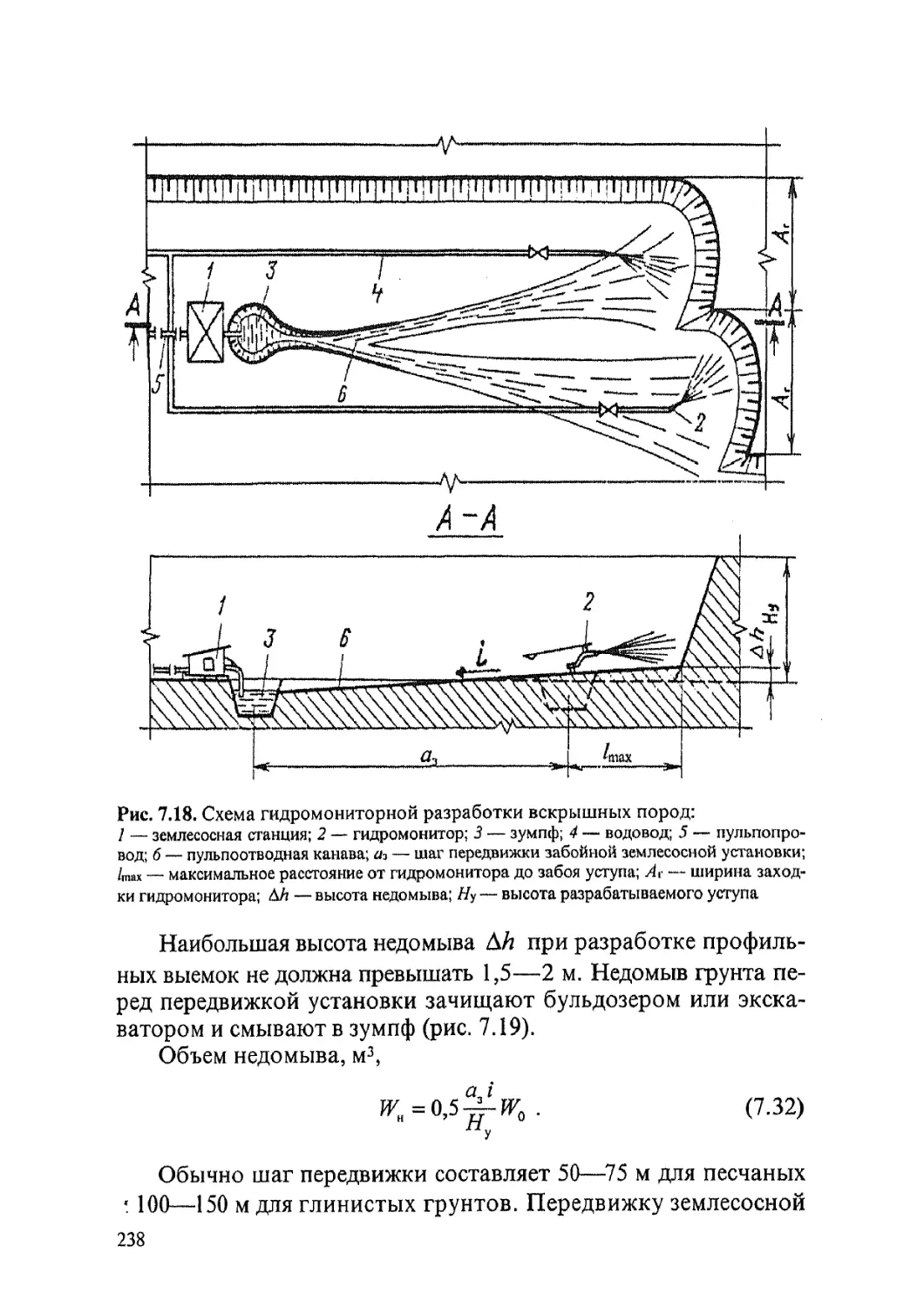

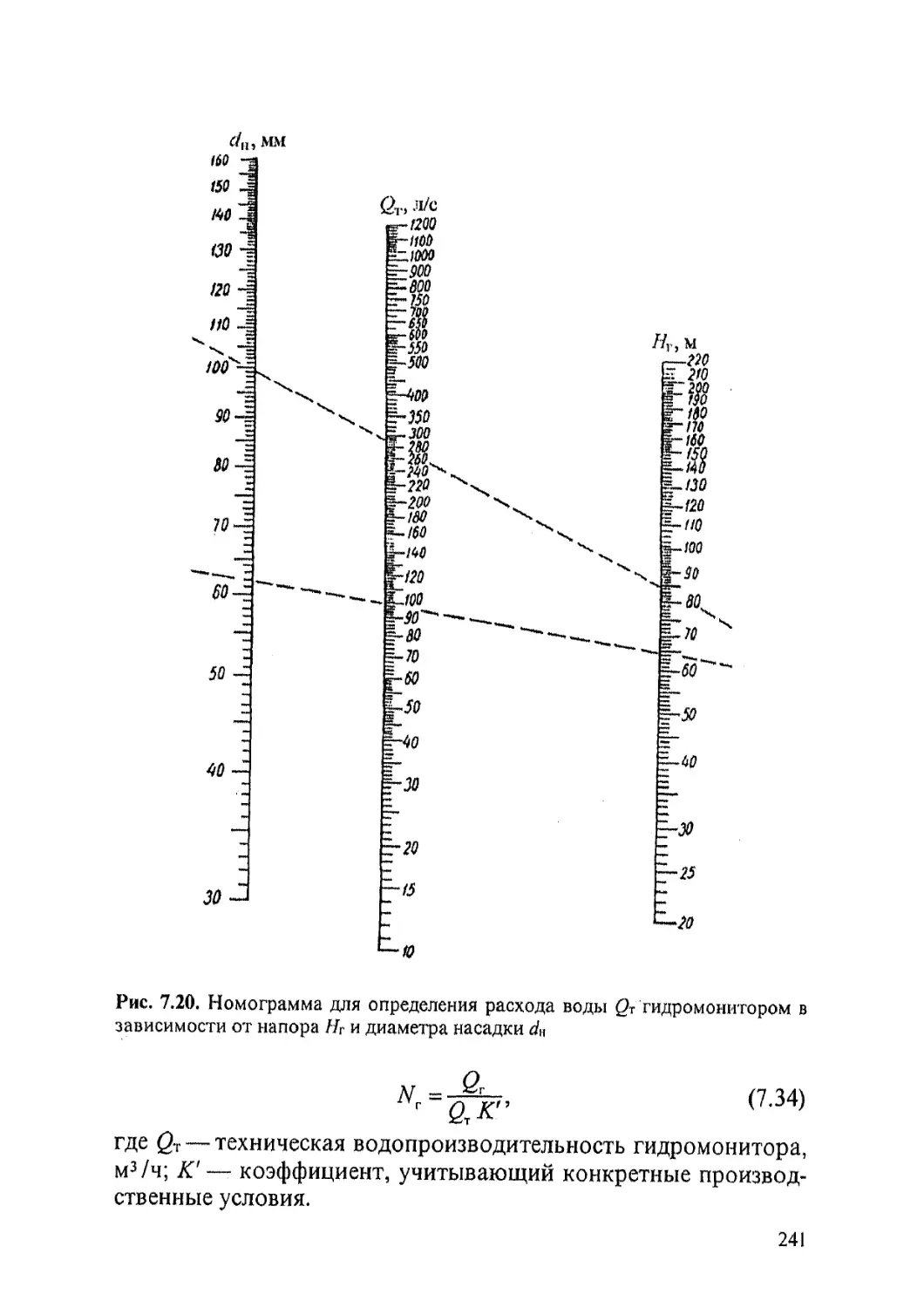

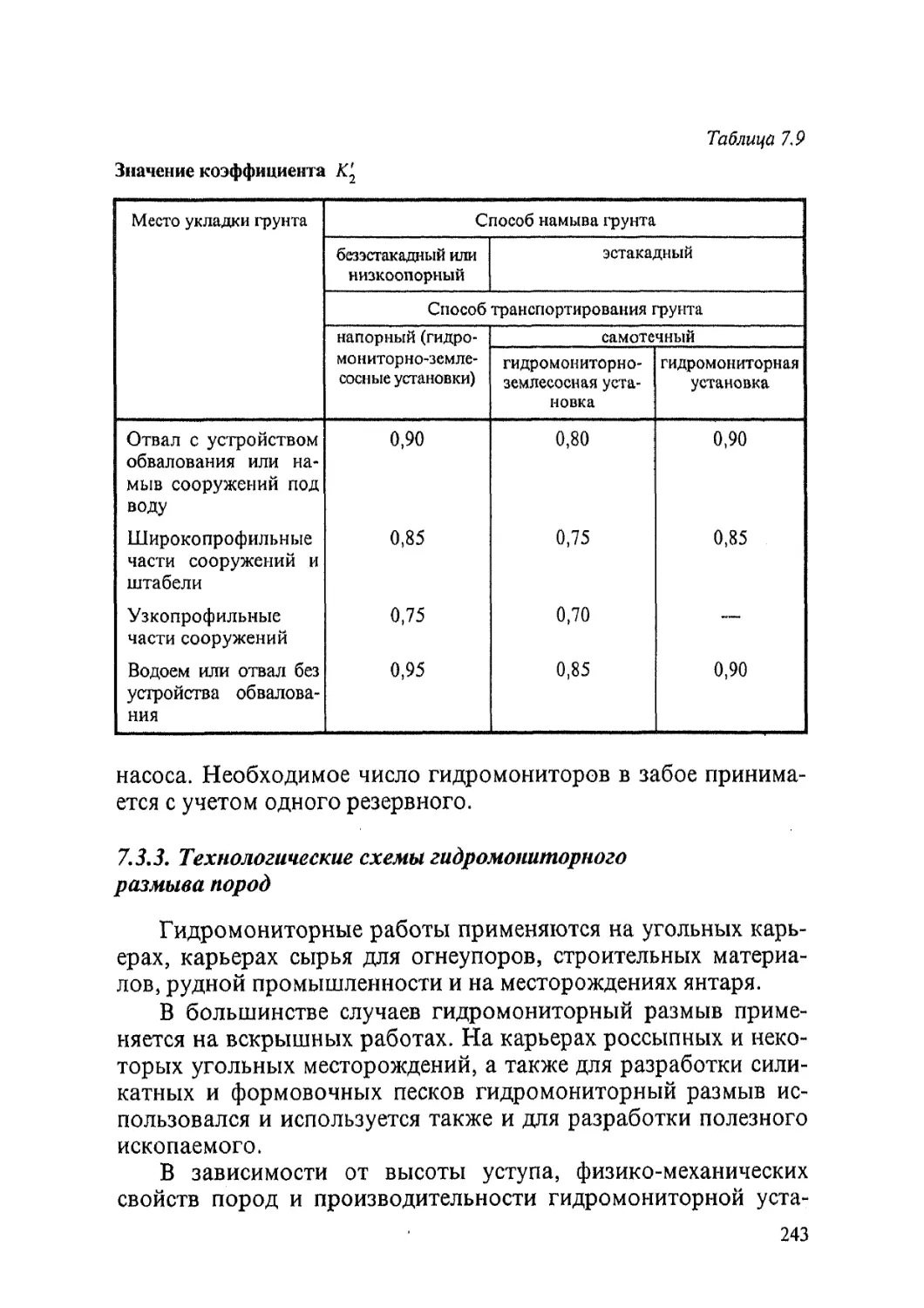

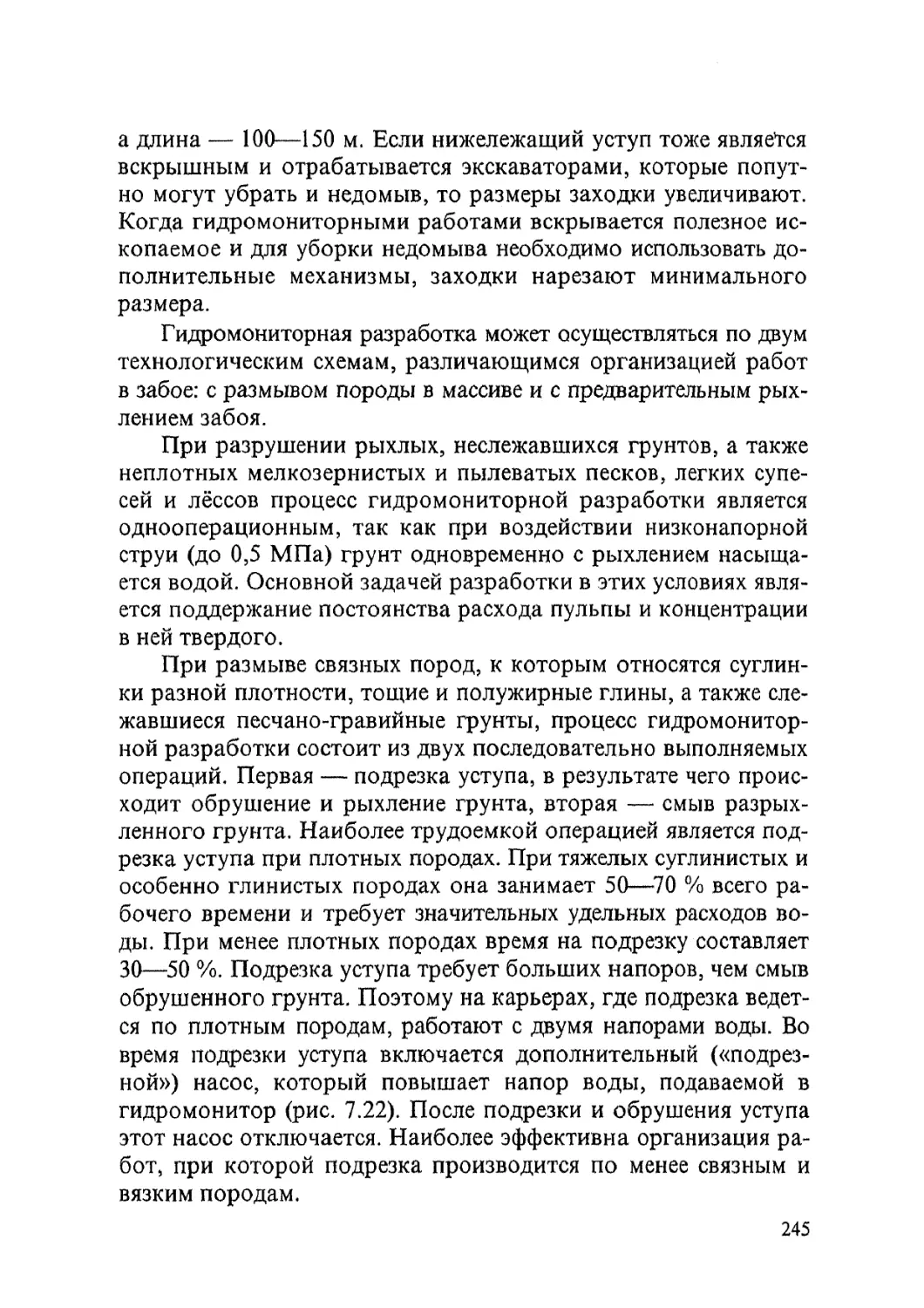

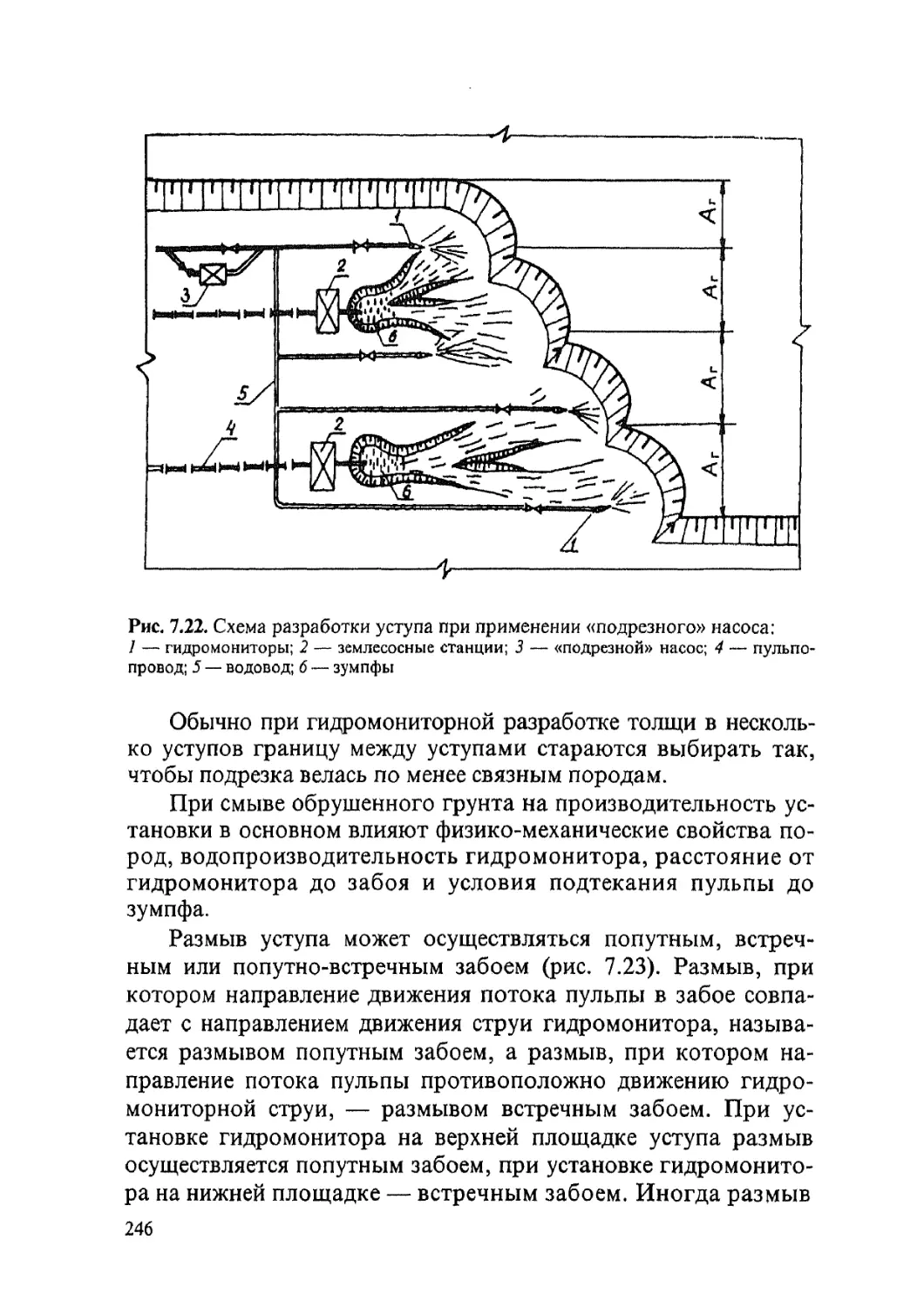

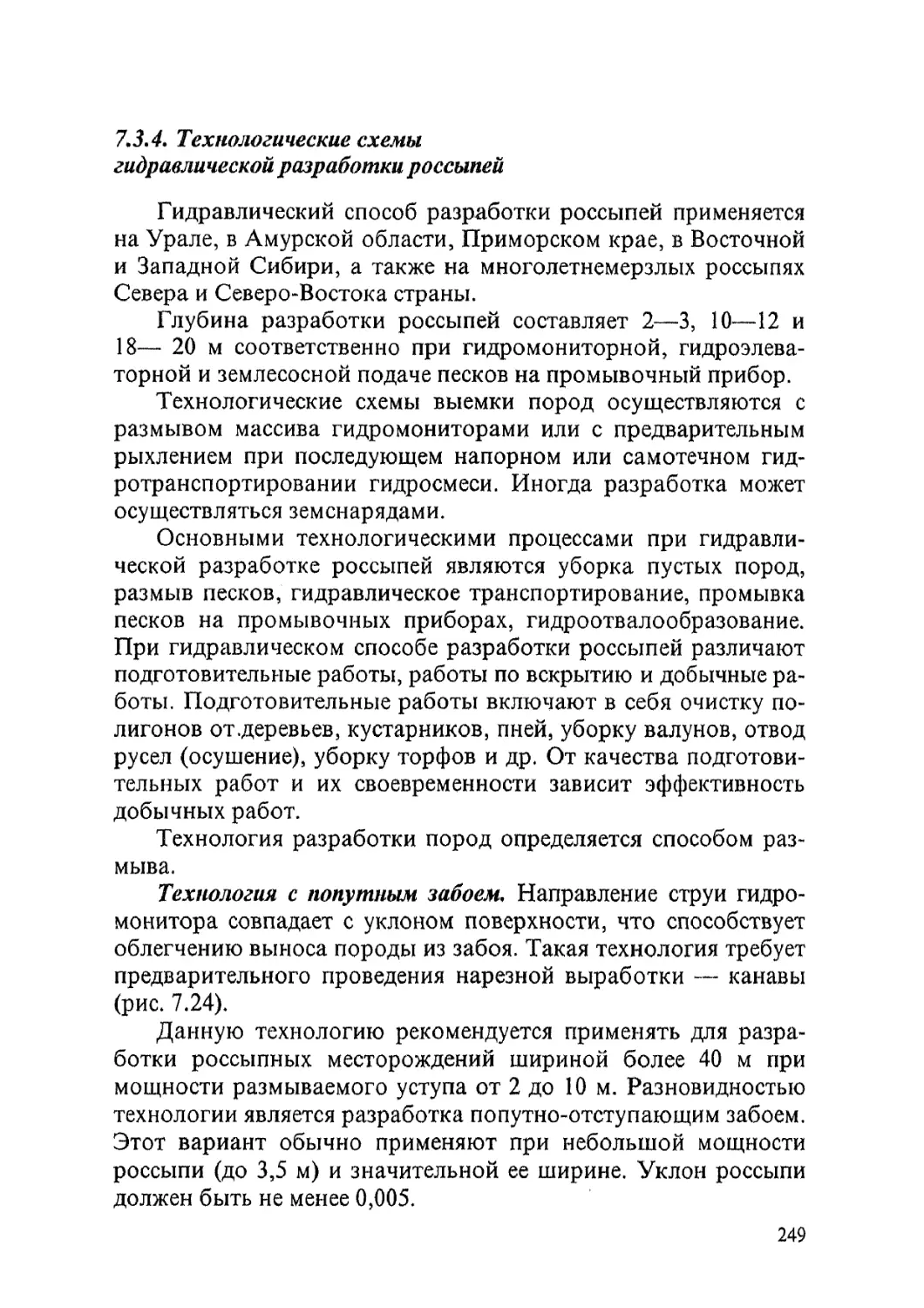

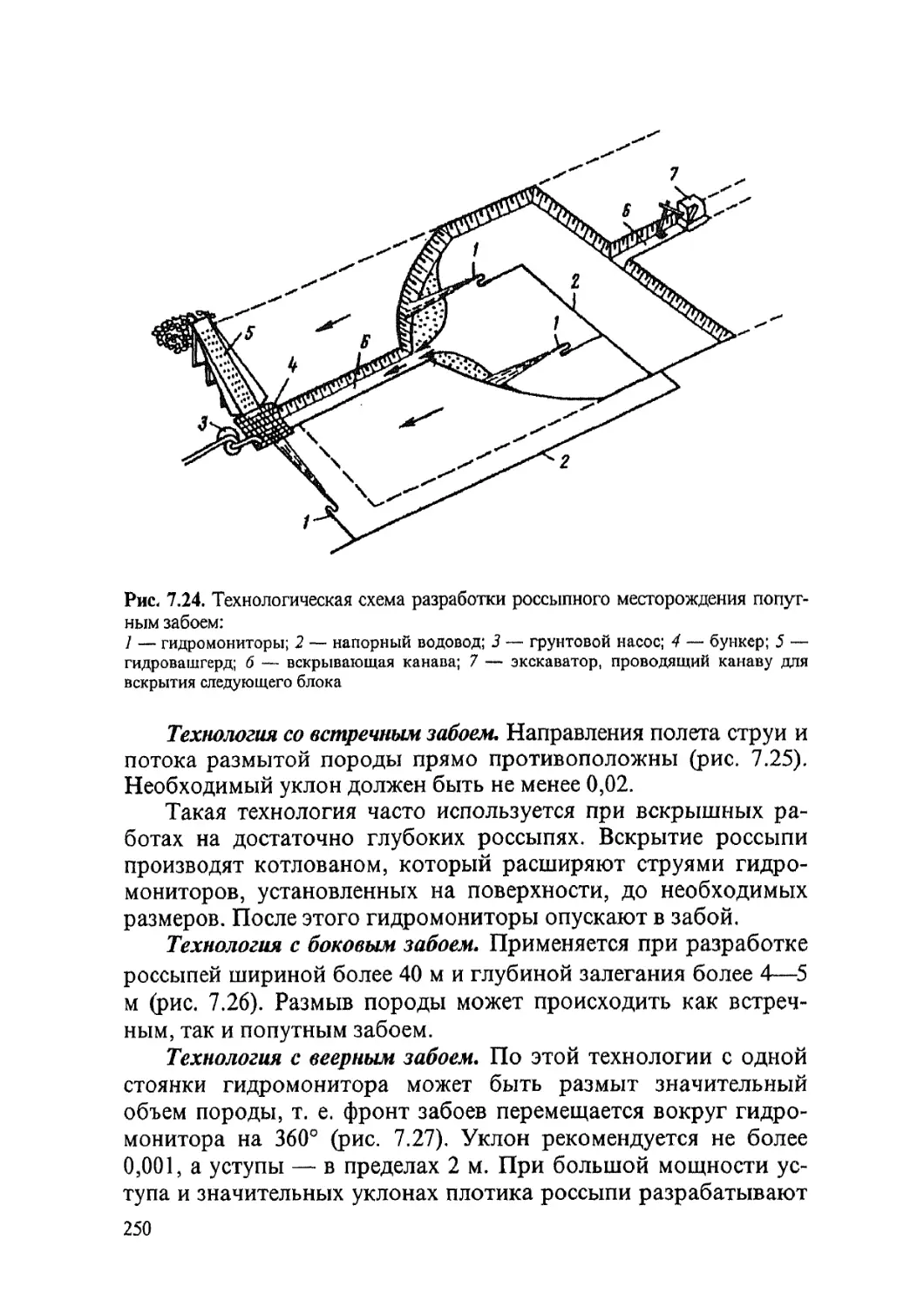

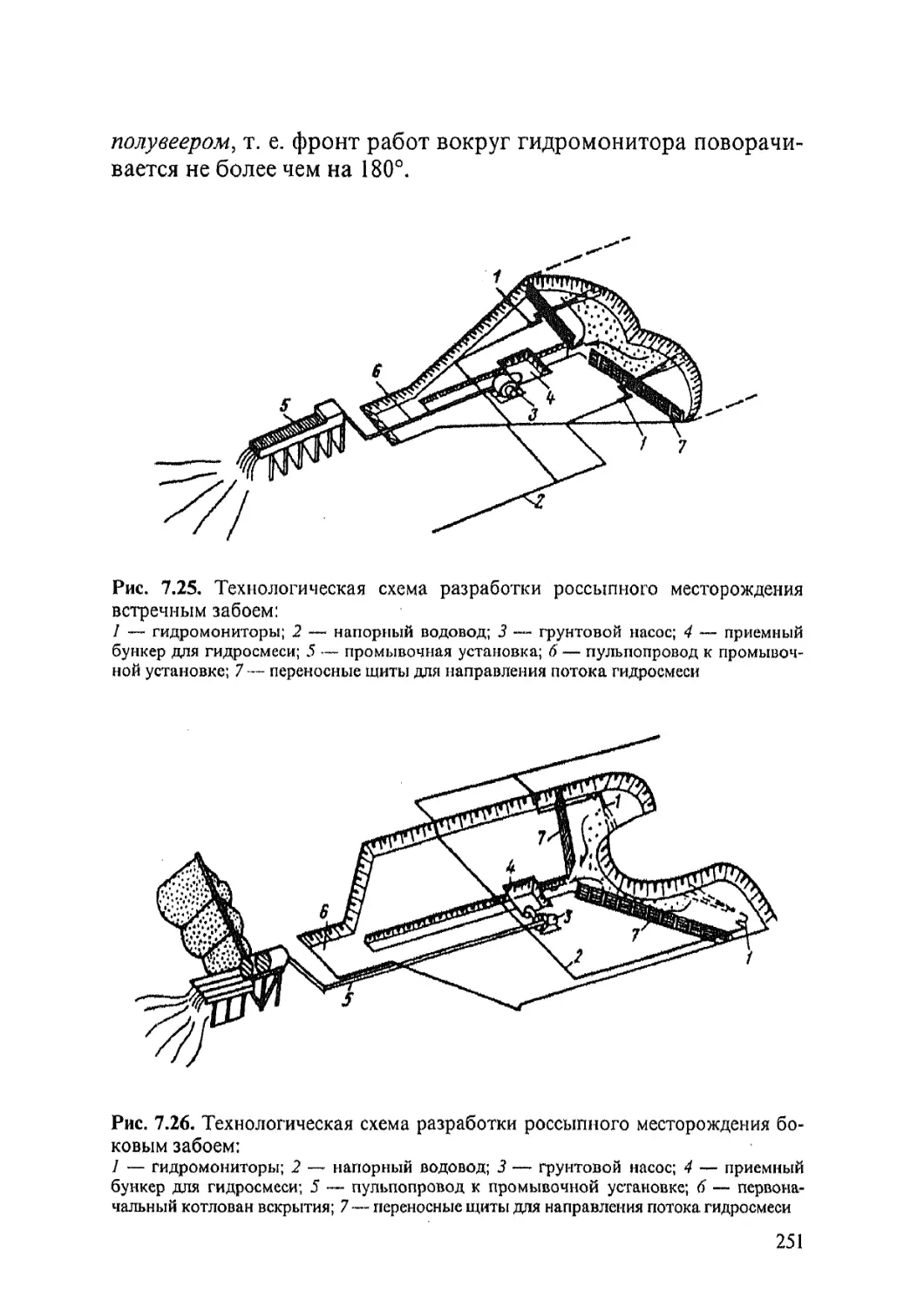

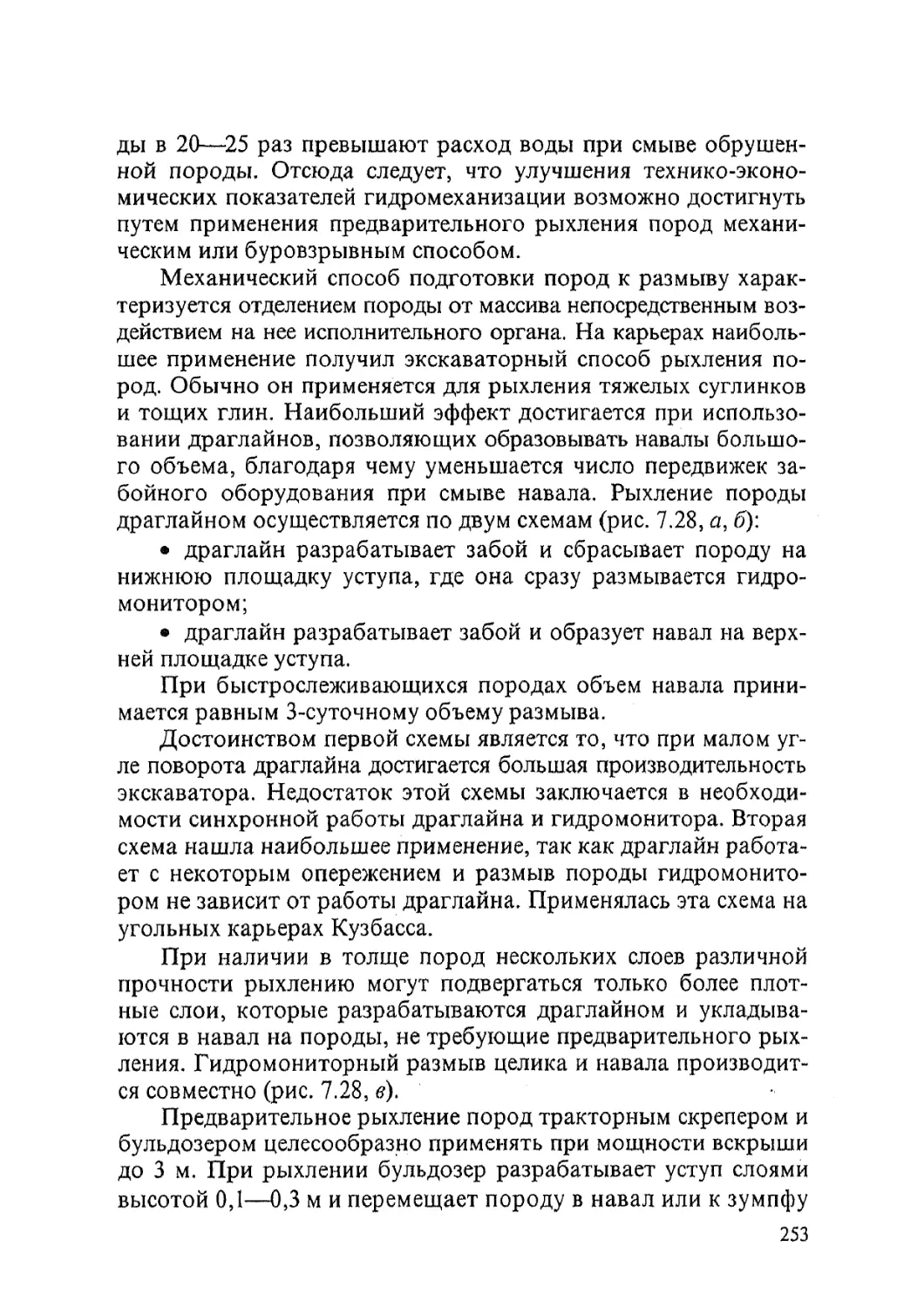

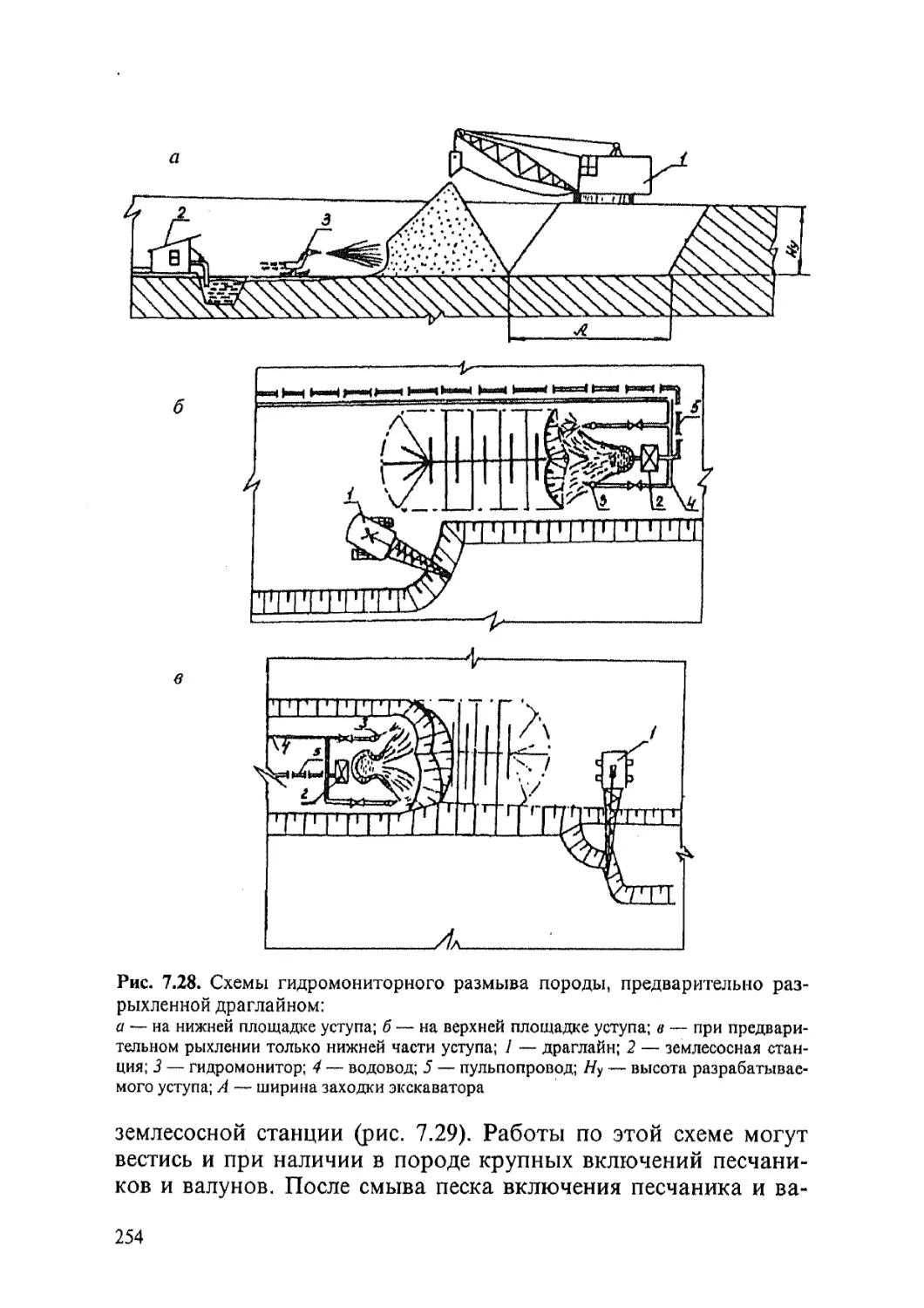

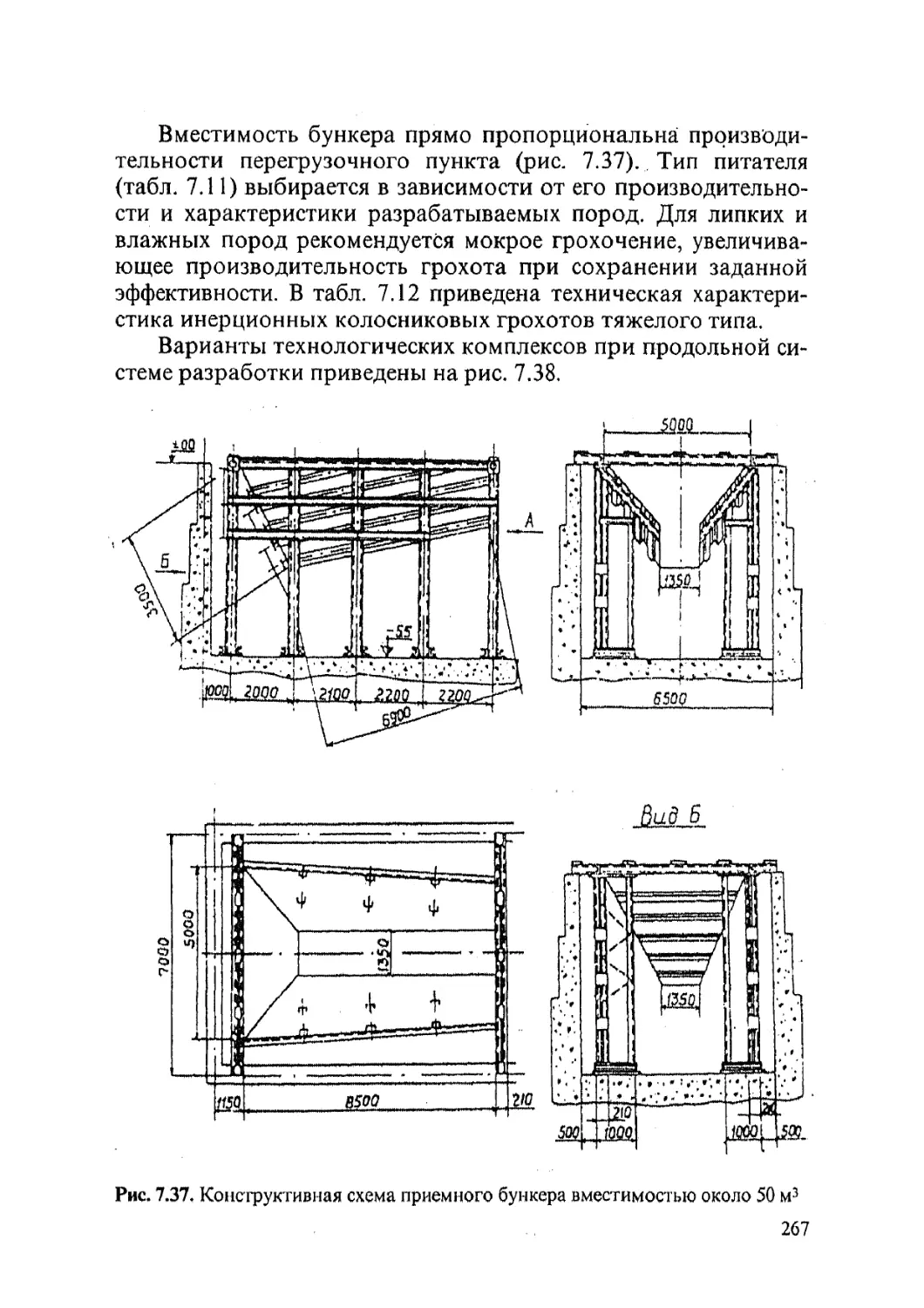

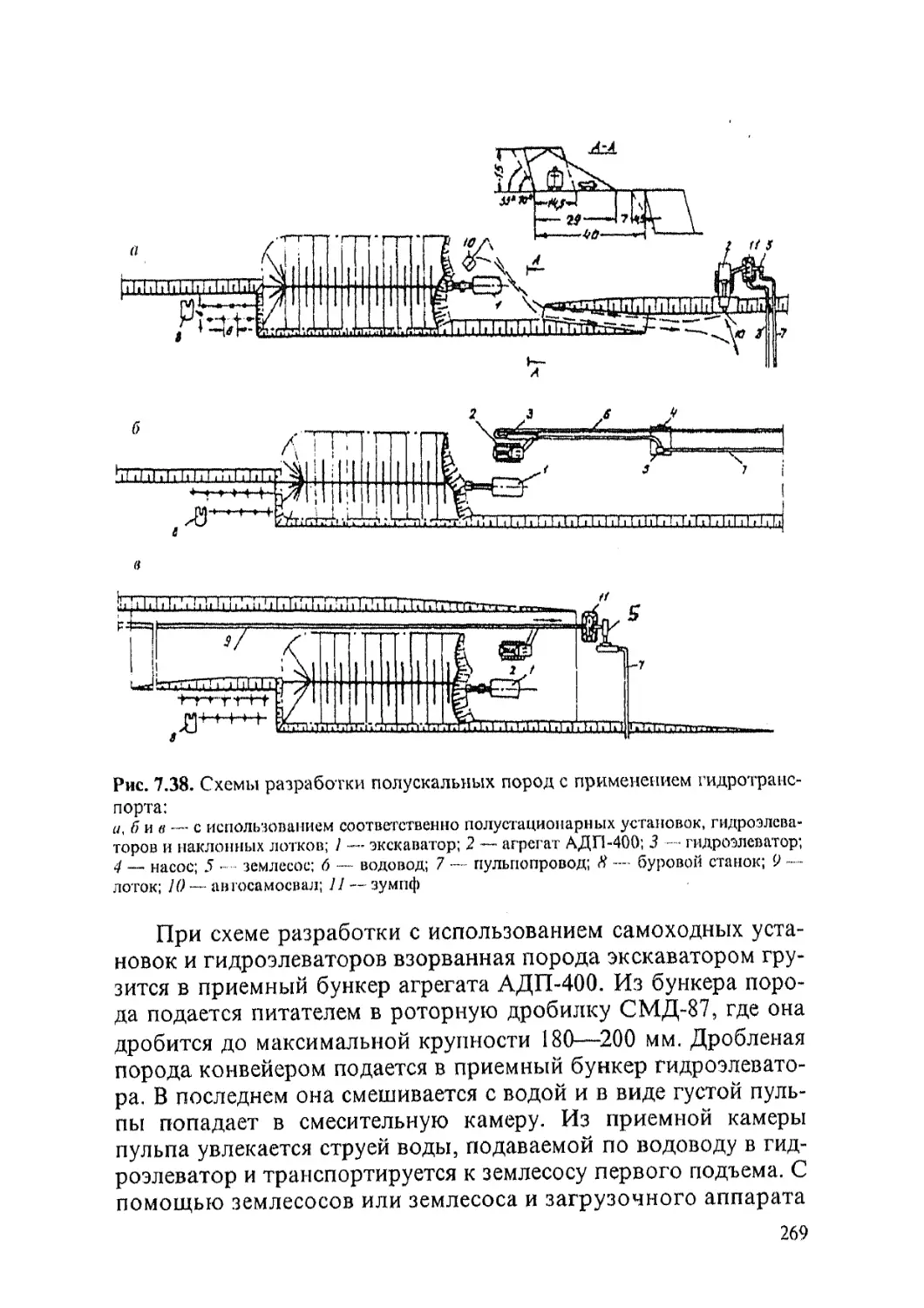

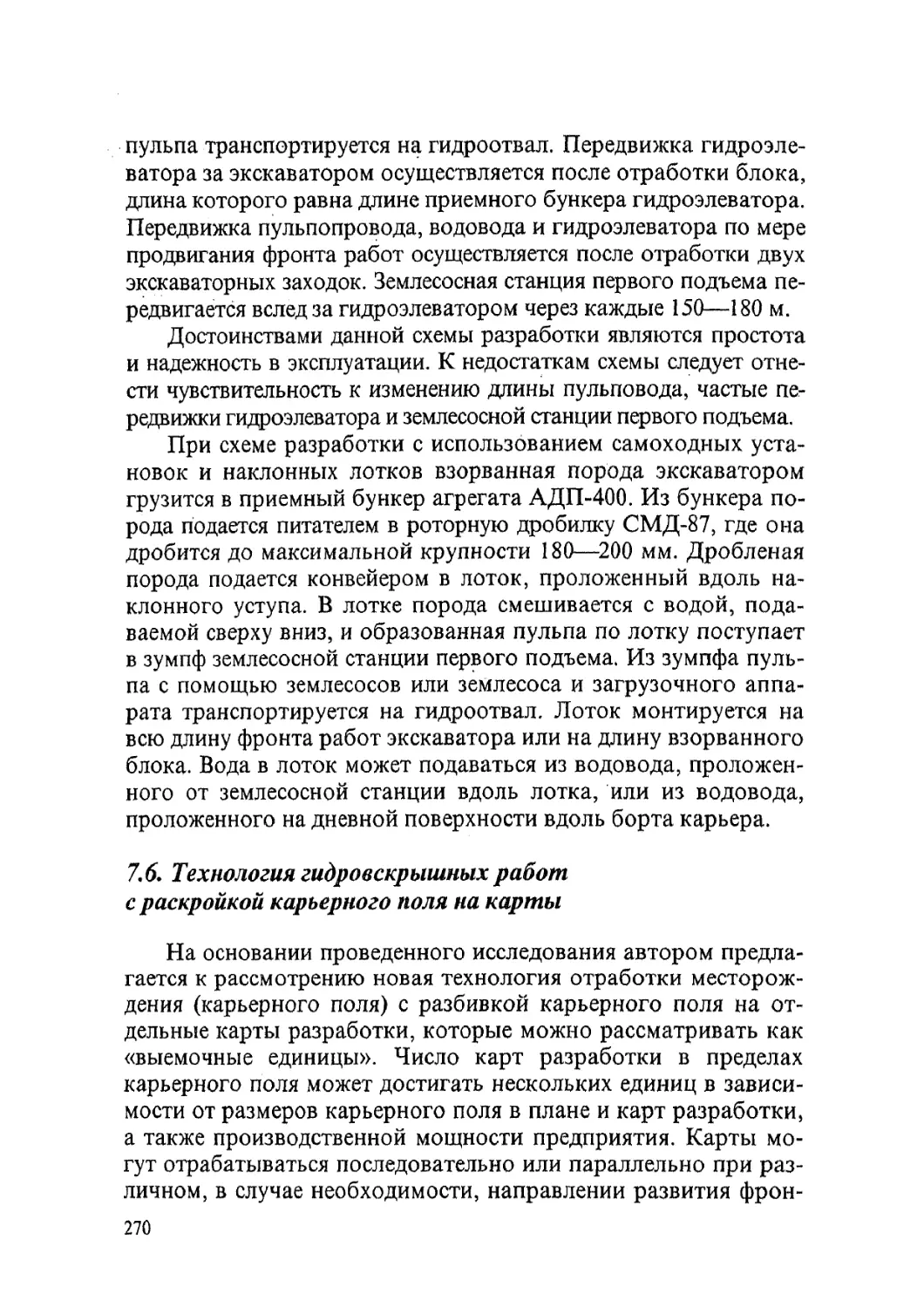

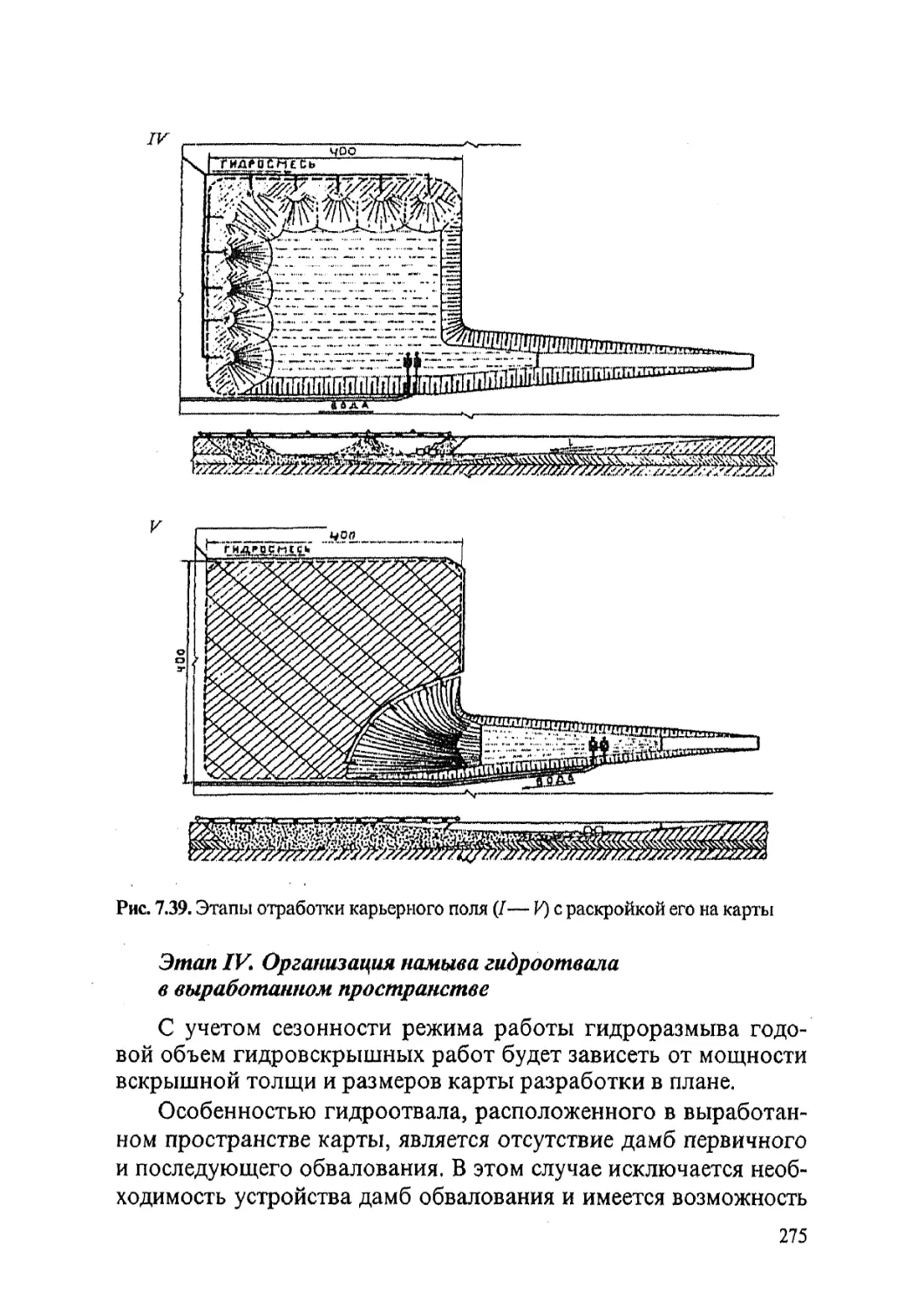

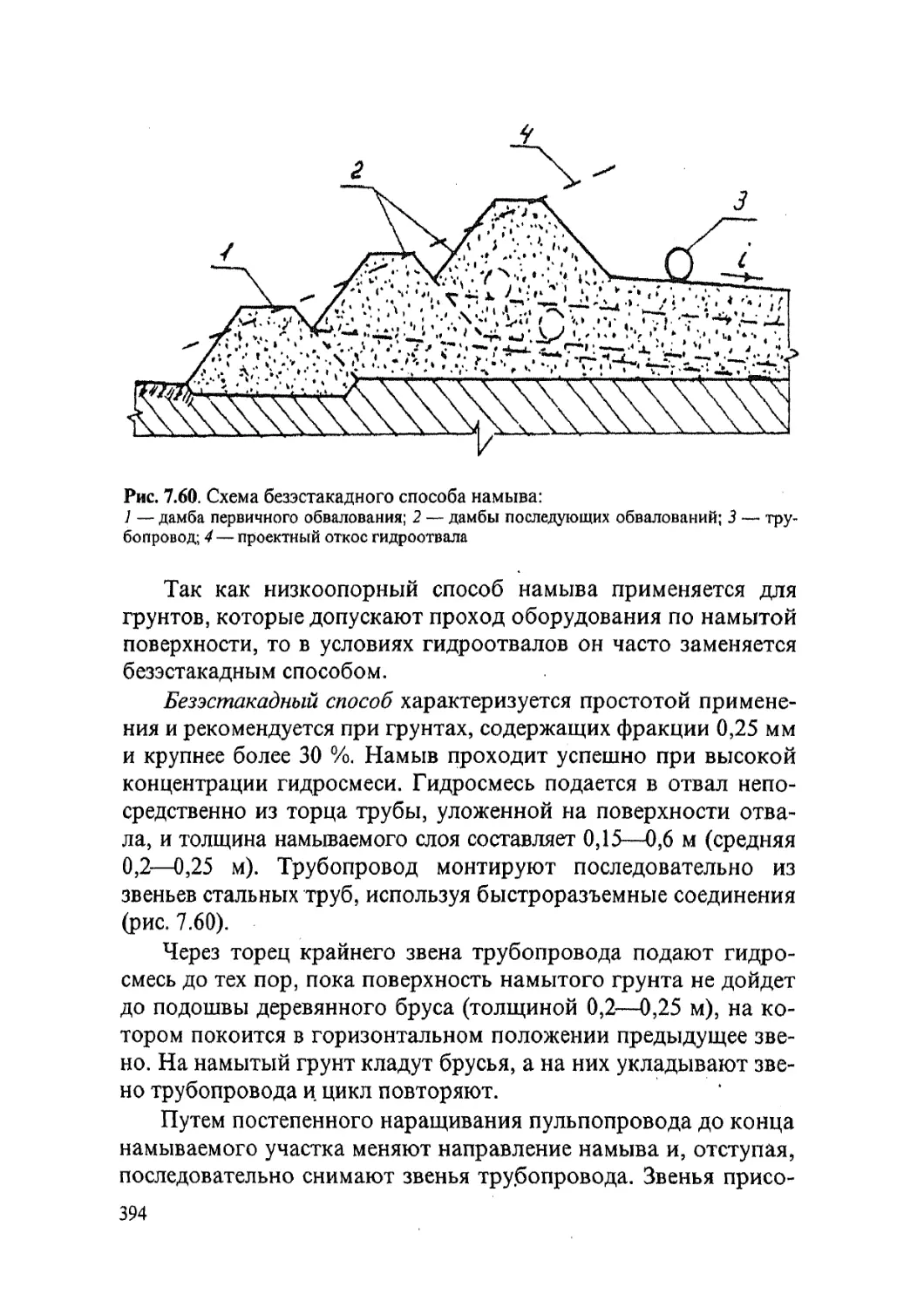

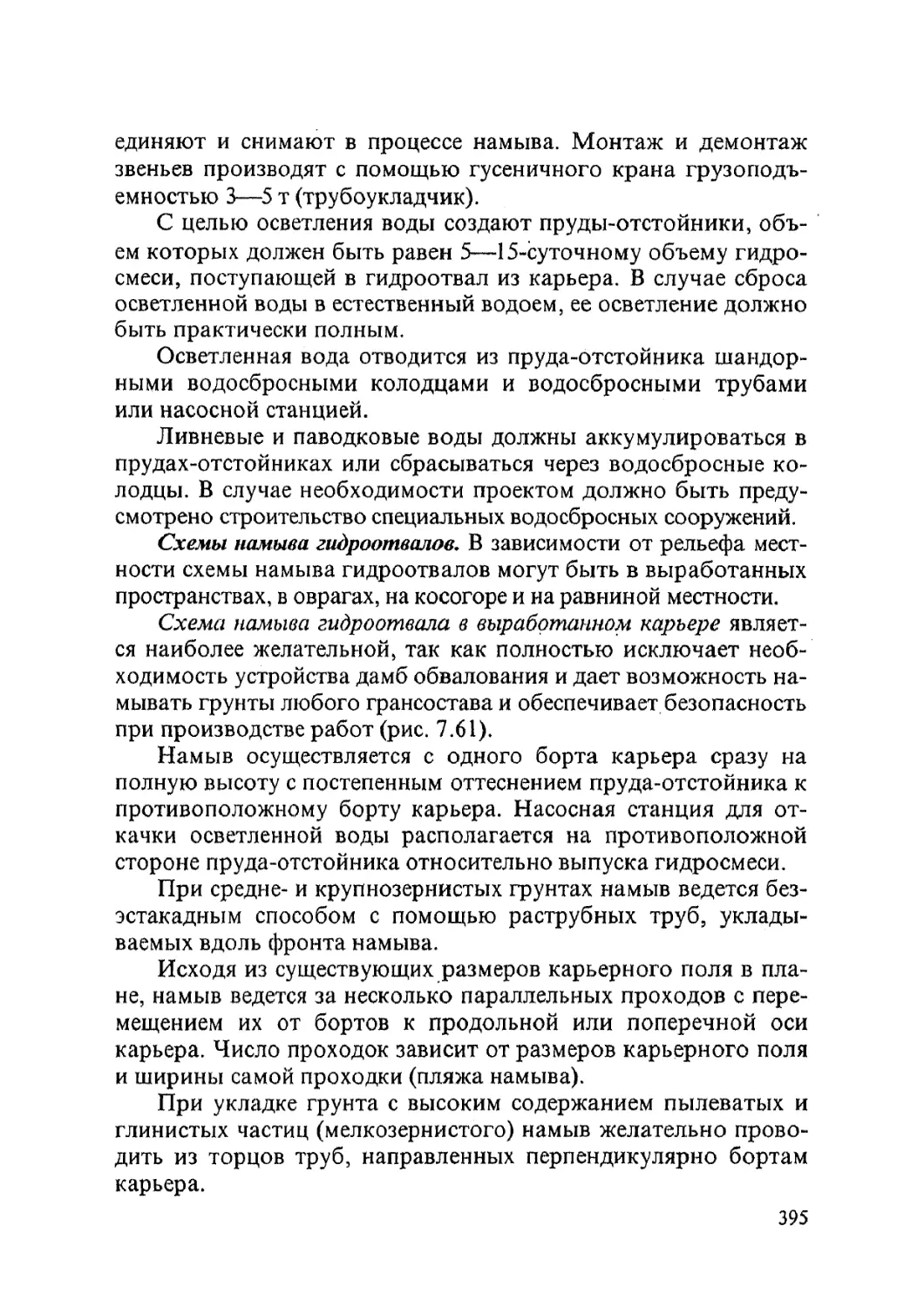

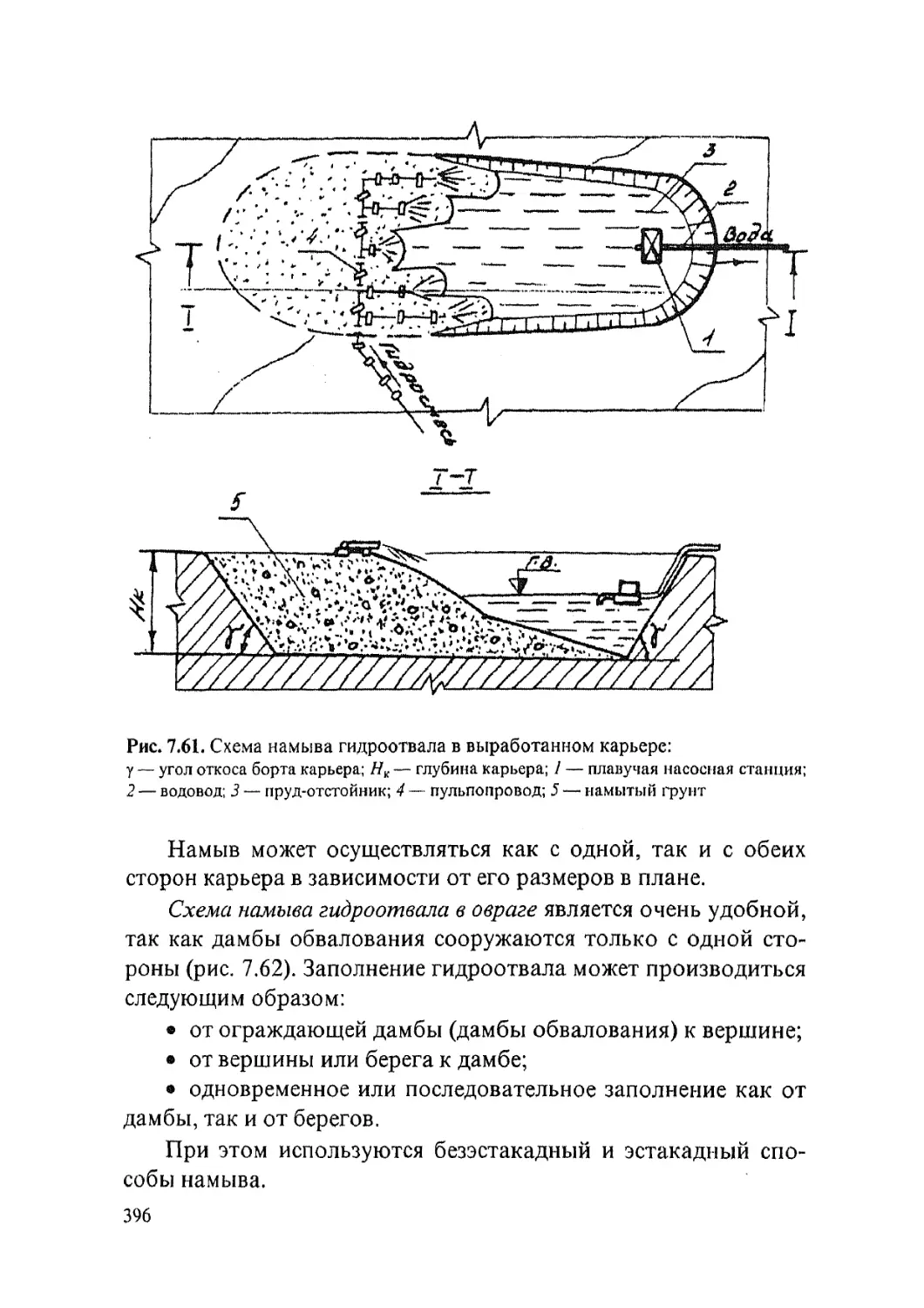

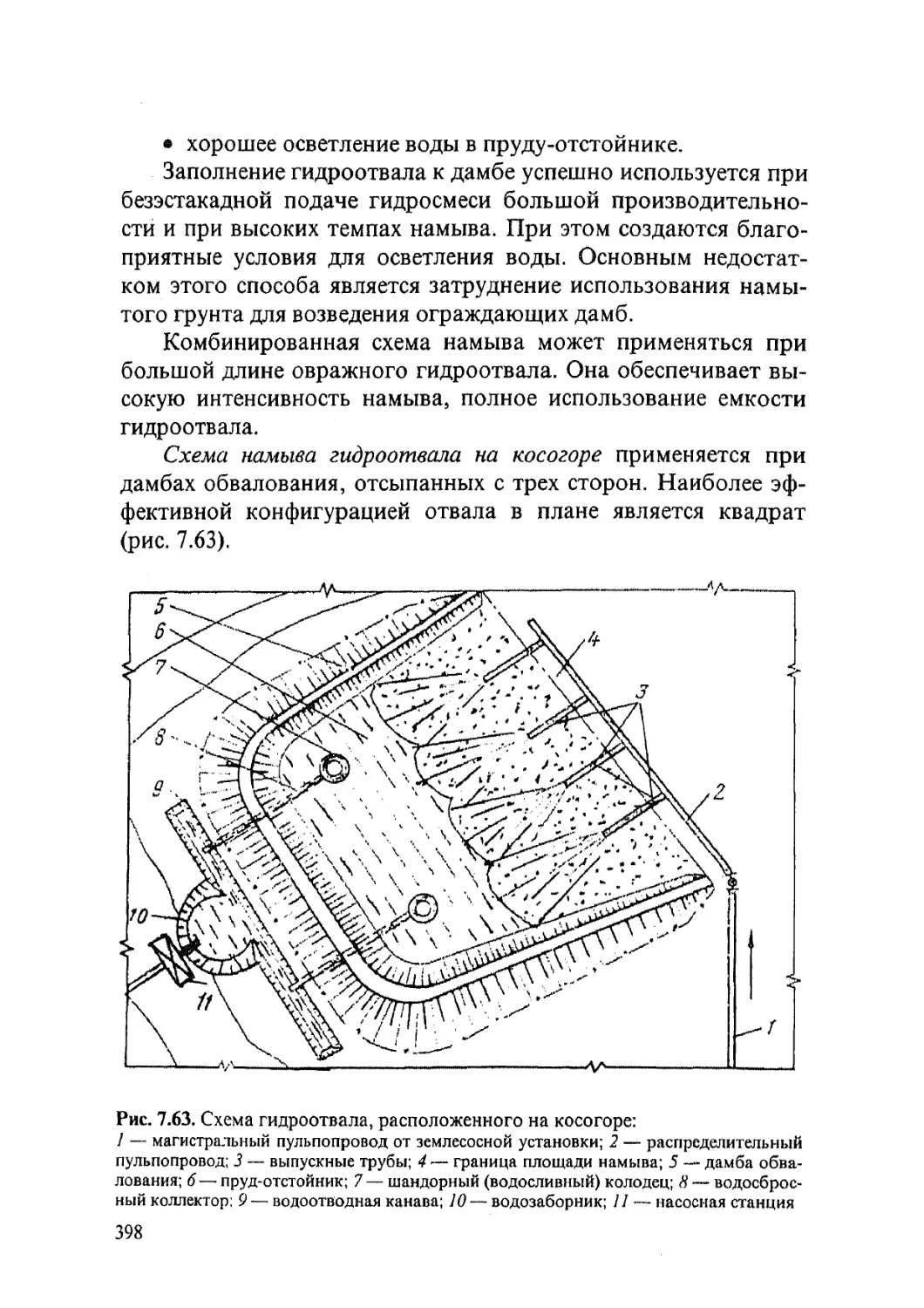

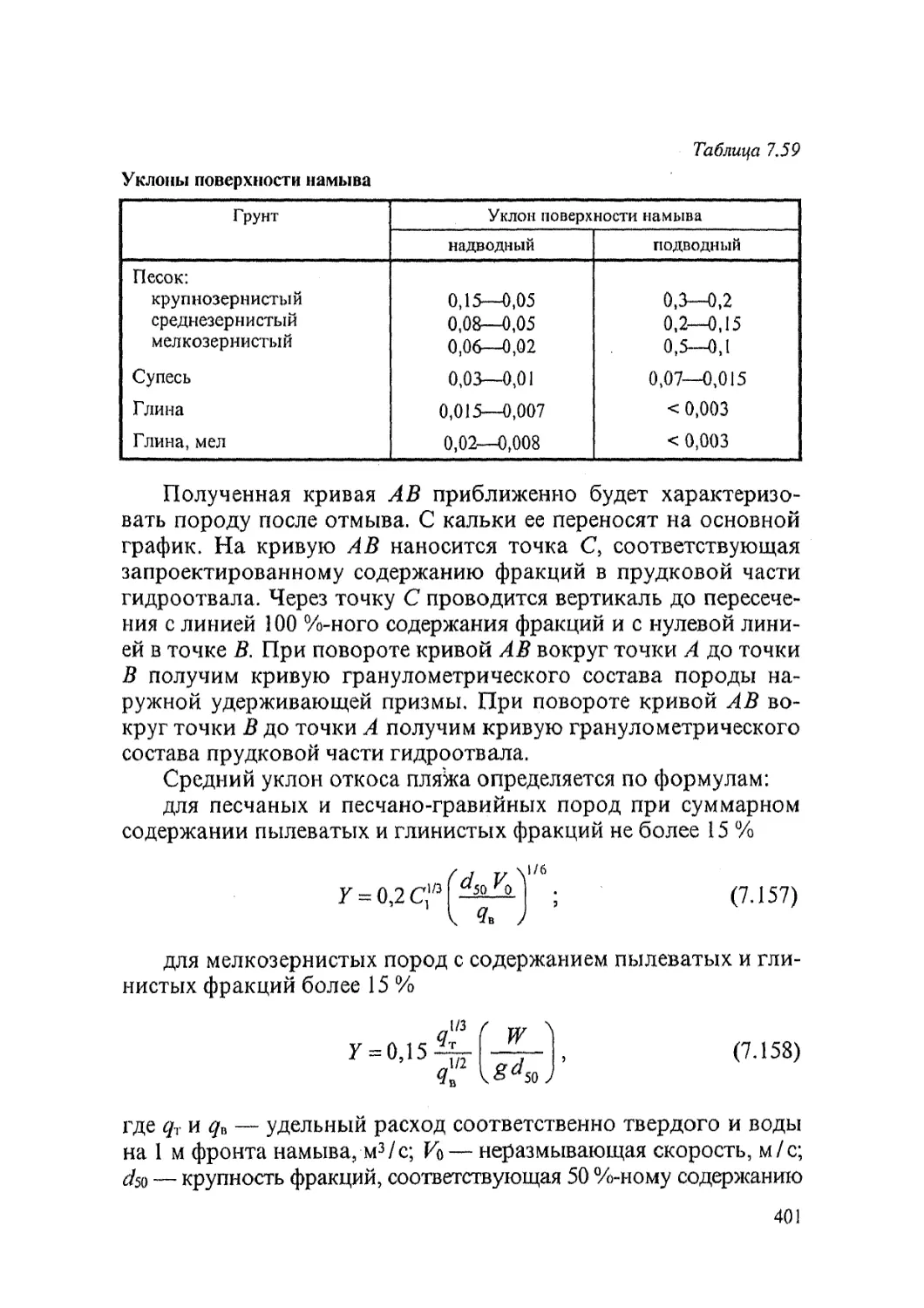

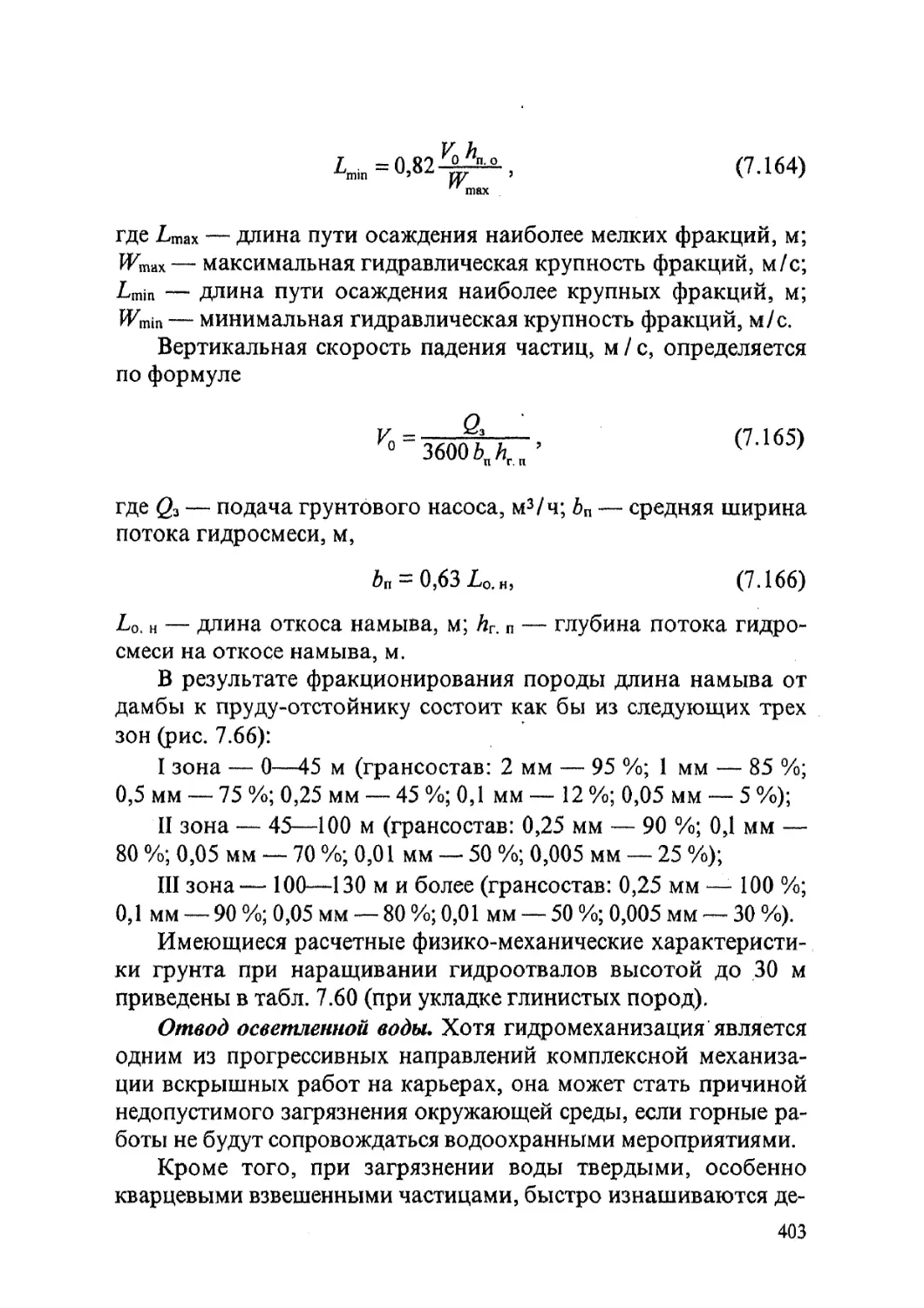

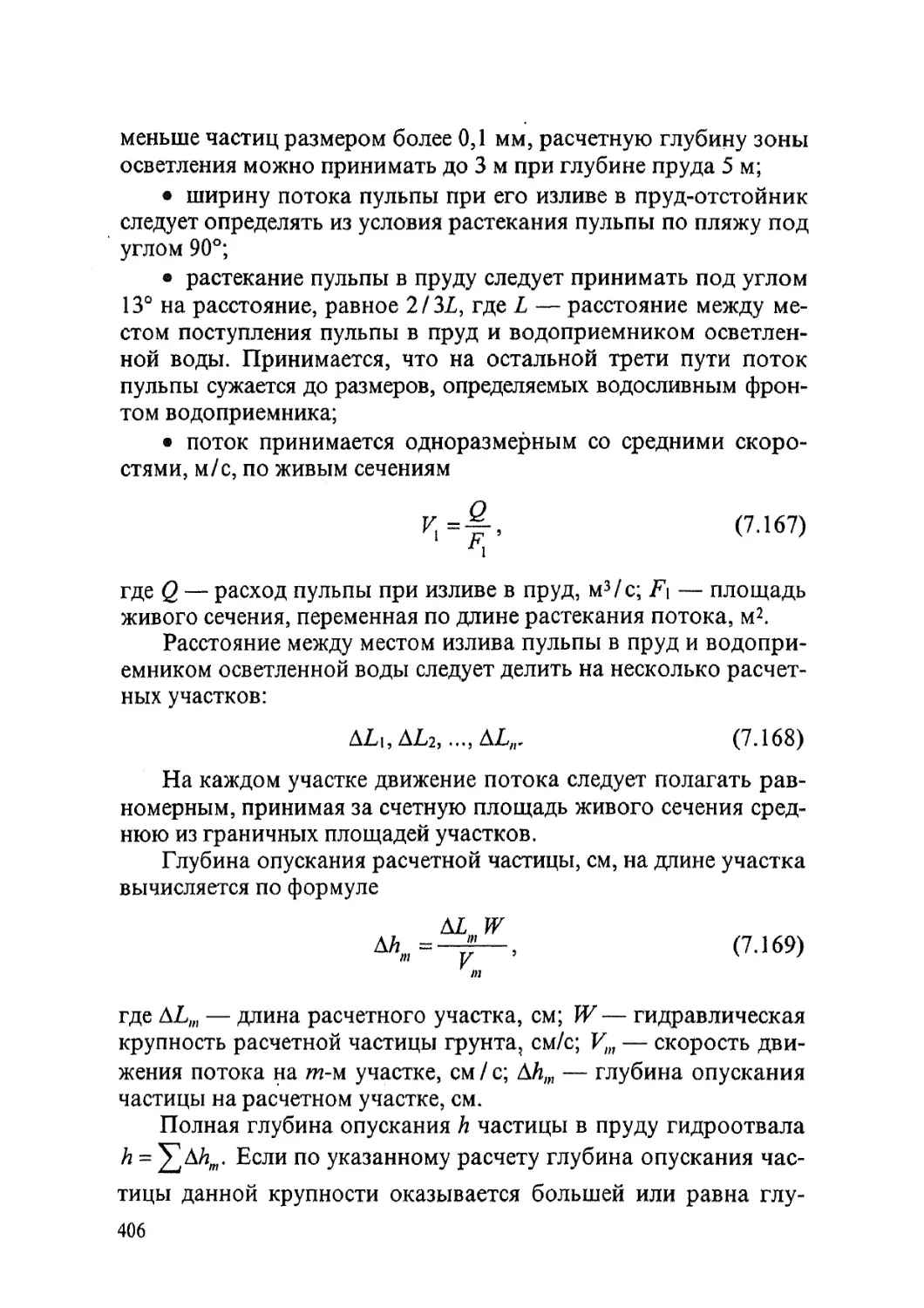

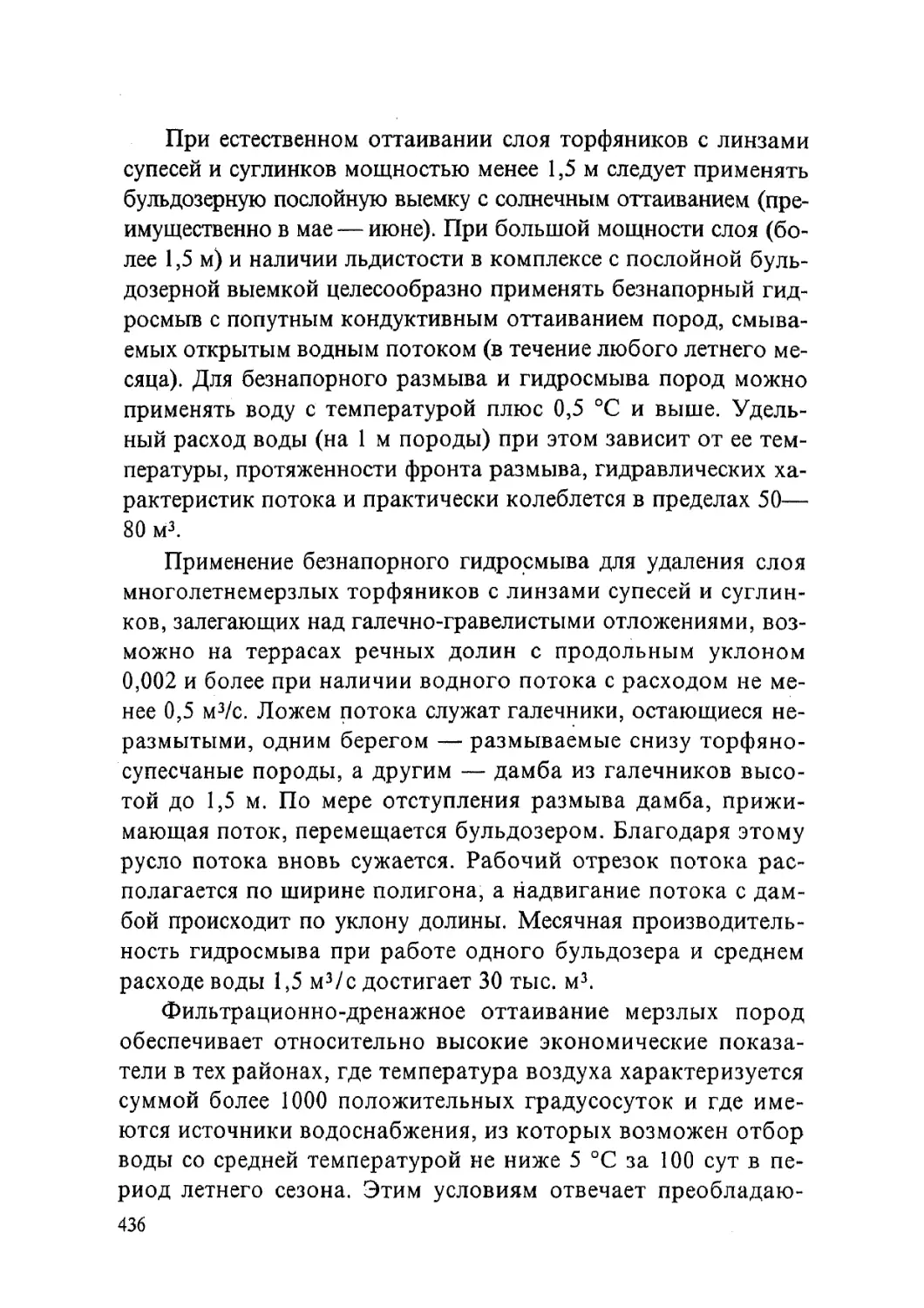

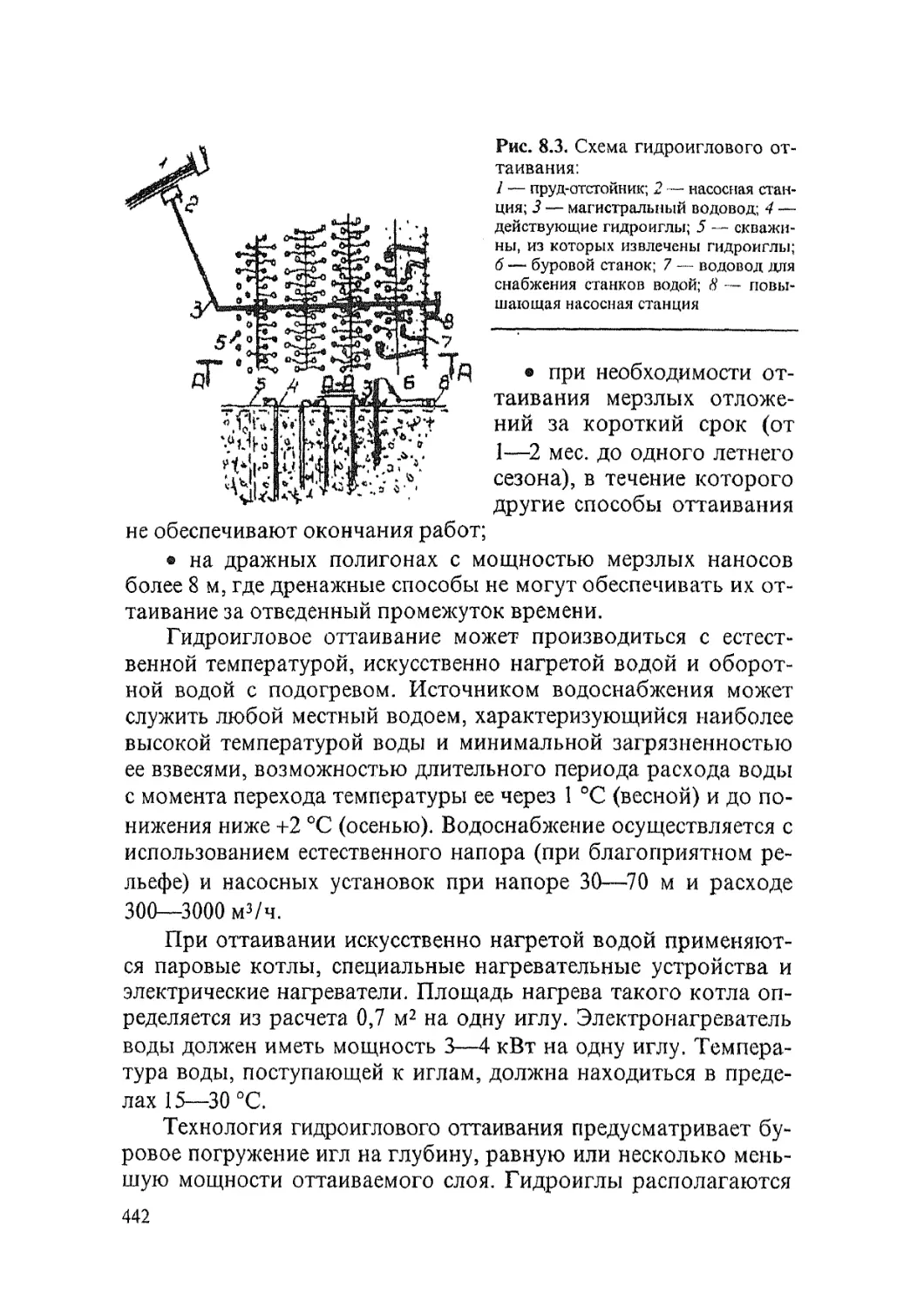

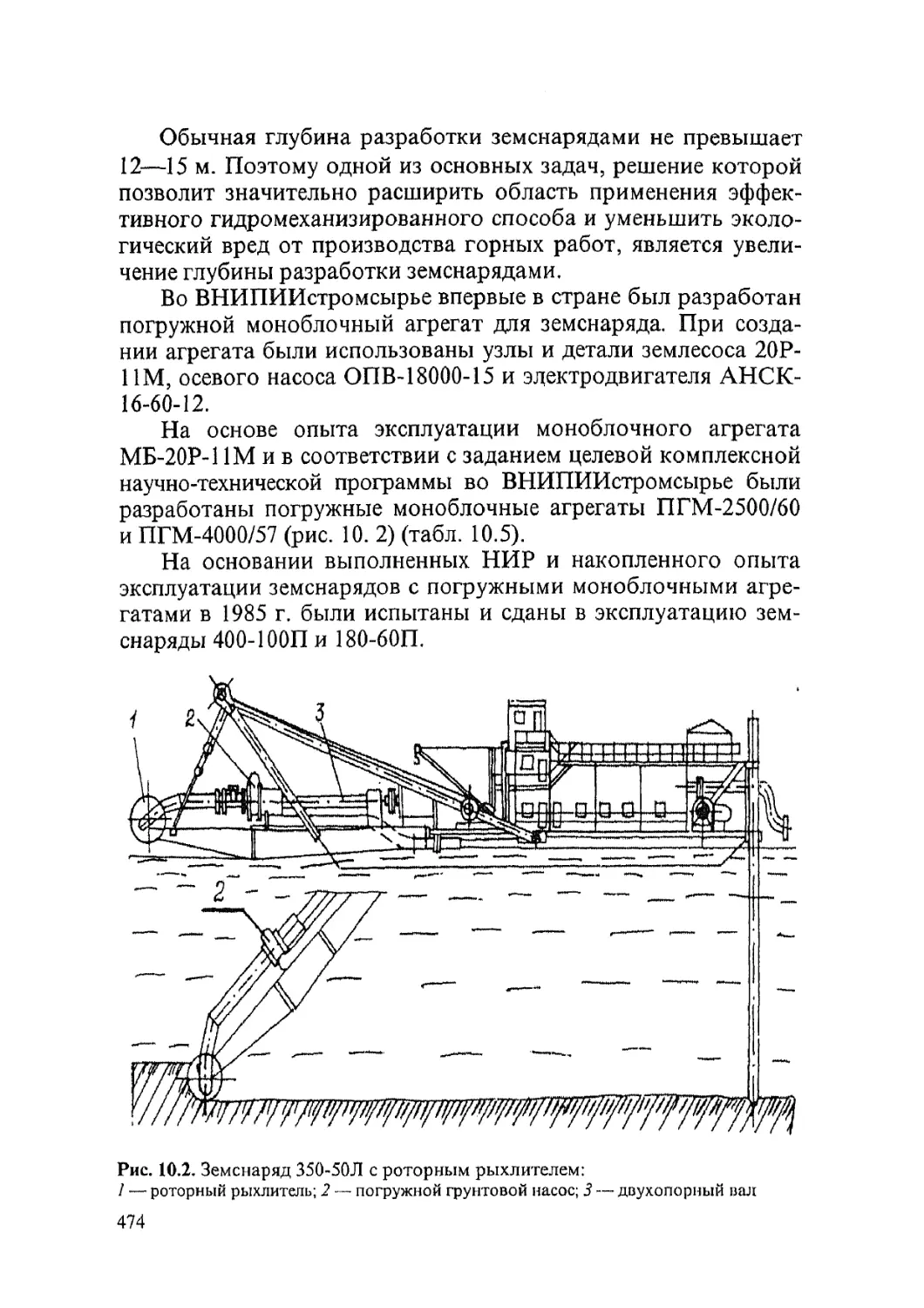

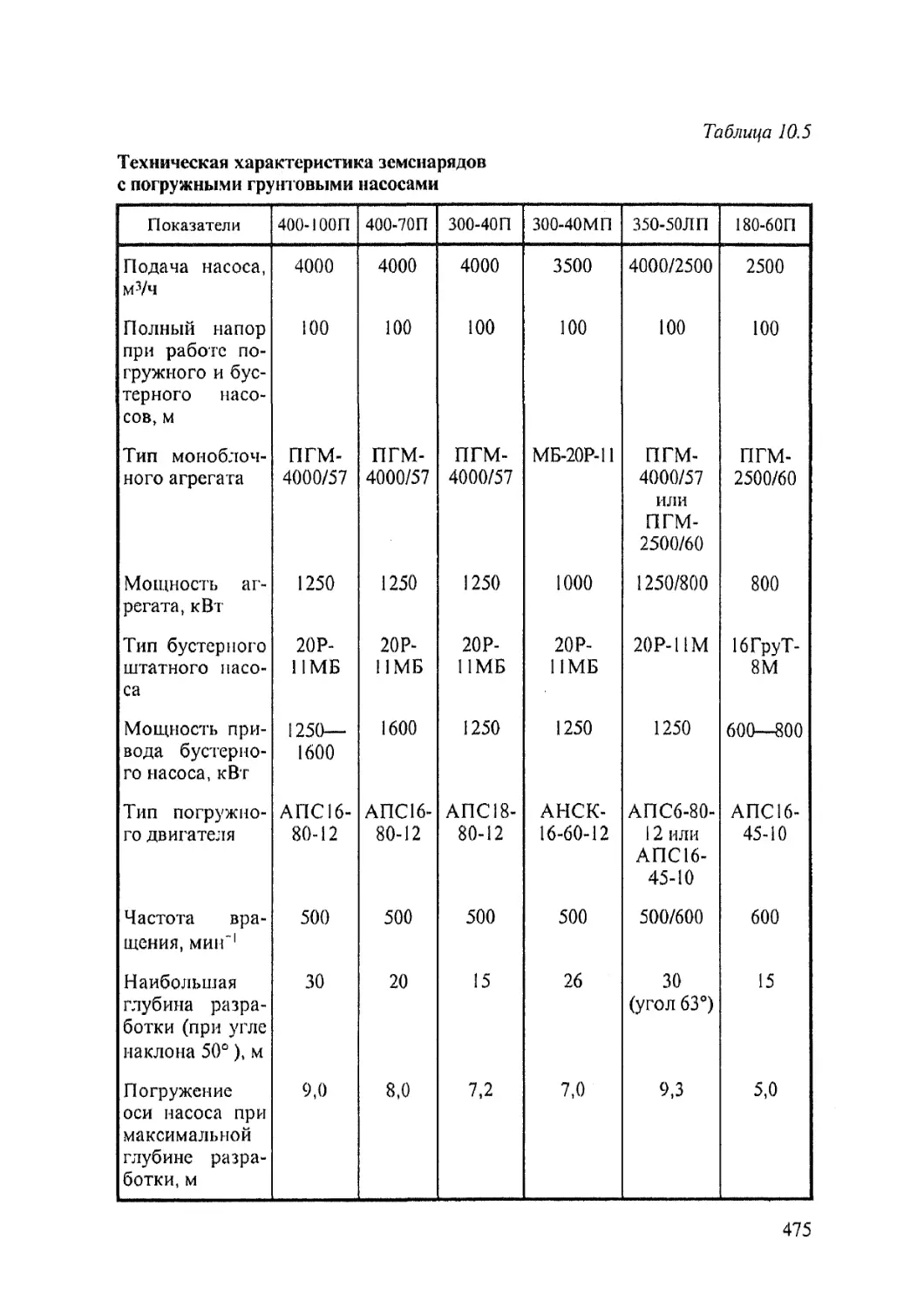

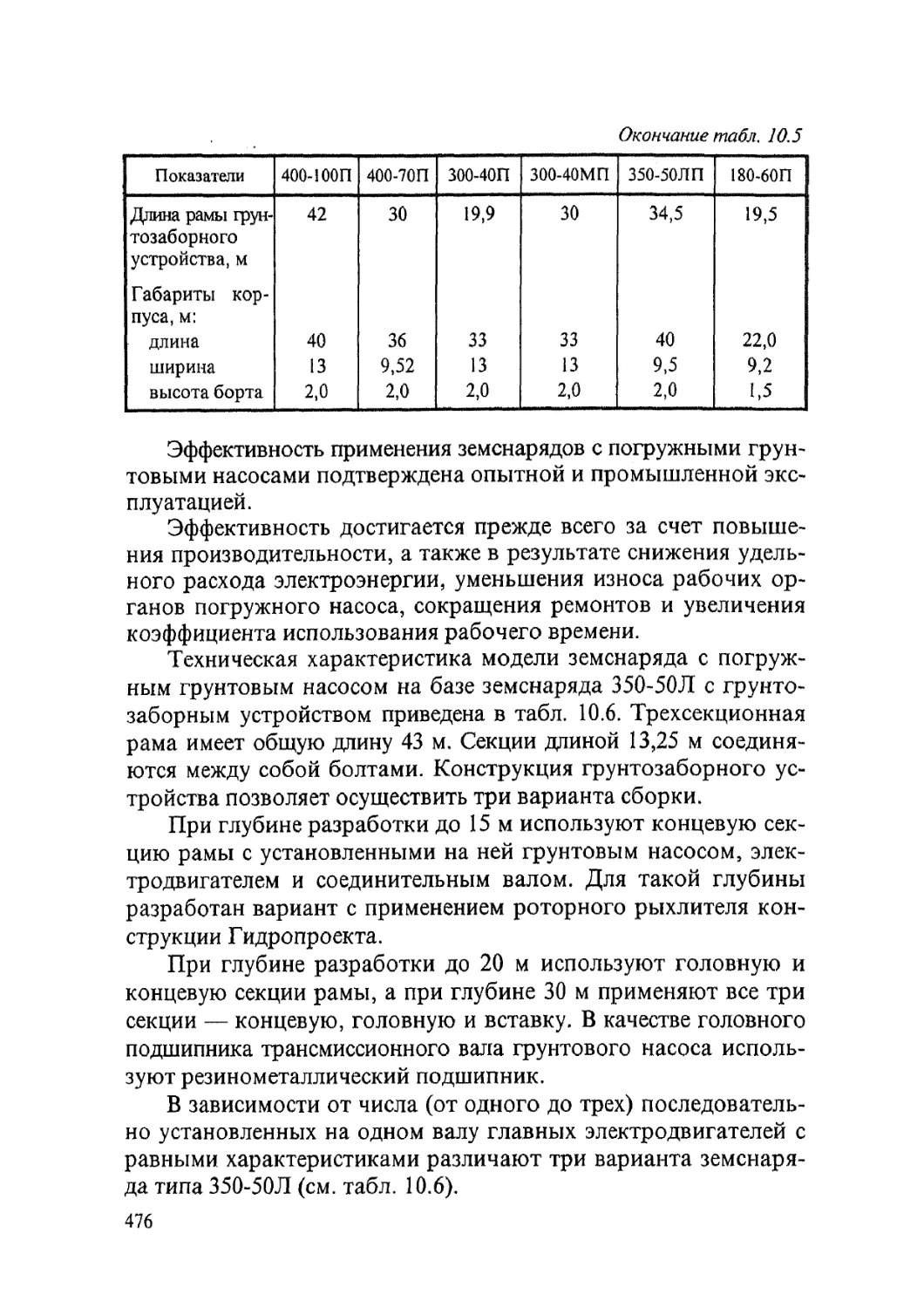

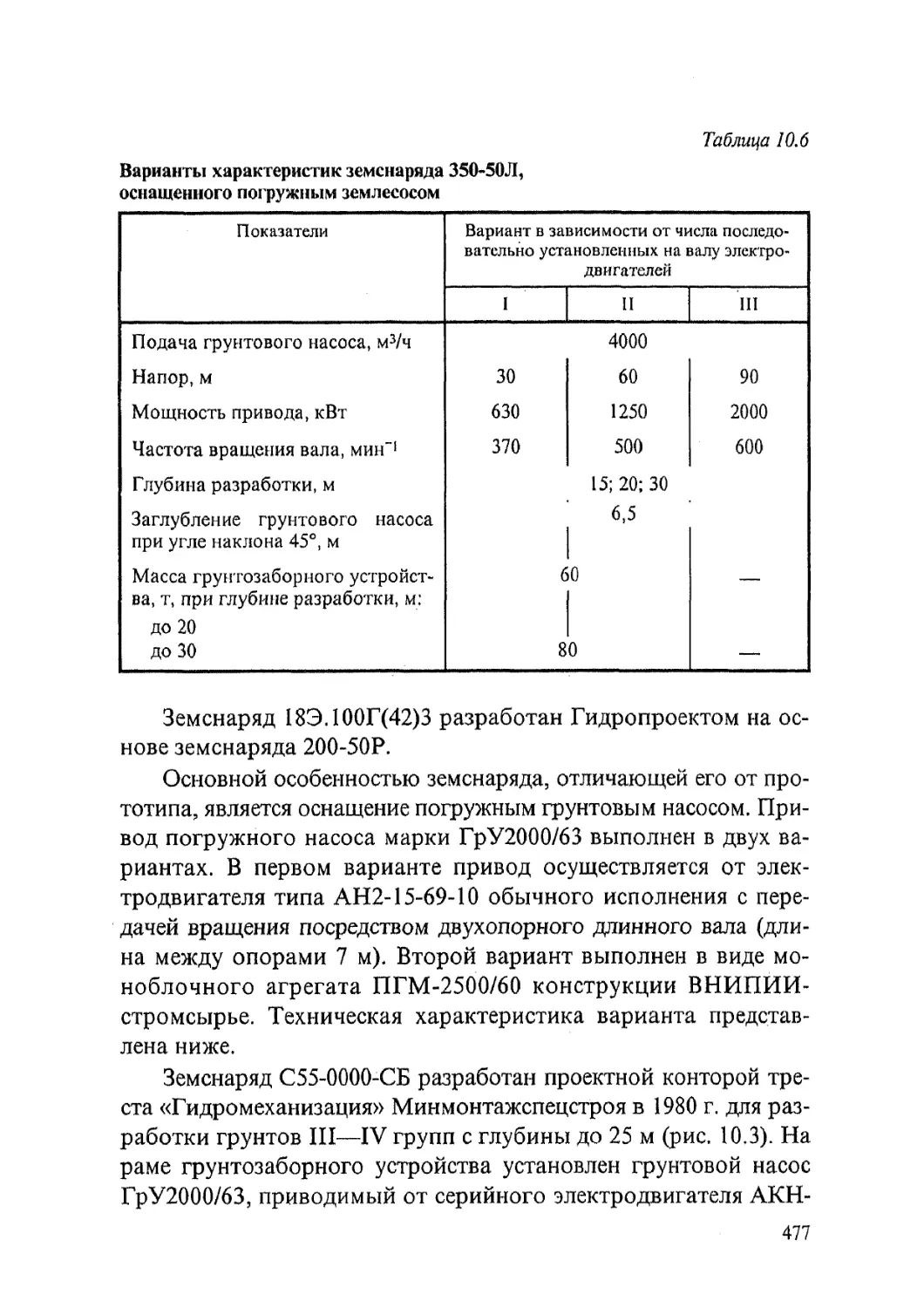

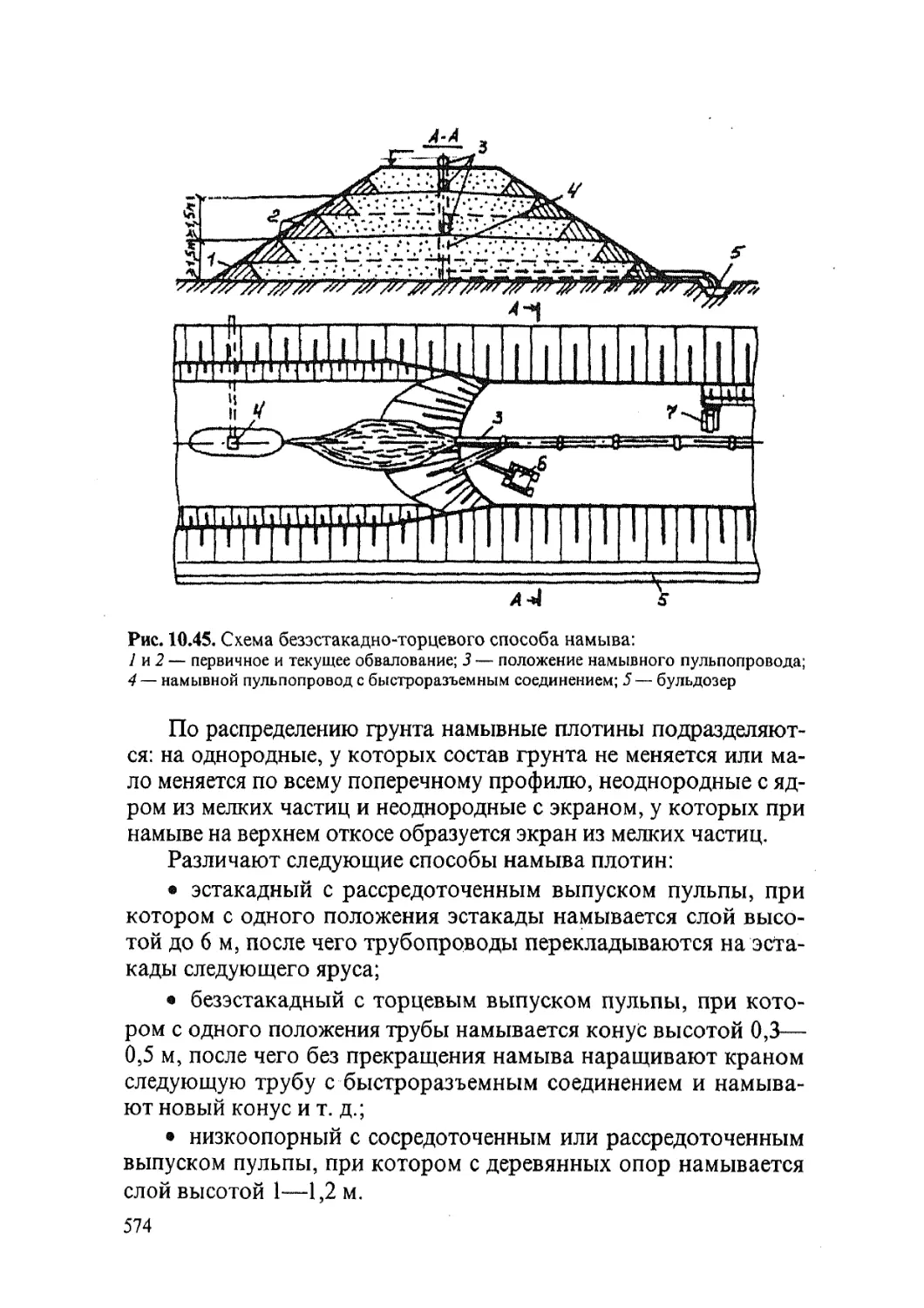

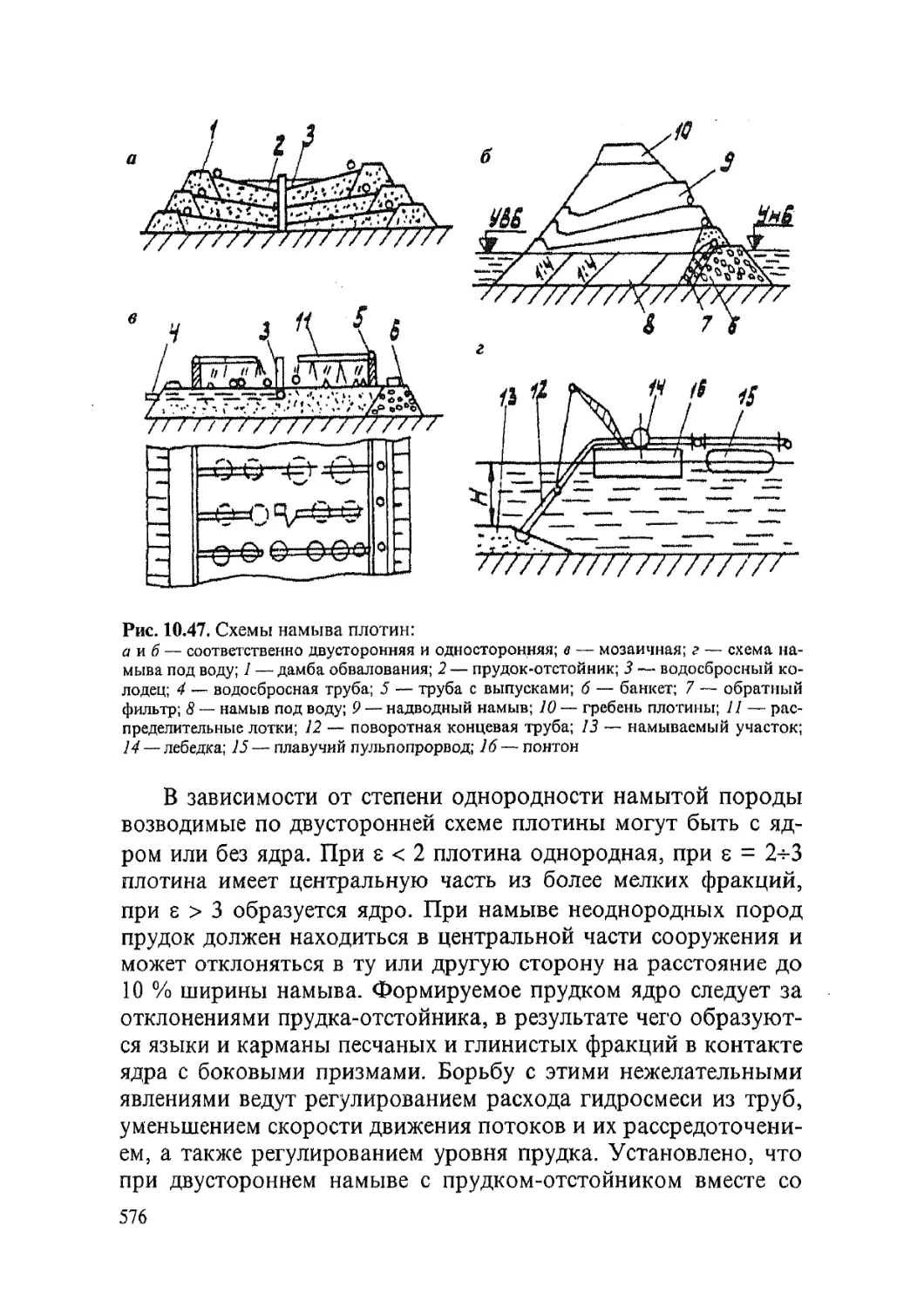

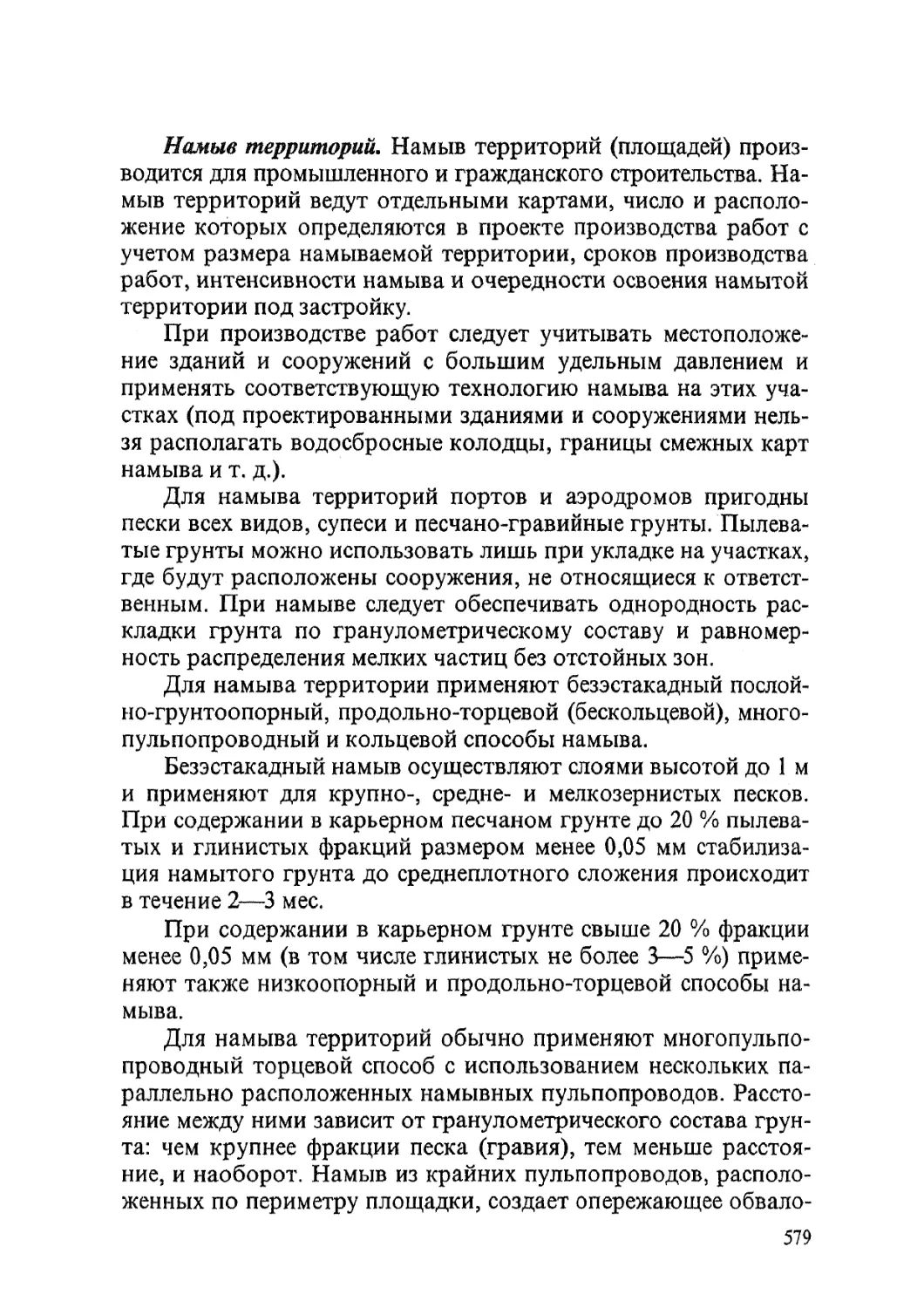

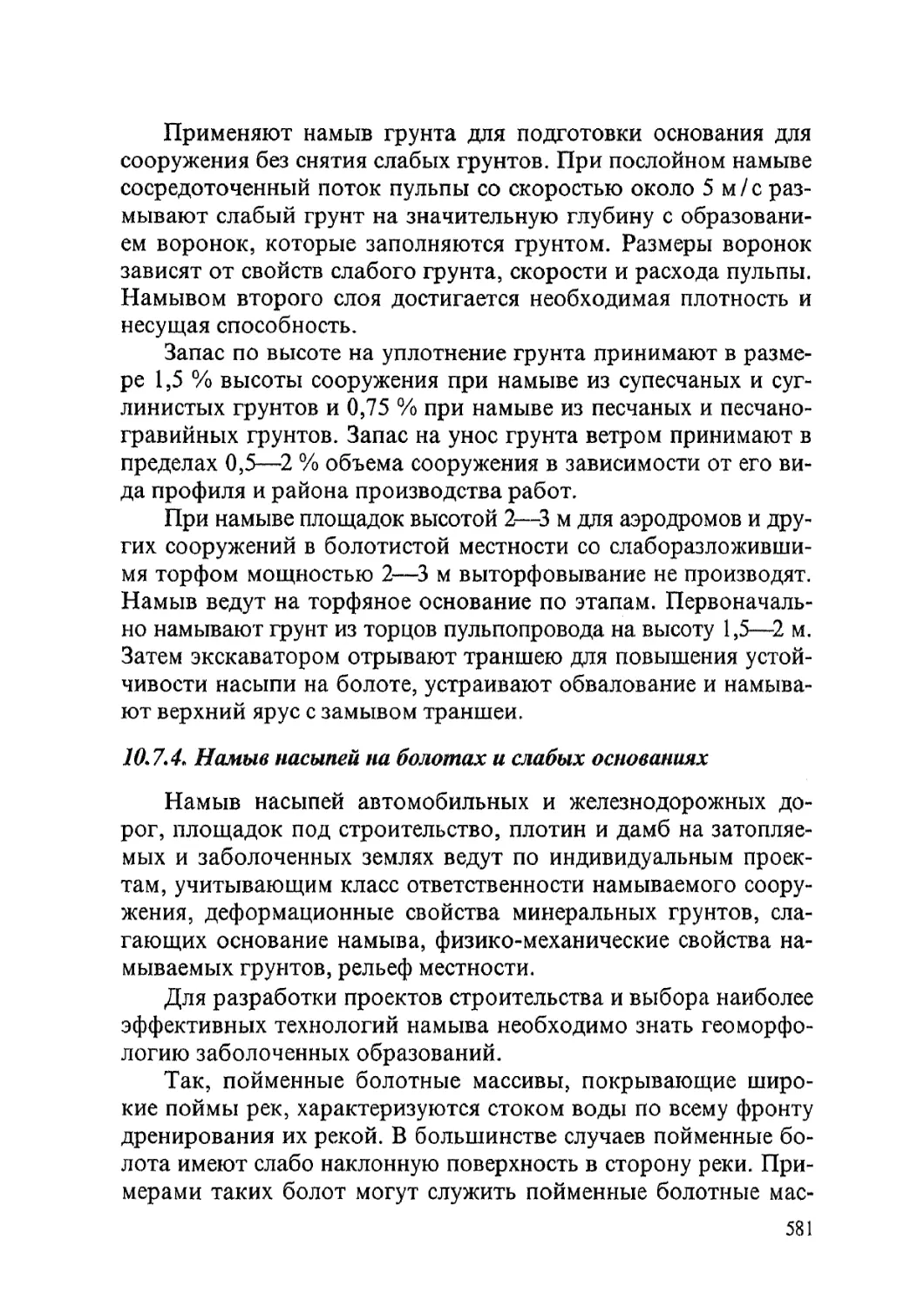

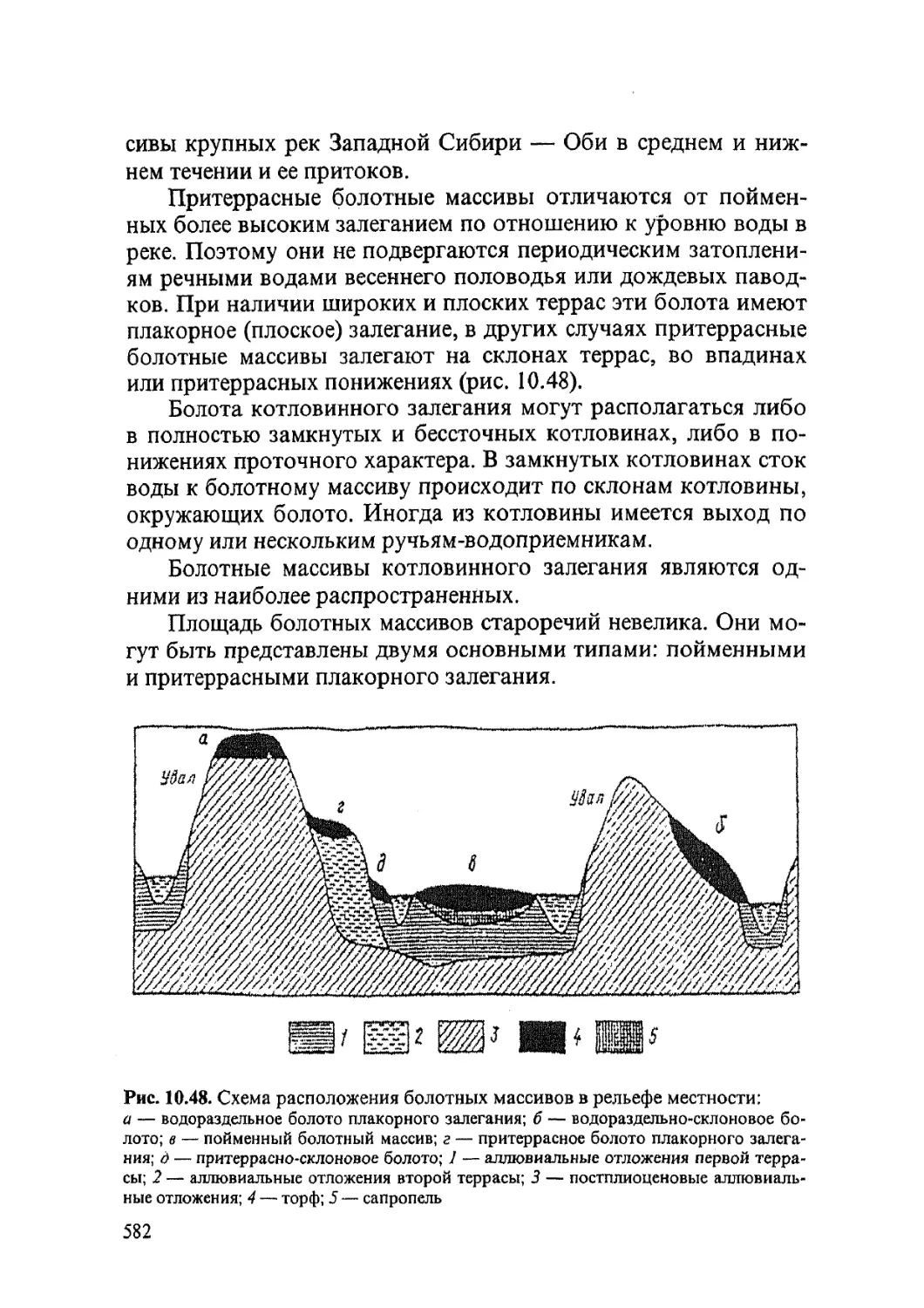

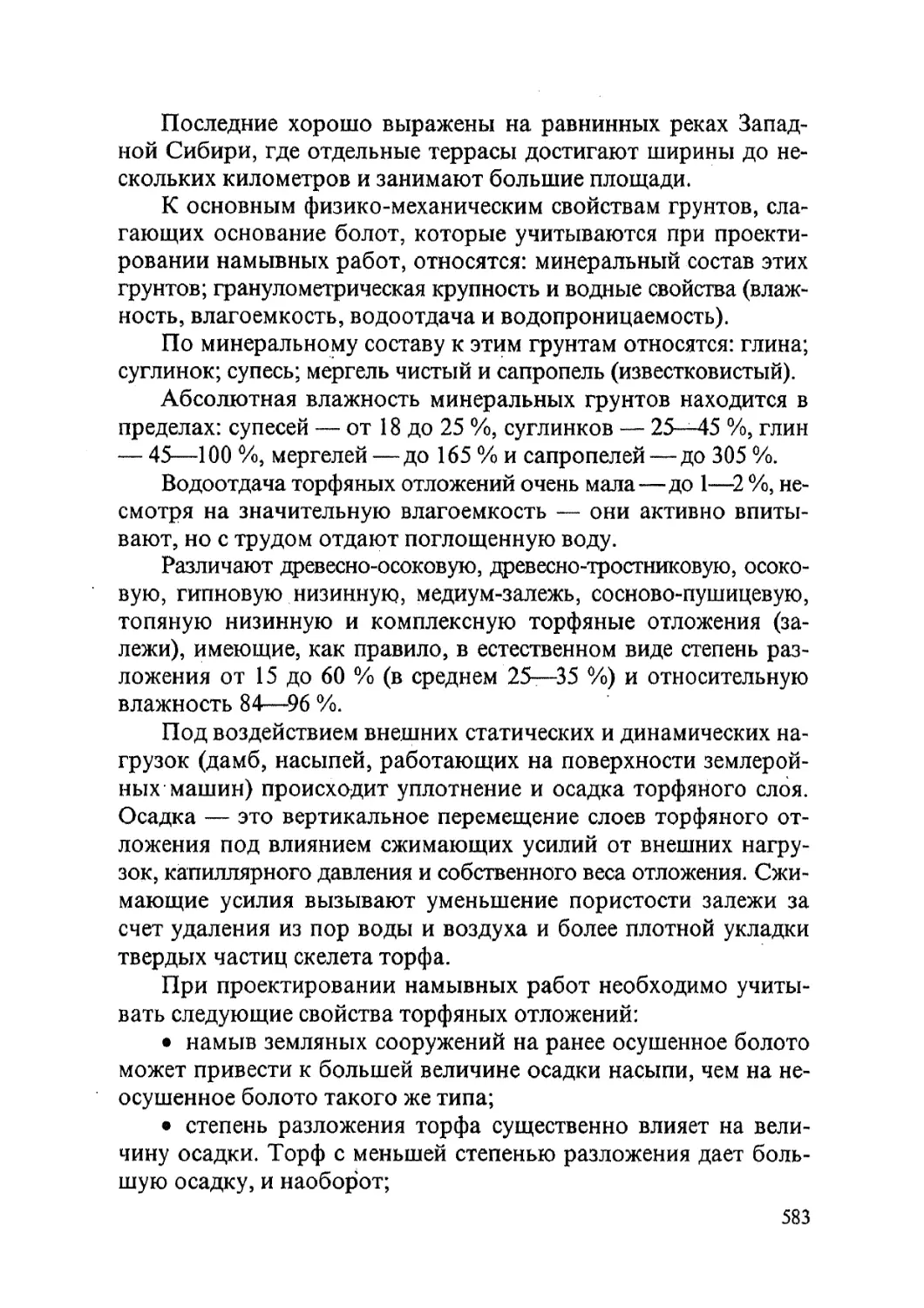

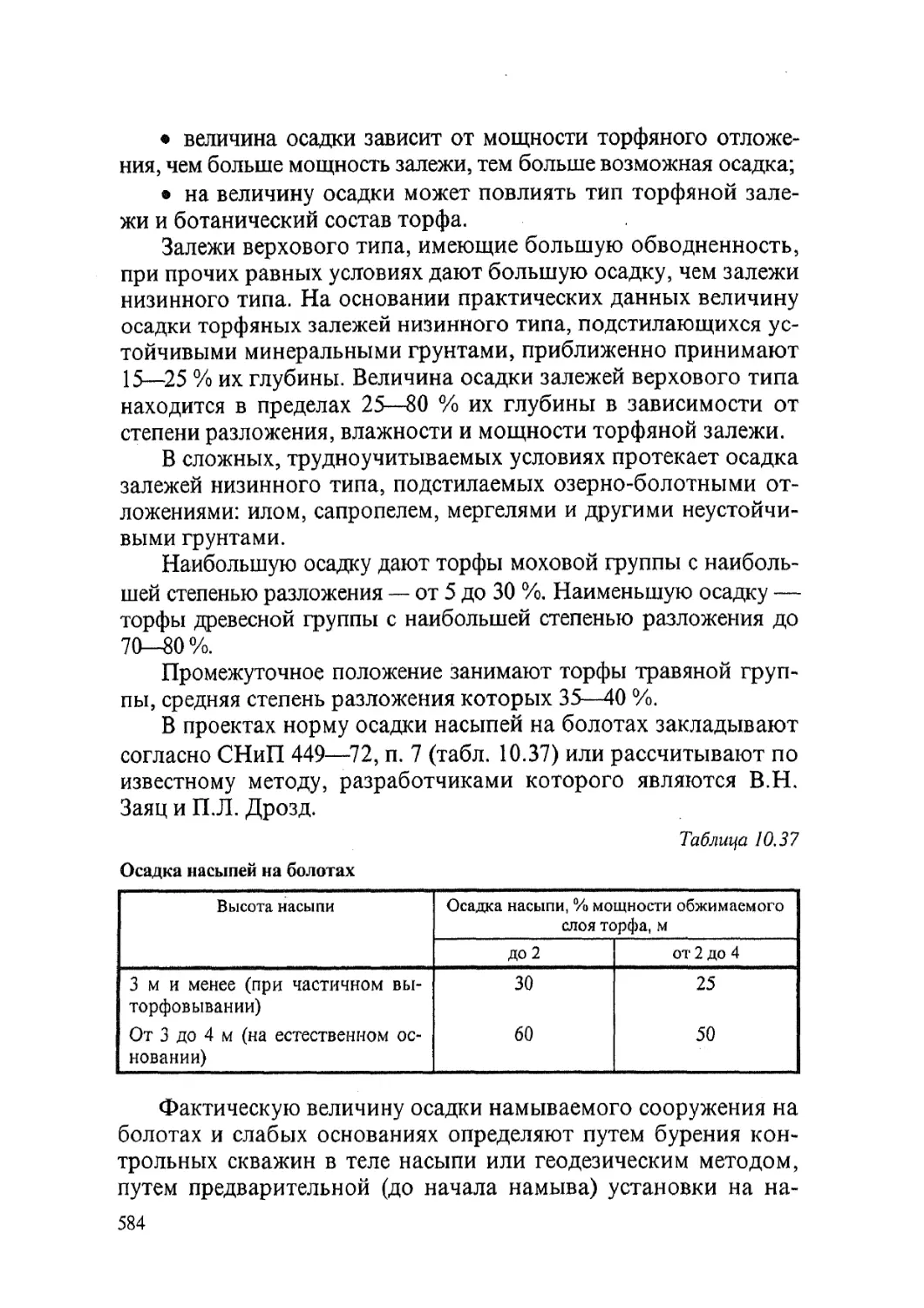

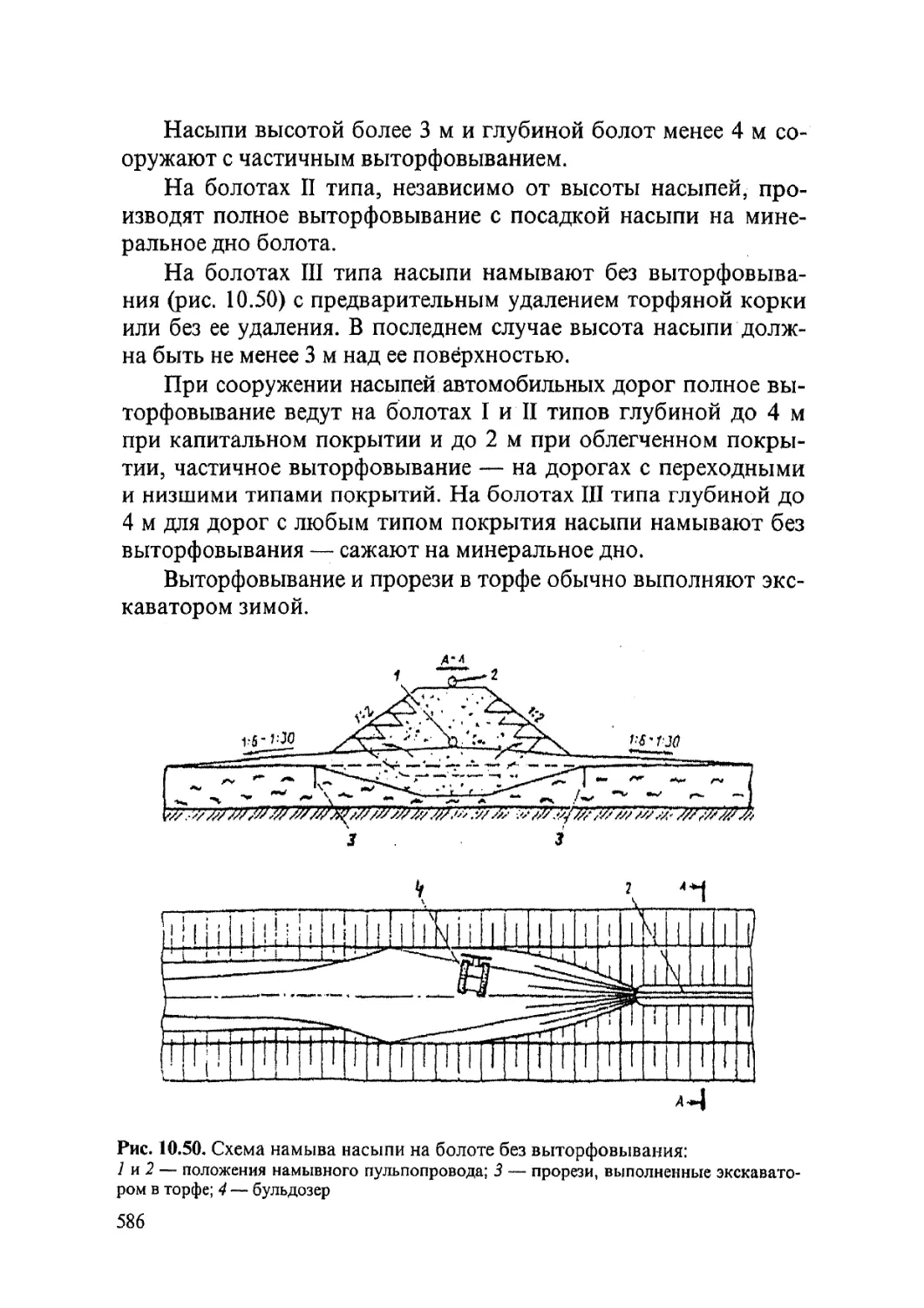

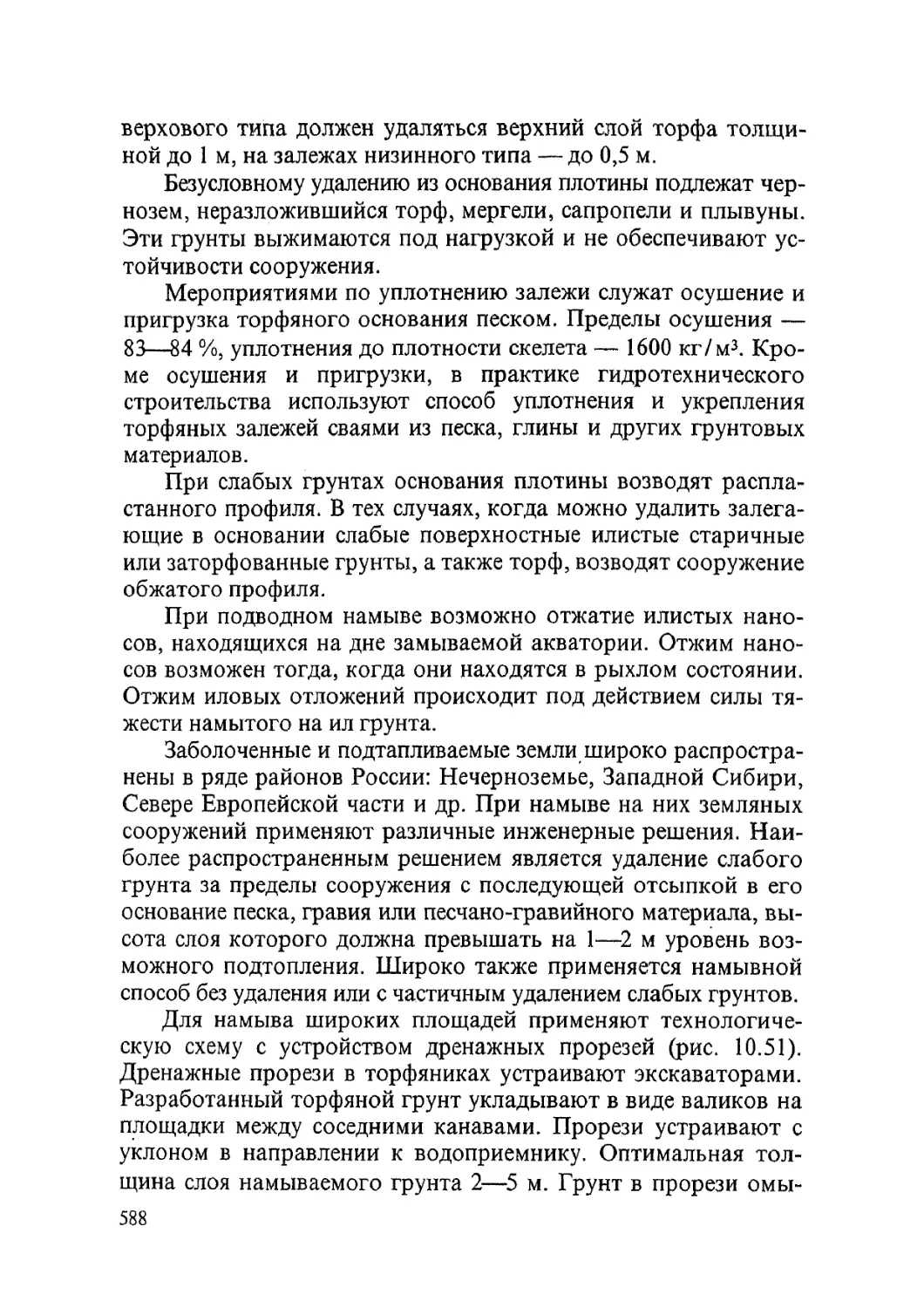

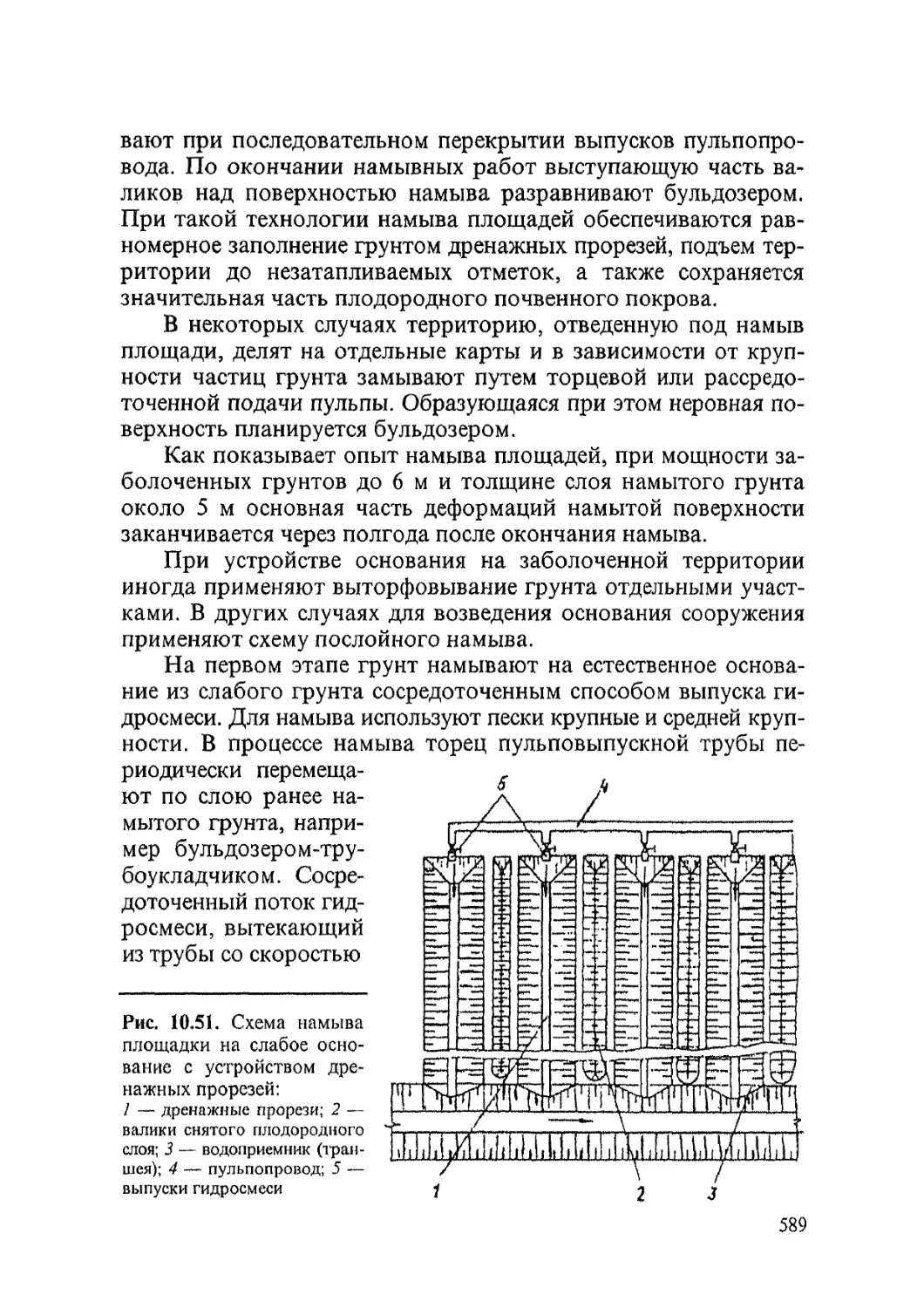

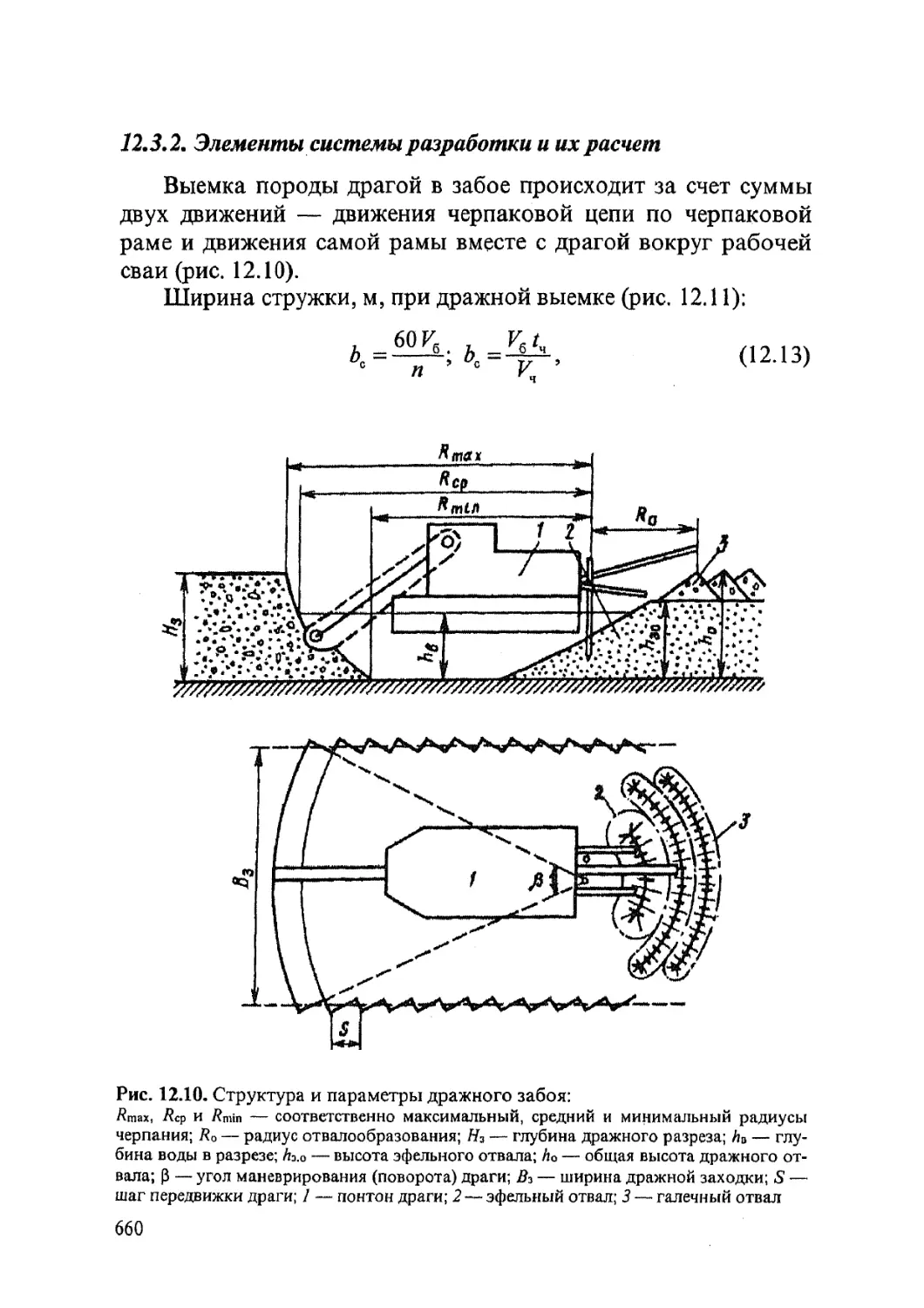

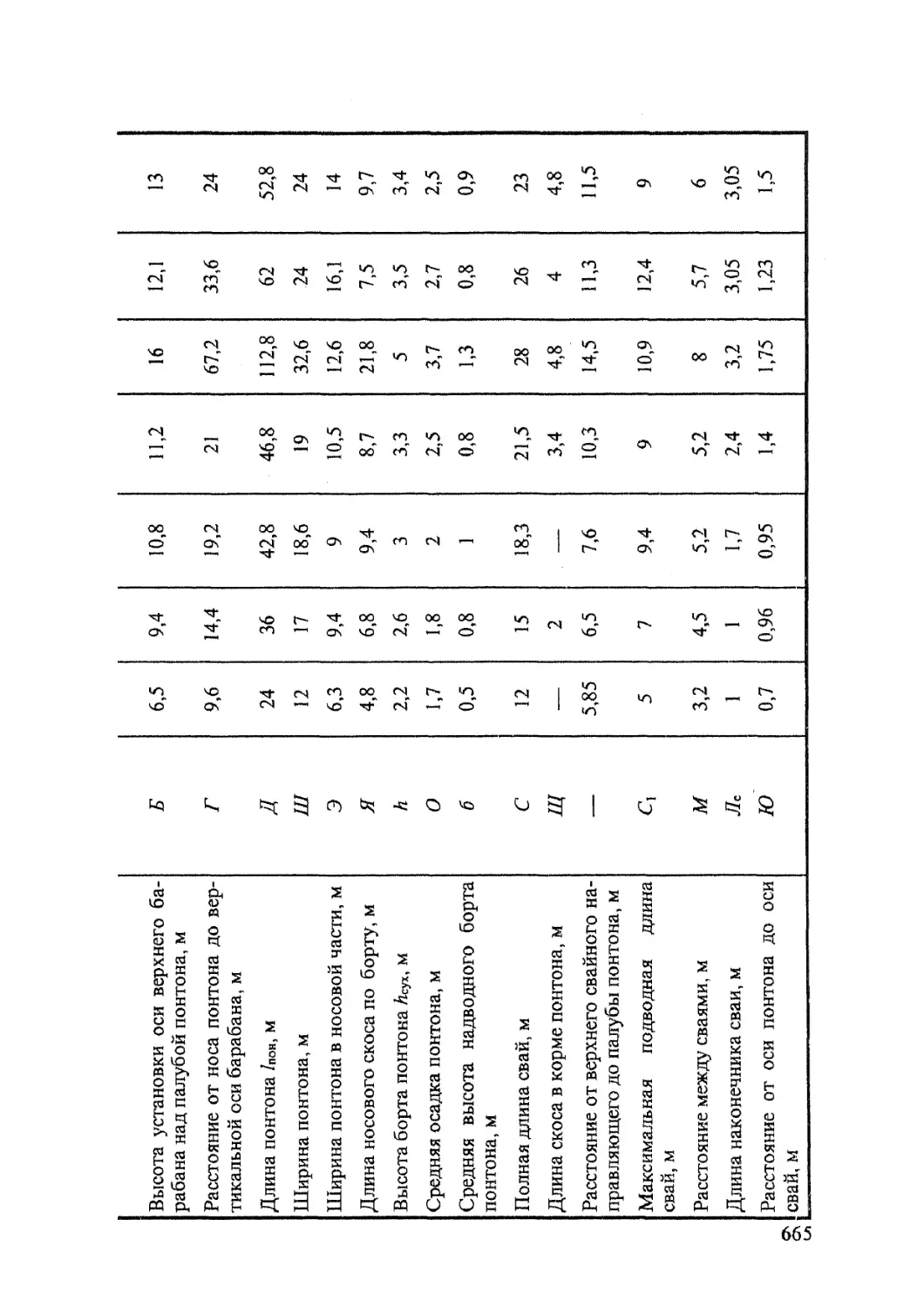

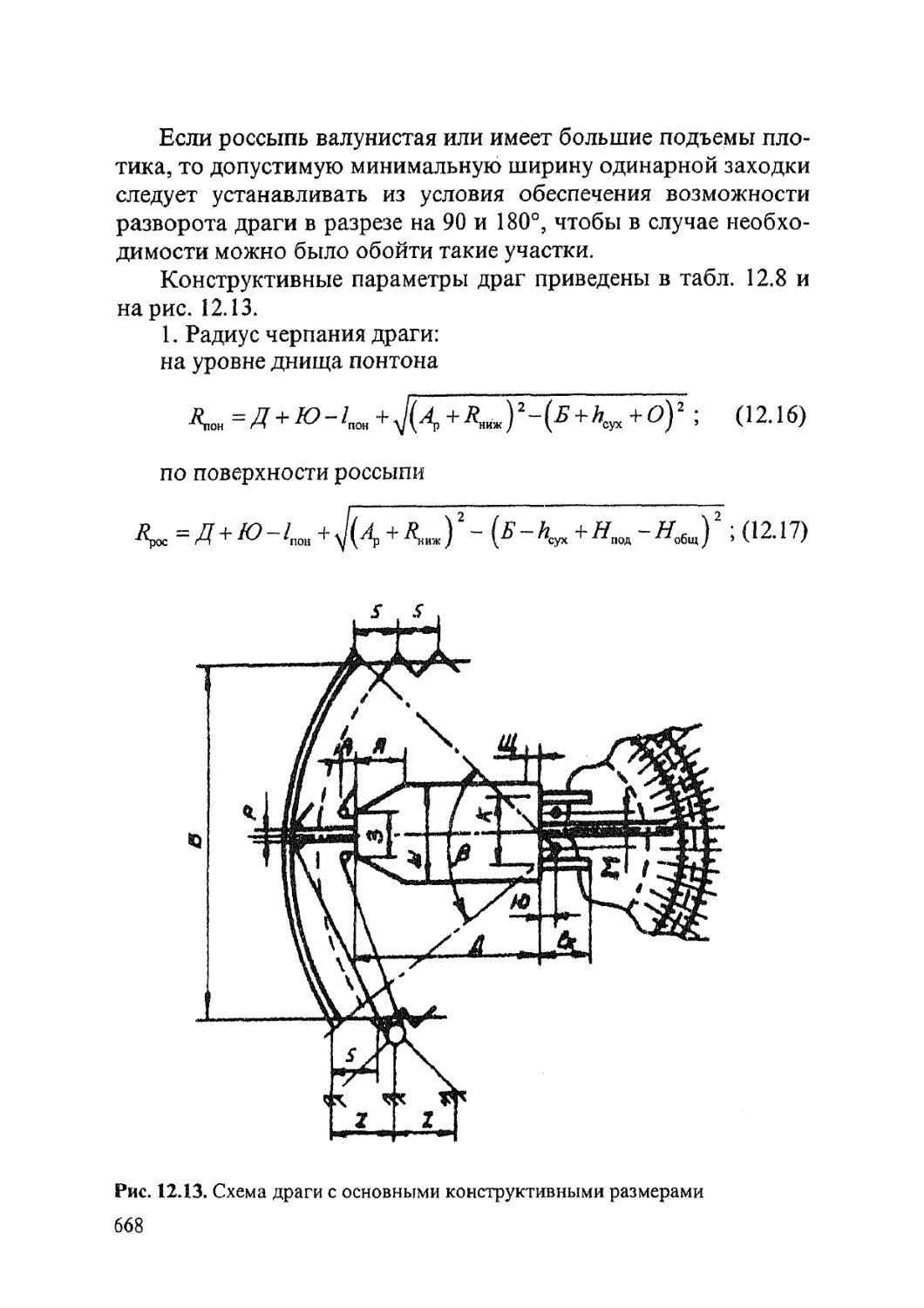

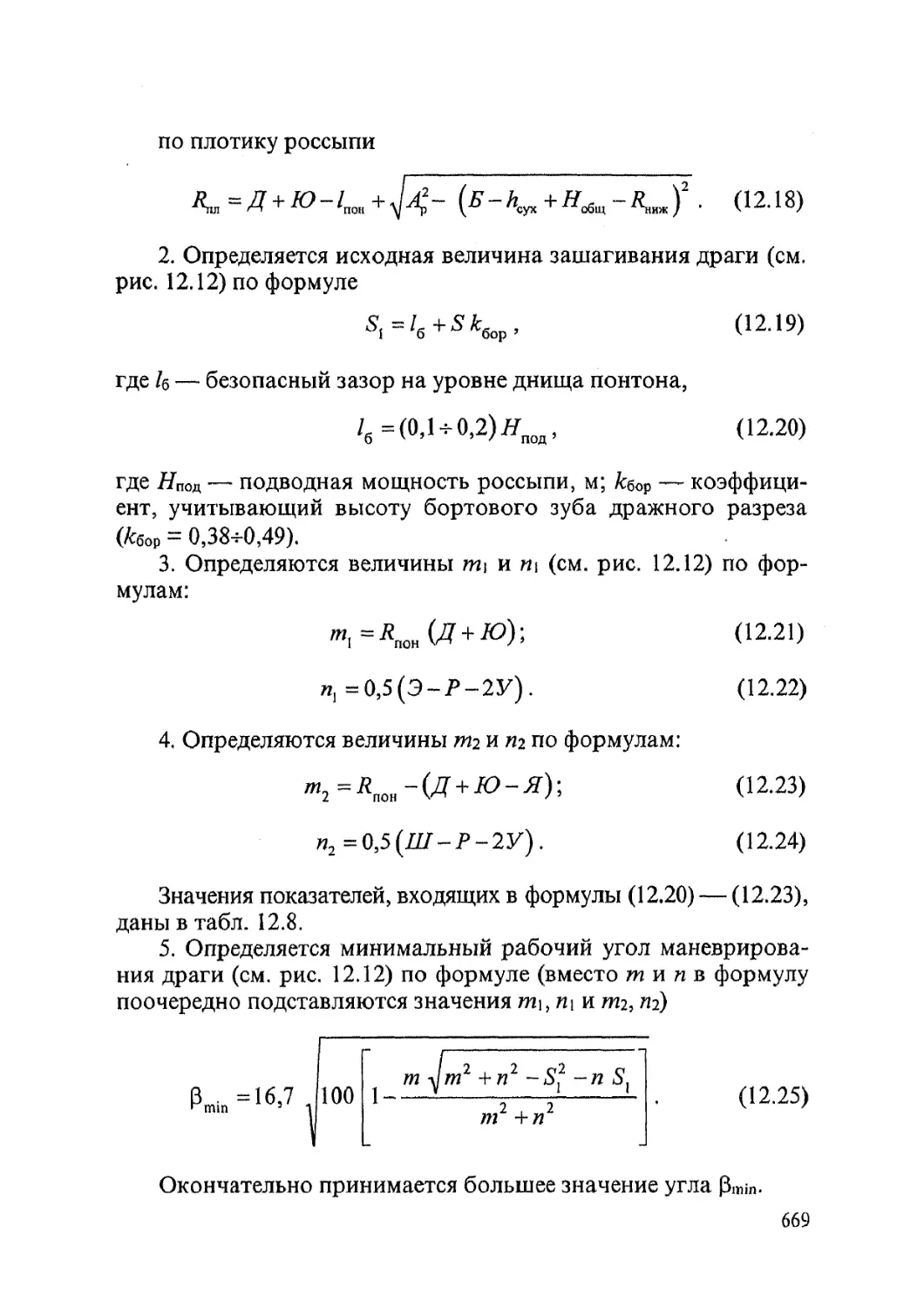

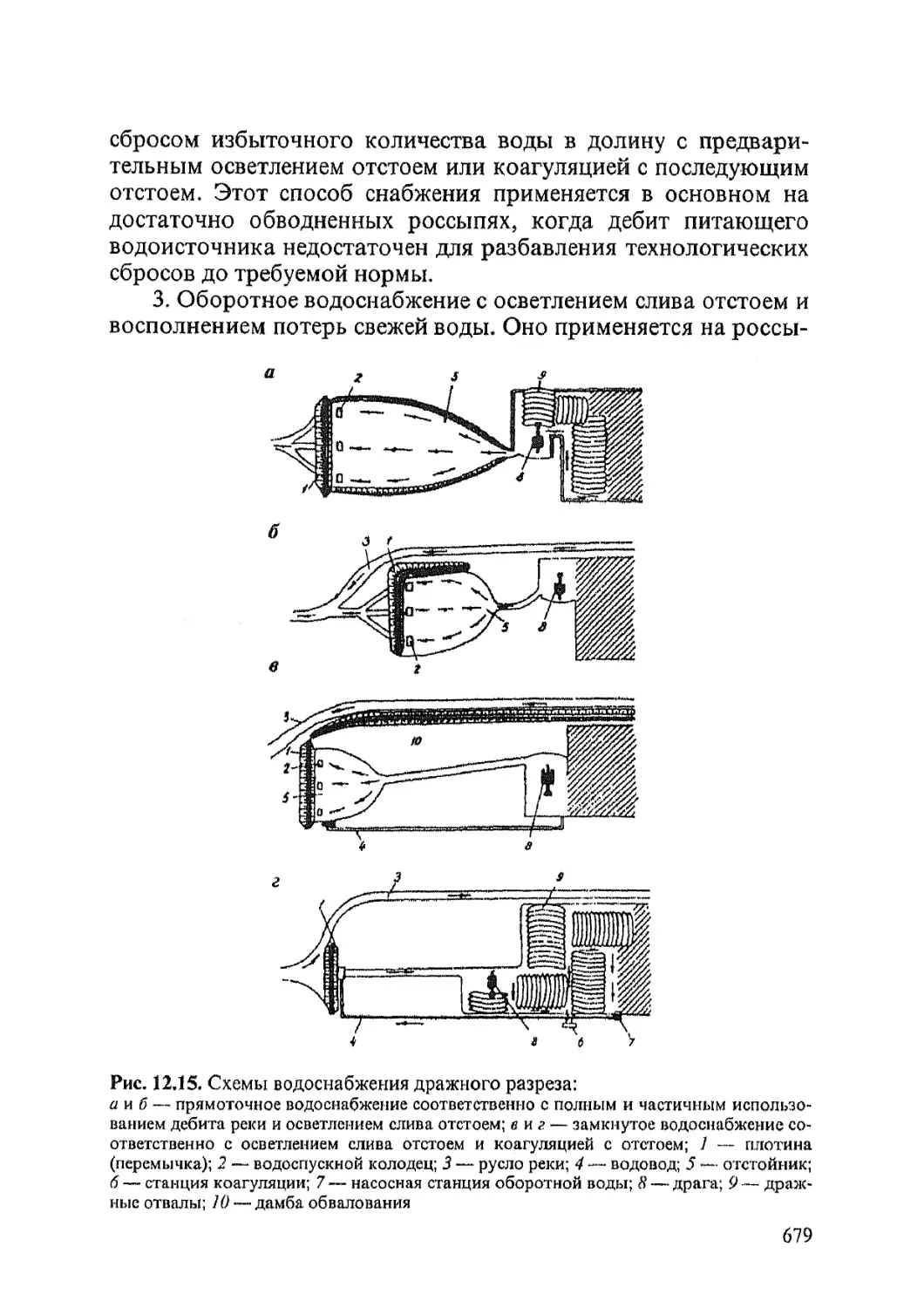

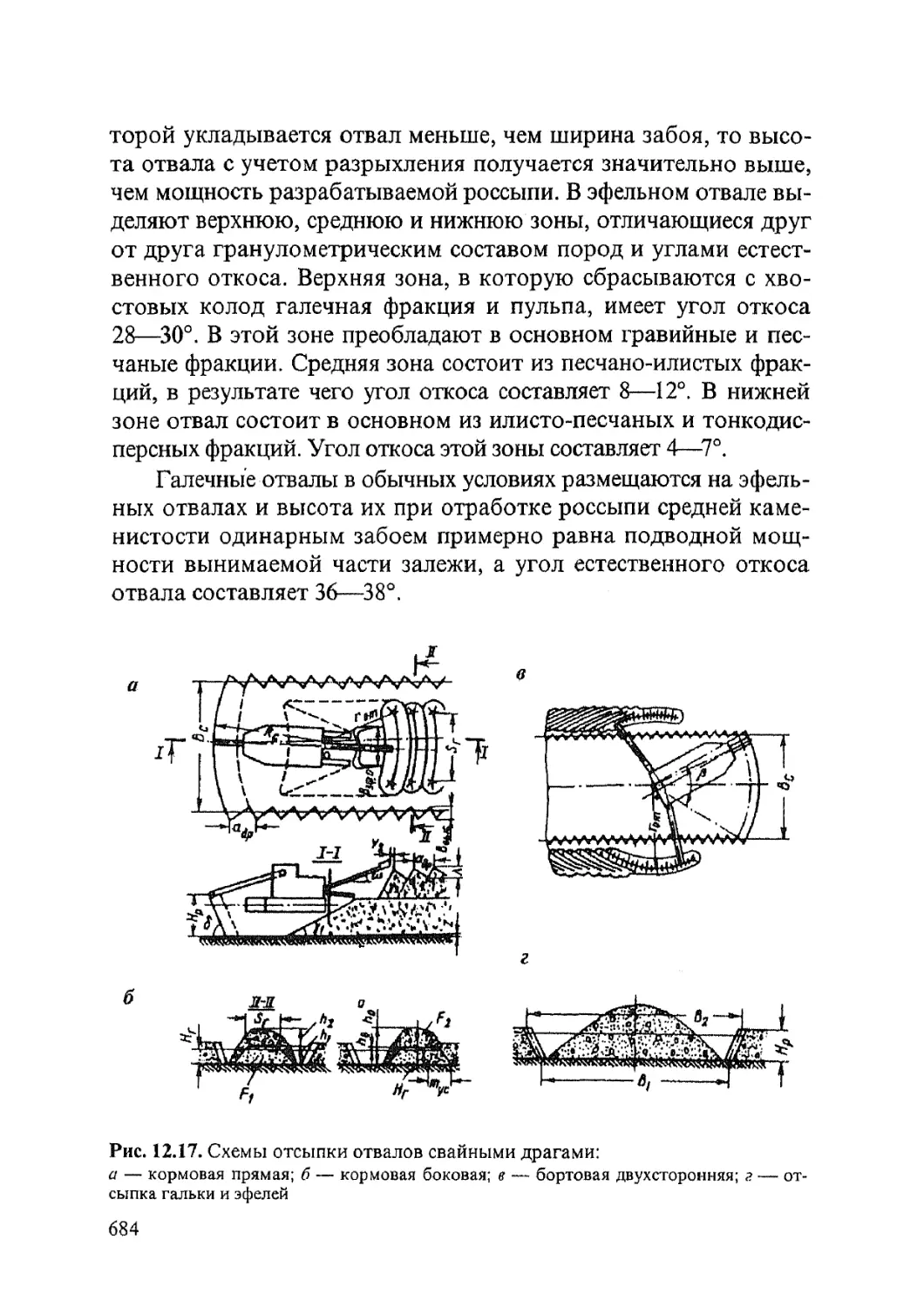

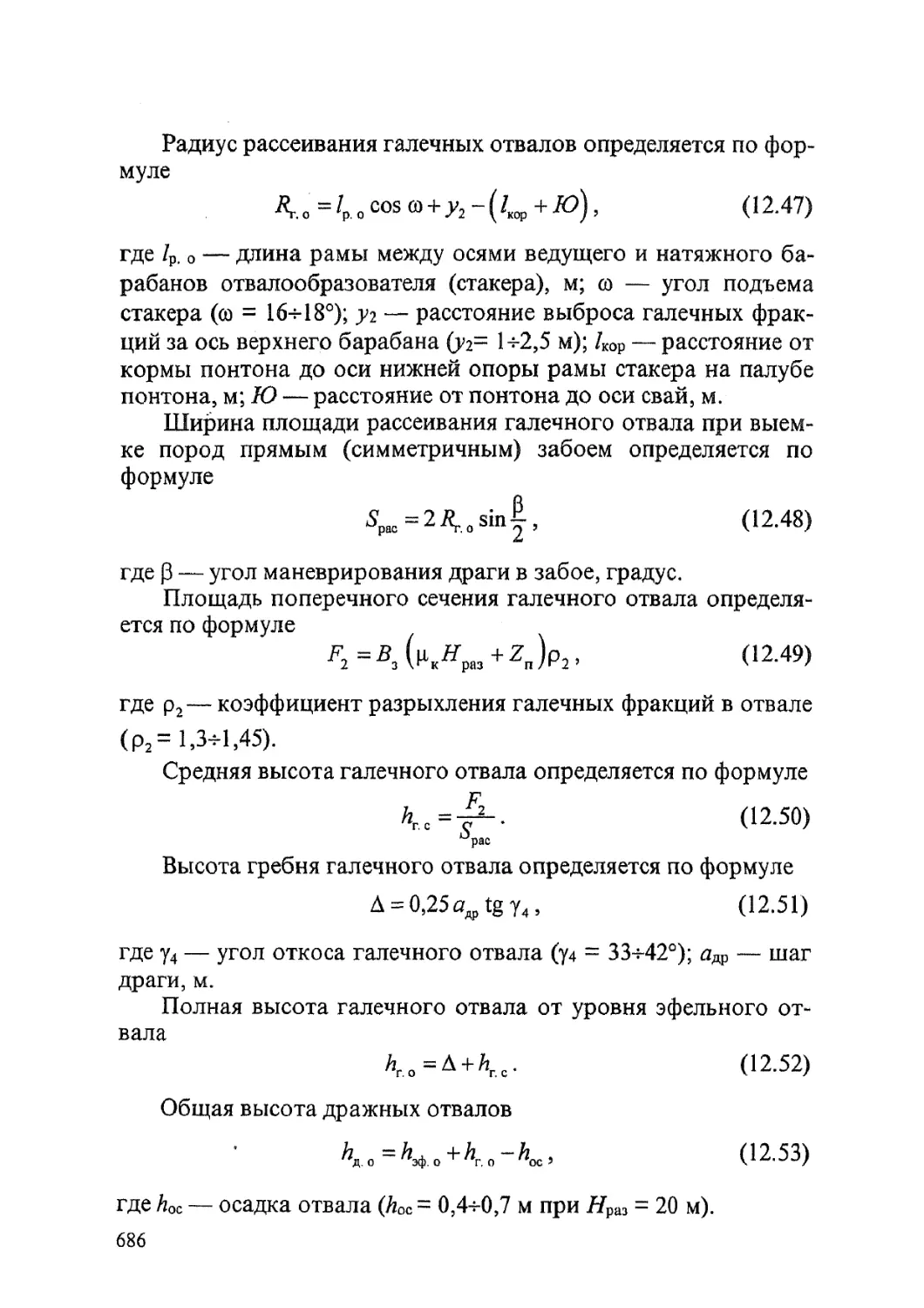

1. Подготовка территории строительства.