Автор: Перля З.Н.

Теги: металлорежущие станки детская литература познавательная литература

Год: 1958

Текст

ЧЕЛОВЕК

РЕЖЕТ

МЕТАЛЛ

шсабто о тлнХаХ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ДЕТСКОЙ ЛИТЕРАТУРЫ

МИНИСТЕРСТВА ПРОСВЕЩЕНИЯ РСФСР

Москва • /959

В книге 3, Пер ля «Человек режет металл» расска¬

зано о том, как люди постепенно создавали всё более

совершенные металлорежущие станки и раскрывали

тайны процесса резания.

В отдельных главах книги повествуется об истории

развития станков, режущих инструментов, техники

резания металлов; о том, как станки стали автомати¬

ческими и как в наши дни человека-станочника заме¬

няют управляющие машины; о новейших способах

резания металлов — с помощью электрической искры

и ультразвука.

Читатель познакомится с людьми — открывателями

нового, прогрессивного в устройстве станков и техни¬

ке резания металлов, с их идеями и творческими иска¬

ниями.

Рассказ доведен до современного состояния метал¬

лорежущей техники и заглядывает в ее завтрашний

день.

Книга рассчитана на школьников 7—10-х классов

и на другие группы читателей.

Рисунки Н. Смольянинова и К. Арцеу лова

Оформление В. Д о б е р а

ПЕРВЫЕ ЗАКОНЫ

(вместо введения)

А

Щг втор этой книги как-то побывал на юге нашей

страны, в одном из городов на побережье Черного моря. Это

было в начале июля — в пору созревания урожая абрикосов.

И почти на всех улицах города можно было наблюдать одну

и ту же картину: мальчуган шести—восьми лет присел на

корточки у крыльца с облицованными цементом ступенька¬

ми; в его правой руке крепко зажата абрикосовая косточ¬

ка, и он с увлечением трет ее тупым краем о твердую, шеро¬

ховатую поверхность ступеньки. Тут же, рядом, стоит банка

из-под консервов, в ней — вода. То и дело «мастер» подли¬

вает воду на «рабочую» поверхность ступеньки. Потрет, по¬

трет косточку и посмотрит на обрабатываемый ее край —

что, мол, у него получилось? А кое-какой результат уже яс¬

но виден — тупой край косточки все больше и больше стачи¬

вается и становится плоским. Наконец, на плоскости наме¬

чается маленькое отверстие, сквозь него уже видно ядро.

Еще несколько движений косточкой по ступеньке — и отвер¬

стие уже такое, что в него пролезет горошина. «Мастер»

прекращает обработку, достает из кармана новый инстру¬

мент — небольшое шильце — и с его помощью старательно

извлекает из косточки ядрышко. Пока еще неясно, зачем

все это сделано. Но вот «мастер» просовывает в отверстие

косточки крошечный и почти круглый камешек. Затем под¬

носит косточку ко рту — раздается пронзительный перелив¬

чатый свист. Игрушка-свисток готова и исправно действует!

Все это рассказано вовсе не для того, чтобы научить чи¬

тателя изготовлять свистки из абрикосовых косточек. Важ¬

но другое: мальчугану шесть—восемь лет, у него еще очень

мало жизненного опыта, он ничего не знает о способах об¬

работки различных материалов. И все же «мастер» изготов¬

ления свистков легко воспринял из своих наблюдений, уже

осознал один из важнейших законов природы — существо¬

вание разницы в твердости между различными предметами.

Конечно, он еще не знает, что каждому предмету свойствен¬

на определенная степень сопротивления внедрению в него

другого (более твердого) тела, что именно в этом — сущест¬

во свойства твердости. Но он уже прекрасно усвоил, что ра¬

бочая часть любого инструмента (в нашем случае — твер¬

дые частицы в цементной облицовке ступеньки) должна

быть тверже обрабатываемого материала (вещества косточ¬

ки).

* * *

Еще наши первобытные предки, пещерные люди, постиг¬

ли, что орудия обработки дерева, камня, шкур должны

быть намного тверже тех материалов, которые ими обраба¬

тываются. Шкуру убитого животного можно было чистить

деревянным скребком. А чтобы изготовить этот скребок,

надо было резать, строгать дерево более твердым, камен¬

ным орудием. Но ведь такие каменные орудия тоже нужно

было чем-то вытесать. Для этого приходилось искать еще

более твердую породу камня и из нее изготовлять необходи¬

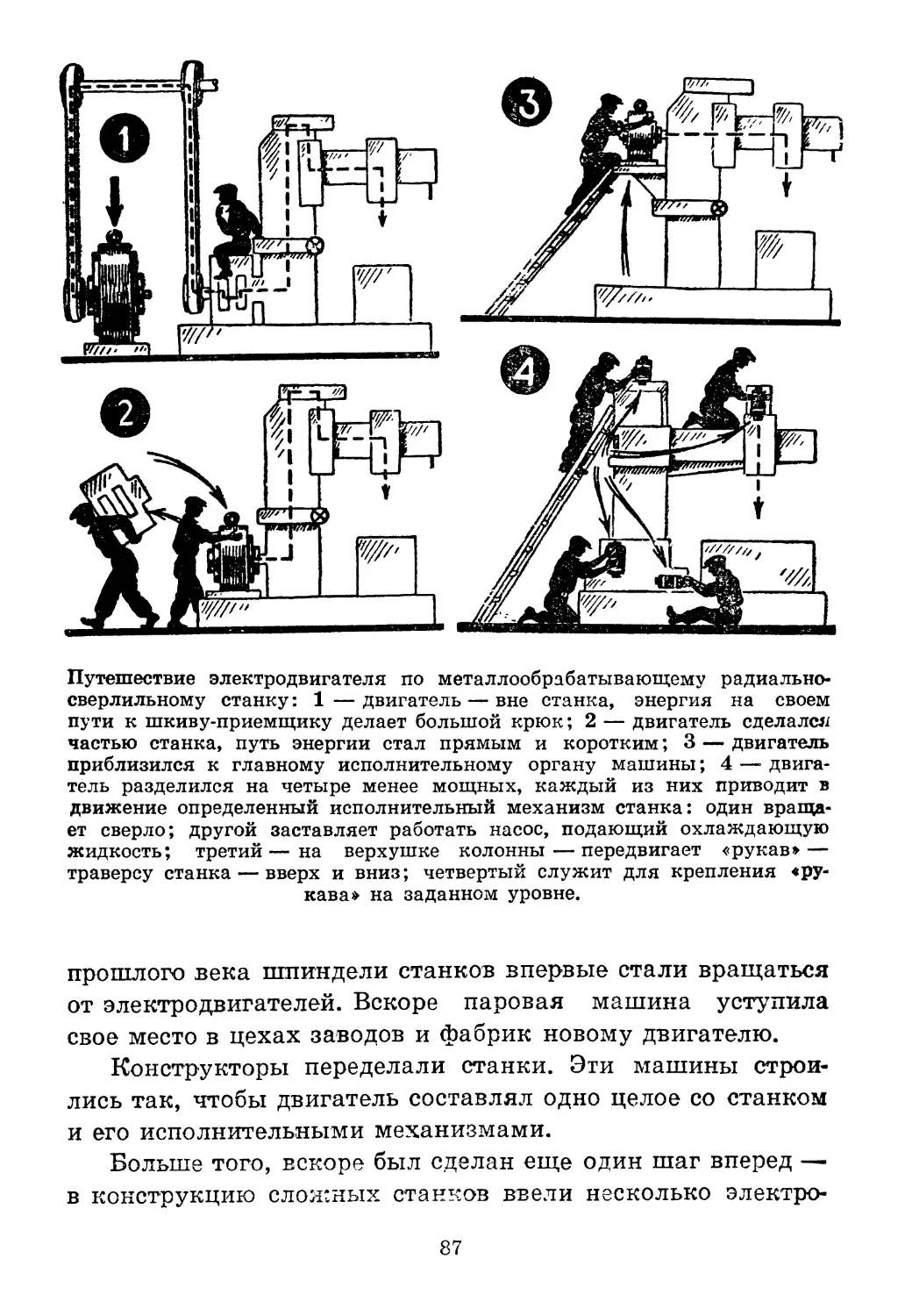

мое орудие. Уже древнейшим мастерам пришлось различать

степень твердости камня.

И еще одну истину открыли они: если надо колоть, ре¬

зать какой-нибудь твердый материал, орудие должно быть

4

заостренным. Для этой работы понадобились каменные

инструменты, очень напоминающие своей формой топор,

долото, нож. С их помощью удавалось снимать с дерева

даже мелкую стружку, просверливать в нем отверстия, при¬

давать изделию любую форму. Намного труднее обрабаты¬

вался камень—стружка с него не снималась; приходилось

грубо обивать материал каменными же молотками и до¬

лотами. А чтобы изготовить режущий инструмент, искали

осколок камня с готовым, отточенным природой лезвием.

И уже никак не удавалось сверлить в нем отверстия. Ка¬

менный инструмент оказывался очень непрочным, хруп¬

ким : стоило надавить на него посильнее и подольше — и

лезвие тут же или очень скоро ломалось.

Так еще в незапамятные времена из опыта мастера узна¬

ли о том, что важнейшие свойства режущего инструмента—

это твердость, прочность и достаточная заостренность его

лезвия.

Постепенно люди познавали еще один важнейший за¬

кон обработки твердых материалов—необходимость враще¬

ния инструмента или того куска материала, из которого из¬

готовлялось изделие (в наше время его называют «заготов¬

ка»).

Еще у пещерных людей возникла острая нужда в про¬

сверливании отверстий в камне — ведь надо было насажи¬

вать топор или молоток на рукоятку. Пришло время, когда

они изобрели первое механическое устройство для сверле¬

ния отверстий. Тетива обыкновенного лука спиралью обви¬

валась вокруг заостренного стержня, вырезанного из дерева

очень твердой породы. Острие стержня устанавливалось в

выбитую в камне выемку; в нее подсыпали крошечные, как

песчинки, осколки самого твердого камня. Стержень-сверло

удерживалось на месте и прижималось к изделию с помо¬

щью прилаженной деревянной планки на двух стойках.

Мастер двигал лук вперед-назад, вперед-назад; сверло от

этого вращалось то в одну, то в другую сторону. При этом

5

начинали двигаться и врезаться в камень твердые песчин¬

ки; они постепенно истирали обрабатываемый материал,

снимали с него как бы множество мельчайших стружек —

совершали шлифовальную работу. Выемка становилась все

глубже и наконец превращалась в отверстие.

Уже в древнем Египте, за 1500 лет до нашей эры, масте¬

ра обработки дерева и камня с помощью такого же устрой¬

ства научились вращать не инструмент, а заготовку. Благо¬

даря этому им удавалось обтачивать круглые (цилиндриче¬

ские) изделия, придавать им задуманную форму и назна¬

ченные размеры.

Для такой обработки служило очень неуклюжее устрой¬

ство, но в него, пусть еще в грубом виде, уже входили основ*

ные части современного металлообрабатывающего станка.

Режущие орудия и инструменты древнейшего человека: а — устройство

для сверления отверстий в камне с помощью тетивы лука (слева — тя¬

желое каменное зубило на рукоятке, вставленной в просверленное в кам¬

не отверстие); б — устройство для выстрагивания канавок в камне (спра¬

ва в кружке — разрез по инструменту и изделию).

Древнеегипетский токарный станок.

Тяжелая деревянная доска улажена на несколько пло¬

ских опор; это — основание устройства, в наши дни оно на¬

зывается станиной, на нем установлены рабочие части

станка.

На основании — вдоль него — уложен и укреплен на¬

правляющий брусок, на который, в свою очередь, надеты

две массивные деревянные колодки. Они служили опорами

для изделия; в наши дни их роль играют обе бабки токар*

кого станка. Левая — передняя, правая — задняя.

На верхней поверхности каждой колодки укреплены за¬

остренные держатели изделия; их острия обращены внутрь

устройства. Заготовка зажималась между держателями так,

чтобы острия уперлись в оба ее торца точно в центре. По¬

этому острия служили как бы рабочей осью, вокруг которой

и вращалась заготовка. И в наши дни в некоторых случаях

7

обточки заготовка устанавливается точно таким же спосо¬

бом; острия-держатели получили название «центров» токар¬

ного станка, а рабочая ось — это его шпиндель.

Передняя бабка неподвижна, а задняя может скользить

по бруску, ее можно переставлять по длине станины. Это не¬

обходимо: обрабатываемая заготовка может оказаться и

длиннее и короче. Надо иметь возможность отодвигать или

приближать центр задней бабки. В противном случае не

удалось бы устанавливать между центрами заготовки раз¬

ной длины.

Тетива лука обвивалась вокруг заготовки. Стоило приве¬

сти в движение лук — и начиналось вращение заготовки

(попеременно в обе стороны). Мастер крепко зажимал в руке

металлический стержень с отточенным концом — резец — и

подводил лезвие к заготовке. Когда изделие вращалось в

сторону мастера, инструмент врезался в заготовку и снимал

с нее стружку. Когда изделие вращалось в противополож¬

ную сторону, никакого резания не получалось.

Поверх обоих колодок (бабок) вдоль основания уклады¬

валась доска, которая служила опорой для резца и руки ма¬

стера. Как только снималась одна стружка со всей окруж¬

ности заготовки, мастер передвигал резец дальше. На той

же опорной доске наносилась измерительная шкала, и ма¬

стер заранее знал, на сколько делений надо переместить ре¬

зец, чтобы снять следующую стружку.

Так уже более 3000 лет назад были открыты первые за¬

коны обработки твердых материалов.

С тех пор и до наших дней люди техники и науки бо¬

рются за новые успехи в этой очень важной области общест¬

венного труда. И упорнее всего они стремились создать себе

в помощь механические устройства для резания металлов.

Повесть об этой борьбе — в следующих рассказах.

путВ.ггла

РОДОСЛОВНАЯ

СТАНКА

КАК БЫЛ ВНОВЬ ИЗГОТОВЛЕН

ПЕРСТЕНЬ ПОЛИКРАТА

него лет гремела слава Феодора на островах

Эгейского моря, в близкой Греции, в соседней Финикии, в

далеких Риме и Карфагене, в богатом Египте. Где только не

слышали о нем — о непревзойденном живописце и ваятеле,

об архитекторе и строителе, об искусном ювелире и меха¬

нике!

Многочисленные знатные заказчики съезжались на Са¬

мос из близких и дальних стран, приносили Феодору бога¬

тые дары, лишь бы согласился он работать для них.

И даже могущественный, гордый Поликрат, властитель-

тиран острова Самос и многих других островов Архипела¬

га, милостив к нему и часто навещает красивый уединенный

дом на высоком скалистом берегу, почти над самым морем.

Сегодня лицо Феодора озабочено, омрачено. Он стоит

у балюстрады на крыше-террасе своего дома, глаза устрем¬

лены на другой берег просторной бухты, туда, где в просвете

между двумя холмами высится и радует взор его новое пре¬

красное творение — великолепный храм богини Геры.

Всего только несколько дней назад глубокой ночью лю¬

ди, которые тайком высадились с неизвестного корабля, про¬

никли в сокровищницу храма, легко открыли замки всех

11

двенадцати дверей и похитили хранившиеся в ней драгоцен¬

ности Поликрата. Ему, Феодору, не сносить бы головы за

плохое качество замков, но... ведь Поликрату Счастливому

во всем сопутствует удача. Ночной обход береговой стражи

задержал похитителей у самой воды. Все добро тирана вер¬

нулось в храм, но замки не стали от этого лучше.

Феодору приказано в кратчайший срок придумать и из¬

готовить особый, неодолимый для воров замок. Он хорошо

знает — милость Поликрата подобна легкому дыму. Она раз¬

веется под вихрем гнева тирана, если хоть одно его приказа¬

ние не будет выполнено вовремя.

Придумать новый замок — это не так трудно. Но ведь

надо его изготовить, а времени осталось совсем мало. Пря¬

моугольные формы колодки замка, его засова и стержня

ключа — все это просто и быстро могут изготовить его уче¬

ники и рабы с помощью кузнечного молотка и зубила.

А как быть с точными вырезами в теле засова, с зуб¬

цами в бородке ключа и, особенно, с округленными частя¬

ми? Конечно, он сам справится с этим делом, но и ему по¬

надобится много недель кропотливого труда, особенно для

изготовления округлых частей.

С помощью тех устройств, на которых обтачивают дере¬

во и камень, не удается обрабатывать металл. Этот материал

не только тверд, он бывает еще и очень прочным. Это зна¬

чит, что его частицы крепко связаны между собой. А ма¬

стер, орудуя резцом, стремится отделить их одну от другой.

Получается так: когда лезвие резца еще только проникает

в «тело» заготовки, этому сопротивляется твердость; а ко¬

гда резец уже снимает стружку с поверхности заготовки, в

сопротивление резанию включается прочность. Союз твер¬

дости и прочности—это сильный противник резания. А зам¬

ки придется изготовить из бронзы — твердого и в то же вре¬

мя прочного металла.

Феодору ясно: та сила, с которой вращающаяся заготов¬

ка набегает на резец, — это и есть сила резания; но она

12

слишком мала для преодоления сначала твердости, а затем

и прочности металла; рука человека, двигающего лук, не¬

достаточно мощна, поэтому и сила резания мала.

Кроме того, плохо и со скоростью вращения. Феодору по¬

нятно — чем больше эта скорость, тем легче инструмент ре¬

жет материал. Но из-за того, что заготовка вращается то в

одну, то в другую сторону, не удается развить скорость: не

успевает заготовка разбежаться на своем коротком пути,

как ее заставляют замедлить движение, остановиться, за¬

тем набирать скорость в противоположном направлении и

тут же снова уменьшить ее. Вот если бы удалось устроить

так, чтобы заготовка все время, непрерывно, вращалась

в одну и ту же сторону! Тогда она быстро набрала бы

достаточную скорость и после этого вращалась бы равно¬

мерно.

Больше силы для вращения изделия, больше скорость

этого вращения, и можно было бы изготовлять самые раз¬

нообразные изделия из металла. Но эти две задачи еще ни¬

кому не удалось решить. Вот почему приходится работать

по металлу вручную.

И вдруг — новое несчастье! Архилох, дворцовый повар,

нашел в желудке выпотрошенной рыбы перстень Поликрата.

Тиран сам бросил в море эту драгоценную вещь работы Фео¬

дора. Он хотел отвратить от себя зависть людей к его по¬

стоянно счастливой судьбе. Боги не приняли дара Поликра¬

та. Камень сохранился, но кольцо... от него остался только

смятый, сдавленный кусочек золота. И, хотя Поликрат по¬

давлен страхом и ждет ударов судьбы, он все же приказал

Феодору вновь изготовить кольцо во всем его великолепии

и в короткий срок. Через тридцать дней сн устраивает небы¬

валое еще празднество. Уже разосланы гонцы за знатными

гостями в Финикию, в Грецию и даже в Египет. На этом

празднестве Поликрат хочет показать свой возвращенный из

глубин моря перстень как новый знак милости богов к сво¬

ему любимцу.

13

'Двенадцать замков и перстень! Нет, ни искусство, ни ру¬

ки одного человека не могут справиться с такой задачей в

небольшой срок. Уже сколько раз Феодору приходилось

думать об этом. Ведь не впервые в его мастерской накапли¬

вается множество срочных заказов.

Несколько раз пытался он как-то ускорить обработку ме¬

талла. В мыслях его уже вырисовывались очертания хитро¬

умного устройства в помощь рукам механиков. Но острая

нужда проходила, а вместе с ней куда-то прятались в его па¬

мяти подробности того устройства, которое столько раз все

настойчивее, все яснее возникало в его воображении.

На этот раз, если он не выполнит повеления Поликрата,

ему грозит изгнание или темница, а может быть, и смерть

от руки палача. Вот теперь бы призвать на помощь весь свой

опыт и быстро осуществить задуманное. Тогда руки Феодо¬

ра обретут такого чудодейственного помощника, что он смо¬

жет изготовить замки и перстень еще раньше назначенного

Поликратом срока.

Бросив последний взгляд на другой берег бухты, Феодор

вошел в дом и спустился вниз, в просторное и светлое поме¬

щение мастерской.

Весь день и ночь и еще один день тонким сероватым мел¬

ком на зачерненной поверхности большой деревянной доски

рисовал Феодор один за другим наброски устройства буду¬

щего «механического помощника». И каждый раз он нахо¬

дил в нем недостатки и старался их устранить.

На утро третьего дня Феодор призвал в мастерскую сво¬

их учеников и искуснейших мастеров-рабов и поручил им

изготовить из дерева части нового устройства. Но одну

часть — тонкий, в два пальца, цилиндрический вал, изо¬

гнутый с одного конца, — надо было отковать из железа, и

за эту работу Феодор взялся сам.

Через несколько дней изготовленные части были собра¬

ны. В мастерской стояло странное сооружение. Оно очень

напоминало своим видом устройства, на которых в те

14

К“г=П ГРТ!

г=3| 7^1

Из-под резца Феодора побежала тонкая завивающаяся стружка.

времена обрабатывались дерево и камень. Но в неподвижной

колодке (в передней бабке) — в том месте, где устанавли¬

вался заостренный держатель, — просверлено отверстие.

В это отверстие введен железный вал так, что концы его

торчали по обеим сторонам стойки. Один из них — внеш¬

ний — был изогнут коленом (как рукоятка современной руч¬

ной швейной машины), а другой (внутренний) — прямой.

От изогнутого конца спускалась вниз, к основанию, тонкая

железная тяга. Она была связана с небольшой узкой до¬

щечкой; передним своим краем эта дощечка будто висит на

тяге, а задним — свободно прикреплена к основанию уст¬

ройства. На вал — рядом со стойкой — надето большое и тя¬

желое круглое точило.

Феодор ставит ногу на дощечку (педаль) и нажимает ее

книзу, педаль тянет за собой колено; от этого вращается

вал и вместе с ним точило. Когда нажим прекращается, тя¬

желое точило по инерции продолжает вращаться, поднимает

колено, тягу и дощечку кверху, в начальное положение.

В этот момент Феодор снова нажимает педаль, и вал с точи¬

лом непрерывно вращается в одном и том же направлении

все быстрее и быстрее.

Феодор перестает нажимать дощечку и останавливает

вращение вала. На свободный прямой его конец он наса¬

живает еще один очень короткий и тонкий валик. Затем до¬

стает грубую заготовку будущего кольца, надевает ее на

валик. Его свободный конец он упирает в острие держателя

на подвижной колодке, затем снова нажимает дощечку.

Быстро вращается валик с кольцом, вот уж почти с равно¬

мерной скоростью совершает он свое движение. Тогда Фео¬

дору подносят лучший из его инструментов — резец по ме¬

таллу. Он крепко зажимает его в руках и точным движе¬

нием подводит к вращающейся заготовке. Тонкая завиваю¬

щаяся стружка отделилась от металла заготовки, затем от¬

ломилась и упала на основание устройства, потом еще и

еще одна, а на кольце обозначился первый блестящий и ров-

16

ный круговой уступ. И то¬

гда ученики и рабы, окру¬

жившие художника и изо¬

бретенное им устройство,

провозгласили ему вели¬

кую хвалу. Ведь раньше

это достигалось за десятки

часов искусного, упорного,

тяжелого труда.

Прошло еще немного

дней, и на рабочем столе

Феодора выстроились ряда¬

ми все части новых зам¬

ков к сокровищнице храма

Геры.

С помощью нового уст¬

ройства поверхности были

обработаны быстро и точно.

Это случилось два с половиной тысячелетия назад на

острове Самос, расположенном в восточной части Средизем¬

ного моря.

До нашего времени сохранились древние украшения —

геммы, на которых изображен бог Амур, якобы оттачиваю¬

щий свои стрелы на таком станке. Переносные станочки, на

которых до сих пор точат ножи и ножницы, мало отличают¬

ся от устройства Феодора.

Так, гласят древние предания, появился в мире первый

станок для обработки металла и было положено начало ве¬

ликому делу умножения производительности человеческого

труда.

Как и всякое предание тысячелетней давности, рассказ

древнего ученого Плиния о Феодоре нельзя рассматривать

как строго установленную историческую истину. Может

быть, подлинным изобретателем описанного устройства был

какой-нибудь безвестный раб, искусный механик, задавший-

Изображение на древнем украше¬

нии — гемме — бога Амура, оттачи¬

вающего свои стрелы на станке с

ножным приводом.

Средневековые лучковые токарные станки.

с я целью облегчить и ускорить свою работу. Но в источни¬

ках, из которых черпал свои сведения Плиний, эта заслуга

целиком приписана Феодору, как видному лицу, к тому же

известному своей разносторонней художественной и техни¬

ческой деятельностью.

Из этого рассказа видно, что примерно за 400 лет до на¬

шей эры уже существовали механические устройства—стан¬

ки для обработки не только дерева и камня, но и металла.

Двигателем для них служила не рука человека, а его более

мощная нога, а заготовка вращалась непрерывно и равно¬

мерно в одном и том же направлении.

Это были очень важные новшества. И все же от второго

из них пришлось полностью отказаться, а от первого — на¬

половину. Если с помощью станка Феодора и удавалось об¬

тачивать золото и бронзу, то уж никак нельзя было это сде¬

лать при изготовлении обычных изделий из железа. Этот

Средневековые токарные станки с маховым колесом.

металл тверже и прочнее — для его обработки нужен дви¬

гатель более мощный, чем нога мастера. И еще очень важ¬

ную роль играла толщина снимаемой стружки. Одно де¬

ло — снимать тонкую стружку, другое — толстую. Чем тол¬

ще оказывалась стружка, тем больше силы нужно было для

резания. А при обточке грубых железных заготовок струж¬

ка снималась толстая.

Нога, нажимающая на педаль, оказалась недостаточно

сильной и выносливой. Механикам пришлось возвратиться

к устройствам с прерывистым вращением заготовки в обе

стороны. При таком вращении им удалось обзавестись более

мощным двигателем, и притом полумеханическим.

Под потолком мастерской укрепляли гибкую, пружиня¬

щую жердь. К ее свободному концу привязывали веревку,

спускали ее вниз к станку и обвивали один раз вокруг за¬

жатой в центрах заготовки. Свободный конец веревки

19

прикрепляли к дощечке-педали. Когда мастер нажимал но¬

гой на педаль, веревка вращала заготовку и в то же время

сгибала жердь, оттягивая ее книзу. Но как только мастер

отпускал педаль, жердь разгибалась, возвращалась в свое

начальное положение и при этом с большой силой вращала

заготовку в противоположном направлении.

Но скорость вращения оставалась недостаточной. Так и

не удавалось даже на подобных станках снимать сколько-

нибудь толстую стружку с железа—продолжали обтачивать

на них только мягкие материалы, дерево, гончарные изде¬

лия. А металл в те времена обрабатывали кузнечным моло¬

том или зубилом.

Проходили столетия. Станки с гибкой жердью переко¬

чевали в средние века. Затем появилось новое средство для

вращения шпинделя станка — маховое колесо. От него вра¬

щение передавалось на шпиндель с помощью бесконечного

ремня. Снова вращение стало непрерывным, односторонним.

На таких станках работали уже в XVI веке. Маховое коле¬

со приводилось в движение человеком.

Очень скоро обнаружилось новое и довольно серьезное

затруднение. Мастер держал резец в руке; поддержкой рез¬

цу служила та опорная и измерительная доска, с которой

читатель уже знаком. Пока скорости вращения были не¬

большими, да и материал обтачивался мягкий, мастера

справлялись с работой. Если же заготовка вращалась быст¬

ро, а твердый и прочный ее материал оказывал большое

сопротивление резанию, на руку мастера через резец дей¬

ствовала изнурительная нагрузка. Чтобы удержать инстру¬

мент и соблюсти хоть какую-нибудь точность обработки,

мастер должен был чрезмерно напрягаться. И все же

изделия получались грубые, неточные, работа двигалась

медленно.

Рука человека, слабая и медлительная, мешала ему

улучшить изделия из металла, ускорить их изготовление.

Она превратилась в препятствие на пути вперед. Несколько

20

поколений талантливых механиков трудилось, чтобы убрать

это препятствие. Победа в этом нелегком труде принесла че¬

ловечеству много новых благ, а людям, боровшимся за

нее, — великую славу.

юял погожий, солнечный день лета 1709 года. Из

открытых окошек навигацкой школы, разместившейся в

большом крыле хмурого здания Сухаревой башни в

Москве, доносился смешанный гул многих голосов, стук,

скрежет, визгливое жужжание инструментов. Сквозь все

эти шумы вдруг прорывались резкие выкрики на русском

языке с иностранным акцентом. А на площади перед зда¬

нием шел развод караула преображенцев — гвардейцы чет¬

ко отбивали шаг, маршируя от поста к посту.

Первая русская техническая Школа математических и

навигацких наук была основана Петром I в 1701 году. Сотни

самых способных русских юношей изучали в этой школе

математику в приложении ее к кораблевождению и меха¬

нике.

Сегодня особый, ответственный день: все в школе — ру¬

ководители и ученики—ждут посещения царя. Петр уделял

много внимания навигацкой школе, знал ее способных уче-'

ников, следил за их успехами, присматривался к особо вы¬

дающимся юношам.

В школе сегодня все начищено, все блестит, очень строго

соблюдается порядок в учебе и в работе. Особенно это чув¬

ствуется в мастерской. Петр сам был большой охотник

до станочных работ. Заглядывая в школу, он первым

делом наведывался к токарям, интересовался их работой,

ДЕРЖАЛКА АНДРЕЯ НАРТОВА

21

спрашивал о новых изделиях, о частях к астрономическим

и навигационным приборам.

Руководит мастерской недавно назначенный, еще моло¬

дой мастер Андрей Нартов. Несколько лет назад Петр обра¬

тил внимание на способного юношу, стремящегося к зна¬

ниям, умеющего мастерить вещицы из дерева, кости, метал¬

ла, проявляющего при этом особую сноровку и искусство.

За эти способности и попал он учеником в навигацкую

школу, в ее токарню, и очень скоро сравнялся в умении со

своими учителями — старыми мастерами — и даже пре¬

взошел их.

Его изделия удивляли учителей школы качеством и точ¬

ностью обработки. Все чаще стал он помогать товарищам,

учить их работать так, чтобы и они смогли добиться успеха.

И такими выдающимися были его знания и умение переда¬

вать их другим ученикам-механикам, что начальство сдела¬

ло его старшим в мастерской.

Вечером, накануне приезда царя, к мастеру Андрею Нар-

тозу явились учителя-иностранцы и строго-настрого наказа¬

ли навести порядок в мастерской, закончить и выставить на

(видное место новые изделия из кости и металла, научить то¬

карей, как отвечать царю.

Мастер кивал головой, обещал все сделать как можно

Лучше, а сам думал про свое. Царь приедет. Как раз вовре¬

мя. Он, мастер Нартов, покажет кое-что получше новых из¬

делий. А то учителя-иностранцы только пыжатся, морщат¬

ся, нетерпеливо отмахиваются. Правда, в последний раз они

как будто внимательно стали слушать, даже переспрашива¬

ли, переглядывались между собой, затем пошли в мастер¬

скую, посмотрели, потрогали то, что показал им Андрей.

В конце концов все же запретили продолжать работу, ска¬

зали, что ничего не выйдет, да и нужды нет, чтобы вышло.

Но Андрей не сдался: во что бы то ни стало доведет он

до конца то, что задумал.

Дело к царю у Андрея было большое, очень важное. Уже

22

давно бый он недоволен «махинами» (машинами) своей ма¬

стерской. Две стойки, скрепленные толстой доской, на них—

две бабки из кости. Между бабками — вал, на нем — изде¬

лие. Текучей воды близко не было, значит, и вододействую-

щик колес не было. Приходилось вертеть вал и работать так,

как это делалось в глубокую старину.

Изделия получались грубые, неточные по размерам, об¬

работка шла медленно. Правда, попадались и такие «махи¬

ны», в которых устраивались особые передвижные подпоры

для резца. Их называли «подручники». С ними было немно¬

го легче работать, но... резец оставался в руке мастера. Под¬

ручник тоже передвигался вручную и неточно. Все это не

удовлетворяло Нартова.

Лучше было бы сделать так, чтобы резец зажимался в

подручнике и чтобы токарю вовсе не приходилось держать

инструмент в руках, да еще сделать подручник такой ча¬

стью «махины», которую можно было бы вместе с резцом

механически перемещать вдоль заготовки настолько точно,

насколько это требуется токарю.

Нарггов хорошо представлял себе, как осуществить эту

идею. Но для этого требовалось много времени, много всяко¬

го материала, а главное — согласие большого начальства.

И тогда он решил смастерить пока обыкновенный передвиж¬

ной подручник, но с приспособлением — держателем для

резца, затем приладить к «махине» рукоятку с винтом.

Стоило только повернуть рукоятку — и винт толкал подруч¬

ник, который скользил своим выступом по канавке в осно¬

вании «махины».

Это свое новшество и показал тогда Андрей учителям-

иностранцам, его же он решил показать и царю.

А теперь он ждал царя в мастерской. Всюду чистота и

порядок. Токари прилежно трудятся. Едва услышали они,

что прогремели у подъезда колеса царского всзка и закри¬

чали конюхи, уводя лошадей, как Андрей обошел всех тока¬

рей, проверил их работу, осмотрел изделия и отошел к своей

23

-♦махине». На ее валу надета заготовка кольца — обода для

компасной коробки. Царь заказал их много, требуя немед¬

ля изготовить. Но времени дал в обрез — всего десять дней

на двадцать колец. И знал при этом царь, что кольца — из¬

делия трудные, что не всякий токарь с ними справится в

такой короткий срок.

У Нартова «махина» уже налажена к работе, его новый

подручник стоит на своем месте, у самого кольца, и в нем

зажат резец. Мастер еще и еще раз поворачивает рукоятку,

проверяет движение подручника. Он так увлекся этим за¬

нятием, что даже не услышал громкого говора, донесшегося

из сеней мастерской. Но вот двери распахнулись, и в токар¬

ню вошел царь; с ним много людей.

Андрей вздрогнул и как-то растерянно посмотрел на во¬

шедших, затем пустил свой станок и взялся за рукоятку

винта.

Уже потом, когда царь уехал, он вспомнил, как медлен¬

но, ему казалось, тянулось время, пока приближались тяже¬

лые шаги. Затем он почувствовал, что кто-то остановился

за его спиной. Наступила тишина, умолк говор людей, про¬

шла минута, другая... Стружка за стружкой сбегала с заго¬

товки кольца, и вдоль нее все дальше и дальше уходил под¬

ручник, делая точные, почти незаметные для глаза «шаги».

— Сам придумал? — раздался над его головой голос

царя.

— Сам, ваше величество, — ответил Андрей, ко почти

не расслышал своего ответа.

И тут же спросил царь:

— А кольца компасные будут готовы к сроку?

И тогда, набравшись храбрости, Нартов тихо, но твердо

сказал:

— Сам сделаю, за три дня.

И помнит Андрей, как, удивленные, умолкли все.

И снова сказал царь:

— Ну, смотри, сделаешь — не забуду.

24

♦ * *

Царь уехал. В этот день начальство школы косилось на

мастера Нартова, а у него было весело на душе. Конечно, он

выполнит свое обещание и даже в более короткий срок. Уже

восемь колец он изготовил, и завтра к вечеру, пожалуй,-вся

работа будет закончена. Царь обещал не забыть его, и в на¬

граду Андрей будет просить разрешения построить новую,

еще небывалую «махину» для токарного дела.

Но царь не сразу вспомнил о Нартове.

Прошло больше двух лет. По-прежнему работал Нартов

в токарне навигацкой школы, по-прежнему трудился над

усовершенствованием своего механического помощника для

токарей. И под конец этого срока добился нового успеха —

его передвижной подручник превратился в главную, самую

важную часть станка, которую изобретатель назвал «дер¬

жалка». Это была металлическая колодочка — каретка с

зажатым в ней резцом. Ее насаживали на горизонтальную

зубчатую линейку-рейку. А с линейкой сцеплялось зубчатое

колесо. Когда оно вращалось, двигалась и рейка, а вместе

с ней и держалка. Передача движения к рейке была так рас¬

считана, чтобы можно было согласовать скорость держалки

со скоростью обработки. Как только резец снимал стружку с

окружности заготовки, держалка перемещала его на сле¬

дующий участок, затем еще дальше — на всю длину изде¬

лия. И токарю уже не приходилось держать в руках резец,

напрягаться, уставать —он только управлял держалкой.

В своем движении держалка как бы следовала за дру¬

гой колодочкой с зажатым в ней тонким стерженьком-паль¬

цем. Эта колодочка тоже приводилась в движение рейкой и

зубчатым колесом. Когда она двигалась, ее палец скользил

по контуру образцового изделия, как бы снимал с него ко¬

пию. Тогда держалка с резцом повторяла те же движения.

И инструмент вырезывал из металла заготовки точную ко¬

пию образцового изделия.

25

5

б

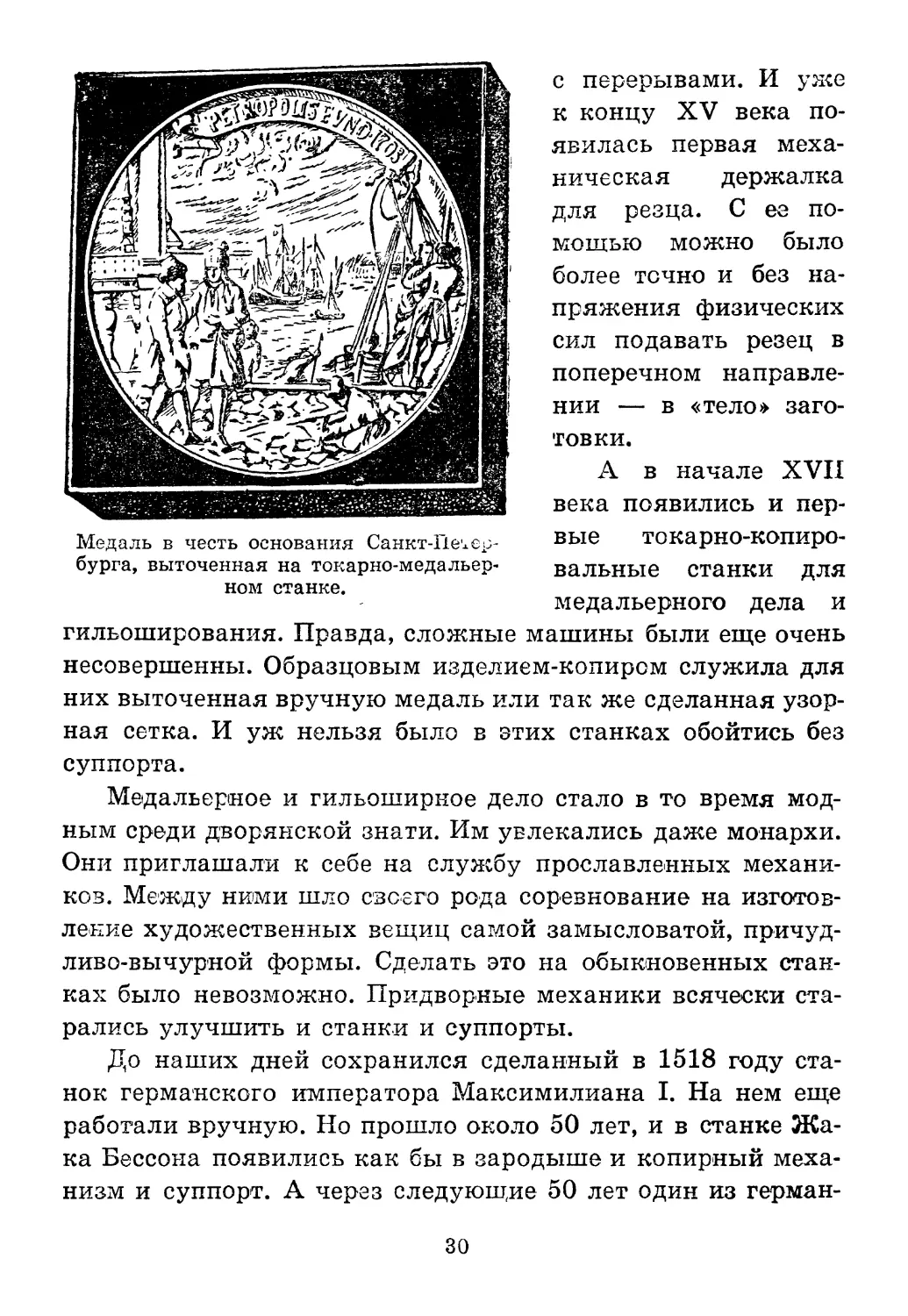

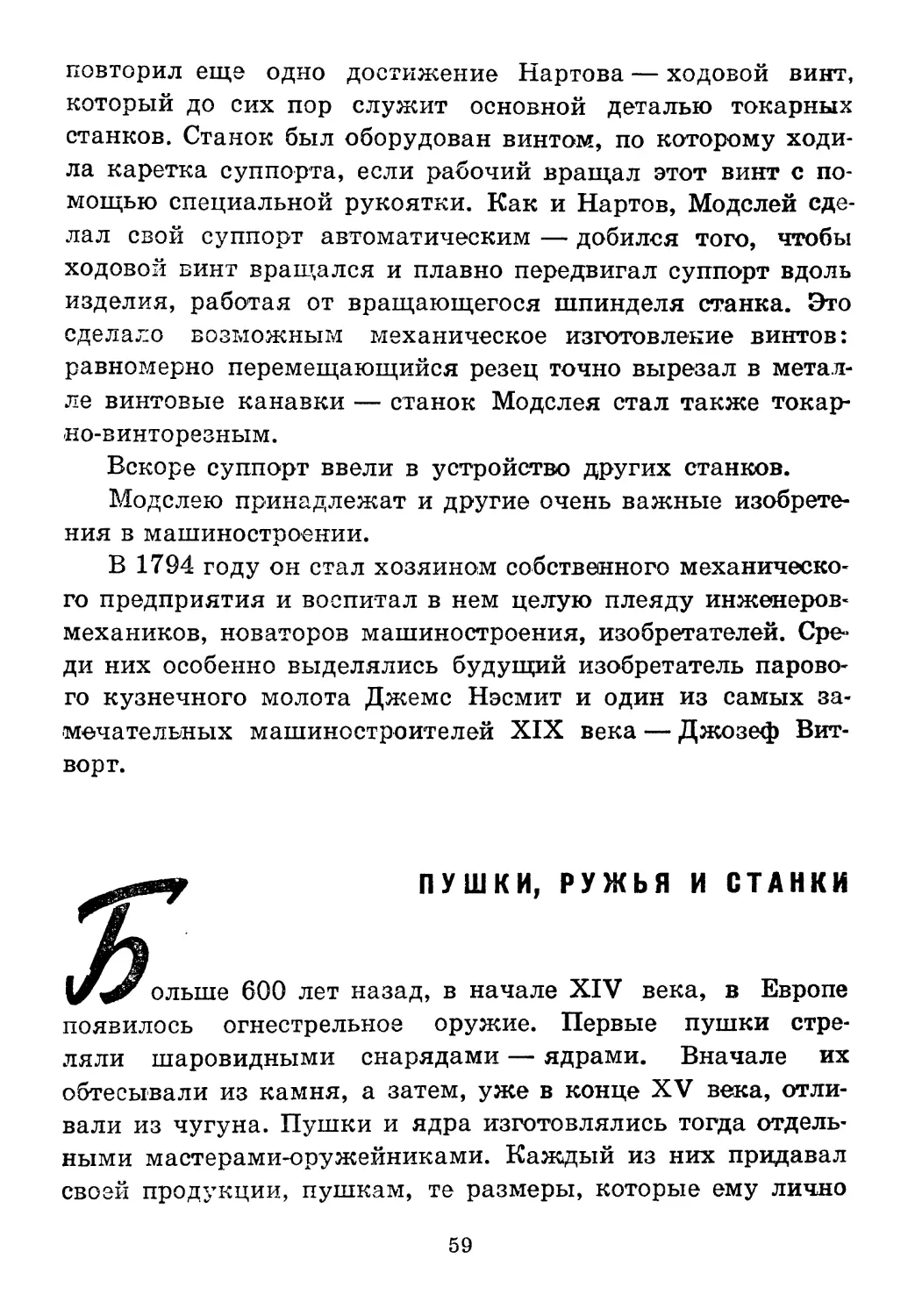

Рабочая часть токарно-копировального станка с держалкой А. К. Нартс-

ва (1729 год). Внизу — общий вид; вверху — схема работы передаточной

цепи к держалке: 1 — приводная рукоятка; 2 — ведущая шестерня;

26

Остроумно задуманные механизмы нового приспособле¬

ния и станка давали возможность точно, быстро и равномер¬

но перемещать резец вдоль и поперек обрабатываемого изде¬

лия, подавать его в «тело» детали на определенную глубину,

снимать стружку заданной толщины. Произошло величай¬

шее событие, переворот в технике металлообработки — ин¬

струмент «ушел» из рук рабочего, переместился в станок и

стал исполнительной частью его устройства.

В 1712 году Нартова неожиданно вызвало начальство и

объявило ему приказ царя: токаря Андрея Нартова ото¬

слать на постоянную работу в царскую токарню.

Несколько лет проработал в ней Андрей Нартов. И все

эти годы настойчиво продолжал он улучшать свое изобрете¬

ние. Он был очень требователен к себе, к своей работе. То,

чего он добивался, еще не получалось.

В 1718 году царь послал Нартова за границу и дал ему

много важных поручений по механическому делу.

Только через два года он вернулся в свою мастерскую и

решил довести задуманное дело до конца. Еще девять дол¬

гих лет упорного труда, непрерывных творческих исканий

понадобилось ему для решения этой задачи. И вот в 1729 го¬

ду плавно и точно заработали механизмы новой «махи¬

ны» — нового станка.

Как и первое творение Нартова, новая «махина» была

Не просто токарным, а копировальным станком.

3 — зубчатое колесо; 4 — шкив приводного вала; 5 — шкив передаточ¬

ного вала; 6 — второй шкив передаточного вала; 7 — шкив шпинделя

станка; 8 — сделанный из латуни копир; 9 — заготовка будущего из¬

делия. По этой цепи передавалось вращение с определенным числом обо*

ротов в единицу времени от рукоятки 1 к копиру и заготовке. А от зубча¬

того колеса 3 движение передавалось к сцепленной с ним шестетше 10,

далее к червяку 11 (разновидность зубчатого колеса), от него—колесу

12, потом еще одному червяку 13 и через шестерни 14 и 15 — зубчатому

колесу 16. Оно закреплялось на ходовом винте станка, и винт вращался.

Поэтому по его виткам на участках 17 и 18 перемещались две гайки —

19 и 20. Первая из них служила держалкой для пальца копира, а вто¬

рая — для резца, который и вытачивал из заготовки изделие.

27

Самые незначительные изменения профиля образцового

изделия — копира — точно передавались второй каретке.

Но впервые в устройство станка был введен ходовой винт,

который до сих пор служит основной деталью токарьо- вин¬

торезных станков. По этому винту, если он вращался, ходи¬

ла каретка держалки. Изобретатель сделал держалку авто¬

матической, добился того, чтобы ходовой винт вращался и

плавно передвигал ее вдоль изделия, работая от вращающе¬

гося шпинделя станка. И каретка с резцом передвигалась

вдоль будущего изделия без какого-либо воздействия токаря.

В те времена винты изготовлялись вручную. Кропотливо

и долго вырезал металлические витки опытный, высококва¬

лифицированный мастер. Очень дорого обходилась эта ра¬

бота. И все же винты получались грубые, неточные, с неров¬

ным шагом.

На станке Нартова можно было осуществить механиче¬

ское изготовление винтов: равномерно перемещающийся ре¬

зец точно вырезал в металле винтовые канавки. Станок Нар¬

това стал не только токарным, но и винторезным.

Новая деталь механизма металлообрабатывающего стан¬

ка — держалка — полностью освободила руки рабочего от

инструмента. Она вошла в историю техники под названием

«суппорт»; в переводе с французского языка это слово озна¬

чает: «поддержка», или, как говорили во времена Нартова,

«держалка».

В Западной Европе механизмы такого же назначения

появились на 150 лет раньше (например, в 1565 году во

Франции — суппорт Жака Бессона). Объяснялось это тем,

что в XVI столетии особенно энергично развивались первые

капиталистические промышленные предприятия — ману¬

фактуры, основанные на ручном труде. Работа токарей в то

время была очень тяжелой, медленной, неточной. Первые,

еще очень несовершенные суппорты и выразили стремление

хозяев мануфактур ускорить и улучшить токарную обра¬

ботку дерева и металла.

28

Но была тогда и

другая причина для

улучшения токарных

станков и суппортов.

В те времена широ¬

кое распространение

получили два вида ме¬

ханической обработки

дерева и металла. Пер¬

вый из них — гильо-

ширование. Француз¬

ское слово «§иП1осЫз»

(гильошис) означает

« узор », составленный

из пересекающихся и

симметрично перепле¬

тенных линий. Гильо-

ширование — это на¬

несение такого узора

на деревянные и металлические поверхности различных

изделий с помощью токарного станка и резца. Мастер как

бы гравирует на дереве или металле тончайшую сетку с при¬

хотливо, но очень точно расположенными ячейками. Таки¬

ми сетками украшали тогда драгоценные табакерки, шка¬

тулки, крышки часов и медальонов и другие художествен¬

но изготовленные изделия из дерева и металла.

Второй вид — медальерное искусство: мастера токарно¬

го дела вытачивали из металла формы для отливки в них

монет и медалей. Механики-художники умели вытачивать

изображения людей и животных, картины боевых эпизодов.

В течение многих столетий искусные мастера гильоши-

рования и медальерного дела работали на старинных стан¬

ках вручную. Это был тяжелый труд. Мастер быстро уста¬

вал и часто портил изделие, на которое он уже затратил

много времени. Чтобы избежать этого, приходилось работать

29

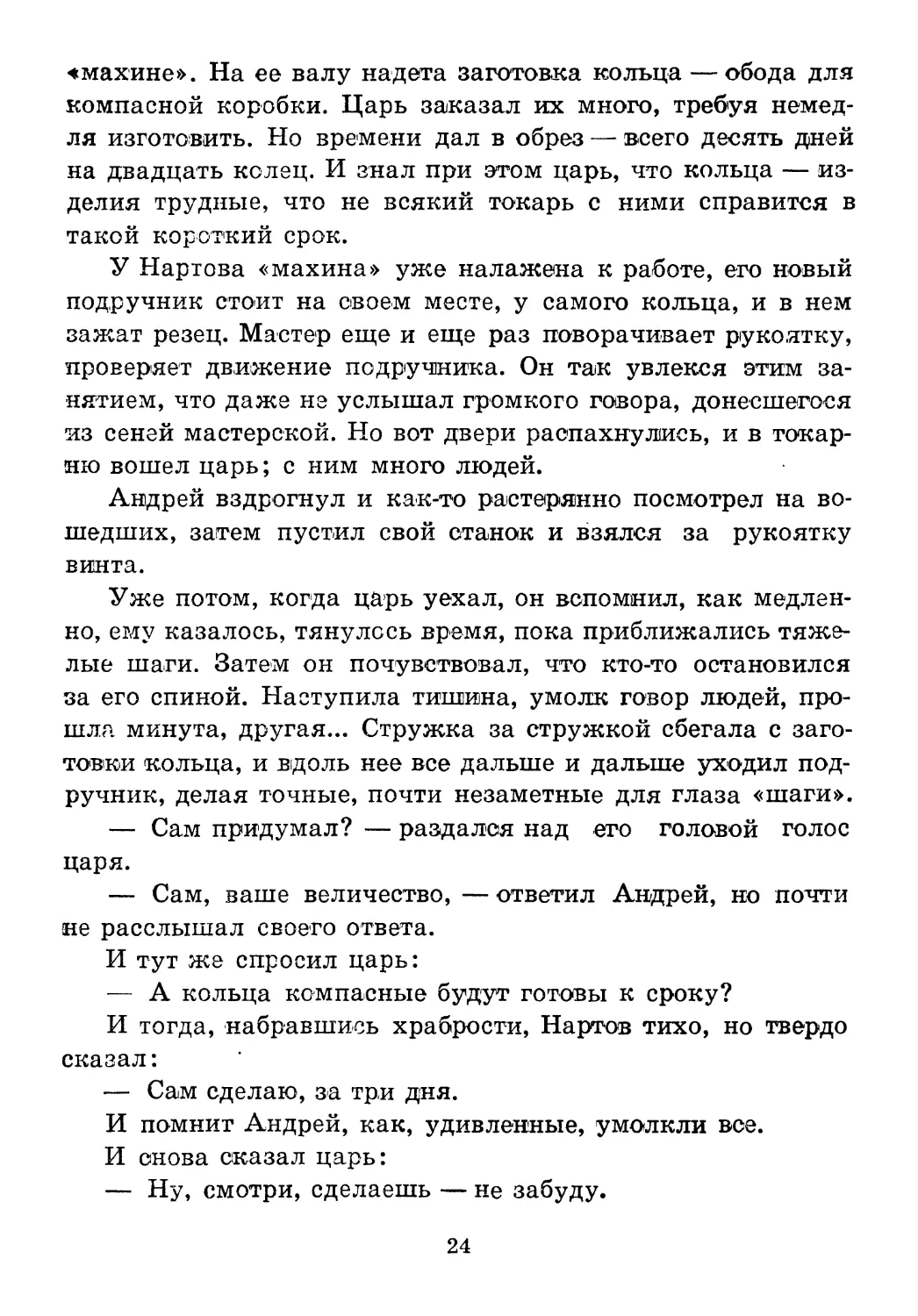

с перерывами. И уже

к концу XV века по¬

явилась первая меха¬

ническая держалка

для резца. С ее по¬

мощью можно было

более точно и без на¬

пряжения физических

сил подавать резец в

поперечном направле¬

нии — в «тело» заго¬

товки.

А в начале XVII

века появились и пер¬

вые токарно-копиро¬

вальные станки для

медальерного дела и

гильоширования. Правда, сложные машины были еще очень

несовершенны. Образцовым изделием-копиром служила для

них выточенная вручную медаль или так же сделанная узор¬

ная сетка. И уж нельзя было в зтих станках обойтись без

суппорта.

Медальерное и гильоширкое дело стало в то время мод¬

ным среди дворянской знати. Им увлекались даже монархи.

Они приглашали к себе на службу прославленных механи¬

ков. Между ними шло своего рода соревнование на изготов¬

ление художественных вещиц самой замысловатой, причуд¬

ливо-вычурной формы. Сделать это на обыкновенных стан¬

ках было невозможно. Придворные механики всячески ста¬

рались улучшить и станки и суппорты.

До наших дней сохранился сделанный в 1518 году ста¬

нок германского императора Максимилиана I. На нем еще

работали вручную. Но прошло около 50 лет, и в станке Жа¬

ка Бессона появились как бы в зародыше и копирный меха¬

низм и суппорт. А через следующие 50 лет один из герман-

Медаль в честь основания Санкт-Петер¬

бурга, выточенная на токарно-медальер¬

ном станке.

30

ских герцогов, Максимилиан Баварский, сильно увлекав*

шийся токарно-медальерным делом, работал уже на копи¬

ровальном станке с суппортом.

В начале XVIII столетия в России тоже началось быст

рое развитие мануфактур. Петр I стремился в кратчайший

срок продвинуть вперед развитие русской техники и про¬

мышленности. Поэтому еще больше, чем на западе Европы,

понадобились те новшества, которые ускоряли производ¬

ство. Особенно нужно было это в обработке металлов.

Некоторые станки Петр I привез из своего заграничного

путешествия. Кроме того, в его библиотеке было несколько

иностранных книг, переведенных на русский язык и описы¬

вающих различные станки и суппорты.

Но русские механики во главе с Нартовым, достигшие к

тому времени больших успехов в обработке металла, не

удовлетворились этими устройствами. Они стремились к со¬

зданию новых, лучших станков и суппортов. Нартов изобрёл

свою держалку как совершенно новое, оригинальное и точ¬

но действующее устройство. Больше того, в столь закончен¬

ном виде, какой придал Нартов своему станку и держалке,

такой машины еще не существовало в Западной Европе.

Еще в 1719 году Нартов, будучи в заграничной команди¬

ровке, писал Петру I из Лондона: «Здесь таких токарных

мастеров, которые превзошли российских мастеров, не на¬

шел, и чертежи махинам, которые ваше царское величество

приказал здесь сделать, я мастерам казал (показывал. —

3. П.), а оные сделать по ним не могут».

А. К. Нартов еще много лет (он умер в 1756 году) плодо¬

творно развивал отечественную технику и науку. Ему при¬

надлежат и другие замечательные изобретения в металлооб¬

работке и в артиллерии. Много лет своего творческого труда

отдал он Петербургской Академии наук. Это был выдаю¬

щийся инженер и ученый, беспредельно преданный своему

народу. Его изобретения и дела — одна из славнейших стра¬

ниц истории отечественной техники.

31

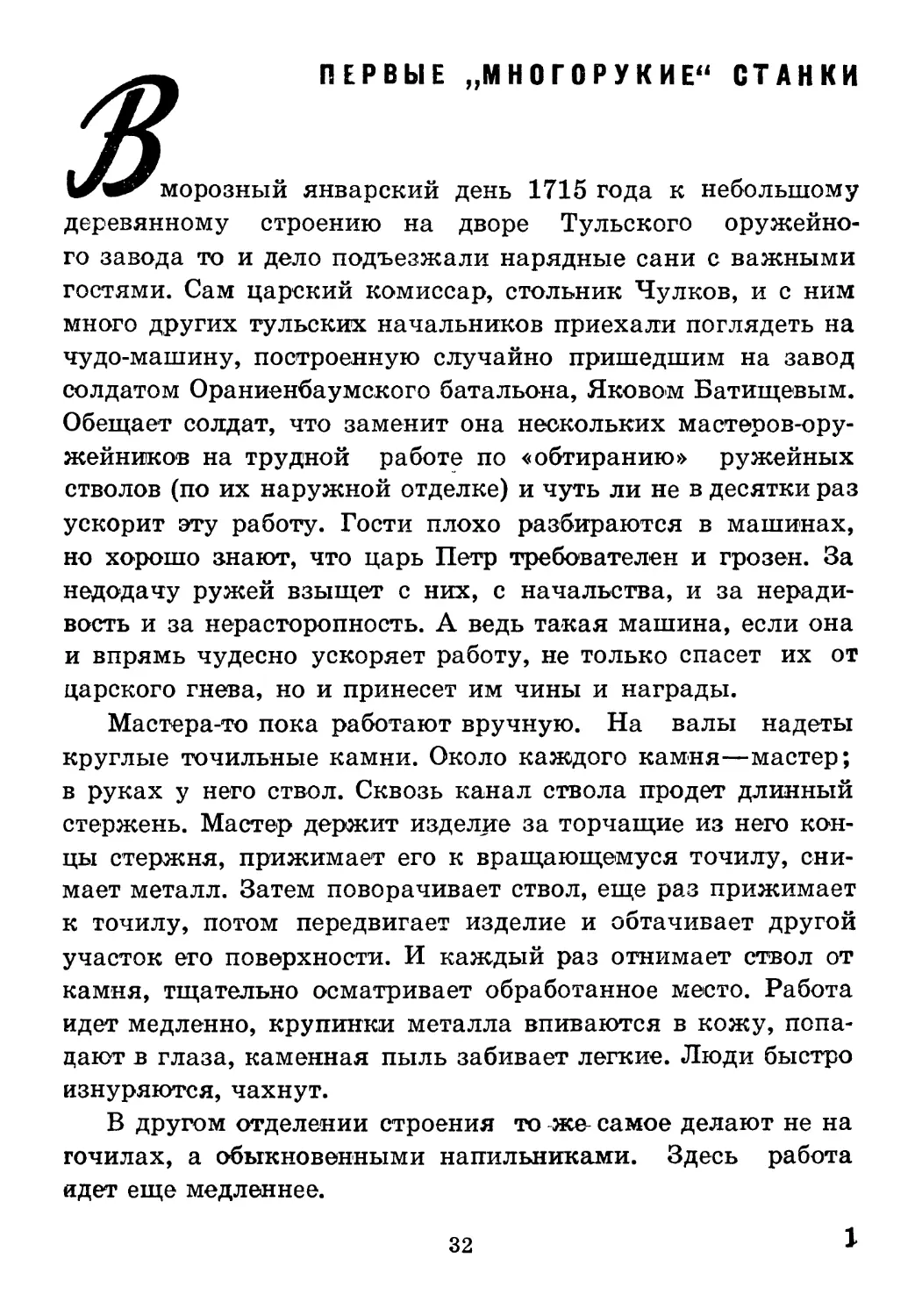

ПЕРВЫЕ „М Н О Г О Р У К И Е“ СТАНКИ

1^1^^ морозный январский день 1715 года к небольшому

деревянному строению на дворе Тульского оружейно¬

го завода то и дело подъезжали нарядные сани с важными

гостями. Сам царский комиссар, стольник Чулков, и с ним

много других тульских начальников приехали поглядеть на

чудо-машину, построенную случайно пришедшим на завод

солдатом Ораниенбаумского батальона, Яковом Батищевым.

Обещает солдат, что заменит она нескольких мастеров-ору-

жейников на трудной работе по «обтиранию» ружейных

стволов (по их наружной отделке) и чуть ли не в десятки раз

ускорит эту работу. Гости плохо разбираются в машинах,

но хорошо знают, что царь Петр требователен и грозен. За

недодачу ружей взыщет с них, с начальства, и за неради¬

вость и за нерасторопность. А ведь такая машина, если она

и впрямь чудесно ускоряет работу, не только спасет их от

царского гнева, но и принесет им чины и награды.

Мастера-то пока работают вручную. На валы надеты

круглые точильные камни. Около каждого камня—мастер;

в руках у него ствол. Сквозь канал ствола продет длинный

стержень. Мастер держит изделие за торчащие из него кон¬

цы стержня, прижимает его к вращающемуся точилу, сни¬

мает металл. Затем поворачивает ствол, еще раз прижимает

к точилу, потом передвигает изделие и обтачивает другой

участок его поверхности. И каждый раз отнимает ствол от

камня, тщательно осматривает обработанное место. Работа

идет медленно, крупинки металла впиваются в кожу, попа¬

дают в глаза, каменная пыль забивает легкие. Люди быстро

изнуряются, чахнут.

В другом отделении строения то жо самое делают не на

точилах, а обыкновенными напильниками. Здесь работа

идет еще медленнее.

32

1

Так обтачивались до Батищева наружные поверхности ружейных стволов.

Когда человек устанет от такой работы, нет-нет, а сдерет

точилом или напильником побольше металла. Стенка ство¬

ла в этом месте сделается потоньше, не выдержит выстрела,

разорвется. А царский комиссар даже за небольшое упуще¬

ние в работе наказывает плетьми. Если же ствол разорвется,

сошлет виновного мастера йа каторжную работу в подзе¬

мелья уральских пушечных заводов. Но от этого здесь, в

Туле, ружей не прибавляется.

С такими мыслями входили гости в низкую дверь амба¬

ра, усаживались на скамейки, поставленные вдоль стен.

Посреди амбара стояло сложное сооружение из дерева и

железа. Гости увидели, что в центре машины с одной сторо¬

ны — брусок с насеченными на его вогнутой поверхности

зубьями, а с другой — ствол; он был надет на длинный

стержень и закреплен на нем. Рядом с машиной, от центра

2 Человек режет металл

33

большого гсолееа, отходил толстый вал, и о г него — через

особое устройство — потянулись две тяги: одна к бруску,

другая к подвижной рамке со стволом. Батищев стоял у сво¬

ей машины и ждал приказания начать работу.

Махнул платком комиссар. Насторожились важные го¬

сти, старосты, все, кто вошли или украдкой втиснулись в ам¬

бар. Батищев отдал начальству поясной поклон, затем пере¬

двинул одну из рукояток своей машины. Плавно двинулись

с места рамка со стволом, и точно навстречу подался к нэп

тяжелый пильный брусок, прижался к поверхности изделия.

Движение продолжалось. Теперь ствол, прижатый к бруску,

двигался вперед и назад, и в каждый проход снимались с

одного участка все неровности. Тут же особый механизм по¬

ворачивал ствол вокруг его оси, и начиналась обработка

другого, следующего участка поверхности.

Мелкая стружка сыпалась на пол мастерской, а Батищев

похаживал у машины, внимательно наблюдал за ее рабо¬

той. Он останавливал станок, осматривал стволы, снова

пускал, поглядывал каждый раз на лица знатных гостей,

полные напряженного любопытства и нетерпеливого ожи¬

дания, и на своих подручных, мастеров разных специально¬

стей, помогавших ему в трудном деле постройки машины.

Они стояли в углу амбара отдельной кучкой, смотрели на

Батищева и на его машину, и в глазах их можно было про¬

честь радостную надежду на облегчение их тяжелого труда.

Вот еще раз остановил Батищев машину, тщательно

осмотрел ствол, снял его, положил на стол. Обернулся к на¬

чальству, поклонился в пояс, доложил, что «обтирание»

ствола закончено.

Всей гурьбой придвинулось начальство. Гости и старосты

недоверчиво брали в руки ствол, смотрели пристально, при¬

ближая его к глазам, проводили пальцами по еще теплой

поверхности, отдаляли от глаз, смотрели вприщур на ли¬

нию поверхности и... не верили своим глазам, пальцам. То,

что раньше делалось мастером за двенадцать часов тяжелой

34

кропотливой работы, на их глазах было сделано за полугора

часа. А в работе нельзя найти ни одного недостатка, ни од¬

ного недогляда — сделано отлично! И все это благодаря ма¬

шине, которая, будто в сказке, помогла справиться с невоз¬

можным, казалось бы, делом.

Стал царский комиссар строго допрашивать Батищева.

Сколько таких машин и когда он изготовит? Что ему нужно

для этого? Обучены ли у него другие мастера умению рабо¬

тать на этой машине? И, главное, какие машины и для ка*

ких еще работ сможет он построить для оружейного двора?

За сделанное не благодарил. Ведь солдату и так положе¬

но царю служить верой и правдой изо всех сил. А рубль

35

кормовых денег в месяц — эхо ли не награда! Да еще и стар¬

шим его поставили над другими мастерами — вот ему и по¬

чет. Отписать же высокому начальству в столицу надо —

пусть знают о мудром солдате, может, пригодится он и для

других царевых дел.

Батищев отвечал на все вопросы коротко, дельно. Доло¬

жил комиссару, что машина эта только для пробы, что сде¬

лает он ее еще лучше. Теперь она заменяет руки одного ра¬

бочего, но работает быстрее во много раз, а он, Батищев, уже

знает, как ее устроить, чтобы «обтирались» в одно время

двенадцать стволов, чтобы машина заменяла двенадцать ма¬

стеров и стала «многорукой», чтобы она в сутки обтирала в

192 раза больше стволов, чем один мастер вручную. И еще

обещал Батищев улучшить машины для сверления стволов.

Незадолго до этого их построил талантливый тульский

оружейник Марк Сидоров. Батищев хотел сделать так, что¬

бы и они стали «многорукими», чтобы и на них сразу

обрабатывалось по нескольку стволов. А главное, взялся

он построить машины для самой трудной и долгой ра¬

боты — для отделки (шустования) внутренней поверхности

ружейных стволов.

Теперь-то уж твердо верили ему и комиссар, и все знат¬

ные люди. Верили, что нечего им страшиться царского гне¬

ва, что пройдет немного времени, и машины Батищева дадут

русским полкам достаточно ружей.

Батищев выполнил свое обещание. Очень скоро зарабо¬

тали на Тульском оружейном дворе его станки, на которых

одновременно «обтиралось» по двенадцать стволов. Другие

машины, очень похожие по устройству на обтиральные,

отделывали («чистили») наружные поверхности и при этом

обрабатывали по восьми стволов одновременно.

Механические пилы быстро зачищали грани на казенной

части стволов. Как будто незаметные улучшения сделали

«многорукими» и сверлильные станки Сидорова: на них то¬

же сверлилось сразу по восьми стволов.

36

Но самую блестящую техническую победу одержал Ба¬

тищев, когда ему удалось и шустовальные пилы переме¬

стить из рук мастеров в станки. Эти машины подавали ин¬

струмент внутрь ствола, заставляли его двигаться вперед и

назад и в то же время поворачивали вокруг оси. И постепен¬

но — чисто и точно — обрабатывались и вся длина, и вся

окружность внутренней поверхности ствола.

Для своего времени это тоже было переворотом в техни¬

ке обработки внутренней поверхности цилиндрических изде¬

лий. В новом станке инструмент, управляемый механизма¬

ми, совершал свое рабочее движение подобно руке искус¬

нейшего мастера. Самая трудная и длительная операция из¬

готовления ствола выполнялась неизмеримо быстрее и в то

же время с необходимой точностью.

* * *

Столичное начальство настолько уверовало в Батищева,

что уже в 1716 году вызвало его в Петербург строить поро¬

ховые заводы, создавать и здесь необходимые устройства.

В Петербурге Батищев встретился с Нартовым, работал б

ним. Вместе они намного улучшили технику наружной и

внутренней обработки орудийных стволов.

Так Яков Батищев, солдат из, крестьян петровской Рос¬

сии, механик-самоучка, возвысился до уровня талантливо¬

го инженера — творца станков для обработки поверхностей

цилиндрических изделий. Вот почему славное имя его стоит

в ряду имен крупнейших изобретателей — деятелей отече¬

ственного машиностроения.

* * *

Копировально-токарные станки и суппорт Нартова,

станки Батищева — это были замечательные изобретения.

С их помощью действительно можно было осуществить пе¬

реворот в обработке металлов, резко ускорить и улучшить

ее, точно и в большом количестве изготовлять самые разно¬

образные части механизмов и машин.

37

Но в те времена — в начале XVIII столетия — еще не

существовало ни машин-двигателей, ни фабрик и заводов с

их разнообразными и многочисленными рабочими машина¬

ми. Все изделия, которыми пользовались люди, изготовля¬

лись вручную с помощью инструментов или очень немного¬

численных и простых механических устройств. У хозяев

мастерских не было поэтому нужды в новых станках, уско¬

рявших и улучшавших обработку металлов.

Замечательные творения Нартова почти на столетие опе¬

редили очень ограниченные потребности своего времени. На

станках Нартова изготовлялись, как правило, лишь фигур¬

ные украшения из металла и немногочисленные части ред¬

ких в те времена навигационных приборов. Станкам Бати¬

щева — мы это уже знаем — нашлось много работы только

для изготовления ружейных стволов. А ведь заложенные в

них технические идеи позволяли создать станки для точной

обработки поверхностей цилиндров. Но в таких изделиях из

металла тогда еще не было нужды.

Поэтому исторические достижения Нартова и Батищева

остались почти незамеченными. Документы со сведениями

об их творениях были погребены в царских архивах. И толь¬

ко советские ученые, историки отечественного машинострое¬

ния, восстановили память о великих делах этих славных сы¬

нов русского народа.

МИЗИНЕЦ РЕЙНОЛЬДСА

И ПОЛУКРОНА УАТТА

ел 1760 год. На дворе стояли осенние туманы.

Погода была пасмурной, небо в тучах, вечера темные. И та¬

ким же пасмурным, темным выглядело лицо старого анг¬

лийского мастера-машиностроителя Ричарда Рейнольдса,

когда по вечерам он возвращался домой, в свой коттедж.

38

Вот ужо много дней он не улыбался, угрюмо и однослож¬

но отвечал на тревожные расспросы своих близких. Каждый

вечер он доставал из высокого бюро толстую, переплетенную

в кожу тетрадь — свой дневник — и записывал в нее:

«Получен заказ на изготовление цилиндра паровой ма¬

шины для угольных рудников в Эльфингтоне. Диаметр ци¬

линдра — 28 дюймов, длина — 9 футов, материал — крас¬

ная медь. Огромное изделие, и его надо точно изготовить!

Как? Чем? Эти вопросы не перестают нас мучить...

Сделали первую попытку. Отлили болванку цилиндра и

начали обработку. Ничего не получается, кроме брака. Для

такой работы у нас, да и во всем мире, нет ни оборудования,

ни инструмента. Как обработать такой цилиндр, если внут¬

ренняя поверхность недоступна для руки рабочего? Я не

могу ответить на этот вопрос. Заказчики и хозяева мастер¬

ской пока еще смотрят на меня с надеждой, но что будет

дальше?..

Уже три отливки вышли в брак, на меня посматривают

косо. Что предпринять? Дело почти безнадежное. Следова¬

ло бы отказаться от заказа. Но рудники очень, очень нуж¬

даются в цилиндре, меня заставляют делать все новые и но¬

вые попытки...

Не спал всю ночь, думая об этом трижды проклятом ци¬

линдре. Идея! Кажется, придумал, как решить задачу. Зав¬

тра же попробую...

Благодарение всемогущему богу! Он помог нам с честью

выйти из столь тяжкого испытания! Сегодня мы наконец с

успехом кончили расшлифовку цилиндра. Как мы это сде¬

лали, пожалуй, стоит рассказать.

После того как цилиндр был прочно установлен на двух

скрепленных деревянных балках во дворе мастерской, в него

была залита свинцовая масса весом орюло 200 фунтов.

К концам получившейся свинцовой колоды прикрепили по

железной штанге с прилаженными к ней с каждой стороны

веревками; в эти веревки впрягли по шести сильных и

39

ловких рабочих. Затем в цилиндр залили масло с наждаком

и стали тянуть колоду вперед-назад. Когда один участок

внутренней поверхности становился гладким, мы поворачи¬

вали цилиндр и продолжали шлифовку. Так, затрачивая

большие усилия, работая с огромным напряжением, мы

достигли такой точности обработки, что наибольший диа¬

метр цилиндра отличается от наименьшего на величину

меньшую, чем толщина моего мизинца. Это достижение —

большая радость для меня. Ведь оно лучшее из всего, что

мы до сих пор слышали об успехах в области точной обра¬

ботки деталей машин...»

Старый Рейнольдс повеселел, глядел теперь бодро, гордо.

И действительно, было чем гордиться — ведь в те времена

в Западной Европе еще не было настоящих металлообраба¬

тывающих станков.

Но очень скоро — всего лишь через 20 лет — положение

стало другим.

К тому времени предметы, в которых очень нуждаются

все народы, особенно дешевые бумажные ткаци и другие

такие же товары, уже сотни лет вывозились в огромном и

все возрастающем количестве в завоеванные колонии. Это

приносило промышленникам и торговцам большую при¬

быль. И спрос на эти товары увеличился настолько, что уже

не хватало рабочих для их изготовления вручную.

Выход был только один — заменить ручной труд работой

механических рук, неутомимых, быстрых, точных. А для

этого надо было добиться, чтобы орудие труда рабочего,

инструмент, перешел из его руки в исполнительный меха¬

низм машины и сделался бы ее органической частью.

Искусные механики уже умели воспроизводить самые

сложные движения человека и делали это в отдельных слу¬

чаях еще в древние и средние века. Особенных успехов в со¬

здании разнообразных механизмов они достигли как раз к

тому времени, когда так остро понадобились машины. И за¬

дача была решена быстро.

40

Обработка внутренней поверхности цилиндра парового насоса в Англии

во второй половине XVIII века.

Переворот начался раньше всего в Англии. Ко второй

половине XVIII столетия эта страна уже давно владела

многочисленными и обширными колониями в Америке,

Африке и Азии и вела с ними оживленную торговлю.

В Англии быстрее, чем в других странах, развивалась про¬

мышленность и больше ощущалась потребность в новых

машинах.

Нужно было побольше тканей — и были изобретены

прядильные и ткацкие машины. Нужно было побольше

изделий из металла — и были изобретены кузнечные маши¬

ны. То же самое происходило и в других отраслях промыш¬

ленности. При этом инструмент — прядильное веретено,

ткацкий челнок, кузнечный молот — уходил из рук рабоче¬

го и превращался в ту часть машины, которая обрабатывает

сырье или материал. Эти машины быстро завоевали себе

41

почетное место на промышленных предприятиях того вре¬

мени, и мануфактуры превратились в фабрики и заводы.

Основным источником энергии для приведения в движе¬

ние машин служило водяное колесо. Новые машины тоже

работали от водяных колес. Но у этого двигателя было мно¬

го недостатков. Прежде всего, водяное колесо как бы при¬

вязывало промышленные предприятия к рекам. А если так,

нельзя было строить их помногу и в любом месте (в горо¬

дах), там, где это было удобно и выгодно. Работа водяного

колеса сильно зависела от времени года. И это был недо¬

статочно мощный, тихоходный двигатель — громоздкое и

очень тяжелое сооружение. Оно занимало много места, а

собственный вес колеса был очень велик. Большая часть

энергии воды уходила на вращение самого колеса, и мало

ее оставалось на долю рабочих машин. Управлять этим

двигателем—пускать в ход, останавливать, менять скорость

его движения—было очень трудно. На каждую такую «опе¬

рацию» уходило много времени.

Владельцы предприятий всячески старались устранить

хоть самые главные из этих недостатков. Они строили

водяные колеса-гиганты — диаметром даже в 10 метров.

Высота их была с трехэтажный дом. Затем они насаживали

на один вал несколько таких колес. Все это увеличивало не

только мощность двигателя, но и его недостатки.

И очень скоро заводчики, фабриканты и их инженеры

пришли к мысли, что для рабочих машин необходим новый

источник энергии и новый двигатель.

В 1763 году первый такой двигатель — паро-атмосфер¬

ная машина, пригодная для приведения в движение лю¬

бых машин в любом месте, была изобретена выдающимся

русским механиком И. И. Ползуновым. Она была построе¬

на им же в 1766 году. Ползунов умер за четыре дня до

пуска машины, ее испытывали без него. И все же новый

двигатель исправно работал несколько недель. Но как толь¬

ко случились первые поломки, машину забросили.

42

В России XVIII столетия спрос на предметы широкого

потребления был еще мал, а хозяева предприятий владели

тысячами крепостных — бесплатных работников. Они не

нуждались в новом двигателе и не оценили его. О творении

И. И. Ползунова скоро забыли.

Совсем другое положение было в Англии. Заводчики

и фабриканты всячески помогали изобретателям новых

двигателей. Такую помощь получил и талантливый меха¬

ник Джемс Уатт, который в 1769 году изобрел паровую ма¬

шину. С большим трудом, после многих неудач уда¬

лось ее изготовить. Паровая машина Уатта оказалась и вы¬

годнее и удобнее в пользовании, чем водяное колесо. Она и

стала служить новым двигателем для всех рабочих машин

на фабриках и заводах. Теперь можно было строить про¬

мышленные предприятия и там, где не было рек. Быстро

появилось много заводов и фабрик, а новые рабочие маши¬

ны и паровые двигатели понадобились в очень большом ко¬

личестве.

Много машин — много разнообразных частей для них.

Их нужно было изготовить быстро, а главное — точно по

размерам.

Детали с плоскими поверхностями — на худой конец —

можно было изготовить с помощью молотка, зубила, на¬

пильника. Правда, работа двигалась медленно и стоила

дорого. Но изготовить множество цилиндров и других

круглых частей паровых машин (поршни, штоки) нельзя

было вручную, нужны были металлообрабатывающие стан¬

ки. И не старинные, тихоходные с ручным резцом, а но¬

вые, в которых резец тоже сделался бы частью станка и ра¬

ботал бы быстро и точно.

Когда Ползунов строил свою паровую машину, он тоже

нуждался в новых, механизированных станках. Известно,

что он сам создал их. С помощью этих станков он и сумел

изготовить детали — в том числе и цилиндры — своего дви¬

гателя.

43

К сожалению, и самые станки, и чертежи этих машин

не сохранились.

Таких станков еще не знали в Западной Европе, не бы¬

ло их и в Англии. Когда Уатт строил свою паровую маши¬

ну, ему приходилось из-за этого преодолевать огромные

трудности, особенно при изготовлении цилиндра. Внутри

цилиндра, вплотную к его стенкам двигается поршень. По¬

этому внутреннюю поверхность этой части машины надо

обработать — расточить — с высокой точностью.

Какая это была точность, видно из письма Уатта к свое¬

му компаньону Болтону. Изобретатель писал: «Мне уда¬

лось наконец так точно просверлить паровой цилиндр, что

даже в наихудших местах между поршнем и цилиндром

нельзя было просунуть полукрону» (монета толщиной с

медный пятак. — 3. 77.). Этот результат стоил Уатту и его

помощникам огромных трудов, не меньших, чем Рейнольд¬

су его «мизинец». От мастеров, изготовлявших части маши¬

ны, понадобились изощренная техническая выдумка и

упорство в труде.

В сравнении с мизинцем Рейнольдса полукрона Уатта

была, конечно, большим достижением. Но и этого оказалось

мало. Нельзя было допустить столь значительного просве¬

та — зазора между поршнем и стенками цилиндра, — ма¬

шина не работала бы. Но не было никакой возможности

лучше обработать цилиндр, и Уатту пришлось уменьшать

зазор, обмазывая поршень замазкой, обертывая даже бу¬

магой.

Получалось так: уже изобрели, уже работали новые ма¬

шины; уже изобрели такую паровую машину, которая мог¬

ла служить выгодным и удобным двигателем для рабочих

машин; и это было как будто все, что необходимо для пол¬

ного переворота в промышленности, для превращения ма¬

нуфактур в фабрики и заводы; но в строю рабочих машин

еще не хватало самых главных—новых металлообрабаты¬

вающих станков для массового и точного изготовления ча-

44

стей всех других машин и, особенно, парового двигателя.

Из-за того, что в Западной Европе еще не существовало та¬

ких станков, задерживалось развитие фабрик и заводов, и

человечество несколько лет вынуждено было ожидать появ¬

ления нового двигателя, перевернувшего экономику Англии,

а затем и всего мира.

ства» — так называли в Англии знаменитого инженера и

промышленника Джона Вилкинсона. Он был талант¬

ливым металлургом и механиком конца XVIII века. Поми¬

мо этих талантов, был у него и другой талант, редкий в сре¬

де изобретателей. Вилкинсон был предприимчивым и удач¬

ливым капиталистом, владельцем крупных железодела¬

тельных мануфактур. Он славился тем, что сам как инже¬

нер-механик очень успешно помогал себе — капиталисту-

заводчику. И как только случалось какое-нибудь затрудне¬

ние в производстве, как только оно требовало каких-нибудь

усовершенствований, новых машин, новых приспособлений,

капиталист Вилкинсон тотчас же обращался за помощью к

инженеру Вилкинсону; инженер Вилкинсон усаживался за

свой рабочий стол и решал самые трудные задачи.

В 1775 году на металлургической фабрике Вилкинсона

не ладилась работа воздуходувок. Причина все та же—пло¬

хой двигатель. В какой-то очень уж незадачливый день, ко¬

гда Вилкинсону в десятый раз докладывали о плохой работе

воздуходувок, он задумался... Нужно наконец решить и эту

задачу. Но как? Засесть за проектирование новой, более со¬

вершенной паровой машины? Ему, как знающему и опытно¬

му инженеру, было ясно, что работа эта большая, трудная,

ВЗАИМНАЯ УСЛУГА

«отец железоделательного производ-

45

кропотливая. Конкуренты не дали бы заводчику Вилкинсо¬

ну столько времени, сколько понадобилось бы инженеру

Вилкинсону для создания новой машины. Значит, нужно

было решать задачу иным, более быстрым способом.

И тут он вспомнил о высоких качествах паровой маши¬

ны Уатта. Вилкинсон знал о многочисленных неудачах при

ее изготовлении, особенно цилиндра. Знал он и о том, что

именно из-за плохой расточки цилиндра Уатту не удается

показать достоинства своей машины. Но уже те сведения,

которыми располагал Вилкинсон, убеждали в том, что но¬

вый двигатель далеко опередил все старые конструкции

(Ньюкомена, Севери, служившие только для откачки воды

из шахт).

Еще несколько справок, и Вилкинсон пришел к убежде¬

нию, что паровая машина Уатта с точно обработанным ци¬

линдром — вот это и есть то, что требуется его воздуходув¬

кам. Значит, нужно немедля помочь Уатту, а заодно и са¬

мому себе, изготовив точные цилиндры для новой

машины.

Вилкинсон энергично принялся за дело. Не теряя вре¬

мени, в течение нескольких недель он спроектировал и по¬

строил для этой цели расточную машину. Пока шло проек¬

тирование, Вилкинсон написал Уатту дружеское письмо.

Договорились о том, что цилиндр для паровой машины изго¬

товит Вилкинсон и для пользы дела гут же испытает его

работу на воздуходувках Вилкинсона. Разумеется, Вилкин¬

сон в первую очередь заботцлся о себе. Но как бы то ни бы¬

ло, услуга получалась взаимной.

Как же был устроен станок Вилкинсона?

На большой и прочной станине (основании) укрепили

две стойки. На этих стойках устанавливалась тяжелая

штанга, вращающаяся от водяного колеса. Впоследствии

его заменила паровая машина. Штанга пропускалась на¬

сквозь через отверстие отлитого цилиндра, который жестко

закреплялся на станине станка. На штангу, по ее окружно-

46

сти, насаживались резцы, которые и обрабатывали внутрен¬

нюю поверхность отливки цилиндра. В то же время штангу

с резцами можно было передвигать вдоль изделия. Работа

выполнялась более точно. На вилкинсоновском станке

Уатт добился точности обработки цилиндра до 1,8 дюйма

(1,5 миллиметра). Конечно, и такая точность Уатта мало

устраивала. Слишком много пара уходило через зазоры и

терялось впустую. Но от нового станка при дальнейшем

его усовершенствовании можно было добиться и большей

точности. Цилиндры уже не беспокоили Уатта. Но осталь¬

ные детали парового двигателя и металлические части дру¬

гих машин по-прежнему изготовлялись большей частью

вручную, медленно, обходились дорого.

СНОВА ЗАМКИ

дной из газетных сенсаций 1851 года в Лондоне

было сообщение о том, что наконец-то американец Гоббс,

чуть ли не всемирно известный механик-специалист

по замкам, открыл «непреоборимый» исторический замок

Джозефа Брамы.

Этот замок в течение 70 лет (с 1781 года) был выставлен

на витрине одного из магазинов на главной торговой улице

города — Пккадилли. Фирма, которой принадлежал мага¬

зин, еще тогда объявила, что уплатит премию в 200 фунтов

стерлингов (очень большую сумму по тем временам) тому,

кто откроет замок Брамы без ключа или взлома — подберет

к нему отмычку.

Для этого надо было разгадать секрет замка. Много ис¬

кусных механиков из разных стран приезжали в Лондон и

пытались заслужить награду. Но в течение 70 лет это нико¬

му не удавалось. И только Гоббс—после шестнадцати дней

47

упорной и кропотливой возни — раскрыл тайну механизма,

созданного Брамой.

Замок этот и сам Брама имеют прямое отношение к рас¬

сказу о станках.

В 1748 году на скромной йоркширской ферме (Англия)

у крестьянина Брамы родился мальчик, названный Джозе¬

фом. Еще в детстве маленького Джо тянуло к работе с ме¬

таллом. У деревенского кузнеца он научился слесарному

делу.

Все лучше и лучше становились изделия юного механи¬

ка, и вскоре он почувствовал, что пришла пора попробовать

свои силы на более серьезных и тонких работах.

В глухой деревне негде было развернуться и показать

свое искусство. Да и заработков ремесло тонкого механика

тут не сулило. Юношу потянуло в Лондон. Он был уверен,

что там ему удастся найти и достойную его мастерства ра¬

боту и хорошие заработки.

Первое впечатление молодого мастера от столицы было

не очень приятным. Ему показалось, что основное населе¬

ние Лондона — ловкие проходимцы и воры. Воровство до¬

стигало тут поистине гигантских размеров. Кражи случа¬

лись на каждом шагу, и особенно много краж совершалось

в рабочих, наименее охраняемых полицией кварталах.

Ограблен был, едва ли не в первый день, и сам мастер Джо¬

зеф Брама.

У юного механика возникла мысль: «А что, если изо¬

брести такой замок, открыть который не сумеет ни один вор,

такой замок, к которому нельзя подобрать ключ? На¬

пуганные ворами, лондонцы, несомненно, будут нарас¬

хват раскупать такие замки, и ему, Джозефу Браме, оста¬

нется только продать патент подороже и загребать

денежки».

Брама был человек решительный и настойчивый. Он

тут же начал вычерчивать детали будущего «непреоборимо¬

го» замка. Работа по его конструированию оказалась нелег-

48

кой. Она затянулась на несколько лет. Изобретатель при¬

дирчиво браковал один проект за другим, но не сдавался.

Работа продолжалась до тех пор, пока наконец не был со

здан поистине прекрасный замок. Искусство тонкого меха¬

ника помогло Джозефу Браме изготовить его, испытать и

убедиться в том, что действительно ни один жулик, не

имеющий ключа и не знающий секрета замка, не сможет

открыть его.

Но вскоре Брама сообразил, что его изобретение ни к че¬

му, что он напрасно затратил на него столько лет. Ведь лон¬

донцы потребуют много, очень много таких чудесных зам*

ков — быть может, даже десятки тысяч! А он сам и вся его

мастерская смогут изготовить только несколько замков —

десяток-другой. В замке было много деталей, они отлича¬

лись сложной формой: были и круглые, и цилиндрические,

и с шаровыми поверхностями, и конические, и плоские.

Изготовлять их надо было точно, настолько точно, что

не очень искусный мастер с такой работой не мог спра¬

виться.

Как же наладить производство десятков тысяч замков?

Какой путь избрать для этого? Неужели, добившись главно¬

го, отступить перед трудностями?

Браму беспокоили не только замки. Он был очень пло¬

довитым изобретателем: создал еще и гидравлический

пресс, и другие полезные устройства. И каждый раз дело

стопорилось из-за того, что не удавалось изготовить неко¬

торые цилиндрические и фасонные детали с необходимой

степенью точности.

Но не так-то легко было заставить настойчивого механи¬

ка свернуть с намеченного пути. Если, рассуждал он, у не¬

го самого дело не спорится, нужно привлечь к работе спо¬

собного помощника. Вдвоем, пожалуй, быстрее добьешься

успеха.

И он начал наводить справки, нет ли где в Лондоне или

в другом городе подходящего опытного механика.

УЧЕНИК ИЗ ВУЛВИЧСКОГО АРСЕНАЛА

У/ Ш Мастерская Брамы была по тому времени круп¬

ным, хорошо организованным предприятием. Каждому сле¬

сарю, кузнецу, литейщику хотелось поработать в ней.

В течение 1789 года к Браме приходило немало таких

рабочих.

Многие из них не выдерживали трудного испытания, ко¬

торое устраивал даже не сам Брама, а его старший мастер.

Особенно придирчиво браковал он молодых механиков.

Старик не доверял им и всячески старался даже не допу¬

скать их к испытанию.

Существовал тогда в Англии закон: не разрешалось на¬

нимать молодого рабочего в мастера или подмастерья, если

он не пробыл семь лет учеником в том же округе. Поль¬

зуясь этим, старик мастер не допустил к испытанию и от¬

правил домой не одного «дерзкого» юнца.

Однажды в мастерскую вошел юноша, почти еще маль¬

чик, лет восемнадцати, среднего роста, светловолосый, серо¬

глазый, с приветливой улыбкой на лице. Он хотел видеть

самого Браму, но тот сидел з своей конторке. Юношу пере¬

хватил старший мастер и немедленно открыл «военные

действия»:

— Поди сюда, сынок. Небось наниматься пришел?

— Да, мастер.

— А откуда ты родом?

— Из Вулвича.

— И что ты там делаешь?

— Работаю в арсенале, в кузнице.

— О-о, да ведь у тебя еще и молоко на губах не обсох¬

ло! Давно ли ты там работаешь?

— Уже шесть лет. Сначала в плотницкой, а вот уже два

года в кузнице.

— Наверно, кузнецам инструмент подаешь?

50

— Нет, работаю подмастерьем, кую таганки-треножни¬

ки для поджаривания сухариков. Наша кузница большой

заказ выполняет. А когда случается другая работа — сле¬

сарная, столярная, — делаю и ее.

— А почему к нам пришел?

— Хочу механиком работать.

— Хотеть-то можно, да уметь надо!

— А вы испытайте меня, мастер.

— Нет, не буду! Откуда в тебе умение? Да и нельзя те¬

бя в мастера нанимать: и молод еще, и в учениках семи лет

не пробыл. Катись в свой Вулвич!

— Очень жаль, мастер. А то — я вижу — свободный

верстак стоит. Если некого к нему поставить, я бы и пора¬

ботал.

— Так я и думал, сынок, что ничего ты не смыслишь в

нашем деле. Верстак-то неисправный, это сразу видно.

В том-то и горе, чтобы его исправить, надо трем слесарям

неделю работать. А у нас все люди заняты.

Последние слова старого мастера вызвали усмешку на

лице посетителя. Он обошел неисправный верстак, вернулся

на свое место и возобновил прерванную беседу.

— Трем слесарям на неделю работы, говорите вы, ма¬

стер? А я бы справился с верстаком до вечера.

Услышав это, старый мастер рассвирепел. В первые се¬

кунды гнев лишил его дара речи. Затем он разразился гром¬

кой руганью. Дверь конторки открылась, вошел Брама.

— Что случилось? — спросил он, разглядывая посети¬

теля.

— Ничего особенного, сэр, — почтительно ответил юно¬

ша за мастера. — Просто я берусь исправить этот верстак

сегодня к вечеру. Тогда, может быть, старший мастер не

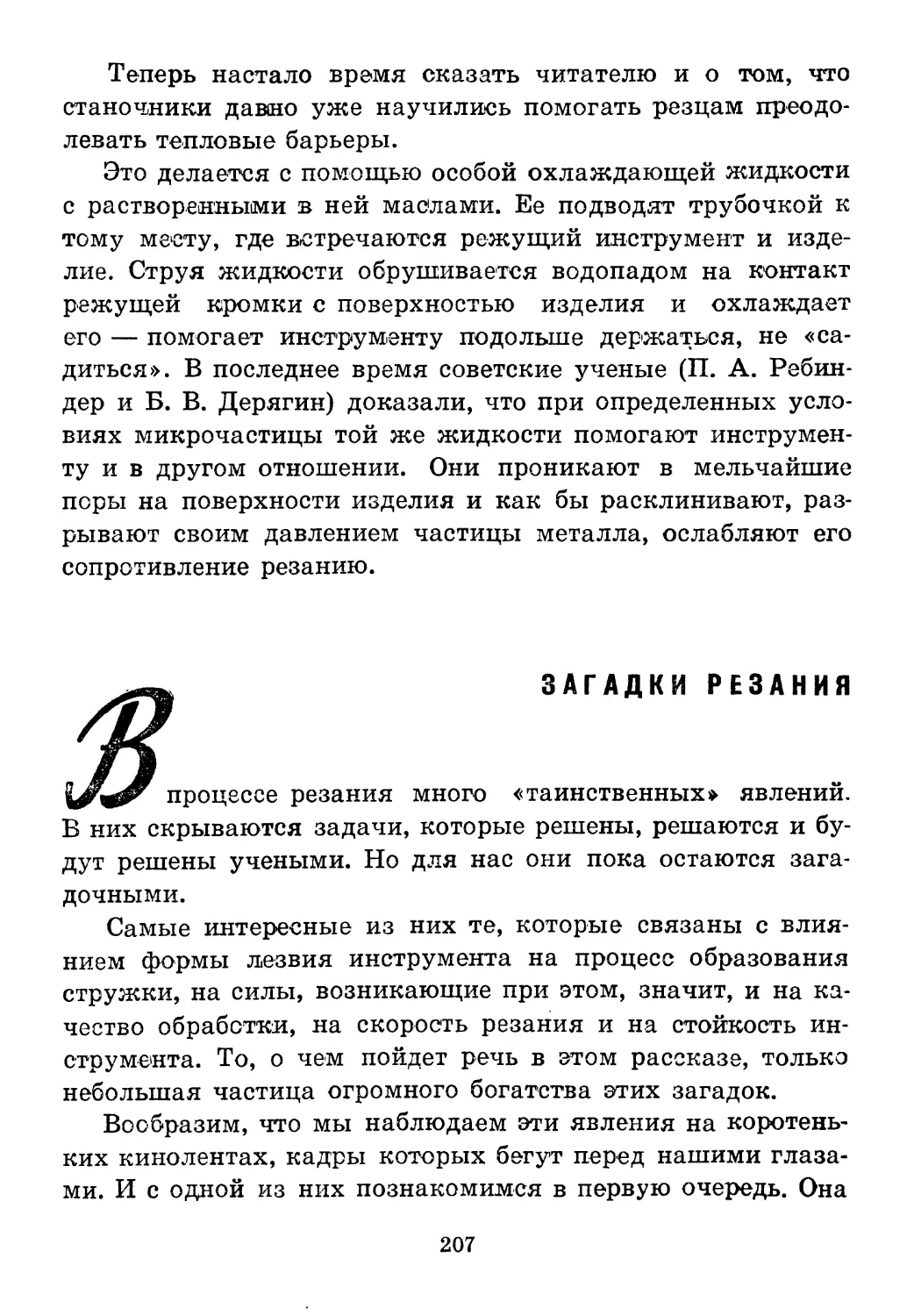

станет сомневаться в моем праве занять место среди ваших