Текст

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

В.А.ЖИЛА, М.А. УШАКОВ, О.Н.БРЮХАНОВ

ГАЗОВЫЕ СЕТИ

И УСТАНОВКИ

Допущено

Министерством образования Российской Федерации

в качестве учебного пособия для студентов учреждений

среднего профессионального образования, обучающихся

по специальности 2915 «Монтаж и эксплуатация

оборудования и систем газоснабжения»

Москва

ACADEMA

2003

у;

(К 656.56

ББК 39.76

Ж72

РеценэеМ»—

старший.научный сотрудник ВНИИПРОМГАЗ Л.И. Плужников

, Жил* В. А

Ж72 Газовые сети и устаШвки: Учеб, пособие для сред. Пр!рф.

образованияу В>А.Ж^а, М. А Ушаков, О, Н. Брюханов/—

Мл Издательский цейр «Академия», 2003. — 272 с.

ISBN 5»7^М315«2

Изложены осНоЫшетребовання, предъявляемые при монтаже <йма>*

длутции систем газоснабжения. Рассмотрено основное гаэоиспол ьзушцвс

оборудование, а тдкже агрегаты к. устройства, обеспечивающие беэЙШУк

э(ую эадшуатацию систем газоснабжения.

Для студентов учреждений среднего ^фофессионального образовании?

УДК 656.56

ББК ЗЩб>-

SSBN 5-7695-1315-2

ф ^Сил4/'ВаА^ Ушаков М.А., Бродшов О.Н*, 30 .

0 Йммшства .

<5 Оформление. Издательский йентр «АкадемйЙ^®003‘

* >

Доля природного газа в топливном балансе России составляет

160 %. Так как природный газ является высокоэффективным энер-

гоносителем, в условиях экономического кризиса газификация мо-

жет составить основу социально-экономического развития регио-

нов России, обеспечить улучшение условий труда и быта населе-

нии^ а также снижение загрязнения окружающей среды.

Йо сравнению с другими видами топлива природный газ имеет

следующие преимущества:

низкую себестоимость;

высокую теплоту сгорания, обеспечивающую целесообразность

транспортирования его по магистральным газопроводам на значи-

тельные расстояния;

полное сгорание, облегчающее условия труда персонала, об-

служивающего газовое оборудование и сети;

отсутствие в его составе оксида углерода, что особенно важно

при утечках газа, возникающих при газоснабжении коммунальных

;и бытовых потребителей;

высокую жаропроизводительность (более 2000 °C);

возможность автоматизации процессов горения и достижения

высоких КЦД.

Кроме того, природный газ является ценным сырьем для хими-

ческой промышленности.

Использование газового топлива позволяет внедрять эффектив-

ные методы передачи теплоты, создавать экономичные и шсоко-

*

Основной задачей при использовании природного газа являет-

сяегорациональное потребление, т.е. снижение удельного расхо-

да посредством внедренияэкономичных технологическихпроцес-

сов, при которых наиболее полно реализуются положительные свой-

ствагаза. Применение газового топлива позволяет избежать потерь

теплоты, определяемых механическим и химическим недожогом.

Уменьшение потерь теплоты с уходящими продуктами горения до-

стигается сжиганием газа при малых коэффициентах расхода воз-

духа. Приработе агрегатов на газовой топливе воямпжнл тйюка

ступенчатое йс^свйю^й^ Продуй^ дарения.

3

Основными задачами в области развития систем газоснабжения

являются:

применение для сетей и оборудования новых полимерных ма-

териалов, новых конструкций труб и соединительных элементов,

а также новых технологий;

внедрение эффективного газоиспользующего оборудования;

расширение использования газа в качестве моторного топлива

на транспорте;

внедрение энергосберегающих технологий;

обеспечение на основе природного газа производства тепла и

электроэнергии для децентрализованного тепло- и энергоснабже-

ния небольших городов и сельских населенных пунктов;

мониторинг и диагностирование технологической цепочки по-

ставки газа потребителю (от контроля технического состояния

объектов газораспределения до системы учета распределения газа).

Глава 1

ГАЗОВОЕ ТОПЛИВО

1.1. Требования к качеству газа для бытового

и коммунально-бытового потребления

В качестве топлива используют: природный газ, добываемый из

газовых месторождений; попутный газ, получаемый при разработ-

ке нефтяных месторождений; сжиженные углеводородные газы,

получаемые при переработке попутных нефтяных месторождений,

и газы, добываемые из газоконденсатных месторождений.

Природные газы однородны по составу и состоят в основном

из метана. Попутные газы нефтяных месторождений содержат так-

же этан, пропан и бутан. Сжиженные газы являются смесью про-

пана и бутана, а газы, получаемые на нефтеперерабатывающих

заводах при термической переработке нефти, кроме пропана и бу-

тана содержат этилен, пропилен и бутилен.

Кроме горючих компонентов в природных газах содержатся в

больших количествах сероводород, кислород, азот, диоксид угле-

рода, пары воды и механические примеси.

Нормальная работа газовых приборов зависит от постоянства

состава газа и числа вредных примесей, содержащихся в нем.

Приведем физико-химические показатели природных топливных

газов, используемых для коммунально-бытовых целей:

Число Воббе, кДж/м3.......................... 39400 ...52000

Допустимые отклонения числа Воббе

от номинального значения, %, не более...................±5

Масса меркаптановой серы в 1 м3, г, не более.........0,02

Масса механических примесей в 1 м3, г, не более......0,001

Объемная доля кислорода, %, не более.....................1

Интенсивность запаха при объемной доле 1 % газов

в воздухе, баллы, не менее...............................3

Согласно ГОСТ 5542—87* горючие свойства природных газов

характеризуются числом Воббе, которое представляет собой отно-

шение теплоты сгорания к корню квадратному из относительной

(по воздуху) плотности газа:

= ОД/р -

Таблица 1.1

Теплота сгорания и относительная плотность компонентов

сухого природного газа (при О °C и 101,325 кПа)

Компонент Теплота сгорания, МДж/м3 Относительная плотность Р

высшая низшая

Метан СН4 39,82 35,88 0,5548

Этан С2Нб 70,31 64,36 1,048

Пропан С3Н8 101,21 93,18 1,554

Н-бутан С4Н|0 133,80 123,57 2,090

Изобутан С4Н10 132,96 122,78 2,081

Пентан С5Н|2 169,27 156,63 2,671

Бензол С6Н6 162,615 155,67 2,967

Толуол С7Н8 176,26 168,18 3,18

Водород Н2 12,75 10,79 0,0695

Оксид углерода СО 12,64 12,64 0,9671

Диоксид углерода СО2 — — 1,529

Азот N2 — — 0,967

Кислород О2 — — 1,05

Гелий Не — — 0,138

Так как пределы колебания числа Воббе широки, ГОСТ 5542—87*

требует устанавливать для газораспределительных систем его но-

минальное значение с отклонением не более ±5 %.

Природные газы, особенно получаемые при разработке нефтя-

ных месторождений, содержат не только легкие и тяжелые углево-

дороды, но и инертные газы, неучет концентрации которых при-

водит к нарушению устойчивости пламени газовых горелок, умень-

шению диапазона их регулирования, снижению полноты сгора-

ния газового топлива и повышению содержания вредных компо-

нентов в продуктах сгорания.

Характеристики компонентов сухого природного газа приведе-

ны в табл. 1.1 (ГОСТ 22667—82*).

1.2. Состав природных газов

Природный газ — наиболее эффективное и экологически чис-

тое топливо. В России сосредоточено более одной трети разведан-

ных мировых запасов газа (около 50 трлн м3), а потенциальные

запасы составляют около 240 трлн м3.

6

Основными газодобывающими странами являются Россия и США.

Значительное количество газа добывается в Нидерландах и Канаде.

Кроме того, добычей газа занимаются такие страны, как Румыния,

Алжир, Мексика, Англия, Аргентина, Китай и др.

Наиболее крупные месторождения газа в России расположены

в Западной Сибири и на севере Тюменской области (Уренгой-

ское, Медвежье, Ямбургское, Заполярное и др.). Разрабатываются

также месторождения Оренбургское и Астраханское, в Коми (Вук-

тыльское), Саратовской области и на Северном Кавказе. Место-

рождения газа есть и на Сахалине. Всего в России эксплуатируются

около 200 месторождений газа.

Природный газ будет составлять основу топливно-энергетиче-

ского комплекса России в XXI веке. В разработку должны быть вве-

дены следующие месторождения:

на севере Тюменской области — Заполярное, Харамнуровское,

Порхаровское и др.;

на полуострове Ямал — Бовапенское, Харасавейское;

в шельфе Баренцева моря — Штокмановское;

в Иркутской области;

в Республике Саха (Якутия);

в шельфе острова Сахалин.

С 1993 г. в России происходит спад добычи газа, что связано с

общим сокращением промышленного производства в стране в

1992... 1998 гт. на 90 %. Добыча газа снизилась до 545 млрд м3 в 1999 г.

Эта тенденция, по оценкам специалистов, сохраняется и в насто-

ящее время. При падении уровня промышленного производства в

топливном балансе страны интенсивнее сокращается доля менее

технологичных и более дорогостоящих видов топлива. Так, общее

потребление энергоресурсов в России с 1991... 1999 гт. сократилось

на 30 %, мазута — в 2,2 раза, угля — на 31 %, а газа — на 3,5 %, т.е.

доля газа в топливном балансе Российской Федерации выросла до

60 %, а в европейской части страны она составила 80 %.

Несмотря на падение добычи газа и сокращение его потребле-

ния в России, происходит наращивание экспортных его поставок

в Западную Европу с ПО млрд м3 в 1990 г. до 128 млрд м3 в 1999 г.

В 1998 г. доля российского газа в общем объеме его потребления в

Западной Европе достигла 17 %.

Из всего добытого в 1999 г. газа (545 млрд м3) потребители Рос-

сии получили 300 млрд м3 (55 %), в страны СНГ и Балтии было

продано 47 млрд м3 (= 9 %), в Центральную и Западную Европу —

127 млрд м3 (= 23 %), а на собственные нужды Газпром израсходо-

вал 72 млрд м3 (= 13 %).

В России имеются большие возможности по сокращению рас-

хода газа и энергоресурсов (энергоемкость внутреннего валового

продукта в нашей стране в три раза выше, чем в высокоразвитых

странах).

7

Необходимо предусмотреть снижение непроизводственных за-

трат в энергетике и коммунальном хозяйстве.

Как энергоноситель природный газ имеет следующие преиму-

щества:

относительно низкую стоимость добычи и транспортирования;

возможность обеспечения более высокого КПД установок, чем

при работе их на других видах топлива;

возможность обеспечения применения более прогрессивных тех-

нологий, повышения температур теплового процесса и качества

выпускаемой продукции;

возможность легкого регулирования и автоматизации процесса

сжигания;

меньшее выделение при сжигании вредных веществ, загрязня-

ющих атмосферу, чем при сжигании угля и мазута.

Углеводородные газы подразделяются на три группы по содер-

жанию тяжелых углеводородов:

сухие, или тощие (природные от пропана и выше) — менее

50 г/м3;

жирные (попутные, газоконденсатные) — более 150 г/м3;

промежуточные — 50... 150 г/м3.

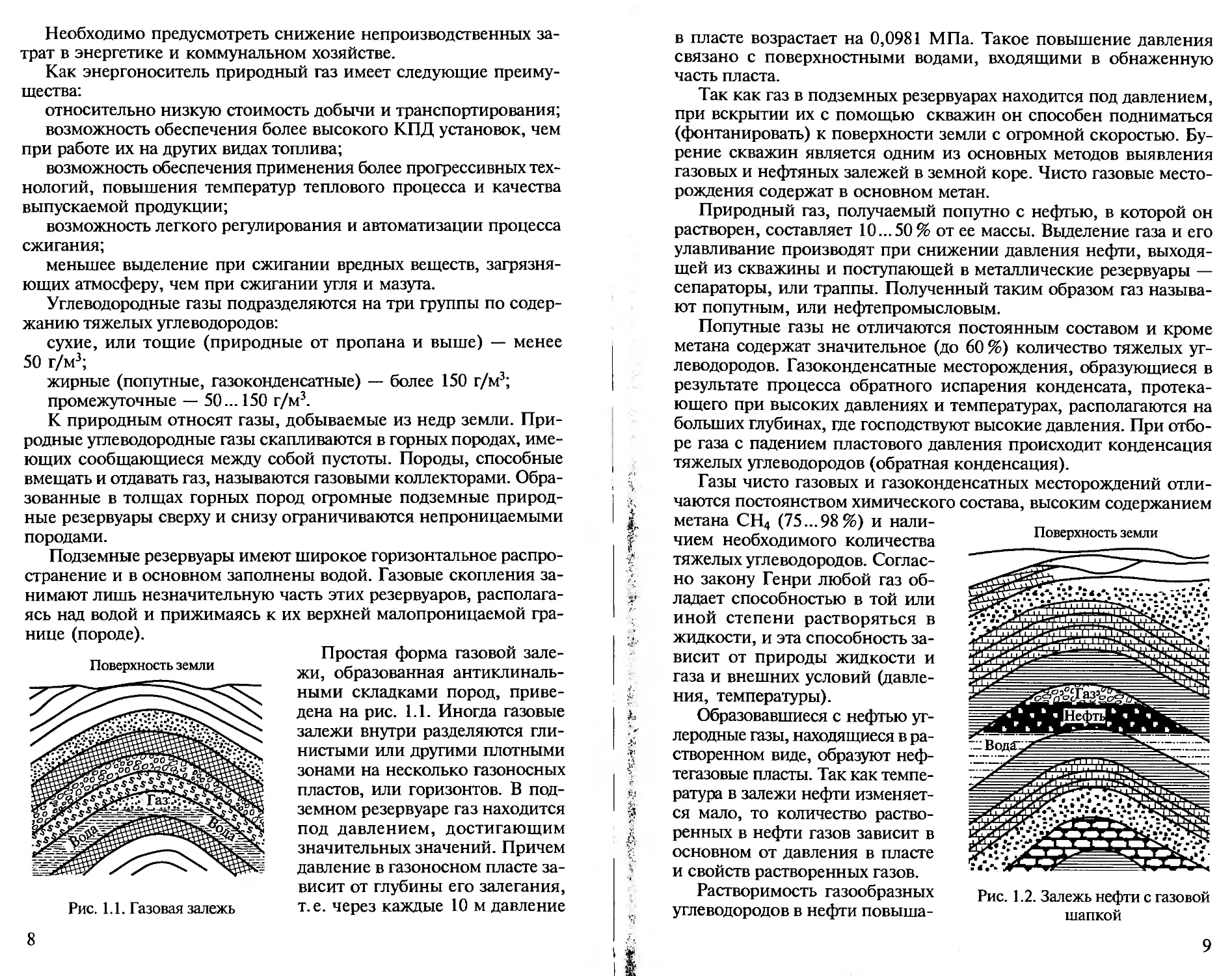

К природным относят газы, добываемые из недр земли. При-

родные углеводородные газы скапливаются в горных породах, име-

ющих сообщающиеся между собой пустоты. Породы, способные

вмещать и отдавать газ, называются газовыми коллекторами. Обра-

зованные в толщах горных пород огромные подземные природ-

ные резервуары сверху и снизу ограничиваются непроницаемыми

породами.

Подземные резервуары имеют широкое горизонтальное распро-

странение и в основном заполнены водой. Газовые скопления за-

нимают лишь незначительную часть этих резервуаров, располага-

ясь над водой и прижимаясь к их верхней малопроницаемой гра-

нице (породе).

Поверхность земли

Рис. 1.1. Газовая залежь

Простая форма газовой зале-

жи, образованная антиклиналь-

ными складками пород, приве-

дена на рис. 1.1. Иногда газовые

залежи внутри разделяются гли-

нистыми или другими плотными

зонами на несколько газоносных

пластов, или горизонтов. В под-

земном резервуаре газ находится

под давлением, достигающим

значительных значений. Причем

давление в газоносном пласте за-

висит от глубины его залегания,

т.е. через каждые 10 м давление

8

в пласте возрастает на 0,0981 МПа. Такое повышение давления

связано с поверхностными водами, входящими в обнаженную

часть пласта.

Так как газ в подземных резервуарах находится под давлением,

при вскрытии их с помощью скважин он способен подниматься

(фонтанировать) к поверхности земли с огромной скоростью. Бу-

рение скважин является одним из основных методов выявления

газовых и нефтяных залежей в земной коре. Чисто газовые место-

рождения содержат в основном метан.

Природный газ, получаемый попутно с нефтью, в которой он

растворен, составляет 10...50 % от ее массы. Выделение газа и его

улавливание производят при снижении давления нефти, выходя-

щей из скважины и поступающей в металлические резервуары —

сепараторы, или траппы. Полученный таким образом газ называ-

ют попутным, или нефтепромысловым.

Попутные газы не отличаются постоянным составом и кроме

метана содержат значительное (до 60 %) количество тяжелых уг-

леводородов. Газоконденсатные месторождения, образующиеся в

результате процесса обратного испарения конденсата, протека-

ющего при высоких давлениях и температурах, располагаются на

больших глубинах, где господствуют высокие давления. При отбо-

ре газа с падением пластового давления происходит конденсация

тяжелых углеводородов (обратная конденсация).

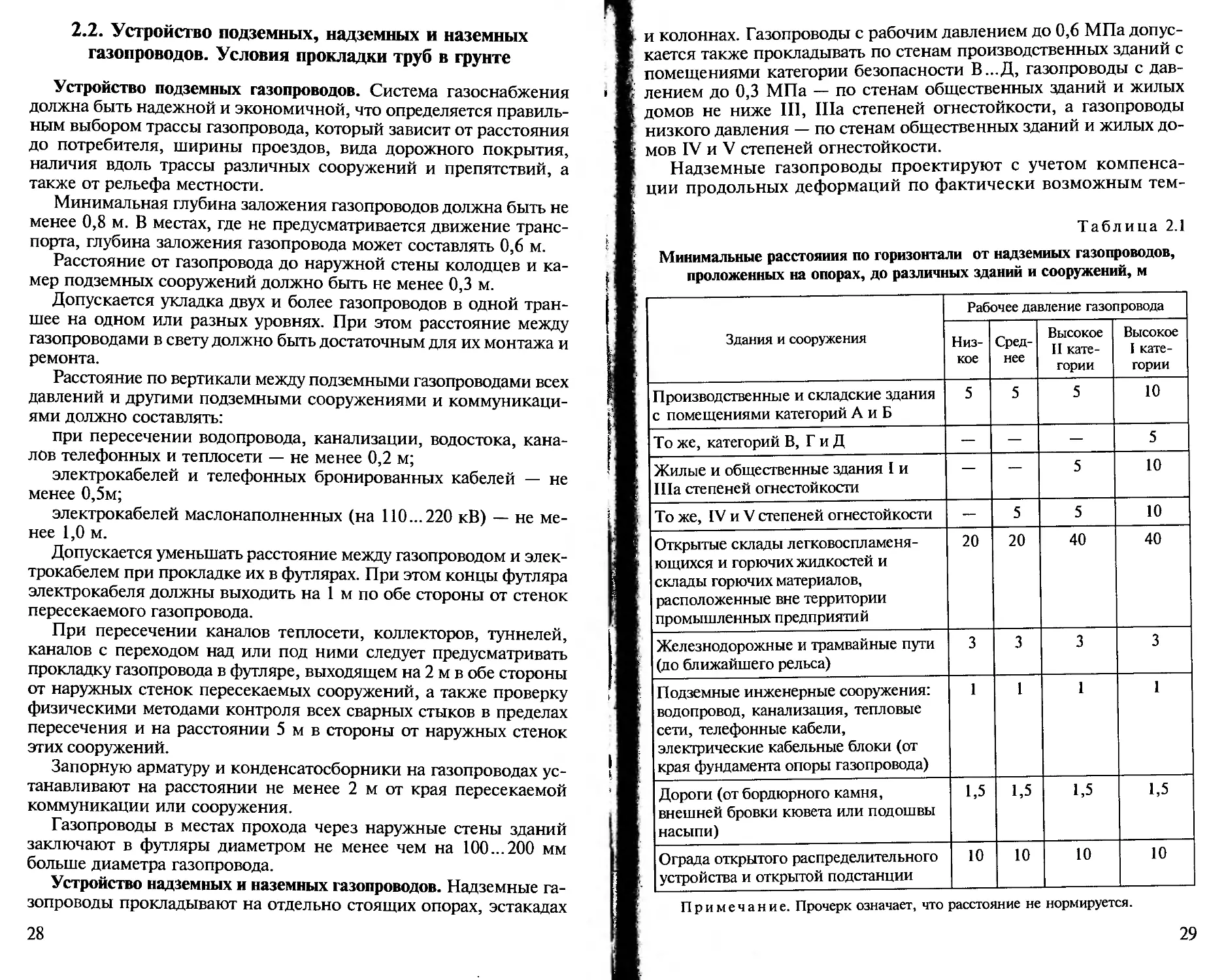

Газы чисто газовых и газоконденсатных месторождений отли-

чаются постоянством химического состава, высоким содержанием

метана СН4 (75...98%) и нали-

чием необходимого количества

тяжелых углеводородов. Соглас-

но закону Генри любой газ об-

ладает способностью в той или

иной степени растворяться в

жидкости, и эта способность за-

висит от природы жидкости и

газа и внешних условий (давле-

ния, температуры).

Образовавшиеся с нефтью уг-

леродные газы, находящиеся в ра-

створенном виде, образуют неф-

тегазовые пласты. Так как темпе-

ратура в залежи нефти изменяет-

ся мало, то количество раство-

ренных в нефти газов зависит в

основном от давления в пласте

и свойств растворенных газов.

Растворимость газообразных

углеводородов в нефти повыша-

Поверхность земли

Рис. 1.2. Залежь нефти с газовой

шапкой

9

ется с увеличением их молекулярной массы. Различная раствори-

мость углеводородных газов приводит к тому, что в естественных

условиях, когда нефть и газ заключены в одном подземном резер-

вуаре, различные газы объединяются, т. е. более тяжелые углеводо-

роды почти полностью растворяются в нефти при высоких давле-

ниях, а более легкие газы (метан, этан) находятся над нефтью,

образуя так называемую газовую шапку (рис. 1.2).

При вскрытии скважиной газоносного пласта вначале фонта-

нирует газ газовой шапки, затем вследствие падения давления вы-

деляется газ из нефти, т. е. сначала появляются газы, обладающие

наименьшей растворимостью, а после при значительном сниже-

нии давления начинают выделяться газы с максимальной раство-

римостью.

В некоторых случаях газ полностью растворен в нефти и по-

этому добывается вместе с ней. Обычно в 1 т нефти содержится

200... 400 м3 газа. Это значение называют газовым фактором добы-

чи. Наиболее часто встречаемая форма нефтегазовых залежей по-

казана на рис. 1.3.

Наличие в нефти растворенного газа является положительным

фактором, так как этот газ несколько увеличивает объем нефти,

понижает ее плотность и вязкость, способствует более быстрому

притоку ее к забою скважины. Значение газового фактора добычи

зависит от природы месторождения и режима его эксплуатации.

Бурение нефтяных и газовых скважин осуществляется одними

и теми же приемами и одним и тем же оборудованием. Примене-

ние турбинного бурения позволило выполнять не только прямые,

но и наклонные глубокие скважины. Применение электробура по-

зволило полностью автоматизировать процесс бурения. Газ, по-

ступающий на поверхность земли вместе с нефтью, отделяется от

нее в нескольких пунктах нефтедобывающего и нефтеперерабаты-

вающего хозяйства. Наиболее легкие компоненты углеводородных

газов отделяются от нефти в нефтяных траппах, колонках и лир-

Поверхность земли

Рис. 1.3. Наиболее распространен-

ная форма нефтегазовой залежи

никах. Самые тяжелые углеводо-

родные газы отделяются от нефти

в газовых сепараторах.

Трапп предназначен для раз-

деления (сепарации) нефти и

газа и очистки газа от нефтяной

пыли. Схема траппа показана на

рис. 1.4. Поплавок нижнего регу-

лятора уровня 4 при повышении

уровня нефти в траппе выше нор-

мального поднимается и при по-

мощи рычагов открывает клапан

на спускном нефтепроводе. Вер-

хний регулятор уровня 3 при нор-

10

1

2

Рис. 1.4. Схема нефтяного траппа:

1 — предохранительный клапан; 2 — регулятор противодавления; 3, 4— соответ-

ственно верхний и нижний регуляторы уровня

мальной работе траппа бездействует. Если же нефть поднимается

до уровня верхнего регулятора, его поплавок начинает подниматься

и при помощи рычагов закрывает клапан на газопроводе. Давление

в трапе поддерживается регулятором противодавления 2, который

| устанавливается за клапаном регулятора уровня 3. Клапан регуля-

тора противодавления открывается давлением в траппе, и газ по-

v ступает в газопровод через кольцевое пространство между клапа-

у ном и гнездом, размер которого изменяется в зависимости от ко-

I личества проходящего газа. В том случае, если уровень нефти будет

I 4 подниматься, откроется предохранительный клапан 1, отрегули-

4 рованный на предельное рабочее давление, и через него вся нефть,

поступающая из скважины, выйдет в спускную нефтяную линию

низкого давления. Во избежание потерь газа и легких фракций не-

фти предохранительный клапан 1 связывается с сигнальным уст-

I ройством, по сигналу которого обслуживающий персонал прини-

мает необходимые меры.

। Отделение газа от нефти и пыли в траппе происходит в резуль-

& тате изменения давления и скорости движущегося нефтегазового

ж потока.

4; Для улучшения процесса сепарации поступающую в трапп смесь

' в разбрызгивают с помощью решеток, отбойников и тарелок.

* Для разделения продукции нефтегазовых фонтанов высокого

давления применяют ступенчатую сепарацию, принципиальная

схема которой приведена на рис. 1.5. Нефть поступает в трапп вы-

* сокого давления 8, где от нее отделяются сухие газы (метан, этан).

Газ среднего давления

Вакуумный газ

Нефть

Вакуумный газ

Газлифтный газ

_____Нефть_____

I Газ высокого давления

Вакуумный газ

I

J

Газлифтный

рабочий агент

На газобензи-

новый завод

На нефтеперера-

батывающий завод

К потребителю

Рис. 1.5. Принципиальная схема ступенчатой сепарации газа и нефти:

1 — вакуум-компрессорная станция; 2 — резервуары; 3... 6 — регуляторы; 7 —

разделитель; 8 — трапп высокого давления; Р, 10 — траппы среднего давления; 11 —

трапп низкого давления; 12 — вакуум-трапп

Затем нефть направляется в траппы среднего давления 9 и 10, в

которых отделяется более тяжелый газ. После траппов среднего дав-

ления нефть последовательно проходит трапп низкого давления 11

и вакуум-трапп 12 с целью обеспечения более глубокого разделе-

ния. Часть газа из траппа низкого давления поступает через регуля-

торы 5 и 6 в разделитель 7. Регулирование давления на каждой

стадии сепарации нефти и газа обеспечивается соответственно ре-

гуляторами 4, 3 и 5, 6.

В этой схеме сепарации достигается грубая фракцинировка газа

и используется пластовое давление для его транспорта. Газ, не со-

держащий жирных компонентов, из траппа высокого давления 8

направляется непосредственно к потребителю, пройдя, если это

необходимо, осушку и другую обработку.

Газы из траппов среднего и низкого давлений и газ из вакуум-

траппа, содержащий более тяжелые углеводороды, пройдя ваку-

ум-компрессорную станцию 1, направляются на газобензиновые

заводы для извлечения из них бензина и получения жидких газов.

Отделенная от газа нефть направляется в промысловые резервуа-

ры 2, а оттуда на нефтеперерабатывающие заводы.

Состав попутных газов зависит от состава нефтяных месторожде-

ний и от принятой схемы отделения газа от нефти. Система сепара-

ции, имеющая не менее четырех ступеней, позволяет освободиться

от более тяжелых газообразных гомологов метана и получить попут-

12

ный газ, близкий по составу к природному. Применение менее со-

вершенных систем сепарации приводит к получению жирных по-

путных газов, богатых пропаном и бутаном.

Попутные газы, полученные из газовых шапок нефтяной зале-

жи, содержат меньше тяжелых углеводородных газов, чем газы,

полученные из чисто нефтяных месторождений, где они полнос-

тью растворены в нефти.

Изменения в составе попутного газа объясняются тем, что при

вскрытии нефтегазовой залежи, находящейся под высоким давле-

нием, сначала интенсивно выделяются более тяжелые углеводо-

родные газы. В начале добычи газ, образующий газовую шапку,

своим давлением способствует фонтанированию нефти с раство-

ренными в ней газами, а по мере истощения залежи он фонтани-

рует вместе с нефтью.

Сжиженные газы получают: из попутных нефтяных газов на га-

зобензиновых заводах; газов термического и термокаталитическо-

го крекинга, пиролиза и коксования, алкилирования, а также из

природных газов чисто газовых и газоконденсатных месторожде-

ний, содержащих определенное количество тяжелых углеводоро-

дов.

Наиболее ценными для получения сжиженных углеводородных

газов являются попутные нефтяные газы. Выходящая из сепаратов

нефть в зависимости от режима сепарации содержит значительное

количество растворенных в ней тяжелых углеводородных газов. Газы,

выделяемые из нефти после сепараторов, содержат около 30 % про-

пана, 30...35% бутана и около 30% газового бензина, т.е. газы,

полученные в результате стабилизации нефти, являются богатыми

источниками для получения сжиженных газов.

Важным процессом переработки попутных газов является из-

влечение из них компонентов газового бензина и компонентов

сжиженных газов. Этот процесс называется отбензиниванием не-

фтяных газов. Он состоит из двух последовательно проводимых

операций: получения сырого нестабильного бензина и извлечения

из сырого бензина стабильного, освобожденного от легких компо-

нентов газового бензина.

Получение стабильного бензина, свободного от пропана и бо-

лее легких углеводородов, осуществляется методом четкой ректи-

фикации. Извлечение газового бензина и компонентов жидких га-

зов методом компрессии применяют, когда содержание их в ис-

ходном газе составляет не менее 150...200 г/м3. При меньших ко-

личествах извлекаемых компонентов метод компрессии не являет-

ся экономичным.

Извлечение тяжелых компонентов из газа методом компрессии

основано на сжатии последнего, вследствие чего давление дово-

дится до значения упругости насыщенных паров этих компонен-

тов. При этом они переходят из паровой в жидкую фазу. Чем боль-

13

ше давление сжатия, тем больше углеводородов будет переведено

из парообразного состояния в жидкое. При этом в соответствии с

законом Дальтона и Рауля сконденсировавшийся углеводород об-

легчает переход других более легких компонентов в жидкое со-

стояние, так как последние начинают растворяться в жидких ком-

понентах.

Согласно принципиальной технологической схеме двухступен-

чатой компрессии (рис. 1.6) жирный газ сначала поступает на

I ступень компрессии, где сжимается до 0,6 МПа, и далее через

холодильник 1 и сепараторы 2, 3 направляется на II ступень ком-

прессии, где сжимается до 1,6...4 МПа, а затем проходит через

холодильник 4 и сепаратор 5. Газ из сепаратора 5 направляется для

дальнейшего использования, а газовый бензин из сепараторов 2 и

5 собирается и подвергается стабилизации (ректификации) с вы-

делением стабильного газового бензина и жидких газов: пропана и

бутана или их смеси.

В связи с тем, что компрессионный метод не обеспечивает необ-

ходимой глубины извлечения углеводородов, его используют как пер-

вую ступень процесса отбензинивания газов, на которой происхо-

дит извлечение тяжелых углеводородов и газ подготавливается для

проведения более эффективной очистки. На второй ступени про-

цесса отбензинивания извлечение тяжелых углеводородов из жир-

ных газов производится методом масляной абсорбции, т.е. путем

поглощения их жидкостью. Для максимального извлечения газово-

го бензина применяют противоток газа и жидкости до соприкос-

новения. При этом процесс поглощения углеродистых компонен-

тов поглотительным маслом будет протекать до тех пор, пока пар-

циальное давление поглощаемого компонента в газе и упругость

Рис. 1.6. Принципиальная схема двухступенчатой компрессии:

7, 4 — холодильники; 2, 3, 5 — сепараторы

14

этого компонента в поглотительном

масле не достигнут одинакового зна-

чения, т. е. поглощение будет проис-

ходит до установки равновесного со-

стояния.

Абсорбционный способ извлечения

газового бензина состоит в том, что

навстречу струе газа, поднимающей-

ся в абсорбере, стекает поглотитель-

ное масло, которое при контактиро-

вании с тяжелыми углеводородами по-

глощает их. При этом текущий в аппа-

рат газ сначала встречается с почти на-

сыщенным маслом, но по мере под-

нятия его вверх поглотительное масло

становится все менее и менее насы-

щенным, и в самом верху абсорбера

газ сталкивается с совершенно свежим

маслом. Применение противотока no-

fl +10 +20 +30 +40 +50

Температура абсорбента, ”С

Рис. 1.7. Влияние температуры

абсорбента на глубину извле-

чения пропана, бутана и пен-

тана

зволяет извлечь из газа тяжелые угле-

водороды. Влияние температуры абсор-

бента на глубину извлечения пропа-

на, бутана и пентана при давлении 0,3

МПа показано на рис. 1.7.

Гамма извлекаемых компонентов и глубина их извлечения из

перерабатываемого сырья могут регулироваться подбором режима

абсорбирующего процесса, конструкцией и последовательностью

компоновки аппаратуры.

Существует значительное число технологических схем абсор-

бционного процесса извлечения тяжелых углеводородов из жир-

ных газов. Каждая из таких схем составлена с учетом свойств пере-

рабатываемого сырья и целевого назначения абсорбционного про-

цесса.

Принципиальная технологическая схема извлечения газового

бензина из попутного газа методом абсорбции приведена на рис. 1.8.

Подлежащий переработке и прошедший соответствующую подго-

товку жирный газ компрессором 1 подается в низ абсорбера 2 под

соответствующим давлением. В абсорбере газ проходит ряд таре-

лок, интенсивно барботируя через слой поглотительного масла,

всегда находящегося на определенном уровне на этих тарелках. Пос-

ледовательно проходя через масло, находящееся на каждой тарел-

ке, газ к моменту поднятия его вверх практически полностью ос-

вобождается от тяжелых углеводородов, поглощаемых маслом.

В скруббере 3 сухой газ освобождается от оставшихся капель масла.

Поглотительное масло, по сливным трубкам сливающееся с вы-

шележащей тарелки на нижележащую, пройдя все тарелки сверху

15

Рис. 1.8. Принципиальная технологическая схема абсорбционного метода

извлечения газового бензина из попутного газа:

1 — компрессор; 2 — абсорбер; 3 — скруббер; 4 — промежуточная емкость

(выветриватель); 5 — теплообменник; 6 — подогреватель; 7 — десорбер; 8 —

конденсатор; 9 — сепаратор; 10... 12 — емкости; 13 — холодильник

вниз, стекает на дно абсорбера, а оттуда поступает в промежуточ-

ную емкость 4 для выветривания.

Процесс выветривания насыщенного масла состоит в том, что

так как давление в промежуточной емкости несколько ниже, чем

в абсорбере, легкие углеводороды выветриваются из насыщенного ?

абсорбента и через регулятор противодавления направляются в !

основной газопровод сухого газа. *

Насыщенное масло из выветривателя направляется сначала в <

теплообменник 5 — на подогрев за счет тепла регенерированного j

поглотительного масла, а потом в подогреватель 6, где достигает

желаемой температуры выпарки. Из подогревателя насыщенное мас-

ло поступает в выпарную колонну (десорбер) 7, в которой на-

встречу ему снизу подается острый водяной пар. ;

Отпаренные тяжелые углеводороды отводятся из десорбера 7 ;

через конденсатор 8 в водоотделитель — сепаратор 9, где освобож- !

даются от воды и неконденсированных легких паров, после чего ,

направляются в емкость 10, из которой нестабильный газовый бен- ;

зин поступает на стабилизацию (ректификацию). Некоторая часть ’

нестабильного бензина из емкости 10 насосом подается в верх вы- ;

парной колонны для выполнения холодного орошения с целью

конденсации уносимых из нее частичек поглотительного масла. При

этом конденсация достигается за счет того, что подаваемый в вер-

хнюю часть выпарной колонны газовый бензин быстро испаряет-

ся, охлаждая уносимые частички масла.

16

Регенерированный абсорбент из нижней

части выпарной колонны поступает в теп-

лообменник 5, где, подогревая насыщен-

ное поглотительное масло, охлаждается, а

затем направляется в емкости 11 и 12. Из

этих емкостей восстановленное поглотитель-

ное масло насосами прокачивается через хо-

лодильник 13 для выполнения вновь цикла

поглощения тяжелых углеводородов, т. е. в

абсорбер 2.

Технологический процесс абсорбции

полностью автоматизирован. Необходимые

уровни жидкости в абсорбере, десорбере и

сепараторе поддерживаются регуляторами

уровня (РУ), через клапаны которых она ав-

томатически сливается.

Для поддержания заданного давления в

системе на линиях пара и газа установлены

регуляторы противодавления (РПД), а для

поддержания заданной температуры в по-

догревателе и выполнения холодного оро-

шения в десорбере установлены терморегу-

ляторы (ТР). Соотношение между поступа-

ющими в абсорбер маслом и газом поддер-

живается при помощи регулятора пропор-

циональности (РПО).

Основным аппаратом, применяемым для

абсорбции газов и паров, является абсор-

бер. Наибольшее распространение получи-

ли колпачковые абсорберы (рис. 1.9), пред-

ставляющие собой стальную колонну диа-

метром 1...3 м и высотой 15...20 м, в кото-

рой установлены стальные или чугунные та-

релки, расположенные на расстоянии

0,5... 0,6 м друг от друга. С помощью абсор-

беров удается извлечь только 50 % имеюще-

гося в газе пропана.

Для повышения степени извлечения сжи-

женных газов вместо абсорбера используют

абсорбционно-отпарную колонну, состоящую

из двух секций разных диаметров (рис. 1.10).

В верхнюю секцию такой колонны подается

свежее масло, а в нижнюю секцию, являю-

щуюся выпарной колонной, поступает газ.

В верхней части колонны происходит погло-

щение свежим маслом в основном пропа-

Рис. 1.9. Колпачковый

абсорбер:

/ — колонна;

2 — тарелки

Пропан

Рис. 1.10. Абсорбционно-

отпарная колонна

17

на, выделяющегося из насыщенного масла в нижней части колон-

ны, т.е. применение абсорбционно-отпарной колонны позволяет

уловить все углеводороды, начиная с пропана.

Извлекаемые из газа тяжелые углеводороды (смесь пропана, бу-

тана, пентана и др.) подвергаются стабилизации. Применение аб-

сорбционного метода извлечения тяжелых углеводородов позволя-

ет получить из исходного сырья 70...90 % пропана, 97...98 % бута-

на, весь пентан и более тяжелые компоненты.

Получаемый из попутных газов нестабильный (серый) бензин

имеет следующий состав (по объему): С2Н6 — 1,5%; С3Н8 —

8... 15 %; С4Н)0 — 6...8 %; С4Н10 — 12...28 %; С5Н12 и более тяже-

лых компонентов — 50...60 %.

1.3. Искусственные газы

К искусственным газам относятся коксовый, сланцевый, гене-

раторный и доменный.

Коксовый газ получают на коксохимических заводах в качестве

побочного продукта при производстве металлургического кокса из

коксующихся каменных углей. В результате высокотемпературного

коксования, заключающегося в сухой перегонке (без доступа воз-

духа) измельченного угля при температуре 1000... 1150°C в специ-

альных печах, вырабатываются твердый остаток (кокс) и газооб-

разные продукты. После извлечения из образовавшегося при пере-

гонке газа аммиака, ароматических углеводородов и очистки его

от примесей получают коксовый газ, который используется в ка-

честве топлива. Выход коксового газа и его состав зависят от тем-

пературы процесса перегонки и марки угля.

Таблица 1.2

Характеристики искусственных газов

Газ Состав газа, % Плотность, кг/м3 Qh, МДж/м3

СН4 н2 СО син„ со2 n2 о2

Коксовый 24,0 57,0 6,0 3,0 3,0 7,0 — 0,342 17,58

Сланцевый 16,2 24,7 10,0 5,0 16,4 26,8 0,7 1,040 13,85

Генераторный смешанный 0,6 13,0 27,0 — 6,0 53,2 0,2 1,141 5,15

Генераторный, полученный при паро- кислородном дутье под дав- лением 15,3 53,4 23,1 2,7 2,9 2,3 0,3 0,576 15,70

Доменный — з,о 30,0 — 9,0 58,0 — 1,283 4,10

18

В табл. 1.2 приведены составы искусственных газов.

Сланцевый газ получают путем термической переработки горю-

чих сланцев в камерных печах, целью которой является получение

ряда химических продуктов и газового топлива. После очистки от

примесей сланцевый газ используется в качестве топлива в чистом

виде или в смеси с природным. Для сланцевого газа характерно

высокое содержание диоксида углерода.

Генераторный газ является продуктом термической переработки

твердого топлива в присутствии окислителя, в результате которой

вся горючая масса топлива переходит в газовую фазу. Процесс пере-

работки осуществляется в газогенераторах, а в качестве окислителя

могут использоваться воздух, кислород, водяной пар или диоксид

углерода. В зависимости от способа дутья образуются различные гене-

раторные газы. Если процесс переработки идет под атмосферным дав-

лением, то получают бедные генераторные газы, называемые сме-

шанными, с теплотой сгорания 4,18... 6,28 МДж/м3. При газифика-

ции под давлением до 1960 кПа и парокислородном дутье получают

генераторный газ с теплотой сгорания 14,65... 16,75 МДж/м3.

Доменный газ получают при выплавке чугуна в доменных печах

как побочный продукт. Процесс образования доменного газа свя-

зан с взаимодействием углерода, выделяющегося из кокса, с ду-

тьем и реакциями восстановления железных руд. Состав доменного

газа зависит от условий дутья: влажности, температуры подогре-

ва, степени обогащения кислородом и использования в качестве

добавки природного газа. Количество доменного газа, образующе-

гося на 1 т выплавляемого чугуна, составляет 2200...3200 м3.

Твердые горючие ископаемые используются как энергетичес-

кое топливо, их также подвергают термохимической переработке

для получения горючих газов.

При нагревании твердого топлива без доступа воздуха, т. е. при

сухой перегонке, органическая масса его разлагается с образова-

нием газообразных, жидких и твердых продуктов. При нагревании

топлива до 150... 160 °C из него выделяются гигроскопическая вла-

га и газы, заключенные в парах. Газовыделение начинается при

температуре 240...260 °C, а выделение жидких продуктов (смолы)

при 270... 350 °C. Критическим интервалом разложения топлива яв-

ляется температура 350...450 °C, когда интенсивно выделяются смо-

ла, вода и газы.

Выделение смолы заканчивается при 500...550 °C, при дальней-

шем нагревании происходит термическое разложение вещества.

В зависимости от температуры, при которой происходит сухая пе-

регонка, различают:

термическое разложение твердого топлива при 500...600°C —

низкотемпературное коксование, или полукоксование;

термическое разложение твердого топлива при 950... 1100 °C —

высокотемпературное коксование, или коксование.

19

Продуктами разложения при этом являются газ, вода, смола и

твердый остаток.

Продуктами полукоксования называют: первичный газ (или газ

полукоксования), первичная смола (или смола полукоксования)

и твердый остаток (или полукокс). Продукты коксования называ-

ют: высокотемпературный (или коксовый) газ, каменноугольная

(или коксовая) смола и твердый остаток (или кокс).

С повышением температуры глубина разложения органическо-

го вещества — угля увеличивается, следовательно, выход твердого

Рис. 1.11. Упрощенная принципиальная схема полукоксования угля

20

остатка и смолы уменьшается, а выход газа увеличивается. Пер-

вичная смола и полукокс в условиях коксования (1000 °C) подвер-

гаются дальнейшему разложению с сильным газообразованием.

Принципиальная технологическая схема полукоксования топ-

лива приведена на рис. 1.11. Подготовленное к переработке сырье

поступает в печь, в которой оно нагревается до заданной темпера-

туры без доступа воздуха и подвергается парогенетическому разло-

жению. Парогазовая смесь из образовавшихся продуктов разложе-

ния подвергается конденсации, вследствие чего она разделяется

на воду, первичную смолу и первичный газ. Твердый остаток —

полукокс удаляется из печи. Первичный газ после конденсации

проходит через установку улавливания газового бензина, а газ,

предназначенный для использования в быту, — через установку

очистки от серы, где происходит улавливание сероводорода.

Коксование как процесс термохимической переработки углей

возникло в результате развития металлургической промышленно-

сти, в частности доменного процесса.

Основной целью высокотемпературного коксования является

получение металлургического топлива — кокса. При этом также

получают высококалорийный коксовый газ, коксовую смолу и ряд

других химических продуктов.

Подготовленную к коксованию угольную шихту загружают че-

рез загрузочные люки в раскаленную камеру коксовой печи, где

затем нагревают до 1300... 1400 °C. При этом сначала из шихты ис-

паряется влага, затем при температуре 350... 500 °C уголь переходит

в пластическое состояние, при 500...600°C — в стадию полукокса,

а при 600... 1000 °C — в кокс.

Упрощенная схема перехода угля в кокс приведена на рис. 1.12.

При дальнейшем прогревании угля и повышении температуры

до 1000... 1100°C пары смолы и газа разлагаются с образованием

водорода и метана.

Таким образом, загруженный в коксовую печь уголь, подверга-

ясь в течение 13... 16 ч высокотемпературному нагреву, разлагает-

Рис. 1.12. Упрощенная схема перехода угля в кокс

21

qS

S

ж

X

I----------------- °e О

[Поглотительное масло

s

I

- —

<4-° Пиридин фармацевтические

" “ препараты____________

Лизол

[ Антисептика А

Толуол

О ПЛ ИВО

ители

раство

Топливо

препараты

Пек

Чер^

Кокс крупный

Л/ет

ОВ — отравляющие вещества

[холодильное дело

се^°5

о”

22®*2родный

кокс

ВВ — взрывчатые вещества

Рис. 1.13. Схема использования продуктов коксования угля

и поглотительное масло v

1 Антрацен

Сырой газ

Растворители \

5

ся с образованием в камере твердого остатка — кокса и летучих

продуктов коксования (рис. 1.13), которые непрерывно отсасыва-

ются из печи.

Неохлажденный и освобожденный от смолы и воды коксовый

газ, называемый серым или прямым, содержит 7... 10 г/м3 аммиа-

ка, 30... 40 г/м3 бензольных углеводородов, 5... 20 г/м3 сероводоро-

да и 0,1... 1 г/м3 цианистых соединений. Указанные продукты из-

22

влекаются из коксового газа, так как являются ценными для пере-

работки, но оказывают вредное влияние на человека.

Основным показателем, характеризующим природу угля, явля-

ется выход летучих веществ, с увеличением количества которых

выход кокса уменьшается.

Средний состав коксового газа: Н2 — 57 %, СН4 — 25 %, СтН„ —

2,5 %, СО — 6,5 %, СО2 — 2 %, О2 — 0,3 %, N2 — 5,7 %. Плотность

газа 0,47 кг/м3, низшая теплотворная способность 19000 кДж/м3.

Если нагревать твердое топливо до высоких температур в при-

сутствии кислорода (воздуха), оно почти полностью преобразует-

ся в газообразные продукты. При этом процесс нагревания про-

должают до получения смеси газов, способных гореть, т. е. до полу-

чения горючих газов. Процесс превращения горючей массы твер-

дого топлива в горючие газы, осуществляемый при высоких тем-

пературах в присутствии кислорода (воздуха), называется газифи-

кацией. Конечными продуктами газификации являются горючий

газ, зола и шлаки. При газификации твердого топлива происходит

неполное его горение с образованием горючего газа, состоящего в

основном из оксида углерода, т. е. продукта неполного горения ос-

новного элемента топлива — углерода. Если в газогенератор кроме

Рис. 1.14. Схематичный разрез газогенератора:

1 — топливо; 2 — шахта; 3 — огнеупорный кирпич; 4 — колосниковая решетка; 5 —

трубопровод для производства дутья; 6 — отвод

23

кислорода (воздуха) подавать пар, то в нем будут происходить

процессы образования водорода, метана и других газообразных

продуктов.

Газогенератор (рис. 1.14) представляет собой шахту 2, футеро-

ванную огнеупорным кирпичом 3, в которую сверху загружается

твердое топливо 7, а снизу производится дутье. Для поддержания

слоя топлива в нижней части газогенератора имеется колоснико-

вая решетка 4, а для вывода газообразных продуктов в верхней

части устроен отвод 6. Загруженное в газогенератор топливо нахо-

дится на колосниковой решетке, под которую подается дутье (воз-

дух и пар) и которая при горении топлива накаляется до высоких

температур. Пройдя шлаковую подушку и нагревшись, элементы

дутья поступают в слои раскаленного топлива, где содержащийся

в них кислород вступает в реакцию с углеродом с образованием

оксида и диоксида углерода. При этом диоксид углерода получает-

ся больше, чем оксид. Водород топлива при взаимодействии с кис-

лородом элементов дутья образует воду, которая в парообразном

состоянии вместе с другими газообразными продуктами поднима-

ется вверх через слой топлива.

При подъеме парогазовой смеси выше через слой раскаленного

топлива и соприкосновении с ним диоксид углерода и водяной

пар преобразуются в оксид углерода и водород, т.е. в основные

горючие компоненты генераторных газов. При дальнейшем движе-

нии парогазовой смеси вверх соприкасающееся с ней топливо под-

вергается термическому разложению при отсутствии кислорода,

т. е. сухой перегонке с образованием газа, паров смолы и воды.

Топливо, опускаясь вниз, постепенно превращается в полукокс,

а затем в кокс, который в нижней части камеры подвергается га-

зификации. Смесь генераторного газа и продуктов процесса разло-

жения, проходя через верхние слои топлива, загруженного в газо-

генератор, еще достаточно нагрета, чтобы производить его сушку.

При движении топливо и продукты его разложения проходят

четыре зоны: подсушки, сухой перегонки, газификации (или вос-

становления) и горения с образованием шлака.

Газогенераторные газы в зависимости от характера дутья разде-

ляют на воздушные (воздушное дутье), водяные (паровое, т.е. во-

дяное дутье), смешанные (воздушное и паровое дутье), парокис-

лородные (паровое и кислородное дутье).

Глава 2

ГАЗОВЫЕ СЕТИ ГОРОДОВ И НАСЕЛЕННЫХ

ПУНКТОВ. НОРМЫ ПРОЕКТИРОВАНИЯ

2.1. Классификация газопроводов

В системах газоснабжения в зависимости от давления транспор-

тируемого газа различают:

газопроводы высокого давления I категории (рабочее давление

газа свыше 0,6 до 1,2 МПа);

газопроводы высокого давления II категории (рабочее давление

газа свыше 0,3 до 0,6 МПа);

газопроводы среднего давления (рабочее давление газа свыше

0,005 до 0,3 МПа);

газопроводы низкого давления (рабочее давление газа в преде-

лах 0,005 МПа).

Газопровод является важным элементом системы газоснабже-

ния, так как на его сооружение расходуется 70—80% всех капи-

тальных вложений. При этом 80 % от общей протяженности при-

ходится на газопроводы низкого давления и 20 % — на газопрово-

ды среднего и высокого давлений.

Газопроводы низкого давления служат для подачи газа к жи-

лым домам, общественным зданиям и коммунально-бытовым пред-

приятиям. Газопроводы среднего давления через газорегуляторные

пункты (ГРП) снабжают газом газопроводы низкого давления, а

также промышленные и коммунально-бытовые предприятия. По

газопроводам высокого давления газ поступает в ГРП промыш-

ленных предприятий и газопроводы среднего давления. Связь меж-

ду газопроводами различных давлений осуществляется через ГРП

и газорегуляторную установку (ГРУ).

В зависимости от расположения газопроводы делятся на наруж-

ные (уличные, внутриквартальные, дворовые, межцеховые) и

внутренние (расположенные внутри зданий и помещений), а так-

же на подземные (подводные) и надземные (надводные).

В зависимости от назначения в системе газоснабжения газопро-

воды подразделяются на распределительные, газопроводы-вводы,

вводные, продувочные, сбросные и межпоселковые.

Распределительными являются наружные газопроводы, обес-

печивающие подачу газа от источников газоснабжения до газо-

25

проводов-вводов, а также газопроводы высокого и среднего дав-

лений, предназначенные для подачи газа к одному объекту.

Газопроводом-вводом считают участок от места присоединения

к распределительному газопроводу до отключающего устройства

на вводе.

Вводным газопроводом считают участок от отключающего уст-

ройства на вводе в здание до внутреннего газопровода.

Межпоселковыми являются распределительные газопроводы,

прокладываемые вне территории населенных пунктов.

Внутренним газопроводом считают участок от газопровода-ввода

или вводного газопровода до места подключения газового прибора

или теплового агрегата.

В зависимости от материала труб газопроводы подразделяют на

металлические (стальные, медные) и неметаллические (полиэти-

леновые).

Различают также трубопроводы с природным и сжиженным уг-

леводородным газами.

По принципу построения системы газопроводов делятся на коль-

цевые, тупиковые и смешанные. В тупиковых газовых сетях газ по-

ступает потребителю в одном направлении, т.е. потребители име-

ют одностороннее питание.

В отличие от тупиковых кольцевые сети состоят из замкнутых

контуров, в результате чего газ может поступать к потребителям

по двум или нескольким линиям.

Надежность кольцевых сетей выше тупиковых. При проведении

ремонтных работ на кольцевых сетях отключается только часть по-

требителей, присоединенных к данному участку.

В систему газоснабжения входят распределительные газопрово-

ды всех давлений, газораспределительные станции (ГРС) и газо-

Рис. 2.1. Схема одноступенчатой системы распределения газа:

1 — магистральный газопровод; 2 — газораспределительная станция; 3 — кольце-

вой газопровод; 4 — ответвления к потребителям; 5 — тупиковый газопровод

26

1

2

Рис. 2.2. Схема двухступенчатой системы распределения газа:

/ — магистральный газопровод высокого давления; 2 — ГРС; 3 — крупные потре-

бители газа; 4 — городские ГРП, питающие газопроводы низкого давления; 5 —

газопроводы высокого и среднего давлений; 6 — кольцевые газопроводы низкого

давления; 7 — ответвления к потребителям; 8 — тупиковый газопровод низкого

давления; 9 — тупиковый газопровод среднего давления

регуляторные пункты. Все элементы систем газоснабжения долж-

ны обеспечивать надежность и безопасность подачи газа потреби-

телям.

В зависимости от числа ступеней давления газа в газопроводах

системы газоснабжения городов и населенных пунктов делятся на

одно-, двух-, трех- и многоступенчатые.

Одноступенчатые системы газоснабжения обеспечивают пода-

чу газа потребителям по газопроводам только одного давления,

как правило, низкого (рис. 2.1).

Двухступенчатые системы газоснабжения (рис. 2.2) обеспечи-

вают распределение и подачу газа потребителям по газопроводам

среднего и низкого или высокого и низкого давлений.

Трехступенчатая система газоснабжения позволяет осуществлять

распределение и подачу газа потребителям по газопроводам низ-

кого, среднего и высокого давлений.

Многоступенчатая система газоснабжения предусматривает рас-

пределение газа по газопроводам высокого 1 категории (до 1,2 МПа),

высокого II категории (до 0,6 МПа), среднего (до 0,3 МПа) и низ-

кого (до 500 даПа) давлений.

Выбор системы газоснабжения зависит от характера планиров-

ки и плотности застройки населенного пункта.

27

2.2. Устройство подземных, надземных и наземных

газопроводов. Условия прокладки труб в грунте

Устройство подземных газопроводов. Система газоснабжения

должна быть надежной и экономичной, что определяется правиль-

ным выбором трассы газопровода, который зависит от расстояния

до потребителя, ширины проездов, вида дорожного покрытия,

наличия вдоль трассы различных сооружений и препятствий, а

также от рельефа местности.

Минимальная глубина заложения газопроводов должна быть не

менее 0,8 м. В местах, где не предусматривается движение транс-

порта, глубина заложения газопровода может составлять 0,6 м.

Расстояние от газопровода до наружной стены колодцев и ка-

мер подземных сооружений должно быть не менее 0,3 м.

Допускается укладка двух и более газопроводов в одной тран-

шее на одном или разных уровнях. При этом расстояние между

газопроводами в свету должно быть достаточным для их монтажа и

ремонта.

Расстояние по вертикали между подземными газопроводами всех

давлений и другими подземными сооружениями и коммуникаци-

ями должно составлять:

при пересечении водопровода, канализации, водостока, кана-

лов телефонных и теплосети — не менее 0,2 м;

электрокабелей и телефонных бронированных кабелей — не

менее 0,5м;

электрокабелей маслонаполненных (на ПО... 220 кВ) — не ме-

нее 1,0 м.

Допускается уменьшать расстояние между газопроводом и элек-

трокабелем при прокладке их в футлярах. При этом концы футляра

электрокабеля должны выходить на 1 м по обе стороны от стенок

пересекаемого газопровода.

При пересечении каналов теплосети, коллекторов, туннелей,

каналов с переходом над или под ними следует предусматривать

прокладку газопровода в футляре, выходящем на 2 м в обе стороны

от наружных стенок пересекаемых сооружений, а также проверку

физическими методами контроля всех сварных стыков в пределах

пересечения и на расстоянии 5 м в стороны от наружных стенок

этих сооружений.

Запорную арматуру и конденсатосборники на газопроводах ус-

танавливают на расстоянии не менее 2 м от края пересекаемой

коммуникации или сооружения.

Газопроводы в местах прохода через наружные стены зданий

заключают в футляры диаметром не менее чем на 100...200 мм

больше диаметра газопровода.

Устройство надземных и наземных газопроводов. Надземные га-

зопроводы прокладывают на отдельно стоящих опорах, эстакадах

28

и колоннах. Газопроводы с рабочим давлением до 0,6 МПа допус-

кается также прокладывать по стенам производственных зданий с

помещениями категории безопасности В...Д, газопроводы с дав-

лением до 0,3 МПа — по стенам общественных зданий и жилых

домов не ниже III, Ша степеней огнестойкости, а газопроводы

низкого давления — по стенам общественных зданий и жилых до-

мов IV и V степеней огнестойкости.

Надземные газопроводы проектируют с учетом компенса-

ции продольных деформаций по фактически возможным тем-

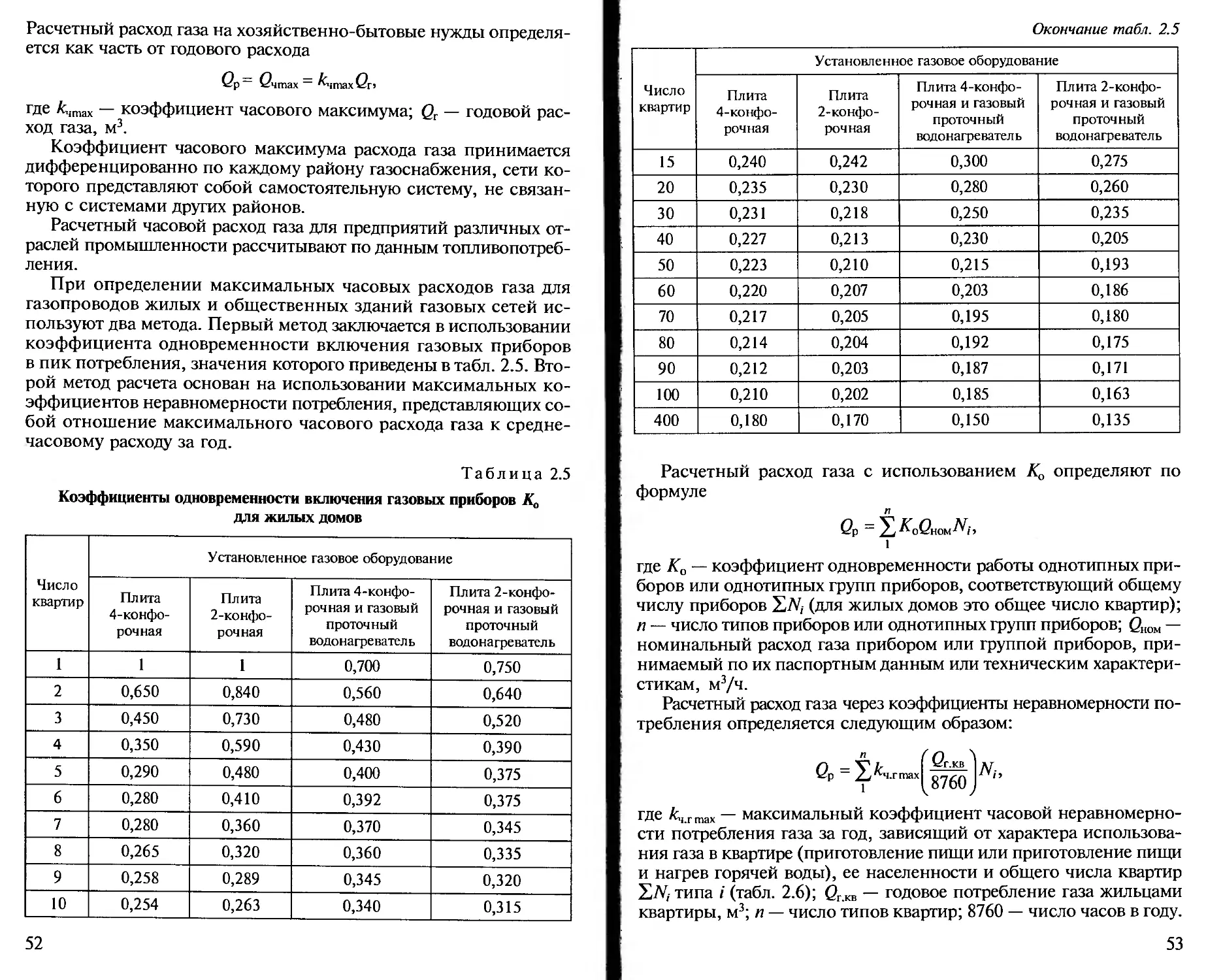

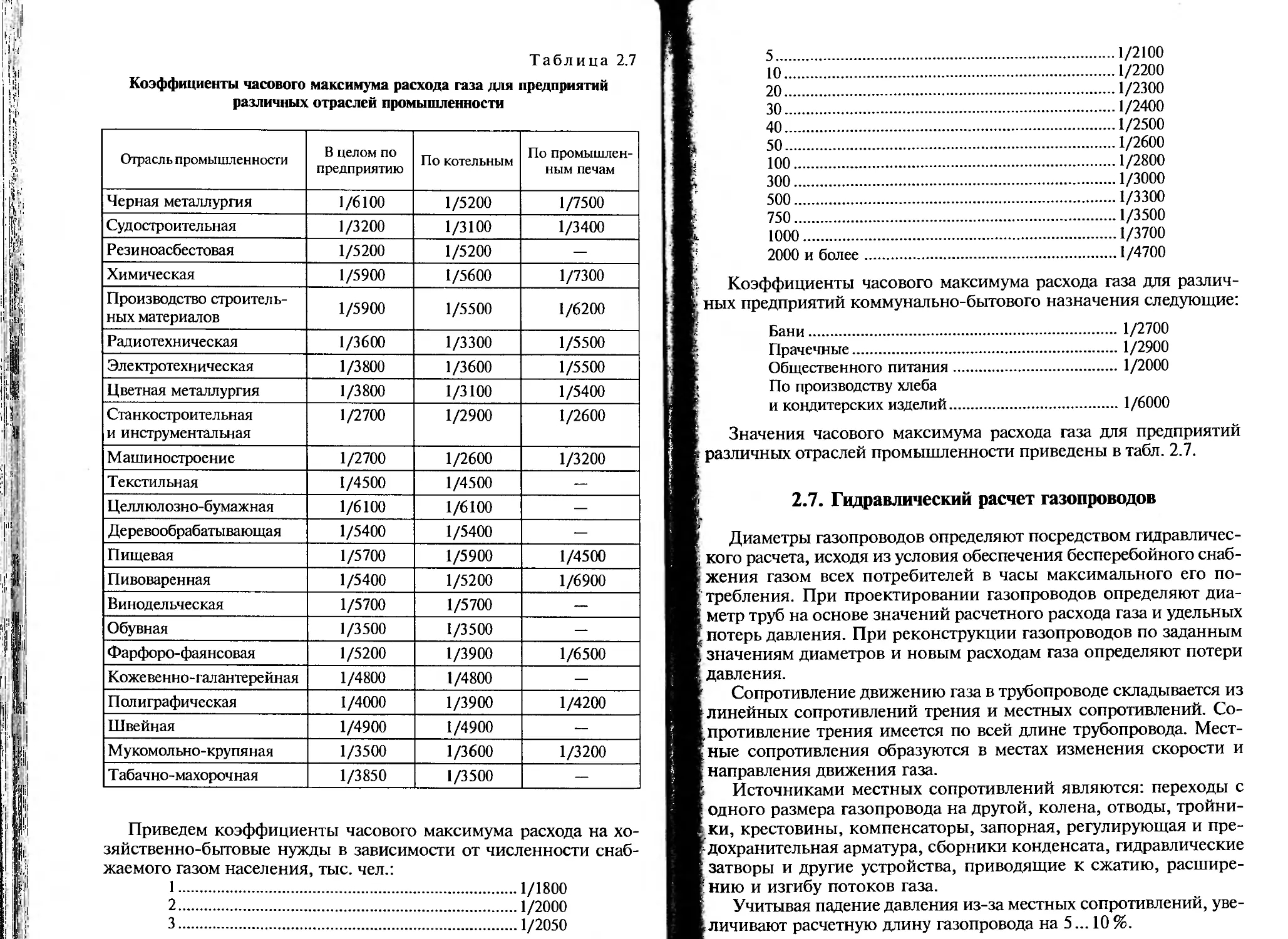

Таблица 2.1

Минимальные расстояния по горизонтали от надземных газопроводов,

проложенных на опорах, до различных зданий и сооружений, м

Здания и сооружения Рабочее давление газопровода

Низ- кое Сред- нее Высокое II кате- гории Высокое I кате- гории

Производственные и складские здания с помещениями категорий А и Б 5 5 5 10

То же, категорий В, Г и Д — — — 5

Жилые и общественные здания I и Ша степеней огнестойкости — — 5 10

То же, IV и V степеней огнестойкости — 5 5 10

Открытые склады легковоспламеня- ющихся и горючих жидкостей и склады горючих материалов, расположенные вне территории промышленных предприятий 20 20 40 40

Железнодорожные и трамвайные пути (до ближайшего рельса) 3 3 3 3

Подземные инженерные сооружения: водопровод, канализация, тепловые сети, телефонные кабели, электрические кабельные блоки (от края фундамента опоры газопровода) 1 1 1 1

Дороги (от бордюрного камня, внешней бровки кювета или подошвы насыпи) 1,5 1,5 1,5 1,5

Ограда открытого распределительного устройства и открытой подстанции 10 10 10 10

Примечание. Прочерк означает, что расстояние не нормируется.

29

пературным условиям работы, а в случае, когда не обеспечивает-

ся самокомпенсация, — с учетом установки компенсатора.

Высоту прокладки принимают с учетом возможности его ос-

мотра и ремонта.

Под оконными проемами и балконами жилых и общественных

зданий газопроводы не должны иметь разъемных соединений.

Минимальные расстояния по горизонтали от газопроводов,

проложенных на опорах, до зданий и сооружений приведены в

табл. 2.1. Расстояния между надземными газопроводами и трубо-

проводами другого назначения при их совместной прокладке и

пересечении принимают следующими:

при диаметре газопровода до 300 мм — не менее диаметра газо-

провода, но не менее 100 мм;

при диаметре более 300 мм — не менее 300 мм.

При пересечении с воздушными линиями электропередачи на-

земные газопроводы размещают ниже этих линий, причем мини-

мальные расстояния по вертикали между ними зависят от напря-

жения:

Напряжение ЛЭП, кВ.... до 1 20 35... ПО 150 220 330 500

Расстояние, м....... 1 3 4 4,5 5 6 6,5

Прокладка газопроводов по железнодорожным и автомобиль-

ным мостам осуществляется таким образом, чтобы исключить воз-

можность скопления газа в случае его утечки в конструкциях моста.

Газопроводы, подвешиваемые к мостам, должны выполняться из

стальных бесшовных или прямошовных труб, изготовленных элек-

тродуговой сваркой, и иметь компенсирующие устройства.

Газопроводы, проложенные по металлическим и железобетон-

ным мостам, плотинам и другим гидротехническим сооружениям,

должны быть электроизолированы от металлических частей.

Расстояние между опорами надземных газопроводов определя-

ется расчетом. Узлы и детали крепления газопроводов выполняют-

ся по рабочим чертежам типовых конструкций.

2.3. Переходы газопроводов через препятствия

Переходы через овраги и водные пути. Пересечение газопрово-

дами водных преград осуществляется несколькими способами:

подвеской к конструкциям существующих мостов;

строительством специальных мостов;

использованием несущей способности самих труб с устрой-

ством из них арочных переходов;

выполнением подводного перехода — дюкера.

Наиболее простой и экономичной является подвеска газопро-

водов к конструкциям существующих автострадных или пешеход-

ных металлических и железобетонных мостов. Но этот способ при-

30

Рис. 2.3. Подвеска газопровода под железобетонным мостом:

I 1 — газопровод; 2 — окраска или изолирующее покрытие; 3 — регулируемая

подвеска

(меняется редко из-за отсутствия мостов в необходимых для вы-

। полнения переходов местах. Кроме того, он не обеспечивает усло-

вий безопасности, особенно при прокладке газопроводов высоких

давлений.

। Подвеска к конструкциям существующих мостов обеспечивает

[свободный доступ к газопроводам для осмотра и ремонта, ком-

। пенсацию деформаций, возникающих из-за резкого суточного и

? сезонного колебаний температур наружного воздуха, и безопасное

i рассеивание в атмосфере возможных утечек газа (рис. 2.3).

, Сооружать специальные мосты для прокладки газопроводов

целесообразно через реки, для которых характерны быстрое тече-

I ние, частые и бурные паводки, неустойчивые русло и берега, с

; целью одновременного использования этих мостов для пешеход-

; ного и автомобильного транспорта. Наиболее экономичными яв-

। ляются арочные переходы, выполненные из самих газопроводных

труб, с опорными системами, заделанными в береговые бетонные

устои (рис. 2.4).

В городах наибольшее распространение получила прокладка га-

зопроводов под водой (рис. 2.5). Выбор трассы для подводных пере-

ходов согласуется со схемой газоснабжения города и с необходи-

мостью обеспечения удобства и безопасности эксплуатации со-

оружений. Трассу дюкера необходимо располагать на прямолиней-

ном участке реки под углом 90° к нему. Число ниток перехода за-

висит от степени его ответственности. Если переходы входят в си-

31

Рис. 2.4. Схема трубчатой арки

стему основных газопроводов, то число ниток в них должно быть

не менее двух. Пропускная способность каждой нитки должна со-

ставлять не менее 70 % от пропускной способности подводящих

газопроводов. Двухниточными выполняют переходы, через кото-

рые получают газ отдельные промышленные предприятия, для ко-

торых перерывы в его подаче грозят остановкой.

Однониточные переходы применяются в кольцевых системах

газоснабжения в том случае, если при их ремонте потребители

могут получать газ из других газопроводов, а также при подаче газа

отдельным потребителям, способным без значительного ущерба

перейти на другие виды топлива.

Глубину заложения дюкеров в грунте на неразмываемых участ-

ках судоходных рек принимают не менее 1 м, а на несудоходных —

не менее 0,3 м. Для обеспечения устойчивого положения дюкеров

Рис. 2.5. Схема подводного перехода — дюкера:

1 — основной газопровод; 2 — дюкер; 3 — балластировочные грузы;

4 — колодцы с отключающими задвижками

32

К на дне водоема их снабжают грузами, придающими газопроводам

К отрицательную плавучесть.

# Подводные переходы, по которым транспортируют влажный

* газ, для обеспечения стока конденсата прокладывают с уклоном в

>' сторону одного или обоих берегов в зависимости от ширины вод-

' ной преграды. При этом в низших точках переходов устанавливают

сборники конденсата, снабженные трубками, выведенными на бе-

реговую поверхность под ковер, для удаления жидкости с помо-

! щью насосов или вакуум-цистерн.

Переходы через железнодорожные, трамвайные пути и автомо-

бильные дороги. Способ выполнения перехода газопроводов через

к железнодорожные, трамвайные пути и автомобильные дороги вы-

c. бирают в зависимости от местных условий и экономической целе-

ь сообразности.

Пересечения газопроводов с железнодорожными, трамвайны-

*' ми путями и автомобильными дорогами выполняют под углом 90 °.

К. Подземные газопроводы всех давлений в местах пересечения с

В. железнодорожными, трамвайными путями и автомобильными до-

В рогами прокладывают в стальных футлярах, концы которых уп-

В лотняют. При этом на одном конце футляра устанавливают конт-

В рольную трубку, выходящую под защитное устройство.

К При вынужденном пересечении стенок канализационных и дру-

В гих коллекторов или туннелей (рис. 2.6) газопроводы низкого и

К среднего давлений прокладывают в изолированных футлярах, не

Ж имеющих соединений внутри пересекаемых сооружений. Концы этих

В футляров выводят не менее чем на 0,5 м за пределы крайних сте-

нок сооружений. Пересечение газопроводами высоких давлений

И коллекторов различного назначения недопустимо.

Рис. 2.6. Схема пересечения газопроводом коллектора или колодца:

1 — газопровод; 2 — футляр с сальником; 3 — контрольная трубка; 4 — ковер

В. А. Жила 33

2.4. Трубы для газопроводов

При строительстве газопроводов применяют, как правило, сталь-

ные трубы. В последнее время для подземных газопроводов широко

используют полиэтиленовые и винипластовые трубы.

Например, полиэтиленовые трубы применяют для подземных

межпоселковых газопроводов с давлением до 0,6 МПа и подзем-

ных газопроводов с давлением до 0,3 МПа, прокладываемых на

территории сельских населенных пунктов.

При строительстве систем газоснабжения используют стальные

прямошовные, спиральношовные и бесшовные трубы, изготов-

ленные из хорошо сваривающейся стали, содержащей не более

0,25 % углерода, 0,056 % серы и 0,046 % фосфора.

Для подземных и наземных газопроводов используют трубы с

толщиной стенки не менее 3 мм, а для наружных надземных и

наземных газопроводов — не менее 2 мм.

Выбор стальных труб для конкретных условий строительства

систем газоснабжения производят в соответствии с табл. 2.2.

По способу изготовления стальные трубы делятся на сварные

(прямо- и спиральношовные) и бесшовные (тепло-, горяче- и хо-

лоднодеформированные).

Соединяются стальные трубы сваркой, при этом сварочное со-

единение должно быть равнопрочным с основным металлом труб.

Импульсные газопроводы для присоединения контрольно-из-

мерительных приборов и приборов автоматики изготавливаются

из стальных труб, рассчитанных на соответствующие давления.

Однако для их подключения допускается применять медные, круг-

лые, тянутые и холоднокатаные трубы общего назначения.

При эксплуатации установок, использующих газовое топливо,

применяют гибкие газопроводы, например на газонаполнитель-

ных станциях (ГНС), при сливе газа из железнодорожных цис-

терн, наполнении газом автоцистерн, сливе газа в групповые ре-

зервуарные установки и замене баллонов. В отличие от стальных

газопроводов, резиновые и резинотканевые рукава обеспечивают

безаварийную работу на более короткий срок, так как с течением

времени физические и механические свойства резины и ткани из-

меняются, причем такое свойство резины, как эластичность, мо-

жет быть полностью утрачено.

Резиновые и резинотканевые рукава должны иметь на обоих

концах специальные приспособления для присоединения к трубо-

проводам и штуцерам сосудов и аппаратов.

На рис. 2.7 показан способ заделки рукавов со штуцерами при

помощи зажимной обоймы 3 и ниппеля 2, на котором находится

накидная гайка 7. Хвостовик ниппеля 2 выполнен в виде конуса и

резьбовой части, при помощи которой он соединяется с обоймой

3. При монтаже шланг 4 ввинчивается в наконечник обоймы 3 до

34

i Таблица 2.2

; Стальные трубы для строительства наружных надземных газопроводов,

прокладываемых в районах с расчетной температурой наружного воздуха

не ниже -40 °C, а также подземных и внутренних газопроводов, которые

не охлаждаются ниже -40 °C

Тип труб (стандарт) Марка стали (стандарт) Наружный диаметр трубы, мм

1. Электросварные прямошовные (ГОСТ 10705—80 группа В и ГОСТ 10704-91) ВСт2сп, ВСтЗсп не менее 2-й категории (ГОСТ 380-88); СтЮ, Ст15, Ст20 (ГОСТ 1050-88) 10...530

s 2. Электросварные ! (ТУ 14-3-943-80) ВСтЗсп не менее 2-й категории (ГОСТ 380-88); СтЮ (ГОСТ 1050-88) 219...530

। 3. Электросварные прямошовные и спиральношовные для магистра- ; льных газонефтепроводов (ГОСТ ; 20295-85) ВСтЗсп не менее 2-й категории ГОСТ 380-88; СтЮ, 15, 20 ГОСТ 1050-88 По ГОСТ 20295-85

; 4. Электросварные прямошовные > (ГОСТ 10706—76 группа В ! И ГОСТ 10704-91) ВСт2сп, ВСтЗсп не менее 2-й категории (ГОСТ 380-88) 630... 1220

! 5. Электросварные |спиральношовные (ГОСТ 8696—74 |группа В) ВСт2сп, ВСтЗсп не менее 2-й категории (ГОСТ 380-88) 159... 1220

|б. Бесшовные горячедеформи- |рованные (ГОСТ 8731—87 группы В и Г и ГОСТ 8732-78) СтЮ, Ст20 (ГОСТ 1050-88) 45 ...325

7. Бесшовные холоднодеформи- I рованные и теплодеформирован- ные (ГОСТ 8733—87 группы В и Г |И ГОСТ 8734-75) СтЮ, Ст20 (ГОСТ 1050-88) 10...45

|8. Электросварные спирально- |шовные (ТУ 14-3-808-78) ТУ 14-3-808-78 530... 820; 1020; 1220

|9. Бесшовные горячедеформиро- |ванные (ТУ 14-3-190—82 — только |для тепловых электростанций) СтЮ, Ст20 (ГОСТ 1050-88) 57... 426

. Примечания: 1. Трубы, указанные в пп. 6 и 7, применяют, как правило,

Ля жидкой фазы сжиженных углеводородных газов.

2. Для тепловых электростанций трубы из Ст20 применяют в районах с расчет-

Юй температурой до —30 °C.

35

Рис. 2.7. Пример соединения резиновых рукавов с металлической

оплеткой:

1 — накидная гайка; 2 — ниппель; 3 — зажимная обойма; 4 — шланг

упора, после чего ввинчивается ниппель 2, который своим кони-

ческим хвостовиком вминает шланг в канаву резьбы наконечника

и уплотняет соединение.

Для строительства подземных газопроводов широко применя-

ются полиэтиленовые трубы, которые имеют ряд преимуществ по

сравнению со стальными:

высокую коррозионную стойкость почти во всех кислотах (кро-

ме органических) и щелочах, что исключает необходимость изо-

ляции их и электрохимической защиты;

незначительную массу, что обеспечивает снижение транспорт-

ных расходов, а также трудозатрат при их монтаже;

повышенную пропускную способность (приблизительно на 20 %)

благодаря гладкости их поверхности (эквивалентная шероховатость

стенки стальной трубы равна 0,01 см, а полиэтиленовой — 0,002);

достаточно высокую прочность при достаточных эластичности

и гибкости.

К недостаткам полиэтиленовых труб следует отнести: горючесть;

повышенную окисляемость при нагревании; деструкцию матери-

ала при температурах выше 30 °C; изменение свойств под воздей-

ствием прямых солнечных лучей; высокий коэффициент линейно-

го расширения (при 20...30°C к = 0,000221/°C); усталостные про-

цессы (релаксационное разуплотнение).

Отечественная промышленность для газопроводов изготавли-

вает трубы из полиэтилена с минимальной длительной прочно-

стью MRS 8,0 (ПЭ80) и 10,0 (ПЭ100) МПа.

Трубы из ПЭ80 — полиэтилена средней плотности (0,935...

0,940 г/см3) — обладают повышенной длительной прочностью и

стойкостью к растрескиванию, а также достаточной эластичнос-

тью. Эти трубы применяют для строительства газопроводов низко-

го, среднего и высокого II категории (< 0,6 МПа) давлений.

Полиэтиленовая труба (в том числе профилированная) харак-

теризуется стандартным размерным отношением ее номинального

наружного диаметра к номинальной толщине стенки (SDR), ко-

36

торое определяется в зависимости от давления в газопроводе, марки

полиэтилена и коэффициента запаса прочности:

SDR =

2MRS !

МОР с

где MRS — показатель минимальной длительной прочности поли-

этилена, использованного для изготовления труб и соединитель-

ных деталей, МПа; МОР — максимальное рабочее давление газа

для данной категории газопроводов, МПа; с — коэффициент за-

паса прочности, выбираемый в зависимости от условий работы

газопровода по нормативным документам.

Применение длинномерных полиэтиленовых труб заметно сни-

жает по сравнению с использованием мерных труб число сварных

соединений, т.е. позволяет сокращать время монтажа. В настоящее

время получили распространение два способа соединения поли-

этиленовых труб: сварка встык с помощью электронагревательно-

го инструмента и посредством использования муфт с закладными

электронагревательными спиралями. Второй способ сварки надеж-

нее первого, однако высокая стоимость муфт с термоэлементами

делает его экономически невыгодным для соединения полиэтиле-

новых труб мерной длины, в частности для труб диаметром свыше

200 мм, которые выпускаются только отрезками.

При строительстве газопроводов из полиэтиленовых труб зна-

чительно сокращаются объем земляных работ и продолжительность

строительства, так как трубопровод разматывается с барабана и

укладывается непосредственно в траншею.

Гибкость и эластичность полиэтилена позволяют применять

трубы из него при прокладке газопроводов методом направленно-

го бурения, т.е. когда возможны изменения направления трассы и

ее изгибы большого радиуса. Способность полиэтиленовых труб

удлиняться под нагрузкой (относительное удлинение при разрыве

составляет не менее 350 %) обеспечивает возможность их исполь-

зования в неустойчивых грунтах, т.е. в районах, подверженных сей-

смической опасности, и в проседающих горных породах, а также в

пучинистых грунтах.

В последнее время в ряде регионов страны, в которых массовое

строительство газопроводов осуществлялось 40 лет назад, остро

встает вопрос о их реконструкции. Восстанавливать изношенные

Трубопроводы обычным методом — заменой старых стальных труб

на новые — не представляется возможным. Поэтому в настоящее

время применяют технологию восстановления малонадежных под-

земных стальных газопроводов путем размещения в них полиэти-

леновых труб меньшего диаметра. В этом случае старая металличес-

Тсая труба выполняет роль футляра, защищающего полиэтилено-

вый газопровод от механических воздействий и повышающего тем

37

самым надежность сети. Но в связи с тем, что внутренний диаметр

нового полиэтиленового газопровода при этом становится мень-

ше, чем внутренний диаметр заменяемого металлического трубо-

провода, возникает вопрос о повышении давления в газовой сети.

Одно из основных преимуществ такой технологии ремонта —

малый объем земляных работ, так как в этом случае котлованы для

монтажа отрываются только в начале и конце восстанавливаемого

участка трубопровода, длина которого может достигать 200 м. При

использовании этого метода восстановления обеспечивается воз-

можность полного или частичного отказа от электрохимической

защиты газопровода, увеличивается срок его службы, повышают-

ся ремонтопригодность и удобство обслуживания.

Существуют методы реконструкции газопроводов с использо-

ванием полиэтиленовых труб большего наружного диаметра, чем

внутренний диаметр стальных труб, с предварительным обжатием

их термическим или термомеханическим способом. В первом слу-

чае внутри реконструируемого стального газопровода протягива-

ют длинномерную полиэтиленовую трубу, диаметр которой не-

сколько превышает диаметр стальной трубы. Технология этого ме-

тода реконструкции предусматривает предварительный нагрев по-

лиэтиленовой трубы до определенной температуры перед протяж-

кой через специальное калибровочное устройство, которым она

сжимается до диаметра меньшего, чем восстанавливаемый газо-

провод. Когда полиэтиленовая труба остывает, она принимает свою

первоначальную форму, плотно прилегая к внутренним стенкам

стального газопровода.

Во втором случае полиэтиленовой трубе термомеханическим

способом придают форму буквы U, сильно уменьшающую ее по-

перечное сечение, и наматывают на барабан для транспортирова-

ния, с которого затем ее протягивают с помощью лебедки в ста-

рой трубе. Протянутая через восстанавливаемый участок газопро-

вода полиэтиленовая труба обрезается и с обеих сторон закрыва-

ется специальными задвижками. Затем в трубопровод подается

сжатая паровоздушная смесь, под действием которой полиэтиле-

новая труба расширяется и расправляется до своей первоначаль-

ной формы, плотно прилегая при этом к стенкам газопровода.

Преимуществом этих методов реконструкции газопроводов по

сравнению со свободной протяжкой полиэтиленовых труб являет-

ся небольшое изменение их внутреннего диаметра, а так как при

этом уменьшается шероховатость стенок трубы, пропускная спо-

собность газопроводов практически не изменяется.

Для восстановления работоспособности старых стальных газо-

проводов применяют также технологию «Феникс», по которой на

надлежащем ремонту участке, предварительно отключенном и очи-

щенном, в трубу вводят тканевый шланг, сплетенный из нейлоно-

вых и полиэфирных нитей с наружной поверхностью, покрытой

38

специальным клеем. Свойства полиэфирных и нейлоновых нитей и

специальная технология изготовления определяют способность шлан-

га растягиваться в радиальном направлении, обеспечивая плотное

прилегание его наружной поверхности, покрытой клеем, к внут-

ренней поверхности трубы под воздействием паровоздушной сме-

си.

Применение этого вида ремонта газопровод, особенно при пе-

ресечении им важных автомагистралей, железных дорог и водных

преград, дает значительный экономический эффект, сокращает

сроки работ, повышает надежность и безопасность эксплуатации

восстановленных участков.

2.5. Запорные устройства

К запорным устройствам относятся трубопроводная арматура

(краны, задвижки, вентили), гидравлические задвижки и затво-

ры, а также быстродействующие (отсечные) устройства с пневма-

тическим или магнитным приводом.

Запорные устройства должны обеспечивать:

герметичность отключения;

минимальные потери давления в открытом положении;

удобство обслуживания и ремонта.

Принципиальные схемы работы различных запорных устройств

приведены на рис. 2.8.

Запирающий орган (затвор) крана (см. рис. 2.8, а) представляет

собой пробку, вращающуюся в корпусе вокруг своей оси. В шаро-

вых кранах пробка имеет шарообразную форму, а в остальных —

.форму усеченного конуса. Имеющиеся в пробке сквозное отвер-

стие в шаровых кранах круглое, а в остальных — шелевидное. Для

полного открытия пробку необходимо повернуть на 90 °.

Проход в задвижке (см. рис. 2.8, б) перекрывается затвором, име-

ющим форму плоского диска или клина и передвигающимся в

плоскости, перпендикулярной направлению движения газа. Для

Полного открытия затвор выдвигают на расстояние, равное услов-

ному диаметру прохода Dy.

Вентильный затвор (см. рис. 2.8, в) перемещается вдоль оси сед-

ла, и для полного открытия его достаточно поднять на 1/4 Dy.

В гидрозатворе и гидравлической задвижке (см. рис. 2.8, г, д)

атвором служит вода, высота столба которой Н = h2-hi должна

гревышать максимальное давление (300 мм вод. ст.) в газопроводе.

Привод к затворам запорных устройств может быть ручным,

(еханическим, пневматическим и гидравлическим, электричес-

ким и электромагнитным.

На газопроводах наиболее часто используют краны и задвиж-

34, значительно реже — вентили с ручным приводом, гидрозатво-

>ы и гидравлические задвижки.

39

Рис. 2.8. Принципиальные схемы работы запорных устройств:

а — кран; б — задвижка; в — вентиль; г — гидрозатвор; д — гидравлическая

задвижка; 1 — корпус; 2 — запирающий орган; 3 — трубка для заливки воды; 4 —

плунжер

Автоматизация процесса сжигания газа обусловила примене-

ние вентилей и клапанов с электромагнитным приводом.

Арматура и соединительные части трубопроводов характеризу-

ются условным и рабочим давлением.

Под условным давлением (ру) понимается наибольшее избыточ-

ное рабочее давление, при котором обеспечивается длительная

работа арматуры, при температуре среды 20 °C.

Под рабочим (рр) понимается наибольшее избыточное давле-

ние, при котором обеспечивается длительная работа арматуры,

при рабочей температуре проводимой среды.

Под пробным (рпр) понимается избыточное давление, при ко-

тором арматура должна подвергаться гидравлическому испытанию

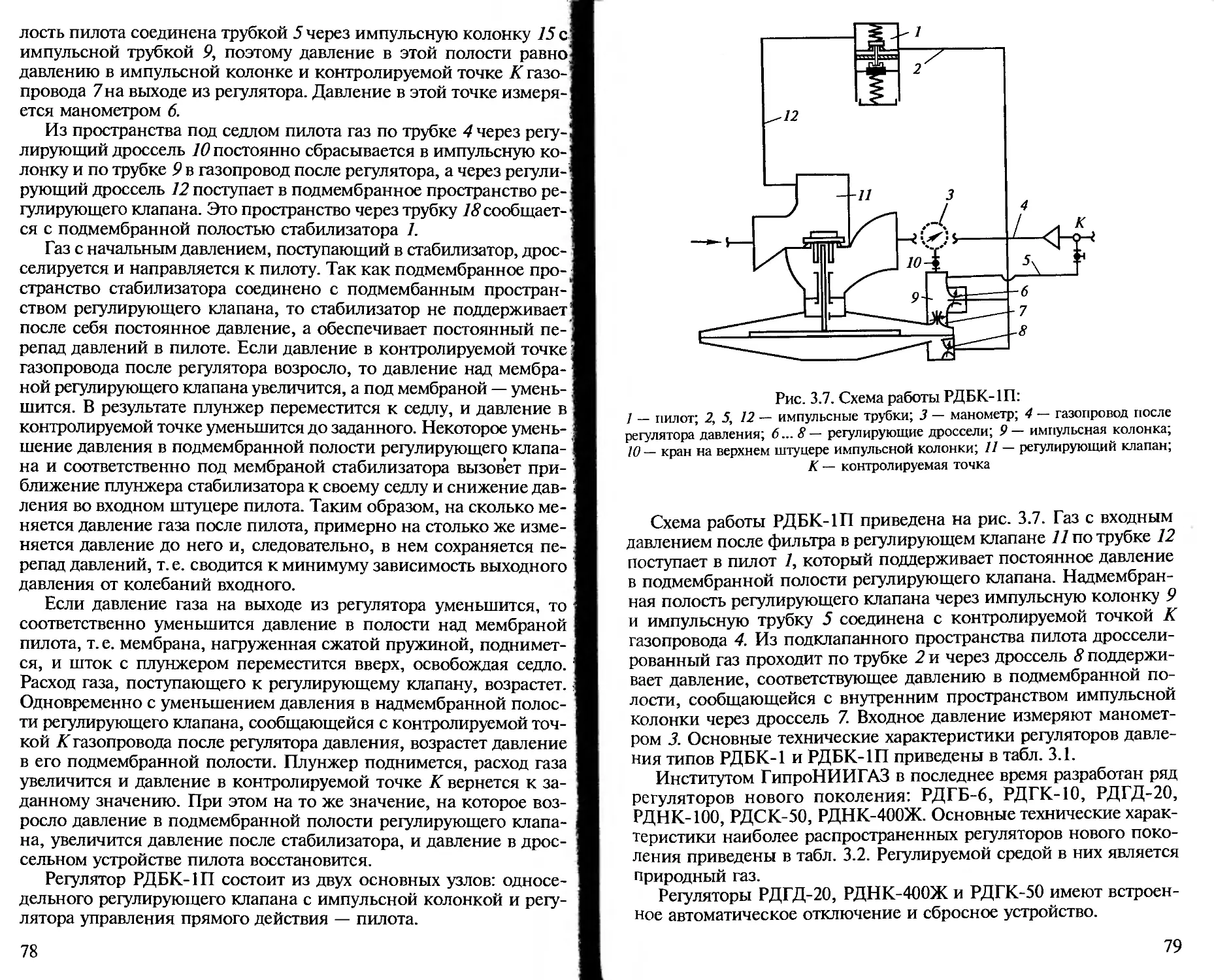

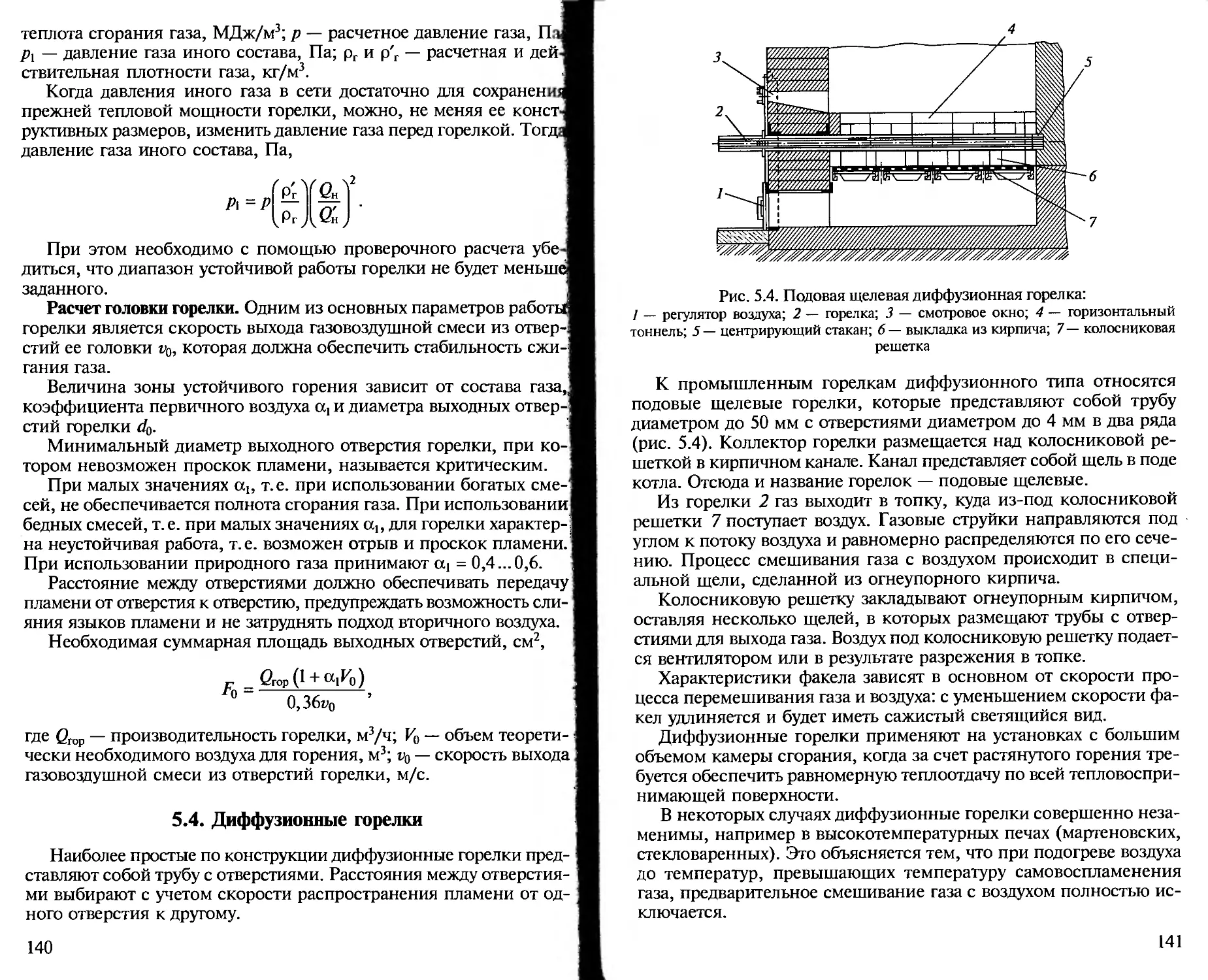

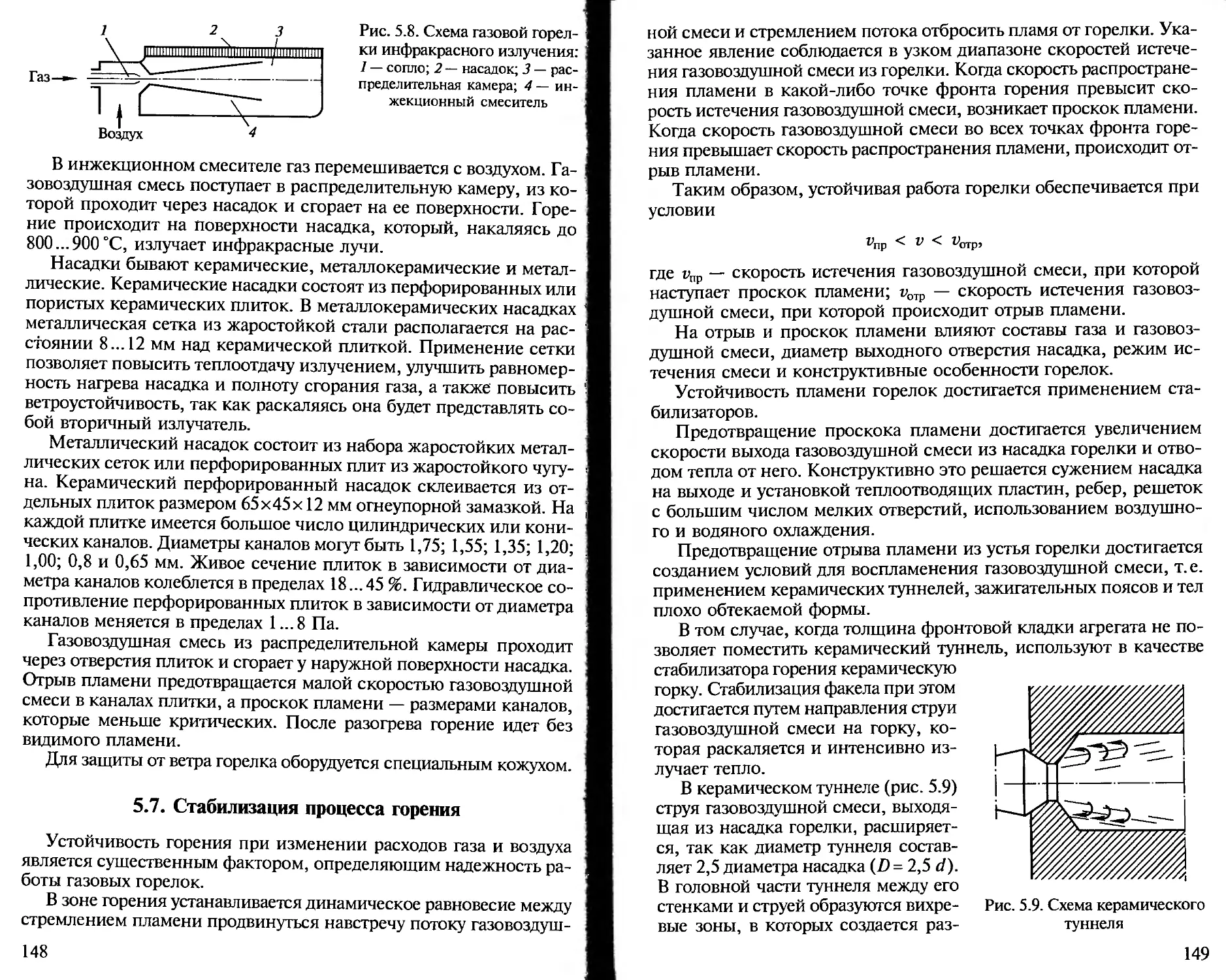

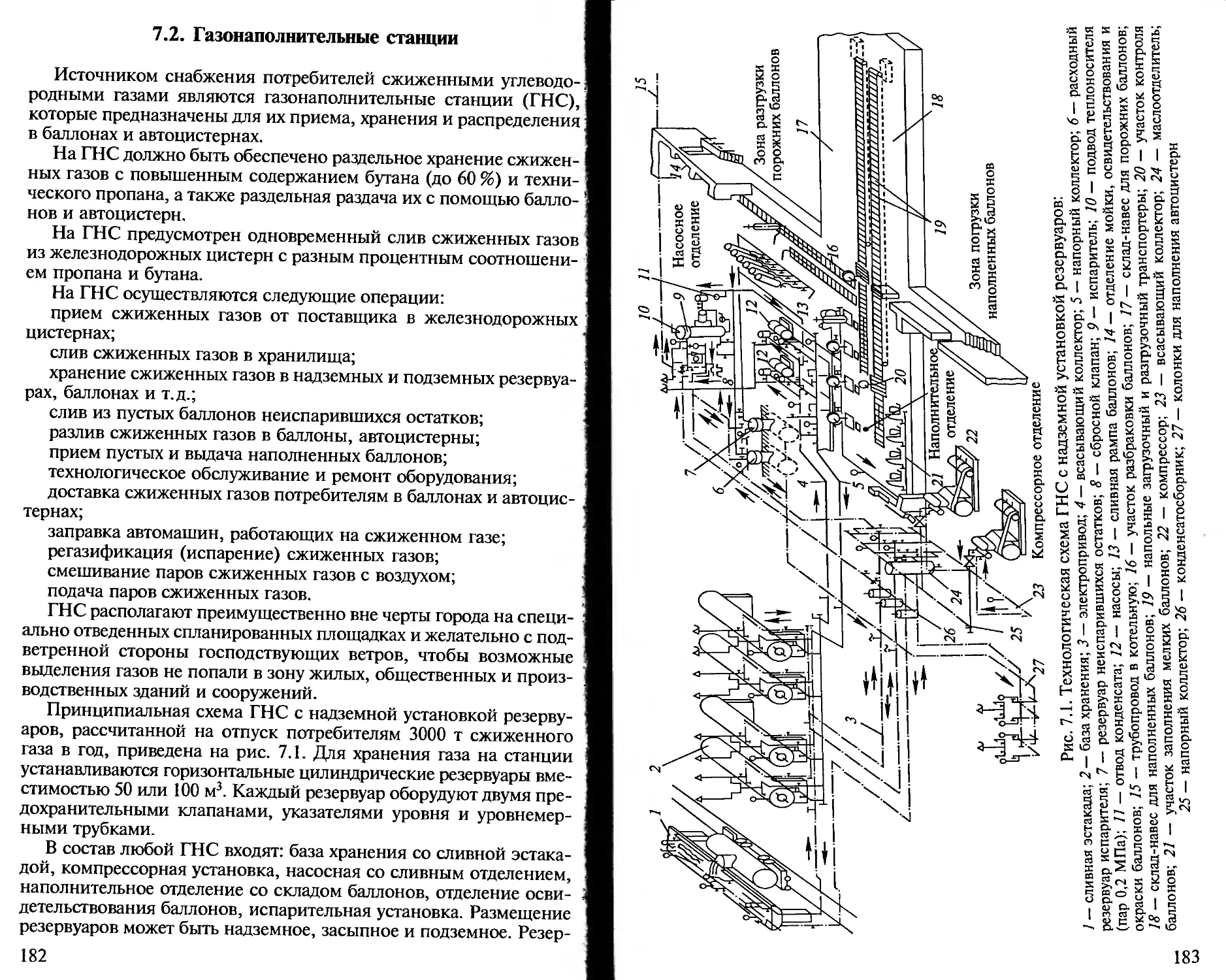

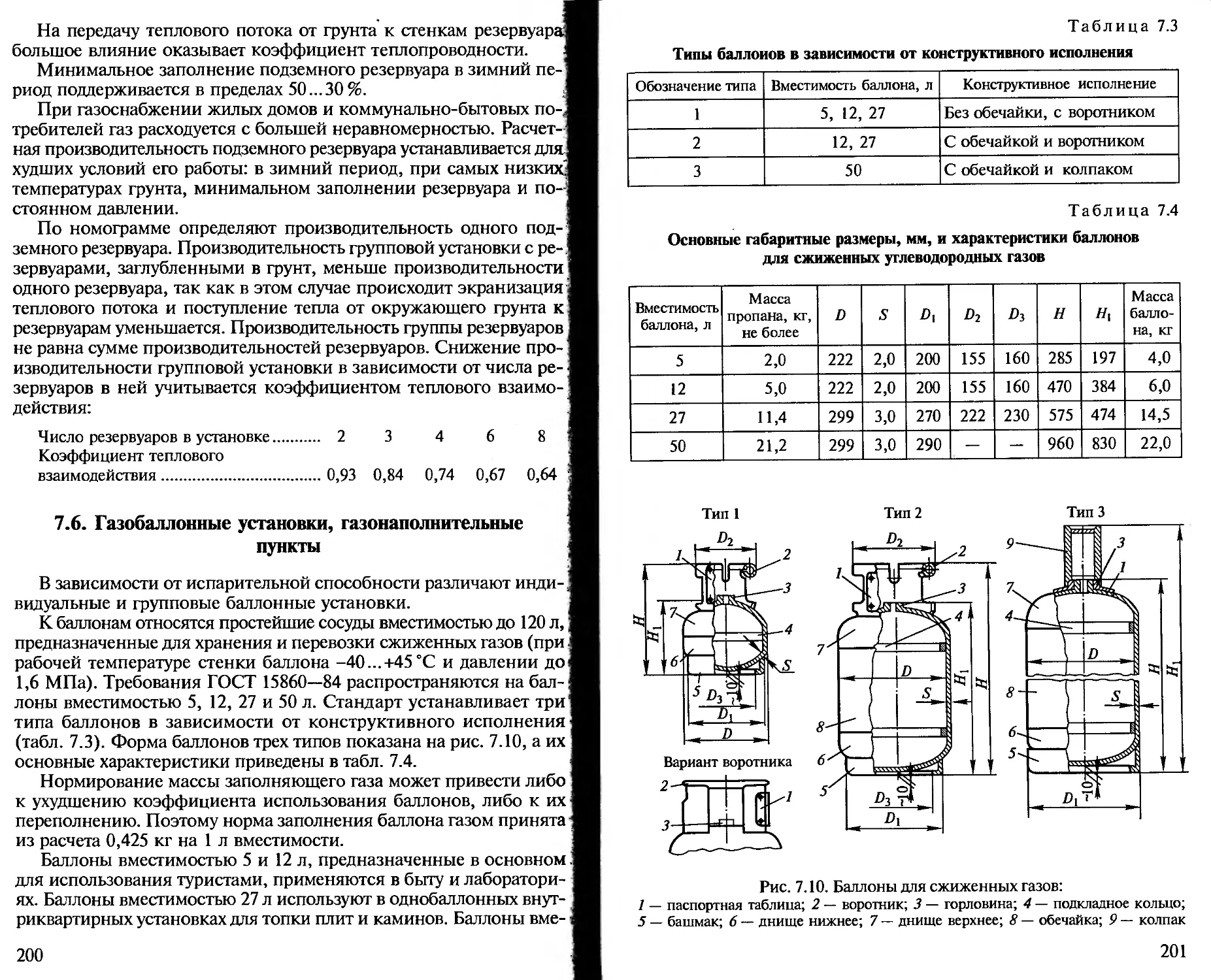

на прочность и плотность водой при температуре не выше 100 °C.