Текст

МИНИСТЕРСТВО ОБОРОНЫ СССР

ДВИГАТЕЛЬ 5ТДФ

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА—1977

1

УДК 621.439.001.3

Техническое описаниё разработано на основе ранее изданной книги «Быстро-

ходный танковый двигатель 5ТДФ. Техническое описание» (Воениздат, 1970 г.).

В книге изложено описание устройства двигателя, работа его механизмов и

систем, а также приведены некоторые сведения по его эксплуатации.

Для изучения правил эксплуатации двигателя 5ТДФ следует пользоваться

книгой «Объект 434. Техническое описание и инструкция по эксплуатации».

Настоящее Техническое описание разработано коллективом конструкторов

завода-изготовителя с учетом конструктивных изменений по состоянию на 10 сен-

тября 1975 г.

2

Глава I

ПРИНЦИПИАЛЬНАЯ СХЕМА И РАБОЧИЙ

ЦИКЛ ДВИГАТЕЛЯ

Принципиальная схем а (Двигателя

Двигатель 5ТДФ представляет собой пятицилиндровый, много-

топливный, двухтактный турбопоршневой двигатель с противопо-

ложно движущимися поршнями жидкостного охлаждения с непо-

средственным смесеобразованием, прямоточной продувкой, гори-

зонтальным расположением цилиндров и двухсторонним отбором

мощности.

Принципиальная -схема двигателя показана на рис. L

----• Направление движения воздуха

------Направление движения от работавших газов

Рис. 1. Принципиальная схема двигателя:

/ — турбина, 2 — нагнетатель; 3—редуктор; 4 — выпускные окна; 5 — продувочные окйЭч

1* Зак. 4077дсп

(В турбопоршневом двигателе в отличие от поршневых двигате-

лей имеются два жестко соединенных между собой лопаточных

агрегата — нагнетатель и газовая турбина.

Нагнетатель 2 служит для предварительного сжатия воздуха,

подаваемого в цилиндры. Сжатие воздуха необходимо для продув-

ки цилиндров и наддува двигателей. При наддуве увеличивается

весовое наполнение цилиндров воздухом. Это позволяет увеличить

количество подаваемого в цилиндры топлива и тем самым сущест-

венно повысить мощностные показатели двигателя.

Газовая турбина 1 преобразует часть тепловой энергии отрабо-

тавших в цилиндре газов в механическую, которая исполь-

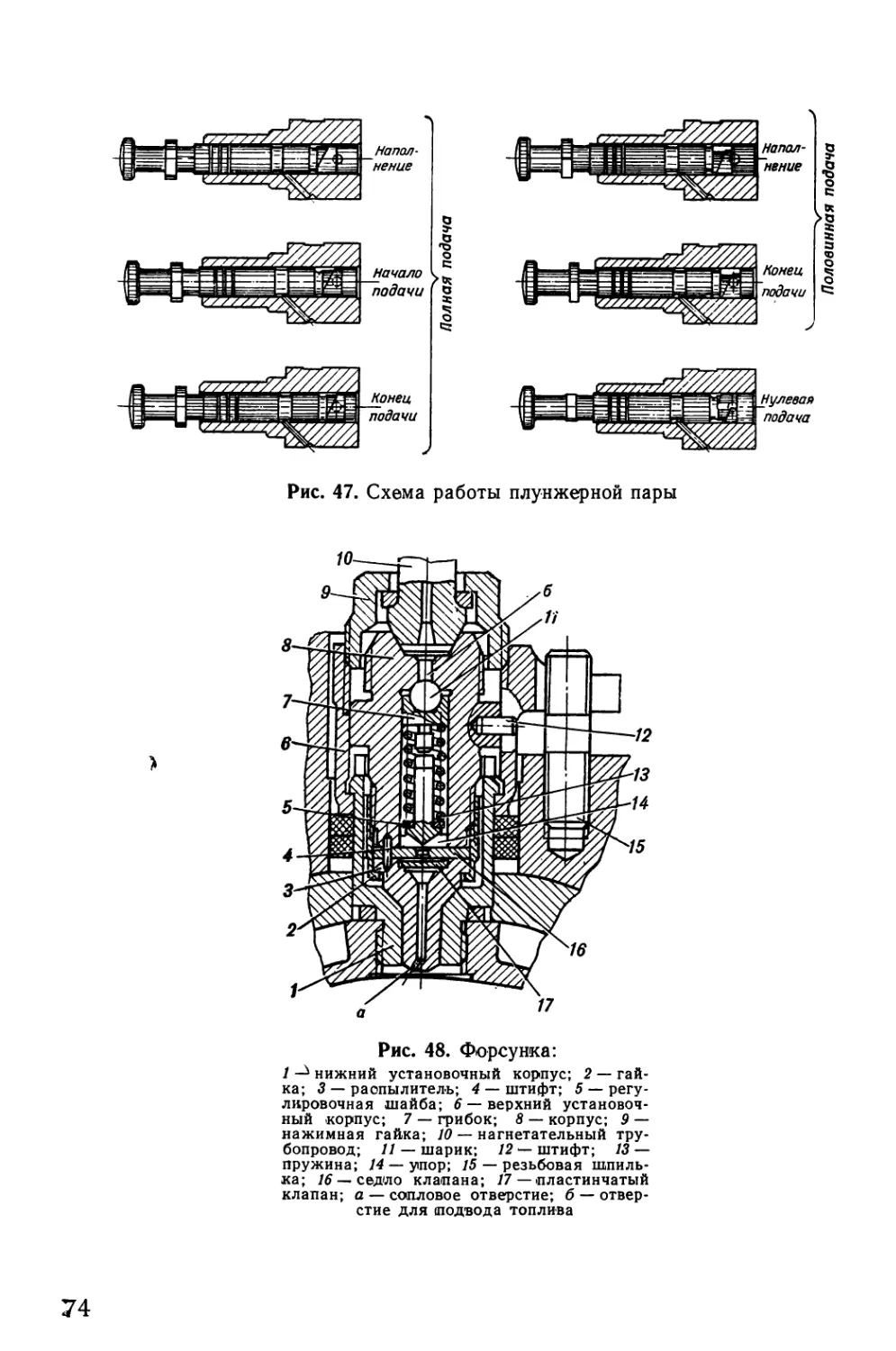

зуется для привода нагнетателя. Использование энергии от-

работавших газов в турбине повышает экономичность рабо-

ты двигателя.

Мощность, развиваемая газовой турбиной, меньше мощности,

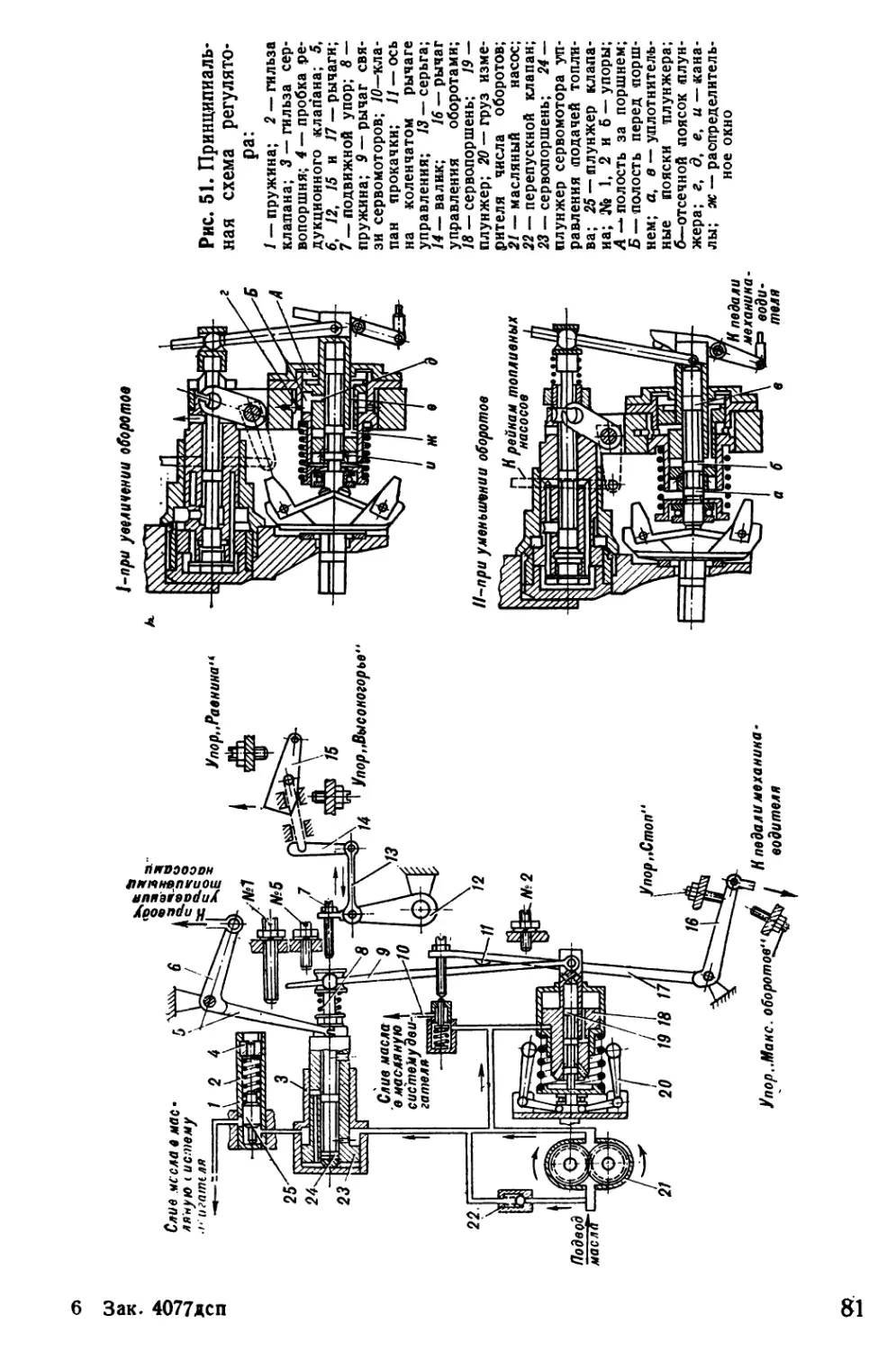

необходимой для привода нагнетателя. Для компенсации недостаю-

щей мощности используется часть мощности, развиваемой поршне-

вой частью двигателя. С этой целью нагнетатель через редуктор 3

соединяется с коленчатыми валами двигателя.

Пять цилиндров расположены горизонтально. В стенках каж-

дого цилиндра имеются: с одной стороны — три ряда продувочных

окон, с другой — выпускные окна. Продувочные окна служат для

пуска в цилиндры свежего заряда (воздуха). Воздух подается к

продувочным окнам от нагнетателя через промежуточный объем

блока, называемый продувочным ресивером. Выпускные окна 4

обеспечивают выпуск ив цилиндра отработавших газов. Выходя-

щие из цилиндра отработавшие газы .поступают через выпускной

коллектор в газовую турбину.

(В каждом цилиндре расположены два противоположно движу-

щихся поршня. Между поршнями при их максимальном сближении

образуется камера сгорания. Каждый поршень посредством шату-

на связан со своим коленчатым валом. Поршни помимо своего пря-

мого назначения управляют открытием и закрытием продувочных

и выпускных окон, т. е. выполняют функции газораспределительно-

го механизма. В связи с этим поршни, управляющие продувочными

окнами, а также связанные с ними детали кривошипно-шатунного

механизма называются впускными (продувочными), а поршни,

управляющие выпускными окнами, — выпускными.

Коленчатые валы связаны между собой шестернями главной

передачи. Направление вращения валов одинаковое — по ходу часо-

вой стрелки со стороны турбины. При этом выпускной коленчатый

вал опережает впускной вал на 10° При таком смещении коленча-

тых валов максимальное сближение впускных и выпускных порш-

ней получается тогда, когда выпускной вал пройдет свою геомет-

рическую внутреннюю мертвую точку (bjm.t.) на 5°, а впускной вал

не дойдет до своей внутренней мертвой точки на 5° Это положение

кривошипно-шатунного механизма двигателя соответствует мини-

мальному расстоянию между поршнями и условно называется

внутренней объемной мертвой точкой (в.о.м.т.).

4

Действительная степень сжатия, определяемая по моменту за-

крытия продувочных окон, составляет 16,5. Геометрическая сте-

пень сжатия равна 20,9.

Угловое смещение коленчатых валов в сочетании с несиммет-

ричным расположением продувочных и выпускных окон по длине

цилиндра Обеспечивает получение требуемых фаз газораспределе-

ния, при которых достигаются достаточная очистка цилиндра от

отработавших газов и наполнение цилиндра сжатым воздухом.

В связи с угловым смещением коленчатых валов крутящий мо-

мент, снимаемый с них, неодинаков и составляет для впускного ва-

ла 30% и для выпускного вала 70% суммарного крутящего момен-

та двигателя. Крутящий момент, развиваемый на впускном валу,

передается через шестерни главной передачи на выпускной вал.

Суммарный крутящий момент снимается с двух сторон выпускного

вала и передается через две зубчатые муфты полужесткого соеди-

нения на валы коробок передач объекта.

Рабочий Цйкл двигателя!и фазы газораспределения

Рабочие циклы двухтактного и четырехтактного двигателя скла-

дываются из одних и тех же процессов — наполнения цилиндра

свежим зарядом, сжатия рабочего тела, расширения продуктов

сгорания и выпуска отработавших газов.

-В четырехтактных двигателях, как известно, эти процессы осу-

ществляются за четыре такта — четыре хода поршня или два обо-

рота коленчатого вала. При этом процессы сжатия и расширения,

необходимые для преобразования тепла в работу, занимают лишь

половину времени всего цикла.

Другую половину цикла занимают вспомогательные процессы

впуска и выпуска, обеспечивающие смену рабочего тела в цилинд-

ре. Вследствие этого время, отводимое на рабочий цикл, с точки

зрения .получения работы используется недостаточно полно.

В двухтактных двигателях рабочий цикл осуществляется за два

такта — два ходи поршня или один оборот коленчатого вала.

Поэтому в двухтактном двигателе число циклов, совершаемых в

единицу времени, будет в два раза больше, чем в четырехтактном,

что цри прочих равных условиях определяет повышение мощности

двигателя.

Наиболее существенные отличия двухтактного цикла от четы-

рехтактного связаны с организацией процессов газообмена. В че-

тырехтактных двигателях процессы впуска и выпуска осуществля-

ются в результате насосного действия поршня в течение двух так-

тов. В двухтактных двигателях время протекания этих процессов

ограничено периодами открытого состояния выпускных и продувоч-

ных окон. Для того чтобы в условиях ограниченного времени и от-

сутствия насосного действия поршня обеспечить удовлетворитель-

ное протекание процессов газообмена, наполнение и очистка ци-

линдра двухтактного двигателя осуществляются воздухом, предва-

5

рительно сжатым до определенного давления специальным агрега-

том, который называется нагнетателем.

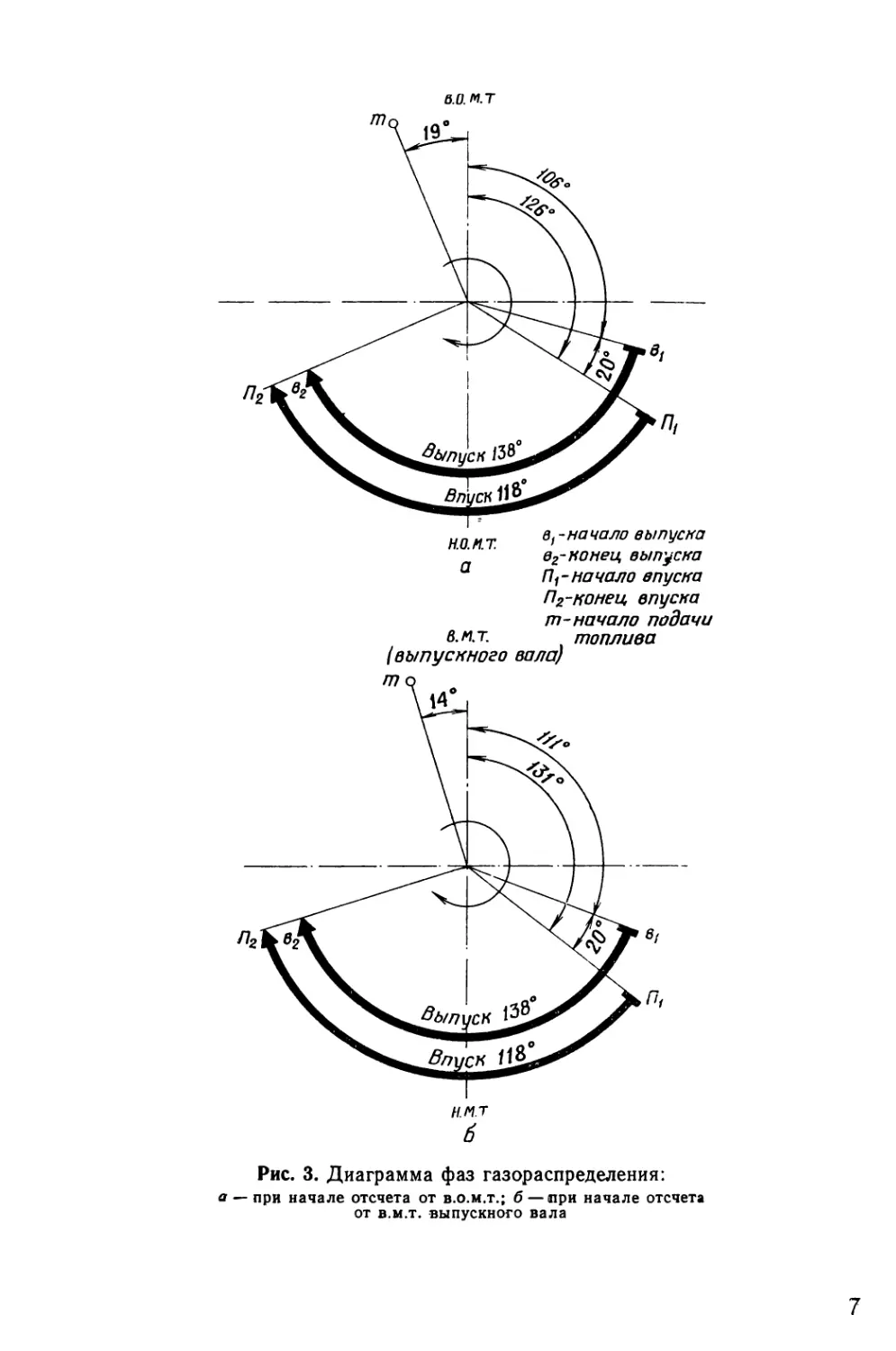

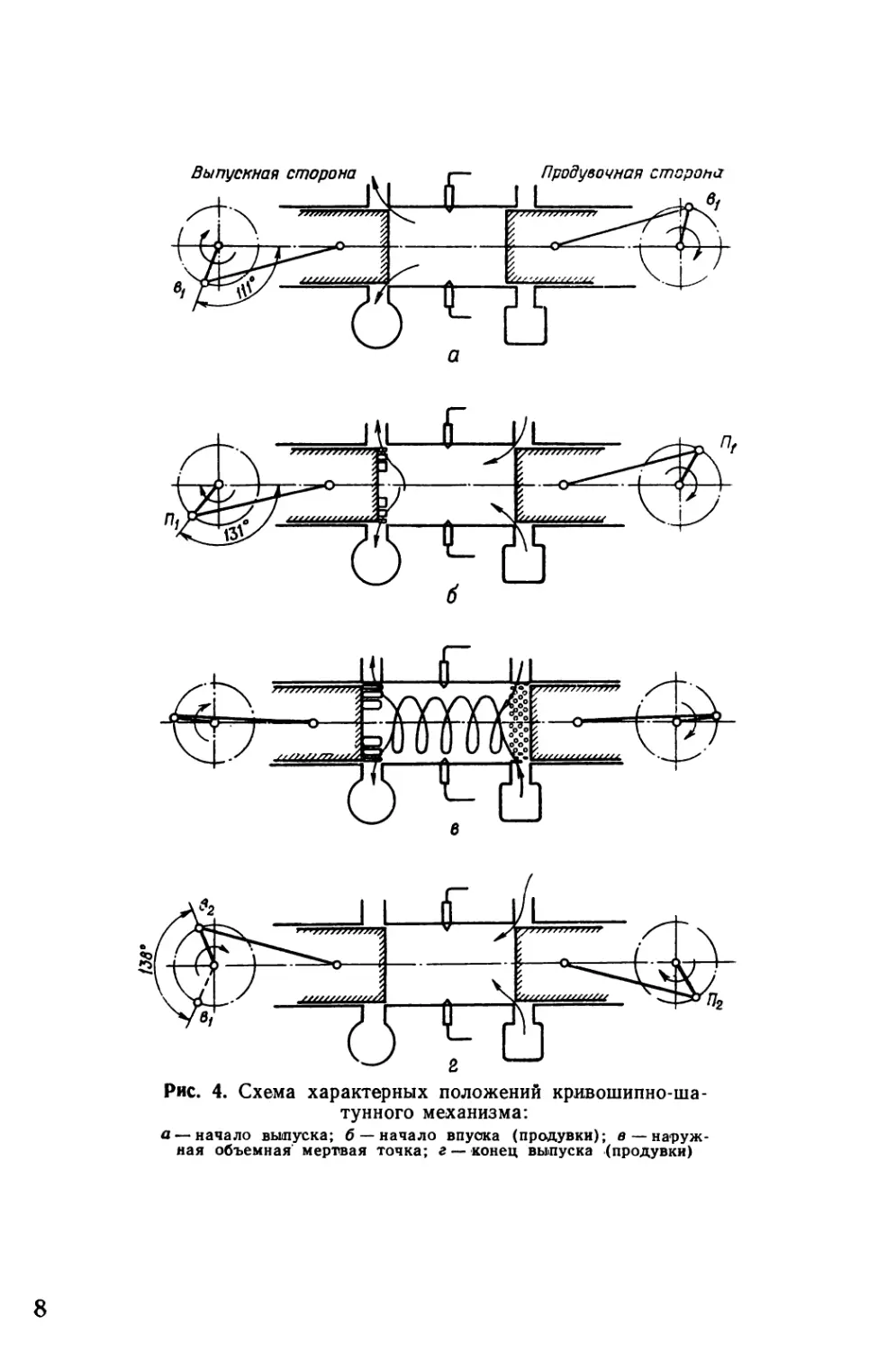

Рабочий цикл двигателя 5ТДФ иллюстрируется индикаторной

диаграммой рабочего цикла (-рис. 2), показывающей изменение

давления газа в цилиндре в зависимости от положения поршня,

диаграммой фаз газораспределения (рис. 3) и схемой характерных

.положений кривошипно-шатунного механизма двигателя (рис. 4).

Рабочий цикл двигателя 5ТДФ протекает в изложенной ниже

последовательности.

Такт расширения. Начало такта расширения (конец такта сжа-

тия) соответствует положению кривошипно-шатунного механизма

двигателя в в.о.м.т. Состояние газа в цилиндре в этот момент от-

мечено точкой С индикаторной диаграммы (рис. 2). Такт расшире-

ния характеризуется увеличением объема цилиндра, обусловленно-

го расходящимся движением поршней.

6

5.0. М.Т

т-начало подачи

6.М.Т, топлива

[выпускного вала)

Н.Н.Т

6

Рис. 3. Диаграмма фаз газораспределения:

а — при начале отсчета от в.о.м.т.; б —при начале отсчета

от в.м.т. выпускного вала

7

Рис. 4. Схема характерных положений кривошипно-ша-

тунного механизма:

а —начало выпуска; б — начало впуска (продувки); в — наруж-

ная объемная мертвая точка; г — конец выпуска (продувки)

8

В начальный период такта расширения в цилиндре идет про-

цесс сгорания то1ПЛ1ива, в результате которого химическая энергия

топлива превращается в тепловую. В|следств1ие интенсивного теп-

ловыделения температура и давление газов в цилиндре резко уве-

личиваются (линия С — Z). Максимальное давление газов дости-

гается в точке Z через несколько градусов после bjojm.t. В даль-

нейшем вследствие постепенного затухания сгорания й быстрого

увеличения объема цилиндра давление уменьшается (линия Z —

61).

В ходе процесса расширения часть тепловой энергии газов пре-

образуется в механическую работу.

Через 106° после bjojm.t. (111° после внутренней мертвой точки

выпускного вала) выпускной поршень начинает открывать выпуск-

ные окна (точка в4 на рис. 2, 3 и 4, а). Под действием избыточного

давления начинается выпуск из цилиндра отработавших газов.

Отработавшие газы по выпускному коллектору поступают в тур-

бину, в которой происходит дальнейшее расширение газов и преоб-

разование их тепловой энергии в механическую работу.

Вследствие начавшегося выпуска давление газов в цилиндре

уменьшается (линия в4 — Пцна рис. 2).

Через 20° после открытия выпускных окон (1’26° после в.о.м.т.,

131° после в.м.т. выпускного вала) впускной поршень начинает от-

крывать .продувочные окна цилиндра (точка /74 на рис. 2, 3 и 4, б).

Через постепенно открывающиеся продувочные окна из продувоч-

ного ресивера <в цилиндр устремляется сжатый воздух, вытесняя

из цилиндра отработа/випме газы.

•Наполнение цилиндра свежим зарядом при одновременном вы-

теснении отработавших газов называется продувкой цилиндра.

Для улучшения продувки, а также последующего смесеобразо-

вания входящему в цилиндр воздуху сообщается вращательное

движение, что обеспечивается соответствующим расположением

продувочных окон.

По достижении поршнями наружной объемной мертвой точки

(h.ojm.t.) такт расширения заканчивается (точка а на рис. 2). Вы-

пускные и продувочные окна цилиндра полностью открыты (рис.

4, в).

Таким образом, в данном такте на основной протесе расшире-

ния (линия С — Z — в1 — /71 — а на рис. 2) накладываются в на-

чальный период сгорание топлива, а в конечный — процесс выпу-

ска отработавших газов и наполнения цилиндра свежим зарядом.

Такт сжатия. Такт сжатия характеризуется уменьшением объе-

ма цилиндра и осуществляется при сходящемся движении порш-

ней от ню.'м.т. к в.о.м.т. В начале такта при одновременно откры-

тых продувочных и выпускных окнах продолжается продувка ци-

линдра (линия а — 02) • Затем выпускные окна закрываются (точ-

ка в2 на рис. 2, 3 и 4, г), что соответствует окончанию выпуска га-

зов и продувки цилиндра. В это же время закрываются и проду-

вочные окна. С момента закрытия продувочных окон (точка /72

на рис. 2, 3 и 4, г) начинается сжатие свежего заряда, в ходе .кото-

9

рого давление и температура его в цилиндре увеличиваются (ли-

ния П2 — Сна рис. 2).

В конце такта сжатия за 19° до в.о.м.т. (или 14° до в.м.т. вы-

пускного вала) топливный насос начинает подачу топлива (точка

т на рис. 2 и 3). Впрыск топлива в цилиндр начинается несколько

позже. Под действием высокой температуры сЖатого в цилиндре

воздуха распыленное топливо нагревается, испаряется и вскоре вос-

пламеняется.

Горение топлива, начавшееся в конце сжатия, продолжается в

начальный период такта расширения.

Из диаграммы фаз газораспределения (рис. 3) следует, что про-

должительность открытия выпускных окон (выпуск) составляет

138° поворота коленчатого вала, а продувочных (впуск) — 118°

Одновременное открытие продувочных и выпускных окон, соответ-

ствующее периоду продувки, равно 118°.

Процесс газообмена рассматриваемого двигателя можно разде-

лить на два характерных периода (рис. 2 и 3):

— свободный выпуск (выпуск до продувки) —линия Hi — 77<;

— впуск и выпуск (продувка) — линия /71— в2.

10

Глава II

ОБЩЕЕ УСТРОЙСТВО ДВИГАТЕЛЯ

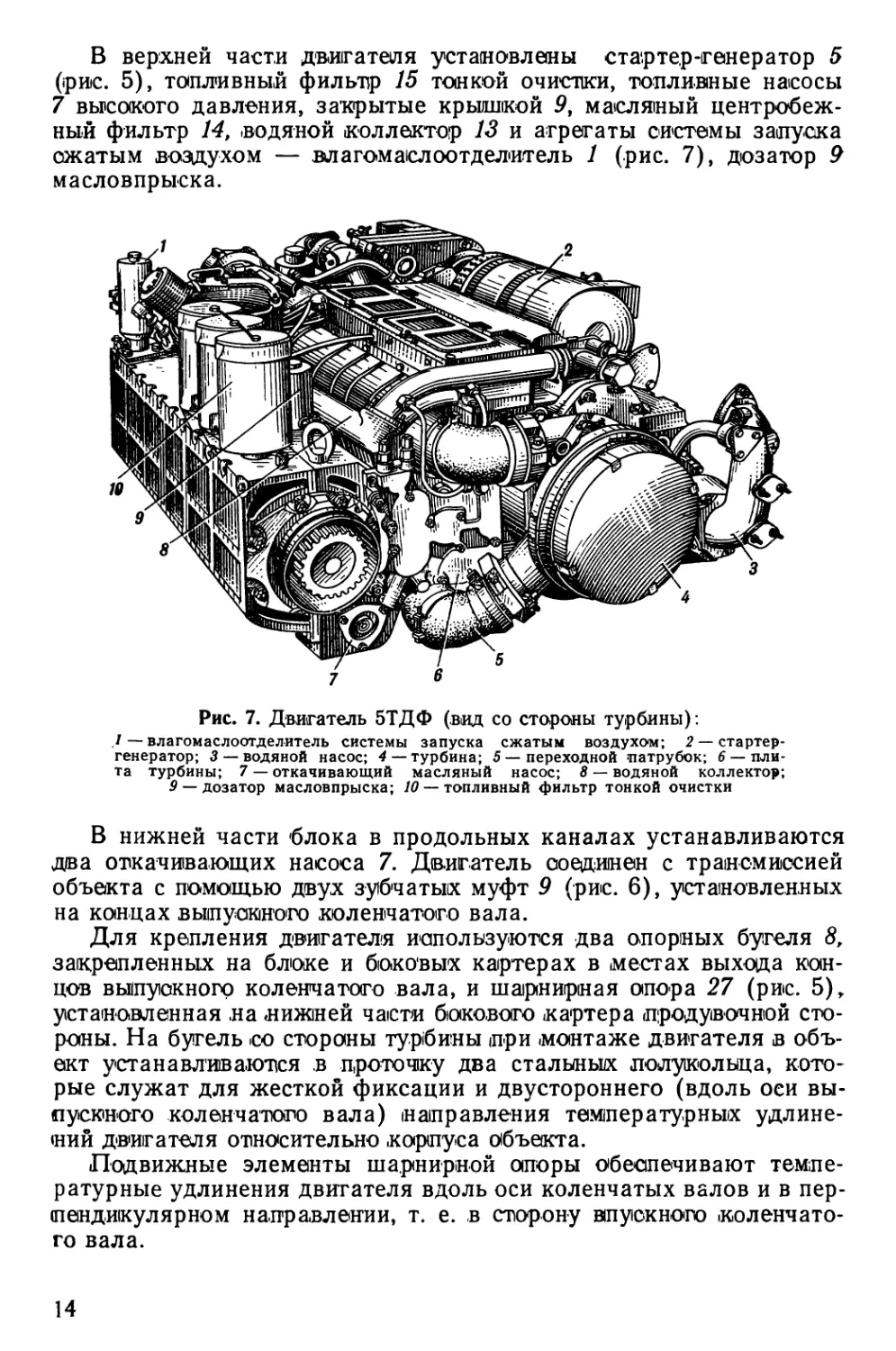

Двигатель 5ТДФ состоит из кривошипно-шатунного .механизма,

•механизма передач, нагнетателя, турбины, систем питания топли-

вом, управления, смазки, охлаждения, суфлирования и запуска.

Кривошипно-шатунный механизм^ двигателя состоит из остова,

коленчатых валов, .шатунов и поршней.

К остову двиг-ателя относятся: блок, корпус передачи, плита

турбины, боковые картеры и цилиндры.

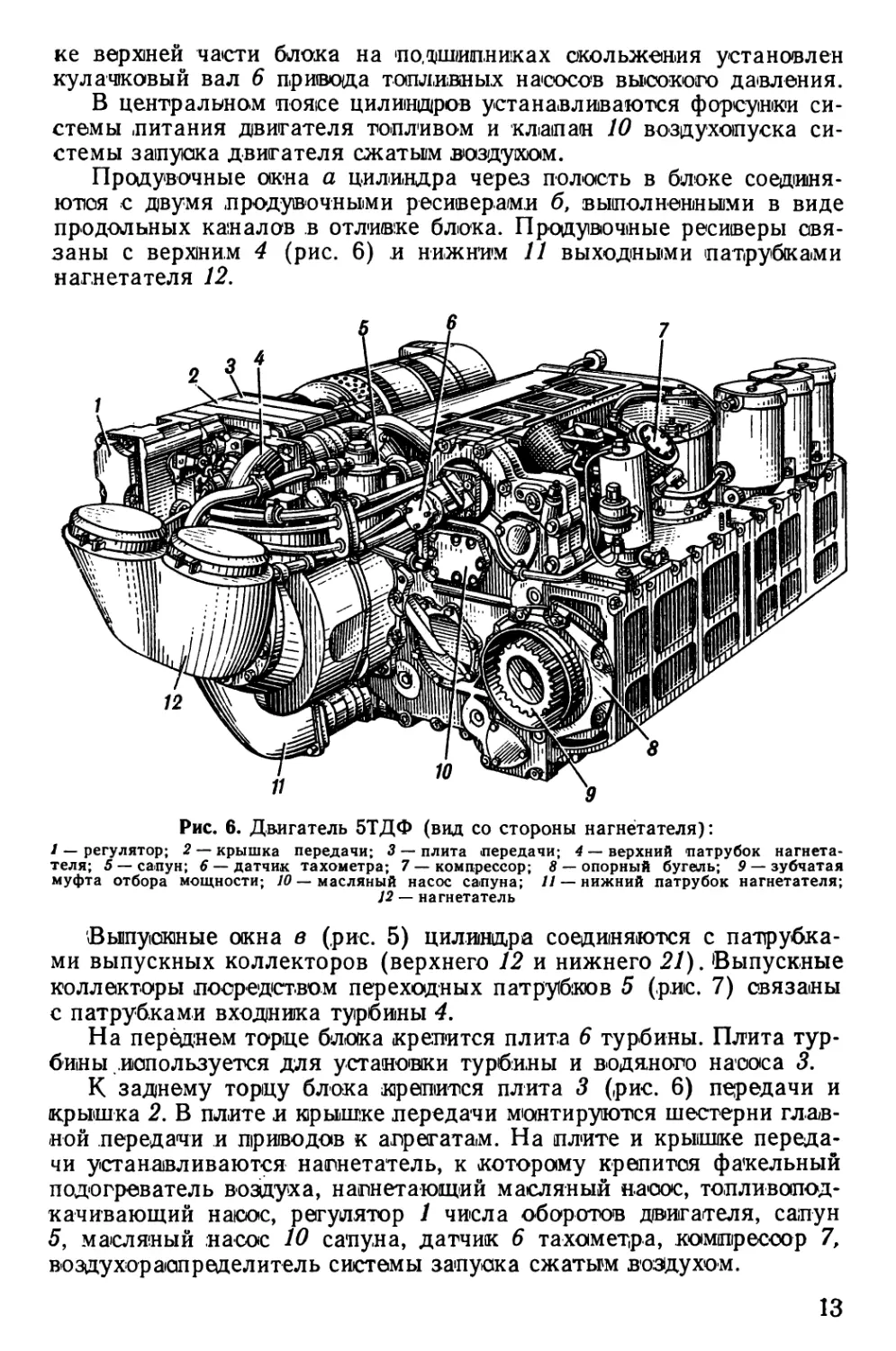

В блоке 8 (рис. 5) установлены цилиндры 4 и коленчатые ва-

лы — .впускной 3 и выпускной 16.

В каждом цилиндре установлено два поршня — впускной 23 и

выпускной 22. Поршни посредством шатунов 11 связаны с коленча-

тыми валами.

Двигатель имеет пять цилиндров. Диаметр цилиндра и ход

поршня одинаковы и равны Г20 мм.

Сторона двигателя, на которой расположена турбина, считает-

ся передней стороной двигателя. С этой стороны ведется счет ци-

линдров. Направление вращения коленчатых валов — по ходу ча-

совой .стрелки с передней стороны двигателя.

Порядок работы цилиндров 1—4—2—5—3.

Коленчатые валы установлены в блоке взаимопараллельно с

противоположных сторон в разъемных 'коренных подшипниках.

Крышки (подвески) 2 и 17 коренных подшипников коленчатых ва-

лов стянуты с блоком двенадцатью силовыми болтами 19.

Силы давления газов, действующие на впускной и выпускной

поршни, передаются через соответствующие шатуны, коленчатые

валы и крышки на силовые болты и на них замыкаются. Вследст-

вие этого блок от сил давления газов разгружен.

К блоку шпильками крепятся боковые картеры впускной 1 и

выпускной 18. Боковые картеры закрывают внутреннюю полость

блока, кроме того, используются для крепления ряда агрегатов дви-

гателя.

В блоке имеются полости для прохода охлаждающей жидкости,

а также масляные и топливные каналы. Масло из двигателя сли-

вается через клапан 26, охлаждающая жидкость — через клапан

24. В продольных каналах нижней части блока устанавливаются

откачивающие масляные насосы 20 и 25. В цилиндрической расточ-

11

14

Рис. 5. Поперечный разрез двигателя по оси 3-го цилиндра и по силовым болтам:

/ и 18 — боковые картеры; 2 и /7 — подвески; 3 — впускной коленчатый вал; 4 —цилиндр; 5-стартер-генератор; 6— кулачковый вал; 7—топ-

ливный насос высокого давления; 8 — блок; 9— крышка; 10 — клапан системы запуска двигателя сжатым воздухом; // — шатун; 12 — верхний

выпускной коллектор; 13 — водяной коллектор; 14— масляный центробежный фильтр; /5 —топливный фильтр тонкой очистки; 16— выпускной ко-

ленчатый вал; 19 — силовой болт; 20 и 25 — откачивающие масляные насосы; 21 — нижний выпускной коллектор; 22 — выпускной поршень;

23 — впускной поршень; 24 — клапан слива охлаждающей жидкости; 26 — клапан слива масла; 21— шарнирная опора; а — продувочные окна ци-

линдра; б —продувочный ресивер; в — выпускные окна цилиндра

ке верхней части блока на подшипниках скольжения установлен

кулачковый вал 6 привода топливных насосов высокого да*вления.

В центральном поясе цилиндров устанавливаются форсунки си-

стемы литания двигателя топливом и клапан 10 воздухопуска си-

стемы запуска двигателя сжатым воздухом.

Продувочные окна а цилиндра через полость в блоке соединя-

ются с двумя продувочными ресиверами б, выполненными в виде

продольных каналов в отливке блока. Продувочные ресиверы свя-

заны с верхним 4 (рис. 6) и нижним 11 выходными патрубками

нагнетателя 12.

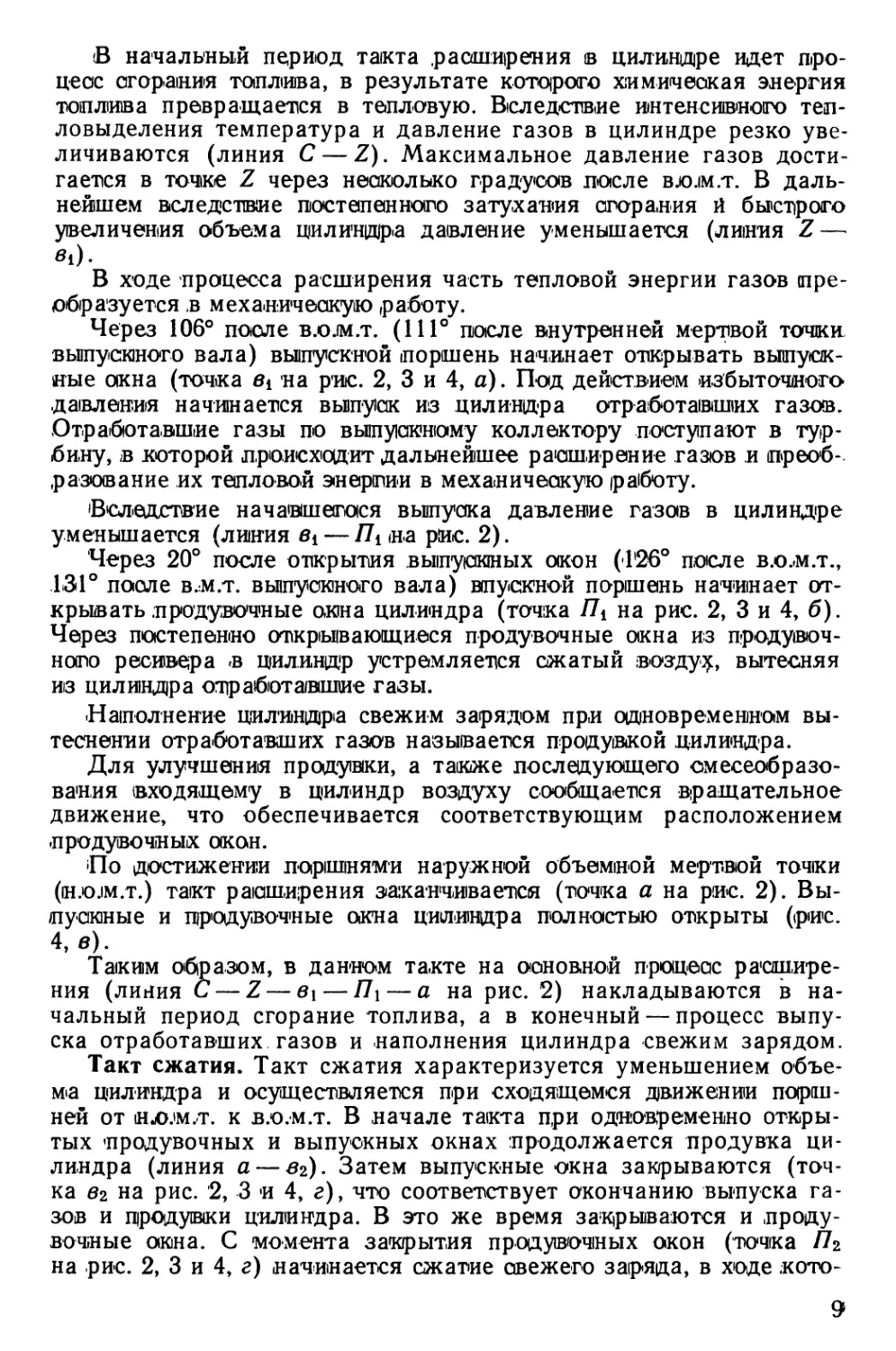

Рис. 6. Двигатель 5ТДФ (вид со стороны нагнетателя):

/ — регулятор; 2 — крышка передачи; 3 — плита передачи; 4 — верхний патрубок нагнета-

теля; 5 — сапун; 6 — датчик тахометра; 7 — компрессор; 8 — опорный бугель; 9 — зубчатая

муфта отбора мощности; 10— масляный насос сапуна; 11— нижний патрубок нагнетателя;

J2 — нагнетатель

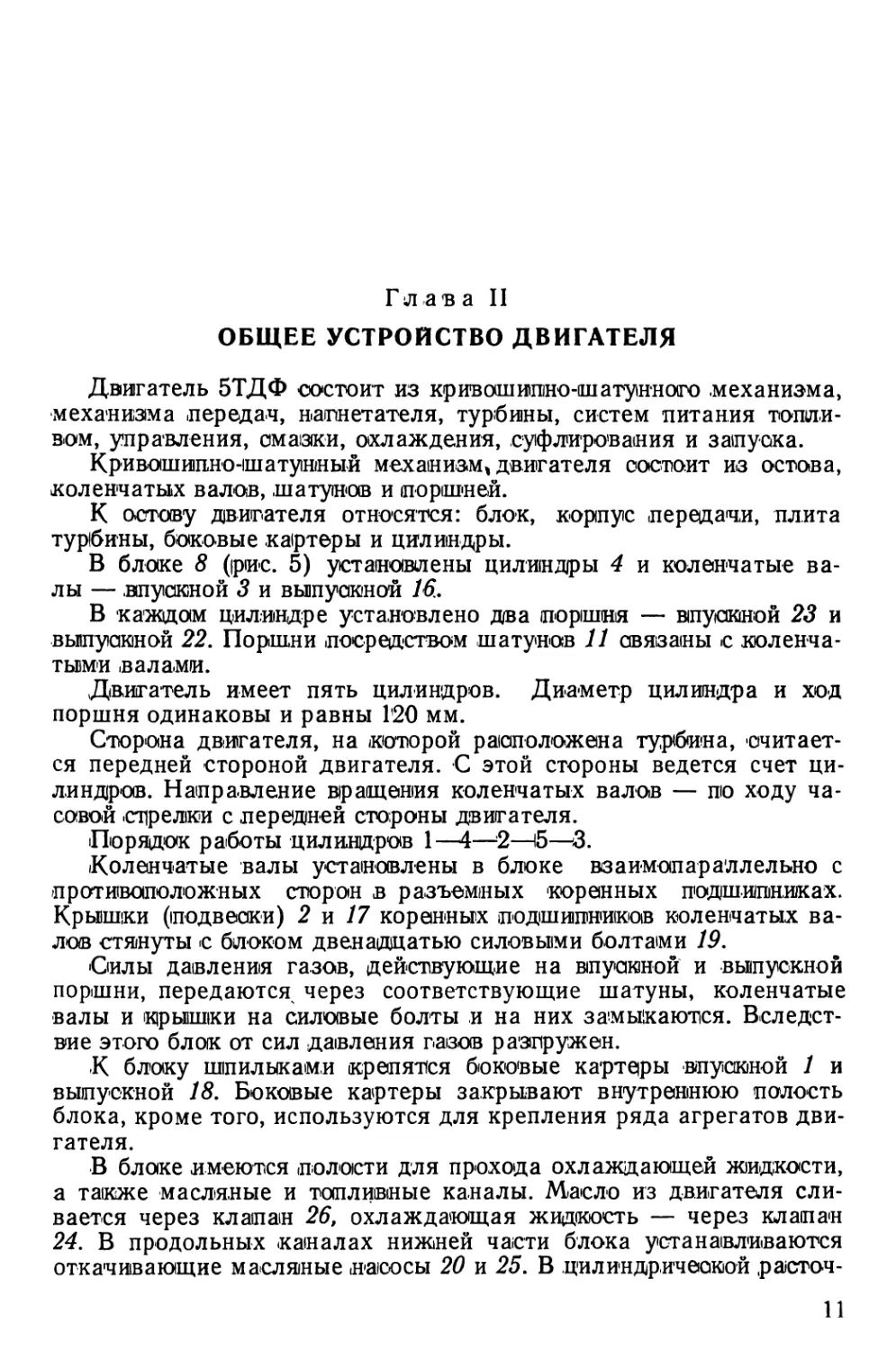

Выпускные окна в (рис. 5) цилиндра соединяются с патрубка-

ми выпускных коллекторов (верхнего 12 и нижнего 21). Выпускные

коллекторы посредством переходных патрубков 5 (рис. 7) связаны

с патрубками входника турбины 4.

На переднем торце блока крепится плита 6 турбины. Плита тур-

бины используется для установки турбины и водяного насоса 3.

К заднему торцу блока крепится плита 3 (рис. 6) передачи и

крышка 2. В плите и крышке передачи монтируются шестерни глав-

ной передачи и приводов к агрегатам. На плите и крышке переда-

чи устанавливаются нагнетатель, к которому крепится факельный

подогреватель воздуха, нагнетающий масляный насос, топливопод-

качивающий насос, регулятор 1 числа оборотов двигателя, сапун

5, масляный насос 10 сапуна, датчик 6 тахометра, компрессор 7,

воздухораспределитель системы запуска сжатым воздухом.

13

В верхней части двигателя установлены стартер-генератор 5

(рис. 5), топливный фильтр 15 тонкой очистки, топливные насосы

7 высокого давления, закрытые крышкой 9, масляный центробеж-

ный фильтр 14, водяной коллектор 13 и агрегаты системы запуска

сжатым воздухом — влагомаслоотделитель 1 (рис. 7), дозатор 9

масловпрыска.

Рис. 7. Двигатель 5ТДФ (вид со стороны турбины):

1 — влагомаслоотделитель системы запуска сжатым воздухом; 2 — стартер-

генератор; 3 — водяной насос; 4— турбина; 5—переходной патрубок; 6 — пли-

та турбины; 7 — откачивающий масляный насос; 8 — водяной коллектор;

9 — дозатор масловпрыска; 10 — топливный фильтр тонкой очистки

В нижней части блока в продольных каналах устанавливаются

два откачивающих насоса 7. Двигатель соединен с трансмиссией

объекта с помощью двух зубчатых муфт 9 (рис. 6), установленных

на концах выпускного коленчатого вала.

Для крепления двигателя используются два опорных бугеля 8,

закрепленных на блоке и боковых картерах в .местах выхода кон-

цов выпускного коленчатого вала, и шарнирная опора 27 (рис. 5),

установленная на нижней часта бокового картера продувочной сто-

роны. На бугель со стороны турбины при .монтаже двигателя в объ-

ект устанавливаются в проточку два стальных полукольца, кото-

рые служат для жесткой фиксации и двустороннего (вдоль оси вы-

пускного коленчатого вала) направления температурных удлине-

ний двигателя относительно корпуса объекта.

Подвижные элементы шарнирной опоры обеспечивают темпе-

ратурные удлинения двигателя вдоль оси коленчатых валов и в пер-

пендикулярном направлении, т. е. в сторону впускного коленчато-

го вала.

14

Глава III

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Коленчатые валы (впускной и выпускной), шатунная и порш-

невая группы составляют подвижные части кривошипно-шатунного

механизма, который служит для превращения возвратно-поступа-

тельного движения поршней во вращательное движение коленчатых

(валов.

Подвижные детали кривошипно-шатунного механизма и меха-

низма передач размещены в остове, который воспринимает силы и

моменты, возникающие при работе двигателя. Кроме того, остов

служит для крепления двигателя в объекте.

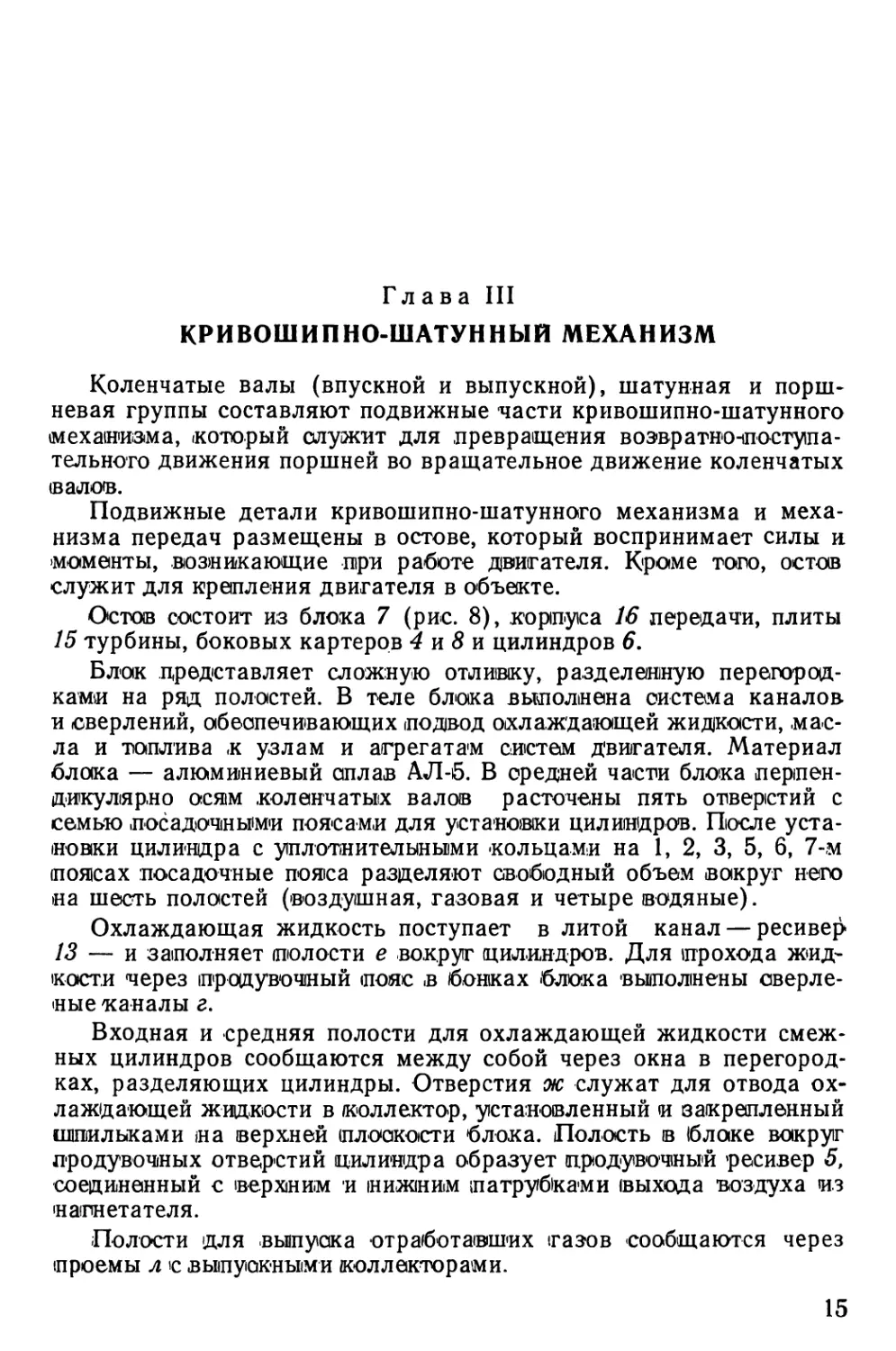

Остов состоит из блока 7 (рис. 8), корпуса 16 передачи, плиты

15 турбины, боковых картеров 4 и 8 и цилиндров 6.

Блок представляет сложную отливку, разделенную перегород-

ками на ряд полостей. В теле блока выполнена система каналов

и сверлений, обеспечивающих подвод охлаждающей жидкости, мас-

ла и топлива к узлам и агрегатам систем двигателя. Материал

блока — алюминиевый сплав АЛ-5. В средней части блока перпен-

дикулярно осям коленчатых валов расточены пять отверстий с

семью посадочными поясами для установки цилиндров. После уста-

новки цилиндра с уплотнительными кольцами на 1,2, 3, 5, 6, 7-м

поясах посадочные пояса разделяют свободный объем вокруг него

на шесть полостей (воздушная, газовая и четыре водяные).

Охлаждающая жидкость поступает в литой канал — ресивер

13 — и заполняет полости е вокруг цилиндров. Для прохода жид-

кости через продувочный пояс в бонках блока выполнены сверле-

ные каналы г.

Входная и средняя полости для охлаждающей жидкости смеж-

ных цилиндров сообщаются между собой через окна в перегород-

ках, разделяющих цилиндры. Отверстия ж служат для отвода ох-

лаждающей жидкости в коллектор, установленный и закрепленный

шпильками на верхней плоскости блока. Полость в блоке вокруг

продувочных отверстий цилиндра образует продувочный ресивер 5,

соединенный с верхним и нижним патрубками выхода воздуха из

нагнетателя.

Полости для выпуска отработавших тазов сообщаются через

проемы л с выпускными коллекторами.

15

СП

1—силовой болт; 2 и 9 — подвески коренных подшипников; 3 — шпилька крепления бокового картера; 4 и 8 — боковые

картеры; 5 — продувочный ресивер; 6 — цилиндр; 7 — блок; 10 — штуцер пускового клапана; //—корпус форсунки;

12 — стопор цилиндра; 13 — ресивер охлаждающей жидкости; 14 — коренные вкладыши; /5 — плита турбины; 16 — корпус

передачи; 17 и 18 — трубки; 19 и 20 — бочонки; 21 — штуцер для подвода топлива; а — отверстие для установки подшипни-

ка кулачкового вала; б —канал подвода масла; в — отверстие для установки топливных насосов; г — канал для перепуска

охлаждающей* жидкости; д — отверстие для установки игольчатых подшипников; е — полости для прохода охлаж-

дающей жидкости; ж — отверстие для отвода охлаждающей жидкости; и —отверстие для силовых болтов; к—расточка

для установки откачивающих масляных насосов; л — проемы для выхода отработавших газов; м — соединительный мас-

ляный канал

В среднем широком посадочном поясе расположены шесть от-

верстий для установки четырех корпусов 11 форсунок, штуцера 10

клапана воздухопуока и стопора 12 цилиндра.

В бонках .перегородок блока (просверлены отверстия и для про-

хода силовых болтов 1, удерживающих (подвески 2 и 9 и коренные

вкладыши 14,

Коренные вкладыши коленчатых валов растачиваются в блоке

при установленных и затянутых подвесках. Каждый коренной под-

шипник состоит из двух стальных половинок с заливкой свинцови-

стой бронзы.

Вкладыши от осевого перемещения фиксируются буртами, а от

проворачивания — штифтами, запрессованными в подвески корен-

ных подшипников и входящими в пазы буртов вкладышей.

Первые подшипники со стороны турбины являются упорными

и фиксируют валы от осевых перемещений. Торцы вкладышей этик

подшипников залиты свинцовистой бронзой. Подшипники 2, 3, 4 и

5-й опор имеют одинаковые размеры, подшипник 6-й опоры выпол-

нен меньшей длины.

Во вкладышах упорных подшипников профрезерованы канавки

и просверлены отверстия, через которые масло выходит в канал м

блока, соединяющий масляные магистрали обоих валов.

Для улучшения приработки внутренняя поверхность вкладышей

покрыта тонким слоем сплава свинца с оловом.

В верхней части блока расточены пять отверстий в для установ-

ки топливных насосов. Ниже этих отверстий в перегородках блока

расточены отверстия а для подшипников скольжения кулачкового

вала привода топливных (насосов. Подшипники кулачкового вала

от проворачивания фиксируются стопорными винтами, установлен-

ными в отверстия блока.

Смазка к (подшипникам подводится от масляной магистрали

через канал б. Из этого же канала через бочонки масло подводит-

ся к топливным насосам. Штуцер 21 служит для подвода топлива

от фильтра тонкой очистки к трубке /7, установленной в блоке, от-

куда через бочонок 20 топливо поступает в топливные насосы. Вы-

ходит отсечное топливо в бак через бочонок 19 и трубку 18.

Отверстия д служат для установки игольчатых (подшипников

валика управления топливными насосами.

В нижней части блока выполнены расточки к для установки

откачивающих масляных насосов.

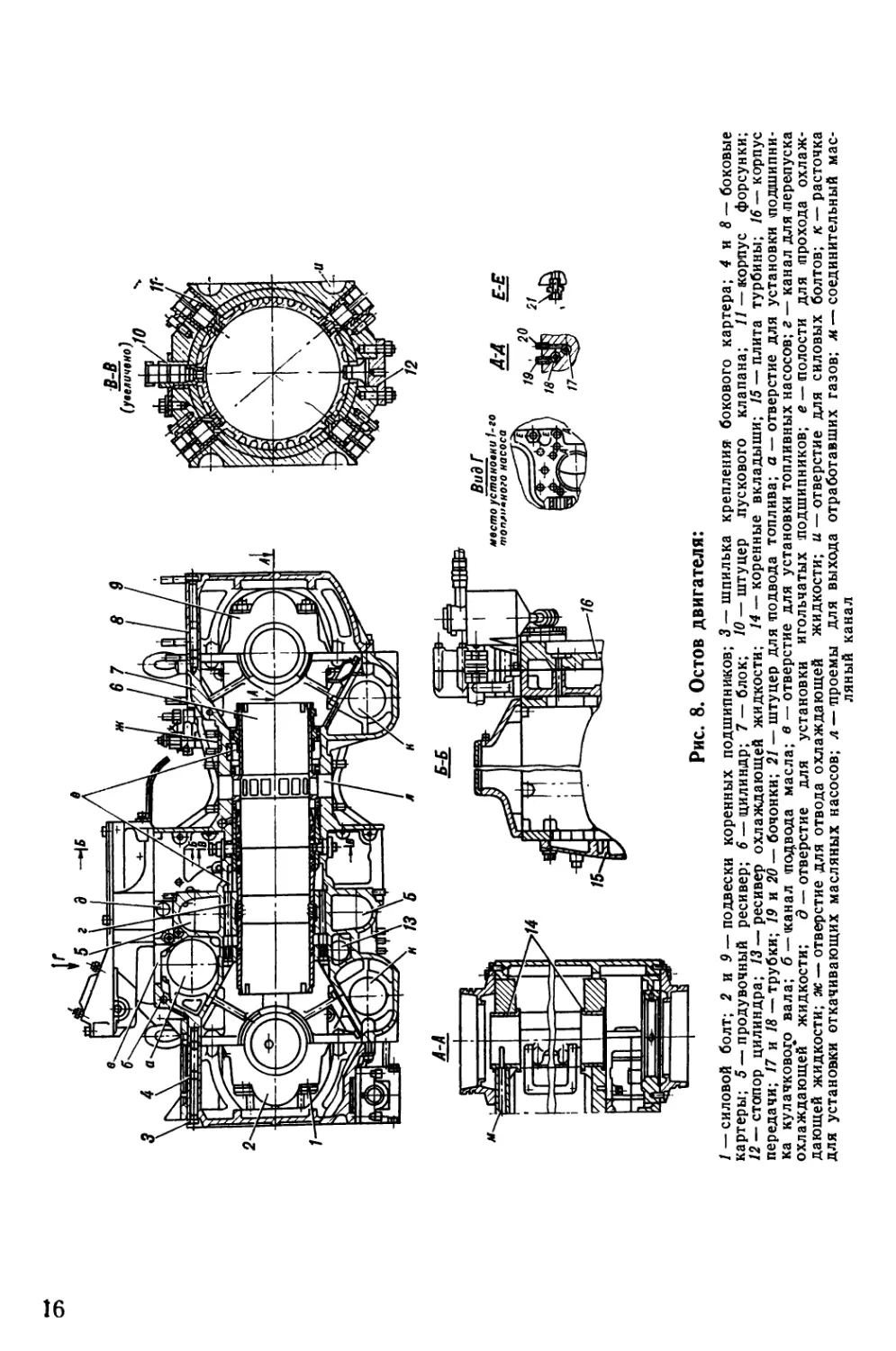

Каждая подвеска крепится двумя силовыми болтами 6 (рис. 9).

Для уменьшения вибрации на силовые болты установлены резино-

вые амортизирующие втулки 7. Шестигранник 5 служит для удер-

жания болта при затяжке. Возможность перекоса болта исключена

установкой сферических шайб 2 и 3 под гайку и под головку 8 бол-

та. После затяжки болта на тайке 1 набивается метка против уста-

новочного паза 4 на торце шестигранника.

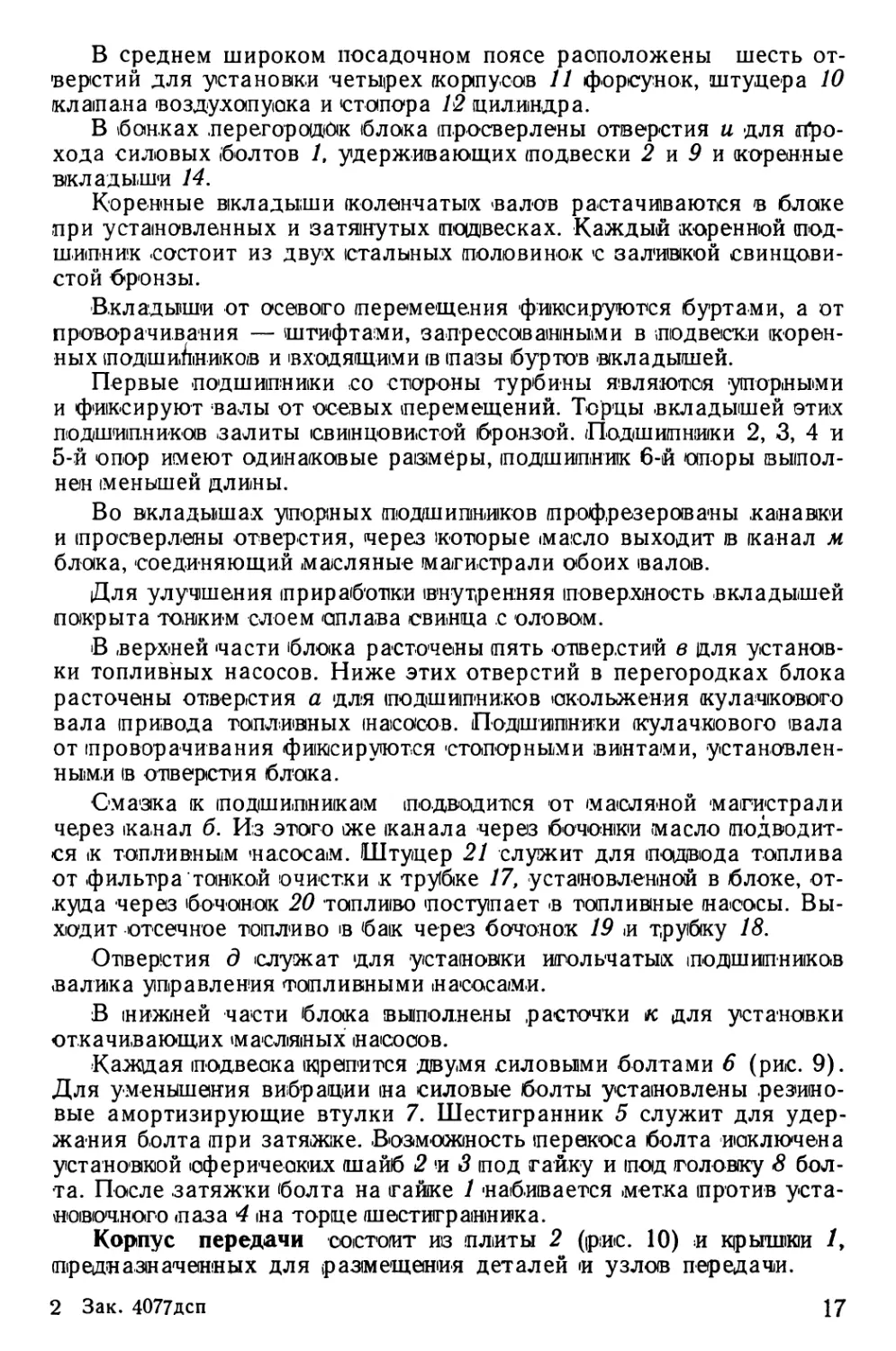

Корпус передачи состоит из плиты 2 (рис. 10) и крышки /,

предназначенных для размещения деталей и узлов передачи.

2 Зак. 4077дсп

17

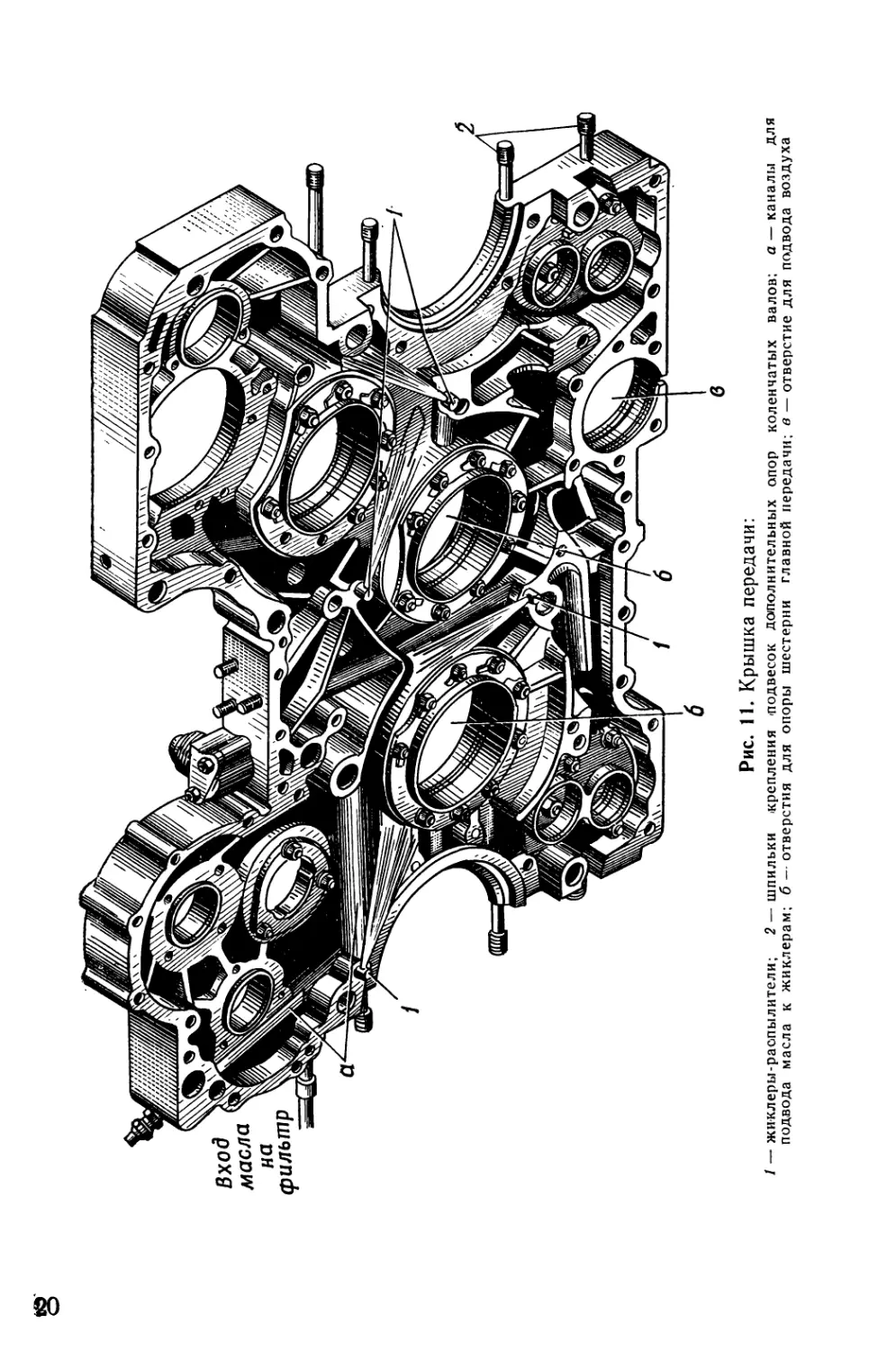

Вад на внутреннюю сторону крышки изображен на рис. 11.

Плита и '.критика крепятся «между собой и к блоку шпильками 12

(рис. 10) и центрируются цилиндрическими втулками. В плите

расточены три отверстия для установки стаканов 6 и 16 роликовых

подшипников шестерен главной передачи. Такие же стаканы уста-

новлены в отверстиях б (рис. 41) крышки. В отверстие в в нижней

части крышки ввернут патрубок 15 (рис. 10) для подвода воздуха

от нижнего патрубка нагнетателя к блоку.

Рис. 9. Силовой болт:

/ — гайка; 2 и 3 — сферические шайбы; 4 — паз; 5 — шестигранник; 6 — силовой болт;

7 — резиновая втулка; 8 — головка болта

В нижней «части плиты и ирьйики расточены по два отверстия

для установки стаканов 17подшипников, являющихся опорами при-

вода откачивающих масляных насосов. С внешней стороны крышки

передачи эти отверстия закрыты крышками 14. Стаканы 10 под-

шипников в плите и крышке служат для установки шестерен при-

вода масляного насоса сапуна. Стакан подшипника, расположен-

ный в плите, закрыт со стороны двигателя крышкой. Опорами ше-

стерен привода воздухораспределителя и электротахометра служат

стаканы 9 подшипников. В стаканах И подшипников монтируется

валик привода компрессора АК-150СВ. В верхней части плиты

и крышки со стороны впускного вала расточены отверстия для ста-

канов 4 подшипников, в которых монтируется ведущий вал приво-

да старт ер а-«генератор а. К плите передачи со стороны двигателя

крепится шпильками и болтами 5 корпус 3 (Гидравлической муфты

привода стартера-генератора. Стакан подшипника в корпусе гидро-

18

муфты /привода стартера-генератора и .стака/н /подшипника ® плите

/передачи юлужат опорами для /ведомого /вала этого .привода. Сверху

на /крышке .передачи расположен штуцер 7 для /подвода масла от

масляного центробежного фильтра. Клапан <$, установленный ниже

этого штуцера, /препятствует /попаданию масла в центробежный

масля/ный фильтр при работе маслозакачивающего насоса.

Рис. 10. Корпус передачи:

1 — крышка передачи; 2 — плита передачи; 3 — корпус гидромуфты; < 6, 9,

10, 11, J6 и /7 —стаканы подшипников; 5 —болт; 7 —штуцер; 8 — перепускной

клапан; 12 — шпилька; 13 — подвеска; 14 — крышка; 15 — патрубок подвода

воздуха

Снаружи на крышке (передачи .монтируются нагнетатель, корпус

привода топливоподкачивающего насоса, нагнетающий масляный

касос, датчик электротахометра, масляный насос и сапун системы

суфлирования. К боковым торцам крышки шпильками 2 (рис. 11)

крепятся подвески 13 (рис. 10) дополнительных опор коленчатых

валов.

В крышке передачи выполнены каналы а (рис. .11) для подвода

масла к жиклерам-распылителям 1, обеспечивающим смазку те*

стерен (главной передачи.

2* 19

8

Рис. 11. Крышка передачи:

1 — жиклеры-распылители; 2 — шпильки крепления -подвесок дополнительных опор коленчатых валов; а — каналы для

подвода масла к жиклерам; б — отверстия для опоры шестерни главной передачи; в — отверстие для подвода воздуха

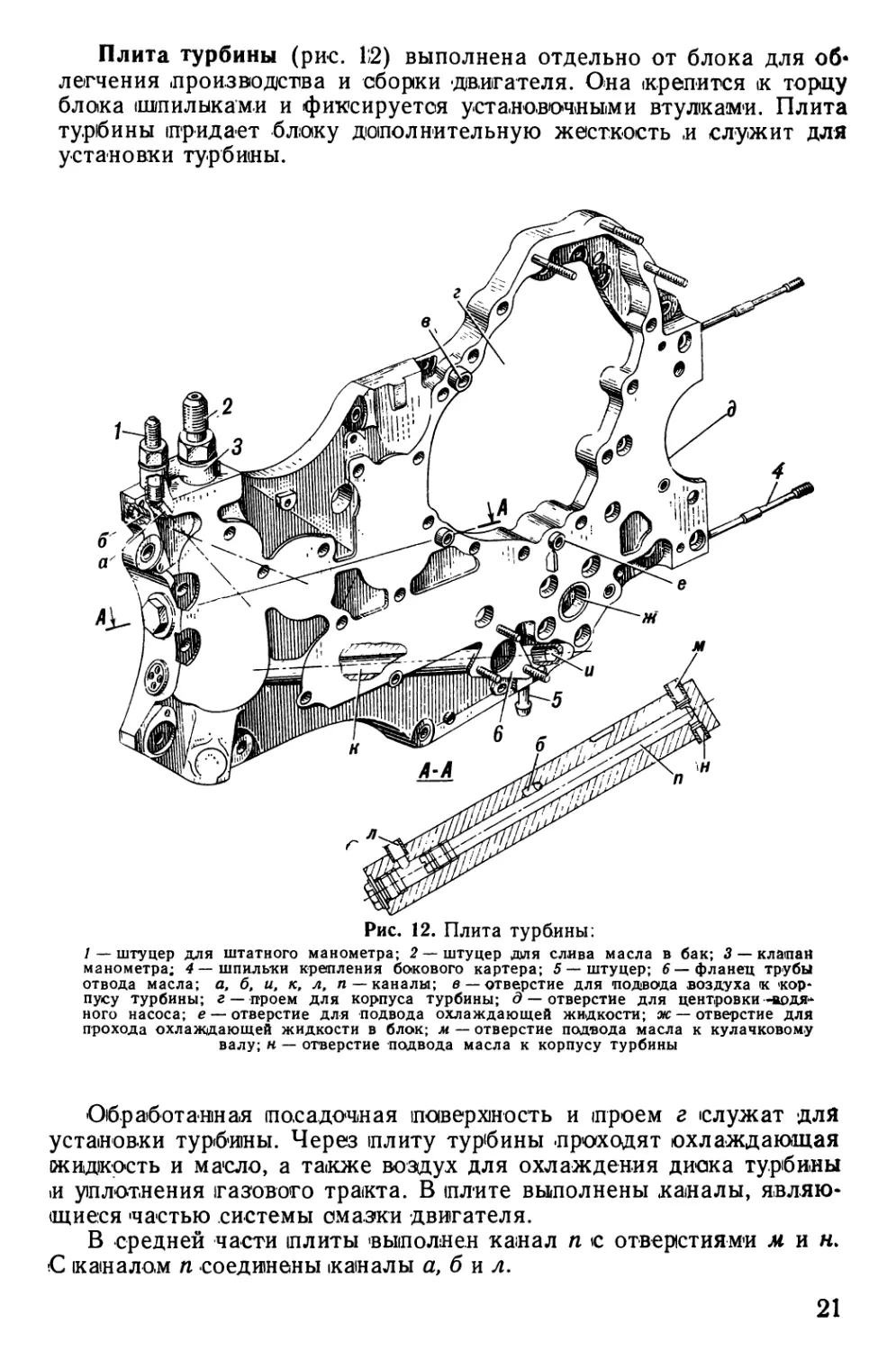

Плита турбины (рис. 12) выполнена отдельно от блока для об*

легчения .производства и сборки двигателя. Она (крепится к торцу

бло(ка (шпильками и фиксируется установочными втулками. Плита

турбины (придает блоку дополнительную жесткость и служит для

установки турбины.

Рис. 12. Плита турбины:

/ — штуцер для штатного манометра; 2—штуцер для слива масла в бак; 3 — клапан

манометра; 4 — шпильки крепления бокового картера; 5 — штуцер; 6 — фланец трубы

отвода масла; а, б, и, к, л, п — каналы; в — отверстие для подвода воздуха к кор*

пусу турбины; г — проем для корпуса турбины; д — отверстие для центровки-водя-

ного насоса; е — отверстие для подвода охлаждающей жидкости; ж — отверстие для

прохода охлаждающей жидкости в блок; м — отверстие подвода масла к кулачковому

валу; н — отверстие подвода масла к корпусу турбины

'Обработанная посадочная поверхность и проем г служат для

установки турбины. Через плиту турбины проходят охлаждающая

(жидкость и масло, а также воздух для охлаждения диска турбины

и уплотнения газового тракта. В плите выполнены каналы, являю-

щиеся частью системы смазки двигателя.

В средней части плиты выполнен канал п с отверстиями м и я.

•С каналом п соединены каналы а, б и л.

21

При работе двигателя масло от центробежного фильтра посту-

пает из канала б в канал п и через отверстие м проходит в канал

блока для подачи масла на .кулачковый вал. Отверстие н соедине-

но с корпусом турбины.

Штуцер 2 служит для присоединения штатного манометра за-

мера давления масла после коленчатых валов. Когда давление мас-

ла перед манометром превышает 5—6 кгс1см\ клапан 3 открывает-

ся, масло по штуцеру 2 перетекает в бак и давление перед мано-

метром снижается. Через отверстие ж охлаждающая жидкость по-

ступает из водяного насоса в блок.

По каналам и, к масло от откачивающих масляных насосов по-

ступает в трубу, 'соединенную с фланцем 6t и отводится в /радиатор.

Отверстие в служит для прохода охлаждающего воздуха из

ресивера блока в корпус турбины. Через отверстие е из блока в

рубашку корпуса турбины проходит охлаждающая жидкость.

К боковой части плиты шпильками 4 крепится боковой картер

(впускного вала. В плите и картере расточено отверстие д, которое

Служит для центровки водяного насоса.

Со стороны стыка с блоком в плите турбины выполнены техно-

логические дренажные полости. Через эти полости и штуцер 5 сли-

вается моечный раствор в процессе обработки блока.

Стыки плиты турбины уплотнены бумажной прокладкой, уста-

новленной на лаке-герметике.

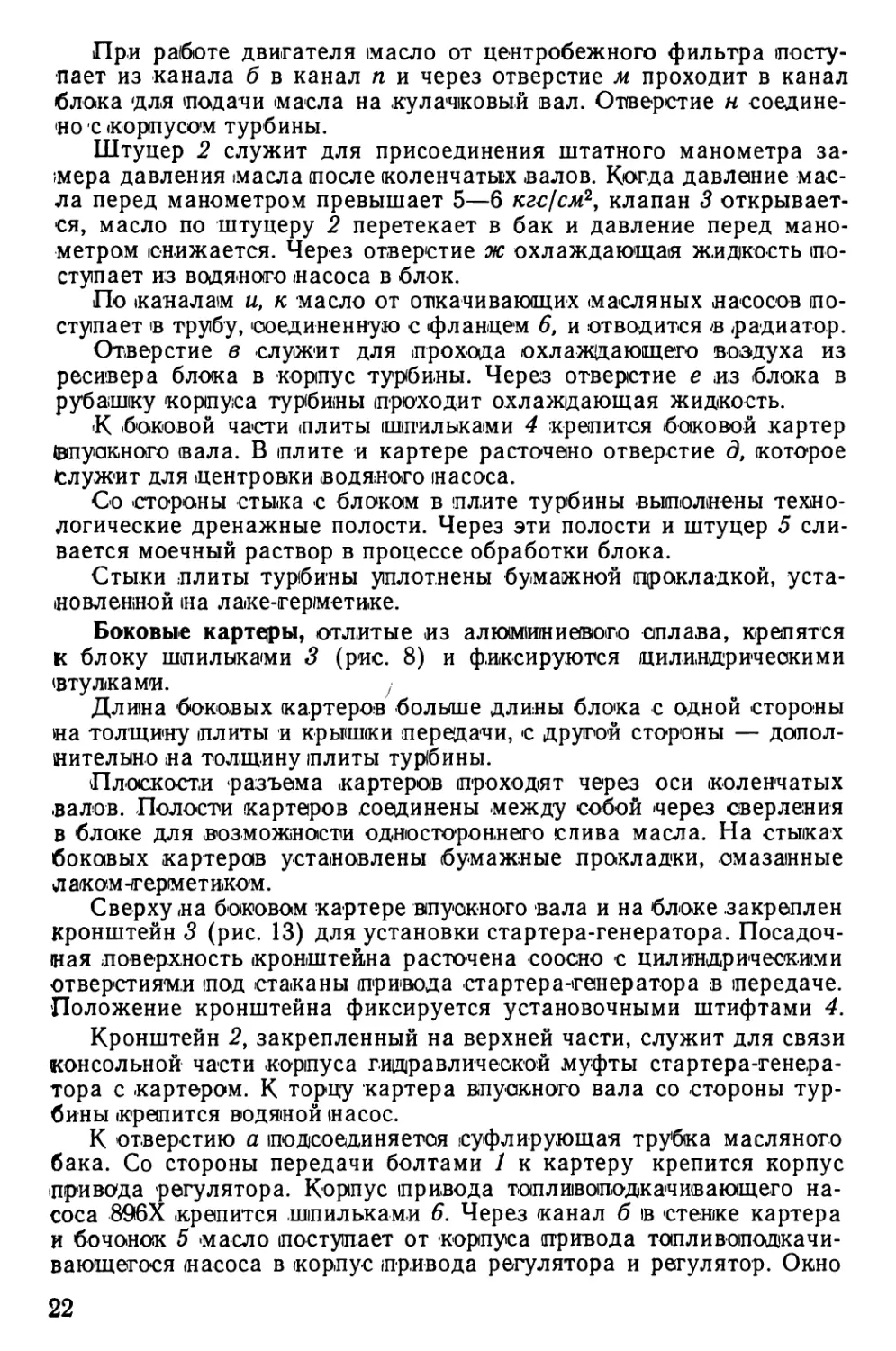

Боковые картеры, отлитые из алюминиевого сплава, крепятся

к блоку шпильками 3 (рис. 8) и фиксируются цилиндрическими

втулками. 7

Длина боковых картеров больше длины блока с одной стороны

на толщину плиты и крышки передачи, с другой стороны — допол-

нительно на толщину плиты турбины.

Плоскости разъема картеров проходят через оси коленчатых

валов. Полости картеров соединены между собой через сверления

в блоке для возможности одностороннего слива масла. На стыках

боковых картеров установлены бумажные прокладки, смазанные

л аком -герм е т иком.

Сверху на боковом картере впускного вала и на блоке закреплен

кронштейн 3 (рис. 13) для установки стартера-генератора. Посадоч-

ная поверхность кронштейна расточена соосно с цилиндрическими

отверстиями под стаканы привода стартера-генератора в передаче.

Положение кронштейна фиксируется установочными штифтами 4.

Кронштейн 2, закрепленный на верхней части, служит для связи

консольной части корпуса гидравлической муфты стартера-генера-

тора с картером. К торцу картера впускного вала со стороны тур-

бины крепится водяной насос.

К отверстию а подсоединяется суфлирующая трубка масляного

бака. Со стороны передачи болтами 1 к картеру крепится корпус

привода регулятора. Корпус привода топливоподкачивающего на-

соса 896Х крепится шпильками 6. Через канал б в стенке картера

и бочонок 5 масло поступает от корпуса привода топливоподкачи-

вающегося насоса в корпус привода регулятора и регулятор. Окно

22

в в перегородке картера служит для слива масла к откачивающему

масляному .насосу.

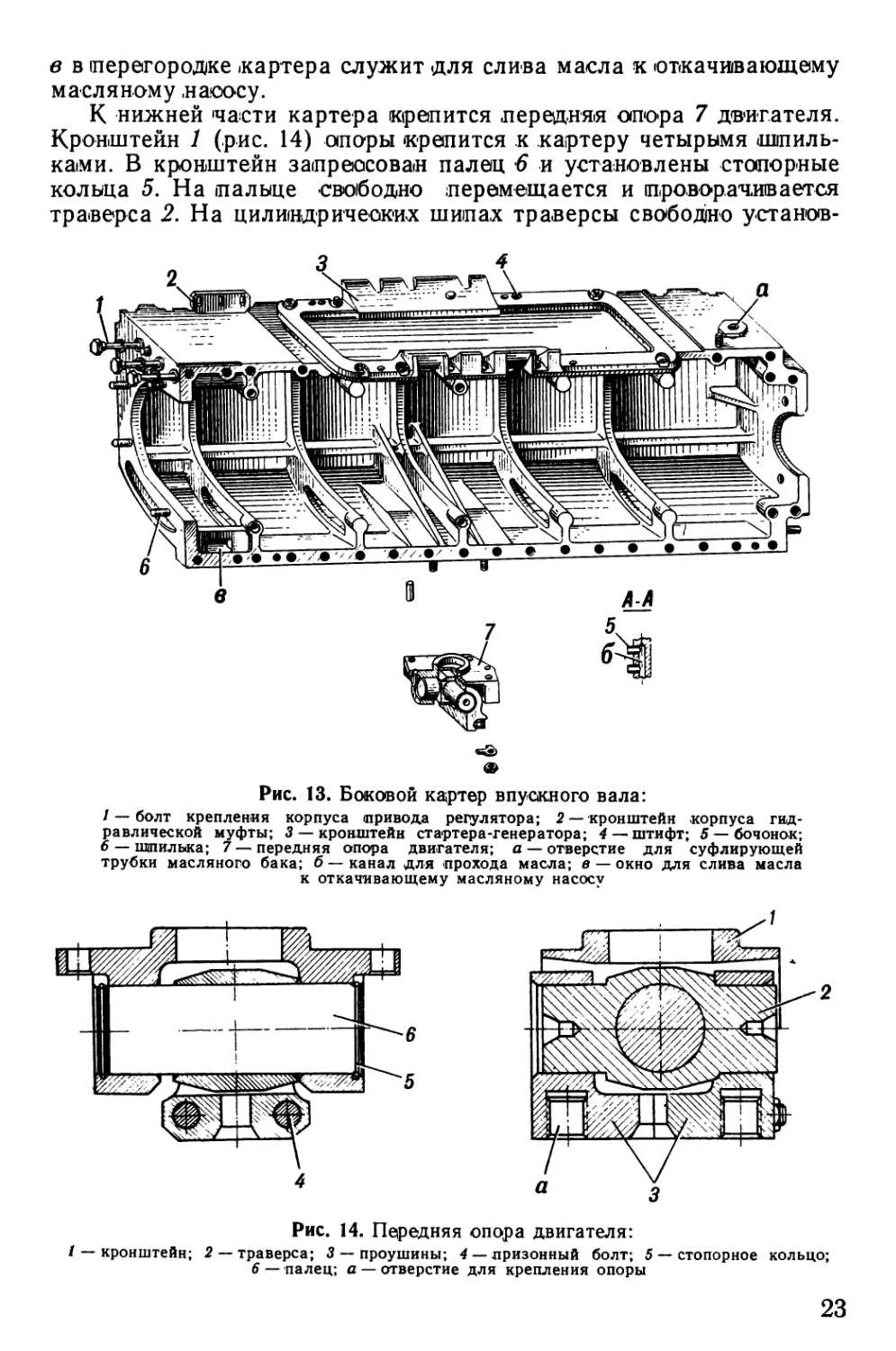

К нижней 'части картера крепится передняя опора 7 двигателя.

Кронштейн 1 (рис. 14) опоры крепится к картеру четырьмя шпиль-

ками. В кронштейн залреосован палец 6 и установлены стопорные

кольца 5. На пальце свободно перемещается и проворачивается

траверса 2. На цилиндрических шипах траверсы свободно установ-

Рис. 13. Боковой картер впускного вала:

1 — болт крепления корпуса привода регулятора; 2 — кронштейн корпуса гид-

равлической муфты; 3 — кронштейн стартера-генератора; 4 —штифт; 5 — бочонок;

6 — шпилька; 7 — передняя опора двигателя; а — отверстие для суфлирующей

трубки масляного бака; б — канал для прохода масла; в — окно для слива масла

к откачивающему масляному насосу

Рис. 14. Передняя опора двигателя:

/ — кронштейн; 2 — траверса; 3 — проушины; 4 — призонный болт; 5 — стопорное кольцо;

6 — палец; а — отверстие для крепления опоры

23

лены две проушины 3, стянутые призонными болтами 4.

Резьбовые отверстия а служат для крепления проушин к

днищу.

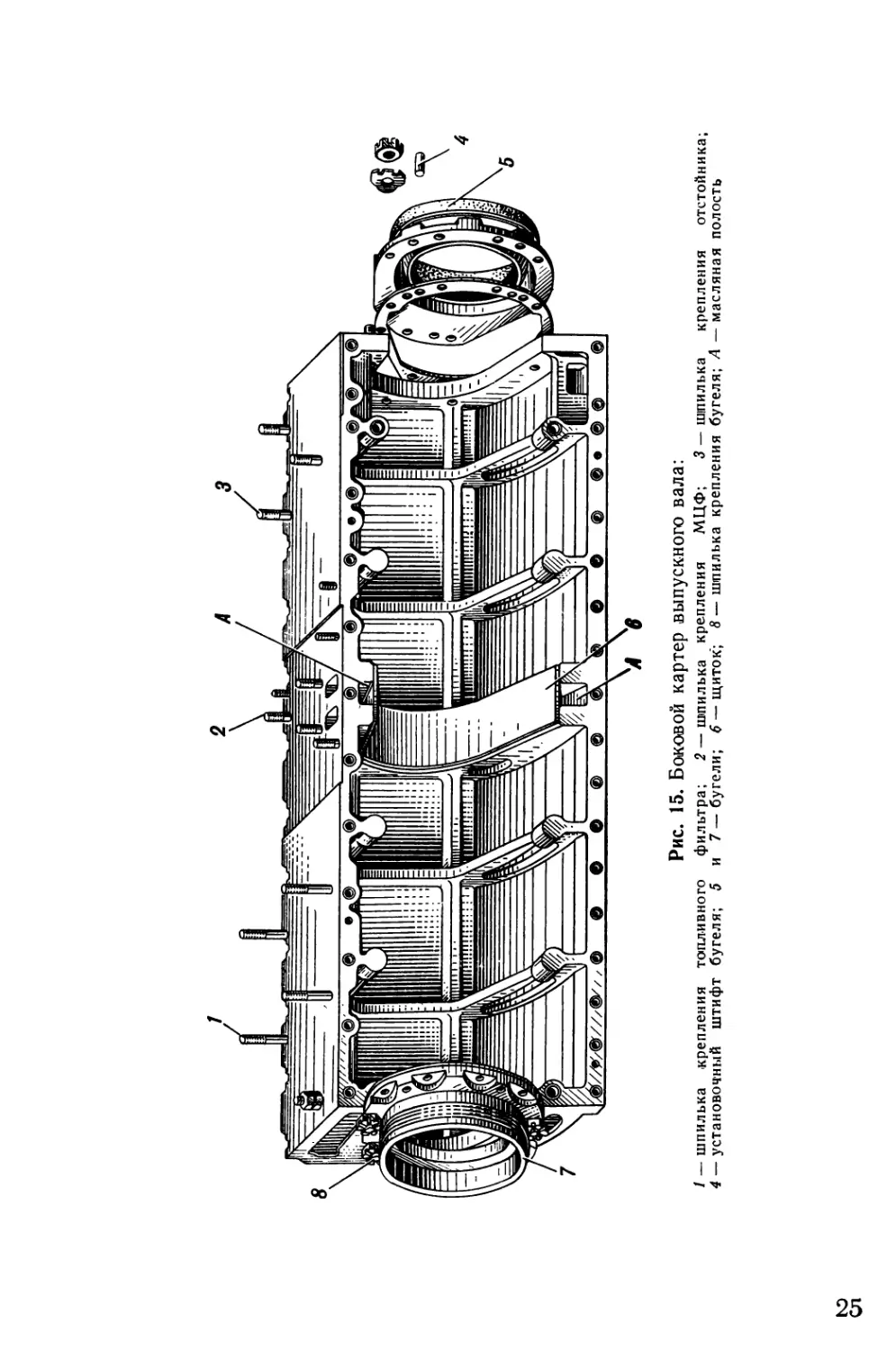

На верхней плоскости бокового картера выпускного вала штиль-

кам и 1 (р.ис. 15) 'крепится топливный фильтр тонкой очистки,

штильками 2 — масляный (центробежный фильтр, шпильками 3 —

отстойник компрессора. К 'двум средним перегородкам внутри кар-

тера тр'иварен щиток 6. В полость между перегородками и щитком

сливается масло из центробежного масляного фильтра. Сливная

полость А через канал в блоке соединена с откачивающим масля-

ным .насосом.

К торцахМ картера блока шпильками 8 крепятся бугели 5 и 7.

Положение бугелей фиксируется установочными штифтами 4

(эдин .в картере и два в блоке).

Наружная поверхность бугелей является опорой для двигателя.

Одновременно бугель служит для продольной фиксации двигателя

полукольцом, установленным в канавку.

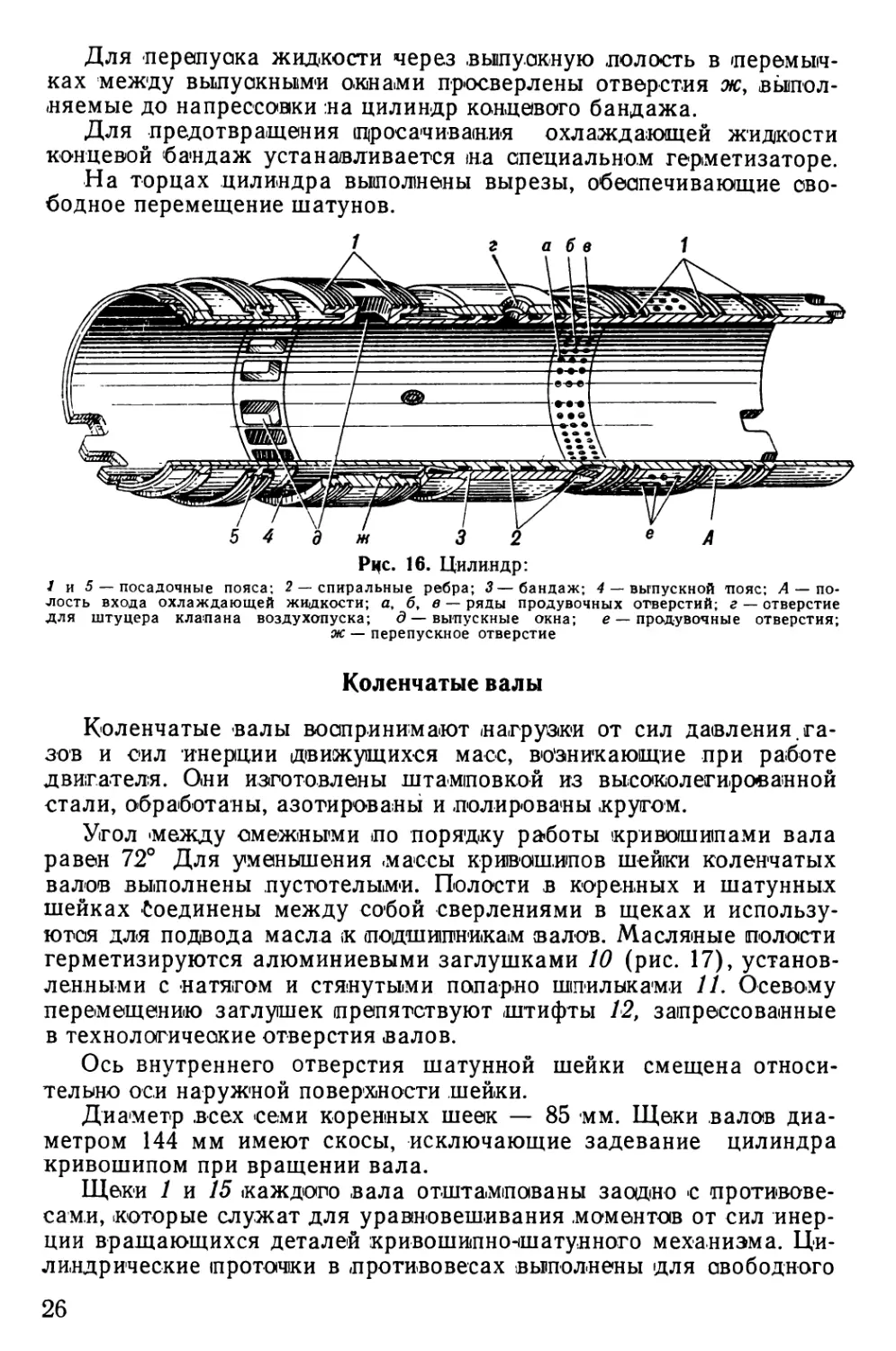

Цилиндры (рис. 16) установлены горизонтально в средней части

блока. Внутренняя поверхность цилиндров азотирована и доведе-

на до высокой степени чистоты шлифовки.

Для установки в блок на наружной поверхности каждого ци-

линдра выполнено пять посадочных поясов 1 и напрессован конце-

вой бандаж с поясом 5. В канавках каждого пояса установлено по

два резиновых кольца.

Резиновые кольца уплотняют полости для прохода охлаждаю-

щей жидкости, отделяя их от внутреннего объема картера и от

полостей для прохода воздуха и отработавших газов. Кольца вы-

ступают из канавок на 0,4—0,7 мм. После установки цилиндра в

блок резиновые кольца служат его опорой. Для увеличения жест-

кости цилиндр имеет снаружи центральной части 36 спиральных

ребер 2. На оребренную часть цилиндра напрессован стальной бан-

даж 3, который усиливает наиболее Нагруженную среднюю часть.

В бандаже выполнены четыре отверстия для корпусов форсунок,

отверстие г для штуцера клапана воздухопуска и отверстия для

стопора, фиксирующего цилиндр от смещения и поворота. Отвер-

стия в бандаже гладкие, в цилиндре резьбовые, кроме глухого от-

верстия под стопор. Воздух в цилиндр входит через три ряда про-

дувочных, отверстий е диаметром 6 мм.

Для лучшего распределения и направления воздушного потока

отверстия в рядах а и б наклонены в поперечном сечении: оси

отверстий ряда а имеют наклон 30°, ряда б — 15° Оси отверстий

ряда в расположены радиально.

Отработавшие газы выходят из цилиндра в коллекторы через

14 выпускных окон д, расположенных в выпускном поясе 4.

Охлаждающаяся жидкость поступает в полость А и проходит

через продувочный ресивер по сверлениям в бойках блока. Далее

жидкость проходит по спиральным канавкам, профрезерованным

на наружной поверхности цилиндра под бандажом.

24

ЬО

Си

Рис. 15. Боковой картер выпускного вала:

/ — шпилька крепления топливного фильтра; 2 — шпилька крепления МЦФ; 3 — шпилька крепления отстойника;

4 — установочный штифт бугеля; 5 и 7 — бугели; 6 — щиток; в—шпилька крепления бугеля; Я — масляная полость

Для перепуска жидкости через .выпускную .полость в «перемыч-

ках между выпускными окнами просверлены отверстия ж, выпол-

няемые до напрессовки на цилиндр концевого бандажа.

Для предотвращения просачивания охлаждающей жидкости

концевой бандаж устанавливается на специальном герметизаторе.

На торцах цилиндра выполнены вырезы, обеспечивающие сво-

бодное перемещение шатунов.

Рцс. 16. Цилиндр:

1 и 5 — посадочные пояса: 2 — спиральные ребра; 3—бандаж; 4 — выпускной пояс; А — по-

лость входа охлаждающей жидкости; а, б, в — ряды продувочных отверстий; г — отверстие

для штуцера клапана воздухопуска; д—выпускные окна; е — продувочные отверстия;

ж — перепускное отверстие

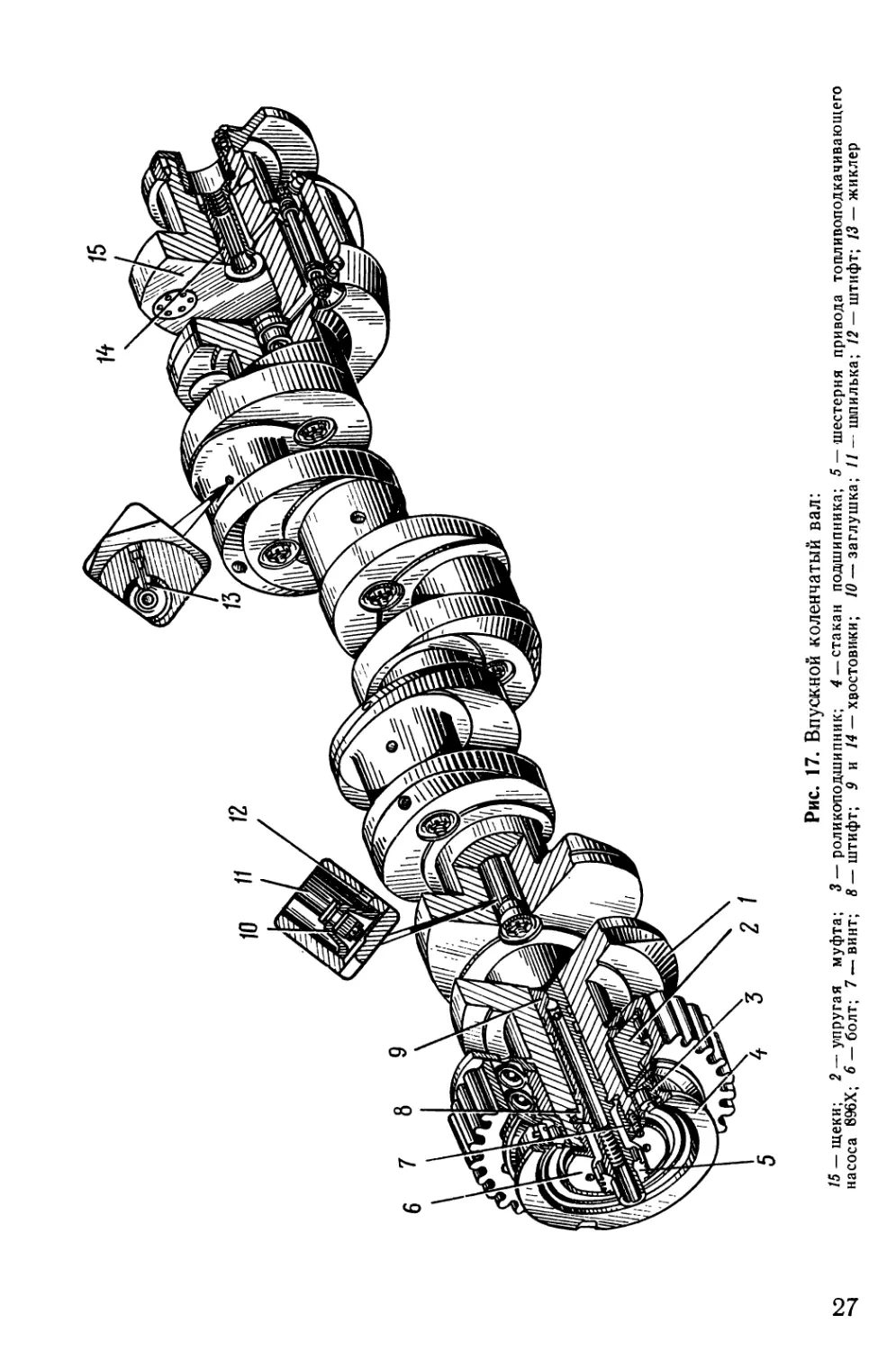

Коленчатые валы

Коленчатые валы воспринимают нагрузки от сил давления .га-

зов и сил инерции движущихся масс, возникающие при работе

двигателя. Они изготовлены штамповкой из высоколегированной

стали, обработаны, азотированы и .полированы кругом.

Угол между смежными по порядку работы кривошипами вала

равен 72° Для уменьшения «массы кривошипов шейки коленчатых

валов выполнены пустотелыми. Полости в коренных и шатунных

шейках Соединены между собой сверлениями в щеках и использу-

ются для подвода масла к подшипникам валов. Масляные полости

герметизируются алюминиевыми заглушками 10 (рис. 17), установ-

ленными с натягом и стянутыми попарно шпильками 11. Осевому

перемещению заглушек препятствуют штифты 12, запрессованные

в технологические отверстия валов.

Ось внутреннего отверстия шатунной шейки смещена относи-

тельно оси наружной поверхности шейки.

Диаметр .всех -семи коренных шеек — 85 мм. Щеки валов диа-

метром 144 мм имеют скосы, исключающие задевание цилиндра

кривошипом при вращении вала.

Щеки 1 и 15 каждого вала отштампованы заодно с противове-

сами, которые служат для уравновешивания .моментов от сил инер-

ции вращающихся деталей кривошипно-шатунного механизма. Ци-

линдрические проточки в противовесах выполнены для свободного

26

/5 — щеки; 2 — упругая муфта;

насоса 896Х; 6 — болт; 7 — винт;

Рис. 17. Впускной коленчатый вал:

3 — роликоподшипник; 4 — стакан подшипника; 5 — шестерня привода топливоподкачивающего

8 — штифт; 9 и 14 — хвостовики; 10 — заглушка; 11 — шпилька; 12 — штифт; 13 — жиклер

прохода поршневых болтов при сближении поршня и противове-

сов.

Для обеспечения возможности шлифовки галтелей коренных и

шатунных шеек вокруг шеек «а щеках .-выполнены технологические

выступы высотой 0,2 мм.

Впускной и выпускной коленчатые валы различаются узлами и

деталями, установленными на 1-й и 6-й коренных шейках. 7-й опо-

рой впускного вала служит роликоподшипник 3, напресованный

на вал. Наружная обойма этого подшипника установлена в не-

подвижном стакане 4, который фиксируется в корпусе передачи.

В торец впускного вала со стороны передачи запрессован хво-

стовик 9, изготовленный заодно с шестерней 5 привода топливопод-

качивающего насоса и фиксирующийся от поворота

штифтом 8.

Со стороны турбины в торец впускного вала запрессован хвосто-

вик 14. Шлицы внутри хвостовика служат для установки рессорно-

го валика привода водяного насоса. Внутри хвостовиков 9 и 14

выполнены резьбы для съемников.

Связь впускного вала с главной передачей осуществляется че-

рез шестерню, являющуюся частью упругой муфты 2, предназна-

ченной для снижения динамических нагрузок на зубья шестерен.

Наличие упругой муфты снижает собственную частоту колебаний

связанных между собой коленчатых валов (крутильной системы).

Вследствие этого опасные крутильные колебания отсутствуют во

•всем диапазоне оборотов двигателя.

Муфта и роликовый подшипник фиксируются от осевого пере-

мещения болтом 6, который стопорится винтом 7.

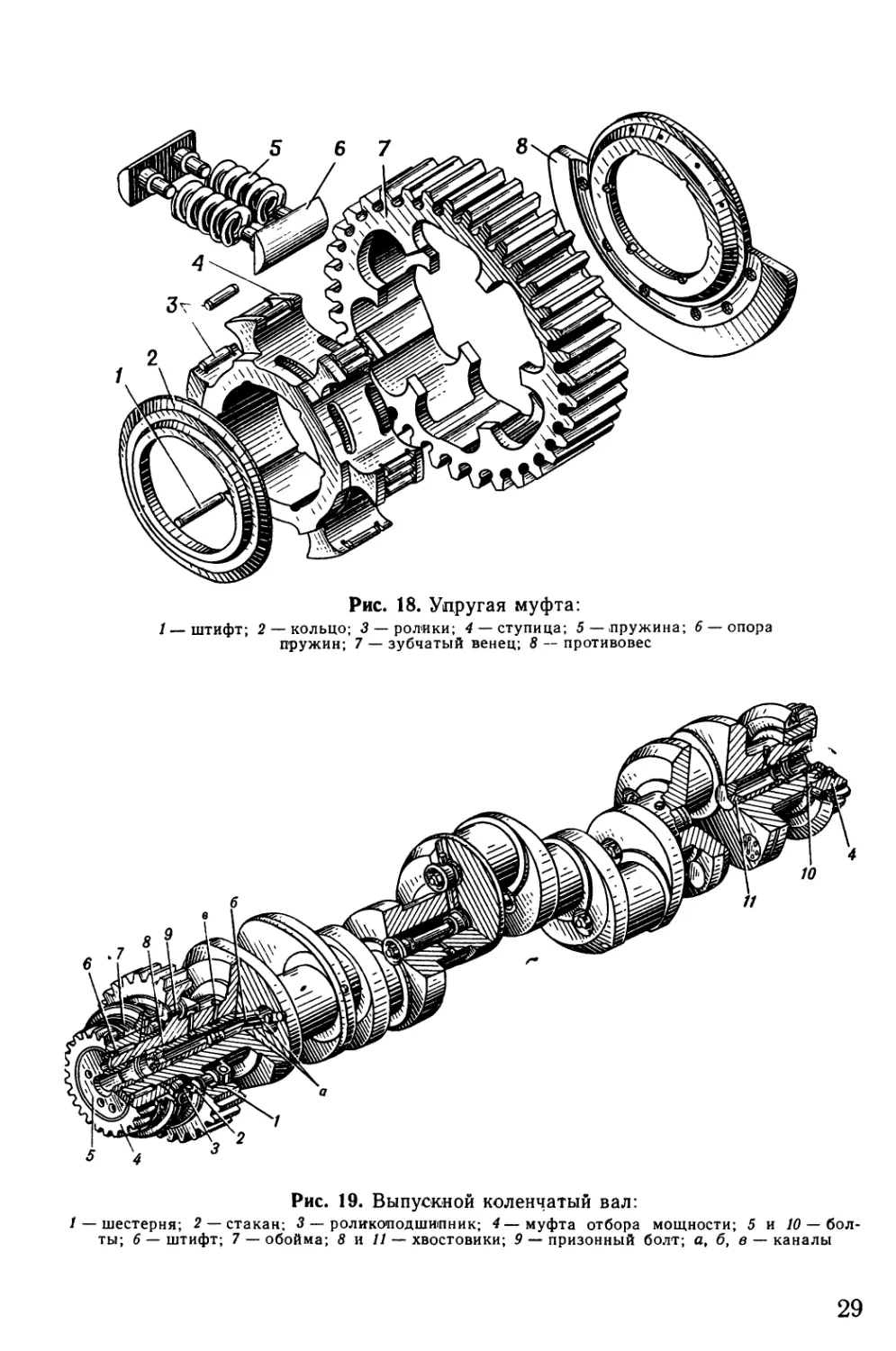

Ступица 4 (рис. 18) муфты, выполненная в виде крестовины,

напрессована на вал и застопорена штифтами 1. Выступы ступицы

входят в гнезда зубчатого венца 7. После сборки ступицы с зубча-

тым венцом в образовавшиеся шесть окон устанавливаются по две

пружины 5 с самоустанавливающимися опорами 6. Ролики 3 ступи-

цы обеспечивают центровку и служат подшипниками при переме-

щении зубчатого венца относительно ступицы. От осевого смеще-

ния опоры фиксируются противовесом 8, упирающимся в бурт ва-

ла, и (Кольцом 2.

При работе двигателя крутящий момент передается от ступи-

цы .к зубчатому венцу через пружины, которые при резком изме-

нении момента сжимаются в пределах зазора между направляю-

щими стержнями опор, обеспечивая перемещение ступицы относи-

тельно зубчатого венца и снижение динамической нагрузки на

зубья шестерен.

На концах выпускного вала (рис. 19) напрессованы зубчатые

муфты 4 отбора мощности, зафиксированные от проворота штиф-

тами 6. От осевого смещения муфты удерживаются болтами 5 и

10, застопоренными винтами. На цилиндрические части каждой

зубчатой муфты напрессованы обоймы 7, выполненные заодно с

маслоотражательными диаками. В кольцевых канавках обойм уста-

новлено по два разрезных уплотнительных кольца.

28

Рис. 18. Упругая муфта:

1 — штифт; 2 — кольцо; 3 — ролики; 4 — ступица; 5 —пружина; 6 — опора

пружин; 7 — зубчатый венец; 8 — противовес

Рис. 19. Выпускной коленчатый вал:

/ — шестерня; 2 — стакан; 3 — роликоподшипник; 4—муфта отбора мощности; 5 и 10 — бол-

ты; 6 — штифт; 7 — обойма; 8 и 11 — хвостовики; 9 — призонный болт; а, б, в — каналы

29

Седьмой опорой вала служит роликоподшипник 3, внутренняя

обойма которого напрессована на вал и удерживается от осевого

смещения проставками. Наружная обойма подшипника установле-

на в неподвижном стакане 2. Шестерня 1 главной передачи, уста-

новленная на выпускном валу, используется для регулировки по-

ложения выпускного вала относительно впускного. Шестерня кре-

пится к фланцу вала лризонными болтами 9. Положение валов ре-

гулируется путем перестановки шестерни, имеющей 40 наружных

зубьев и 13 отверстий во фланце для крепления к валу. В торцы

выпускного вала запрессованы хвостовики 8 и 11.

Шатун

Шатун подвергается воздействию переменных по величине и на-

правлению сил газов и сил инерции.

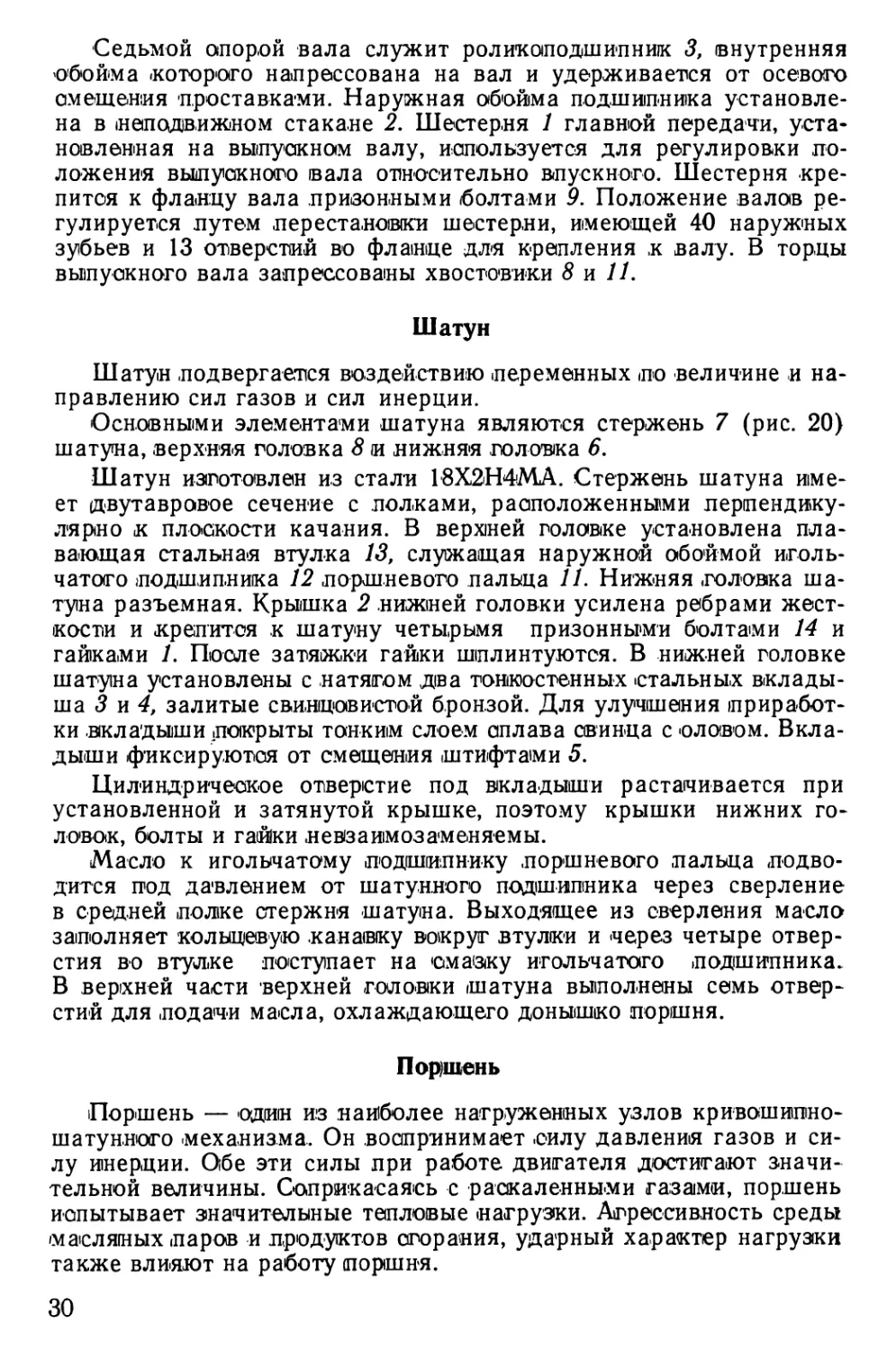

Основными элементами шатуна являются стержень 7 (рис. 20)

шатуна, верхняя головка 8 и нижняя головка 6.

Шатун изготовлен из стали 18Х2Н4МА. Стержень шатуна име-

ет двутавровое сечение с полками, расположенными перпендику-

лярно к плоскости качания. В верхней головке установлена пла-

вающая стальная втулка 13, служащая наружной обоймой иголь-

чатого подшипника 12 .поршневого пальца 11. Нижняя .головка ша-

туна разъемная. Крышка 2 нижней головки усилена ребрами жест-

кости и крепится к шатуну четырьмя призонными болтами 14 и

гайками 1. После затяжки гайки шплинтуются. В нижней головке

шатуна установлены с натягом два тонкостенных стальных вклады-

ша 3 и 4, залитые свинцовистой бронзой. Для улучшения приработ-

ки вкладыши покрыты тонким слоем сплава свинца соловом. Вкла-

дыши фиксируются от смещения штифтами 5.

Цилиндрическое отверстие под вкладыши растачивается при

установленной и затянутой крышке, поэтому крышки нижних го-

ловок, болты и гайки невваимозаменяемы.

Масло к игольчатому подшипнику .поршневого пальца подво-

дится под давлением от шатунного подшипника через сверление

в средней полке стержня шатуна. Выходящее из сверления масло

заполняет кольцевую канавку вокруг втулки и через четыре отвер-

стия во втулке поступает на смазку игольчатого подшипника.

В верхней части верхней головки шатуна выполнены семь отвер-

стий для подачи масла, охлаждающего донышко поршня.

Пор)шень

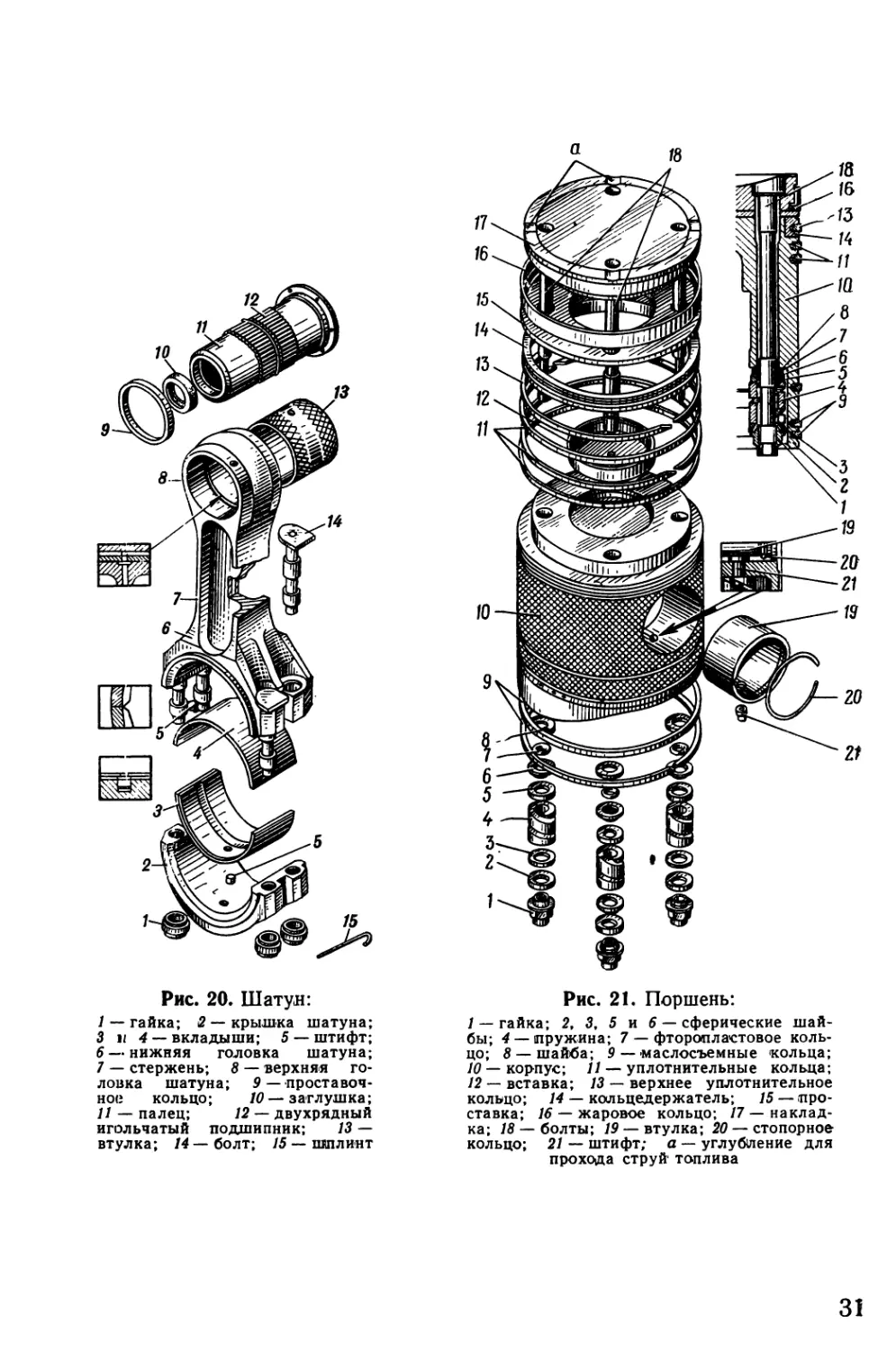

Поршень — один из наиболее нагруженных узлов кривошипно-

шатунного механизма. Он воспринимает силу давления газов и си-

лу инерции. Обе эти силы при работе двигателя достигают значи-

тельной величины. Соприкасаясь с раскаленными газами, поршень

испытывает значительные тепловые нагрузки. Агрессивность среды

масляных паров и продуктов сгорания, ударный характер нагрузки

также влияют на работу поршня.

30

Рис. 20. Шатун:

1 — гайка; 2 — крышка шатуна;

3 и 4 — вкладыши; 5 — штифт;

5 —нижняя головка шатуна;

7 — стержень; 8 — верхняя го-

ловка шатуна; 9 — проставоч-

ное кольцо; 10 — заглушка;

11 — палец; 12 — двухрядный

игольчатый подшипник; 13 —

втулка; 14 — болт; 15 — шплинт

Рис. 21. Поршень:

1 — гайка; 2, 3, 5 и 6 — сферические шай-

бы; 4 — пружина; 7 — фторопластовое коль-

цо; 8 — шайба; 9 — маслосъемные кольца;

10 — корпус; 11 — уплотнительные кольца;

12 — вставка; 13 — верхнее уплотнительное

кольцо; 14 — кольцедержатель; 15 — про-

ставка; 16 — жаровое кольцо; 17 — наклад-

ка; 18 — болты; 19 — втулка; 20 — стопорное

кольцо; 21 — штифт; а — углубление для

прохода струй топлива

31

Для повышения надежности работы поршень выполнен из сталь-

ных деталей и деталей из алюминиевого «сплава.

Штампованный корпус 10 (рис. 21) поршня выполнен из алю-

миниевого сплава АК4-1. Боковая поверхность корпуса обработа-

на по специальному профилю с учетом распределения температур

по высоте корпуса. Опорная поверхность, воспринимающая боко-

вую нагрузку, увеличена за счет выступов в нижней части корпуса

поршня. Накатка на боковой поверхности способствует удержа-

нию смазки и предотвращает опасность задира поршня.

Опорами поршневого пальца служат бобышки с запрессован-

ными в них стальными втулками 19. Втулки фиксируются в кор-

пусе штифтами 21. Осевая фиксация пальца обеспечена стопор-

ными кольцами 20, установленными в канавках втулок.

Над отверстием для поршневого пальца в корпусе проточены

канавки для двух уплотнительных поршневых колец 11 и выпол-

нен уступ для установки стального кольцедержателя 14 верхнего

уплотнительного кольца 13. Наличие стального кольцедержателя,

посаженного с натягом на корпусе, .предотвращает разбивание ка-

навки под кольцо. Под отверстием для поршневого пальца в кор-

пусе проточена канавка для дополнительного уплотнительного

кольца.

В нижней части корпуса .проточены две канавки для маслосъем-

ных колец 9 и .просверлены отверстия для отвода маола, снимаемо-

го со стенок Цилиндра.

В днище корпуса поршня запрессована стальная вставка 12,

центрирующая детали поршня.

Верхняя часть поршня образована накладкой 17, изготовленной

из жаростойкой стали. Сферические углубления в накладках про-

тивоположно движущихся поршней образуют камеру сгорания.

Для повышения эрозионной и термической стойкости поверхность

накладки подвергаются термодиффузионному хромированию.

Для свободного прохода струй топлива, впрыскиваемого в -ци-

линдр, на верхнем торце накладки выполнены четыре углубле-

ния а.

Выступ в нижней части накладки входит в углубление вставки

и центрирует накладку относительно оси поршня. Между наклад-

кой и корпусом поршня установлена стальная проставка 15, кото-

рая изолирует алюминиевый корпус поршня от накладки.

Накладка, проставка и корпус стягиваются гайками 1 и болта-

ми 18, цилиндрические головки которых запрессованы в отверстия

накладки и обработаны вместе с днищем накладки.

Для компенсации температурных деформаций накладки и кор-

пуса поршня болты затягиваются через жесткие пружины 4 из про-

волоки прямоугольного сечения. Уплотнение полости для прохода

стяжного болта обеспечивается прессовой посадкой головки болта

в накладке, а также установкой фторопластового кольца 7 в кор-

пусе поршня, поджимаемого при затяжке шайбами 6 и 8. Переко-

сы болтов, возникающие при деформациях накладки, устраняются

двумя ларами сферических шайб 2, 3 и 5, 6.

32

/После сборки .поршня гайки стяжных болтов контрятся путем

обжатия цилиндрических поясков гаек на квадратных хвостовиках

болтов.

Камера сгорания уплотняется жаровым кольцом 16, верхним

уплотнительным кольцом и тремя цилиндрическими кольцами.

Ра(бочая поверхность колец имеет специальные покрытия:

— уплотнительные и жаровое кольца впускной стороны — по-

ристое хромомолибденовое покрытие и медное (дисульфидмолиб-

деновое для приработки);

— жаровое кольцо выпускной стороны — гладкое хромомолиб-

деновое покрытие с последующей пескоструйной и медное (дисуль-

фидмолибденовое для приработки).

Тонкостенное жаровое кольцо, выполненное без разреза, обес-

печивает четкое открытие и закрытие продувочных и выпускных

окон. Оно устанавливается в цилиндр с зазором, который выби-

рается при нагреве кольца во время работы. От прямого воздейст-

вия газов кольцо защищено выступом накладки. Цилиндрические

кольца имеют минимальное давление на участках, прилегающих

к замкам. Этим .предотвращается попадание концов колец в вы-

пускные окна.

Два скребковых маслосъемных кольца снимают масло со сте-

нок цилиндра и разобщают картерные полости от впускного и вы-

пускного ресиверов.

Поршневой палец 11 (рис. 20) — стальной, цементированный.

Внутренняя полость пальца герметизирована стальными заглуш-

ками 10. Палец соединен с шатуном игольчатым подшипником 12,

который состоит из двух рядов роликов, разделенных проставоч-

ным кольцом. Осевое перемещение иголок ограничено по торцам

кольцами 9.

Впускные и выпускные пор/шни в собранном виде невзаимоза-

меняемы, так как есть отличие в конструкции жаровых колец.

Смазка крийошипцо-шатуннд^о механизма

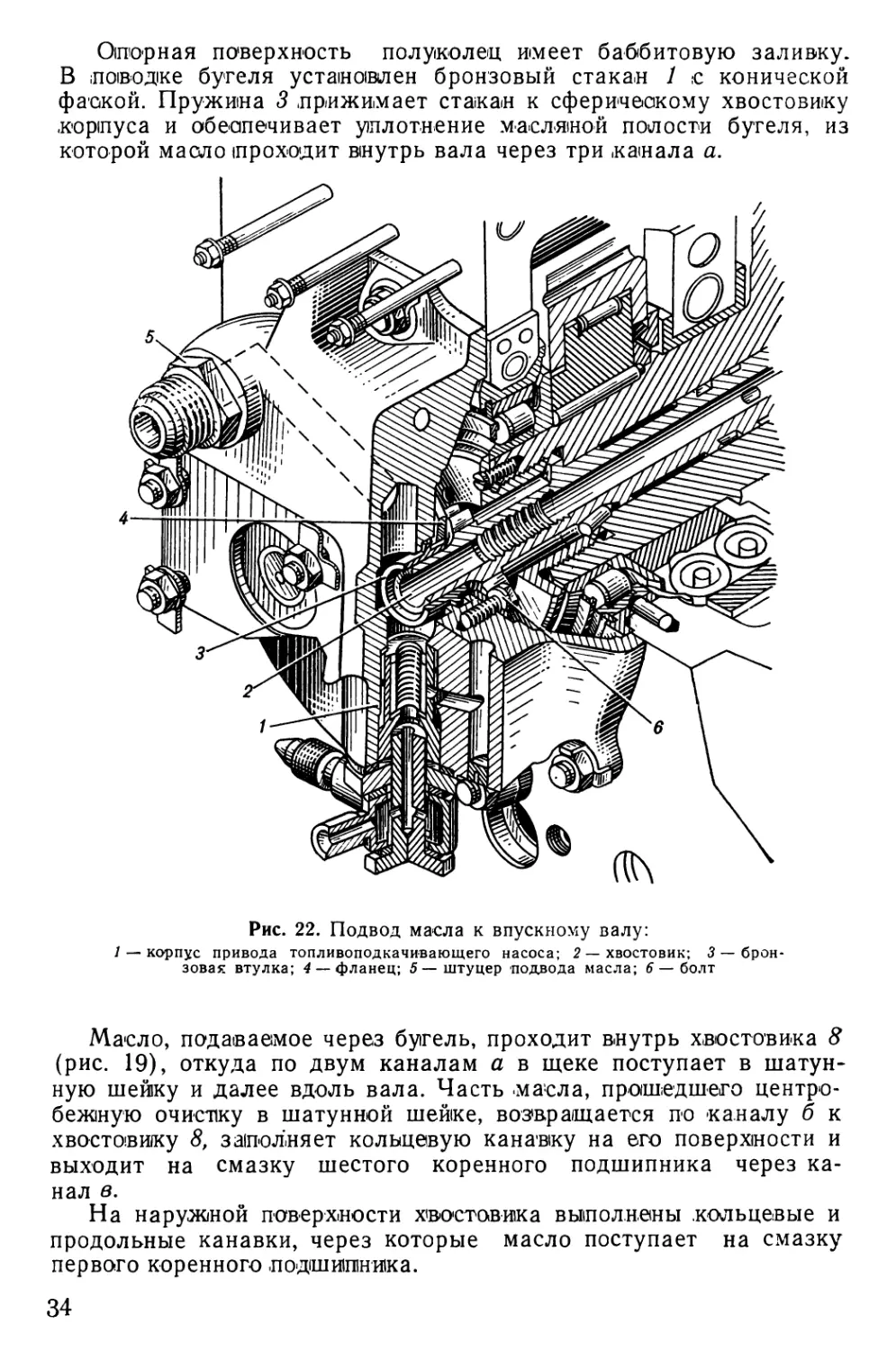

Масло к впускному валу подводится от мислиного центробеж-

ного фильтра через корпус 1 (рис. 22) привода топливоподкачиваю-

щего насоса 896Х. От штуцера 5 масло по каналу в корпусе посту-

пает к полому хвостовику 2 впускного вала. Уплотнение хвостови-

ка обеспечено скользящей бронзовой втулкой 3, которая .под дав-

лением масла прижимается к цилиндрическому выступу фланца 4,

закрепленного на корпусе тремя болтами 6. Торцевые поверхности

втулки и фланца притерты и надежно уплотняют масляную по-

лость.

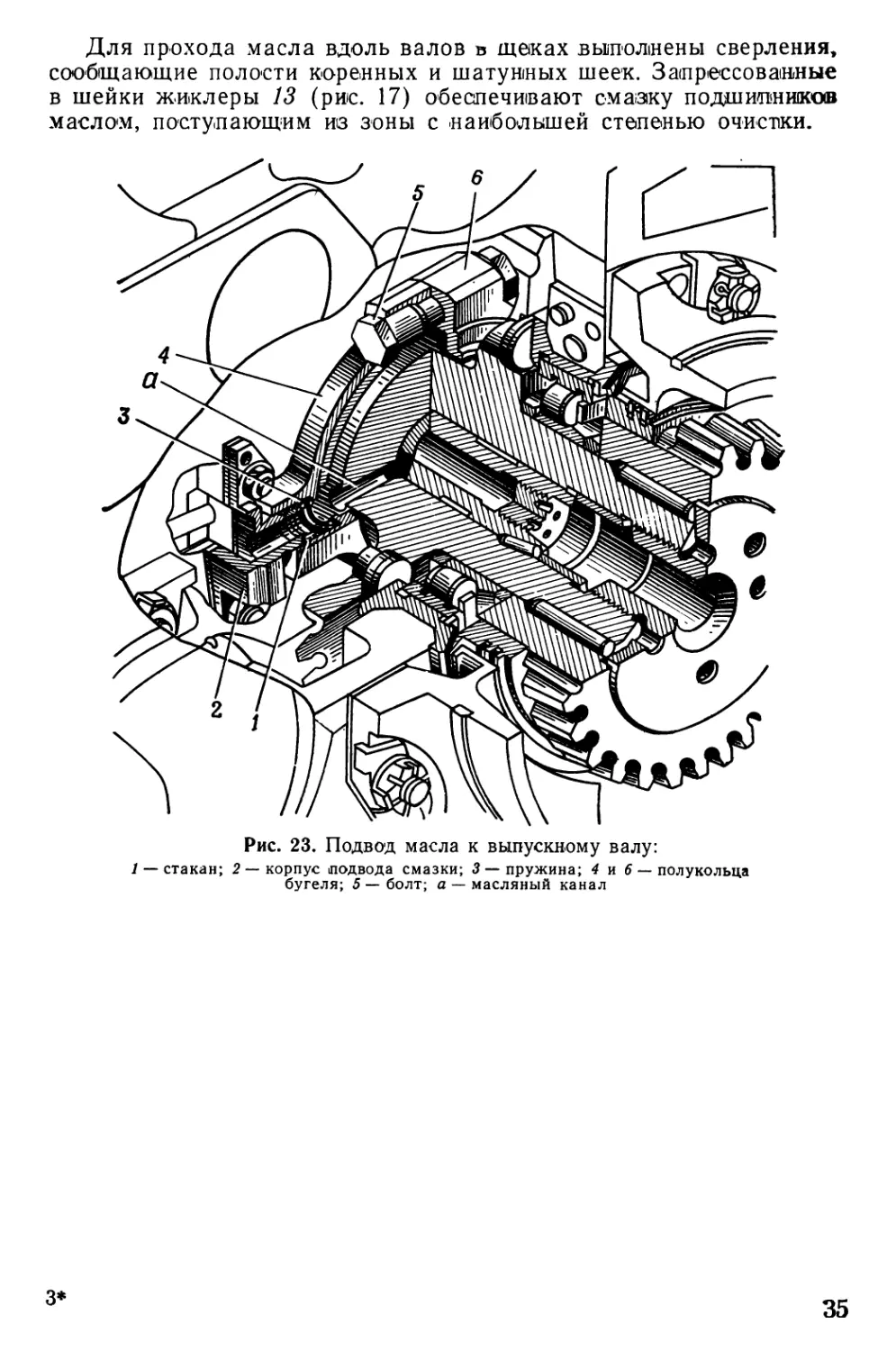

К выпускному валу масло от центробежного фильтра подается

по сверлениям в блоке через корпус 2 (рис. 23) подвода смазки,

закрепленный двумя болтами на торце блока со стороны передачи.

Сферический хвостовик корпуса входит в поводок бугеля, состоя-

щего из двух полых .полуколец 4 и 6, установленных на валу с не-

большим зазором и стянутых двумя болтами 5.

3 Зак. 4077дсп

33

Опорная поверхность полуколец имеет баббитовую заливку.

В поводке бугеля уста1НО1влен бронзовый стакан 1 с конической

фаской. Пружина 3 прижимает стакан к сферическому хвостовику

корпуса и обеспечивает уплотнение масляной полости бугеля, из

которой масло проходит внутрь вала через три канала а.

Рис. 22. Подвод масла к впускному валу:

/ — корпус привода топливоподкачивающего насоса; 2 — хвостовик; 3 — брон-

зовая втулка; 4 — фланец; 5 — штуцер подвода масла; 6 — болт

Масло, подаваемое через бугель, проходит внутрь хвостовика 8

(рис. 19), откуда по двум каналам а в щеке поступает в шатун-

ную шейку и далее вдоль вала. Часть масла, прошедшего центро-

бежную очистку в шатунной шейке, возвращается по каналу б к

хвостовику 8, заполняет кольцевую канавку на его поверхности и

выходит на смазку шестого коренного подшипника через ка-

нал в.

На наружной поверхности хвостовика выполнены кольцевые и

продольные канавки, через которые масло поступает на смазку

первого коренного подшипника.

34

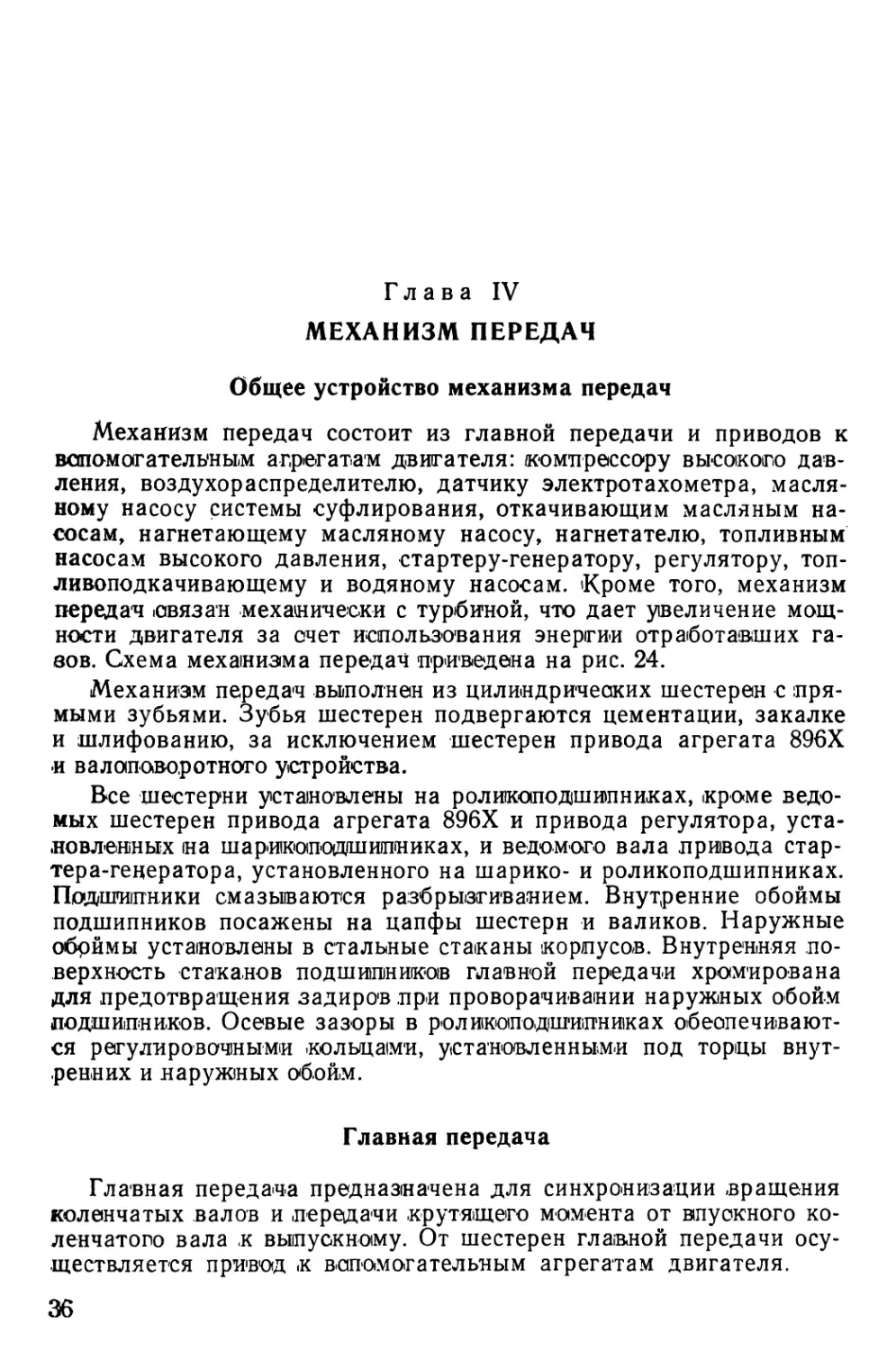

Для прохода масла вдоль валов в щеках выполнены сверления»

сообщающие полости коренных и шатунных шеек. Запрессованные

в шейки жиклеры 13 (рис. 17) обеспечивают смазку подшипников

маслом, поступающим из зоны с наибольшей степенью очистки.

Рис. 23. Подвод масла к выпускному валу:

/ — стакан; 2 — корпус лодвода смазки; 3— пружина; 4 и 6 — полукольца

бугеля; 5 — болт; а — масляный канал

3*

35

Глава IV

МЕХАНИЗМ ПЕРЕДАЧ

Общее устройство механизма передач

Механизм передач состоит из главной передачи и приводов к

воломогательным агрегатам двигателя: компрессору высокого дав-

ления, воздухораспределителю, датчику электротахометра, масля-

ному насосу системы суфлирования, откачивающим масляным на-

сосам, нагнетающему масляному насосу, нагнетателю, топливным

насосам высокого давления, стартеру-генератору, регулятору, топ-

ливоподкачивающему и водяному насосам. Кроме того, механизм

передач связан механически с турбиной, что дает увеличение мощ-

ности двигателя за счет использования энергии отработавших га-

зов. Схема механизма передач приведена на рис. 24.

Механизм передач выполнен из цилиндрических шестерен с пря-

мыми зубьями. Зубья шестерен подвергаются цементации, закалке

и шлифованию, за исключением шестерен привода агрегата 896Х

-и валоповоротного устройства.

Все шестерни установлены на роликоподшипниках, кроме ведо-

мых шестерен привода агрегата 896Х и привода регулятора, уста-

новленных на шарикоподшипниках, и ведомого вала привода стар-

тера-генератора, установленного на шарико- и роликоподшипниках.

Подшипники смазываются разбрызгиванием. Внутренние обоймы

подшипников посажены на цапфы шестерн и валиков. Наружные

обрймы установлены в стальные стаканы корпусов. Внутренняя по-

верхность стаканов подшипников главной передачи хромирована

для предотвращения задиров при проворачивании наружных обойм

подшипников. Осевые зазоры в роликоподшипниках обеспечивают-

ся регулировочными кольцами, установленными под торцы внут-

ренних и наружных обойм.

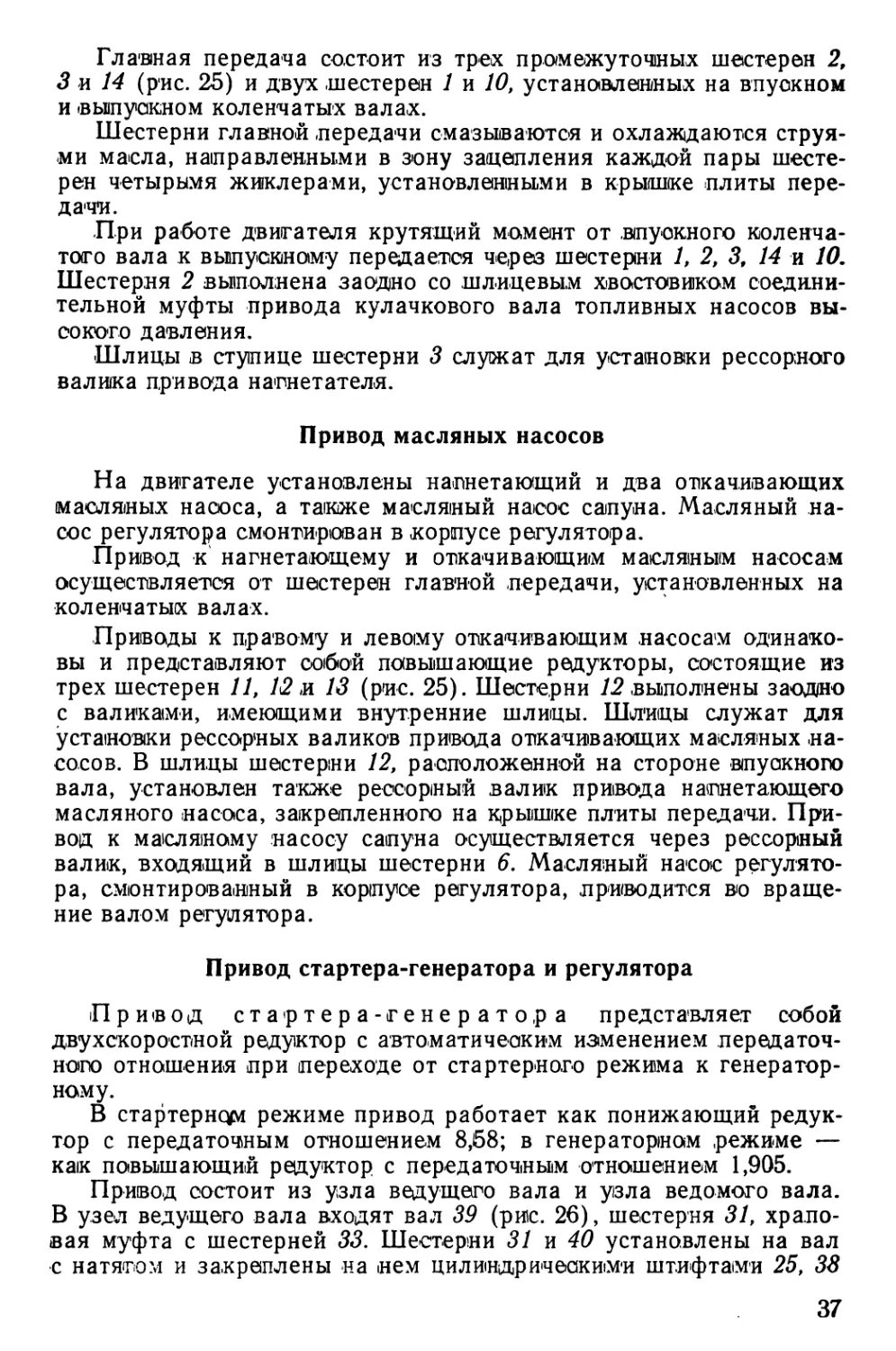

Главная передача

Главная передача предназначена для синхронизации вращения

коленчатых валов и передачи крутящего момента от впускного ко-

ленчатого вала к выпускному. От шестерен гла1вной передачи осу-

ществляется привод к вспомогательным агрегатам двигателя.

36

Главная передача состоит из трех промежуточных шестерен 2,

3 и 14 (рис. 25) и двух шестерен 1 и 10, установленных на впускном

и выпускном коленчатых валах.

Шестерни главной передачи смазываются и охлаждаются струя-

ми масла, направленными в зону зацепления каждой пары шесте-

рен четырьмя жиклерами, установленными в крышке плиты пере-

дачи.

При работе двигателя крутящий момент от .впускного коленча-

того вала к выпускному передается через шестерни 1, 2, 3, 14 и 10.

Шестерня 2 выполнена заодно со шлицевым хвостовиком соедини-

тельной муфты привода кулачкового вала топливных насосов вы-

сокого давления.

Шлицы в ступице шестерни 3 служат для установки рессорного

валика привода нагнетателя.

Привод масляных насосов

На двигателе установлены нагнетающий и два откачивающих

масляных насоса, а также масляный насос сапуна. Масляный на-

сос регулятора смонтирован в корпусе регулятора.

Привод к нагнетающему и откачивающим масляным насосам

осуществляется от шестерен главной передачи, установленных на

коленчатых валах.

Привады к правому и левому откачивающим насосам одинако-

вы и представляют собой повышающие редукторы, состоящие из

трех шестерен 11, 12 и 13 (рис. 25). Шестерни 12 выполнены заодно

с валиками, имеющими внутренние шлицы. Шлицы служат для

установки рессорных валиков привода откачивающих масляных на-

сосов. В шлицы шестерни 12, расположенной на стороне впускного

вала, установлен также рессорный валик привода нагнетающего

масляного насоса, закрепленного на крышке плиты передачи. При-

вод к масляному насосу сапуна осуществляется через рессорный

валик, входящий в шлицы шестерни 6. Масляный насос регулято-

ра, смонтированный в корпусе регулятора, .приводится во враще-

ние валом регулятора.

Привод стартера-генератора и регулятора

Привод стартера-генератора представляет собой

двухскоростной редуктор с автоматическим изменением передаточ-

ного отношения при переходе от стартерного режима к генератор-

ному.

В стартерное режиме привод работает как понижающий редук-

тор с передаточным отношением 8,58; в генераторном .режиме —

как повышающий редуктор с передаточным отношением 1,905.

Привод состоит из узла ведущего вала и узла ведомого вала.

В узел ведущего вала входят вал 39 (рис. 26), шестерня 31, храпо-

вая муфта с шестерней 33. Шестерни 31 и 40 установлены на вал

с натято?л и закреплены на нем цилиндрическими штифтами 25, 38

37

43 42 41

38

и стопорными винтами. Храповая муфта состоит из

ступицы 32, шестерни 33 с девятью внутренними хра-

повыми зубьями, закрепленной на ступице болтами,

и шести собачек 35, установленных на осях 36 между

фланцами вала 39. На осях собачек установлены пру-

жины 34. Одним концом пружины упираются в вал,

другим в собачки, удерживая их при неработающем

двигателе во взведенном состоянии.

При запуске двигателя в зацеплении с храповыми

зубьями шестерни одновременно могут находиться

только три собачки. Остальные в этот момент в работе

не участвуют.

Такая разношаговость обеспечивает гарантирован-

ное зацепление муфты при зимнем запуске, когда со-

бачки, утопленные храповыми зубьями шестерни 33,

из-за большой вязкости масла могут не выйти на

«Взвод».

При работе двигателя собачки храповой муфты по-

ворачиваются на осях по ходу часовой стрелки, выхо-

дят из зацепления с храповыми зубьями и садятся на

упоры 37, запрессованные во фланцы.

Через центральное отверстие ведущего вала прохо-

дит валик управления рейками топливных насосов.

Узел ведомого вала состоит из вала 3 с зубчатым

венцом, гидромуфты и упругой муфты.

Гидромуфта предназначена для передачи крутяще-

го момента от двигателя к стартеру-генератору в гене-

раторном режиме. В стартерном режиме она работает

как обгонная муфта, разъединяя при запуске генера-

торную цепь.

Гидромуфта состоит из насосной и турбинной ча-

стей. Насосные и турбинные колеса гидромуфты пред-

ставляют собой диски тарельчатой формы с радиаль-

ными лопатками на вогнутой части.

Насосные колеса 20 и 22 соединены бандажом 21,

установленным на резьбе и застопоренным штифтами.

В шлицы насосного колеса 22 запрессована ступица 6

упругой муфты, положение которой относительно ко-

леса 22 зафиксировано штифтами 8. В ступицу 6 за-

прессована бронзовая втулка 5, расточенная соосно с

центральным отверстием колеса 20. Эти расточки яв-

ляются подшипниками насосных колес.

Насосная часть гидромуфты установлена с осевым

зазором 0,6—0,8 мм. Зазор обеспечивает свободное

вращение насосной части относительно вала 3 при на-

греве двигателя.

Два турбинных колеса 9 со стальными шлицевыми

втулками установлены на шлицах ведомого вала меж-

ду насосными колесами. Опорами ведомого вала

39

являются шарикоподшипник 4 и роликоподшипник 10, напрессо-

ванный на цилиндрическую часть маслоотражательного диска 19.

Подшипник 10, маслоотражательный диск и зубчатая полумуфта 13

закреплены на валу болтом 14.

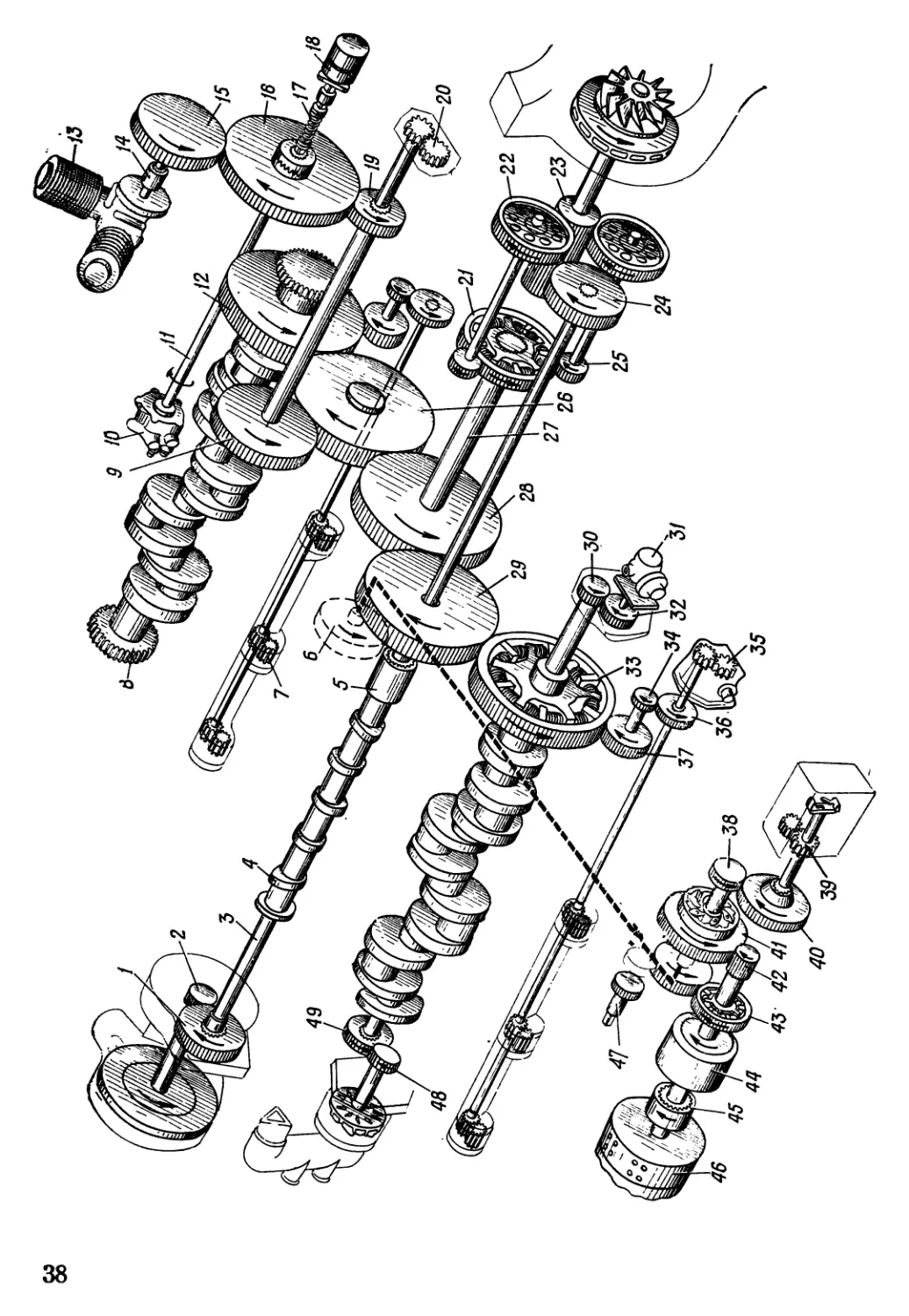

Рис. 25. Механизм передач (общий вид):

/ — шестерня упругой муфты впускного коленчатого вала; 2, 3 и 14 — промежуточные

шестерни главной передачи; 4 — валик привода воздухораспределителя; 5, 6, 7 и 9 —

шестерни привода комлрессора; 8 — шлицевая втулка привода компрессора; 10— ше-

стерня выпускного коленчатого вала; Л, 12 и 13 — шестерни привода масляных

насосов

Полости между насосными и турбинными колесами при работе

двигателя заполняются маслом, которое через трубку 1 поступает

от .всасывающей полости масляного насоса регулятора в централь-

ное сверление вала 3. В левую полость гидромуфты масло прохо-

дит через два радиальных сверления а. Для заполнения правой ча-

сти на валу 3 срезаны два диаметрально противоположных шлица.

Упругая муфта предназначена для защиты деталей привода от

воздействия крутильных колебаний и от динамических нагрузок,

возникающих при резкохМ изменении оборотов двигателя.

Зубчатый венец 7 муфты выполнен отдельно от ступицы 6.

Между выступами венца и ступицы установлены обоймы 23 с пру-

жинами 24. При работе двигателя крутящий момент передается от

40

зубчатого венца к ступице через пружины, которые при резком из-

менении числа оборотов двигателя сжимаются в пределах зазора б,

обеспечивая перемещение зубчатого венца относительно ступицы

и снижение динамических нагрузод на детали привода.

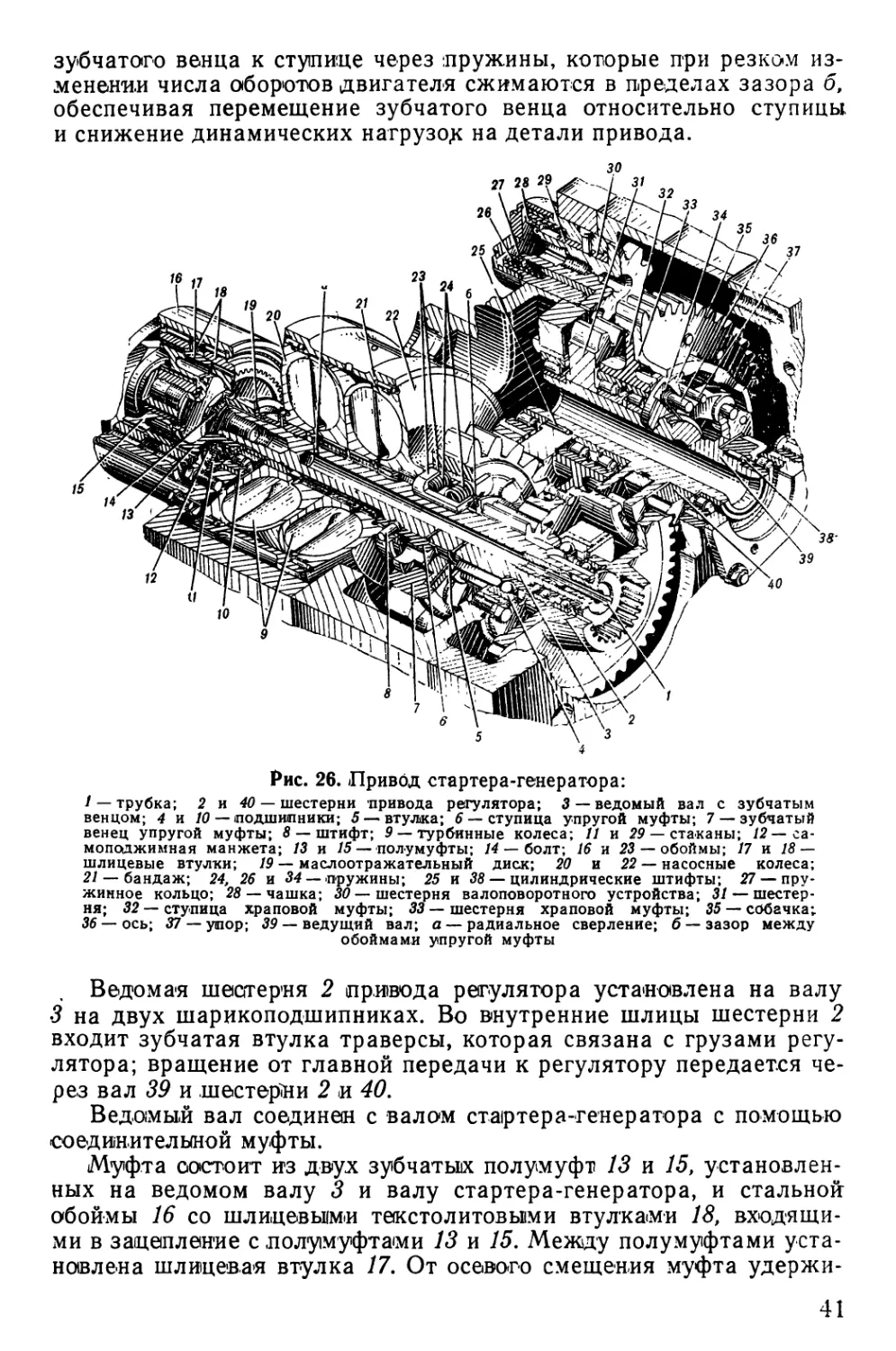

Рис. 26. Привод стартера-генератора:

/ — трубка; 2 и 40 — шестерни привода регулятора; 3 — ведомый вал с зубчатым

венцом; 4 и /й— подшипники; 5 —втулка; 6 — ступица упругой муфты; 7 — зубчатый

венец упругой муфты; 8 — штифт; 9 — турбинные колеса; 11 и 29 — стаканы; 12— са-

моподжимная манжета; 13 и 15—полумуфты; 14 — болт; 16 и 23 — обоймы; 17 и 18 —

шлицевые втулки; 19 — маслоотражательный диск; 20 и 22 — насосные колеса;

21 — бандаж; 24, 26 и 34 — пружины; 25 и 38 — цилиндрические штифты; 27 — пру-

жинное кольцо; 28 — чашка; 30 — шестерня валоповоротного устройства; 31 — шестер-

ня; 32— ступица храповой муфты; 33 — шестерня храповой муфты; 35 — собачка;

36 — ось; 37 — упор; 39 — ведущий вал; а — радиальное сверление; б — зазор между

обоймами упругой муфты

Ведомая шестерня 2 привода регулятора установлена на валу

3 на двух шарикоподшипниках. Во внутренние шлицы шестерни 2

входит зубчатая втулка траверсы, которая связана с грузами регу-

лятора; вращение от главной передачи к регулятору передается че-

рез вал 39 и шестерни 2 и 40,

Ведомый вал соединен с валом стартера-генератора с помощью

соединительной муфты.

Муфта состоит из двух зубчатых полумуфт 13 и 15, установлен-

ных на ведомом валу 3 и валу стартера-генератора, и стальной

обоймы 16 со шлицевыми текстолитовыми втулками 18, входящи-

ми в зацепление с .полумуфтами 13 и 15, Между полумуфтами уста-

новлена шлицевая втулка 17, От осевого смещения муфта удержи-

41

вается стопорными кольцами, установленными в канавки обой-

мы 16.

Уплотнение ведомого вала 3 обеспечено самоподжи1М1Ной рези-

новой манжетой 12, установленной в стакане 11.

В алой о воротное устройство служит для пр-аворота

•коленчатых валов.

Пружина 26 этого устройства, упираясь в неподвижный стакан

29, воздействует на чашку 28, закрепленную на хвостовике .шестер-

ни 30, пружинным кольцом 27. Под действием пружины шестерня

перемещается в крайнее левое положение и не имеет связи с ше-

стерней 31 привода стартера-генератора.

Чтобы .провернуть коленчатые валы вручную, необходимо снять

резьбовую крышку, установить ключ-трещотку в квадратное отвер-

стие хвостовика шестерни 30 и, преодолевая сопротивление пружи-

ны 26, ввести шестерню 30 в зацепление с шестерней 31. Провора-

чивать коленчатые валы двигателя можно в любую сторону, удер-

живая при этом шестерню 30 в крайнем правам положении. После

снятия ключа дружина 26 выводит шестерню 30 из зацепления.

Уплотнение валоповоротного устройства обеспечено резиновыми

кольцами.

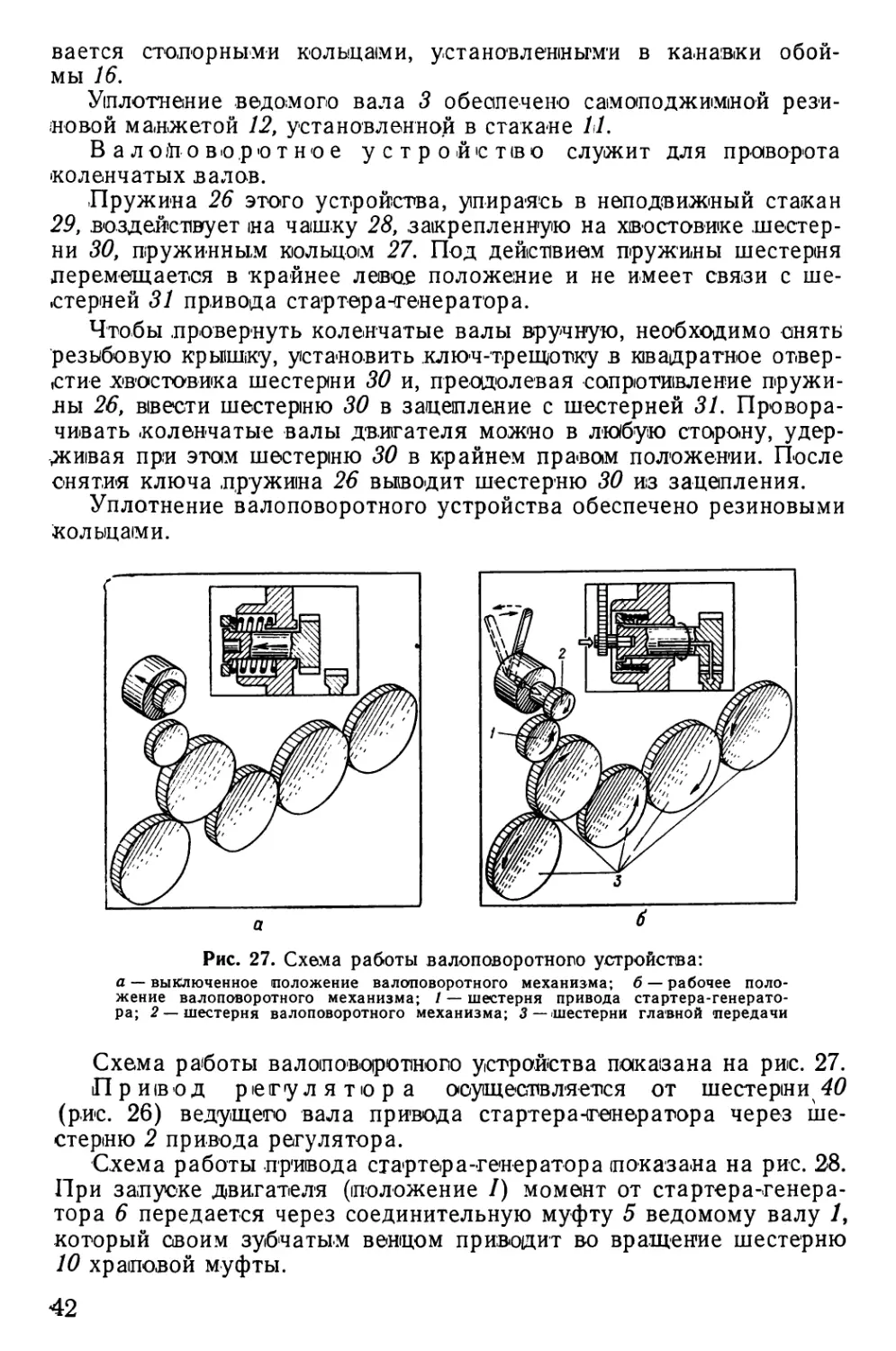

Рис. 27. Схема работы валоповоротного устройства:

а — выключенное положение валоповоротного механизма; б — рабочее поло-

жение валоповоротного механизма; / — шестерня привода стартера-генерато-

ра; 2 — шестерня валоповоротного механизма; 3 — шестерни главной передачи

Схема работы валопово|ротнопо устройства показана на рис. 27.

Привод pie гулят юра осуществляется от шестерни х 40

(рис. 26) ведущего вала привода стартера-генератора через ше-

стерню 2 привода регулятора.

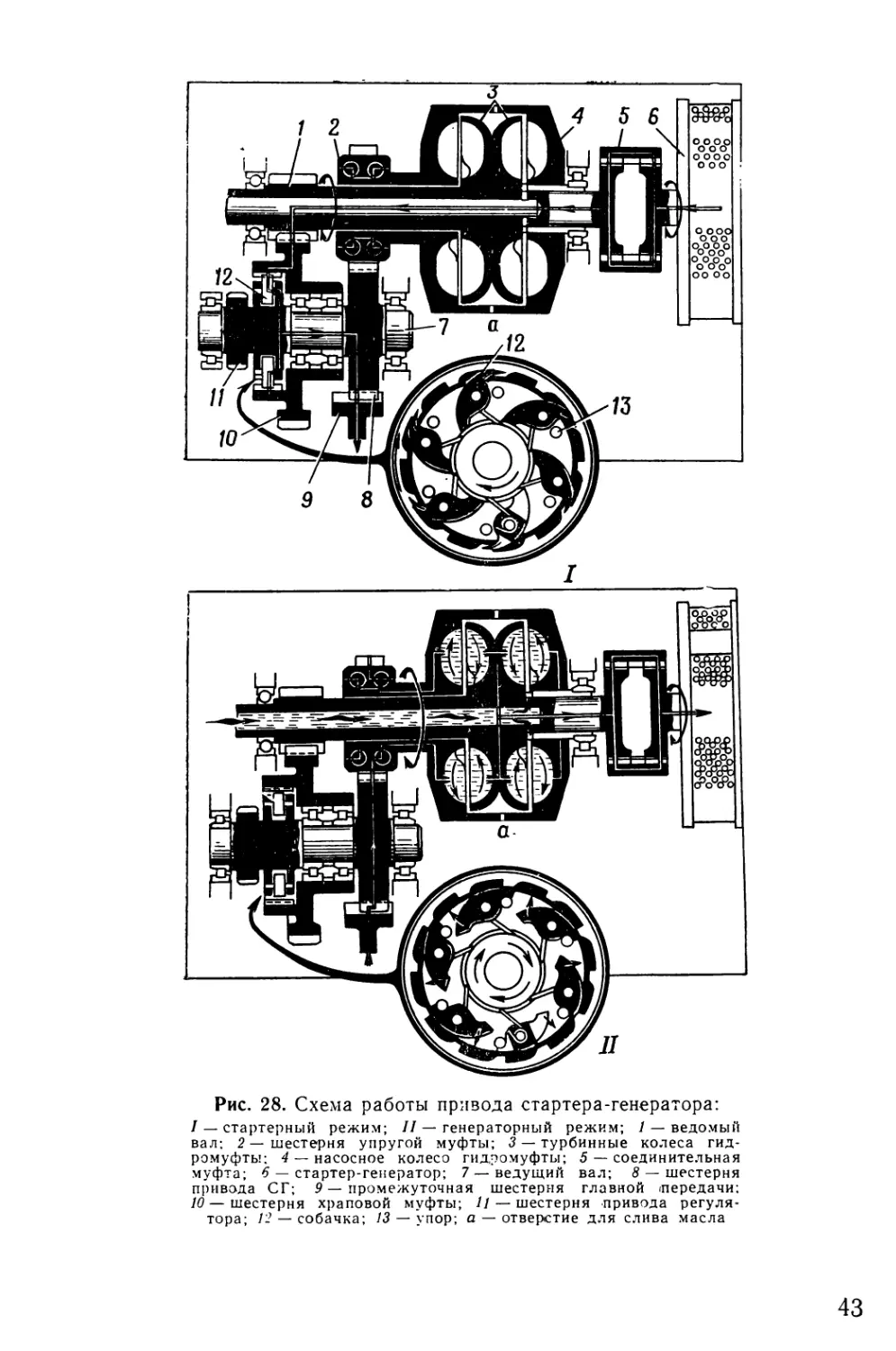

Схема работы привода стартера-генератора показана на рис. 28.

При запуске двигателя (положение /) момент от стартера-генера-

тора 6 передается через соединительную муфту 5 ведомому валу /,

который своим зубчатым веицом приводит во вращение шестерню

10 храповой муфты.

42

3

Рис. 28. Схема работы привода стартера-генератора:

/ — стартерный режим; // — генераторный режим; / — ведомый

вал; 2 — шестерня упругой муфты; 3 — турбинные колеса гид-

ромуфты; 4 — насосное колесо гидромуфты; 5 — соединительная

муфта; 6 — стартер-генератор; 7 — ведущий вал; 8 — шестерня

привада СГ; 9 — промежуточная шестерня главной передачи;

10 — шестерня храповой муфты; // — шестерня привода регуля-

тора; Г2 — собачка; 13 — упор; а — отверстие для слива масла

43

Зубчатый венец шестерни через храповые зубья передает кру-

тящий момент на собачки 12, далее через оси собачек на ведущий

вал 7.

Шестерня 8 этого вала вращает шестерню 9 главной передачи,

шестерню 2 упругой муфты, которая ^кестко связана с насосным

колесом 4 гидромуфты, обороты которого в этом случае меньше,

чем обороты турбинных колес 3, и гидромуфта свободно проскаль-

зывает.

После запуска (положение II) резко возрастает угловая ско-

рость коленчатых валов и обороты ведущего вала 7, в то время как

ведомый вал 1 и связанный с ним зубчатый венец шестерни 10 про-

должает вращаться с прежними оборотами.

При числе оборотов коленчатых валов 600—700 в минуту со-

бачки под действием центробежных сил поворачиваются на своих

осях и садятся на упоры 13. После этого шестерня храповой муфты

вращается свободно, не касаясь собачек.

От шестерни 9 главной передачи момент передается через шес-

терни 8 и 2 насосным колесам 4 гидромуфты. Циркулирующее в-

гидромуфте масло сообщает момент турбинным колесам 3, связан-

ным соединительной муфтой 5 с валом стартера-генератора.

Отверстия а обеспечивают отвод из гидромуфты горячего масла,

вместо которого в нее поступает более холодное масло из системы

смазки через сверление а (рис. 26).

Привод компрессора, воздухораспределителя

и датчика электротахометра

Вращение от главной передачи к воздухораспределителю, дат-

чику электротахометра и компрессору высокого давления АК-150СВ

передается шестерней 9 (рис. 25) и шестернями 5, 6 и 7.

На шестерне 7 имеется хвостовик с прямоугольными шлицами,,

который посредством шлицевой втулки 8 передает вращение комп-

рессору.

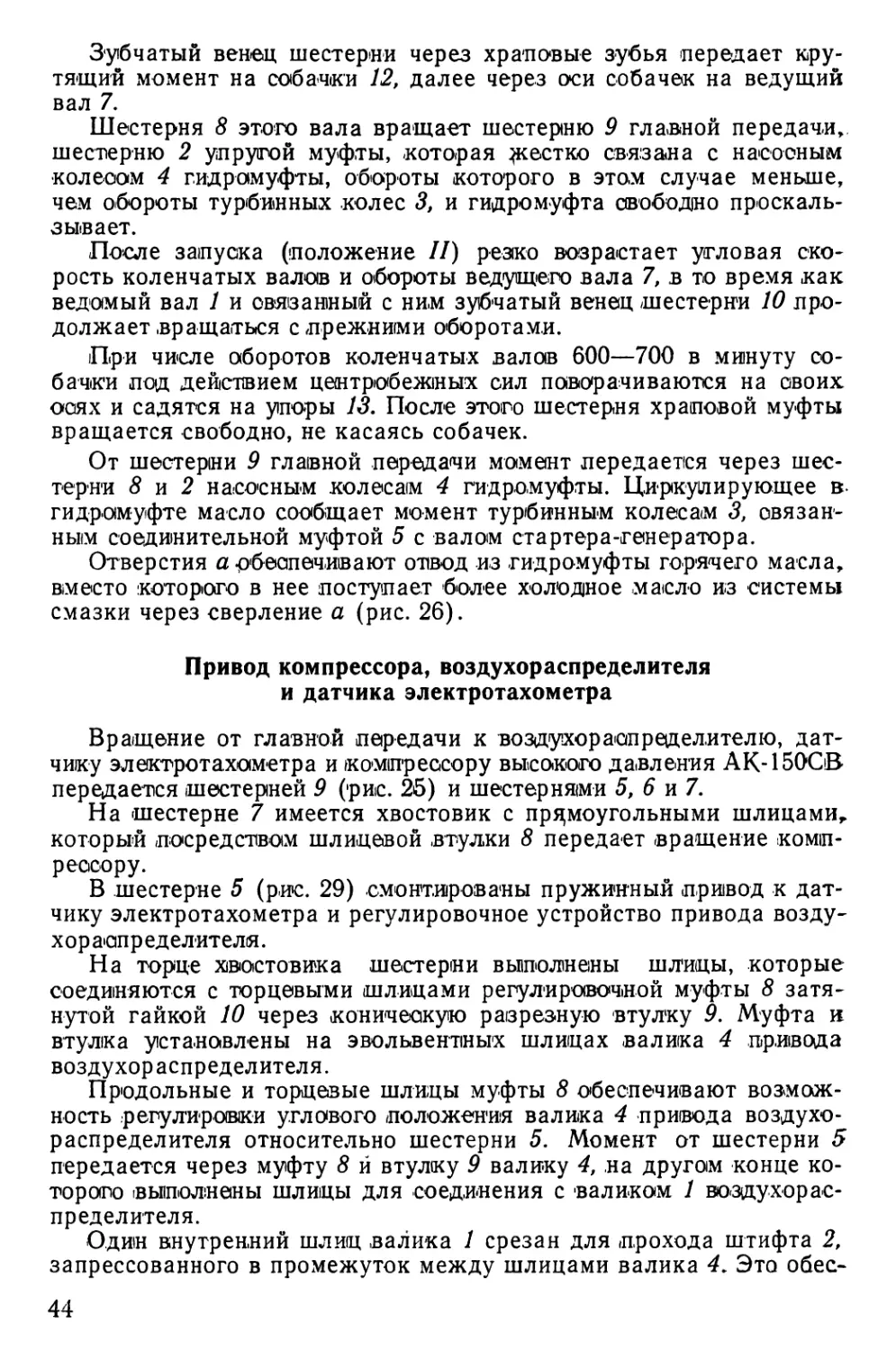

В шестерне 5 (рис. 29) смонтированы пружинный привод к дат-

чику электротахометра и регулировочное устройство привода возду-

х ор аспр еделителя.

На торце хвостовика шестерни выполнены шлицы, которые

соединяются с торцевыми шлицами регулировочной муфты 8 затя-

нутой гайкой 10 через коническую разрезную втулку 9. Муфта и

втулка установлены на эвольвентных шлицах валика 4 привода

воздухораспределителя.

Продольные и торцевые шлицы муфты 8 обеспечивают возмож-

ность регулировки углового положения валика 4 привода воздухо-

распределителя относительно шестерни 5. Мамект от шестерни 5

передается через муфту 8 й втулку 9 валику 4, на другом конце ко-

торого выполнены шлицы для соединения с валиком 1 воздухорас-

пределителя.

Один внутренний шлиц валика 1 срезан для прохода штифта 2,

запрессованного в промежуток между шлицами валика 4. Это обес-

44

печивает возможность снятия и установки воздухораспределителя

без нарушения регулировки.

Привод датчика электротахометра состоит из двух вставок 7

с заделанными в них концами пружины 3, стержня 6 и втулки 12.

Квадратные хвостовики вставок 7 входят в квадратные отверстия

валика 4 и втулки 12. Вращение от валика 4 передается через пру-

жину 3 свободной втулке 12, связанной с квадратным хвостовиком

11 датчика электротахометра. Закручивание пружины и перемеще-

ние втулки 12 относительно валика 4 ограничено стержнем 6, кон-

цы которого свободно входят во вставки 7.

и

Рис. 29. Привод к воздухораспределителю и датчику электротахометра:

1 — валик воздухораспределителя; 2 — штифт; 3 — пружина датчика электротахо-

метра; 4 — валик привода воздухораспределителя; 5 — шестерня привода компрес-

сора; 6 — стержень привода датчика электротахометра; 7 —вставка; « — регулиро-

вочная муфта; 9 — коническая разрезная втулка; 70—гайка; // — хвостовик датчика

электротахометра; 12 — втулка

Привод топливных насосов высокого давления.

Привод от турбины к нагнетателю

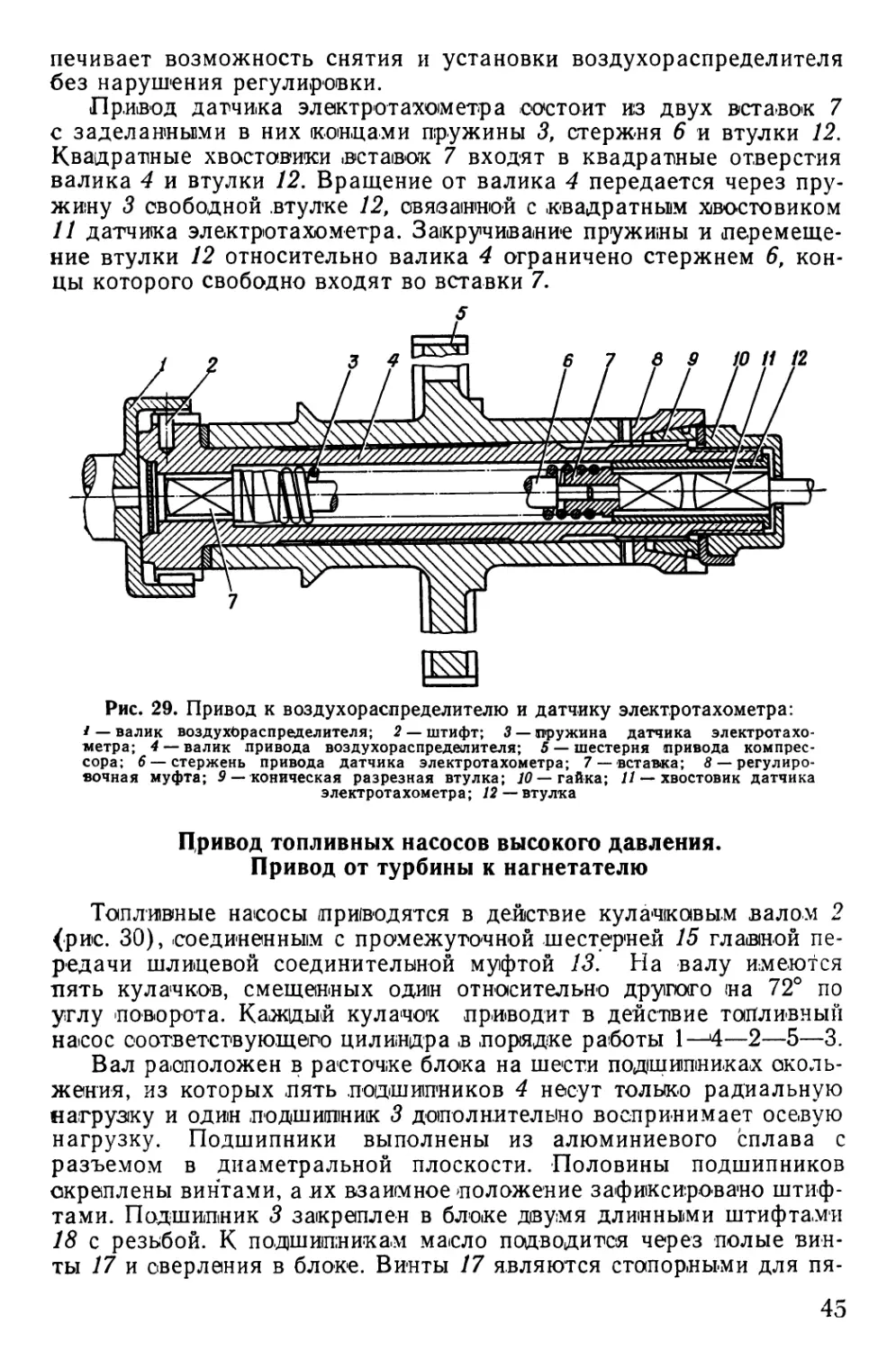

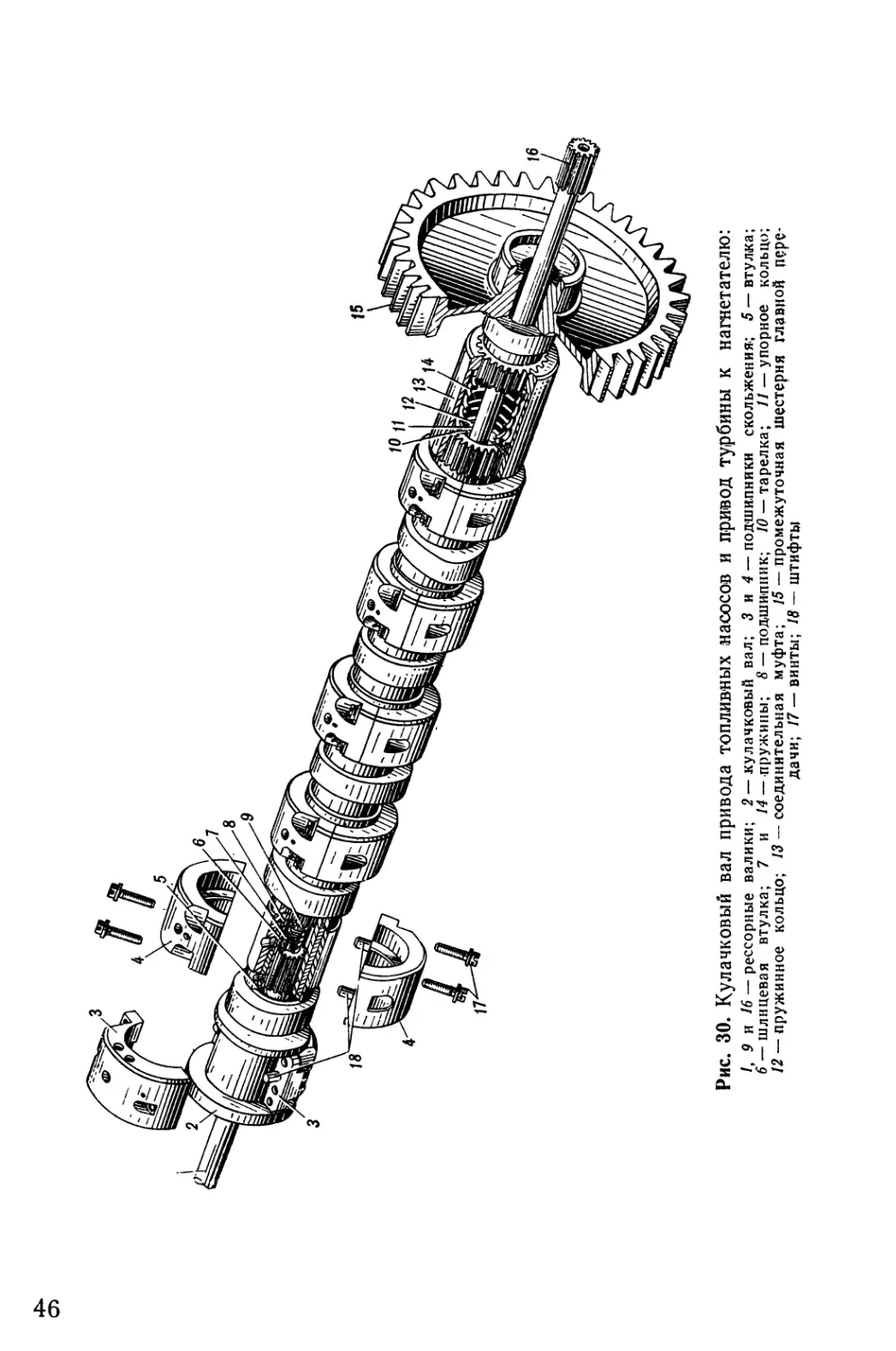

Топливные насосы приводятся в действие кулачковым валом 2

(рис. 30), соединенным с промежуточной шестерней 15 главной пе-

редачи шлицевой соединительной муфтой 13. На валу имеются

пять кулачков, смещенных один относительно другого на 72° по

углу поворота. Каждый кулачок приводит в действие топливный

насос соответствующего цилиндра в порядке работы 1—4—2—5—3.

Вал расположен в расточке блока на шести подшипниках сколь-

жения, из которых пять подшипников 4 несут только радиальную

нагрузку и один подшипник 3 дополнительно воспринимает осевую

нагрузку. Подшипники выполнены из алюминиевого сплава с

разъемом в диаметральной плоскости. Половины подшипников

скреплены винтами, а их взаимное положение зафиксировано штиф-

тами. Подшипник 3 закреплен в блоке двумя длинными штифтами

18 с резьбой. К подшипникам масло подводится через полые вин-

ты 17 и сверления в блоке. Винты 17 являются стопорными для пя-

45

ф-

СП

Рис. 30. Кулачковый вал привода топливных насосов и привод турбины к нагнетателю:

/, 9 и /6 — рессорные валики; 2 — кулачковый вал; 3 и 4 — подшипники скольжения; 5 —втулка;

6 — шлицевая втулка; 7 и 14 — пружины; 8 — подшипник; 10 — тарелка; // — упорное кольцо;

/2 — пружинное кольцо; 13 — соединительная муфта; /5 — промежуточная шестерня главной пере-

дачи; 17 — винты; 18 — штифты

ги опорных подшипников 4. Соединительная муфта 13 имеет шлицы

для соединения со шлицевыми хвостовиками кулачкового вала 2

и шестерни 15. Различное число шлицев на каждом хвостовике

позволяет точно устанавливать угол опережения подачи топлива.

Для изменения угла опережения необходимо сдвинуть соедини-

тельную муфту в сторону шестерни так, чтобы она вышла из за-

цепления со шлицами вала и шестерни. После установки угла опе-

режения впрыска топлива, поворачивая муфту, находят положение,

при котором она входит в зацепление с хвостовиками вала и ше-

стерни одновременно. Внутри соединительной муфты установлена

пружина 14, прижимающая тарелки Юк шлицам .муфты. Упираясь

в торцы вала и шестерни, тарелки ограничивают осевое перемеще-

ние муфты.

Внутри кулачкового вала размещен привод от турбины к нагне-

тателю, который состоит из трех рессорных валиков 1, 9 и 16 со

шлицевыми головками и двух шлицевых втулок 6, соединяющих

рессорные валики между собой. Пружины 7 и 14 прижимают рес-

сорные валики к пружинным кольцам, установленным в шлицевых

втулках, которые служат опорами привода и вращаются в бронзо-

вых подшипниках 8, запрессованных в кулачковый вал.

Перемещение привода в осевом направлении ограничено втул-

ками 5, упорными кольцами 11 и пружинными кольцами 12.

Рессорный валик 1 соединен с шестерней редуктора турбины,

рессорный валик 16 — с шестерней редуктора нагнетателя.

Масло к подшипникам 8 подводится от соответствующих под-

шипников 4 через отверстия в кулачковом вале и во втулках.

Привод водяного и топливоподкачивающего

насосов

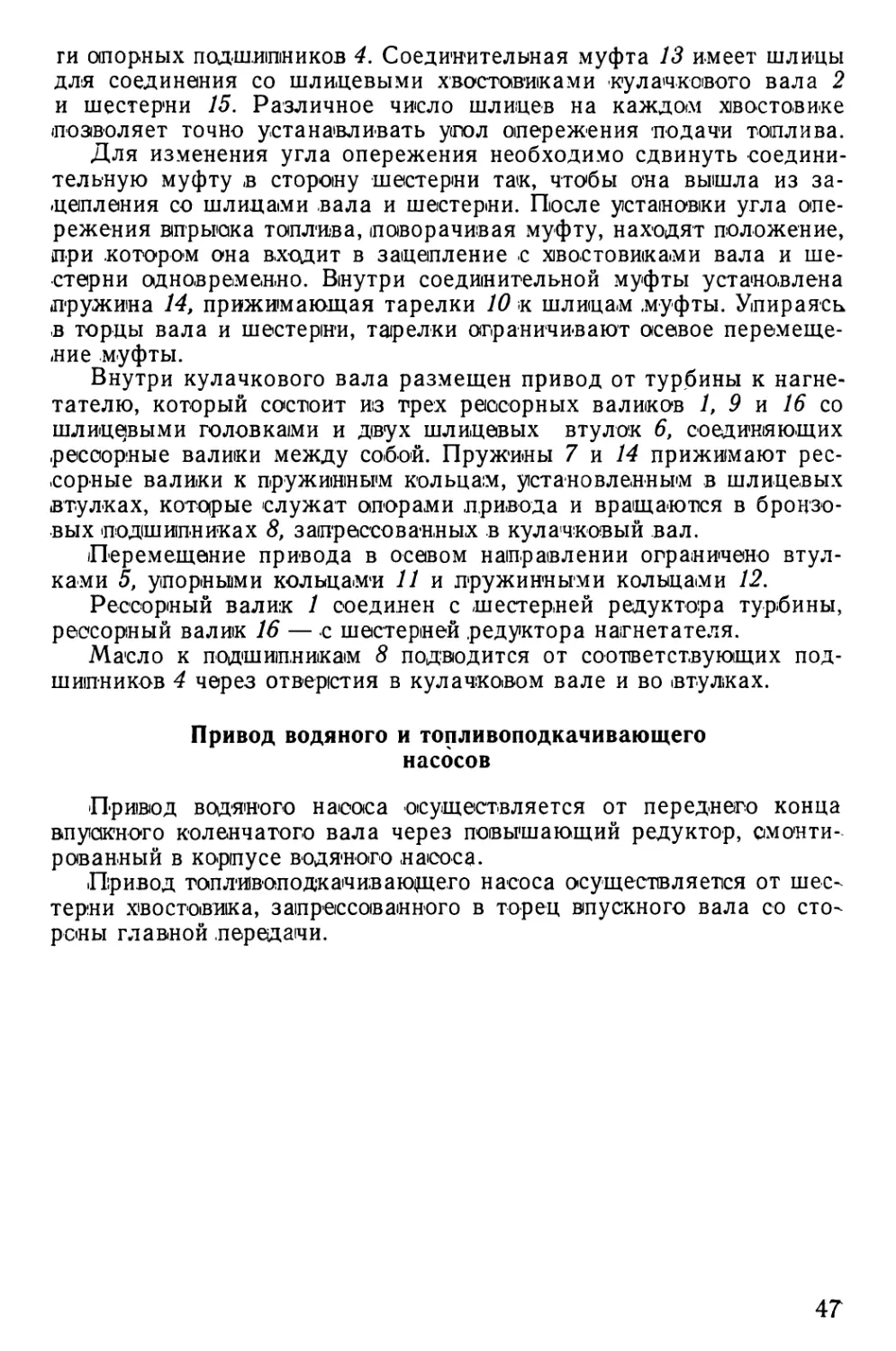

Привод водяного насоса осуществляется от переднего конца

впускного коленчатого вала через повышающий редуктор, смонти-

рованный в корпусе водяного насоса.

Привод топливоподкачивающего насоса осуществляется от шес-

терни хвостовика, запрессованного в торец впускного вала со сто-

роны главной передачи.

47

Глава V

НАГНЕТАТЕЛЬ

Для обеспечения продувки цилиндров на двигателе со стороны

передачи установлен нагнетатель центробежного типа. Кроме того,

нагнетатель осуществляет наддув двигателя. Применение наддува

увеличивает весовое количество заряда в цилиндре, что позволяет

сжечь большее количество топлива и, следовательно, увеличить

мощность двигателя.

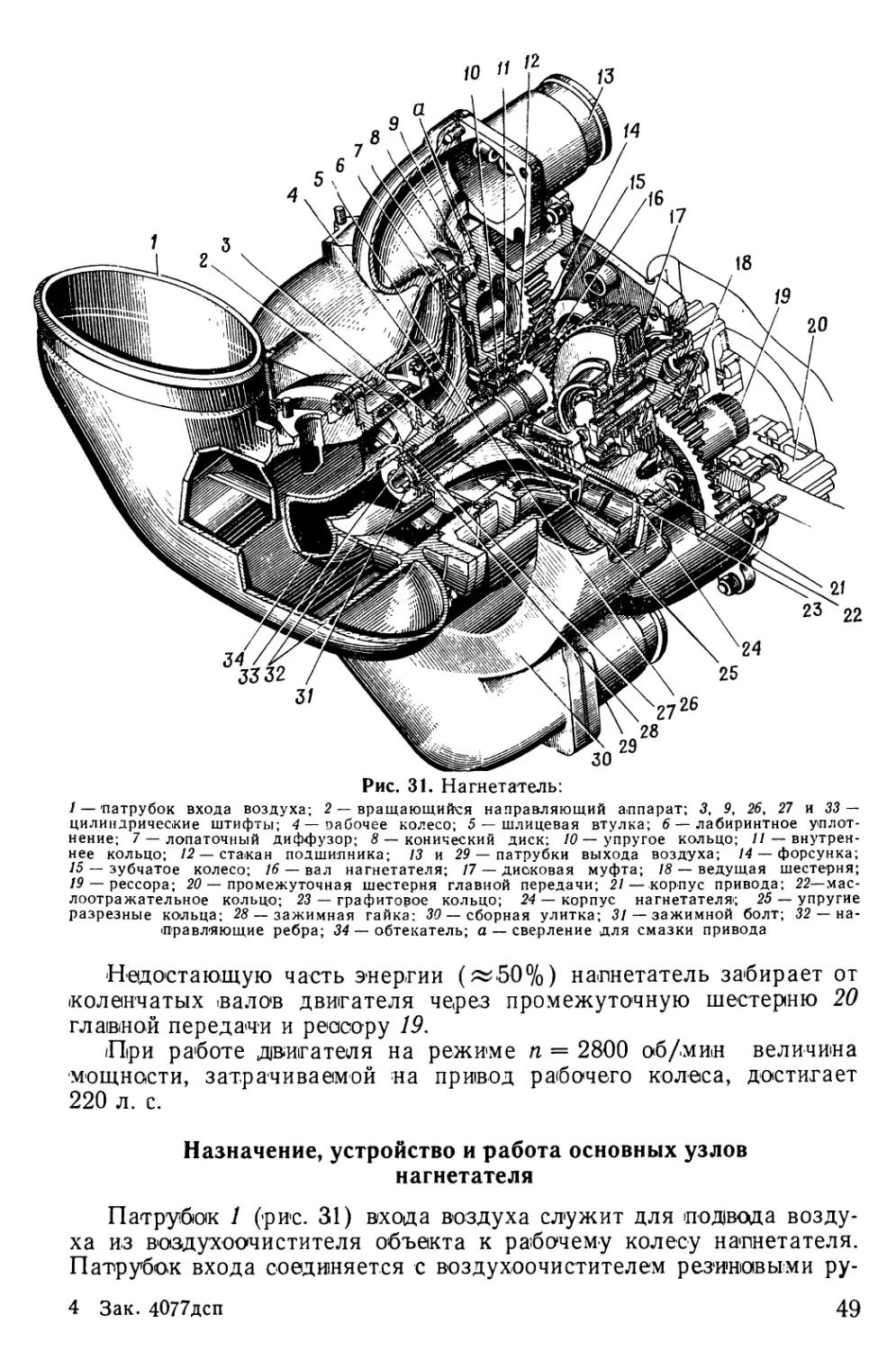

Нагнетатель состоит из патрубка 1 (рис. 31) входа воздуха, ра-

бочего колеса 4 с вращающимся направляющим аппаратом 2, диф-

фузора 7 и сборной улитки 30 с отводящими патрубками 13 и 29

выхода воздуха.

Рабочее колесо нагнетателя вращается от коленчатых валов

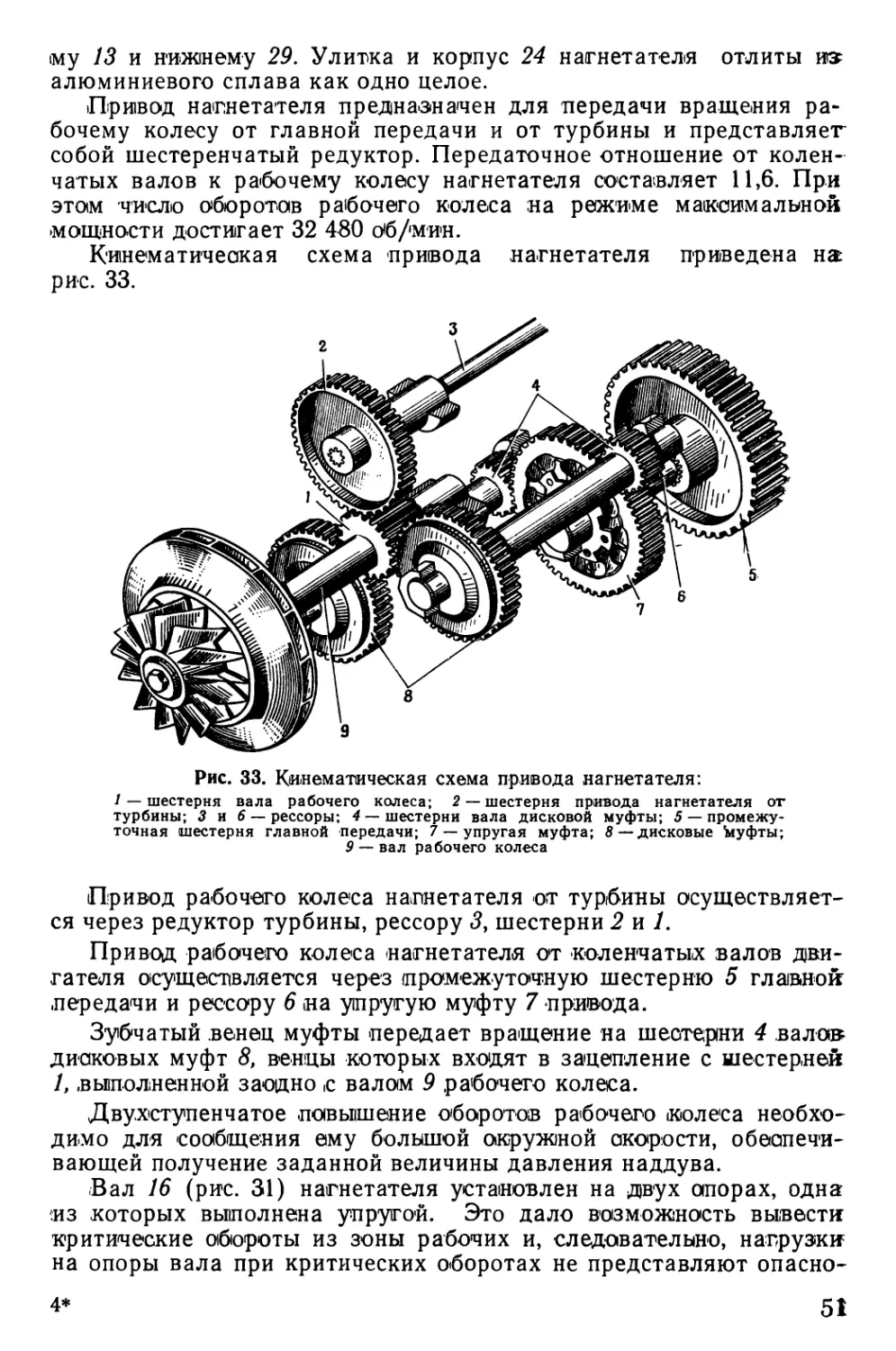

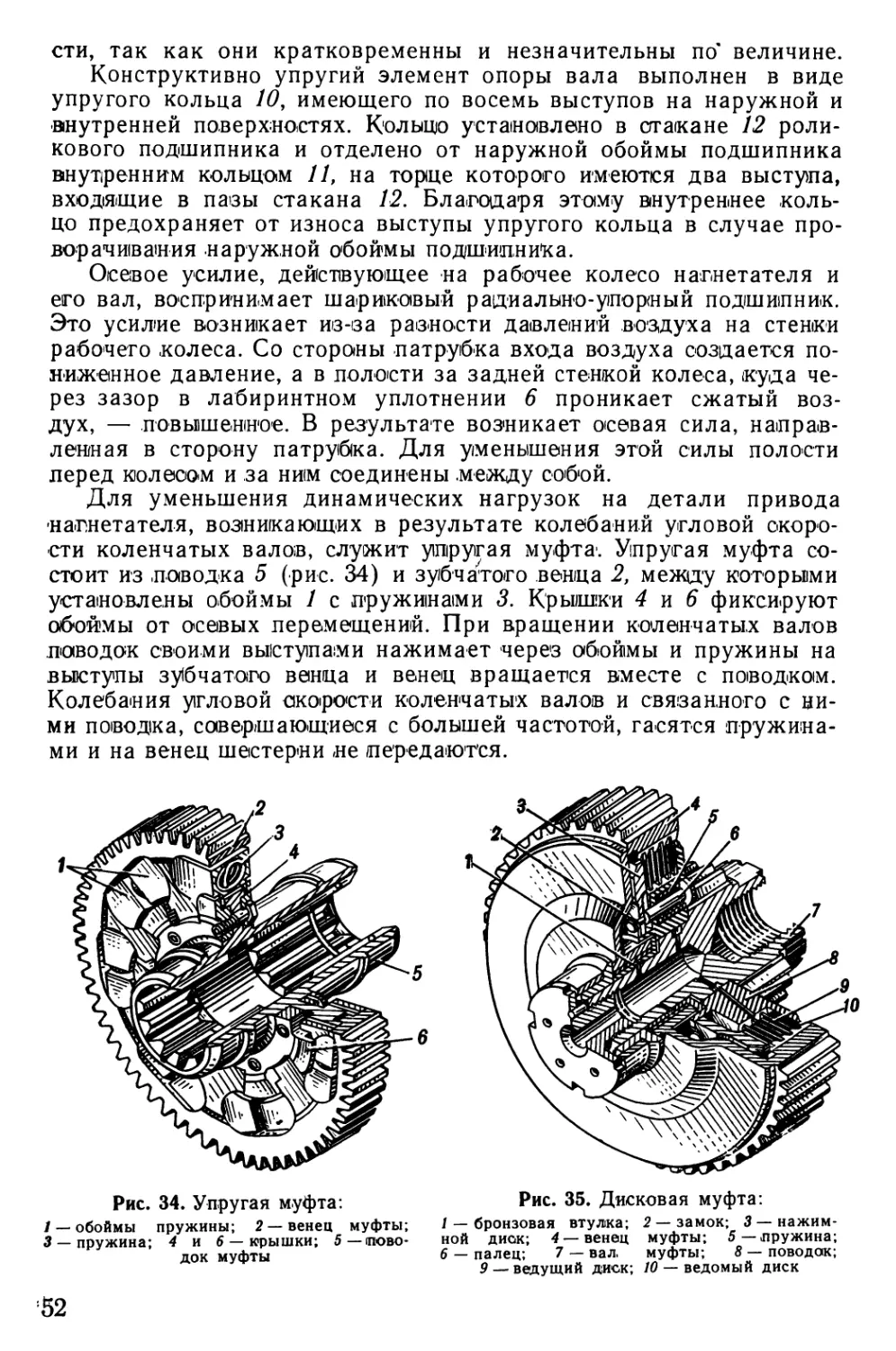

двигателя и от турбины через привод 3 (рис. 32).

Принцип действия нагнетателя заключается в следующем.

Воздух через входной патрубок 1 и вращающийся направляю-

щий аппарат 6 поступает на лопатки рабочего колеса 4, вращается

вместе с ними и, находясь в поле центробежных сил, сжимается и

выходит из колеса с повышенным давлением и значительно боль-

шей, чем на входе, скоростью. При этом на входе в рабочее колесо

создается разрежение, под действием которого воздух поступает

в нагнетатель.

Из рабочего колеса воздух с большой скоростью поступает в

диффузор: сначала в безлопаточную его часть, а затем в каналы

лопаточной части. В лопаточной части диффузора воздух движет-

ся по расширяющимся каналам, при этом скорость потока возду-

ха уменьшается, а давление воздуха увеличивается.

Таким образом в диффузоре происходит дальнейшее увеличе-

ние давления воздуха в результате преобразования части кинети-

ческой энергии воздуха в потенциональную энергию давления. Дав-

ление выходящего из нагнетателя воздуха на режиме максималь-

ной мощности равно 2,4 кгс/юм2, а на режиме максимального кру-

тящего момента — 1,7 кгс/см2.

Сжатие воздуха в нагнетателе происходит под действием энер-

гии, подводимой к рабочему колёоу. Одним из источников энергии

для привода рабочего колеса является турбина, использующая

энергию отработавших газов, которая передается на вал рабочего

колеса через зубчатое колесо 15 (рис. 31).

48

Рис. 31. Нагнетатель:

/ — 'патрубок входа воздуха; 2 — вращающийся направляющий аппарат; 3, 9, 26, 27 и 33 —

цилиндрические штифты; 4— эабочее колесо; 5 — шлицевая втулка; 6— лабиринтное уплот-

нение; 7 — лопаточный диффузор; 8 — конический диск; 10 — упругое кольцо; // — внутрен-

нее кольцо; 12 — стакан подшипника; 13 и 29 — патрубки выхода воздуха; 14 — форсунка;

/5 — зубчатое колесо; 16 — вал нагнетателя; /7 — дисковая муфта; 18 — ведущая шестерня;

19 — рессора; 20 — промежуточная шестерня главной передачи; 21 — корпус привода; 22—мас-

лоотражательное кольцо; 23 — графитовое кольцо; 24 — корпус нагнетателя; 25 — упругие

разрезные кольца; 28 — зажимная гайка; 30 — сборная улитка; 3/ —зажимной болт; 32 — на-

правляющие ребра; 34 — обтекатель; а — сверление для смазки привода

Недостающую часть энергии (~5О°/о) нагнетатель забирает от

коленчатых 1валов двигателя через промежуточную шестерню 20

главной передачи и реаоору 19.

/При работе двигателя на режиме п = 2800 об/мин величина

мощности, затрачиваемой на привод рабочего колеса, достигает

220 л. с.

Назначение, устройство и работа основных узлов

нагнетателя

Патрубок 1 (рис. 31) в/хода воздуха служит для под|вода возду-

ха из воздухоочистителя объекта к рабочему колесу нагнетателя.

Патрубок входа соединяется с воздухоочистителем резиновыми ру-

4 Зак. 4077дсп

49

кавами. Внутри патрубка выполнены направляющие ребра 32 и

обтекатель 34, которые обеспечивают равномерный вход воздуха

в рабочее колесо с минимальными гидравлическими потерями.

Рис. 32. Схема движения продувочного воздуха:

1 — входной патрубок нагнетателя; 2 — сборная улитка; 3 — привод нагнетателя; 4 — рабочее

колесо нагнетателя; 5 — диффузор; 6 — вращающийся направляющий аппарат

Вращающийся натравляющий аппарат 2 служит для обеспече-

ния безударного подвода .воздуха к лопаткам рабочего колеса. Он

(представляет собой вращающиеся лопатки, передние кромки кото-

рых изогнуты по направлению вращения рабочего колеса. Профи-

лирование лопаток осуществляется так, чтобы на расчетном режи-

ме работы нагнетателя направление лопаток совпадало с направ-

лением скорости движения воздуха в м-ежл опа точных каналах ко-

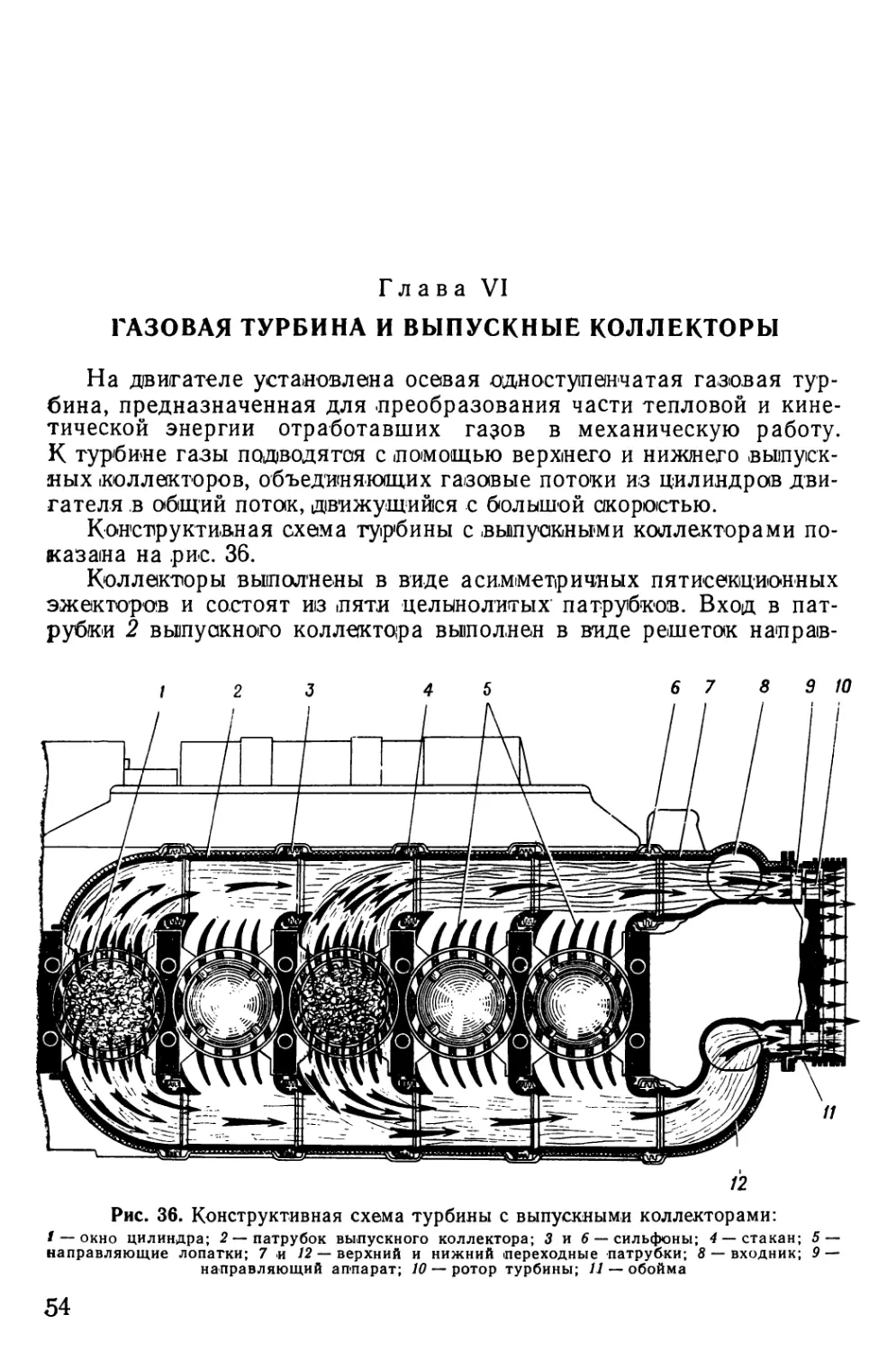

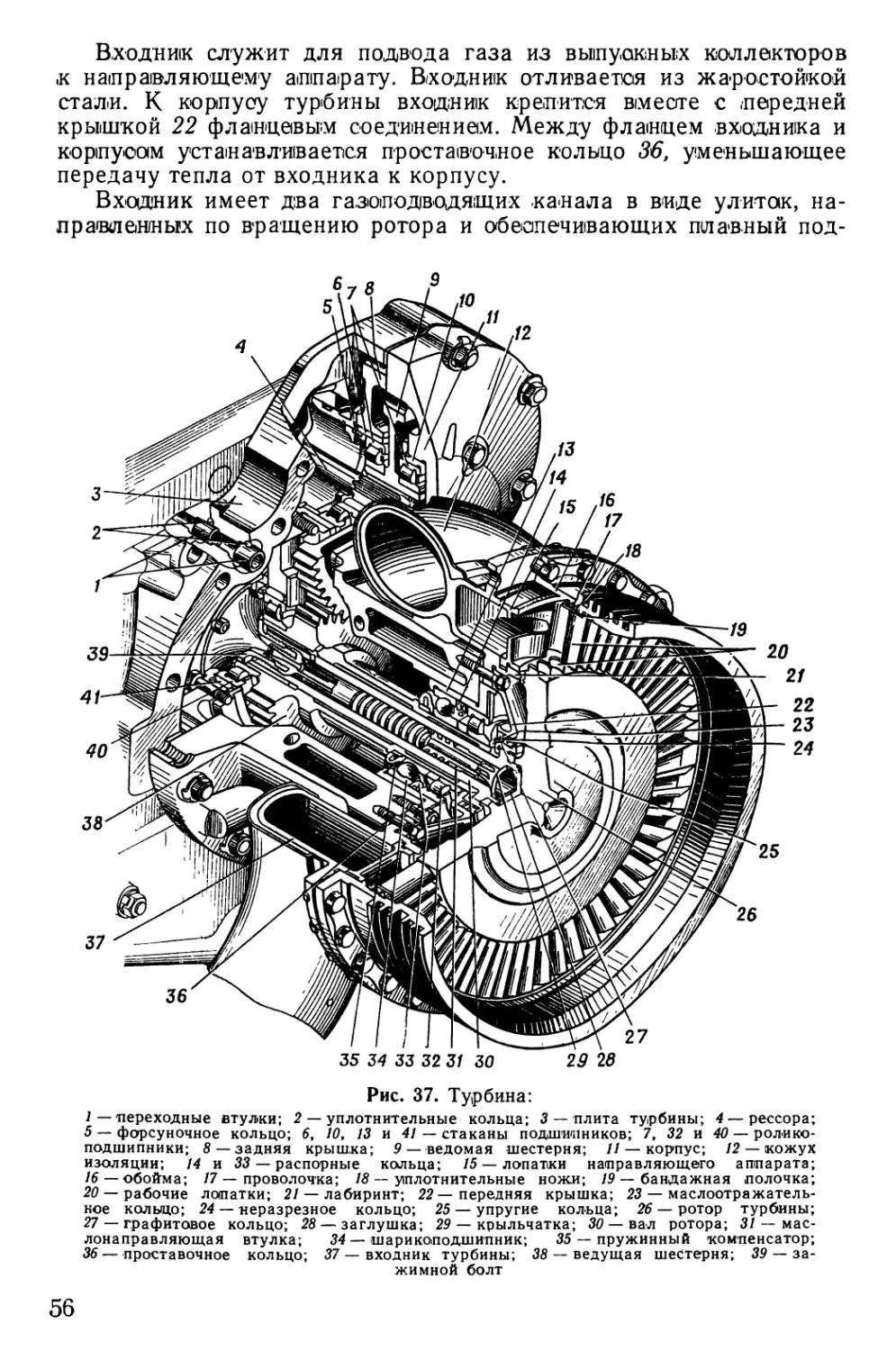

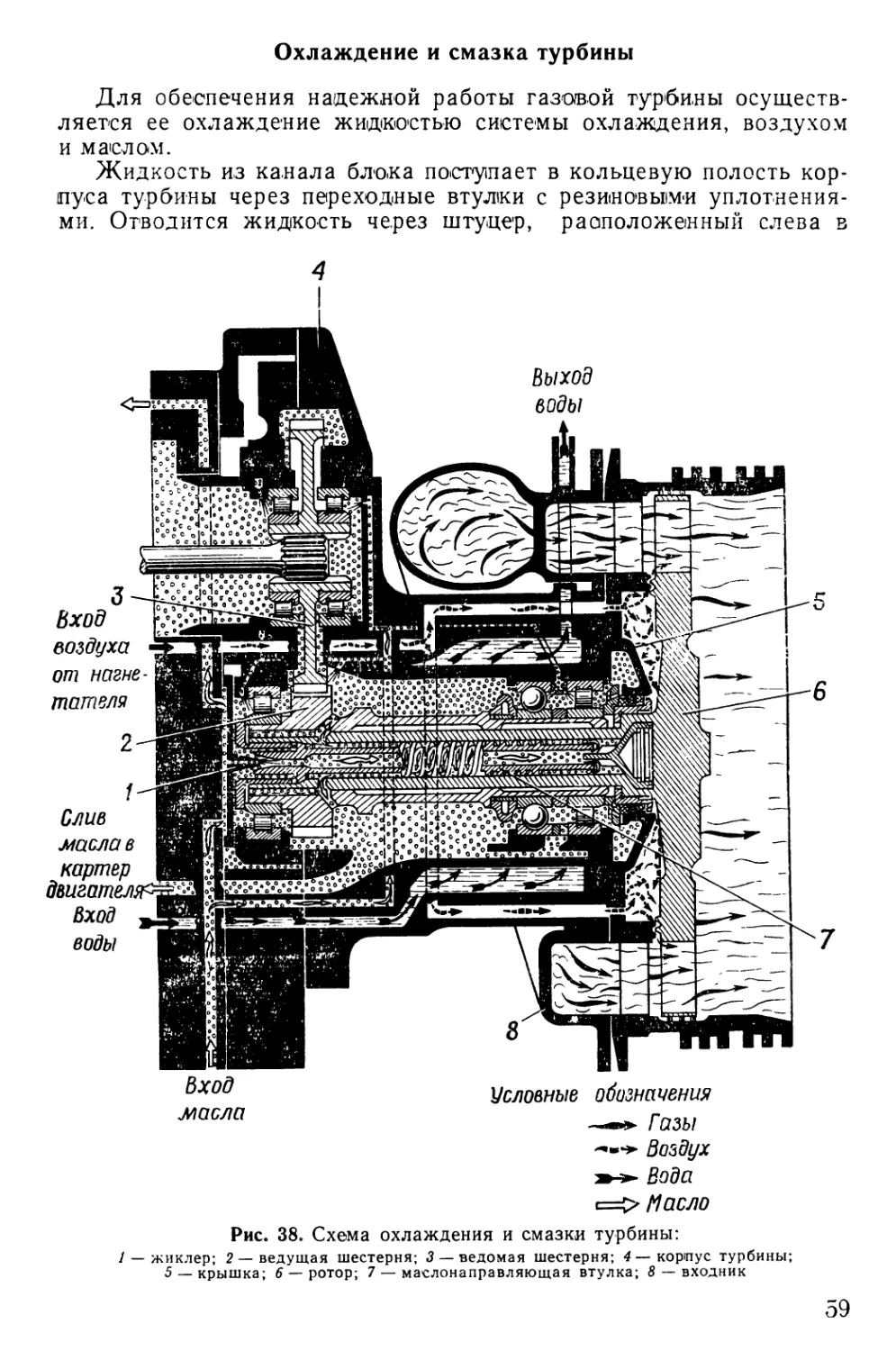

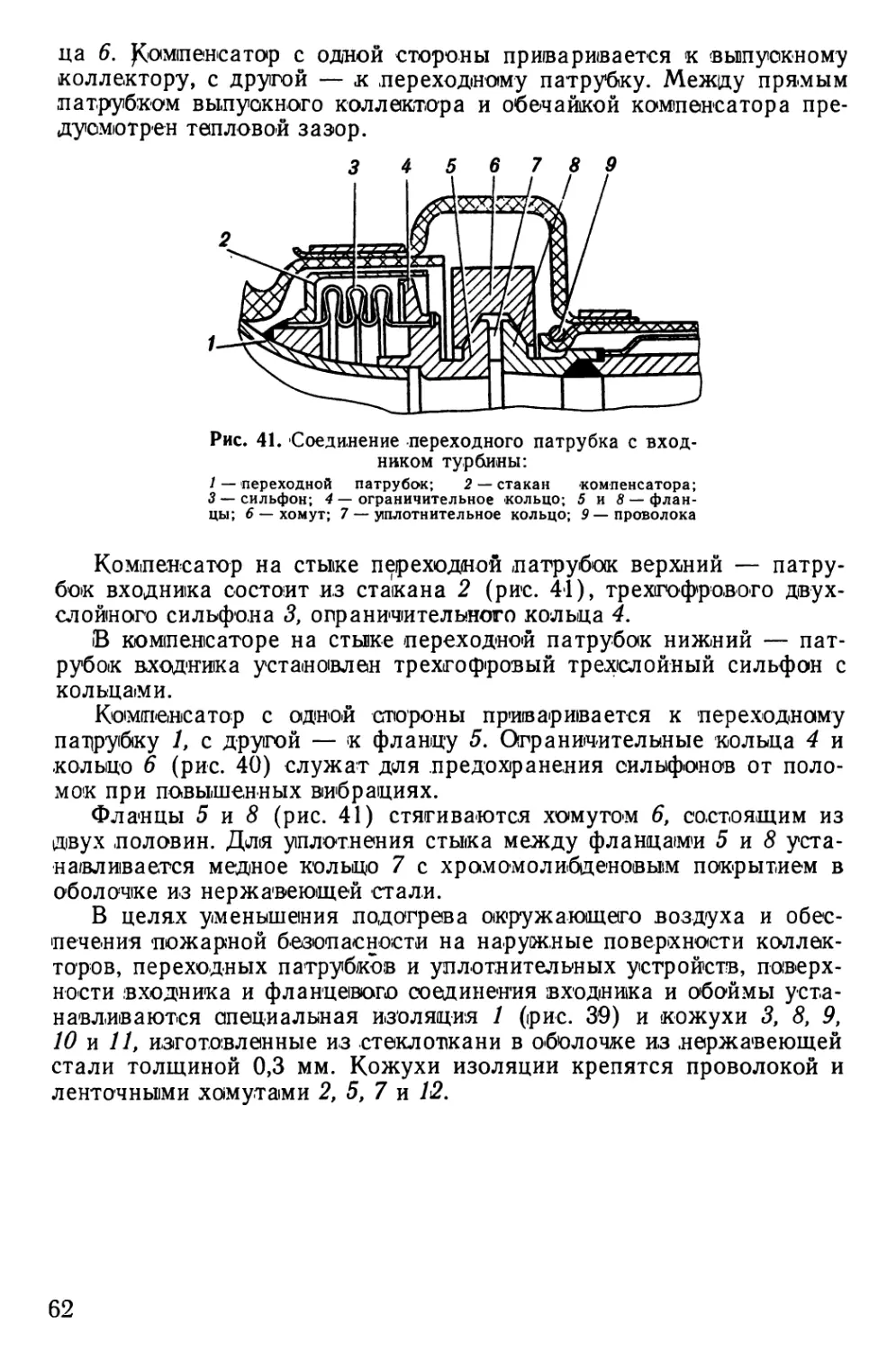

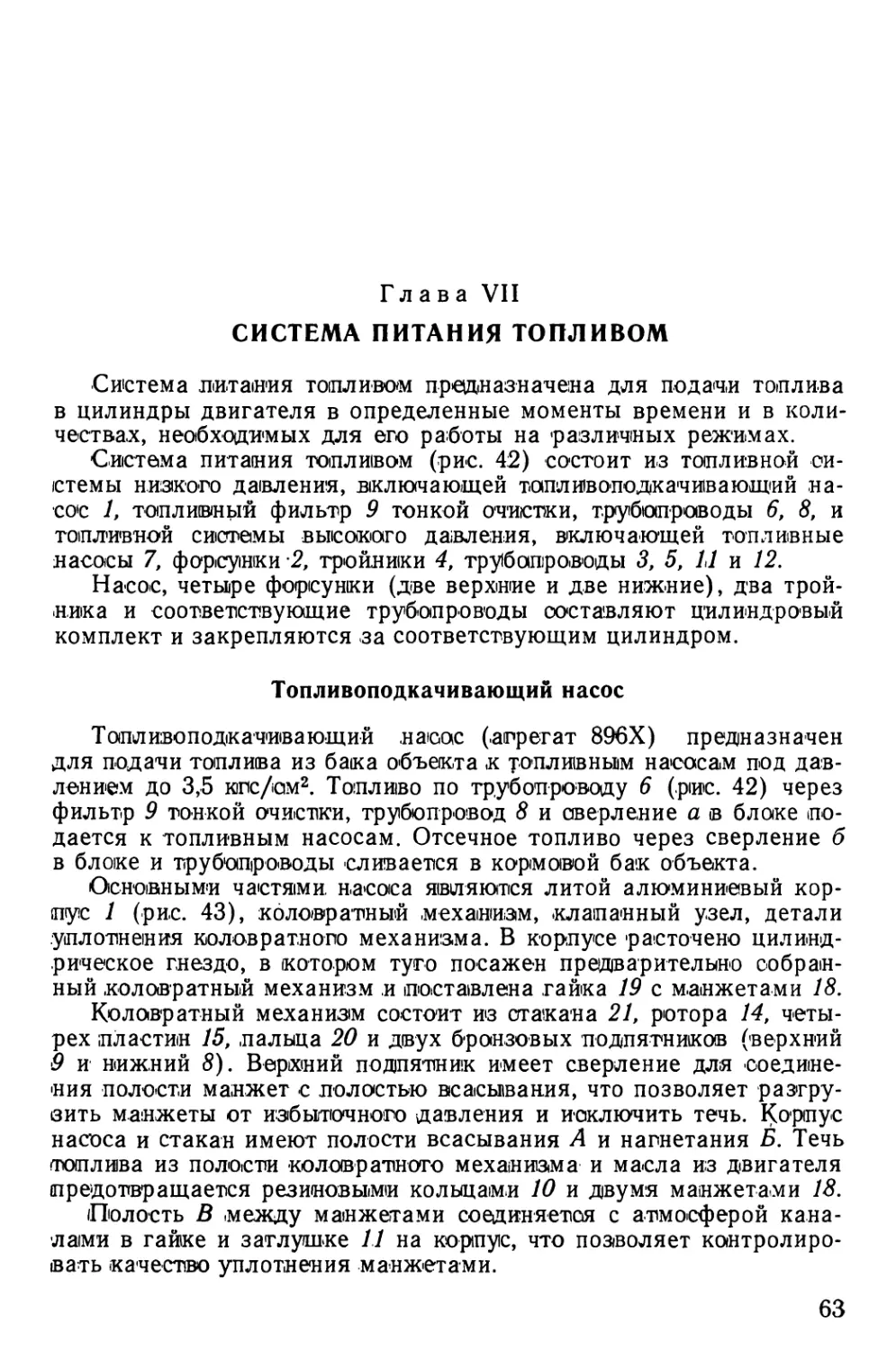

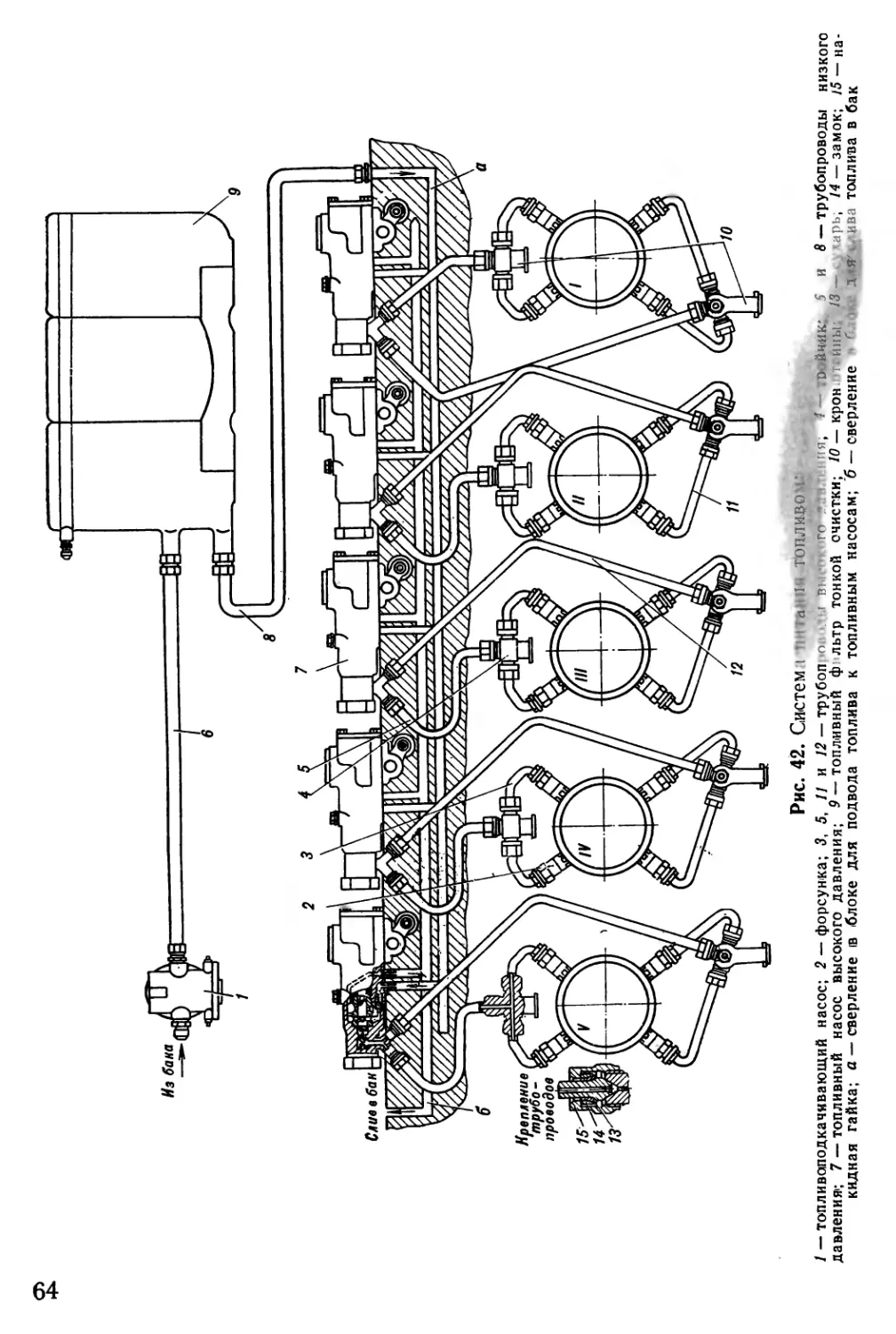

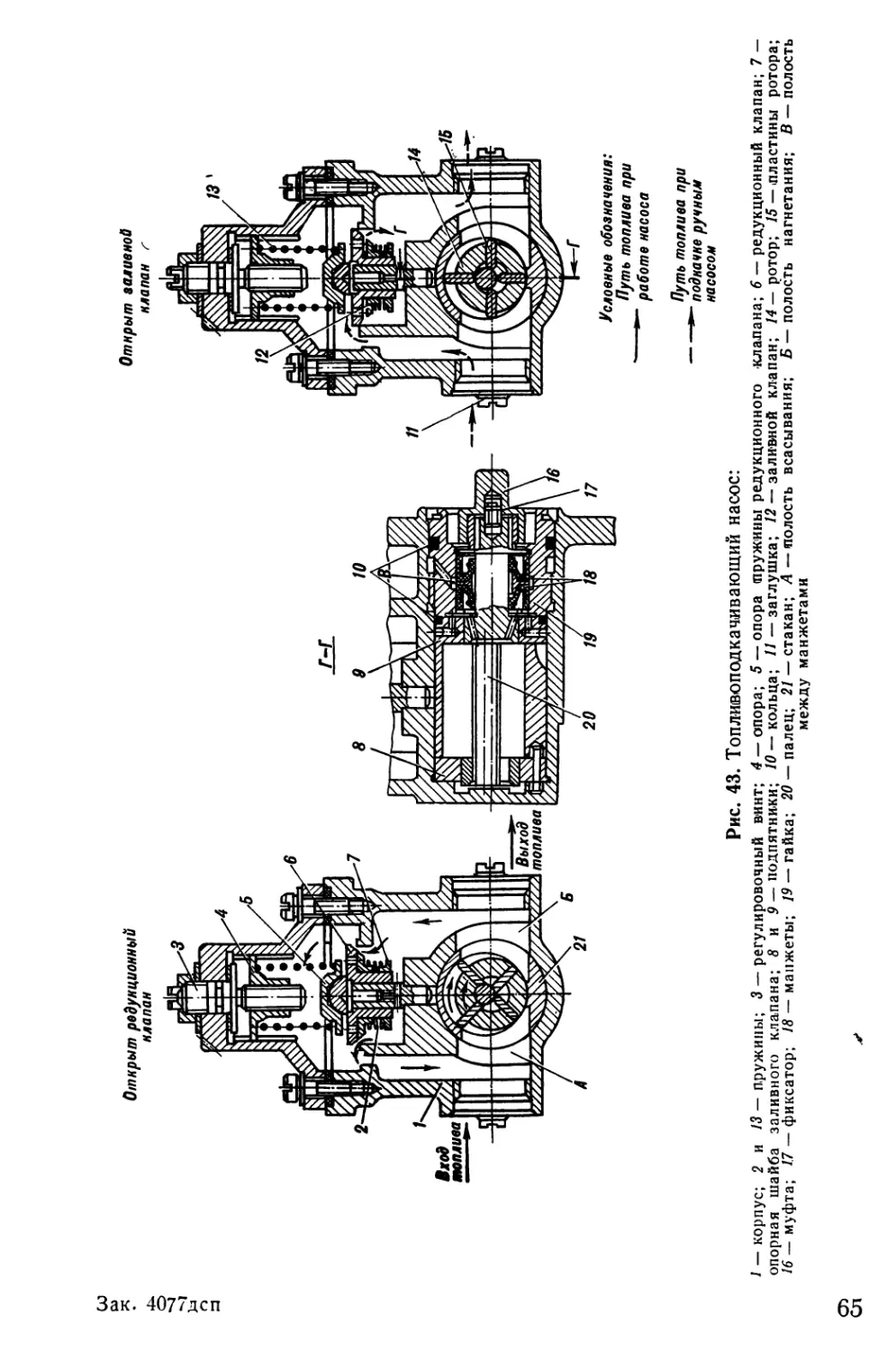

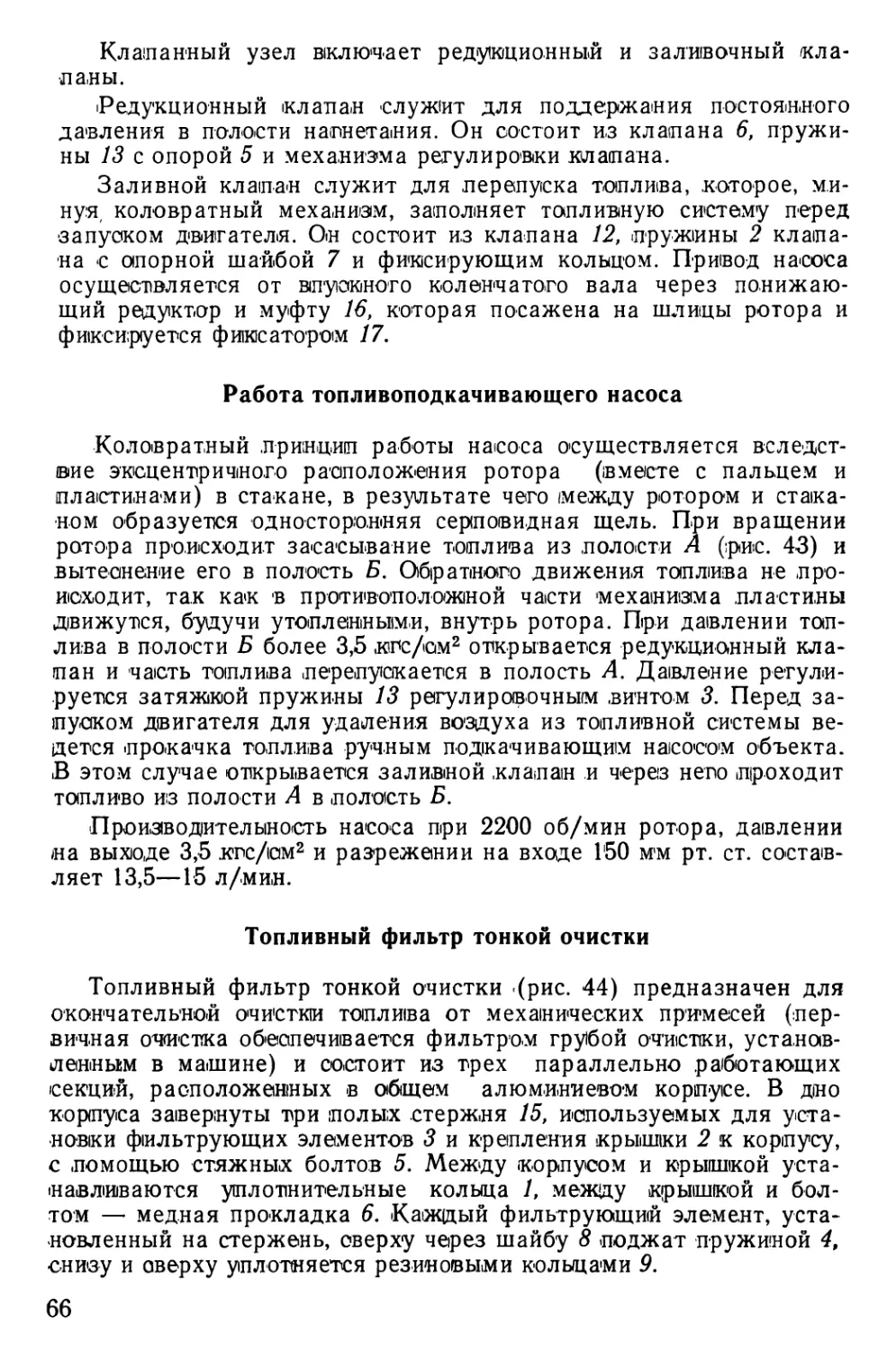

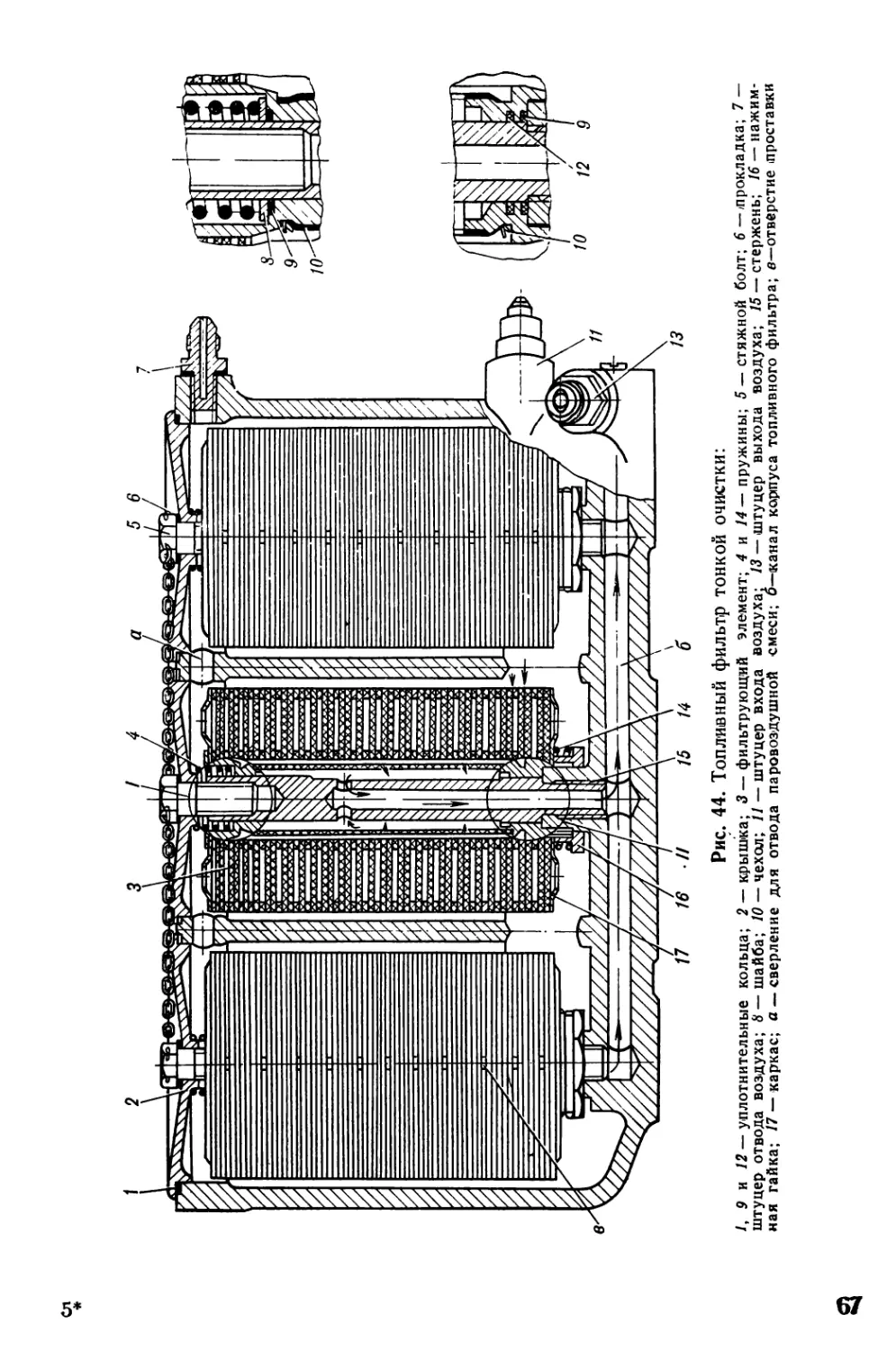

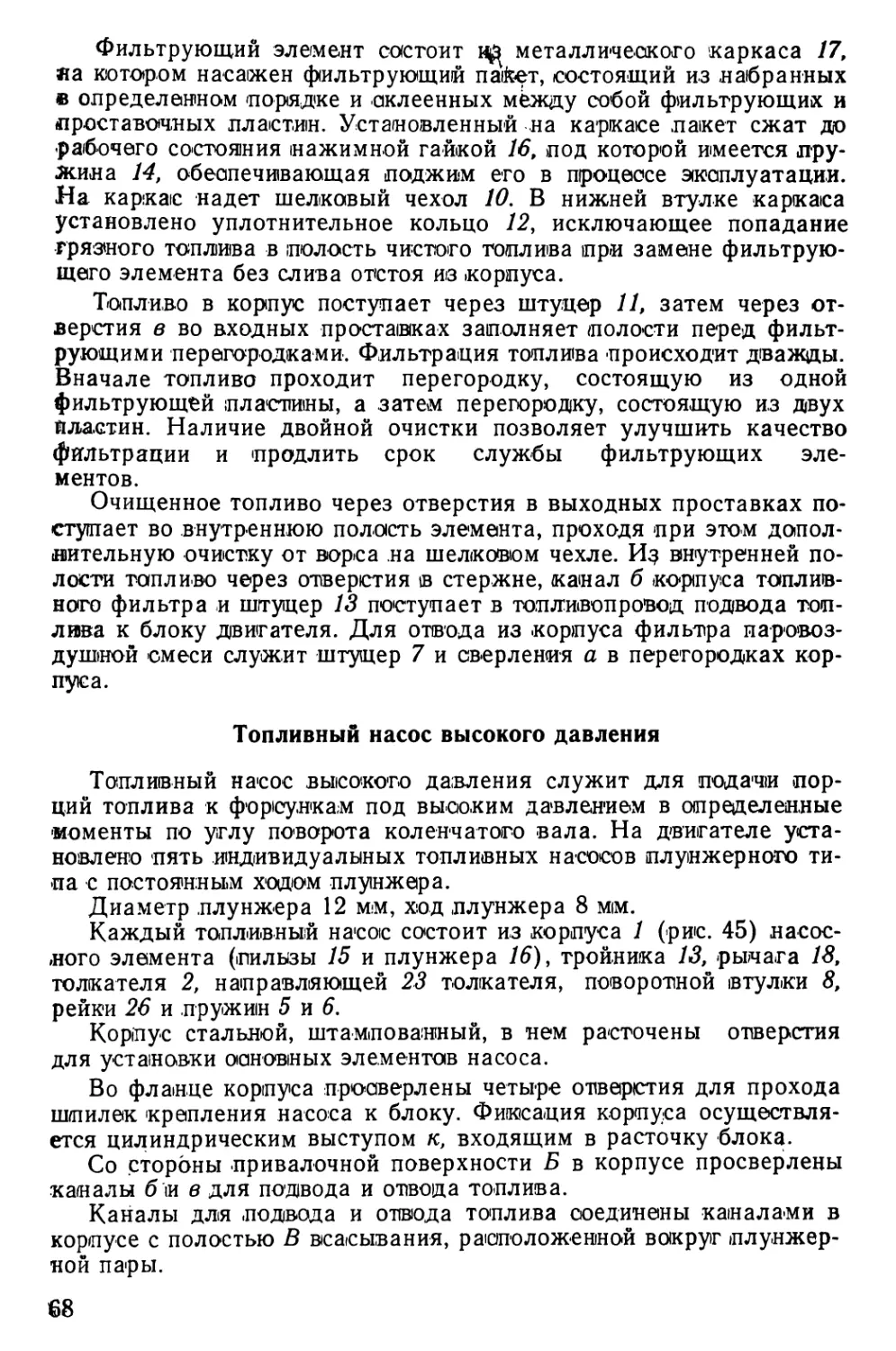

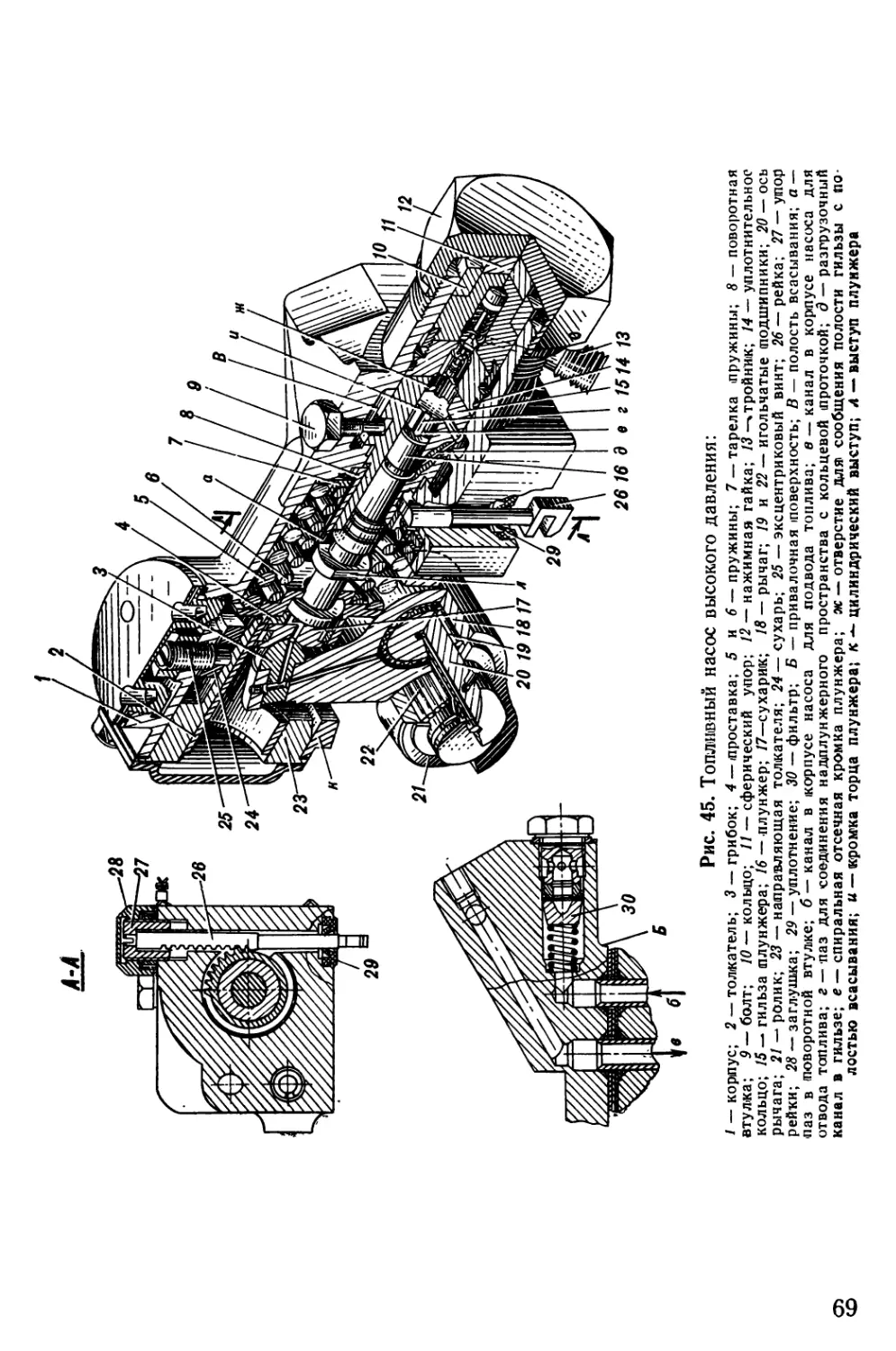

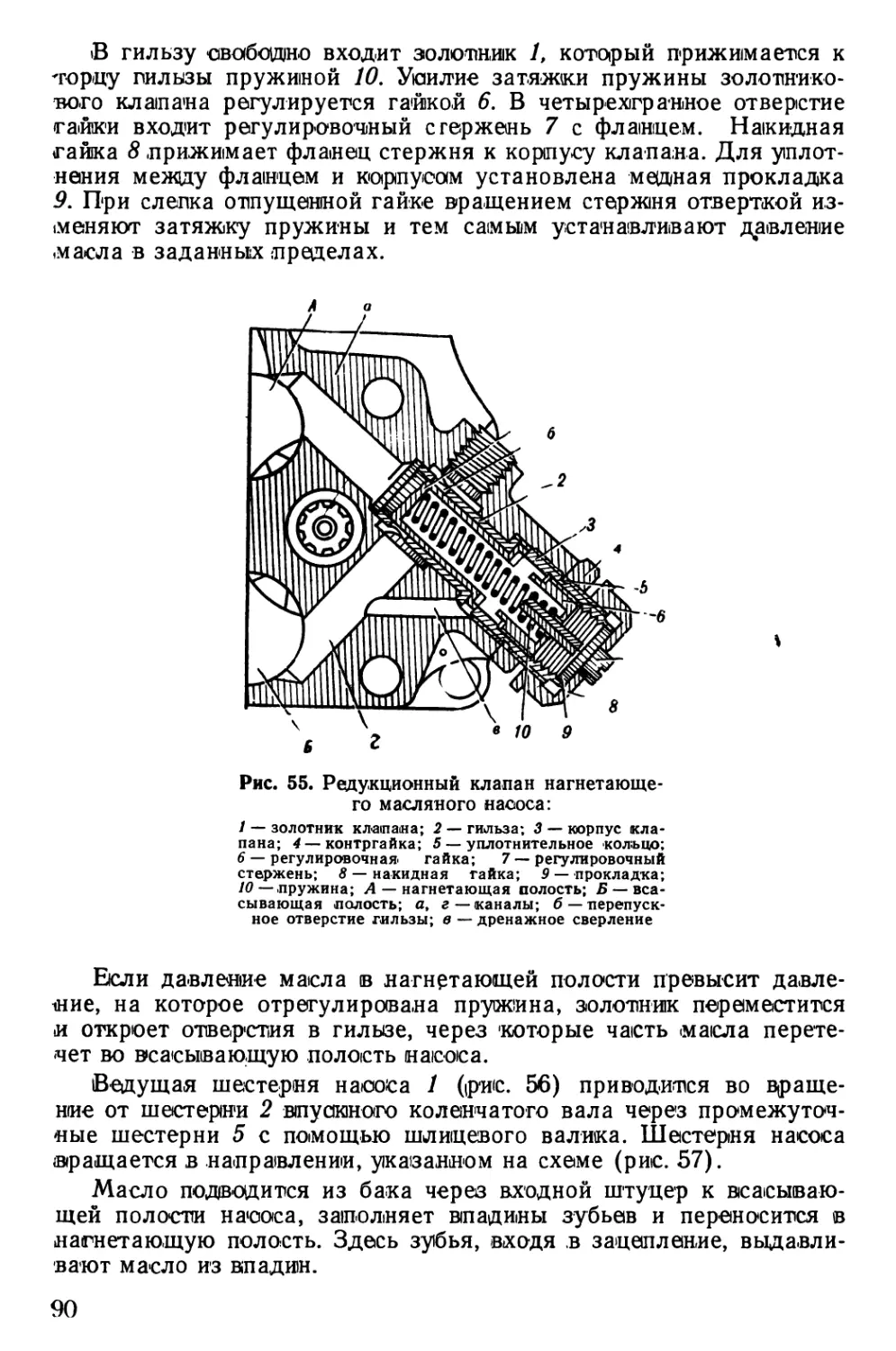

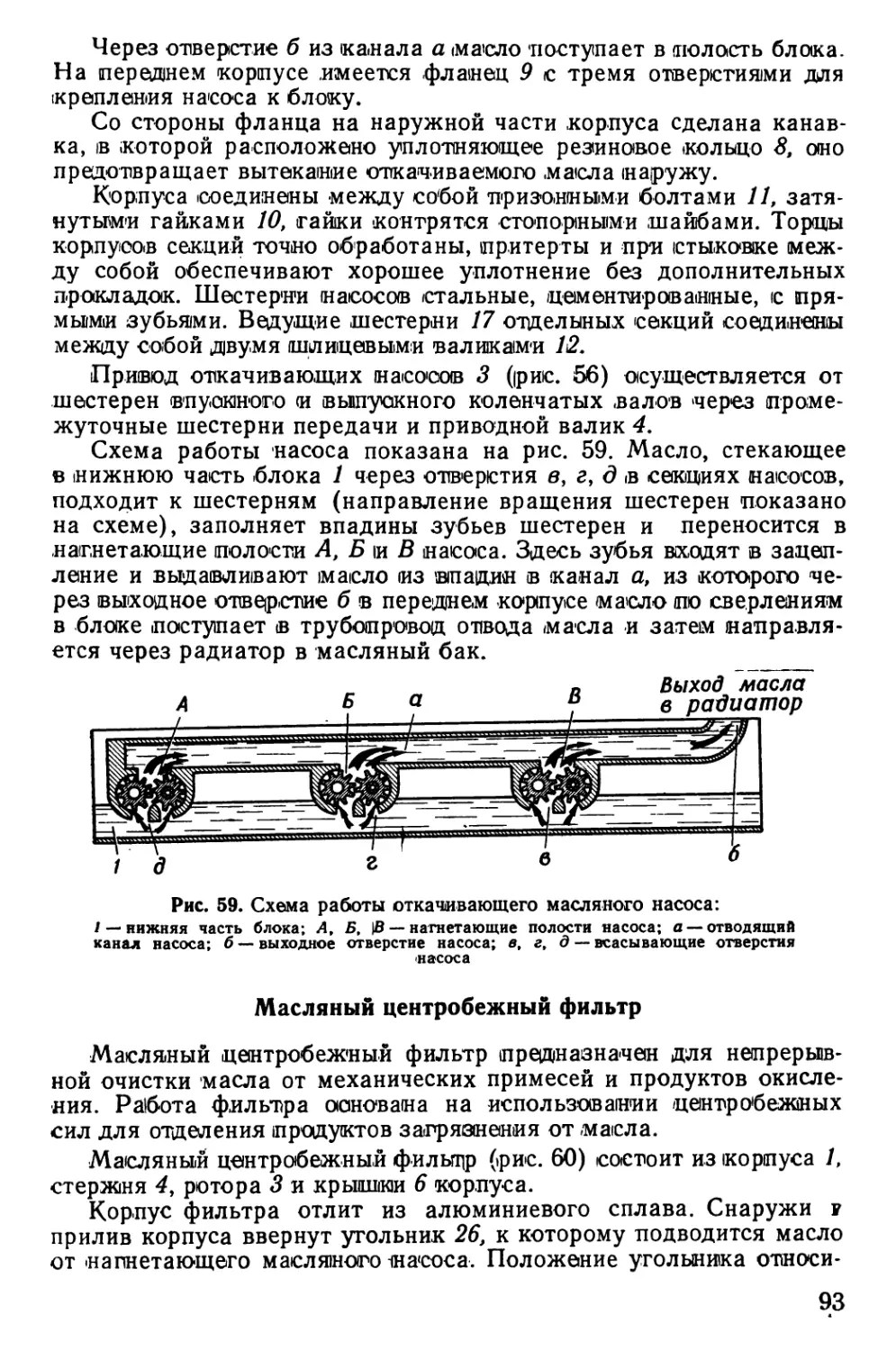

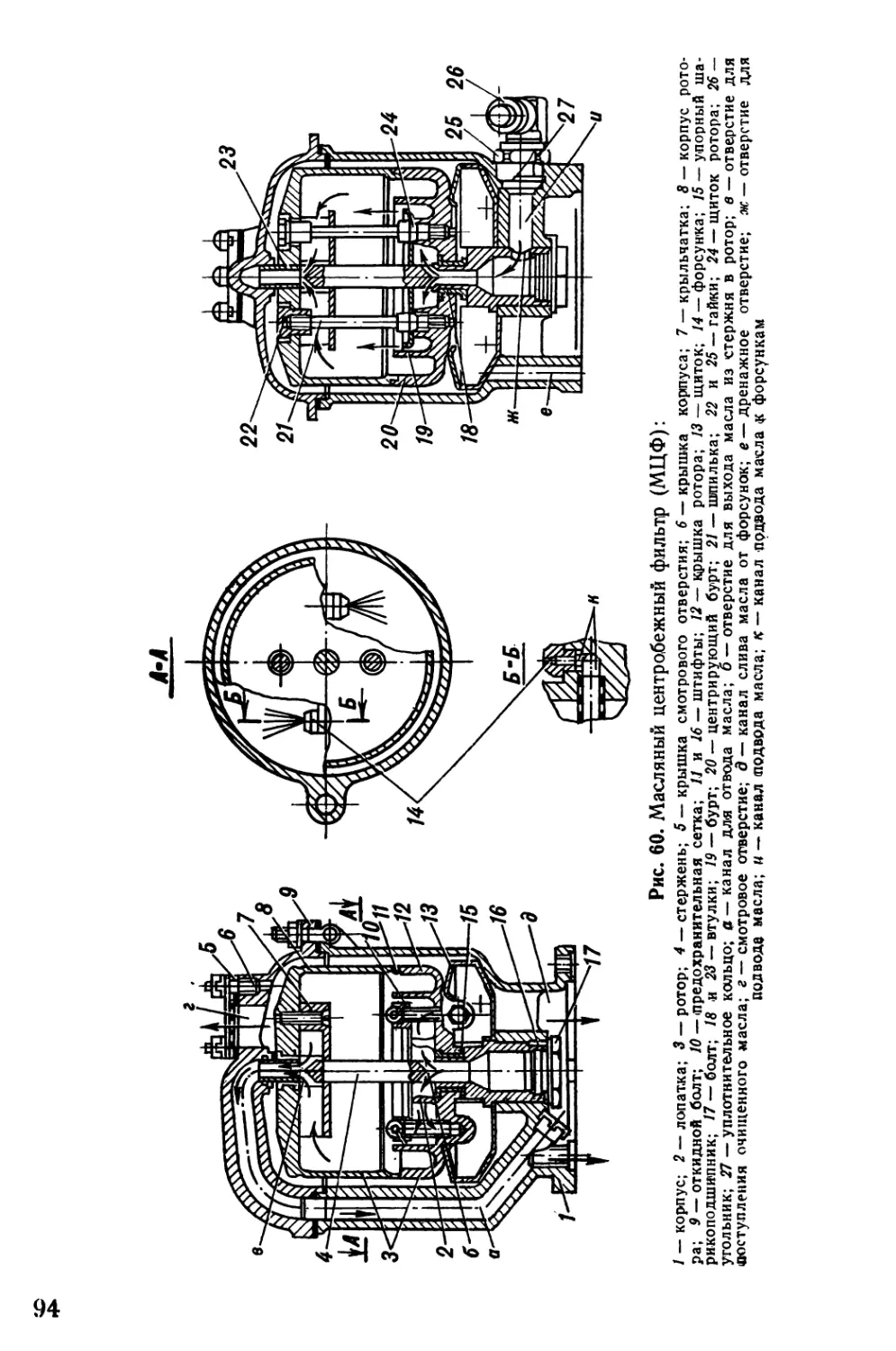

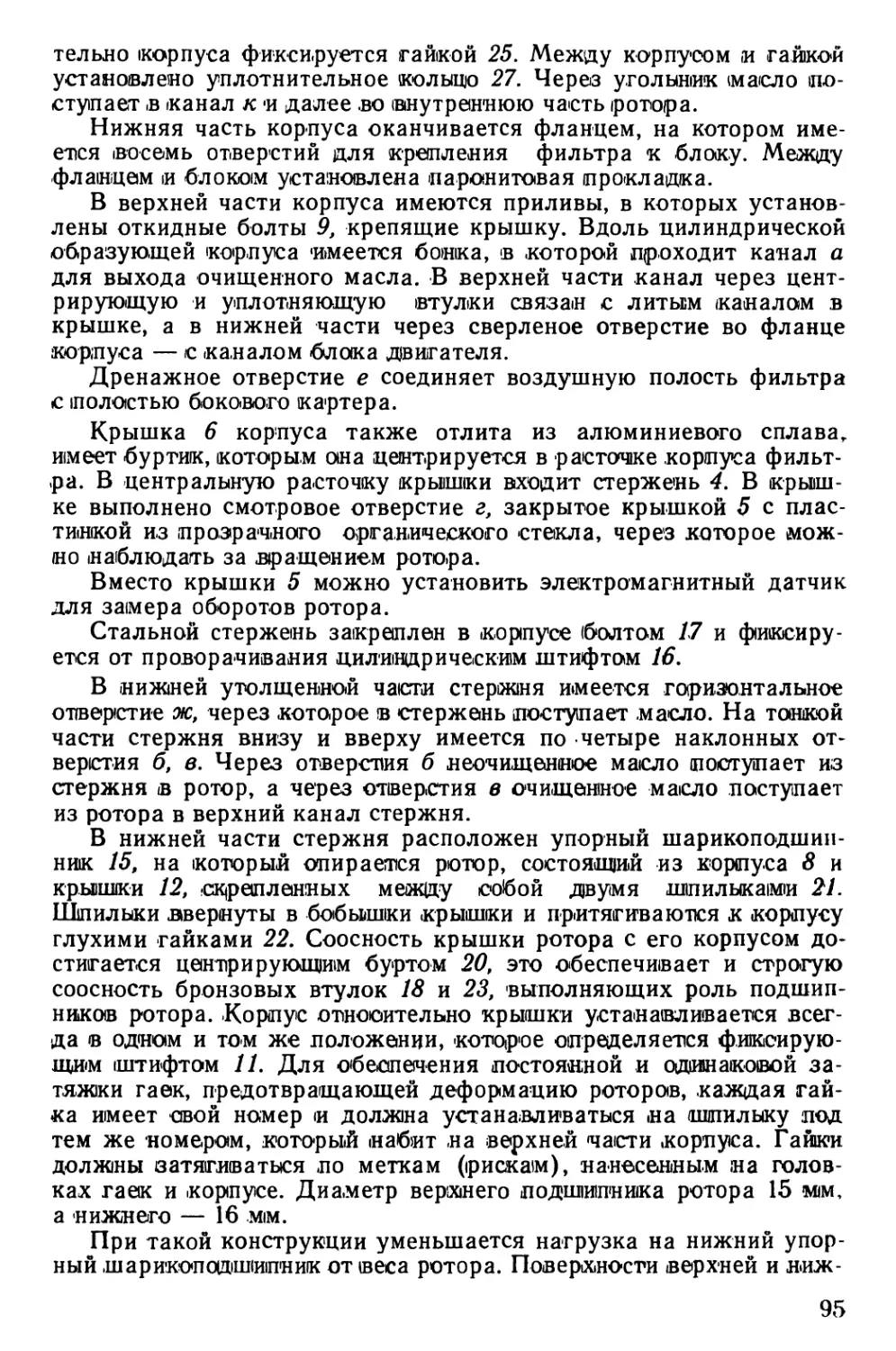

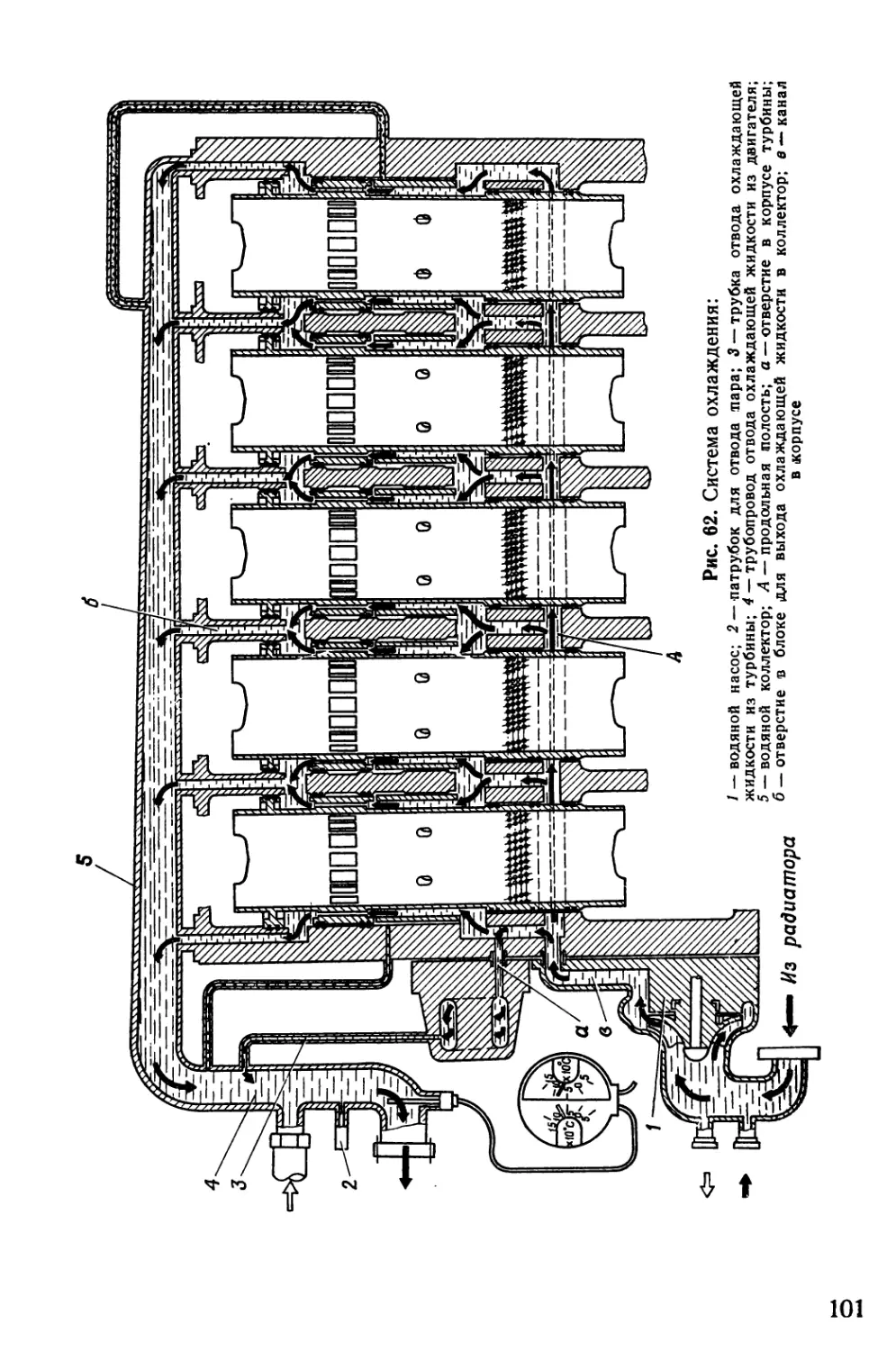

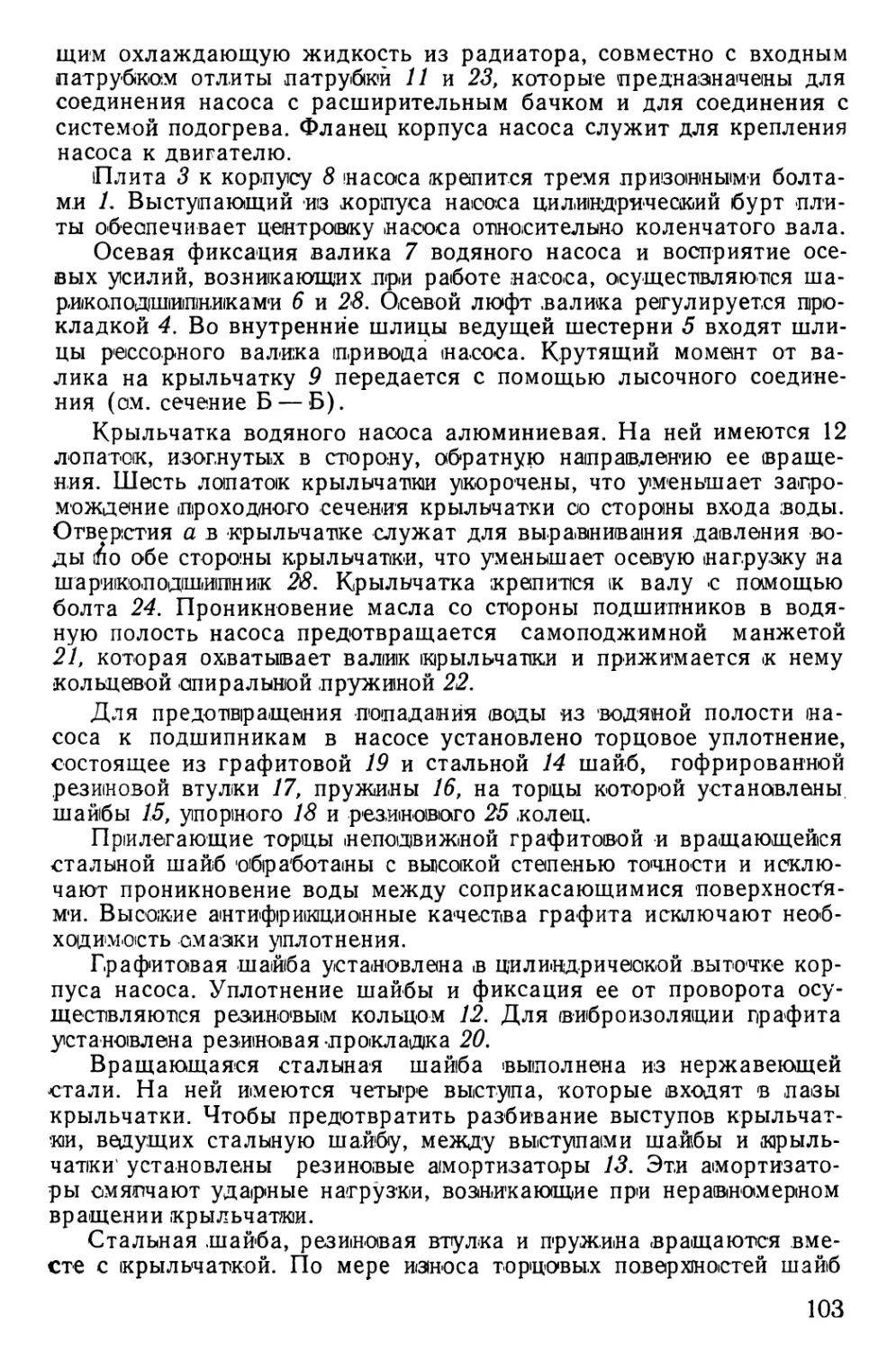

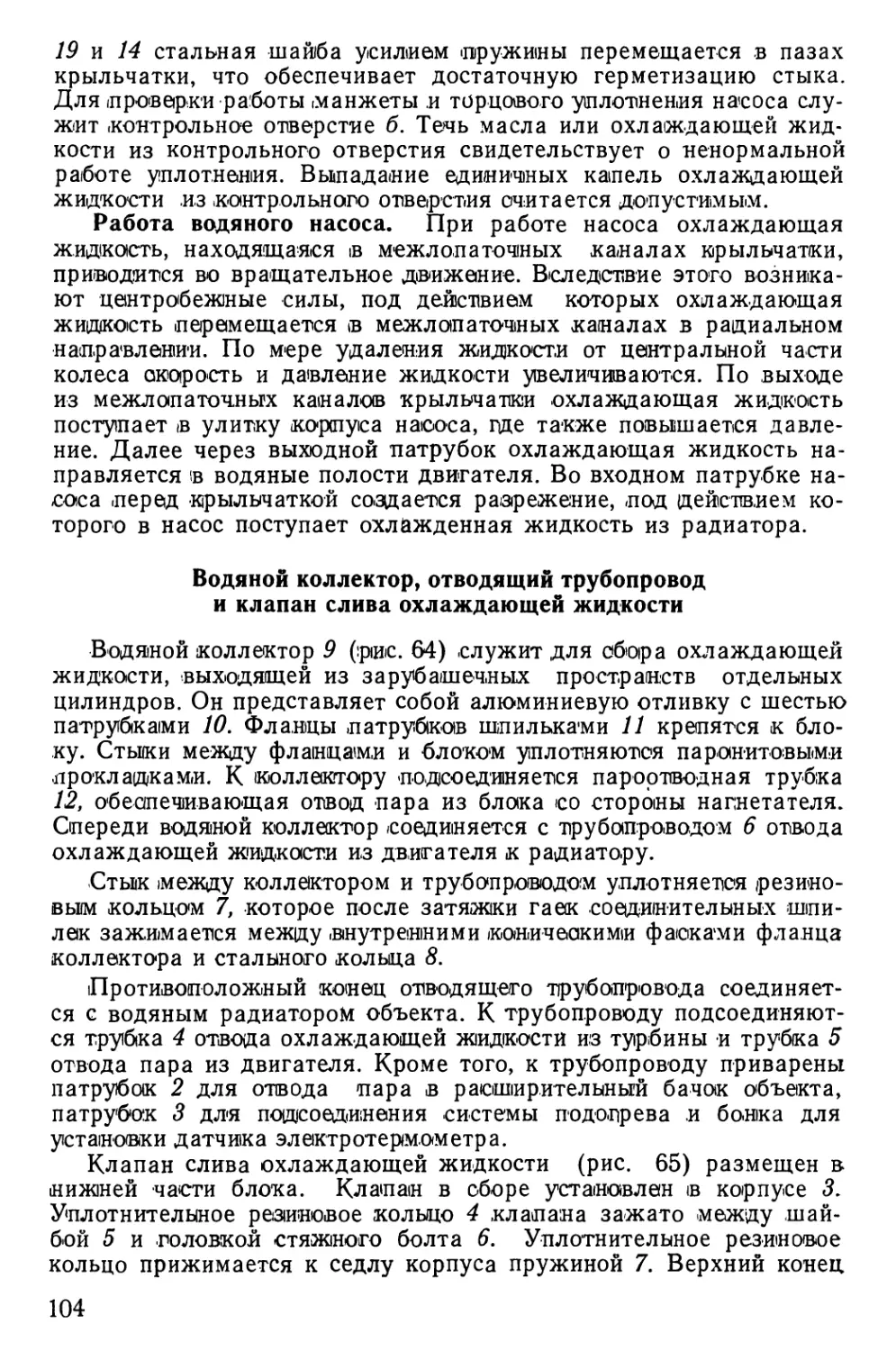

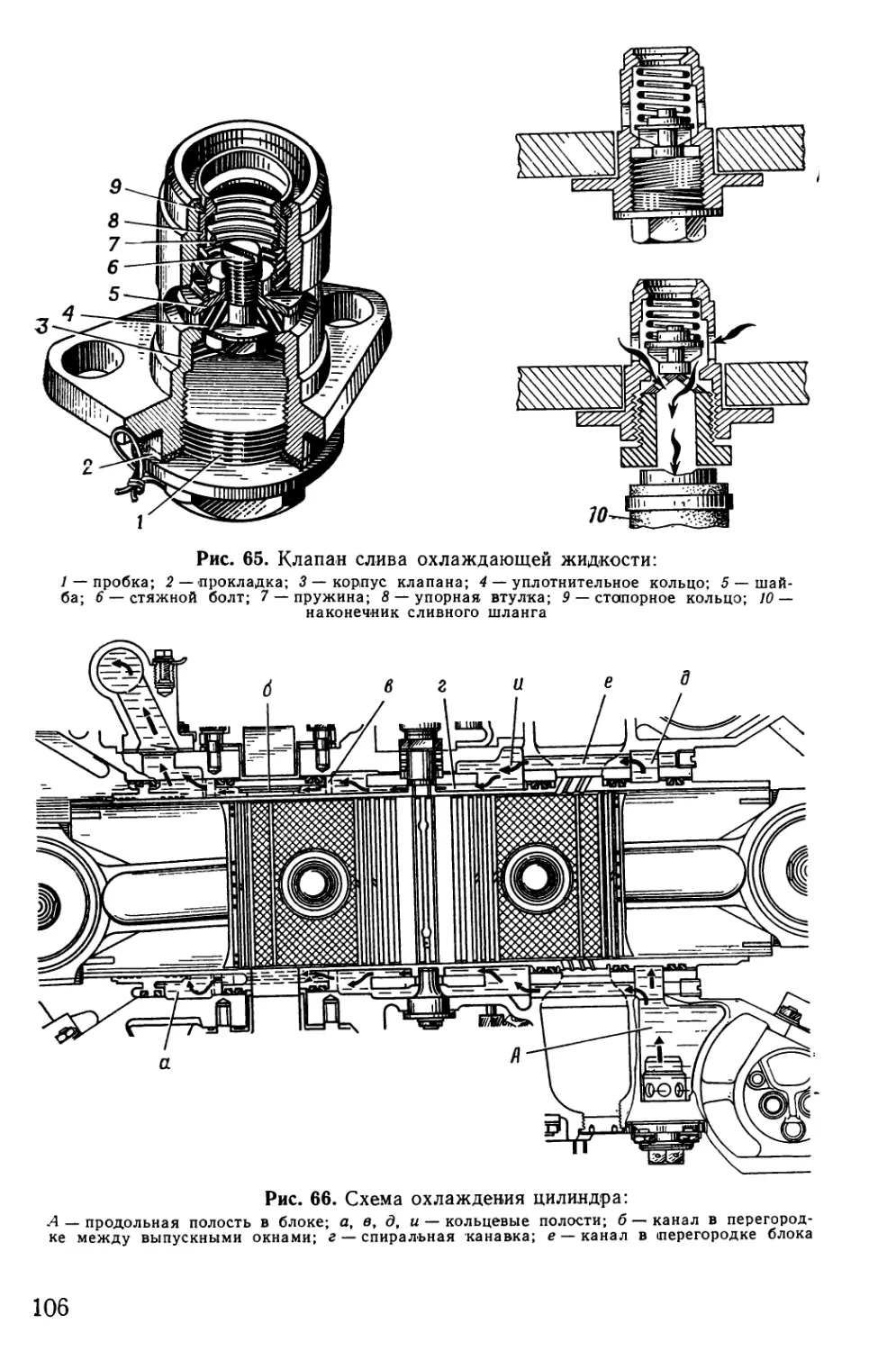

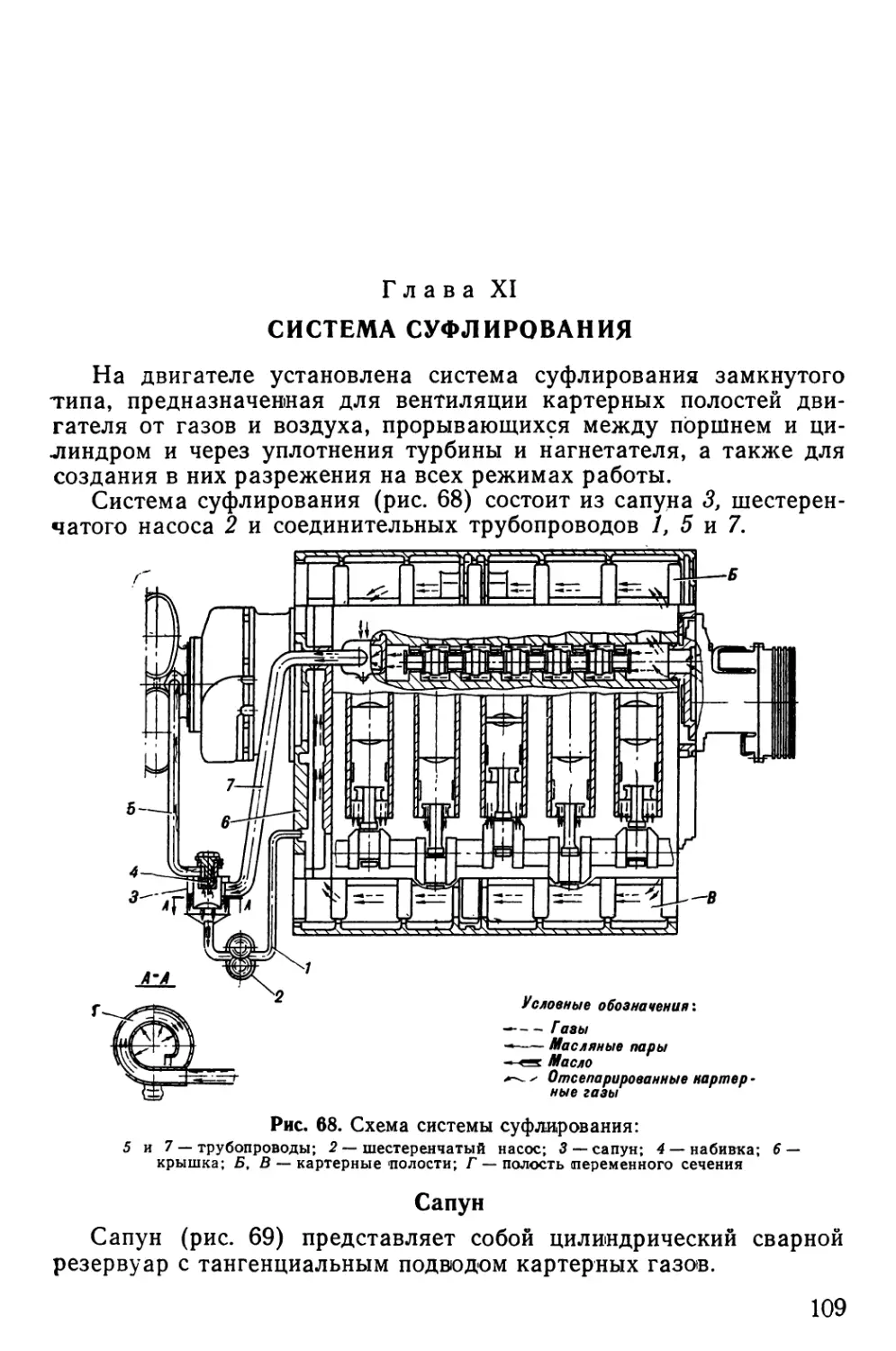

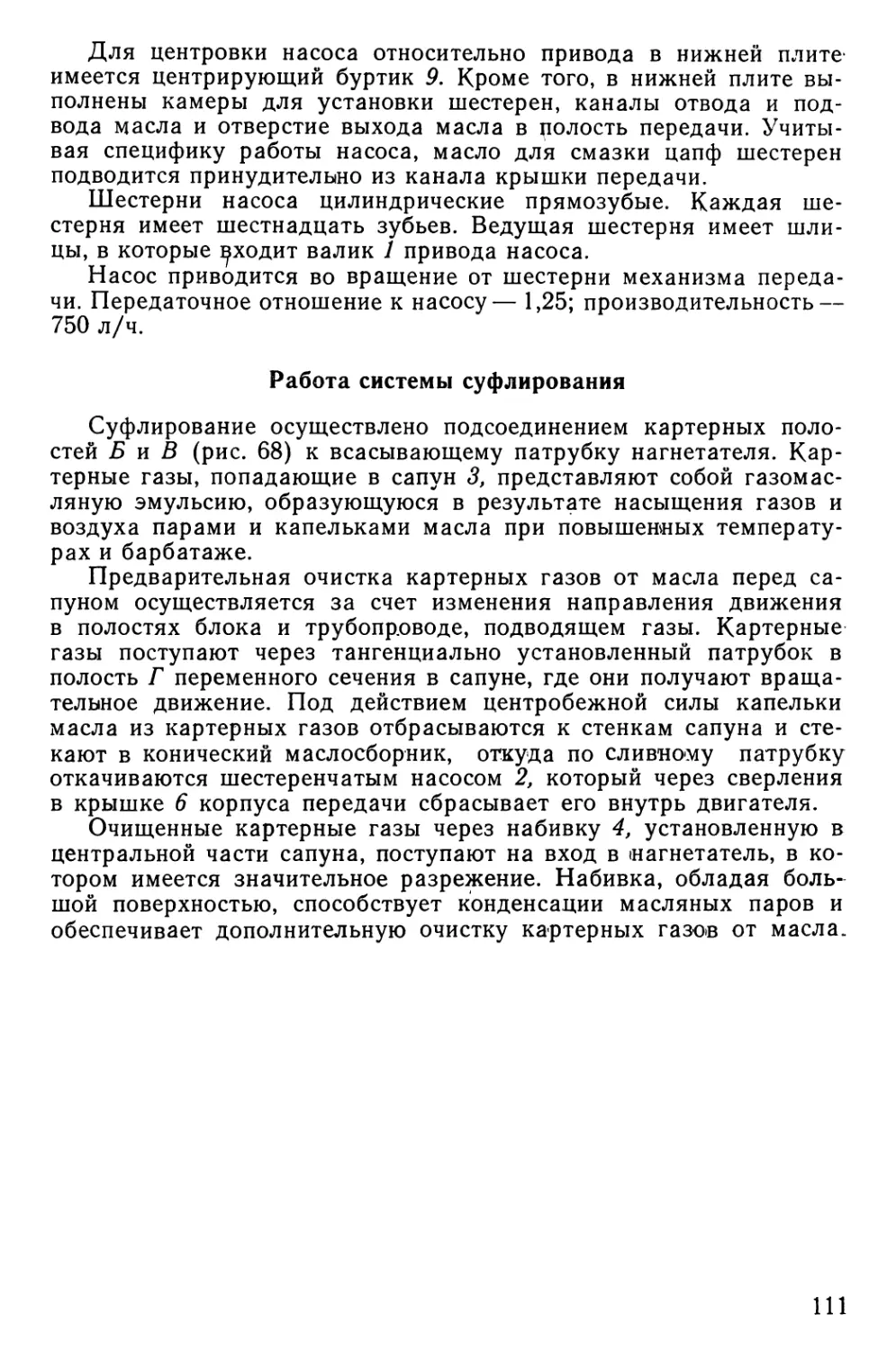

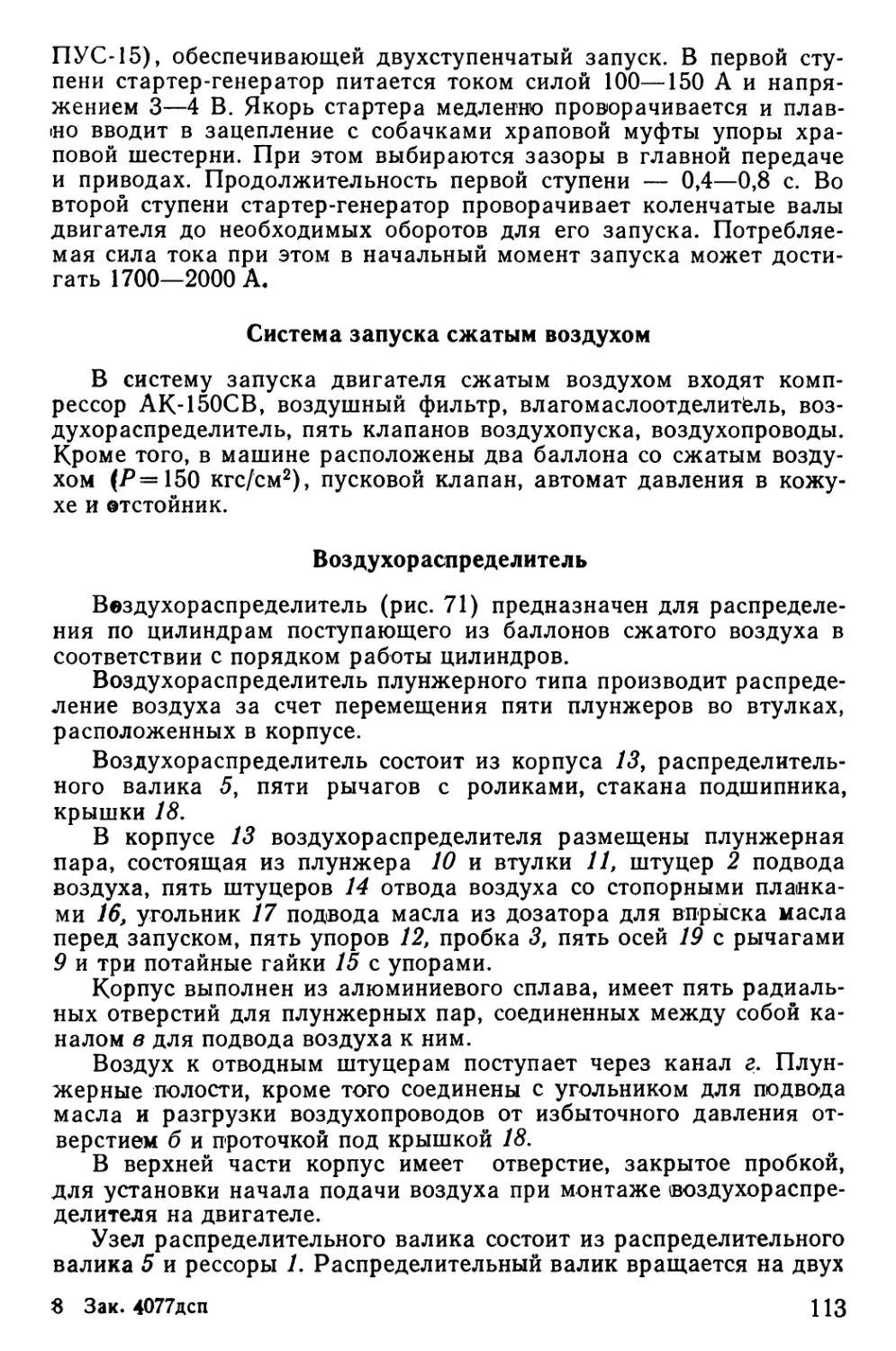

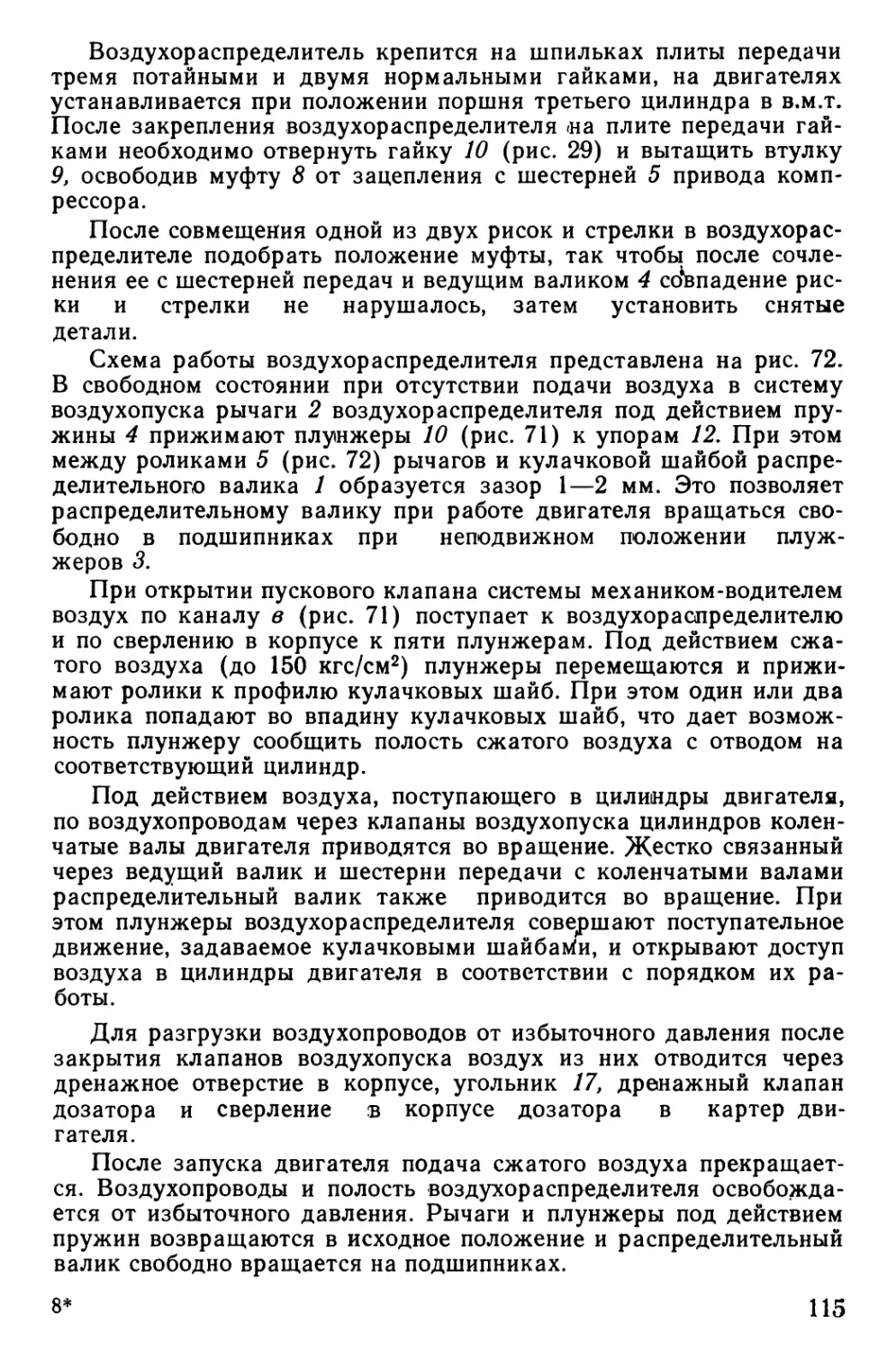

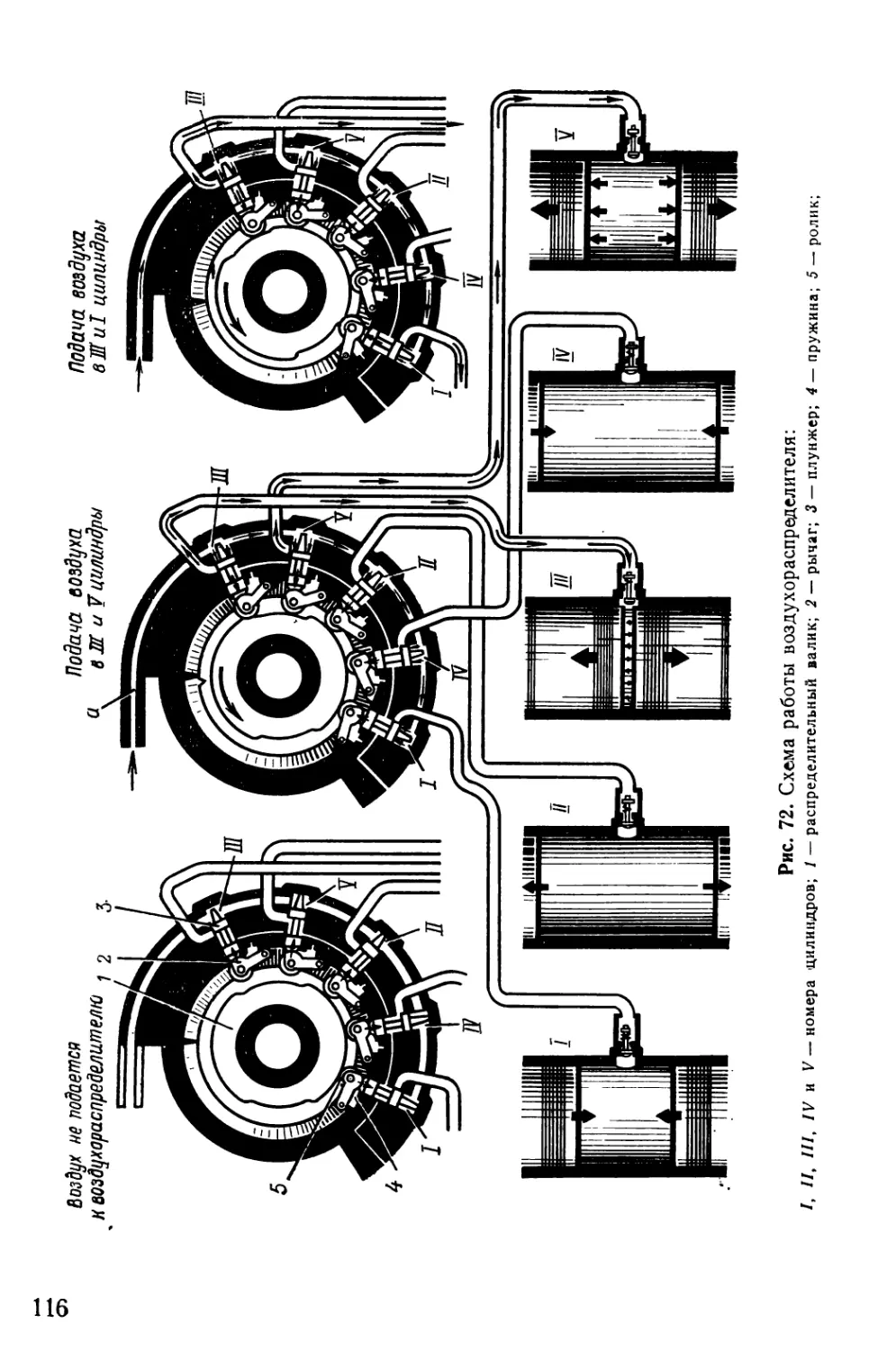

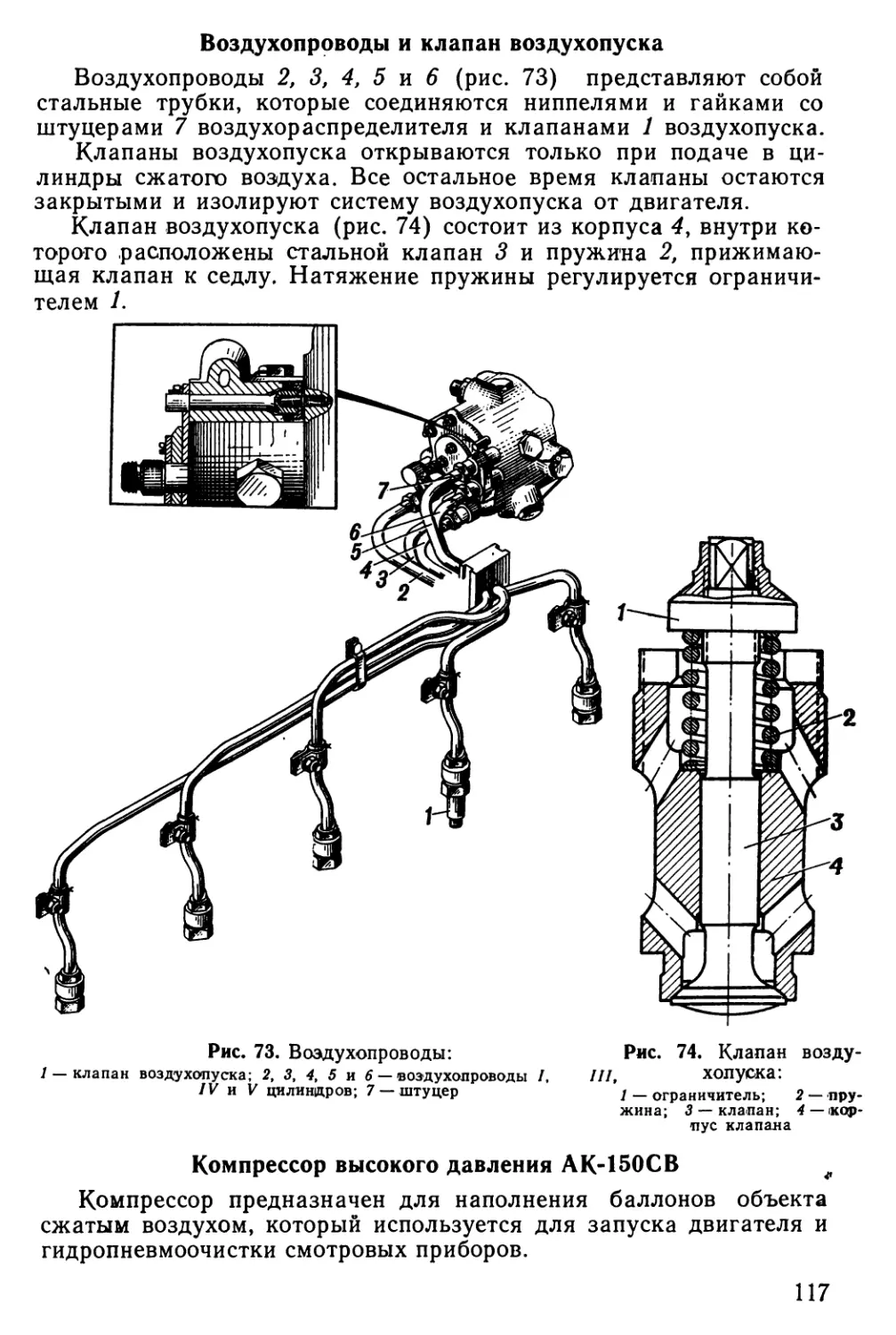

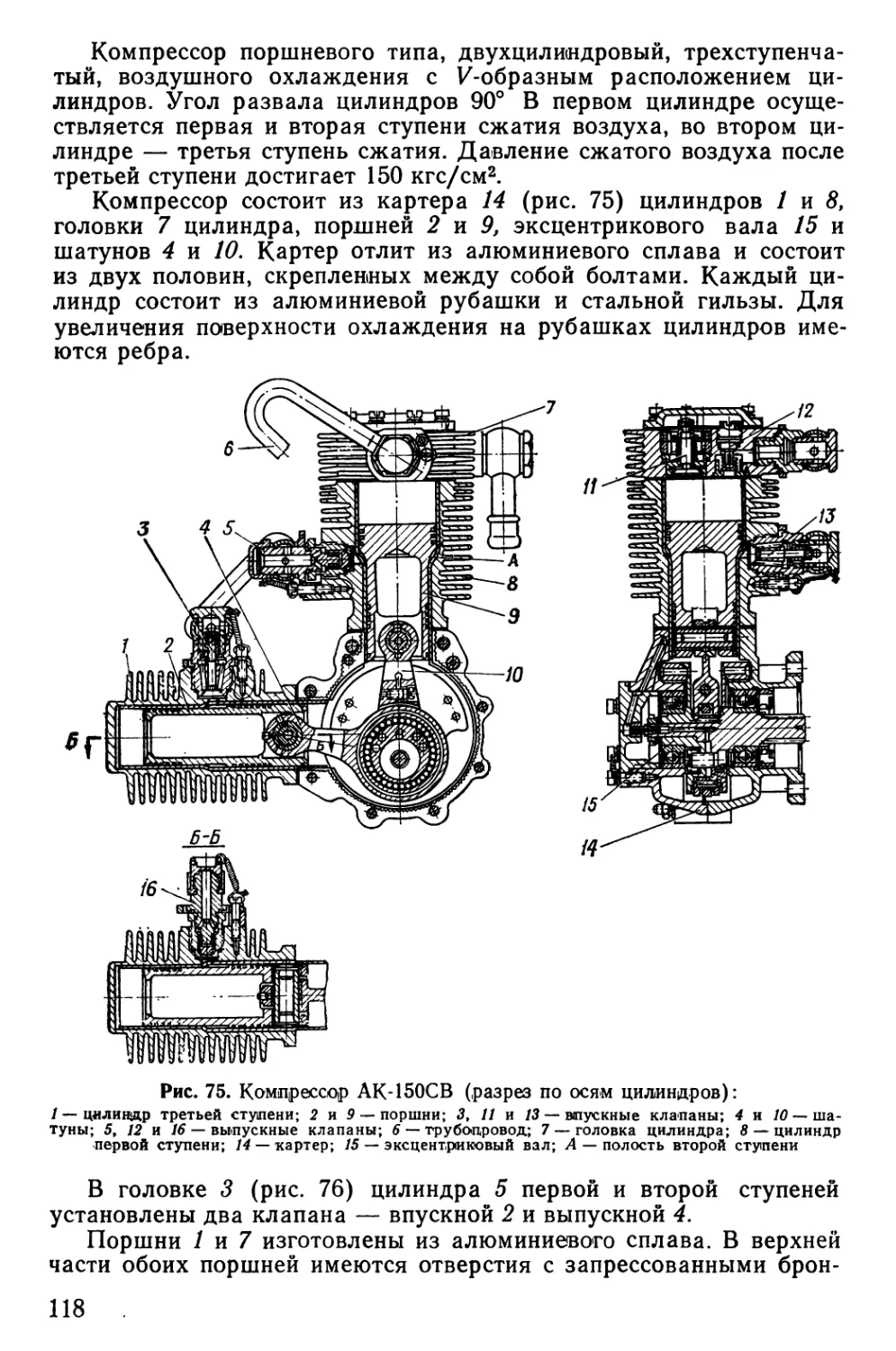

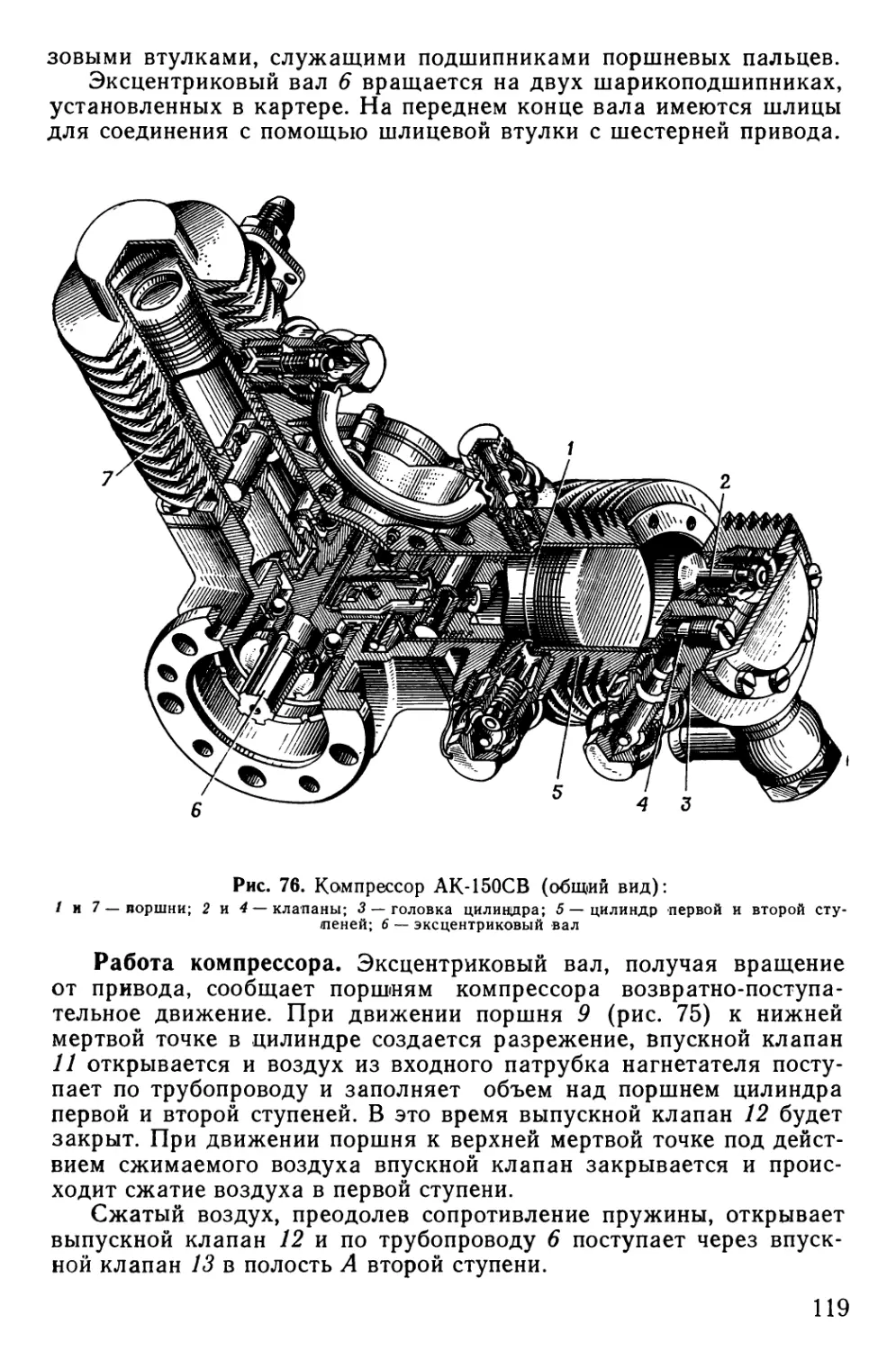

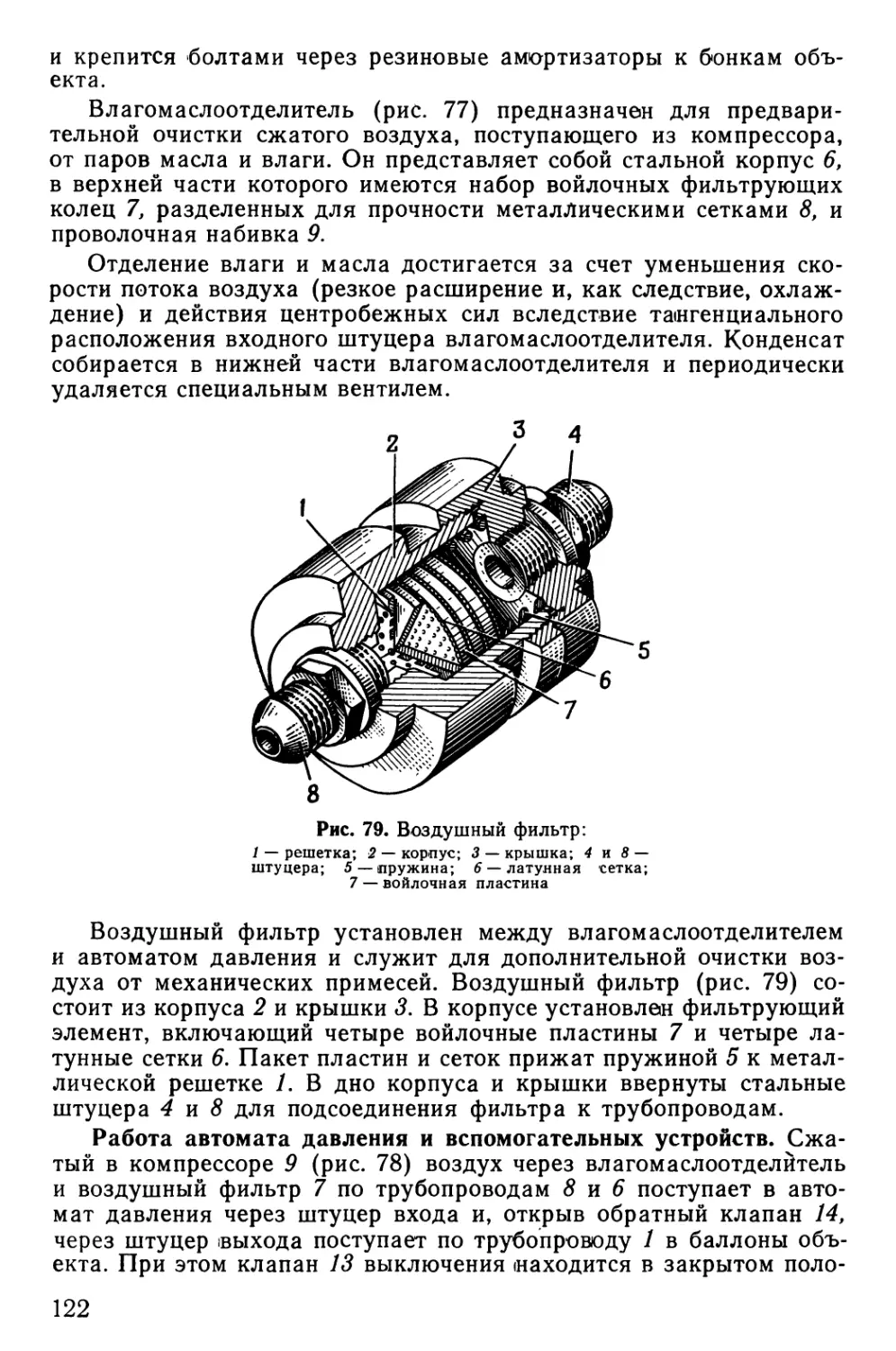

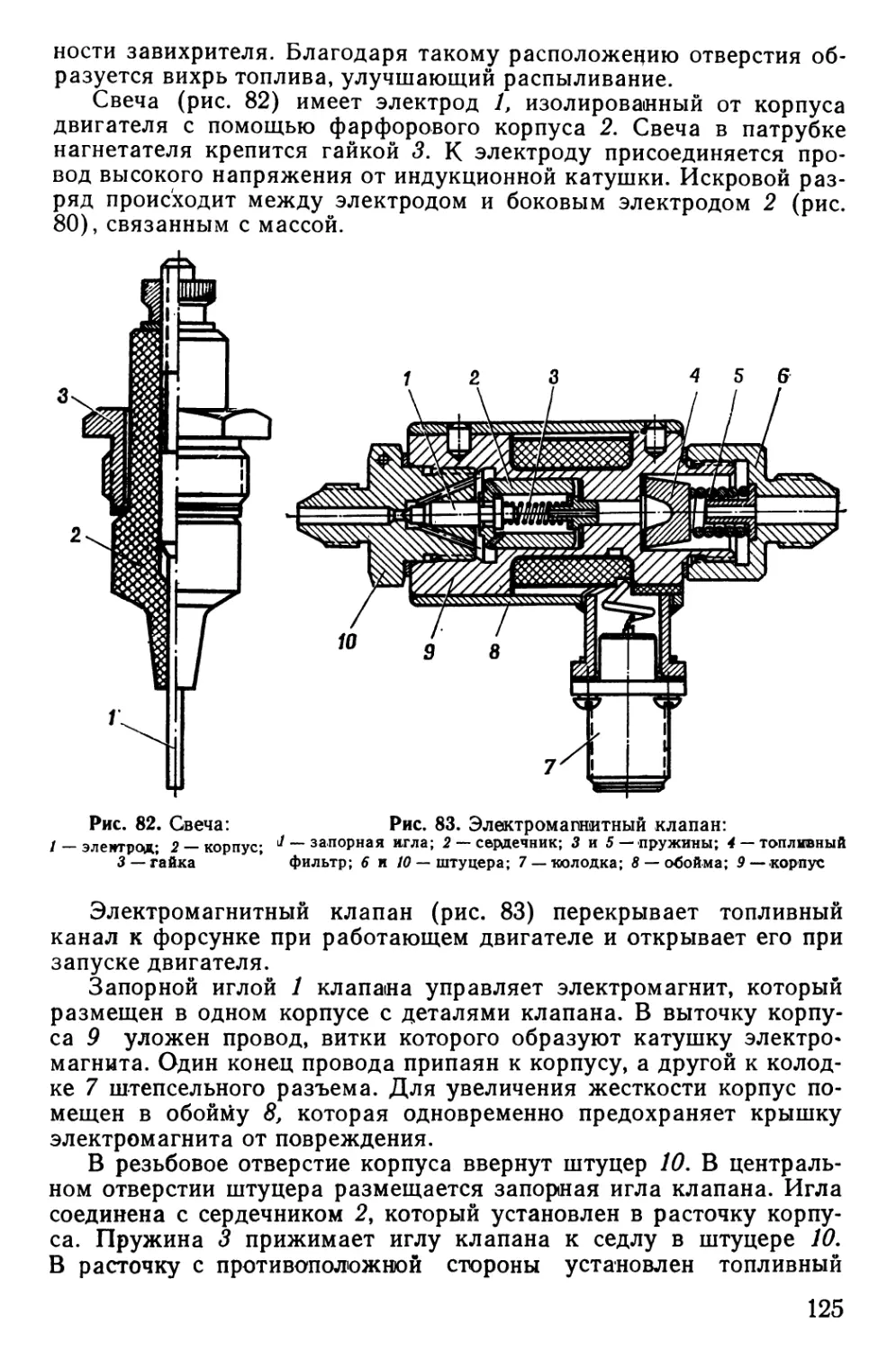

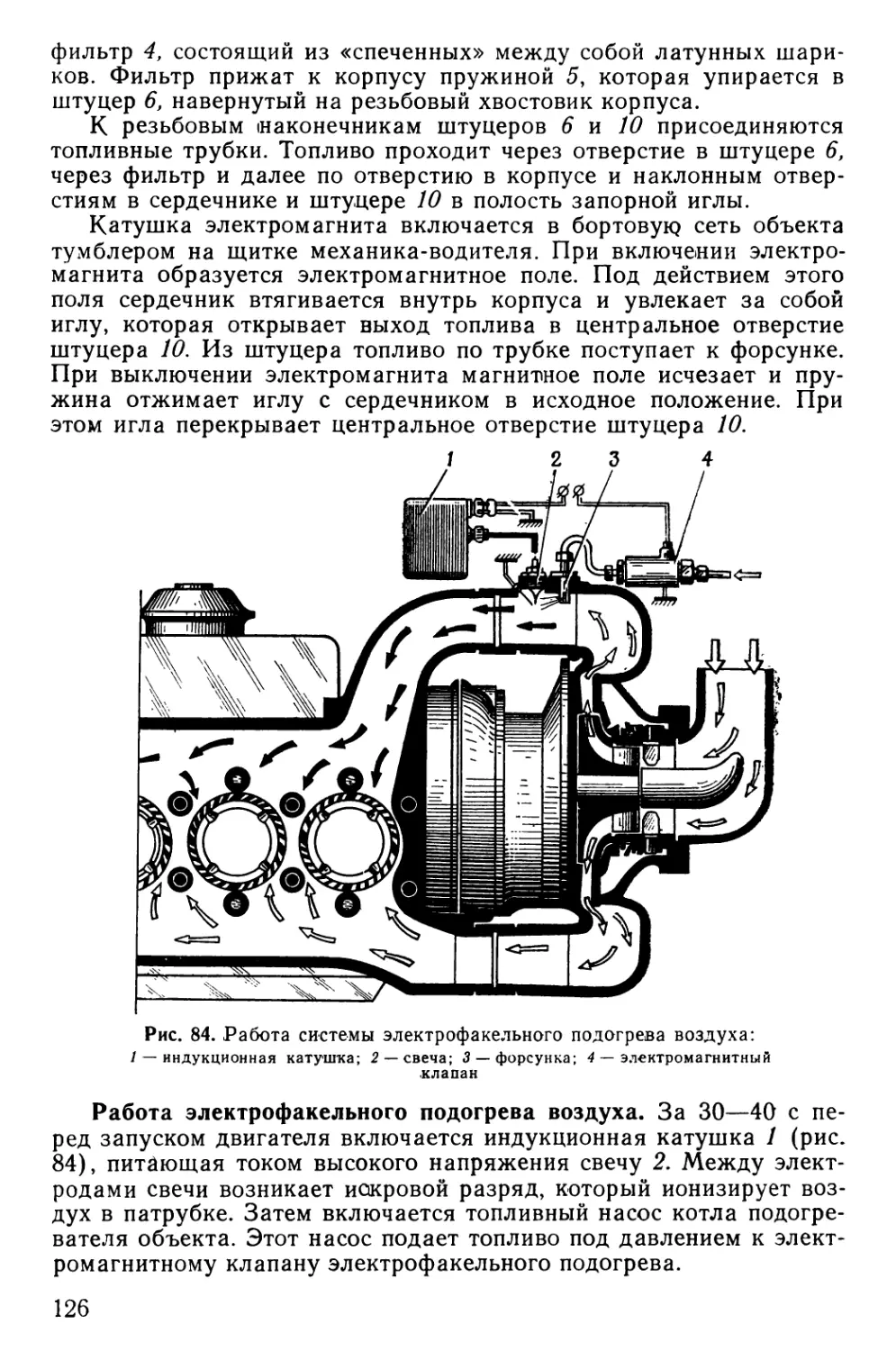

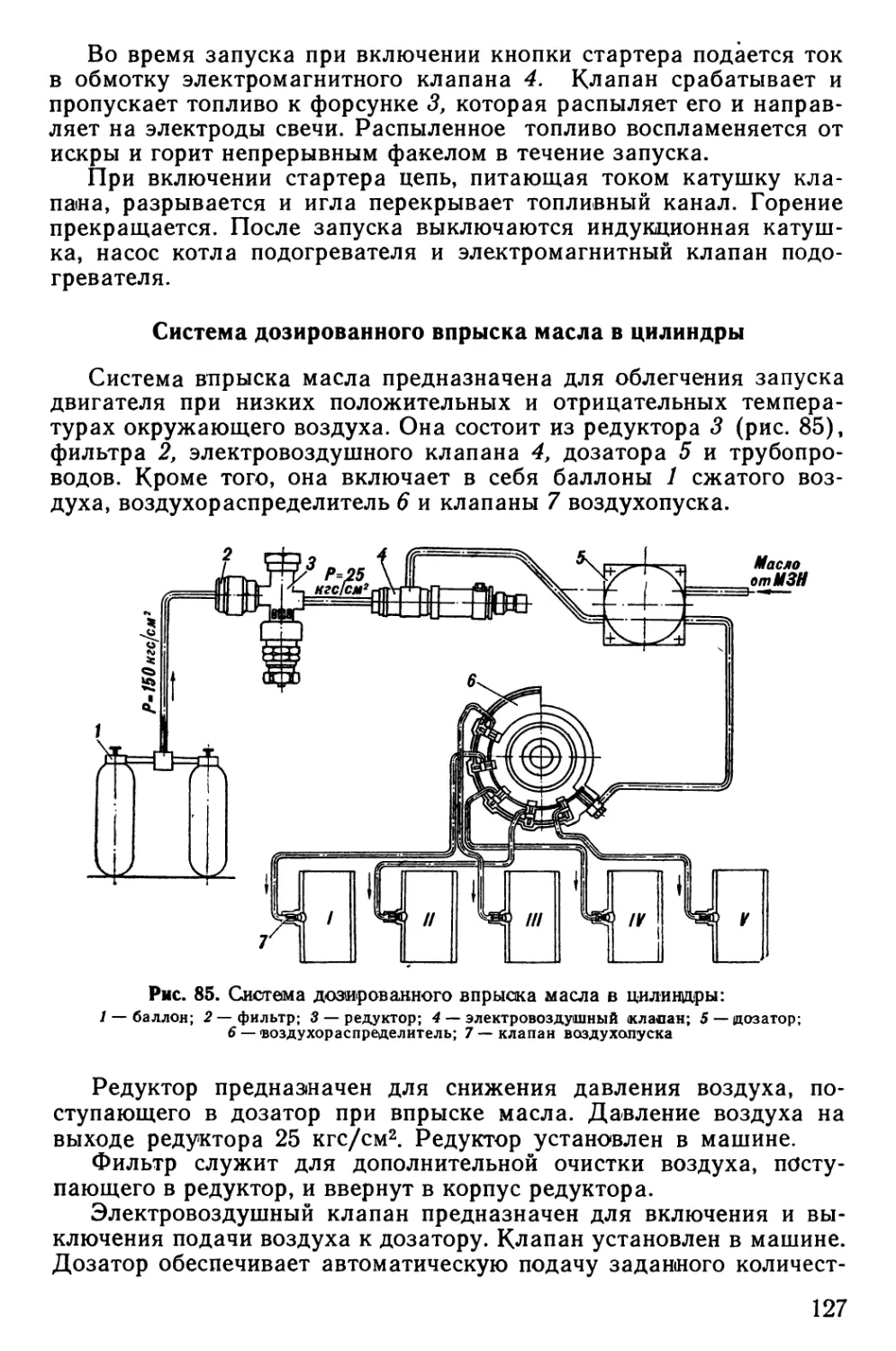

леса. Вращающийся направляющий аппарат выполнен из алюми-