Текст

ББК 35.68

Т38

УДК 665.52.011(075)

6/7/.!?

77>8

И. И. Сидоров, Н. А. Турышева

Л. П. Фалеева, Е. И. Ясюкевич

Т38 Технология натуральных эфирных масел и синтетиче-

ских душистых веществ/ Сидоров И. И., Турышева Н. А.,

Фалеева Л. П., Ясюкевич Е. И. М.: Легкая и пищевая

пром-сть, 1984.— 368 с.

В книге приведены сведения об эфирномасличном сырье. Описана 'техноло-

гия получения эфирных масел и синтетических душистых веществ. Даны основы

проектирования предприятий, вырабатывающих эфириые масла и синтетические

душистые вещества.

Книга предназначена в качестве учебника для техникумов пищевой про-

мышленности.

2803060000—015

Т 044(01)—84 15—84

ББК 35.68

6П7.9

Рецензенты: Калужский техникум пищевой промышленности (инж.

А. С. Супрун) и канд. техн, наук Е. Н. Киселева.

716130

© Издательство «Легкая и пищевая

промышленность», 1984.

ВВЕДЕНИЕ

Эфирные масла и синтетические душистые вещества явля-

ются основным сырьем для производства парфюмерно-космети-

ческих изделий и пищевых эссенций.

В последние годы синтетические душистые вещества приоб-

рели большое значение для изготовления отдушек для туалет-

ных мыл, синтетических моющих средств, изделий из пласт-

масс, заменителей кожи и многих других товаров пищевой и

химической промышленности. Из выпускаемых отечественной

промышленностью в настоящее время душистых веществ 80 %

приходится на долю синтетических.

Удельный вес использования синтетических душистых ве-

ществ в композициях для одеколонов составляет около 75 %,

в композициях для- отдушивания туалетных мыл и синтетиче-

ских моющих средств — почти 90 %, в пищевых ароматических

эссенциях — около 80%.

Парфюмерно-косметическая промышленность возникла в Рос-

сии в 40-х годах прошлого века. Почти все предприятия нахо-

дились в руках иностранных капиталистов, сырьевая база

в стране отсутствовала, производство находилось на крайне

низком техническом уровне. Эфирные масла, синтетические ду-

шистые вещества, готовые композиции ввозились из-за гра-

ницы. *

Краткий исторический обзор освоения эфирномасличных рас-

тений. Эфирномасличные растенйя привлекали к себе внима-.

ние людей с глубокой древности. Памятники, культуры дале-

ких эпох свидетельствуют oi тбм, что юсвоефц^йх в различных

районах мира происходило неодновременнОГ'ймело свои харак-

терные черты. Известно, что египтяне за 6 тыс. лет до наших

дней умели получать из растений скипидар и другие душистые

вещества, применяли их в ритуальных., обрядах. Задолго до

нашего летоисчисления индийцы овладели простейшими спо-

собами получения душистых вод, розового и лемонграссового

эфирных масел. В Японии более 2 тыс. лет назад получали

не только мятное масло, но и выделяли из него ментол. Однако

эти знания распространялись очень медленно. Потребление

душистых вод и растений, эфирных и особенно благовонных

масел в древнем мире достигло расцвета и приобрело поистине

колоссальный размах в период упадка Римской империи.

Следующий, средневековый, этап в познании и использова-

нии душистых растений связан с периодом развития алхимии

в VIII—X вв. Алхимики в поисках «жизненного эликсира» уде-

ляли много внимания эфирномасличным растениям. С появле-

з

нием особого медицинского направления алхимии — ятрохи-

мии — душистые воды и эфирные масла стали широко при-

меняться в лечебных целях. Первый список из 56 наименова-

ний эфирных»масел был опубликован в «Нюрнбергской апте-

карской таксе» в 1454 г. В конце XV в. в труде страсбургского

врача Иеронима Бруншвига «Книга по дистилляции» появи-

лось подробное описание перегонки эфирных масел. XVI в. был

самым плодотворным в изучении эфирномасличных растений,

особенно европейской флоры, в накоплении наблюдений и све-

дений о составе и получении эфирных масел, список которых

увеличился до 108 наименований. К середине XVIII в. было по-

лучено еще 24 эфирных масла. В это время к методам перера-

ботки растений дистилляцией и мацерацией прибавились

анфлераж и механический метод, а во второй половине XIX сто-‘

летия — экстракция летучими растворителями; многие эфирно-

масличные растения стали возделывать в культуре.

В настоящее время для производства эфирных масел ис-

пользуется около 200 наименований эфирномасличных расте-

ний. Мировое производство эфирных масел из культурных и ди-

корастущих эфироносов колеблется в пределах 20—25 тыс. т

в год в зависимости от климатических условий и конъюнктуры

рынка. В количественном отношении на первом месте стоит

цитронелловое эфирное масло, годовая выработка которого до-

стигает 3500 т, на втором — мятное, затем камфорное, цитру-

совое, эвкалиптовое, гвоздичное и т. д.

Развитие, состояние и задачи эфирномасличной промышлен-

ности СССР. В Советском Союзе производится около 6—8 %

эфирных масел от общего количества, получаемого в мире. По

выработке таких масел, как кориандровое, розовое, мускатно-

шалфейное, азалиевое, СССР занимает первое место.

Эфирномасличная промышленность нашей страны создана

после Великой Октябрьской социалистической революции. Не-

смотря на богатейшую флору и благоприятные почвенно-кли-

матические условия, в царской России возделывали в мелких

крестьянских хозяйствах на площади около 6,6 тыс. га только

четыре культуры: анис, фенхель, мяту и кориандр; собирали

.дикорастущий тмин. Большую часть продавали иностранным

купцам. Мяту, а также оставшееся от продажи другое сырье и

отходы от его сортировки перерабатывали на примитивных ку-'

-старных установках. Общий уровень производства эфирных ма-

сел накануне первой мировой войны не превышал 100 т в год.

Большое количество эфирных масел для парфюмерно-космети-

ческого, фармацевтического, мыловаренного и других произ-

водств ввозилось из-за границы.

Войны 1914—1920 гг. привели к уничтожению плантаций и

разрушению установок по переработке сырья. В 1922 г. сохра-

нилось всего 5 га плантаций. Сразу же после окончания граж-

данской войны наряду с развитием других отраслей промыш-

4

ленности встал вопрос о скорейшем создании и развитии оте-

чественной эфирномасличной промышленности.

С 1923 г. была начата реализация широкого круга намечен-

ных мероприятий, обеспечивших создание и развитие эфирно-

масличной промышленности и ее сырьевой базы. Развернутые

в широком масштабе работы в области изучения сырьевых ре-

сурсов страны, селекции и введения в культуру новых эфиро-

носов, освоению приемов их возделывания в местных условиях

обеспечили быстрое развитие сырьевой базы промышленности.

К 1940 г. площади плантаций достигли 170 тыс. га, было по-

строено 30 заводов, на которых перерабатывали сырье куль-

турных и дикорастущих растений и получали более 30 наиме-

нований продукции.

В Великую Отечественную войну основные районы произ-

водства эфирных масел оказались в зоне военных действий,

плантации и заводы были уничтожены. Выработка эфирных

масел в первый послевоенный год составила всего 7 % от до-

военного уровня. Восстановление промышленности, потребовав-

шее много средств и сил, завершилось в середине 50-х годов.

В настоящее время эфирномасличные растения возделывают

и заготавливают в 12 союзных республиках в специализирован-

ных совхозах эфирномасличной промышленности и ВО «Лек-

распром» медицинской промышленности, а также в колхозах.

Кроме того, заготавливается дикорастущее сырье, использу-

ются некоторые отходы сельского хозяйства, лесоразработок

и смежных отраслей пищевой промышленности. Около 50 ви-

дов растений служат источником зернового, травянистого, цве

точного и корневого эфирномасличного сырья, которое перера-

батывают в сухом и свежем виде различными методами, в ре-

зультате чего получают эфирные масла, конкреты, абсолютные

масла, резиноиды, СО2-экстракты.

Предприятия," перерабатывающие эфирномасличное сырье,

относятся к пищевой, медицинской и лесохимической промыш-

ленности. По своей структуре они представляют специализиро-

ванные совхозы-заводы, заводы, комбинаты, а также цехи или

заводь! в системе предприятий других отраслей пищевой про-

мышленности.

Свыше 90% эфирных масел, исключая масла хвойных де-

ревьев, получаемых в лесохимической промышленности, произ-

водят предприятия эфирномасличной промышленности. Эфирно-

масличная отрасль является отраслью пищевой промышленно-

сти. В системе Минпищепрома 60 специализированных эфирно-

масличных предприятий, из которых 12 совхозов, 41 совхоз-

завод, 7 заводов и комбинатов расположены в РСФСР, Укра-

инской ССР, Молдавской ССР, Грузинской ССР, Армянской

ССР; • Азербайджанской ССР, Киргизской ССР и Таджик-

ской ССР.

Эфирномасличная промышленность СССР отличается от за-

5

рубежной высокой концентрацией и техническим уровнем про-

изводства, хорошо поставленной селекционной работой. Так,

переработка основной эфирномасличной культуры — корианд-

ра— сосредоточена на двух предприятиях с суточной произво-

дительностью 140 и 240 т; производительность Октемберянского

завода достигает 1000 т герани в сутки; Адыгейский завод мо-

жет перерабатывать до 1000 т/сут сырья нескольких видов по

различной технологии; производительность некоторых заводов,

перерабатывающих розу, превышает 100 т/сут и т. д. Это обес-

печивается высоким техническим уровнем производства, широ-

ким использованием высокопроизводительных аппаратов непре-

рывного действия различного назначения, производственных ли-

ний на их основе, на которых перерабатывается свыше 90 %

сырья.

В соответствии с современным направлением развития на-

родного хозяйства в последние годы осуществляется дальней-

шая концентрация эфирномасличного производства путем соз-

дания специализированных агропромышленных объединений,

в состав которых входят совхозы, совхозы-заводы, заводы и ком-

бинаты. Это позволило увеличить в ряде совхозов долю посев-

ных площадей под эфирномасличными культурами до 40—

45 % и выращивать в совхозах до 55—60 % травянистого и цве-

точного сырья от общих заготовок в стране; улучшить работу

по возделыванию посадочного материала, повысить уровень ме-

ханизации.

Еще более высокая ступень организации производства — со-

единение агропромышленных объединений с научно-исследова-

тельскими учреждениями. По такому типу в Молдавской ССР

организовано научно-производственное агропромышленное объ-

единение по эфирномасличным культурам и маслам «Молд-

эфирмаслопром», в составе которого совхоз-заводы и совхозы,

а также опытная селекционная станция.

Совершенствованием технологии переработки эфирномас-

личного сырья, созданием аппаратов и машин, селекцией эфи-

роносов и разработкой агроприемов их возделывания занима-

ется целый ряд научных учреждений. Среди них главное место

занимает научно-производственное объединение по эфирномас-

личным культурам и маслам, в системе которого Всесоюзный

научно-исследовательский институт эфирномасличных культур

(ВНИИЭМК), государственное специализированное конструк-

торское бюро по сельхозмашинам и аппаратам для возделы-

вания и переработки эфирномасличного сырья (ГСКБ), Все-

союзный селекционный центр по эфироносам, опытные селек-

ционные станции в различных республиках, обширное опытное

хозяйство ВНИИЭМК, несколько эфирномасличных заводов и

машиностроительный завод. Среди научных учреждений — два

научно-исследовательских института пищевой промышленности,

Государственный Никитский Ботанический сад и др.

6

Дальнейшее развитие народного хозяйства обязывает кол-

лективы сельскохозяйственных и промышленных предприятий,

научно-исследовательских учреждений стремиться к всемерной

интенсификации эфирномасличного производства, а значит,

улучшать качество и ассортимент эфирномасличного сырья,

комплексно использовать сырье, перерабатывать его без отхо-

дов, извлекать из него другие ценные вещества, совершенство-

вать технику и технологию переработки эфирномасличного

сырья с целью повышения выхода и улучшения качества эфир-

hAix масел и других целевых продуктов, а также приведения

эфирномасличного производства в соответствие с требованиями

охраны природы. Решение этих задач будет способствовать до-

стижению наилучших результатов при одновременном сниже-

нии производственных затрат на изготовление продукций.

Технико-экономические показатели эфирномасличного про-

изводства в первую очередь зависят от качества сырья. В то

же время действующие стандарты недостаточно отражают тре-

бования промышленности. Поэтому специалист-технолог обя-

зан всесторонне знать эфирномасличное сырье и его свойства.

Сырье и извлекаемые из него душистые вещества претерпевают

большие или меньшие изменения в процессах переработки.

В связи с этим производственные показатели по выходу и ка-

честву продукции зависят от организации производства и тех-

нологических режимов процессов переработки, начиная с хра-

нения сырья. В эфирномасличном производстве имеются боль-

шие неиспользованные резервы, реализовать которые под силу

специалистам, знающим общие закономерности технологических

процессов и разбирающимся в индивидуальных особенностях

переработки эфирномасличного сырья. Именно сочетание глу-

бокого знания сырья и процессов его переработки поможет

специалистам отрасли успешно решить современные задачи,

стоящие перед эфирномасличной промышленностью.

Развитие, состояние и задачи промышленности синтетиче-

ских душистых веществ (СДВ). Бурное развитие синтетиче-

ской органической химии, начавшееся в 60-годах прошлого сто-

летия,-послужило основой и для развития химии СДВ.

Вслед за установлением строения ряда душистых веществ

был проведен их синтез на базе продуктов коксобензольной,

нефтяной и химической промышленности.

В 1868 г. был получен кумарин, в 1874 г.— ванилин,

в 1897 г.— индол и метилантранилат. Наряду с этим химиками

были синтезированы душистые вещества, не встречающиеся

в природе: нитросоединения с мускусным запахом, иононные

соединения с запахом цветов фиалки, гидроксицитронеллаль

с нежным запахом цветов липы.

Однако эти научные исследования не могли быть исполь-

зованы на практике вследствие крайне низкого уровня разви-

тия химической промышленности в царской России.

7

После Великой Октябрьской социалистической революции

с ростом материального благосостояния и культурного уровня

населения парфюмерия стала предметом массового потребле-

ния. -Возникла необходимость в создании отечественной про-

мышленности душистых веществ и освобождении от иностран-

ной зависимости. Нужно было построить новые химические

предприятия, подготовить кадры инженеров, техников, аппа-

ратчиков, организовать научные исследования по разработке

промышленных методов получения душистых веществ. Для ре-

шения этих задач в 1927 г. в Москве были созданы Экспери-

ментальный завод и научно-исследовательская лаборатория по

синтезу душистых веществ, а в Ленинграде — исследователь-

ская лаборатория технологии синтеза душистых веществ, кото-

рая в 1932 г. вошла в состав построенного к этому времени

Ленинградского завода синтетической ароматики. В 1932 г.

был создан Всесоюзный научно-исследовательский институт

эфирномасличной промышленности.

Это были годы бурного и плодотворного развития химии

душистых веществ. К работе по душистым веществам были

привлечены выдающиеся ученые нашей страны: П. П. Шорыгин,

А. Е. Фаворский, С. С. Наметкин, В. М. Родионов, В. Е. Ти-

щенко, Л. Я. Брюсова, В. Н. Белов, Н. А. Преображенский,

С. И. Лурье, В. И. Исагулянц и многие другие. Благодаря

участию в работе опытных ученых-химиков был внесен боль-

шой вклад в химию душистых веществ. Так, в 1928 г. Б. Н.Ру-

товский и А. И. Королев опубликовали методику синтеза а-

амилкоричного альдегида. В 1932 г. А. Е. Чичибабин устано-

вил строение мускуса-кетона, а О. А. Зейде и Б. М. Дубинин —

строение мускуса амбрового. В 1931 г. П. П. Шорыгин с сотруд-

никами разработал технический метод синтеза фенилэтилового

спирта, в 1934 г. А. Е. Фаворский на основе открытой им

раньше реакции карбонильных соединений с ацетиленом описал

метод синтеза винилкарбинолов. В 1935 г. Б. А. Арбузов открыл

реакцию изомеризации бициклических терпенов в алифати-

ческие.

Этот способ в настоящее время широко используется для

синтеза целого ряда душистых веществ из а- и 0-пиненов.

В 1933—1938 гг. С. С. Наметкиным были проведены работы

по синтезу душистых веществ из касторового масла, в резуль-

тате чего была разработана технология получения дигидрожас-

мона, ундекалактона, нонилового альдегида и др. На основа-

нии работ В. И. Исагулянца, Е. К. Смоляниновой, С. С. Намет-

кина было использовано для синтеза линалилацетата, цитраля,

ионона, метилионона кориандровое масло. В течение 1927—

1940 гг. были внедрены в промышленность методы синтеза мно-

гих сложных эфиров, мускусов, кумарина, гелиотропина, ко-

ричного спирта, гидроксицитронеллаля и др. В эти же годы

в Ленинграде был освоен производственный способ получения

8

ванилина. К 1940 г. отечественная промышленность, представ-

ленная несколькими заводами в Москве и Ленинграде, выпу-

скала свыше 600 т душистых веществ более 70 наименований.

В первые годы Великой Отечественной войны научно-иссле-

довательские работы по душистым веществам почти прекрати-

лись. Но уже в 1944 г. Центральная научно-исследовательская

лаборатория Главпарфюмера возобновила свою работу.

В 1945—1946 гг. под руководством В. Н. Елисеевой и

А. А. Баг были закончены исследования по синтезу цикламе-

нальдегида, Л. Я- Брюсовой был значительно усовершенство-

ван метод получения кумарина.

В 1946 г. на базе Центральной научно-исследовательской ла-

боратории в Москве был организован Всесоюзный научно-ис-

следовательский институт синтетических и натуральных души-

стых веществ (ВНИИСНДВ), Позднее, в 1959 г., в Калуге был

создан филиал ВНИИСНДВ. Производство душистых веществ

значительно возросло со строительством и пуском в 1948 г.

Калужского комбината синтетических душистых веществ.

Перед наукой были поставлены новые задачи по аппаратур-

но-технологическому оформлению методов получения душистых

веществ и их очистки, которые успешно были решены.

В послевоенные годы были разработаны производственные

способы синтеза целого ряда ценных душистых веществ, таких,

как пентадеканолид, санталидол, ментол, ирон и многие дру-

гие. В Калужском филиале ВНИИСНДВ была создана про-

мышленная технология получения цитраля на основе химиче-

ского сырья.

Большие задачи поставлены перед отраслями промышлен-

ности эфирных масел и синтетических душистых веществ

. XXVI съездом КПСС по значительному росту уровня производ-

ства, расширению ассортимента и улучшению качества продук-

ции, комплексному использованию сырья и организации безот-

ходного производства, совершенствованию существующей и ос-

воению новой технологии и техники, улучшению условий труда,

соблюдению требований охраны окружающей среды, совершен-

ствованию организационной структуры предприятий и отраслей

в целом. Реализация поставленных задач будет способствовать

удовлетворению растущего спроса на товары народного потреб-

ления: высококачественные новые парфюмерные и косметиче-

ские изделия, различная продукция бытовой химии, пищевые

эссенции и т. п.

В соответствии с задачами, стоящими перед промышлен-

ностью, в книге приведены последние достижения в области

технологии и техники производства эфирных масел и синтети-

ческих душистых веществ.

Раздел I написан Н. А. Турышевой, раздел II — И. И. Сидо-

ровым, Л. П. Фалеевой и Е. И. Ясюкевич.

9

РАЗДЕЛ I

ТЕХНОЛОГИЯ НАТУРАЛЬНЫХ ЭФИРНЫХ МАСЕЛ

ГЛАВА 1. ЭФИРНОМАСЛИЧНОЕ СЫРЬЕ

Понятие об эфирномасличном сырье

и эфирных маслах

Эфирные масла получают из различных растений, извест-

ных под общим названием душистых, эфирномасличных, или

ароматических. Эти растения обладают определенным запахом,

обусловленным присутствием эфирных масел и смолистых ве-

ществ. В мире известно около 2500 видов душистых растений,

более 40 % их произрастает в тропиках, около 1100 видов об-;

наружено на территории СССР.

Эфирномасличные растения относятся к 87 семействам, са-•

мые многочисленные из них: губоцветные (Lamiaceae, или La-

biatae), зонтичные (Apiaceae, или Umbelliferae), сложноцвет- ;

ные (Asteraceae, или Compositae) и др.

Из всех известных растений, содержащих эфирные масла/J

промышленное значение имеет только около 200. Остальные не-£

используются потому, что обладают либо неинтересным соста- ./

вом масла, либо слишком малым его содержанием. В связи ’

с этим под эфирномасличным сырьем следует подразумевать

такой растительный материал, который содержит эфирное мас-

ло нужного качества в количествах, достаточных для промыш-

ленной переработки.

Эфирное масло распределяется по органам растения неравно-

мерно. Чаще всего оно сосредоточивается в каком-нибудь одном

органе (листьях, цветках, корнях, плодах) или в нескольких

органах (листьях и цветках, листьях и стеблях). Например,

в розе эфирное масло находится в цветках, герани розовой —

в листьях, ветиверии — в корнях, в мяте и базилике эвгеноль-

ном— в листьях и соцветиях, лавре благородном и эвкалип-

тах— в листьях и молодых ветвях. Поэтому в промышленно-

сти принято использовать не все растение, а только ту его часть,

которая содержит наибольшее количество эфирного масла. Это

так называемая промышленная часть эфирномасличного расте-

ния, или эфирномасличное сырье. На практике к сырью не-

редко относятся органы растений, которые фактически не содер-

жат эфирного масла и являются балластом, как, например,

стебли мяты, герани, базилика эвгенольного, непеты, лаванды

и др. Для подобного сырья очень важно соотношение органов

масличных и балластных. Содержание эфирного масла в таком

сырье в значительной мере определяется данным показателем.

Оно понижается с увеличением доли балластных органов,

ю

Содержание эфирного масла в различных видах эфирномас-

личного сырья колеблется в широких пределах: в соцветиях

акации белой и ландыша оно. составляет 0,04%; цветке розы

0,06—0,20%; соцветиях лаванды 1,0—2,0 %; плодах фенхеля

4,0—6,0%; плодах бадьяна —до 11,5 %; бутонах гвоздичного

дерева — до 22 %.

Эфирные масла. Эти масла образуются в растениях в про-

цессе их роста и развития. Они представляют собой жидкие

многокомпонентные смеси различных органических соединений,

которые обладают определенным -запахом, хорошо растворя-

ются в органических растворителях и очень ограниченно —

в воде; в отличие от жирных масел полностью испаряются и

не оставляют на бумаге жирных пятен.

В состав эфирных масел входят терпеноиды (более 500 наи-

менований), множество веществ ароматического ряда и алифа-

тического. Каждое эфирное масло состоит из большого числа

компонентов, среди которых один или несколько содержатся

в большем количестве, считаются главными, определяю!* на-

правление запаха и ценность эфирного масла. Например, из

20 известных компонентов кориандрового эфирного масла глав-

ным является третичный терпеновый алифатический спирт (ли-

налоол) с запахом цветков ландыша; из 120 обнаруженных ком-

понентов розового эфирного масла главными считаются спирты

с различными оттенками запаха розы (цитронеллол, гераниол,

нерол, фенилэтиловый спирт); среди 40 компонентов лавандо-

вого эфирного масла главные — линалилацетат (запах берга-

мота) и лавандулилацетат (цветочный запах).

Парфюмерные достоинства и ценность эфирного масла в ос-

новном обусловлены содержанием главных компонентов и со-

отношением между ними, если к главным относятся несколько

соединений. Так, качественное кориандровое эфирное масло

должно содержать не менее 65 % линалоола, а в лавандовом

эфирном масле при общем содержании сложных эфиров не ме-

нее 38 % четвертую часть их должен составлять лавандулила-

цетат. Еще более сложная зависимость между парфюмерной

оценкой масла и содержанием главных компонентов в розовом

масле.

Однако высокое содержание и оптимальное соотношение

главных компонентов в эфирном масле не могут быть един-

ственным критерием его качества. В ряде случаев эфирное

масло, отвечающее требованиям по этим показателям, полу-

чает низкую парфюмерную оценку благодаря присутствию дру-

гих компонентов с неприятными запахами или жгучим вкусом

в количествах, превышающих допустимые нормы. К таким ве-

ществам в розовом и других эфирных маслах относятся низко-

молекулярные органические кислоты, в лавандовом и корианд-

ровом — камфора, в гераниевом и мятном — ментон и т. д.

В связи с этим техническими условиями на эфирное масло обя-

11

зательно предусматриваются ограничительные нормы содержа-

ния соединений, ухудшающих запах.

Аромат эфирных масёл в растениях определенным образом

оттеняется микроколичествами целого ряда соединений. Так,

присутствие или отсутствие розеноксида, метилэвгенола, эвге-

нола, ацетальдегида влияет на парфюмерные достоинства розо-

вого масла, ментилацетата и ментофурана на запах мятного»

масла и т. д.

'' Душистые смолистые вещества, называемые смолами и баль-

замами. Они содержатся во многих растениях. Это—-сложные

смеси органических соединений, в основном дитерпенового

строения, вязкой консистенции, нелетучих с водяным паром,

растворимых в этиловом спирте и других растворителях. В смо- "

лах особенно широко распространены циклические смоляные

кислоты общей формулы C2qH30O2. Кроме того, в их состав вхо-

дят смоляные спирты, сложные эфиры смоляных кислот и раз-

‘ личных спиртов, углеводороды, дубильные вещества, фенолы

и др. Как правило, смолистые вещества присутствуют совместно

с эфирными маслами. Соотношение между ними варьирует

в очень широких пределах. Велика также разница в содержа-

нии смолистых веществ в различных видах эфирномасличного

сырья. Так, в цветках розы их около 0,5 % к абсолютно сухой

массе, в молодых ветвях ладанника — до 26 %.

xj Воски, воскообразные вещества. При переработке эфирно-

масличного сырья методом экстракции совместно с эфирным

маслом и смолами извлекаются воски. Это жироподобные не-

летучие вещества, твердые при обычной температуре, легко

плавящиеся при подогревании, растворимые в гидрофобных рас-

творителях. Растительные воски представляют собой сложные

смеси высокомолекулярных соединений, оснбву которых состав-

ляют сложные эфиры высших монокарбоновых кислот от Сю

до С36 и высших одноатомных спиртов Сю—С30. В восках со-

держатся также соответствующие свободные кислоты и спирты,

кетоны и углеводороды Си—Сзь В состав эфиров, образующих

воски, наиболее часто входят пальмитиновая и перотиновая

кислоты, а из спиртов — цетиловый, цериловый и мирици-

ловый.

< Конкрет (экстракт). Смесь эфирного масла, смол и восков,

выделенная из сырья методом экстракции, составляет экстракт,

который в эфирномасличном производстве называют конкретом.

Эфирное масло составляет летучую часть конкрета и обуслов-

ливает его качество.

, Абсолютное масло (абсолю). Растворимую в этиловом спирте

часть конкрета называют абсолютным маслом, или абсолю,

нерастворимую — восками. В состав абсолю входят кислород-

содеожащие компоненты эфирных масел и смолы.

Классификация эфирномасличного сырья. Эфирномасличное

сырье классифицируется по различным признакам: наименова-

12

ние промышленной части растения; форма связи с другими ве-

ществами, такими, как углеводы; место локализации эфирного

масла в тканях сырья.

Наименование промышленной части растения. По этому

признаку сырье классифицируется на следующие группы:

1) зерновое (плоды, семена): кориандр, анис, фенхель,тмин,

укроп;

2) травянистое (листья, надземная часть травянистых расте-

ний, молодые ветви древесных растений): мята, базилик эвге-

нольный, герань розовая, пачули, тагетис, эвкалипт, лавр бла-

городный, полыни, непета, фиалка душистая, розмарин, гринде-

лия, укроп, лимон, хвойные, табак, чубушник, фенхель, анис;

3) цветочное (цветки, соцветия, цветочные бутоны):

роза, шалфей мускатный, лаванда, лавандин, жасмин крупно-

цветный, табак, лилия белая, лилия регале, сирень, чубушник,

ирис, гвоздика (бутоны);

4) корневое (корни, корневища): аир, ветиверия, ирис.

Особую, пятую группу составляет сырье для получения фик-

саторов: лишайник (дубовый мох) и ладанник.

Каждое эфирномасличное растение, как правило, служит

источником какого-то одного вида промышленного сырья или

эфирного масла. Это характерно для растений, в которых эфир-

ное масло находится либо в одном органе, либо в нескольких,

но очень близкое по составу. Примерами могут быть листья и

соцветия мяты, листья и ветви лавра благородного, а также

анис и фенхель, все надземные органы которых содержат эфир-

ное масло, близкое по составу эфирному маслу из зрелых

плодов. Поэтому анис и фенхель можно рассматривать как

источники двух видов сырья (зернового и травянистого) и од-

ного эфирного масла.

Однако встречается немало растений, у которых эфирное

масло из различных органов резко отличается по составу и,

следовательно, по запаху. Они являются источниками несколь-

ких видов сырья и эфирных масел. Это — цитрусовые, из моло-

дых ветвей которых получают петигреновое эфирное масло (за-

пах бергамотного направления, главный компонент линалила-

цетат), из цветков — неролиевое эфирное масло (характерный

запах цветков цитрусовых — метилантранилат), из плодов ли-

мона, апельсина, мандарина и др.— эфирное масло лимонное,

апельсиновое и т. п. (запах, присущий данному виду). К таким

растениям относятся также фиалка душистая, кориандр, ирис,

чубушник, табак, укроп и др.

Форма связи душистых веществ. Эфирные масла в растениях

находятся в свободном и связанном состояниях. Если масло со-

держится в связанном состоянии, то растение не обладает за-

пахом, присущим тому или иному эфирному маслу, так как

компоненты его находятся в виде гликозидов. Высвобождение

и выделение эфирного масла возможно только после гидролиза

13

или ферментативного расщепления гликозидов. В соответствии

с этим по характеру связи эфирного масла все эфирномаслич-

ное сырье подразделяется на три группы. Сырье первой группы

содержит эфирное масло только в свободном состоянии; вто-

рой — только в связанном; третьей — как- в свободном, так

и в связанном состояниях. К первой группе относят все зерно-

вое сырье, большую часть травянистого, аир, ветиверию; ко вто-

рой— ирис; к третьей — розу, жасмин, лилию, пачули и др.

От характера связи эфирного масла зависят способы хране-

ния и технология переработки сырья.

Локализация эфирных масел, смол и восков. Эфирное масло

в связанном состоянии обычно распределяется равномерно по

тканям промышленной части сырья и не имеет строго ограни-

ченной - локализации. Свободное эфирное масло и смолистые

вещества находятся в специальных эфирномасличных вмести-

лищах на поверхности или внутри растительных тканей.

Восковые вещества, входящие в состав конкрета, находятся

на поверхности всех органов растений. В наружных стенках

клеточных оболочек кожицы (эпидермиса) они образуют ку-

тикулярные слои, чередующиеся с целлюлозой. Из них состоит

- в основном кутикула, или надкожица, покрывающая эти клетки.

Воски в виде мелких зернышек, тонких палочек или сплошных

, корочек образуют восковой налет над кутикулой и на поверх-

ности кожицы. Толщина кутикулы и воскового налета у различ-

" ных растений и органов неодинакова.

Классификация и строение эфирномасличных вместилищ.

Тип и строение эфирномасличных вместилищ имеют первосте-

пенное значение в технологии переработки каждого вида сырья,

оказывают решающее влияние на потери эфирных масел при

уборке, транспортировке, хранении.

По месту локализации в сырье вместилища подразделяются

на два типа: внешние (экзогенные) и внутренние (эндогенные).

К внешним относятся железистые волоски двух видов и эфир-

номасличные железки, или железистые чешуйки, к внутрен-

ним— выделительные ходы, или эфирномасличные каналы,

внутренние железы, идиобласты и цепочки клеток выделитель-

ных тканей, заполненные эфирным маслом. Кроме того, в неко-

торых растениях часть эфирного масла в виде капель находится

в межклетниках внутренних тканей листьев (сем. зонтичных

и др.).

Внешние эфирномасличные вместилища обра-

зуются из клеток эпидермиса, покрывающего органы расте-

ний. Простейшие железистые волоски — сосоч-

ки — представляют собой выросты клеток эпидермиса в форме

сосков, которые не отделяются от них перегородкой, и состав-

ляют с ними одно целое; поверхность их не покрыта кутику-

лой. В ботанике такие клетки (вместилища) называют сосоч-

ками и относят к железистым волоскам. Сосочки характерны

14

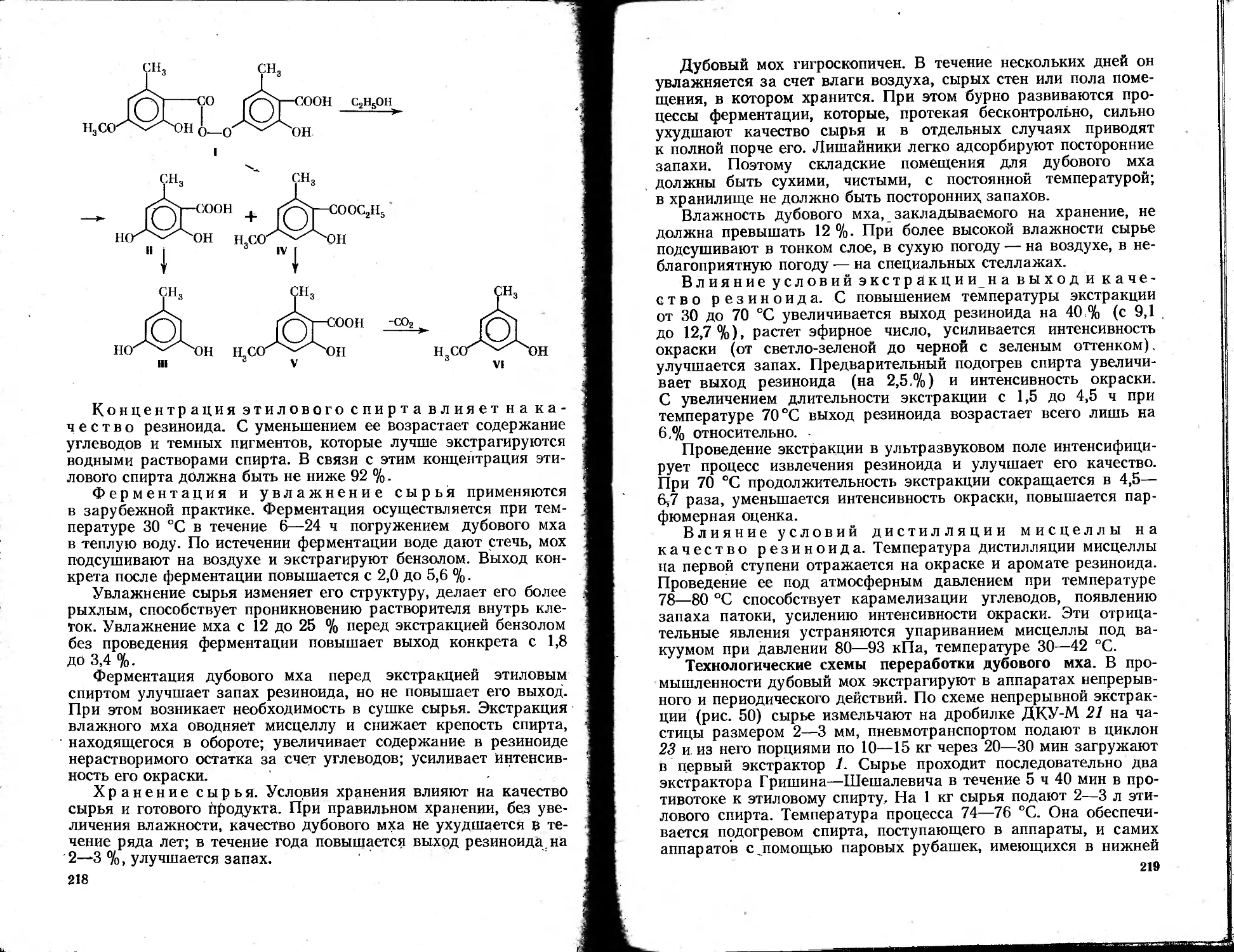

Рис. 1. Внешние эфирномаслич-

ные вместилища:

а — сосочковидный волосок лепестка

розы; б—часть поверхности лепестка

розы и жасмина крупноцветного

с сосочковидными волосками; в —

железистый волосок гераин; г — двух-

клеточный железистый волосок па-

чули; д — трехклеточный железистый

волосок мяты перечной; е — четырех-

клеточиый железистый волосок ла-

ванды; ж — эфирномасличная желез-

ка (железистая чешуйка) мяты; К —

кутикула.

для лепестков цветков. Так, две трети верхней поверхности ле-

пестков розы, внутренняя поверхность лепестков фиалки, вен-

чиков крупноцветного жасмина, сирени, ландыша и др. состоят

из таких клеток, которые придают им бархатистость. Они име-т

ются также по краям или зубчикам листьев (мята и др.).Внеш-

няя часть клетки, или «сосочка», имеет параболическую форму

(рис. 1,а), в связи с чем действительная поверхность ее в не-

сколько раз больше видимой. Скопление эфирномасличных вме-

стилищ такого типа в специаль-

ной литературе именуются «же-

лезистыми пятнами». Компонен-

ты эфирных масел синтезиру-

ются органоидами самих клеток,

перемещаются внутри и накапли-

ваются в вакуолях, остаются

в протопласте, а также диффун-

дируют через клеточную обо-

лочку на поверхность и испаря-

ются. С некоторым допущением

можно считать что эфирное мас-

ло в этих клетках отделяется от

окружающей среды только их

клеточными оболочками. Количе-

ство масла мало, так как боль-

шая часть его улетучивается по

мере образования.

Ввиду параболической по-

верхности клеток и относительно

малого, содержания эфирного

масла такой тип вместилищ ха-

рактеризуется огромной удель-

ной поверхностью массообмена, что создает возможности быст-

рого извлечения масла в технологических процессах перера-

ботки сырья, а также больших потерь его за счет испарения до

уборки на плантации и при хранении свежеубрэнного сырья.

Железистые волоски — более сложные образования по

сравнению с сосочками. Они развиваются также из клеток эпи-

дермиса, но отделяются от них и состоят из ножки и головки.

Ножка может быть образована одной или несколькими клет-

ками, головка — одной, двумя или четырьмя клетками

(рис. 1,в—е). Поверхность волоска, как и всего эпидермиса,

покрыта кутикулой. Эфирное масло синтезируется в клетках

головки, периодически вытесняется путем осмоса через обо-

лочку и скапливается под кутикулой. Когда напор его превы-

шает сопротивление кутикулы, она лопается, эфирное масло

растекается по поверхности и испаряется в воздух. Таким об-

разом, в этих вместилищах большая часть эфирного масла от-

деляется от окружающей среды только кутикулой.

15

Кутикула состоит главным образом из кутина, восковых ве-

ществ и тритерпеновых соединений. Основу кутина (плотного

вещества), формирующего структуру кутикулы, составляют

жирные оксикислоты (диоксипальмитиновая, оксистеариновая,

трибксистеариновая и др.). Большая часть тритерпеновых сое-

динений приходится на долю урсоловой кислоты. Воски пропи-

тывают кутин и тритерпеноиды. Соотношение указанных групп

веществ в кутикуле растений и их органов неодинаково, в эфир-

номасличных растениях — не изучено.

Состав кутикулы свидетельствует о ее хрупкости. Кутин и

воски легко плавятся при повышении температуры, растворя-

ются в петролейном эфире, бензине и других гидрофобных

растворителях. Кутикула головки волосков легко повреждается

- при' незначительных механических воздействиях — от соприкос-

новения частей растения в ветреную погоду, при уборке, по-

грузочно-транспортных операциях, измельчении, песчинками при

сильном ветре (шалфей мускатный). Велики потери эфирного

масла из сырья с такими вместилищами как при уборке, так

и особенно при хранении. Потери уменьшаются только в тех

случаях, когда железистые волоски располагаются в углубле-

ниях, надежно предохраняются от повреждений обильными раз-

ветвленными простыми волосками (лаванда, розмарин) или же

когда душистые вещества характеризуются очень низкой упру-

гостью паров (пачули, ладанник). Такой вид вместилищ харак-

терен для герани, шалфея, табака, тагетиса, непеты и др.

Строение железистых волосков свидетельствует о возмож-

ности очень быстрого извлечения эфирного масла в процессах

переработки сырья.

Эфирномасличные железки, или железистые че-

шуйки, отличаются от волосков короткой ножкой и многокле-

точной головкой, состоящей из 6, 8, 10 или 12 радиальных кле-

ток (рис. 1,дас). Железистые чешуйки чаще всего размещаются

в углублениях эпидермиса. Это в известной мере предохраняет

их от механических повреждений. Железистые чешуйки харак-

терны для мяты, лаванды, лавандина, базилика, розмарина

и др.

Внутренние эфирномасличные вместилища —

железы внутренней секреции и выделительные ходы — образу-

ются преимущественно в результате расслоения клеток внут-

ренних паренхимных тканей (схизогенный способ) или же пу-

тем растворения клеток паренхимы (лизигенный способ).

Выделительные ходы, или эфирномасличные

каналы, имеют вытянутую форму, обычно по концам заост-

ренную, й разные размеры. Оболочка их выстлана эпителиаль-

ными влетками, в которых осуществляется биосинтез компонен-

тов эфирных масел. Эпителиальные клетки часто с наружной

стороны защищены рядом толстостенных клеток механической

ткани.

16

Эфирномасличные каналы характерны для растений семей-

ства зонтичных (кориандр, анис, фенхель,. укроп), в которых

они представлены тремя видами и находятся во всех органах

растения — от корней до плодов (см. рис. 2, б). Выделительные

ходы пронизывают иглы и древесину хвойных, имеются во мно-

гих других растениях.

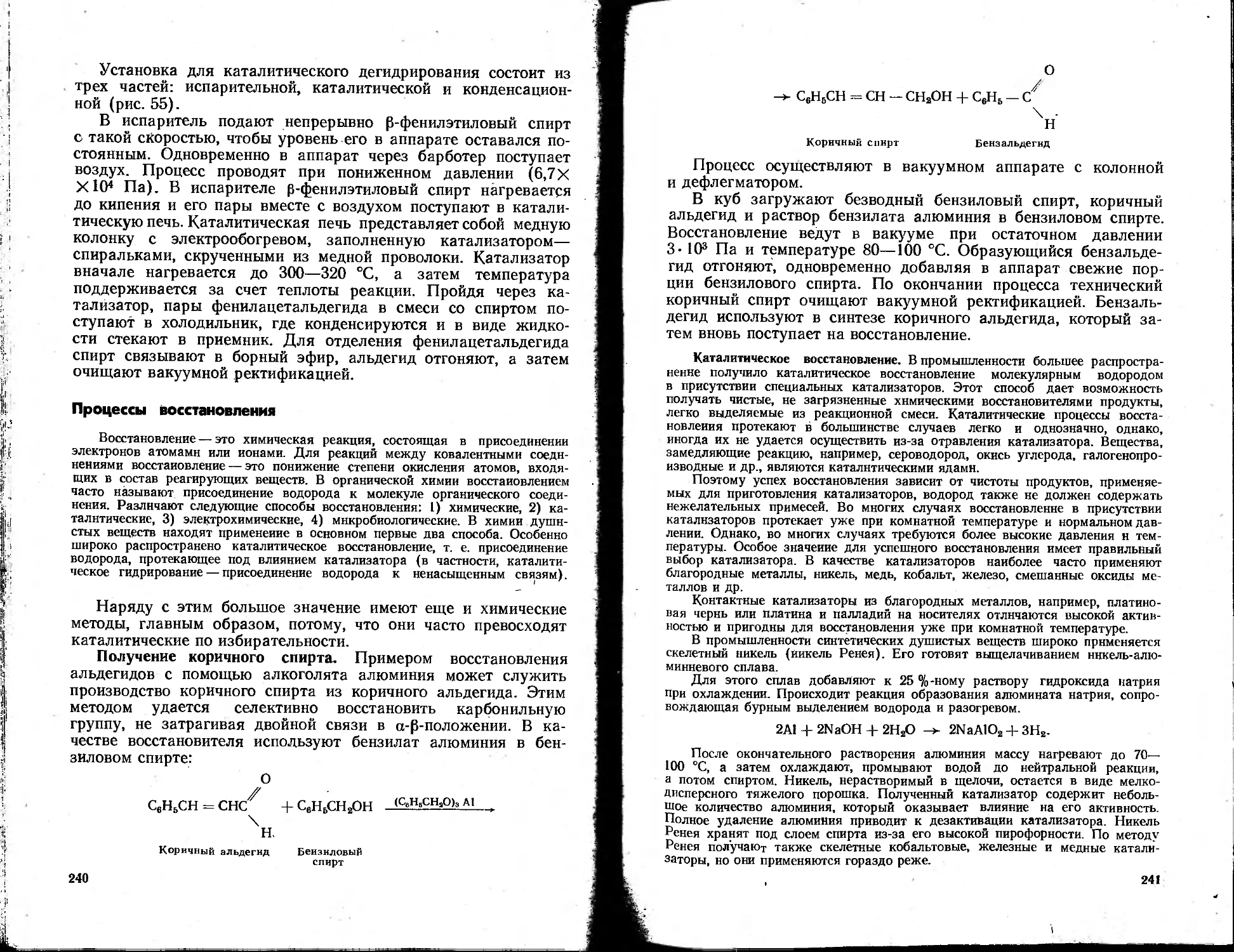

Рис. 2. Внутренние эфирномасличные вместилища (Э):

а — внутренняя секреторная железа листа эвкалипта; б — эфирномасличные каналы

в плодах аннса (поперечные срезы целого плода и лузгн); в — цепочки выделительных

эфирномасличных клеток корневищ анра; г — идиобласты герани

Железы внутренней секреции представляют со-

бой заполненные эфирным маслом полости округлой формы

с оболочкой из эпителиальных клеток; находятся во внутренних

тканях листьев эвкалиптов (рис. 2, а), лавра, зверобоя, цитру-

совых и др., в плодовой кожуре цитрусовых; видны в проходя-

щем свете в виде светлых точек.

Цепочки выделительных клеток с эфирным мас-

лом, окружающие пучки проводящих тканей, характерны для

корневищ аира (рис. 2, в).

Идиобласты (рис. 2, г) — одиночные крупные водонос-

ные клетки, включенные в глубоколежащие ткани стеблей, че-

Решков.и пластинок листьев. У многих растений они содержат

также продукты внутренней секреции: дубильные вещества,

эфирные масла, оксалат кальция и др. Идиобласты как внут-

17

ренние вместилища эфирных масел изучены мало; обнаружены

в листьях чая, молодых ветвях и черешках листьев герани.

Масло находится в них в виде капель.

Эфирное масло во внутренних вместилищах хорошо сохра-

няется и трудно извлекается из них. ’ Сырье с такими вмести-

лищами, как правило, можно высушивать и .долго хранить без

заметных потерь масел. Однако при его переработке предус-

матривают измельчение с целью вскрытия вместилищ для ин-

тенсификации процессов извлечения масла.

Очень редко сырье однородно по типу вместилищ и по их

локализации, как, например, корневища аира или зрелые

плоды кориандра. В большинстве, случаев эфирномасличные

вместилища в одном и том же сырье различаются типом, стро-

ением, локализацией и составом масла. Это необходимо учи-

тывать при организации технологической схемы переработки.

Масличность и сбор эфирного масла с 1 га. Основными пока-

зателями эфирномасличного производства являются маслич-

ность сырья, сбор эфирного масла с 1 га плантации и качество

эфирных масел. Первый показатель выражается в процентах

к массе сырья, второй — в килограммах эфирного масла в сырье

с одного гектара плантации.

От масличности зависят в основном выход эфирного масла

при переработке сырья и заводские расходы на его производ-

ство, т. е. технико-экономические показатели эфирномаслич-

ного завода.

Сбор эфирного масла с 1 га является суммирующим пока-

зателем масличности и урожайности и отражает эффективность

эфирномасличного производства в целом, начиная с возделыва-

ния сырья. Именно от этого показателя зависят количество по-

лученного эфирного масла каждым заводом и в целом уровень

производства в стране. Данный показатель лежит в основе ор-

ганизации селекционных и сельскохозяйственных работ по воз-

делыванию эфирномасличных растений, уборке урожая, а так-

же организации переработки сырья.

Масличность сырья, сбор эфирных масел с одного гектара

и качество эфирных масел зависят от разнообразных факторов,

к которым относят сорт, почвенно-климатические условия, аг-

ротехнические приемы возделывания, фазу развития в период

уборки, время уборки, состав сырья, способ транспортирования,

продолжительность и условия хранения, метод и технологиче-

ские режимы переработки.

Селекция и интродукция эфирномасличных растений. В на-

шей стране, как ни в одной стране мира, проводится большая

селекционная работа по направленному выведению новых сор-

тов эфироносов с улучшенными показателями. Она была на-

чата в первые годы становления, промышленности, в годы соз-

дания сырьевой базы одновременно с введением в культуру,

(интродукцией) эфирномасличных растений и успешно продол-

18

жается в настоящее время. В этой работе участвуют большие

творческие коллективы таких научно-исследовательских учреж-

дений, как Государственный Никитский Ботанический сад,

ВНИИЭМК с сетью зональных опытных станций, Сухумская

опытная станция эфирномасличных культур Грузинской АН,

Кишиневская зональная опытная станция и целый ряд других.

Созданы десятки сортов различных эфирномасличных культур.

Ученые не останавливаются на достигнутом, создают новые,

более продуктивные сорта, которые приходят на смену выве-

денным ранее. Так, в начале 50-х годов в основном районе воз-

делывания кориандра старый сорт Воронежский масличностью

0,8—1,0 % заменен сортом А-247 масличностью 1,2%; в 60-е

годы — сортом Смена, в котором 1,4 % эфирного масла;

в 70-е годы — сортом Янтарь, превосходящим сорт Смена по

масличности на 35%.

Первые отечественные сорта лаванды Н-13 и Н-40 маслич-

ностью 0,8—1,0 %, урожайностью 28 ц/га, с содержанием слож-

ных эфиров в масле до 35—37 % почти повсеместно заменены

такими сортами, как Рекорд масличностью 1,8—2,0%, урожай-

ностью 50—60 ц/га, с содержанием сложных эфиров в масле

50—55 %; Степная с содержанием эфирного масла до 2,3 %,

сложных эфиров в масле 50 % и урожайностью свыше 60 ц/га;

В-34 масличностью 1,9—2,1 %, урожайностью 55 ц/га.

Проведена огромная работа по селекции эфирномасличной

розы. Во всех районах возделывания розы рядом с основным

промышленным сортом Крымская красная все шире внедряются

новые сорта: Фестивальная, Мичуринка, Таврида, Букурия и

др., которые значительно превосходят основной сорт по каче-

ству эфирного масла, масличности и сбору эфирного масла

с 1 га. Аналогичные примерй можно привести по мяте ментоль-

ной, герани розовой, шалфею мускатному, ветиверии.

Кроме повышения масличности и урожайности, улучшения

качества эфирного масла селекцией достигается сокращение

сроков вегетации, направленное на изменение сроков уборки.

Так, в южном районе возделывания посевы кориандра многие

годы страдали от суховеев, наступление которых совпадало

с периодом цветения. В результате кропотливой работы селек-

ционера Н. Н. Глущенко был выведен сорт Луч с укороченным

периодом вегетации, урожайность и масличность которого не

зависят от суховеев, так как цветение завершается до их на-

ступления. Другим примером может служить двулетняя куль-

тура тмин, в селекции которого решается задача создания од-

нолетнего сорта.

Особый интерес представляет набор сортов одной культуры

с различными сроками уборки в производстве эфирных масел

из цветочного и травянистого сырья, которое перерабатывается

в свежем виде. Набор сортов в значительной мере снижает

напряженность в работе перерабатывающих заводов, сглажи-

19

вая «пик», продлевает сезон переработки, способствует более

эффективному использованию технологического оборудования.

Особенно наглядно день «пик» проявляется при переработке

розы, когда через 10—12 дней от начала цветения расцветает

максимальное количество цветков и на завод поступает 10—

12 % сырья от общего количества в сезон. Подбором сортов,

отличающихся на несколько дней по срокам цветения и на-

ступления максимума, можно соответственно продлить сезон

переработки и обеспечить более равномерное поступление

сырья. Промышленность располагает такими возможностями.

Новые сорта Фестивальная и Мичуринка вступают в фазу цве-

тения на 5—6 дней раньше розы Крымская красная.

С целью улучшения механизированной обработки планта-

ций и уборки урожая селекционеры изменяют морфологические

характеристики эфирномасличных растений: форму куста, вы-

соту, ветвистость. Примером могут служить новые сорта ла-

ванды, имеющие сомкнутую форму куста, удобную для меха-

низированной уборки.

Селекционеры уделяют много внимания выведению сортов,

устойчивых к различным заболеваниям, от которых уменьша-

ется урожайность и масличность сырья, сокращается продол-

жительность жизни и эксплуатации многолетних культур. Так,

в селекции мяты и розы особое внимание обращается на устой-

чивость сорта к ржавчине.

Продуктивность каждого сорта зависит от конкретных поч-

венно-климатических условий произрастания и на обширной

территории нашей страны не остается постоянной. В связи

с этим новые сорта после тщательной производственной про-

верки районируются по зонам возделывания. Так, для северных

районов возделывания кориандра был рекомендован сорт

Смена, для южных — Луч, сорт мяты Прилукская 6 был реко-

мендован для Украины, Краснодарская 2 — для Северного

Кавказа и т. д.

Селекция большинства отечественных эфирномасличных рас-

тений сочеталась с большой работой по их интродукции (вве-

дению в культуру). В годы создания сырьевой базы и позднее

были интродуцированы первые селекционные сорта эфирномас-

личных культур, как роза, лаванда, шалфей мускатный, ирис,

розмарин, фиалка, ладанник, базилик эвгенольный, пачули, ге-

рань розовая, ветиверия, жасмин крупноцветный и ряд куль-

тур, уже снятых с производства. В настоящее время интроду-

цируются лучшие сорта непеты, лавандина, эвкалиптов и ли-

монной полыни. С целью интродукции проведена селекционная

работа с сиренью, чубушником, кореопсисом, гринделией, ва-

точником, тагетисом и целым рядом других перспективных рас-

тений.

В интродукционной работе используются дикорастущие рас-

тения отечественной флоры и эфирномасличные культуры зару-

20

бежных стран. К первым относятся непета, полынь, тагетис;

к0 вторым — лаванда, пачули, розмарин, жасмин крупноцвет-

ный, герань розовая, ветиверия. Освоение дикой флоры идет и

по пути выявления новых видов эфирномасличного сырья, при-

годных для непосредственной заготовки в естественных усло-

виях произрастания и переработки на заводах. В отечественной

промышленности перерабатываются следующие виды дикорас-

тущего сырья: соцветия азалеи, надземная часть тагетиса, ча-

бера колосоносного, лишайник дубовый мох, корневища аира.

В последнее время ассортимент сырья пополнился отходами

других отраслей народного хозяйства и промышленность осво-

ила производство масел из сухих отходов табачного производ-

ства, отходов табачных плантаций (соцветия и верхушечные

листья), отходов от лесозаготовок хвойных пород (лапки и мо-

лодые ветви), отходов от заготовок лаврового листа (ветви,

нестандартные листья), отходов плантаций лимона Мейера

(цветки и ветви).

Освоение новых видов сырья обогащает ассортимент эфир-

ных масел, способствует сокращению импорта.

Уборка эфирномасличного сырья. Основная задача уборки —

получение максимального сбора эфирного масла высокого каче-

ства с 1 га плантации.

Эфирные масла являются продуктами жизнедеятельности

растений. Количество и состав масел не остаются постоянными

по мере развития растений, с изменением их жизненных функ-

ций. Изменение климатических условий произрастания (темпе-

ратуры воздуха, влажности воздуха и почвы, количества осад-

ков, освещенности) влияют на жизнедеятельность растений,

вследствие чего уменьшается или увеличивается содержание

эфирного масла и отдельных компонентов в нем. Поэтому

в эфирномасличном производстве определение сроков уборки

каждой культуры и соблюдение этих сроков при определенных

климатических условиях играют решающую роль. От этого

в первую очередь зависят выходы эфирных масел в производстве

и их качество, а следовательно, и технико-экономические пока-

затели перерабатывающих заводов.

Уборка каждой культуры проводится на стадии технологиче-

ской спелости, которой соответствует определенная фаза в раз-

витии эфирномасличного растения, характеризующаяся необ-

ходимым для производства содержанием и качеством масла.

На этой стадии каждое растение обладает характерными приз-

наками, которые служат внешними показателями готовности

плантации к уборке. Например, стадия технологической спело-

сти шалфея мускатного наступает в фазе молочно-восковой спе-

лости семян в двух-трех нижних мутовках центрального соцве-

тия и продолжается до побурения семян во всем соцветии; у ла-

ванды — соответственно от 50 до 95 % расцветших и отцветших

Цветков в соцветиях; у укропа — в начале молочно-восковой

21

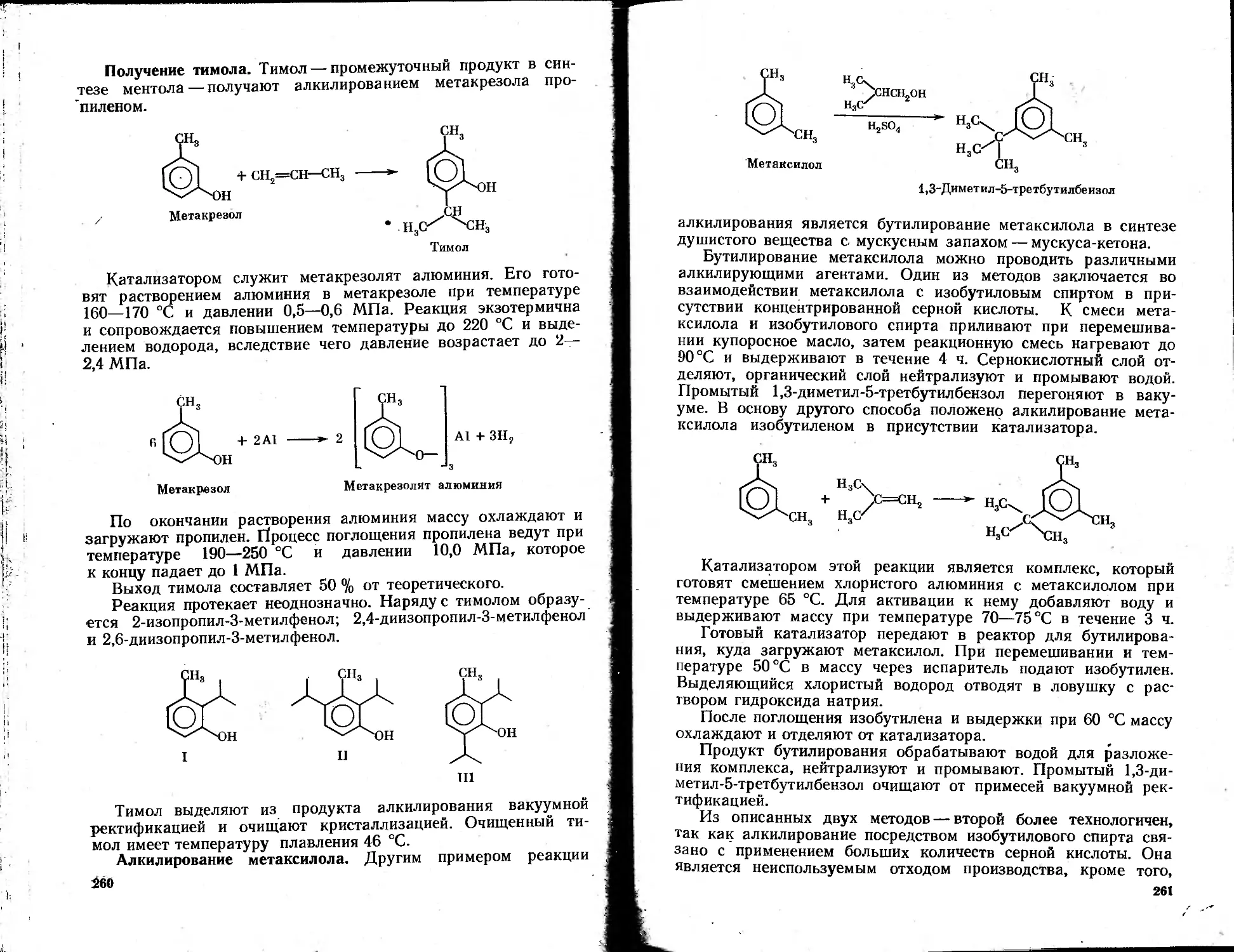

Рис. 3. Изменение масличности (М),

урожайности (С) н сбора эфирного

масла с гектара (Э) шалфея мус-

катного в течение сезона

спелости плодов центрального

зонтика и т. д.

Оптимальная продолжи-

тельность периода уборки и

переработки свежего сырья

/ большинства культур, или, как

в практике принято говорить,

«сезон», составляет 10—20

дней, герани розовой и бази-

лика эвгенольного — значи-

тельно больше. Удлинение се-

зона приводит к потерям

эфирного масла и в большин-

стве случаев — к снижению

урожайности. Влияние фазы

развития на содержание эфирного масла, урожай соцветий и

сбор масла с 1 га можно проиллюстрировать на примере шал-

фея мускатного (рис. 3). Как видно, растягивание сроков

уборки приводит к большим потерям эфирного масла. Сбор

его уменьшился на 38—39 %, несмотря на повышенную мас-

личность сырья. Это объясняется тем, что подсыхание растений

опережает испарение эфирного масла и урожайность падает.

Удлинение сезона не всегда сопровождается уменьшением

урожайности. У таких культур, как базилик эвгенольный и ге-

рань розовая, она даже увеличивается. Но сбор эфирного масла

с 1 га падает благодаря резкому снижению масличности. -Гак,

средний выход эфирного масла эвгенольного базилика на заво-

дах Грузинской ССР в сентябре составляет 0,326%, а в октяб-

ре— 0,206 %, т. е. на 36,8 % меньше. Еще более чутко реаги-

рует на сроки уборки герань розовая, выход масла которой на

тех же заводах в течение сезона уменьшается в 2 раза, состав-

ляя в августе 0,27 % и в конце октября — 0,14 %.

Влияние метеорологических условий на выход эфирного

масла хорошо видно на примере лаванды. Наибольшее содер-

жание эфирного масла в соцветиях наблюдается в тихие ясные

солнечные дни. Появление слабого ветра, облаков уменьшает

содержание масла на 4,5 %, периодический дождь — на 12%,

а непрерывный дождь — на 41 %. Дождливая погода не только

уменьшает содержание эфирного масла. Мокрое сырье с по-

верхностной (избыточной) влагой хуже хранится и перераба-

тывается. Поверхностная влага способствует уплотнению, об-

разованию очагов самосогревания и плесневению сырья при

хранении, затрудняет извлечение эфирного масла в перегонном

аппарате. Все это приводит к повышению потерь и ухудшению

качества масла. В связи с этим в дождливую погоду уборка

эфирномасличных культур прекращается.

Во многих растениях содержание эфирного масла и его ка-

чество изменяются в течение суток. Изменения носят индивиду-

22

альный характер, не подчиняются общим закономерностям.

Особенно существенные колебания характерны для цветочного

сырья: розы, азалии, лилии, шалфея мускатного и др. Гак,

в цветках розы содержание эфирного масла в утренние часы

(от 6 до 12 ч)—уменьшается в 2 раза, при этом ухудшается

его качество. В масле из цветков дневного сбора в несколько

раз меньше гераниола, нерола и цитронеллола. В соцветиях

лаванды, характеризующихся суточной стабильностью в содер-

жании эфирного масла, отмечено изменение качества (сложных

эфиров больше в дневные часы). С экономической точки зрения

инструкции по уборке и переработке учитывают индивидуаль-

ные особенности эфирномасличных культур. Так, цветки розы

рекомендуется убирать в утренние часы, соцветия азалеи—

после 10—11 ч. Уборка соцветий шалфея мускатного и лаванды

и переработка их предусмотрены в течение 16 ч. С целью по-

лучения максимального выхода эфирного масла высокого ка-

чества разрабатываются почасовые графики уборки сырья и

поставки его на завод. Графики сокращают потери масла.

Прием эфирномасличного сырья и отбор проб. Сырье сда-

ется и принимается партиями. Под партиями понимают любое

количество однородного сырья, поступившего одновременно

в одной транспортной единице от одного поставщика, оформ-

ленного одной товарно-транспортной накладной.

Качество партии устанавливается на основании результатов

анализа среднего образца. Средний образец зернового сырья

в соответствии с ГОСТ выделяют из общей пробы, составлен-

ной из разовых проб. В автомашинах разовые пробы берут из

пяти мест поверхности по всей глубине насыпи. В вагонах

грузоподъемностью до 20 т разовые пробы отбирают щупом

в пяти местах, в вагонах большей грузоподъемности — в 11 ме-

стах из трех слоев: верхнего на глубине 10—15 см от поверх-

ности насыпи, среднего — на половине высоты насыпи и ниж-

него— у пола. Угловые разовые пробы отбирают в автомаши-

нах на расстоянии 50 см от бортов, в вагонах — 50—75 см от

стен. При механизированной выгрузке вагонов разовые пробы

отбирают' из падающей с транспортерных лент струи плодов,

пересекая ее специальным ковшом через равные промежутки

времени. Общая масса отобранных разовых проб должна быть

не менее 0,1 кг на 1 т сырья. Из мешков разовые пробы отби-

рают щупом: из раскрытых мешков в трех точках по высоте,

из зашитых — из одного угла мешочным щупом. Разовые пробы

от партии сырья до 10 мешков отбирают из каждого второго

мешка, от партии 11—50 мешков — из каждого третьего, от

партии свыше 50 — из каждого пятого мешка.

Средний образец цветочного и травянистого сырья-состав-

ляют в'процессе разгрузки партии. От каждой транспортной

единицы отбирают равные пробы из пяти разных мест, смеши-

вают их, получая средний образец массой не менее 3 кг.

Средний образец сырья, снабженный этикеткой с указанием

организации, доставившей сырье, даты и часа отбора образца,

немедленно передают в лабораторию для анализа. В лаборато-

рии- определяют содержание примесей, поверхностной влаги

в свежем сырье, влажность сухого или подвяленного сырья в со-

ответствии с ГОСТ, ОСТ или ТУ, установленными на данный

вид сырья, и содержание эфирного масла.

Примеси подразделяются на сорные, эфирномасличные дан-

ного растения, эфирномасличные других растений. Присутствие

последних строго ограничивается ввиду ухудшения качества

масла. Сорная примесь состоит из минеральной и органической.

К органической относятся части других неэфирномасличных

растений и части неэфирномасличных органов этого же рас-

тения. В эфирномасличную примесь входят промышленная часть

сырья, не соответствующая предусмотренным показателям по

качеству, и непромышленные части данного растения, содержа-

щие эфирное масло низкого качества. Все виды примесей под-

робно характеризуются техническими условиями на сырье.

По результатам анализа определяют скидки или надбавки

за качество, рассчитывают зачетную массу партии и проводят

расчет с поставщиками.

Масличность определяют по различным методикам в зависи-

мости от вида сырья и метода переработки. Результаты анализа

используются в контроле производства и не учитываются в рас-

четах с поставщиками.

Ввиду того что содержание примесей и внешний вид про-

мышленной части только частично характеризуют масличность,

такой способ приема ставит в трудное положение эфирномас-

личный завод и не заинтересовывает поставщика в обеспечении

высокого основного показателя качества сырья. В связи с этим

в настоящее время осуществляется широкая подготовка к пере-

ходу на прогрессивный способ приема сырья по масличности.

Многолетний опыт приема герани по масличности обеспечил

Кумсангирскому эфирномасличному заводу самые высокие пока-

затели в стране по выходу и сбору с 1 га гераниевого масла.

Хранение эфирномасличного сырья. Продолжительность и ус-

ловия хранения эфирномасличного сырья зависят от его влаж-

ности и в отдельных случаях — от некоторых других показа-

телей.

Влажность сухого сырья в соответствии с действующими

стандартами должна находиться в пределах 12—14%. В сухом

виде перерабатывают все виды зернового и корневого сырья,

дубовый мох, пачули, уотходы табачного производства, часть

мяты, лавра и эвкалипта. Сухое качественное сырье выдержи-

вает длительное хранение при незначительных количественных

изменениях эфирного масла. Потерям эфирного масла способ- I

ствуют повышенная влажность и сорность, зараженность вреди-

телями. Во влажном сырье при хранении развиваются плесени, <

24

образуются очаги самосогревания, резко повышается интенсив-

ность дыхания, на которое расходуются белки, углеводы, жиры

и выделяются вода и тепло. При этом происходят химические

изменения масла, значительная часть его теряется, запах пле-

сени необратимо искажает аромат и придает оставшемуся

маслу нетоварный вид. В связи с этим перед хранением увлаж-

ненное сырье подсушивают, сильно засоренное очищают, а за-

раженное вредителями немедленно перерабатывают.

Основная масса эфирномасличного сырья поступает на за-

воды в свежем состоянии влажностью, достигающей 90 %, или

в подвяленном (мята), влажностью 40—60 %. Такое сырье не

выдерживает длительного хранения. Оно быстро согревается,

плесневеет и теряет эфирное масло. Поэтому продолжитель-

ность хранения должна быть максимально ограничена согласо-

ванными с поставщиками графиками уборки и поступления

сырья. При вынужденном хранении на заводе слой сырья не

должен превышать 0,5 м, площадка для хранения должна быть

защищена от солнечных лучей и сквозняков.

Зерновое эфирномасличное сырье

Зерновое эфирномасличное сырье представлено зрелыми

плодами и семенами растений семейства зонтичных (Apiaceae):

кориандра, аниса, фенхеля и тмина. Внутренние эфирномас-

личные вместилища в форме каналов и низкая влажность яв-

ляются отличительными особенностями зернового сырья. Это

позволяет транспортировать его на большие расстояния и дли-

тельно хранить без заметных потерь эфирного масла, концент-

рировать переработку сырья.

Эфирномасличные растения семейства зонтичных — травя-

нистые растения со стержневым корнем; прямым, круглым, бо-

роздчатым, ветвистым стеблем с ветвями от первого, второго, до

четвертого порядков; с листьями, изменяющимися в размерах

по высоте; с простыми пятилепестковыми цветками, собранными

в соцветие — сложный зонтик на концах ветвей. Цветение и со-

зревание- плодов-зонтиков различных порядков растянуто, пер-

выми созревают плоды центрального зонтика. Плоды состоят

из двух полуплодиков.

Эфирное масло содержится во всех органах (от корней до

плодов). Эфирномасличные вместилища внутренние и внешние.

Внутренние представлены тремя видами каналов, отличаю-

щихся по месту расположения в тканях и размеру. Каналы пер-

вого вида расположены в коре корней, под поверхностными

слоями клеток стебля и ветвей, черешков и прожилок листьев,

лучей зонтиков, лузги плодов (плодовой оболочки). Каналы

второго. вида находятся в глубоких внутренних тканях цент-

рального стебля и ветвей, третьего вида — на внутренних по-

верхностях семян внутри плода. Последние характеризуются с^а-

25

мыми крупными размерами. На поверхности листьев имеются

эфирномасличные волоски.

Содержание эфирного масла во вместилищах изменяется по

мере развития растения. Максимальное содержание эфирного

масла в каналах первого и второго видов в зеленых органах

наблюдается до цветения, в каналах первого и третьего видов

в плодах — в период их молочной спелости. К моменту созрева-

ния плодов и пожелтения листьев полностью исчезает масло

из вместилищ первого вида в ветвях и листьях, иногда в плодах

(кориандр). В каналах второго и третьего видов эфирное масло

хорошо сохраняется после созревания плодов,/в железистых

волосках уменьшается со старением листьев. Состав эфирного

масла из различных вместилищ не всегда одинаков. Так, у ко-

риандра линалоол содержится в эфирном масле только из ка-

налов третьего вида, в масле остальных вместилищ основной

компонент —дециловый альдегид.

Плоды многих зонтичных разделяются на полуплодики при

созревании. Это характерно для фенхеля, тмина, укропа. В дан-

ном случае промышленным сырьем являются полуплодики или

семена. В практике термин «семена» распространяют и на те

культуры, промышленное сырье которых представлено в основ-

ном целыми плодами (кориандр, анис).

Кориандр. Это основная эфирномасличная культура в нашей

стране. Его посевы занимают свыше 70 % площадей, отведен-

ных под эфирномасличные культуры. В общем объеме заготовок

эфирномасличного сырья доля кориандра превышает 40%.

В общем объеме производства эфирных масел кориандровое

эфирное масло составляет 65—72 %.

Кориандр возделывают на территории РСФСР (в Цент-

рально-Черноземном районе, Поволжье и на Северном Кавказе)

и на Украине (в Донецко-Приднестровском и Южном районах).

Кориандр (Coriandrum sativum L.), известный также под

названиями коляндра, кишнец, кинза, представляет собой одно-

летнее растение высотой до 1 м; степень ветвления зависит от

густоты стояния, при разреженном посеве число ветвей дости-

гает 40; листья ярко-зеленые раздельнолопастные; по высоте

растения увеличивается степень изрезанности, уменьшается раз-

мер пластинки и черешка листьев, верхние листья почти бесче-

решковые; цветки беловато-розовые или сиреневатые; отличи-

тельной особенностью соцветий являются более крупные лепе-

стки цветков по краю простых зонтиков. В сложном зонтике

3—8 простых.

Плод (рис. 4, а) шарообразной формы диаметром 2,2—

3,5 мм, поверхность ребристая, окраска желтовато-бурая. Пло-

довая оболочка составляет 30—42 % массы плодов. В зрелом

плоде имеется 4 эфирномасличных вместилища (канала) серпо-

видной формы длиной 1,15—2,45 мм, шириной в центре 0,38—

0,50 мм; в каждом полуплодике — по 2 канала на вогнутой по-

26

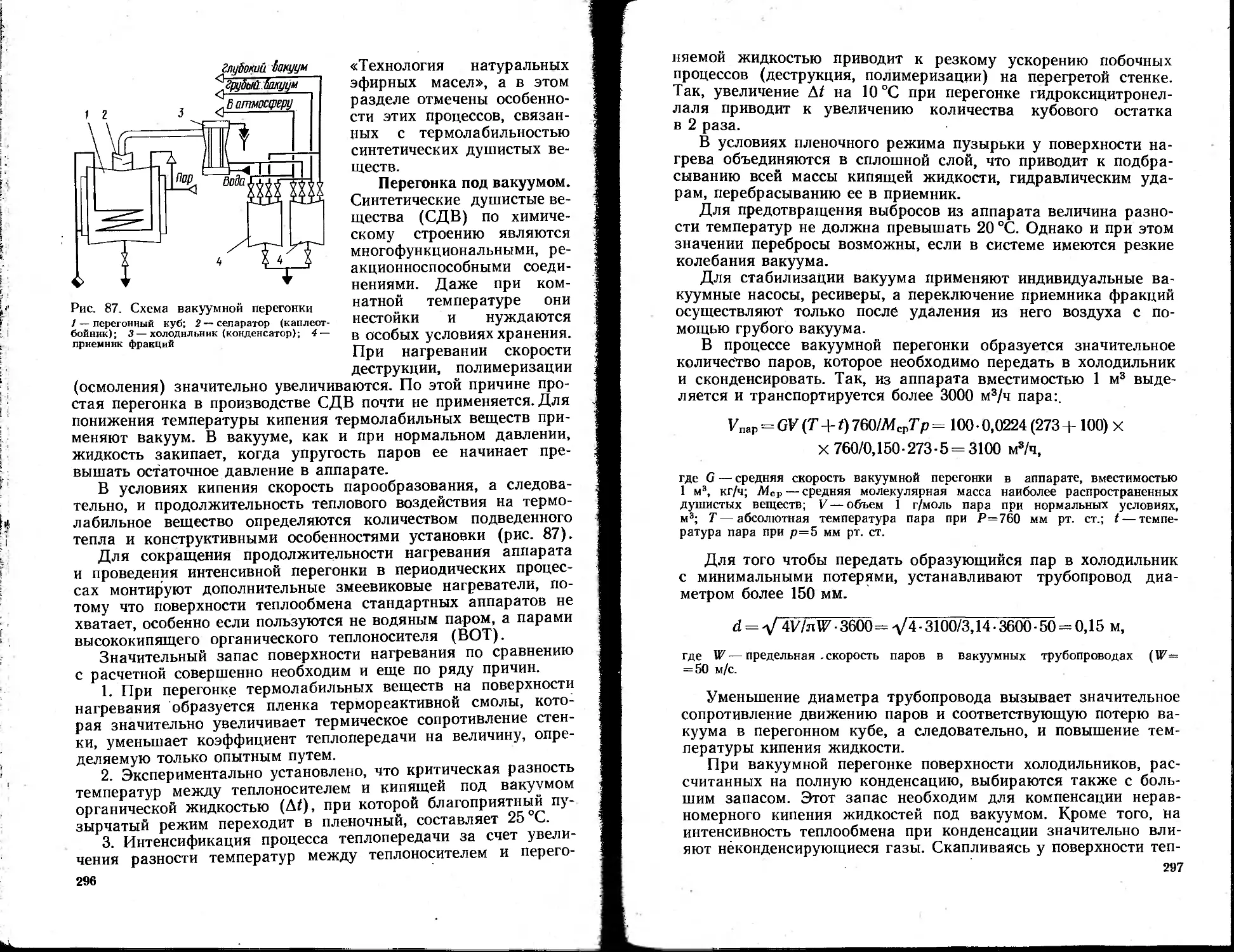

Рис. 4. Плоды целые и в разрезе:

« — кориандра; б — аниса; в — фенхеля; г — укропа

верхности семени, отделенных от нее рыхлой соединительной

тканью. В целом плоде каналы хорошо защищены плодовой

оболочкой. При раскалывании на полуплодики они оказыва-

ются на открытой поверхности, легко повреждаются, частично

или полностью отрываются от поверхности семени и теряют

эфнрное масло. В полуплодиках с оболочкой остается 50 %

масла от общего содержания его в плодах. В семени (полупло-

дик без лузги, так называемое ядро) остается всего 14—18 %

эфирного масла.

Содержание эфирного масла в целых чистых влажностью

13 % плодах кориандра сорта Смена составляет 1,62%, Луч —

1,92 %, -Янтарь—2,19 %. Масличность промышленного сырья

того же сорта всегда ниже благодаря наличию полуплодиков

(до 25 %), ядра (до 12 %) и сорной примеси. Так, масличность

сырья сорта Луч не превышает 1,55 %.

27

В эфирном масле идентифицировано 20 компонентов, основ-

ной из них ( + )-линалоол, содержание которого должно быть

не менее 65 % •

В состав плодов входят до 27 % жирного масла, до 14 %

белков, углеводы, клетчатка, неорганические вещества.

Сырье, поступающее на завод, должно быть в здоровом

состоянии, несогревшееся, желтовато-бурого цвета, возможно

с зеленоватым оттенком, запахом, характерным для кориандра.

Прием производится в сооответствии с техническими требова-

ниями, приведенными ниже, базисные нормы показателей ка-

чества и результаты анализа служат для перевода натуральной

массы партии сырья в зачетную.

Показатели Нормы

Влажность, % 13

Содержание расколотых плодов (полуплодики, сохранившие обо- 15

лочку), %

Содержание эфирномасличной примеси данного растения [плоды 10

и полуплодики испорченные, с почерневшим ядром, заплесне-

вевшие, проросшие, раздробленные и раздавленные, лишенные

оболочек (ядро), поврежденные вредителями], %

Содержание сорной примеси, % 2

Эфирномасличная примесь других растений Не допу-

скается

Анис. Это основная эфирномасличная культура дореволюци-

онной России. Посевы его сосредоточены в Белгородской обла-

сти РСФСР.

Анис, ганус, гайуш (Pimpinella anisum L.) — однолетнее

растение с ветвистым стеблем высотой 40—60 см, склонным

к полеганию, раздельнолопастными листьями, степень изрезан-

ное™ которых увеличивается по высоте, с белыми или кремо- 1

выми цветками в сложном зонтике, состоящем йз 7—15 простых.

Окраска растения светло-зеленая с сероватым оттенком.

Плоды аниса (см. рис. 2,6 и 4,6) имеют яйцевидную или

обратногрушевидную форму (длина 3—4 мм, диаметр 1,5—

2,5 мм), зеленовато-серый цвет. Поверхность ребристая, по-

крыта многочисленными мягкими волосками. Эфирномасличные

вместилища внутренние, в виде каналов, расположены в плодо-

вой оболочке и на внутренней вогнутой поверхности семени.

В оболочке каждого полуплодика имеется от 16 до 32 каналов,

каждый из которых проходит от основания до вершины. В зре-

лом плоде эти каналы окружены одревесневшими клетками

оболочки, которые, с одной стороны, надежно защищают их от

повреждений и потерь масла при уборке, очистке, хранении,

с другой — затрудняют его извлечение при переработке. Эфир-

ное масло извлекается из вместилищ оболочки очень медленно.

На внутренней поверхности каждого семени находится 2—3

более крупных серповидных канала. При раскалывании плода

на полуплодики поверхность их обнажается и, так же как

у кориандра, легко повреждается. При этом теряется до 35 %

эфирного масла от общего количества в плодах.

28

Целые плоды аниса содержат до 4 % эфирного масла.

Однако масличность промышленного сырья даже на зачетную

массу редко превышает 2,7—2,8 % ввиду высокого содержания

расколовшихся плодов (30—55%) и сорных примесей (13—

16%)- Стандарт на анис не ограничивает содержание в сырье

полуплодиков в оболочке и относит их к основной фракции

вместе с целыми плодами.

В анисовом эфирном масле идентифицировано более 20 сое-

динений. Главный компонент — анетол, содержание которого

превышает 85%. В масле находится до 10 % метилхавикола.

В плодах аниса содержатся 20—25 % жирного масла, белки,

углеводы, соли органических кислот, минеральные вещества.

Технические требования на промышленное сырьё предусмат-

ривают: негреющееся, здоровое состояние, запах ароматиче-

ский, свойственный анису, базисные и ограничительные нормы,

приведенные ниже.

Показатели

Цвет

Влажность, %

Содержание эфирномасличной примеси данного рас-

тения (полуплодики, лишенные оболочки; плоды

раздробленные, раздавленные, заплесневевшие,

поврежденные вредителями; плоды и полуплодики

в оболочке с почерневшим ядром), %

Содержание сорной примеси, %

Содержание эфирномасличной примеси других

растений (кориандр, тмин, укроп и др.), %

Нормы

ограничитель •

базисные ные

Зеленовато- Допу-

серый скаются

потемнев-

шие плоды

13 18

8 —

3 —

Не допу- 0,5

скается

В связи с большими потерями сырья при уборке урожая и

потерями масла при раскалывании плодов в промышленности

решается вопрос о переходе к переработке аниса целыми рас-

тениями в период массового плодообразования — молочной спе-

лости плодов на центральных зонтиках. Такой способ уборки и

переработки повышает сбор эфирного масла с 1 га в 2,5 —

2,6 раза, анетола — в 2,6 — 2,7 раза за счет ликвидации потерь

из плодов и извлечения масла из листьев и стеблей. Технические

требования на целые растения аниса допускают содержание

сорных примесей в пределах 2—10 %, недозревших и перезрев-

ших растений— 5 %.

К первым относятся растения, у которых не образовались плоды на

Центральных зонтиках, а зонтики первого порядка находятся в состоянии

Цветения; ко вторым относятся пожелтевшие растения с засыхающими

листьями, у которых на центральных зонтиках плоды восковой зрелости,

а на зонтиках первого порядка — молочно-восковой зрелости.

Сырье перерабатывают сразу после уборки, потери масла

за 4 ч хранения превышают 13 %.

29,

Фенхель. Возделывается в нашей стране с первой половины

XIX в. Посевы размещены преимущественно в УССР, имеются

также в Молдавской ССР и Краснодарском крае РСФСР.

В .промышленности перерабатывают сухие плоды и целые

свежие растения. В общем объеме производства преобладает

эфирное масло из плодов.

Фенхель, волошский укроп (Foeniculum vulgare М.) — одно-

двух- или многолетнее растение высотой 90—200 см. Листья

многократно рассечены, крупные, напоминают листья укропа.

Цветки желтые. Сложный зонтик диаметром до 15 см состоит

из 10—25 простых зонтиков. Плод при созревании разделяется

на два полуплодика.

Полуплодики имеют продолговато-вогнутую форму, длину

6—10 мм, ширину до 3 мм, 5 светлых ребер на поверхности.

Эфирномасличные каналы — в тканях плодовой оболочки: 4 на

внешней стороне полуплодика, 2—3 на внутренней (вогнутой)

стороне (рис. 4,в). Все эфирномасличные вместилища зрелых

полуплодиков защищены тканями одревесневшей оболочки.

Эфирное масло практически не теряется при хранении сухого

сырья, при переработке извлекается очень медленно. Содержа-

ние эфирного масла достигает 6 %.

Основной компонент эфирного масла — анетол. В масле из

плодов содержание анетола должно быть не менее 60 %. В со-

став масла входят метилхавикол, фенхон и др. В плодах содер-

жится 18 % жирного масла, 20 % углеводов, 20 % белков.

Промышленное сырье состоит из одних полуплодиков от

серовато-зеленого до буровато-зеленого цвета, характерного для

фенхеля ароматического запаха и сладковато-пряного вкуса.

Базисные и ограничительные нормы приведены ниже.

Показатели

Влажность, %

Содержание эфирномасличной примеси дан-

ного растения (поврежденные, битые полупло-

дики), %

Содержание сорной примеси, %

Содержание эфирномасличной примеси других

растений, %

базисные

13

10

Нормы

ограничительные

16

20

3 12

Не допускается

В отдельные годы до 30 % эфирного масла получают из

целых свежих растений. Переработка целыми растениями устра-

няет потери сырья при уборке, которые объясняются чрезвычай-

но легкой осыпаемостью плодов, повышает сбор с 1 га планта-

ций эфирного масла в 4,3 раза, анетола— в 3 раза.

Масличность сырья и выход эфирного масла зависят от фазы

развития в момент уборки и могут достигать 0,80 %- В эфирном

масле из целых растений фенхеля должно быть не менее 40 %

анетола.

30

Травянистое эфирномасличное сырье

Эфирномасличные растения, дающие травянистое сырье, со-

ставляют большую группу. Среди них такие многотоннажные

культуры, как герань розовая, мята перечная, базилик эвгеноль-

ный, укроп огородный, лавр благородный.

Эта группа постоянно пополняется новыми сортами и рас-

тениями, над которыми работают коллективы научно-исследо-

вательских учреждений страны. В настоящее время в промыш-

ленности внедряются различные полыни, гринделия, кореопсис,

тысячелистник, ромашка аптечная и др.

Герань розовая. Герань розовая (Pelargonium roseum L.)

из семейства гераниевых (Geraniaceae) — многолетнее растение

тропического климата, полукустарник. В климатических усло-

виях нашей страны герань возделывается как однолетняя куль-

тура из саженцев, выращиваемых в теплицах, из черенков,

которые заготавливают осенью предыдущего года.

Куст герани достигает высоты 1,5 м. Стебель круглый, сильно

разветвленный, в нижней части одревесневший, вверху тра-

вянистый. Листья длинночерешковые, сердцевидные, разделен-

ные на 5—7 резных лопастей, темно-зеленые, шероховатые

(рис. 5). Листья и стебли покрыты волосками простыми й

эфирномасличными. Цветки простые белые или розовые, в со-

цветиях до 10—12 шт. Куст герани быстро отрастает после

резки.

Эфирномасличные вместилища состоят из многоклеточной

ножки и одноклеточной головки, чрезвычайно хрупкие, распо-

ложены в основном на нижней поверхности листьев. Часть

эфирного масла находится в идиобластах — во внутренних тка-

йях стеблей и черешков листьев (см. рис. 2, в).