Автор: Чипиги А.П.

Теги: химическая технология химическая промышленность химические производства производство

Год: 1981

Текст

66&. %^\JС 14-СПРАВОЧНИКТЕХНОЛОГАЭФИРНОМАСЛИЧНОГОПРОИЗВОДСТВАПод редакцией канд. техн. наукА. П. ЧИПИГИМОСКВА«ЛЕГКАЯ И ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ»

- . 1MI.

ББК 35.68

С 74УДК 668.52.54(031)A. П. Чипига

Д. Г. ЗюковB. П. Найденова

Н. П. МаковкинаВ. Ф. Волченков

К- Г. Персидская

Ф. С. ТанасиенкоС74 Справочник технолога эфирномасличного производства.—j

М.: Легкая и пищевая пром-сть, 1981.— 184 с., ил.В справочнике содержатся сведения о сырье, вспомогательных материалах

и требованиях, предъявляемых к ннм. Описаны технологические операции про*

изводства эфирных масел, получаемых различными способами, и соответствую¬

щая аппаратура. Приведены данные по технохнмконтролю производства.Отдельный раздел посвящен технологии получения вторичных эфирных

масел.Справочник предназначен для инженеров, техников и мастеров эфирномас¬

личной н парфюмерно-косметической промышленности.31704-025

044(01)-8I25-81 (П.П.) 2905000000ББК 35.68

6П7.57Рецензенты: Ю. Ф. Назаров (Союзпарфюмер-

пром), В. П. Москвитин (НПО «Молдэфирмасло-

пром»)(£) Издательство «Легкая и пищевая

промышленность», 1981 г.

ПРЕДИСЛОВИЕЭфирномасличные растения, а впоследствии и эфирные масла человек

издавиа яспользовал в медицинских целях и в качестве душистых веществ.

Сначала для ароматизации помещений, белья применяли дикорастущие эфир¬

номасличные растения в свежем илн подсушенном виде, а затем для этих

же целей стали употреблять эфирные масла. Эфирные масла — летучие,

в большинстве своем жидкие смеси органических веществ, выраЗатываемые

растениями и обусловливающие их запах. Эфирные масла образуются только

в растениях, терпеновые соединения — важнейшие компоненты эфирных ма¬

сел — в животных организмах до сих пор ие обнаружены.В настоящее время эфирные масла в млровой практике используются

главным образом для производства парфюмерно-косметических изделий и

отдушек для туалетного мыла. В нашей стране до 90% вырабатываемых

масел направляют в парфюм'ерно-косметич-есжую промышлеиность. Анисовое,

гераниевое, кориандровое, лавандовое, мятное, розовое и другие эфирные

масла применяют при составлении композиций в натуральном илн разогнан¬

ном на фракции виде. Аирное, анисовое, базиликовое, кориандровое, лаван¬

довое, мятное, шалфейное и другие эфирные масла поступают на заводы син¬

тетических душистых веществ для последующего выделения из них отдель¬

ных компонентов, которые требуются парфюмерам для составления компо¬

зиций и отдушек для парфюмерно-косметических изделий и туалетного мыла

В частности, из кориандрового эфирного масла выделяют линалоол с запахом

ландыша, линалнлацетат с запахом бергамота, гераниол с запахом розы,

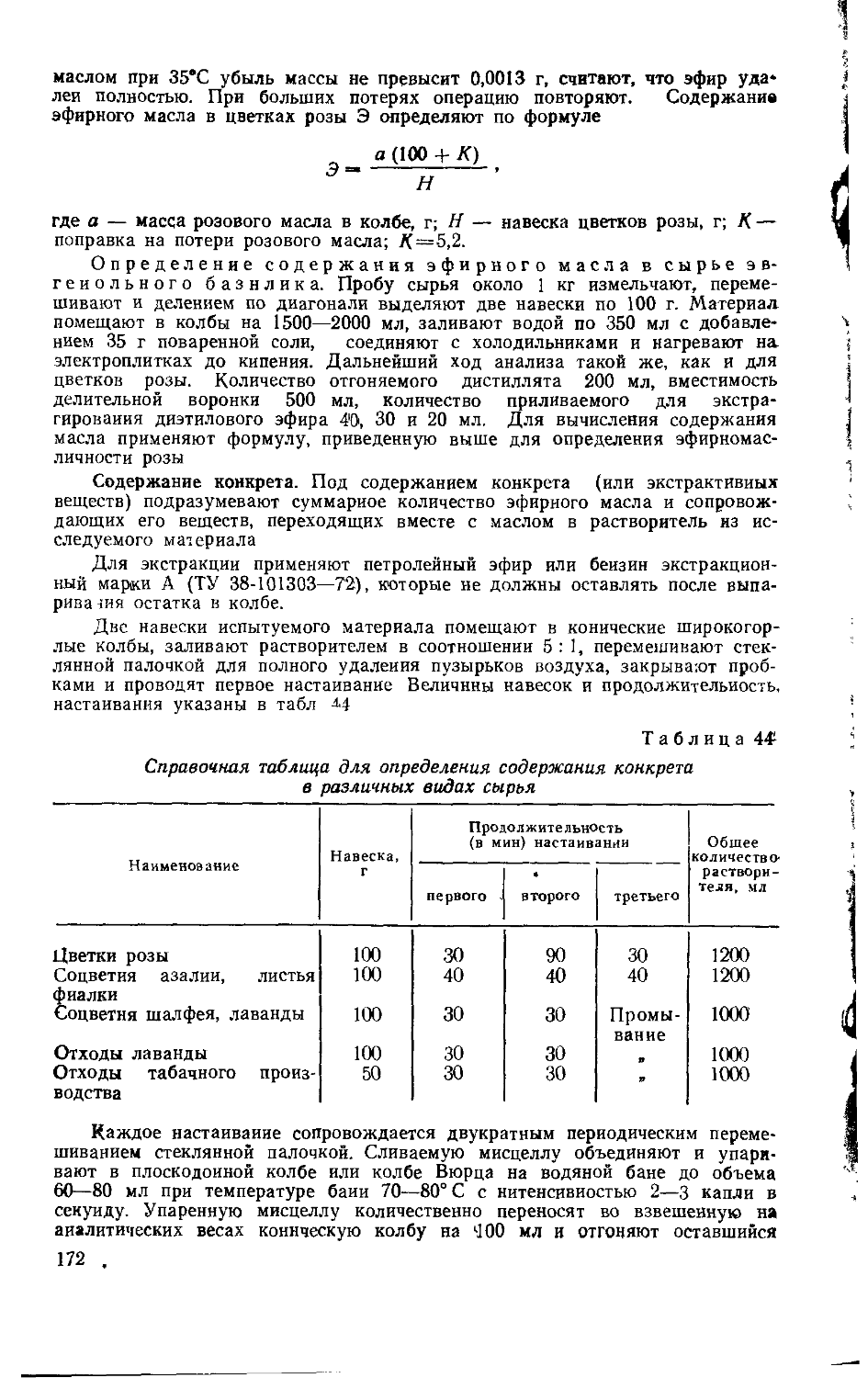

ионон и метилионон с запахом фналки, цитраль с запахом лимона, гидро-

оксицитронеллаль с запахом ляпы. Из эфирного масла базилика эвгенольного

вырабатывают эвгенол и иэоэвгенол. Эфирное масло шалфея мускатного яв¬

ляется хорошим сырьем для получения L-лииалнлацетата, используемого в

качестве заменителя бергамотного масла.Эфирные масла широко используются также в медицине, кондитерской,

ликерно-водочной, табачной и других отраслях промышленности. Миогяе

эфирномасличные растения илн их отдельные части (плоды, листья, корневи¬

ща и т. п.) находят широкое применение в качестве лечебных средств.Эфирномасличная промышлеиность в нашей стране является одной и»

молодых отраслей народного хозяйства.По мере роста производства расширялся ассортимент эфирных масел в

результате переработки дикорастущего сырья и выведения новых видов

эфирномасличных культур.В свое время была проведена работа по специализации и концентрации

эфирномасличного производства. Например, в Молдавской ССР производство

эфирномасличного сырья полностью сосредоточено в спецнализироваяных

совхозах-заводах и совхозах. Для улучшения руководства отраслью н уве¬

личения производстиа сырья в некоторых республиках созданы территориаль¬

ные агропромышленные комплексыВ результате расширения существующих и организации новых эфирно¬

масличных совхозов произошли значительные изменения в сырьевой базе

эфирномасличной промышленности. Теперь во многих республиках производ¬

ство цв еточ ио - тр ав я!' и стог о сырья сосредоточено главным образом в совхо¬

зах.Для производства эфирных масел в нашей стране используют около 30

видов эфирномасличных растений (кориандр, базилик эвгенольный, герань3

розовую, мяту перечную, розу эфирномасличную, лаванду, шалфей мускат¬

ный и др.). Размещение посевов эфирномасличных культур по природно-

экономическим зонам СССР сложилось еще в период организации эфирно¬

масличной промышленности и в основном осталось без изменений.В настоящее время эфирномасличное сырье выращивают в колхозах, сов¬

хозах и специализированных эфирномасличных совхозах-заводах Северного

Кавказа н Центрально-Черноземных областей РСФСР (кориандр, лаванда,

мята, роза, анис, базилик, шалфей и др.), Украинской ССР (кориандр, ла¬

ванда, мята, роза, тмин, фенхель, шалфей и др.), Молдавской ССР (лаванда,

мята, роза, шалфей), Грузинской ССР (базилик, герань, жасмин крупноцвет¬

ный, роза, эвкалипт), Армянской ССР и Таджикской ССР (герань), Киргиз¬

ской ССР (мята, шалфей), Белорусской ССР, Литовской ССР (мята) Н

Азербайджанской ССР (роза).Эфирномасличное сырье в нашей страде перерабатывают на 47 предпри¬

ятиях. С промышленной целью выпускают около 40 наименований эфирных

масел, по производству некоторых из иих Советский Союз занимает ведущее

место. Таж, у иас сосредоточено свыше 90*% мировой выработки кориандро¬

вого масла, 75—80% масла шалфея мускатного, свыше 60% розового масла.Эфирномасличная промышленность Советского Союза отличается от зару¬

бежной значительно'более высокой степенью концентрации. Так, производ¬

ство кориандрового масла, составляющее 66—7*0% общего объема выработки

эфирных масел, сосредоточено иа двух эфирномасличных комбинатах (Алек-

с ее веком, Белгородская обл. н Усть-Лабииском, Краснодарский край). Розо¬

вое эфирное масло вырабатывается на 31 предприятии, они расположены иа

территории РСФСР, Украинской ССР, Молдавской ССР, Грузинской ССР,

Азербайджанской ССР. Более половины гераниевого масла выпускают пред¬

приятия Армянской ССР.Предисловие и глава 1 написаиы Д. Г. Зюковым; главы 2 и 9 —В. Ф. Волченковым; глава 3 — В. П. Найденовой; главы 4, 5, 6 —

А. П. Чилигой; глава 7 — Ф. С. Таиаеиенко; глава 8 — Н. П. Маковкиной;.

глава 10 — К. Г. Персидской.

Глава 1. ЭФИРНОМАСЛИЧНОЕ СЫРЬЕ

И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ

В ПРОИЗВОДСТВЕ ЭФИРНЫХ МАСЕЛКРАТКАЯ ХАРАКТЕРИСТИКА СЫРЬЯРастения, содержащие эфирные масла, распространены во всех климати¬

ческих зонах земного шара. Из литературных источников известно, что из

эфироносной флоры мира, насчитывающей около 2600' видов, на территории

СССР произрастает свыше 1050. Наибольшее количество этих видов растений

относится к трем семействам; губоцветные — 187 видов, зонтичные — 177

видов и сложноцветные — 177 видов.Для извлечения эфирных масел в мировой практике используют сравни¬

тельно небольшой ассортимент эфироносов. Так, из семейства зонтичных у

нас используют только шесть видов (анис, борщевик, кориандр, тмин, фен¬

хель, укроп), из семейства губоцветных — шесть видов (базилик эвгеноль-

ный, котовник закавказский, лаванда настоящая, мята перечная, розмарин,

шалфей мускатный). Остальные эфироносы представлены в семействах по

одному наименованию.Культивируемые в нашей стране эфирномасличные растения многообраз¬

ны по биологическим свойствам и в зависимости от содержания эфирных

масел в различных частях могут быть отнесены к четырем основным группам:эфироносы, накапливающие эфирные масла в плодах (семенах) — зерно¬

вое эфирномасличное сырье (анис, ажгон, кориандр, тмин, феихель, укроп).

Все они относятся к семейству зонтичных. При созревании образуют плод —

двусемянку, распадающуюся иа две части вследствие механического воздей¬

ствия (кориандр, анис, тмин, феихель) или самопроизвольно (укроп). Плоды

эфирномасличных растений семейства зонтичных в практике обычно называ¬

ют семенами;эфироиосы, накапливающие эфирное масло в цветах — цветочное сырье

(роза эфирномасличная, азалия, жасмин крупноцветный, тубероза, лилия,

гиацинт, акация белая, фиалка душистая и др'.);эфироиосы, содержащие эфирное масло в основном в соцветиях и веге¬

тативной маосе растений — цветочно-травянистое эфирномасличное сырье

(базилик эвгеиольиый, герань розовая, котовник закавказский, лаванда на¬

стоящая, мята перечная, шалфей мускатный и др.). За время от уборки до

переработки большинство видов преточно-травянистого эфирномасличного

сырья теряет значительное количество эфирного масла. Эти потерн особенно

увеличиваются при неблагоприятных условиях, например под влиянием ат¬

мосферных осадков, самосогревания, продолжительного хранения в поле и

иа открытых площадках заводов и др. Борьба с потерями иа всех стадиях

от уборки сырья и до получения эфирных масел имеет исключительное зна¬

чение;эфироносы, содержащие эфирные масла преимущественно в корнях к

клубнях — корневое эфирномасличное сырье (аириый корень, ирис, ветиве-

рия).Некоторые растения накапливают эфирные масла в цветочных почках

(например, береза, гвоздика, тополь), в коре (коричное дерево), в смоле и

смолистом соке (смола хвойная, бензойная смола, перуанский и толуанский

бальзамы).

Эфирные масла добывают также нз некоторых лишайников, например,

дубового мха.Характеристика эфирномасличных растений,Наименование расте*

ний (латинское назва*

ние), характеристика

и происхождениеРайоны и хозяй¬

ства возделы¬

ванияБотаническаястроение корнястроение стебля,

куста2345Анис (Pompinella

anisum L.). Од¬

нолетнее травя¬

нистое растение

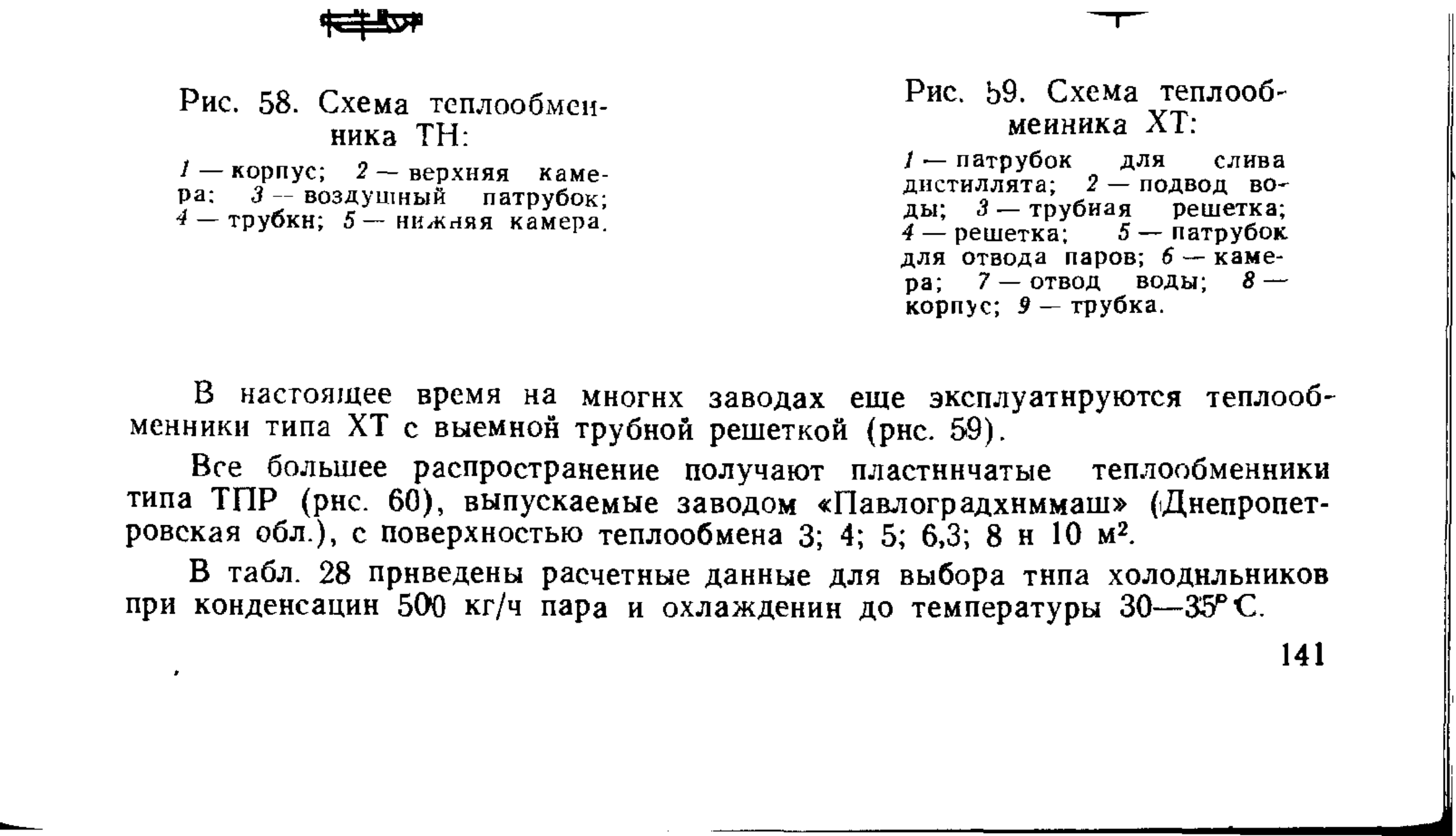

семейства зон¬

тичных. Родиной

считают страны

Юго-Восточной

АзииКориандр (Cori-

andrum sativum

L.). Однолетнее

травянистое рас¬

тение семейства

зонтичных. В ди¬

ком виде произ¬

растает в Закав¬

казье, Крыму и

Средней Азии,

Южной Европе,

Северной Афри¬

ке и АзииВ колхозах

Белгородской

области

РСФСРСовхозы и кол¬

хозы Бел¬

городской, Во¬

ронежской,

Куйбышев¬

ской, Саратов¬

ской, Тамбов¬

ской, Ростов¬

ской областей,

Краснодар¬

ского и Став¬

ропольского

краев РСФСР,

Кировоград¬

ской, Никола¬

евской, Запо¬

рожской облас¬

тей УССРКорень прямой,

тонкий, с густой

сетью боковых

корешков, про¬

никает в почву до

50—60 смКорневая система

состоит из глав¬

ного стержневого

корня и густой

сети боковых ко¬

решков, проинка*

ющих в почву иа

глубину 1 м и бо¬

лееI. ЗерновоеСтебель прямо¬

стоящий, круг¬

лый, ветвистый, в

верхней части

мелкобороздча¬

тый, высота 40—

60 смСтебель цилин¬

дрический, тоико-

ребрнстый, высота

40—150 см. От

стебля

ветви

порядка.

— ветви

порядка

Главный

и боко-

закан-главного

отходят

первого

от иих

второго

И Т. д.

стебель

вые ветви

чиваются соцве¬

тием — сложным

зонтиком, состо¬

ящим из 3—5 про¬

стых зонтиков6

В табл. 1 приводится характеристика основных эфирномасличных расте¬

ний, возделываемых в СССР с промышленной целью.Таблица 1возделываемых в СССР с промышленной цельюхарактеристикаформа и окраска

листа, растения6форма и окраска

цветов, соцветий

н плодов (семян)7рых расположено

по два канала —

вместилища эфир¬

ного маслаПромышленные части

растений. Содержание

эфирного масла и ос¬

новные компоненты

эфирного масла8Время уборки9Стадия восковой

спелости и а цен¬

тральном зонтикеПри раздельной

уборке косовицу

следует начинать

при созревании

20—25% плодов у

большинства рас¬

тенийэфирномасли1Окраска расте¬

ний светло-зеле¬

ная с сероватым

оттенкомЛистья светло-

зеленые различ¬

ной формы и ве¬

личины. Окраска

стебля зеленая,

иногда перед со¬

зреванием ПО ITH

чернаягиое сырьеЦветки белова¬

тые, мелкие. Со¬

цветия — слож¬

ный зонтик, состо¬

ящий из 7—15

простых зонтиков,

в каждом до 20

цветков. Семена

(плоды) — двусе¬

мянка, сероватого

цвета, яйцевид¬

ной или груше¬

видной формы, со

слабо выступаю¬

щими ребрами,

между которыми

находятся ка¬

нальцы с эфир¬

ным маслом. По2 канала располо¬

жено на плоской

части каждой се¬

мянкиЦветки белые,

бледно-розовые,

фиолетовые, жел¬

тые, мелкие. Со¬

цветия — слож¬

ный зонтик. Семе¬

на (плоды) шаро¬

образной или уд-

линеиио-округлой

формы, состоят

нз двух соединен¬

ных между собой

полуплодиков-се-

мянок, на плос¬

кой части кото-Перерабатывают-

ся семена (пло¬

ды). Содержится

от 2 до 4% эфир¬

ного и до 20%

жирного масла.

Основным компо¬

нентом эфирного

масла является

анетол (80—90%)Перерабатывают¬

ся семена (пло¬

ды). У разных

сортов содержится

от 1,2 до 1,5%

эфирного и до

20% жирного мас¬

ла. Основным ком¬

понентом эфирно¬

го масла являет¬

ся линалоол (60—

80%)I

IТмин (Carum car-

vi L.). Двухлет¬

нее травянистое

растение, семейст¬

ва зонтичных. Ро¬

диной является

Азия и Европа, на

территории СССР

в диком виде

встречается повсе¬

местно, главным

образом в запад¬

ных и северных

областяхФенхель (Faenicu-

lum vulgare Mill).

Одно-, двух- или

многолетнее тра¬

вянистое растение

семейства зонтич¬

ныхКолхозы

Хмельницкой

обл. УССРКолхозы

Черновицкой

обл. УССРВ первый год

жизни тмин раз¬

вивает мощный

мясистый вере¬

тенообразный,

слабоветвистый

корень светло-бу¬

рого цвета дли¬

ной 20—25 смКорень веретено¬

образный, толстый,

отходящие от него

боковые корни ох¬

ватывают большой

объем землиСтебель в первый

год своей жизни

почти ие разви¬

вается, образуя

лишь прикорне¬

вую розетку ли¬

стьев. На 2-м го¬

ду достигает вы¬

соты 100—120 см.

Стебель гладкий,

полый, колен-

чато-изогнутый,

ветвистый, даю¬

щий до 50 боко¬

вых побегов. Каж¬

дый побег закан¬

чивается соцвети¬

ем — сложным

зонтикомСтебель расте¬

ния однолетний,

прямостоящий,

круглый, полый

и слегка борозд

чатый дости¬гающий высоты1,5—2,5 мII. ЦветочноеЖасмни крупно¬

цветный (Jasmi-

num grandiflorum

L.). Многолетний

кустарник, отно¬

сится к семейству

масличных. Ро¬

диной считают Ин¬

диюХоршннскнй

эфирномаслич¬

ный совхоз-

завод Грузин¬

ской ССРКорень растения

деревянистый, сла¬

боветвистый, моч¬

коватый IКусты шарооб¬

разной формы, с

большим количе¬

ством ветвей,

средняя высота

куста 80—100 см8

ПродолжениеэфириомаслиЛепестки цвет¬

ков белые или

лиловато-розовые.

Плод — дву¬

семянка, яйце¬

видной формы,

при созревании

разделяется на

семяики. Семяи-

ки ребристые,

эфирное масло на¬

ходится в шести

вместилищах —

канальцах, рас¬

положенных в

оболочке семяикиЦветки мелкие,

светло-желтые,

собраны в слож¬

ный зонтик, сос¬

тоящий из 12—

25 мелких пвет

ков. Плод продол¬

говатый, двусе¬

мянка с десятью

продольными реб¬

рами. Эфирное

масло находится

в кональцах, ко¬

торые располо¬

жены по одному

между ребрами

наружной сторо¬

ны семянки и дву¬

мя канальцами

на внутренней сто¬

роне, прилегаю¬

щей к спайкегное сырьеПерерабатывают¬

ся семена (пло¬

ды). В них содер¬

жится 3,5—6%

эфирного и 12—

16% жирного ма¬

сла. Главными со¬

ставными частями

эфирного масла

являются карвон

(50—65%) и ли-

моиеи (35—50%)Перерабатывают¬

ся семена (пло¬

ды). В них содер¬

жится 4—6%

эфирного и до 18%

жирного масла.

Главными состав¬

ными частями

эфирного масла

являются анетол

(50—60%) и феи-

хон (10—12%)Плоды созревают

неодновременно,

зрелые легко осы¬

паются. Уборку

необходимо прово¬

дить в сжатые сро¬

ки при побурении

50—60% плодовУборку следует

проводить раз¬

дельным способом,

начиная ее тогда,

когда на цен¬

тральных зонтиках

и зонтиках перво¬

го порядка плоды

приобретают зеле-

иовато-желтую ок¬

раску и зонтики

становятся серо-

вато-пепельиымиЦветы мелкие,

звездчатой фор¬

мы, белого цветаПерерабатывают¬

ся пветы. В них

содержится 0,2%

исключительно

ценного эфирного

масла. В состав

эфирного масла

входят бензил-

ацетат, линалил-

ацетат, лииалоол,К сбору цветов

приступают 10—15 мая, и он

длится 50—100 дией. Сбор

цветов следует

проводить в ут¬

ренние часы и за¬

канчивать ие позд¬

нее 12 ч. В дожд-9

Роза эфирномас

личная (Rosa da¬

mascene L). Мно¬

голетний кус¬

тарник, относится

к семейству ро

зоцветиыхБазилик эвге-

иольиый (Oci-

mum gratissimum

L., сем. губоцвет¬

ных) . Многолет¬

нее травянистое

растение тропиче¬

ского происхож¬

дения. В нашей

стране этот сорт

выращивается как

однолетнее расте¬

ние. Родниой счи¬

тают Южную

АзиюГераиь розовая

(Pelargonium го-

seum L’Herit, сем.

гераниевых). Мно¬

голетний полу¬

кустарник тро-Колхозы и

специализиро¬

ванные совхо¬

зы-заводы

Краснодар¬

ского края

РСФСР,

УССР, Мол¬

давской ССР,

Грузинской

ССР и Азер¬

байджанской

ССРВ колхозах и

совхозах Гру¬

зинской ССР,

Краснодар¬

ского края

РСФСР и Ки-

лнйском р-не

Одесской обл.

УССРКолхозы и

специализи¬

рованные сов¬

хозы-заводы

Грузинской

ССР, Армян¬

ской ССР,Корневая система

состоит из основ¬

ных скелетных

корней, прони¬

кающих в почву

на глубину до3 м и разветвле¬

ний первого и вто¬

рого порядка, а

также мелких ко

решковУ разных сортов

куст достигает

150—250 см. Вет¬

ви и побеги по¬

крыты шипами

различной вели¬

чины и формы.

Куст состоит из

6—12 основных

ветвей с много¬

численными раз¬

ветвлениями Ос¬

новные ветви,

дающие прирос¬

ты, несут на себе

урожай цветов в

течение 4—5 лет,

а затем становят¬

ся малопродук¬

тивными и их

приходится выре¬

затьIII. Цветочно-травяиистоеКорень у б мили

ка стержневой,

ветвистый, моч¬

коватый, дожи¬

гает 80 см и бо¬

лееКорень стержне¬

вой, у основания

сильно утолщен¬

ный, ветвистый,

глубоко проника¬

ет в почвуЦентральный сте¬

бель прямостоя¬

чий, у основания

одревесневший,

сильно ветвистый,

верхушка стебля

заканчивается ко¬

лосовидным со¬

цветием. Цен¬

тральный стебель

несет мощно раз¬

витые ветви пер¬

вого порядка, вер¬

хушки которых

заканчиваются то¬

же колосовидны¬

ми соцветиямиСтебель в ниж¬

ней части дере¬

вянистый, кверху

травянистый, круг¬

лый, густо по¬

крыт волосками.10

ПродолжениеЦветки размеща¬

ются на побегах

прироста прош¬

лого года

Цветок состоит

из 30—80 лепест¬

ков бледно-розо¬

вого, розового или

красного цветажасмон, фарне-

зол и др.Перерабатывают¬

ся цветы вместе с

чашечками. Содер¬

жание эфирного

масла в цветах у

отдельных сортов

достигает 0,17—

0,2%. Основными

компонентами ро¬

зового масла яв-

лиются гераниол,

цитронеллол, не¬

рол, эвгенол, сте-

ар'оптены, фенил-

этиловый спирт

и др.ливую погоду и

при росе цветы

собирать не следу¬

етОбычно продол¬

жительность цве¬

тения около

30 дней, но в

сухую погоду оно

может закончить¬

ся за 10—15 дней.

Больше всего ро¬

зового масла со¬

держится в цветах

в момент их пол¬

ного цветения, по¬

этому следует из¬

бегать сбора час¬

тично распустив¬

шихся цветов, а

также не допус¬

кать нх отцвета¬

ния'эфирномаслнЛистья крупные,

овальной илиовально-про¬

долговатой фор¬

мы. Длииа лис¬

товых пластинок

10—16 см. Боль¬

шая часть лис¬

тьев находится

на ветвях второ¬

го и третьего по¬

рядковОчередные листья

большей частью

длинночерешко¬

вые, сильно рас¬

сечены по краям.чное сырьеЦветки мелкие,

грязновато-белова-

гого оттенка. Семе¬

на мелкие, темно-

коричневого цветаЦветки мелкие,

розового цветаЁазных оттенков,

[ветег с июня по

октябрьЭфирное масло

содержится глав¬

ным образом в

соцветиях и лис¬

тьях. В стеблях

его почти нет. Пе¬

рерабатывается

зеленая масса. Со¬

держание эфирно¬

го масла в зеле¬

ной массе от 0,35

до 0,6%. Основным

компонентом яв-

лиется эвгенол

(65-75%)Содержание эфир¬

ного масла в зе¬

леной массе гера¬

ни розовой колеб¬

лется от 0,1 до

0,2%, в том числеК уборке следует

приступать, когда

в колосках цен¬

тральных побегов

будет отмечено на¬

чало образования

семян. В фазе со¬

зревания семян в

иижник мутовках

центральных со¬

цветий урожай зе¬

леной массы, вы¬

ход эфирного мас¬

ла и сбор масла

с 1 га бывают

максимальнымиСроки уборки в

каждом хозяй¬

стве следует оп¬

ределять индиви¬

дуально. Наи¬

больший выходИ

10пического проис

хождения. В ус¬

ловиях СССР воз

делывают как од

нолетиюю культу

РУЛаванда насто

ящая (Lavanda

la vera D. С., сем

губоцветных).

Многолетний по

лукустарник. В

диком виде про¬

израстает во

Франции, в Ита¬

лии, Испании и

Северной АфрикеМята перечная

(Menta piperitah

сем. губоцвет¬

ных) . Многолет¬

нее травянистое

растение. Возде¬

лывают в СССР,

Болгарии, США,

Аргентине н др.ТаджикскойССРКолхозы и

совхозы УССР

Молдавской

ССР и Крас¬

нодарского

края РСФСРКолхозы и

совхозы УССР

Молдавской

ССР, Красно¬

дарского края

РСФСР, Кир¬

гизской ССР,

Белорусской

ССР и Литов¬

ской ССРКорень многолет

иий, деревяинс

тый, ветвистый,

мочковатый, про

ннкает в почву

на глубину до2 мКорень сильно

разветвленный.В фазе ветвления

наземной и под¬

земной частей рас¬

тения из узлов

корневой шейки

основного стебля

развиваются кор¬

невища с узлами

и ' междоузлиями.

Основная масса

корневищ распо

ложена в почве

иа глубине до

10 смВетви сильно об

лиственные, по

никлыеКуст шарообраз

ной формы, высо¬

та до 60 см. Кро

на состоит из

многочисленных

побегов-ветвей,

берущих начало

от узла кущения,

В нижней части

ветви деревянис

тые, вверху тра¬

вянистые, закан¬

чивающиеся пре¬

рывистыми, коло¬

совидными соцве¬

тиямиСтебель верти

кальиый, четы¬

рехгранный, вет¬

вистый и густооб-

лиственный, до¬

стигающий высо¬

ты 1 ми более

На главном побе¬

ге образуются бо¬

ковые ветви. Каж¬

дая ветвь закаи

чнвается колоко¬

ловидным соцве¬

тием

ПродолжениеОпушение листьев

состоит из про¬

стых и железис¬

тых волосков, со¬

держащих эфир¬

ное маслоЛистья супротив¬

ные, от темно

зеленого до свет-

ло-зеленого цвета,

иногда слегка се

ро-зеленого, лан¬

цетолинейные, по

крыты серыми

волоскамиСоцветия состоят

нз отдельных му¬

товок (чаще всего

5—6) с 10—14

цветкамиЛистья коротко¬

черешковые, рас¬

положены супро¬

тивно, продолго¬

ватые, по краям

острозубчагыеЦветки мелкие,

на обеих сторонах

листа и соцвети

ях находятся мно¬

гочисленные же¬

лёзки, наполнен¬

ные эфирным мас¬

ломв листьях 0,3—0,4%, в стеблях

около 0,01i%. Ос¬

новные компонен¬

ты спиртовой ча¬

сти гераниевого

масла цитронел-

лол и гераниолЭфирное масло на¬

ходится в чашечке

цветка в эфирно¬

масличных желез¬

ках, расположен¬

ных между ребра¬

ми чашечек. В ли¬

стьях и стеблях

эфирного масла

содержится мало

и оно низкого ка¬

чества. Перераба¬

тываются соцве¬

тия. Содержание

эфирного масла в

свежих соцветиях

колеблется от 0,9

до 2,3%. Основ

ной компонент —

линалилацетатПерерабатывают

целое растение в

подвяленном виде

или сухой лист

Эфирное масло со¬

держится в основ¬

ном в листьях и

соцветиях, в стеб¬

лях количество

масла незначи¬

тельно. Содержа¬

ние эфирного мас¬

ла в пересчете на

сухой лист превы¬

шает 2%, а содер¬

жание основного

компонента в мас¬

ле — общего мен¬

тола — 45—47%эфирного масла

герань дает в ав¬

густе — октябре.В течение суток

ее лучше убирать

с 15—16 чБольше всего на¬

капливается эфир¬

ного масла в со¬

цветиях в фазу

полного цветения.

Соцветия следует

убирать иа 4—5-й

день от начала

цветения и закан¬

чивать за 12—15

днейНаибольший уро¬

жай листьев и са¬

мое высокое со¬

держание в иих

эфирного масла

бывает при уборке

мяты в стадии

полного цветения.

Уборку следует

начинать, когда

раскрываются цве¬

тки на главном и

большей части бо¬

ковых соцветий

растений13

11121314Непета (котовник

закавказский,

сем. губоцвет

ных). Многолет¬

нее растение. Раз¬

множается веге

тативным спосо

бом, рассадойРозмарин (Ros¬

marinus offici

nalis L., сем. гу

боцветных). Веч¬

нозеленый, мно¬

голетний аромати¬

ческий кустарник.

В диком внде на

значительных пло¬

щадях розмарин

произрастает в

Испании, Греции

и др.Фиалка душистая

(Viola odorata L.,

сем. фиалковых).

Травянистое рас¬

тениеШалфей мускат¬

ный (Salvia sela

ria L., сем. губо

цветных). Много¬

летнее травянистое

растение. В диком

виде встречается в

СССР в Крыму,

во Франции, Ис¬

пании, Италии,

Румынии и др.На небольших

площадях в '

эфирномаслич¬

ных совхозах

Краснодарско¬

го края, Крым¬

ской обл.Алуштинский

эфирномаслич¬

ный совхоз-

завод в Крым¬

ской обл.Эфирномаслич¬

ные совхозы

Крымской обл.

УССРКолхозы и

совхозы Крас¬

нодарского

края РСФСР,

Украинской

ССР, Молдав-

окой ССР,

Киргизской

ССРКорень растения

деревянистый, вет¬

вистый, коротко¬

мочковатыйКорень сильно

разветвленный, гу

стомочковатыйКорень многолет¬

ний, стержневой,

деревянистый,

проникает на глу¬

бину до 1,5 м,

мощно разветвля¬

ется в почвенном

слоеСаженцы, выса¬

женные на по¬

стоянное место,

к концу первого

вегетационного

периода образуют

кусты полусфе

рнческой формы

диаметром 0,5 мСтебель состоит

нз надземной ча¬

сти, составляю¬

щей целую се¬

рию густо распо¬

ложенных дере¬

вянистых ветвей,

достигающих в

высоту до 150 смНадземная часть

состоит из много¬

численных лис¬

тьев. В производ¬

ственных услови¬

ях фиалку раз¬

множают вегета¬

тивным способомСтебель однолет¬

ний, прямостоя¬

чий, четырехгран¬

ный, у основания

разветвленный.

Каждая ветвь за¬

канчивается круп¬

ными метельча¬

то-разветвленны¬

ми соцветиями14

Продолжение6 7 8 9Листья и соцве¬

тия в общей мас¬

се сырья состав¬

ляют 65—70%,

стебли 30—35%Листья супротив¬

ные, сидячие, ко¬

жистые, сверху

темно-зеленые,

снизу серебрис¬

то-войлочныеПрикорневые лис¬

тья на длинных

черешках, имеют

округлую илн яй¬

цевидную формуЛистья у осно¬

вания растения

собраны в розет¬

ку, на стебле

расположены су¬

противно, морщи¬

нистые, длинно¬

черешковые. Силь¬

ное опушение лис¬

тьев и стебля при¬

дает растению

светло-серебрис-

тый оттенокЭфирное масло

содержится в ос¬

новном в соцве¬

тиях и листьях.

В стеблях эфир¬

ного масла очень

мало (сотые доли

процента)Цветки на корот¬

ких цветоножках,

сидят супротив¬

но, по 4—8 па¬

зушным кистям.

Цветет с марта по

май и с августа

по ноябрьЦветки светло-

синне илн голу¬

бые, цветет в ап¬

реле — мае. Эфир¬

ное масло нахо¬

дится в цветках,

листьях н частич¬

но в корняхЦветки обоеполые

розова то-фиоле-

товые, собраны в

мутовки по 4—5

в каждой. Со¬

цветия крупные,

на одном может

быть от 300 до

500 цветков. Цве¬

тет в июле — ав¬

густе. Эфирное

масло находится

главным образом

в цветках и при¬

цветникахПерерабатывается

зеленая масса в

свежем видеСредний выход

масла 0,2—0,3%.

Основные компо¬

ненты гераниол,

нерол, цитронел-

лолПерерабатывают

цветки вместе с

молодым прирос¬

том. Содержание

масла достигает1 % в пересчете на

сырой материал.

В состав розмари¬

нового масла вхо¬

дят пинеиы, кам-

фен, цинеол, бор-

неол и др.Перерабатывают

свежеубранную зе¬

леную массу —

цветки вместе с

листьями. Выход

экстракта на сы¬

рую массу 0,08—

0,10%Перерабатывают

соцветия. В све¬

жем сырье у раз¬

ных сортов содер¬

жится до 0,33%

эфирного масла,

основными ком¬

понентами кото¬

рого ивляются ли-

налилацетат (до

70%), линалоол,

гераииол, нерол

и др.Первый укос про¬

изводят в период

массового цвете¬

ния: конец апре¬

ля — начало мая,

второй — через

40—45 дней (так¬

же во время мас¬

сового цветения),

третий — не позд¬

нее начала сентяб¬

ряУборку произво¬

дят оеенью —

цветки вместе с

молодым прирос¬

томВ течение вегета¬

ционного периода

снимают 2—3 уко¬

саУборку урожая

следует начинать

в фазе техничес¬

кой спелости при

побурении семян

в 2—3 нижннх му¬

товках централь¬

ного соцветия у

50—70% растений

и заканчивать за

12—15 дней15

IV. Корневое15Ирис (Iris L,

сем. касатико¬

вых) . Многолет¬

нее травянистое

растение. Выра¬

щивают в Ита¬

лии, Марокко, Ин¬

дииНа небольших

площадях

эфирномаслич¬

ных совхозов

Крымской обл.

УССР и Мол¬

давской ССРКорневище свет

ло-бурое, горизон

тальное, толстое,

ветвистое, <_ ниж

ней стороны усе¬

яно тонкими при

даточными корня¬

ми, мякоть корне¬

вища крахмалис¬

таяСтебель однолет¬

ний, прямостоя¬

чий, цилиндри

ческий, сизо-зе¬

леный, высотой

до 1 м, заканчи¬

вается 2—4 цвет

камиТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СЫРЬЮПоступающее от колхозов и совхозов на эфирномасличные заводы илч

их заготовительные пункты сырье эфирномасличных культур по своему каче¬

ству должно отвечать требованиям соответствующих ГОСТов^ ОСТов, ТУ или

базисным расчетным нормам на это сырье.В настоящее время качество эфирномасличного сырья оценивают по та¬

ким показателям: внешний вид, цвет, запах, вкус, влажность, сорность, эфир¬

номасличная примесь данного растения, эфирномасличшая примесь других

растений. При необходимости могут быть установлены и дополнительные

показатели, например содержание эфирного масла.Отклонение от установленных норм по отдельным показателям может

отрицательно сказаться на качестве сырья. Так, содержание влаги в эфирно¬

масличном сырье должно быть строго определенным, особенно при длитель¬

ном хранении. Например, семена зерновых эфирномасличных культур могут

выдерживать длительное хранение при влажности, не превышающей 13%.

При повышенной влажности происходит самосогревание, появляется плесень,

а также протекают процессы гниения и разложения белка. Все это приводит

к потерям эфирного и жирного масел, ухудшению их качества и снижению

массы сырья.Излишняя засоренность эфирномасличного сырья минеральным и органи¬

ческим сором отрицательно сказывается на его качестве и создает благопри¬

ятные условия для развития амбарных вредителей (клещ, долгоносик и др.)

при продолжительном хранении семян на зерноскладах. Доставка на эфир¬

номасличные заводы сырья повышенной сорности приводит к непроизводи¬

тельной загрузке транспорта и повышению транспортных расходов Перера¬

ботка такого сырья влечет за собой непроизводительное использование обо¬

рудования, снижение выхода эфирного масла и ухудшение его качества.Повышенное содержание в сырье эфирномасличной примеси данного рас¬

тения, например частей одеревеневших стеблей в герани, базилике, листьев у

шалфея, приводит к перевозке на заводы и переработке излишней балласт-161

Продолжениеэфирномасличное сырьеЛистья двухряд

иые, влагалищ¬

ные, прнкорне

вые, по форме

мечевидные, за¬

остренные, выхо¬

дящие пучком нз

верхушки корне¬

вища веерообраз¬

ноПерерабатывают

корневища. В них

содержится до

0,3% эфирного

масла (в сухих

корнях), в состав

которого входят

миристиновая кис¬

лота (до 96%),

нроны и другие

компонентыУборкуирисавторой,третийшимуборкиир'исапоздняялетокорней

ведут на

реже на

год. Луч-

временем

корней

являются

весна иЦветоносы выше

листьев. Цветет в

мае. Цвеччи боль¬

шие, слабодуши¬

стые. Эфирное ма¬

сло находится в

корневищах, цве¬

тах и листьях

Наиболее ценны

для эфирномас¬

личной промыш¬

ленности: ирис

паллида — окрас¬

ка цветков блед¬

но-голубая; ирнс

флорентийский —

цветки белые, с

желтыми волос¬

каминой массы. Это влечет за собой не только нерациональное использование обо¬

рудования, но и снижение выхода эфирных масел в результате потерь в от¬

ходахНаличие в эфирномасличном сырье прнмеси других эфирномасличных

растений не допускается, так как каждый вид сырья обладает специфическим

запахом. Присутствие даже незначительной примеси других эфирномаслич¬

ных растений может значительно видоизменить запах эфирного масла и при¬

вести к забраковке партий эфирього масла, выработанного из такого сырья.В табл 2 приведены технические требования на некоторые виды эфир¬

номасличного сырья.Таблица 2Требования к эфирномасличному сырьюПоказателиБазисные нормыОграничитель¬

ные нормыI23Внешний видЦвет *

ЗапахВлажность, %Содержание, %

сорной примеси

эфирномасличной

примеси данного растения

эфирномасличной

примеси других растений2—518I. Зерновое эфирномасличное сырье

Анис (ГОСТ 18315—73)Заготовляемый анис должен

быть в здоровом, негреющемся

состоянии

Зеленовато-серый

Ароматический, свойственный

нормальным плодам аниса

1338Не допускаетсяНе более 1817Ч. С. -

Продолж. табл. 2Кориандр (ГОСТ 17081—71)—плоды (промышленноесырье)Внешний внд

Цвет**ЗапахВлажность, %Содержание, %сорной примеси

эфирномасличной примеси

данного растения

расколотых плодов (полу-

плодиков)эфирномасличной примеси

других растений

Заражение клещом III степениЗдоровое, негреющееся состо¬

яниеЖелтовато-бурый, возможен

зеленовый оттенок

Ароматичный, свойственный

нормальным плодам кориандра

1321015Внешний видЦветЗапахВлажность, %Содержание, %

сорной прнмесн

примеси данного растения

примеси других эфирно¬

масличных растенийНе допускаетсяНе допускается

Тмин (РСТ УССР 889—74) —плодыПродолговато-яйцевидная дву¬

семянка длиной 3—5 мм и ши¬

риной 1—2 мм в здоровом, не-

греющемся состоянии

Серо-бурый, свойственный нор¬

мальным плодам тмина

Ароматический, свойственный

нормальный плодам тмина

Не более 12» » 3

» . » 12

Не допускаетсяНе более 21610182Ф е и х е л ь (ГОСТ 20460—75) — плоды (промышленноесырье)Внешний видЦвет, запахВлажность, %Содержание, %эфирномасличной примеси

данного растения

сориой примеси

эфирномасличной примеси

других растений18Здоровое, негреющееся состоя¬

ниеСвойственный нормальным13Неболееш10’ »»203>12Не допускается>2

Продолж. табл. 2Внешний видЦветЗапахВлажностьСодержание сорной примеси

(земля, песок, части других

эфирномасличных растений)

Содержание эфирномасличной

примеси данного растения:

листьев и стеблей, %недозревших соцветий, со¬

держащих более 5 нерас-

пустившнхся бутонов в со¬

цветии, %согревшихся, заплесневев¬

ших цветков

Содержание других эфирномас¬

личных растенийII. Цветочное эфирномасличное сырьеАзалня (ТУ18-16-55—76)Ярко-желтая, крупная душис¬

тая, зонтиковидная рыхлая

кисть. Цветы пятичленные,

чашечка раздельная, венчик

ворончатоколокольчатый с уз¬

кой трубкойОт светло-желтого до ярко-

желтогоСильный, ароматный, характер¬

ный для цветов азалии

Присутствие посторонней вла¬

ги (от дождя, росы) не допус¬

каетсяНе допускаетсяТо жеНе допускается

То жеРоза эфирномасличная (ОСТ 46-53—76)Внешний вид ! Свежеубранное, в негреющем-ся состоянии, с цветом и за¬

пахом, присущим эфирномас-

личной розе 'Влажность Присутствие посторонней вла¬ги (от дождя, росы) не допус¬

каетсяСодержание, %

сорной примеси

примесей данного растения

. (подсохшие, деформиро¬

ванные, перезревшие

цветки, бутоны)Цветки, изменившие окраску

в результате самосогревания

Чашечки без лепестков, цвето¬

ножки и листья, %Содержание примесей других _

эфирномасличных растений j

2*Не допускается3Не допускается1Не допускаетсяНе более 5

> >10> >10

> > 519

Продолж. табл. 2III. Цветочио-травяиистое эфирномасличное сырье

Анне — целые растения (ТУ 46-23-371—77)Внешний видЦветЗапахВлажностьСодержание, %

сорной примеси

примесей данного расте¬

ния: недозревших и пере¬

зревших растений (сум¬

марно), %Почерневшие и заплесневев¬

шие растенияПримеси других эфирномаслич-

личных растенийНегреющееся состояние

От светло- до темно-зеленого

Ароматический, присущий све¬

жему анисуПрисутствие посторонней вла¬

ги (от дождя, росы и т. п.) не

допускаетсяНе допускаетсяТо жеВнешний вид

ЦветЗапахВлажностьБазилик эвгенольный (ОСТ 46-59—77)Негреющееся состояние

Стебли зеленые, колосовидные

соцветия коричневые

Гвоздичный, свойственный ба¬

зилику эвгенольному

Содержание посторонней вла¬

ги (от дождя, росы) не допус¬

каетсяСодержание, %

сорной примеси

примесей данного растения

(голые необлиственные

стебли)недозревших и перезрев¬

ших растений

почерневших растений

заплесневевших растений

Содержание других эфирно¬

масличных растенииСырье барВнешний видЦветВлажностьНе допускаетсяНе допускаетсяТо жехатцев (ТУ 18-16-37-76)Свежесобранное сырье — обли¬

ственное растение в фазе пол¬

ного цветения, срезано на вы¬

соте 5—10 см от уровня зем¬

лиТемно-зеленыйПрисутствие посторонней вла¬

ги (от дождя, росы) не допус¬

каетсяНе более 10Не более 8

» » 1020

Продолжение123Содержание, %сорной примеси (земля, пе¬

сок, другие неэфирномас¬

личные растения)2Не более 7эфирномасличной прнмеси

данного растения: необли¬

ственные, одеревенелые ча¬

сти растения, сухне пожел¬

тевшие листья3» » 8почерневшей, лежавшей в

поле зелени бархатцаНе допускается» » 3заплесневелой зелени бар¬

хатцаТо жедругих эфирномасличных

растений»Герань розовая (ОСТ 46-57—76)Внешний видСвежие облиственные части

растенияЦветЯрко-зеленыйЗапахАроматический, присущий ге¬

рани, без примесн посторон¬

них запахов 1Влажность 'Присутствие посторонней вла¬

ги (от дождя, росы) не до¬Содержание, %пускаетсясорной прнмеси2Не более 8прнмесей данного расте¬

ния (одеревеневшие части

стебля, сухне и пожелтев¬

шие листья)3» » 10заплесневевших растений

гераниНе допускаетсяпочерневших (изменивших

окраску в результате са¬

мосогревания) растений

гераннНе допускаетсяНе более 5примесей других эфирно¬

масличных растенийНе допускаетсяКотовник зак

Внешний вид |Окраска цветковЗапах соцветий н листьевавказский (ТУ 46-02-258—76)Надземная часть растений, со¬

стоящая из облиственных стеб¬

лей с соцветиями, срезанных

в фазу массового цветения, с

наличием не менее 80% рас¬

пустившихся1 цветков. Длина

необлиственных оголенных

стеблей не должна превышать5 смИнтенсивно-голубая

Сильный, ароматичный21

ПродолжениеВлажностьСодержание, ■%сорной примеси

примесей данного расте¬

ния: оголенных стеблей

сверх допустимых 5 см

соцветий, не имеющих ни

одного распустившегося

цветка, и соцветий с соз¬

ревшими плодами (суммар¬

но)заплесневевших и прелых

растений котовника закав¬

казскогодругих эфирномасличных

растенийЛаваида настоящая (ОСТ 46-56—76)Внешний вид Негреющееся состояниеЦвет От светло-фиолетового до тем¬но-фиолетового

Запах Сильный ароматическийВлажность Присутствие посторонней вла¬ги (от дождя, росы) ие допус¬

кается !Присутствие посторонней вла¬

ги (от дождя, росы) не допус¬

кается)Не допускается

I То жеСодержание, %

сорной примеси

примесей данного расте¬

ния: листьев и стеблей

недозревших и перезрев¬

ших соцветийпочерневших (изменивших

окраску в результате са¬

мосогревания)

прелых, заплесневевших со¬

цветийпримесей других эфирно¬

масличных растений25Не допускаетсяНе допускается

То. жеВнешний вид \ЦветЗапахВлажность22Ладаиник свежий (ТУ 18 УССР 406—75)Растения, срезанные в конце

периода цветения с мая по

октябрь с липкими иа ощупь

листьямиОт серо-зелеиого до темно-зе¬

леногоПриятный, бальзамический, ха¬

рактерный для ладаииика

Наличие посторонней влаги ие

допускаетсяз82020Не более 8

* » 15» » 20» » 5

Продолжение123Содержание, %

сорной примеси1 'Не более 2неэфирномасличных одере¬2» » 5веневших частей данного

растенияэфирномасличной примеси5» » 15данного растения (побегов

с осыпавшимися листьями)

прелых, заплесневевших иНе допускаетсяНе более 5пораженных болезнями

растений и нх частей

других эфирномасличных

растенийНе допускаетсяМята перечная. Целые подвяленные раст<

(ОСТ 46-55—76)Внешний видЦветЗапахВлажность, %Содержание, %сорной примесилистьев и соцветий мятыперечнойзаплесневевших и почер¬

невших растений мяты

примеси дикорастущих ви¬

дов мяты (приднепровская

и др.)примесей других эфирно¬

масличных растений ■Целые подвяленные растения

в негреющемся состоянии

Зеленый, темио-зеленый, зеле¬

но-бурый,Холодящий, мятный, свойствен¬

ный целым подвяленным рас¬

тениям мяты перечной

55Присутствие посторонней влаги

(от дождя, росы и т. п.) не

допускаетсяНе допускается

Не допускаетсяНе допускаетсяНе более 60» » 8Не менее 30Мята перечная. Сухой лист (РТУ УОСР 885—64)Внешний вид

ЗапахВкус I

Влажность,Листья различной степени из¬

мельчения, с примесью частей

стебля н соцветий

Ароматический, присущий пе¬

речной мятеПряный, холодящий

Не более 14Не допуска¬

ется нали¬

чие заплес-

невения и

прелого за¬

пахаНе более 1723

Продолжение123Содержание, %

сорной примесиНе более 3Не более 7эфирномасличной примеси» » 5» > 10данного растения: частей

листьев, проходящих через

сито с отверстиями 1 мм

частей стебля мятыНе более 3Не более 10других эфирномасличных

растений (мята кудрявая,

драголюб н пр.)Не допускаетсяВнешний видЦвет

Запах ■ВлажностьПолынь однолетняя (ТУ 18-16-35—76)

Свежесобранные облиственные

растения в фазе полного цве¬

тения, срезанные на высоте

5—10 см от уровня земли

Светло-зеленыйСильный, присущий полынн

однолетней 1Присутствие посторонней вла¬

ги (от дождя, росы) не до¬

пускаетсяпримесипо-Не более 2Содержание, %сорной примеси

эфирномасличной

данного растения:

необлиственные стебли

лыниодеревенелые части расте¬

ния, сухие пожелтевшие

листьяпочерневший, лежавшей в

поле зелени полыни

заплесневелой зелени по¬

лынидругих1 эфирномасличных

растений н посторонних

пахучих веществРозмарин (ТУ 18 УССР 405—75)Не более 7Не допускаетсяНе допускается

То жеI Не более 3Внешний вндВлажностьЦветЗапахСодержание, %

сорной примеси

неэфирномасличной при-

М,еси — одеревеневших час¬

тей данного растения

эфирномасличной примеси

данного растения — пре¬

лых, почерневших частей

растения и посторонних

эфирномасличных растений24Однолетние зеленые побеги,

свежие, облиственные, без

одеревеневших частей растения

Наличие посторонней влаги не

допускается

Темно-зеленыйХарактерный для розмаринаНе допускаетсяНе более 8

> > 10

ПродолжениеУкроп. Целые свежие р а с т е и и я (ТУ 18'УССР 404—74)Внешний видЦветЗапахВкус ■

ВлажностьСодержание

(землн, песка

номасличиыхсорной примеси

, других неэфир-

растений), %Растения, срезанные в период

образования семян иа всех

зонтиках до полного их побу-

рения, длина стеблей не дол¬

жна превышать 70 см

От зеленого до буроватого

Свойственный укропу с явно

выраженным ароматом

Пряный, слегка горьковатый

Наличие посторонней влаги (от

дождя, росы) не допускается

2Внешний видЦветЗапахВлажностьСодержание, %

сорной примеси

(земля, песок, части не-

эфириомасличных расте¬

ний)примесей данного растения

(побуревшие, 1 подсохшие

листья, черешки без лис¬

тьев)заплесневевших и прелых

листьев фиалки

других эфирномасличных

растенийФенхель. ЦелыеВнешний видФиалка душистая (ТУ 46-02-259—76)Листья с черешками свежие,

неподвяленные, не побуревшие

и непосохшие ;ЗеленыйПряный, напоминающий запах

свежих огурцовПрисутствие посторонней вла¬

ги (от дождя, росы) не допус¬

каетсяНе более 810ЦветЗапахВлажностьНе допускается

То жерастения (ТУ 18 УССР 441—76)Свежие растения, срезанные

в период молочно-восковой

спелости семяи на централь¬

ном зонтике. Длина иижней

части срезанного стебля от со¬

хранившегося листа не более

10 см •ЗеленыйСвойственный свежим растени¬

ям фенхеляПрисутствие посторонней вла¬

ги (от дождя, росы) не допус¬

кается25

ПродолжениеСодержание, %

сорной примеси

(земли, песка, камешков

н растений, не содержащих

эфирного масла)

заплесневевших, прелых,

почерневших растений

примесей данного растения

(части стебля длиной свы¬

ше 10 см от сохранивше¬

гося листа, недозревшие

растения в фазе цветения

центральных зонтиков, пе¬

резревшие растения с пол¬

ностью побуревшими семе¬

нами во всех зонтиках)

других эфирномасличных

растенийНе допускается8Не допускается

Не более 3 Не более 15Не допускаетсяВнешний видЦвет 1ЗапахВлажностьСодержание, %сорной примеси

примесей данного растения:

листьев и стеблей

недозревших и перезрев¬

ших соцветийзаплесневевших, прелых,

почерневших (изменивших

окраску в результате са¬

мосогревания) соцветий

примесей других эфирно¬

масличных растенийШалфей мускатный (ОСТ 46-54—76)Сырье должно быть срезано

над верхней парой черешковых

листьев 1Окраска венчиков от белого

до фиолетового цвета

Свойственный мускатному шал¬

феюПрисутствие посторонней вла¬

ги (от дождя, росы и т. п.)

не допускается26Не допускаетсяНе более 8> ' > 15

Не более 15Не допускаетсяIV. Корневое эфирномасличное сырьеАирный корень.Целые иеочищени ы е к ориев ища аира

(ГОСТ 20055—74)Внешний вид Куски корневищ длиной не ме¬нее 2 см, толщиной около 1—2 см, легкие, цилиндрические,

слегка сплюснутые и изогну¬

тые, иногда разветвленные,

большей частью продольно26

ПродолжениеЦветЗапахВкусВлажность, %Содержание, %

общей золы '

эфирного масла в пересче¬

те на абсолютно сухое

сырьекорневищ, побуревших в

изломекорневищ, плохо очищен¬

ных от корней и остатков

листьев

кусков корневищ длиной

менее 2 смпосторонних примесей:

минеральной (земля, песок,

камешки)органической (части дру¬

гих неядовитых растений)

ядовитых растений и их

частей, плесени и гнили,

устойчивого постороннего

запаха, не исчезающего

при проветриванииразрезанные, не очищенные от

опробковевшего слоя, на верх¬

ней стороне вндиы полулунные

широкие рубцы от отмерших

листьев, на нижней стороне

многочисленные мелкие круг¬

лые следы отрезанных корней,

излом неровный, губчато-пори¬

стыйСнаружи ■ желтовато-бурый,

иногда зеленовато-бурый, руб¬

цы от листьев темно-бурые, в

изломе — желтоватый или ро¬

зоватый, иногда зеленоватый

Сильный, свойственный корне¬

вищам аира, ароматный

Пряно-горьковатый |Не более 14» » 2Не более 2Не допускаетсяВнешний вндЦветИрис (корневища) (ТУ 46-02-260—76)Свежие корневища и детки,

тщательно очищенные от зем¬

ли н мелких корешков, цилин¬

дрической и клубневидной

формы, без гнили внутри, а

также без плесени на кожице

и в местах среза. По длине

корневища располагаются по¬

перечные кольцеобразные пере¬

тяжки и утолщения. Диаметр

не менее 30 мм

i Бурый27

Продолжение123Запах 1Травянистый, без примеси за¬

паха прелости и плесениВлажность, %70 iСодержание, %примеси (земля, песок, ча¬48сти неэфирномасличныхрастений)'примесей данного расте¬ния:листьев257корневищ диаметром3 1менее 30 мм !Не допускаетсятонких придаточных кор¬3нейТо жеподгнивших, поврежденных5болезнями, вялых, мягкихна ощупь корневищV. Специфические виды сырьяЛавр благородный — зеленая масса

(ВТИ МПП ГССР 18-14—76)Внешний видЗапах 1ЦветВлажностьСодержание, %примесей (песок, земля,

камни, разные раститель¬

ные примеси)

облиственных стеблей диа¬

метром более 10 мм

голых частей стебля и ве¬

ток до начала облистве-

ния длиной более 10 см

сырья, поврежденного са¬

мосогреванием и морозомСвежесрезанные стебли и вет¬

ки диаметром не более 10 мм

с листьямиПрисущий лавру. Не допус¬

кается наличие другого посто¬

роннего, несвойственного лавру

запахаЗеленый, характерный для

свежесрезанного лаврового сы¬

рьяНаличие внешней влаги не до¬

пускается |1Древесная зелеиь хвойиых пород (ГОСТ 21769—76)Внешний видДревесная зелень хвойных по¬

род представляет собой охво-

енные ветви диаметром не

более 0,8 см, заготовляемые от

свежесрублениых деревьев.28

ПродолжениеЦветЗапахСодержание, %хвои и неодеревеневших

побеговодеревеневших побегов

минеральных примесей

других органических при¬

месей (листьев, мха, ли¬

шайников)плесени и загниванияДревесная зелень хвойных по¬

род должна быть целыми вет¬

вями или в измельченном виде

в соответствии с технологией,

утвержденной в установленном

порядкеЗеленый с оттенком, характер¬

ным для хвои данной породы.

Допускается наличие побурев¬

шей хвои и неодеревеневших

побегов не более 10%

Характерный для свежей хвои

данной породыНе менее 60Не более 30

» » 0,2

» » 10Внешний вид :ЦветЗапахВлажностьСодержание, %сорной примеси

(земля, камни, песок, не¬

эфирномасличные расте¬

ния)эфирномасличной примесн

данного растения: необлн-

ственные, одеревеневшие

части растения (диаметром

не более 5 мм), сухие вет¬

кизаплесневелой зеленни прелого сырья

примеси другого эфирно¬

масличного сырьяНе допускаетсяЭквалипт (ТУ 18-16-38—76)Свежесобранные облиственные

ветки диаметром не более

5 ммЗеленый различных оттенков,

голубоватый и пепельный

Ароматный, присущий эвкалип¬

ту, без постороннего запаха

Присутствие посторонней вла¬

ги (от дождя, росы) не допус¬

кается 11Не допускаетсяНе более 15Не более 40* Допускается заготовка плодов и полуплодиков аниса, потемневших

вследствие неблагоприятных условий уборки.** Допускаются заготовка и поставка потемневших плодов, потерявших

вследствие неблагоприятных условий уборки или хранения свой естествен¬

ный цвет.29

ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ Таблица 3

Вспомогательные материалы, применяемые при производстве эфирных масел НаименованиеХарактеристикаОбласть примененияПримечание1234I. РастворителиЭтиловый эфир

(ГОСТ 6265—68)Петролейный эфир

(ТУ 38-101373—73)Бензин экстракционный

Марки А для пищевой про¬

мышленности

(ТУ 38-101303—72)Растворитель для эфирно¬

масличной промышленности

(ТУ 401073—78)Бесцветная, прозрачная, легко¬

подвижная жидкость без по¬

стороннего запаха. Для произ¬

водства эфирных масел исполь¬

зуется эфир медицинский или

медицинский для наркозаПрозрачная, бесцветная, легко-

подвижная жидкость без по¬

стороннего запахаПрозрачная, бесцветная, легко

подвижная жидкость без по

сторонних запахов. Температу

ра начала перегонки 63° С. До

температуры 68° С должно

перегоняться 98% жидкости

Прозрачная, бесцветная, легко

подвижная жидкость без по¬

сторонних запахов. Представ

ляет собой улучшенный по сво¬

им характеристикам экстрак

ционный бензин марки А.При производстве розового

эфирного масла для десорб¬

ции его из активного угляДля получения эфирных

сел методом экстракцииТо жеПри обнаружении перекнсных

соединений последние удаляют

путем обработки разбавлен¬

ным раствором FeSC>4 в со¬

отношении эфир — раствор

1 : 0,1 с последующей про¬

мывкой и перегонкойПри наличии неприятного за¬

паха (в остатке) производят

разгонку эфира с 2—3% па¬

рафина с отбором фракции с

верхним пределом температу¬

ры кипения 70° С

При обнаружении неприятного

запаха в остатке подвергается

разгонке по методу, описанно¬

му для петролейного эфираТо жеСпирт этиловый

(ГОСТ 5962—67)Ацетон марки «ч»

(ГОСТ 2603—71)

Ацетон технический

(ГОСТ 2768—69)Активный уголь

(ГОСТ 6217—74) -

древесный, дробленый

БАУ-А и БАУ-бАктивный уголь СКТ-

(ТУ 6-16-1816 — 73)Сульфоуголь

(ГОСТ 5696—74)Прозрачная, бесцветная, под¬

вижная жидкость без посто¬

ронних запахов При производ¬

стве эфирных масел использу¬

ют 96%-ный спирт ректифико¬

ванный I сортаБесцветная прозрачная лег¬

ковоспламеняющаяся жидкость,

с водой, спиртом и эфиром

смешивается во всех отноше¬

ниях 1Для получения эфирных масел

в виде резиноидов и смол (ре-

зиноид дубового мха, ладанни¬

ка, табака). Для обработки

концентрированных мисцелл

при производстве экстрактовых

масел. Для получения абсо¬

лютных эфирных масел из кон-

кретовПри производстве склареолаII. Адсорбентыугольмарок6АЗерна черного цвета — продукт

обработки древесного березо¬

вого или букового угля водя¬

ным паром при температуре

выше 800° С и предваритель¬

ного или последующего дроб¬

ления. Содержание зерен раз¬

мером 1,0—3,5 мм не менее

95,5%Цилиндрические гранулы чер¬

ного цветаЗернистый материал черного

цвета. Выпускается 1 и 2

сортов, которые по величине

зерен подразделяются на круп¬

ный (К) и мелкий (М)При переработке цветов розы

для адсорбции эфирного масла

из дистиллята. Частичное уда¬

ление запахов в этиловом

спиртеПри переработке цветков розы

для адсорбции эфирного мас¬

ла из дистиллята. Частичное

удаление запахов в этиловом

спиртеУмягчение и снижение щелоч¬

ности и солесодержания воды

для паровых котловПри уменьшении крепости в

процессе использования под¬

вергается укреплению на уста¬

новке с эффективной колон¬

ной. Многократно может быть

использован только для одно¬

го и того же вида маслаДля ацетона марки «ч» содер¬

жание ацетона 99%, плотность

0,790—0,792, содержание воды

не более 0,8, температурные

пределы перегонки 55,5—

57,0° С, при этом должно пе¬

регоняться 97% ацетонаПеред употреблением необхо¬

димо отделение _ частиц разме¬

ром 0,1 мм и меньше. При

многократном использовании

не допускается содержание ос¬

таточного масла свыше 0,2—■

0,3%. Кислотное число масла

не более 20 ,Превосходит уголь БАУ по

средней маслоемкости почти в3 раза (до 30,8%)Динамическая обменная ем¬

кость с заданным расходом

регенерирующего вещества для

СК-1 —268 г-экв/м3, для

СМ-1 —357 г-экв/м3 | '

ПродолжениеIII. Фильтрующие материалыБумага фильтровальная

(ГОСТ 12026—66)Фильтр-диагональ хлопчато¬

бумажный

(ГОСТ 504—68)Марля бытовая

(ГОСТ 11109—64)Ткань льняная мешочная

(ГОСТ 19298—73)Выпускается в рулонах и ли¬

стах. Ширина рулона 740 ммСуровая неаппретированная

хлопчатобумажная техничес¬

кая ткань для фильтрации

растворов. Масса 1 м2 582 г

В эфирномасличной -промыш¬

ленности используется отбелен¬

ная и суровая марля, Выпус¬

кается шириной (в см): отбе¬

ленная — 65, 75, 90; суровая—

70, 80 н 95Ширина ткани 106—112 см

масса 1 м2 390 гДля фильтрации эфирных ма¬

сел, для упаковки тары с до¬

рогостоящими эфирными мас¬

лами, в лабораторной практи¬

кеДля фильтрации эфирных ма¬

сел, мисцелл и др.Для отделения (фильтрации)

грубых взвесей в маслах, мис-

целлах, дистиллятахДля тары сухого эфирномас¬

личного сырья. Для фильтра¬

ции жидкостейIV. Химические реактивыСоль поваренная пищевая

(ГОСТ 13830—68)Кристаллический хлорид на¬

трия, добываемый из природ¬

ных месторождений, белого

цвета или с сероватым оттен¬

ком. Для эфирномасличного

производства используется ка¬

менная самосадочная различ¬

ной крупности помола сольПри переработке цветков розы

в виде 16—20%-ного водного

раствора; в качестве добавок

при укреплении слабых спир¬

товодных растворовИодированная соль к использо¬

ванию не рекомендуетсяГидрокарбонат иатрия (со¬

да двууглекислая) «ч»

(ГОСТ 4201—66)Сульфат натрия (натрий

сернокислый) безводный

(ГОСТ 4166—76)Карбонат натрия (натрий

углекислый, сода кальцини¬

рованная),ГОСТ 84—76

Ортофосфат натрия (натрнй

фосфорнокислый трехзаме-

щеиный), «ч» (ГОСТ 9337—

74)Вода дистиллированная

(ГОСТ 6709—72)Кислота сульфатная (кисло¬

та серная) х. ч., плотность

1,835(ГОСТ 42044—66)Хлороводород (кислота со¬

ляная), ГОСТ 3118—67Белый мелкокристаллический

порошок, растворимый в воде,

содержание нерастворимых в

воде веществ ие более 0,02%,

без посторонних запахов

Бесцветный кристаллический

порошок, хорошо растворимый

в воде, без запаха, содержа¬

ние нерастворимых в воде ве¬

ществ не более 0,02%Белый мелкокристаллический

порошок с содержанием

Na2C03 не менее 95%Белые кристаллы, легко рас¬

творимые в воде Содержание

препарата Na3P04-12H20 не

менее 98%, свободной щелочи

не более 2%Прозрачная бесцветная жид¬

кость без запаха и вкуса, до¬

пускаемый предел pH 5,4—6,6

Прозрачная бесцветная жид¬

кость (содержание кислоты

98%)Для нейтрализации мисцелл

при производстве розового ма¬

слаДля сушки небольших коли¬

честв эфирных масел и концен¬

трированных мнсцеллМоющее средство при обработ¬

ке тарыДля промывки паровых котловПриготовление растворов

лей, щелочей и кнслотГидроксид натрия

натр, каустик),

ГОСТ 4328—66(едкнйБесцветная прозрачная снльно

дымящая на воздухе жидкость

(35—38% НС1)Белые куски с кристаллической

структурой в изломе, расплы¬

ваются на воздухе, содеожа-

ние NaOH 92—95%Для очистки фракции петро-

лейного эфира от непредельных

соединений. Для использования

в лабораторной практикеПри обесцвечивании розового

эфирного масла в виде 2%-но¬

го раствора. В лабораторной

практикеДля шелочепия активных уг¬

лей в Biue разбавленного рас¬

твора1 г препарата, растворенный

в 20 мл дистиллированной во¬

ды, ие должен изменять окрас¬

ку 0,1%-ного раствора мети¬

лового оранжевогоМожет использоваться конден¬

сат, получаемый прн конденса-

,д;т'и пара

Продолжениея я

s « pC3 CXt^ ^Is

« *0)01Zx’5^ I

S' о „ ins 01•s w*CU S

о О 5g-£b*

и h 5f- Slj О

° R

я: • ra

_ Of0■S g >* яg gu g

5 ©и R

x £ н n О н>. Sue gcuS§ fe

H СГ5

* 1

Я Ю

4 c>

яR•Я as 5о о я

m « «

о vo Д«05ex. cx о

ОСИ

Jsfi Л

са «Si Л

|§ S§ 2 в>■§5а «дЯ ^ л

1*8

§ п^ а» л

я яX О)

а> Са; хо *-Сг

О

юoUоО • .о

с Ко4

и Xn

SSOJ

а, та [

с я I

о 1ЛСХСГ)

Ял'О о;- н 3 к

а, а) о яо S РЗ Й

uses° И я ®&§al-а8|S £ оЯ Н t2яд®га Й - ч

ва Я я

о н2 s 5 он ■ I R v09«>-

Ю

« j

И <0BN►J S4S.S.S sЯяя03о4<У*оНо Ч

»я5«SO.og*.я

о§Sh

я ®иa g.oО В>нrv« л 0S ° 5

&£•«ч « J Jg 5н j2 “ В c

EJ«\On»Sц H ®J M Hb*oя 2 но. * фо я° « оЯЧ •—I О^ u S ^ ыЮйЭ « *5 я ^,11 Щ (я О >—I *ДРч е( и и Ы ^ Як%яоXгаИ>»я хЯ S* sfCQ W

О >>

о Е*та о

^ о.с

54 -

«*■§

< я

•Я °2 н* о

та и

я

р.

а>н«воясхя«в*ЛосхЛSх:Яяо.X>0*я«CQОЯX

СР" га §

Я q 5

rQ* U *&та

к S

ч«*5 ~ ^

t=tg' 'IS-оНо03осхя сх

га <

я

&*

«та

ч

Я ож до S

ога о

•*&

яв? g-Еч СПоНЯ

ь

>» _

vo *

2* Sм яи &

о 3

«*©««5I*§я§8з1яUоГ!оя*в:«=(00оS ьсх ШS »я

4 »я о

о чЛ ^ О)Н О хоО О)° »* м

s я S

я 9-

н

о

0)

г

ttя я <u

« S «

g ra*sО ЕГ Я« >>£

Гч V•<о’’йЧ О °

О *'оsi* S2 «а к ®

5-1<NСЯн3 ^

S 35 «К я

5 а)03

Я О* 2

1Д sОчоSяно0)SCQ«»<0)я* JS

о, я

еоЯО>4{-<О

О

S

ЯS3*® Ч Я

s Щ ьДня

ОД о w<иЯ «

я »> ^ 2

> н <и

-RU я•“5Р Iоа>а я

5 аog sIOSH

« 24 кя в як—Ц._ О

41« ля о0)* ^Я UJ

ГЯ соР яноQJ% а о

Э * сIе«is®ct СХ Л

та «в

Я н

Я О о

«Но

я я таа R Я К

я ч а) гаЛ я

н га5. *Ю схQ)Я4) 5

* u

ч00

Я IО-Ю

Л “>чо а)К *« й<и »S SЗа&wга ш« э gte ю <!>fco с-£ S

S-5.0^5о О £(щ сх 2 о ч а) га ^

ц Вй S(Nt^<e; в Сс **

oog« О ч>.tn О

о WЯ (NI ~►J Я ^Ji-i b{sSog I§H-g”SSSS‘?* I * I (O* о ra 01 k*2 m ь со 12Я оSo gu£jessoе^ш bt-i»яa>90)ягаIQ оt-CDIОiOCOCO ^

—* <MQ 00

Юt-.ee'—’COw H

Я (JЭоCO

*. f4-

s 1Й 00

«н«и3°CQ wM

Глава 2. МЕТОДЫ ВЫДЕЛЕНИЯ ЭФИРНЫХ МАСЕЛСУЩНОСТЬ МЕТОДОВЭфирные масла, выделяемые из растений, являются смесью различных

веществ, большинство которых обладает запахом. Как правило, эти масла

имеют сложный состав, представляя собой смесь душистых веществ, в кото¬

рых могут находиться в растворенном состоянии и не имеющие запаха соеди¬

нения. Число компонентов эфирных масел нередко достигает нескольких де¬

сятков. Это углеводороды, спирты, альдегиды, кетоны, фенолы и их эфир'Л,

лактоны, кислоты, сложные эфиры. Наиболее распространенной группой в

эфирных маслах являются терпеновые и сескзитерпеновые соединения (угле¬

водороды состава С5Н8 и их кислородные производные). Свободные углеводо¬

роды или вовсе не имеют запаха или же запах их (за немногими иолюче-

ниями) снижает достоинство эфирного масла в целом, поэтому иногда ег J

искусственно освобождают от терпеновых соединений.Наибольшее значение для парфюмерной промышленности имеют такие-

компоненты эфирных масел, как спирты (в свободном состоянии и в виде

сложных эфлров), фенолы и их эфиры, а также некоторые альдегиды и,

кетоны. Хотя большинство эфирных масел и представляет собой весьма слож¬

ную смесь душистых веществ, ценность их обусловливается часто присутст¬

вием одного из компонентов или очень ограниченного их количества При¬

мером могут служить анетол в анисовом масле, линалоол в кориандровом и

др. Подобные эфирные масла являются сырьем для выделения этих компо¬

нентов, которые или находят непосредственное применение в промышленно¬

сти, или являются исходными продуктами для дальнейшего производства син¬

тетических душистых веществ.Среди компонентов эфирных масел встречаются кристаллические соеди¬

нения с высокой температурой плавления. Эфирные масла со значительным

содержанием таких компонентов легко застывают прн охлаждении нли со¬

храняют твердую консистенцию при комнатной температуре, примером могут

служить анисовое и розовое масла.Эфирные масла представляют собой в большинстве случаев легколодвнж-

ные прозрачные жидкости, бесцветные или слегка желтоватые, желтовато-

зеленоватые или бурые с -различной степенью вязкости. Благодаря разнооб¬

разию входящих в состав эфирных масел компонентов, обладающих разной

степенью летучести, температура кипения их не является определенной вели¬

чиной. Очень важным свойством эфирных масел, широко используемым в

практике их получения, является способность перегоняться с парами воды:

при температурах несколько ниже ШОР С Большая часть этих масел легче

воды, но среди них встречаются масла тяжелее воды — масло эвгенольного

базилика, лавровишневое, ветиверовое, гвоздичное, горькоминдальное и др.Эфирные масла почти не растворяются в воде или растворяются в ней

слабо, но хорошо растворяются в большинстве органических растворителей:

этиловом спирте, бензине, петролейном эфире и этиловом эфире, ацетоне,

хлороформе и др., а также в животных жирах и жирных растительных мас¬

лах. Этими важными свойствами эфирных масел пользуются для извлечения

их из растительного сырья и для дальнейшей очистки. В свою очередь эфир¬

ные масла растворяют смолы, воск, парафин, жиры, резину. Вследствие этого

при работе с эфирными маслами не разрешается применять вещества, кото¬

рые, растворяясь в эфирных маслах, могут снизить их качество. Большинство

эфирных масел обладает оптической активностью, причем наблюдается как

правое, так и левое вращение плоскости поляризации в границах примерно

от +95 до —Г20РЗначения коэффициента преломления колеблются в сравнительно узких

пределах. Под действием кислорода воздуха, влажности, тепла и света эфир¬

ные масла претерпевают изменения в составе (вследствие окисления и поли¬

меризации). Они становятся более вязкими, возрастает плотность, окраска'

темнеет и ухудшается запах. Эту способность эфирных масел осмолятьс»3* 35

ПродолжениеXОсЯ45* К я <

|о? и S I Г"Я * СП 05■л Ь-к?1 1а *ч Ю

05•К *33

О О

0 М

О о« ож ея’£ S,H w|Г, V-»5 °-R (ЦЕсоО ОО. 0.0 ш £О и Й £; шк МО 8о»

■к о я;к8 „ * *55 Т§ S^ <0 Л

S3 я

я ш

а) С

* Ч Р.О) О *“*гоио я*о«|И

*,§°|

g£g

13 я 1Ю Я S3^ ноо,® 2 >> 5g S s g go jjj§SboU бо. _о ^£ ЙОСаСОО •С к?1

о S3 г*-.

S3 S3 о

Си 03 I

С 0 I

о ю

о,о>

се£*8 «

£ s s

О, 0J о яо s »- а>usesо и

^■§ЯS3Я03о4g * £ о

“Nhg§olо <=( 4**оон•S35 S 3 *« £н л5 3 Я ед- «ю 5*, I г>~» ги t-» О»=t И О &£XЬЙCQОЬйСЗс>*S3 рйs я

* efCQ МО >»

О е(

«в О

«9* си

сч?t=C в

« о33а*«инcdояСиX*&СПв *•*«-

ю. к i

as a-О С со

ш St--В 3™gSH

я яиs S.Pо в»-

?■-“° S К£.§,*

Л £г^ соо £ "HqOл 2 6-

р, ^ й»

о иVO « н« *л оI—< £ О^ я аXЯS3о,Я*&S3 =

м £d

а ®

§ g

° «в й

« ч й

.©« О *&'

Л« S «

ч Л чt* Sec<u*онS3 о« Л

gs

осо О

Xtr> ^R m*&■оНл м

\0 Яtd ФО S

г« ~* эm ^

о я

«*8<со л

сз>» оч “

>5- ое**ЯXS3«оOJГ*S3ООXX«00оолиооSS3иоа)SCQСЗS3Н3 £S ВО. а)

*S3« о

о^ 4>

О оа) <S «’* XСиS ф

£ з

5 я

5 s

S о>

в;CQ

S3 оы ^

я О2 «

tQ ззS3 Я <0

* S3 «К «*3О £Р СОto 5.йОн,оЕSва)SCQ. ю 'З

Ч о °

§ “СЧ 0J4 о,*03SSI»И 3 «5 * £о »о я8 ч 2S «О Ь* н <0

CQ 5 «х ^хS3 г4 *5

W ^ со

и- ^ о

sras <g жs«SЯ f"X ^нни«еa) t Iя a s»a"is £«э о, <Urt IT яЙ *Р- _ о<u« X05 2 о® Мv о^ 2

я явсоа а>

я

л х

Н со

Я £а>^ mз 5 «

до»S нЯ Ъ£S bg0 95£ S.Sо RU3aНСО-&окЛ

*?§ю

00о <и4 Я* S2 «5 2Я нS ^С Р.щ «4СО m« 3”« ю ®

ЙО <-WJ w «

н . А8-5.0

t-. *—‘

° S «

° ° ёj й)

оСО& s£ S5 Мн ж« 3« 350 Н2 ВН оЯ СЗК я Xе; а> сор-юЛ«>а>W ^О” s и и »—t О, >iiO ,х

Я (NtXtjt^C Сио^н^Оа> х оЯ <NI ^Йь s^c

Я ^ н nssa I

|- «S3

5 »я00St5§p.§8-8я'—т^S’S я2н & |>»

о Н»

tQ « {Qw<г>Яи /—-

5* Is °СО<£>ЯЯ . .в«Рн ю 1Г505 С—о*nf- V г»*Ол2 и Н[Д wf-i>Я<ивЯО)s|« ооtoсоСО ,нУ.^ юUi СО

'—'СО5и

я о£ГоW(-«т

S IS3 ^44

й> N.г5 ооН го

Я ^инСЗ ^SO° и,

иЬЛ4

Глава 2. МЕТОДЫ ВЫДЕЛЕНИЯ ЭФИРНЫХ МАСЕЛСУЩНОСТЬ МЕТОДОВЭфирные масла, выделяемые из растений, являются смесью различных

веществ, большинство которых обладает запахом. Как правило, этн масла

имеют сложный состав, представляя собой смесь душистых веществ, в кото¬

рых могут находиться в растворенном состоянии и не имеющие запаха соеди¬

нения. Число компонентов эфирных масел нередко достигает нескольких де¬

сятков. Это углеводороды, спирты, альдегиды, кетоны, фенолы и их эфиру,

лактоны, кислоты, сложные эфиры. Наиболее распространенной группой в

эфирных маслах являются терпеновые и сесквитерпеновые соединения (угле¬

водороды состава С5Нв и их кислородные производные). Свободные углеводо¬

роды или вовсе не имеют запаха или же запах их (за немногими иолгоче-

ниями) снижает достоинство эфирного масла в целом, поэтому иногда е-г ■>

искусственно освобождают от терпеновых соединений.Наибольшее значение для парфюмерной промышленности имеют такие-

компоненты эфирных масел, как спирты (в свободном состоянии и в виде

сложных эфлров), фенолы и их эфиры, а также некоторые альдегиды и,

кетоны. Хотя большинство эфирных масел и представляет собой весьма слож¬

ную смесь душистых веществ, ценность их обусловливается часто присутст¬

вием одного из компонентов или очень ограниченного их количества При¬

мером могут служить анетол в анисовом масле, лииалоол в кориандровом и

др. Подобные эфирные масла являются сырьем для выделения этих компо¬

нентов, которые или находят непосредственное применение в промышленно¬

сти, илн являются исходными продуктами для дальнейшего производства син¬

тетических душистых веществ.Среди компонентов эфирных масел встречаются кристаллические соеди¬

нения с высокой температурой плавления. Эфирные масла со значительным

содержанием таких компонентов легко застывают при охлаждении или со¬

храняют твердую консистенцию при комнатной температуре, примером могут

служить анисовое и розовое масла.Эфирные масла представляют собой в большинстве случаев легкоподвиж¬

ные прозрачные жидкости, бесцветные или слегка желтоватые, желтовато-

зеленоватые или бурые с различной степенью вязкости. Благодаря разнооб¬

разию входящих в состав эфирных масел компонентов, обладающих разной

степенью летучести, температура кипения их не является определенной вели¬

чиной. Очень важным свойством эфирных масел, широко используемым в

практике их получения, является способность перегоняться с парами воды:

при температурах несколько ниже ШОРС Большая часть этих масел легче

воды, но среди них встречаются масла тяжелее воды — масло эвгенольного

базилика, лавровишневое, ветиверовое, гвоздичное, горькоминдальное и дрЭфирные масла почти не растворяются в воде или растворяются в ней

слабо, но хорошо растворяются в большинстве органических растворителей:

этиловом спирте, бензине, петролейном эфире н этиловом эфире, ацетоне,

хлороформе и др., а также в животных жирах и жирных растительных мас¬

лах. Этими важными свойствами эфирных масел пользуются для извлечения

их из растительного сырья и для дальнейшей очистки. В свою очередь эфир¬

ные масла растворяют смолы, воск, парафин, жиры, резину. Вследствие этого

при работе с эфирными маслами не разрешается применять вещества, кото¬

рые, растворяясь в эфирных маслах, могут снизить их качество. Большинство

эфирных масел обладает оптической активностью, причем наблюдается как

правое, так и левое вращение плоскости поляризации в границах примерна

от +95 до —1'201°Значения коэффициента преломления колеблются в сравнительно узких

пределах. Под действием кислорода воздуха, влажности, тепла и света эфир¬

ные масла претерпевают изменения в составе (вследствие окисления и поли¬

меризации). Они становятся более вязкими, возрастает плотность, онраска'

темнеет и ухудшается запах. Эту способность эфирных масел осмоляться3* 35

под действием указанных факторов йужно иметь в виду при хранения. Хра¬

нить масла необходимо в затемненном, прохладном помещении, в хорошо

закрытой посуде.' Они обладают жгучим вкусом, горючи, температура вспыш¬

ки наиболее распространенных эфирных масел лежит в пределах 53—92“ С.Эфирное масло встречается в различных частях растения: цветах, почках,

листьях, стеблях, древесине, коре, корнях, плодах и семенах. Чаще всего

эфирное масло локализовано во внешних или внутренних железах. Эфирное

масло скапливается под наружным слоем кожицы (кутикулой), образуя

железистые или смоляные пятна, либо сосредоточивается в железках или

железистых волосках (мята, шалфей мускатный). В других случаях масло

накапливается в особых вместилищах, расположенных внутри ткани расте¬

ния. Эти вместилища принимают или шарообразную форму (листья мирты,

зверобоя) или удлиняются в каналы (в плодах растений семейства зонтич¬

ных). Иногда эфирное масло находится во всех частях растений, ио чаще

всего распространено в отдельных органах: цветах, листьях, плодах, корнях.

Ниже приводятся основные методы извлечения эфирных масел из эфирно¬