Автор: Кузьмич В.Д.

Теги: тяга поездов на железных дорогах подвижной состав тепловозы железнодорожный транспорт

ISBN: 5-277-00920-5

Год: 1991

Текст

Тепловозы

ОСНОВЫ ТЕОРИИ И КОНСТРУКЦИЯ

Под редакцией

доктора техн, наук В. Д. КУЗЬМИЧА

ИЗДАНИЕ ВТОРОЕ.

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Утверждено

Главным управлением кадров

и учебных заведений МПС

в качестве учебника для учащихся

техникумов железнодорожного

транспорте

МОСКВА «ТРАНСПОРТ» 1991

УДК 629.424.1 (075.32)

Тепловозы: Основы теории и конструкция: Учеб, для

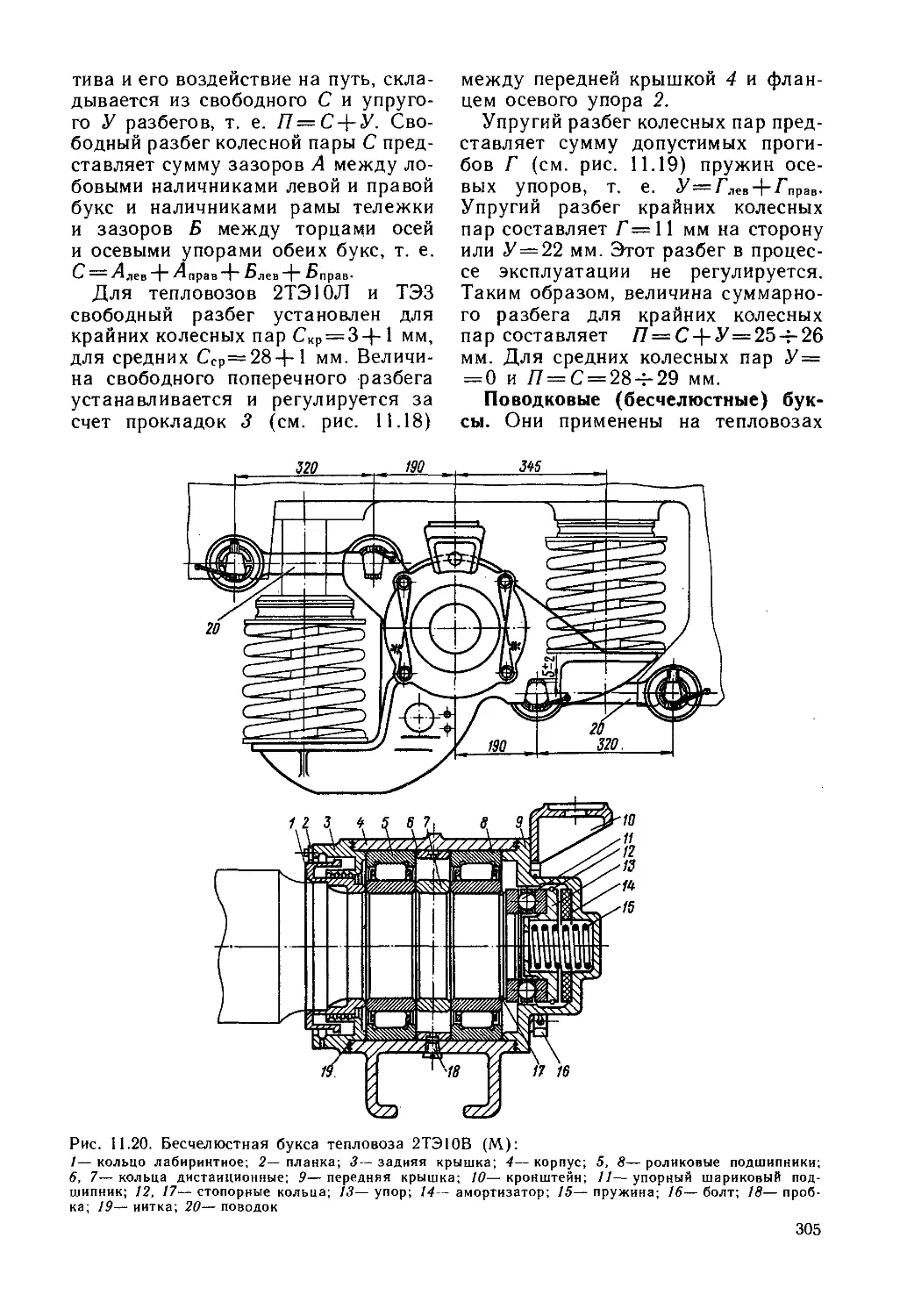

техникумов/В. Д. Кузьмич, И. П. Бородулин, Э. А. Пахомов и др.;

Под ред. В. Д. Кузьмича.—2-е изд., перераб. и доп.—М.:

Транспорт, 1991.—352 с.

Приведены основы гидравлики, технической термодинамики

и теории теплопередачи. Описана работа основных узлов

тепловоза. Отражены особенности конструкций новых отечест-

венных тепловозов.

1-е изд. вышло в 1982 г.

Для учащихся техникумов железнодорожного транспорта,

может быть полезен работникам железнодорожного транспорта,

связанным с ремонтом, эксплуатацией и обслуживанием тепло-

возов.

Рис. 281, табл. 13, библ. 17 назв.

Рецензент Б. С. Шванштейн

Заведующий редакцией В. К. Тихонычева

3202030000-128

Т -----------------

049(01)-91

ISBN 5-277-00920-5

КБ-11-91-1991

8 Издательство «Транспорт», 1982

Коллектив авторов, 1991,

с изменениями н дополнениями

ОТ АВТОРОВ

Первое издание учебника* вышло

9 лет назад и встретило положи-

тельные отзывы преподавателей, уча-

щихся и специалистов-практиков. Об

этом свидетельствует тот факт, что

тираж учебника, несмотря на его не-

бывалые размеры для специальной

литературы такого вида (35 тыс.

экз.), разошелся полностью букваль-

но за год. Это побудило авторов

подготовить второе издание учебни-

ка. Оно отличается некоторыми уточ-

нениями и дополнениями.

Авторы благодарны преподавате-

лям Даугавпилсского, Кременчугско-

го, Саратовского, Московского

им. Дзержинского техникумов Не-

федову Н. П., Семикозу Ю. В.,

Ханенко Б. И. и другим, приславшим

рецензии с предложениями по содер-

жанию переиздаваемого учебника.

К сожалению, многие предложения,

с которыми согласны и авторы,

принять не удалось, так как они были

связаны с необходимостью увеличе-

ния объема книги.

Сложность тепловоза как машины

требует рассмотрения в ограничен-

* Тепловозы. Основы теории и конструкция.

М/. Транспорт, 1982. 317 с.

ном объеме учебника широкого круга

технических вопросов. Разнообразие

конструкции различных серий оте-

чественных тепловозов, различия их

узлов, усилившиеся за последнее вре-

мя, не давали возможности привести

в учебнике более полные описания

(хотя бы краткие) даже основных

типов эксплуатируемых тепловозов,

так как это потребовало бы непомер-

но большого объема, нереального

для учебника. Поэтому в книге более

подробно рассматриваются общие

принципы работы и устройства теп-

ловозов и их узлов.

Конструкция локомотивов рас-

смотрена в основном на примере

серийных грузовых тепловозов типа

2ТЭ10 (2ТЭ10М, 2ТЭ10В, 2ТЭ10Л)

с двухтактным дизелем и электри-

ческой передачей постоянного тока.

Рассмотрены также основы конструк-

ции тепловозов 2ТЭ116 с четырех-

тактным дизелем и передачей пере-

менно-постоянного тока, которые

должны послужить принципиальной

основой для создания локомотивов

большей мощности. В ряде случаев

отражены особенности других серий

тепловозов, представляющие интерес

с точки зрения изучения конструк-

ции, тенденций ее развития.

ВВЕДЕНИЕ

Типы локомотивов. Тепловоз

является одним из возможных типов

локомотивов.

Локомотивами называются транс-

портные машины, предназначенные

для создания движущей силы (силы

тяги), под действием которой по

рельсовым путям железных дорог

могут перемещаться составы вагонов

с грузами и пассажирами.

Железные дороги как вид транс-

порта в современном понимании воз-

никли более 170 лет назад. История

железнодорожного транспорта на-

чинается с появлением первых локо-

мотивов, которые превратили обыч-

ные рельсовые пути, каких уже в кон-

це XVIII и начале XIX веков было

много в горной промышленности, в

транспортную систему — железную

дорогу.

На железных дорогах использо-

вались и используются локомотивы

различных типов: паровозы, тепло-

возы, электровозы и др. Тип локомо-

тива определяется устройством и

принципом действия его энергетиче-

ской установки — первичного двига-

теля, который преобразует внутрен-

нюю (химическую) энергию топлива

в механическую работу вращения

движущихся колес.

Первым историческим типом локо-

мотивов был паровоз. Он возник в

результате усилий многих талантли-

вых инженеров и изобретателей в

первой трети XIX века. В августе

1834 г. была закончена постройка

первого русского паровоза. Его соз-

дателями были талантливые меха-

ники Мирон Ефимович Черепанов и

его отец Ефим Алексеевич. Более

100 лет паровоз был символом же-

лезной дороги, ее единственным тя-

говым средством.

На паровозах внутренняя хими-

ческая энергия топлива (угля или

4

нефти) преобразуется в механичес-

кую посредством паросиловой уста-

новки, состоящей из парового кот-

ла — генератора энергии — и паро-

вой машины — двигателя. Такое пре-

образование энергии связано с боль-

шими потерями теплоты. В связи с

этим паровозы работают очень не-

экономично. Их коэффициент полез-

ного действия (к.п.д.) составляет

всего 5—7 %. Иными словами, толь-

ко 5—7 % энергии, содержащейся в

топливе, используется для движения

поезда, вся остальная энергия рас-

сеивается в атмосферу и теряется

безвозвратно. Поэтому паровозы во

второй половине нашего века повсе-

местно во всем мире заменены (или

заменяются) более современными ло-

комотивами: электровозами и тепло-

возами.

Тепловозами называются локомо-

тивы, у которых роль силовой уста-

новки выполняют тепловые двигате-

ли, а именно поршневые двигатели

внутреннего сгорания (д.в.с.) — ди-

зели. Преобразование химической

энергии топлива в механическую

работу в таком двигателе проис-

ходит в отличие от паросиловой

установки в ограниченном, замкну-

том объеме внутри цилиндра (внут-

реннее сгорание топлива, в отличие

от внешнего — в топке паровоза),

что значительно снижает потери и

обеспечивает более высокую эффек-

тивность локомотива.

СССР — родина тепловозострое-

ния. В рождении самой идеи теплово-

за как локомотива с более совершен-

ным, чем паровая машина, тепловым

двигателем, в развертывании научно-

исследовательских работ и постройке

первых тепловозов большую роль сы-

грала наша страна. Русские инже-

неры и ученые оценили преимущест-

ва такого локомотива над паровоза-

ми и начали работать над созданием

тепловоза еще в конце прошлого

столетия.

В 1905 г. Н. Г. Кузнецов и А. И.

Одиицов разработали проект локо-

мотива с двигателями внутреннего

сгорания и электрической переда-

чей. Проект Кузнецова и Одинцова

был оригинален во многих отноше-

ниях. Ряд решений этого проекта

(тележечный тип локомотива, элект-

рическая передача и т. д.) и сейчас

используется в тепловозостроении. В

последующие дореволюционные годы

несколько различных проектов неф-

тевозов (дизельных локомотивов)

было предложено инженерами заво-

дов и железных дорог России. В

частности, подробно был разработан

проект тепловоза в 1909 г. Коломен-

ским машиностроительным заводом,

в 1912 г. была закончена работа

над проектом нефтевоза непосредст-

венного действия на Ташкентской

железной дороге (инженеры Ю. В.

Ломоносов и А. И. Липец). Проблему

тепловозостроения активно изучали

ученые Московского высшего техни-

ческого училища (МВТУ) В. И. Гри-

невский, Б. М. Ошурков, А. Н. Ше-

лест.

Однако ни один из этих проектов

не мог быть осуществлен в условиях

царской России. Кстати, в то время

не удалось осуществить и попытку

создания тепловоза за рубежом.

Тепловоз непосредственного дей-

ствия, построенный в Германии в

1912—1914 гг., по проекту известных

фирм Зульцер и Борзиг, в разработке

которого принимал участие сам изоб-

ретатель двигателя — Р. Дизель,

оказался неработоспособным.

Только после победы Великой

Октябрьской социалистической ре-

волюции стал возможным практичес-

кий подход к созданию нового типа

локомотива.

По инициативе Владимира Ильича

Ленина, обратившего внимание на

преимущества тепловозов по сравне-

нию с паровозами, которые в нашей

стране для восстановления желез-

нодорожного транспорта в те годы

приходилось заказывать за границей,

4 января 1922 г. было принято спе-

циальное решение высшего народно-

хозяйственного органа страны — Со-

вета Труда и Обороны, которое

отмечало особую важность развития

тепловозостроения для нашей стра-

ны. Это постановление положило

начало практической работе по со-

зданию тепловозов. Строительство

первых тепловозов было решено на-

чать за границей в счет заказов

на паровозы. Эту работу проводила

советская железнодорожная миссия

под руководством проф. Ю. В. Ломо-

носова.

Одновременно по предложению

проф. Я- М. Гаккеля, работавшего

в Петроградском электротехничес-

ком институте, было начато строи-

тельство тепловоза по его проекту

силами петроградских заводов

(«Красный путиловец», Балтийский,

«Электрик»).

Постройка двух первых в мире теп-

ловозов с электрической передачей

была завершена в конце 1924 г.

Тепловоз по проекту Я- М. Гаккеля,

построенный в Ленинграде, получил

наименование Щзл1 (его мощность

примерно соответствовала мощности

четырехосного паровоза Щ). Тепло-

воз Ээл2, построенный в Германии

под руководством Ю. В. Ломоносова,

был несколько мощнее и эквивален-

тен пятиосным паровозам Э.

В 1925 г. эти тепловозы уже на-

чали работать на наших железных

дорогах. На ст. Люблино была со-

здана опытная тепловозная база

для их эксплуатации и обслужива-

ния.

С 1930 г. базой отечественного

тепловозостроения стал Коломенский

паровозостроительный завод, на ко-

тором серийно выпускались тепло-

возы серии Ээл (было построено

около 30 тепловозов).

Впервые в мире в 1931 г. в СССР

на участке Ашхабадской дороги была

введена тепловозная тяга, в Ашхаба-

де было организовано первое тепло-

возное депо. Эксплуатация опытно-

го тепловозного участка подтвердила

5

существенные преимущества тепло-

возов над паровозами, особенно в

безводных условиях.

Так начала развиваться тепловоз-

ная тяга, в настоящее время наибо-

лее распространенная на железных

дорогах мира.

Развитие тепловозостроения в

СССР. Сразу же после окончания Ве-

ликой Отечественной войны на базе

Харьковского завода транспортного

машиностроения (ХЗТМ) началась

постройка новых тепловозов серии

ТЭ1 с электрической передачей, а

с 1949 г.— двухсекционных теплово-

зов ТЭ2. В 1953 г. заводом была

разработана конструкция и построен

первый двухсекционный тепловоз

ТЭЗ мощностью 2000 л. с. в каждой

секции. С 1955 г. он стал выпускать-

ся серийно.

Тепловозная тяга особенно широко

начала внедряться на наших же-

лезных дорогах с 1955—1956 гг. Раз-

витие народного хозяйства страны и

рост грузооборота железных дорог

вызвали необходимость дальнейшего

расширения производства и повыше-

ния мощности тепловозов. В 1956 г.

было признано необходимым пре-

кратить строительство паровозов

и приступить к широкому внедре-

нию на железнодорожном тран-

спорте новых типов локомотивов:

тепловозов и электровозов. В резуль-

тате в 1956—1970 гг. на железных

дорогах страны была проведена

коренная техническая реконструкция

тяги. Для ее обеспечения на произ-

водство тепловозов были переведены

крупнейшие в стране предприятия

транспортного машиностроения:

Луганский (Ворошиловградский —

ВТЗ), Коломенский (КТЗ) и Брянс-

кий (БМЗ) заводы.

С 1957 г. три завода — ХЗТМ, ВТЗ

и КТЗ — одновременно в кооперации

с заводом «Электротяжмаш» серий-

но строили тепловозы ТЭЗ. К тепло-

возостроению были привлечены так-

же Людиновский, Калужский, Му-

ромский и другие заводы.

В настоящее время Луганский

завод — производственное объеди-

нение (ПО) «Лугансктепловоз» —

специализирован на производстве

мощных грузовых тепловозов. ПО

«Коломенский завод» выпускает

пассажирские тепловозы, Брянский

и Людиновский заводы — маневро-

вые тепловозы, Муромский— про-

мышленные.

За прошедшие годы возросла мощ-

ность выпускаемых промышлен-

ностью тепловозов. Основу локомо-

тивного парка страны сегодня со-

ставляют тепловозы мощностью

2200 кВт (3000 л. с.) в секции:

грузовые типов 2ТЭ10 и 2ТЭ116,

пассажирские типа ТЭП60.

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ТЕПЛОВОЗАХ

1.1. ПРИНЦИП ДЕЙСТВИЯ

И УСТРОЙСТВО ТЕПЛОВОЗА

Принцип действия и основные

узлы тепловоза. Важнейшей частью

любого тепловоза является его пер-

вичный двигатель — дизель. Дизель

преобразует внутреннюю химическую

энергию топлива в механическую

энергию вращения коленчатого вала.

Свойства дизеля как двигателя не

в полной мере соответствуют требо-

ваниям поездной работы локомоти-

ва, его переменным режимам работы.

Мощность дизельного двигателя пря-

мо пропорциональна частоте враще-

ния его коленчатого вала (при не-

изменной подаче топлива). Для

локомотива более полезной являет-

ся работа двигателя на постоянном

режиме — обычно при максимальной

(номинальной) частоте вращения ко-

ленчатого вала, когда дизель раз-

вивает наибольшую мощность. Что-

бы обеспечить возможность работы

дизеля с постоянной частотой вра-

щения вала при любых режимах

движения поезда, энергия от вала

двигателя передается колесным па-

рам, скорость вращения которых

при движении должна меняться не

непосредственно, а через специаль-

ные промежуточные устройства, на-

зываемые передачей. Передача при-

спосабливает дизель к условиям

работы на локомотиве. На тепло-

возах применяются главным образом

электрические или гидравлические

передачи.

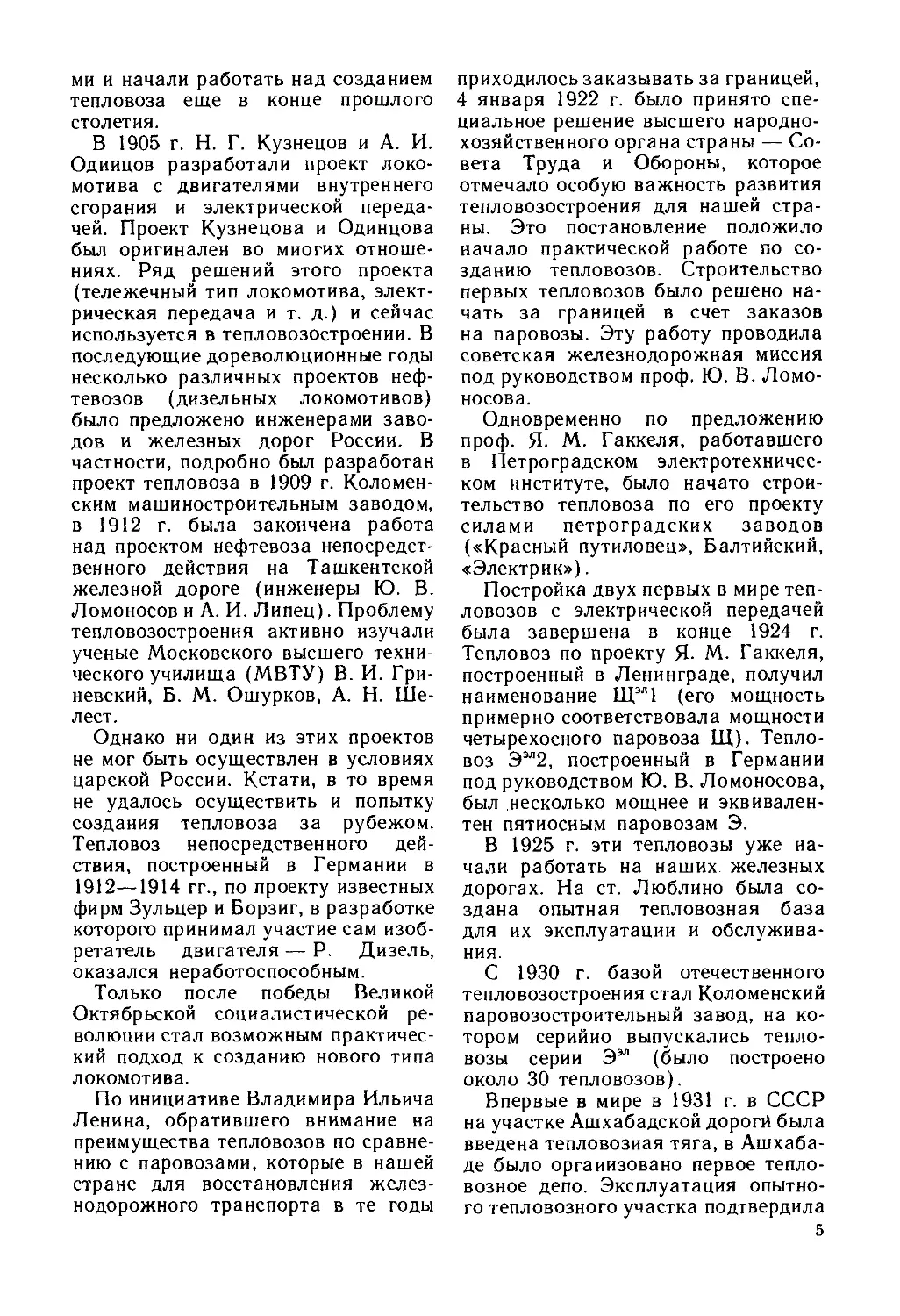

При электрической передаче (рис.

1.1, а) механическая энергия вра-

щения коленчатого вала дизеля 1

сообщается электрическому тяговому

генератору 2, который преобразует

ее в электрическую. Электрическая

энергия от генератора поступает в

тяговые электрические двигатели 3,

которые кинематически связаны с

движущими колесными парами 4

и приводят их во вращение.

На тепловозах с гидравлической

передачей (рис. 1.1, б) энергия

дизеля 1 затрачивается на привод

гидравлического насоса 2, сообщаю-

щего энергию жидкости, которая

циркулирует в замкнутом контуре.

Поступая в гидравлическую турби-

ну 5, поток жидкости передает на

ее лопатки свою кинетическую энер-

гию и вращает вал ротора турбины,

а вместе с ним и колесные пары 4

тепловоза.

К основным частям тепловоза, по-

мимо дизеля и передачи, можно от-

нести вспомогательное оборудование

и экипажную часть.

Экипажная часть тепловоза со-

стоит из кузова, главной рамы с

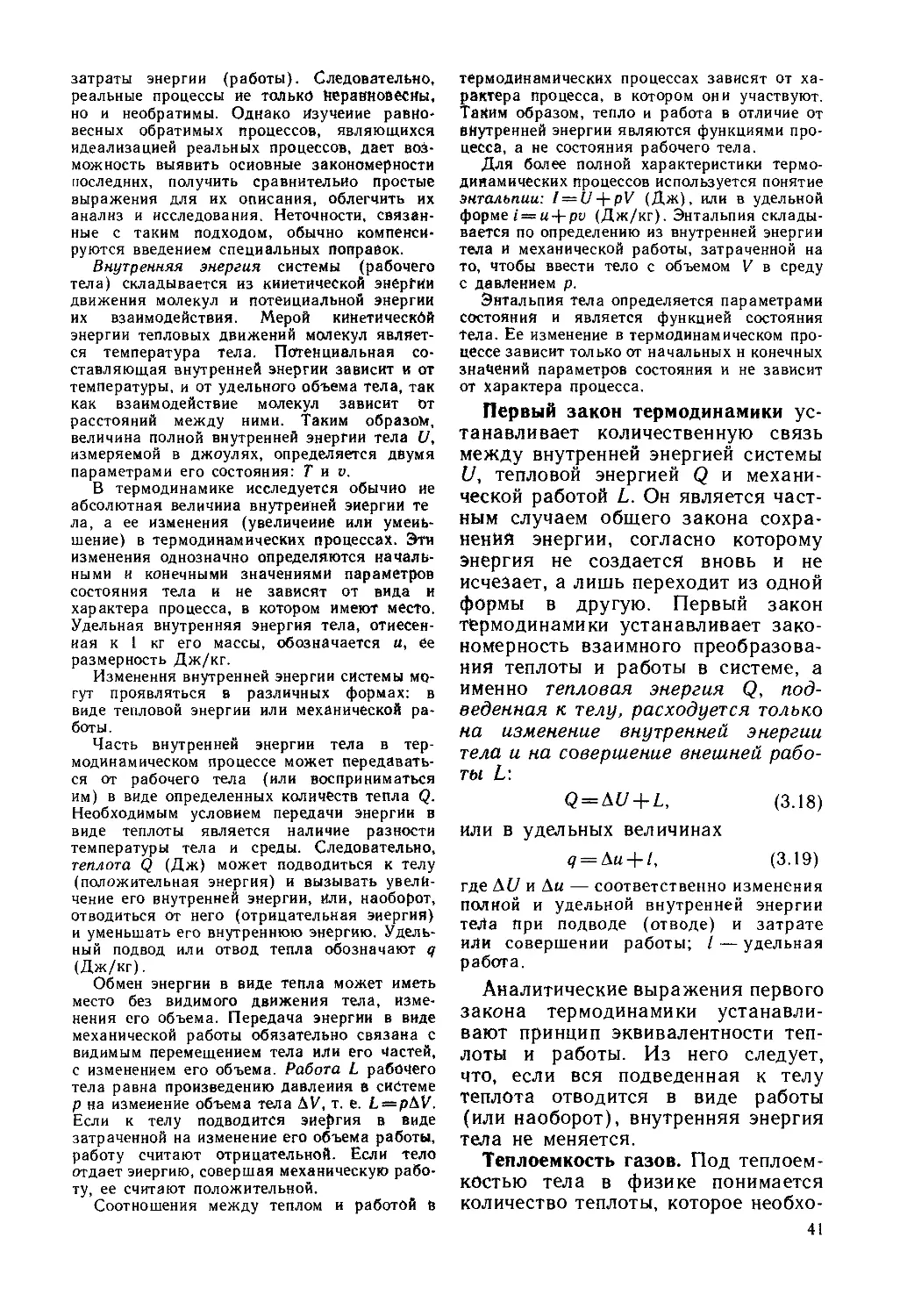

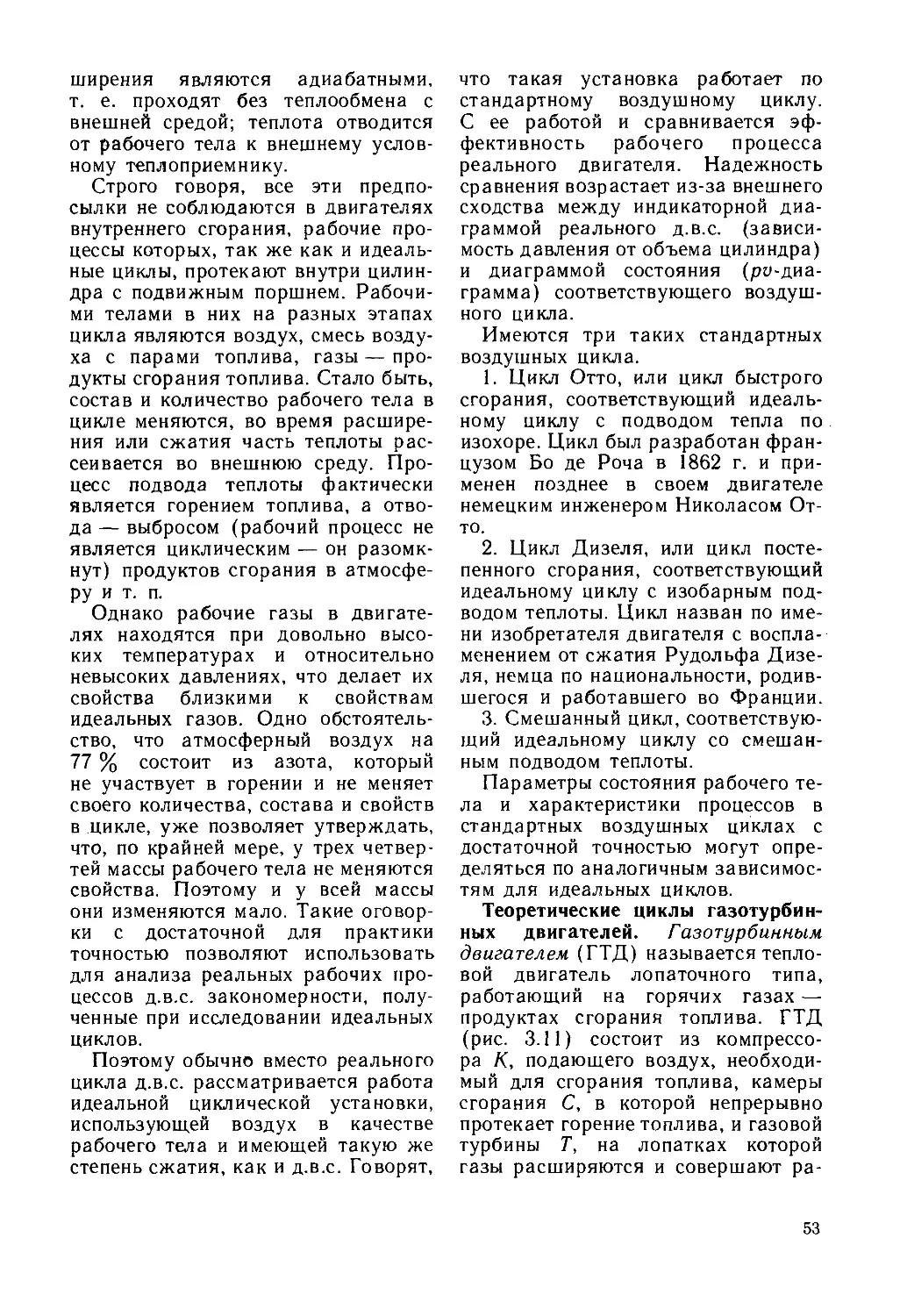

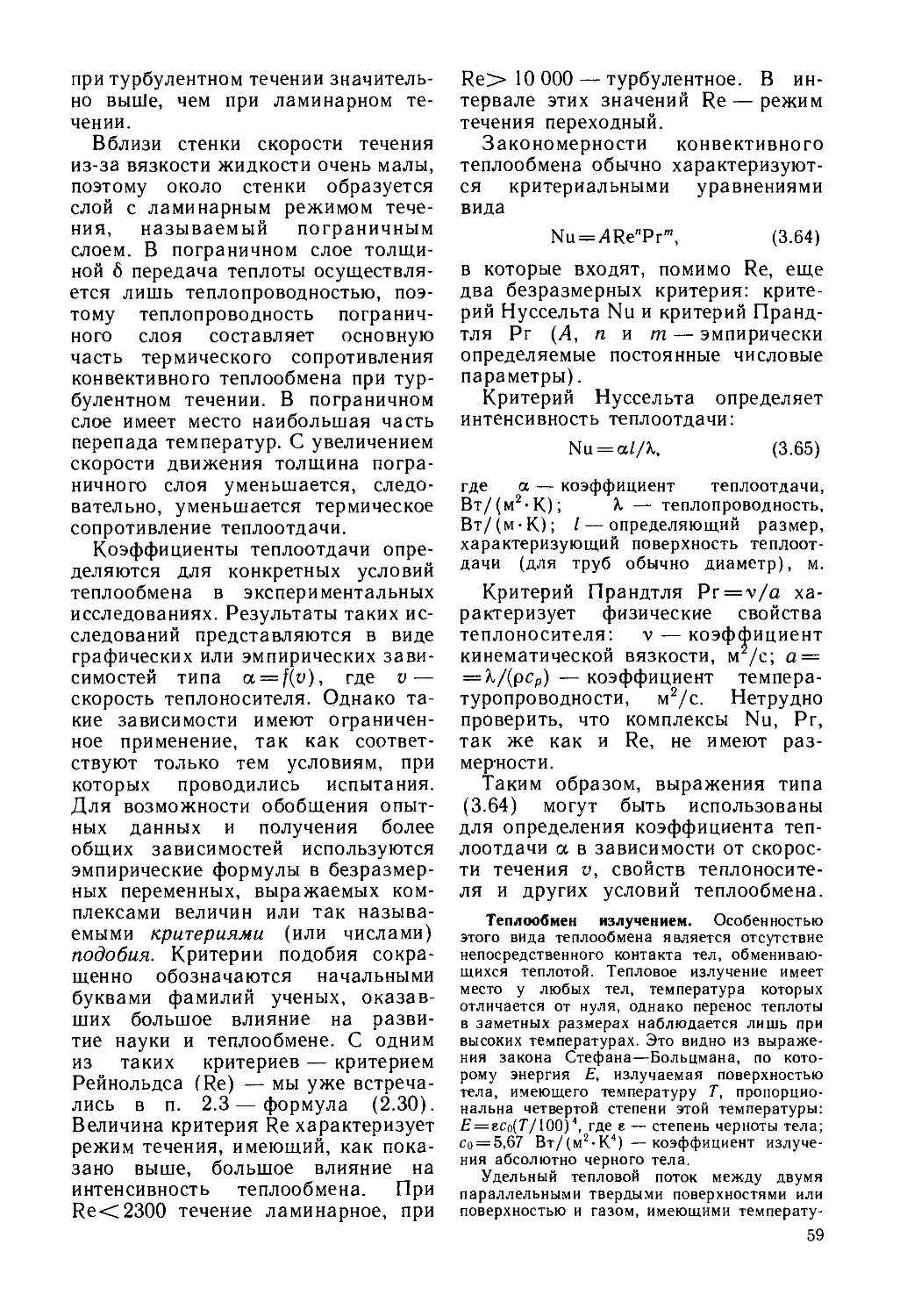

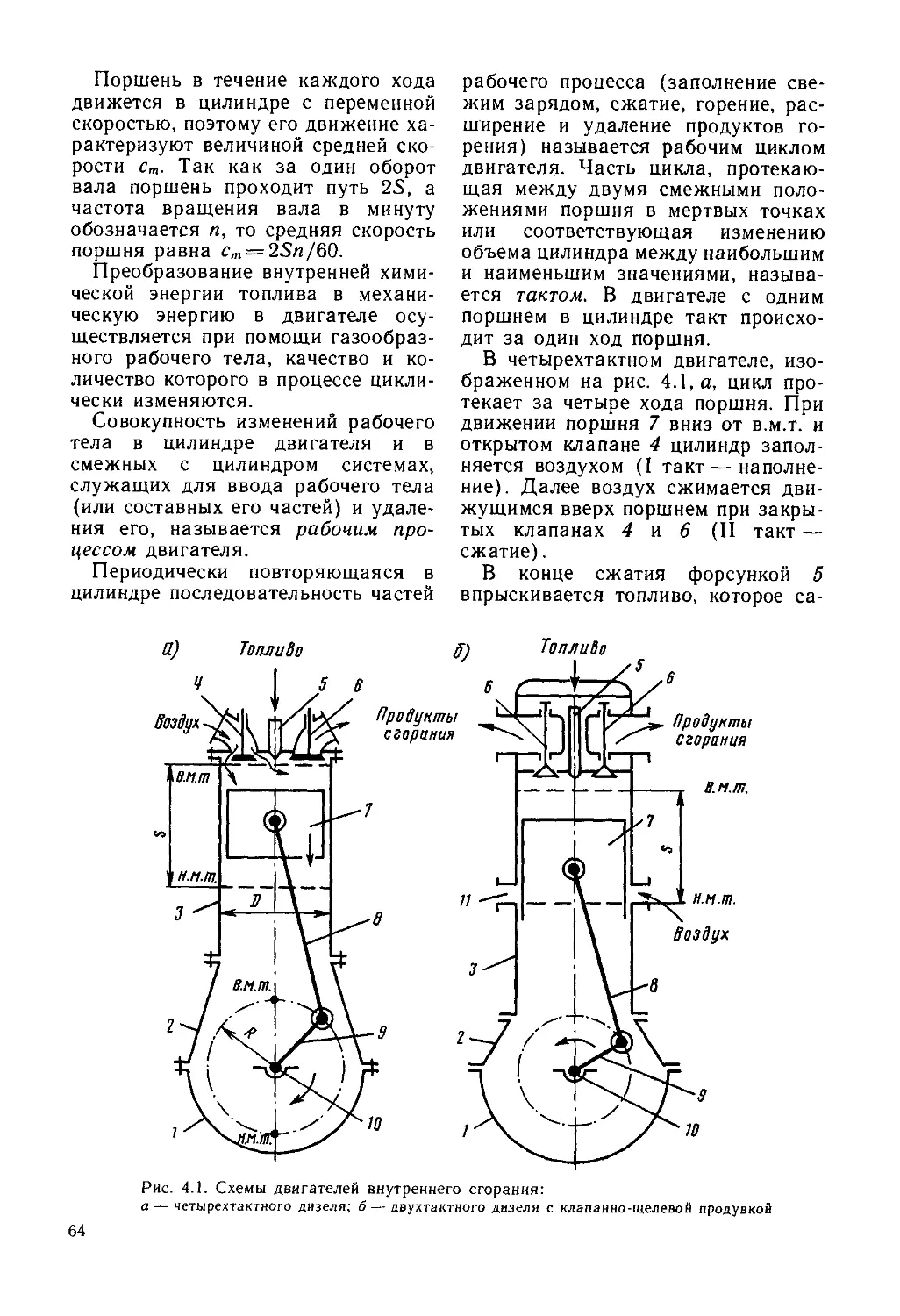

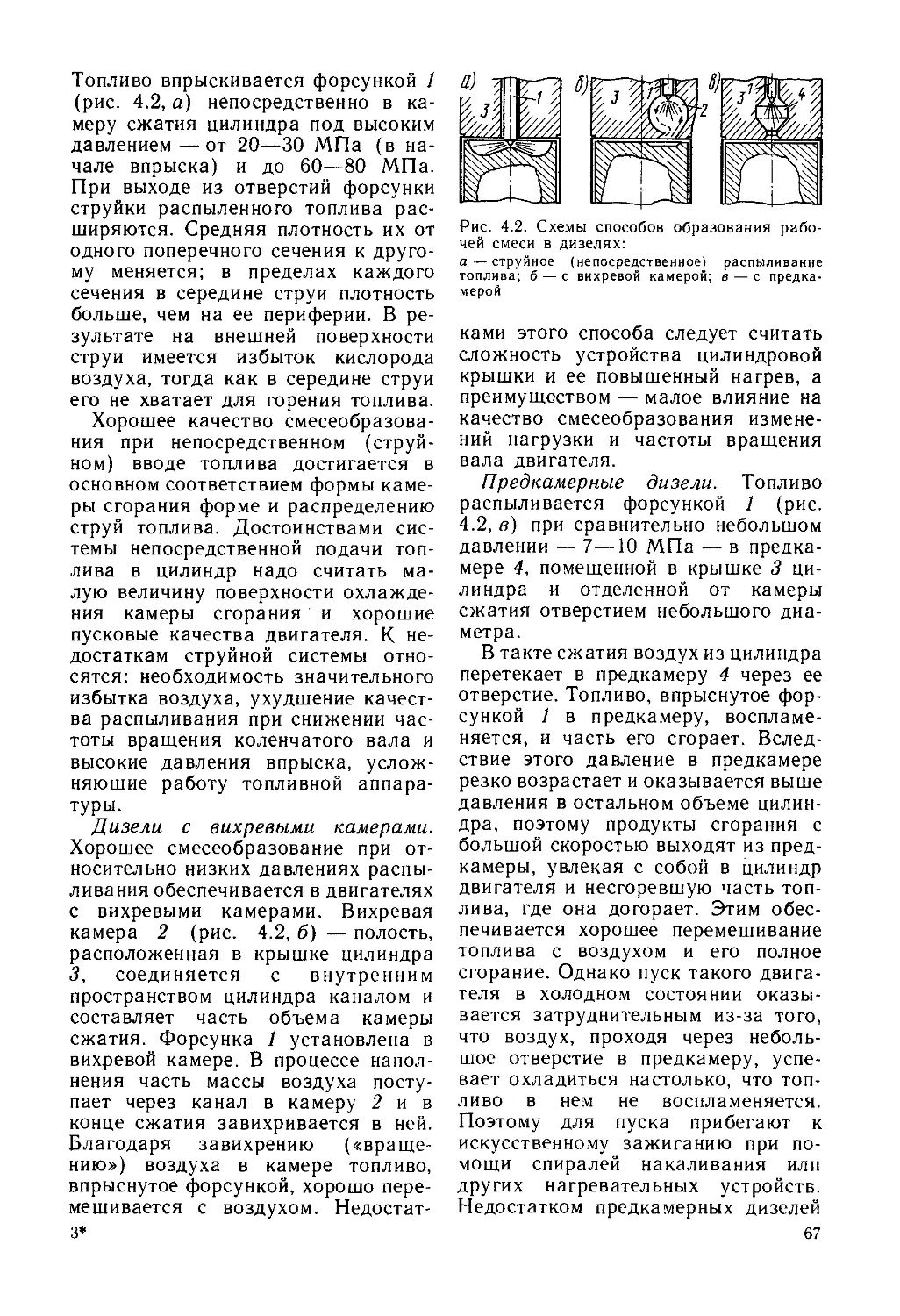

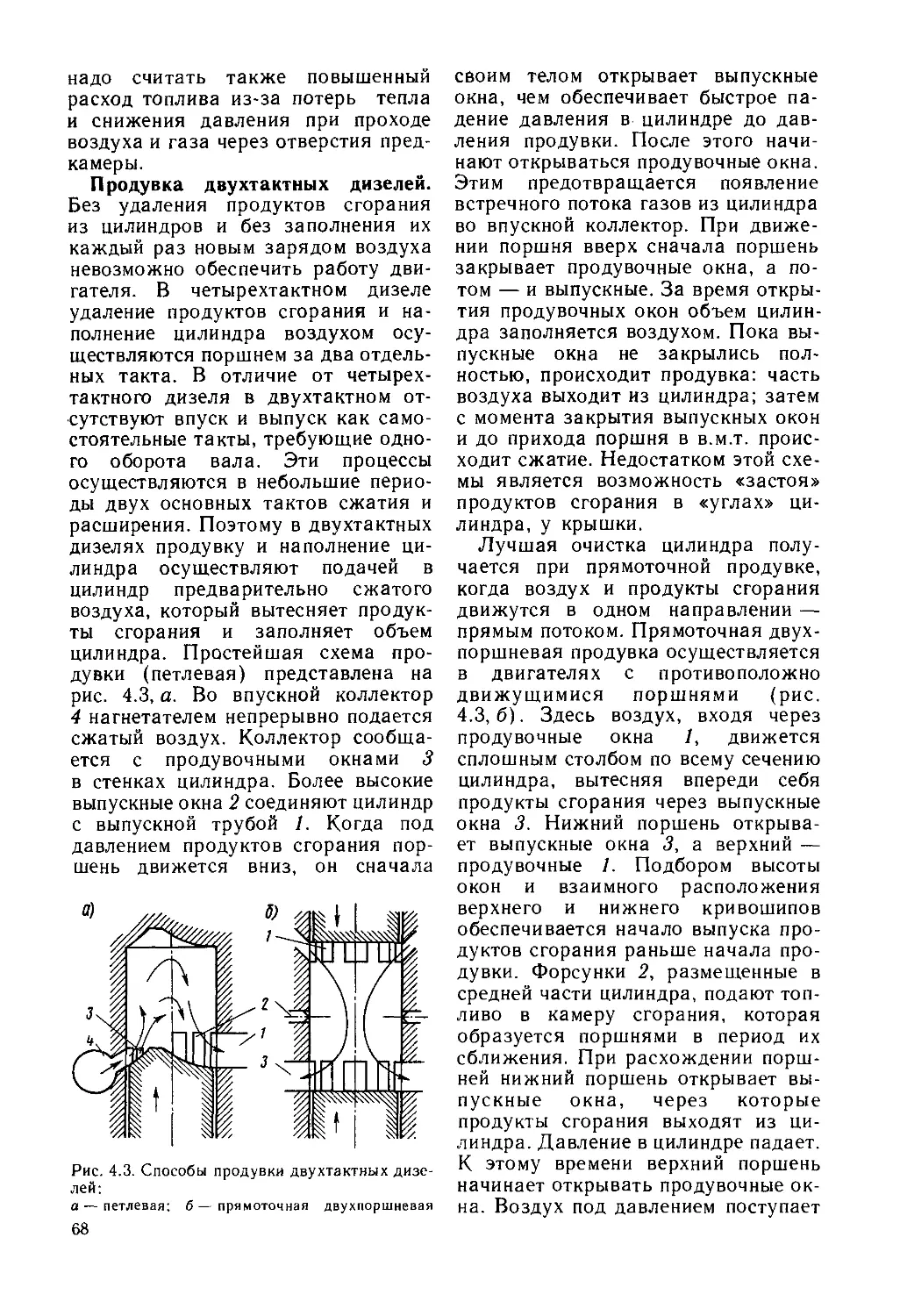

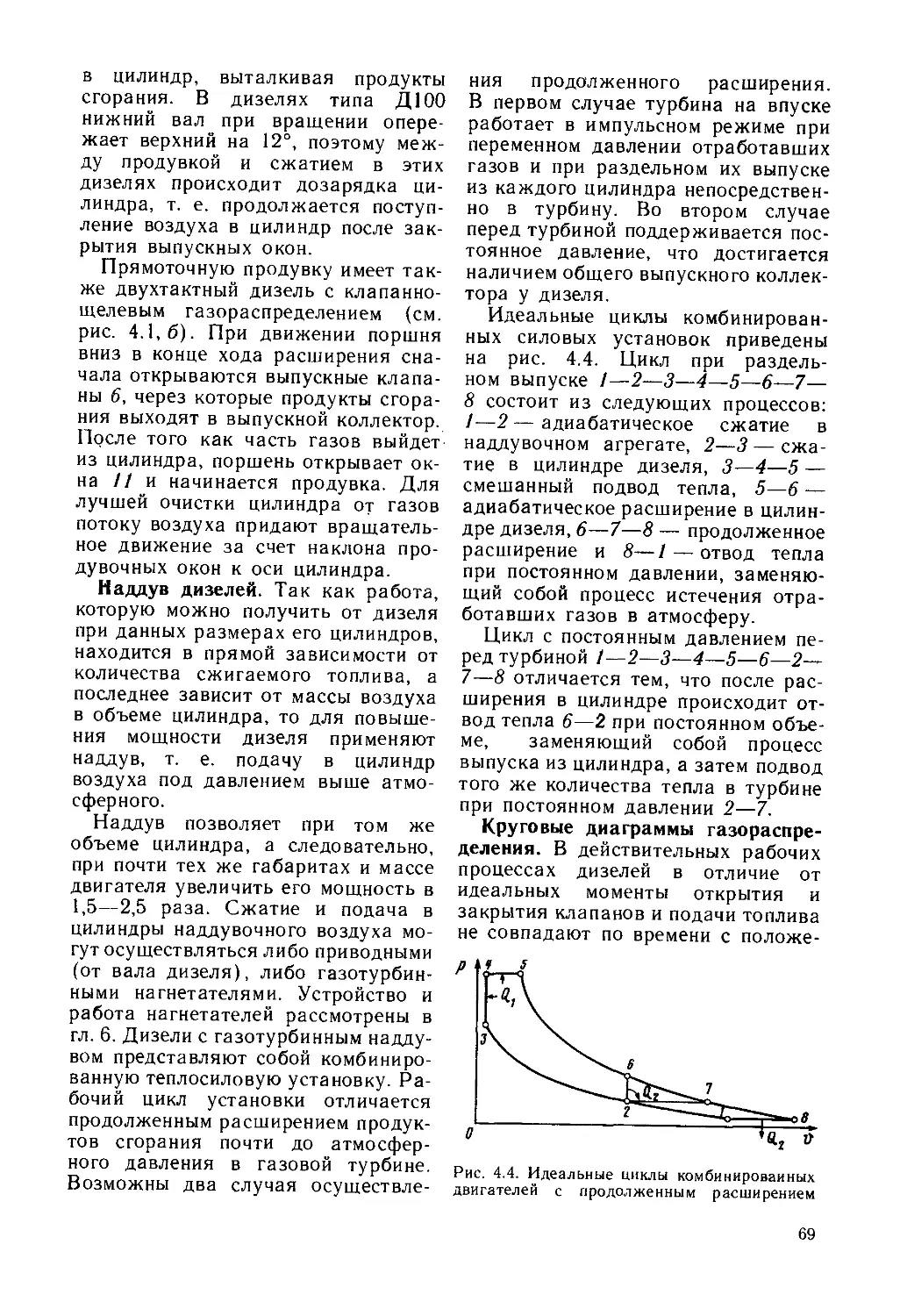

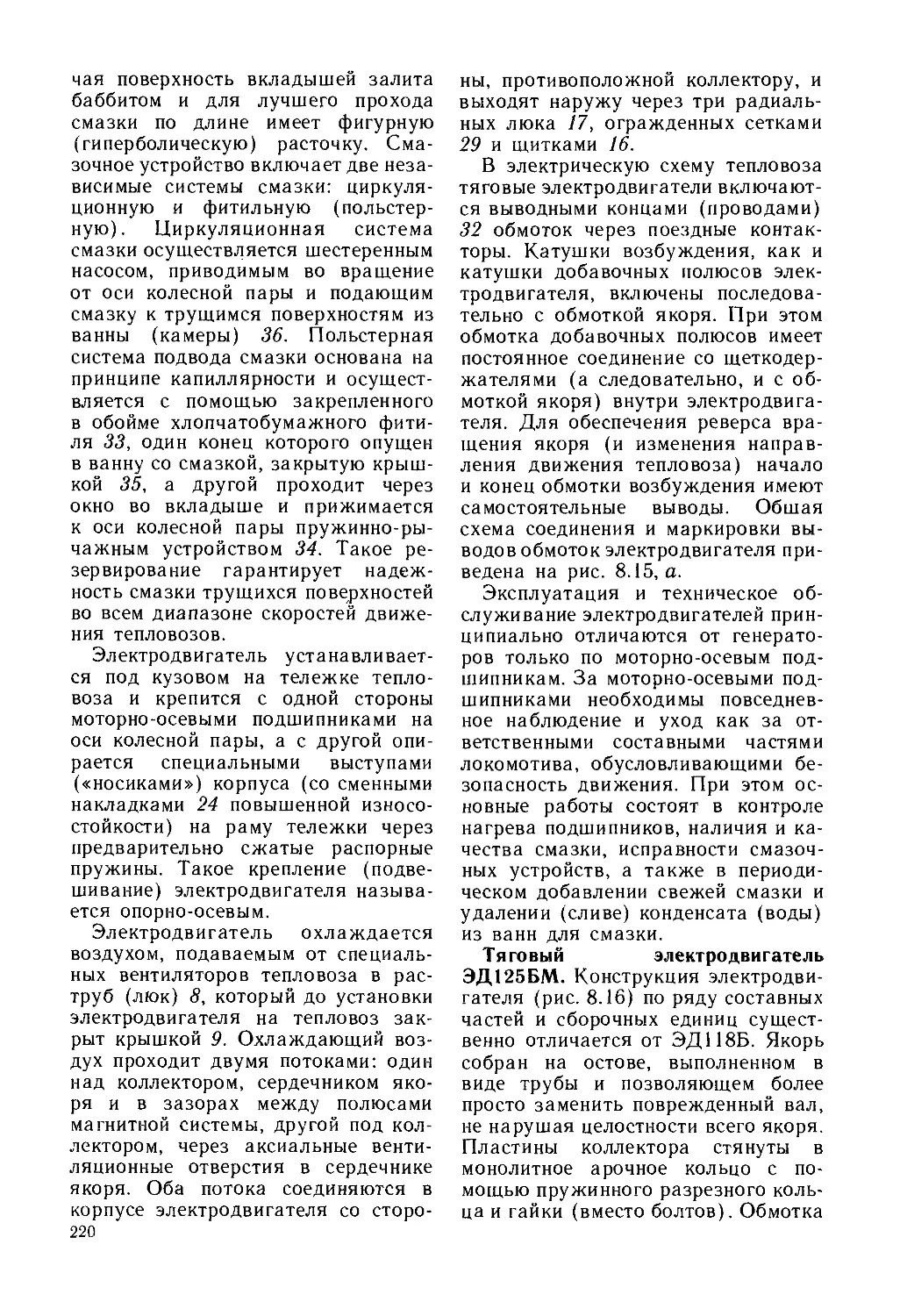

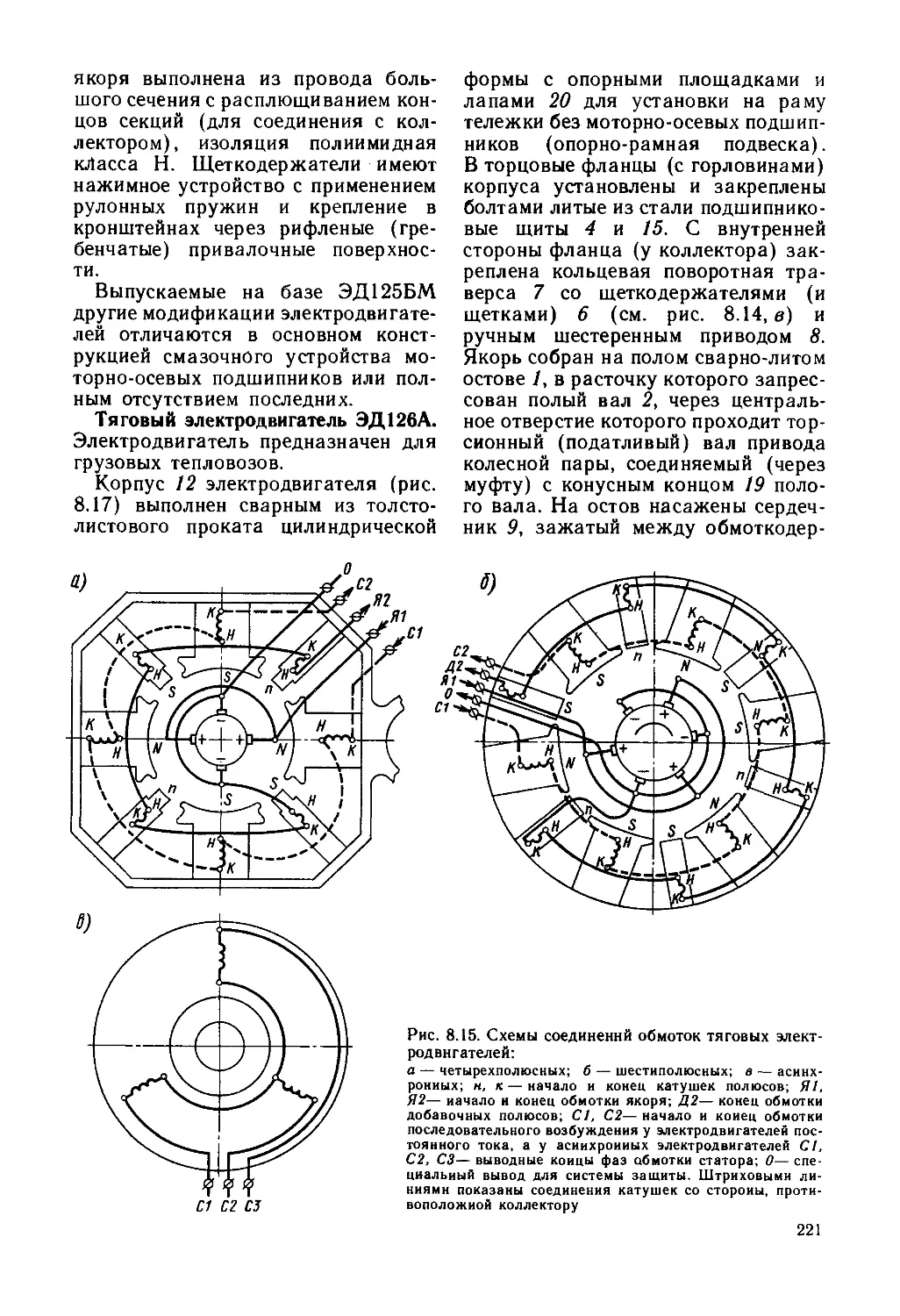

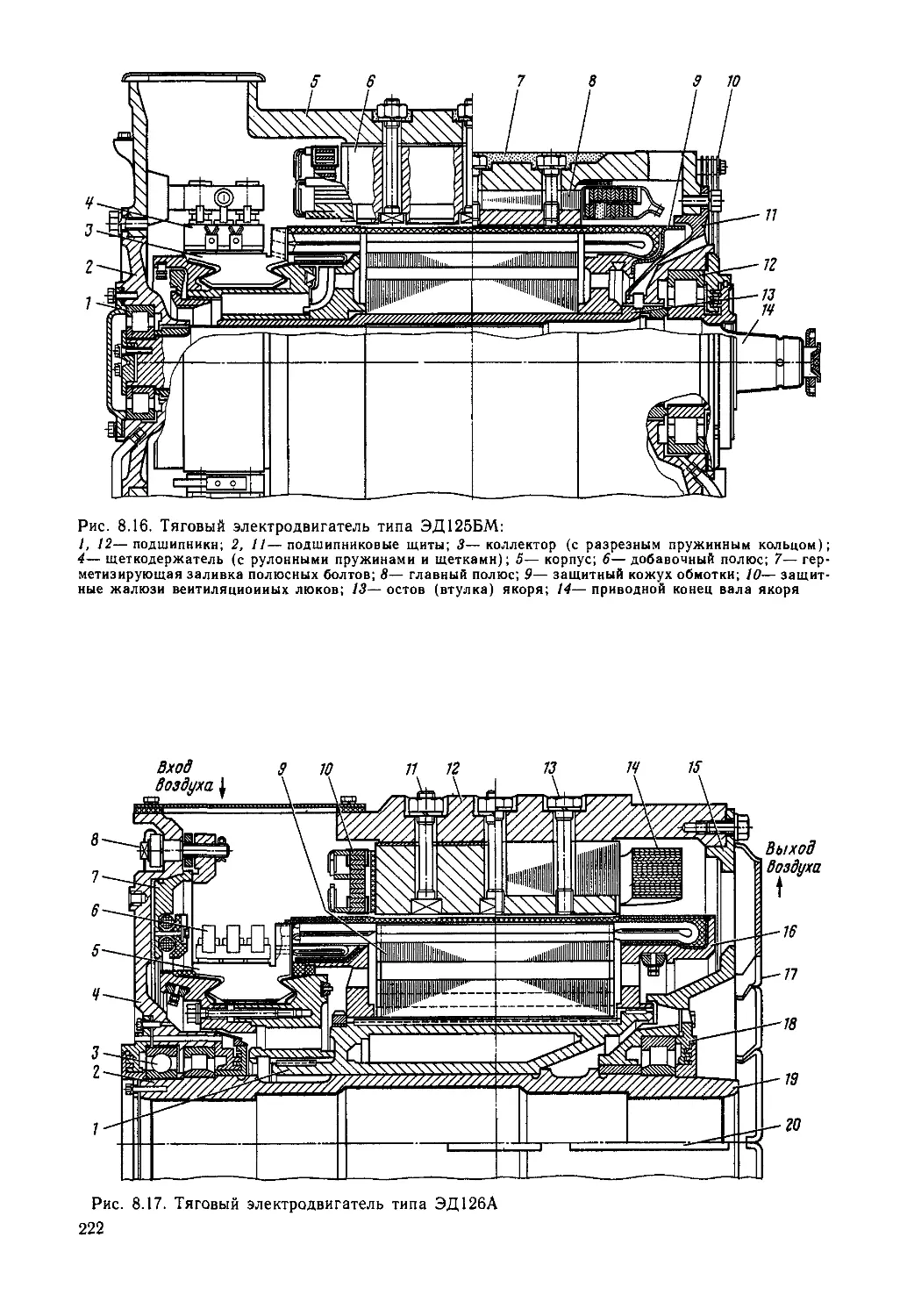

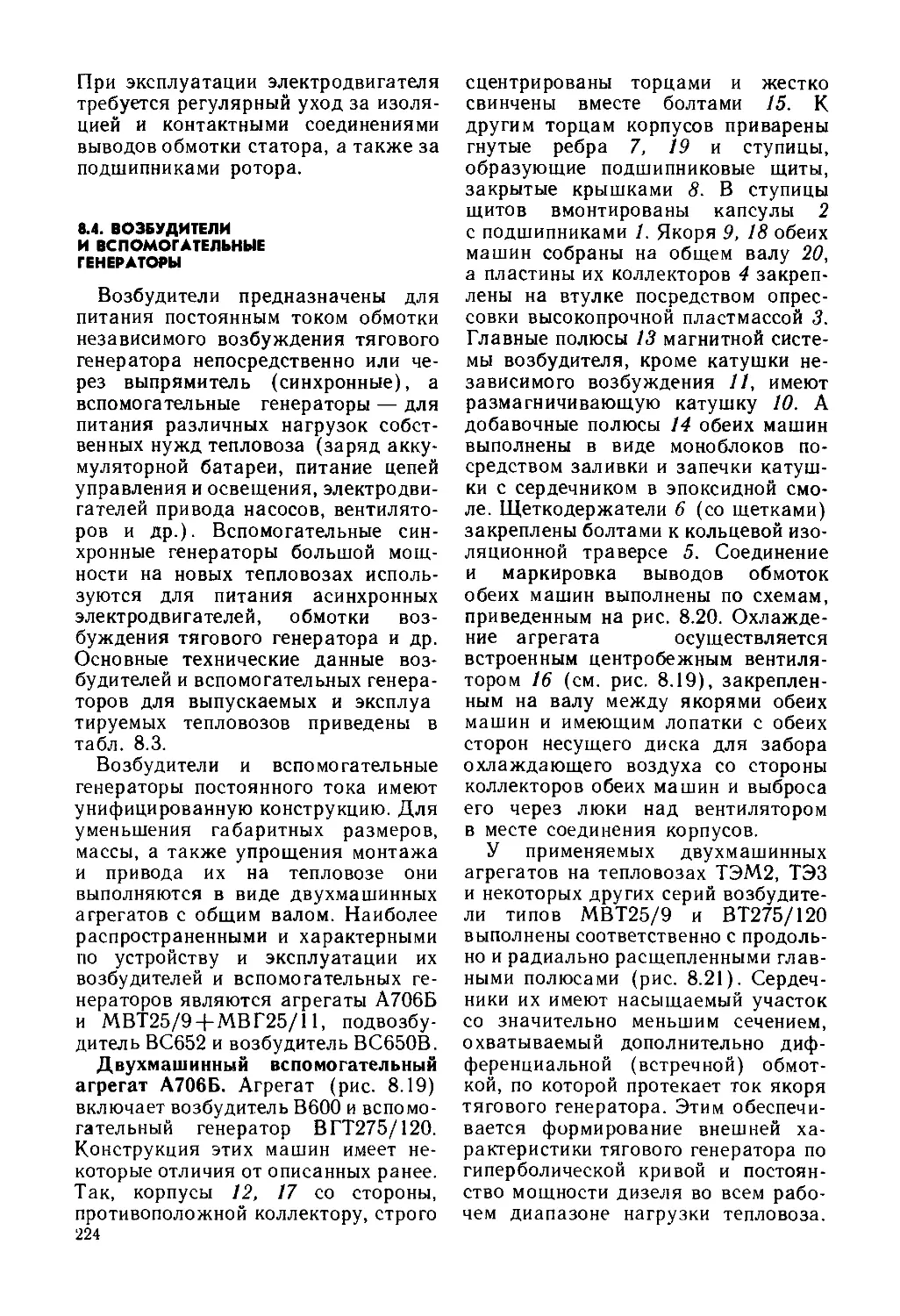

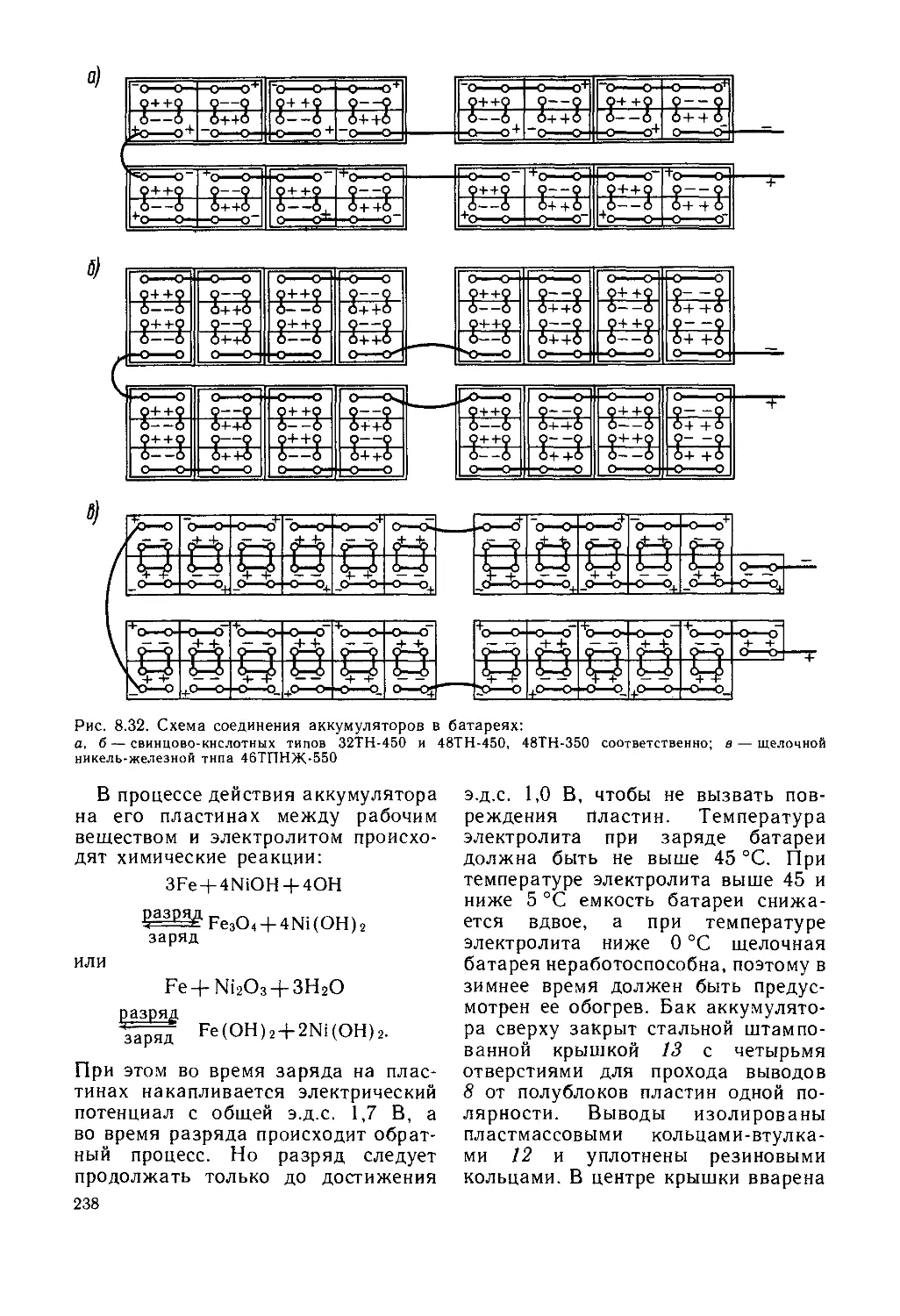

Рис. 1.1. Схемы размещения основного оборудования и преобразования энергии на тепловозах:

а — с электрической передачей; б — с гидравлической передачей

7

ударно-сцепными устройствами (ав-

тосцепками) и тележек с колесны-

ми парами и упругим рессорным

подвешиванием.

Главная рама тепловоза служит

основанием для размещения сило-

вой установки и вспомогательного

оборудования. Она передает их вес

через колеса на рельсы. Кроме того,

рама передает продольные тяговые

усилия от ведущих осей к составу.

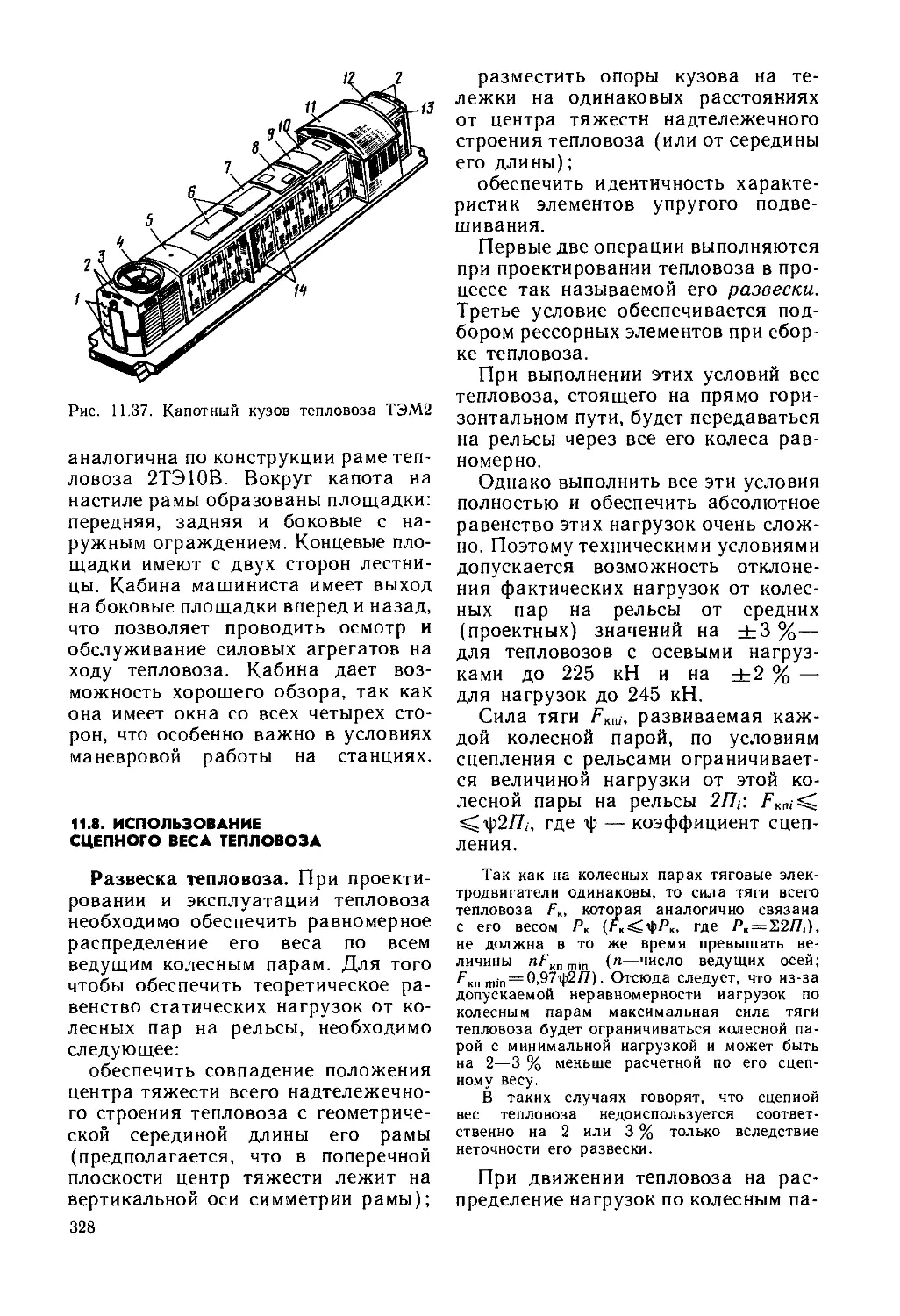

Кузов размещается также на раме

и защищает оборудование теплово-

за от внешних воздействий. Кузова

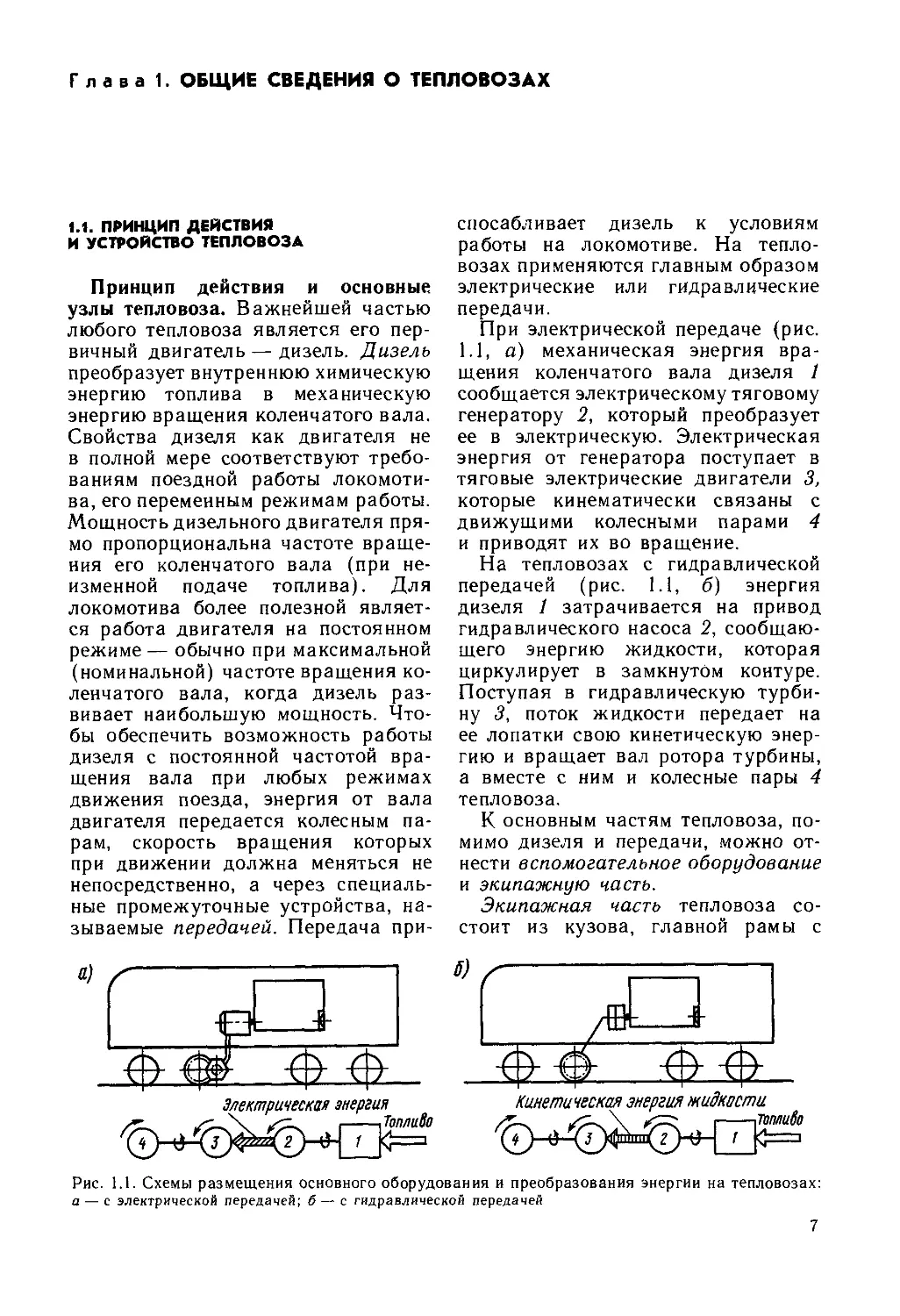

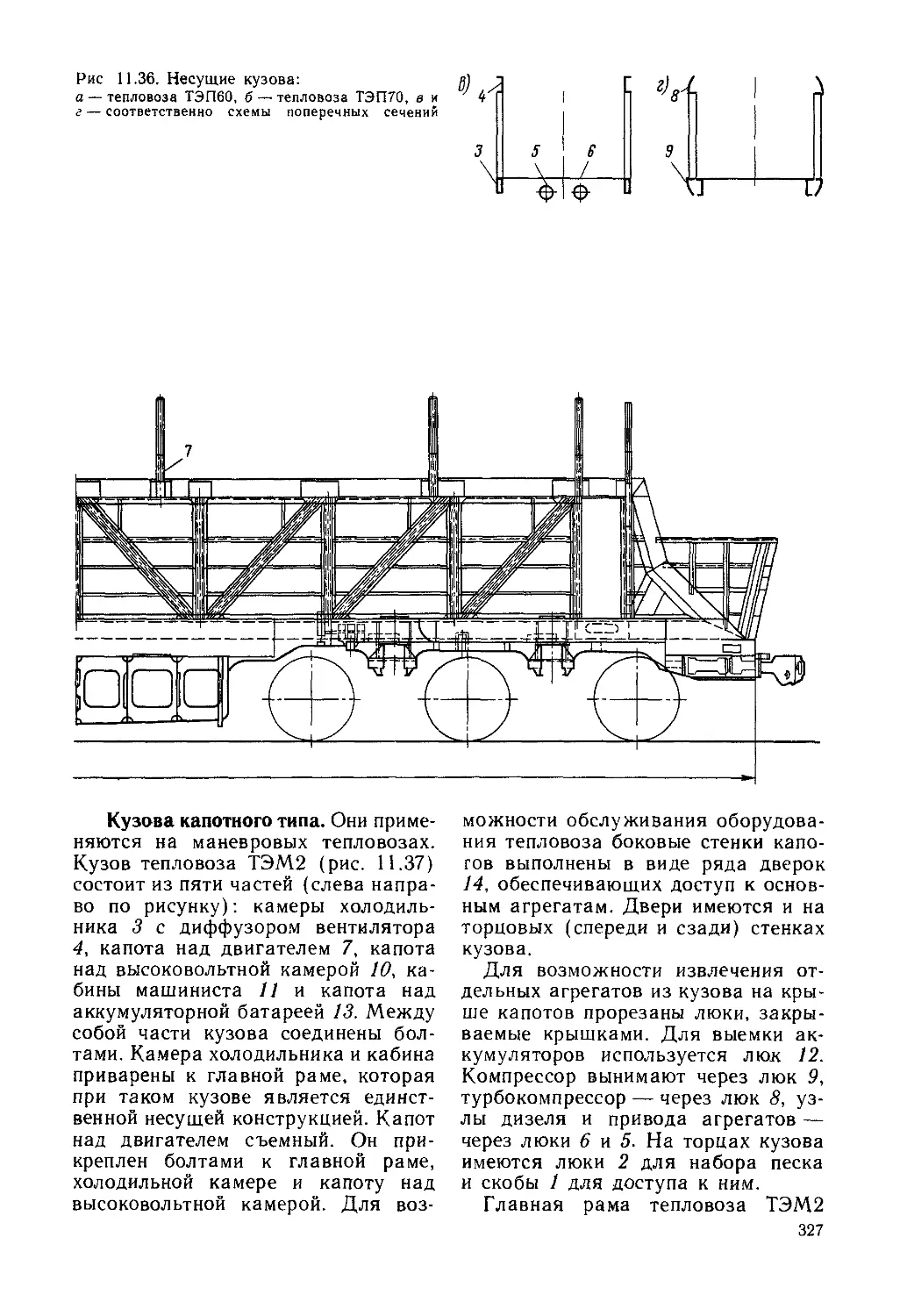

тепловозов бывают двух типов (рис.

1.2): вагонного или закрытого (обыч-

но у магистральных тепловозов) и

капотного (у маневровых теплово-

зов). В первом случае кузов обра-

зует машинное помещение с внут-

ренними проходами для обслужи-

вания силовой установки; во вто-

ром — капот накрывает оборудова-

ние тепловоза, доступ к которому

снаружи обеспечивается через боко-

вые дверцы. Для возможности прохо-

да обслуживающего персонала на те-

пловозе с капотным кузовом устраи-

вают продольные (с обеих сторон)

и поперечные (по концам рамы)

площадки.

Колесные пары большинства со-

временных тепловозов размещены в

тележках, двух- или трехосных1,

которые могут поворачиваться отно-

сительно опирающейся на них глав-

ной рамы. Такое устройство эки-

пажной части облегчает прохожде-

ние тепловозом кривых участков пу-

ти. У некоторых промышленных теп-

ловозов малой мощности движущие

колесные пары соединяются непо-

1 Термин «ось» в транспортной технике

употребляется в двух значениях. Буквально

«ось» — это одна из деталей колесной пары,

объединяющая два колеса в одно целое и

воспринимающая вес локомотива или вагона.

Однако часто это слово используется в

более общем переносном смысле. Под «осью»

подразумевается колесная пара, единичная

точка опоры подвижного состава на рельсы.

Именно в этом смысле говорят «шестиосный

локомотив», «восьмиосный вагон», «трехос-

ная тележка», «нагрузка на ось (или от оси

иа рельсы)» и т. д.

8

средственно с главной рамой (эки-

паж в жесткой раме).

Вспомогательное оборудование

обеспечивает нормальную работу

дизеля, передачи и экипажной части,

а также тепловоза в целом. К нему

относятся топливная, водяная и

масляная системы дизеля, его уст-

ройства охлаждения и воздухо-

снабжения, а также системы охлаж-

дения и вспомогательные устройства

передачи, песочная система экипажа,

воздушная (тормозная) система теп-

ловоза, система пожаротушения

и т. п.

Топливная система обеспечивает

питание дизеля жидким топливом.

Она состоит из топливных баков,

вспомогательных подкачивающих

насосов, топливных фильтров, топ-

ливоподогревателей, основных топ-

ливных насосов и форсунок, рас-

пиливающих топливо в цилиндрах

дизеля.

Система водяного охлаждения ди-

зеля (водяная система) служит для

отвода теплоты от его цилиндров и

включает в себя циркуляционный

водяной насос и радиаторы, в ко-

торых теплота от воды передается

атмосферному воздуху. Для более

интенсивного отвода теплоты от ра-

диаторов воздух через них прого-

няется принудительно — специаль-

ным вентилятором.

Масляная система дизеля, состоя-

щая из насосов, фильтров для

очистки масла и охлаждающих уст-

ройств (радиаторов или теплообмен-

ников), служит для подачи смазки

масла к трущимся частям дизеля, а

также частично и для отвода теплоты

от них, а в некоторых случаях и

от поршней дизеля.

Воздушная система тепловоза

(тормозной компрессор, главные и

запасные резервуары сжатого возду-

ха и др.) обеспечивает работу тор-

мозных средств всего поезда, а также

ряда вспомогательных устройств теп-

ловозов.

Системы воздухоснабжения и воз-

душного охлаждения состоят из агре-

гатов, предназначенных для подачи

воздуха (воздуходувки и нагнета-

тели — для дизеля, вентиляторы —

для охлаждения электрических ма-

шин), воздухозаборных устройств

(окна, жалюзийные решетки), воз-

духоочистителей и воздуховодов.

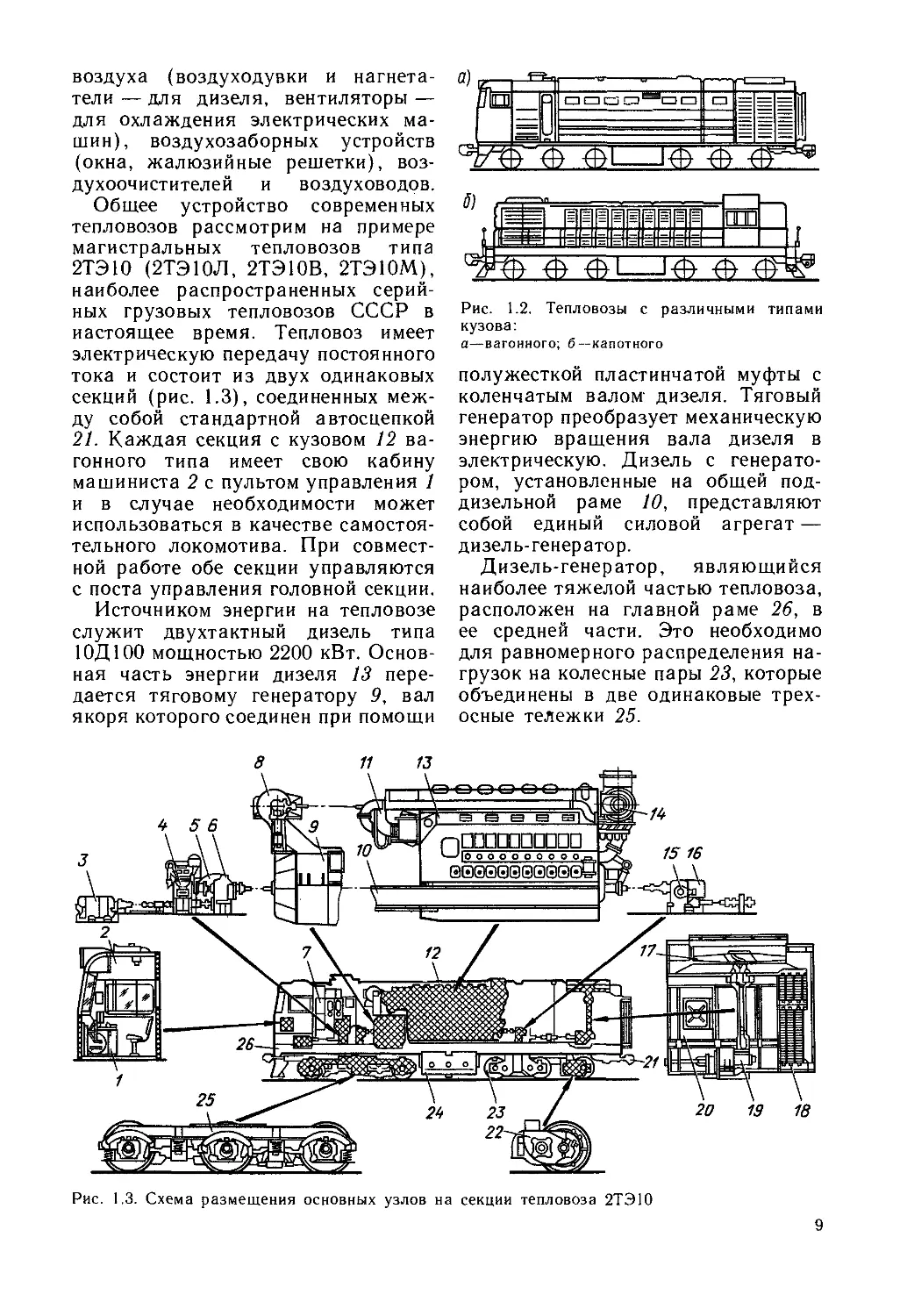

Общее устройство современных

тепловозов рассмотрим на примере

магистральных тепловозов типа

2ТЭ10 (2ТЭ10Л, 2ТЭ10В, 2ТЭ10М),

наиболее распространенных серий-

ных грузовых тепловозов СССР в

настоящее время. Тепловоз имеет

электрическую передачу постоянного

тока и состоит из двух одинаковых

секций (рис. 1.3), соединенных меж-

ду собой стандартной автосцепкой

21. Каждая секция с кузовом 12 ва-

гонного типа имеет свою кабину

машиниста 2 с пультом управления 1

и в случае необходимости может

использоваться в качестве самостоя-

тельного локомотива. При совмест-

ной работе обе секции управляются

с поста управления головной секции.

Источником энергии на тепловозе

служит двухтактный дизель типа

1 ОД 100 мощностью 2200 кВт. Основ-

ная часть энергии дизеля 13 пере-

дается тяговому генератору 9, вал

якоря которого соединен при помощи

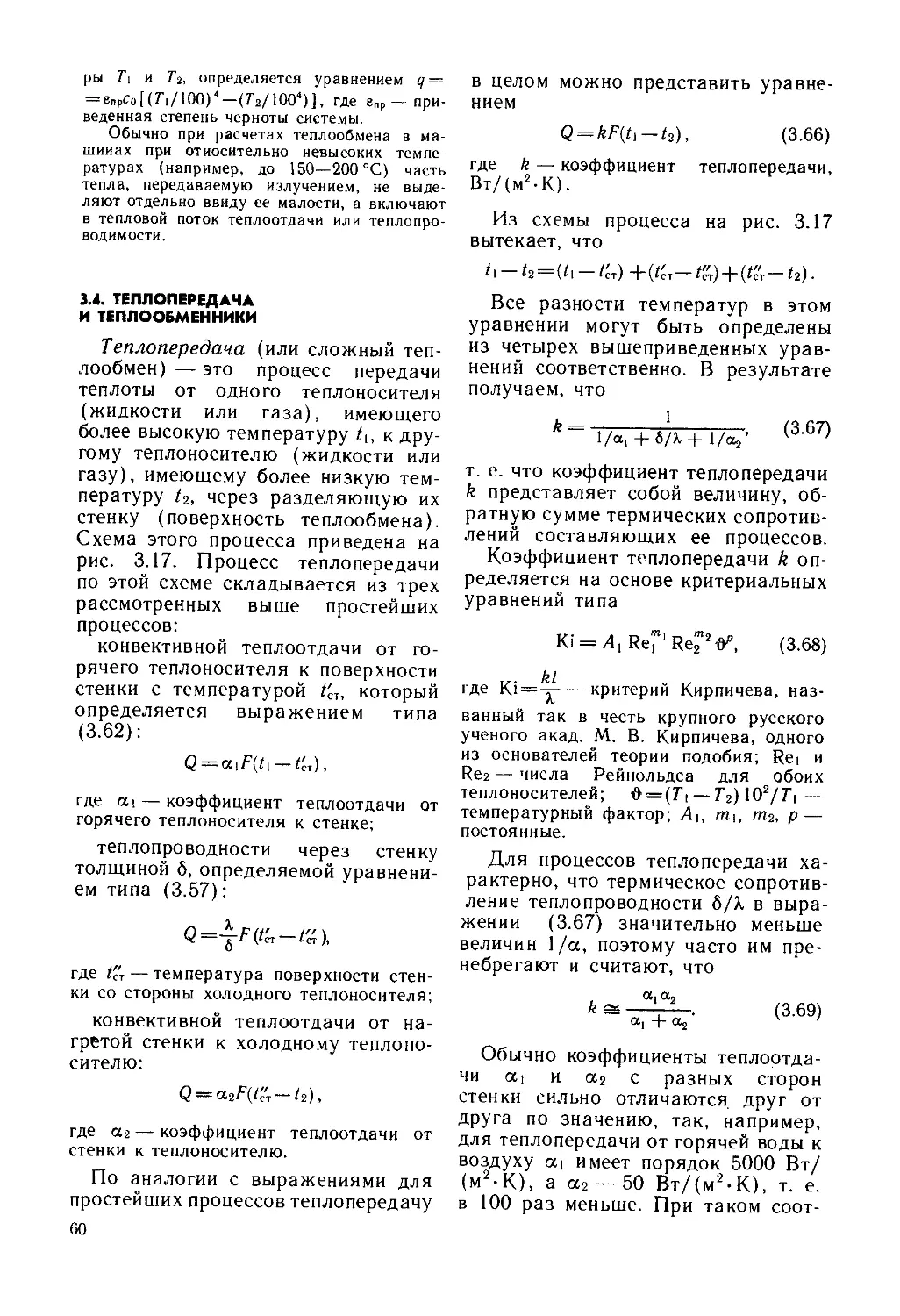

Рис. 1.2. Тепловозы с различными типами

кузова:

а—вагонного; б--капотного

полужесткой пластинчатой муфты с

коленчатым валом дизеля. Тяговый

генератор преобразует механическую

энергию вращения вала дизеля в

электрическую. Дизель с генерато-

ром, установленные на общей под-

дизельной раме 10, представляют

собой единый силовой агрегат —

дизель-генератор.

Дизель-генератор, являющийся

наиболее тяжелой частью тепловоза,

расположен на главной раме 26, в

ее средней части. Это необходимо

для равномерного распределения на-

грузок на колесные пары 23, которые

объединены в две одинаковые трех-

осные тележки 25.

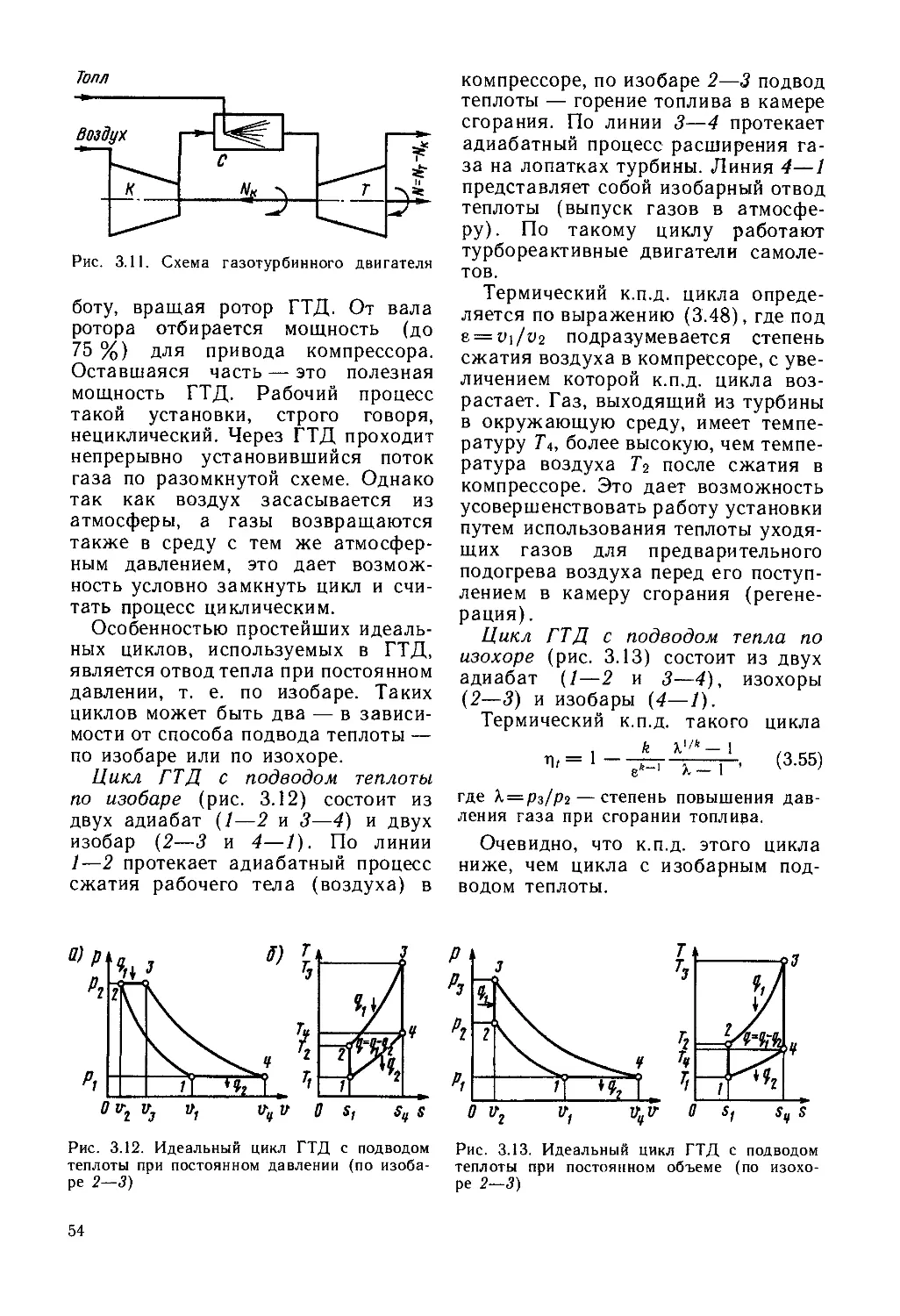

Рис. 1.3. Схема размещения основных узлов на секции тепловоза 2ТЭ10

9

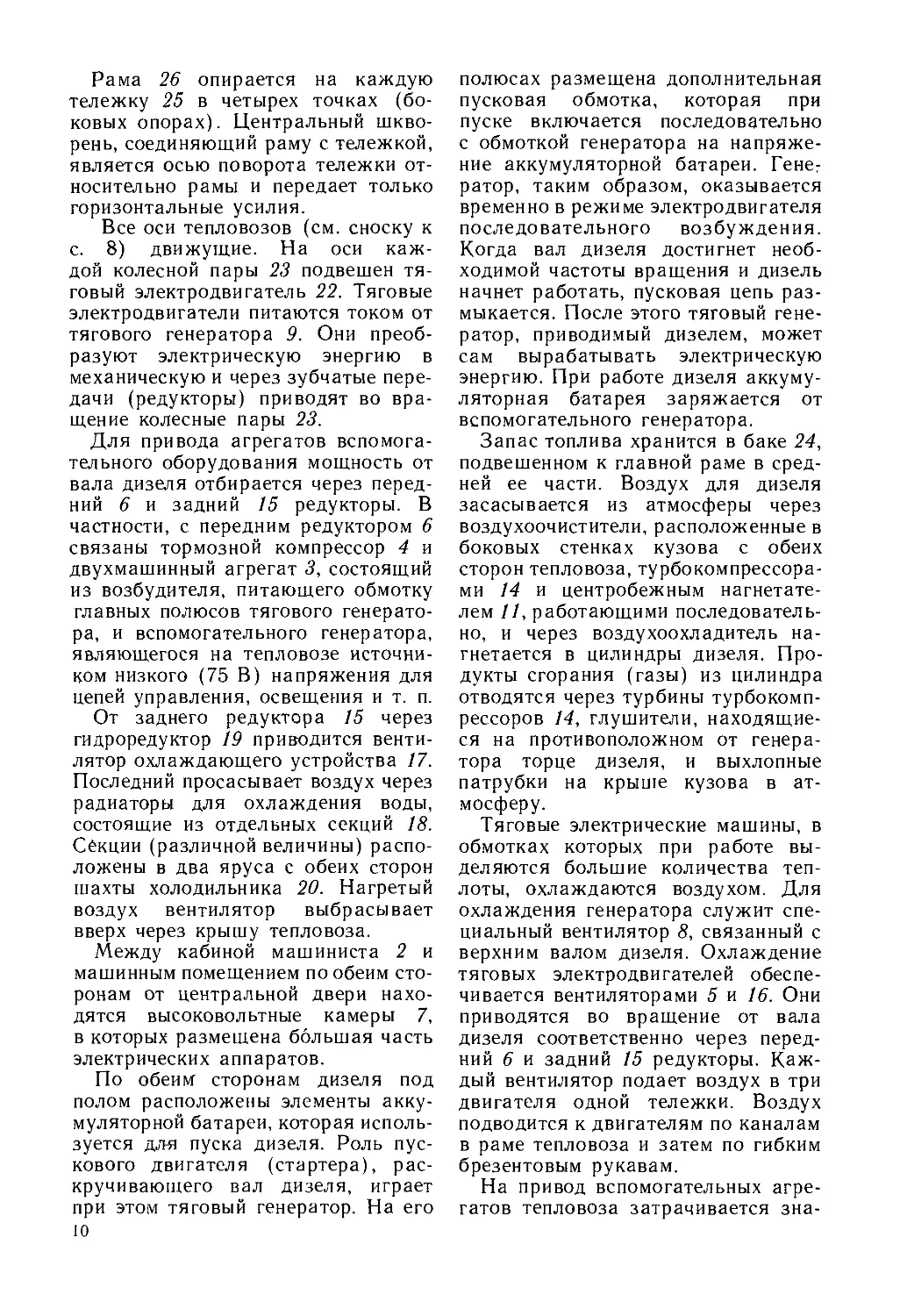

Рама 26 опирается на каждую

тележку 25 в четырех точках (бо-

ковых опорах). Центральный шкво-

рень, соединяющий раму с тележкой,

является осью поворота тележки от-

носительно рамы и передает только

горизонтальные усилия.

Все оси тепловозов (см. сноску к

с. 8) движущие. На оси каж-

дой колесной пары 23 подвешен тя-

говый электродвигатель 22. Тяговые

электродвигатели питаются током от

тягового генератора 9. Они преоб-

разуют электрическую энергию в

механическую и через зубчатые пере-

дачи (редукторы) приводят во вра-

щение колесные пары 23.

Для привода агрегатов вспомога-

тельного оборудования мощность от

вала дизеля отбирается через перед-

ний 6 и задний 15 редукторы. В

частности, с передним редуктором 6

связаны тормозной компрессор 4 и

двухмашинный агрегат 3, состоящий

из возбудителя, питающего обмотку

главных полюсов тягового генерато-

ра, и вспомогательного генератора,

являющегося на тепловозе источни-

ком низкого (75 В) напряжения для

цепей управления, освещения и т. п.

От заднего редуктора 15 через

гидроредуктор 19 приводится венти-

лятор охлаждающего устройства 17.

Последний просасывает воздух через

радиаторы для охлаждения воды,

состоящие из отдельных секций 18.

Сёкции (различной величины) распо-

ложены в два яруса с обеих сторон

шахты холодильника 20. Нагретый

воздух вентилятор выбрасывает

вверх через крышу тепловоза.

Между кабиной машиниста 2 и

машинным помещением по обеим сто-

ронам от центральной двери нахо-

дятся высоковольтные камеры 7,

в которых размещена большая часть

электрических аппаратов.

По обеим сторонам дизеля под

полом расположены элементы акку-

муляторной батареи, которая исполь-

зуется для пуска дизеля. Роль пус-

кового двигателя (стартера), рас-

кручивающего вал дизеля, играет

при этом тяговый генератор. На его

10

полюсах размещена дополнительная

пусковая обмотка, которая при

пуске включается последовательно

с обмоткой генератора на напряже-

ние аккумуляторной батареи. Генег

ратор, таким образом, оказывается

временно в режиме электродвигателя

последовательного возбуждения.

Когда вал дизеля достигнет необ-

ходимой частоты вращения и дизель

начнет работать, пусковая цепь раз-

мыкается. После этого тяговый гене-

ратор, приводимый дизелем, может

сам вырабатывать электрическую

энергию. При работе дизеля аккуму-

ляторная батарея заряжается от

вспомогательного генератора.

Запас топлива хранится в баке 24,

подвешенном к главной раме в сред-

ней ее части. Воздух для дизеля

засасывается из атмосферы через

воздухоочистители, расположенные в

боковых стенках кузова с обеих

сторон тепловоза, турбокомпрессора-

ми 14 и центробежным нагнетате-

лем 11, работающими последователь-

но, и через воздухоохладитель на-

гнетается в цилиндры дизеля. Про-

дукты сгорания (газы) из цилиндра

отводятся через турбины турбокомп-

рессоров 14, глушители, находящие-

ся на противоположном от генера-

тора торце дизеля, и выхлопные

патрубки на крыше кузова в ат-

мосферу.

Тяговые электрические машины, в

обмотках которых при работе вы-

деляются большие количества теп-

лоты, охлаждаются воздухом. Для

охлаждения генератора служит спе-

циальный вентилятор 8, связанный с

верхним валом дизеля. Охлаждение

тяговых электродвигателей обеспе-

чивается вентиляторами 5 и 16. Они

приводятся во вращение от вала

дизеля соответственно через перед-

ний 6 и задний 15 редукторы. Каж-

дый вентилятор подает воздух в три

двигателя одной тележки. Воздух

подводится к двигателям по каналам

в раме тепловоза и затем по гибким

брезентовым рукавам.

На привод вспомогательных агре-

гатов тепловоза затрачивается зна-

чительная мощность — 160—230 кВт

на секцию (вентиляторы охлажде-

ния тяговых электродвигателей — по

15 кВт, вентилятор тягового гене-

ратора—18 кВт, вентилятор холо-

дильника— 90—120 кВт, в зависи-

мости от режима, тормозной комп-

рессор — до 45—60 кВт).

С учетом потерь в передаче мак-

симальная полезная (так называе-

мая касательная) мощность тепло-

воза 2ТЭ10В, имеющего дизели об-

щей мощностью 4400 кВт (6000 л. с.),

составляет примерно 3400 кВт. Наи-

большая (конструкционная) ско-

рость тепловоза 100 км/ч.

Магистральные грузовые теплово-

зы с электрической передачей (ТЭЗ,

2ТЭ116) имеют в основном такое же,

как на тепловозе типа 2ТЭ10, распо-

ложение силового и вспомогатель-

ного оборудования, но имеют конст-

руктивные отличия.

1.2. КЛАССИФИКАЦИЯ

И ХАРАКТЕРИСТИКИ ТЕПЛОВОЗОВ

Тепловозы классифицируются по

ряду различных признаков. Наиболее

важным является разделение тепло-

возов по следующим признакам.

По роду службы (виду выполняе-

мой работы) они делятся на грузо-

вые, пассажирские, универсальные

(предназначенные для выполнения

различной работы, например, грузо-

пассажирские, маневре во-вывозные

и т. п.), маневровые и промышлен-

ные. Назначение тепловоза отража-

ется на его характеристиках, кон-

струкции передачи и экипажной

части.

Современные тепловозы по типу

передач делятся на тепловозы с

электрической и гидравлической пе-

редачами. Электрические передачи

могут быть постоянного, переменно-

постоянного и переменного тока.

Промышленные тепловозы малой

мощности выполняют и с механи-

ческой передачей.

По устройству ходовых частей

различаются тепловозы тележечного

типа, аналогичные рассмотренным

выше тепловозам типа 2ТЭ10, и теп-

ловозы с осями в жесткой раме

(бестележечные). Почти все совре-

менные тепловозы тележечного типа.

Тепловозы делятся также: по ши-

рине рельсовой колеи — на теплово-

зы нормальной колеи — 1520 мм в

СССР и 1435 мм во многих зару-

бежных странах — и узкоколейные

(ширина колеи от 600 до 1000—

1100 мм); по числу секций—на

одно-, двух- и многосекционные.

Односекционные тепловозы часто

имеют две кабины управления, двух-

секционные — по одной на секцию.

У многосекционных тепловозов про-

межуточные секции вообще могут не

иметь кабин машиниста, так как

управляются с головных секций.

Серии тепловозов, т. е. группы

тепловозов, построенных по одним

и тем же проектам, на железных

дорогах СССР принято обозначать

сочетанием заглавных букв русского

алфавита и цифр.

В большинстве случаев обозначе-

ние начинается с буквы Т («теп-

ловоз») ; вторая буква, как правило,

характеризует тип передачи (Э —

электрическая, Г — гидравличес-

кая); третья—обычно говорит о

назначении тепловоза (П — пасса-

жирский, М—маневровый, у гру-

зовых тепловозов третья буква в се-

рии отсутствует). Цифры обозначают

номер серии тепловоза, для поездных

тепловозов обычно указывающий

также и на завод-изготовитель. Но-

мера серий от 1 до 49 отводились ма-

гистральным тепловозам, спроекти-

рованным Харьковским заводом

транспортного машиностроения им.

В. А. Малышева. Номера от 50 до 99

присваиваются тепловозам разработ-

ки Коломенского тепловозострои-

тельного завода им. В. В. Куйбыше-

ва (ныне ПО «Коломенский завод»),

а номера выше 100 входят в серии

локомотивов Ворошиловградского

тепловозостроительного завода

им. Октябрьской революции (ныне

ПО «Лугансктепловоз»).

Таким образом, обозначение ТЭЗ

11

расшифровывается так: грузовой

тепловоз с электрической передачей

третьей серии, спроектированный

Харьковским заводом; обозначение

ТГ102—тепловоз с гидравлической

передачей, грузовой 102-й серии

Ворошиловградского завода;

ТЭП70 — тепловоз с электрической

передачей пассажирский постройки

Коломенского завода; ТГМЗ и

ТЭМ5 — тепловозы маневровые со-

ответственно с гидравлической и

электрической передачами (в сериях

маневровых и узкоколейных тепло-

возов цифра обозначает только

порядковый номер модели).

Цифра перед буквенным обозна-

чением означает число секций много-

секционного тепловоза, созданного

на базе основной серии (например,

2ТЭП60 — двухсекционный пасса-

жирский тепловоз, ЗТЭ10М — трех-

секционный грузовой). Буква после

номера серии указывает либо на мо-

дернизированный вариант (М), либо

на завод-изготовитель, если первона-

чальный проект тепловоза разрабо-

тан другим заводом. Так, тепловоз

2ТЭ10В создан Ворошиловградским

заводом на базе односекционного

тепловоза ТЭ10 Харьковского завода

(серия 2ТЭ10Л разрабатывалась ра-

нее, когда завод, как и в настоящее

время, назывался Луганским).

В обозначения серий тепловозов,

работающих в СССР, но построен-

ных за рубежом, введена буква,

указывающая на страну-изготови-

тель. Так, серии ЧМЭ2 и ЧМЭЗ озна-

чают маневровые тепловозы с элект-

рической передачей, построенные в

Чехословакии.

Одной из важных характеристик

каждого тепловоза, как и любого

локомотива, является его осевая фор-

мула. Она характеризует число, рас-

положение и назначение осей локомо-

тива. Для тепловозов тележечного

типа осевая формула представляет

сочетание цифр, число которых соот-

ветствует числу тележек, а каждая

цифра показывает число осей в те-

лежке. Например, шестиосный тепло-

воз ТЭП70 имеет осевую формулу

Зо—Зо, которая показывает, что у

тепловоза две трехосные тележки

(рис. 1.4, а). Знак «—» (тире)

означает, что тележки не соединены

между собой (несочлененные), а

индекс «0» у цифр показывает, что

каждая ось имеет индивидуальный

(отдельный) привод (тяговый элект-

родвигатель). Для двухсекционного

тепловоза 2ТЭ10В (рис. 1.4,6), у

которого секции сцеплены между

собой, осевая формула выглядит так:

Зо—Зо + Зо—Зо или 2(30—Зо).

Для тепловозов нетележечного

типа в осевой формуле последова-

тельно перечислено число осей бегун-

ковых, ведущих (сцепных) и поддер-

живающих. Например, 0—3—0 (рис.

1.4, в) — бегунковых осей нет, веду-

щих три, поддерживающих нет,

привод групповой (тепловоз ТГМ1);

2—5о—1 (рис. 1.4, г) —две бегун-

ковые оси, пять ведущих с индиви-

дуальным приводом, одна поддержи-

вающая (тепловоз Ээл довоенной

постройки).

За рубежом в осевых формулах

тепловозов число ведущих осей в

тележках обозначают не цифрой,

а буквой, подразумеваемый поряд-

ковый номер которой в латинском

алфавите соответствует числу осей

(А — одна ось, В — две, С — три,

D—четыре). Следовательно, обо-

значение Со—Со (или, просто, С—

С) будет соответствовать рассмот-

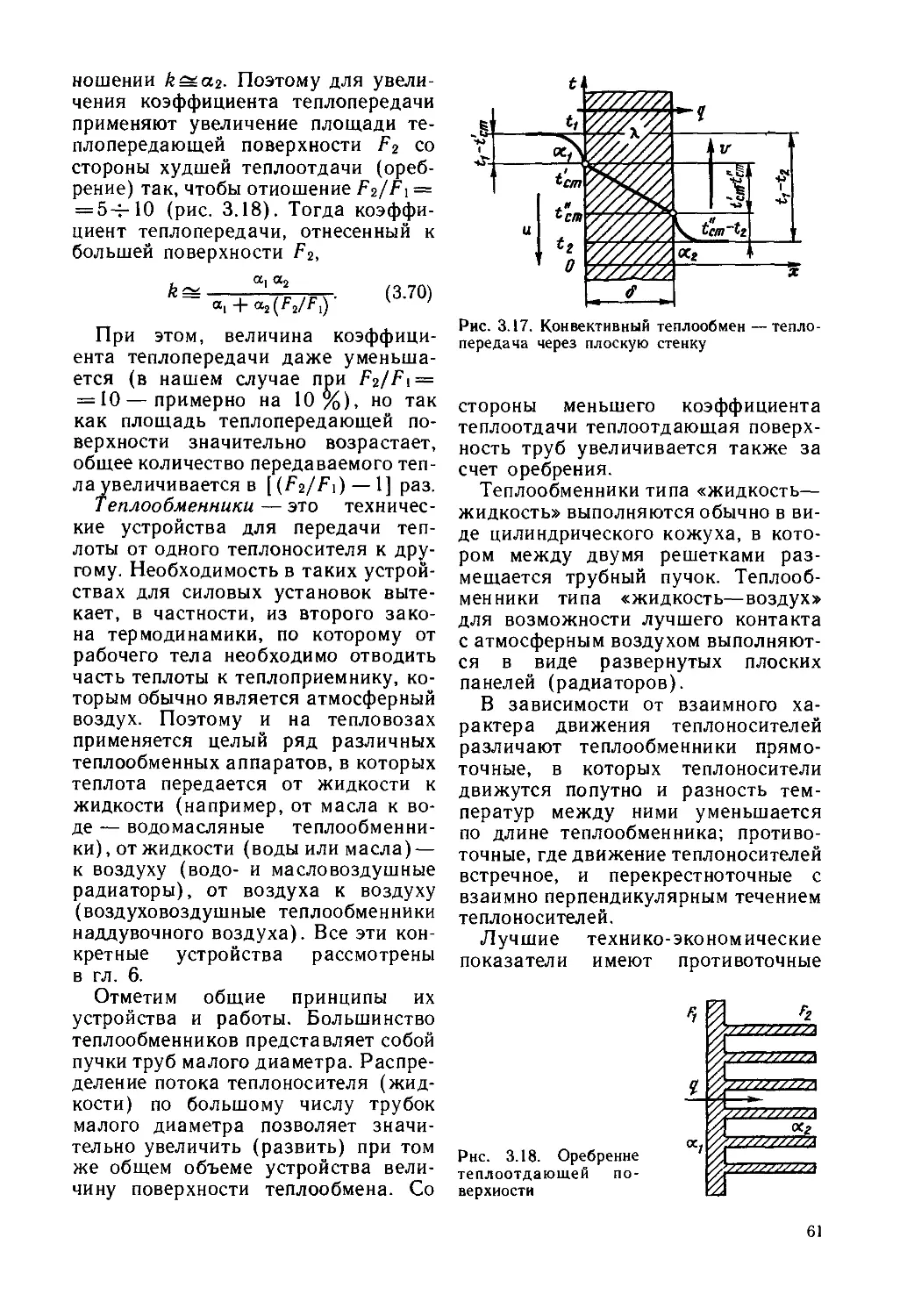

а) (tl°fa-3Do'3°'O} V Зо-Зо^Зо-Зо 2(з,-з.) 6) о-з-о

г) г-50-1

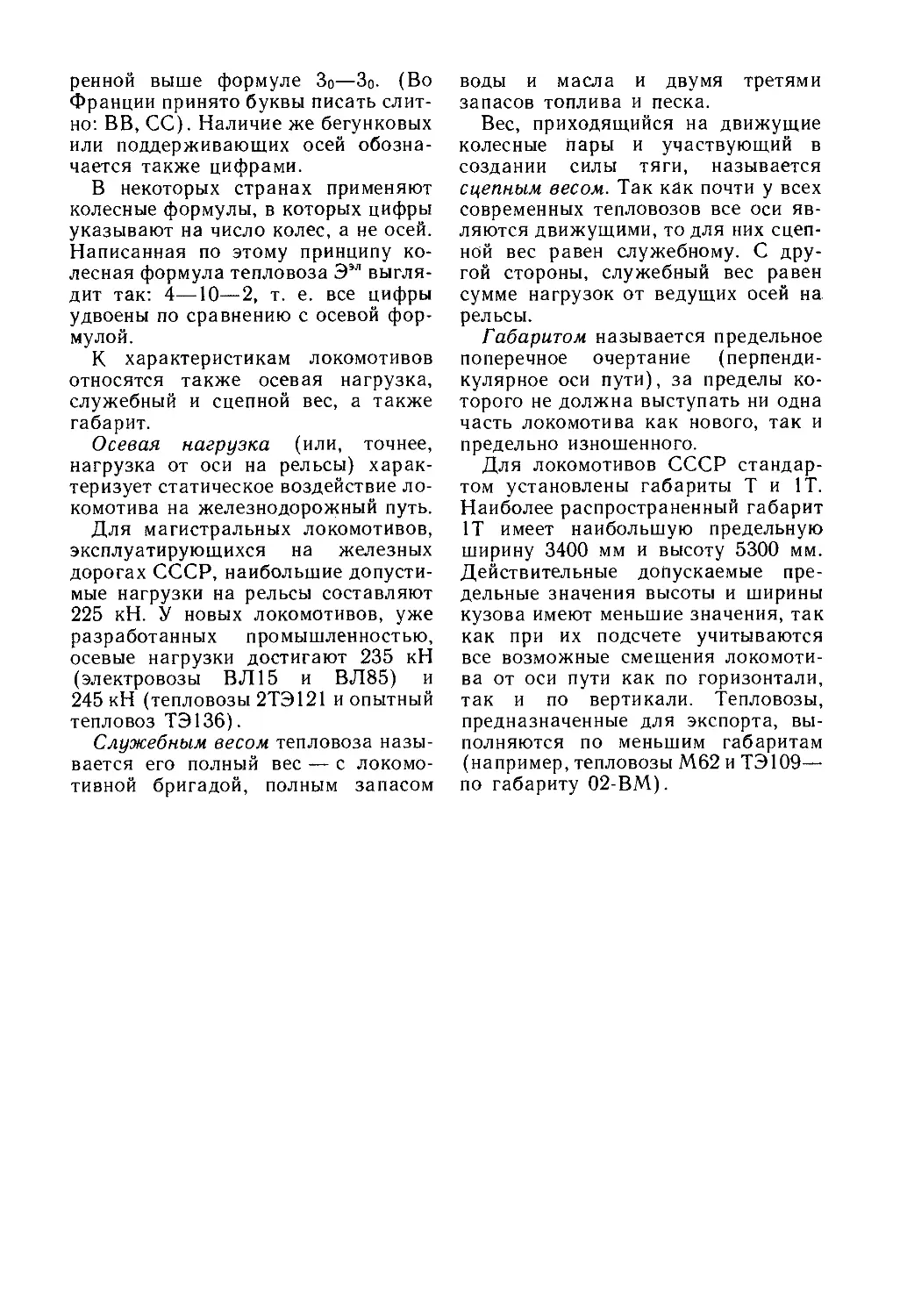

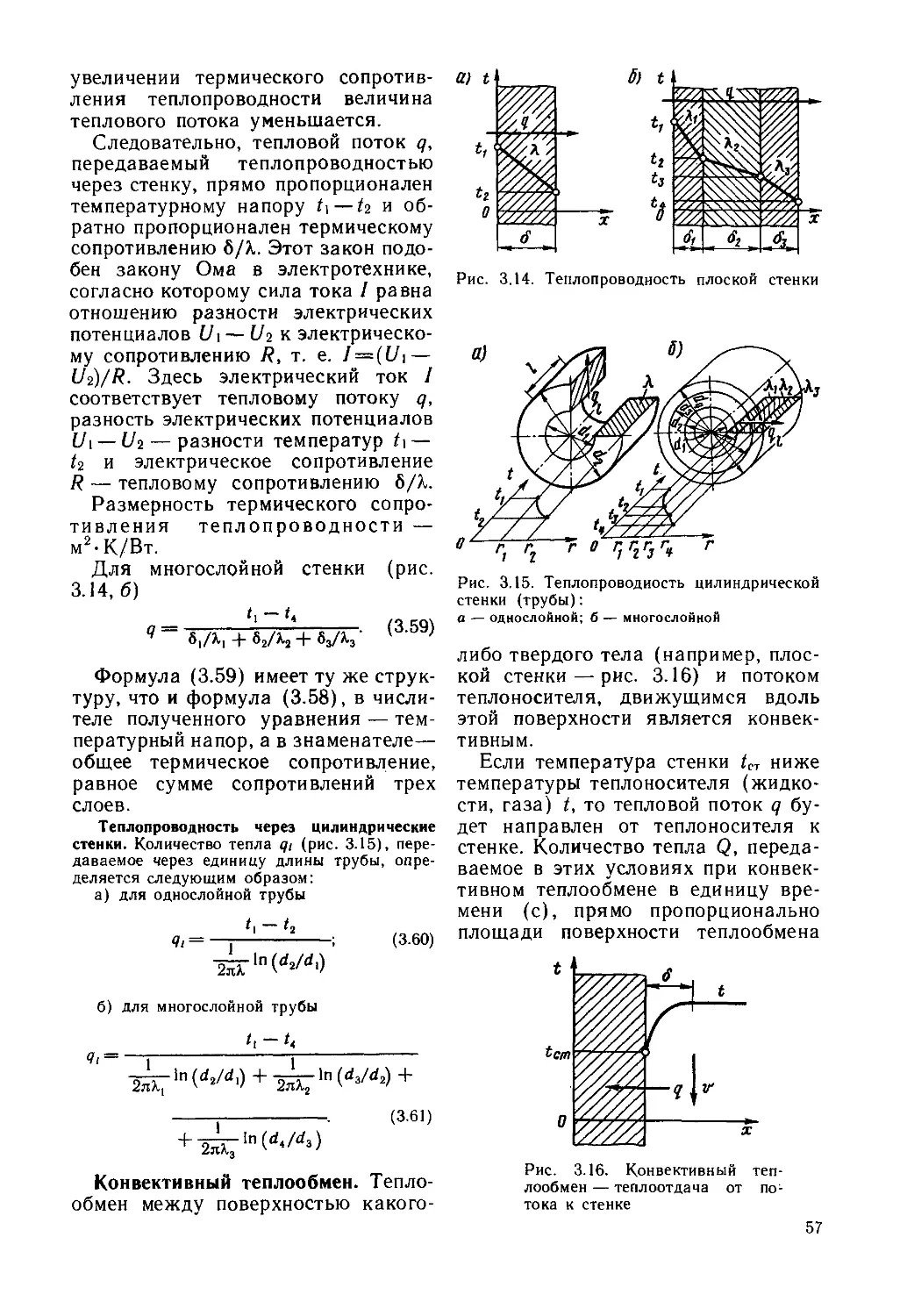

Рис. 1.4. Осевые формулы тепловозов:

а—Зо—Зо (ТЭП70); б — 2(30 —Зо) или Зо—Зо + Зо—Зо (2ТЭ10В, 2ТЭ116); в —0—3-0 (ТГМ1); г-

2—5о—1 (Э“)

12

ренной выше формуле Зо—Зо. (Во

Франции принято буквы писать слит-

но: ВВ, СС). Наличие же бегунковых

или поддерживающих осей обозна-

чается также цифрами.

В некоторых странах применяют

колесные формулы, в которых цифры

указывают на число колес, а не осей.

Написанная по этому принципу ко-

лесная формула тепловоза Ээл выгля-

дит так: 4—10—2, т. е. все цифры

удвоены по сравнению с осевой фор-

мулой.

К характеристикам локомотивов

относятся также осевая нагрузка,

служебный и сцепной вес, а также

габарит.

Осевая нагрузка (или, точнее,

нагрузка от оси на рельсы) харак-

теризует статическое воздействие ло-

комотива на железнодорожный путь.

Для магистральных локомотивов,

эксплуатирующихся на железных

дорогах СССР, наибольшие допусти-

мые нагрузки на рельсы составляют

225 кН. У новых локомотивов, уже

разработанных промышленностью,

осевые нагрузки достигают 235 кН

(электровозы ВЛ 15 и ВЛ85) и

245 кН (тепловозы 2ТЭ121 и опытный

тепловоз ТЭ136).

Служебным весом тепловоза назы-

вается его полный вес — с локомо-

тивной бригадой, полным запасом

воды и масла и двумя третями

запасов топлива и песка.

Вес, приходящийся на движущие

колесные пары и участвующий в

создании силы тяги, называется

сцепным весом. Так как почти у всех

современных тепловозов все оси яв-

ляются движущими, то для них сцеп-

ной вес равен служебному. С дру-

гой стороны, служебный вес равен

сумме нагрузок от ведущих осей на

рельсы.

Габаритом называется предельное

поперечное очертание (перпенди-

кулярное оси пути), за пределы ко-

торого не должна выступать ни одна

часть локомотива как нового, так и

предельно изношенного.

Для локомотивов СССР стандар-

том установлены габариты Т и 1Т.

Наиболее распространенный габарит

1Т имеет наибольшую предельную

ширину 3400 мм и высоту 5300 мм.

Действительные допускаемые пре-

дельные значения высоты и ширины

кузова имеют меньшие значения, так

как при их подсчете учитываются

все возможные смещения локомоти-

ва от оси пути как по горизонтали,

так и по вертикали. Тепловозы,

предназначенные для экспорта, вы-

полняются по меньшим габаритам

(например, тепловозы М62 и ТЭ109—

по габариту 02-ВМ).

Г л а в a 2. ОСНОВЫ ГИДРАВЛИКИ

2.1. ГИДРОСТАТИКА

Основные понятия. Гидравликой

называется прикладная наука, изу-

чающая законы равновесия и движе-

ния жидкостей и способы их прак-

тического использования.

Жидкостью в физике считается

тело, обладающее текучестью. Вслед-

ствие слабых связей между собой

частицы жидкости обладают высокой

степенью подвижности. Поэтому

жидкое тело в отличие от твердого

не имеет собственной формы и при-

нимает форму сосуда, в котором оно

находится.

Гидравлика состоит из двух основ-

ных разделов: гидростатики и гид-

родинамики. В гидростатике рас-

сматриваются законы равновесия

жидкостей, в гидродинамике — зако-

ны их движения.

С точки зрения гидравлики под

термином «жидкость» понимают не

только жидкие, но и газообразные

тела. В связи с этим жидкости

делят на капельные и газообразные.

В гидравлике преимущественно

рассматриваются капельно-жидкие

тела, характеризующиеся очень ма-

лой сжимаемостью. Однако при дав-

лениях, близких к атмосферному, и

газы, которые характерны большой

сжимаемостью при повышении дав-

ления, ведут себя как практически

несжимаемые жидкости и подчиня-

ются основным законам гидравлики.

Особенности движения газов при

иных давлениях и температурах,

когда заметно проявляются их от-

личия от капельных жидкостей,

изучаются в аэродинамике и газовой

динамике.

Физические свойства жидкостей.

В гидравлике используются основ-

ные свойства жидкостей, изучаемые

в курсах физики, а именно удельный

14

вес, плотность, сжимаемость, теп-

ловое расширение и вязкость, кото-

рые кратко рассмотрены ниже. Как и

все физические величины, характе-

ристики этих свойств могут измерять-

ся в различных системах единиц

измерения, из которых наиболее рас-

пространена Международная систе-

ма (СИ) как более универсальная.

Удельным (или объемным) весом

у жидкости называют вес жидкости

в единице объема, т. е. отношение

V=G/V, (2.1)

где G — вес (сила тяжести) определен-

ного количества (определенной массы)

жидкости; V — объем этого количества

жидкости.

Размерность удельного веса в со-

ответствии с формулой (2.1) равна

отношению единицы силы к единице

объема, т. е. Н/м3.

Плотность р жидкости представ-

ляет величину ее массы в единице

объема:

p = M/V, (2.2)

где М — масса жидкости в объеме V.

Размерность плотности — кг/м3.

Так как вес (сила тяжести) и масса

тела связаны между собой на осно-

вании второго закона Ньютона (б =

= Mg, где g = 9,81 м/с2 — ускорение

свободного падения), то аналогично

связаны между собой удельный вес

и плотность:

Y = pg. (2.3)

Отсюда p = y/g. Поэтому размер-

ность плотности представляет отно-

шение размерностей удельного веса и

ускорения.

Удельный объем v — объем едини-

цы массы—величина, обратная

плотности:

v = V/M=\/p. (2.4)

Его единица — м3/кг.

Удельный вес, плотность и удель-

ный объем капельных жидкостей и

газов не являются постоянными ве-

личинами, они зависят от давления

и температуры. При повышении

температуры жидкости ее удельный

вес и плотность уменьшаются, а

удельный объем увеличивается. Теп-

ловое расширение жидкостей харак-

теризуется температурным коэффи-

циентом объемного расширения 0(,

который равен отношению прираще-

ния объема AV к первоначальному

объему Vo и приращению темпера-

туры А/ (при постоянном давлении):

Размерность Р/ обратна размернос-

ти температуры.

Из формулы (2.5) можно опре-

делить приращение объема жидкос-

ти при нагревании:

AV=₽/V0At (2.6)

Для капельных жидкостей величи-

на р( относительно невелика (для

воды 0,0004 при температуре

20—100 °C) и приращение их объема

при нагревании незначительно. Но

все же нагревание воды в системе

дизеля, объем которой составляет

более 1200 л, от 20 до 90 °C изменяет

эту величину на 40 л. Газы вообще

характерны высокими значениями

₽/•

При повышении давления удель-

ный вес и плотность жидкости

увеличиваются, а удельный объем

уменьшается. Сжимаемость жидкос-

тей характеризуется коэффициентом

объемного сжатия рр, который равен

относительному уменьшению объема

жидкости на единицу приращения

давления Др при неизменяемой

температуре:

1 AV

Др Уо ’

Рр

(2.7)

где ДУ — изменение объема (минус в

формуле указывает на его уменьшение).

Размерность £р обратна размер-

ности давления.

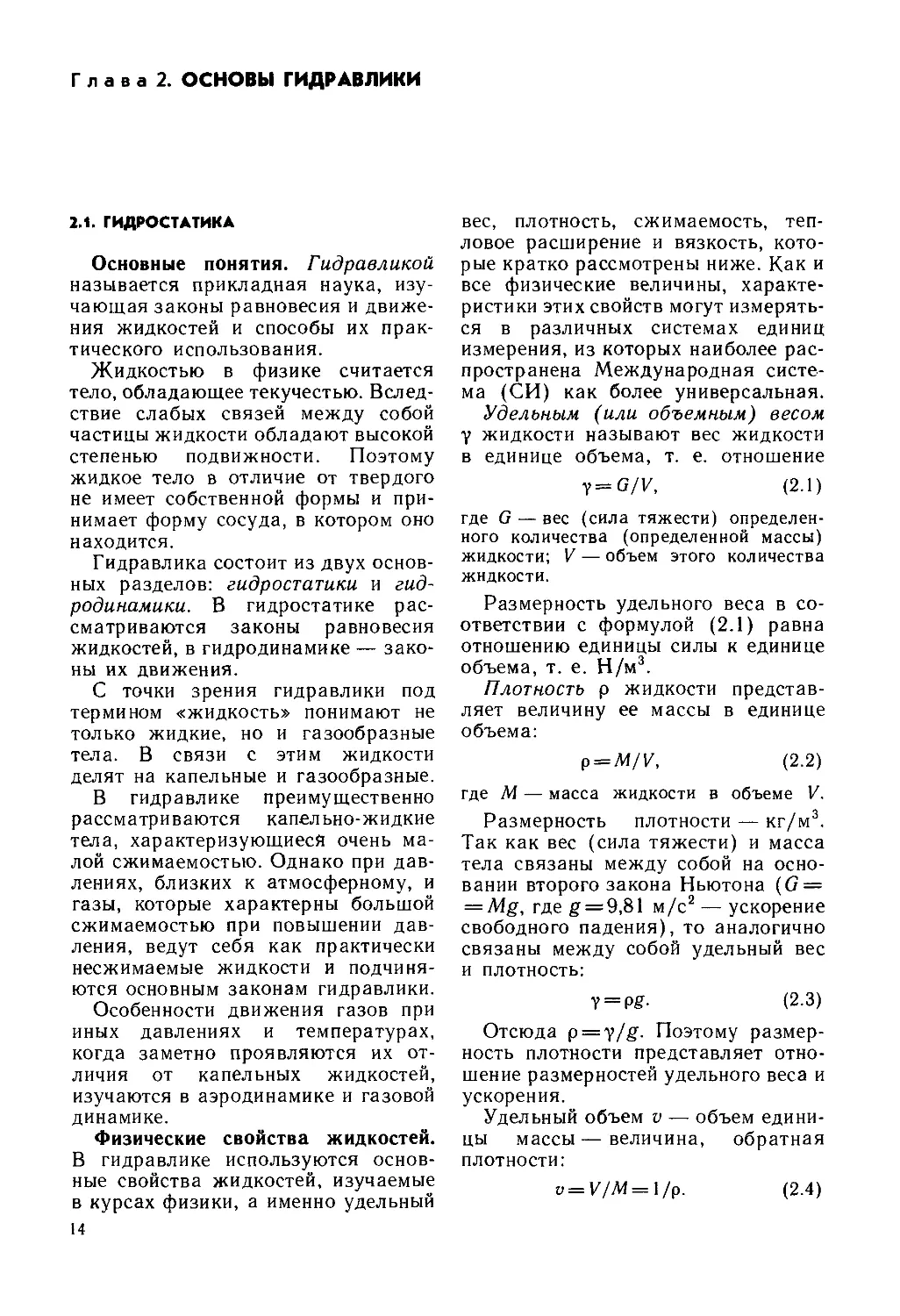

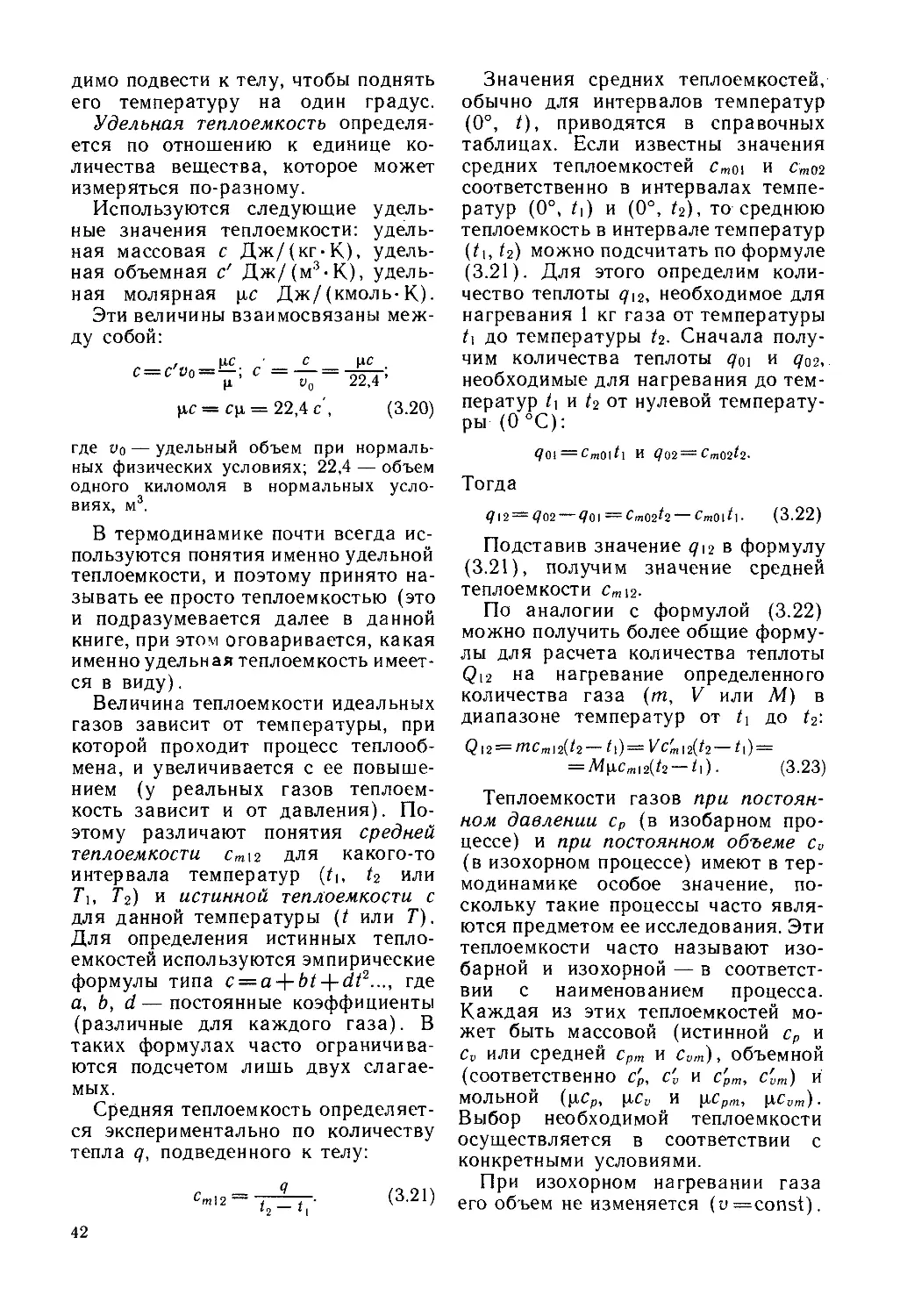

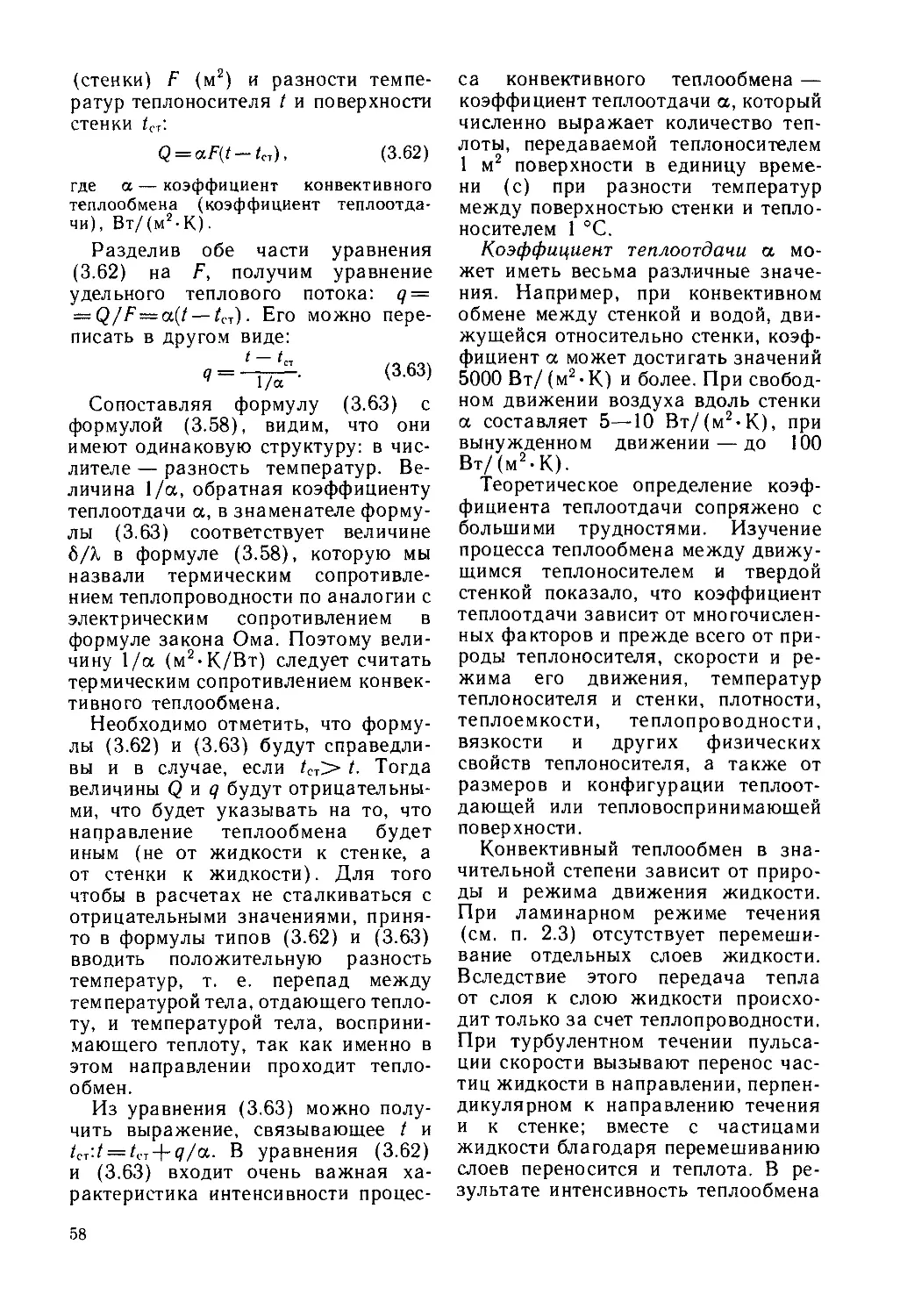

Рис. 2.1. Внутреннее трение в слое

жидкости

Уменьшение объема жидкости при

сжатии

ду=-рру0Ар. (2.8)

Величина 0Р для капельных жид-

костей также очень мала (₽р =

= 0,0005, если давление измеряется

в МПа), поэтому сжимаемостью

капельных жидкостей обычно можно

пренебрегать (их считают в гидрав-

лике несжимаемыми). Необходимо

отметить также, что жидкости прак-

тически не сопротивляются растяже-

нию.

Вязкость — свойство жидкости

оказывать сопротивление относи-

тельному перемещению ее частиц.

Предположим, жидкость (масло)

заполняет тонкий зазор между вра-

щающимся валом А и неподвижным

подшипником Б (рис. 2.1). Опыт

показывает, что частицы жидкости,

непосредственно соприкасающиеся с

граничными стенками, как бы прили-

пают к ним и имеют одинаковую

с ним скорость. Следовательно, слой

жидкости, примыкающий к валу А,

будет перемещаться со скоростью

вала и, а слой, соприкасающийся

с подшипником, будет неподвижен.

Таким образом, скорость промежу-

точных слоев жидкости в зазоре

будет различной и каждый из них

будет перемещаться (сдвигаться)

относительно соседних слоев. Внут-

реннее трение в жидкости оказы-

вает сопротивление такому сдвигу с

силой F по площади сдвига S.

Удельная сила трения т («тау») —

напряжение сдвига:

Г Д“ , с, ГЛ

т = Т=(1а/Г’ <2-9)

15

где ц («мю») — динамическая вязкость;

\u/\h — градиент скорости в слое жид-

кости: отношение разности скоростей

смежных слоев жидкости (Лм = И| —и2)

к расстоянию Д/г между ними (см.

рис. 2.1).

Единица измерения р, — Н-с/м2,

или Па "С. Эта единица очень зна-

чительна по своему размеру. По-

этому применяют дольную единицу—

миллипаскаль-секунду (мПа>с).

В гидравлике используется также

понятие кинематической вязкости v

(«ню»):

v = p./p, (2.10)

где р — плотность жидкости.

Единица измерения v — м2/с. Вяз-

кость характеризует степень подвиж-

ности частиц жидкости. Вода имеет

низкую вязкость, нефтепродукты

(различные масла, дизельное топли-

во) отличаются более высокой вяз-

костью.

Вязкость жидкостей уменьшается

при повышении их температуры.

Вязкие свойства и сжимаемость

жидкостей значительно усложняют

рассмотрение многих вопросов их

движения. Поэтому в гидравлике

часто пользуются понятием идеаль-

ной жидкости, т. е. условной жид-

кости, не обладающей вязкостью и

абсолютно несжимаемой. Такая жид-

кость имеет постоянную плотность,

не обладает внутренним трением и,

следовательно, не оказывает сопро-

тивления перемещению. Идеальных

жидкостей в природе не бывает,

но использование этого понятия об-

легчает выяснение основных законо-

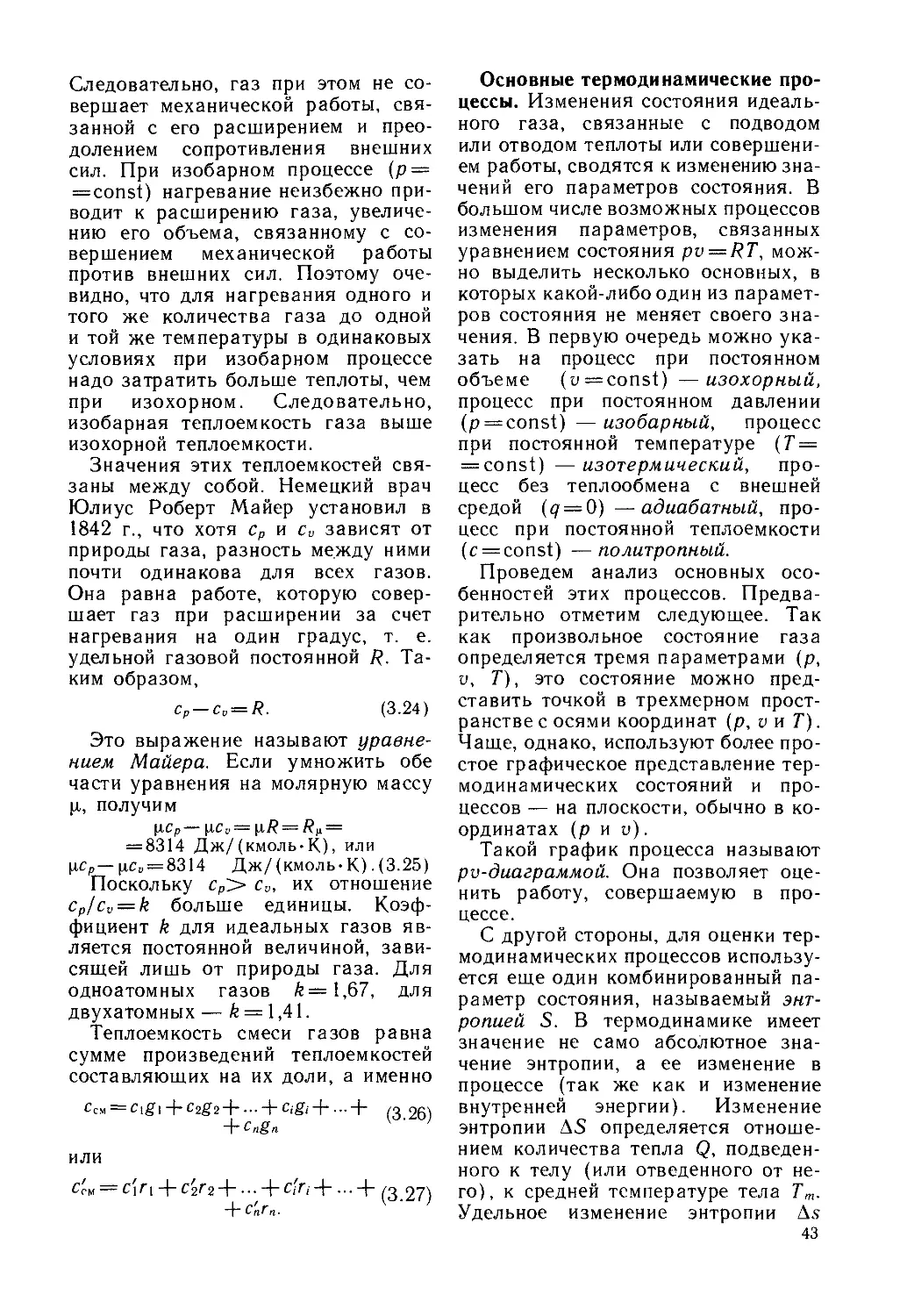

Рис. 2.2. К выводу основного уравнения

гидростатики:

а — сосуд с жидкостью; б — элемент объе-

ма жидкости

16

мерностей гидравлики, используя ко-

торые применительно к реальным

жидкостям, необходимо учитывать

поправки на их вязкость и сжимае-

мость.

Основное уравнение гидростатики.

В открытом сосуде с жидкостью,

находящейся в покое (рис. 2.2, а),

представим мысленно на глубине h

площадку AS и рассмотрим условия

ее равновесия. Для этого выделим

элемент объема жидкости, располо-

женный над площадкой (рис. 2.2, б),

заменив его связи с окружающим

пространством внешними силами.

В горизонтальном направлении на

боковую поверхность цилиндра дей-

ствуют силы давления окружающей

его жидкости. Они уравновешивают-

ся как равные и противоположно

направленные.

В вертикальном направлении на

элемент действуют: сила внешнего

давления P — p0\S, где р0 — внешнее

давление на свободную поверхность

жидкости (для открытого сосуда—

атмосферное давление ра — ро)', сила

тяжести G массы жидкости в объеме

элемента (G=y/iAS = pg/iAS).

Обе эти силы действуют вниз. Од-

нако элемент, как и вся жидкость в

сосуде, находится в равновесии. Та-

кое равновесие возможно лишь при

наличии уравновешивающей силы R,

действующей на площадку со сторо-

ны остального объема жидкости,

т. е. снизу вверх. Эту распределен-

ную по площадке силу можно пред-

ставить, так же как и силу внеш-

него давления, в виде произведения

давления на площадь: 7? = pAS.

Величина p = R/\S носит название

гидростатического давления.

Гидростатическое давление харак-

терно двумя важными свойствами:

оно всегда направлено перпендику-

лярно к площадке, на которую дейст-

вует; величина гидростатического

давления в любой точке объема

жидкости не зависит от положения

(угла наклона) площадки, на кото-

рую оно действует (иными словами,

в данной точке оно одинаково по

всем направлениям).

Условием равновесия выделенного

объема в вертикальном направлении

будет уравнение /? — Р—G = 0 или

pAS — poAS — pghAS=0.

Отсюда

p=po + pgh = po+yh. (2.11)

Уравнение (2.11) называют основ-

ным уравнением гидростатики. Оно

показывает, что гидростатическое

давление в любой точке внутри

жидкости равно давлению на ее сво-

бодную поверхность, сложенному с

давлением столба жидкости, высота

которого равна глубине точки, в ко-

торой измеряется давление.

Гидростатическое давление по

формуле (2.11) называют полным,

или абсолютным.

Избыточное (или манометриче-

ское) давление

рИзб==р — po = pgh = yh. (2.12)

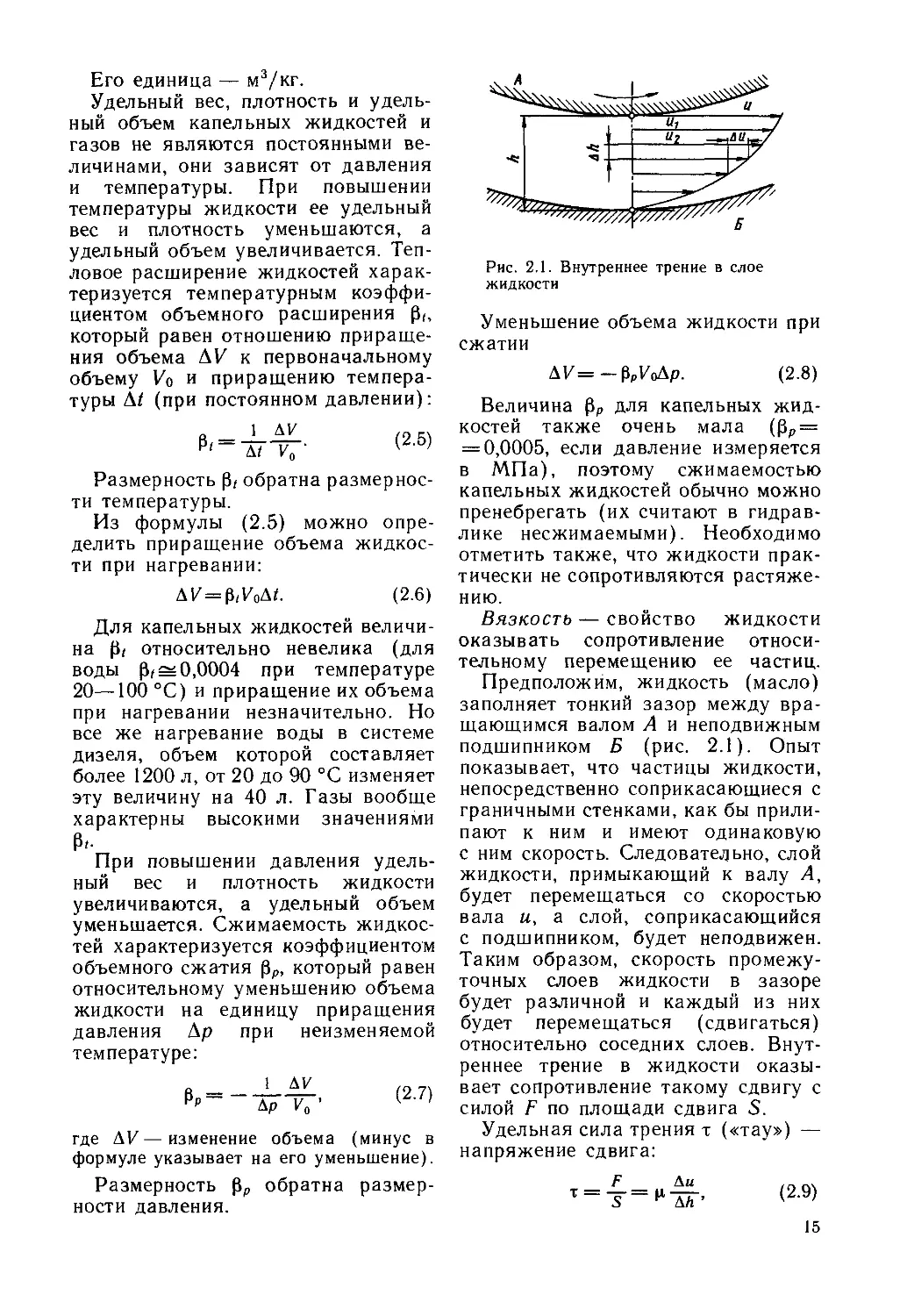

Измерение давления. Как видно

из уравнения (2.12), избыточное дав-

ление совпадает с давлением столба

жидкости. Это совпадение указывает

на простой и удобный способ из-

мерения небольших избыточных дав-

лений — по высоте столба жидкости.

Простейшим прибором такого типа

является пьезометр (рис. 2.3, а) —

вертикальная прозрачная трубка,

присоединенная к сосуду с жидко-

стью своим нижним концом. Верх-

ний конец трубки открыт. Если в со-

суде давление атмосферное—уров-

ни жидкости в нем и в трубке будут

одинаковы. Если же в сосуде давле-

ние выше атмосферного, столб жид-

кости в трубке будет выше уровня в

сосуде на высоту h, которая назы-

вается пьезометрической высотой

и является по уравнению (2.12) ме-

рой избыточного давления. Этот же

способ используется в общеизвест-

ном U-образном манометре (рис.

2.3, б), применяемом обычно для

измерений малых давлений в воздуш-

ных и газовых потоках. Если высота

трубки в таких приборах не превы-

шает 1 м, то наибольшее избыточ-

ное давление, которое можно изме-

Рис. 2.3. Измерение гидростатического давле-

ния:

а — пьезометр; б — U-образный манометр; в —

дифференциальный манометр

рить, не превышает 10 кПа. Для

измерений больших давлений приме-

няют манометры с ртутью, удельный

вес которой в 13,6 раза больше

удельного веса воды. Это позволяет

или увеличить диапазон измеряемых

давлений, или уменьшить высоту

трубок. Для измерения разности дав-

лений Ай в разных сосудах или в раз-

личных участках трубопровода при-

меняют дифференциальные маномет-

ры (рис. 2.3, в).

Для измерения высоких давлений

применяют металлические маномет-

ры (пружинные и мембранные).

Закон Паскаля. Из основного

уравнения гидростатики (2.11) сле-

дует, что внешнее давление, при-

ложенное к свободной поверхности

жидкости, находящейся в ограничен-

ном сосуде, передается в любую

точку жидкости без изменения. Ины-

ми словами: давление, приложенное

в каком-то участке замкнутой гид-

равлической системы, сообщается

всей жидкости, находящейся в си-

стеме.

Это положение, называемое за-

коном Паскаля, широко использует-

ся в технике в различных гидрав-

лических устройствах, предназначен-

ных для «выигрыша» в силе (грузо-

подъемные устройства, домкраты,

прессы) или передачи силы на рас-

стояние (гидропривод). Устройства,

основанные на законе Паскаля, ши-

роко применяются и в тепловозо-

строении. Это, например, гидравли-

ческое управление иглой форсунки

дизеля, гидростатический привод

вентиляторов, сервомотор регулято-

17

ра частоты вращения вала дизеля

и т. п.

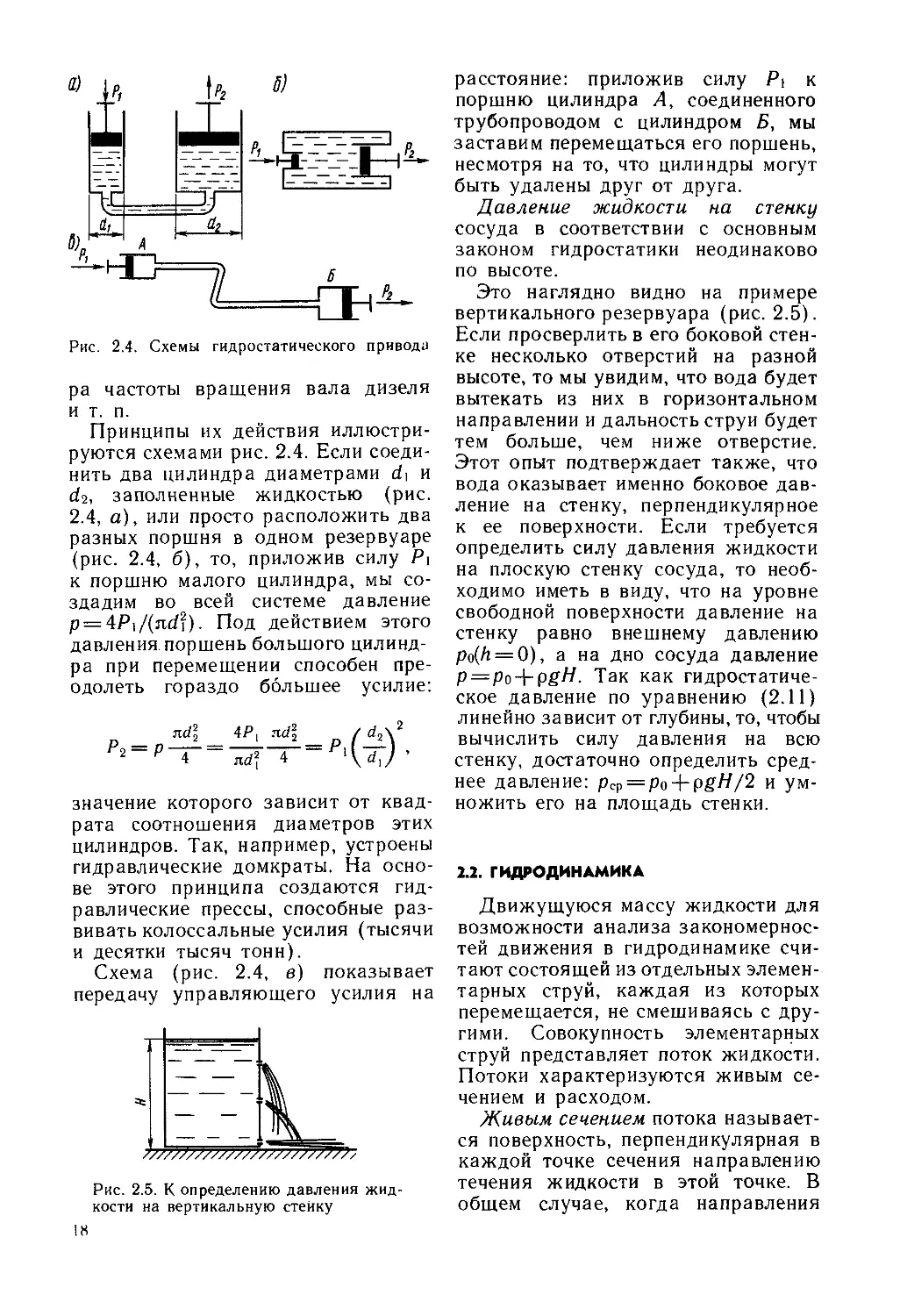

Принципы их действия иллюстри-

руются схемами рис. 2.4. Если соеди-

нить два цилиндра диаметрами di и

d2, заполненные жидкостью (рис.

2.4, а), или просто расположить два

разных поршня в одном резервуаре

(рис. 2.4, б), то, приложив силу Pi

к поршню малого цилиндра, мы со-

здадим во всей системе давление

p = 4Pi/(nd2i). Под действием этого

давления поршень большого цилинд-

ра при перемещении способен пре-

одолеть гораздо большее усилие:

лс/? 4Р, лс/? / с/2\2

значение которого зависит от квад-

рата соотношения диаметров этих

цилиндров. Так, например, устроены

гидравлические домкраты. На осно-

ве этого принципа создаются гид-

равлические прессы, способные раз-

вивать колоссальные усилия (тысячи

и десятки тысяч тонн).

Схема (рис. 2.4, в) показывает

передачу управляющего усилия на

Рис. 2.5. К определению давления жид-

кости на вертикальную стейку

1«

расстояние: приложив силу Pi к

поршню цилиндра А, соединенного

трубопроводом с цилиндром Б, мы

заставим перемещаться его поршень,

несмотря на то, что цилиндры могут

быть удалены друг от друга.

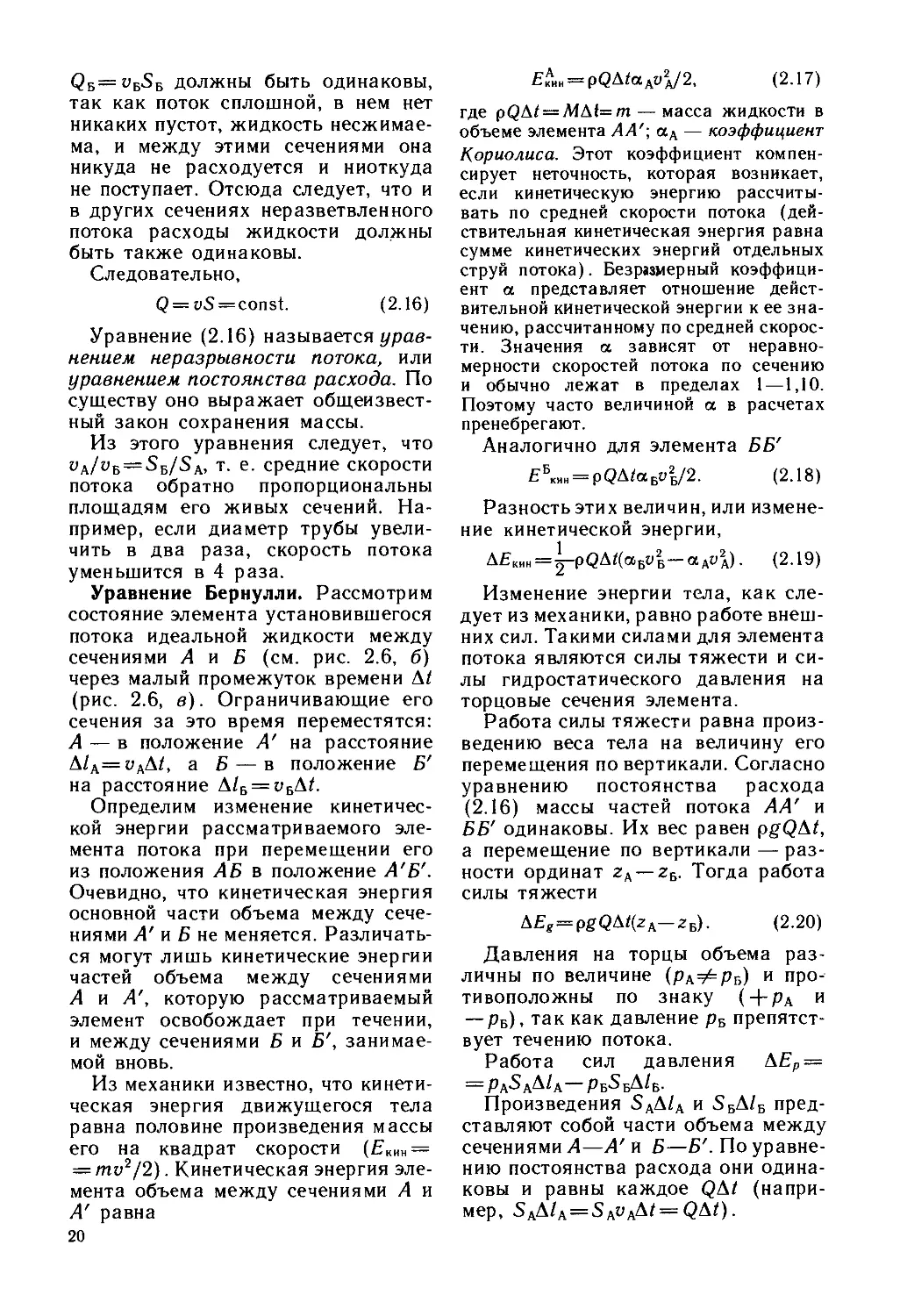

Давление жидкости на стенку

сосуда в соответствии с основным

законом гидростатики неодинаково

по высоте.

Это наглядно видно на примере

вертикального резервуара (рис. 2.5).

Если просверлить в его боковой стен-

ке несколько отверстий на разной

высоте, то мы увидим, что вода будет

вытекать из них в горизонтальном

направлении и дальность струи будет

тем больше, чем ниже отверстие.

Этот опыт подтверждает также, что

вода оказывает именно боковое дав-

ление на стенку, перпендикулярное

к ее поверхности. Если требуется

определить силу давления жидкости

на плоскую стенку сосуда, то необ-

ходимо иметь в виду, что на уровне

свободной поверхности давление на

стенку равно внешнему давлению

ро(Л = О), а на дно сосуда давление

p = Po + pgH. Так как гидростатиче-

ское давление по уравнению (2.11)

линейно зависит от глубины, то, чтобы

вычислить силу давления на всю

стенку, достаточно определить сред-

нее давление: pCp = Po4~pg///2 и ум-

ножить его на площадь стенки.

2.2. ГИДРОДИНАМИКА

Движущуюся массу жидкости для

возможности анализа закономернос-

тей движения в гидродинамике счи-

тают состоящей из отдельных элемен-

тарных струй, каждая из которых

перемещается, не смешиваясь с дру-

гими. Совокупность элементарных

струй представляет поток жидкости.

Потоки характеризуются живым се-

чением и расходом.

Живым сечением потока называет-

ся поверхность, перпендикулярная в

каждой точке сечения направлению

течения жидкости в этой точке. В

общем случае, когда направления

движения в отдельных элементарных

струйках различны, живое сечение

представляет криволинейную поверх-

ность. Если направления одинако-

вы — живое сечение 1-2-3-4-1 будет

плоским (рис. 2.6, а). Но даже в

плоском живом сечении скорости те-

чения Vi в отдельных струйках, хотя

и направлены одинаково, но различ-

ны по величине в отдельных точках

(а, Ь, ..., i, .... п) этого сечения.

Картина распределения скоростей по

сечению называется полем скоро-

стей.

Живое сечение характеризуют сле-

дующие параметры:

площадь живого сечения S, опре-

деляемая как часть поперечного се-

чения канала, ограничивающего по-

ток жидкости, занятой ею (площадь

11г на рис. 2.6, а);

смоченный периметр х («кап-

па») — часть периметра поперечного

сечения канала (1-2-3-4), которая

смачивается жидкостью;

гидравлический радиус /? = S/x,

представляющий отношение площа-

ди живого сечения к смоченному

периметру. Для круглой трубы гид-

равлический радиус равен четверти

ее диаметра.

Расходом называется количество

жидкости, протекающее через живое

сечение в единицу времени. Разли-

чают объемный расход Q (м3/с) и

Массовый М (кг/с):

M=pQ. (2.13)

Средняя скорость потока v пред-

ставляет собой частное от деления

объемного расхода на площадь жи-

вого сечения (м/с):

v — Q/S. (2.14)

Зная среднюю скорость потока,

можно определить объемный расход

жидкости в нем

Q = vS. (2.15)

Потоки жидкости могут иметь раз-

личный характер движения. Движе-

ние называют установившимся, если

в каждой точке потока величины

скорости, давления и температуры

жидкости (различные в разных точ-

ках) с течением времени не меняют-

ся. Несоблюдение любого из условий

делает движение потока неустано-

вившимся.

Установившееся движение назы-

вается равномерным, если поток по

всей длине имеет одинаковые живые

сечения и, следовательно, скорости.

Уравнение неразрывности потока.

Если в установившемся потоке жид-

кости выделить сечения А и Б (рис.

2.6, б), то объемные расходы жид-

кости в этих сечениях Qf, — Vf,SA и

Рис. 2.6. Схемы потока жидкости

19

<2Б=иБ5Б должны быть одинаковы,

так как поток сплошной, в нем нет

никаких пустот, жидкость несжимае-

ма, и между этими сечениями она

никуда не расходуется и ниоткуда

не поступает. Отсюда следует, что и

в других сечениях неразветвленного

потока расходы жидкости должны

быть также одинаковы.

Следовательно,

Q = t)S = const. (2.16)

Уравнение (2.16) называется урав-

нением неразрывности потока, или

уравнением постоянства расхода. По

существу оно выражает общеизвест-

ный закон сохранения массы.

Из этого уравнения следует, что

Уа/уб = '$б/За, т. е. средние скорости

потока обратно пропорциональны

площадям его живых сечений. На-

пример, если диаметр трубы увели-

чить в два раза, скорость потока

уменьшится в 4 раза.

Уравнение Бернулли. Рассмотрим

состояние элемента установившегося

потока идеальной жидкости между

сечениями А и Б (см. рис. 2.6, б)

через малый промежуток времени А/

(рис. 2.6, в). Ограничивающие его

сечения за это время переместятся:

А — в положение А' на расстояние

Д/д=идД/, а Б — в положение Б'

на расстояние Д/Б = иБД/.

Определим изменение кинетичес-

кой энергии рассматриваемого эле-

мента потока при перемещении его

из положения АБ в положение А'Б'.

Очевидно, что кинетическая энергия

основной части объема между сече-

ниями Л' и Б не меняется. Различать-

ся могут лишь кинетические энергии

частей объема между сечениями

А и А', которую рассматриваемый

элемент освобождает при течении,

и между сечениями Б и Б', занимае-

мой вновь.

Из механики известно, что кинети-

ческая энергия движущегося тела

равна половине произведения массы

его на квадрат скорости (ЕКИН =

=mv2/2). Кинетическая энергия эле-

мента объема между сечениями А и

А' равна

20

£KA„„ = pQA/aAy2A/2, (2.17)

где pQ&t — MAt=m — масса жидкости в

объеме элемента АА'; аА — коэффициент

Кориолиса. Этот коэффициент компен-

сирует неточность, которая возникает,

если кинетическую энергию рассчиты-

вать по средней скорости потока (дей-

ствительная кинетическая энергия равна

сумме кинетических энергий отдельных

струй потока). Безразмерный коэффици-

ент а представляет отношение дейст-

вительной кинетической энергии к ее зна-

чению, рассчитанному по средней скорос-

ти. Значения а зависят от неравно-

мерности скоростей потока по сечению

и обычно лежат в пределах 1 —1,10.

Поэтому часто величиной а в расчетах

пренебрегают.

Аналогично для элемента ББ'

E\m = pQAtabv2b/2. (2.18)

Разность этих величин, или измене-

ние кинетической энергии,

Д£'кин = ^-р<2Д<(аБг’Б—«а^а)- (2-19)

Изменение энергии тела, как сле-

дует из механики, равно работе внеш-

них сил. Такими силами для элемента

потока являются силы тяжести и си-

лы гидростатического давления на

торцовые сечения элемента.

Работа силы тяжести равна произ-

ведению веса тела на величину его

перемещения по вертикали. Согласно

уравнению постоянства расхода

(2.16) массы частей потока АА' и

ББ' одинаковы. Их вес равен pgQA/,

а перемещение по вертикали — раз-

ности ординат zA —гБ. Тогда работа

силы тяжести

A£g=pgQA/(zA—£Б). (2.20)

Давления на торцы объема раз-

личны по величине (рА=И=рБ) и про-

тивоположны по знаку ( + Ра и

— рБ), так как давление рБ препятст-

вует течению потока.

Работа сил давления АЕР —

= Ра$а^1к—РбЗьА1ъ.

Произведения 5АД/А и 5бД/б пред-

ставляют собой части объема между

сечениями А—А' и Б—Б'. По уравне-

нию постоянства расхода они одина-

ковы и равны каждое QAZ (напри-

мер, БаД/а = 5ауаД/ = QAt).

Тогда

Д£р = (Рл— РбЮЫ- (2-21)

Так как

А£кин = Ч” А^р,

то 1-рРД/(аБг>2Б— аАг>гА) =pgQM(zA—

— 2б) +(Ра—Рб) Q^t-

Разделим все члены этого выраже-

ния на вес рассматриваемого элемен-

та потока pgQAt, т. е. будем рас-

сматривать удельную энергию на

единицу веса. Тогда получим (имея

в виду, что y = pg):

«а , Ра Рб

“Б 2g “А 2g Zk 2б + т т ’

После перестановки членов имеем

2 2

, Ра , «а , Рв , vb

ZA + — + «A-2J- - 2Б + — +

(2.22)

Выражение (2.22) называется урав-

нением Бернулли для идеальной жид-

кости. Это одно из важнейших урав-

нений гидравлики, оно в 1738 г. впер-

вые было установлено известным уче-

ным Даниилом Бернулли, членом

Российской Академии наук.

Так как выполненное рассуждение

можно провести и для любых других

сечений и элементов потока, то

уравнение (2.22) можно записать в

более общем виде:

2 +а-^-= const. (2.23)

Выражение (2.23) применительно

к движению идеальной жидкости

выражает закон сохранения энергии.

Оно говорит о том, что удельная

энергия в установившемся потоке

идеальной жидкости постоянна, она

не может ни увеличиваться, ни

уменьшаться. Изменение одного из

слагаемых должно неизбежно при-

водить к изменению других слагае-

мых.

Рассмотрим подробнее слагаемые

удельной энергии в уравнениях

(2.22) и (2.23). Все они имеют ли-

нейную размерность (м). Для слагае-

мого z это очевидно, но нетрудно

убедиться в этом и для других слагае-

мых:

М-21Д1-М

[т] м2 Н

а [ v2 ] (м/с)2 м2 • с2

И ТТТ] м/с2 ~ с2 - м ~ М’

Первый член уравнения (2.23)

представляет геометрическую высоту

(геометрический напор) рассматри-

ваемого сечения потока над выбран-

ным уровнем сравнения, для которого

2 = 0.

Второй член — это гидростатичес-

кое давление, выраженное высотой

столба жидкости.

Третий член уравнения выражает

кинетическую энергию потока и назы-

вается скоростным (или динамичес-

ким) напором.

Таким образом, каждое слагае-

мое — это отдельный вид удельной

энергии: z — удельная энергия вы-

соты (или положения); р/у — удель-

ная энергия давления; aa2/2g —

удельная кинетическая энергия.

Сумма всех слагаемых может

быть названа полной удельной энер-

гией потока И (полным напором).

Следовательно, уравнение Бернул-

ли можно представить в простом

виде:

// = const, (2.24)

имея в виду, что

// = 2 + ^- + -^. (2.25)

Из последнего уравнения, в част-

ности, следует, что при увеличении

скорости течения жидкости давление

в потоке уменьшается и, наоборот,

уменьшение скорости потока вызы-

вает повышение давления в нем.

Это положение называют законом

Бернулли.

Уравнения (2.22) — (2.25) получе-

ны для жидкости, не имеющей вяз-

кости. При течении реальной жид-

кости вследствие ее вязкости часть

энергии затрачивается на преодоле-

ние трения (внутреннего — между

21

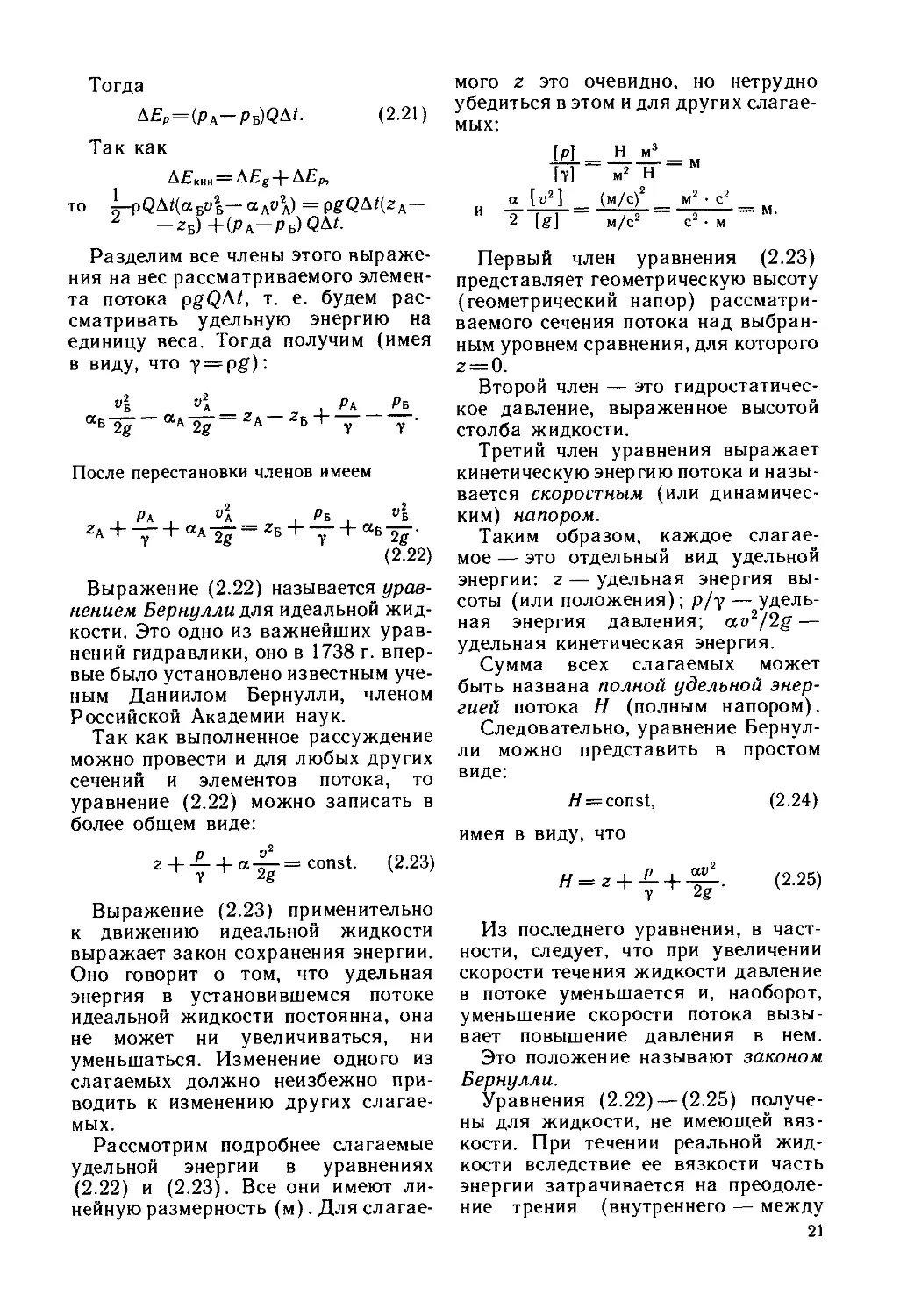

Рис. 2.7. Графическая иллюстрация закона

Бернулли

Таким образом, полная удельная

энергия потока реальной жидкости

в любом сечении равна полной

удельной энергии в любом предшест-

вующем сечении за вычетом потерь

давления на участке потока между

этими сечениями:

ЯА=ЯБ+ДЯАБ. (2.27)

Рассмотрим некоторые частные

случаи уравнения (2.26). Если поток

движется горизонтально (zA = zB),

уравнение приобретает вид

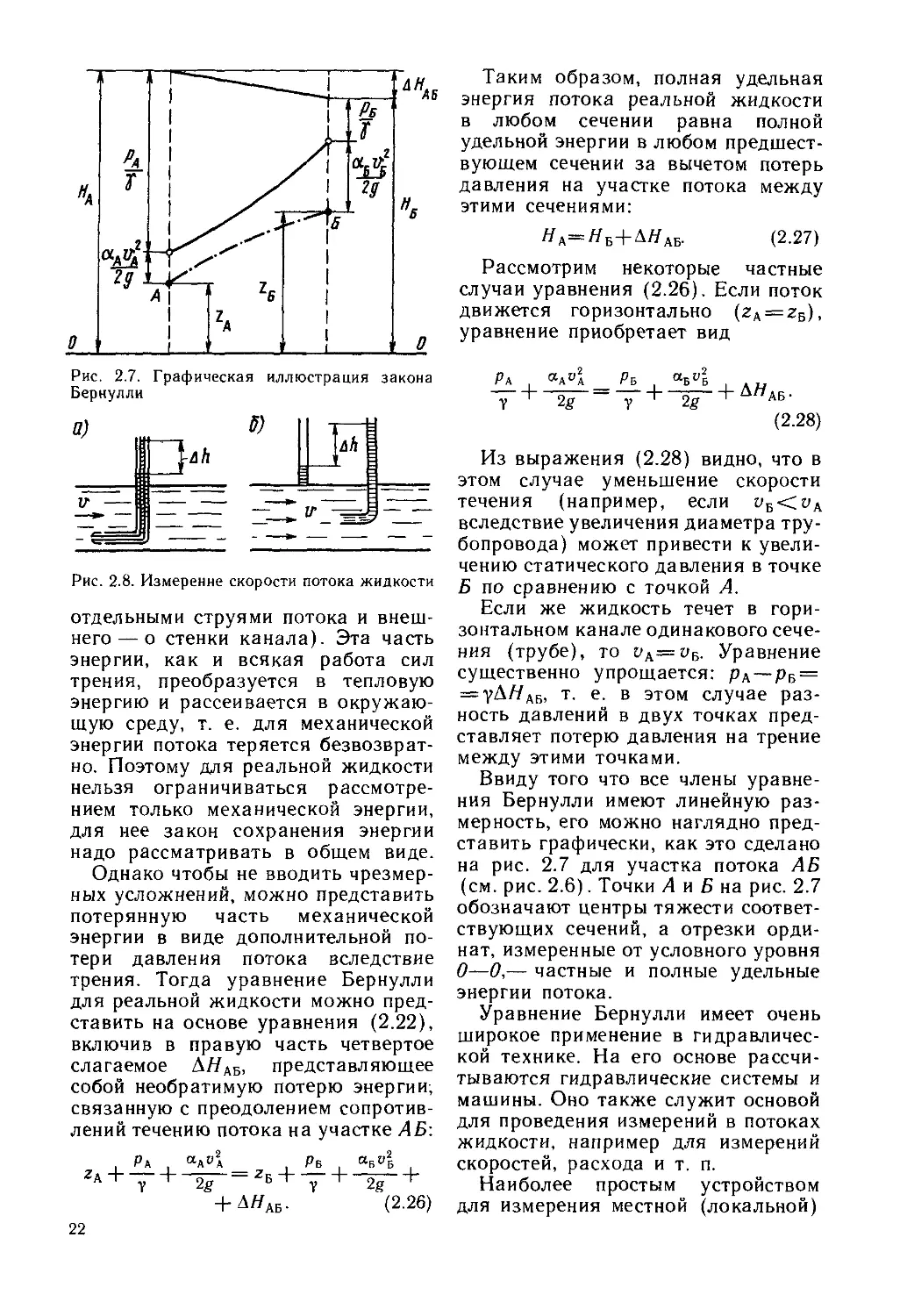

Рис. 2.8. Измерение скорости потока жидкости

отдельными струями потока и внеш-

него—о стенки канала). Эта часть

энергии, как и всякая работа сил

трения, преобразуется в тепловую

энергию и рассеивается в окружаю-

щую среду, т. е. для механической

энергии потока теряется безвозврат-

но. Поэтому для реальной жидкости

нельзя ограничиваться рассмотре-

нием только механической энергии,

для нее закон сохранения энергии

надо рассматривать в общем виде.

Однако чтобы не вводить чрезмер-

ных усложнений, можно представить

потерянную часть механической

энергии в виде дополнительной по-

тери давления потока вследствие

трения. Тогда уравнение Бернулли

для реальной жидкости можно пред-

ставить на основе уравнения (2.22),

включив в правую часть четвертое

слагаемое АН АБ, представляющее

собой необратимую потерю энергии,

связанную с преодолением сопротив-

лений течению потока на участке АБ:

Ра “а“2а _ Рб “гХ

I у + “Г" у I 2g "Т

+ ДЯАБ- (2.26)

(2.28)

Из выражения (2.28) видно, что в

этом случае уменьшение скорости

течения (например, если пв<пА

вследствие увеличения диаметра тру-

бопровода) может привести к увели-

чению статического давления в точке

Б по сравнению с точкой А.

Если же жидкость течет в гори-

зонтальном канале одинакового сече-

ния (трубе), то пА — оБ. Уравнение

существенно упрощается: рА —рв =

= уАНАБ, т. е. в этом случае раз-

ность давлений в двух точках пред-

ставляет потерю давления на трение

между этими точками.

Ввиду того что все члены уравне-

ния Бернулли имеют линейную раз-

мерность, его можно наглядно пред-

ставить графически, как это сделано

на рис. 2.7 для участка потока АБ

(см. рис. 2.6). Точки А и Б на рис. 2.7

обозначают центры тяжести соответ-

ствующих сечений, а отрезки орди-

нат, измеренные от условного уровня

О—0,— частные и полные удельные

энергии потока.

Уравнение Бернулли имеет очень

широкое применение в гидравличес-

кой технике. На его основе рассчи-

тываются гидравлические системы и

машины. Оно также служит основой

для проведения измерений в потоках

жидкости, например для измерений

скоростей, расхода и т. п.

Наиболее простым устройством

для измерения местной (локальной)

22

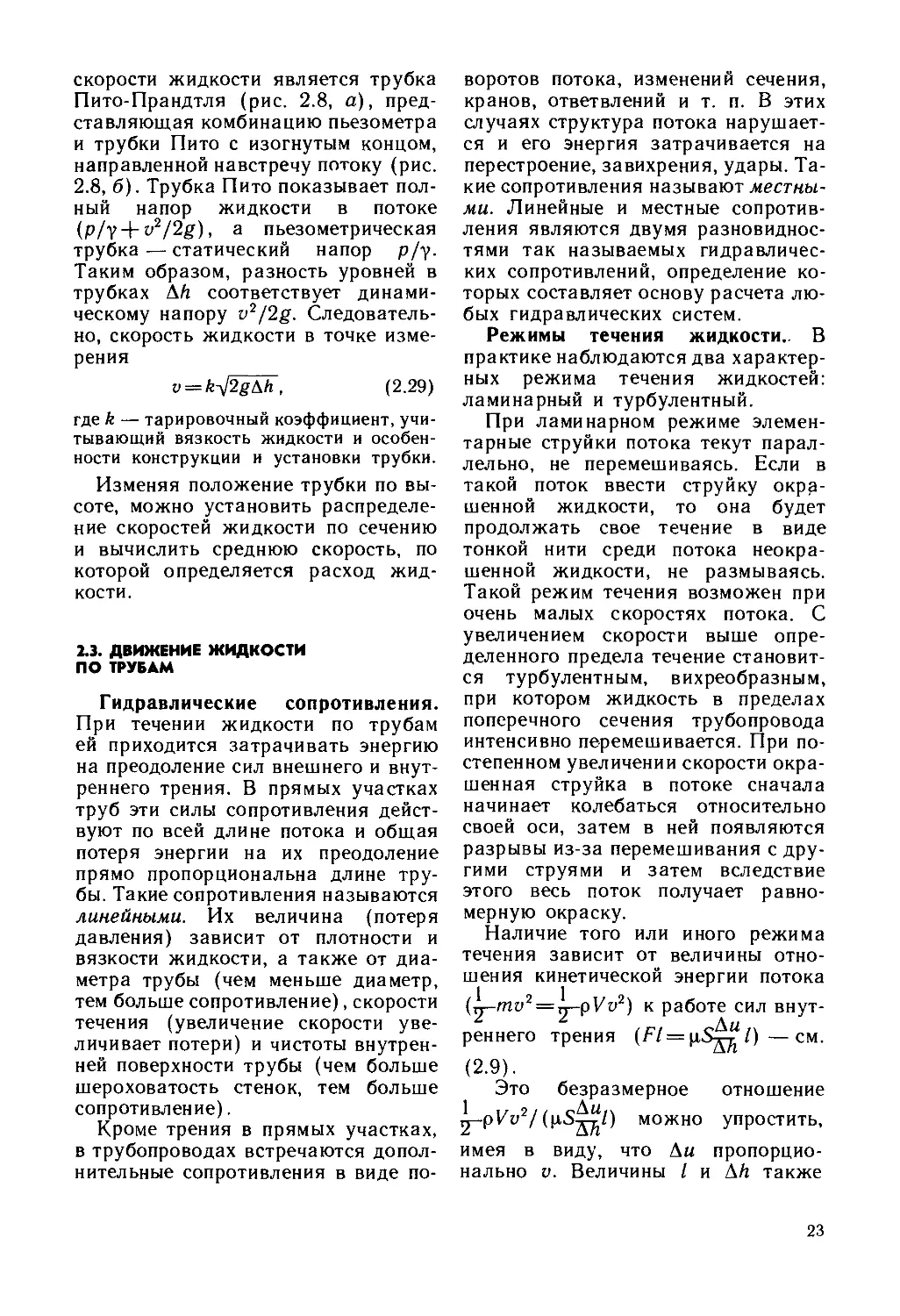

скорости жидкости является трубка

Пито-Прандтля (рис. 2.8, а), пред-

ставляющая комбинацию пьезометра

и трубки Пито с изогнутым концом,

направленной навстречу потоку (рис.

2.8, б). Трубка Пито показывает пол-

ный напор жидкости в потоке

(р/у + и2/2g), а пьезометрическая

трубка—статический напор р/у.

Таким образом, разность уровней в

трубках А/г соответствует динами-

ческому напору v2/2g. Следователь-

но, скорость жидкости в точке изме-

рения

v = k-y/2g\h, (2.29)

где k — тарировочный коэффициент, учи-

тывающий вязкость жидкости и особен-

ности конструкции и установки трубки.

Изменяя положение трубки по вы-

соте, можно установить распределе-

ние скоростей жидкости по сечению

и вычислить среднюю скорость, по

которой определяется расход жид-

кости.

2.3. ДВИЖЕНИЕ ЖИДКОСТИ

ПО ТРУБАМ

Гидравлические сопротивления.

При течении жидкости по трубам

ей приходится затрачивать энергию

на преодоление сил внешнего и внут-

реннего трения. В прямых участках

труб эти силы сопротивления дейст-

вуют по всей длине потока и общая

потеря энергии на их преодоление

прямо пропорциональна длине тру-

бы. Такие сопротивления называются

линейными. Их величина (потеря

давления) зависит от плотности и

вязкости жидкости, а также от диа-

метра трубы (чем меньше диаметр,

тем больше сопротивление), скорости

течения (увеличение скорости уве-

личивает потери) и чистоты внутрен-

ней поверхности трубы (чем больше

шероховатость стенок, тем больше

сопротивление).

Кроме трения в прямых участках,

в трубопроводах встречаются допол-

нительные сопротивления в виде по-

воротов потока, изменений сечения,

кранов, ответвлений и т. п. В этих

случаях структура потока нарушает-

ся и его энергия затрачивается на

перестроение, завихрения, удары. Та-

кие сопротивления называют местны-

ми. Линейные и местные сопротив-

ления являются двумя разновиднос-

тями так называемых гидравличес-

ких сопротивлений, определение ко-

торых составляет основу расчета лю-

бых гидравлических систем.

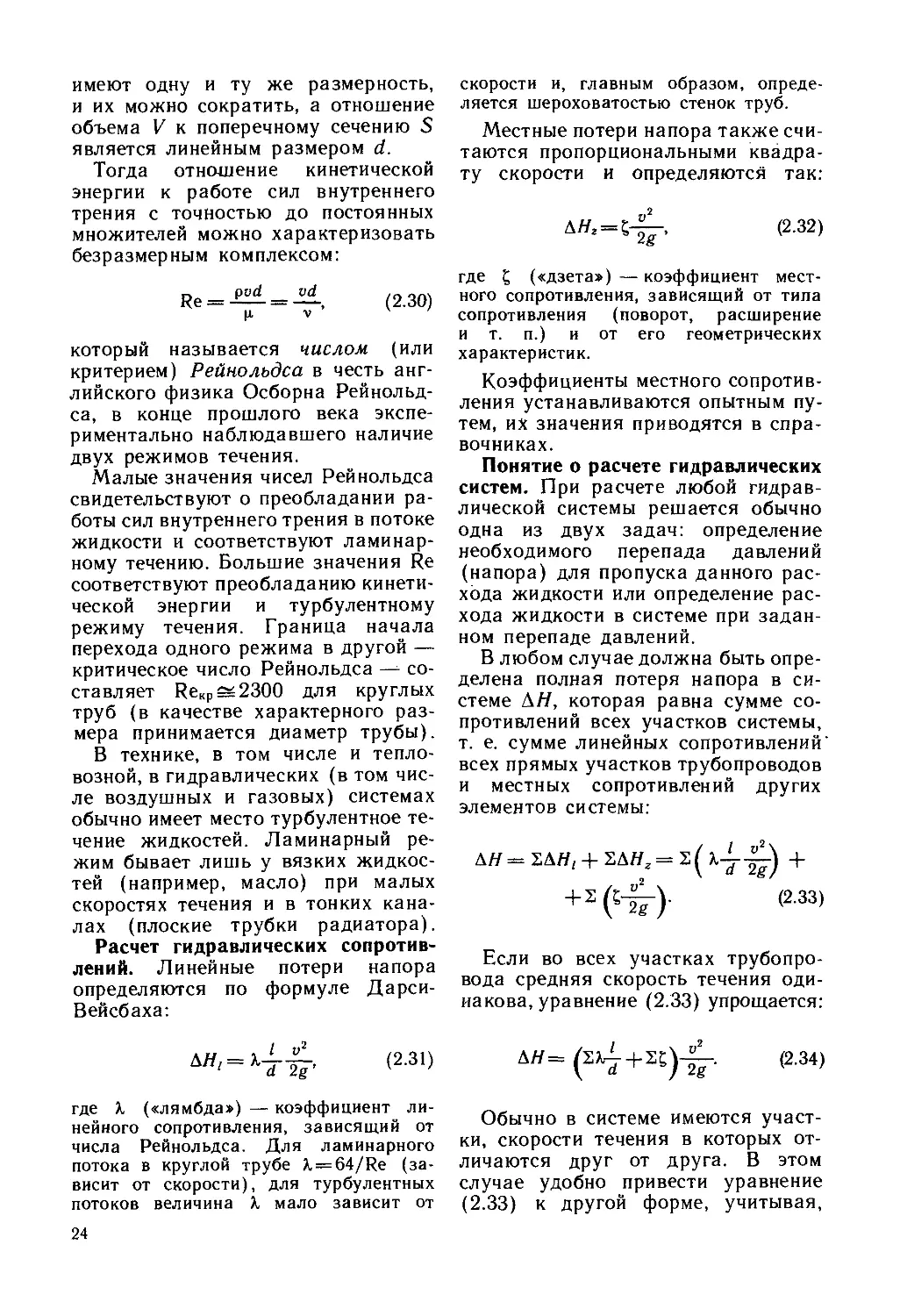

Режимы течения жидкости.. В

практике наблюдаются два характер-

ных режима течения жидкостей:

ламинарный и турбулентный.

При ламинарном режиме элемен-

тарные струйки потока текут парал-

лельно, не перемешиваясь. Если в

такой поток ввести струйку окра-

шенной жидкости, то она будет

продолжать свое течение в виде

тонкой нити среди потока неокра-

шенной жидкости, не размываясь.

Такой режим течения возможен при

очень малых скоростях потока. С

увеличением скорости выше опре-

деленного предела течение становит-

ся турбулентным, вихреобразным,

при котором жидкость в пределах

поперечного сечения трубопровода

интенсивно перемешивается. При по-

степенном увеличении скорости окра-

шенная струйка в потоке сначала

начинает колебаться относительно

своей оси, затем в ней появляются

разрывы из-за перемешивания с дру-

гими струями и затем вследствие

этого весь поток получает равно-

мерную окраску.

Наличие того или иного режима

течения зависит от величины отно-

шения кинетической энергии потока

(^-mv2=Jj-pVu2) к работе сил внут-

реннего трения (Fl = I) —см.

(2.9).

Это безразмерное отношение

^-рЕи2/ (p,S^/) можно упростить,

имея в виду, что Au пропорцио-

нально v. Величины I и АЛ также

23

имеют одну и ту же размерность,

и их можно сократить, а отношение

объема V к поперечному сечению S

является линейным размером d.

Тогда отношение кинетической

энергии к работе сил внутреннего

трения с точностью до постоянных

множителей можно характеризовать

безразмерным комплексом:

Re = ±^ = A (2.30)

р. v '

который называется числом (или

критерием) Рейнольдса в честь анг-

лийского физика Осборна Рейнольд-

са, в конце прошлого века экспе-

риментально наблюдавшего наличие

двух режимов течения.

Малые значения чисел Рейнольдса

свидетельствуют о преобладании ра-

боты сил внутреннего трения в потоке

жидкости и соответствуют ламинар-

ному течению. Большие значения Re

соответствуют преобладанию кинети-

ческой энергии и турбулентному

режиму течения. Граница начала

перехода одного режима в другой —

критическое число Рейнольдса — со-

ставляет ReKp = 2300 для круглых

труб (в качестве характерного раз-

мера принимается диаметр трубы).

В технике, в том числе и тепло-

возной, в гидравлических (в том чис-

ле воздушных и газовых) системах

обычно имеет место турбулентное те-

чение жидкостей. Ламинарный ре-

жим бывает лишь у вязких жидкос-

тей (например, масло) при малых

скоростях течения и в тонких кана-

лах (плоские трубки радиатора).

Расчет гидравлических сопротив-

лений. Линейные потери напора

определяются по формуле Дарси-

Вейсбаха:

I п2

U xbg

где X («лямбда») — коэффициент ли-

нейного сопротивления, зависящий от

числа Рейнольдса. Для ламинарного

потока в круглой трубе X = 64/Re (за-

висит от скорости), для турбулентных

потоков величина X мало зависит от

24

скорости и, главным образом, опреде-

ляется шероховатостью стенок труб.

Местные потери напора также счи-

таются пропорциональными квадра-

ту скорости и определяются так:

о2

ДЯ» = £-£-. (2.32)

где («дзета») — коэффициент мест-

ного сопротивления, зависящий от типа

сопротивления (поворот, расширение

и т. п.) и от его геометрических

характеристик.

Коэффициенты местного сопротив-

ления устанавливаются опытным пу-

тем, их значения приводятся в спра-

вочниках.

Понятие о расчете гидравлических

систем. При расчете любой гидрав-

лической системы решается обычно

одна из двух задач: определение

необходимого перепада давлений

(напора) для пропуска данного рас-

хода жидкости или определение рас-

хода жидкости в системе при задан-

ном перепаде давлений.

В любом случае должна быть опре-

делена полная потеря напора в си-

стеме А Я, которая равна сумме со-

противлений всех участков системы,

т. е. сумме линейных сопротивлений'

всех прямых участков трубопроводов

и местных сопротивлений других

элементов системы:

ДИ-ХДИ. + ХДИ.-Х^зЙ +

+2 (Нт)' <233»

Если во всех участках трубопро-

вода средняя скорость течения оди-

накова, уравнение (2.33) упрощается:

Д//= px^- + S^^-. (2.34)

Обычно в системе имеются участ-

ки, скорости течения в которых от-

личаются друг от друга. В этом

случае удобно привести уравнение

(2.33) к другой форме, учитывая,

что расход жидкости постоянен для

всех элементов системы (без ответв-

лений). Подставив в условие (2.33)

значения v — Q/S, получим

““S (*72&)+2(fcS)-*«’•

(2.35)

+*(»]-

гидравлическая характеристика, или об-

щий коэффициент сопротивления систе-

мы.

Необходимо иметь в виду, что рас-

чет трубопроводов не является ре-

шением задачи с одним определен-

ным ответом. Его результаты зави-

сят от выбора величины диаметров

участков трубопровода или скоростей

в них. Действительно, можно принять

в расчете невысокие значения ско-

ростей и получить небольшие потери

напора. Но тогда при заданном

расходе сечения трубопроводов (диа-

метры) должны быть большими,

система будет громоздкой и тяже-

лой. Приняв высокие скорости тече-

ния в трубах, мы уменьшим их попе-

речные размеры, но при этом сущест-

венно (пропорционально квадрату

скорости) возрастут потери напора и

затраты энергии на работу системы.

Поэтому при расчетах обычно задают-

ся какими-то средними, «оптималь-

ными», значениями скоростей тече-

ния жидкости. Для водяных систем

оптимальная скорость имеет порядок

примерно 1 м/с, для воздушных

систем низкого давления — 8—

12 м/с.

Гидравлический удар представляет собой

явление, происходящее в потоке жидкости

при быстром изменении скорости его течения

(например, при резком закрытии задвижки

в трубопроводе или остановке насоса). В

этом случае кинетическая энергия потока

мгновенно переходит в потенциальную энер-

гию и давление потока перед задвижкой

резко возрастает. Область повышенного дав-

ления затем распространяется от задвижки

в сторону еще не заторможенного полностью

потока со скоростью, близкой к скорости

звука а в этой среде.

Резкое повышение давления приводит если

не к разрушению, то к упругой деформации

элементов трубопровода, что уменьшает силу

удара, но усиливает колебания давления

жидкости в трубе. Величина скачка давле-

ния при полной остановке потока жидкости,

имевшего скорость v, определяется по фор-

муле выдающегося русского ученого — про-

фессора Н. Е. Жуковского, полученной им в

1898 г.: Др = роа, где р — плотность жидкости.

С целью предотвращения ударных явле-

ний в крупных гидравлических системах

(например, водопроводных сетях) запорные

устройства выполняют так, чтобы их закрытие

происходило постепенно.

2.4. НАСОСЫ И ВЕНТИЛЯТОРЫ

Насосом называется гидравличес-

кая машина для напорного переме-

щения жидкости по трубопроводам и

гидравлическим системам в резуль-

тате сообщения жидкости энергии

(кинетической и потенциальной).

Вентиляторы предназначены для

подачи воздуха или других газов под

давлением (обычно до 0,15 МПа).

Струйные насосы представляют со-

бой устройства для нагнетания (от-

сасывания) жидкой или газообраз-

ной среды, увлекаемой струей жид-

кости, пара или газа.

Работа насоса (вентилятора) ха-

рактеризуется расходом (подачей)

Q жидкости или газа, напором (дав-

лением) Н, к.п.д. ц и потребляемой

мощностью Расходом (объемным

или массовым) называется объем

(масса) жидкости или газа, пере-

мещаемый в единицу времени. На-

пор насоса (давление, развиваемое

вентилятором) — это приращение

удельной энергии потока жидкости

при входе и выходе из насоса (вен-

тилятора) .

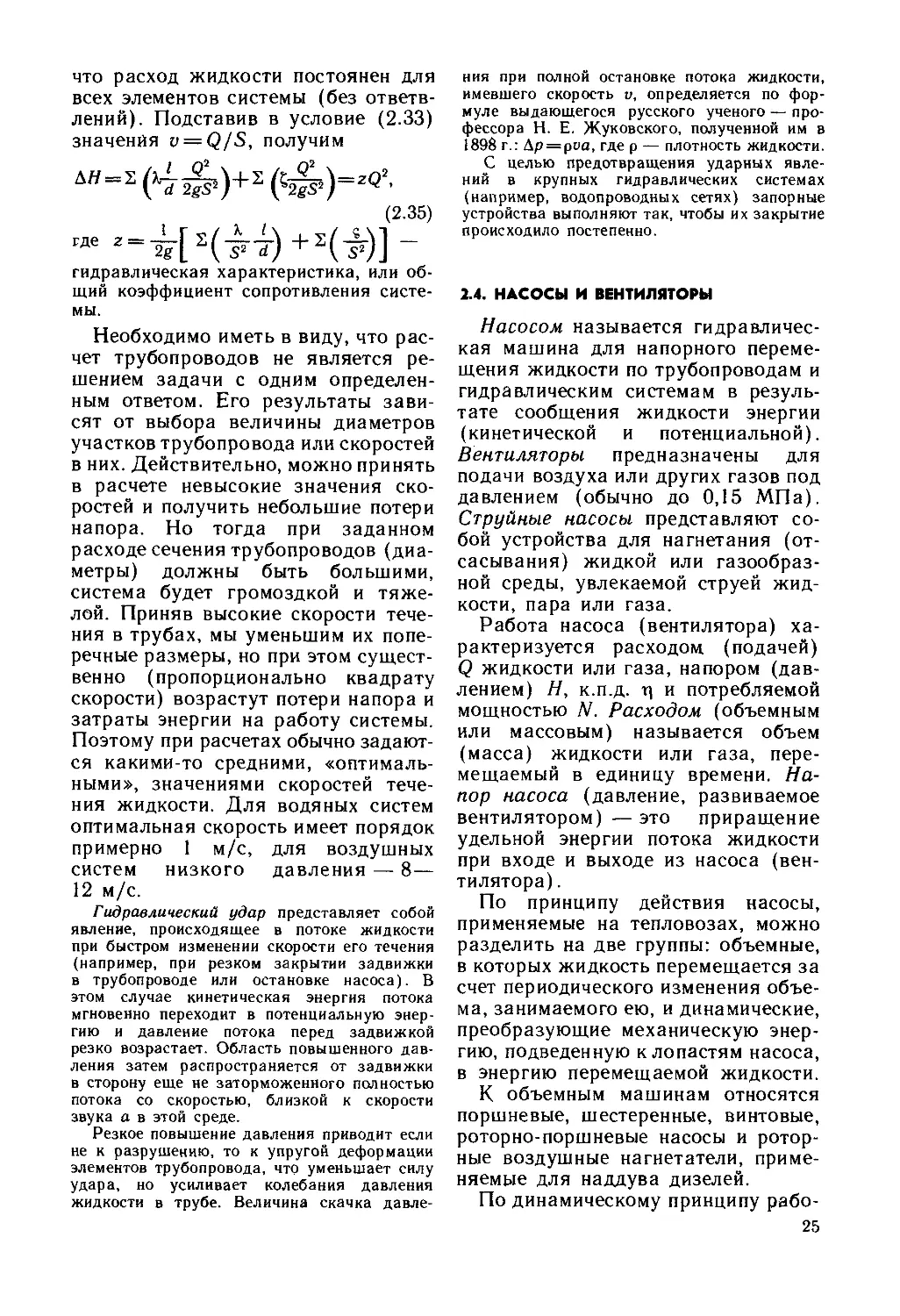

По принципу действия насосы,

применяемые на тепловозах, можно

разделить на две группы: объемные,

в которых жидкость перемещается за

счет периодического изменения объе-

ма, занимаемого ею, и динамические,

преобразующие механическую энер-

гию, подведенную к лопастям насоса,

в энергию перемещаемой жидкости.

К объемным машинам относятся

поршневые, шестеренные, винтовые,

роторно-поршневые насосы и ротор-

ные воздушные нагнетатели, приме-

няемые для наддува дизелей.

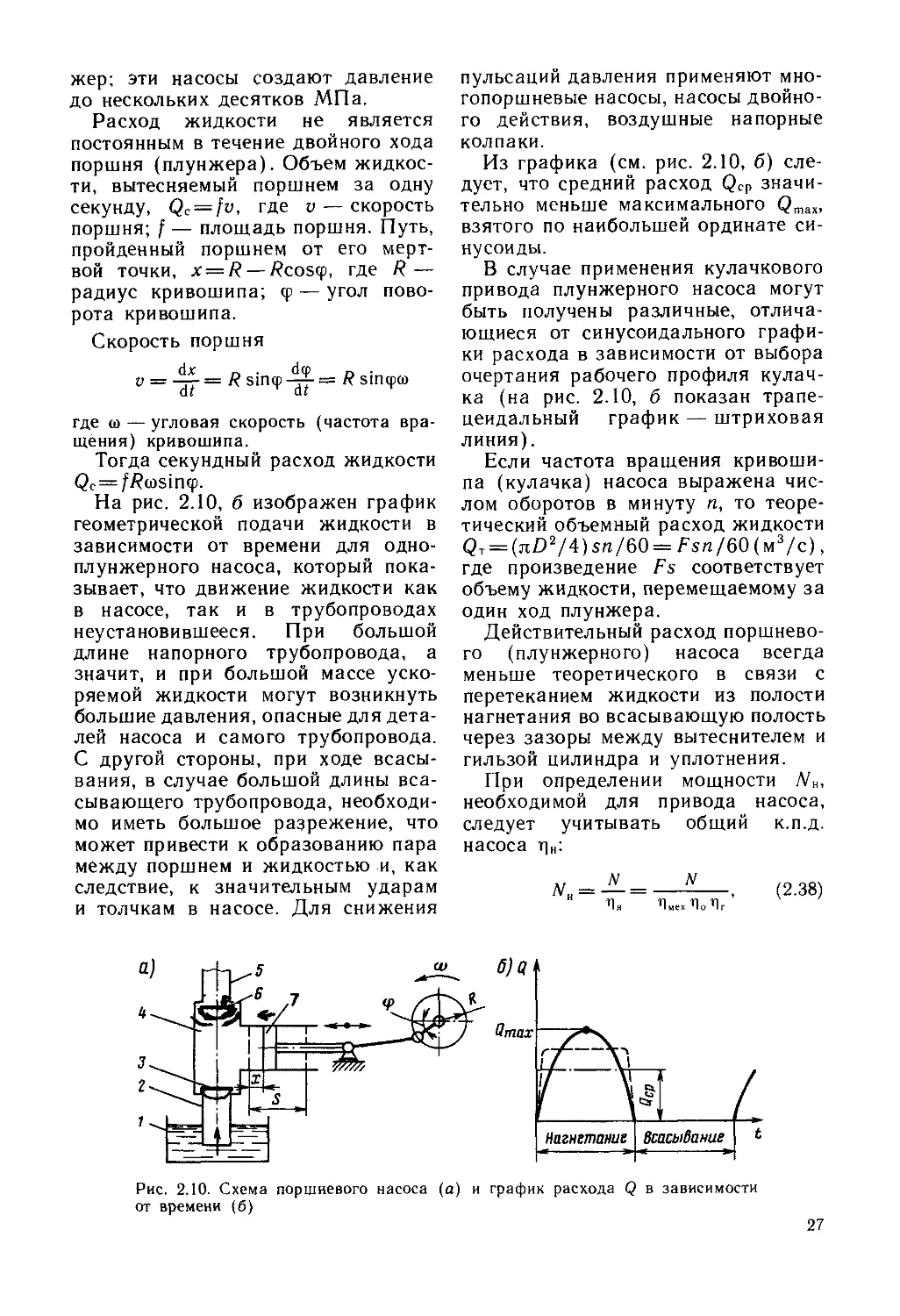

По динамическому принципу рабо-

25

тают лопастные центробежные и осе-

вые насосы и вентиляторы.

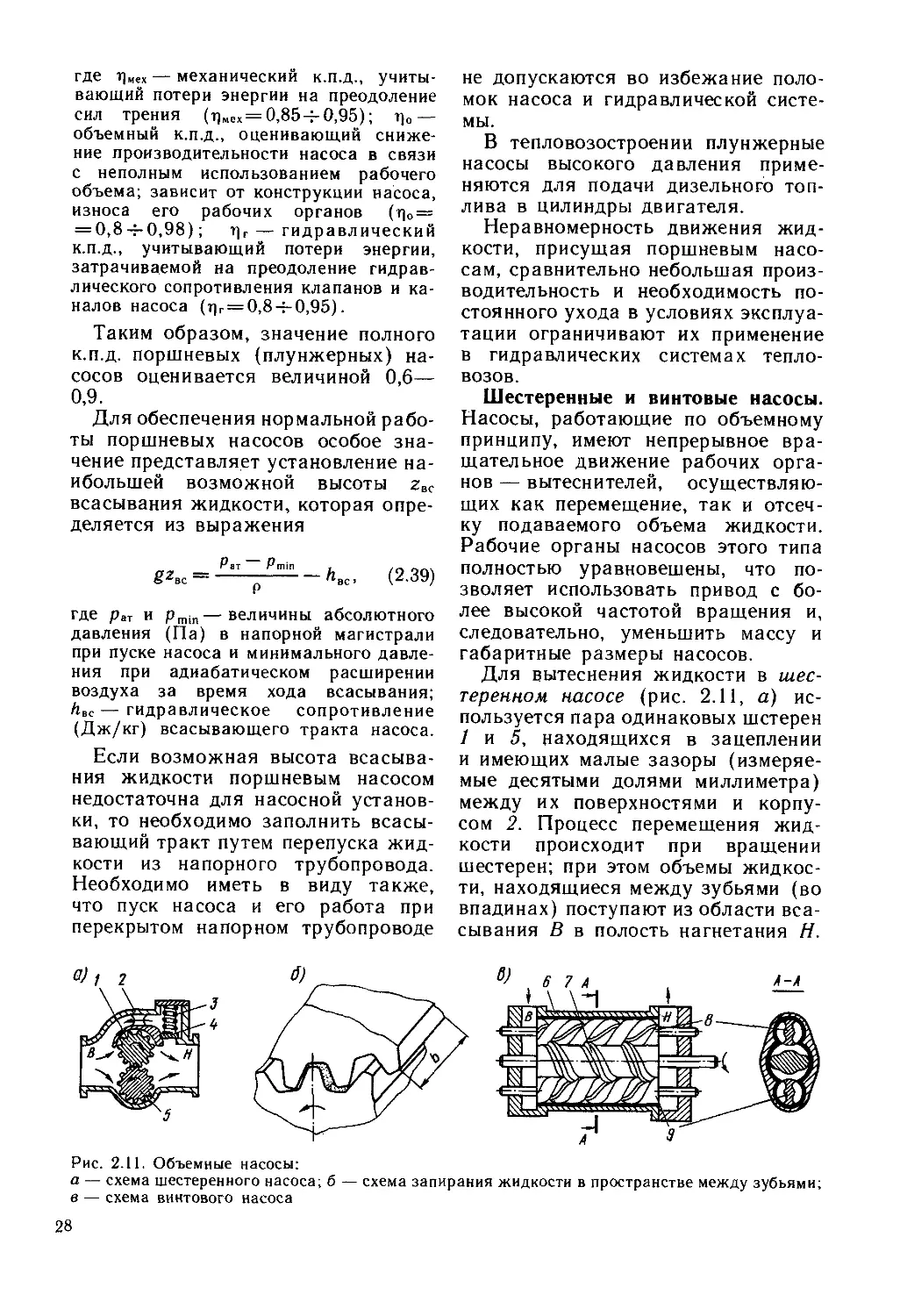

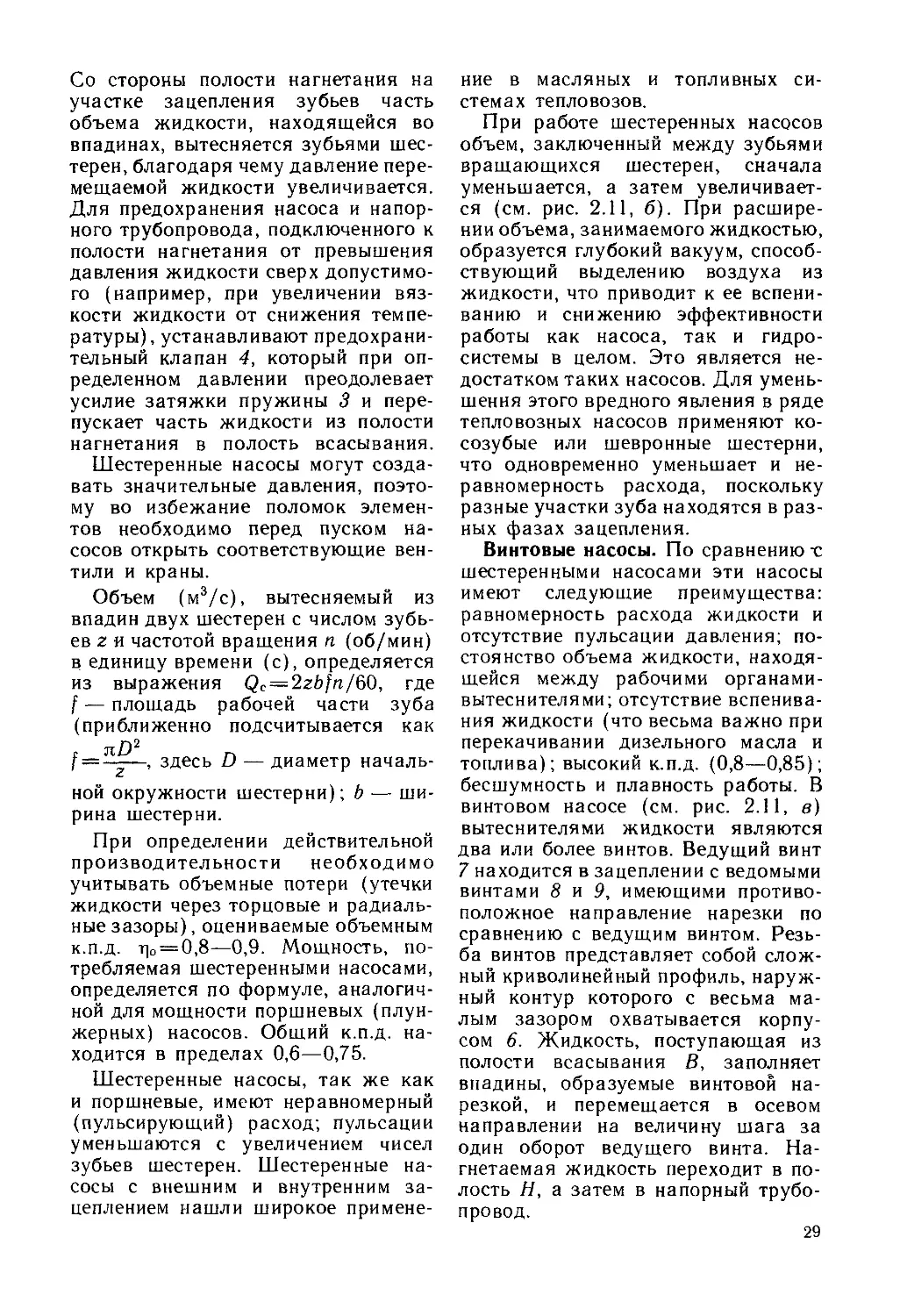

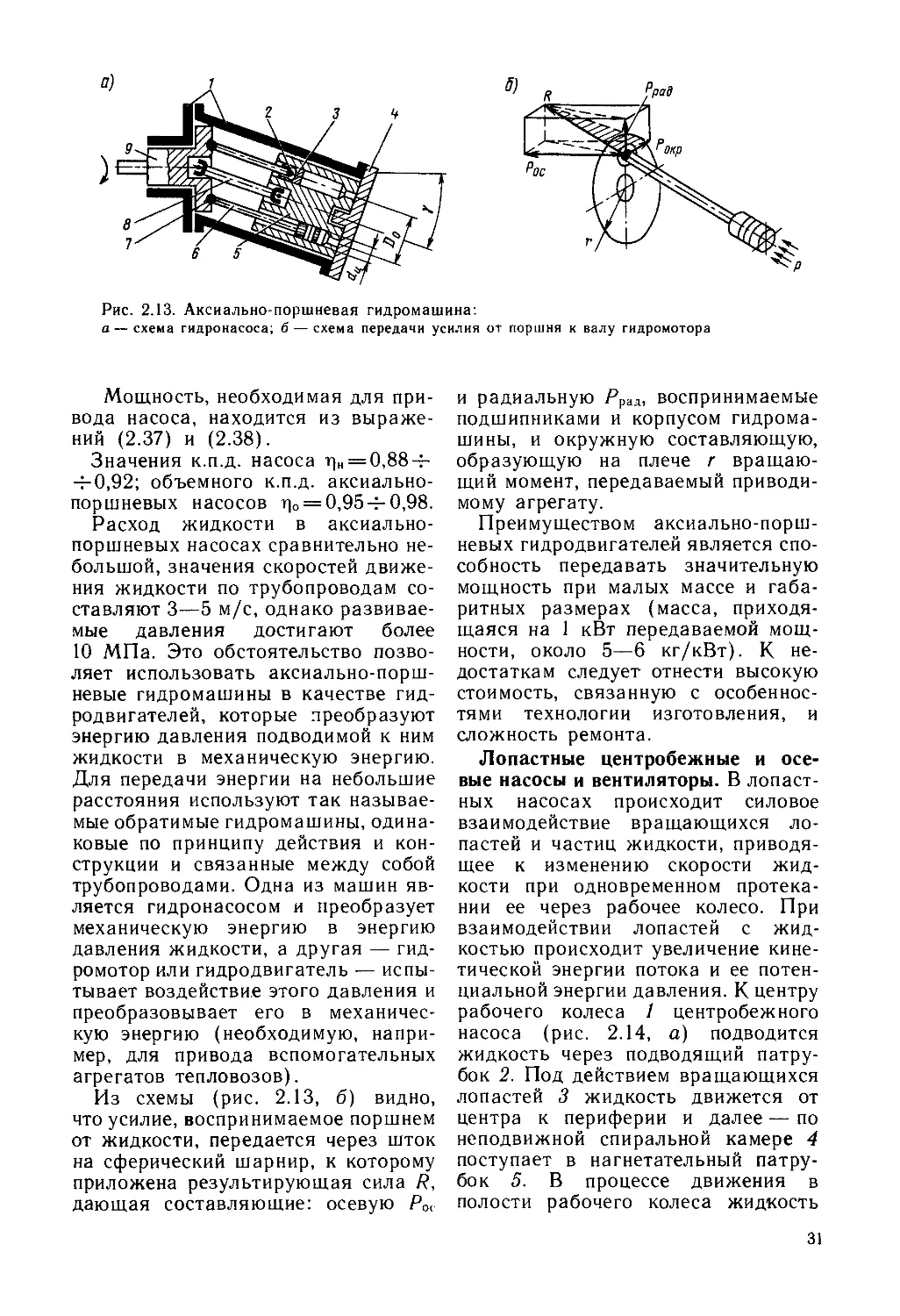

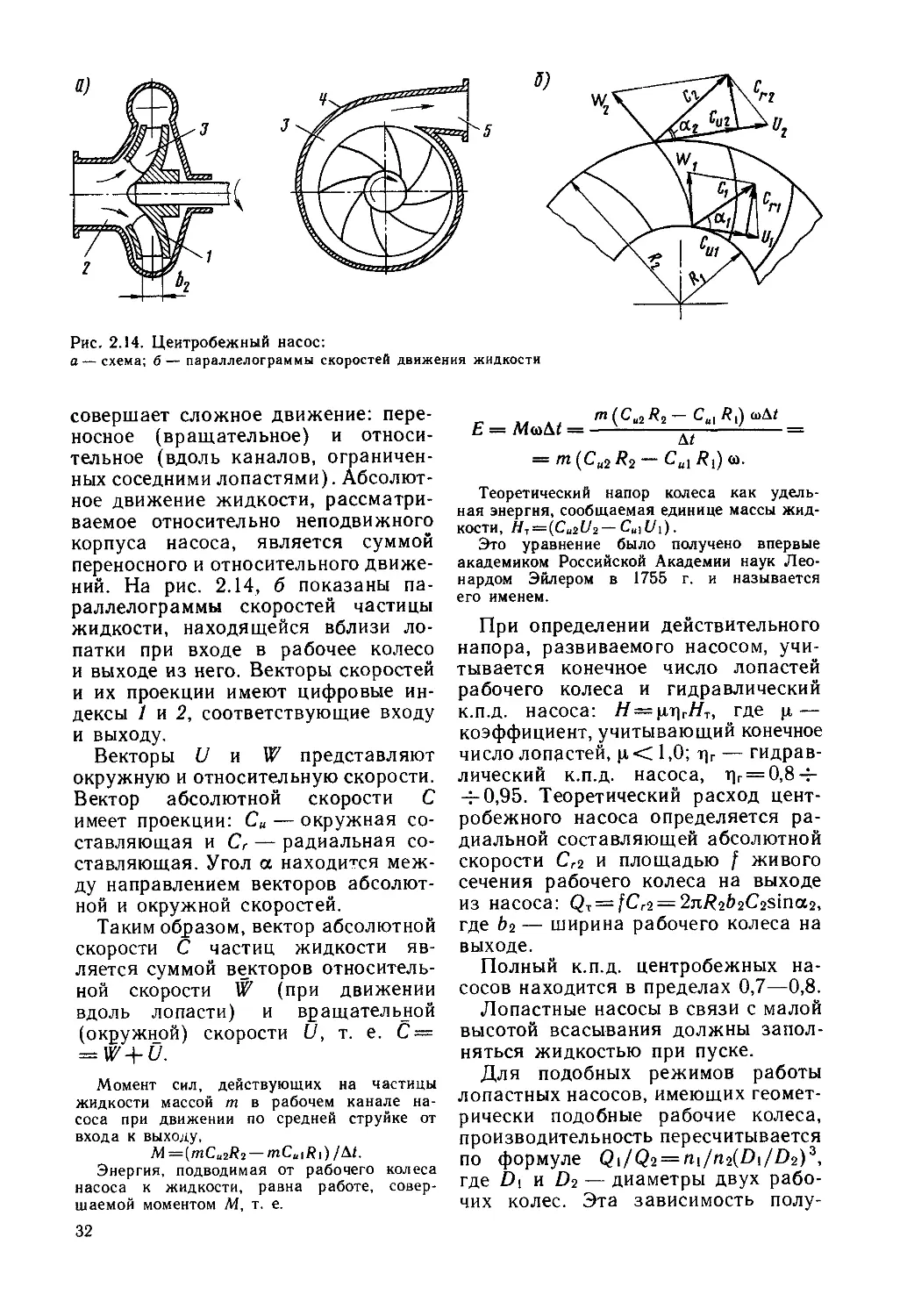

Насосная установка (рис. 2.9) в

общем случае представляет собой

насос 3, всасывающий жидкость из

расходного резервуара 5 по трубо-

проводу 4 и подающий ее по трубо-

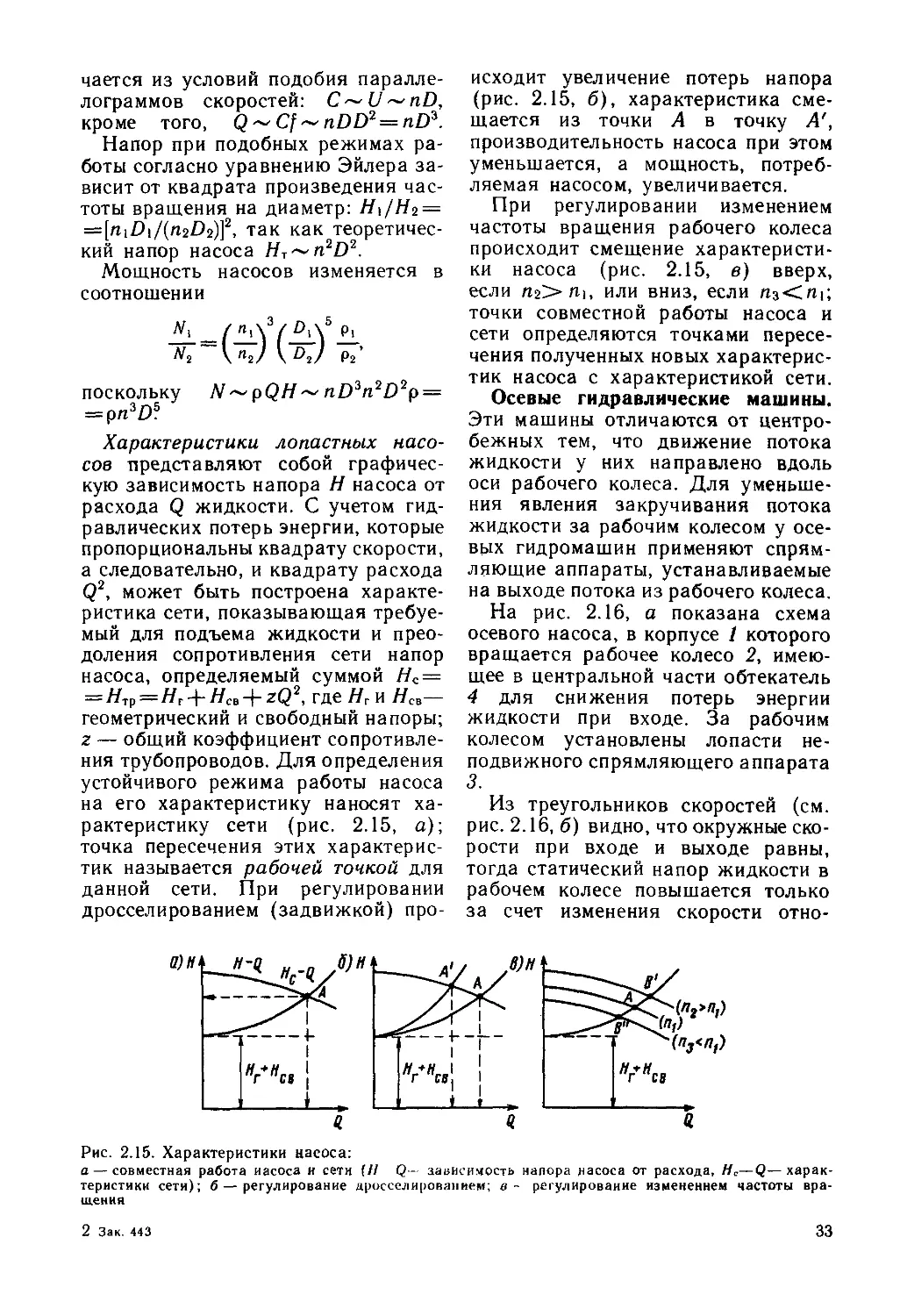

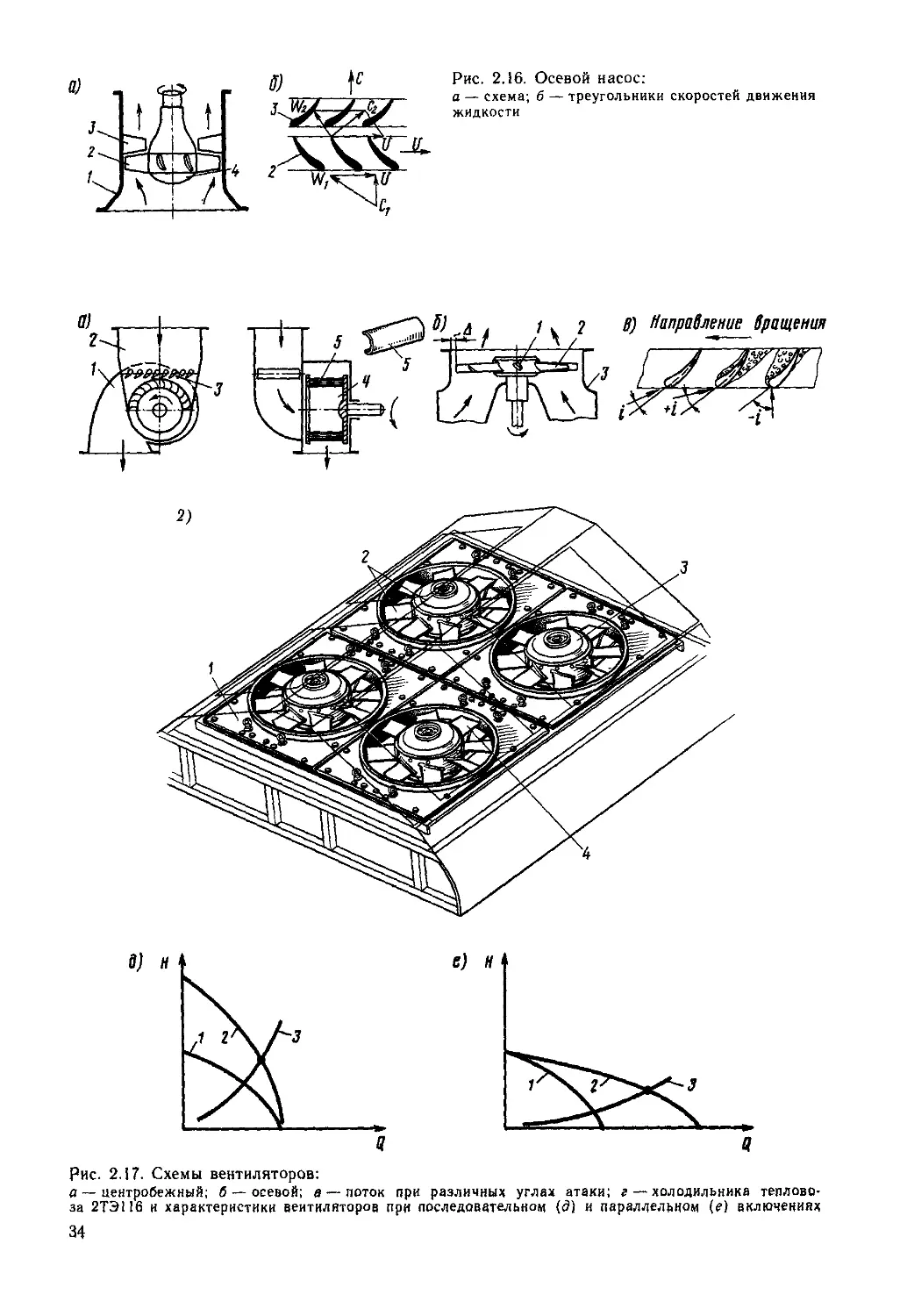

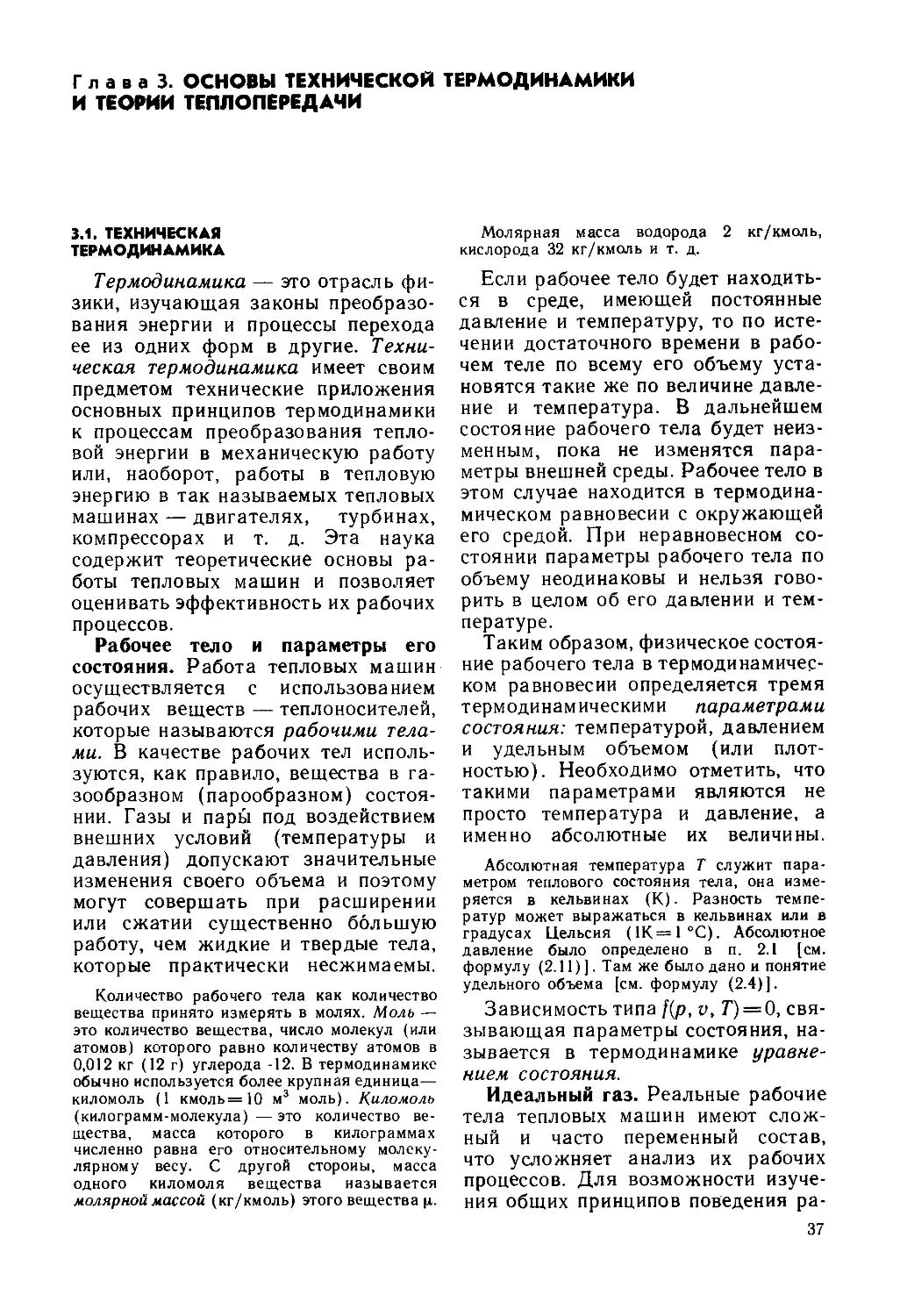

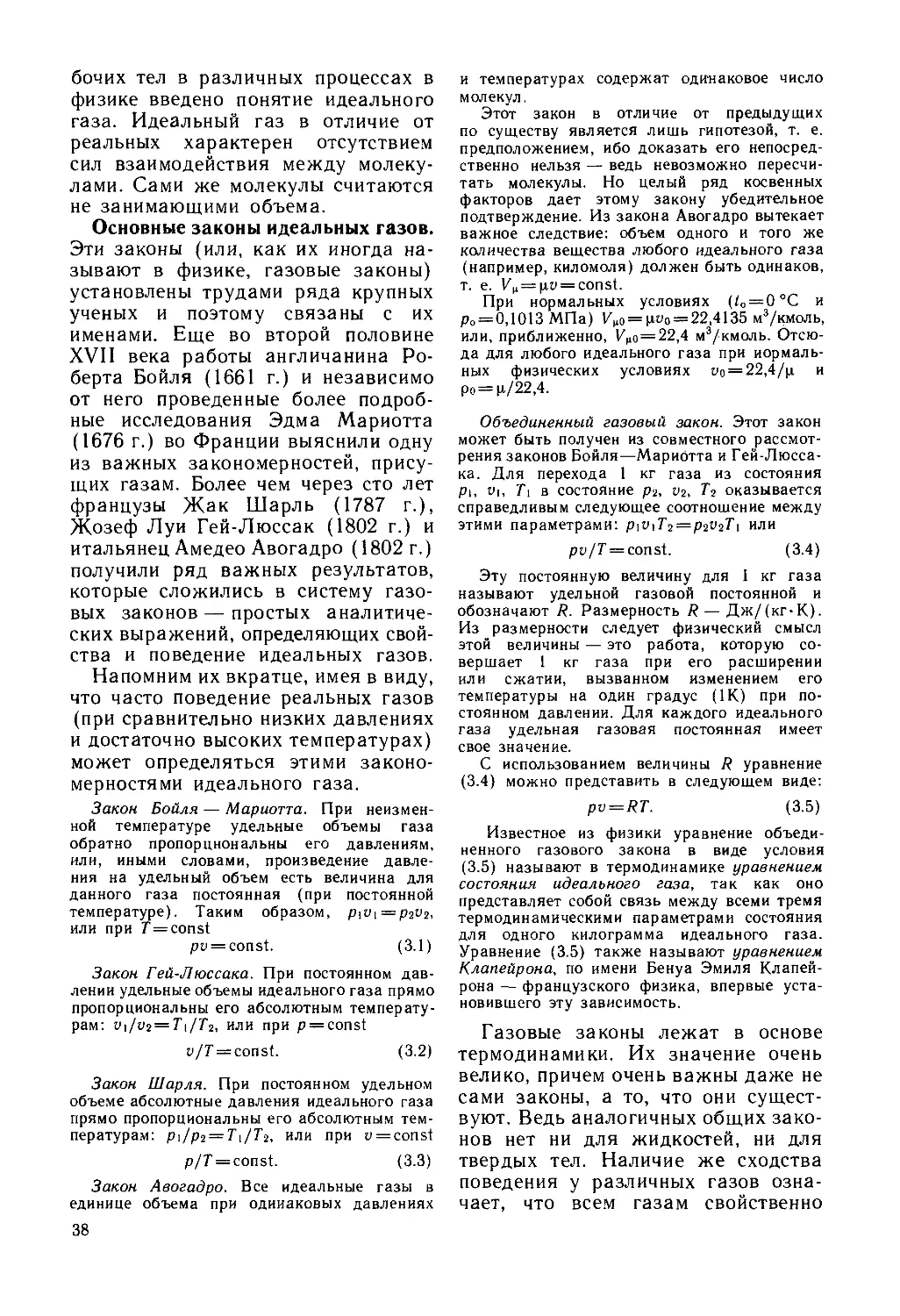

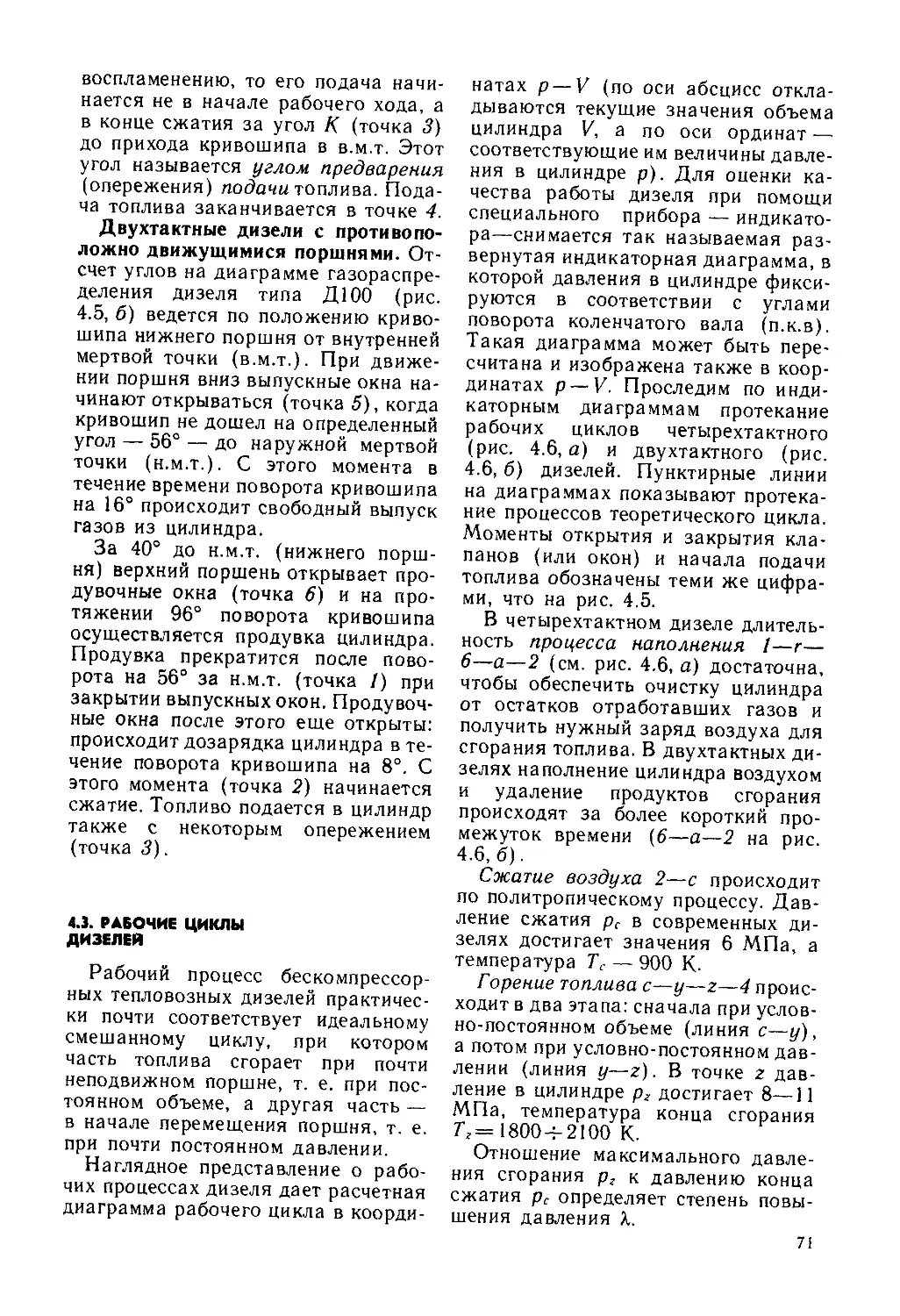

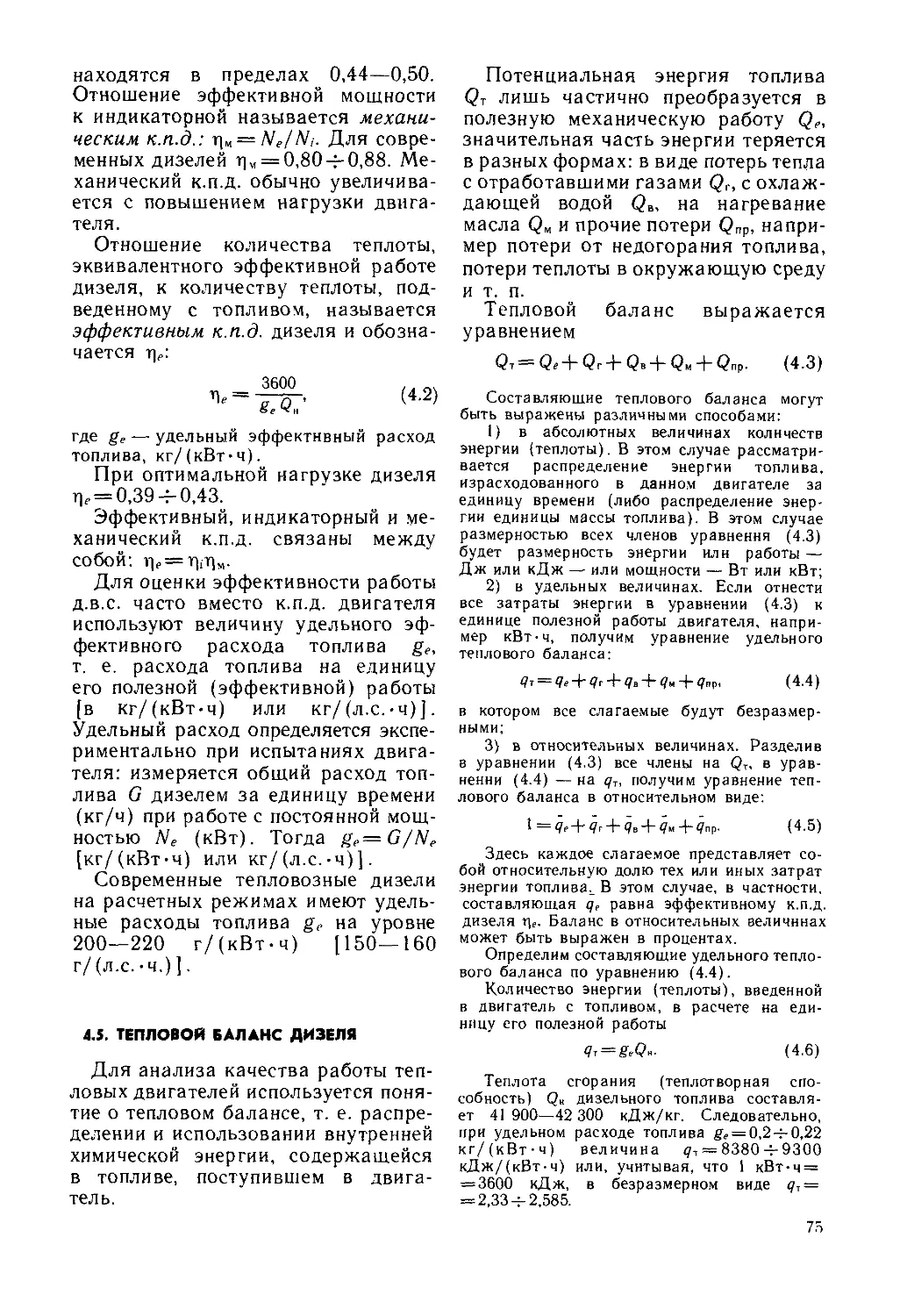

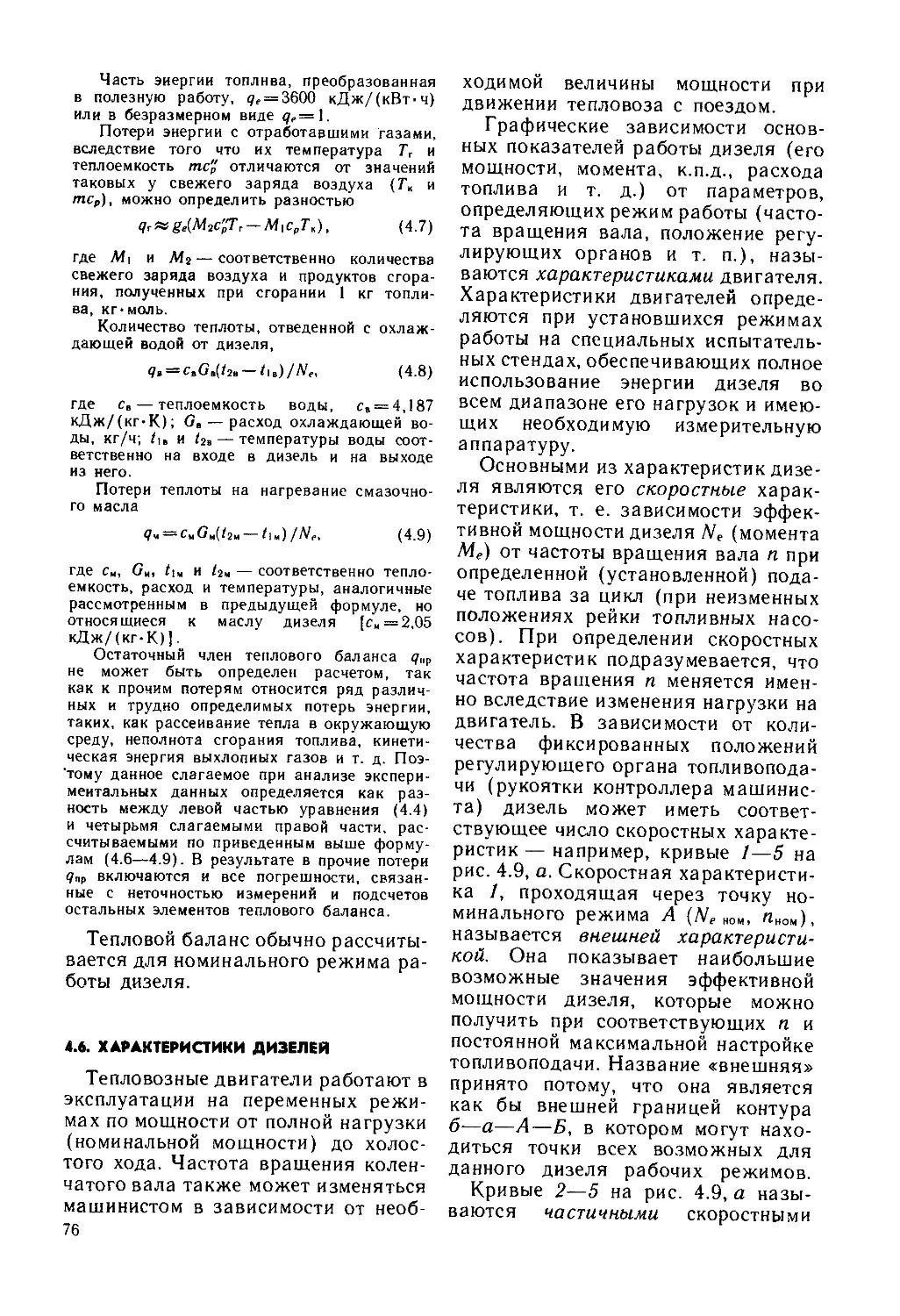

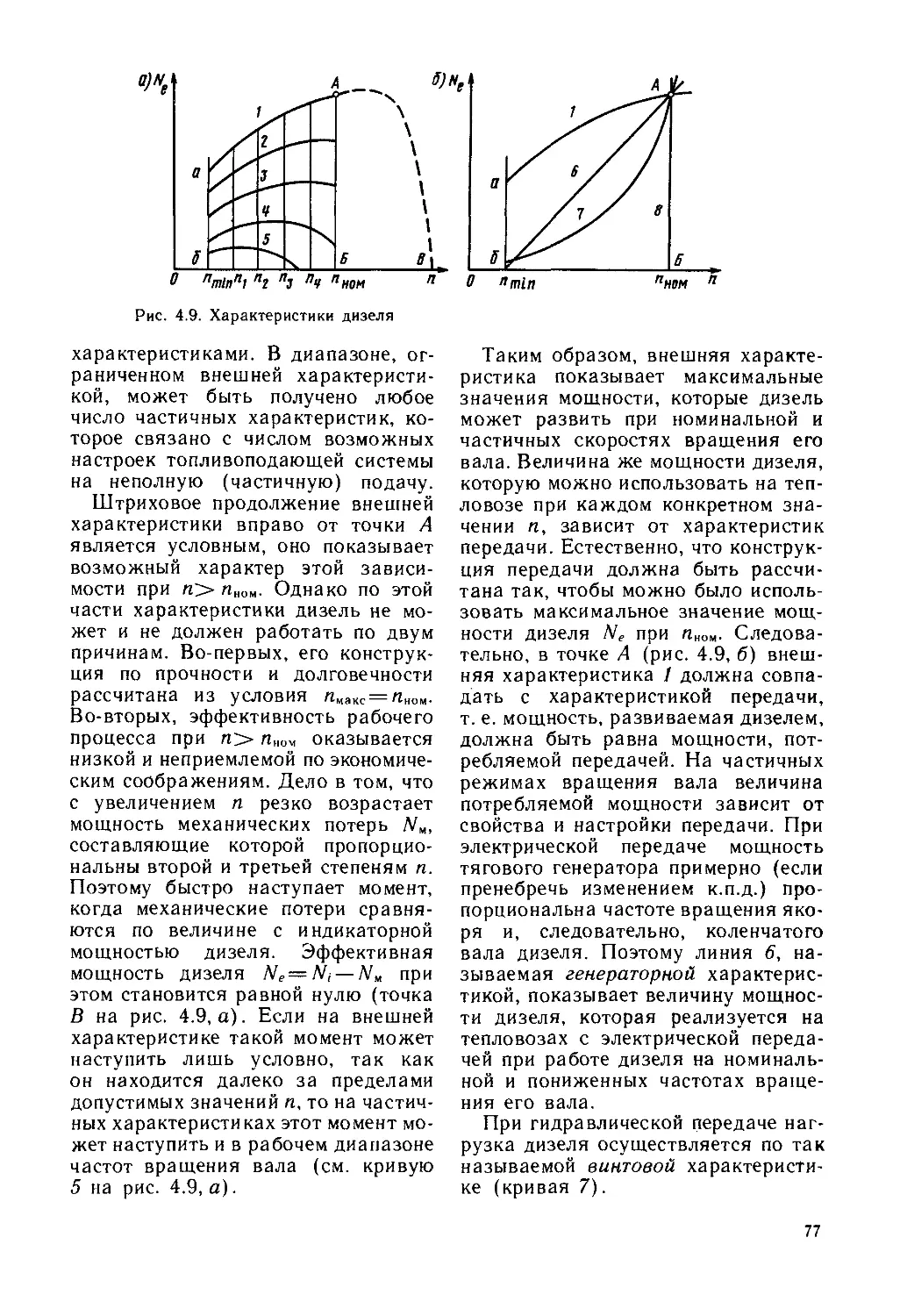

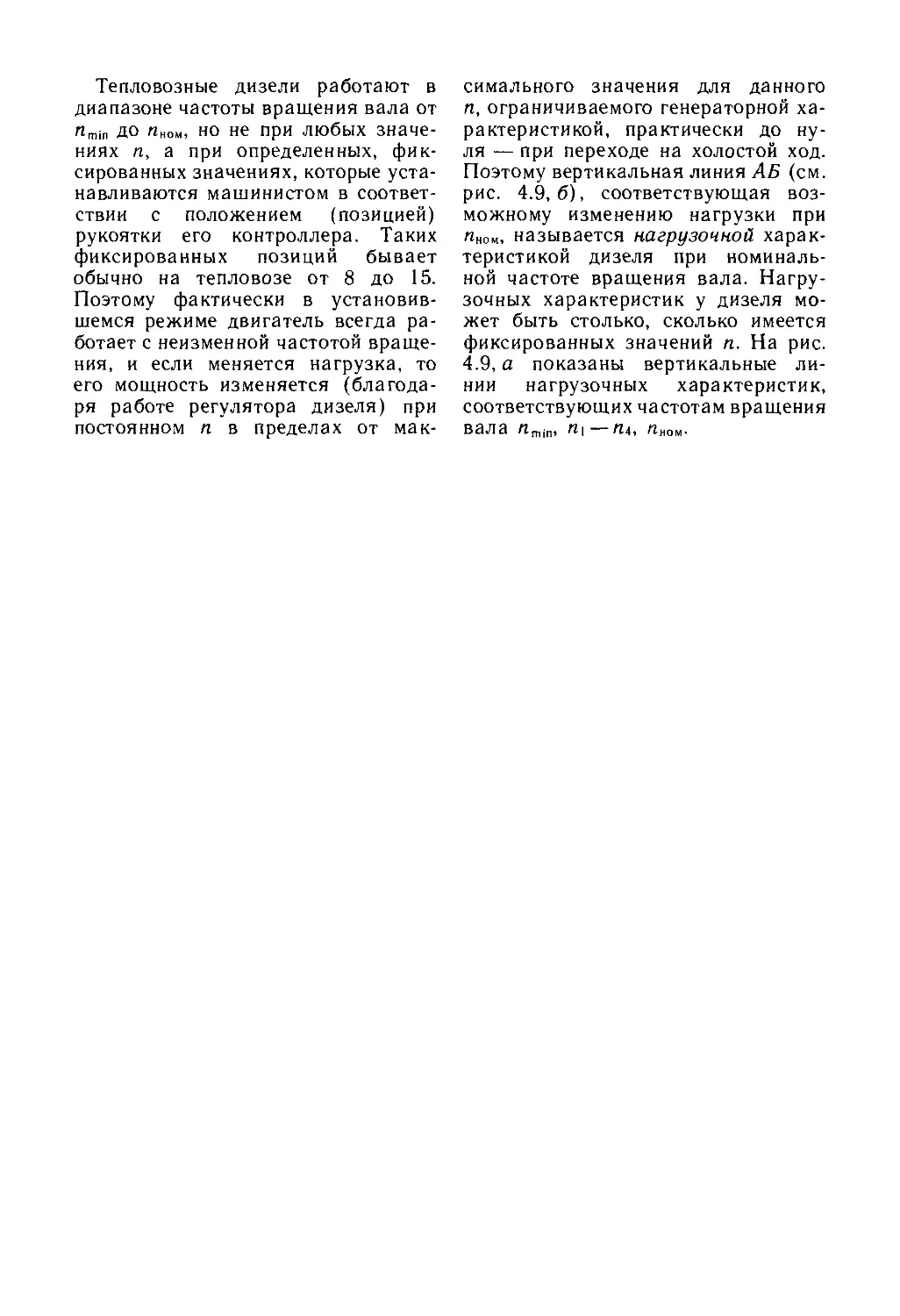

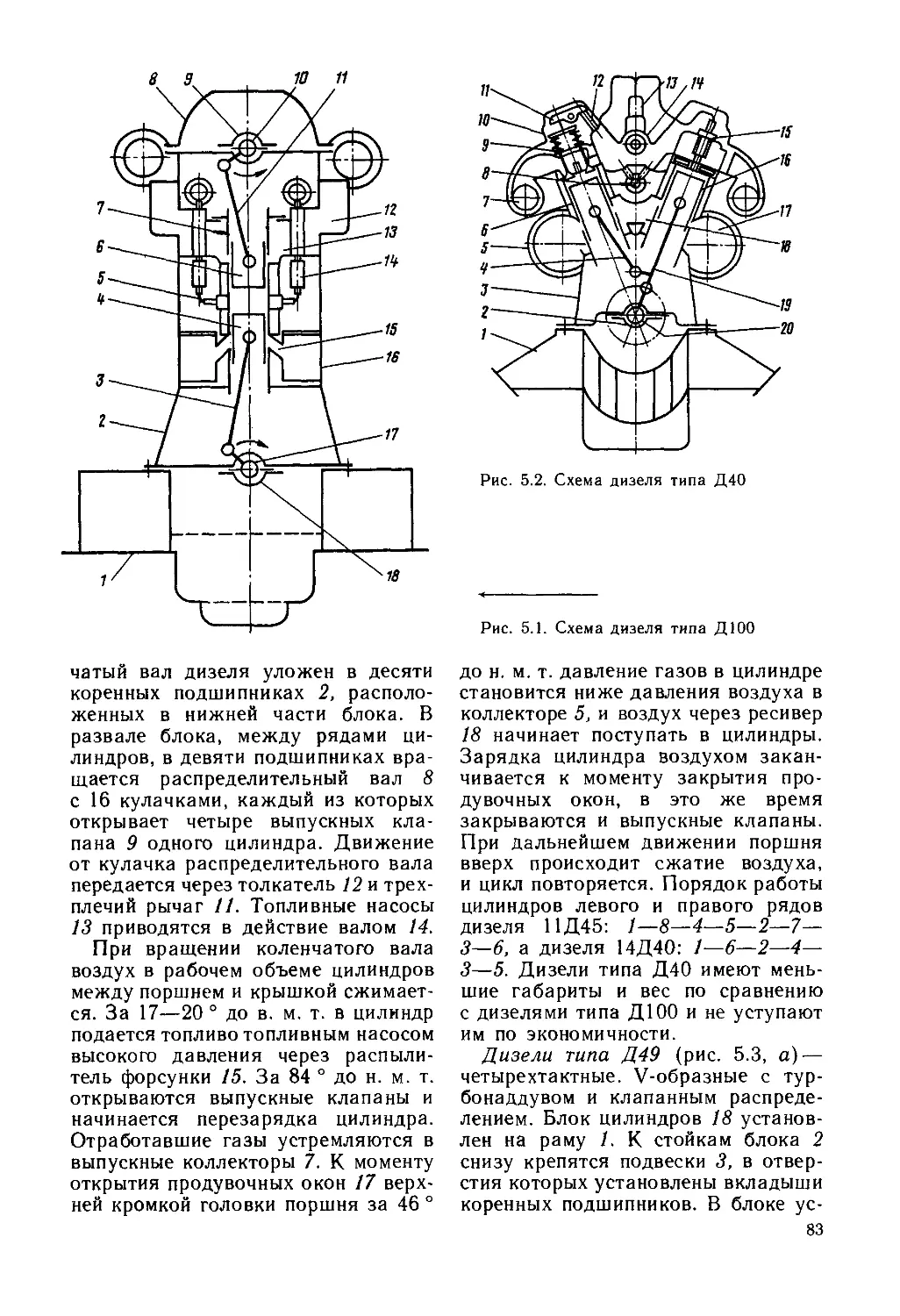

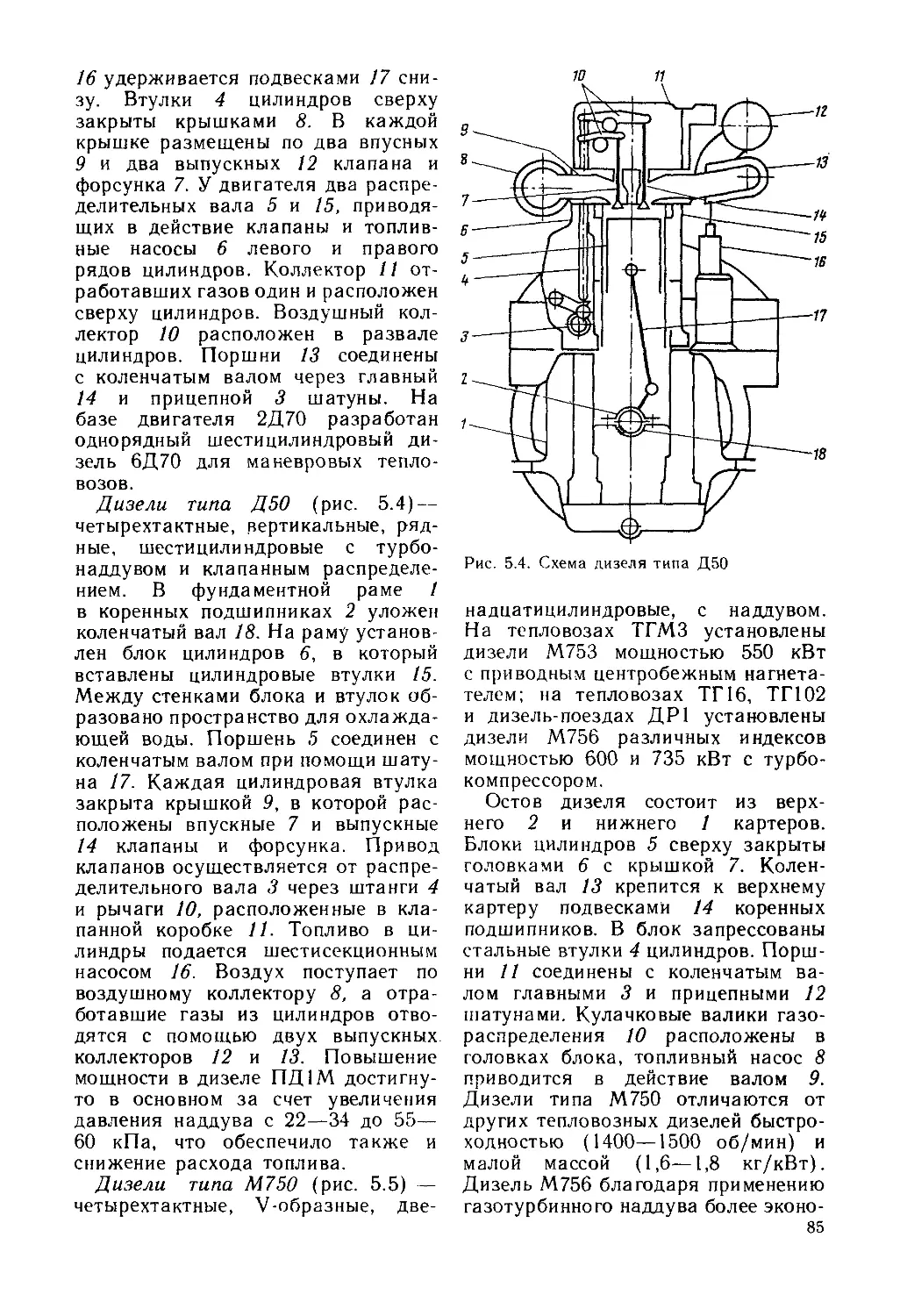

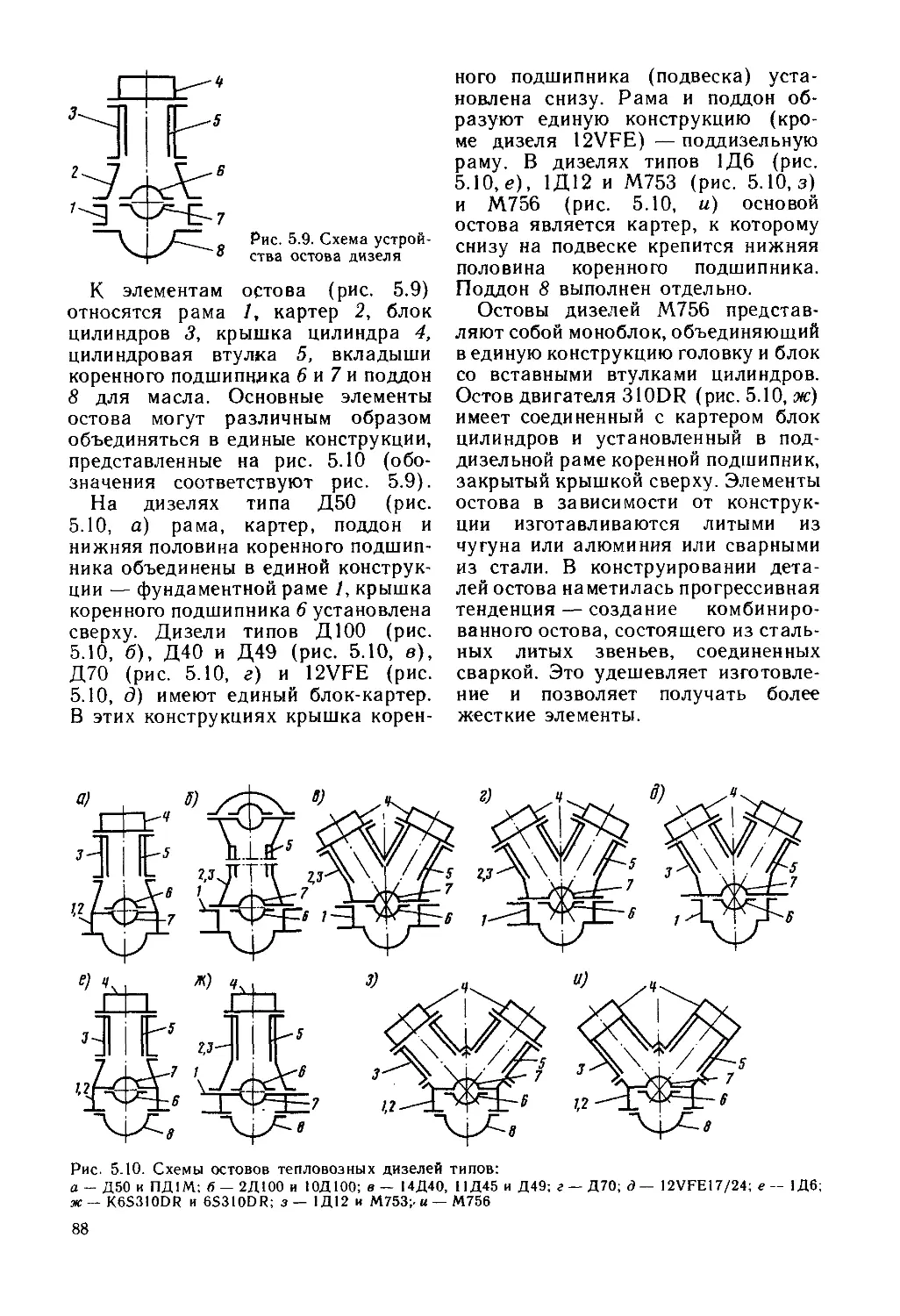

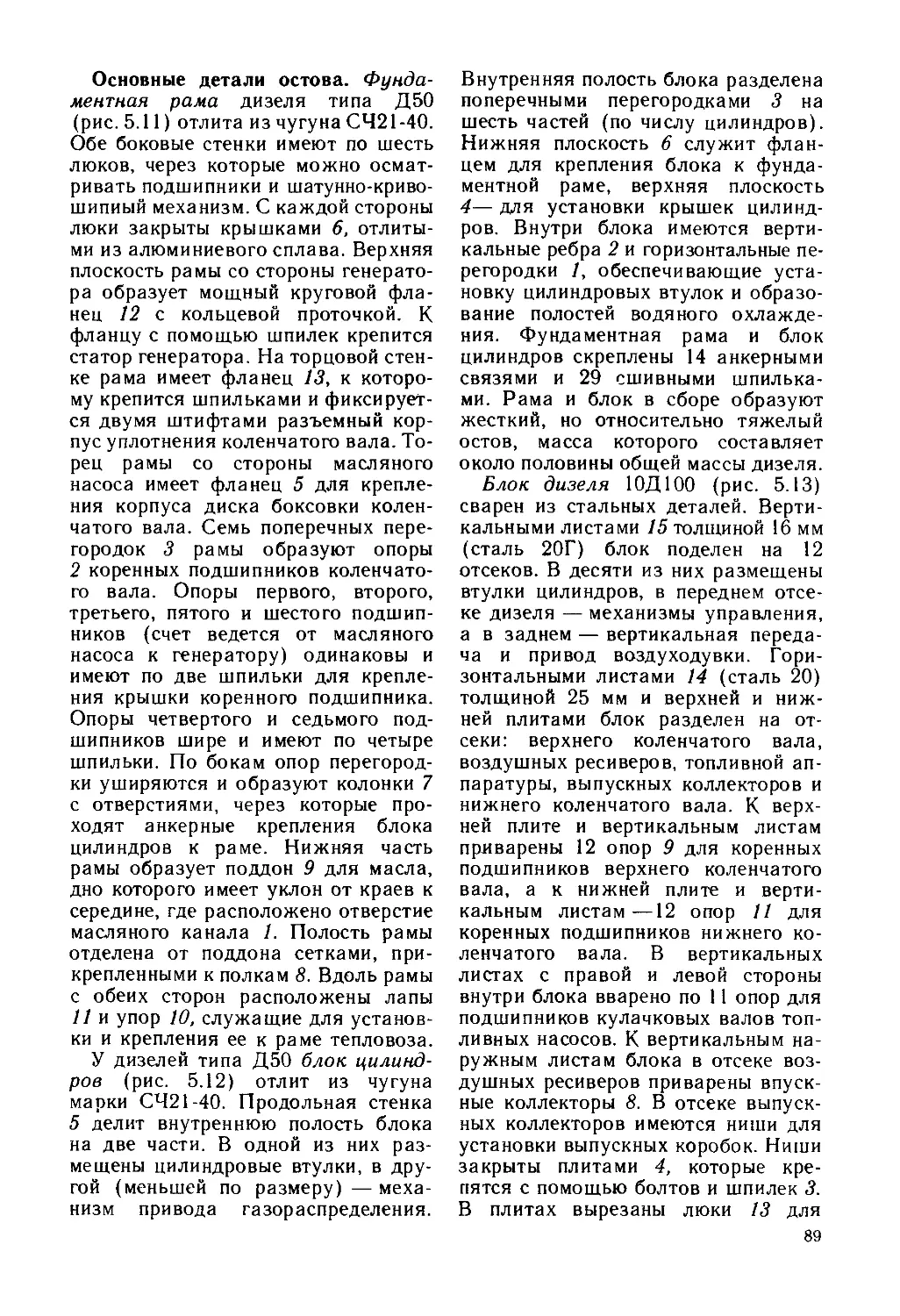

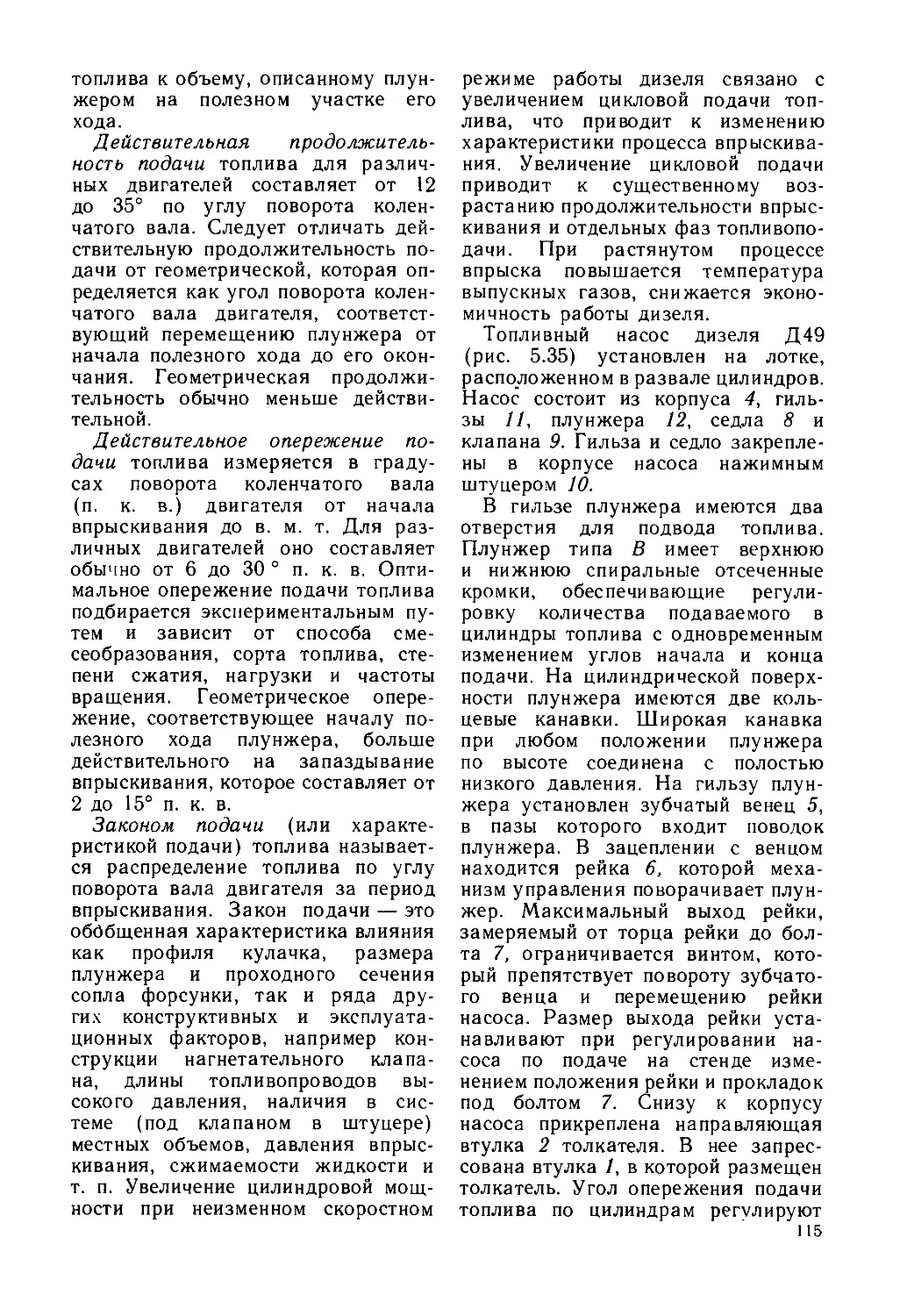

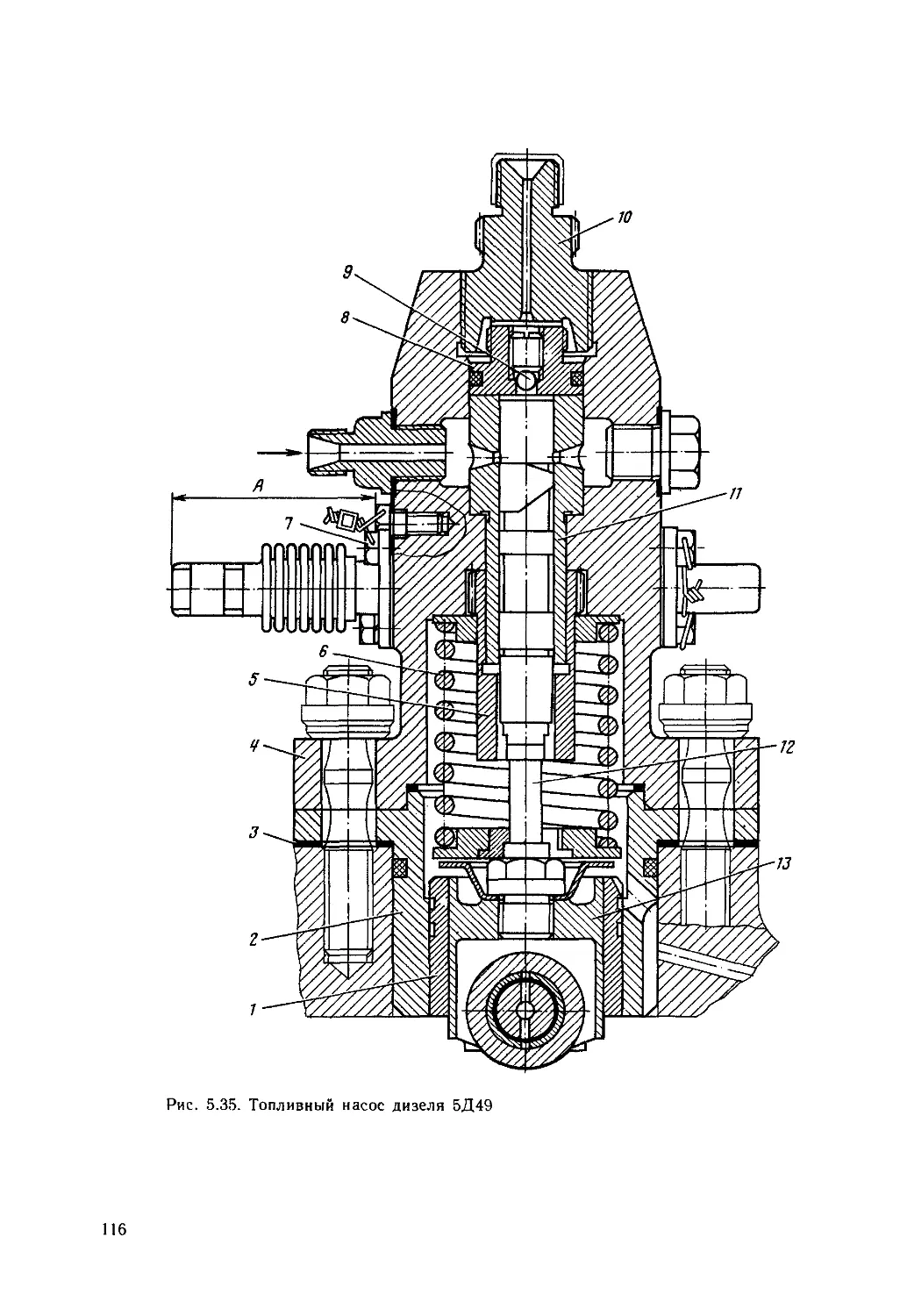

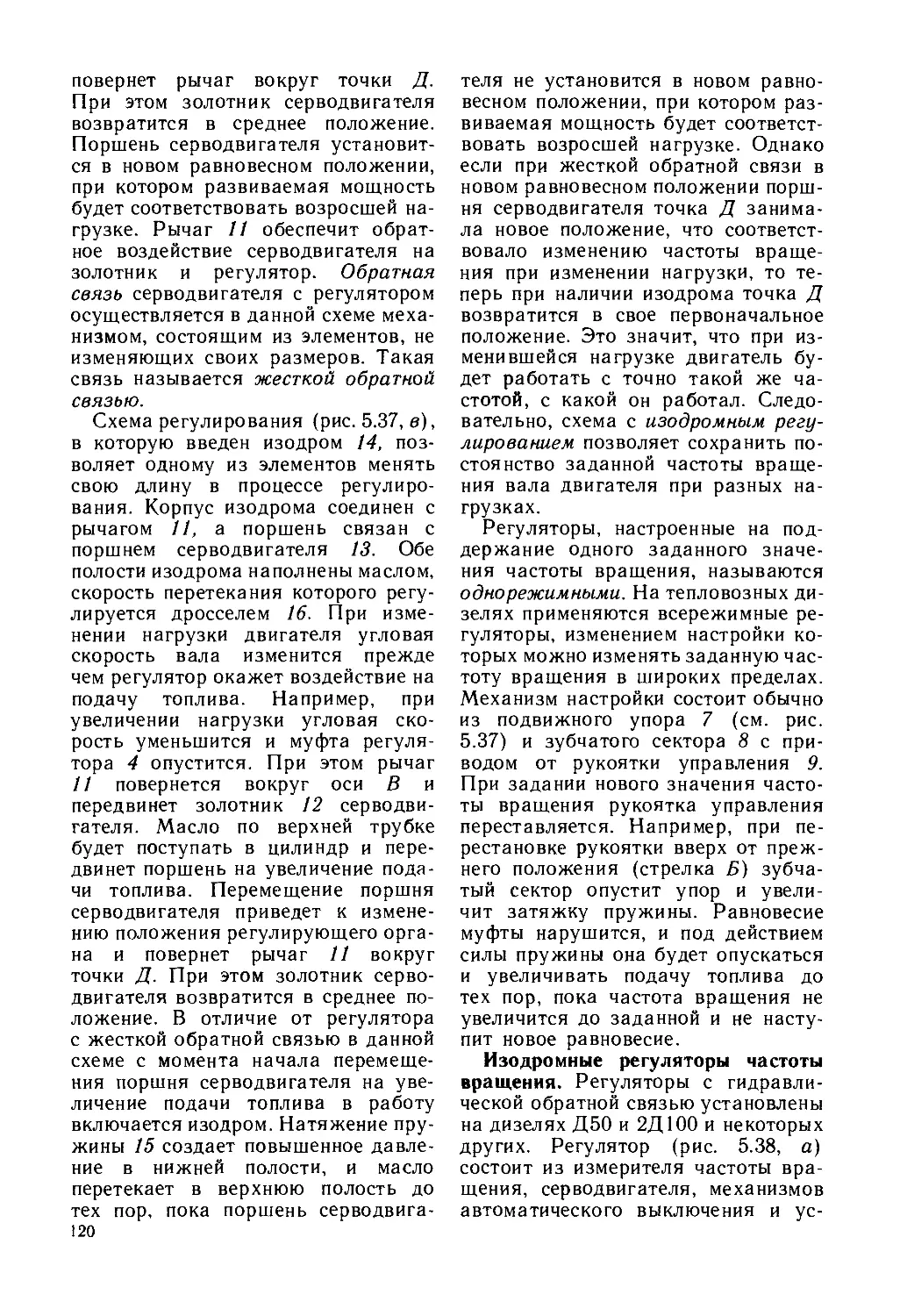

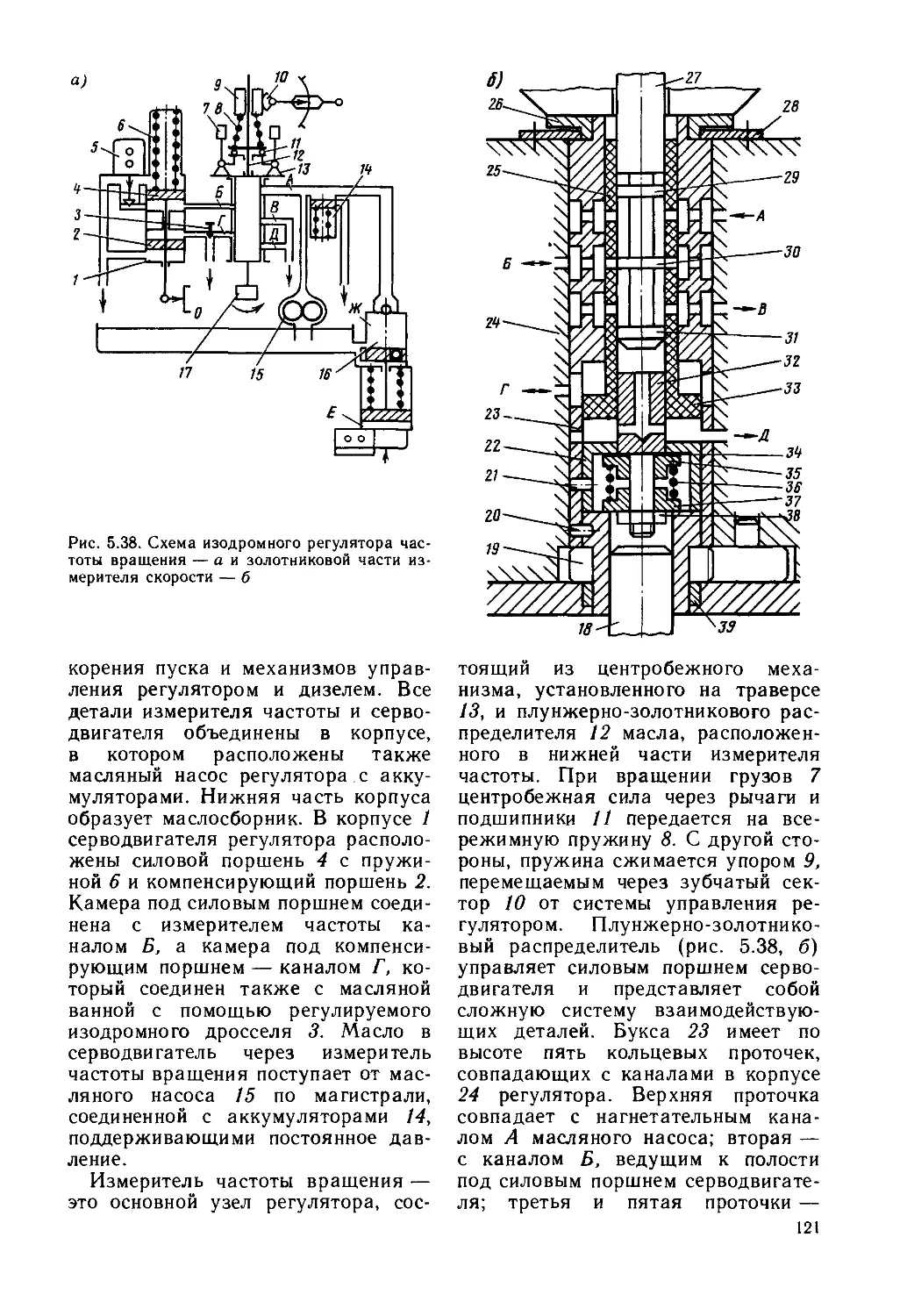

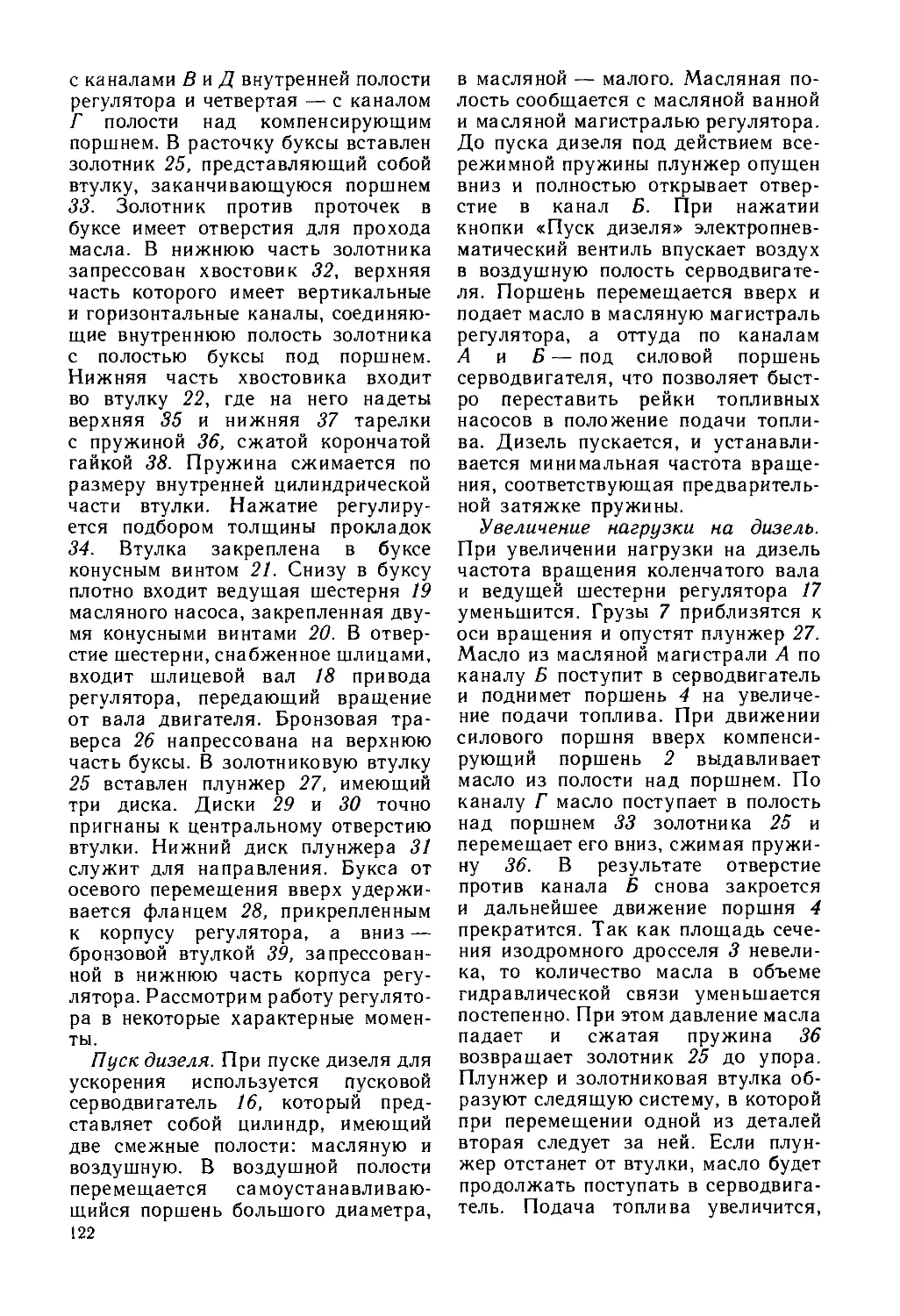

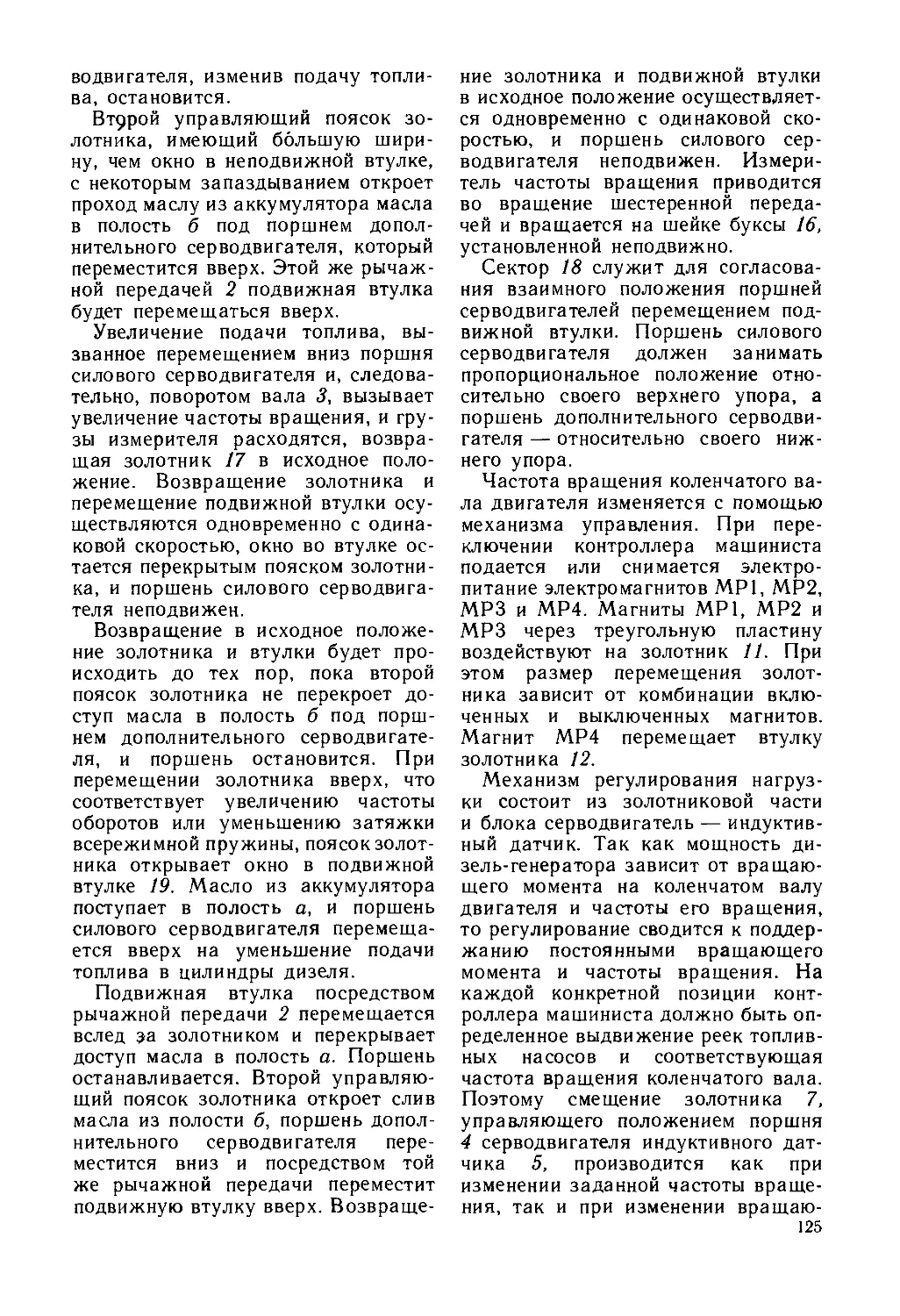

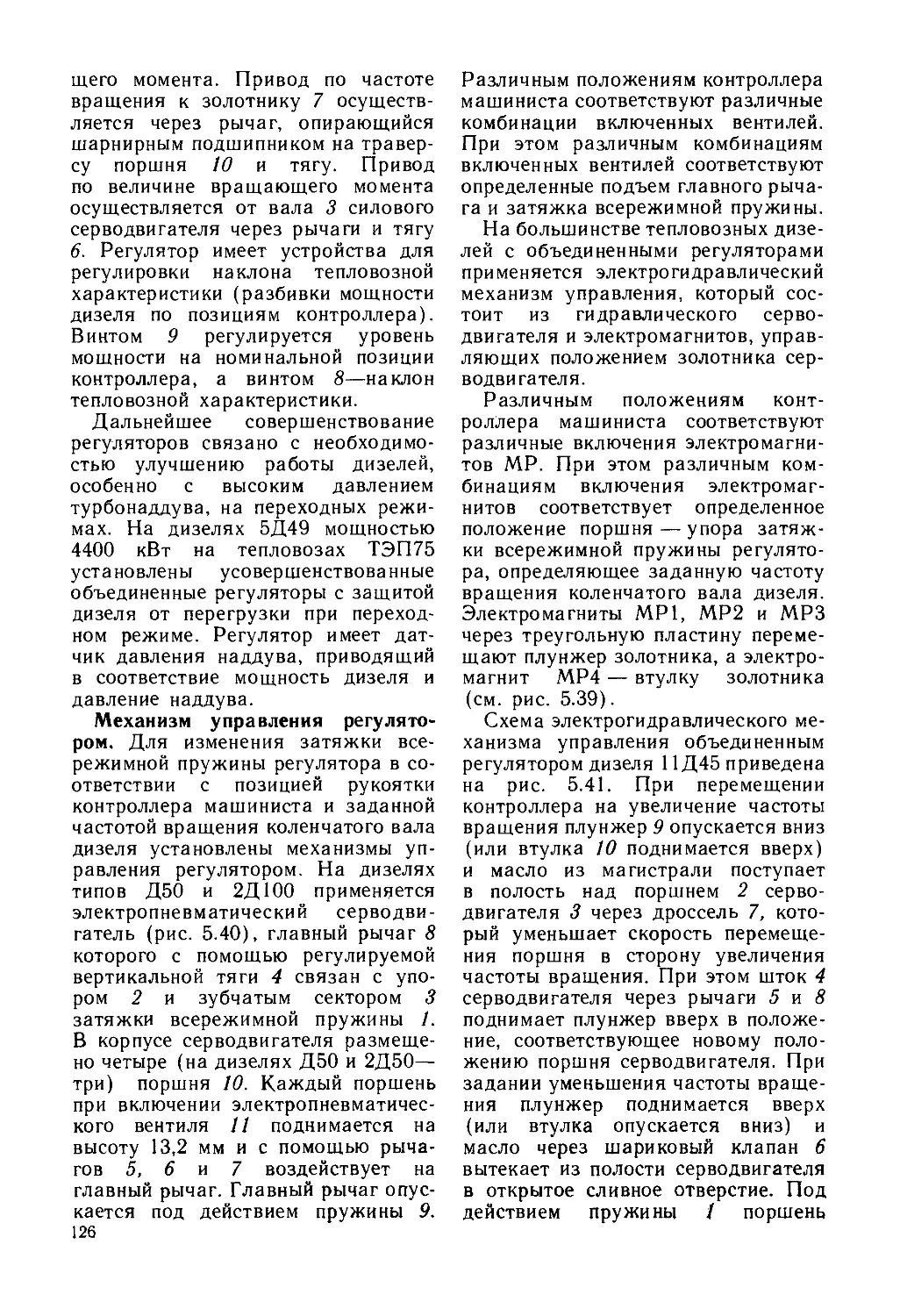

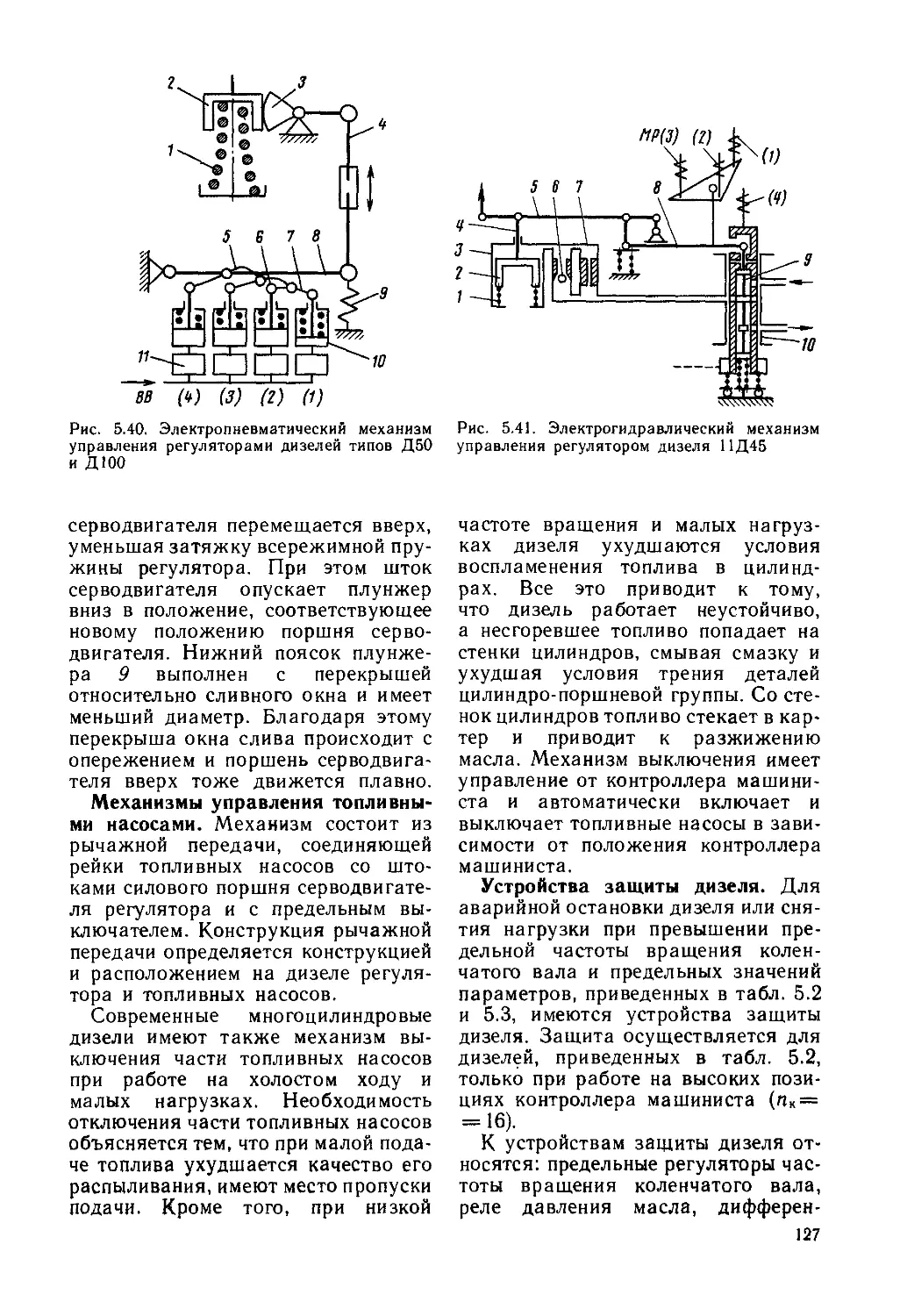

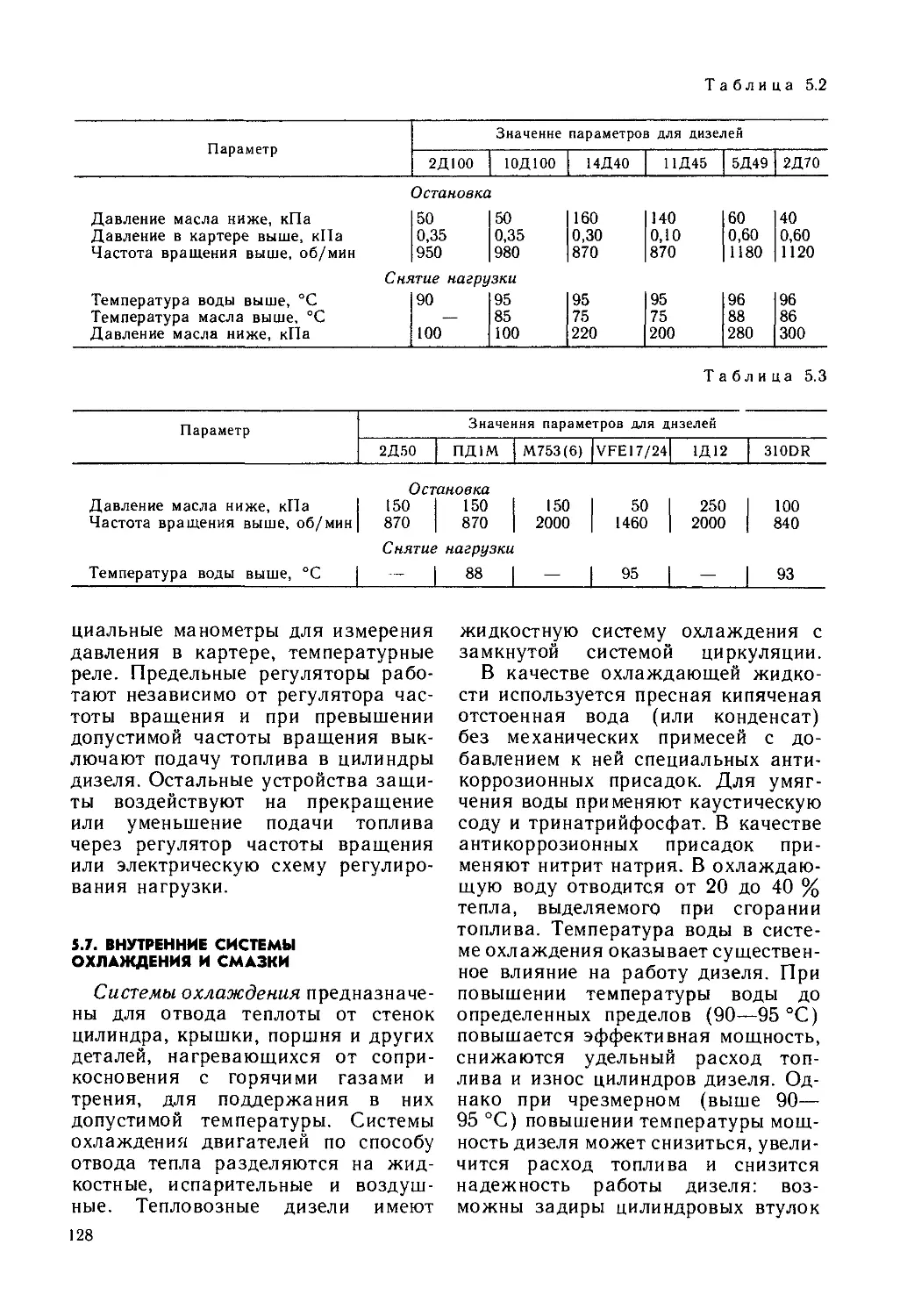

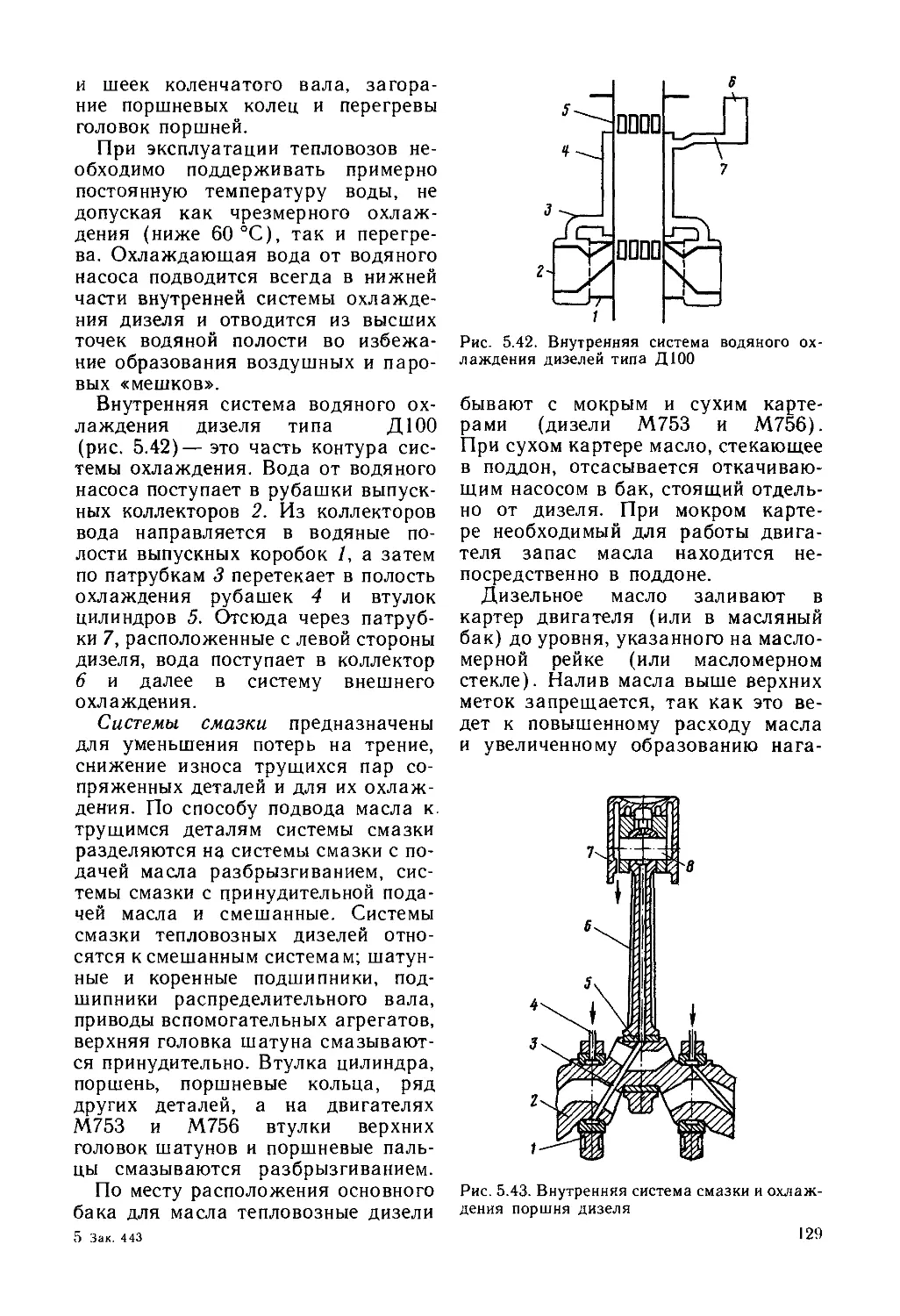

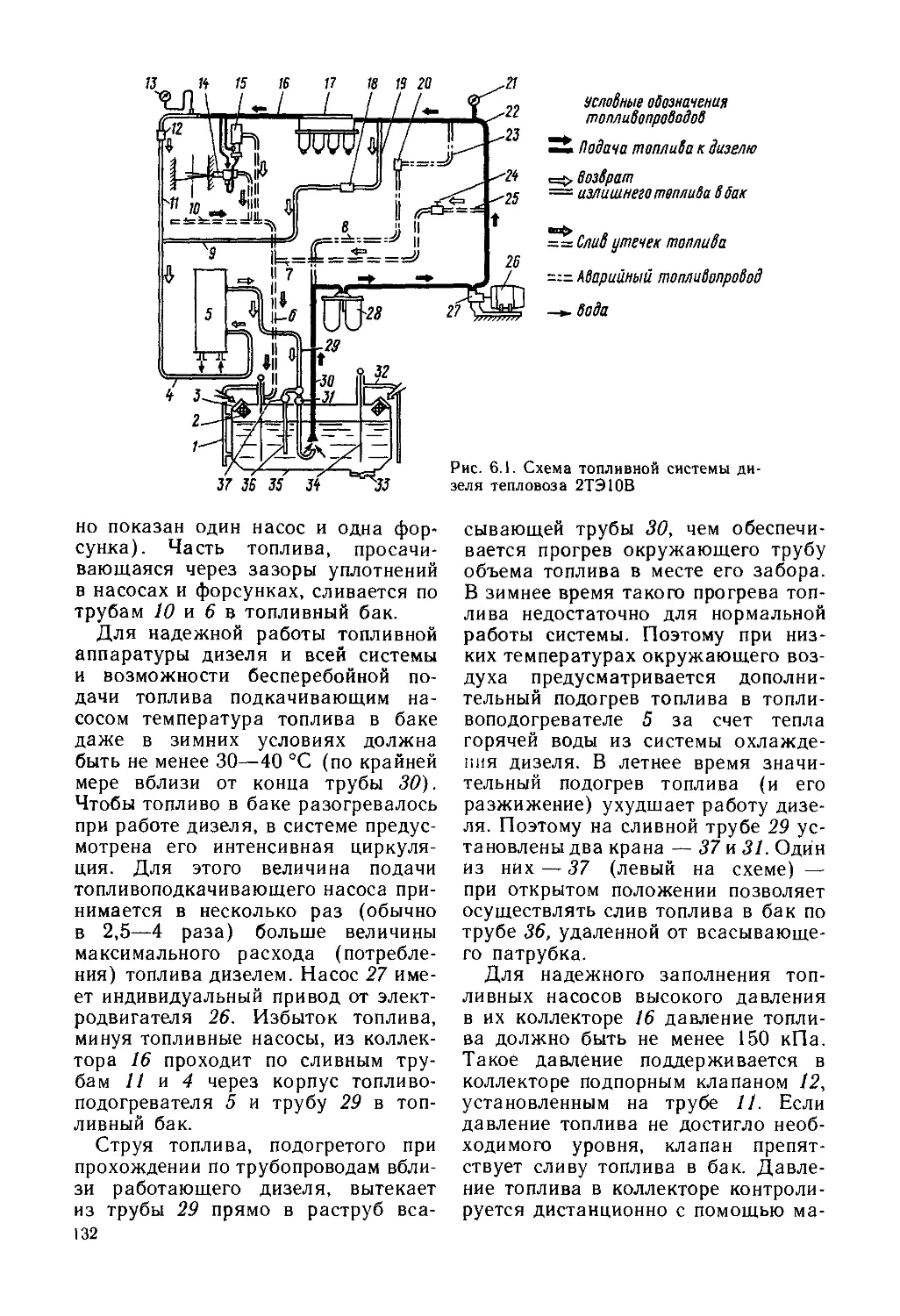

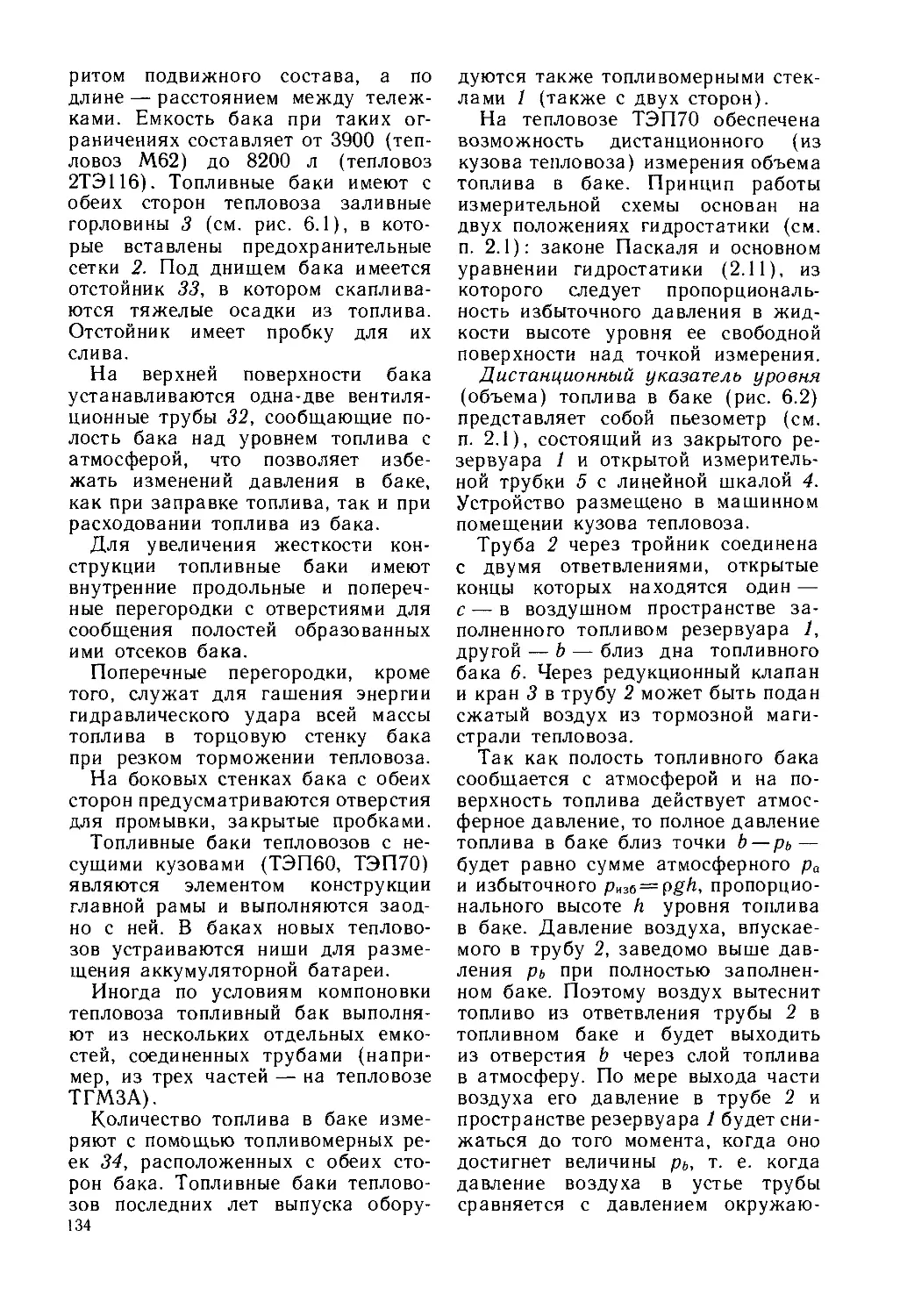

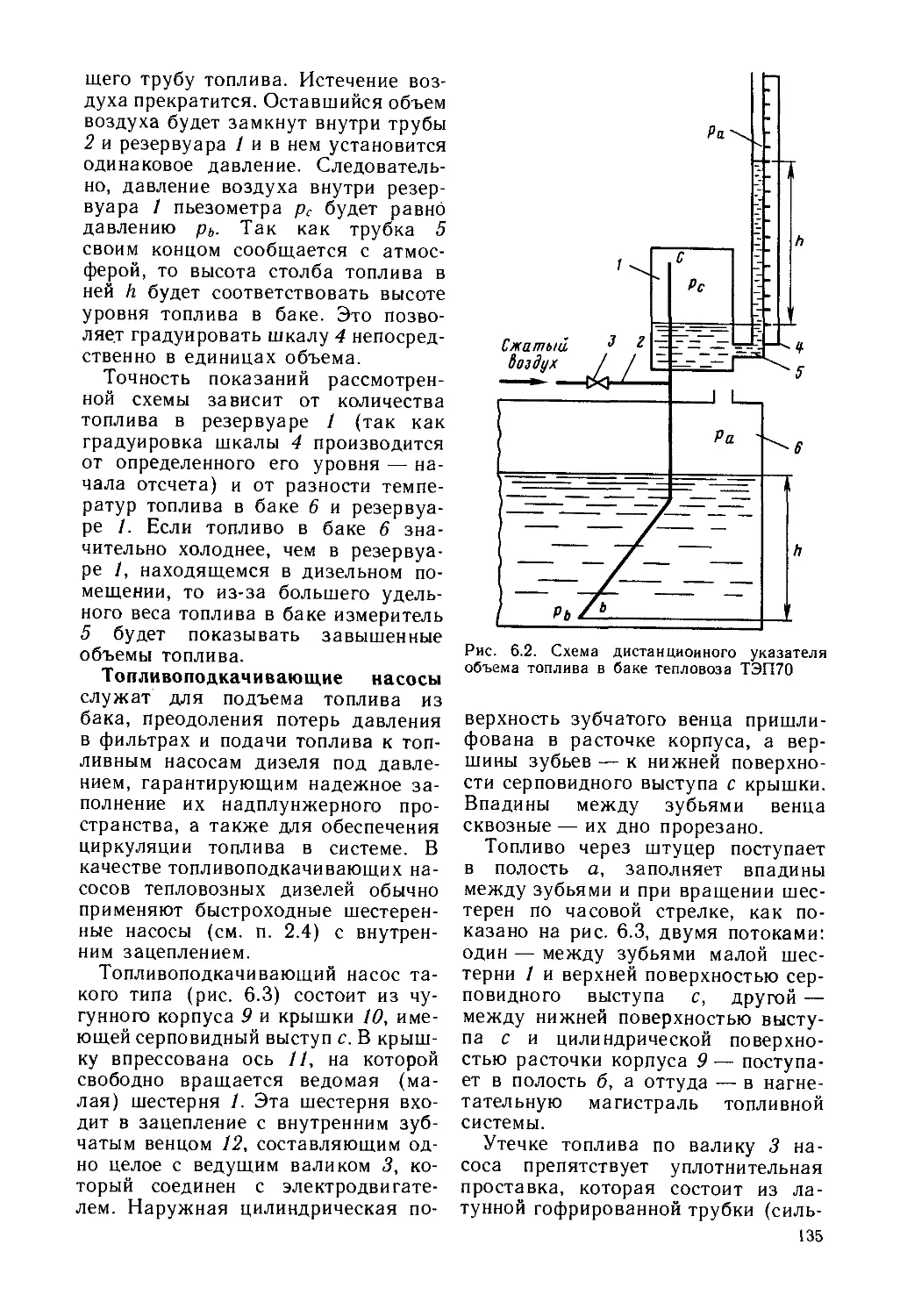

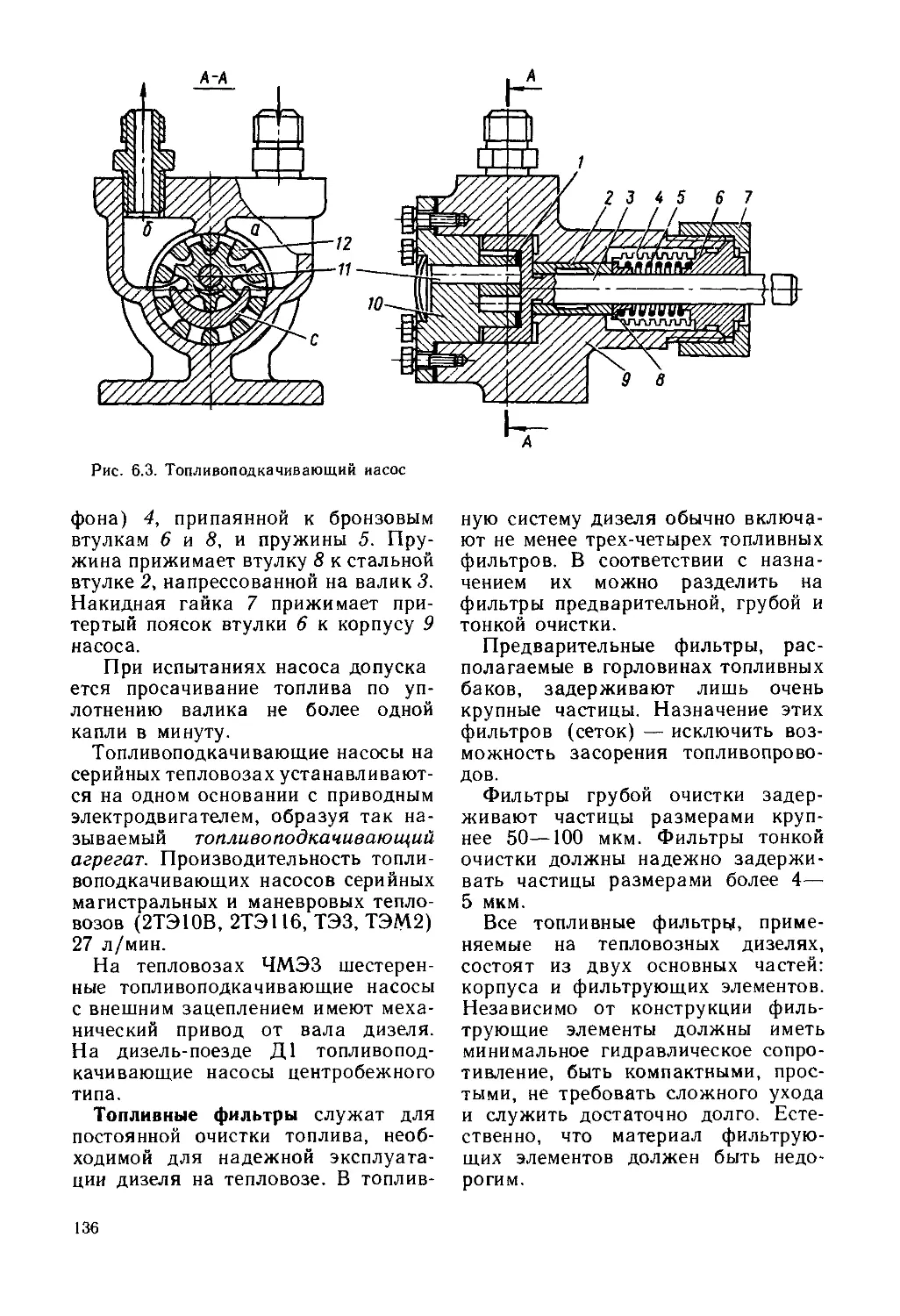

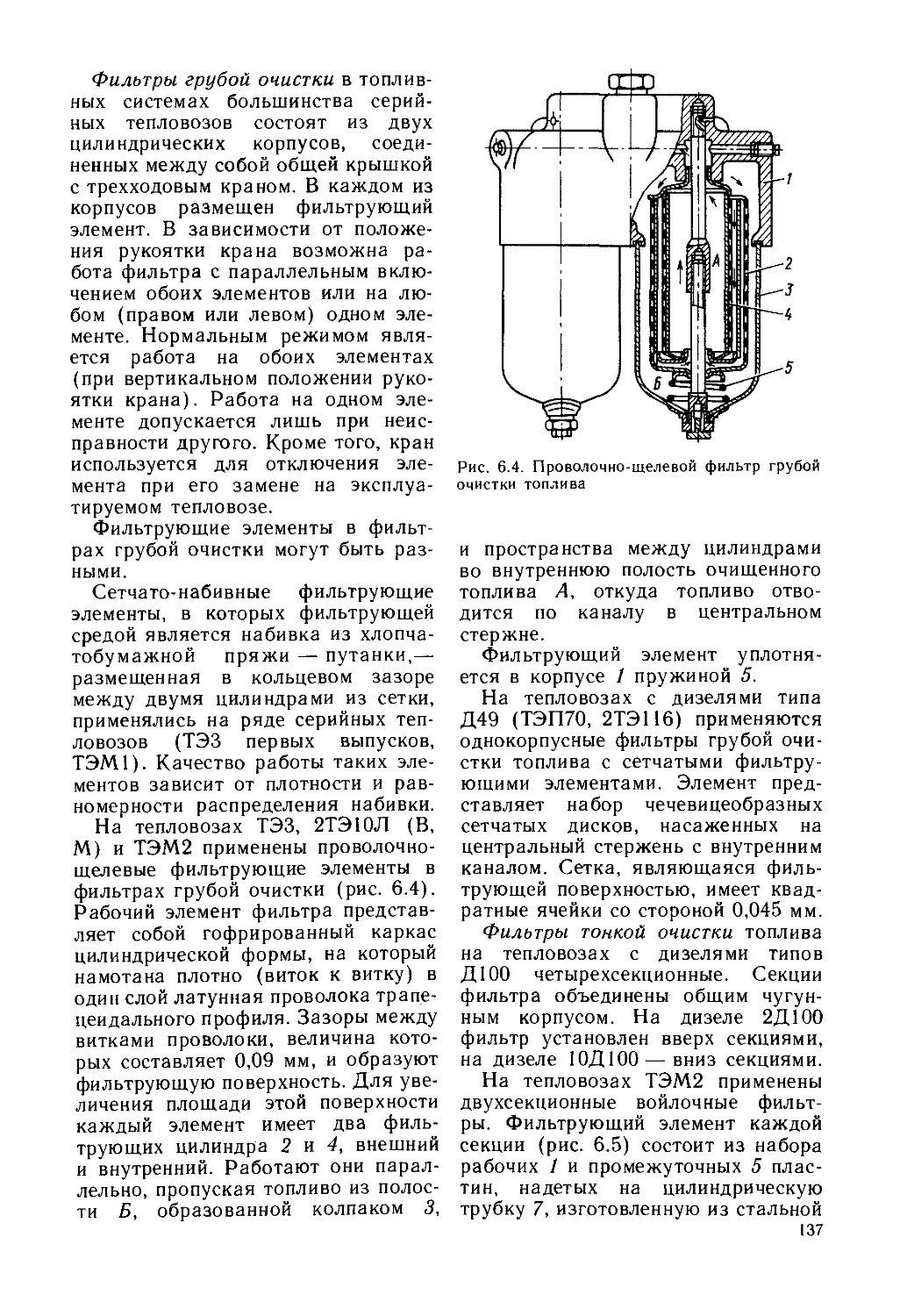

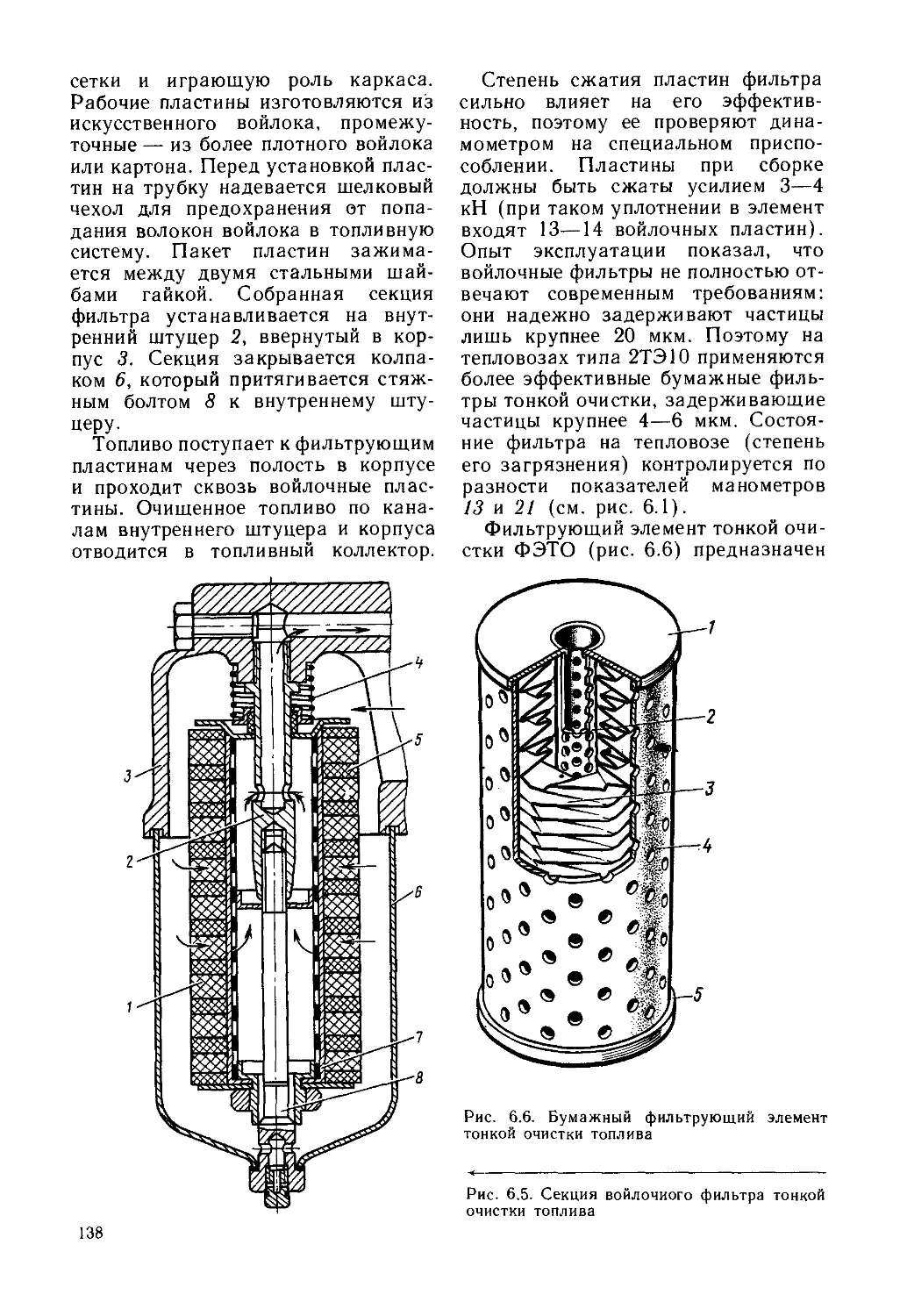

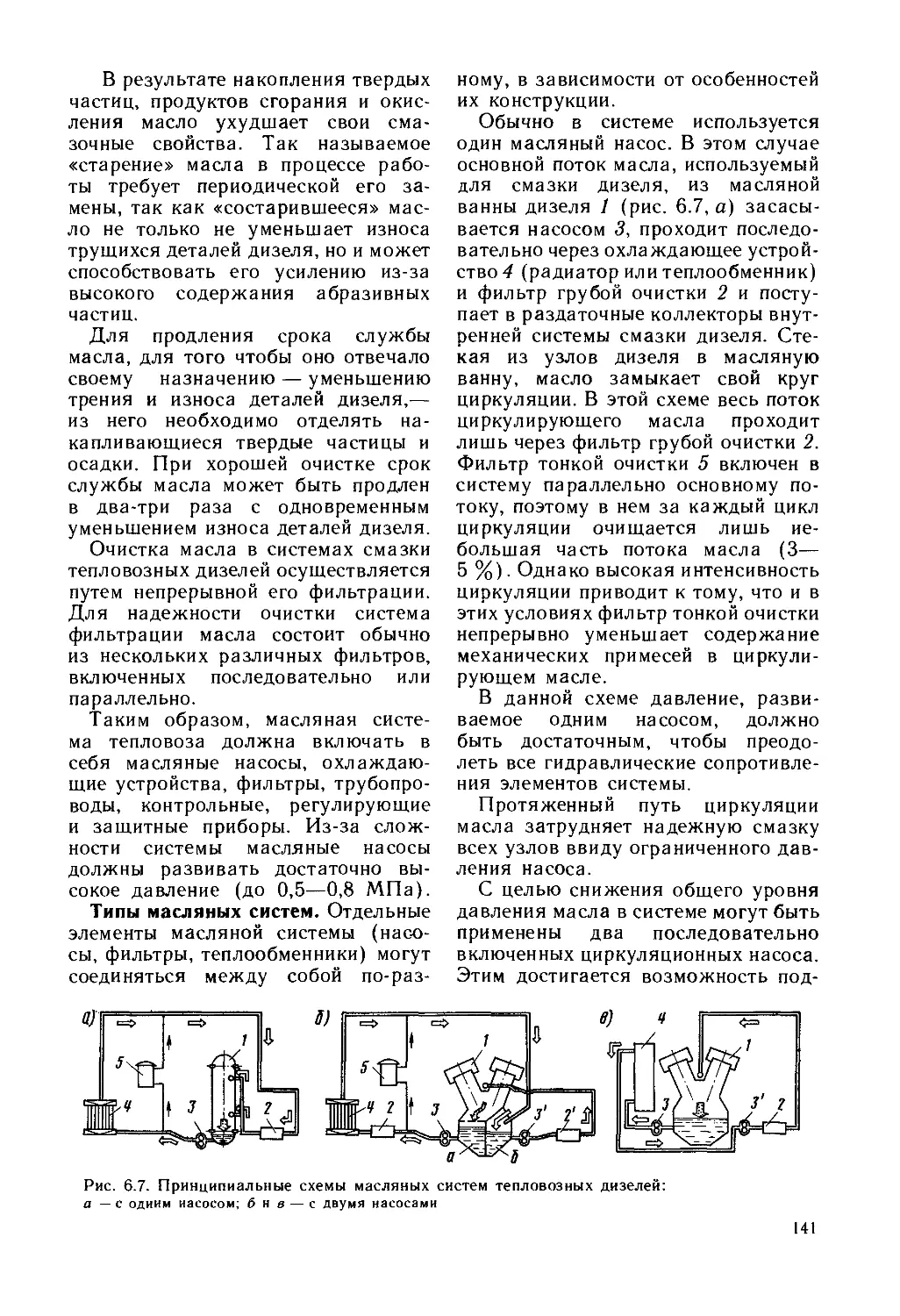

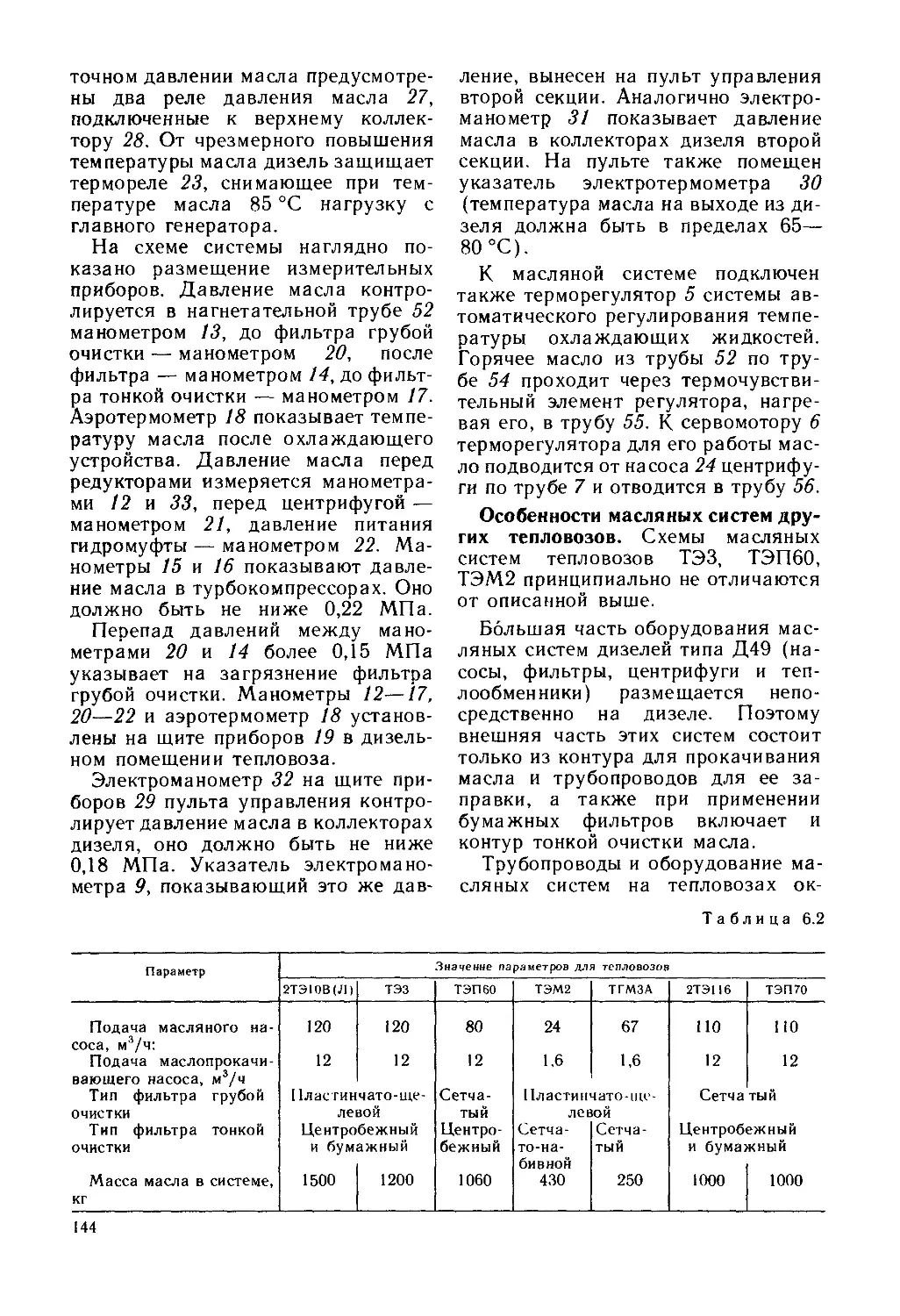

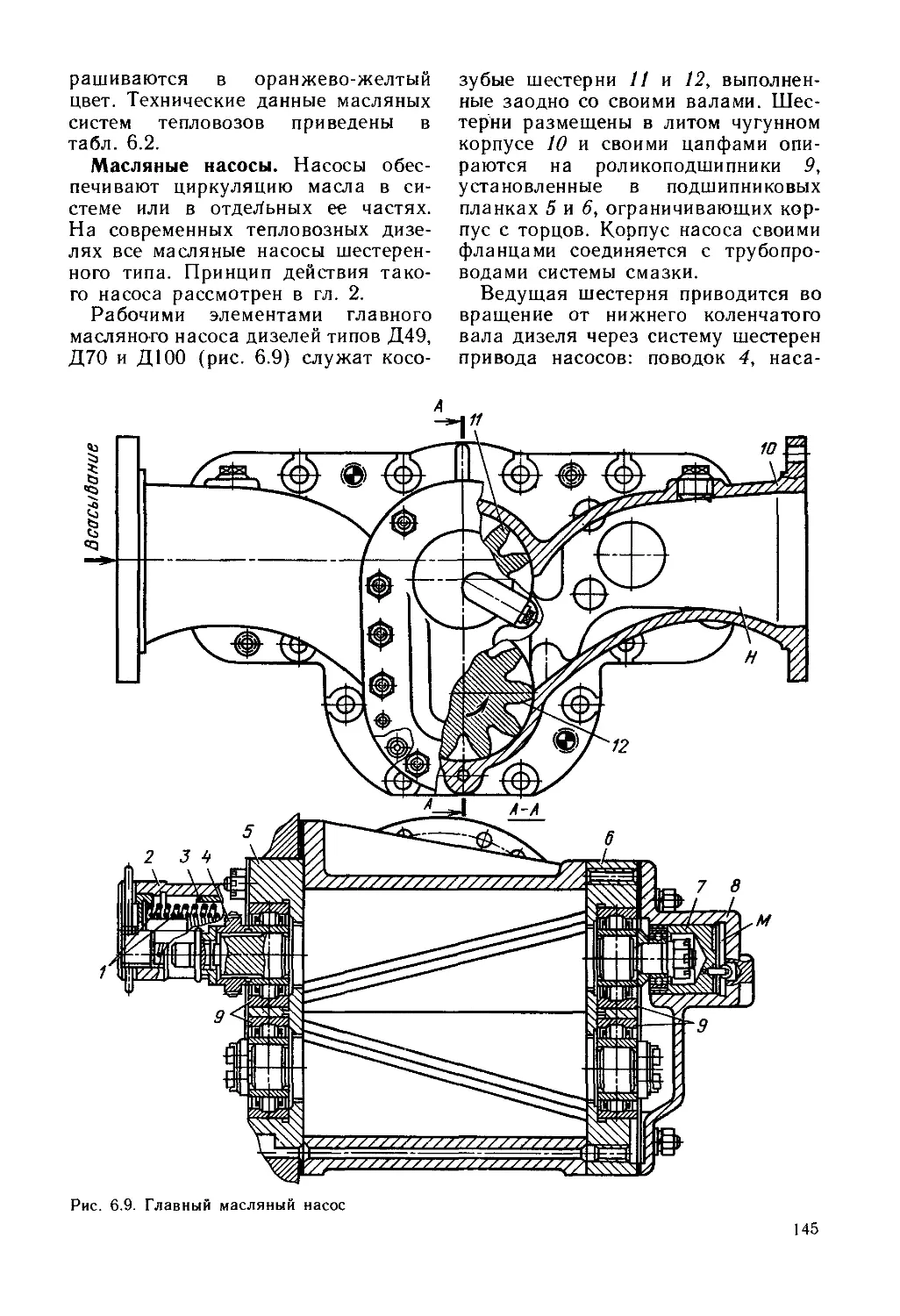

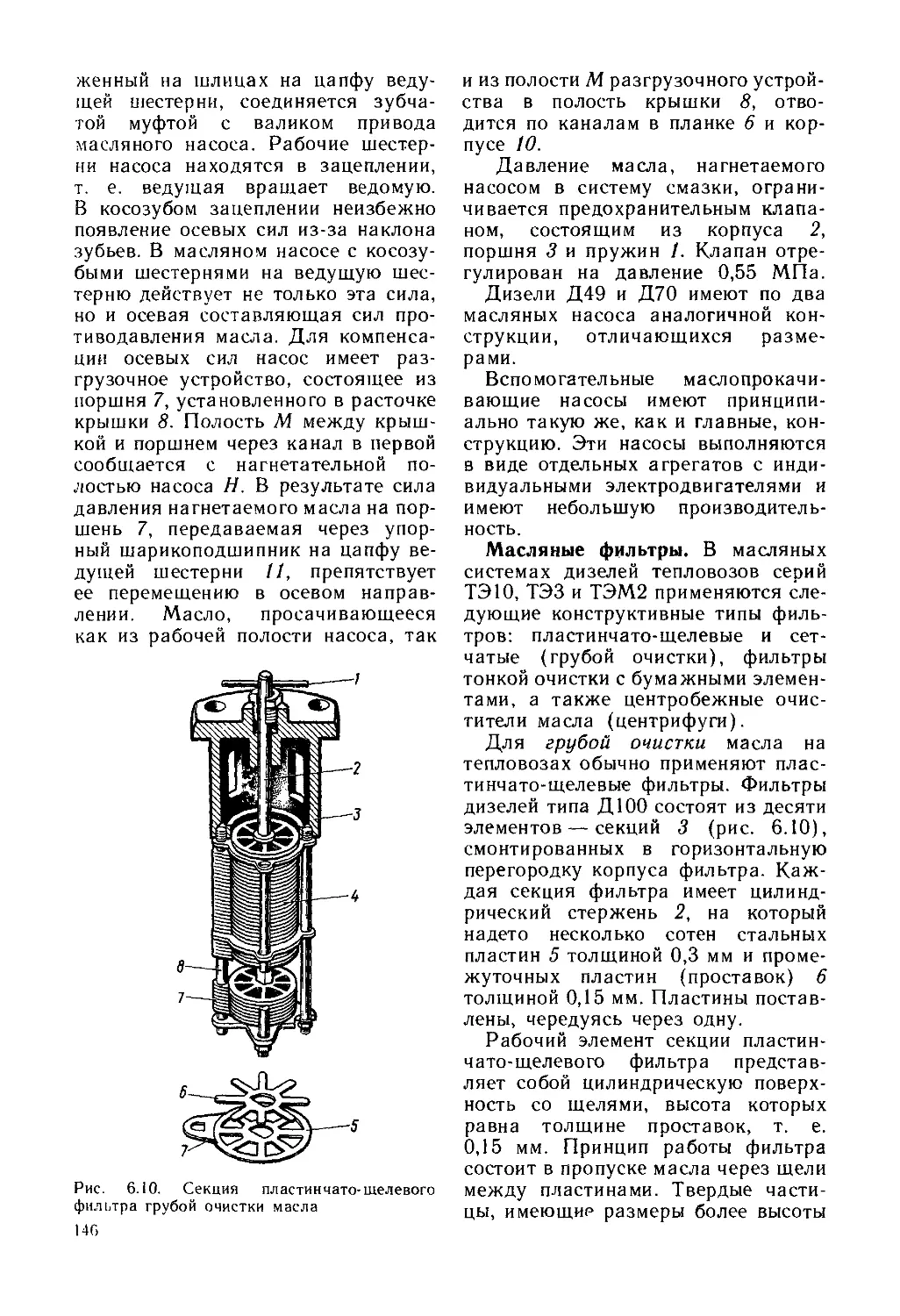

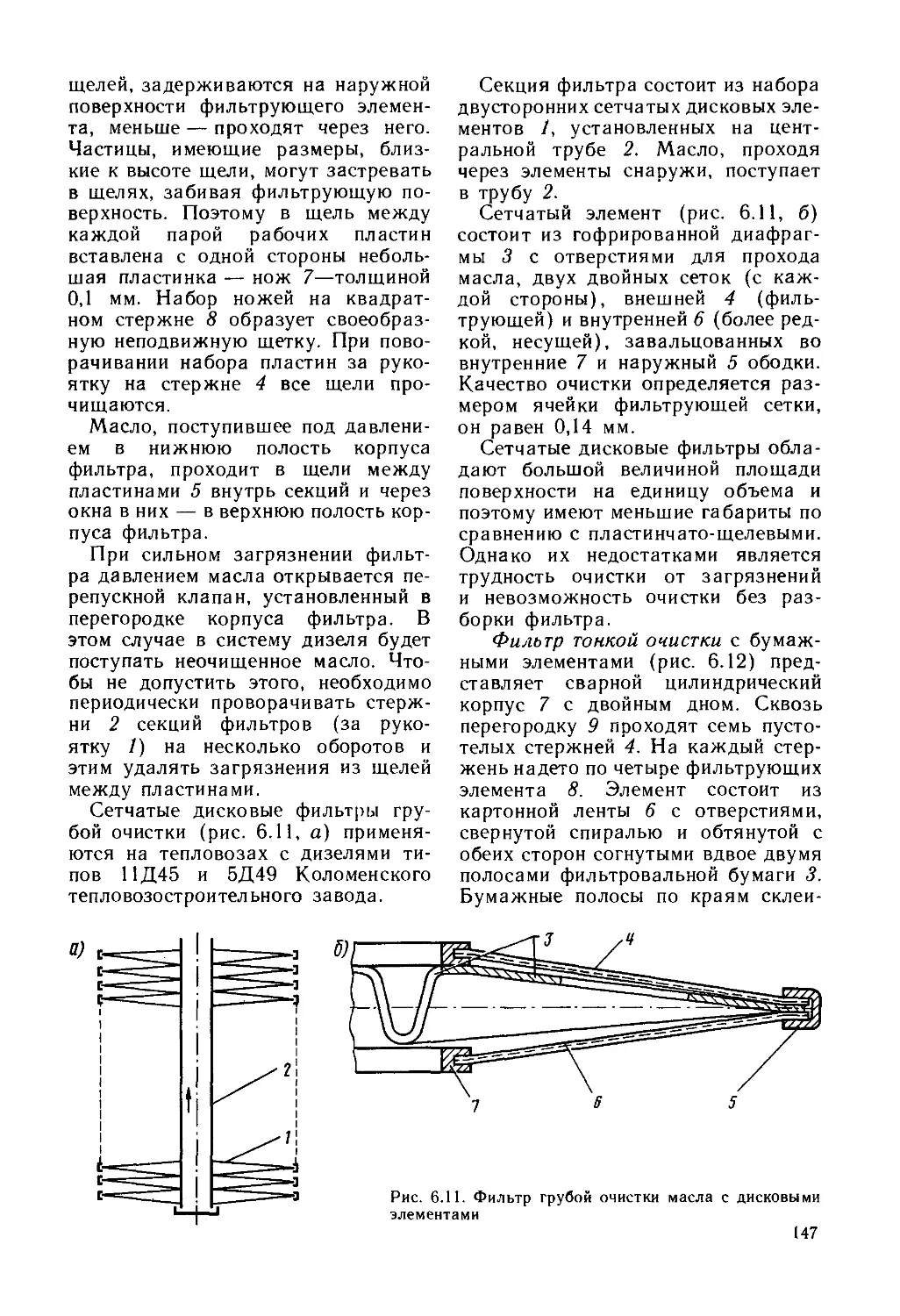

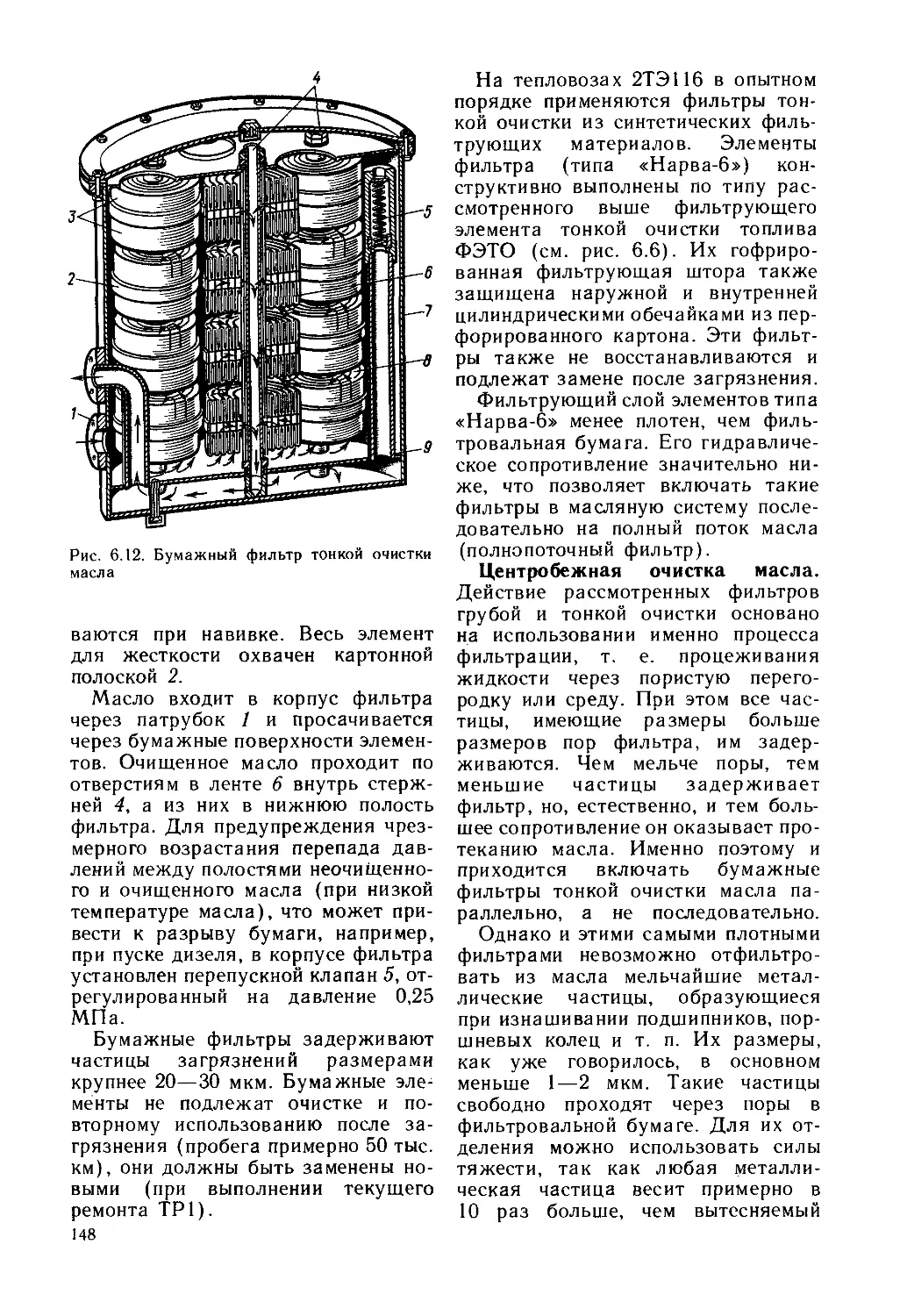

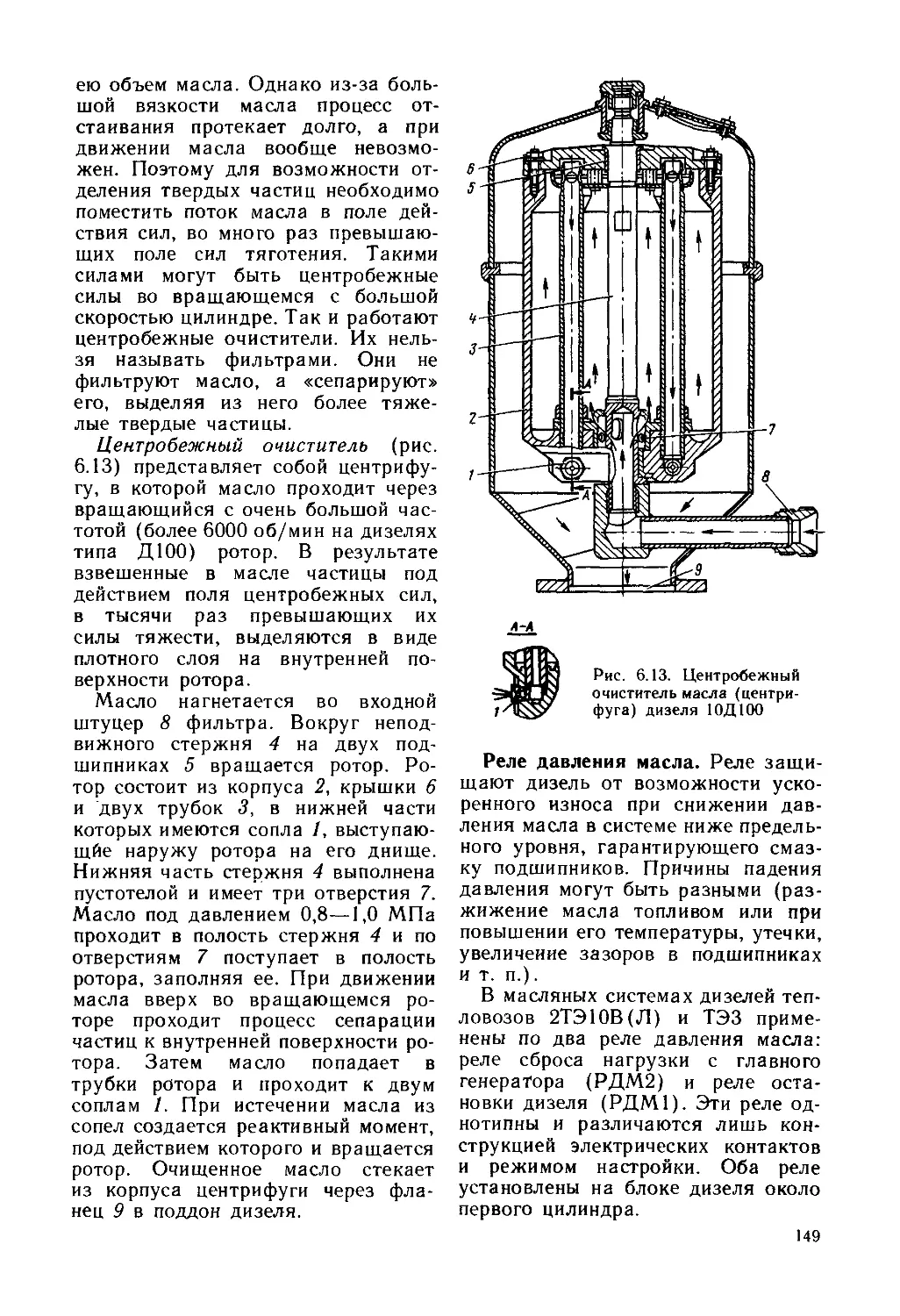

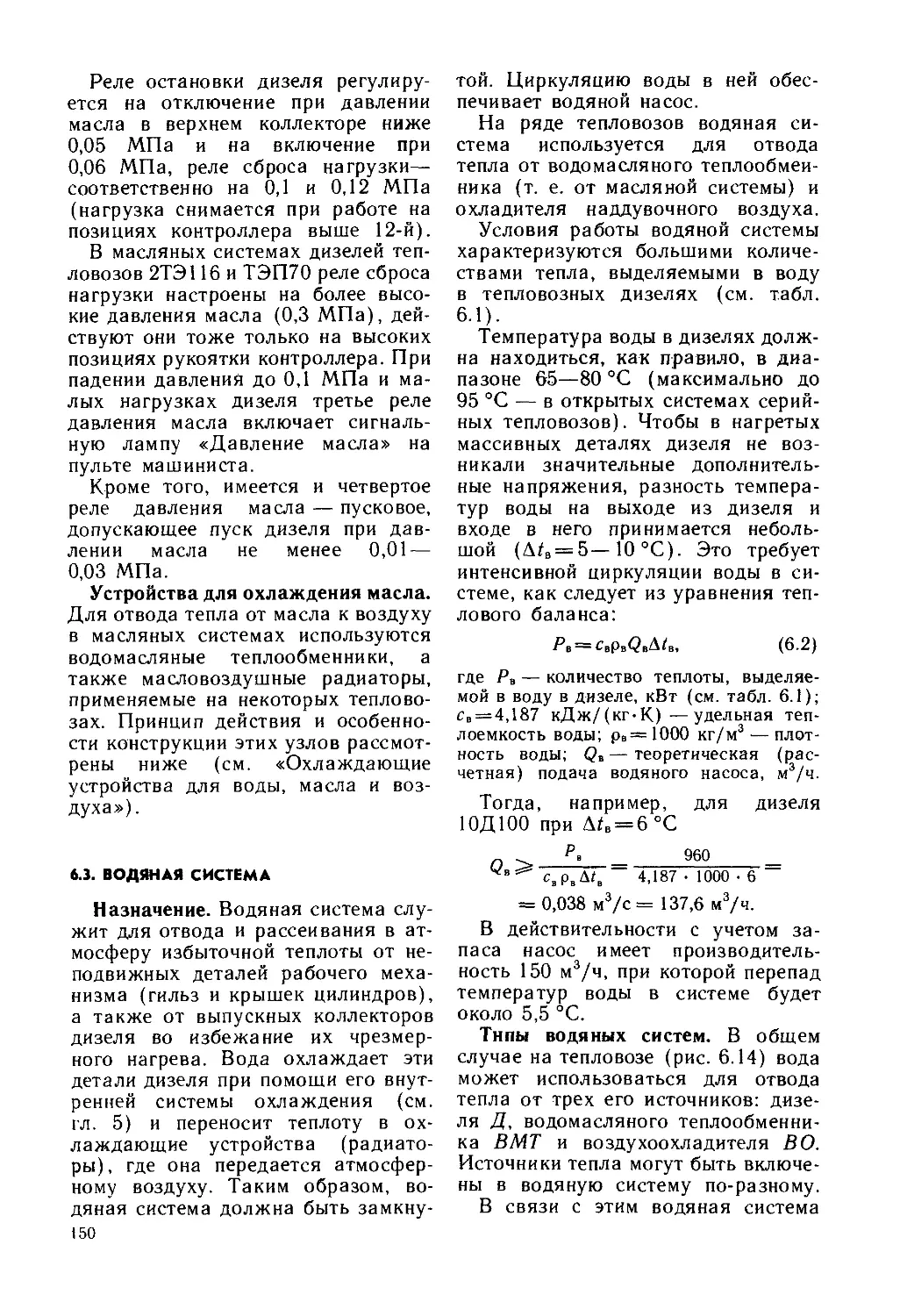

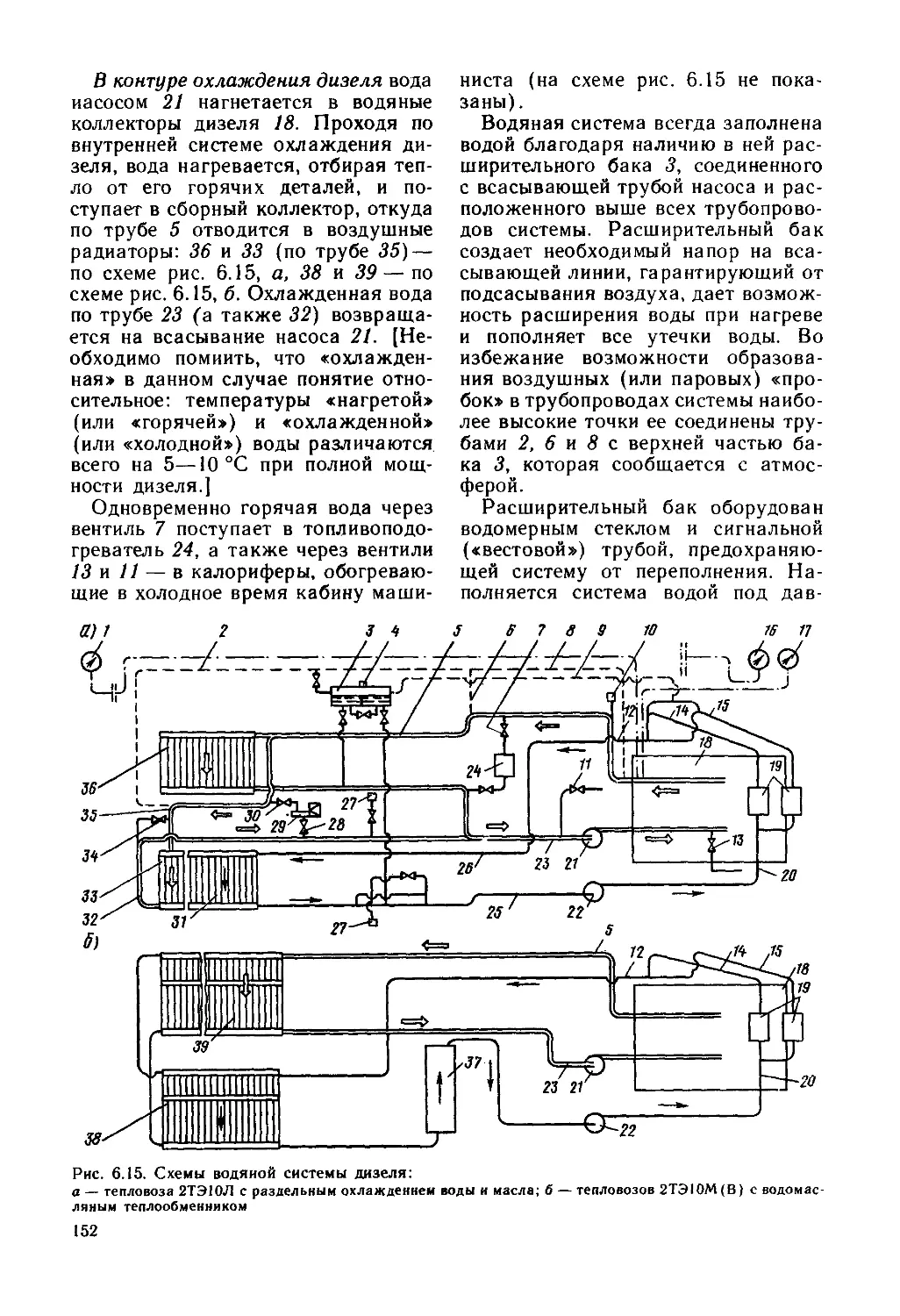

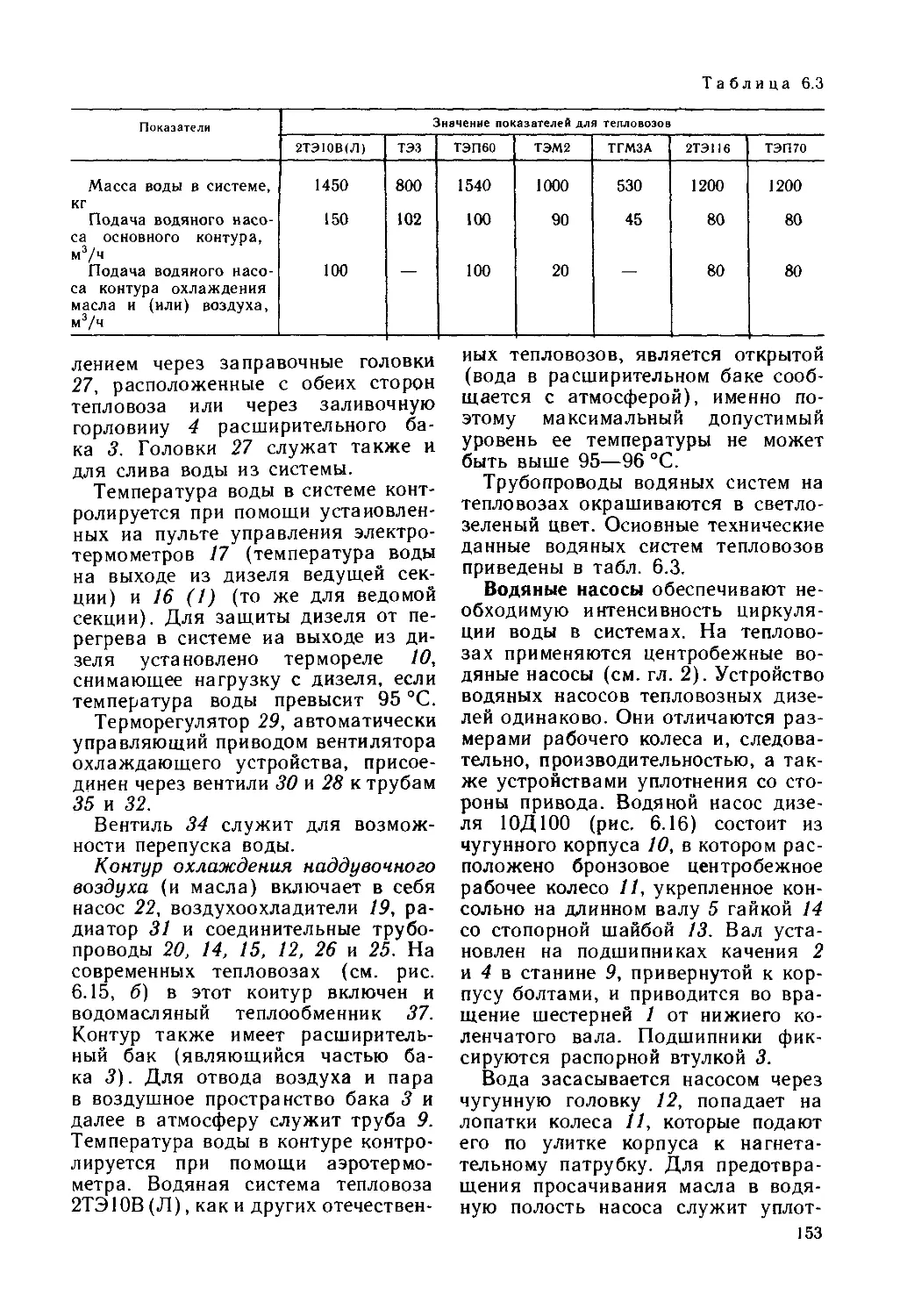

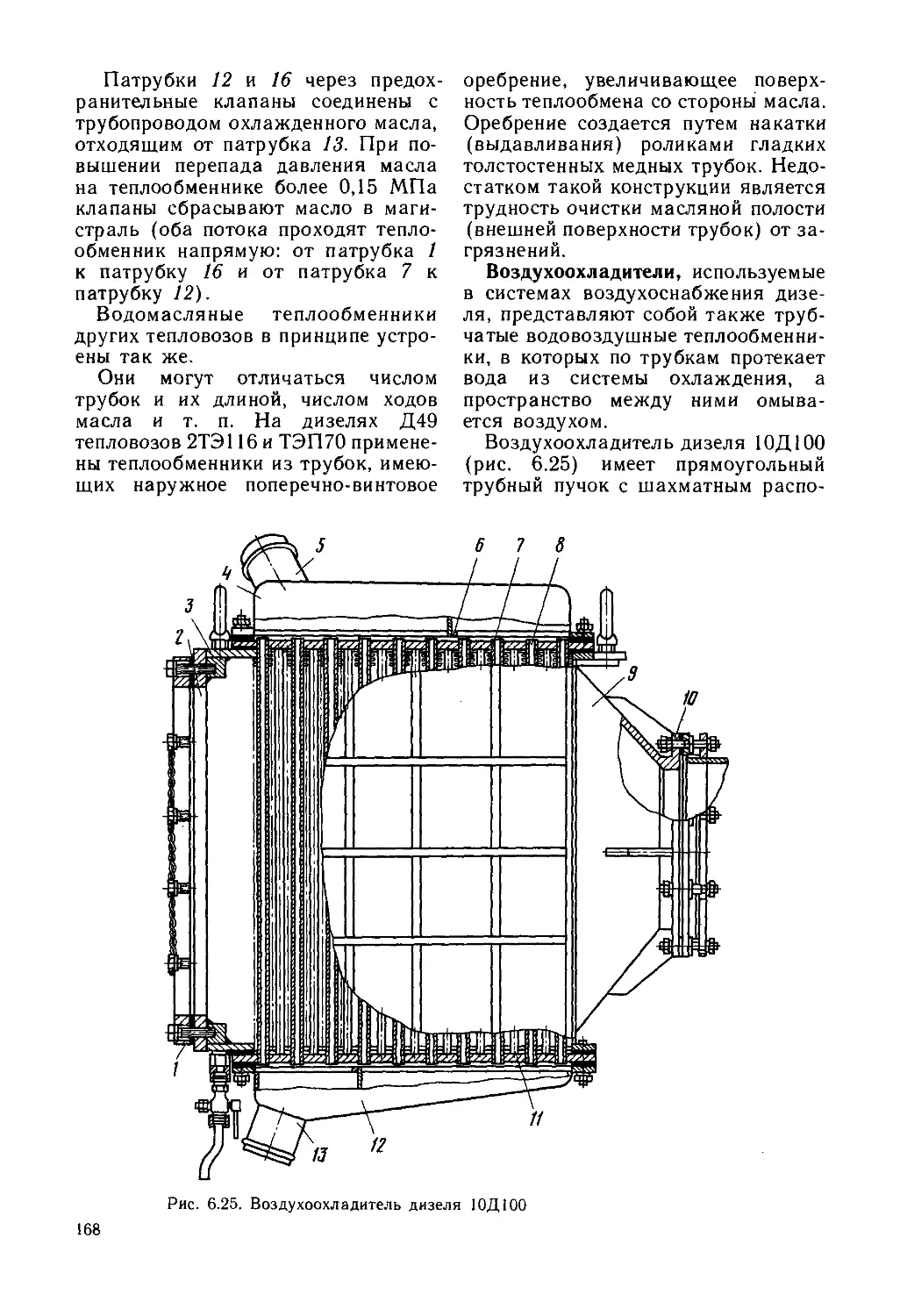

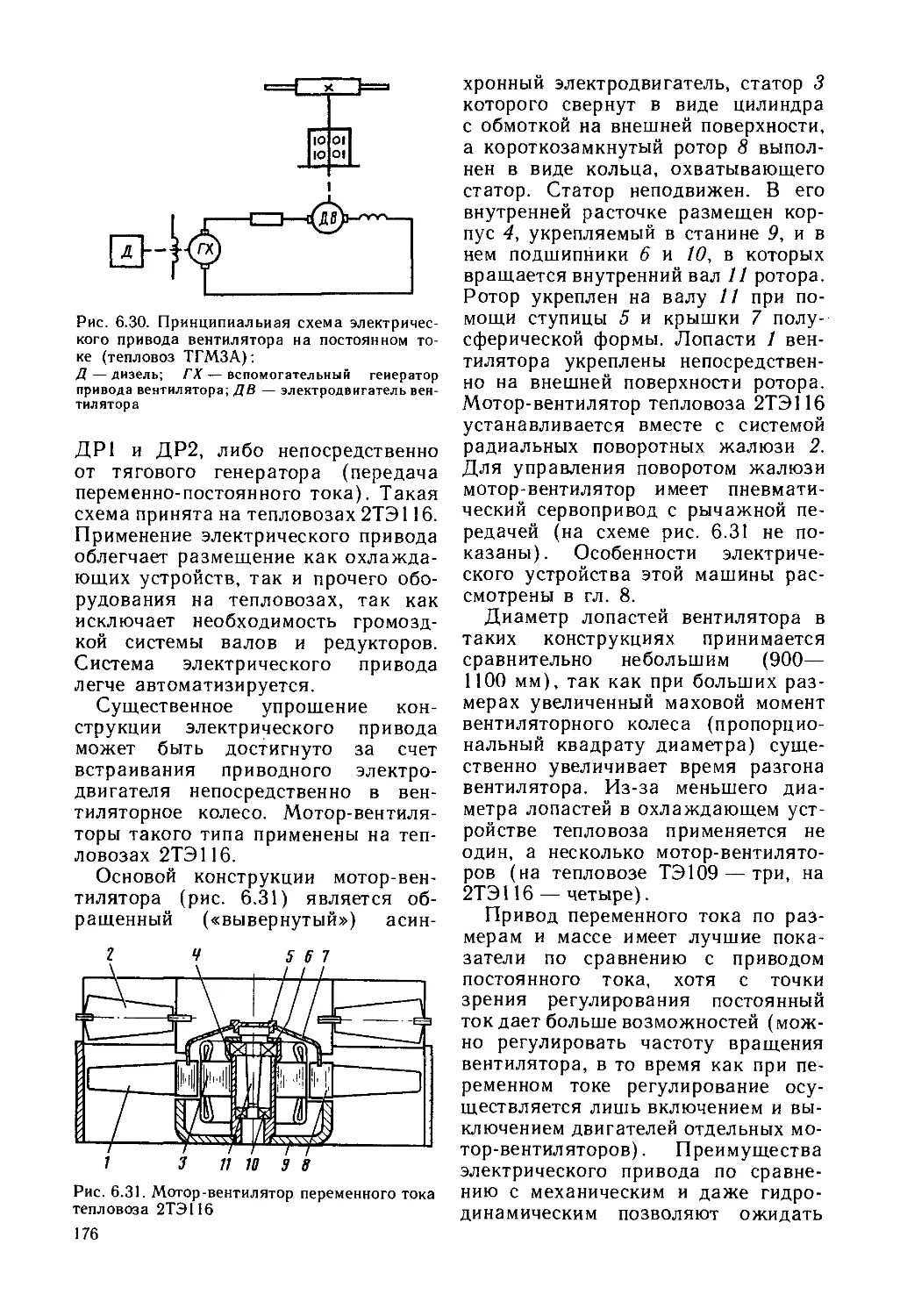

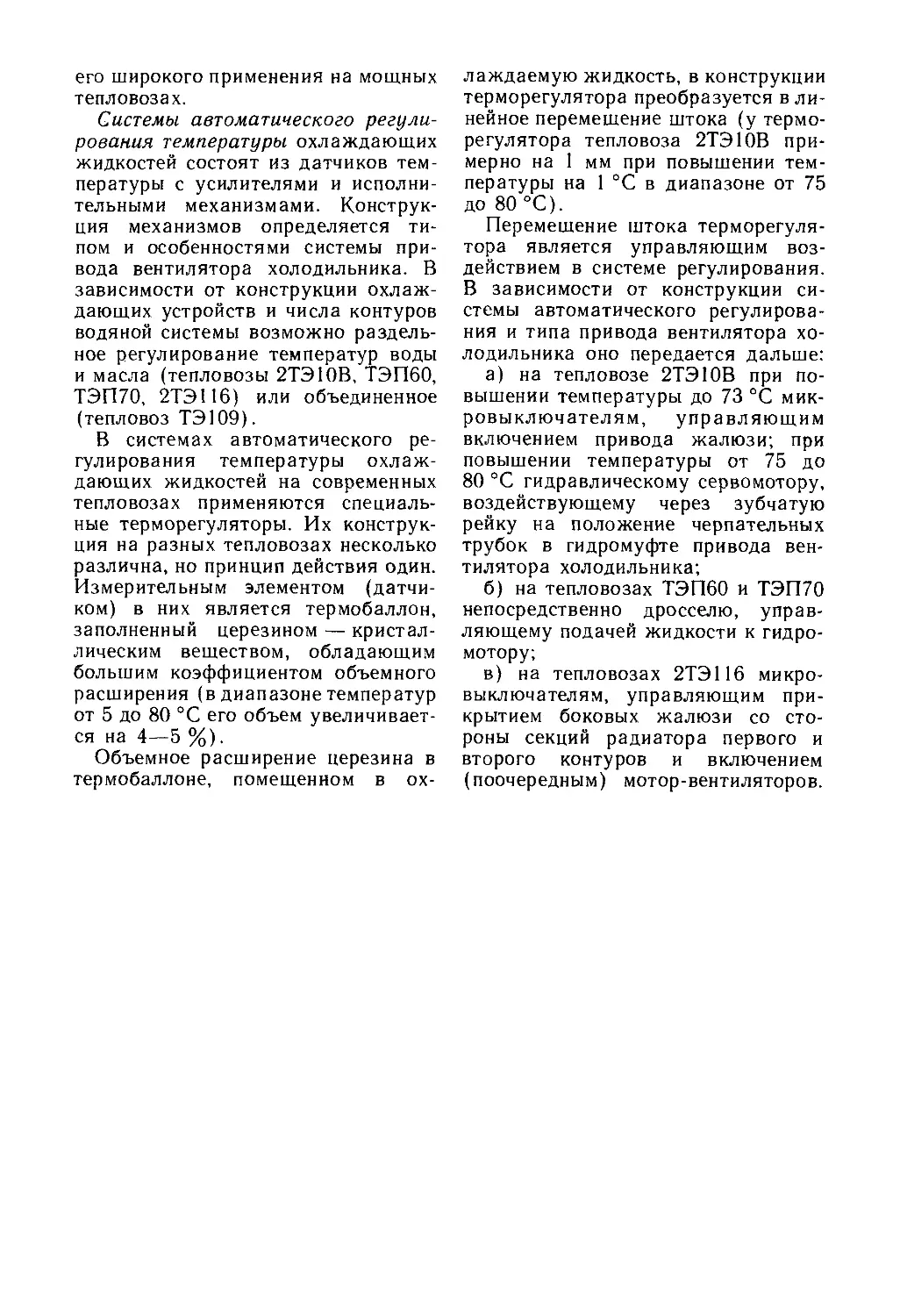

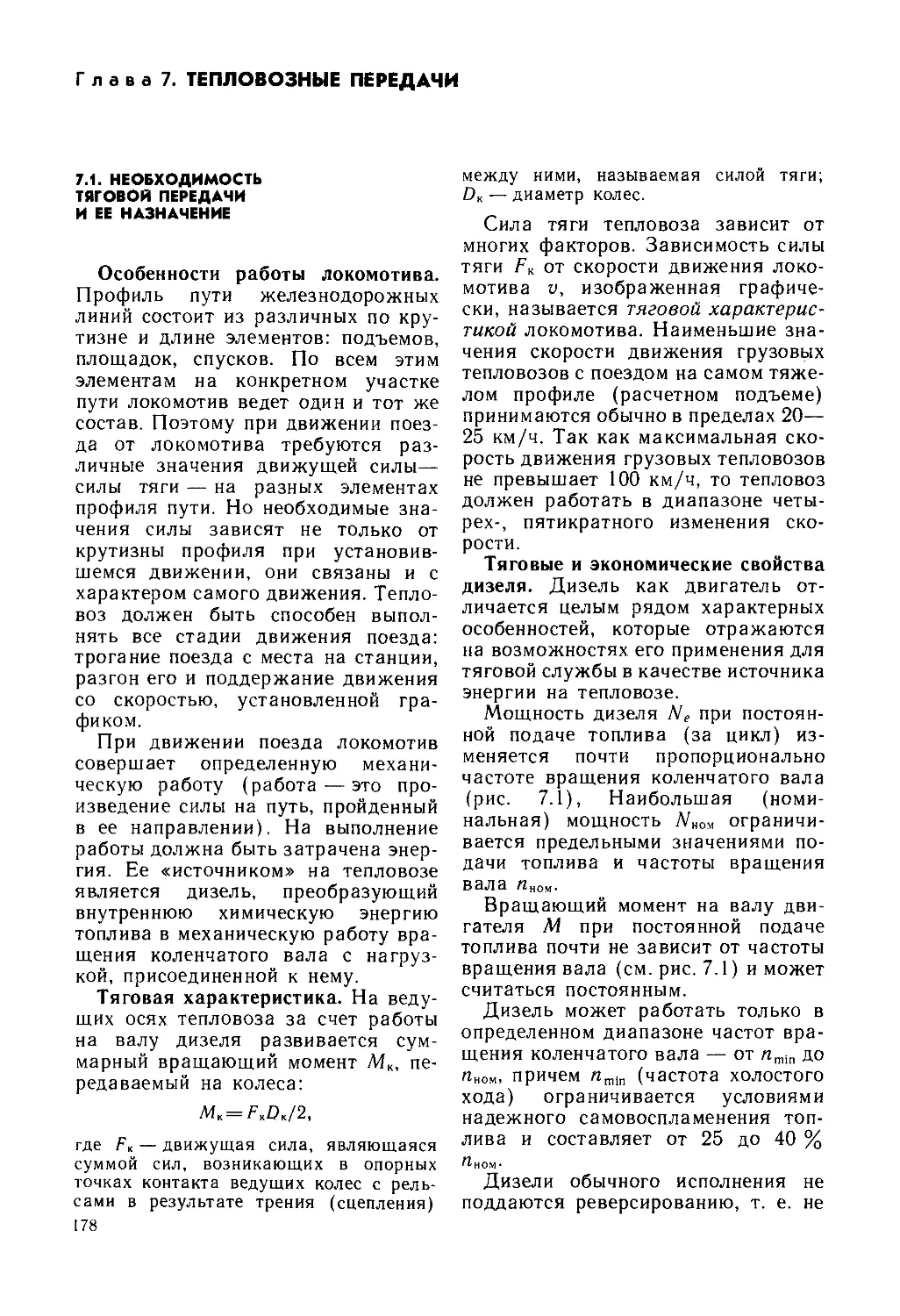

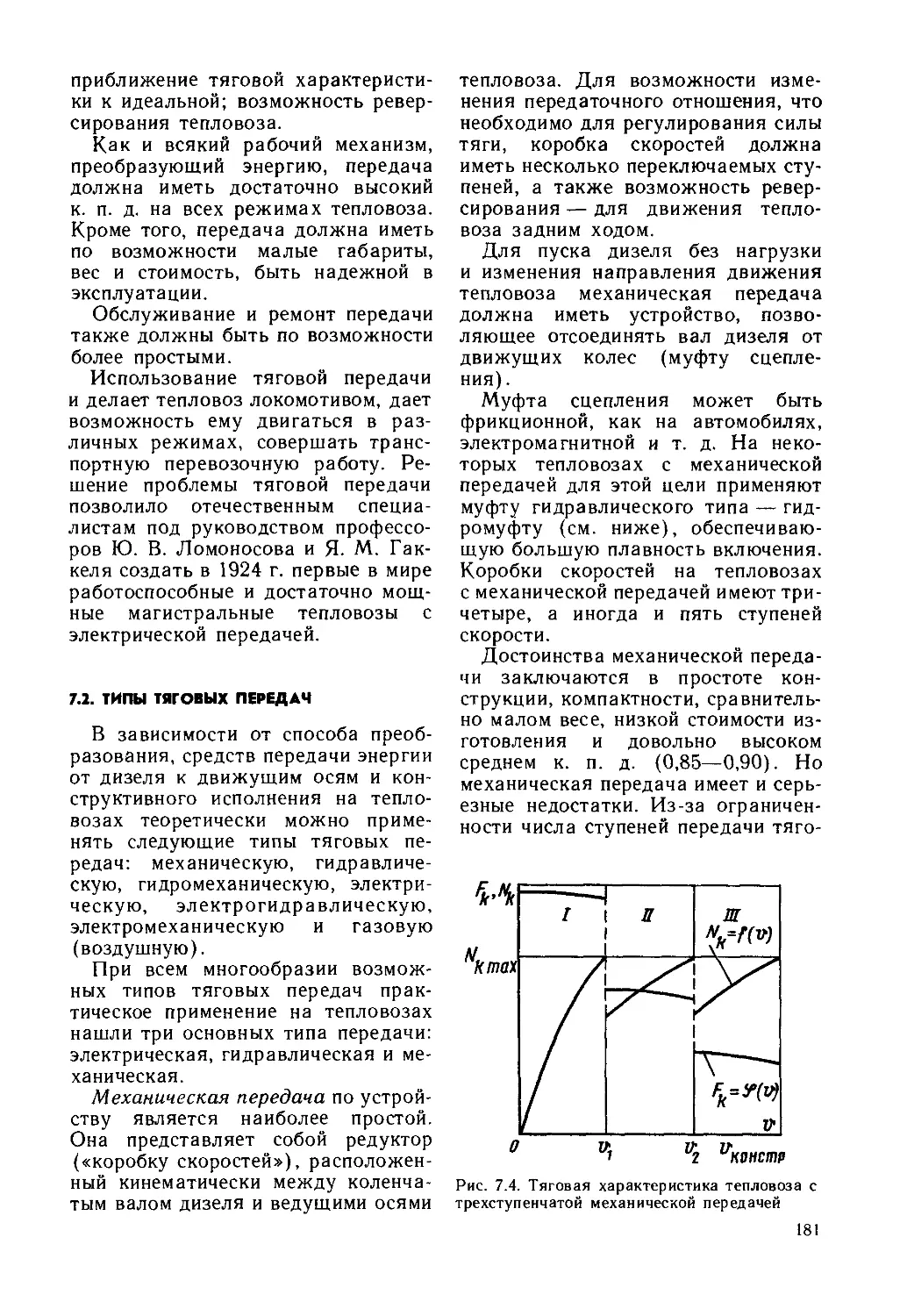

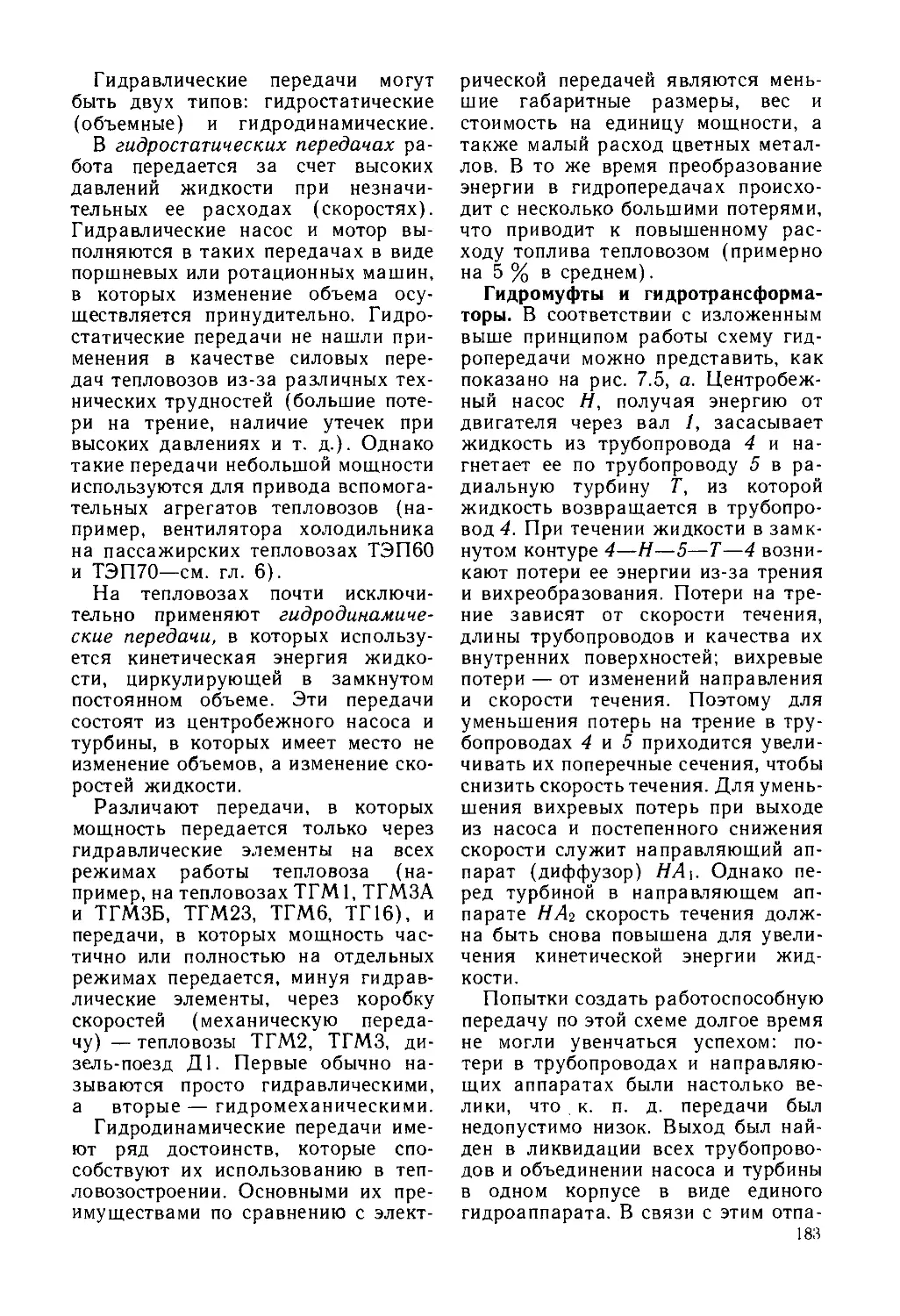

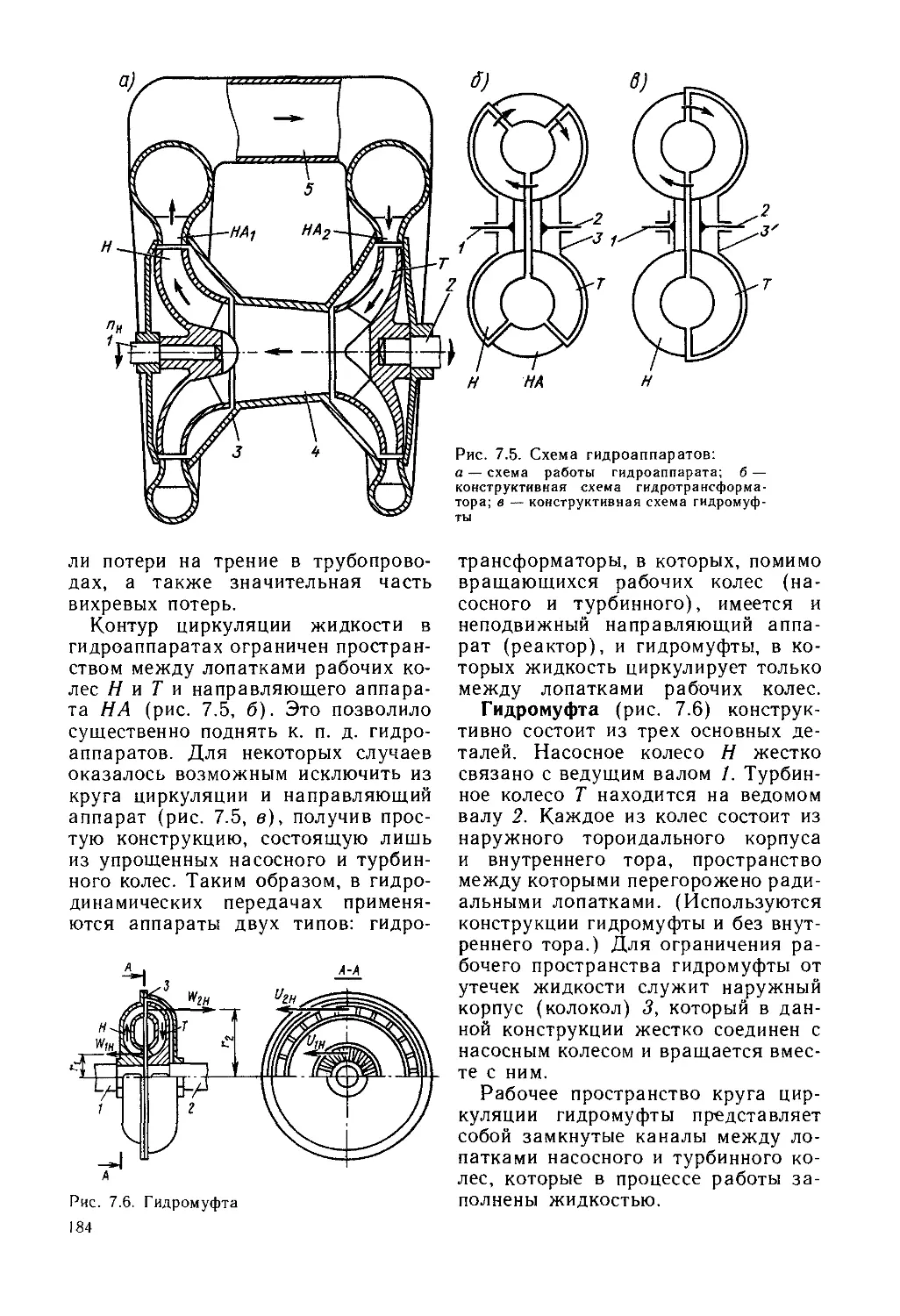

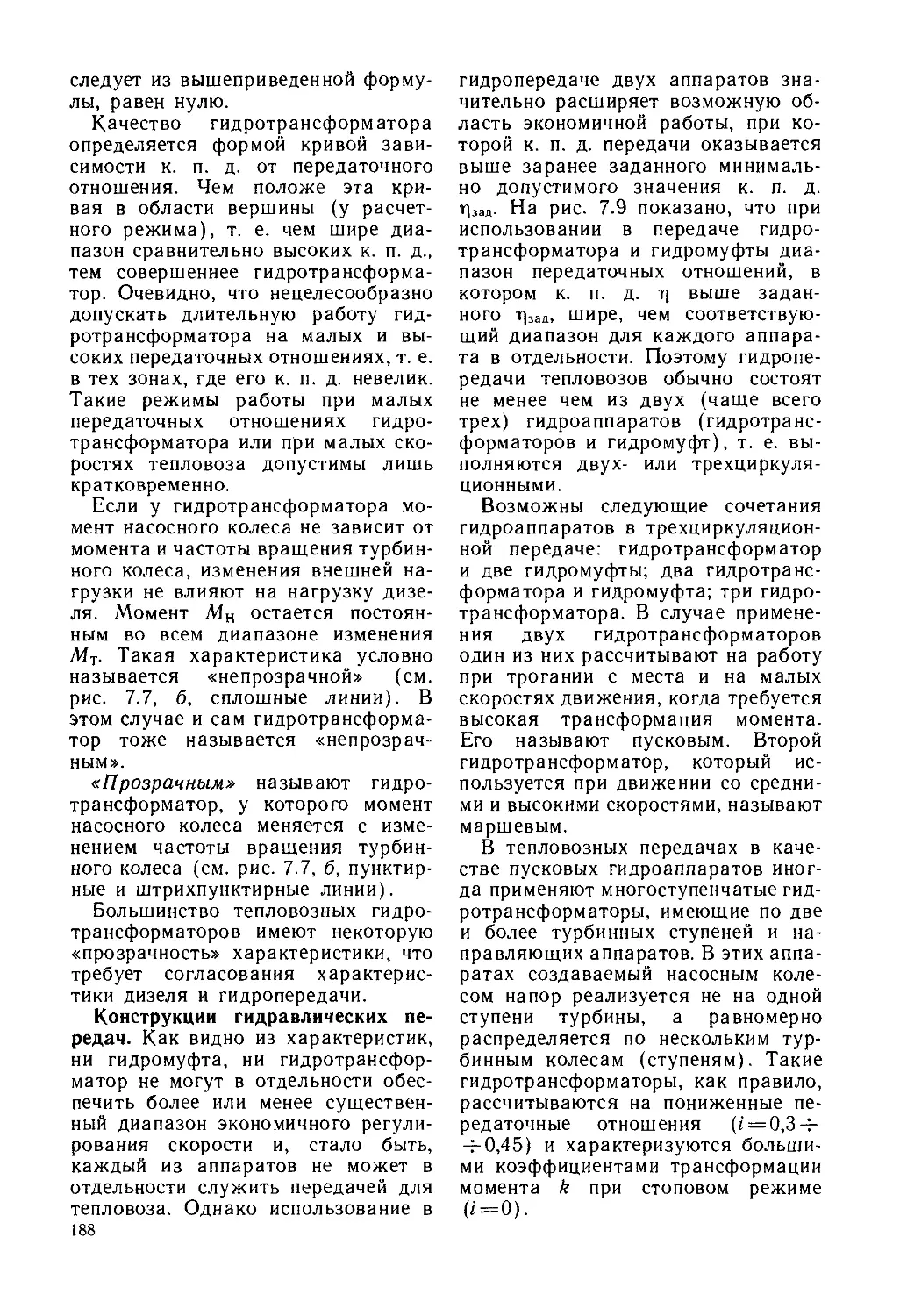

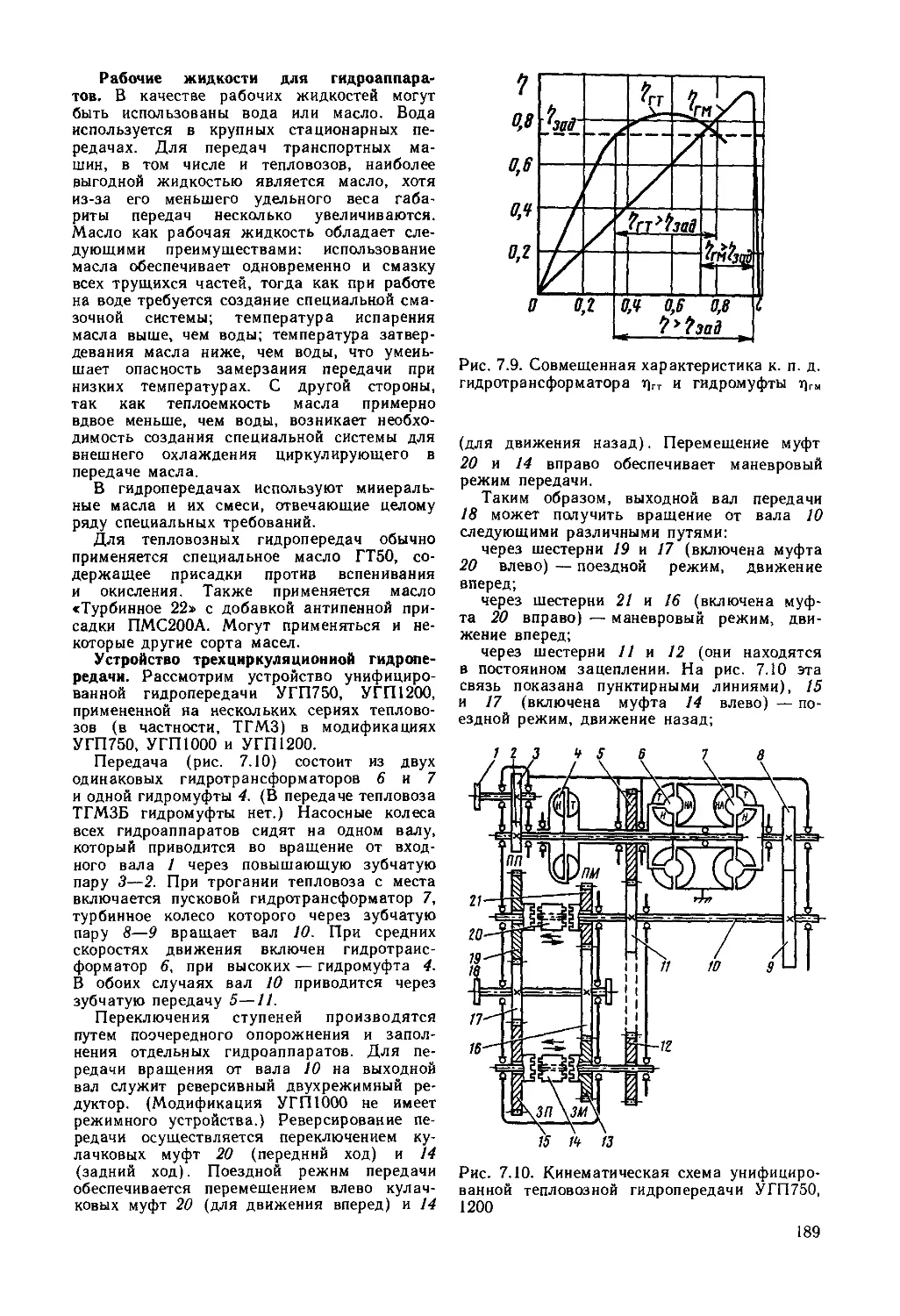

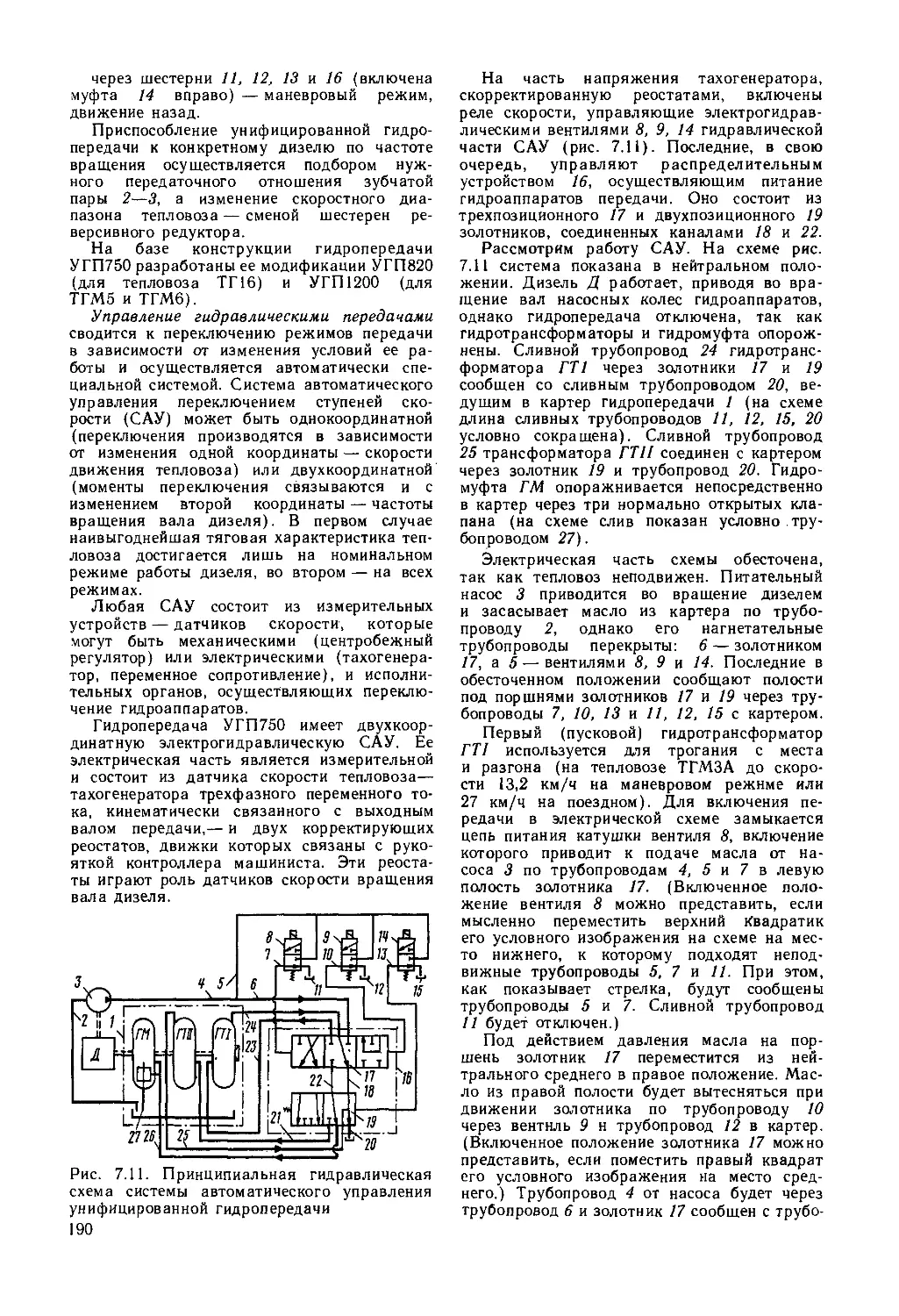

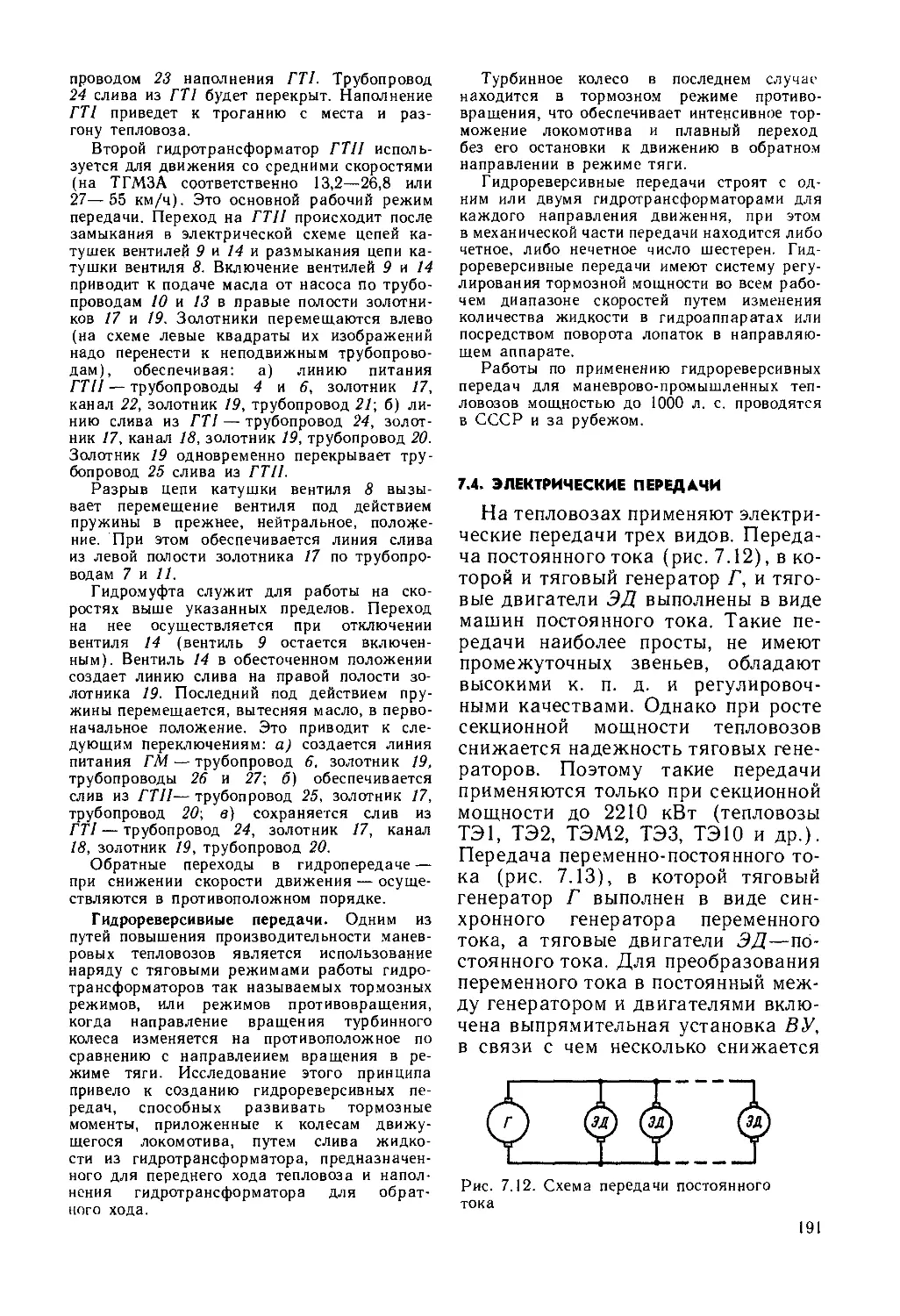

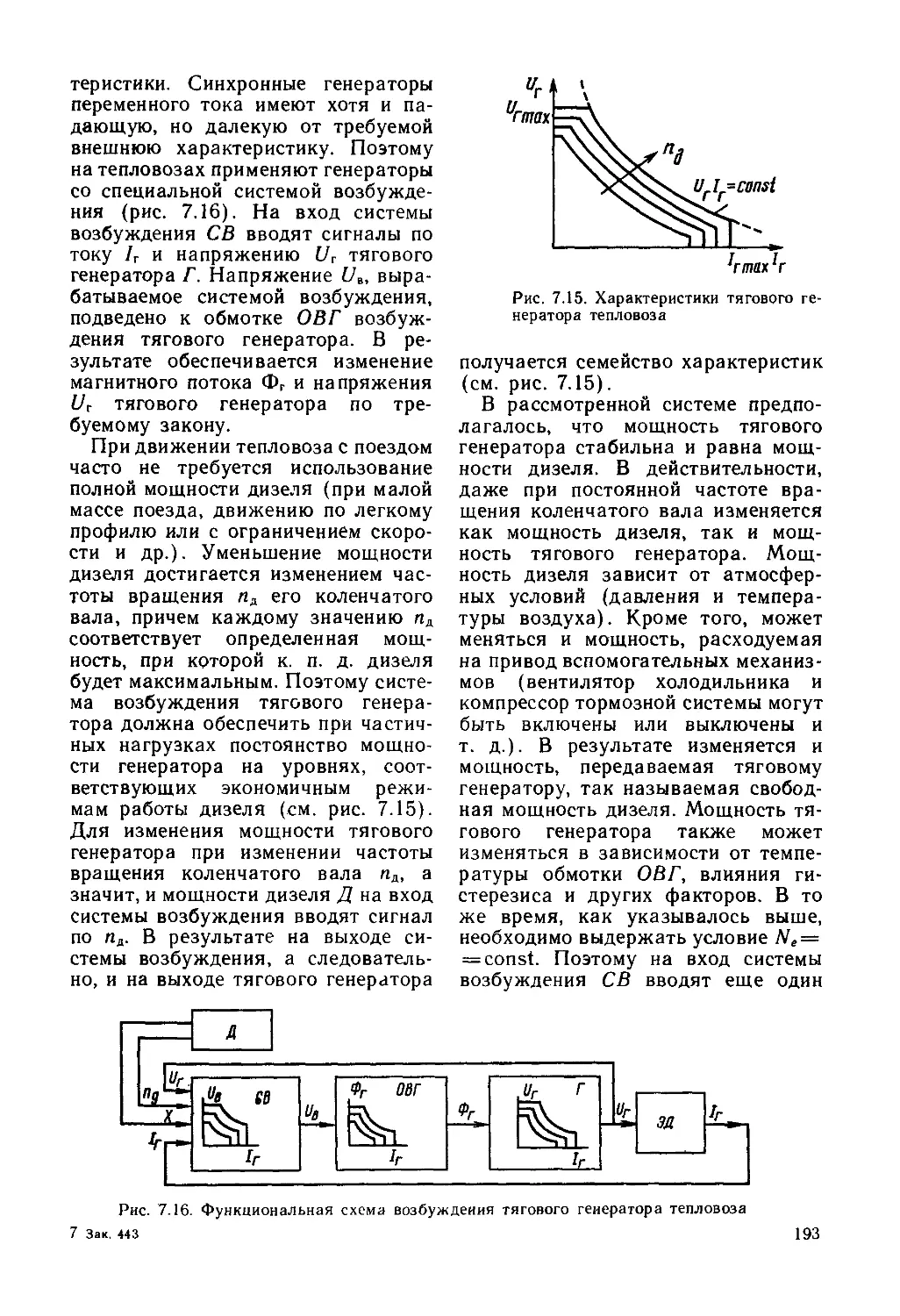

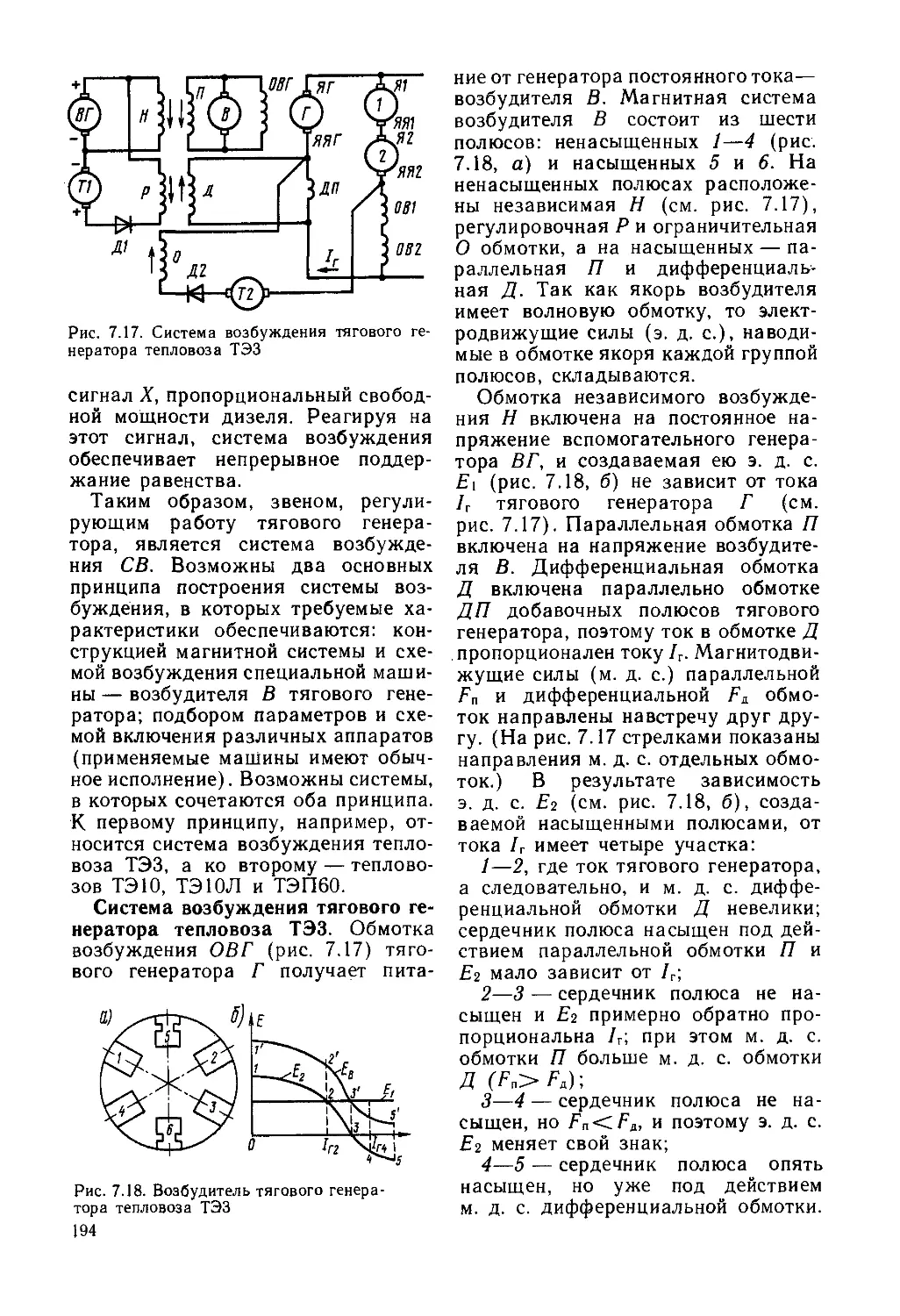

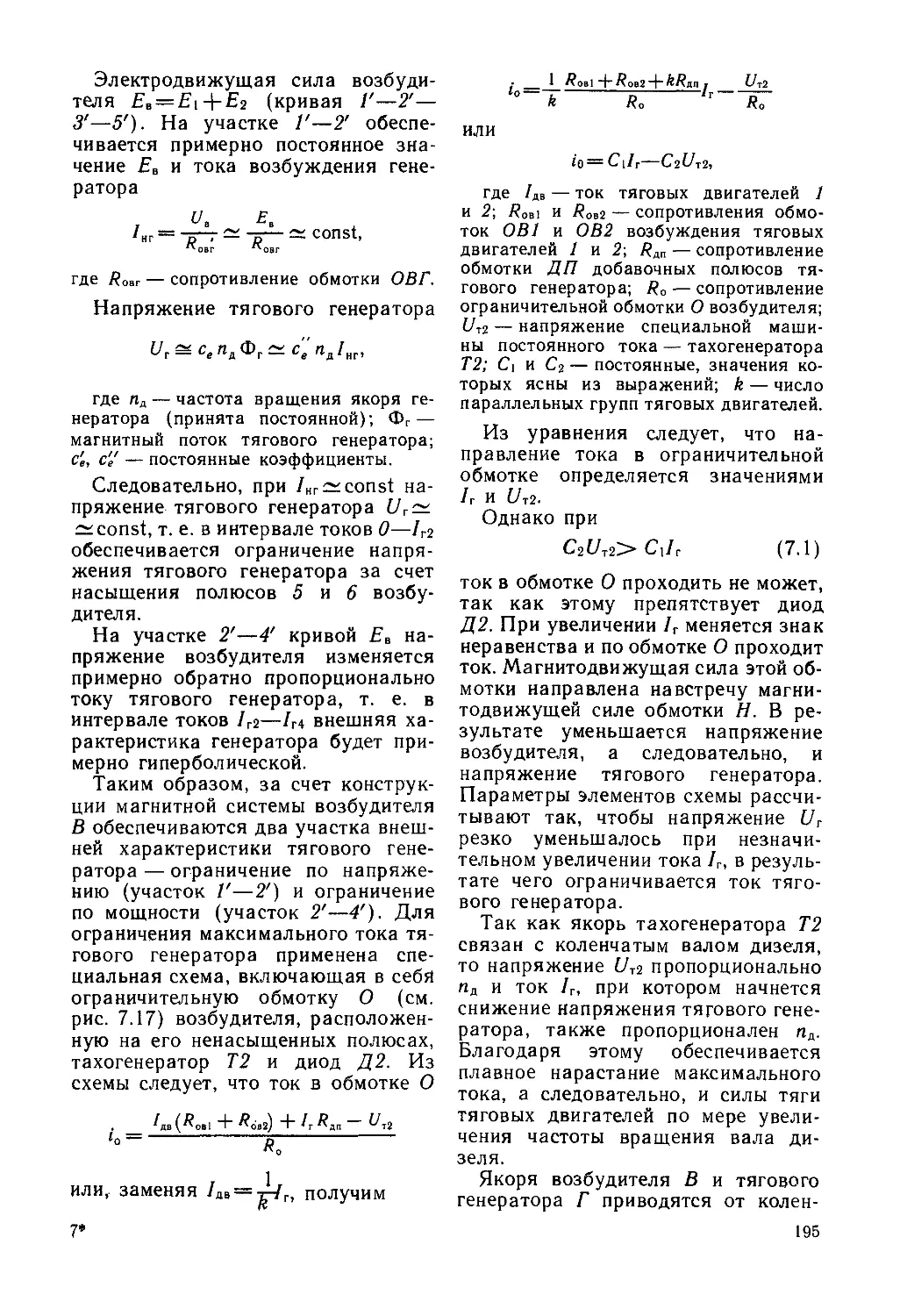

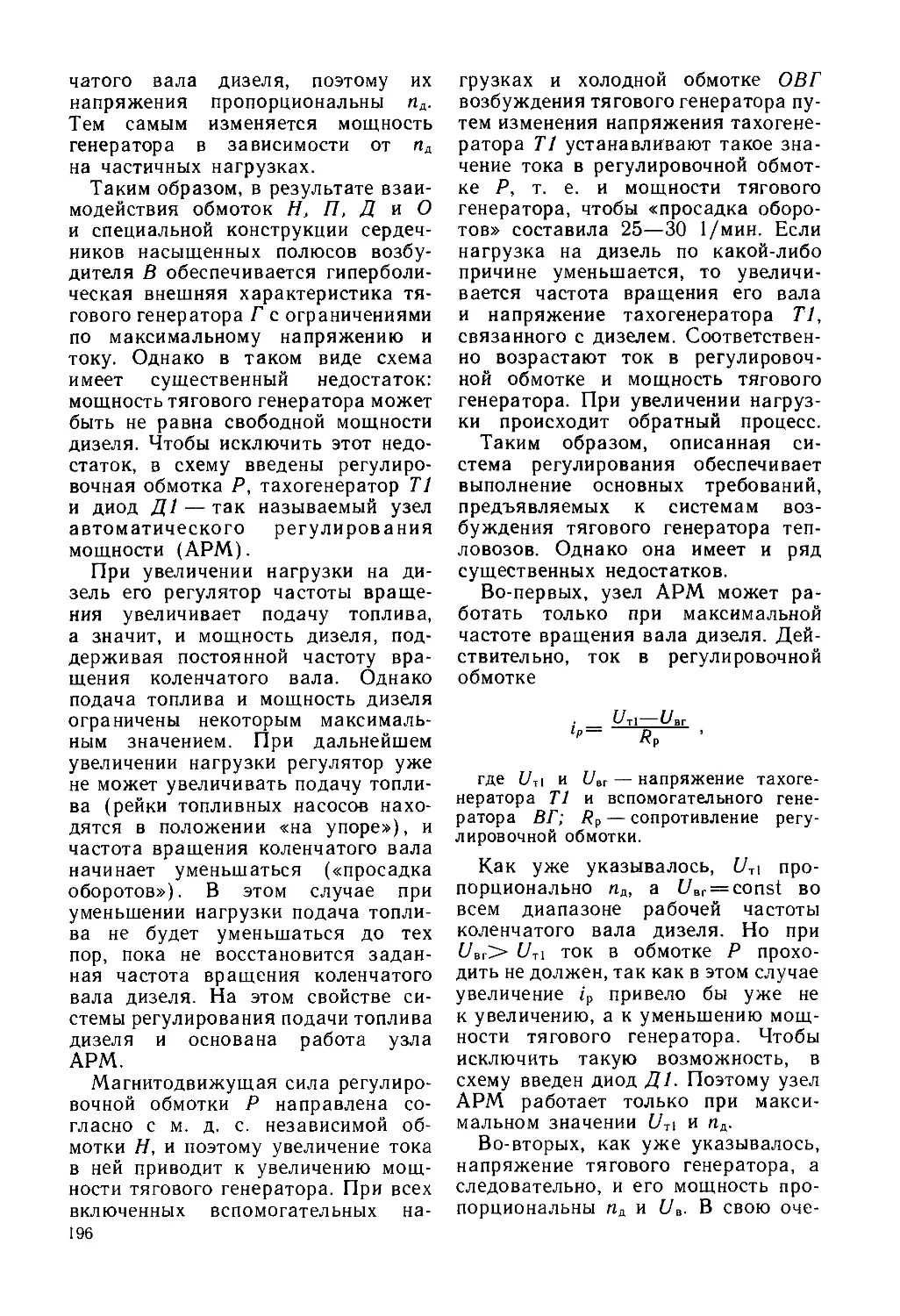

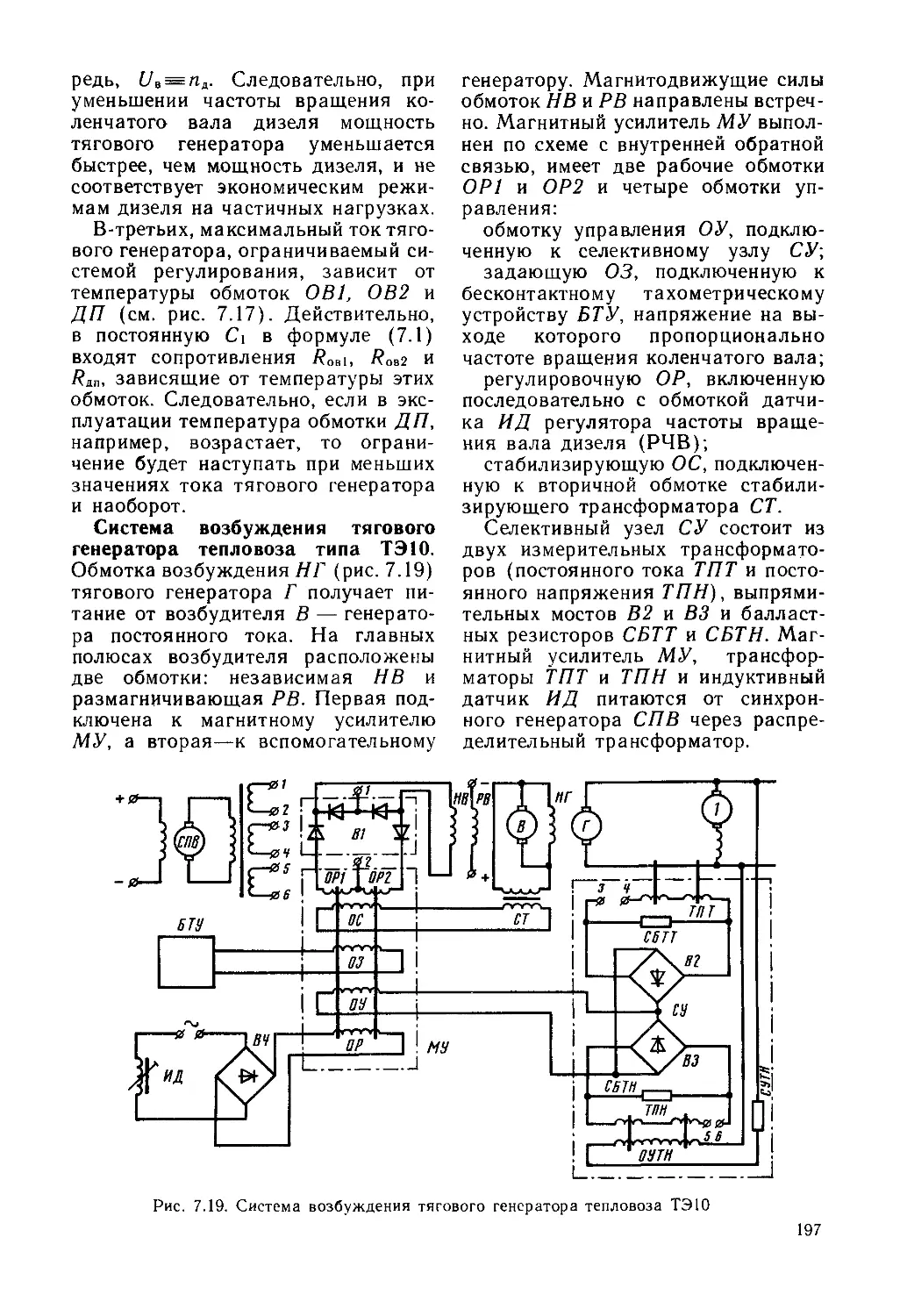

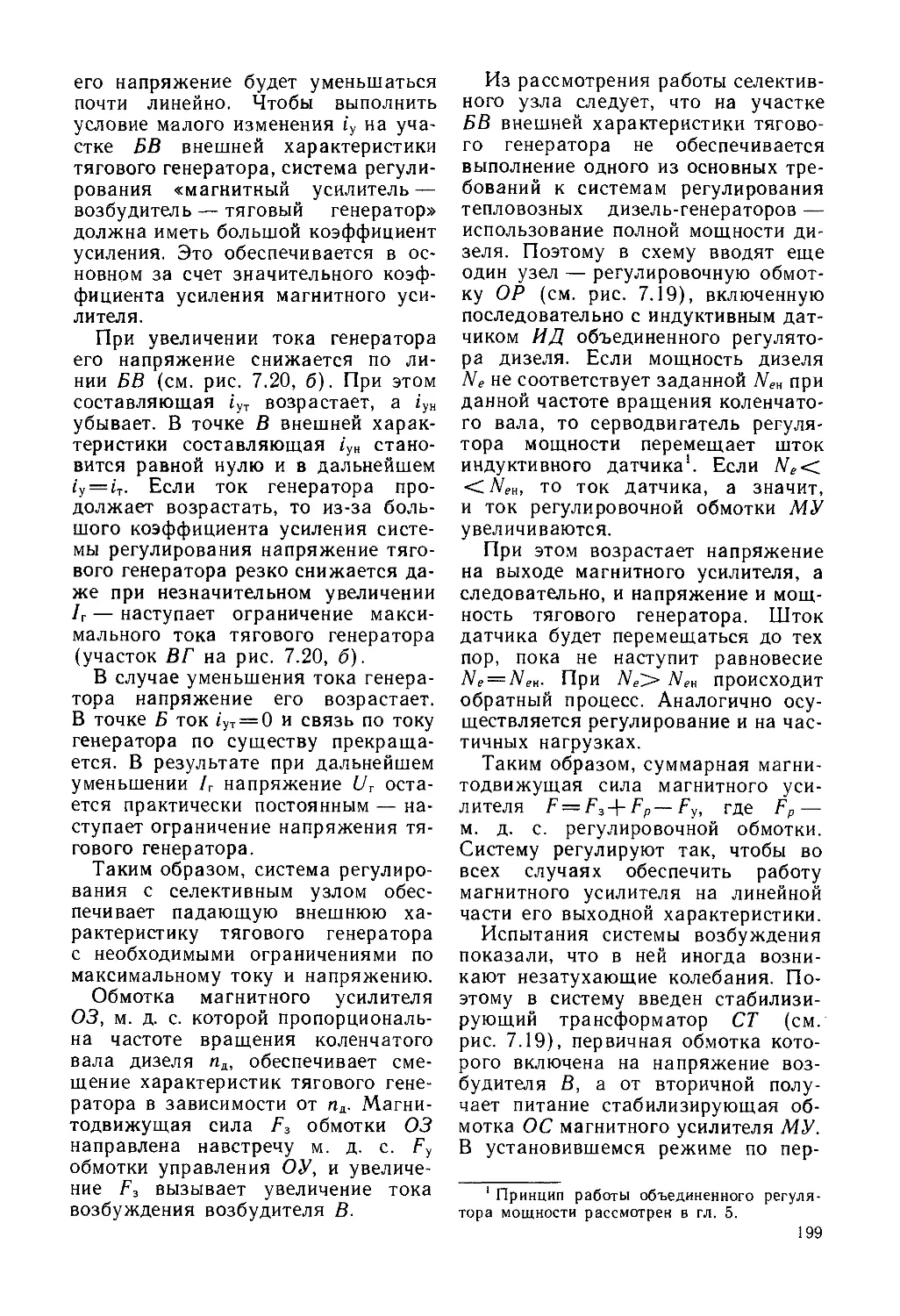

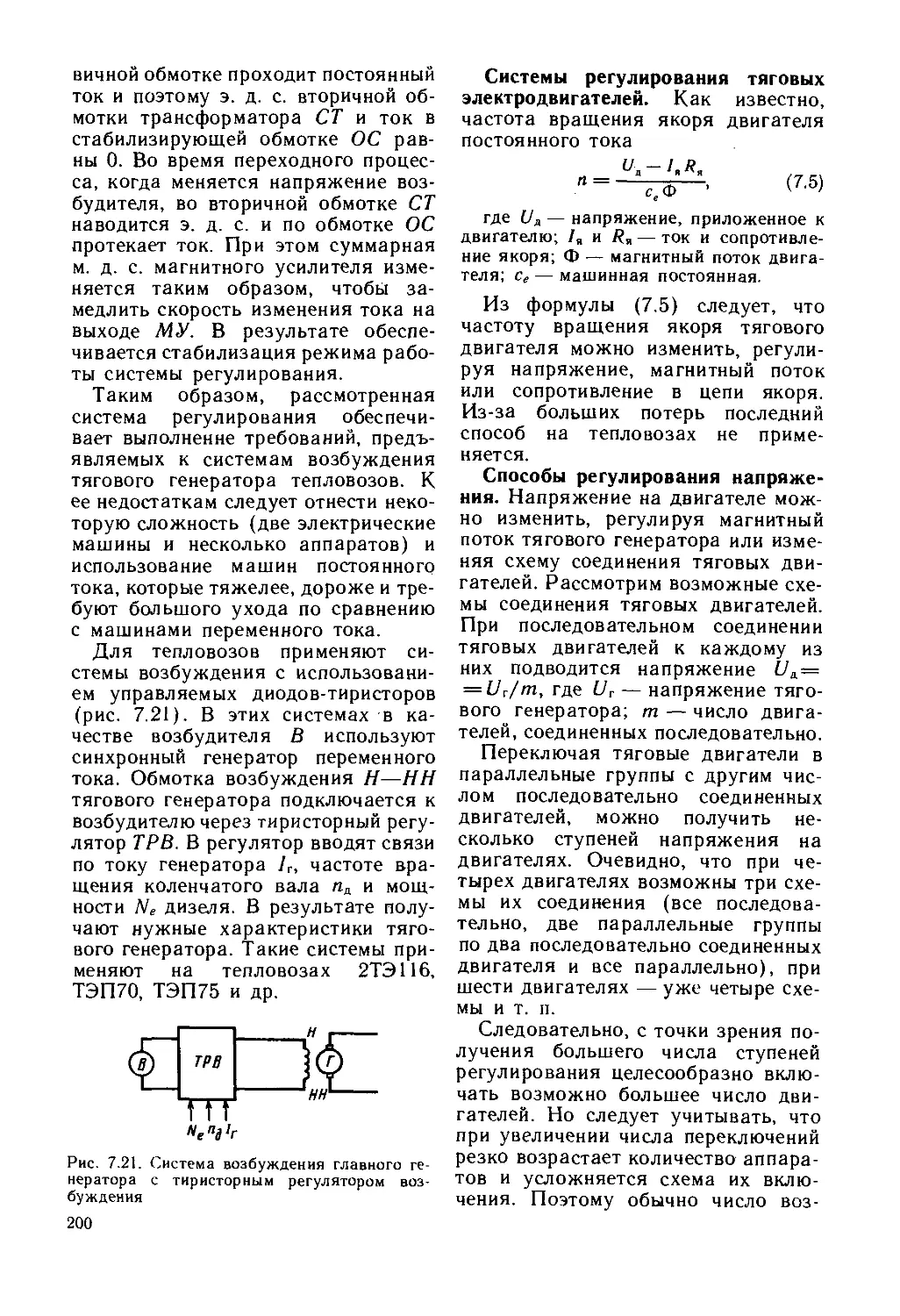

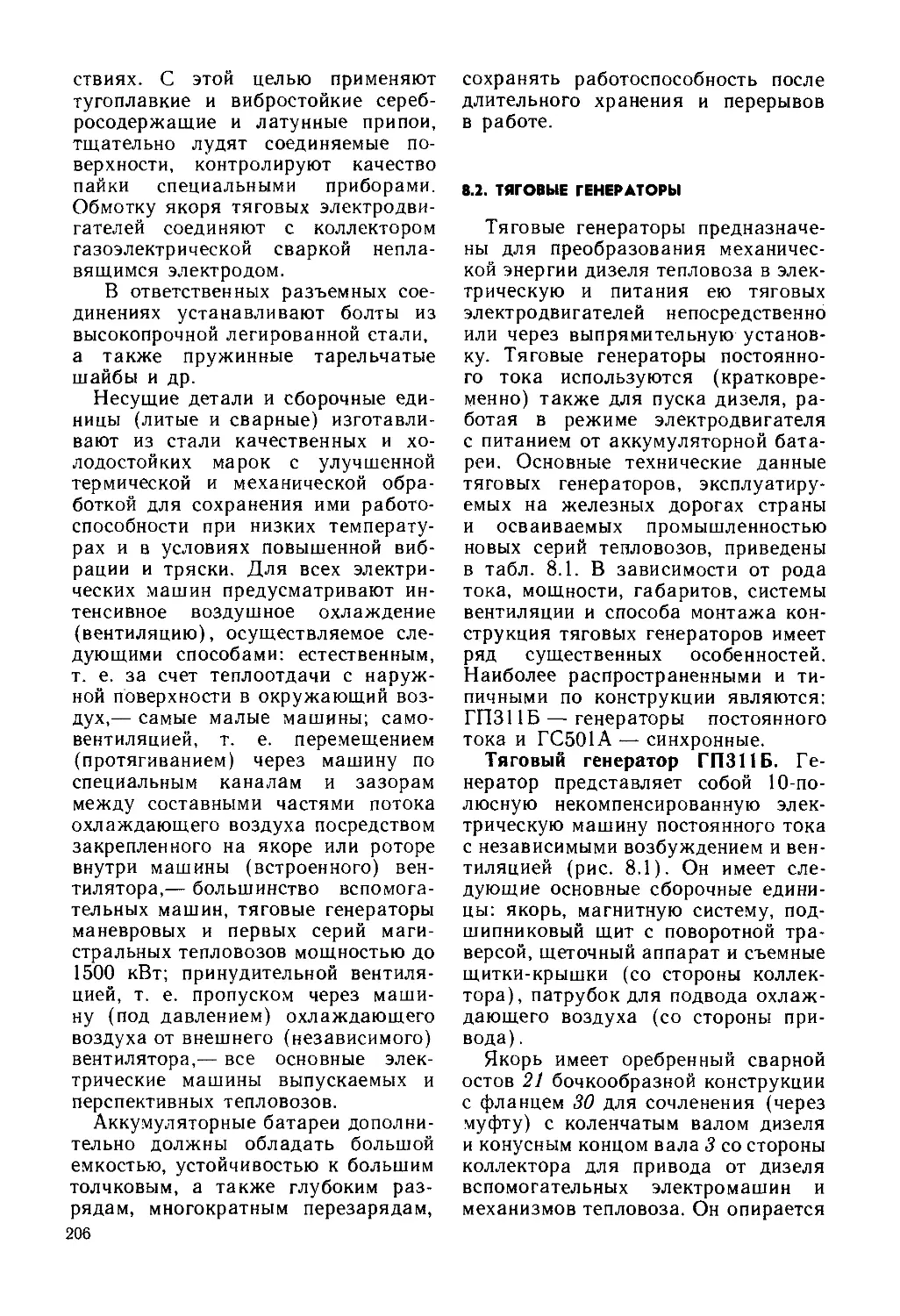

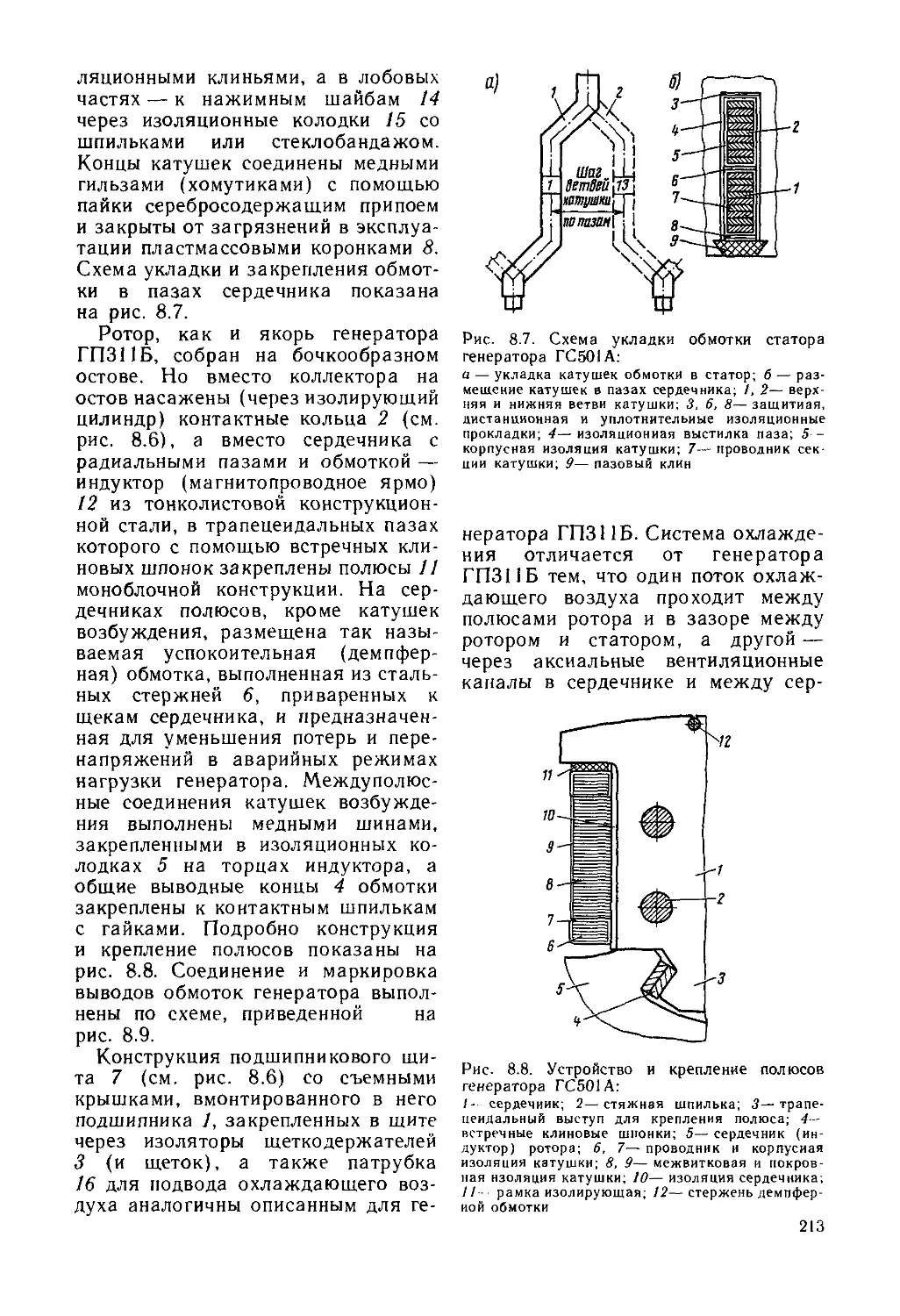

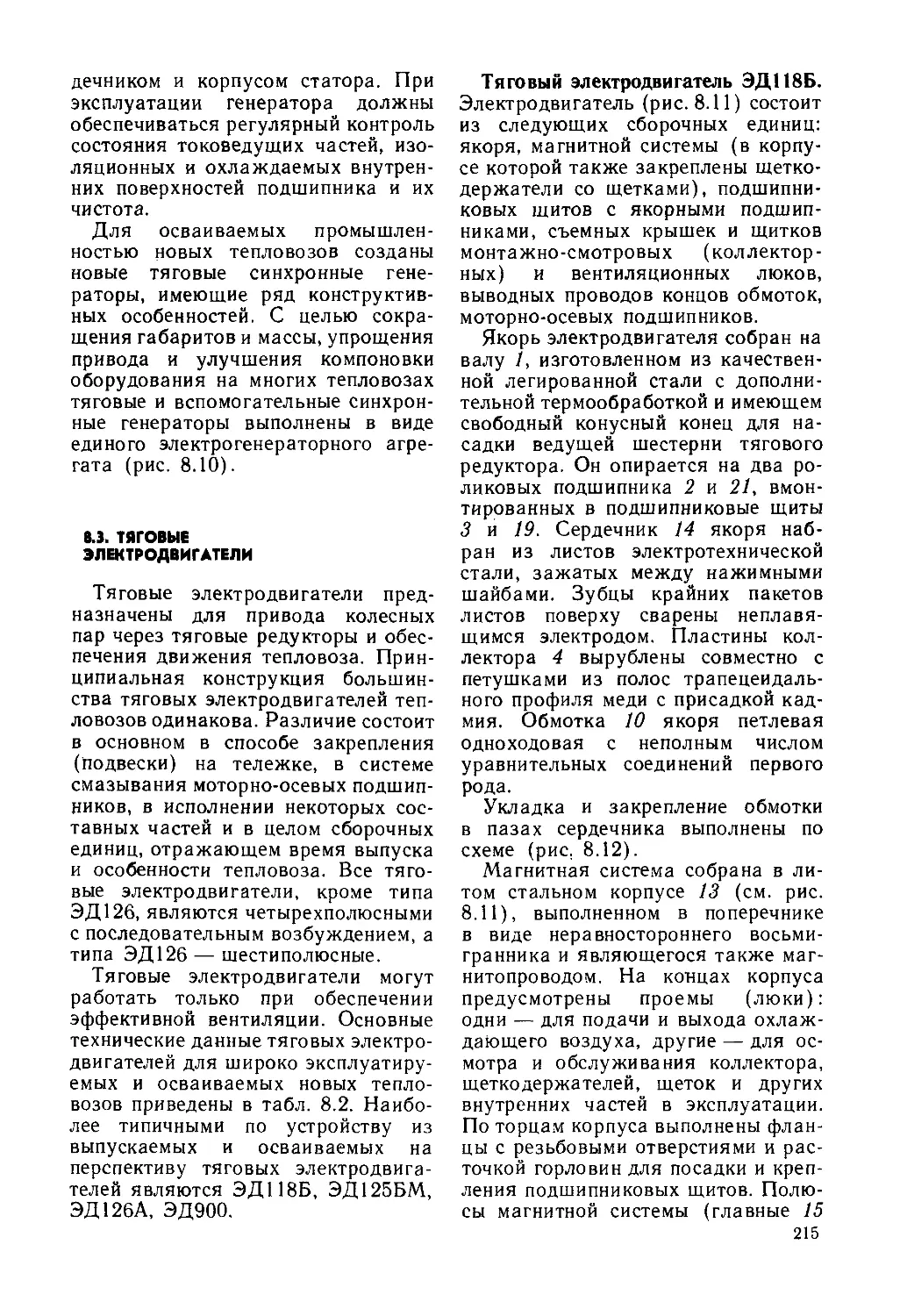

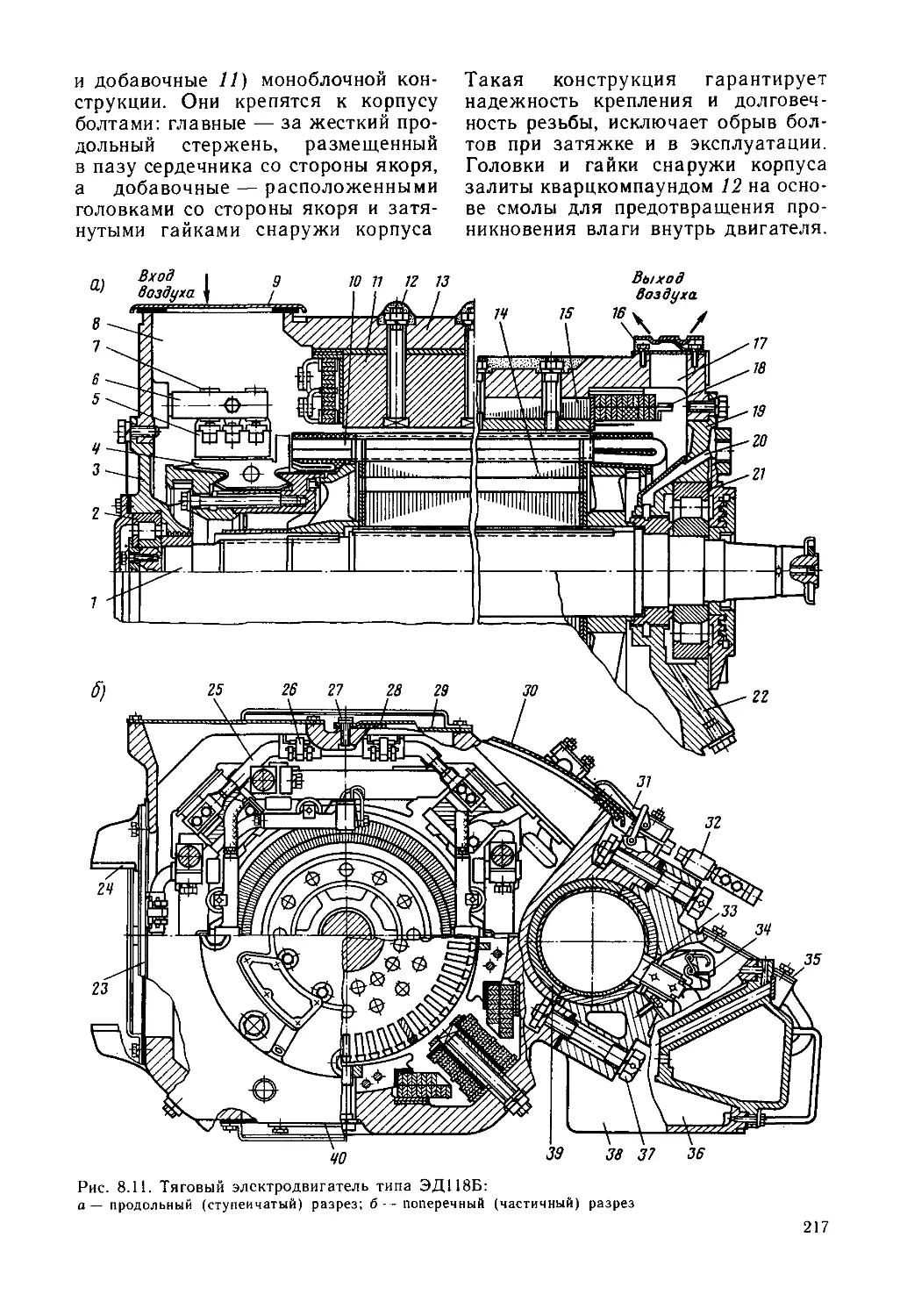

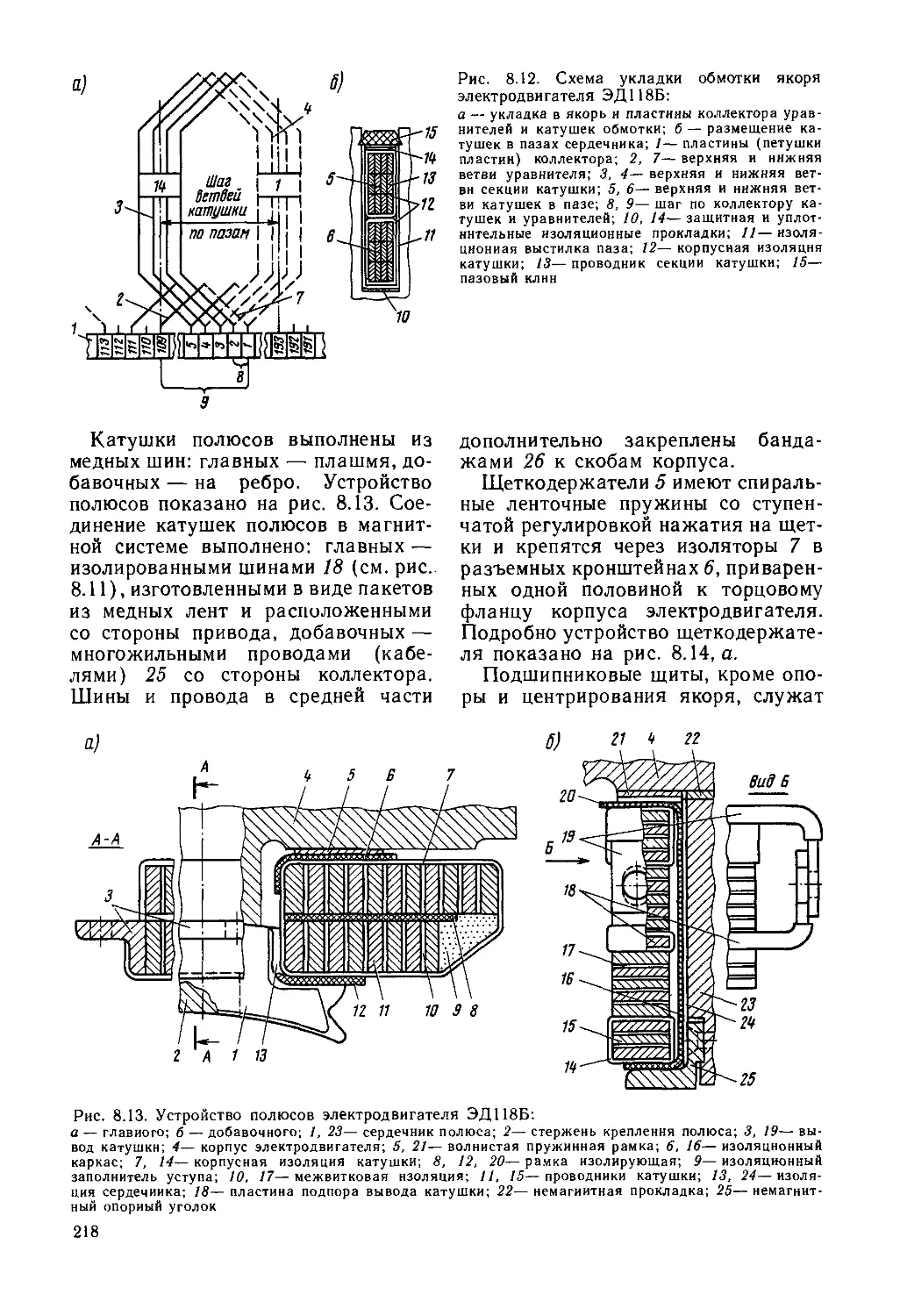

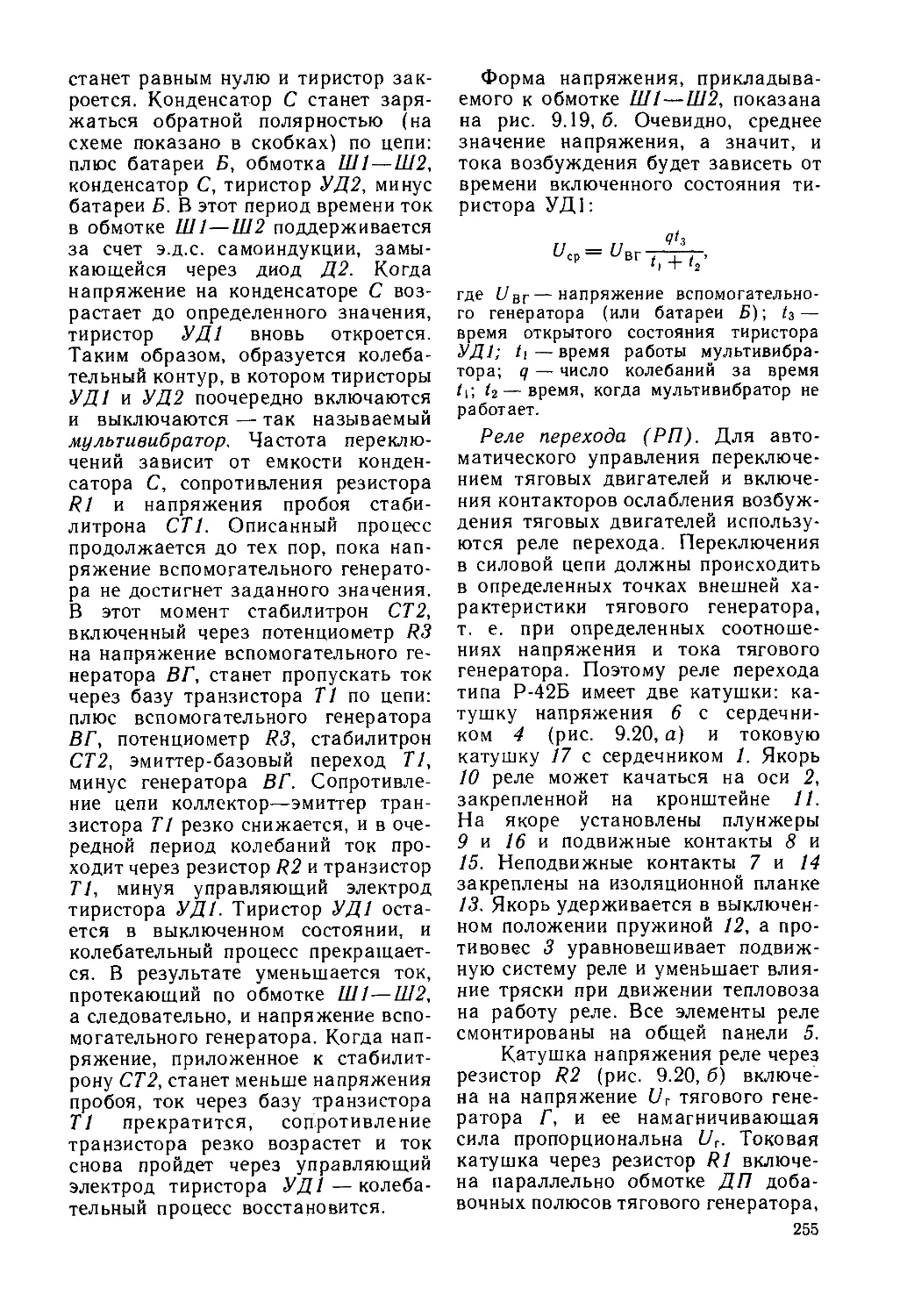

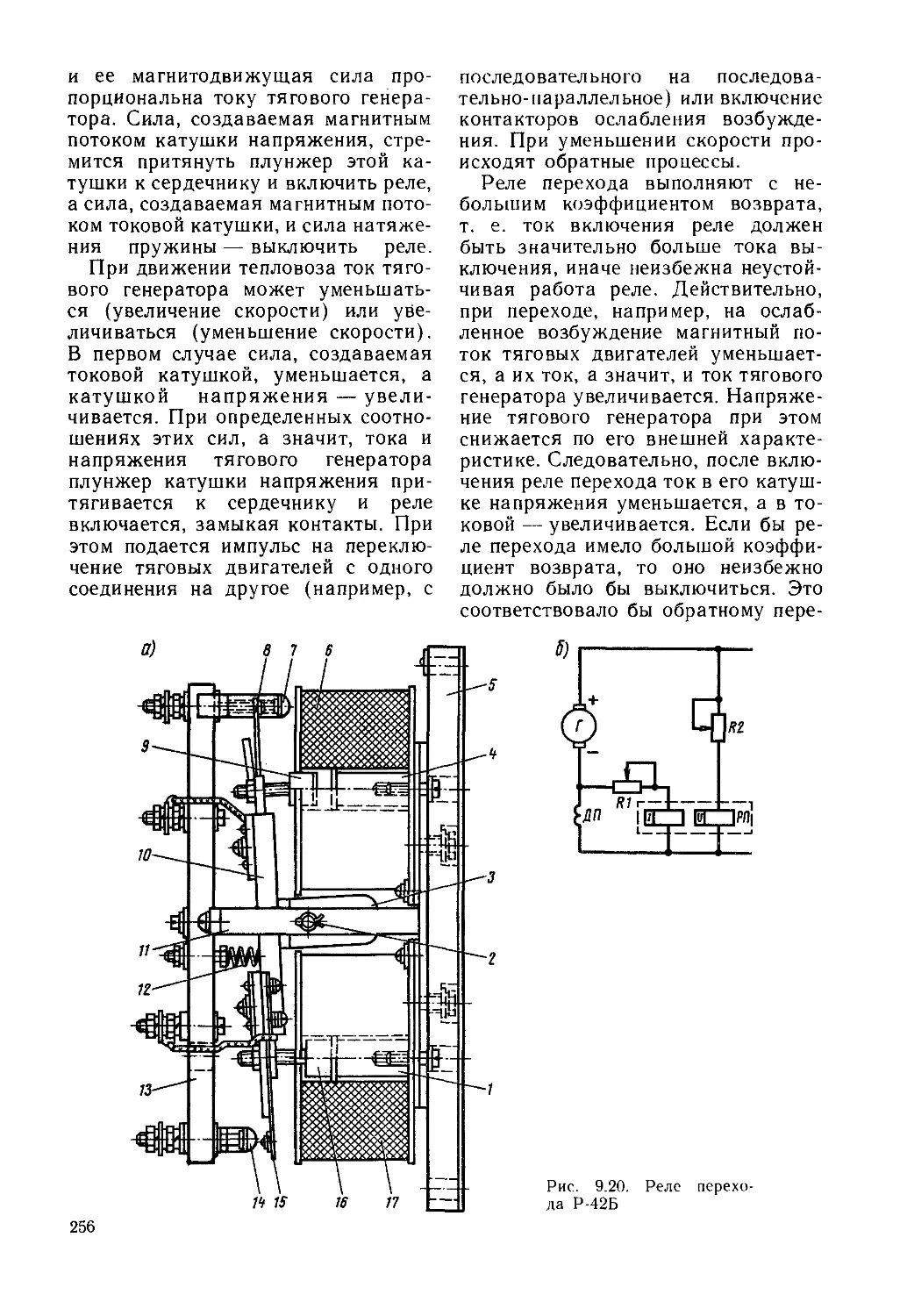

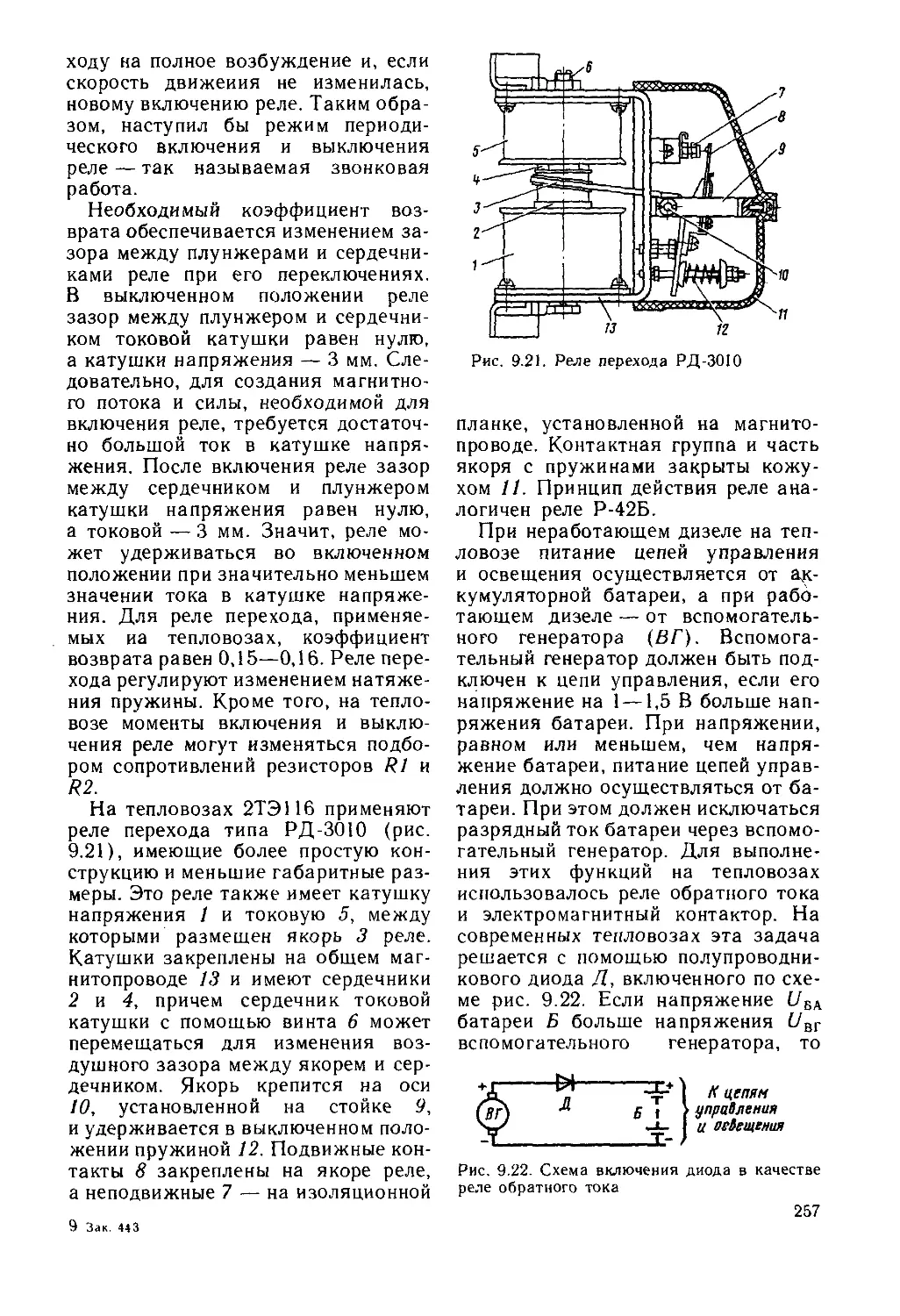

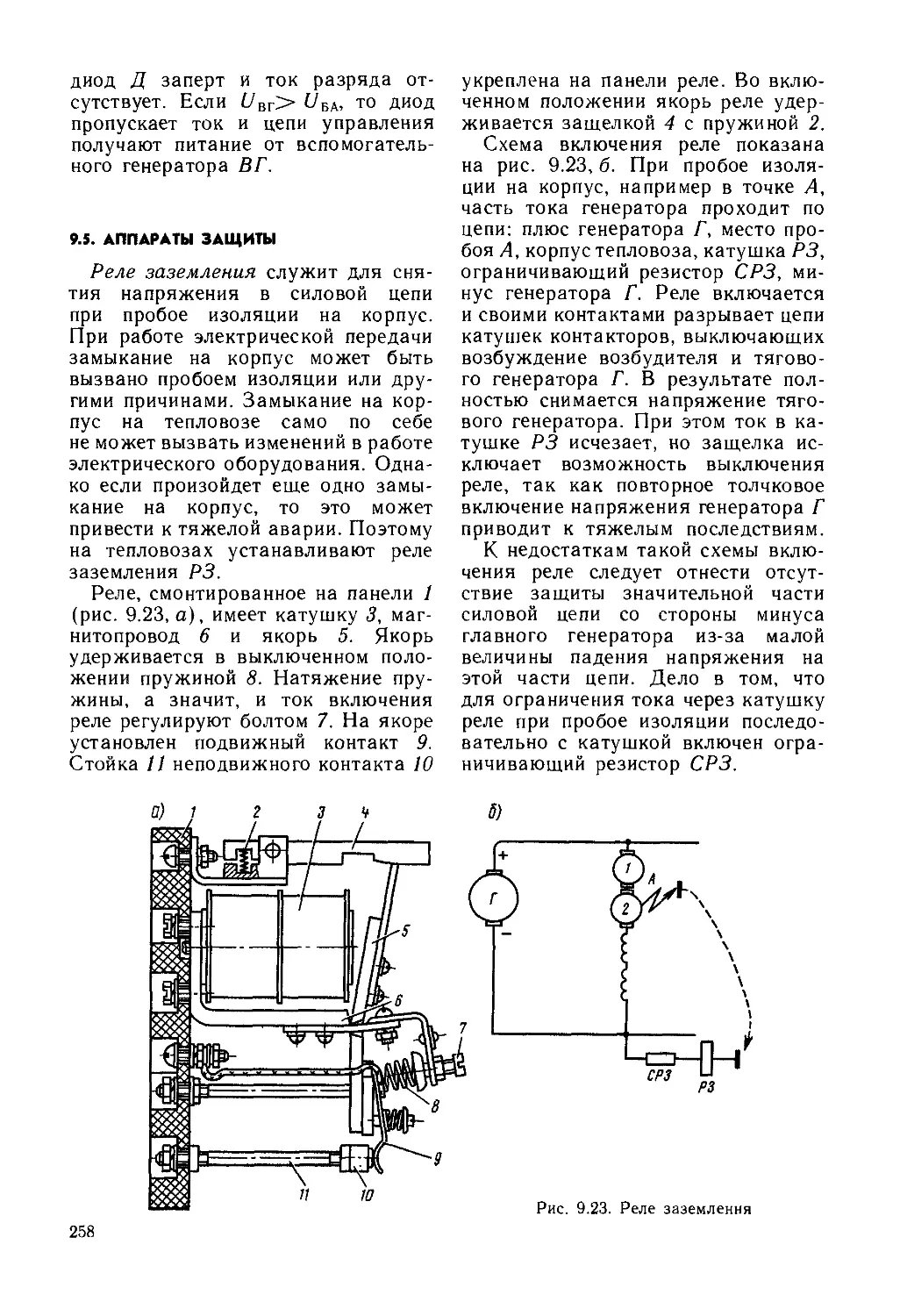

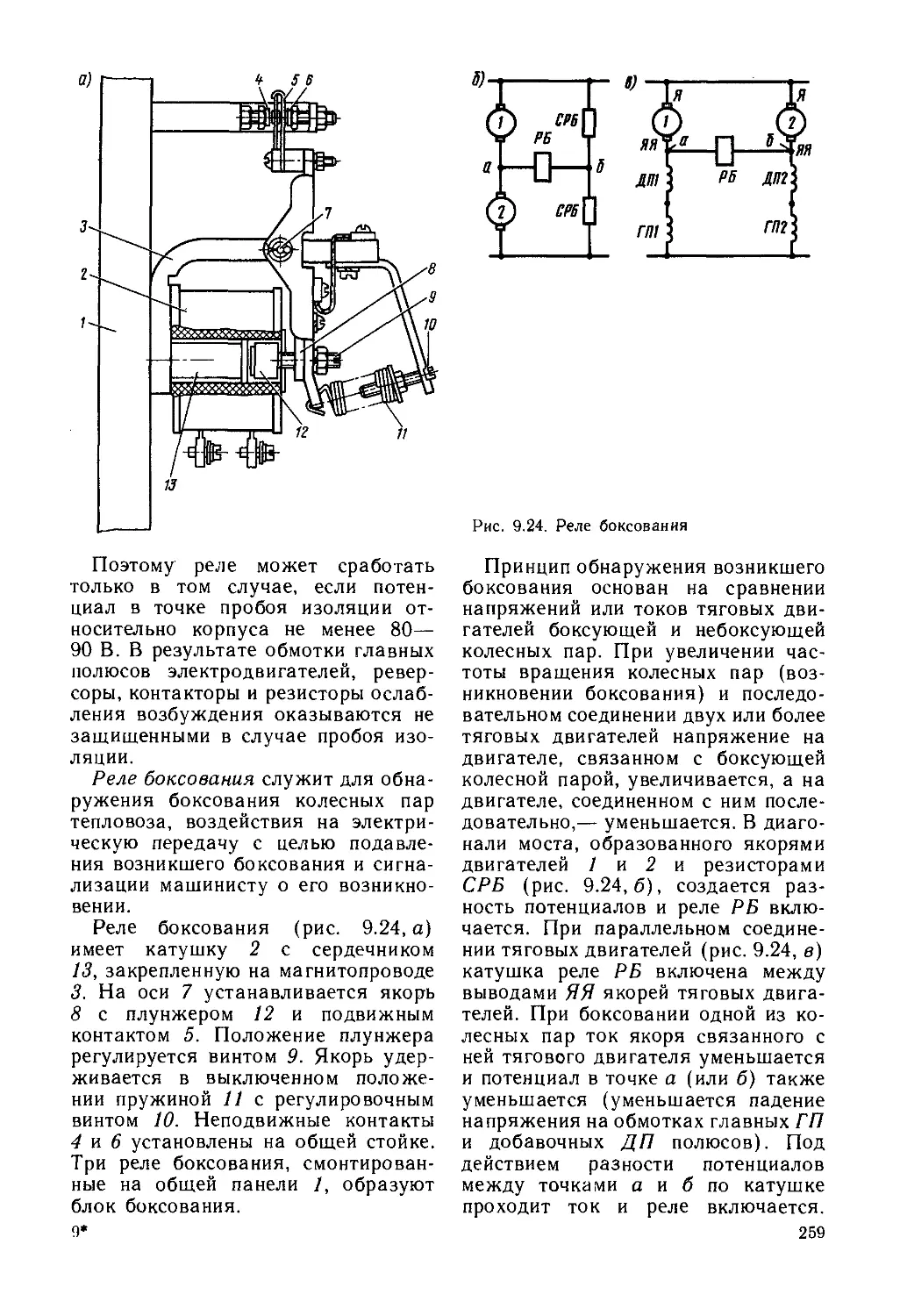

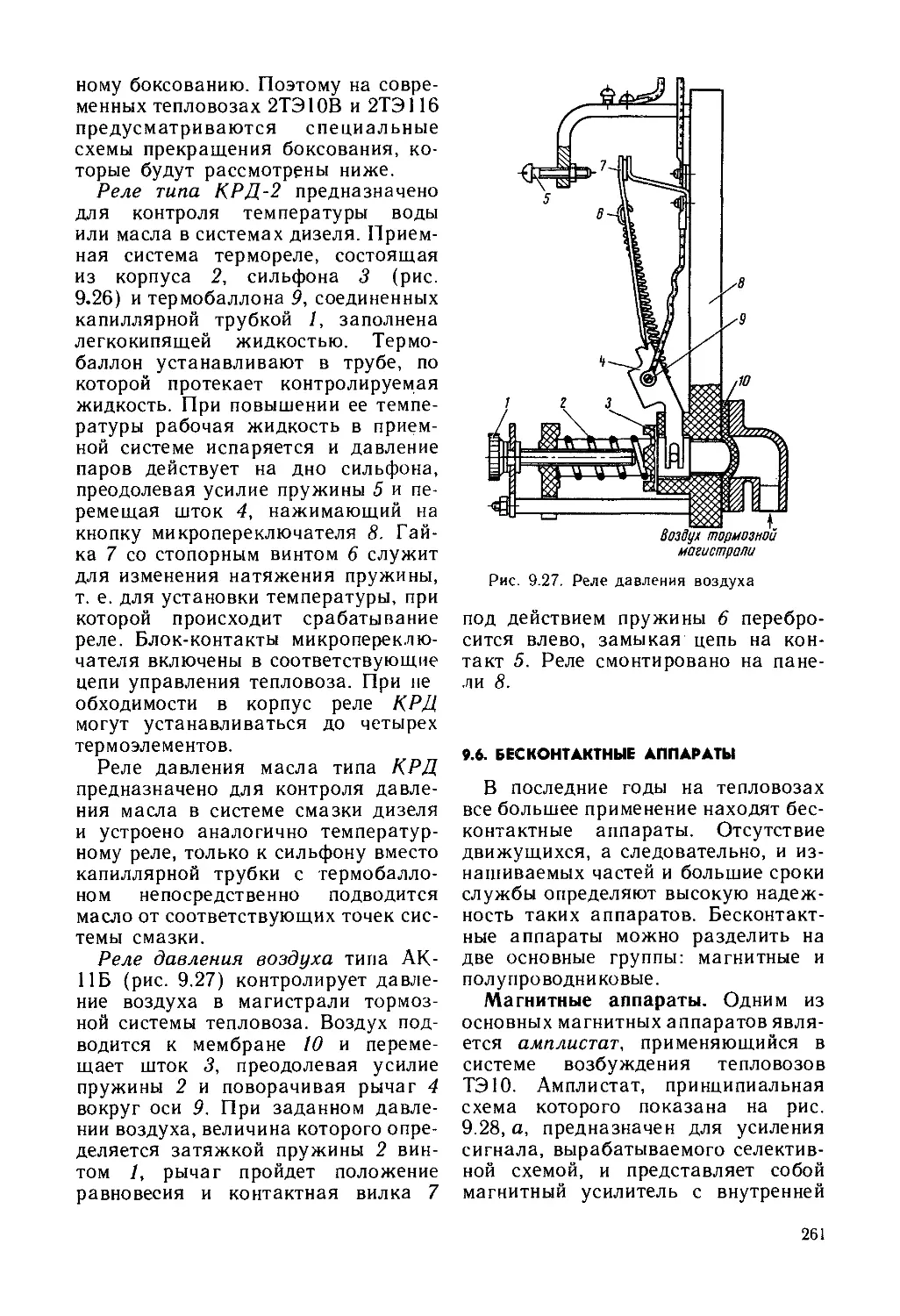

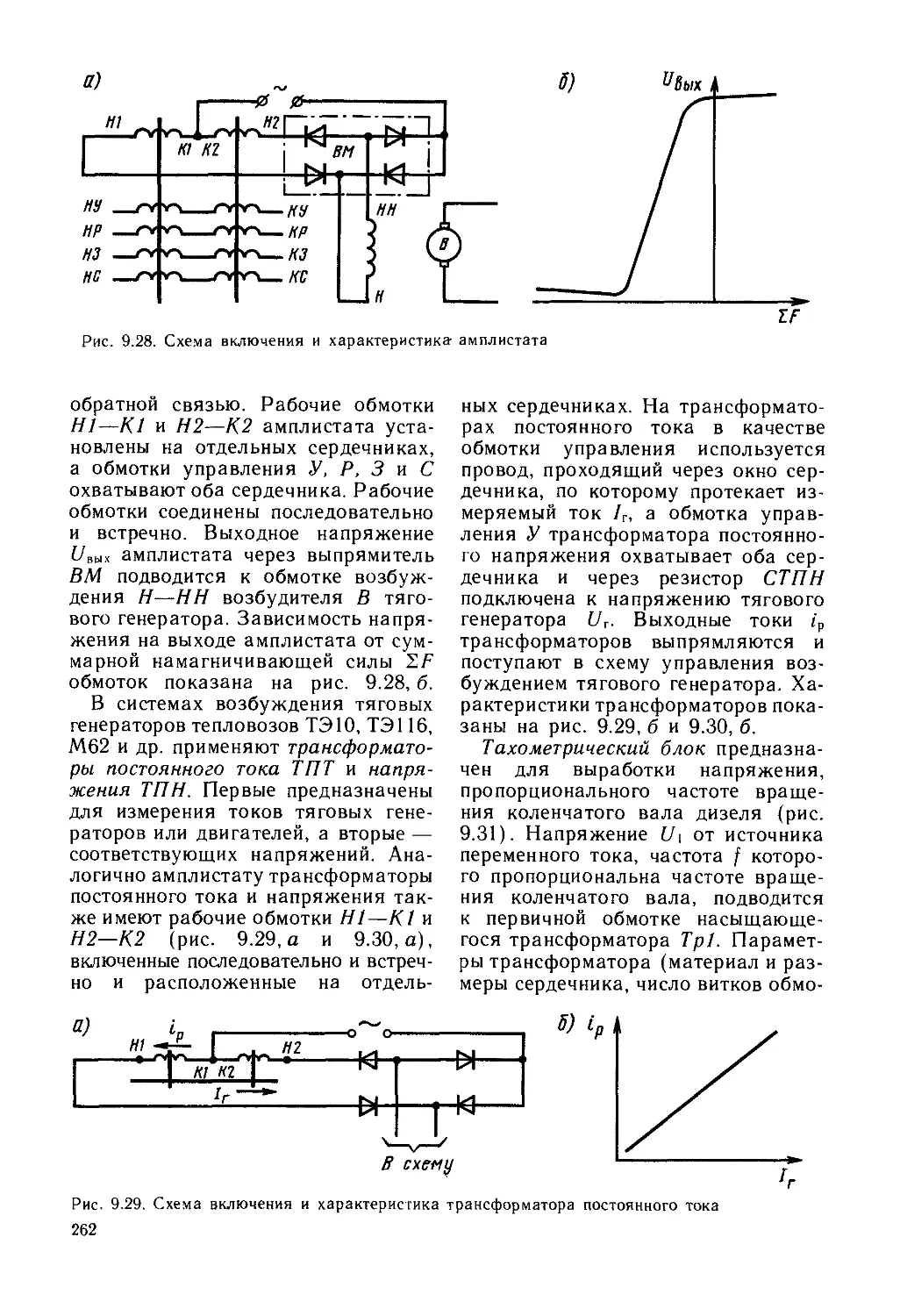

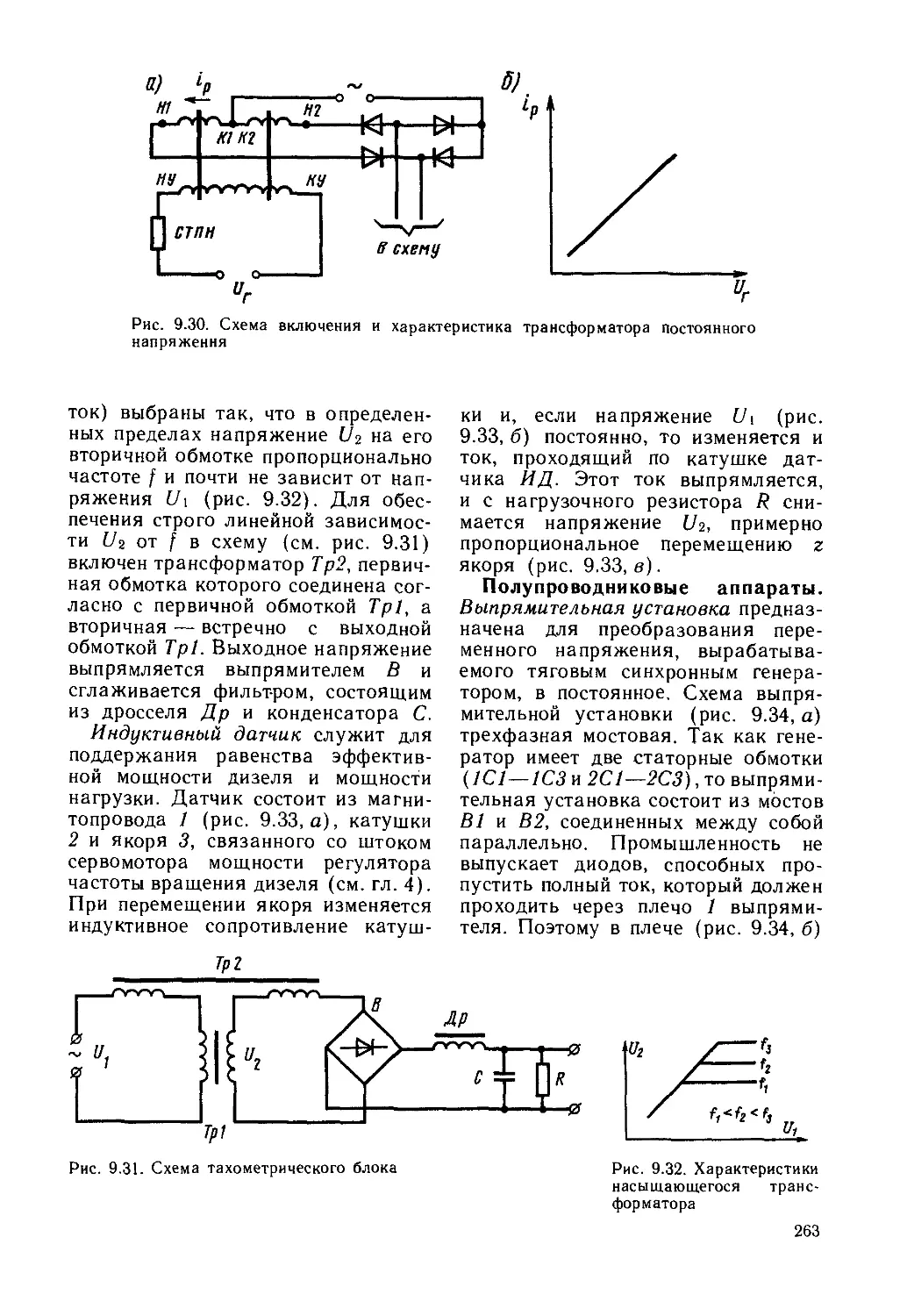

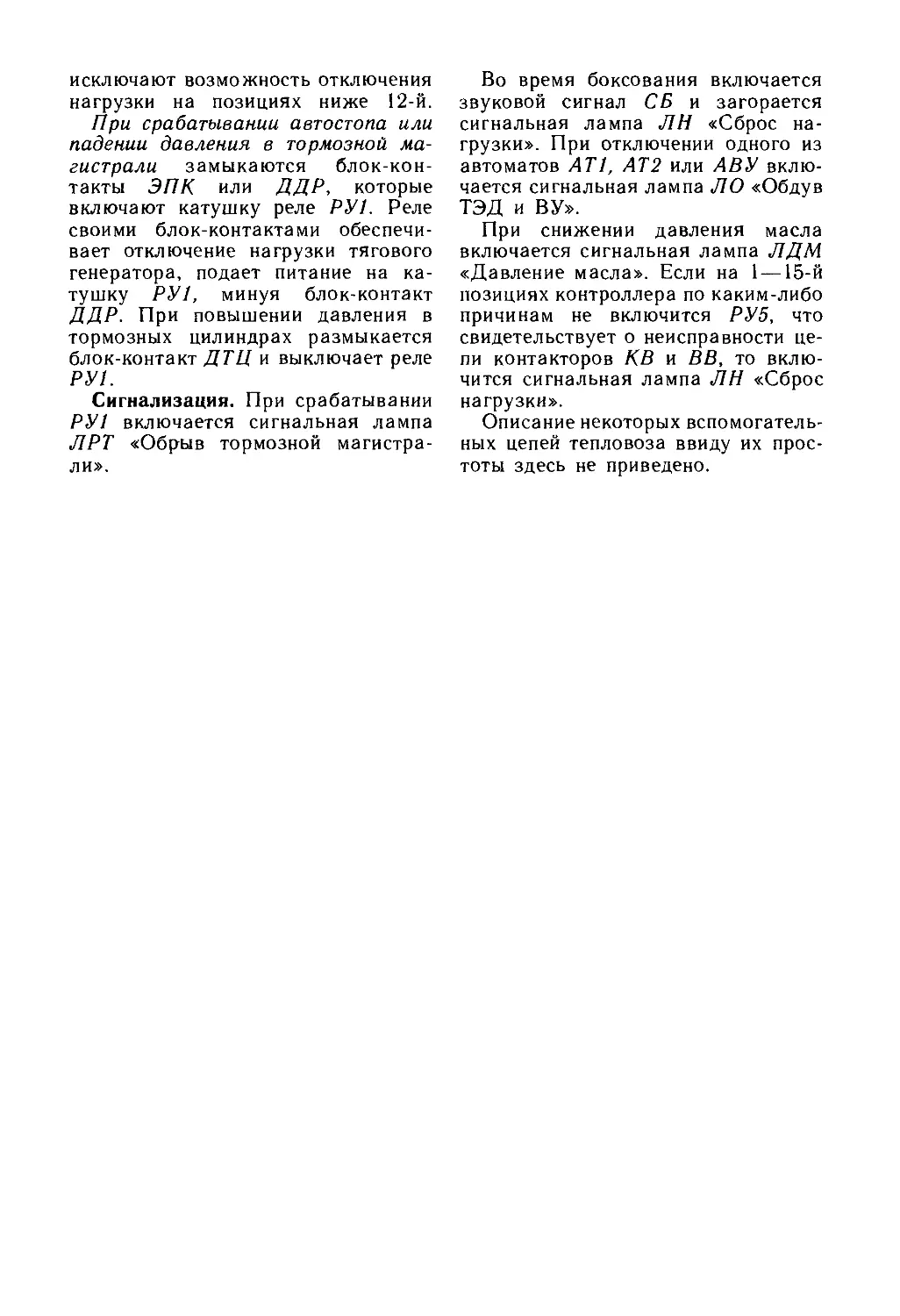

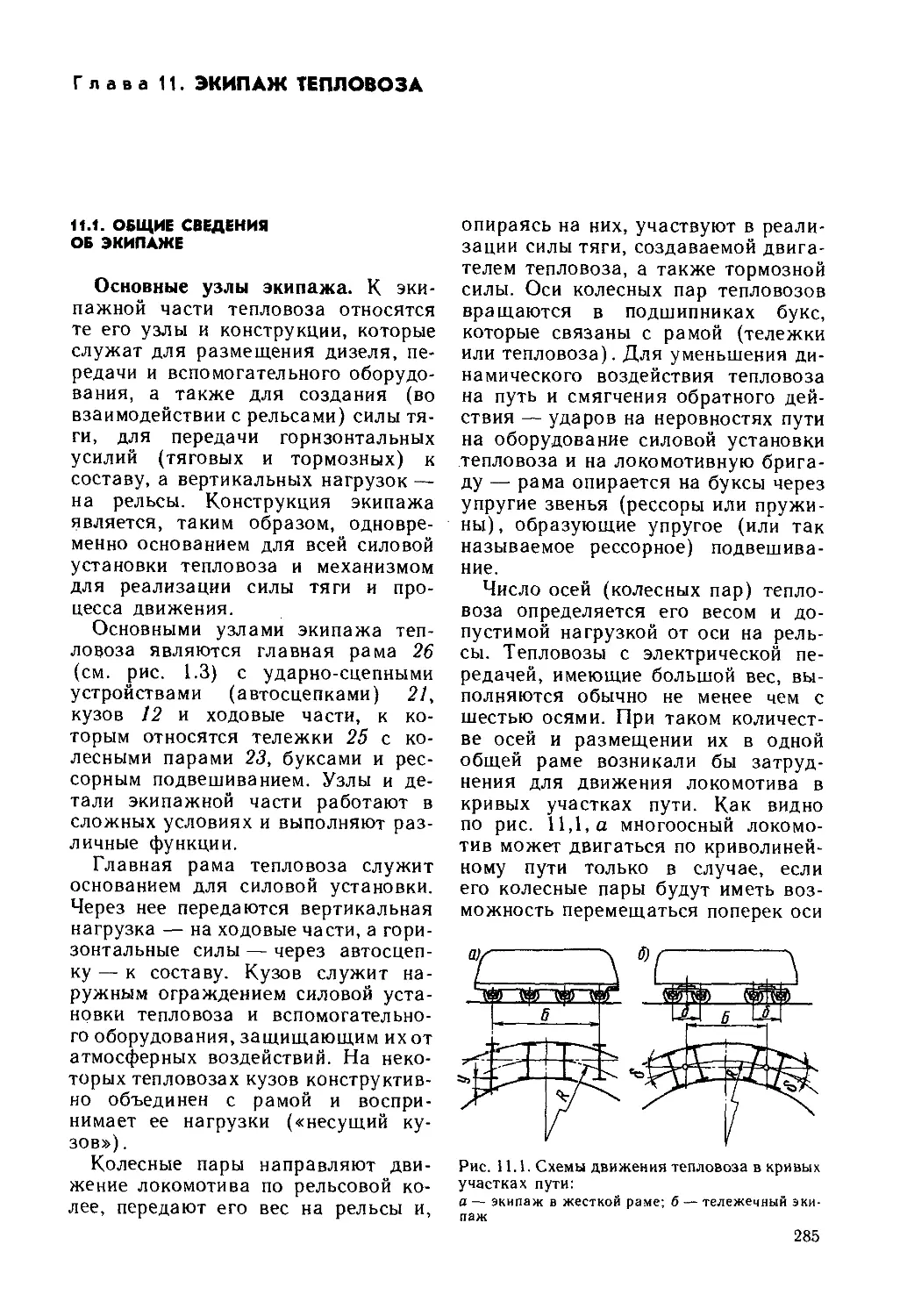

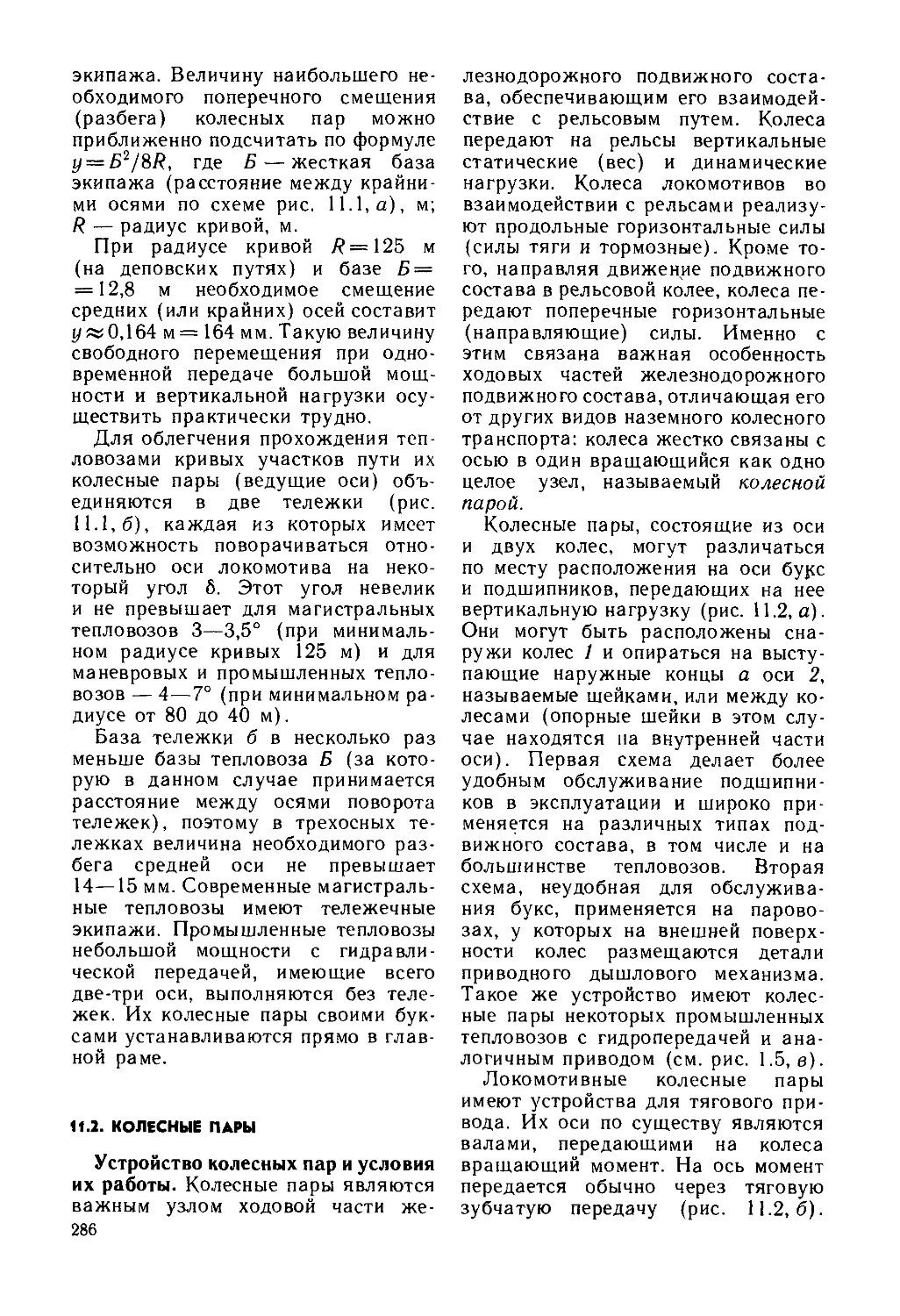

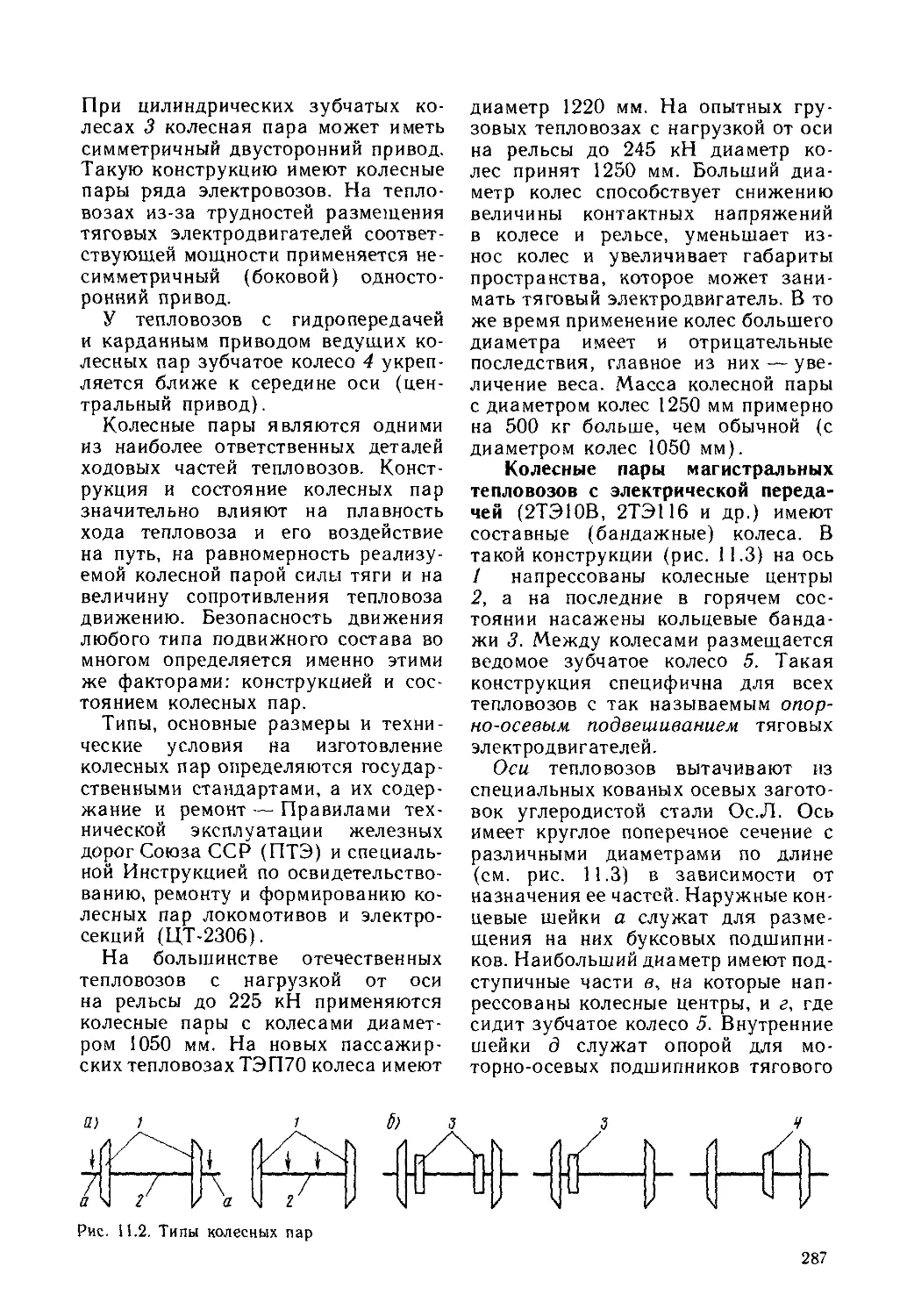

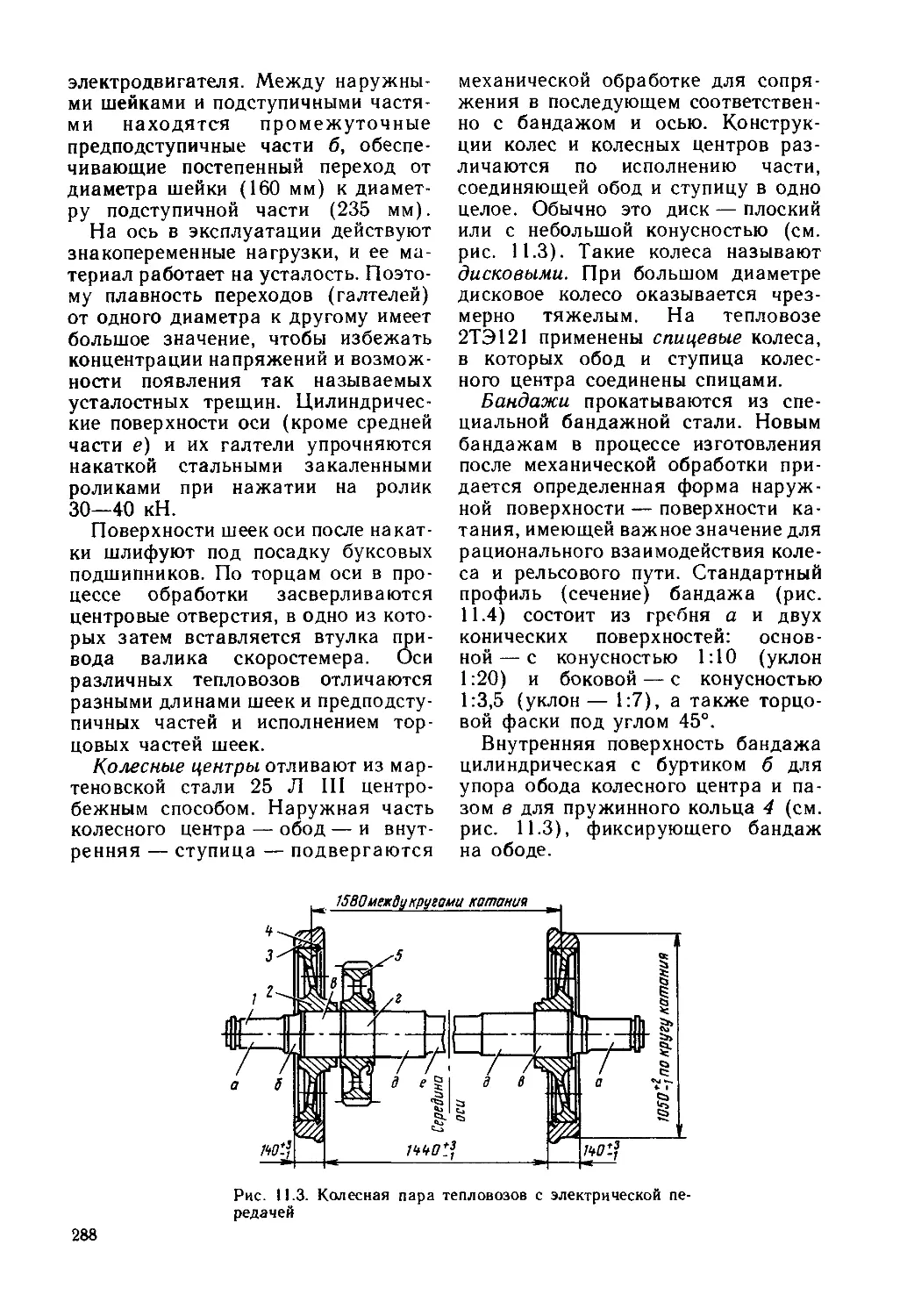

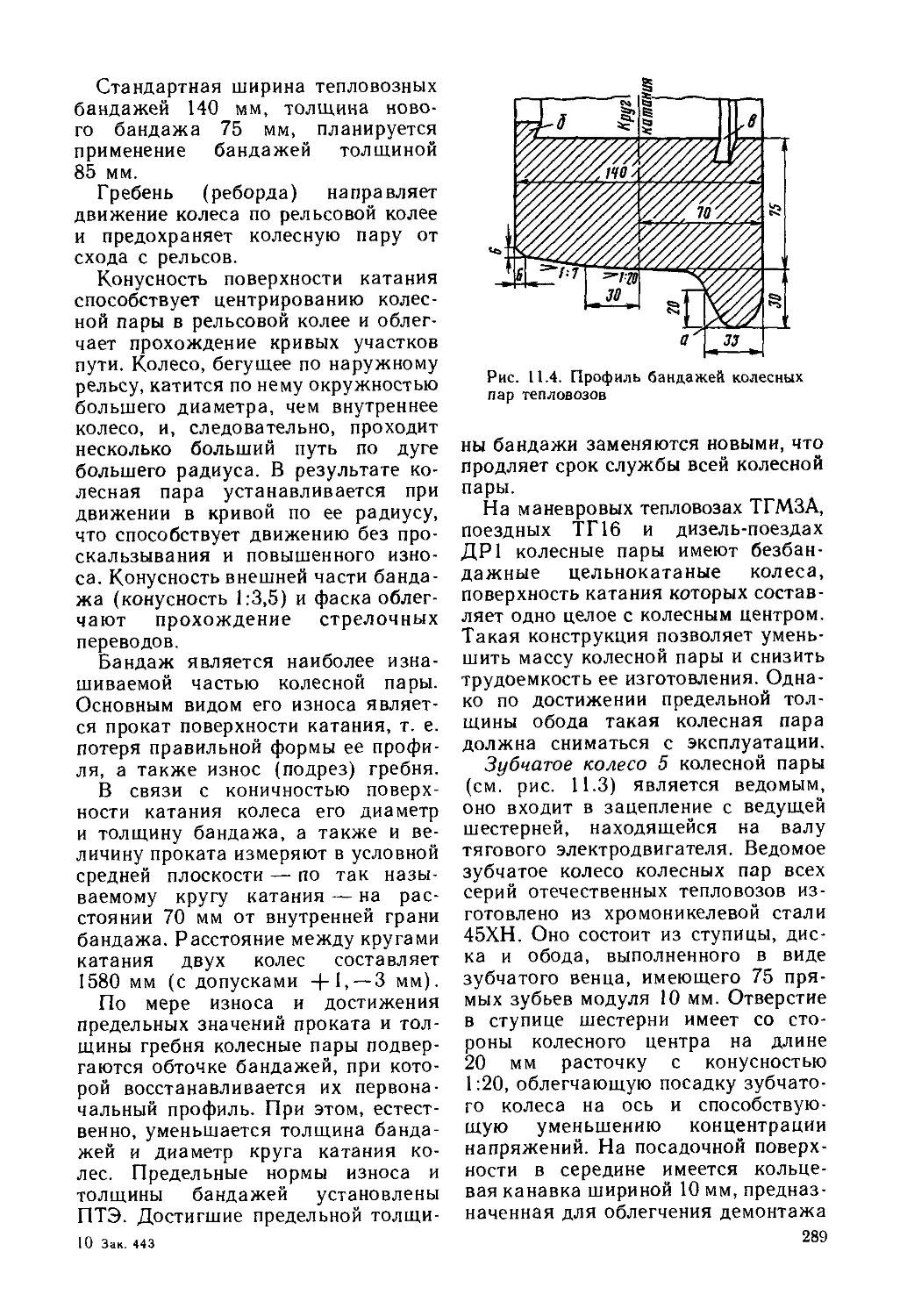

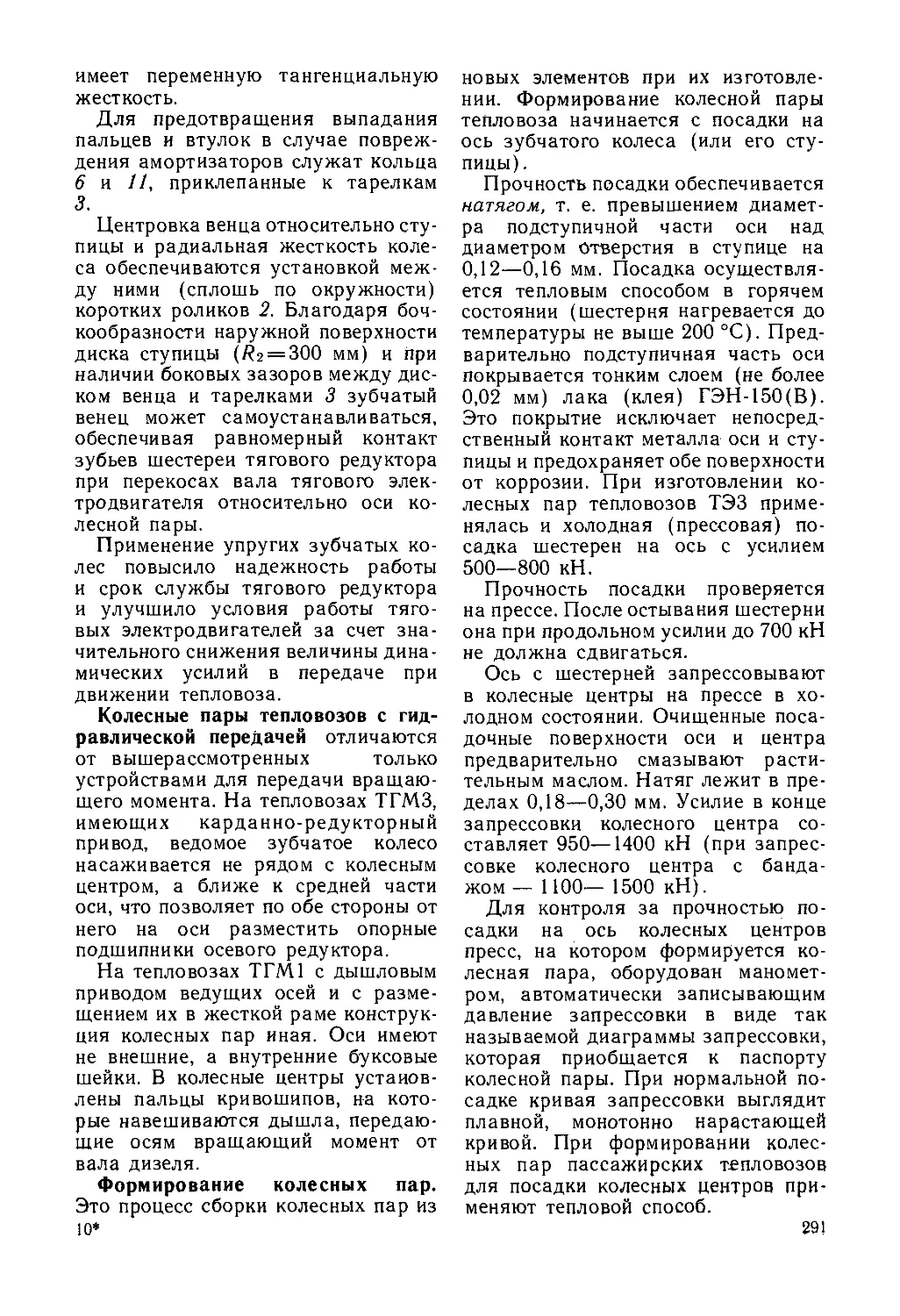

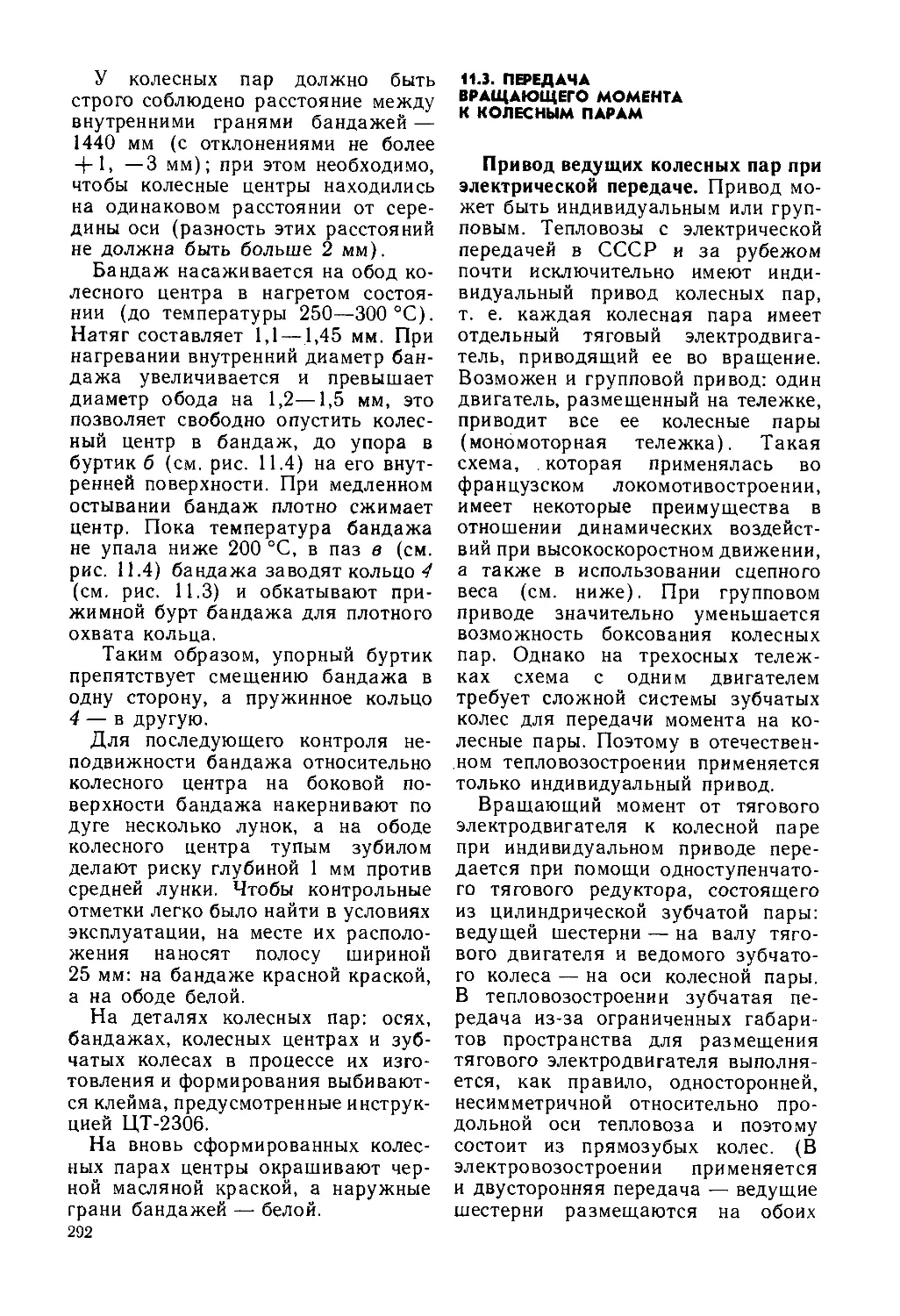

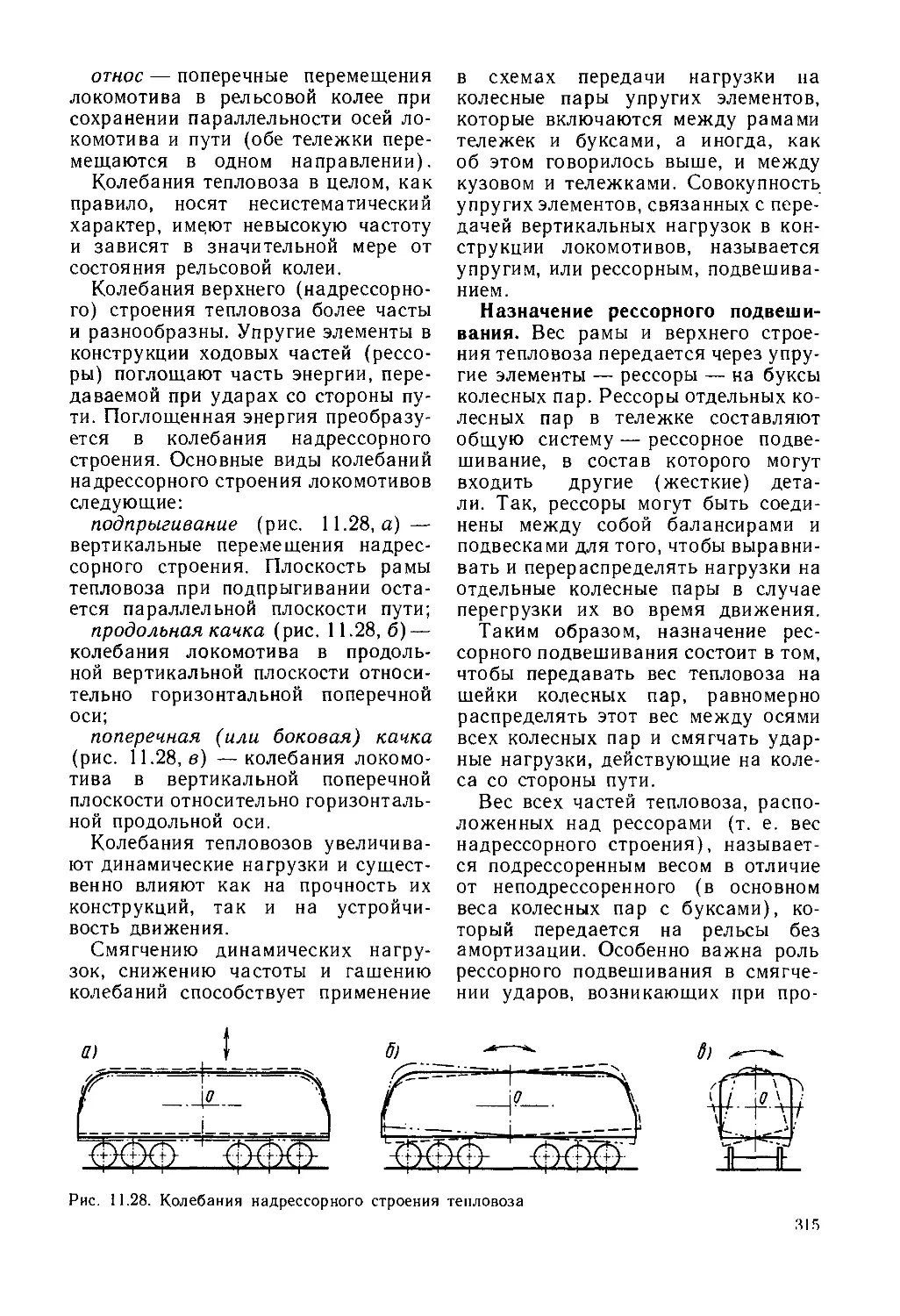

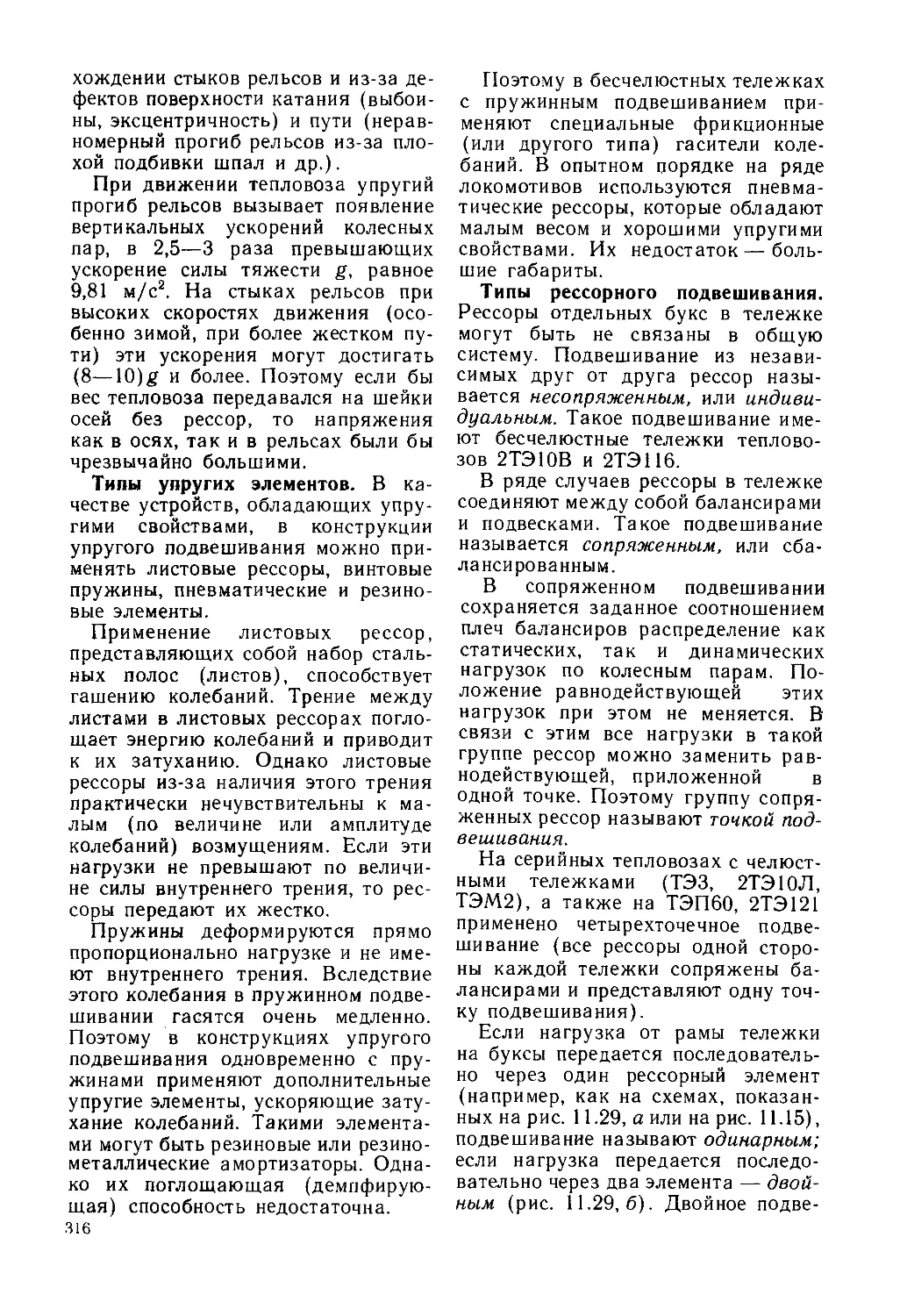

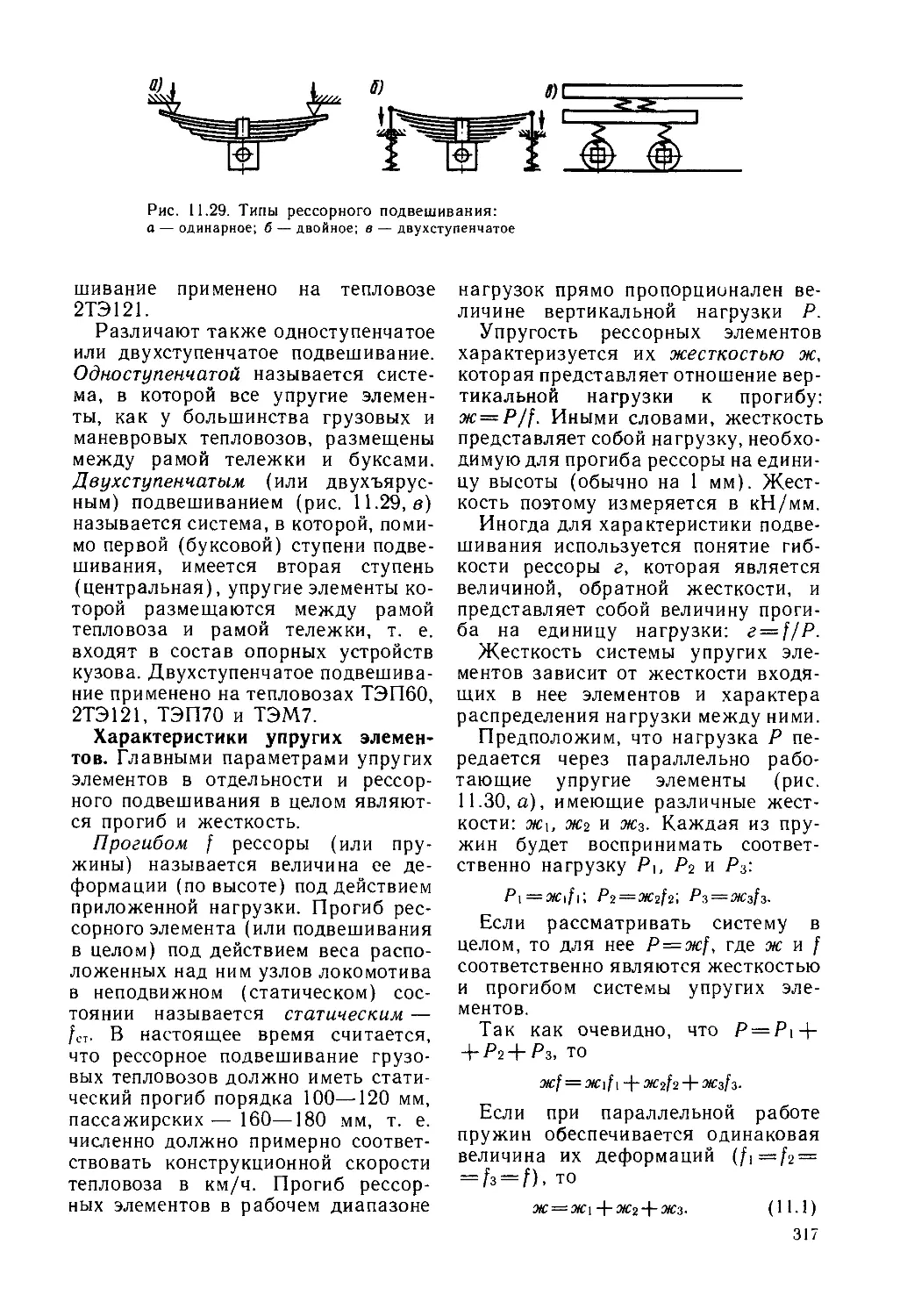

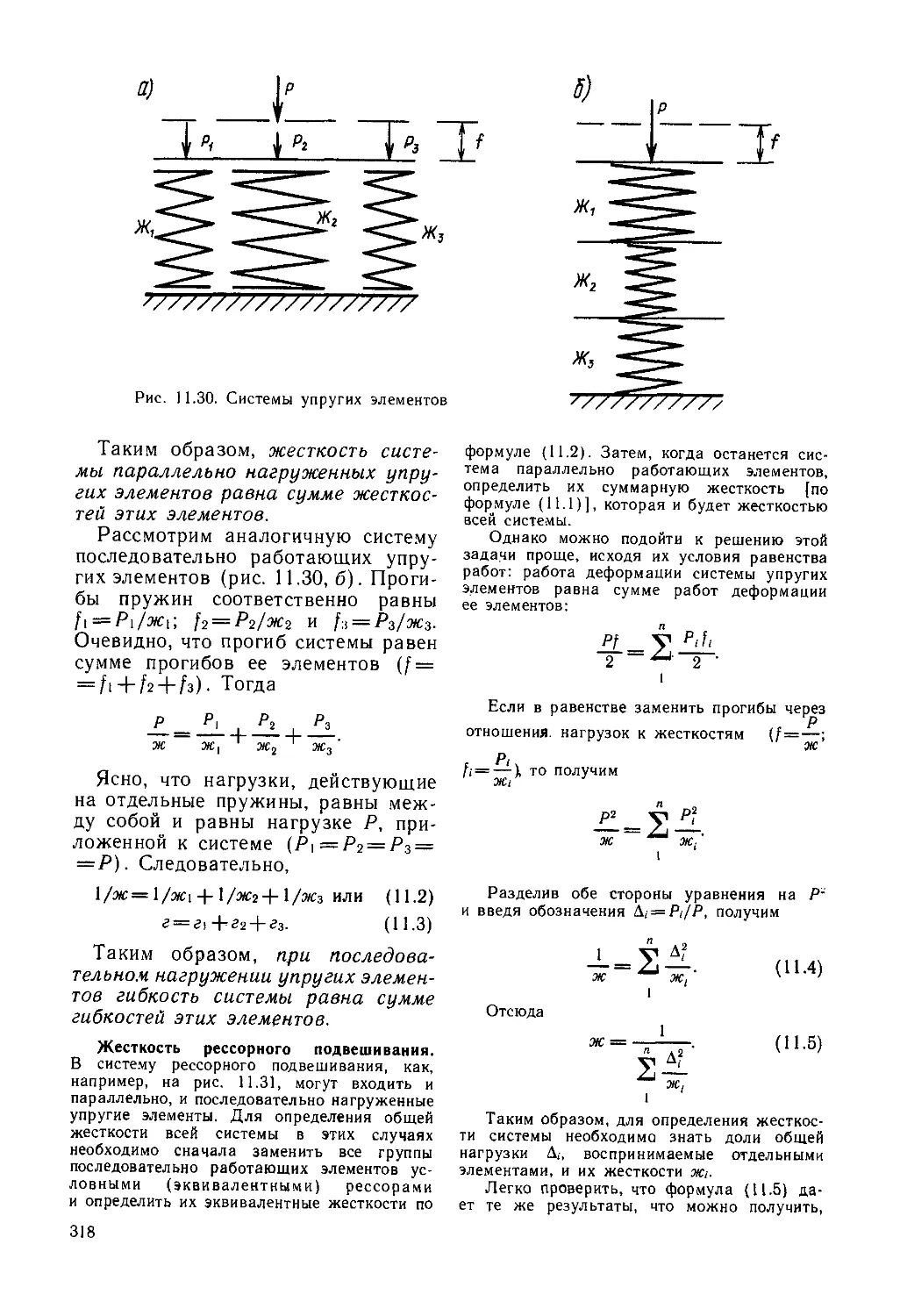

проводу 2 в напорный резервуар 1.