Текст

Е. И. МИКУЛИН

КРИОГЕННАЯ

ТЕХНИКА

Допущено Министерством высшего

и среднего специального образования РСФСР

в качестве учебного пособия для шузов

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ"

Москва 1969

УДК 621.59@75.8)

М и к у л и н Е. И. Криогенная техника. М., «Машинострое-

«Машиностроение», 1969, стр. 272.

В учебном пособии изложены общие принципы получения

низких температур и основные низкотемпературные процессы

и циклы криогенных установок.

Описаны способы получения жидкого водорода, гелия и дру-

других веществ, применяемых в криогенной технике. Рассмотрено

основное оборудование криогенных установок, приведены ме-

методы расчета и принципы конструирования криогенной аппа-

аппаратуры.

Отдельная глава книги посвящена применению криогенных

систем в различных отраслях науки и техники: использованию

явления сверхпроводимости, применению криогенных топлив

в ракетной технике и т. п.

Книга утверждена в качестве учебного пособия для студен-

студентов вузов. Она представляет значительный интерес и для спе-

специалистов по криогенной и смежным областям техники.

Илл. 135, табл. 6, библ. 48 назв.

Рецензенты: кафедра «Промышленность теплоэнергетических и криоген-

криогенных систем» МЭИ (д-р техн. наук В. М. Бродянскин) и

канд. техн. наук В. Е. Кенлин.

Редактор ипж. Л. И. Фрид

3—3—7

15—69

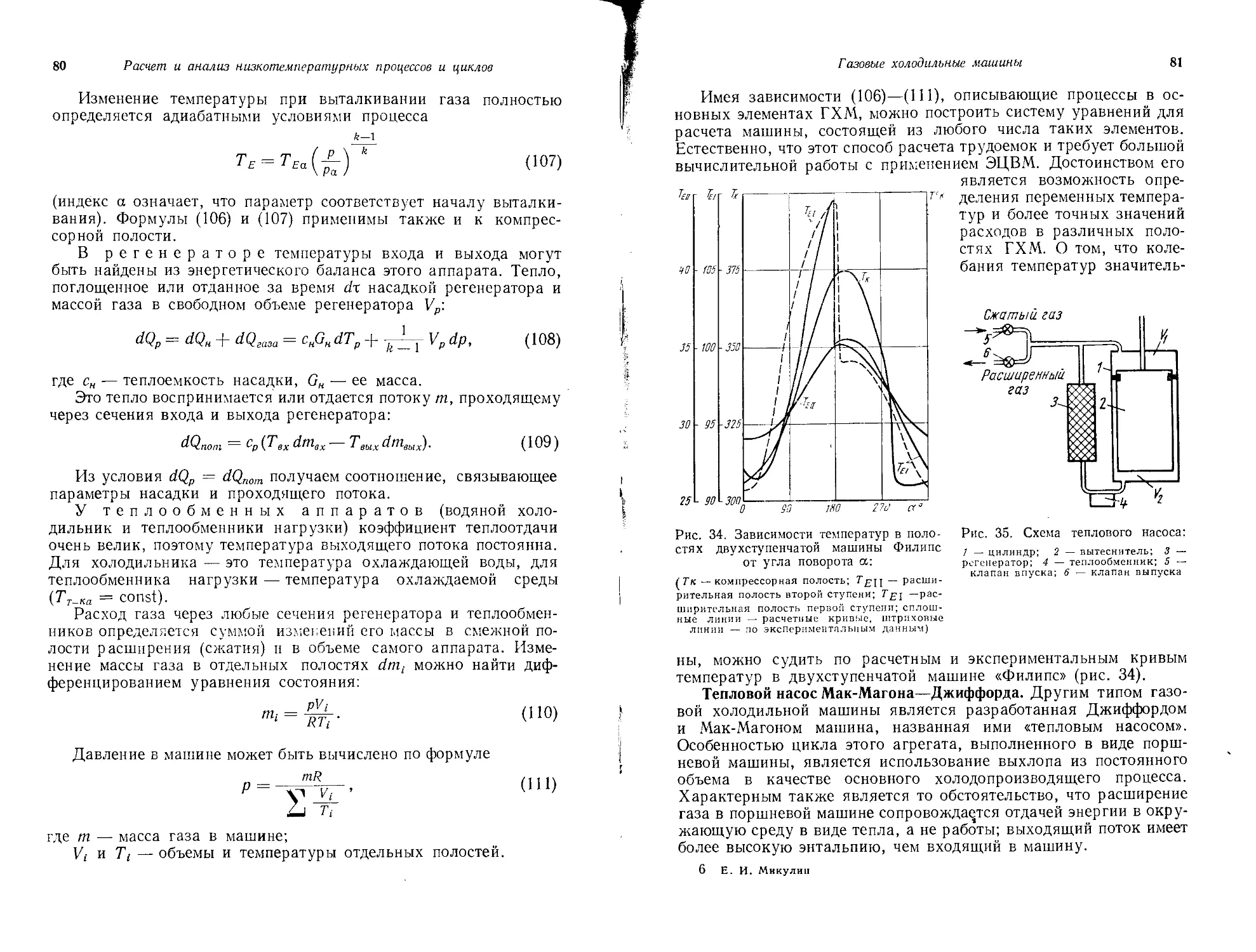

ПРЕДИСЛОВИЕ

Необычный мир низких температур постоянно привлекает вни-

внимание исследователей из самых различных областей знаний и

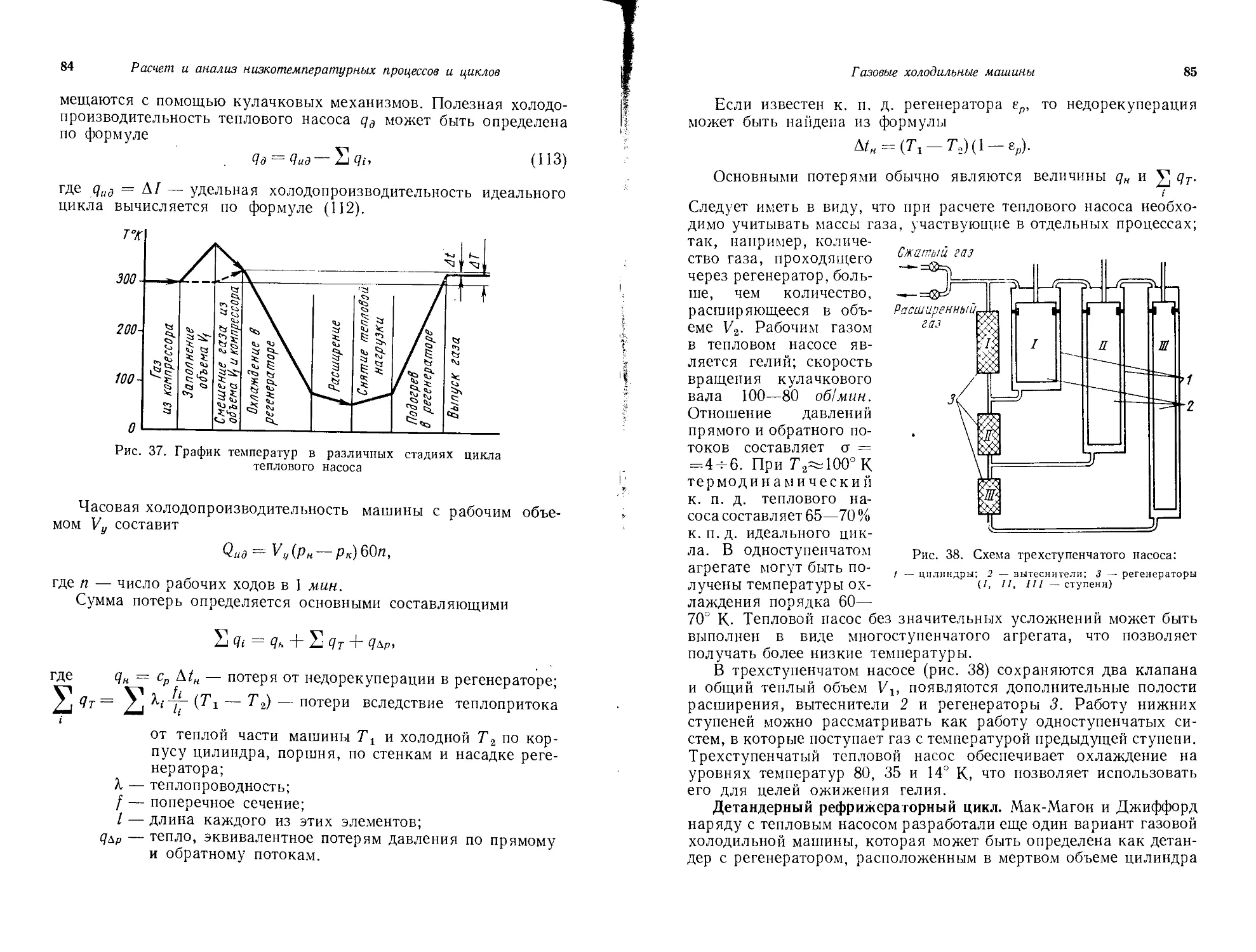

является источником новых идей и открытий. Явления, эффекты и

свойства, проявляющиеся в низкотемпературной области, откры-

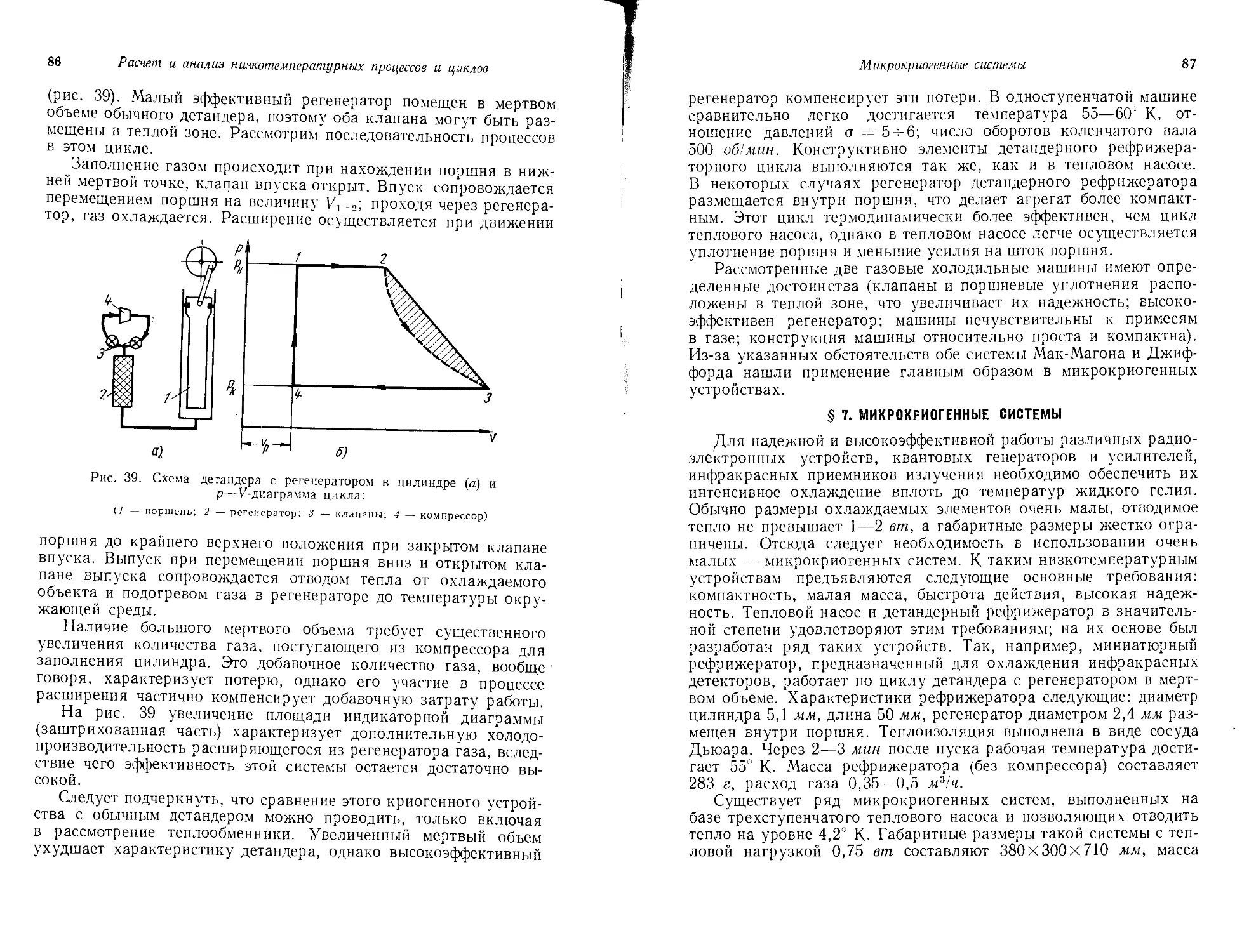

открывают перед учеными и инженерами широкий круг новых возмож-

возможностей.

Яркую характеристику низкотемпературной области и ее зна-

значения для науки дал один из авторитетов в этом вопросе англий-

английский физик Фрэнсис Симон. В своем известном обзоре низкотем-

низкотемпературных проблем [45] он отметил, что «...это та область, в кото-

которой человек существенно превзошел саму природу». Естественно,

что слова Ф. Симона не следует понимать в их буквальном смысле.

Дело не ограничивается тем, что человек научился искусственно

создавать столь низкую температуру, которая пока что не обна-

обнаружена в окружающем нас мире; ведь установление рекордов не

входит в задачу науки.

Достижение низких и сверхнизких температур ценно для нас

тем, что в этих условиях мы встречаемся с новыми явлениями и

фактами, которые помогают проникать в суть строения материи,

позволяют использовать новые методы исследования; наконец,

низкие температуры являются важным инструментом техни-

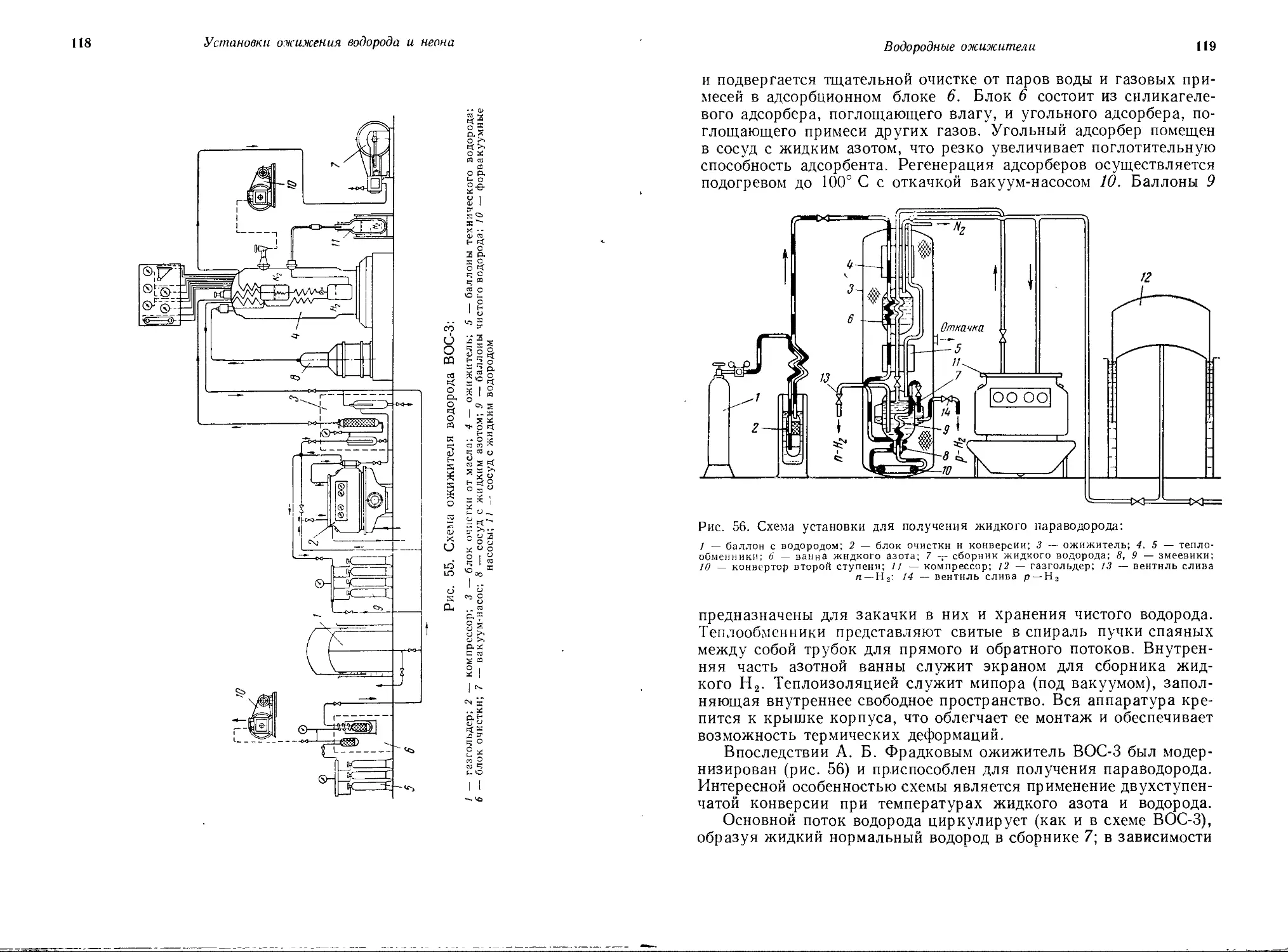

технического прогресса, особенно в области новой техники.

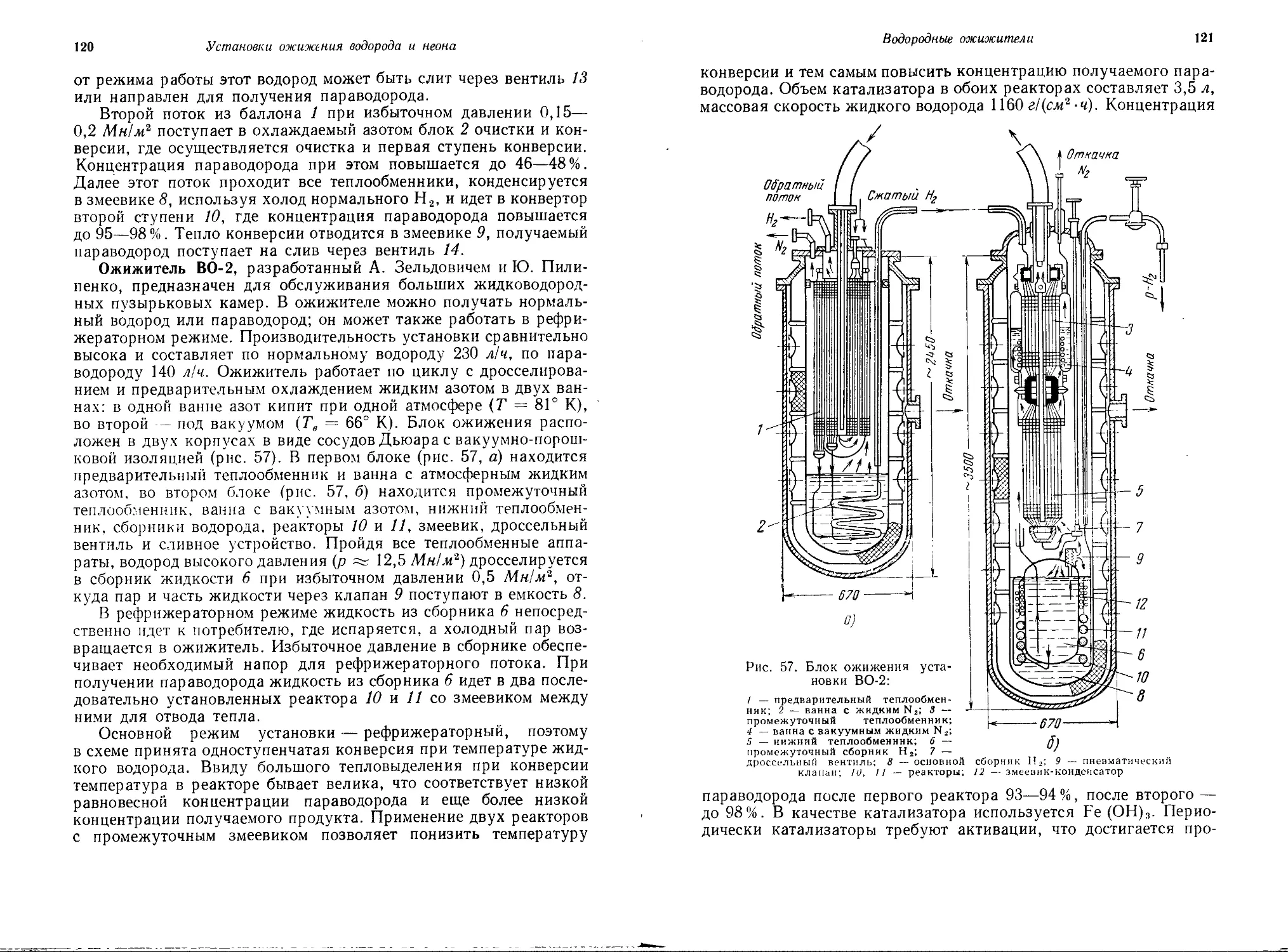

В настоящее время сложилось научное направление, "связан-

"связанное с изучением и использованием низкотемпературных систем,

причем для его характеристики широко используется термин

«криогенный», введенный Камерлинг-Оннесом в 1895 г. при

основании им знаменитой Лейденской лаборатории. В переводе

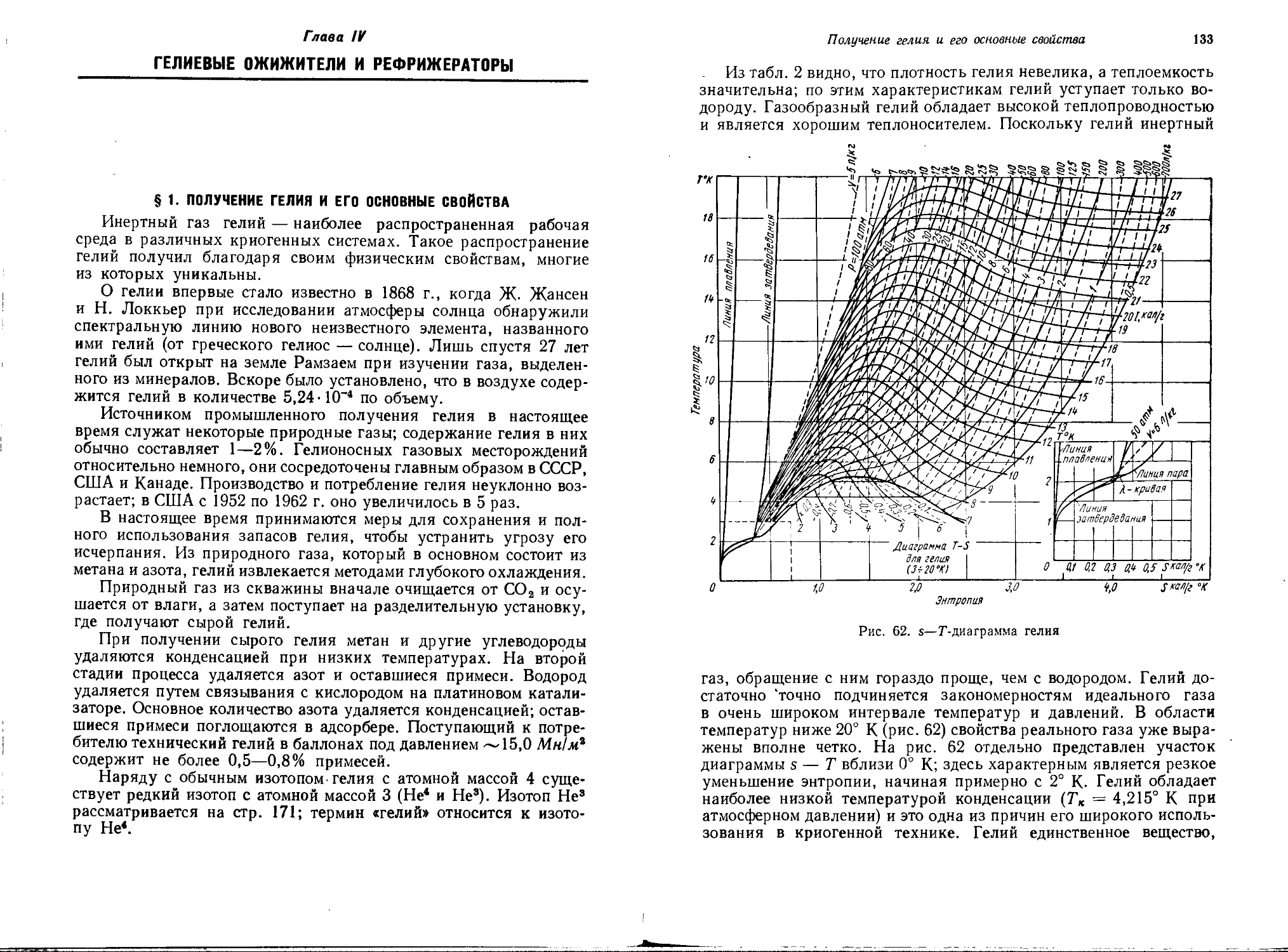

с греческого этот термин означает «производящий холод», теперь

же он служит для определения всей широкой области получения и

применения низких температур.

4 Предисловие

В отличие от криогенной физики, занимающейся фундаменталь-

фундаментальными исследованиями, криогенная техника включает такие во-

вопросы, как разработка, конструирование и применение систем,

которые производят, поддерживают или используют низкие тем-

температуры. Нижний предел криогенной области зафиксирован

тепловым законом Нернста, верхний предел ограничен не так

четко, но в отечественной практике термин «криогенная техника»

Стал применяться почти исключительно для области ниже темпе-

температуры жидкого воздуха. В соответствии с этим обстоятельством,

а также учитывая то, что техника глубокого охлаждения, связан-

связанная с ожижением и разделением воздуха, получила значительно

большее отражение в учебной и технической литературе, в данной

книге рассматривается именно температурная область в интер-

интервале 0—80° К.

Основными рабочими веществами при температурах ниже

80° К являются гелий, водород и неон, а также их изотопы и

модификации. В области сверхнизких температур, ниже 1° К, ра-

рабочей средой становятся парамагнитные соли. Соответственно

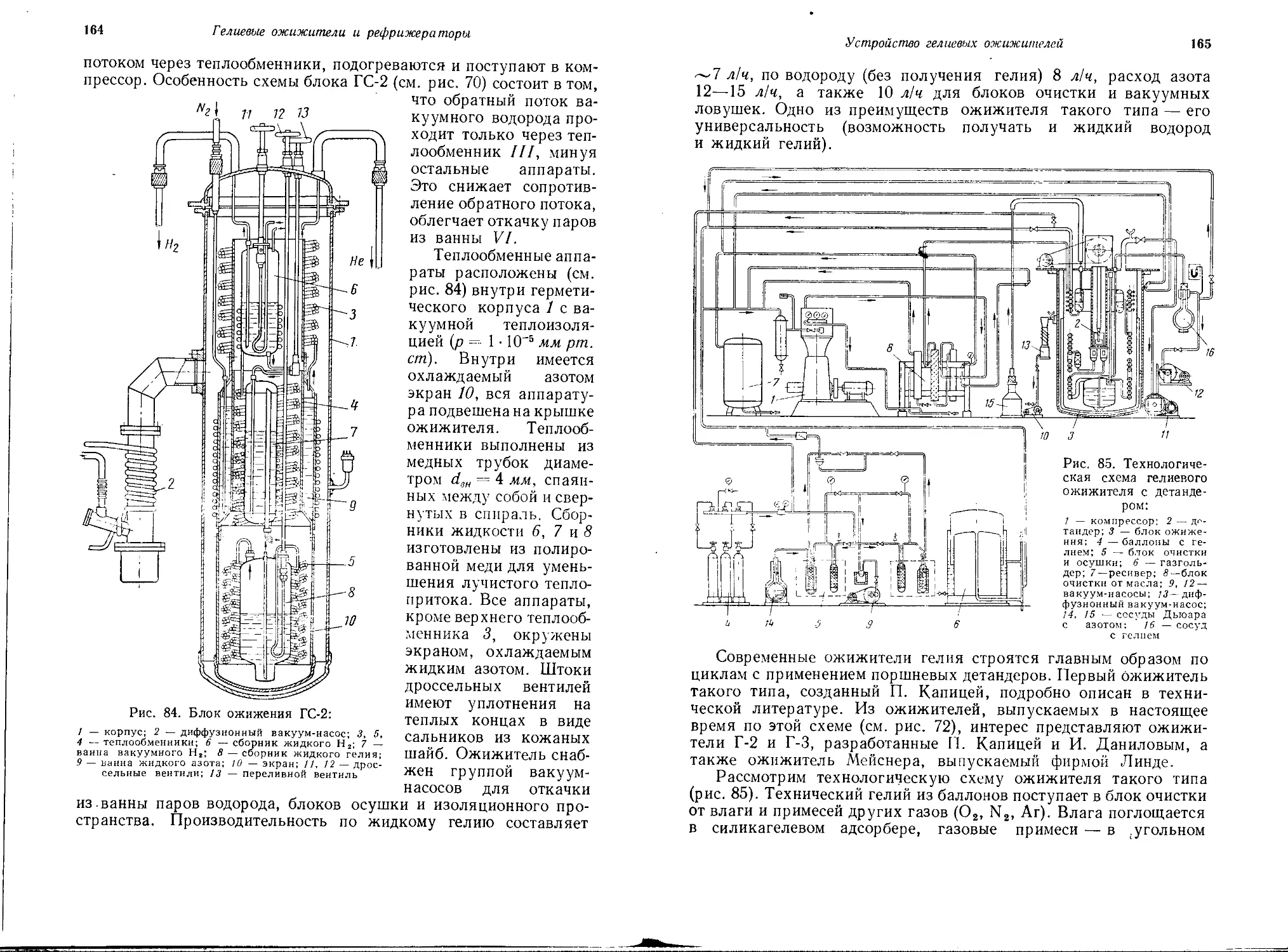

вопросы, связанные с ожижением Не, Н2 и Ne, а также элементы

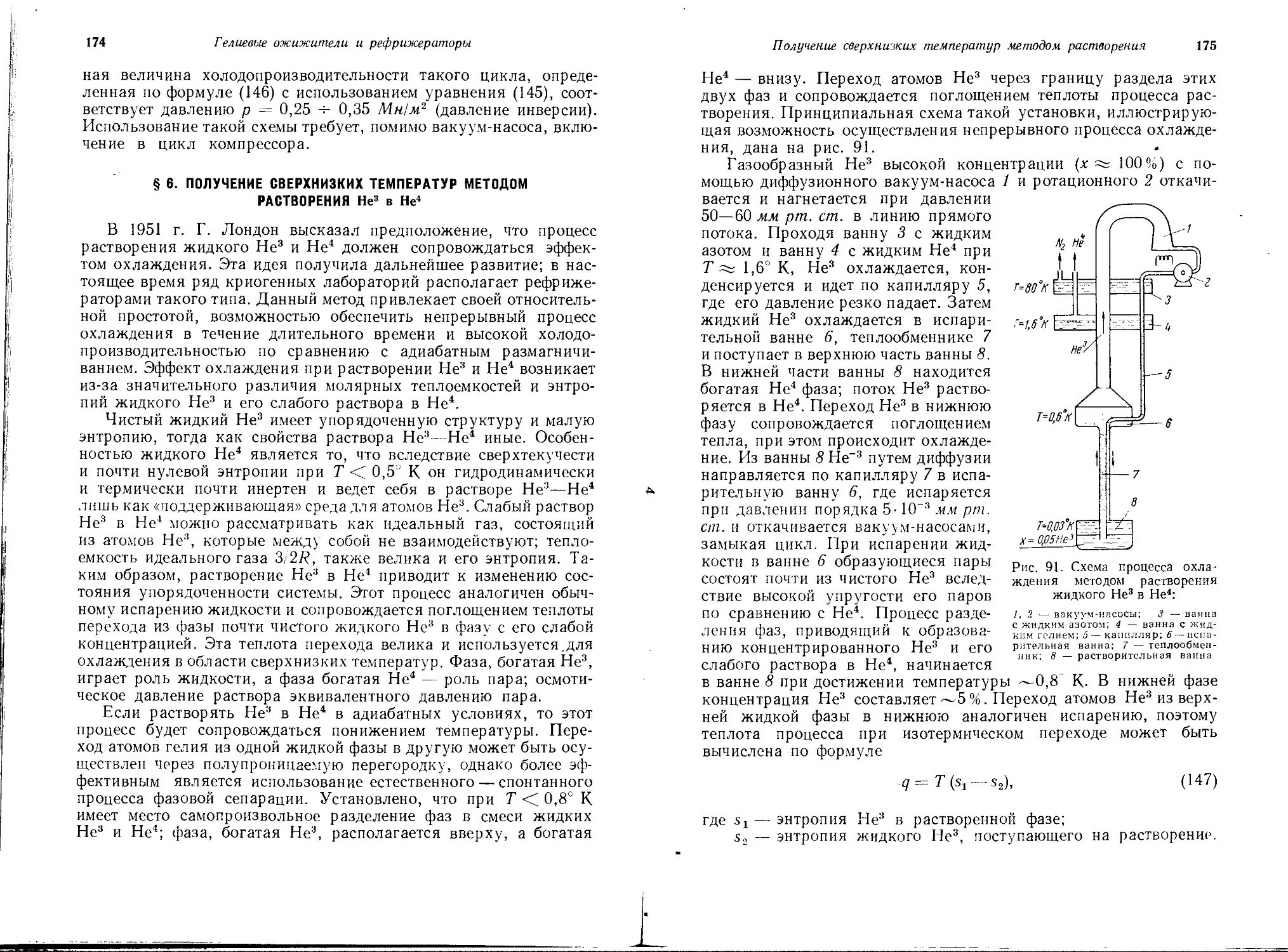

магнитного охлаждения рассматриваются наиболее подробно.

В книге по возможности охвачен достаточно широкий комплекс

проблем, интересующих конструктора и исследователя, начиная

от термодинамических основ охлаждения и кончая низкотемпера-

низкотемпературными свойствами веществ и рекомендациями по конструиро-

конструированию аппаратуры. Разделы, требующие дополнительных пояс-

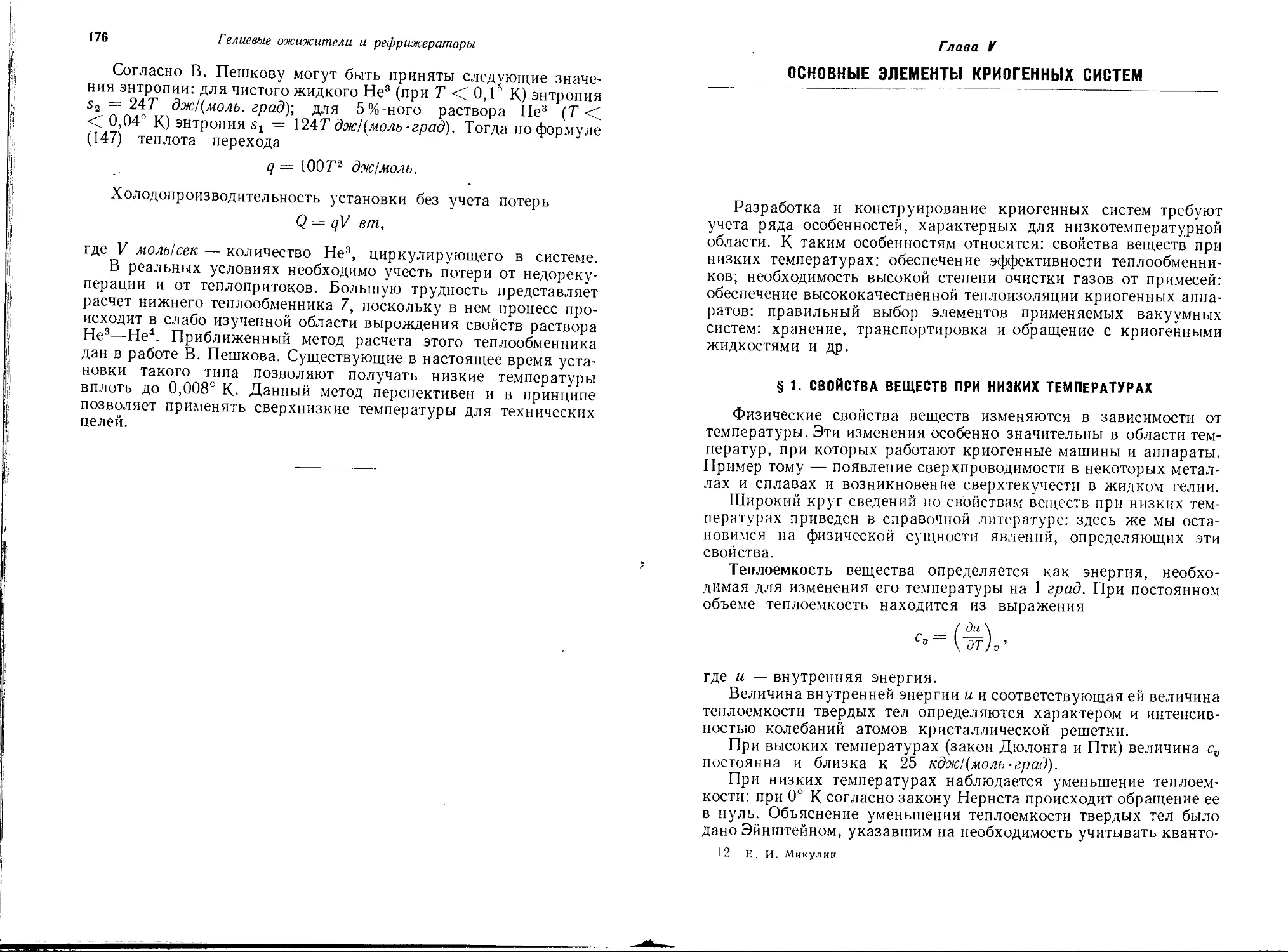

пояснений, иллюстрированы примерами. Некоторой особенностью

книги является то, что она в первую очередь предназначена для

читателей, занимающихся разработкой криогенных систем, и

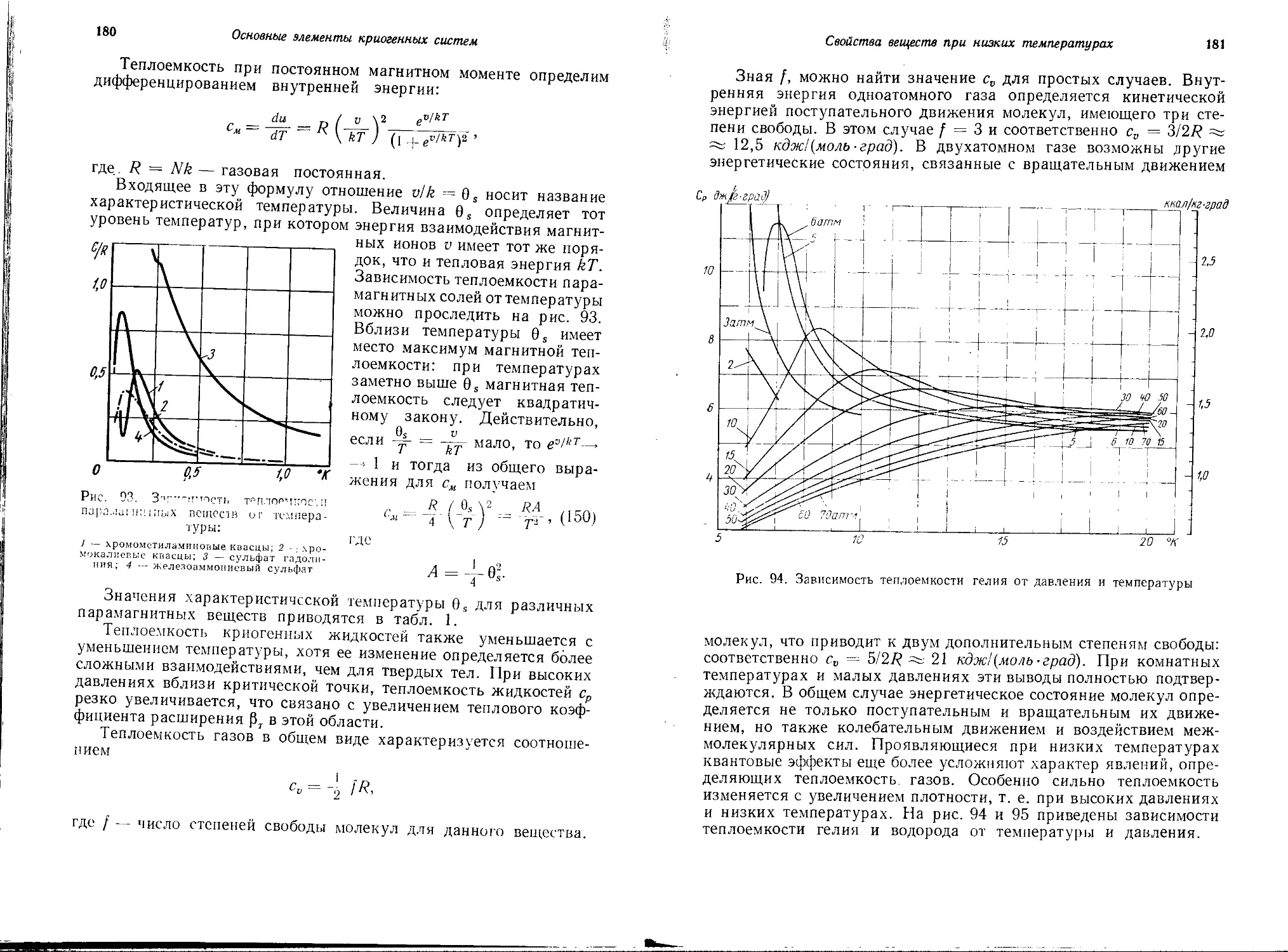

в меньшей степени для тех, кто использует эти системы..

В последней главе рассмотрены вопросы применения крио-

криогенной техники в различных областях знаний, при этом сделана

попытка предсказать некоторые аспекты будущего развития этой

отрасли техники. Известно, кто новое всегда базируется на опыте

первых исследователей и на классических трудах. Это положение

особенно важно для учебной литературы; в соответствии с этим

обстоятельством в книге сообщается о работах Джеймса Дьюара,

Г. Камерлинг-Оннеса, Г. Джиока, П. Капицы и других исследо-

исследователей, заложивших основы криогенной техники. Наряду с этим

Предисловие 5

было необходимо довести до читателя наиболее свежую информа-

информацию, сообщить о новых исследованиях, о новых криогенных агре-

агрегатах и системах.

Методическое построение материала должно отражать совре-

современный принцип обучения, согласно которому требуется не

столько заниматься перечислением суммы фактов, сколько изло-

изложением основных законов, раскрытием их сущности и внутренней

связи явлений. Такой подход закладывает прочный фундамент для

восприятия новых научных идей и достижений. В какой степени

удалось в данной книге приблизиться к этому методу изложения,

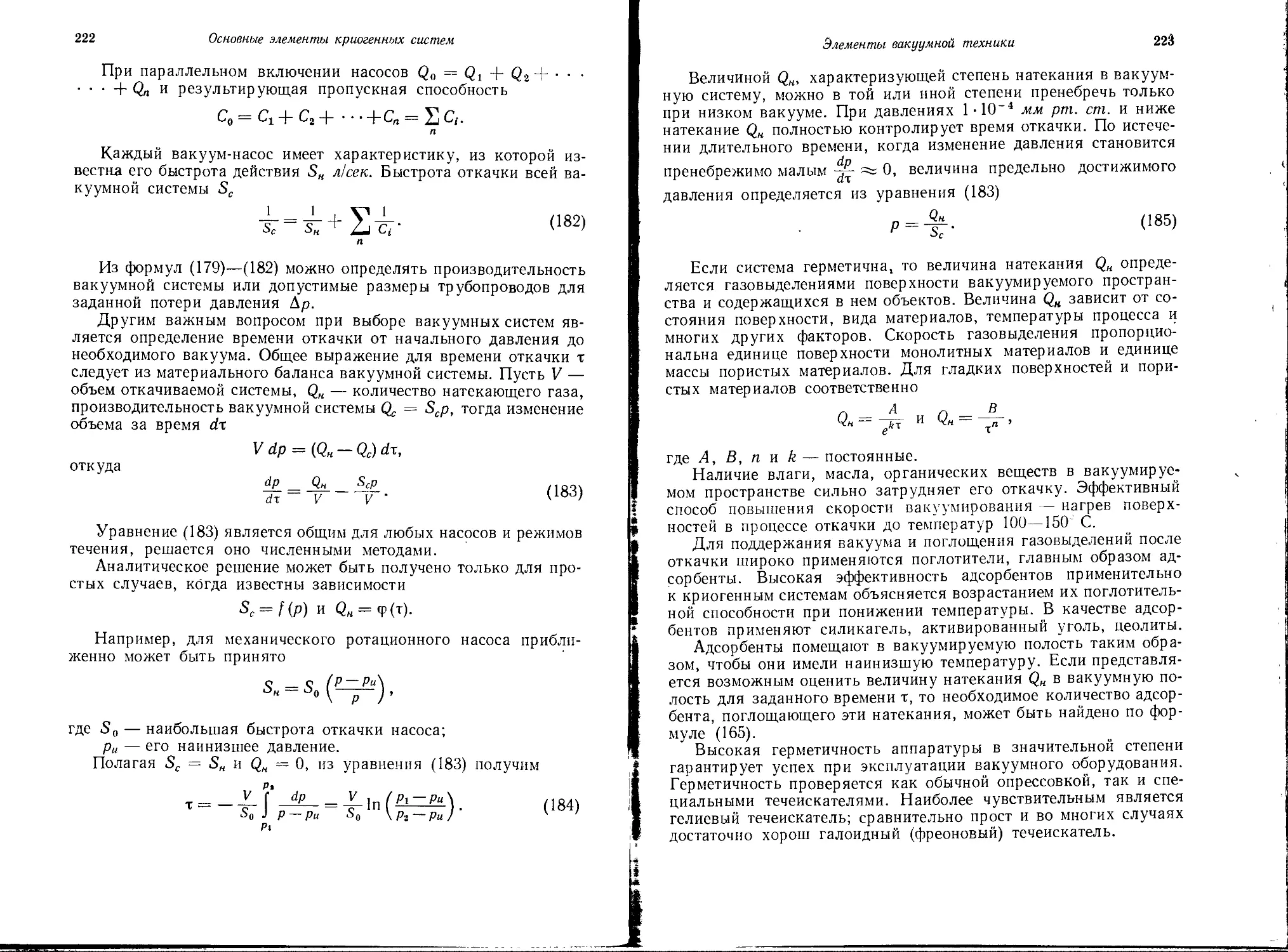

могут судить лишь читатели.

Все замечания по книге автор просит направлять в адрес

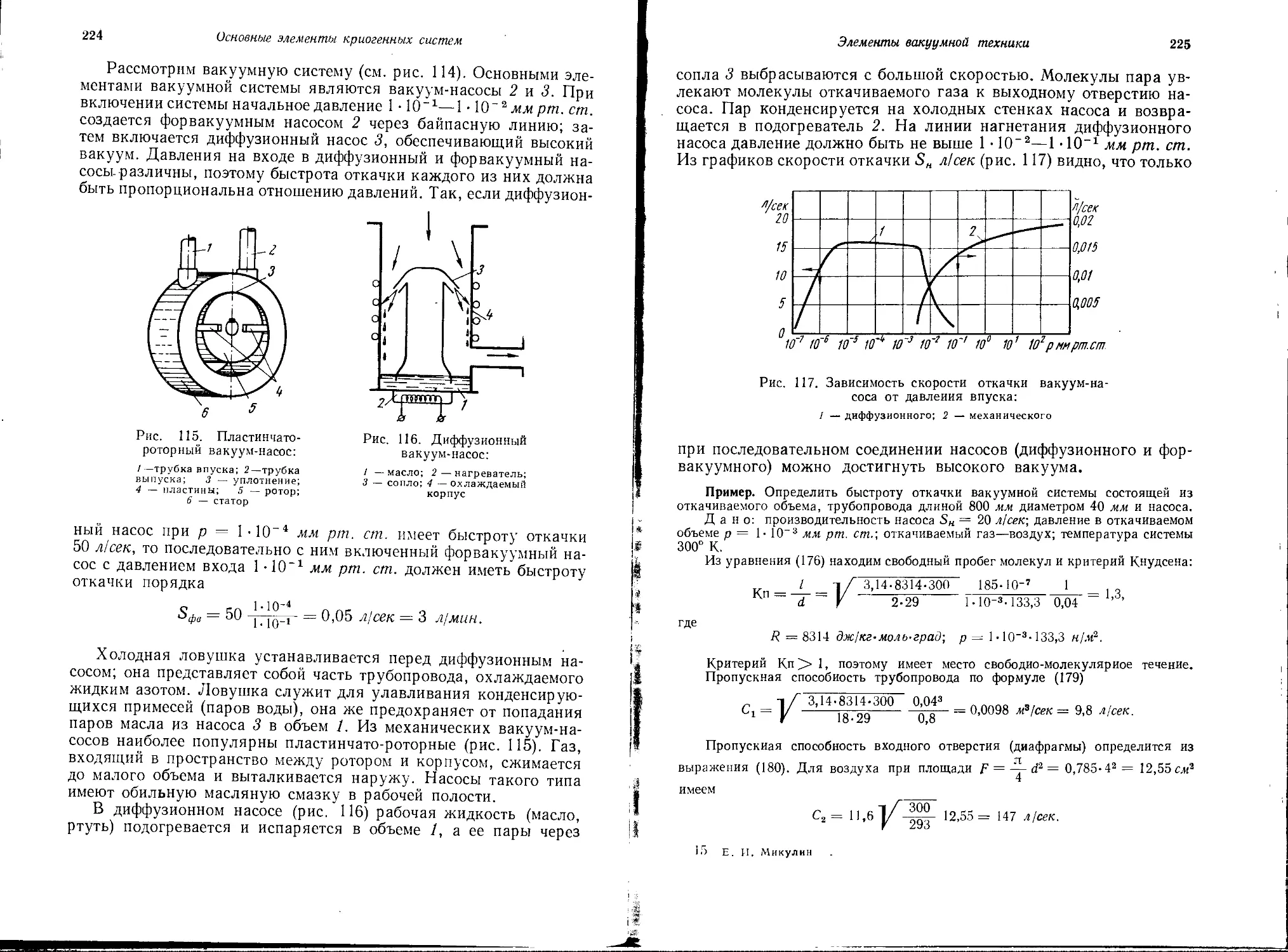

издательства.

Глава I

ОБЩИЕ ПРИНЦИПЫ ПОЛУЧЕНИЯ НИЗКИХ ТЕМПЕРАТУР

И ПРОЦЕССЫ ОХЛАЖДЕНИЯ

I емпература и энтропия

§ 1. ТЕМПЕРАТУРА И ЭНТРОПИЯ

Температура. Понятие температуры, одно из наиболее важных

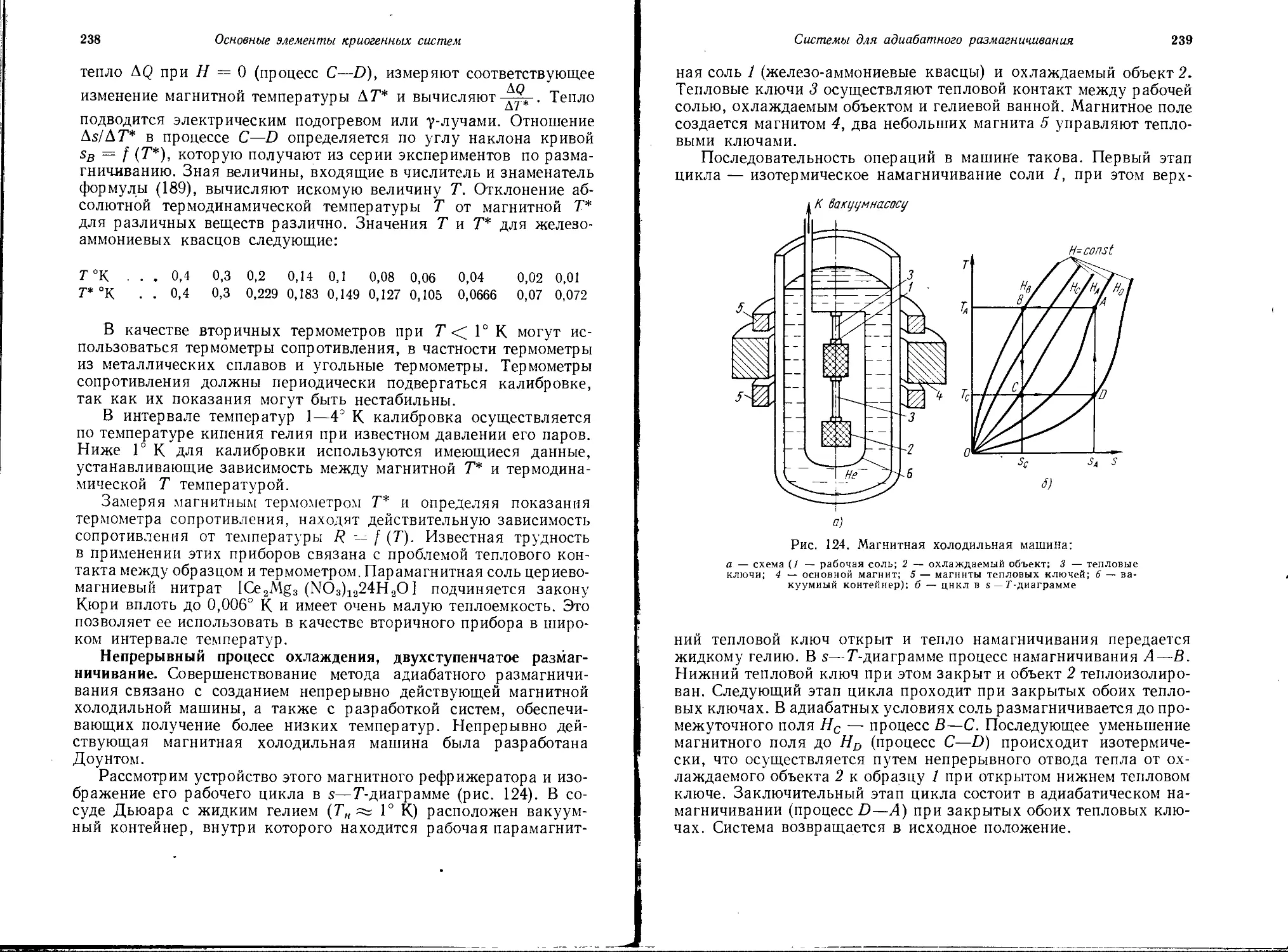

в учении о теплоте, является основным и в криогенной технике.

В классической термодинамике температура определяется как

параметр состояния, характеризующий направление перехода

тепла, степень нагретости тела и качественно проявляющийся

в виде способности к теплообмену. Разность температур является

движущей силой тепловых процессов. Методы термодинамики

позволили установить абсолютную шкалу температур, определить

абсолютный нуль как предельно возможное минимальное значе-

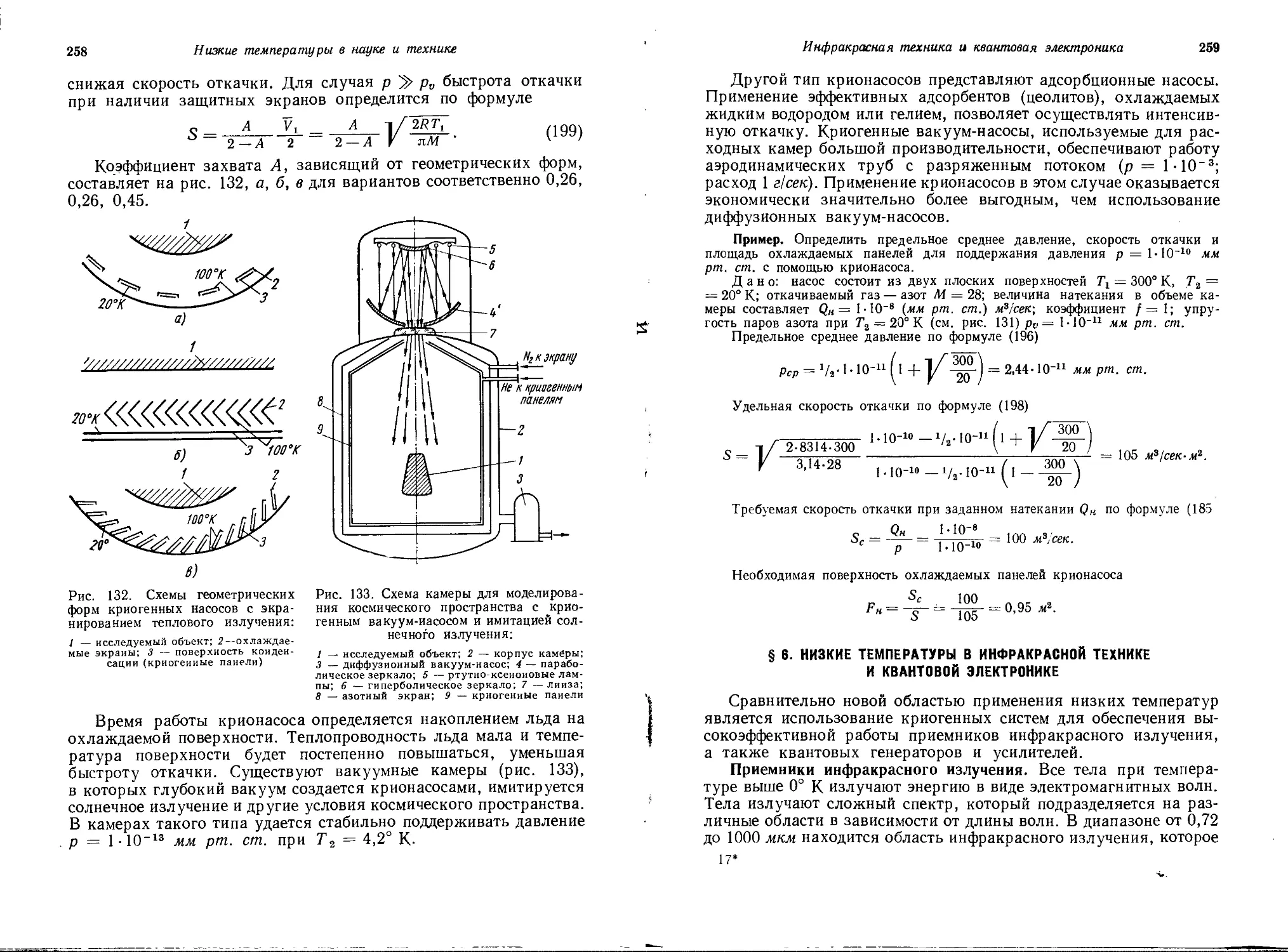

значение температуры.

Для более четкого изложения ряда процессов и явлений, про-

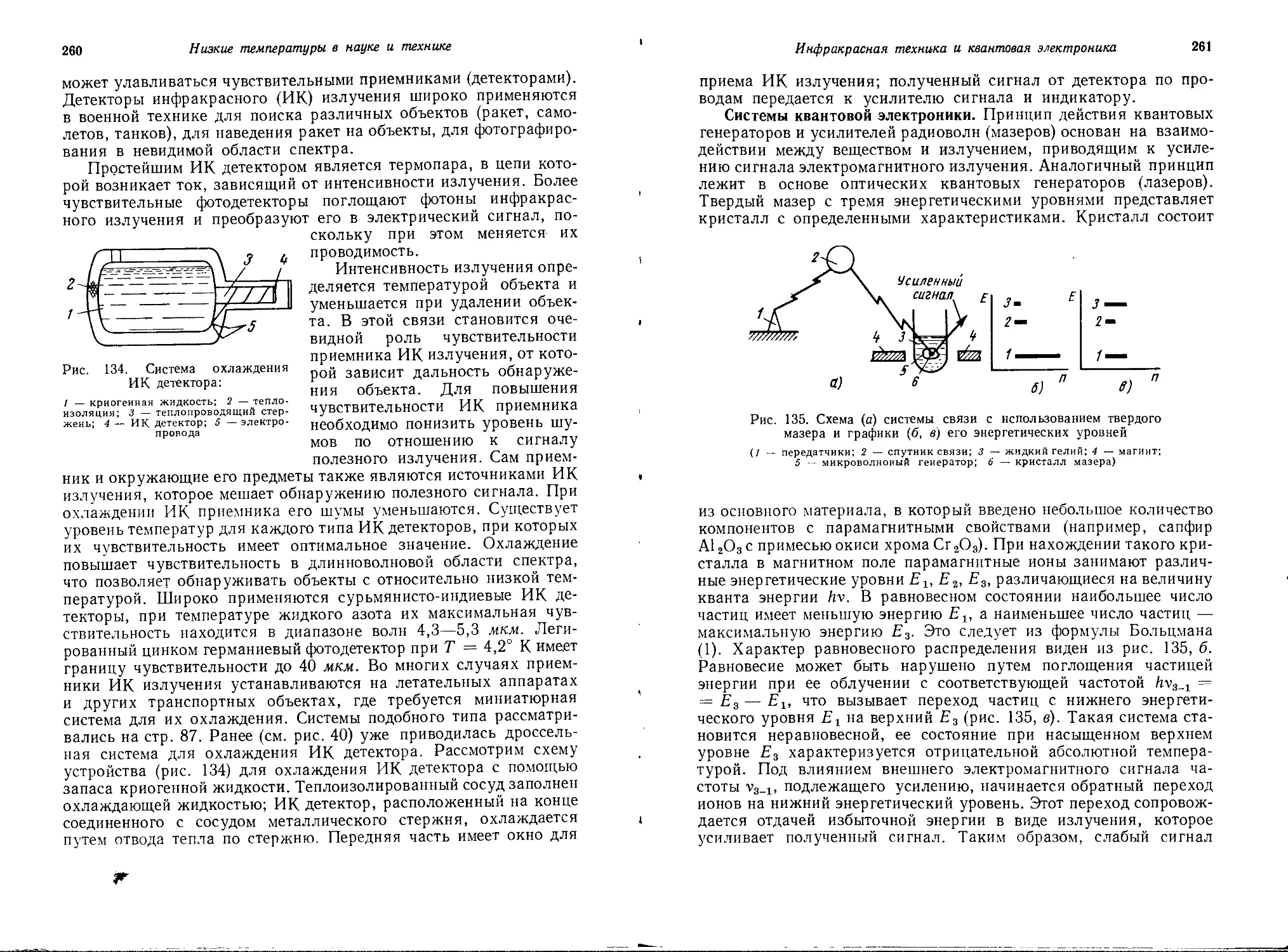

происходящих при весьма низких температурах, следует использо-

использовать определение температуры, основанное на принципах стати-

статистической физики. Статистическая трактовка понятия темпера-

температуры и связанного с ним теплового состояния тела исходит из

рассмотрения внутренней структуры вещества, характера поведе-

поведения и взаимодействия микрочастиц.

Статистическая физика, используя общие законы механики и

теории вероятностей, позволяет описывать поведение макросистем,

рассматривая поведение микрочастиц, составляющих данную

систему.

Простейшим вариантом статистического рассмотрения системы

является модель идеального газа в молекулярно-кинетической

теории. Рассматривая молекулы, как упругие шары, двигающиеся

прямолинейно и соударяющиеся, для одноатомного газа приходят

к соотношению

F — —ЪТ

'-ср — о Kl i

где Еср — средняя кинетическая энергия движения молекул;

к = 1,37-103 дж/град— постоянная Больцмана;

Т — абсолютная температура в °К-

Таким образом, температура выступает здесь как параметр,

характеризующий среднюю кинетическую энергию теплового

движения молекул. Связь температуры с энергетическим состоя-

состоянием еще более четко выступает при статистическом рассмотрении

не только идеального газа, но и любых других систем.

Закон распределения микрочастиц по различным энергети-

энергетическим состояниям исследовался Больцманом и Гиббсом. Этот

закон может быть представлен в виде уравнения

= Се

кТ

A)

где Ne — среднее число частиц с энергией г;

С — константа.

Величина е (полная энергия данного состояния) лишь в случае

идеального одноатомного газа определяется кинетической энер-

энергией массы молекулы. В общем случае могут существовать другие

виды энергетических состояний, связанные с вращательным и

колебательным движениями и возбужденным состоянием частиц.

Из соотношения A) следует, что хаотичное тепловое движение

молекул определяется единственным параметром — температурой.

Из сказанного можно сделать вывод, что температура — вели-

величина, характеризующая распределение энергии между частицами

вещества.

Это определение температуры распространяется и на кванто-

квантовые системы, для которых энергетический спектр частиц меняется

не непрерывно, а скачкообразно, отличаясь на величину кванта

энергии. Для квантовых систем вводится понятие «отрицательной

абсолютной температуры», смысл которого состоит в следующем.

Рассмотрим систему с только двумя уровнями энергии г1 и е2.

Примером такой системы является спиновая система. Спин —

вращательный момент частицы, с которым связан магнитный

момент; частица, обладающая спином, ведет себя как элементар-

элементарный магнетик, занимая во внешнем магнитном поле два возмож-

возможных положения: е2 — с большей энергией и ех — с меньшей.

Применив формулу A) для такой системы, определим статистиче-

статистическую температуру:

.„3,

N4

В равновесном состоянии число частиц с большей энергией су-

существенно меньше (т. е. NEi < NEl), система имеет положитель-

положительную температуру. Если же все частицы имеют минимальную-энер-

минимальную-энергию, то Л/Ег = 0 (состояние, соответствующее абсолютному нулю).

.Наконец, если NSt > NSl, то G < 0 (состояние с «отрицательной

абсолютной температурой»). Такое состояние может быть создано

искусственно, с помощью внешнего импульса определенной

8 Получение низких температур и процессы охлаждения

частоты. Практически такое состояние используется в системах

квантовой электроники (мазеры). Очевидно, что понятие «отрица-

«отрицательная абсолютная температура» носит формальный характер.

Это понятие относится к спиновой системе, находящейся в нерав-

неравновесном состоянии, обладающей избыточной энергией и стре-

стремящейся отдать энергию. Это понятие не противоречит тепло-

тепловому закону Нернста и принципу недостижимости абсолютного

нуля.

Энтропия. Согласно второму закону термодинамики для вся-

всякой термодинамической системы существует функция — энтропия,

которая наряду с р, vuT может рассматриваться в качестве одного

из параметров состояния. Аналитическое выражение энтропии

ds ^ -у- . Энтропия — это тепловая функция, которая полностью

характеризует изменение теплового состояния тепла, тогда как

ни теплота Q, ни температура Т в отдельности не могут характери-

характеризовать его. При увеличении температуры тела (сообщении тепла)

энтропия возрастает, при уменьшении — падает (при р = const

или v = const). Энтропия является наиболее общим параметром,

характеризующим тепловое состояние тел.

В изолированных системах энтропия не может убывать, она

возрастает или остается постоянной. Это одно из основных свойств

энтропии. Постоянство энтропии {ds = 0) означает, что измене-

изменение состояния обратимо, возрастание энтропии означает необра-

необратимость процесса. Это важное свойство энтропии позволяет судить

о степени отклонения реальных процессов от идеальных, позво-

позволяет анализировать эффективность различных тепловых устройств,

в том числе и криогенных систем (см. стр. 90).

Способов непосредственного измерения энтропии не суще-

существует (следовательно, нет и измерительных приборов для этой

цели); количественное значение энтропии может лишь косвенно

вычисляться. Это обстоятельство, очевидно, и является причиной

того, что физический смысл энтропии проявляется недостаточно

четко, затрудняется ее восприятие. Известная наглядность

энтропии дается в статистической физике, где она. определяется

как величина, характеризующая меру неупорядоченности си-

системы. При отнятии тепла от системы (при постоянном объеме или

давлении) происходит уменьшение ее энтропии, при этом упоря-

упорядоченность системы повышается. Газ становится более плотным,

затем конденсируется и переходит в жидкую фазу, где хаотичность

движения молекул меньше, чем в газовой фазе. При дальнейшем

отнятии тепла и понижении температуры жидкость отвердевает,

тепловое движение частиц, создающее неупорядоченность, ста-

становится значительно меньше, соответственно происходит дальней-

дальнейшее уменьшение энтропии.

Общий принцип охлаждения 9

При абсолютном нуле тепловое движение полностью исчезает,

следовательно, неупорядоченность равна нулю. Если же рассма-

рассматривать изменение энтропии при постоянной температуре, то

очевидно, что в сильно сжатом газе при уменьшении его объема

молекулы занимают гораздо более определенное положение, чем

в разреженной среде. Такая система отличается большей упоря-

упорядоченностью и меньшим значением энтропии.

Количественное соотношение, связывающее энтропию с микро-

микросостоянием системы, дается формулой Л. Больцмана s = k In W,

где W — вероятность термодинамического состояния системы.

Вероятность состояния W характеризует распределение молекул

по энергиям и связана с неупорядоченностью системы.

§ 2. ОБЩИЙ ПРИНЦИП ОХЛАЖДЕНИЯ

При переносе тепла от тела с более низкой температурой к телу

с более высокой температурой необходимо совершить работу.

Это требование 2-го закона термодинамики предусматривает

изменение некоторых параметров состояния, приводящее к про-

процессу охлаждения.

Рассмотрим соотношение, связывающее температуру с энтро-

энтропией и параметром состояния X,

= f(T, X).

B)

Наличие термодинамической системы, для которой существует

соотношение B), является обязательным условием процесса охла-

охлаждения. Выражение B) следует из определения энтропии, как

параметра состояния системы. Конкретное выражение может быть

получено из общих соотношений термодинамики. Необходимо

подчеркнуть, что для термомеханической системы в качестве пара-

параметра X принимают давление р, для магнитной системы в каче-

качестве X принимают напряженность поля Я, для системы электри-

электрических диполей — напряженность электрического поля Е. Таким

образом, выражение B) является универсальным для любых термо-

термодинамических систем и может служить основой для анализа про-

процесса охлаждения. Естественно, что наиболее рациональным про-

процессом охлаждения является обратимый процесс s = const.

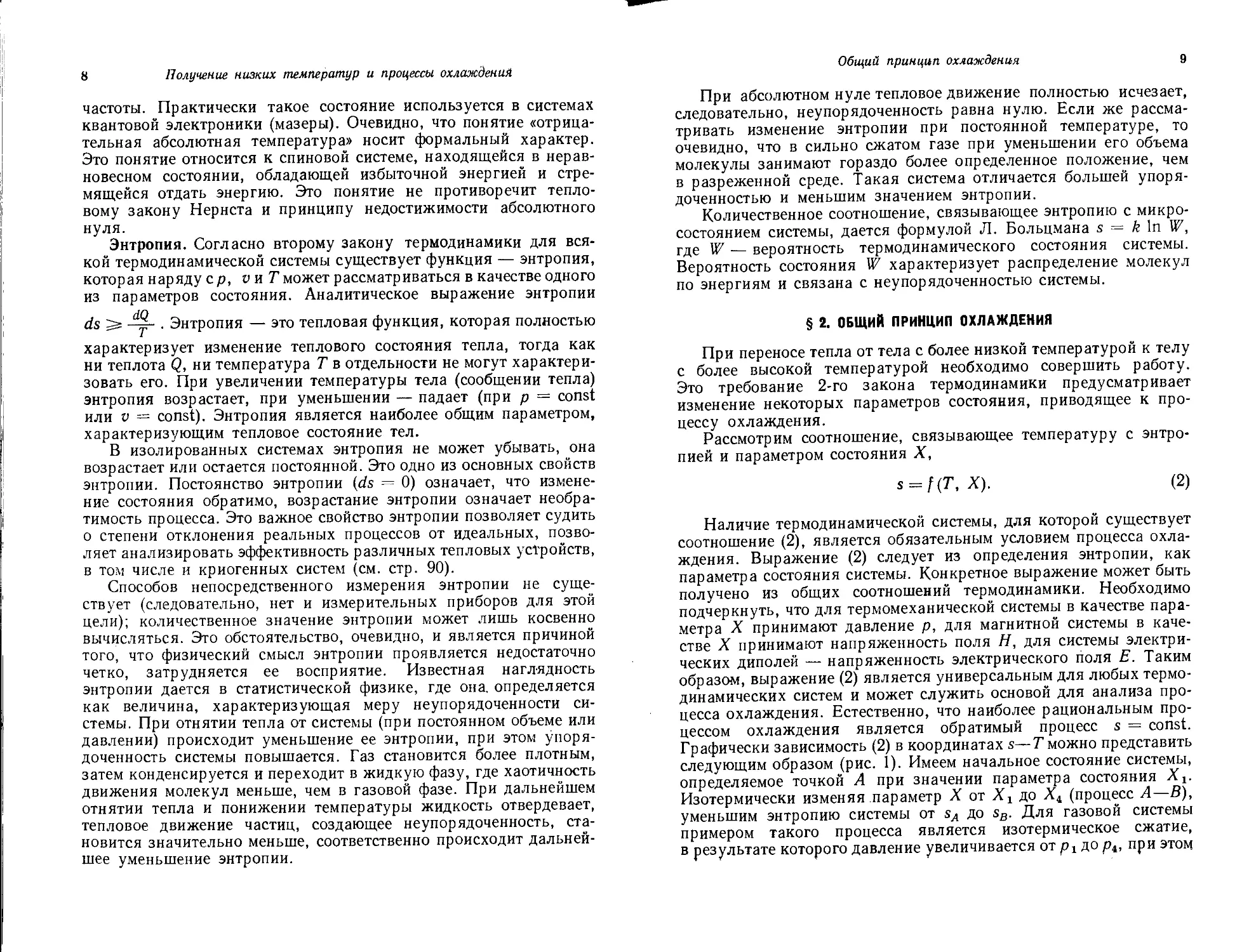

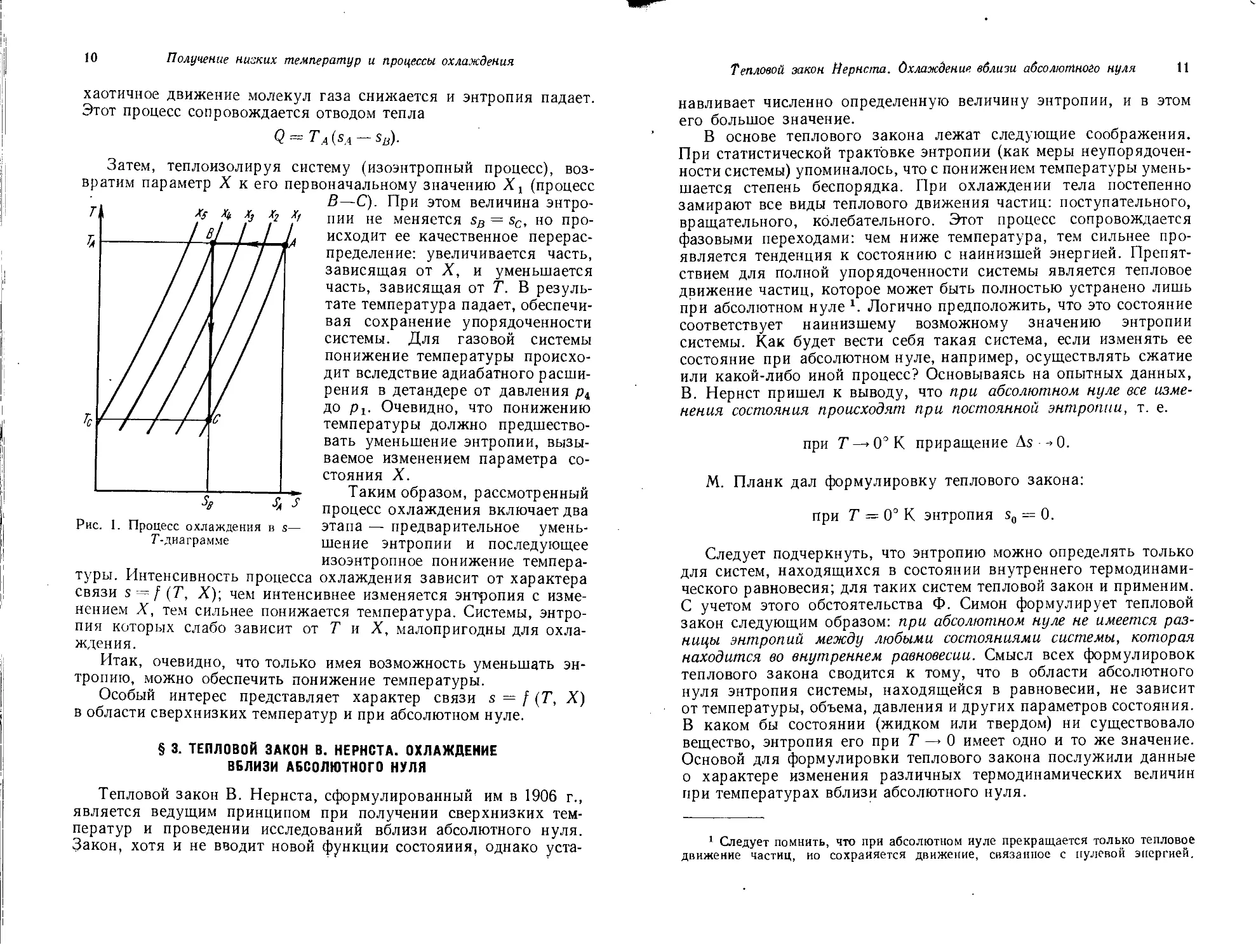

Графически зависимость B) в координатах s—Г можно представить

следующим образом (рис. 1). Имеем начальное состояние системы,

определяемое точкой А при значении параметра состояния Хх.

Изотермически изменяя параметр X от Хг до Х4 (процесс А—В),

уменьшим энтропию системы от sA до sB. Для газовой системы

примером такого процесса является изотермическое сжатие,

в результате которого давление увеличивается от рг до р4> ПРИ Этом

10

Получение низких температур и процессы охлаждения

хаотичное движение молекул газа снижается и энтропия падает.

Этот процесс сопровождается отводом тепла

Q = TA(sA-sB).

Затем, теплоизолируя систему (изоэнтропный процесс), воз-

возвратим параметр X к его первоначальному значению Х1 (процесс

В—С). При этом величина энтро-

энтропии не меняется sB = sc, но про-

происходит ее качественное перерас-

перераспределение: увеличивается часть,

зависящая от X, и уменьшается

часть, зависящая от Т. В резуль-

результате температура падает, обеспечи-

обеспечивая сохранение упорядоченности

системы. Для газовой системы

понижение температуры происхо-

происходит вследствие адиабатного расши-

расширения в детандере от давления р4

до р1. Очевидно, что понижению

температуры должно предшество-

предшествовать уменьшение энтропии, вызы-

вызываемое изменением параметра со-

состояния X.

Таким образом, рассмотренный

процесс охлаждения включает два

этапа — предварительное умень-

уменьшение энтропии и последующее

изоэнтропное понижение темпера-

температуры. Интенсивность процесса охлаждения зависит от характера

связи s = /G\ X); чем интенсивнее изменяется энтропия с изме-

изменением X, тем сильнее понижается температура. Системы, энтро-

энтропия которых слабо зависит от Т и X, малопригодны для охла-

охлаждения.

Итак, очевидно, что только имея возможность уменьшать эн-

энтропию, можно обеспечить понижение температуры.

Особый интерес представляет характер связи s = / (Т, X)

в области сверхнизких температур и при абсолютном нуле.

§ 3. ТЕПЛОВОЙ ЗАКОН В. НЕРНСТА. ОХЛАЖДЕНИЕ

ВБЛИЗИ АБСОЛЮТНОГО НУЛЯ

Тепловой закон В. Нернста, сформулированный им в 1906 г.,

является ведущим принципом при получении сверхнизких тем-

температур и проведении исследований вблизи абсолютного нуля.

Закон, хотя и не вводит новой функции состояния, однако уста-

s

Рис. 1. Процесс охлаждения в s—

Г-диаграмме

Тепловой закон Нернста. Охлаждение вблизи абсолютного нуля

11

навливает численно определенную величину энтропии, и в этом

его большое значение.

В основе теплового закона лежат следующие соображения.

При статистической трактовке энтропии (как меры неупорядочен-

неупорядоченности системы) упоминалось, что с понижением температуры умень-

уменьшается степень беспорядка. При охлаждении тела постепенно

замирают все виды теплового движения частиц: поступательного,

вращательного, колебательного. Этот процесс сопровождается

фазовыми переходами: чем ниже температура, тем сильнее про-

проявляется тенденция к состоянию с наинизшей энергией. Препят-

Препятствием для полной упорядоченности системы является тепловое

движение частиц, которое может быть полностью устранено лишь

при абсолютном нуле 1. Логично предположить, что это состояние

соответствует наинизшему возможному значению энтропии

системы. Как будет вести себя такая система, если изменять ее

состояние при абсолютном нуле, например, осуществлять сжатие

или какой-либо иной процесс? Основываясь на опытных данных,

В. Нернст пришел к выводу, что при абсолютном нуле все изме-

изменения состояния происходят при постоянной энтропии, т. е.

при Т—->0°К приращение As -»0.

М. Планк дал формулировку теплового закона:

при Т = 0° К энтропия s0 = 0.

Следует подчеркнуть, что энтропию можно определять только

для систем, находящихся в состоянии внутреннего термодинами-

термодинамического равновесия; для таких систем тепловой закон и применим.

С учетом этого обстоятельства Ф. Симон формулирует тепловой

закон следующим образом: при абсолютном нуле не имеется раз-

разницы энтропии между любыми состояниями системы, которая

находится во внутреннем равновесии. Смысл всех формулировок

теплового закона сводится к тому, что в области абсолютного

нуля энтропия системы, находящейся в равновесии, не зависит

от температуры, объема, давления и других параметров состояния.

В каком бы состоянии (жидком или твердом) ни существовало

вещество, энтропия его при Т —* 0 имеет одно и то же значение.

Основой для формулировки теплового закона послужили данные

о характере изменения различных термодинамических величин

при температурах вблизи абсолютного нуля.

1 Следует помнить, что при абсолютном нуле прекращается только тепловое

движение частиц, но сохраняется движение, связанное с пулевой энергией.

12

Получение низких температур и процессы охлаждения

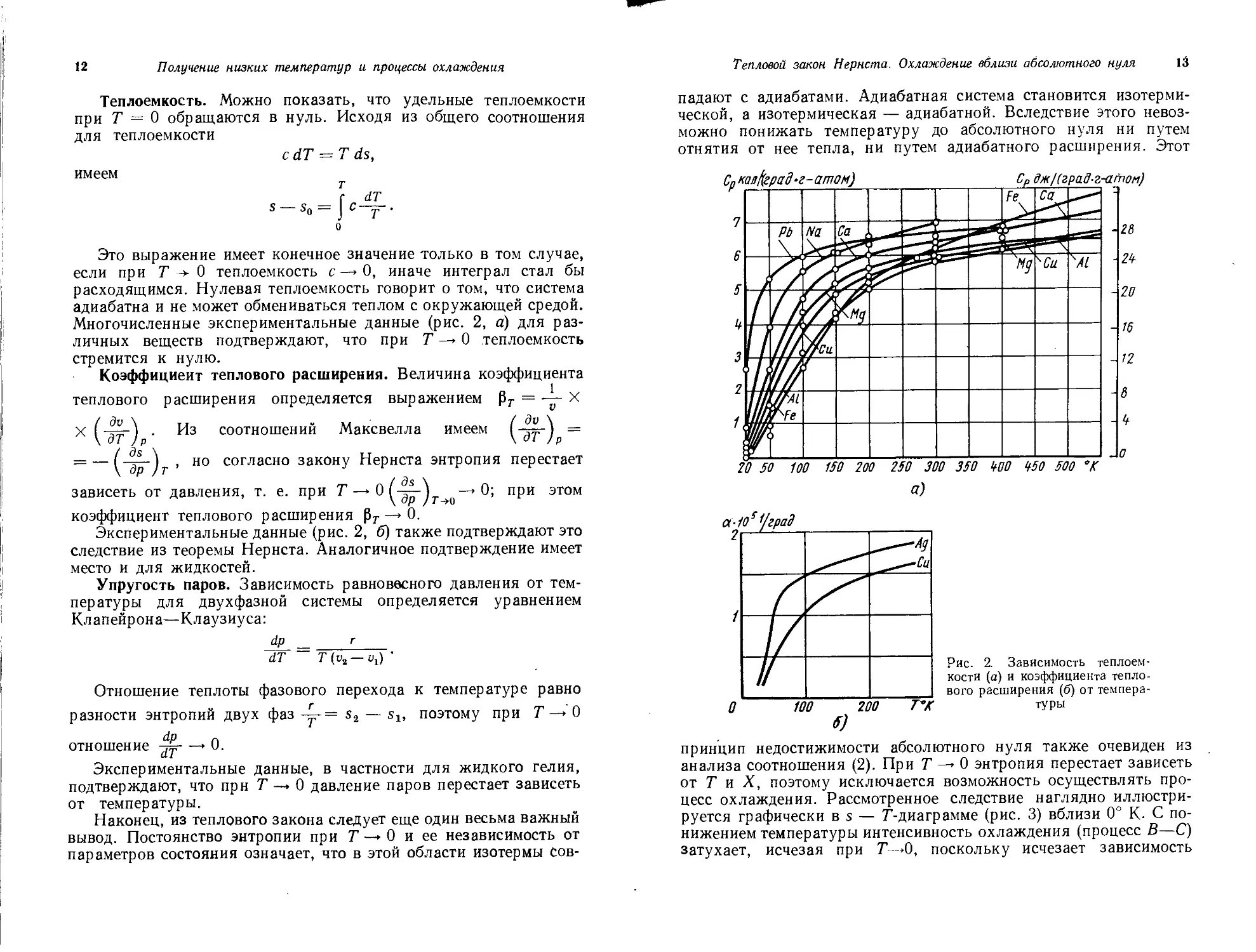

Теплоемкость. Можно показать, что удельные теплоемкости

при Т — 0 обращаются в нуль. Исходя из общего соотношения

для теплоемкости

с dT = Т ds,

имеем

г

_ г dT

s s0 — J с т .

о

Это выражение имеет конечное значение только в том случае,

если при Т -> 0 теплоемкость с —> 0, иначе интеграл стал бы

расходящимся. Нулевая теплоемкость говорит о том, что система

адиабатна и не может обмениваться теплом с окружающей средой.

Многочисленные экспериментальные данные (рис. 2, а) для раз-

различных веществ подтверждают, что при Г —* 0 теплоемкость

стремится к нулю.

Коэффициент теплового расширения. Величина коэффициента

теплового расширения определяется выражением Рг = ¦— X

X (-з|г) • Из соотношений Максвелла имеем (-?-) =

\ 01 /р \ дТ /р

= — ("У/ • но согласно закону Нернста энтропия перестает

зависеть от давления, т. е. при Т —» 0 (-=—) —> 0; при этом

коэффициент теплового расширения рг —> 0.

Экспериментальные данные (рис. 2, б) также подтверждают это

следствие из теоремы Нернста. Аналогичное подтверждение имеет

место и для жидкостей.

Упругость паров. Зависимость равновесного давления от тем-

температуры для двухфазной системы определяется уравнением

Клапейрона—Клаузиуса:

dp г

Отношение теплоты фазового перехода к температуре равно

разности энтропии двух фаз -4-= s2 — slt поэтому при Т—-> 0

отношение -JL—> 0.

Экспериментальные данные, в частности для жидкого гелия,

подтверждают, что прн Т —¦ 0 давление паров перестает зависеть

от температуры.

Наконец, из теплового закона следует еще один весьма важный

вывод. Постоянство энтропии при Т —» 0 и ее независимость от

параметров состояния означает, что в этой области изотермы сов-

Тепловой закон Нернста. Охлаждение вблизи абсолютного нуля

13

падают с адиабатами. Адиабатная система становится изотерми-

изотермической, а изотермическая — адиабатной. Вследствие этого невоз-

невозможно понижать температуру до абсолютного нуля ни путем

отнятия от нее тепла, ни путем адиабатного расширения. Этот

'.-атом)

i

/

/i

Pb

\ ,

Са ,

Ж

г?

1

Р

а

g

[>

са

20 50 100 150 200 250 300 350 Ш 450 500 °К

а)

а ¦ 10s 1/град

СР дж/(гра.д-г-атом)

Z6

1±

20

16

12

8

/

11

/^

. -*9

Си

100

200

Рис. 2. Зависимость теплоем-

теплоемкости (а) н коэффициента тепло-

теплового расширения (б) от темпера-

температуры

принцип недостижимости абсолютного нуля также очевиден из

анализа соотношения B). При Т —» 0 энтропия перестает зависеть

от Г и X, поэтому исключается возможность осуществлять про-

процесс охлаждения. Рассмотренное следствие наглядно иллюстри-

иллюстрируется графически в s — Г-диаграмме (рис. 3) вблизи 0° К. С по-

понижением температуры интенсивность охлаждения (процесс В—С)

затухает, исчезая при Г—0, поскольку исчезает зависимость

i4

Получение низких температур и процессы охлаждения

s = / (Г, X). При Т = 0 состояние тела характеризуется одной

и той же точкой при любом X.

Принцип недостижимости абсолютного нуля приводит к вы-

выводу о невозможности дать абсолютное экспериментальное под-

Ряс. 3. Процесс охлаждения вблизи абсолютного

нуля в s—Г-диаграмме

тверждение теплового закона Нернста. Однако многочисленные

эксперименты в области температур, близких к 0° К, говорят

о справедливости теплового закона. Наконец, в соответствии с рас-

рассмотренными положениями можно утверждать, что принцип

недостижимости 0° К не запрещает как угодно близко прибли-

приблизиться к абсолютному нулю.

§ 4. НИЗКОТЕМПЕРАТУРНЫЕ ПРОЦЕССЫ

Любая криогенная система, предназначенная для ожижения

газов или для получения низкотемпературного холода, базируется

на весьма ограниченном числе термодинамических процессов

охлаждения.

Рассмотрим процессы охлаждения, наиболее широко применяе-

применяемые в криогенной технике. Самой распространенной термодинами-

термодинамической системой является термомеханическая система с газообраз-

газообразной или жидкой рабочей средой, поэтому в первую очередь речь

пойдет именно о такой системе.

Изоэнтропное расширение. Данный процесс является обрати-

обратимым, т. е. наиболее эффективным способом охлаждения. Исходя

из основного соотношения B), полагая для термомеханической

системы X = р, имеем

s = /G\p).

Низкотемпературные процессы

15

Дифференцируя это выражение, получим

* = {¦*¦)."+{?)т*-

Для рассматриваемого процесса ds = 0, тогда

\ dp )s ~'

ds \

C)

D)

Для изобарного процесса из соотношения

имеем

ds \ __ ср_

дТ )р Т

E)

Используя выражение термодинамического потенциала Ф =

= /—Ts, дифференциал которого d(D = —s dT + v dp (исполь-

(используется также свойство полного дифференциала о равенстве накрест-

лежащих производных), получим

др

Л1

дт

Подставляя уравнения F) и E) в уравнение D), имеем

а -

s

1

dp

J

дТ

F)

G)

Величина as характеризует интенсивность охлаждения в про-

процессе изоэнтропного расширения и носит название дифференциаль-

дифференциального эффекта процесса. Очевидно, что всегда as > 0.

Конечное изменение температуры в этом процессе может быть

найдено с помощью s — Т-диаграммы AT = ТА — Тс (см. рис. 1)

или аналитически, интегрированием уравнения G). Для идеального

газа из уравнения состояния pv = RT имеем

Р

Подставляя в уравнение G) и интегрируя, находим

k-\

или

(JPjlY

~\Рн)

(8)

(9)

где k — показатель адиабаты.

16

Получение низких температур и процессы охлаждения

Индекс н относится к начальной точке процесса, индекс к —

к конечной. Понижение энтальпии газа в этом процессе опре-

определяется как разность / в начальной и конечной точках h = iH —

— iK. Осуществляется этот процесс в расширительных машинах —

детандерах поршневого или турбинного типа. Реальному процессу

всегда присуща определенная доля необратимости, приводящая

к потерям и меньшему эффекту охлаждения.

К- п. д. процесса определяется как отношение величины h

к понижению энтальпии hud при идеальном обратимом расши-

расширении:

__ h

Ло — ГТ4

Величина тH зависит от типа и условий работы расширитель-

расширительных машин; обычно тH = 0,85 -г- 0,6.

Наряду с рассмотренным обратимым расширением в криоген-

криогенной технике широко применяются другие способы охлаждения,

использующие менее эффективные, но более простые необратимые

процессы адиабатного расширения.

Дросселирование сжатого газа. В основе этого процесса лежит

эффект охлаждения, обнаруженный Джоулем и Томсоном при

адиабатном дросселировании реального газа. Этот процесс

протекает как без теплообмена, так и без совершения полезной

внешней работы; он осуществляется при движении потока через

препятствие (прикрытый клапан или вентиль), в результате чего

давление падает от рн до рк.

Величина работы проталкивания газа через препятствие

(дроссель) pv определяет изменение внутренней энергиидоипосле

дросселя (изменением кинетической энергии потока при этом

можно пренебречь)

или

т. е.

«« + PhVh = «к + PkVk,

iH = iK = const.

Определим эффект охлаждения в этом процессе. Используя

выражение

di = T ds + v dp

и подставляя значение ds из уравнения C) (имеем в виду, что

di = 0), получим

ds

21-\

dp )i

i_ds_\

\ дт )

Низкотемпературные процессы 17

Используя выражения E) и F), после преобразований получим

A0)

Дифференциальный эффект Джоуля—Томсона (величина а,)

характеризует интенсивность изменения температуры в этом про-

процессе. Это изменение температуры является следствием затраты

работы на преодоление сил межмолекулярных внутренних связей.

Очевидно, что в идеальном газе, где отсутствует взаимодействие

молекул, этого эффекта наблюдаться не должно. Действительно,

из уравнения pv = RT получаем

dv

по формуле A0) находим ос,- = 0. Вычисление интегрального эф-

эффекта дросселирования А Г удобнее всего производить по тепло-

тепловым диаграммам.

Из формулы A0) также следует, что знак ос,- может быть поло-

положительным или отрицательным; соответственно дросселирование

сопровождается охлаждением или нагреванием рабочей среды.

Изменение знака дроссельэффекта (инверсия) следует из условия

а/ = 0 или

/ ди \ _ _и_

V дТ )р- Т ¦

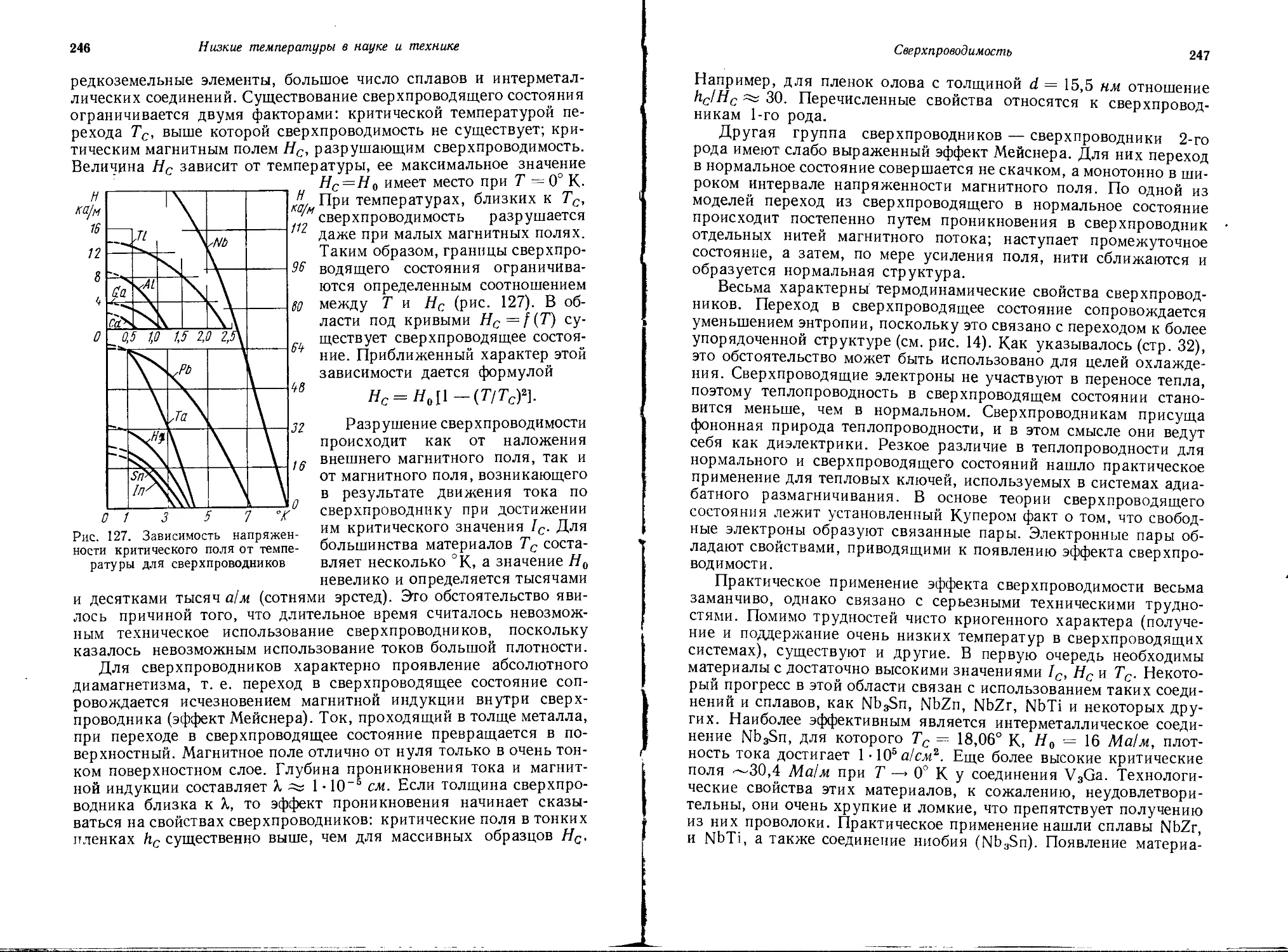

Кривая инверсии (рис. 4) в приведенных координатах я =

_ Р

Ркр

и т = -=— разграничивает области положительного и отрица-

I кр

тельного эффекта, области охлаждения и нагрева при дроссели-

дросселировании.

При я = 0 (см. рис. 4) существует температура инверсии т =

= хинв, выше которой дроссельэффект всегда отрицателен и

охлаждение получить невозможно. Все газы могут быть разделены

на две группы: у которых Тинв > Токр.среды и у которых

* инз \ * окр, среды

В этой связи следует подчеркнуть, что для используемых

в криогенной области рабочих веществ температуры инверсии

ниже температуры окружающей среды (для водорода Тинв =

= 204,6° К, для неона Тинв % 250° К, для гелия Тинз я» 40° К).

Очевидно, что при использовании метода дросселирования для таких

веществ необходимо предварительно охладить рабочее тело каким-

либо иным способом до Т •< Тинв. Чем ниже температура предва-

предварительного охлаждения, тем выше а( и, следовательно, эффектив-

эффективность процесса. Наибольший эффект охлаждения при заданной

2 Е. И. Микулин

18

Получение низких температур и процессы охлаждения

температуре имеет место, если за начальное давление процесса

принять давление, соответствующее точке на кривой а,- = О,

т. е. давление инверсии ринв.

7L

10

/

/

/

?

'1=0

а/>0

3

4

N

\

\

\

и

Рис. 4. Кривая инверсии в приведенных координатах

Тепловой эффект процесса характеризуется разностью энталь-

энтальпий в точках, соответствующих начальному и конечному давлению

при Т = const.

MT = (iv-h). (П)

Эта величина называется изотермическим эффектом дроссели-

дросселирования и широко применяется в инженерных расчетах.

I—i

I

I

|

i i

Рис. 5. Схема процесса выхлопа из постоянного объема

Расширение из постоянного объема. Процесс адиабатного

расширения газа из постоянного объема, например из какой-либо

емкости, также сопровождается понижением температуры. В этом

случае выходящим из сосуда газом совершается работа выталки-

выталкивания, направленная на преодоление сил внешнего давления.

Совершаемая при этом газом работа полезно не используется,

процессу присуща определенная необратимость (рис. 5). При

Низкотемпературные процессы \й

открытии выпускного клапана К давление рн в сосуде быстро

падает до рк, при котором газ выходит из сосуда. Величина работы

при этом

Для адиабатных условий (Q = 0), согласно первому закону

термодинамики, эта работа эквивалентна изменению внутренней

энергии:

uK — uH = pK{vK — vH). A2)

Преобразуя формулу A2), с уче-

учетом соотношения и — i — pv, опре-

определим тепловой эффект процесса

выхлопа:

= 1н-1к = PHvH A -

Для идеального газа, имея в виду,

что

определим изменение

в процессе:

pHvH = RTH и Мвых = срАТвых,

температуры

Л Т1 Т Т

k —

--*-). A4)

*¦ 8 12 IS Мн/М2

Рис. 6. Зависимость a,/as для

воздуха от давления

Для реального газа величина АТвых может быть найдена по

тепловым диаграммам с помощью выражения A3). Процесс вы-

выхлопа используется не столь широко, как предыдущие два про-

процесса, однако в некоторых криогенных системах он оказывается

весьма целесообразным.

Рассмотренные процессы являются основными для криогенных

систем и широко используются в технике. Отвлекаясь от реальных

условий осуществления процессов и целесообразности их практи-

практического использования, можно утверждать, что наиболее эффек-

эффективным является обратимое адиабатное расширение s = const.

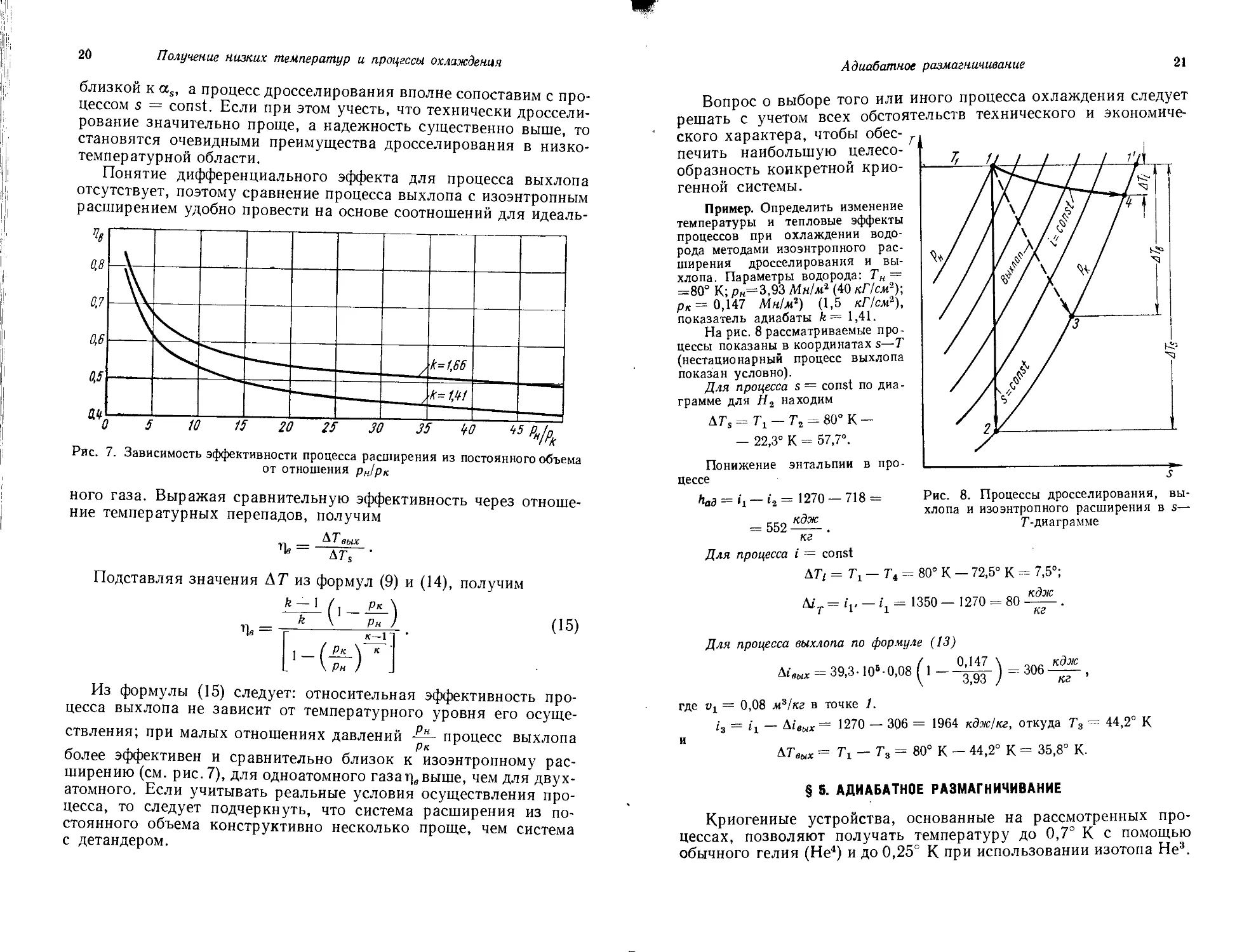

Для сравнения других процессов с идеальным рассмотрим кривые

на рис. 6 и 7.

На рис. 6 представлены кривые соотношений дифференциаль-

дифференциальных эффектов охлаждения ос,- и as для воздуха при различных дав-

давлениях и температурах.

При высоких температурах и небольших давлениях дроссели-

дросселирование малоэффективно по сравнению с изоэнтропным расшире-

расширением. При температурах вблизи критической точки ос, становится

20

Получение низких температур и процессы охлаждения

близкой к as, а процесс дросселирования вполне сопоставим с про-

процессом s = const. Если при этом учесть, что технически дроссели-

дросселирование значительно проще, а надежность существенно выше, то

становятся очевидными преимущества дросселирования в низко-

низкотемпературной области.

Понятие дифференциального эффекта для процесса выхлопа

отсутствует, поэтому сравнение процесса выхлопа с изоэнтропным

расширением удобно провести на основе соотношений для идеаль-

Рис. 7. Зависимость эффективности процесса расширения из постоянного объема

от отношения рн1рк

ного газа. Выражая сравнительную эффективность через отноше-

отношение температурных перепадов, получим

4,=

Подставляя значения AT из формул (9) и A4), получим

Рн

Рк

к—1

к

A5)

Из формулы A5) следует: относительная эффективность про-

процесса выхлопа не зависит от температурного уровня его осуще-

осуществления; при малых отношениях давлений -^- процесс выхлопа

более эффективен и сравнительно близок к изоэнтропному рас-

расширению (см. рис.7), для одноатомного газаrjeвыше, чем для двух-

двухатомного. Если учитывать реальные условия осуществления про-

процесса, то следует подчеркнуть, что система расширения из по-

постоянного объема конструктивно несколько проще, чем система

с детандером.

Адиабатное размагничивание

21

Вопрос о выборе того или иного процесса охлаждения следует

решать с учетом всех обстоятельств технического и экономиче-

экономического характера, чтобы обес-

обеспечить наибольшую целесо- i ,

образность конкретной крио- '

генной системы.

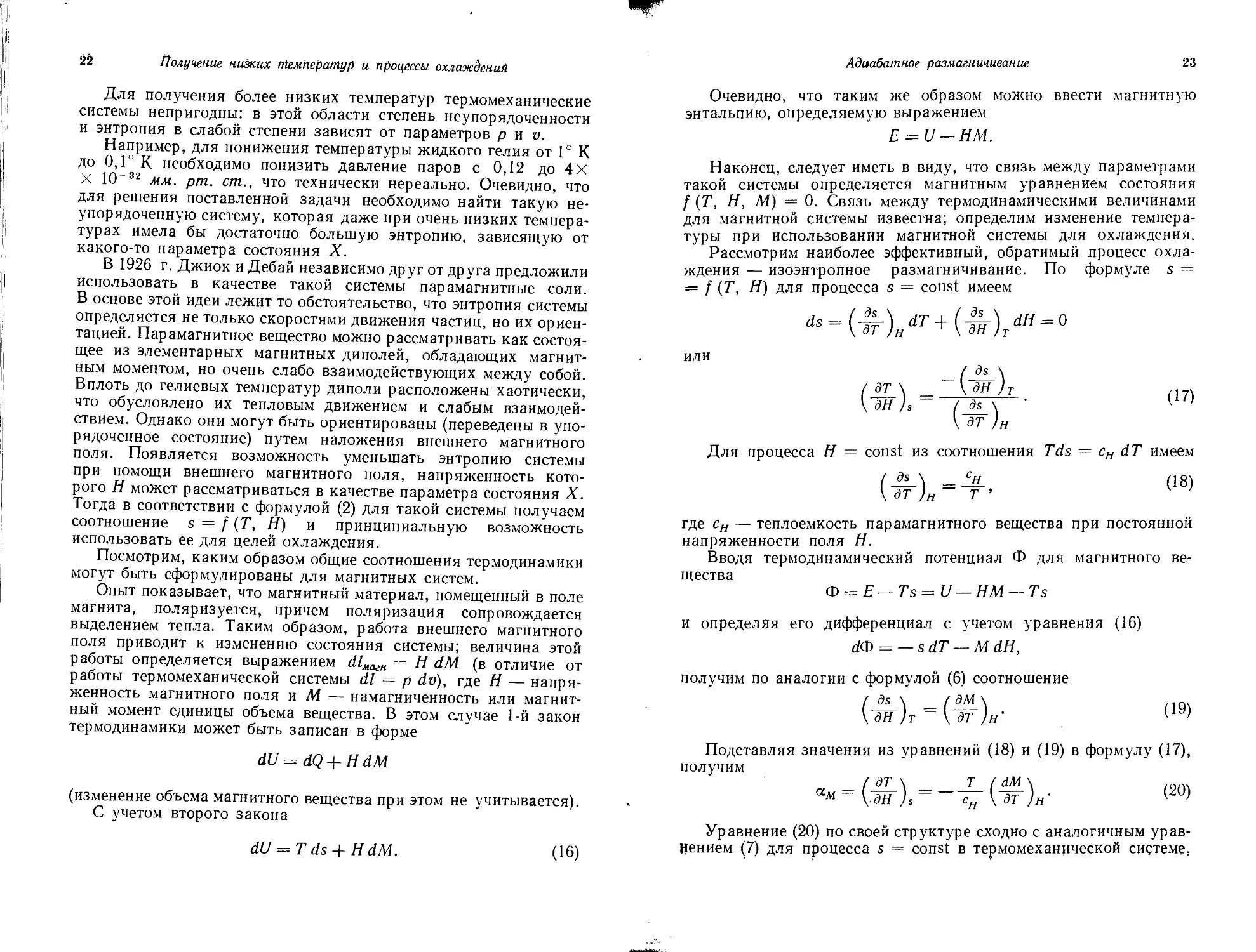

Пример. Определить изменение

температуры и тепловые эффекты

процессов при охлаждении водо-

водорода методами изоэнтропного рас-

расширения дросселирования и вы-

выхлопа. Параметры водорода: Тн =

=80° К; р«=3,93 Мн1мг D0 кГ/см2);

рк= 0,147 Мн/м2) A,5 кГ/см2),

показатель адиабаты k~ 1,41.

На рис. 8 рассматриваемые про-

процессы показаны в координатах s—Т

(нестационарный процесс выхлопа

показан условно).

Для процесса s = const по диа-

диаграмме для Я2 находим

ATS = 7\ — Г2 = 80° К —

— 22,3° К = 57,7°.

Понижение энтальпии в про-

процессе

had = ix — i2 = 1270 — 718 =

= 552^.

Рис. 8. Процессы дросселирования, вы-

выхлопа и изоэнтропного расширения в s—

Г-диаграмме

Для процесса i = const

ДГ; = 7\ — Tt = 80" К — 72,5° К = 7,5°;

Д/т = /,. — г, = 1350 - 1270 = 80

Для процесса выхлопа по формуле A3)

Ыеых = 39,3 • 106 • 0,08 A Ц^- \ = 306

кдж

. . ~кГ'

где vx = 0,08 м3/кг в точке /.

h = «1 — ^вых = 1270 — 306 = 1964 кдж/кг, откуда Ts = 44,2° К

Ыеых = 7\ — Т3 = 80° К — 44,2° К = 35,8° К.

§ 5. АДИАБАТНОЕ РАЗМАГНИЧИВАНИЕ

Криогенные устройства, основанные на рассмотренных про-

процессах, позволяют получать температуру до 0,7° К с помощью

обычного гелия (Не4) и до 0,25° К при использовании изотопа Не3.

22

Получение низких температур и процессы охлаждения

Для получения более низких температур термомеханические

системы непригодны: в этой области степень неупорядоченности

и энтропия в слабой степени зависят от параметров р и v.

Например, для понижения температуры жидкого гелия от Iе К

до 0,1° К необходимо понизить давление паров с 0,12 до 4Х

х 102 мм. рт. ст., что технически нереально. Очевидно, что

для решения поставленной задачи необходимо найти такую не-

неупорядоченную систему, которая даже при очень низких темпера-

температурах имела бы достаточно большую энтропию, зависящую от

какого-то параметра состояния X.

В 1926 г. Джиок и Дебай независимо друг от друга предложили

использовать в качестве такой системы парамагнитные соли.

В основе этой идеи лежит то обстоятельство, что энтропия системы

определяется не только скоростями движения частиц, но их ориен-

ориентацией. Парамагнитное вещество можно рассматривать как состоя-

состоящее из элементарных магнитных диполей, обладающих магнит-

магнитным моментом, но очень слабо взаимодействующих между собой.

Вплоть до гелиевых температур диполи расположены хаотически,

что обусловлено их тепловым движением и слабым взаимодей-

взаимодействием. Однако они могут быть ориентированы (переведены в упо-

упорядоченное состояние) путем наложения внешнего магнитного

поля. Появляется возможность уменьшать энтропию системы

при помощи внешнего магнитного поля, напряженность кото-

которого Н может рассматриваться в качестве параметра состояния X.

Тогда в соответствии с формулой B) для такой системы получаем

соотношение s = / (Г, Я) и принципиальную возможность

использовать ее для целей охлаждения.

Посмотрим, каким образом общие соотношения термодинамики

могут быть сформулированы для магнитных систем.

Опыт показывает, что магнитный материал, помещенный в поле

магнита, поляризуется, причем поляризация сопровождается

выделением тепла. Таким образом, работа внешнего магнитного

поля приводит к изменению состояния системы; величина этой

работы определяется выражением dlMaeH = Н dM (в отличие от

работы термомеханической системы dl = p dv), где Н — напря-

напряженность магнитного поля и М — намагниченность или магнит-

магнитный момент единицы объема вещества. В этом случае 1-й закон

термодинамики может быть записан в форме

(изменение объема магнитного вещества при этом не учитывается).

С учетом второго закона

dU = Tds + HdM. A6)

Адиабатное размагничивание

23

Очевидно, что таким же образом можно ввести магнитную

энтальпию, определяемую выражением

E = U-HM.

Наконец, следует иметь в виду, что связь между параметрами

такой системы определяется магнитным уравнением состояния

/ (Т, Н, М) = 0. Связь между термодинамическими величинами

для магнитной системы известна; определим изменение темпера-

температуры при использовании магнитной системы для охлаждения.

Рассмотрим наиболее эффективный, обратимый процесс охла-

охлаждения — изоэнтропное размагничивание. По формуле s =

= / (Т, Н) для процесса s = const имеем

ИЛИ

(дТ_\

\ дН )s

—

A7)

Для процесса Н = const из соотношения Tds = cH dT имеем

/Js_\ _?«. A8)

где сн — теплоемкость парамагнитного вещества при постоянной

напряженности поля Н.

Вводя термодинамический потенциал Ф для магнитного ве-

вещества

Ф = ? — Ts=U — ИМ — Ts

и определяя его дифференциал с учетом уравнения A6)

йФ = — s dT — М dH,

получим по аналогии с формулой F) соотношение

/ ds \ _ ( д[

\Ш)т ~ \ д'

Подставляя значения из уравнений A8) и A9) в формулу A7),

получим

{ дТ \ Т ( dM

сн \ дТ )н

B0)

Уравнение B0) по своей структуре сходно с аналогичным урав-

уравнением G) для процесса s = const в термомеханической системе.

24

Получение низких температур и процессы охлаждения

Величина ам — дифференциальный эффект процесса — называется

магнитокалорическим коэффициентом.

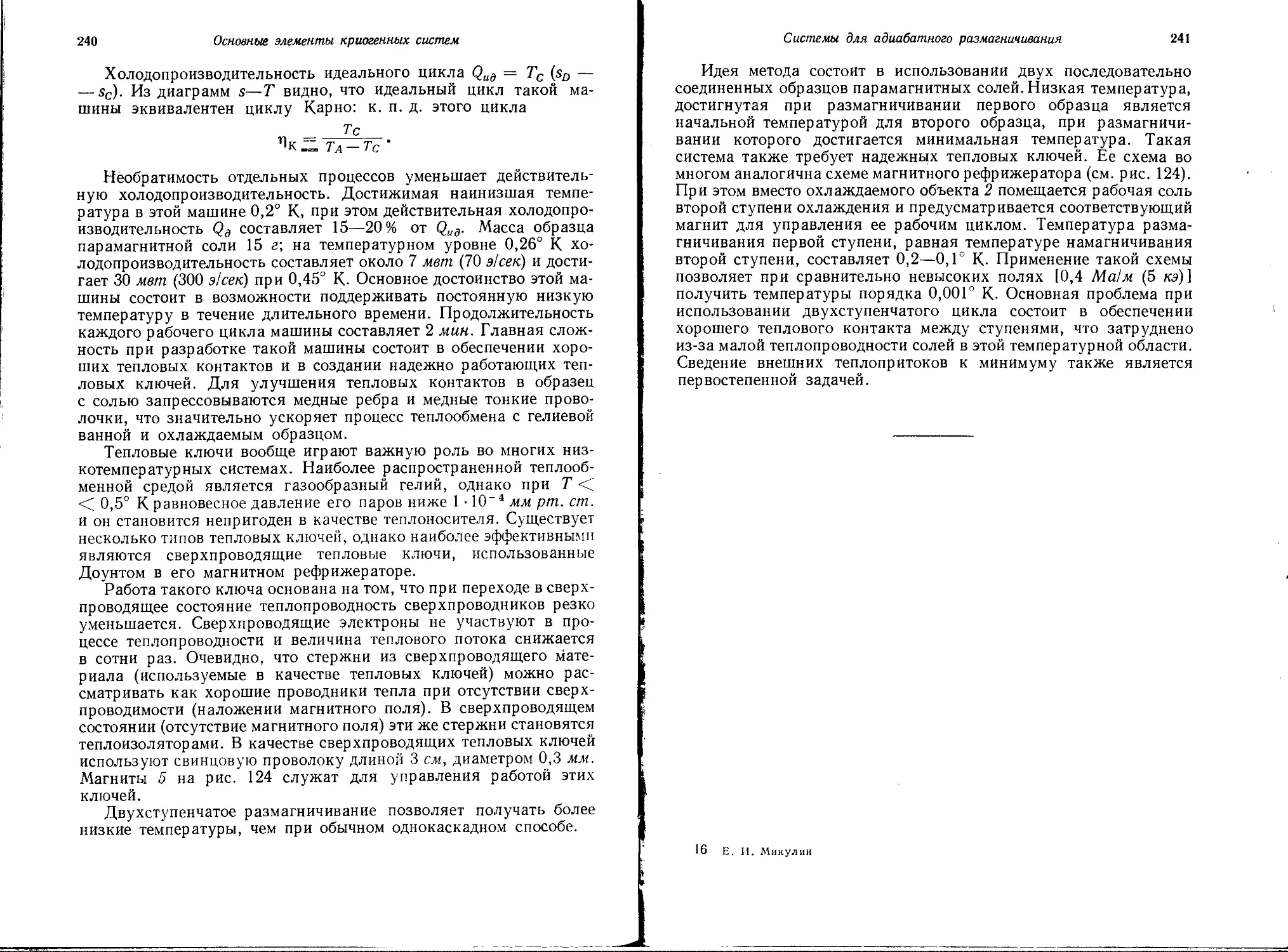

Магнитное охлаждение (рис. 9) состоит из процесса А—В

изотермического намагничивания от #0 до Н3 при постоянной

начальной температуре Тн и процесса В—С изоэнтропного раз-

размагничивания, в результате которого напряженность поля умень-

уменьшается от #з до #0 и температура снижается до Тк. При изотер-

изотермическом намагничивании соли (процесс А—В) магнитные диполи

располагаются в определенном

порядке (ориентируются парал-

параллельно полю), энтропия умень-

уменьшается до sB, процесс сопрово-

сопровождается отдачей тепла Q =

= Тн (sA — sB) в окружающую

среду. Аналогом этого процесса

в термомеханической системе

является изотермическое сжа-

сжатие газа. При адиабатном раз-

размагничивании В — С темпера-

температура падает до Тк, обеспечивая

тем самым сохранение упоря-

упорядоченности при снятии магнит-

магнитного поля. Аналог этого про-

процесса — расширение газа в де-

детандере.

Метод адиабатного размагни-

размагничивания в основном применяется

для получения низких температур в интервале 1—0,001° К.

Ограничение температурного интервала определяется главным

образом свойствами парамагнитных солей. Верхняя граница

зафиксирована температурой То, выше которой тепловое движение

частиц очень интенсивно и система не может быть упорядочена

воздействием магнитного поля. Нижняя граница определяется

температурой 6S, при которой энергия v взаимодействия ч,астиц

становится сравнимой с их тепловой энергией kT. При этом насту-

наступает упорядоченное состояние без наложения внешнего магнит-

магнитного поля, а

Рис. 9. Процесс адиабатного размаг-

размагничивания в s—Г-диаграмме для пара-

парамагнитного вещества

Значения То и в„ условно показаны на рис. 9. Первые успеш-

успешные опыты по адиабатному размагничиванию были проведены

Джиоком и Мак-Дугаллом в 1933 г.; при этом была достигнута

температура 0,25° К. В настоящее время этот метод охлаждения

широко применяется во многих криогенных лабораториях,

Адиабатное размагничивание

25

Схема процесса адиабатного размагничивания дана на

рис. 10. Образец парамагнитного вещества помещается в камеру 2

на подвесках из малотеплопроводного материала (шелковые или

нейлоновые нити). Камера заполнена газообразным гелием и по-

помещена в ванну с жидким гелием 3, находящимся под вакуумом

при Т = 1 ¦*- 1,5° К- Газообразный гелий является теплообмен-

ным газом и служит для отвода тепла от образца 1 к жидкому

гелию. Через вентиль 5 подается и откачивается теплообменный

0)

Рис. 10. Схема процесса адиабатного размагничивания:

а — охлаждение образца: б — намагничивание; в — откачка теплооб-

менного газа; г — размагничивание (/ — образец парамагнитного

вещества; 2 — камера; 3 — жидкий гелий; 4 — магнит; 5 — вентиль)

газ. Ванна с жидким гелием, охлаждаемая снаружи жидким азотом

или водородом для уменьшения теплопритоков, помещается между

полюсами магнита 4. При наложении магнитного поля тепло намаг-

намагничивания передается через теплообменный газ в ванну с жидким

гелием, вызывая его испарение. Температура образца при этом не

меняется. Затем теплообменный газ удаляется, образец адиаба-

адиабатически изолируется. Снятие магнитного поля ведет к понижению

температуры. Наинизшая температура, достигнутая на основе

данной схемы, составляет порядка 0,001е К.

Для определения конечного изменения температуры из урав-

уравнения B0) необходимо знать уравнение состояния парамагнитного

вещества / (Г, Я, М) = 0. Рассматривая различные возможные

энергетические состояния парамагнитного материала, Бриллюэн

методами квантовой механики получил уравнение для магнитного

момента не взаимодействующих парамагнитных ионов:

B1)

где В (?) — функция Бриллюэна;

» _ 8*вн ¦

6 2kT '

26

п =

—А

— число атомов на

О

Получение низких температур и процессы охлаждения

iB — магнетон Бора (магнитный момент электрона атома

водорода на его низшем энергетическом уровне);

g — атомная константа, называемая фактором расщепле-

расщепления Ланде, характеризующая изменение энергети-

энергетических уровней атома при наложении магнитного поля;

о -- единицу массы (здесь No число

Авогадро, М —

молекулярная

масса).

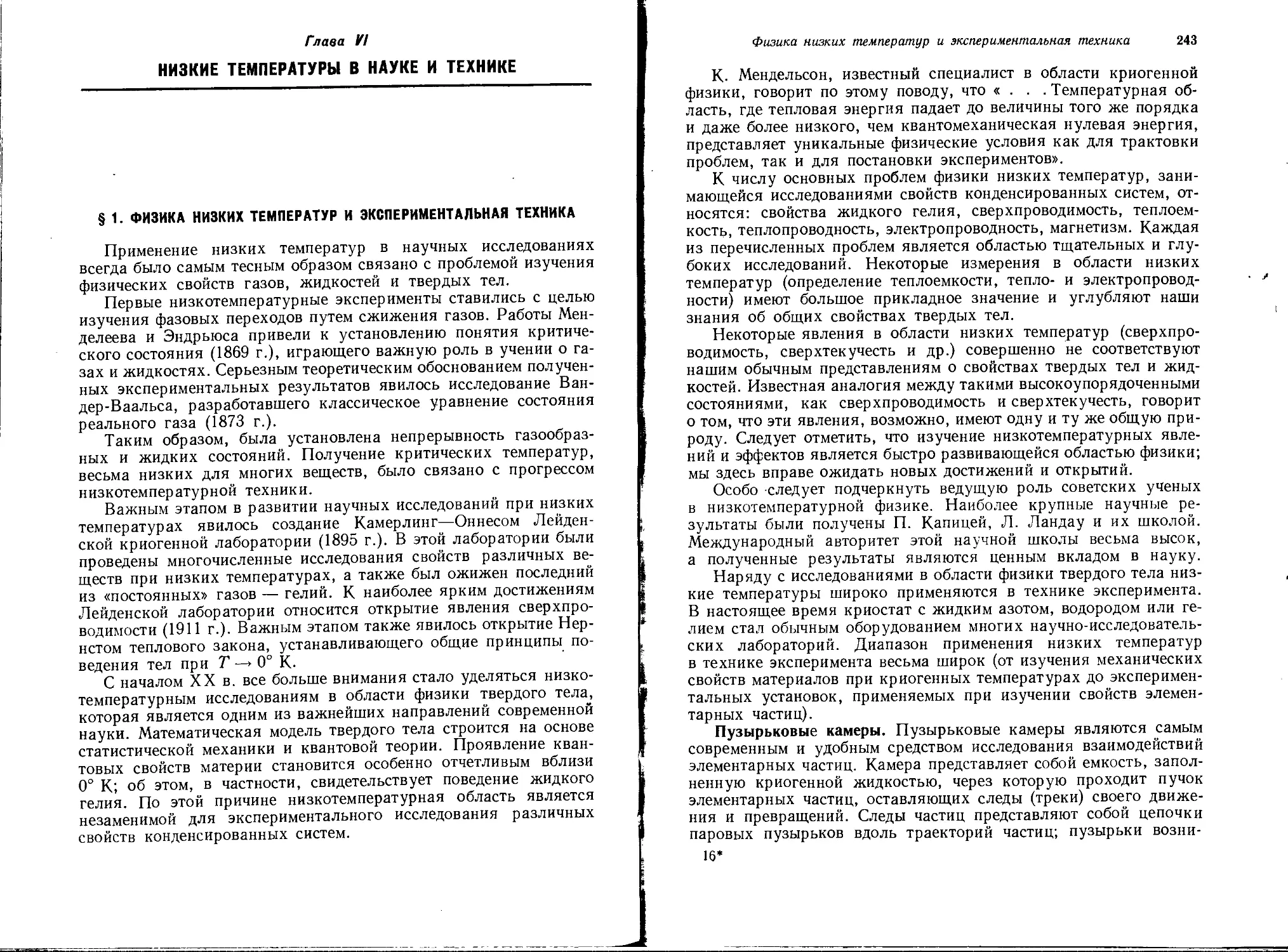

График функции B1) дан

на рис. 11. При высоких маг-

магнитных полях или очень низ-

низких температурах наступает

магнитное насыщение пара-

парамагнитного материала и маг-

магнитный момент М прибли-

приближается к постоянной вели-

величине

М = ngyLBJ,

где / — квантовое число,

определяющее пол-

полный момент количе-

количества движения иона.

В частном случае, для не-

небольших Я и не очень низких

температур формула B1) пре-

20

30'Н/т ы/град

800 1600

ка/мград

Рис. 11. Зависимость магнитного момен-

момента М (в магнетонах Бора на моль) от

величины HIT:

1 — хромокалиевые квасцы (/ = 3/2); 2 —

железоаммониевые квасцы (/ = 5/2); З^суль-

фат гадолиния (J = 7/2)

образуется к виду

Н_

Т

= С~. B2)

Это выражение носит на-

название закона Кюри и яв-

является простейшей формой уравнения состояния парамагнит-

парамагнитного вещества. Значения постоянной Кюри С для ряда пара-

парамагнитных веществ приведены в табл. 1.

Уравнение B2) характеризует свойства «идеального» парамаг-

парамагнетика, являясь в некотором роде аналогом уравнения состояния

идеального газа.

Закон Кюри становится несправедлив при весьма низких тем-

температурах, поскольку он приводит к неограниченному возраста-

возрастанию магнитного момента М при Т —> 0, тогда как в соответствии

с рис. 11 имеет место магнитное насыщение и М = const.

Энтропия парамагнитного вещества может быть также вы-

вычислена на основе общей формулы B1). Для нулевого магнитного

Адиабатное размагничивание

27

поля Н = О и не очень

низких температур магнит-

магнитная энтропия (см. рис. 9)

s = R\nBJ + 1).

Для определения ко-

конечного изменения темпе-

температуры при размагничива-

размагничивании, помимо уравнения

состояния B2), необходимо

знать зависимость магнит-

магнитной теплоемкости сн от

температуры и напряжен-

напряженности поля Н. Определим

теплоемкость при постоян-

постоянной напряженности маг-

магнитного поля сн. Из пер-

первого закона термодина-

термодинамики имеем для магнитной

системы

dQ = dU — HdM. B3)

Теплоемкость см при

постоянном магнитном мо-

моменте М (аналог с0 для

немагнитных систем) нахо-

находится из соотношения

'* = №)„• B4)

дТ /м

Для процесса при по-

постоянной напряженности

магнитного поля

dQ = cHdT. B5)

Подставляя уравнения

B4) и B5) в уравнение B3),

получим

Для парамагнитного

материала, подчиняюще-

подчиняющегося закону Кюри, диффе-

дифференцированием уравнения

B2) получаем

\дт)н~ L~W

>•»

в

I"

-эвк BCHClBirXHairow

. . . . VH

г(и7»>/1 a oiOl'-^f-

Mo я se

[г(«1ъ)-гУдоAг-жд я

mOI-Э

Лв 3 „ лт V,

1

а

&

шпчес

X

1ие парамагнитного

вещества

со

ш

о

X

1име

X

ю о

СО ОТ

Г~ -Ч"

сч

сч_

ю cs"

С7>

Г^

ю

ю ю

О -Ч"

о сч

о о

00

ю

сО^СП

о*ю"

сп г-

осо

о,

я2

V_J •»

zo

>—KTi

(?*

О

агниевый иитрат . .

иевые квасцы . .

? ^

о 3

ш *

S Р

,ери

CS CS СМ

О1 -Ч" 00

¦Ч" -Ч* -Ч*

00 СО CN

00 —1 00

—* *ф \П

СО

О) О CS

о о о

О со ^

УЭ^—Г-ч*

_ ю ю

СП 00 О)

СО 00 Г^

2 о.

CNO3C

"Т "см

«к —

о «-з

.—^^ siL

О

илалюминиевые

иевый сульфат . .

мониевые квасцы

J- ч S

- • 5 Я

^ w о

О о эт

S -я К ?

МП

—• СО

COCO

О) Г~

ю -ч*

О) О

CS СО

СО СО

о —

г-^

— СО

COCO

—1 CN

CN<N

я.

Щя.

"О

Z-o"

~го

с

S

воаммониевый суль-

¦адолиния

а . н

к га

га • -е-

u Y

Э1 ' ч

JS >¦

sM^

¦е-

28 Получение низких температур и процессы охлаждения

Тогда

Теплоемкость см парамагнитного вещества определяется фор-

формулой (см. стр. 180)

р —

где А =~в1

R — газовая постоянная.

Подставляя значения см, окончательно получим

_ RA+CIP

СН — Т2 •

B8)

При Н = 0 получим сн = см. Вблизи характеристической

температуры 6S имеет место максимум теплоемкости; при более

высоких температурах теплоемкость следует квадратичному

закону, убывая с возрастанием Т.

Изменение температуры в процессе адиабатического размаг-

размагничивания определим из формулы B0) с учетом выражений B7)

и B8):

дН

НТ

RA

откуда (при размагничивании до Н2 = 0)

dT

HdH

Окончательно имеем

1 ' B9)

СН\ К '

+-RT

Очевидно, что материалы с высоким значением -^- = -Щ-

обеспечивают наиболее низкие температуры при адиабатическом

размагничивании. Количество тепла, выделяющееся в процессе

А—В намагничивания (см. рис. 9), может быть определено из

формулы

dQ=Tds.

Адиабатное размагничивание

29

Изменение энтропии в процессе изотермического намагничи-

намагничивания ds можно определить из выражения A9); используя фор-

формулу B7), получим

«

—]lr?)№—

IT

C0)

Необходимо подчеркнуть, что формулы B9) и C0) пригодны

лишь в области тех значений Г и Я, при которых сохраняется

справедливость закона Кюри. Значения некоторых констант,

характеризующих свойства парамагнитных веществ, даны в табл. 7.

Пример. Определить температуру в конце адиабатического размагничива-

размагничивания образца из парамагнитной соли Ce2Mg3 (NO3I2-24H2O, а также количество

тепла, выделяющееся при намагничивании одного моля этого вещестЕа. Началь-

Начальная температура 7\ = 1,5° К, напряженность магнитного поля Нх = 398 000 а/м

E000 9). Парамагнитная соль цериево-магниевый нитрат [Ce2Mg3 (NO3I2-24H2O]

подчиняется закону Кюри вплоть до ~0,006° К.

Из табл. 7 имеем

С = 0,658.10-1* дж-град .

А = -i- 02 = -i- 0.00552 = 7,6-10~6 ;

откуда

R= 10,9-10-3

658-101

дж

RA 1,09-106-7,6-10-«

Из формулы B9) находим

1,5

= 795-100

= 0,0133° К-

У\ +795-10-И-3980002

Тепло, выделяемое в процессе намагничивания моля, определим по фор-

формуле C0); постоянная Кюри

дж-град

С = 0,658-10-14- 765= 0,502-101

моль

тогда

2-1,5

моль

Ядерное размагничивание. Ниже 0,001° К метод адиабатного

размагничивания не дает эффекта, поскольку в этой области про-

происходит магнитное насыщение. При этом взаимодействие между

30

Получение низких температур и процессы охлаждения

парамагнитными ионами приводит к резкому уменьшению энтро-

энтропии системы и ее независимости от внешнего магнитного поля.

Возможность получения более низких температур открывается

в том случае, если в качестве рабочей системы использовать не

магнитные моменты электронных спинов, а явление парамагне-

парамагнетизма, обусловленное ядерными спинами.

Ядерный парамагнетизм является источником энтропии (неупо-

(неупорядоченности) вблизи 0,001° К; если уменьшить энтропию такого

парамагнетика, то последующее размагничивание позволит до-

достичь температур порядка 10~5—10 °К- Эта идея была выска-

высказана Н. Кюрти и Ф. Симоном, а также С. Гортером в 1934 г. и

практически осуществлена Кюрти в 1956 г. Для осуществления

процесса уменьшения энтропии такой системы необходимы высо-

высокие магнитные поля порядка 106—107 а/м A0*—105 э) при началь-

начальной температуре около 0,01° К-

Схема процесса аналогична схеме двухступенчатого размагни-

размагничивания. На верхней ступени обычная парамагнитная соль обеспе-

обеспечивает температурный уровень ~0,01° К, исходный для ядерного

парамагнитного материала. -

В опытах Кюрти в качестве парамагнитного материала исполь-

использовалась медь в виде пучка тонких изолированных проволочек

диаметром 0,13 мм, что необходимо для уменьшения нагрева

образца токами Фуко. Тепловой контакт осуществлялся непо-

непосредственно погружением концов медных проволочек в обыч-

обычную парамагнитную соль — хромокалиевые квасцы. При началь-

начальной температуре 0,012° К и напряженности поля 1 600 000—

2 240 000 а/м B0 000—28 000 э) была достигнута температура

порядка 0,00002° К- Наинизшая температура, достигнутая при

использовании этого метода, составляет 0,0000012° К.

§ 6. ТЕРМОМАГНИТНОЕ ОХЛАЖДЕНИЕ. ДЕСОРБЦИОННОЕ ОХЛАЖДЕНИЕ.

НАМАГНИЧИВАНИЕ СВЕРХПРОВОДНИКОВ

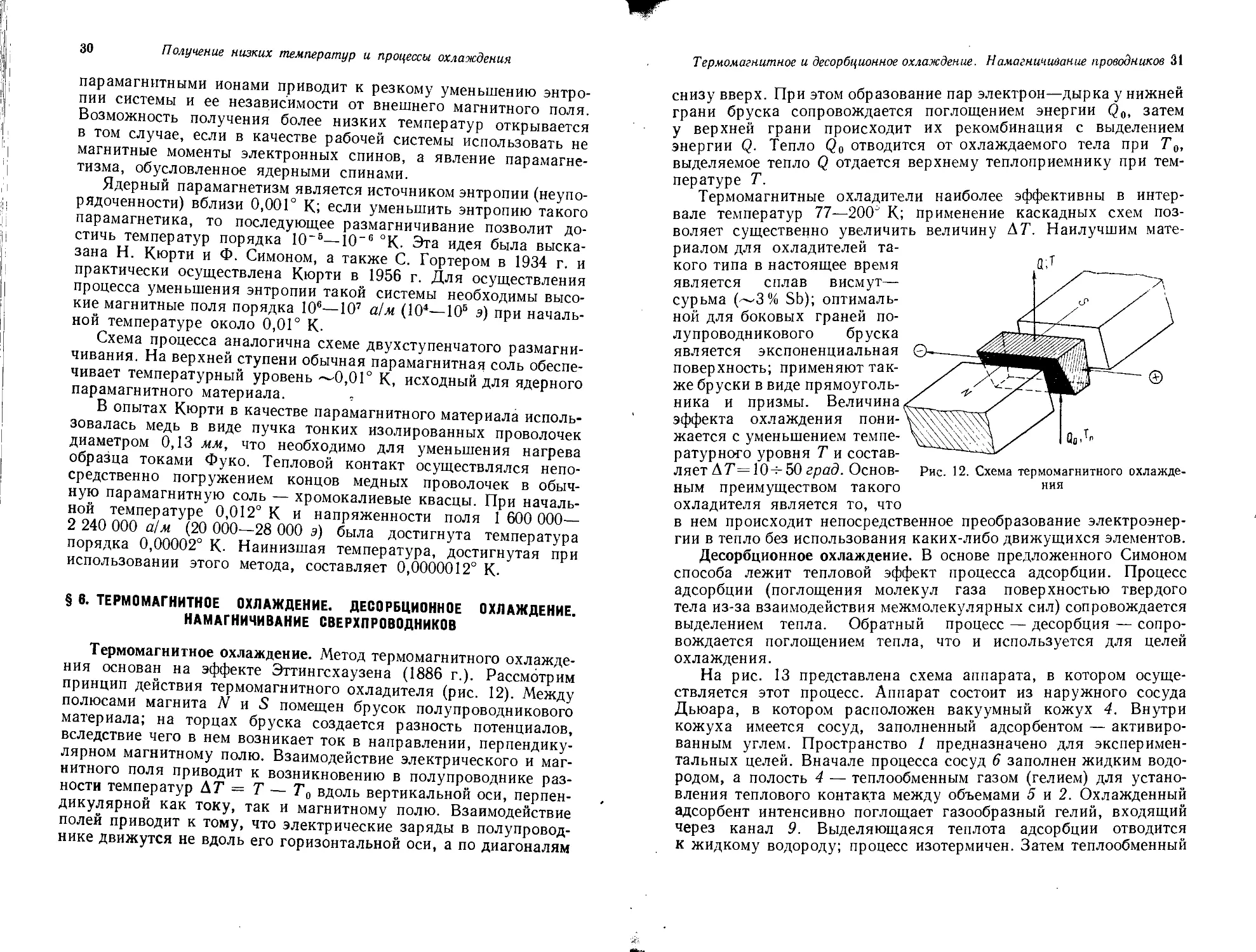

Термомагнитное охлаждение. Метод термомагнитного охлажде-

охлаждения основан на эффекте Эттингсхаузена A886 г.). Рассмотрим

принцип действия термомагнитного охладителя (рис. 12). Между

полюсами магнита N и 5 помещен брусок полупроводникового

материала; на торцах бруска создается разность потенциалов,

вследствие чего в нем возникает ток в направлении, перпендику-

перпендикулярном магнитному полю. Взаимодействие электрического и маг-

магнитного поля приводит к возникновению в полупроводнике раз-

разности температур Д71 — Т — То вдоль вертикальной оси, перпен-

перпендикулярной как току, так и магнитному полю. Взаимодействие

полей приводит к тому, что электрические заряды в полупровод-

полупроводнике движутся не вдоль его горизонтальной оси, а по диагоналям

®

Термомагнитное и десорбционное охлаждение. Намагничивание проводников 31

снизу вверх. При этом образование пар электрон—дырка у нижней

грани бруска сопровождается поглощением энергии Qo, затем

у верхней грани происходит их рекомбинация с выделением

энергии Q. Тепло Qo отводится от охлаждаемого тела при То,

выделяемое тепло Q отдается верхнему теплоприемнику при тем-

температуре Т.

Термомагнитные охладители наиболее эффективны в интер-

интервале температур 77—200^ К; применение каскадных схем поз-

позволяет существенно увеличить величину AT. Наилучшим мате-

материалом для охладителей та-

такого типа в настоящее время Q'J

является сплав висмут—

сурьма (~3% Sb); оптималь-

оптимальной для боковых граней по-

полупроводникового бруска

является экспоненциальная

поверхность; применяют так-

также бруски в виде прямоуголь-

прямоугольника и призмы. Величина

эффекта охлаждения пони-

понижается с уменьшением темпе-

температурного уровня Т и состав-

составляет АТ= Юн-50 град. Основ-

Основным преимуществом такого

охладителя является то, что

в нем происходит непосредственное преобразование электроэнер-

электроэнергии в тепло без использования каких-либо движущихся элементов.

Десорбционное охлаждение. В основе предложенного Симоном

способа лежит тепловой эффект процесса адсорбции. Процесс

адсорбции (поглощения молекул газа поверхностью твердого

тела из-за взаимодействия межмолекулярных сил) сопровождается

выделением тепла. Обратный процесс — десорбция — сопро-

сопровождается поглощением тепла, что и используется для целей

охлаждения.

На рис. 13 представлена схема аппарата, в котором осуще-

осуществляется этот процесс. Аппарат состоит из наружного сосуда

Дьюара, в котором расположен вакуумный кожух 4. Внутри

кожуха имеется сосуд, заполненный адсорбентом — активиро-

активированным углем. Пространство 1 предназначено для эксперимен-

экспериментальных целей. Вначале процесса сосуд 6 заполнен жидким водо-

водородом, а полость 4 — теплообменным газом (гелием) для устано-

установления теплового контакта между объемами 5 и 2. Охлажденный

адсорбент интенсивно поглощает газообразный гелий, входящий

через канал 9. Выделяющаяся теплота адсорбции отводится

к жидкому водороду; процесс изотермичен. Затем теплообменный

Не.'

Рис. 12. Схема термомагнитного охлажде-

охлаждения

He

32 Получение низких температур и процессы охлаждения

газ удаляется, контейнер 2 адиабатически изолируется, начи-

начинается десорбция гелия путем его откачки вакуум-насосом через

канал 8. В объеме 3 также находится жидкий водород. Откачкой

водорода из объема 3 до давления

ниже 53 мм рт. ст. (тройная точка)

температура Н2 может быть пони-

понижена до 10° К, что обеспечивает более

интенсивное охлаждение адсорбента.

В результате поглощения тепла в изо-

изолированной системе температура

падает. Если начальная температура

10—14° К, то конечная температура

может быть понижена до 4° К. Дан-

Данная система отличается простотой, но

пригодна только для периодического

использования. Достоинством си-

системы является также то, что в ней

отсутствует компрессор, а гелий необ-

т

•'¦'¦:&:¦¦•¦,

•¦iy-'A

',:iV;rV-

.5

¦U

3

Рис. 13. Схема аппарата для де- Рис. 14. Процесс охлаждения намагничива-

сорбционного охлаждения: нием в s—Г-диаграмме для сверхпровод-

/ — камера для эксперимента; 2 —

активированный уголь; 3 — водо-

водород, кипящий под вакуумом; 4 —

вакуумный кожух; 5 — жидкий во-

водород; 6 — сосуд Дьюара; 7 — ли-

линия откачки водорода; 8 — линия

откачки гелия; 9 — линия подачи

гелия

ходим в малом количестве. Обяза-

Обязательное наличие жидкого или твер-

твердого водорода ограничивает приме-

применимость этой системы.

Намагничивание сверхпроводников. Как было показано Мен-

Мендельсоном, сверхнизкие температуры можно получать путем

адиабатного намагничивания сверхпроводящего металла. При

температурах ниже температуры перехода в сверхпроводящее

состояние Тс металл может находиться как в нормальном, так

и в сверхпроводящем состояниях х. Известно, что сверхпроводящее

Термомагнитное и десорбционное охлаждение. Намагничивание проводников 33

состояние характеризуется упорядоченностью электронной

структуры и соответственно меньшим значением энтропии, чем

в нормальном состоянии. Переход вещества при постоянной энтро-

энтропии из сверхпроводящего состояния в нормальное должен сопро-

сопровождаться понижением температуры.

Рассмотрим этот процесс в координатах s—Т для сверхпро-

сверхпроводника (рис. 14). Из диаграммы ясно, что при одной и той же

температуре энтропия в сверхпроводящем состоянии sc суще-

существенно ниже, чем в нормальном sH. Начальное сверхпроводящее

состояние (точка В) создается путем охлаждения образца до тем-

температуры Тн, находящейся ниже температуры перехода Тс.

Изоэнтропический переход в нормальное состояние (точка С)

приведет к охлаждению до температуры Тк.

Наложение внешнего магнитного поля выводит образец из

сверхпроводящего состояния. Требуемое магнитное поле значи-

значительно меньше, чем при адиабатическом размагничивании. Одной

из трудностей осуществления процесса является то, что теплоем-

теплоемкость металлов в этой области температур очень мала. Метод

оказывается наиболее рациональным в интервале 1—0,3° К; хоро-

хорошие результаты получены при использовании олова в качестве

рабочего вещества.

Последние три способа охлаждения не являются широко рас-

распространенными, однако в некоторых случаях они могут оказаться

целесообразными. Наконец, следует еще упомянуть о процессе

охлаждения путем растворения жидкого Не3 в Не1. Процесс

растворения сопровождается поглощением теплоты перехода Не3

из концентрированной фазы в его слабый раствор в Не4. Подробно

об этом способе сообщается в гл. IV.

Явление сверхпроводимости рассматривается в гл. VI.

Е. 11. Микулин

Глава II

РАСЧЕТ И АНАЛИЗ НИЗКОТЕМПЕРАТУРНЫХ

ПРОЦЕССОВ И ЦИКЛОВ

Идеальный цикл ожижения и его анализ

35

В основе каждой низкотемпературной установки лежит термо-

термодинамическая схема, представляющая комплекс из простых про-

процессов (сжатие, теплообмен, расширение) *.

В учебной и технической литературе по глубокому охлаждению

этот комплекс процессов принято называть циклом.

Необходимо отметить, что понятие цикл, строго говоря, отно-

относится к замкнутым или круговым процессам, при которых система

возвращается к начальному состоянию. Однако большая группа

низкотемпературных установок (производящих сжиженный газ)

базируется на незамкнутых комплексах процессов, поскольку

часть рабочего тела отводится в виде жидкости и не возвращается

в исходное состояние.

С целью точного разграничения (несколько в ущерб строгой

терминологии) мы под процессом будем понимать простые случаи

изменения состояния (сжатие, теплообмен, расширение и т. п.),

а под циклом — комплекс этих процессов.

Количество низкотемпературных схем весьма велико; некоторые

из них, например циклы Линде, Клода, Гейландта, Капицы,

широко применяются и подробно исследованы [5]. Имеется также

много новых, мало изученных схем; все время появляются новые

варианты циклов.

При разработке низкотемпературных установок конструктору

приходится выбирать наиболее целесообразный цикл с тем, чтобы

обеспечить простоту, надежность, высокую экономичность уста-

установки.

Удачный выбор цикла и его основных параметров (температур,

давлений, допустимых потерь) во многом определяет дальнейший

успех при создании низкотемпературной установки, однако реше-

решение этой задачи затруднено из-за широкого круга возможных ва-

вариантов и большого числа переменных. В наибольшей степени

это относится к криогенной области температур, где используют

сложные многоступенчатые циклы. По этой причине окончатель-

окончательному выбору цикла обычно предшествует анализ вариантов, поз-

позволяющий выбрать наиболее подходящий из них.

В настоящее время все применяемые в низкотемпературных

установках схемы четко подразделяются на две основные группы:

схемы для получения сжиженных газов — ожижительные циклы,

циклы для охлаждения различных объектов — рефрижераторные

циклы.

Рассмотрим каждую из этих групп, причем сделаем это в наи-

наиболее общем виде.

§ 1. ИДЕАЛЬНЫЙ ЦИКЛ ОЖИЖЕНИЯ И ЕГО АНАЛИЗ

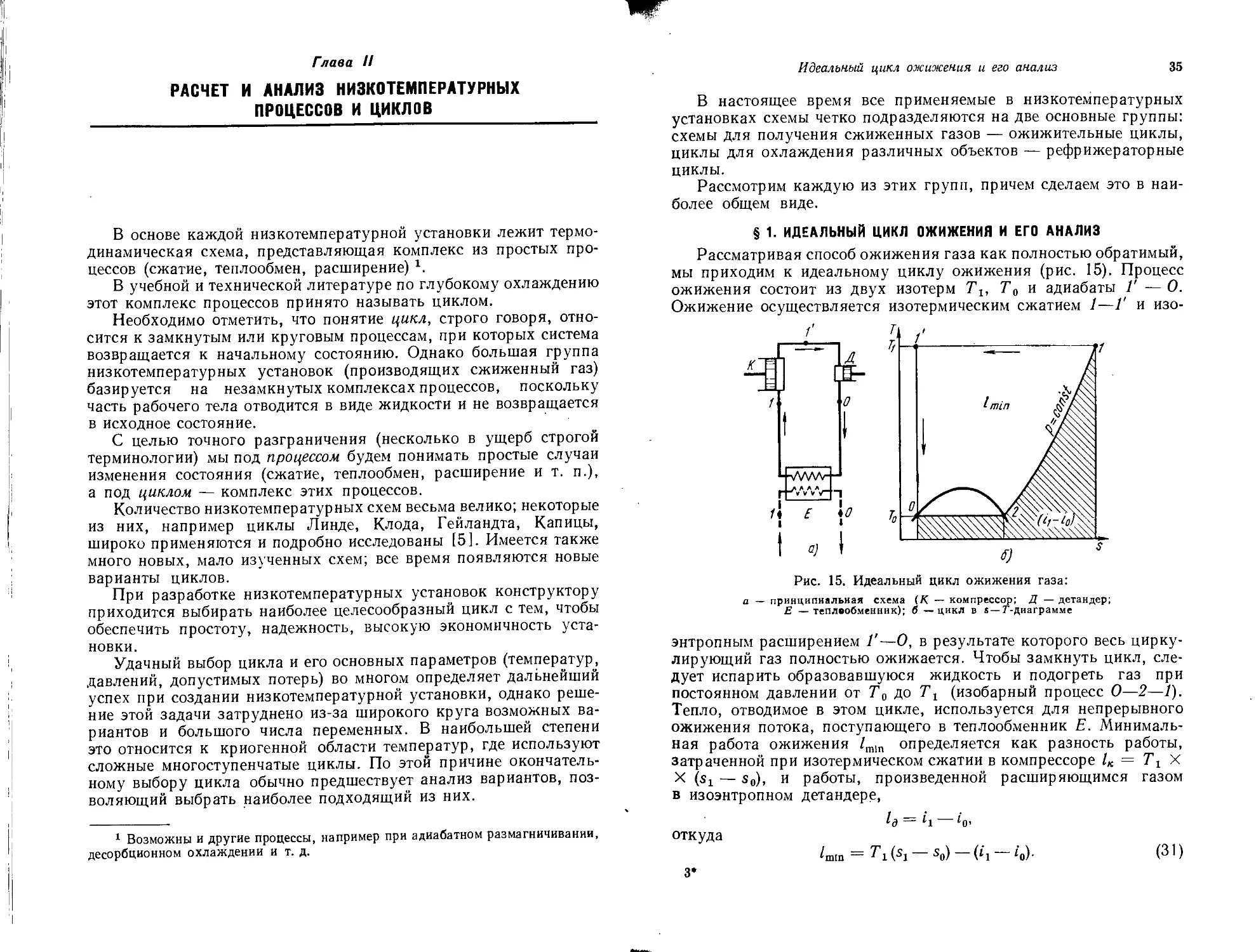

Рассматривая способ ожижения газа как полностью обратимый,

мы приходим к идеальному циклу ожижения (рис. 15). Процесс

ожижения состоит из двух изотерм Тъ То и адиабаты Г — О.

Ожижение осуществляется изотермическим сжатием 1—Г и изо-

Рис. 15. Идеальный цикл ожижения газа:

о — принципиальная схема (К — компрессор; Д — детандер;

Е —теплообменник); б —цикл в s —Г-диаграмме

энтропным расширением Г—О, в результате которого весь цирку-

циркулирующий газ полностью ожижается. Чтобы замкнуть цикл, сле-

следует испарить образовавшуюся жидкость и подогреть газ при

постоянном давлении от То до 7\ (изобарный процесс О—2—1).

Тепло, отводимое в этом цикле, используется для непрерывного

ожижения потока, поступающего в теплообменник Е. Минималь-

Минимальная работа ожижения /mln определяется как разность работы,

затраченной при изотермическом сжатии в компрессоре 1К = 7\ X

X (s1 — s0), и работы, произведенной расширяющимся газом

в изоэнтропном детандере,

1 Возможны и другие процессы, например при адиабатном размагничивании,

десорбционном охлаждении и т. д.

откуда

h = h — 'о-

C1)

36

Расчет и анализ низкотемпературных процессов и циклов

Идеальный цикл ожижения и его анализ

37

Величина минимальной работы, рассчитанная по формуле C1),

для некоторых газов следующая:

Водород Неон Воздух

11,34 1,23 0,68

Газ Гелий

Работа в Мдж/кг по фор-

формуле C1) 6,64

Вследствие необратимости отдельных процессов затрата ра-

работы в реальных условиях во много раз выше, чем в идеальном

цикле. Очевидно, что идеальный цикл прежде всего представляет

интерес как эталон для сравнения, образец для возможного со-

совершенствования реальных схем.

Рассматривая идеальный цикл с этих позиций, можно сделать

некоторые выводы о рациональном способе построения реальных

циклов.

В формуле C1) второй член определяет количество тепла

('i — 'о), которое надо отнять от 1 кг газа, чтобы из начального

состояния 1 перевести его в жидкую фазу О. Характерной особен-

особенностью идеального цикла является то, что тепло отводится в две

стадии: при переменной температуре от 7\ до То отводится тепло

('i — '2). а ПРИ постоянной температуре То — тепло конденсации

('г — 'о)- Именно непрерывность отвода тепла на участке 1—2

сначала при более высоких, а затем при более низких темпера-

температурах позволяет обеспечить минимальную затрату работы. Следует

подчеркнуть, что обратимый цикл Карно, построенный на изо-

изотермах Тх и То, для целей ожижения является существенно менее

выгодным, чем идеальный цикл, так как в цикле Карно все тепло

отводится только на самом низком уровне температур То. Это об-

обстоятельство особенно важно для таких веществ, как гелий, водо-

водород, неон, у которых теплота конденсации невелика по сравнению

с теплотой охлаждения (i1 — /2). Теоретически процесс непрерыв-

непрерывного отвода тепла на участке 1—2 можно представить как последо-

последовательность бесконечно большого количества элементарных

циклов Карно, осуществляемых в интервале температур 7\—То.

Некоторое приближение к такой схеме охлаждения может быть

достигнуто путем применения ряда ступеней отвода тепла на про-

промежуточных уровнях температур.

Многоступенчатые циклы широко используются в криогенной

технике. Очевидно, что увеличение числа ступеней улучшает

термодинамические характеристики цикла, но с другой стороны

это усложняет схему, затрудняет эксплуатацию, уменьшает на-

надежность. Чем ниже температура То, тем необходимо большее

число ступеней охлаждения, однако их целесообразное количество

следует определить более точно.

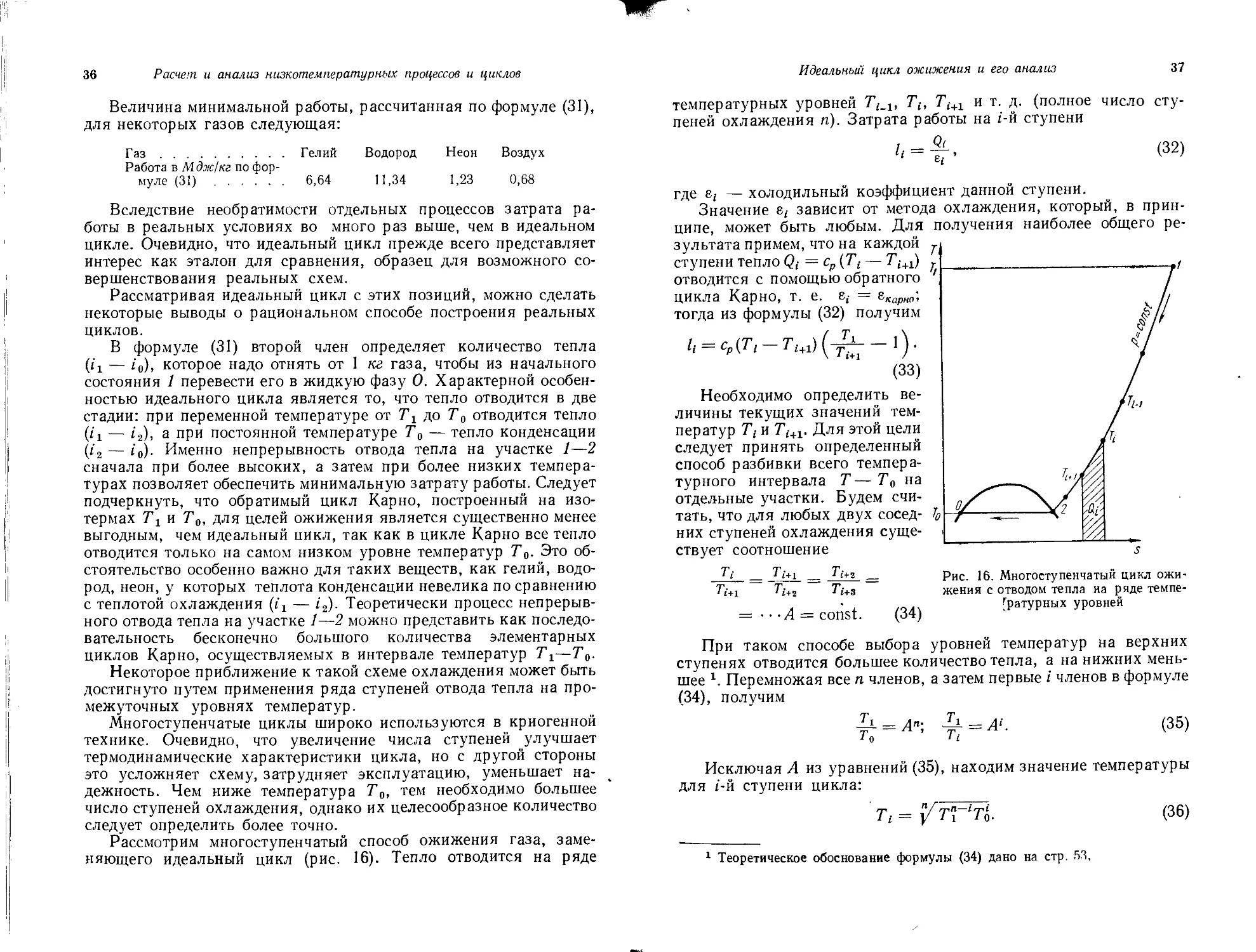

Рассмотрим многоступенчатый способ ожижения газа, заме-

заменяющего идеальный цикл (рис. 16). Тепло отводится на ряде

температурных уровней TUl, Tit Tt+1 и т. д. (полное число сту-

ступеней охлаждения п). Затрата работы на /-й ступени

/( = -|-, C2)

где е,- — холодильный коэффициент данной ступени.

Значение е,- зависит от метода охлаждения, который, в прин-

принципе, может быть любым. Для получения наиболее общего ре-

результата примем, что на каждой ,

ступени тепло Q,- = ср {Т{ — Ti+1) T

отводится с помощью обратного '

цикла Карно, т. е. е,- = еКарн0;

тогда из формулы C2) получим

C3)

Необходимо определить ве-

величины текущих значений тем-

температур Г,- и Г,+1. Для этой цели

следует принять определенный

способ разбивки всего темпера-

температурного интервала Т— То на

отдельные участки. Будем счи-

считать, что для любых двух сосед- То

них ступеней охлаждения суще-

существует соотношение

'm '1+2 Ti+з

= • • -A = const.

C4)

Рис. 16. Многоступенчатый цикл ожи-

ожижения с отводом тепла иа ряде темпе-

температурных уровней

При таком способе выбора уровней температур на верхних

ступенях отводится большее количество тепла, а на нижних мень-

меньшее х. Перемножая все п членов, а затем первые i членов в формуле

C4), получим

А = Л«; |*. = Л'. C5)

Исключая А из уравнений C5), находим значение температуры

для /-Й ступени цикла:

1 = у Т1 Го.

C6)

Теоретическое обоснование формулы C4) дано на стр. 53,

38 Расчет и анализ низкотемпературных процессов и циклов

Из уравнений C4) и C5) также следует, что

-?*- = f/f- C7)

Из формул C3), C6) и C7) после преобразований получим

Полная работа для всех ступеней цикла определится суммиро-

суммированием всех значений lt, а также введением дополнительного члена,

учитывающего отвод тепла конденсации г при То = const:

/=о

C8)

Теплота конденсации г может быть выражена в функции То.

Полученная зависимость позволяет проанализировать многосту-

многоступенчатый, каскадный цикл ожижения.

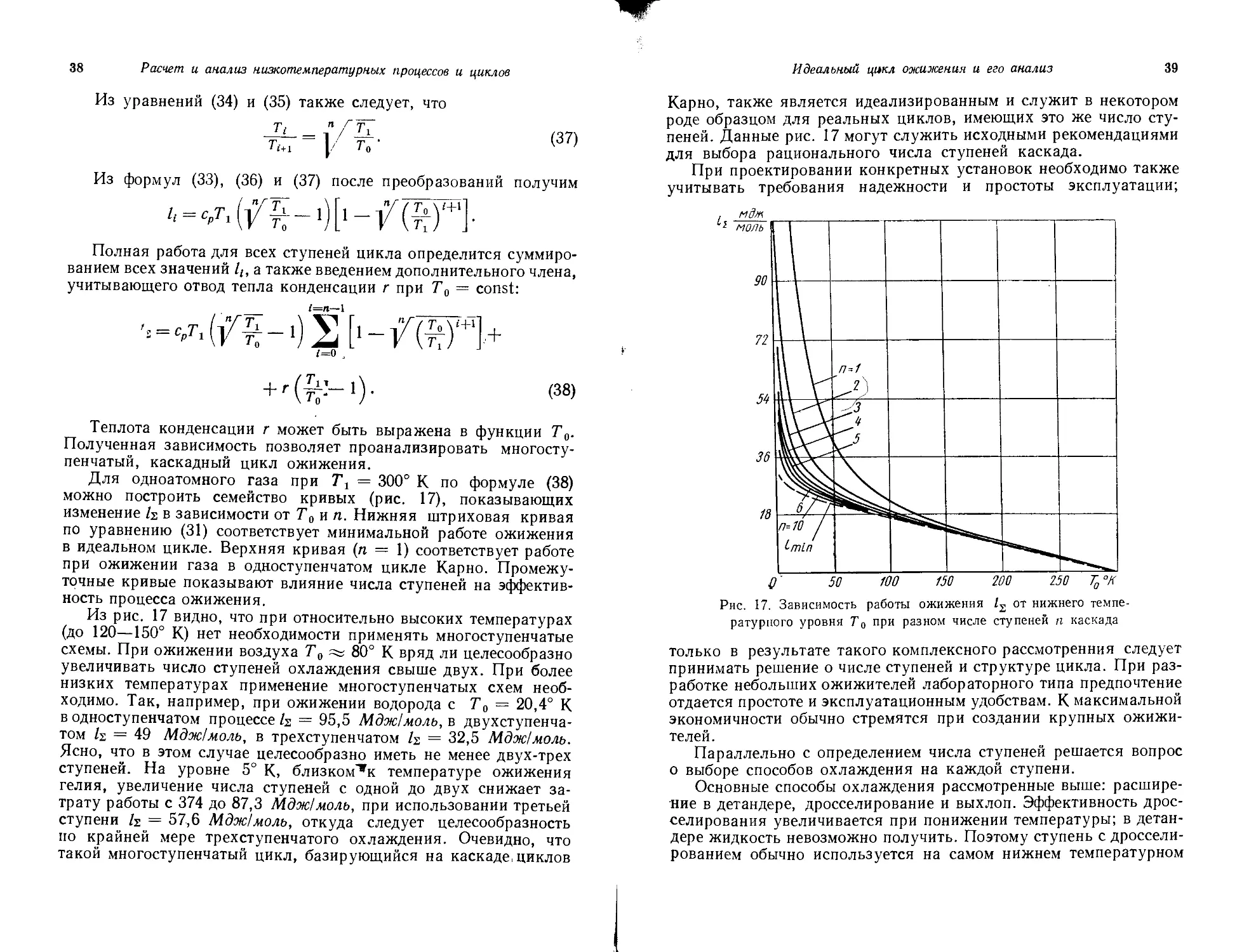

Для одноатомного газа при Т1 = 300° К по формуле C8)

можно построить семейство кривых (рис. 17), показывающих

изменение h в зависимости от То и п. Нижняя штриховая кривая

по уравнению C1) соответствует минимальной работе ожижения

в идеальном цикле. Верхняя кривая (п = 1) соответствует работе

при ожижении газа в одноступенчатом цикле Карно. Промежу-

Промежуточные кривые показывают влияние числа ступеней на эффектив-

эффективность процесса ожижения.

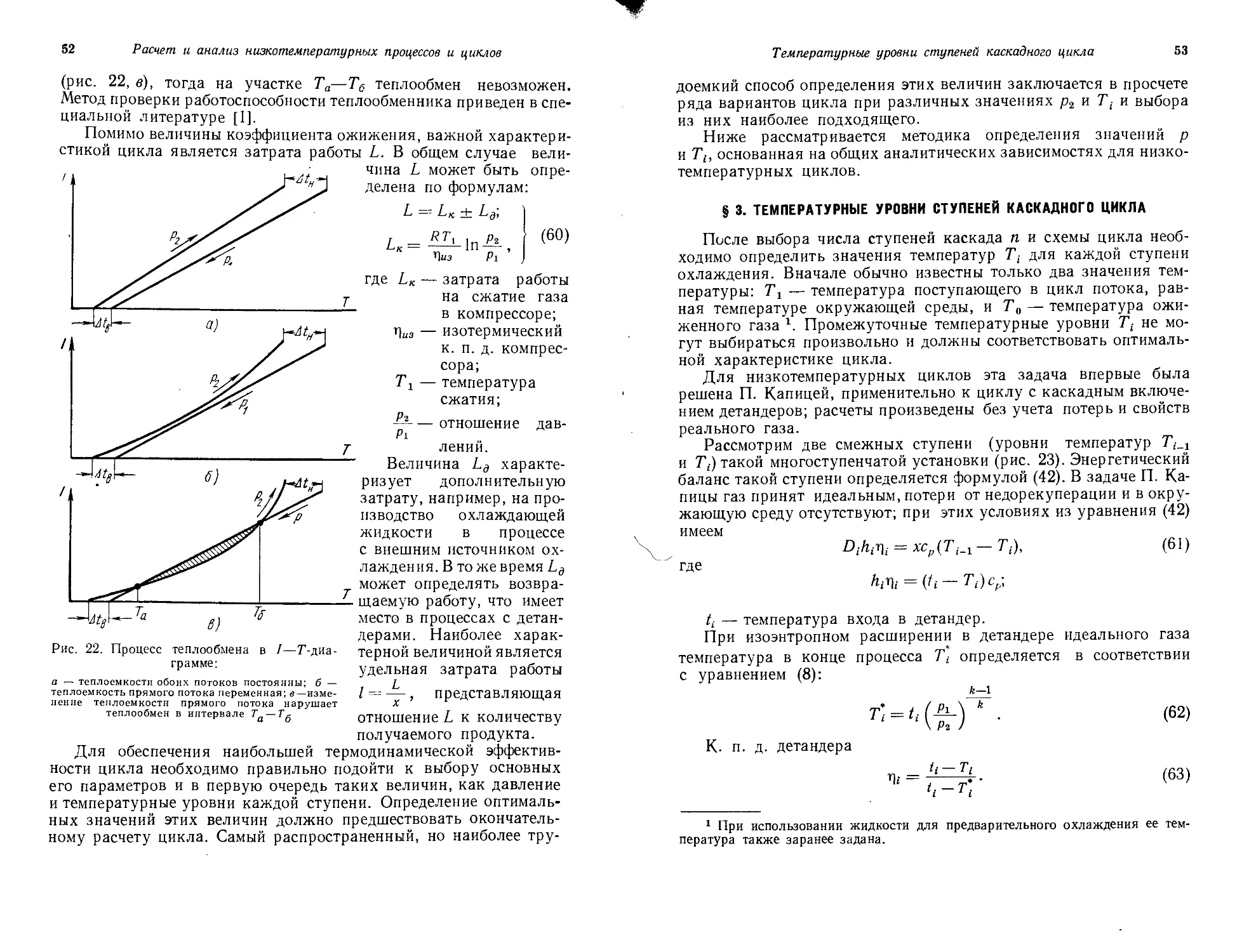

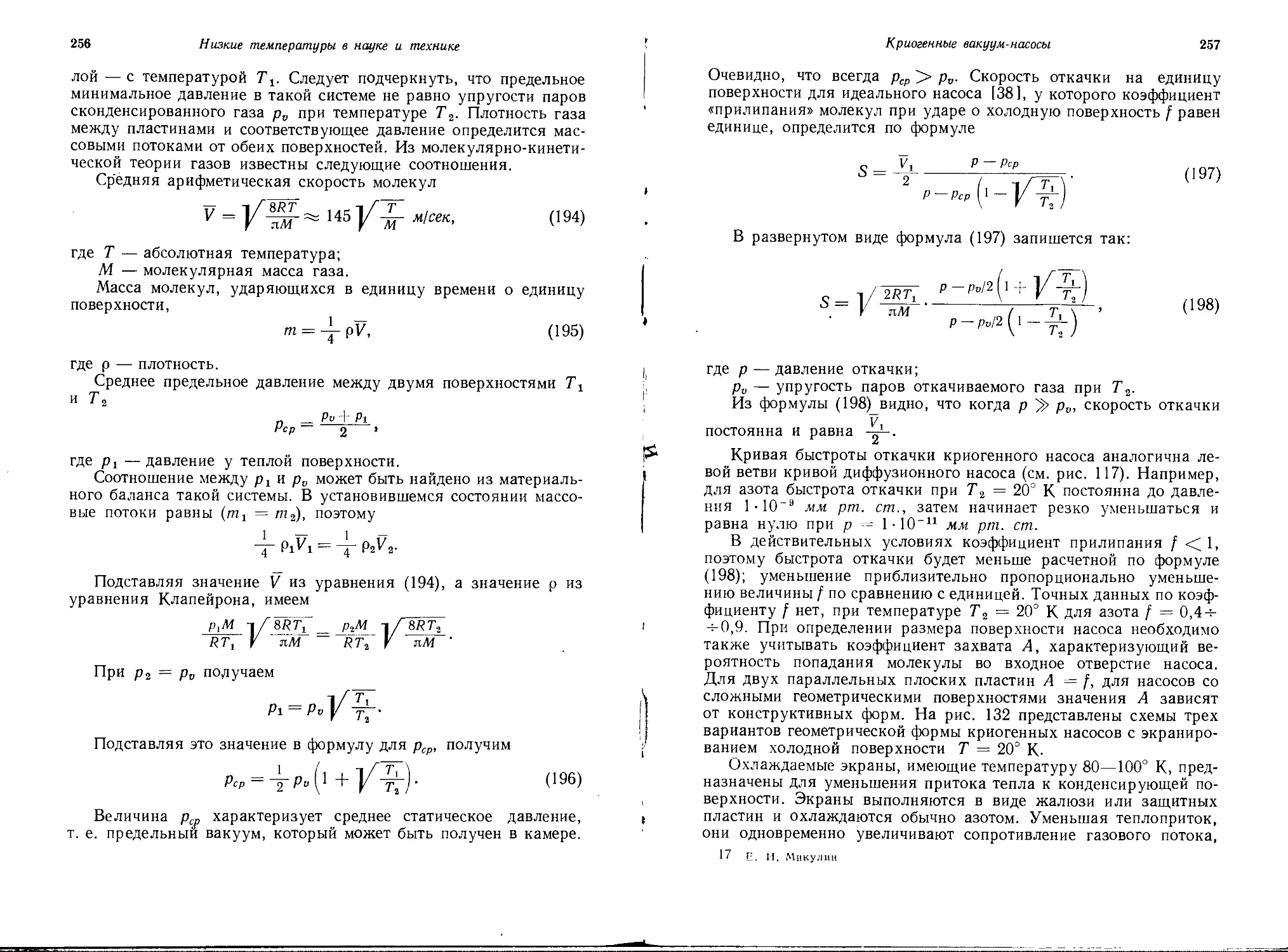

Из рис. 17 видно, что при относительно высоких температурах

(до 120—150° К) нет необходимости применять многоступенчатые

схемы. При ожижении воздуха То =» 80° К вряд ли целесообразно

увеличивать число ступеней охлаждения свыше двух. При более

низких температурах применение многоступенчатых схем необ-

необходимо. Так, например, при ожижении водорода с То = 20,4° К

в одноступенчатом процессе h = 95,5 Мдж/моль, в двухступенча-

двухступенчатом h — 49 Мдж/моль, в трехступенчатом h = 32,5 Мдж/моль.

Ясно, что в этом случае целесообразно иметь не менее двух-трех

ступеней. На уровне 5° К, близком^к температуре ожижения

гелия, увеличение числа ступеней с одной до двух снижает за-

затрату работы с 374 до 87,3 Мдж/моль, при использовании третьей

ступени h = 57,6 Мдж/моль, откуда следует целесообразность

но крайней мере трехступенчатого охлаждения. Очевидно, что

такой многоступенчатый цикл, базирующийся на каскаде, циклов

Идеальный цикл ожижения и его анализ

39

Карно, также является идеализированным и служит в некотором

роде образцом для реальных циклов, имеющих это же число сту-

ступеней. Данные рис. 17 могут служить исходными рекомендациями

для выбора рационального числа ступеней каскада.

При проектировании конкретных установок необходимо также

учитывать требования надежности и простоты эксплуатации;

мдж

моль Ц

sol

п\

54

?л

1Q

I

I \

\\\

\V3;

6/ Г

п-10 /

l*min

п 1

-УЗ

к5

I

I

50

100

150

200

250

Т0°К

Рис. 17. Зависимость работы ожижения /2 от нижнего темпе-

температурного уровня Го при разном числе ступеней п каскада

только в результате такого комплексного рассмотренния следует

принимать решение о числе ступеней и структуре цикла. При раз-

разработке небольших ожижителей лабораторного типа предпочтение

отдается простоте и эксплуатационным удобствам. К максимальной

экономичности обычно стремятся при создании крупных ожижи-

ожижителей.

Параллельно с определением числа ступеней решается вопрос

о выборе способов охлаждения на каждой ступени.

Основные способы охлаждения рассмотренные выше: расшире-

расширение в детандере, дросселирование и выхлоп. Эффективность дрос-

дросселирования увеличивается при понижении температуры; в детан-

детандере жидкость невозможно получить. Поэтому ступень с дроссели-

дросселированием обычно используется на самом нижнем температурном

40

Расчет и анализ низкотемпературных процессов и циклов

уровне. Во многих случаях на отдельных ступенях используются

внешние источники охлаждения, в качестве которых могут при-

применяться ванны с охлаждающей жидкостью или газовые холо-

холодильные машины. В конечном итоге холодопроизводительность

внешних источников обеспечивается теми же способами охлажде-

охлаждения, происходящими за пределами рассматриваемого цикла.

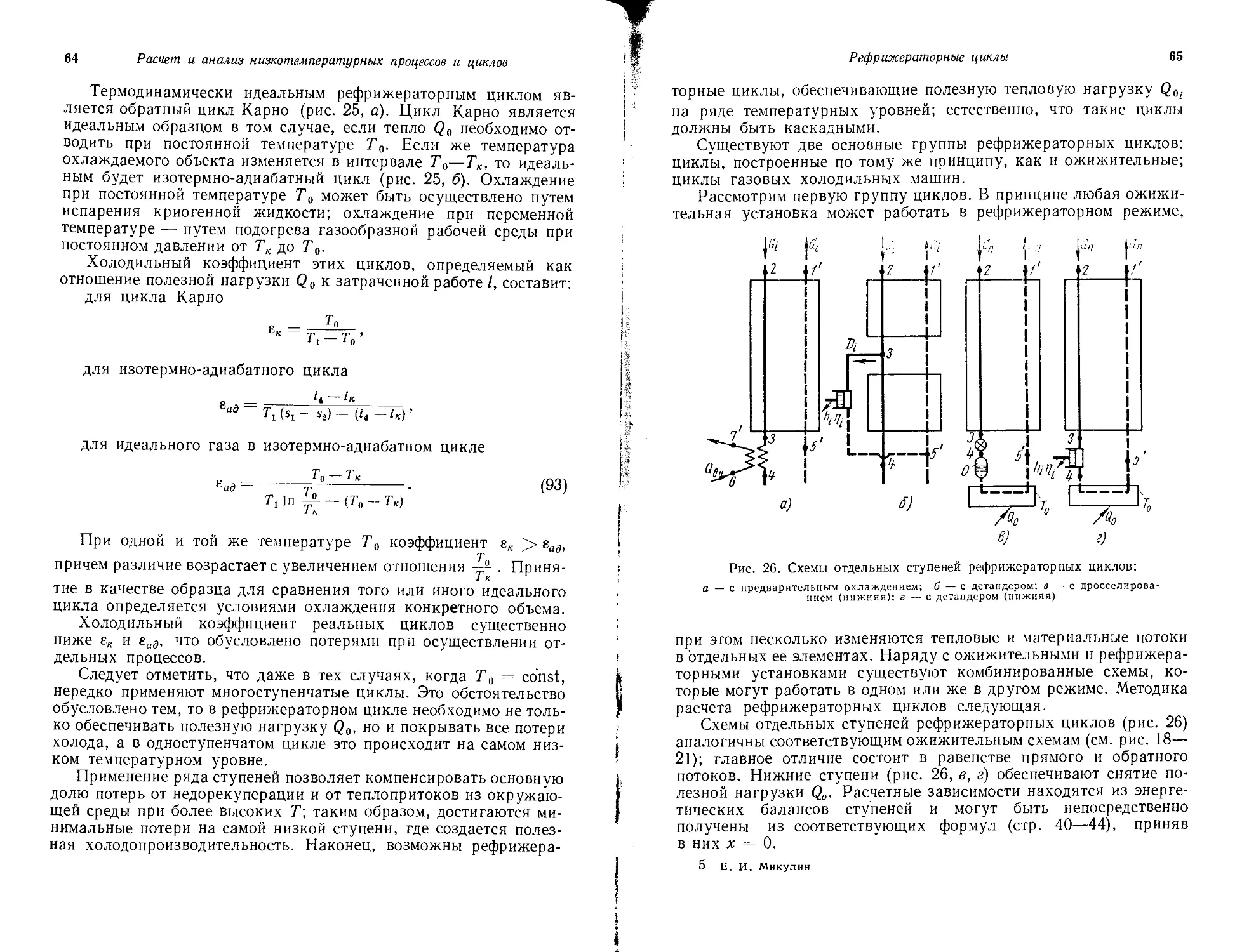

Итак, для криогенных ожижителей характерны многоступенча-

многоступенчатые циклы с различными способами охлаждения на отдельных

ступенях. Ниже рассматривается последовательность расчета

таких циклов.

§ 2. РАСЧЕТ МНОГОСТУПЕНЧАТЫХ ЦИКЛОВ

Расчет цикла обычно сводится к определению его материальных

и тепловых потоков и нахождению параметров во всех характер-

характерных точках. Любой сложный цикл может быть представлен как

S)

Рис. 18. Схема ступеней'с внешними источниками

охлаждения:

а — с ванной с охлаждающей жидкостью; б — с газо-

• вой холодильной машиной; в — процесс в s—Г-днаграмме

последовательность отдельных ступеней, на каждой из которых

охлаждение осуществляется с помощью того или иного способа.

Число ступеней, из которых компонуются разнообразные

циклы, сравнительно невелико. Для построения универсальной

схемы расчета следует определить характеристики отдельных

ступеней, составляющих цикл ожижения.

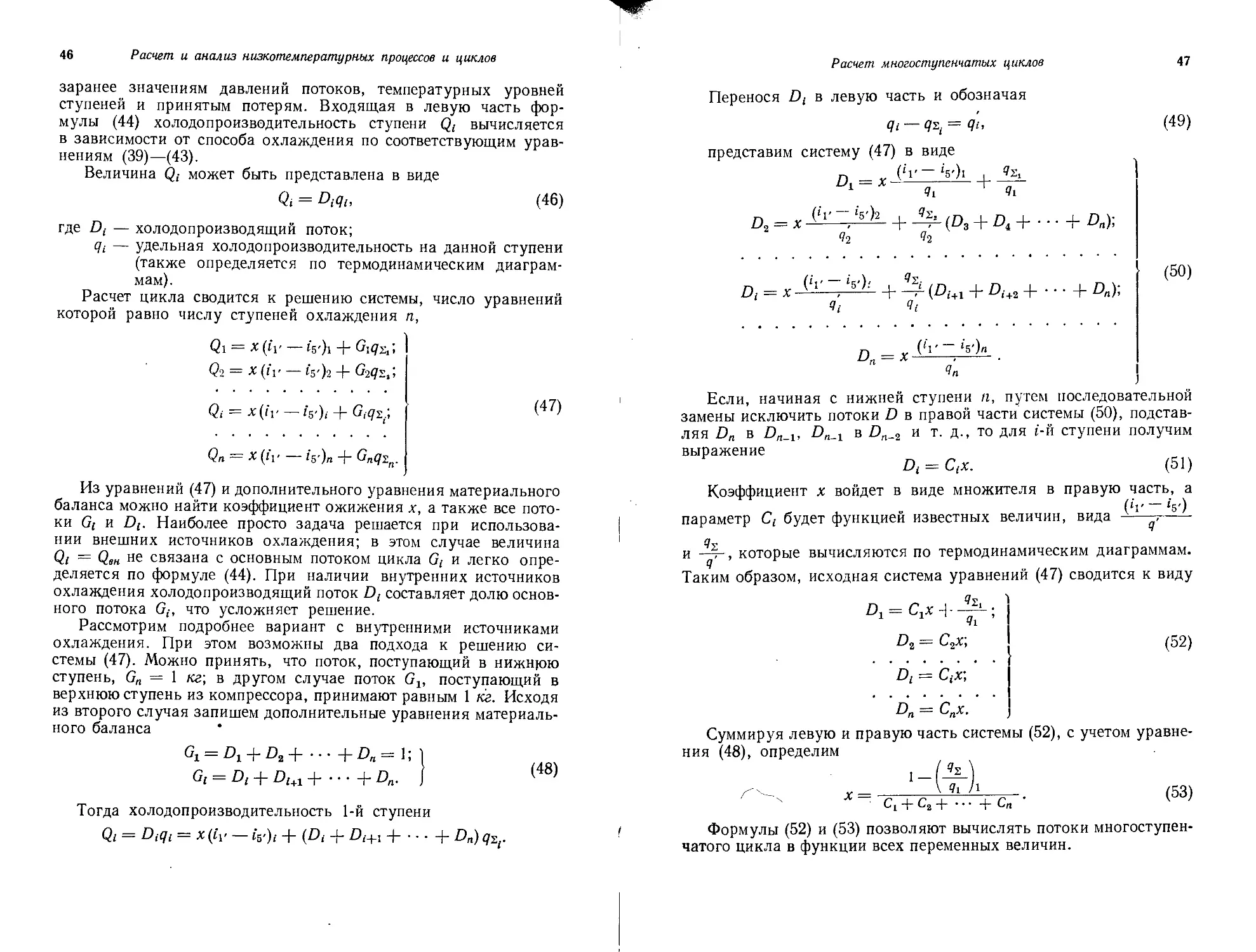

Рассмотрим наиболее распространенные типы отдельных ступе-

ступеней охлаждения и определим их тепловые и материальные потоки.

Ступени с внешними источниками охлаждения. В ступени

с внешним источником охлаждения (рис. 18) могут быть исполь-

Расчет многоступенчатых циклов

41

зованы жидкий хладагент или газовая холодильная машина

(машина «Филипс»; тепловой насос Мак-Магона—Джиффорда;

машина, работающая по рефрижераторному циклу). Прямой по-

поток G; охлаждается в теплообменнике от Т2 до Т3 и за счет потока Go

внешнего источника от Т3 до Г4. Обратный поток Gt — х (х —

ожижаемая доля) подогревается от 7V до Ту. Недорекуперации:

на верхнем температурном уровне Ate = Тг — Ту, на нижнем

температурном уровне AtH = Ть — 7V; теплоприток из окружаю-

окружающей среды <7з-

Тепловой баланс ступени

Имея в виду, что

получим

h' = t'i — ср Ate, is- = h ~ cp &ю

Qen = Go (ir — it) = x(iv — tV) +

G, [(MTh - MTe) + cp (At, - AtH) + q3]

C9)

где AiT и At7e — тепловые эффекты дросселирования на нижнем

и верхнем уровнях температур. Правая часть формулы C9) харак-

характеризует затраты холода на данной ступени, левая — холодопро-

холодопроизводительность внешнего источника QeH. Из формулы C9) для

варианта, где источником охлаждения служит жидкий хладоагент,

может быть непосредственно найдено количество жидкого хладо-

агента:

где

Aq = ir — i6.

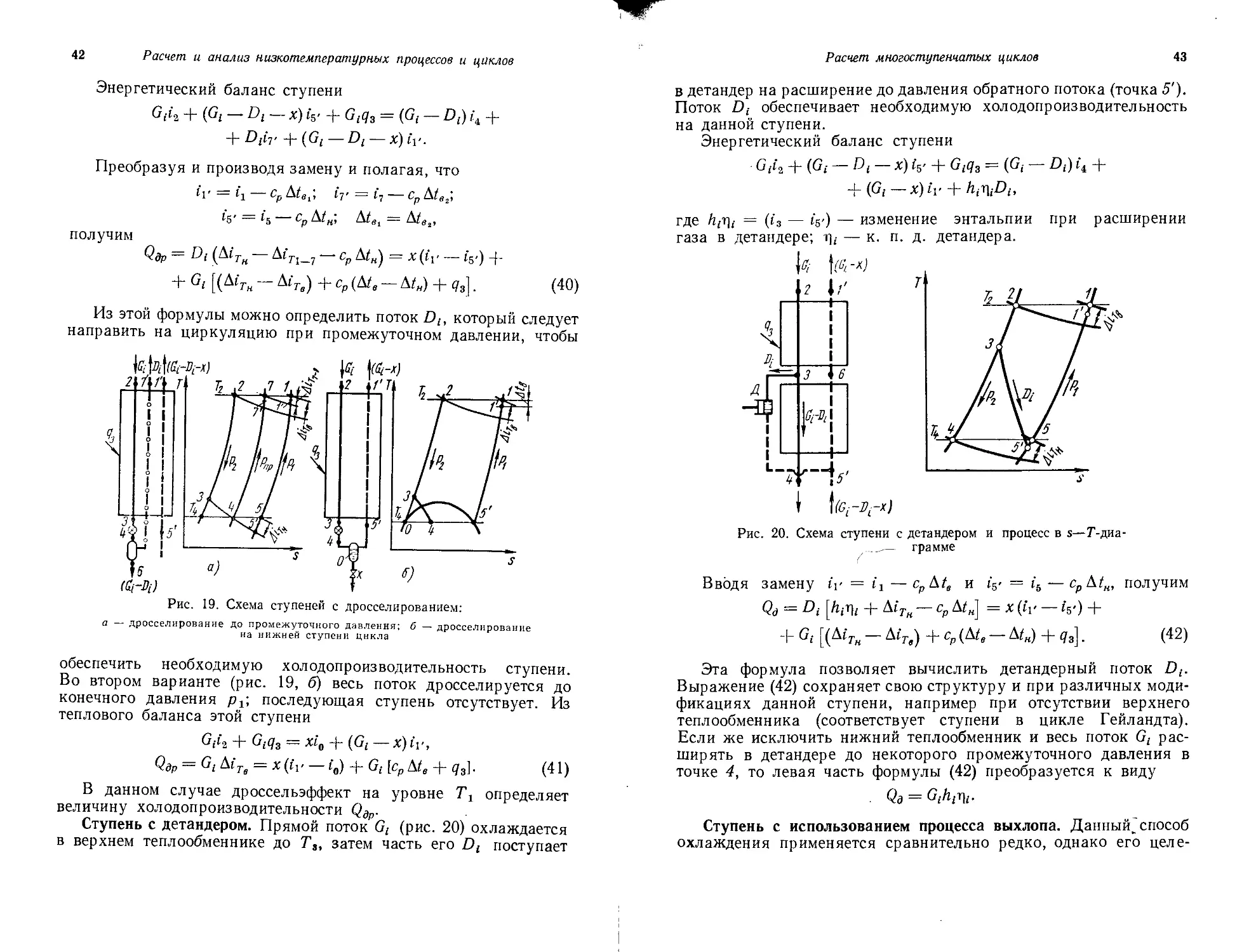

Ступени с дросселированием. Рассмотрим два варианта такой

ступени (рис. 19). В первом варианте (рис. 19, а) процесс дроссе-

дросселирования используется как источник охлаждения на промежу-

промежуточной ступени; такая ступень характерна для схем с циркуля-

циркуляцией дроссельного потока. Нижняя замыкающая ступень

(рис. 19, б) может представлять самостоятельный простейший

одноступенчатый цикл — цикл Линде. В первом варианте прямой

поток Gt, охладившись в.теплообменнике, дросселируется до про-

промежуточного давления в точке 4. Часть его Dt идет обратно, обеспе-

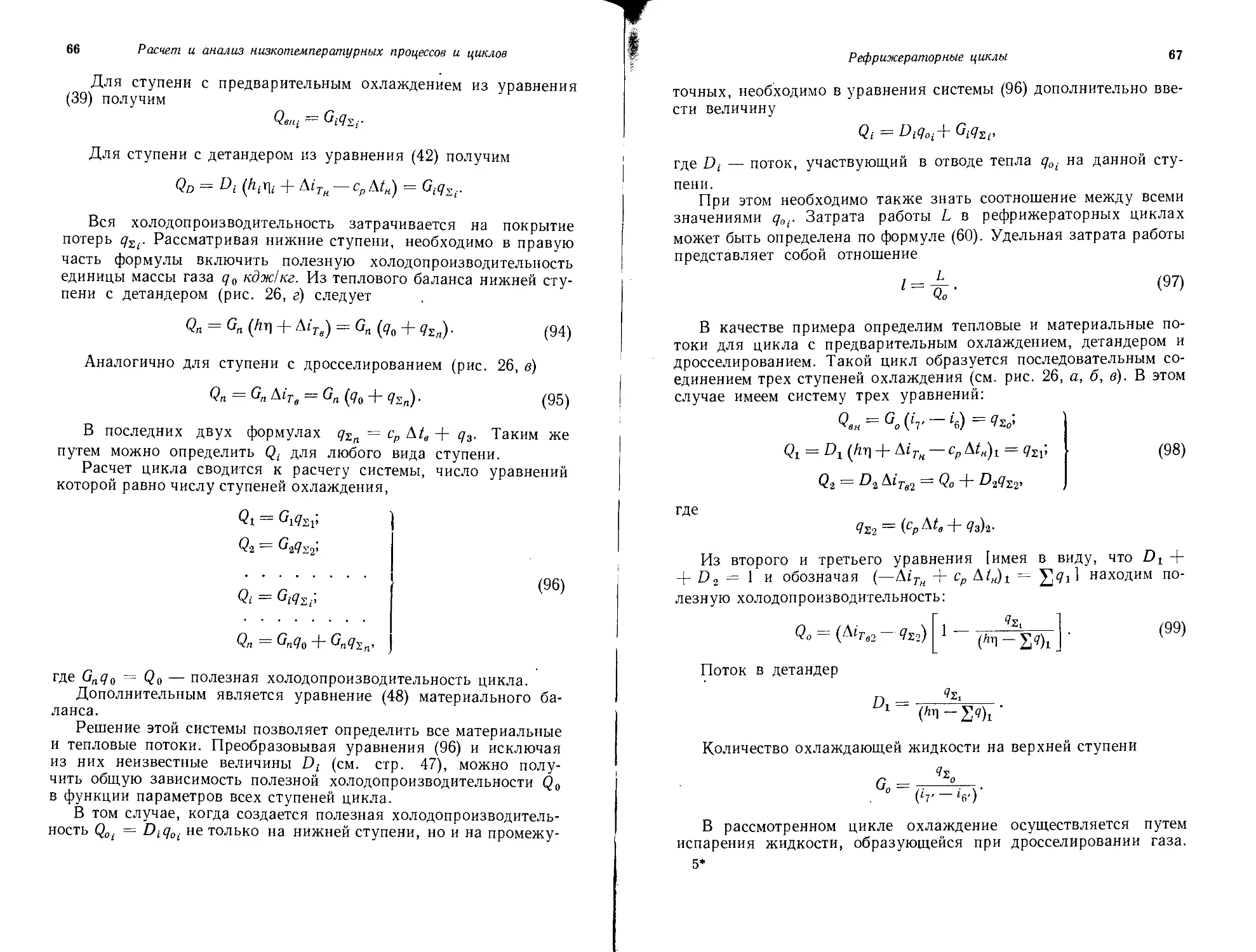

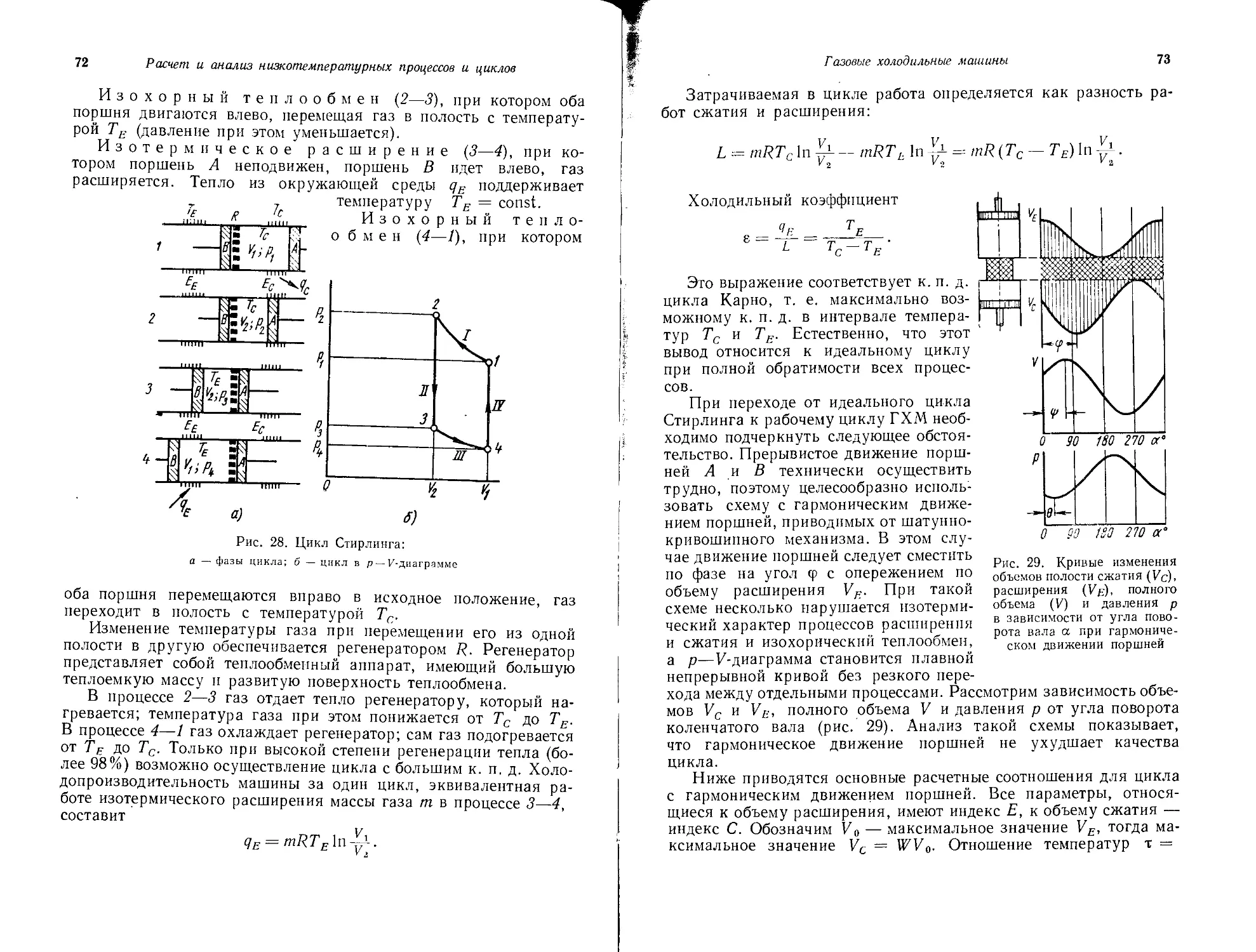

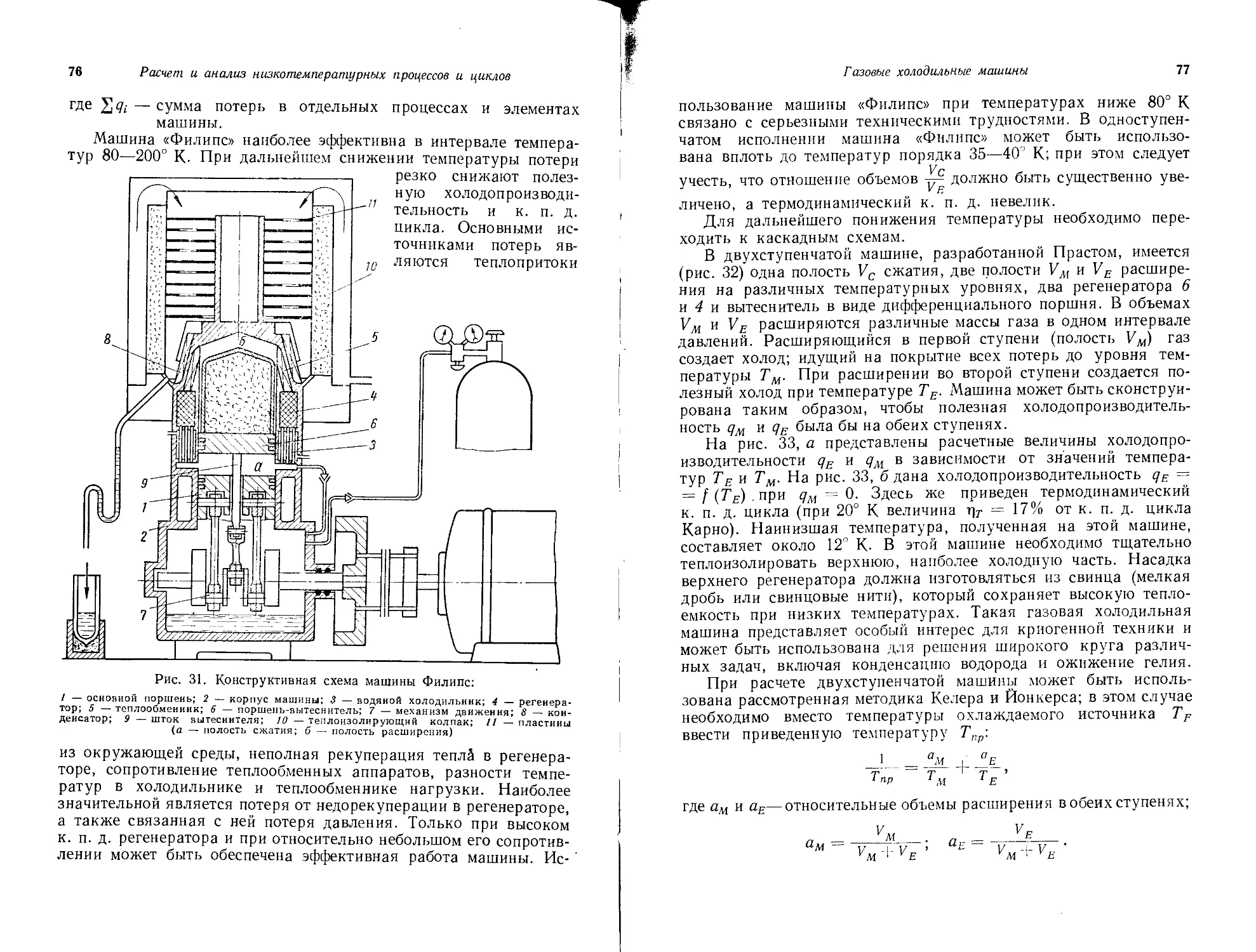

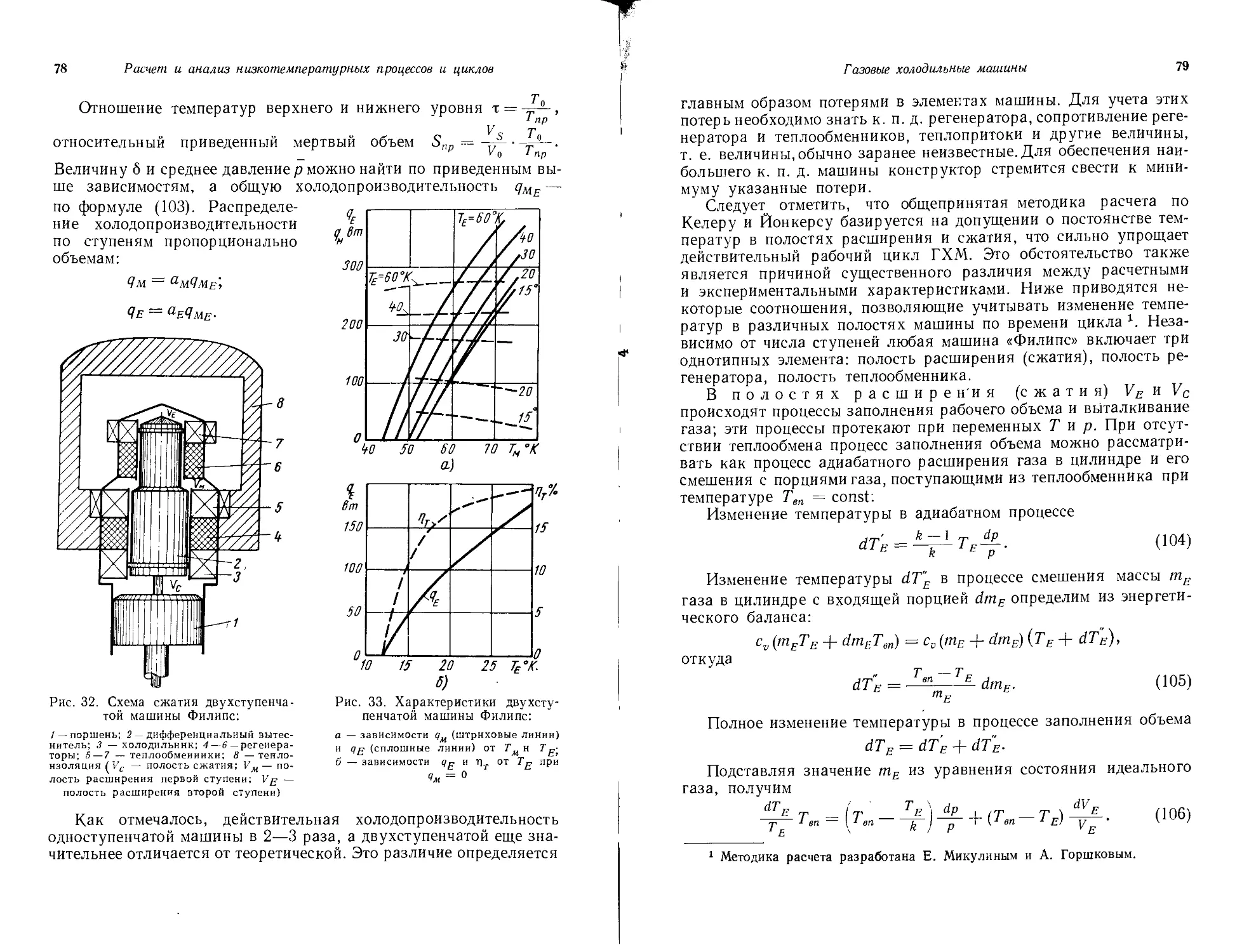

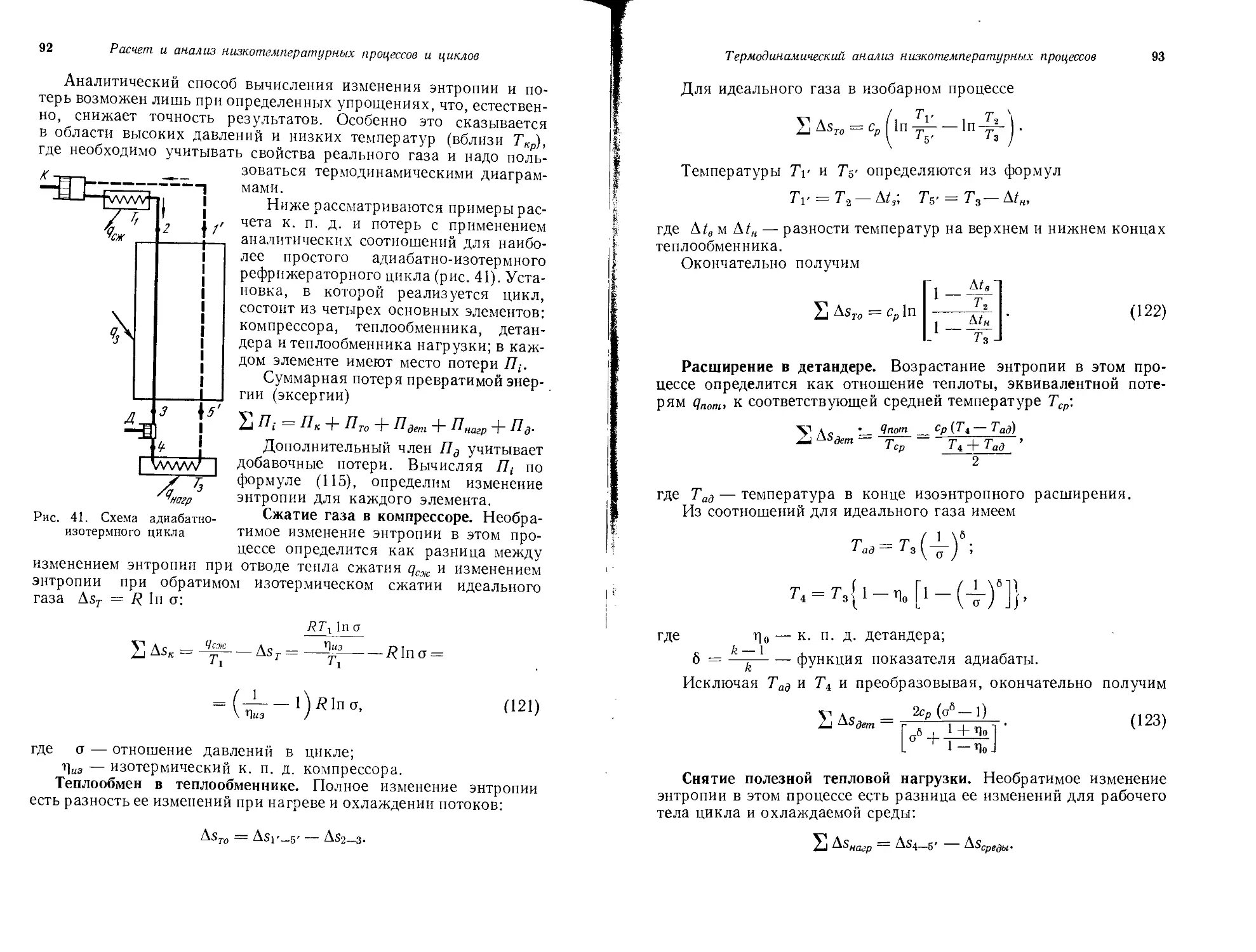

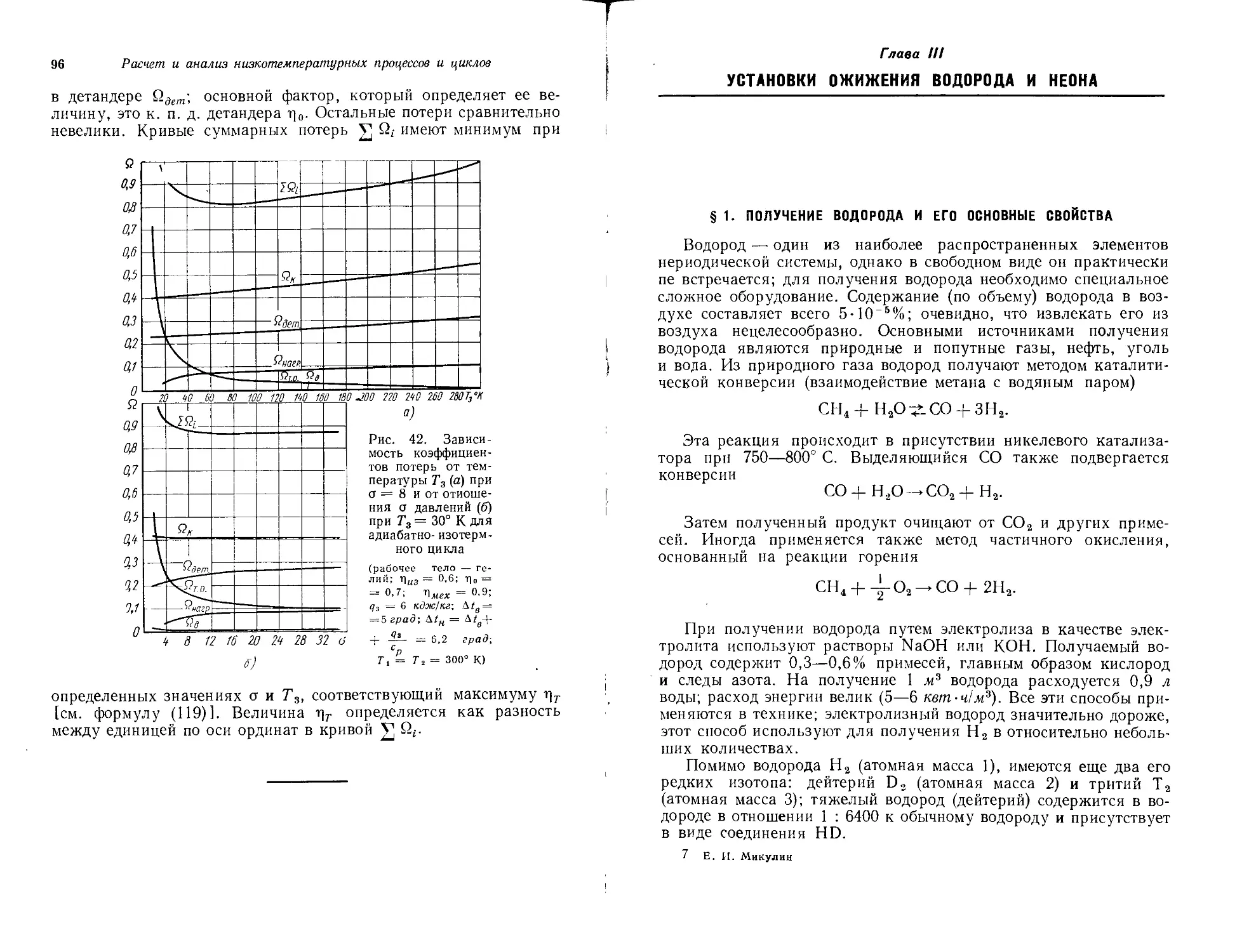

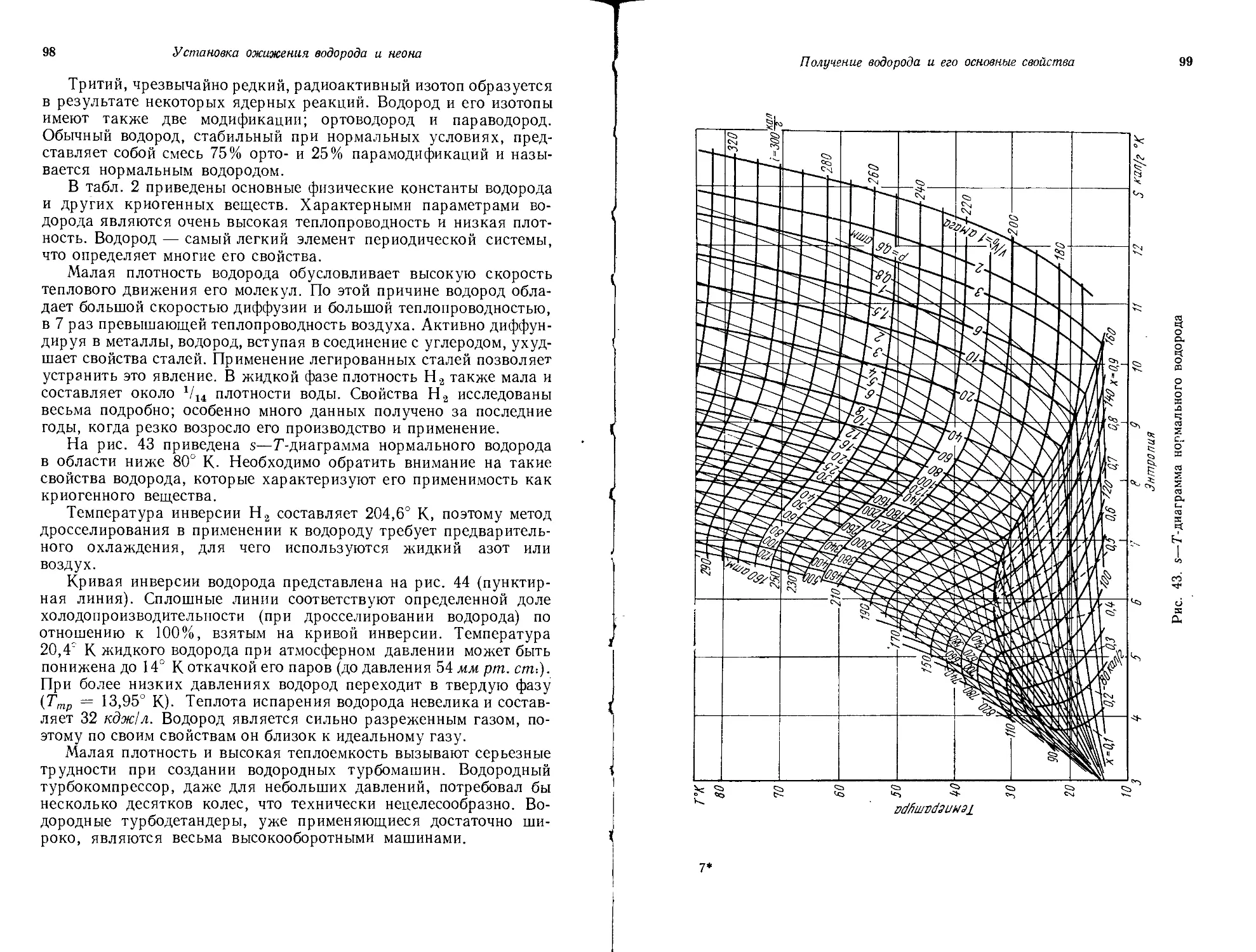

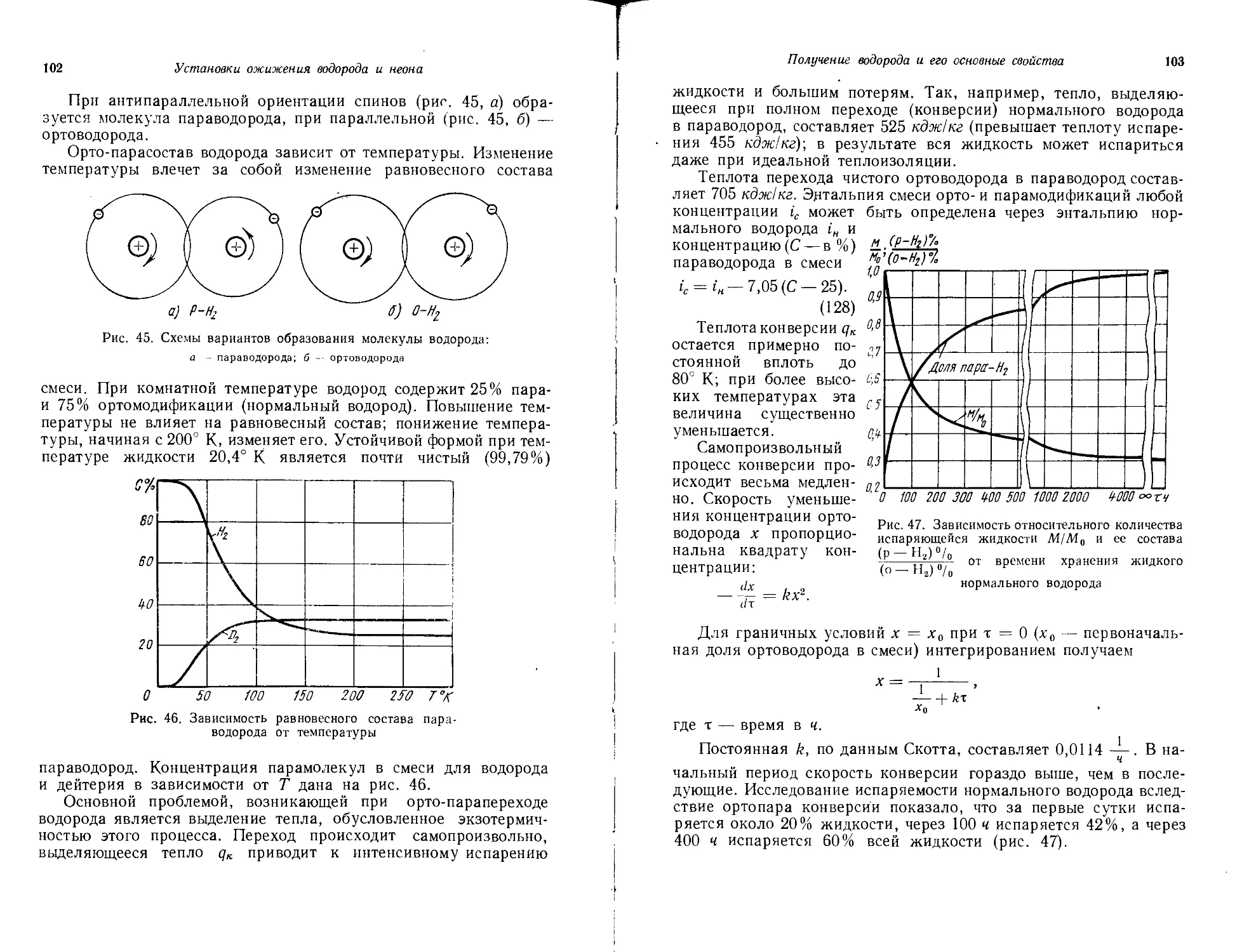

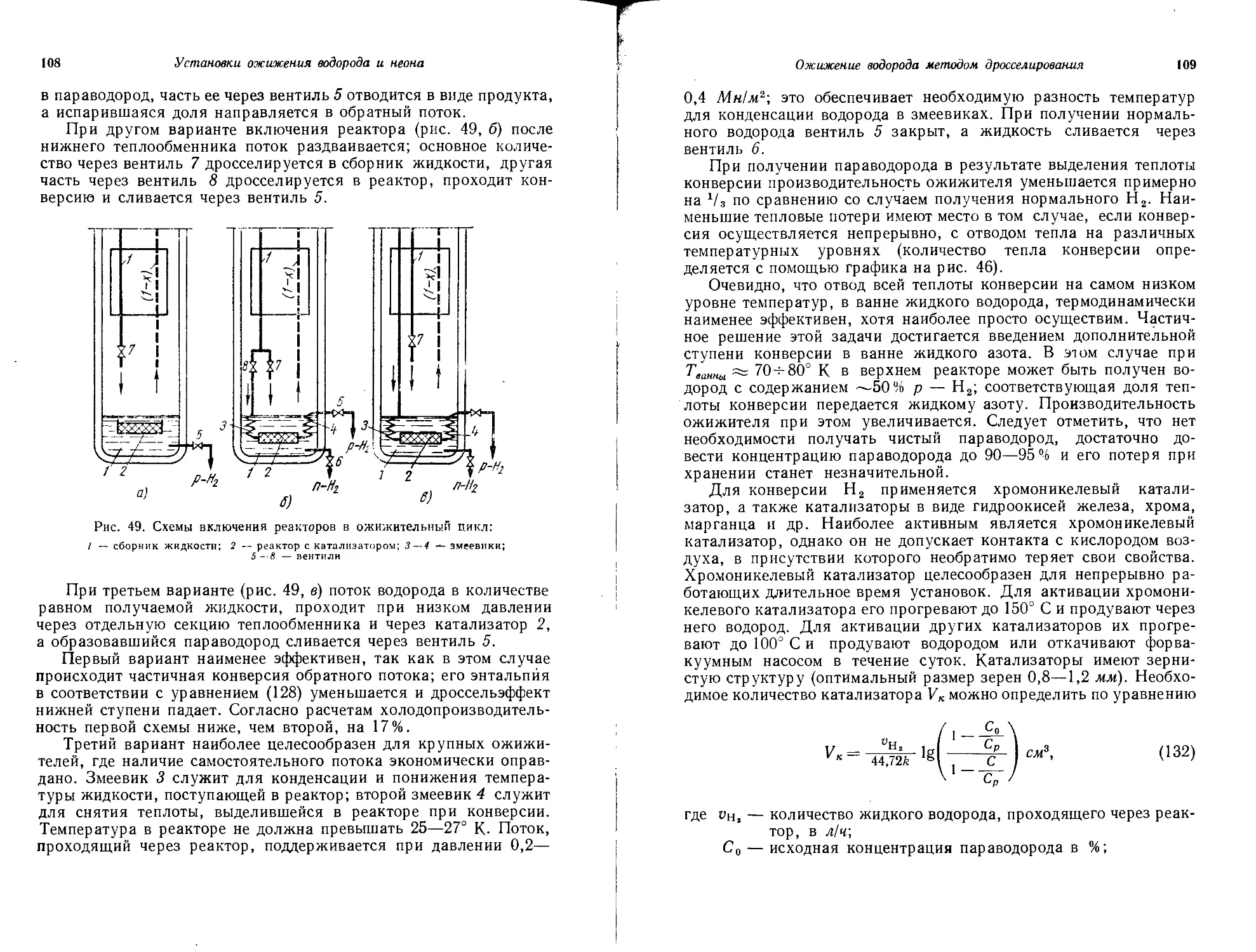

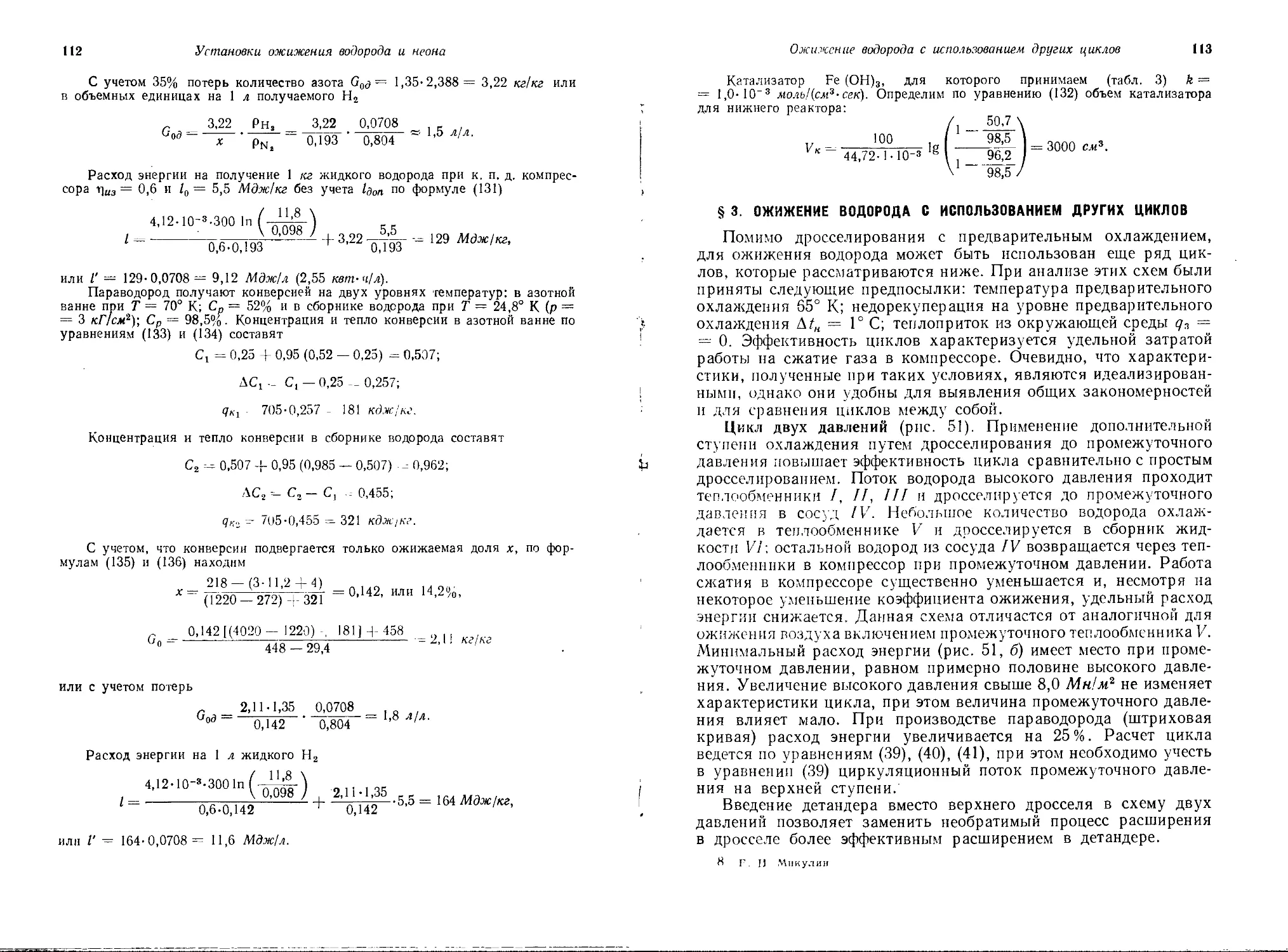

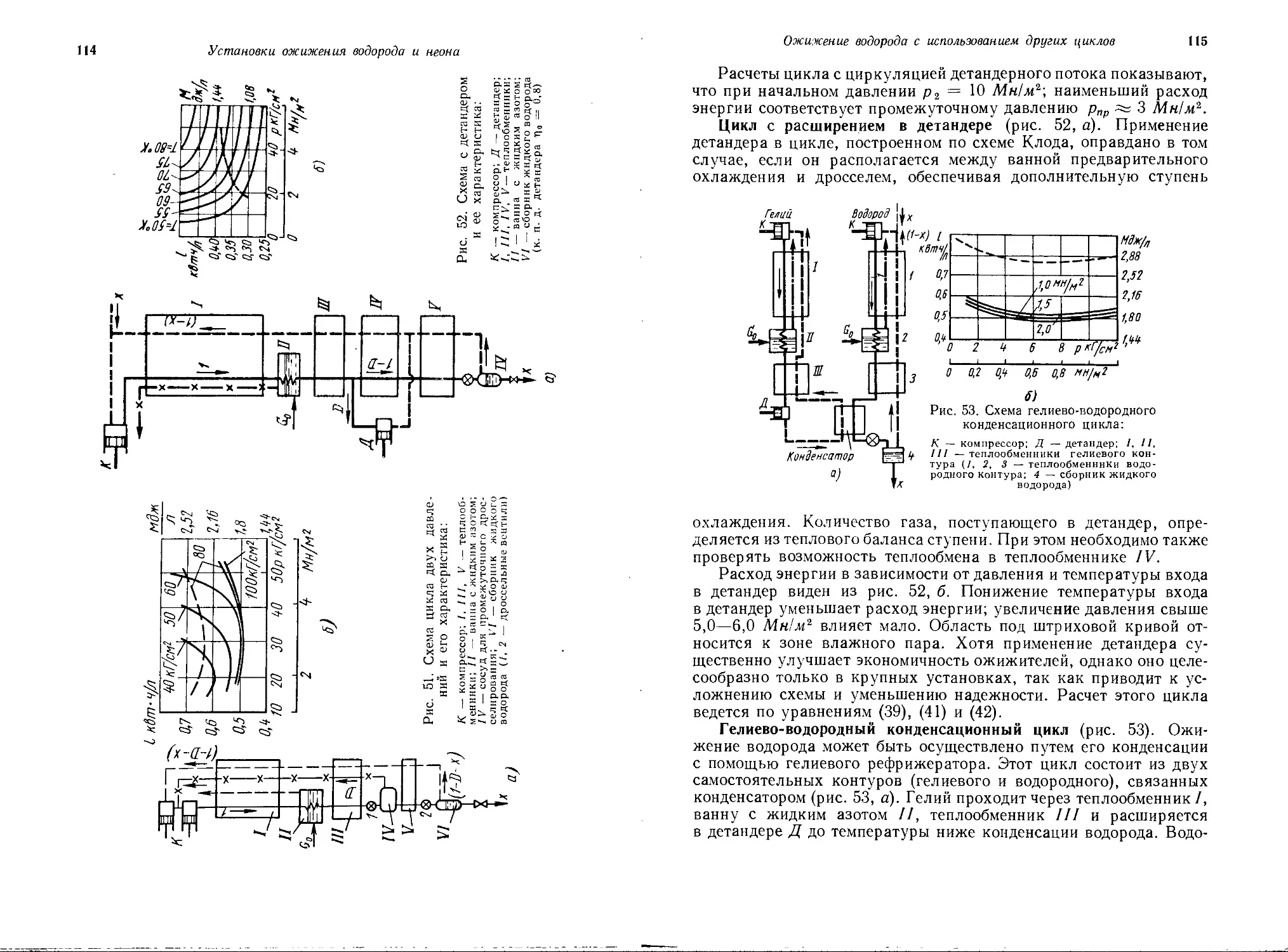

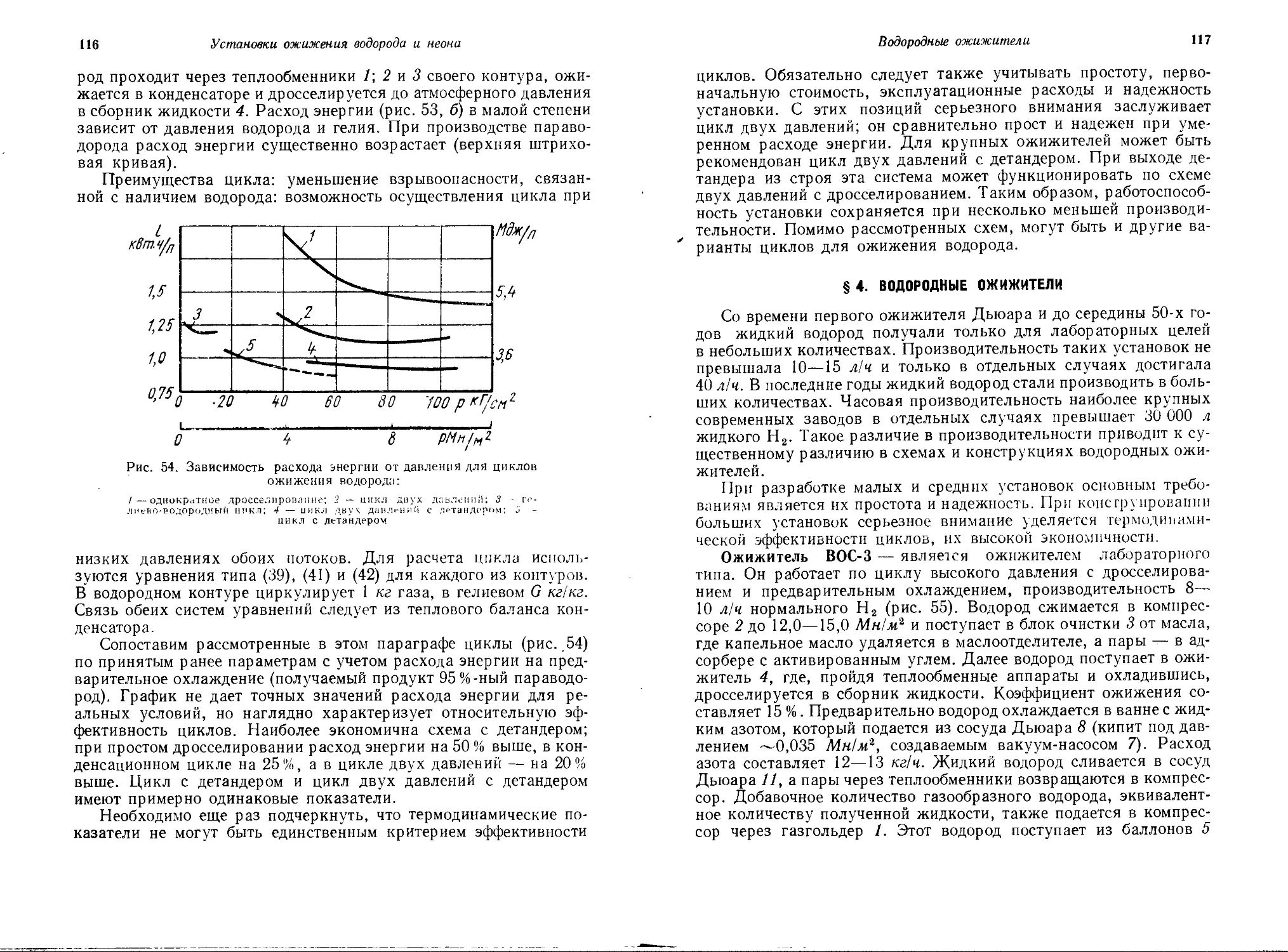

обеспечивая необходимую холодопроизводительность, другая часть