Автор: Акимова Л.Д.

Теги: пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование

ISBN: 5-900951-01-4

Год: 1996

Текст

изучающим

ОСНОВЫ

ХОЛОДИЛЬНОЙ

техники

Под общей редакцией

Л.Д. Акимовой

Москва 1996

УДК 621.56/.58

И2204000000

Коллектив авторов:

* А.Е.Береснев,

В.С.Буряк,

канд. техн, наук Ю.М.Воробьев,

канд. техн, наук А.С.Крузе,_

канд. техн, наук С.Ю.Ларьяновский,

И.В.Морозов,

канд. техн, наук В.И.Сапронов,

С. Н. Сапрыкина,

Ю.К.Соломаха,

канд. техн, наук В.С.Ужанский,

д-р техн, наук, проф. И. Г.Чумак,

канд. техн, наук В.М.Шавра

Спецредактор канд. техн, наук В.М.Шавра

Редактор Л.А.Володина

ISBN 5-900951-01-4

© Редакция журнала

«Холодильная техника», 1996

Введение

Настоящая книга издана в связи с пожеланиями мно-

гочисленной аудитории читателей журнала «Холодиль-

ная техника». В нее вошли статьи, опубликованные в

журнале почти за трехлетний период (№1 - 6, 9 - 12 -

1991; 1, 3, 5, 7-8 - 1992; № 2, 3, 5, 6 - 1993 г.) под

рубрикой «Изучающим основы холодильной техники».

Авторы статей - известные холодильной обществен-

ности высококвалифицированные специалисты в дан-

ной области.

Книга дополнена новыми материалами об озонобе-

зопасной холодильной технике, альтернативных хлада-

гентах, ретрофите действующего холодильного обору-

дования (тема 18) с учетом требований Венской Кон-

венции об охране окружающей среды и Монреальско-

го Протокола. Приведены также справочные сведения

о выпускаемых в настоящее время предприятиями Рос-

сии и стран СНГ холодильных машинах, агрегатах, ком-

прессорах.

Надеемся, что содержащаяся в книге информация

будет полезна не только тем, кто осваивает основы хо-

лодильной техники, но и специалистам, работающим в

,области искусственного холода.

3

ТЕМА I

Физические основы

искусственного охлаждения

Из физики известно, что понятия

«холод> и «теплота> условны, так

как их физическая природа одина-

кова. Теплота — это один из видов

энергии, который может быть пре-

образован в ее другие виды, и на-

оборот. Теплота может переходить

от одного вещества (тела*) к дру-

гому лишь при наличии разности

температур между ними.

Вещества находятся в одном из

трех (основных) фазовых (агрегат-

ных) состояний — твердом, жид-

ком или газообразном — в зави-

симости от окружающих условий

(давления и температуры) и мо-

гут переходить из одного состоя-

ния в другое при подводе или отво-

де теплоты, вызывающей измене-

ние строения вещества.

Твердая фаза — агрегатное

состояние вещества, характеризуе-

мое жесткой молекулярной струк-

турой. Твердое тело сохраняет свою

форму и размеры, практически не

сжимается.

Жидкая фаза — агрегатное

состояние вещества, молекулы ко-

торого. обладающие большей энер-

гией, чем молекулы твердого тела,

не так плотно соединены друг с

другом. Это позволяет им более

легко преодолевать силы взаимно-

го притяжения. Жидкость практи-

чески не сжимается, сохраняет свой

объем. Наиболее характерная осо-

бенность жидкости — текучесть,

благодаря которой она принимает

форму сосуда, в котором находится.

Газовая или паровая фа-

за — агрегатное состояние пеше-

* В физике под термином <тело»

понимают любое вещество независимо

от его агрегатного состояния. В хо-

лодильной технике обычно имеют дело

с веществами в жидком или газо-

образном состоянии.

ства. молекулы которого, обладаю-

щие большей энергией, чем моле-

кулы жидкости, не связаны сила-

ми взаимного притяжения и дви-

жутся свободно. Газ легко сжи-

мается и заполняет весь объем со-

суда, в котором находится.

Пар отличается от газа тем, что

его состояние ближе к жидкому

состоянию. Газ — это сильно пе-

регретый пар. В парокомпрессион-

ных холодильных машинах рабочее

вещество обычно находится в жид-

ком и парообразном состоянии, в

отличие от так называемых газо-

вых холодильных машин, в кото-

рых рабочее 'вещество — газ —

не меняет своего агрегатного со-

стояния.

Если температура вещества вы-

ше температуры окружающей сре-

ды (воздуха, воды и пр.), то его

называют горячим (теплым или на-

гретым). Самопроизвольное пони-

жение температуры вещества до

температуры. окружающей среды

называют естественным ох-

лаждением.

Понижение температуры веще-

ства ниже температуры окружаю-

щей среды возможно путем искус-

ственного охлаждения, а

само вещество, температура кото-

рого ниже температуры окружаю-

щей среды, называют холодным.

Таким образом, исходя из отно-

сительности понятий холода и теп-

лоты, можно дать следующее опре-

деление: холод — это теплота,

отводимая от вещества, темпера-

тура которого ниже температуры

окружающей среды.

По температурному уровню раз-

личают области (рис. 1): у м е р е и-

кого холода — от температурь

окружающей среды (условие

20 вС) до —120*С — и глубо

4

K

•с

юо-

20-

о-

~t20'

•773,15-

холода

опасть

глубокого

холода

•375,15 -температура

кипения боды

при атмосферном

давлении

-23555- условная температу-

ра окружающей среды

‘273,15-температура

замерзания

153,15

О

( абсолютный

нуль)

кого холода — от —120 °C

до абсолютного нуля (—273,15 °C)

Искусственное охлаждение мож-

но осуществлять двумя способа-

ми:

с помощью другого вещества с

более низкой температурой за счет

отвода теплоты, чаще всего при

изменении его агрегатного со-

стояния;

с помощью охлаждающих

устройств, холодильных машин и

установок, которые составляют спе-

циализированную область техники,

называемую холодильной

техникой.

Прежде чем перейти к более под-

робному рассмотрению способов

искусственного охлаждения, оста-

новимся еще на некоторых поня-

тиях и определениях, без усвоения

которых невозможно изучение

основ холодильной техники.

Количество теплоты Q из-

меряют в джоулях (Дж) или ки-

лоджоулях (кДж).

РИС. I. Области искусст-

венного охлаждения

Тепловой п о то к, тоже Q,—

это количество теплоты, отводимое

(подводимое) от вещества (к ве-

ществу) в I с. Следовательно, теп-

ловой поток выражают в джоулях

в секунду (Дж/с) или в килоджоу-

лях в секунду (кДж/с). Но

I Дж/с=1 Вт. а I кДж/с=1 кВт,

т. е. тепловой поток как один из

видов энергии выражают в тех же

единицах, что и мощность.

Удельная теплоемкость

с — это количество теплоты в Дж

(кДж), которое необходимо отве-

сти (подвести) от вещества (к ве-

ществу) массой Г кг, чтобы пони-

зить (повысить) его температуру

на 1 °C (или 1 К — кельвин).

Эта величина зависит от темпера-

туры вещества и его агрегатного

состояния. В практических расче-

тах можно принимать следующие

значения удельной теплоемкости:

для воды — 4,19 кДж/(кг-К), гли-

церина — 2.26, водного льда —

2,095, стали — 0,425, воздуха при

давлении 0,1 МПа (760 мм

рт. ст.) — 1 кДж/(кг-К)-

При отводе (подводе) теплоты

переход через определенный тем-

пературный предел вызывает изме-

нение агрегатного состояния.

Так, при дальнейшем отводе теп-

лоты от воды, когда се темпера-

тура уже снизилась до 0 °C, она

замерзает, а при дальнейшем под-

воде теплоты, когда температура

поднялась до 100 °C, вода заки-

пает.

Обычно теплоту, вызывающую

изменение только температуры (без

изменения агрегатного состояния)

называют «сухой». Ее количество,

необходимое для понижения (по-

вышения) температуры вещества

массой М от начальной темпера-

туры h до конечной определяют

по формуле:

Q=Mc(tt—12).

Физические принципы получения

низких температур

I. Охлаждение за счет фазовых

превращений. При достижении

твердым телом температуры

плавления дальнейшего повы-

шения его температуры не происхо-

дит, а подводимая (или отводимая)

теплота тратится на изменение аг-

регатного состояния — превраще-

ние твердого тела в жидкость

(при отводе теплоты — из жидко-

сти в твердое тело).

Температура плавления (затвер-

девания) зависит от вида веще-

ства и давления окружающей

среды.

При атмосферном давлении

(760 мм рт. ст.) температура плав-

ления водного льда равна 0 °C. Ко-

личество теплоты, необходимое для

превращения I кг льда в воду (или

наоборот), называется скрытой или

удельной теплотой плавления г.

Для водного льда г=335 кДж/кг.

Количество теплоты, необходи-

мое ДЛЯ превращения льда мас-

сой М в воду, определяют по фор-

муле:

Q=Mr.

Из сказанного следует, что одним

из способов искусственного охлаж-

дения является отвод теплоты за

счет плавления вещества в твер-

дом состоянии при низкой темпе-

ратуре.

На практике этот способ давно

и широко применяют, осуществляя

охлаждение с помощью заготовлен-

ного зимой с использованием при-

родного холода водного льда или

с помощью замороженной в льдо-

6

генераторах с использованием хо-

лодильных машин воды.

При плавлении чистого водного

льда температуру охлаждаемого

вещества можно понизить до 0 °C.

Для достижения более низких тем-

ператур используют льдосоляные

смеси. В этом случае температура

и скрытая теплота плавления за-

висят от вида соли и ее содер-

жания в смеси. При содержании в

смеси 22,4 % хлористого натрия

температура плавления льдосоля-

ной смеси равна —21,2 °C, а скры-

тая теплота плавления составляет

236,1 кДж/кг.

Применяя в смеси хлористый

кальций (29,9%), можно пони-

зить температуру плавления смеси

до —55 °C, в этом случае г=

=214 кДж/кг.

Сублимация — переход ве-

щества из твердого состояния в га-

зообразное, минуя жидкую фазу,

с поглощением теплоты. Для ох-

лаждения и замораживания пище-

вых продуктов, а также их хране- ,

ния и транспортировки в заморо-

женном состоянии широко исполь-

зуют сублимацию сухого льда

(твердой двуокиси углерода). При

атмосферном давлении сухой лед,

поглощая теплоту из окружающей

среды, переходит из твердого со-

стояния в газообразное при тем-

пературе —78,9 °C. Удельная теп-

лота сублимации г=571 кДж/кг.

Сублимация замороженной Воды

при атмосферном давлении проис-

ходит при сушке белья зимой. Этот

процесс.лежит в Основе промыш- .

ленной сушки пищевых продуктов,

(сублимационная сушка). Для

интенсификации сублимационной i

сушки в аппаратах (сублиматорах) ;

поддерживают с помощью вакуум- >

пых насосов давление ниже атмос- ;

ферного. ।

Испарение — процесс паро- i

образования, происходящий со сво- I

бедной поверхности жидкости. Его i

физическая природа объясняется '

вылетом молекул, обладающих j

большой скоростью и кинетической )

энергией теплового движения, из

поверхностного слоя. Жидкость при

этом охлаждается. В холодильной

технике этот эффект используют в

градирнях для охлаждения воды

и в испарительных конденсаторах

для передачи теплоты конденсации

к воздуху.

При атмосферном давлении и

температуре О °C скрытая теплота

испарения воды г=2509 кДж/кг,

при температуре 100 °C г—

=2257 кДж/кг.

Кипение — процесс интенсив-

ного парообразования на поверх-

ности нагрева за счет поглощения

теплоты. Кипение жидкости при

низкой температуре является од-

ним из основных процессов в па-

рокомпрессионных холодильных

машинах. Кипящую жидкость на-

зывают холодильным агентом (со-

кращенно — хладагент), а аппа-

рат, где он кипит, забирая тепло-

ту от охлаждаемого вещества,—

испарителем (название не совсем

точно отражает суть происходяще-

го в аппарате процесса). Количе

ство теплоты Q, подводимое к ки-

пящей жидкости, определяют по

формуле:

Q=Mr,

где М — масса жидкости, превра-

тившейся в пар.

Кипение однородного («чисто-

го») вещества происходит при по-

стоянной температуре, зависящей

от давления. С изменением дав-

ления меняется и температура ки-

пения. Зависимость температуры

кипения от давления кипения (дав-

ления фазового равновесия) изоб-

ражают кривой, называемой кри-

вой упругости насыщенного пара.

Для наиболее распространенно-

го в холодильной технике хлад-

агента — аммиака — такая кри-

вая приведена на рис. 2. Атмосфер-

ному давлению, равному 0,1 МПа,

соответствует температура кипения

аммиака —33 °C, давлению

1,2 МПа — температура 30 "С.

Значения скрытой (удельной)

теплоты парообразования н дав-

ления кипения для некоторых хлад-

агентов при температуре кипения

—15 “С приведены в таблице.

Хладагент Г, кДж/кг Ре. МПа

R717(аммиак) 1313 0,236

R12 159 0,183

R22 216 0,296

R502 153 0,348

R13 106 1,315

Из таблицы следует, что у амми-

ака по сравнению с другими хла-

дагентами наибольшая скрытая

теплота парообразования, дающая

ему преимущество при выборе хла-

дагента для той или иной конк-

ретной холодильной машины.

Хладагент R12, имея значитель-

но меньшую скрытую теплоту па-

рообразования, обеспечивает рабо-

ту холодильной машины при более

низких (по сравнению с работой

на аммиаке) давлениях конденса-

ции, что для конкретных условий

может иметь решающее значение.

2. Дросселирование (эффект

Джоуля — Томпсона). Еще один из

основных процессов в парокомпрес-

сионных холодильных машинах, за-

ключающийся в падении давления

и снижении температуры хладаген-

РИС. 2. Кривая упругости насыщен-

ного пара аммиака

7

та при его протекании -через су-

женное сечение под воздействием

разности давлений без совершения

внешней работы и теплообмена с

окружающей средой.

В узком сечении скорость 1тото-

кэ возрастает, кинетическая энер-

гия расходуется на внутреннее тре-

ние между молекулами. Это приво-

дит к испарению части жидкости

и снижению температуры всего по-

тока. Процесс происходит в регу-

лирующем вентиле или другом

дроссельном органе (капиллярной

трубке) холодильной машины.

3. Расширение с совершением

внешней работы. Процесс исполь-

зуют в газовых холодильных ма-

шинах.

Если на пути потока, двигаю-

щегося под воздействием разности

давлений, поставить детандер (рас-

ширительную машину, в которой

поток вращает колесо или толкает

поршень), то энергия потока будет

совершать внешнюю полезную ра-

боту. При этом после детандера

одновременно с понижением дав-

ления будет снижаться и темпера-

тура хладагента.

4. Вихревой эффект (эффект

Ранка — Хилыиа). Создается с по-

мощью специального устройства —

вихревой трубы. Основан на раз-

делении теплого и холодного воз-

духа в закрученном, потоке внут-

ри трубы.

5. Термоэлектрический эффект

(эффект Пельтье). Его использу-

ют в термоэлектрических охлаж-

дающих устройствах. Он основан

на понижении температуры спаев

полупроводников при прохождении

через них постоянного электриче-

ского тока.

Список литературы

1. Б о г д а н о в С. Н., И в а н о в О. П.,

Куприянова А. В. Холодильная

техника. Свойства веществ: Справоч-

ник. М.: Агропромиэдат, 1965.

2. Мальгина Е. В., • Маль-

гин Ю. В., С у ед о в В. П. Холо-

дильные машины и установки. М.:

Пищевая промышленность, 1980.

3. Рой Дж. Доссат. Основы холо-

дильной техники / Пер. с англ. М.:

Легкая и пищевая промышленность,

1984.

4. Теллофнзические основы по-

лучения искусстпснного холода:

Справочник. М.: Пищевая промыш-

ленность, 1980.

5. Холодильные машины / Под об-

щей р'едакцией И. А. Сакунз. Л.:

Машиностроение, 1985.

ТЕМА 2

Термодинамические основы

и рабочие процессы холодильных машин

Впервые искусственным путем бы-

ла получена низкая температура

(—40 °C) в (759 г. Ломоносовым,

который использовал для этого

смесь водного льда с азотной кисло-

той. Однако холодильные машины

появились намного позже.

Первая холодильная машина,

парокомпрессионная на этиловом

эфире, была создана в 1834 г.

в Англии Джекобом Перкинсом.

Через 40 лет в Германии Карл

Линде сконструировал первую ам-

миачную холодильную машину,

ставшую прообразом современных

машин.

Холодильные машины, работа-

ющие в области умеренного холода,

в зависимости от вида используе-

мой энергии делят на три основные

группы: парокомпрессионные (ис-

пользующие механическую энер-

гию), абсорбционные и пароэжек-

торные (теплонспользующие),

термоэлектрические (использую-

щие непосредственно электриче-

скую энергию).

Процессы, происходящие в хо-

лодильных машинах, объясняет

термодинамика, являющаяся тео-

ретической базой как теплотехники,

так и холодильной техники.

Круговые процессы или циклы

Первый закон термодинамики

как частный случай закона сохра-

нения и превращения энергии гово-

рит о возможности превращения

теплоты в механическую работу

и наоборот в определенных коли-

чественных соотношениях.

Отношение теплоты к работе

всегда постоянно. Его можно

обозначить через константу А:

A=Q/L; Q^AL.

Константу А называют тепло-

вым эквивалентом работы.

В системе единиц СИ механи-

ческую работу и теплоту измеряют

в Джоулях (Дж), поэтому в этой

системе А = 1. Следовательно,

Q= L.

Соотношения между единицами

измерения энергии приведены в

таблице.

Единица измерения энергии Эквивалентные единицы

кДж | ккал кВт-ч кГс-м

1 кДж 1 0.239 0.00278 102,0

1 ккал 4,19 1 0.00116 427

1 кВт-ч 3600 860 2.72-IO-*1 367 200

1 кГс-м 0.00981 0.00234 1 ,

В основе действия парокомпрес-

сионных, абсорбционных и паро-

эжекторных холодильных машин

лежит второй закон термодинамики

(или второе начало), который при-

менительно к холодильным маши-

нам гласит:

для передачи теплоты от менее

нагретого тела (холодного) к более

нагретому (горячему) необходимо

затратить энергию.

На рис. I показаны принци-

пиальные схемы действия теплово-

го двигателя (а) и холодильной

машины (б).

В тепловом двигателе происхо-

Прямой цикл

Tt

Обратный цикл

Т,

м

AwwK АТ

\боJ

4 Но Tt

РИС. I. Принципиальная схема действия

теплового двигателя (о) я холодильной

машины (б)

9

дит прямой круговой про-

цесс ил» цикл — последователь-

ное изменение состояния рабочего

вещества и возвращение его в

исходное состояние.

В прямом цикле при подводе

теплоты Q от источника с высокой

температурой Т2 совершается рабо-

та L. При этом часть теплоты —Qlf

переходит к источнику с низкой

температурой Tt.

Энергетическую эффективность

теплового двигателя оценивают

термическим КПД, показы-

вающим, какая часть тепловой

энергии Q превратилась в рабо-

ту L:

Термический КПД всегда мень-

ше 1.

В холодильной машине происхо-

дит обратный к р у г о в о и

процесс или цикл. При совер-

шении работы L теплота Qtt с по-

мощью рабочего вещества пере-

лается от источника с низкой тем-

пературой Г| к источнику с более

высокой температурой Л.

Таким образом, для цикла х»>ло-

дильиой машины можно дать сле-

дующее определение:

обратным круговым процессом

РИС. 2. Циклы колол ильной машины (а),

теплового насоса (б) и комбинированным

цикл (»)

или циклом холодильной машины

называется замкнутый процесс

последовательного изменения со-

стояния циркулирующего в ней

рабочего вещества за счет затраты

энергии, при этом осуществляется

перенос теплоты Qo от охлаждае-

мой среды к более теплой окружаю-

щей среде — воздуху или воде.

Цикл холодильной машины по-

казан на рис. 2, а.

Энергетическую эффективность

холодильной машины оценивают

холодильным коэффициен-

том, представляющим отношение

теплоты Qn к работе L, которую

нужно затратить, чтобы отвести ее.

от источника с низкой темпера

турой:

e=Qo/L.

Холодильный коэффициент мо-

жет быть в несколько раз больше I.

Он зависит от разности темпера-

тур Т2—Tt. С ее увеличением он

уменьшается.

Машину, в которой происходит

также обратный цикл, но теплота

Qo переносится от окружающей

среды с температурой Т2 к нагре-

ваемой среде (с ограниченными

размерами), имеющей температуру

Тs, называют тепловым насо-

сом.

Таким образом, тепловой насос

предназначен для поддержания

более высокой температуры Т2 по

Л,.

Нагребаемая

| Ю среда

/Г

-Q-

6

-О-

Окружающая

среда

10

сравнению с температурой окру-

жающей среды Тъ

Цикл теплового насоса показан

на рис. 2, б.

Энергетическую эффективность

теплового насоса оценивают коэф-

фициентом п р е о б р а з о в а-

н и я (его называют также отопи-

тельным коэффициентом или коэф-

фициентом трансформации тепло-

ты):

p=Q,/L.

Так как теплота, подведенная

к нагреваемой среде.

Qr=Qo+b,

a Q0/L=t,

то ц=еЧ-1.

Следовательно, энергетическая

эффективность теплового насоса

выше, чем энергетическая эффек-

тивность холодильной машины.

В прямом и обратном циклах

Q=Qo+L-

Возможен также комбини-

рованный цикл (рис. 2, в).

В этом случае теплота Qo, отводи-

мая от охлаждаемой среды с тем-

пературой Т|, передается нагревае-

мой среде с температурой 7*з- Осу-

ществляя такой цикл, одновремен-

но получают холод Qo и теплоту Qp.

Очевидно, что энергетическая

эффективность комбинированного

цикла выше, чем раздельного

охлаждения и нагрева.

В реальных условиях одновре-

менное получение холода и тепло-

ты с помощью одной н той же

машины, при взаимосвязанных ве-

личинах Qo и Qr, не всегда целесо-,

образно.

Парокомпрессионная холодильная

машина

В парокомпрессионной холо-

дильной машине происходят, сле-

дующие процессы:

4—1, 8—5, /2—9 — кипение

рабочего вещества (хладагента) в

испарителе, при этом теплота Qo

отводится от охлаждаемой среды

(на рис. 2 циклы п й в) или от

окружающей среды (цикл б);

1—2, 5—6, 9—10 -• сжатие па-

ров рабочего вещества в компрес-

соре;

2—3, 6—7, 10—11 — конденса-

ция паров рабочего вещества в

конденсаторе, при этом теплота

Q (цикла а) или Qr (цикла био)

передается окружающей или нагре-

ваемой среде;

3—4, 7—8, 11—12 — дроссели-

рование рабочего вещества в регу-

лирующем вентиле.

Таким образом, парокомпрес-

ейбйная холодильная машина дол-

жна иметь четыре обязательных

элемента: компрессор, конденса-

тор, испаритель и регулирующий

вентиль (рис. 3).

В испарителе ла счет кипения

рабочего вещества при низкой тем-

пературе теплота Qo отводится от

охлаждаемой среды — воздуха в

системе непосредственного охлаж-

дения (например, в домашнем хо-

лодильнике), воды или рассола в

системе с хладоноейтелем (насос

направляет его в батареи, располо-

женные в охлаждаемом помеще-

нии).

Пары рабочего вещества из

испарителя отсасываются с по-

мощью компрессора, сжимаются и

РИС. 3. Принципиальная схема паро-

компрессионной холодильной машины:

КМ — компрессор; КД — конденсатор;

РВ — регулирующий вентиль; И — испари-

тель; 1, 2» 3,4 — точки цикла а (см. рис. 2)

1]

нагнетаются в конденсатор. В нем

теплота Q отводится от конденси-

рующегося рабочего вещества с по-

мощью охлаждающей среды —

воздуха или воды,— которая при

этом нагревается. Жидкое рабочее

вещество из конденсатора проходит

через регулирующий вентиль, где

происходит процесс дросселиро-

вания (см. тему I). При этом па-

дают давление и температура рабо-

чего вещества.

Температура кипения /о рабоче-

го вещества в испарителе зависит

от давления кипения Ро, а оно, в

свою очередь,— от производитель-

ности компрессора. Температуру

кипения поддерживают такой, что-

бы обеспечить необходимую (за-

данную) температуру охлаждаемой

среды. Для понижения температу-

ры кипения необходимо понизить

давление кипения, что можно сде-

лать, увеличив производительность

компрессора.

Температура конденсации tK ра-

бочего вещества и соответствую-

щее ей давление кипения рк зави-

сят главным образом от температу-

ры среды, используемой для охлаж-

дения конденсатора. Чем она ниже,

тем ниже будут температура и

давление конденсации. Величины

Ро и рк в значительной мере влияют

на производительность компрес-

сора. Они же в основном опреде-

ляют и количество энергии, которое

необходимо для его работы.

Абсорбционная и пароэжекторная

холодильные машины

Из теплонспользующих холо-

дильных машин широкое примене-

ние имеют абсорбционные и паро-

эжекторные.

В абсорбционной холодильной

машине (рис. 4) рабочее вещество

не однокомпонентное, как в паро-

компрессионной холодильной ма-

шине, а двухкомпонентное — на-

пример, водоаммначный раствор,

в котором аммиак является хла-

дагентом, а вода абсорбентом

(поглотителем).

В генераторе (кипятильнике)

при подводе к нему теплоты Qr

раствор выпаривается. Пар с высо-

кой концентрацией легкокипящего

компонента (аммиака) поступает в

конденсатор, а оставшаяся жид-

кость (слабый раствор, близкий по

концентрации к воде) — в абсор-

бер. Сконденсированная в конден-

саторе жидкость направляется в

испаритель. Образующийся здесь

за счет теплоты Qo. отбираемой

от охлаждаемой среды, пар под-

водится к абсорберу, в котором

он поглощается слабым раствором,

поступившим из генератора. Этот

процесс, называемый абсорб-

цией, сопровождается выделе-

нием теплоты Q,, которая отводит-

ся нэ аппарата с помощью холод-

ной воды. Крепкий, насыщенный

поглощенным паром, раствор из

абсорбера насосом перекачивается

в генератор.

Помимо водоаммиачного рас-

твора, в абсорбционных холодиль-

РИС. 4. Принципиальная схема абсорб-

ционной холодильной машины: ЛБ — аб-

сорбер; Н — насос; Г — генератор; осталь-

ные обозначения см. на рис. 3

12

ных машинах широко применяют

раствор бромистого лития, в кото-

ром хладагентом является вода,

а абсорбентом — бромистый литий.

Энергетическую эффективность

абсорбционной холодильной маши-

ны оценивают тепловым коэф-

фициентом:

е=_^_

<?r + V

где L„ — тепловой эквивалент ра-

боты насоса.

Таким образом, в этой машине

роль компрессора выполняют гене-

ратор, абсорбер и насос. Основное

количество энергии, необходимое

для ее работы, подводится к гене-

ратору в виде теплоты Qr Количе-

ство электроэнергии, необходимое

для привода насоса, незначительно.

• По сравнению с парокомпрес-

сионнымн абсорбционные холо-

дильные машины более надежны

в эксплуатации, но существенно

уступают им по металлоемкости

и энергетическим затратам. При

одинаковой подведенной теплоте

Qo теплота Qr будет существенно

больше теплового эквивалента ра-

боты компрессора L (см. формулу

для определения холодильного

коэффициента е). Учитывая это,

абсорбционные холодильные маши-

ны целесообразно применять на

предприятиях, где имеется дешевая

тепловая энергия для обогрева

генератора.

В пароэжекторной холодильной

машине (рис. 5) рабочим веще-

ством обычно служит вода.

В кипятильнике (котле) вода

кипит при подводе теплоты Qr.

Образующийся пар высокого давле-

ния поступает в эжектор (паро-

струнный аппарат). При истечении

из сопла эжектора он развивает

большую скорость, в результате

чего его потенциальная энергия

превращается в кинетическую энер-

гию струи, засасывающую пар низ-

кого давления из испарителя.

После смешения рабочий пар из

кипятильника и холодный пар из

испарителя в эжекторе сжимают-

ся и направляются в конденсатор.

Пар конденсируется при отводе

теплоты Q с помощью охлаждаю-

щей воды. Из конденсатора часть

воды через регулирующий вентиль

поступает в испаритель, а другая

часть насосом подается в кипятиль-

ник.

Пароэжекторпую холодильную

машину, работающую на воде,

широко используют в центральных

системах кондиционирования воз-

духа, где хладоносителем также

является вода со сравнительно

высокой температурой (10...12 °C).

Однако и при такой температуре

давление кипения рабочего веще-

ства (воды в испарителе) будет

значительно ниже атмосферного.

При этом возможен подсос воздуха

из атмосферы в машину, что нару-

шает ее работу.

Энергетическую эффективность

пароэжекторной машины, как и

абсорбционной, оценивают тепло-

вым коэффициентом

* ш,'

Работа насоса значительно

меньше теплоты Qr и ею можно

пренебречь. Если в качестве источ-

ника Qr есть возможность исполь-

зовать теплоту как отход другого

производства, то пароэжекторные

холодильные машины могут быть

РИС. 5. Принципиальная схема нароэжек-

торной холодильной машины:

КП — кинитилспик; Э — эжектор; С — соп-

ло эжектора; СМ — камера смешении

эжектора; остальные обозначении см.

на рнс. 3, 1

13

вполне энергетически выгодны.

В абсорбционной и пароэжек-

торной холодильных машинах сов-

мещены прямой и обратный циклы.

Поэтому тепловой коэффициент

можно представить в виде произ-

ведения термического КПД прямо-

го цикла и холодильного коэффи-

циента обратного цикла:

s=nA

Термоэлектрическая холодильная

машина

Термоэлектрическую холодиль-

ную машину уместнее называть

охлаждающим устройством из-за

весьма специфической конструк-

ции.

В термоэлектрическом охлаж-

дающем устройстве низкую темпе-

ратуру получают с помощью полу-

проводниковых термоэлементов,

соединенных последовательно в

батарею.

Термоэлемент (рис. 6) состоит

из двух с различной проводимостью

полупроводников — электронного

(—) и дырочного (+). Они после-

довательно соединяются метал-

лическими пластинами, образую-

щими спаи. При прохождении

постоянного электрического тока

один из спаев охлаждается и имеет

температуру 7\, а другой — нагре-

вается и имеет температуру Тт. При

РИС. в. Принципиальная схема термоэле-

мента:

/ — холодный спай; 2 — горячий спай;

3 — источник постоянного тока; 4 — полу-

проводники

этом к первому спаю подводится

из окружающей среды теплота (?0,

а от второго отводится теплота

Qr

Количество подводимой тепло-

ты (теплота Пельтье) можно пред-

ставить как

Qo=e7\l,

где е — коэффициент, зависящий

от свойств полупроводни-

ковых материалов;

/ — сила тока.

При изготовлении термоэлек-

трических охлаждающих устройств

используют соединения висмута,

сурьмы, селена и другие достаточно

дорогие полупроводниковые мате-

риалы.

Применяя современные термо-

элементы, можно получить раз-

ность температур Тг— Гж=20...

60 °C. Однако по энергетической

эффективности термоэлектрические

охлаждающие устройства сущест-

венно уступают парокомпрессион-

ным холодильным машинам, из-за

чего они не нашли широкого про-

мышленного применения. Вместе с

тем благодаря высокой надеж-

ности, конструктивной простоте,

компактности, бесшумности, долго-

вечности термоэлектрические охлаж-

дающие устройства используют

там, где предпочтение отдают ука-

занным качествам,— в установках

специального назначения, охлаж-

даемых барах-холодильниках, тран-

спортных холодильниках неболь-

шой емкости, водоохладителях,

кондиционерах специального на-

значения.

Вихревая труба

Помимо рассмотренных холо-

дильных машин, распространение

нашли вихревые трубы (охлади-

тели), к которым энергия, необхо-

димая для их работы, подводится

с воздухом, имеющим обычно

температуру окружающей среды.

Принципиальная схема вихре-

вой трубы показана на рис. 7.

14

Тепло

РИС. 7. Принципиальная Схема вихревой

трубы:

/ — корпус; 2 — сопло; 3 — диафрагма;

4 — вентиль

Предварительно сжатый воздух

поступает в трубу через сопло,

направленное по касательной ли-

нии к внутренней поверхности.

Поток воздуха закручивается в тру-

бе. Молекулы воздуха, двигающие-

ся по поверхности трубы с большой

скоростью, направляются к вен-

тилю, а молекулы в центральной

части потока с малой скоростью

проходят через диафрагму и выхо-

дят с другого конца трубы с более

низкой, чем начальная, темпера-

турой.

Температура холодного потока

зависит от давления воздуха на

входе в сопло и от отношения

массы холодного потока к общей

массе воздуха, поступающего в

трубу.

При начальном давлении 0,3...

0,5 МПа можно получить на холод-

ном конце трубы температуру воз-

духа на 50 °C ниже начальной.

Вихревая труба по энергетиче-

ской эффективности уступает паро-

компрессионной холодильной ма-

шине, воздух обладает большой

осушающей способностью. Поэто-

му вихревая труба может представ-

лять интерес благодаря простоте

конструкции лишь для лаборатор-

ных и специальных установок.

Список литературы

I. Теоретические основы тепло-

н хладотехники: Под ред. Э. И. Гуйго.

Л.: Иад-во ЛГУ, 1974.

2. Холодильные машины: Под об- *

щей ред. И. А. Сакуна. Л.: Машино-

строение, 1985.

ТЕМА 3

Рабочие вещества холодильных машин

Рабочее вещество, с помощью кото-

рого в холодильной машине совер-

шается обратный круговой процесс

или цикл, называют холодил ь-

ным агентом. В специальной

технической литературе применяют

сокращенный термин хлада-

гент.

Ранее в качестве хладагентов

применяли двуокись углерода,

аммиак, сернистый ангидрид и

углеводороды — хлористый этил и

хлористый метил. В 30-х годах на

смену сернистому ангидриду и угле-

водородам пришли фреоны — угле-

родные или углеводородные соеди-

нения. содержащие фтор, хлор и

бром. Это позволило повысить на-

дежность, энергетическую эффек-

тивность и безопасность холодиль-

ных машин.

Фреон — это торговая марка,

принадлежащая американской

фирме «Дюпон», которая в 1928 г.

впервые синтезировала фреон-12.

В нашей стране вместо термина

фреон ввели термин хладон. Между

тем в специальной технической ли-

тературе продолжают применять

термин фреон.

По виду используемого хладаген-

та различают холодильные машины

аммиачные, фреоновые, пропано-

вые, пароводяные, водоаммиачные

и др.

В настоящее время на прак-

тике применяют до 20 хладаген-

тов.

Обозначение и классификация

хладагентов

Для обозначения хладагентов

были приняты их химические на-

звания и формулы. Например, ам-

миак —NH3, двуокись углерода —

СОг, метан — СН<. Однако это

неудобно и сложно.

Международной организацией по

стандартизации (ИСО) введен

международный стандарт МС ИСО

817—74 на систему обозначений.

В соответствии с этим стандартом

предпочтительнее символическое

(условное) обозначение хладаген-

тов — буквой R (первая буква

английского слова Refrigerant, т. е.

хладагент) и цифрами.

У хладагентов неорганического

происхождения цифры соответст-

вуют их молекулярной массе, уве-

личенной на 700.

У хладагентов органического

происхождения на основе углеводо-

родов (у фреонов) цифрами коди-

руют структуру молекулы. Они со-

ответствуют: последняя — числу

атомов фтора, предпоследняя —

увеличенному на единицу числу

атомов водорода, третья справа —

уменьшенному на единицу числу

атомов углерода.

Если вместо атомов хлора в мо-

лекуле содержатся атомы брома,

то после цифр, указывающих чис-

ло атомов фтора, добавляют бук-

ву В и цифру, соответствующую

числу атомов брома.

Примеры обозначения хладаген-

тов приведены в табл. I.

Таблица 1

Символи- ческое обозна- чение Химическое название Хнми- ЧССК0Я формула

R717 Аммиак NH3

R7I8 Вода Н2О

R744 Двуокись углеро- да со.

R11 Фтортрихлорме- та и СЕС1з

RI2 Дифтордихлор- метан CFsCh

R22 Дифторхлорметан CHF2Ci

RI70 Этан СНяСНз

RI3B1 Трифторбромме- тан CF3Br

16

В качестве хладагентов исполь-

зуют не только однородные вещест-

ва, но и смеси. Двухкомпонентные

смеси называют бинарными.

Неазеотропные смеси

(у которых в процессах .кипения

и конденсации меняется процент-

ный состав компонентов) обозна-

чают через компоненты с указа-

нием их содержания в смеси в

процентах (по массе). Например,

неазеотропную смесь, состоящую

из R22 (90%) и RI2 (10%),

обозначают: R22/R12 (90/10). При

этом компоненты располагают в по-

рядке повышения их нормаль-

ной* температуры кипения /н к.

Азеотропные смеси (у ко-

торых в процессах кипения и кон-

денсации не меняется процентный

состав, т. е. они ведут себя как

однокомпонентные вещества)

условно обозначают цифрами 501,

502, 503 и т. д. Например, R502 —

это азеотропная смесь из RH5

(51,2%) и R22 (48,8 %).

По давлению конденсации при

температуре конденсации /к=30°С

хладагенты, делят на три группы:

хладагенты высокого

давления (2<рзо<7 МПа) или

низкотемпературные (/я к

ниже —60 °C):

хладагенты среднего

давления (О,3<рзо<2 МПа) или

среднетемпературные

(/„ к выше —60 °C и ниже

-10 °C);

хладагенты низкого дав-

ления (рэа<0,3 МПа) или

высокотемпературные

(fH к выше —10 °C).

Хладагенты высокого давления

используют в низкотемпературных

многоступенчатых и каскадных

холодильных машинах; хладагенты

среднего давления — в средне-

температурных холодильных маши-

* Нормальная температура ки-

пения соответствует нормальному ат-

мосферному давлению 760 мм рт. ст.

(~ 0,1 МПа).

нах при температурах кипения

от —10 до —30 °C (эти машины

преимущественно применяются в

отраслях, связанных с заготовкой,

производством, хранением и реали-

зацией пищевых продуктов); хла-

дагенты низкого давления — в теп-

ловых насосах,системах кондицио-

нирования воздуха, охладителях

напитков и т. д.

Свойства хладагентов

Основные термодинамические

свойства наиболее распространен-

ных хладагентов приведены в

табл. 2 (3, 5].

Нормальная температура, кипе-

ния t„ , является пределом, ниже

которого в системе холодильной ма-

шины будет вакуум, что может

привести к «подсосу» окружающе-

го воздуха и нарушить ее нор-

мальную работу.

Температура замерзания 13 — это

тот предел, который ограничивает

возможность использования данно-

го хладагента.

Критические температура и

Таблица 2

Хлад- агент Термодинамические свойства

«• •с 'г “С °C Ркр' МПа г, кДж/кг

R744 Хладагенты высокого давления ( низкотемпера турные ) -78,5* -56,6 31,2 7.38 573**

RI3 - 81Л — 180.0 28.8 3,85 150

R14 — 128.0 — 184.0 -45,6 3.74 136

R717 Хладагенты среднего давления ( среднетемпературные) -33,3 -77,7 132.4 11,3 1360

R12 -29.7 -155.9 112,0 4,1) 166

R22 —40,8 — 160,0 96.1 4.99 229

RH5 -38,9 — 106,0 79.9 3.19 126

R143 -47,6 -111,3 73.1 4,Н 226

R502 —45,6 — 82.2 4.01 175

RII Хладагенты низкого давления ( высокотемпературные), 23,6 —111.0 198,0 4,37 182

R2I 8.7 -135,0 । 178.5 5,17 239

RI42 -9.2 — 138,0 136.4 4.14 224

R7I8 100,0 0,0 374.2 22.11 2260

• н ** — соответственно температуря и теп-

лота сублимации при атмосферном давлении.

17

давление ркр указывают верхний

предел области, в которой хла-

дагент может быть в жидком

состоянии. Выше критических па-

раметров хладагент находится в га-

зообразном состоянии, когда не-

возможны процессы кипения и кон-

денсации.

Удельная (скрытая) теплота па-

рообразования г приведена

при атмосферном давлении. С по-

вышением давления и температуры

кипения значение г уменьшается, и

становится равным 0 при крити-

ческих параметрах.

Чем больше значение г, тем мень-

шую массу жидкого хладагента не-

обходимо превратить в пар, чтобы

забрать от охлаждаемого вещества

заданную теплоту. Следовательно,

в системе холодильной машины

может циркулировать меньшее ко-

личество хладагента.

Из хладагентов среднего дав-

ления наибольшей удельной тепло-

той парообразования г обладает

аммиак. Это — одно из основных

его термодинамических достоинств.

Еще большее значение г у во-

ды. однако она может служить

хладагентом лишь при температу-

рах выше О °C. При этом давле-

ние кипения должно быть меньше

атмосферного (вакуум), если тем-

пература кипения ниже 100 °C.

Поэтому воду используют как хла-

дагент лишь в теплоиспользующих

холодильных машинах, работаю-

щих в системах кондиционирова-

ния воздуха (см. тему 2).

Превращение жидкости в пар

(процесс кипения) при постоянном

давлении сопровождается погло-

щением теплоты, при этом темпе-

ратура кипения не изменяется.

Жидкость в состоянии, когда начи-

нается процесс кипения, называют

насыщенной жидкостью.

Ее показатели в этом состоянии

обозначают одним штрихом, на-

пример: q' — плотность насыщен-

ной жидкости, кг/м3; обратная ей

величина и' — удельный объем

насыщенной жидкости, м3/кг.

18

Превращение пара в жидкость

(процесс конденсации) сопровож-

дается отводом теплоты и у чистых

веществ происходит при постоян-

ной температуре конденсации. Пар

в состоянии, когда начинается про-,

цесс конденсации, называют на-

сыщенным паром. Его пока-

затели в этом состоянии обозна-

чают двумя штрихами, например:

q" — плотность насыщенного па-

ра, кг/м3.

Количество теплоты, которое

нужно отвести (при постоянных

температуре конденсации 1К и дав-

лении конденсации рк) для превра-

щения единицы массы пара в жид-

кость, называют удельно н

(скрытой) теплотой кон-

денсации. Ее, как и удельную

теплоту парообразования, обозна-

чают г, кДж/кг.

Температуру, при которой значе-

ния удельной теплоты парообразо-

вания и удельной теплоты конден-

сации равны, называют те м п е р а-

турой насыщения.

Теплофизические свойства ряда

хладагентов при температуре ки-

пения /о——20 °C и соответствую-

щем этой температуре давлении

рп приведены в табл. 3. |4|.

Плотность q аммиака намного

меньше, чем плотность фреонов.

Пары аммиака легче воздуха, а

пары фреонов — тяжелее. Это учи-

тывают при устройстве вентиляции

в машинных залах, где установле-

ны соответствующие холодильные

машины.

Чем меньше плотность хладаген-

та, тем меньше затраты мощно-

сти на его циркуляцию в трубо-

проводах и преодоление сопротив-

ления в клапанах компрессора.

Значительно большие коэффици-

ент теплопроводности А, и удельная

теплота парообразования г у ам-

миака, чем у фреонов, обеспечи-

вают лучшую теплоотдачу при его

кипении н конденсации в тепло-

обменных аппаратах.

Меньшая динамическая вязкость

паров ц" у аммиака способствует

Таблица 3

Хладагент Тсплофизнчсскнс свойства

МПа о', кг/м’ г. Вт/(м-К) h'-IO*. Ла -с Г, кДж/кг кг/м Г-10*. Вт/|м-К) Н"-10s, П«-с

R7I7 0.19 665 0,538 21,6 1329 1,605 2,03 0,854

RI2 0,15 1457 0,083 31,6 161,6 9,17 0,764 1,164

RI3 1.14 1244 0,060 12.9 110,5 72,06 1.12 1,40

R22 0.24 1347 0,102 30.2 219,5 10,82 0.84 1.12

R502 0,29 1398 0,081 28,44 155,6 17,05 0,89 1,11

меньшим затратам работы в клапа-

нах аммиачных компрессоров, чем

в клапанах фреоновых компрес-.

соров.

Все это свидетельствует о высо-

кой значимости как термодинами-

ческих. так н теплофизических

свойств хладагентов для работы

холодильных машин.

К основным физико-химическим

свойствам хладагентов относят

растворимость в них масел, взаимо-

действие с водой, воздействие на

конструкционные материалы.

Аммиак весьма незначительно

растворяет масло. Это позволяет

отделять масло от аммиака и выво-

дить его из системы холодильной

машины.

Вода неограниченно растворяет-

ся в аммиаке.

Аммиак в присутствии воды и

кислорода разрушает цветные ме-

таллы.

Большая растворимость масел во

фреонах (R1 1, R12. R502) приво-

дит к интенсивному ценообразова-

нию в испарителях, лучшим усло-

виям смазки трущихся поверхно-

стей в компрессорах, но вместе с

тем — к повышению вязкости хла-

дагентов и ухудшению теплоотдачи

в аппаратах.

Из-за нерастворимости воды во

фреонах особо строгие требования

предъявляются к осушке системы

фреоновой машины перед зарядкой

хладагентом. Свободная вода мо-

жет замерзнуть в дроссельном ор-

гане и вывести из строя машину.

Особо тщательной осушке подле-

жат системы фреоновых холодиль-

ных машин с герметичными ком-

прессорами. имеющими встроенные

электродвигатели, поскольку при-

сутствие воды может привести к

сгоранию обмотки статора встроен-

ного электродвигателя.

Фреоны инертны к металлам.

Исключительно большое значе-

ние для безопасной эксплуатации

холодильных машин имеют токсич-

ность и взрывоопасность хладаген-

тов.

Токсичность оценивают коэф-

фициентом токсической

опасности Кто—Огп/ПДК,

где о"о — плотность паров хлада-

гента при 20 °C;

ПДК — предельно допустимая

концентрация хладаген-

та в воздухе, мг/м3.

Значения ПДК и Кг 0 для ряда

хладагентов приведены в табл. 4.

Таблица 4

Хладагент ПДК, мг/м’ Л Кт.0-ю-з

RI1 1000 5

R12 300 9

R22 3000 10

R142 3000 4

R502 3000 20

R717 20 300

19

Наибольшую токсическую опас-

ность представляет аммиак. Он

имеет резкий неприятный запах,

сильно раздражает слизистые обо-

лочки дыхательных путей и глаз.

При его содержании в воздухе

более 0,5 % (по объему) происхо-

дит отравление. Поэтому на пред-

приятиях с аммиачными холодиль-

ными установками действуют очень

строгие правила техники безопас-

ности.

Кроме того, аммиак взрывоопа-

сен при концентрации 16...28 %.

Фреоны взрывобезопасны, но при

открытом пламени разлагаются,

образуя отравляющее вещество —

фосген. Поэтому в машинных за-

лах фреоновых холодильных уста-

новок запрещается курить.

В 1986 г. в Монреале был под-

писан Международный протокол

об ограничении производства и кон-

троле за использованием экологи-

чески опасных фреонов, которые

разрушают озоновый слой атмо-

сферы. К наиболее озоноактивной

группе относят RII, RI2, R1I3.

RII4 и RII5 [21.

R22 имеет существенно более

низкую активность. Поэтому в

ближайшие годы намечается [I]

перевод холодильных машин на R22

(вместо RI2). Разрабатывается

также ряд альтернативных хлада-

гентов: RI23, Rl34a, R152 и др.

Применение хладагентов

Выбор хладагента для конкрет-

ной холодильной машины — одна

из важнейших инженерных задач.

При этом учитывают назначение

машины, ее холодопроизводитель-

ность, условия эксплуатации, стои-

мость хладагента и разнообразие

его свойств.

В современной отечественной и

зарубежной практике наибольшее

применение в стационарных холо-

дильных машинах большой холо-

допроизводительности для полу-

чения температур от 0 до —40 °C

нашел аммиак. Это связано с его

хорошими термодинамическими

свойствами и низкой стоимостью.

В холодильных машинах малой

холодопроизводительности, в быто-

вых холодильниках, а также транс-

портных установках используют

фреоны. При температурах кипе-

ния от —10 до —25 °C предпочте-

ние пока отдают R12 из-за его

более низкой стоимости и до-

ступности по сравнению с R22,

а также более низкой температуры

конца сжатия в компрессоре.

R22 применяют главным образом

в низкотемпературных машинах

при температурах кипения ниже

-25 °C.

Наиболее предпочтительным для

низкотемпературных одноступен-

чатых машин малой и средней хо-

лод оп рои з води тел ьност и я вл яетс я

R502. К сожалению, отечествен-

ная химическая промышленность

не выпускает его в нужном объеме.

Применение фреонов в машинах

большой холодопроизводительно-

сти сдерживается из-за их теку-

чести (способности проникать че-

рез мельчайшие неплотности) и вы-

сокой стоимости.

Хладокосителн и их свойства

Хладоносители применяют

для «транспортировки холодаэ от

источника его получения (испари-

теля) до охлаждаемого объекта

(камеры, аппарата и др.).

При одинаковых условиях (оди-

наковые температура воздуха в

охлаждаемом объекте и тепловая

нагрузка на него) энергопотребле-

ние в системе с хл а доносителем

будет выше, чем в системе непо-

средственного охлаждения (хлада-

гент кипит непосредственно в аппа-

рате, находящемся в охлаждаемом

объекте). Это объясняется тем, что

в системе с хл а доносителем для

его охлаждения температура кипе-

ния хладагента должна быть ниже

на 5...6 °C. Кроме того, необходн-

20

ма дополнительная энергия для на-

сосов, осуществляющих циркуля-

цию хладоносителя.

Несмотря на большую энергоем-

кость, систему с хла до носителем

приходится применять при боль-

шом числе потребителей’холода с

различными температурами, рас-

положенных на значительном рас-

стоянии друг от друга. В отдель-

ных случаях использование систе-

мы с хладоносителем обусловлено

специфичностью охлаждаемых

объектов (искусственные катки,

грунты и др ).

Наиболее распространенные хла-

доноснтсли и их основные свой-

ства приведены в табл. 5 [6).

Самым доступным хладоносите-

лем является вода, которой при-

сущи хорошие теплофизические

свойства. Высокая нормальная тем-

пература кипения fн к обусловли-

вает ее малую летучесть (испа-

рение). Сравнительно низкая дина-

мическая вязкость ц предопреде-

ляет уменьшенный расход электро-

энергии на привод насосов. Вы-

сокая объемная теплоемкость cpq

позволяет меньше расходовать во-

ды и тем самым снизить расход

электроэнергии на ее циркуляцию.

Вода предпочтительнее других

хладоносителей и благодаря малой

коррозионной активности, неток-

сичности, пожаро- и взрывобезо-

пасности. Однако ее использование

ограничено из-за сравнительно вы-

сокой температуры замерзания /.,=

=0 °C. Поэтому воду применяют в

качестве хладоносителя главным

образом в центральных системах

кондиционирования воздуха.

В холодильных установках круп-

Таблица 5

Хлило- носитель Химическая формула Свойства хладоносителей

°C Лг к* •с и -10*. Па -с «Д*_ Корро- зионная актив ность Токсич- ность Пожаро- и взрыво- опасность

Вода Н2О 0,0 100 15,5* 4200* Слабая Нет Нет Раствор хлорис- того натрия (23.1 %) NaCl -21.2 106 26* 3900* Сильная > > Раствор хлорис- того кальция (29»9%)СаС12 —55 НО 51,4* 3524* Средняя Средняя > Этилен- гликоль (анти- фриз, 67%) С2Н4(ОН)2—73 189 284,5** 3223** Слабая Слабая > Трихлор- этилен С2НС1 ““86.3 88 10,6** 1350** Пет Средняя Средняя Дихлор- метан (R30) СН2С12 —96,7 40,1 8,6** 1525** » > » ♦ При температуре 5°С ♦* При температуре —40 °C*

21

ных холодильников промышленно-

сти и торговли в качестве хладо-

носителей используют в основном

рассолы — водные растворы хлори-

стого натрия NaCl и хлористого

кальция СаС1?. Последний пред-

• почтительнее из-за более низкой

температуры замерзания и мень-

шей коррозионной активности. Од-

нако он дороже, чем NaCl.

Для снижения коррозионной ак-

тивности в рассолы добавляют спе-

циальные ингибиторы, например

кальтозйн, предложенный

ВНИКТИхолодпромом.

Для специальных целей, где тре-

буется хладоноситель с особо низ-

кой температурой, используют эти-

ленгликоль, трихлорэтилен или

дихлорметан (ИЗО). Однако их

стоимость значительно выше

стоимости рассолов.

Список литературы

I. Быков А. В., Калн инь И. М.,

Сапронов В. И. Альтернативные

озонобезопасные хладагенты // Хо-

лодильная техника. 1989, № 3.

2. Гидаспов Б. В., Макси-

мов Б. Н. Проблемы применения

фреонов в холодильной технике //

Холодильная техника. 1989, № 3.

3. Теплофизическне основы по-

лучения искусственного холода:

Справочник. М.: Пищевая про-

мышленность, 1980.

4. Холодильная техника. Свойства

веществ: Справочник. М.: Агропро-

миздат, 1985.

5. Холодильные компрессоры:

Справочник. М.-: Легкая н пище-

вая промышленность, 1981.

6. Хол од н л ь н ы е машины: Справоч-

ник. М.: Легкая и пищевая про-

мышленность, 1982.

ТЕМА 4

Принципиальные схемы и циклы

одноступенчатых парокомпрессионных

холодильных машин

Термодинамические диаграммы

Теоретические циклы холодильных

машин изображают на термодина-

мических диаграммах, которые по-

зволяют лучше понять принцип

действия холодильных машин. Тер-

модинамические диаграммы, кроме

того, служат теоретической базой

для расчета холодильных машин

в целом и их отдельных элементов.

Наиболее распространены диа-

граммы энтальпия — давление (/,

Igp* -диаграмма) и энтропия —

температура {s, Т-диаграмма).

Первую применяют для тепловых

расчетов, вторую — для анализа

термодинамической эффективности

циклов. При этом используют сле-

дующие простые измеряемые

параметры:

температуру t в °C или абсо-

лютную температуру Г в К;

давлениер в Па или производных

единицах (1 кПа — 103 Па,

1 МПа= 106 Па= 10,2 кгс/см2 =

= 10 бар);

удельный объем v в м3/кг;

плотность р = 1 /у в кг/м3, т. е. ве-

личину, обратную удельному объ-

ему.

Кроме простых измеряемых пара-

метров, используют также сложные

расчетные параметры:

энтальпию / в кДж;

энтропию S в кДж/К.

Энтальпия 1 — это полная энер-

гия рабочего вещества (хладаген-

та), зависящая от его термодина-

мического состояния. На диаграм-

мах и в расчетах применяют обычно

удельную энтальпию i в кДж/кг,

* Логарифмическая ось давления

принимается в целях уменьшения масш-

таба диаграммы.

т. е. отнесенную к единице массы

хладагента.

Удельную энтальпию можно вы-

разить как i=u+pu,

где и — внутренняя энергия хлад-

агента, кДж/кг;

Р — абсолютное давление,

Па;

и — удельный объем, м3/кг.

В этом выражении слагаемое ри

представляет собой потенциальную

энергию давления р. Она расходу-

ется на совершение работы.

Значения i, зависящие от приня-

того на конкретных диаграммах или

в таблицах начала отсчета, в раз-

ных источниках (учебниках, спра-

вочниках) могут не совпадать при

одних и тех же значениях t и р.

Энтропия S — это также расчет-

ный параметр, являющийся функ-

цией термодинамического' состоя-

ния хладагента, характеризующий

направление протекания процесса

теплообмена между хладагентом

и внешней средой. На диаграммах

и в расчетах пользуются.удельной

энтропией s в кДж/(кг-К), т. е. от-

несенной к единице массы хлад-

агента. Интерес обычно представля-

ет ее изменение

As =&q/Tm,

где Aq — теплота, отнесенная к

единице массы хладаген-

та, кДж/кг;

Гт — средняя абсолютная тем-

пература в течение про-

цесса теплообмена, К.

На i, lg Р' и s, Г-диаграммах

(рис. 1) из точки К, соответствую-

щей критическому состоянию хлад-

агента, расходятся две так назы-

ваемые пограничные кри-

вые, разделяющие поле на три

зоны: переохлажденной жидкости

(ПЖ), парожидкостной смеси

23

РИС, 1. Изображение теплообменных процес-

сов на термодинамических диаграммах:

в ” ^-диаграмма; б — s, Т-диаграмма

(Ж4-П) и перегретого пара (Г!П).

Если на t, 1g p-диаграмме прове-

сти линию постоянного давления

[р=const)—изобару, а на $,

Т-диаграмме линию постоянной

температуры (T=const) — изо-

тер м у, то они пересекут погранич-

ные кривые в точках А и В. В точке

А хладагент находится в состоянии

насыщенной жидкости, а в точке

В — насыщенного пара.

Фазовый переход от жидкости

к пару на диаграммах идет слева

направо. При подводе теплоты

(энтальпия и энтропия возрастают)

переохлажденная жидкость, до-

стигнув состояния насыщения в

точке А, начинает кипеть. По мере

дальнейшего подвода теплоты со-

держание жидкости в единице мас-

сы хладагента уменьшается, а со-

держание пара увеличивается и в

точке В достигает 100 %. Образу-

ется насыщенный пар. Паросодер-

жание х хладагента на левой

пограничной кривой равно 0, а на

правой I. Состояние при х=1 назы-

вают также сухим насыщен-

ным паром, чтобы подчеркнуть,

что пар не содержит частиц жидко-

сти в отличие от влажного

пара, представляющего собой

смесь пара и жидкости (П + Ж).

Фазовый переход от пара к жид-

кости на диаграммах идет справа

налево. При отводе теплоты про-

исходит процесс конденсации хлад-

агента. Он начинается в точке

В и заканчивается в точке А.

На t, 1g р-диаграмме разность

значений энтальпии i в точках

А и В будет равна величине

г в кДж/кг, которую в зависимости

от направления процесса (от А к

В или от В к Л) называют удельной

(скрытой) теплотой парообразова-

ния или удельной теплотой конден-

сации (см. тему 3),

На s, Т-диаграмме величине

г будет соответствовать площадь

(заштрихованная) под процессом

4 — В, так как

r=bqA_a=bsTm.

Параметры, соответствующие со-

стоянию хладагента на левой погра-

ничной кривой (х = 0), обозначают

с одним штрихом, а на правой

(х—I)—с двумя. Таким образом,

В процессах кипения и конденса-

ции давление и температура насы-

щения остаются неизменными, так

как подводимая .или отводимая

теплота расходуется на изменение

агрегатного состояния хладагента.

При этом температура .насыщения

зависит от давления. При его

увеличении она повышается, а при

уменьшении — понижается. Это не-

обходимо твердо помнить для уяс-

24

пения принципа действия холодиль-

ной машины.

Если после подвода определенно-

го количества теплоты и достиже-

ния хладагентом состояния насы-

щенного пара в точке В продолжать

подводить теплоту при постоянном

давлении (p = const), то этот про-

цесс В — С будет сопровождаться

повышением температуры: ТС>ТВ.

Насыщенный пар перейдет в точке

С в состояние, называемое пере-

гретым паром. Перегрев пара

0С определяется разностью темпе-

ратур:

0q== Тв:

Аналогично, если после оконча-

ния процесса конденсации В — А

продолжать отводить теплоту, то

дальнейший процесс А — D будет

сопровождаться понижением тем-

пературы. Насыщенная жидкость

перейдет в точке D в состояние,

называемое переохлажден-

ной жидкостью. Переохлаж-

дение жидкости определяется раз-

ностью температур:

%^ТЛ-Тй.

На I, 1g р-диаграмме (рис. I,

а) изотермы (Г—const) в зоне ПЖ

идут почти вертикально вверх, па-

раллельно йзоэнтальпам—

линиям постоянной удельной эн-

тальпии (Z=const), а в зоне ПП —

резко вниз.

На s, Г-диаграмме (рис. 1,6)

изотермы горизонтальны. Изоба-

ры (р = const) в зоне ПЖ идут

резко вниз и почти совпадают

с пограничной кривой (х = 0), в зо-

не ПП — поднимаются круто вверх.

Изоэнтальпы (г —const) спускают-

ся круто вниз.

Линии постоянной удельной энт-

ропии (s —const) Has, Т-диаграмме

вертикальны, а на х, 1g р-диаграмме

(рис. 1,а) располагаются примерно

под углом 45° к горизонтали.

С небольшим подъемом от гори-

зонтали идут на обеих диаграммах

линии постоянного удельного объ-

ема (o = con'st). Большим давлени-

ям р соответствует меныпни удель-

ный объем о.

Поскольку при работе парокомп-

рессионной холодильной машины

в установившемся (стационарном)

режиме давления кипения р0 и кон-

денсации р„ хладагента постоянны,

количество подводимой или отводи-

мой теплоты изображается на I,

1g р-диаграмме в виде отрезка пря-

мой линии и равно разности эн-

тальпий в начале и конце процесса.

В этом заключается достоинство х,

1g р-диаграммы, которое обуслови-

ло ее широкое использование для

расчета парокомпрессноиных холо-

дильных машин.

Принципиальная схема и цикл

одноступенчатой аммиачной

холодильной машины

Принципиальная схема односту-

пенчатой аммиачной холодильной

машины показана на рис. 2, а, ее

теоретический цикл (обратный'кру-

говой процесс) в х, 1gр-диаграм-

ме — на рис. 2, б и в s, Г-диаграм-

ме — на рис. 2, в.

Принципиальная схема включает

лишь основные элементы машины,

необходимые для осуществления ее

цикла. Вспомогательные элементы

(аппараты, арматуру и др.), кото-

рые могут играть существенную

роль в обеспечении надежного

и безопасного функционирования

машины, на принципиальных схе-

мах обычно не показывают.

Цифрами I, 2, 3 и т. д. на

принципиальной схеме и диаграм-

мах обозначают так называемые

характерные точки, соответствую-

щие состоянию хладагента в начале

или конце процесса, происходящего

в холодильной машине или каком-

либо ее элементе.

На рис. 2 точка 1 соответствует

состоянию перегретого пара, всасы-

ваемого компрессором. В целях

предотвращения «влажного хода>

(попадания в цилиндр компрессора

частиц жидкости) пар в этой точке

должен быть перегрет, т. е. иметь

25

РИС. 2. Принципиальная схема (а) и цикл на

t ^“Диаграмме (б) и s, Г-диаграмме

(а) одноступенчатой аммиачной холодильной

машины:

КМ — компрессор; КД — конденсатор; И —

испаритель; РВ — регулирующий вентиль

температуру на 5...10 °C выше тем-

пературы насыщенного пара в точ-

ке

Процесс перегрева пара 1"—

1 может происходить внутри испа-

рителя, частично во всасывающем

трубопроводе и во всасывающей

полости самого компрессора. Обыч-

но перегрев в трубопроводе при

рассмотрении принципиальных

схем и циклов не учитывают. На

рис. 2 показано, что точка /"

находится «внутри» испарителя.

Процесс сжатия пара /—2 осу-

ществляется в компрессоре. Пар

сжимается от давления кипения

р0 до давления конденсации рк. Этот

процесс считают изоэнтропным

(№const), протекающим без тре-

ния между молекулами и без тепло-

обмена с окружающей средой,—

особый случай адиабатного процес-

са.

В точке 2 хладагент находится

в состоянии сильно перегретого

пара при давлении рк. Для соверше-

ния процесса сжатия 1—2 необхо-

димо затратить работу I в кДж/кг,

которую можно определить как

разность энтальпий в конце и нача-

ле процесса:

l—i?—i),

так как рост энтальпии пара про-

порционален затраченной механи-

ческой работе.

Для того -чтобы осуществить

процесс конденсации, необходимо

сначала понизить температуру пе-

регретого пара до температуры

насыщенного пара при данном

давлении рк. Процесс охлаждения

пара (сбив перегрева) 2—2" может

происходить в конденсаторе и ча-

стично в нагнетательном трубопро-

воде. Точка 2" показана на рис. 2,

а «внутри» конденсатора.

Процесс конденсации 2"—3'

т. е. превращения насыщенного па-

ра в насыщенную жидкость, про-

исходит при постоянных давлении

и температуре tK и сопровожда-

ется отдачей теплоты среде, охлаж-

дающей конденсатор. Это скрытая

или удельная теплота конденсации

ГМв,2’ (3"

После завершения процесса кон-

денсации при наличии соответству-

ющих условии (необходимой тепло-

обменной поверхности) жидкий

хладагент может быть здесь же,

в конденсаторе, переохлажден

(процесс З'—З) от температуры

насыщенной жидкости до более

низкой температуры при том же

давлении рк.

Так как процессы 2—2", 2"—3',

и 3'—3 протекают в конденсаторе,

общая удельная теплота qM в

кДж/кг, отводимая в конденсаторе:

*?кд ~ *2 *3"

Переохлажденный жидкий хлад-

агент поступает в регулирующий

вентиль, где осуществляется про-

цесс дросселирования 3—4 (см. те-

26

му 1). При этом давление падает

от р* до рп, а температура пони-

жается от /3 до t0.

В процессе дросселирования по-

лезная работа не совершается,

а энергия в виде теплоту переда-

ется хладагенту и расходуется на

частичное испарение жидкости. По-

этому при неизменной энтальпии

возрастает его энтропия.

Процесс кипения 4—Г' хлад-

агента происходит в испарителе при

постоянных давлении рп и темпера-

туре /0 и, так же как и процесс

конденсации, является одновремен-

но изобарическим и изотермиче-

ским. В процессах кипения 4—I"

и перегрева /"—1 энтальпия хлад-

агента возрастает от ц до й-

Величину

«0 = <|-*4

в кДж/кг называют удельной мас-

совой холодопроизводительностью

машины.

Для рассмотренного цикла /—

2—3—4—I холодильный коэффи-

циент {см. тему 2)

_ ('|~Ч

/ й-i, ’

а удельная теплота, отводимая

в конденсаторе, равна сумме удель-

ной массовой холодопроизводи-

тельности машины и работы сжа-

тия:

<?кд = <?о+/-

Последнее уравнение отражает

тепловой баланс холодильной ма-

шины,- соответствующий первому

закону термодинамики.

Принципиальная схема и цикл

одноступенчатой фреоновой

холодильной машины

Особенностью фреоновых холо-

дильных машин по сравнению с

аммиачными является возможность

использования компрессоров со

встроенными электродвигателями

(герметичных и бессальниковых),

а также включения в схему регене-

РИС. 3. Принципиальная схема (а) и цикл на

Ъ Zgp-днаграмме (б) одноступенчатой фрео-

новой холодильной машины с регенеративным

теплообменником и компрессором, имеющим

встроенный электродвигатель:

КМ — компрессор; ЭД — встроенный элект-

родвигатель; КД — конденсатор; Я—испари-

тель; РТО — регенеративный теплообменник

ративного теплообменника (РТО),

позволяющего повысить эффектив-

ность работы машины.

Принципиальная схема односту-

пенчатой фреоновой холодильной

машины и ее теоретический цикл на

I, 1g р-диаграмме показаны на рис.

3.

Пар из испарителя направляется

в РТО, где он омывает змеевик,

внутри которого протекает жидкий

хладагент, поступающий из конден-

сатора. В результате теплообмена

пар, забирая теплоту от жидкости,

перегревается (процесс /„ — /то),

а жидкость внутри змеевика пере-

охлаждается (процесс 3—4).

27

Если пренебречь теплообменом

с окружающей средой, то тепловой

баланс РТО можно представить

в виде равенства:

Х3 х4=<’| то * 1и>

в котором разность энтальпий —

ц равна теплоте, отводимой от I кг

жидкого хладагента, а разность

энтальпий <| то — Чи равна теплоте,

подводимой к I кг пара, поступаю-

щего в РТО из испарителя.

Задаваясь перегревом пара в

РТО

®рто ^1 то ^1и

и определяя по диаграмме или

таблице перегретого пара соответ-

ствующие значения энтальпий «1и

и i|T0, из уравнения теплового

баланса РТО находят энтальпию

Х4 = Х3 то Х|и) ’

По энтальпии ц на изобаре

pK = const определяют положение

точки 4.

Из РТО пар поступает в кожух

компрессора и, омывая обмотку

статора встроенного электродвига-

теля, еще более перегревается (про-

цесс /то — / )• Перегрев

= ~"*\ то

зависит от КПД и мощности встро-

енного электродвигателя. При по-

строении цикла величину прини-

мают примерно равной 10... 15 °C.

Остальные процессы данного тео-

ретического цикла, а также его

построение аналогичны соответст-

вующим процессам цикла и его

построению для одноступенчатой

аммиачной холодильной машины

(см. рис. 2).

Сравнение циклов

Дополнительно на рис. 3,6 пункти-

ром показаны процессы: 3—6 —

дросселирования в регулирующем

вентиле при отсутствии РТО, /н —

7 — сжатия в компрессоре при

отсутствии РТО и в компрессоре без

встроенного электродвигателя (в

этих случаях принципиальная схе-

ма и цикл машины не отличаются от

показанных на рис. 2).

Из сравнения двух циклов, пред-

ставленных на рис. 2 и 3, вытекает,

что введение РТО позволяет повы-

сить удельную массовую холо-

допроизводительность машины

. Д?0 = Х6 х5>'

но при этом возрастает перегрев

всасываемого пара:

®рто~^1 то —

Общий перегрев всасываемого

пара в РТО и встроенном электро-

двигателе компрессора

0i _—/1и.

При этом следует учитывать, что

необходимая удельная массовая хо-

лодопроизводительность компрес-

сора

^0 «м ~ Х1-^5-

Величина в кДж/кг показы-

вает, какое количество теплоты

отводит 1 кг хладагента, поступаю-

щего в компрессор, при рабочих

параметрах цикла рп, рк. Оь

В тепловом расчете используют

также удельную объемную холо-

допроизводительность компрессора

в кДж/м3:

Чи км

где О] — удельный объем пара, вса-

сываемого в цилиндр компрессора,

м’/кг.

При расчете холодильной маши-

ны обычно задаются тепловой на-

грузкой на испаритель QH в кВт

(кДж/с). Тогда количество цирку-

лирующего хладагента (массовый

расход) Ga в кг/с находят по

отношению

а необходимую холодопроизводи-

тельность компрессора QOkh в кВт

из выражения

^Окм = ^а<7окм-

При этом объем пара, всасывае-

мого компрессором, Укм в м3/с:

V =G и..

км d I

28

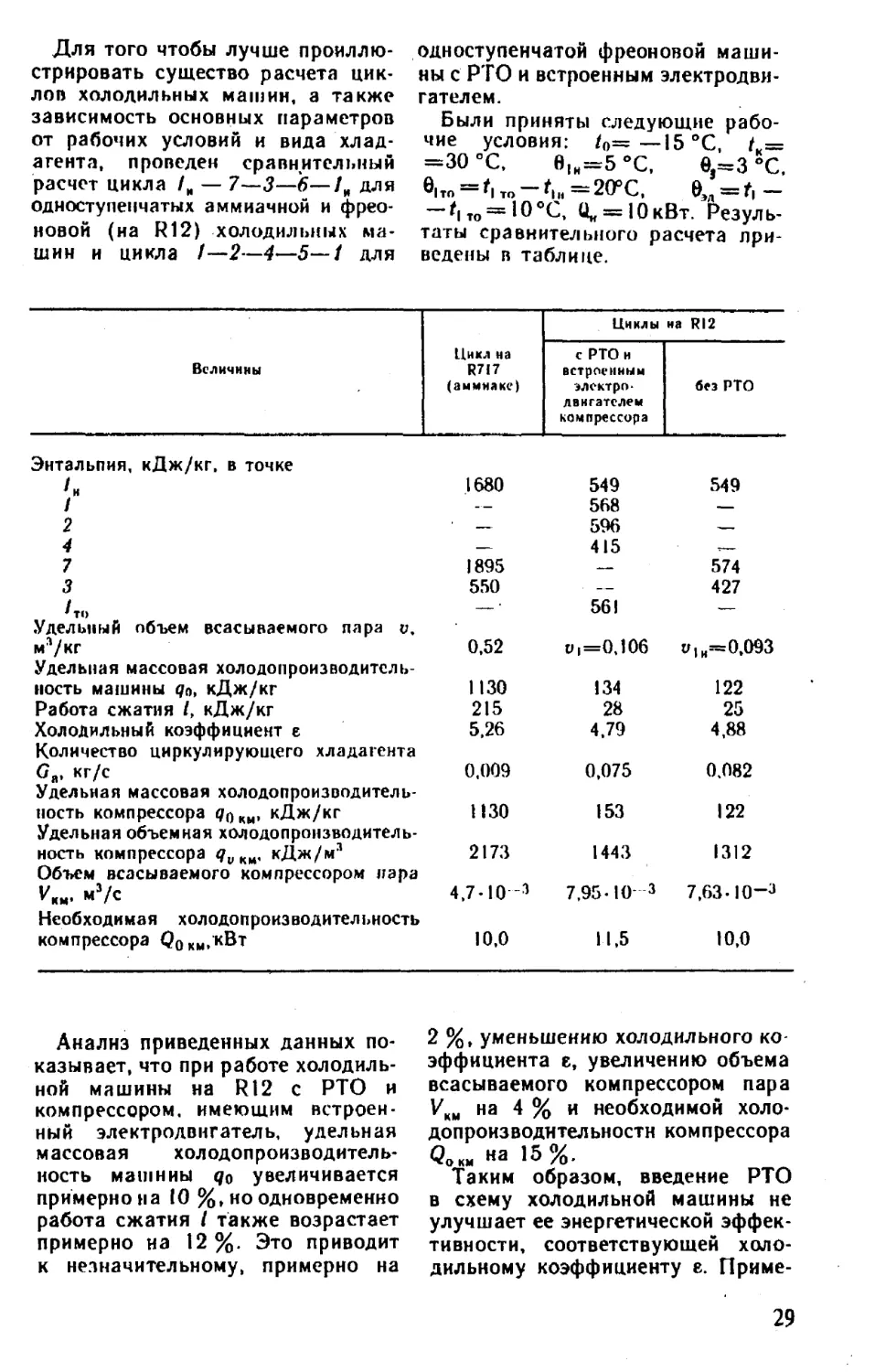

Для того чтобы лучше проиллю-

стрировать существо расчета цик-

лов холодильных машин, а также

зависимость основных параметров

от рабочих условий и вида хлад-

агента, проведен сравнительный

расчет цикла /„ — 7—3—6—Ц для

одноступенчатых аммиачной и фрео-

новой (на R12) холодильных ма-

шин и цикла 1—2—4—5—1 для

одноступенчатой фреоновой маши-

ны с РТО и встроенным электродви-

гателем.

Были приняты следующие рабо-

чие условия: to——15 °C,

=30 °C, fl1H=5 °C, 0,=3 °C.

eito“*iTo-^=2(rc. е,л=^-

~-/| то = 10 °C, 0„ = 10 кВт. Резуль-

таты сравнительного расчета при-

ведены в таблице.

Величины Цикл на R7I7 (аммиаке) Циклы на RI2

с РТО н встреч* иным электро- двигателем компрессора без РТО

Энтальпия, кДж/кг. в точке /и 1680 549 549

1 568 —

2 — - 596 —

4 — 415

7 1895 — 574

3 550 — 427

— • 561 —

Удельный объем всасываемого пара и, м3/кг 0,52 Ui=0,106 U|H=0,093

Удельная массовая холодопроизводитель- ность машины qn, кДж/кг ИЗО 134 122

Работа сжатия 1, кДж/кг 215 28 25

Холодильный коэффициент е 5,26 4.79 4,88

Количество циркулирующего хладагента G„, кг/с 0,009 0,075 0,082

Удельная массовая холодопроизводитель- ность компрессора дОкм1 кДж/кг ИЗО 153 122

Удельная объемная холодопроизводитель- ность компрессора qv км, кДж/м3 2173 1443 1312

Объем всасываемого компрессором пэра VKM. м3/с 4,7-10 3 7,95-10 3 7,63-10-3

Необходимая холодопроизводительность компрессора Оокм/кВт 10,0 11,5 10,0

Анализ приведенных данных по-

казывает, что при работе холодиль-

ной машины на R12 с РТО н

компрессором, имеющим встроен-

ный электродвигатель, удельная

массовая холодопроизводитель-

ность машины (/о увеличивается

примерно на 10 %, но одновременно

работа сжатия / также возрастает

примерно на 12%. Это приводит

к незначительному, примерно на

2 %, уменьшению холодильного ко-

эффициента е, увеличению объема

всасываемого компрессором пара

Укм на 4 % и необходимой холо-

допроизводительности компрессора

Qokm «а 15%.

Таким образом, введение РТО

в схему холодильной машины не

улучшает ее энергетической эффек-

тивности, соответствующей холо-

дильному коэффициенту е. Приме-

29

нение РТО объясняется практиче-

скими условиями работы фреоно-

вых холодильных машин, в первую

очередь уносом капель жидкого

хладагента из испарителей змееви-

кового типа и необходимостью

обеспечить возврат масла в картер

компрессора.

Дополнительный перегрев пара

в электродвигателе также отрица-

тельно влияет на холодильный

коэффициент к и приводит к увели-

чению объема всасываемого комп-

рессором пара VKM, а следователь-

но, габаритных размеров и ме-

таллоемкости компрессора. Однако

использование компрессора со