Текст

А.П. ГУСЕНКОВ, П.И.КОТОВ

МАЛОЦИКЛОВАЯ

УСТАЛОСТЬ

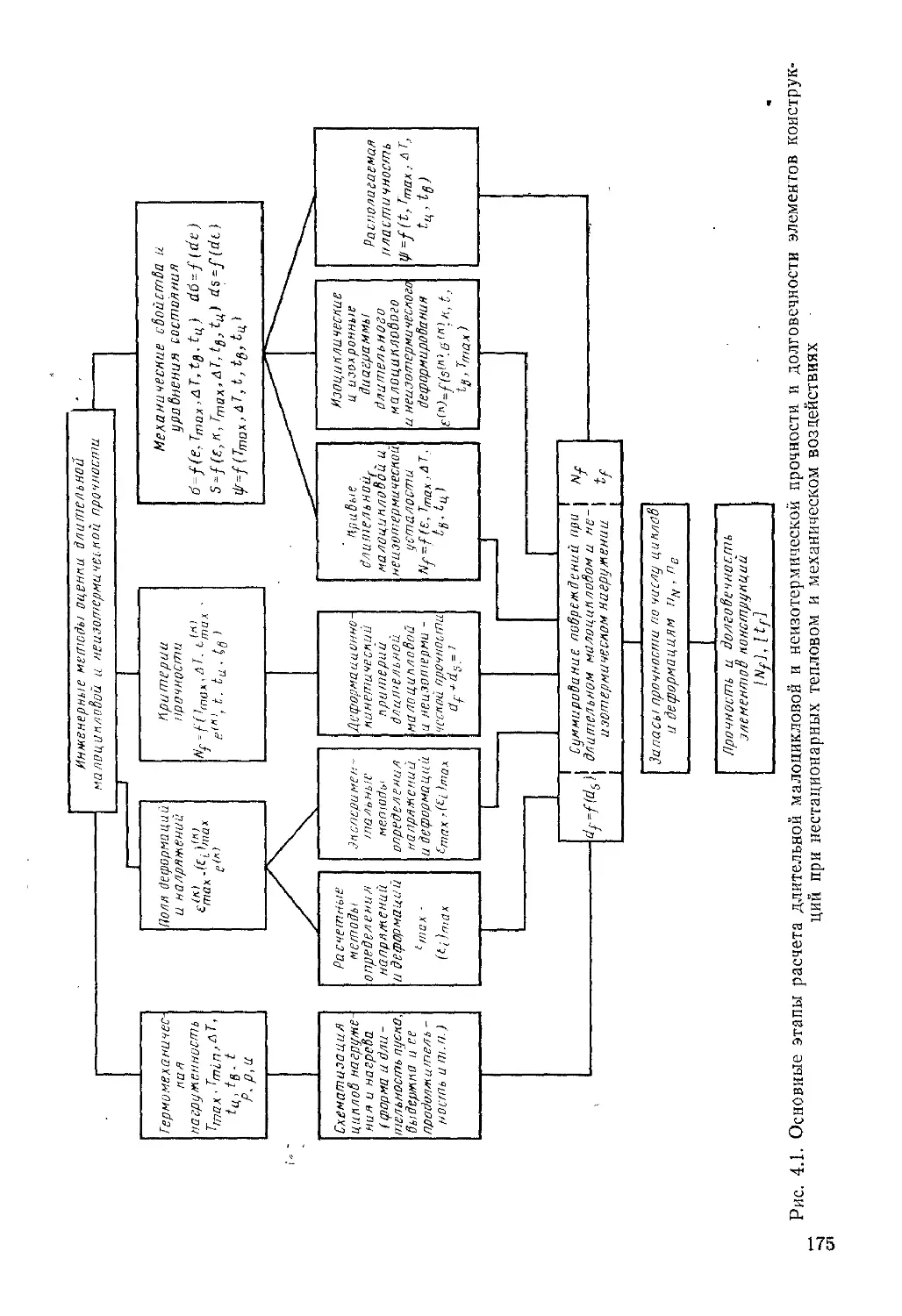

при неизотермическом

нагружении

МОСКВА « МАШИНОСТРОЕНИЕ » 1983

УДК 620.178.38

Рецензент Н. Д. Соболев

УДК 620 : 178.38

Гусенков А. П., Котов П. И.

Малоцикловая усталость при неизотермическом нагру-

жении.— М.: Машиностроение, 1983.—240 с., ил.

В пер.: 3 р.

Монография посвящена комплексному рассмотрению вопросов, связанных

с расчетной оценкой малоцикловой прочности высоконагруженных элементов

конструкций при нестационарном тепловом и механическом воздействиях, ха-

рактерных для агрегатов и изделий авиационной и ракетной техники, хими-

ческого и транспортного машиностроения, атомной и тепловой энергетики,

элементов технологического оборудования.

Предназначена для научных сотрудников и инженерно-технических ра-

ботников, занимающихся расчетами и исследованием тенлонапряженных эле-

ментов конструкций.

Табл. 11, ил. 160, список лит. 135 назв.

2702000000-531

Г --------------- Подписное. Т. п. 1983 года

038(01 )-83

ИБ № 3698

Анатолий Петрович Гусенков, Петр Иванович Котов

МАЛОЦИКЛОВАЯ УСТАЛОСТЬ ПРИ НЕИЗОТЕРМИЧЕСКОМ

НАГРУЖЕНИИ

Редактор Н. А. Лебедева

Технический редактор Н. В. Тимофеевке

Корректор Л. Л. Георгиевская

Оформление художника Н. А. Игнатьева

Сдано в набор 12.11.82. Подписано в печать 09.03.83. Т-04069.

Формат 60Х90'/|б- Бумага типографская № 1.

Гарнитура литературная.

Печать высокая.

Усл. печ. л. 15.0. Усл. кр.-отт. 15,0. Уч.-изд. л. 17,77.

Тираж 1539 экз. Заказ 1011. Цена 3 р.

Ордена Трудового Красного Знамени издательство «Машиностроение»

107076, Москва, Стромынский пер., д. 4.

Московская типография № 8 Союзполиграфпрома

при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

Хохловский пер., 7.

©Издательство «Машиностроение», 1983 г.

ВВЕДЕНИЕ

Проблема малоцикловой усталости элементов машин и конст-

рукций, возникшая в связи с интенсификацией эксплуатации изде-

лий в условиях высокой термомеханической нагруженности при

квазистационарном характере повторных статических силовых и

температурных воздействий, развивается применительно к задачам

оценки прочности и долговечности на базе деформационной трак-

товки критериев разрушения.

В книге систематизированы результаты исследований, обосно-

вывающие применение так называемых деформационно-кинетиче-

ских критериев прочности при малоцикловом нагружении. Эти кри-

терии охватывают все основные особенности процесса деформиро-

вания и характера разрушения при повторных статических нагру-

жениях.

Типичным для малоцикловых процессов является появление в

ряде случаев в зоне возможного разрушения наряду с циклически-

ми и односторонне накопленных деформаций. Последнее может при-

вести к разрушениям квазистатического характера, т. е. к разру-

шениям, свойственным однократному статическому нагружению.

Основным в эксплуатационных условиях, однако, является ус-

талостный или смешанный тип разрушения, когда достижение пре-

дельного по условиям прочности состояния не сопровождается на-

коплением односторонних деформаций или их величина составляет

только некоторую долю от значений, получающихся при квазиста-

тическом малоцикловом разрушении.

Названные особенности малоцикловых разрушений делают не-

обходимым при оценке прочности учитывать изменение в зоне раз-

рушения как циклических, так и односторонне накопленных во вре-

мени и по числу циклов нагружения деформаций.

Учет изменения механических свойств конструкционных мате-

риалов в процессе эксплуатации изделий является еще одним су-

щественным элементом при оценке малоцикловой прочности. Из-

менение механических свойств материалов происходит в связи с

режимом нагружения и действием в общем случае температурно-

временных факторов. Как правило, при высокотемпературном уп-

ругопластическом нагружении конструкционный материал со вре-

менем охрупчивается, его деформационная способность снижается,

з

характеристики сопротивления малоцикловому разрушению ухуд-

шаются.

В соответствии с деформационно-кинетическими критериями

малоцикловой прочности достижение предельного состояния опре-

деляется суммой усталостного и квазистатического повреждений,

критическое значение которых принимается равным единице. Оцен-

ка накопленных квазистатических и усталостных повреждений про-

изводится на основе линейного закона суммирования.

Базовыми при расчете повреждений являются кривая малоцик-

ловой усталости, получаемая в испытаниях с заданными предель-

ными циклическими деформациями, и пластичность (деформацион-

ная способность) конструкционного материала. Причем базо-

вые характеристики должны быть определены с учетом особен-

ностей протекания режима нагружения и типа напряженного со-

стояния рассчитываемого на прочность конструктивного элемента.

Расчет ведется по моменту образования макротрещины.

Важным является то обстоятельство, что деформационно-кине-

тические критерии малоцикловой прочности оказываются примени-

мыми при нормальной, повышенных и высоких температурах, в том

числе и в условиях неизотермического нагружения. При этом, ес-

тественно, необходимо использование корректно полученных базо-

вых данных.

Типично, что неучет кинетики деформаций и механических

свойств материалов, а также доли квазистатического повреждения

в зоне разрушения конструктивных элементов дает существенные

отклонения от критического значения повреждения, равного едини-

це. Оцениваемые в таких условиях повреждения могут отличаться

от единицы в большую и меньшую сторону до десяти раз, а в не-

которых случаях и более.

В связи с температурно-временными эффектами различают ма-

лоцикловую и длительную малоцикловую усталость. В последнем

случае становятся значительными ползучесть, релаксация, непо-

стоянство механических свойств конструкционных материалов и

другие особенности высокотемпературного нагружения, реализу-

ющиеся с течением времени.

Явления малоцикловой усталости могут быть обусловлены

внешними механическими воздействиями (давление, нагрузка

и т. д.) или термическими эффектами вследствие появления темпе-

ратурных градиентов, различия физико-механических свойств ма-

териалов и т. д. при повторном изменении режимов работы обору-

дования. Малоцикловые разрушения, когда процесс формирования

предельных повреждений определяется в основном действием цик-

лических температурных напряжений, называют разрушениями от

термической малоцикловой усталости. Это частный случай неизо-

термического малоциклового разрушения, которое может возникать

в результате как механического неизотермического, так и термоуста-

лостного малоциклового нагружения.

Простотой проведения термоусталостных испытаний и близостью

в отдельных случаях реализующегося в них режима нагружения и

4

нагрева образца условиям работы материала термически нагружа-

емого элемента конструкции обусловлено появление около тридцати

лет назад и широкое распространение методики испытаний на

термическую усталость с обеспечением в той или иной степени

объема измерения основных параметров процесса и автоматизации

режима нагружения.

В настоящее время накоплено большое количество эксперимен-

тальных данных по термической малоцикловой усталости, испыта-

ния остаются достаточно распространенными. Вместе с тем термо-

усталостной методике свойственны особенности, связанные преж-

де всего с непостоянством от цикла к циклу и напряжений, и де-

формаций при заданном температурном режиме испытаний. При

этом в ряде случаев не учитывается кинетика циклических и одно-

сторонних деформаций, что не позволяет правильна интерпретиро-

вать получаемые данные. Этому вопросу в книге уделено значи-

тельное внимание.

Следует подчеркнуть, что к области малоцикловой усталости

отнесены разрушения при числе нагружений до 5-104— 105циклов.

Это соответствует нижней по числу циклов границе, от которой

традиционно начинаются испытания в области многоцикловой ус-

талости. £5 диапазоне чисел циклов до 5- 104— 105 пластичные^

материалы средней прочности, какими являются широко распро-'

страненные конструкционные стали и сплавы, деформируются в ус-'

ловиях циклического нагружения за пределами упругости при на- ,

личии петли упругопластического гистерезиса.

Глава!

ЭКСПЛУАТАЦИОННАЯ НАГРУЖЕННОСТЬ ЭЛЕМЕНТОВ МАШИН

И КОНСТРУКЦИИ ПРИ НЕСТАЦИОНАРНЫХ ТЕПЛОВОМ

И СИЛОВОМ ВОЗДЕЙСТВИЯХ

I

1.1. Характеристика режимов работы и повреждаемость

элементов машин и конструкций

Технический прогресс в современном машиностроении связан с

увеличением значений рабочих параметров машин и агрегатов

(уровня рабочих температур, единичных мощностей, скоростей тех-

нологических процессов и др.) при существенной эксплуатационной

нестационарности тепловых и силовых режимов эксплуатации. На-

ряду с этим актуальными становятся задачи по повышению на-

дежности, увеличению ресурса и снижению металлоемкости эле-

ментов машин и конструкций.

С ростом времени эксплуатации и удельных рабочих параметров

изделий и агрегатов увеличивается доля отказов, связанных с пов-

торностью и цикличностью нагружения механическими и термиче-

скими нагрузками, работой в условиях переходных и форсирован-

ных эксплуатационных режимов.

Такое нагружение характерно для конструкций энергетическо-

го, транспортного и химического машиностроения, авиации, ракет-

ной техники, реакторостроения в связи с интенсификацией техно-

логических процессов.

Для разработки методов расчета и прогнозирования прочности

конструктивных элементов в условиях нестационарных тепловых и

механических нагрузок большое значение имеет исследование их

реальной нагруженности и повреждаемости при эксплуатации. Вы-

работка ресурса изделий определяется, как правило, рабочими про-

цессами. Существенным фактором, определяющим формирование

необратимых изменений в материале детали, является температу-

ра (режим ее изменения).

Для большинства машин и конструкций в связи с повторя-

емостью нагружения с относительно большими неупругими дефор-

мациями (около 0,5...1 %) при ограниченном числе циклов (до 104)

развиваются длительное статическое и усталостное повреждения.

Поэтому задача прогнозирования прочности и ресурса элементов

таких машин и конструкций предопределяет необходимость иссле-

дования процессов малоциклового деформирования с анализом на-

копления как длительных статических, так и малоцикловых уста-

лостных повреждений в их взаимодействии. Традиционные методы

расчета статической и длительной статической прочности, основан-

ные на оценке номинальных напряжений, оказываются недостаточ-

6

ними. С увеличением ресурса изделий и времени их работы на не-

стационарных режимах становятся частыми отказы элементов ма-

шин и конструкций [59, 60, 75, 82, 99, 100, 109] вследствие исчерпа-

ния ресурса в зонах максимальной напряженности (рис. 1.1).

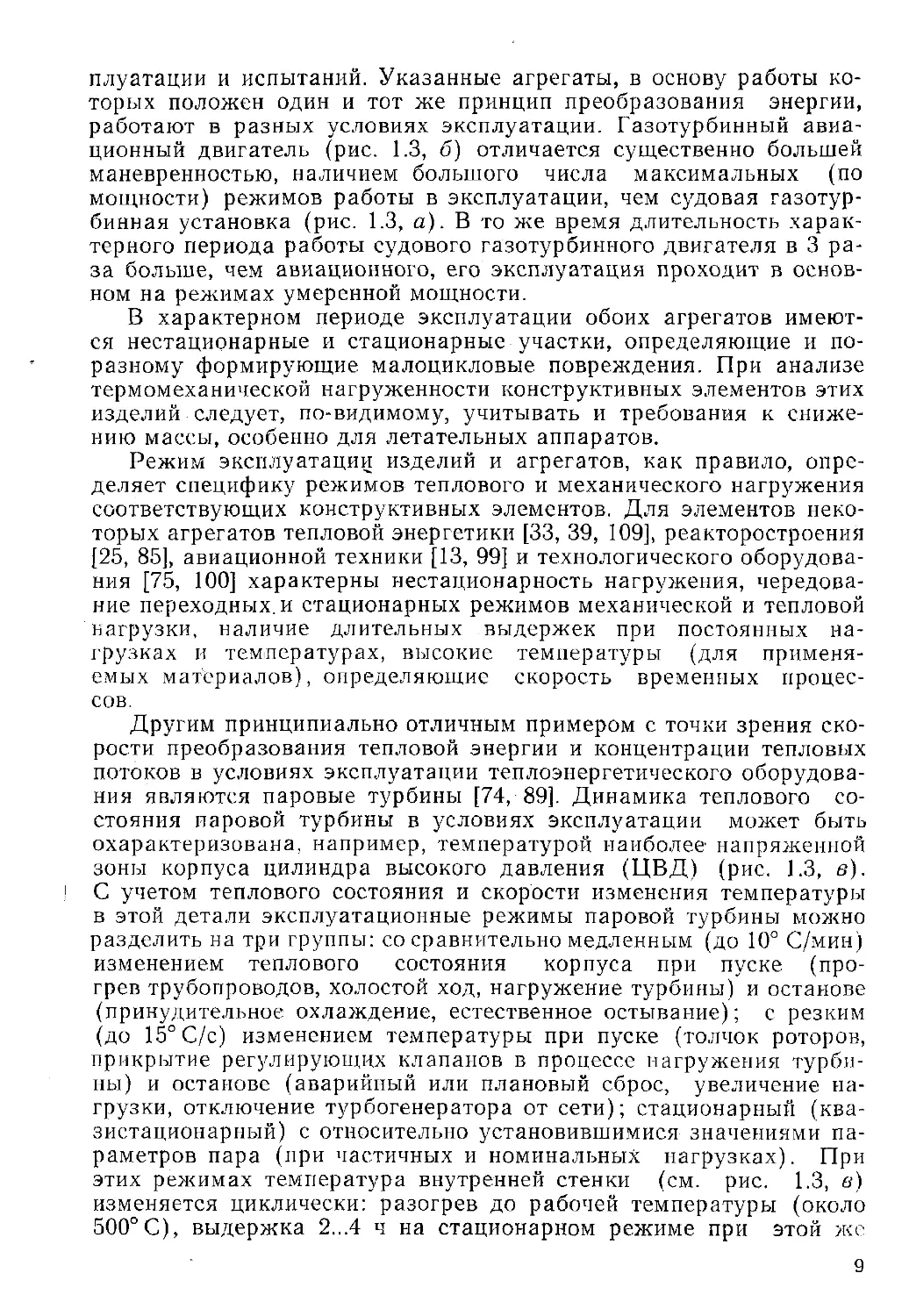

Например, в результате неизотермической малоцикловой усталости происхо-

дили разрушения барабанов котлов в зоне водовпускных отверстий, стопорных

клапанов турбин, сварных соединений на коллекторах и трубопроводах, коленах

труб паропроводов. Наработка на отказ таких деталей составляет от нескольких

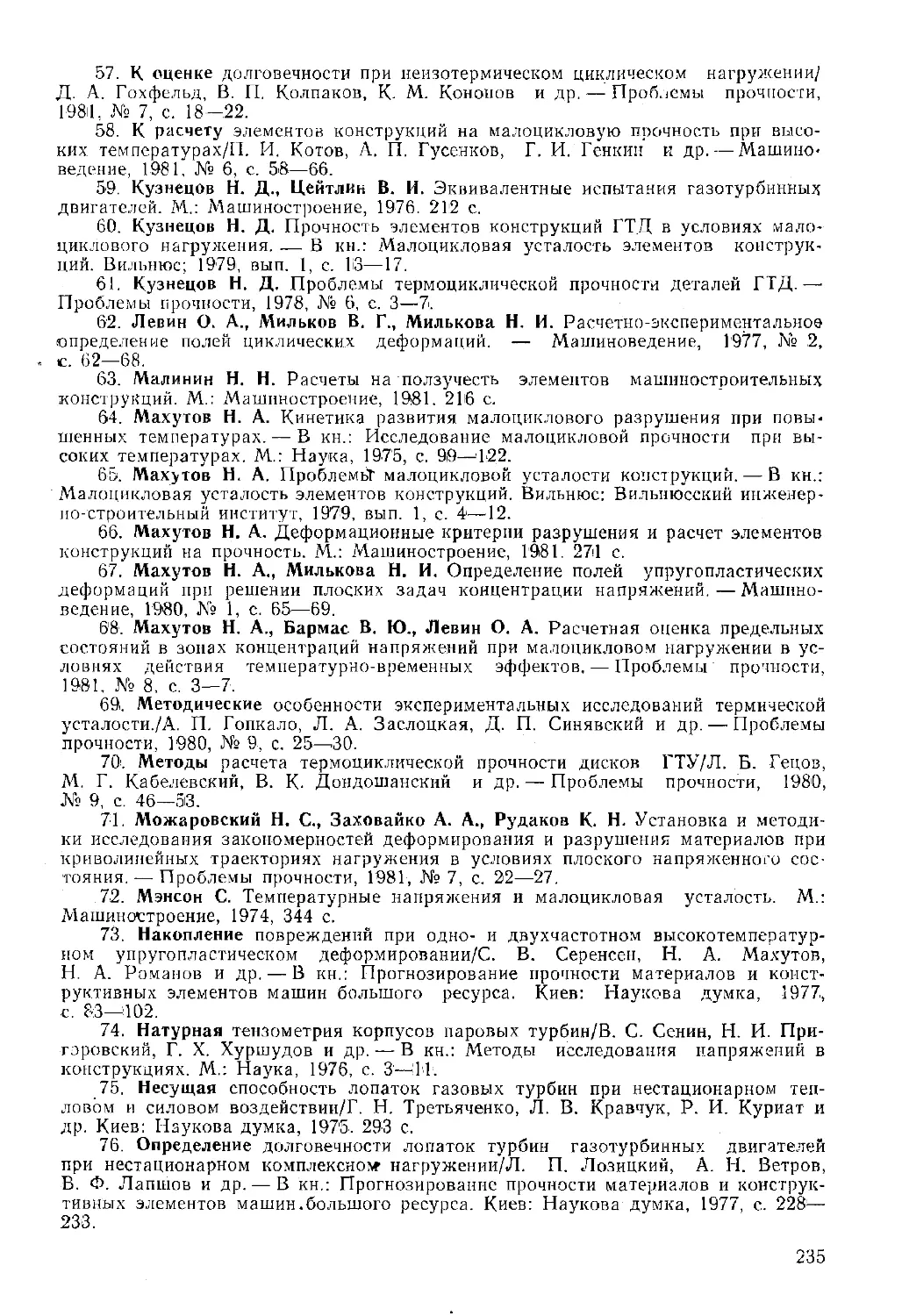

Рис. 1.1. Рост числа эксплуатационных повреждений п, конструктивных элементов

в зависимости от числа Nf [пусков-остановов (а, б)] и времени эксплуата-

ции (ц):

а —змеевик конвективного пароперегревателя котла [82]; б — детали проточной части авиа-

двигателя [29, 59]: / — жаровая труба; 2— сопловая лопатка; в — диск осевого компрессора

авиадвигателя (Т=50 ... 250°; оа=2,4)

тысяч до нескольких десятков тысяч часов, что обычно соответствует десяткам —

сотням пусков установки [32, 33, 82, 109]. Число повреждений (см. рис. 1.1, а)

быстро прогрессирует со временем эксплуатации, что приводит к длительным

простоям мощных энергоблоков.

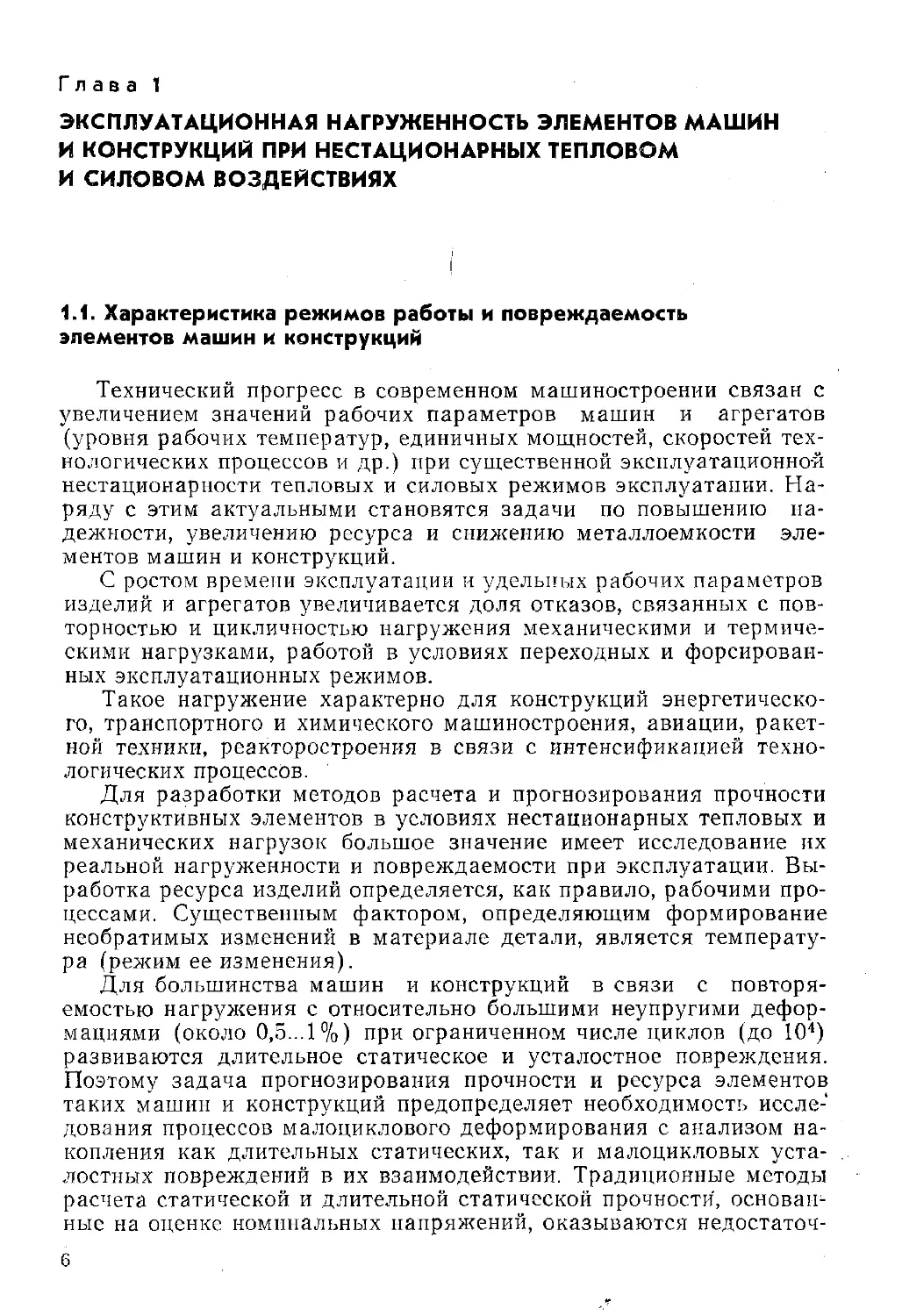

Характерно, что малоцикловые повреждения развиваются, как

правило, в зонах концентрации напряжений (рис. 1.2): около отвер-

стий, в вершине углового шва, в замковом соединении и отверстий

дисков турбомашин [5, 100]. В типичных зонах концентрации на-

пряжений при допускаемых современными методами расчета на

прочность номинальных напряжениях развиваются значительные

местные упругие и необратимые деформации. Сочетание механиче-

ского и интенсивного теплового нагружений {Т— 200... 1000°С) при-

водит к образованию трещин. При интенсивном тепловом воздей-

ствии малоцикловые разрушения имеют вид сетки термоусталост-

ных трещин, например, в элементах проточной части авиадвигате-

ля (рабочие и сопловые лопатки, камеры сгорания, элементы фор-

сажной камеры и др.) [10, 75, 100], в элементах конструкций тепло-

вой энергетики [109, 112] и технологическом оборудовании [99, 110].

7

Существенным фактором в формировании малоцикловых по-

вреждений является характер эксплуатационных режимов (сочета-

ние теплового и механического воздействий) агрегатов и изделий.

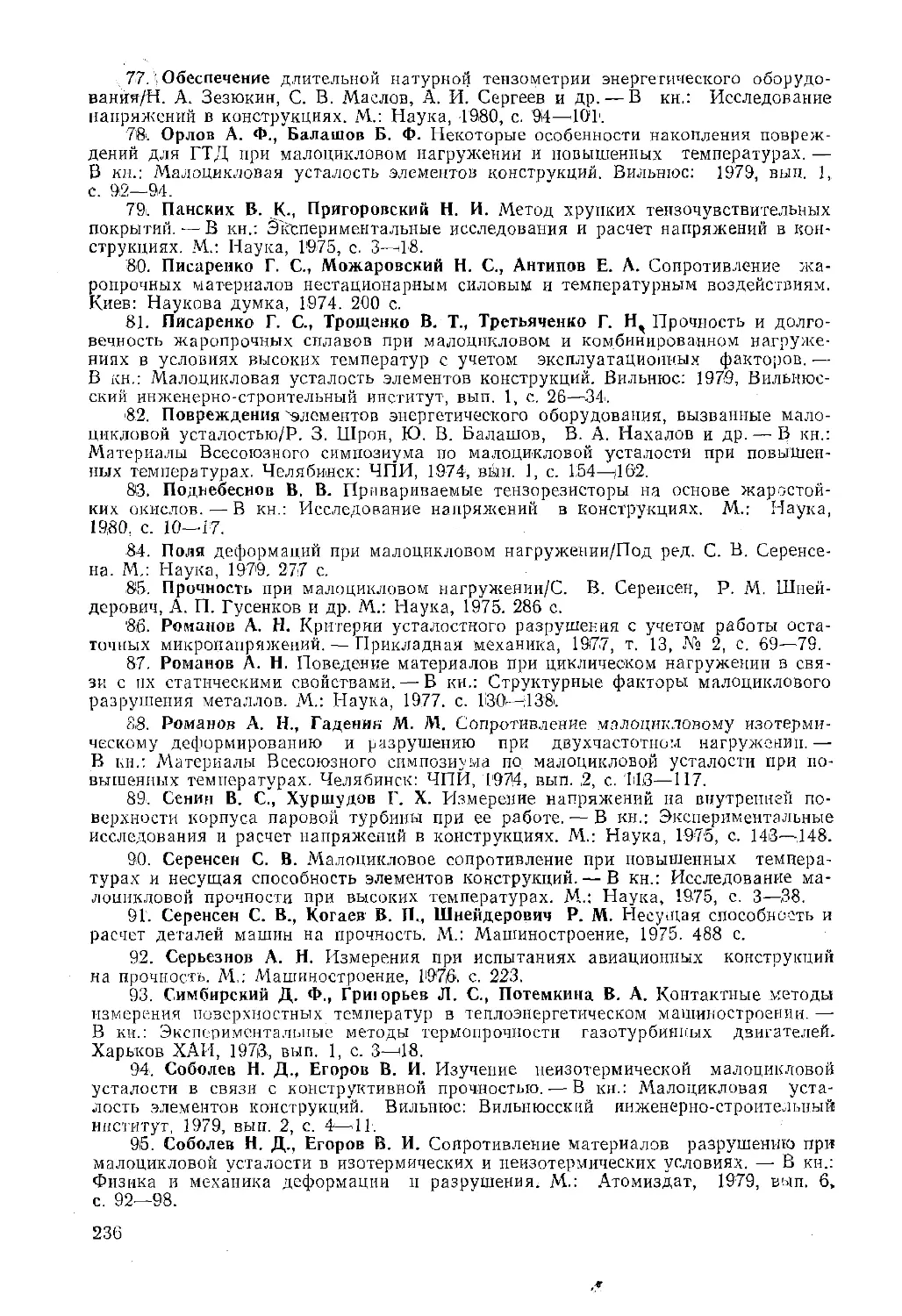

Рис. 1.2. Характерные пов-

реждения при малоцикловом

неизотермическом нагруже-

нии в элементах конструк-

ций:

а, б — соответственно патрубок

водовпускного отверстия и шту-

цер барабана котла теплоэнер-

гетической установки (7=250...

500° С; ^ = 3103; -1,5 ... 3,0);

в, г — соответственно замковое

соединение и диски газовых и

паровых турбин (7=250.. .800аС;

#у-5-103; -1,7 ... 3,5); д — ба-

рабан с диском компрессора

ГТД; е—пуансон для прошивки

отверстий (7=850* С; Лг=300)

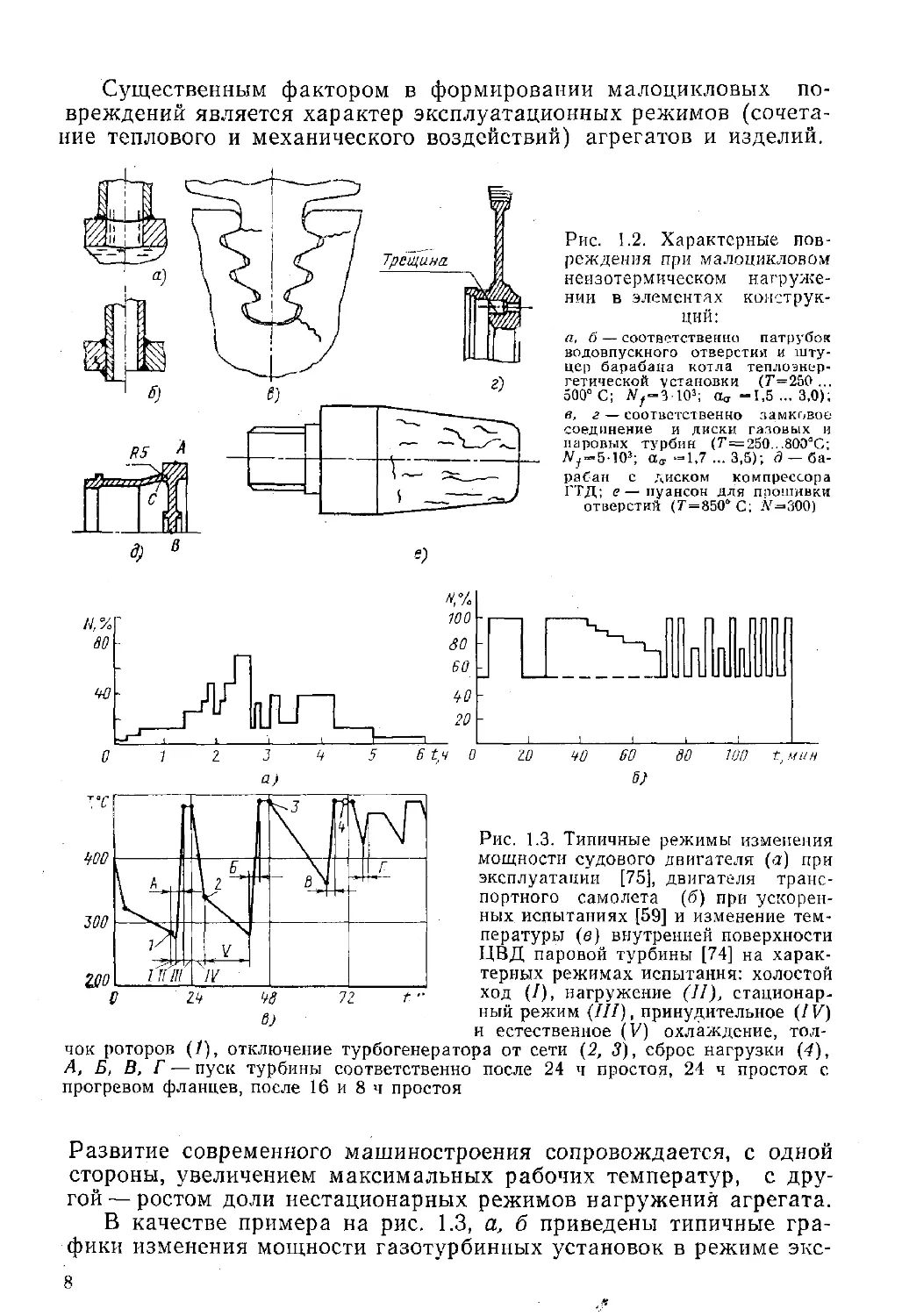

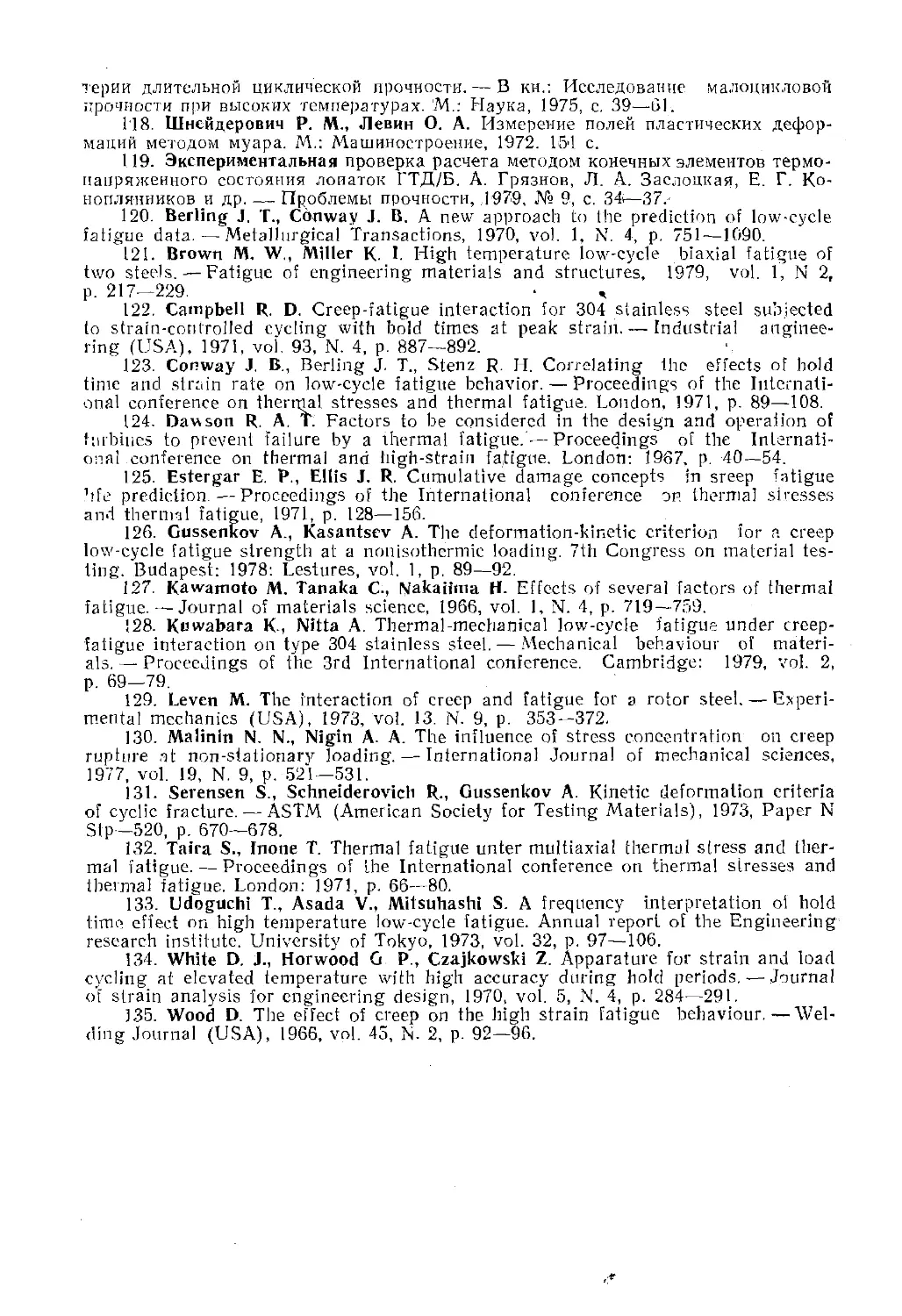

Рис. 1.3. Типичные режимы изменения

мощности судового двигателя (а) при

эксплуатации [75], двигателя транс-

портного самолета (б) при ускорен-

ных испытаниях [59] и изменение тем-

пературы (е) внутренней поверхности

ЦВД паровой турбины [74] на харак-

терных режимах испытания: холостой

ход (/), нагружение (II), стационар-

ный режим (III), принудительное (IV)

и естественное (V) охлаждение, тол-

чок роторов (/), отключение турбогенератора от сети (2, 3), сброс нагрузки (4),

А, Б, В, Г — пуск турбины соответственно после 24 ч простоя, 24 ч простоя с

прогревом фланцев, после 16 и 8 ч простоя

6)

Развитие современного машиностроения сопровождается, с одной

стороны, увеличением максимальных рабочих температур, с дру-

гой — ростом доли нестационарных режимов нагружения агрегата.

В качестве примера на рис. 1.3, а, б приведены типичные гра-

фики изменения мощности газотурбинных установок в режиме экс-

8

плуатации и испытаний. Указанные агрегаты, в основу работы ко-

торых положен один и тот же принцип преобразования энергии,

работают в разных условиях эксплуатации. Газотурбинный авиа-

ционный двигатель (рис. 1.3, б) отличается существенно большей

маневренностью, наличием большого числа максимальных (по

мощности) режимов работы в эксплуатации, чем судовая газотур-

бинная установка (рис. 1.3, а). В то же время длительность харак-

терного периода работы судового газотурбинного двигателя в 3 ра-

за больше, чем авиационного, его эксплуатация проходит в основ-

ном на режимах умеренной мощности.

В характерном периоде эксплуатации обоих агрегатов имеют-

ся нестационарные и стационарные участки, определяющие и по-

разному формирующие малоцикловые повреждения. При анализе

термомеханической нагруженности конструктивных элементов этих

изделий следует, по-видимому, учитывать и требования к сниже-

нию массы, особенно для летательных аппаратов.

Режим эксплуатации изделий и агрегатов, как правило, опре-

деляет специфику режимов теплового и механического нагружения

соответствующих конструктивных элементов. Для элементов неко-

торых агрегатов тепловой энергетики [33, 39, 109], реакторостроения

[25, 85], авиационной техники [13, 99] и технологического оборудова-

ния [75, 100] характерны нестационарность нагружения, чередова-

ние переходных, и стационарных режимов механической и тепловой

нагрузки, наличие длительных выдержек при постоянных на-

грузках и температурах, высокие температуры (для применя-

емых материалов), определяющие скорость временных процес-

сов.

Другим принципиально отличным примером с точки зрения ско-

рости преобразования тепловой энергии и концентрации тепловых

потоков в условиях эксплуатации теплоэнергетического оборудова-

ния являются паровые турбины [74, 89]. Динамика теплового со-

стояния паровой турбины в условиях эксплуатации может быть

охарактеризована, например, температурой наиболее' напряженной

зоны корпуса цилиндра высокого давления (ЦВД) (рис. 1.3, б).

С учетом теплового состояния и скорости изменения температуры

в этой детали эксплуатационные режимы паровой турбины можно

разделить на три группы: со сравнительно медленным (до 10° С/мин)

изменением теплового состояния корпуса при пуске (про-

грев трубопроводов, холостой ход, нагружение турбины) и останове

(принудительное охлаждение, естественное остывание); с резким

(до 15° С/с) изменением температуры при пуске (толчок роторов,

прикрытие регулирующих клапанов в процессе нагружения турби-

ны) и останове (аварийный или плановый сброс, увеличение на-

грузки, отключение турбогенератора от сети); стационарный (ква-

зистационарный) с относительно установившимися значениями па-

раметров пара (при частичных и номинальных нагрузках). При

этих режимах температура внутренней стенки (см. рис. 1.3, в)

изменяется циклически: разогрев до рабочей температуры (около

500°С), выдержка 2...4 ч на стационарном режиме при этой же

9

температуре и медленное (до 16 ч) остывание, естественное или

принудительное.

Длительность первой группы указанных режимов характеризу-

ет маневренные свойства турбины; для реализации ускоренных пус-

ков важны как начальная температура стенки, так и разность тем-

ператур различных частей корпуса. В этой связи актуальными ста-

новятся пуски из горячего состояния (после 8, 16, 24 ч простоя),

число которых может достигать ЭО % общего числа пусков. Для

второй группы режимов характерно скачкообразное изменение

температуры стенки внутренней поверхности корпуса, наличие

больших градиентов температур в тонком слое детали (вследствие

подачи пара с более низкой температурой, чем температура кор-

пуса ЦВД) и появление циклических растягивающих напряже-

ний.

Переходные и стационарные периоды режима термомеханиче-

ского нагружения изделия по-разному влияют на ресурс работы

конструктивных элементов и накопление усталостных и квазиста-

тических (длительных статических) повреждений. При исчерпании

несущей способности конструктивных элементов транспортных га-

зотурбинных и паросиловых установок с увеличением времени экс-

плуатации роль нестационарных периодов в формировании пре-

дельных повреждений возрастает. Например, анализ работоспособ-

ности лопаток первой ступени турбины из сплава ЖС6К авиацион-

ного двигателя на трех характерных режимах (запуск — опробова-

ние— остановка, запуск — остановка и запуск—взлет) показал,

что доминирующая роль в разрушении этих элементов принадле-

жит неустановившимся режимам, в результате накопления уста-

лостных повреждений. Этот факт подтверждают результаты анали-

за отбраковки лопаток при варьировании нестационарной части

цикла в процессе эксплуатации 175 двигателей [29]: при сравнитель-

но небольшом увеличении длительности нестационарной части

(5%) характерна более ранняя отбраковка деталей. Для двигате-

лей гражданской авиации с уменьшением дальности полета сущест-

венно возрастает досрочный съем двигателя с эксплуатации, что

вызвано увеличением длительности нестационарных режимов при

том же суммарном времени эксплуатации.

Следует иметь в виду, что в формировании повреждений роль

стационарных периодов в режиме термомеханического нагружения

существенна. В ряде случаев усталостное малоцикловое (вследст-

вие нестационарной части цикла) и длительное статическое, или

квазистатическое (вследствие стационарной части цикла) повреж-

дения оказываются сопоставимыми.

Для элементов технологического оборудования [13, 99] с учетом

специфики термоциклического нагружения, напротив, доминиру-

ющими являются квазистатические повреждения вследствие интен-

сивного необратимого формоизменения.

Для большинства конструктивных элементов при чередовании

стационарных и нестационарных режимов термомеханического на-

гружения, при высоких температурах которого заметно проявля-

10

ются временные эффекты (релаксация и ползучесть), реализует-

ся, как правило, смешанный тип малоциклового неизотермического

разрушения, определяемый значительным уровнем и взаимосвязью

квазистатических и усталостных повреждений.

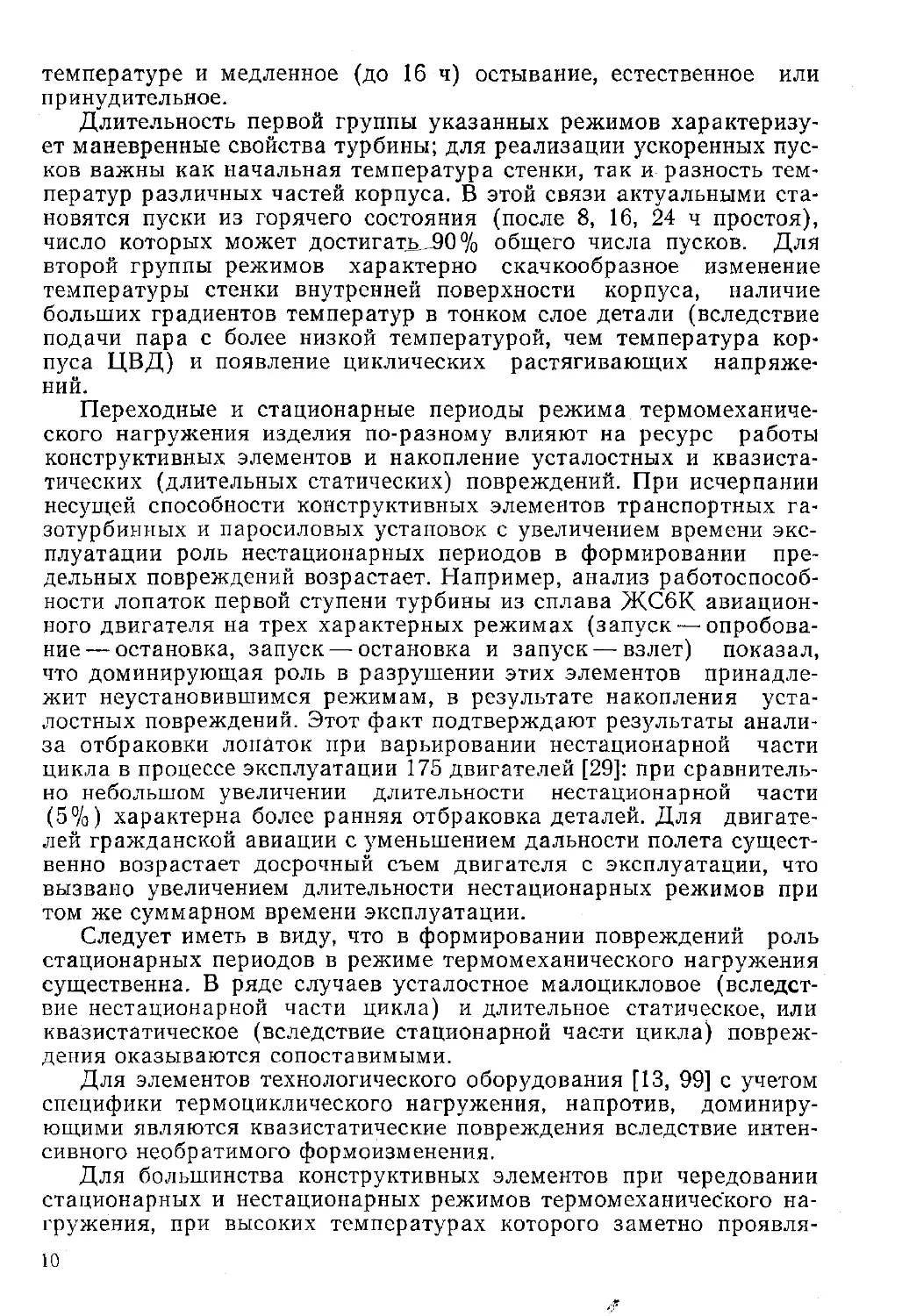

Режимы работы газотурбинных двигателей транспортного ти-

па разнообразны. Однако им свойственна некоторая периодичность

в изменении характерных параметров [100]. В режиме работы тур-

бины для частоты вращения, например, можно выделить следу-

ющие этапы: запуск, малый газ, быстрый выход на рабочий режим,

максимальная мощность, уменьшение частоты вращения, длитель-

ный наиболее экономичный режим и останов. Этапы режима ра-

боты можно указать и для других параметров рабочего процесса

двигателя: газовых и центробежных сил, температуры газа перед

турбиной и др., которые определяют соответствующий характер

термоциклического и механического нагружения конструктивных

элементов. При эксплуатации двигателя подобное сочетание режи-

мов многократно повторяется.

1.2. Термомеханическая нагруженность конструктивных

элементов при циклическом нагружении

При оценке прочности и ресурса элементов конструкций, рабо-

тающих в условиях малоциклового нагружения при переменных

температурах и сложнонапряженном состоянии, возникают две

связанные задачи: определение напряженно-деформированного со-

стояния элементов конструкций при работе материала максималь-

но нагруженных зон за пределами упругости, когда развиты упру-

гопластические деформации и деформации ползучести, и на базе

полученной информации оценка запасов прочности и долговечности

при малоцикловом неизотермическом нагружении. Характер про-

текания процесса деформирования за пределами упругости и цик-

лические деформации, определяющие формирование предельного

состояния материала, зависят от режима термосилового воздейст-

вия на деталь и параметров термомеханической нагруженности

(максимальная температура, градиент температур, длительность и

форма термического и силового циклов нагружения и др.), а также

сочетания нестационарных режимов нагружения в период эксплуа-

тации изделия.

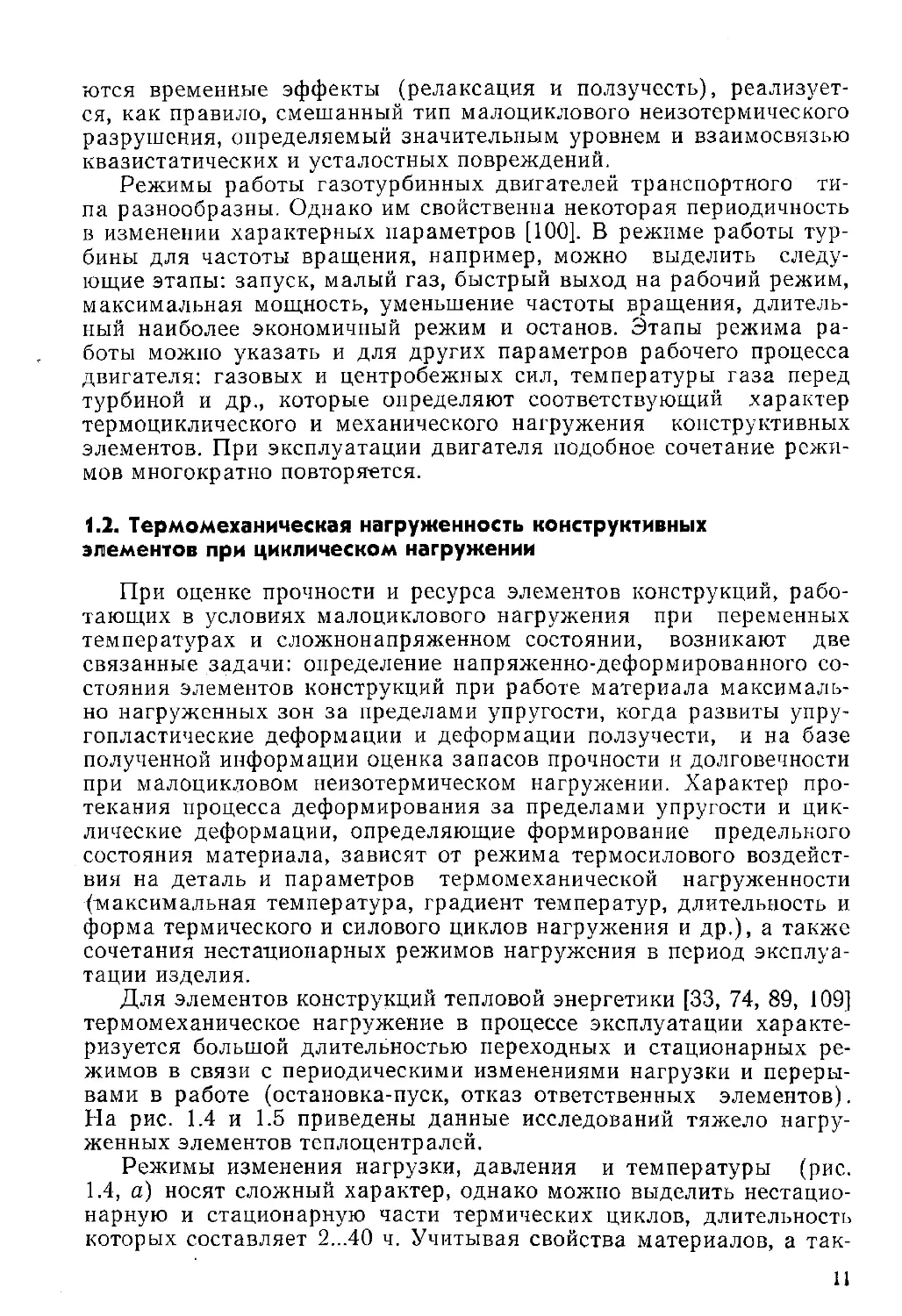

Для элементов конструкций тепловой энергетики [33, 74, 89, 109]

термомеханическое нагружение в процессе эксплуатации характе-

ризуется большой длительностью переходных и стационарных ре-

жимов в связи с периодическими изменениями нагрузки и переры-

вами в работе (остановка-пуск, отказ ответственных элементов).

На рис. 1.4 и 1.5 приведены данные исследований тяжело нагру-

женных элементов теплоцентралей.

Режимы изменения нагрузки, давления и температуры (рис.

1.4, а) носят сложный характер, однако можно выделить нестацио-

нарную и стационарную части термических циклов, длительность

которых составляет 2...40 ч. Учитывая свойства материалов, а так-

Рис. 1.4. Термомеханическое нагру-

жение стенки парового котла вы-

сокого давления (а) при соответ-

ствующих режимах: разогрев /,

стационарный рабочий режим II и

останов III котла при имитации

разрыва трубы пароперегревателя

|[33, 98]:

6)

« — изменение основных параметров режима нагружения: 1 — температуры точек Л и В; 2 —

давления пара; 3 — перепада температур АТ 4, 5 — тангенциальных напряжений соответ-

ственно на внешней (точка В) и внутренней (точка С у края отверстия) поверхностях стен-

ки котла; б — распределение тангенциальных напряжений вдоль оси котла на внутренней

поверхности стенки в зоне отверстия (0<х/г^З) при давлениях пара 1800 МПа (кривая 6) и

1500 МПа (кривая 7)

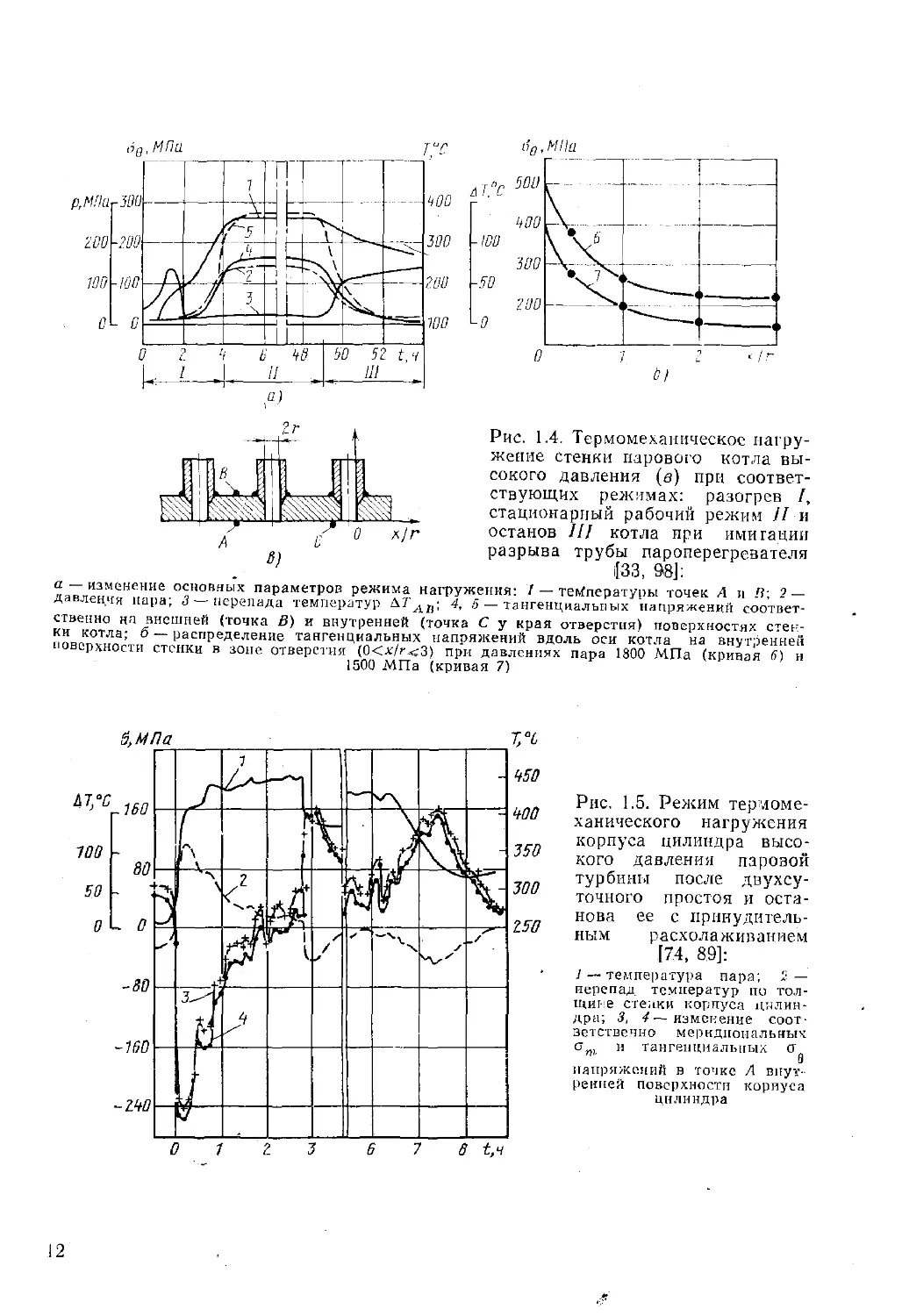

Рис. 1.5. Режим термоме-

ханического нагружения

корпуса цилиндра высо-

кого давления паровой

турбины после двухсу-

точного простоя и оста-

нова ее с принудитель-

ным расхолаживанием

[74, 89]:

1 — температура пара; —

перепад температур по тол-

щине стенки корпуса цилин-

дра; 3, 4—изменение соот-

ветственно меридиональных

с ; и тангенциальны?; о

9

напряжений в топке Л внут-

ренней поверхности корпуса

цилиндра

12

же основные размеры конструктивных элементов, следует признать

весьма высокими максимальные температуры и градиенты темпе-

ратур. Особенно тяжелые условия работы материала создаются на

внутренней поверхности корпуса цилиндра паровой турбины (см.

рис. 1.5); паровой поток движется с большой скоростью при давле-

нии до 150 МПа, а температура стенки при этом изменяется в ши-

роком диапазоне, достигая 540° С [89].

Вследствие значительного внутреннего давления и при неравно-

мерном распределении температуры в стенках барабана котла со-

здается существенно неравномерное поле суммарных напряжений,

которые меняются в процессе эксплуатации котлов с изменением

режимов и тепловых состояний агрегата. В результате при эксплуа-

тации образуются трещины на внутренней поверхности барабанов

котлов высокого давления (200 МПа), особенно в зонах отверстий

в цилиндрической части [109].

Прямые измерения напряжений и деформаций в упругопласти-

ческой стадии деформирования по специально разработанной мето-

дике [33] показывают (см. рис. 1.4, б), что при эксплуатации имеет

место существенная концентрация температурных и изгибных ме-

ханических напряжений, возникающих при нестационарных режи-

мах работы котла в связи с общей и местной геометрической неод-

нородностью конструкции.

Приведенные примеры показывают, что при переходных режи-

мах на внутренней поверхности барабана котла в зоне отверстия

или корпуса цилиндра стационарной паровой машины под действи-

ем внутреннего рабочего давления (100... 150 МПа) возникают

большие циклические напряжения (240...280 МПа, а с учетом кон-

центрации— 400 МПа), которые значительно превышают предел

текучести материала при соответствующей температуре. Сочетание

высокой температуры и деформаций растяжения вызывает [33, 109]

повышенную скорость накопления малоцикловых и квазистатиче-

ских повреждений. Кроме того, отдельные перегрузки, связанные

с нарушением стационарных тепловых режимов, создают условия

для ускорения процессов необратимых изменений, накапливающих-

ся в материале опасных зон конструкции. Например [109], при про-

ведении аварийного режима с имитацией разрыва экранной трубы

парового котла высокого давления на внутренней поверхности стен-

ки температурные напряжения, вызванные резким изменением тем-

пературы среды, достигали 3000 МПа, в то время как на стацио-

нарных режимах они составляют около 500 МПа.

Сложное напряженное состояние, меняющееся циклически в ус-

ловиях периодических повышений и понижений температур, воз-

никает (см. рис. 1.5) на внутренней поверхности стенки корпуса

цилиндра паровой турбины при переходных режимах работы и в

связи с профилактическими мероприятиями или аварийными си-

туациями [89]. В процессе работы паровой турбины происходят

резкие изменения температуры пара. Скорость изменения темпера-

туры внутренней поверхности корпуса цилиндра может достигать

15° С/с, что приводит к возникновению значительных градиентов

13

температур (до 100° С) по толщине стенки при высокой максималь-

ной температуре (540°С).

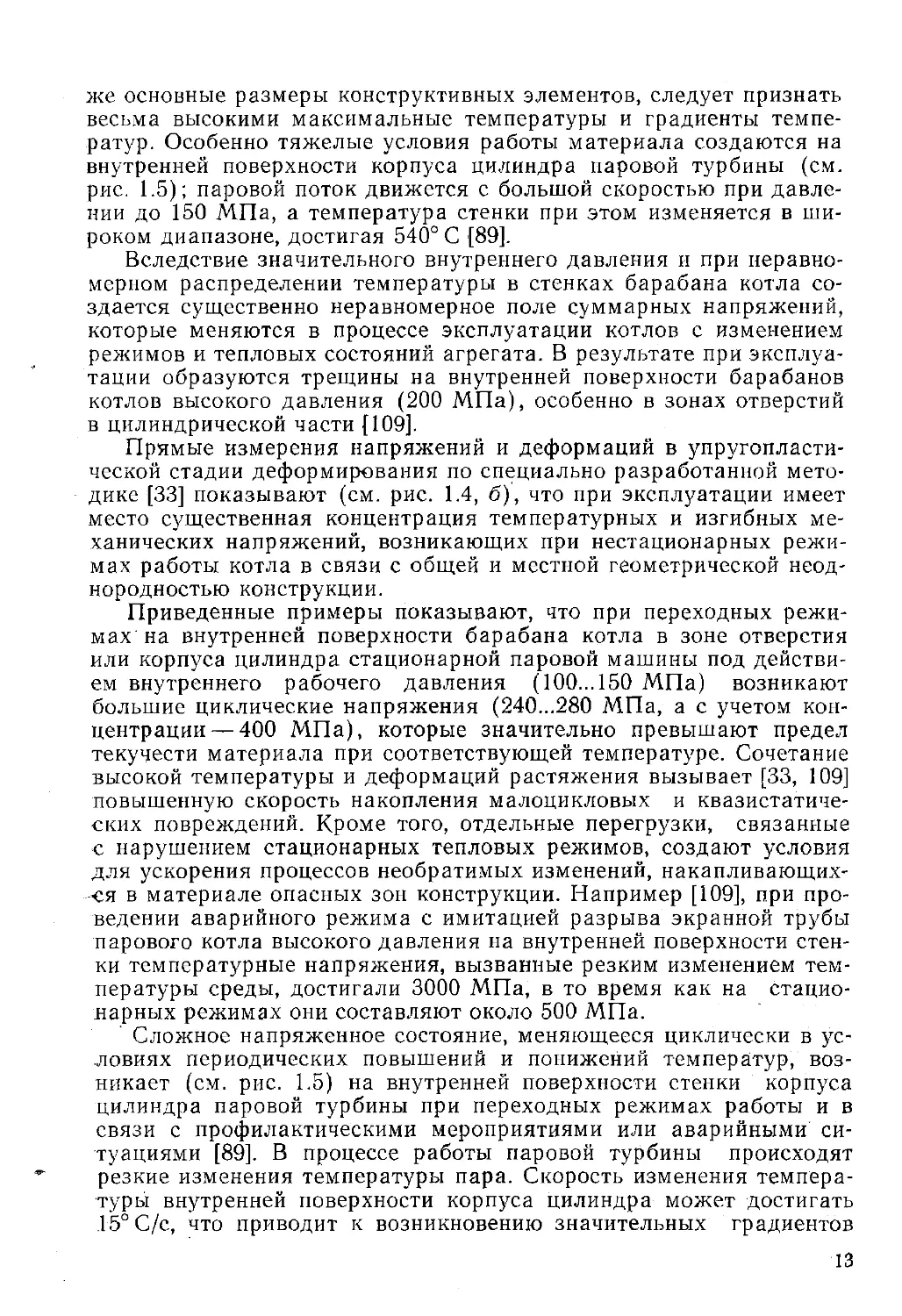

Указанные факторы определяют высокий уровень максималь-

ных номинальных напряжений (до 220 МПа), замеренных метода-

ми и средствами высокотемпературной тензометрии [39, 77] на

гладкой части внутренней поверхности корпуса ЦВД (рис. 1.6).

Рис. 1.6. Изменение максимальных

номинальных напряжений на внут-

ренней поверхности стенки корпуса

ЦВД:

/ — толчок роторов; 11 — нагружение:

III — прикрытие регулировочных клапа-

нов; IV — нагружение; V —работа на

мощности — стационар; VI — аварий-

ный останов; VII— частичный сброс

нагрузки; VIII — восстановление наг-

рузки после сброса; IX — принуди-

тельное расхолаживание: X — отключе-

ние турбогенератора от сети; XI — ес-

тественное остывание

Местные напряжения (в зонах концентрации) при преимуществен-

ном воздействии нестационарной тепловой нагрузки, определя-

ющие возможность накопления малоцикловых повреждений, суще-

ственно зависят как от удельных тепловых потоков и размеров де-

тали, так и от интенсивности изменения теплового состояния ра-

бочей среды (теплоносителя).

По характеру и разнообразию температурных полей и напряже-

ний при характерных режимах эксплуатации паровой турбины (см.,

рис. 1.6) корпус ЦВД является представительным конструктивным

элементом. Если для режимов с резким изменением теплового со-

стояния (тепловой удар) паровой среды концентрация термиче-

ских напряжений практически отсутствует, то для переходных ре-

жимов, вызывающих высокие номинальные напряжения по объему

опасной зоны детали (например, галтель под козырек), по экспе-

риментальным данным теоретический коэффициент концентрации

термических напряжений аа— 1,2...1,3 для режима X и 1,8...2,0 для

режимов II, IV, IX.

Данные о номинальных и местных термических напряжениях

при сравнительно высоких температурах (до 540° С) позволяют ут-

верждать, что в зонах концентрации материал работает за преде-

лом упругости при значительных упругопластических деформациях.

Характер термомеханической нагруженности корпуса ЦВД паровой

турбины определяет также (см. рис. 1.6) цикличность изменения

14

термических напряжений с разными амплитудами на переходных

режимах.

Таким образом, высокая местная термомеханическая напряжен-

ность корпуса ЦВД при значительных циклических упругопласти-

ческих деформациях, которые формируют усталостные поврежде-

ния малоциклового вида, указывает на то, что проблема малоцик-

ловой прочности при неизотермическом нагружении является акту-

альной и для элементов теплоэнергетического оборудования.

С переходом в тепловой энергетике на сверхкритические значе-

ния параметров пара следует ожидать значительного повышения

рабочих температур элементов (до 700° С), что потребует использо-

вания жаропрочных сплавов [29].

Сочетание мощных нестационарных тепловых потоков и боль-

ших циклических механических нагрузок характерно для конст-

руктивных элементов газовых турбин [10, 75, 100]. Это в первую

очередь относится к деталям проточной части авиационного газо-

турбинного двигателя (турбинные диски, паровые трубы, рабочие

и сопловые лопатки турбинной части, элементы форсажной каме-

ры и др.), в котором рабочий тепловой режим по сравнению с аг-

регатами тепловой энергетики реализуется за сравнительно корот-

кое время (1...2 ч). В связи с этим цикличность процесса термоме-

ханической нагруженности таких элементов становится более су-

щественной. В формировании предельного состояния материала

относительная доля повреждений от термоциклических воздействий

становится заметной в общем числе повреждений, вызванных други-

ми видами усилий [28, 29, 60].

Чередование нестационарных режимов работы со стационарны-

ми делает все более сложными и напряженными условия работы

дисков турбомашин [22, 23, 44]. Мощные тепловые потоки в авиа-

двигателе вызывают в турбинных дисках высокие температуры (до

700° С) при значительных радиальных перепадах (до 300°С). Это

определяет большие термические напряжения циклического харак-

тера [43, 70]. На стационарных режимах температуры и нагрузки

сохраняются постоянными, но достаточно высокими, что приводит

к ползучести и релаксации напряжений во время эксплуатации.

Таким образом, в материале турбинного диска при многократном

повторении нестационарного режима возникают циклически изме-

няющиеся пластические деформации, а их накопление от цикла к

циклу в ряде случаев является причиной разрушения дисков [22, 43],

особенно если пластичность материала снижается с увеличением

выработки ресурса и пребывания материала в условиях высоких

температур [10, 100]. В этом отношении характерны результаты

теоретического и экспериментального исследования термопрочно-

сти дисков турбомашин [43], приведенные на рис. 1.7.

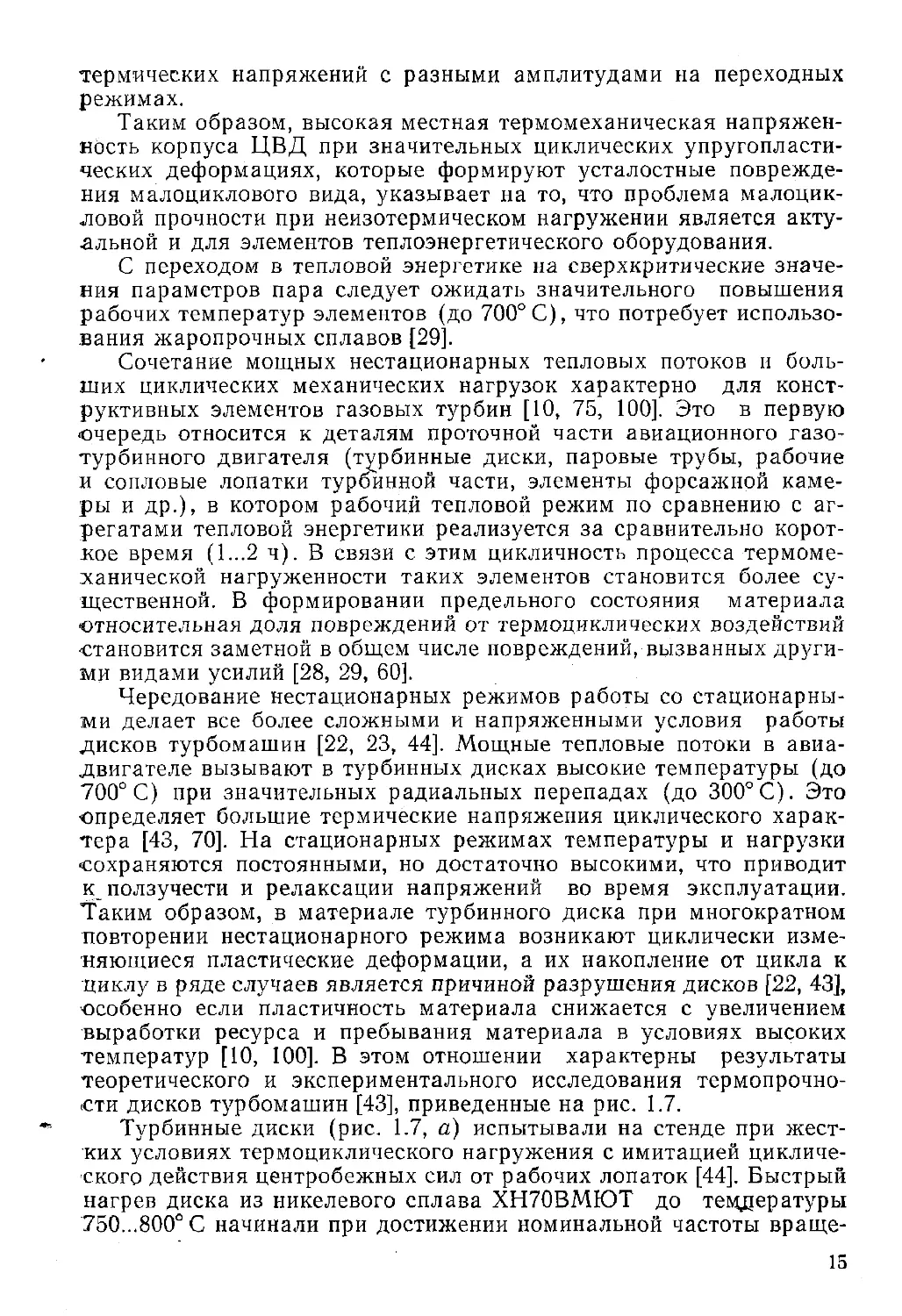

Турбинные диски (рис. 1.7, а) испытывали на стенде при жест-

ких условиях термоциклического нагружения с имитацией цикличе-

ского действия центробежных сил от рабочих лопаток [44]. Быстрый

нагрев диска из никелевого сплава ХН70ВМЮТ до темдературы

750...800° С начинали при достижении номинальной частоты враще-

15

ния 12 700 мин-1. При этом радиальный перепад температур (рис.

1.7, б) в начальный момент составлял 650...700° С. Температуру

обода диска поддерживали постоянной, причем в результате про-

грева центральной части диска перепад температур за 40...50 мин

уменьшался примерно до 100° С; эту термомеханическую нагрузку

диска выдерживали в течение 40...60 мин. Охлаждение диска и

разгрузку осуществляли достаточно быстро. При столь интенсивном

А

а)

т°с

Рис.

wo -

ZOO

1за°

ш

V

30 w

IV

тур по радиусу диска соответственно

конце цикла нагружения; 3, 4 — кривые

1.7. Термомеханическое нагружение

турбинного диска:

форсированных модельных испытаниях

(я, б) [44]; а — при ускоренных экви-

испытаниях авиадвигателя на неуста-

а, б ~ при

на стенде

валентных

повившихся режимах [59]; 1 холодный запуск ра-

боты на малом газе; 11— приемистость и работа

на взлетном режиме; III — сброс газа и работа

на малом газе; IV— приемистость и работа на

взлетном -режиме; I, 2— распределение темпера:

при выходе (Г=10 мин) на заданный режим и в

прогрева соответственно обода и ступицы диска

режиме термоциклического нагружения отмечались малоцикловые

разрушения, в виде макротрещин в пазах диска за малое число

циклов (10...15). Теоретический анализ (43, 44] напряженно-дефор-

мированного состояния диска показал, что материал диска в зна-

чительных объемах подвержен циклическому малоцикловому неизо-

термическому деформированию, а в зонах концентрации (галтель

елочного паза) развиваются значительные циклические упруго-

пластические деформации (е= 1,65%; ёр— 1,0%), при этом Ке=14;

аа=1,7. Расчетная оценка малоцикловой долговечности диска под-

тверждается экспериментом.

Для эксплуатационных режимов работы авиационного двига-

теля также характерны значительные перепады температур по ра-

диусу диска турбомашин, определяемые циклическими нагревами-

охлаждениями, оказывающие существенное влияние на прочность

16

этих элементов [59]. На рис. 1.7, в приведены типичные режимы тер-

моциклического нагружения диска и указаны перепады температур

при различном времени прогрева диска.

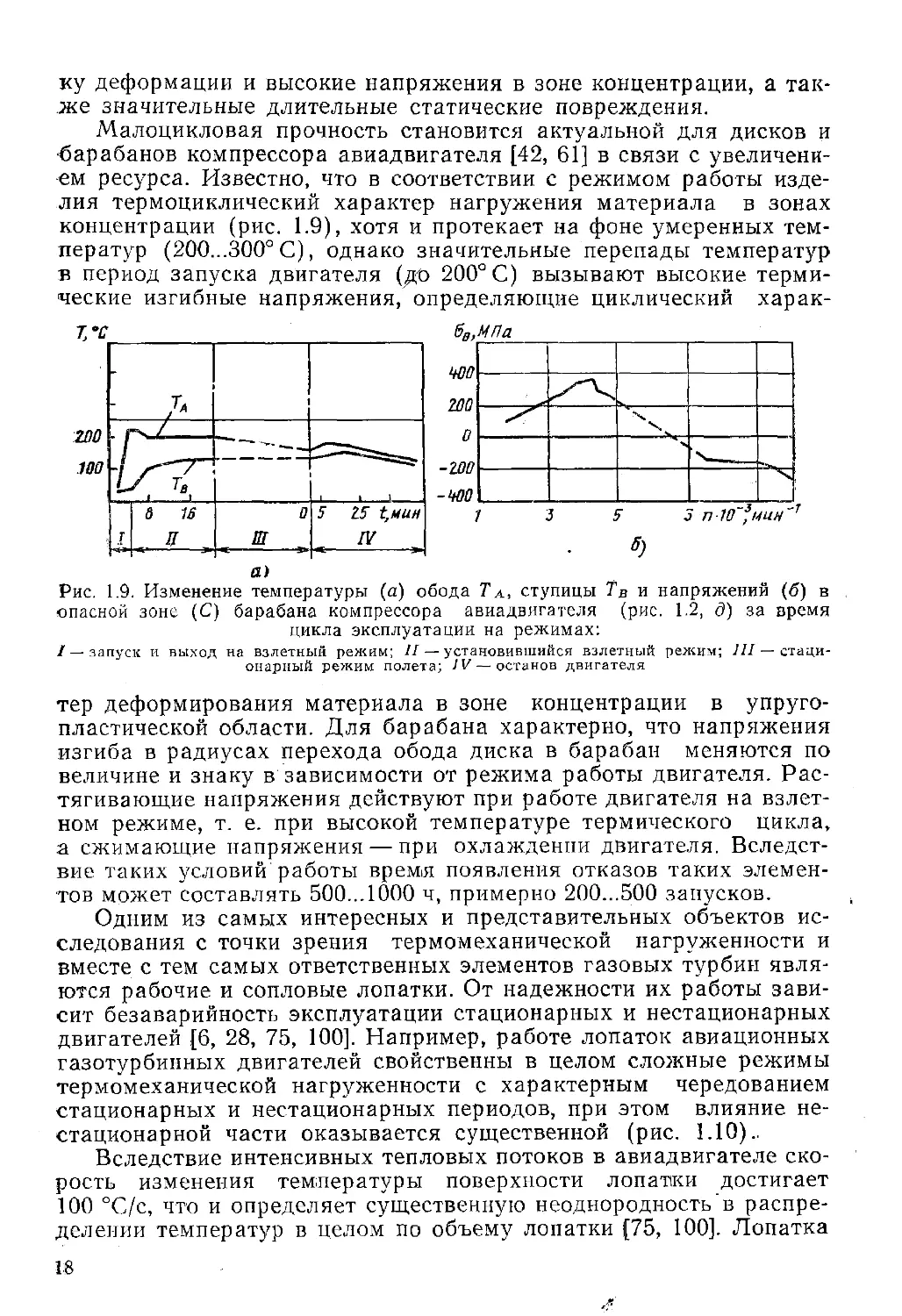

В связи с увеличением времени эксплуатации двигателей транс-

портной авиации (до 6000 ч и выше [66]) отмечены случаи разруше-

ния турбинных дисков [5, 10, 22, 30] вследствие циклических необ-

ратимых деформаций. Расчетная оценка термопрочности турбин-

ного диска из сплава ХН77ТЮР [5] показала, что и лри экс-

плуатационных режимах влияние циклических необратимых де-

формаций на долговечность является определяющим. Обнаруже-

но, что малоцикловое разрушение (Уу=28 000) возможно и в сту-

Рис, 1.8. Изменение частоты вращения и температуры различных точек замкового

соединения диска в режиме термоциклического нагружения [63]

пице диска [22], а также в полотне, если в полуцикле растяжения

деформация сопровождается нагревом при меньших температурах,

чем на ободе диска. Условия работы материала полотна диска, как

показывает анализ [22, 44], могут оказаться более тяжелыми, чем

в замке, как по величине циклических деформаций, так и по виду

напряженного состояния. Трещина в полотне диска развивается ин-

тенсивнее, по-видимому, благодаря сочетанию растяжения с высо-

кой температурой как более повреждающего режима нагружения.

На практике диск турбины может работать с обратным градиен-

том, т. е. на режимах, при которых температура обода ниже тем-

пературы центральной части. Это вызывает растягивающие тан-

генциальные сто напряжения в зонах концентрации пазов, которые,

складываясь с растягивающими напряжениями от центробежных

сил, заметно повышают напряженное состояние обода и создают

особые термомеханические условия работы материала. Цикличность

этого вида нагружения, наличие концентрации напряжении опре-

деляют малоцикловый характер разрушения (А7у= 1000) турбин-

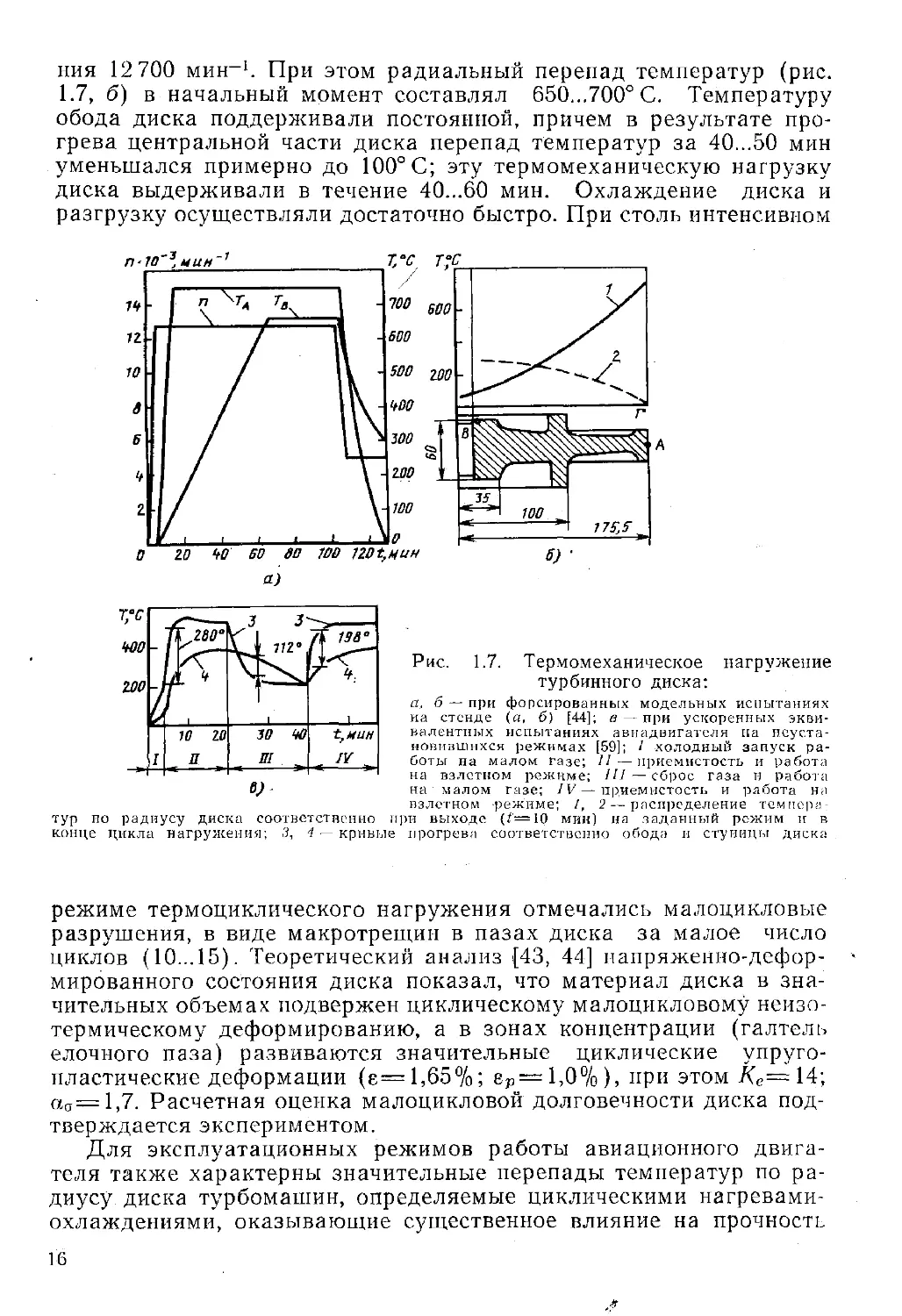

ных дисков [22]. Циклическое нагружение в зонах концентрации

замкового соединения протекает на фоне длительного статического

нагружения от действия центробежных сил при значительных тем-

пературных градиентах (рис. 1.8). Длительное действие градиен-

тов температур на номинальном режиме определяет [37, 63] кинети-

17

ку деформации и высокие напряжения в зоне концентрации, а так-

же значительные длительные статические повреждения.

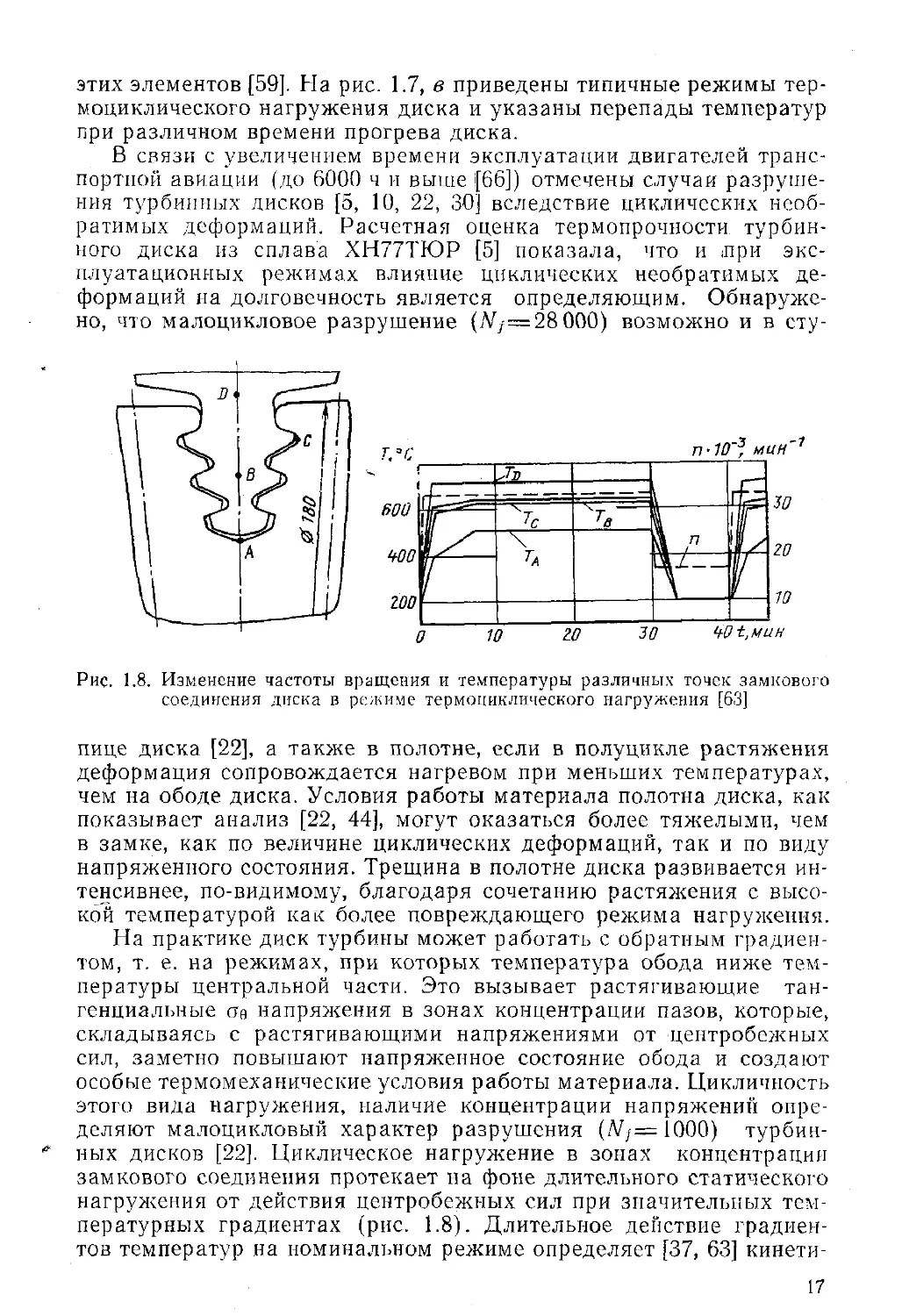

Малоцикловая прочность становится актуальной для дисков и

барабанов компрессора авиадвигателя [42, 61] в связи с увеличени-

ем ресурса. Известно, что в соответствии с режимом работы изде-

лия термоциклический характер нагружения материала в зонах

концентрации (рис. 1.9), хотя и протекает на фоне умеренных тем-

ператур (200...300° С), однако значительные перепады температур

в период запуска двигателя (до 200° С) вызывают высокие терми-

ческие изгибные напряжения, определяющие циклический харак-

а)

Рис. 1.9. Изменение температуры (а) обода Та, ступицы Тв и напряжений (б) в

опасной зоне (С) барабана компрессора авиадвигателя (рис. 1.2, д) за время

цикла эксплуатации на режимах:

I — запуск и выход на взлетный режим; //— установившийся взлетный режим; III— стаци-

онарный режим полета; IV — останов двигателя

тер деформирования материала в зоне концентрации в упруго-

пластической области. Для барабана характерно, что напряжения

изгиба в радиусах перехода обода диска в барабан меняются по

величине и знаку в зависимости от режима работы двигателя. Рас-

тягивающие напряжения действуют при работе двигателя на взлет-

ном режиме, т. е. при высокой температуре термического цикла,

а сжимающие напряжения — при охлаждении двигателя. Вследст-

вие таких условий работы время появления отказов таких элемен-

тов может составлять 500...1000 ч, примерно 200...500 запусков.

Одним из самых интересных и представительных объектов ис-

следования с точки зрения термомеханической нагруженности и

вместе с тем самых ответственных элементов газовых турбин явля-

ются рабочие и сопловые лопатки. От надежности их работы зави-

сит безаварийность эксплуатации стационарных и нестационарных

двигателей [6, 28, 75, 100]. Например, работе лопаток авиационных

газотурбинных двигателей свойственны в целом сложные режимы

термомеханической нагруженности с характерным чередованием

стационарных и нестационарных периодов, при этом влияние не-

стационарной части оказывается существенной (рис. 1.10)..

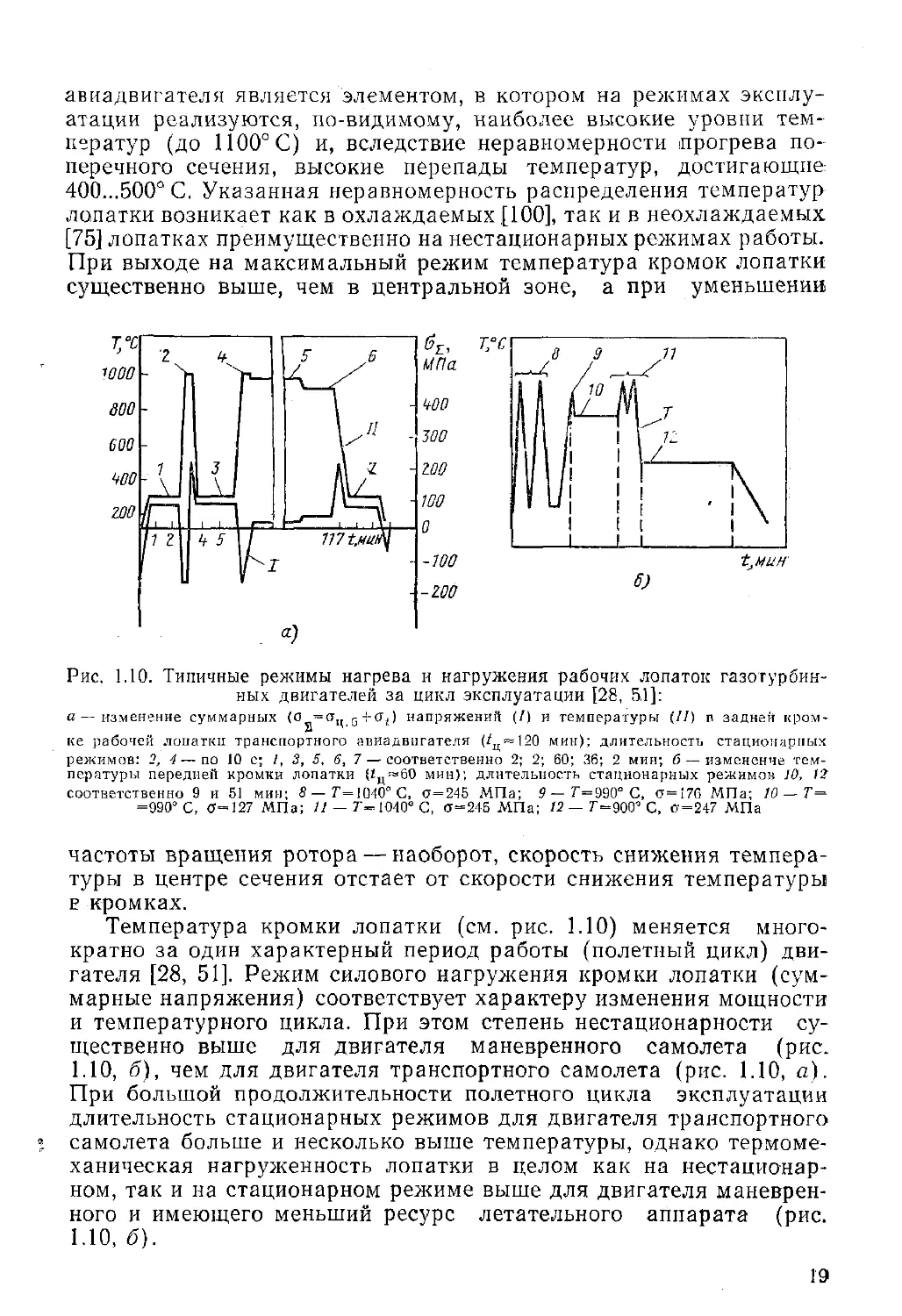

Вследствие интенсивных тепловых потоков в авиадвигателе ско-

рость изменения температуры поверхности лопатки достигает

100 °С/с, что и определяет существенную неоднородность'в распре-

делении температур в целом по объему лопатки [75, 100]. Лопатка

18

авиадвигателя является элементом, в котором на режимах эксплу-

атации реализуются, по-видимому, наиболее высокие уровни тем-

ператур (до 1100° С) и, вследствие неравномерности прогрева по-

перечного сечения, высокие перепады температур, достигающие:

400...500° С. Указанная неравномерность распределения температур

лопатки возникает как в охлаждаемых [100], так и в неохлаждаемых

[75] лопатках преимущественно на нестационарных режимах работы.

При выходе на максимальный режим температура кромок лопатки

существенно выше, чем в центральной зоне, а при уменьшении

а— изменение суммарных

(°2=СТЦ.б

Рис. 1.10. Типичные режимы нагрева и нагружения рабочих лопаток газотурбин-

ных двигателей за цикл эксплуатации [28, 5.1]:

напряжений (/) и температуры (//) в задней кром-

ке рабочей лопатки транспортного авиадвигателя (/ц« 120 мин); длительность стационарных

режимов: 2, 4—по 10 с; I, 3, 5, 6, 7 — соответственно 2; 2; 60; 36; 2 мин; б — изменение тем-

пературы передней кромки лопатки (£ц~60 мин); длительность стационарных режимов 10, 12

соответственно 9 и 51 мин; 8—7=1040° С, <7=245 МПа; 9—7=990° С, <7=176 МПа; 10— Т=

=990° С, 6=127 МПа; // — 7= 1040° С, 0=245 МПа; 12 — 7=900° С, 0=247 МПа

частоты вращения ротора — наоборот, скорость снижения темпера-

туры в центре сечения отстает от скорости снижения температуры

в кромках.

Температура кромки лопатки (см. рис. 1.10) меняется много-

кратно за один характерный период работы (полетный цикл) дви-

гателя [28, 51]. Режим силового нагружения кромки лопатки (сум-

марные напряжения) соответствует характеру изменения мощности

и температурного цикла. При этом степень нестационарности су-

щественно выше для двигателя маневренного самолета (рис.

1.10, б), чем для двигателя транспортного самолета (рис. 1.10, а).

При большой продолжительности полетного цикла эксплуатации

длительность стационарных режимов для двигателя транспортного

самолета больше и несколько выше температуры, однако термоме-

ханическая нагруженность лопатки в целом как на нестационар-

ном, так и на стационарном режиме выше для двигателя маневрен-

ного и имеющего меньший ресурс летательного аппарата (рис.

1.10, б).

19

Чередование нестационарных и стационарных режимов экс-

плуатации вызывает появление циклических упругопластических

деформаций материала кромок лопатки, приводящих к поврежде-

ниям малоциклового характера [30, 75, 100].

Для многих конструктивных элементов, в том числе и для ло-

паток газовых турбин, характерны повреждения в виде мелкой

сетки трещин, возникающей на поверхности детали вследствие ин-

тенсивного теплового воздействия (близкого к тепловому удару)

[6, 75] в первые периоды наг/ева. При быстром нагревании на по-

верхности детали возникают высокие сжимающие напряжения и

напряжения сдвига, под действием которых и происходит разруше-

ние поверхности (выкрашивание) [101]. При большом числе циклов

эксплуатации (запуск — максимальный режим — остановка) на по-

верхностях лопаток могут возникнуть усталостные термические

трещины.

В ряде случаев возможно изменение геометрии проточной час-

ти задней кромки сопловых лопаток вследствие потери устойчиво-

сти и выпучивания под действием температурных напряжений. Та-

кой вид повреждений наблюдается, например, в сварном сопловом

аппарате с консольно расположенными лопатками. При интенсив-

ном нагреве соплового аппарата в период запуска вследствие не-

одинакового термического расширения внешнего и внутреннего ко-

лец с лопатками может произойти защемление лопатки между

кольцами. В результате на кромках лопаток появляются дополни-

тельные сжимающие напряжения, которые складываются с темпе-

ратурными (из-за неравномерного прогрева лопатки по сечению)

и вызывают выпучивание кромки [75].

Примером термически высоконагруженного оборудования явля-

ется металлургическое оборудование [13, 110]. Повреждения от тер-

мической усталости проявляются преимущественно в виде формо-

изменения и коробления, а также в виде сетки трещин на поверх-

ностях контакта элементов с горячим металлом. Опыт эксплуата-

ции оборудования для литья, горячей прокатки, горячей штамповки,

разлива металла при доменном производстве показал, что повреж-

дения существенно снижают качество продукции, эффективность и

производительность технологической операции и препятствуют ин-

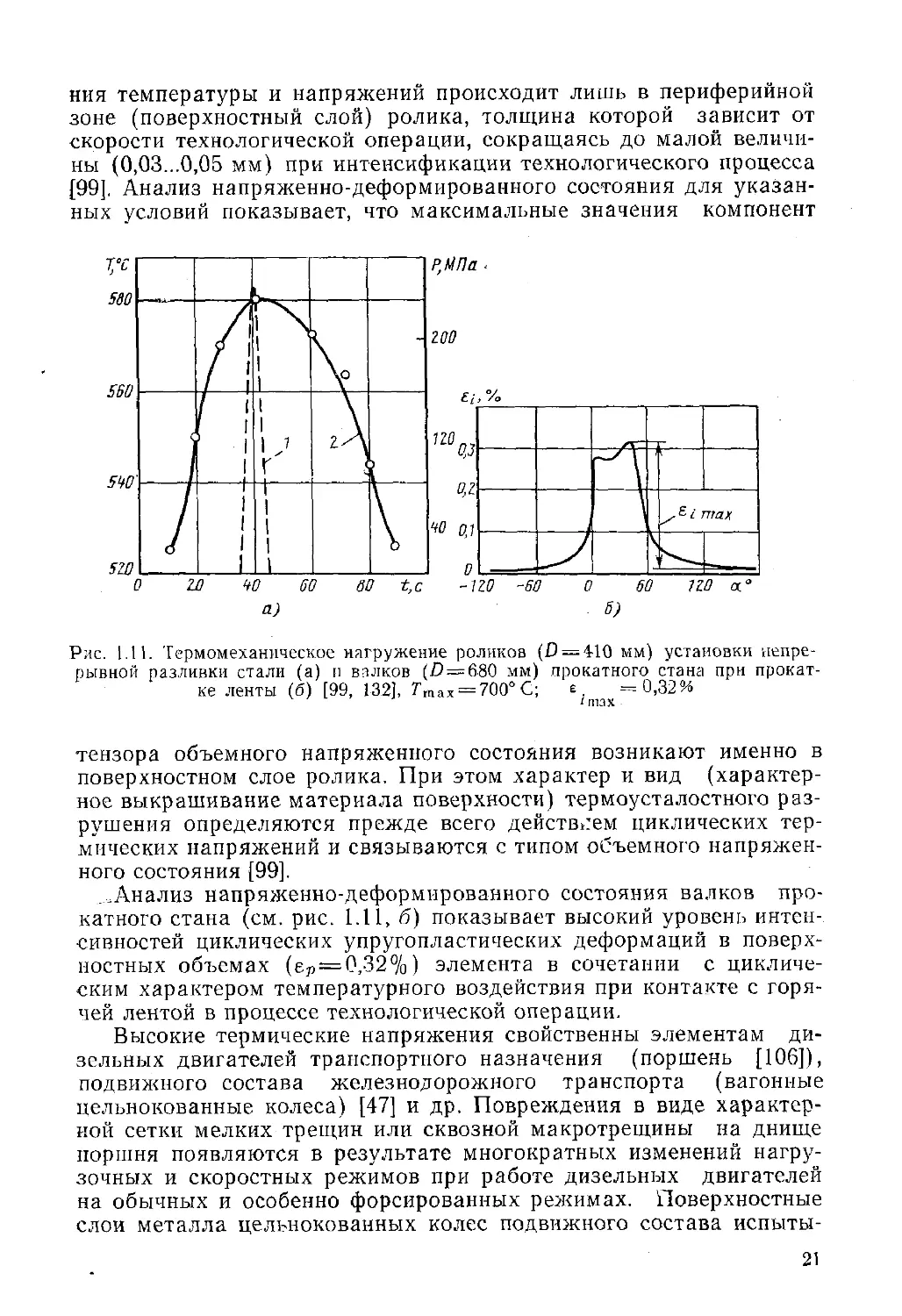

тенсификации технологического процесса [99, ПО]. На рис. 1.11 по-

казаны изменение давлений 1 и температуры 2 точки поверхности

ролика установки непрерывной разливки стали [99], а также рас-

пределение интенсивностей полной деформации вдоль окружности

валка, рассчитанные с помощью метода конечного элемента

(МКЭ) [132].

Для элементов технологического оборудования в зоне контакта

с горячей заготовкой происходит периодический циклический на-

грев при сравнительно высоких температурах. Основное время ра-

бочего цикла ролик установки непрерывной разливки стали под-

вергается чисто термоциклическому воздействию, эффект которого,

учитывая размеры детали, оказывается весьма значительным. Ис-

следования свидетельствуют, что периодический характер измене-

20

ния температуры и напряжений происходит лишь в периферийной

зоне (поверхностный слой) ролика, толщина которой зависит от

скорости технологической операции, сокращаясь до малой величи-

ны (0,03...0,05 мм) при интенсификации технологического процесса

[99]. Анализ напряженно-деформированного состояния для указан-

ных условий показывает, что максимальные значения компонент

Рис. 1.11. Термомеханическое нагружение роликов (0 — 410 мм) установки непре-

рывной разливки стали (а) п валков (0 = 680 мм) прокатного стана при прокат-

ке ленты (б) [99, 132], Ттлх = 700° С; е. =0,32%

I max

тензора объемного напряженного состояния возникают именно в

поверхностном слое ролика. При этом характер и вид (характер-

ное выкрашивание материала поверхности) термоусталостного раз-

рушения определяются прежде всего действием циклических тер-

мических напряжений и связываются с типом объемного напряжен-

ного состояния [99].

Анализ напряженно-деформированного состояния валков про-

катного стана (см. рис. 1.11, б) показывает высокий уровень интен-

сивностей циклических упругопластических деформаций в поверх-

ностных объемах (ер=О,32°/о) элемента в сочетании с цикличе-

ским характером температурного воздействия при контакте с горя-

чей лентой в процессе технологической операции.

Высокие термические напряжения свойственны элементам ди-

зельных двигателей транспортного назначения (поршень [106]),

подвижного состава железнодорожного транспорта (вагонные

цельнокованные колеса) [47] и др. Повреждения в виде характер-

ной сетки мелких трещин или сквозной макротрещины на днище

поршня появляются в результате многократных изменений нагру-

зочных и скоростных режимов при работе дизельных двигателей

на обычных и особенно форсированных режимах. Поверхностные

слои металла цельнокованных колес подвижного состава испыты-

21

вают интенсивные термоциклические воздействия вследствие чере-

дования нагрева и охлаждения колес при торможении поезда ко-

лодками из композитных материалов. Температура нагрева поверх-

ности колеса из стали 20ХГСФ достигает 500...600° С, что в сочета-

нии с интенсивным охлаждением (в зимнее время) определяет вы-

сокие термические напряжения, порядка предела текучести мате-

риала. За два года эксплуатации пассажирских поездов отбраков-

ка таких колес по признаку термоусталостного повреждения до-

стигла 6% [47], что следует признать значительным, учитывая тре-

бования высокой нормативной надежности к такому оборудованию.

1.3. Напряжения и деформации в элементах конструкций

при неизотермическом малоцикловом нагружении

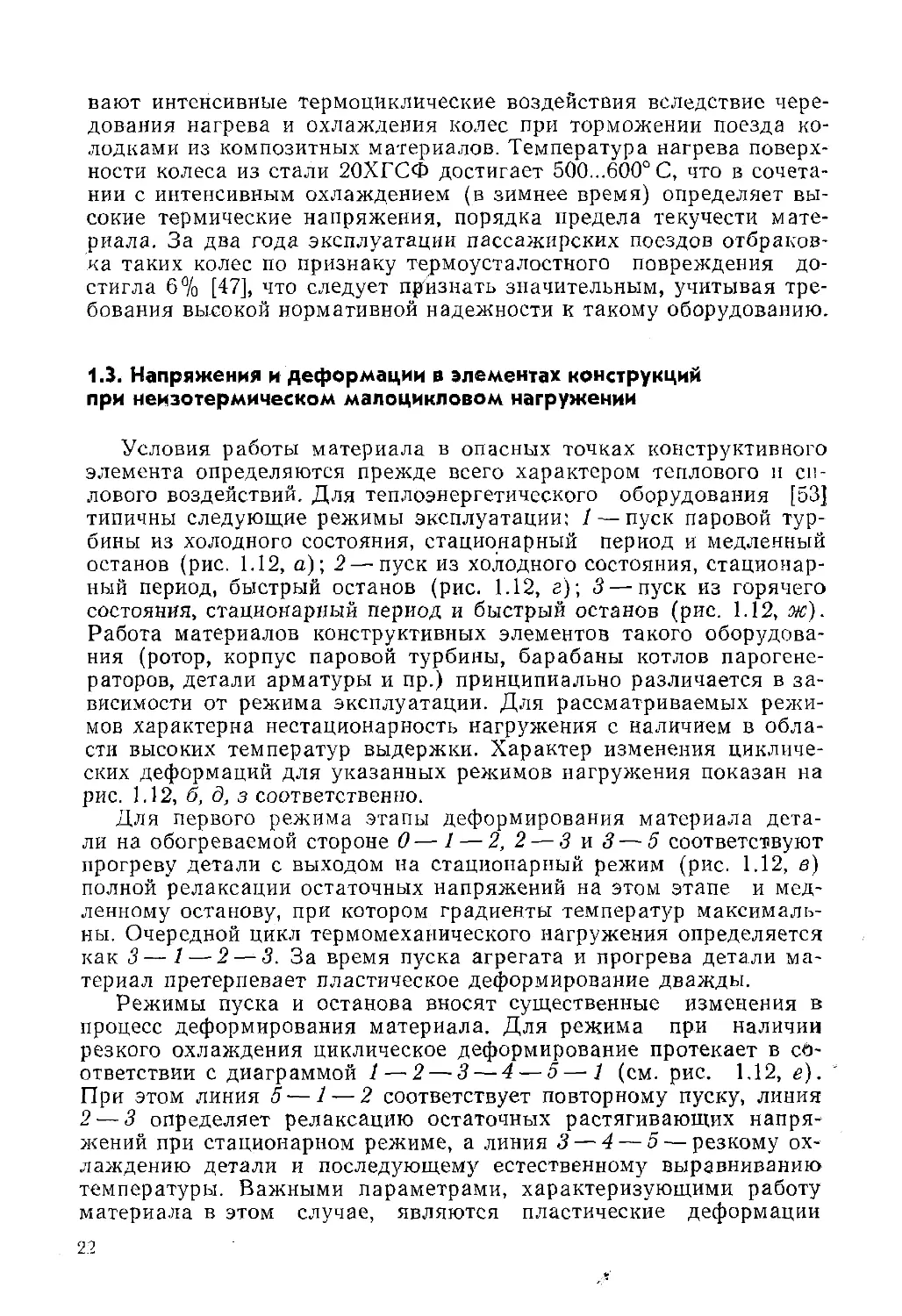

Условия работы материала в опасных точках конструктивного

элемента определяются прежде всего характером теплового и си-

лового воздействий. Для теплоэнергетического оборудования [53]

типичны следующие режимы эксплуатации; 1 — пуск паровой тур-

бины из холодного состояния, стационарный период и медленный

останов (рис. 1.12, а); 2— пуск из холодного состояния, стационар-

ный период, быстрый останов (рис. 1.12, г); 3— пуск из горячего

состояния, стационарный период и быстрый останов (рис. 1.12, ж).

Работа материалов конструктивных элементов такого оборудова-

ния (ротор, корпус паровой турбины, барабаны котлов парогене-

раторов, детали арматуры и пр.) принципиально различается в за-

висимости от режима эксплуатации. Для рассматриваемых режи-

мов характерна нестационарность нагружения с наличием в обла-

сти высоких температур выдержки. Характер изменения цикличе-

ских деформаций для указанных режимов нагружения показан на

рис. 1.12, б, д, з соответственно.

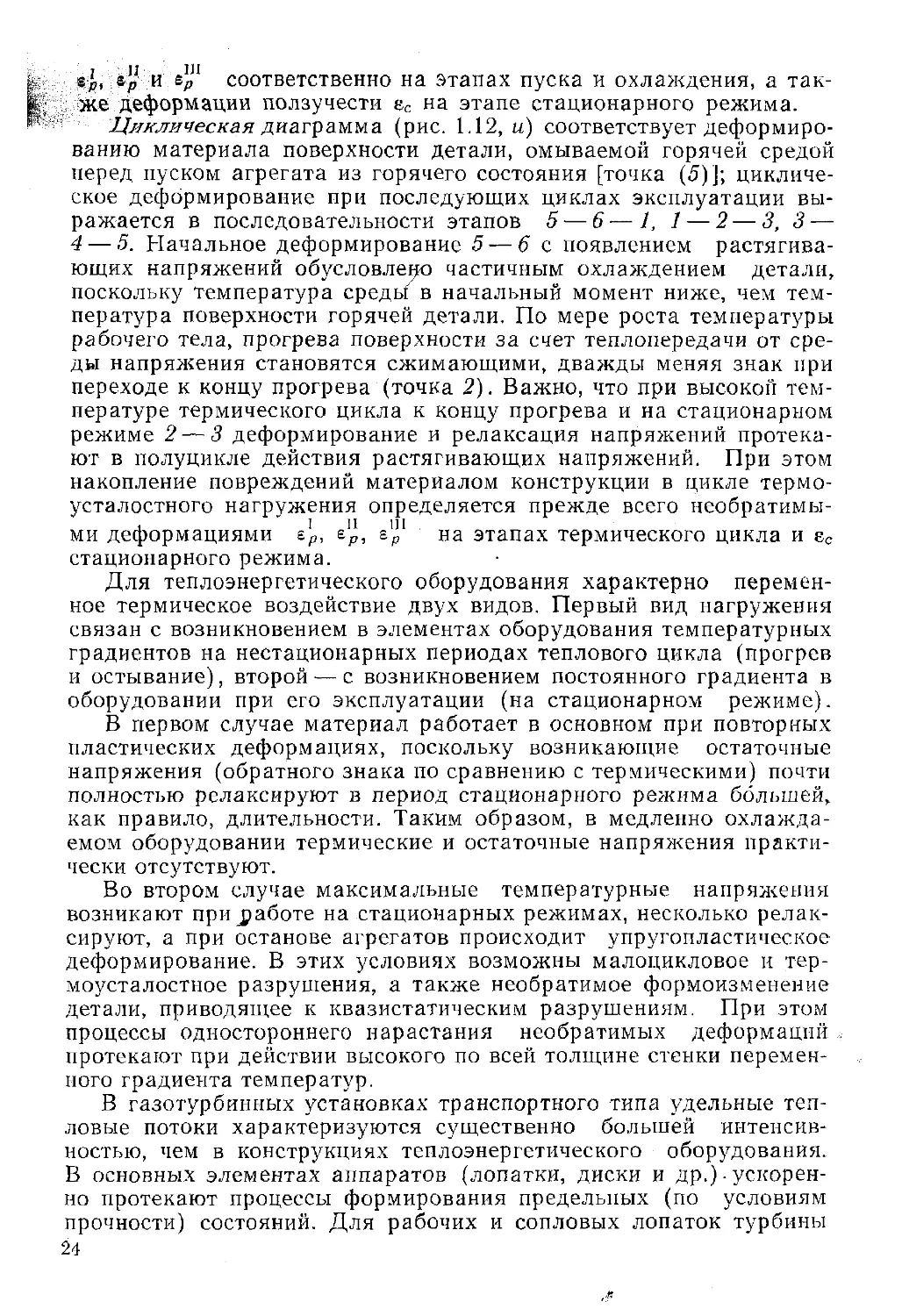

Для первого режима этапы деформирования материала дета-

ли на обогреваемой стороне 0—1 — 2, 2 — 3 и 3 — 5 соответствуют

прогреву детали с выходом на стационарный режим (рис. 1.12, б)

полной релаксации остаточных напряжений на этом этапе и мед-

ленному останову, при котором градиенты температур максималь-

ны. Очередной цикл термомеханического нагружения определяется

как 3—1 — 2 — 3. За время пуска агрегата и прогрева детали ма-

териал претерпевает пластическое деформирование дважды.

Режимы пуска и останова вносят существенные изменения в

процесс деформирования материала. Для режима при наличии

резкого охлаждения циклическое деформирование протекает в со-

ответствии с диаграммой 1 — 2 — 3 — 4— 5—1 (см. рис. 1.12, е).

При этом линия 5—1 — 2 соответствует повторному пуску, линия

2 — 3 определяет релаксацию остаточных растягивающих напря-

жений при стационарном режиме, а линия 3 — 4— 5 — резкому ох-

лаждению детали и последующему естественному выравниванию

температуры. Важными параметрами, характеризующими работу

материала в этом случае, являются пластические деформации

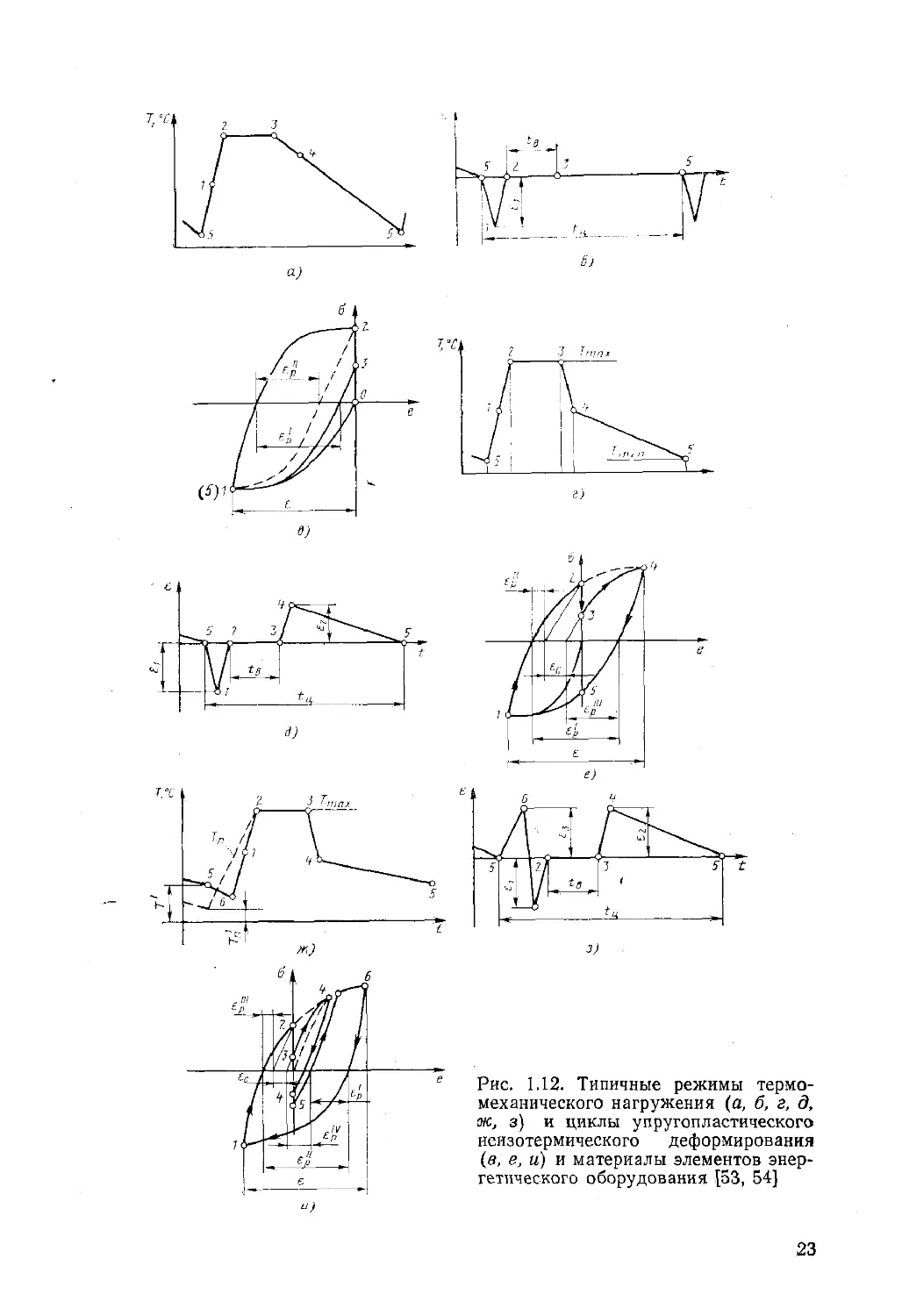

22

3)

Рис. 1.12. Типичные режимы термо-

механического нагружения (а, б, г, д,

ж, з) и циклы упругопластического

неизотермического деформирования

(в, е, и) и материалы элементов энер-

гетического оборудования {53, 54]

23

гр, ер и Sp‘ соответственно на этапах пуска и охлаждения, а так-

же деформации ползучести ес на этапе стационарного режима.

Циклическая диаграмма (рис. 1.12, и) соответствует деформиро-

ванию материала поверхности детали, омываемой горячей средой

перед пуском агрегата из горячего состояния [точка (5)]; цикличе-

ское деформирование при последующих циклах эксплуатации вы-

ражается в последовательности этапов 5 — 6—1, 1 — 2 — 3, 3 —

4 — 5. Начальное деформирование 5 — 6 с появлением растягива-

ющих напряжений обусловлено частичным охлаждением детали,

поскольку температура среды7 в начальный момент ниже, чем тем-

пература поверхности горячей детали. По мере роста температуры

рабочего тела, прогрева поверхности за счет теплопередачи от сре-

ды напряжения становятся сжимающими, дважды меняя знак при

переходе к концу прогрева (точка 2). Важно, что при высокой тем-

пературе термического цикла к концу прогрева и на стационарном

режиме 2— 3 деформирование и релаксация напряжений протека-

ют в полуцикле действия растягивающих напряжений. При этом

накопление повреждений материалом конструкции в цикле термо-

усталостного нагружения определяется прежде всего необратимы-

ми деформациями е.]р, e'J, г1” на этапах термического цикла и ес

стационарного режима.

Для теплоэнергетического оборудования характерно перемен-

ное термическое воздействие двух видов. Первый вид нагружения

связан с возникновением в элементах оборудования температурных

градиентов на нестационарных периодах теплового цикла (прогрев

и остывание), второй — с возникновением постоянного градиента в

оборудовании при его эксплуатации (на стационарном режиме).

В первом случае материал работает в основном при повторных

пластических деформациях, поскольку возникающие остаточные

напряжения (обратного знака по сравнению с термическими) почти

полностью релаксируют в период стационарного режима большей,

как правило, длительности. Таким образом, в медленно охлажда-

емом оборудовании термические и остаточные напряжения практи-

чески отсутствуют.

Во втором случае максимальные температурные напряжения

возникают при работе на стационарных режимах, несколько релак-

сируют, а при останове агрегатов происходит упругопластическое

деформирование. В этих условиях возможны малоцикловое и тер-

моусталостное разрушения, а также необратимое формоизменение

детали, приводящее к квазистатическим разрушениям. При этом

процессы одностороннего нарастания необратимых деформаций

протекают при действии высокого по всей толщине стенки перемен-

ного градиента температур.

В газотурбинных установках транспортного типа удельные теп-

ловые потоки характеризуются существенно большей интенсив-

ностью, чем в конструкциях теплоэнергетического оборудования.

В основных элементах аппаратов (лопатки, диски и др.) • ускорен-

но протекают процессы формирования предельных (по условиям

прочности) состояний. Для рабочих и сопловых лопаток турбины

24

авиационного газотурбинного двигателя характерными являются

высокие температуры (до 1100°С), скорости нагрева и охлажде-

ния, в связи с чем по сечению развиваются большие перепады тем-

ператур (до 300° С) [75, 100]. В лопатках образуются зоны высоких

термических и механических напряжений (передняя, задняя кромки

и сердцевина лопатки) с наличием значительных упругопластиче-

ских деформаций. Чередование стационарных и нестационарных

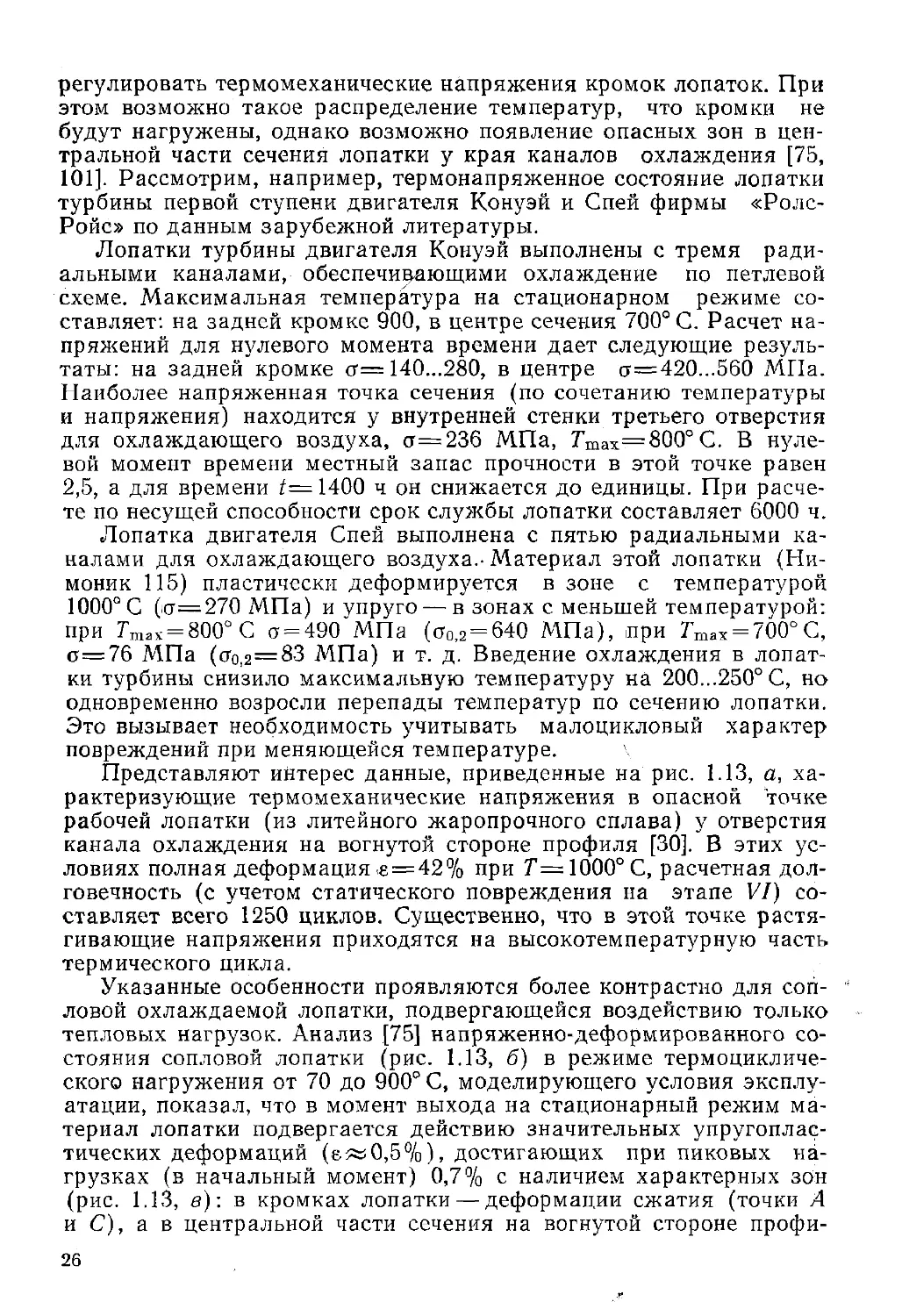

Рис. 1.13. Термомеханическое нагружение опасных зон лопаток (б) газотурбинно-

го двигателя:

а—в точке у отверстия на вогнутой стороне профиля охлаждаемой лопатки [5], ?-1Пах =

=0,42%; б — распределение упругопластических деформаций вдоль хорды х охлаждаемой ло-

патки в период возникновения максимальных напряжений (штриховая линия, етах =—0.7%)

и на стационарном режиме (сплошная линия) для времени нагрева соответственно 1G и 00 с

[75] на вогнутой (/) и на выпуклой (2) сторонах профиля лопатки (сплав ХН35ВТЮ); дефор-

мации на стационарном режиме для точек А, В, С равны соответственно —0,32%, +0,2о7% и

—0,427%; г — изменение темйературы (/), термических напряжений (.2) и условной повреж-

даемости (3), в кромке сопловой лопатки на характерном переходном режиме (сплав ХС6К)

[102, 103]

режимов в цикле эксплуатации агрегата (рис. 1.13) определяет ма-

лоцикловый характер процесса упругопластического деформирова-

ния в условиях переменных температур и приводит к разрушению

за ограниченное число циклов [10, 75, 100].

В охлаждаемых лопатках газотурбинных двигателей (ГТД)

сложность конструкции, стесненность деформаций и термоцикличе-

ское высокотемпературное нагружение приводят к возникновению

малоцикловых повреждений. Принудительное внутреннее охлажде-

ние рабочих и сопловых лопаток позволяет в определенной мере

25

регулировать термомеханические напряжения кромок лопаток. При

этом возможно такое распределение температур, что кромки не

будут нагружены, однако возможно появление опасных зон в цен-

тральной части сечения лопатки у края каналов охлаждения [75,

101]. Рассмотрим, например, термонапряженное состояние лопатки

турбины первой ступени двигателя Конуэй и Спей фирмы «Ролс-

Ройс» по данным зарубежной литературы.

Лопатки турбины двигателя Конуэй выполнены с тремя ради-

альными каналами, обеспечивающими охлаждение по петлевой

схеме. Максимальная температура на стационарном режиме со-

ставляет: на задней кромке 900, в центре сечения 700° С. Расчет на-

пряжений для нулевого момента времени дает следующие резуль-

таты: на задней кромке <т= 140...280, в центре о=420...560 МПа.

Наиболее напряженная точка сечения (по сочетанию температуры

и напряжения) находится у внутренней стенки третьего отверстия

для охлаждающего воздуха, ст=236 МПа, Ттах=800°С. В нуле-

вой момент времени местный запас прочности в этой точке равен

2,5, а для времени t= 1400 ч он снижается до единицы. При расче-

те по несущей способности срок службы лопатки составляет 6000 ч.

Лопатка двигателя Спей выполнена с пятью радиальными ка-

налами для охлаждающего воздуха.-Материал этой лопатки (Ни-

моник 115) пластически деформируется в зоне с температурой

1000° С (сг=270 МПа) и упруго — в зонах с меньшей температурой:

при 7^ = 800° С о = 490 МПа (его,2 = 640 МПа), при 7’max = 700c>С,

о=76 МПа (сг02 = 83 МПа) и т. д. Введение охлаждения в лопат-

ки турбины снизило максимальную температуру на 200...250° С, но

одновременно возросли перепады температур по сечению лопатки.

Это вызывает необходимость учитывать малоцикловый характер

повреждений при меняющейся температуре.

Представляют интерес данные, приведенные на рис. 1.13, а, ха-

рактеризующие термомеханические напряжения в опасной точке

рабочей лопатки (из литейного жаропрочного сплава) у отверстия

канала охлаждения на вогнутой стороне профиля [30]. В этих ус-

ловиях полная деформация в = 42% при Т= 1000° С, расчетная дол-

говечность (с учетом статического повреждения на этапе VI) со-

ставляет всего 1250 циклов. Существенно, что в этой точке растя-

гивающие напряжения приходятся на высокотемпературную часть

термического цикла.

Указанные особенности проявляются более контрастно для соп-

ловой охлаждаемой лопатки, подвергающейся воздействию только

тепловых нагрузок. Анализ [75] напряженно-деформированного со-

стояния сопловой лопатки (рис. 1.13, б) в режиме термоцикличе-

ского нагружения от 70 до 900° С, моделирующего условия эксплу-

атации, показал, что в момент выхода на стационарный режим ма-

териал лопатки подвергается действию значительных упругоплас-

тических деформаций (в«0,5%), достигающих при пиковых на-

грузках (в начальный момент) 0,7% с наличием характерных зон

(рис. 1.13, в): в кромках лопатки — деформации сжатия (точки А

и С), а в центральной части сечения на вогнутой стороне профи-

26

ля — зона пластических деформаций растяжения (точка В) при

высокой температуре, причем и в этом случае упругопластическая

деформация значительна (е=0,3%).

При оценке повреждаемости материала в опасных зонах кон-

структивных элементов следует принимать во внимание сочетание

механической и тепловой нагрузок (их экстремальных значений).

Не всегда выполняется условие фазности (см. рис. 1.13, г) для

экстремальных значений параметров термомеханического нагру-

жения. В рассматриваемом случае в кромке сопловой лопатки мак-

симальные напряжения сжатия при нагреве лопатки соответствуют

температуре более низкой, чем температура полного прогрева.

Опасные максимальные растягивающие напряжения возникают в

полуцикле охлаждения, когда температура более чем в 2 раза ни-

же максимальной. При максимальной температуре термического

цикла кромка практически свободна от термических напряжений.

Сочетания температур и напряжений в полуциклах нагрева и ох-

лаждения определяют своеобразие процесса накопления повреж-

дений. Максимальные повреждения (кривая 5, рис. 1.13, г) воз-

никают не в момент экстремума напряжений и температур, а в про-

межуточном состоянии, когда способность материала сопротивлять-

ся циклическим нагрузкам оказывается пониженной.

Таким образом, не только режимы термического и механическо-

го нагружения, но и процесс упругопластического деформирования

в опасных точках имеет нестационарный характер. Особенностью

термомеханического напряженного состояния кромки лопатки яв-

ляется неоднородность распределения температур и напряжений;

наиболее неблагоприятное сочетание напряжений и температур (но

не экстремальных) имеет место в полуцикле нагрева, когда в кром-

ке действуют сжимающие напряжения. В целом для лопатки воз-

можно сочетание как сжимающих, так и растягивающих напряже-

ний в полуцикле высокотемпературного нагрева. Пластическое де-

формирование кромок приводит к возникновению поля остаточных

напряжений при однородном тепловом состоянии и к изменению

распределения напряжений по сечению в последующих циклах.

При этом в формировании предельных состояний существенной

оказывается роль процессов ползучести и релаксации [20, 29, 64, 68],

протекающих наиболее интенсивно на этапе стационарного режи-

ма (период выдержки) и при наличии определенного уровня ста-

тических напряжений.

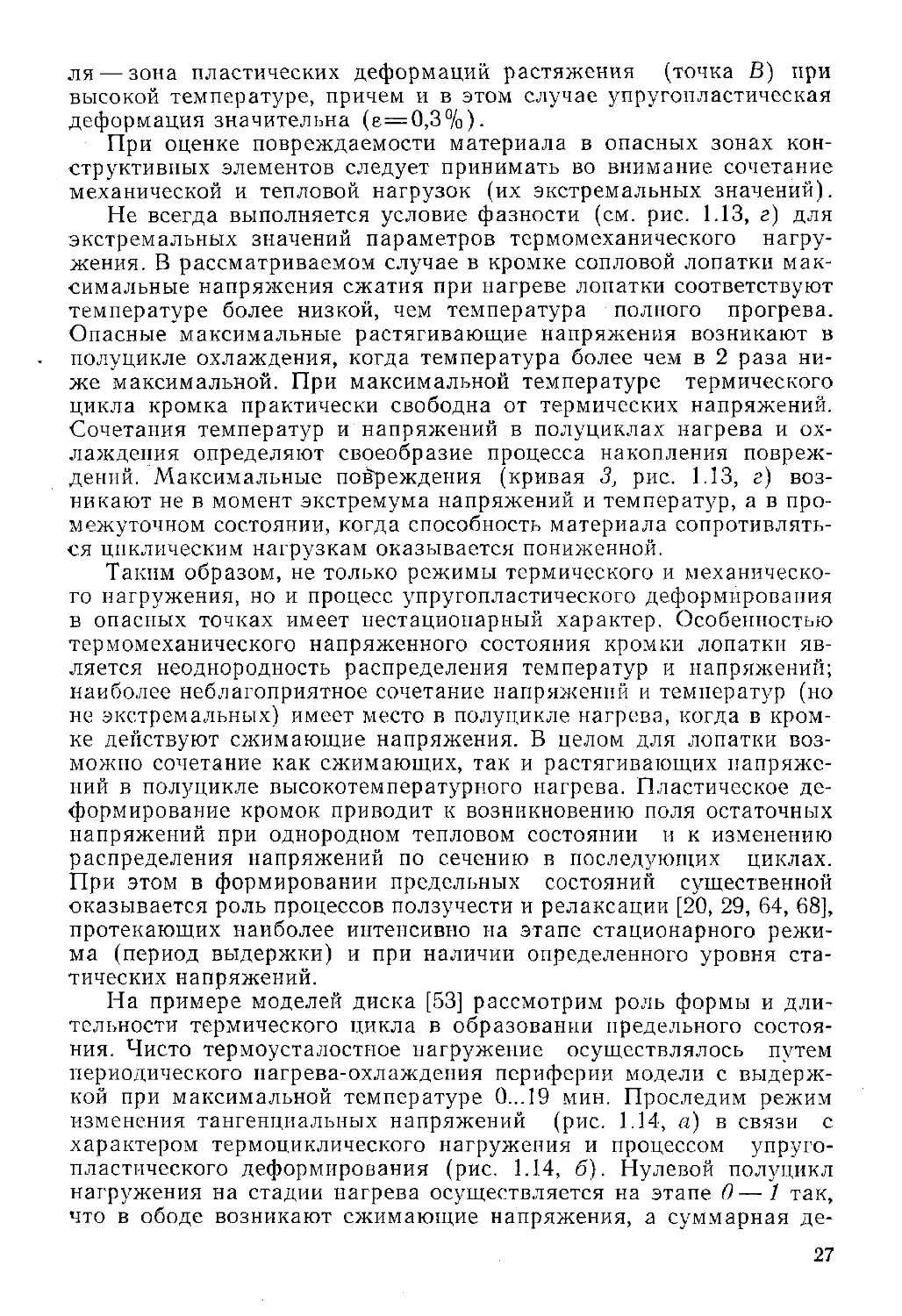

На примере моделей диска [53] рассмотрим роль формы и дли-

тельности термического цикла в образовании предельного состоя-

ния. Чисто термоусталостное нагружение осуществлялось путем

периодического нагрева-охлаждения периферии модели с выдерж-

кой при максимальной температуре 0...19 мин. Проследим режим

изменения тангенциальных напряжений (рис. 1.14, а) в связи с

характером термоциклического нагружения и процессом упруго-

пластического деформирования (рис. 1.14, б). Нулевой полуцикл

нагружения на стадии нагрева осуществляется на этапе 0—1 так,

что в ободе возникают сжимающие напряжения, а суммарная де-

27

формация достигает 0,9%. Изменение напряжений на участке

1 — 2 — 3 происходит на этапе выдержки. Вначале идет разгруз-

ка 1 — 2, а затем в результате прогрева центральной зоны возни-

кают растягивающие напряжения до 400 МПа, которые затем ре-

лаксируют до 250 МПа в конце выдержки. На этом этапе пласти-

ческое деформирование осуществляется в результате накопления

деформации ползучести (s"). Далее в результате интенсивного

Рис. 1.14. Влияние режима термоциклического нагружения на процесс упругоплас-

тического деформирования в опасных зонах (а, б) и характер разрушения (в)

модели турбинного диска (53, 54]:

а — изменение напряжений за время термического цикла с выдержкой; б—развитие цикли-

ческих уиругопластических деформаций за время термического цикла: в — термопиклпческая

прочность модели диска в зависимости от вида необратимой деформации (/—е^, 2—zir) и

времени выдержки (3)

охлаждения периферии диска происходит активное пластическое

деформирование на этапе 3 — 4 и наблюдается дальнейший рост

растягивающих напряжений, которые снижаются при остывании

центральной зоны до 100 МПа. Точка 5 (рис. 1.14, а и б) является

началом очередного термоциклического нагружения, которое вы-

зывает деформирование на участках 5—1, 1 — 2 — 3 и 3 — 4 — 5

в соответствии с основными режимами термического цикла на-

грев — выдержка —охлаждение.

В рассмотренном случае характерно сочетание экстремальных

значений температур и напряжений на этапе выдержки, а также

наличие растягивающих напряжений и накопление деформации

ползучести (sc') растяжения. Таким образом, в рассматриваемых

элементах конструкций значимой, с точки зрения прочности, ста-

28

новится роль растягивающих напряжений в области высоких тем-

ператур термического цикла с выдержкой (наиболее поврежда-

ющее сочетание), причем усиливается влияние деформаций ползу-

чести на формирование разрушения при термоусталостном нагру-

жении (рис. 1.14, в).

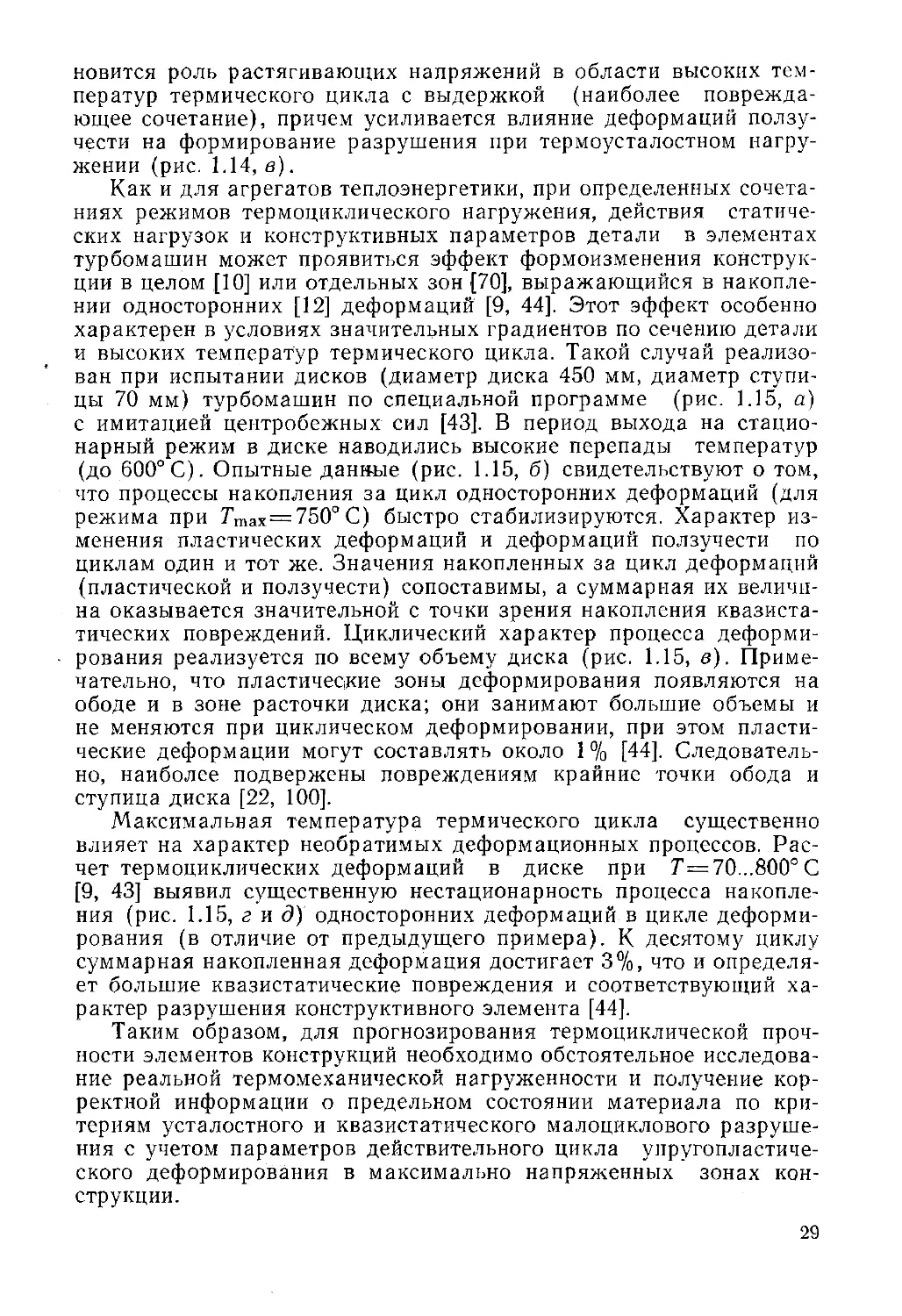

Как и для агрегатов теплоэнергетики, при определенных сочета-

ниях режимов термоциклического нагружения, действия статиче-

ских нагрузок и конструктивных параметров детали в элементах

турбомашин может проявиться эффект формоизменения конструк-

ции в целом [10] или отдельных зон [70], выражающийся в накопле-

нии односторонних [12] деформаций [9, 44]. Этот эффект особенно

характерен в условиях значительных градиентов по сечению детали

и высоких температур термического цикла. Такой случай реализо-

ван при испытании дисков (диаметр диска 450 мм, диаметр ступи-

цы 70 мм) турбомашин по специальной программе (рис. 1.15, а)

с имитацией центробежных сил [43]. В период выхода на стацио-

нарный режим в диске наводились высокие перепады температур

(до 600° С). Опытные данные (рис. 1.15, б) свидетельствуют о том,

что процессы накопления за цикл односторонних деформаций (для

режима при 7’тах=750°С) быстро стабилизируются. Характер из-

менения пластических деформаций и деформаций ползучести по

циклам один и тот же. Значения накопленных за цикл деформаций

(пластической и ползучести) сопоставимы, а суммарная их величи-

на оказывается значительной с точки зрения накопления квазиста-

тических повреждений. Циклический характер процесса деформи-

рования реализуется по всему объему диска (рис. 1.15, в). Приме-

чательно, что пластические зоны деформирования появляются на

ободе и в зоне расточки диска; они занимают большие объемы и

не меняются при циклическом деформировании, при этом пласти-

ческие деформации могут составлять около 1% [44]. Следователь-

но, наиболее подвержены повреждениям крайние точки обода и

ступица диска [22, 100].

Максимальная температура термического цикла существенно

влияет на характер необратимых деформационных процессов. Рас-

чет термоциклических деформаций в диске при Т—70...800° С

[9, 43] выявил существенную нестационарность процесса накопле-

ния (рис. 1.15, г и д) односторонних деформаций в цикле деформи-

рования (в отличие от предыдущего примера). К десятому циклу

суммарная накопленная деформация достигает 3%, что и определя-

ет большие квазистатические повреждения и соответствующий ха-

рактер разрушения конструктивного элемента [44].

Таким образом, для прогнозирования термоциклической проч-

ности элементов конструкций необходимо обстоятельное исследова-

ние реальной термомеханической нагруженности и получение кор-

ректной информации о предельном состоянии материала по кри-

териям усталостного и квазистатического малоциклового разруше-

ния с учетом параметров действительного цикла упругопластиче-

ского деформирования в максимально напряженных зонах кон-

струкции.

29

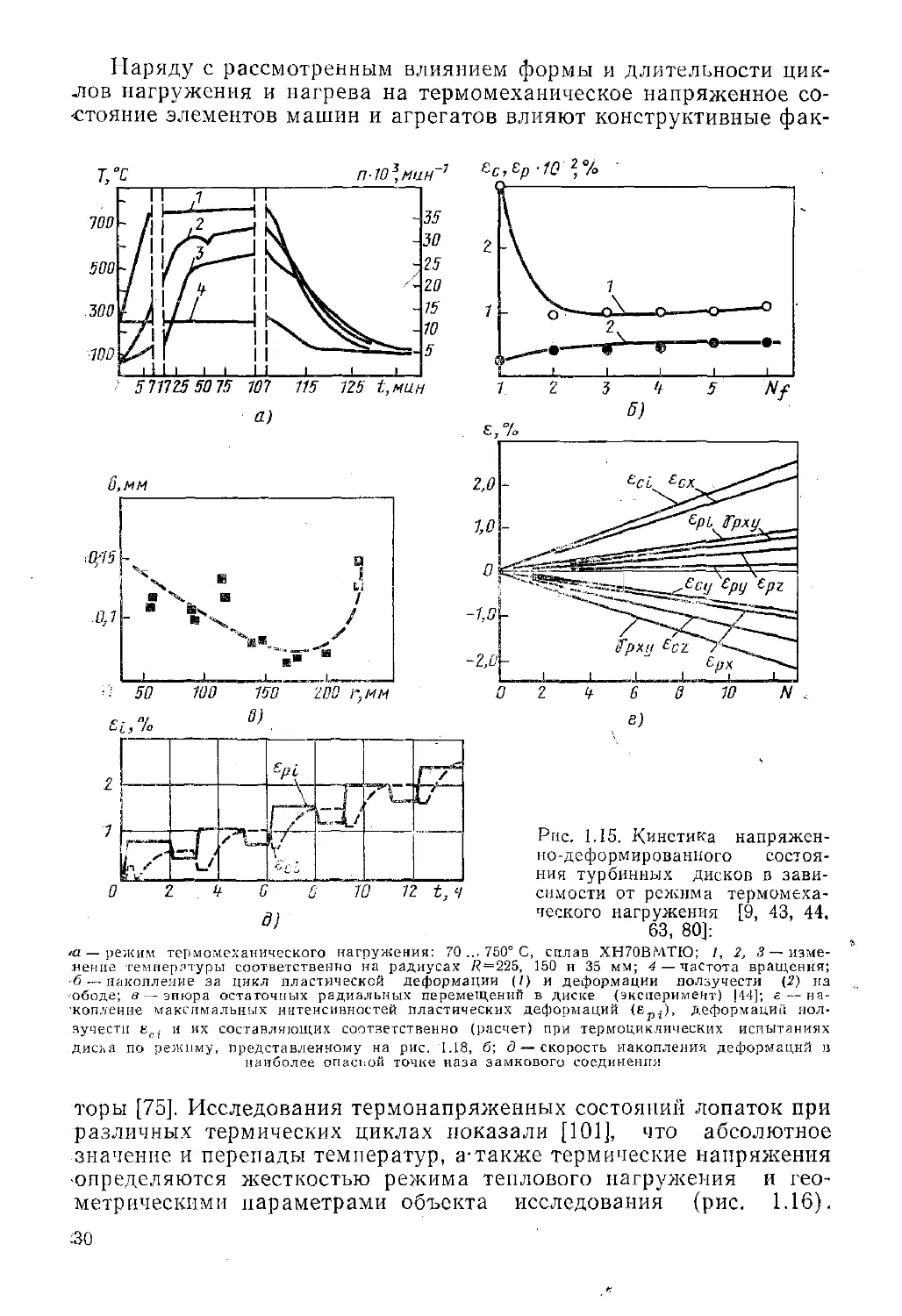

Наряду с рассмотренным влиянием формы и длительности цик-

лов нагружения и нагрева на термомеханическое напряженное со-

стояние элементов машин и агрегатов влияют конструктивные фак-

— режим термомеханического нагружения: 70 ... 750° С, сплав ХН70ВМТЮ; /, 2, 3 — изме-

нение температуры соответственно на радиусах /?—225, 150 и 35 мм; 4— частота вращения;

•б — накопление за цикл пластической деформации (/) и деформации ползучести (2) на

ободе; в — эпюра остаточных радиальных перемещений в диске (эксперимент) |44]; г— на-

•копленне максимальных интенсивностей пластических деформаций (ерр, деформаций пол-

зучести &ei и их составляющих соответственно (расчет) при термоциклических испытаниях

диска по режиму, представленному на рис. 1.18, б; д — скорость накопления деформаций в

наиболее опасной точке иаза замкового соединения

торы [75]. Исследования термонапряженных состояний лопаток при

различных термических циклах показали [101], что абсолютное

значение и перепады температур, а-также термические напряжения

•определяются жесткостью режима теплового нагружения и гео-

метрическими параметрами объекта исследования (рис. 1.16).

;30

Сравнивая поля термических напряжений для лопаток разных

конструктивных форм при сравнительно близких условиях внеш-

него теплового воздействия, можно отметить, что термические на-

пряжения в опасных зонах лопатки существенно неодинаковы и

определяются, с одной стороны, геометрией элементов и, с другой

стороны, неравномерностью распределения интенсивностей тепло-

обмена. Хотя поле напряжений (рис. 1.16, а и в) реализуется в ус-

ловиях контрастных режимов теплового воздействия (в одном слу-

чае нагрев, а в другом охлаждение), наличие канала для охлажде-

ния во втором случае принципиально меняет характер термической

напряженности как по величине, так и по знаку. Особенно кон-

трастны в этом отношении примеры, приведенные на рис. 1.16, б

и г. В тонкостенной конструкции появляются зоны концентрации

термических напряжений разного знака. При этом, однако, созда-

ются условия для более тяжелых режимов термомеханического на-

гружения (растяжение плюс высокая температура), а также для

местной потери устойчивости.

Существенное влияние' конструктивных факторов на термона-

пряженное состояние позволяет за счет варьирования геометриче-

ских параметров конструкции добиться наиболее благоприятного

поля напряжений и, в частности, разгрузить кромки лопаток. Рис.

1.16, д показывает возможность управления напряженным состоя-

нием в опасных зонах конструктивного элемента.

В условиях термоциклического нагружения (400...900° С) напря-

женное состояние кромок существенно меняется за счет варьиро-

вания толщины стенки 6 или конструктивного параметра д =

= 25/dmax. Коэффициенты у и т| характеризуют изменение напря-

жений До0 в передней (точка Л) и задней (точка В) кромках пус-

тотелой лопатки по отношению к напряжениям До для лопатки

сплошного сечения с максимальной толщиной dmaxJ коэффициент.

Р=До^/ AoJ —в кромках пустотелой лопатки при измене-

нии толщины стенки б. Как видно, роль конструктивного фак-

тора существенна: при уменьшении толщины стенки возрастает не-

равномерность поля напряжений в пустотелой лопатке, но значи-

тельно снижаются напряжения в кромках, что связано с уменьше-

нием градиентов температур за счет полости.

Возможность имитации полей термических напряжений, а так-

же условий термоусталостного разрушения различных типов лопа-

ток ГТД путем подбора геометрии модели показана в работах

[75, 102]. Для элементов клиновидной формы (см. рис. 1.16, е)

градиент температур и конструктивная форма детали определят-

неравномерность распределения термоупругих осевых напряжений.

Примерно одна треть объема материала, прилегающего к кромке

лопатки, находится в линейном напряженном состоянии, а массив-

ная часть клина — в объемном напряженном состоянии. Некоторые

результаты исследований [102] по моделированию термонапряжен-

ного состояния кромок лопаток клиновидной модели представлены

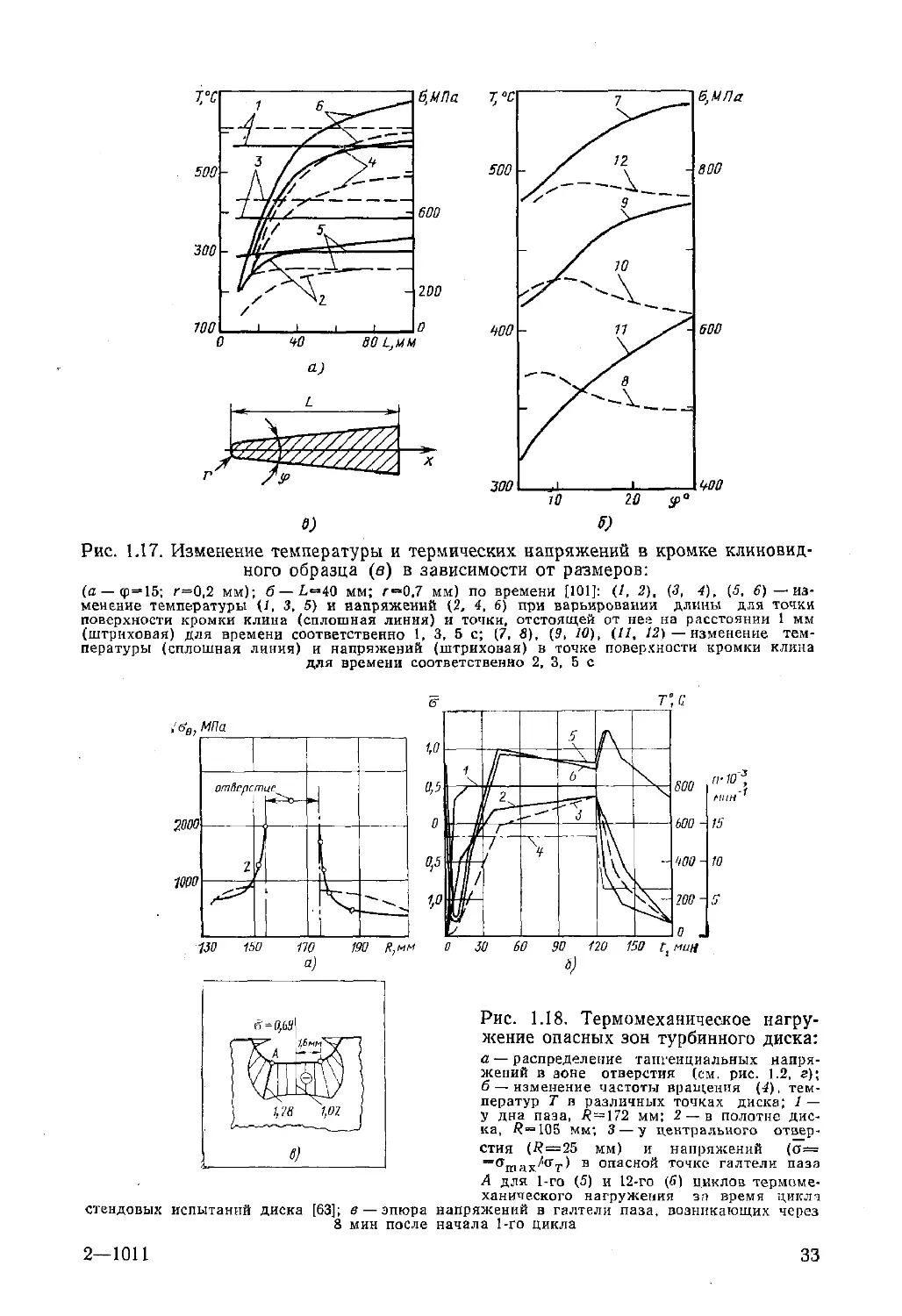

на рис. 1.17. Путем варьирования основных геометрических пара-

метров клина (радиус закругления кромки, угол раствора клина <р

31:

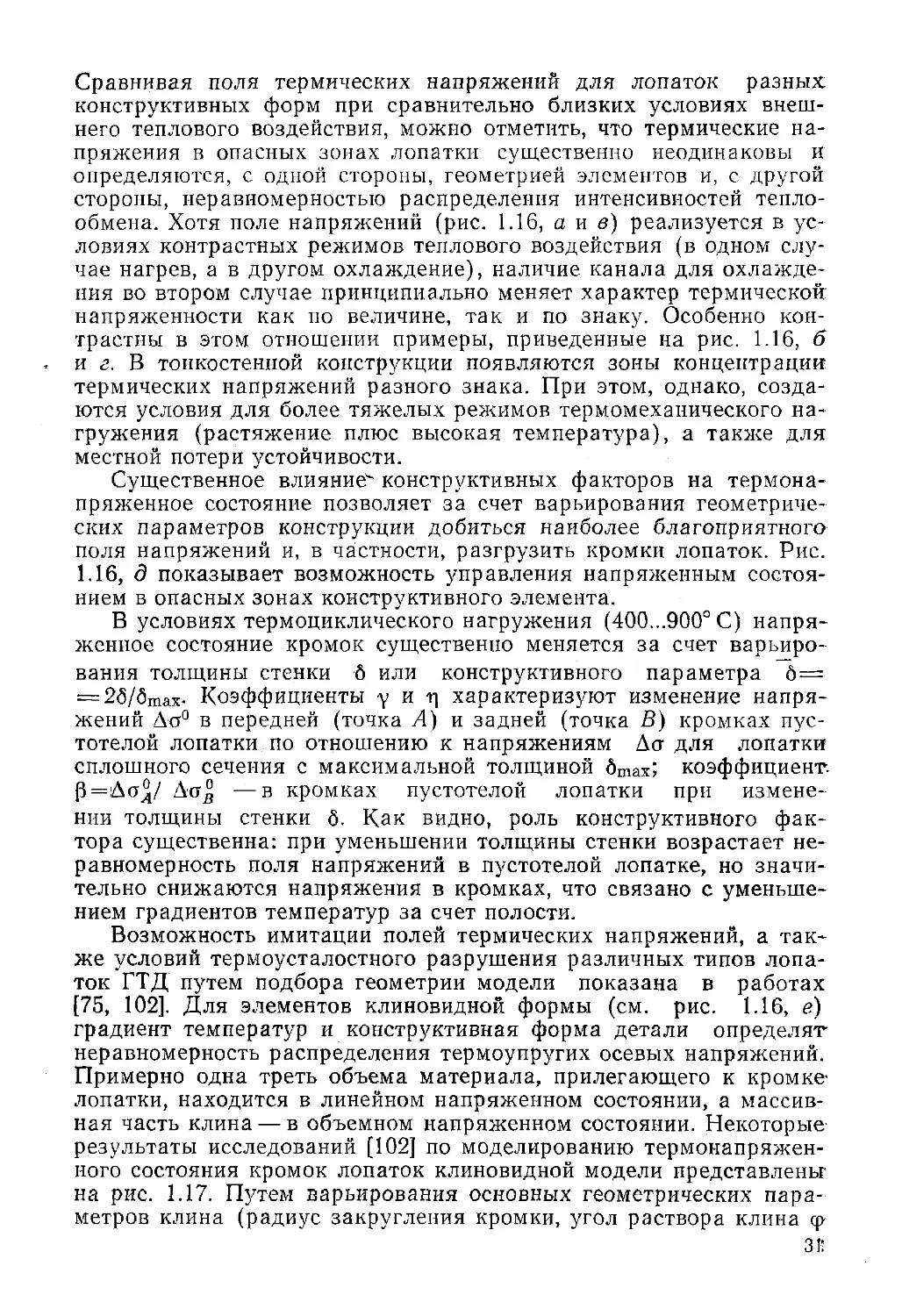

и длина хорды L) можно в широких пределах управлять напря-

женным и тепловым состоянием кромки клина, при этом параметр

хорды сказывается преимущественно на уровне термических на-

пряжений (рис. 1.17, а), а угол раствора — на тепловом состоянии

(рис. 1.17, б); влияние радиуса кромки в этом отношении меньше.

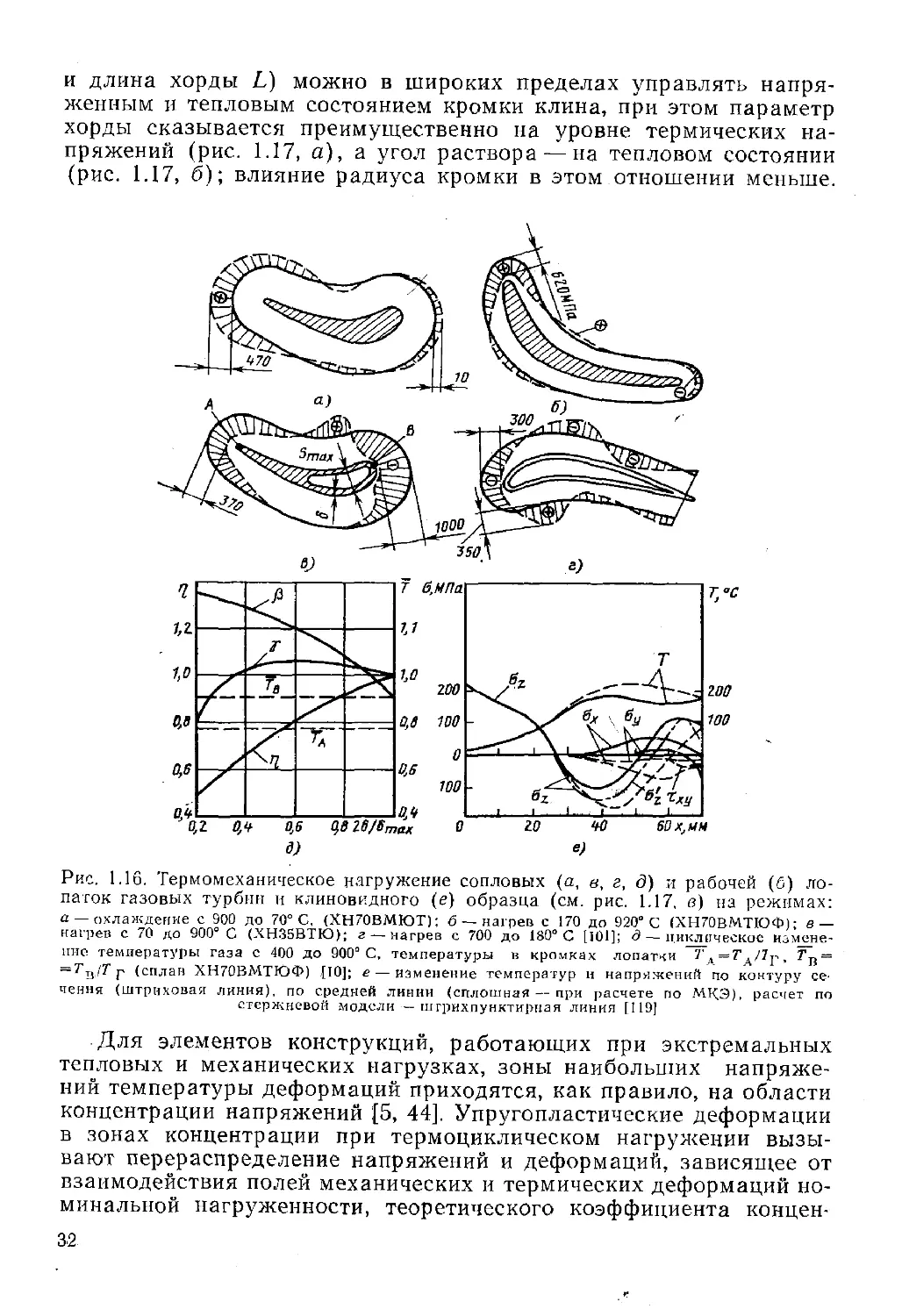

Рис. 1.16. Термомеханическое нагружение сопловых (ау гу д) и рабочей (б) ло-

паток газовых турбин и клиновидного (е) образца (см. рис. 1.17, я) на режимах:

а — охлаждение с 900 до 70° С, (ХН70ВМЮТ); б — нагрев с 170 до 920° С (ХН70ВМТЮФ); в —

нагрев с 70 до 900® С (ХН35ВТЮ); г— нагрев с 700 до 180° С [101]; д — никлическое измене-

ние температуры газа с 400 до 900° С, температуры в кромках лопатки 7'Л ==:7’д/7р.

(сплав ХН70ВМТЮФ) [10]; е— изменение температур и напряжений по контуру се-

чения (штриховая линия), по средней линии (сплошная — при расчете по МКЭ), расчет по

стержневой модели — шгрихпунктирная линия [119]

Для элементов конструкций, работающих при экстремальных

тепловых и механических нагрузках, зоны наибольших напряже-

ний температуры деформаций приходятся, как правило, на области

концентрации напряжений [5, 44]. Упругопластические деформации

в зонах концентрации при термоциклическом нагружении вызы-

вают перераспределение напряжений и деформаций, зависящее от

взаимодействия полей механических и термических деформаций но-

минальной нагруженности, теоретического коэффициента концен-

32

Рис. 1.17. Изменение температуры и термических напряжений в кромке клиновид-

ного образца (в) в зависимости от размеров:

(а — <р=15; г=0,2 мм); б — 7.=40 мм; г=0,7 мм) по времени [101]: (1, 2), (3, 4), (5, 6)—из-

менение температуры (1, 3, 5) и напряжений (2, 4, 6) при варьировании длины для точки

поверхности кромки клина (сплошная линия) и точки, отстоящей от нее на расстоянии 1 мм

(штриховая) для времени соответственно 1, 3, 5 с; (7, 8), (9, 10), (11, /2) — изменение тем-

пературы (сплошная линия) и напряжений (штриховая) в точке поверхности кромки клина

для времени соответственно 2, 3, 5 с

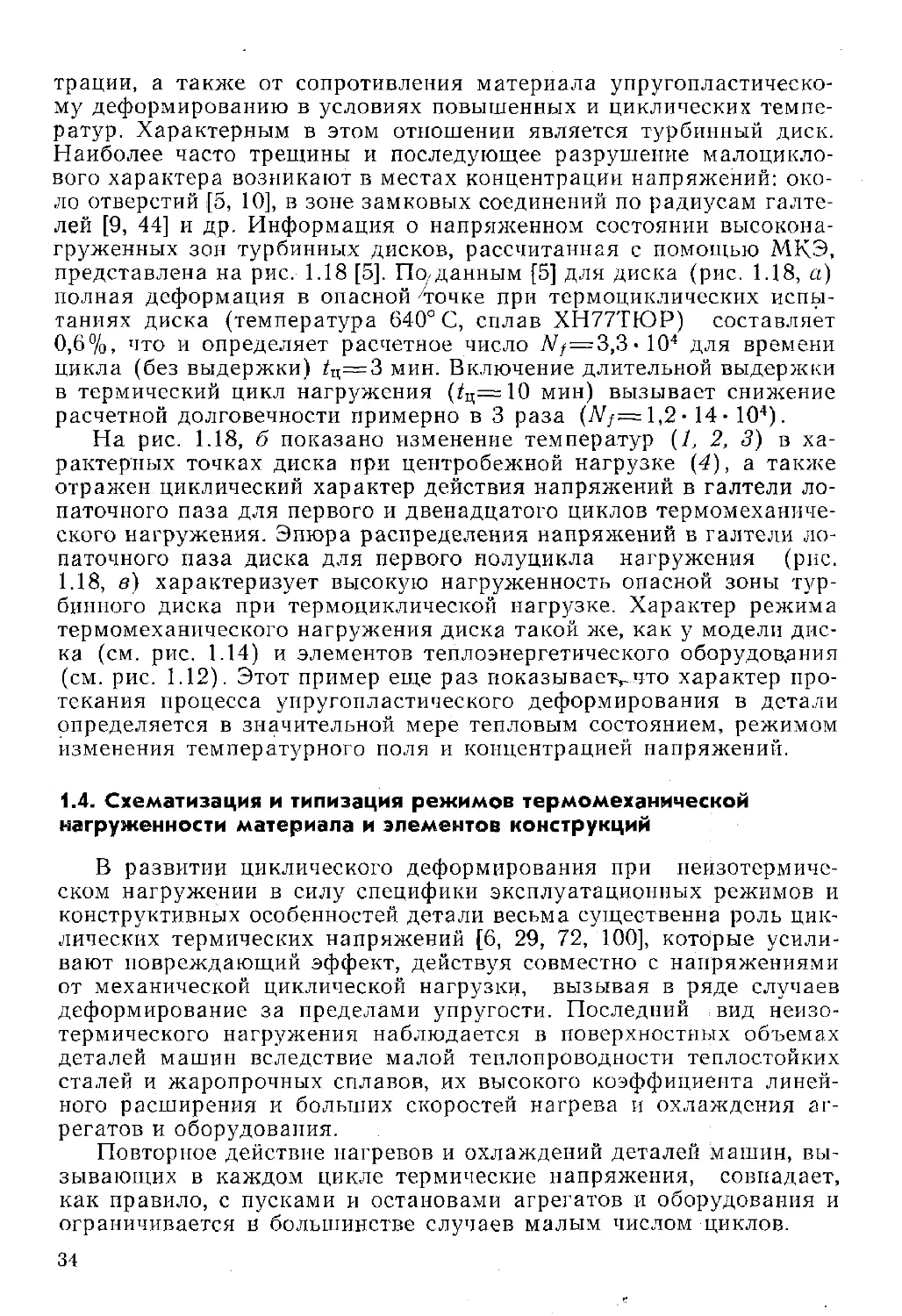

Рис. 1.18. Термомеханическое нагру-

жение опасных зон турбинного диска:

а — распределение тангенциальных напря-

жений в зоне отверстия (см. рис. 1.2, г);

б — изменение частоты вращения (4), тем-

ператур Т в различных точках диска; 1 —

у дна паза, £=172 мм; 2 —в полотне дис-

ка, £=105 мм; 3— у центрального отвер-

стия (£=25 мм) и напряжений (о=

=<У1Пах/а7.) в опасной точке галтели паза

А для 1-го (5) и 12-го (5) циклов термоме-

ханического нагружения за время цикла

стендовых испытаний диска [63]; в — эпюра напряжений в галтели паза, возникающих через

8 мин после начала 1-го цикла

2—1011

33

трации, а также от сопротивления материала упругопластическо-

му деформированию в условиях повышенных и циклических темпе-

ратур. Характерным в этом отношении является турбинный диск.

Наиболее часто трещины и последующее разрушение малоцикло-

вого характера возникают в местах концентрации напряжений: око-

ло отверстий [5, 10], в зоне замковых соединений по радиусам галте-

лей [9, 44] и др. Информация о напряженном состоянии высокона-

груженных зон турбинных дисков, рассчитанная с помощью МКЭ,

представлена на рис. 1.18 [5]. По/данным [5] для диска (рис. 1.18, а)

полная деформация в опасной /точке при термоциклических испы-

таниях диска (температура 640° С, сплав ХН77ТЮР) составляет

0,6%, что и определяет расчетное число Л// = 3,3-104 для времени

цикла (без выдержки) /ц=3 мин. Включение длительной выдержки

в термический цикл нагружения (/ц=10 мин) вызывает снижение

расчетной долговечности примерно в 3 раза (JV/= 1,2 - 14- 104).

На рис. 1.18, б показано изменение температур (/, 2, 3) в ха-

рактерных точках диска при центробежной нагрузке (4), а также

отражен циклический характер действия напряжений в галтели ло-

паточного паза для первого и двенадцатого циклов термомеханиче-

ского нагружения. Эпюра распределения напряжений в галтели ло-

паточного паза диска для первого нолуцикла нагружения (рис.

1.18, в) характеризует высокую нагруженность опасной зоны тур-

бинного диска при термоциклической нагрузке. Характер режима

термомеханического нагружения диска такой же, как у модели дис-

ка (см. рис. 1.14) и элементов теплоэнергетического оборудования

(см. рис. 1.12). Этот пример еще раз показывает,..что характер про-

текания процесса упругопластического деформирования в детали

определяется в значительной мере тепловым состоянием, режимом

изменения температурного поля и концентрацией напряжений.

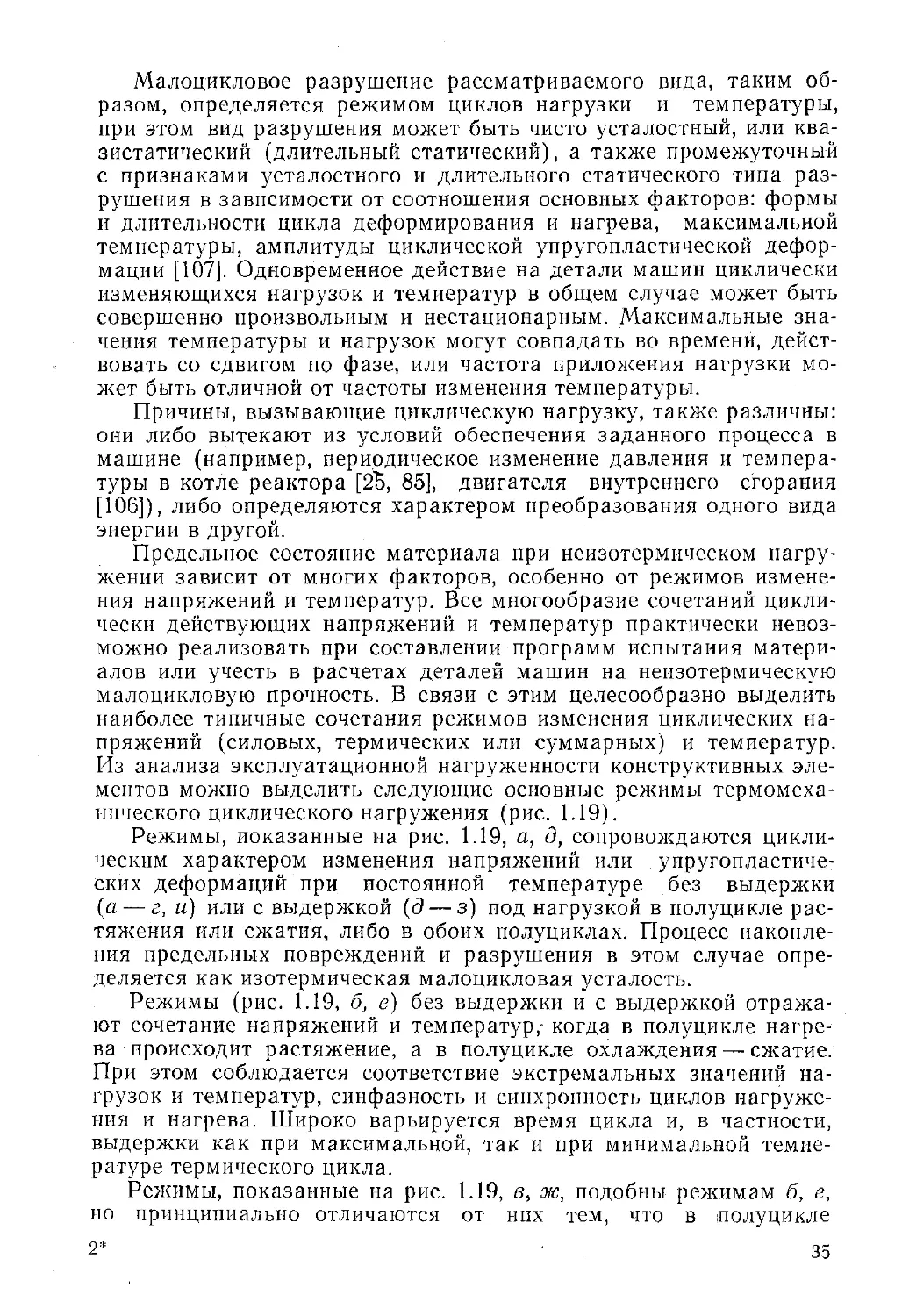

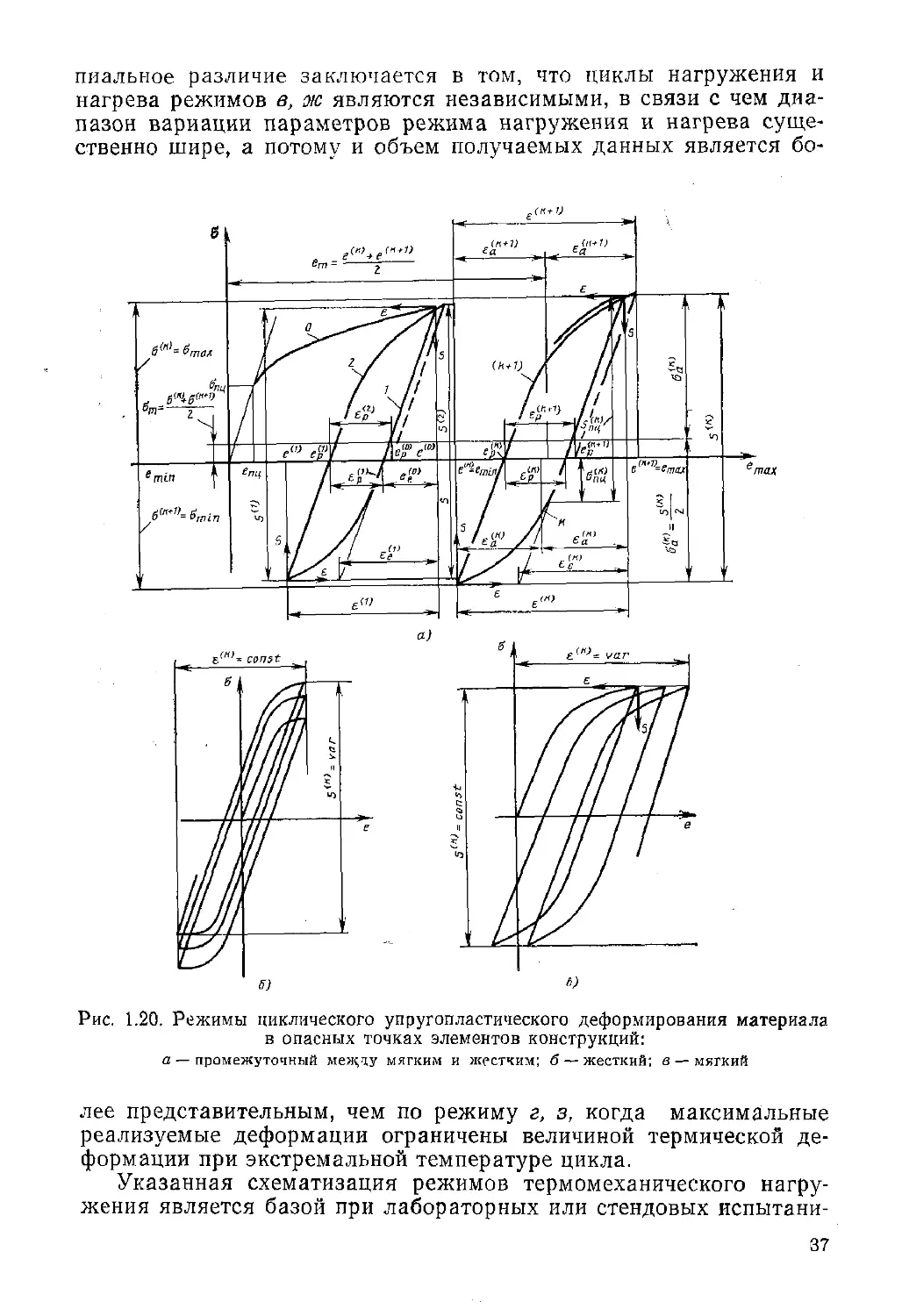

1.4. Схематизация и типизация режимов термомеханической

нагруженности материала и элементов конструкций

В развитии циклического деформирования при нейзотермиче-

ском нагружении в силу специфики эксплуатационных режимов и

конструктивных особенностей детали весьма существенна роль цик-

лических термических напряжений [6, 29, 72, 100], которые усили-

вают повреждающий эффект, действуя совместно с напряжениями

от механической циклической нагрузки, вызывая в ряде случаев

деформирование за пределами упругости. Последний вид неизо-

термического нагружения наблюдается в поверхностных объемах

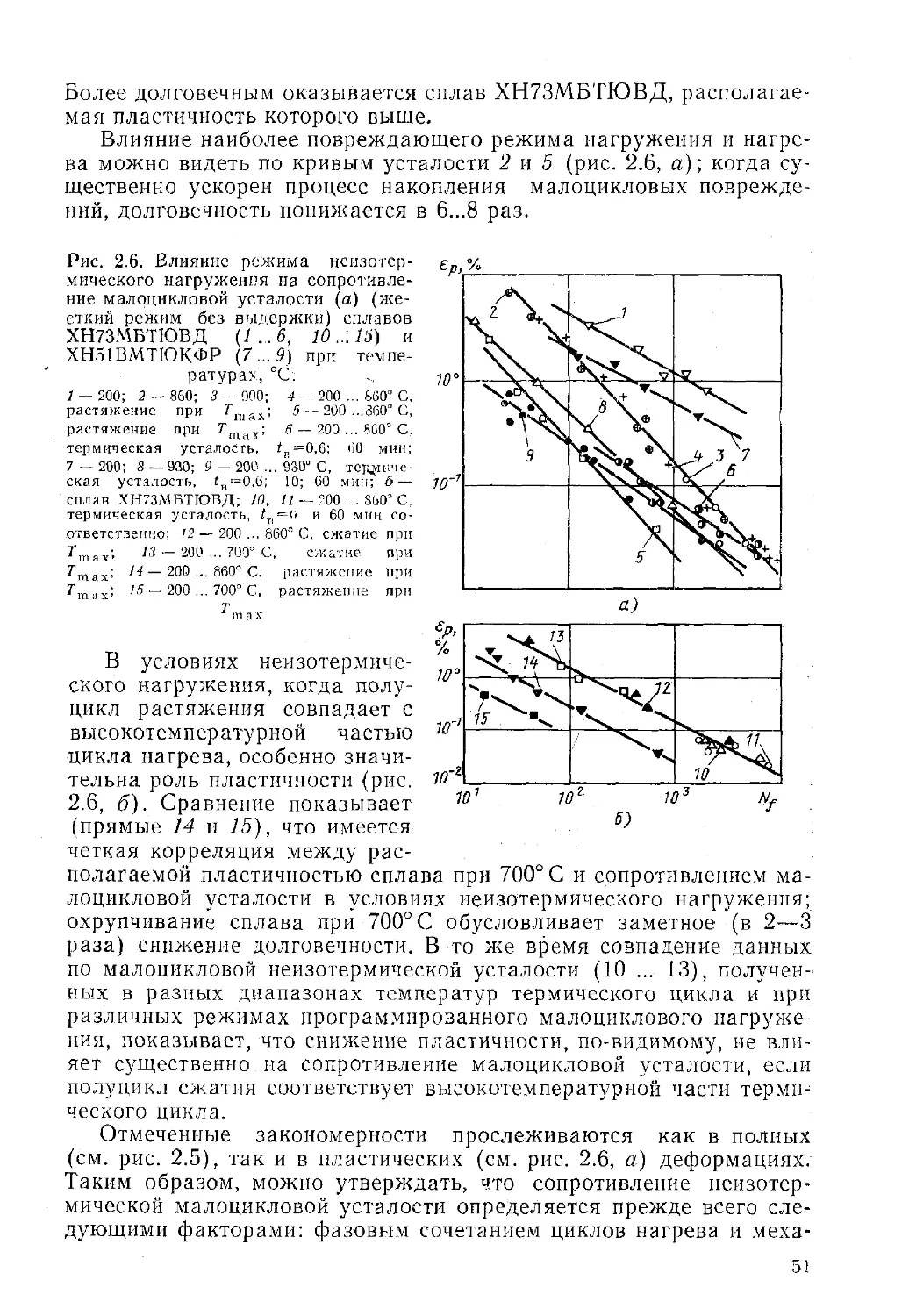

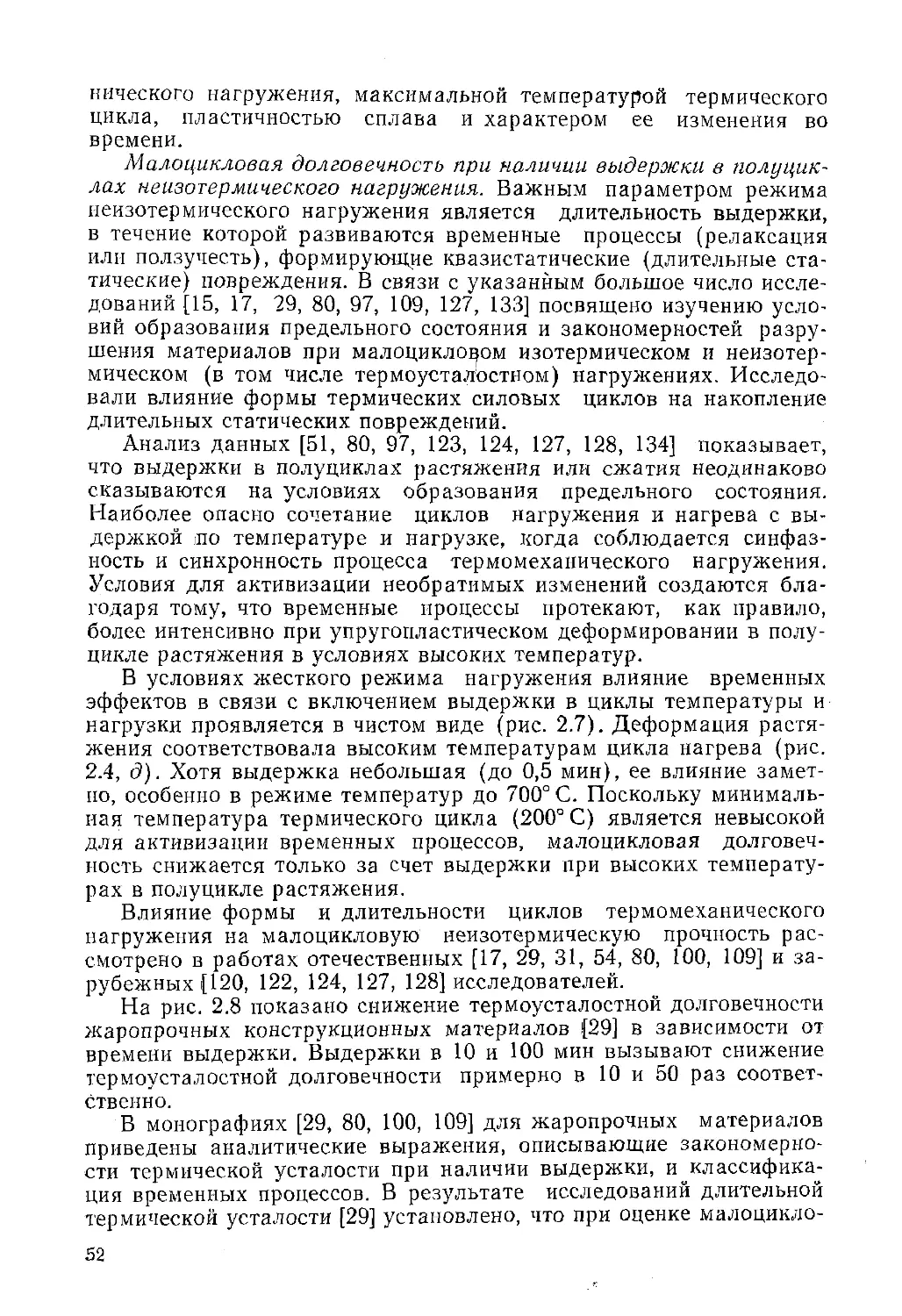

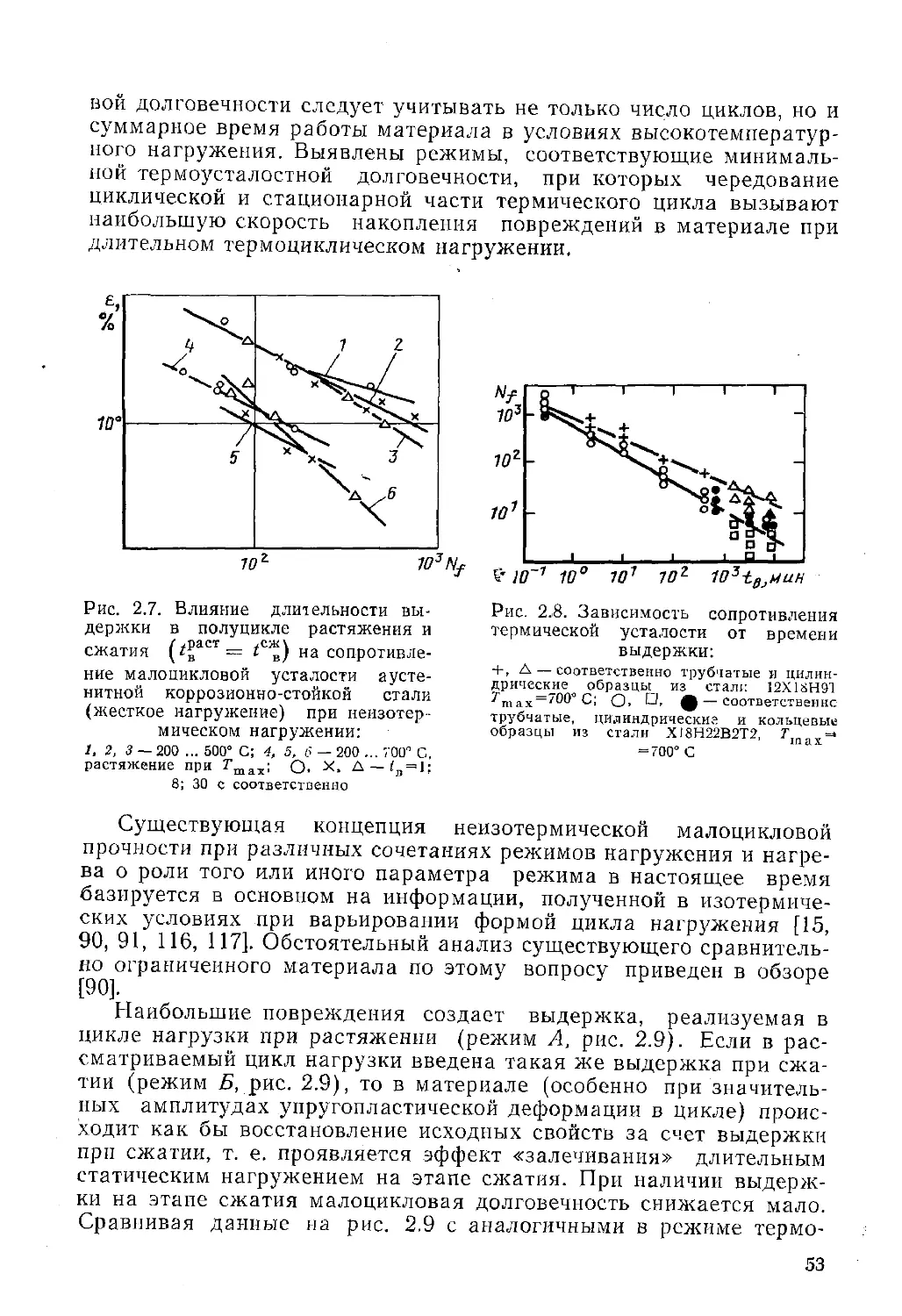

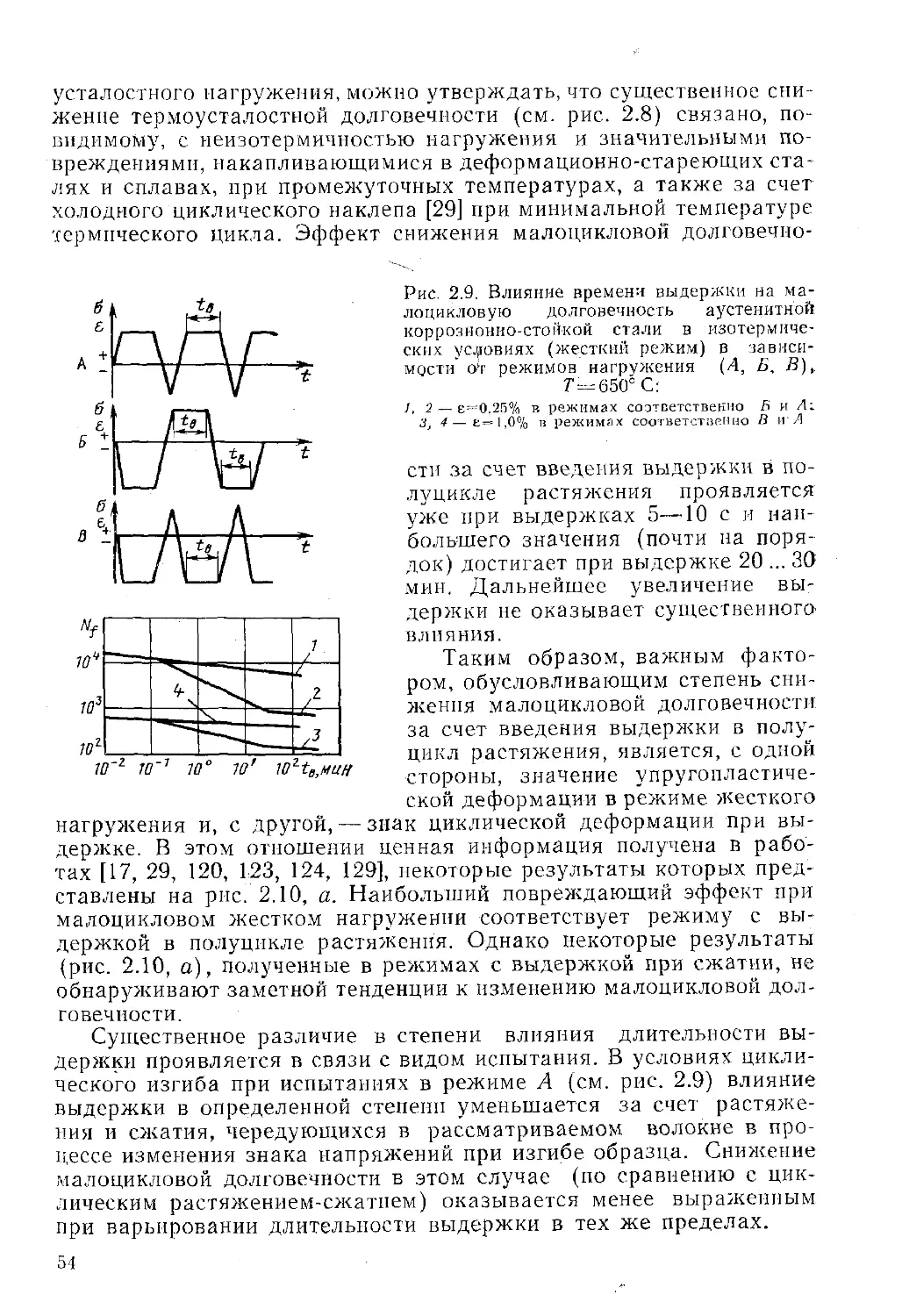

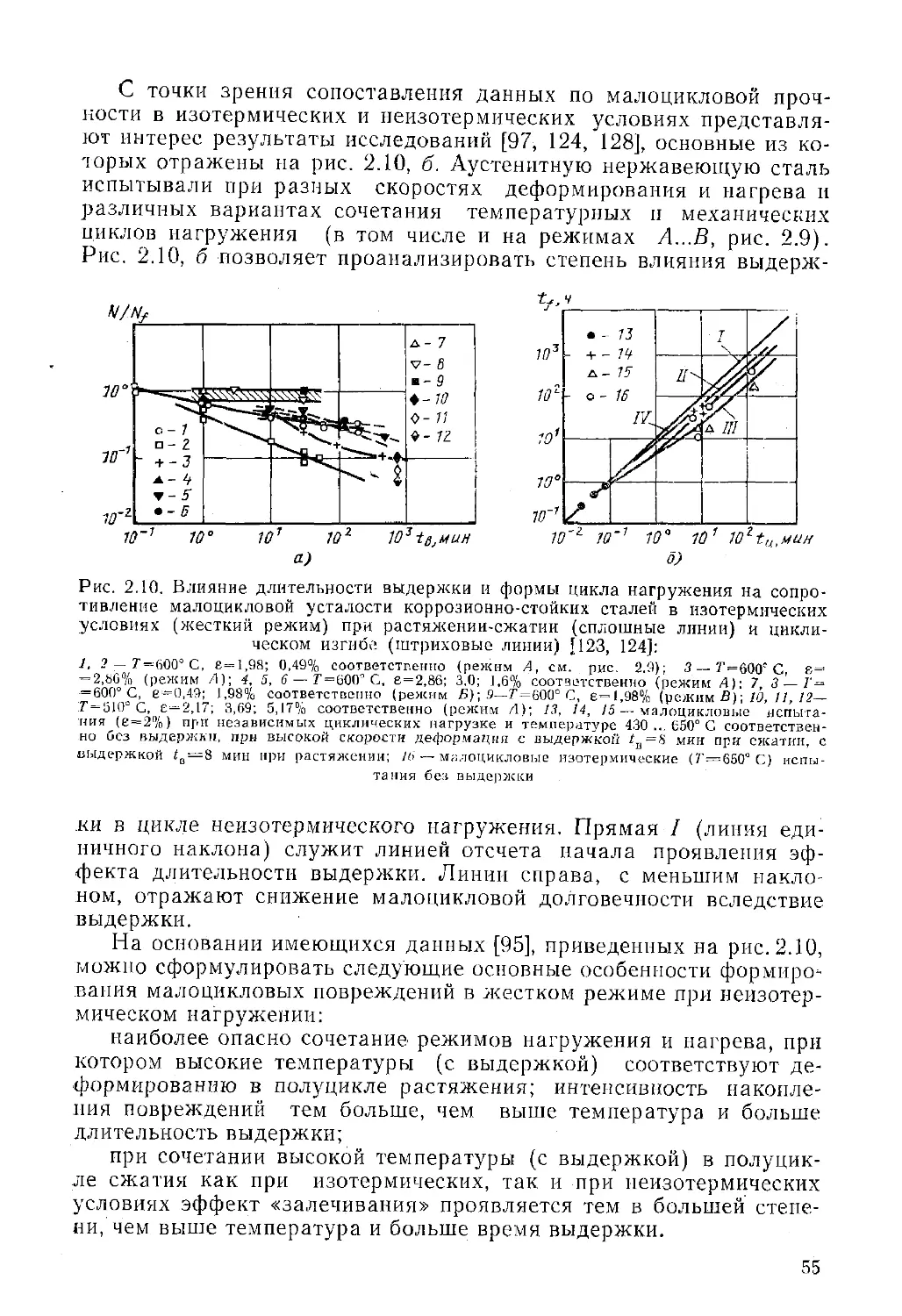

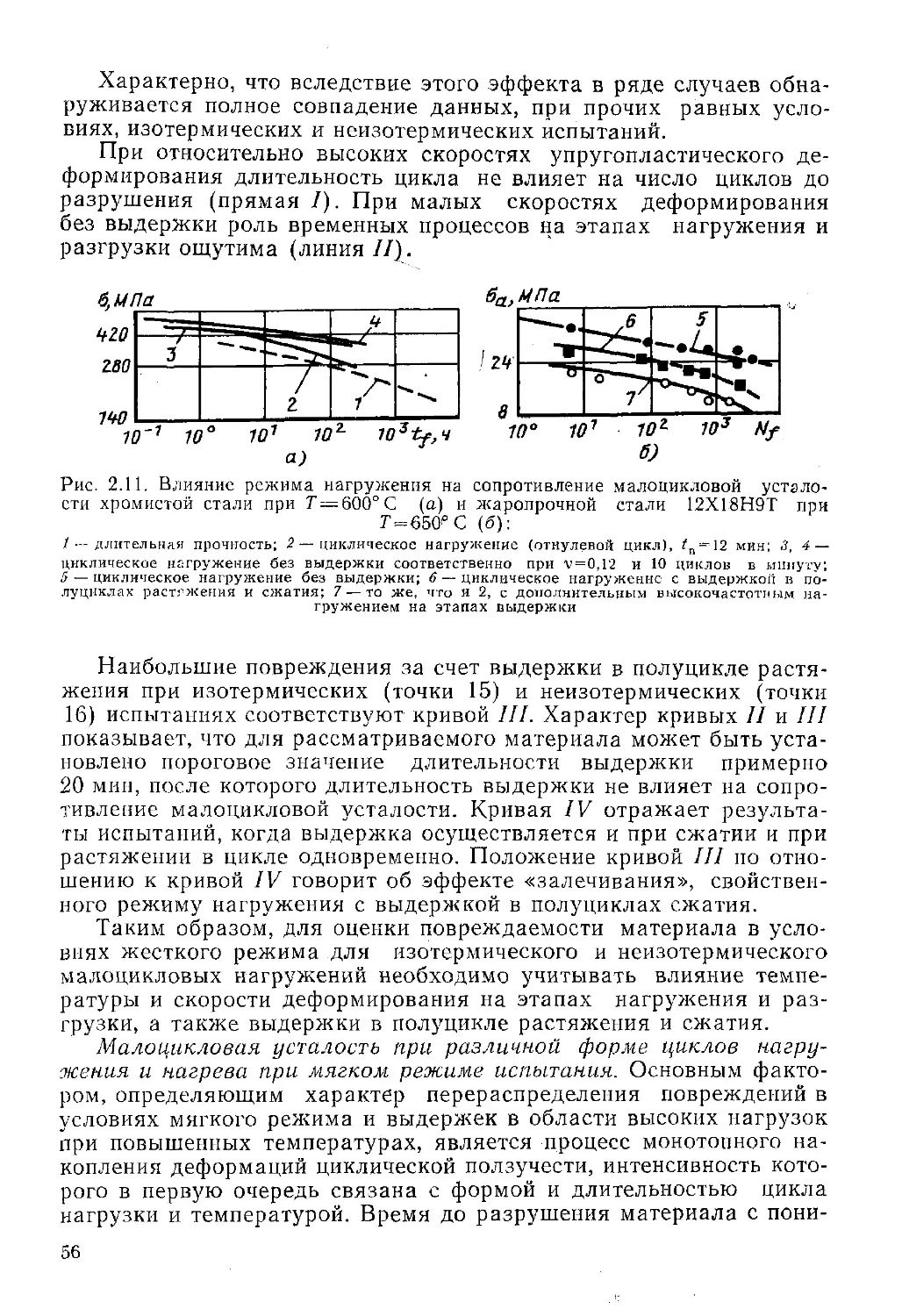

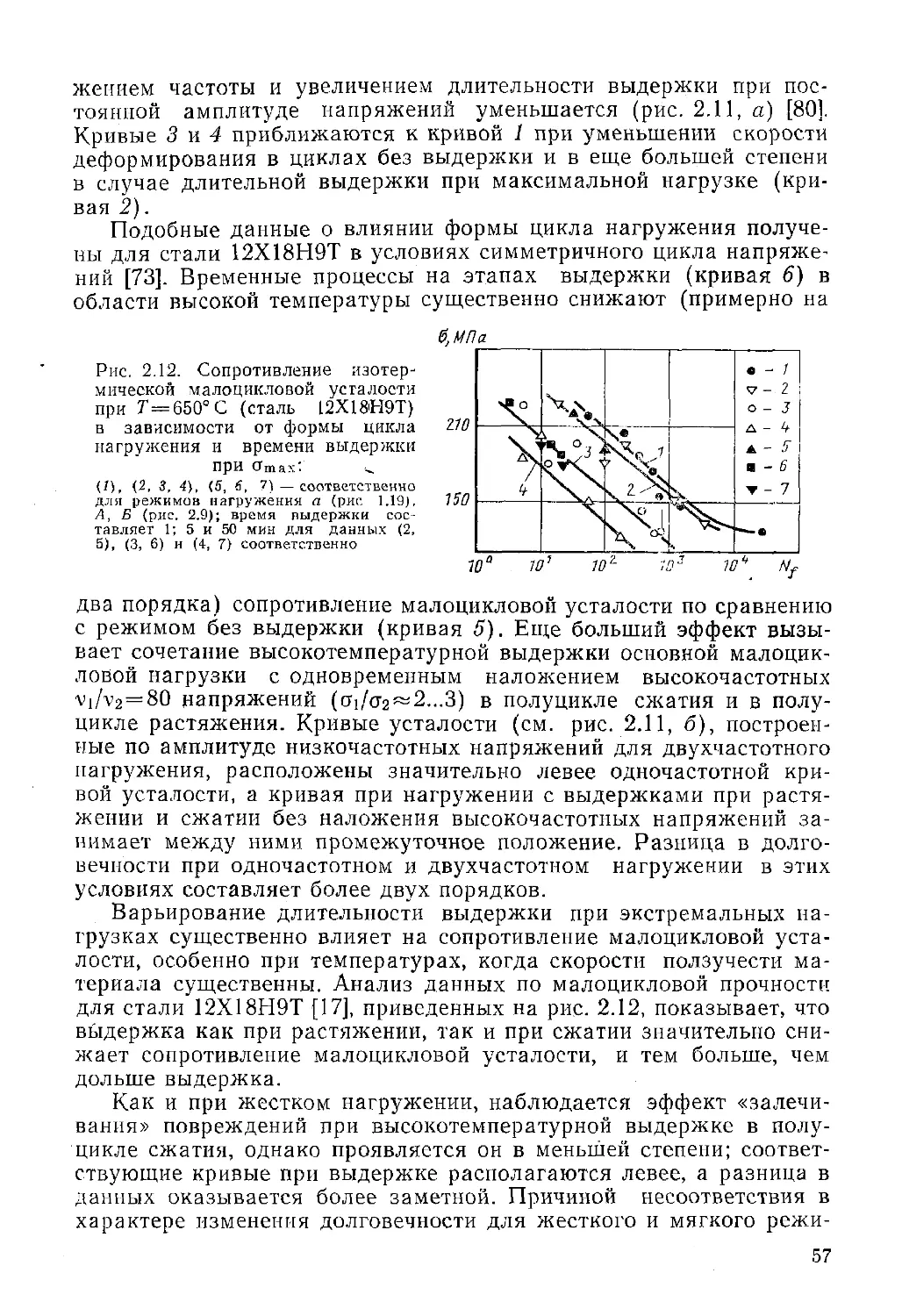

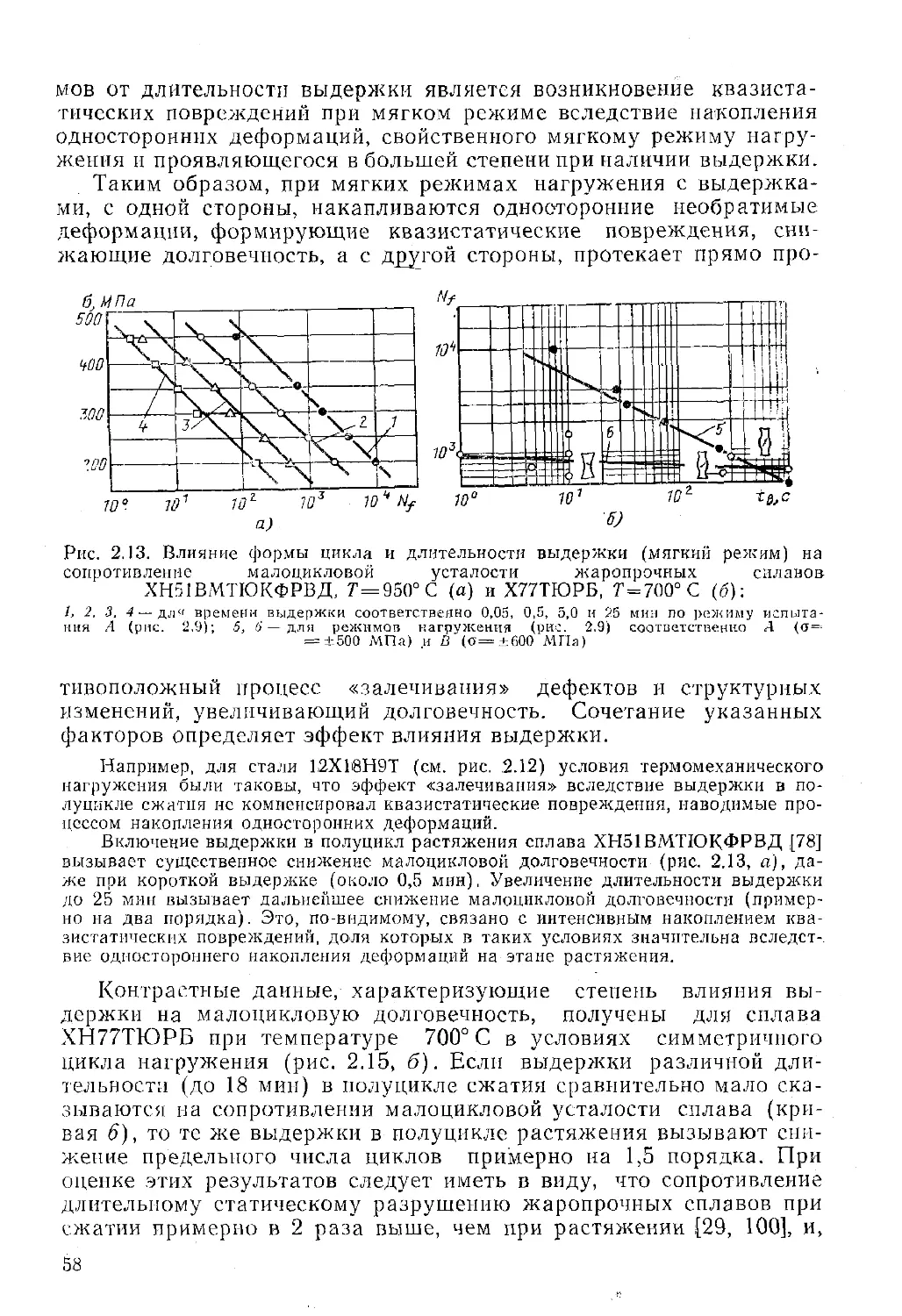

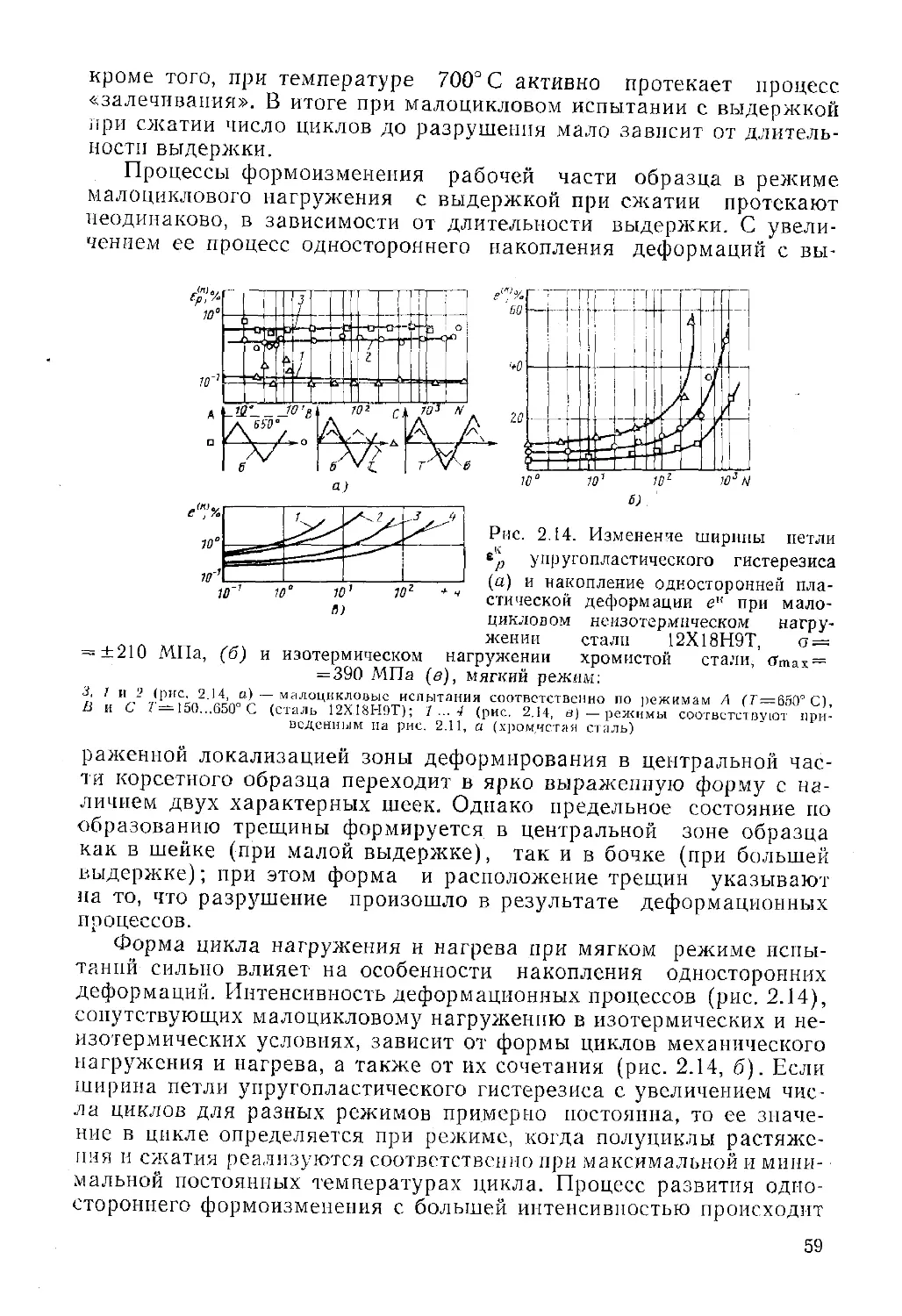

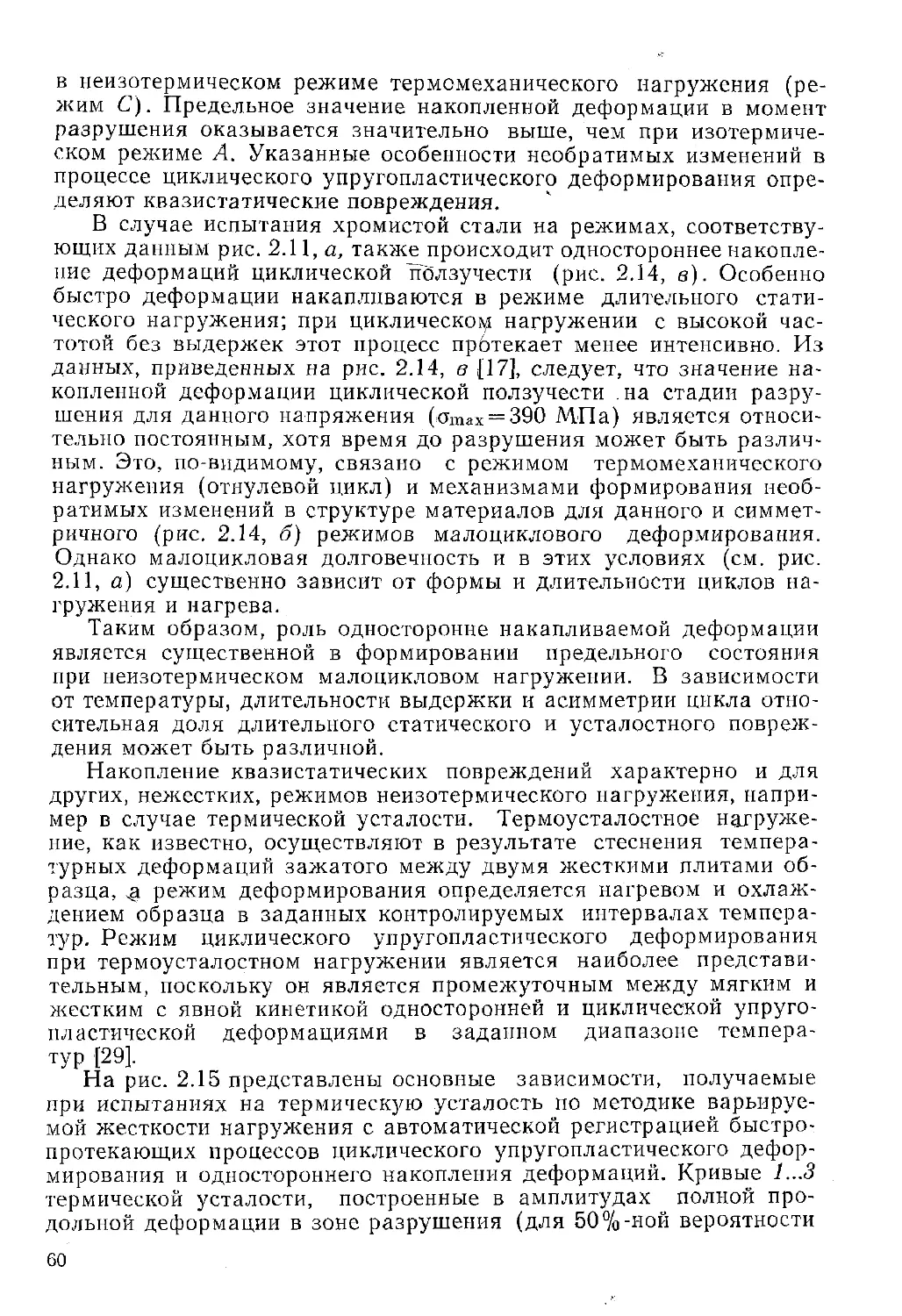

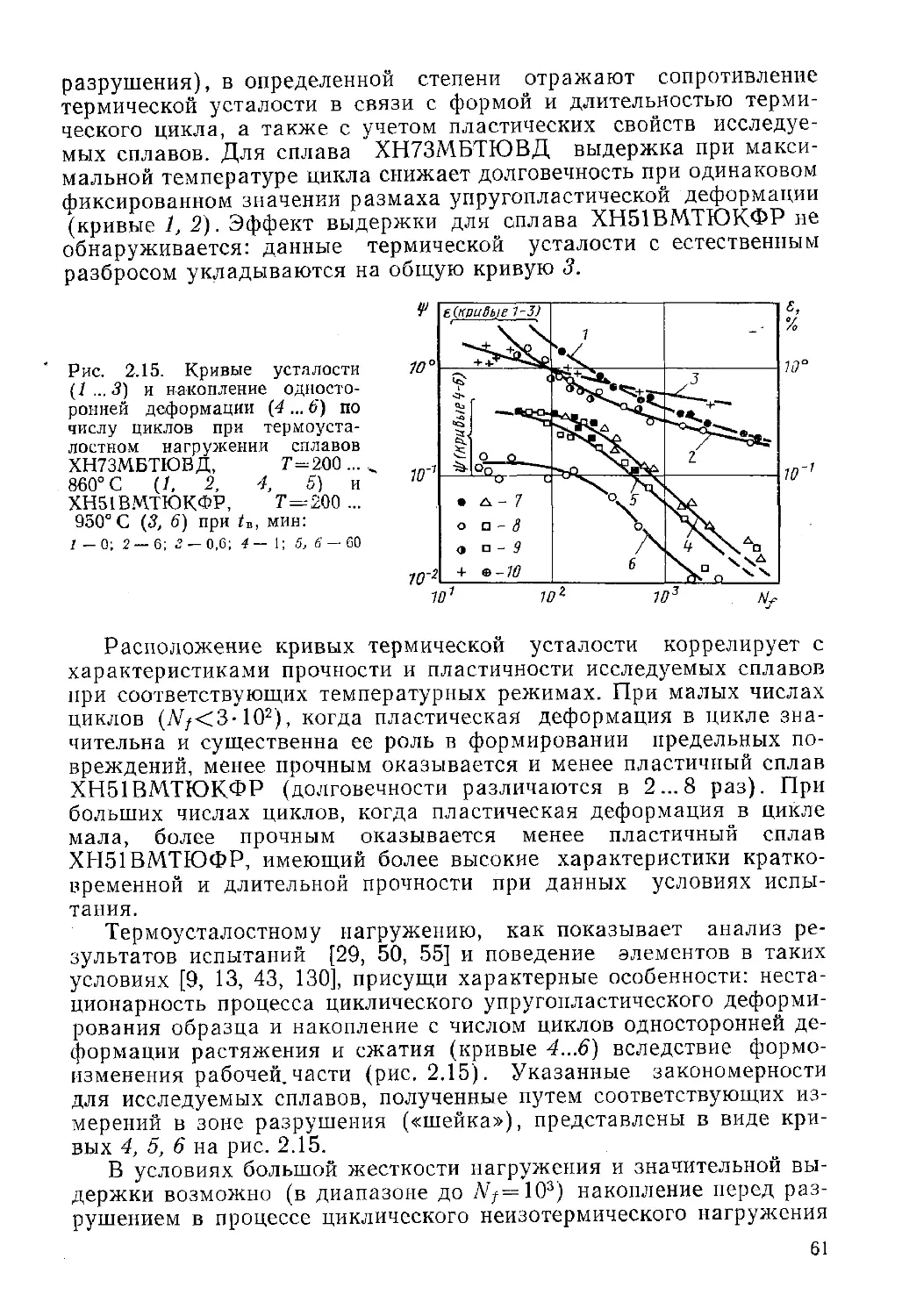

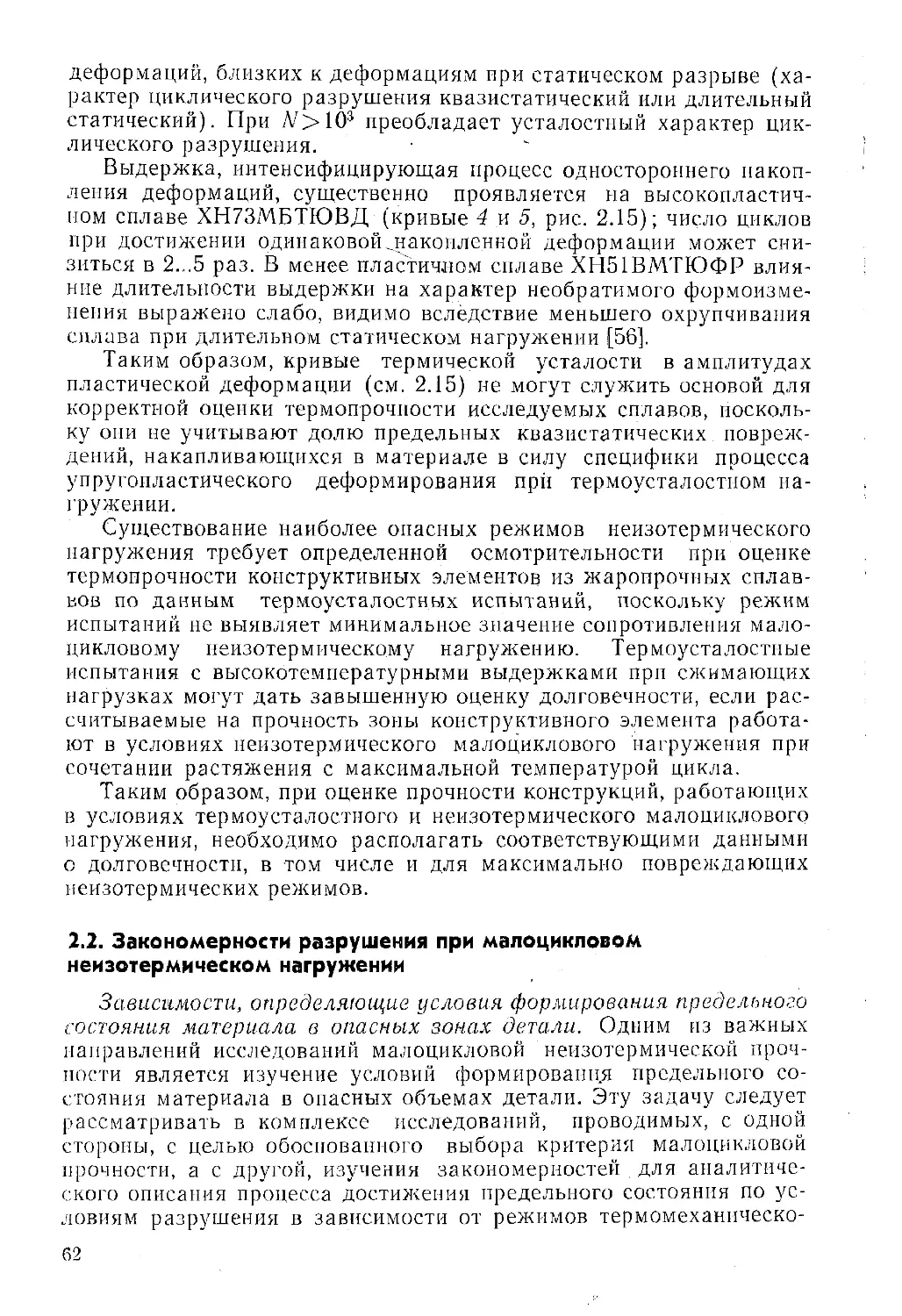

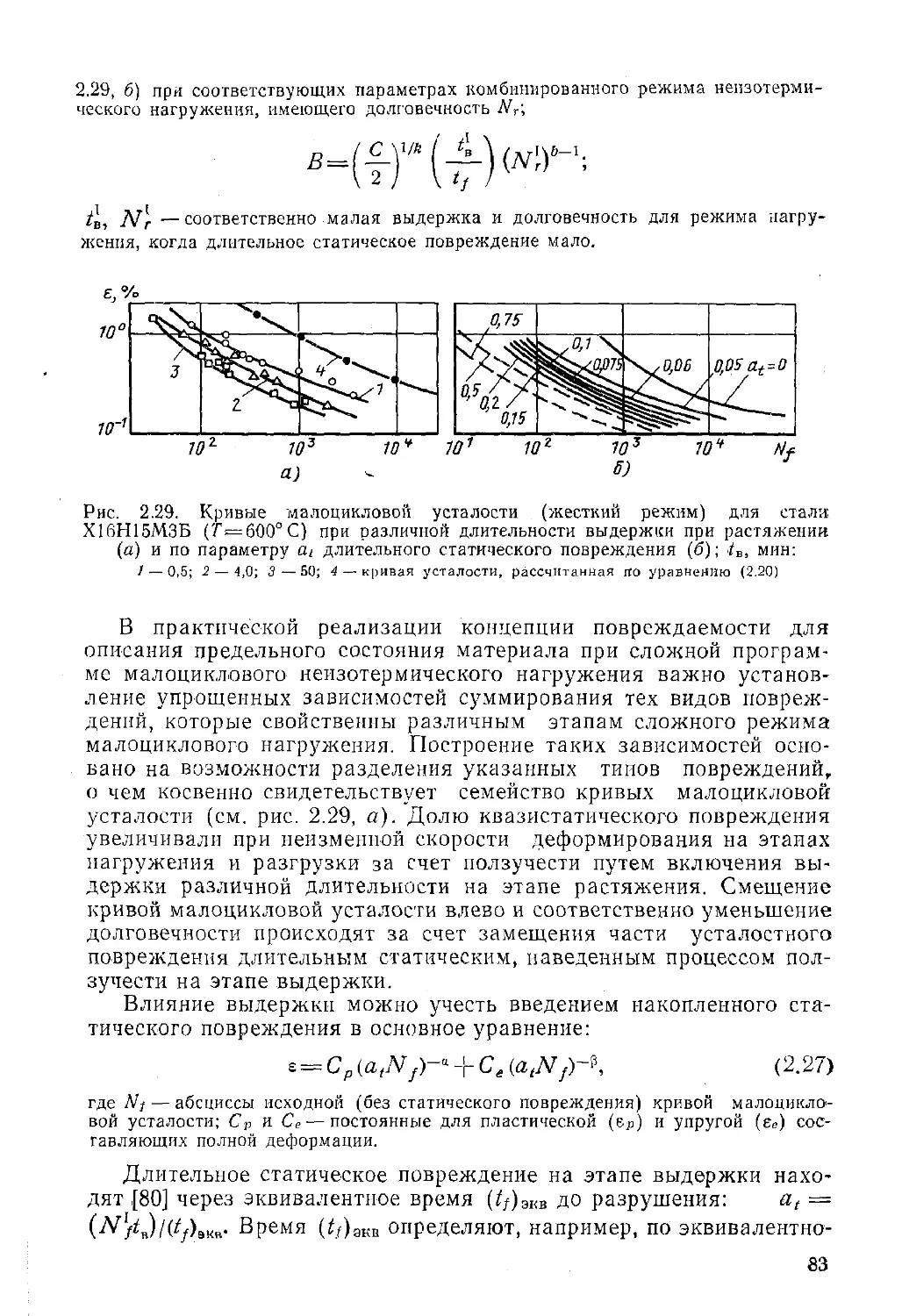

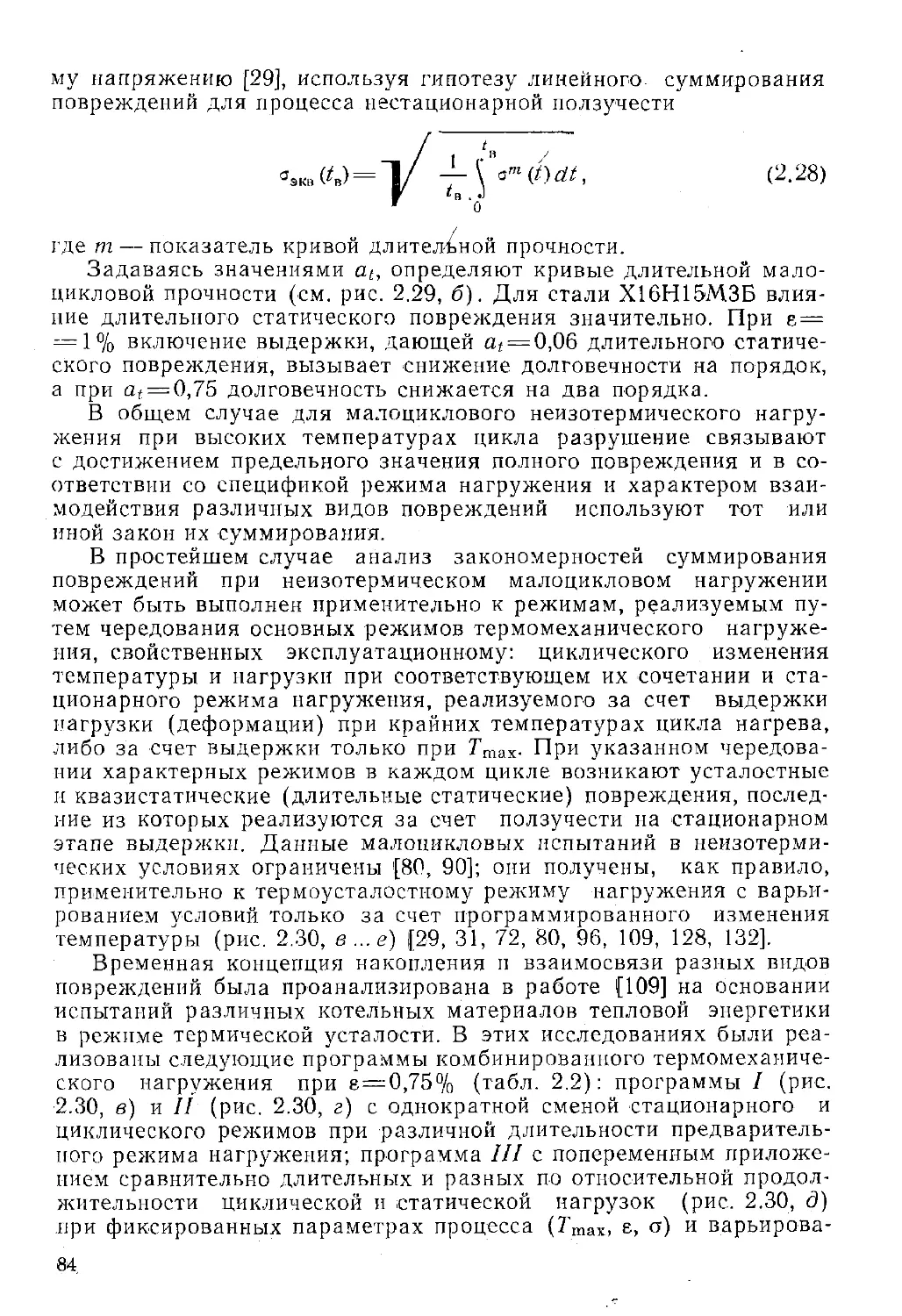

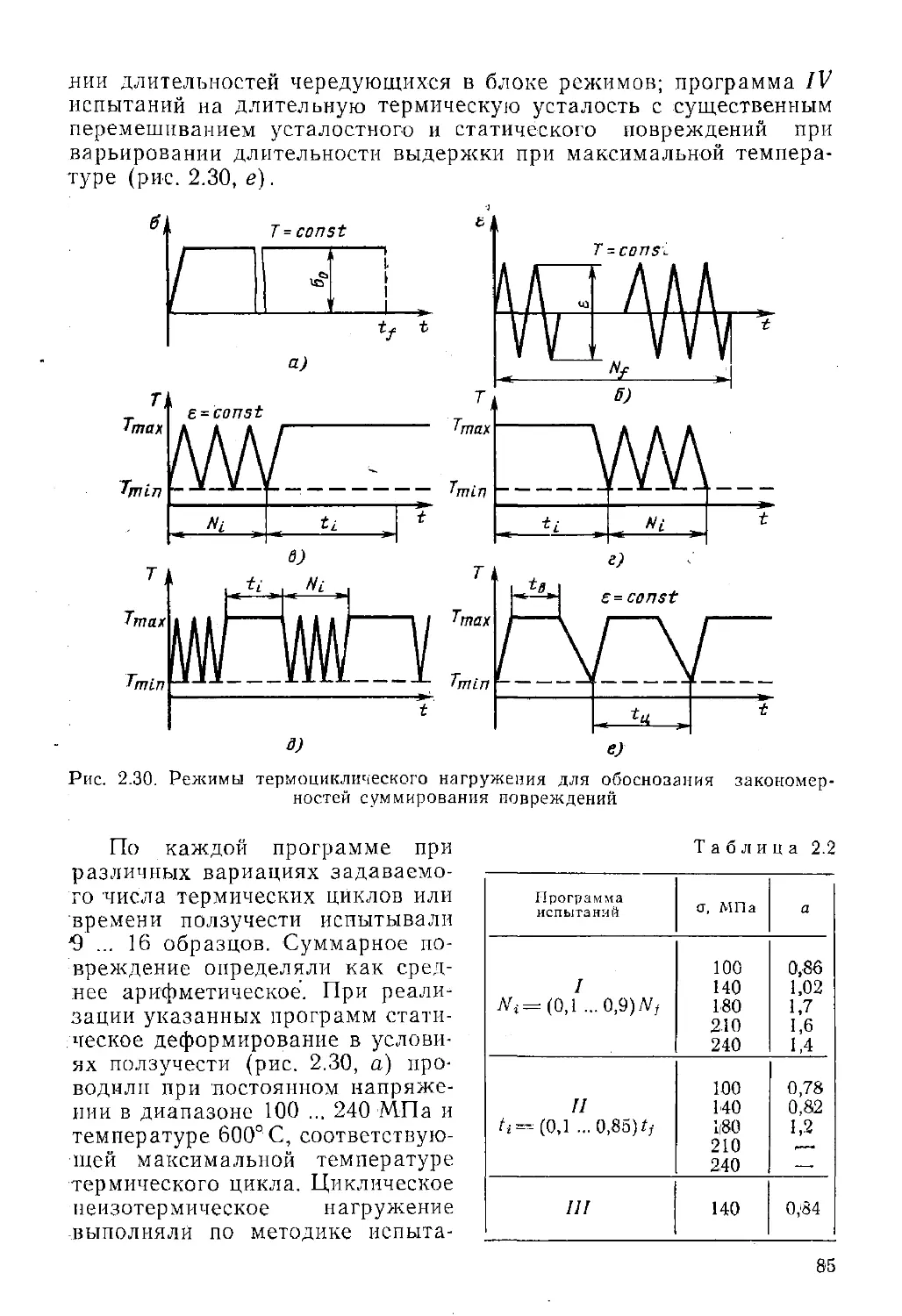

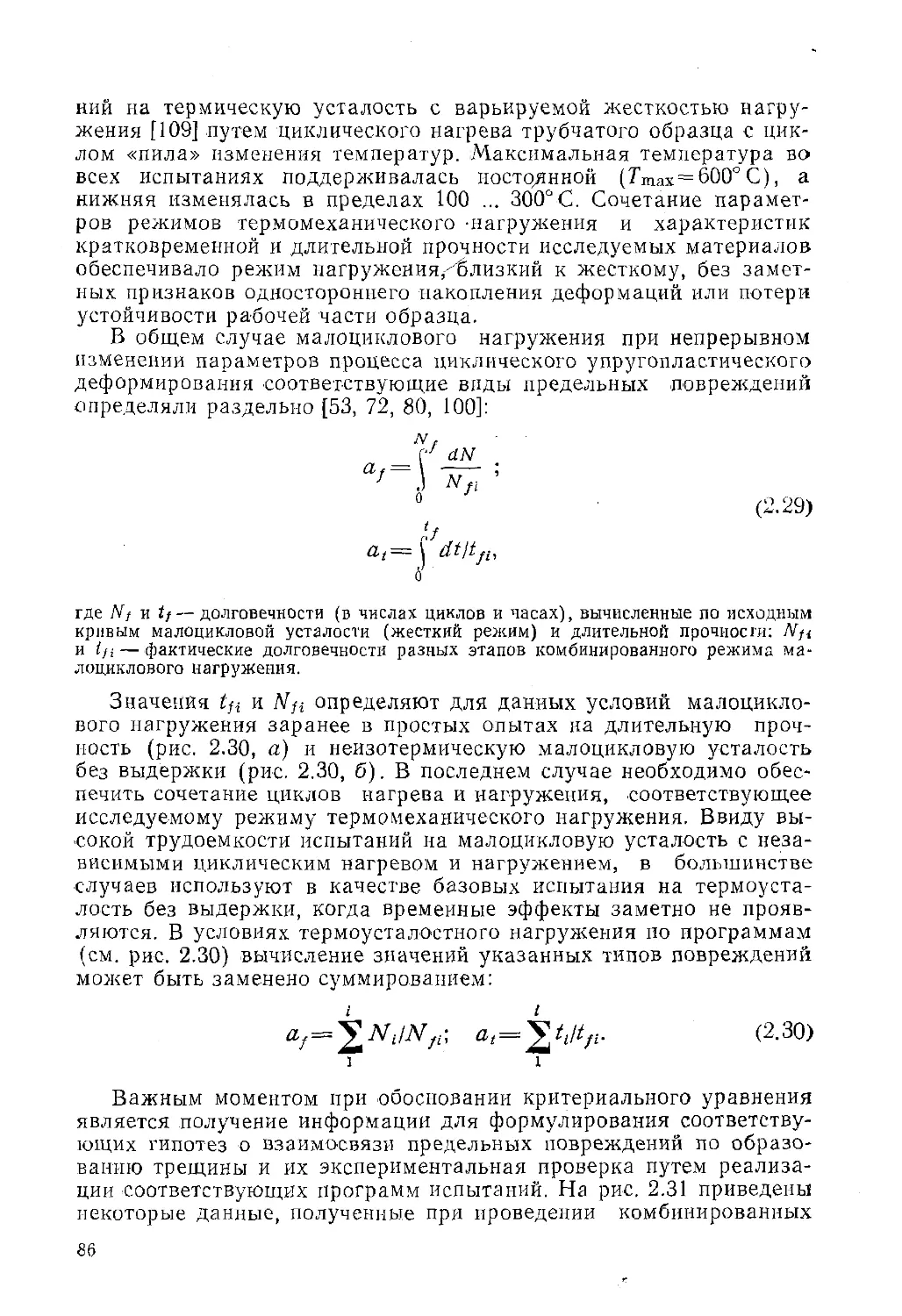

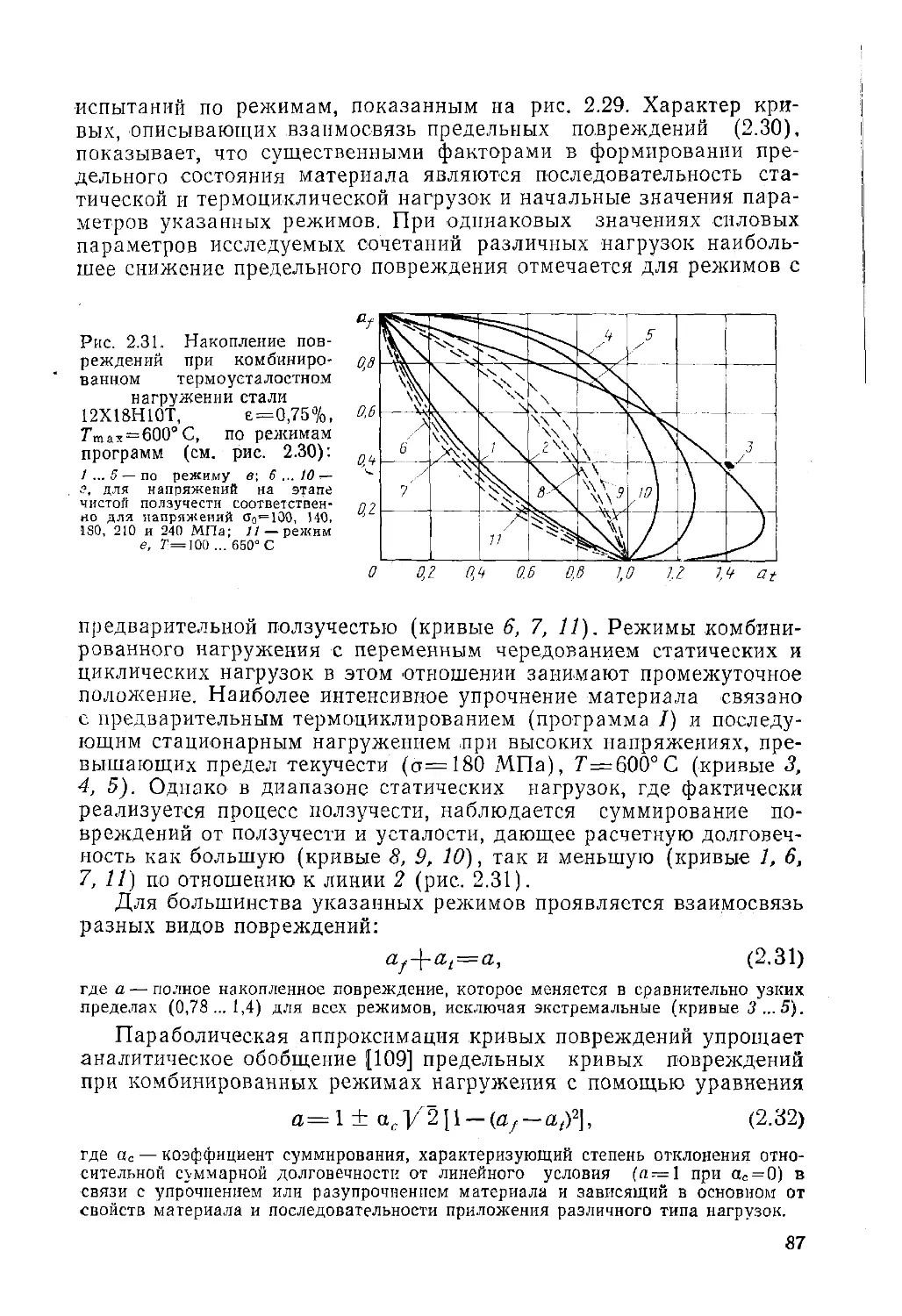

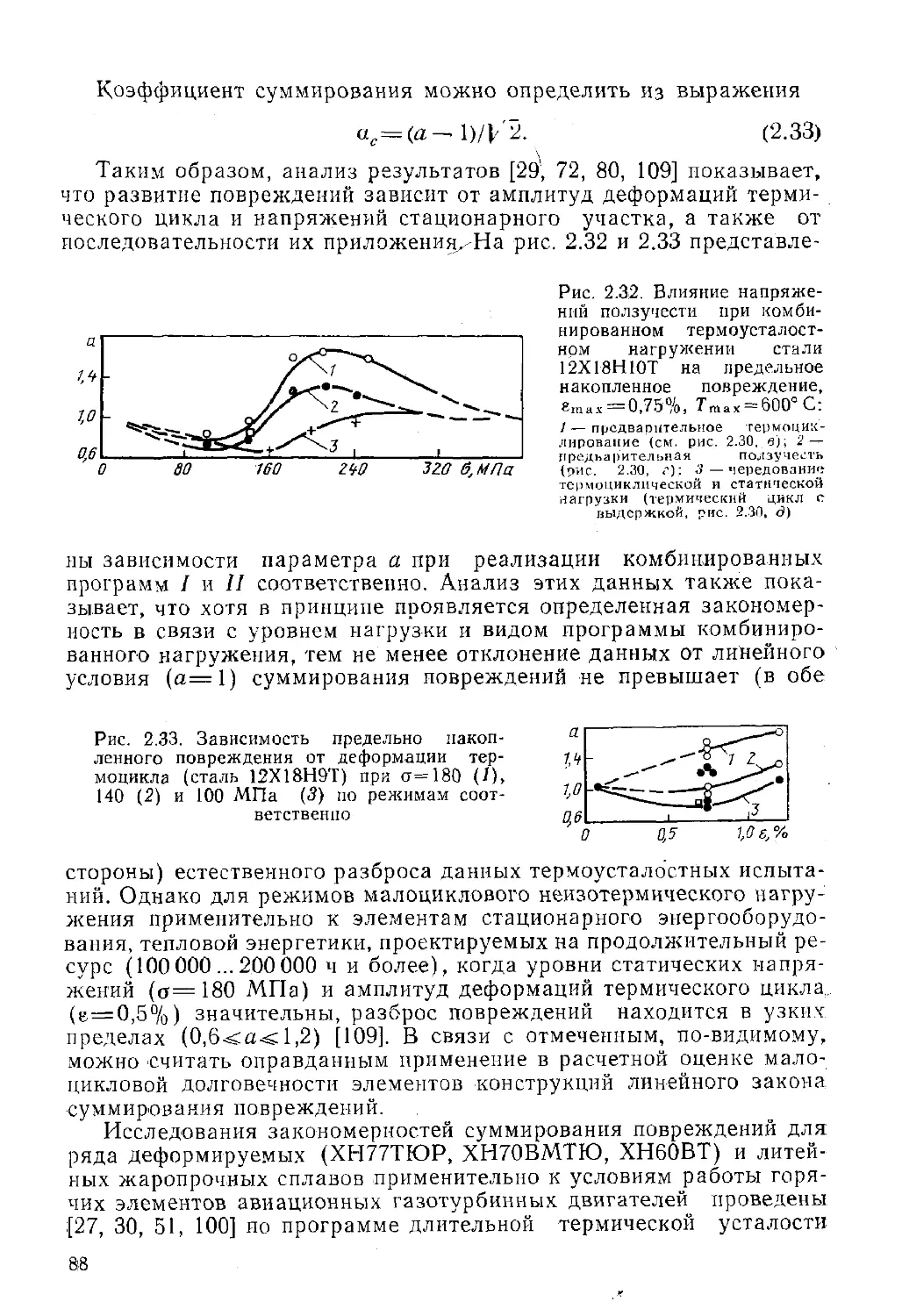

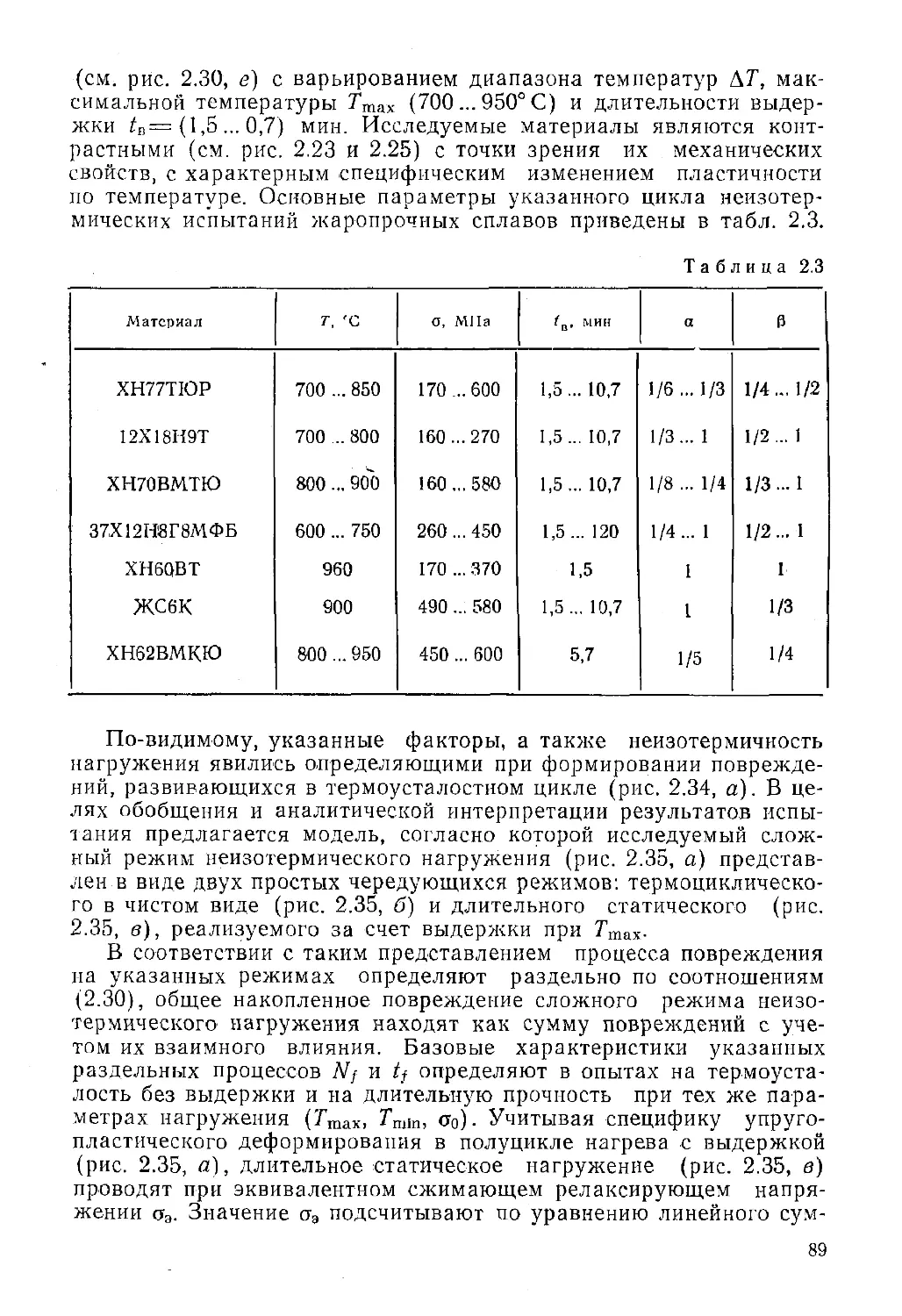

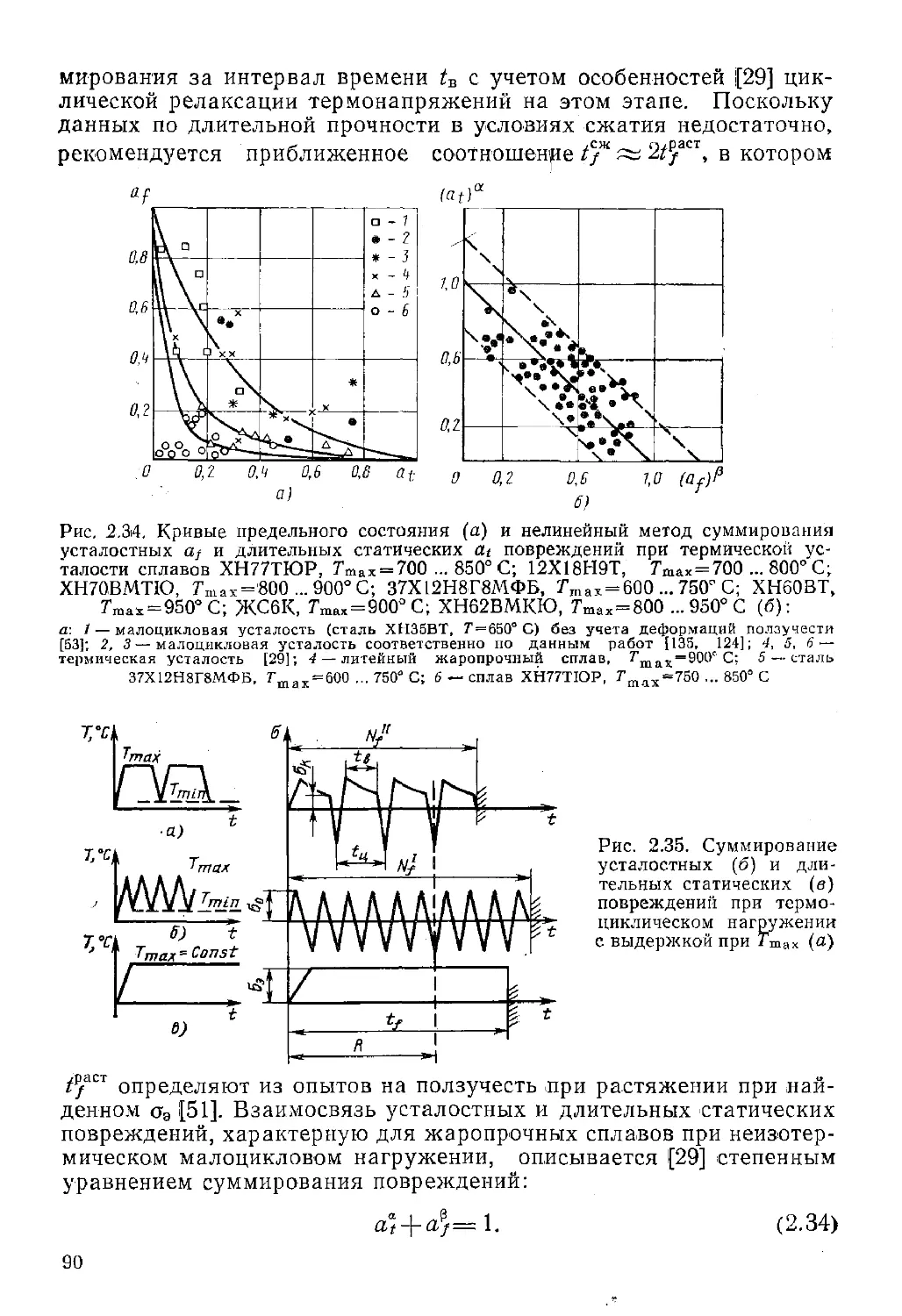

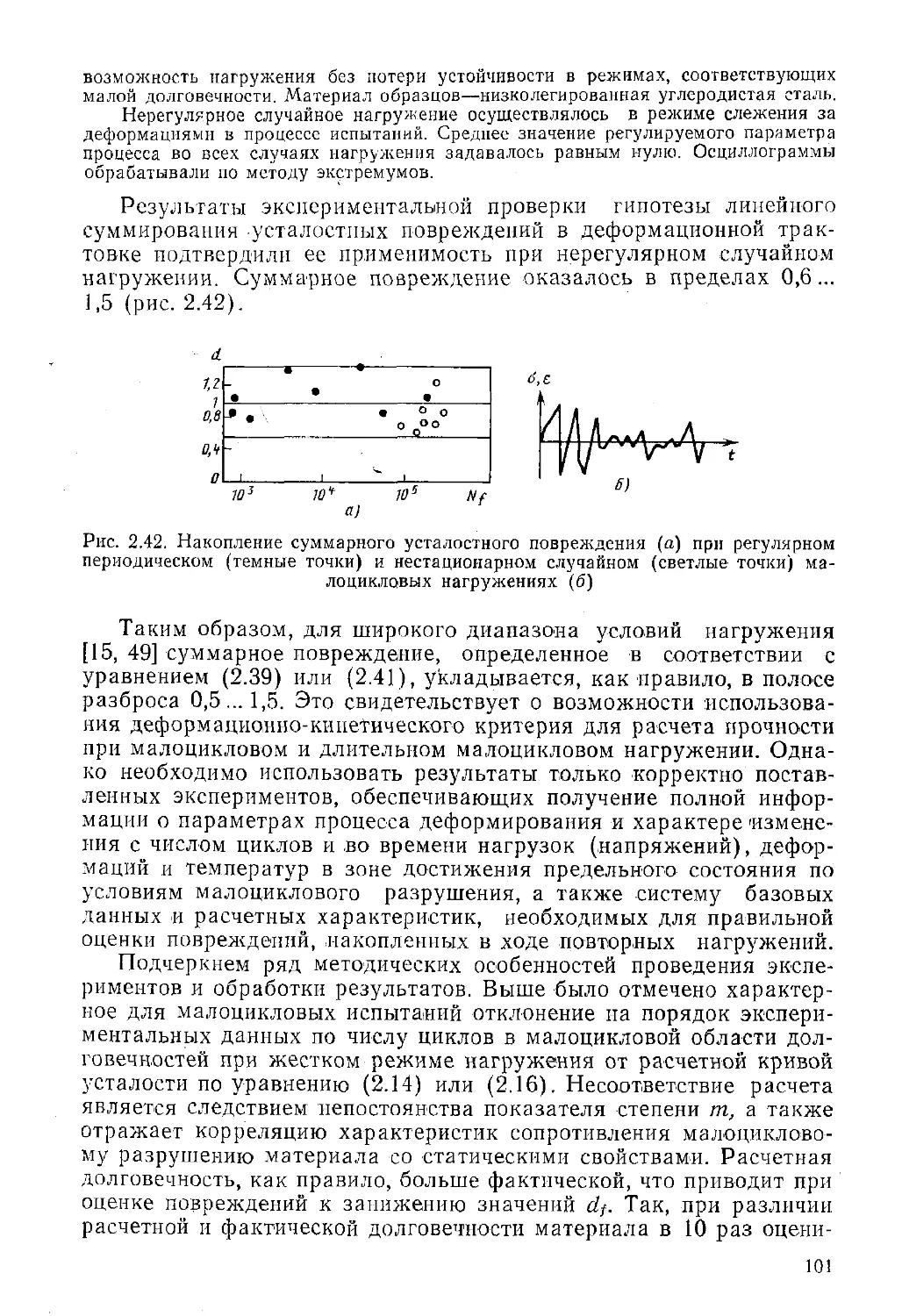

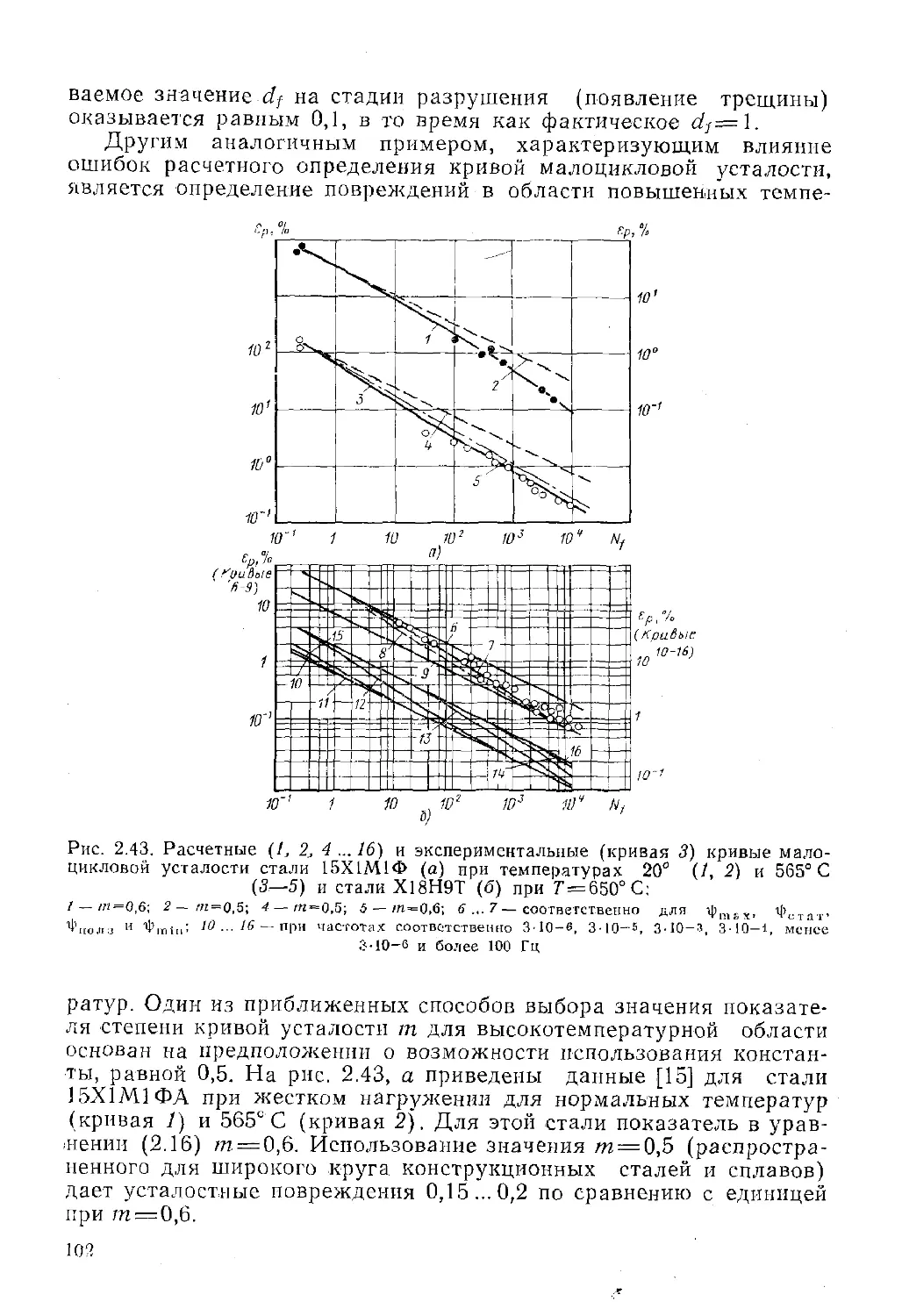

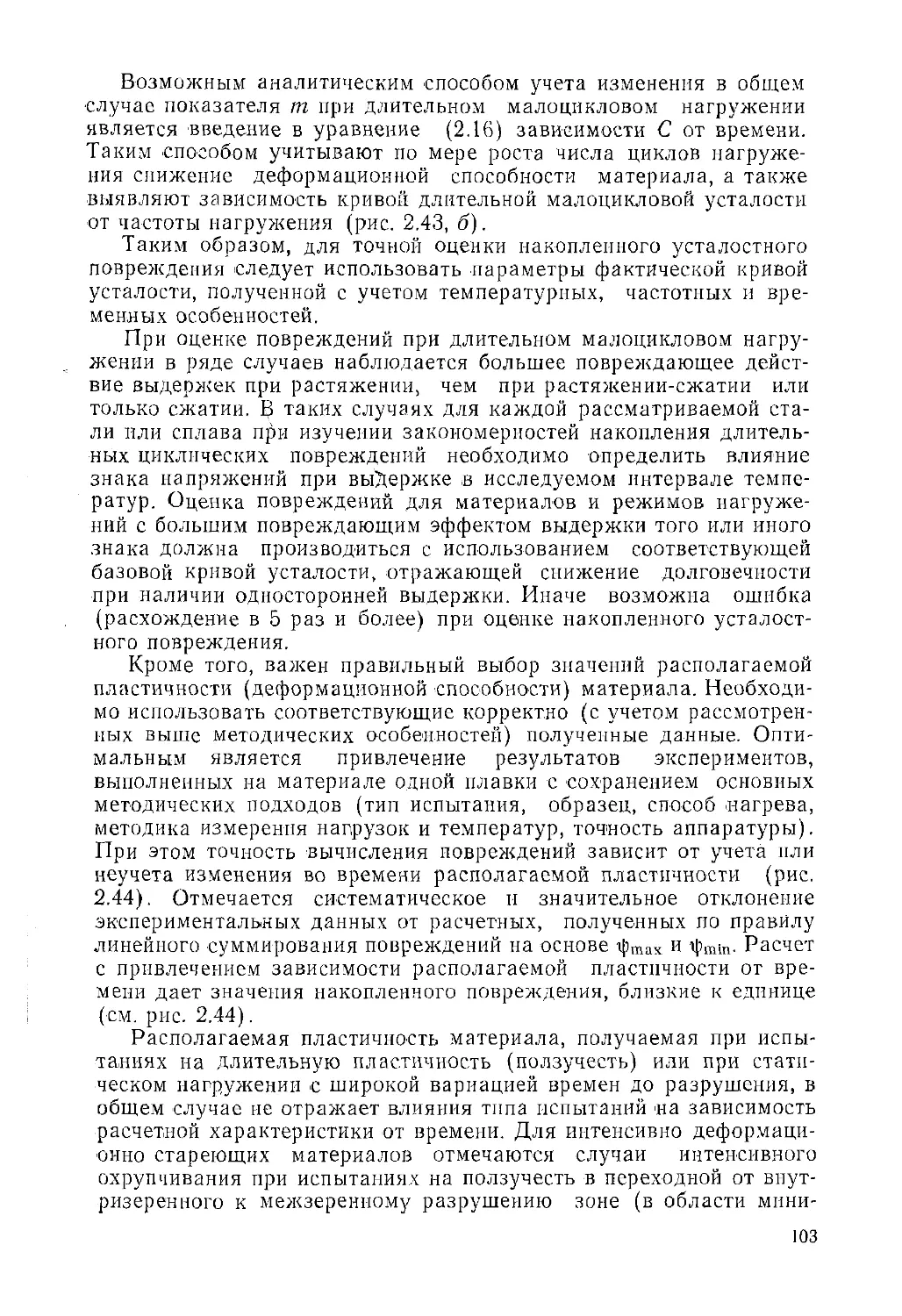

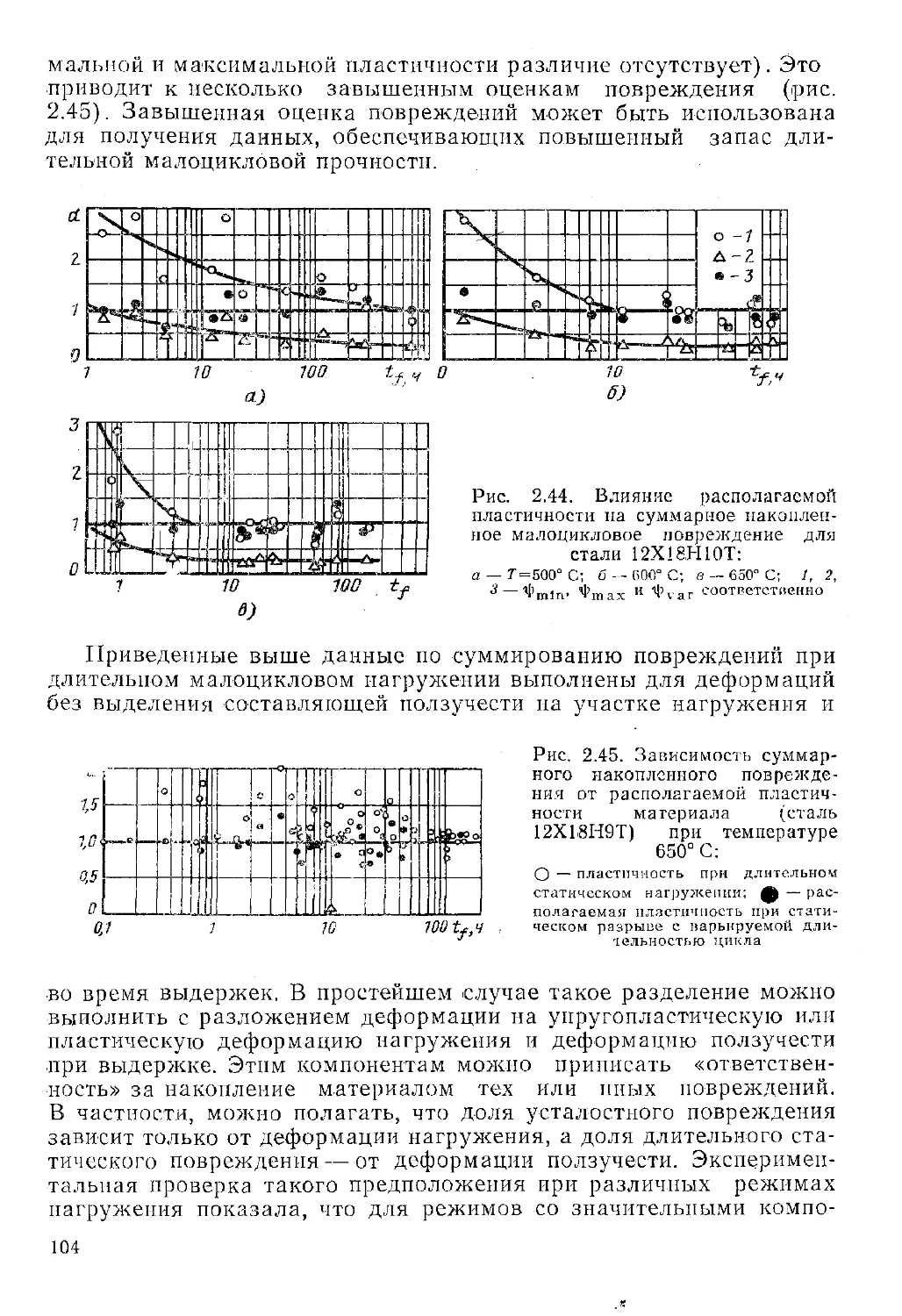

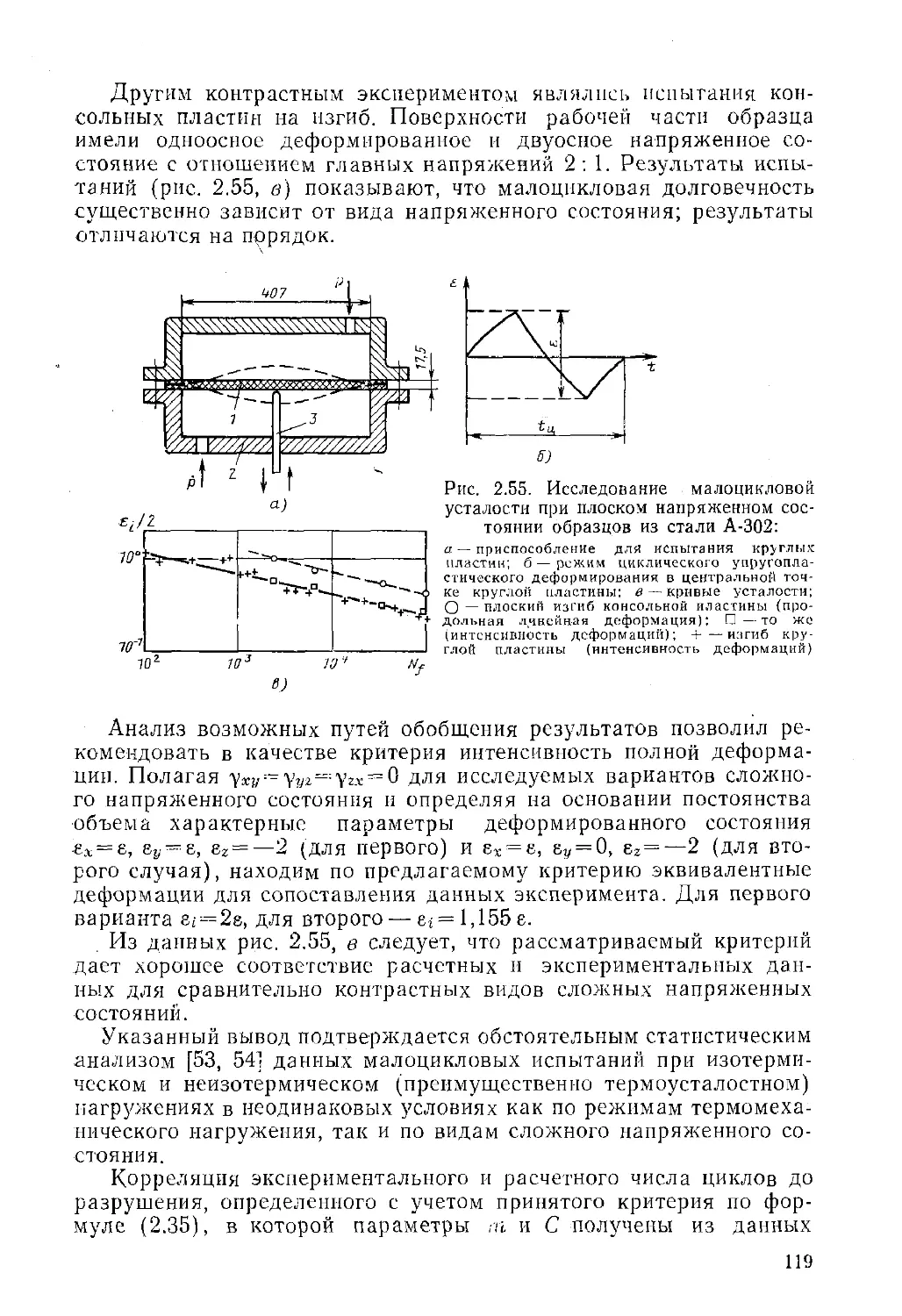

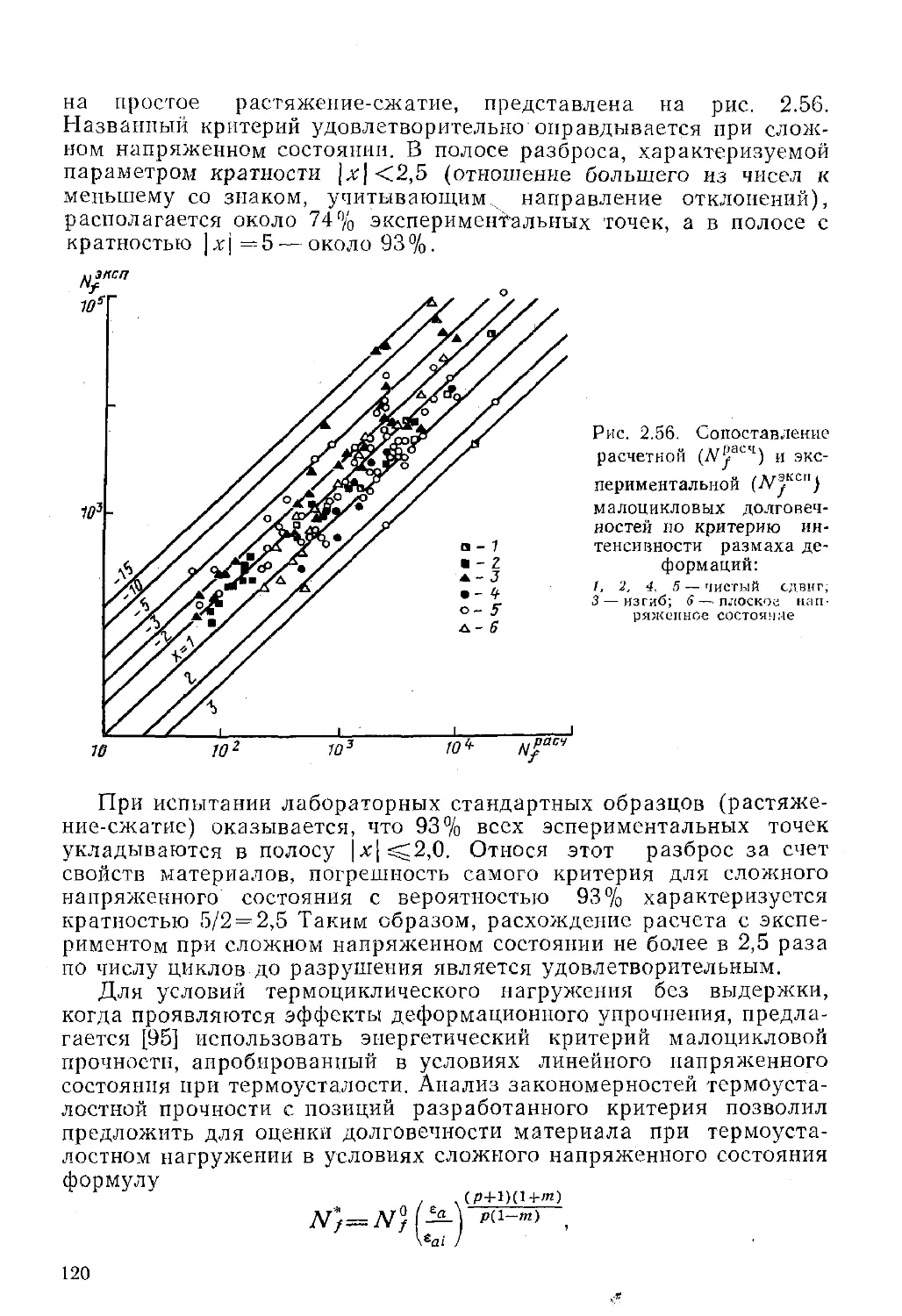

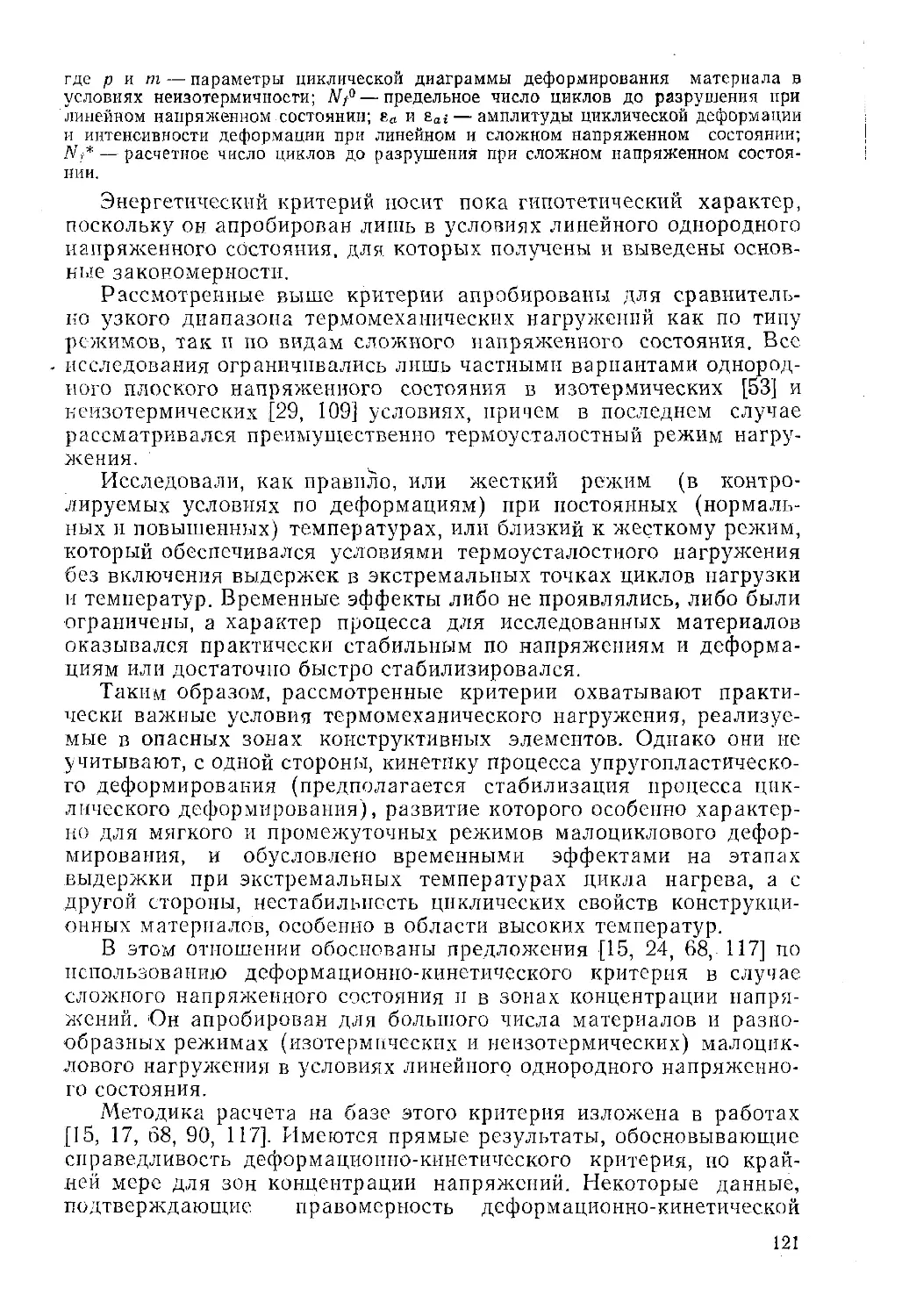

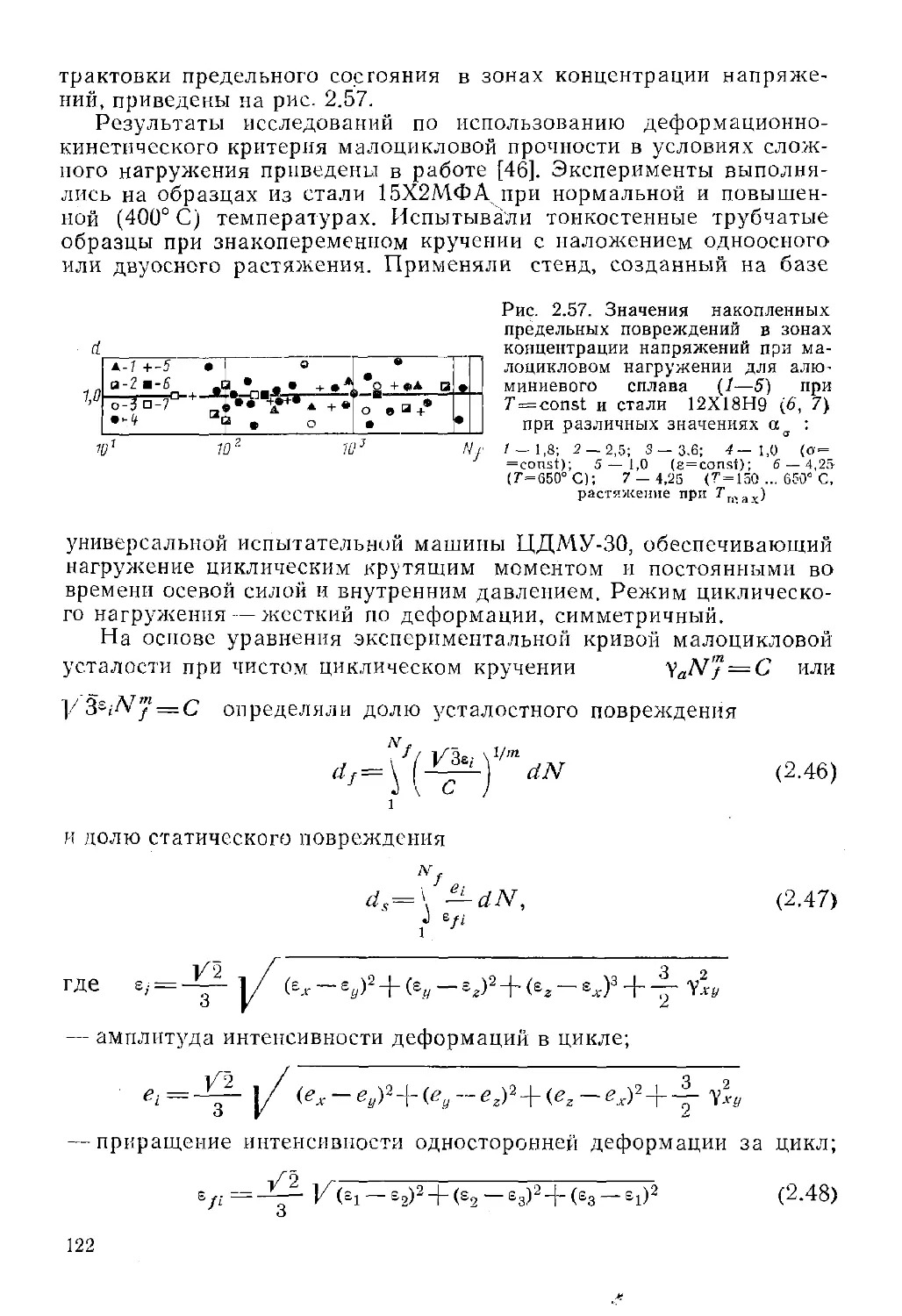

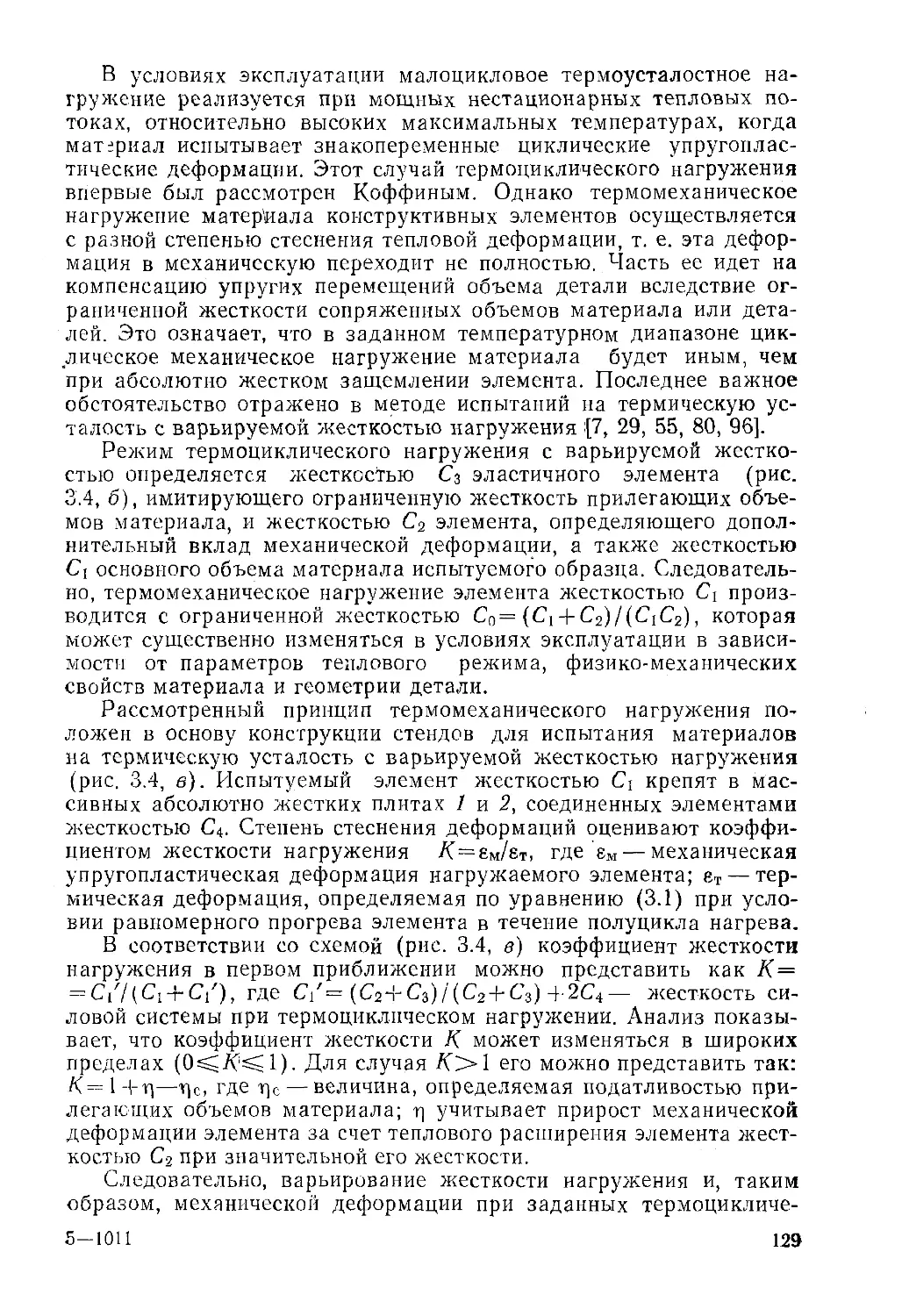

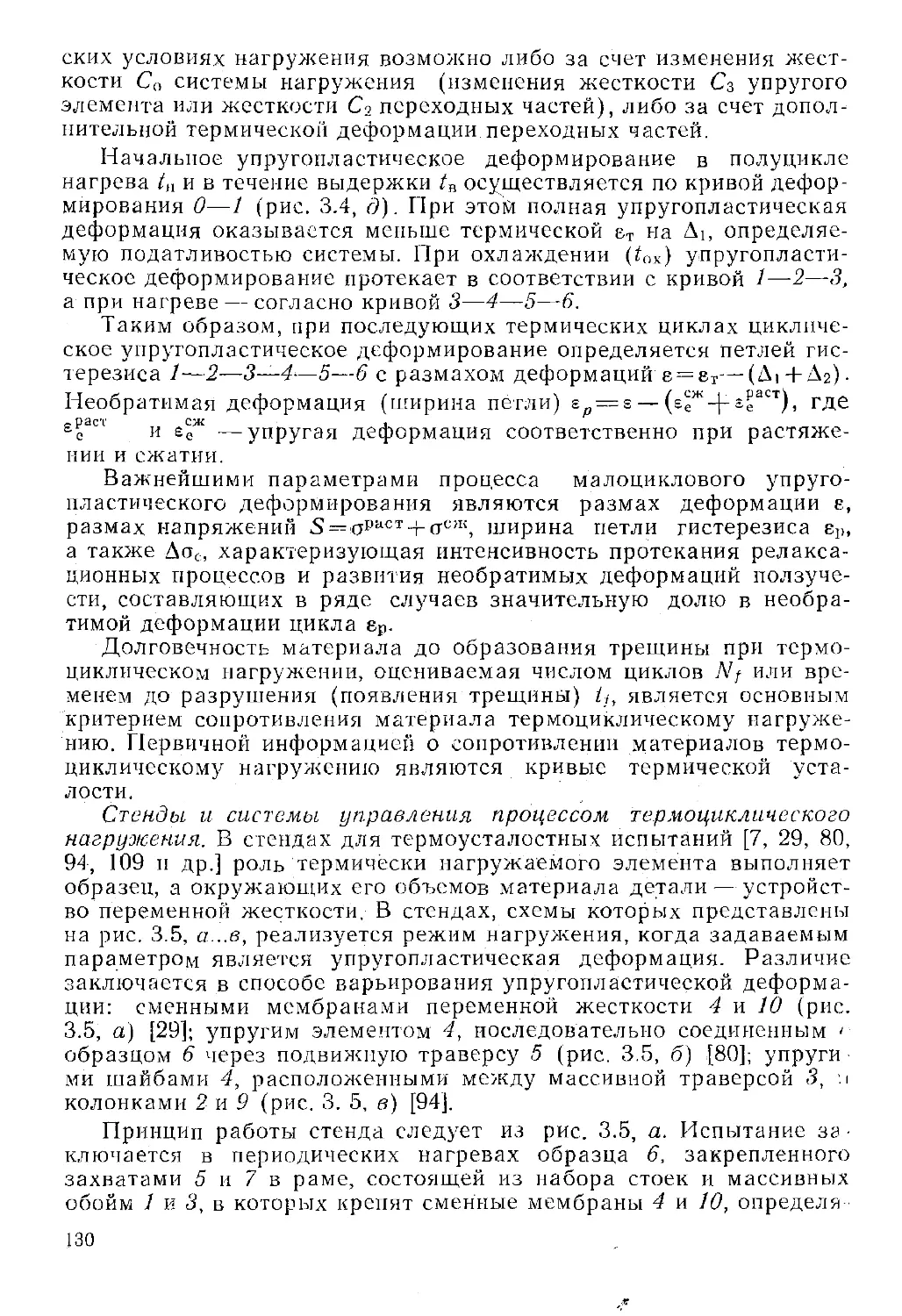

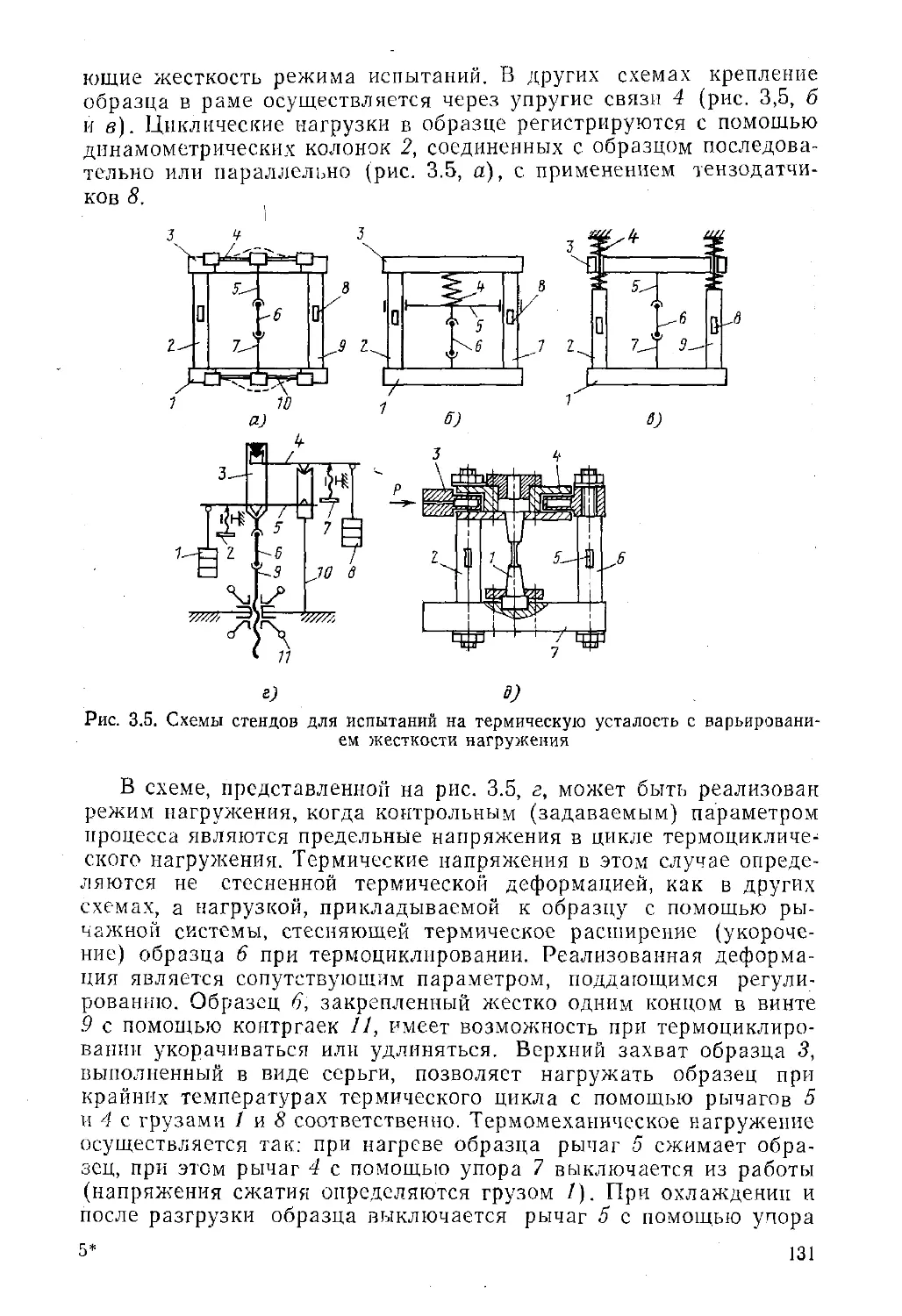

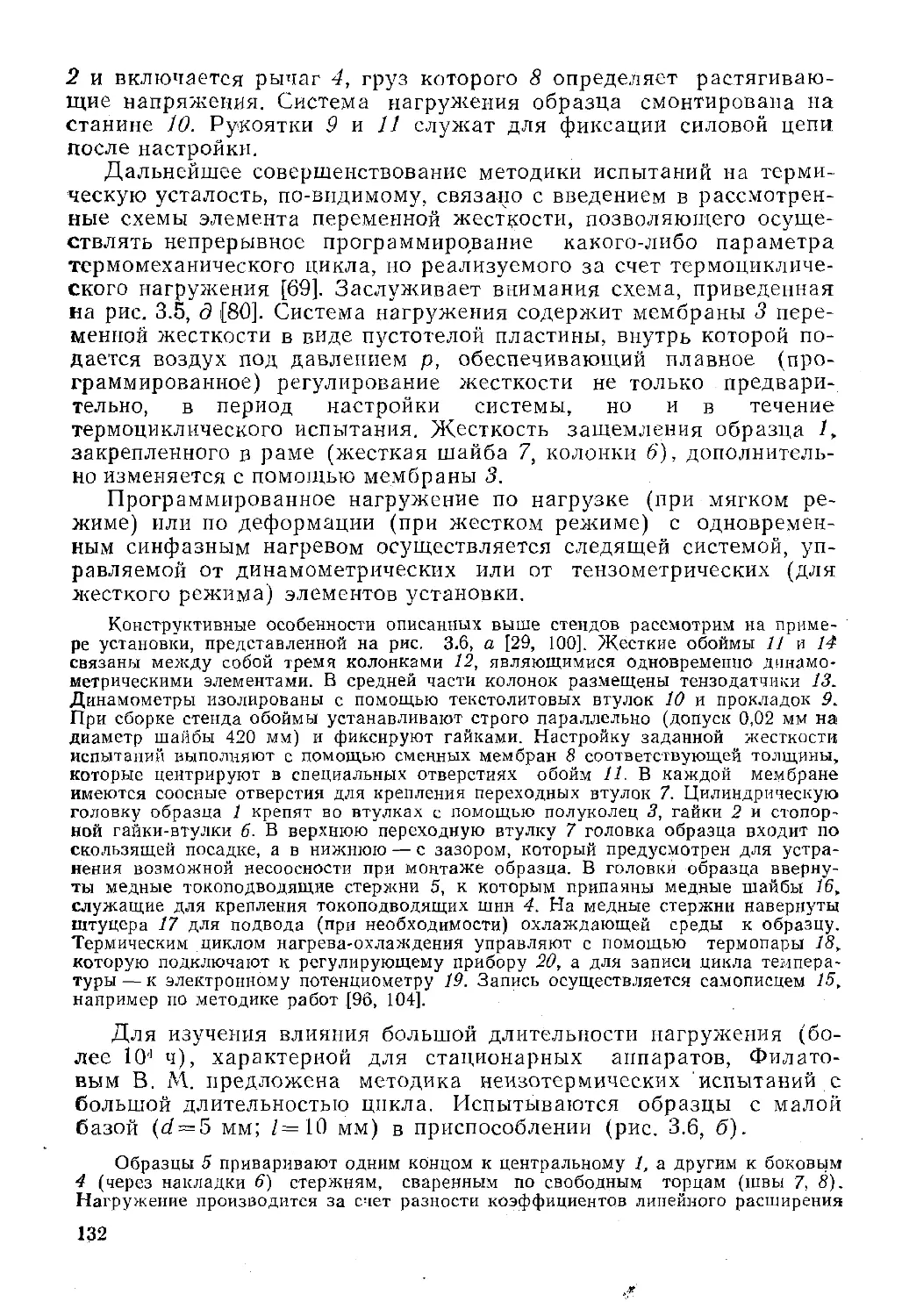

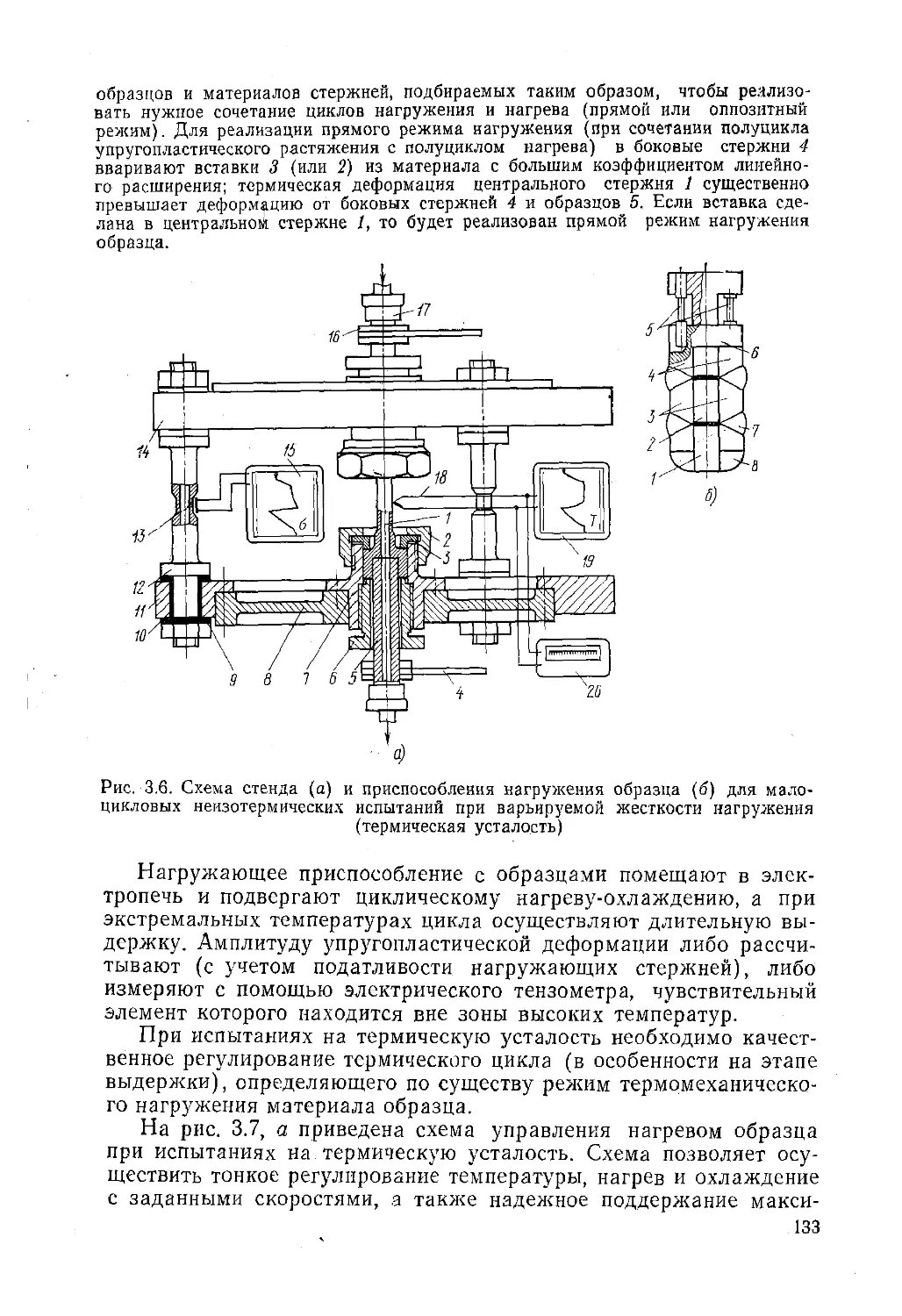

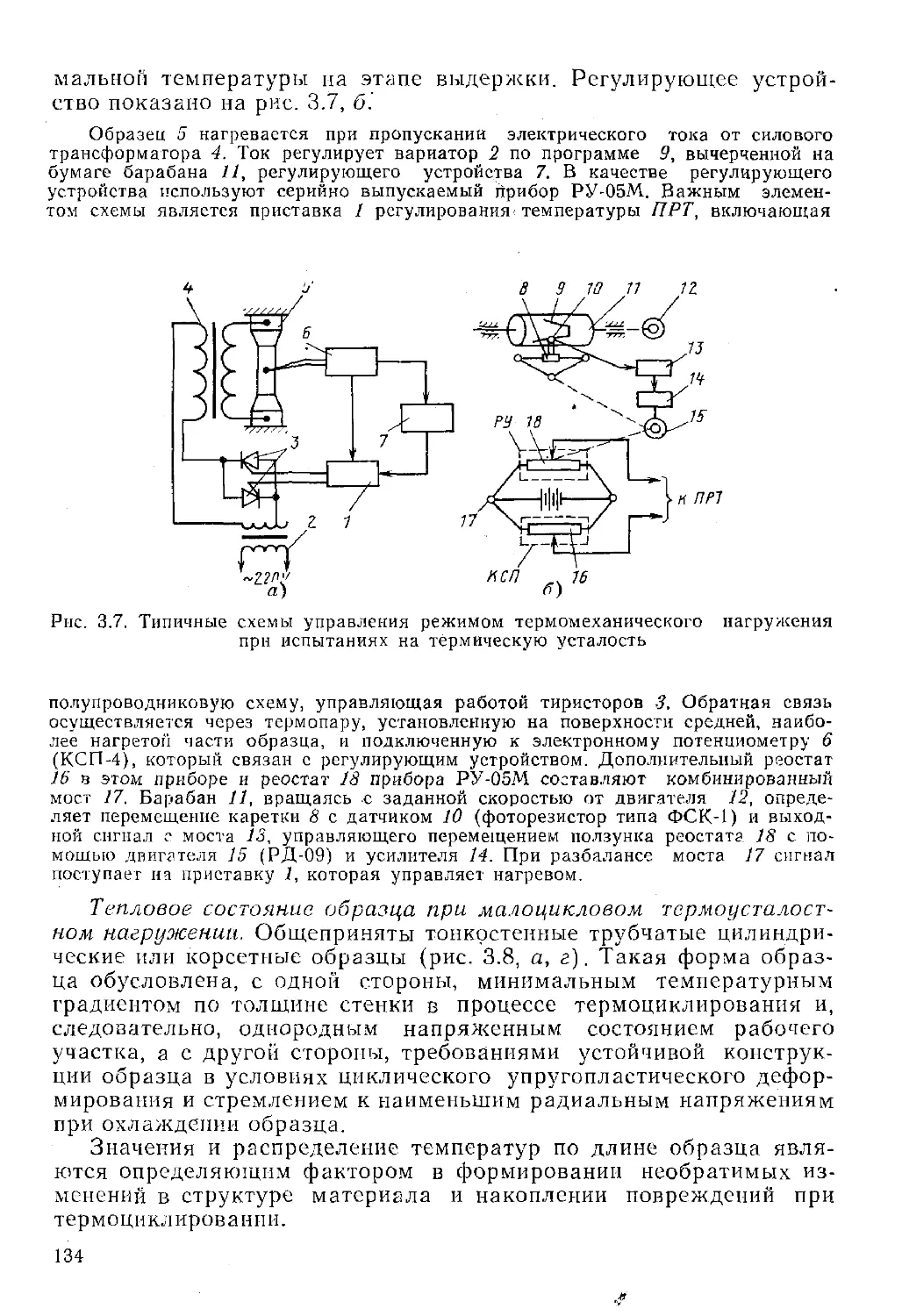

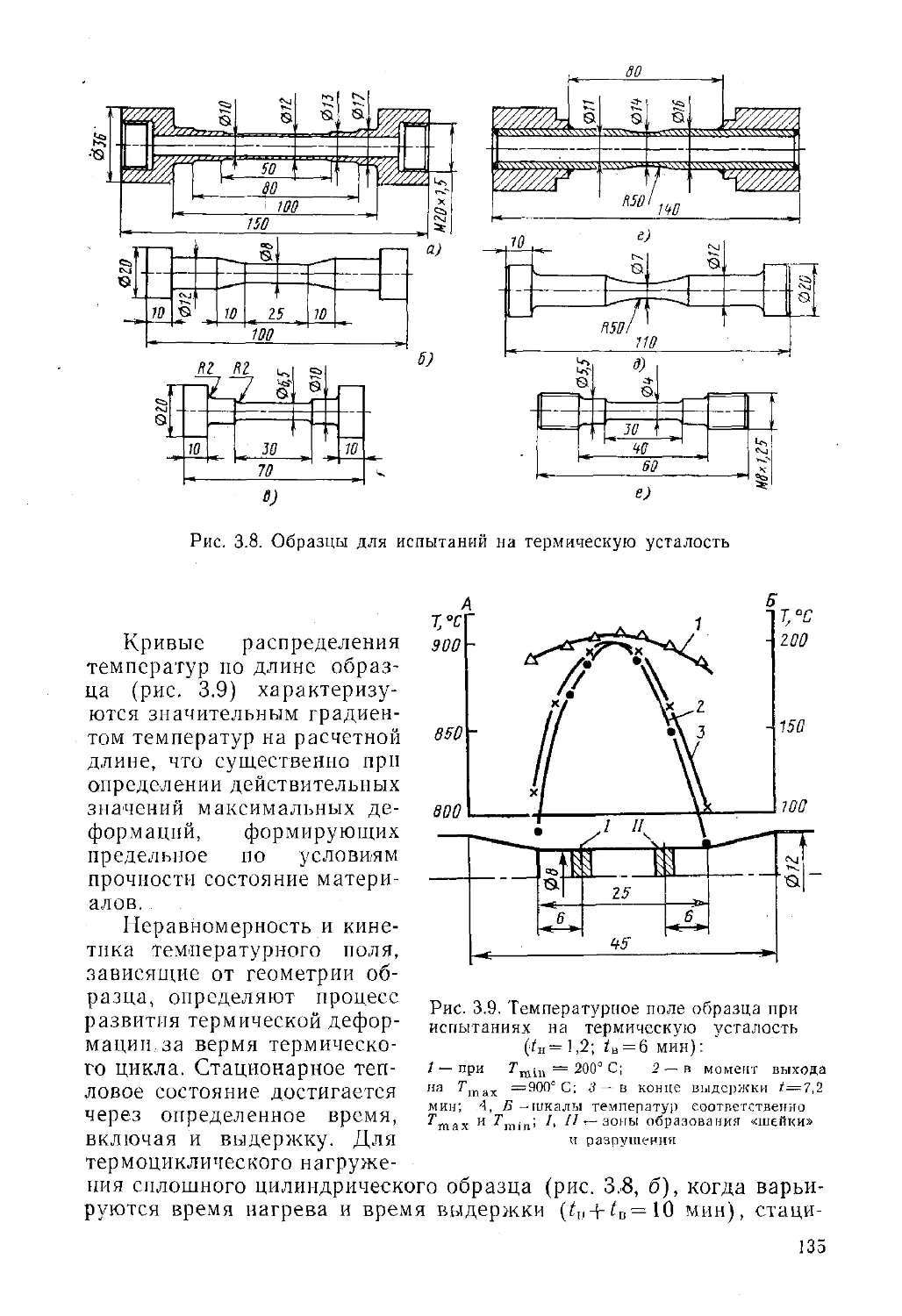

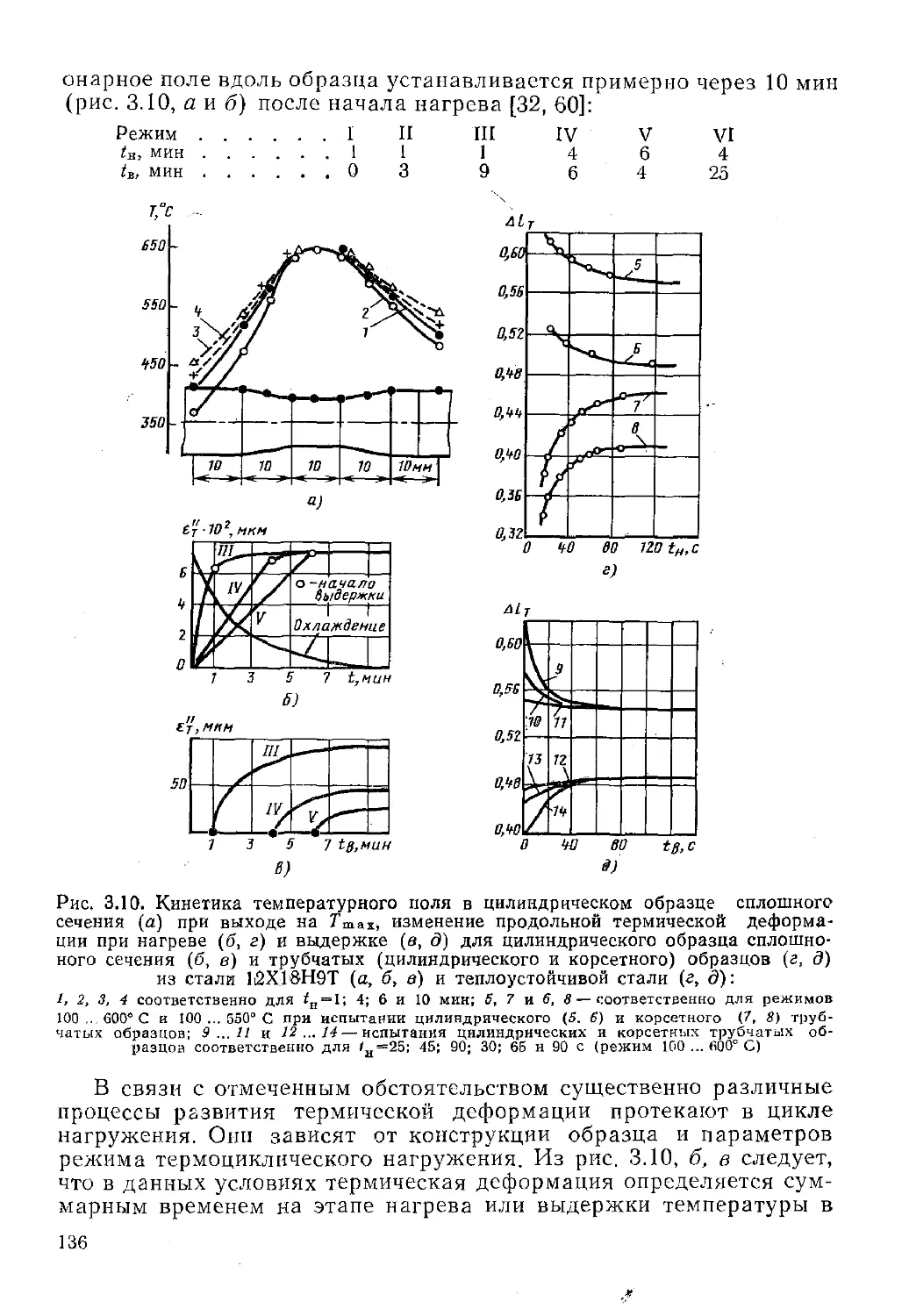

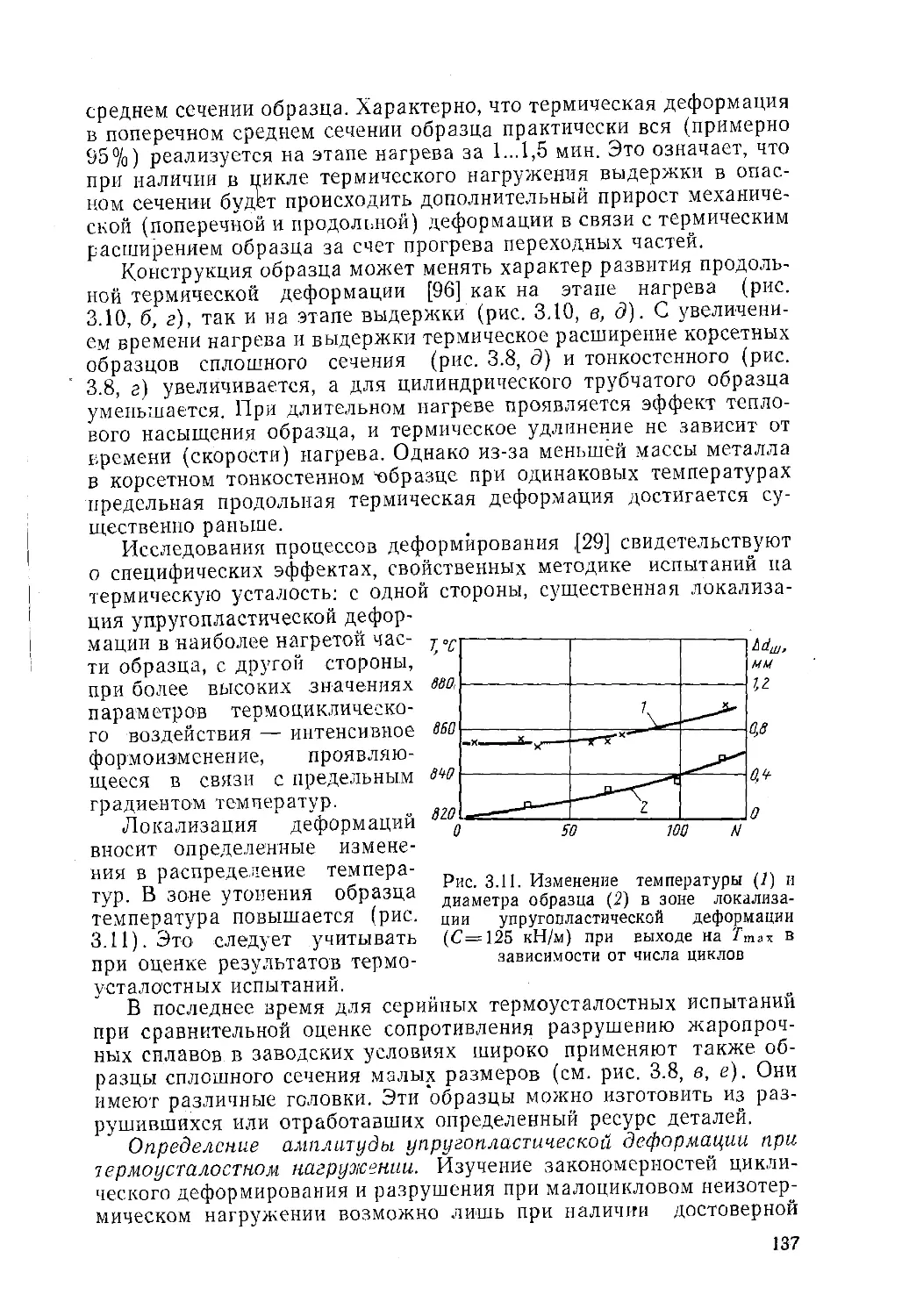

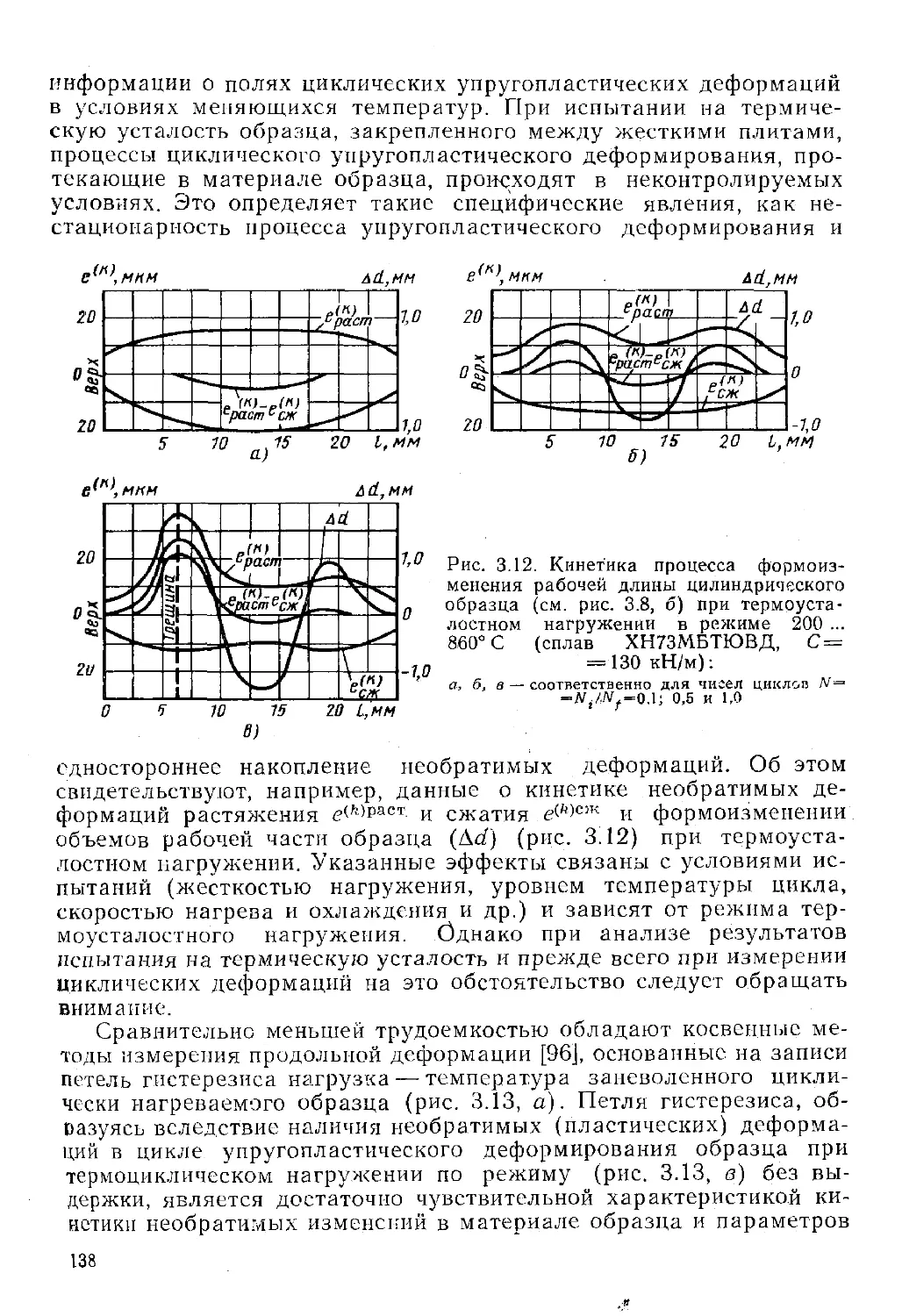

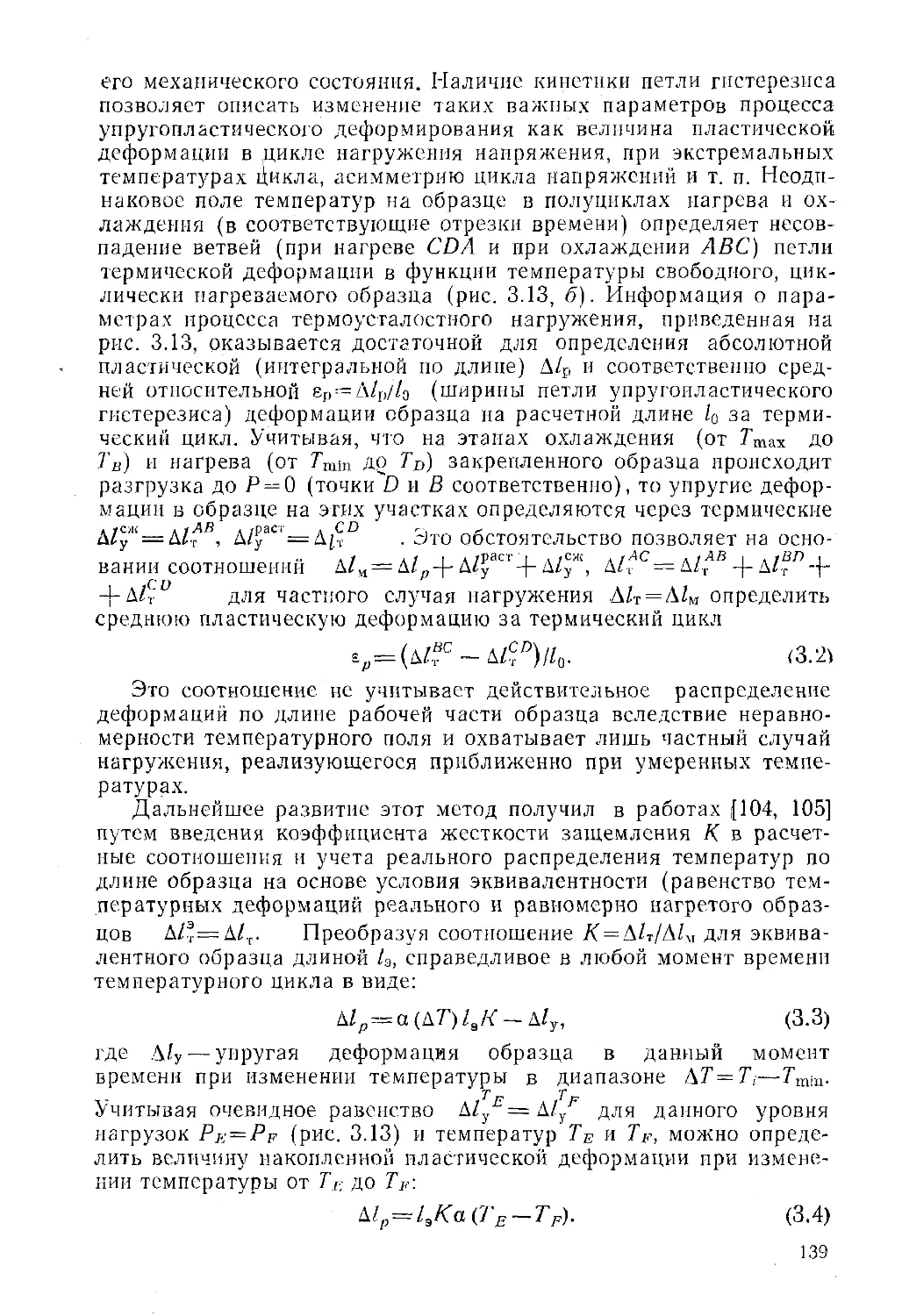

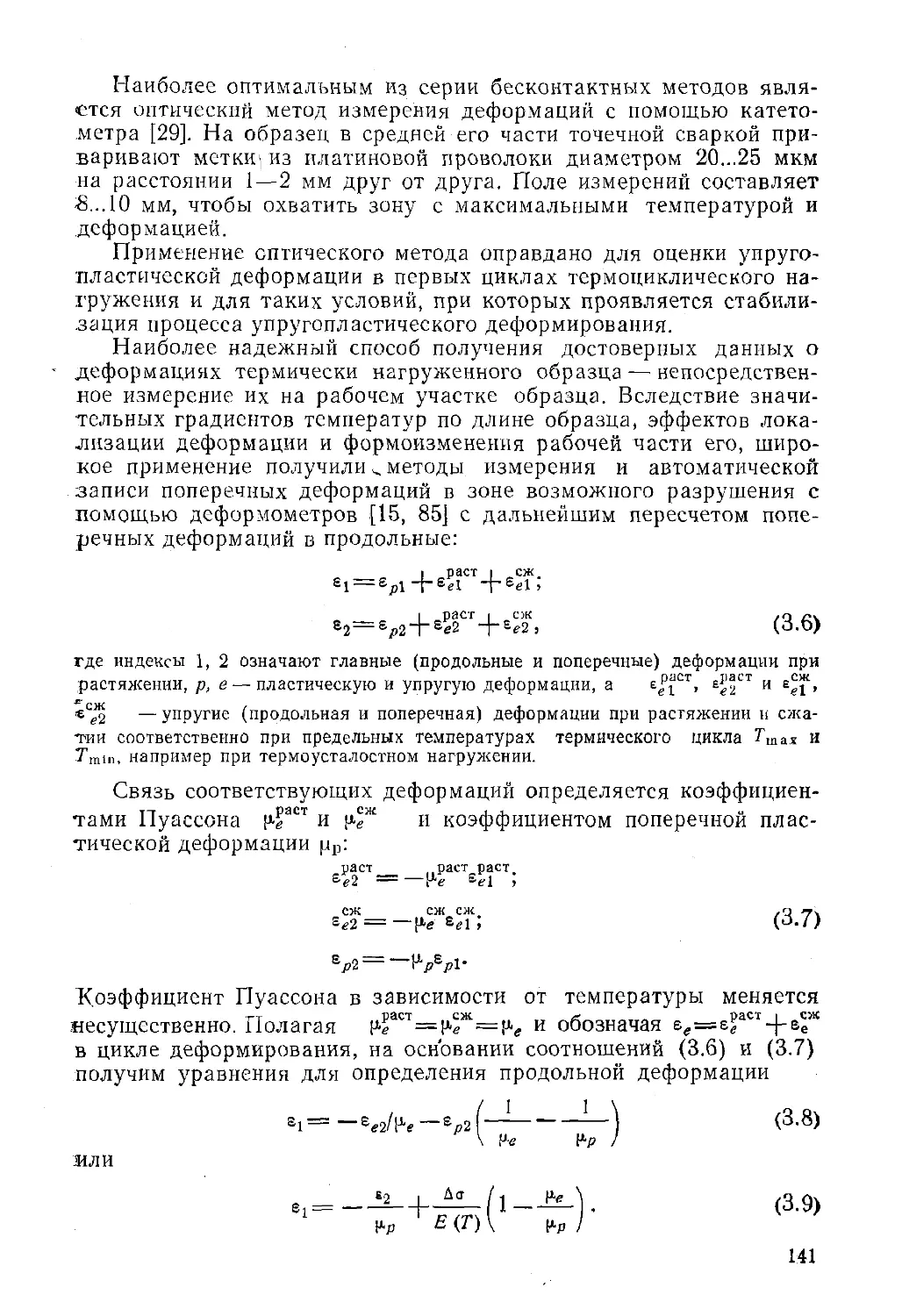

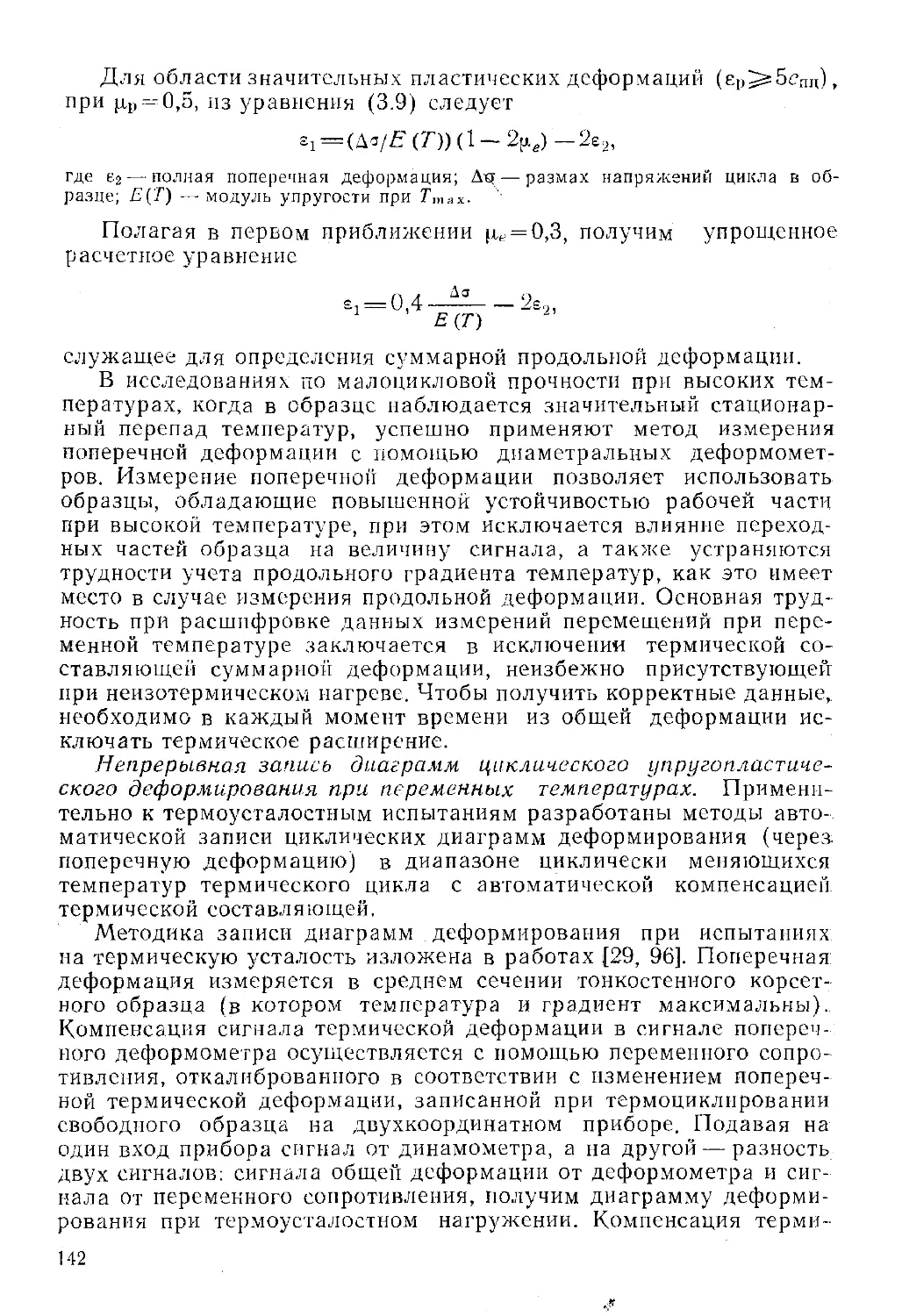

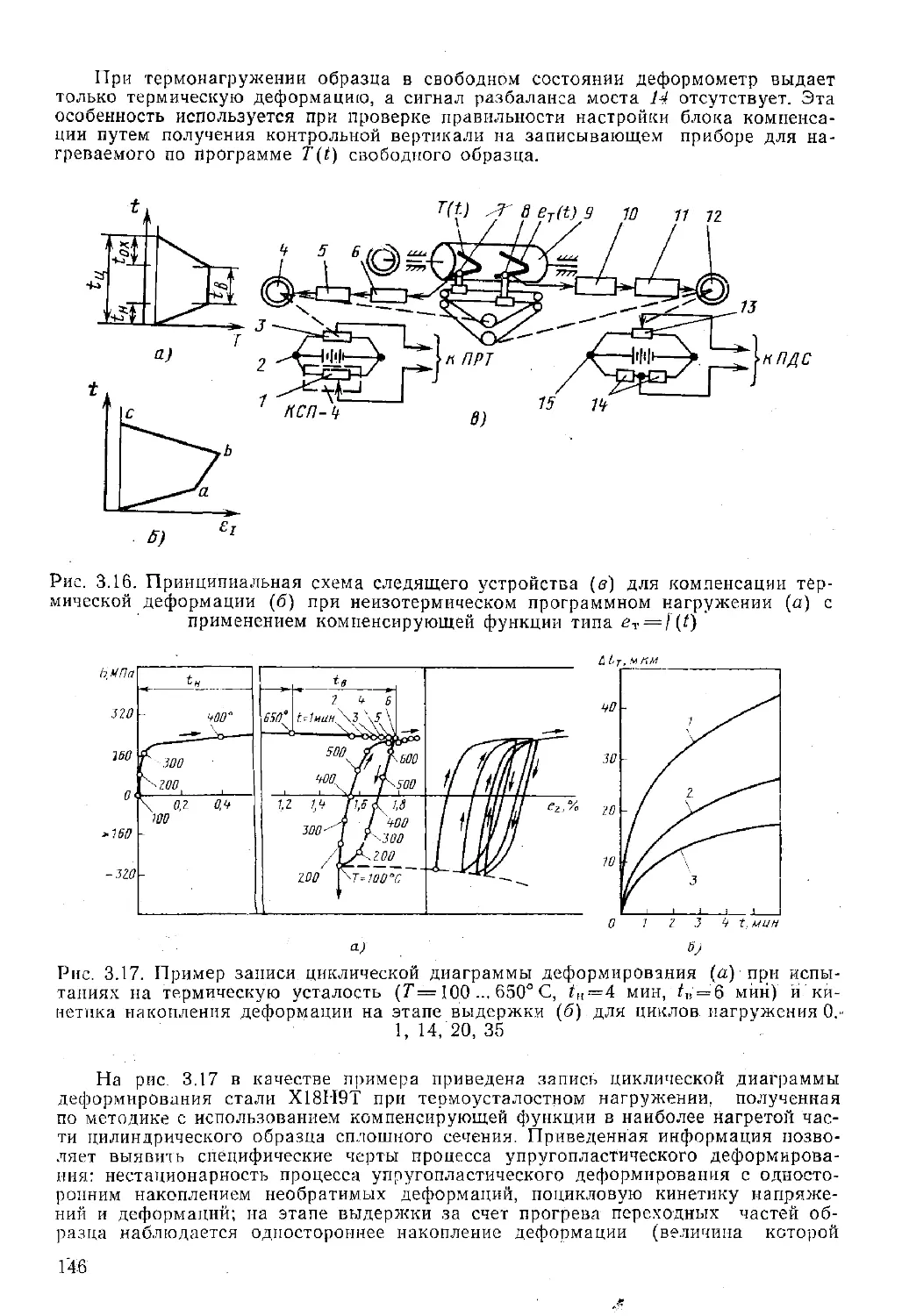

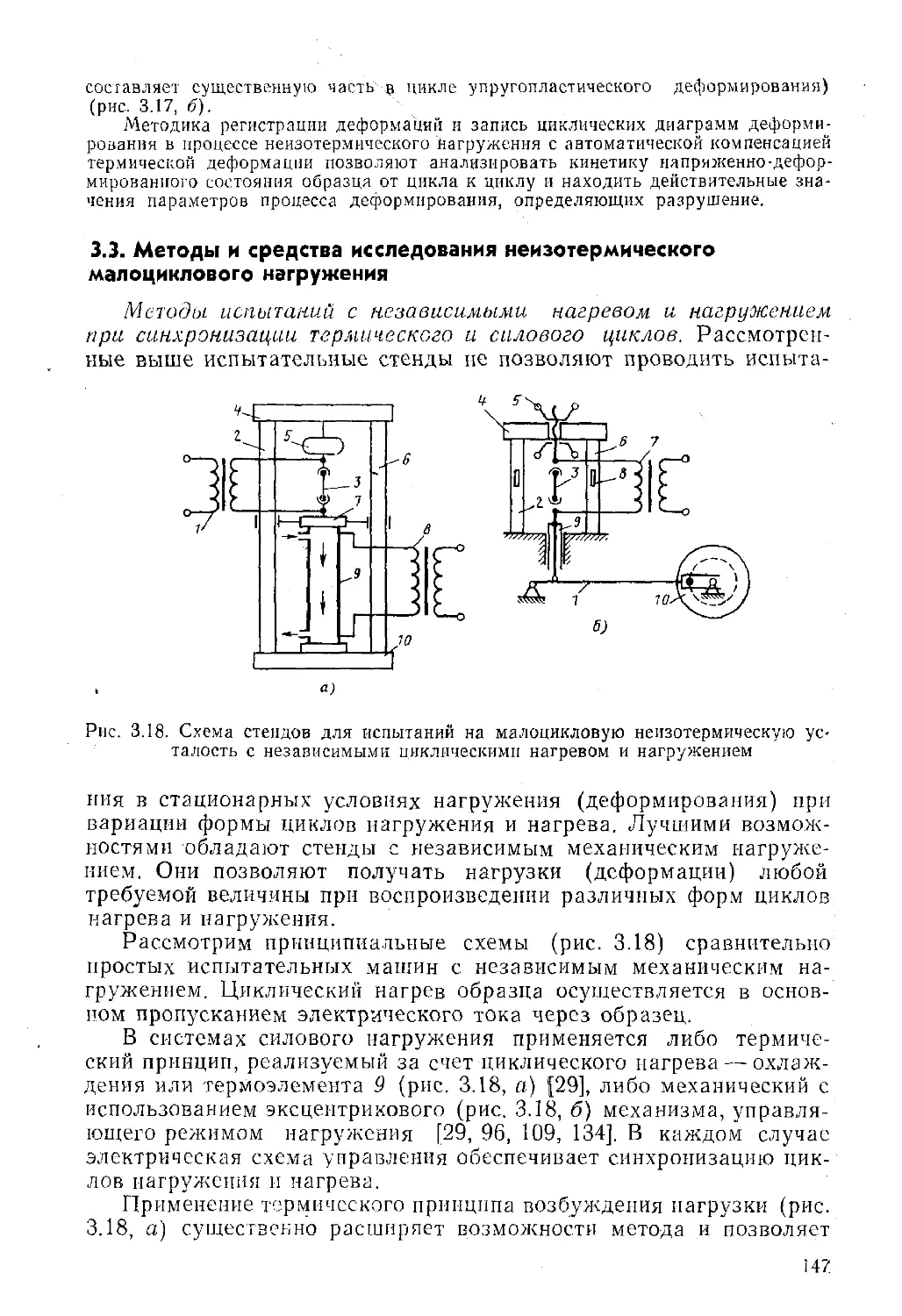

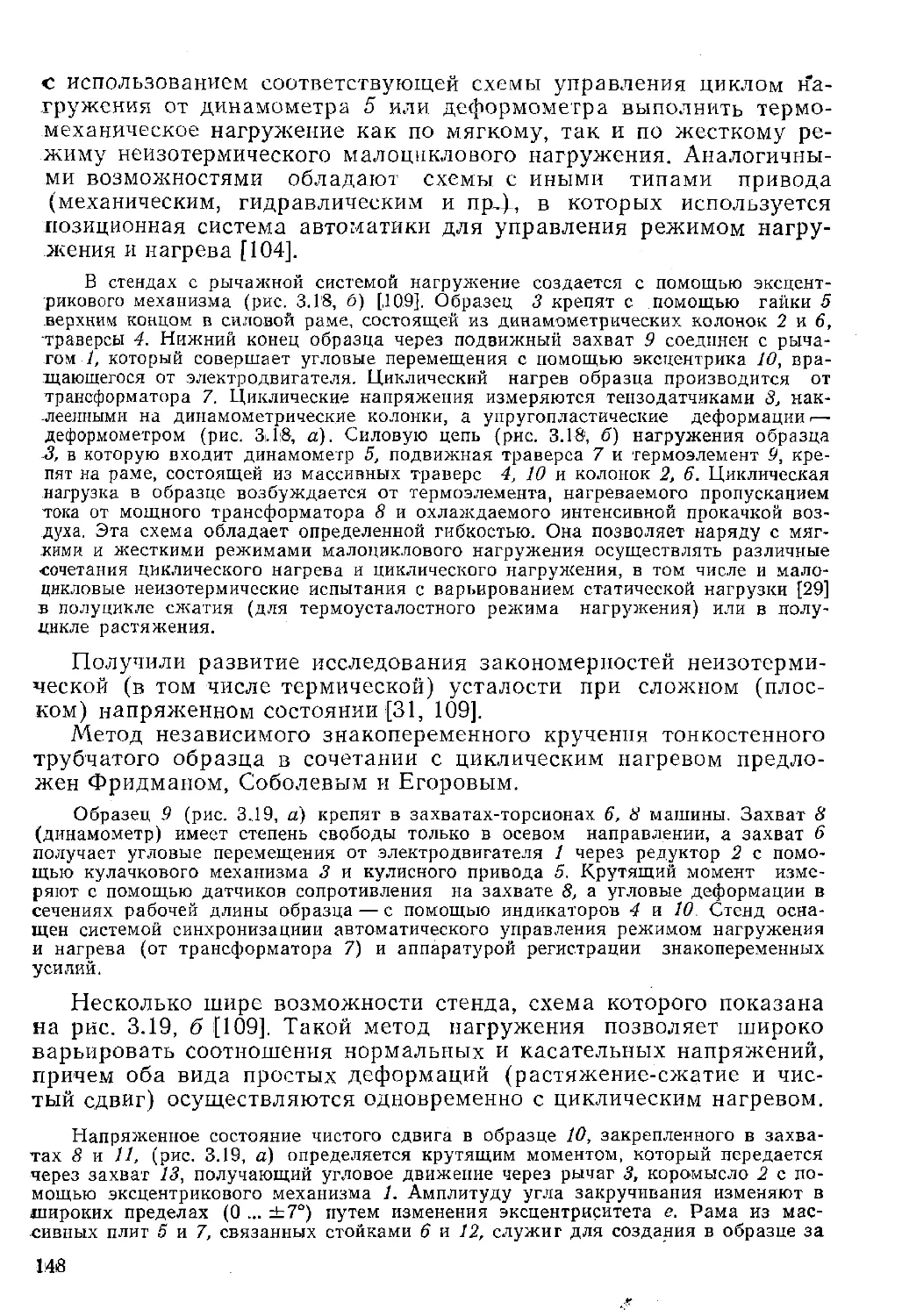

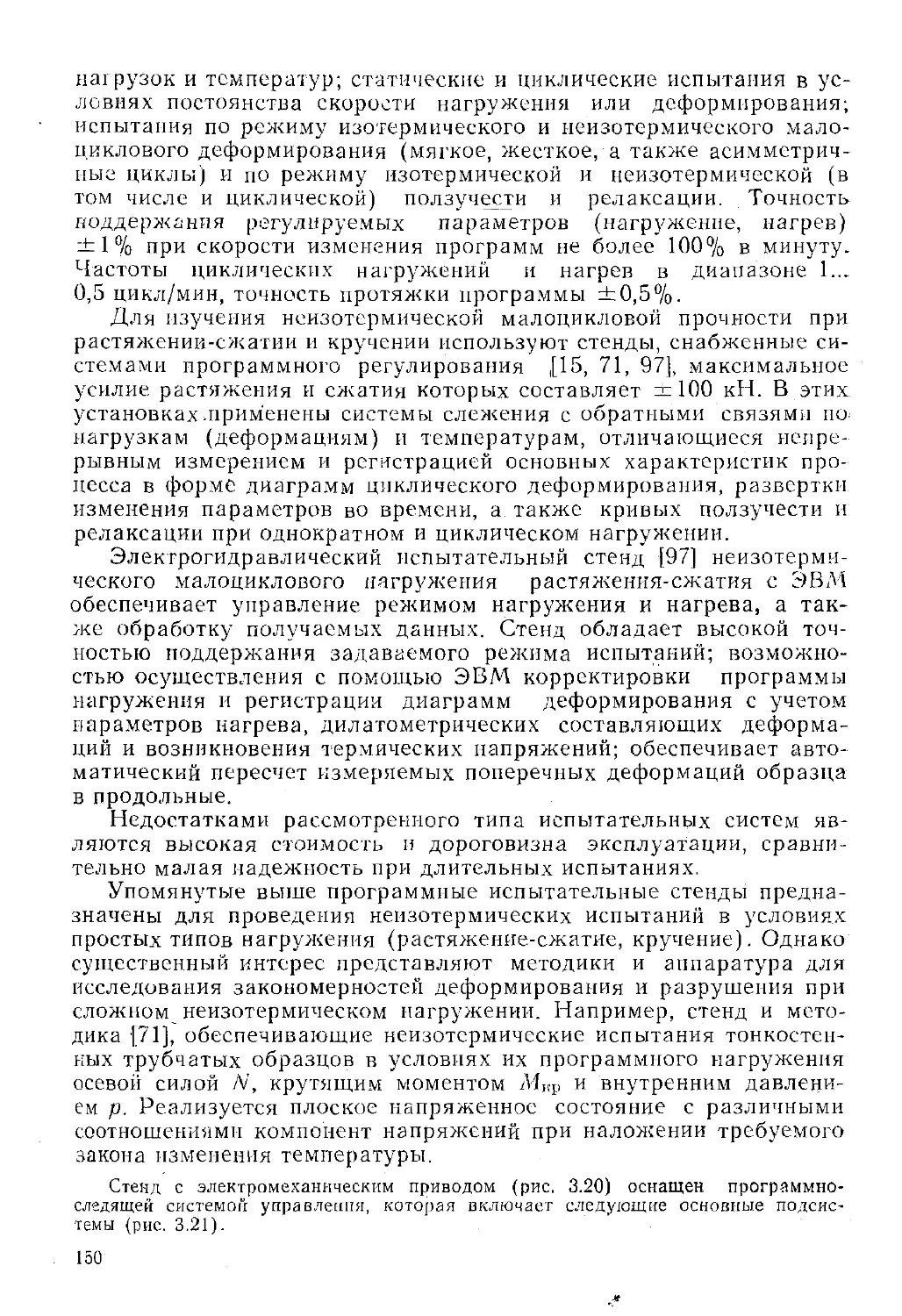

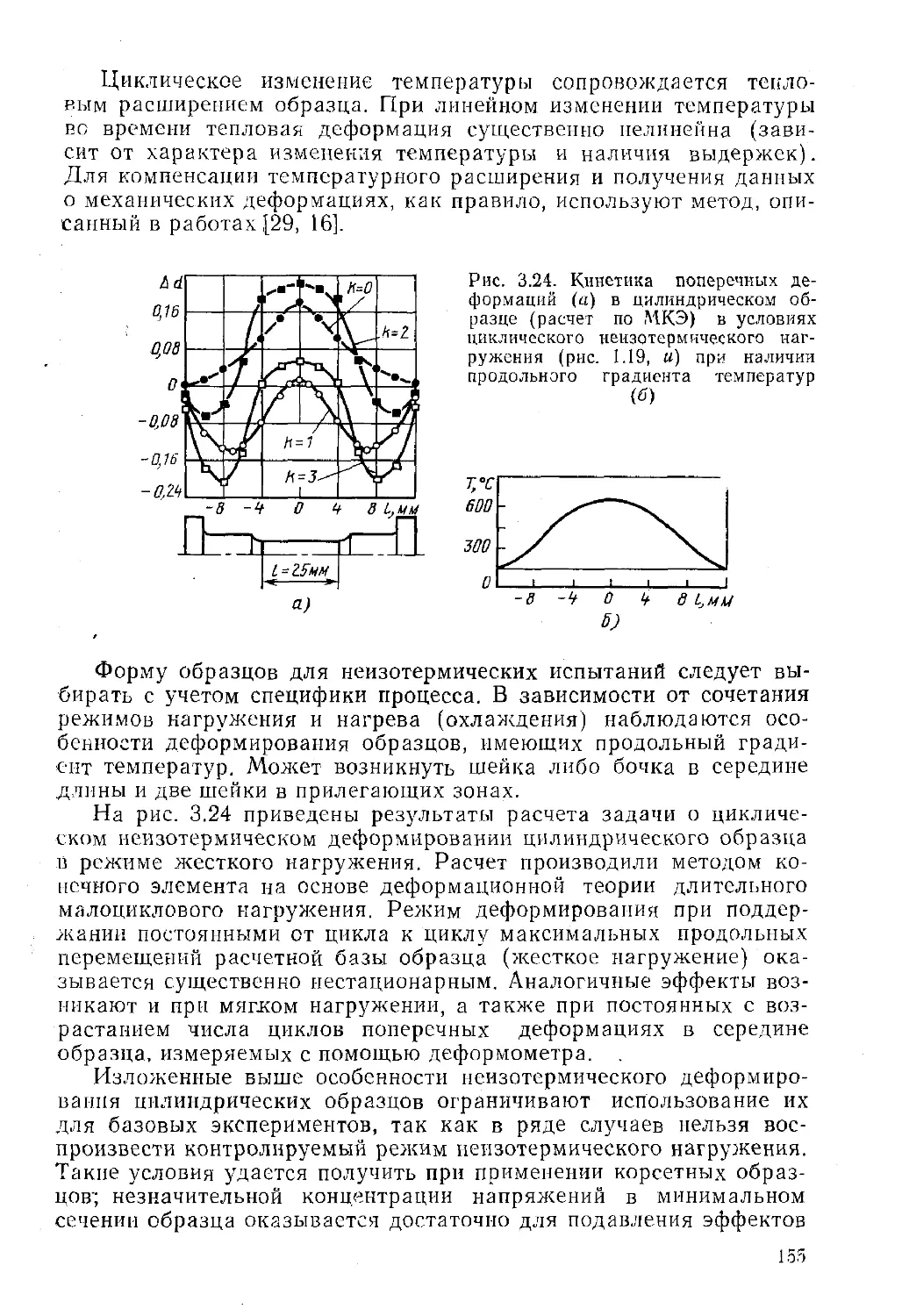

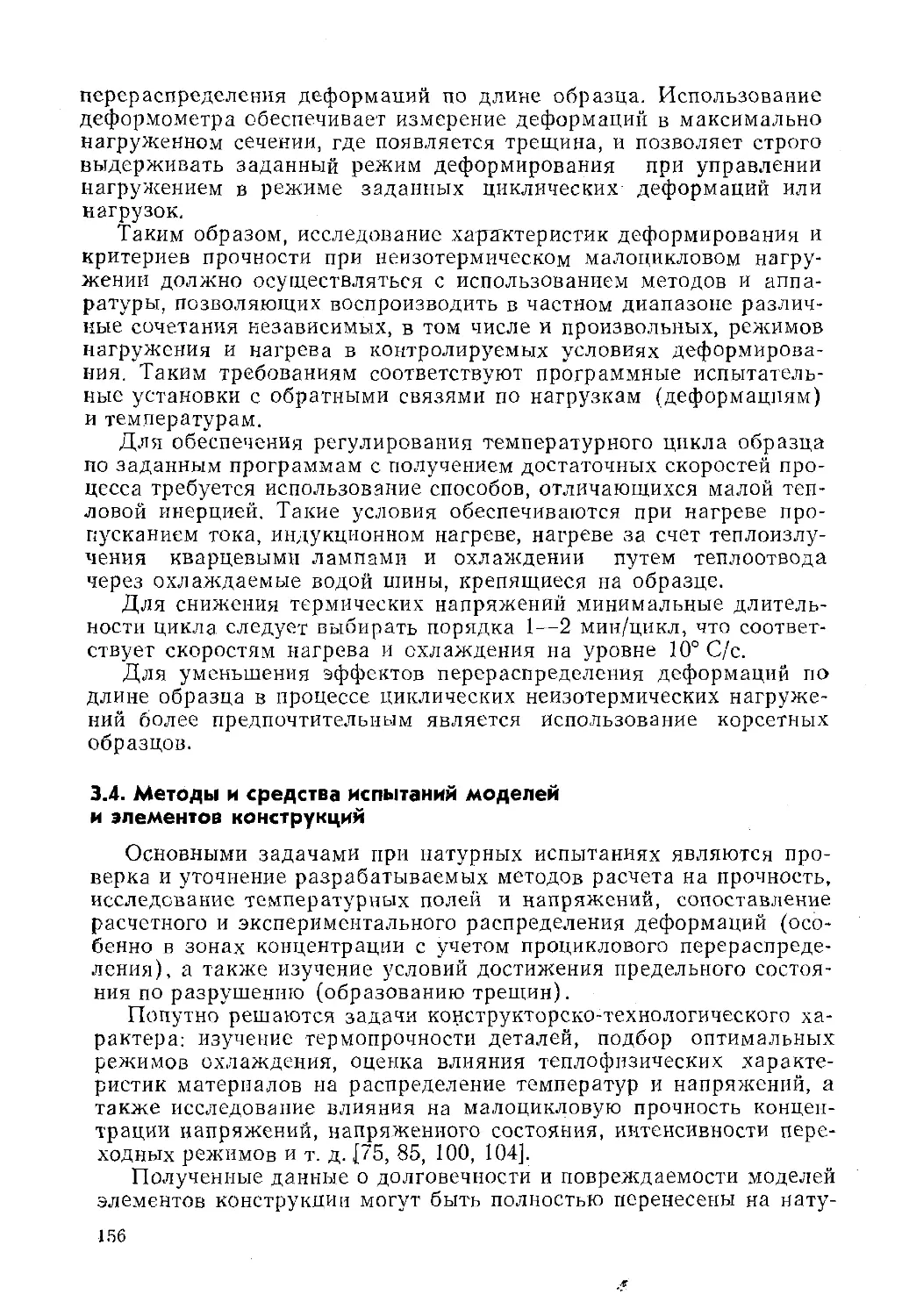

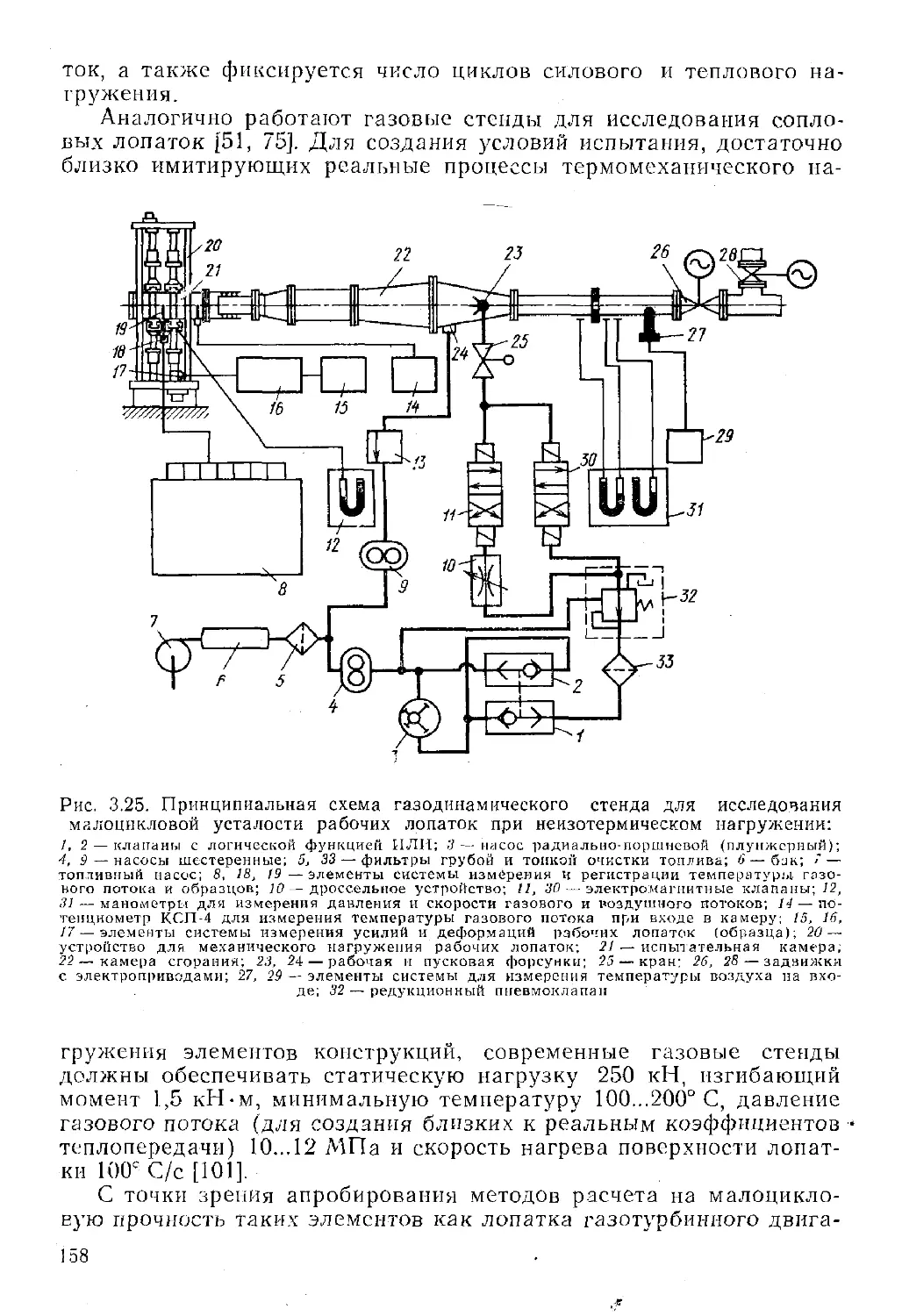

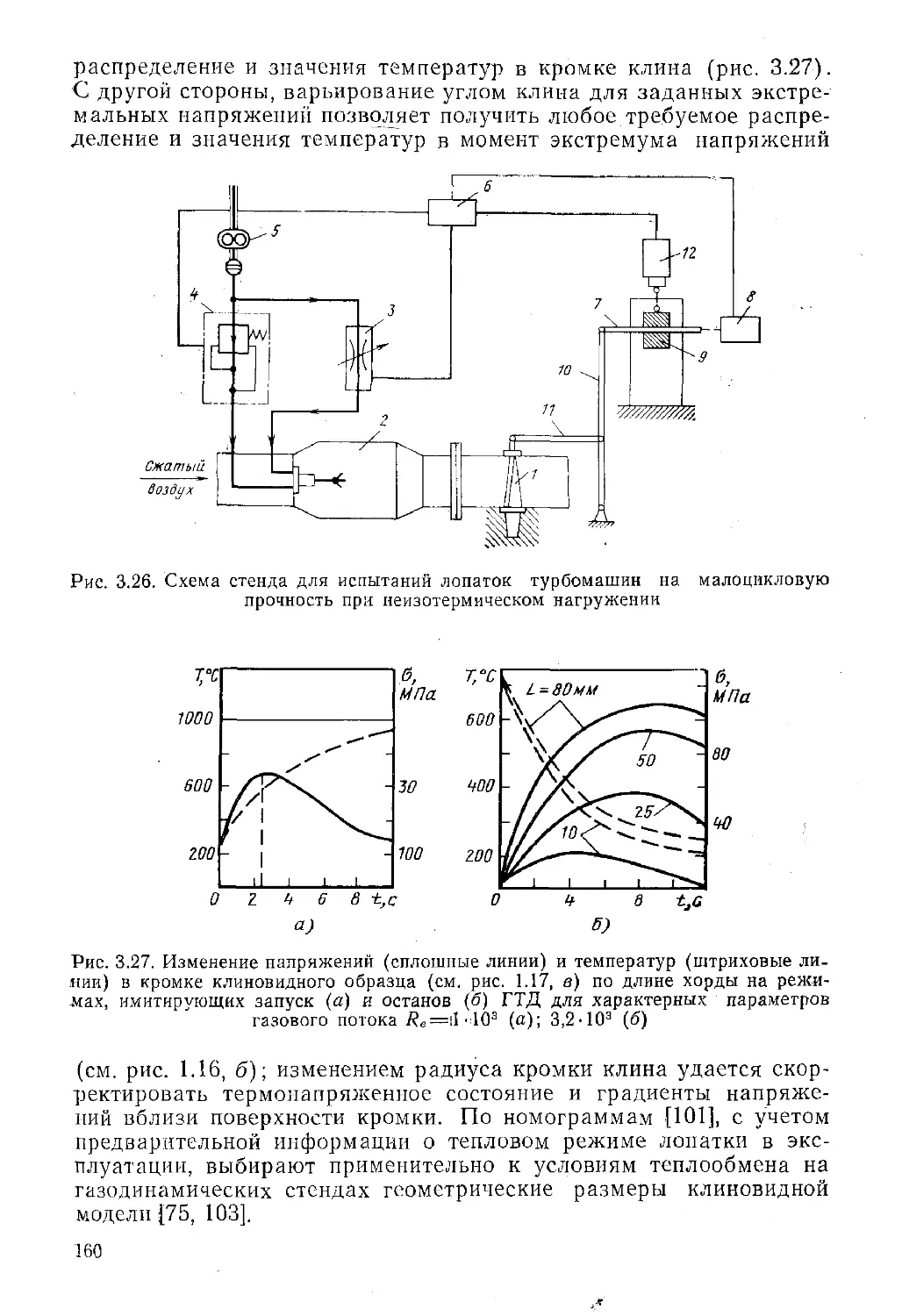

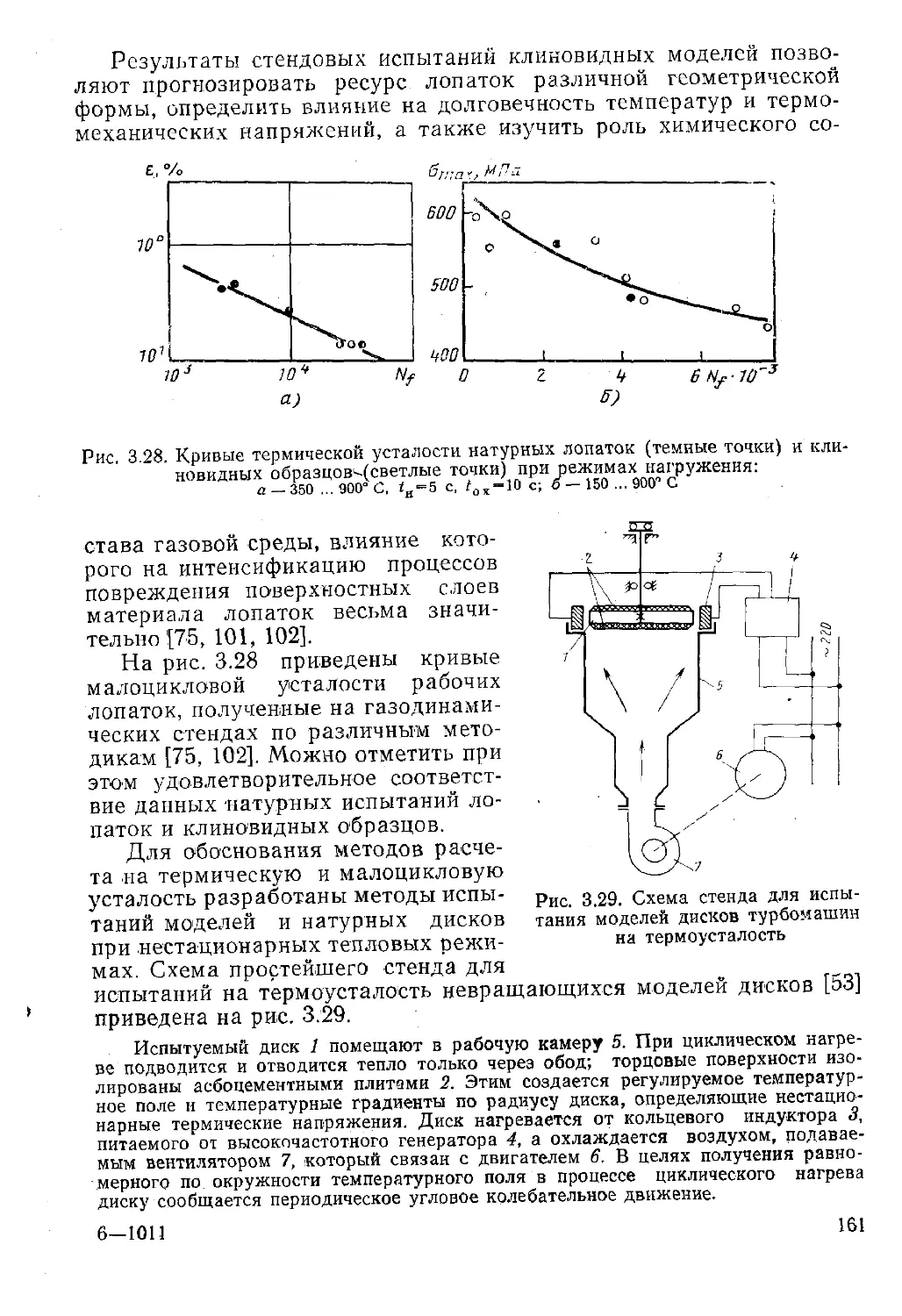

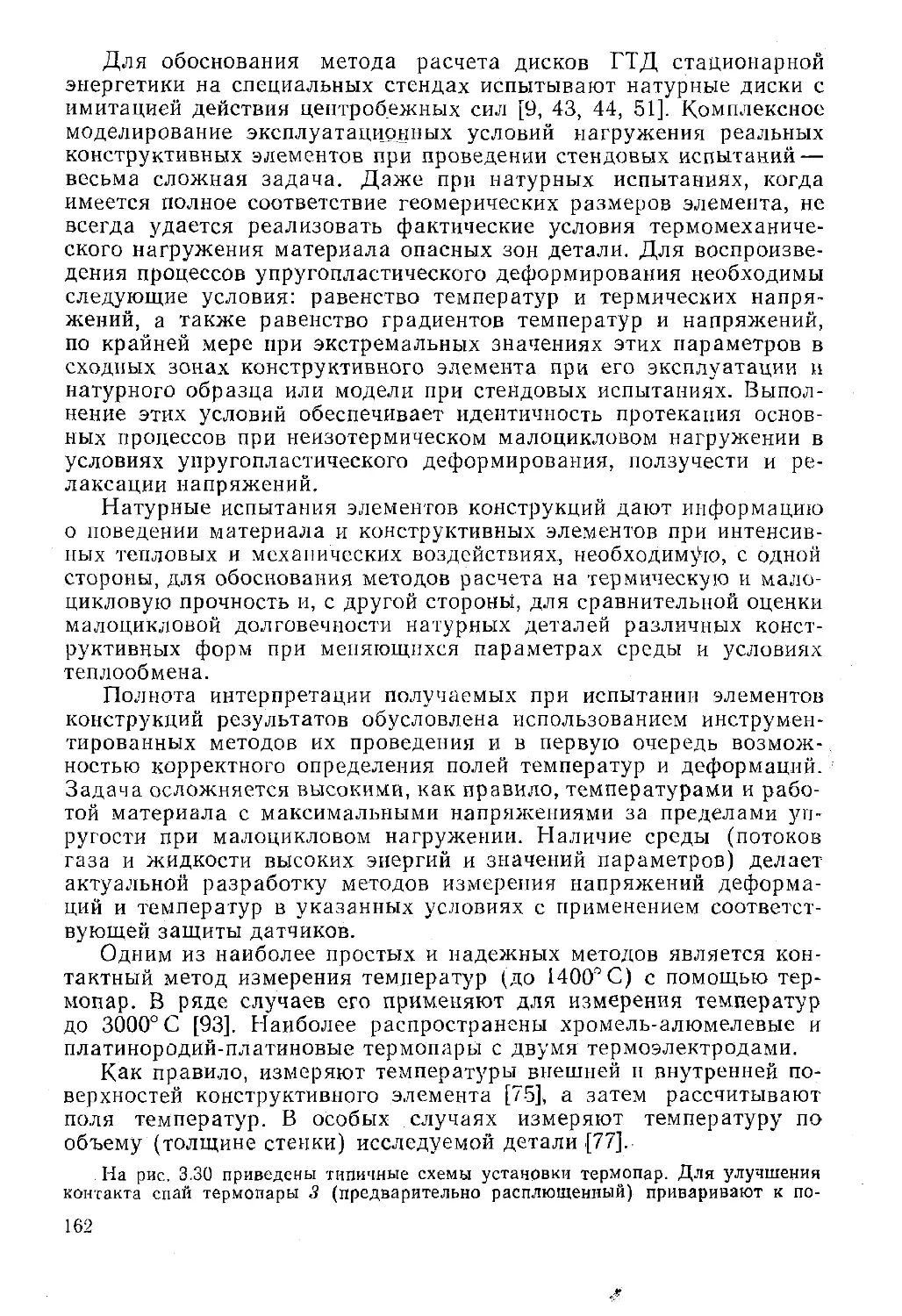

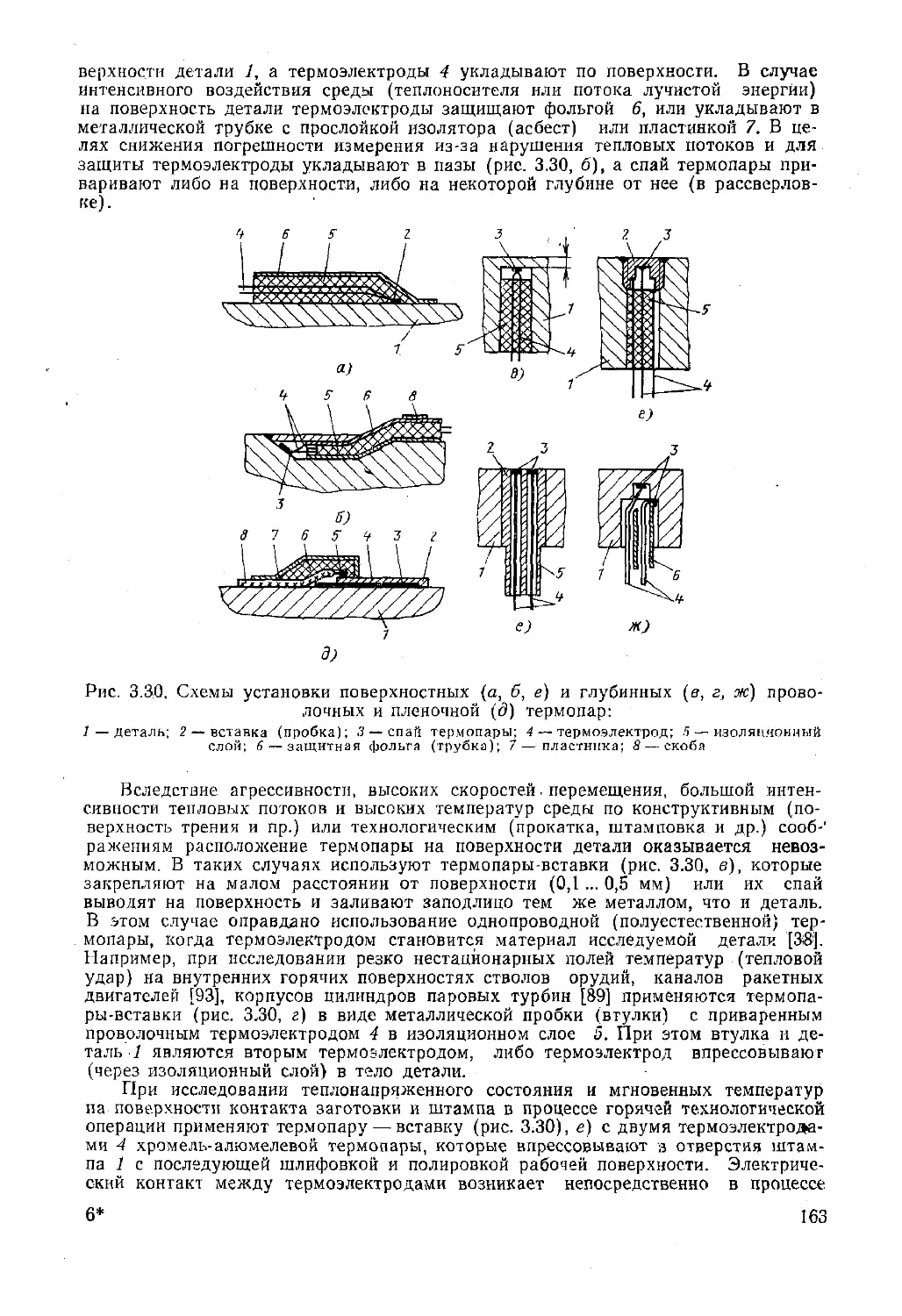

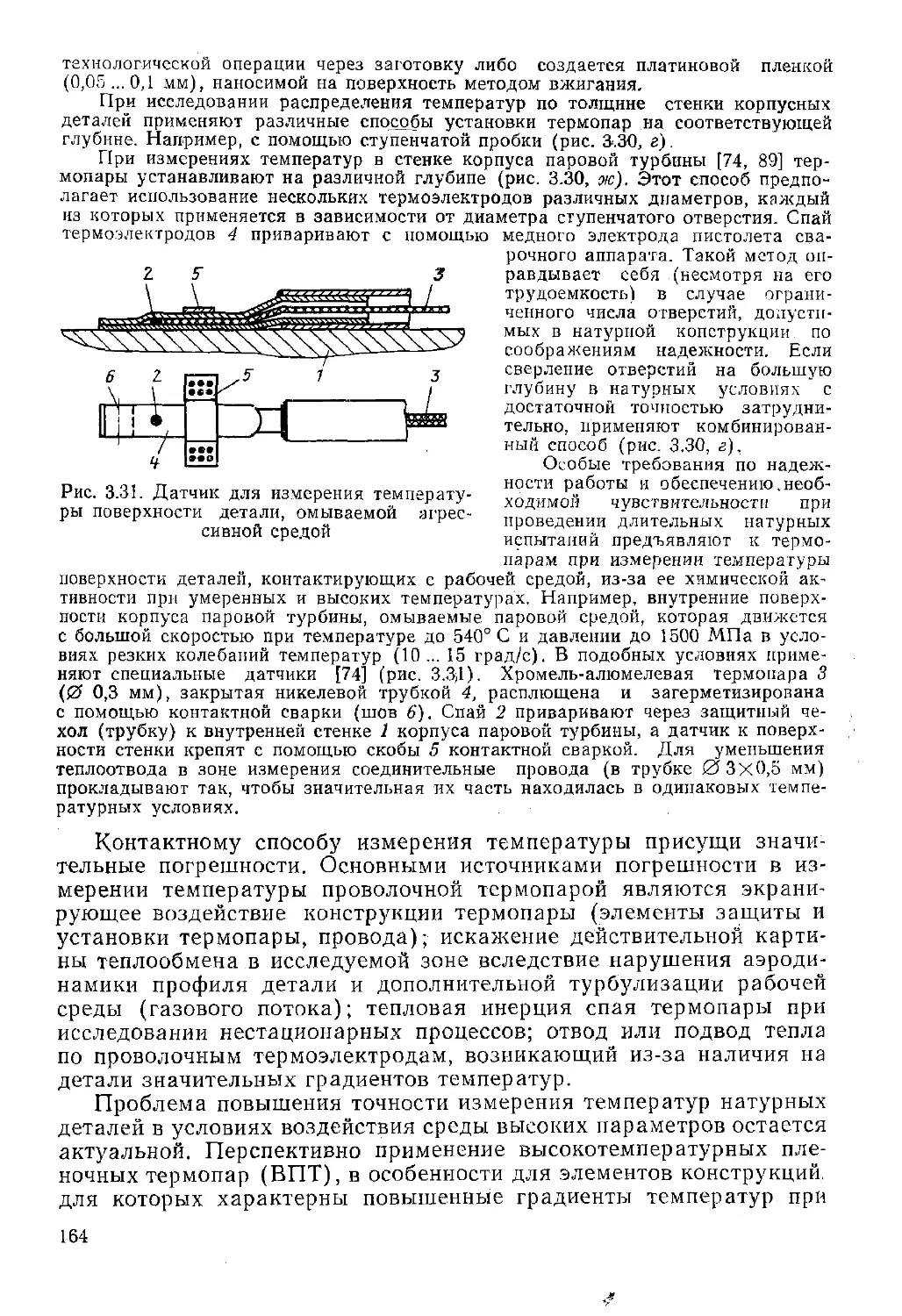

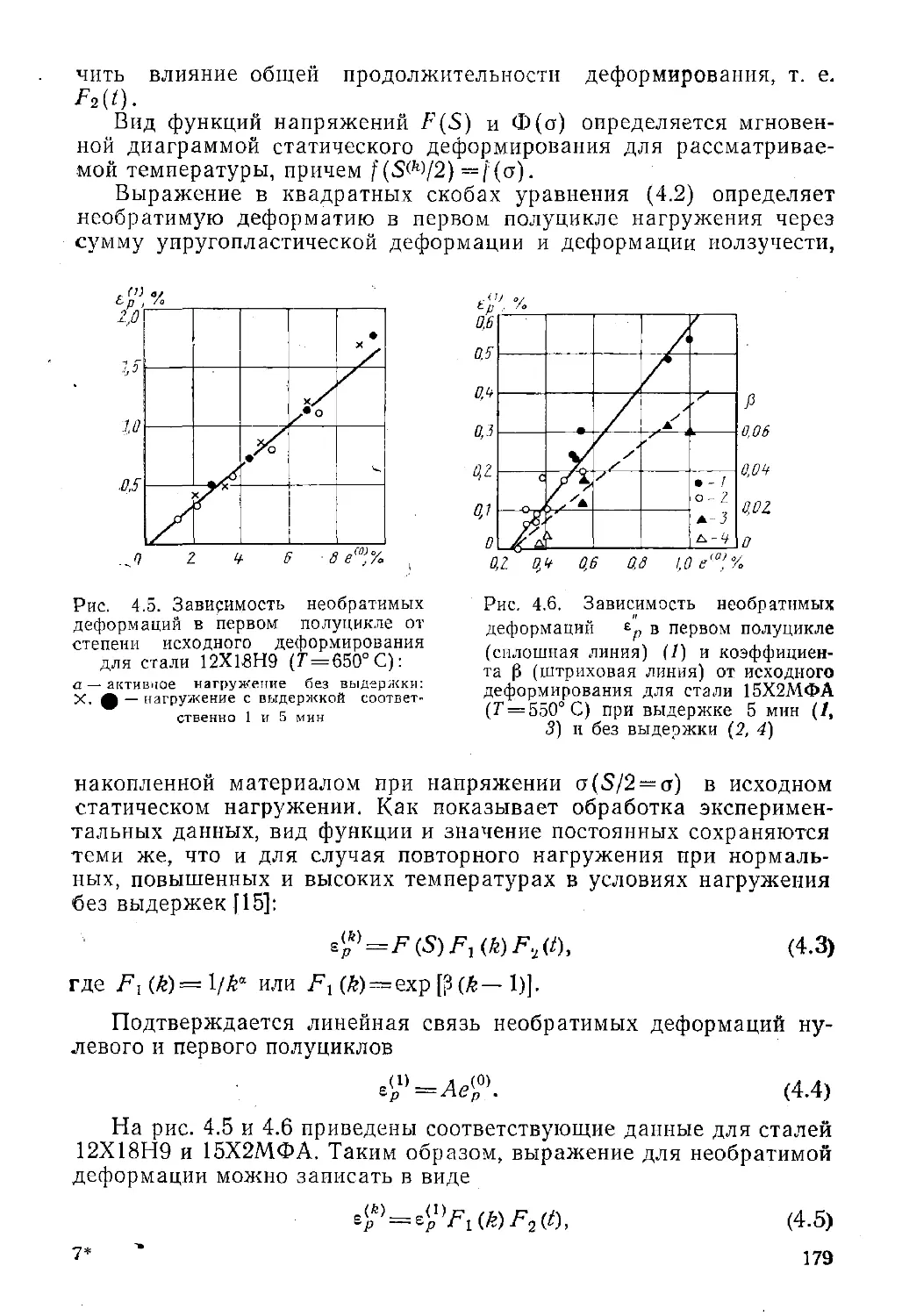

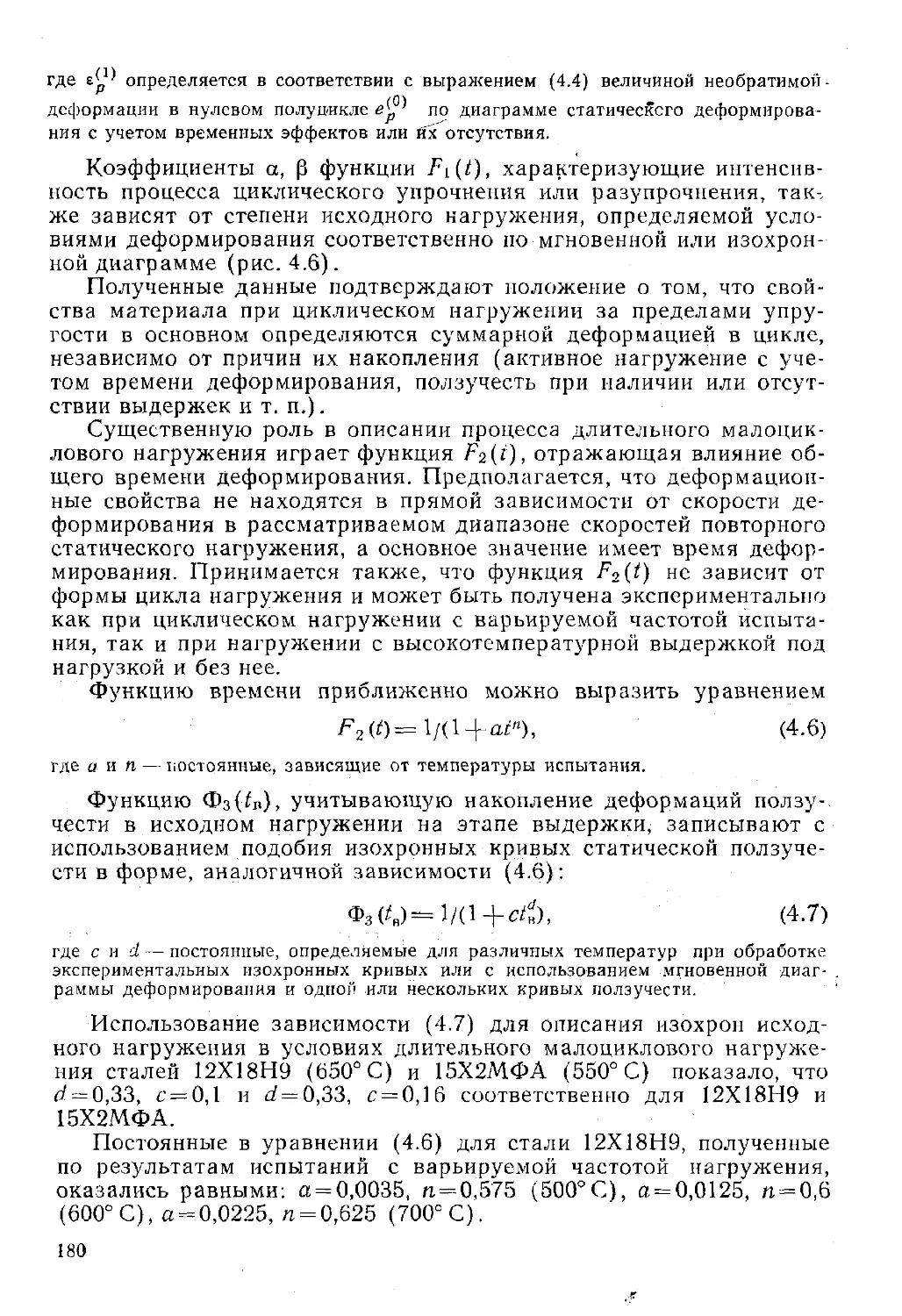

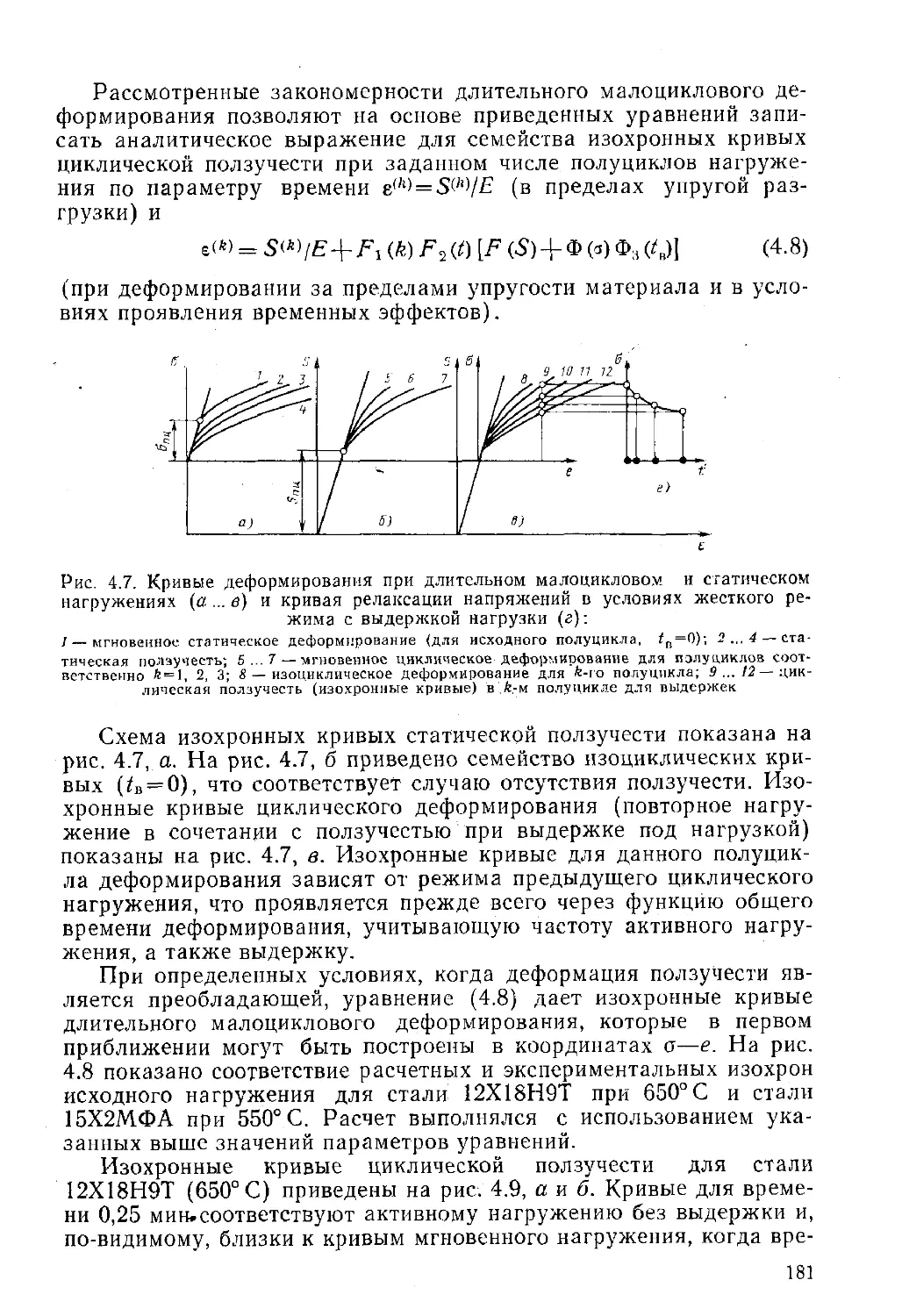

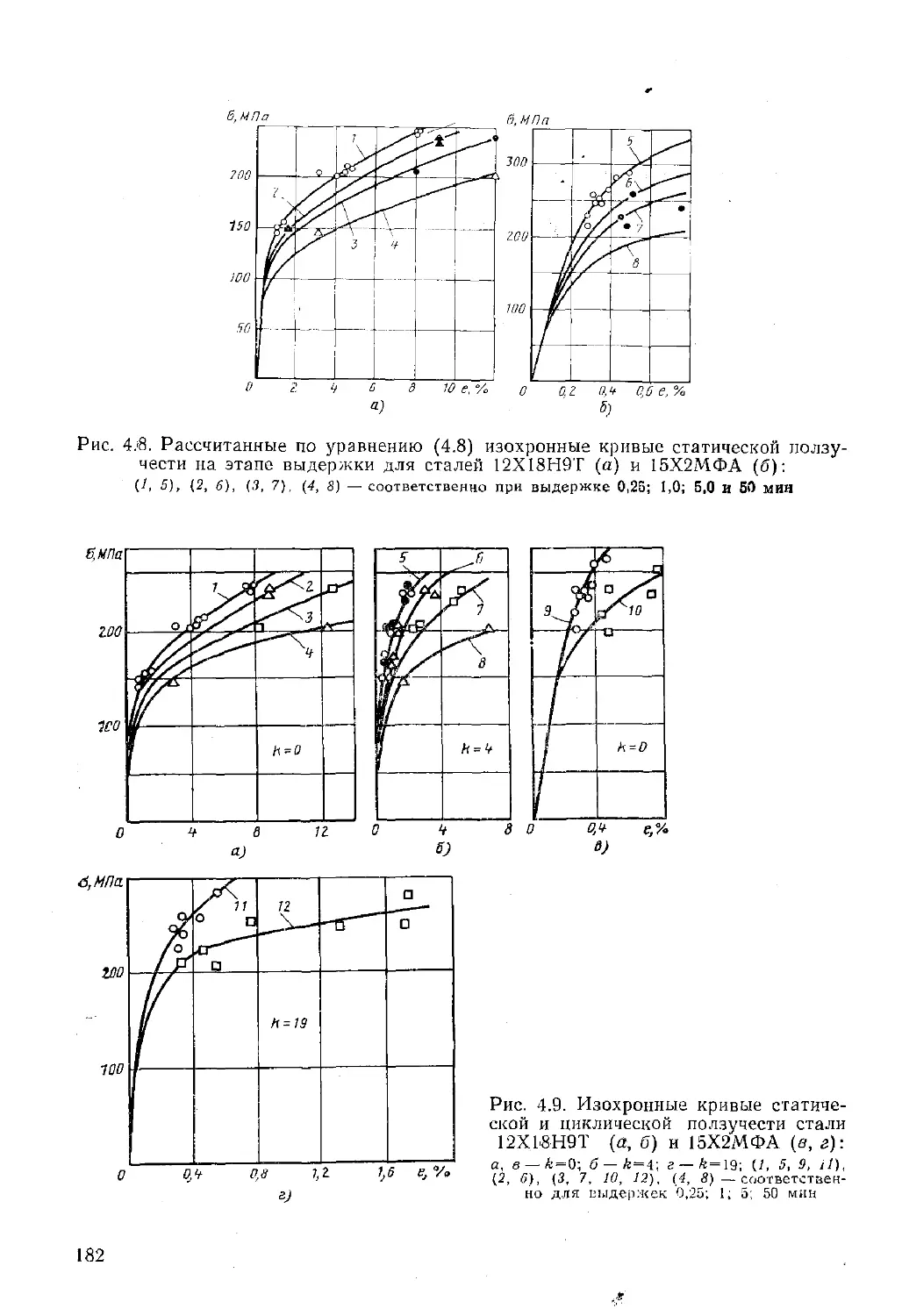

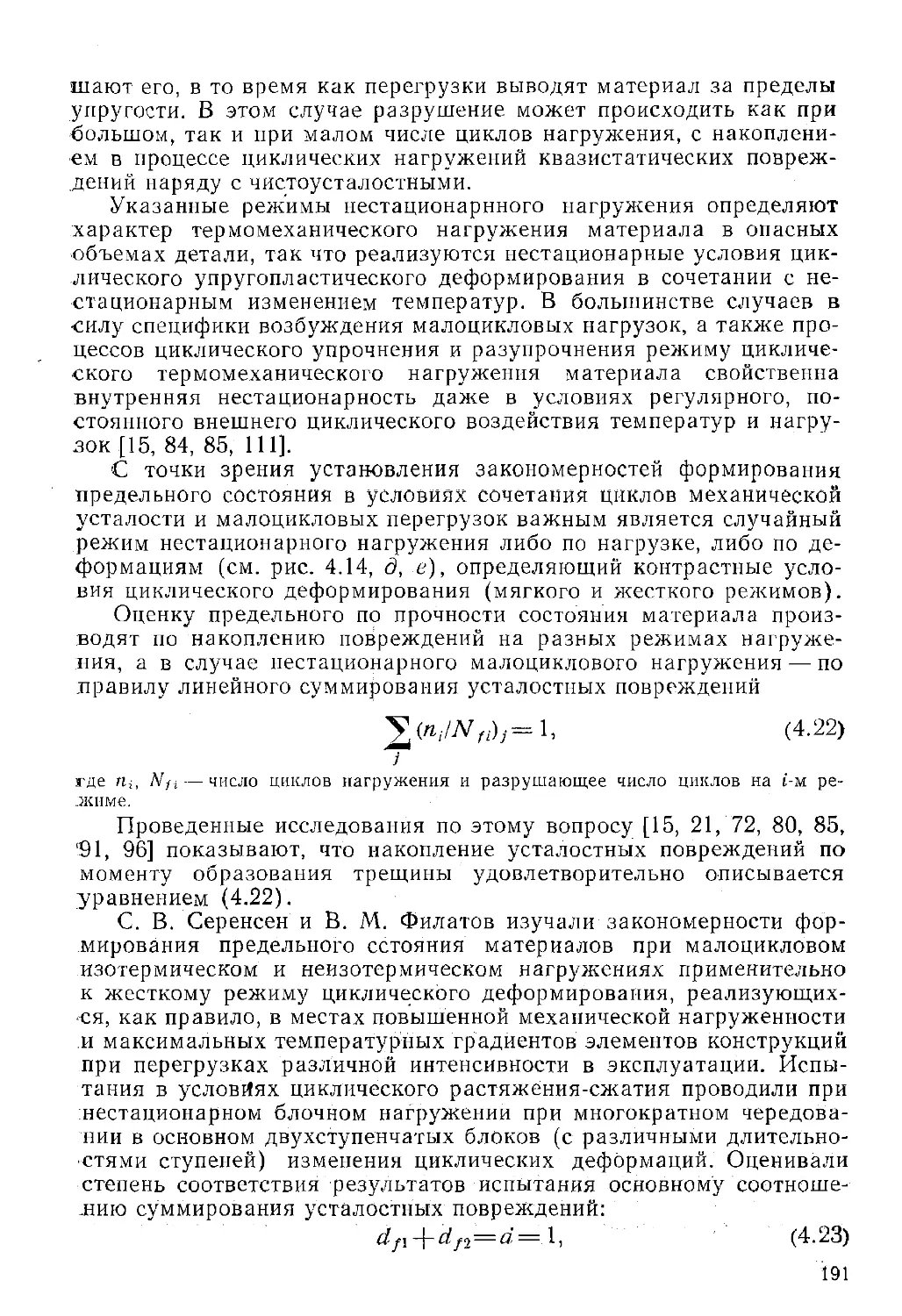

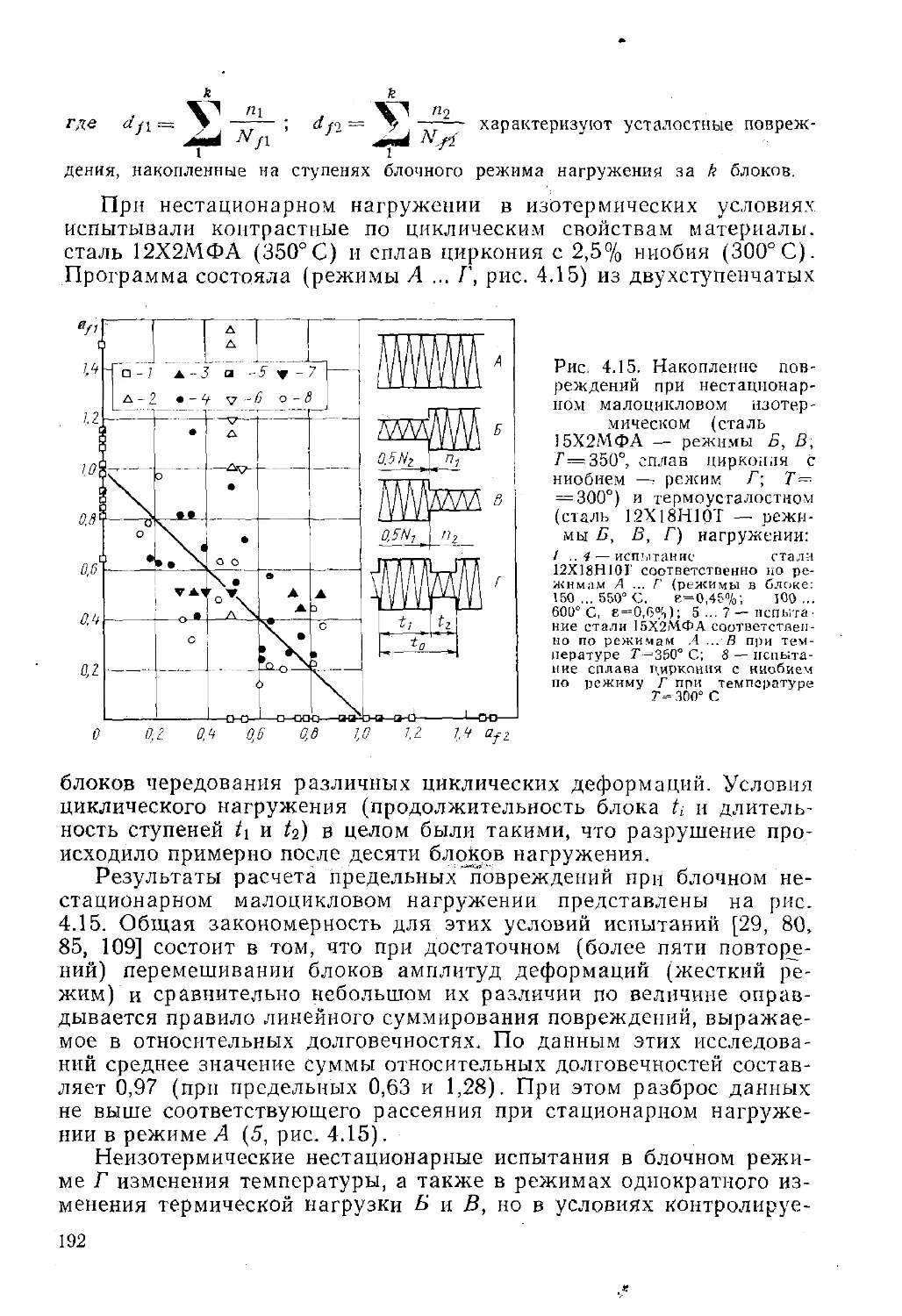

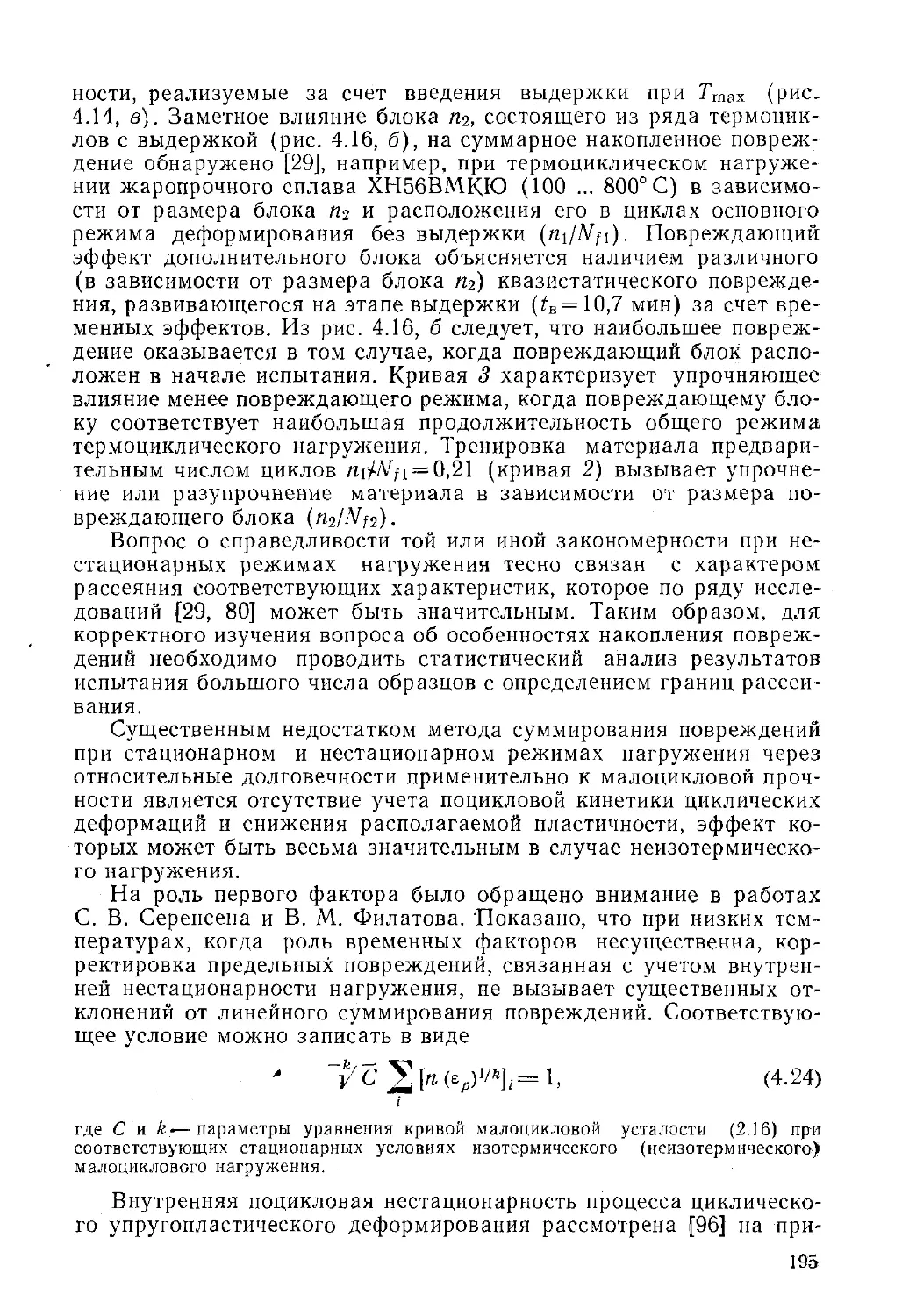

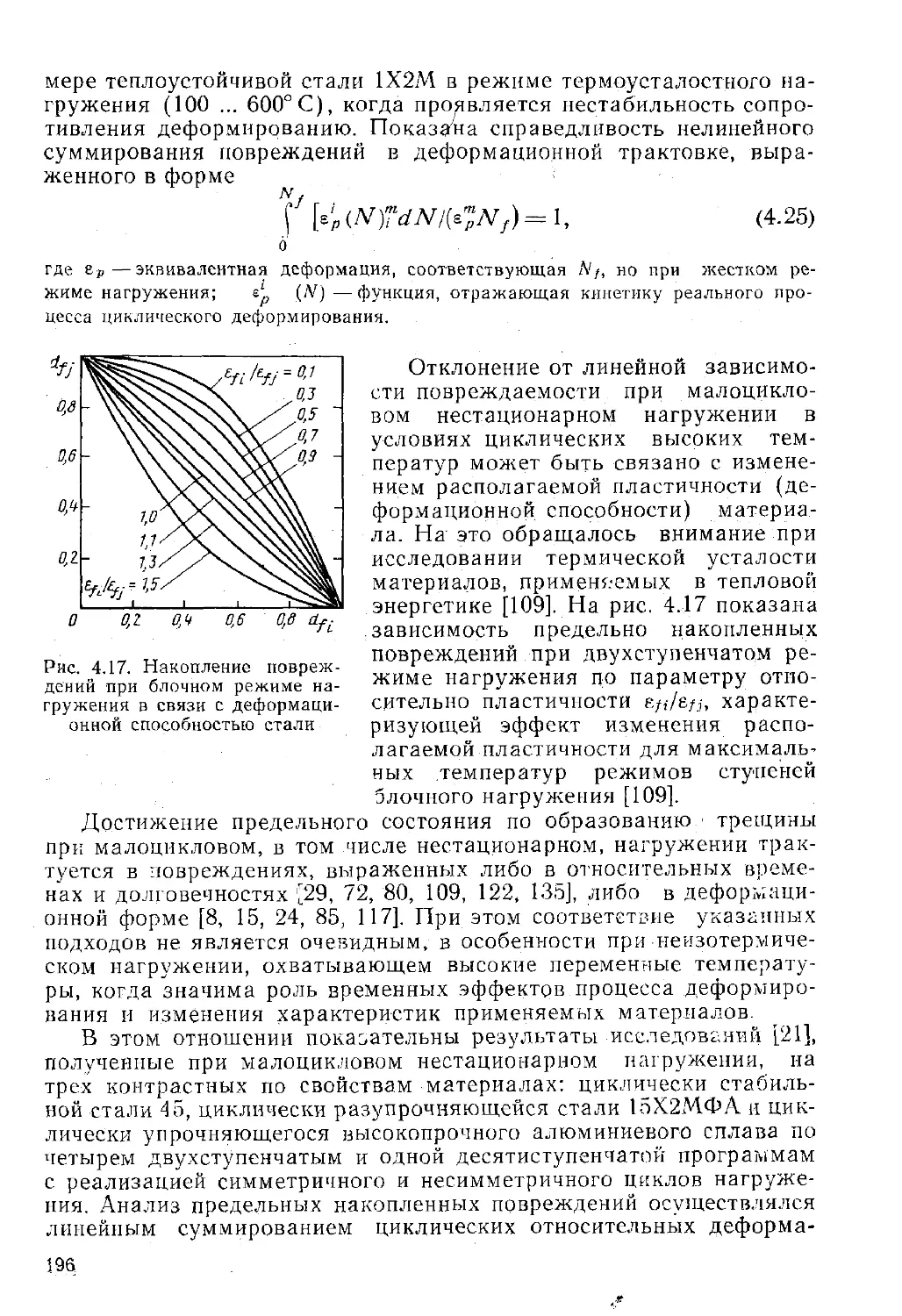

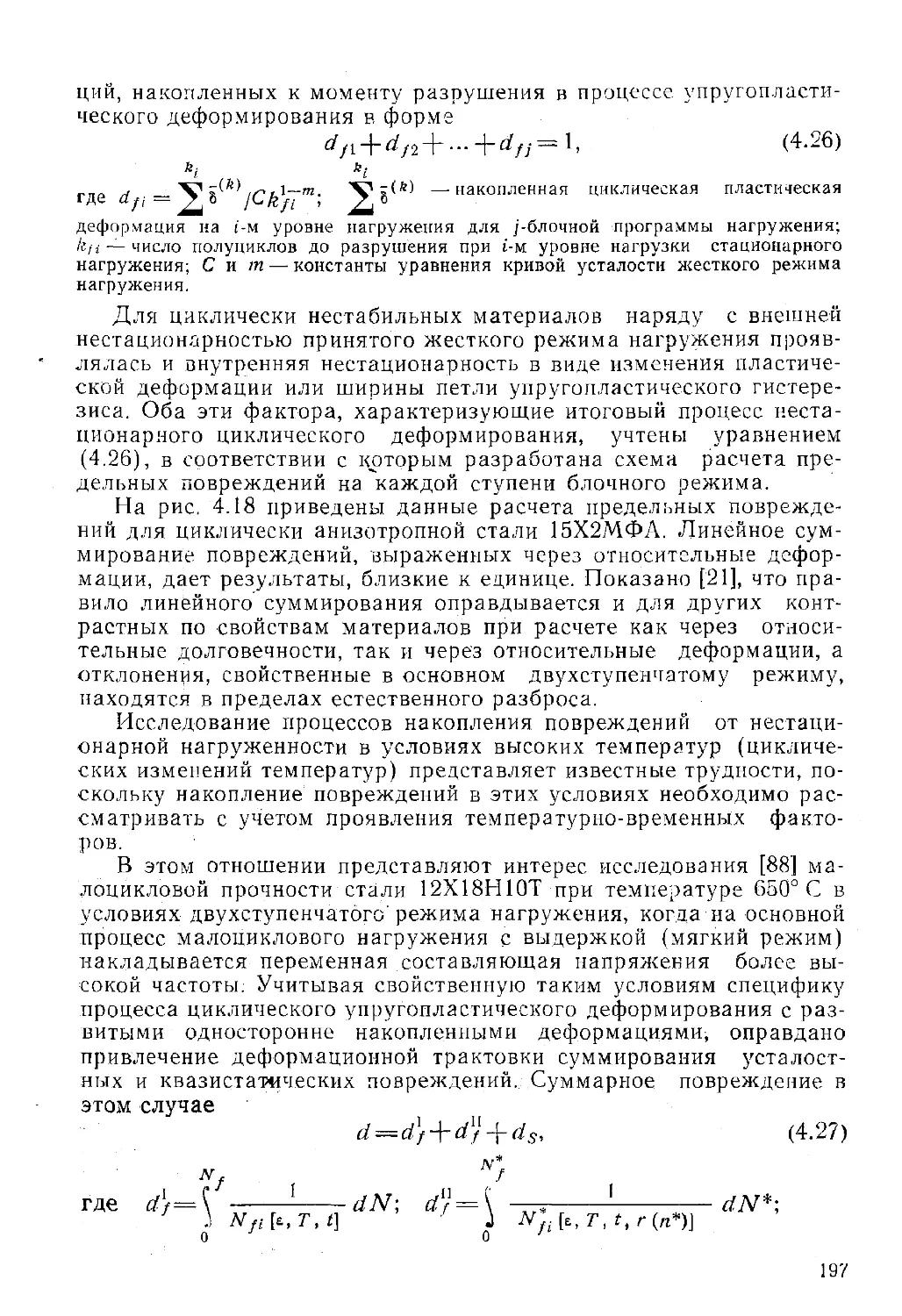

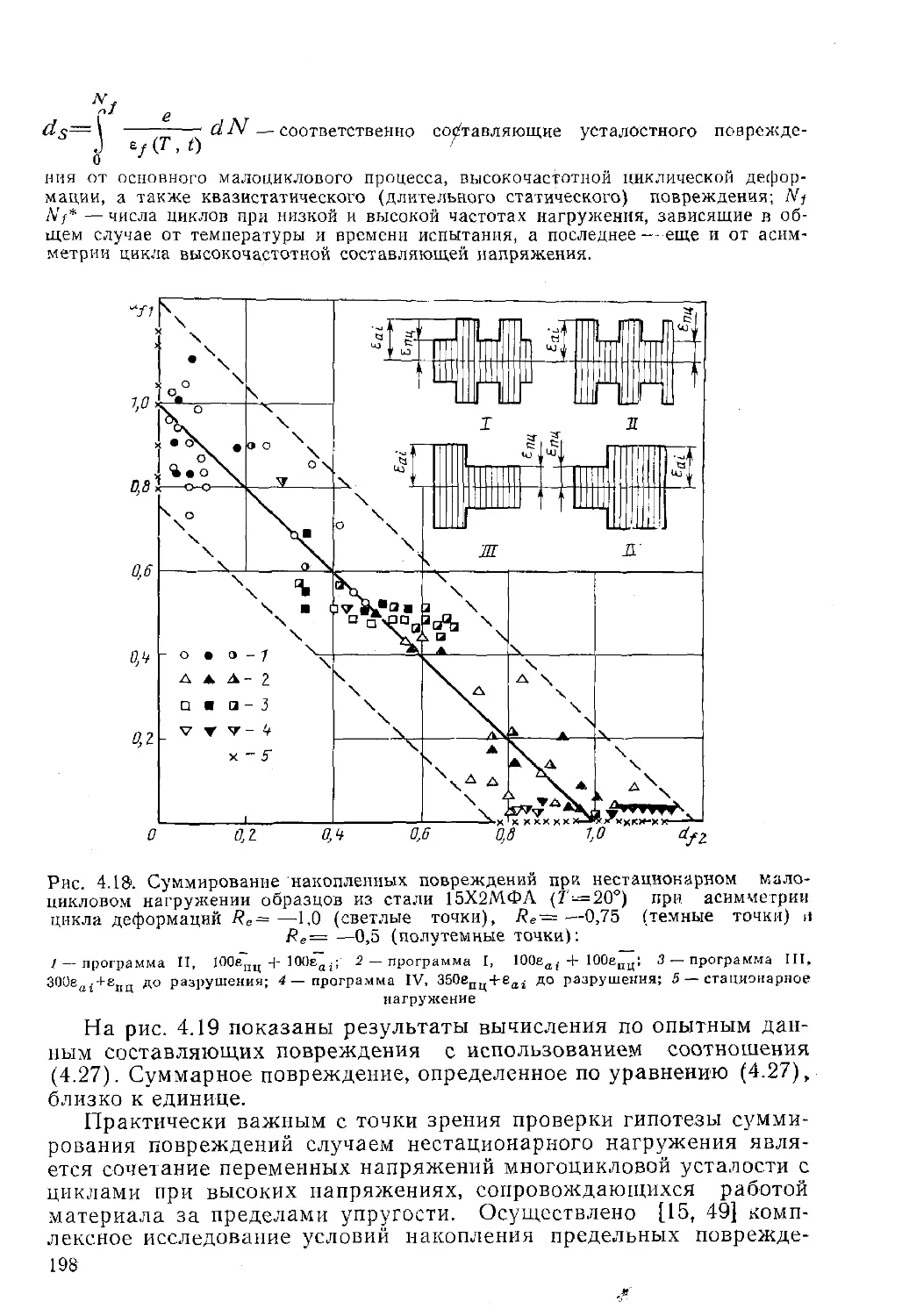

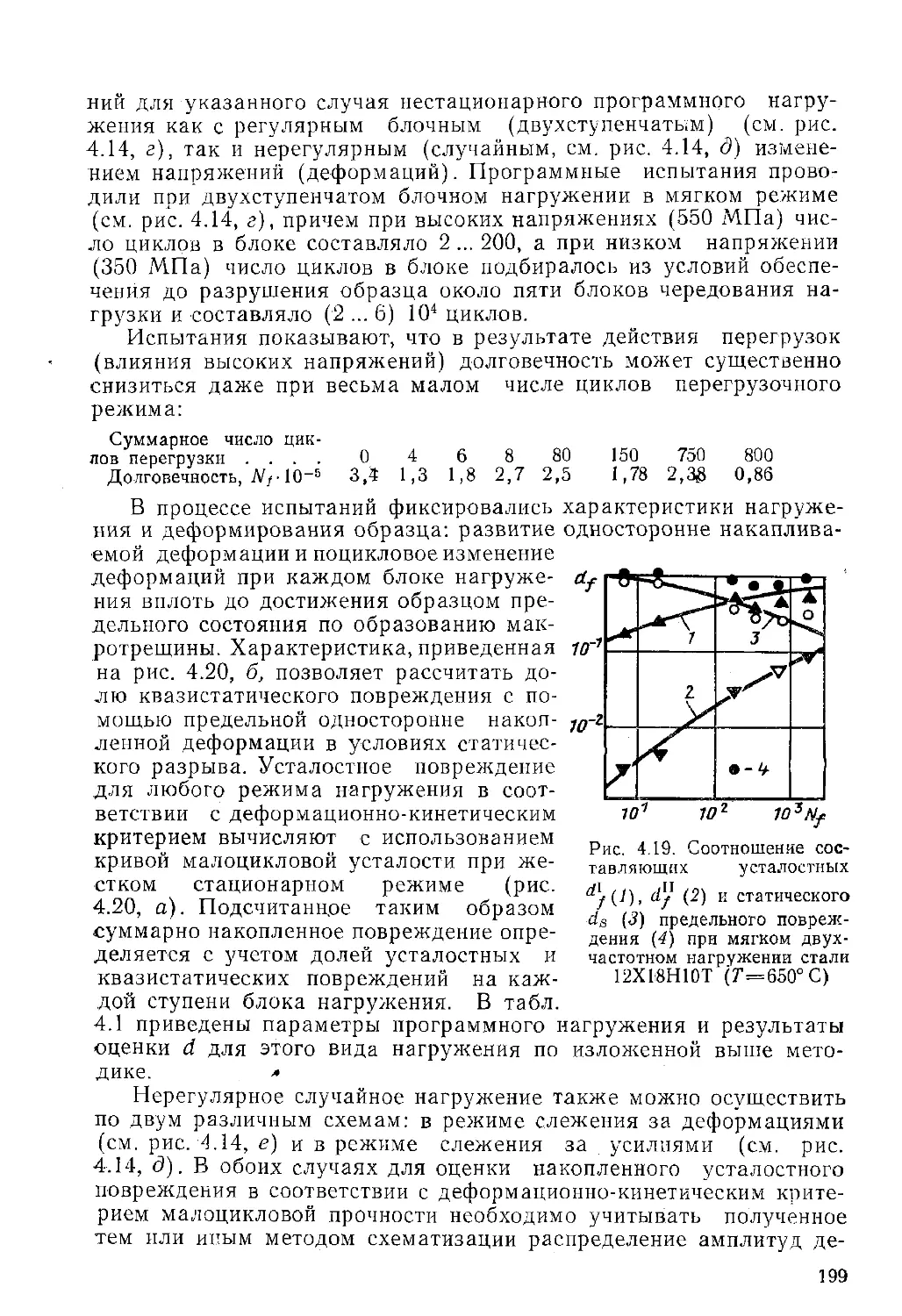

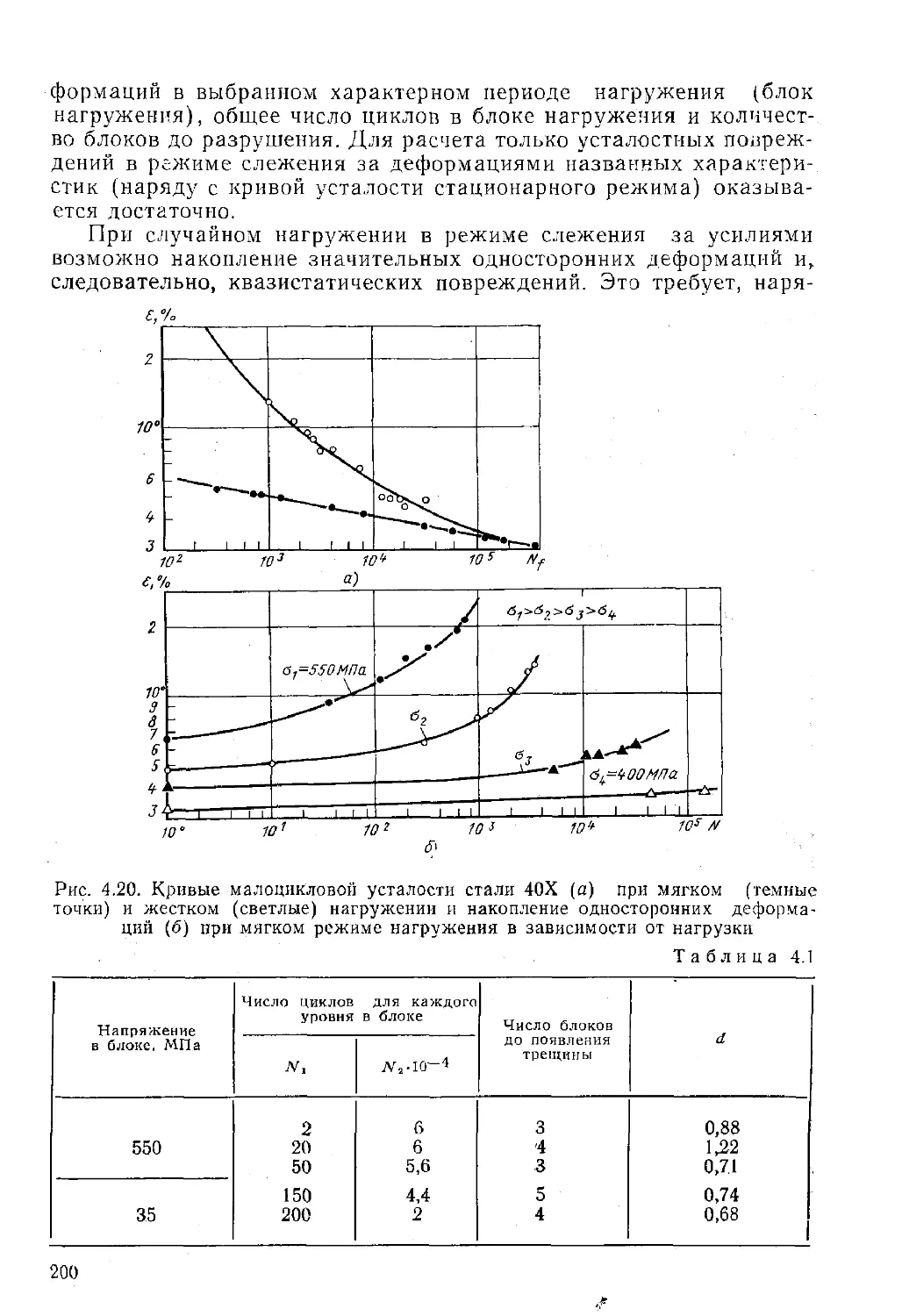

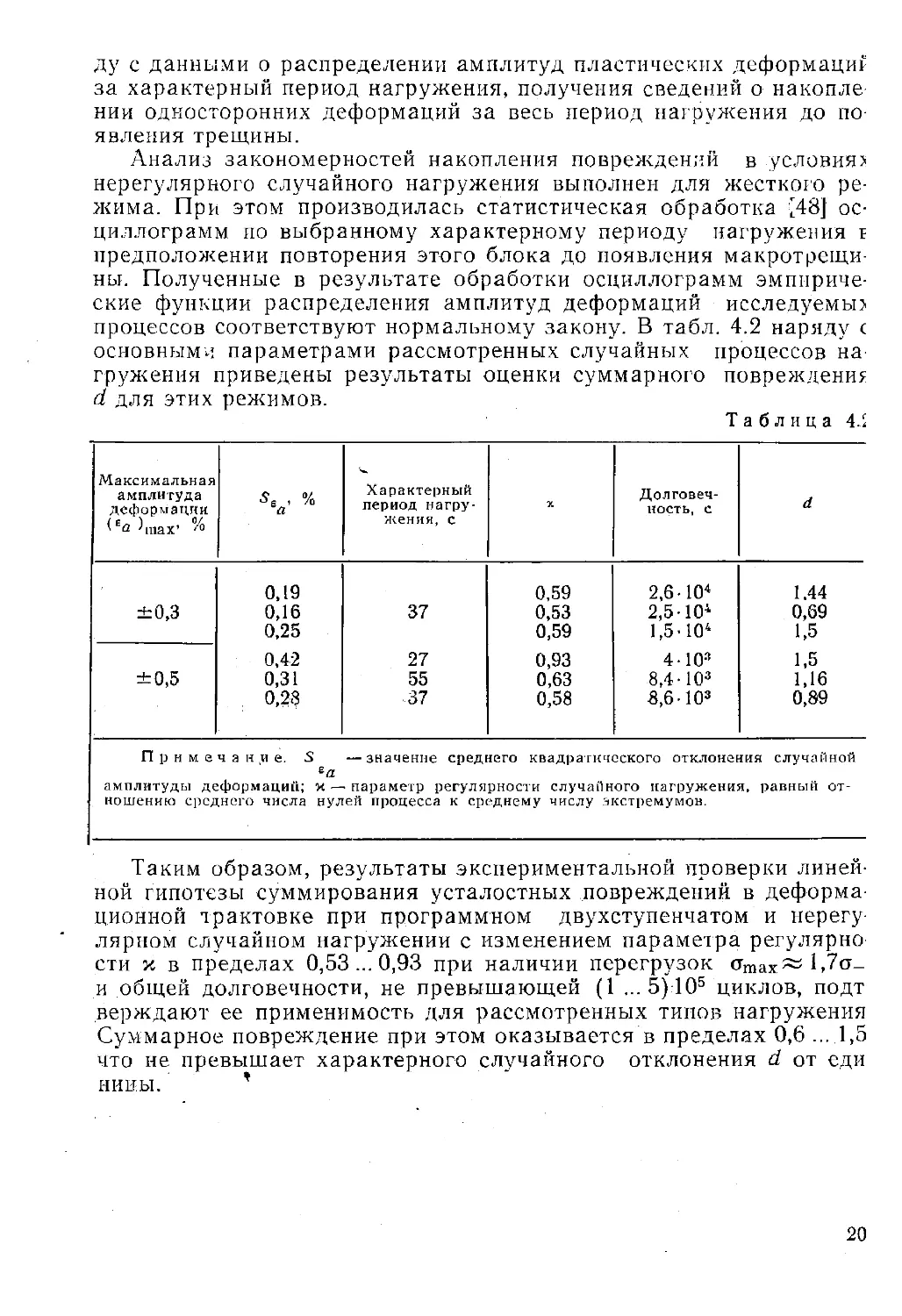

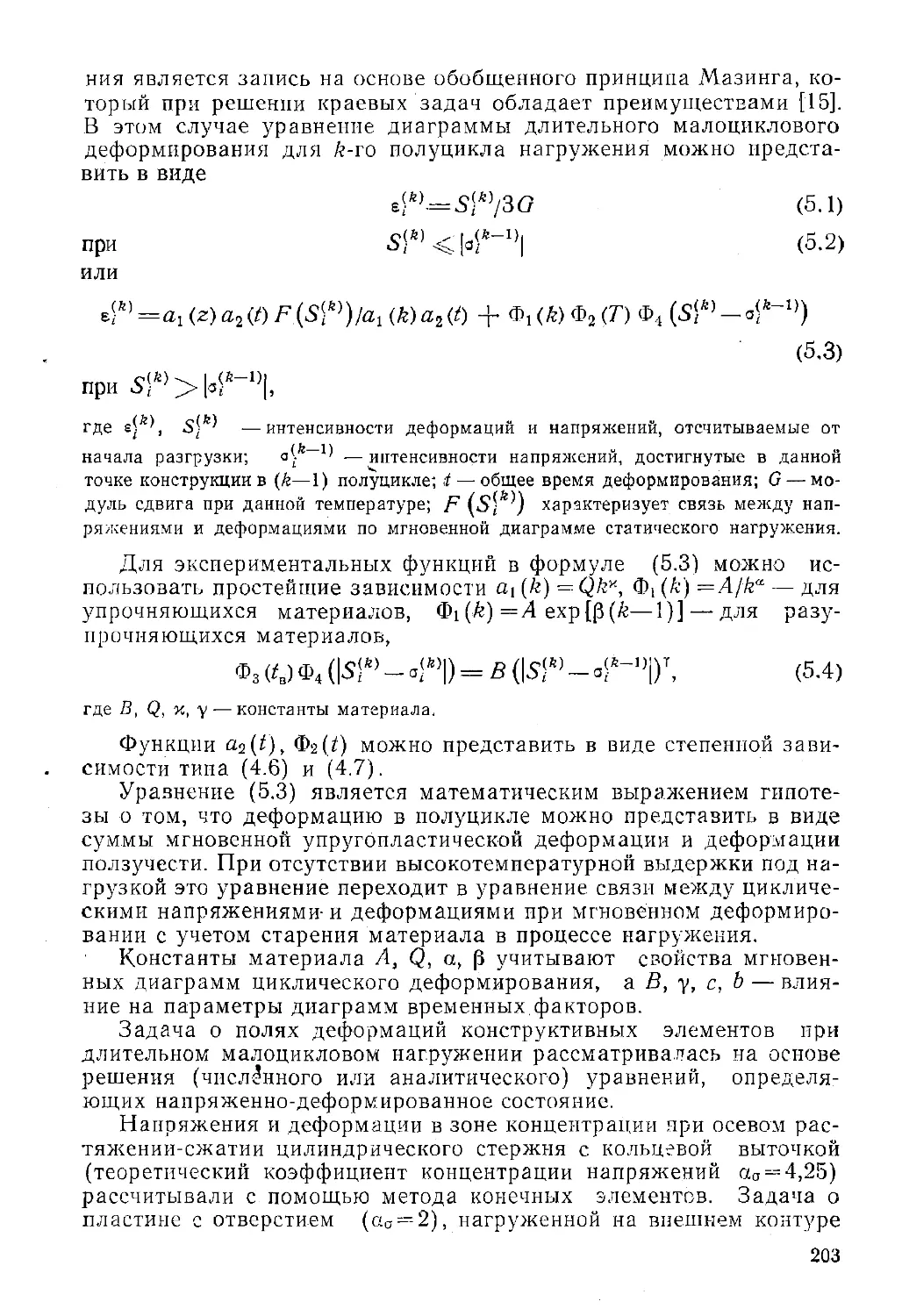

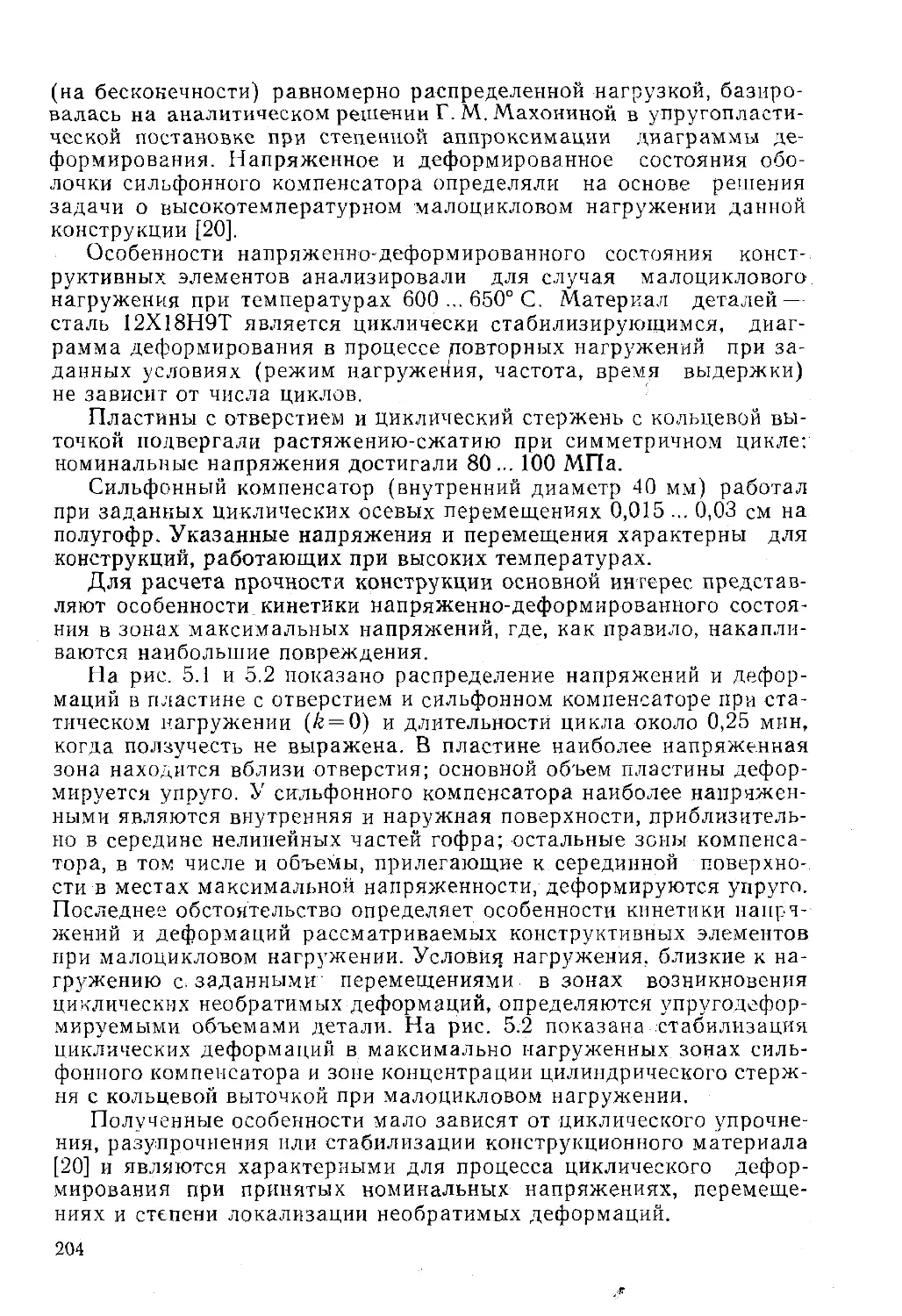

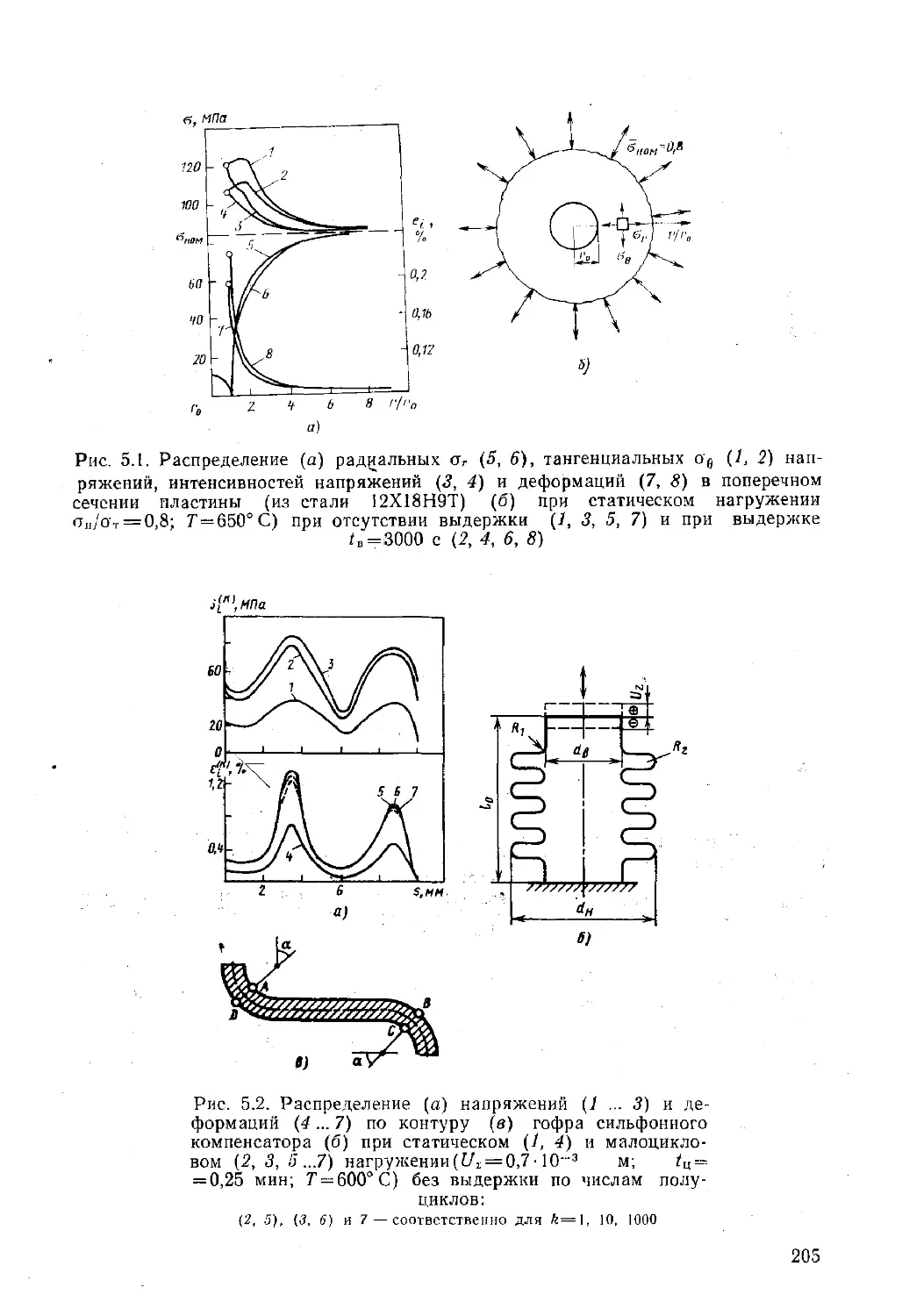

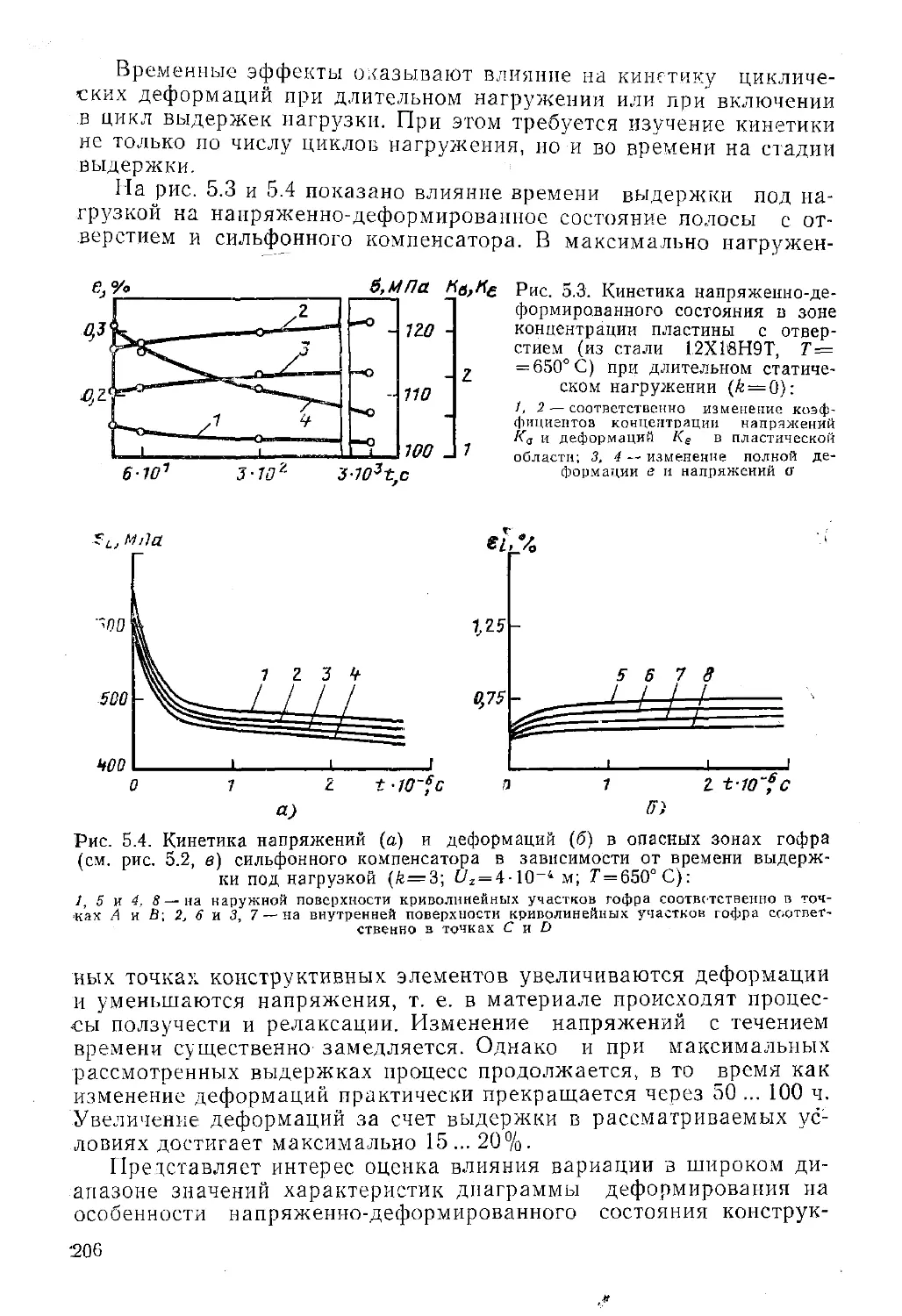

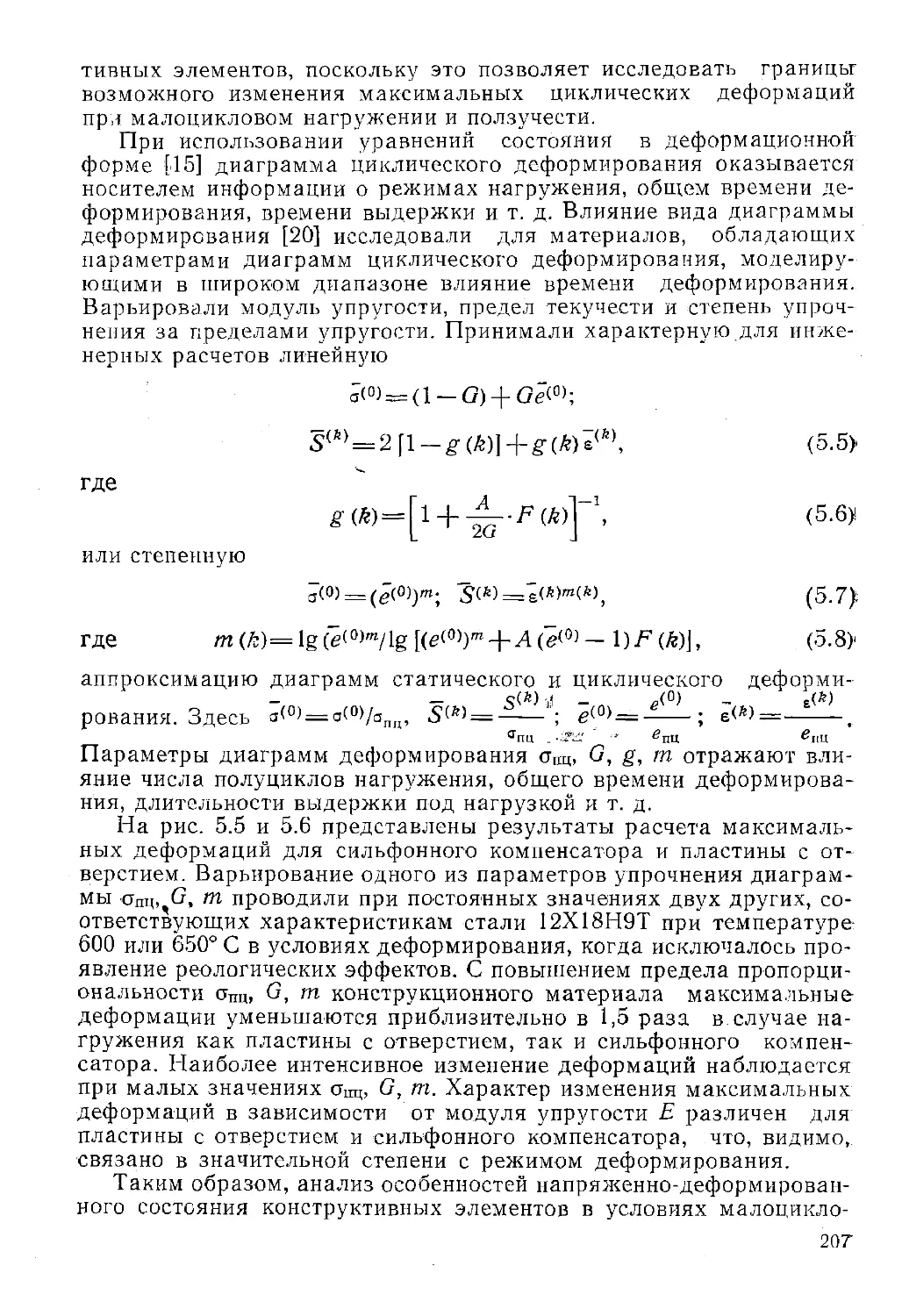

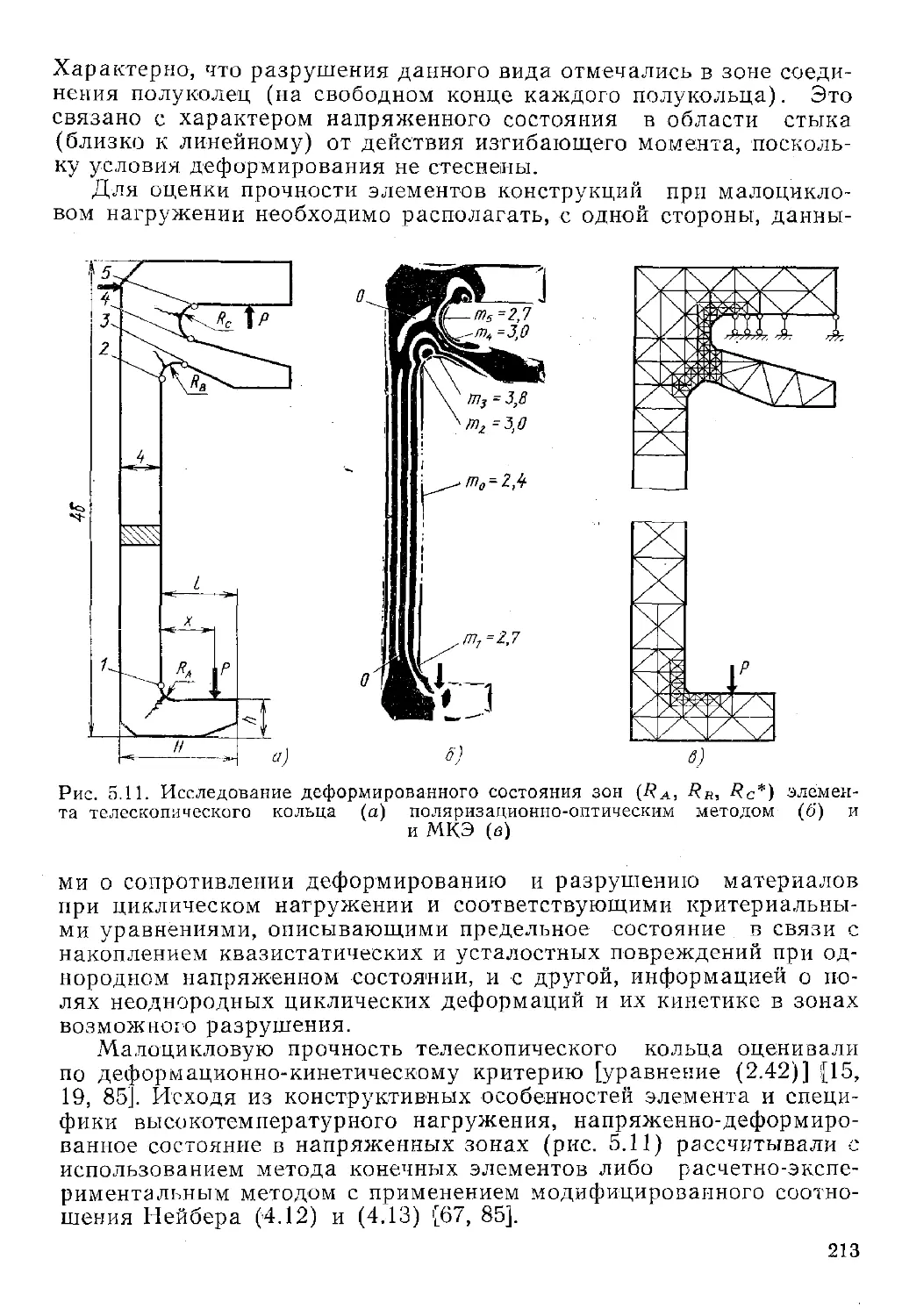

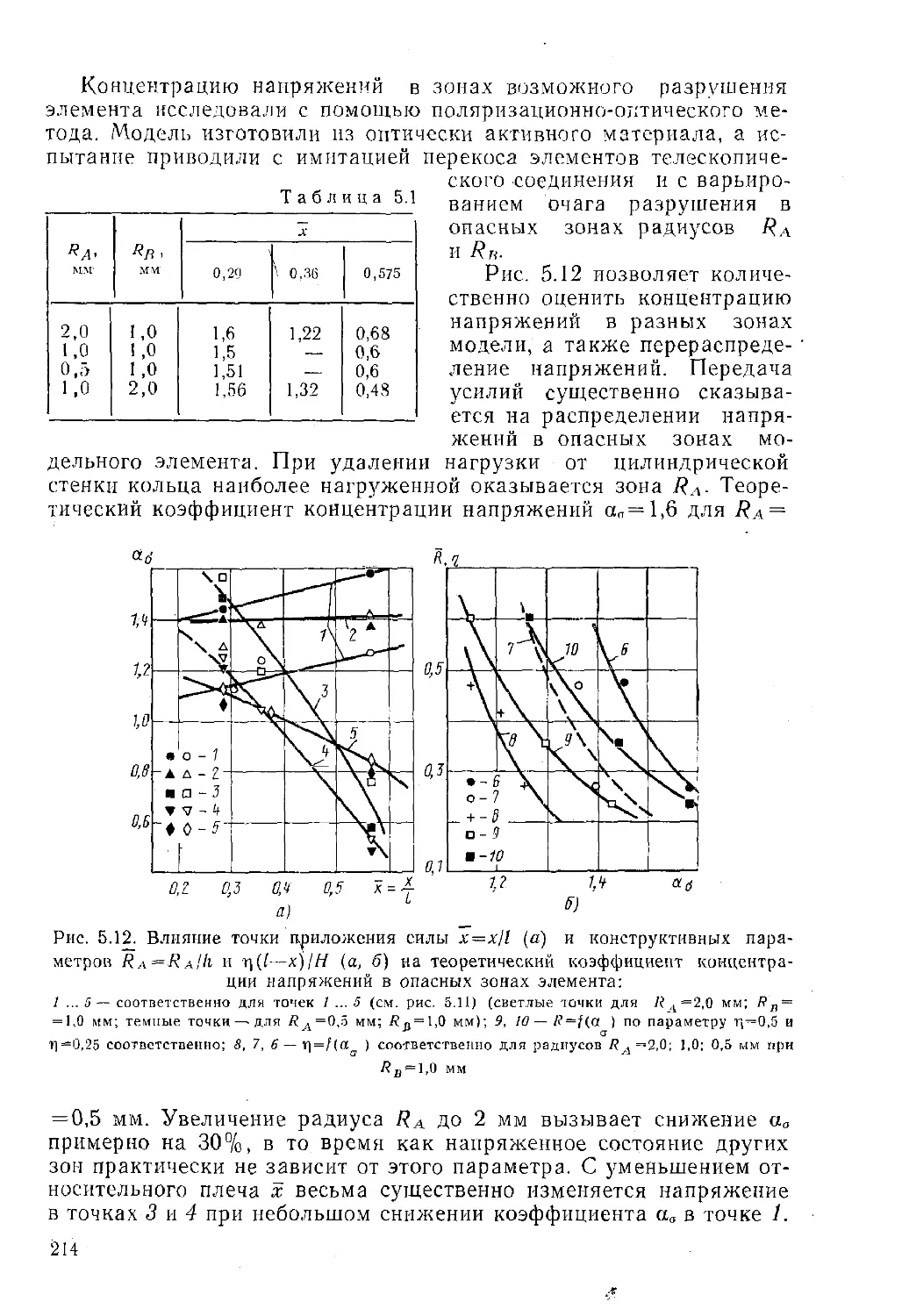

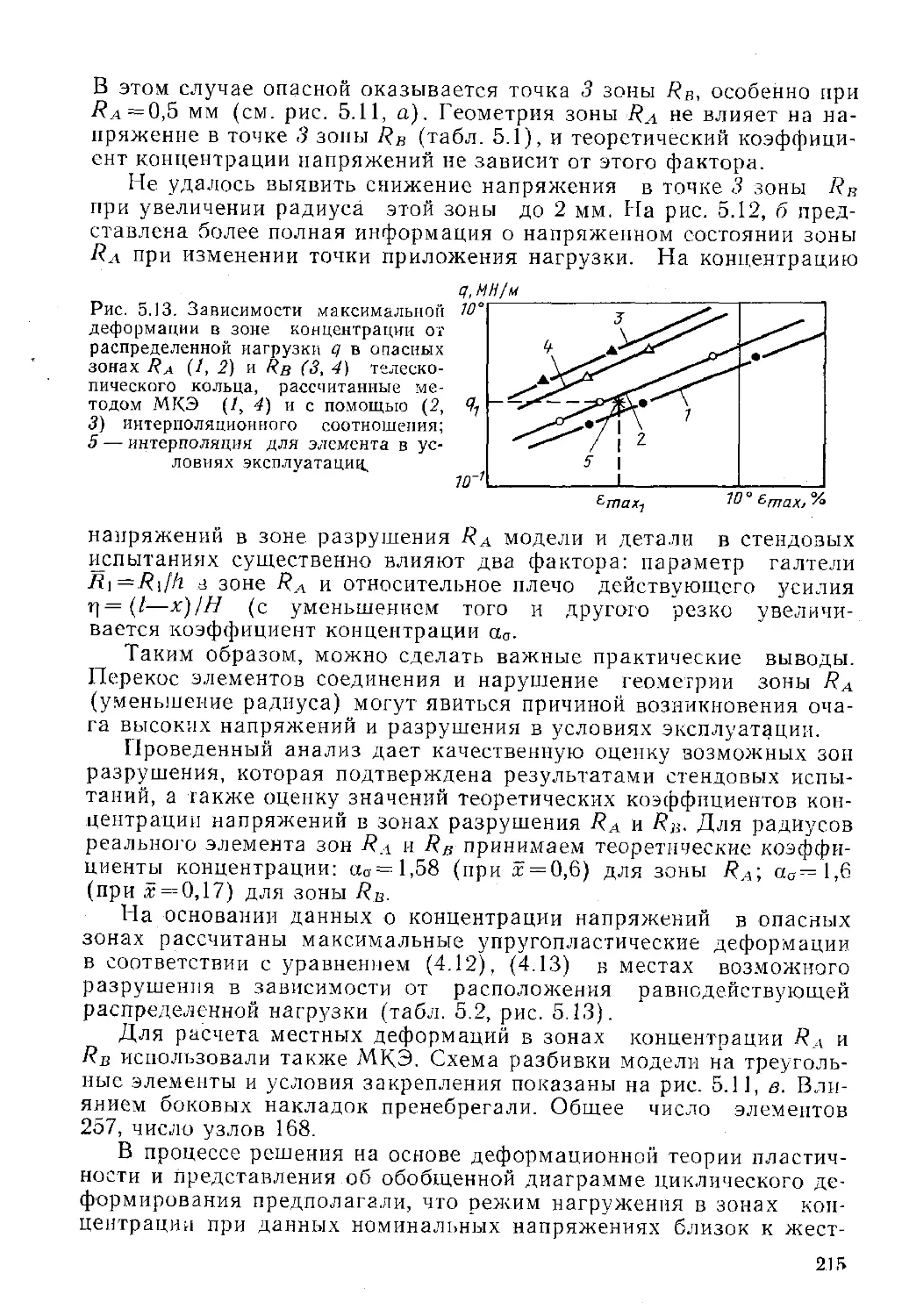

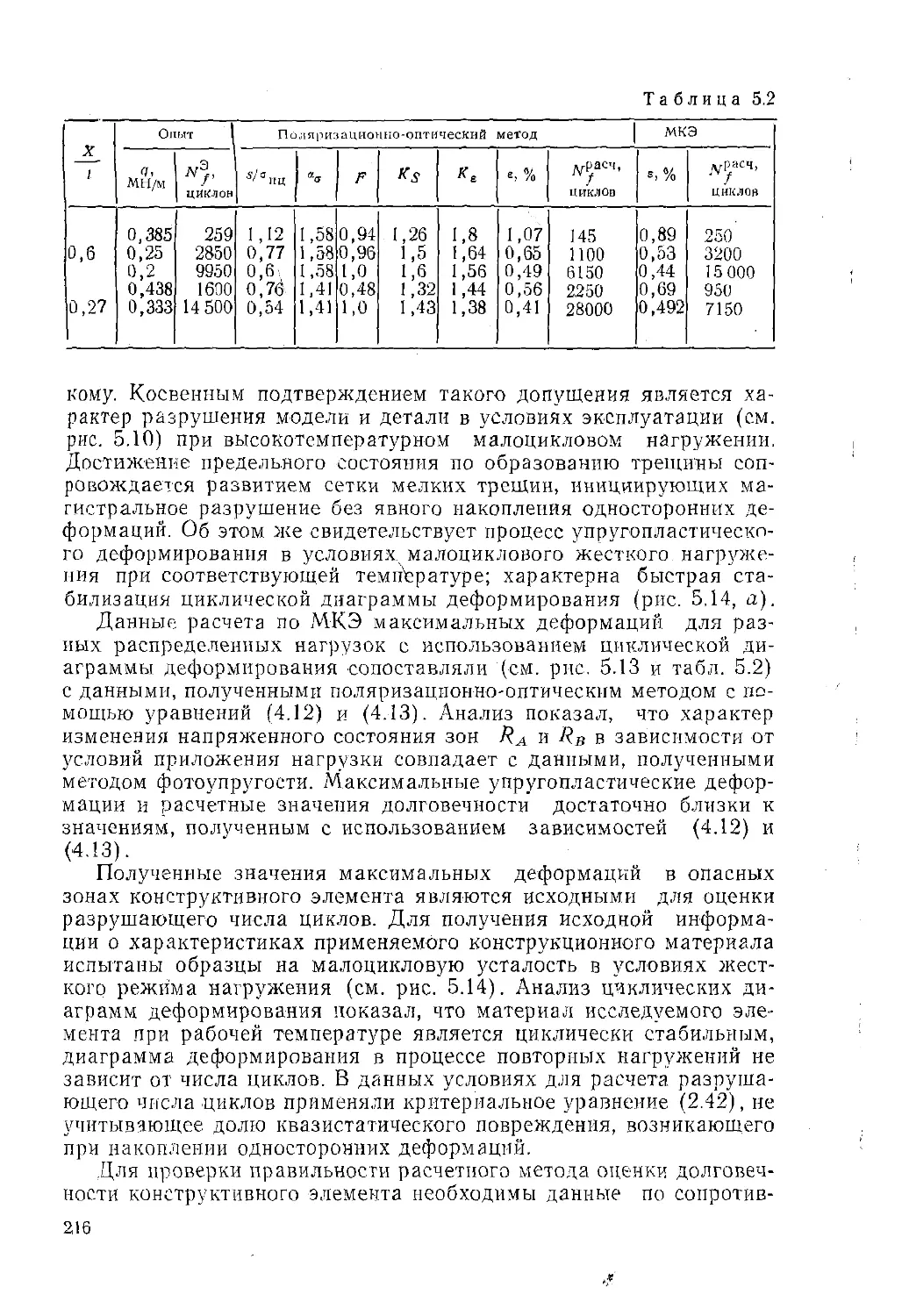

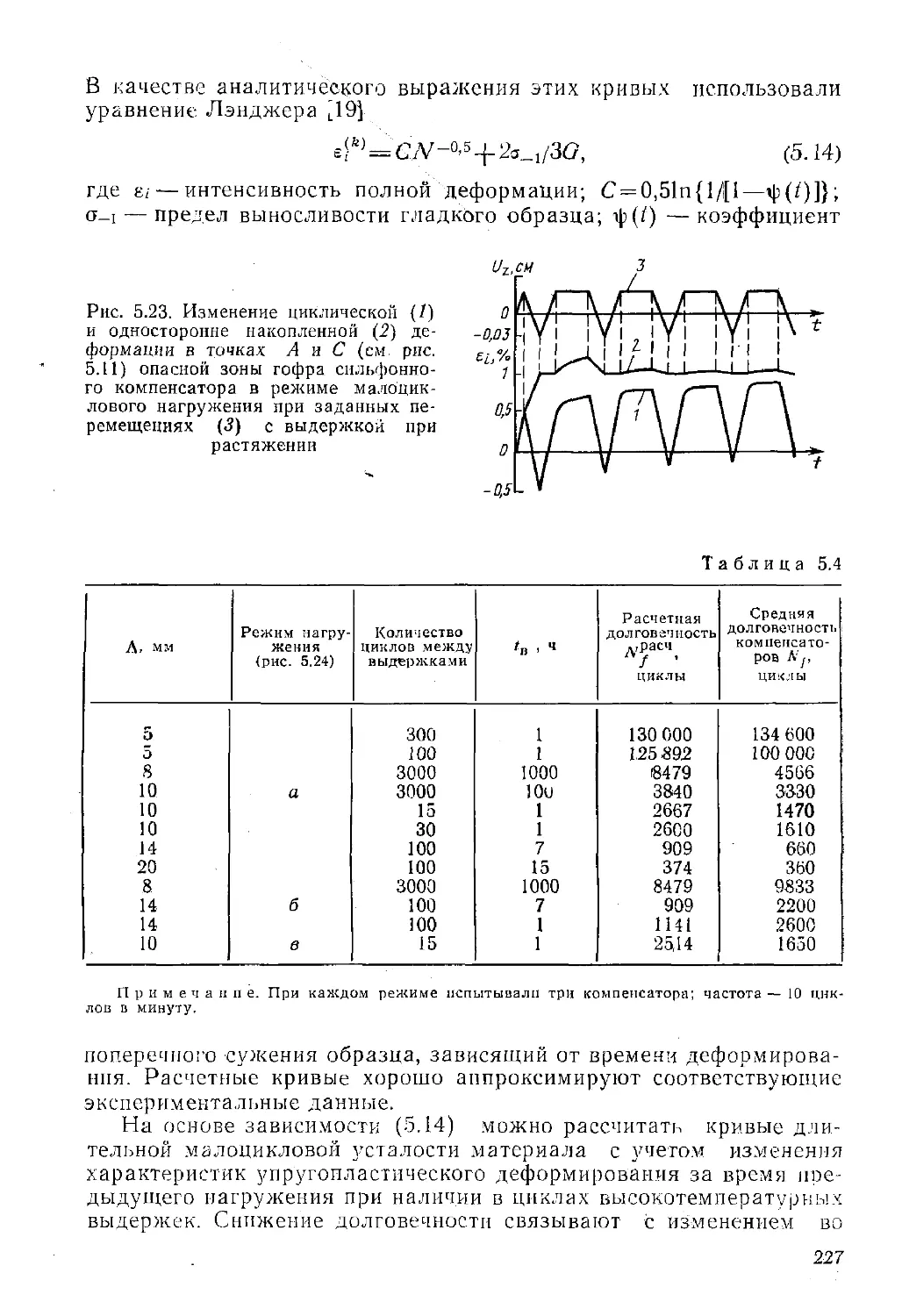

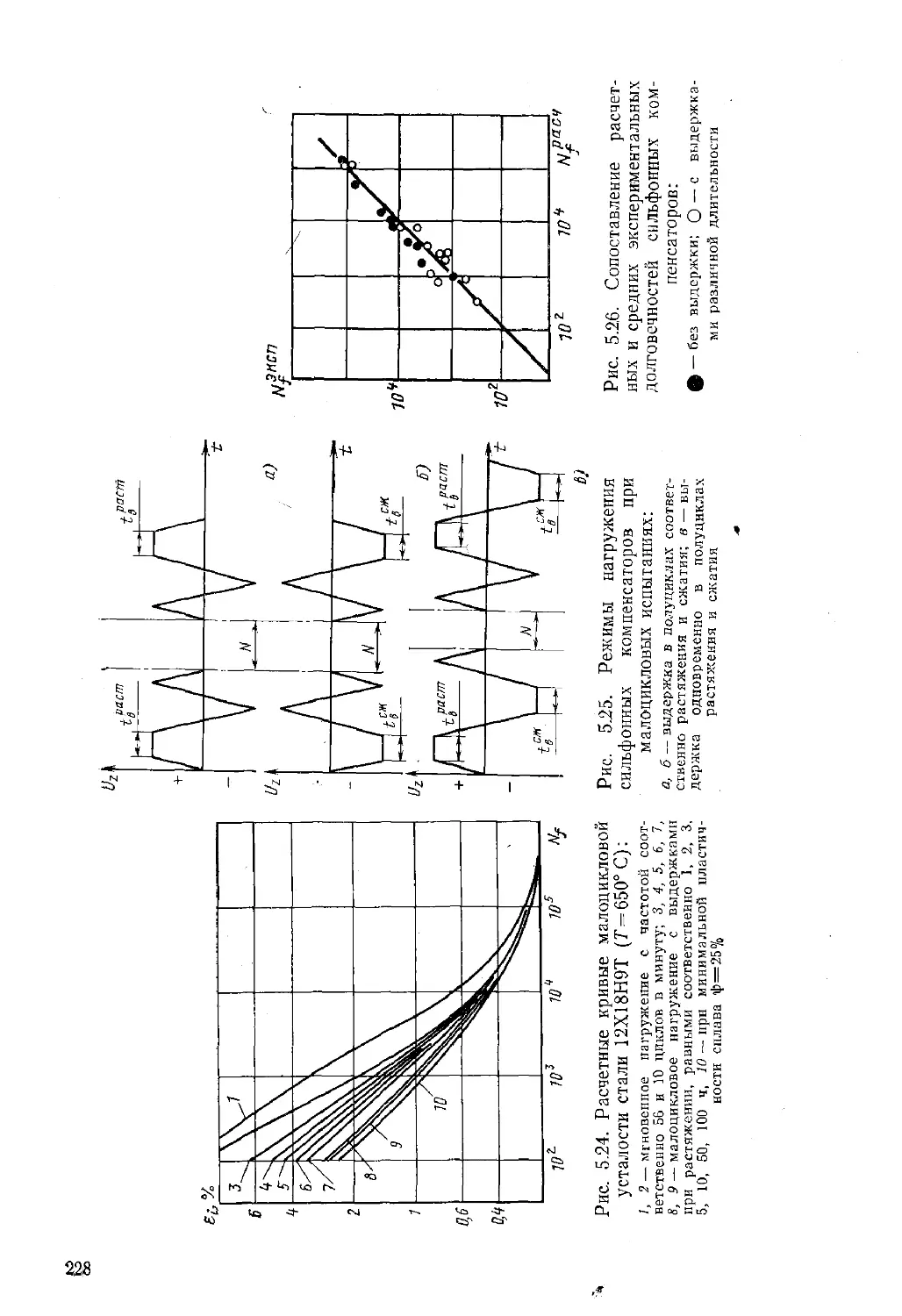

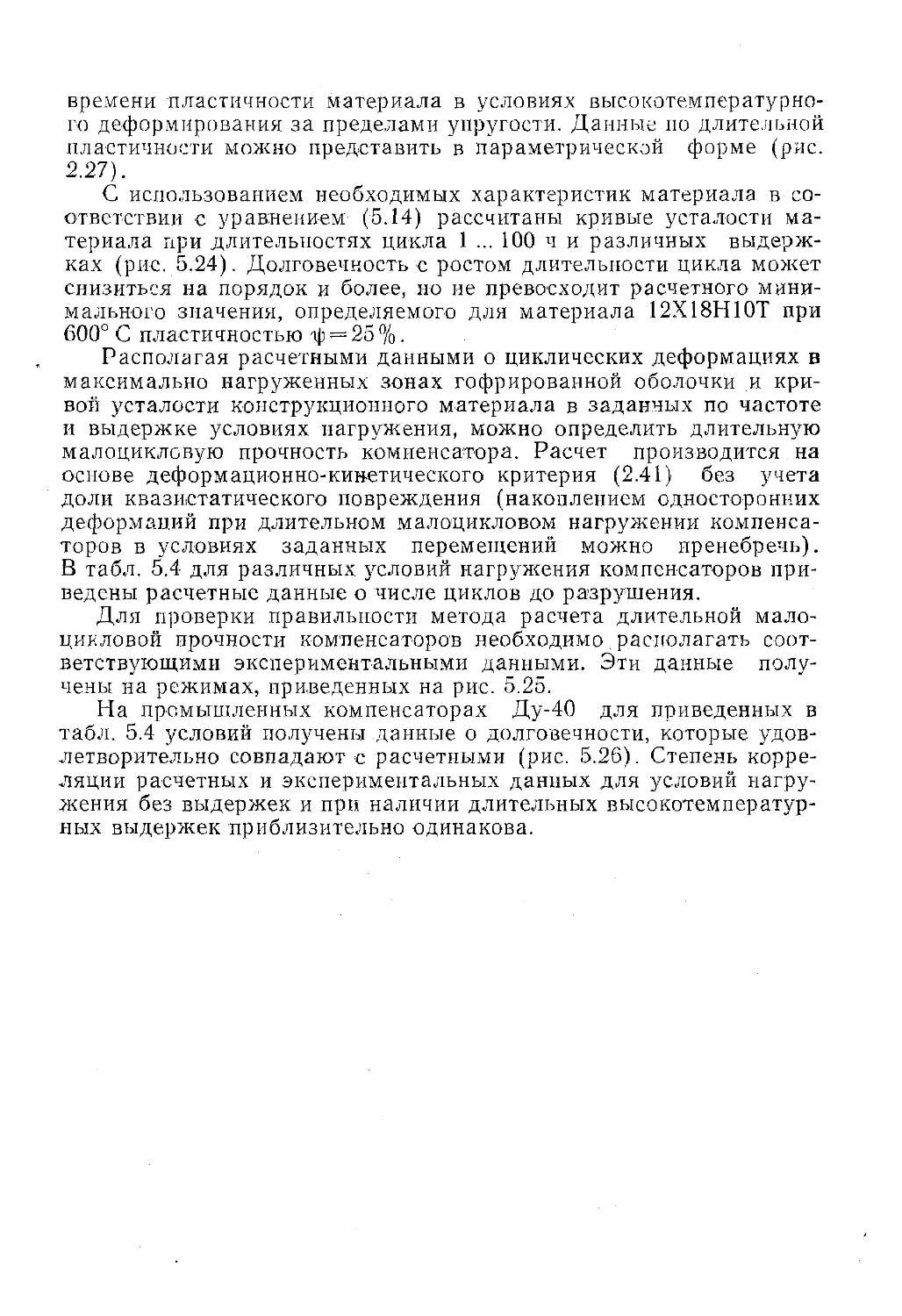

деталей машин вследствие малой теплопроводности теплостойких