Автор: Гитлевич А.Д. Животинский Л.А Жмакин Д.Ф.

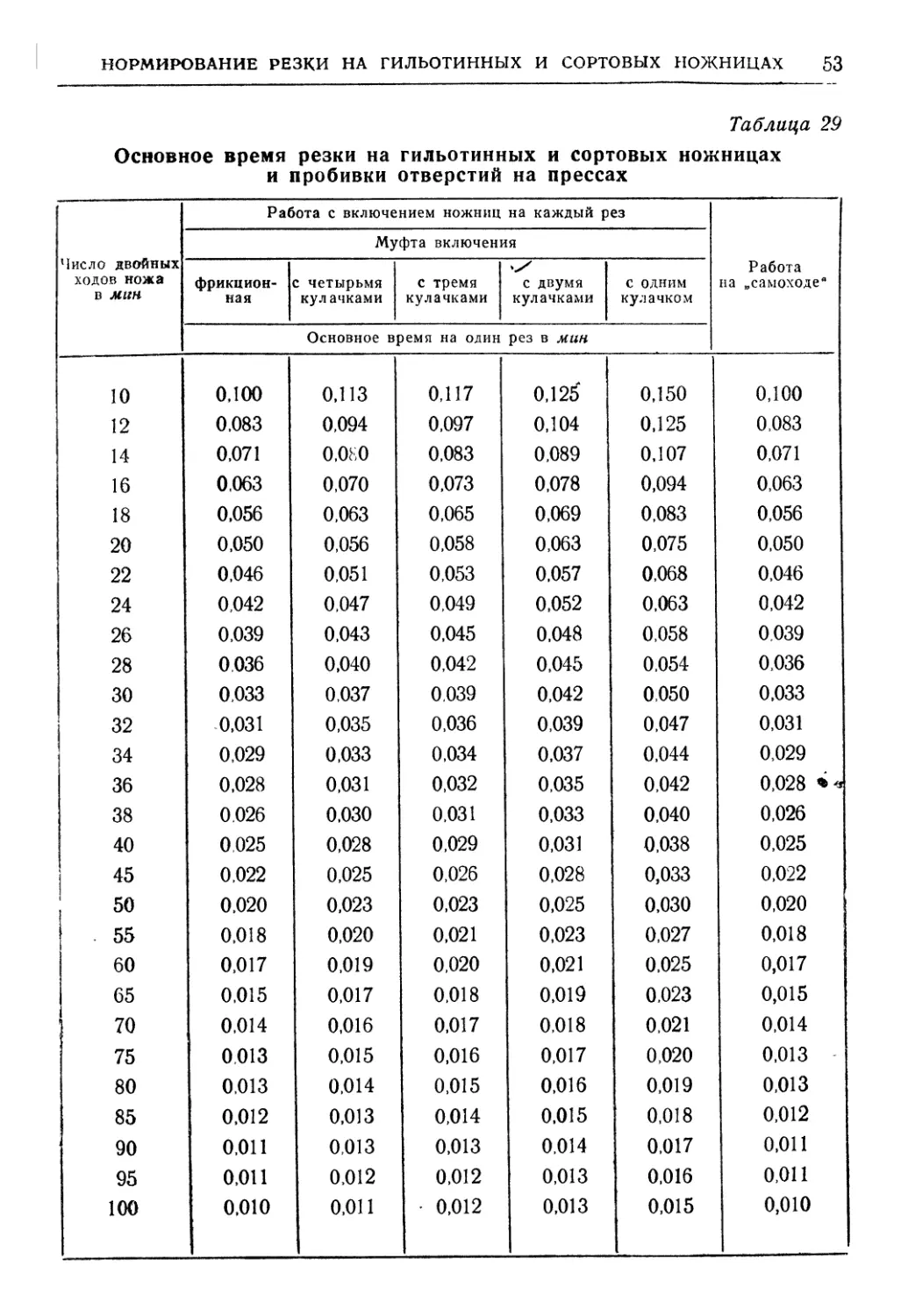

Теги: машиностроение машиностроительные нормативы

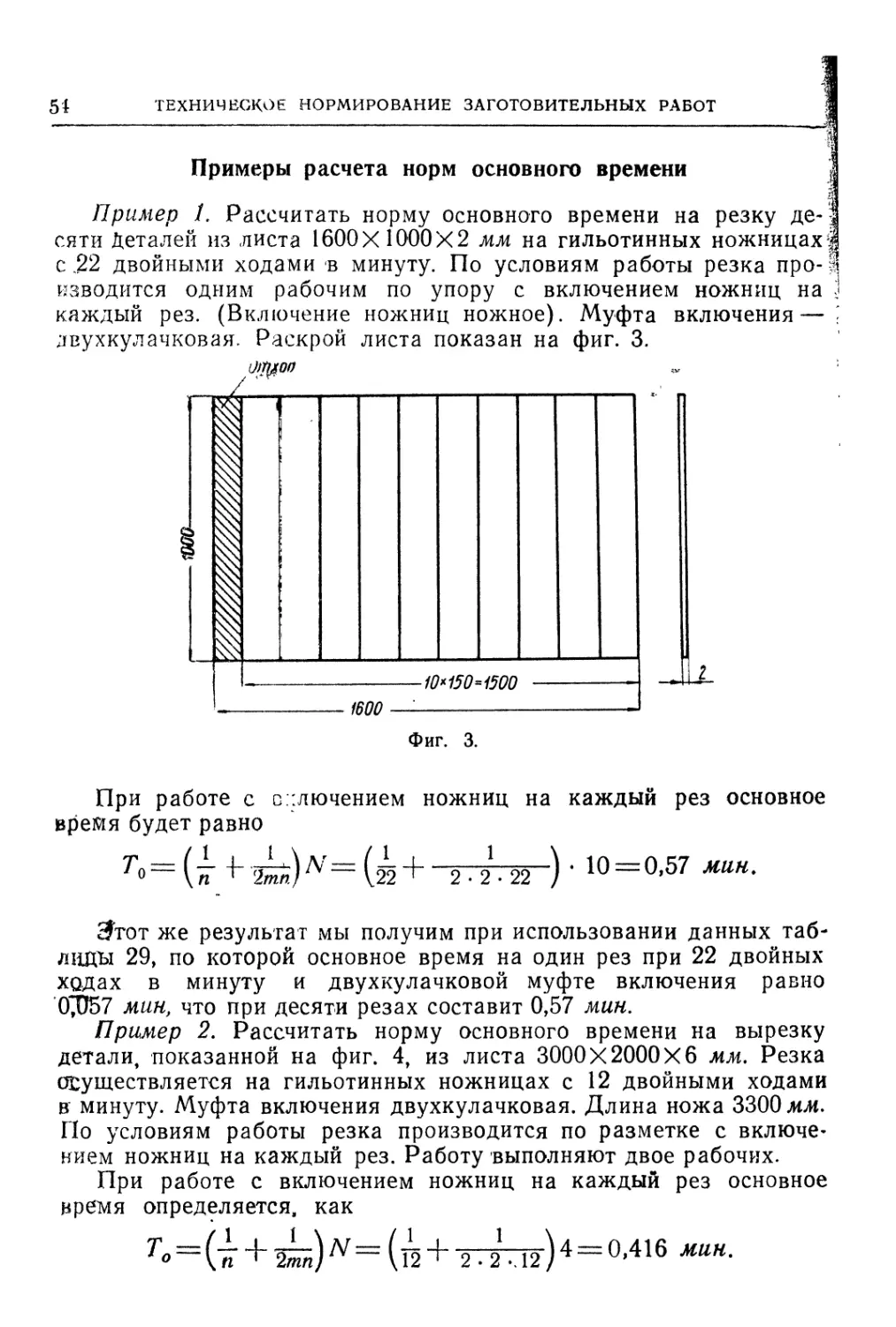

Год: 1962

Текст

Qi г

///ЕХНИЧЕСКС!

HOF МИРОВАНИ1

□логически:

ПРОЦЕССОВ

В СВАРОЧНЫХ UEXA

А. Д. ГИТЛЕВИЧ, Л. А. ЖИВОТИНСКИИ, Д. Ф. ЖМАКИН

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

В СВАРОЧНЫХ ЦЕХАХ

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия

для машиностроительных техникумов

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1962

Г5-1

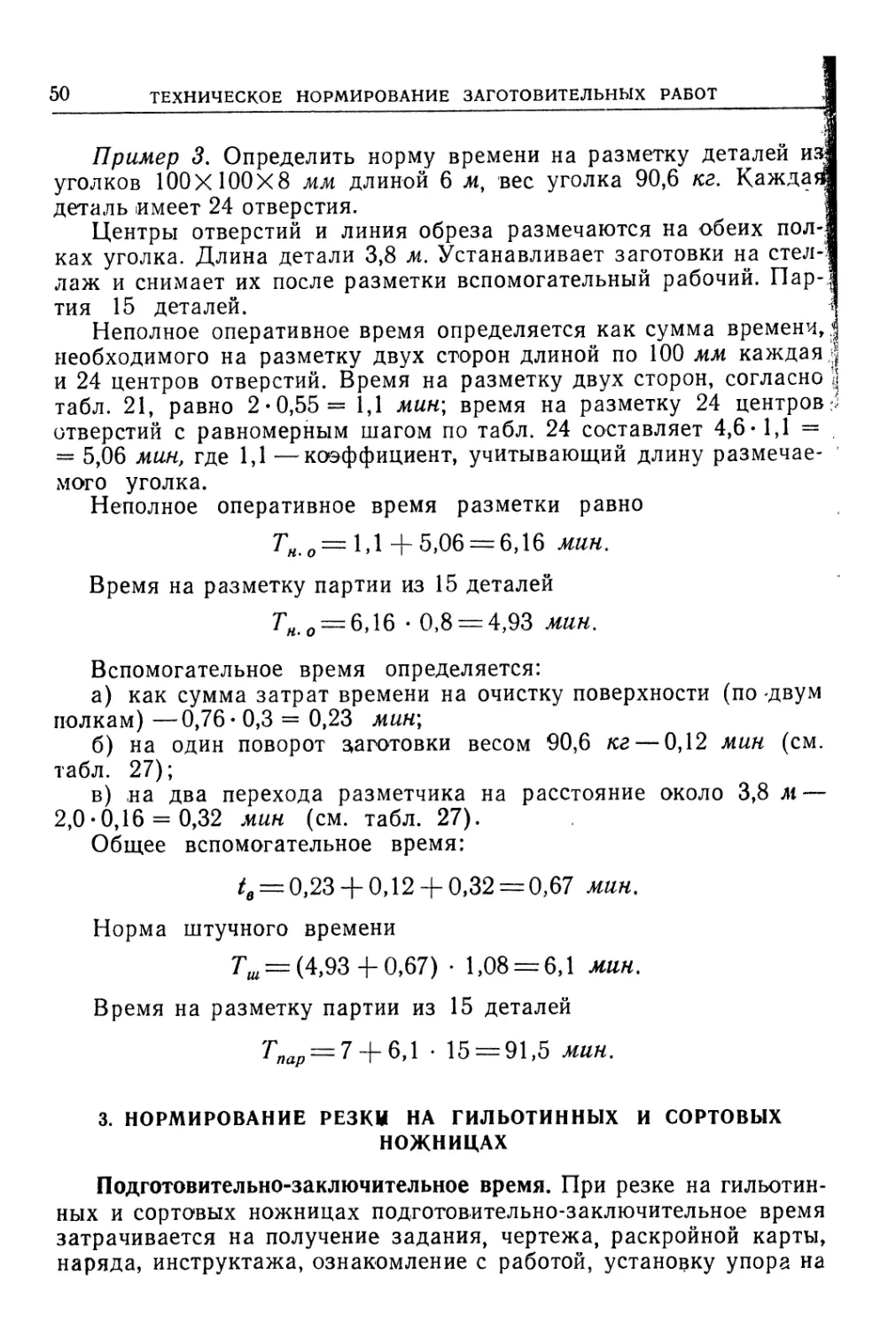

В книге даны основные понятия о технической

норме временили изложена методика технического нор-

мирования заготовительных, сборочных и сварочных

работ, выполняемых в сварочных цехах машинострои-

тельных заводов.

Книга предназначена для учащихся техникумов по

специальности «Сварочное производство» в качестве

учебного пособия при прохождении предмета «Техниче-

ское нормирование».

Книга может быть использована также как посо-

бие по нормированию в производственных условиях.

г

1члч<до ;}

л

Рецензенты канд. техн, наук А. С. Фалькевич* инж. А. И. Чикунов

Редактор инж. В. Ф. Тюрин

Редакция литературы по экономике и организации производства

И. о. зав. редакцией Г. И. БАРЫКОВА

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЕ

1. ЦЕЛЬ И ЗНАЧЕНИЕ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

/.Цель технического нормирования—установление для конкрет-

ных организационно-технических условий затрат времени, необхо-

димого на выполнение заданной работы, т. е. установление техни-

ческих норм времени или норм выработки; при этом предусматри-

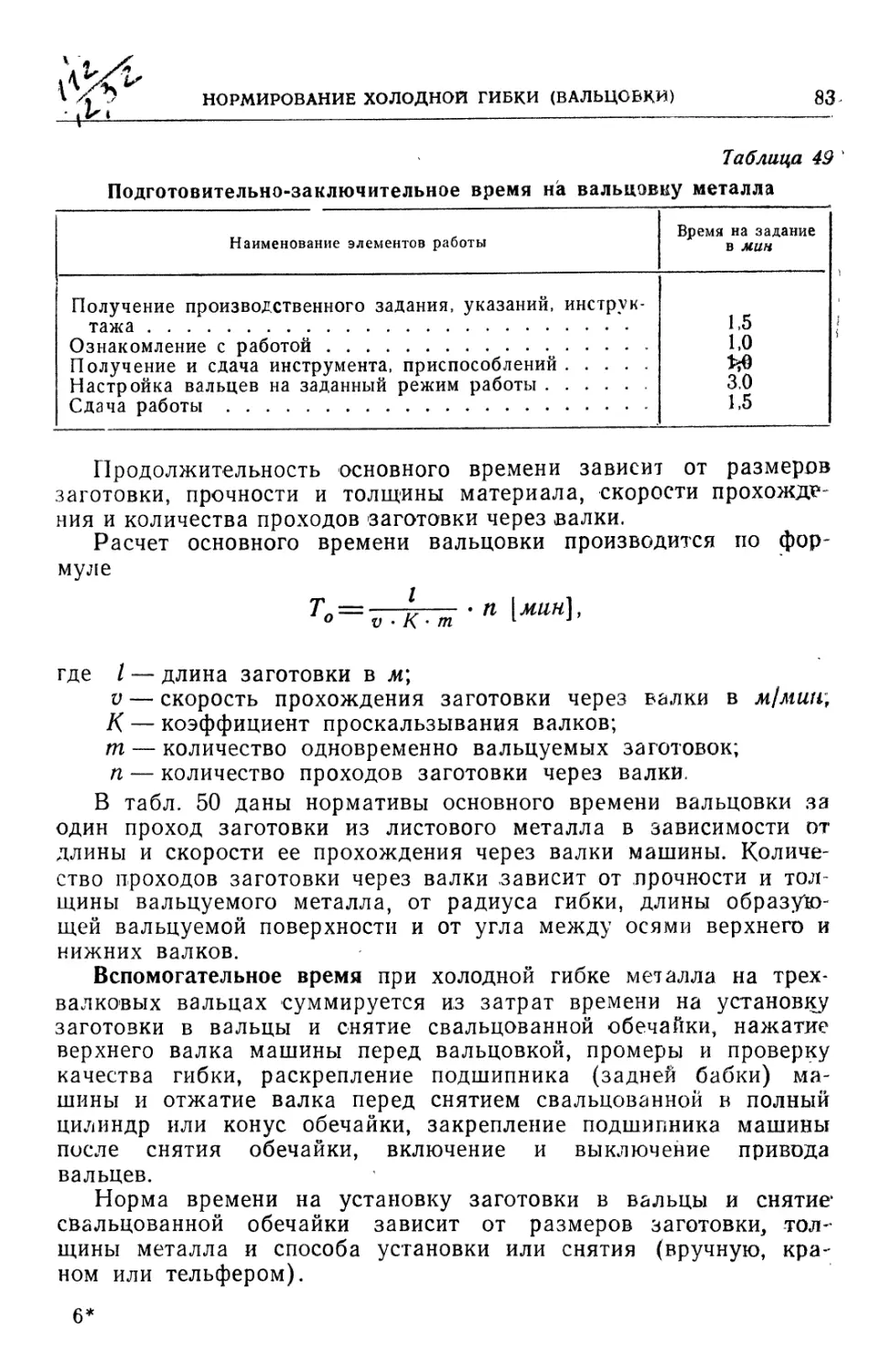

вается наиболее рациональное использование производственных

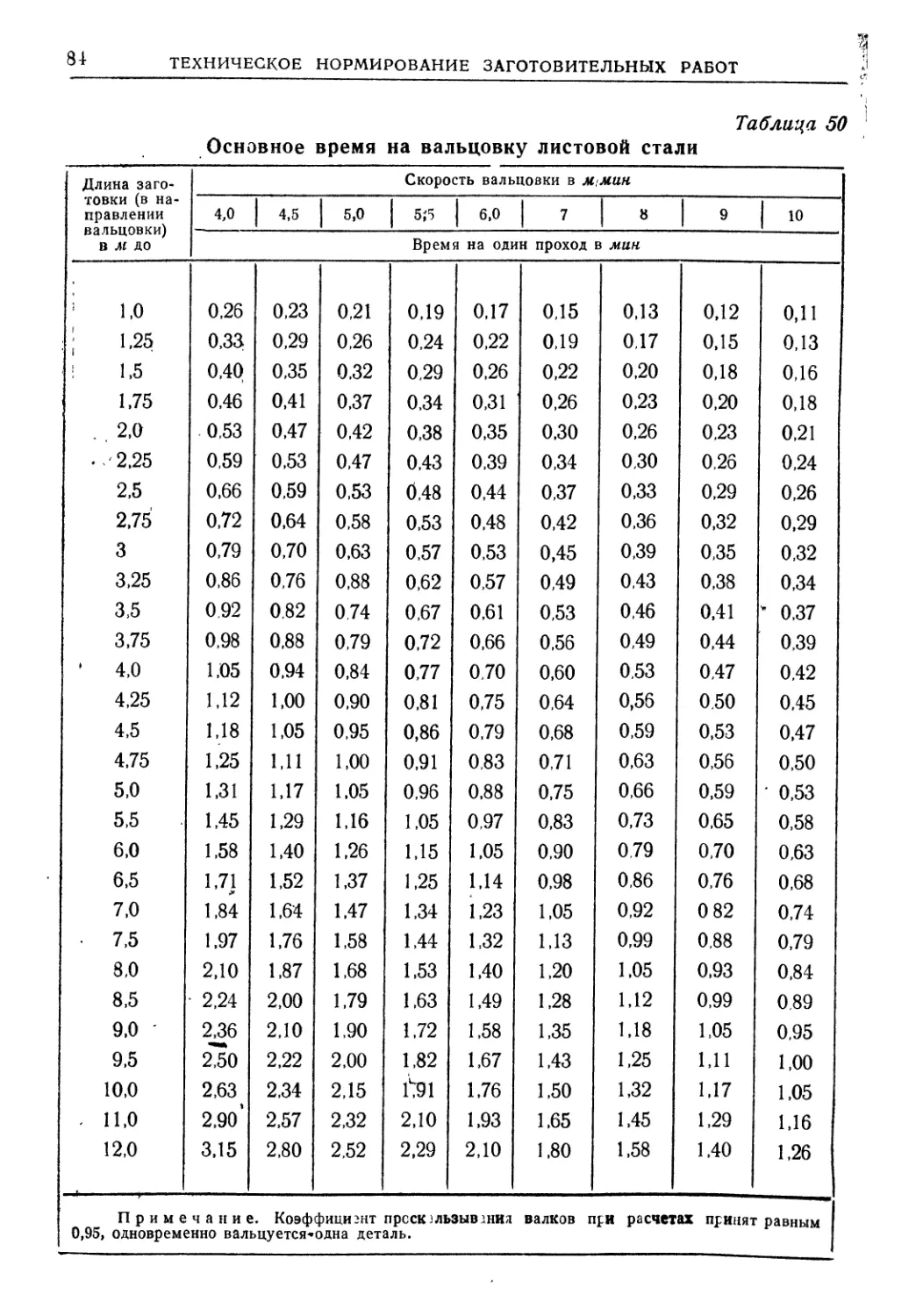

возможностей и передового опыт^/

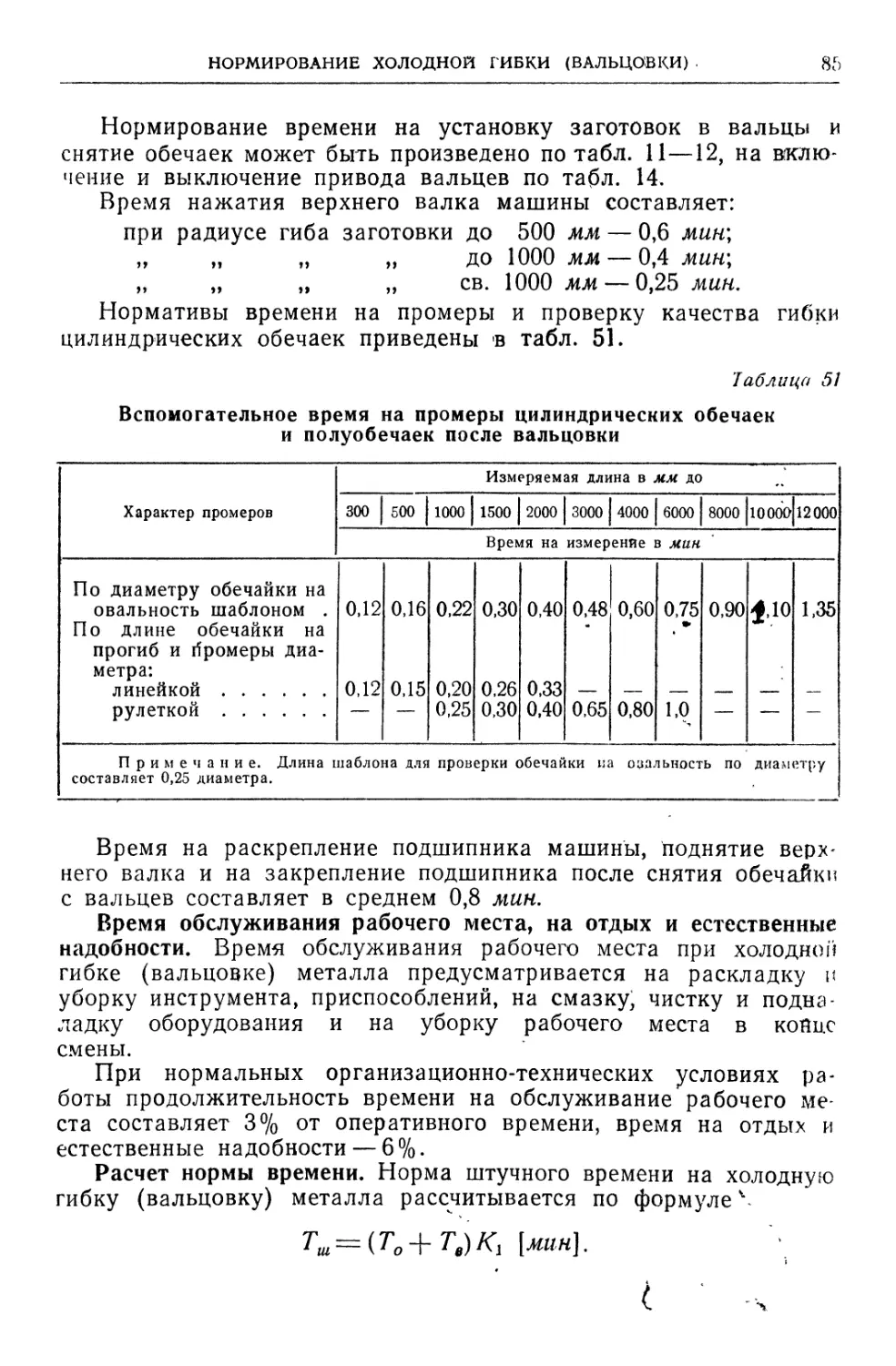

В народном хозяйстве техническое нормирование имеет большое

значение, так как является основой всех расчетов при организации

и планировании производства.

-^Технические нормы — главный критерий при расчетах потреб-

ного количества и загрузки оборудования, определении числа рабо-

тающих для выполнения задания^

Техническое нормирование является основой правильной орга-

низации труда и заработной платы,/

/*Обязательное условие для установления обоснованных техниче-

ских норм времени или выр^беуки— это расчленение технологиче-

ского процесса на его составные части:/ операции, переходы,

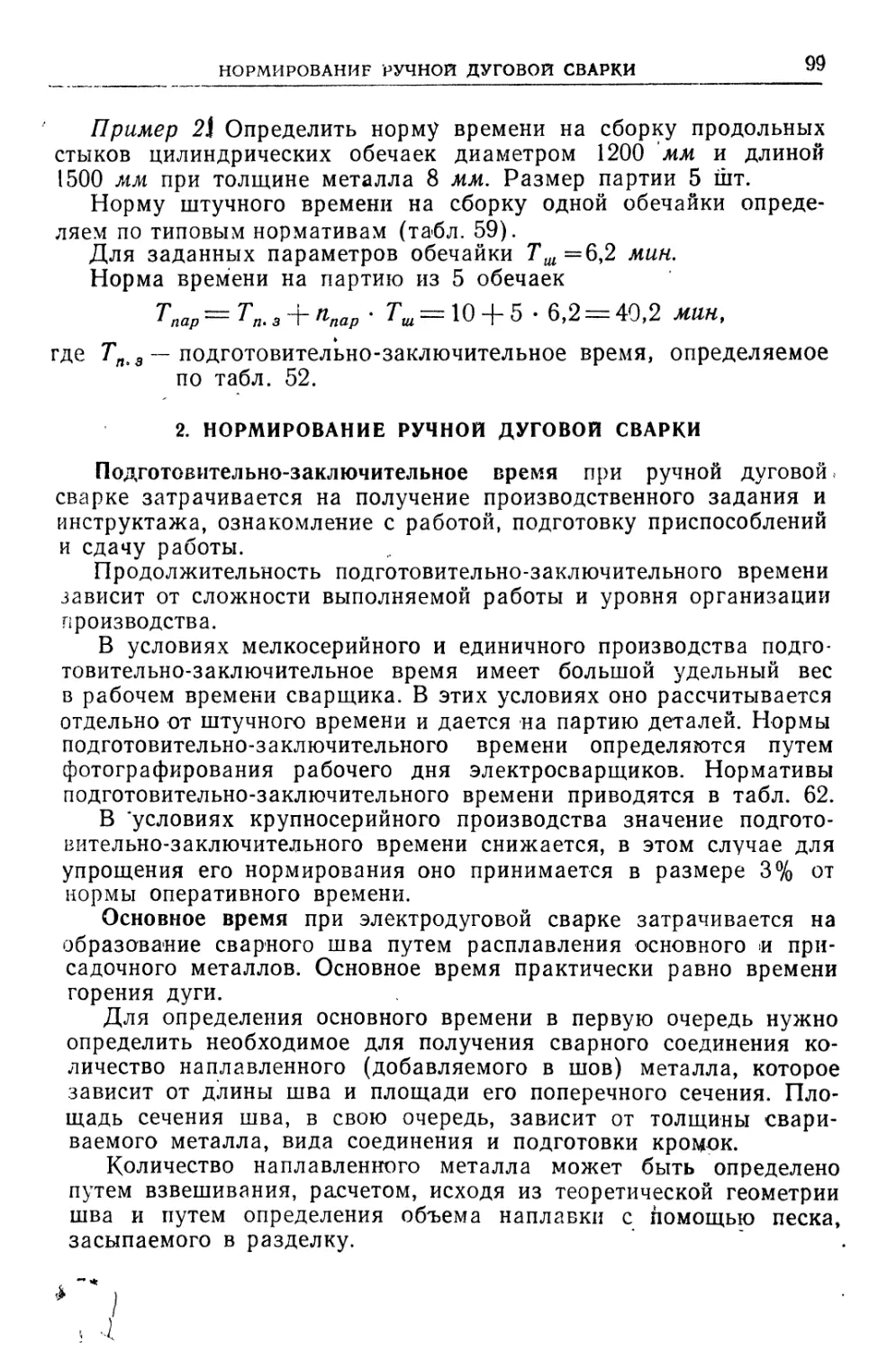

комплексы приемов, приемы и движения, анализ продолжитель-

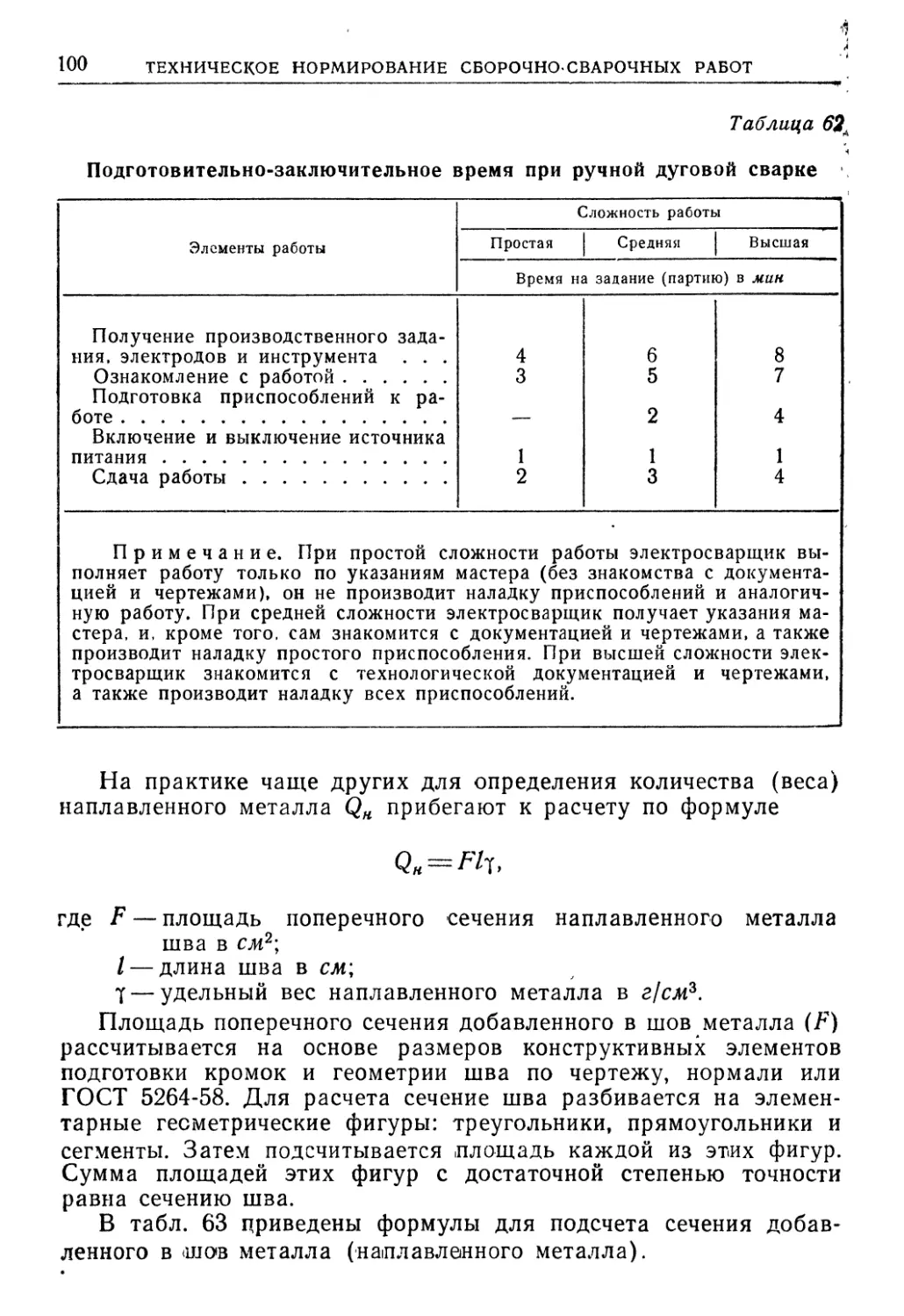

ности этих частей процесса в зависимости от влияющих на них

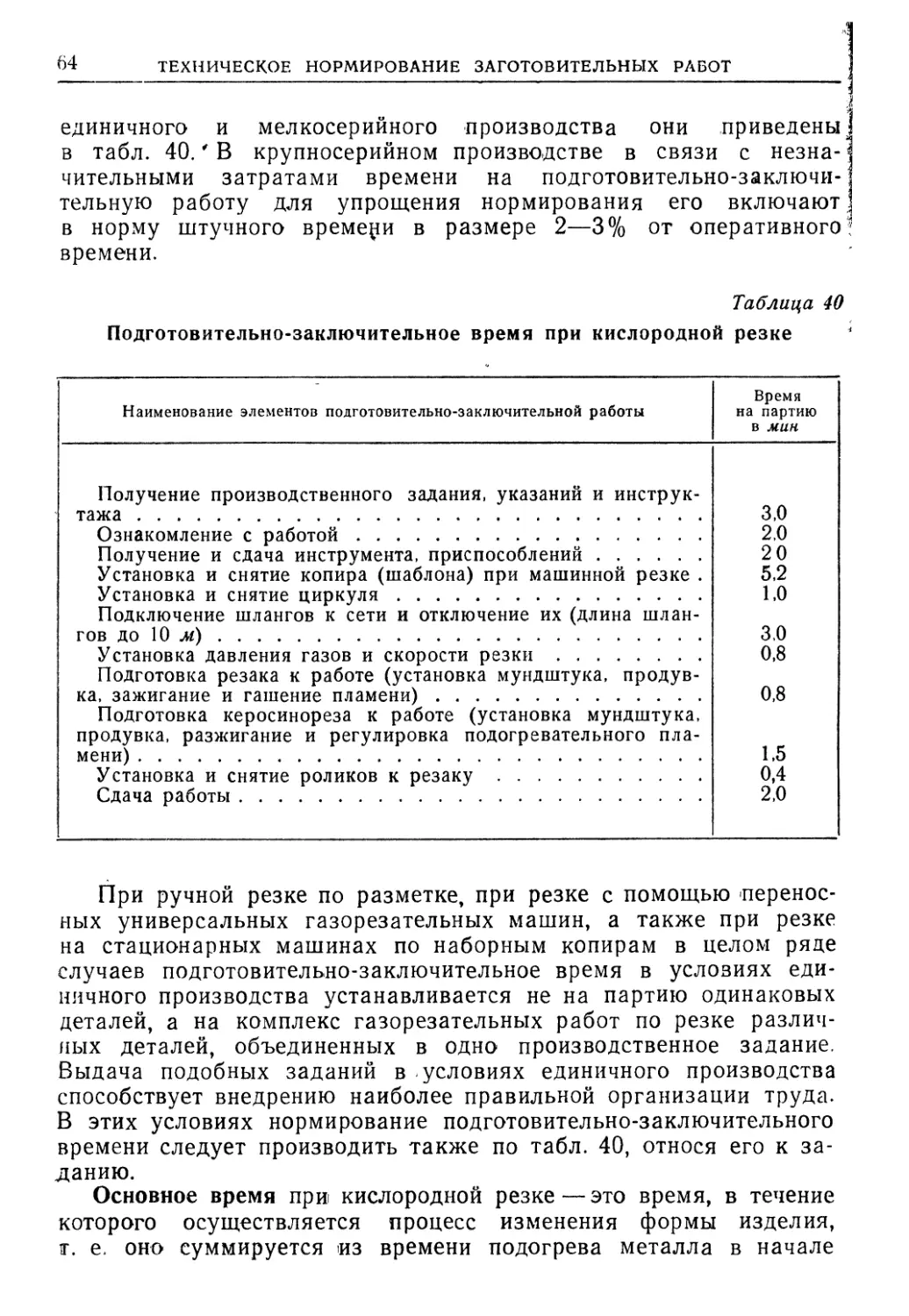

факторов и проектирование наиболее экономичного состава и по-

следовательности элементов процесса <с учетом передового опыта.

Поэтому технические нормы стимулируют внедрение передовой

технологии, распространение передового опыта; способствуют

вскрытию резервов производства и являются эффективным сред-

ством повышения производительности труда и снижения себестои-

мости продукции.

/^Технические нормы времени нельзя рассматривать как предел

производительности труда. По мере совершенствования и замены

устаревшего оборудования более современным, совершенствования

технологии и организации производства должны пересматриваться

и технические нормы времени.^

Наряду с техническими нормами времени на практике также

применяются так называемые опытно-статистические нормы вре-

** *

4

\

4

ОБЩИЕ СВЕДЕНИЯ

мени, установленные на основе усредненных статистических дан-

ных о затратах времени на выполнение данной или аналогичной ра-

боты. Опытно-статистические нормы не позволяют тщательно

(изучать и анализировать по элементам затраты рабочего времени,

производственные возможности оборудования и вскрывать в пол-

ной мере резервы повышения производительности труда. Поэтому

опытно-статистические нормы времени должны повсеместно заме-

няться техническими нормами времени.

2. СОСТАВ ТЕХНИЧЕСКОЙ НОРМЫ ВРЕМЕНИ

Все затраты рабочего времени делятся на нормируемые и не-

нормируемые.

Нормируемые затраты — это те, которые необходимы для вы-

полнения заданной работы и подлежат включению в состав нормы

времени.

Ненормируемые затраты, т. е. не включаемые в состав нормы,

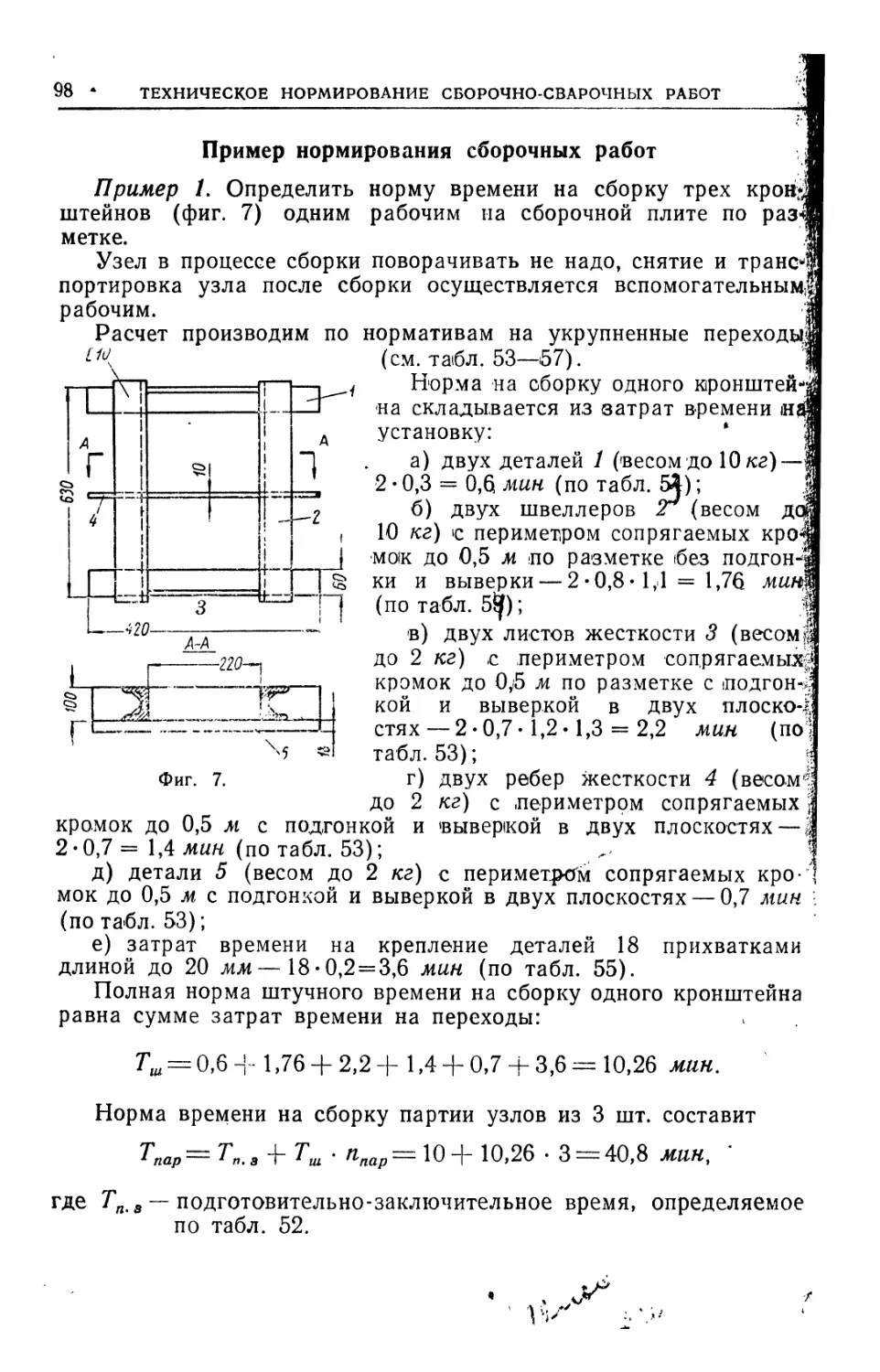

это потери рабочего времени, возникшие вследствие вынужденных

перерывов в работе по организационным и техническим причинам

и нарушений трудовой дисциплины.

Нормируемые затраты рабочего времени делятся на подгото-

вительно-заключительное время, основное время,

вспомогательное время, время обслуживания

рабочего места, время перерывов на отдых и

естественные надобности.

К подготовительно-заключительному времени относятся за-

траты рабочего времени на выполнение следующих элементов

работы:

а) получение производственного задания, наряда, технической

документации, указаний и инструктажа;

б) ознакомление с полученным заданием, технологической до-

кументацией и чертежом;

в) получение инструментов и приспособлений;

г) наладку оборудования на заданный режим работы, уста-

новку и наладку приспособлений и инструментов;

д) снятие приспособлений и инструментов;

е) сдачу выполненной работы, приспособлений, инструментов,

технической документации и наряда.

Подготовительно-заключительное время затрачивается один раз

на партию изделий, изготавливаемых без перерыва по данному

рабочему наряду, и не зависит от числа изделий в партии.

Величина подготовительно-заключительного времени зависит от

сложности выполняемой работы, конструкции оборудования и

уровня организации работ.

В условиях единичного и мелкосерийного производства подгото-

вительно-заключительное время составляет значительную часть

СОСТАВ ТЕХНИЧЕСКОЙ НОРМЫ ВРЕМЕНИ

5

рабочего времени; в крупносерийном и массовом производстве

доля подготовительно-заключительного 'времени намного меньше.

Основное время определяется затратами времени, в течение ко-

торого непосредственно осуществляется данный технологический

процесс, т. е. происходит изменение формы, размеров, структуры,

отделки изделия.

Для большинства заготовительных процессов (резка, правка,

гибка, проколка отверстий и т. д.) основным считается время, за-

трачиваемое непосредственно на изменение формы и размеров из-

делия.

В сварочных процессах основное время — это время, затра-

чиваемое непосредственно на образование сварного шва (на-

пример, при дуговой сварке время горения дуги или плавления

электрода).

В зависимости от вида технологического процесса основное

время может быть-ручным, ручным механизированным, машинным

с ручной подачей и машинным.

При ручном времени операция осуществляется рабочим

вручную или при помощи ручных орудий труда без применения

каких-либо источников энергии (разметка, правка молотком, руч-

ная сборка и т. д.).

При ручном механизированном времени опера-

ция осуществляется при помощи механизированного инструмента

с использованием какого-либо источника энергии (ручная дуговая

сварка, ручная газовая резка, рубка или зачистка кромок с по-

мощью пневматического или электрического инструмента и т. д.).

При машинном времени с ручной п о д а ч е й опера-

ция осуществляется исполнительным механизмом машины, движе-

ния которого непосредственно направляются рабочим (полуавто-

матическая сварка и т. д.).

При машинном времени операция осуществляется в ре-

зультате воздействия на нее исполнительного механизма машины,

действия которого определяются и управляются оператором (авто-

матическая сварка под флюсом, электрошлаковая сварка, контакт-

ная сварка и т. д.).

Вспомогательным называется время, затрачиваемое рабочим на

выполнение действий, создающих нормальные условия для выпол-

нения основной работы, и повторяющихся либо на каждом обра-

батываемом изделии, либо через определенное их число. К вспо-

могательному времени относятся затраты рабочего времени на

установку и снятие изделий, кантование их в процессе обработки,

измерение размеров изделия после обработки и т. д.

Вспомогательное время может быть ручным и механизирован-

ным. Например, вспомогательное время установки изделий с по-

мощью подъемно-транспортных механизмов является механизи-

рованным.

б

ОБЩИЕ СВЕДЕНИЯ

Время обслуживания рабочего места складывается из затрат

рабочего времени на уход за рабочим местом и поддержание его

в рабочем состоянии: раскладывание и уборка инструмента в на-

чале и в конце смены, осмотр, опробование, смазка и чистка обо

рудования, подналадка оборудования, уборка огарков и т. п.

В ряде случаев время обслуживания рабочего места разде-

ляется на время технического обслуживания рабочего места, затра-

чиваемое на уход за оборудованием в течение определенного

времени (подналадка оборудования и т. д.), и на время организа-

ционного обслуживания рабочего места, затрачиваемое на уход за

рабочим местом и оборудованием в течение рабочей смены

(смазка, чистка оборудования и т. д.).

К нормируемому времени относится также время перерывов на

отдых и естественные надобности.

Сумма затрат основного и вспомогательного времени, а также

времени на обслуживание рабочего места, на отдых и естественные

надобности, называется нормой штучного времени. Норма штуч-

ного времени Тш в общем виде определяется по формуле

= то + тв + тобс + Тогпд>

где То — основное время;

Тв — вспомогательное время;

Тобс “ время обслуживания рабочего места;

Тотд ~ время на отдых и естественные надобности.

Сумма основного и вспомогательного времени представляет со-

бой оперативное время

Т — Т + Т

1 on — 1 о \ 1 в •

Время обслуживания рабочего места и время на отдых и есте-

ственные надобности установить на одно изделие в абсолютных

величинах (в минутах или часах) затруднительно. Гораздо легче

в абсолютных величинах оно может быть установлено на целую

смену. Практически затраты времени на обслуживание рабочего

места, на отдых и естественные надобности нормируются в процен-

тах от времени рабочей смены, либо в процентах от оперативного

времени. В этом случае формула для расчета штучного времени

принимает следующий окончательный вид

Тш=(Т0+Тв)(1+^^-),

где аобс — процент времени на обслуживание рабочего места;

аотд — процент времени на отдых и естественные надобности.

В некоторых нормативах наряду со значениями аобс и аотд для

упрощения расчета приводятся коэффициенты к оперативному

времени, численно равные второму множителю указанной фор-

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

7

мулы. При этом расчет нормы штучного времени производится

по формуле

Тш = (Т0+7’в)/<1,

где —коэффициент, учитывающий время на обслуживание ра-

бочего места, на отдых и естественные надобности.

Норма времени на обработку партии изделий Тпар в условиях

единичного и серийного производства определяется по формуле

Тпар — Тп.3 + Тш * п,

где ТПг3 — подготовительно-заключительное время на партию;

п — число изделий в партии.

Сумма штучного времени и доли подготовительно-заключитель-

ного времени, относящейся к одной операции, носит название

штучно-калькуляционного времени определяется по фор-

муле:

"Г ___ "Г I Т п, 3

1 Ш‘К 1 ш\ п

В условиях крупносерийного и массового производства в связи

с незначительными удельными затратами подготовительно-заклю-

чительного времени, последнее отдельно не выделяется, а вклю-

чается во время обслуживания рабочего места.

Норма времени на изготовление какого-либо изделия может

быть выражена также количеством продукции, которое должно

быть изготовлено в единицу рабочего времени. В этом случае она

называется нормой выработки и определяется по формуле

Г_7 - ТСМ

где ^ — продолжительность рабочей смены в мин или ч.

3. МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

Для установления технических норм времени в основном поль-

зуются расчетно-аналитическим и экспериментально-аналитиче-

ским методами нормирования.

Расчетно-аналитический метод предусматривает:

а) расчленение операции на составные части (переходы, при-

емы, движения);

б) изучение необходимости и рациональности их выполнения;

в) проектирование наилучшего состава и структуры нормируе-

мой операции;

г) расчет по нормативам основного и вспомогательного вре-

мени, времени обслуживания рабочего места, времени на отдых и

8

ОБЩИЕ СВЕДЕНИЯ

естественные надобности, подготовительно-заключительного вре-

мени и нормы штучного1 времени.

Экспериментально-аналитический метод предусматривает:

а) проведение замеров времени с помощью хронометража и

фотонаблюдений;

б) изучение необходимости и рациональности выполнения эле-

ментов работы;

в) проектирование наилучшегр состава и структуры нормируе-

мой работы;

г) расчет по данным наблюдений основного и вспомогательного

времени, времени обслуживания рабочего места, времени на отдых

и естественные надобности, подготовительно-заключительного вре-

мени и штучного времени;

д) экспериментальную проверку запроектированного состава

операции и норм времени непосредственно на рабочем месте.

Таким образом, аналитические методы нормирования позво-

ляют не только устанавливать подлинно прогрессивные (техни-

чески обоснованные) нормы времени, но и судить о совершенстве

различных вариантов технологического процесса.

Степень детализации технологического процесса, т. е. степень

расчленения процесса при аналитических методах нормирования

зависит от типа производства, для которого разрабатываются тех-

нические нормы времени.

В массовом производстве требуется более высокая точность

нормирования, так как повторяемость одних и тех же норм велика

и даже небольшие погрешности в нормах могут существенно

влиять на определение пропускной способности агрегатов и целых

участков. Поэтому в массовом производстве рекомендуется техно-

логические процессы расчленять на возможно мелкие элементы —

движения рабочего.

В мелкосерийном и единичном производствах повторяемость

одних и тех же норм невелика. В этих условиях допускается значи-

тельно меньшая точность нормирования, и поэтому технологиче-

ские процессы расчленяются на более крупные элементы — ком-

плексы приемов, переходы, операции.

Разработка технических нормативов и экспериментально-рас-

четный метод нормирования базируются на изучении затрат рабо-

чего времени наблюдением.

Изучение затрат рабочего времени производится посредством

хронометража и фотографии рабочего дня.

Хронометражные наблюдения и фотография рабочего дня

должны проводиться в нормальных для данного рабочего места и

участка условиях работы. При этом следует анализировать работу

передовиков, имеющих соответствующую данной работе квалифи-

кацию, необходимый производственный стаж и навыки ее выполне-

ния, правильно и уверенно выполняющих рабочие приемы, и пре-

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

9

вышающих среднюю производительность рабочих на данной ра-

боте, участке, в цехе.

Процесс изучения затрат рабочего времени наблюдением со-

стоит из следующих этапов:

а) подготовки к наблюдению, т. е. подготовки наблюдателя, на-

блюдаемого и рабочего места;

б) наблюдения и измерения элементов трудовых затрат рабо-

чего времени;

в) обработки и анализа результатов наблюдений и отбора тех

элементов, которые должны входить в рациональный состав затрат

рабочего времени;

г) проектирования нормальной структуры затрат рабочего вре-

мени и расчета нормальной их продолжительности.

Для упрощения обработки и анализа результатов наблюдений

применяется классификация и система обозначений затрат рабо-

чего времени, приведенные в табл. 1.

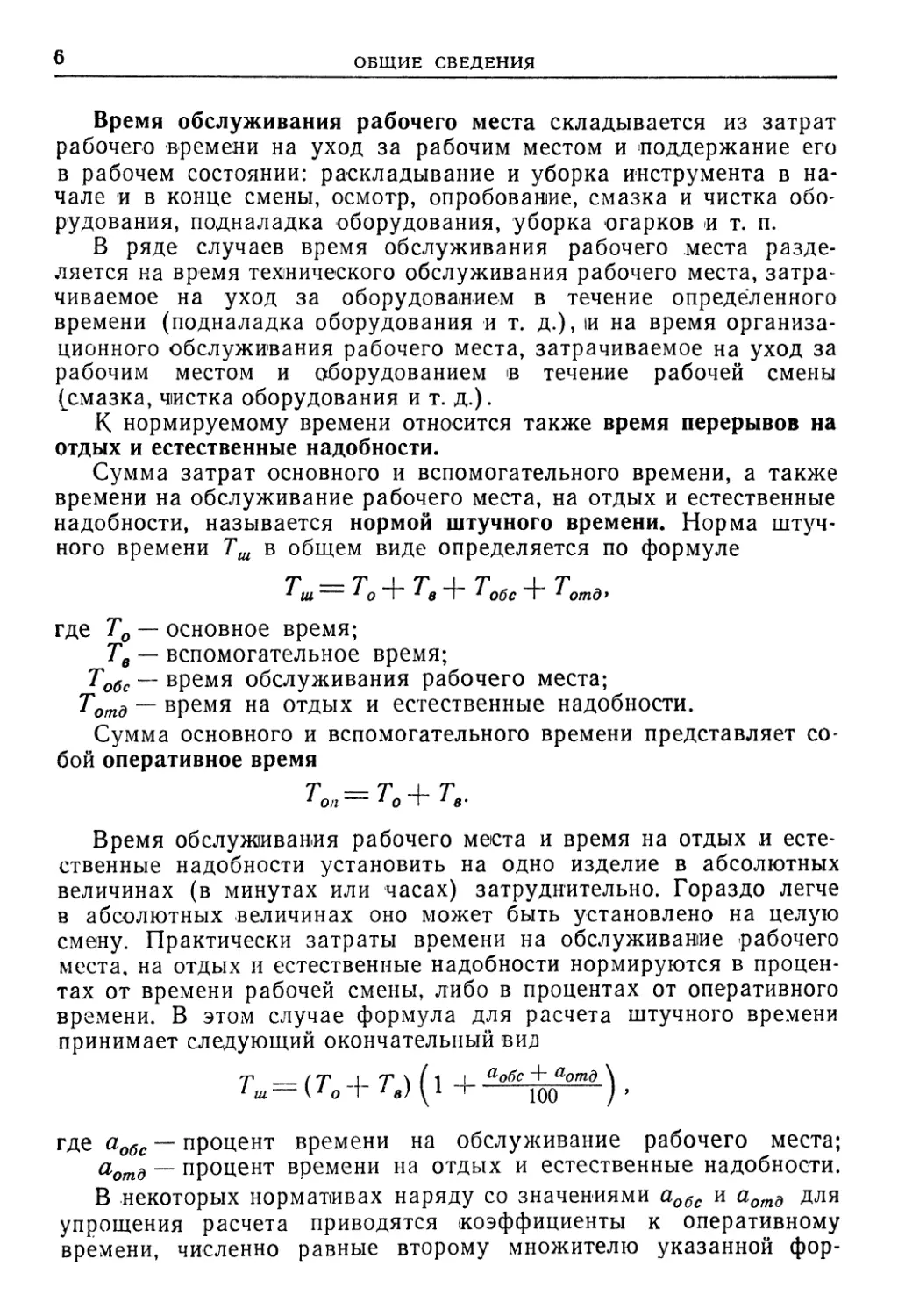

Таблица 1

Обозначения категорий затрат рабочего времени

Категории затрат рабочего времени Обозначе- ния Индексы

Подготовительно-заключительное время пз

Оперативное время: оп h - 3

основное — h

вспомогательное — h

Врема обслуживания рабочего места: ом h-ь

организационное — h

техническое — h

Перерывы на отдых и естественные надобности: от tG

фактические — Ъфакт

регламентированные — hpez

Всего времени производительной работы и отдыха р ^1-6

Потери времени на непроизводительную работу . пн

Простои по организационно-техническим причинам по ^8

Потери, зависящие от рабочего ПР ^9

Всего потерь рабочего времени п ^7 — 9

Общая продолжительность фотографии рабочего

времени т T

Примечание. Разновидности затрат рабочего времени внутри каждой категории

затрат обозначаются числовыми индексами по десятичной системе:

- 11, 12, 13, 14, 15, 16, 17, 18, 19;

— 21, 22, 23, 24, 25, 26, 27, 28, 29;

— 31, 32, 33, 34, 35, 36, 37, 38, 39 и т. д.

или буквами:

ПЗ-1, ПЗ-2, ПН-1, ПН-2, ПН-3 и т. д.

10

ОБЩИЕ СВЕДЕНИЯ

Завод | Хронокар Я (индивидуальный Я

Цех | Сварочный

Участок | Автоматической сварки

Изделие Рабо Я

Наименование Перегонный куб Фамилия

Деталь | Обечайка Табельный №

. Чертеж | Профессия хл

Марка материала | |д Ст. 3 Стаж

Вес в кг 1 !'" 1880 Разряд

Работа Производственная харак- теристика

Операция Сварка продольного шва

Среднее выполнение норм за 3 месяца 5

Количество по наряду 50

Существующая норма времени 23 мин Выполнение нормы за вре- мя наблюдения —

Концевые планки Эскиз \ V 0Ш>

детали \ □ LL XL.Н- 5

4япп __ 35

’ Подбарка производи’ лась на абтомате

Организация работы и снабжения

Распределение работы Наряды доставляются к рабочему месту

Снабжение материалами Электродная проволока и флюс достав- ляются к рабочему месту

Снабжение инструментом | Получает рабочий

Инструктаж | Инструкционные карты выдаются

Производственная обстановка | Нормальная

Время на 1 шт. по данным хронометража в мин

Основное время | 10,18

Вспомогательное время Неперекрываемое | 5,36

Перекрываемое | 0,75

Итого оперативного времени | 15.54

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

11

Таблица 2, л ист 1

та № хронометраж) Смена Начало | Конец Наблюдения Продолжи- тельность

1 | 9 ч 10 мин \11 ч 21 мин 2 ч 11 мин

чий Оборудование

Иванов П. М. Наименование Сварочный трактор

531

Электросварщик Завод-изготовитель ЦНИИТМАШ

5 лет Модель ' УТ-2000

3

Передовик производ- ства Размеры в мм 1600Х1800x350

' 124% Тип пускового механиз- ма Кнопочный

Способ переключения скорости Рукояткой и сменой шестерен

Инструмент и приспособления

№ элемента Наименование Размеры в мм

1 Ломик

4 Щетка стальная

9 и 13 Совок, щетка стальная

Организация рабочего места

Рельсовый путь для перемещения портала А Л

пВгпбп и !| bei-ieJ А—А I-1 11 » । • j bgi—eu

: Пояснение. Установка и уборка свариваемых обечаек, а также очистка швов от шлака осуществляются без участия сварщика

Составил Дата

Проверил Дата

-

1

12

ОБЩИЕ СВЕДЕНИЯ

1

Наблюдательный лист Время Номера 1 -л

Элементы операции Фиксируемые рабочие моменты 1 2 3 4

Время наблю

1 Накатить портал П 1,08 1 0,83 1,50 0,75

Отложить ломик Т 1,08 | 16,58 32,57 50,19 i

2 Опустить рельсо- вый путь с трак- тором П 0,50 0,42 0,34 0,34

Снять руку с рукоятки лебедки Т 1,58 17,00. 33,01 50,53

3 Переход на портал П 0,17 0,16 12Л51 0,15 /

Момент касания щет- кой разделки шва Т 1,75 17,16 35,17 50,68

4 Зачистить разделку шва П 0,82 0,76 0,91 0,68

Отложить щетку Т 2,57 17,92 36,08 51,36

5 Опустить свароч- ную головку П 0,45 | 0 0,42 0,28

Снять руку с рукоятки для подъема головки Т 3,02 | 18,29 | 36,50 51,64

6 Откорректировать головку по оси разделки шва П 0,92 | 1,08 | 1,16 1,25

Взяться за маховичок самохода Т 3,94 19,37 37,66 52,89

7 Установить головку в начале раздел- ки шва П 0,80 0,55 0,70 0,48

Снять руку с кнопки .Пуск* Т 4,74 19,92 38,36 53,37

П 8,24 7,65 8,12 8,20

8 Сварка шва

Момент касания щет- кой не расплавивше- гося при сварке флюса Т 12,98 27,57 45,48 1,57

П 0,78 0,64 0,73 0,75

9 Собрать флюс

Отложить совок и щет- ку Т 13,76 28,21 47,21 2,32 '

10 Сварка шва П 1,96 2,59 2,06 2,02

Снять руку с кнопки „Стоп* Т 14,94 30,16 48,54 3,59

П 0,25 0,28 0.32 0,26

11 Поднять головку и выключить само- ход

Снять руку с махович- ка самохода Т 15,19 30,44 48,86 3,85

П 0,08 0,08 0,12 0,11

1 «1 д 2 3 н Ч дения в мин О а О к я S С* ta 5 )=» л> я S житель- число

0,14 25,97 0,28 25,69 2,04 24,47 0,82 23,65 Is Sf‘8 1 0,48 Z6‘Z | I 0,84 1 7,13 1 0,40 1 6,73 | 0,80 1 5,93 0,17 СЛ о? 0,67 СЛ 8 I 0,67 СЛ

0,09 45,30 0,30 44,73 2,42 6 О 0,70 42,31 7,75 99‘И? | 0,60 со со ю СЛ 90*1 со ND Сл О 0,37 |32,53 | 1,06 nd о 0,17 27,47 0,28 [27,19 р Ci

0,10 0,58 0,25 0,33 1,75 59,40 0,82 58,58 8,50 СЛ о о оо | 0,50 ё Сл ОО | 0,84 0,37 [48,37 0,73 147,64 0,15 47,49 0,70 146,79 о оо -4

0,12 16,39 0,30 16,09 2,19 14,66 0,76 13,90 00 о о 1 5,90 I 0,45 I 5,45 СЛ оо 3,87 I | 0,38 I 3,49 0,81 1 2,68 0,16 2,52 о СЛ о [ 2,02 I 0,92 00

со

00 о оо ос 2,24 . 00 17,03 ос 5,00 56,46 00 | 4,56 00 | 8,73 00 3,04 00 6,57 1,13 00 3,75 ОО | 7,57 о I продол: в мин и дений*

2,13 8,05 Машин- ное время Средняя продолжительность в мин

Машинное с ручной подачей

Ручное ме- ханизиро- ванное I Ручное время

0,11 0,28 8,05 0,57 1,09 0,38 0,82 91*0 0,47 0,95 $ Не пере- крываемое

0,75 Перекры- ваемое

Длина переме- щения 05 м I I Длина шва —370мм, пло- щадь сечения 100 мм* Длина шва 1500 мм, пло- щадь сечения । шва 100 мм'* ! Длина шва 1500 мм, пло- щадь сечения шва 100 мм2 | Длина разделки шва 1800 мм 1 1 Длина разделки шва 1800 мм Длина перехода 7 м Высота опуска- ния 0,5 м, вес рельсового пу- ти с тракто- ром 100 кг Длина накатки 5 м Факторы, влияющие на продолжитель- ность

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

co

14

ОБЩИЕ СВЕДЕНИЯ

Наблюдательный лист Время Номеру

Элементы операции Фиксируемые рабочие моменты 1 2 3 4

Время наблю^

12 Отвести трактор Момент касания щет- кой не расплавивше- гося при сварке флюса Т 15,27 30,52 48,98 3,96 5 Г1

13 Сбор флюса и ссыпка его в бун- кер П 0.33 0,52 0,29 0,34

Т 15,60 31,04 49,27 4,30

14 Переход к порталу Отложить щетку и со- вок П 0,15 0,13 0,17 0,12 -

Момент касания ломи- ком портала Т 15.75 131.17 | 49,44 | 4,42

- П 1 1 1

Т 1 1 1 [

Пере- рывы Порядко- вый номер элемента № наблю- дений Начало Конец Продолжи- тельность в мин Причина

4 6 28,70 32,53 3,83 Смена электродной проволоки

Режим Порядковый № элемента № наблюдений Диаметр электрод- ной проволоки в мм Сварочный ток в а Напряжение дуги в в

8 и 10 1—8 6 1300 46

* Числитель — общая продолжительность, знаменатель — число наблюдений.

Примечание. В рамке отмечены дефектные замеры.

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

15

Продолжение табл. 2, листа 2

' Наблюдений Общая продолжитель- ность в мин и число наблюдений* Средняя продолжительность в мин Факторы, влияющие на продолжитель- ность

5 6 7 8 9 10 Машин- ное время Машинное с ручной подачей Ручное время

Ручное ме- ханизиро- ванное^— Не пере- крываемое Перекры- ваемое

дсния в мин

26,11 45,12 0,68 16,51 0,84 8 F1' Длина перемеще- ния 0,5 м

0.21 0,41 0,31 0,45 2 86 8 0,36’ Длина шва в —370 мм, пло- щадь сечения шва 100 л/л/2^»

26,32 45,53 0,99 16,96

0,13 0,18 0,11 0,20 1,19 8 0,15 Длина перехода 7 м

26,45 45,71 1,10 17,16

1

Дефектные замеры ✓ Порядко- вый № элемента № наблю- дения Причина отклонения

3 / 3 Осмотр разделки шва

/ 8 5 Обрыв дуги !

Скорость сварки В М)Ч Скорость подачи проволоки в м\ч Грануляция флюса в мм Марка электродной проволоки Марка флюса

11 54^^ 2,5-0,15 Св-08А ОСЦ-45 ;

\

'/ / >

с. ______

1 '

16

ОБЩИЕ СВЕДЕНИЯ

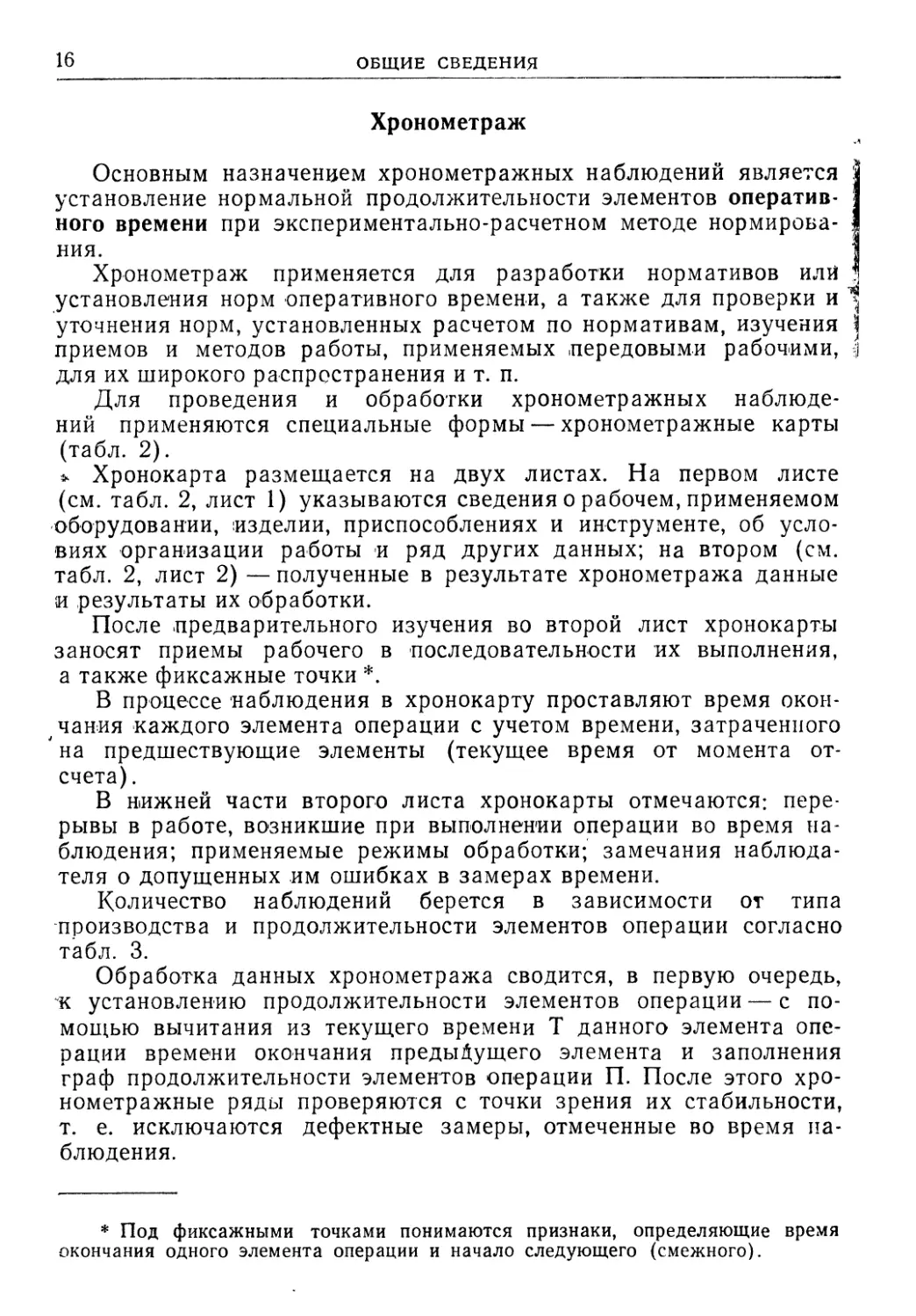

Хронометраж

Основным назначением хронометражных наблюдений является |

установление нормальной продолжительности элементов оператив- I

ного времени при экспериментально-расчетном методе нормироьа- I

ния. 1

Хронометраж применяется для разработки нормативов илй I

установления норм оперативного времени, а также для проверки и

уточнения норм, установленных расчетом по нормативам, изучения j

приемов и методов работы, применяемых .передовыми рабочими, j

для их широкого распространения и т. п.

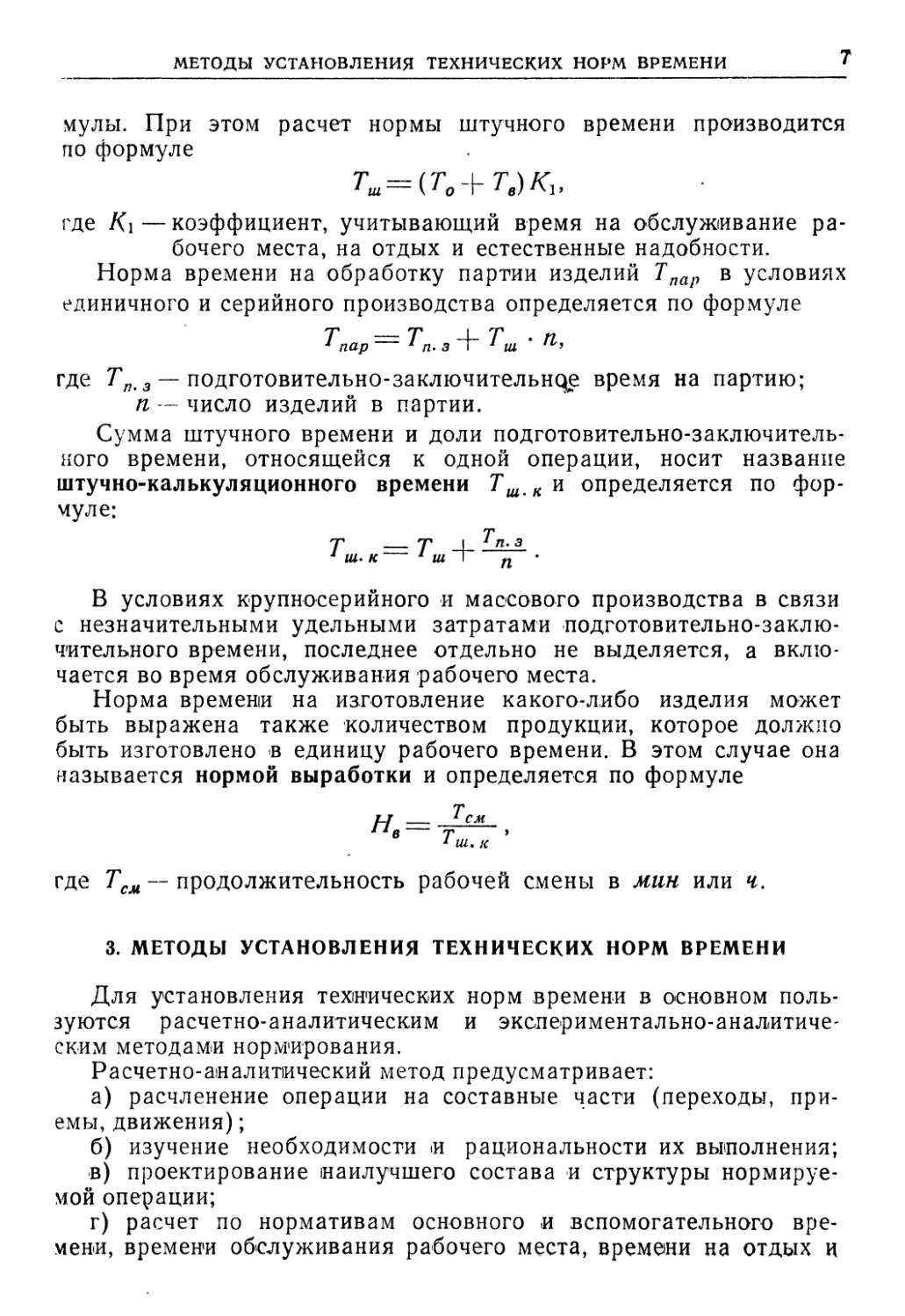

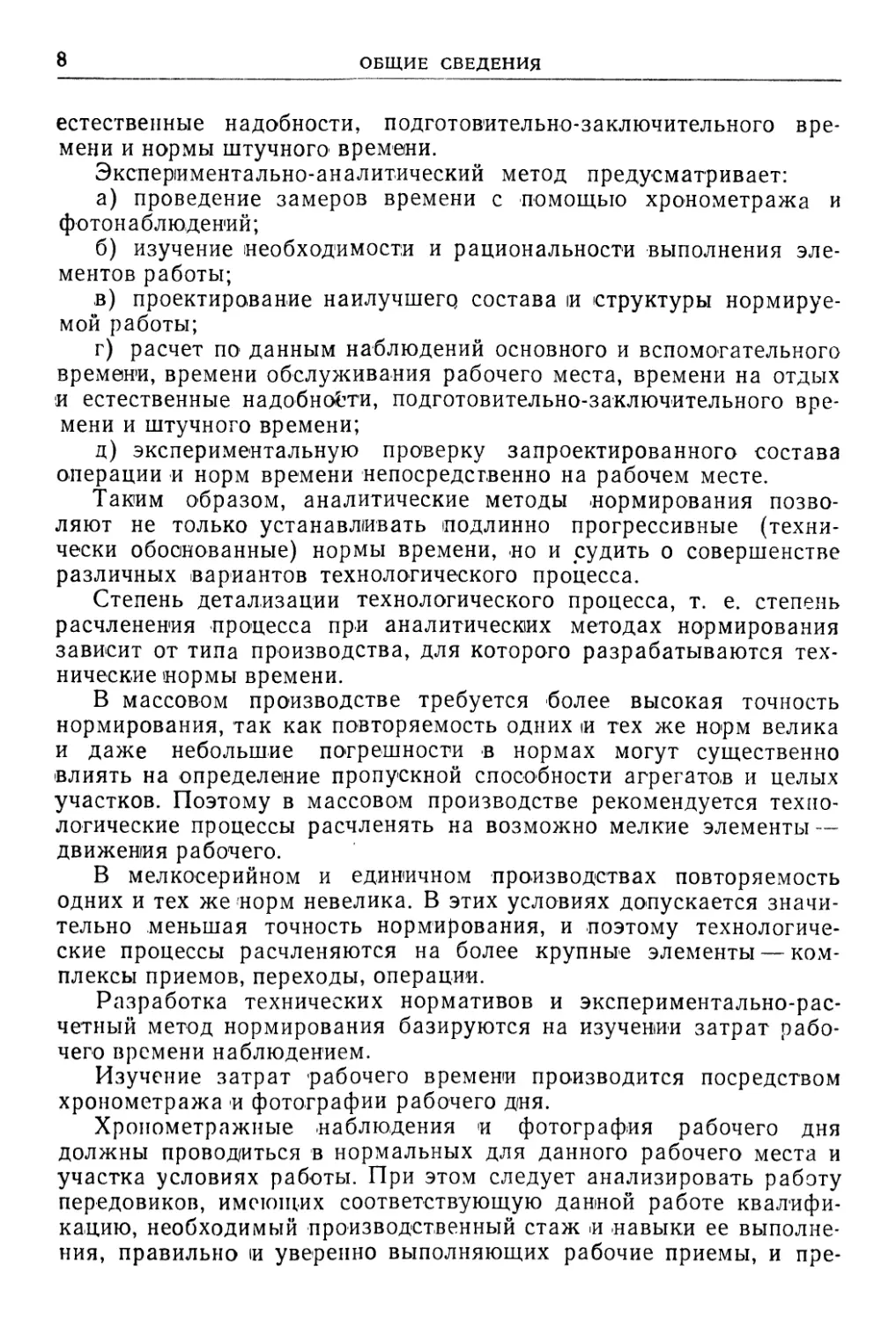

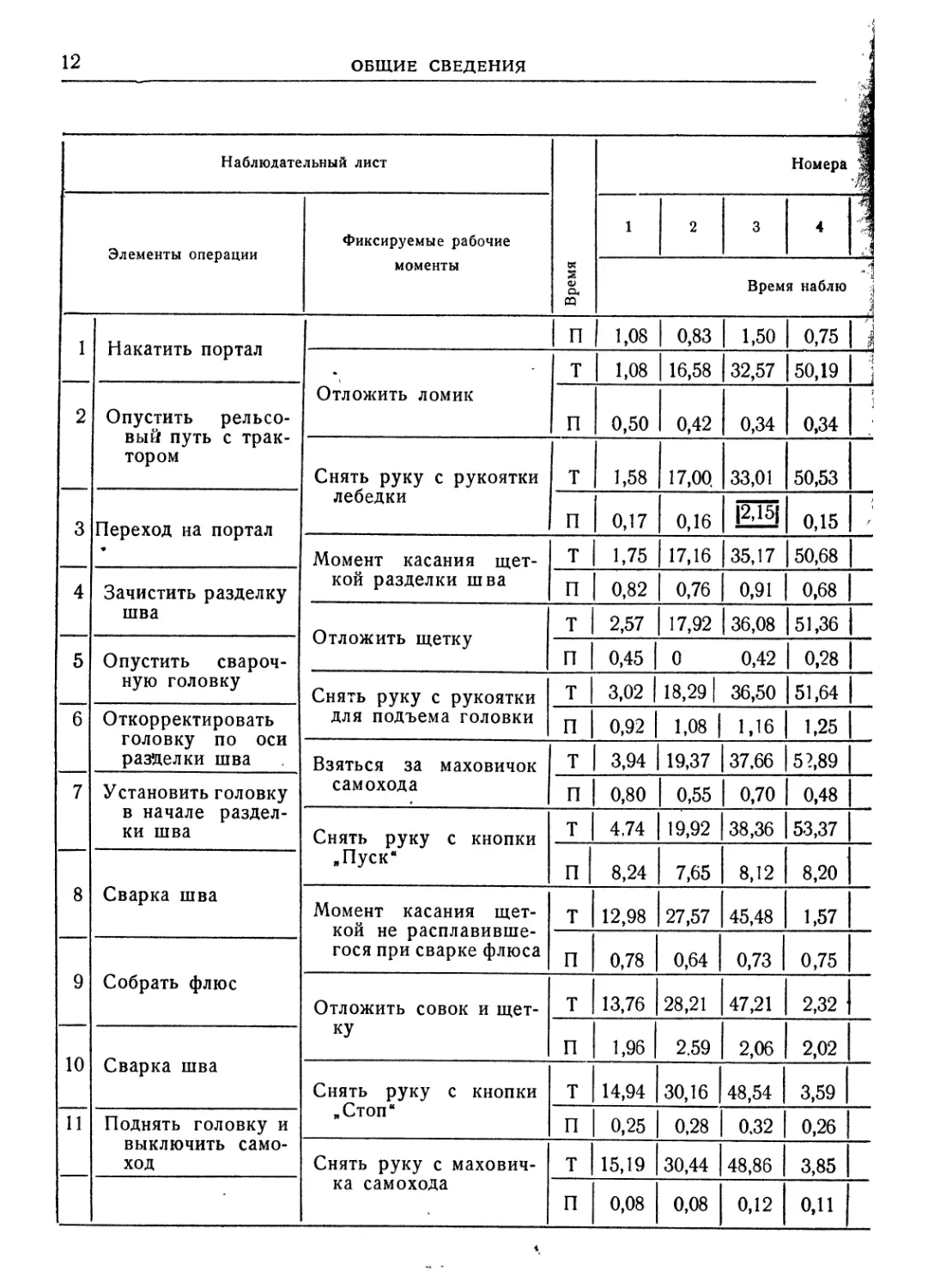

Для проведения и обработки хронометражных наблюде-

ний применяются специальные формы — хронометражные карты

(табл. 2).

* Хронокарта размещается на двух листах. На первом листе

(см. табл. 2, лист 1) указываются сведения о рабочем, применяемом

оборудовании, изделии, приспособлениях и инструменте, об усло-

виях организации работы и ряд других данных; на втором (см.

табл. 2, лист 2) — полученные в результате хронометража данные

и результаты их обработки.

После предварительного изучения во второй лист хронокарты

заносят приемы рабочего в последовательности их выполнения,

а также фиксажные точки *.

В процессе наблюдения в хронокарту проставляют время окон-

чания каждого элемента операции с учетом времени, затраченного

7 на предшествующие элементы (текущее время от момента от-

счета) .

В нижней части второго листа хронокарты отмечаются: пере-

рывы в работе, возникшие при выполнении операции во время на-

блюдения; применяемые режимы обработки; замечания наблюда-

теля о допущенных им ошибках в замерах времени.

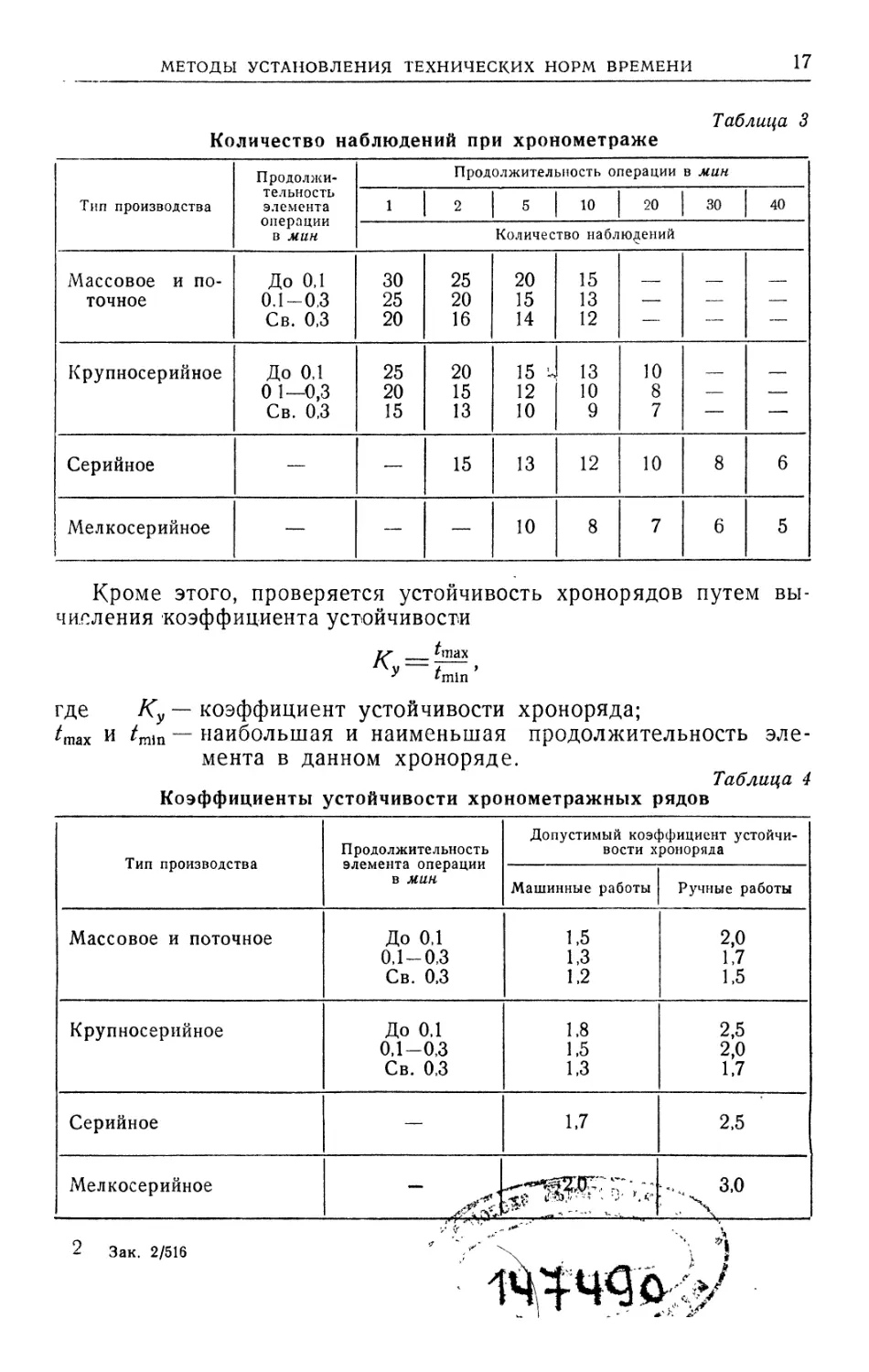

Количество наблюдений берется в зависимости от типа

производства и продолжительности элементов операции согласно

табл. 3.

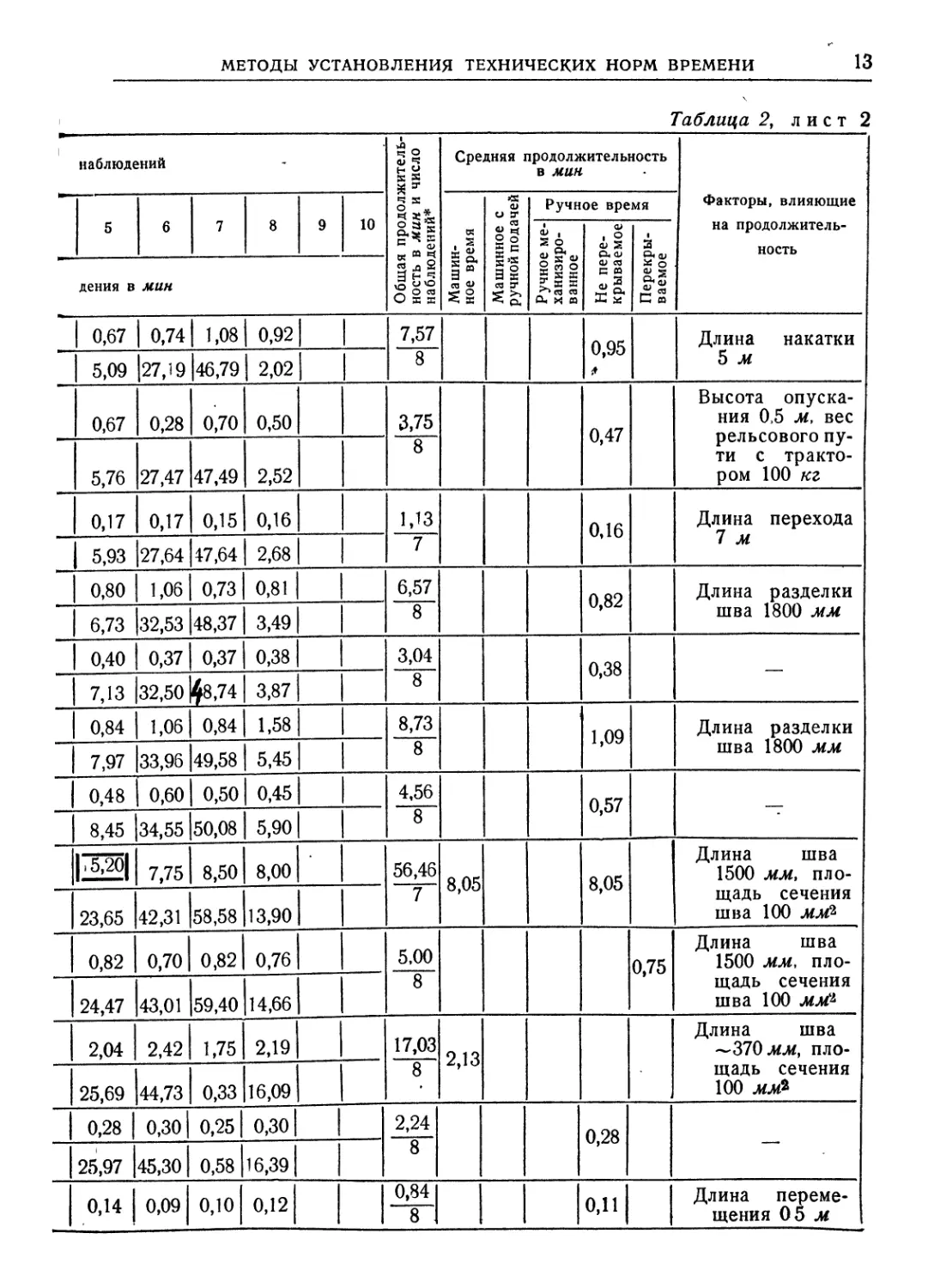

Обработка данных хронометража сводится, в первую очередь,

к установлению продолжительности элементов операции — с по-

мощью вычитания из текущего времени Т данного элемента опе-

рации времени окончания предыдущего элемента и заполнения

граф продолжительности элементов операции П. После этого хро-

нометражные ряды проверяются с точки зрения их стабильности,

т. е. исключаются дефектные замеры, отмеченные во время на-

блюдения.

* Под фиксажными точками понимаются признаки, определяющие время

окончания одного элемента операции и начало следующего (смежного).

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

17

Таблица 3

Количество наблюдений при хронометраже

Тип производства Продолжи- тельность элемента операции в мин Продолжительность операции в мин

1 1 1 2 1 5 1 10 1 20 | 30 1 40

Количество наблюдений

Массовое и по- точное До 0,1 0.1-0,3 Св. 0,3 30 25 20 25 20 16 20 15 14 15 13 12 — — —

Крупносерийное До 0,1 0 1—0,3 Св. 0,3 25 20 15 20 15 13 15 и 12 10 13 10 9 10 8 7 — —

Серийное — — 15 13 12 10 8 6

Мелкосерийное — — — 10 8 7 6 5

Кроме этого, проверяется устойчивость хронорядов путем вы-

числения коэффициента устойчивости

ts __Апах

Лп1п’

где Ку — коэффициент устойчивости хроноряда;

/тах И /га1п — наибольшая и наименьшая продолжительность эле-

мента в данном хроноряде.

Таблица 4

Коэффициенты устойчивости хронометражных рядов

Тип производства Продолжительность элемента операции в мин Допустимый коэффициент устойчи- вости хроноряда

Машинные работы Ручные работы

Массовое и поточное До 0,1 0,1-0,3 Св. 0,3 1,5 1,3 1,2 2,0 1,7 1,5

Крупносерийное До 0,1 0,1-0,3 Св. 0,3 1,8 1,5 1,3 2,5 2,0 1,7

Серийное — 1,7 2,5

Мелкосерийное и&да х 3,0

2 Зак. 2/516 * ' / \ \

18

ОБЩИЕ СВЕДЕНИЯ

Величина коэффициента устойчивости должна быть в пределах

данных, приведенных в табл. 4. Большое отличие полученных дан-

ных от величин, рекомендуемых в табл. 4, свидетельствует о неточ-

ностях, имевших место во время наблюдения, и необходимости

повторения наблюдений.

После уточнения хронорядов, исключения дефектных за-

меров и проверки коэффициента устойчивости устанавливают

суммированием общую продолжительность всех замеров по

всем элементам операции, а затем вычисляют среднюю про-

должительность каждого элемента операции, как среднеариф-

метическое из общей продолжительности операции и числа на-

блюдений.

Порядок проведения хронометражных наблюдений и обработки

данных хронометража можно проследить на примере, приведенном

в табл.2 (лист 1—2).

По окончании обработки хронометражных наблюдений тща-

тельно изучают структуру операции, проектируют наиболее рацио-

нальный состав операции и устанавливают нормы времени.

В единичном и мелкосерийном производстве в большинстве слу-

чаев не представляется возможным заранее установить последова-

тельность приемов выполнения работы и заносить наименование

всех элементов операции и соответствующие фиксажные точки

в хронокарту.

В этих условиях данные хронометражных наблюдений заносят

в наблюдательный лист в порядке последовательности их выпол-

нения (см. стр. 22).

Лицевая сторона хронокарты (см. табл. 2, лист 1) остается

прежней, а обработка данных хронометража осуществляется по

указанной выше форме (табл. 2, лист 2). Этот вид хронометраж-

ных наблюдений носит название фотохронометража.

На практике применяется также выборочный хронометраж, т. е.

замеры времени лишь на отдельные приемы работы. Он исполь-

зуется при изучении приемов малой продолжительности, или когда

необходимо выявить продолжительность только отдельных элемен-

тов операции.

Фотография рабочего дня

Фотография рабочего дня представляет собой изучение рабо-

чего дня путем наблюдения и замера всех без исключения затрат

рабочего времени в течение смены в порядке фактической последо-

вательности этих затрат.

Основным назначением фотографии рабочего дня является вы-

явление потерь рабочего времени для разработки организационно-

технических мероприятий по их устранению и повышению произво-

дительности труда. Фотографию рабочего дня применяют также

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

19

для выявления степени использования оборудования, загрузки от-

дельных рабочих в бригаде, для определения фактической выра-

ботки продукции за смену и для установления продолжительности

времени обслуживания рабочего места, времени на отдых и подго-

товительно-заключительного времени.

При фотографии рабочего дня фиксируются все без исключения

затраты времени в течение заданного промежутка.

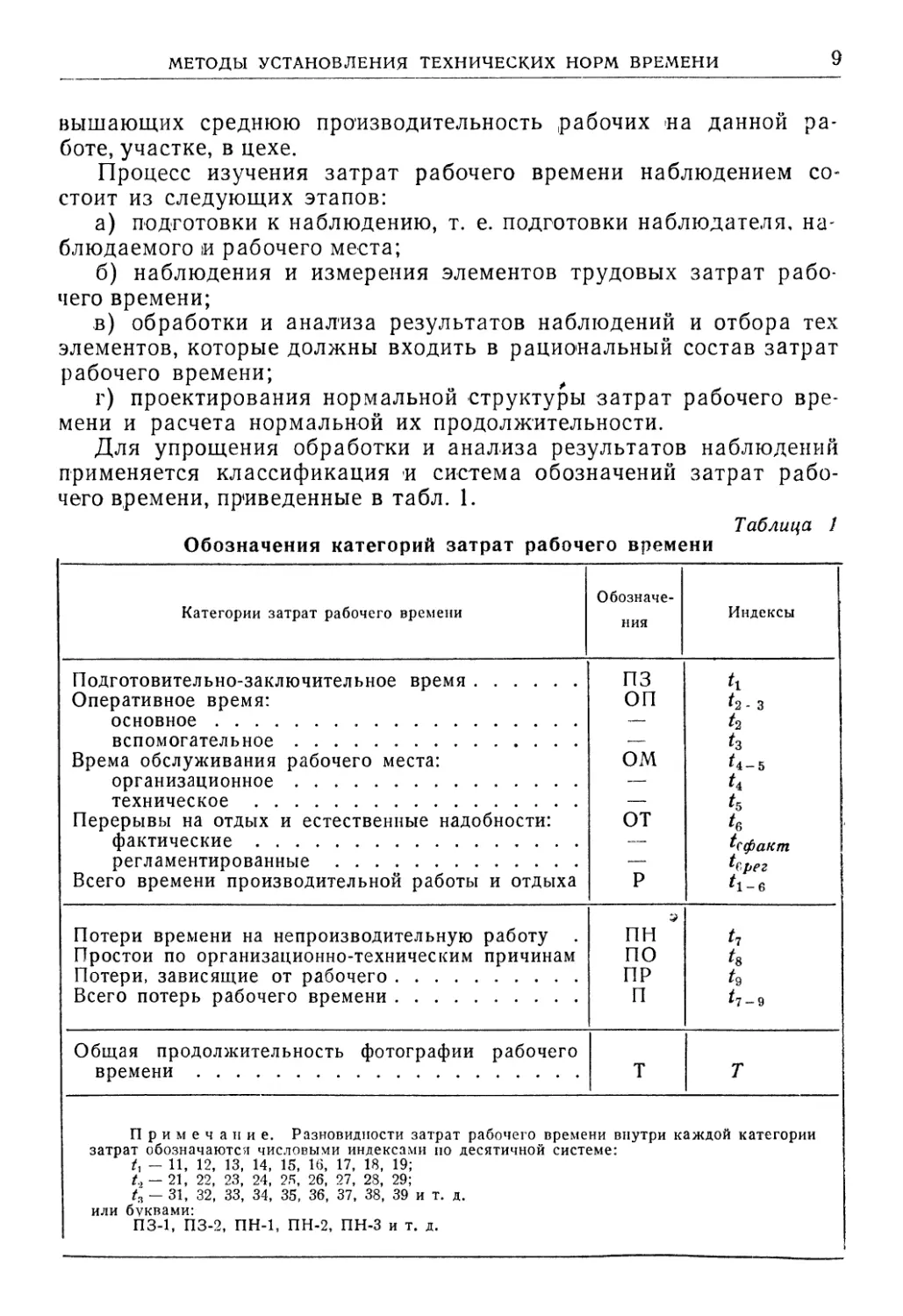

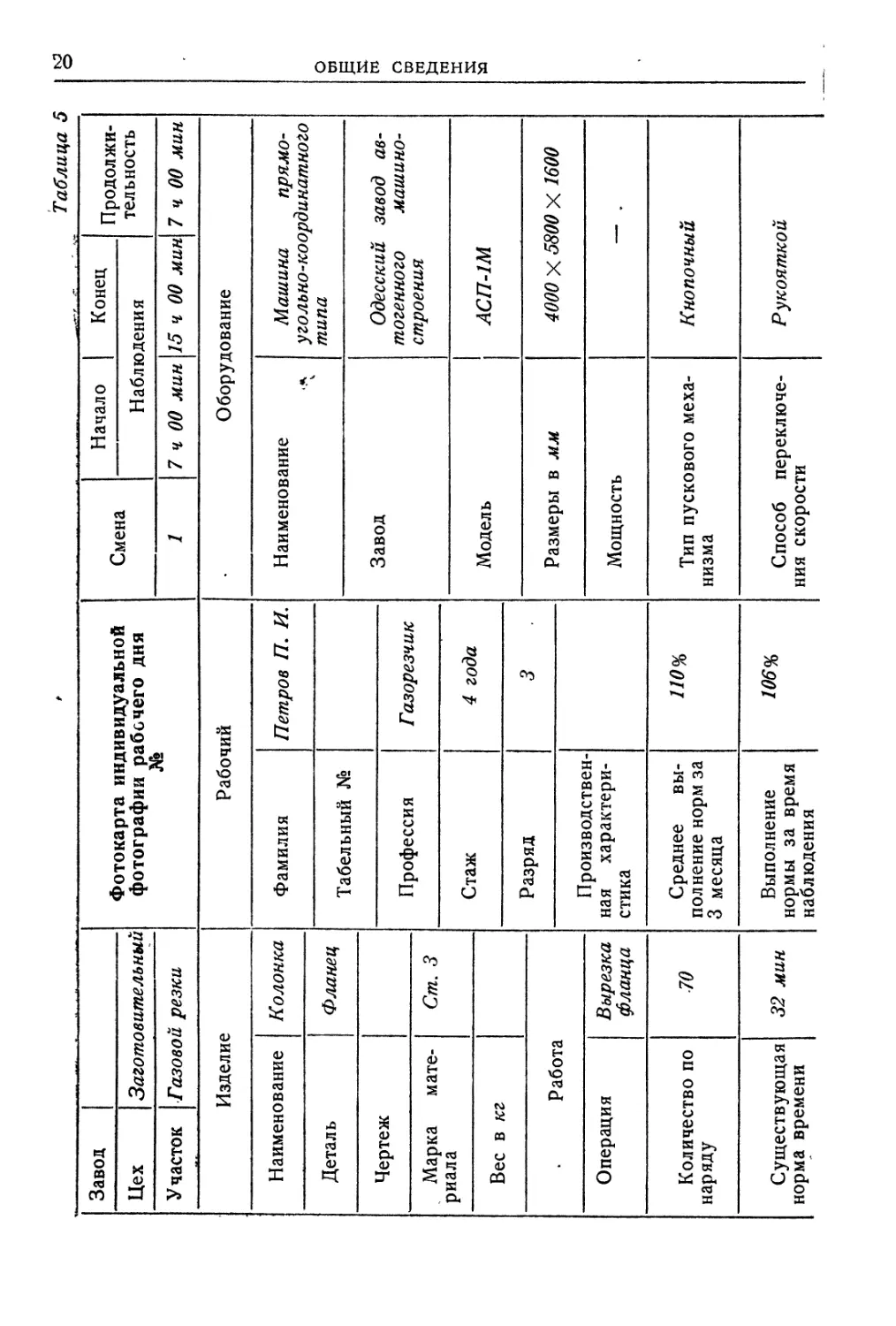

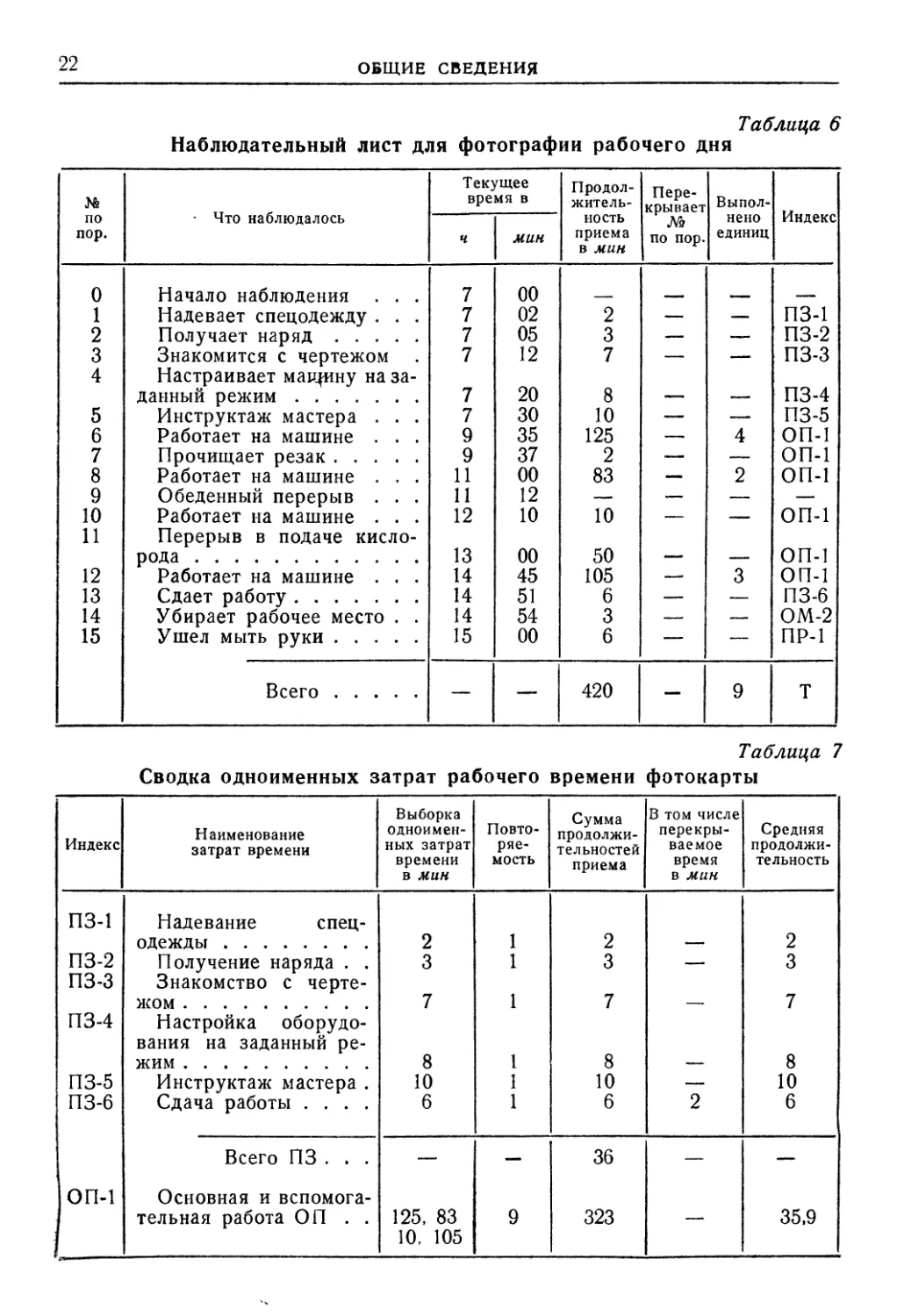

Для проведения фотографии рабочего времени и обработки по-

лученных данных применяются специальные формы, приведенные

в табл. 5, 6, 7.

В форму табл. 5 заносят сведения о рабочем, применяемом обо-

рудовании и проводимой работе; в форму табОг 6 — данные наблю-

дений (все приемы труда и возникшие перерывы в работе в порядке

их последовательности с указанием текущего времени, количестве

выполненных деталей или узлов, приемы работы, которые выпол-

няются одновременно, т. е. имеет место перекрытие во времени

одного элемента работы другим).

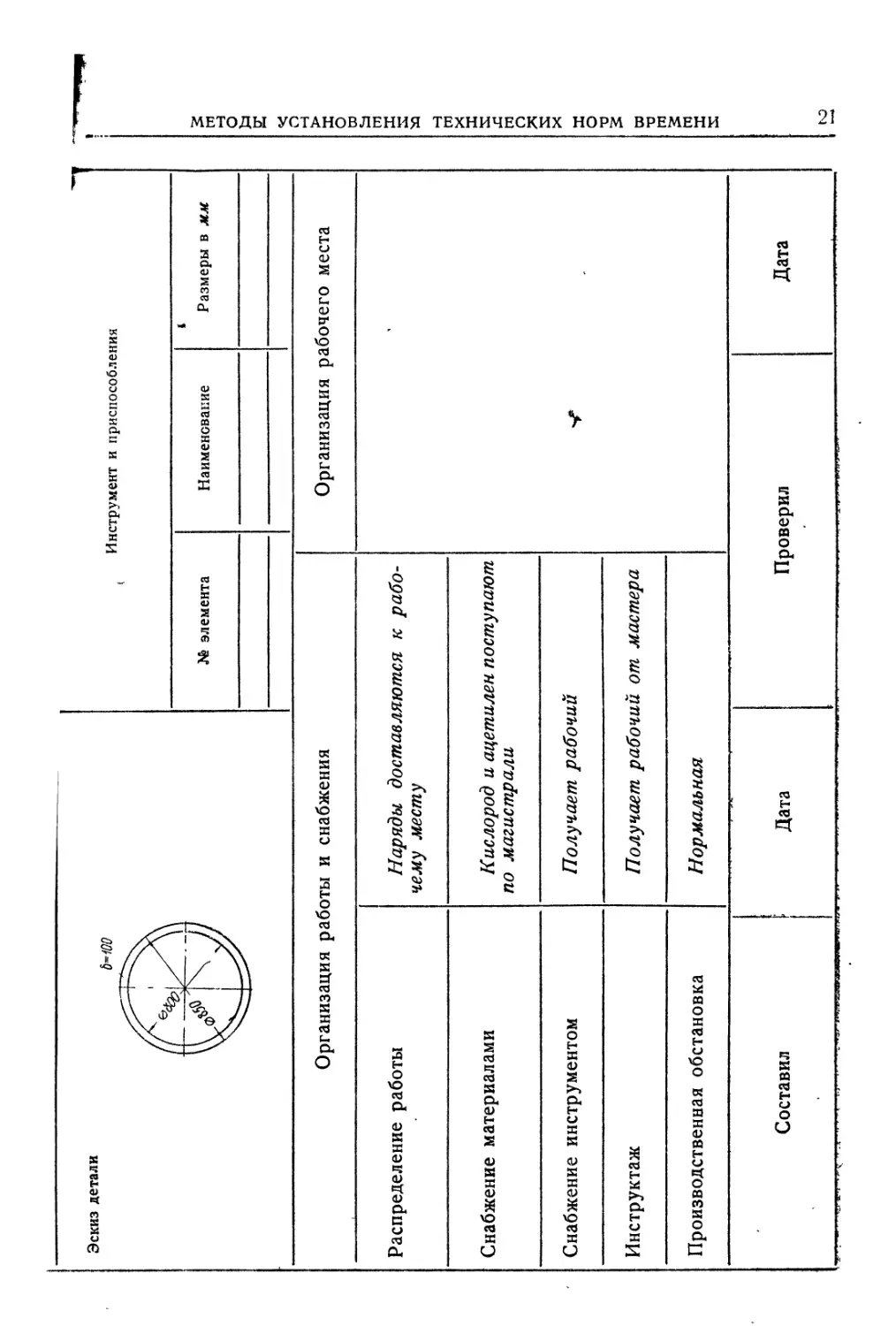

При обработке данных фотографирования рабочего дня состав-

ляют сводку одноименных затрат рабочего времени (табл. 7) И'

исчисляют среднюю продолжительность элементов работы. Обычно1

для получения исчерпывающих данных фотографирование рабо-

чего дня производится несколько раз. Полученные при этом данные

обрабатываются на «сводной карте» *.

Выше был изложен порядок проведения фотографии рабочего

дня одного рабочего. Различают также следующие разновидности

фотографии рабочего дня: бригады рабочих; группы рабочих, не

связанных общим заданием; самофотография рабочего дня.

Бригадная фотография рабочего дня предусматривает наблюде-

ние и замеры затрат рабочего времени каждого члена бригады

рабочих, занятых на выполнении общей работы. Для этого приме-

няются специальные формы для записи наблюдений и их обработки,

аналогичные рассмотренным (выше формам для индивидуальной

фотографии рабочего дня. В наблюдательном листе бригадной

фотографии записываются все элементы затрат времени всех участ-

ников бригады. Наблюдение ведется по текущему времени, которое

проставляется по окончании каждого элемента затрат в графе каж-

дого рабочего. Фотографирование рабочего дня бригады дает

ценные данные для проектирования рациональной организации

работ бригады. Практически один наблюдатель может сфотогра-

фировать работу бригады, состоящей из трех-четырех рабочих.

При большем составе бригады наблюдение проводятся двумя на-

блюдателями.

Групповая фотография рабочего дня представляет собой едино-

временное наблюдение и замеры всех затрат рабочего времени не-

* См. «Справочник нормировщика-машиностроителя», т. 1, Машгиз, 1959.

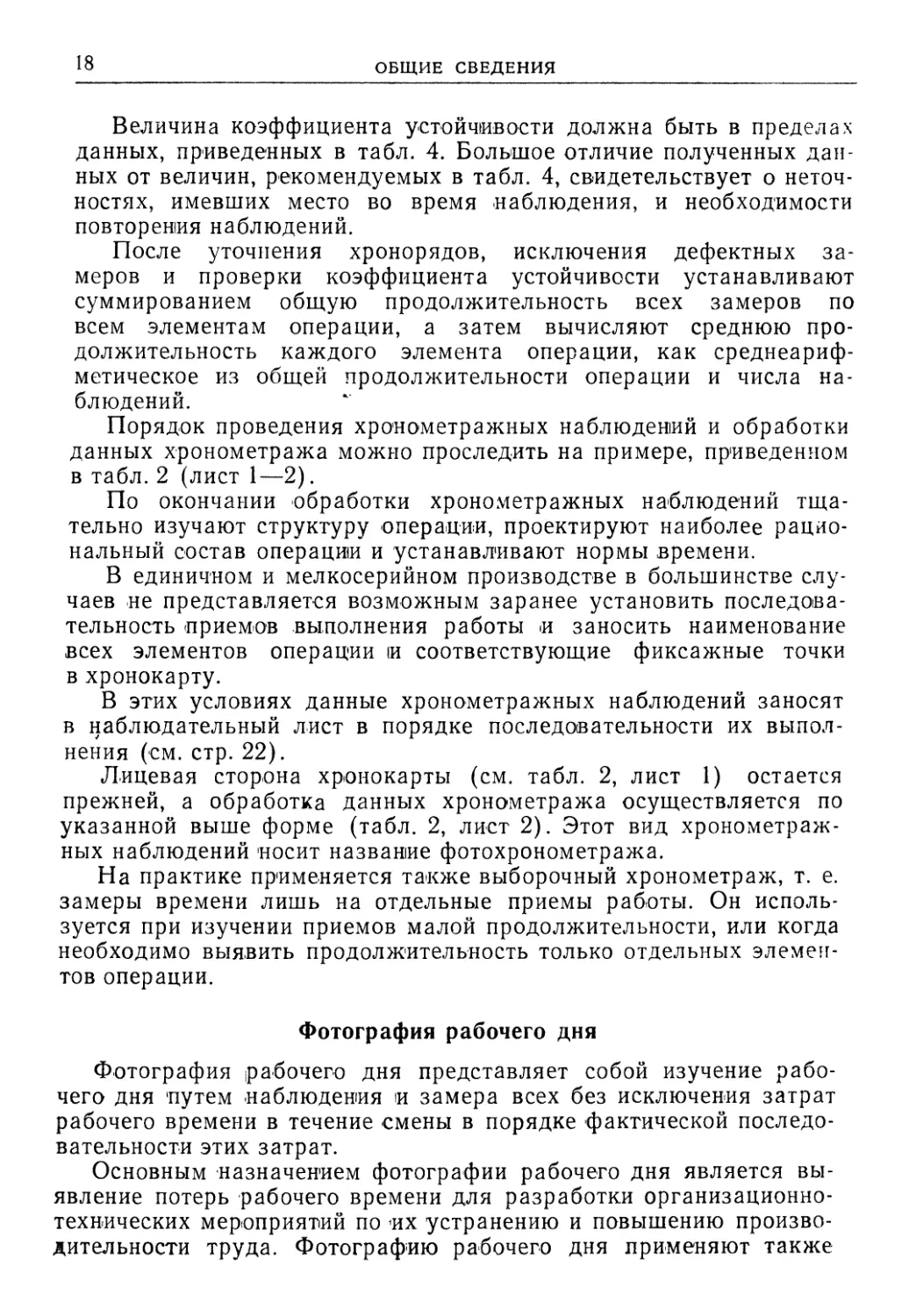

Таблица 5

Завод Фотокарта индивидуальной фотографии рабочего дня Xs Смена Начало Конец Продолжи- тельность

Цех Заготовительный Наблюдения

Участок Газовой резки 1 7 ч 00 мин 15 ч 00 мин 7 ч 00 мин

Изделие Рабочий Оборудование

Наименование Колонка Фамилия Петров П. И. Наименование * \ Машина прямо- угольно-координатного типа

Деталь Фланец Табельный №

Завод Одесский завод ав- тогенного машино- строения

Чертеж

Профессия Газорезчик

Марка мате- риала Ст. 3

Стаж 4 года Модель АСП-1М

Вес в кг

Разряд 3

Размеры в мм 4000 X 5800 X 1600

Работа

Производствен- ная характери- стика

Операция Вырезка фланца Мощность — .

Количество по наряду 70 Среднее вы- полнение норм за 3 месяца 110% Тип пускового меха- низма Кнопочный

Существующая норма времени 32 мин Выполнение нормы за время наблюдения 106% Способ переключе- ния скорости Рукояткой

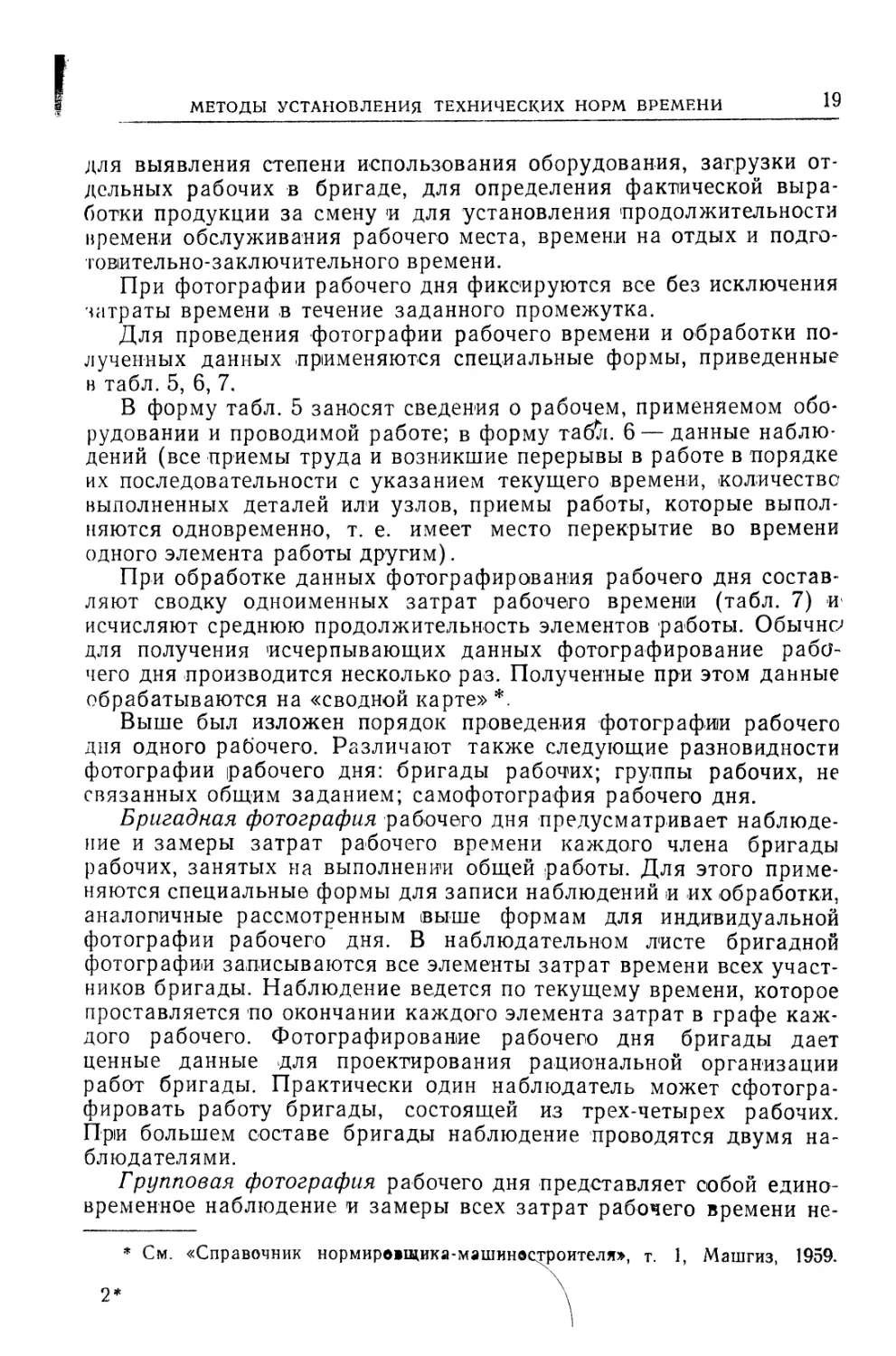

ОБЩИЕ СВЕДЕНИЯ

Эскиз детали

ЬЧОО

Инструмент и приспособления

№ элемента Наименование Размеры в мм

Организация работы и снабжения Организация рабочего места

Распределение работы Наряды доставляются к рабо- чему месту

Снабжение материалами Кислород и ацетилен поступают по магистрали

Снабжение инструментом Получает рабочий

Инструктаж Получает рабочий от мастера

Производственная обстановка Нормальная

Составил Дата Проверил Дата

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

22

ОБЩИЕ СВЕДЕНИЯ

Таблица 6

Наблюдательный лист для фотографии рабочего дня

№ по пор. - Что наблюдалось Текущее время в Продол- житель- ность приема в мин Пере- крывает ^9 по пор. Выпол- нено единиц Индекс

ч мин

0 Начало наблюдения . . . 7 00 — —

1 Надевает спецодежду . . . 7 02 2 — — ПЗ-1

2 Получает наряд 7 05 3 — — ПЗ-2

3 Знакомится с чертежом 7 12 7 — — ПЗ-З

4 Настраивает мац|ину на за- данный режим 7 20 8 — ПЗ-4

5 Инструктаж мастера . . . 7 30 10 — — ПЗ-5

6 Работает на машине . . . 9 35 125 — 4 ОП-1

7 Прочищает резак 9 37 2 — — ОП-1

8 Работает на машине . . . 11 00 83 —— 2 ОП-1

9 Обеденный перерыв . . . 11 12 — — — —

10 Работает на машине . . . 12 10 10 — — ОП-1

11 Перерыв в подаче кисло- рода 13 00 50 ОП-1

12 Работает на машине . . . 14 45 105 — 3 ОП-1

13 Сдает работу 14 51 6 — — ПЗ-6

14 Убирает рабочее место . . 14 54 3 — — ОМ-2

15 Ушел мыть руки 15 00 6 — — ПР-1

Всего — — 420 — 9 т

Таблица 7

Сводка одноименных затрат рабочего времени фотокарты

Индекс Наименование затрат времени Выборка одноимен- ных затрат времени в мин Повто- ряе- мость Сумма продолжи- тельностей приема В том числе перекры- ваемое время в мин Средняя продолжи- тельность

ПЗ-1 Надевание спец- одежды 2 1 2 2

ПЗ-2 Получение наряда . . 3 1 3 — 3

ПЗ-З Знакомство с черте- жом 7 1 7 7

ПЗ-4 Настройка оборудо- вания на заданный ре- жим 8 1 8 8

ПЗ-5 Инструктаж мастера . 10 1 10 — 10

ПЗ-6 Сдача работы .... 6 1 6 2 6

Всего ПЗ . . . — — 36 — —

ОП-1 Основная и вспомога- тельная работа ОП . . 125, 83 9 323 35,9

10, 105

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

23

Продолжение табл. 7

Индекс Наименование затрат времени Выборка одноимен- ных затрат времени в мин Повто- ряе- мость Сумма продолжи- тельностей приема В том числе перекры- ваемое время в мин Средняя продолжи- тельность

ОМ-1 Прочистка резака . . 2 1 2 — 2

ОМ-2 Уборка рабочего ме- ста 3 1 3 — 3

Всего ОМ . . . — — 5 — ——

ПО-1 Простои по организа- ционно-техническим причинам ПО 50 1 50 50

ПР-1 Потери, зависящие от рабочего, ПР 6 1 6 — 6

Всего потерь рабочего време- ни П 56

Общая продолжи- тельность фотографии рабочего дня — —• 420 — —

скольких рабочих (до 10 человек), не связанных между собой

выполнением одной и той же работы. Она заключается в си-

стематическом обходе рабочих мест и записи наблюдаемых за-

трат рабочего времени с интервалом, достаточным для обхода

рабочих мест.

Самофотография рабочего дня представляет собой замеры по-

терь рабочего' времени, которые записываются самим рабочим

в специальные формы. Обработка данных самофотографий позво-

ляет наметить мероприятия по устранению потерь рабочего вре-

мени.

Приборы для изучения рабочего времени

Для хронометражирования и фотографирования рабочего дня

чаще всего применяются часы и секундомеры, хронометраж-

ные графические приборы и печатающие хронометражные аппа-

раты.

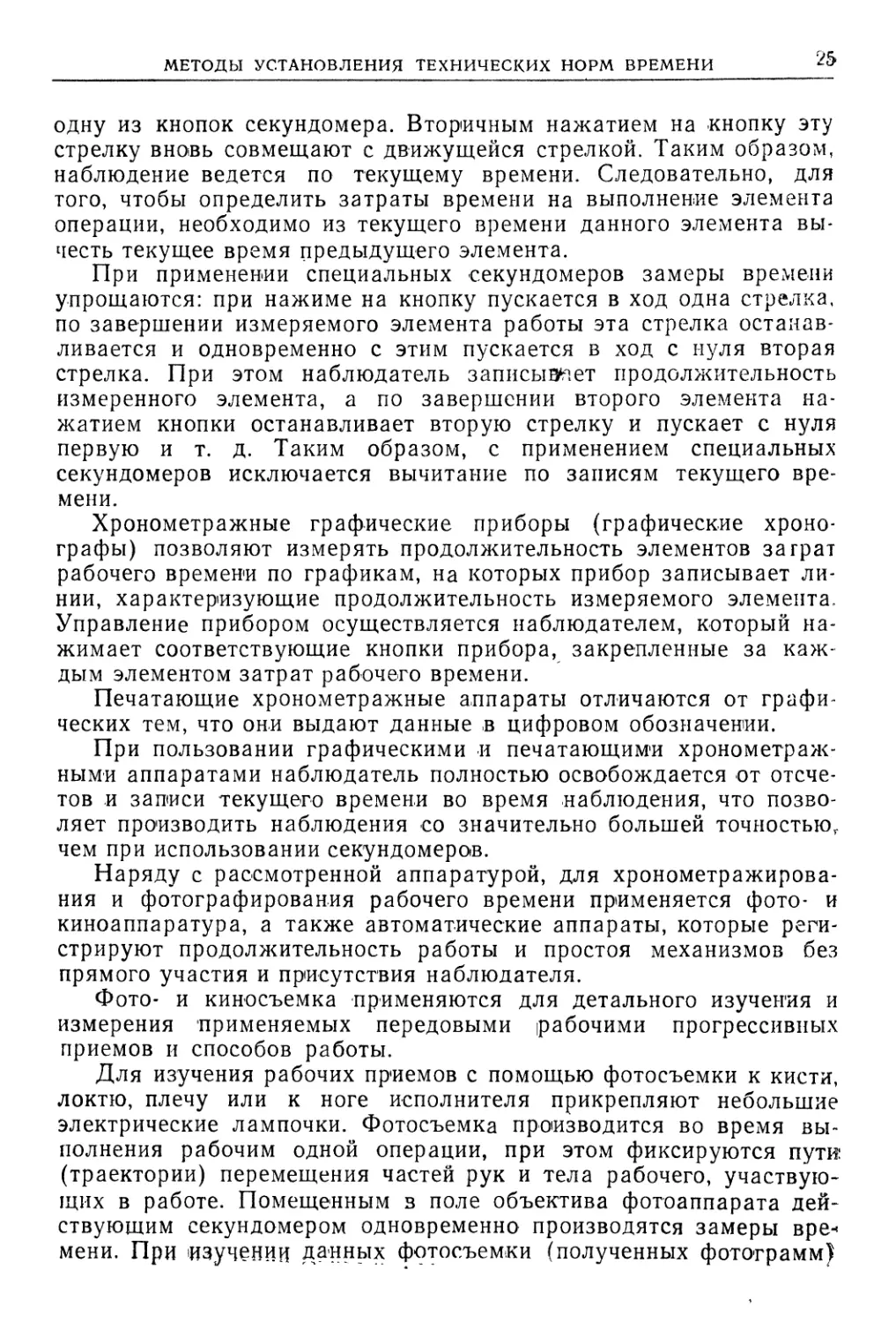

Часы и секундомеры, применяемые для хронометражирования и

фотографирования рабочего дня, приведены в табл. 8.

Часы с секундомером (в одном корпусе) и двухстрелочные

секундомеры измеряют продолжительность элементов затрат рабо-

чего времени с помощью двух секундных стрелок, пускаемых в мо-

мент начала наблюдения. В момент завершения измеряемого

элемента работы одна из стрелок останавливается нажатием на

Таблица 8

Классификация приборов для замера рабочего времени

Тип Вид Назначение Способ замеров затрат времени Обработка, расшифровка записей

Часы Карманные, наручные, на- стольные, настенные Фотография рабочего дня Отметка начала и конца хронометража Фиксирование по текущему времени начала каждого эле- мента затрат Продолжительность наблю- дений определяется вычита- нием показаний предыдущего замера из последующего

Самофотография рабочего времени с указанием причин потерь Фиксирование начала и кон- ца перерывов в работе То же

Часы с секуд- домером (води.ом корпусе) Карманные, наручные, на- стольные Фотография рабочего вре- мени и выборочный хроно- метраж Фиксирование по текущему времени начала каждого эле- мента затрат То же

Секундом ер двухстрело,ЧНый На 100 долей минуты за один оборот стрелок Хронометраж: а) циклически повторяю- щихся элементов опе- рации; б) в порядке хода процес- са (не циклического); в) выборочный Замеры затрат по текуще- му времени по остановленной стрелке То же

Секундомер двухстрелочный быстроходный На 10, 6 и 3 сек за один оборот стрелок То же, но для изучения ра- бочих приемов и движений, совершаемых с большой ско- ростью То же То же

Специальные секундомеры а) двухстре- лочный Одна стрелка всегда на нуле, вторая стрелка движет- ся до момента остановки Хронометраж: а) циклически повторяю- щихся элементов опе- рации; б) в порядке хода процес- са (нециклическою) в) выборочный Замеры продолжительности наблюдений производятся по остановленной стрелке Вычисление продолжитель- ности отпадает, так как за- пись дает готовые хроноряды продолжительности затрат времени

б) трехстре- лочный Одна стрелка всегда на ну- ле, вторая стоит на замере, третья движется с нуля до момента остановки То же То же То же

ОБЩИЕ СВЕДЕНИЯ

МЕТОДЫ УСТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ НОРМ ВРЕМЕНИ

25

одну из кнопок секундомера. Вторичным нажатием на кнопку эту

стрелку вновь совмещают с движущейся стрелкой. Таким образом,

наблюдение ведется по текущему времени. Следовательно, для

того, чтобы определить затраты времени на выполнение элемента

операции, необходимо из текущего времени данного элемента вы-

честь текущее время предыдущего элемента.

При применении специальных секундомеров замеры времени

упрощаются: при нажиме на кнопку пускается в ход одна стрелка,

по завершении измеряемого элемента работы эта стрелка останав-

ливается и одновременно с этим пускается в ход с нуля вторая

стрелка. При этом наблюдатель записывает продолжительность

измеренного элемента, а по завершении второго элемента на-

жатием кнопки останавливает вторую стрелку и пускает с нуля

первую и т. д. Таким образом, с применением специальных

секундомеров исключается вычитание по записям текущего вре-

мени.

Хронометражные графические приборы (графические хроно-

графы) позволяют измерять продолжительность элементов затрат

рабочего времени по графикам, на которых прибор записывает ли-

нии, характеризующие продолжительность измеряемого элемента.

Управление прибором осуществляется наблюдателем, который на-

жимает соответствующие кнопки прибора, закрепленные за каж-

дым элементом затрат рабочего времени.

Печатающие хронометражные аппараты отличаются от графи-

ческих тем, что они выдают данные в цифровом обозначении.

При пользовании графическими и печатающими хронометраж-

ными аппаратами наблюдатель полностью освобождается от отсче-

тов и записи текущего времени во время наблюдения, что позво-

ляет производить наблюдения со значительно большей точностью,

чем при использовании секундомеров.

Наряду с рассмотренной аппаратурой, для хронометражирова-

ния и фотографирования рабочего времени применяется фото- и

киноаппаратура, а также автоматические аппараты, которые реги-

стрируют продолжительность работы и простоя механизмов без

прямого участия и присутствия наблюдателя.

Фото- и киносъемка применяются для детального изучения и

измерения применяемых передовыми рабочими прогрессивных

приемов и способов работы.

Для изучения рабочих приемов с помощью фотосъемки к кисти,

локтю, плечу или к ноге исполнителя прикрепляют небольшие

электрические лампочки. Фотосъемка производится во время вы-

полнения рабочим одной операции, при этом фиксируются пути:

(траектории) перемещения частей рук и тела рабочего, участвую-

щих в работе. Помещенным в поле объектива фотоаппарата дей-

ствующим секундомером одновременно производятся замеры вре->

мени. При изучении данных фотосъемки (полученных фотограмм)

26

ОБЩИЕ СВЕДЕНИЯ

отбираются лучшие приемы и внедряются в практику как наибо-

лее рациональные и эффективные.

Киносъемка позволяет наиболее полно изучить рабочие опе-

рации. Все элементы процесса, происходящие даже в очень ко-

роткие промежутки времени, фиксируются на кинопленке.

Время на кадрах фильма фиксируется нормальным или быстро-

ходным секундомером, помещаемым при съемке фильма в поле

объектива киноаппарата. Замедленным воспроизведением фильма

можно детально изучить каждый прием, каждое движение как по

характеру, так и по времени, выявить лучшие приемы и способы

выполнения операций* обучить рабочих лучшим приемам и

повысить их квалификацию. Кинопленка является точной до-

кументальной хронограммой. Вследствие большой стоимости

киносъемка в качестве метода исследования рабочих процессов

во времени целесообразна только в условиях массового произ-

водства большого масштаба при изучении однородных опера-

ций, производимых параллельно многими рабочими или механиз-

мами.

Большое значение при изучении рабочего времени наблюдением

имеет автоматическая аппаратура для фиксирования затрат рабо-

чего времени без участия наблюдателя. Автоматический аппарат

устанавливается у станка или на станке и соединяется шнуром и

передаточным шкивом с движущейся частью станка. В результате

этого на ленте в уменьшенном масштабе вычерчивается график

движения характерной части механизма станка во времени.

Некоторые автоматические аппараты дают не графические,

а цифровые показания о времени работы и простоя станка.

Для изучения затрат рабочего времени могут быть также

успешно использованы различные контрольные счетные и реги-

стрирующие автоматические аппараты. Они дают ценнейший до-

полнительный материал к личным наблюдениям, расширяют период

исследования и не требуют постоянного присутствия наблюдателя

4. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ УСЛОВИЯ ВЫПОЛНЕНИЯ

ЗАГОТОВИТЕЛЬНЫХ И СБОРОЧНО-СВАРОЧНЫХ РАБОТ

При расчетах норм времени на заготовительные и сборочно-

сварочные работы в цехах металлоконструкций машиностроитель-

ных заводов организационно-технические условия работы преду-

сматривают:

1) рациональное построение технологического процесса с уче-

том особенностей оборудования и средств механизации;

2) применение оптимальных режимов работы;

3) труд рабочего соответствующей квалификации, обладающего

необходимыми навыками и знаниями;

ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ УСЛОВИЯ ВЫПОЛНЕНИЯ ЗАГОТ. РАБОТ 27

4) обеспечение рабочего места полным комплектом исправного

оборудования, инструмента и приспособлений;

5) целесообразное для данных условий производства отделение

вспомогательных и подсобных работ от основных (транспортировка

заготовок, деталей и узлов за пределами зоны рабочего места;

предварительный подогрев металла; доставка и установка на рабо-

чее место баллонов стазом; приготовление и подноска флюса, огне-

упорной глины; зачистка швов после сварки и т. д.);

6) поставку на рабочее место исходных заготовок, деталей,

а также обработку, сборку и сварку их в полном соответствии

с чертежами и техническими условиями. д

7) обслуживание рабочего места дежурными электромонтерами,

слесарями-механиками, наладчиками;

8) полную загрузку рабочего в течение смены, при этом вы-

полненная работа сдается им производственному мастеру или

бригадиру;

9) уборку в начале смены вспомогательными рабочими заго-

товок, узлов и других предметов, не связанных с выполнением

сменного задания на данном рабочем месте;

10) закрепление за рабочим определенного оборудования и

инструмента (сварочных агрегатов, автоматов, электрододержате-

лей, резаков и т. д.);

11) нормальные санитарно-гигиенические условия на рабочем

месте (наличие местных или общецеховых вентиляционных

устройств, отсутствие сквозняков, наличие защитных устройств от

излучений сварочной дуги, нормальная температура и достаточное

освещение на рабочем месте и т. д.).

Потери рабочего времени, вызванные различного рода органи-

зационно-техническими неполадками, зависящими и не зависящими

от рабочего, в состав технической нормы времени не включаются.

Рациональная организация труда, правильное построение тех-

нологического процесса и эффективное использование оборудова-

ния, инструмента и средств механизации существенно влияют на

снижение затрат времени выполнения производственных операций

и способствуют освоению и выполнению норм выработки рабочими.

ГЛАВА II

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ

РАБОТ ПРИ ИЗГОТОВЛЕНИИ СВАРНЫХ

МЕТАЛЛОКОНСТРУКЦИЙ

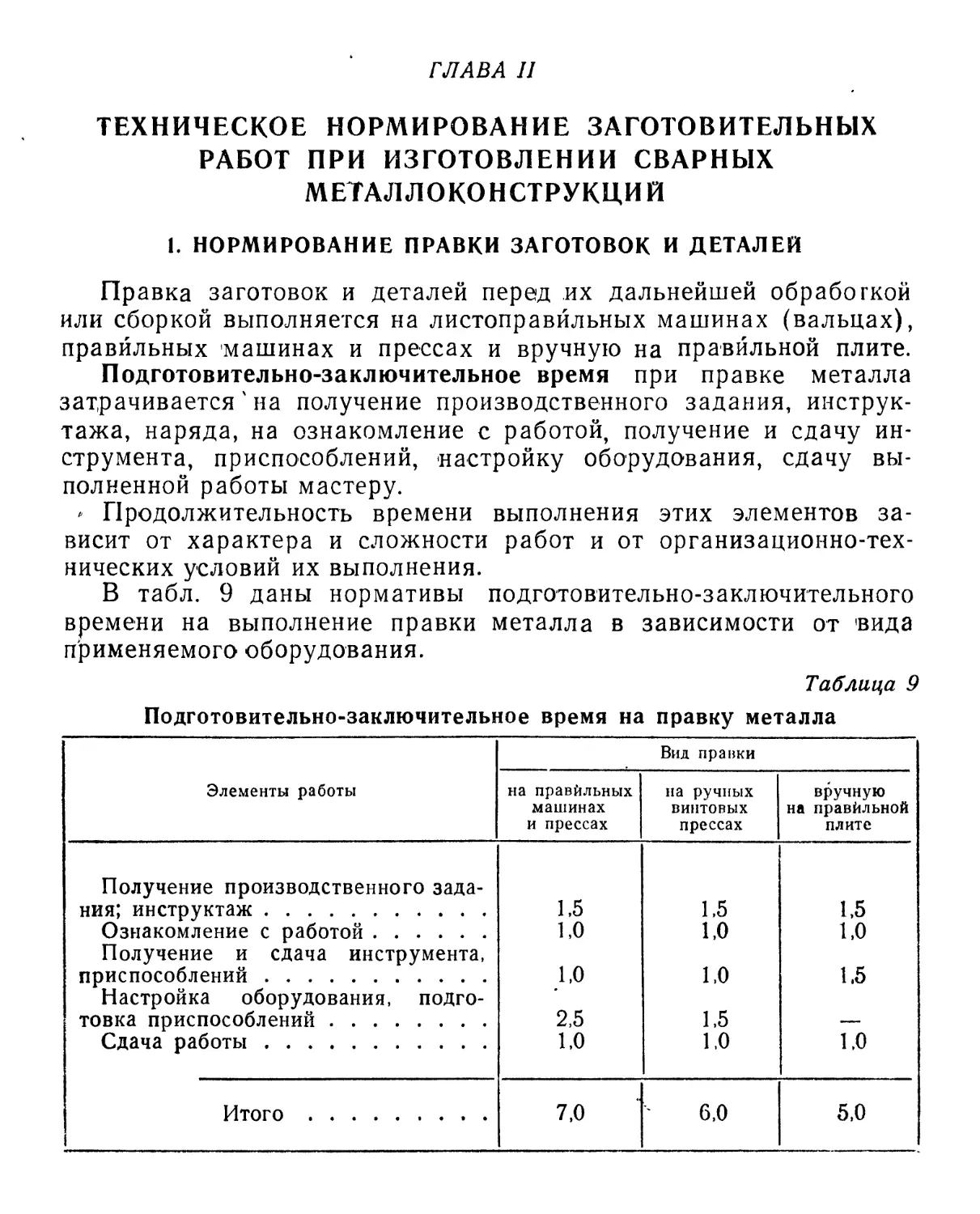

1. НОРМИРОВАНИЕ ПРАВКИ ЗАГОТОВОК И ДЕТАЛЕЙ

Правка заготовок и деталей перед их дальнейшей обработкой

или сборкой выполняется на листоправйльных машинах (вальцах),

правильных машинах и прессах и вручную на правильной плите.

Подготовительно-заключительное время при правке металла

затрачивается'на получение производственного задания, инструк-

тажа, наряда, на ознакомление с работой, получение и сдачу ин-

струмента, приспособлений, настройку оборудования, сдачу вы-

полненной работы мастеру.

» Продолжительность времени выполнения этих элементов за-

висит от характера и сложности работ и от организационно-тех-

нических условий их выполнения.

В табл. 9 даны нормативы подготовительно-заключительного

времени на выполнение правки металла в зависимости от вида

применяемого оборудования.

Таблица 9

Подготовительно-заключительное время на правку металла

Элементы работы Вид правки

на правйльных машинах и прессах на ручных винтовых прессах вручную на правйльной плите

Получение производственного зада- 1,5 1,5 1,5

ния; инструктаж Ознакомление с работой Получение и сдача инструмента,

1,0 1,0 1,0

приспособлений Настройка оборудования, подго- 1,0 1.0 1,5

товка приспособлений 2,5 1,5 —

Сдача работы 1,0 1.0 1,0

Итого 7,0 6,0 5,0

НОРМИРОВАНИЕ ПРАВКИ ЗАГОТОВОК И ДЕТАЛЕЙ

29

Основное время правки металла — это время, в течение кото-

рого изменяется форма заготовки (детали). Это достигается про-

пусканием ее через валки листоправйльных или сортоправйльнььх

машин, давлением ползуна правйльно-гибочных прессов или нане-

сением ударов кувалдой вручную на правйльной плите, нагревом

или наложением валика сварного шва при правке методом обрат-

ной деформации и т. д.

Продолжительность основного времени на правку металла То

в листоправйльных вальцах и правйльных машинах зависит от

материала, размеров выправляемой заготовки, скорости прохожде-

ния ее через правйльные валки (скорости правки) и рассчитывается

по формуле

где L — длина выправляемой заготовки в ж;

/— расстояние между центрами пары верхних крайних вал-

ков в м\

v — скорость правки в м!мин\

К — коэффициент, учитывающий проскальзывание валков,

К = 0,9—0,95;

m — количество одновременно выправляемых заготовок;

п — количество пропусков заготовки через валки машины

(обычно от 1 до 3-х).

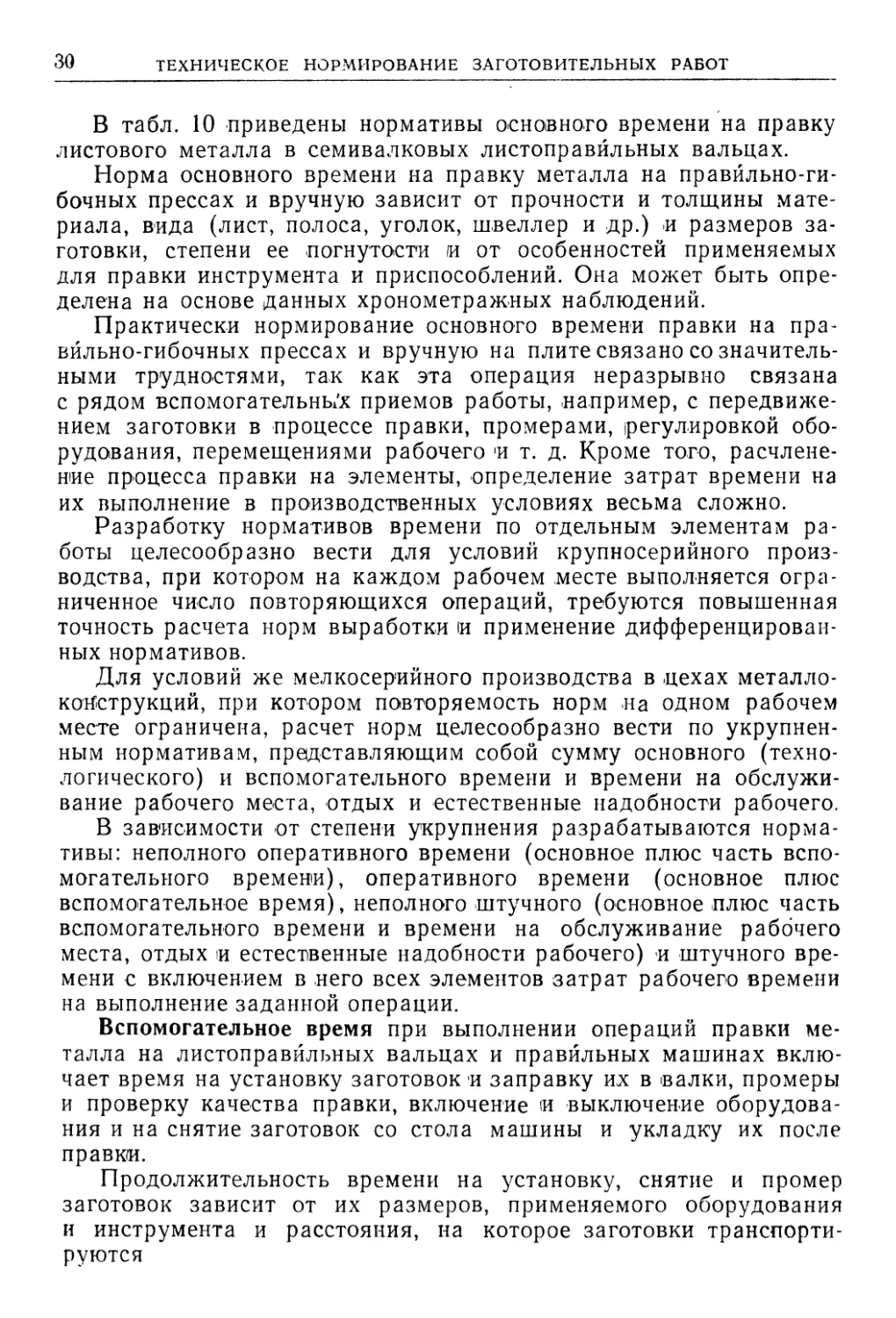

Таблица 10

Основное время на правку листового металла в семивалковых вальцах

Длина листа в мм Скорость правки в м)мин

3 1 4 1 5 1 6 1 7 1 8 1 9 1 10 1 11

Время на один пропуск заготовки i 3 мин

350 0,19 0.15 0,12 0,097 0 083 0 073 0 065 0,058 0,053

500 0,25 0,18 0,15 0,12 0,10 0,092 0,082 0,74 0,067

750 0,33 0 25 0 20 0,17 0,14 0,12 0,11 0,10 0,91

1000 0 42 0,32 0 25 0,21 0,18 0,16 0,14 0,13 0,12

1250 051 0 38 0,31 0,25 0,22 0,15 0,17 0,15 0,14

1500 0,60 0.45 0 36 0 30 0,25 0,22 0,20 0,18 0,16

1750 0,68 051 0,41 0.34 0 29 0 26 0,23 0,21 0,19

2000 0,77 0.58 0,46 0,39 0 33 0,29 0,26 0,23 0,21

2250 0 86 0,64 0,52 0,43 0,37 0,32 0 29 0,26 0,23

2500 0.95 071 0,57 0 47 0.41 0,35 0 32 0 28 0,26

3000 1,12 0 84 0.67 0 56 0,48 0 42 0,37 0 34 0,31

3500 1,30 0,98 0,78 0,65 0 56 0 49 0,43 0,39 0,35

4000 1,47 1,10 0,88 0,74 0,63 0 55 0,49 0 44 0,40

4500 1,65 1,24 0,99 0 83 071 0 62 0,55 0 50 0,45

5000 ^83_ 1,37 1,10 0,91 0 78 0,68 : 0,61 0,55 0,50

Примечании: 1. Норматиоы вр^ме. и рассчитаны на правку листов, заправляемых

в вальцы по 1 hi.

2. Расстоя- ке мгжду центрами крайних верхних валков принято равным 200 мм.

30

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

В табл. 10 приведены нормативы основного времени на правку

листового металла в семивалковых листоправйльных вальцах.

Норма основного времени на правку металла на правильно-ги-

бочных прессах и вручную зависит от прочности и толщины мате-

риала, вида (лист, полоса, уголок, швеллер и др.) и размеров за-

готовки, степени ее погнутости и от особенностей применяемых

для правки инструмента и приспособлений. Она может быть опре-

делена на основе данных хронометражных наблюдений.

Практически нормирование основного времени правки на пра-

вильно-гибочных прессах и вручную на плите связано со значитель-

ными трудностями, так как эта операция неразрывно связана

с рядом вспомогательных приемов работы, например, с передвиже-

нием заготовки в процессе правки, промерами, регулировкой обо-

рудования, перемещениями рабочего и т. д. Кроме того, расчлене-

ние процесса правки на элементы, определение затрат времени на

их выполнение в производственных условиях весьма сложно.

Разработку нормативов времени по отдельным элементам ра-

боты целесообразно вести для условий крупносерийного произ-

водства, при котором на каждом рабочем месте выполняется огра-

ниченное число повторяющихся операций, требуются повышенная

точность расчета норм выработки и применение дифференцирован-

ных нормативов.

Для условий же мелкосерийного производства в цехах металло-

конструкций, при котором повторяемость норм на одном рабочем

месте ограничена, расчет норм целесообразно вести по укрупнен-

ным нормативам, представляющим собой сумму основного (техно-

логического) и вспомогательного времени и времени на обслужи-

вание рабочего места, отдых и естественные надобности рабочего.

В зависимости от степени укрупнения разрабатываются норма-

тивы: неполного оперативного времени (основное плюс часть вспо-

могательного времени), оперативного времени (основное плюс

вспомогательное время), неполного штучного (основное плюс часть

вспомогательного времени и времени на обслуживание рабочего

места, отдых и естественные надобности рабочего) и штучного вре-

мени с включением в него всех элементов затрат рабочего времени

на выполнение заданной операции.

Вспомогательное время при выполнении операций правки ме-

талла на листоправйльных вальцах и правйльных машинах вклю-

чает время на установку заготовок и заправку их в валки, промеры

и проверку качества правки, включение и выключение оборудова-

ния и на снятие заготовок со стола машины и укладку их после

правки.

Продолжительность времени на установку, снятие и промер

заготовок зависит от их размеров, применяемого оборудования

и инструмента и расстояния, на которое заготовки транспорти-

руются

НОРМИРОВАНИЕ ПРАВКИ ЗАГОТОВОК И ДЕТАЛЕЙ

ЗГ

Время включения и выключения оборудования устанавливается

в зависимости от способа включения — кнопочное, рукояткой, пе-

далью или рычагом.

Нормативы вспомогательного времени при правке металла на

листоправйльных вальцах и правйльных машинах приведены

в табл. 11—15. К элементам вспомогательной работы при правке

на правйльно-гибочных прессах и вручную на правйльной плите

относятся установка заготовок на плиту или стол пресса, передви-

жение и кантовка их в процессе правки, промер и проверка ка-

чества правки, снятие и укладка выправленной заготовки.

Л Таблица 11

Вспомогательное время на установку заготовок на загрузочный стол

машины и снятие изделий с помощью крана

Вес заго- товки (изде- лия) в кг до Длина заготовки в м Вес заю- товки (изде- лия) в кг м Длина заготовки в м

До 4 | Св. 4 До 4 ' | Св. 4 До 4 Св. 4 До 4 | Св. 4

Время на установку в мин Время па снятие и укладку в мин Время на установку в мин Время на снятие и укладку в мин

50 80 120 200 300 500 800 — 0,3 0,5 0,7 1,0 1,2 1,5 1,7 0,5 0,8 1,1 1,5 1,7 2,0 2,2 0,2 0,4 0,6 0,8 1,0 1,3 1,5 0,4 0,6 0,8 1,0 1,3 1,6 1,9 1200 •ПэОО 2000 2500 3000 4000 5000 2,0 2,2 2,4 2,6 2,8 3,2 3,7 2,5 2/8 3,0 3,2 3,4 3,8 4,1 1,8 2,0 2,1 2,3 2,5 2,8 3,2 2,2 ^2,4 2,6 2,8 3,0 3,3 3,6

Примечание. Нормативы учитывают перемещение заготовки (изделия) на расстояние до 40 м. При большем расстоянии необходимо прибавлять 0,1 мин на каждые 10 м.

Таблица 12

Вспомогательное время на установку заготовок

на загрузочный стол машины и снятие их вручную

Наименование переходов Вес заготовки в кг до

5 1 1° 1 15 1 20 1 Е0 40 ( 50 1 60

Время па переход в мин

Поднести и уложить Снять и отнести .... 0,10 0,08 0,12 0,10 0,15 0,12 0,20 0,15 0 25 0 20 0,30 0,25 0,40 0,30 0.50 0,35

Примечания: 1. Установку и снятие заготовок весом более 30-яг должны производить

двое рабочих.

2. Нормативы учитывают перемещение деталей на расстоянии до 3 -и при высоте подъема

до 1 м.

32

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

Таблица 13

Вспомогательное время на подачу угловой стали со стеллажей

на загрузочный стол машины

№ уголка Длина уюлка в м до

0,5 1.0 1,5 2,0 | 2,5 | 3,0 | 3,5 | 4,0

до

Время в мин

6 0,05 0,06 0,07 0 08 0,09 0,11 0,13 0,16

10 0,06 0 07 0,08 0,095 0,12 0,16 0,19 0,24

16 1 0,08 0,09 0,10 0,12 0,15 0,19 — —

Примечал [ и я: 1. Заготовки находятся на стеллажах, расположенных на расстоянии

до 2 м от стола загрузочной машины.

2. Устанавливать заготовки весом более 30 кг должны двое рабочих.

3. Время на снятие выправленных заготовок, относку их и укладку нормируется по

табл. 1 L1 и 12.

Таблица 14

Вспомогательное время

на включение и выключение

оборудования

Таблица 15

Вспомогательное время

на промеры и проверку качества

правки листового металла

Способ включения Время в мин

Педаль или кнопка . . 0,010

Педаль и кнопка . . . 0,015

Рычаг 0,018.

Рычаг и кнопка . . . 0,023

Рукоятка 0,012

Две рукоятки .... 0015

Площадь листа в м2 до Время в мин

1,5 0,25

3 0,30

5 0.40

8 0 50

12 0/5

15 0,75

Продолжительность времени выполнения этих элементов работы

зависит от веса и размеров заготовок, применяемого инструмента

и оборудования и расстояния транспортировки.

Время на промеры и проверку качества правки углового металла

t„p рассчитывается по формуле

= 0,10+ 0,09 • мин,

где 0,10 — время на приемы: взять и отложить линейку в мин\

0,09 — время на один промер в мин\

П\ — количество промеров на заготовке.

Время на обслуживание рабочего места, отдых и естественные .

надобности. Время организационного и технического обслуживания

рабочего места при правке на листоправйльных машинах, пра-

вильно-гибочных прессах и вручную на плите предусматривает под .

наладку и регулировку оборудования в процессе работы, смазку и

НОРМИРОВАНИЕ ПРАВКИ ЗАГОТОВОК И ДЕТАЛЕЙ

33

чистку его, раскладку и уборку инструмента и приспособлений

и уборку рабочего места в конце смены.

Продолжительность времени организационно-технического

обслуживания и отдыха рабочего зависит от способа правки, вида

оборудования и от организации труда на рабочем месте.

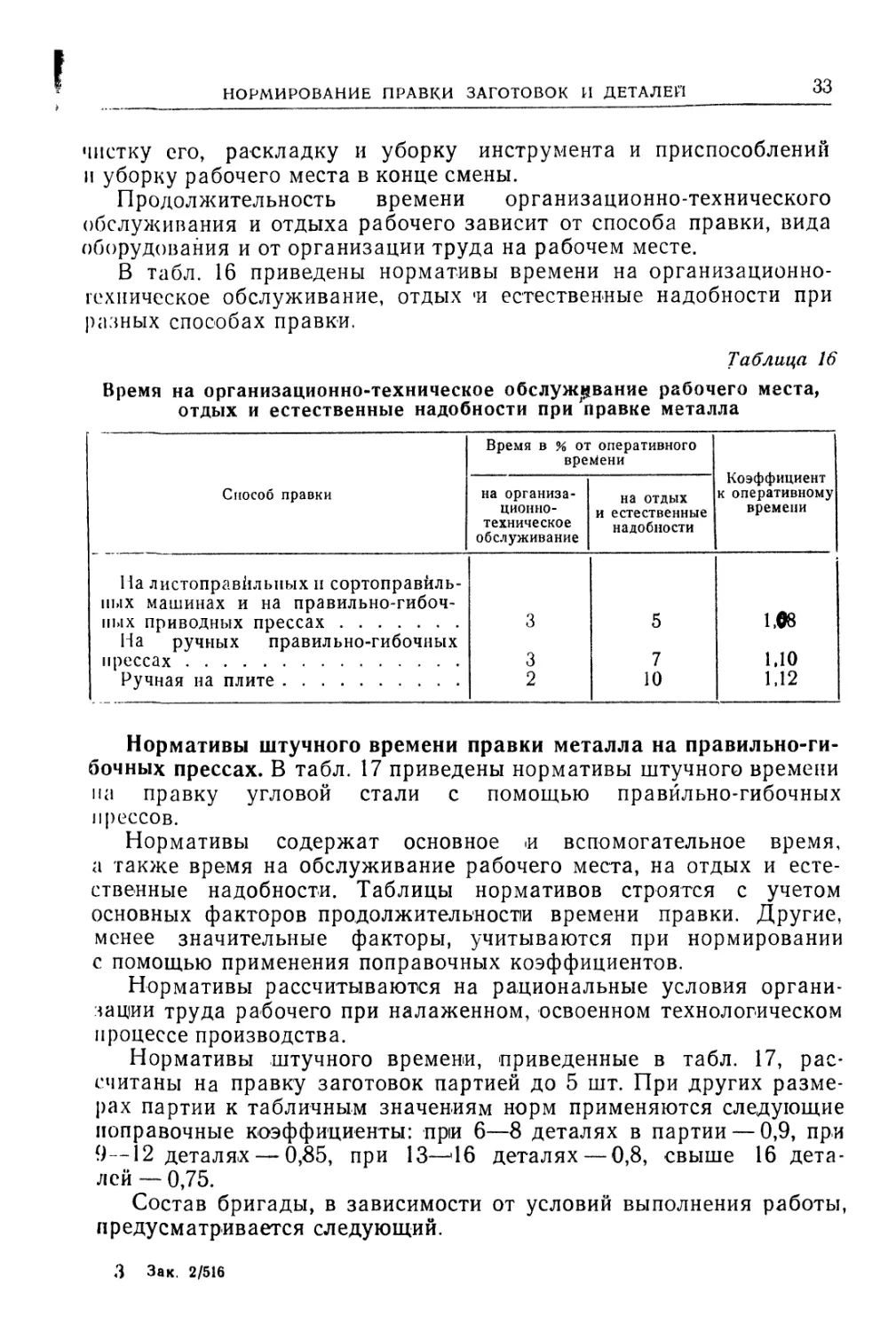

В табл. 16 приведены нормативы времени на организационно-

гехиическое обслуживание, отдых *и естественные надобности при

разных способах правки.

Таблица 16

Время на организационно-техническое обслуживание рабочего места,

отдых и естественные надобности при правке металла

Способ правки Время в % от оперативного времени Коэффициент к оперативному времени

на организа- ционно- техническое обслуживание на отдых и естественные надобности

На листоправйльных н сортоправйль- ных машинах и на правильно-гибоч- ных приводных прессах 3 5 1,08

На ручных правильно-гибочных прессах 3 7 1,10

Ручная на плите 2 10 1,12

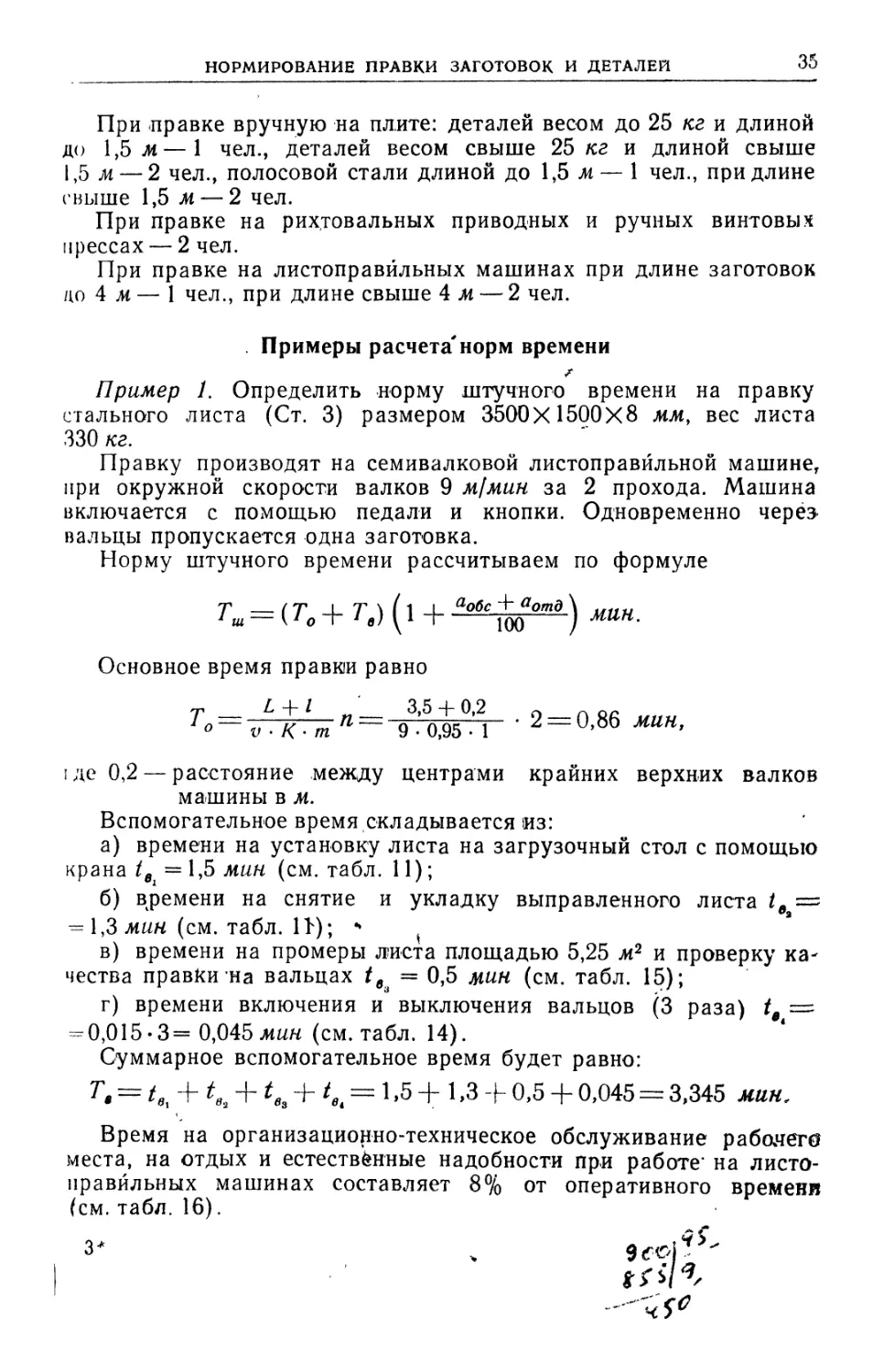

Нормативы штучного времени правки металла на правильно-ги-

бочных прессах. В табл. 17 приведены нормативы штучного времени

на правку угловой стали с помощью правильно-гибочных

прессов.

Нормативы содержат основное <и вспомогательное время,

а также время на обслуживание рабочего места, на отдых и есте-

ственные надобности. Таблицы нормативов строятся с учетом

основных факторов продолжительности времени правки. Другие,

менее значительные факторы, учитываются при нормировании

с помощью применения поправочных коэффициентов.

Нормативы рассчитываются на рациональные условия органи-

зации труда рабочего при налаженном, освоенном технологическом

процессе производства.

Нормативы штучного времени, приведенные в табл. 17, рас-

считаны на правку заготовок партией до 5 шт. При других разме-

рах партии к табличным значениям норм применяются следующие

поправочные коэффициенты: при 6—8 деталях в партии — 0,9, при

9—12 деталях — 0,85, при 13—46 деталях — 0,8, свыше 16 дета-

лей — 0,75.

Состав бригады, в зависимости от условий выполнения работы,

предусматривается следующий.

3 Зак. 2/516

Штучное время на правку угловой стали на правильном прессе (приводном)

Содержание работы

1. Установить деталь под пресс.

2. Править ее (проверка по линейке с кантовкой и передвижением).

3. Снять деталь и положить на складочное место.

Таблица 17

Длина уголка Размеры угловой стали в мм

40 X 40 X 4 50 X 50 X 5 65 X 65 X 6 75 X 75 X 9 80 X 80 х 9 | 90 X 90 X 9 100 X 100 X 16 125 X 125 X 16 | 140 X 140 X 16

в м до Штучное время на деталь в мин

1 0,25 0,3 0,4 0,5 0,6 0,7 0;8 0,9 1,0

2 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2

3 0,6 0,7 0,8 0,9 1,0 1,1 1,3 1,4 1,6

4 0,85 1,0 ’ 1,2 1,4 1,5 1,7 1,9 2,1 2,3

5 1,1 1,3 1,5 1,7 1,9 2,1 2,2 2,6 2,8

6 1,3 1,6 1,7 2,1 2,3 25 2,7 3,1 3,5

7 1,7 2,0 2,2 2,6 2,8 3,1 3,4 3,9 4,2

8 1,9 2,3 2,6 3,1 3,3 3,6 4,0 4,6 4,9

9 2,2 2,5 2,9 3,4 3,7 4,1 4,4 5,1 5,5

10 2,6 3,1 3,6 4,2 4,5 5,0 5,4 6,4 6,8

Примечание. При правке неравнобокой угловой стали норму времени следует устанавливать, исходя из среднего размера про-

филя той же толщины.

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

НОРМИРОВАНИЕ ПРАВКИ ЗАГОТОВОК И ДЕТАЛЕЙ

35

При правке вручную на плите: деталей весом до 25 кг и длиной

до 1,5 м—1 чел., деталей весом свыше 25 кг и длиной свыше

1,5 м — 2 чел., полосовой стали длиной до 1,5 ж — 1 чел., при длине

с выше 1,5 м— 2 чел.

При правке на рихтовальных приводных и ручных винтовых

прессах — 2 чел.

При правке на листоправйльных машинах при длине заготовок

до 4 м— 1 чел., при длине свыше 4 м— 2 чел.

. Примеры расчета* норм времени

Z

Пример 1, Определить норму штучного времени на правку

стального листа (Ст. 3) размером 3500X1500X8 мм, вес листа

330 кг.

Правку производят на семивалковой листоправйльной машине,

при окружной скорости валков 9 м/мин за 2 прохода. Машина

включается с помощью педали и кнопки. Одновременно через

вальцы пропускается одна заготовка.

Норму штучного времени рассчитываем по формуле

^ = (ГО+Л)(1 + а°бс-1УотЭ ) мин-

Основное время правки равно

y* _ L + __ 3,5 4- 0,2 п

v к - тп 9 0,95 • 1 ' 2 MUH’

I де 0,2 — расстояние между центрами крайних верхних валков

машины в м.

Вспомогательное время складывается из:

а) времени на установку листа на загрузочный стол с помощью

крана 1в =1,5 мин (см. табл. 11);

б) времени на снятие и укладку выправленного листа tt =

= 1,3 мин (см. табл. 14); * (

в) времени на промеры листа площадью 5,25 jm2 и проверку ка-

чества правки на вальцах te^ = 0,5 мин (см. табл. 15);

г) времени включения и выключения вальцов (3 раза) 1в =

= 0,015-3= 0,045 мин (см. табл. 14).

Суммарное вспомогательное время будет равно:

Т, = tet + 44. = 1 -5 + 1,3 + 0,5 + 0,045 = 3,345 мин.

Время на организационно-техническое обслуживание рабочего

места, на отдых и естественные надобности при работе’ на листо-

правйльных машинах составляет 8% от оперативного времени

(см. табл.16).

36

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

Подставляя численные значения в формулу штучного времени,

.окончательно получим:

Tw = (0,86+ 3,345) (1 +j|o) = 4>5 мин.

Пример 2. Определить норму штучного времени на правку

уголка из Ст. 3 размером 100X100X7 мм, длиной 4 м (вес заго-

товки 43,2 кг). Правку производят на сортоправйльной машине при

окружной скорости валков 50 м)мин за 2 прохода. Установка и сня-

тие заготовок осуществляется со стеллажей, расположенных на

расстоянии 2 ж от загрузочного стола машины. Количество проме-

ров после правки — 4,'Включение машины рычагом и кнопкой.

Основное время правки рассчитываем по формуле

r £ + I 4 + 0,25 n п < о

! О —--77---- • • 2 = 0,18 мин,

0 v - К • т 50 • 0,95 -1

где 0,25 — расстояние между центрами крайних верхних валков

машины в м.

Вспомогательное время складывается из:

а) времени на установку заготовки t в = 0,24 мин (см. табл. 13);

б) времени на снятие и укладку на стеллаж te =0,30 мин (см

габл. 12);

в) времени на промеры и проверку качества правки = 0,14-

+ 0,09-4 = 0,46 мин по формуле на стр. 32;

г) времени включения и выключения машины (3 раза) =

= 0,023 • 3 = 0,069 мин (см. табл. 14).

Суммарное вспомогательное время будет равно:

Т9 = t8i + 1вз + 1ва + = 0,24 + 0,30 + 0,46 + 0,069 = 1,069 мин.

Время на организационно-техническое обслуживание, на отдых

и естественные надобности составляет 8% от оперативного времени

(см.табл.16).

Норму штучного времени на правку уголка окончательно рас-

считываем по формуле

тш = (то 4 - Т„) (1 + а^+^) = (0,18 + 1,069) (1 + ,3 мин

2. НОРМИРОВАНИЕ РАЗМЕТКИ И НАМЕТКИ ДЕТАЛЕЙ

Разметка — это процесс перенесения размеров и контура детали

на заготовку с эскиза, карты раскроя или с чертежа. Наметка от-

личается от разметки тем, что контур детали переносится на заго-

товку с заранее изготовленного шаблона, представляющего собой

первую деталь, изготовленную по рабочему чертежу в натуральную

величину из тонколистовой или профильной стали. Шаблоны могут

НОРМИРОВАНИЕ РАЗМЕТКИ И НАМЕТКИ ДЕТАЛЕЙ

37

быть изготовлены также из фанеры, картона, листовой пластмассы

и других материалов. Накладываемые на заготовку шаблоны кре-

пятся на ней во избежание их смещения при наметке.

Более совершенна механизированная и электрифицированная

разметка деталей, значительно повышающая качество и произво-

дительность работ. В этом случае нормы времени должны уста-

навливаться по соответствующим нормативам или по данным на-

блюдений.

Подготовительно-заключительное время при разметке деталей

предусматривает выполнение следующей работы:

а) получение производственного задания, документации, ин-

структажа;

б) получение и сдачу инструмента, приспособлений;

в) сдачу выполненной работы мастеру или бригадиру.

Продолжительность подготовительно-заключительного времени

зависит от организации труда в цехе и на рабочем месте, в част-

ности от порядка выдачи заданий и необходимой документации,

способа инструктажа, места и порядка выдачи инструмента, при-

способлений и т. д.

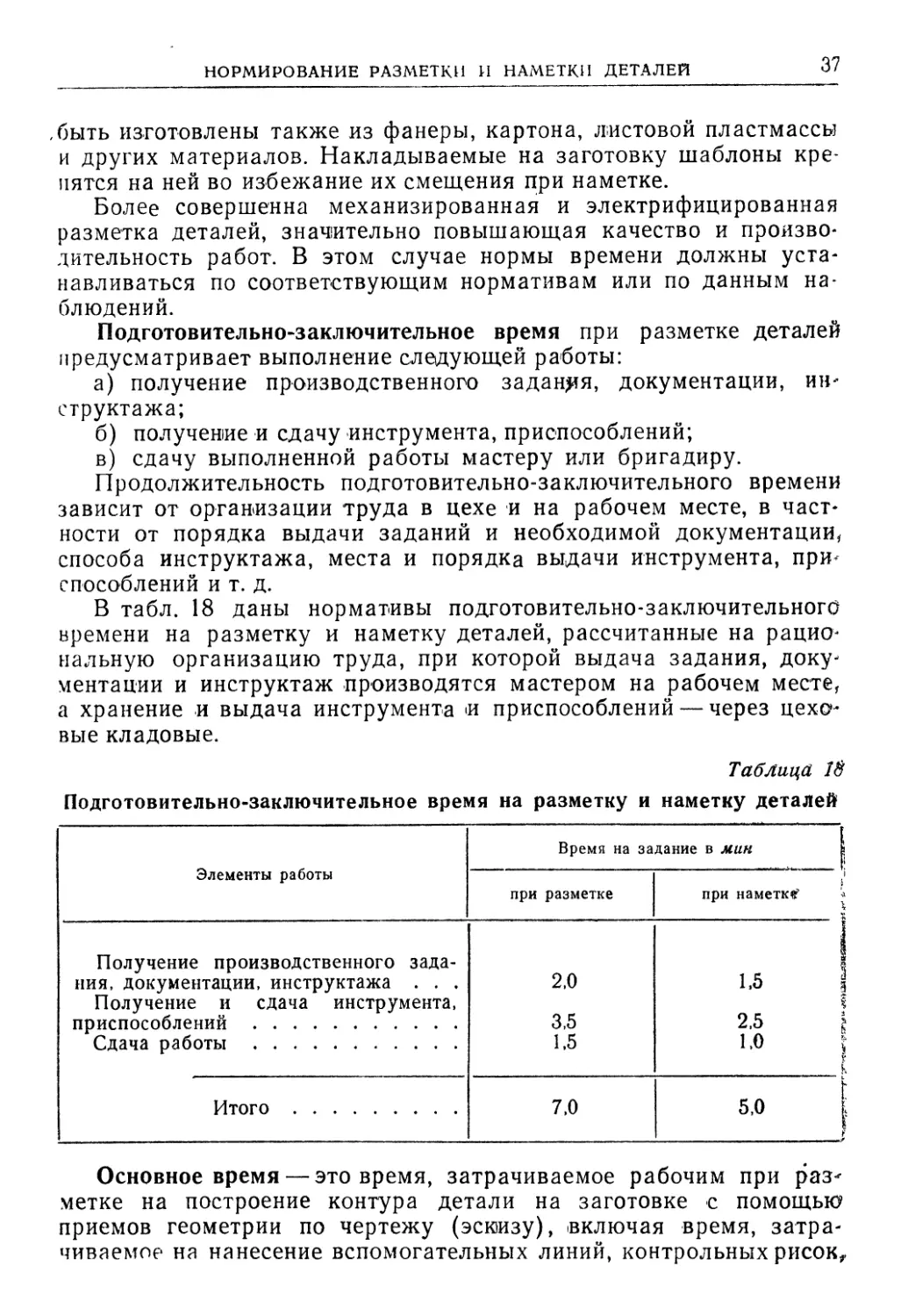

В табл. 18 даны нормативы подготовительно-заключительного

времени на разметку и наметку деталей, рассчитанные на рацио-

нальную организацию труда, при которой выдача задания, доку-

ментации и инструктаж производятся мастером на рабочем месте,

а хранение и выдача инструмента и приспособлений — через цехо-

вые кладовые.

Таблица 18

Подготовительно-заключительное время на разметку и наметку деталей

Элементы работы Время на задание в мин I

при разметке при наметке *

Получение производственного зада- ния, документации, инструктажа . . . Получение и сдача инструмента, приспособлений Сдача работы 2,0 3,5 1.5 1.5 j i 2.5 1 !.° j к

Итого 7,0 5,0

Основное время — это время, затрачиваемое рабочим при раз-

метке на построение контура детали на заготовке с помощью

приемов геометрии по чертежу (эскизу), включая время, затра-

чиваемое на нанесение вспомогательных линий, контрольных рисокг

38

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

кернение контура детали, центров отверстий и т. д.; при наметке на |

нанесение линий контура детали с помощью шаблона и чертилки и |

на кернение контура центров отверстий и т. д. |

Продолжительность Основного времени на разметку и наметку 1

зависит от сложности конфигурации деталей, размеров и характера i

контура (прямолинейный или криволинейный), количества отвер- :

стий или центров отверстий на детали, а также от применяемого

инструмента и приспособлений, от марки обрабатываемого мате- z

риала и других факторов.

При выполнении разметки или наметки деталей приемы основ-

ной работы неразрывно связаны и дополняются рядом вспомога-

тельных приемов, к которым относятся: ознакомление с чертежом,

эскизом или с картой раскроя заготовки, выборка отдельных раз-

меров деталей и увязка их с общими размерами, маркировка дета-

лей при разметке, установка, крепление и снятие шаблона при на-

метке. Разделение этих приемов работы при исследованиях (хроно-

наблюдениях) затруднительно, а при разработке норм времени

для нормирования в условиях единичного и мелкосерийного произ-

водства, практически нецелесообразно, так как значительно услож-

няется расчет.

Поэтому для определения нормы времени на разметочные ра-

боты разрабатываются укрупненные нормативы неполного опера-

Таблица 19

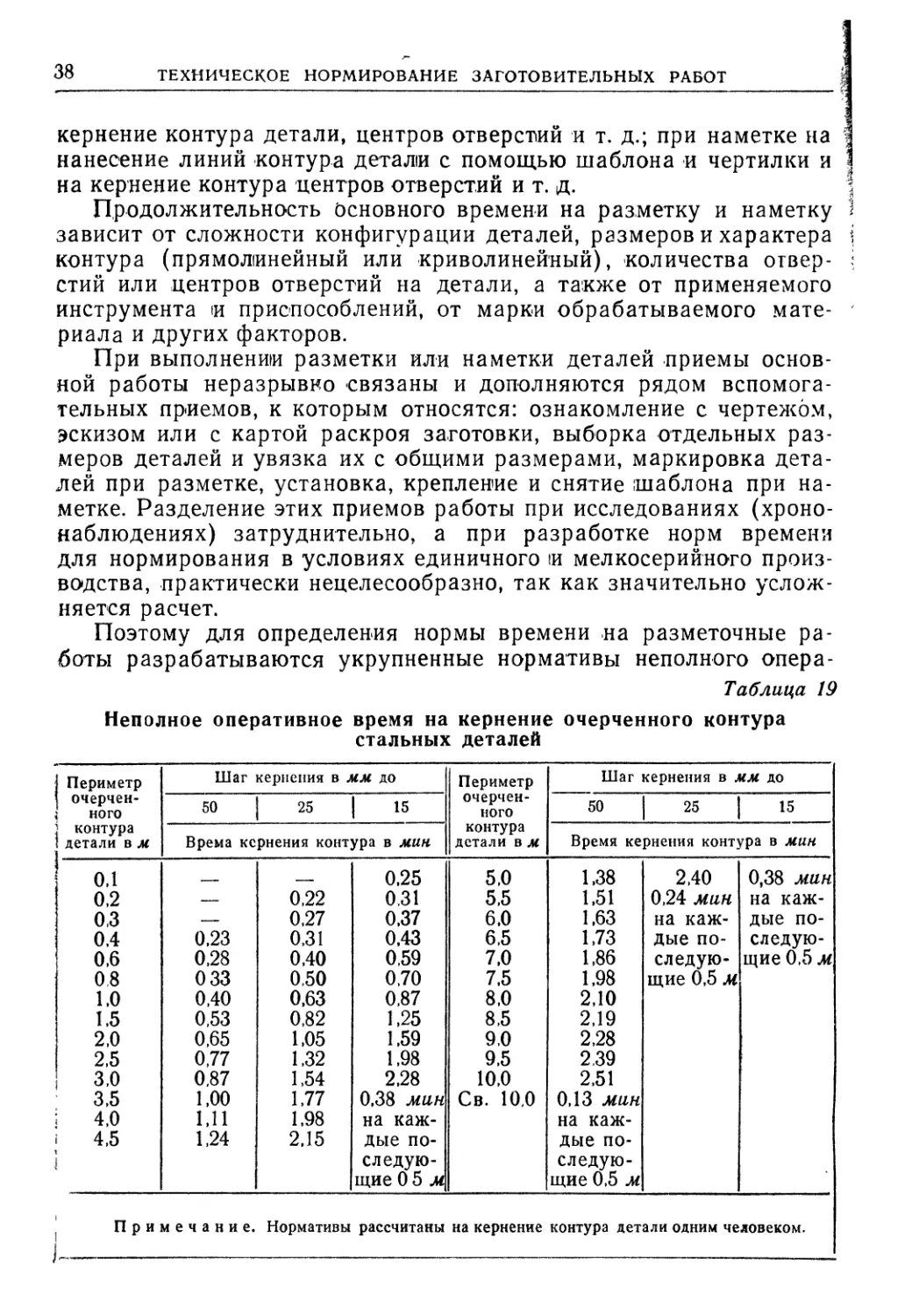

Неполное оперативное время на кернение очерченного контура

стальных деталей

Периметр очерчен- ного Шаг кернения в мм до Периметр очерчен- ного Шаг кернения в мм до

50 | 25 1 15 50 1 25 1 15

контура контура

детали в м Врема кернения контура в мин детали в м Время кернения контура в мин

0,1 — 0,25 5,0 1,38 2,40 0,38 мин

0,2 — 0,22 0,31 5,5 1,51 0,24 мин на каж-

0,3 — 0,27 0,37 6,0 1,63 на каж- дые по-

0,4 0,23 0,31 0,43 6,5 1,73 дые по- следую-

0,6 0,28 0,40 0,59 7,0 1,86 следую- щие 0,5 м

08 0 33 0,50 0,70 7.5 1,98 щие 0,5 м

1,0 0,40 0,63 0,87 8,0 2,10

1,5 0,53 0,82 1,25 8,5 2,19

2,0 0,65 1,05 1,59 9,0 2,28

2,5 0,77 1,32 1,98 9,5 239

3,0 0,87 1,54 2,28 10,0 2,51

3,5 1,00 1,77 0,38 мин Св. 10,0 0,13 мин

4,0 1,11 1,98 на каж- на каж-

4,5 1,24 2,15 дые по- дые по-

следую- следую-

щие 0 5 м щие 0,5 м

Примечание. Нормативы рассчитаны на кернение контура детали одним человеком.

НОРМИРОВАНИЕ РАЗМЕТКИ И НАМЕТКИ ДЕТАЛЕЙ

39

Таблица 20

Неполное оперативное время на разметку деталей прямоугольной

формы из листовой стали под обрезку

Содержание работы

1. Разметить деталь на листе согласно чертежу или эскизу.

2. Очертить и кернить контур детали.

3. Маркировать деталь.

Длина детали Ширина детали в л cuio

0,05 0,1 0.2 о'з 0,4 0,5 | 0,6 1 °’7 1 0,8 1 1 1,2 | !,4 | 11.6 2,0 | 2,5

В М ДО Время на деталь в чел.-мин

0,5 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 1,0 1,2 1,5 1,75 2,0 1,0 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 2,8 3,0 3,4 3,7 1,3 1,4 1,6 1,7 1,8 1,9 2,0 2,1 2,3 3,0 3,3 3,5 4,0 1,7 1,8 1,9 2,0 2,2 2,3 2,4 2,6 3,3 3,6 3,9 4,2 2,1 2,3 2,4 2,5 2,6 2,8 3,0 3,7 4,0 4,3 4,6 2,5 2,7 2,9 3,0 3,1 3,2 4,0 4,4 4,7 5,0 3,0 3,2 3,3 3,4 3,5 4,3 48 5,0 5,3 3.7 3,9 4,1 4,2 4,6 50 5.5 6,3 4,1 4,3 4,5 50 5,5 6,2 6,5 4.6 48 5,6 6.3 6,5 6,8 5,4 6,6 7.1 7,4 7,8 7,2 7,7 8,1 8,3 8.6 8,9 9,5 9,7 10,0 11,6 12,8

Примечания: 1. Нормативы даны на разметку деталей прямоугольной формы без скосов. При разметке деталей со скосами норма определяется по сумме времени на раз- метку деталей прямоугольной формы (по основной таблице) и времени на разметку рисок, определяемого по следующей таблице:

Длина риски в м до 0,05 0,1 0,2 0,4 0,6 0,8 1,0 1,5 2,0 2,5 3,0 3,5 4,0 5,0 6,0 7,0 8,0 10,0

Время на раз- метку риски в чел.-ман 0,18 0,32 0,46 0,60 0,69 0,83 1,0 1,2 1,5 1,8 2,0 2,4 2,9 1 3,4 4,0 4,7 5,0 6.0

2. В нормативах времени на разметку рисок на прямоугольных деталях кернение не учитывается. 3. При разметке мерных полос нормативы применять с коэффициентом К == 0,6. z 4. При разметке однотипных деталей на одном листе (групповой раскрой) к нормати- вам применять коэффициент К =~- 0,7.

40

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

Таблица 21

Неполное оперативное время на разметку деталей сложного контура

из листовой стали

Содержание работы 1. Разметить в натуральную величину контур детали, нанести риски. 2. Окернить контур детали.

I. Нормативы времени на разметку прямолинейных сторон детали

Длина стороны в мм до 50 200 400 500 800 1000 1500 2000 2500 3000 3500 4000 5000 6000' 7000 8000

Время в чел.-мин 0,28 0,55 0,74 0,83 1,0 1,2 1,5 1,8 2,1 2,4 2,9 3,3 4,0 4,6 5,2 5,7

II. Нормативы времени на разметку криволинейных сторон детали

Длина стороны в мм Радиус кривизны стороны в мм до Сторона дета- ли с построе- нием

50 75 150 300 500 750 1000. 1300 1600 2000 ► 2500 3000 3500 4000 4500 5000

Время в чел-мин

100 200 400 750 1000 2000 3000 4000 5000 0,41 0,46 0,55 0,65 0,74 0,83 0,92 1,1 1,3 1,0 1,2 1,3 1,6 1,9 1,3 1,5 1,8 2,1 2,5 1,6 1,8 2,1 2,5 2,9 3,2 2,4 2,9 3,2 3,7 4,2 2,8 3,1 3,5 4,2 4,5 5,0 5,7 3,2 3,4 4,0 4,5 5,0 5,5 6,2 3,7 4,2 4,7 5,2 5,8 6,4 7,2 4,9 5,5 6,2 6,9 7,6 8,6 5,8 6,5 7,4 8,2 9,1 12,6 8,3 10,0 11,3 13,2 16,6 9,1 12,2 14,5 16,7 19,3 10,0 13,8 16,5 19,3 23,0 12,0 13,5 15,9 20,4 27,0 36,0 46,3

Примечания: 1. Норму времени на разметку одного угла (а) принимать равной 0,9 мин. 2. Нормативы времени рассчитаны на разметку углеродистой стали. 3. К нормативам времени на разметку криволинейных сторон детали с радиусами, от- кладываемыми от одного центра, применять поправочный коэффициент 0,8. 4. Нормативы времени на разметку криволинейных сторон с построением рассчитаны на условия, при которых для построения 1 пог. м откладывается до 10 размеров. При дру- гом количестве размеров к нормативам применять следующие поправочные коэффициенты: 3 размера К = 0,4; 5 размеров К = 0,6; 7 размеров К — 0,8; 15 размеров К = 1,2; 20 размеров К = 1,5.

НОРМИРОВАНИЕ РАЗМЕТКИ И НАМЕТКИ ДЕТАЛЕЙ

41

тивного времени, представляющие собой сумму основного времени

и той части вспомогательного времени, которая непосредственно

связана с основным. Универсальность таких нормативов и точность

нормирования по ним вполне удовлетворяет условиям производства

в цехах металлоконструкций.

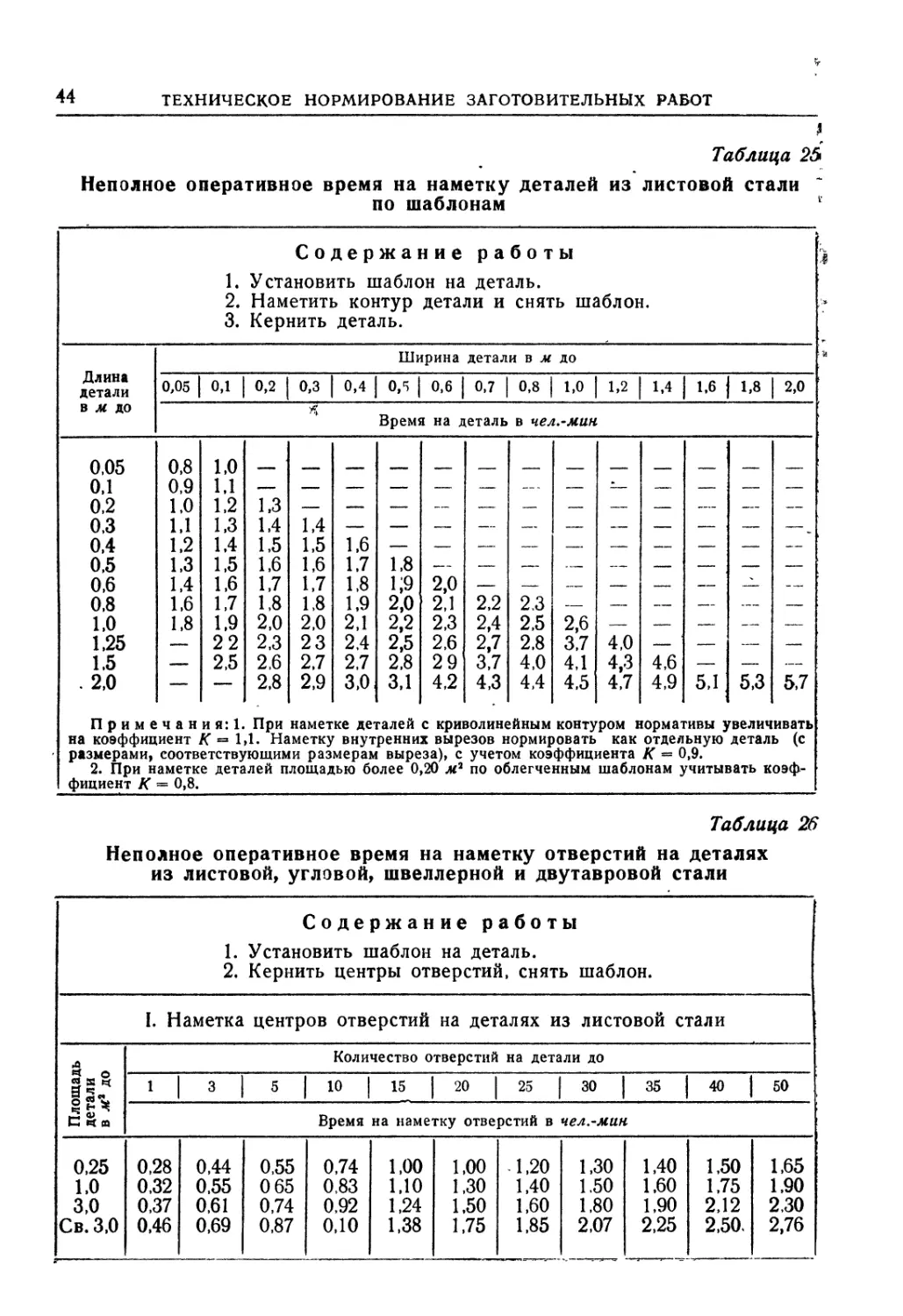

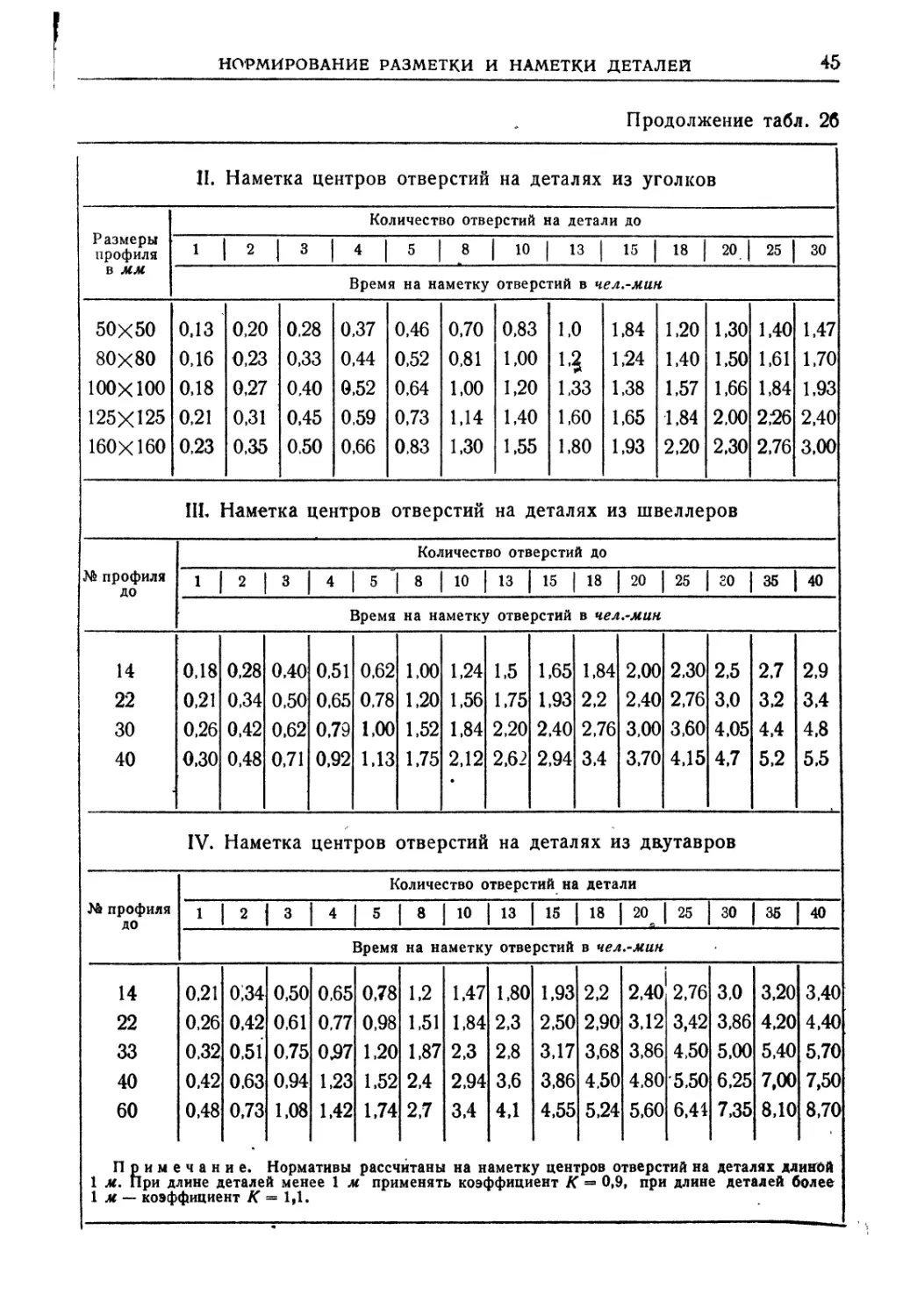

В табл. 19—26 приведены нормативы неполного оперативного

времени для различных видов размет™ и наметки деталей.

Нормативы на разметку прямоугольных деталей без скоса кро-

мок определяются в зависимости от их длины и ширины. Время на

разметку прямоугольных деталей со скосами суммируется из вре-

мени на разметку прямоугольника (по наибольшим габаритным

Таблица 22

Неполное оперативное время на разметку центров круглых отверстий

на листовой стали

Содержание работы 1. Нанести продольные и поперечные риски. 2. Разметить и кернить центры отверстий.

Характер расположения отверстий Количество размечаемых отверстий Время на каждое по- следующее отверстие в мин при общем количестве отверстий

1 3 5 7 10 15 20 30

Время на разметку в чел.-мин до 50 до 100 | св. 100

Отверстия распо- ложены по прямым пересеченным рис- кам (сита, решетки, настилы и т. д.) 0,18 0,55 0,83 1,1 1,5 2,10 2,5 3,4 0,07 0,04 0,02

Отверстия распо- ложены по прямым рискам (листы, поло- сы, косынки, наклад- ки и т. д.) 0,3 0,8 1,3 1,6 2,2 3,0 3,7 4,7 0,09 0,06 0,03

Отверстия распо- ложены по кривым рискам 0,65 мин на одно отверстие

Отверстия в коли- честве до 4 шт. на 1 м* площади листа 0,74 мин на одно отверстие

Примечание. При разметке отверстий с неравномерным шагом нормы времени увеличивать на коэффициент К = 1,25.

42

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

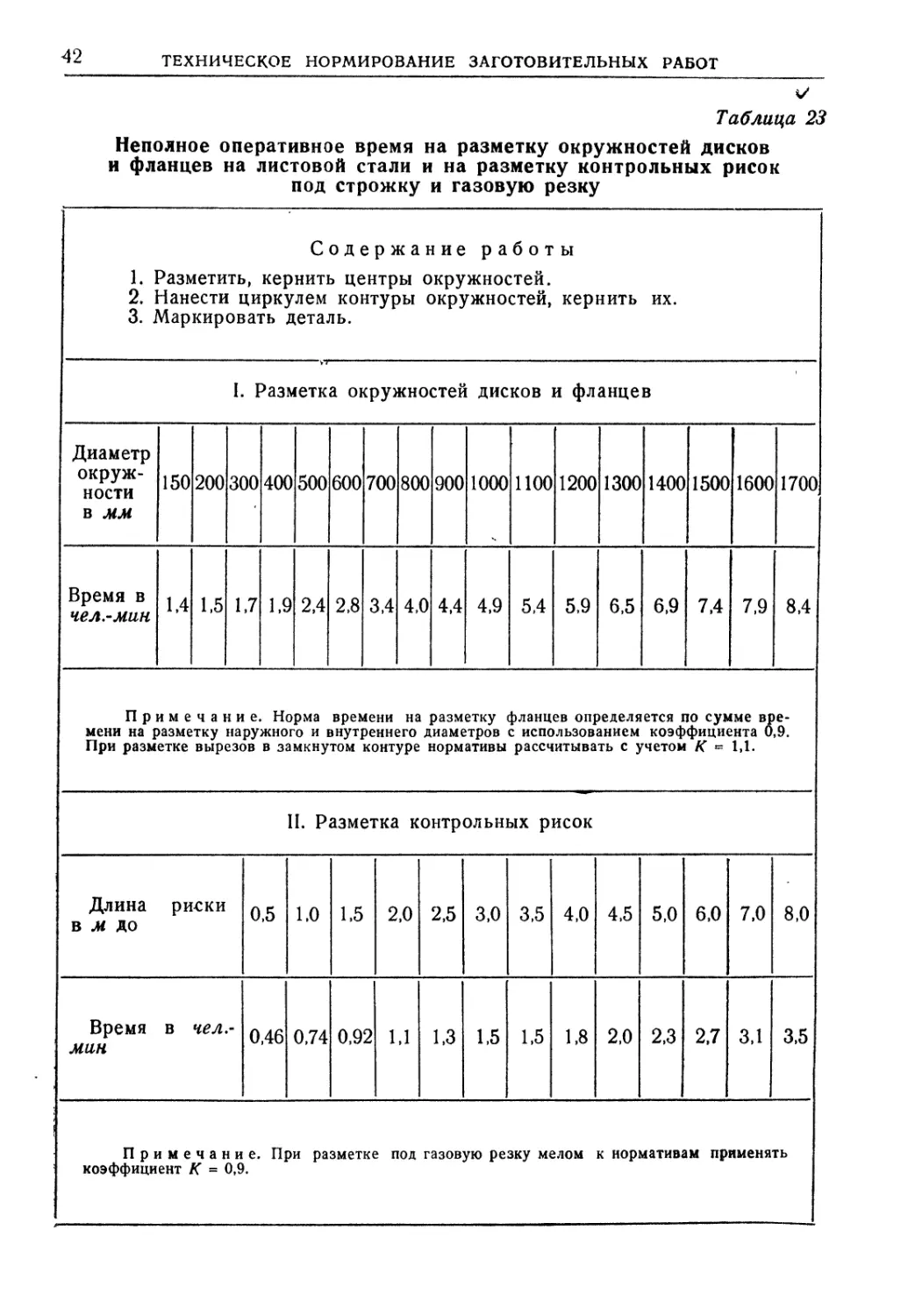

Таблица 23

Неполное оперативное время на разметку окружностей дисков

и фланцев на листовой стали и на разметку контрольных рисок

под строжку и газовую резку

Содержание работы 1. Разметить, кернить центры окружностей. 2. Нанести циркулем контуры окружностей, кернить их. 3. Маркировать деталь.

I. Разметка окружностей дисков и фланцев

Диаметр окруж- ности в мм 150 200 300 40С 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 11700

Время в чел.-мин 1,4 1,5 1,7 1,9 2,4 2,8 3,4 4,0 4,4 4,9 5,4 5,9 6,5 6,9 7,4 7,9 8,4

Примечание. Норма времени на разметку фланцев определяется по сумме вре- мени на разметку наружного и внутреннего диаметров с использованием коэффициента 0,9. При разметке вырезов в замкнутом контуре нормативы рассчитывать с учетом К = 1,1.

II. Разметка контрольных рисок

Длина риски в м до 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 6,0 7,0 8,0

Время в чел.- мин 0,46 0,74 0,9z > 1,1 1,3 1,5 1,5 1,8 2,0 2,3 2,7 3,1 3,5

Примечание. При разметке под газовую резку мелом к нормативам применять коэффициент К = 0,9.

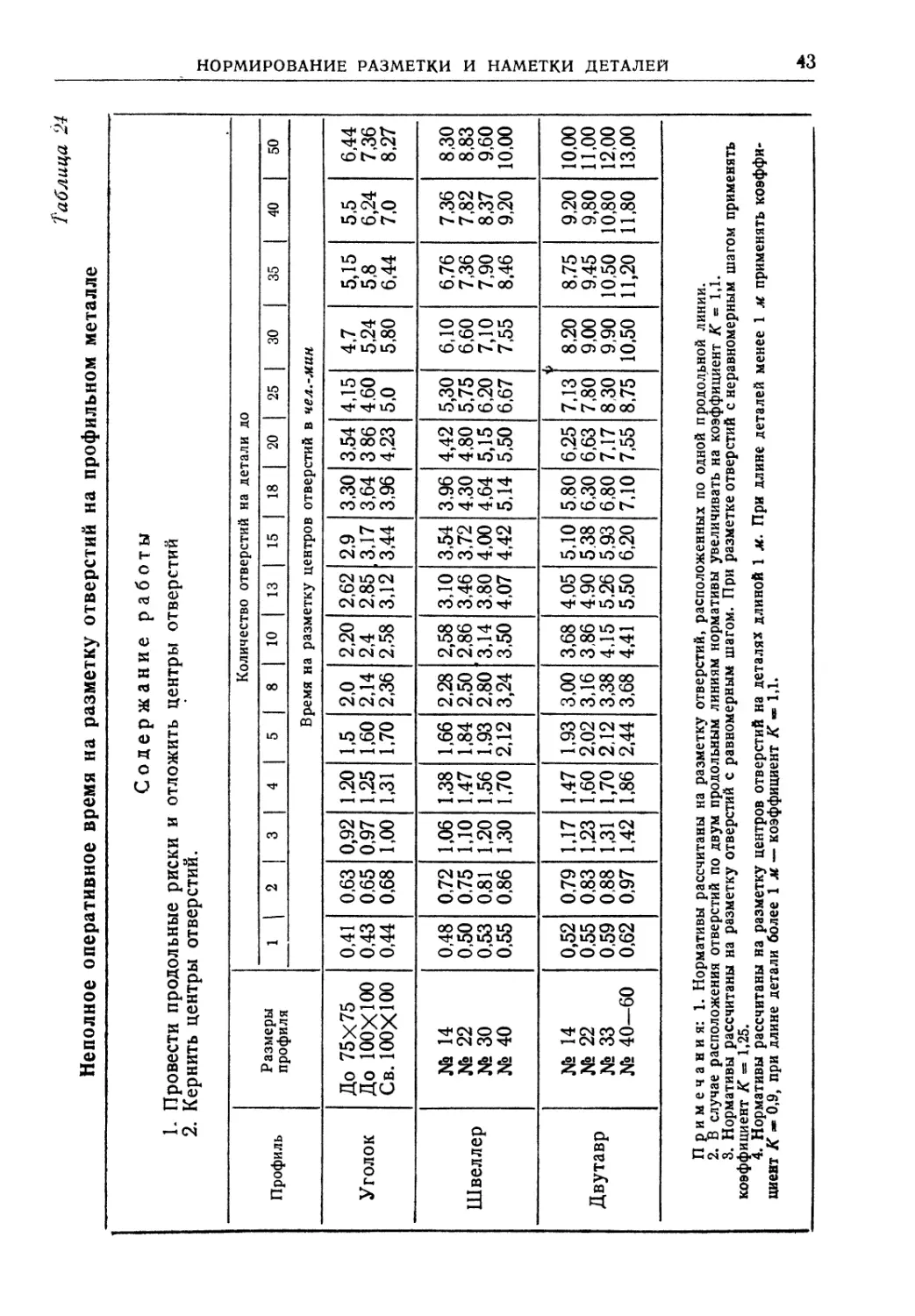

Таблица 24

Неполное оперативное время на разметку отверстий на профильном металле

Содержание работы

1- Провести продольные риски и отложить центры отверстий

2. Кер нить центры отверстий.

Профиль Размеры профиля Количество отверстий на детали до

1 2 3 4 5 1 8 1 10 1 13 1 15 1 18 | 20 | 25 | 30 | 35 1 40 i | 50

Время на разметку центров отверстий в чел.-мин

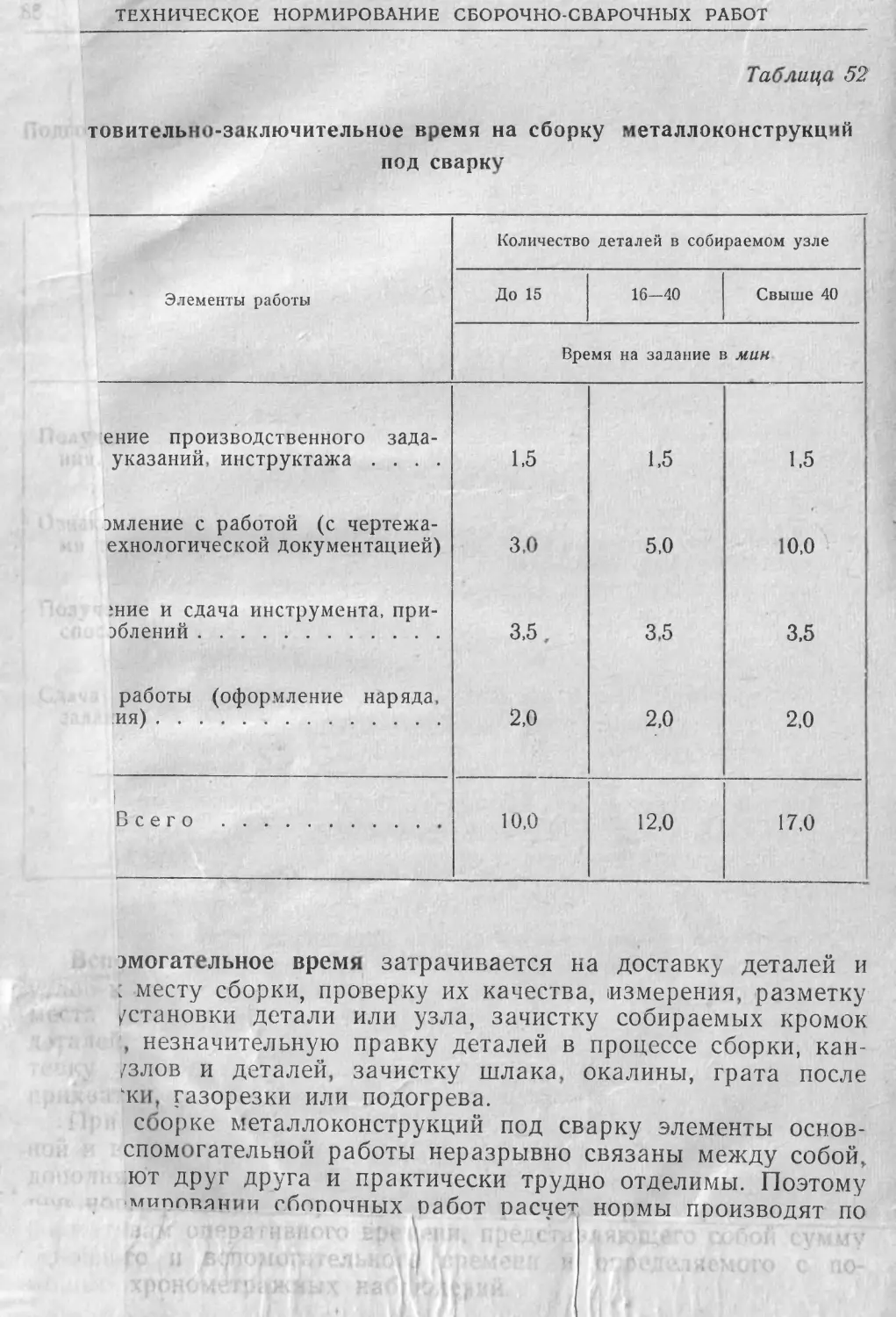

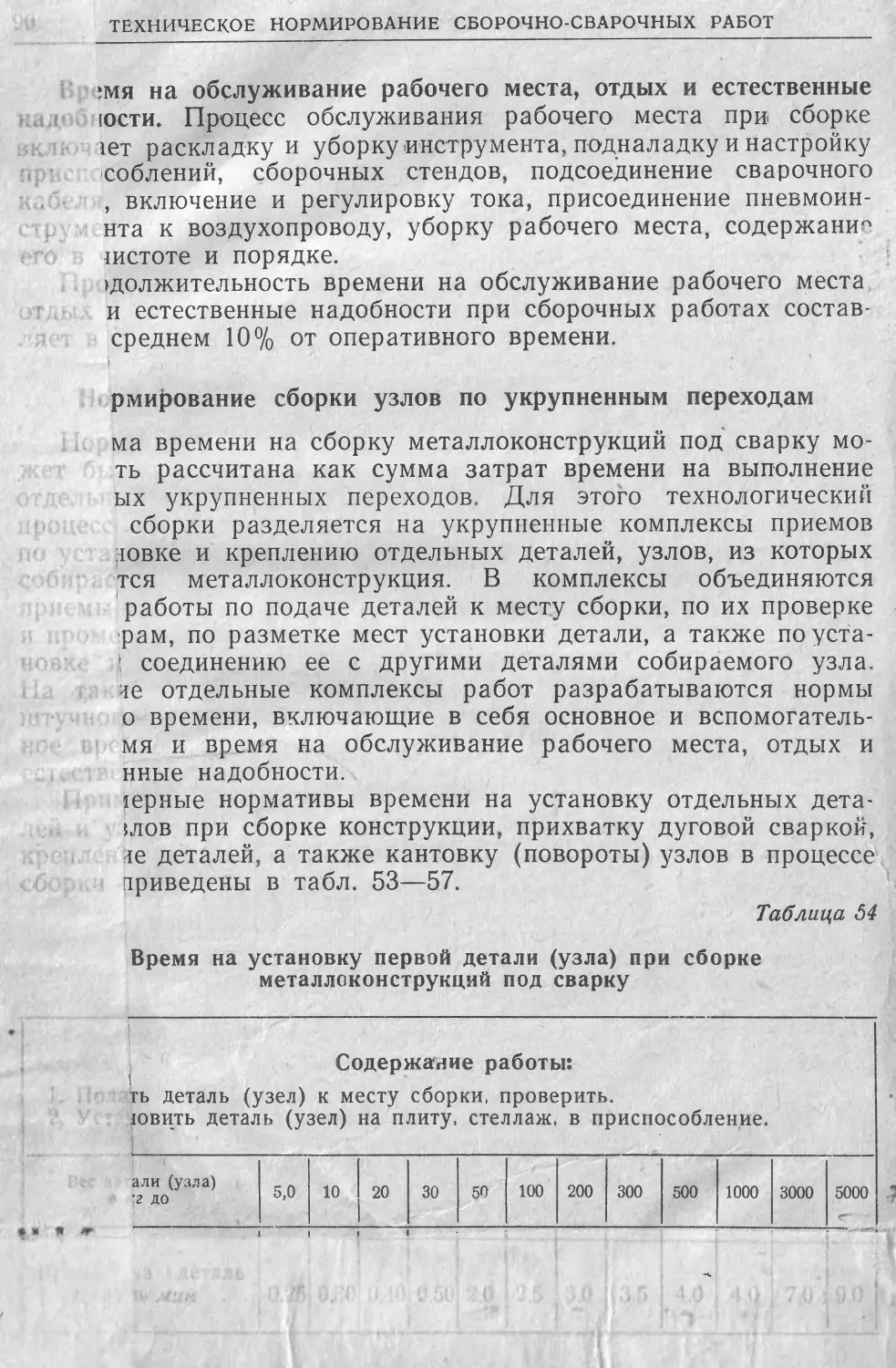

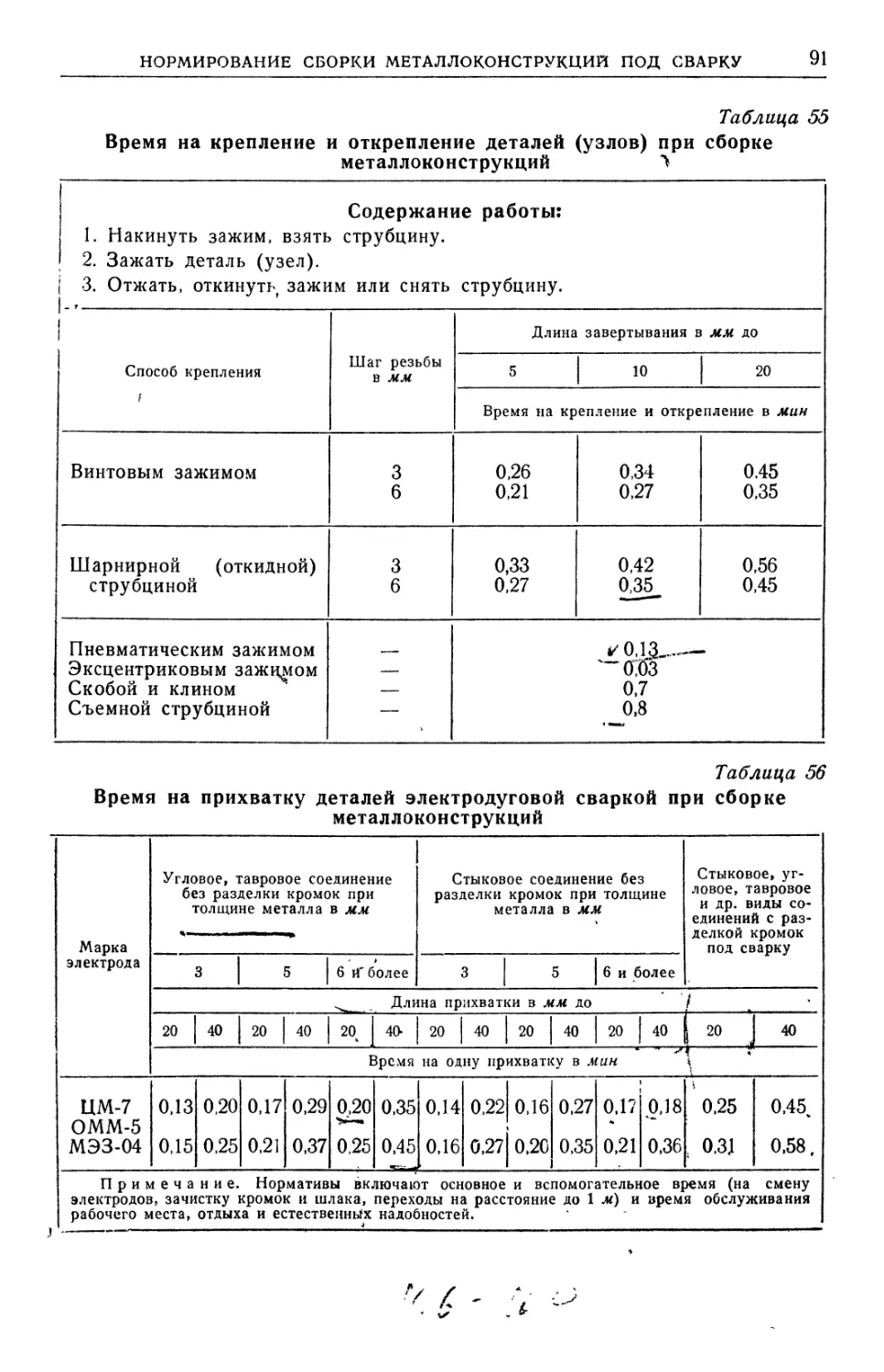

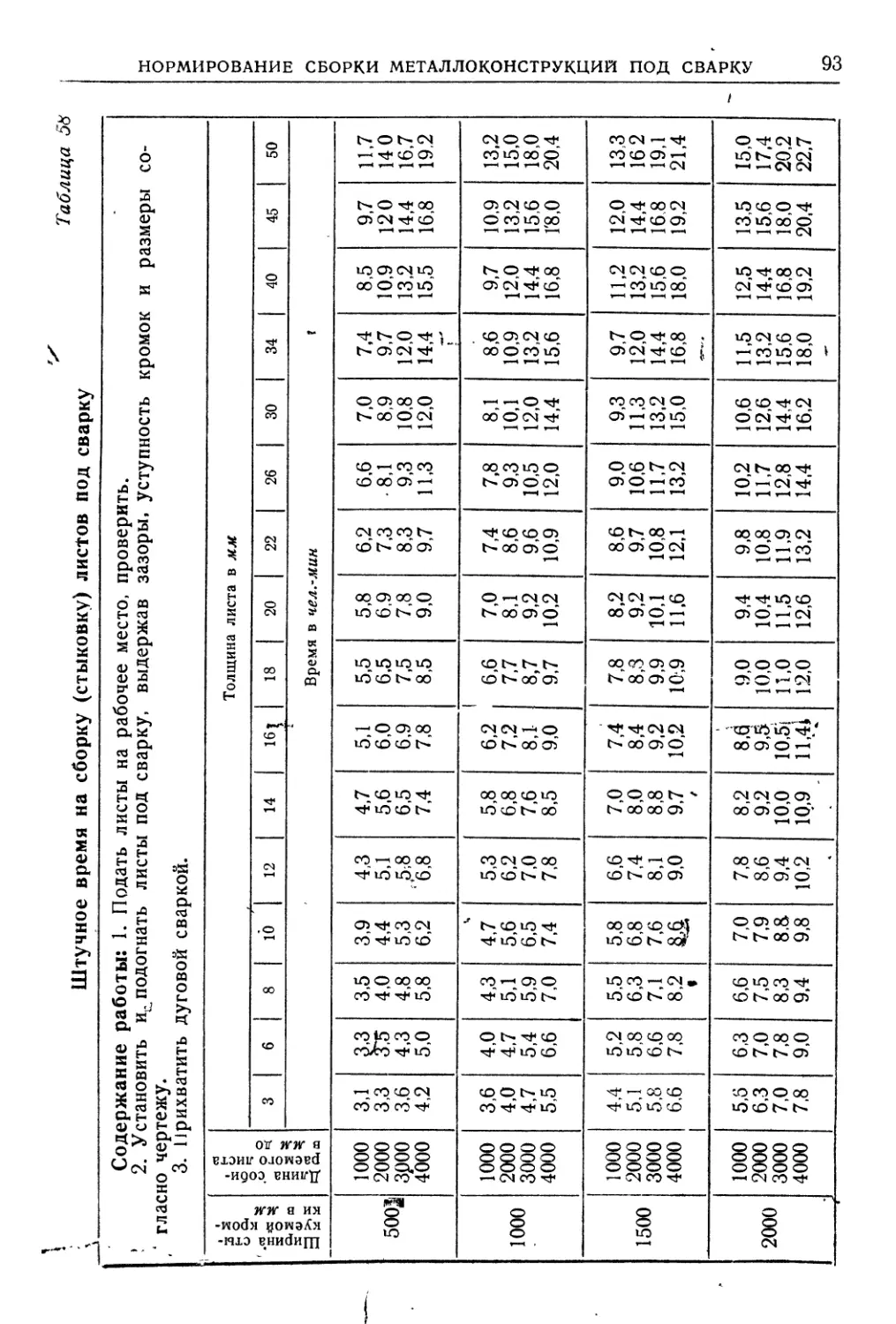

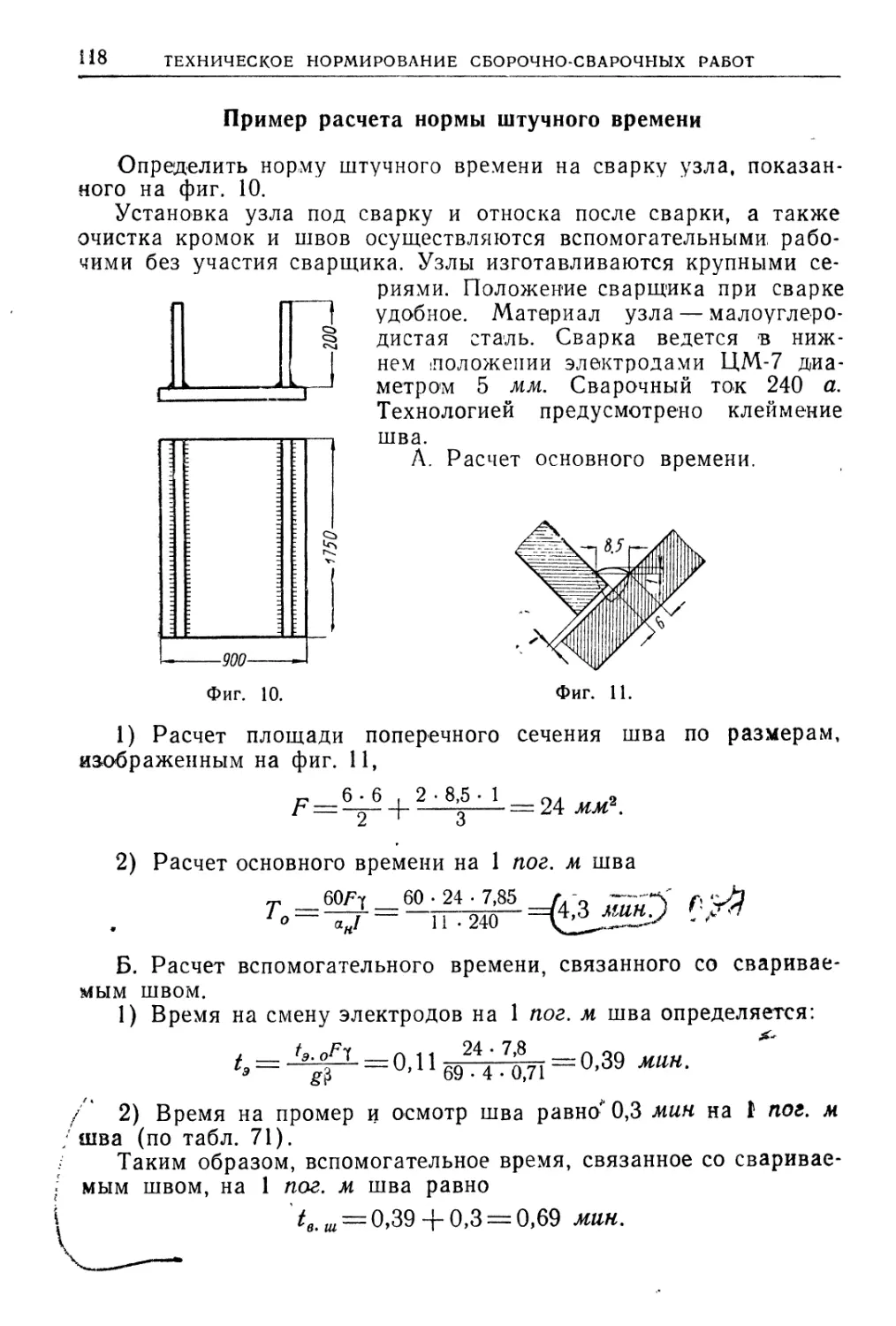

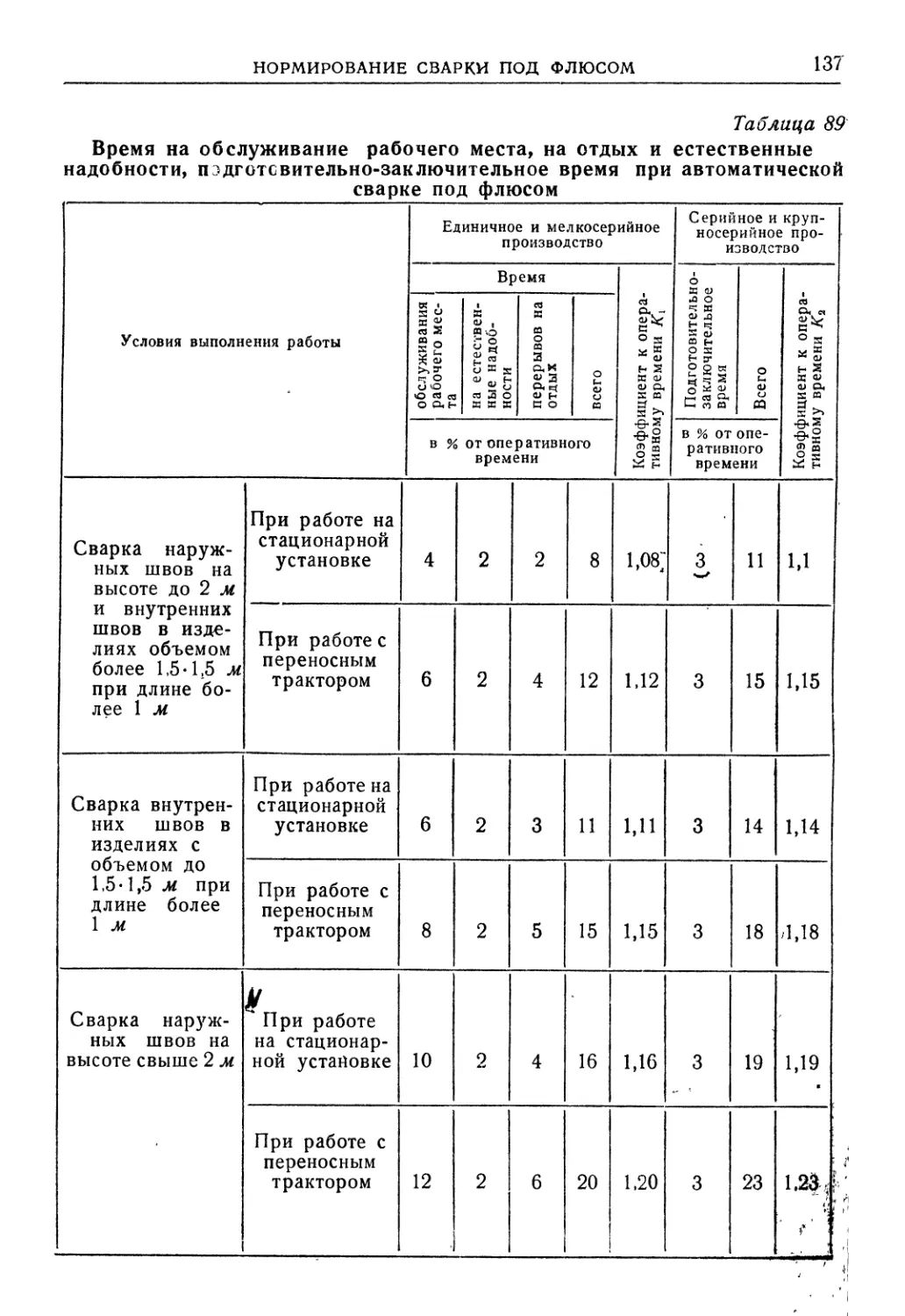

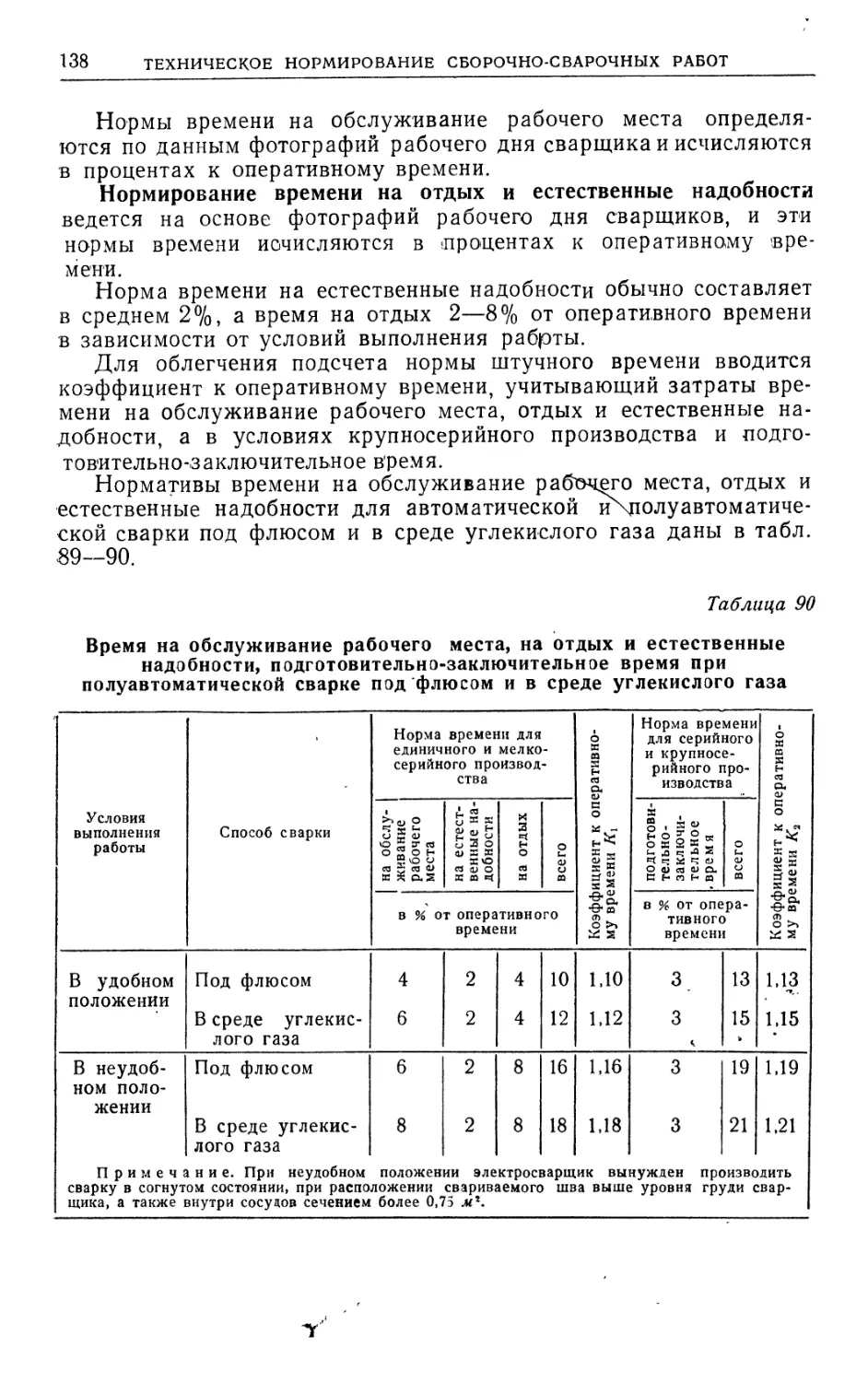

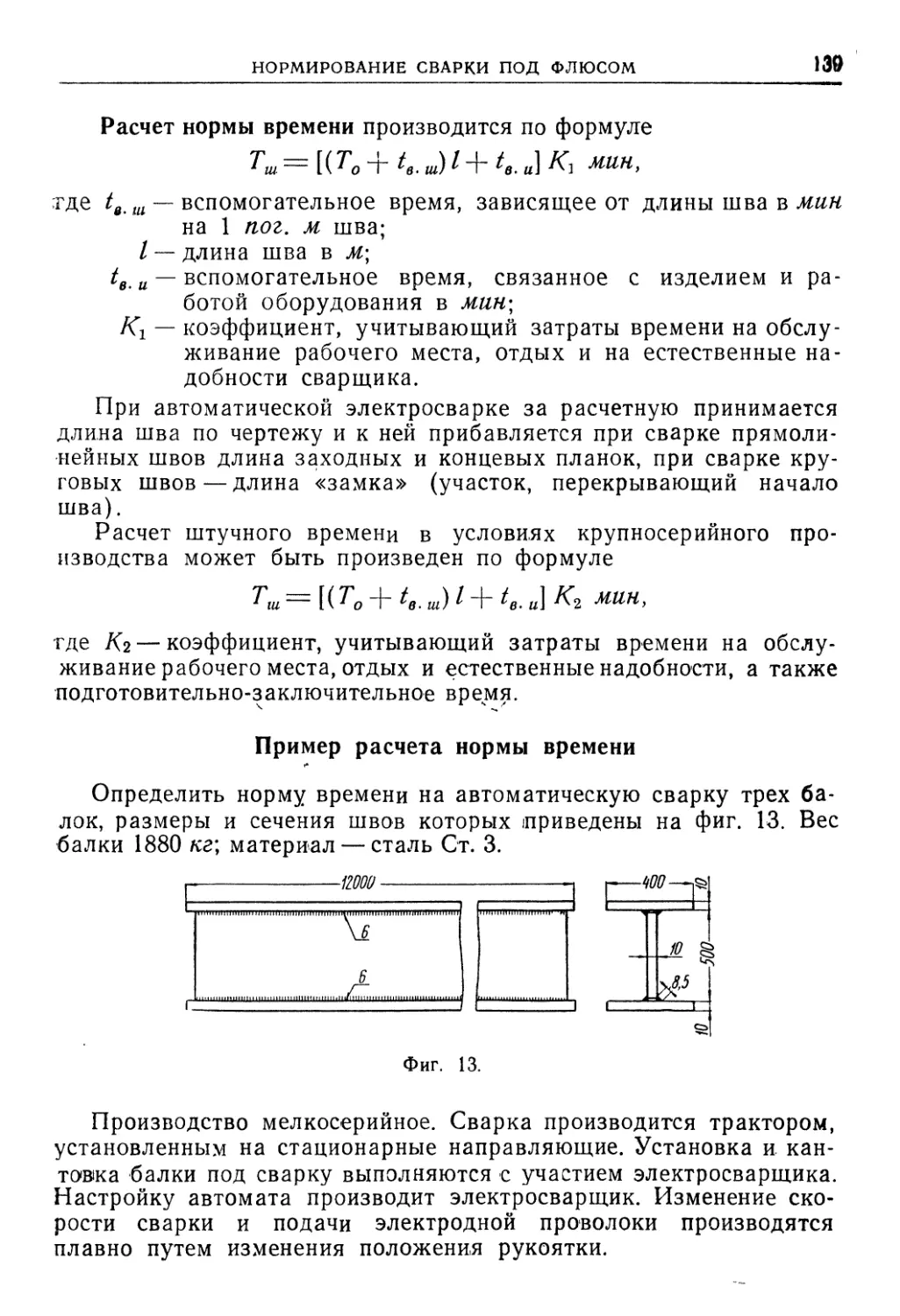

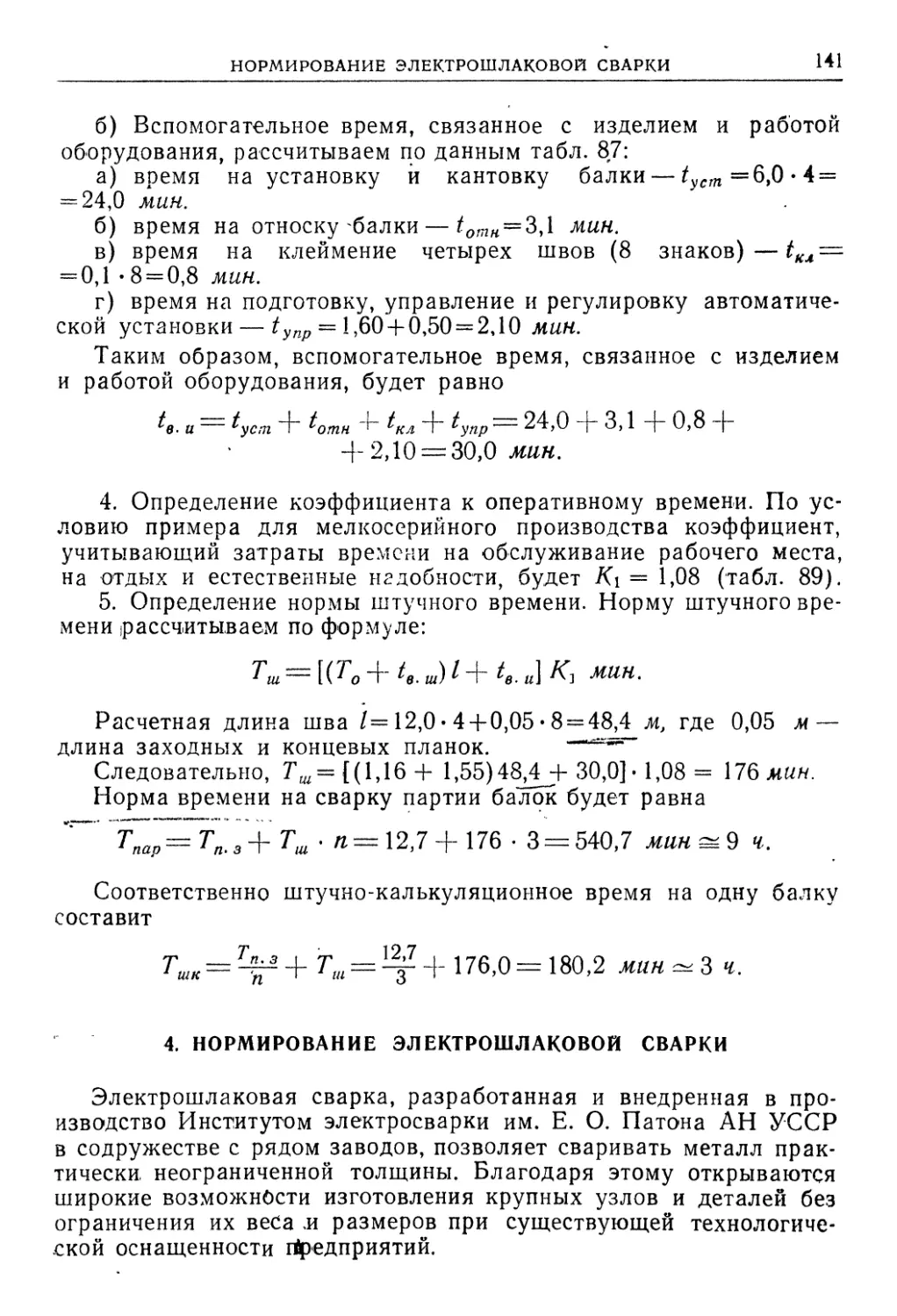

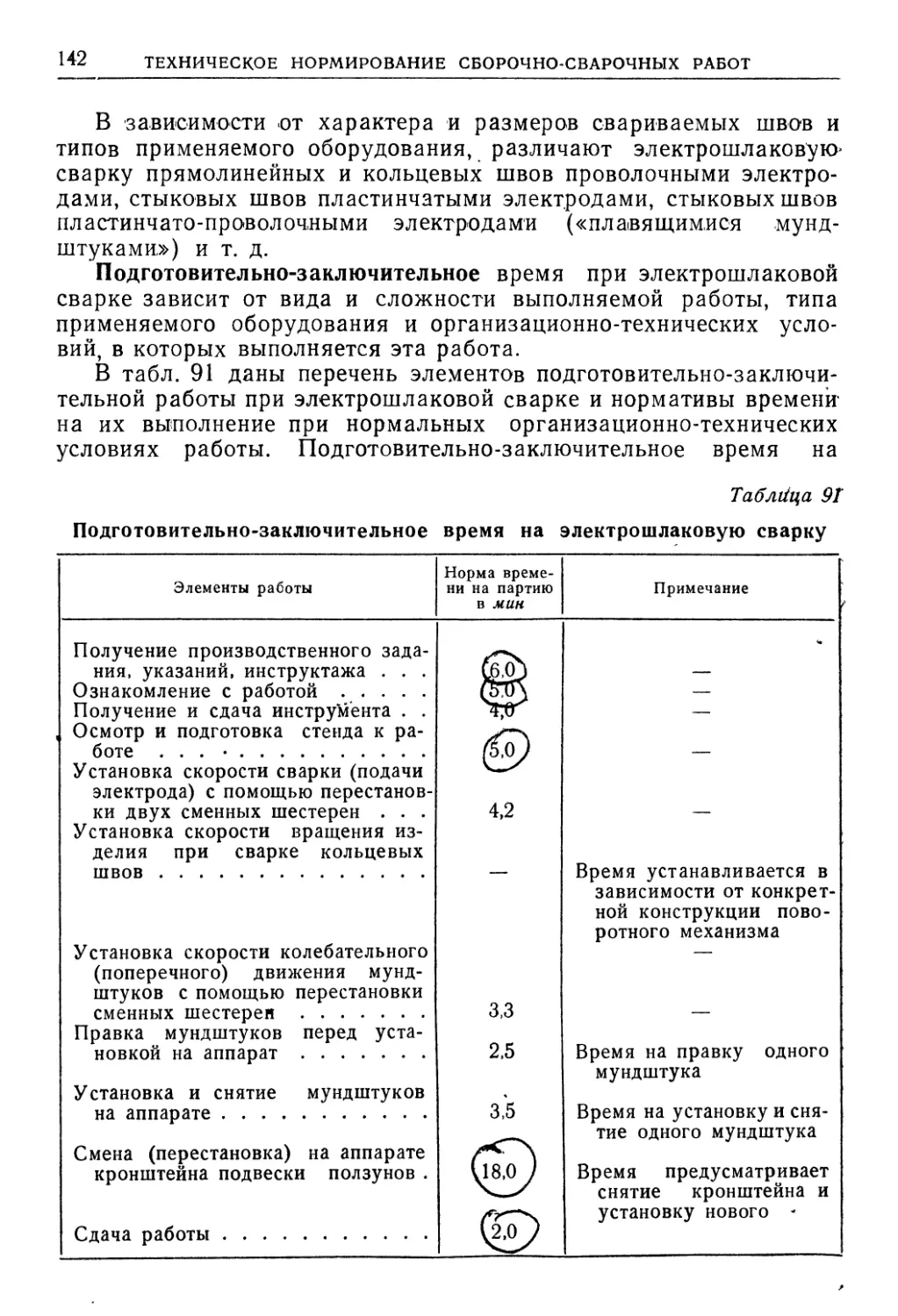

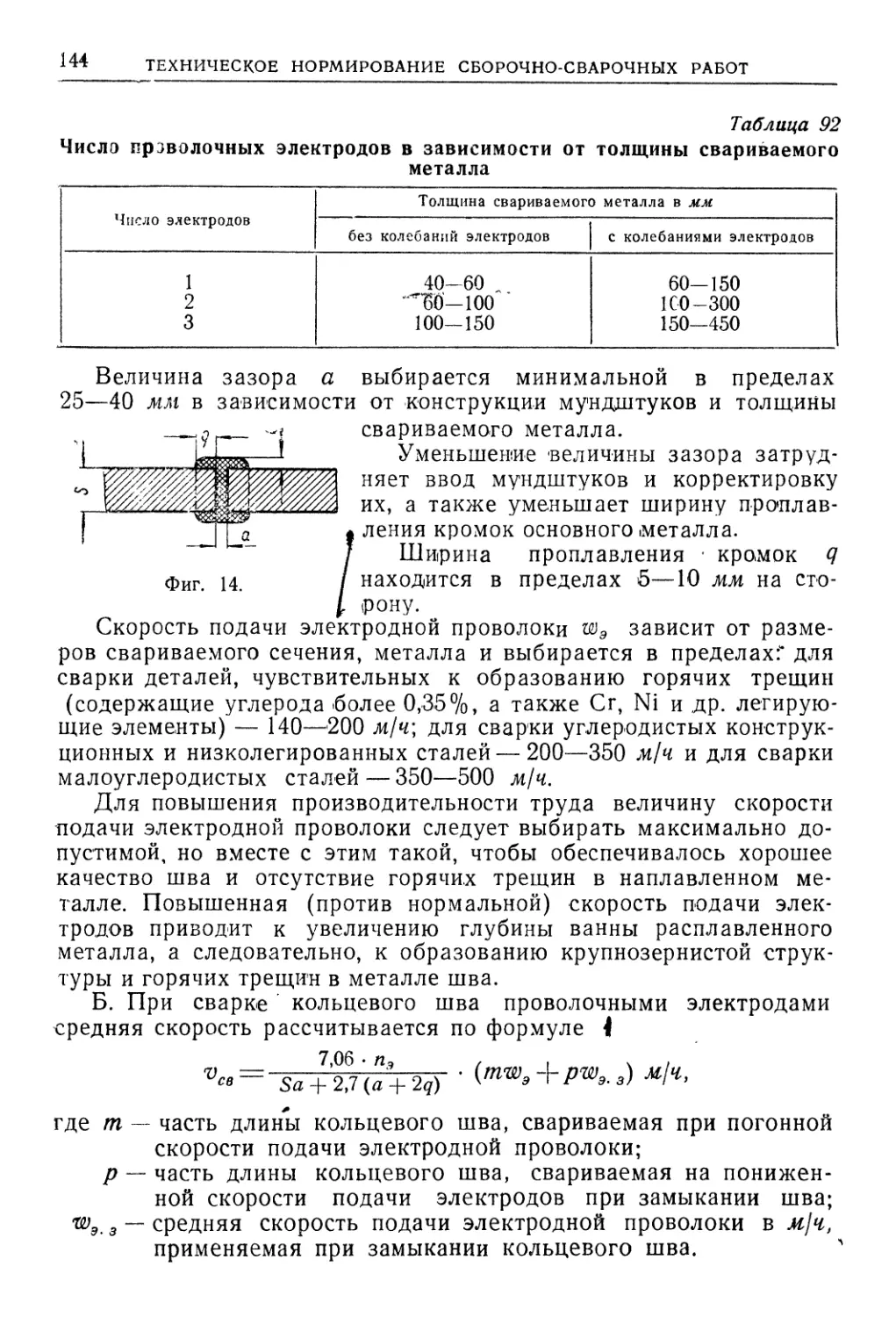

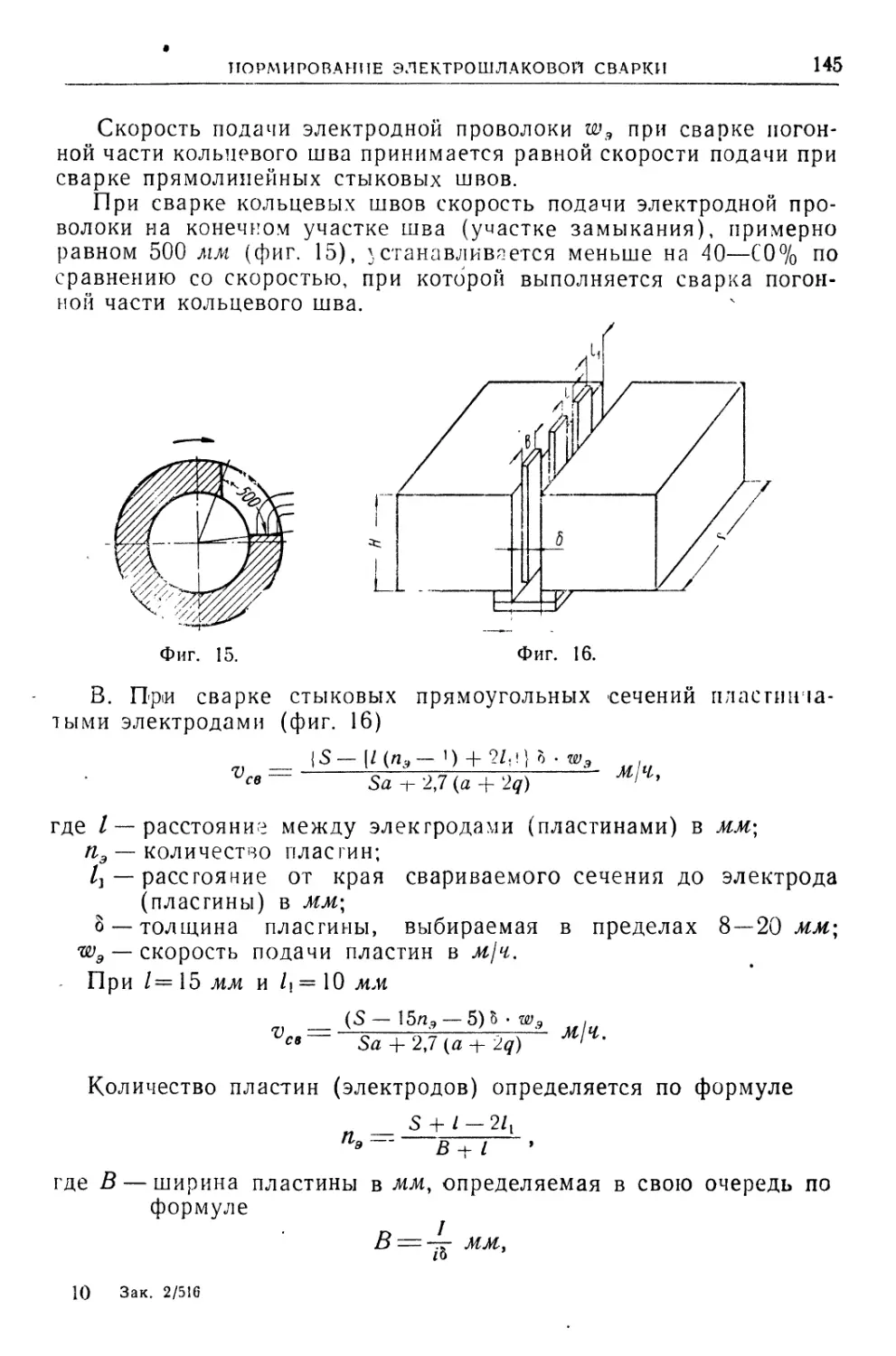

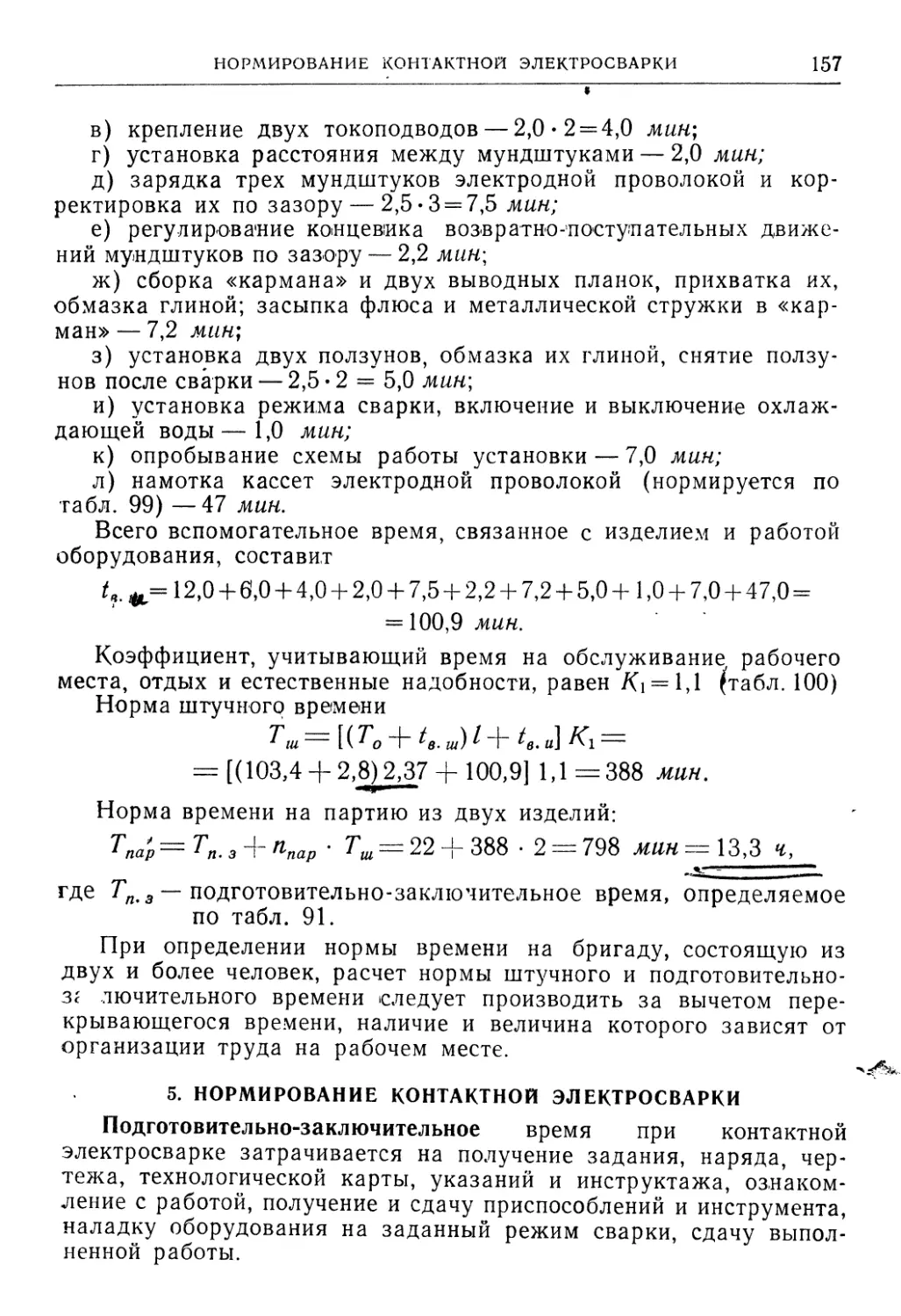

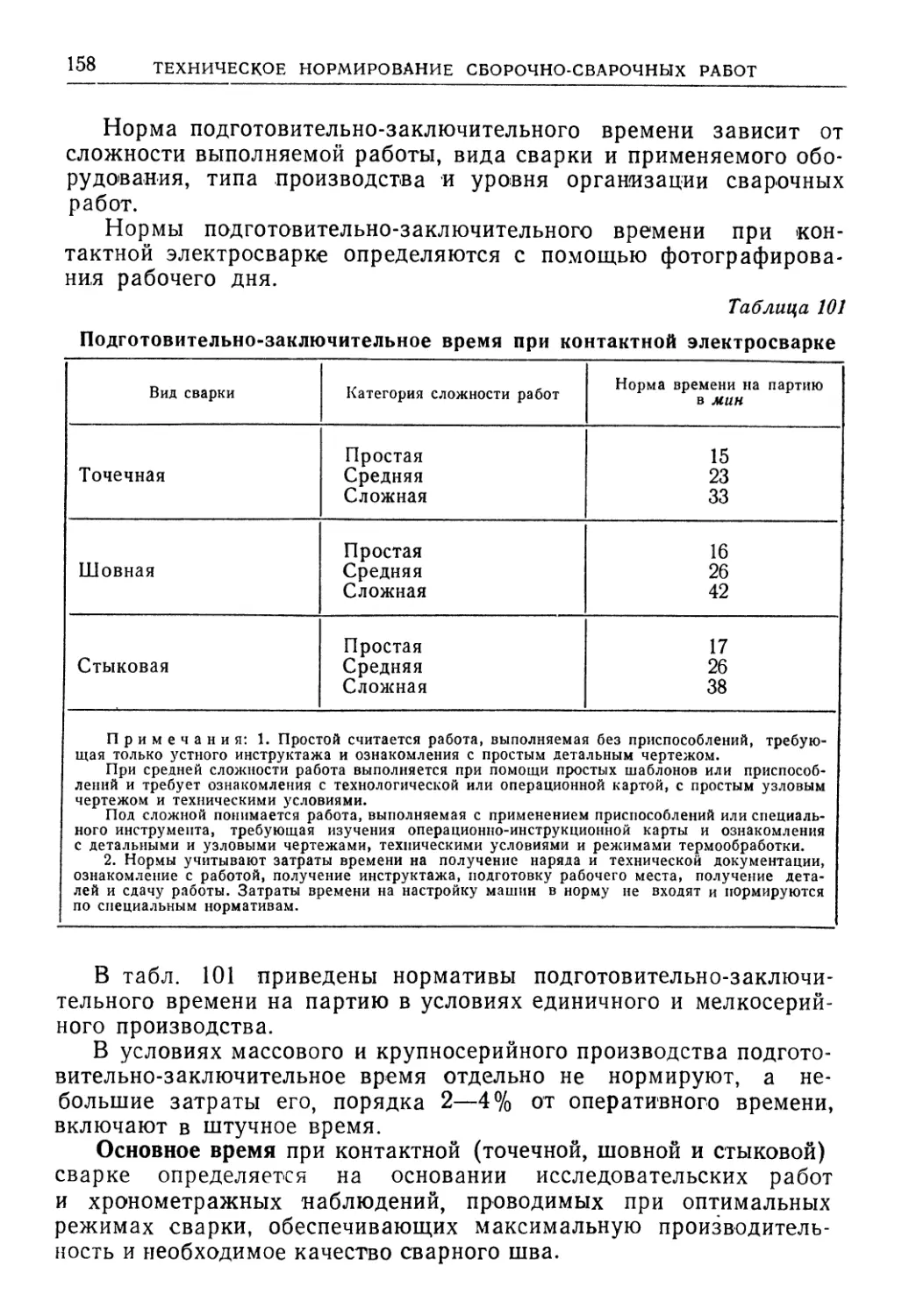

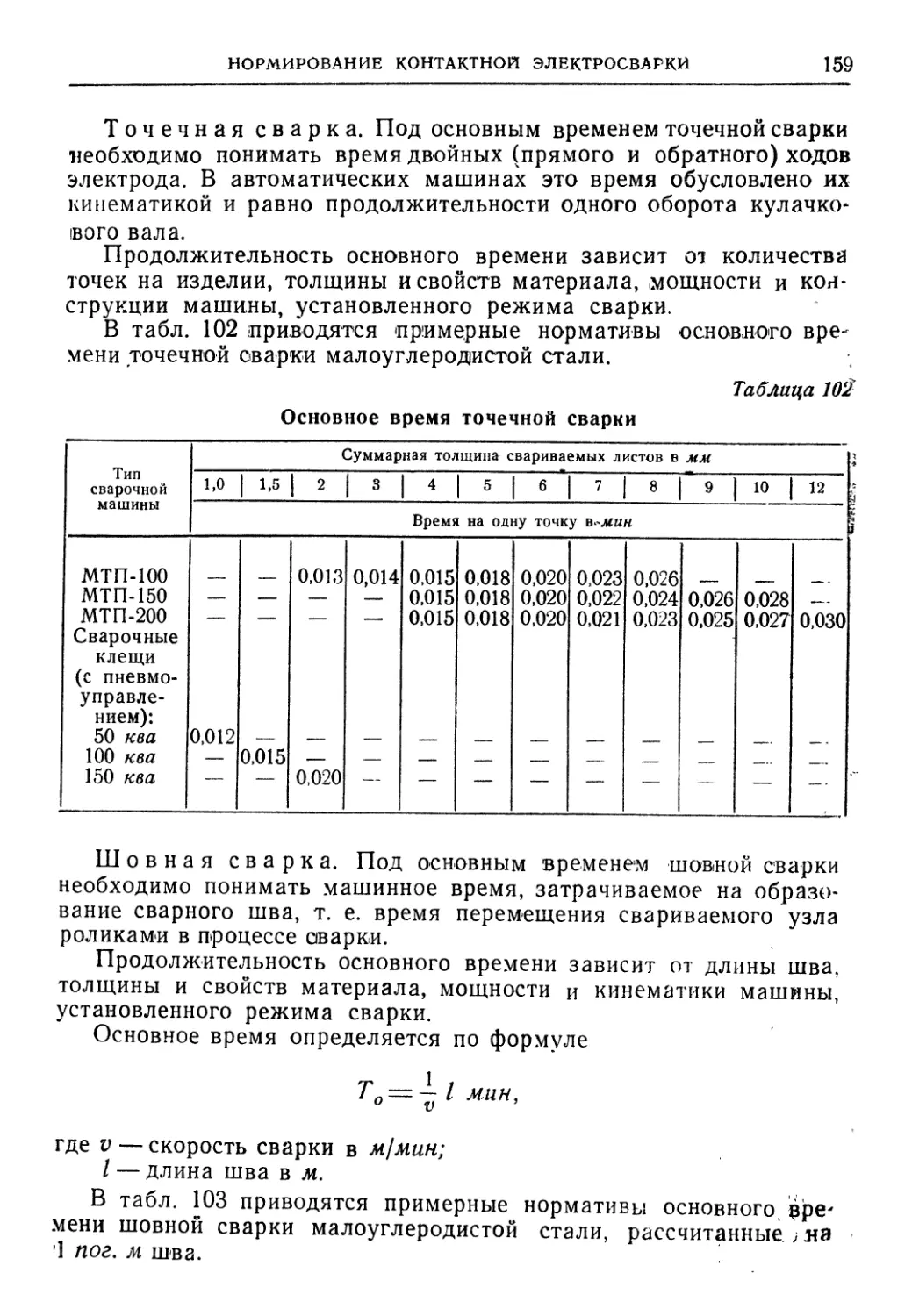

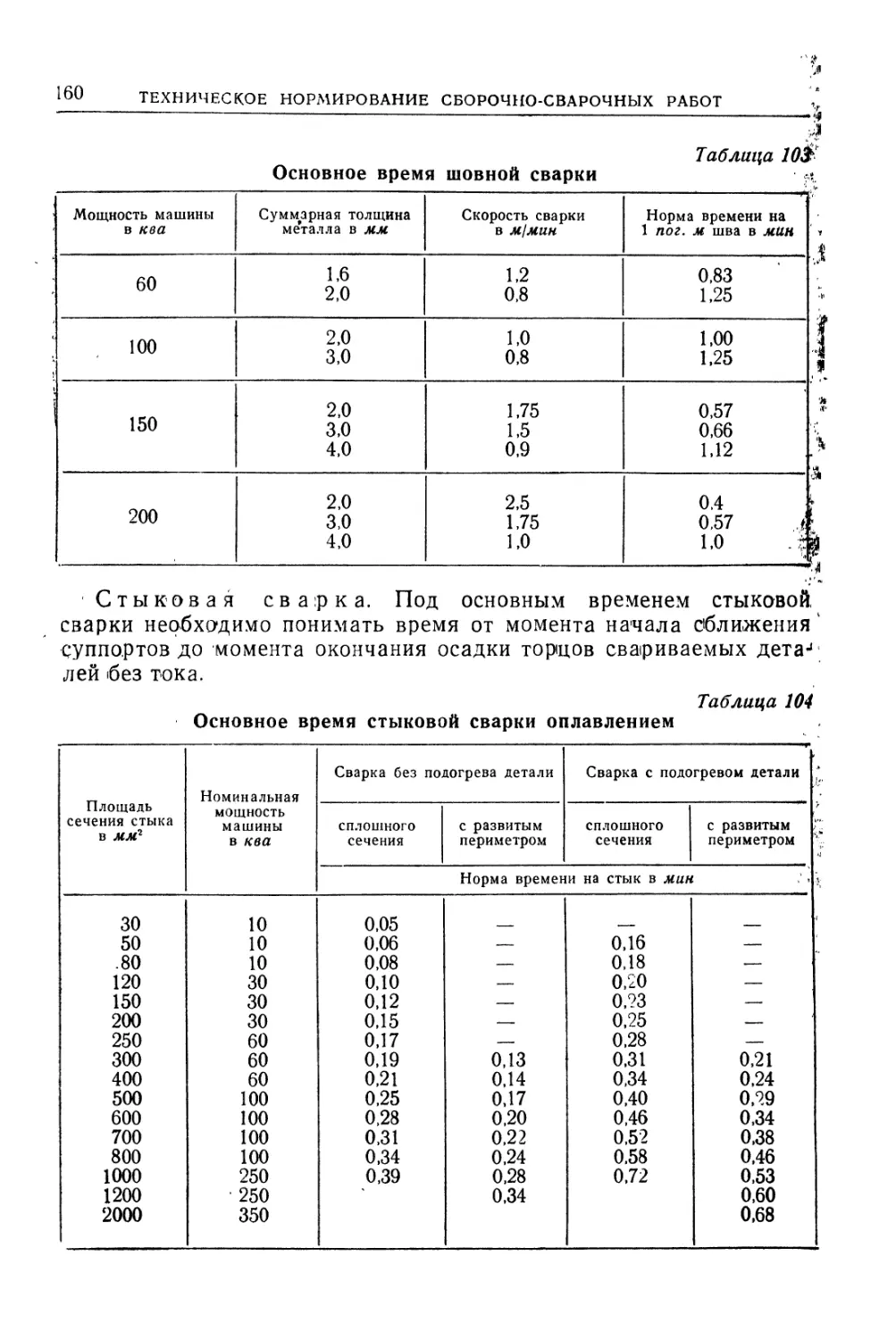

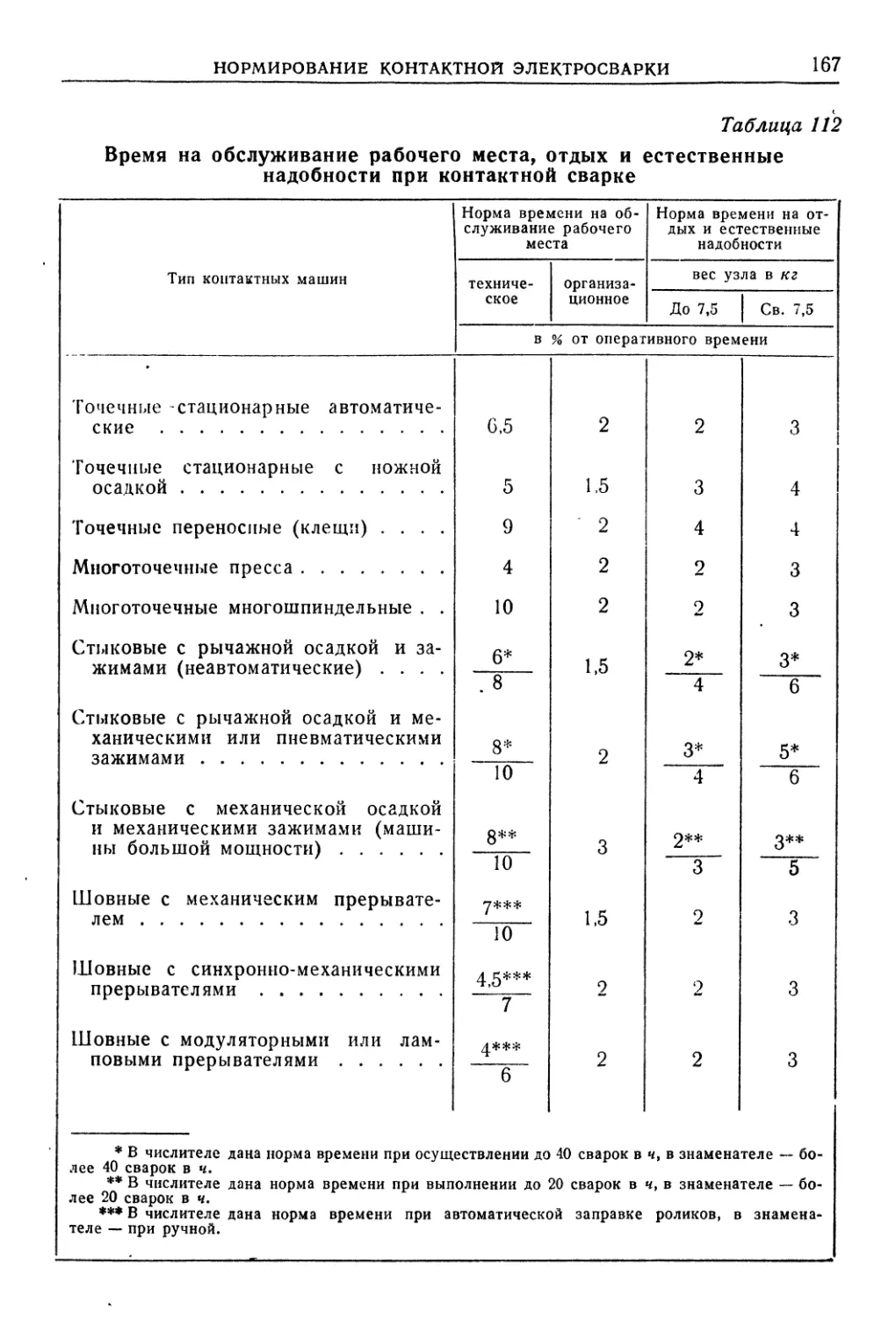

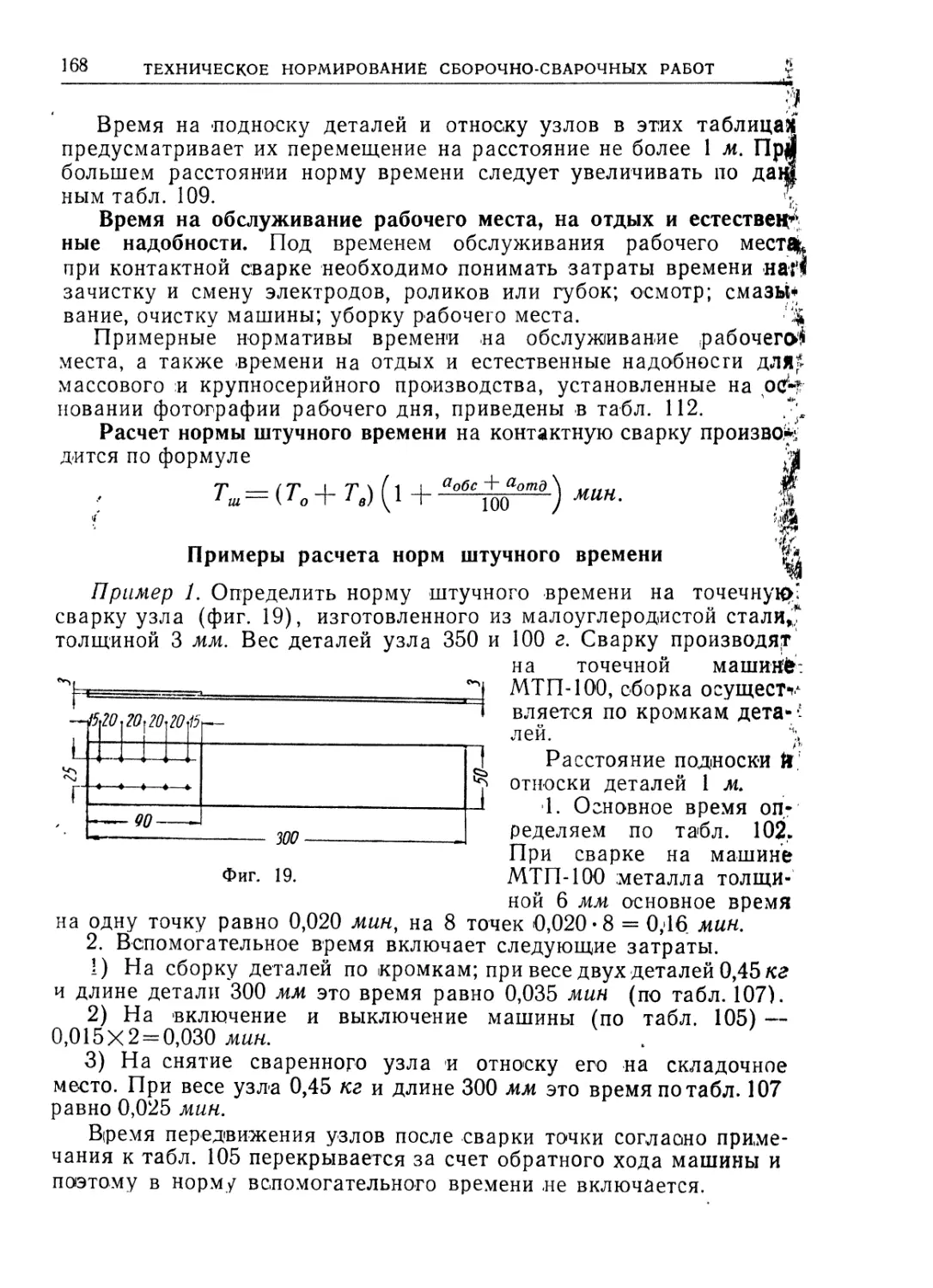

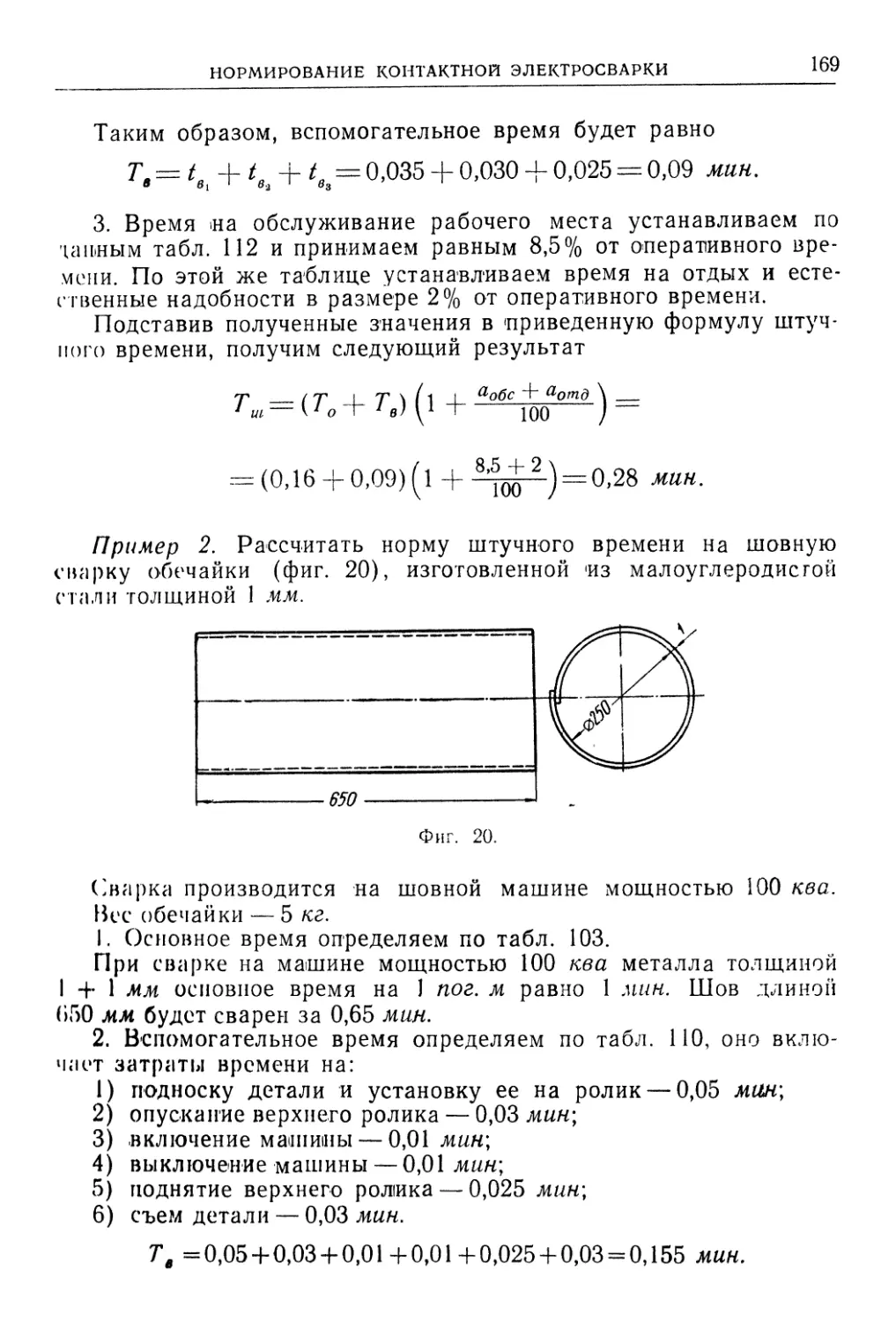

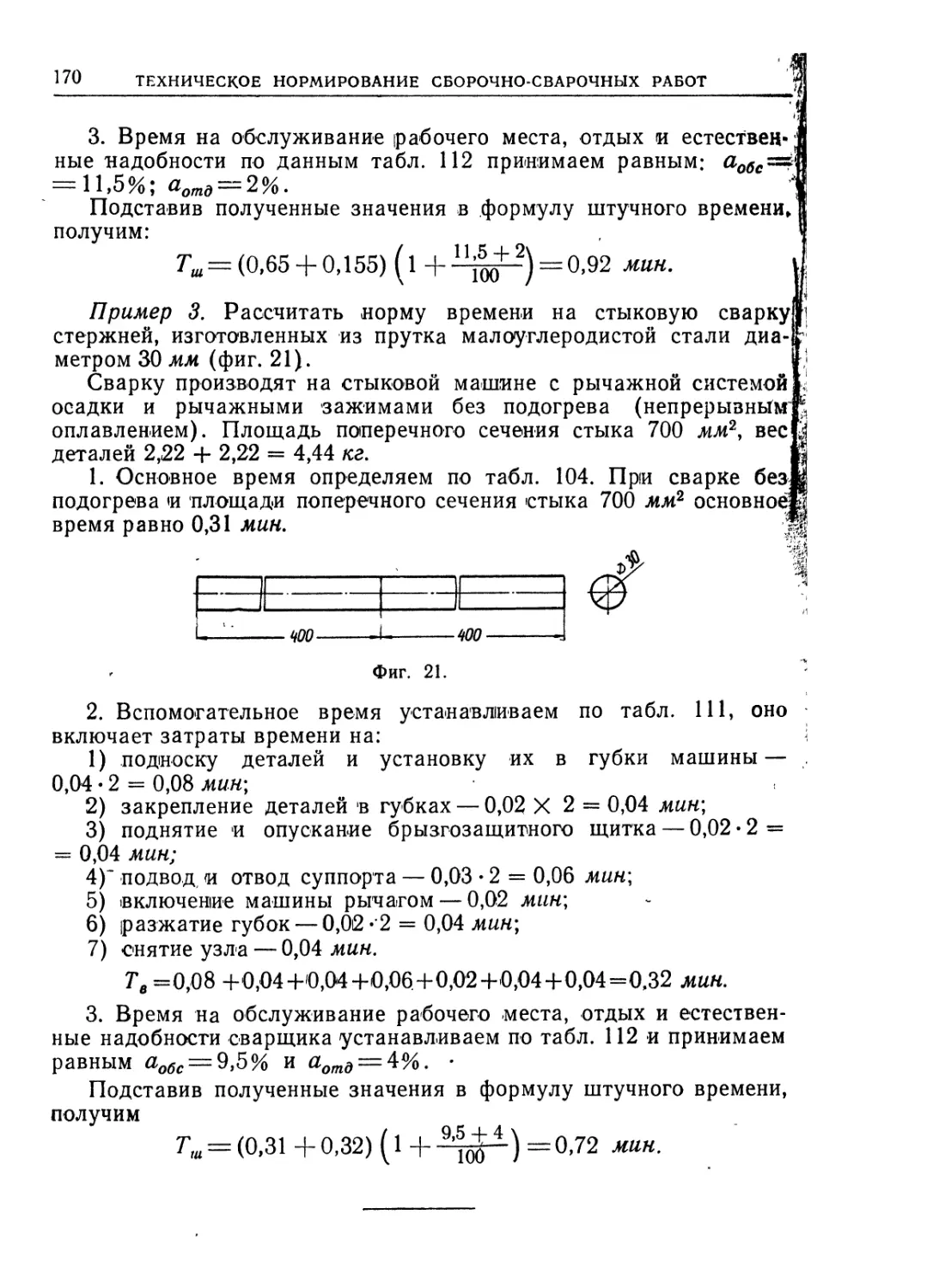

Уголок До 75X75 До 100X100 Св. юохюо 0,41 0,43 0,44 0,63 0.65 0,68 0,92 0,97 1,00 1,20 1,25 1,31 1,5 1,60 1,70 2,0 2,14 2,36 2,20 2,4 2,58 2,62 2,85 3,12 2,9 3,17 3,44 3,30 3,64 3,96 3,54 3 86 4,23 4,15 4.60 5,0 4,7 5,24 5,80 5,15 5.8 6,44 5,5 6,24 7,0 6,44 7,36 8,27