Текст

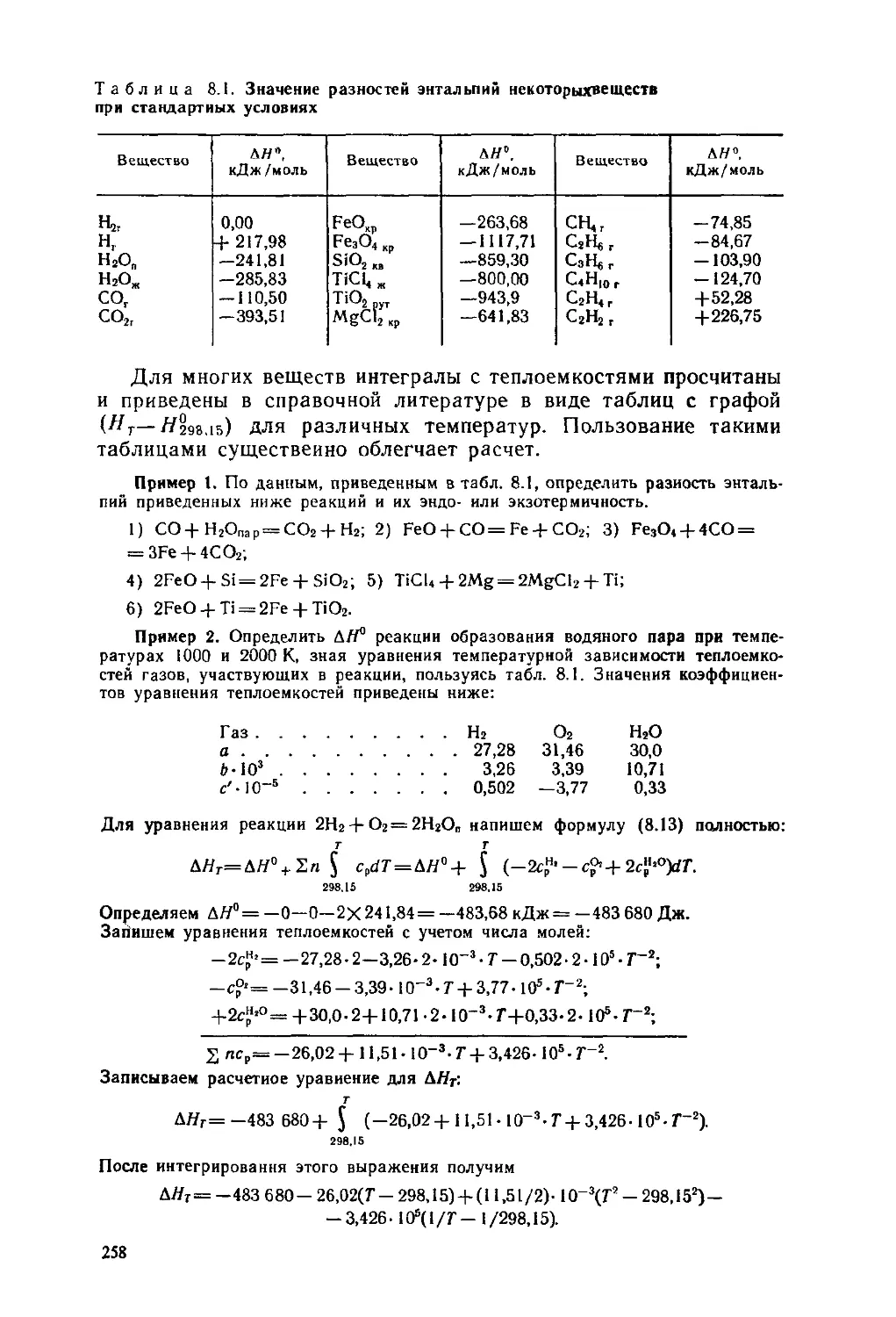

ТЕОРИЯ

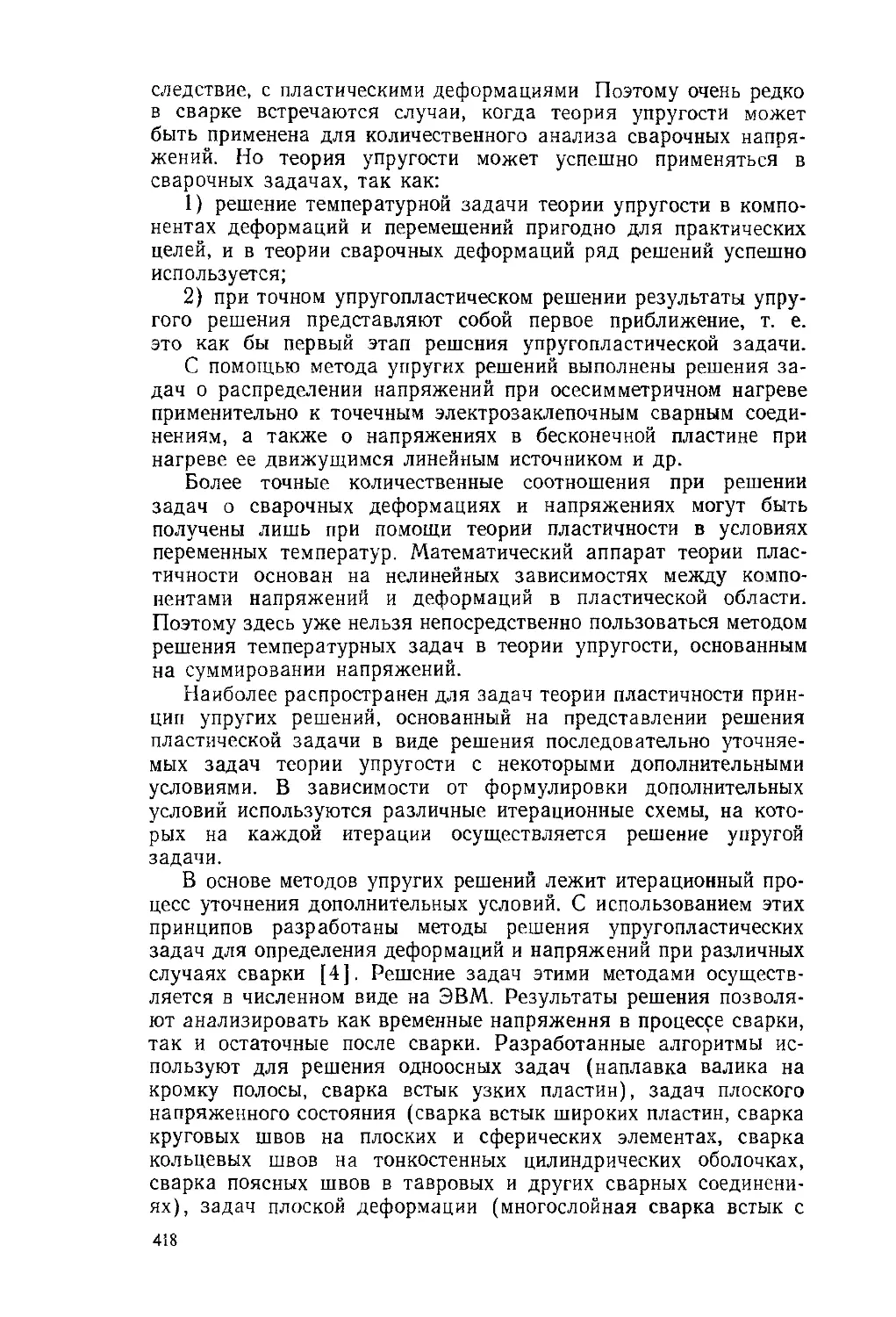

сварочных

процессов

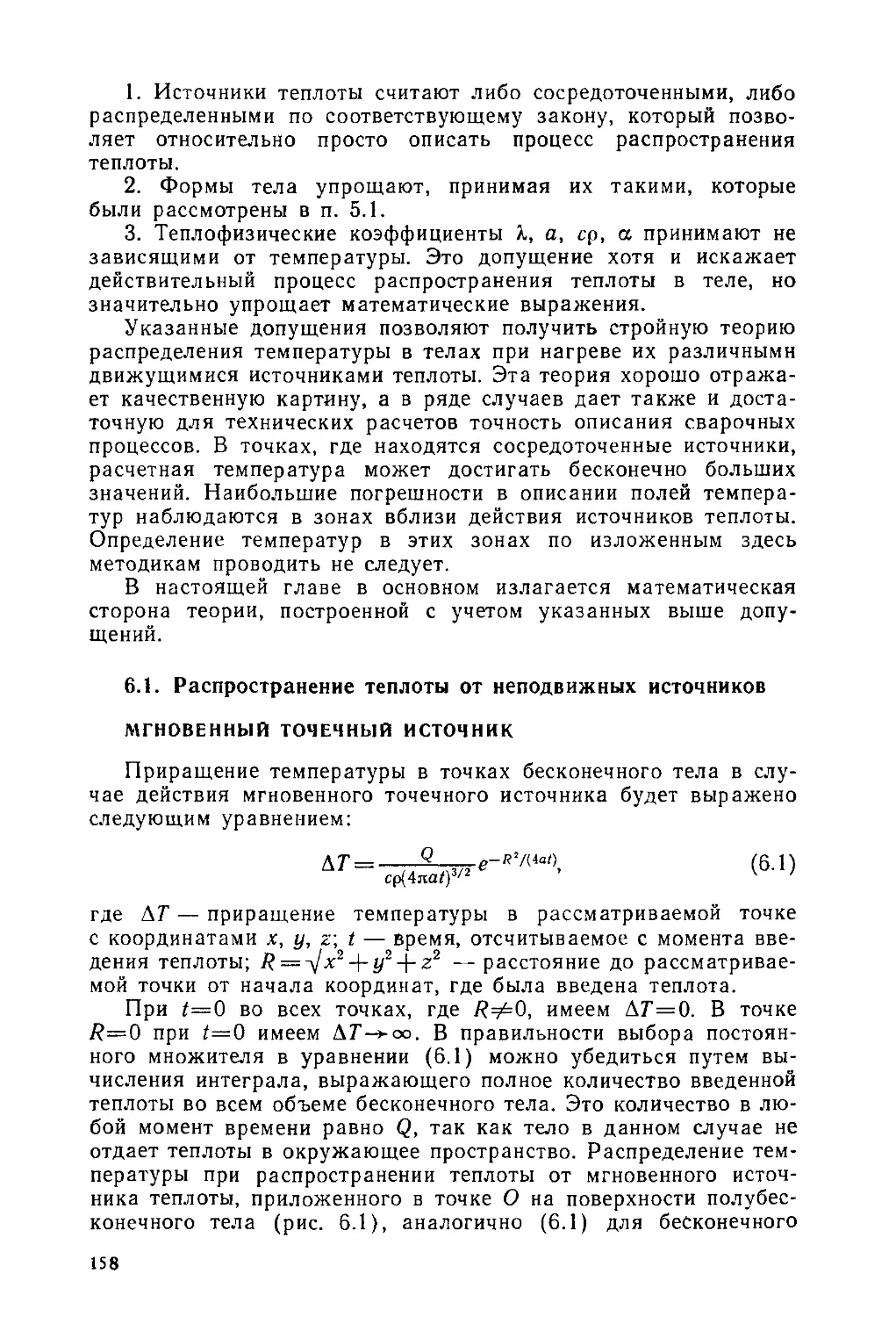

Под редакцией В.В.Фролова

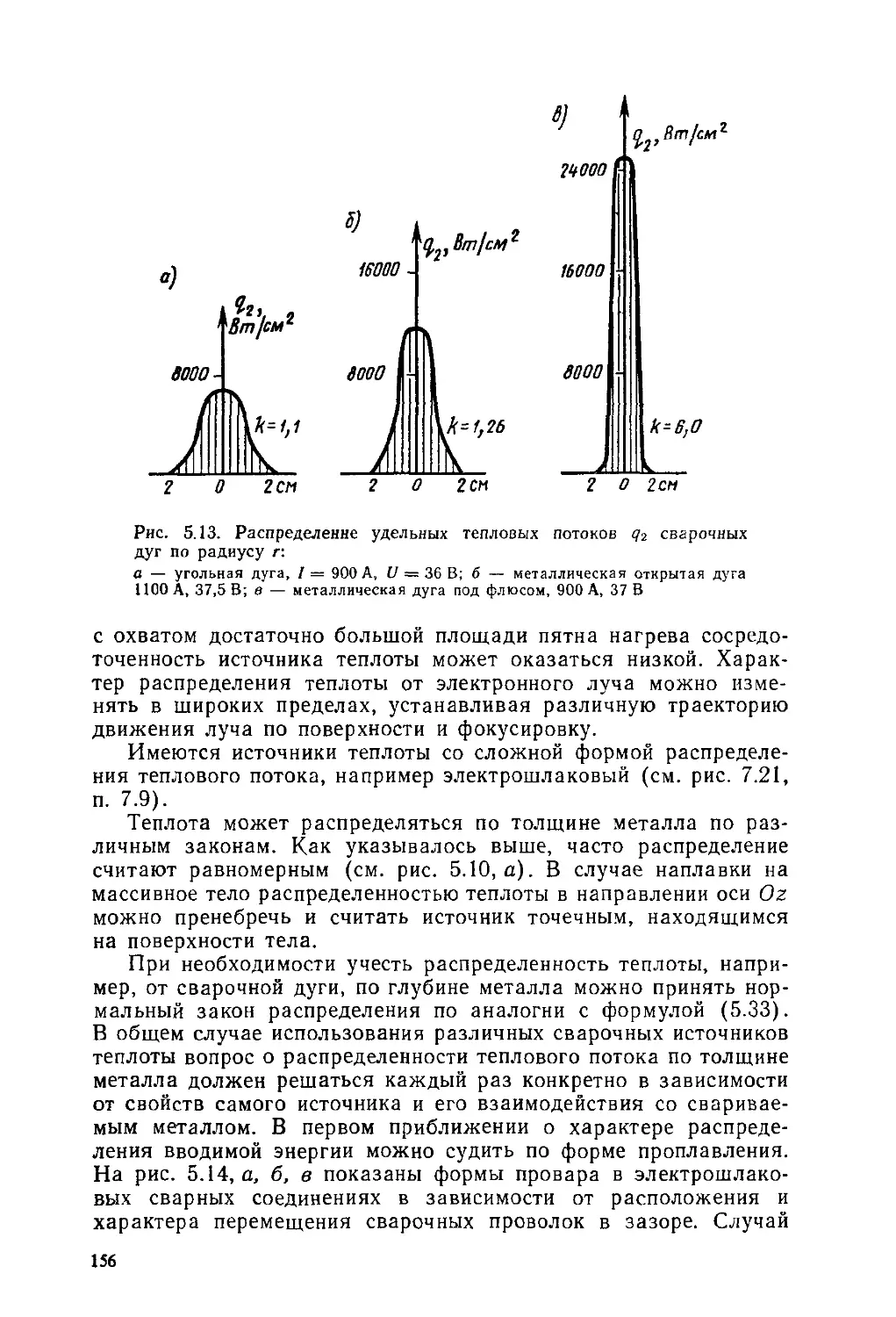

Допущено

Министерством высшего

и среднего специального

образования СССР в качестве

учебника для студентов

специальности

«Оборудование и технология

сварочного производства»

МОСКВА

«Высшая школа-» 1988

ББК 34.641

тзз

УДК 621.791

В. Н. Волченко, В. М. Ямпольский, В. Л. Винокуров, В. В. Фролов,

В. Л. Парахин, В. И. Ермолаева, Э. Л. Макаров, Л. Г. Григорьянц,

В. С. Гаврилюк, В. В. Шип

Рецензенты: кафедра «Оборудование и технология сва-

рочного производства» Челябинского политехнического института

(зав. кафедрой — заслуженный деятель науки и техники РСФСР,

д-р техн, наук, проф. О. А. Бакши); д-р техн, наук М. М. Неро-

денко (Институт электросварки им. Е. О. Патона АН УССР)

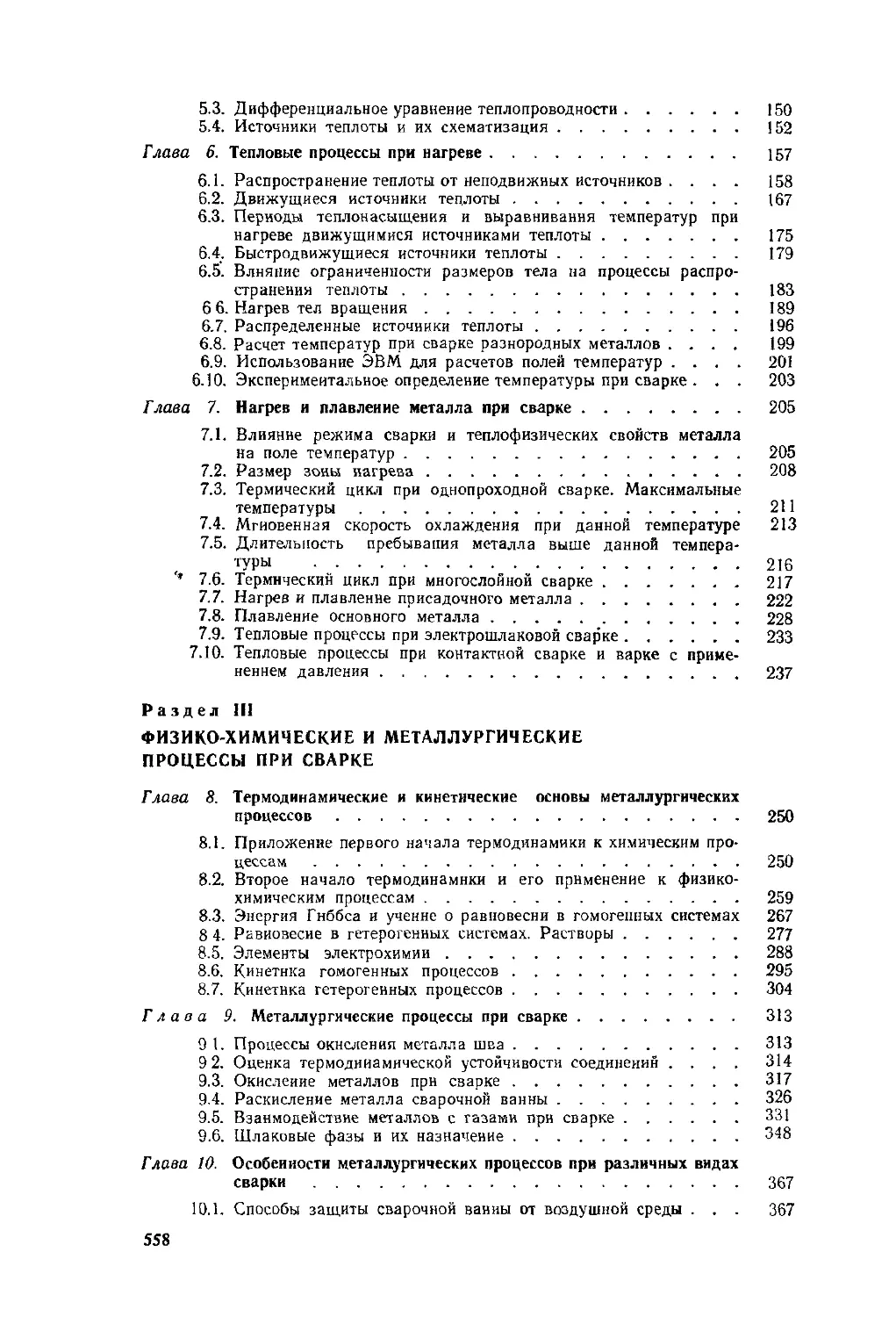

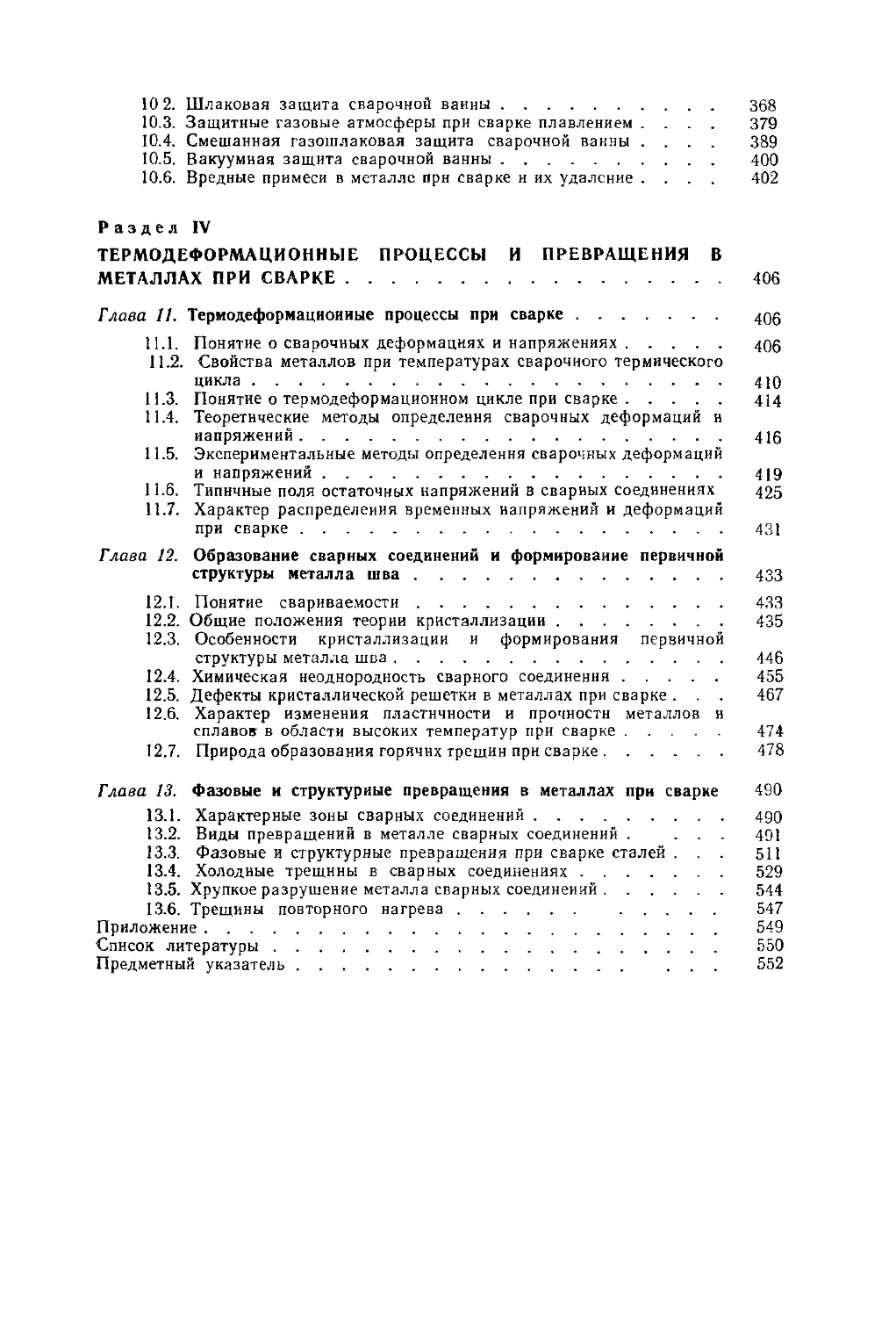

Теория сварочных процессов: Учеб, для вузов по

ТЗЗ спец. «Оборуд. и технология сварочн. пр-ва»/

/В. Н. Волченко, В. М. Ямпольский, В. А. Винокуров

и др.; Под ред. В. В. Фролова. — М.: Высш, шк., 1988.

559 с.: ил.

ISBN 5—06—001473—8

В учебнике изложен материал по источникам энергии, тепловым,

физико-химическим и металлургическим процессам, деформациям и пре •

вращениям в металле при сварке. Большое внимание уделяется исполь-

зованию для сварки лучевой энергии и энергии взрыва, расчетам темпе-

ратурных полей при сварке разнородных металлов, деформациям

при сварке легированных и термоупрочняемых сталей и сплавов

2704060000(4309000000)—051

Т---------------------------КБ— 11 —46—88

001(01)—88

ББК 34.641

6П4.3

ISBN 5—06—001473—8

© Издательство «Высшая школа», 1988

ПРЕДИСЛОВИЕ

Сварка представляет собой прогрессивный метод получения

неразъемных соединений в промышленности и в строительстве,

поэтому сварочное производство в СССР непрерывно развива-

ется, охватывая практически все отрасли народного хозяйства.

Сварочное производство в СССР оснащено передовой техникой

и технологией; по уровню автоматизации сварочных процессов

и по объему выполняемых работ оно занимает первое место

в мире.

В ближайшие десятилетия основным материалом для сварных

конструкций в машиностроении и строительстве будет оставаться

сталь. Но в сварных конструкциях в существенных объемах

применяют также алюминий и его сплавы, сплавы титана, а для

изделий новой техники — молибден, ниобий, вольфрам, цирконий,

тантал и другие тугоплавкие металлы. Разработка технологии

сварки указанных металлов, новых технологических процессов,

сварочных материалов и процессов термической обработки свар-

ных соединений требует основательной теоретической подготовки

в области сварочных процессов. Дисциплина «Теория сварочных

процессов» — базовая при подготовке инженеров-механиков по

специальности «Оборудование и технология сварочного произ-

водства» — служит именно этим целям. Она охватывает ши-

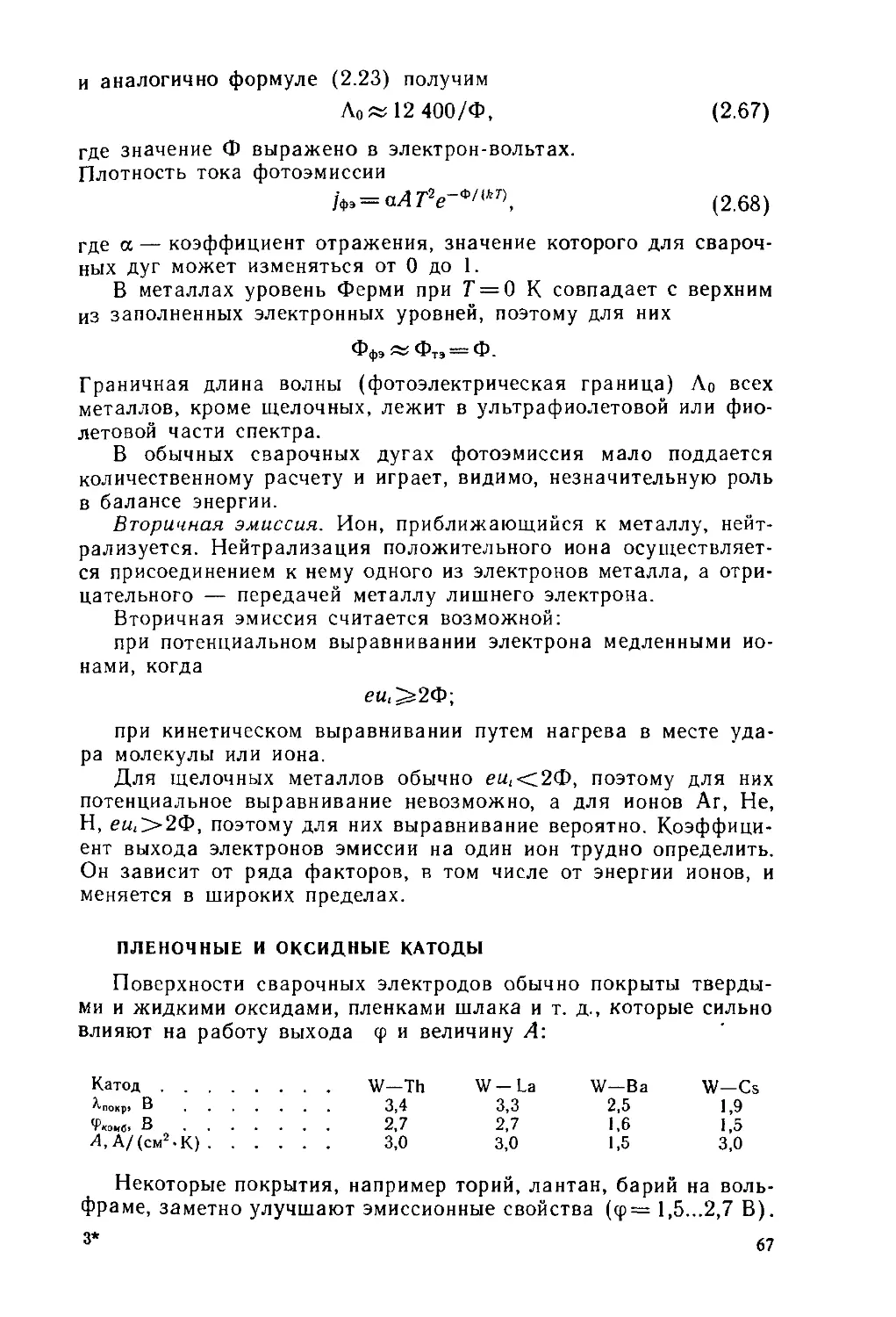

рокий круг процессов, происходящих при сварке металлов и

определяющих в конечном итоге качество неработоспособность

сварных соединений.

Учебник написан большим коллективом авторов — сотрудни-

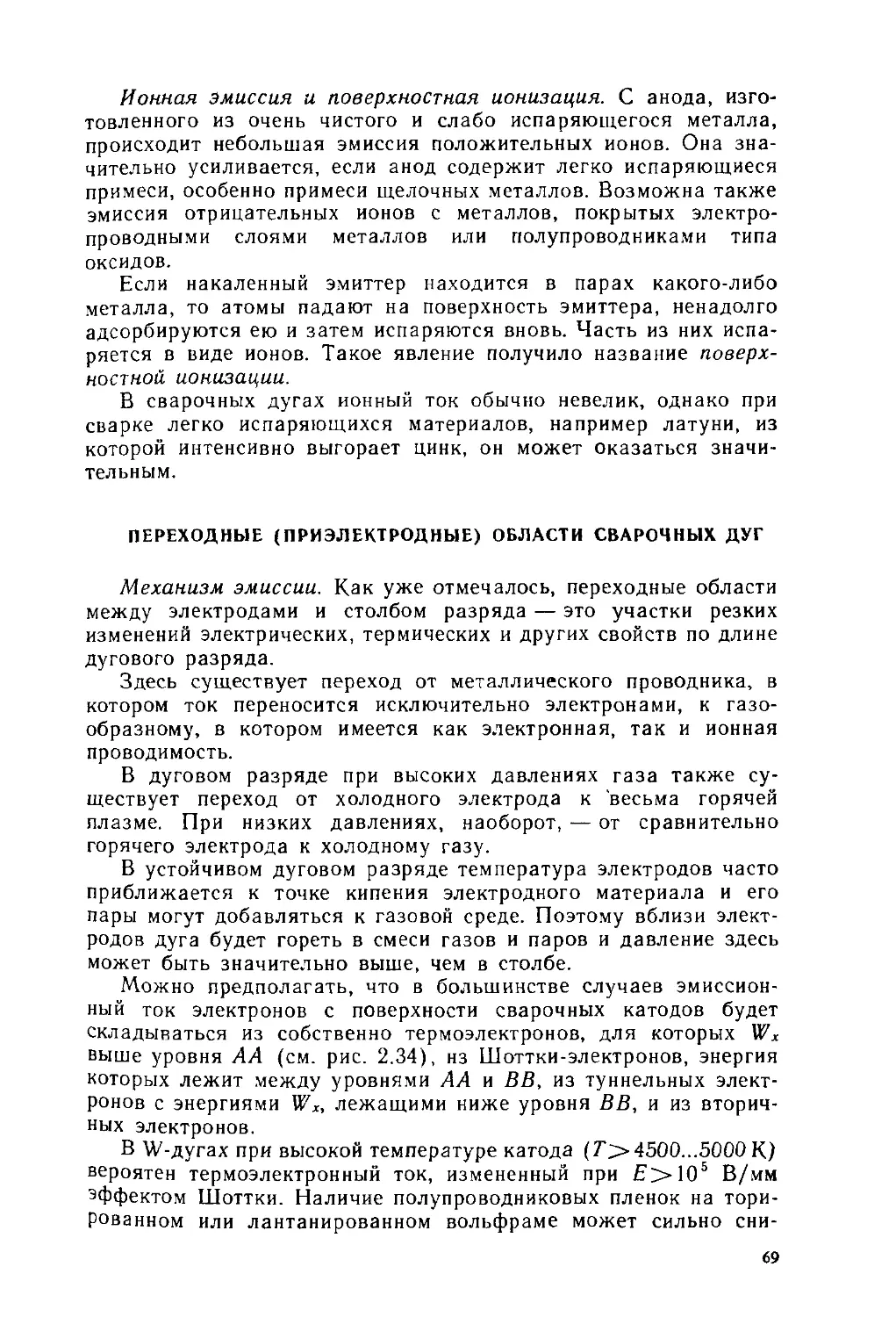

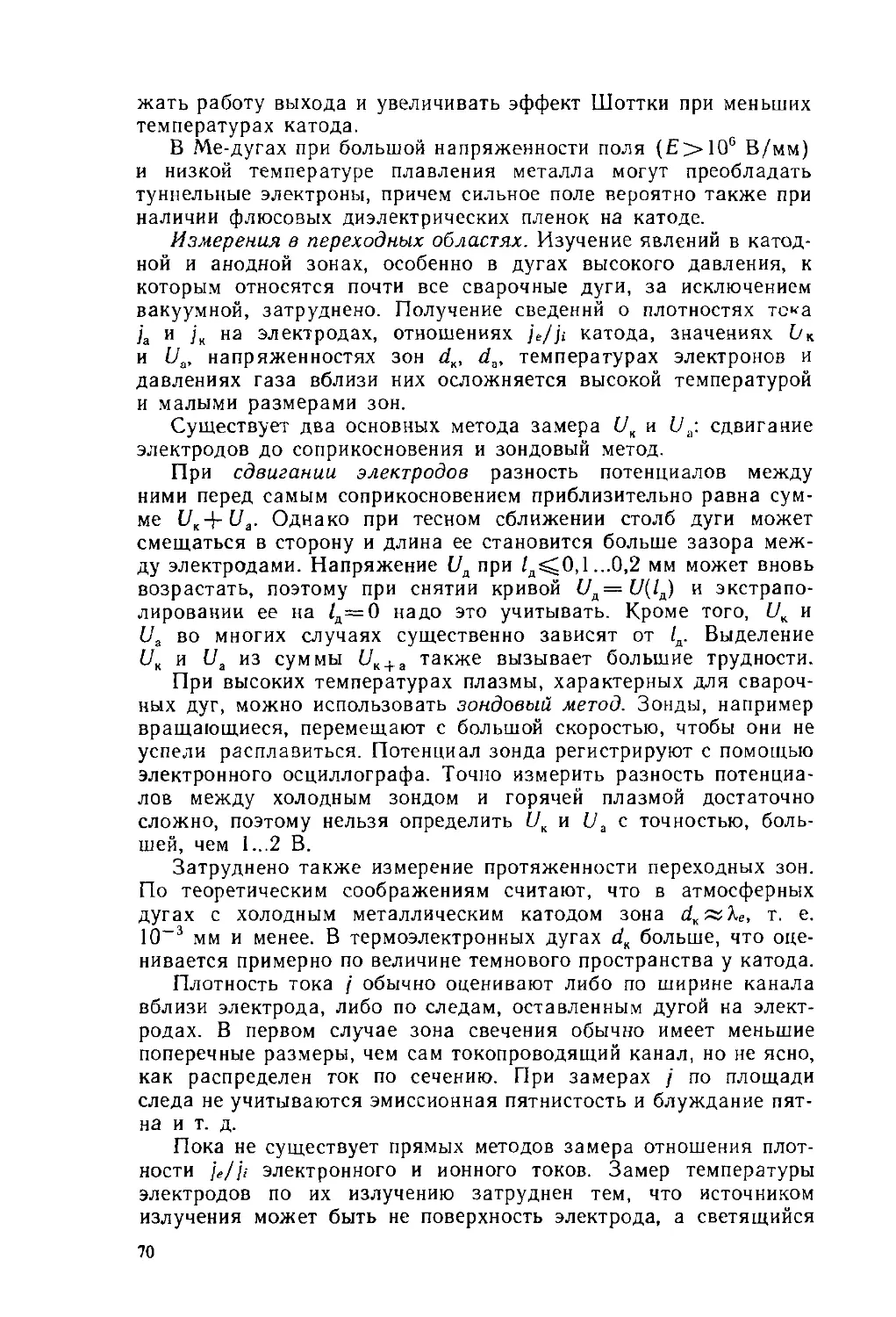

ков МВТУ им. Н. Э. Баумана и включает в себя четыре раз-

дела:

1. «Источники энергии при сварке» (д-р техн, наук, проф.

В. Н. Волченко, д-р техн, наук, проф. В. М. Ямпольский).

2. «Тепловые процессы при сварке» (д-р техн, наук, проф.

В. А. Винокуров).

3. «Физико-химические и металлургические процессы при

сварке» (д-р техн, наук, проф. В. В. Фролов, канд. техн, наук,

доц. В. И. Ермолаева, канд. техн, наук, доц. В. А. Парахин).

4. «Термодеформационные процессы и превращения в метал-

лах при сварке» (д-р техн, наук, проф. А. Г. Григорьянц, д-р техн,

наук, проф. Э. Л. Макаров, канд. техн, наук, доц. В. С. Гаври-

люк, канд. техн, наук, доц. В. В. Шип).

При описании процессов, сопутствующих образованию свар-

ных соединений, используется широкий круг вопросов из различ-

ных фундаментальных дисциплин. Поэтому перед изучением кур-

з

са «Теория сварочных процессов» студенты получают подготовку

в области общенаучных и общетехнических дисциплин.

По сравнению с первым изданием (1970 г., учебное пособие)

книга значительно переработана и дополнена, так как за прошед-

ший период наука о сварке и сварочная техника получили значи-

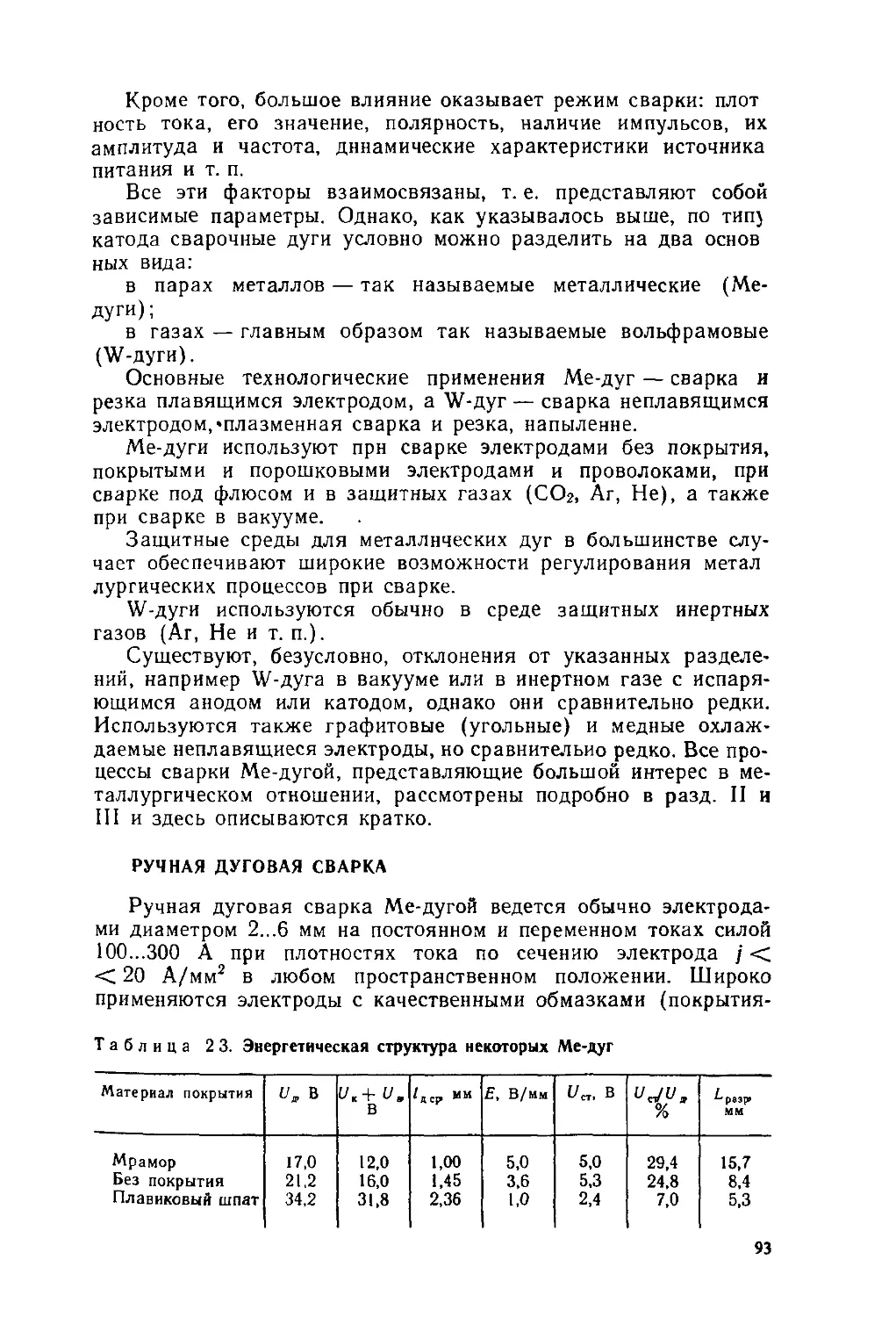

тельное развитие, появились новые источники энергии, технологи-

ческие процессы и материалы, существенно расширились науч-

ные представления об основных явлениях, происходящих при

сварке.

Естественно, что в учебнике нашли отражение главные вопро-

сы теории, которые разрабатывались как советскими учеными,

так и учеными других стран. Необходимо, однако, подчеркнуть,

что значительный научный вклад в теорию сварочных процессов

внесен советскими специалистами, научными коллективами

Института электросварки (ИЭС) им. Е. О. Патона АН УССР,

других академических и отраслевых институтов, а также учеными

высших учебных заведений.

Книга может быть полезна не только студентам, но и инже-

нерно-техническим работникам сварочного производства.

Академик. Г. А. Николаев

ОТ АВТОРОВ

Конечная цель сварочного производства — выпуск экономич-

ных сварных конструкций, отвечающих по своим конструктив-

ным формам, механическим и физическим свойствам тому экс-

плуатационному назначению и условиям работы, для которых

они создаются. Обеспечение рациональных форм и определение

оптимальных сечений элементов конструкций относится к зада-

чам проектирования. Получение необходимых механических и

физических свойств сварных соединений — главная задача, ре-

шение которой должны обеспечить технологические процессы

сварки. Теория сварочных процессов призвана давать правиль-

ное описание совокупности явлений, которые составляют сущ-

ность процесса сварки.

Процесс сварки весьма сложен, в особенности если иметь в

виду многообразие способов сварки, основанных на использо-

вании различных физических явлений.

Первую группу явлений, которую рассматривает теория сва-

рочных процессов, составляют физические, механические и хими-

ческие явления, происходящие при подготовке свариваемого

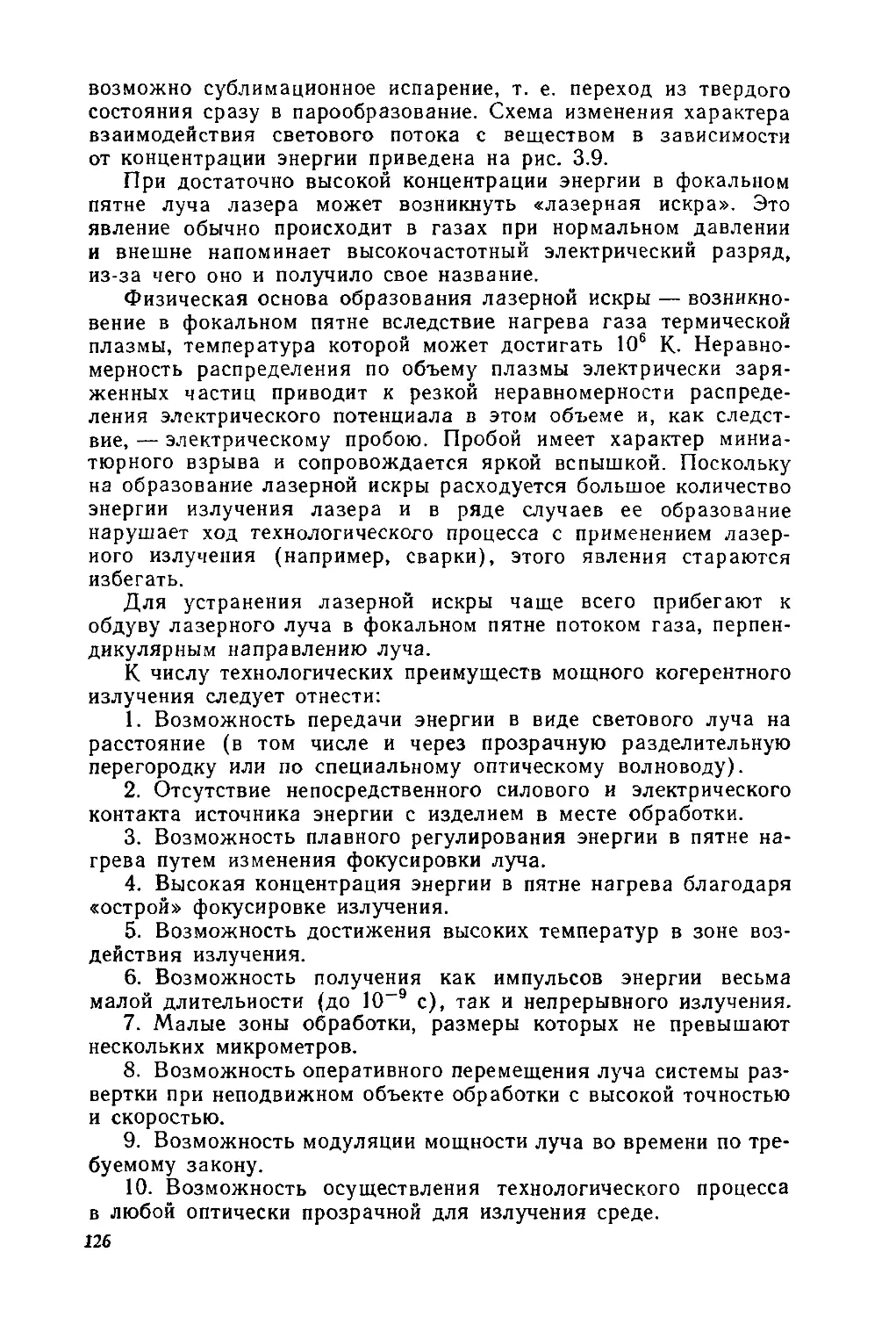

материала к образованию прочных связей между отдельными

частями свариваемой детали. В большинстве случаев это явле-

ния, связанные с преобразованием различных видов энергии в

тепловую. Металл, будучи нагрет и расплавлен, способен образо-

вывать сварное соединение. Чаще всего при сварке для нагрева

металла используют электрическую энергию. Но имеется много

способов сварки, в которых используют энергию, выделяющуюся

при горении газов, лучевую энергию, механическую, а также их

сочетание. Описание физико-химических процессов, лежащих в

основе этих способов, дается.в разд. I «Источники энергии при

сварке».

Теплота, переданная источниками энергии свариваемому телу,

распространяется в нем, подчиняясь законам теплопроводности.

Эти явления рассмотрены в разд. II «Тепловые процессы при

сварке». Если бы металл не изменял своих механических и физи-

ческих свойств при повышении температуры, то задача изучения

нагрева тел при сварке свелась бы только к определению усло-

вий, при которых металл в зоне сварки достигает необходимой

температуры. В действительности изучение температурных про-

цессов в металле шва и вблизи него необходимо главным обра-

зом по двум причинам: для количественного описания многочис-

ленных реакций, которые идут между жидким металлом и шлаком

или газом, а также для определения условий кристаллизации

5

металла, различных структурных превращений и термодеформа-

ционных процессов в металлах. В III и IV разделах учебника

рассмотрены металлургия и металловедение сварки.

Закономерности формирования химического состава металла

шва изложены в разд. III «Физико-химические и металлургиче-

ские процессы при сварке». Материал первых двух разделов

дает описание тех физических и температурных условий, кото-

рые создаются над поверхностью металла и в самом металле

в процессе сварки. В этом плане материал первых двух разделов

представляет собой как бы описание того физического фона, от

которого зависит протекание реакций, переход различных леги-

рующих элементов в металл шва или их удаление и окисление.

Вопросы защиты металла шва и массообмена на границе ме-

талл— шлак и металл — газ — центральные в разд. III. Эти про-

цессы предопределяют химический состав металла шва, а следо-

вательно, во многом и его механические свойства. Однако форми-

рование свойств сварного шва, а тем более сварного соединения,

определяется не только химическим составом металла. Характер

кристаллизации шва во многом влияет на его свойства. Свой-

ства околошовной зоны и в определенной мере металла шва су-

щественно зависят от температурного и термомеханического

циклов, крторые сопровождают процесс сварки. Для многих ле-

гированных сталей и сплавов эта фаза формирования сварного

соединения предопределяет их механические свойства. Процесс

сварки может создавать в металле такие скорости нагрева и

охлаждения металла вследствие передачи теплоты по механизму

теплопроводности, которые часто невозможно организовать при

термической обработке путем поверхностной теплопередачи.

Образование сварного соединения сопровождается пластически-

ми деформациями металла и возникновением собственных на-

пряжений, которые также влияют на свойства соединений. Эти

вопросы рассматриваются в IV, заключительном разделе учеб-

ника — «Термодеформационные процессы и превращения в ме-

таллах при сварке».

Таким образом, теория сварочных процессов — теоретический

фундамент науки о сварке в части формирования свойств свар-

ного соединения. Разумеется, этим далеко не исчерпывается круг

проблем, которые рассматриваются в области сварки. Теория

сварочных процессов — один из первых курсов, который закла-

дывает необходимую теоретическую базу для изучения различ-

ных технологических процессов, создания сварочных материалов,

а также для понимания и объяснения ряда вопросов в области

прочности сварных соединений. Наиболее близко теория свароч-

ных процессов соприкасается с курсами, в которых изучаются

различные технологические процессы. Это, однако, не означает,

что все вопросы, необходимые для изучения технологии сварки,

сосредоточены в теории сварочных процессов. Исторически сло-

жилось некоторое условное разделение материала между этими

двумя группами курсов. В теории сварочных процессов рассмат-

6

риваются, как правило, те явления и процессы, которые свой-

ственны многим видам сварки, как бы общие для них, в то время

как в технологических курсах больше внимания уделено тем

конкретным вопросам, которые в значительной мере зависят

от изучаемых технологических приемов.

Авторы выражают благодарность рецензентам, давшим цен-

ные указания по материалу книги, а также заранее благодарны

за все замечания и предложения, которые просят направлять

по адресу. 101430, Москва ГСП-4, Неглинная улица, д. 29/14,

издательство «Высшая школа».

Раздел I

ИСТОЧНИКИ ЭНЕРГИИ ПРИ СВАРКЕ

Глава 1

ФИЗИЧЕСКИЕ ОСНОВЫ И КЛАССИФИКАЦИЯ

ПРОЦЕССОВ ПРИ СВАРКЕ

1.1. Виды элементарных связей в твердых телах

и монолитных соединениях

Монолитность сварных соединений. В технике широко исполь-

зуют различные виды разъемных и неразъемных соединений.

Неразъемные соединения, в свою очередь, могут быть монолит-

ными (сплошными) и немонолитными (например, заклепочные).

Монолитные соединения получают сваркой, пайкой или склеива-

нием.

Сварку и пайку в настоящее время используют для соедине-

ния между собой металлов и неметаллов.

Монолитность сварных соединений твердых тел обеспечива-

ется появлением атомно-молекулярных связей между элементар-

ными частицами соединяемых веществ.

Твердое тело представляет собой комплекс атомов, находя-

щихся во взаимодействии. Физико-химические и прочностные

свойства твердого тела зависят от типа связи атомов и харак-

тера их взаимного расположения, поэтому, прежде чем рассмат-

ривать природу сварного соединения, следует вспомнить некото-

рые сведения из физики твердого тела.

Виды элементарных связей в твердых телах. Характер и зна-

чение энергии элементарных связей (их прочность) зависят от

природы вещества и типа кристаллической решетки твердого

тела.

Согласно современным представлениям, химическая связь

атомов возникает в результате движения электронов внешних

(валентных) оболочек атома в поле между ядрами. Каждый из

этих электронов, проникая, например, в поле двух ядер, принад-

лежит уже обоим атомам. Химические силы по своей природе

электромагнитны и действуют на расстояниях порядка 10-1Ом.

В настоящее время считают, что между частицами твердого

тела кроме электромагнитных существуют взаимодействия еще

трех типов: ядерные, или «сильные», действующие на расстоя-

ниях менее 10~ ... 10-14 м (следовательно, на расстоянии 0,1 нм

их можно не учитывать); «слабые», обусловливающие £-распад

•8

(они слабее электромагнитных в 106 раз); гравитационные, кото-

рые в 1036 раз слабее электромагнитных.

Различают четыре типа элементарных связей: ковалентную,

ионную, межмолекулярную и металлическую. В зависимости от

преобладающих элементарных связей в кристаллах также разли-

чают соответственно четыре группы связей: атомные, ионные,

молекулярные и металлические.

Наиболее типичны первые две химические связи — ковалент-

ная и ионная.

Ковалентную химическую связь часто в литературе называют

валентной, атомной или обменной связью. Она может образо-

ваться взаимодействием или «спариванием» валентных электро-

нов. Если атомы одинаковы, например, в молекулах водорода Н2,

щелочных металлов в газообразном состоянии Li2, К2, Na2,

галогенов С12, Вг2, азота N2 — связь неполярная, при взаимо-

действии разных атомов, например НС1, — полярная.

Сильная ковалентная связь с энергией порядка 105Дж/моль

определяет высокую температуру плавления и прочность кри-

сталлов. Ковалентной связью обусловлены структуры так назы-

ваемых атомных кристаллов — алмаза, кремния, германия, серо-

го олова и др.

Число образуемых атомом ковалентных связей в первом приб-

лижении может служить количественной мерой валентности.

Каждая ковалентная связь между атомами образуется при

спаривании их валентных электронов (с противоположными

спинами). Поскольку валентные возможности атомов ограни-

чены, важнейшее свойство ковалентной связи — насыщаемость

химических сил сродства.

Для сварщиков важно иметь в виду, что прочные связи

ковалентного типа устанавливаются не только в атомных кри-

сталлах, но и при соединении металлов с металлоидами, окси-

дами металлов, а также полупроводниками или интерметалли-

дами, обладающими полупроводниковыми свойствами. Интерме-

таллиды — соединения типичных металлов с металлами, имею-

щими слабые металлические свойства.

Ионная, или гетерополярная, связь типична для молекул и

кристаллов, образованных из разных ионов (анионов и катио-

нов). Типичный представитель ионных кристаллов — соль NaCl.

Образование катиона — результат потери атомом электрона.

Мерой прочности связи электрона в атоме может служить потен-

циал ионизации атома (см. гл. 2).

Образование анионов происходит в результате присоединения

электрона к атому. Мерой способности к такому присоединению

служит так называемое сродство к электрону.

Ионная связь относится к категории сильных; ее энергия дос-

тигает 1О5...1О7 Дж/моль. Особенность ионной связи — отсут-

ствие насыщаемости и пространственной направленности.

Представления о чисто ковалентной и чисто ионной связях

в значительной степени идеализированы. Часто встречаются про-

9

межуточные случаи. Если при ионной связи один атом отдает

электрон другому, а при ковалентной — каждый электрон при-

надлежит поровну обоим связанным атомам, то в промежуточ-

ных случаях возможны связи с любым «процентом ионности».

Кроме двух наиболее типичных химических связей — кова-

лентной и ионной различают межмолекулярные связи, возникаю-

щие вследствие действия универсальных сил Ван-дер-Ваальса,

и металлические связи.

Межмолекулярные связи действуют между любыми атомами

и молекулами, но они очень малы (порядка 103Дж/моль). По-

этому молекулярные кристаллы, обусловленные этими силами

(твердые инертные газы, молекулы кислорода, азота и др.),

отличаются весьма низкой температурой плавления (Не— 1,8 К,

Аг — 40 К)- Образование прочных структур обусловлено глав-

ным образом сильными типично химическими связями, например

ковалентной, а силы Ван-дер-Ваальса служат лишь небольшой

«добавкой». Силами Ван-дер-Ваальса обусловлены обычно адге-

зионные связи при склеивании, смачивании твердых тел жидко-

стями и т. п.

Металлические связи образуют структуры путем взаимодейст-

вия положительных ионов решетки (атомных остатков) и делока-

лизированных, обобществленных электронов. Эти связи являются

гомеополярными. Они по существу не относятся к химическим,

и понятие «металлические связи» можно считать качественным,

так как металлы не имеют молекулярного строения, а их атомы

соединяются в кристаллические образования. Этот вид связи и

обусловливает высокую прочность, пластичность и электропро-

водность металлов. Энергия связи — около 105Дж/моль. Проч-

ная металлическая связь наблюдается при образовании интер-

металлидов и некоторых твердых растворов. Одна из ее особен-

ностей — отсутствие насыщения, определяемого валентностью

соответствующих атомов.

Металлическая связь по своей природе имеет значительное

сходство с ковалентной связью. В обоих случаях электронные

орбиты сливаются, но в металле происходит обобщение не от-

дельных, а всех валентных электронных орбит. При этом уста-

навливаются общие уровни энергии во всем объеме кристалла.

Число уровней будет одного порядка с числом атомов в данном

>бъеме металла. Уровни весьма близки между собой и образуют

нергетические полосы или зоны, которые иногда рассматривают

как расщепление валентных уровней (орбит) отдельных атомов.

Поскольку в металле существует как бы «облако» обобщен-

ных электронов, металлическая связь допускает большее смеще-

ние атомов, чем другие типы связей. Этим обусловливается

высокая пластичность металлических кристаллов по сравнению

с валентными или ионными кристаллами.

Все четыре типа связи в кристаллах (атомных, ионных, моле-

кулярных и металлических) редко существуют в чистом виде.

Обычно сочетания различных связей существуют одновременно,

10

причем, как уже отмечалось выше, молекулярные связи слабы

по' сравнению с остальными тремя. Следует также отметить, что

поверхности твердых тел в атмосферных условиях обычно инерт-

ны, так как валентности нх атомов насыщены связью с атомами

окружающей среды. Примером насыщения может служить окис-

ление веществ в газовой среде. На поверхности могут также

идти процессы типа физической адсорбции, обусловленные сила-

ми Ван-дер-Ваальса.

1.2. Физико-химические особенности получения

сварных, паяных и клеевых соединений

МЕХАНИЗМ ОБРАЗОВАНИЯ МОНОЛИТНЫХ

СОЕДИНЕНИЙ ТВЕРДЫХ ТЕЛ

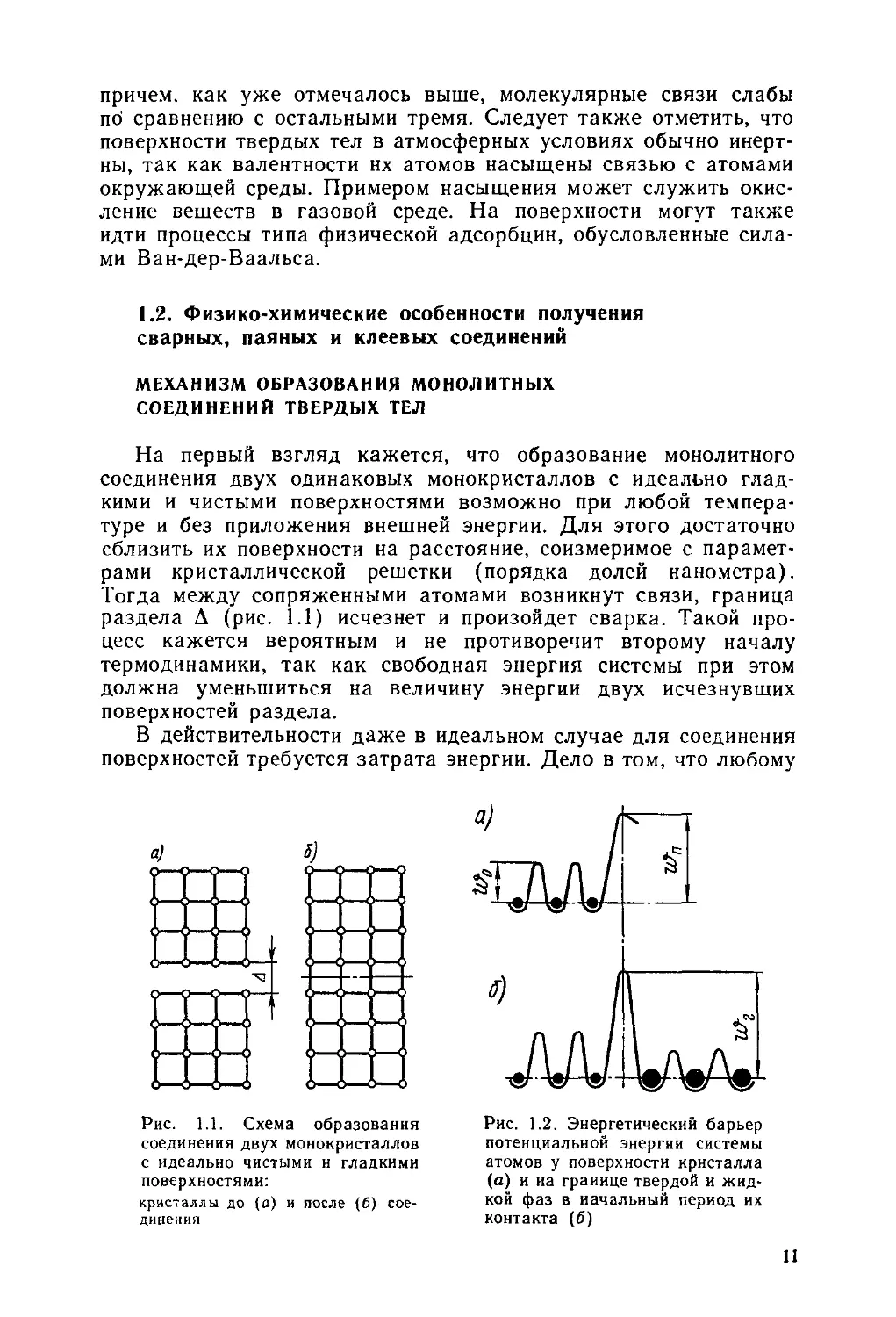

На первый взгляд кажется, что образование монолитного

соединения двух одинаковых монокристаллов с идеально глад-

кими и чистыми поверхностями возможно при любой темпера-

туре и без приложения внешней энергии. Для этого достаточно

сблизить их поверхности на расстояние, соизмеримое с парамет-

рами кристаллической решетки (порядка долей нанометра).

Тогда между сопряженными атомами возникнут связи, граница

раздела Д (рис. 1.1) исчезнет и произойдет сварка. Такой про-

цесс кажется вероятным и не противоречит второму началу

термодинамики, так как свободная энергия системы при этом

должна уменьшиться на величину энергии двух исчезнувших

поверхностей раздела.

В действительности даже в идеальном случае для соединения

поверхностей требуется затрата энергии. Дело в том, что любому

Рис. 1.1. Схема образования

соединения двух монокристаллов

с идеально чистыми н гладкими

поверхностями:

кристаллы до (о) и после (б) сое-

динения

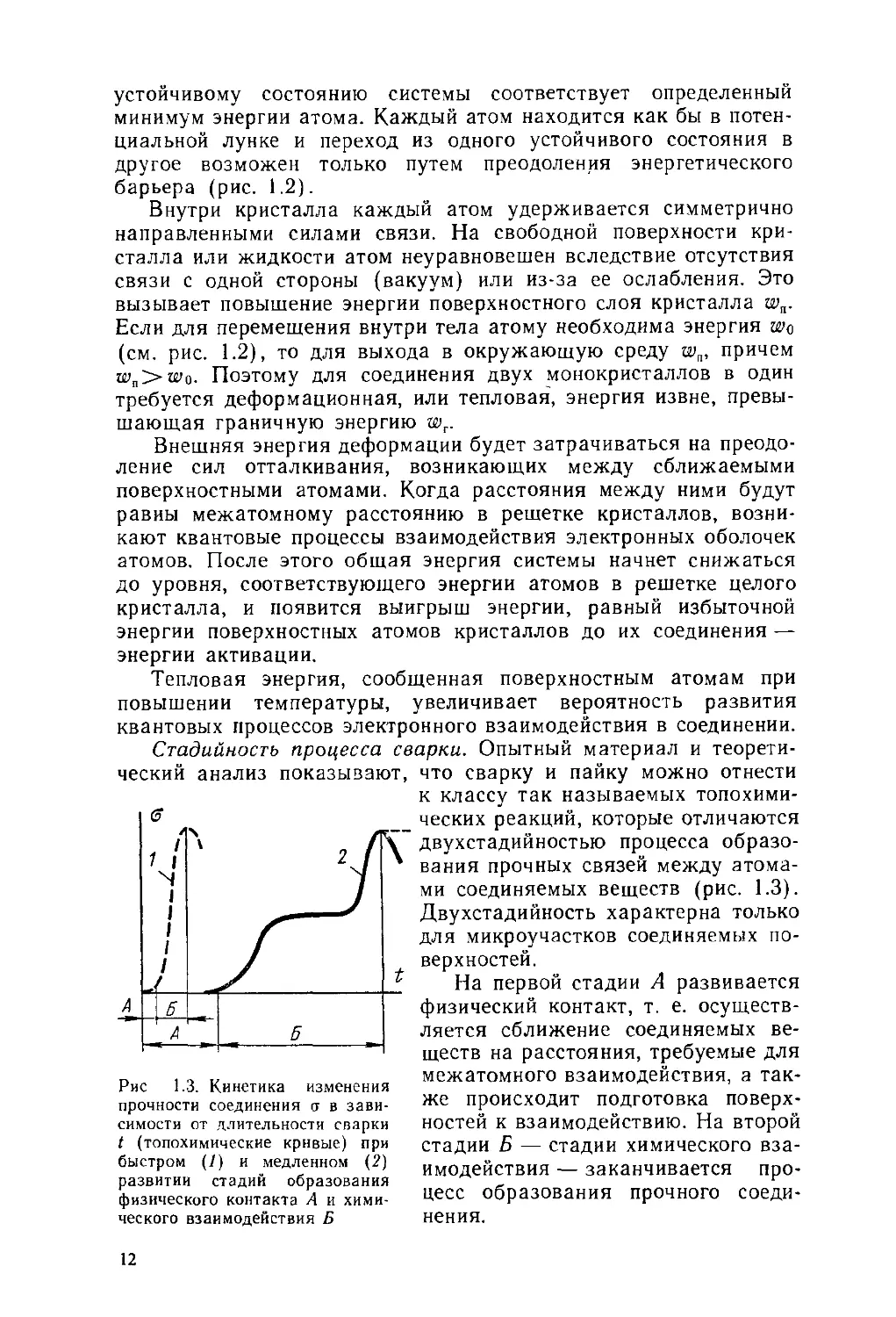

Рис. 1.2. Энергетический барьер

потенциальной энергии системы

атомов у поверхности кристалла

(а) и иа границе твердой и жид-

кой фаз в начальный период их

контакта (б)

11

устойчивому состоянию системы соответствует определенный

минимум энергии атома. Каждый атом находится как бы в потен-

циальной лунке и переход из одного устойчивого состояния в

другое возможен только путем преодоления энергетического

барьера (рис. 1.2).

Внутри кристалла каждый атом удерживается симметрично

направленными силами связи. На свободной поверхности кри-

сталла или жидкости атом неуравновешен вследствие отсутствия

связи с одной стороны (вакуум) или из-за ее ослабления. Это

вызывает повышение энергии поверхностного слоя кристалла wa.

Если для перемещения внутри тела атому необходима энергия wo

(см. рис. 1.2), то для выхода в окружающую среду w„, причем

ауп>аУо. Поэтому для соединения двух монокристаллов в один

требуется деформационная, или тепловая, энергия извне, превы-

шающая граничную энергию wr.

Внешняя энергия деформации будет затрачиваться на преодо-

ление сил отталкивания, возникающих между сближаемыми

поверхностными атомами. Когда расстояния между ними будут

равны межатомному расстоянию в решетке кристаллов, возни-

кают квантовые процессы взаимодействия электронных оболочек

атомов. После этого общая энергия системы начнет снижаться

до уровня, соответствующего энергии атомов в решетке целого

кристалла, и появится выигрыш энергии, равный избыточной

энергии поверхностных атомов кристаллов до их соединения —

энергии активации.

Тепловая энергия, сообщенная поверхностным атомам при

повышении температуры, увеличивает вероятность развития

квантовых процессов электронного взаимодействия в соединении.

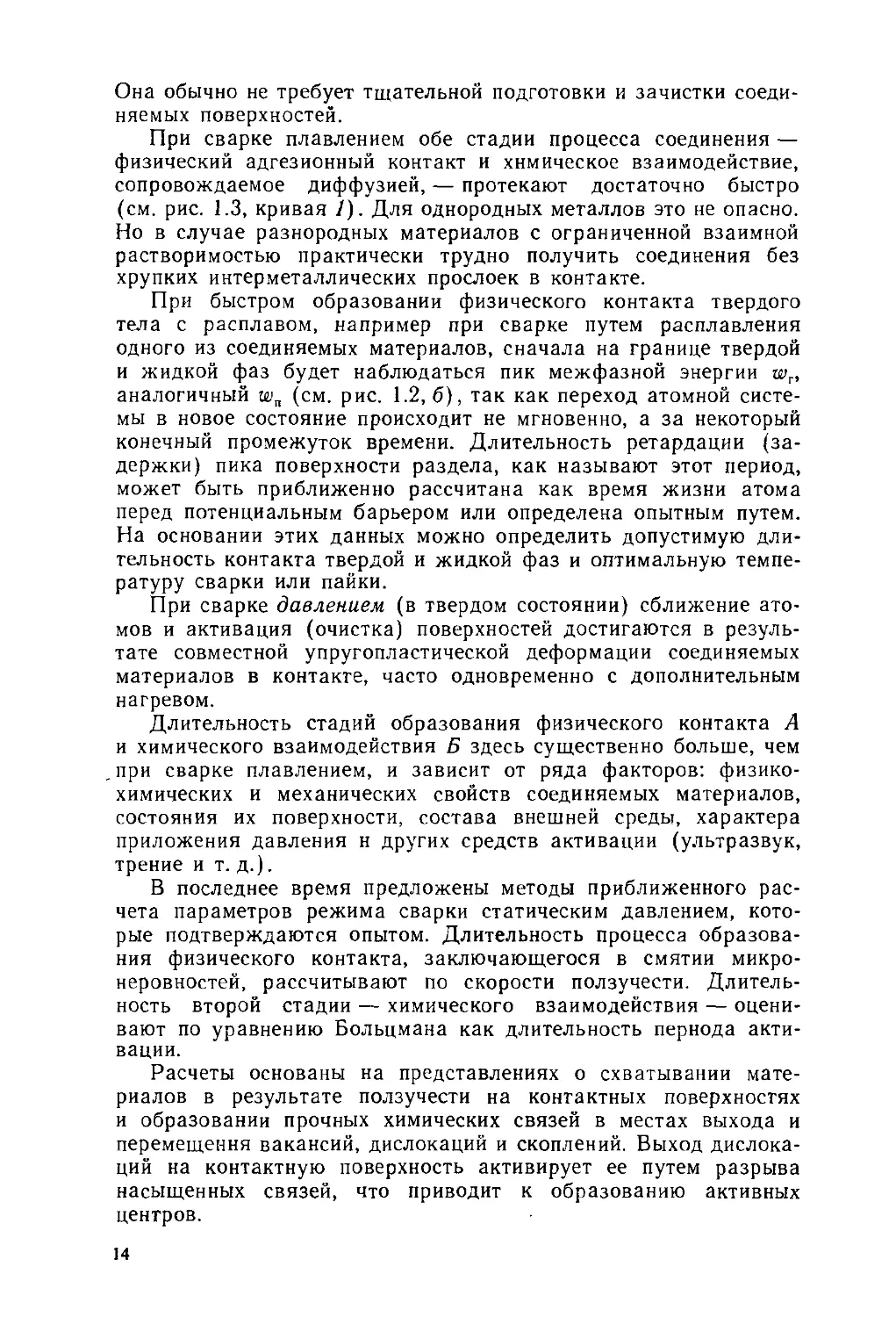

Стадийность процесса сварки. Опытный материал и теорети-

Рис 1.3. Кинетика изменения

прочности соединения о в зави-

симости от длительности сварки

t (топохимические кривые) при

быстром (/) и медленном (2)

развитии стадий образования

физического контакта А и хими-

ческого взаимодействия Б

что сварку и пайку можно отнести

к классу так называемых топохими-

ческих реакций, которые отличаются

двухстадийностью процесса образо-

вания прочных связей между атома-

ми соединяемых веществ (рис. 1.3).

Двухстадийность характерна только

для микроучастков соединяемых по-

верхностей.

На первой стадии А развивается

физический контакт, т. е. осуществ-

ляется сближение соединяемых ве-

ществ на расстояния, требуемые для

межатомного взаимодействия, а так-

же происходит подготовка поверх-

ностей к взаимодействию. На второй

стадии Б — стадии химического вза-

имодействия — заканчивается про-

цесс образования прочного соеди-

нения.

12

Практически получение монолитных соединений осложняется

двумя факторами:

свариваемые поверхности имеют микронеровности (даже при

тщательной обработке), высота которых измеряется микромет-

рами. Поэтому при совмещении поверхностей контакт возможен

лишь в отдельных точках;

свариваемые поверхности имеют загрязнения, так как на лю-

бой поверхности твердого тела адсорбируются атомы внешней

среды.

Для качественного соединения материалов необходимо обес-

печить контакт по большей части стыкуемой поверхности и

активизировать ее.

Энергия активации. Активация поверхности заключается в

том, что поверхностным атомам твердого тела сообщается неко-

торая энергия, необходимая:

а) для обрыва связей между атомами тела и атомами внеш-

ней среды, насыщающими их свободные связи;

б) для повышения энергии поверхностных атомов до уровня

энергетического барьера охватывания, т. е. для перехода их в

активное состояние.

Такая энергия активации может в общем случае сообщаться

в виде теплоты (термическая активация), упругопластической

деформации (механическая активация), электронного, ионного и

других видов облучения (радиационная активация).

СВАРКА ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ

При сварке плавлением и пайке сближение атомов твердых

тел осуществляется вследствие смачивания поверхностей тел

жидким металлом (припоем, расплавом), а активация поверх-

ности твердого металла — путем сообщения ее частицам тепло-

вой энергии. Жидкий металл может растекаться по всей поверх-

ности тела и обеспечивать соприкосновение и прилипание (или

адгезию) его молекул и поверхностного слоя твердых тел.

При затвердевании расплавленного материала слабые адге-

зионные связи заменяются прочными химическими связями,

соответствующими природе соединяемых материалов и типу их

кристаллической решетки. При сварке плавлением вводимая

энергия (обычно тепловая) должна обеспечивать расплавление

основного и присадочного материалов, оплавление стыка, нагрев

кромки и т. д. При этом происходит усиленная диффузия компо-

нентов в расплавленном и твердом материалах, их взаимное

растворение. Эти процессы, а также кристаллизация расплав-

ленного металла сварочной ванны (или припоя) обеспечивают

объемное строение зоны сварки, что обычно повышает прочность

сварного соединения.

Сварка плавлением происходит без приложения осадочного

давления путем спонтанного слияния объемов жидкого металла.

13

Она обычно не требует тщательной подготовки и зачистки соеди-

няемых поверхностей.

При сварке плавлением обе стадии процесса соединения —

физический адгезионный контакт и химическое взаимодействие,

сопровождаемое диффузией, — протекают достаточно быстро

(см. рис. 1.3, кривая /). Для однородных металлов это не опасно.

Но в случае разнородных материалов с ограниченной взаимной

растворимостью практически трудно получить соединения без

хрупких интерметаллических прослоек в контакте.

При быстром образовании физического контакта твердого

тела с расплавом, например при сварке путем расплавления

одного из соединяемых материалов, сначала на границе твердой

и жидкой фаз будет наблюдаться пик межфазной энергии wT,

аналогичный wn (см. рис. 1.2,6), так как переход атомной систе-

мы в новое состояние происходит не мгновенно, а за некоторый

конечный промежуток времени. Длительность ретардации (за-

держки) пика поверхности раздела, как называют этот период,

может быть приближенно рассчитана как время жизни атома

перед потенциальным барьером или определена опытным путем.

На основании этих данных можно определить допустимую дли-

тельность контакта твердой и жидкой фаз и оптимальную темпе-

ратуру сварки или пайки.

При сварке давлением (в твердом состоянии) сближение ато-

мов и активация (очистка) поверхностей достигаются в резуль-

тате совместной упругопластической деформации соединяемых

материалов в контакте, часто одновременно с дополнительным

нагревом.

Длительность стадий образования физического контакта А

и химического взаимодействия Б здесь существенно больше, чем

при сварке плавлением, и зависит от ряда факторов: физико-

химических и механических свойств соединяемых материалов,

состояния их поверхности, состава внешней среды, характера

приложения давления н других средств активации (ультразвук,

трение и т. д.).

В последнее время предложены методы приближенного рас-

чета параметров режима сварки статическим давлением, кото-

рые подтверждаются опытом. Длительность процесса образова-

ния физического контакта, заключающегося в смятии микро-

неровностей, рассчитывают по скорости ползучести. Длитель-

ность второй стадии — химического взаимодействия — оцени-

вают по уравнению Больцмана как длительность периода акти-

вации.

Расчеты основаны на представлениях о схватывании мате-

риалов в результате ползучести на контактных поверхностях

и образовании прочных химических связей в местах выхода и

перемещения вакансий, дислокаций и скоплений. Выход дислока-

ций на контактную поверхность активирует ее путем разрыва

насыщенных связей, что приводит к образованию активных

центров.

14

Однако принято считать, что при соединении металлов в твер-

дом состоянии имеет значение не только схватывание, но и спе-

кание. Спекание — комплекс диффузионных процессов, проте-

кающих во времени при повышенных температурах. Схватыва-

ние — бездиффузионное явление — объединение кристаллических

решеток, находящихся в контакте тел в результате их совмест-

ного пластического деформирования. Относительная роль схва-

тывания и спекания в разных методах соединения металлов

различна и определяется в основном температурой, временем и

давлением в контакте. Например, диффузионную сварку при

большом времени выдержки можно считать основанной на явле-

нии спекания. Во всех остальных случаях схватывание первично,

а диффузионные и рекристаллизационные процессы, если они

вообще происходят, вторичны.

ПАЙКА И СКЛЕИВАНИЕ

Пайкой обычно называют процесс соединения материалов

с помощью припоя без их расплавления. Процессы сварки и пай-

ки часто бывает трудно разграничить, например при сварке раз-

нородных металлов в сочетаниях сталь и медь, вольфрам и мо-

либден и др., когда расплавляется только один, более легко-

плавкий металл. Поэтому в дальнейшем при анализе источников

энергии целесообразно объединять сварку и пайку одним терми-

ном — сварка. Пайку можно выполнить с использованием тех же

энергетических процессов, что и сварку.

Образование непрерывной межатомной связи при пайке про-

исходит в процессе смачивания припоем поверхности соединяе-

мых деталей. Смачивание и связь твердого тела с жидкостью

может определяться электростатическими силами Ван-дер-Вааль-

са и силами химического взаимодействия.

Подобно физической адсорбции, первый тип контакта назы-

вают физическим (обратимым) смачиванием. Второй тип кон-

такта, подобно хемосорбции, называют химическим (необрати-

мым) смачиванием. Работа адгезии во втором случае в ты-

сячи раз больше, чем в первом, и составляет около 5 • 102...

...5- 103 Дж/моль.

Для осуществления химического смачивания при пайке не-

обходим нагрев деталей и припоя, а также активация в спе-

циальных средах при обработке поверхности флюсом.

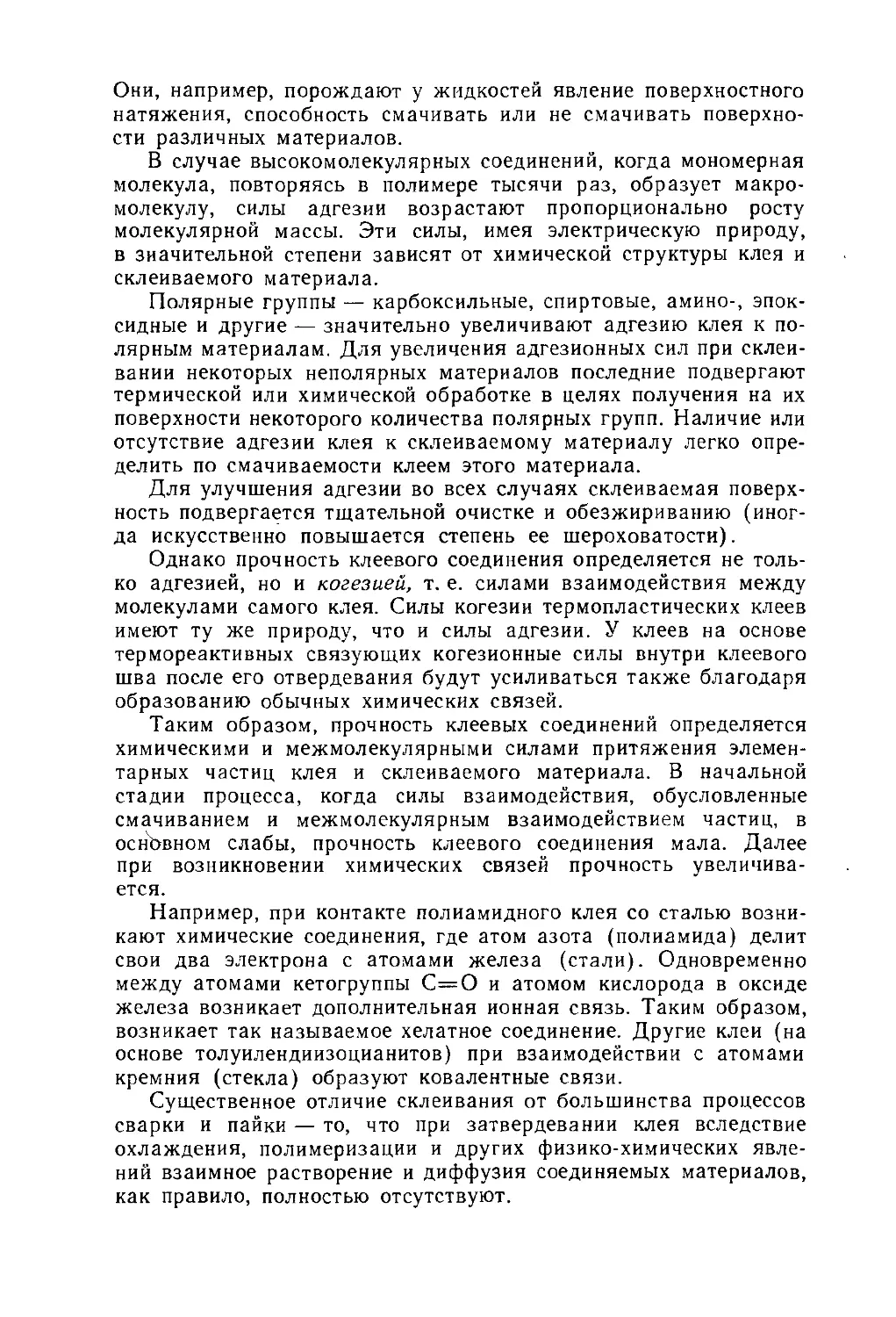

Склеивание может происходить практически без введения

энергии в месте соединения благодаря силам адгезии (прили-

пания) между жидким клеем и молекулами поверхностных слоев

твердого тела, а также химическим реакциям. Способность клея

соединять изделия объясняется силами остаточного химического

сродства между находящимися на поверхности молекулами клея

и склеиваемого материала. Эти силы примерно в 10... 100 раз

меньше основных сил химической связи в простых молекулах.

15

Они, например, порождают у жидкостей явление поверхностного

натяжения, способность смачивать или не смачивать поверхно-

сти различных материалов.

В случае высокомолекулярных соединений, когда мономерная

молекула, повторяясь в полимере тысячи раз, образует макро-

молекулу, силы адгезии возрастают пропорционально росту

молекулярной массы. Эти силы, имея электрическую природу,

в значительной степени зависят от химической структуры клея и

склеиваемого материала.

Полярные группы — карбоксильные, спиртовые, амино-, эпок-

сидные и другие — значительно увеличивают адгезию клея к по-

лярным материалам. Для увеличения адгезионных сил при склеи-

вании некоторых неполярных материалов последние подвергают

термической или химической обработке в целях получения на их

поверхности некоторого количества полярных групп. Наличие или

отсутствие адгезии клея к склеиваемому материалу легко опре-

делить по смачиваемости клеем этого материала.

Для улучшения адгезии во всех случаях склеиваемая поверх-

ность подвергается тщательной очистке и обезжириванию (иног-

да искусственно повышается степень ее шероховатости).

Однако прочность клеевого соединения определяется не толь-

ко адгезией, но и когезией, т. е. силами взаимодействия между

молекулами самого клея. Силы когезии термопластических клеев

имеют ту же природу, что и силы адгезии. У клеев на основе

термореактивных связующих когезионные силы внутри клеевого

шва после его отвердевания будут усиливаться также благодаря

образованию обычных химических связей.

Таким образом, прочность клеевых соединений определяется

химическими и межмолекулярными силами притяжения элемен-

тарных частиц клея и склеиваемого материала. В начальной

стадии процесса, когда силы взаимодействия, обусловленные

смачиванием и межмолекулярным взаимодействием частиц, в

оснЪвном слабы, прочность клеевого соединения мала. Далее

при возникновении химических связей прочность увеличива-

ется.

Например, при контакте полиамидного клея со сталью возни-

кают химические соединения, где атом азота (полиамида) делит

свои два электрона с атомами железа (стали). Одновременно

между атомами кетогруппы С=О и атомом кислорода в оксиде

железа возникает дополнительная ионная связь. Таким образом,

возникает так называемое хелатное соединение. Другие клеи (на

основе толуилендиизоцианитов) при взаимодействии с атомами

кремния (стекла) образуют ковалентные связи.

Существенное отличие склеивания от большинства процессов

сварки и пайки — то, что при затвердевании клея вследствие

охлаждения, полимеризации и других физико-химических явле-

ний взаимное растворение и диффузия соединяемых материалов,

как правило, полностью отсутствуют.

1.3, Термодинамика и баланс энергии процесса сварки

ТЕРМОДИНАМИЧЕСКОЕ ОПРЕДЕЛЕНИЕ ПРОЦЕССА

СВАРКИ

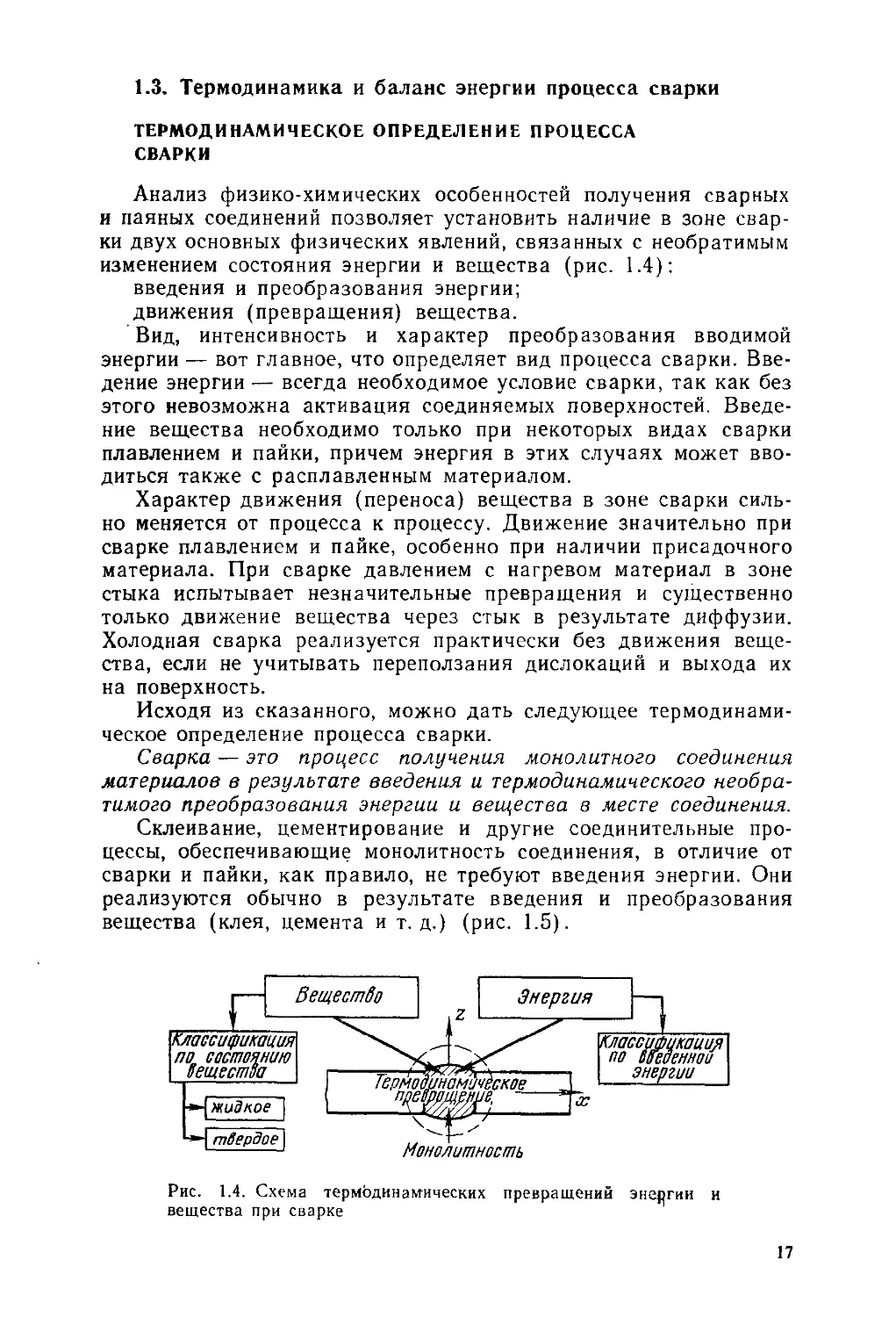

Анализ физико-химических особенностей получения сварных

и паяных соединений позволяет установить наличие в зоне свар-

ки двух основных физических явлений, связанных с необратимым

изменением состояния энергии и вещества (рис. 1.4):

введения и преобразования энергии;

движения (превращения) вещества.

Вид, интенсивность и характер преобразования вводимой

энергии — вот главное, что определяет вид процесса сварки. Вве-

дение энергии — всегда необходимое условие сварки, так как без

этого невозможна активация соединяемых поверхностей. Введе-

ние вещества необходимо только при некоторых видах сварки

плавлением и пайки, причем энергия в этих случаях может вво-

диться также с расплавленным материалом.

Характер движения (переноса) вещества в зоне сварки силь-

но меняется от процесса к процессу. Движение значительно при

сварке плавлением и пайке, особенно при наличии присадочного

материала. При сварке давлением с нагревом материал в зоне

стыка испытывает незначительные превращения и существенно

только движение вещества через стык в результате диффузии.

Холодная сварка реализуется практически без движения веще-

ства, если не учитывать переползания дислокаций и выхода их

на поверхность.

Исходя из сказанного, можно дать следующее термодинами-

ческое определение процесса сварки.

Сварка — это процесс получения монолитного соединения

материалов в результате введения и термодинамического необра-

тимого преобразования энергии и вещества в месте соединения.

Склеивание, цементирование и другие соединительные про-

цессы, обеспечивающие монолитность соединения, в отличие от

сварки и пайки, как правило, не требуют введения энергии. Они

реализуются обычно в результате введения и преобразования

вещества (клея, цемента и т. д.) (рис. 1.5).

Рис. 1.4. Схема термодинамических превращений энергии и

вещества при сварке

17

Рис. 1.5. Схема получения монолитного соединения при сварке,

пайке н склеивании

Кроме самого общего, термодинамического, возможны и дру-

гие определения сварки, например сварка как технологический

процесс создания сварных конструкций или как металлургиче-

ский процесс и т. д. Однако именно энергия и пути ее преобра-

зования — доминирующие факторы, определяющие характер

процесса сварки как физико-химического явления.

Рассмотрение термодинамической структуры процессов свар-

ки позволяет подразделить их по виду введенной энергии: на

термические (Т), термомеханические (ТМ) и механические (М)

процессы.

Пользуясь первым началом термодинамики (см. гл. 6), мож-

но подсчитать изменение внутренней энергии системы соеди-

няемых элементов, теоретически необходимое для образования

монолитного соединения при данных конкретных условиях: источ-

нике энергии, материале изделий, конструкции соединения и т. д.

ТИПОВОЙ БАЛАНС ЭНЕРГИИ ПРОЦЕССА

СВАРКИ

Для количественной оценки процессов передачи и термоди-

намического преобразования энергии при разных видах сварки

необходимо наметить обобщенную схему баланса энергии. Такая

схема включает следующие основные ступени передачи энергии

(рис. 1.6): сеть питания; источник энергии для сварки или транс-

форматор энергии ТЭ\ носитель энергии — инструмент, передаю-

щий энергию от трансформатора к зоне сварки (резки или напы-

ления), и изделие — зона сварки (стык соединяемых изделий).

Здесь энергия w может быть выражена в джоулях, но удоб-

нее использовать удельную энергию s, определяемую в расчете

18

на единицу площади соедине-

ния (рис. 1.7).

Обозначение удельной энер-

гии на различных стадиях ее

преобразования в схеме балан-

са принято следующее:

Вуст— энергия, получаемая

сварочной /установкой от сети

питания; она может использо-

ваться непосредственно на

сварку есв и вспомогательные

операции евс, необходимые для

обеспечения сварки, например

на вакуумирование- Рис. 1.6. Обобщенная схема баланса

энергия ’на входе энергии сварочного процесса

трансформатора энергии ТЭ\

П\ — потери энергии в трансформаторе;

е0ЫХ или есв — энергия на выходе ТЭ, передаваемая источни-

ком инструменту, вводящему ее затем в зону сварки:

— eRX — 77 ],

ВЫЛ ВЛ * ’

77г — потери при передаче энергии изделию; е„ — энергия,

введенная в изделие:

еи=есв—/72;

Пз — потери энергии на теплопроводность в изделие; ест —

энергия, аккумулированная в зоне стыка:

еет= е„ —- (Пз + П4);

Т?4 — потери уноса (с испарившимся илн выплавленным ма-

териалом) .

Потери уноса характерны главным образом для резки, но

могут возникать и при высокоинтенсивных процессах лучевой

сварки.

Отдельные элементы в схеме передачи энергии в зависимости

Рис. 1.7. Схема выбора рабочей площади .S для расчета удельной энергии сварки

стыковых (а), нахлесточных (б) и крестообразных (в) соединений

19

от вида процесса могут существенно изменяться и даже отсут-

ствовать совсем. Например, носитель энергии (инструмент) в

термических процессах — луч, дуга или пламя, а при контактной

сварке — сам нагретый металл в зоне контакта.

К. П. Д. СВАРОЧНЫХ ПРОЦЕССОВ

Каждая ступень передачи энергии от источника к изделию

может иметь свой коэффициент полезного действия. Из теории

распространения теплоты при сварке (см. гл. 5) известны эффек-

тивный г]и и термический гр к. п. д. процесса, которые принято

выражать следующим образом:

Пи = 8и/есВ; П/=ест/еи-

Кроме того, по мере накопления данных по энергетическому анализу всех

процессов сварки в дальнейшем целесообразно ввести термодинамический к. п. д.

процесса:

Птл Сет/Ссв-

Этот к. п. д. по форме аналогичен к. п. д. процесса проплавления (например,

при дуговой сварке листов), одиако он имеет здесь более общий характер, так

как показывает отношение минимальной удельной энергии ест, необходимой в зоне

сварки для выполнения данного соединения, к требуемой энергии источника на

выходе трансформатора ТЭ. Удельная энергия ест соответствует в данном случае

изменению энергосодержания зоны стыка, отнесенному к площади получаемого

за счет энергии соединения.

Представляет интерес сравнение введенной энергии вн и энергии Вр, необхо-

димой для разрушения полученного соединения. Отношение этих показателей

будет приближенно характеризовать некоторый физический к. п. д. процесса

соединения материала:

Лф = Ср/е«.

В связи с изложенным целесообразно сравнивать по вводимой энергии все

существующие процессы сварки. Этот критерий поможет выявить общие физи-

ческие закономерности, связывающие их между собой.

1.4. Классификация процессов сварки

ПРИЗНАКИ КЛАССИФИКАЦИИ СВАРОЧНЫХ ПРОЦЕССОВ

При классификации процессов сварки целесообразно выде-

лить три основных физических признака: наличие давления, вид

вводимой энергии и вид инструмента — носителя энергии. Осталь-

ные признаки можно условно отнести к техническим или техно-

логическим (табл. 1.1). Признак классификации по наличию дав-

ления применим только к сварке и пайке. По виду вводимой в

изделие энергии все сварочные процессы, включая сварку, пайку,

резку и др., могут быть разделены на термические, термомехани-

ческие и прессово-механические способы.

Термические процессы идут без давления (сварка плавле-

нием), остальные — обычно с давлением (сварка давлением).

Термины «класс», «метод», «вид», «способ» условны, но будут

использованы в классификации, они позволяют в дальнейшем

20

Таблица 1.1. Признаки и ступени классификации процессов сварки

Наименование признака Содержание признака Ступени классификации и порядок расположения процессов

Физические Наличие давления при сварке Класс

Вид энергии, вводимой при сварке Подкласс

Вид нагрева или механи- ческого воздействия (вид инструмента) Метод

Технические Устанавливаются для каждого метода отдельно Г руппа Подгруппа Вид Разновидность

Т ехнологические То же Способ Прием

Технике-экономиче- ские Удельная энергия, необ- ходимая для соединения, удельные затраты и т. п. Устанавливается порядок в расположении методов сварки от механических к термическим процессам по увеличению е

ввести четкую систему типизации процессов сварки. Термин

«процесс» используют как независимый от классификационных

групп.

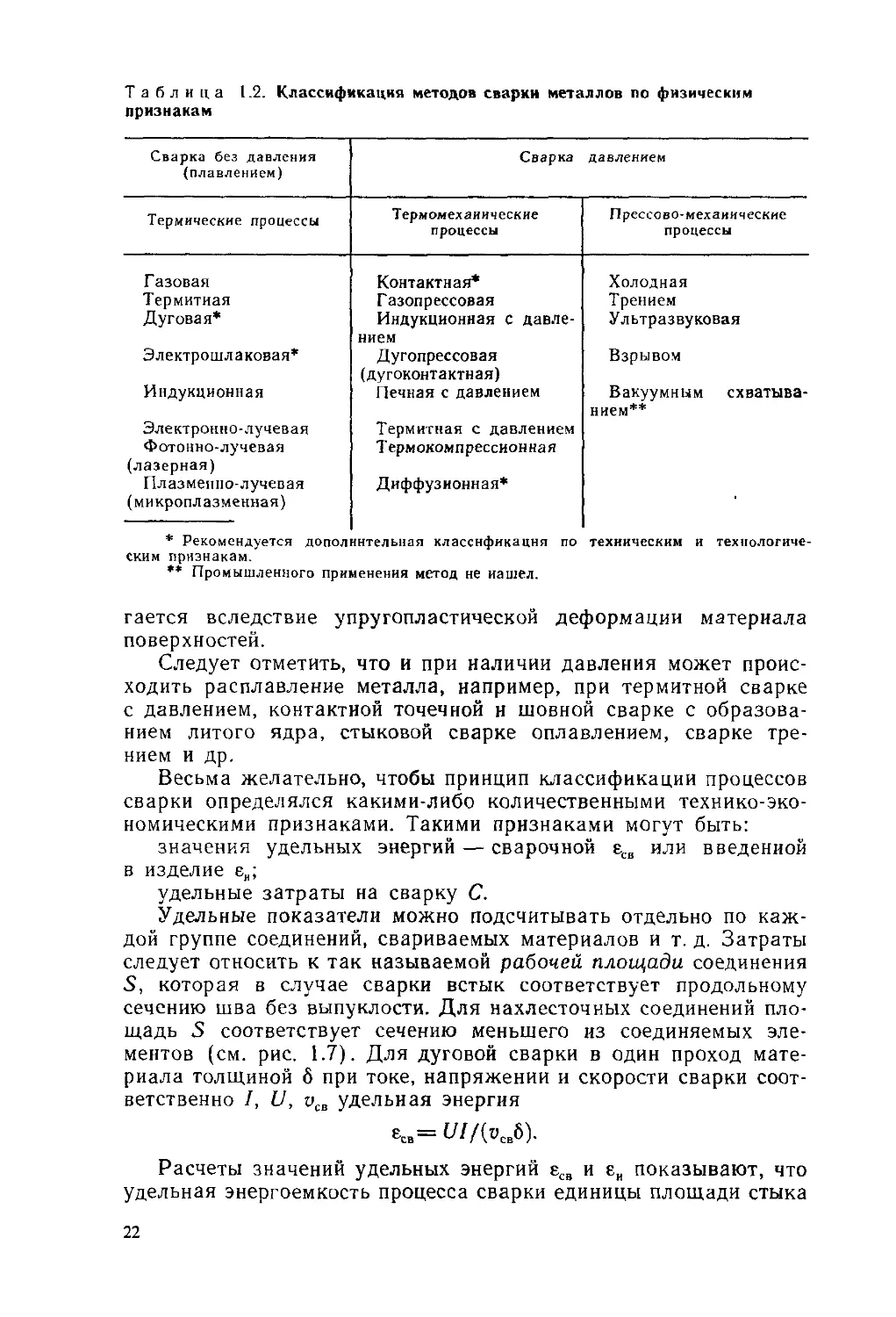

Классификация методов сварки по физическим признакам

приведена в табл. 1.2. Физические признаки—общие для всех

методов сварки. Технические признаки могут быть определены

только для отдельных методов сварки.

Энергетический анализ показывает, что все известные в на-

стоящее время процессы сварки металлов осуществляются вве-

дением только двух видов энергии — термической и механиче-

ской или их сочетания. Поэтому в группу особых процессов пока

могут быть включены только нейтронная сварка пластмасс и

(условно) склеивание, которое практически происходит без вве-

дения энергии. Сварка вакуумным схватыванием (не в отдельных

точках, а по всему стыку) возможна только при наличии сдавли-

вания, поэтому она также отнесена к механическим процессам,

хотя при сварке здесь энергия может даже выделяться, а не

вводиться извне.

Сложившийся годами термин «сварка давлением» не совсем

точен, так как давление в этих процессах — не единственное

внешнее воздействие. Однако он общеупотребителен. Давление

необходимо всегда, когда при сварке отсутствует ванна рас-

плавленного металла, и сближение атомов (их активация) дости-

21

Таблица 1.2. Классификация методов сварки металлов по физическим

признакам

Сварка без давления (плавлением) Сварка давлением

Термические процессы Термомехаиические процессы Прессово-мехаиические процессы

Газовая Контактная* Холодная

Термитная Газопрессовая Трением

Дуговая* Индукционная с давле- нием Ультразвуковая

Электрошлаковая* Дугопрессовая (дугоконтактная) Взрывом

Индукционная Электронно-лучевая Фотонно-лучевая (лазерная) Плазмеппо-лучевая (микроплазменная) Печная с давлением Термитная с давлением Термокомпрессионная Диффузионная* Вакуумным схватыва- нием**

* Рекомендуется дополнительная классификация по техническим и технологиче-

ским признакам.

** Промышленного применения метод не иашел.

гается вследствие упругопластической деформации материала

поверхностей.

Следует отметить, что и при наличии давления может проис-

ходить расплавление металла, например, при термитной сварке

с давлением, контактной точечной н шовной сварке с образова-

нием литого ядра, стыковой сварке оплавлением, сварке тре-

нием и др.

Весьма желательно, чтобы принцип классификации процессов

сварки определялся какими-либо количественными технико-эко-

номическими признаками. Такими признаками могут быть:

значения удельных энергий — сварочной есв или введенной

в изделие еи;

удельные затраты на сварку С.

Удельные показатели можно подсчитывать отдельно по каж-

дой группе соединений, свариваемых материалов и т. д. Затраты

следует относить к так называемой рабочей площади соединения

S, которая в случае сварки встык соответствует продольному

сечению шва без выпуклости. Для нахлесточных соединений пло-

щадь 5 соответствует сечению меньшего из соединяемых эле-

ментов (см. рис. 1.7). Для дуговой сварки в один проход мате-

риала толщиной 6 при токе, напряжении и скорости сварки соот-

ветственно /, U, vCB удельная энергия

есв=

Расчеты значений удельных энергий есв и еи показывают, что

удельная энергоемкость процесса сварки единицы площади стыка

22

Таблица 1.3. Типовые структурные схемы преобразования энергии при сварке (потери энергии не указаны)

Термические процессы

Термомехаиические процессы

Механические процессы

Лучевые

Сварка Сварка трением:

взрывом в — вращение, о осадка

I

Дуговая сварка

Газопрес- Диффузионная в вакууме с ин- Ультра-

совая дукционная нагревом звуковая

сварка

Холодная сварка

имеет тенденцию уменьшаться при переходе от термических

к механическим процессам (см. рис. 1.9). Значение e„=sCBT]„

характеризует также количество переплавленного или разогрето-

го материала на единицу площади шва, а следовательно, объем

активной зоны сварного соединения, в которой произошли суще-

ственные изменения состояния материала, деформация соедине-

ния и т. д. Этот показатель может быть использован наряду с по-

гонной энергией q/v.

Анализ типовых структурных схем передачи энергии при раз-

ных сварочных процессах (табл. 1.3) позволяет обосновать пред-

лагаемую выше классификацию. Например, при дуговой сварке

электрическая энергия ЭЛ из сети проходит следующий путь:

трансформируется в сварочном трансформаторе или генера-

торе для получения нужных параметров тока и напряжения;

преобразуется в дуговом разряде в термическую Т, электро-

магнитную ЭМ, электрическую ЭЛ, энергию плазмы /7;

термическая энергия плазмы Пт= Ua -j-2kTn и потенциальная

энергия электронов <р преобразуются на поверхности анода изде-

лия в термическую энергию расплавленного материала свароч-

ной ванны (здесь Ua — анодное падение напряжения; k — по-

стоянная Больцмана; Т„ — температура плазмы столба дуги;

<р — работа выхода электронов для анода);

изменяет внутреннюю энергию соединения, расходуясь на

образование новых атомных связей, новых структур материала,

деформацию и нагрев изделия, и т. д.

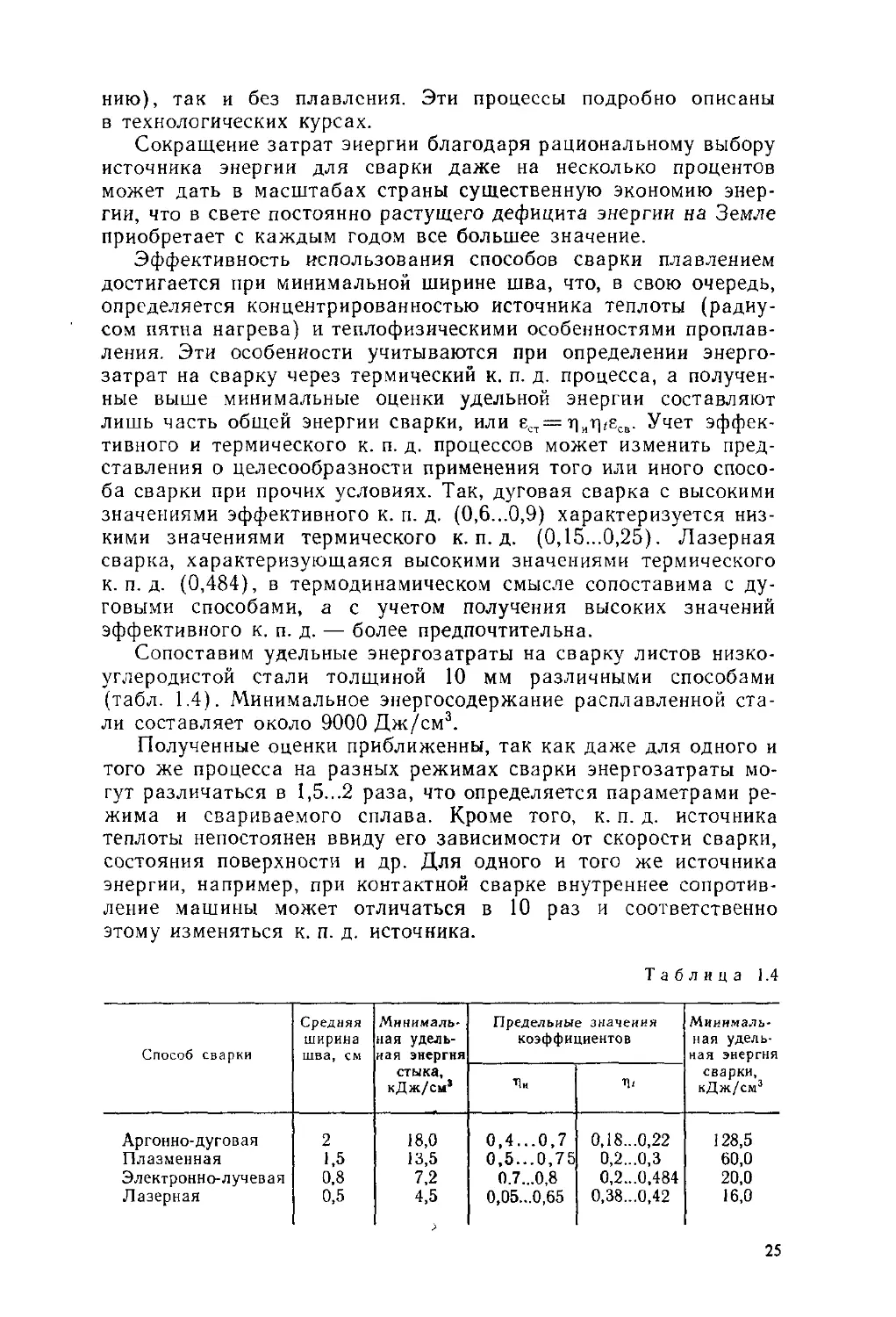

ТЕРМИЧЕСКИЕ ПРОЦЕССЫ

Для всех термических процессов сварки, независимо от вида

носителя энергия (инструмента), в стык она вводится в конечном

итоге всегда через расплавленный материал. Энергия хаотически

движущихся частиц расплавленного материала носит в термоди-

намике название термической, чем обосновано наименование

этих процессов.

Теория термических процессов и их применение описаны

в гл. 2...3 достаточно подробно. Исключение составляют хими-

ческие процессы газовой и термитной сварки, индукционная и

электрошлаковая сварка, которые рассмотрены в соответствую-

щих технологических курсах.

Термомеханические процессы

К термомеханическим процессам относятся процессы, идущие

с введением теплоты и механической энергии сил давления при

осадке. Теплота может выделяться при протекании электриче-

ского тока, газопламенном или индукционном нагреве, введении

в зону сварки горячего инструмента и т. п. Сварка может вестись

как с плавлением металла (частичным или по всему соедине-

24

нию), так и без плавления. Эти процессы подробно описаны

в технологических курсах.

Сокращение затрат энергии благодаря рациональному выбору

источника энергии для сварки даже на несколько процентов

может дать в масштабах страны существенную экономию энер-

гии, что в свете постоянно растущего дефицита энергии на Земле

приобретает с каждым годом все большее значение.

Эффективность использования способов сварки плавлением

достигается при минимальной ширине шва, что, в свою очередь,

определяется концентрированностью источника теплоты (радиу-

сом пятна нагрева) и теплофизическими особенностями проплав-

ления. Эти особенности учитываются при определении энерго-

затрат на сварку через термический к. п. д. процесса, а получен-

ные выше минимальные оценки удельной энергии составляют

лишь часть общей энергии сварки, или ест= т]итцесв. Учет эффек-

тивного и термического к. п. д. процессов может изменить пред-

ставления о целесообразности применения того или иного спосо-

ба сварки при прочих условиях. Так, дуговая сварка с высокими

значениями эффективного к. п. д. (0,6...0,9) характеризуется низ-

кими значениями термического к. п. д. (0,15...0,25). Лазерная

сварка, характеризующаяся высокими значениями термического

к. п. д. (0,484), в термодинамическом смысле сопоставима с ду-

говыми способами, а с учетом получения высоких значений

эффективного к. п. д. — более предпочтительна.

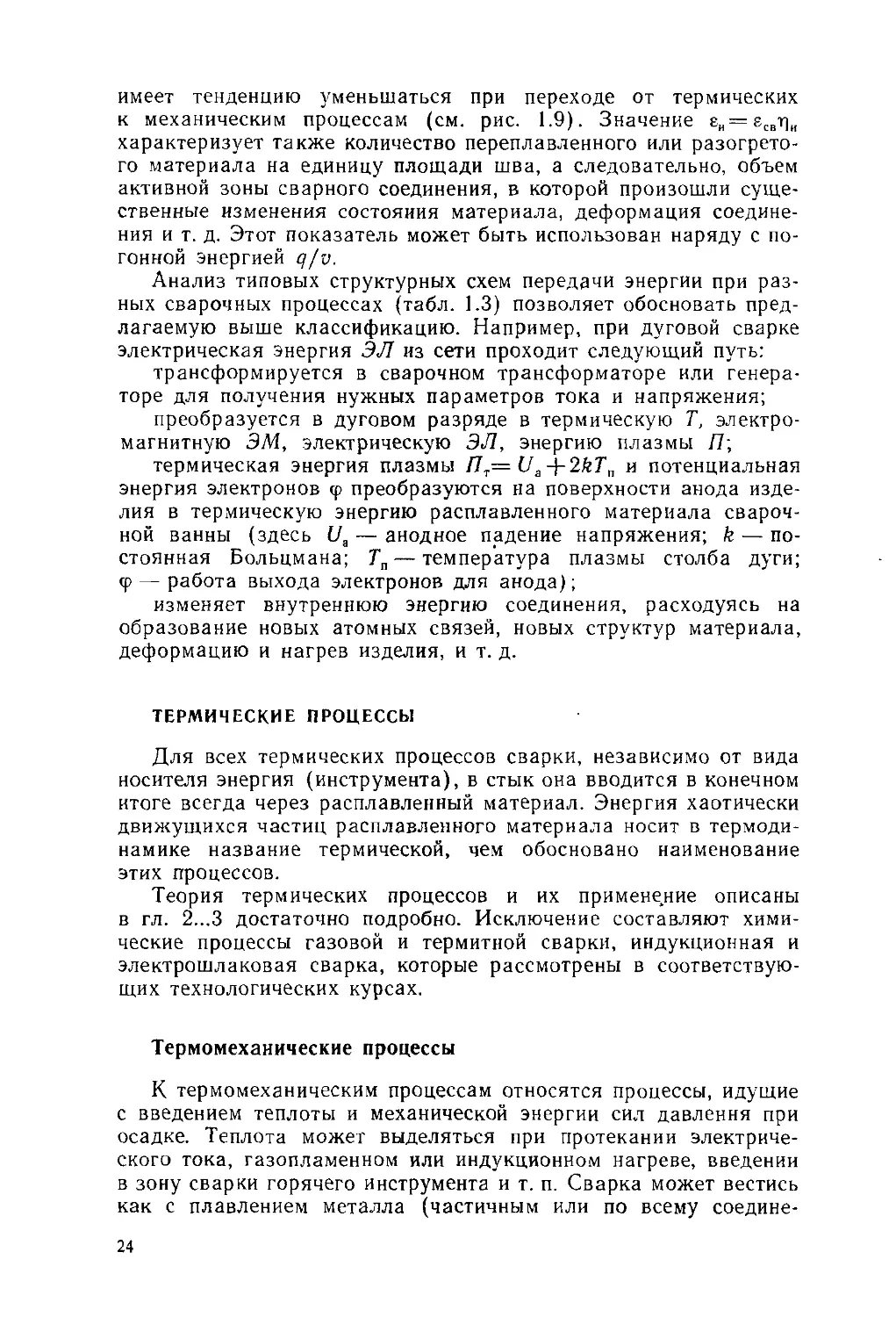

Сопоставим удельные энергозатраты на сварку листов низко-

углеродистой стали толщиной 10 мм различными способами

(табл. 1.4). Минимальное энергосодержание расплавленной ста-

ли составляет около 9000Дж/см3.

Полученные оценки приближенны, так как даже для одного и

того же процесса на разных режимах сварки энергозатраты мо-

гут различаться в 1,5...2 раза, что определяется параметрами ре-

жима и свариваемого сплава. Кроме того, к. п. д. источника

теплоты непостоянен ввиду его зависимости от скорости сварки,

состояния поверхности и др. Для одного и того же источника

энергии, например, при контактной сварке внутреннее сопротив-

ление машины может отличаться в 10 раз и соответственно

этому изменяться к. п. д. источника.

Таблица 1.4

Способ сварки Средняя ширина шва, см Минималь- ная удель- ная энергия стыка, кДж/см3 Предельные значения коэффициентов Минималь- ная удель- ная энергия сварки, кДж/см3

Аргонно-дуговая 2 18,0 0,4...0,7 0,18.. .0,22 128,5

Плазменная 1,5 13,5 0,5...0,75 0,2...0,3 60,0

Электронно-лучевая 0,8 7,2 0.7...0,8 0,2...0,484 20,0

Лазерная 0,5 4,5 0,05...0,65 0,38...0,42 16,0

25

ТРЕБОВАНИЯ К ИСТОЧНИКАМ ЭНЕРГИИ

ДЛЯ СВАРКИ

Классификация сварочных процессов показывает, что каждая

их группа может быть реализована с помощью определенного

источника энергии.

Для выполнения качественной сварки этот источник должен

отвечать требованиям технологической и конструктивной целесо-

образности применения, экономичности преобразования энер-

гии, ограничения вредных побочных эффектов при сварке

и т. п.

Источники энергии для термических процессов сварки плавле-

нием (луч, дуга, пламя и др.) должны обеспечивать концентра-

цию тепловой энергии и температуру в зоне сварки или пятне

нагрева заданных размеров, достаточные для плавления мате-

риала и провара его на требуемую глубину, но без интенсивного

испарения.

Источники энергии для термомеханических и механических

процессов сварки давлением (контактная, термопрессовая, холод-

ная и другие виды сварки) должны обеспечивать концентрацию

тепловой или механической энергии в зоне сварки, а также дав-

ление, достаточные для создания физического контакта, активации

и химического взаимодействия атомов соединяемых поверх-

ностей.

Должны также обеспечиваться физическая или физико-хими-

ческая защита зоны сварки от окружающего воздуха и другие

технологические условия, специфические для каждого метода

сварки.

ПРЕССОВО-МЕХАНИЧЕСКИЕ ПРОЦЕССЫ

В основе всех прессово-механических процессов лежит плас-

тическая деформация, создаваемая тем или иным способом в зо-

не сварного соединения.

Для пластичных материалов возможна деформация в холод-

ном состоянии (холодная сварка), при увеличении свариваемых

сечений и повышении прочности свариваемого материала (сталь)

для уменьшения усилий деформирования и повышения пластич-

ности материала его предварительно подогревают (кузнечная

сварка).

В ряде случаев нагрев свариваемых изделий осуществляется

в результате преобразования первичной механической энергии

в тепловую (сварка трением, ультразвуковая сварка).

Давление в прессово-механических сварочных процессах мо-

жет осуществляться как при помощи мощных пневмогидравли-

ческих устройств, так и за счет энергии взрыва (сварка взры-

вом) .

26

1.5. Оценка эффективности и требования

к источникам энергии для сварки

ОЦЕНКА ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ

ПРОЦЕССОВ СВАРКИ

При выборе источника энергии для сварки конкретных изде-

лий следует учитывать техническую возможность применения

данного источника, эффективность процесса (энергетическую и

экономическую), а также качество и надежность получаемых

соединений.

Концентрация энергии термических источников может оцени-

ваться удельной мощностью в пятне нагрева. Наибольшую интен-

сивность энергии — до 103 Вт/мм2 и выше при пятне нагрева до

10-6 мм2 — могут иметь лазерный и электронный лучи (табл. 1.5).

Однако сварка возможна только до плотности мощности

1О2...1О4 Вт/мм , так как большие удельные мощности приводят

к выплескам и испарению материала, полезному лишь при резке

и размерной обработке изделий. Удельная мощность луча и энер-

гетические коэффициенты наплавки, расплавления и другие (см.

гл. 3) пригодны для оценки только отдельных видов источников

энергии или методов сварки. Для оценки эффективности разных

классов сварочных процессов и разных методов сварки и пайки

целесообразно использовать значения удельной энергии £св и е„,

необходимой при сварке данного соединения.

РАСЧЕТ ЭНЕРГОЕМКОСТИ ПРОЦЕССОВ СВАРКИ

Расчеты показали, что для многих видов соединений и мате-

риалов механические и термомеханические процессы сварки тре-

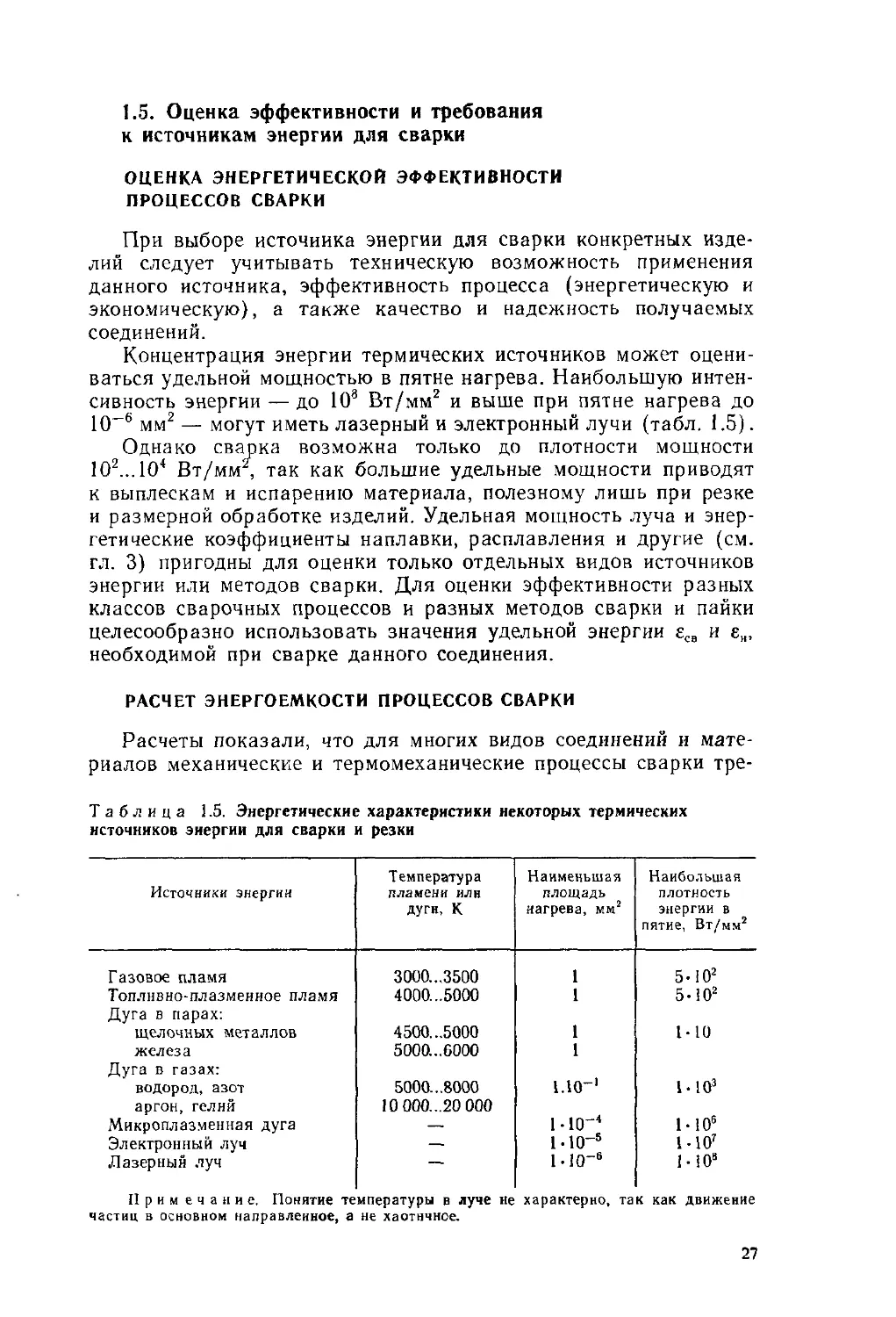

Та блица 1.5. Энергетические характеристики некоторых термических

источников энергии для сварки и резки

Источники энергии Температура пламени или дуги, К Наименьшая площадь нагрева, мм2 Наибольшая плотность энергии в пятие, Вт/мм2

Газовое пламя 3000...3500 1 5-Ю2

Топливно-плазменное пламя 4000. ..5000 1 5-102

Дуга в парах:

щелочных металлов 4500...5000 1 1-10

железа 5000...6000 1

Дуга в газах:

водород, азот 5000...8000 1.10-' 1-103

аргон, гелий 10 000...20 000

Микроплазменная дуга —. 1•10“4 1 • 106

Электронный луч — 1•10~s 1-107

Лазерный луч — 1-10-® 1-10'

Прим е ч а н и е. Понятие те мпературы в луче не характерно, та к как движение

частиц в основном направленное, а не хаотичное.

27

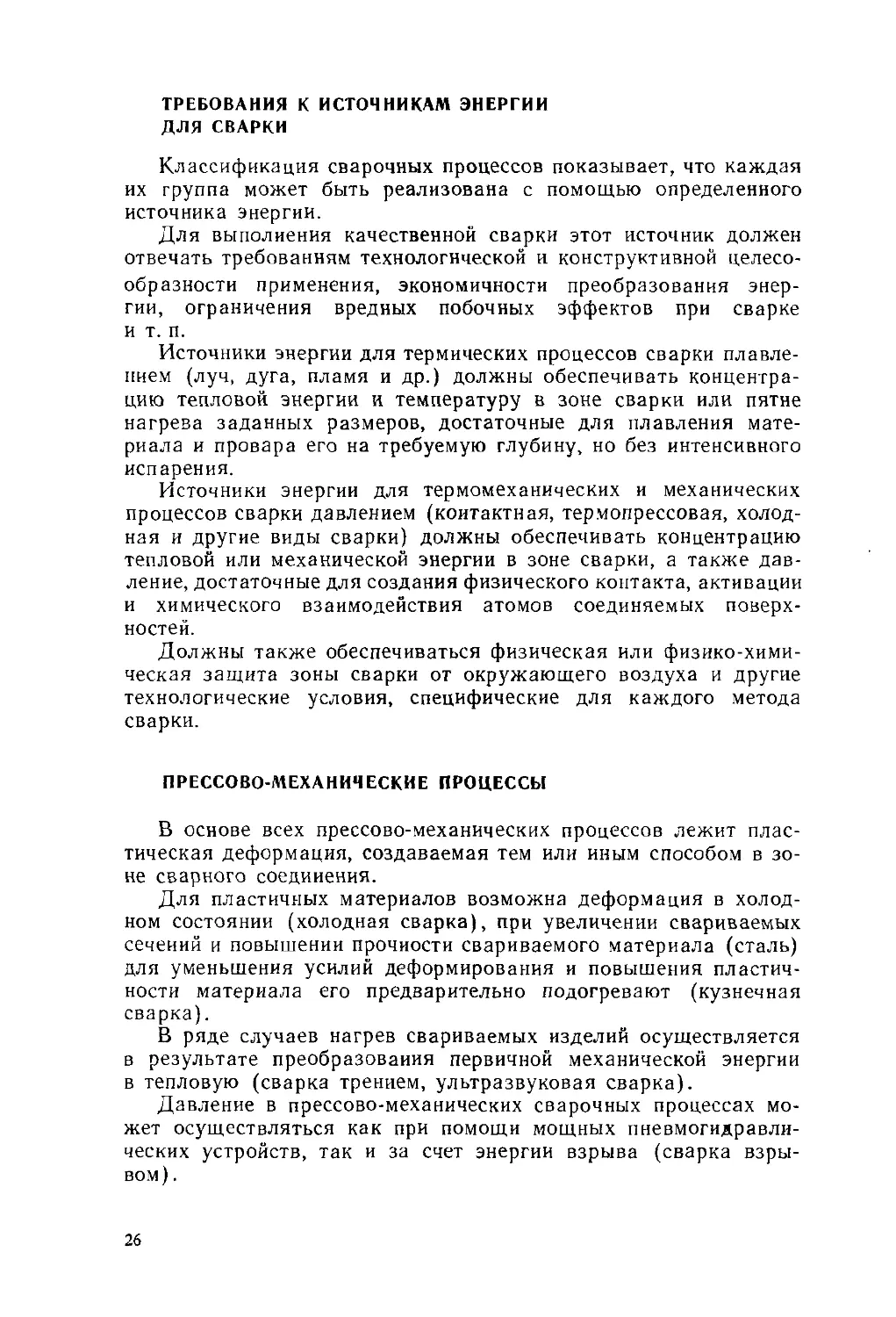

Рис. 1.8. Средние значения есв

при сварке стали типа 18—10

толщиной до 50 мм различными

способами:

АД — аргонно-дуговая, ДФ —

дуговая под флюсом, ПД — плаз-

менно-дуговая, ЭЛС — электронно-

лучевая

буют значительно меньше энергии,

чем сварка плавлением. Напри-

мер, при сварке встык стальных

стержней диаметром 20 мм дуговым

ванным способом необходимо есв«

« 1800 Дж/мм2, при контактной

стыковой сварке оплавлением есв«

«400 Дж/мм2; при сварке трением

есо« 130 Дж/мм2. Для сварки встык

пластин из алюминиевого сплава

толщиной 5 мм требуется есв: при

аргонно-дуговой сварке «300 Дж/

мм2; при контактной сварке

«200 Дж/мм2; при холодной сварке

«30 Дж/мм2.

Расчет значений есв для разных

методов сварки плавлением коррози-

онно-стойкой стали типа 18—10

(рис. 1.8) показал,что с увеличением

толщины изделия удельная свароч-

ная энергия резко растет при исполь-

зовании многопроходной сварки. На-

пример, аргонно-дуговая сварка вольфрамовым электродом обес-

печивает получение стыкового сварного соединения для листов

толщиной 15 мм при общих затратах энергии на все проходы до

1000 Дж/мм2. Электронно-лучевая сварка благодаря кинжальному

проплавлению за один проход позволяет соединить встык листы

толщиной от 10 до 50 мм практически при одной и той же удельной

энергии (см. рисунок).

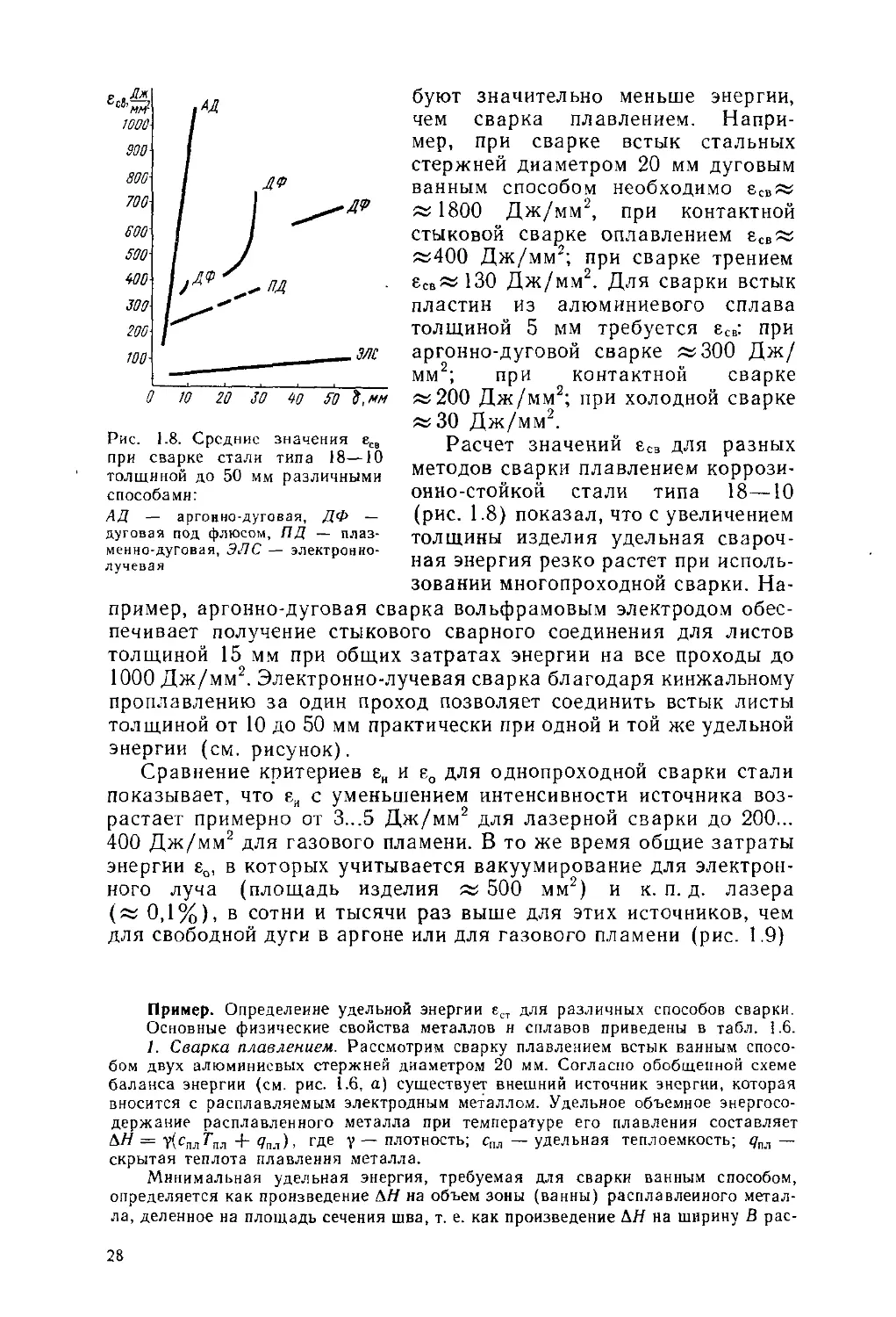

Сравнение критериев еи и е0 для однопроходной сварки стали

показывает, что еи с уменьшением интенсивности источника воз-

растает примерно от 3...5 Дж/мм2 для лазерной сварки до 200...

400 Дж/мм2 для газового пламени. В то же время общие затраты

энергии ео, в которых учитывается вакуумирование для электрон-

ного луча (площадь изделия « 500 мм2) и к. п. д. лазера

(«0,1%), в сотни и тысячи раз выше для этих источников, чем

для свободной дуги в аргоне или для газового пламени (рис. 1.9)

Пример. Определение удельной энергии ест для различных способов сварки.

Основные физические свойства металлов и сплавов приведены в табл. 1.6.

1. Сварка плавлением. Рассмотрим сварку плавлением встык ванным спосо-

бом двух алюминиевых стержней диаметром 20 мм. Согласно обобщенной схеме

баланса энергии (см. рис. 1.6, а) существует внешний источник энергии, которая

вносится с расплавляемым электродным металлом. Удельное объемное энергосо-

держание расплавленного металла при температуре его плавления составляет

А// = у(сплГпл + <?„л), где у—плотность; спл —удельная теплоемкость; рпл —

скрытая теплота плавления металла.

Минимальная удельная энергия, требуемая для сварки ванным способом,

определяется как произведение А// на объем зоны (ванны) расплавленного метал-

ла, деленное на площадь сечения шва, т. е. как произведение А/f на ширину В рас-

28

Рис. 1.9. Средние значения удельной энергии е,, и ео, необходимой

для однопроходной сварки стали различными методами

плавленной зоны: ест = \Н В, Дж/мм2. Принимая ширину такого шва равной диа-

метру прутка, получаем

е„ = 2,7-(1-660 + 390).2 = 5670 Дж/см2 = 56,7 Дж/мм2.

2. Контактная сварка оплавлением. В данном случае существует внутрен-

ний источник энергии — тепловыделение на контактном сопротивлении. Различие

в минимальном значении требуемой энергии определяется по сравнению со свар-

кой плавлением лишь размерами расплавляемой зоны. Используя исходные дан-

ные примера сварки плавлением, находим, что при глубине осадки по 5 мм

минимальная удельная энергия составит 28,35 Дж/мм2.

3. Сварка трением. Ширина зоны нагрева от «внутреннего» источника энер-

гии при сварке трением значительно ниже, чем при контактной сварке оплав-

лением. Кроме того, процесс формирования шва обычно протекает при темпера-

турах, близких к температуре плавления сплава, но не превышающих ее, т. е.

без затрат на скрытую теплоту плавления. При общей ширине пластической

зоны формирования соединения около 5 мм минимальная удельная энергия сос-

тавит = 2,7-660-0,5 = 900 Дж/см2 = 9 Дж/мм2.

4. Холодная сварка. Имеем внутренний источник энергии. Преобразование

энергии сжатия деталей происходит в некотором активном объеме с одинаковой

глубиной в обе стороны от шва. Энергия, требуемая для сварки, в данном случае

также определяется как произведение среднего энергосодержания при темпера-

туре стыка около 600°С (для алюминия) на глубину активной зоны, величиной

около 1 мм, или: = 2,7-600-0,1-2 = 324 Дж/см2 = 3,24 Дж/мм2.

5. Сварка взрывом. Экспериментально установлено, что для сварки алюми-

ниевых пластин толщиной 1 мм требуется около 1 г взрывчатого вещества на

1 см2 площади соединяемых деталей. Учитывая, что удельная энергия для взрыв-

чатого вещества составляет ~ 6000 Дж/г, получаем ориентировочную оценку;

eCI = 1 -6000 Дж/см2 = 60 Дж/мм2.

Сопоставление энергозатрат при рассмотренных способах сварки показывает,

что способы сварки давлением менее энергоемки по сравнению со сваркой плав-

лением. Немаловажно и то, что при сварке в твердом состоянии не требуется

расходовать энергию на расплавление металла, что экономит около 15...30%

энергии.

29

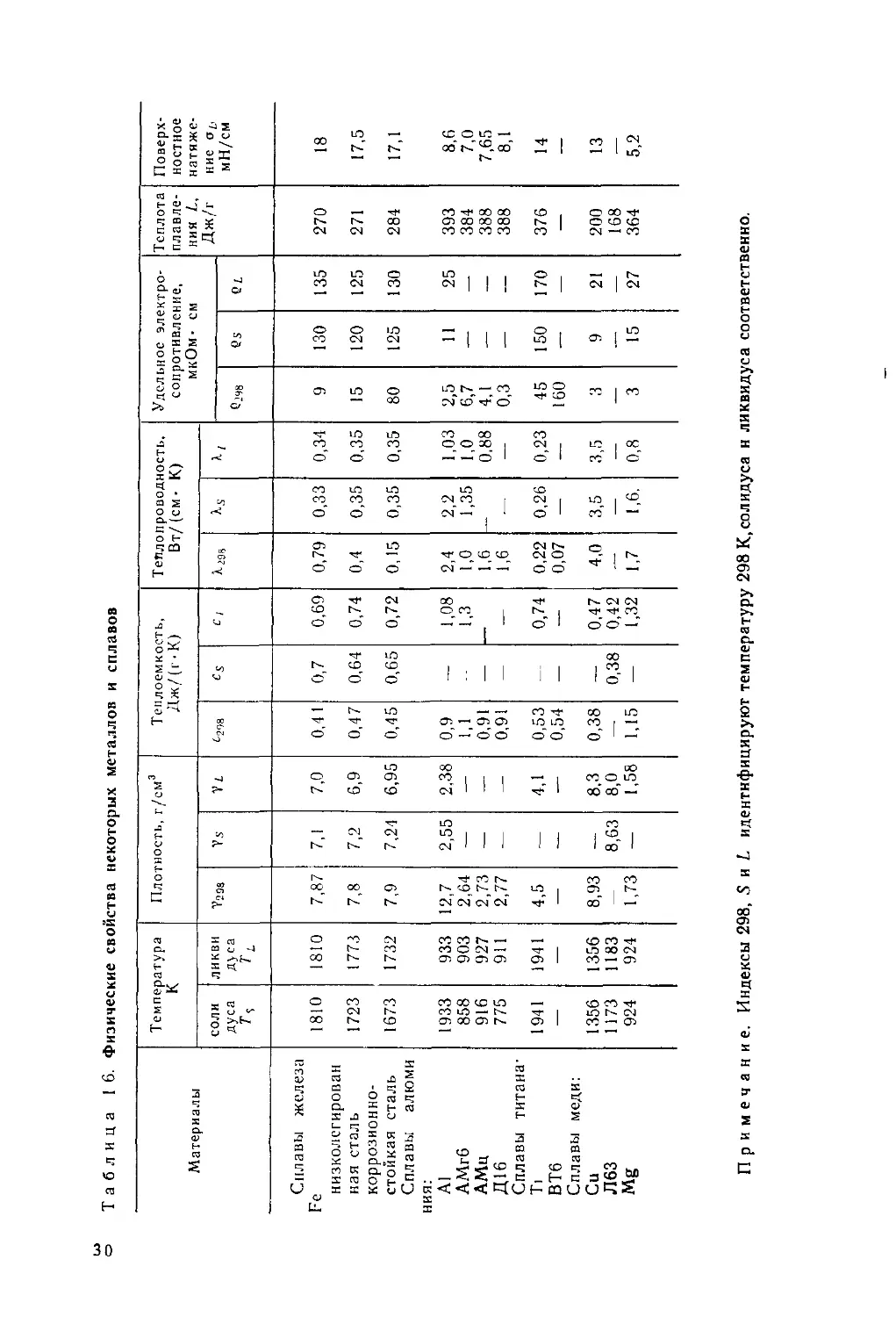

Таблица 16. Физические свойства некоторых металлов и сплавов

Материалы Температура К Плотность, г/см3 Теплоемкость, Дж/(г-К) Теплопроводность, Вт/(см- К) Удельное электро- сопротивление, мкОм- см Теплота плавле- ния L, Дж/г Поверх- ностное натяже- ние <jL, мН/см

соли дуса T's л И К В И дуса П T29S Vs 6298 cs С/ ^298 >•/

$298 es Ql

Сплавы железа Fe 1810 1810 7,87 7,1 7,0 0,41 0,7 0,69 0,79 0,33 0,34 9 130 135 270 18

низколегирован ная сталь 1723 1773 7,8 7,2 6,9 0,47 0,64 0,74 0,4 0,35 0,35 15 120 125 271 17,5

коррозионно- стойкая сталь 1673 1732 7,9 7,24 6,95 0,45 0,65 0,72 0,15 0,35 0,35 80 125 130 284 17,1

Сплавы алюми ния: AI 1933 933 12,7 2,55 2,38 0,9 1,08 2,4 2,2 1,03 2,5 11 25 393 8,6

АМгб 858 903 2,64 — — 1,1 1,3 1,0 1,35 1,0 6,7 -— 384 7,0

АМц 916 927 2,73 — — 0,91 — — 1,6 — 0,88 4,1 388 7,65

Д16 775 911 2,77 — — 0,91 — — 1,6 .— 0,3 388 8,1

Сплавы титана- Ti 1941 1941 4,5 4,1 0,53 0,74 0,22 0,26 0,23 45 150 170 376 14

ВТ6 — — — -— — 0,54 — — 0,07 160 ,—

Сплавы меди: Си 1356 1356 8,93 . 8,3 0,38 0,47 4,0 3,5 3,5 3 9 21 200 13

Л63 1173 1183 — 8,63 8,0 — 0,38 0,42 — — 168

Mg 924 924 1,73 — 1,58 1,15 — 1,32 1,7 1,6. 0,8 3 15 27 364 5,2

Примечание. Индексы 298, S и L идентифицируют температуру 298 К, солидуса и ликвидуса соответственно.

Глава 2.

ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ

В ДУГОВОМ РАЗРЯДЕ

2.1. Проводимость твердых тел, жидкостей

и газов

виды ПРОВОДИМОСТИ

Электрическим током принято называть упорядоченное дви-

жение электрически заряженных частиц. В зависимости от сос-

тояния и состава вещества его электрическая проводимость мо-

жет быть электронной (в металлах), электронно-дырочной (в

полупроводниках), электронно-ионной (в газах) и ионной (в

электролитах).

Внутренняя энергия системы есть сумма всей кинетической

и потенциальной энергии частиц. Жидкостям и аморфным телам

свойствен лишь ближний порядок, а газы имеют беспорядочное

расположение частиц при максимальной внутренней энергии сис-

темы. Состояние вещества зависит от температуры Т и значения

сил межмолекулярного взаимодействия. Энергия теплового дви-

жения или так называемая энергетическая температура частиц

равна kT. При высоких температурах значение kT превосходит

энергию взаимодействия молекул и вещество может быть только

газом. Напротив, в кристалле частицы связаны сильно и энергия

взаимодействия много больше kT.

Здесь

k — 1/11 600 эВ/K = 1,38-10~23 Дж/К — постоянная Больцмана.

Уровни энергии, которыми может обладать электрон в крис-

талле, определяются принципом Паули, который гласит, что

в атоме в одном из любых квантовых состояний может находить-

ся не более двух электронов (с противоположными спинами).

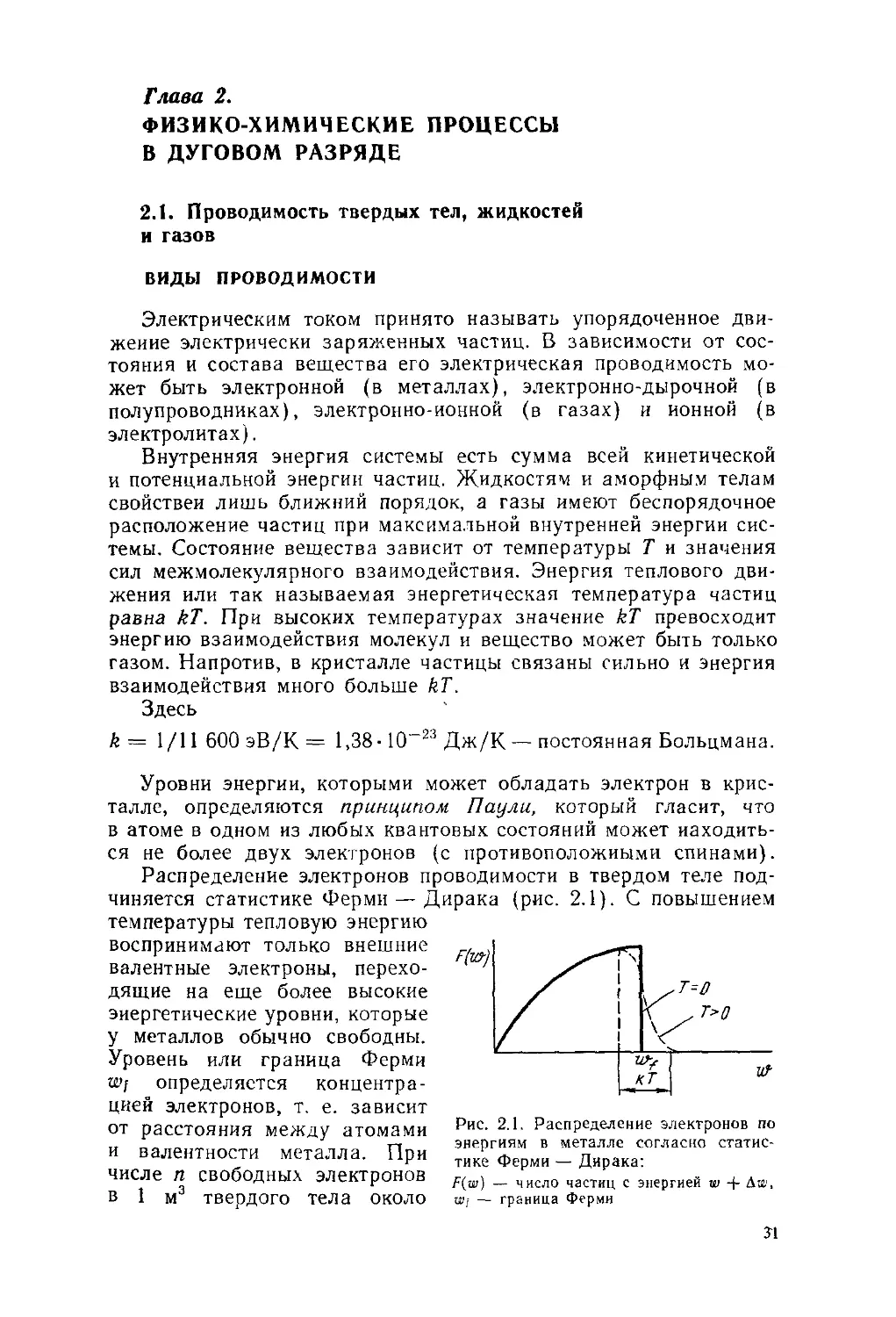

Распределение электронов проводимости в твердом теле под-

чиняется статистике Ферми — Дирака (рис. 2.1). С повышением

температуры тепловую энергию

воспринимают только внешние

валентные электроны, перехо-

дящие на еще более высокие

энергетические уровни, которые

у металлов обычно свободны.

Уровень или граница Ферми

о.’; определяется концентра-

цией электронов, т. е. зависит

от расстояния между атомами

и валентности металла. При

числе п свободных электронов

в 1 м3 твердого тела около

Рис. 2.1. Распределение электронов по

энергиям в металле согласно статис-

тике Ферми — Дирака:

F(w) — число частиц с энергией w 4- Дх1,

w; — граница Ферми

31

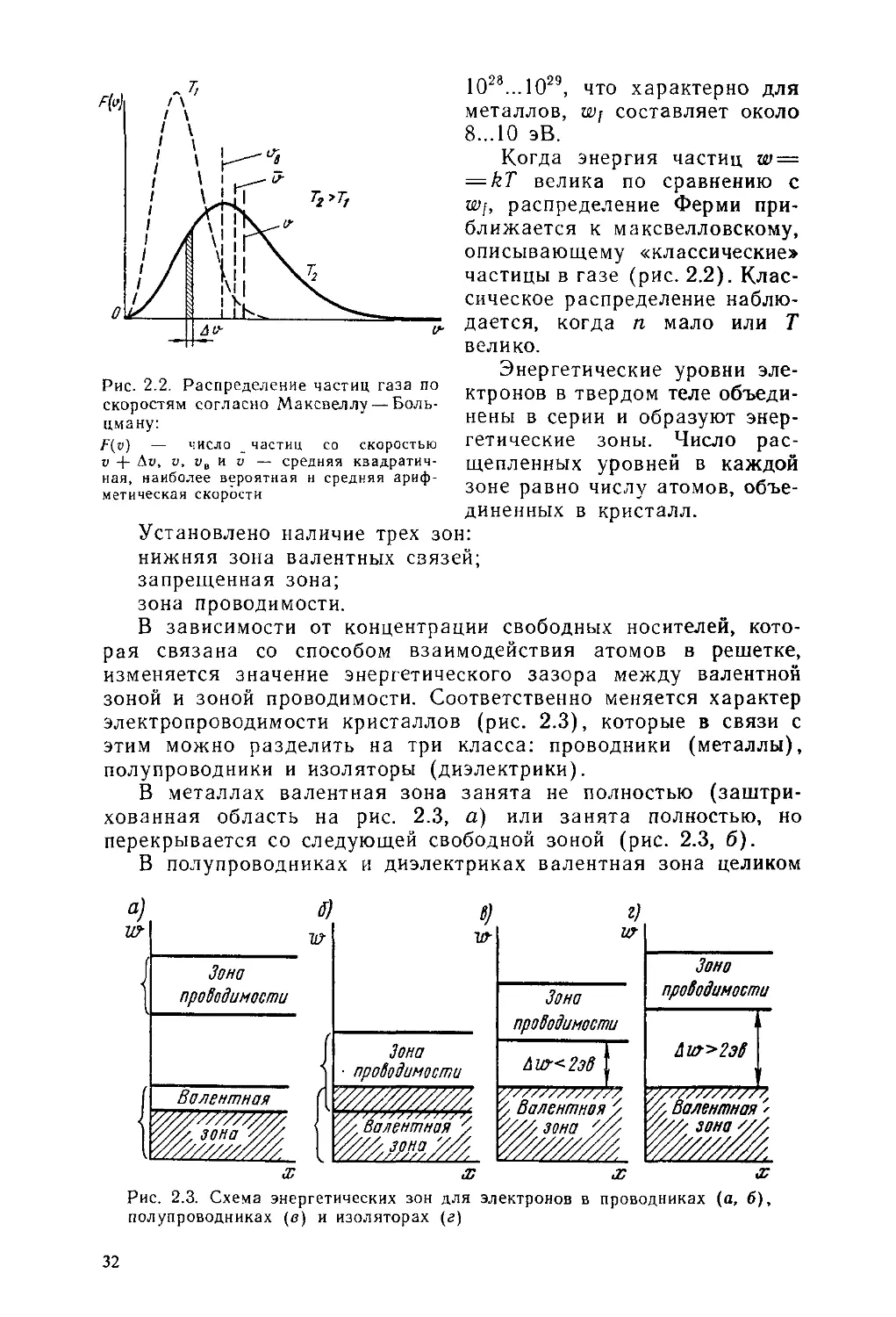

Рис. 2.2. Распределение частиц газа по

скоростям согласно Максвеллу — Боль-

цману:

F(v) — число частиц со скоростью

v 4- Ди, и, vB и v — средняя квадратич-

ная, наиболее вероятная н средняя ариф-

метическая скорости

Установлено наличие трех з

нижняя зона валентных свя

1О2а...1О29, что характерно для

металлов, Wf составляет около

8...10 эВ.

Когда энергия частиц w=

= kT велика по сравнению с

W;, распределение Ферми при-

ближается к максвелловскому,

описывающему «классические»

частицы в газе (рис. 2.2). Клас-

сическое распределение наблю-

дается, когда п мало или Т

велико.

Энергетические уровни эле-

ктронов в твердом теле объеди-

нены в серии и образуют энер-

гетические зоны. Число рас-

щепленных уровней в каждой

зоне равно числу атомов, объе-

диненных в кристалл.

запрещенная зона;

зона проводимости.

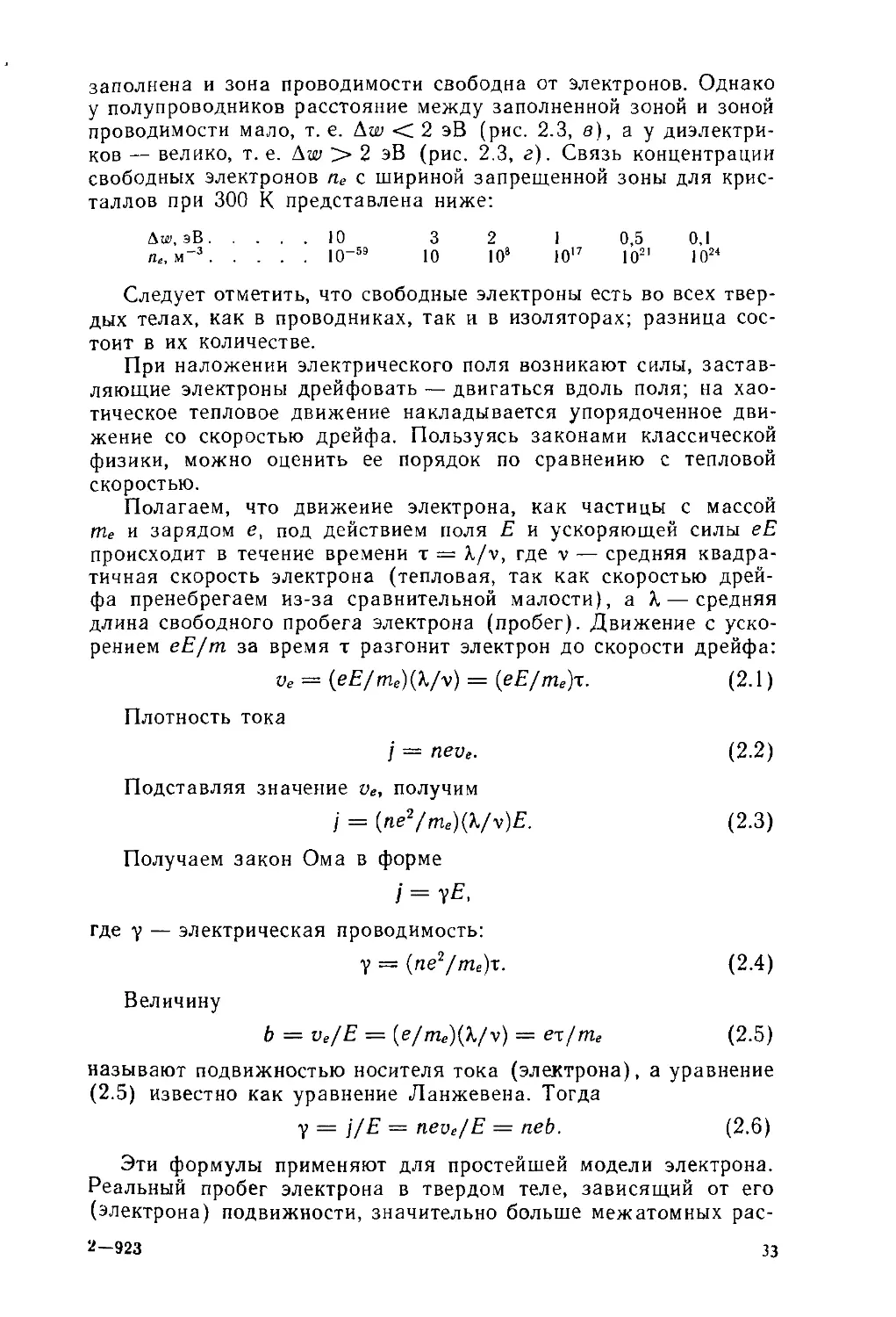

В зависимости от концентрации свободных носителей, кото-

рая связана со способом взаимодействия атомов в решетке,

изменяется значение энергетического зазора между валентной

зоной и зоной проводимости. Соответственно меняется характер

электропроводимости кристаллов (рис. 2.3), которые в связи с

этим можно разделить на три класса: проводники (металлы),

полупроводники и изоляторы (диэлектрики).

В металлах валентная зона занята не полностью (заштри-

хованная область на рис. 2.3, а) или занята полностью, но

перекрывается со следующей свободной зоной (рис. 2.3, б).

В полупроводниках и диэлектриках валентная зона целиком

Зоне

проводимости

Рис. 2.3. Схема энергетических зон для электронов в проводниках (а, б),

полупроводниках (в) и изоляторах (г)

&ю>2эб

32

заполнена и зона проводимости свободна от электронов. Однако

у полупроводников расстояние между заполненной зоной и зоной

проводимости мало, т. е. Дш < 2 эВ (рис. 2.3, в), а у диэлектри-

ков — велико, т. е. Дау > 2 эВ (рис. 2.3, г). Связь концентрации

свободных электронов пе с шириной запрещенной зоны для крис-

таллов при 300 К представлена ниже:

Дш, эВ.............10 3 2 1 0,5 0,1

Пе, м~3............10“59 10 10s 1017 IO2' 1024

Следует отметить, что свободные электроны есть во всех твер-

дых телах, как в проводниках, так и в изоляторах; разница сос-

тоит в их количестве.

При наложении электрического поля возникают силы, застав-

ляющие электроны дрейфовать — двигаться вдоль поля; на хао-

тическое тепловое движение накладывается упорядоченное дви-

жение со скоростью дрейфа. Пользуясь законами классической

физики, можно оценить ее порядок по сравнению с тепловой

скоростью.

Полагаем, что движение электрона, как частицы с массой

те и зарядом е, под действием поля Е и ускоряющей силы еЕ

происходит в течение времени т = X/v, где v — средняя квадра-

тичная скорость электрона (тепловая, так как скоростью дрей-

фа пренебрегаем из-за сравнительной малости), а X—средняя

длина свободного пробега электрона (пробег). Движение с уско-

рением еЕ/m за время т разгонит электрон до скорости дрейфа:

ve — (eE/me)(k/v) = (еЕ/т^г. (2.1)

Плотность тока

/ = neve. (2.2)

Подставляя значение ve, получим

I = (ne2/me)(X/v)£. (2.3)

Получаем закон Ома в форме

/ =

где у — электрическая проводимость:

у = (гге2/тс)т. (2.4)

Величину

b = ve/E - (e/mc)(X/v) — ех/т-г (2.5)

называют подвижностью носителя тока (электрона), а уравнение

(2.5) известно как уравнение Ланжевена. Тогда

у = j/E = neve/E = neb. (2.6)

Эти формулы применяют для простейшей модели электрона.

Реальный пробег электрона в твердом теле, зависящий от его

(электрона) подвижности, значительно больше межатомных рас-

2-923 33

стояний и составляет десятки (а при низких температурах даже

сотни) нанометров, что объяснимо только с учетом волновых

свойств электрона.

ПРОВОДНИКИ

Из формул (2.3) и (2.6) видно, что электрическая проводи-

мость прямо пропорциональна числу свободных электронов п,

пробегу X и обратно пропорциональна скорости v, которые могут

меняться от вещества к веществу. Пробег электрона ограничен

тепловыми колебаниями атомов и наличием у кристалла различ-

ного рода дефектов.

Рост температуры металла ведет к увеличению тепловой ско-

рости электрона, а увеличение амплитуды колебаний ионов

в узлах решетки уменьшает пробег к электрона, поэтому у метал-

лов с увеличением температуры и пластической деформации про-

водимость уменьшается.

Число заряженных частиц в металле не зависит от силы тока,

поэтому проводимость (и сопротивление) металла при данной

температуре постоянна. Закон Ома и падение потенциала имеют

линейную форму.

ПОЛУПРОВОДНИКИ

Рис. 2.4. Отклонение носите-

лей тока в твердом теле

магнитным полем (эфсрект

Холл а)

В полупроводниках при повышении температуры электроны

могут переходить из нижней зоны (валентной) через зазор в

верхнюю зону (проводимости). Таким образом, полупроводники,

в отличие от металлов, при высоких температурах резко увели-

чивают проводимость, а при низких — приближаются к изоля-

торам. Перенос зарядов может быть электронным и дырочным.

Введение примесей в полупроводники может уменьшить зазор

до 0,05 эВ. Это происходит, например, при добавках в кристаллы

четырехвалентных кремния или герма-

ния, пятивалентных мышьяка или сурь-

мы, которые являются «донорами»

свободных электронов, обеспечиваю-

щих электронную негативную /г-прово-

димость. Наоборот, с добавкой «акцеп-

торов» — трехвалентных индия или гал-

лия — полупроводник приобретает

дырочную, позитивную р-проводи-

мость.

Знак носителей тока и их относи-

тельное число в твердом теле можно

обнаружить с помощью эффекта Хол-

ла. Если вдоль пластинки, помещенной

поперек магнитных силовых линий В

(рис. 2.4), идет ток У, то на заряжен-

ную частицу е, движущуюся со ско-

34

ростью v, будет действовать сила Лоренца F в направлении, пер-

пендикулярном полю и току. Иными словами, в этом направлении

возникает электрическое поле напряженностью Ex=vB, а между

гранями пластины — разность потенциалов V=vBd. Ее направ-

ление и значение определяются знаком и числом носителей

заряда.

ЭЛЕКТРОЛИТЫ

Жидкости-электролиты представляют собой растворы каких-

либо веществ в воде, либо расплавы солей сульфидов, окислов

и т. п. Ионы, находившиеся ранее в узлах кристаллической ре-

шетки, в электролите приобретают большую подвижность и могут

служить носителями тока. Проводимость электролита зависит от

природы, концентрации и коэффициента активности ионов. Все

эти параметры сильно зависят от температуры электролита.

В растворе ионы обычно менее активны из-за сольватирования

их молекулами растворителя, что видно из приведенных ниже

данных В. В. Фролова о числе ионов п, и удельной проводимости

у в насыщенном растворе (числитель) и в расплаве NaCl (зна-

менатель) :

n„ 1 м3 .......... 0,6- 1028 /3- 102а

Y ................ 20/360

Проводимость электролитов подчиняется закону Ома в широ-

ких пределах благодаря перераспределению скоростей и энергии

ионов. Однако в связи с тем что у поверхности электродов,

находящихся в электролите, происходит разрядка ионов, в этих

зонах нарушается линейность в падении потенциала и создается

повышенное напряжение — анодное и катодное.

ГАЗЫ

Молекулы газа нейтральны, поэтому газ обычно — хороший

изолятор и может проводить электрический ток лишь при усло-

вии, что в него вводятся извне или генерируются внутри заря-

женные частицы. Приложив, например, достаточно сильное элек-

трическое поле, можно вызвать нарушение изолирующих свойств

газа (пробой) и ионизацию его, вследствие чего он сможет про-

пускать значительные токи.

У большинства газов в проводящем состоянии носителями за-

рядов служат электроны и положительные ионы, хотя в некото-

рых случаях эту роль выполняют и отрицательные ионы.

Предположим, что в 1 м3 газа имеется пе и nt электронов и

ионов (однозарядных, положительных), несущих заряды —ей

+е соответственно. Под действием напряженностью Е воз-

никают силы еЕ и частицы движутся вдоль поля со средними

скоростями дрейфа ve и и,. Перенос зарядов в направлении Е

соответствует плотности тока

/ = neeve + ntevt.

2*

35

В связи с тем что масса иона т, на 3...4 порядка больше, под-

вижность иона обычно соответственно меньше, поэтому прибли-

женно принимают

j № neeve.

(2.7)

2.2. Элекрический разряд в газах

ВИДЫ РАЗРЯДА

Любой газовый разряд может быть самостоятельным и несамо-

стоятельным, прекращающимся при устранении внешнего источ-

ника ионизации.

В дальнейшем будут рассматриваться только самостоятель-

ные и стационарные (устойчивые) разряды.

Явления, возникающие при прохождении электрического тока

через газ, зависят от рода и давления газа, материала, из кото-

рого изготовлены электроды, геометрии электродов и соединя-

ющего их канала, протекающего тока.

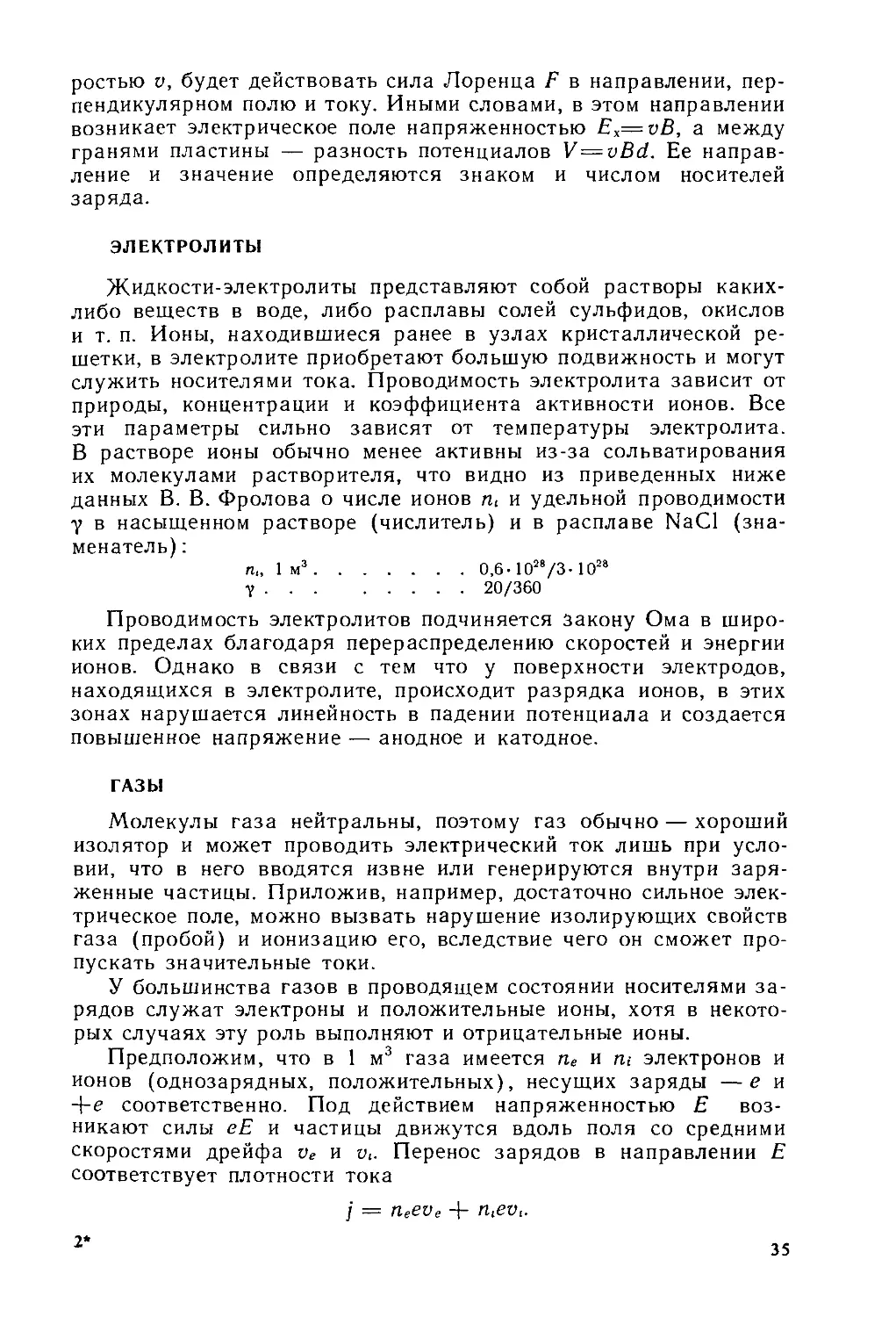

Газовый разряд может быть неустойчивым (например, искро-

вым) и устойчивым. Последний можно классифицировать по

внешнему виду: темновой, тлеющий, в том числе коронный, и ду-

говой разряды. Например, если в длинной цилиндрической стек-

лянной трубке, заполненной газом при давлении около 100 Па,

медленно повышать разность потенциалов между катодом и ано-

дом, то приборы фиксируют наличие тока начиная с 10~'°...

10-12 А. Он появляется вследствие ионизации в объеме газа, на

стенках и электродах, вызываемой космическими лучами. С по-

мощью ограничивающего сопротивления можно получить все три

формы разряда (рис. 2.5). Темновой разряд переходит в тле-

ющий, который отличается уже заметным свечением, исполь-

зуемым в газосветных трубках. При этом катодное падение

Рис. 2.5. Статическая вольт-амперная характеристика

различных видов газового разряда

36

напряжения t/K « 100 В; / — до 10-4...10~3 А/мм2. Температура

газа в тлеющем разряде практически не повышается. Затем через

аномальный тлеющий разряд происходит переход к мощному

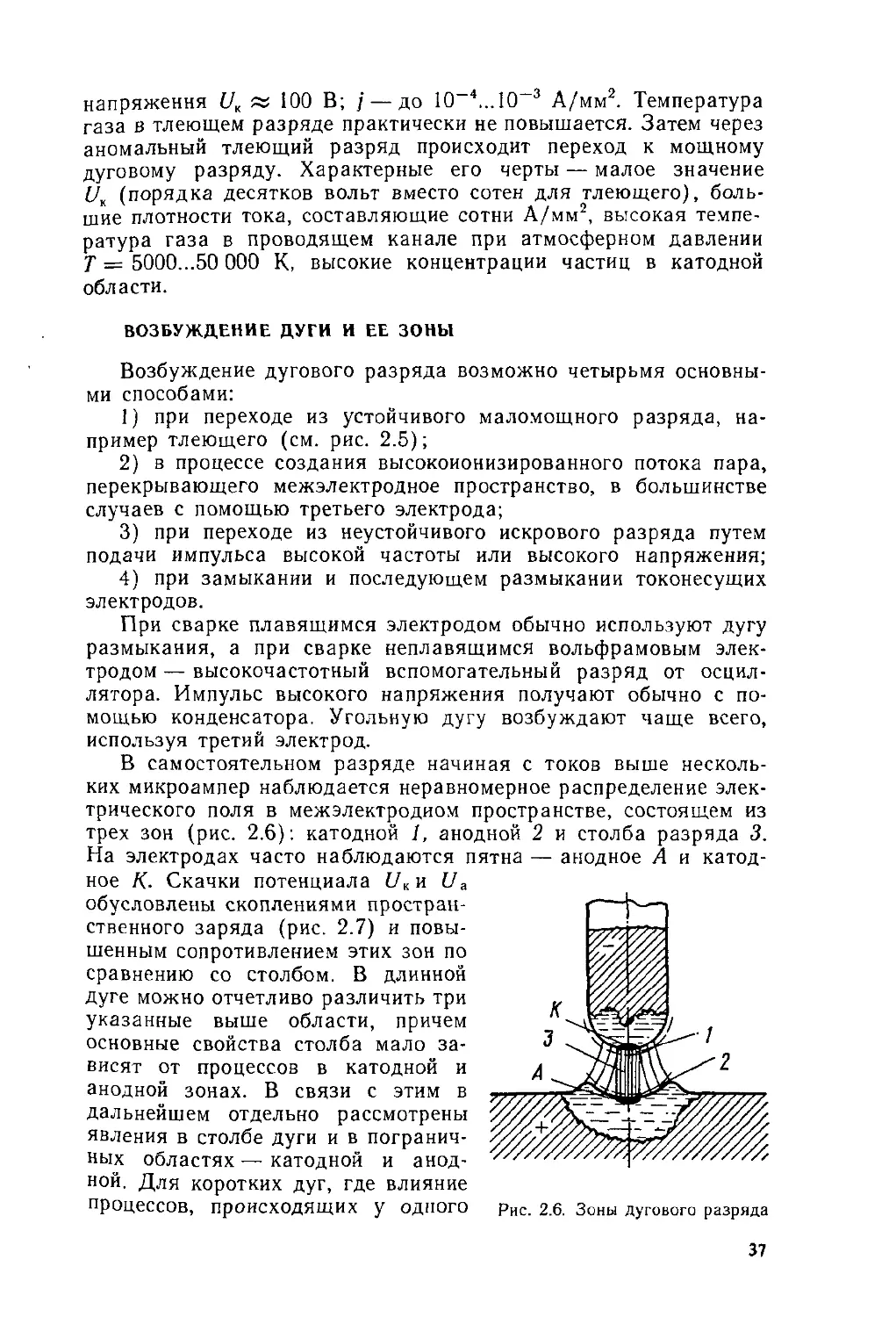

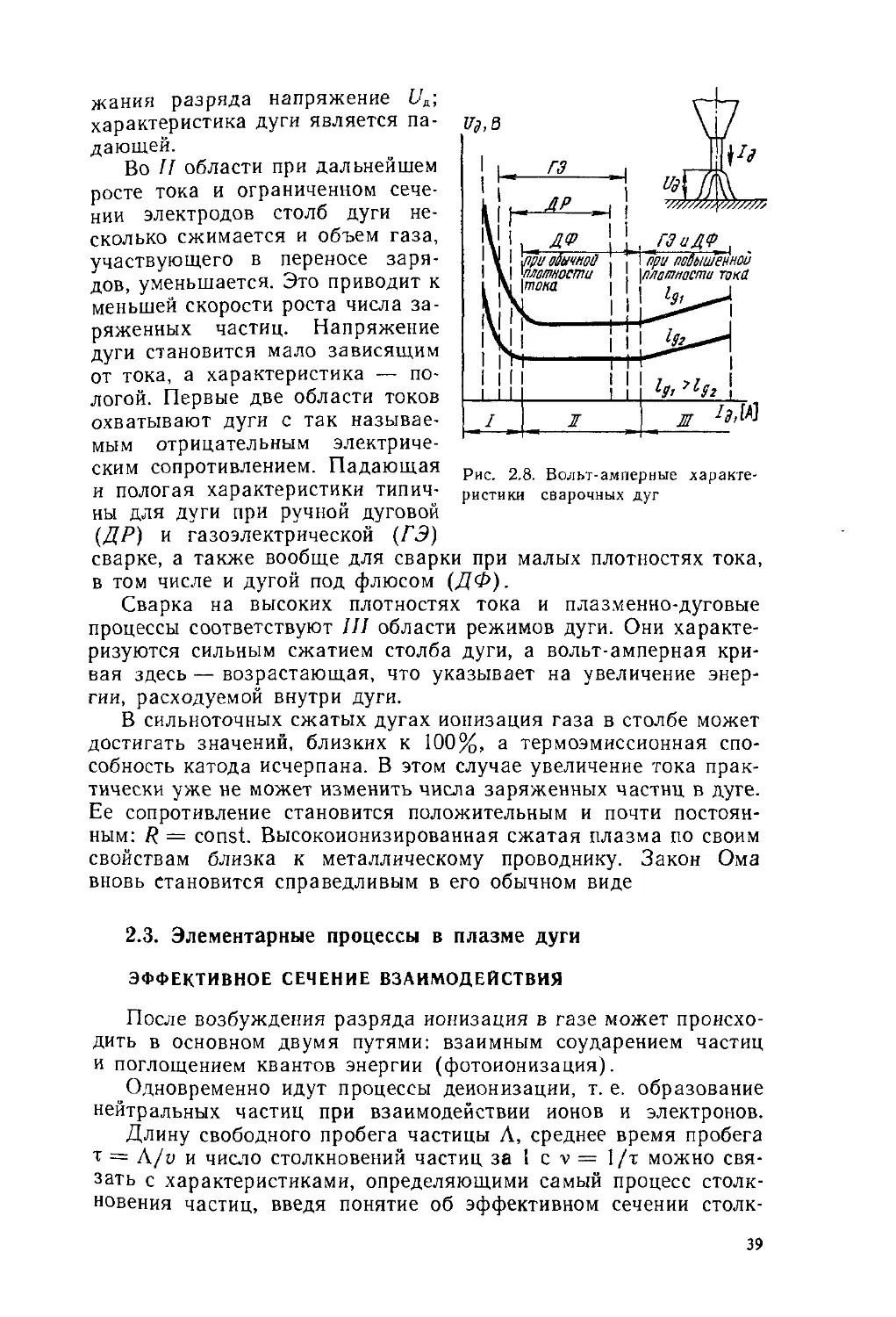

дуговому разряду. Характерные его черты — малое значение

(/к (порядка десятков вольт вместо сотен для тлеющего), боль-

шие плотности тока, составляющие сотни А/мм2, высокая темпе-

ратура газа в проводящем канале при атмосферном давлении

Т == 5000...50 000 К, высокие концентрации частиц в катодной

области.

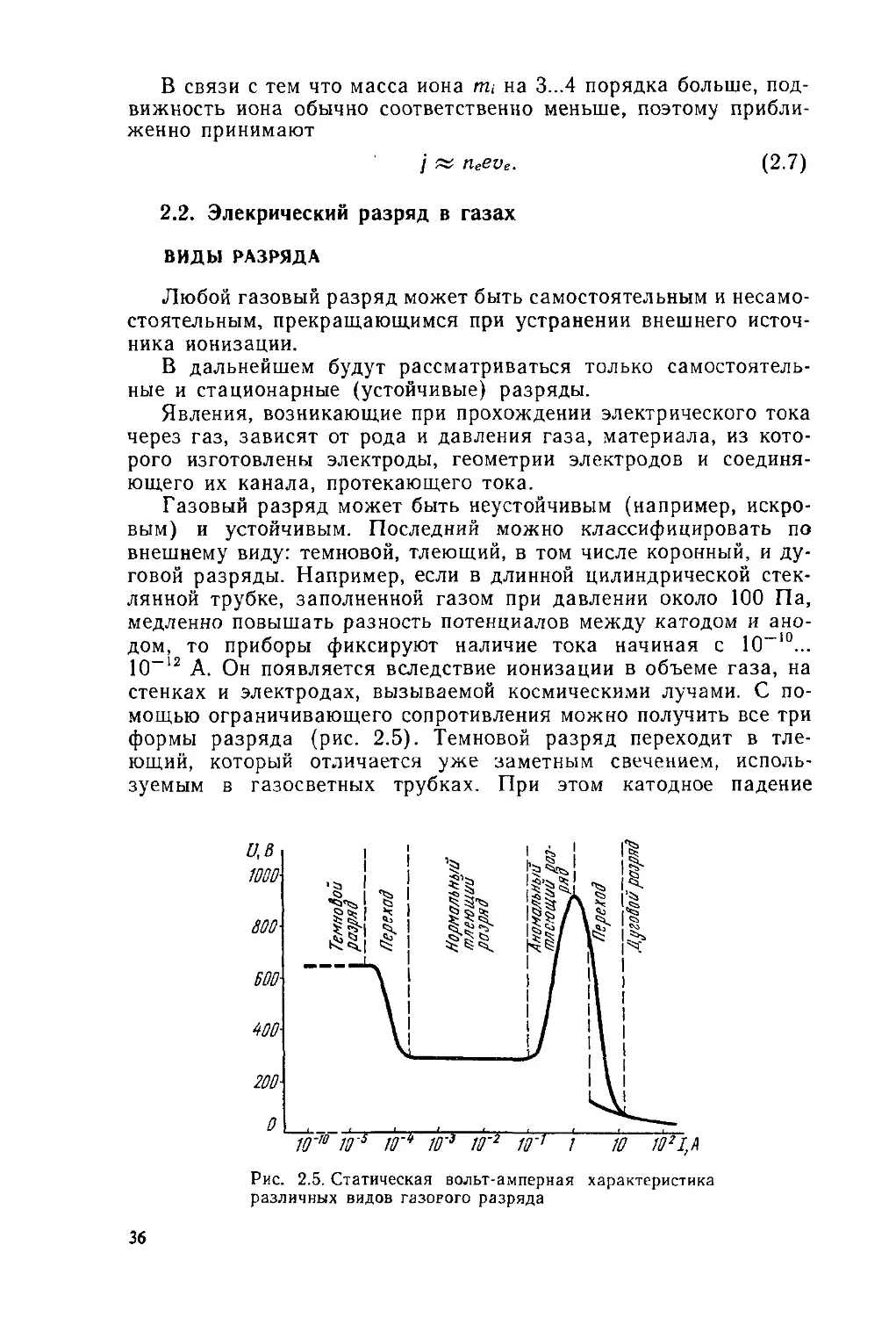

ВОЗБУЖДЕНИЕ ДУГИ И ЕЕ ЗОНЫ

Возбуждение дугового разряда возможно четырьмя основны-

ми способами:

1) при переходе из устойчивого маломощного разряда, на-

пример тлеющего (см. рис. 2.5);

2) в процессе создания высокоионизированного потока пара,

перекрывающего межэлектродное пространство, в большинстве

случаев с помощью третьего электрода;

3) при переходе из неустойчивого искрового разряда путем

подачи импульса высокой частоты или высокого напряжения;

4) при замыкании и последующем размыкании токонесущих

электродов.

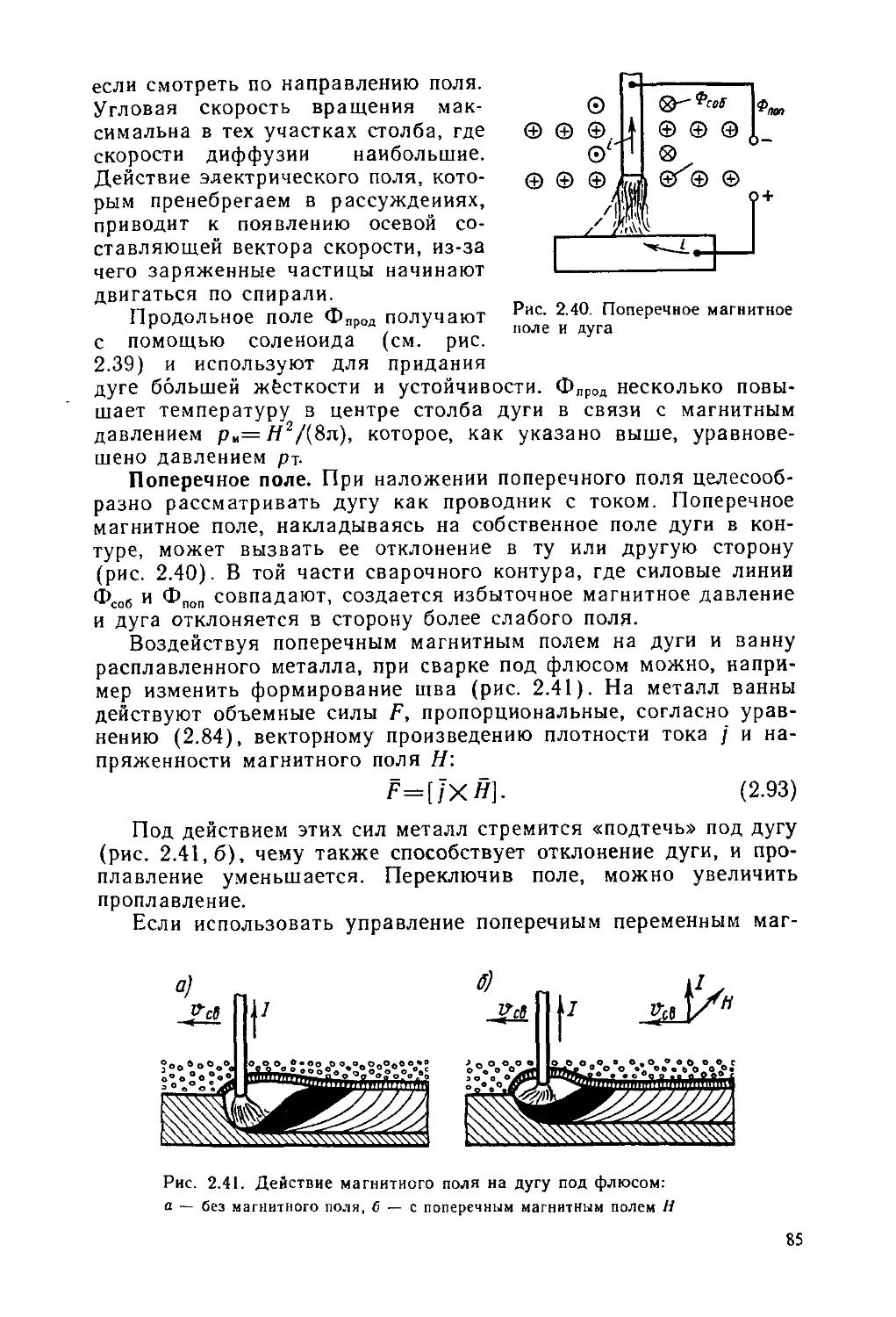

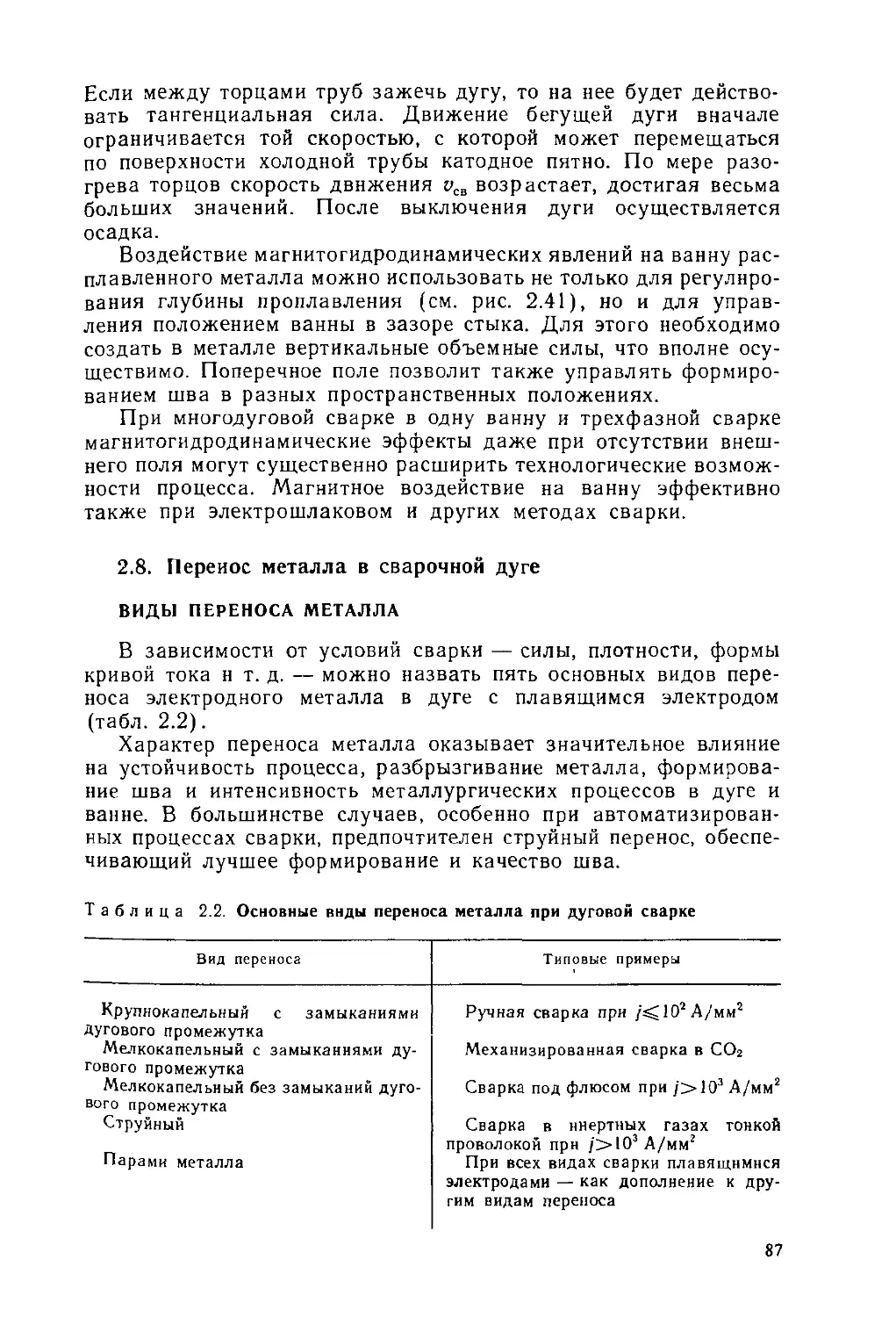

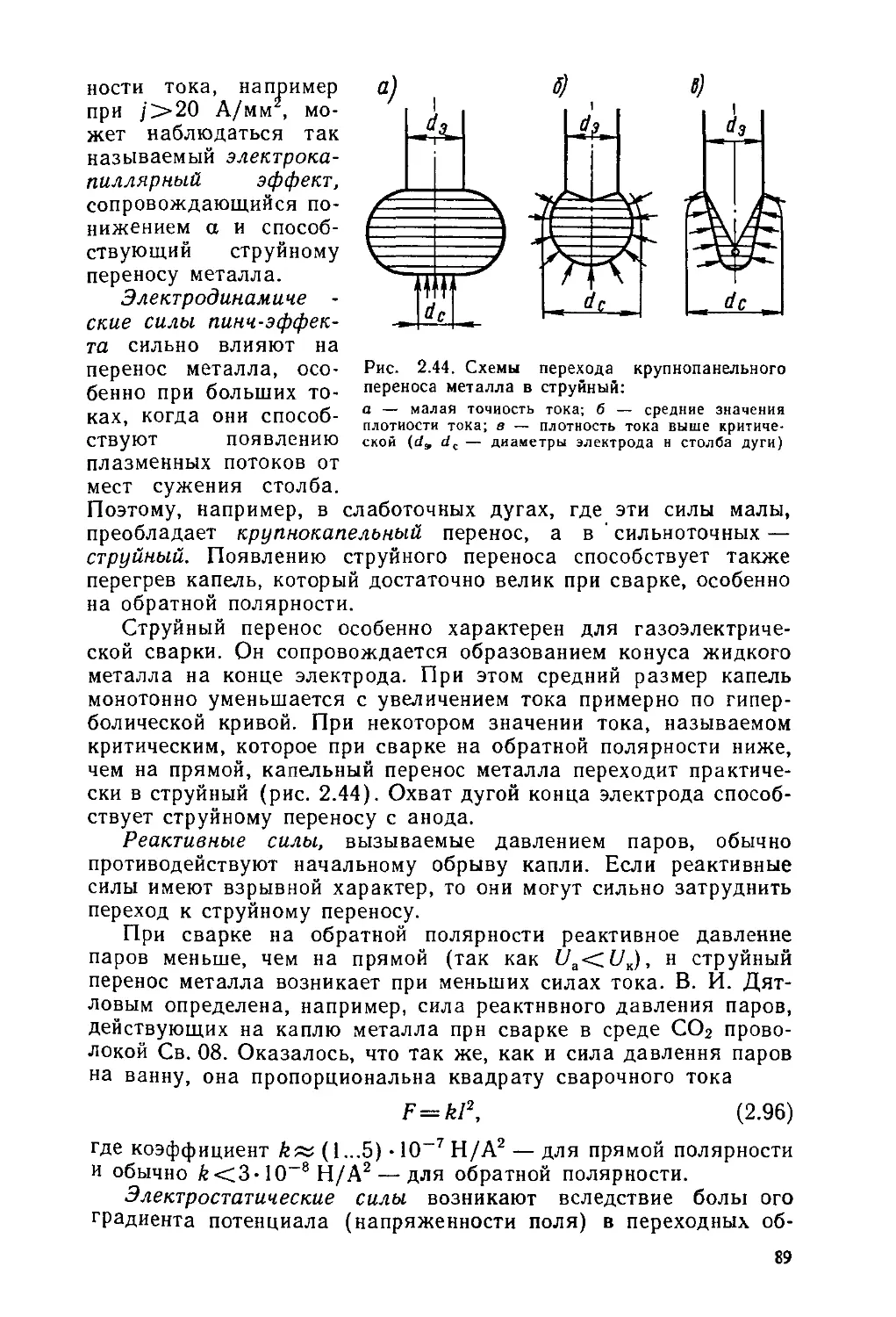

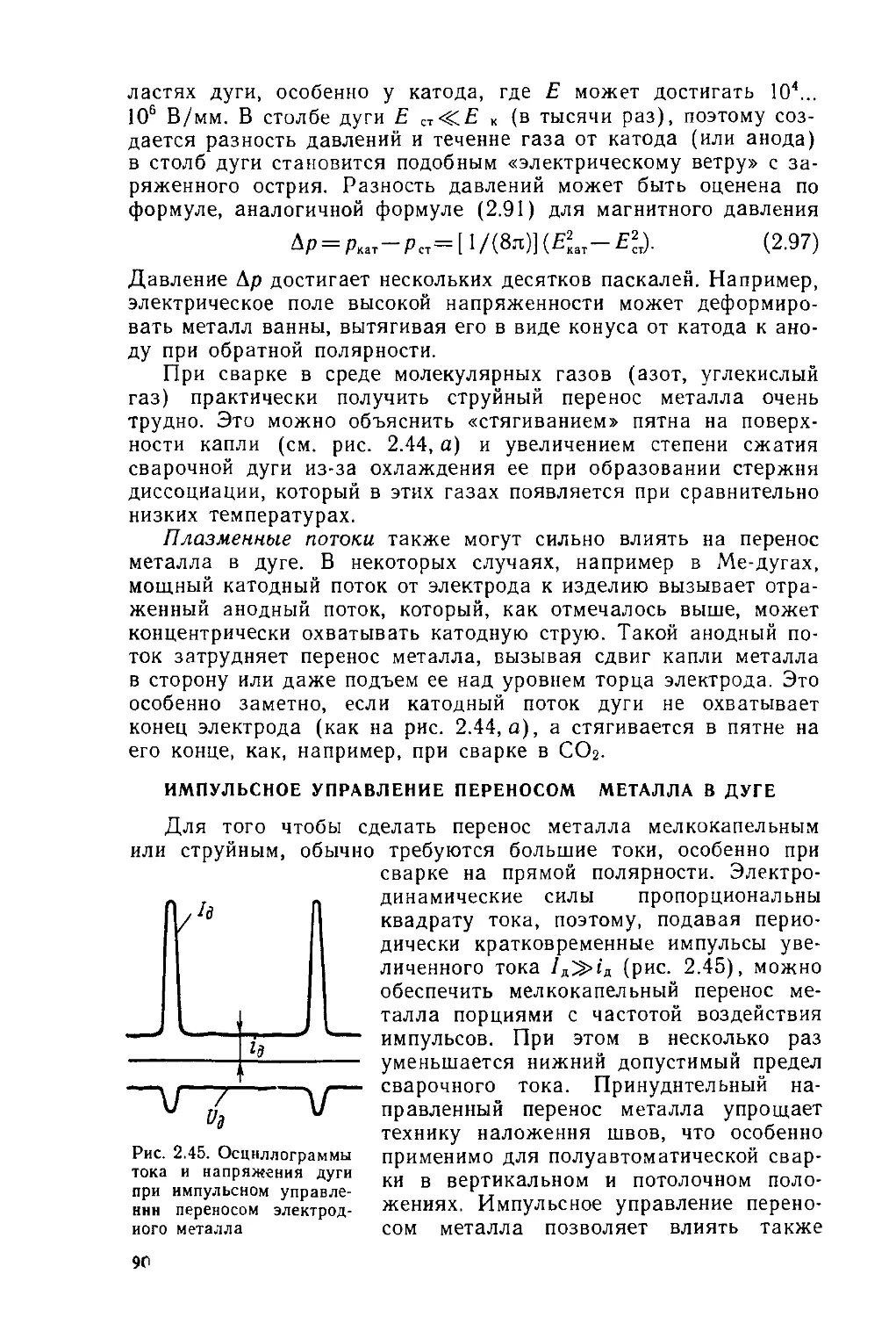

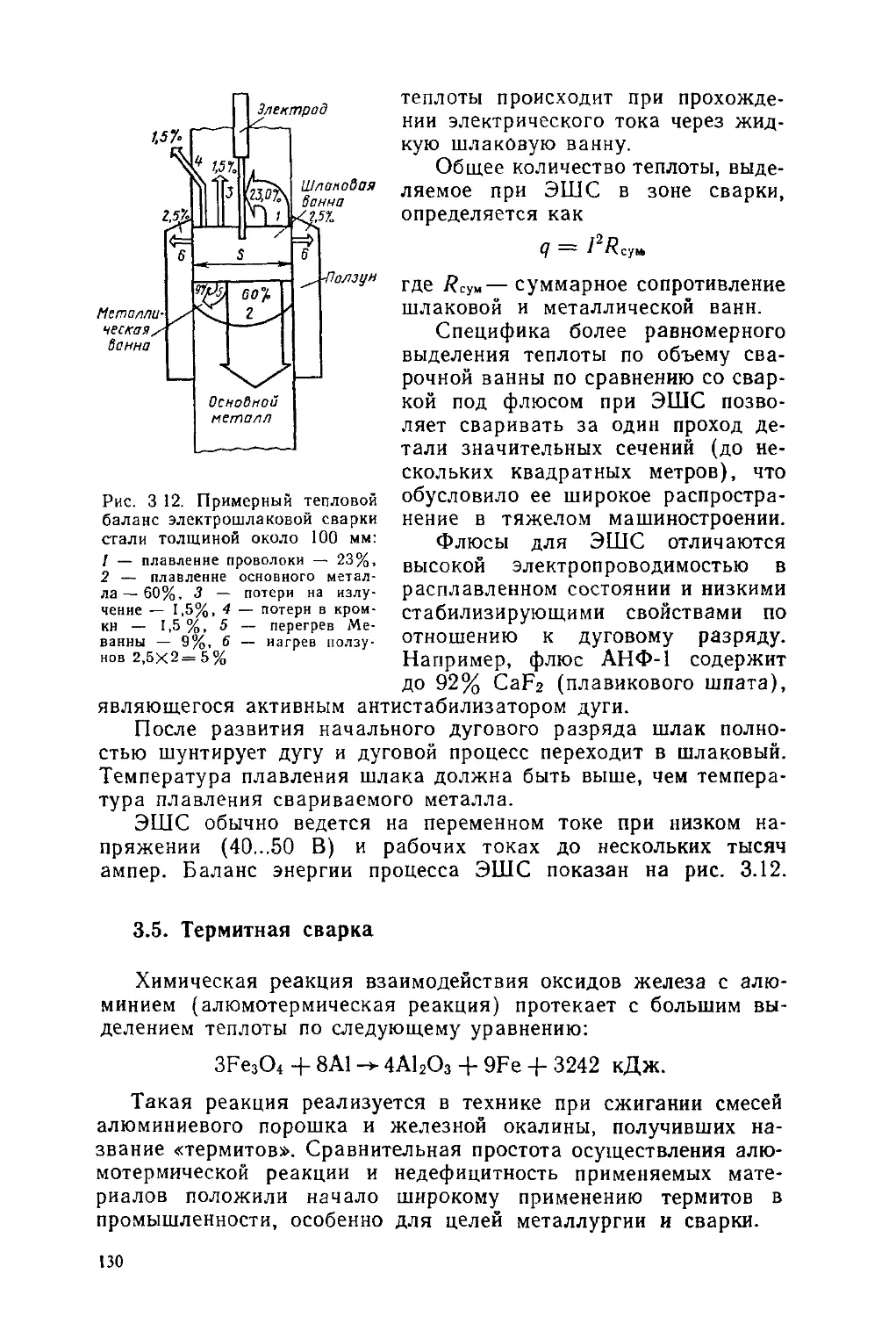

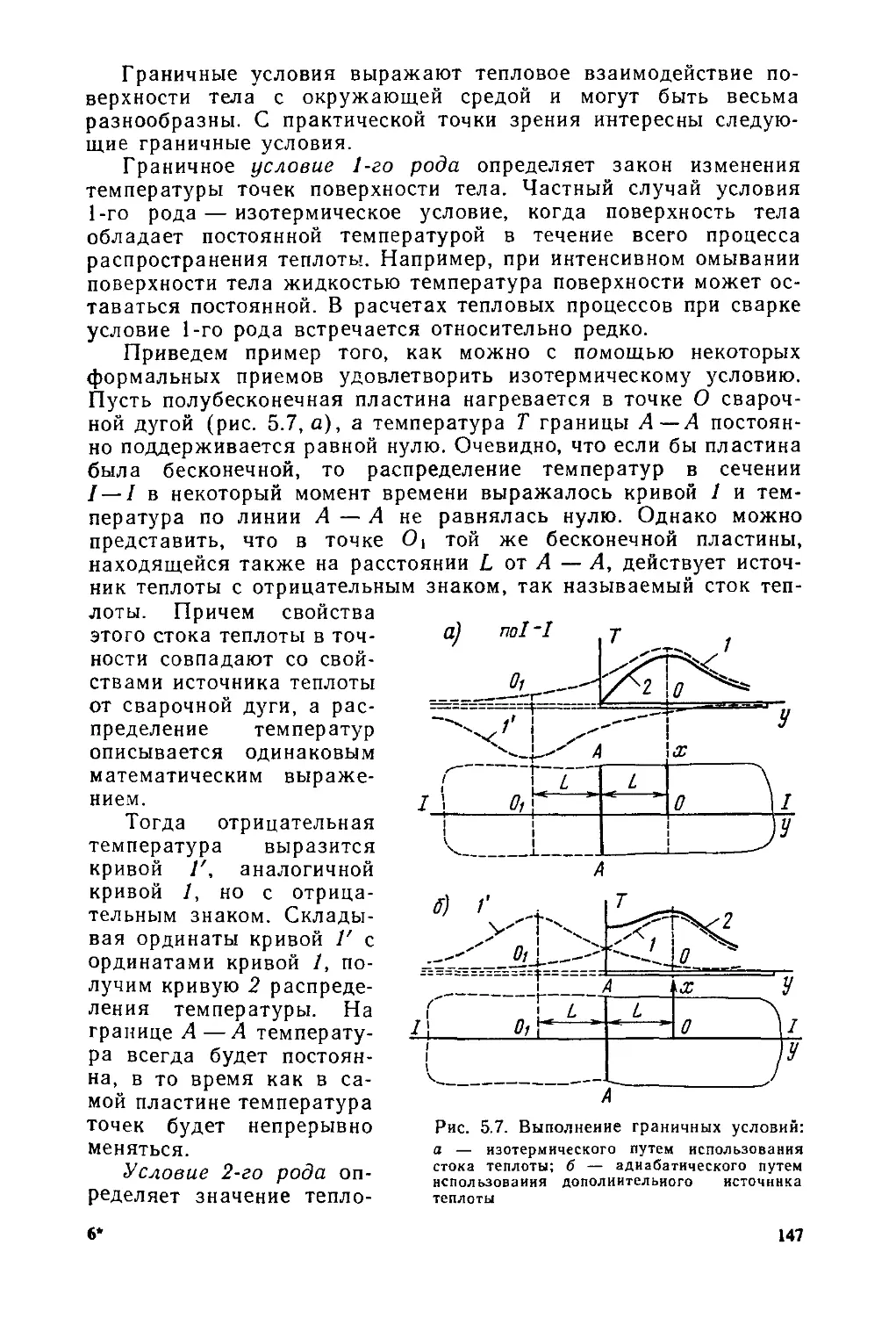

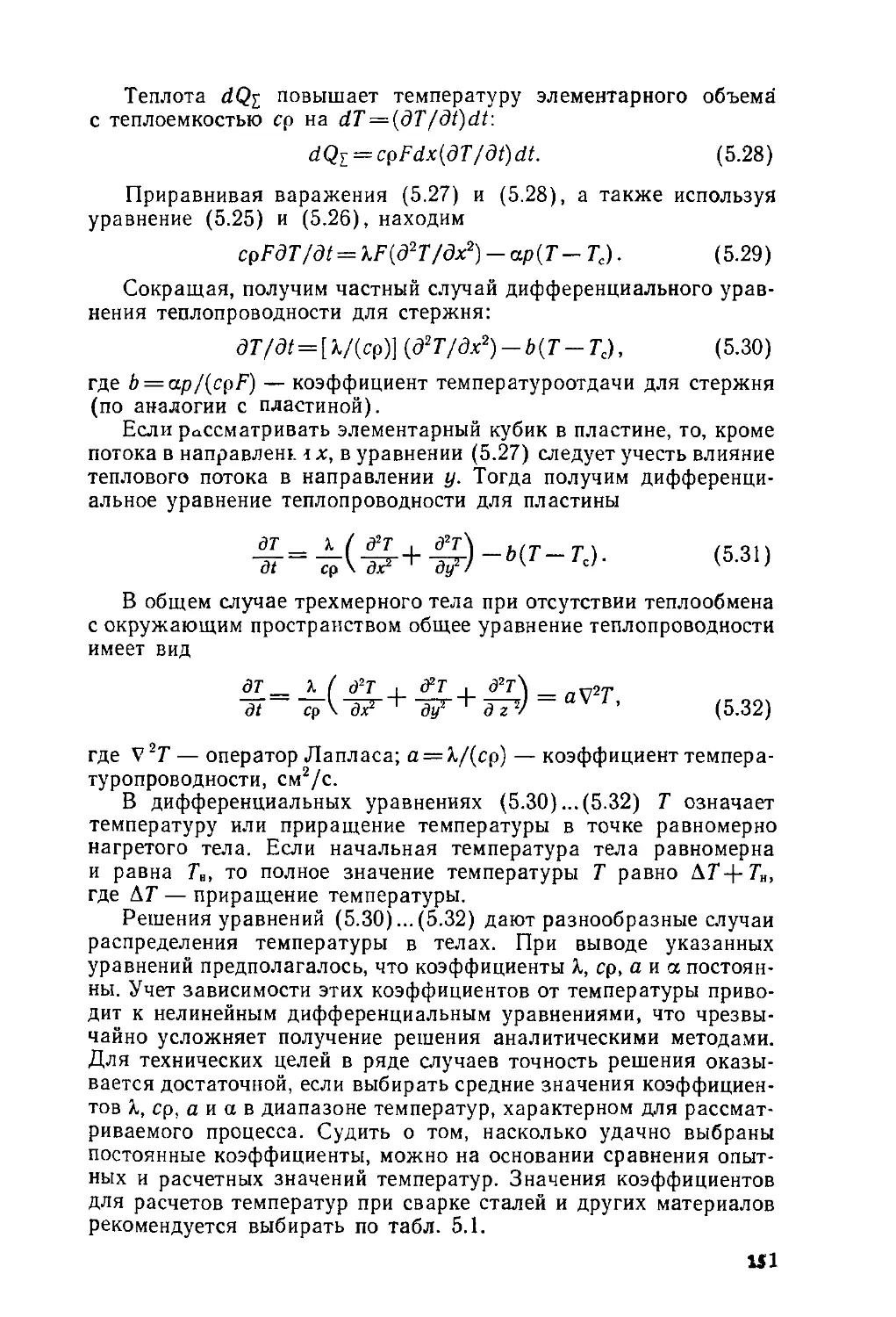

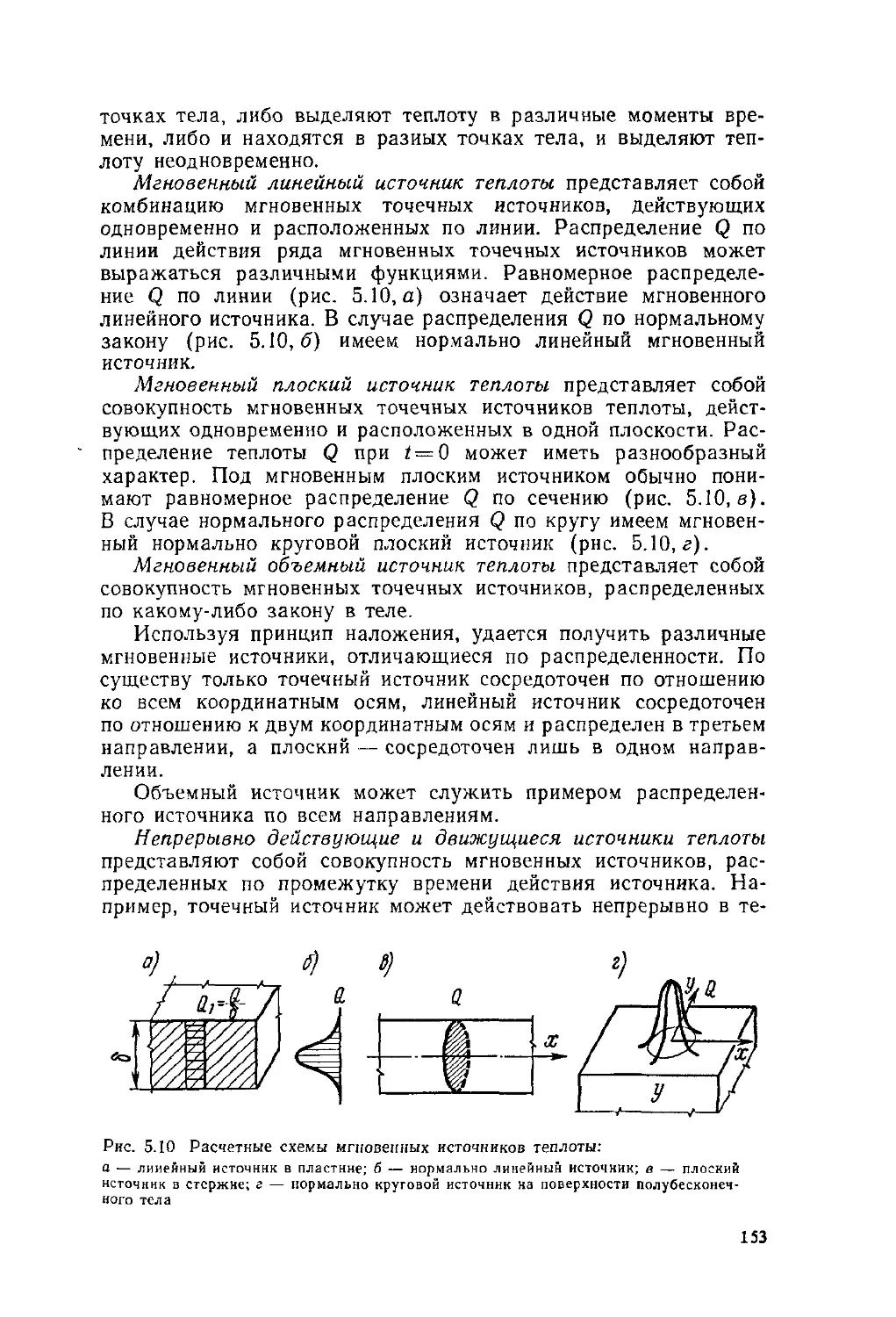

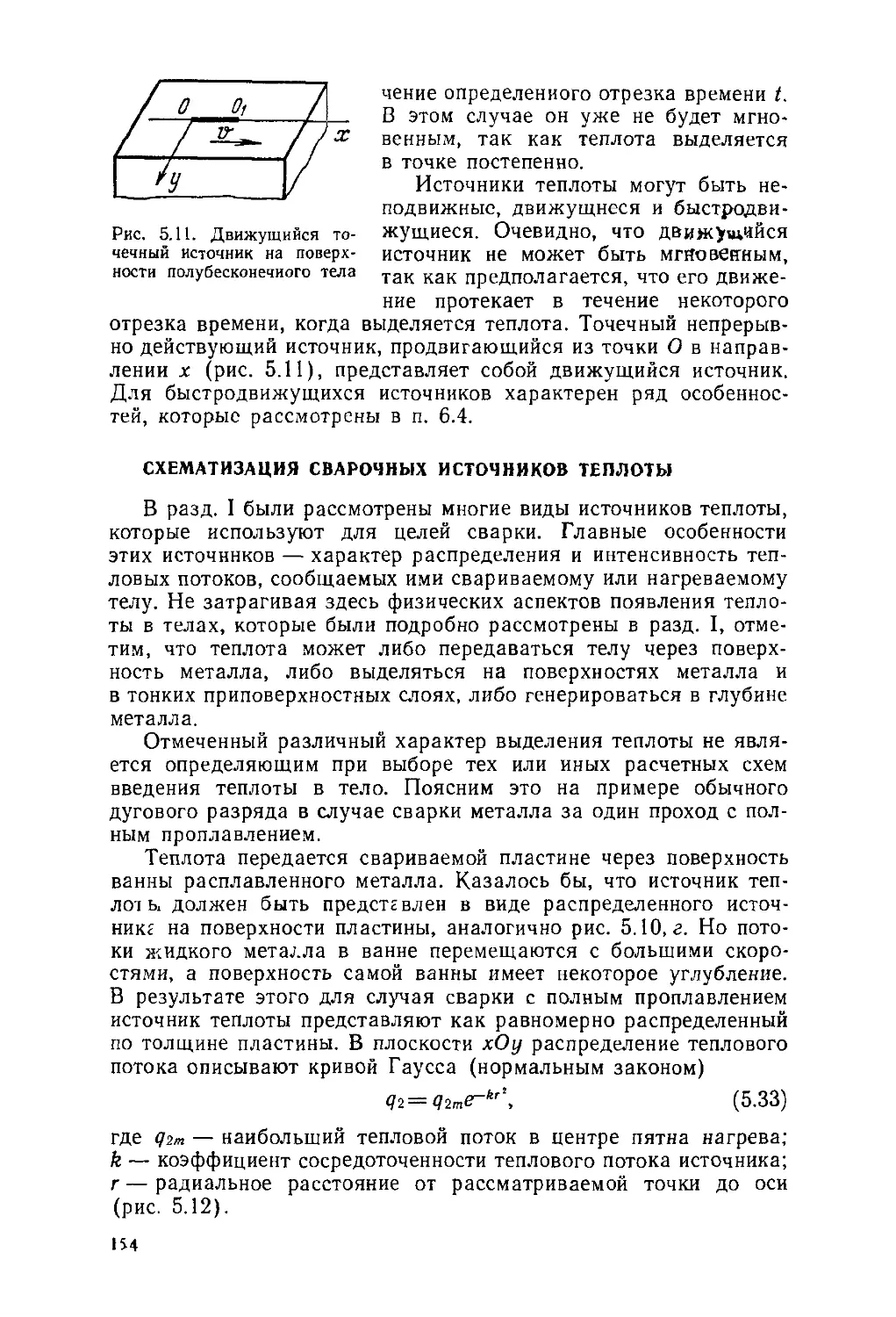

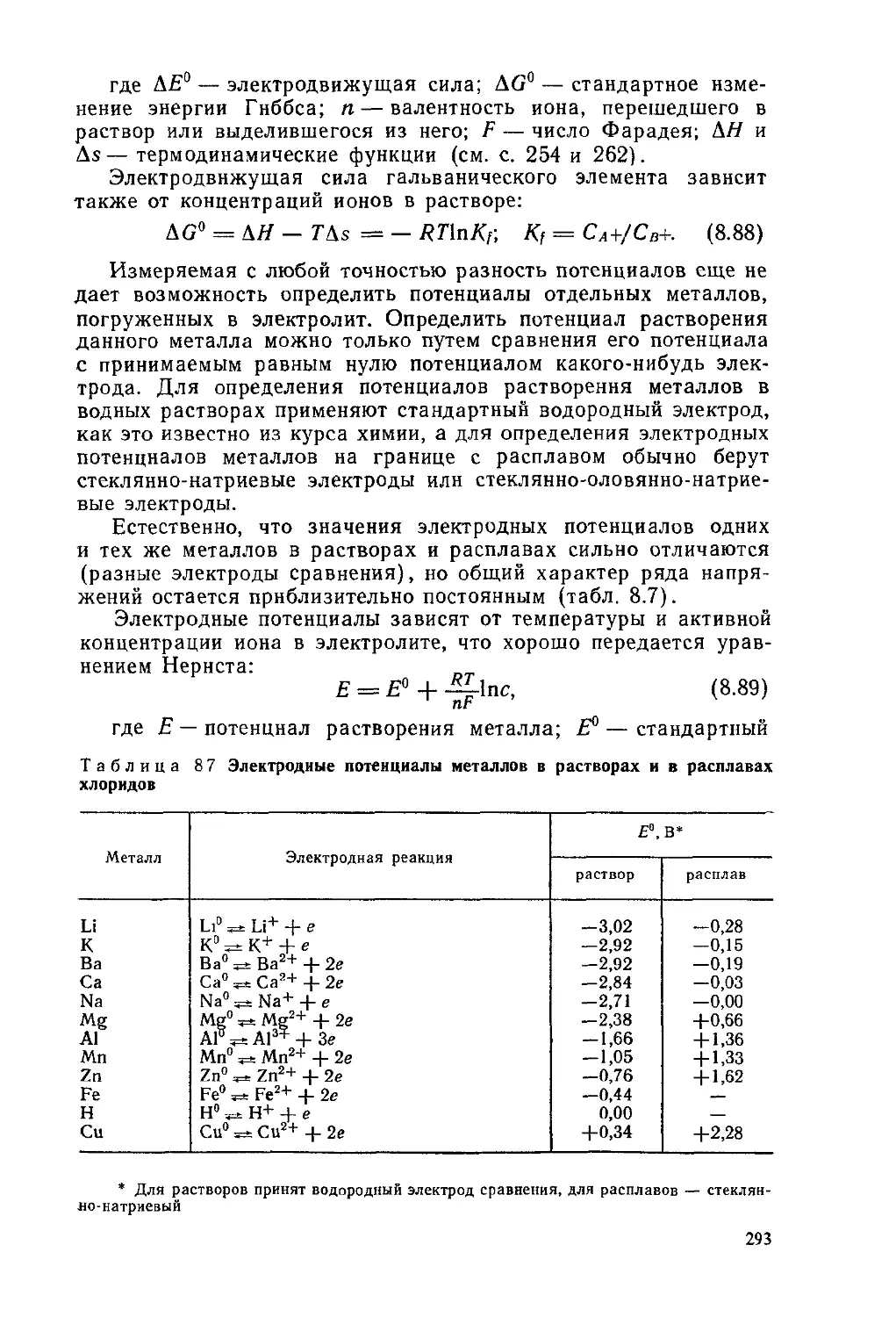

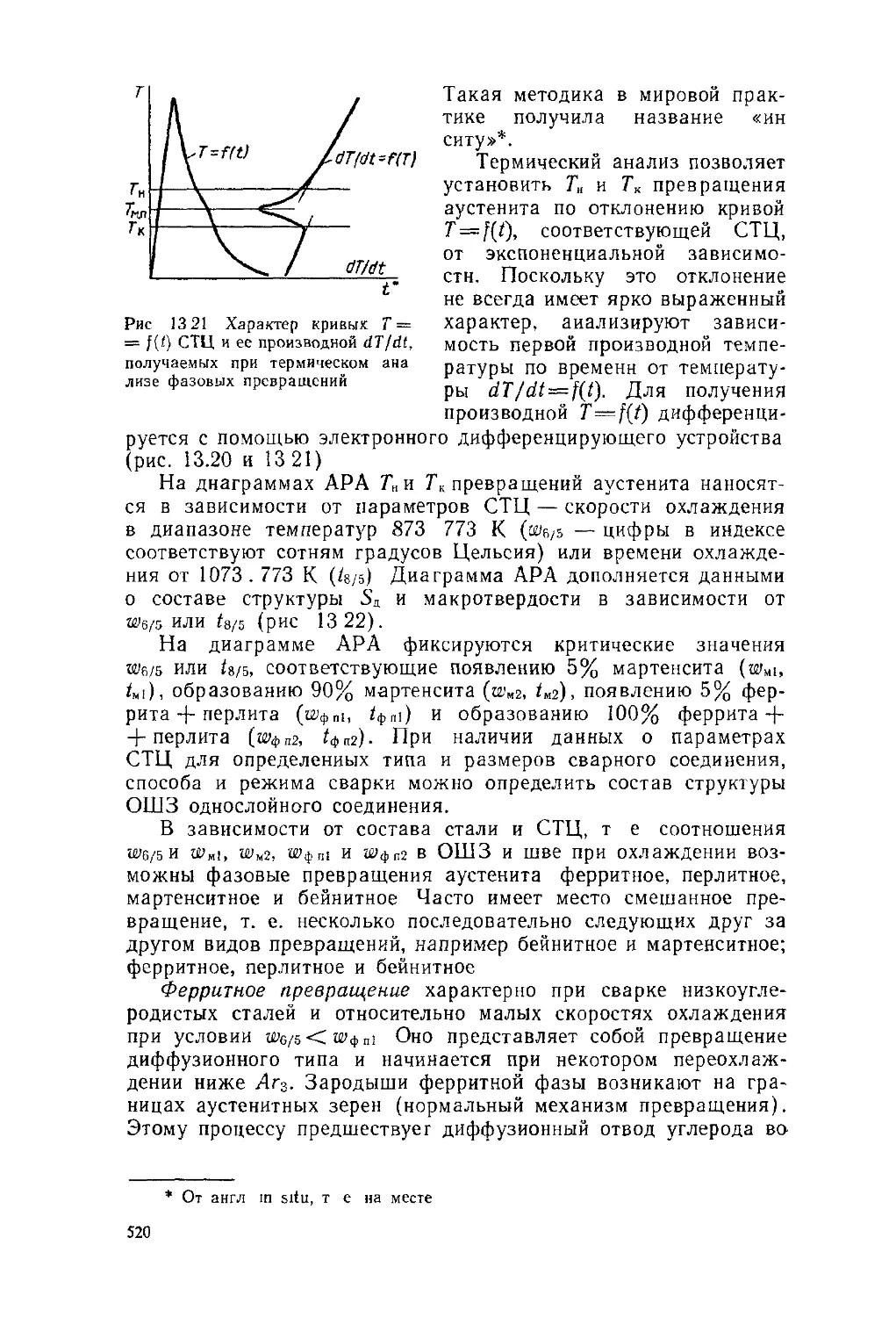

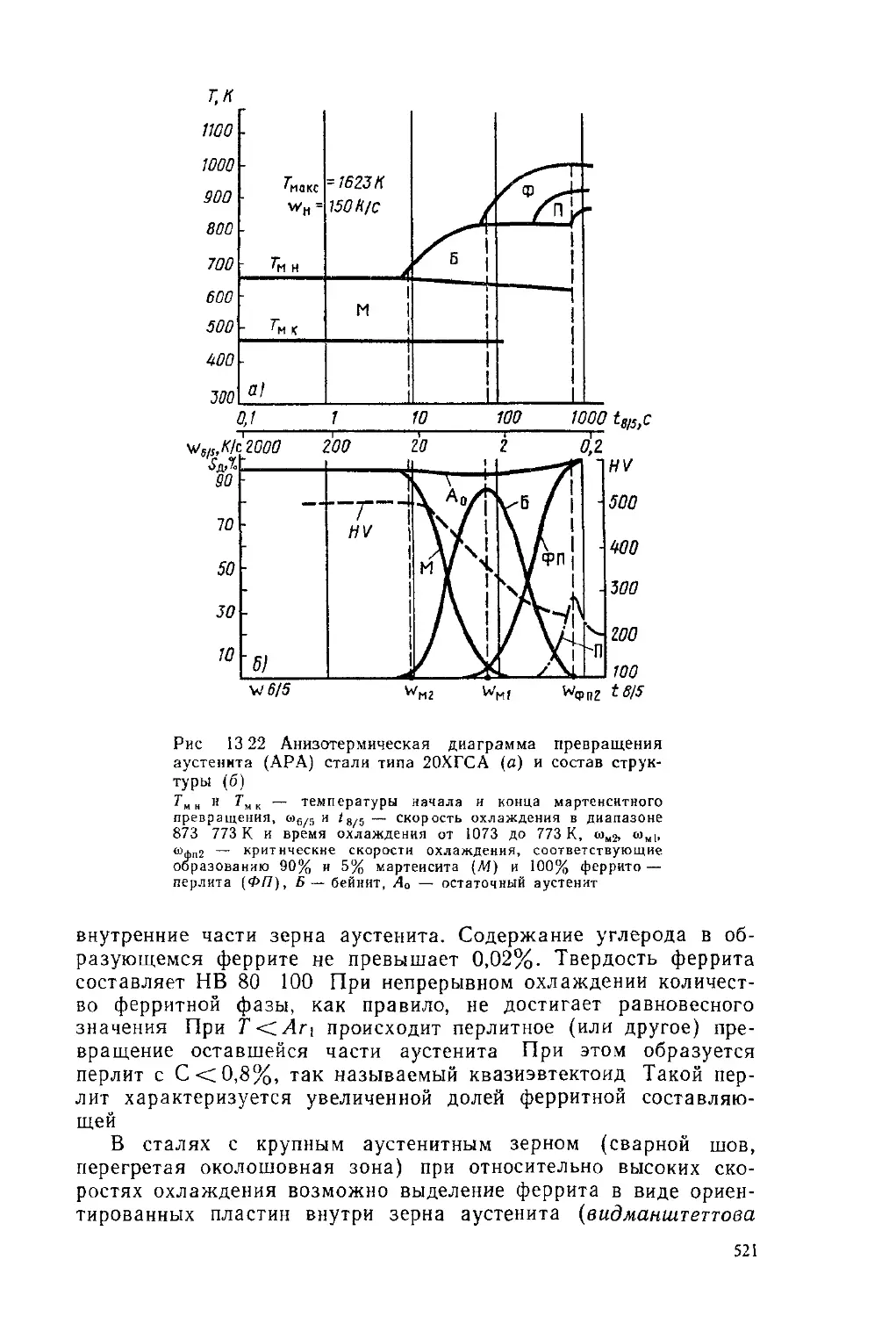

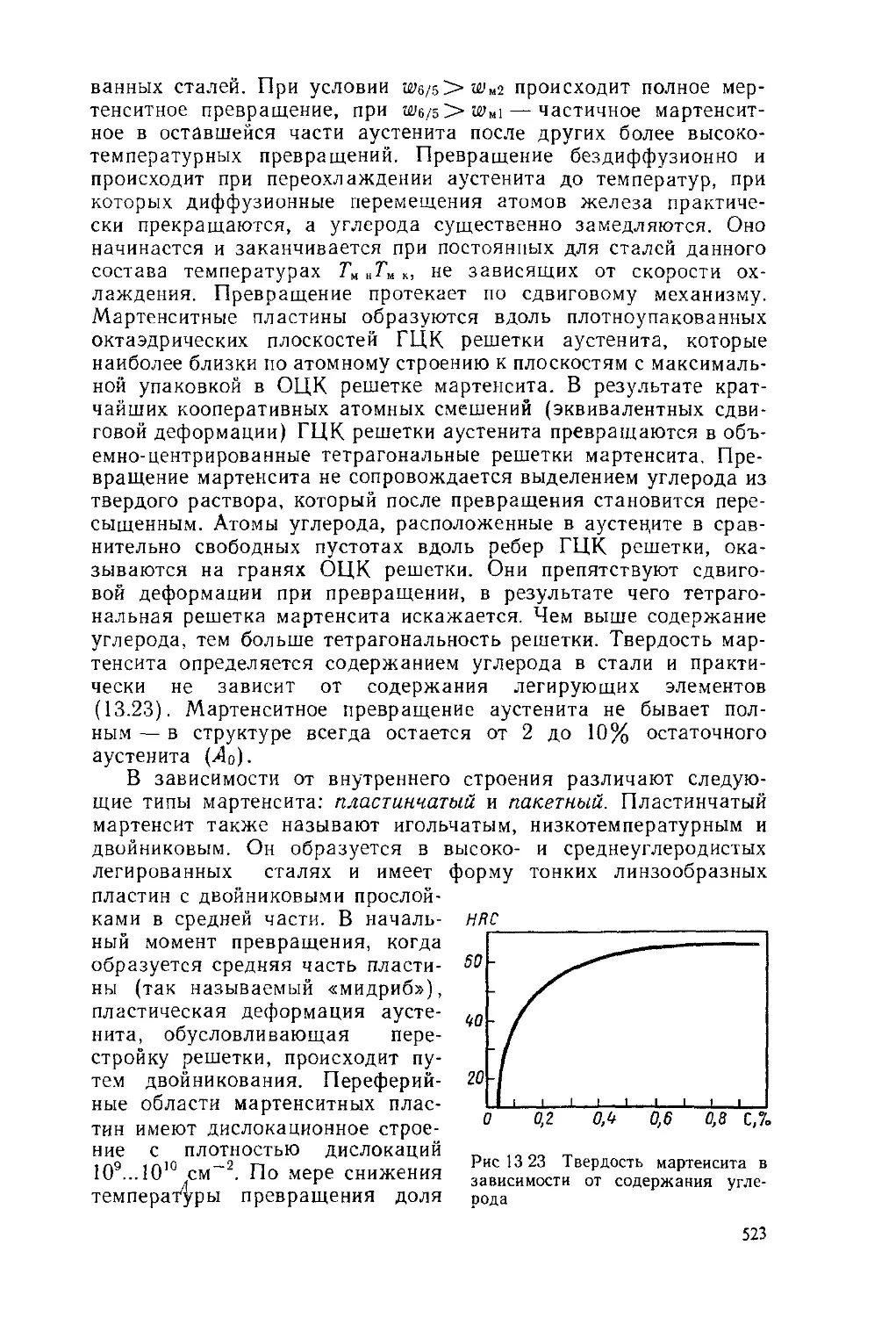

При сварке плавящимся электродом обычно используют дугу