Текст

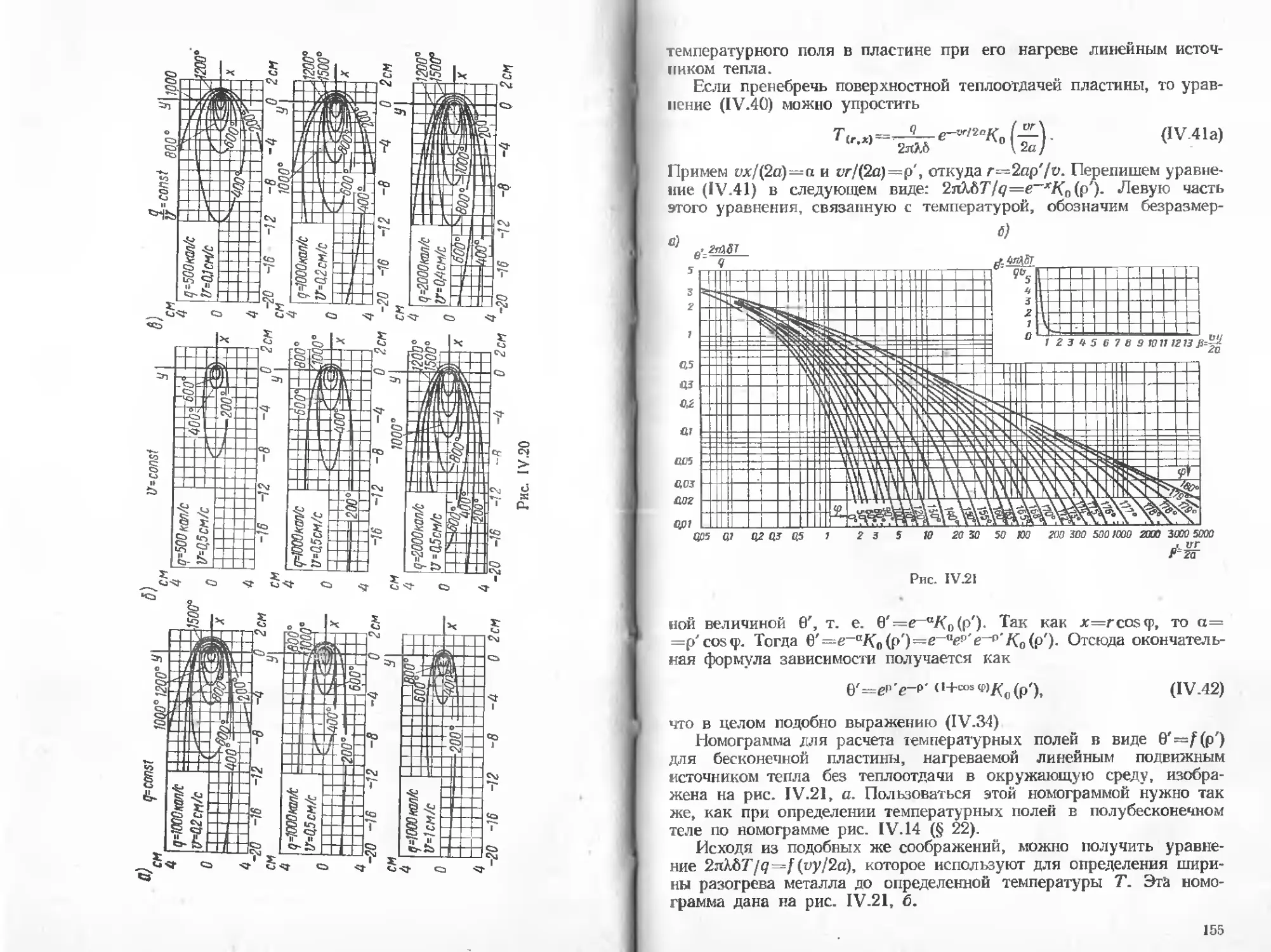

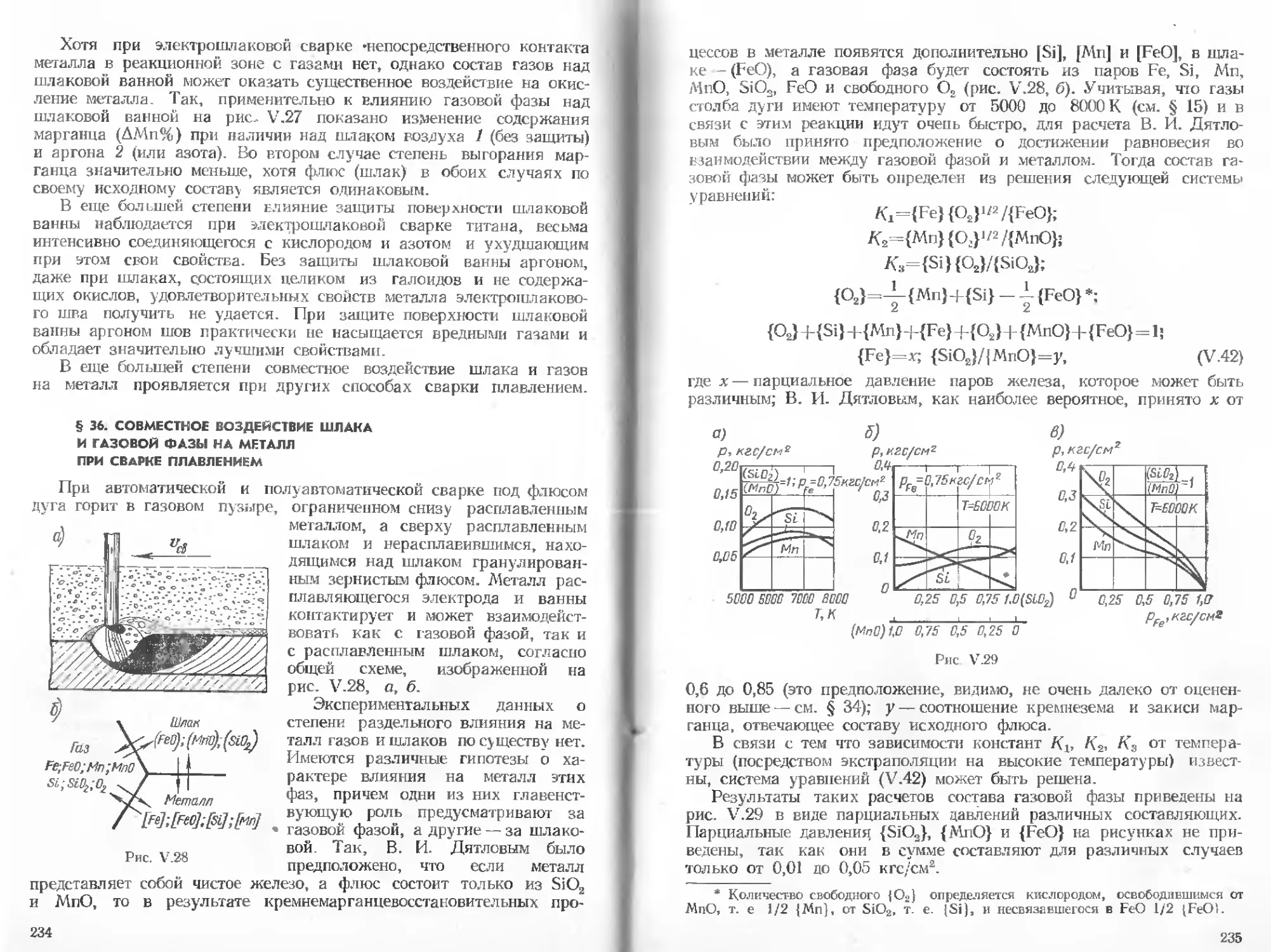

Г. Л. Петров, А. С. Тумарев

ТЕОРИЯ СВАРОЧНЫХ

ПРОЦЕССОВ

(С ОСНОВАМИ ФИЗИЧЕСКОЙ ХИМИИ)

ИЗДАНИЕ 2-е, ПЕРЕРАБОТАННОЕ

Допущено Министерством высшего и среднего специального

образования СССР в качестве учебника для студентов

вузов, обучающихся по специальностям «.Оборудование и

технология сварочного производства» и «Металлургия и тех-

нология сварочного производства»

П•la1 A i j 1- "уУ

187070

МОСКВА «ВЫСШАЯ ШКОЛА» 1977

6П4.3:541

ИЗО

УДК 621.791:541(075.8)

Рецензент — кафедра сварки Ростовского института сельско-

хозяйственного машиностроения

ГЕОРГИЙ ЛЬВОВИЧ ПЕТРОВ

АЛЕКСЕЙ СЕМЕНОВИЧ ТУМАРЕВ

Теория сварочных процессов

(с основами физической химии)

И. Б. № 668

Редактор Н. Н, Ещенко. Художественный редактор Н. К. Гуторов.

Технический редактор Л. А. Григорчук. Переплет художника В. 3. К а-

з а к е в к ч. Корректор В. В. Кожу тки на

Т-20689. Сдано в набор 26/1V 1976 г. Поди, к печати 7/XII 1976 г. Формат

60X9O/ie. Бум. тип. № 3. Объем 24,5 печ. л. Усл. п. л. 24,5. Уч.-изд. л. 22,98.

Изд. № ОТ — 222. Зак. № 269. Тираж 20 000 экэ. Цена 1 руб. 03 коп.

План выпуска литературы издательства «Высшая школа» (вузы и техникумы)

на 1977 г. Позиция N? 82.

Издательство «Высшая школа»,

Москва, К-51, Неглинная ул., д. 29/14.

Типография изд-ва «Уральский рабочий», г. Свердловск, проспект Ленина, 49.

Петров Г. Л., Тумарев А. С.

ПЗО Теория сварочных процессов (с основами физической

химии). Учебник для вузов. Изд. 2-е, перераб. М., «Высш,

школа», 1977.

392 с. с ил.

Б учебнике освещены вопросы физической сущности процесса сварки, даны

классификация и описание основных способов сварки, в краткой форме рас-

смотрены основные законы и положение физической химии, сварочные источ-

ники тепла, процессы нагрева и распространения тепла в условиях сварки,

металлургические процессы при сварке, вопросы кристаллизации и технологи-

ческой прочности, основные закономерности формирования структуры и

свойств сварных соединений для различных металлов и сплавов, а также

вопросы технологической свариваемости металлов н принципы выбора способа

и режимов сварки для изготовления различных сварных конструкций.

31206—069

П----------- 82—77

001(01)—77

6П4.3 :541

'С) Издательство «Высшая школа», 1977

ПРЕДИСЛОВИЕ

В соответствии с действующими учебными планами настоящий

учебник является первым специальным курсом специальностей

«Оборудование и технология сварочного производства» и «Метал-

лургия и технология сварочного производства». Учебник охва-

тывает все основные разделы курса.

В учебнике обобщены основные достижения отечественной и

зарубежной сварочной науки и техники по вопросам теории наи-

более важных сварочных процессов.

Единицы измерения основных величин выражены в системе

МКСС и дублированы в СИ.

При подготовке второго издания учебника авторами перерабо-

таны все основные разделы с учетом новых научных и техниче-

ских материалов и обобщений, которые за последние годы появи-

лись в советской и иностранной литературе по вопросам теории

сварочных процессов, выпущенном в виде монографии и учеб-

ных пособий, в частности коллектива авторов МВТУ, Жданов-

ского металлургического института, ЛПИ им. М. И. Калинина и

др., а также ряд статей> научно-технических журналов. Учтены

также отдельные замечания по уточнению изложения некоторых

разделов первого издания учебника. Второе издание дополнено

рядом новых видов сварки, более полным рассмотрением условий

деформирования и образования трещин в сварных соединениях

и более широким охватом разделов по физической химии.

Учебник рассчитан на студентов, имеющих необходимые зна-

ния по общетехническим предметам, металловедению и производст-

ву металлов и сплавов. Отдельные разделы учебника могут быть

использованы студентами сварочных специальностей вузов при

проработке курсов «Технология сварки плавлением», «Проектиро-

вание сварных конструкций» и др.

3

Учебником могут пользоваться студенты как очного, так и за-

очного отделений. В ряде разделов он может быть полезен для

инженерно-технических работников, работающих в области сва-

рочного производства.

Главы I, III, IV, V, VI и VII написаны проф. Г. Л. Петровым,

глава II--проф. А. С. Тумаревым. В главе VIII использован

материал, написанный доц. В. П. Демянцевичем для 1-го издания.

Авторы выражают благодарность рецензентам за ценные заме-

чания, позволившие улучшить изложенный материал.

ВВЕДЕНИЕ

Сварка является одним из ведущих технологических процессов

изготовления и ремонта многообразных конструкций различных

отраслей промышленности. Ее широкое применение определяется

возможностью создания наиболее целесообразных, эффективных,

в эксплуатации и одновременно технологичных, удобных в изго-

товлении конструкций. Сварка позволяет создавать конструкции,

в которых целесообразно используются разнообразные металлы и

сплавы в зависимости от назначения тех или иных частей конст-

рукции, а также детали и заготовки, полученные наиболее рацио-

нальными методами их изготовления (прокат, штамповки, литье,

поковки и т. д.).

По сравнению с другими методами изготовления металличе-

ских конструкций (литых, кованых, выполненных с помощью клеп-

ки) аналогичные сварные конструкции, как правило, оказываются

более легкими. Экономия в весе металла составляет при этом от

10 до 50%. Целый ряд конструкций, например в энергомашино-

строении, при необходимости их длительной эксплуатации при по-

вышенных и высоких температурах вообще невозможно создать без

применения различных сварных соединений.

Использование новых конструкционных металлов и сплавов

для изготовления деталей и изделий разнообразного назначения

возможно только при условии разработки методов их соединения,

и в частности сварки. В настоящее время сварными изготовляют

изделия и конструкции не только из углеродистых, но и из

различных легированных и высоколегированных сталей, никеле-

вых и медных сплавов, легких титановых, алюминиевых и маг-

ниевых сплавов, тугоплавких металлов — ниобия, тантала, молиб-

дена и вольфрама.

Сварка простейших металлов и пайка как методы соединения

известны человечеству давно, практически с периода освоения

производств^ металла и начала изготовления металлических из-

делий. Так, производство кричного железа всегда сопровожда-

лось свариванием посредством ковки горячей крицы. Изделия,

сваренные кузнечной сваркой или соединенные пайкой, найдены в

раскопках, относящихся примерно к четырехтысячелетней дав-

ности.

Однако современные методы сварки, в частности связанные с

местным расплавлением металла, начали появляться и разраба-

Ь

тываться только с конца XIX в. В изобретении и разработке боль-

шинства современных способов сварки ведущая роль принадле-

жит русским изобретателям, советским ученым, инженерам, но-

ваторам.

Первым по времени из современных способов сварки появи-

лась дуговая сварка неплавящимся электродом, созданная рус-

ским изобретателем Н. Н. Бенардосом в 1882 г. Н. Н. Бепардос

в своем изобретении использовал идею русского физика В. В. Пет-

рова, открывшего в 1802 г. электрический дуговой разряд и ука-

завшего на возможность его применения для расплавления ме-

таллов.

Кроме дуговой сварки неплавящимся электродом Н. Н. Бенар-

дос заложил основы газоэлектрических методов сварки, предло-

жил в 1887 г. точечную сварку с использованием угольных элек-

тродов.

Наиболее распространенный современный способ дуговой

сварки плавящимся электродом был разработан в 1886 г. рус-

ским инженером Н. Г. Славяновым. Им же впервые осуществле-

ны практические работы по соединению различных деталей свар-

кой, заложены основы металлургической обработки металлов

при сварке шлаками и ферросплавами, а также созданы устрой-

ства, позволяющие механизировать процесс сварки плавящимся

электродом.

Способы дуговой сварки неплавящимся и плавящимся элек-

тродами Н. Н. Бенардосом и Н. Г. Славяновым были запатентова-

ны кроме России и в ряде других стран. По настоящее время в

мировой технической литературе часто эти основные виды свар-

ки называют по их имени — способ Бенардоса и способ Сла-

вянова.

Разработанные в 90-х годах XIX в. газовая и термитная свар-

ки уже в начале XX в. стали широко применяться и временно

обогнали в своем развитии дуговую сварку. Однако в дальней-

шем, главным образом в связи с разработкой ряда вопросов ме-

таллургии сварки, дуговая сварка стала основным промышлен-

ным способом, широко используемым при изготовлении и ремонте

металлических конструкций. Этому способствовала и механиза-

ция процессов дуговой сварки, особенно разработка автоматиче-

ской и полуавтоматической сварки под флюсом и в защитном

газе.

Впервые идея применения порошкообразных веществ для за-

щиты дугового пространства при сварке была запатентована со-

ветским изобретателем Д. А. Дульчевским в 1929 г.

Замена горючих порошкообразных веществ расплавляющими-

ся шлакообразующими способствовала возникновению сварки

под флюсом закрытой дугой. Ведущее место в разработке обо-

рудования и технологии сварки под флюсом занимает Институт

электросварки им. Е. О. Патона АН УССР, ЦНИИТМАШ,

ВНИИЭСО и др., а также некоторые высшие учебные заведения.

Значительные работы по этому виду сварки проведены и за

рубежом.

6

В дальнейшем, в 40—50-х годах нашего века, в СССР и за

рубежом были разработаны способы дуговой сварки в защитном

газе (гелии и аргоне в США, углекислом газе в СССР), получив-

шие распространение в различных странах.

Выдающимся достижением отечественной сварочной техники

явилась разработанная Институтом электросварки им. Е. О. Па-

тона в содружестве с заводами НКМЗ и «Красный Котельщик»

электрошлаковая сварка. Этот вид сварки кроме Советского Сою-

за применяется и в ряде других стран.

Разработка новых видов сварки продолжается и по настоящее

время. Так, во Франции впервые была применена электроннолу-

чевая сварка. За рубежом разработана ультразвуковая сварка.

По предложению токаря-новатора А. И. Чудикова в СССР разра-

ботана сварка трением.

Все виды сварки продолжают развиваться и совершенствовать-

ся различными организациями в СССР и рядом фирм и институ-

тов за рубежом.

Рост сварочного производства в СССР осуществляется при по-

стоянной помощи правительства и ЦК КПСС. Конкретными поста-

новлениями партия и правительство на всех решающих этапах

направляли развитие сварочной техники. Это способствовало орга-

низации производства сварочного оборудования, сварочных мате-

риалов, созданию научно-исследовательских институтов, отделов,

лабораторий, разрабатывающих новые процессы сварки и методы

изготовления различных сварных конструкций, подготовке рабо-

чих, инженерно-технических и научных кадров сварочного произ-

водства.

Намеченное XXV съездом КПСС развитие народного хозяй-

ства предусматривает дальнейший рост сварочной техники, что

требует в свою очередь обратить серьезное внимание на усиление

подготовки научных и инженерно-технических работников свароч-

ного производства.

В настоящее время подготовка в СССР инженеров по свароч-

ному производству производится более чем в 50 вузах страны.

Эта подготовка осуществляется по системе очного, вечернего и

заочного образования.

ГЛАВА 1. ФИЗИЧЕСКИЕ ОСНОВЫ

СВАРИВАНИЯ МЕТАЛЛОВ

§ 1. ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА СВАРКИ МЕТАЛЛОВ

В настоящее время сварка находит применение не только для

соединения металлов, но и некоторых неметаллов (стекол, пластмасс

и пр.), а также разнородных материалов (металлы с неметаллами).

Однако наиболее широкое применение при изготовлении разнооб-

разных промышленных изделий имеет сварка металлов. В связи

с этим в дальнейшем рассматривается только сварка метал-

лов.

Конечной задачей технологической операции сварки является

обеспечение между соединяемыми металлическими деталями (по оп-

ределенной части их сопрягаемых поверхностей) таких связей, ко-

торые позволили бы получить требуемые для эксплуатации свойства

сварных соединений.

Известно, что всякое твердое или жидкое тело представляет

собой систему атомов, ионов, или молекул, связанных между собой

внутренними силами. Связи элементарных частиц могут быть как

ковалентными, ионными, так молекулярными и металлическими.

Первые два типа связей являются химическими, связанными с об-

разованием общих электронов для двух атомов при ковалентной

связи или ионизацией с получением противоположных зарядов при

переходе электрона от одного атома к другому. Применительно к

сварке и пайке ковалентные связи устанавливаются при соединении

металлов с неметаллами. Нехарактерные для металлов наиболее

слабые межмолекулярные (ван-дер-ваальсовы) силы используются

при сварке, например, пластмасс.

Металлические связи образуют кристаллические структуры пу-

тем взаимодействия положительных ионов узлов кристаллической

решетки (атомов, потерявших электроны) и поля обобществленных

во всем объеме металла электронов наружных орбит ранее ней-

тральных атомов. Силы межатомной связи состоят из гравитацион-

ных, магнитных и электрических, причем последние являются в

металлах наиболее сильными. Расстояние между узлами и их взаим-

ное расположение в виде той или иной решетки определяется энер-

гетическим взаимодействием.

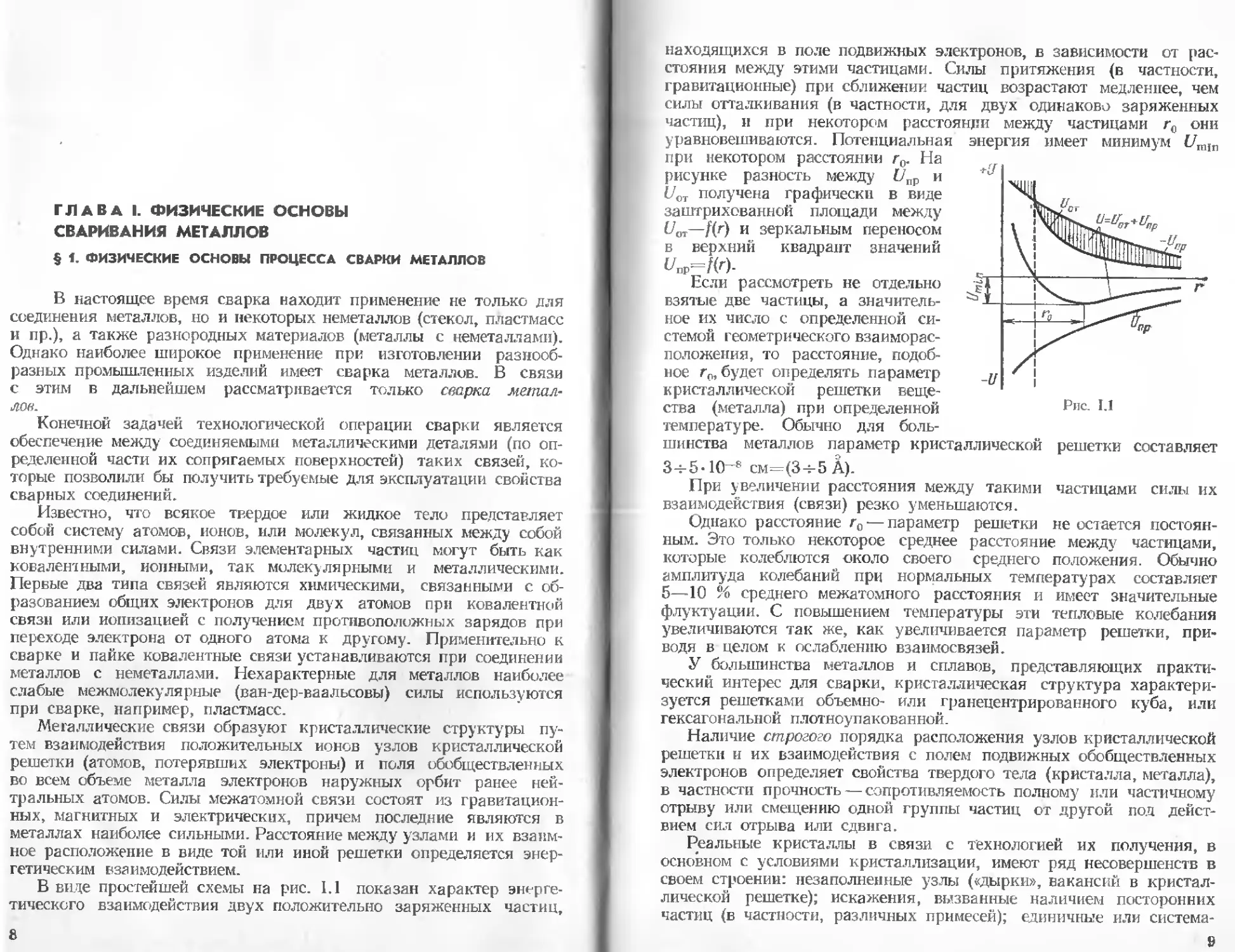

В виде простейшей схемы на рис. 1.1 показан характер энерге-

тического взаимодействия двух положительно заряженных частиц,

8

находящихся в поле подвижных электронов, в зависимости от рас-

стояния между этими частицами. Силы притяжения (в частности,

гравитационные) при сближении частиц возрастают медленнее, чем

силы отталкивания (в частности, для двух одинаково заряженных

частиц), и при некотором расстоянии между частицами они

уравновешиваются. Потенциальная энергия имеет минимум t7raJn

при некотором расстоянии г0. На

рисунке разность между 6пР и

UGT получена графически в виде

заштрихованной площади между

Пот—/(г) и зеркальным переносом

в верхний квадрант значений

t/nP=/0.

Если рассмотреть не отдельно

взятые две частицы, а значитель-

ное их число с определенной си-

стемой геометрического взаиморас-

положения, то расстояние, подоб-

ное г0, будет определять параметр

кристаллической решетки веще-

ства (металла) при определенной

температуре. Обычно для боль-

Рис. 1.1

шинства металлов параметр кристаллической

3-4-5-10-* см=(Зч-5 А).

решетки составляет

При увеличении расстояния между такими частицами силы их

взаимодействия (связи) резко уменьшаются.

Однако расстояние г0 — параметр решетки не остается постоян-

ным. Это только некоторое среднее расстояние между частицами,

которые колеблются около своего среднего положения. Обычно

амплитуда колебаний при нормальных температурах составляет

5—10 % среднего межатомного расстояния и имеет значительные

флуктуации. С повышением температуры эти тепловые колебания

увеличиваются так же, как увеличивается параметр решетки, при-

водя в целом к ослаблению взаимосвязей.

У большинства металлов и сплавов, представляющих практи-

ческий интерес для сварки, кристаллическая структура характери-

зуется решетками объемно- или гранецентрированного куба, или

гексагональной плотноупакованной.

Наличие строгого порядка расположения узлов кристаллической

решетки и их взаимодействия с полем подвижных обобществленных

электронов определяет свойства твердого тела (кристалла, металла),

в частности прочность — сопротивляемость полному или частичному

отрыву или смещению одной группы частиц от другой под дейст-

вием сил отрыва или сдвига.

Реальные кристаллы в связи с технологией их получения, в

основном с условиями кристаллизации, имеют ряд несовершенств в

своем строении: незаполненные узлы («дырки», вакансий в кристал-

лической решетке); искажения, вызванные наличием посторонних

частиц (в частности, различных примесей); единичные или система-

8

тизированные отклонения отдельных частиц от оптимальных взаимо-

расположений (дислокации, блочные разориентировки). Все это

изменяет свойства такого кристалла, в частности его внутрикристал-

лическую прочность, в сравнении с идеально построенным кри-

сталлом.

Реальные металлы, применяемые для изготовления различных

металлических изделий (исключая отдельные редкие случаи приме-

нения специально приготовленных монокристаллов), являются поли-

кристаллическими, состоящими из множества отдельных кристаллов,

взаимосвязанных в общее монолитное целое. В этом случае пери-

ферийные части отдельных кристаллов зерен металла сопрягаются

с соседними, образуя межзеренные, межкристаллические границы.

Несовершенства кристаллического строения межкристаллических

границ больше, чем внутри кристаллов, в связи с нарушениями

порядка расположения узлов решеток и, как правило, большим ко-

личеством атомов инородных веществ — примесей и пр.

Физические свойства поликристаллического тела (металла), в част-

ности и его прочность, зависят от соотношении свойств зерен и

межзеренных границ; 'они зависят также от крупно- или мелкозер-

нистости металла, что определяет преобладающее действие внугри-

кристаллических или межкристаллических свойств.

Для всех частиц тела, кроме находящихся на поверхности, силы

сцепления использованы и взаимоуравновешены. Атомы или моле-

кулы вещества, расположенные на поверхности, имеют свободные

связи и в определенных условиях могут присоединять к себе другие

молекулы и атомы, в частности адсорбировать на поверхности

различные газы или вступать в связь с поверхностными атомами

другого твердого или жидкого тела.

Для соединения двух твердых тел с получением общего моно-

литного тела необходимо установить между их поверхностными

атомами непосредственную связь или каждую из них соединить

с промежуточной связкой. Для того чтобы установить связь между

поверхностными атомами двух тел без промежуточной связки, не-

обходимо их сблизить на расстояния, сопоставимые с параметром

кристаллической решетки, т. е. (3-ь5)-10~8 см.

Рассмотрим возможность установления связи между двумя по-

верхностями одинаковых по составу металлов, когда они находятся

в твердом состоянии.

Современные методы обработки поверхностей, включая полиро-

вание и хонингование, не могут обеспечить получение поверхности

такой точности, которая необходима для подведения всех точек

одной поверхности к другой на расстояние ~5 -10—8 см. Наивысшая

точность обработки обеспечивает отклонение в рельефе поверхностей

в пределах 10“4-ь 10~& см. Поэтому при сближении такие поверх-

ности могут быть подведены на расстояния, позволяющие установить

заметные межчастичные связи только в отдельных точках, составля-

ющих по площади лишь ничтожную часть всей поверхности. Если

даже в этих участках, где поверхности могут быть подведены до-

статочно близко, не будет никаких мешающих установлению связи

Ю

дополнительных веществ (адсорбированных газов, пленок окислов,

жиров или других загрязнений), то прочность таких связей ничтожна

по сравнению с прочностью монолитного куска металла.

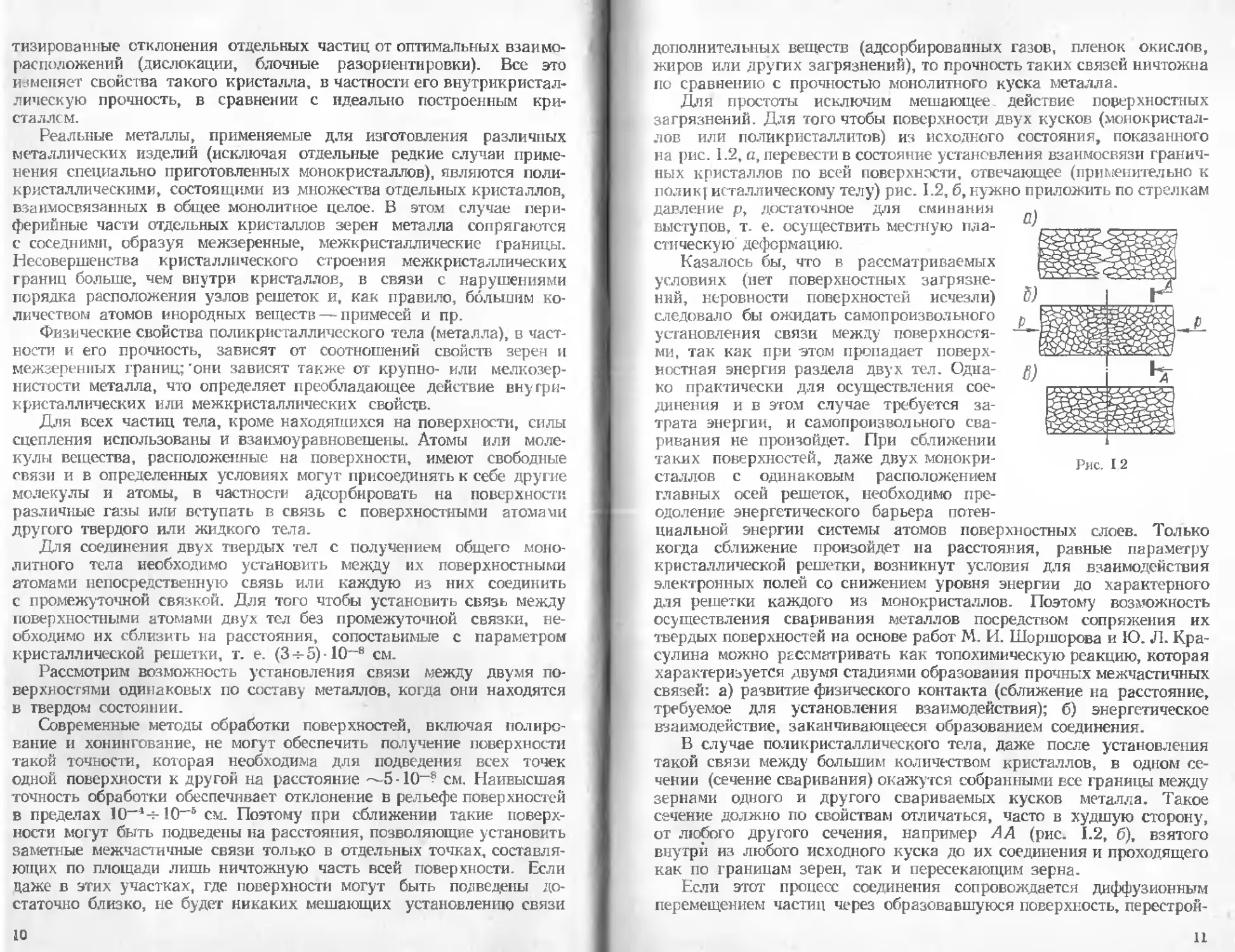

Для простоты исключим мешающее, действие поверхностных

загрязнений. Для того чтобы поверхности двух кусков (монокристал-

лов или поликристаллитов) из исходного состояния, показанного

на рис. 1.2, а, перевести в состояние установления взаимосвязи гранич-

ных кристаллов по всей поверхности, отвечающее (применительно к

нолик) исталлическому телу) рис. 1.2, б, нужно приложить по стрелкам

давление р, достаточное для сминания

выступов, т. е. осуществить местную пла-

стическую деформацию.

Казалось бы, что в рассматриваемых

условиях (нет поверхностных загрязне-

ний, неровности поверхностей исчезли)

следовало бы ожидать самопроизвольного

установления связи между поверхностя-

ми, так как при этом пропадает поверх-

ностная энергия раздела двух тел. Одна-

ко практически для осуществления сое-

динения и в этом случае требуется за-

трата энергии, и самопроизвольного сва-

ривания не произойдет. При сближении

таких поверхностей, даже двух монокри-

сталлов с одинаковым расположением

главных осей решеток, необходимо пре-

одоление энергетического барьера потен-

Рис. 12

циальной энергии системы атомов поверхностных слоев. Только

когда сближение произойдет на расстояния, равные параметру

кристаллической решетки, возникнут условия для взаимодействия

электронных полей со снижением уровня энергии до характерного

для решетки каждого из монокристаллов. Поэтому возможность

осуществления сваривания металлов посредством сопряжения их

твердых поверхностей на основе работ М. И. Шоршорова и Ю. Л. Кра-

сулина можно рассматривать как топохимическую реакцию, которая

характеризуется двумя стадиями образования прочных межчастичных

связей: а) развитие физического контакта (сближение на расстояние,

требуемое для установления взаимодействия); б) энергетическое

взаимодействие, заканчивающееся образованием соединения.

В случае поликристаллического тела, даже после установления

такой связи между большим количеством кристаллов, в одном се-

чении (сечение сваривания) окажутся собранными все границы между

зернами одного и другого свариваемых кусков металла. Такое

сечение должно по свойствам отличаться, часто в худшую сторону,

от любого другого сечения, например А А (рис. 1.2, б), взятого

внутри из любого исходного куска до их соединения и проходящего

как по границам зерен, так и пересекающим зерна.

Если этот процесс соединения сопровождается диффузионным

перемещением частиц через образовавшуюся поверхность, перестрой-

11

кой и прорастанием зерен через границу раздела (рис. 1.2, в), то

свойства соединения сближаются со свойствами исходных кусков

металла в любом другом сечении.

Рассмотренная физическая модель сваривания, даже однородных

монокристаллов требует активации поверхностей, особенно при

практически всегда находящихся на них тех или иных загрязнений.

Такая энергия активации в общем случае может сообщаться в виде

теплоты (повышения температуры—термическая активация), упру-

го-пластической деформации, вызывающей выход большего коли-

чества несовершенств, дислокаций на соединяемые поверхности (ме-

р, н/мг t

0,004- 4

0,003- 3

0,002- 2

0t00i - 1

Рис. 1.3

хавичсская активация), электронного или ионного облучения

(радиационная активация). Наиболее обычными при сварке являются

использование нагрева и деформирования.

При этом применение нагрева до определенных температур

уменьшает сопротивляемость металла деформированию, ускоряет

диффузионные процессы и способствует перекристаллизации, в част-

ности собирательной рекристаллизации. В связи с этим повышение

температуры способствует всем тем процессам, которые могут обе-

спечить получение надежного сварного соединения как для моно-

кристаллов, так и для поликристаллических тел.

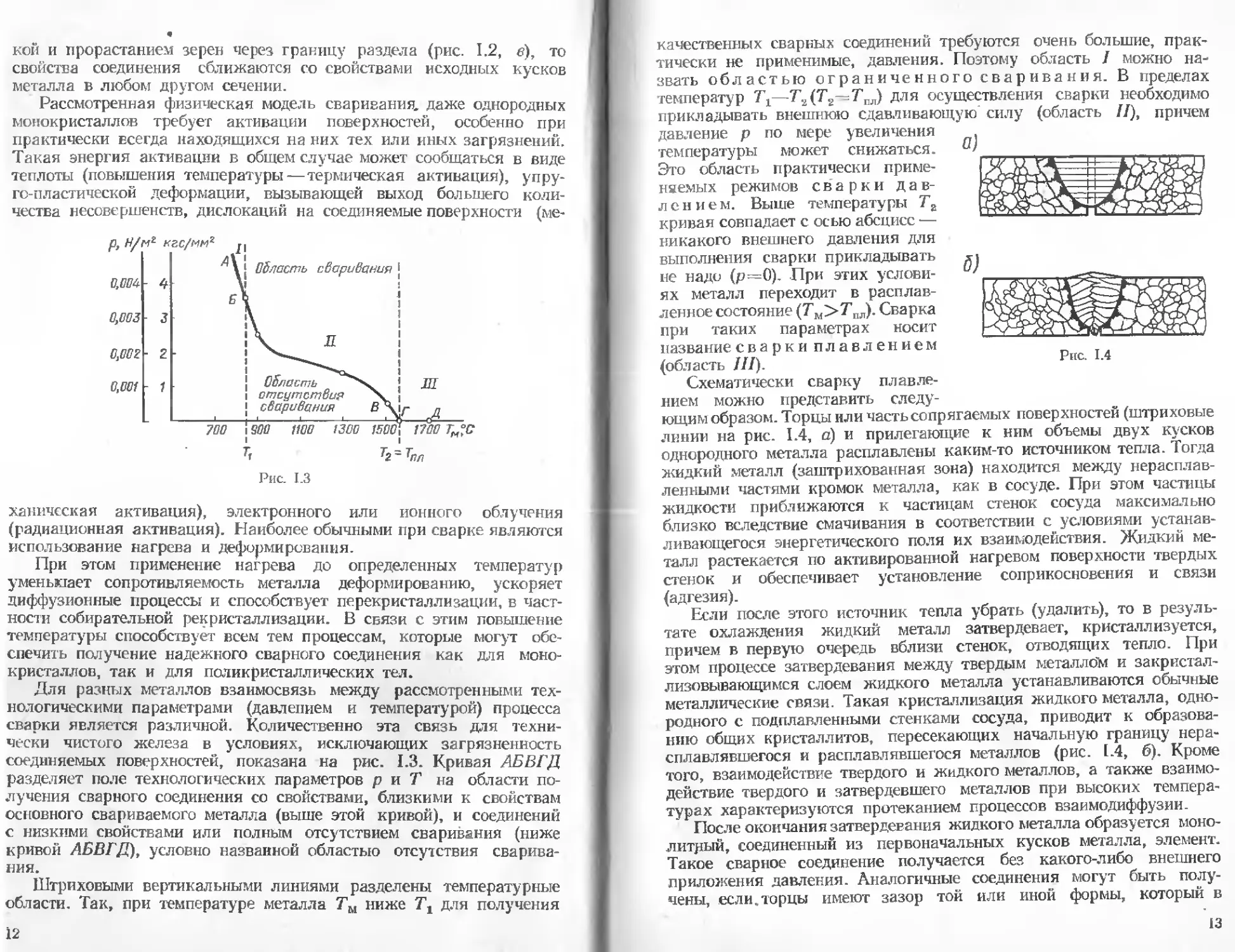

Для разных металлов взаимосвязь между рассмотренными тех-

нологическими параметрами (давлением и температурой) процесса

сварки является различной. Количественно эта связь для техни-

чески чистого железа в условиях, исключающих загрязненность

соединяемых поверхностей, показана на рис. 1.3. Кривая АБВГД

разделяет поле технологических параметров р и Т на области по-

лучения сварного соединения со свойствами, близкими к свойствам

основного свариваемого металла (выше этой кривой), и соединений

с низкими свойствами или полным отсутствием сваривания (ниже

кривой АБВГД), условно названной областью отсутствия сварива-

ния.

Штриховыми вертикальными линиями разделены температурные

области. Так, при температуре металла Ты ниже 7\ для получения

12

Gj

Рис. 1.4

качественных сварных соединений требуются очень большие, прак-

тически не применимые, давления. Поэтому область / можно на-

звать областью ограниченного сваривания. В пределах

температур 1\—для осуществления сварки необходимо

прикладывать внешнюю сдавливающую силу (область //), причем

давление р по мере увеличения

температуры может снижаться.

Это область практически приме-

няемых режимов сварки дав-

лением. Выше температуры Тг

кривая совпадает с осью абсцисс —

никакого внешнего давления для

выполнения сварки прикладывать

не надо (р=0). При этих услови-

ях металл переходит в расплав-

ленное состояние (Тм>Тпл). Сварка

при таких параметрах носит

название сварки плавлением

(область III).

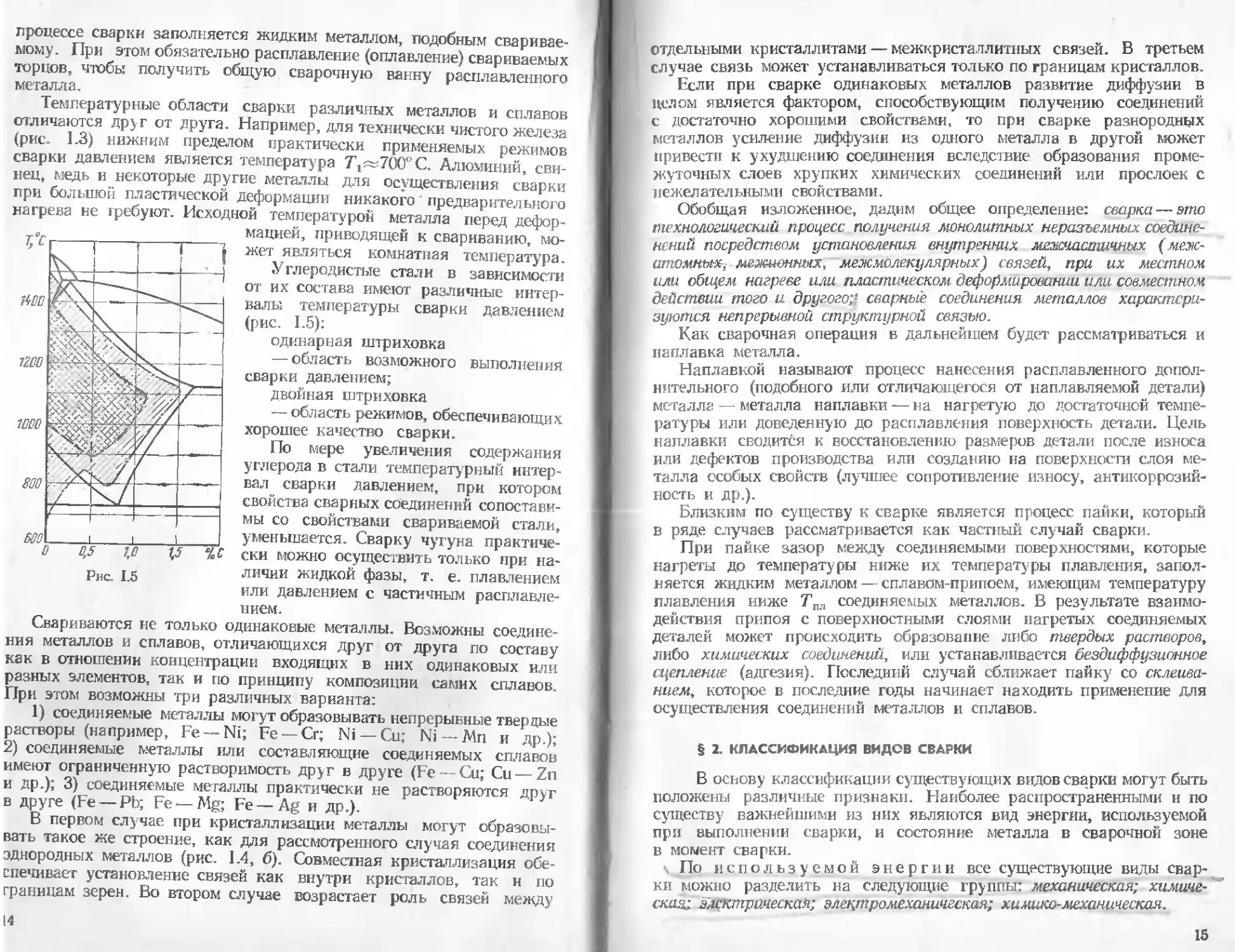

Схематически сварку плавле-

нием можно представить следу-

ющим образом. Торцы или часть сопрягаемых поверхностей (штриховые

линии на рис. 1.4, а) и прилегающие к ним объемы двух кусков

однородного металла расплавлены каким-то источником тепла. Тогда

жидкий металл (заштрихованная зона) находится между нерасплав-

ленными частями кромок металла, как в сосуде. При этом частицы

жидкости приближаются к частицам стенок сосуда максимально

близко вследствие смачивания в соответствии с условиями устанав-

ливающегося энергетического поля их взаимодействия. Жидкий ме-

талл растекается по активированной нагревом поверхности твердых

стенок и обеспечивает установление соприкосновения и связи

(адгезия).

Если после этого источник тепла убрать (удалить), то в резуль-

тате охлаждения жидкий металл затвердевает, кристаллизуется,

причем в первую очередь вблизи стенок, отводящих тепло. При

этом процессе затвердевания между твердым металлом и закристал-

лизовывающимся слоем жидкого металла устанавливаются обычные

металлические связи. Такая кристаллизация жидкого металла, одно-

родного с подплавленными стенками сосуда, приводит к образова-

нию общих кристаллитов, пересекающих начальную границу нера-

сплавлявшегося и расплавлявшегося металлов (рис. 1.4, б). Кроме

того, взаимодействие твердого и жидкого металлов, а также взаимо-

действие твердого и затвердевшего металлов при высоких темпера-

турах характеризуются протеканием процессов взаимодиффузии.

После окончания затвердевания жидкого металла образуется моно-

литный, соединенный из первоначальных кусков металла, элемент.

Такое сварное соединение получается без какого-либо внешнего

приложения давления. Аналогичные соединения могут быть полу-

чены, если.торцы имеют зазор той или иной формы, который в

13

процессе сварки заполняется жидким металлом, подобным сваривае-

мому. При этом обязательно расплавление (оплавление) свариваемых

торцов, чтобы получить общую сварочную ванну расплавленного

металла.

Температурные области сварки различных металлов и сплавов

отличаются друг от друга. Например, для технически чистого железа

(рис. 1.3) нижним пределом практически применяемых режимов

сварки давлением является температура 7’1^700°С. Алюминий, сви-

нец, медь и некоторые другие металлы для осуществления сварки

при большой пластической деформации никакого ’ предварительного

нагрева не требуют. Исходной температурой металла перед дефор-

мацией, приводящей к свариванию, мо-

жет являться комнатная температура.

Углеродистые стали в зависимости

от их состава имеют различные интер-

валы температуры сварки давлением

(рис. 1.5):

одинарная штриховка

— область возможного выполнения

сварки давлением;

двойная штриховка

— область режимов, обеспечивающих

хорошее качество сварки.

По мере увеличения содержания

углерода в стали температурный интер-

вал сварки давлением, при котором

свойства сварных соединений сопостави-

мы со свойствами свариваемой стали,

уменьшается. Сварку чугуна практиче-

ски можно осуществить только при на-

личии жидкой фазы, т. е. плавлением

или давлением с частичным расплавле-

нием.

Свариваются не только одинаковые металлы. Возможны соедине-

ния металлов и сплавов, отличающихся друг от друга по составу

как в отношении концентрации входящих в них одинаковых или

разных элементов, так и по принципу композиции самих сплавов.

При этом возможны три различных варианта:

1) соединяемые металлы могут образовывать непрерывные твердые

растворы (например, Fe — Ni; Fe—-Cr; Ni— Cu; Ni—Мп и др.);

2) соединяемые металлы или составляющие соединяемых сплавов

имеют ограниченную растворимость друг в друге (Fe — Си; Си — Zn

и др.); 3) соединяемые металлы практически не растворяются друг

в друге (Fe — Pb; Fe — Mg; Fe—Ag и др.),

В первом случае при кристаллизации металлы могут образовы-

вать такое же строение, как для рассмотренного случая соединения

эднородных металлов (рис. 1.4, б). Совместная кристаллизация обе-

спечивает установление связей как внутри кристаллов, так и по

границам зерен. Во втором случае возрастает роль связей между

14

отдельными кристаллитами — межкристаллитных связей. В третьем

случае связь может устанавливаться только по границам кристаллов.

Если при сварке одинаковых металлов развитие диффузии в

целом является фактором, способствующим получению соединений

с достаточно хорошими свойствами, то при сварке разнородных

металлов усиление диффузии из одного металла в другой может

привести к ухудшению соединения вследствие образования проме-

жуточных слоев хрупких химических соединений или прослоек с

нежелательными свойствами.

Обобщая изложенное, дадим общее определение: сварка — это

технологический процесс получения монолитных неразъемных соедине-

нений посредством установления внутренних межчастичных (меж-

атомных, межионных, межмолекулярных) связей, при их местном

или общем нагреве или пластическом деформировании или совместном

действии того и другого;'; сварные соединения металлов характери-

зуются непрерывной структурной связью.

Как сварочная операция в дальнейшем будет рассматриваться и

наплавка металла.

Наплавкой называют процесс нанесения расплавленного допол-

нительного (подобного или отличающегося от наплавляемой детали)

металла — металла наплавки — на нагретую до достаточной темпе-

ратуры или доведенную до расплавления поверхность детали. Цель

наплавки сводится к восстановлению размеров детали после износа

или дефектов производства или созданию на поверхности слоя ме-

талла особых свойств (лучшее сопротивление износу, антикоррозий-

ность и др.).

Близким по существу к сварке является процесс пайки, который

в ряде случаев рассматривается как частный случай сварки.

При пайке зазор между соединяемыми поверхностями, которые

нагреты до температуры ниже их температуры плавления, запол-

няется жидким металлом — сплавом-припоем, имеющим температуру

плавления ниже Тпл соединяемых металлов. В результате взаимо-

действия припоя с поверхностными слоями нагретых соединяемых

деталей может происходить образование либо твердых растворов,

либо химических соединений, или устанавливается бездиффузионное

сцепление (адгезия). Последний случай сближает пайку со склеива-

нием, которое в последние годы начинает находить применение для

осуществления соединений металлов и сплавов.

§ 2. КЛАССИФИКАЦИЯ ВИДОВ СВАРКИ

В основу классификации существующих видов сварки могут быть

положены различные признаки. Наиболее распространенными и по

существу важнейшими из них являются вид энергии, используемой

при выполнении сварки, и состояние металла в сварочной зоне

в момент сварки.

\ По используемой энергии все существующие виды свар-

ки можно разделить на следующие группы: механическая; химиче-

ская; электрическая; электромеханическая; химико-механическая.

15

При видах сварки, использующих механическую энергию, она

должна вызывать такую пластическую деформацию металла в зоне

сваривания, при которой образуется сварное соединение*.

Примерами применения механической энергии для сварки явля-

ются холодная сварка пластичных металлов, сварка трением, свар-

ка взрывом.

Виды сварки, использующие химическую энергию, характеризу-

ются нагревом металла посредством превращения химической энер-

гии в тепловую. Это тепло доводит металл до расплавленного со-

стояния, при котором для выполнения сварки не нужно прилагать

внешних сил, т. е. осуществлять затраты механической энергии.

Примером такого использования химической энергии является газо-

вая сварка плавлением.

Электрические виды сварки основаны на превращении электриче-

ской энергии в тепловую. Это превращение осуществляется при ис-

пользовании дуги, выделении тепла при протекании тока через

шлаки, посредством превращения в тепло кинетической энергии

пучка электронов, индуктированием тока различных частот. Элек-

трические способы нагрева металла до расплавления при сварке

являются весьма эффективными и имеют наиболее широкое приме-

нение в промышленности.

Электромеханические виды сварки основаны на нагреве металла

до сварочного жара путем превращения электрической энергии

в тепловую с последующим пластическим деформированием нагре-

того металла посредством сдавливания. Характерным примером это-

го вида сварки является электрическая контактная сварка. Различ-

ные виды электрической контактной сварки широко применяются

в промышленности, особенно в массовом производстве.

Химико-механические виды сварки известны давно. Путем пре-

вращения химической энергии в тепловую металл нагревается до

пластичного состояния и далее подвергается пластическому дефор-

мированию сдавливанием. Примером химико-механических способов

сварки является кузнечная, газопрессовая и др.

По состоянию металла в сварочной зоне в мо-

мент сварки все ее виды разделяются на сварку давлением

и сварку плавлением.

Сварка давлением обычно осуществляется при температурах ниже

Тпл свариваемых металлов и их сваривание происходит в твердом

состоянии посредством приложения давления, достаточного для со-

здания необходимой пластической деформации. Следует отметить,

что при некоторых видах сварки давлением металл может частично

расплавляться, а затем сварочная зона сжимается внешним давле-

нием. В результате такого обжатия либо весь расплавленный металл

выжимается в виде грата и сваривается твердый, нагретый до высо-

кой температуры, металл (например, при контактной стыковой свар-

* Описание основных видов сварки, приводимых в настоящем параграфе в ка-

честве примеров, дается в .следующем параграфе этой главы.

16

ке оплавлением), либо жидкий металл не выдавливается и кристал-

лизуется при наличии внешнего давления (точечная сварка).

Сварка давлением имеет определенные преимущества перед свар-

кой плавлением: ниже температура нагрева, т. е. металл подверга-

ется меньшему тепловому воздействию, которое может быть вредным

для свойств такого металла; более низкий нагрев позволяет затра-

чивать меньше энергии на сварочную операцию.

Однако некоторые факторы ограничивают широкое применение

сварки давлением. К ним относятся необходимость использования

больших сдавливающих сил и соответственно довольно сложных

приспособлений для зажатия и сдавливания свариваемых деталей

и необходимость обеспечения чистоты поверхностей в момент их

сваривания, отсутствия на них окислов и других загрязнений.

Практическое ограничение по величине сил сдавливания можно

характеризовать следующими цифрами. Например, для сварки встык

стальных стержней диаметром 100 мм (Fi=b;8000 мм2) даже при близ-

ком к минимальному сварочному давлению —2 кгс/мм2 (19,6 МН/м2)

потребуется усилие сжатия 16000 кгс, или 16 тс (156,8 кН). Уси-

лие зажатия деталей, исключающее их проскальзывание при осевом

сжатии, обычно берется в два раза большим, т. е. для рассмотрен-

ного примера ~ 32 тс (313,6 кН). Приспособления для зажатия

и сжатия, а также станина, которая должна выдерживать эти силы

практически без деформаций, должны быть достаточно мощными.

Поэтому машины, предназначенные для сварки таких сечений, явля-

ются весьма громоздкими и, как правило, специализированными.

Принятая в примере величина свариваемой поверхности F=8000 мм2

является для большинства сварных конструкций относительно не-

большой. Для больших сечений эти трудности возникают в еще

большей степени.

Необходимость наличия чистых поверхностей для осуществления

сварки давлением требует не только предварительной очистки (ме-

ханическими или химическими методами), но для ряда случаев и пре-

дохранения от образования окислов при сварочном нагреве или их

удаления в процессе сварки. Это приводит к ряду дополнительных

осложнений при выполнении сварки — применению флюсов, а при

сварке некоторых металлов — защитных газов и вакуума. Примене-

ние сварки в вакууме еще более усложняет оборудование, но в ряде

случаев это является необходимым.

Сварка, плавлением осуществляется с местным расплавлением сва-

риваемых частей. В сравнении со сваркой давлением она обладает

рядом преимуществ, из которых основным является большая уни-

версальность.

Как следует из описания сварки плавлением, изложенного в § 1,

для ее выполнения требуется только достаточно мощный источник

тепла, обеспечивающий локальное (местное) расплавление; в случае

подвижного источника тепла расплавление металла происходит от

участка к участку. Таким образом, общее увеличение сечения сва-

риваемых элементов в этом случае не влечет за собой необходимости

создания громоздких специальных мащтгн.1~2.*~~ ’ " *

2 | 18707ГГ \ .г

Если при сварке давлением в большинстве случаев для выпол-

нения сварочных операций изделие должно подаваться к машине,

то при сварке плавлением обычно источник тепла подается к изде-

лию, что позволяет изготавливать весьма крупногабаритные сварные

конструкции.

Однако расплавление металла при сварке плавлением неизбежно

сопровождается усилением взаимодействия жидкого металла с окру-

жающей его материальной средой (газами, конденсированными фа-

зами), приводя к ряду реакций, характерных для металлургических

процессов при производстве металлов. В ряде случаев эти реакции

и физические процессы могут значительно ухудшить свойства за-

кристаллизовавшегося расплавлявшегося при сварке металла. В це-

лях регулирования металлургических процессов при сварке в желае-

мом направлении применяют флюсы, газовую защиту места сварки,

включая и защиту инертными газами, а в некоторых случаях свар-

ку выполняют в вакууме.

Основные виды сварки металлов при их классификации по тех-

нологическому признаку (сварка давлением и плавлением) приведе-

ны на схеме 1.

§ 3. ОСНОВНЫЕ ВИДЫ СВАРКИ МЕТАЛЛОВ

Холодная сварка. Осуществляется при значительной пла-

стической деформации без внешнего нагрева соединяемых частей. Если

две свариваемые пластины 2 и 3 (рис. 1.6, а), наложенные друг на

друга внахлестку, обжать шайбами 1, 4, исключающими выпучивание

Рис. 1.6

пластин при их деформировании, и затем вдавливать в пластины

пуансоны 5, 6, изготовленные из более твердого металла, то выдав-

ливаемый пуансонами объем металла приведет к значительному де-

формированию металла в окружающей зоне. По мере вдавливания

пуансонов деформации будут увеличиваться и начнется течение ме-

талла, в частности вблизи поверхностей раздела пластин 2 и 3.

Если эти поверхности предварительно очищены от жировых загряз-

18

Классификация основных видов сварки

Схема !•

Сварка плавлением Сварка давлением

2*

19

нений, а окисные пленки окажутся разрушенными при течении ме-

талла, то во многих участках в области деформации чистые юве-

нильные поверхности пластин 2 и 3 придут в соприкосновение, при

котором между ними возникнут металлические связи (рис. 1.6, б).

Степень деформации, которая приведет к такому схватыванию, за-

висит от свойств металлов, свойств окисных пленок, схемы дефор-

мирования. Возможны и другие схемы деформирования (например,

сдвигом).

Холодной сваркой можно соединять только весьма пластичные

металлы. При этом могут быть получены соединения внахлестку

и встык.

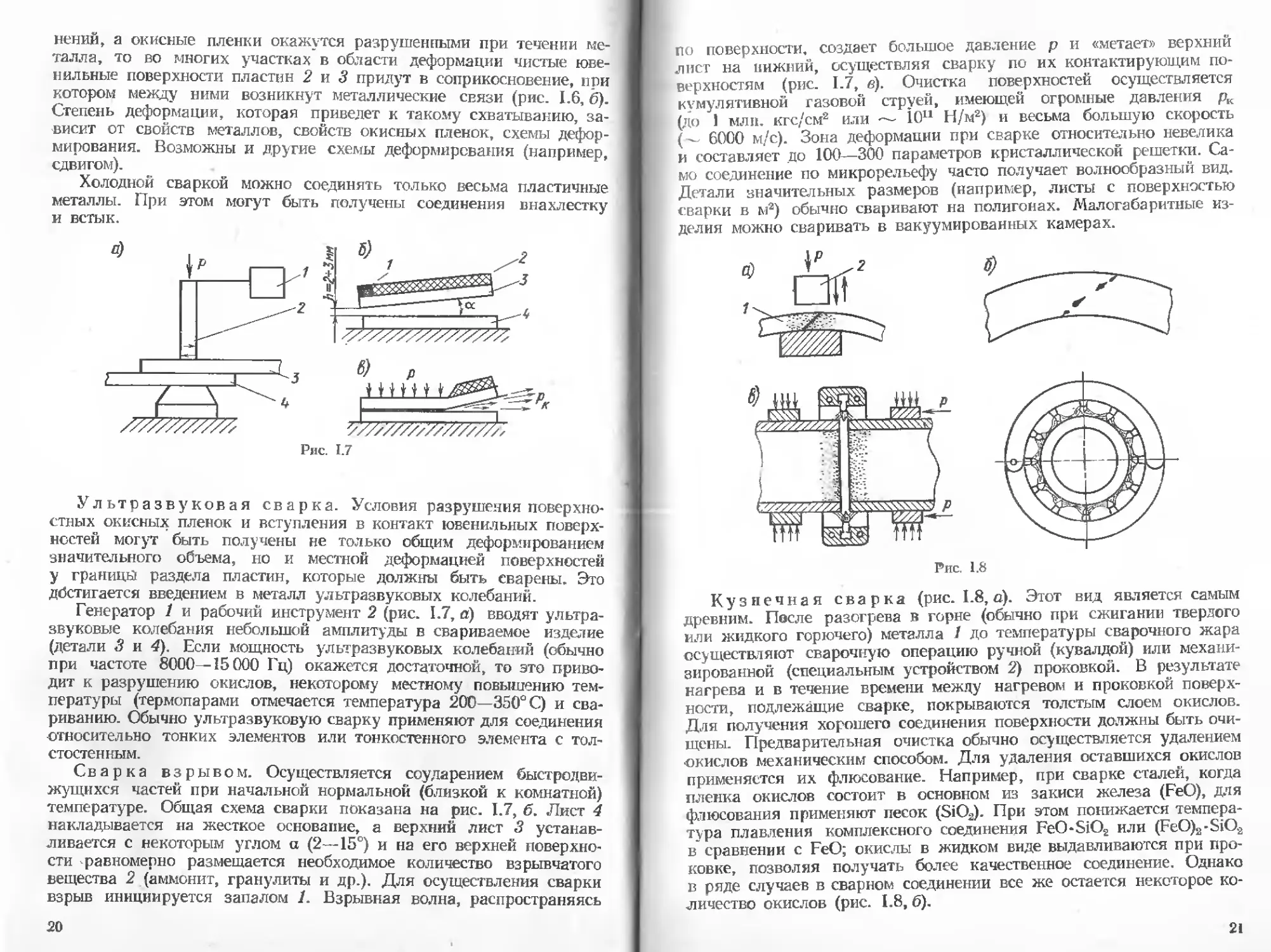

Рис. 1.7

Ультразвуковая сварка. Условия разрушения поверхно-

стных окисных пленок и вступления в контакт ювенильных поверх-

ностей могут быть получены не только общим деформированием

значительного объема, но и местной деформацией поверхностей

у граница раздела пластин, которые должны быть сварены. Это

дбстигается введением в металл ультразвуковых колебаний.

Генератор 1 и рабочий инструмент 2 (рис. 1.7, а) вводят ультра-

звуковые колебания небольшой амплитуды в свариваемое изделие

(детали 3 и 4). Если мощность ультразвуковых колебаний (обычно

ври частоте 8000—15000 Гц) окажется достаточной, то это приво-

дит к разрушению окислов, некоторому местному повышению тем-

пературы (термопарами отмечается температура 200—350° С) и сва-

риванию. Обычно ультразвуковую сварку применяют для соединения

относительно тонких элементов или тонкостенного элемента с тол-

стостенным.

Сварка взрывом. Осуществляется соударением быстродви-

жущихся частей при начальной нормальной (близкой к комнатной)

температуре. Общая схема сварки показана на рис. 1.7, б. Лист 4

накладывается на жесткое основание, а верхний лист 3 устанав-

ливается с некоторым углом а (2—15°) и на его верхней поверхно-

сти -равномерно размещается необходимое количество взрывчатого

вещества 2 (аммонит, гранулиты и др.). Для осуществления сварки

взрыв инициируется запалом /. Взрывная волна, распространяясь

20

по поверхности, создает большое давление р и «метает» верхний

лист на нижний, осуществляя сварку по их контактирующим по-

верхностям (рис. 1.7, в). Очистка поверхностей осуществляется

кумулятивной газовой струей, имеющей огромные давления рк

(до 1 млн, кгс/см2 или — 1011 Н/м2) и весьма большую скорость

( — 6000 м/с). Зона деформации при сварке относительно невелика

и составляет до 100—300 параметров кристаллической решетки. Са-

мо соединение по микрорельефу часто получает волнообразный вид.

Детали значительных размеров (например, листы с поверхностью

сварки в м2) обычно сваривают на полигонах. Малогабаритные из-

делия можно сваривать в вакуумированных камерах.

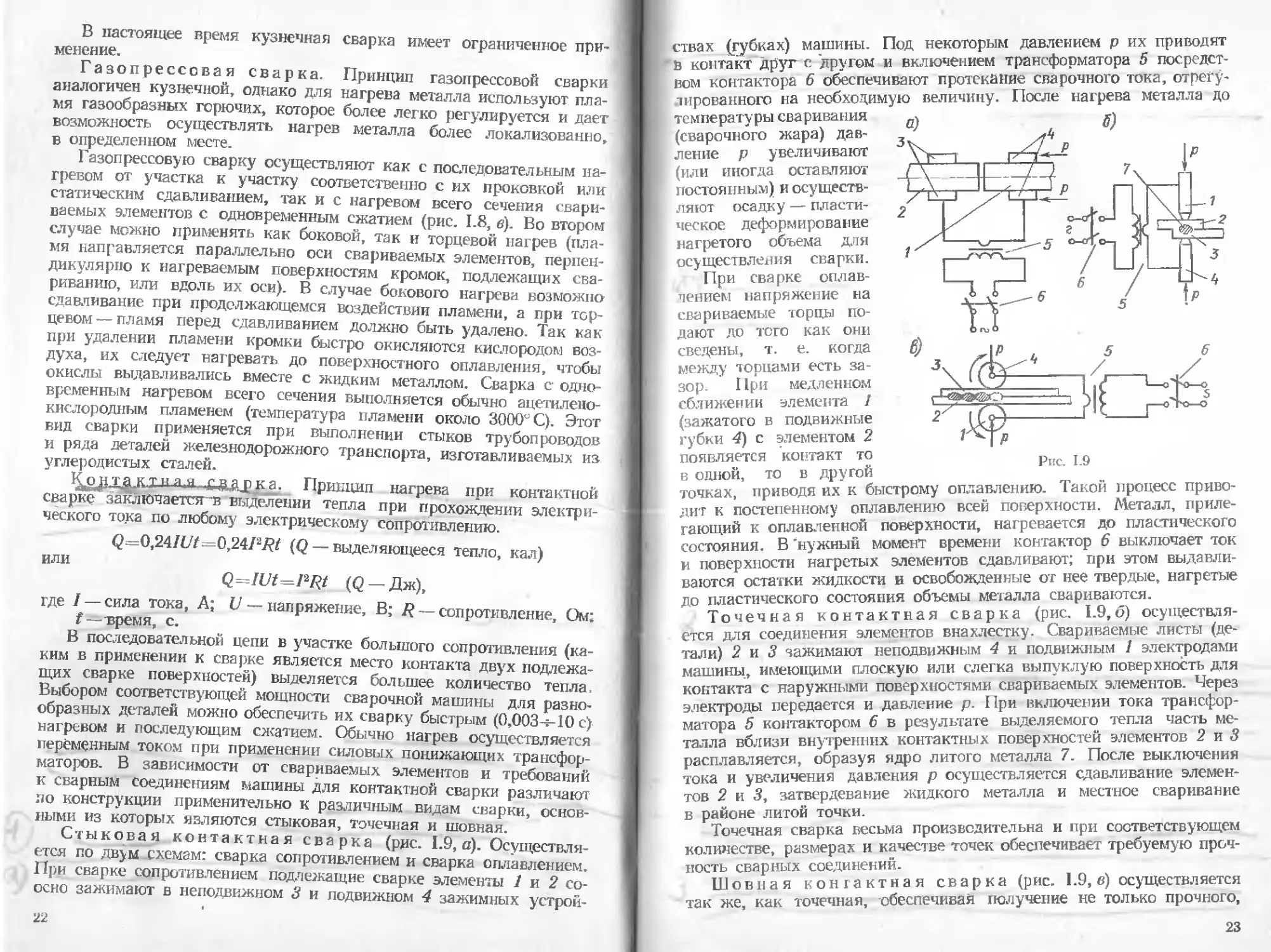

Рис. 1.8

Кузнечная сварка (рис. 1.8, а). Этот вид является самым

древним. После разогрева в горне (обычно при сжигании твердого

или жидкого горючего) металла / до температуры сварочного жара

осуществляют сварочную операцию ручной (кувалдой) или механи-

зированной (специальным устройством 2) проковкой. В результате

нагрева и в течение времени между нагревом и проковкой поверх-

ности, подлежащие сварке, покрываются толстым слоем окислов.

Для получения хорошего соединения поверхности должны быть очи-

щены. Предварительная очистка обычно осуществляется удалением

-окислов механическим способом. Для удаления оставшихся окислов

применяется их флюсование. Например, при сварке сталей, когда

пленка окислов состоит в основном ив закиси железа (FeO), для

флюсования применяют песок (SiO2). При этом понижается темпера-

тура плавления комплексного соединения FeO-SiO2 или (FeO)2-SiO2

в сравнении с FeO; окислы в жидком виде выдавливаются при про-

ковке, позволяя получать более качественное соединение. Однако

в ряде случаев в сварном соединении все же остается некоторое ко-

личество окислов (рис. 1.8, 6).

21

В настоящее время кузнечная сварка имеет ограниченное при-

менение.

Газопрессовая сварка. Принцип газопрессовой сварки

аналогичен кузнечной, однако для нагрева металла используют пла-

мя газообразных горючих, которое более легко регулируется и дает

возможность осуществлять нагрев металла более локализование,

в определенном месте.

Газопрессовую сварку осуществляют как с последовательным на-

гревом от участка к участку соответственно с их проковкой или

статическим сдавливанием, так и с нагревом всего сечения свари-

ваемых элементов с одновременным сжатием (рис. 1.8, в). Во втором

случае можно применять как боковой, так и торцевой нагрев (пла-

мя направляется параллельно оси свариваемых элементов, перпен-

дикулярно к нагреваемым поверхностям кромок, подлежащих сва-

риванию, или вдоль их оси). В случае бокового нагрева возможно

сдавливание при продолжающемся воздействии пламени, а при тор-

цевом— пламя перед сдавливанием должно быть удалено. Так как

при удалении пламени кромки быстро окисляются кислородом воз-

духа, их следует нагревать до поверхностного оплавления, чтобы

окисли выдавливались вместе с жидким металлом. Сварка с одно-

временным нагревом всего сечения выполняется обычно ацетилеио-

кислородным пламенем (температура пламени около 3000' С). Этот

вид сварки применяется при выполнении стыков трубопроводов

и ряда деталей железнодорожного транспорта, изготавливаемых из

углеродистых сталей.

н а „я адр к а. Принцип нагрева при контактной

сварке заключается в выделении тепла при прохождении электри-

ческого тока по любому электрическому сопротивлению.

Q=0,24/ttf=0,24/2^ (Q — выделяющееся тепло, кал)

или

Q=IUt=PRt (Q-Дж),

где I — сила тока, A; U — напряжение, В; R— сопротивление, Ом:

t—-время, с.

В последовательной цепи в участке большого сопротивления (ка-

ким в применении к сварке является место контакта двух подлежа-

щих сварке поверхностей) выделяется большее количество тепла.

Выбором соответствующей мощности сварочной машины для разно-

образных деталей можно обеспечить их сварку быстрым (0,003ч-10 с)

нагревом и последующим сжатием. Обычно нагрев осуществляется

переменным током при применении силовых понижающих трансфор-

маторов. В зависимости от свариваемых элементов и требований

к сварным соединениям машины для контактной сварки различают

по конструкции применительно к различным видам сварки, основ-

ными из которых являются стыковая, точечная и шовная.

Стыковая контактная сварка (рис. 1.9, а). Осуществля-

ется по двум схемам: сварка сопротивлением и сварка оплавлением.

При сварке сопротивлением подлежащие сварке элементы 1 и 2 со-

осно зажимают в неподвижном 3 и подвижном 4 зажимных устрой-

22

ствах (губках) машины. Под некоторым давлением р их приводят

В контакт друг с другом и включением трансформатора 5 посредст-

вом контактора 6 обеспечивают протекание сварочного тока, отрегу-

лированного на необходимую величину. После нагрева металла до

температуры сваривания

(сварочного жара) дав-

ление р увеличивают

(или иногда оставляют

постоянным) и осуществ-

ляют осадку — пласти-

ческое деформирование

нагретого объема для

осуществления сварки.

При сварке оплав-

лением напряжение на

свариваемые торцы по-

дают до того как они

сведены, т. е. когда

между торцами есть за-

зор. При медленном

сближении элемента 1

(зажатого в подвижные

губки 4) с элементом 2

появляется контакт то р • то

в одной, то в другой с’

точках, приводя их к быстрому оплавлению. Такой процесс приво-

дит к постепенному оплавлению всей поверхности. Металл, приле-

гающий к оплавленной поверхности, нагревается до пластического

состояния. В 'нужный момент времени контактор 6 выключает ток

и поверхности нагретых элементов сдавливают; при этом выдавли-

ваются остатки жидкости и освобожденные от нее твердые, нагретые

до пластического состояния объемы металла свариваются.

Точечная контактная сварка (рис. 1.9,6) осуществля-

ется для соединения элементов внахлестку. Свариваемые листы (де-

тали) 2 и 3 зажимают неподвижным 4 и подвижным 1 электродами

машины, имеющими плоскую или слегка выпуклую поверхность для

контакта с наружными поверхностями свариваемых элементов. Через

электроды передается и давление р. При включении тока трансфор-

матора 5 контактором 6 в результате выделяемого тепла часть ме-

талла вблизи внутренних контактных поверхностей элементов 2 и 3

расплавляется, образуя ядро литого металла 7. После выключения

тока и увеличения давления р осуществляется сдавливание элемен-

тов 2 и 3, затвердевание жидкого металла и местное сваривание

в районе литой точки.

Точечная сварка весьма производительна и при соответствующем

количестве, размерах и качестве точек обеспечивает требуемую проч-

ность сварных соединений.

Шовная кон гактная сварка (рис. 1.9, в) осуществляется

так же, как точечная, обеспечивая получение не только прочного,

23

но и сплошного герметичного шва. Это достигается последователь-

ной постановкой ряда точек с частичным перекрытием последующий

точкой предыдущей.

В этом случае свариваемые элементы 2, 3 зажимают между элек-

тродами /, 4, выполненными в виде дисков. При осуществлении

сварки диски, вращаясь, протаскивают свариваемые элементы меж-

ду собой, а периодическое включение и выключение тока приводит

к последовательной сварке точек.

Контактная сварка может выполняться и в виде других схем,

в частности как шовно-стыковая.

Рис. 1.10

Индукционная сварка. Нагрев металла до сварочной тем-

пературы осуществляется индуцированием тока в свариваемых изде-

лиях 7, 2 (рис. 1.10, а) специальным индуктором 5, питаемым от

источника тока 4. Обычно для такого нагрева применяют ток высо-

кой частоты. Форма индуктора должна соответствовать форме нагре-

ваемого изделия.

Принципиально с помощью индукционного нагрева можно на-

гревать металл до расплавления и осуществлять сварку плавлением,

однако практическое применение в основном получила сварка дав-

лением, когда после доведения металла до сварочного жара проис-

ходит сдавливание свариваемых деталей.

Диффузионная сварка. При сварке различных химически

активных металлов, сильно ухудшающих свои свойства в результа-

те взаимодействия при повышенных температурах с кислородом,

азотом и другими газами, необходимо максимально исключить воз-

можность такого взаимодействия в период выполнения сварочной

операции. Это достигается применением вакуума; свариваемые из-

делия 1 и 2 (рис. 1.10, б) предварительно помещают в специаль-

ную камеру 5, из которой насосами 6 удаляют воздух до получе-

ния вакуума 10-3—10-5 мм рт. ст. (0,13—0,0013 Н/м2). После дости-

жения такого вакуума осуществляют нагрев изделия индуктором 3,

питаемого источником 4, и дают сварочное давление р.

24

Вакуум предохраняет от окисления свариваемые поверхности,

а в ряде случаев обеспечивает распад некоторых окислов, находя-

щихся на нагреваемых поверхностях. Одновременно происходит

удаление адсорбированных газов. Это позволяет получать качест-

венные соединения ряда металлов и металлов с неметаллами при

относительно небольшой пластической деформации вблизи места

соединения.

Термитная сварка. При термитной сварке источником

тепла является экзотермическая реакция (с выделением тепла)

взаимодействия порошкообразных окисла и элемента с большей

активностью (сродством) по отношению к кислороду. Например,

если в тигель 1 (рис. 1.11, а) из огнеупорного материала поме-

стить смешанные порошки алюминия и закиси железа и создать

местный нагрев до —-750° С, то начинается реакция

Fe2O3+2Al=Al2O3+2Fe+Q, (1.1)

которая распространяется на весь объем порошка и в оптимальных

условиях полученные продукты реакции (А12О3, Fe) теоретически

должны нагреться до —3000° С. Практически эта температура ока-

Рис. I.H

зывается ниже и составляет около 2200—2400° С, при которой и

железо и окись алюминия расплавлены и как несмешивающиеся

жидкости разделяются по плотности (жидкое железо собирается у

дна тигля, a AlsOa — в верхней его части). Аккумулированный

такой жидкостью запас тепла может быть использован для сварки

давлением (рис. 1.11, б) или плавлением (рис. 1.11, в). При тер-

митной сварке давлением на подготовленное для сварки изделие

с плотно сжатыми торцами /, 2 одевается форма 5, в которую

сливается сперва А12О3, а затем Fe. Когда их тепло достаточно

разогреет торцы и прилегающие к ним объемы металла, дают

сдавливающее сварочное давление. При термитной сварке плавле-

нием зазор между торцами, которые должны быть сварены, или

раковину 4 в отливке 5 заполняют расплавленным железом, а

затем- сверху сливают А12О3. В связи с большим перегревом выли-

той жидкости кромки (например, стенки раковины отливки) частично

расплавляются, образуется общая сварочная ванна расплавленной

части свариваемого металла и добавочного пасплавленного железа

25

от термитной реакции. При последующем затвердевании этой ванны

раковина или два соединяемых элемента оказываются сваренными

без какого-либо дополнительного давления.

Возможно и комбинированное применение этих способов.

Область применения термитной сварки среди прочих видов

сварки относительно невелика.

Газовая сварка Это сварка плавлением, при которой ис-

точником тепла является высокотемпературное пламя горючих газов.

Если кромки двух, например, стальных листов 1 и 2 (двух де-

талей) подвергнуть местному нагреву сосредоточенным пламенем 5,

то они могут быть доведены до

►——1 Р 5 расплавления (рис. 1.12). Образо-

\ —~/\ вившаяся ванна 4 расплавленного

/s' металла контактирует с кромка-

/s' ми обоих листов. Если пламя пе-

/^/ ремещать по линии стыка листов

s' V''' /' в направлении стрелки и, то ме-

' талл под пламенем будет расплав-

2 1 ляться, а позади пламени в свя-

рис Д2 зн с охлаждением — затвердевать.

Этот затвердевший металл и обра-

зует сварной шов 5 между исход-

ными листами (деталями). Подобрав соответственно режим (мощ-

ность пламени, скорость его относительного перемещения по кром-

кам листов) можно получить необходимое проплавление металла и,

следовательно, рабочее сечение шва.

Обычно для швов, которые должны обеспечить прочность, со-

поставимую с прочностью свариваемых элементов, требуется полу-

чить сквозное проплавление соединяемых деталей (на всю их тол-

щину). Если толщина металла велика и обеспечить сквозное про-

плавление трудно, то кромки под сварку обрабатывают со скосом

и полученную разделку кромок заполняют добавочным расплавлен-

ным присадочным металлом 6. Этот присадочный металл обычно

представляет собой прутки (стержни), подаваемые в пламя, расплав-

ляющиеся в нем и пополняющие сварочную ванну.

Дуговая сварка. При дуговой сварке нагрев металла осущест-

вляется электрической дугой. При устойчивом длительном протека-

нии тока через ионизированный газовый промежуток между двумя

электродами, подсоединенными к соответствующему источнику пита-

ния, выделяется тепловая и световая энергии. Температура, разви-

ваемая в дуге, может быть очень высокой, значительно превышаю-

щей температуру плавления различных конструкционных металлов.

Для сварки металлов плавлением дуговой разряд применяется при

различных формах его использования.

Сварка дугой косвенного действия (рис. 1.13, о).

Осуществляется нагревом металла дугой Д горящей между двумя,

обычно неплавящимися (например, графитовыми) электродами 2 и 4,

подключенными к различным полюсам источника электрической

энергии 3. Свариваемое (нагреваемое) изделие 6 в электрическую

26

цепь не включено. Дуга горит независимо от свариваемого изделия.

Нагретые газы столба дуги контактируют с поверхностью металла,

они его нагревают и при достаточной мощности дуги расплавляют.

Сварка может выполняться как без добавочного присадочного ме-

талла, так и с применением присадки 5, подаваемой в дугу в виде

прутка. Сварка дугой косвенного действия практически применя-

ется редко.

Сварка неплавящимся электродом (рис. 1.13, б).

Выполняется, когда свариваемое изделие 5 включено в цепь дуги 1

и является одним из ее полюсов. Второй полюс дуги находится на

не плавящемся (угольном, графитовом, вольфрамовом) электроде 2.

За счет тепла дуги изделие, а в ряде случаев и присадочный ме-

талл 4 расплавляются. Эффективность сварки при этом способе

значительно выше, чем при сварке дугой косвенного действия, при

одинаковой электрической мощности дуги, потребляемой ею от ис-

точника 5.

Способ сварки неплавящимся электродом находит в настоящее

время широкое применение.

Сварка плавящимся электродом (рис_ 1.13, в) вы-

полняется по такой же схеме, как и при неплавящемся электроде

(изделие 4 включено в цепь источника 3 и является одним из по-

люсов дуги 1). Электрод 2 является металлическим, интенсивно

расплавляемым дугой, и обеспечивает введение в сварочную ванну

дополнительного (наплавленного) металла.

Этот вид сварки является наиболее эффективным из рассмотрен-

ных видов сварки плавлением и в связи с этим имеет наибольшее

распространение в промышленности при изготовлении и ремонте

разнообразных металлических конструкций.

Сварка плавящимся электродом может выполняться:

а) открытой дутой, когда в область дуги не подается защитный

газ или флюс; зона дуги доступна наблюдению. Защита от воз-

действия воздуха часто осуществляется специальными веществами

(газообразующими, шлакообразующими), вносимыми с электродом

обычно в виде покрытия*;

б) дугой под флюсом, когда место горения дуги закрыто порош-

кообразным флюсом, расплавляющимся теплом дуги и образующим

шлак; в этом случае дуга не видна — она горит в пространстве

(газовой полости), изолированном от окружающей атмосферы слоем

шлака и нерасплавившегося порошкообразного флюса. Этот метод

защиты дуги характерен для механизированной сварки — автомати-

ческой и полуавтоматической под флюсом;

в) дутой, защищенной от воздуха специальной газовой защитой,

например углекислым газом или инертными газами — аргоном, ге-

лием. Этот способ обычно относят к дуговой сварке в защитном

газе.

* Иногда для сварки электродами с такими покрытиями применяют термин

«сварка полуоткрытой (полузакрытой) дугой».

27

Дуговая сварка в защитном газе. Это сварка, при

которой в зону дуги подается защитный газ.

Одним из процессов дуговой сварки в защитном газе является

простое совмещение действия газосварочного пламени и дуги пла-

вящегося металлического электрода в одной сварочной зоне. Этот

способ в настоящее время практического применения не имеет.

Если в дугу косвенного действия между неплавящимися графи-

товыми или чаще вольфрамовыми электродами (рис. 1.13, а) вду-

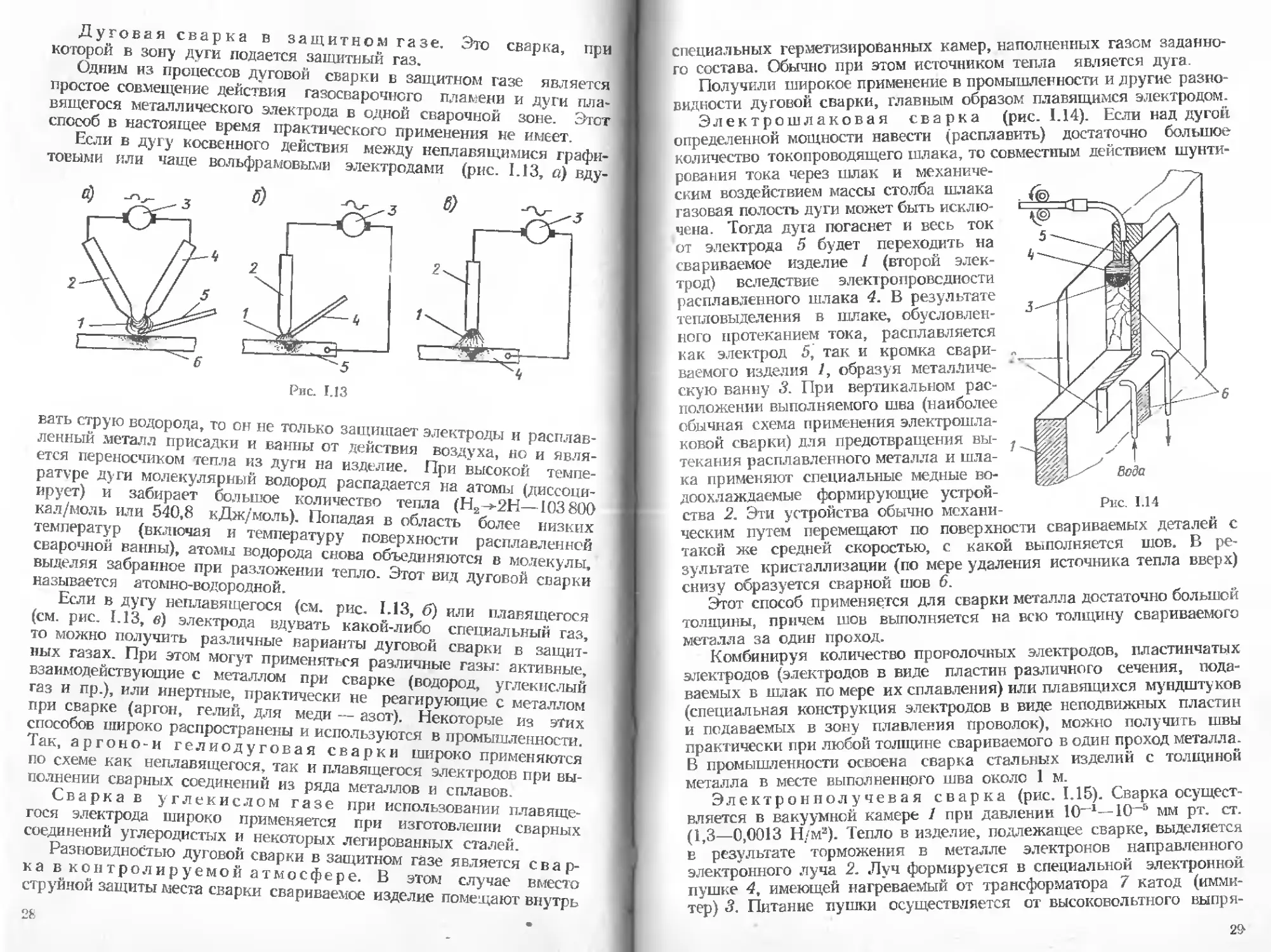

Рмс. 1.13

вать струю водорода, то он не только защищает электроды и расплав-

ленный металл присадки и ванны от действия воздуха, но и явля-

ется переносчиком тепла из дуги на изделие. При высокой темпе-

ратуре дуги молекулярный водород распадается на атомы (диссоци-

ирует) и забирает большое количество тепла (Н2->2Н—ЮЗ 800

кал/моль или 540,8 кДж/моль). Попадая в область более низких

температур (включая и температуру поверхности расплавленной

сварочной ванны), атомы водорода снова объединяются в молекулы,

выделяя забранное при разложении тепло. Этот вид дуговой сварки

называется атомно-водородной.

Если в дугу неплавящегося (см. рис. L13, б) или плавящегося

(см. рис. 1.13, в) электрода вдувать какой-либо специальный газ,

то можно получить различные варианты дуговой сварки в защит-

ных газах. При этом могут применяться различные газы: активные,

взаимодействующие с металлом при сварке (водород, углекислый

газ и пр.), или инертные, практически не реагирующие с металлом

при сварке (аргон, гелий, для меди — азот). Некоторые из этих

способов широко распространены и используются в промышленности.

Так, аргоно-и гелиодуговая сварки широко применяются

по схеме как неплавящегося, так и плавящегося электродов при вы-

полнении сварных соединений из ряда металлов и сплавов.

Сварка в углекислом газе при использовании плавяще-

гося электрода широко применяется при изготовлении сварных

соединений углеродистых и некоторых легированных сталей.

Разновидностью дуговой сварки в защитном газе является свар-

ка в контролируемой атмосфере. В этом случае вместо

струйной защиты места сварки свариваемое изделие помещают внутрь

28

специальных герметизированных камер, наполненных газом заданно-

го состава. Обычно при этом источником тепла является дуга.

Получили широкое применение в промышленности и другие разно-

видности дуговой сварки, главным образом плавящимся электродом.

Электрошл акова я сварка (рис. 1.14). Если над дугой

определенной мощности навести (расплавить) достаточно большое

количество токопроводящего шлака, то совместным действием шунти-

рования тока через шлак и механиче-

ским воздействием массы столба шлака

газовая полость дуги может быть исклю-

чена. Тогда дуга погаснет и весь ток

от электрода 5 будет переходить на

свариваемое изделие / (второй элек-

трод) вследствие электропроводности

расплавленного шлака 4. В результате

тепловыделения в шлаке, обусловлен-

ного протеканием тока, расплавляется

как электрод 5, так и кромка свари-

ваемого изделия /, образуя металличе- * х

скую ванну 3. При вертикальном рас-

положении выполняемого шва (наиболее

обычная схема применения электрошла-

ковой сварки) для предотвращения вы-

текания расплавленного металла и шла-

ка применяют специальные медные во-

доохлаждаемые формирующие устрой-

ства 2. Эти устройства обычно механи-

ческим путем перемещают по поверхности свариваемых деталей с

такой же средней скоростью, с какой выполняется шов. В ре-

зультате кристаллизации (по мере удаления источника тепла вверх)

снизу образуется сварной шов 6.

Этот способ применяется для сварки металла достаточно большей

толщины, причем шов выполняется на всю толщину свариваемого

металла за один проход.

Комбинируя количество проволочных электродов, пластинчатых

электродов (электродов в виде пластин различного сечения, пода-

ваемых в шлак по мере их сплавления) или плавящихся мундштуков

(специальная конструкция электродов в виде неподвижных пластин

и подаваемых в зону плавления проволок), можно получить швы

практически при любой толщине свариваемого в один проход металла.

В промышленности освоена сварка стальных изделий с толщиной

металла в месте выполненного шва около 1 м.

Электроннолучевая сварка (рис. 1.15). Сварка осущест-

вляется в вакуумной камере 1 при давлении КУ1—10~5 мм рт. ст.

(1,3—0,0013 Н/м2). Тепло в изделие, подлежащее сварке, выделяется

в результате торможения в металле электронов направленного

электронного луча 2. Луч формируется в специальной электронной

пушке 4, имеющей нагреваемый от трансформатора 7 катод (имми-

тер) 3. Питание пушки осуществляется от высоковольтного выпря-

29>

мителя напряжения 6, регулируемого реостатом 5. Фокусировка

пучка электронов обеспечивается воздействием электромагнитных

полей специальных устройств установки.

Выполнение сварных швов на изделии 8 заданной длины и направ-

ления обеспечивается перемещением сварочного стола 9 при помощи

привода 10, или электронного луча вследствие перемещения пушки,

или путем магнитного управления лучом.

Этот способ сварки применяется и при изготовлении изделий

из легкоокисляющихся или тугоплавких металлов. Он может обеспе-

чить высокие скорости

сварки и малые деформа-

ции свариваемых изделий.

Способ электроннолу-

чевой сварки в настоящее

время находит все боль-

шее применение при изго-

товлении различных спе-

циальных изделий.

Лазерная сварка.

В связи с созданием оп-

тических квантовых гене-

раторов (ОКГ) для сварки

оказалось возможным ис-

пользовать энергию коге-

рентного луча, т. е. свето-

вого луча, особым обра-

зом излучаемого лазером.

Источником такого луча

являются газовые и твер-

дые материалы, в частно-

сти рубиновые (корунд с

добавкой 0,05 — 0.5% оки-

Рис. 1.15 си хрома) стержни, или

газонаполненные трубки

облучаемые источниками энергии. Соответственно получаемым импуль-

сам через полупрозрачную торцевую поверхность стержень (трубка)

дает монохроматическое (например, для рубина красного цвета с

длиной волны 6043 А) когерентное излучение с той или иной длитель-

ностью. Сейчас разработаны излучатели с непрерывным излучением.

Сфокусированное излучение может создать на поверхности изделия

высокую плотность выделяемой энергии, расплавляя и испаряя

даже наиболее тугоплавкие металлы и соединения. Подбирая соот-

ветствующую мощность излучения, современные установки позволяют

осуществлять сварку металла местным расплавлением или наложе-

ние^ сплошного шва.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие материалы можно сваривать и для каких материалов в промыш-

ленности наиболее широко применяют сварку?

30

2. Назовите основные характеристики строения и внутреннего взаимодействия

частиц в твердых телах и кристаллах металлов.

3. Чем определяются стойства пол икр металлических тел?

4. Перечислите условия установления взаимосвязи между поверхностями двух

кусков металла, приводящие к возможности получения свойств в месте связи,

сопоставимых со свойствами целого металла.

5. Укажите основные технологические параметры, определяющие возможность

сварки металлов, их взаимосвязь.

6. Дайте определение понятия сварка металлов.

7. Какие существуют принципы классификации видов сварки металлов?

8. Приведите примеры классификации видов сварки по виду затрачиваемой

енергии.

9. Как классифицируются виды сварки по состоянию металла в сварочной

зоне в момент сварки? Каковы особенности применения различных видов сварки?

10. Кратко охарактеризуйте следующие виды сварки: холодная сварка; ультра-

звуковая сварка; кузнечная и газопрессовая сварка; контактная сварка; индук-

ционная сварка; термитная сварка давлением и плавлением; газовая сварка;

дуговая сварка, ее разновидности; электрошлаковая сварка; сварка электронным

лучом; лазерная сварка.

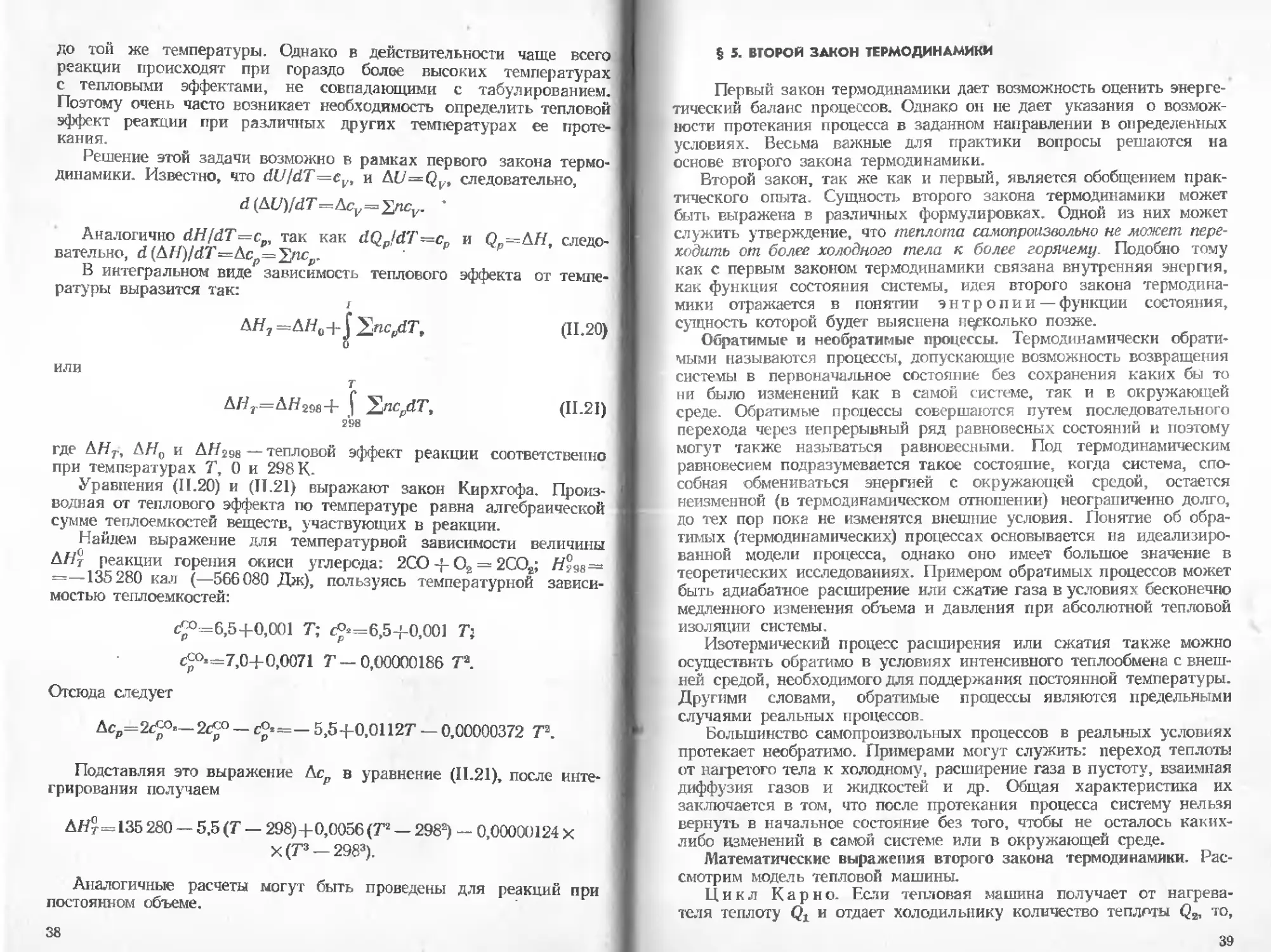

ГЛАВА II. ОСНОВЫ ФИЗИЧЕСКОМ ХИМИИ

§ 4. ОБЩИЕ ПОЛОЖЕНИЯ И ПЕРВЫЙ ЗАКОН ТЕРМОДИНАМИКИ

При сварке металлов, осуществляемой в условиях непрерывного

взаимодействия участвующих в процессе фаз (металл, флюс, газовая

атмосфера), протекают сложные физико-химические превращения,

результат которых определяет состав и свойства сварного шва.

Для лучшего использования возможностей сварочной технологии

и управления сварочным процессом необходимы глубокие знания

существа составляющих его явлений и законоь их возникновения

и развития. Существенную часть явлений сварочного процесса можно

рассматривать, как реакции химического взаимодействия. Вопросы

о возможности той или иной химической реакции, о направлении

ее протекания и о пределе, к которому она стремится, решаются

с помощью термодинамики.

Термодинамика — это раздел физической химии, в котором

рассматриваются вопросы превращения энергии из одной формы в

другую,, энергетические эффекты, сопровождающие различные хими-

ческие и физические процессы, и зависимость их от условий проте-

кания процессов, а также возможность, направление и пределы

самопроизвольного течения процессов в определенных условиях.

Термодинамика основывается на двух основных законах, называ-

емых иногда принципами термодинамики.

Первый закон термодинамики не может быть доказан логически

и принимается как постулат, вытекающий из многовекового опыта,

накопленного человечеством. Справедливость закона доказывается

тем, что выводы, которые делаются на его основе, никогда не вступают

в противоречие с опытом.

Можно дать несколько формулировок первого закона, но все

они разными словами отражают одну и ту же мысль о сохранении

и эквивалентности энергии. Например, если в каком-либо процессе

энергия одного вида исчезает, то вместо нее появляется энергия

в другом виде, в количестве, строго эквивалентном первому

Отсюда вытекает, что в любой изолированной системе общий запас

энергии остается постоянным. Под термином «система» подразуме-

вается тело или совокупность тел, находящихся во взаимодействии

и мысленно обособляемых из окружающей среды. Изолированной

называется система, которая рассматривается как лишенная возмож-

ности обмена веществом или энергией с окружающей средой.

32

Взаимодействие системы и окружающей среды связано с переда-

чей теплоты и совершением работы. Подводимая к системе теплота

увеличивает ее внутреннюю энергию, а часть теплоты превращается

в работу.

Термодинамически внутренняя энергия U является параметром

состояния; физически — это величина, характеризующая общий за-

пас энергии системы, включая энергию поступательного и вращатель-

ного движений молекул, внутриколебательное движение атомов и

атомных групп, энергию, заключенную в ядрах атомов, и другие

виды энергии, исключая кинетическую энергию тела в целом и

потенциальную энергию его положения.

Совершаемая работа складывается из работы расширения или

сжатия и работы химической реакции (например, полезная работа

химической реакции, протекающей в гальваническом элементе).

Положительней считается теплота, подведенная к системе,

а отрицательной — отведенная от нее. Увеличение внутренней энер-

гии системы считается изменением положительным, а уменьшение —

отрицательным. Работа, совершаемая системой, например работа

расширения, принимается как положительная; работа, совершаемая

над системой, например работа сжатия, принимается за отрицатель-

ную. В соответствии с этим первый закон термодинамики матема-

тически, в общем виде, можно представить уравнением:

Q=Д[/+ А ==* Д£7Ч- рД V+А°, (IL 1)

где Q — подведенная к системе теплота; АС/ — приращение внутрен-

ней энергии; рДV — работа расширения; /1° — полезная работа

химической реакции.

В дифференциальной форме уравнение представляется в следу-

ющем виде:

6Q =dU+pdV+bA°.

В том случае, когда система не совершает полезной работы

(ЙДО=О), уравнение имеет вид:

6Q=dU+pdV. (II.2)

Здесь 6Q и 6Л обозначают величины элементарной теплоты

и работы, которые не обладают свойствами полного дифференциала.

Их изменение зависит от пути процесса. В противоположность им

внутренняя энергия является функцией состояния, изменение кото-

рой не зависит от пути перехода системы из одного состояния

в другое.

Работа расширения идеального газа. Работа против внешнего

давления в дифференциальной форме равна pdV. Для определения

ее интегральной величины необходима функциональная связь пара-

метров р и V. Уравнения этой связи (р, V и Т) являются уравне-

ниями состояния. Для идеального газа, т. е. для газа в состоянии

большего разрежения, когда взаимодействием между его молекулами

3 Заказ № 269

33

можно пренебречь, в качестве такого уравнения можно принять

уравнение состояния

pV=nRT, (П.З)

где п — число молей, R — универсальная газовая постоянная.

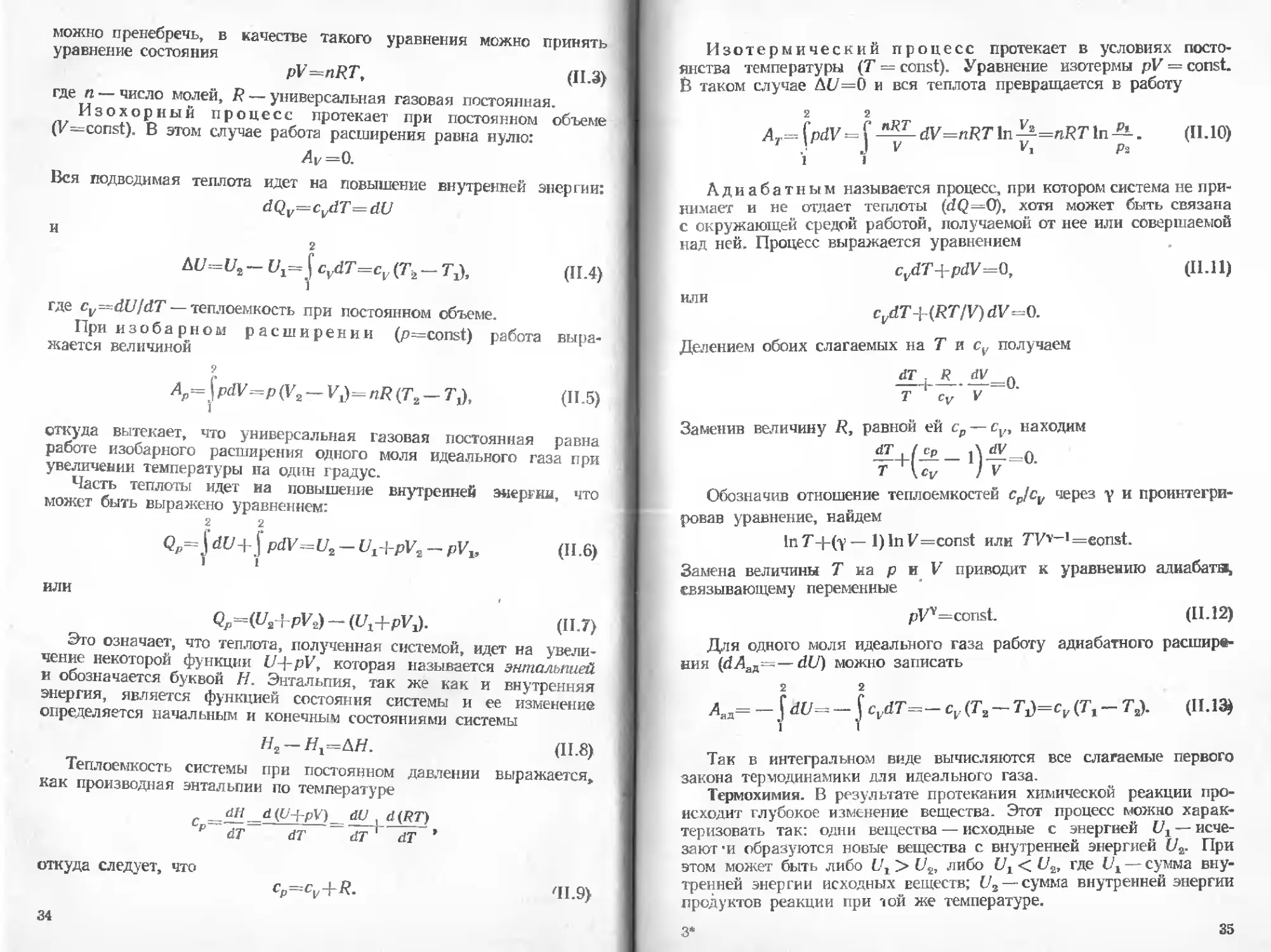

Изохорный процесс протекает при постоя ином объеме

(У ~ const). В этом случае работа расширения равна нулю:

Лг=0.

Вся подводимая теплота идет на повышение внутренней энергии:

dQv—cvdT=dU

и

2

Д1/=1/2- cvd7’=cl,(ri- ГД (II.4)

1

где cv~dU!dT — теплоемкость при постоянном объеме.

При изобарном расширении (p=const) работа выра-

жается величиной

9

Л„= fpdV=p(V2-VJ=nR(Tt-TJ, (II.5)

i

откуда вытекает, что универсальная газовая постоянная равна

работе изобарного расширения одного моля идеального газа при

увеличении температуры на один градус.

Часть теплоты идет иа повышение внутренней энергии, что

может быть выражено уравнением:

2 2

<2Р= Ыи+ [ pdV=l/t-U,+pVs-pVv (П.6)

1 1

или

Qp=(t4+pV2) - (C/t+pVJ. (II.7>

Это означает, что теплота, полученная системой, идет на увели-

чение некоторой функции U-\-pV, которая называется энтальпией

и обозначается буквой И. Энтальпия, так же как и внутренняя

энергия, является функцией состояния системы и ее изменение

определяется начальным и конечным состояниями системы

Н2 — Н^Н. (II.8)

Теплоемкость системы при постоянном давлении выражается,

как производная энтальпии по температуре

С ^d/C_d(^+pV) dU d(RT)

р dT dT dT - dT 9

откуда следует, что

cp=c„+R. 41.9}

34

Изотермический процесс протекает в условиях посто-

янства температуры (Т — const). Уравнение изотермы pV — const.

В таком случае Л(7=0 и вся теплота превращается в работу

2 2

Дг= [pdV = J dV=nRT In ^=nRT In . (IL 10)

II I P2

Адиабатным называется процесс, при котором система не при-

нимает и не отдает теплоты (dQ=O), хотя может быть связана

с окружающей средой работой, получаемой от нее или совершаемой

над ней» Процесс выражается уравнением

cvdT+pdV=0, (11.11)

или

cvdT-{~(RT/V)dV—O.

Делением обоих слагаемых на Т и cv получаем

Т cv V

Заменив величину R, равной ей cp — cVJ находим

dT I ( ср____________________ q

7 Uiz I V

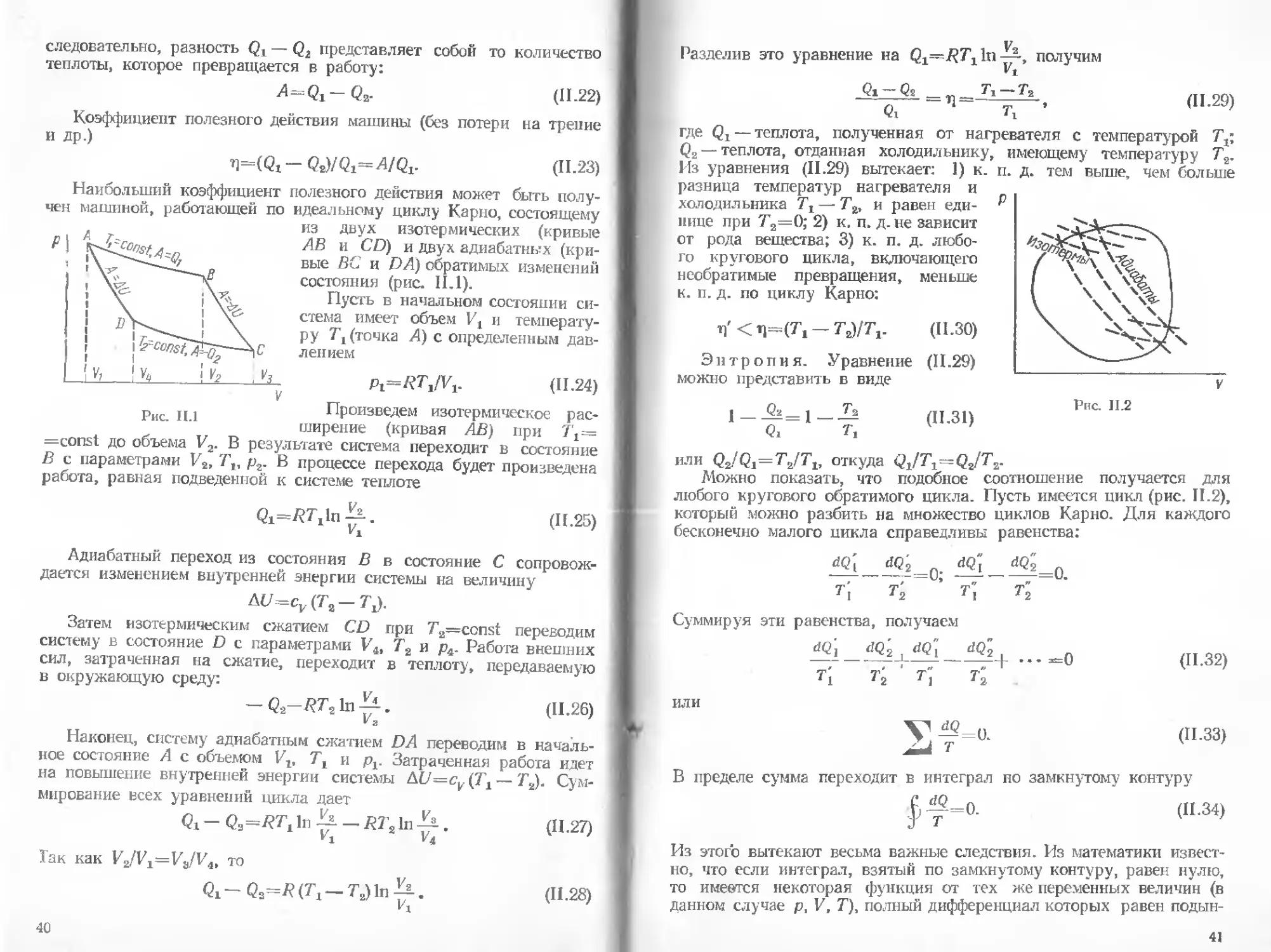

Обозначив отношение теплоемкостей cp/cv через у и проинтегри-

ровав уравнение, найдем

In Т+(у — 1) In V=const или TVy~~l =eonst.

Замена величины Т иа р и V приводит к уравнению адиабата,

связывающему переменные

pVv=const. (П.12)

Для одного моля идеального газа работу адиабатного расшире-

ния dU) можно записать

2 2

Лм= - f dl/= - f cvdT=— c„ (T, - TJ=cv (7, - 72). (11.13»

1 I

Так в интегральном виде вычисляются все слагаемые первого

закона термодинамики для идеального газа.

Термохимия. В результате протекания химической реакции про-

исходит глубокое изменение вещества. Этот процесс можно харак-

теризовать так: одни вещества — исходные с энергией иг — исче-

зают-и образуются новые вещества с внутренней энергией (72. При

этом может быть либо > С72, либо < t/2, где — сумма вну-

тренней энергии исходных веществ; U2 — сумма внутренней энергии

продуктов реакции при ной же температуре.

3*

35

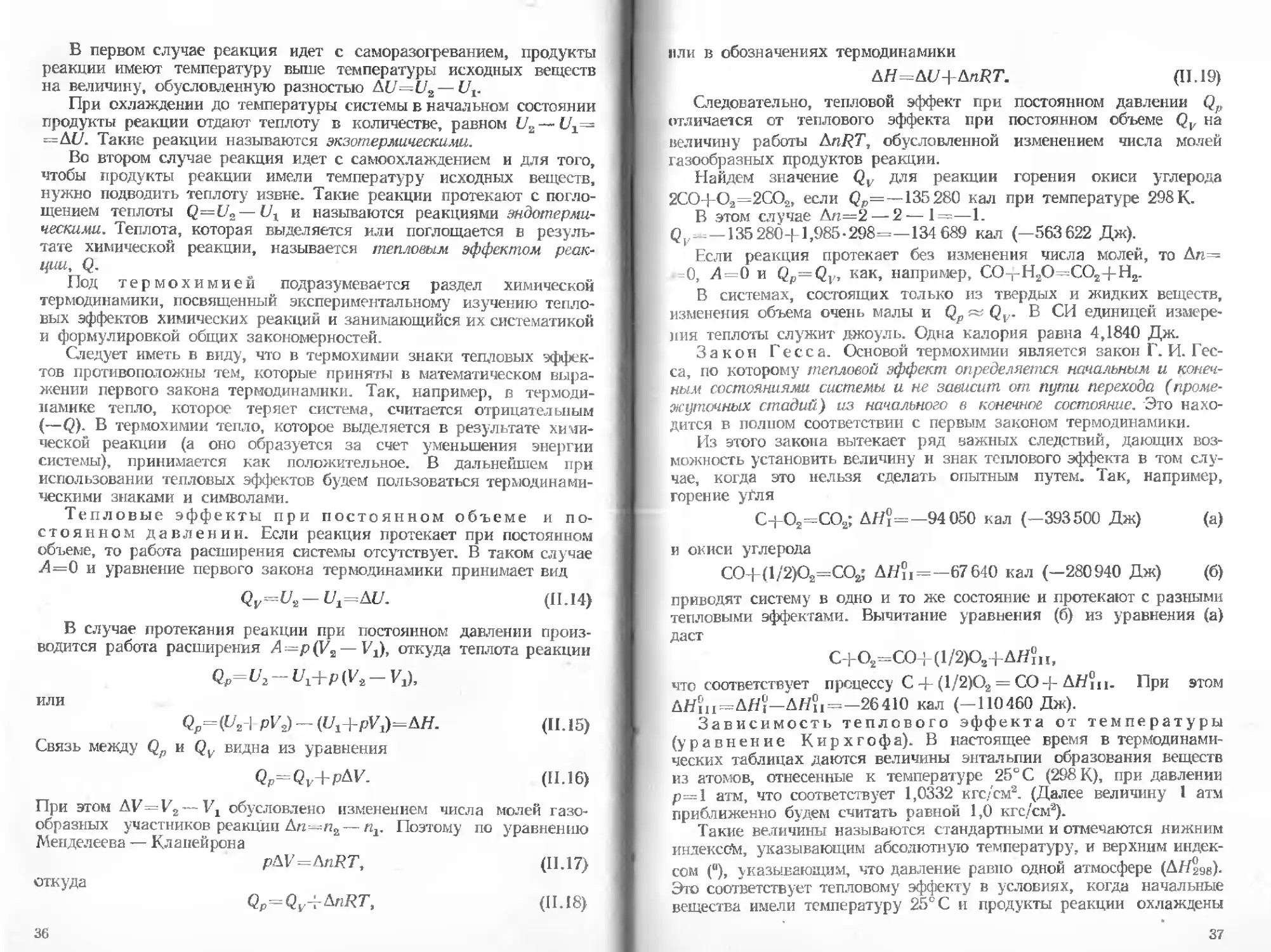

В первом случае реакция идет с саморазогреванием, продукты

реакции имеют температуру выше температуры исходных веществ

на величину, обусловленную разностью A£7=t7a— Ut.

При охлаждении до температуры системы в начальном состоянии

продукты реакции отдают теплоту в количестве, равном t/2 — 1/х=

=А£Л Такие реакции называются экзотермическими.

Во втором случае реакция идет с самоохлаждением и для того,

чтобы продукты реакции имели температуру исходных веществ,

нужно подводить теплоту извне. Такие реакции протекают с погло-

щением теплоты Q=f72— Ux и называются реакциями эндотерми-

ческими. Теплота, которая выделяется или поглощается в резуль-

тате химической реакции, называется тепловым эффектом реак-

ции, Q.

Под термохимией подразумевается раздел химической

термодинамики, посвященный экспериментальному изучению тепло-

вых эффектов химических реакций и занимающийся их систематикой

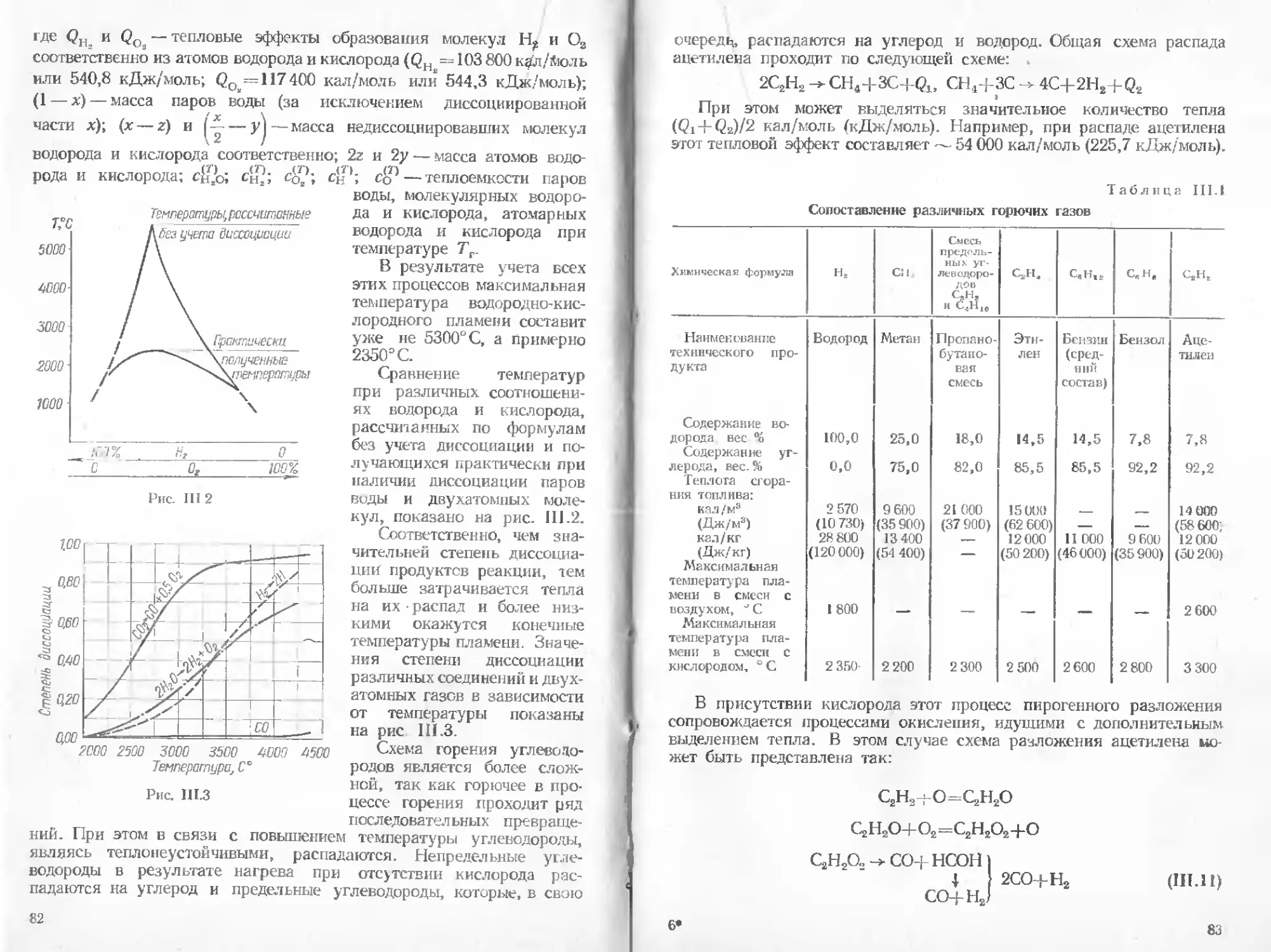

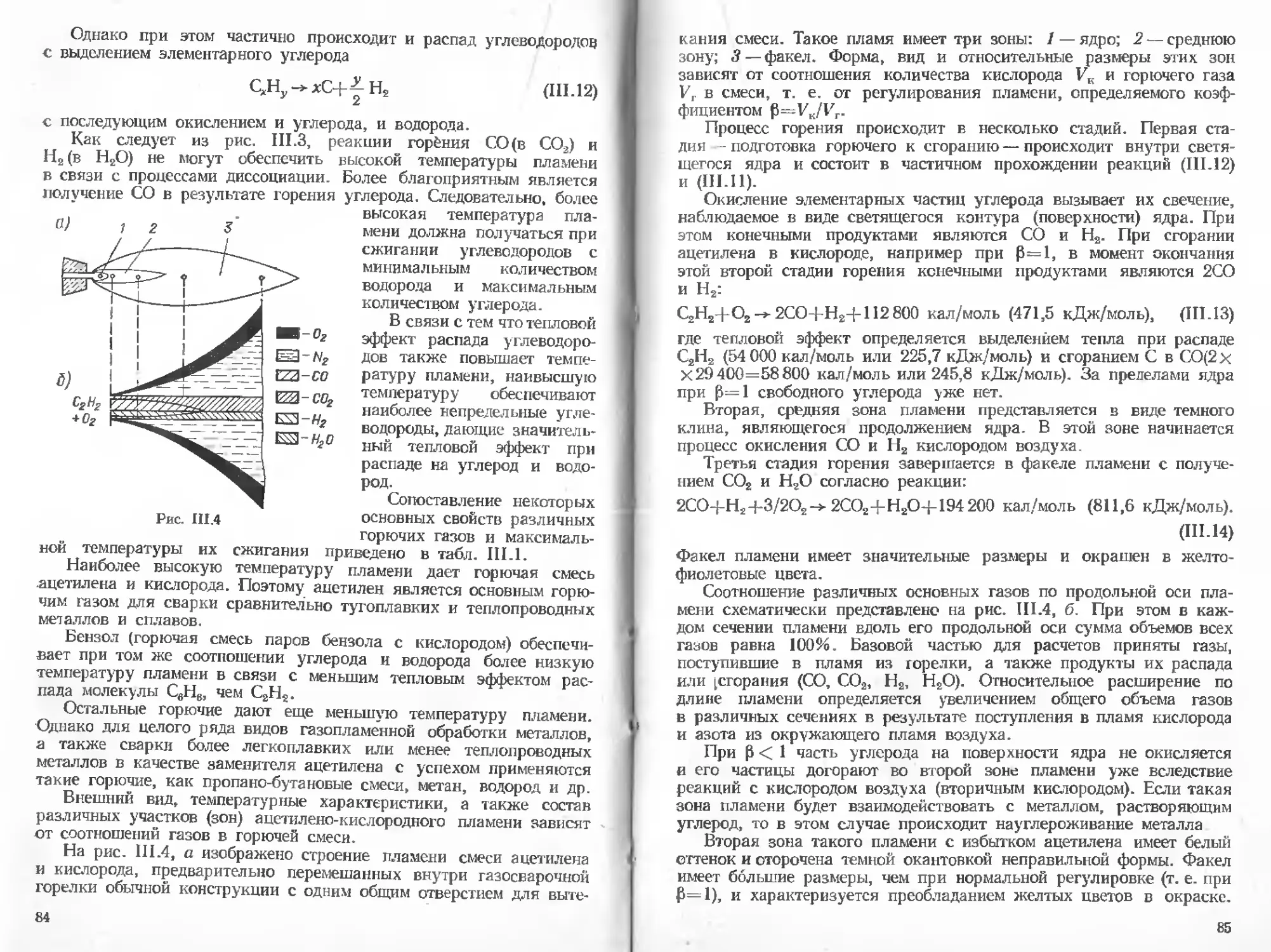

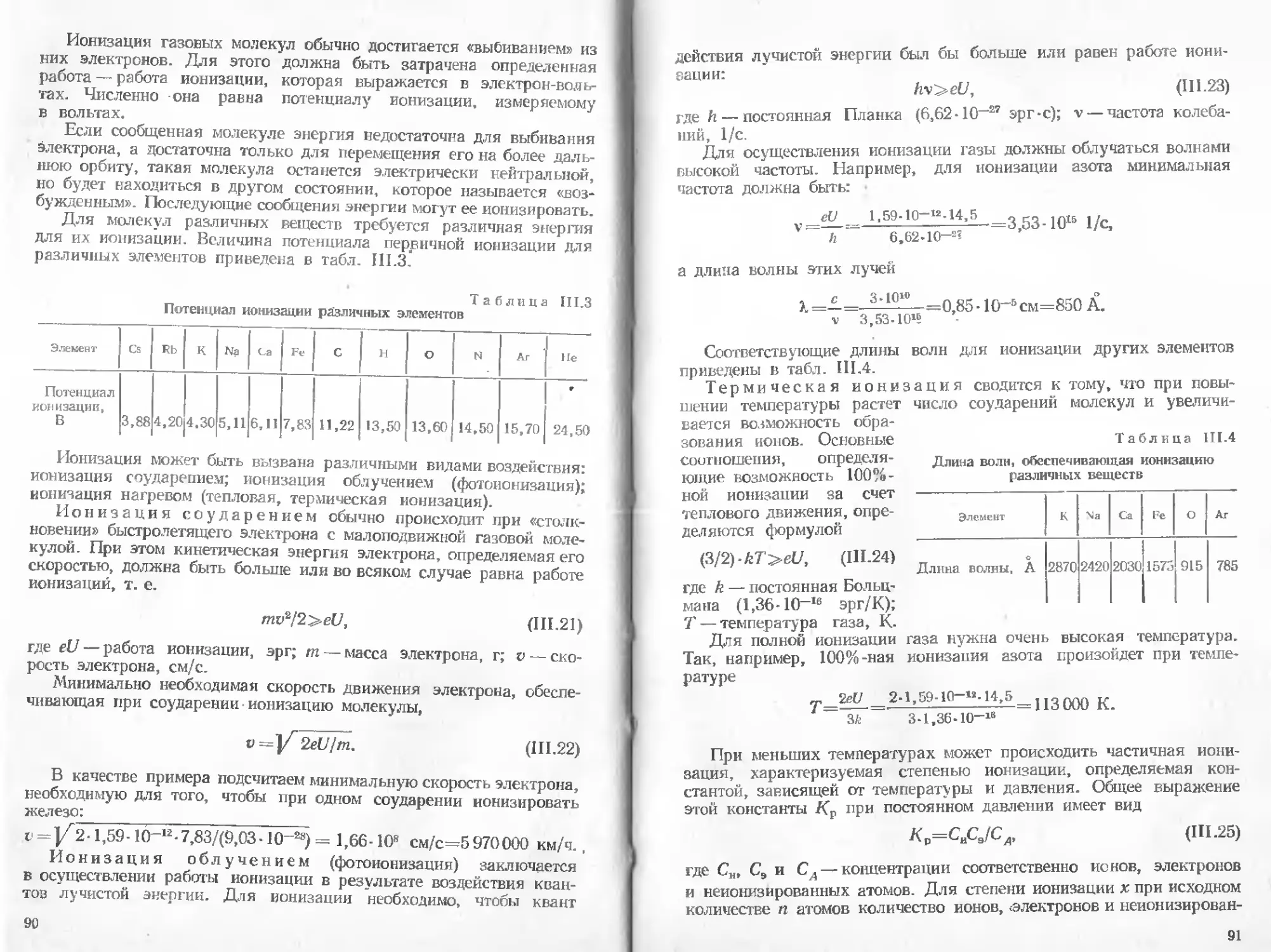

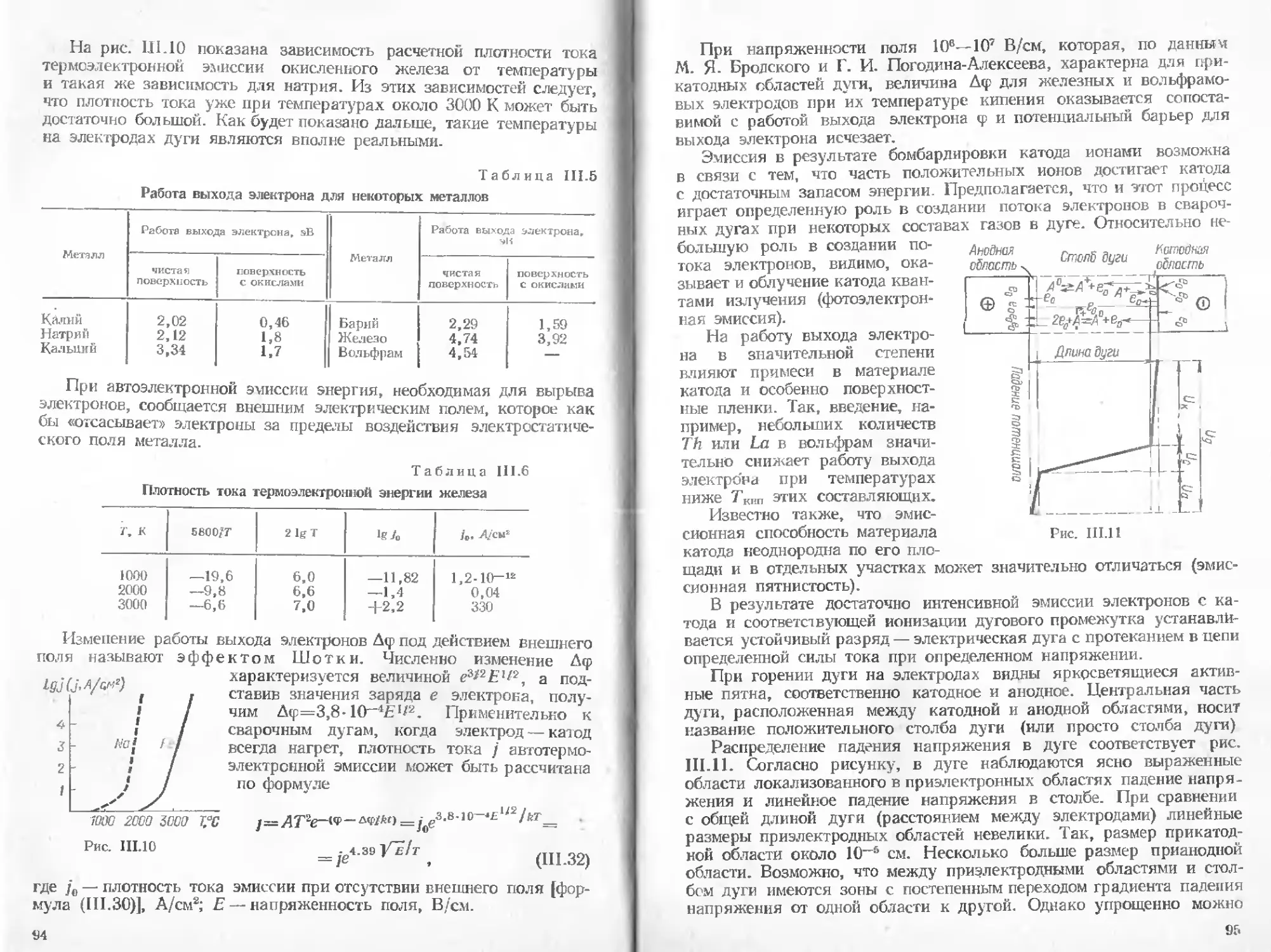

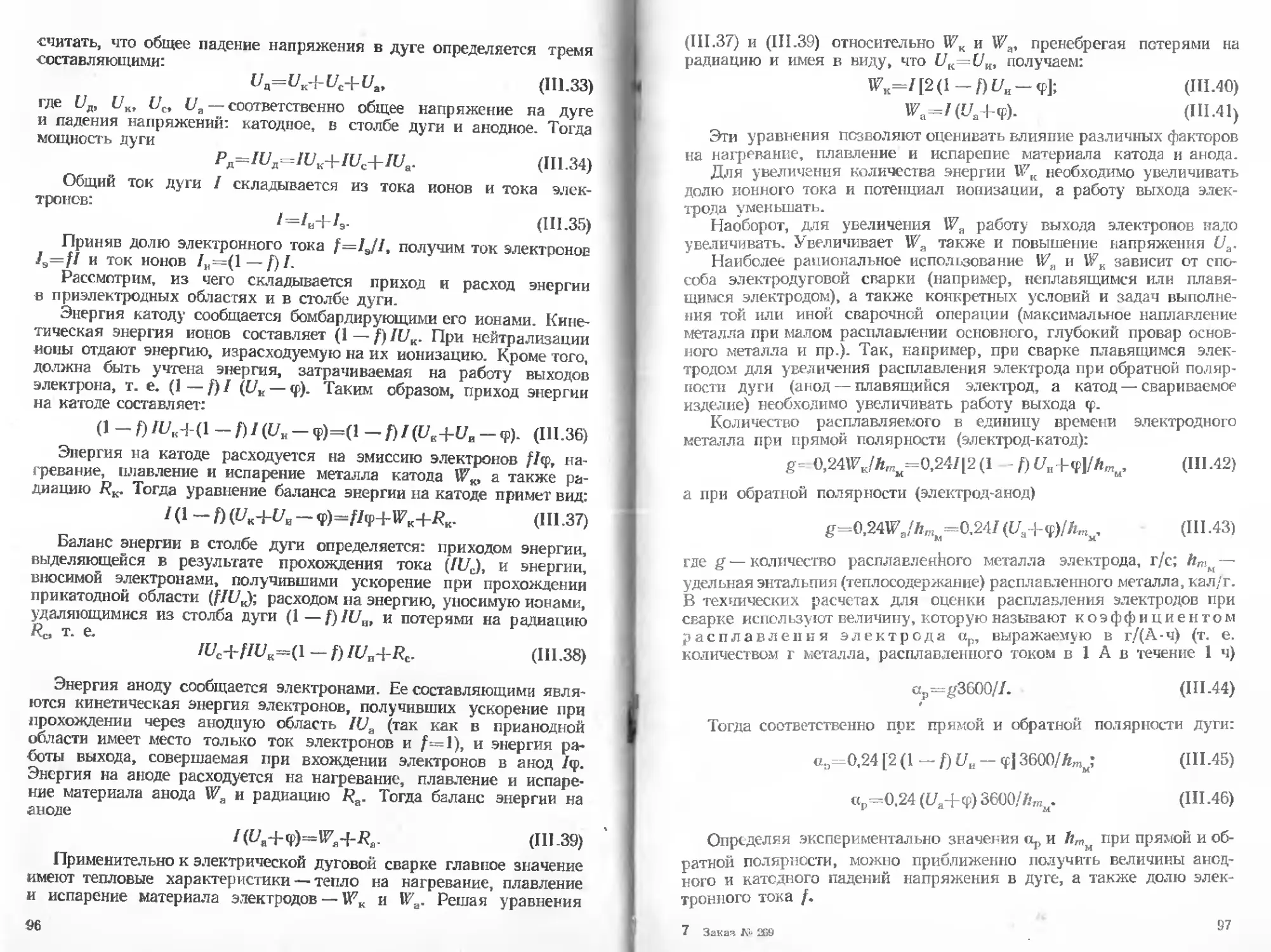

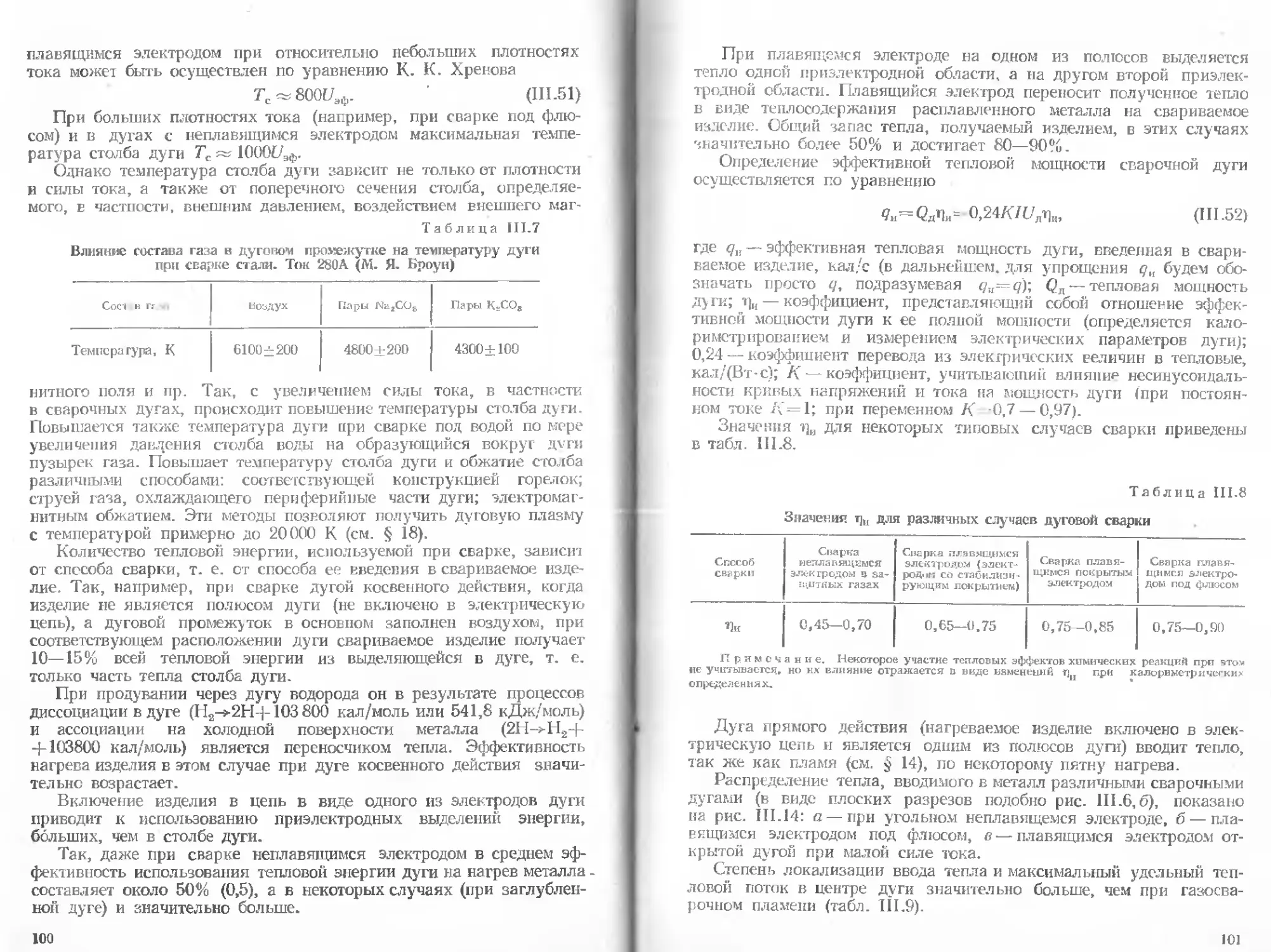

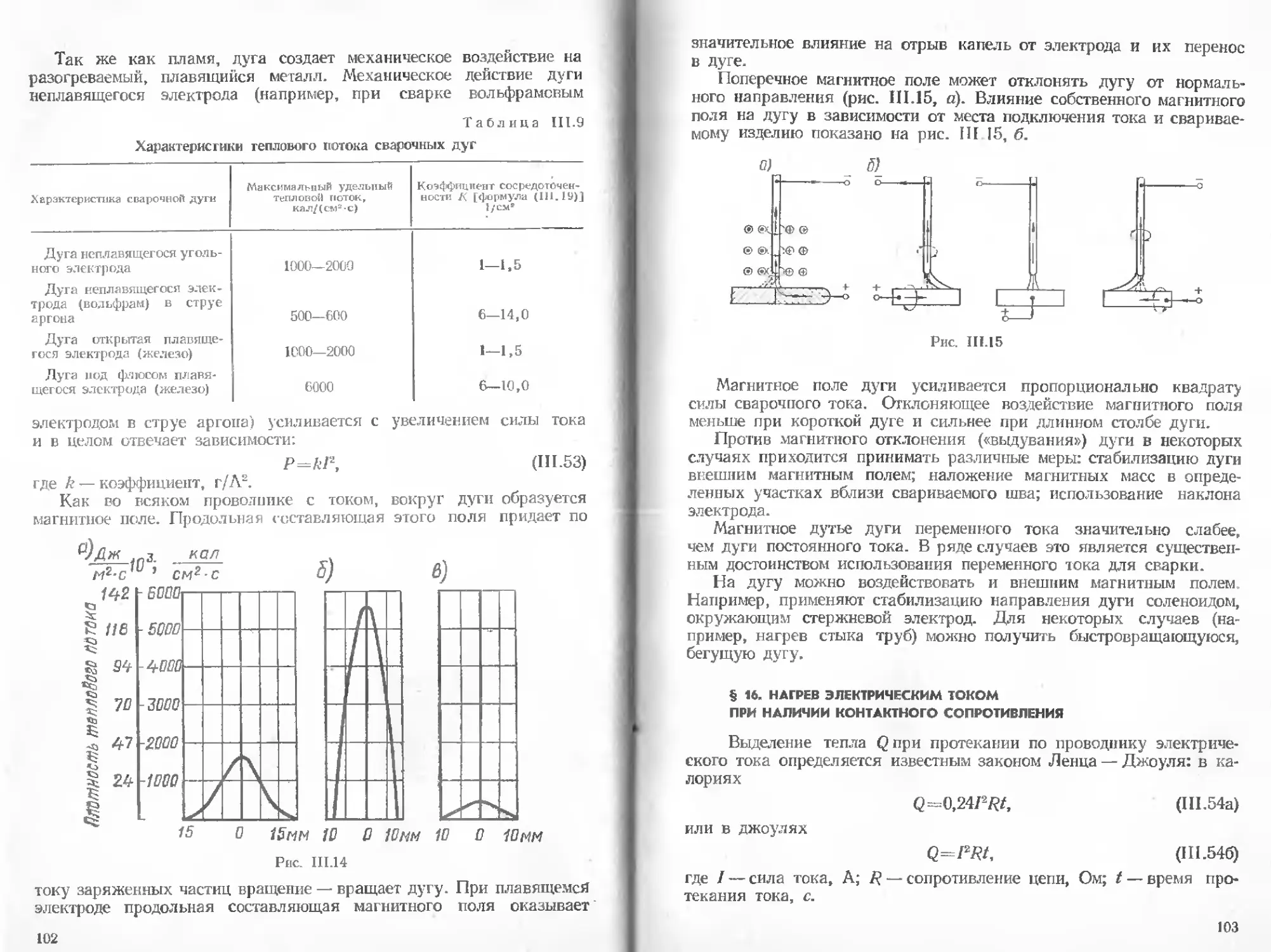

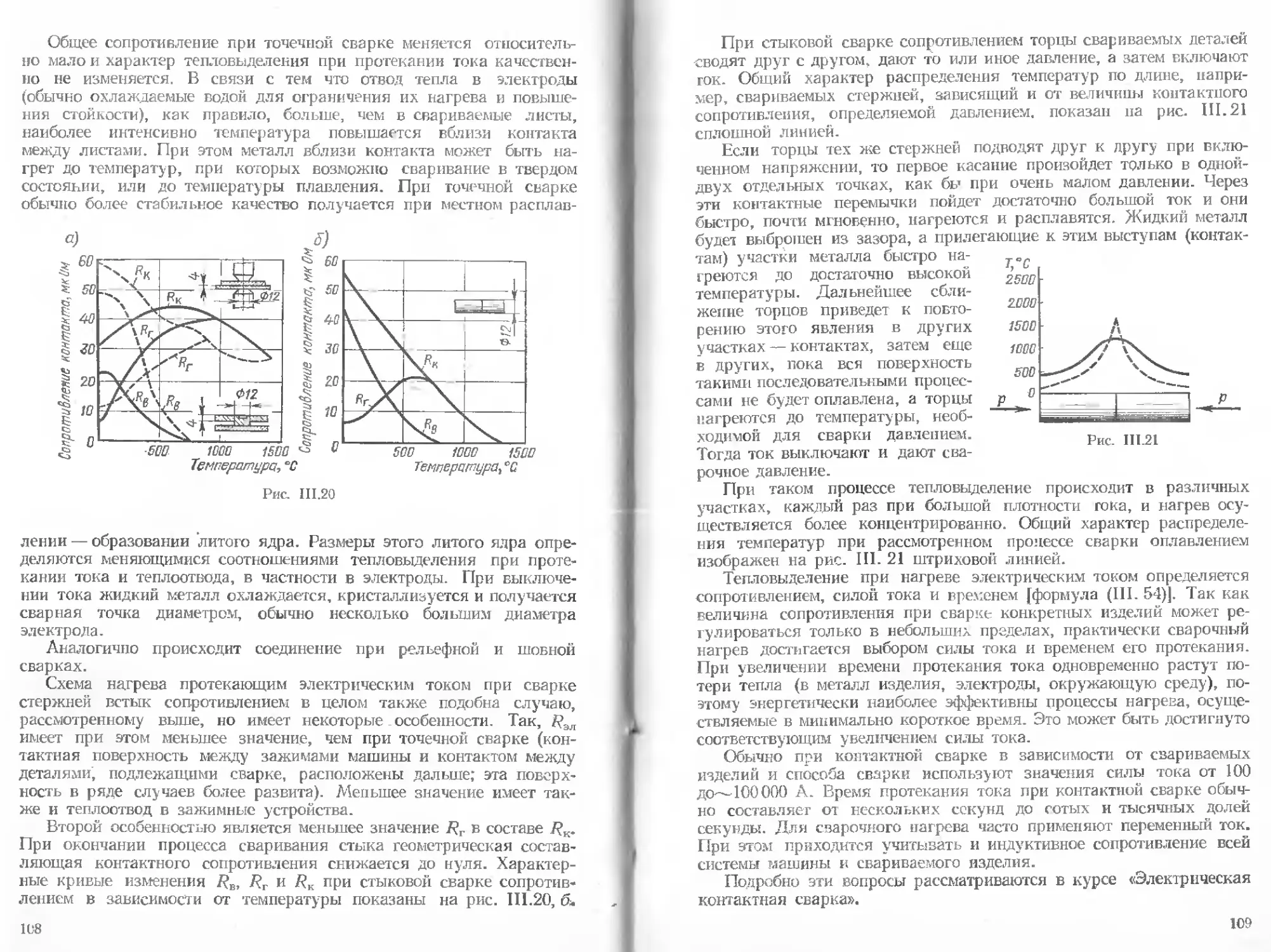

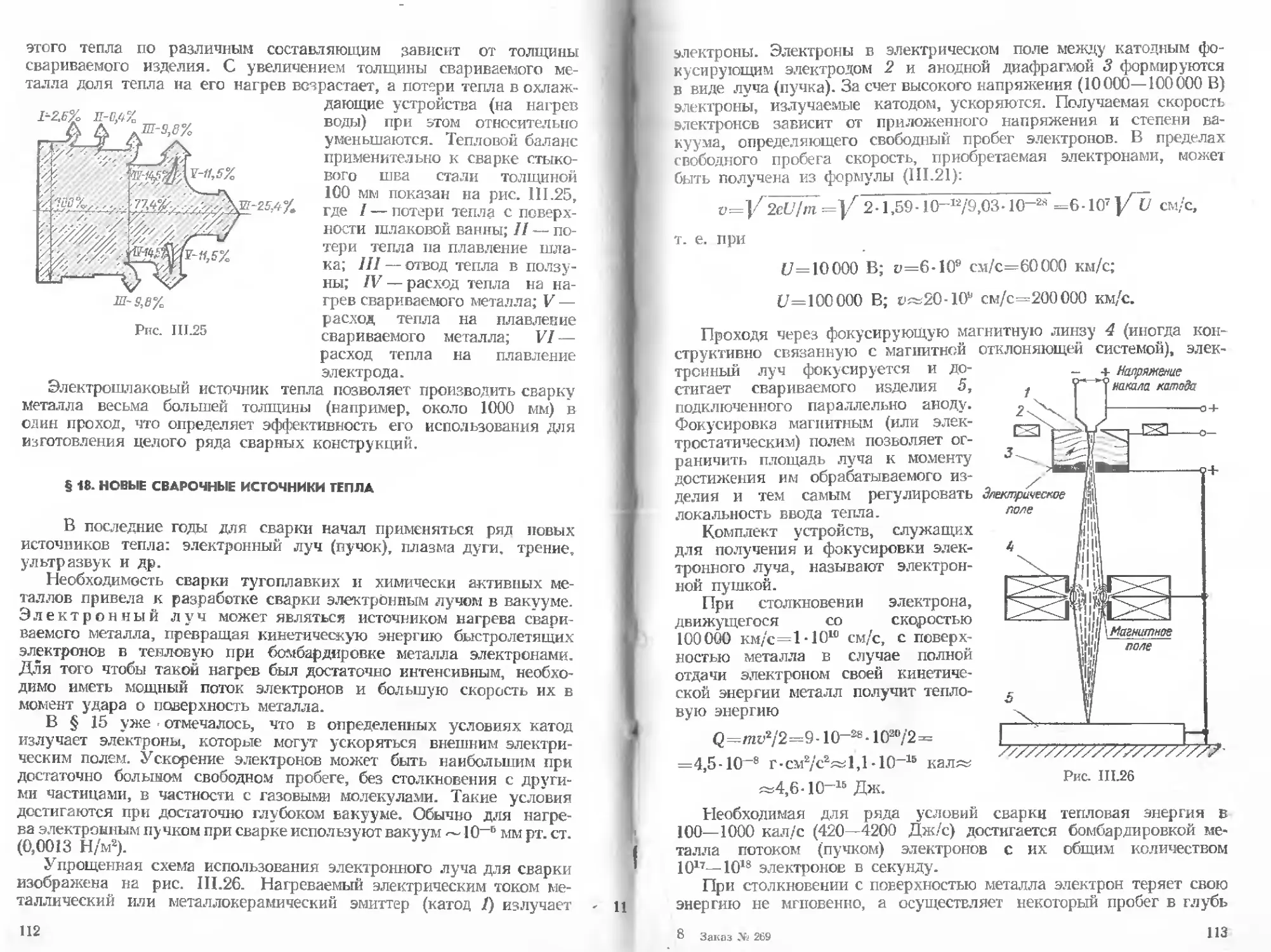

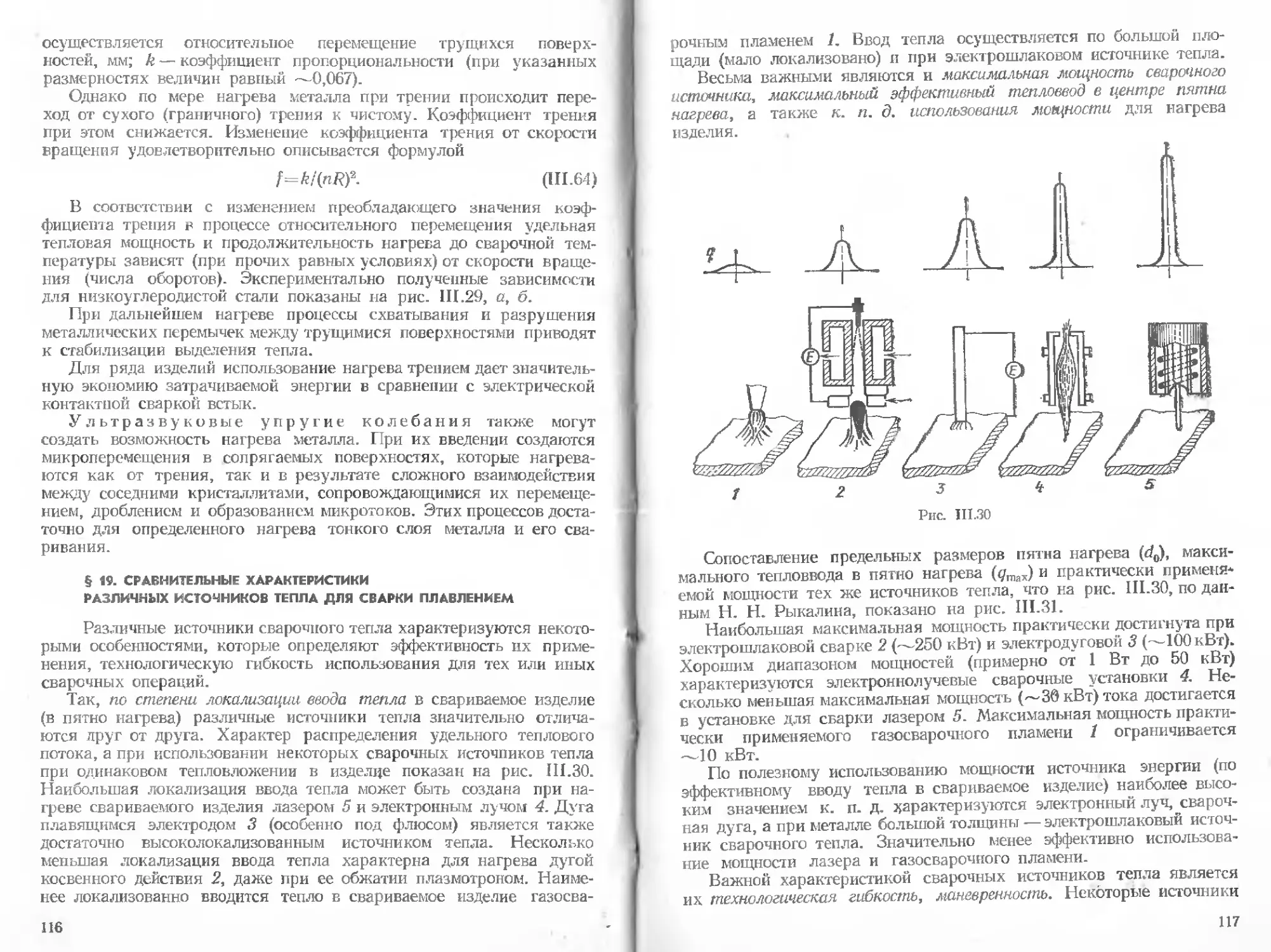

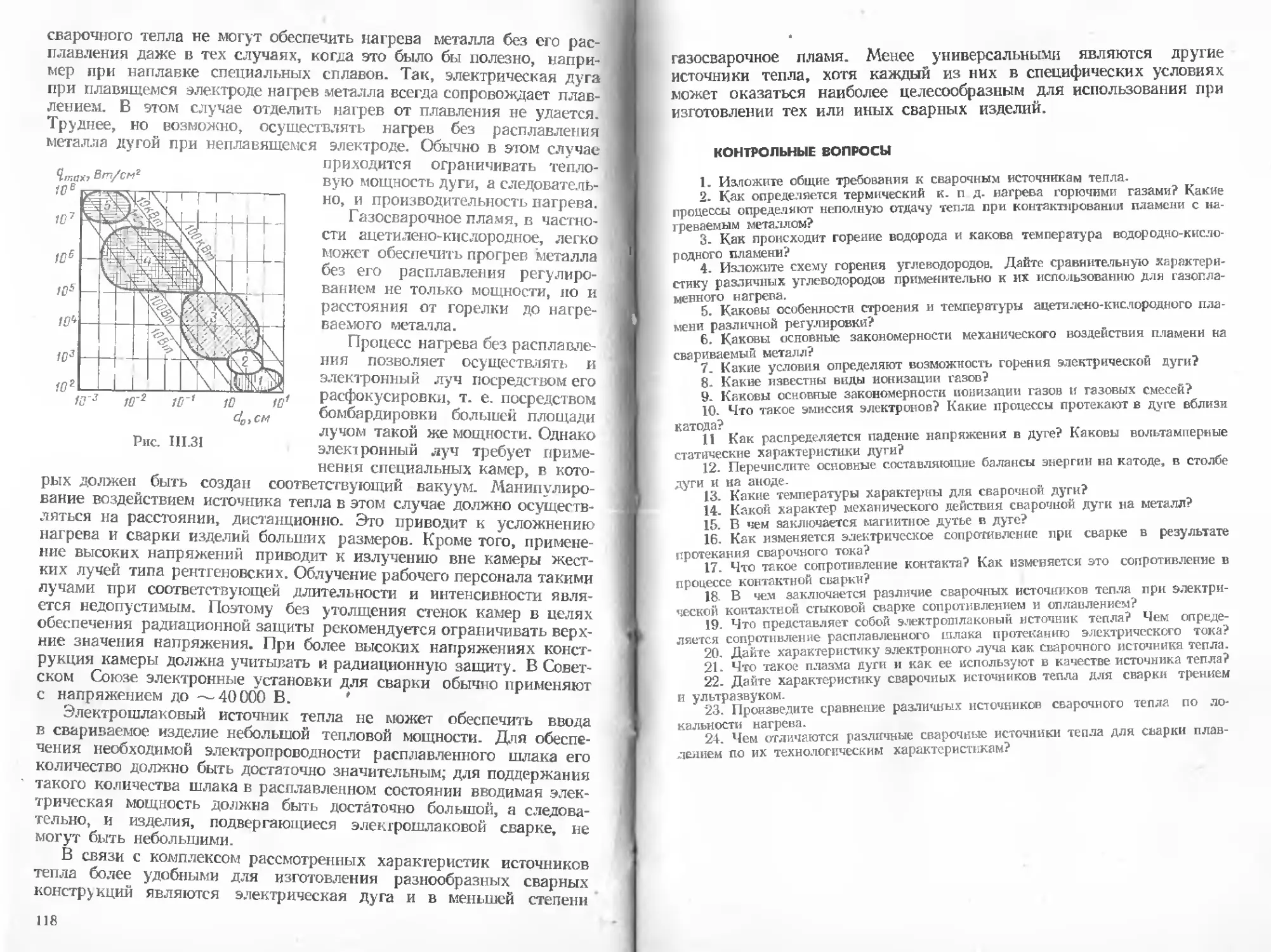

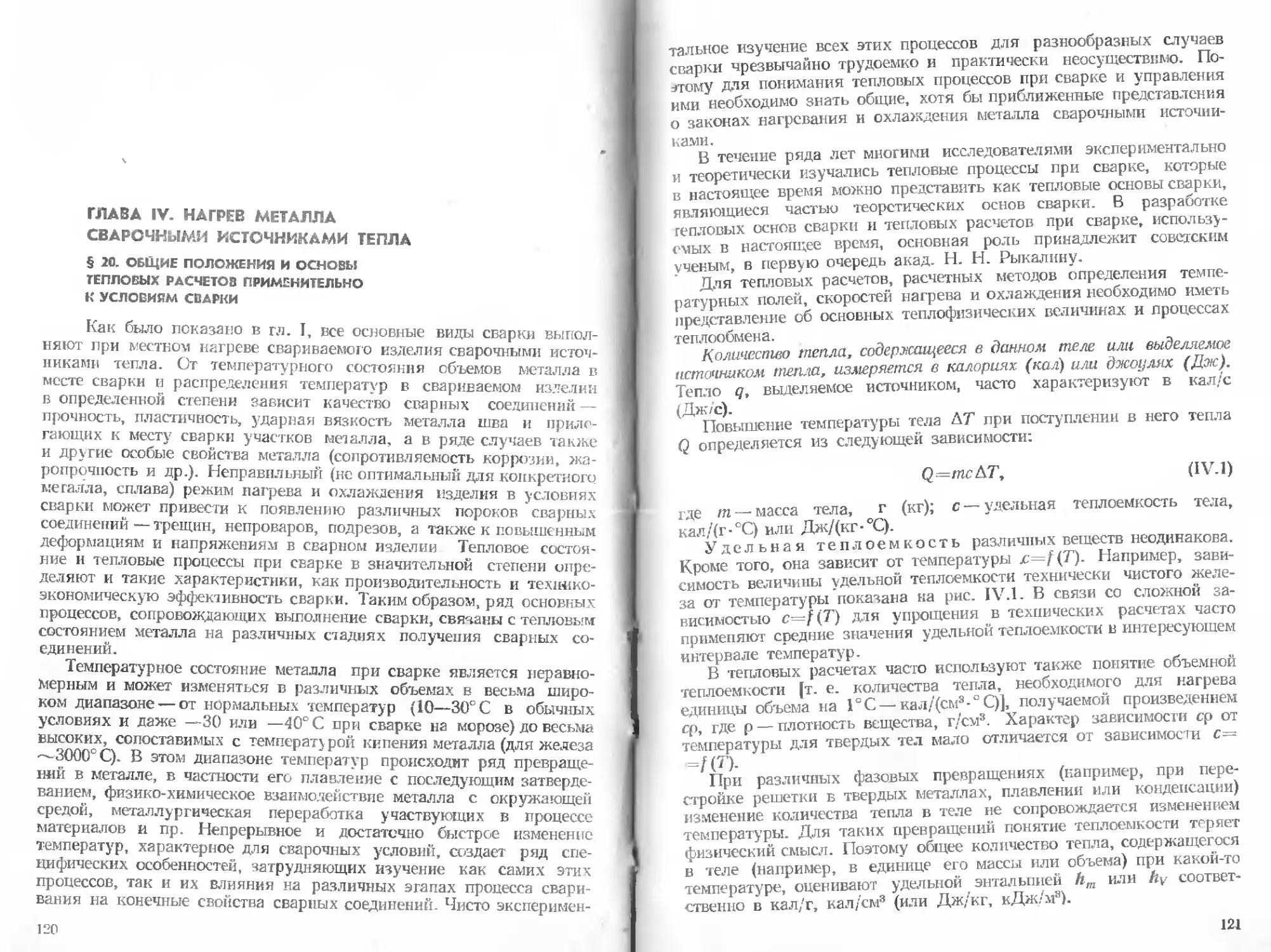

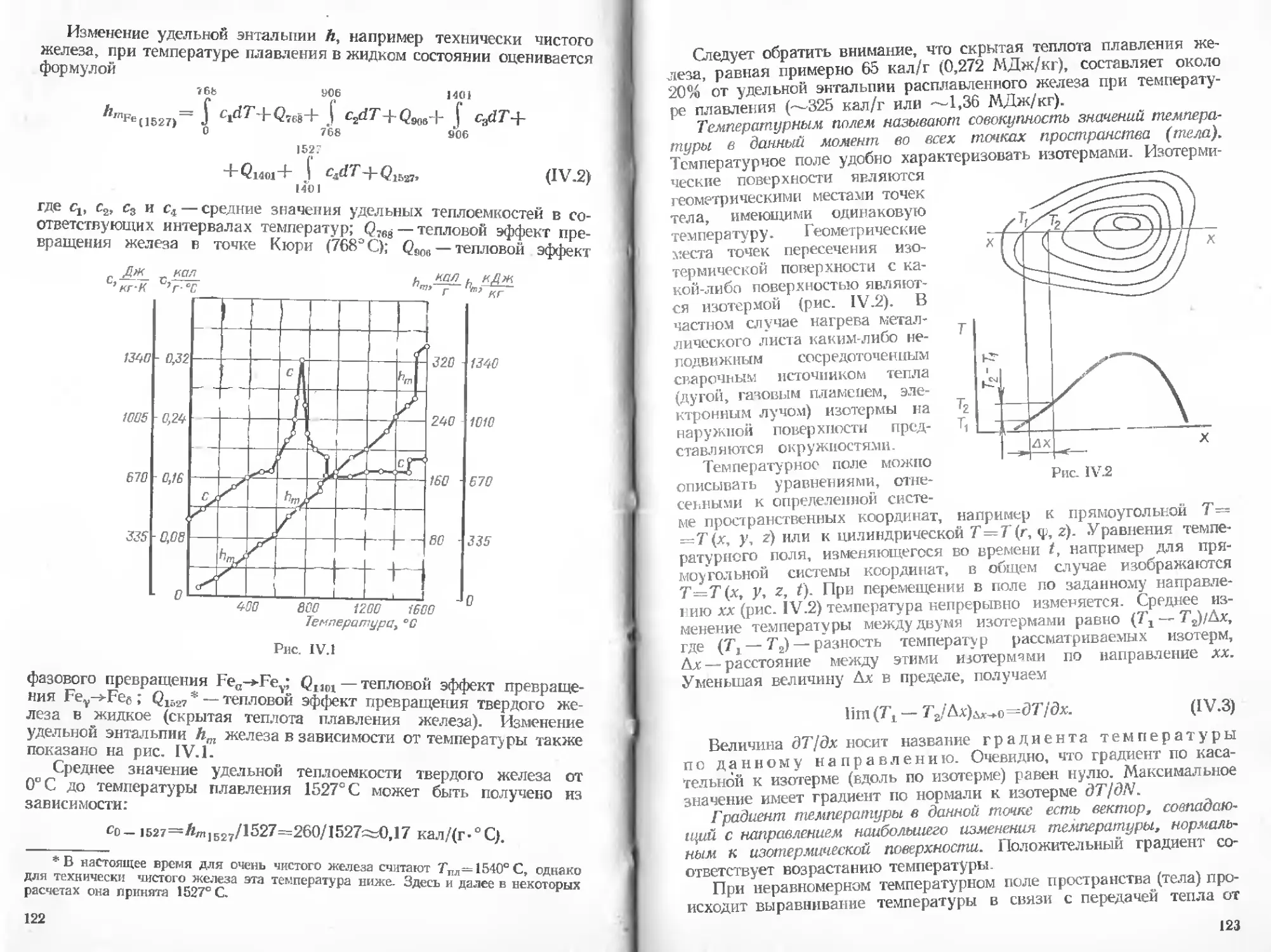

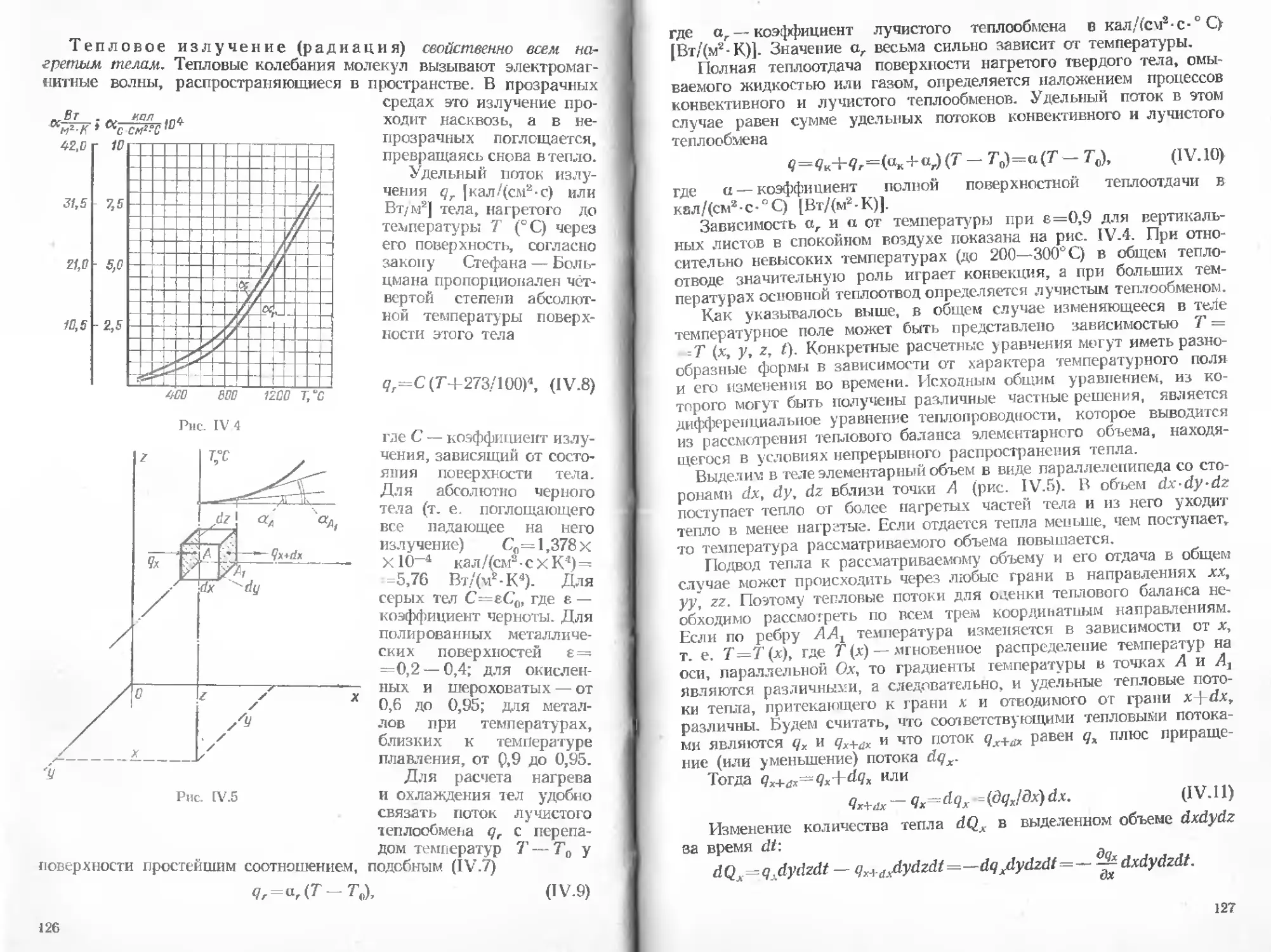

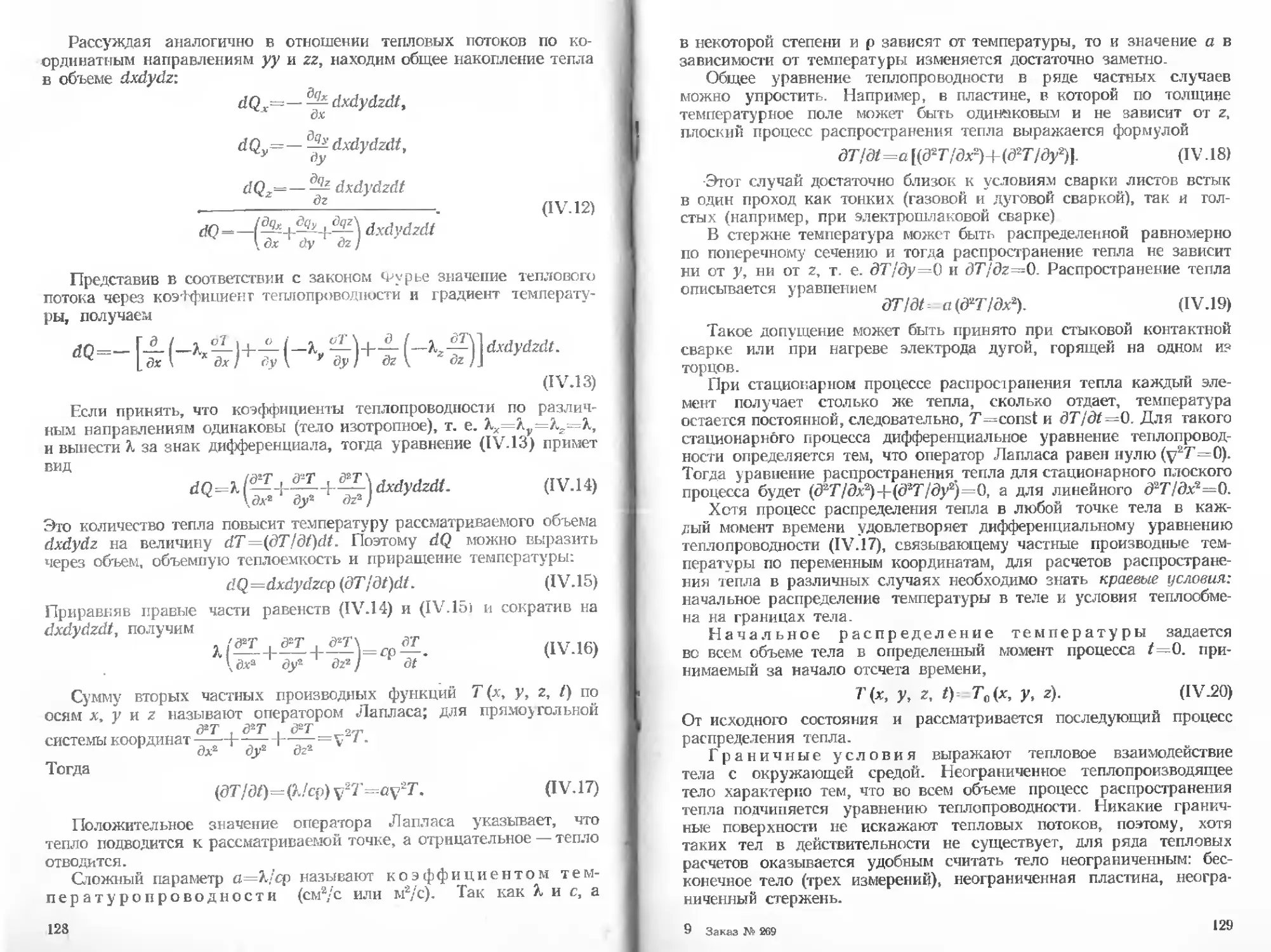

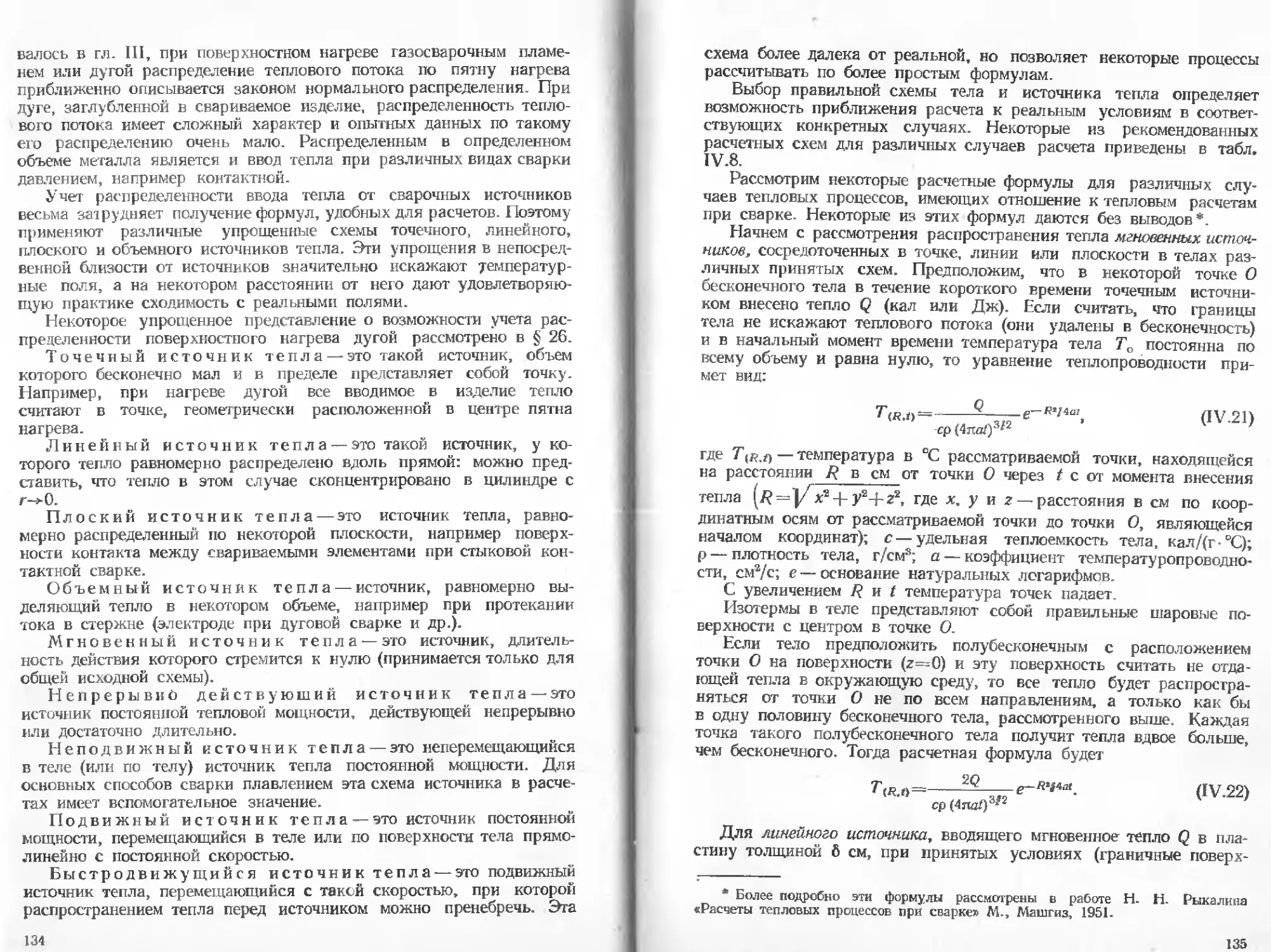

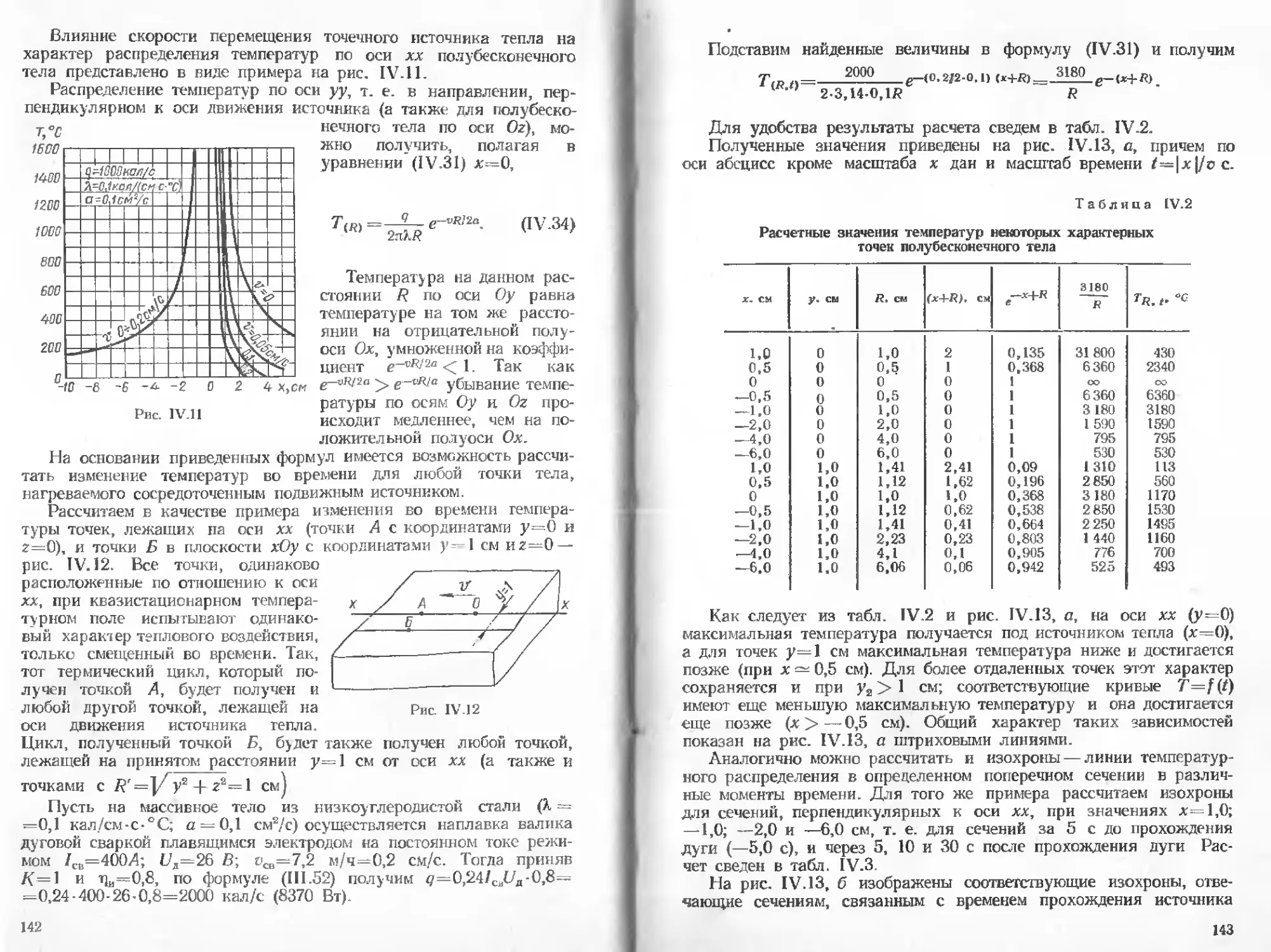

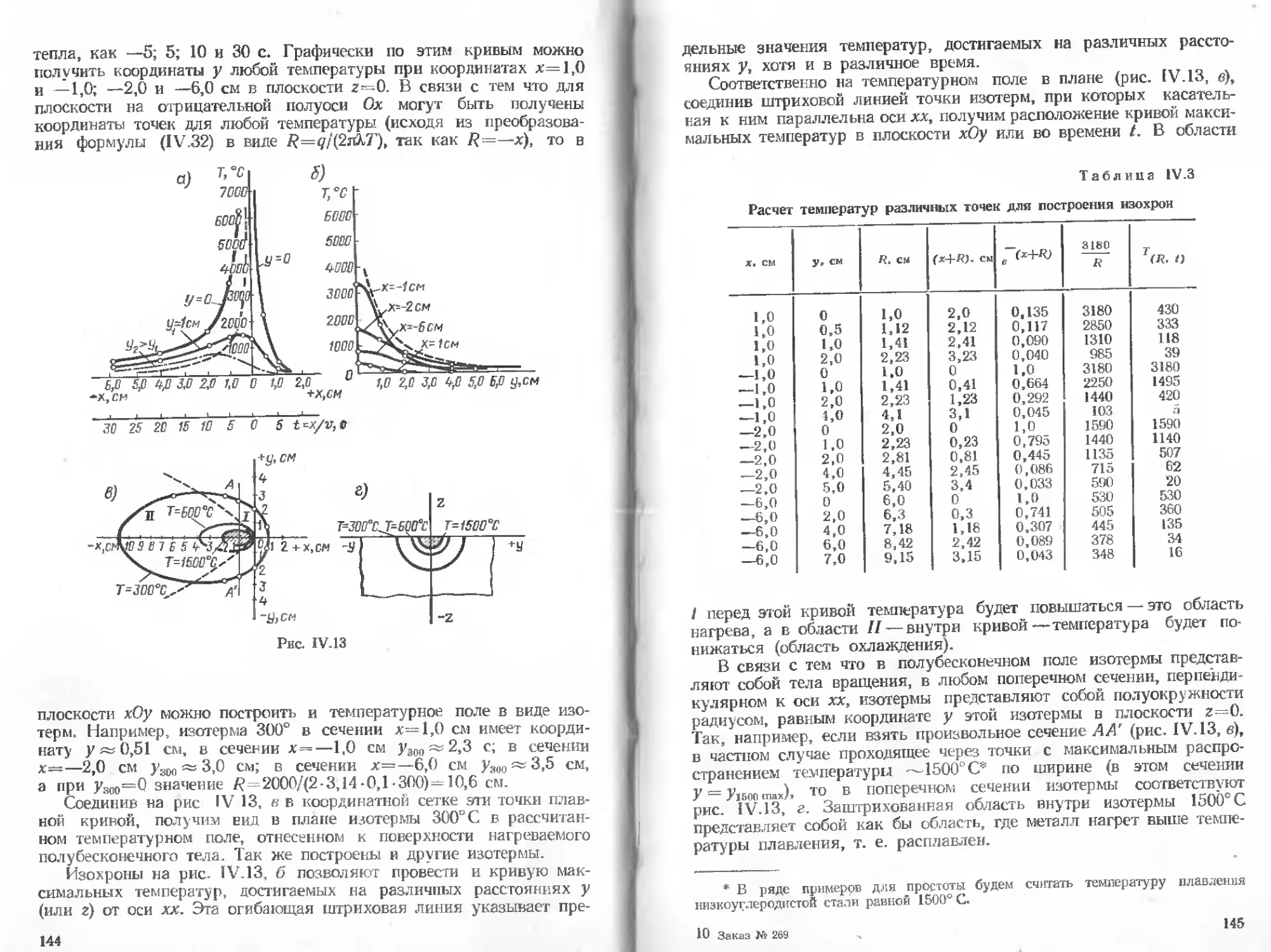

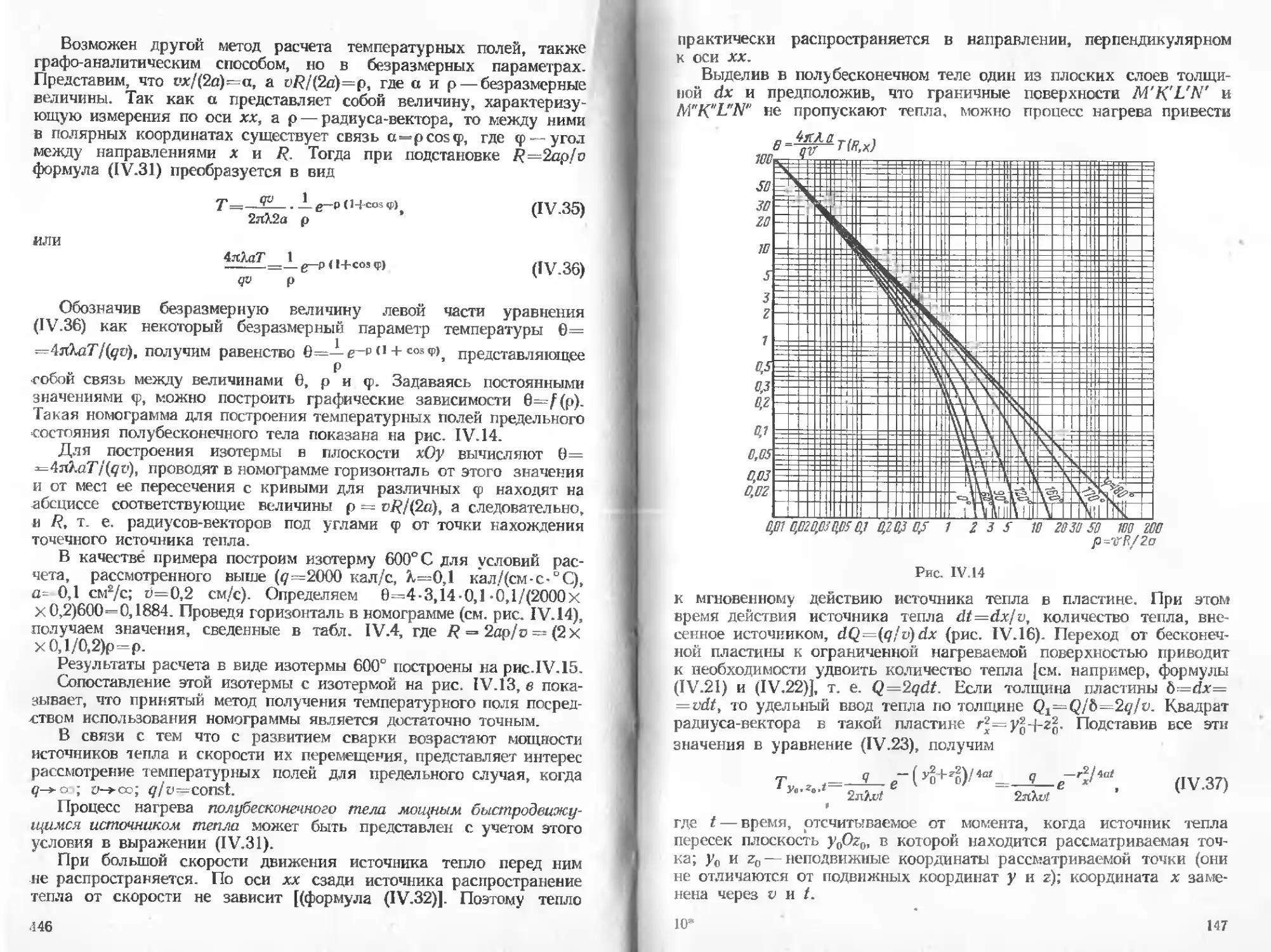

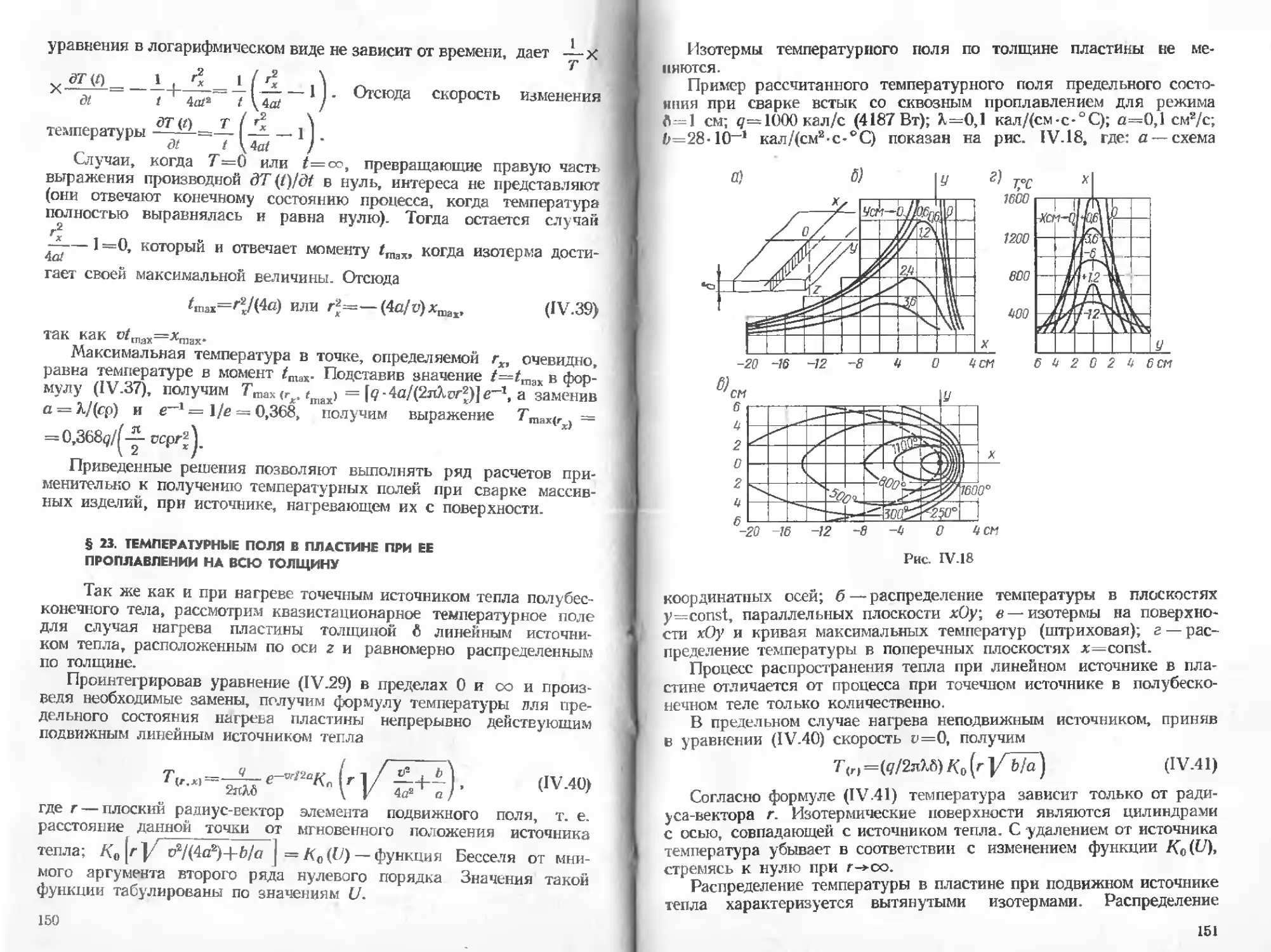

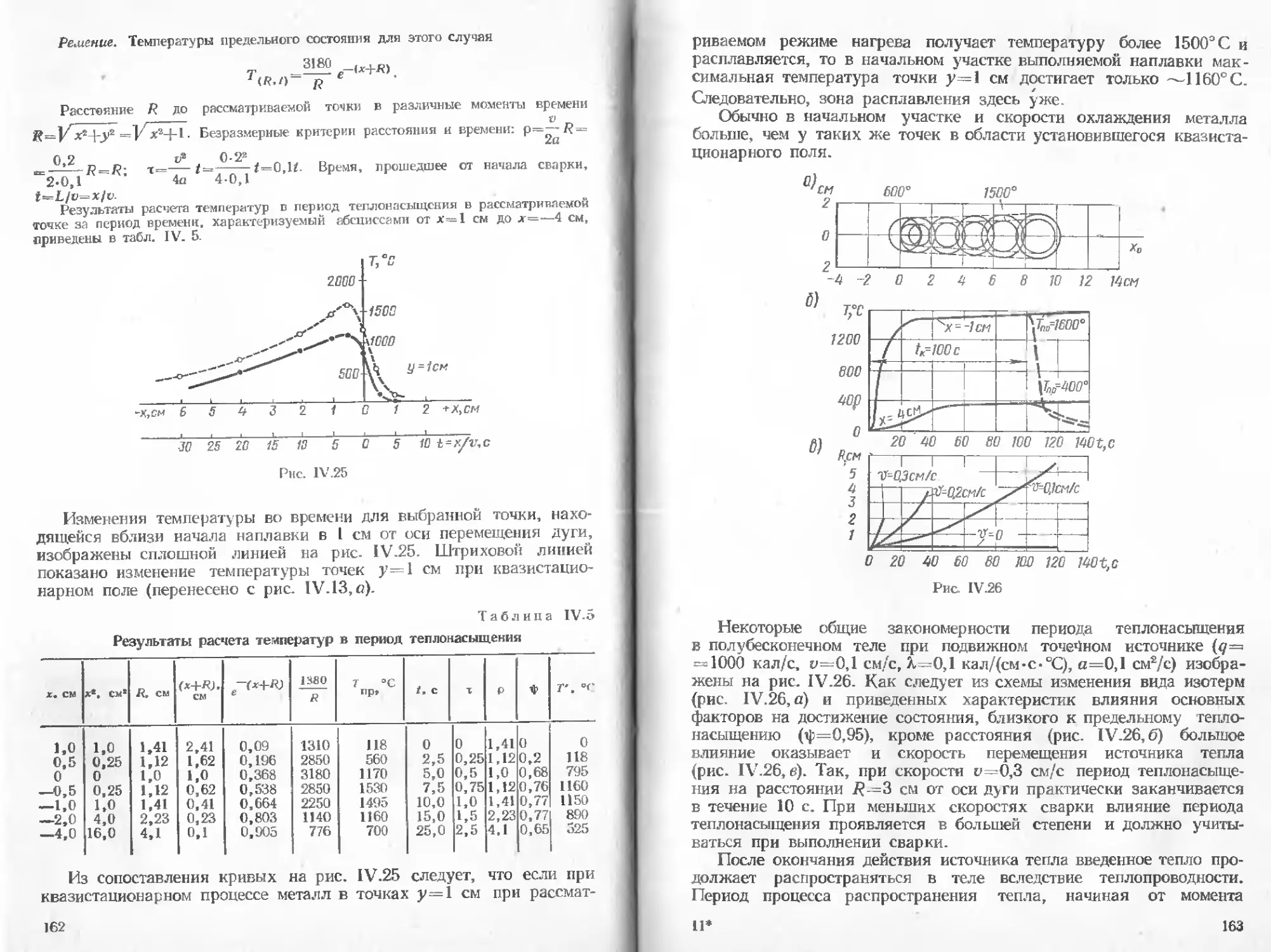

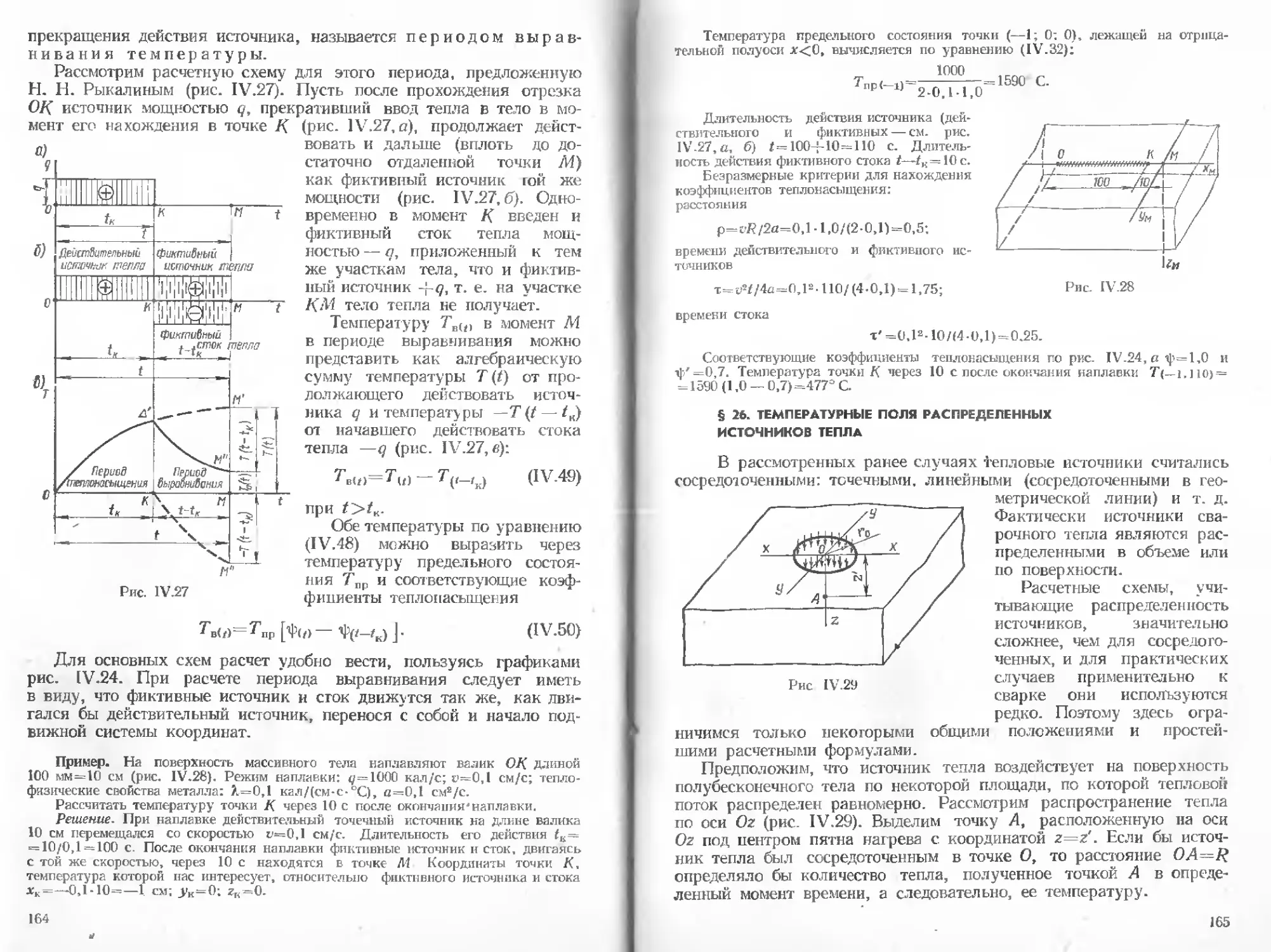

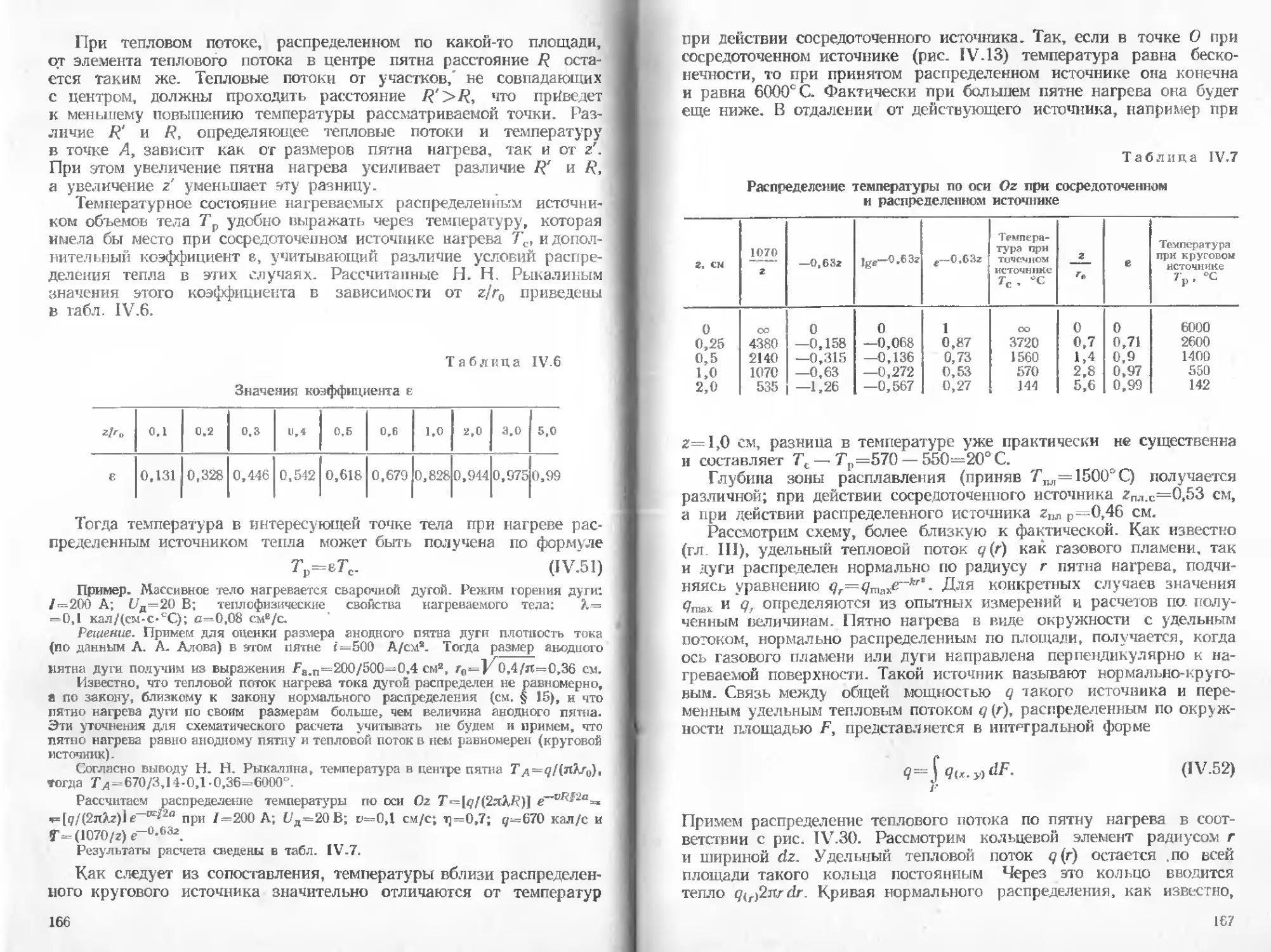

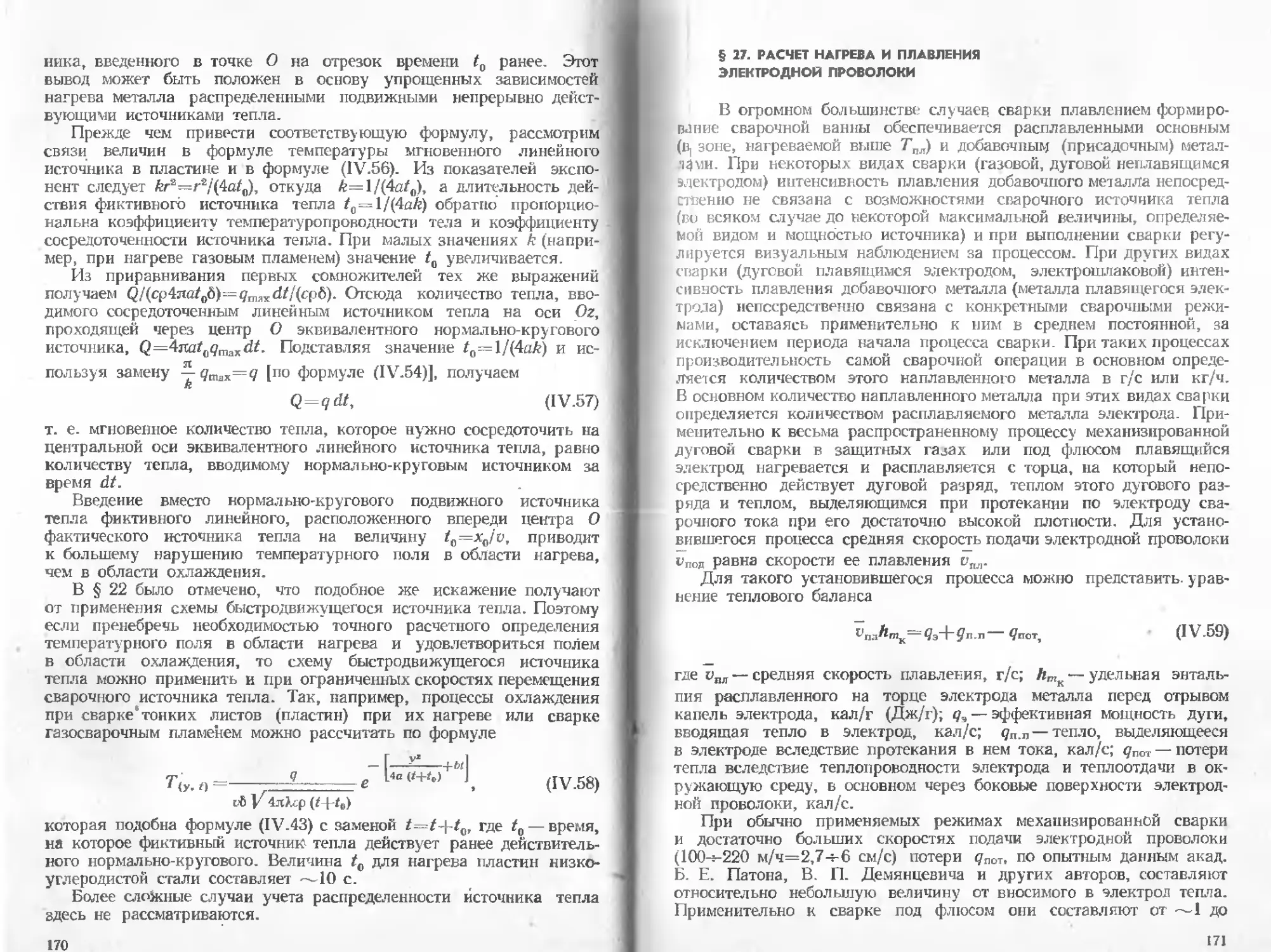

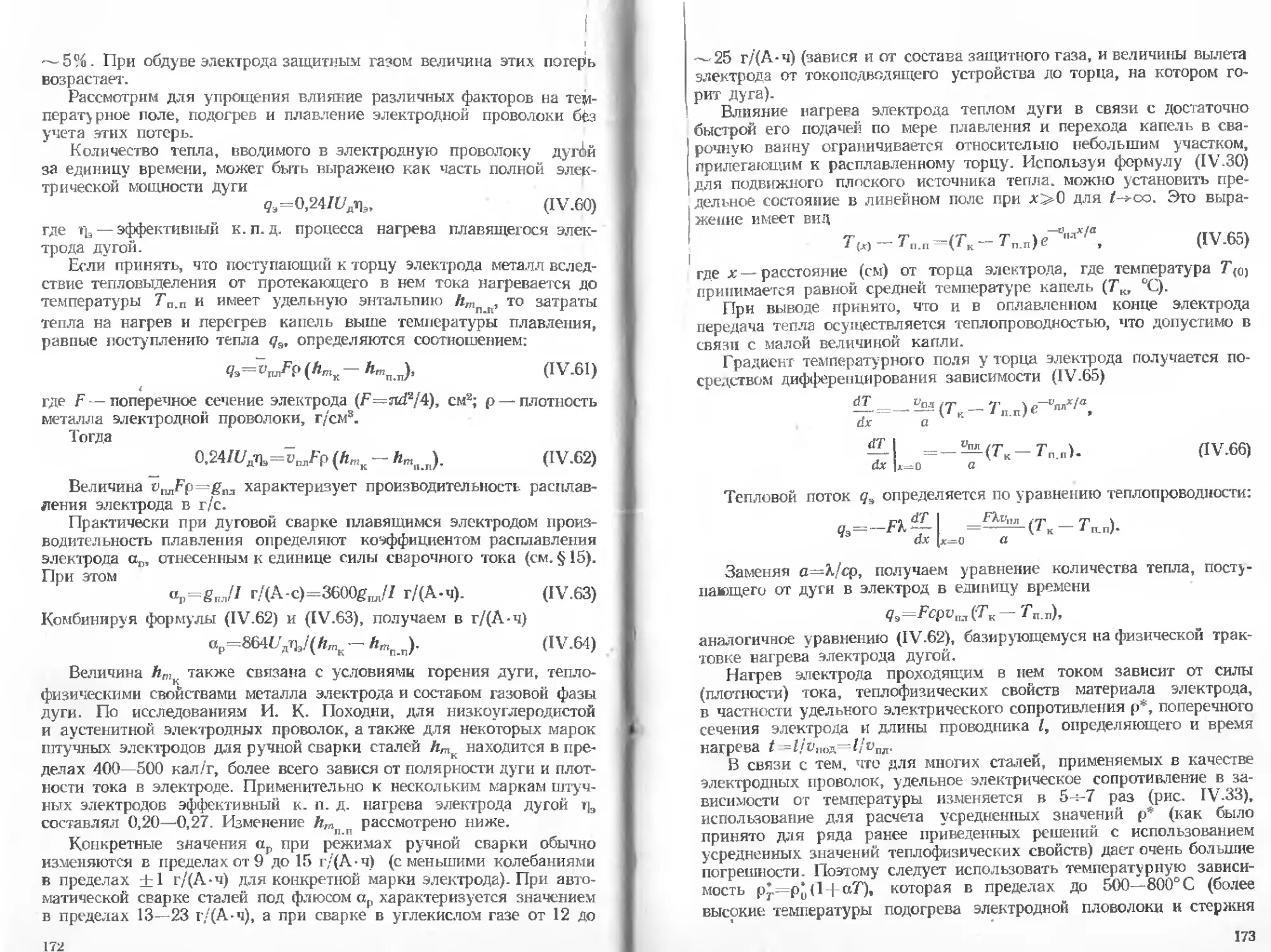

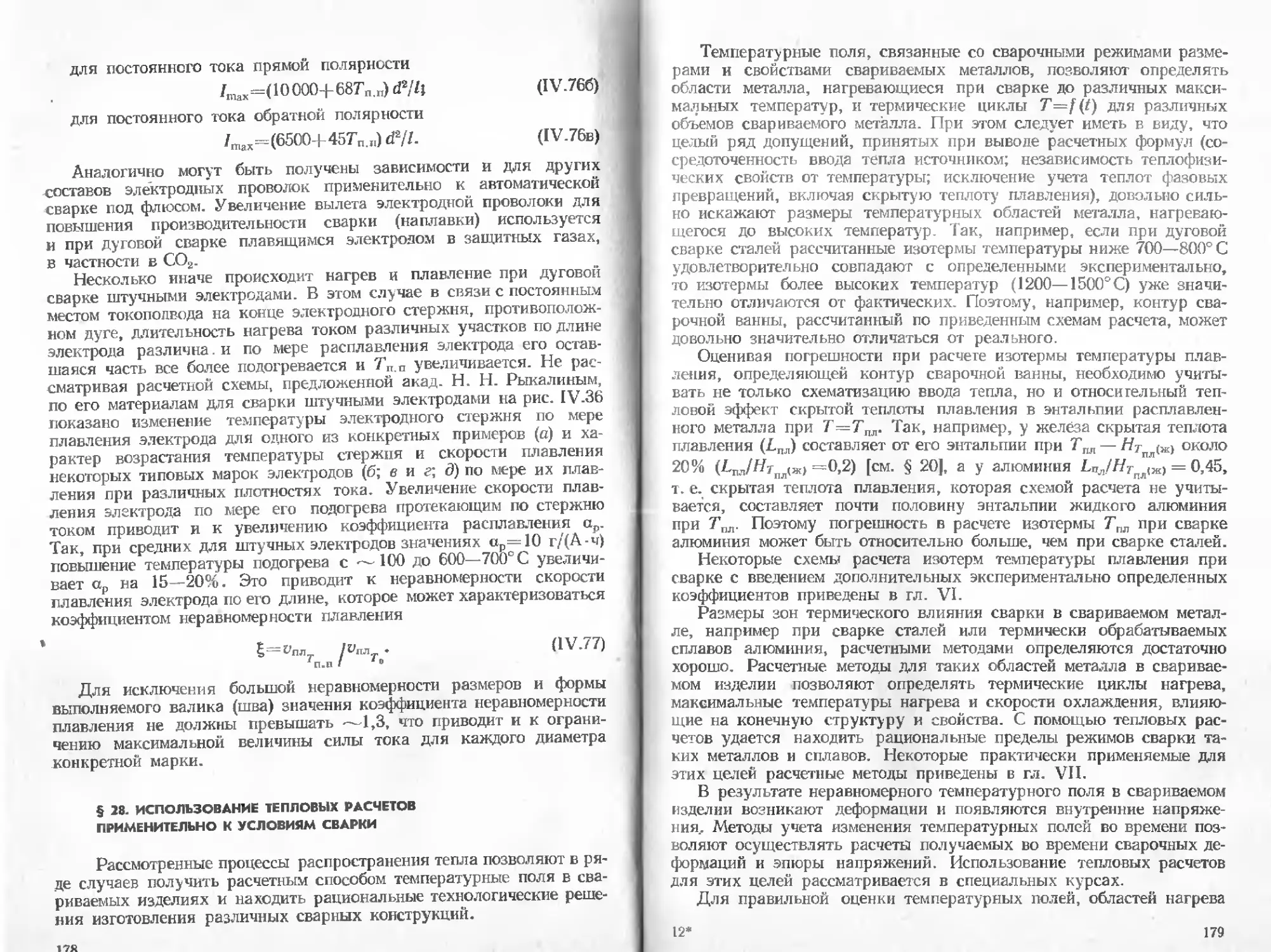

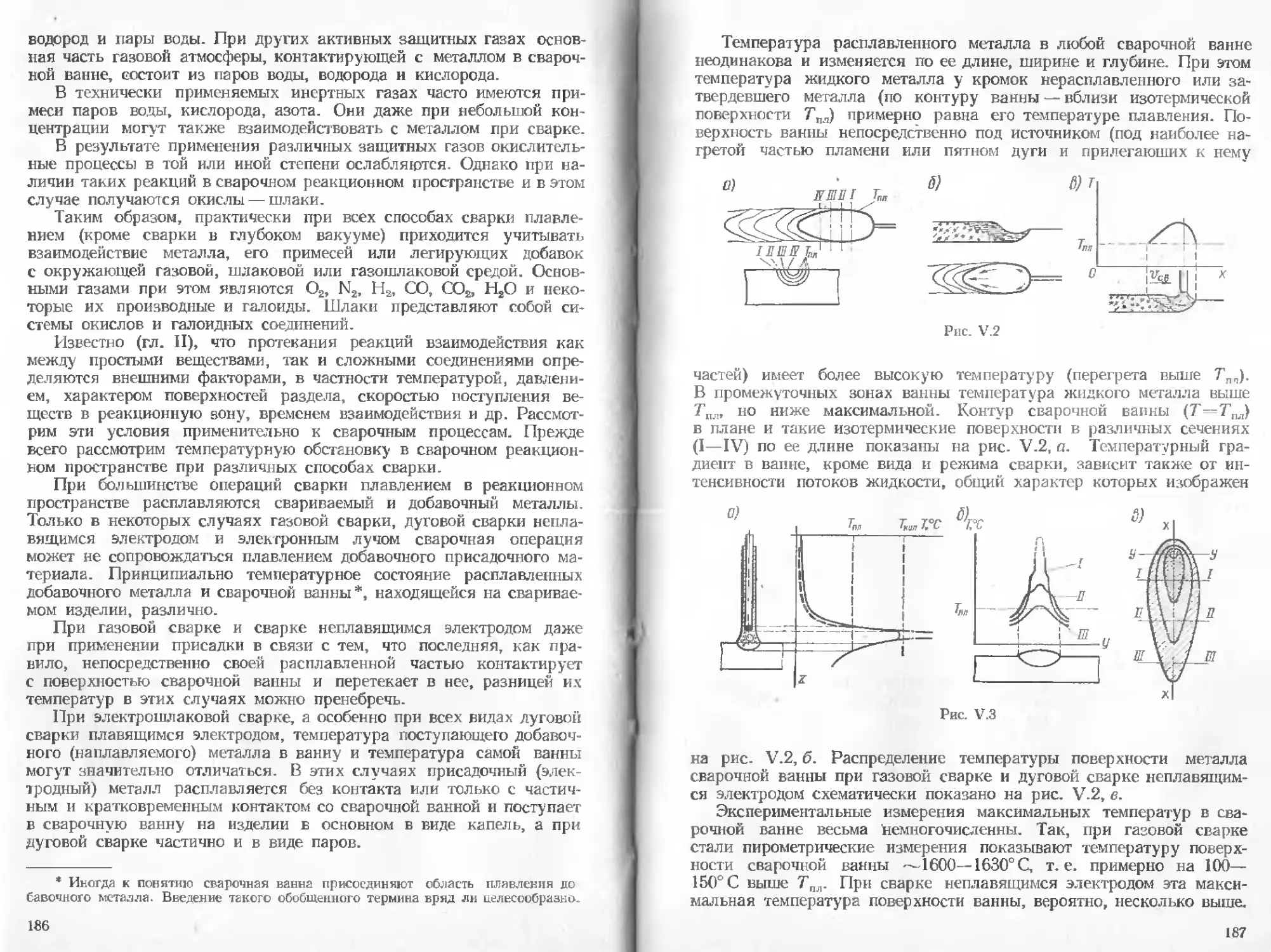

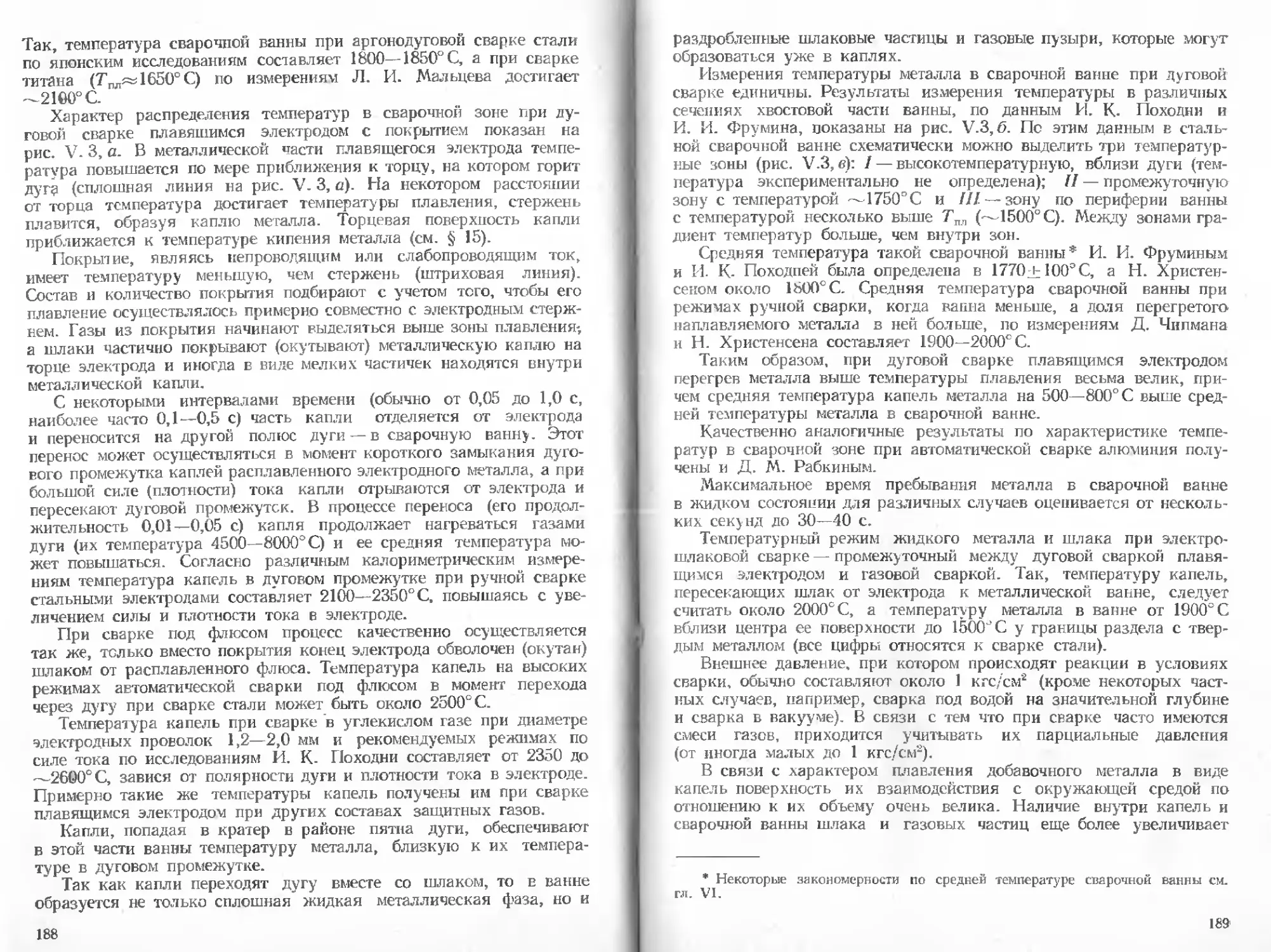

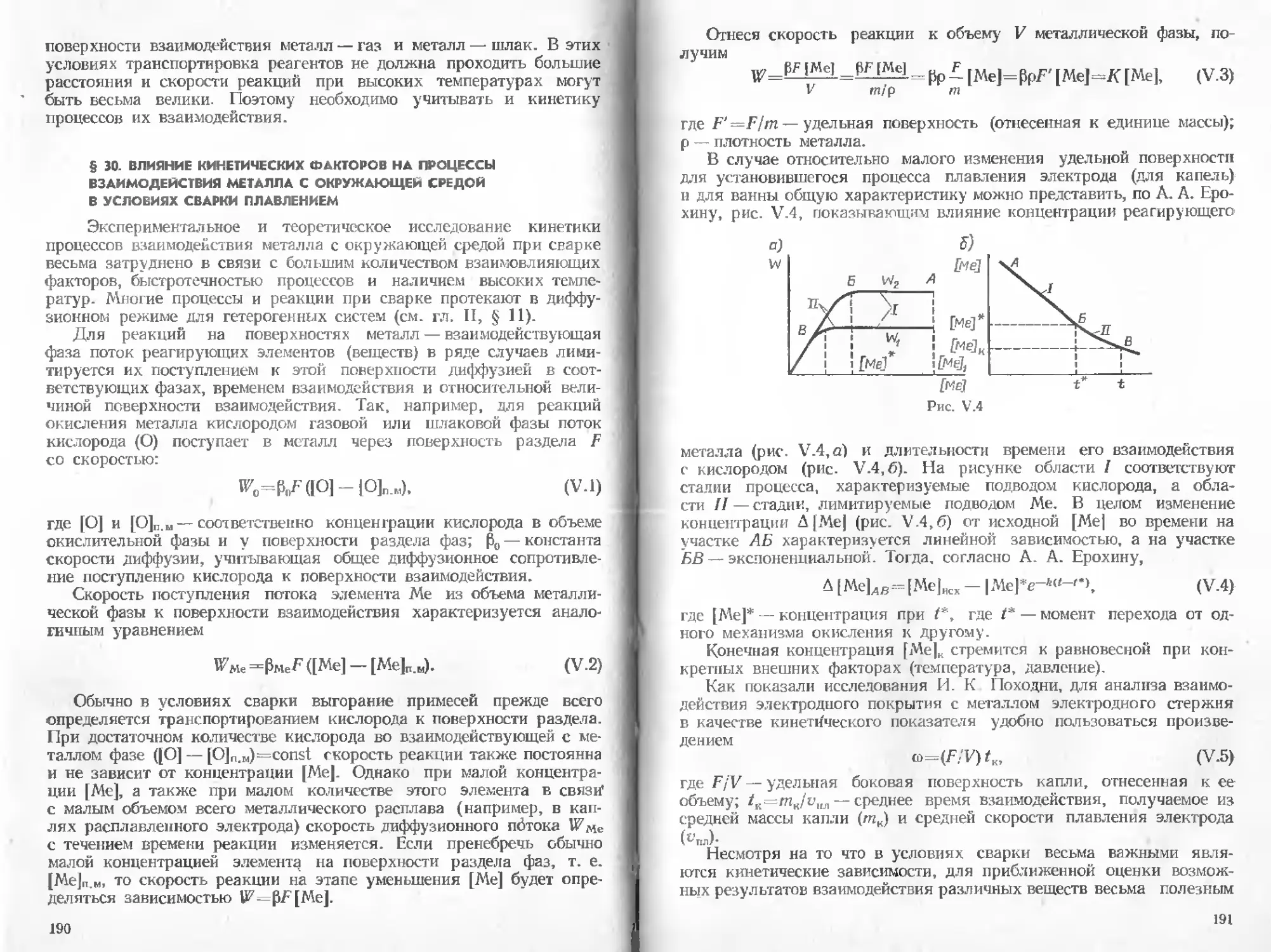

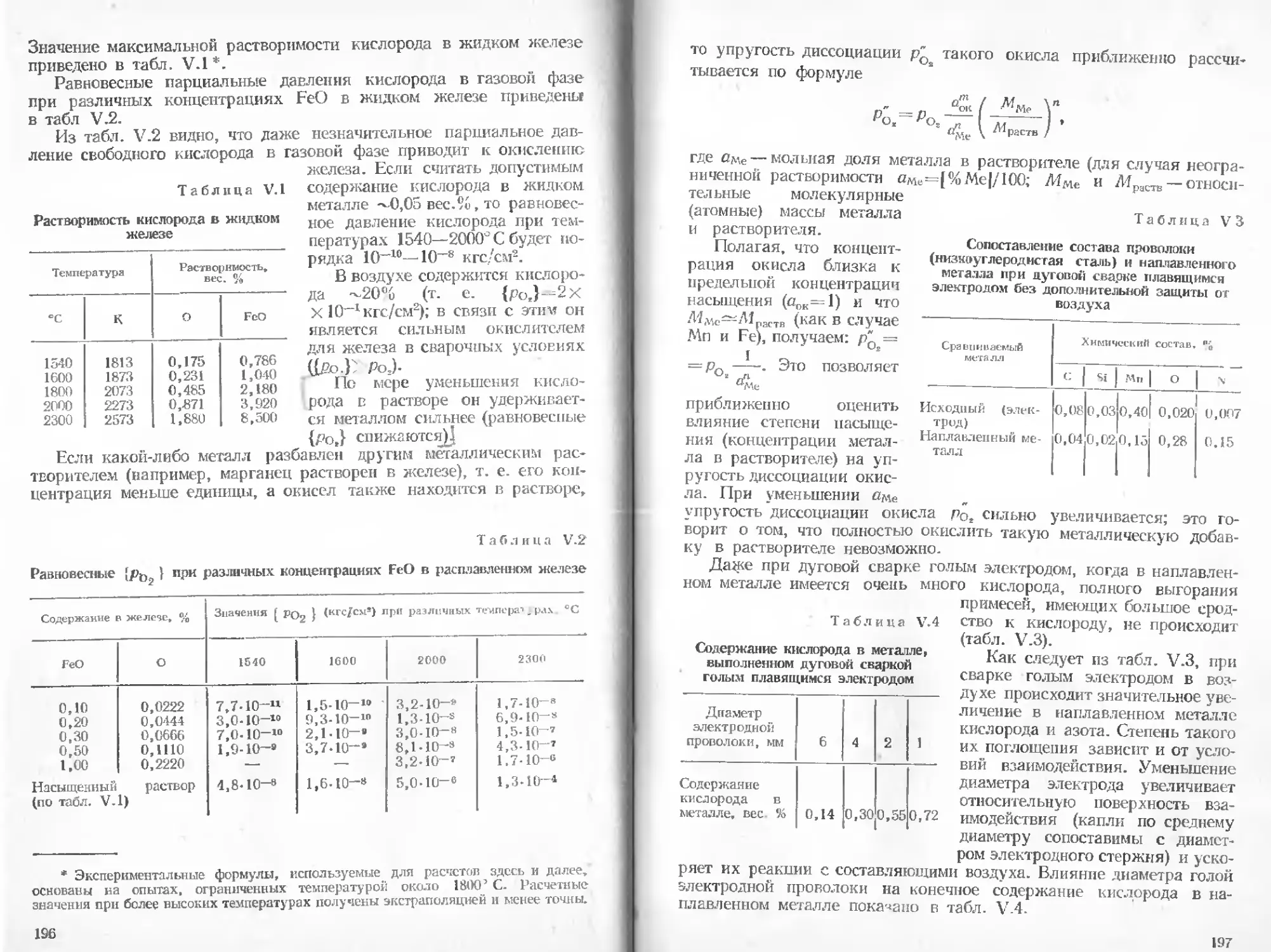

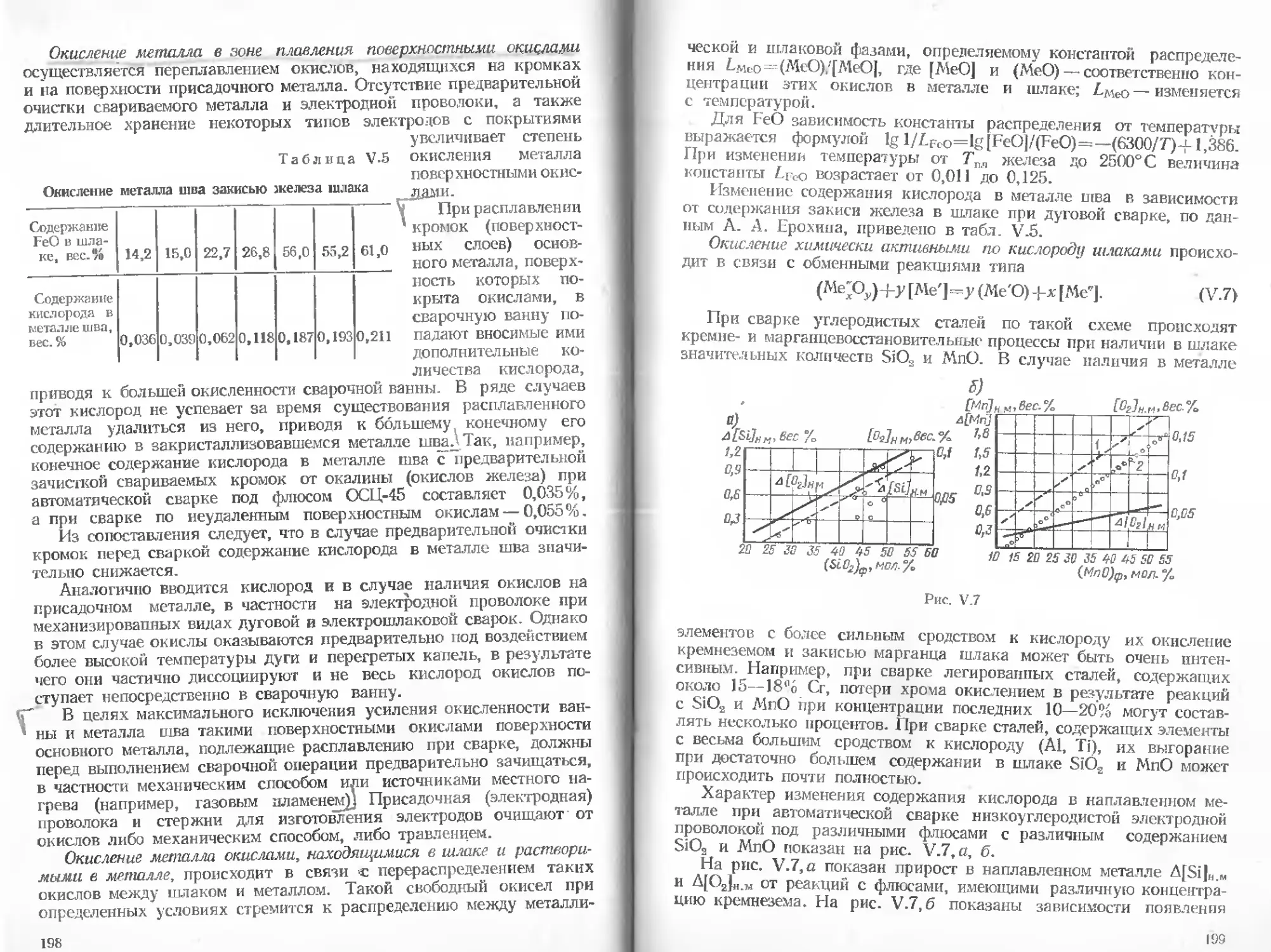

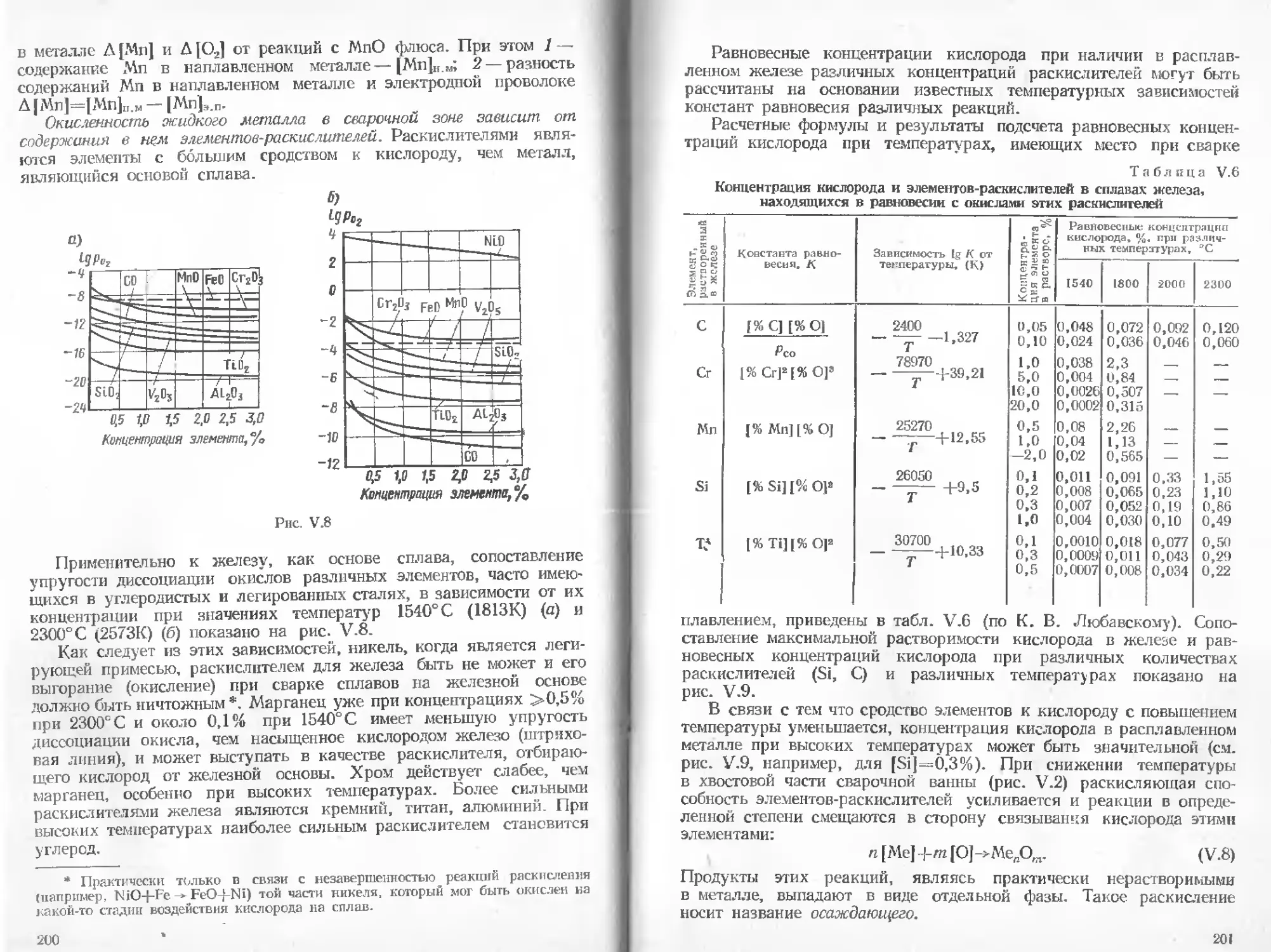

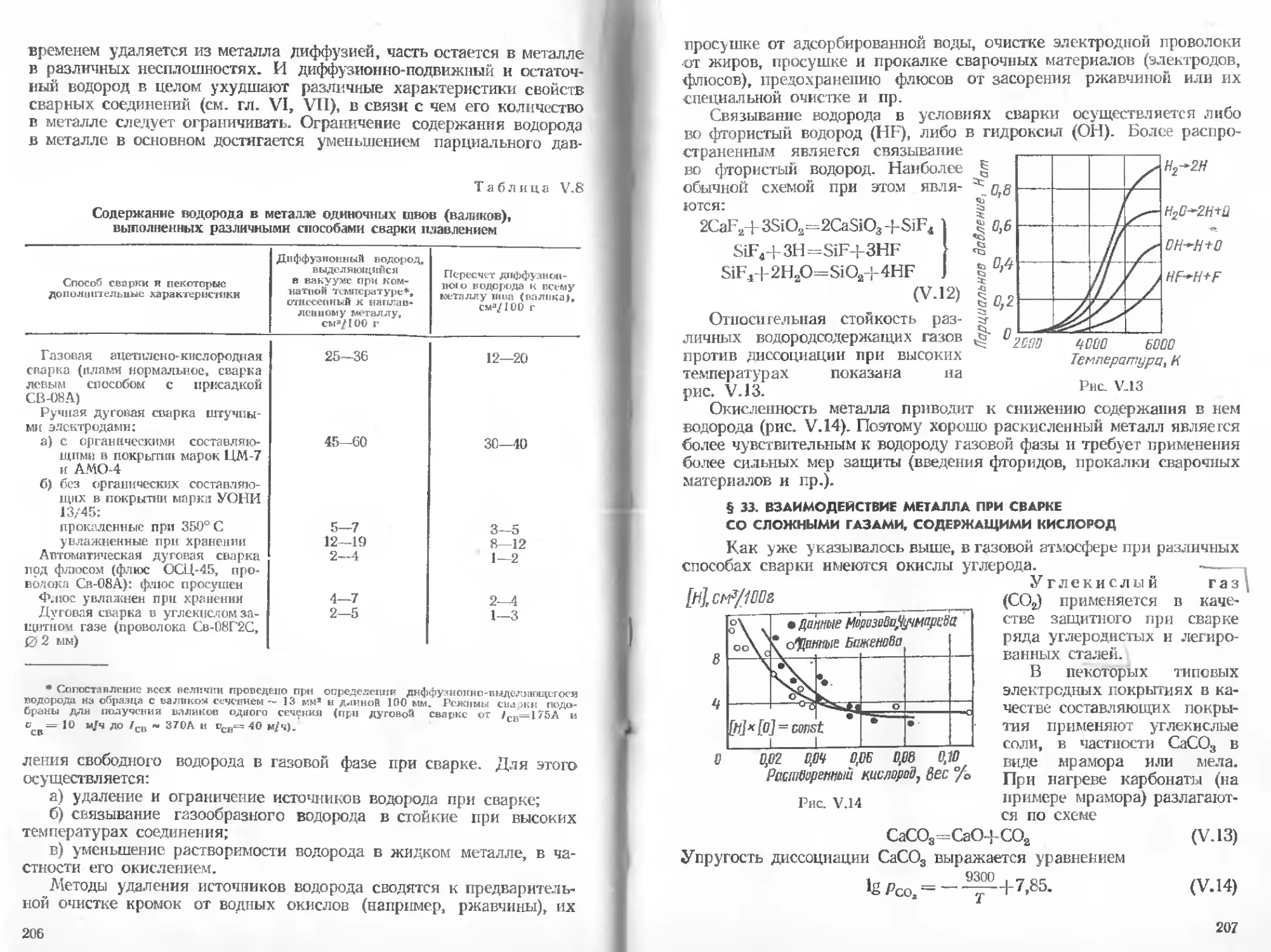

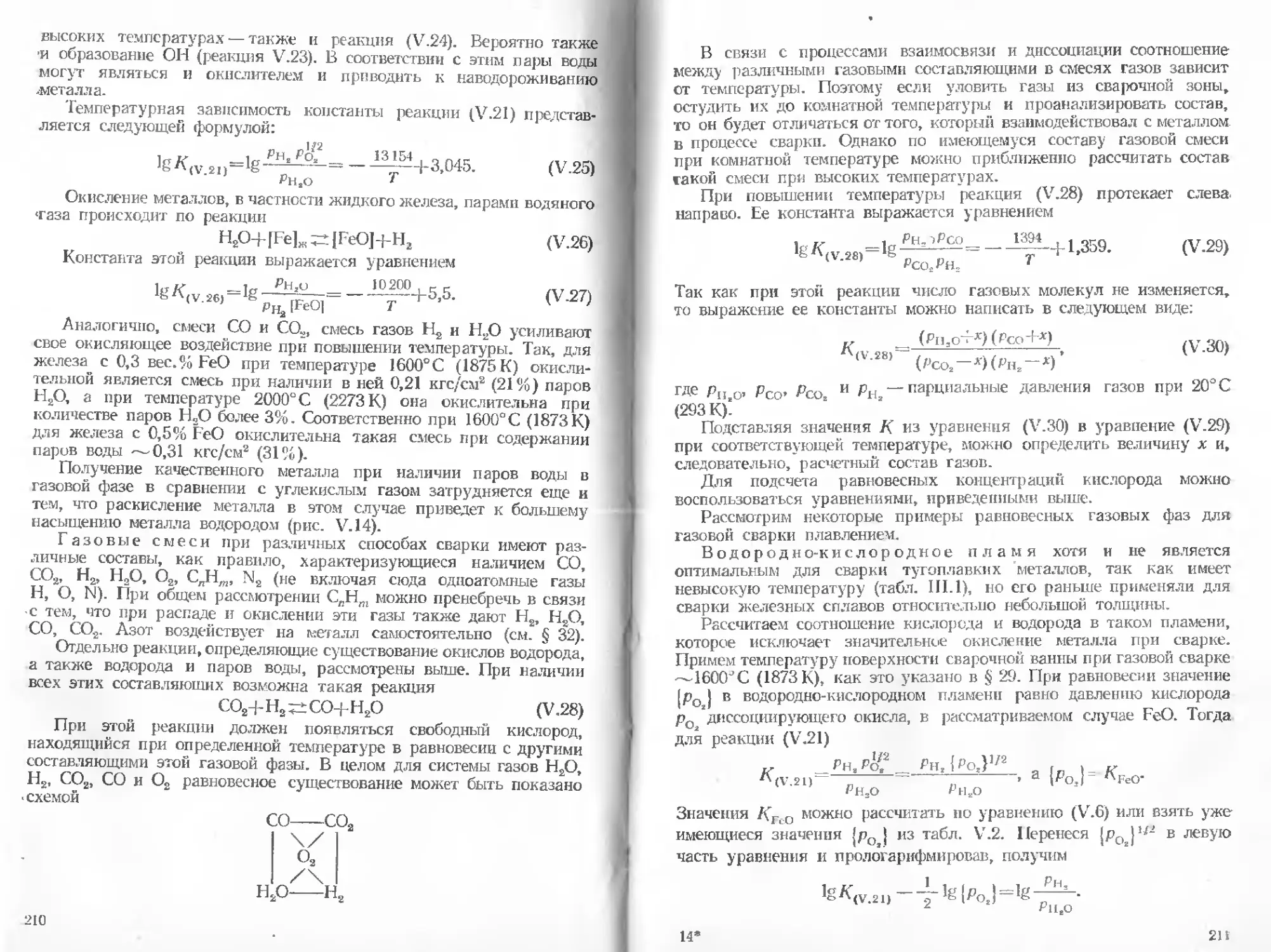

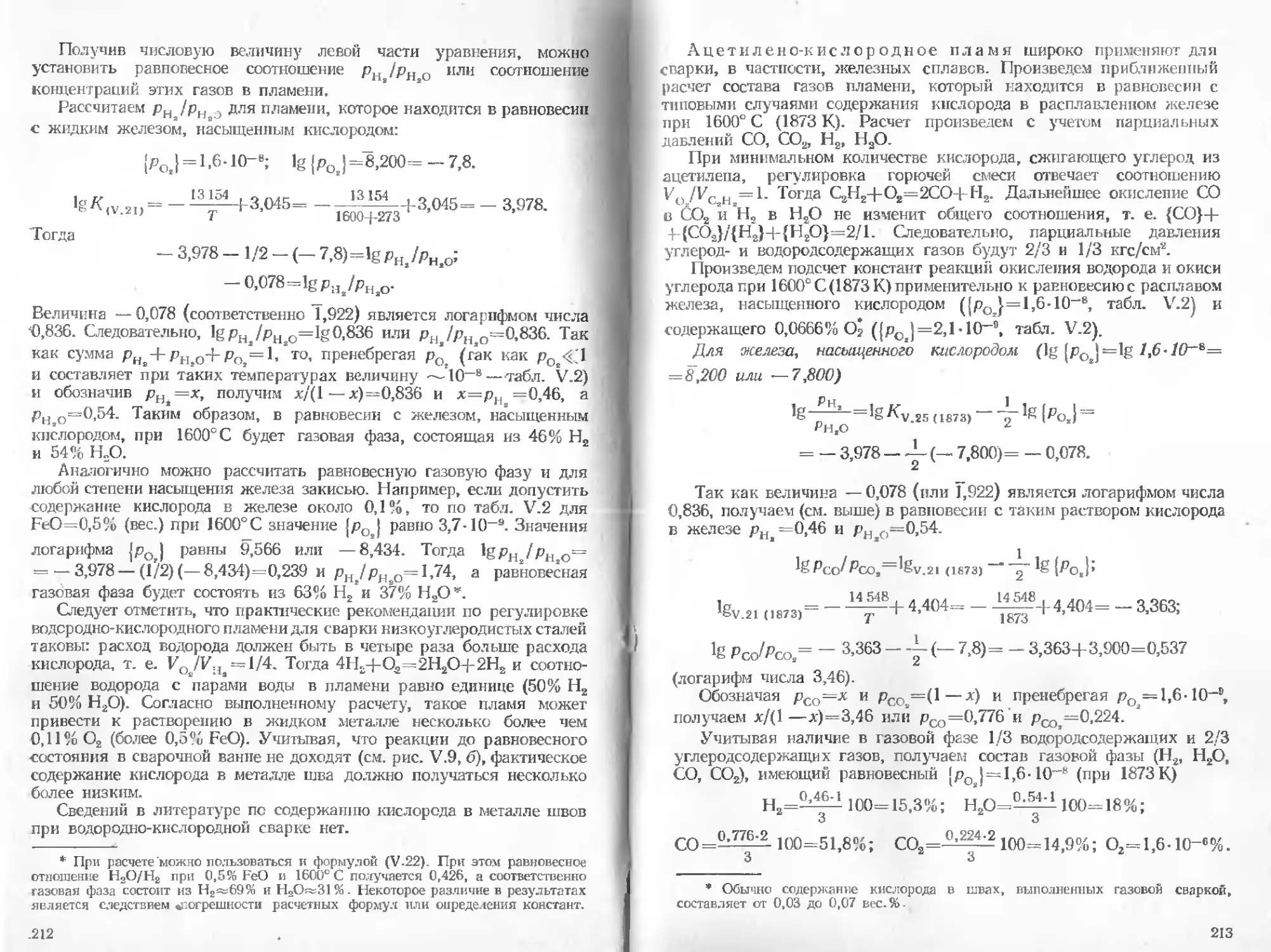

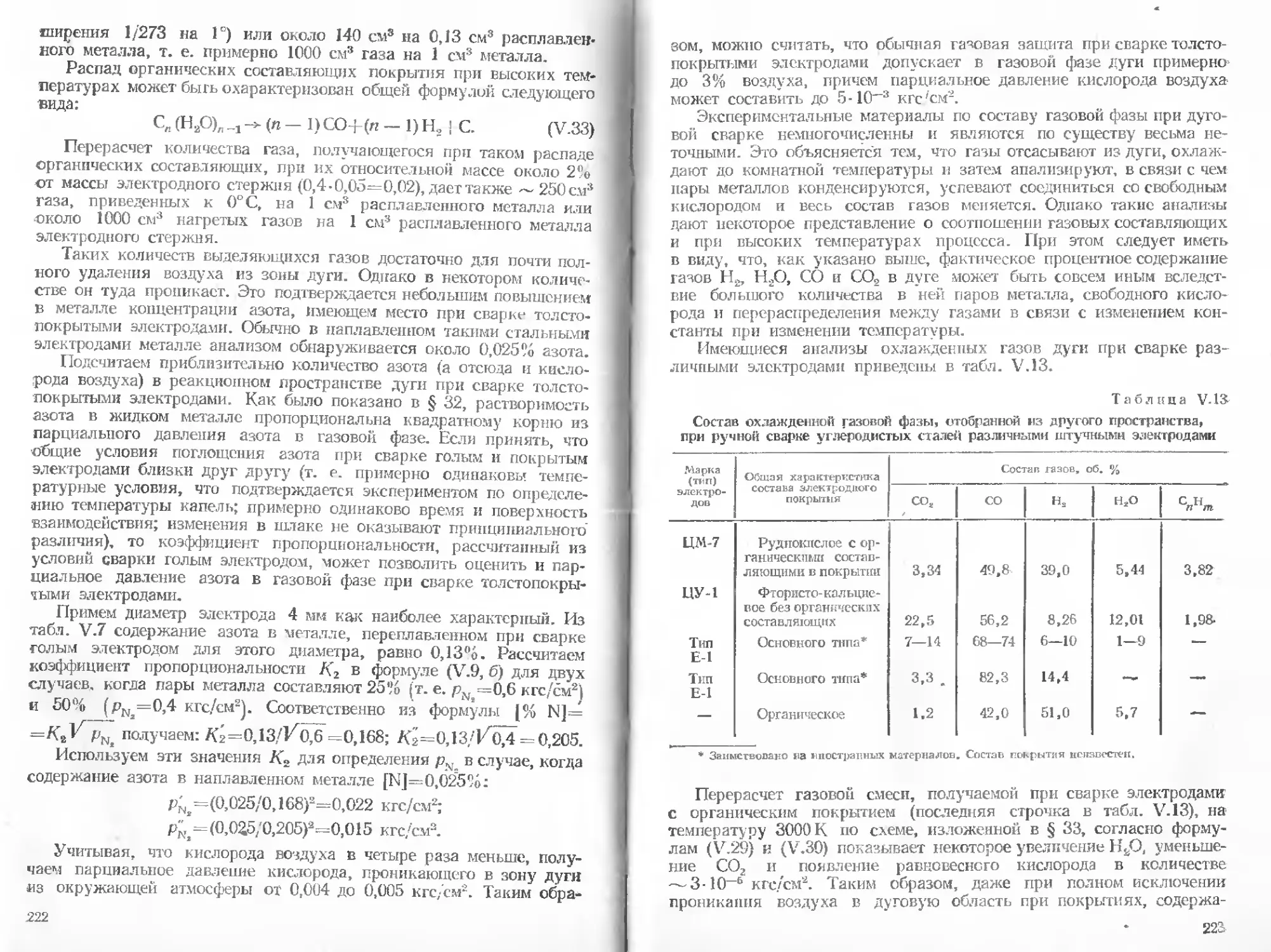

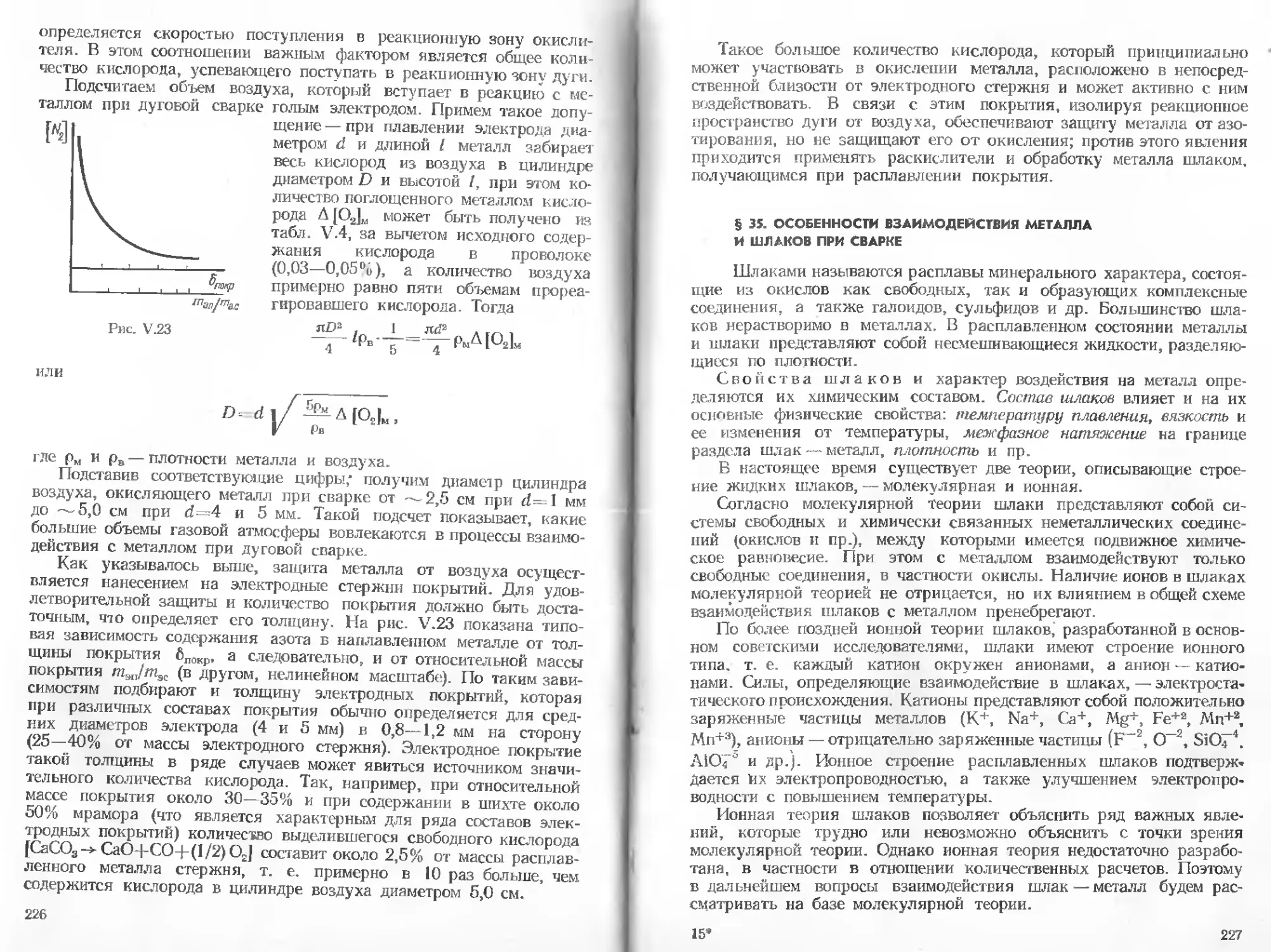

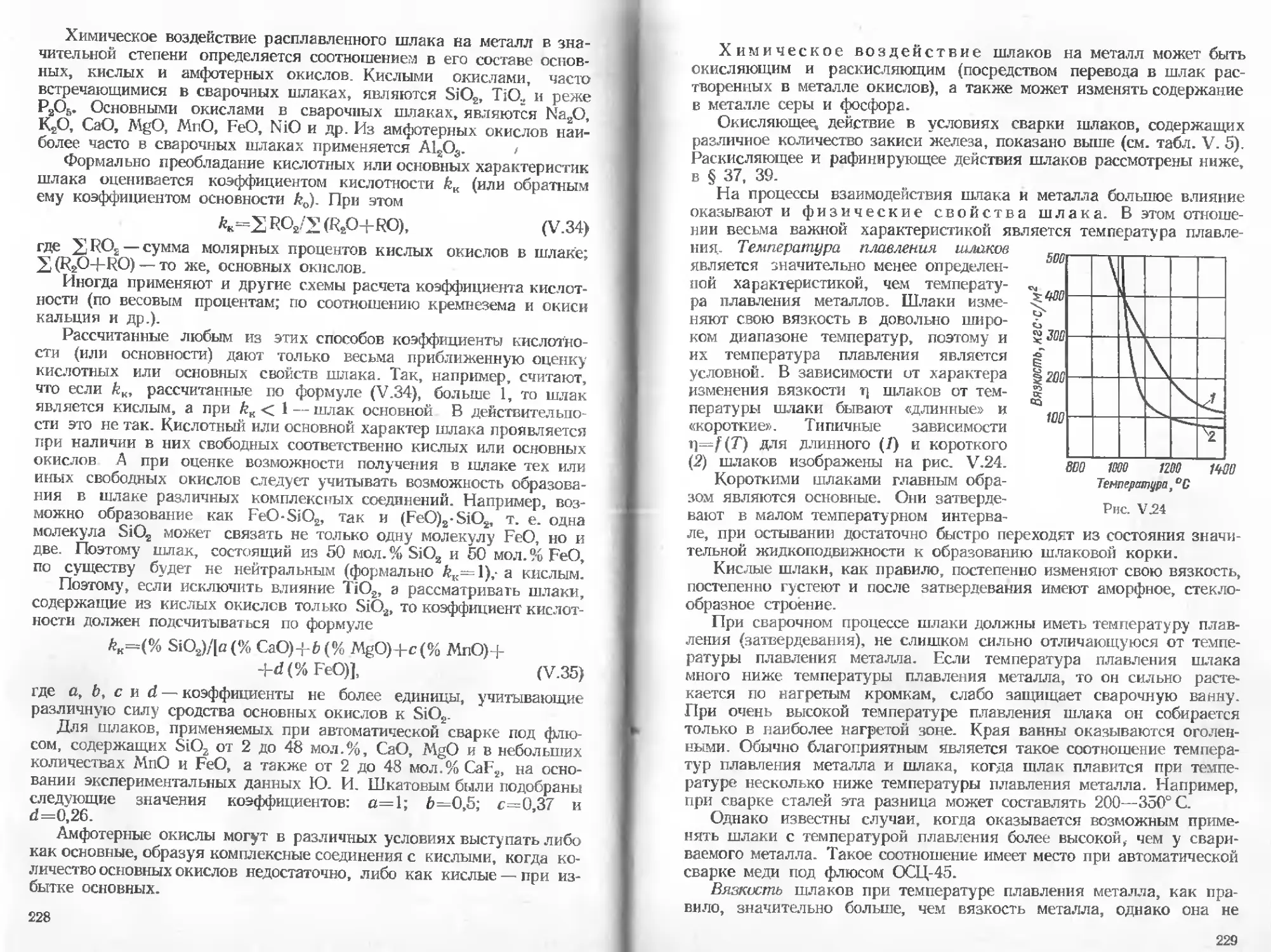

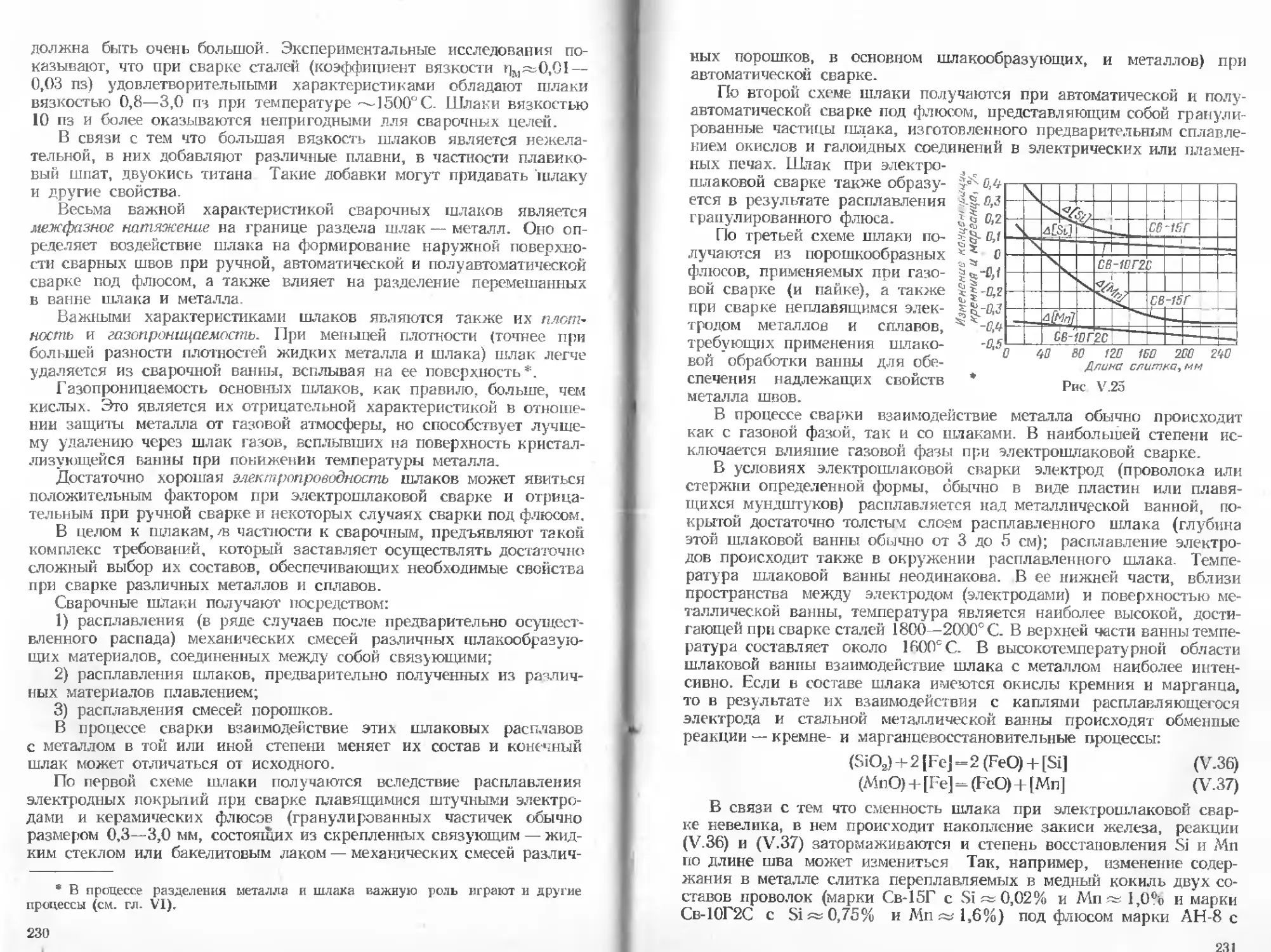

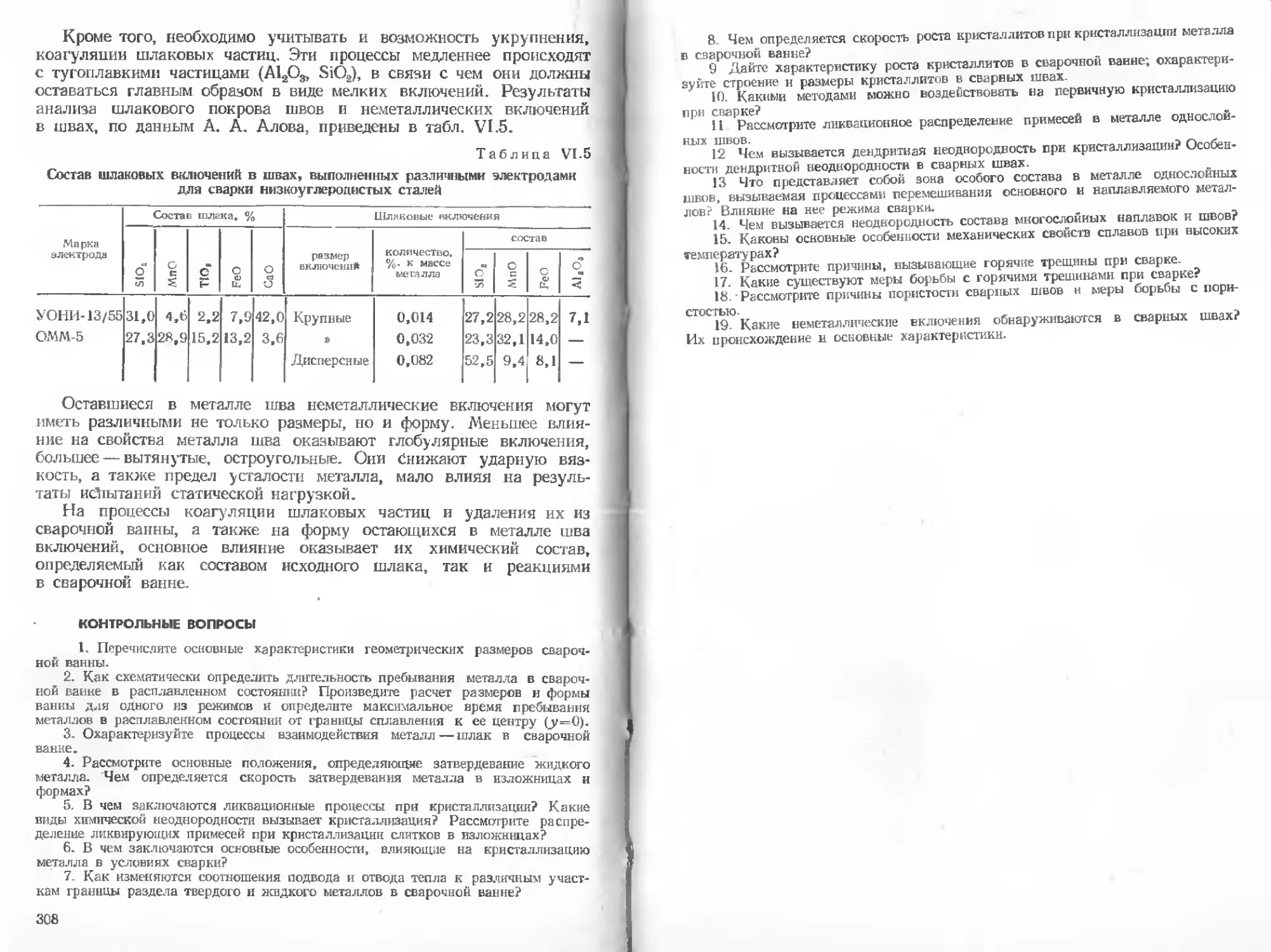

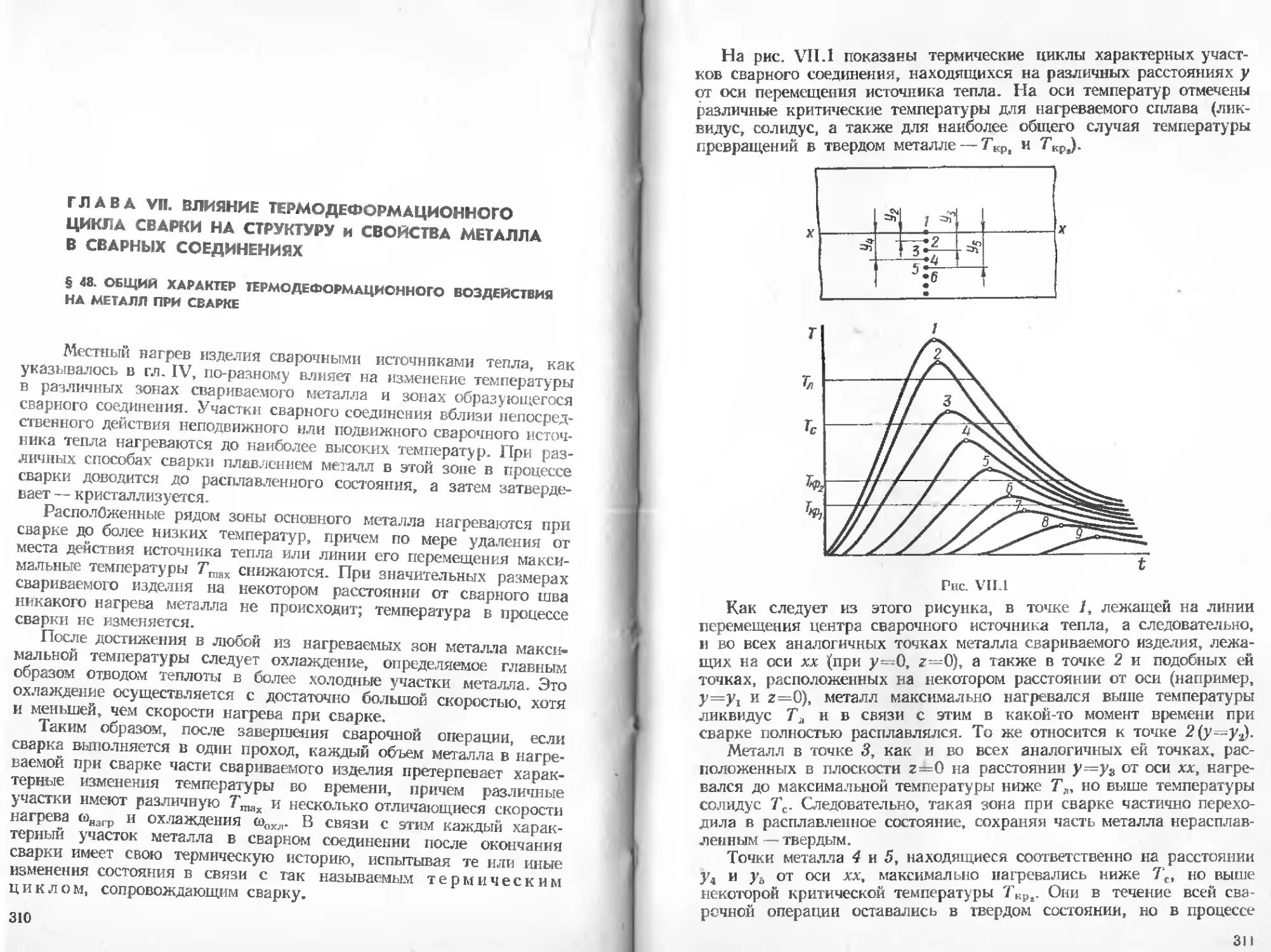

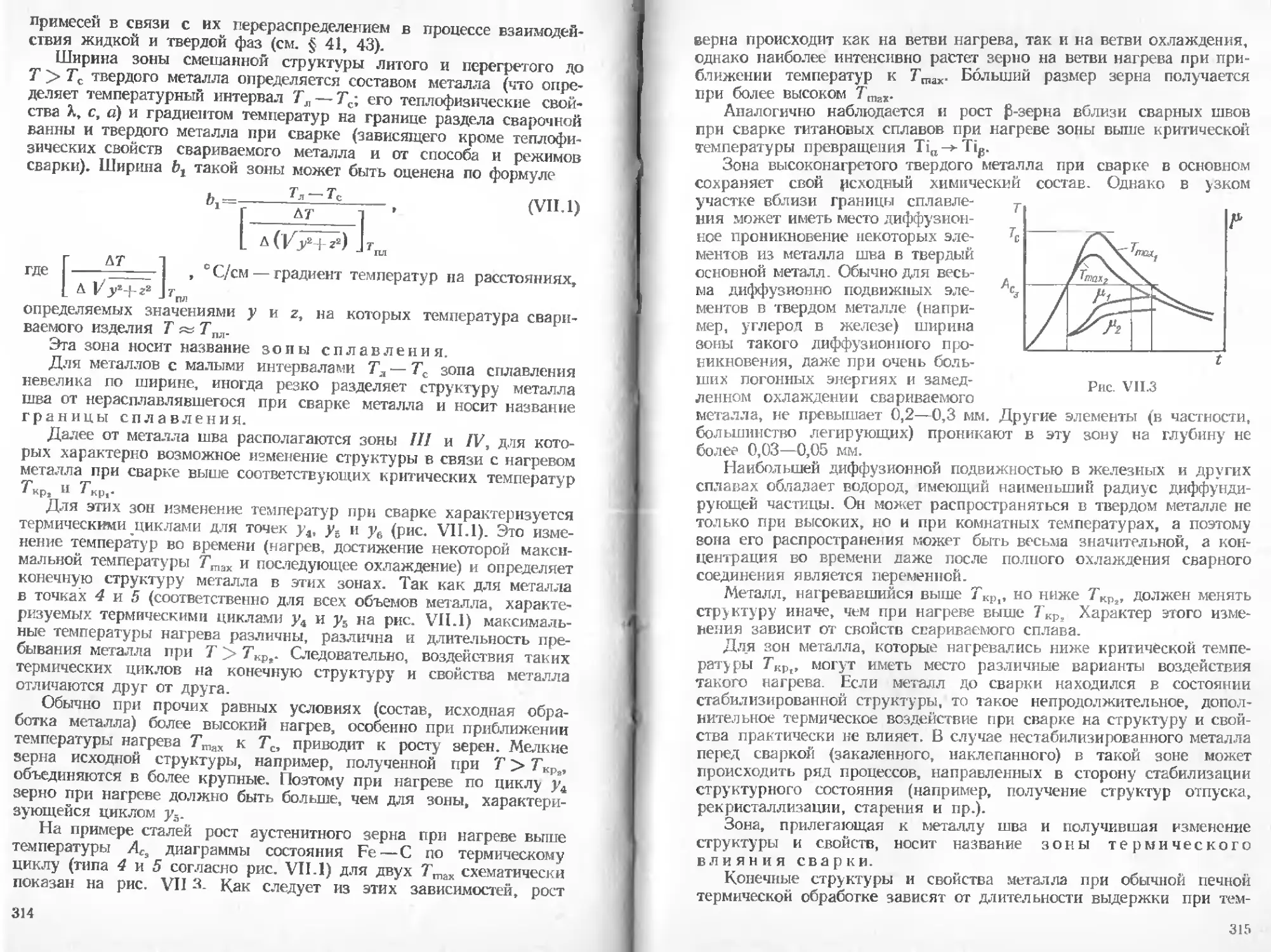

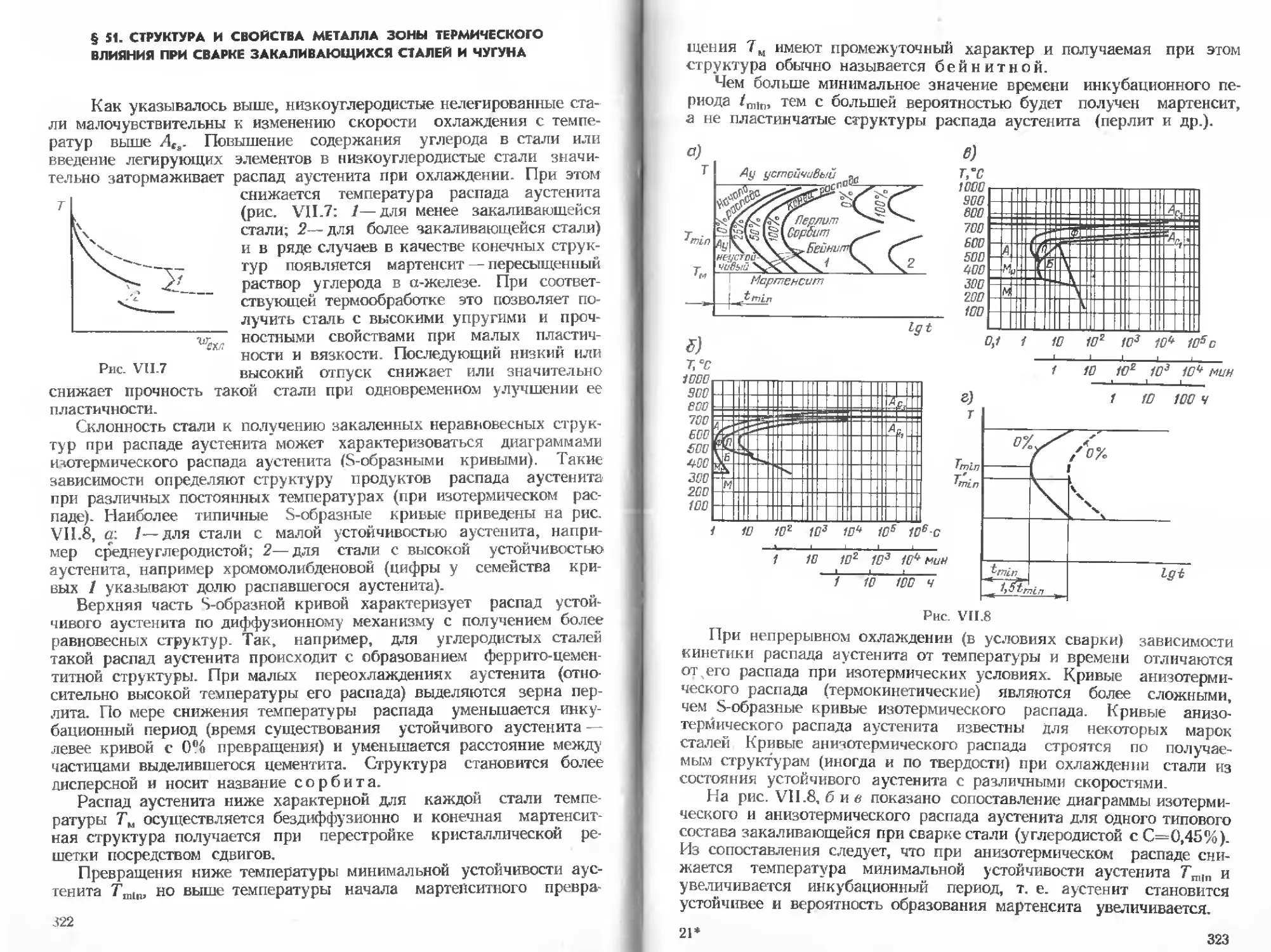

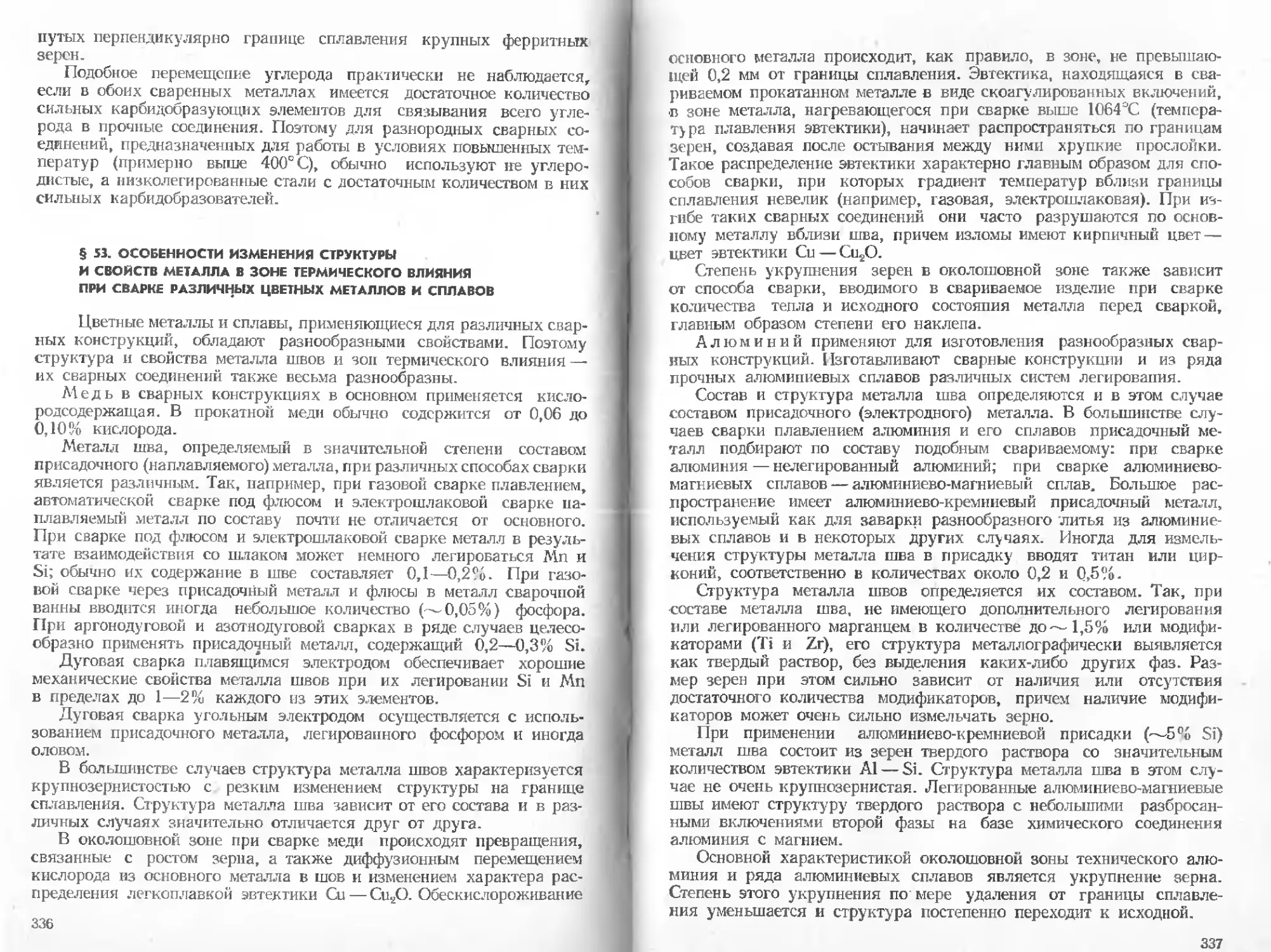

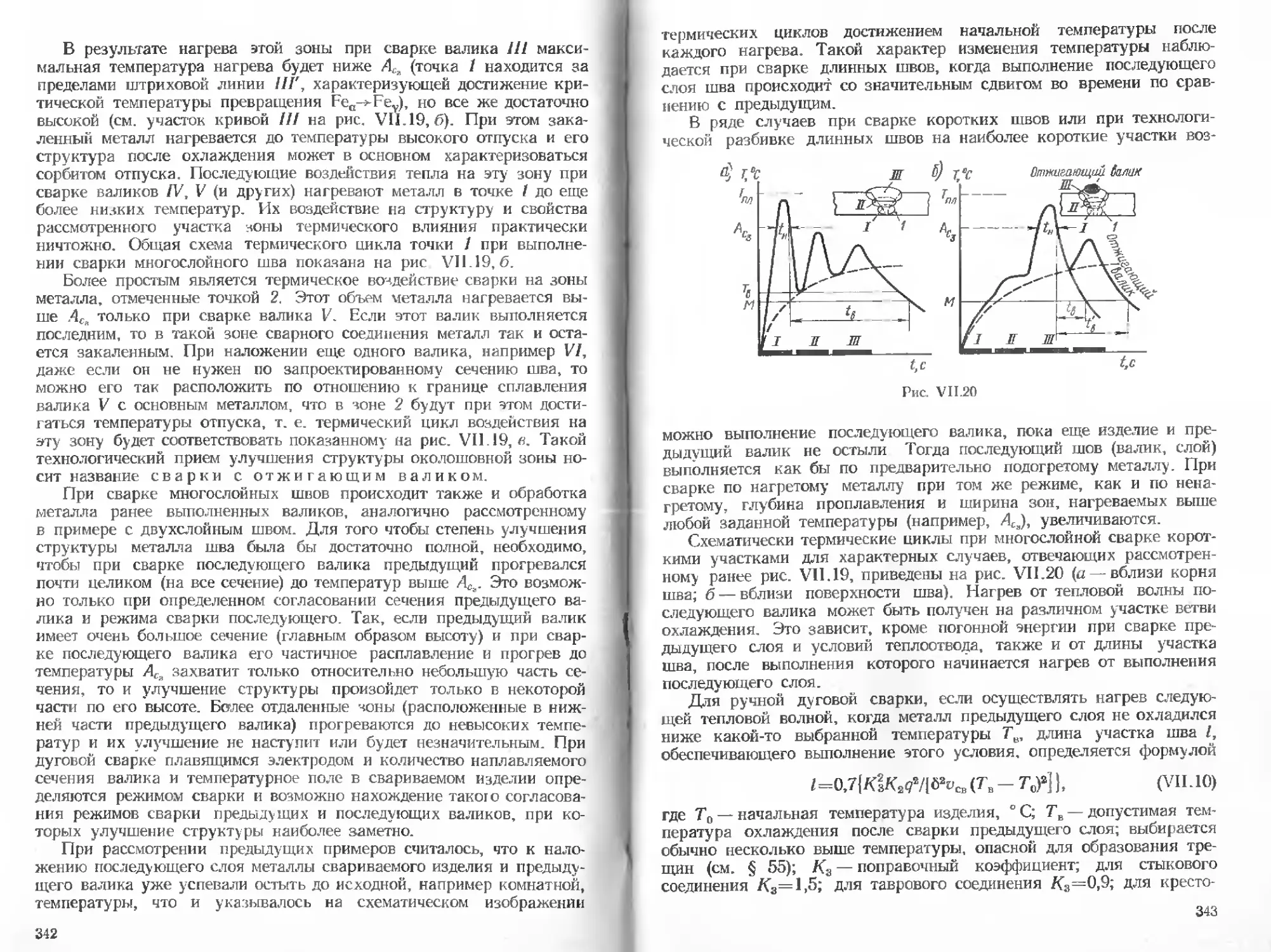

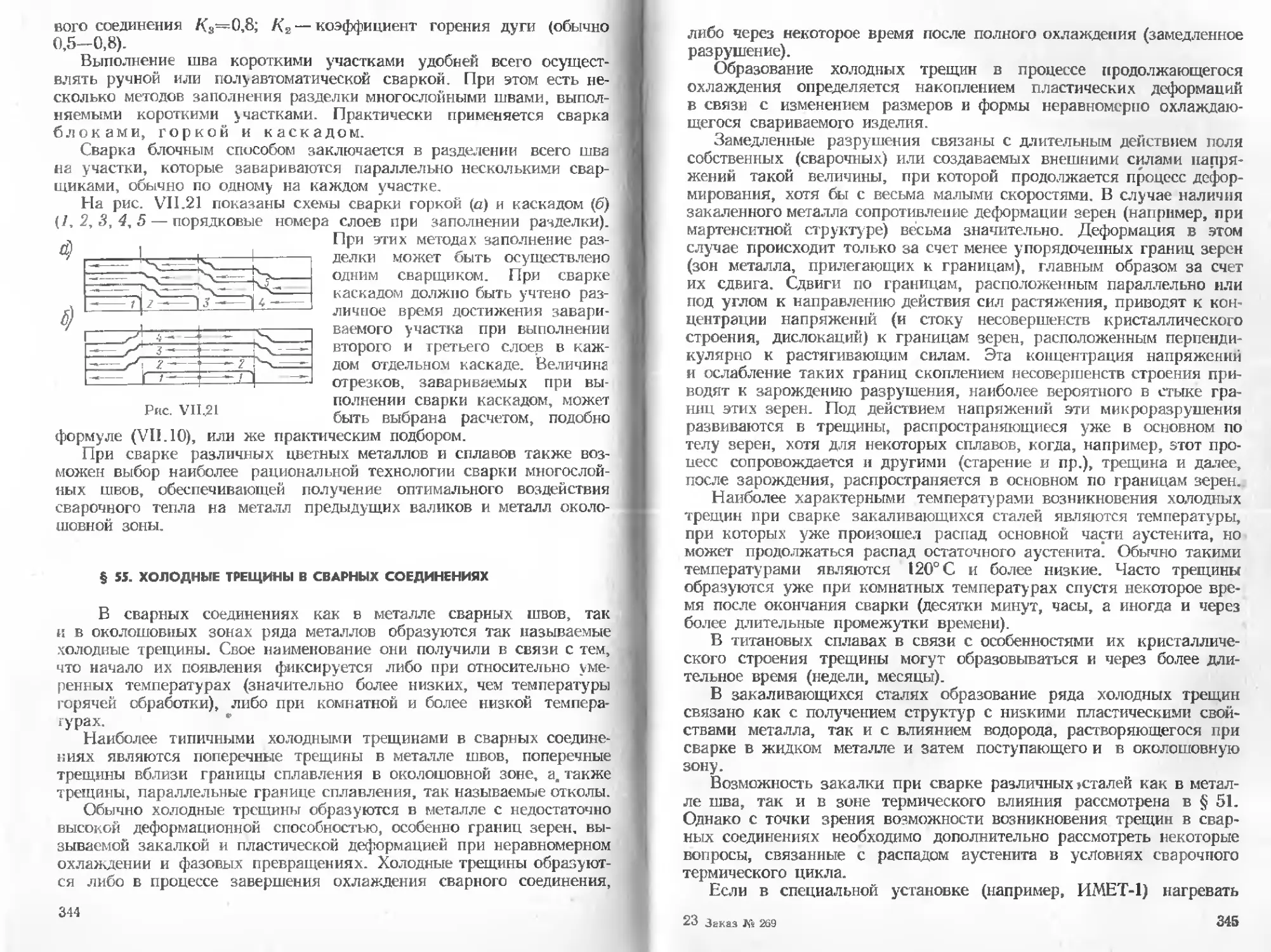

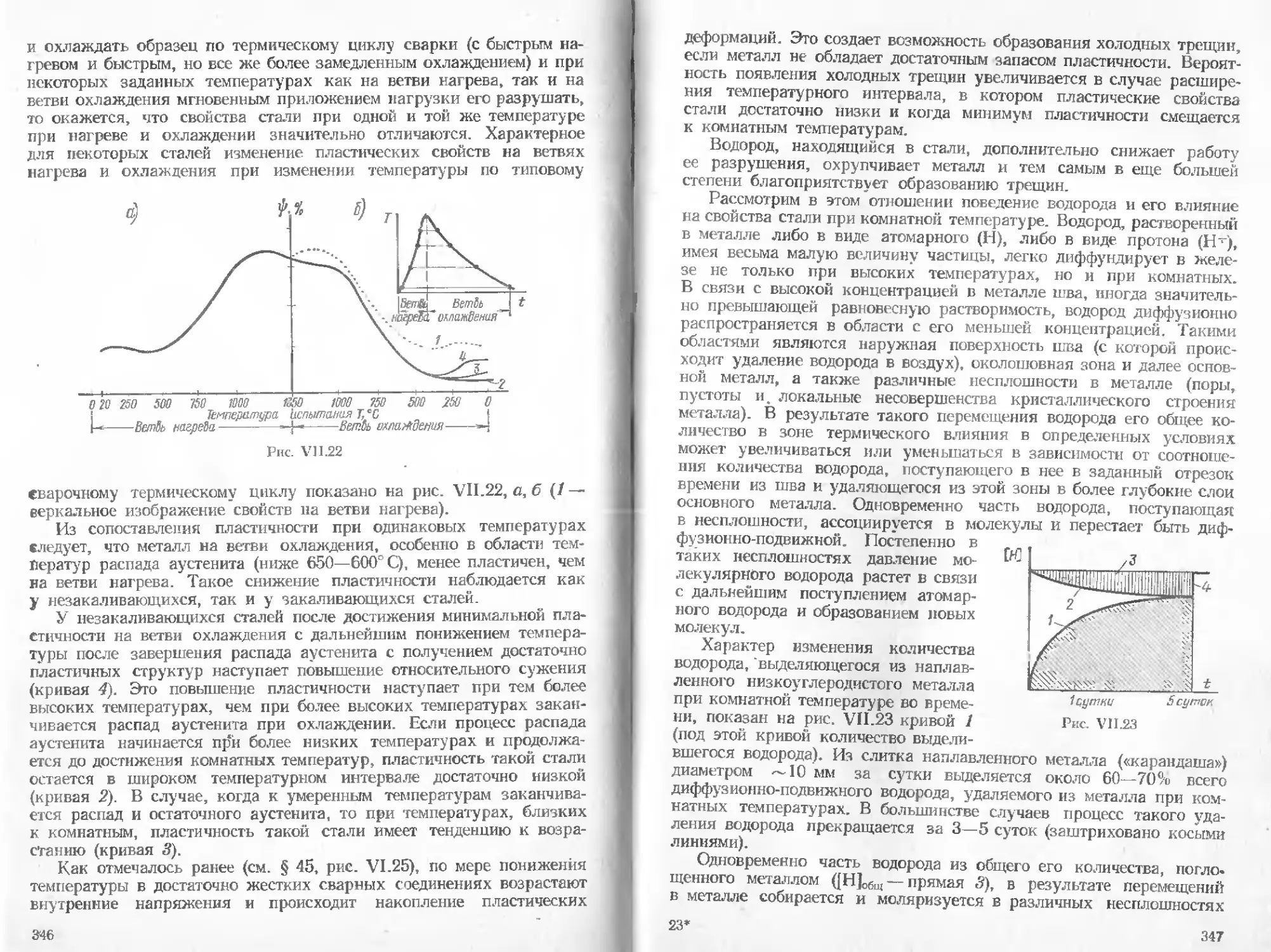

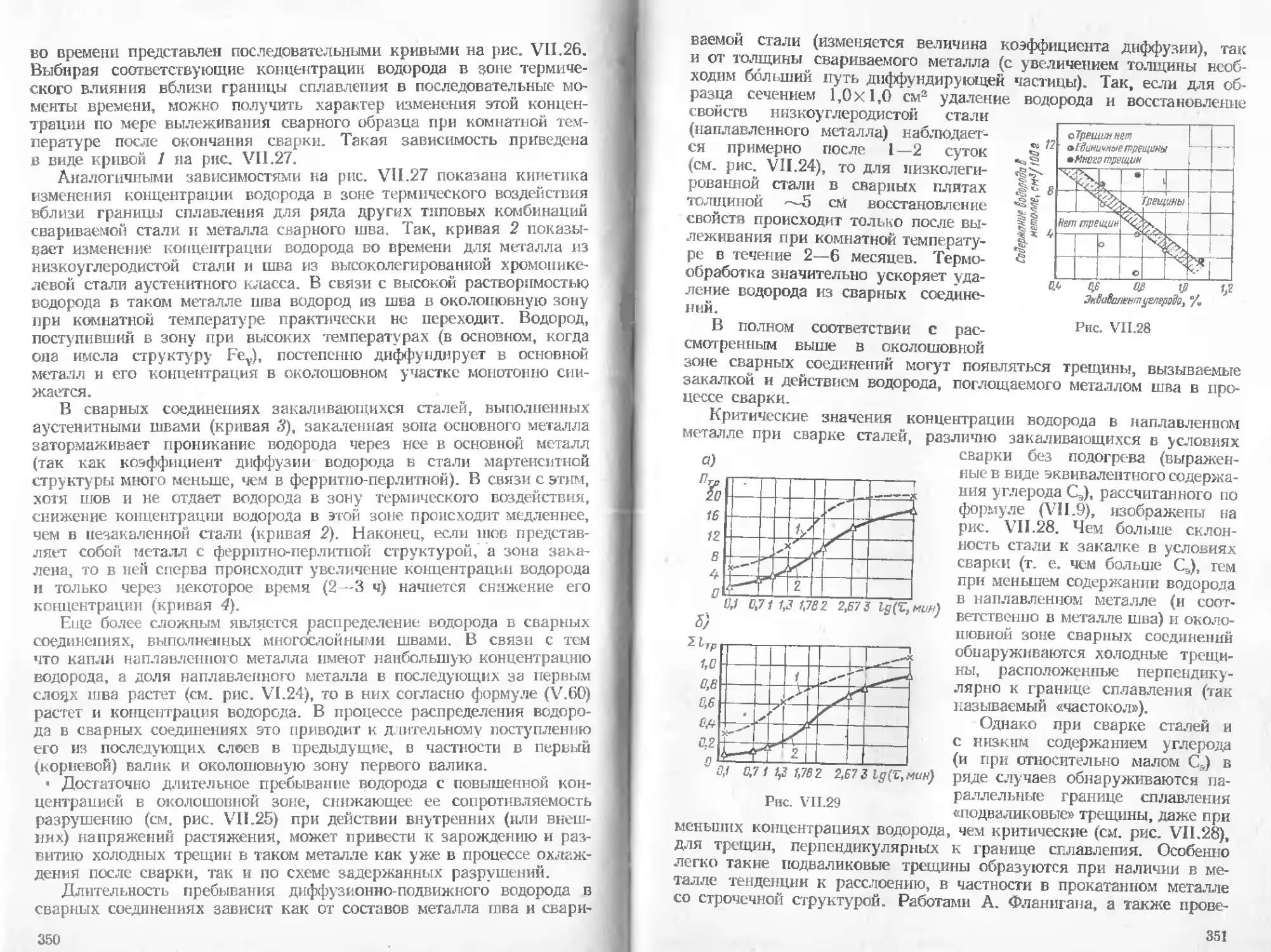

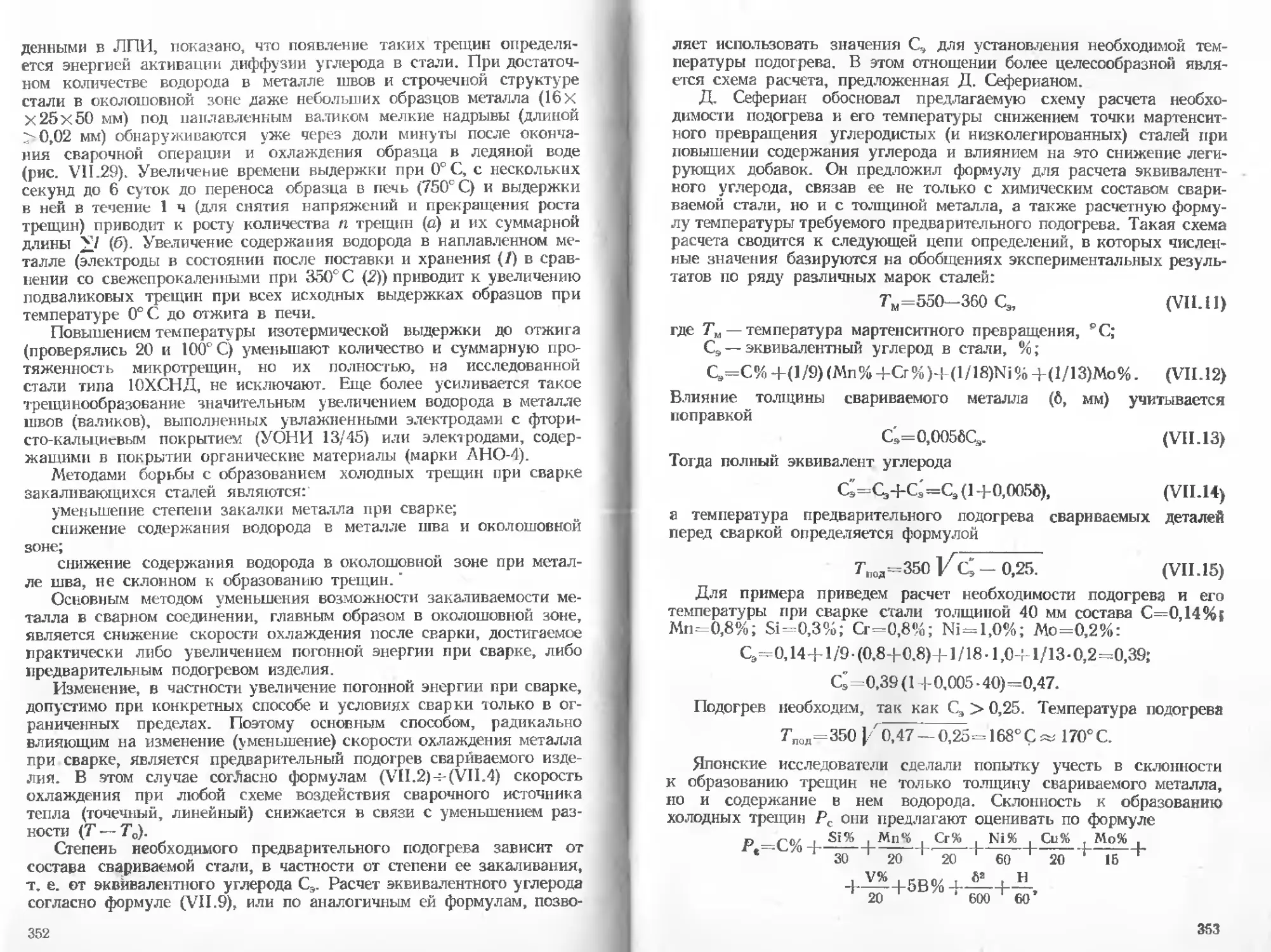

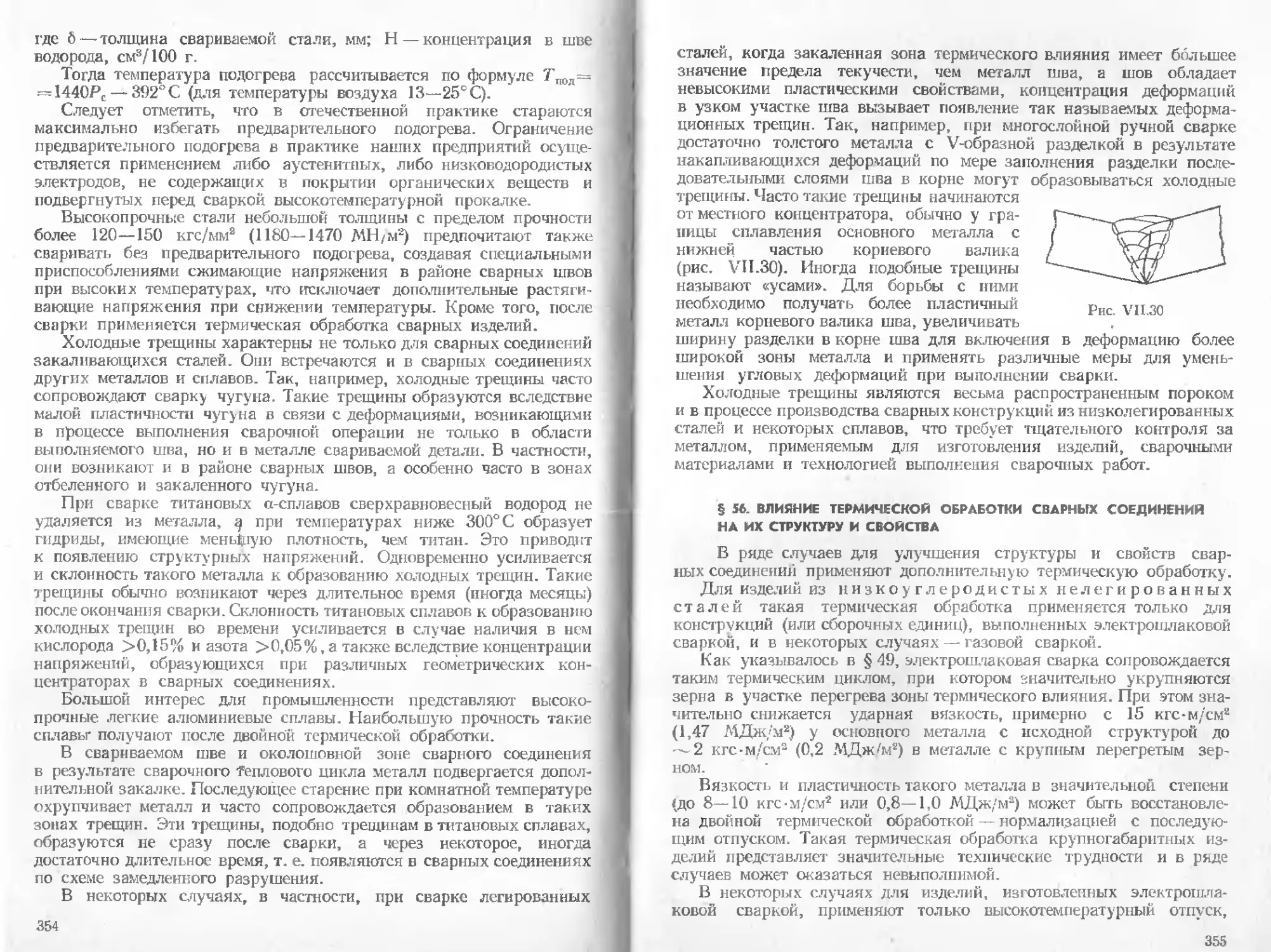

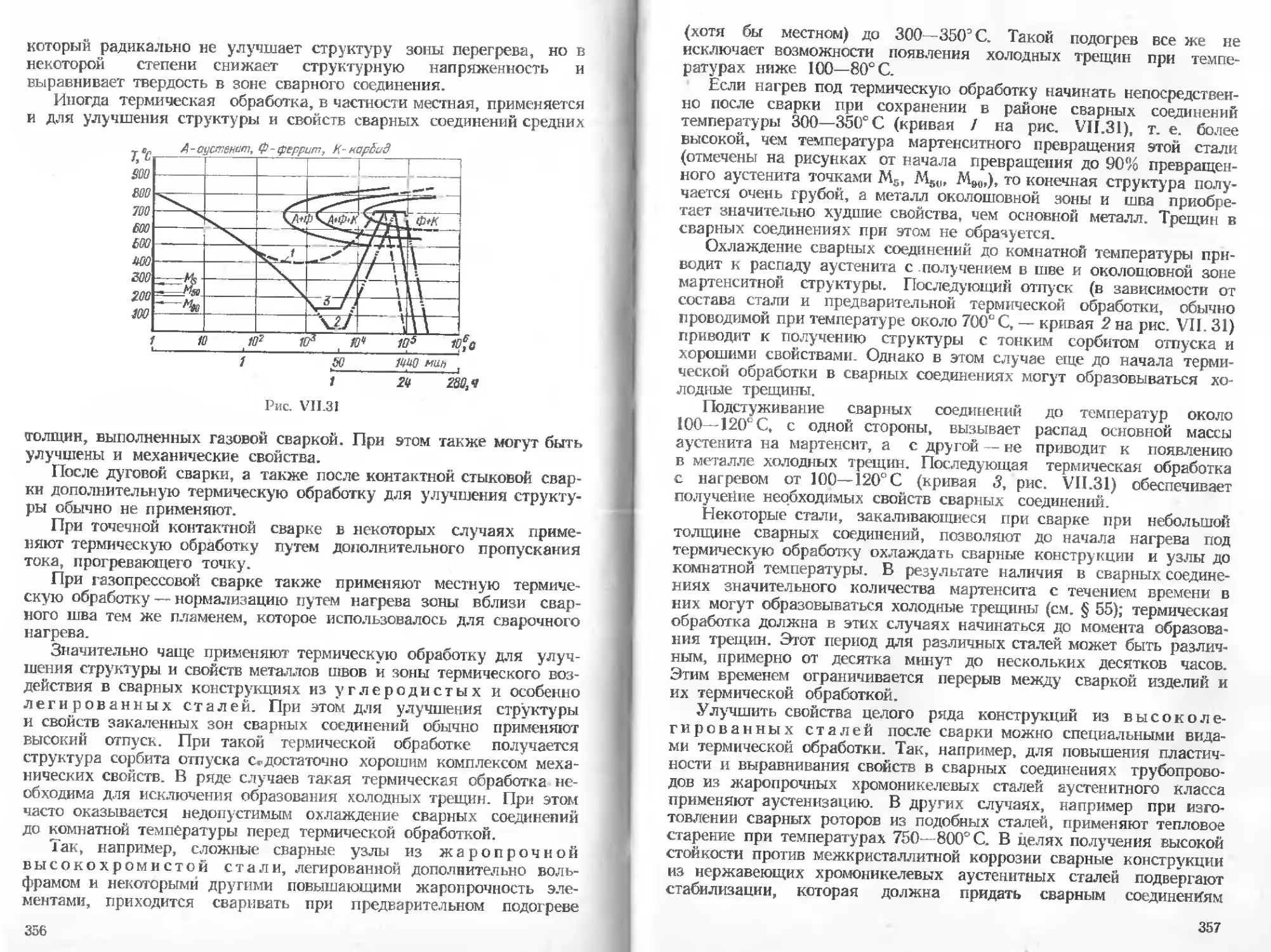

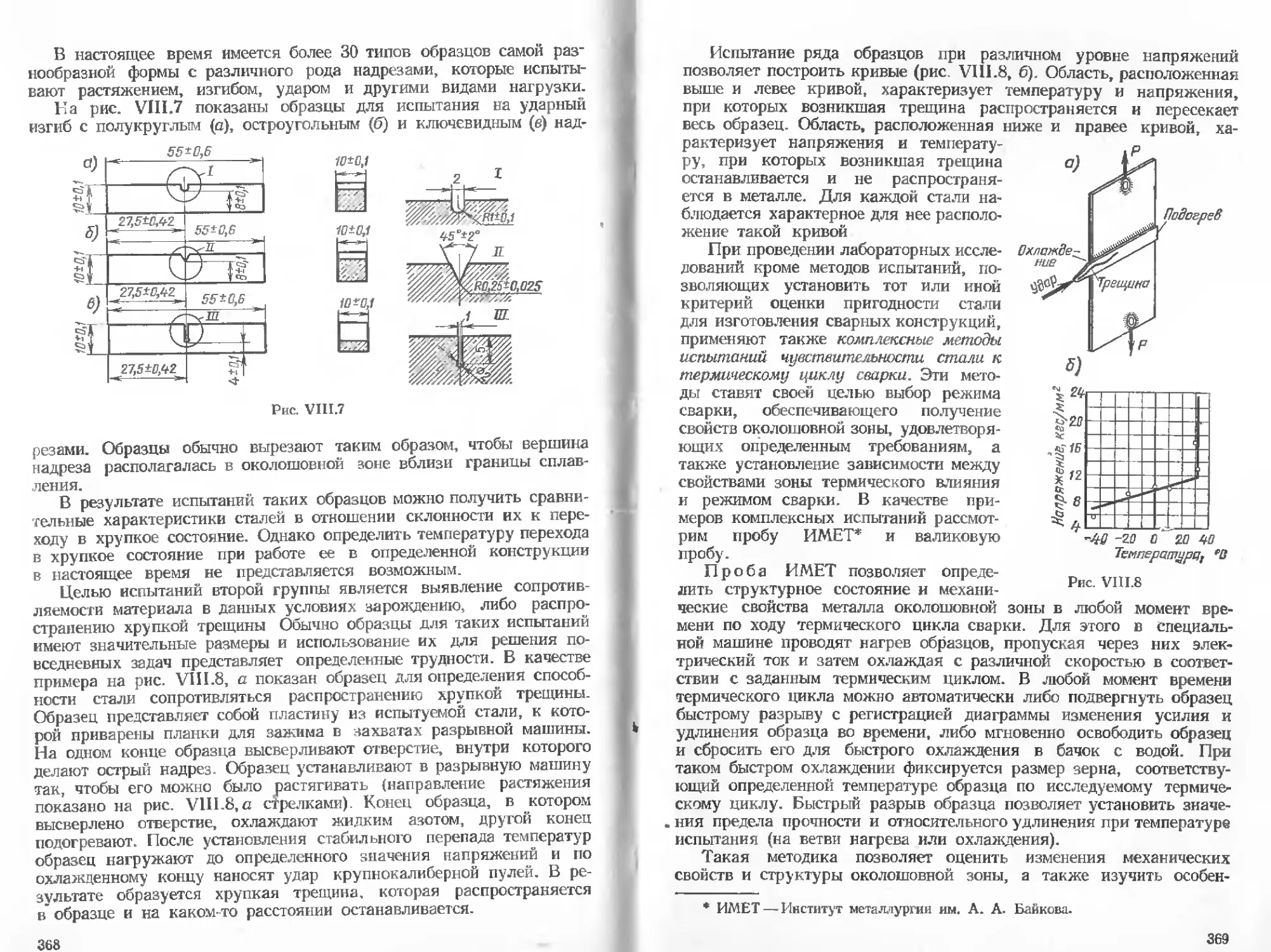

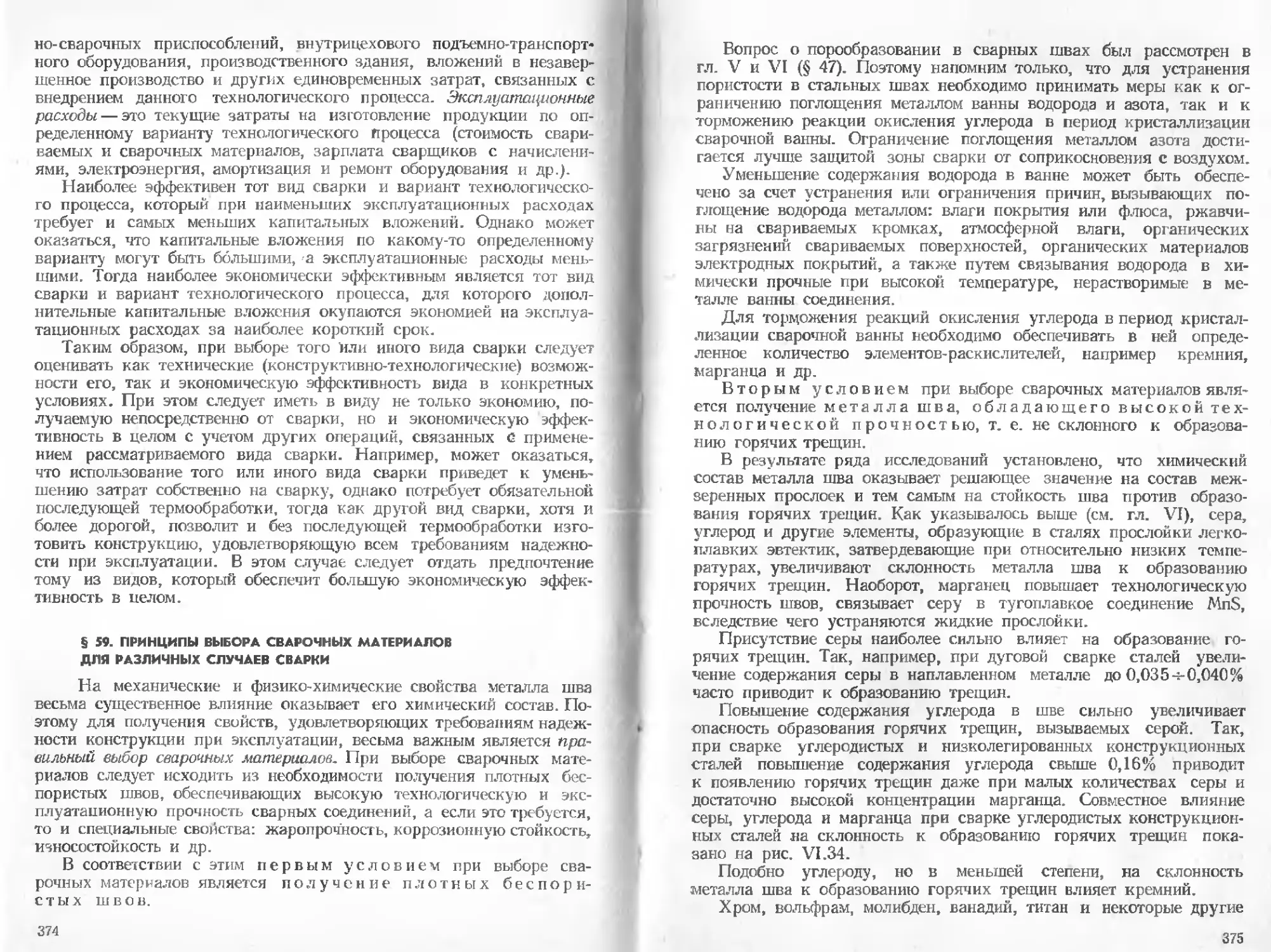

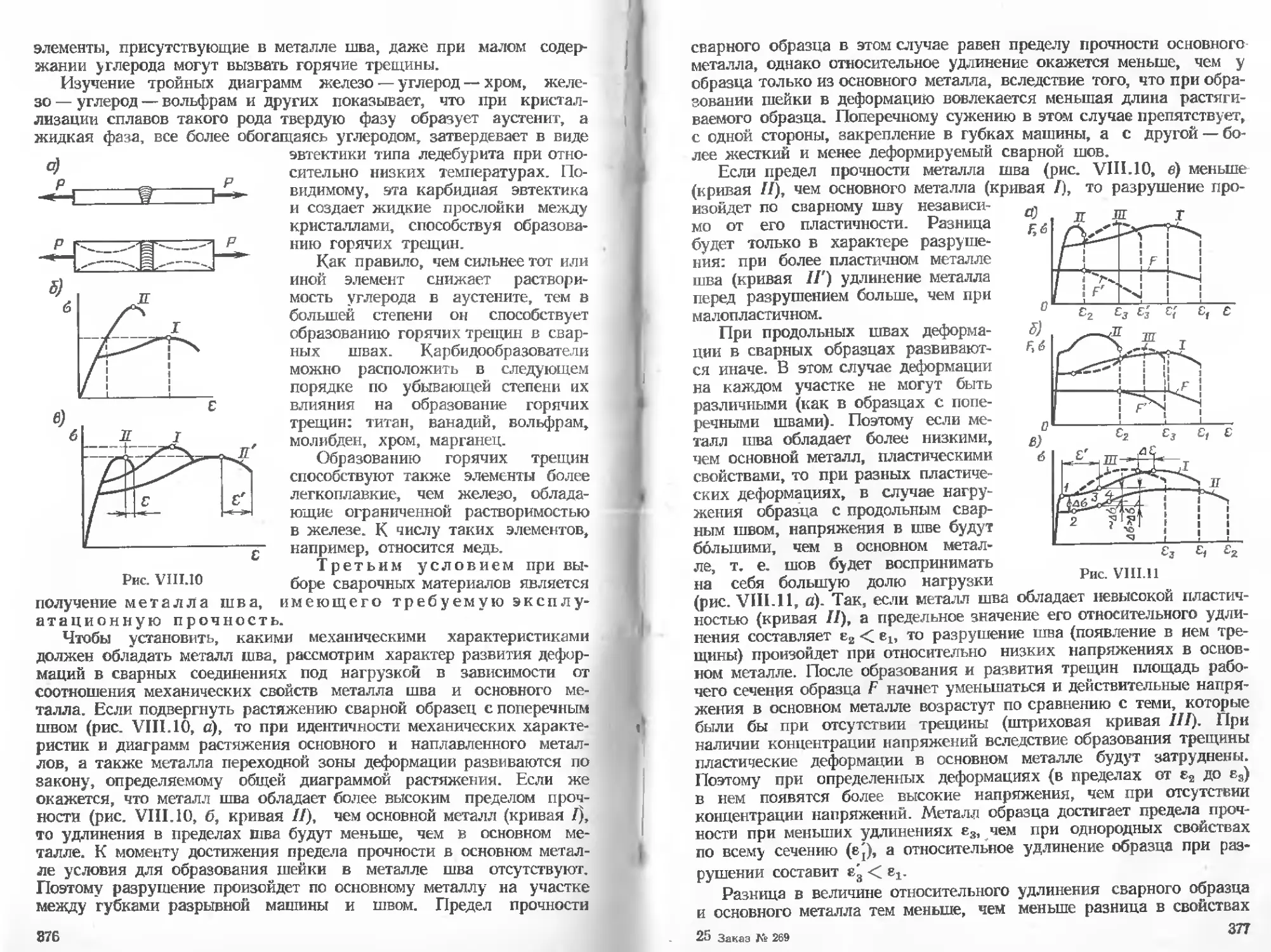

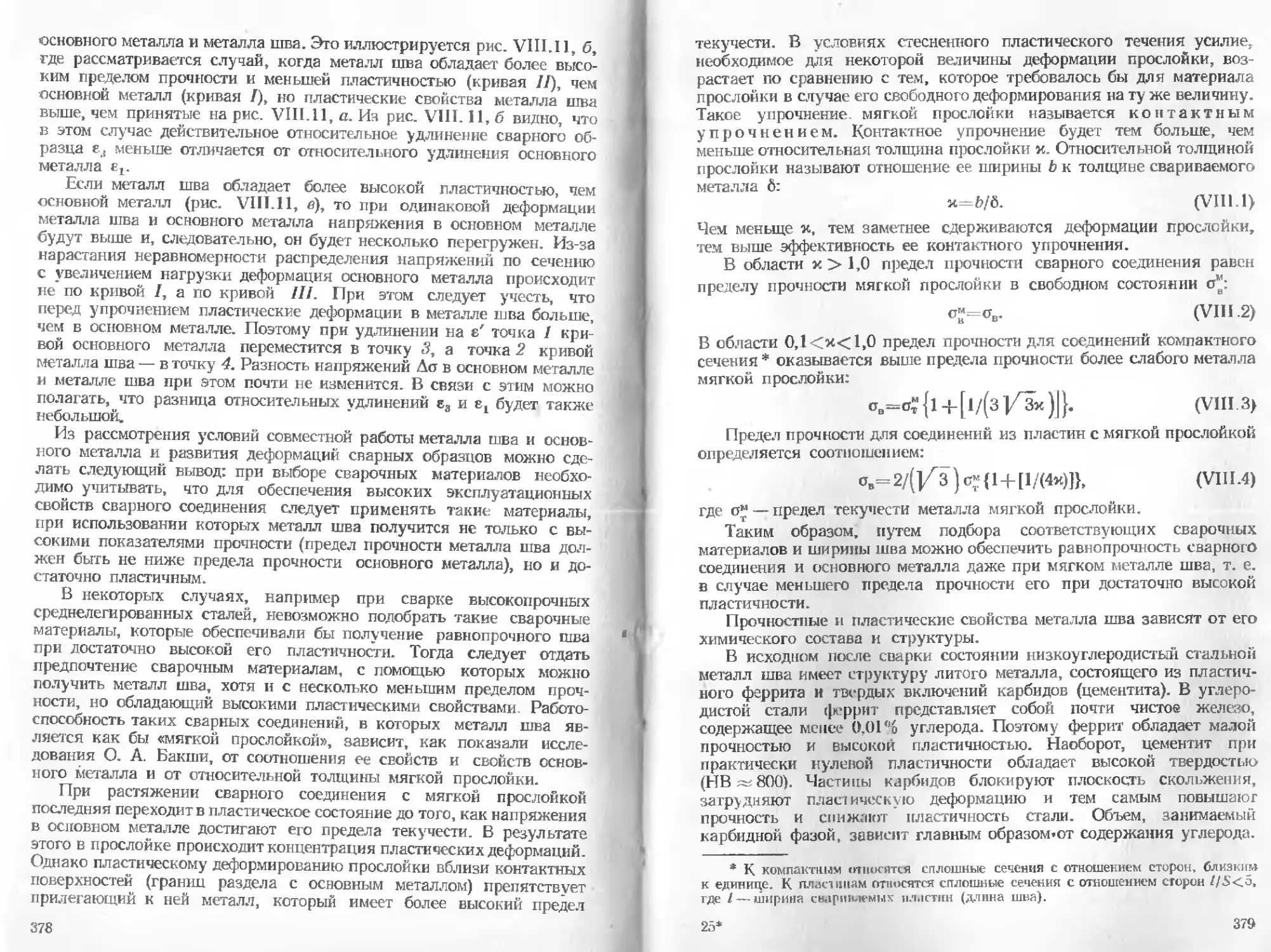

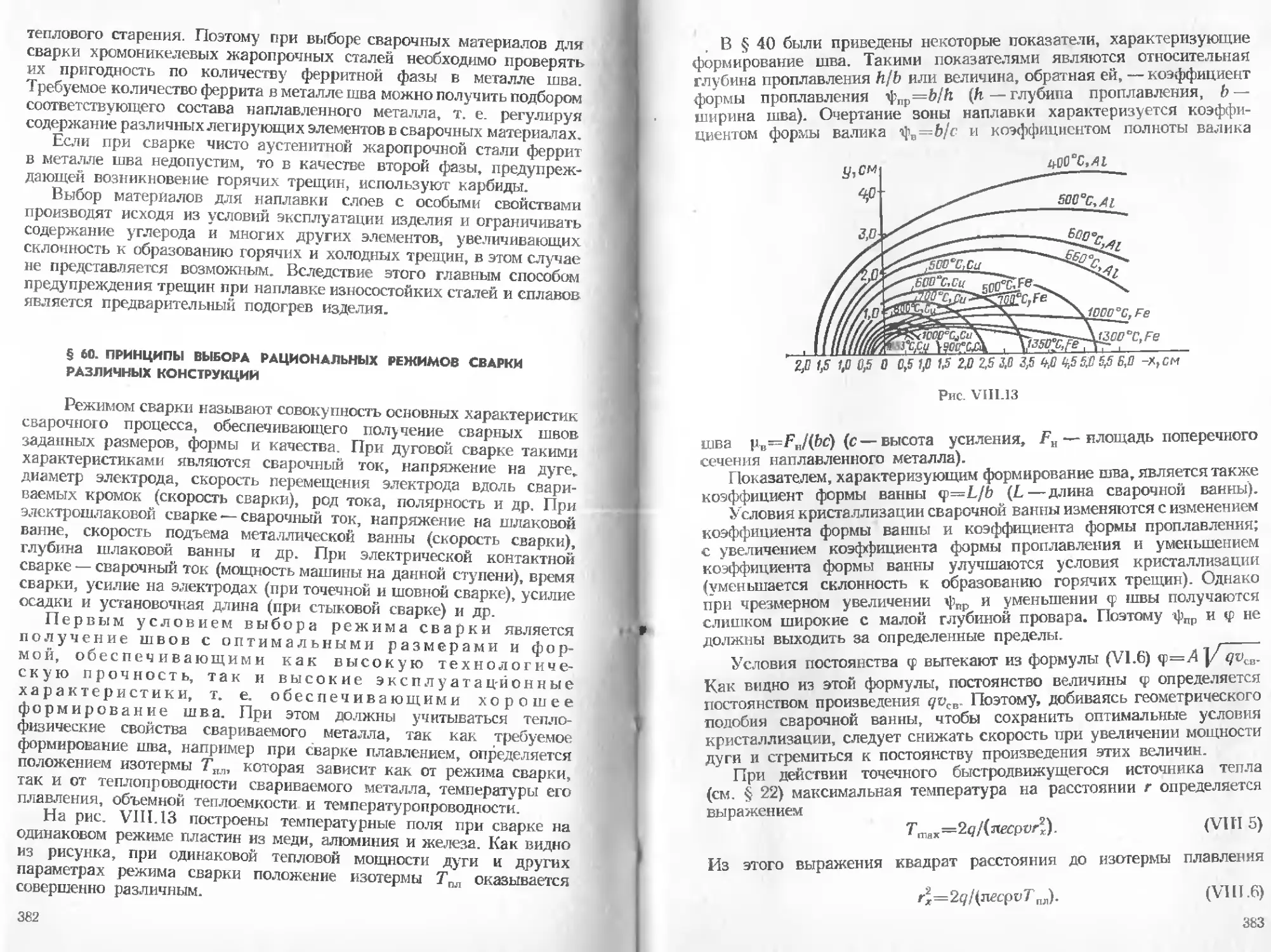

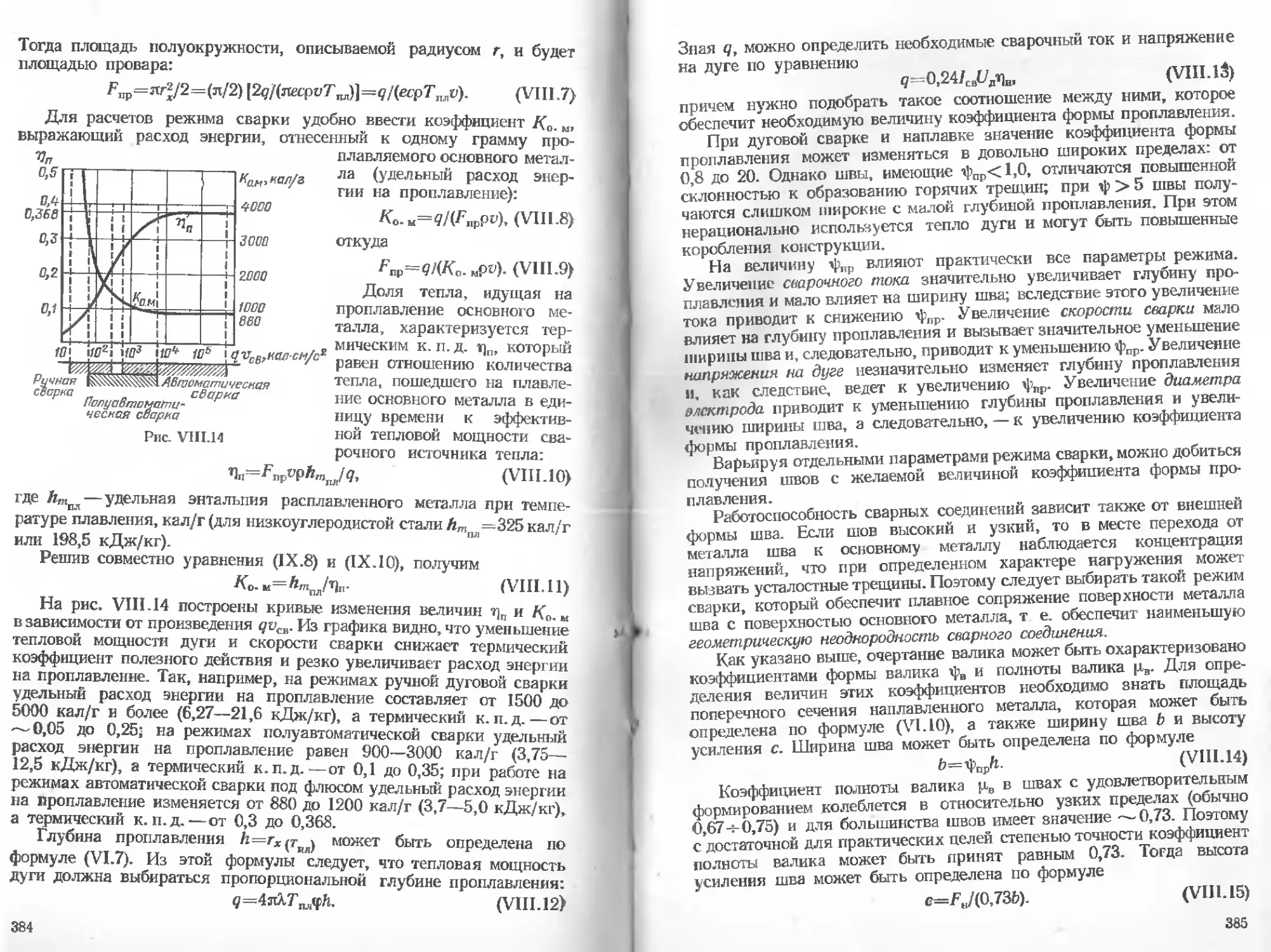

и формулировкой общих закономерностей.