Текст

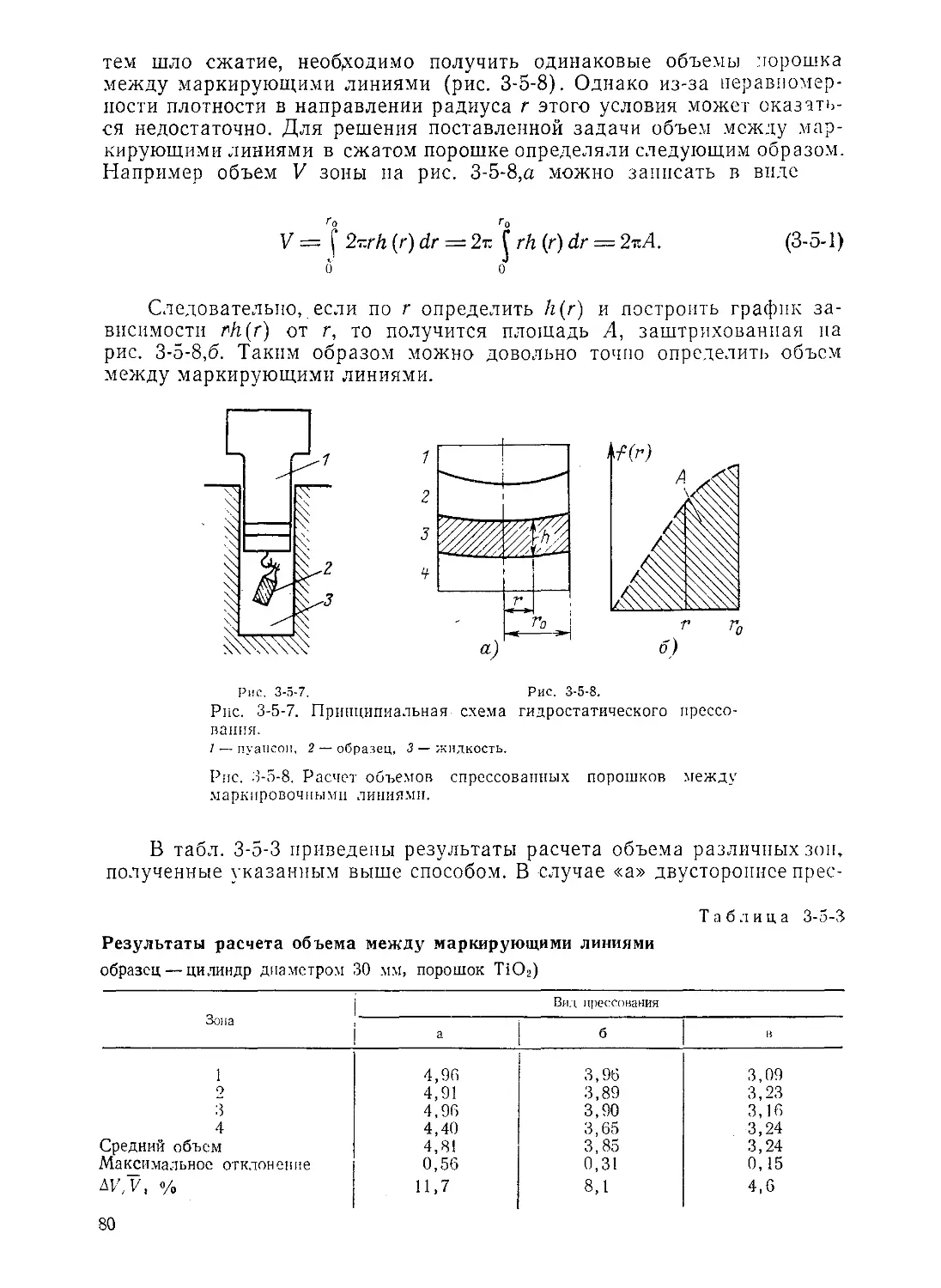

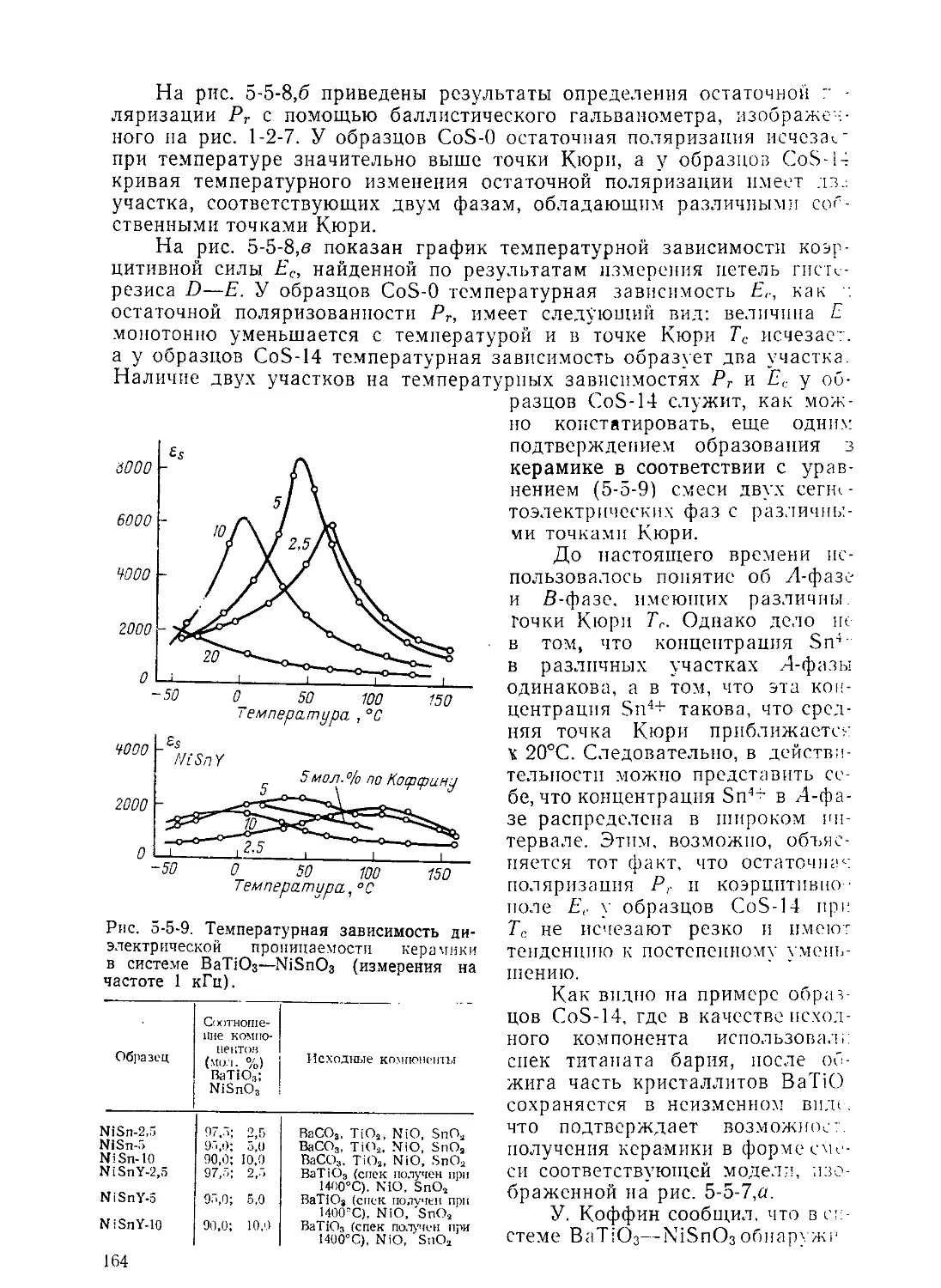

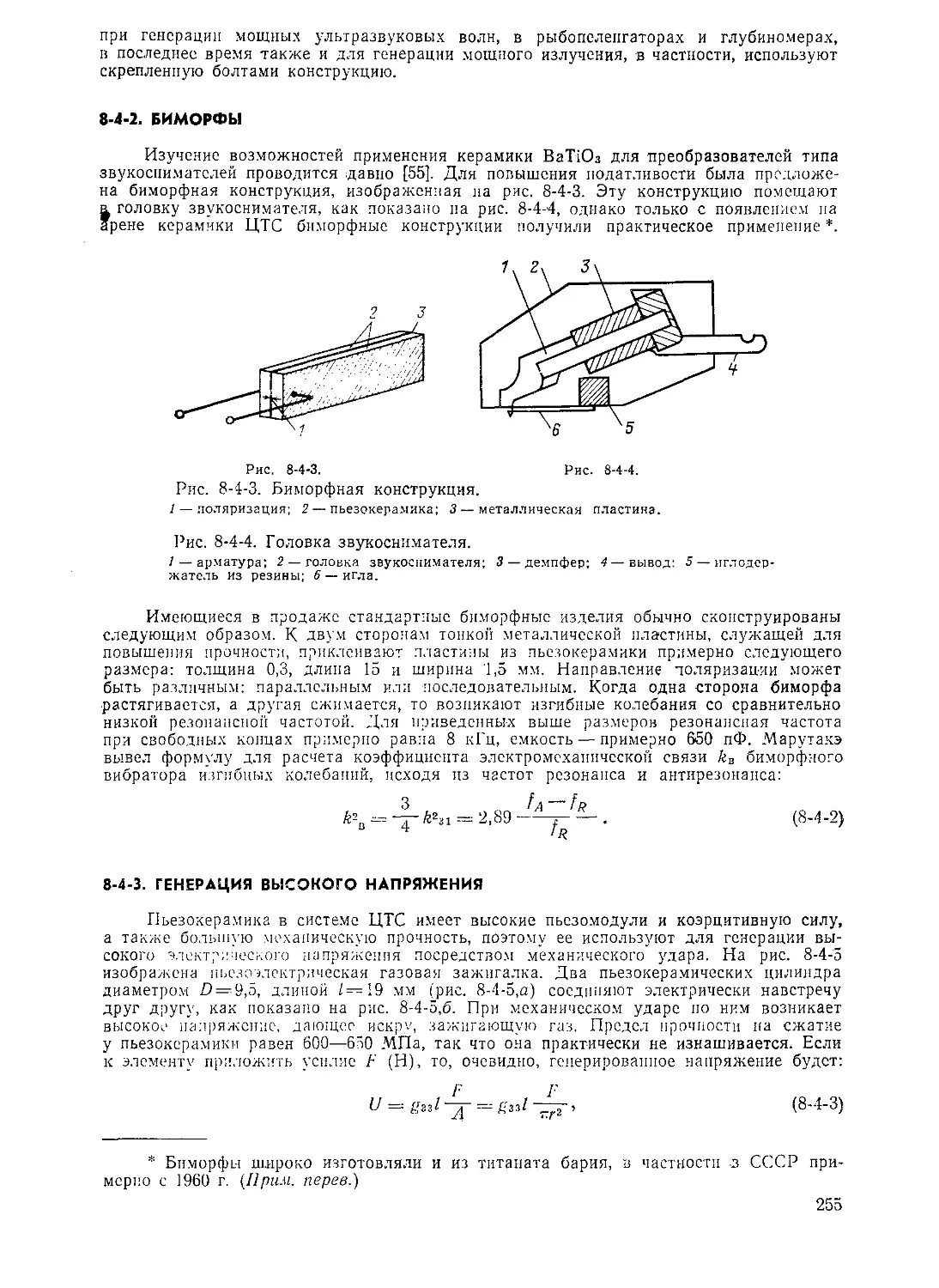

К. Окадзаки

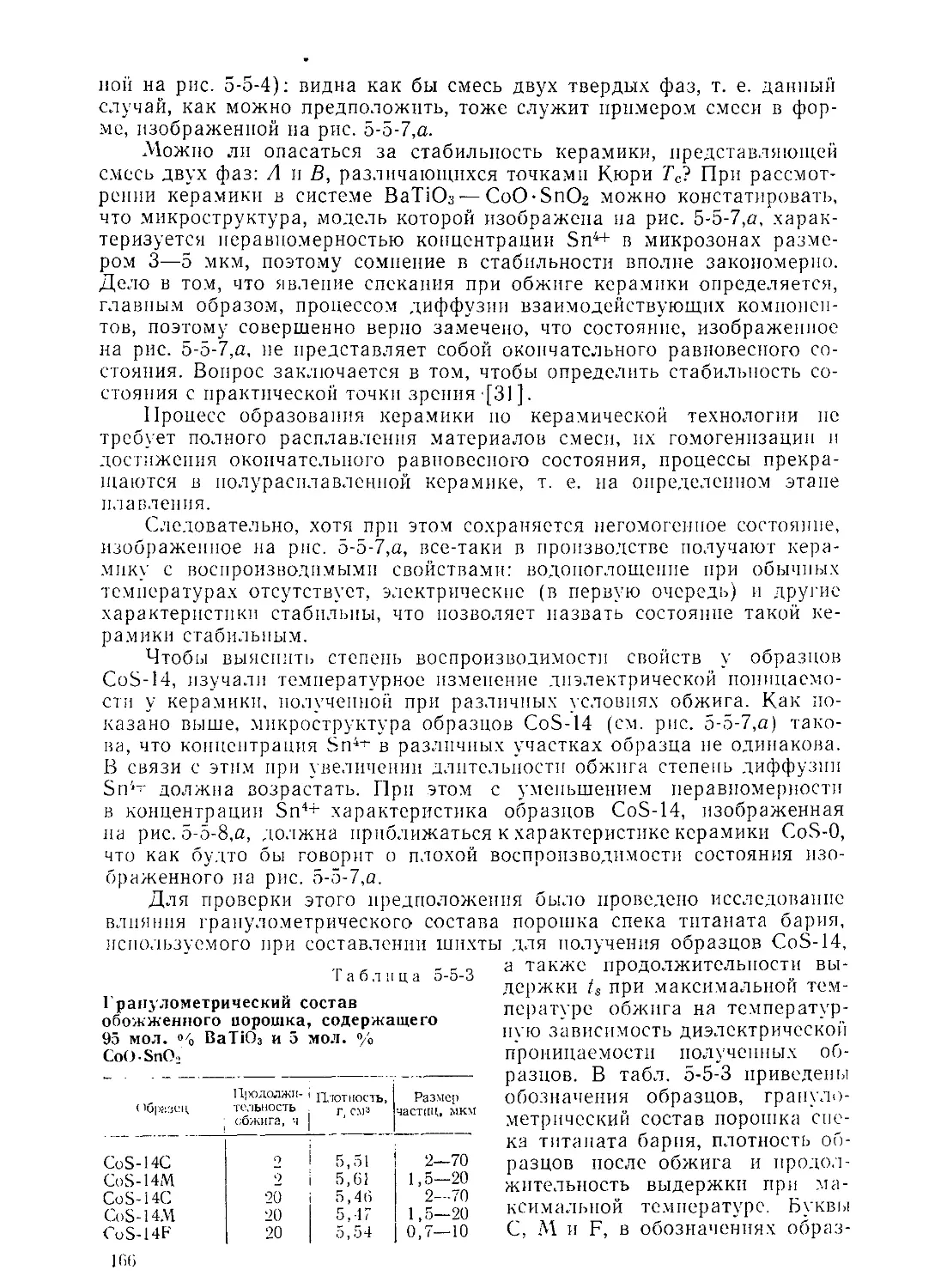

Т ЕХНОЛОГИЯ

КЕРАМИЧЕСКИХ

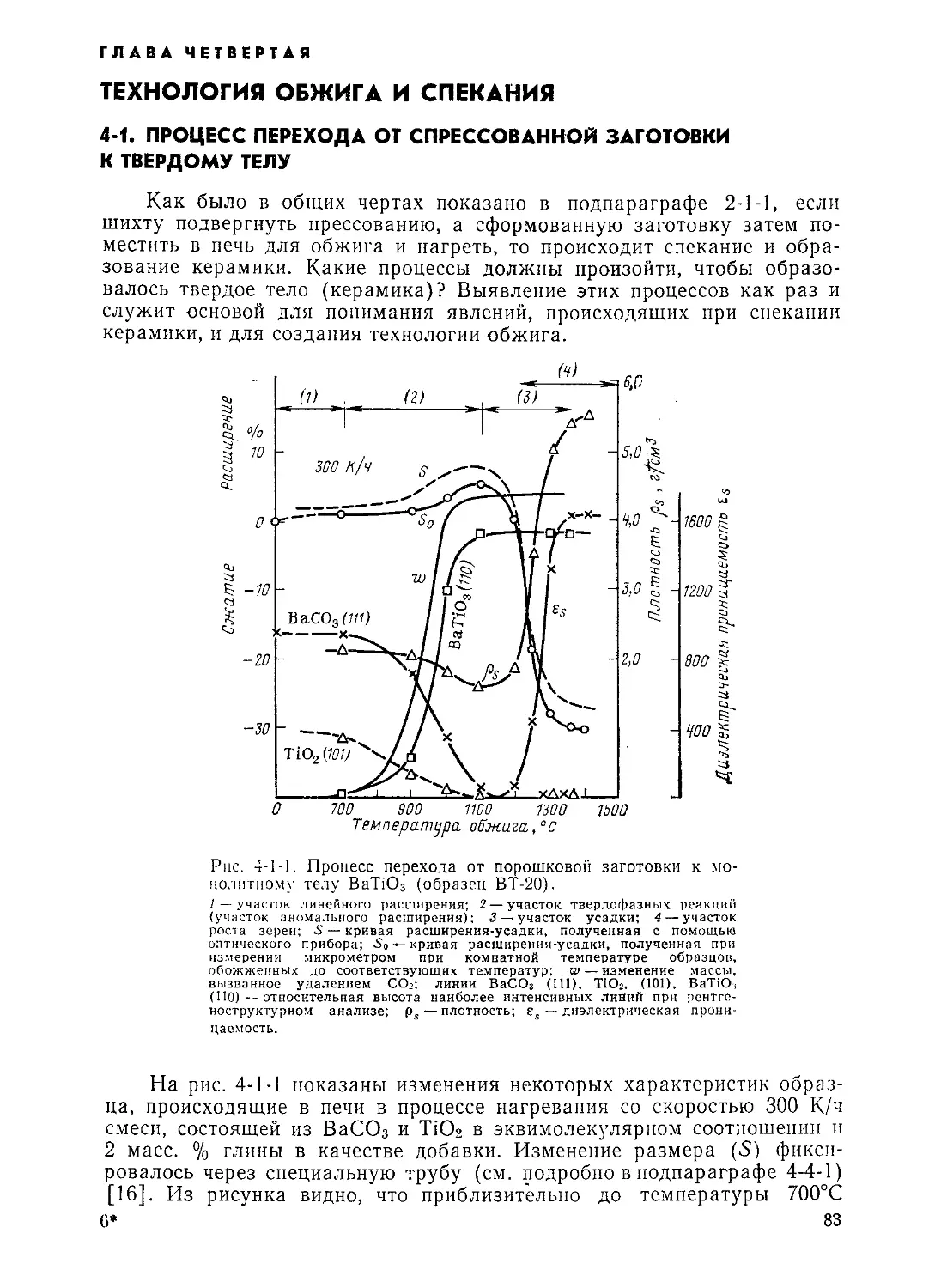

ДИЭЛЕКТРИКОВ

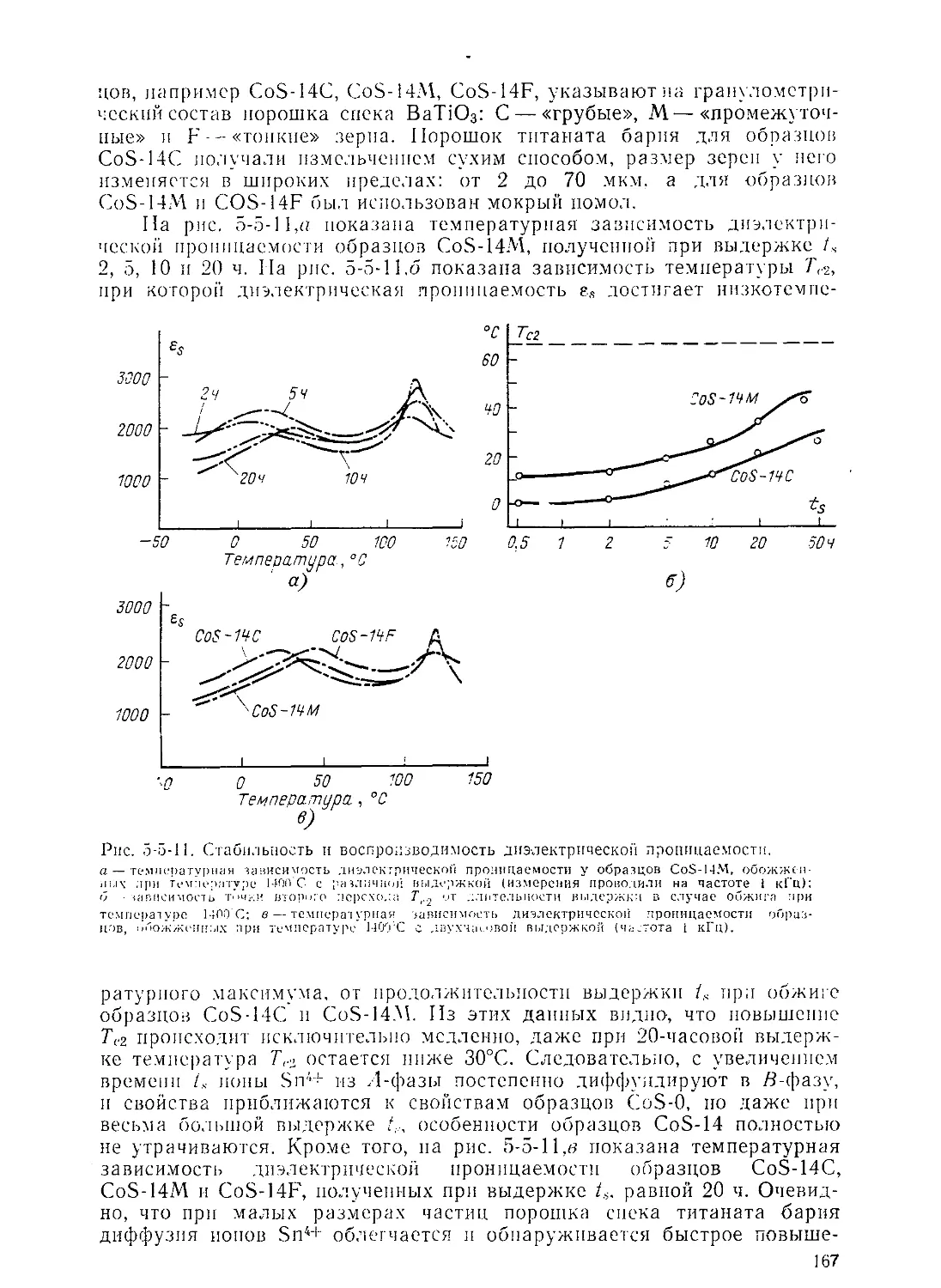

ПЕРЕВОД С ЯПОНСКОГО

М. М. БОГАЧИХИНА И Л. Р. ЗАЙОНЦА

«Э Н Е Р г и Я» Г”^"|

МОСКВА 1976

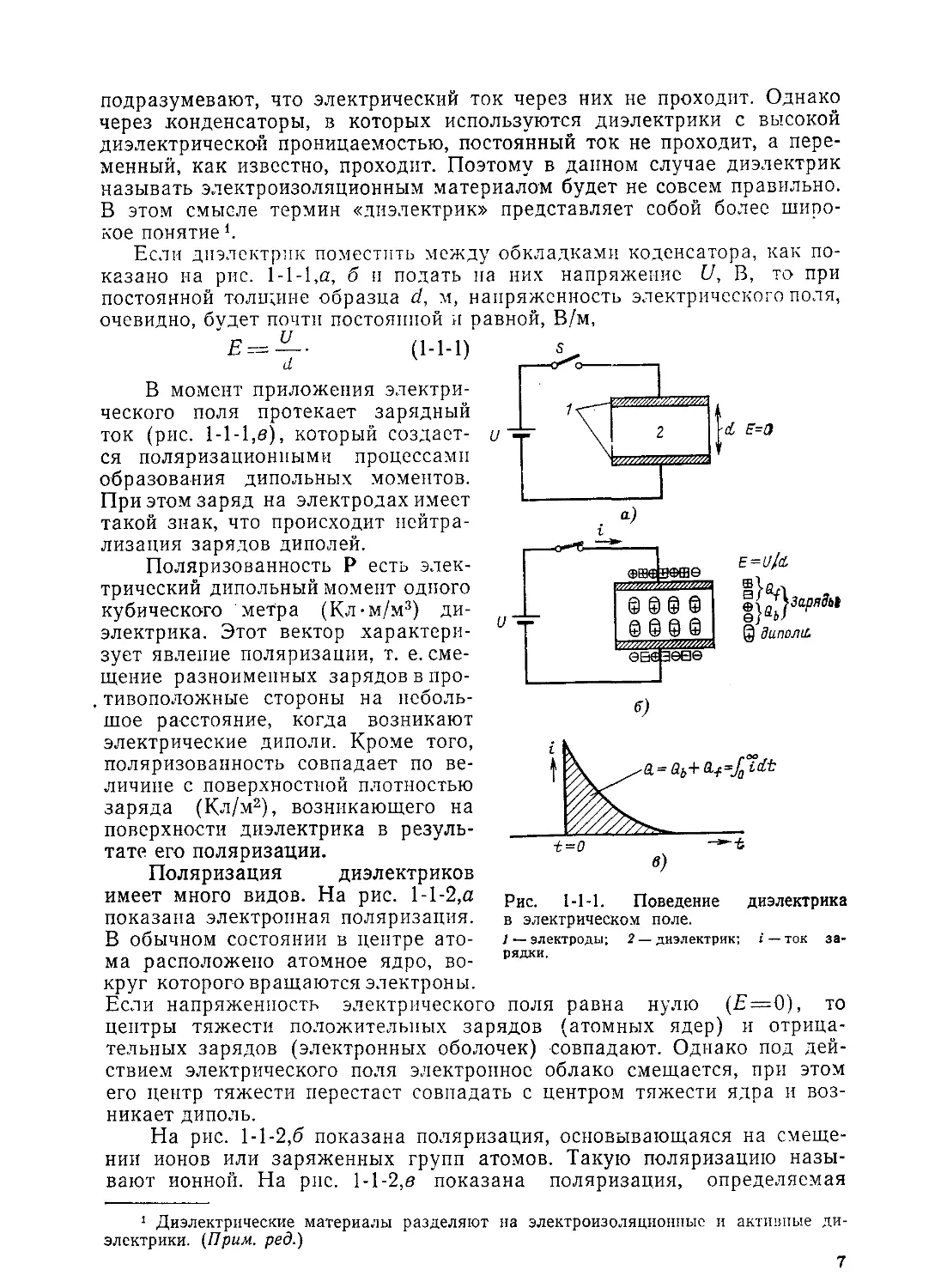

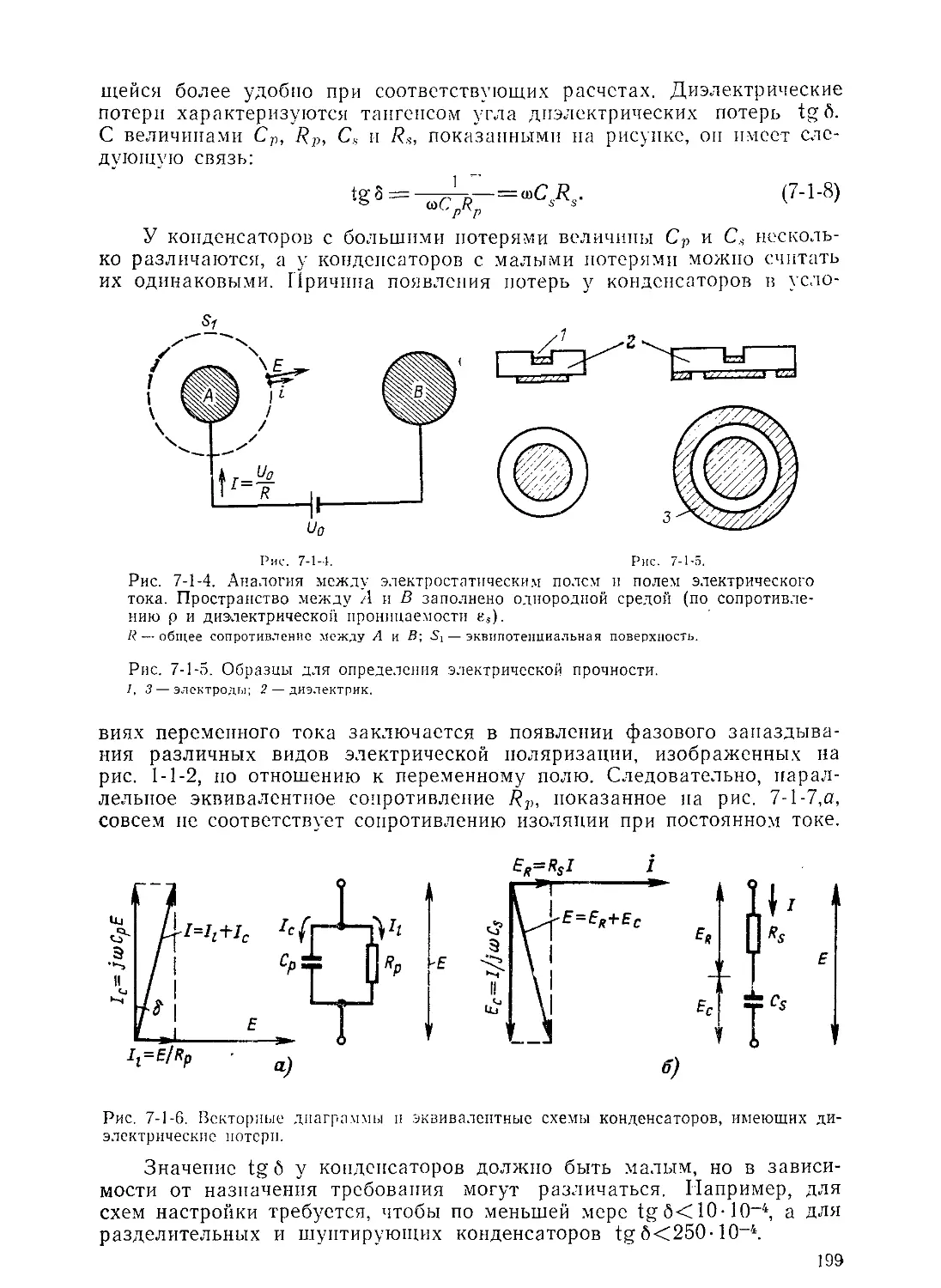

Рис. 1-1-1. Поведение диэлектрика

в электрическом поле.

/ — электроды; 2 — диэлектрик; i — ток за-

рядки.

поля равна нулю (Е=0), то

подразумевают, что электрический ток через них не проходит. Однако

через конденсаторы, в которых используются диэлектрики с высокой

диэлектрической проницаемостью, постоянный ток не проходит, а пере-

менный, как известно, проходит. Поэтому в данном случае диэлектрик

называть электроизоляционным материалом будет не совсем правильно.

В этом смысле термин «диэлектрик» представляет собой более широ-

кое понятие ‘.

Если диэлектрик поместить между обкладками коденсатора, как по-

казано на рис. 1-1-1,а, б и подать на них напряжение U, В, то при

постоянной толщине образца d, м, напряженность электрического поля,

очевидно, будет почти постоянной и равной, В/м,

(1-1-1)

В момент приложения электри-

ческого поля протекает зарядный

ток (рис. 1-1-1,в), который создает-

ся поляризационными процессами

образования дипольных моментов.

При этом заряд на электродах имеет

такой знак, что происходит нейтра-

лизация зарядов диполей.

Поляризованность Р есть элек-

трический дипольный момент одного

кубического метра (Кл-м/м3) ди-

электрика. Этот вектор характери-

зует явление поляризации, т. е. сме-

щение разноименных зарядов в про-

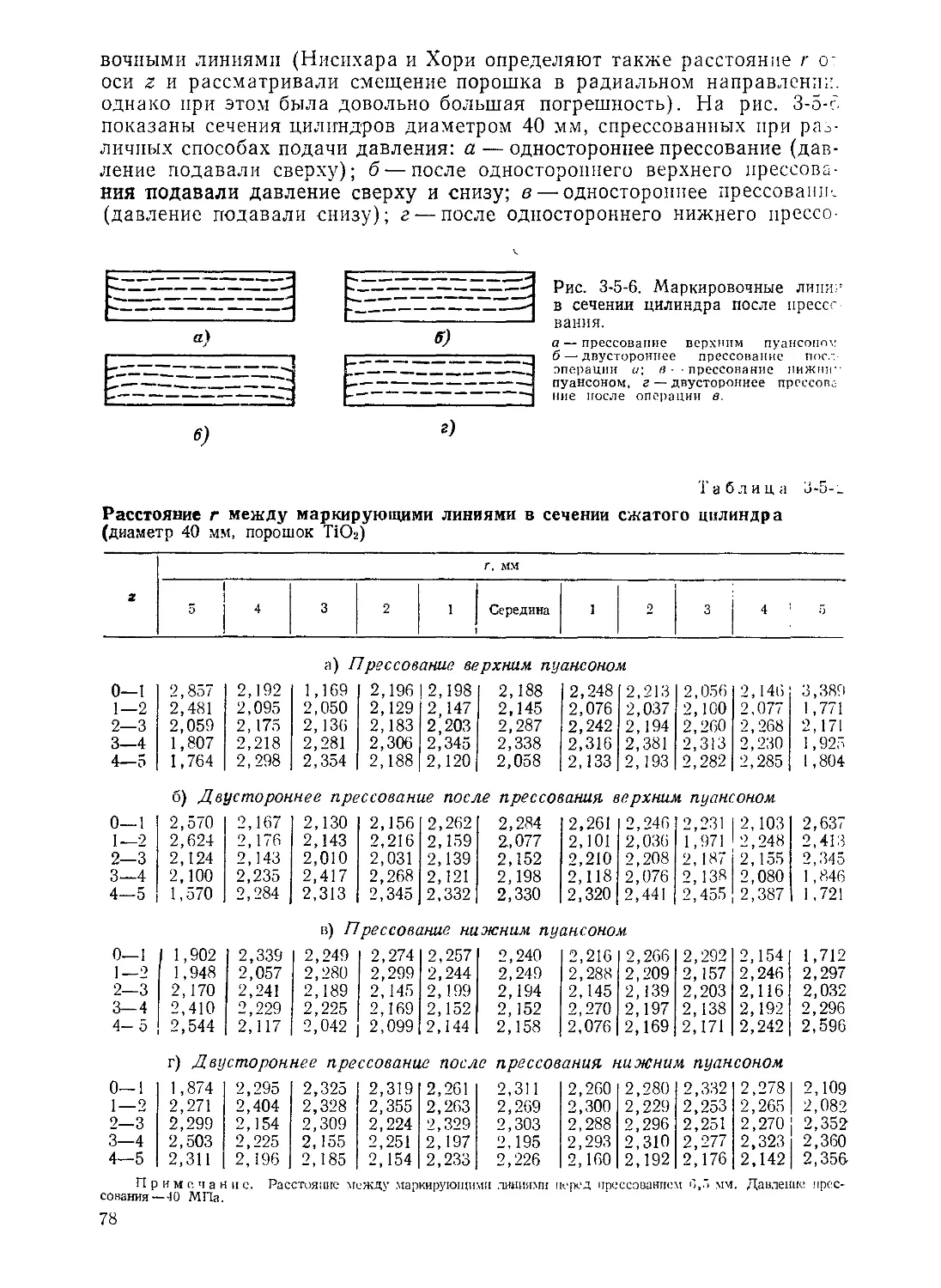

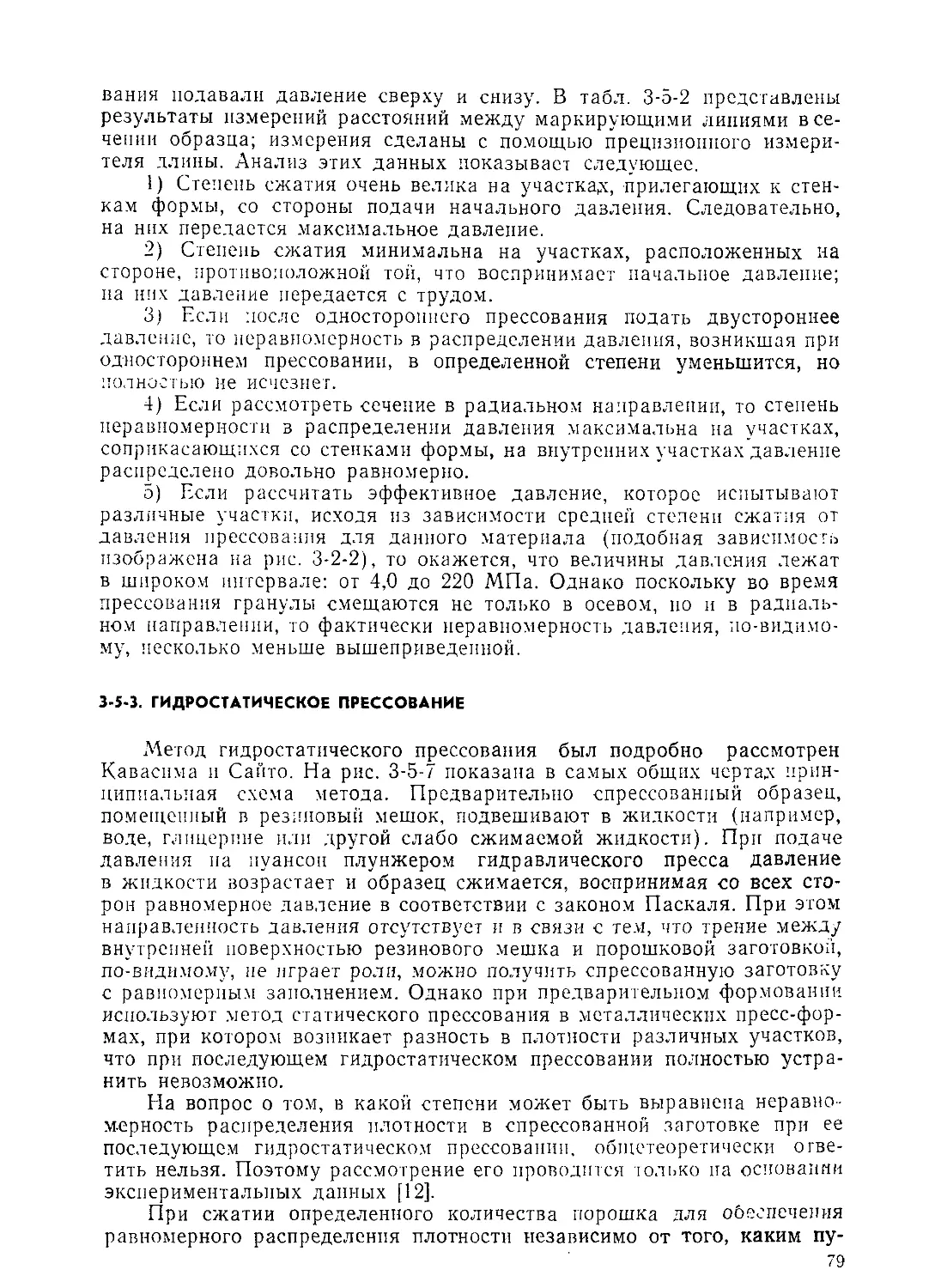

, тивоположные стороны на неболь-

шое расстояние, когда возникают

электрические диполи. Кроме того,

поляризованность совпадает по ве-

личине с поверхностной плотностью

заряда (Кл/м2), возникающего на

поверхности диэлектрика в резуль-

тате его поляризации.

Поляризация диэлектриков

имеет много видов. На рис. 1-1-2,а

показана электронная поляризация.

В обычном состоянии в центре ато-

ма расположено атомное ядро, во-

круг которого вращаются электроны.

Если напряженность электрнческог

центры тяжести положительных зарядов (атомных ядер) и отрица-

тельных зарядов (электронных оболочек) совпадают. Однако под дей-

ствием электрического поля электронное облако смещается, при этом

его центр тяжести перестает совпадать с центром тяжести ядра и воз-

никает диполь.

На рис. 1-1-2,б показана поляризация, основывающаяся на смеще-

нии ионов или заряженных групп атомов. Такую поляризацию назы-

вают ионной. На рис. 1-1-2,в показана поляризация, определяемая

1 Диэлектрические материалы разделяют на электроизоляционные и активные ди-

электрики. (Прим, ред.)

ориентацией полярных молекул и называемая дипольной или ориента-

ционной поляризацией. На рис. 1-1-2,г изображена миграционная поля-

ризация, часто наблюдаемая в таких материалах, как керамика.

Объемные заряды здесь возникают за счет перемещений свободных

носителей заряда в кристаллических зернах и включениях внутри ди-

электрика. Вышеуказанные четыре вида поляризации индуцируются

электрическим полем. Однако у некоторых кристаллов, как показано

па рис. 1-1-2,д, поляризация возникает в случае приложения механи-

ческого напряжения растяжения-сжатия или сдвига. Такой эффект

называют пьезоэлектриче-

ским.

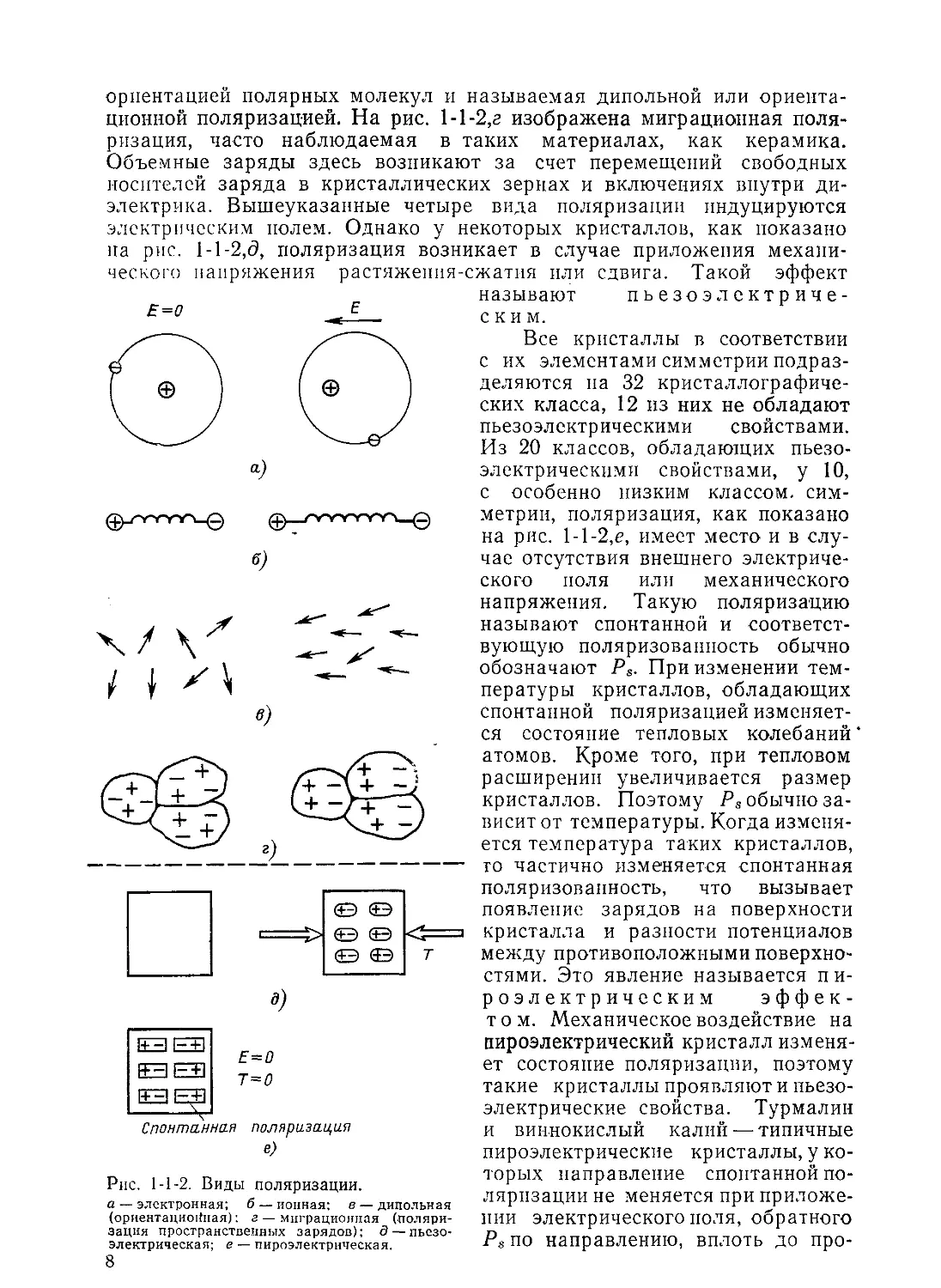

Все кристаллы в соответствии

с их элементами симметрии подраз-

деляются па 32 кристаллографиче-

ских класса, 12 из них не обладают

пьезоэлектрическими свойствами.

Из 20 классов, обладающих пьезо-

электрическими свойствами, у 10,

с особенно низким классом, сим-

метрии, поляризация, как показано

на рис. 1-1-2,е, имеет место и в слу-

чае отсутствия внешнего электриче-

ского поля или механического

напряжения. Такую поляризацию

называют спонтанной и соответст-

вующую поляризованиость обычно

обозначают Ps. При изменении тем-

пературы кристаллов, обладающих

спонтанной поляризацией изменяет-

ся состояние тепловых колебаний'

атомов. Кроме того, при тепловом

расширении увеличивается размер

кристаллов. Поэтому Ps обычно за-

висит от температуры. Когда изменя-

ется температура таких кристаллов,

то частично изменяется спонтанная

поляризованиость, что вызывает

появление зарядов на поверхности

кристалла и разности потенциалов

между противоположными поверхно-

стями. Это явление называется п и-

роэлектрическим эффек-

том. Механическое воздействие на

пироэлектрический кристалл изменя-

ет состояние поляризации, поэтому

такие кристаллы проявляют и пьезо-

электрические свойства. Турмалин

и виннокислый калий — типичные

пироэлектрические кристаллы, у ко-

торых направление спонтанной по-

ляризации не меняется при приложе-

нии электрического поля, обратного

Psno направлению, вплоть до про-

боя. В отличие от этого у сегнетовой соли и титаната бария спонтанная

поляризация легко меняет направление под действием электрического

поля. При приложении переменного электрического поля соотношение

между Р и Е описывается истлей гистерезиса. Она аналогична ферро-

магнитной петле гистерезиса, показывающей связь между магнитной

индукцией В и напряженностью магнитного поля Н. Эта "способность

изменять направление спонтанной поляризации под действием внешнего

электрического поля характерна для сегнетоэлектичества.

Сегнетоэлектрики всегда относятся к пироэлек-

трикам, и у них всегда проявляются пьезоэлек-

трические свойства. Однако пироэлектрики не

ограничиваются сегнетоэлектриками (рис. 1-1-3).

Далее, пусть имеет место дипольный мо-

мент, индуцированный электрическим полем,

а также дипольный момент, базирующийся на

спонтанной поляризации, и дипольный момент

одной молекулы равен m (Кл-м). Тогда при

смещении разноименных зарядов лишь на не-

большое расстояние принимают, что вектор m

направлен от отрицательного заряда к положи-

тельному. Поляризованность, приходящаяся на

1 м3, при числе молекул N может быть выраже-

на как

Рис. 1-1-3. Связь между

пьезоэлектрическими, пи-

роэлектрическими и сег-

нетоэлектрическими свой-

ствами.

1 — диэлектрики; 2 — пьезо-

электрики; 3 — пироэлектри-

ки; 4 — сегнетоэлектрики.

Р = Мп.

(М-2)

Как указано на рис. 1-1-1,б, при приложе-

нии к электродам диэлектрика электрического

поля полный заряд Qt, накапливающийся на

электродах, равен сумме свободного заряда Q/

и связанного заряда Qb, где Qb=PA, Л — площадь электродов. По-

верхностную плотность заряда Qt называют плотностью электрического

потока (или электрическим смещением, или электрической индукцией)

и обычно обозначают буквой D. Зависимость между напряженностью

электрического поля и электрической индукцией следующая:

D = sE= sos5E,

(1-1-3)

где е — абсолютная диэлектрическая проницаемость вещества, е«— от-

носительная диэлектрическая проницаемость вещества, so— электриче-

ская постоянная:

8о=8,854-10-12 Ф/м.

(Ы-4)

Обычно под диэлектрической проницаемостью понимают только

относительную диэлектрическую проницаемость es. D представляет со-

бой вектор, его величина соответствует Qt/A и может быть выражена

как

D = e0E+P. (1-1-5)

Следовательно, для электрической поляризации справедливо ра-

венство

Р = К- 1) е0Е.

(1-1-6)

Эта формула в общих чертах описывает диэлектрические свойства.

У обычных диэлектриков типа стекла или бакелита es представляет

собой скалярную величину, которая не зависит от величины и направ-

ления напряженности поля Е. Однако у сегнетоэлектриков спонтанная

поляризация изменяет направление на обратное под действием элек-

трического поля и, таким образом, es зависит от Е. Кроме того, у моно-

кристаллов типа кальцита и кварца величина е различается в зависи-

мости от направления кристаллографических осей. Для таких материа-

лов вместо формулы (1-1-3) следует пользоваться выражением

k IX J.RI- (и’7)

\Dz\ I е31 е32 е33 | | Ez |

Таким образом, в данном случае е становится тензором.

В этой книге главное внимание уделяется не монокристаллам, где

диэлектрическая проницаемость—тензор, а керамическим материалам,

свойства которых в целом описываются скалярными величинами, не-

смотря на то что керамические материалы представляют собой конгло-

мераты беспорядочно расположенных кристаллитов, обладающих

анизотропией.

Относительная диэлектрическая проницаемость es представляет со-

бой отношение емкости С конденсатора, заполненного диэлектриком,

к вакуумной емкости Со:

ss=CICq. (1-1-8)

Поэтому определение 8S основывается в конечном итоге на измере-

нии емкости с помощью куметра, моста или баллистического гальвано-

метра, позволяющего непосредственно измерять заряд, возникающий

при зарядке постоянным током.

1-2. СЕГНЕТОЭЛЕКТРИЧЕСТВО

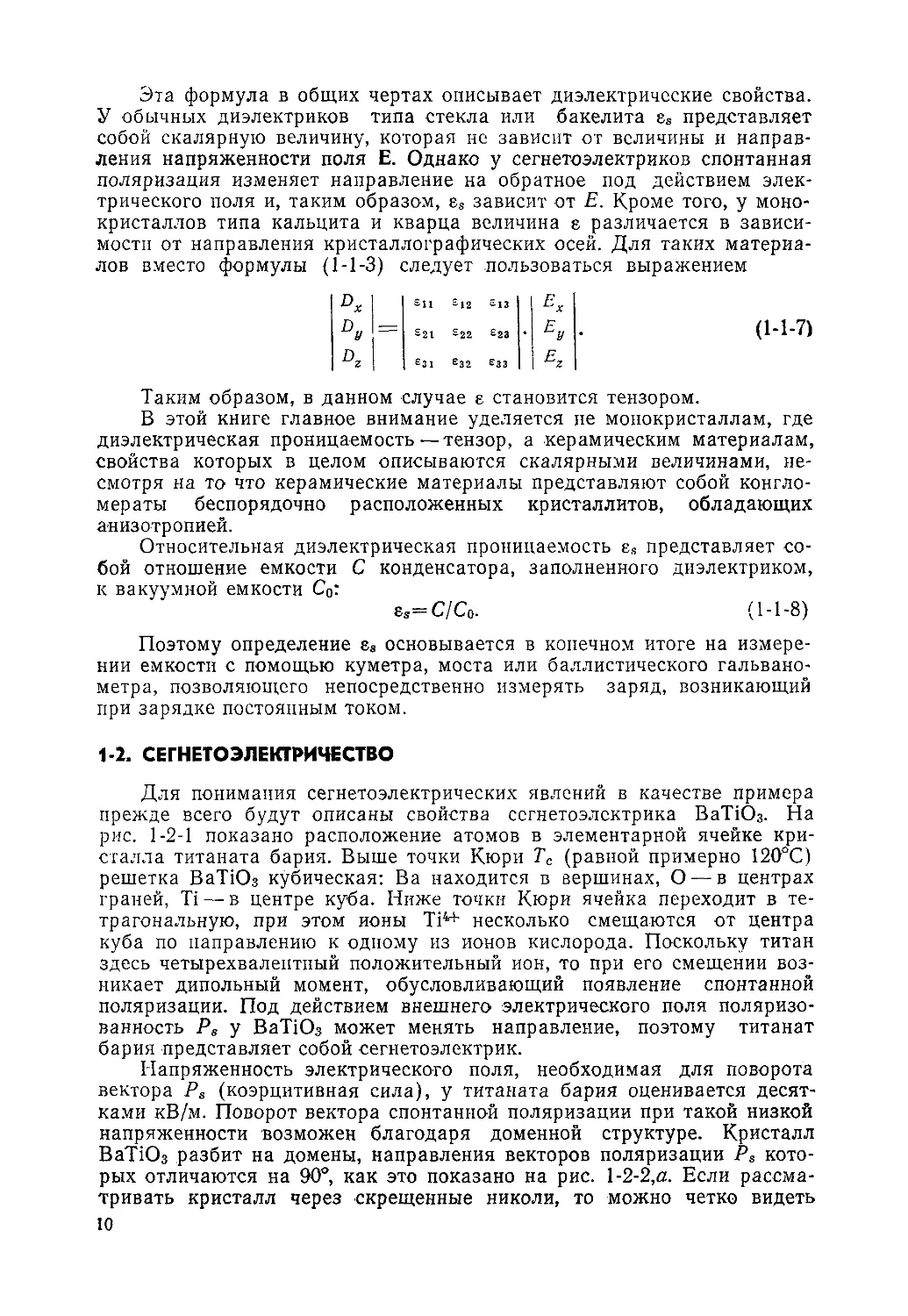

Для понимания сегнетоэлектрических явлений в качестве примера

прежде всего будут описаны свойства сегнетоэлектрика ВаТЮз. На

рис. 1-2-1 показано расположение атомов в элементарной ячейке кри-

сталла титаната бария. Выше точки Кюри Тс (равной примерно 120°С)

решетка ВаТЮз кубическая: Ва находится в вершинах, О — в центрах

граней, Ti — в центре куба. Ниже точки Кюри ячейка переходит в те-

трагональную, при этом ионы Ti4+ несколько смещаются от центра

куба по направлению к одному из ионов кислорода. Поскольку титан

здесь четырехвалентный положительный ион, то при его смещении воз-

никает дипольный момент, обусловливающий появление спонтанной

поляризации. Под действием внешнего электрического поля поляризо-

ванность Ps у ВаТЮз может менять направление, поэтому титанат

бария представляет собой сегнетоэлектрик.

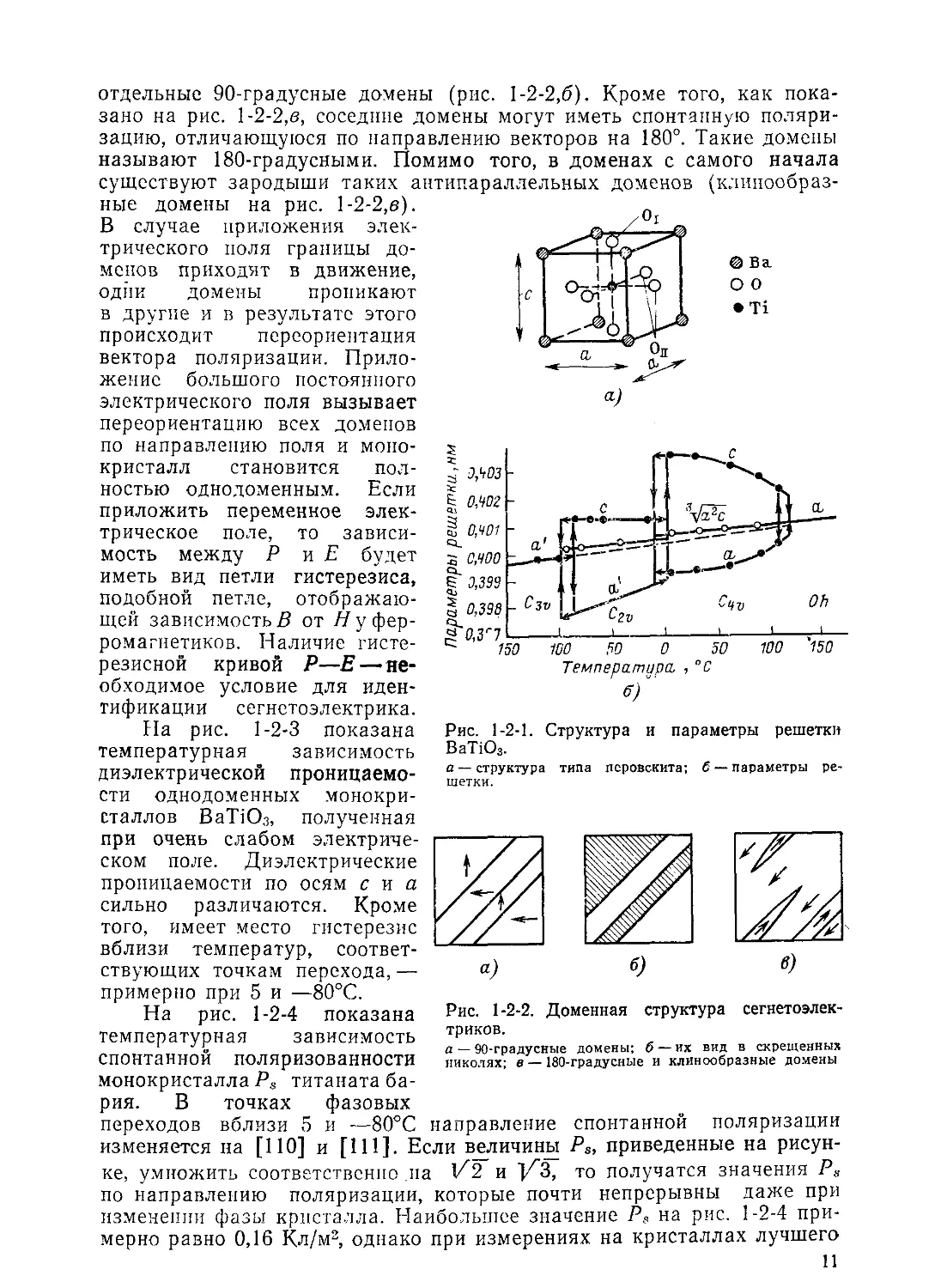

Напряженность электрического поля, необходимая для поворота

вектора Ps (коэрцитивная сила), у титаната бария оценивается десят-

ками кВ/м. Поворот вектора спонтанной поляризации при такой низкой

напряженности возможен благодаря доменной структуре. Кристалл

ВаТЮз разбит на домены, направления векторов поляризации Ps кото-

рых отличаются на 90°, как это показано на рис. 1-2-2,а. Если рассма-

тривать кристалл через скрещенные николи, то можно четко видеть

10

отдельные 90-градусные домены (рис. 1-2-2,6). Кроме того, как пока-

зано на рис. 1-2-2,в, соседние домены могут иметь спонтанную поляри-

зацию, отличающуюся по направлению векторов на 180°. Такие домены

называют 180-градусными. Помимо того, в доменах с самого начала

(клинообраз-

существуют зародыши таких антипараллельных доменов

ные домены на рис. 1-2-2,в).

В случае приложения элек-

трического поля границы до-

менов приходят в движение,

одни домены проникают

в другие и в результате этого

происходит переориентация

вектора поляризации. Прило-

жение большого постоянного

электрического поля вызывает

переориентацию всех доменов

по направлению поля и моно-

кристалл становится пол-

ностью однодоменным. Если

приложить переменное элек-

трическое поле, то зависи-

мость между Р и Е будет

иметь вид петли гистерезиса,

подобной петле, отображаю-

щей зависимость В от Я у фер-

ромагнетиков. Наличие гисте-

резисной кривой Р—Е — не-

обходимое условие для иден-

тификации сегнетоэлектрика.

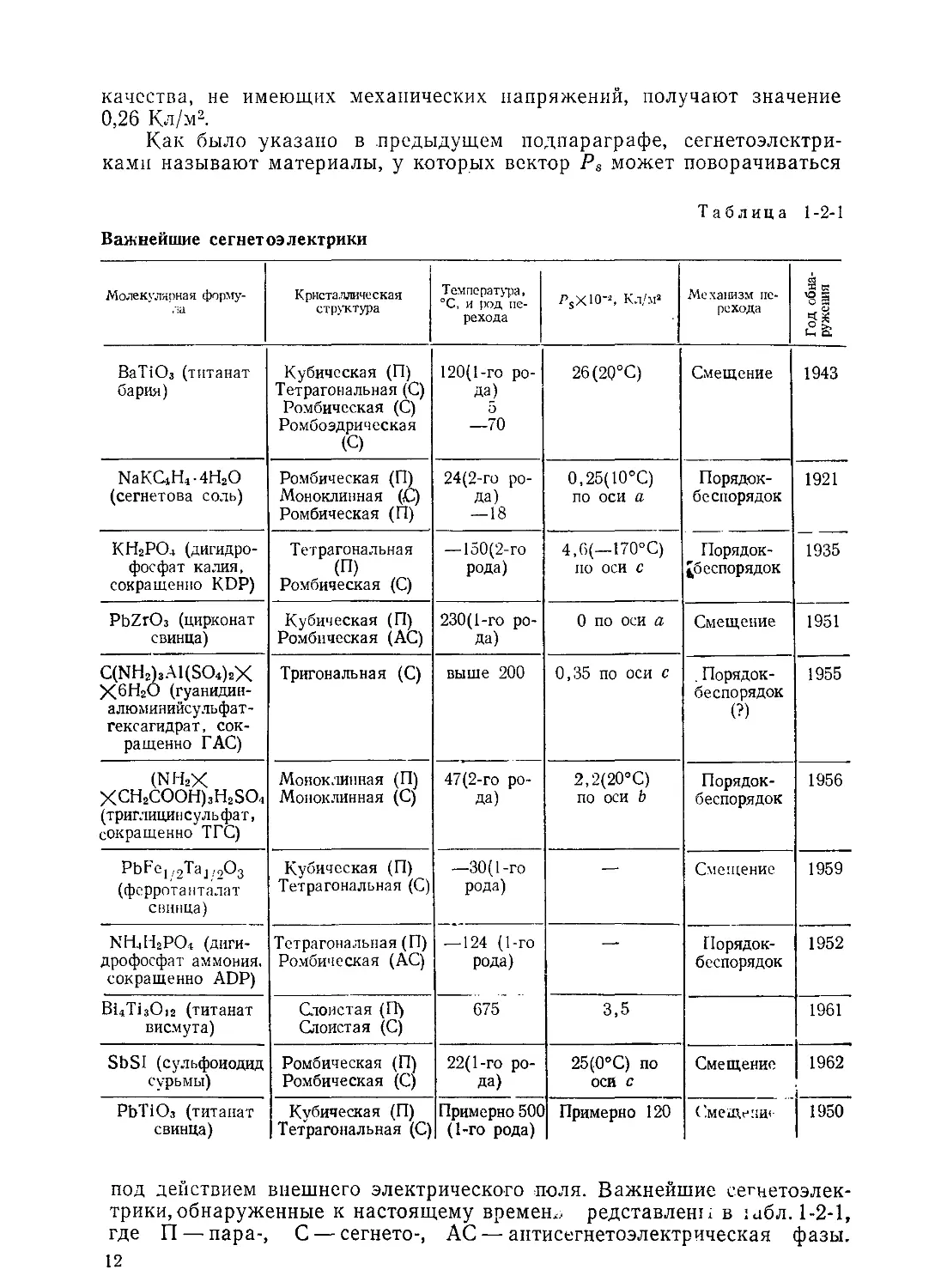

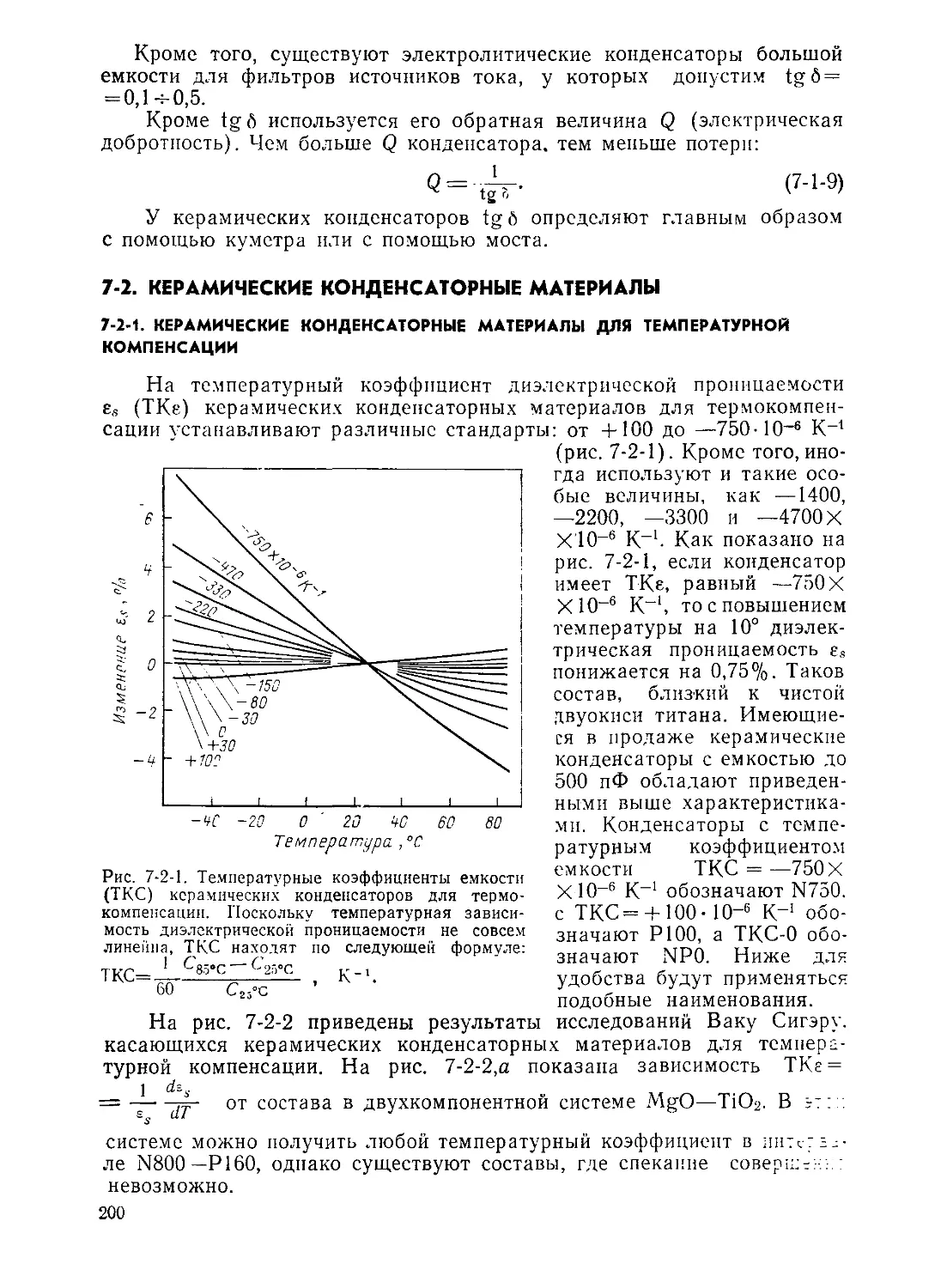

На рис. 1-2-3 показана

температурная зависимость

диэлектрической проницаемо-

сти однодоменных монокри-

сталлов ВаТЮз, полученная

при очень слабом электриче-

ском поле. Диэлектрические

проницаемости по осям с и а

сильно различаются. Кроме

того, имеет место гистерезис

вблизи температур, соответ-

ствующих точкам перехода, —

© Ва

О О

• Ti

а)

Рис. 1-2-1. Структура и параметры решетки

ВаТЮ3.

а — структура

шетки.

а)

типа перовскита;

• параметры ре-

б) в)

Рис. 1-2-2. Доменная структура сегнетоэлек-

триков.

а — 90-градусные домены; б —их вид в скрещенных

николях; в — 180-градусные и клинообразные домены

примерно при 5 и —80°С.

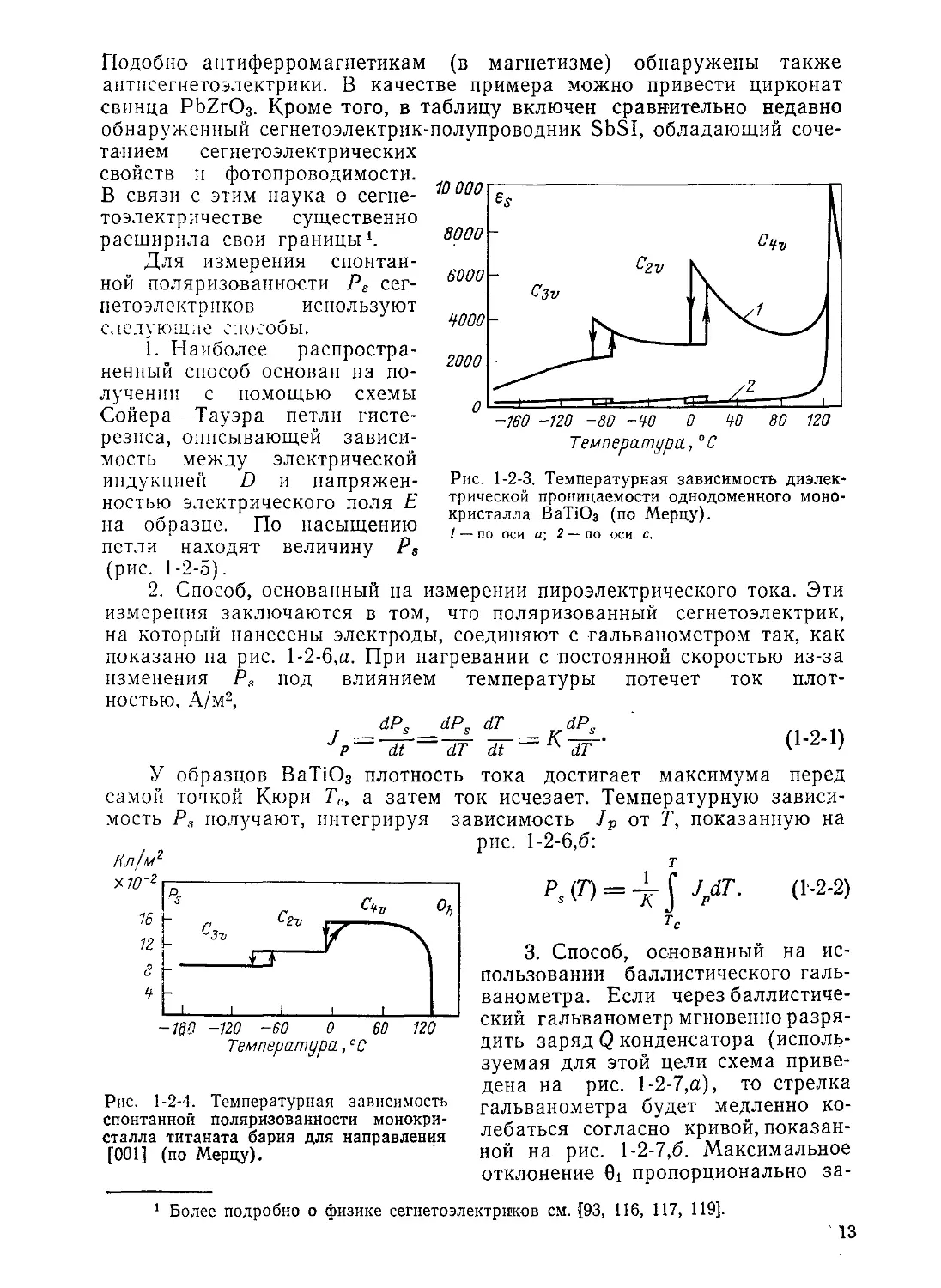

На рис. 1-2-4 показана

температурная зависимость

спонтанной поляризованности

монокристалла Ps титаната ба-

рия. В точках фазовых

переходов вблизи 5 и —80°С направление спонтанной поляризации

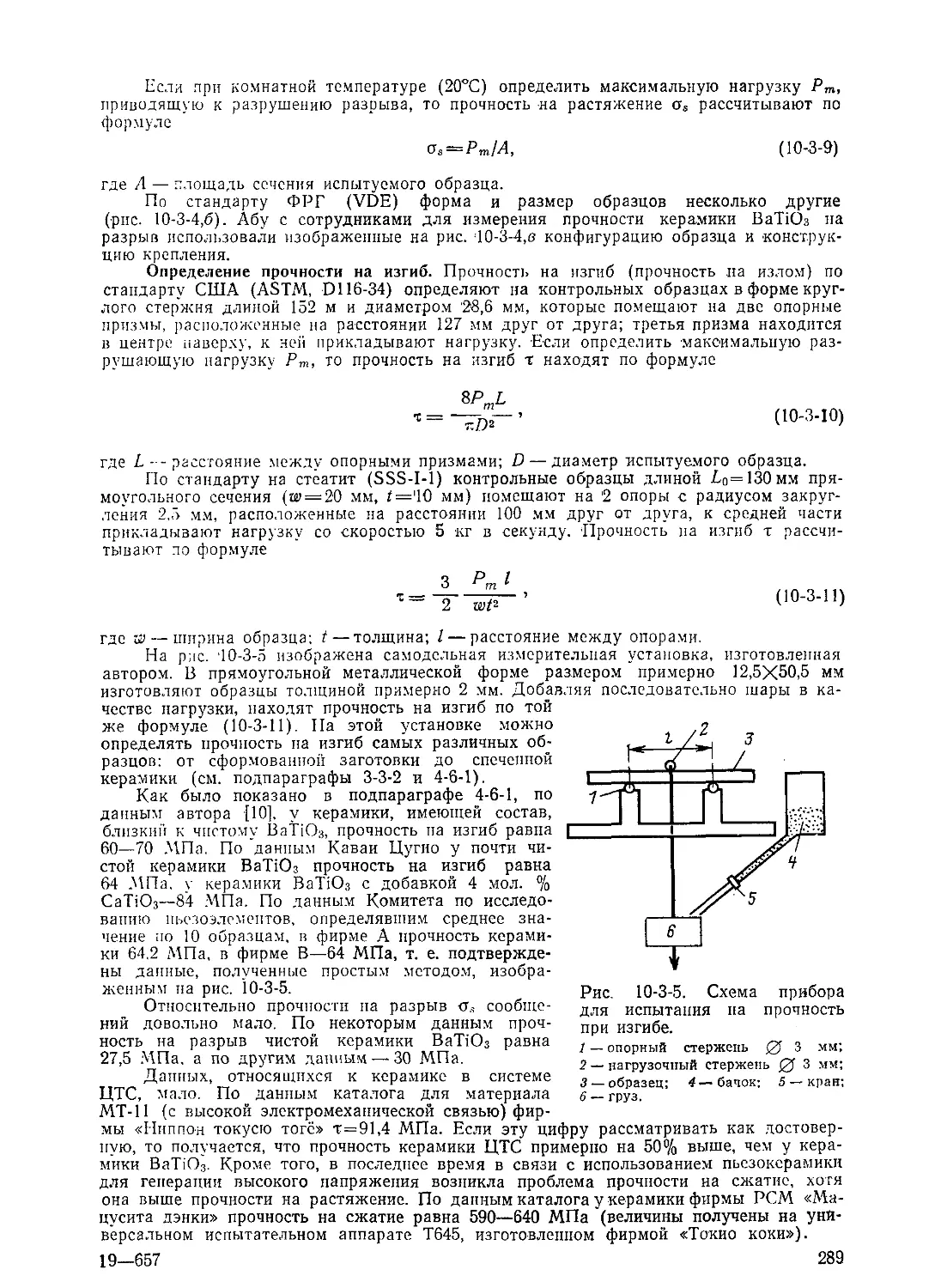

изменяется на [НО] и [111]. Если величины Ps, приведенные на рисун-

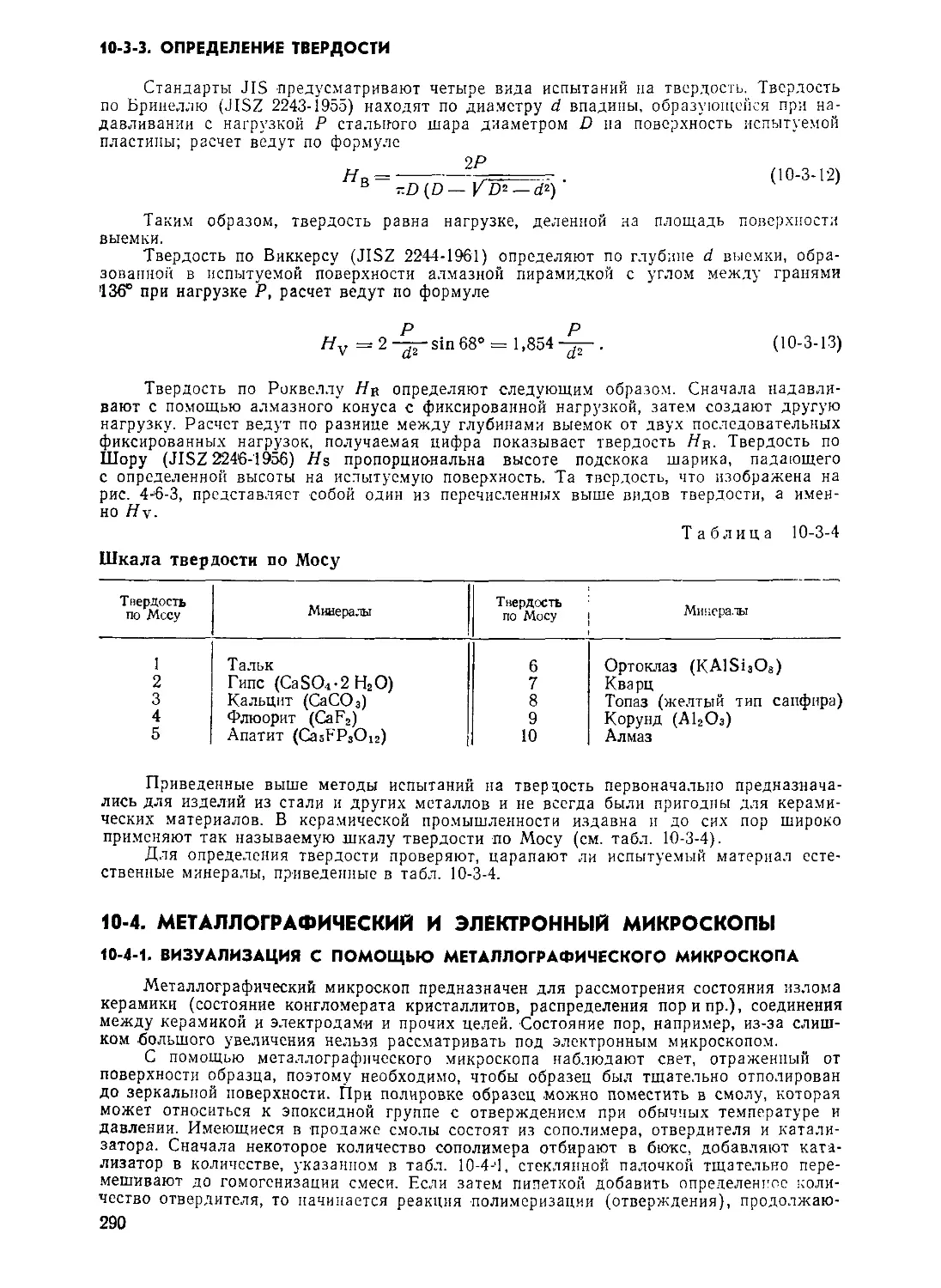

ке, умножить соответственно на /2 и /3, то получатся значения Ps

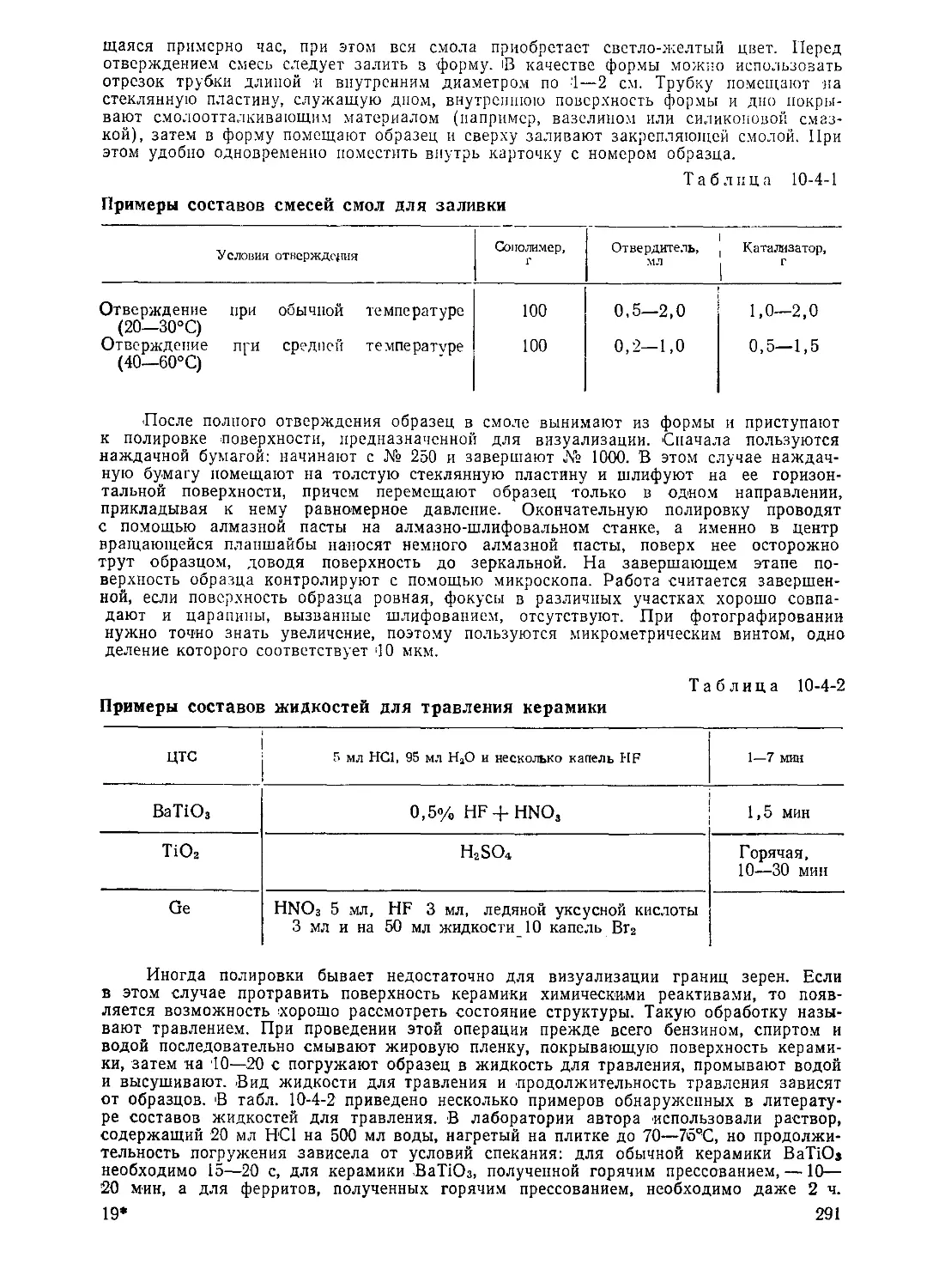

по направлению поляризации, которые почти непрерывны даже при

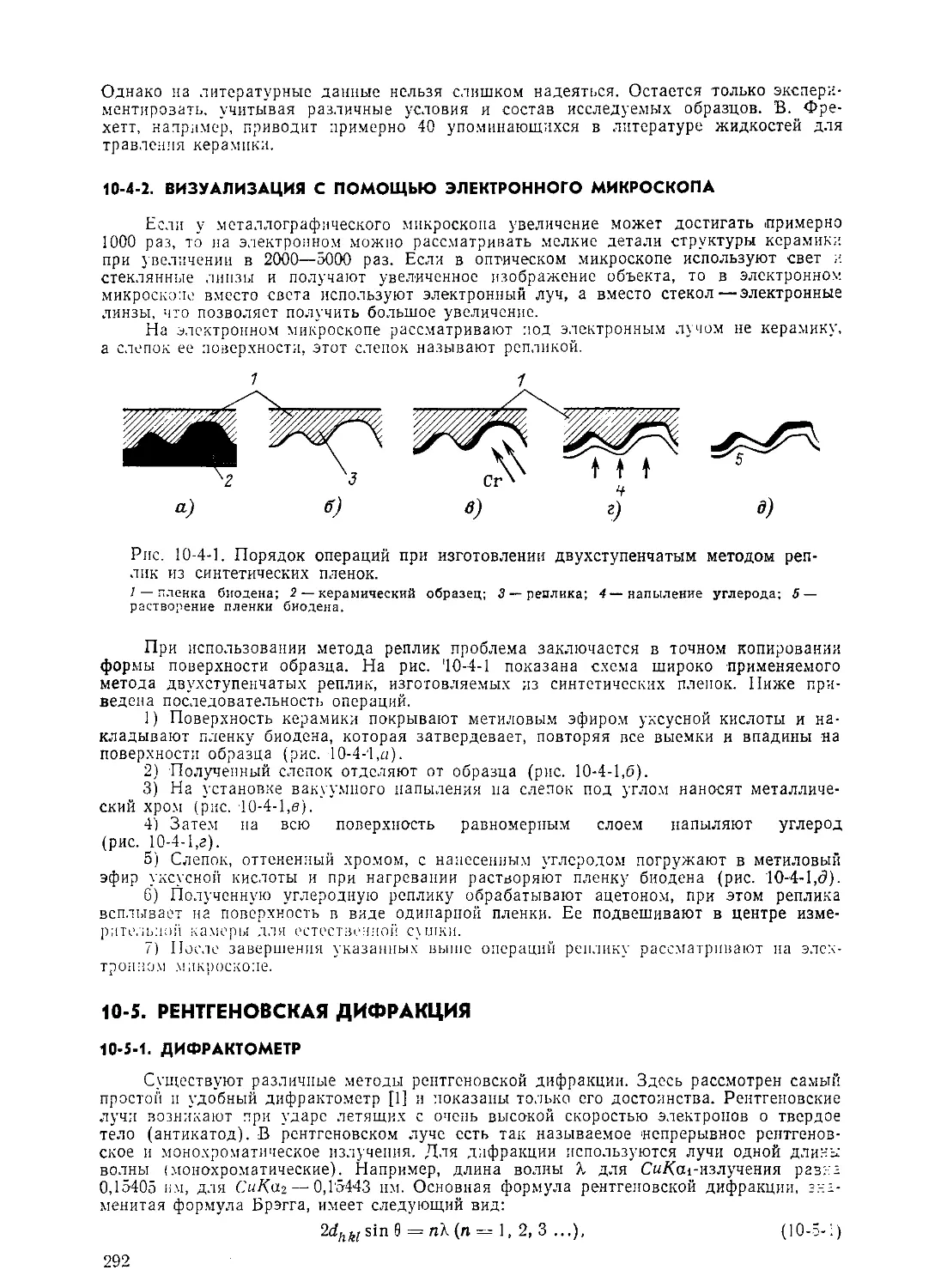

изменении фазы кристалла. Наибольшее значение Ps на рис. 1-2-4 при-

мерно равно 0,16 Кл/м2, однако при измерениях на кристаллах лучшего

качества, не имеющих механических напряжений, получают значение

0,26 Кл/м2.

Как было указано в предыдущем подпараграфе, сегнетоэлектри-

ками называют материалы, у которых вектор Ps может поворачиваться

Таблица 1-2-1

Важнейшие сегнетоэлектрики

Молекулярная форму- К риста .пличе с ка я структура Температура, °C, и род пе- рехода Pj-XlO-S Кл/м2 Механизм пе- рехода 11 л

ВаТЮз (титанат бария) Кубическая (П) Тетрагональная (С) Ромбическая (С) Ромбоэдрическая (С) 120(1-го ро- да) —70 26(20°С) Смещение 1943

МаКСцНзЛНгО (сегнетова соль) Ромбическая (П) Моноклинная (С) Ромбическая (П) 24(2-го ро- да) — 18 0,25(10°С) по оси а Порядок- беспорядок 1921

КН2РО4 (дигидро- фосфат калия, сокращенно KDP) Тетрагональная (П) Ромбическая (С) —150(2-го рода) 4,6(_170°С) но оси с Порядок- ^беспорядок 1935

PbZrO3 (цирконат свинца) Кубическая (П) Ромбическая (АС) 230(1-го ро- да) 0 по оси а Смещение 1951

C(NH2)3A1(SO4)2X Х6Н2О (гуанидин- алюминийсульфат- гексагидрат, сок- ращенно ГАС) Тригональная (С) выше 200 0,35 по оси с . Порядок- беспорядок (?) 1955

(NH2X XCH2COOH)3H2SO4 (триглицин суль фат, сокращенно ТГС) Моноклинная (П) Моноклинная (С) 47(2-го ро- да) 2,2(20°С) по оси Ь Порядок- беспорядок 1956

PbFcj ,2Таа,9О3 (ферротанталат cfiinma) Кубическая (П) Тетрагональная (С) —30(1-го рода) — Смещение 1959

NH4H2PO4 (диги- дрофосфат аммония, сокращенно ADP) Тетрагональная (П) Ромбическая (АС) — 124 (1-го рода) - Порядок- беспорядок 1952

Bi4Ti30i2 (титанат висмута) Слоистая (П) Слоистая (С) 675 3,5 1961

SbSI (сульфоиодид сурьмы) Ромбическая (П) Ромбическая (С) 22(1-го ро- да) 25(0°С) по оси с Смещение 1962

РЬТ1О3 (титанат свинца) Кубическая (П) Тетрагональная (С) Примерно 500 (1-го рода) Примерно 120 ('мещеиж j 1950

под действием внешнего электрического поля. Важнейшие сегнетоэлек-

трики, обнаруженные к настоящему времен., редставленп в ибл. 1-2-1,

где П — пара-, С — сегнето-, АС — антисегнетоэлектрическая фазы.

12

Подобно антиферромагнетикам (в магнетизме) обнаружены также

антпсегнетоэлектрики. В качестве примера можно привести цирконат

свинца PbZrO3. Кроме того, в таблицу включен сравнительно недавно

обнаруженный сегнетоэлектрик-полупроводник SbSI, обладающий соче-

танием сегнетоэлектрических

свойств и фотопроводимости.

В связи с этим наука о сегне-

тоэлектричестве существенно

расширила свои границы1.

Для измерения спонтан-

ной поляризованности Ps сег-

нетоэлектриков используют

следующие способы.

1. Наиболее распростра-

ненный способ основан на по-

лучении с помощью схемы

Сойера—Тауэра петли гисте-

резиса, описывающей зависи-

мость между электрической

индукцией D и напряжен-

ностью электрического поля Е

на образце. По насыщению

петли находят величину Ps

Рис 1-2-3. Температурная зависимость диэлек-

трической проницаемости однодоменного моно-

кристалла ВаТЮ3 (по Мерцу).

1 — по оси а; 2 — по оси с.

(рис. 1-2-5).

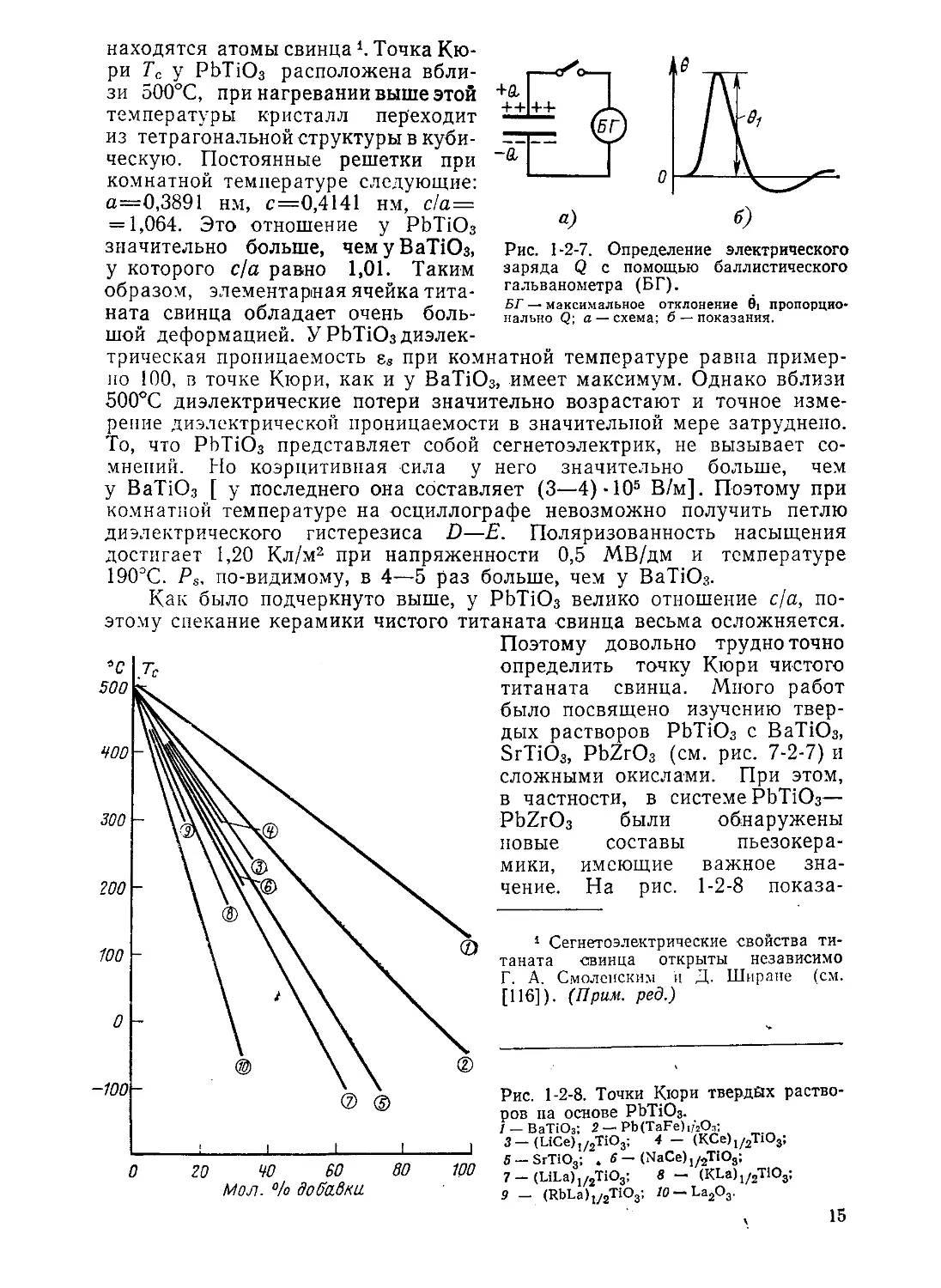

2. Способ, основанный на измерении пироэлектрического тока. Эти

измерения заключаются в том, что поляризованный сегнетоэлектрик,

на который нанесены электроды, соединяют с гальванометром так, как

показано па рис. 1-2-6,а. При нагревании с постоянной скоростью из-за

изменения Ps под влиянием температуры потечет ток плот-

ностью, А/м2,

р~ dt dT dt dT ‘

(1-2-1)

У образцов BaTiO3 плотность тока достигает максимума перед

самой точкой Кюри Д, а затем ток исчезает. Температурную зависи-

мость Д, получают, интегрируя зависимость Jp от Т, показанную на

рис. 1-2-6,б:

Кл!мг т

-1S0 -120 -ВО О 60 120

Температура., СС

Рис. 1-2-4. Температурная зависимость

спонтанной поляризованности монокри-

сталла титаната бария для направления

[001] (по Мерцу).

Г,Ю = -Ц J„dT. (1-2-2)

3. Способ, основанный на ис-

пользовании баллистического галь-

ванометра. Если через баллистиче-

ский гальванометр мгновенно разря-

дить заряд Q конденсатора (исполь-

зуемая для этой цели схема приве-

дена на рис. 1-2-7,а), то стрелка

гальванометра будет медленно ко-

лебаться согласно кривой, показан-

ной на рис. 1-2-7,6. Максимальное

отклонение 01 пропорционально за-

Более подробно о физике сегнетоэлектриков см. [93, 116, 117, 119].

13

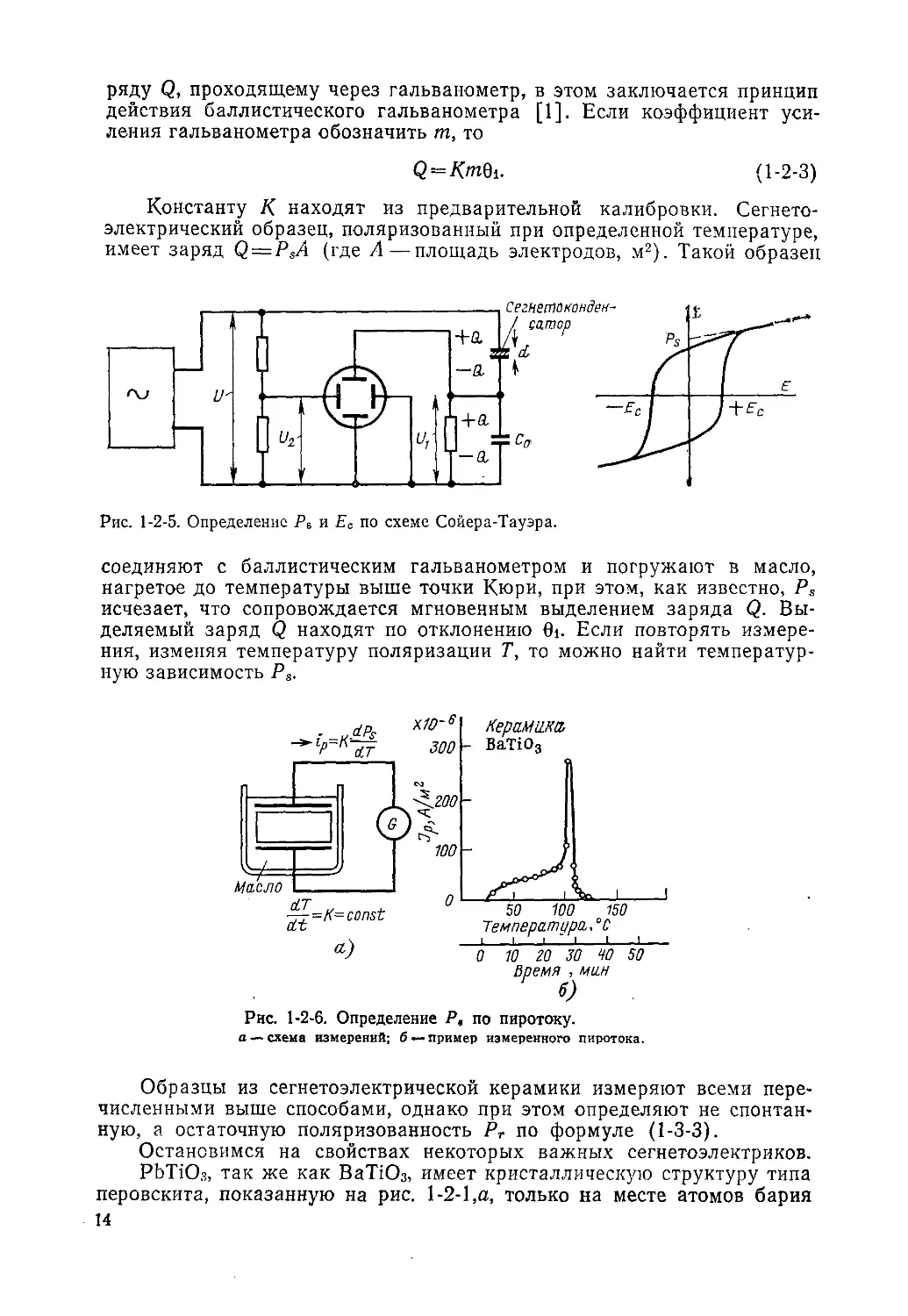

ряду Q, проходящему через гальванометр, в этом заключается принцип

действия баллистического гальванометра [1]. Если коэффициент уси-

ления гальванометра обозначить т, то

Q=KtnQi. (1-2-3)

Константу К находят из предварительной калибровки. Сегнето-

электрический образец, поляризованный при определенной температуре,

имеет заряд Q = PSA (где Л —площадь электродов, м2). Такой образен

Рис. 1-2-5. Определение Р~ и Ес по схеме Сойера-Тауэра.

соединяют с баллистическим гальванометром и погружают в масло,

нагретое до температуры выше точки Кюри, при этом, как известно, Ps

исчезает, что сопровождается мгновенным выделением заряда Q. Вы-

деляемый заряд Q находят по отклонению вь Если повторять измере-

ния, изменяя температуру поляризации Т, то можно найти температур-

ную зависимость Ps.

Рис. 1-2-6. Определение Р, по пиротоку.

а — схема измерений; б— пример измеренного пиротока.

Образцы из сегнетоэлектрической керамики измеряют всеми пере-

численными выше способами, однако при этом определяют не спонтан-

ную, а остаточную поляризованность Рг по формуле (1-3-3).

Остановимся на свойствах некоторых важных сегнетоэлектриков.

PbTiOs, так же как ВаТЮз, имеет кристаллическую структуру типа

перовскита, показанную на рис. 1-2-1,а, только на месте атомов бария

14

находятся атомы свинца Точка Кю-

ри Та у РЬТЮз расположена вбли-

зи 500°С, при нагревании выше этой

температуры кристалл переходит

из тетрагональной структуры в куби-

ческую. Постоянные решетки при

комнатной температуре следующие:

а=0,3891 нм, с=0,4141 нм, da=

= 1,064. Это отношение у РЬТЮз

значительно больше, чем у ВаТЮз,

у которого с/а равно 1,01. Таким

образом, элементарная ячейка тита-

ната свинца обладает очень боль-

шой деформацией. У РЬТЮз диэлек-

трическая проницаемость es при комнатной температуре равна пример-

но 100, в точке Кюри, как и у ВаТЮ3, имеет максимум. Однако вблизи

500°С диэлектрические потери значительно возрастают и точное изме-

рение диэлектрической проницаемости в значительной мере затруднено.

То, что РЬТЮз представляет собой сегнетоэлектрик, не вызывает со-

мнений. По коэрцитивная сила у него значительно больше, чем

у ВаТЮз [ у последнего она составляет (3—4)-10* 5 В/м]. Поэтому при

комнатной температуре на осциллографе невозможно получить петлю

диэлектрического гистерезиса D—E. Поляризованность насыщения

достигает 1,20 Кл/м2 при напряженности 0,5 МВ/дм и температуре

190°С. Ps, по-видимому, в 4—5 раз больше, чем у ВаТЮ3.

Как было подчеркнуто выше, у РЬТЮз велико отношение с/а, по-

этому спекание керамики чистого титаната свинца весьма осложняется.

а) б)

Рис. 1-2-7. Определение электрического

заряда Q с помощью баллистического

гальванометра (БГ).

БГ — максимальное отклонение 9, пропорцио-

нально Q; а — схема; б — показания.

Поэтому довольно трудно точно

определить точку Кюри чистого

титаната свинца. Много работ

было посвящено изучению твер-

дых растворов РЬТЮз с ВаТЮз,

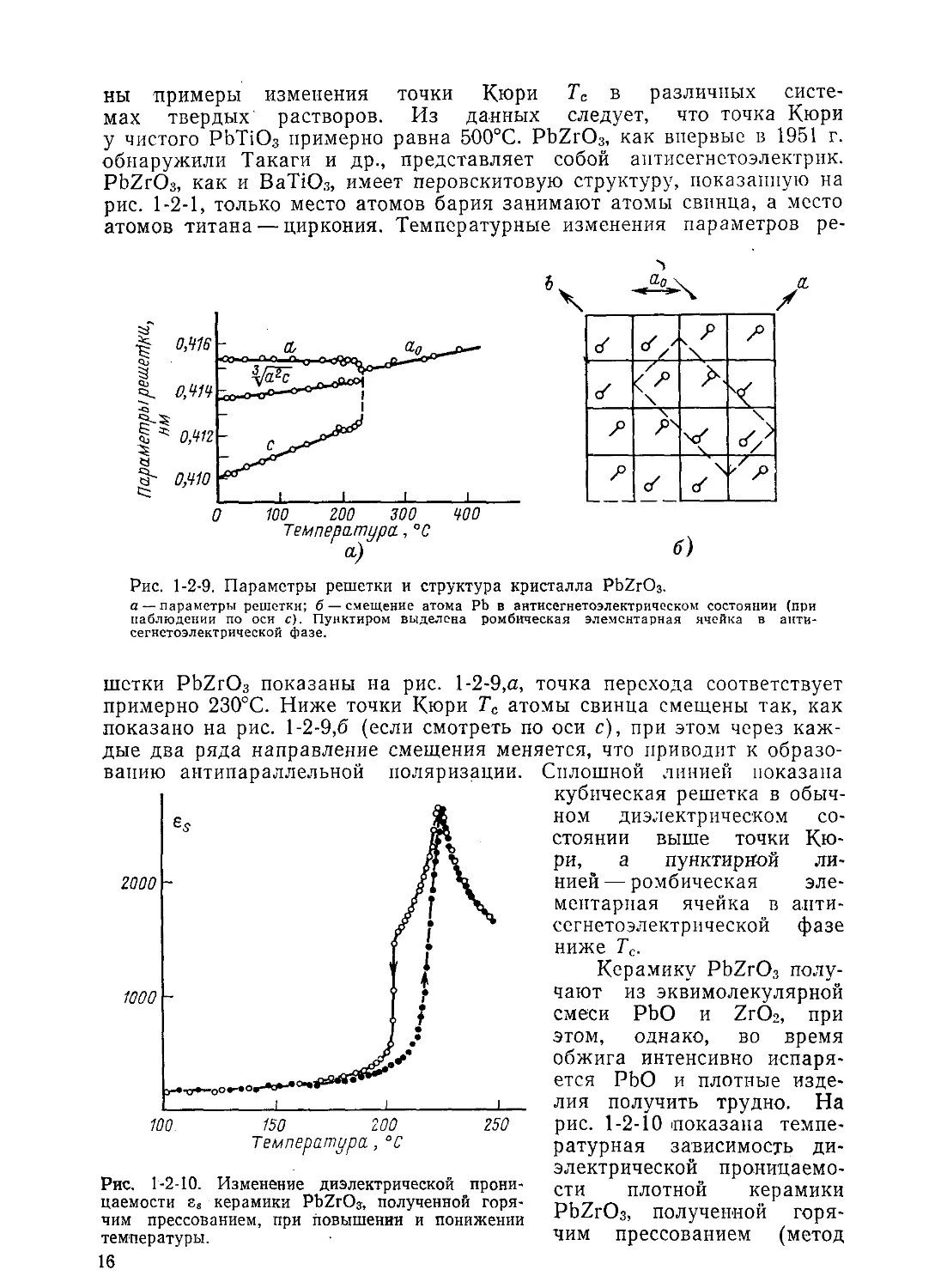

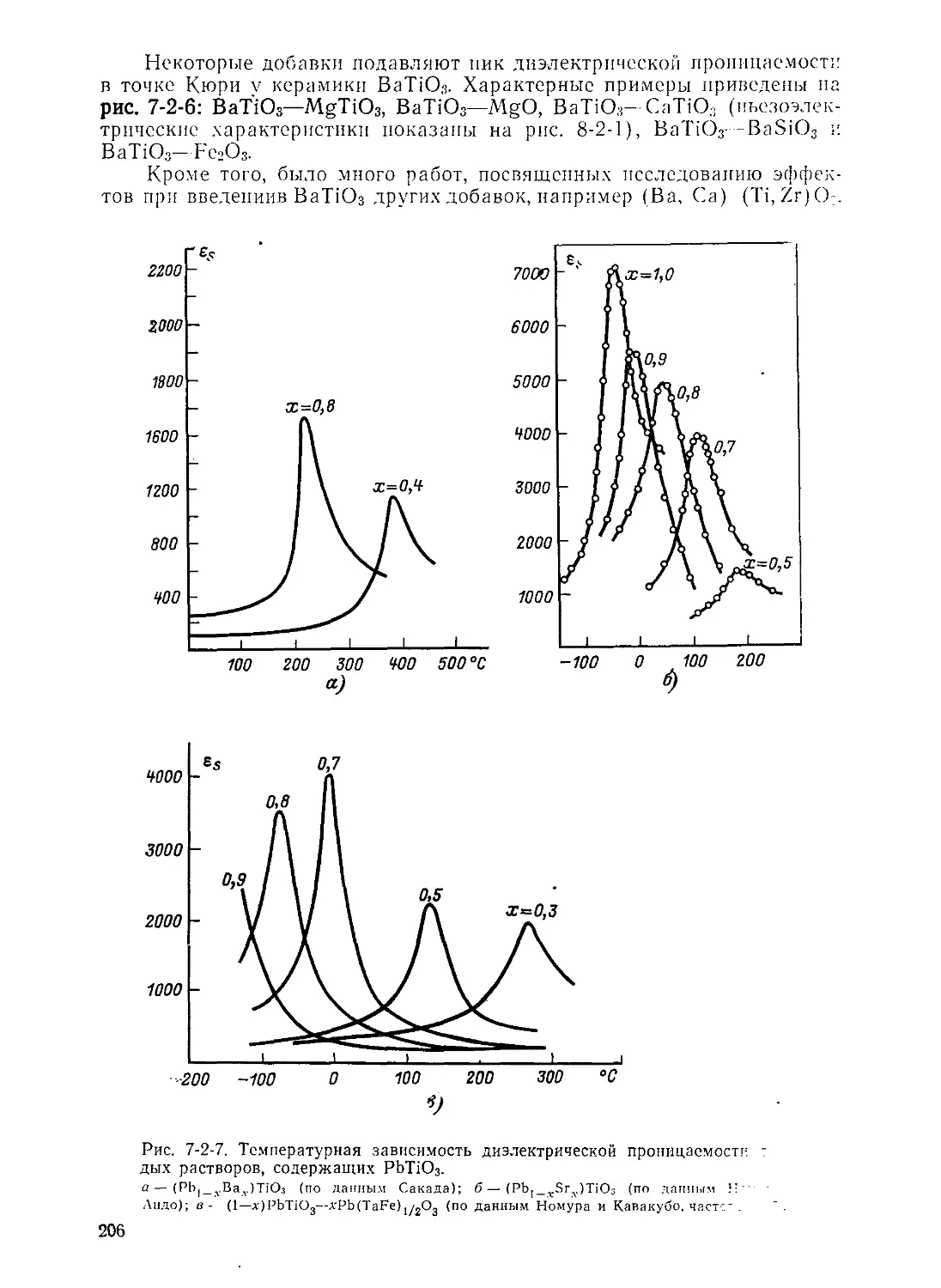

SrTiO3, PbZrO3 (см. рис. 7-2-7) и

сложными окислами. При этом,

в частности, в системе РЬТЮз—

PbZrO3 были обнаружены

новые составы пьезокера-

мики, имеющие важное зна-

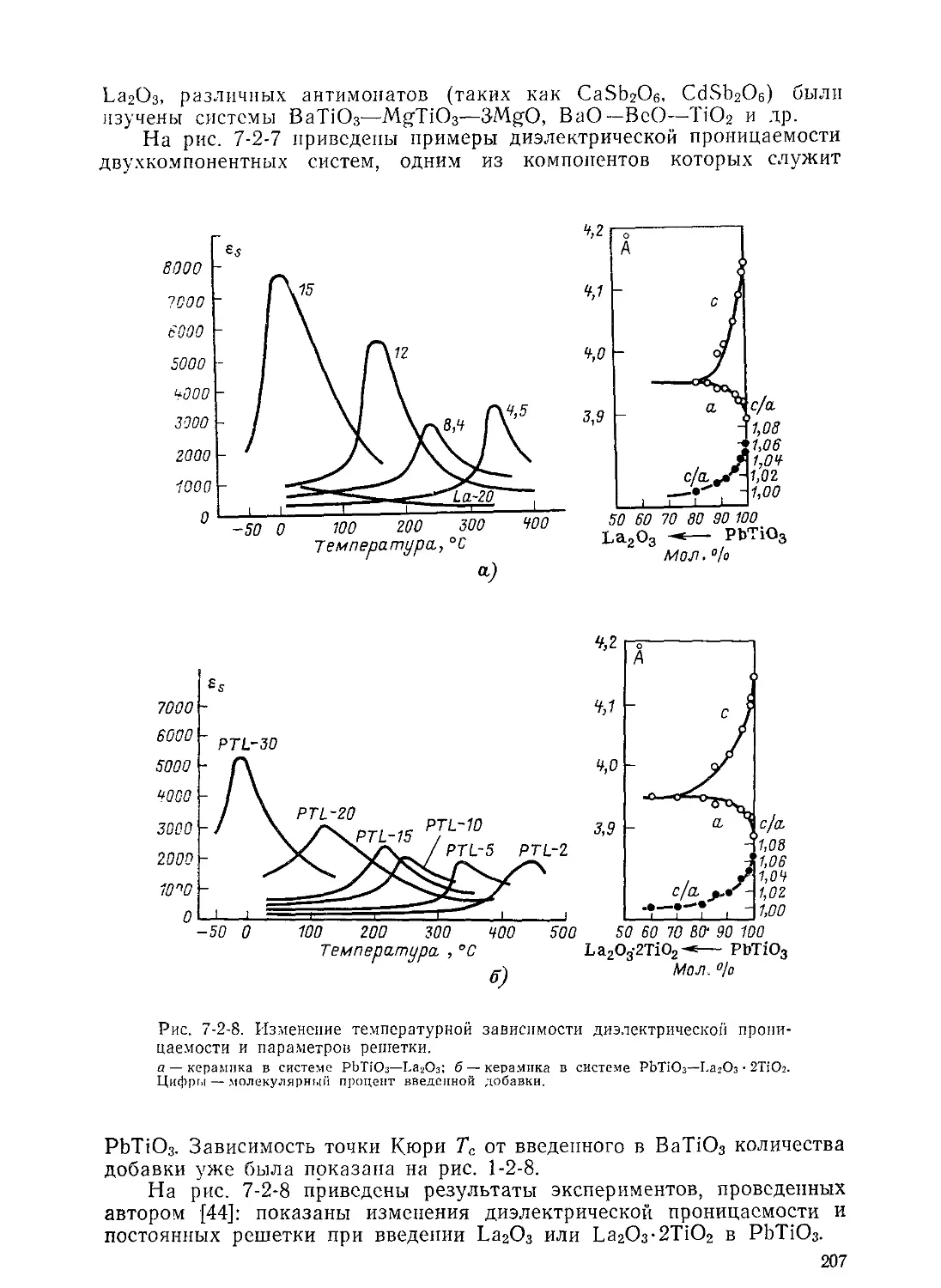

чение. На рис. 1-2-8 показа-

1 Сегнетоэлектрические свойства ти-

таната свинца открыты независимо

Г. А. Смоленским и Д. Ширане (см.

[116]). (Прим, ред.)

Рис. 1-2-8. Точки Кюри твердых раство-

ров на основе РЬТЮз.

/ — ВаТЮз; 2 — РЬ(ТаГе)1?!Од:

3-(UCe)l/2TiO3; 4 - (КСе)1/2Т1О3;

5 — SrTiO,; . 6 — (NaCe)1/2TiO3;

7 - (LiLa)1/2TiO3; 8 - (KLa)1/2TiO3;

9 - (RbLa)1/2TiO3; to — La2O3.

15

ны примеры изменения точки Кюри Те в различных систе-

мах твердых растворов. Из данных следует, что точка Кюри

у чистого PbTiO3 примерно равна 500°С. PbZrO3, как впервые в 1951 г.

обнаружили Такаги и др., представляет собой антисегнетоэлектрик.

PbZrO3, как и ВаТЮз, имеет перовскитовую структуру, показанную на

рис. 1-2-1, только место атомов бария занимают атомы свинца, а место

атомов титана — циркония. Температурные изменения параметров ре-

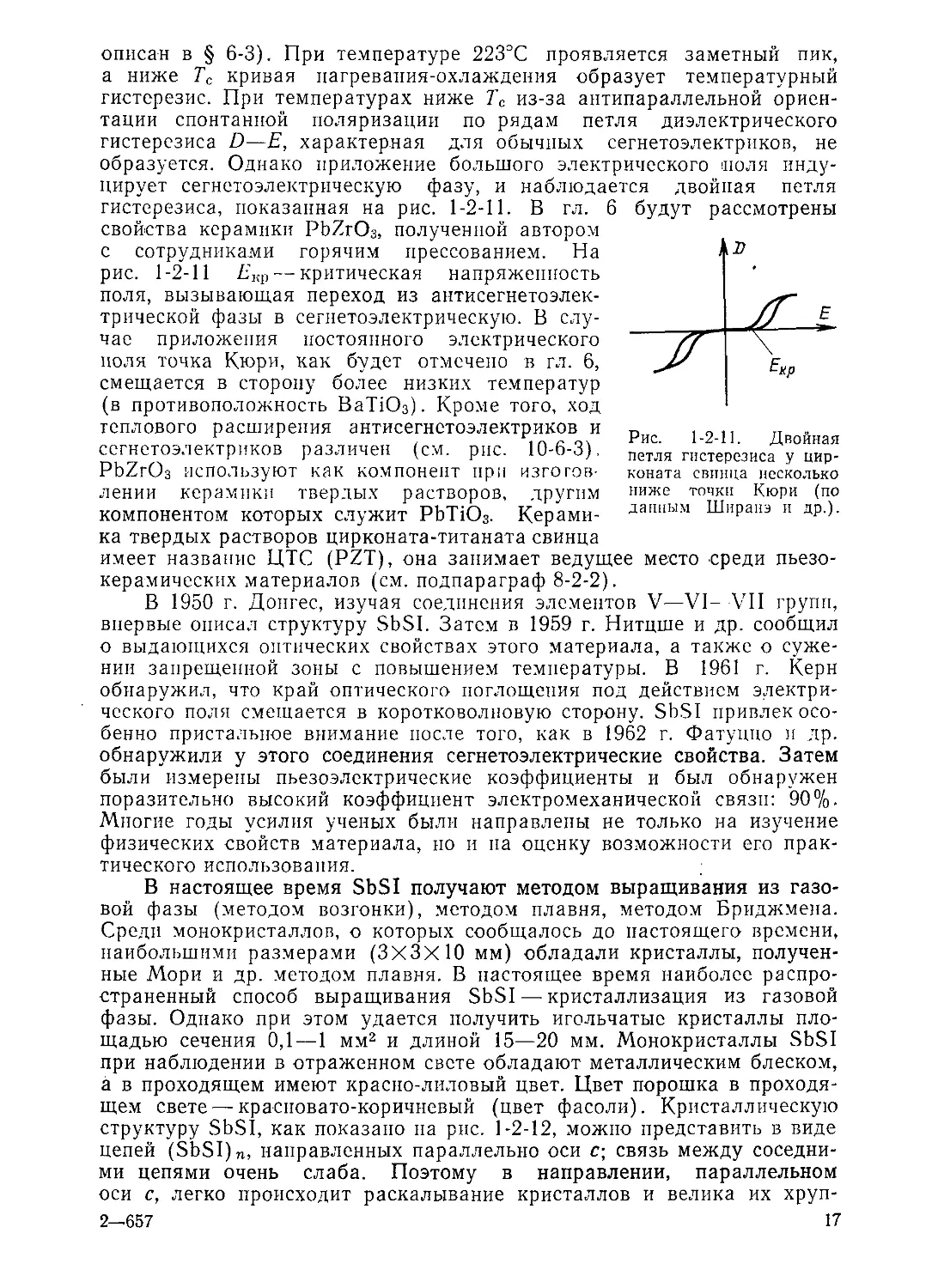

1-2-9. Параметры решетки и структура кристалла PbZrO3.

Рис.

а —параметры решетки; б — смещение атома РЬ в антисегнетоэлектрическом состоянии (при

наблюдении по оси с). Пунктиром выделена ромбическая элементарная ячейка в анти-

сегнетоэлектрической фазе.

шетки PbZrO3 показаны на рис. 1-2-9,а, точка перехода соответствует

примерно 230°С. Ниже точки Кюри Тс атомы свинца смещены так, как

показано на рис. 1-2-9,6 (если смотреть по оси с), при этом через каж-

дые два ряда направление смещения

Рис. 1-2-10. Изменение диэлектрической прони-

цаемости е8 керамики PbZrO3, полученной горя-

чим прессованием, при повышении и понижении

температуры.

яется, что приводит к образо-

Сплошной линией показана

кубическая решетка в обыч-

ном диэлектрическом со-

стоянии выше точки Кю-

ри, а пунктирной ли-

нией— ромбическая эле-

ментарная ячейка в анти-

сегнетоэлектрической фазе

ниже Тс.

Керамику PbZrO3 полу-

чают из эквимолекулярной

смеси РЬО и ZrO2, при

этом, однако, во время

обжига интенсивно испаря-

ется РЬО и плотные изде-

лия получить трудно. На

рис. 1-2-10 показана темпе-

ратурная зависимость ди-

электрической проницаемо-

сти плотной керамики

PbZrO3, полученной горя-

чим прессованием (метод

16

описан в § 6-3). При температуре 223°С проявляется заметный пик,

а ниже Тс кривая нагревания-охлаждения образует температурный

гистерезис. При температурах ниже Тс из-за антипараллельной ориен-

тации спонтанной поляризации по рядам петля диэлектрического

гистерезиса D—Е, характерная для обычных сегнетоэлектриков, не

образуется. Однако приложение большого электрического июля инду-

цирует сегнетоэлектрическую фазу, и наблюдается двойная петля

гистерезиса, показанная на рис. 1-2-11. В гл. 6

свойства керамики PbZrO3, полученной автором

с сотрудниками горячим прессованием. На

рис. 1-2-11 £кр— критическая напряженность

поля, вызывающая переход из антисегнетоэлек-

трической фазы в сегнетоэлектрическую. В слу-

чае приложения постоянного электрического

поля точка Кюри, как будет отмечено в гл. 6,

смещается в сторону более низких температур

(в противоположность ВаТЮз). Кроме того, ход

будут рассмотрены

Рис. 1-2-11. Двойная

петля гистерезиса у цир-

коната свинца несколько

ниже точки Кюри (по

данным Ширанэ и др.).

теплового расширения антисегнетоэлектриков и

сегнетоэлектриков различен (см. рис. 10-6-3),

PbZrOs используют как компонент при изготов-

лении керамики твердых растворов, другим

компонентом которых служит PbTiOg. Керами-

ка твердых растворов цирконата-титаната свинца

имеет название ЦТС (PZT), она занимает ведущее место среди пьезо-

керамических материалов (см. подпараграф 8-2-2).

В 1950 г. Допгес, изучая соединения элементов V—VI- VII групп,

впервые описал структуру SbSI. Затем в 1959 г. Нитцше и др. сообщил

о выдающихся оптических свойствах этого материала, а также о суже-

нии запрещенной зоны с повышением температуры. В 1961 г. Керн

обнаружил, что край оптического поглощения под действием электри-

ческого поля смещается в коротковолновую сторону. SbSI привлек осо-

бенно пристальное внимание после того, как в 1962 г. Фатуццо и др.

обнаружили у этого соединения сегнетоэлектрические свойства. Затем

были измерены пьезоэлектрические коэффициенты и был обнаружен

поразительно высокий коэффициент электромеханической связи: 90%.

Многие годы усилия ученых были направлены не только на изучение

физических свойств материала, но и па оценку возможности его прак-

тического использования.

В настоящее время SbSI получают методом выращивания из газо-

вой фазы (методом возгонки), методом плавня, методом Бриджмена.

Средн монокристаллов, о которых сообщалось до настоящего времени,

наибольшими размерами (3X3X10 мм) обладали кристаллы, получен-

ные Мори и др. методом плавня. В настоящее время наиболее распро-

страненный способ выращивания SbSI — кристаллизация из газовой

фазы. Однако при этом удается получить игольчатые кристаллы пло-

щадью сечения 0,1 — 1 мм2 и длиной 15—20 мм. Монокристаллы SbSI

при наблюдении в отраженном свете обладают металлическим блеском,

а в проходящем имеют красно-лиловый цвет. Цвет порошка в проходя-

щем свете — красновато-коричневый (цвет фасоли). Кристаллическую

структуру SbSI, как показано на рис. 1-2-12, можно представить в виде

цепей (SbSI)n, направленных параллельно оси с; связь между соседни-

ми цепями очень слаба. Поэтому в направлении, параллельном

оси с, легко происходит раскалывание кристаллов и велика их хруп-

17

2—657

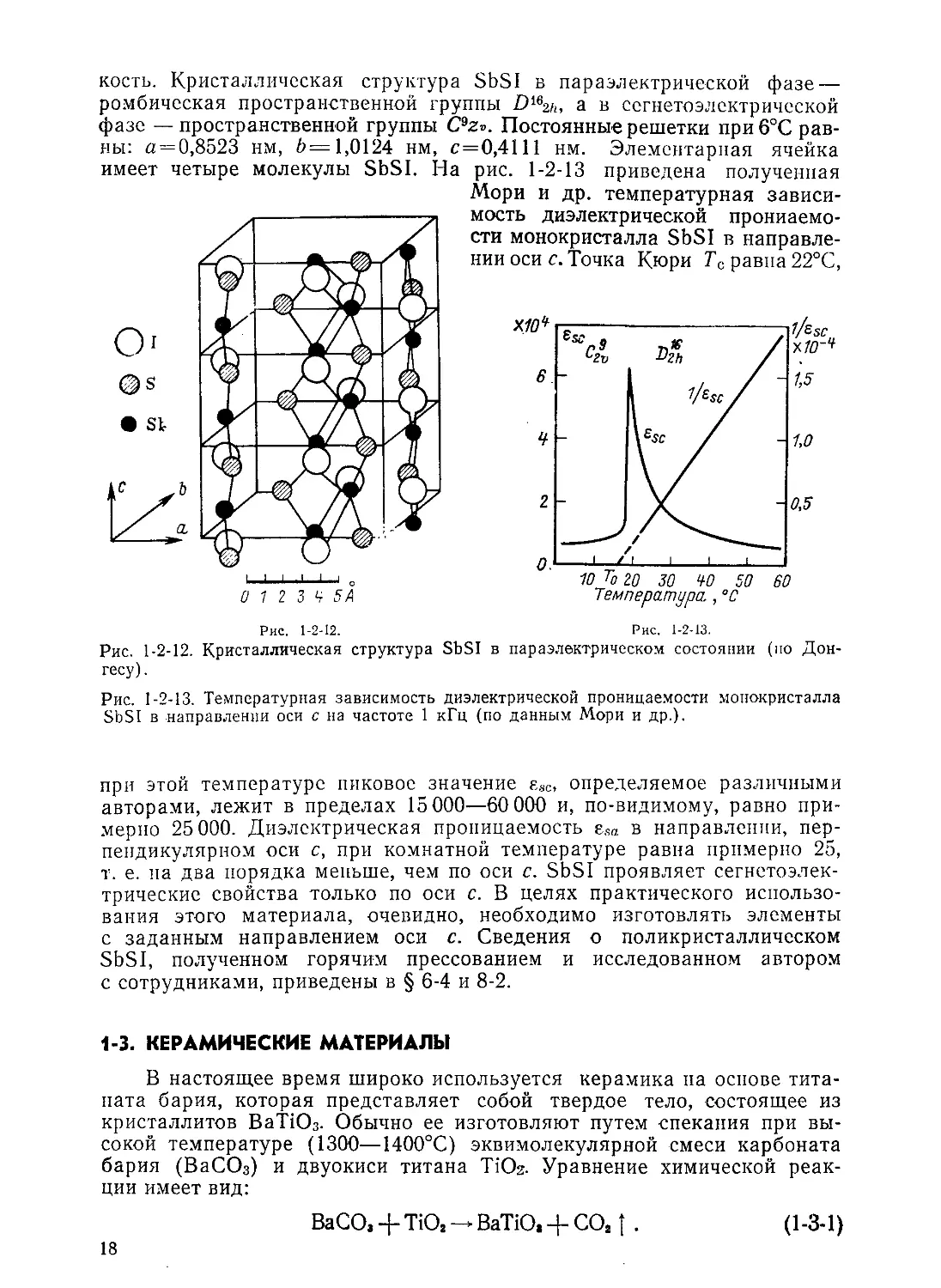

кость. Кристаллическая структура SbSI в параэлектрической фазе —

ромбическая пространственной группы Die2ll, а в сегнетоэлектрической

фазе — пространственной группы C9z». Постоянные решетки при6°С рав-

ны: а = 0,8523 нм, Ь= 1,0124 нм, с=0,4111 нм. Элементарная ячейка

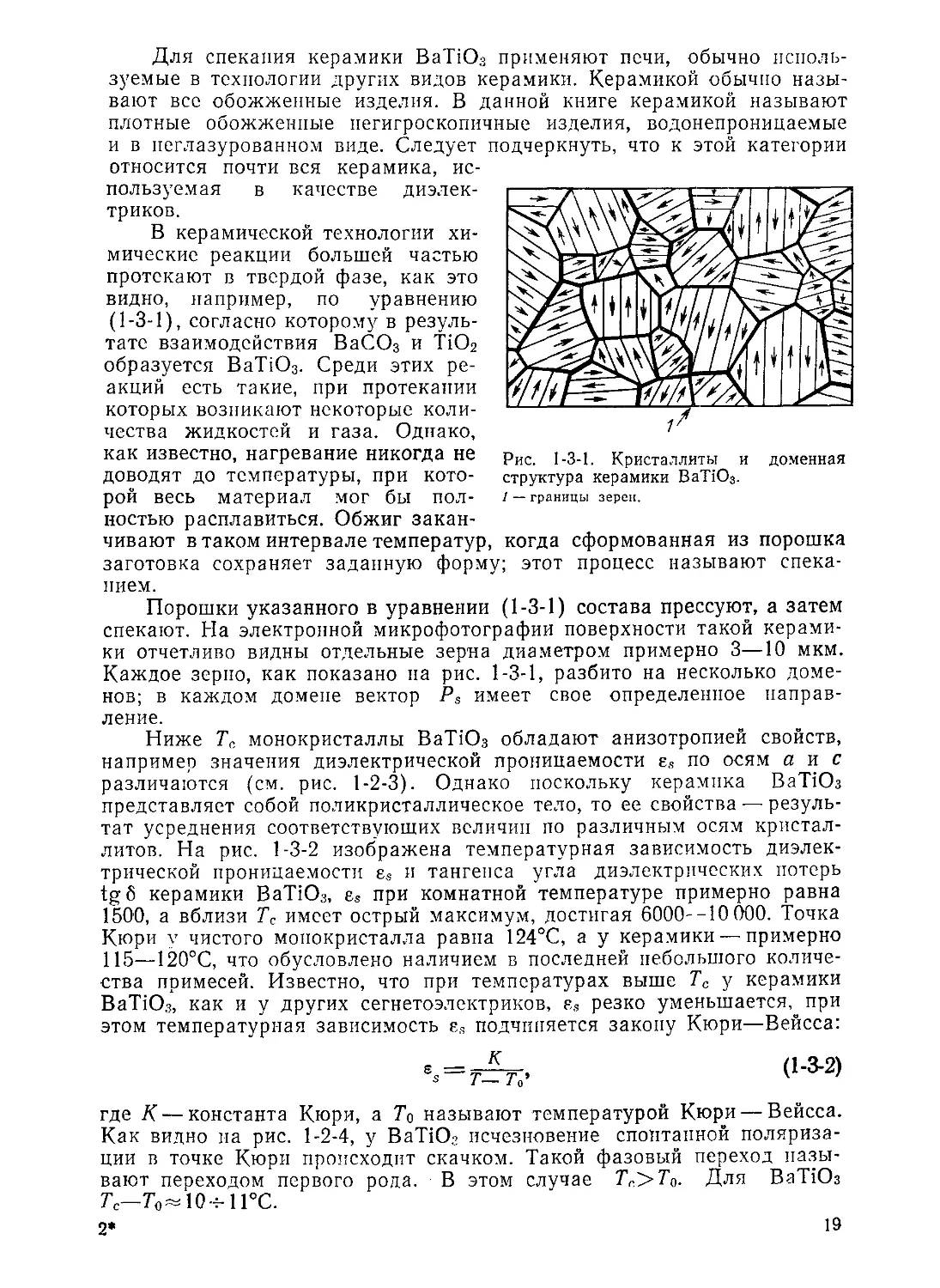

имеет четыре молекулы SbSI. На рис. 1-2-13 приведена полученная

Мори и др. температурная зависи-

мость диэлектрической прониаемо-

сти монокристалла SbSI в направле-

нии оси с. Точка Кюри Тс равна 22°С,

Рие. 1-2-12.

Рис. 1-2-12. Кристаллическая структура SbSI в параэлектричсском состоянии (по Дон-

гесу).

Рис. 1-2-13. Температурная зависимость диэлектрической проницаемости монокристалла

SbSI в направлении оси с на частоте 1 кГц (по данным Мори и др.).

при этой температуре пиковое значение е8С, определяемое различными

авторами, лежит в пределах 15000—60 000 и, по-видимому, равно при-

мерно 25 000. Диэлектрическая проницаемость еяа в направлении, пер-

пендикулярном оси с, при комнатной температуре равна примерно 25,

т. е. на два порядка меньше, чем по оси с. SbSI проявляет сегнетоэлек-

трические свойства только по оси с. В целях практического использо-

вания этого материала, очевидно, необходимо изготовлять элементы

с заданным направлением оси с. Сведения о поликристалличсском

SbSI, полученном горячим прессованием и исследованном автором

с сотрудниками, приведены в § 6-4 и 8-2.

1-3. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

В настоящее время широко используется керамика на основе тита-

ната бария, которая представляет собой твердое тело, состоящее из

кристаллитов ВаТЮ3. Обычно ее изготовляют путем спекания при вы-

сокой температуре (1300—1400°С) эквимолекулярной смеси карбоната

бария (ВаСО3) и двуокиси титана TiOz. Уравнение химической реак-

ции имеет вид:

ВаСО3 4- TiO, — BaTiO, Д- СО, | .

(1-3-1)

18

Для спекания керамики ВаТЮз применяют печи, обычно исполь-

зуемые в технологии других видов керамики. Керамикой обычно назы-

вают все обожженные изделия. В данной книге керамикой называют

плотные обожженные негигроскопичные изделия, водонепроницаемые

и в пеглазурованном виде. Следует подчеркнуть, что к этой категории

относится почти вся керамика, ис-

Рис. 1-3-1. Кристаллиты и доменная

структура керамики ВаТЮ3.

' — границы зерен.

когда сформованная из порошка

пользуемая в качестве диэлек-

триков.

В керамической технологии хи-

мические реакции большей частью

протекают в твердой фазе, как это

видно, например, по уравнению

(1-3-1), согласно которому в резуль-

тате взаимодействия ВаСО3 и ТЮ2

образуется ВаТЮ3. Среди этих ре-

акций есть такие, при протекании

которых возникают некоторые коли-

чества жидкостей и газа. Однако,

как известно, нагревание никогда не

доводят до температуры, при кото-

рой весь материал мог бы пол-

ностью расплавиться. Обжиг закан-

чивают в таком интервале температур,

заготовка сохраняет заданную форму; этот процесс называют спека-

нием.

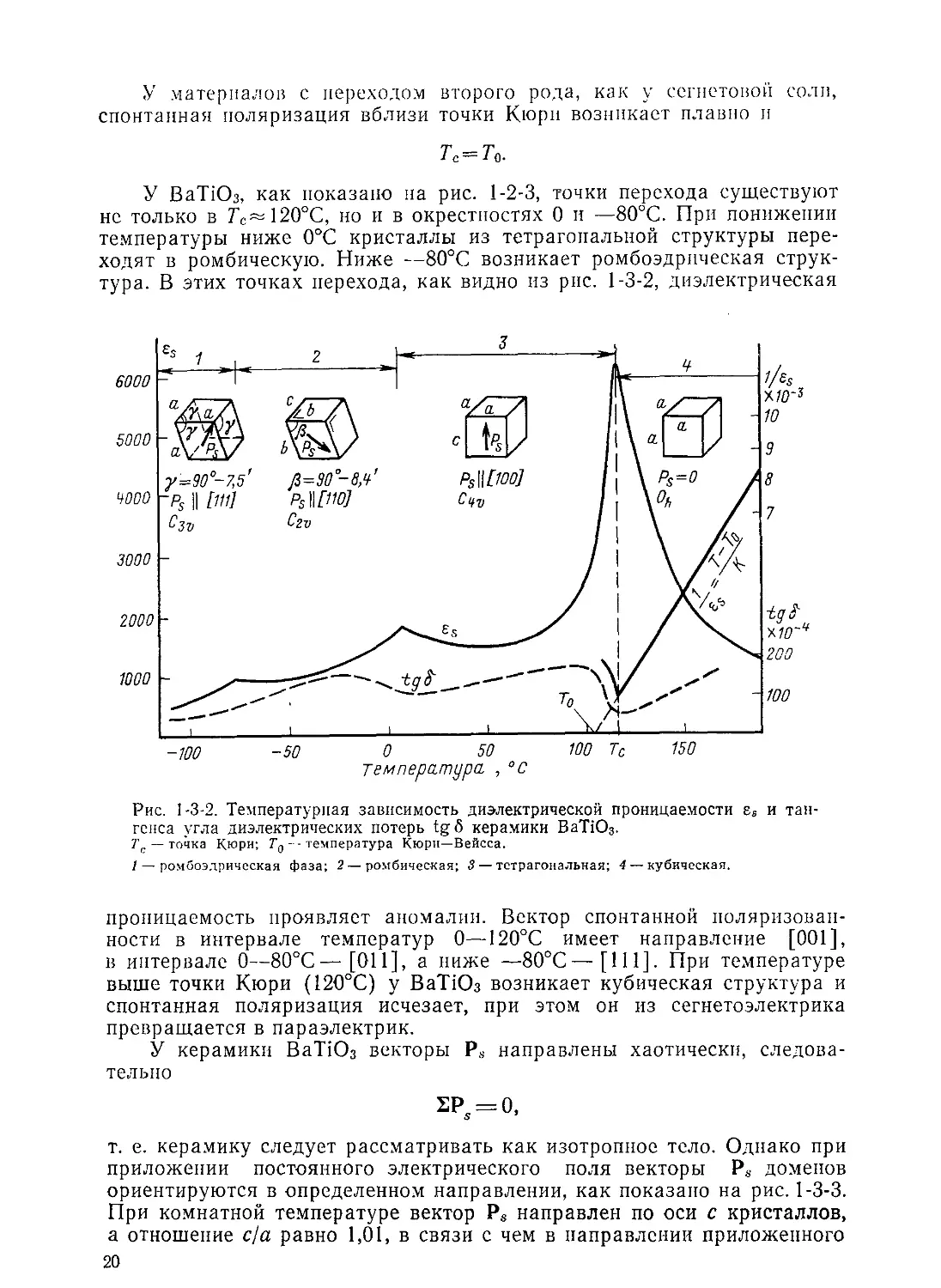

Порошки указанного в уравнении (1-3-1) состава прессуют, а затем

спекают. На электронной микрофотографии поверхности такой керами-

ки отчетливо видны отдельные зерна диаметром примерно 3—10 мкм.

Каждое зерно, как показано па рис. 1-3-1, разбито на несколько доме-

нов; в каждом домене вектор Ps имеет свое определенное направ-

ление.

Ниже Тс монокристаллы ВаТЮз обладают анизотропией свойств,

например значения диэлектрической проницаемости es по осям а и с

различаются (см. рис. 1-2-3). Однако поскольку керамика ВаТЮз

представляет собой поликристаллическое тело, то ее свойства — резуль-

тат усреднения соответствующих величин по различным осям кристал-

литов. На рис. 1-3-2 изображена температурная зависимость диэлек-

трической проницаемости es и тангенса угла диэлектрических потерь

tg 6 керамики BaTiO3, es при комнатной температуре примерно равна

1500, а вблизи Тс имеет острый максимум, достигая 6000--10 000. Точка

Кюри v чистого монокристалла равна 124°С, а у керамики — примерно

115—120°С, что обусловлено наличием в последней небольшого количе-

ства примесей. Известно, что при температурах выше Тс у керамики

ВаТЮз, как и у других сегнетоэлектриков, f.s резко уменьшается, при

этом температурная зависимость es подчиняется закону Кюри—Вейсса:

“ Т— тг

(1-3-2)

где К —константа Кюри, а То называют температурой Кюри — Вейсса.

Как видно па рис. 1-2-4, у ВаТЮ3 исчезновение спонтанной поляриза-

ции в точке Кюри происходит скачком. Такой фазовый переход назы-

вают переходом первого рода. В этом случае Тс>Т0. Для ВаТЮз

Тс-То^Ю-МГС.

2* 19

У материалов с переходом второго рода, как у сегнетовой соли,

спонтанная поляризация вблизи точки Кюри возникает плавно и

ТС = ТО.

У ВаТЮз, как показано на рис. 1-2-3, точки перехода существуют

не только в 7с~120°С, но и в окрестностях 0 и — 80°С. При понижении

температуры ниже 0°С кристаллы из тетрагональной структуры пере-

ходят в ромбическую. Ниже —80°С возникает ромбоэдрическая струк-

тура. В этих точках перехода, как видно из рис. 1-3-2, диэлектрическая

Рис. 1-3-2. Температурная зависимость диэлектрической проницаемости es и тан-

генса угла диэлектрических потерь tg 6 керамики BaTiO3.

Тс — точка Кюри; То -- температура Кюри—Вейсса.

/ — ромбоэдрическая фаза; 2—ромбическая; 3— тетрагональная; 4— кубическая.

проницаемость проявляет аномалии. Вектор спонтанной поляризовап-

ности в интервале температур 0—120°С имеет направление [001],

в интервале 0—80°С—[011], а ниже —80°С—[111]. При температуре

выше точки Кюри (120°С) у ВаТЮз возникает кубическая структура и

спонтанная поляризация исчезает, при этом он из сегнетоэлектрика

превращается в параэлектрик.

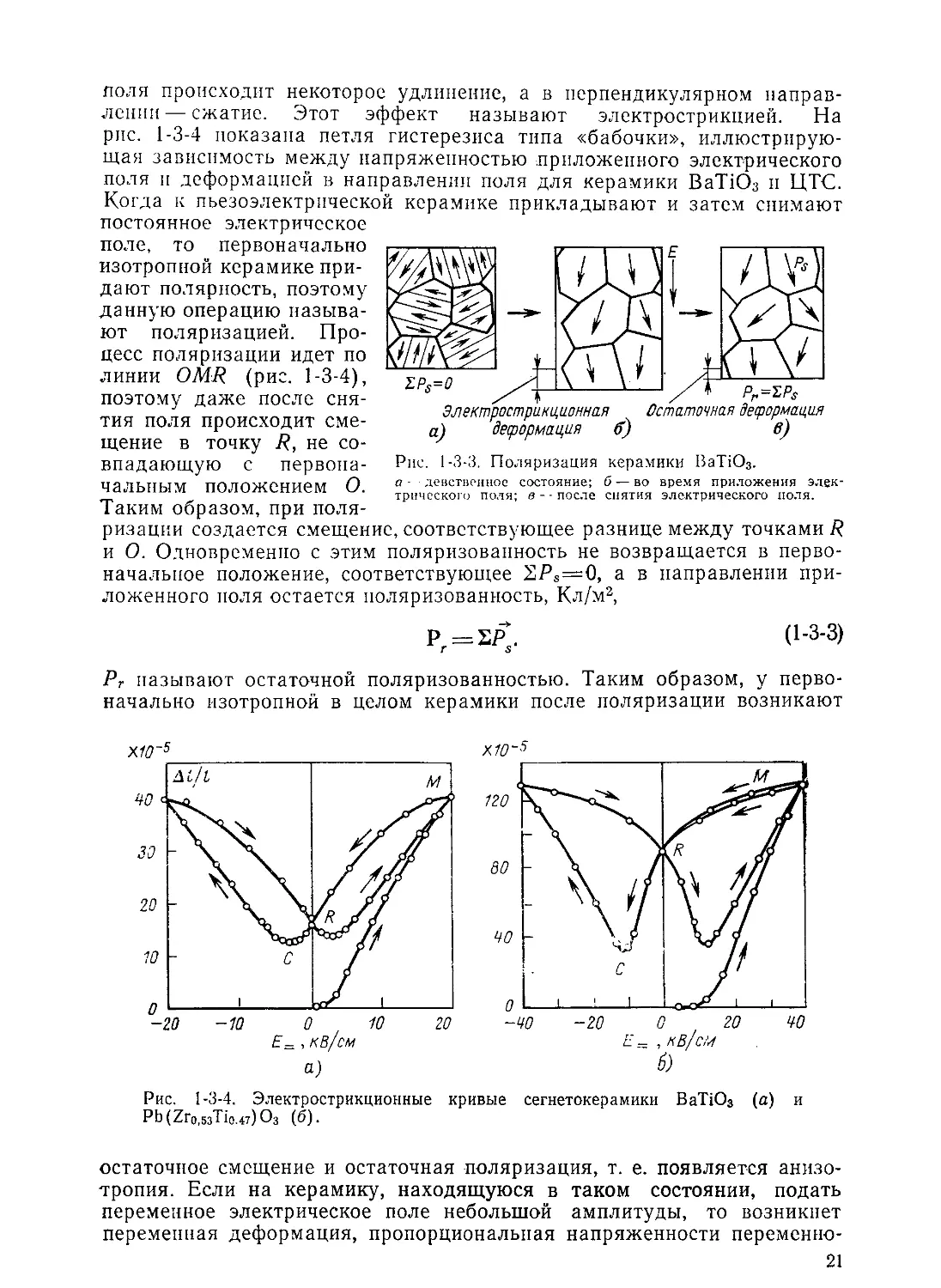

У керамики ВаТЮз векторы Ps направлены хаотически, следова-

тельно

2Р, = 0,

т. е. керамику следует рассматривать как изотропное тело. Однако при

приложении постоянного электрического поля векторы Ps доменов

ориентируются в определенном направлении, как показано на рис. 1-3-3.

При комнатной температуре вектор Ps направлен по оси с кристаллов,

а отношение с!а равно 1,01, в связи с чем в направлении приложенного

20

поля происходит некоторое удлинение, а в перпендикулярном направ-

лении— сжатие. Этот эффект называют электрострикцией. На

рис. 1-3-4 показана петля гистерезиса типа «бабочки», иллюстрирую-

щая зависимость между напряженностью приложенного электрического

поля и деформацией в направлении поля для керамики ВаТЮз и ЦТС.

Когда к пьезоэлектрической керамике прикладывают и затем снимают

постоянное электрическое

поле, то первоначально

изотропной керамике при-

дают полярность, поэтому

данную операцию называ-

ют поляризацией. Про-

цесс поляризации идет по

линии О MR (рис. 1-3-4),

поэтому даже после сня-

тия поля происходит сме-

щение в точку R, не со-

впадающую с первона-

чальным положением О.

Таким образом, при поля-

ризации создается смещение, соответствующее разнице между точками/?

и О. Одновременно с этим поляризованиость не возвращается в перво-

начальное положение, соответствующее S/3s=0, а в направлении при-

ложенного поля остается поляризованиость, Кл/м2,

(1-3-3)

Рис. 1-3-4. Электрострикционные кривые сегнетокерамики ВаТЮ3 (а) и

Pb(Zro,53Tio.47)03 (б).

остаточное смещение и остаточная поляризация, т. е. появляется анизо-

тропия. Если на керамику, находящуюся в таком состоянии, подать

переменное электрическое поле небольшой амплитуды, то возникнет

переменная деформация, пропорциональная напряженности переменно-

21

го поля. Это эквивалентно обычному пьезоэффекту. Если з элем =

частота приложенного электрического напряжения будет л а;;-:а ле?л-

нансной частоте упругих колебаний образца, то в керамике .

механический резонанс и ее можно использовать в качестве рее: те

В этом заключается принцип действия пьезоэлектрических . ве-

ских резонаторов.

Керамические материалы были рассмотрены на примете

электрической керамики ВаТЮ3, которая, конечно, относится к -.: ' :

виду. Помимо сегнетокерамики в качестве диэлектриков _ :

используют керамику из окиси титана, из стеатита, форстерита, ?’ . -

зема, причем керамика любого из указанных составов продета-

собой твердое тело, состоящее из беспорядочно расположенных :

сталлитов.

Керамика состоит из беспорядочно, но плотно расположенных нлк-

сталлитов. Ее теоретическая плотность — это плотность при ну.лг-:-::.

пористости. Ниже дается несколько примеров расчета теоретике;?;::’:

плотности.

Кристаллы перовскитовой структуры. На рис. 1-2-1,а приведена

структура типа перовскита, характерная для ВаТЮз, РЬТЮз и -7

Объем элементарной ячейки Уо рассчитывают по параметрам элемен-

тарной ячейки а и с, м3:

Vo=a2c. (1-3-4)

В элементарной ячейке (см. рис. 1-2-1,а) атомы бария нахлдял;-

в вершинах восьми углов, кислорода — в центре шести граней. л:-:лз-

на — в центре объема и, казалось бы, соединение имеет формулу

Ва8ТЮе. Однако это не соответствует действительности. Каждый ал;м

бария принадлежит восьми соседним элементарным ячейкам, расп-

ложенным левее и правее, выше и ниже, дальше и ближе, поэтому

принимать в расчет следует только Vs всех атомов бария. Атом кис.лл-

рода принадлежит двум соседним ячейкам, следовательно, счияалл

нужно i/2 всех атомов кислорода, изображенных на рисунке. Так::'

образом, в объеме элементарной ячейки следует принимать в оалчел

1 атом бария, 1 атом титана и 3 атома кислорода. Поскольку атом:-:с-

масса бария равна 137,34, титана — 46,90, кислорода—16, то. з:п-

количество молекул в грамм-молекуле (число Авогадро) А7о = 6.г'23

ХЮ23 моль-1, находим массу, приходящуюся на объем Ко, м3:

137,34 + 47,90+ 16-3

6,023-1023

Из рис. 1-2-1,б видно, что при температуре 26°С а=0,3994 нм. с =

= 0,4038 нм и da—1,01. Следовательно, теоретическая плотность г-х.

г/см3, равна:

_ м . _____ 233,94 1 то

+о-_/Ио/П0— 5 023-1023 ' (3,994)3-1,01-10 - 24-0,012-

Кристаллы структуры шпинели. Большинство керамических мате-

риалов с магнитными свойствами (ферритов) состоит из кристаллилоз

со структурой, аналогичной структуре природного материала — шпине-

22

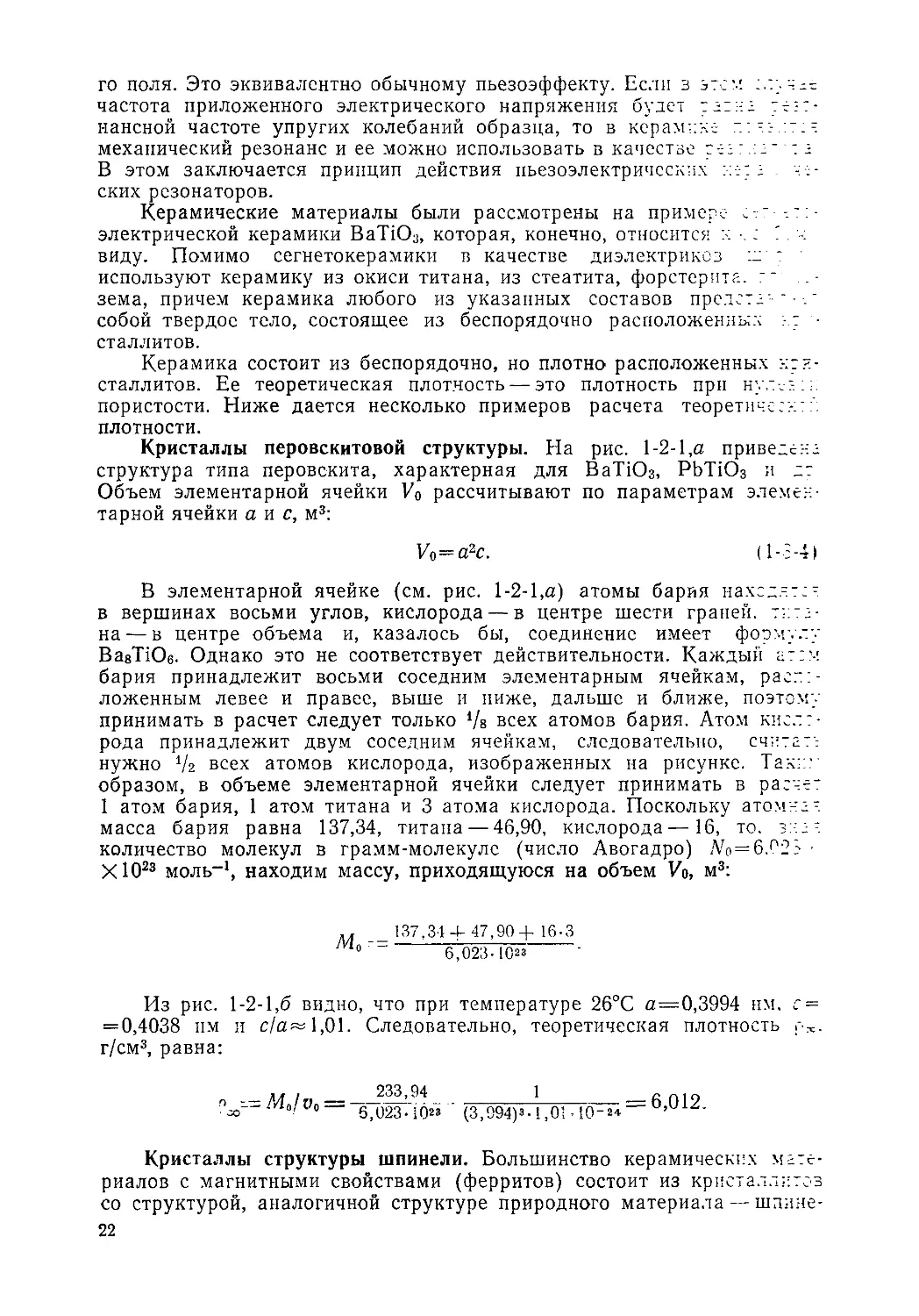

Рис. 1-3-5. Кристаллическая структура шпинели

MgAlzOi.

а — в элементарной ячейке показаны только узлы 8а;

б--1 элементарной ячейки.

®Л(8а), QB(16d), Q кислород (32с).

ли (MgO-Al2O3). Как видно из рис. 1-3-5,

кристаллическая структура типа шпине-

ли относится к кубической системе. Ре-

шетка включает три типа узлов: 8а, 16d

и 32с. На рис. 1-3-5,а показаны только

узлы 8а, которые находятся в восьми

вершинах элементарной ячейки, в центре

граней и в центре объемов, каждый из

которых составляет '/4 элементарной

ячейки. Следовательно, количество узлов

8а, приходящихся на элементарную ячей-

ку, составит:

8тг+64+4=8-

На рис. 1-3-5,6 показана ’Д элемен-

тарной ячейки. Узлы 16d на этом рисунке

расположены в четырех точках, следова-

тельно, всего их 16. Узлы 32с на этом ри-

сунке расположены в 8 точках, следова-

тельно, всего их 32. Таким образом, шпи-

нель имеет форму АВ2О4 и в объеме

|/0 = а3 е элементарной ячейки содержится восемь молекул шпинели.

Теоретическую плотность рассчитывают таким же образом, как это

было показано выше.

1-4. СОВРЕМЕННЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ КЕРАМИЧЕСКИХ

ДИЭЛЕКТРИКОВ

1-4-1. КЕРАМИЧЕСКИЕ КОНДЕНСАТОРЫ

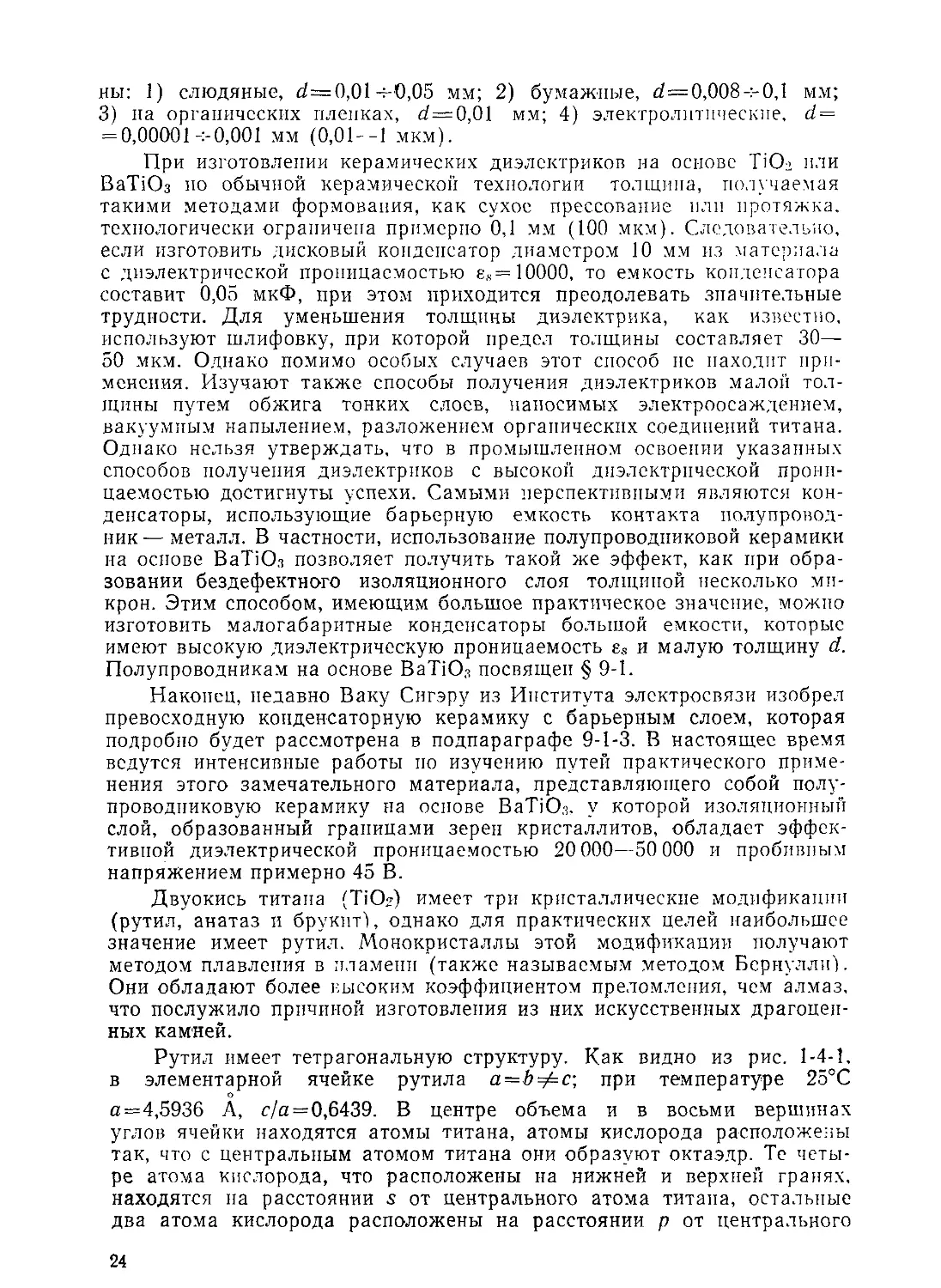

Общие положения. Статическую емкость плоского конденсатора

С, Ф, имеющего площадь электродов А, м2, и толщину диэлектрика d,

м, рассчитывают по формуле

С = £ЛоА, (1-4-1)

где 69=8,854-1012, Ф/м.

Для изготовления малогабаритного конденсатора большой емкости

необходимо, чтобы диэлектрик конденсатора обладал большой es и

малой толщиной d. Соблюсти последнее условие можно в том случае,

когда легко изготовить тонкие пластины. В качестве материалов с вы-

сокой 8S для изготовления конденсаторов используют:

1) керамику на основе TiO2 (в конденсаторах для температурной

компенсации) сеа = 20ч-150;

2) керамику на основе ВаТЮз (в конденсаторах с высокой диэлек-

трической проницаемостью) с ss = 1 000-И 5 000.

Для конденсаторов, приведенных ниже, используют некерамические

материалы, из которых сравнительно просто изготовить тонкие пласти-

23

ны: 1) слюдяные, d=0,01 4-0,05 мм; 2) бумажные, d—0,0080,1 мм;

3) на органических пленках, с?=0,01 мм; 4) электролитические, d =

= 0,00001 -:-0,001 мм (0,01--1 мкм).

При изготовлении керамических диэлектриков на основе ТЮг или

ВаТЮз ио обычной керамической технологии толщина, получаемая

такими методами формования, как сухое прессование или протяжка,

технологически ограничена примерно 0,1 мм (100 мкм). Следовательно,

если изготовить дисковый конденсатор диаметром 10 мм из материала

с диэлектрической проницаемостью es= 10000, то емкость конденсатора

составит 0,05 мкФ, при этом приходится преодолевать значительные

трудности. Для уменьшения толщины диэлектрика, как известно,

используют шлифовку, при которой предел толщины составляет 30—

50 мкм. Однако помимо особых случаев этот способ не находит при-

менения. Изучают также способы получения диэлектриков малой тол-

щины путем обжига тонких слоев, наносимых электроосаждением,

вакуумным напылением, разложением органических соединений титана.

Однако нельзя утверждать, что в промышленном освоении указанных

способов получения диэлектриков с высокой диэлектрической прони-

цаемостью достигнуты успехи. Самыми перспективными являются кон-

денсаторы, использующие барьерную емкость контакта полупровод-

ник— металл. В частности, использование полупроводниковой керамики

на основе ВаТЮз позволяет получить такой же эффект, как при обра-

зовании бездефектного изоляционного слоя толщиной несколько ми-

крон. Этим способом, имеющим большое практическое значение, можно

изготовить малогабаритные конденсаторы большой емкости, которые

имеют высокую диэлектрическую проницаемость es и малую толщину d.

Полупроводникам на основе ВаТЮз посвящен § 9-1.

Наконец, недавно Ваку Сигэру из Института электросвязи изобрел

превосходную конденсаторную керамику с барьерным слоем, которая

подробно будет рассмотрена в подпараграфе 9-1-3. В настоящее время

ведутся интенсивные работы по изучению путей практического приме-

нения этого замечательного материала, представляющего собой полу-

проводниковую керамику на основе ВаТЮз. у которой изоляционный

слой, образованный границами зерен кристаллитов, обладает эффек-

тивной диэлектрической проницаемостью 20 000—50 000 и пробивным

напряжением примерно 45 В.

Двуокись титана (ТЮД имеет три кристаллические модификации

(рутил, анатаз и брукит), однако для практических целей наибольшее

значение имеет рутил. Монокристаллы этой модификации получают

методом плавления в пламени (также называемым методом Бернулли).

Они обладают более высоким коэффициентом преломления, чем алмаз,

что послужило причиной изготовления из них искусственных драгоцен-

ных камней.

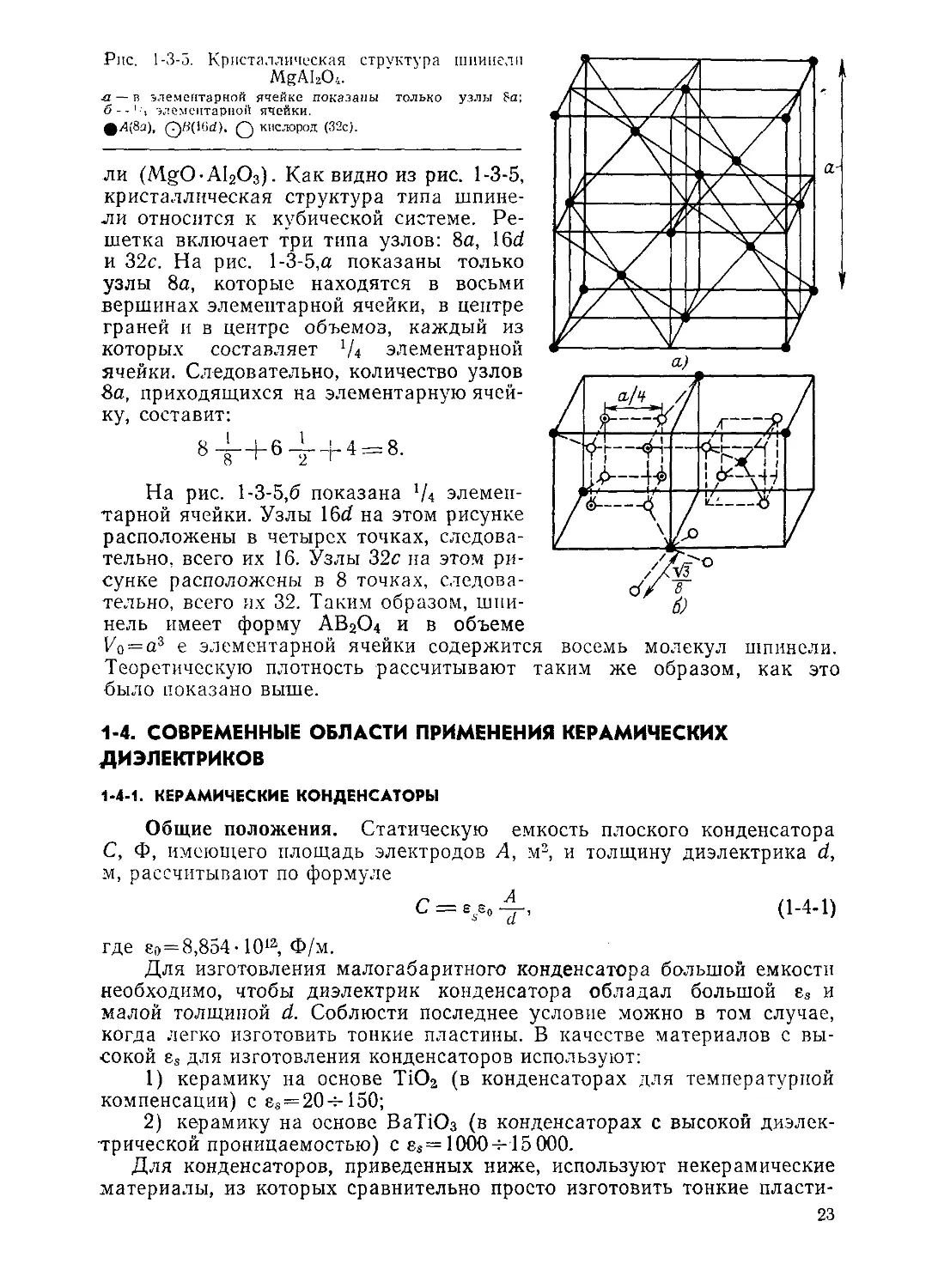

Рутил имеет тетрагональную структуру. Как видно из рис. 1-4-1,

в элементарной ячейке рутила а = Ь=^=с; при температуре 25°С

а=4,5936 А, с/а=0,6439. В центре объема и в восьми вершинах

углов ячейки находятся атомы титана, атомы кислорода расположены

так, что с центральным атомом титана они образуют октаэдр. Те четы-

ре атома кислорода, что расположены на нижней и верхней гранях,

находятся па расстоянии s от центрального атома титана, остальные

два атома кислорода расположены на расстоянии р от центрального

24

атома Ti, т. с., как видно

из рисунка, значительно

дальше. Плотность моно-

кристалла получается

равной 4,249 г/см3.

Температура плавле-

ния монокристаллов ру-

тила 1840±10°С, диэлек-

трическая проницаемость

при комнатной темпера-

туре на частоте 1 МГц

равна 173 по оси с, а по

перпендикулярному этой

оси направлению — 89.

Коэффициент преломле-

ния монокристаллов ру-

Рис. 1-4-1. Кристаллическая структура рутила.

тила в видимом диапа-

зоне света (4000—7600 А) довольно высок и равен 2,71. Коэффициент

теплопроводности равен 61,9 Вт/(м-К), твердость по Мосу — 6,7.

Анатаз также относится к кристаллам тетрагональной структуры,

элементарную ячейку кристаллической решетки образуют шесть моле-

кул Ti02; а = 0,378, с = 0,949 нм. Плотность 3,9, коэффициент прелом-

ления 2,55, диэлектрическая проницаемость es=31. Все перечисленные

константы анатаза ниже, чем у рутила. Коэффициент теплопроводно-

сти равен 180 Вт/(м-К), твердость по Мосу — 5,5—6 (о промышленном

получении ТЮ2 см. подпараграф 2-2-2).

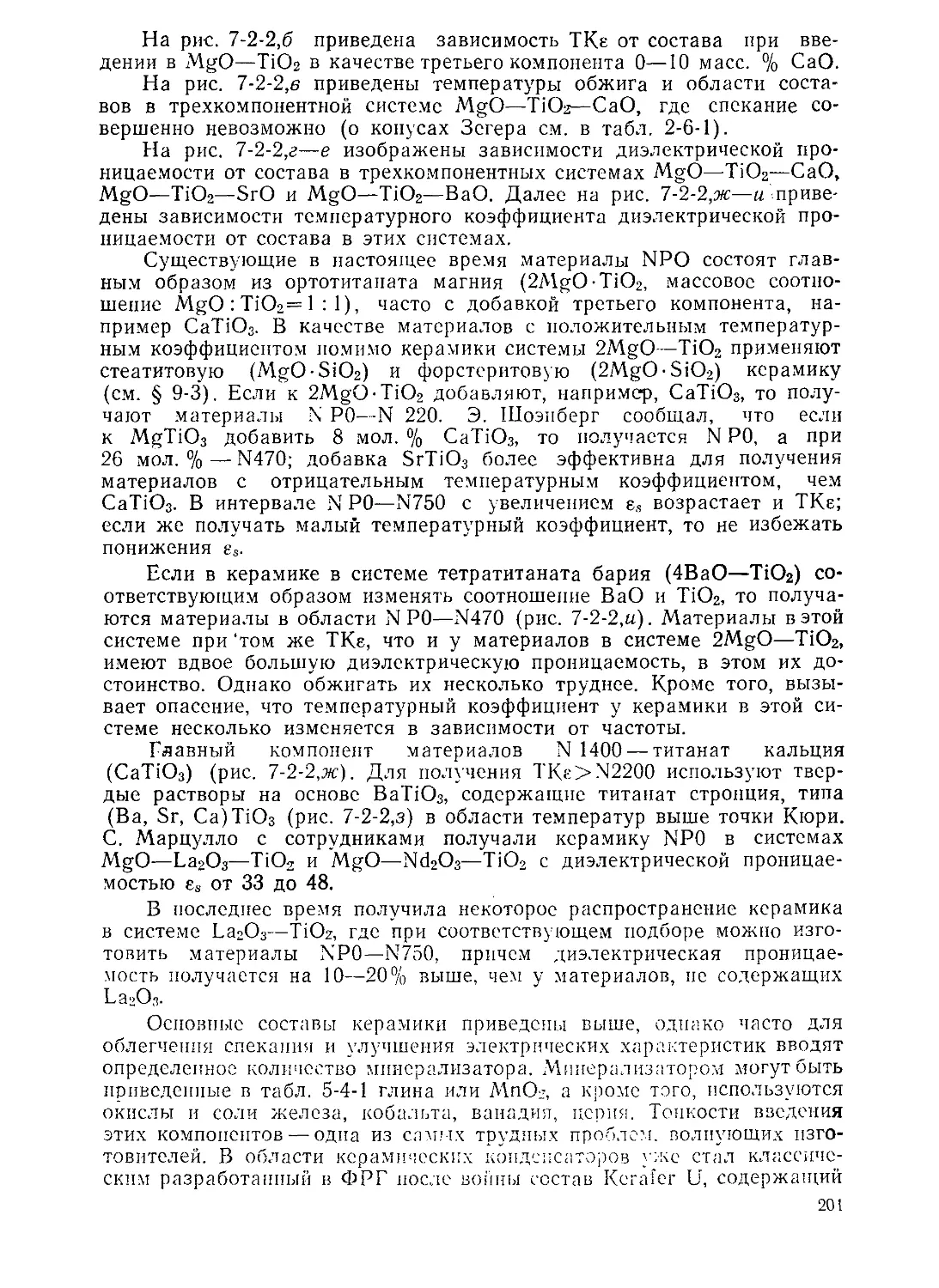

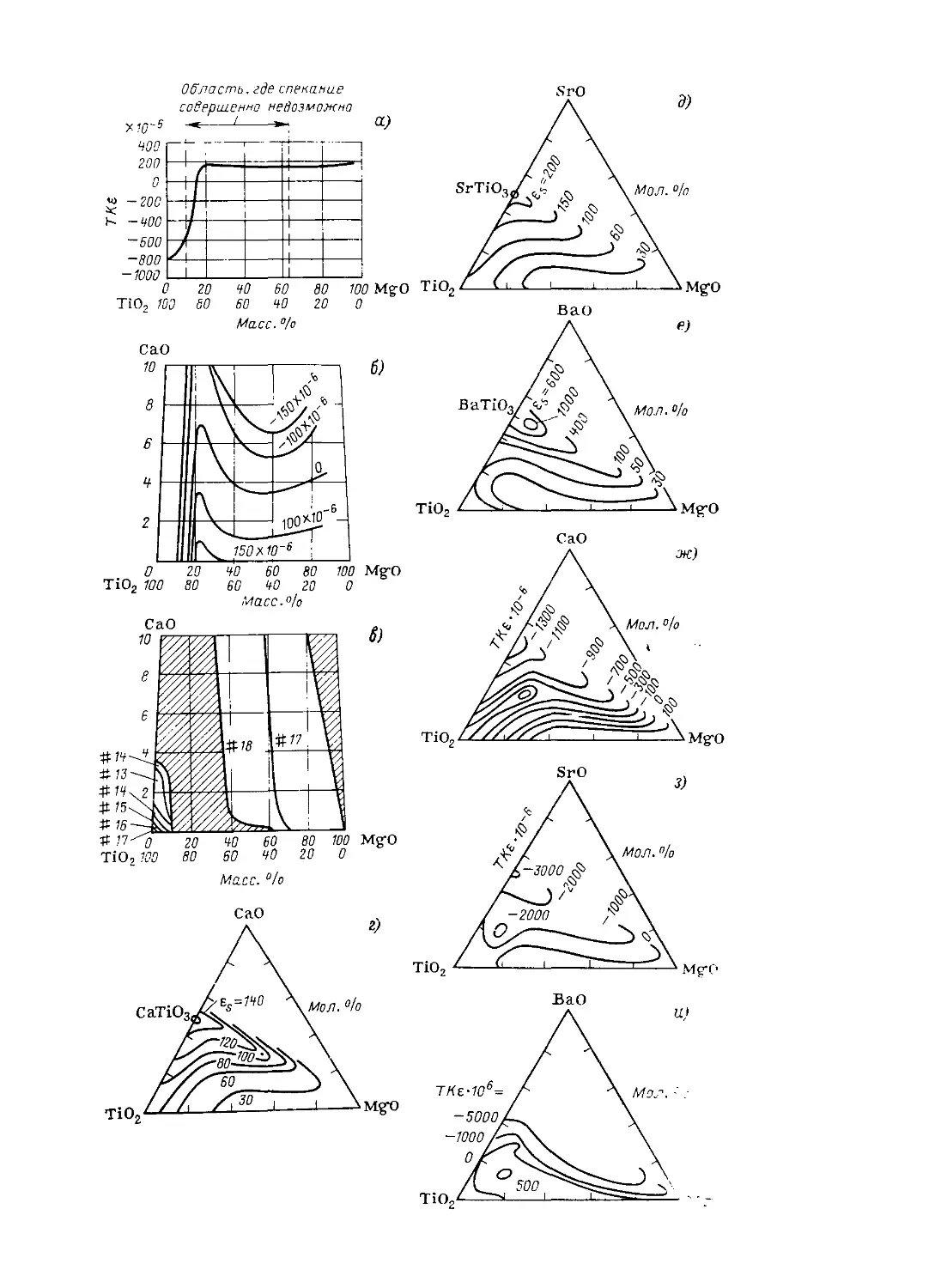

Конденсаторы для температурной компенсации. Выше речь шла

о монокристаллах рутила. У поликристаллического рутила диэлектри-

ческая проницаемость равна 114 -среднему значению диэлектрических

проницаемостей по различным осям монокристалла. Рутил относится

к группе песегнетоэлектрических материалов, но обладает самой боль-

шой диэлектрической проницаемостью среди параэлектриков. Эта отли-

чительная особенность рутила была известна довольно давно, однако

об использовании его в конденсаторах большой емкости впервые было

сообщено в германском патенте 1925 г. Практическое использование

началось примерно па 10 лет позже. Вплоть до настоящего времени

фирмы Hesho и Stemag выпускают такие конденсаторы, как «Конден-

сер S», «Крайфа S» и «Темпа S». Керамика па основе ТЮ2 обладает

не только высокой диэлектрической проницаемостью, но и малыми по-

терями на высоких частотах, что позволяет ее широко использовать

в высокочастотных схемах в качестве конденсаторов емкостью до

1000 пФ. Первые материалы на основе двуокиси титана имели большие

потери на низких частотах. Путем введения добавки двуокиси цирко-

ния (ZrO2) удалось ликвидировать этот недостаток благодаря получе-

нию керамики с мелкими кристаллитами. Керамические конденсаторы на

основе Ti02 сейчас широко применяются; керамику можно получить

с различными отрицательными температурными коэффициентами ди-

электрической проницаемости, так как величина ТКе зависит от кон-

центрации ТЮг. Используя эту возможность, разработали серию кера-

мических материалов, применяемых при изготовлении стандартных

керамических конденсаторов для температурной компенсации. Эти мате-

риалы подробно будут рассмотрены в подпараграфе 7-2-1. Несегнето-

электрическая керамика, у которой диэлектрическая проницаемость е5

25

равна примерно 10—150, а ТКе — от +100 до —750-10—6 К-1, как пра-

вило, в том или ином количестве содержит TiOs.

Керамические конденсаторы с высокой диэлектрической проницае-

мостью. Аномальные диэлектрические свойства BaTiOs обнаружили

примерно в одно и то же время в 1942 г. в трех странах: в Японии,

США и СССР. История этого открытия началась с того, что при изу-

чении путей улучшения свойств керамики на основе TiO2 обнаружили

необычайно высокую диэлектрическую проницаемость у материала, со-

стоящего из равных мольных долей TiO2 и ВаО. Как показано на рис.

1-3-2, диэлектрическая проницаемость es керамики BaTiO3 при комнат-

ной температура равна примерно 1500, а вблизи точки Кюри Те, равной

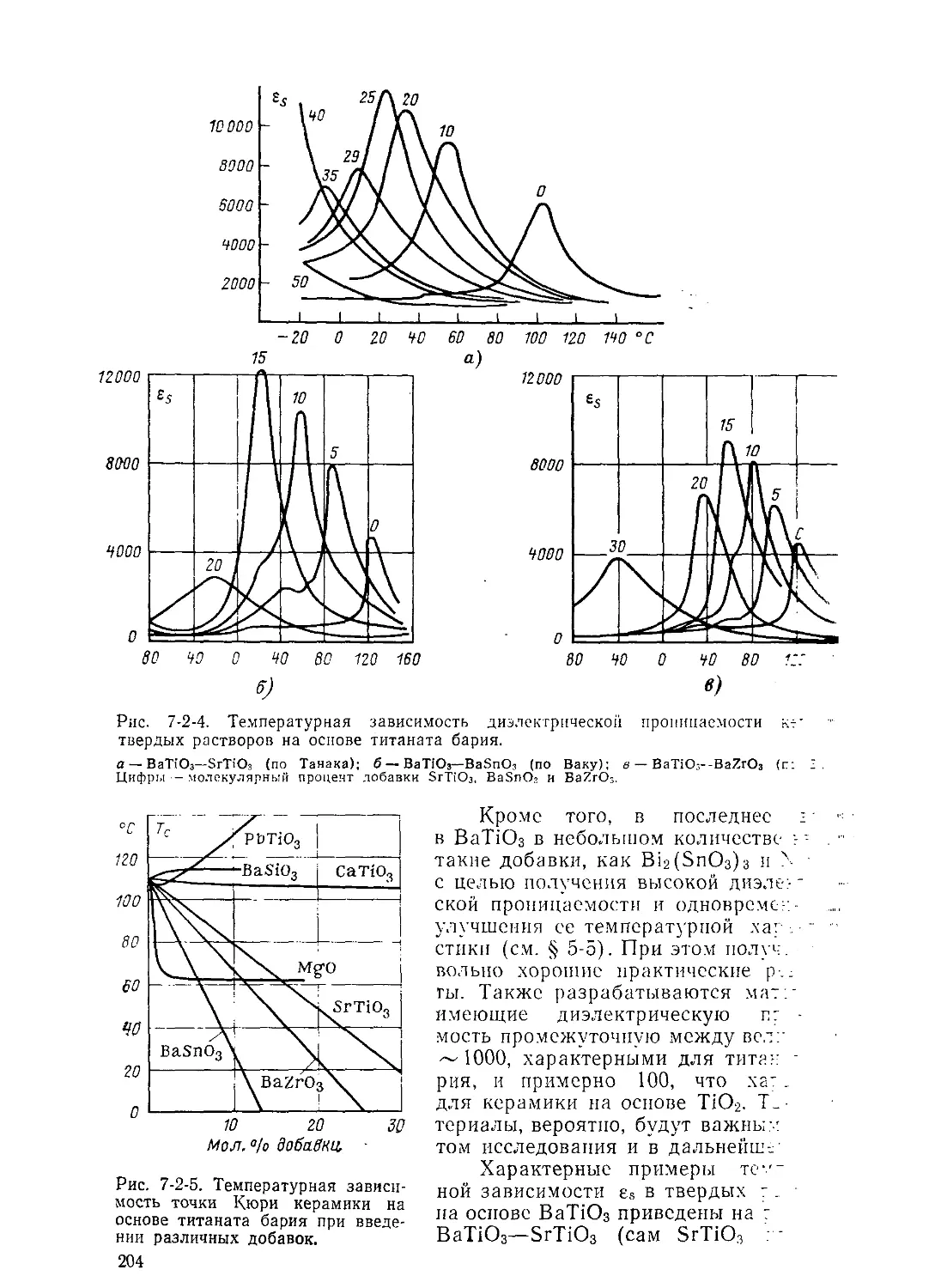

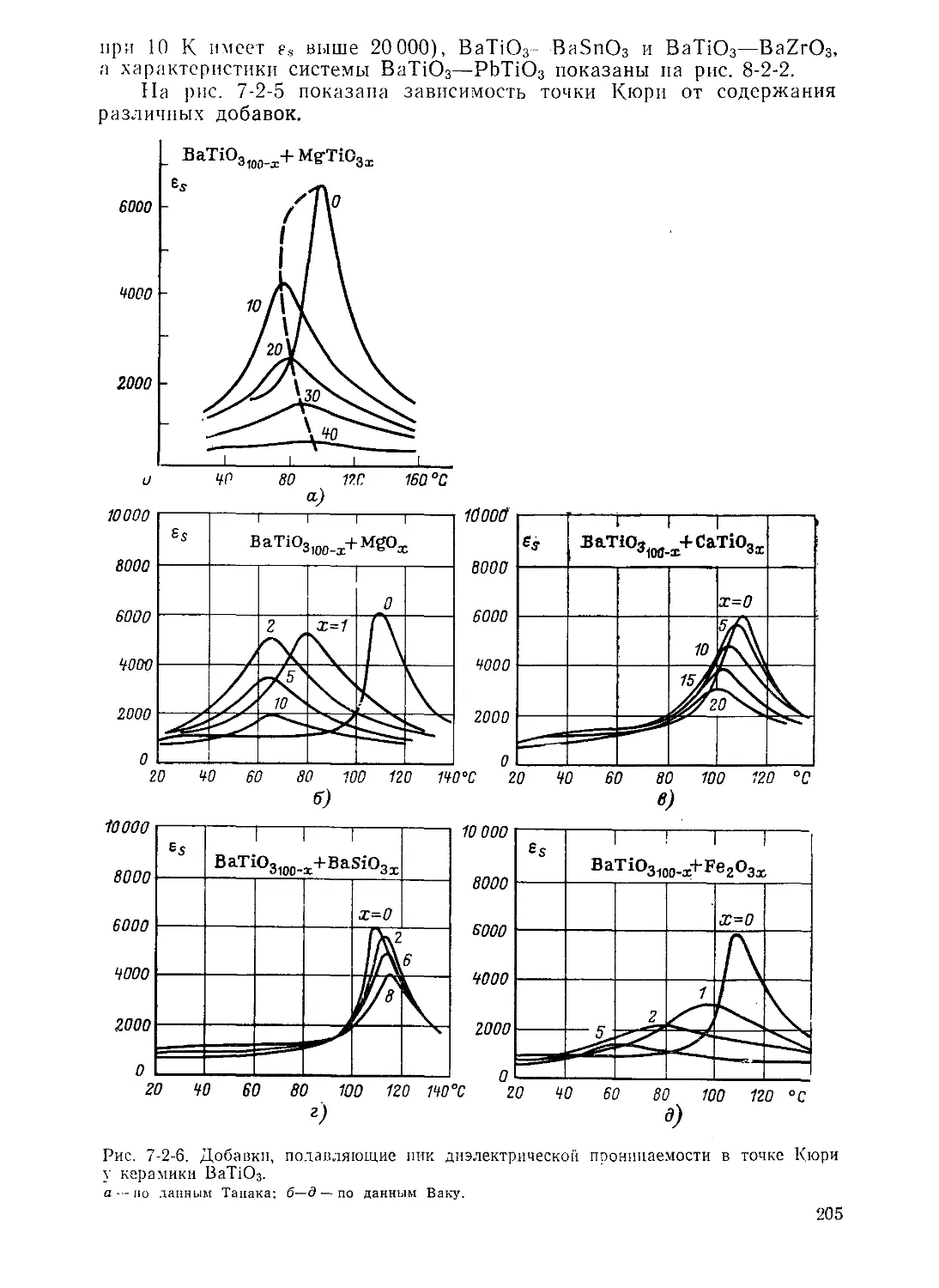

120°С, достигает 6000—10 000. Если в ВаТЮз ввести SrTiO3 или

BaSnOa, то точка Кюри Тс понижается и можно получить керамику,

у которой диэлектрическая проницаемость при комнатной температуре

равна 3000—15 000.

Таким образом, поскольку была получена керамика с аномально

высоким значением диэлектрической проницаемости, значительно пре-

восходящим gs известных до обнаружения титаната бария керамиче-

ских материалов на основе описанного выше рутила, то были сделаны

попытки использовать титанат бария в качестве материала для конден-

саторов с высокой диэлектрической проницаемостью.

Исследования автора позволяют сделать вывод, что в аппаратуре

связи SCR-610 армии США, изготовленной ориентировочно в 1943 г.,

была использована керамика ВаТЮз (см. подпараграф 11-4-3). В Япо-

нии начиная с 1944—1945 гг. также находили применение опытные об-

разцы таких конденсаторов. Однако ВаТЮз как конденсаторный мате-

риал с точки зрения устаревшего представления о конденсаторах имел

существенные недостатки, присущие сегнетоэлектрикам: значение ди-

электрической проницаемости сильно зависело от температуры, часто-

ты, амплитуды переменного измерительного напряжения, смещающего

постоянного напряжения; кроме того, он имел довольно большие ди-

электрические потери. В связи с этим не могло быть и речи о немед-

ленном его внедрении. Широкое промышленное производство конденса-

торов па основе титаната бария началось в 1953—1954 гг. с повсемест-

ным распространением телевидения. В современном телевизоре

примерно 30 сегнетокерамическихконденсаторов, главным образом шун-

тирующих и предназначенных для коммутации высокочастотных схем,

где некоторые колебания емкости не имеют большого значения. В теле-

визорах на транзисторах также применяется большое количество сверх-

миниатюрных конденсаторов. На рис. 1-4-2 показан внешний вид кера-

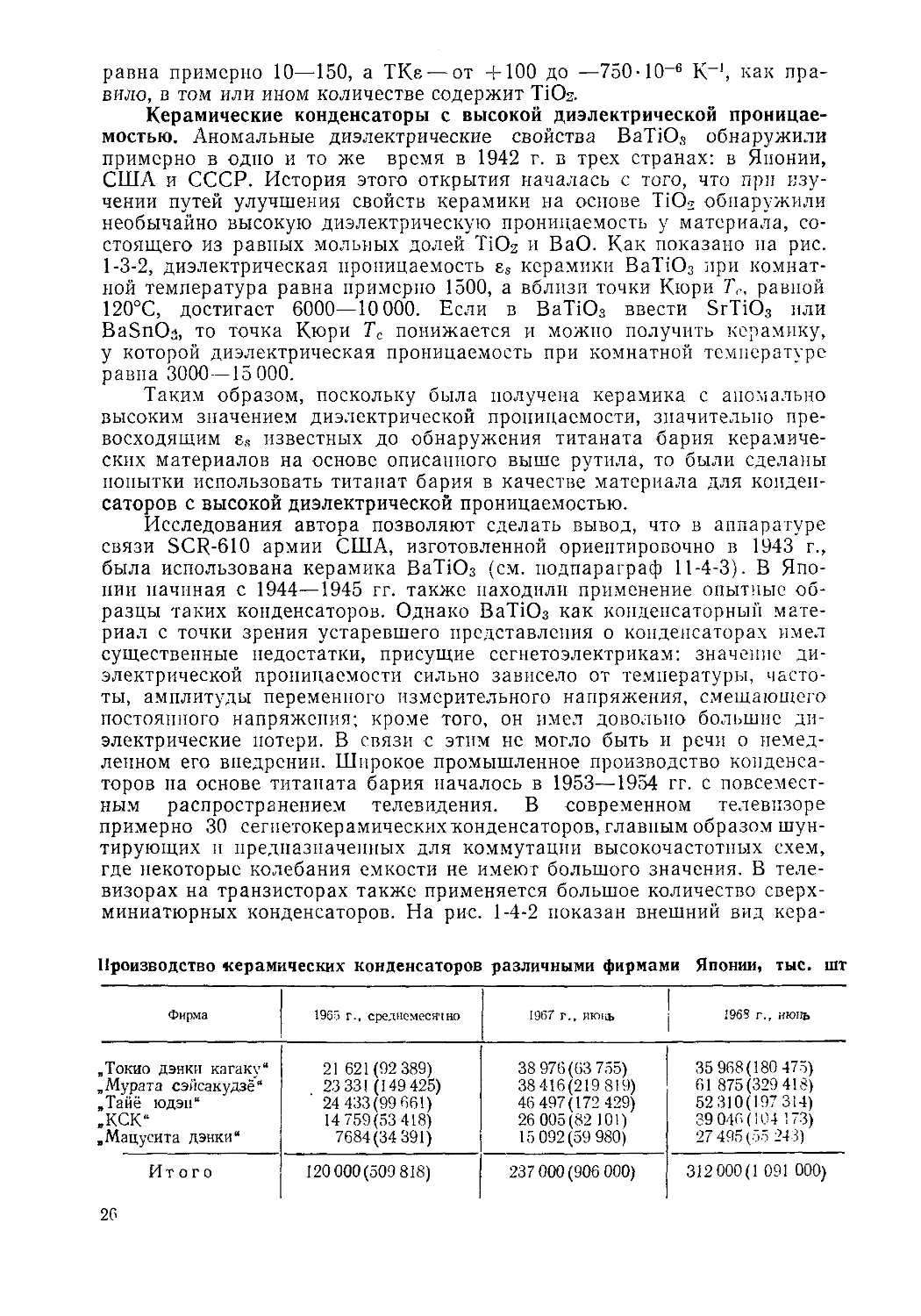

Нроизводство керамических конденсаторов различными фирмами Японии, тыс. шт

Фирма 1965 г., среднемесячно 1967 г., июнь | 1965 г., июнь

„Токио дэнки кагаку“ „Мурата сэйсакудзё“ „Тайё юдэн“ „КСК“ „Мацусита дэнки“ 21 621(92 389) 23 331 (149 425) ' 24 433(99 661) 14 759(53 418) 7684(34 391) 38 976(63 755) 38416(219 819) 46 497(172 429) 26 005(82 101) 15 092(59 980) 35 968(180 475) 61 875(329 418) 52 310(197 314) 39 046(104 173) 27 495(55 243)

Итого 120000(509 818) 237 000(906 000) 312 000(1 091 000)

26

/7"

л-/' //

////// ////.',

% 4/4/^'

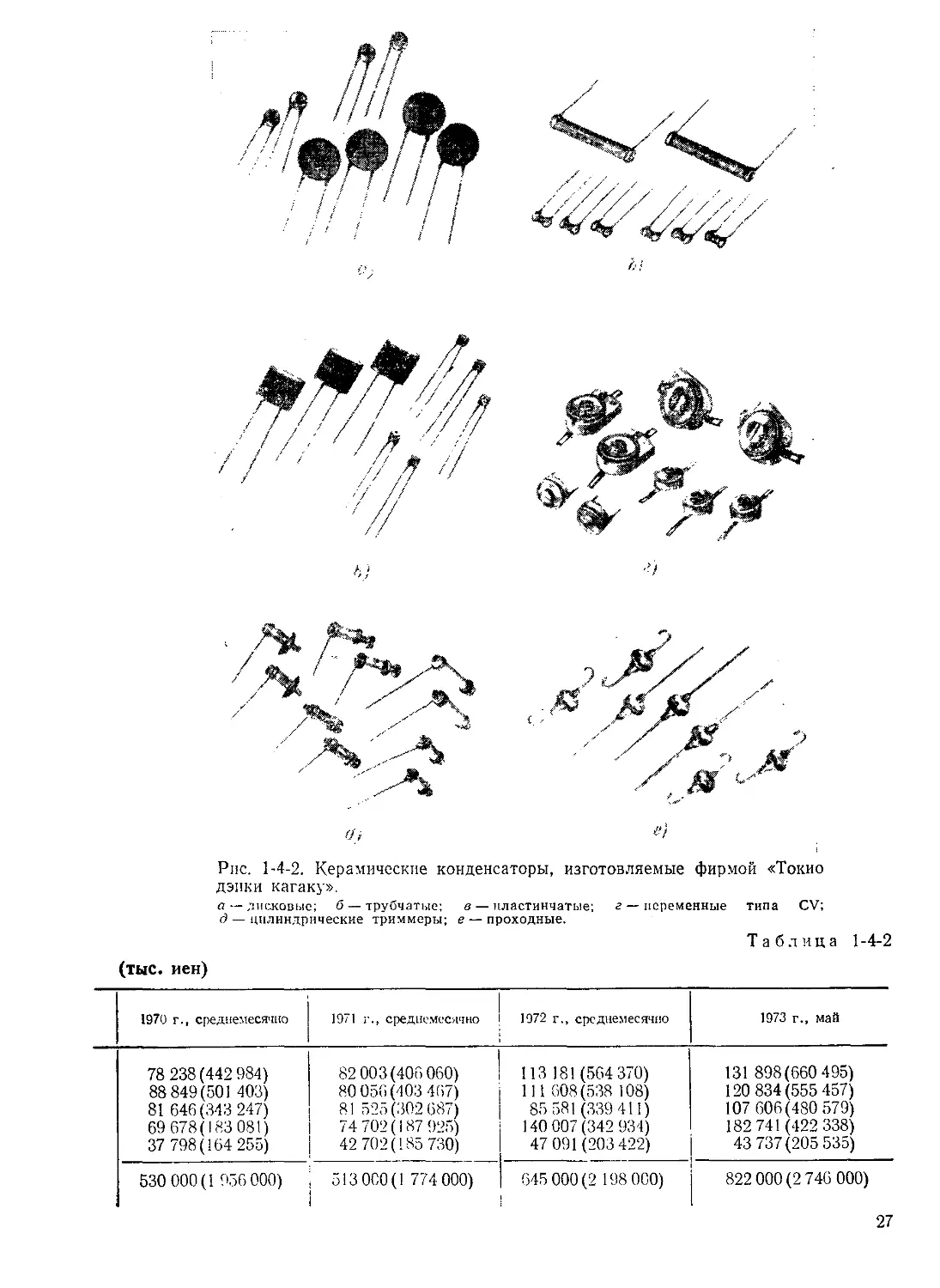

Рис. 1-4-2, Керамические конденсаторы, изготовляемые фирмой «Токио

дэпки кагаку».

а — дисковые; б — трубчатые; в — пластинчатые; д — цилиндрические триммеры; е — проходные. г — переменные типа CV; Таблица 1-4-2

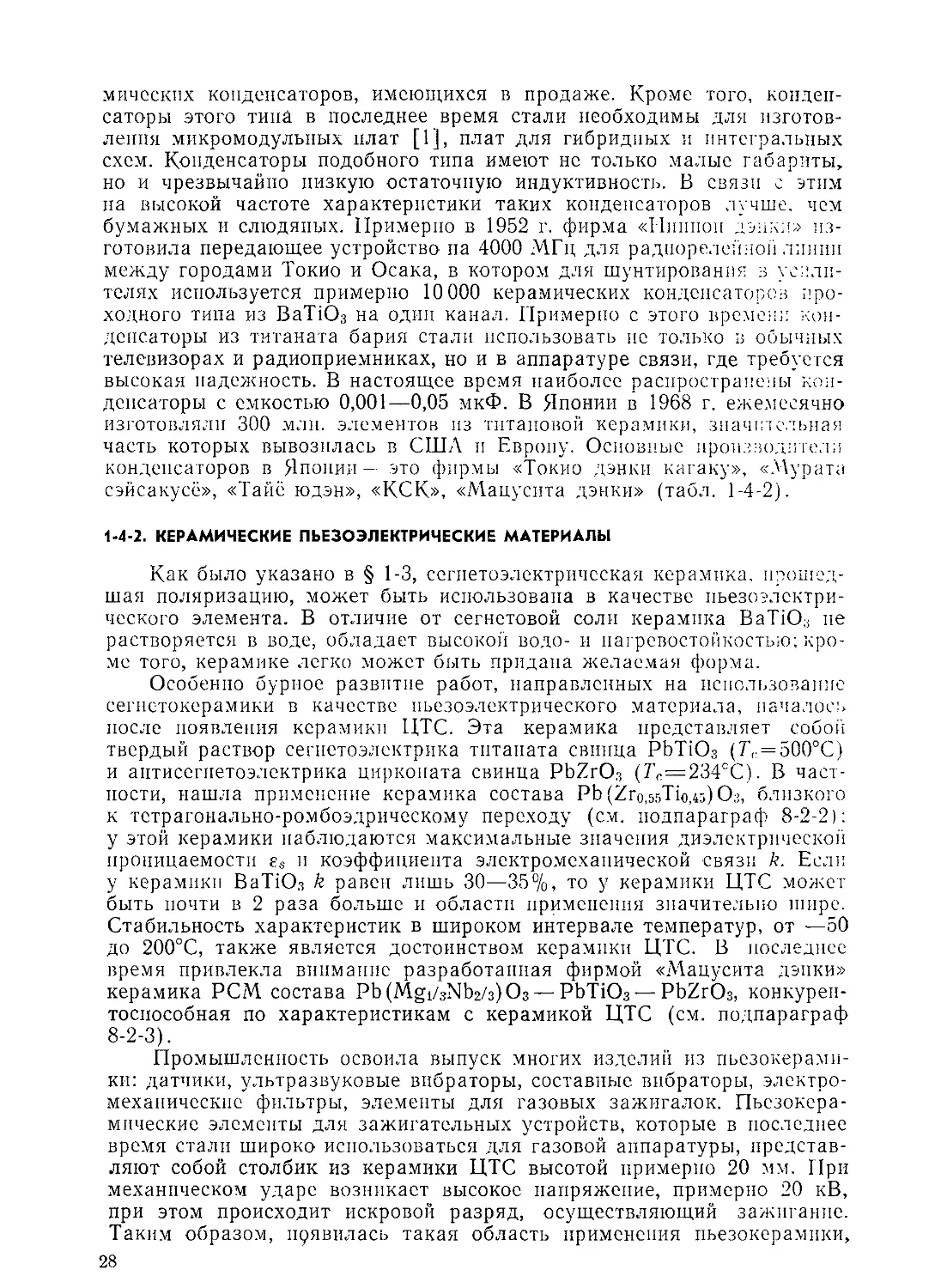

(тыс. иен)

1970 г., среднемесячно 1971 г., среднемесячно 1 1972 г., среднемесячно 1973 г., май

78 238 (442 984) 88 849(501 403) 81 646(343 247) 69 678(183 081) 37 798(164 255) 82 003(406 060) 80 056(403 467) 81 525(302 687) 74 702 (187 925) 42 702(185 730) I 113 181(564 370) । 111 608(538 108) 85 581(339 411) : 140 007(342 934) 1 47 091 (203 422) 131 898(660 495) 120 834(555 457) 107 606(480 579) 182 741(422 338) 43 737(205 535)

530 000(1 956 000) । 513 000(1774 000) 1 | 645 000(2 198 000) 822 000(2 746 000)

27

мическпх конденсаторов, имеющихся в продаже. Кроме того, конден-

саторы этого типа в последнее время стали необходимы для изготов-

ления микромодульпых плат [1], плат для гибридных и интегральных

схем. Конденсаторы подобного типа имеют не только малые габариты,

но и чрезвычайно низкую остаточную индуктивность. В связи с этим

на высокой частоте характеристики таких конденсаторов лучше, чем

бумажных и слюдяных. Примерно в 1952 г. фирма «Ниппон дэнх;!» из-

готовила передающее устройство па 4000 МГц для радиорелейной липни

между городами Токио и Осака, в котором для шунтирования в усили-

телях используется примерно 10 000 керамических конденсаторов про-

ходного типа из BaTiO3 на один канал. Примерно с этого времени кон-

денсаторы из титаната бария стали использовать не только в обычных

телевизорах и радиоприемниках, но и в аппаратуре связи, где требуется

высокая надежность. В настоящее время наиболее распространены кон-

денсаторы с емкостью 0,001—0,05 мкФ. В Японии в 1968 г. ежемесячно

изготовляли 300 млн. элементов из титановой керамики, значьзольная

часть которых вывозилась в США и Европу. Основные производители

конденсаторов в Японии — это фирмы «Токио дэнки кагаку», «Мурата

сэйсакусё», «Тайё юдэн», «КСК», «Мацусита дэнки» (табл. 1-4-2).

1-4-2. КЕРАМИЧЕСКИЕ ПЬЕЗОЭЛЕКТРИЧЕСКИЕ МАТЕРИАЛЫ

Как было указано в § 1-3, сегнетоэлектрическая керамика, прошед-

шая поляризацию, может быть использована в качестве пьезоэлектри-

ческого элемента. В отличие от сегнетовой соли керамика ВаТЮ3 не

растворяется в воде, обладает высокой водо- и пагревостойкостыо; кро-

ме того, керамике легко может быть придана желаемая форма.

Особенно бурное развитие работ, направленных на использование

сегнстокерамики в качестве пьезоэлектрического материала, началось

после появления керамики ЦТС. Эта керамика представляет собой

твердый раствор сегнетоэлектрика титаната свинца PbTiOg (7’,. = 500°С)

и аптисегпетоэлектрика цирконата свинца PbZrO3 (7’с=234сС). В част-

ности, нашла применение керамика состава РЬ (Zro.55Tio.45) О3, близкого

к тетрагонально-ромбоэдрическому переходу (см. подпараграф 8-2-2):

у этой керамики наблюдаются максимальные значения диэлектрической

проницаемости и коэффициента электромеханической связи k. Если

у керамики ВаТЮз k равен лишь 30—35%, то у керамики ЦТС может

быть почти в 2 раза больше и области применения значительно шире.

Стабильность характеристик в широком интервале температур, от —50

до 200°С, также является достоинством керамики ЦТС. В последнее

время привлекла внимание разработанная фирмой «Мацусита дэнки»

керамика РСМ состава Pb(Mgi/3Nb2/3)O3 —РЬТЮ3 —PbZrOs, конкурен-

тоспособная по характеристикам с керамикой ЦТС (см. подпараграф

8-2-3).

Промышленность освоила выпуск многих изделий из пьезокерами-

ки: датчики, ультразвуковые вибраторы, составные вибраторы, электро-

механические фильтры, элементы для газовых зажигалок. Пьезокера-

мические элементы для зажигательных устройств, которые в последнее

время стали широко использоваться для газовой аппаратуры, представ-

ляют собой столбик из керамики ЦТС высотой примерно 20 мм. При

механическом ударе возникает высокое напряжение, примерно 20 кВ,

при этом происходит искровой разряд, осуществляющий зажигание.

Таким образом, привилась такая область применения пьезокерамики,

28

о которой раньше даже не предполагали (см. подпараграф 8-4-3). В на-

стоящее время изучается возможность применения пьезокерамики

в фильтрах, и если изготовление таких фильтров промышленность осво-

ит, то будет заменена большая часть старых LC-фильтров, составлен-

ных из емкостей и индуктивностей. Возможно, что современная техни-

ка изготовления индуктивностей, заключающаяся в наматывании про-

волоки на сердечник, в недалеком будущем окажется устаревшей.

1-4-3. КЕРАМИЧЕСКИЕ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Электроизоляционные материалы должны иметь большое удельное

сопротивление р, высокую электрическую прочность £пр, малый тан-

генс угла диэлектрических потерь tgб и низкую диэлектрическую про-

ницаемость г,, Для высокочастотных электроизоляционных материалов

особенно важно, чтобы был мал коэффициент потерь

e"s—estg6, (1-4-2)

определяющий нагрев изоляционного материала при приложении высо-

кочастотного напряжения.

В качестве электроизоляционных материалов давно используют

стеатитовую, форстеритовую и глиноземистую керамику. Эти материа-

лы до сих пор сохраняют свое значение (см. § 9-3). В последнее время

появился, по-видимому, перспективный, электроизоляционный матери-

ал— закристаллизованное стекло (ситаллы).

Полевошпатовая керамика, состоящая главным образом из глины

(Al2O3-2SiO2-2II2O), ортоклаза (КгО-АЬОз-бЗЮг) и кремнезема (SiO2),

идет в больших количествах па изготовление изоляторов самого различ-

ного назначения: от высоковольтных для линий электропередач до

установочных деталей в бытовой сети. По объему производства элек-

троизоляционные керамические материалы занимают главное место

среди керамических диэлектриков. Однако tg6 у этих электроизоляци-

онных материалов довольно большой и на высоких частотах они как

изоляторы не применимы, а пригодны лишь для работы на промышлен-

ной частоте. Полевошпатовой керамике посвящено много других, специ-

альных работ, поэтому в данной книге она не рассматривается.

ГЛАВА ВТОРАЯ

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КЕРАМИКИ

2-1. ОБЩИЕ СВЕДЕНИЯ О СПОСОБАХ ИЗГОТОВЛЕНИЯ

2-1-1. СПОСОБЫ ИЗГОТОВЛЕНИЯ

Рассмотрим технологию керамики на примере изготовления сегне-

тоэлектрика ВаТЮз.

Керамику ВаТЮ3 получают обычно путем спекания при высокой

температуре (1300—1400°С) эквимолекулярной смеси карбоната бария

(ВаСОз) и двуокиси титана (ТЮ2). При этом происходит следующая

химическая реакция:

ВаСОз + ТЮг — ВаТЮз + СО2 | . (2-1-1)

Карбонат бария и двуокись титана представляют собой белый по-

рошок; в частности, может использоваться марка ТЮг, применяемая

2&

для приготовления белил. Для смешивания порошков можно исполь-

зовать ступку с пестиком, какой пользуются для приготовления ле-

карств в больницах и аптеках. Однако с целью достижения высокой

степени гомогенности при смешивании малых количеств используют

лабораторные шаровые мельницы, а для смешивания больших коли-

честв, например при промышленном производстве, — крупногабаритные

шаровые мельницы. ВаСО3 и TiOz, как указывалось выше, смешивают

точно в молекулярном соотношении 1:1, что в пересчете на массовое

соотношение дает 71,8 : 28,2 соответственно.

Спекание смесей порошков ВаСО;! и Т1О2 очень высокой чистоты

затруднено: в этом случае для плотного спекания недостаточна даже

температура порядка 1500°С, которая довольно высока для огнеупоров.

Если качество огнеупорного кирпича недостаточно высокое, то он рас-

плавится, а если даже этого не произойдет, то долговечность его будет

невелика. В связи с этим при промышленном производстве желатель-

но, чтобы температура обжига не превышала 1450°С. Для понижения

температуры спекания в титанат бария часто вводят добавки, называе-

мые минерализаторами, например алюмосиликаты, а также окислы

железа, кобальта, марганца, ванадия, церия и других металлов в таких

количествах, которые не ухудшают физических свойств керамики. По-

лучение химически чистых керамических материалов не больше, чем

пожелание, так как из-за высокой чистоты затрудняется спекание и

сохраняется большая пористость, что также затрудняет использование

таких материалов в качестве диэлектриков. При выборе вида минера-

лизатора и его количества необходимо учитывать, что наряду с полез-

ными примесями имеются и примеси, которые оказывают вредное влия-

ние. Выявление этих двух видов примесей — одна из проблем керами-

ческой технологии.

После тщательного перемешивания порошков исходных компонен-

тов производят формование методом прессования или протяжки, а иног-

да методом литья. Например, для изготовления дисков формование

заготовки осуществляют чаще всего прессованием. Однако если при-

кладывать давление к сухому порошку, то заготовка не будет сохра-

нять заданную форму, как не сохраняет ее сухой морской песок. И даже

если форма сохранится, внутри заготовки будут легко возникать тре-

щины, а края ее будут обсыпаться. Если же к порошку добавить не-

много воды, глицерина или крахмального клейстера, то он легко под-

дается формованию. Вещества, служащие для этой цели, называют

связками. Для получения керамики TiO> и ВаТЮз используют исход-

ные компоненты, не обладающие собственной пластичностью подобно

глине, поэтому необходимо, хотя бы в небольших количествах, добав-

лять связку, служащую для сцепления. Изучение связок — одна из важ-

нейших задач технологии керамики.

Необходимо не только смешать связку с исходным порошком, но и

получить так называемые вторичные зерна — гранулы. Цель гранули-

рования— улучшить сыпучесть прессовочного порошка для быстрой и

равномерной засыпки в пресс-форму. Негранулированные порошки

исходных компонентов ведут себя как, например, высушенная пшенич-

ная мука, при прессовании которой при любой степени уплотнения в за-

готовке возникают внутренние полости. С другой стороны, рис или

фруктовые косточки, очевидно, могут быть засыпаны равномерно и

быстро, без крупных полостей. Гранулирование представляет собой

процесс изготовления вторичных зерен, обладающих текучестью и боль-

30

| Взвешивание^

шой плотностью, из исходных порошков, перемешанных со связкой,

причем первичные зерна исходных порошков значительно мельче, чем

зерна риса. Этот процесс при массовом производстве представляет со-

бой очень важную технологическую операцию.

Затем сформованные из порошка заготовки помещают в печь и на-

гревают. Обжиг можно проводить в газовых, мазутных и электрических

печах. С точки зрения автоматического регулирования температуры це-

лесообразно применять электрические печи. Обычный режим обжига

включает довольно быстрый подъем температуры, выдержку при ма-

ксимальной температуре, определяемой составом шихты, и охлаждение.

Для титаната бария относительно высокой чистоты максимальная тем-

пература обжига находится в интервале 1350—1450°С.

Открыв крышку остывшей печи, после обжига можно увидеть, что

порошок превратился в твердую керамику. Если началось плавление,

то это означает, что максимальная температура была слишком высока.

Если керамика выглядит шероховатой и пористой, максимальная тем-

пература была недостаточна. Благодаря этому процессу, называемому

обжигом, брикет из порошка, сфор-

мованного прессованием из экви-

молекулярной смеси ТЮ2 и ВаСОз,

превратился в твердое тело, назы-

ваемое керамикой ВаТЮз. Линей-

ные размеры обожженной заготов-

ки на 15—30% меньше аналогич-

ных размеров, сформованной заго-

товки. Явление, при котором бла-

годаря обжигу происходит усадка,

называют спеканием.

2-1-2. ПРИНЦИПИАЛЬНАЯ

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

ИЗГОТОВЛЕНИЯ

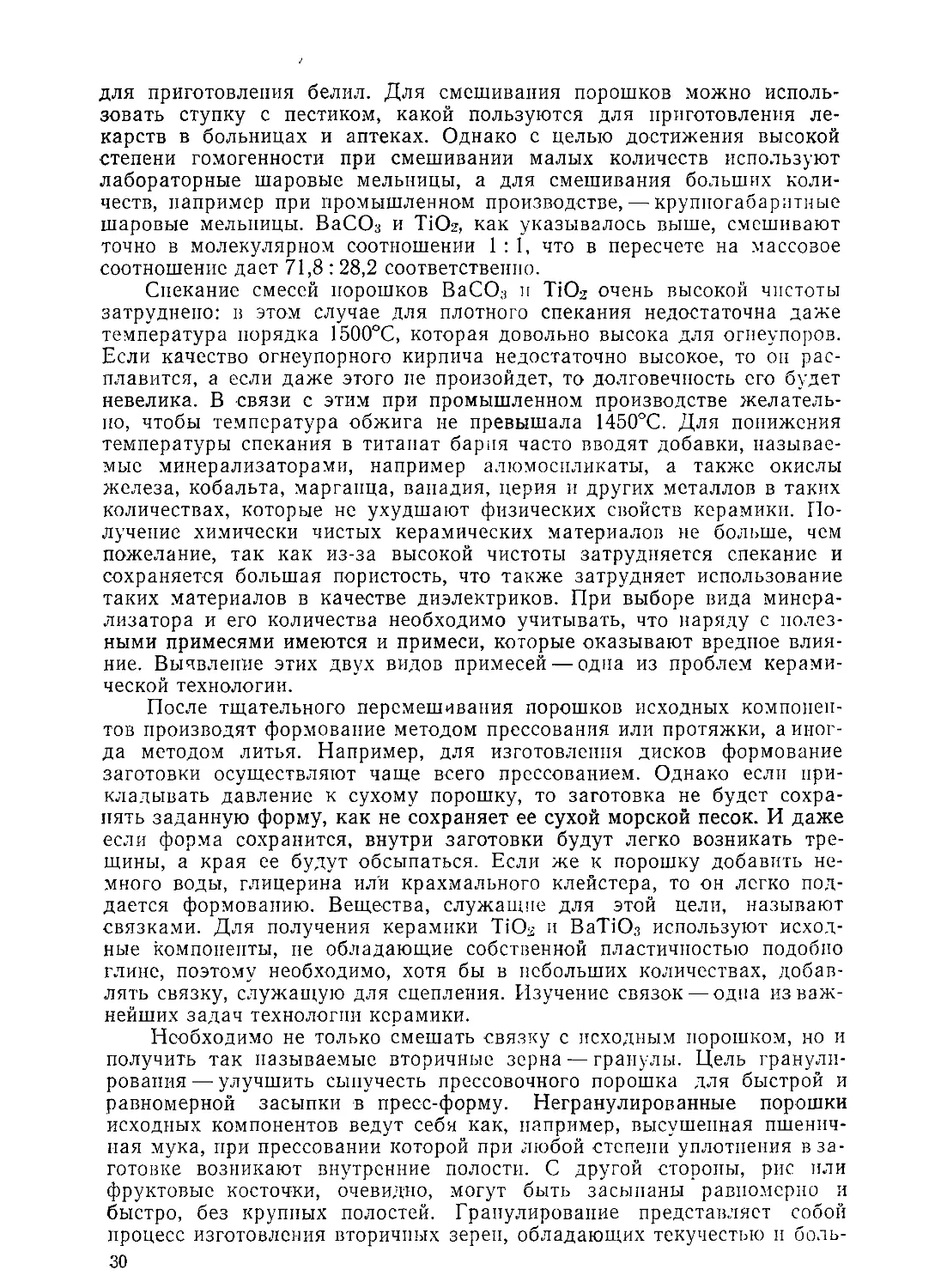

Пример схемы изготовления ке-

рамики ВаТЮз изображен на рис.

2-1-1. В подпараграфе 2-1-1 был

описан способ, при котором керами-

ку получают путем однократного об-

жига, т. е. исходные компоненты

(порошки ВаСО3 и ТЮ2 формуют,

обжигают и получают керамику).

Однако в этом случае в процессе об-

жига обычно происходит значитель-

ная усадка, поэтому с целью ее

уменьшения применяют двукратный

обжиг, при котором исходным по-

рошком служит предварительно обо-

женный материал. Это показано на

рис. 2-1-1, где приведены операции

предварительного обжига и измель-

чения. Сравнение способов однократ-

ного и двукратного обжига дано в

табл. 2-1-1, более подробно

в § 4-8.

31

TiO2 | | Минерализатор^

I Смешивание н Измельчение |

f

Н~Предваршпель-\

ный обжиг I

'^3^---1------- (В случае

Смешивание двукратного

I— । ---1 обжига)

| Грануляция |

[обезвоживание

I

| Формование |

[ Обжиг |

I Образование I

керамики I

| Обработка^

| Прочее |

| Пьезоэлементы]

Рис. 2-1-1. Пример технологической

схемы изготовления керамики ВаТ1О3.

| Конденсаторы ]

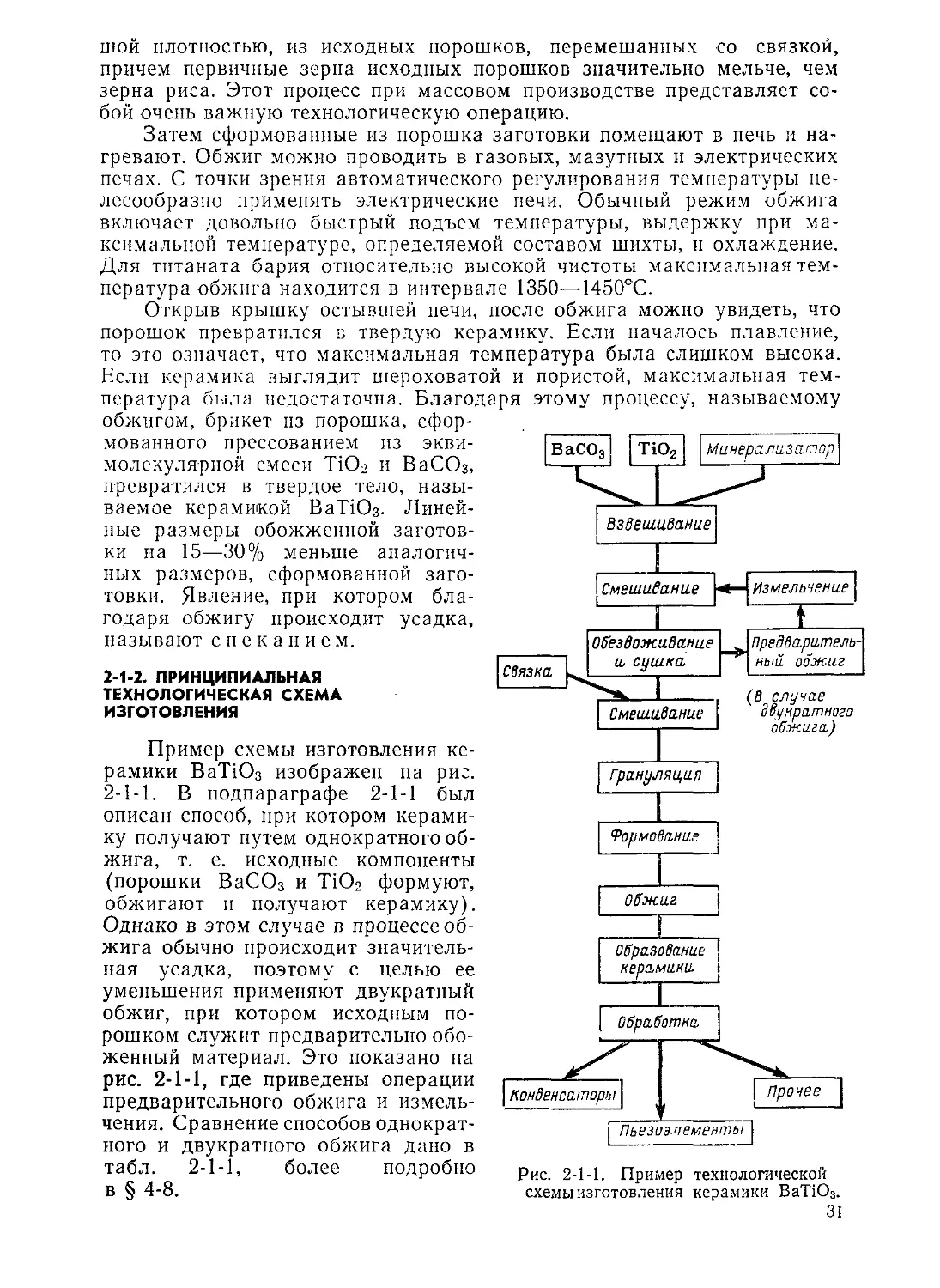

Основные достоинства и недостатки способов получения керамики

однократным и двукратным обжигом

Факторы качества Однократный обжиг Составление з-.2-шт-.-Л:.- но упрощает - щ 'к : водящие к нар;, ш - •: ва, случаются р

Составление шихты Если шихта сложная, то возни- кает опасность нарушения состава

Примеси Сокращается число операций, меньше вероятность внести примеси При предварительн. помоле существу с: с ’ тельная опасность ? примесей

Усадка Из-за большой усадки сущест- вует опасность деформации заготовок Усадка невелика, деф : незначительна

Распределение зерен по размеру В порошке большой набор раз- личных фракций зерен Необходимое распределение з,- рен по размеру легко под- бирается

Влияние давления прес- сования Плотность керамики почти не зависит от давления прес- сования Плотность керамики в значи- тельной мере зависит от дав- ления прессования (см. под- параграф 3-3-1)

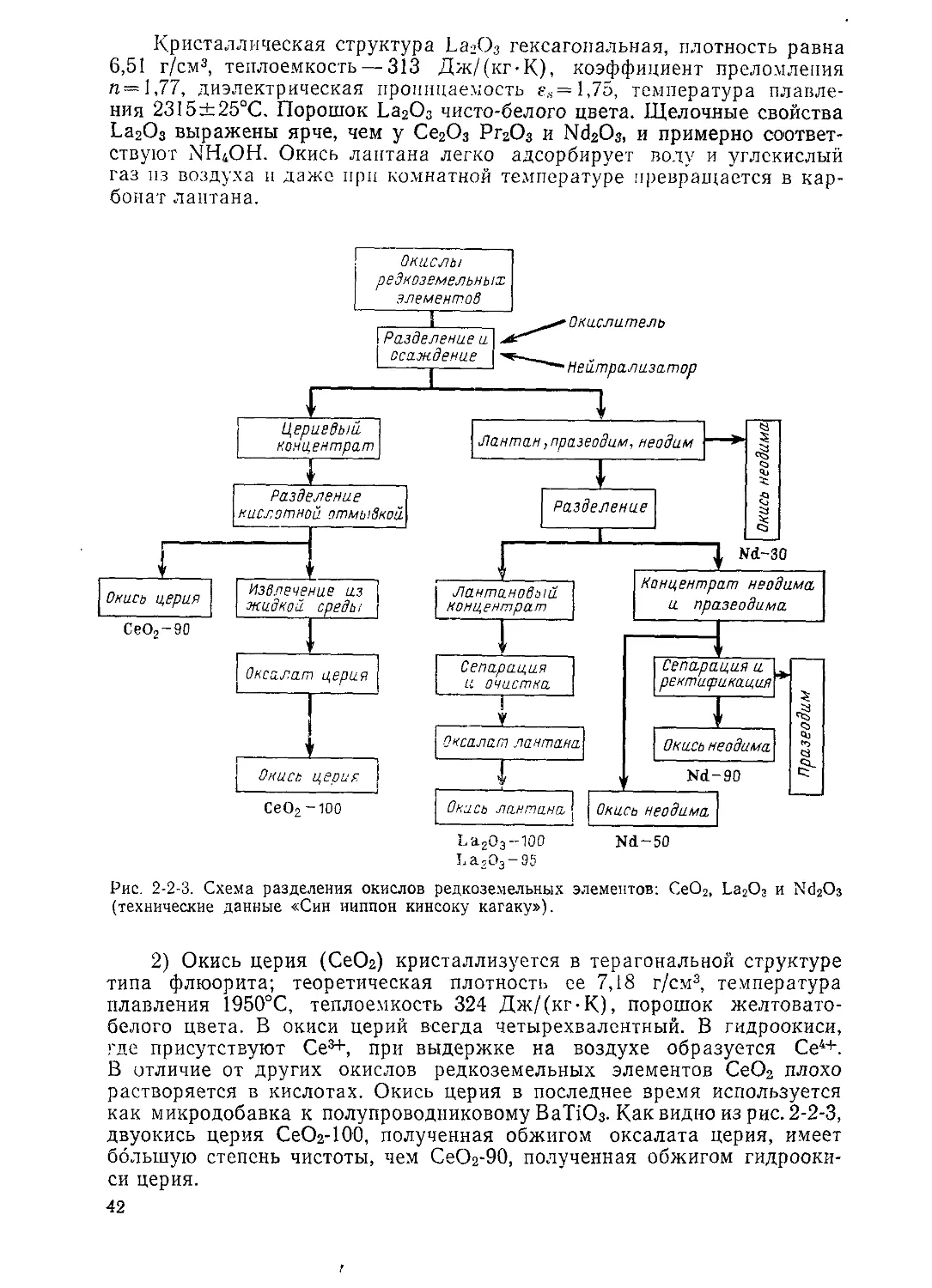

2-2. ИСХОДНЫЕ КОМПОНЕНТЫ ДЛЯ КЕРАМИЧЕСКИХ ДИЭЛЕКТРИКОВ

2-2-1. ОБЩИЕ СВЕДЕНИЯ ОБ ИСХОДНЫХ КОМПОНЕНТАХ

Для получения высокоплотной керамики необходимо, чтобы исход-

ные компоненты имели достаточно малый размер частиц, не более не-

скольких микрон, и содержали лишь допустимые в соответствии с по-

ставленной задачей примеси.

В настоящее время изготовители могут купить порошок ВаТЮз или

ВаТЮз + СаВпОз (это конденсаторный- материал, см. рис. 7-3-1), полу-

ченный предварительным обжигом исходных компонентов.

2-2-2. ПОДРОБНЫЕ СВЕДЕНИЯ ОБ ИСХОДНЫХ КОМПОНЕНТАХ

Ниже будут рассмотрены основные исходные материалы для ке-

рамических диэлектриков.

Карбонат бария (ВаСОз)—токсичный белый порошок, плотность

которого равна 4,43 г/см3, молекулярная масса— 197,37. При комнат-

ной температуре имеет ромбическую структуру (у-форма), изоморфен

арагониту. Постоянные решетки ао=О,5314, Ьо=О,8904, с0=0,6430 нм.

Выше температуры 811°С устойчива гексагональная структура (р-фор-

ма), а выше 982°С устойчивой становится тетрагональная структура.

Температура плавления равна 1360°С, при температуре 1450°С разла-

гается.

Углекислый барий трудно растворим в воде. Растворимость в 100 г

холодной воды 2,2 мг, в 100 г горячей воды — примерно 6,5 мг, т. е.

немногим больше, чем у СаСОз и SrCO3.

32

ВаСОз растворяется в соляной кислоте с образованием ВаС12. Ме-

дики при рентгеноскопии желудка применяют так называемый «барий»,

т. е. сернокислый барий (BaSO4). который почти не растворяется ни

в воде (при температуре 18°С в 100 г воды растворяется 0,22 мг), ни

в кислотах и потому его введение в человеческий организм безвредно.

Напротив, ВаСОз в определенной степени растворяется даже в желу-

дочных кислотах, поэтому суще-

ствует большая опасность отравле-

ния. Этим, по-видимому, объясняет-

ся японское название природного

минерала витерита (ВаСО3): «ядо-

витый тяжелый камень».

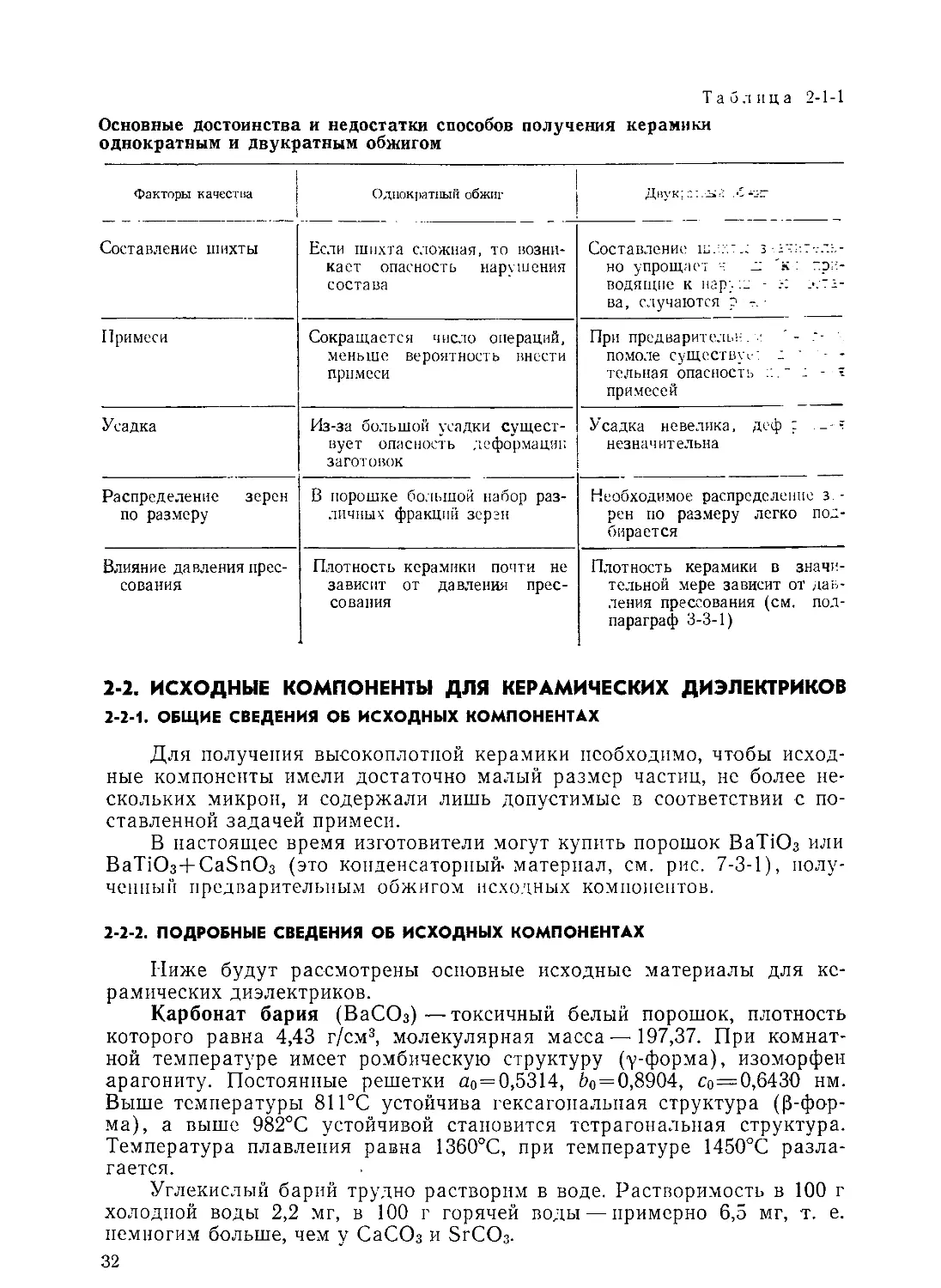

Природный минерал витерит

(ВаСОз) добывают в небольших ко-

личествах, поэтому для потребно-

стей промышленности углекислый

барий получают из барита (BaSO4).

В Японии 96%-ный барит получают

на о. Хоккайдо. Годовое производ-

ство в копне 60-х годов составляло

20000 т. что удовлетворяло потреб-

ности страны в бариевых материа-

лах примерно на 60%. Для получе-

ния карбоната бария барит обжига-

ют с антрацитом при температуре

600—800°С, при этом но реакции

BaS04 -% 4 С - BaS %- 4СО (2-2-1)

образуется сульфид бария — BaS.

Его извлекают горячей водой и в по-

лученный раствор вводят соду, про-

шедшую операции растворения, очи-

стки и фильтрации. В результате

реакции

BaS -j- Na2CO3 — ВаСО3 -ф- Na2S

(2-2-2)

| варит J I я ода ’

I (BaSOz,) j । (Na2CO3) |

|< \Антрацит\ |

| Восстановитель-\ i р^в^ие I

| ный обжиг | j_______Y____I

| фильтрация |

| Фильтрация |

\ Реакция | BaS + Na2CO3-*-

I В а СО, + Na 2 S

| Промывка'водой^

| Фильтрация^

| Сушка |

| Измельчение |

| Взвешивание^

| Упаковка^ по 30 кг

образующийся углекислый барий вы- Рис- 2'2'р С-хема изготовления ВаСО3.

падает в осадок. Осадок промыва-

ют водой, отфильтровывают, сушат, измельчают, взвешивают, упако-

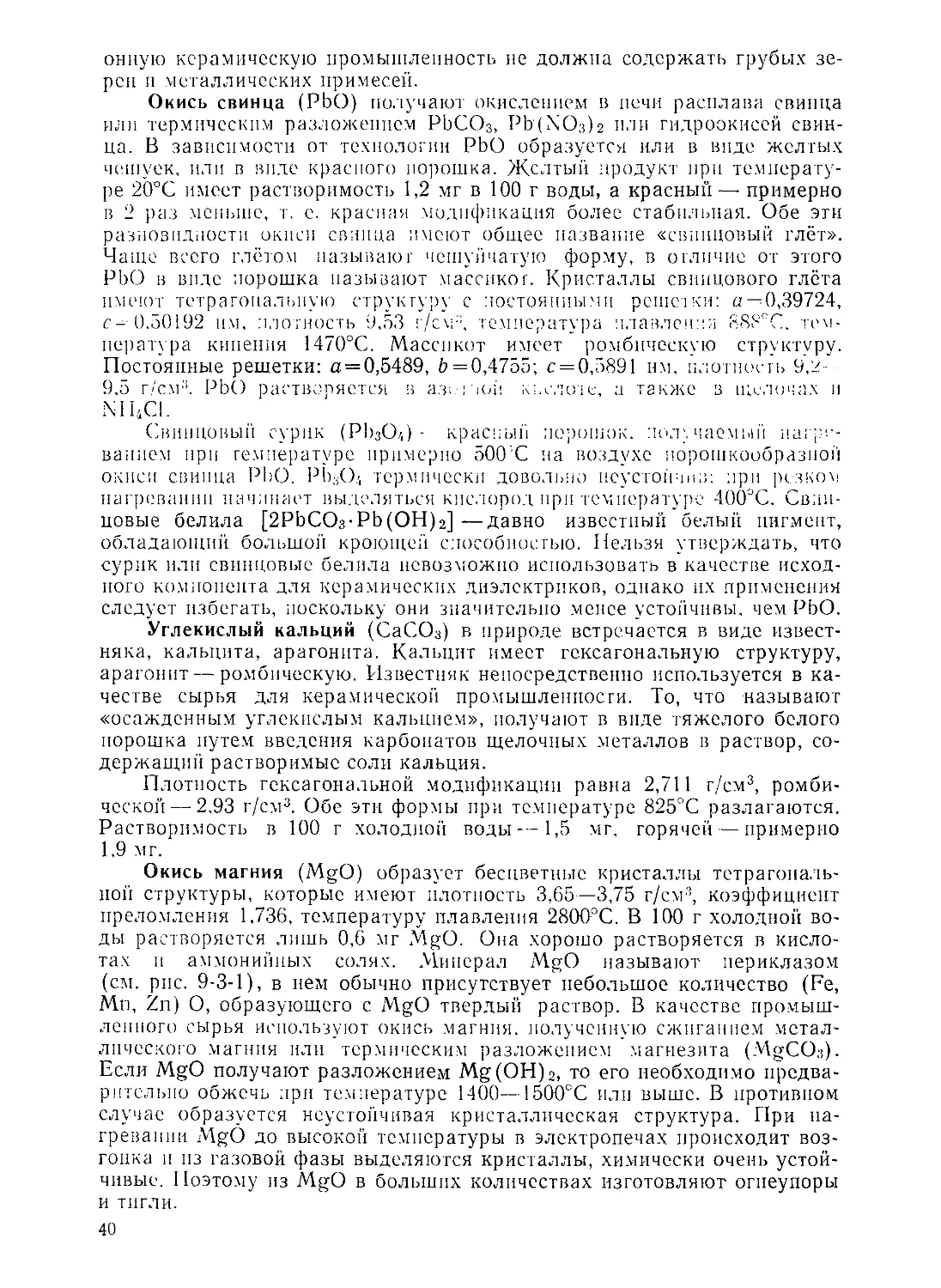

вывают и получают готовый продукт (рис. 2-2-1). В табл. 2-2-1 приве-

дены результаты стандартного анализа углекислого бария, имеющегося

в продаже. Углекислый барий, предназначенный для оптического стек-

ла, служит для повышения коэффициента преломления и понижения

температуры плавления, придавая стеклу блеск и улучшая рассеяние

света. Для оптического стекла нужен самый чистый продукт. Если

необходима высокая чистота диэлектрика или феррита, то можно ис-

пользовать этот сорт, но стоимость его значительно выше. Для обычных

керамических конденсаторов вполне пригоден «обычный» углекислый

барий.

Двуокись титана (TiOz) получают из трех природных минералов:

рутила, анатаза и брукита, из которых наиболее распространен первый.

Природная двуокись титана часто окрашена из-за присутствия окислов

3—657

33

железа, в чистом виде бесцветна. Титан в небольших количествах шит -

ко распространен в природе. Средняя концентрация титана в почве пре-

вышает 0,5%. В железных рудах содержится довольно большое код:-

чество двуокиси титана, например в виде минерала ильменита (FeTiO

Кроме того, существуют такие титаносодержащие минералы, как пе-

ровскит (СаТЮз), титанит (СаО • TiO2 • SiO2) и др.

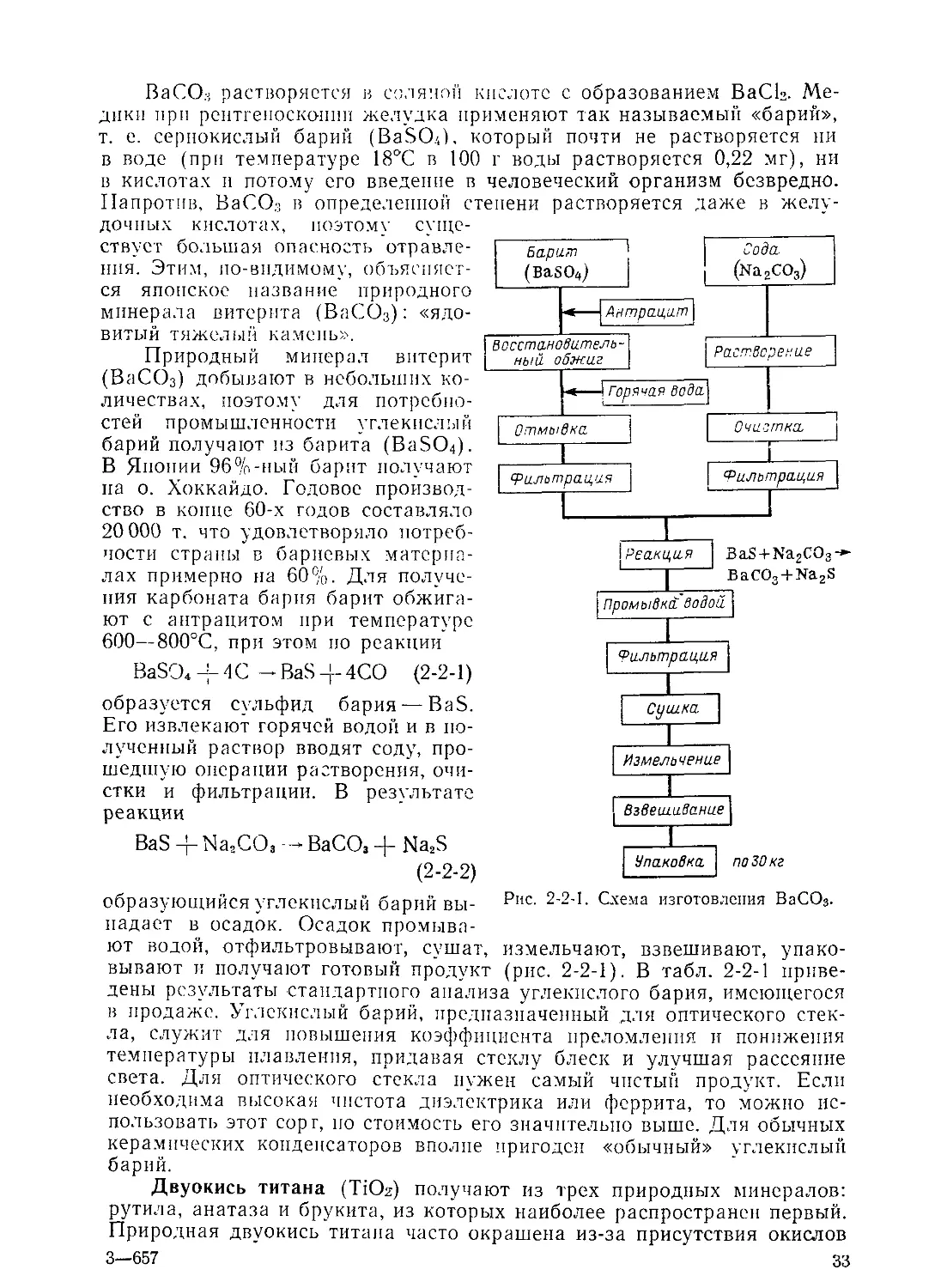

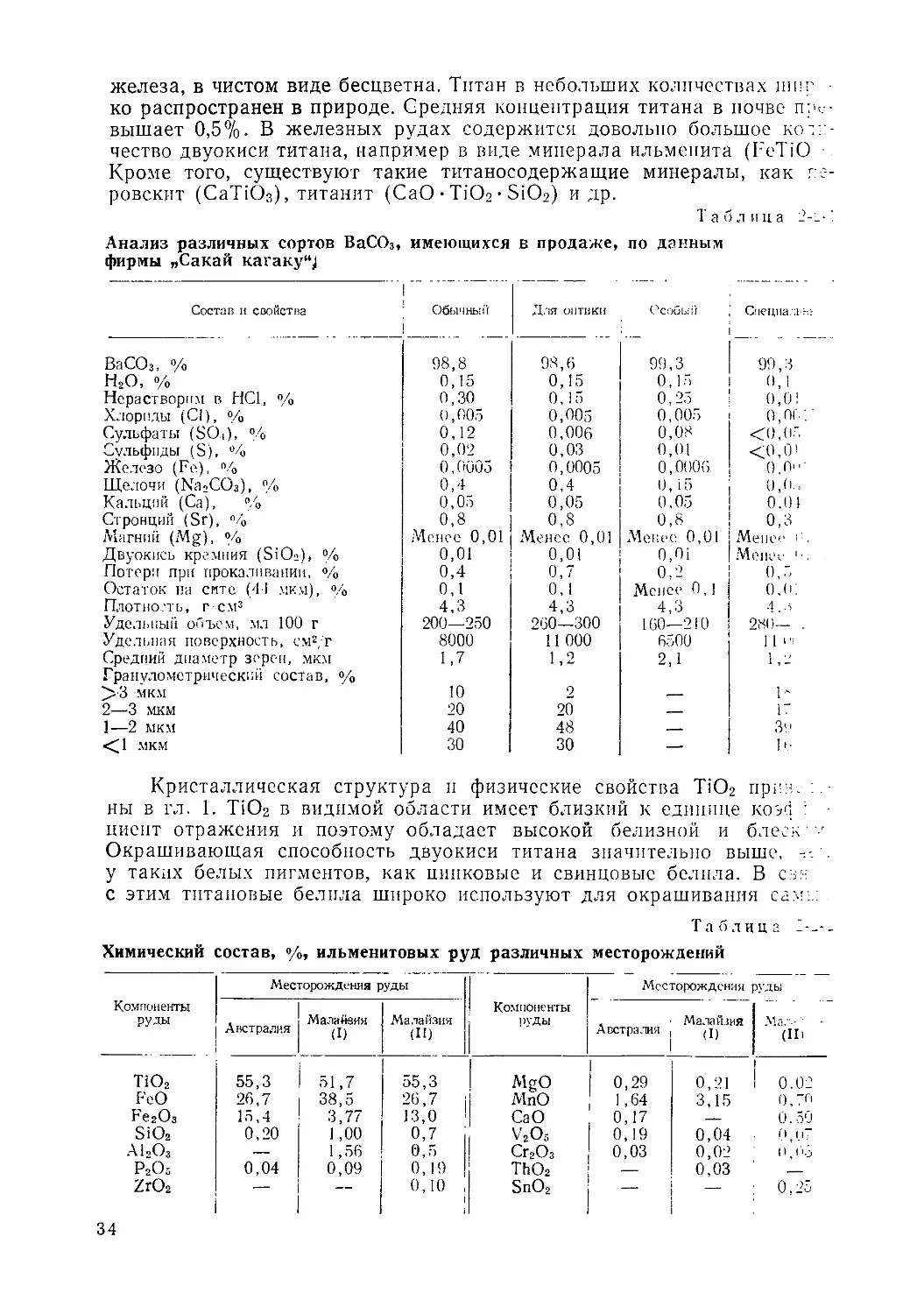

Таблица 2-_-!

Анализ различных сортов ВаСО3, имеющихся в продаже, по данным

фирмы „Сакай кагаку“)

Состав и свойства ! | Для оптики Особый Счециад н?

ВаСОз, % 98,8 98,6 99,3 1 99,3

Н2О, % Нерастворим в НС1, % 0,15 0,15 0,15 1 0,1

0,30 0,15 0,25 ! 0,0!

Хлориды (О), % 0,005 0,005 0,005 о,ос:

Сульфаты (SO,), % 0,12 0,006 0,08 <3), (

Сульфиды (S), % 0,02 0,03 0,01 <0Д|

Железо (Fe), % 0,0005 0,0005 0,0006 о.О"'

Щелочи (NaoCOs), % 0,4 0,4 0 i 0 0,0.,

Кальций (Са), % 0,05 0,05 о'05 0.01

Стронций (Sr), % 0,8 0,8 0,8 0,3

Магний (Mg), % Менее 0,01 Менсе 0,01 Менее 0,01 Менее с..

Двуокись кремния (SiO2), % 0,01 0,01 0,01 Менее

Потери при прокаливании, % 0,4 0,7 0,2 0 "

Остаток на сите (4 1 мкм), % 0,1 0,1 Менее 0,1 о’(Г

Плотность, г см3 4,3 4 3 1 4,3

Удельный объем, мл 100 г 200—250 260—300 160—210 2S0— .

Удельная поверхность, см2,т Средний диаметр зерен, мкм 8000 1,7 И 000 6500 11

Гранулометрический состав, % >3 мкм 10 9 1-

2—3 мкм 20 20 1

1—2 мкм 40 48 3\-

<1 мкм 30 30 — Ь'

Кристаллическая структура и физические свойства TiO2 приз

ны в гл. 1. TiO2 в видимой области имеет близкий к единице коэс

циент отражения и поэтому обладает высокой белизной и блесь

Окрашивающая способность двуокиси титана значительно выше,

у таких белых пигментов, как цинковые и свинцовые белила. В <.

с этим титановые белила широко используют для окрашивания са?

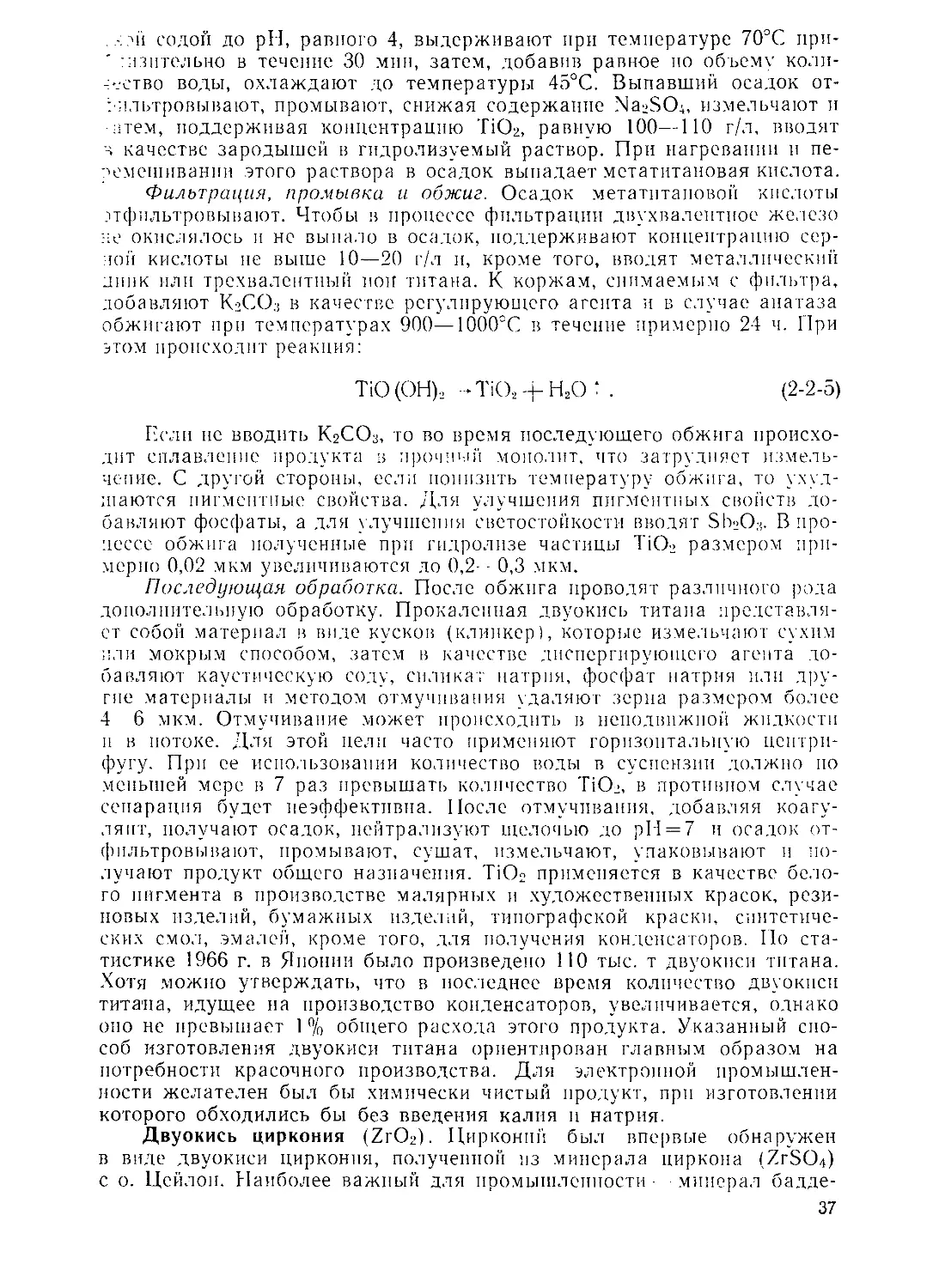

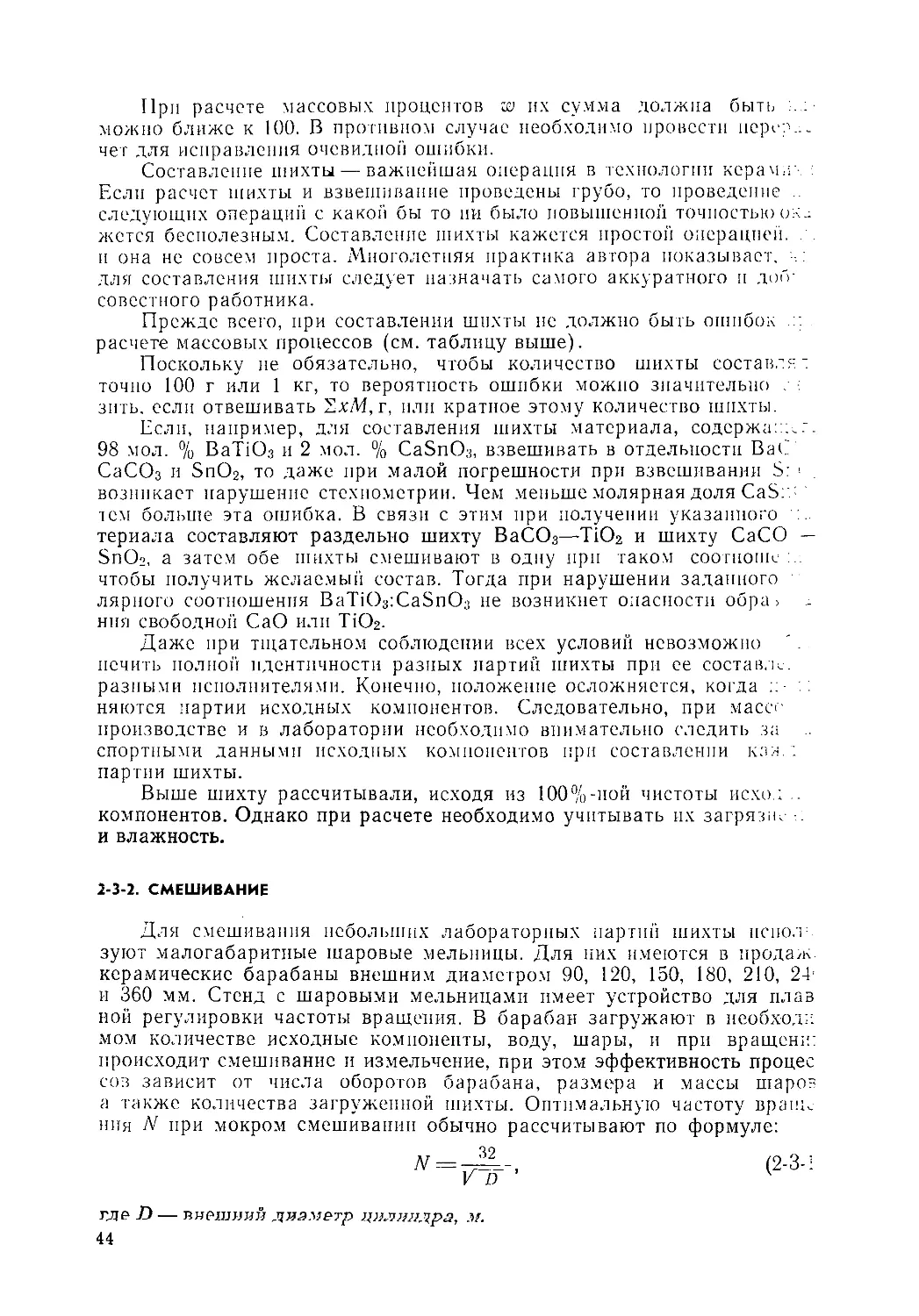

Таблица 2-_-_

Химический состав, %, ильменитовых руд различных месторождений

Компоненты Месторождения руды Компоненты Месторождения j: (Hi

1 Австралия Малайзия 111 Малайзия (И) Австралия । Малайзия '° 1

Т1О2 55,3 1 517 55,3 MgO 0,29 0,21 0.02

Г-’еО 26,7 1 38,5 9(5 7 МпО 1,64 Q 1 0,7°

Fe2O3 1 л 4 I 3,77 Тз’о СаО . 0,17 0. o‘J

SiO2 ОДО 1,00 0,7 V2O3 0,19 0,04 () ()“

А12О3 — 1,56 0,5 СГ2ОЗ 1 0,03 0,02 (I ll.j

Р2О3 0,04 0,09 0,19 ThO2 : 1 — 0,03 '

ZrO2 — — 0,10 , 1 SnO2 | — — : 0,25

34

: шых материалов п изделии -от вискозного шелка до цветных

^ашей.

Существуют различные методы изготовления двуокиси титана:

::э кислотный, плавильный, восстановительный, хлорный, хлоротита-

:.ыи, щелочной. Однако в промышленности используется только сер-

щлотный, поэтому о нем и пойдет речь. В качестве сырья часто

TiO-SO4

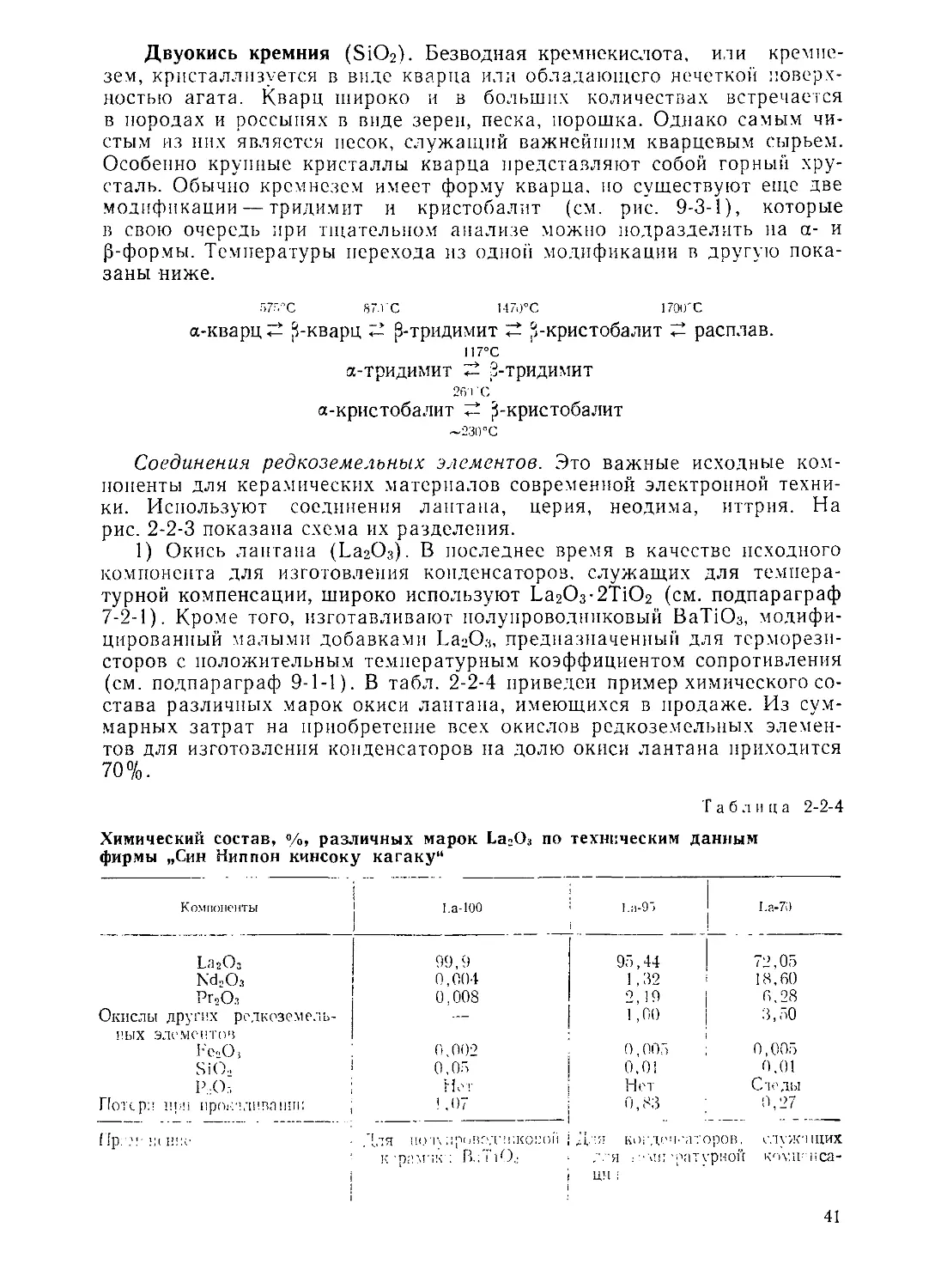

Рис. 2-2-2. Схема изготовления двуокиси титана.

применяют ильменит из месторождений Австралии, Малайзии и др.

(табл. 2-2-2). Ниже последовательно рассмотрен один из процессов

изготовления двуокиси титана из указанного сырья (рис. 2-2-2).

Сушка и измельчение. Ильменит обычно содержит примерно 2%

воды, поэтому его сушат во вращающихся сушилках до влажности

0,5%, затем измельчают в шаровых мельницах стальными шарами до

размера частиц менее 0,074 мм.

Растворение. В бак для растворения подают заданное количество

85 95%-ной серной кислоты, включают воздушный барботаж и по

возможности быстро вносят отвешенное количество ильменита. Пропу-

сканием острого пара повышают температуру до 110сС, при этом начи-

нается реакция между серной кислотой и ильменитом:

FeOTiO, -% 2H2SO4 - - TiOSO. 4- FeS04 + 2H,O. (2-2-3)

За счет тепла реакции температура быстро повышается и процесс

заканчивается через 5—20 мин. Продукты реакции образуют нераство-

римый шлам плотное, но легко крошащееся твердое тело серого цве-

та, состоящее главным образом из сернистого тнтанпла, сульфатов

двухвалентного и трехвалентного железа и силикатов. Чтобы облег-

чить последующее растворение, во время реакции через вязкую массу

продувают воздух и получают продукт в форме пчелиных сот.

Если использовать примерно 70%-ную серную кислоту, то продук-

ты реакции не схватываются и остаются вязкими после завершения

реакции. Но при этом потребляется примерно в 1,5 раза больше серной

кислоты. Для растворения продукты реакции переносят в бак очистки,

подают туда воду, разбавленную серную кислоту и сжатый воздух. При

такой технологии растворения необходимо, чтобы ионы железа в рас-

творе были в двухвалентном состоянии. С этой целью в бак добавля-

ют восстановители, например железные опилки. После этого вводят

желатину, сульфид сурьмы или другие коагуляторы, при этом шлам и

непрореагпровавшне материалы осаждаются. Затем для удаления остат-

ков шлама вводят небольшое количество инфузорной земли в качестве

материала, способствующего фильтрации, после чего жидкость пропу-

скают через фильтр из пористого карборунда.

Отделение кристаллов железного купороса. Фильтрат переносят

в охладительный резервуар, где при пониженной температуре выпада-

ют кристаллы I'cSOz, • 7FEO. (Растворимость этих кристаллов зависит от

содержания ТЮ2 и концентрации H2SO4 в растворе.) Кристаллы от-

деляют от раствора на центрифуге, затем высушивают в сушилке и

продают в качестве побочного продукта.

Гидролиз. Раствор, оставшийся после очистки, фильтрации и кри-

сталлизации, упаривают в вакуумном выпарном аппарате непрерывно-

го действия. При этом происходит гидролиз по реакции

Ti0S04 4- 2Н,0 - ТЮ (ОН), 4- H2SO4. (2-2-4)

Следует иметь в виду, что если концентрация Т1О2 и соотношение

H2SO4 и ТЮ2 в первоначальном растворе не оптимальны, то это по-

влияет отрицательно на распределение частиц продукта по размеру.

При гидролизе в раствор в качестве затравки вносят анатаз или рутил

в количестве примерно 1% массы двуокиси титана. Зародыши из ана-

таза изготавливают по методу Мекленбурга или Блюменфельда. По

первому способу раствор сернокислого титана нейтрализуют каустиче-

36

. ,-: ?й содой до pH, равного 4, выдерживают при температуре 70°С при-

шзительно в течение 30 мин, затем, добавив равное по объеме коли-

-шетво воды, охлаждают до температуры 45°С. Выпавший осадок от-

фильтровывают, промывают, снижая содержание Na2SO4, измельчают и

атем, поддерживая концентрацию ПО2, равную 100—110 г/л, вводят

ч качестве зародышей в гидролизуемый раствор. При нагревании и пе-

ремешивании этого раствора в осадок выпадает метатитановая кислота.

Фильтрация, промывка и обжиг. Осадок метатитаповой кислоты

зтфильтровывают. Чтобы в процессе фильтрации двухвалентное железо

:;е окислялось и не выпало в осадок, поддерживают концентрацию сер-

ной кислоты не выше 10—20 г/л и, кроме того, вводят металлический

цинк или трехвалентный ион титана. К коржам, снимаемым с фильтра,

добавляют КзСО.з в качестве регулирующего агента и в случае анатаза

обжигают при температурах 900—10()0=С в течение примерно 24 ч. При

этом происходит реакция:

ТЮ (ОН)2 - - ТЮ2 + Н2О : . (2-2-5)

Если не вводить К2СО3, то во время последующего обжига происхо-

дит сплавление продукта в прочный монолит, что затрудняет измель-

чение. С другой стороны, если понизить температуру обжига, то ухуд-

шаются пигментные свойства. Для улучшения пигментных свойств до-

бавляют фосфаты, а для улучшения светостойкости вводят Sb2O3. В про-

цессе обжига полученные при гидролизе частицы ТЮ2 размером при-

мерно 0,02 мкм увеличиваются до 0,2- - 0,3 мкм.

Последующая обработка. После обжига проводят различного рода

дополнительную обработку. Прокаленная двуокись титана представля-

ет собой материал в виде кусков (клинкер), которые измельчают сухим

или мокрым способом, затем в качестве диспергирующего агента до-

бавляют каустическую соду, силикат натрия, фосфат натрия или дру-

гие материалы и методом отмучивания удаляют зерна размером более

4 6 мкм. Отмучивание может происходить в неподвижной жидкости

и в потоке. Для этой пели часто применяют горизонтальную центри-

фугу. При ее использовании количество воды в суспензии должно по

меныпей мере в 7 раз превышать количество TiO2, в противном случае

сепарация будет неэффективна. После отмучивания, добавляя коагу-

лянт, получают осадок, нейтрализуют щелочью до pH = 7 и осадок от-

фильтровывают, промывают, сушат, измельчают, упаковывают и по-

лучают продукт общего назначения. TiO2 применяется в качестве бело-

го пигмента в производстве малярных и художественных красок, рези-

новых изделий, бумажных изделий, типографской краски, синтетиче-

ских смол, эмалей, кроме того, для получения конденсаторов. По ста-

тистике 1966 г. в Японии было произведено 110 тыс. т двуокиси титана.

Хотя можно утверждать, что в последнее время количество двуокиси

титана, идущее на производство конденсаторов, увеличивается, однако

оно не превышает 1% общего расхода этого продукта. Указанный спо-

соб изготовления двуокиси титана ориентирован главным образом на

потребности красочного производства. Для электронной промышлен-

ности желателен был бы химически чистый продукт, при изготовлении

которого обходились бы без введения калия и натрия.

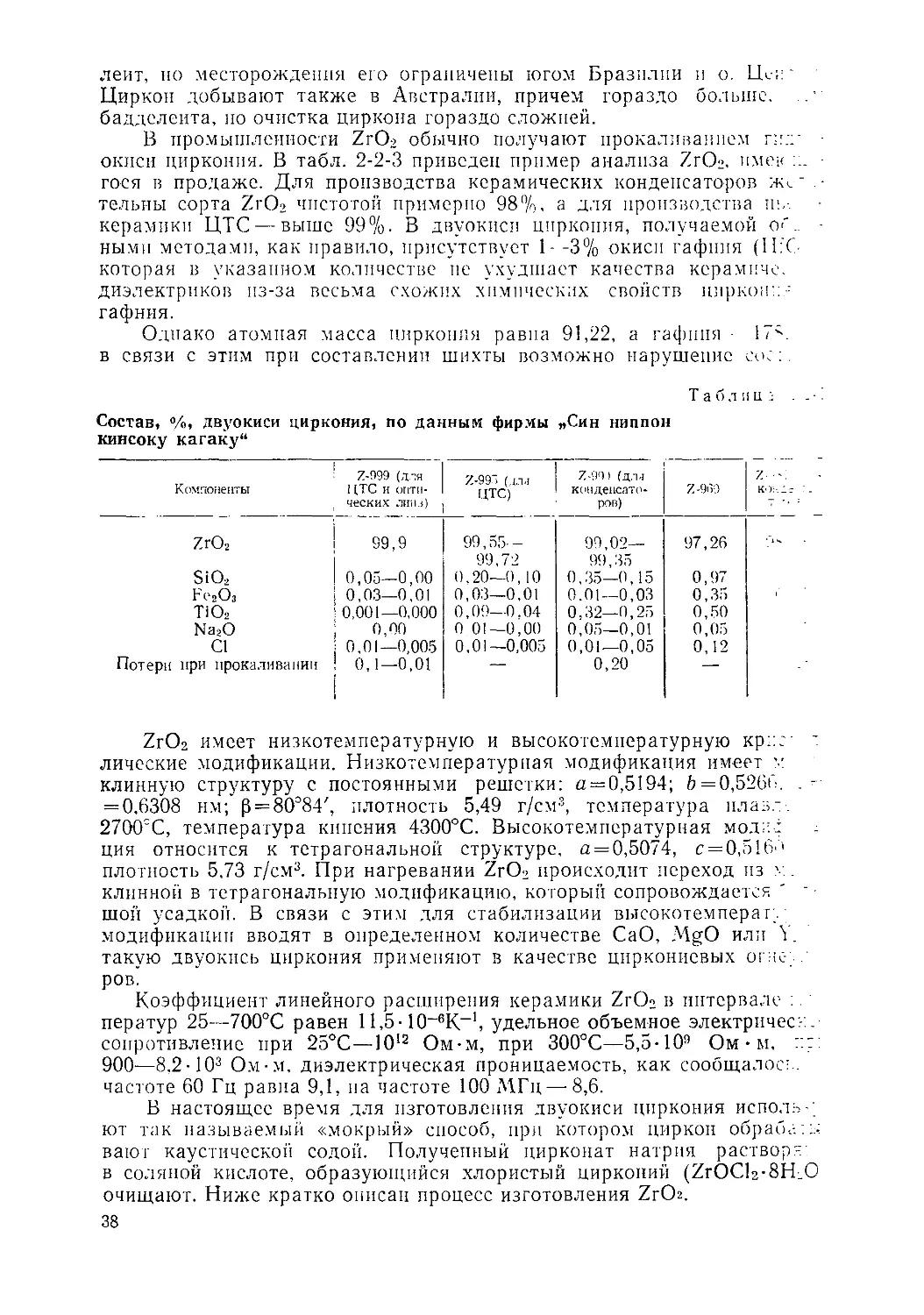

Двуокись циркония (ZrO2). Цирконий был впервые обнаружен

в виде двуокиси циркония, полученной из минерала циркона (ZrSO4)

с о. Цейлон. Наиболее важный для промышленности - минерал бадде-

37

леит, но месторождения его ограничены югом Бразилии и о. 1_К-и

Циркон добывают также в Австралии, причем гораздо больше. ..

бадделеита, но очистка циркона гораздо сложней.

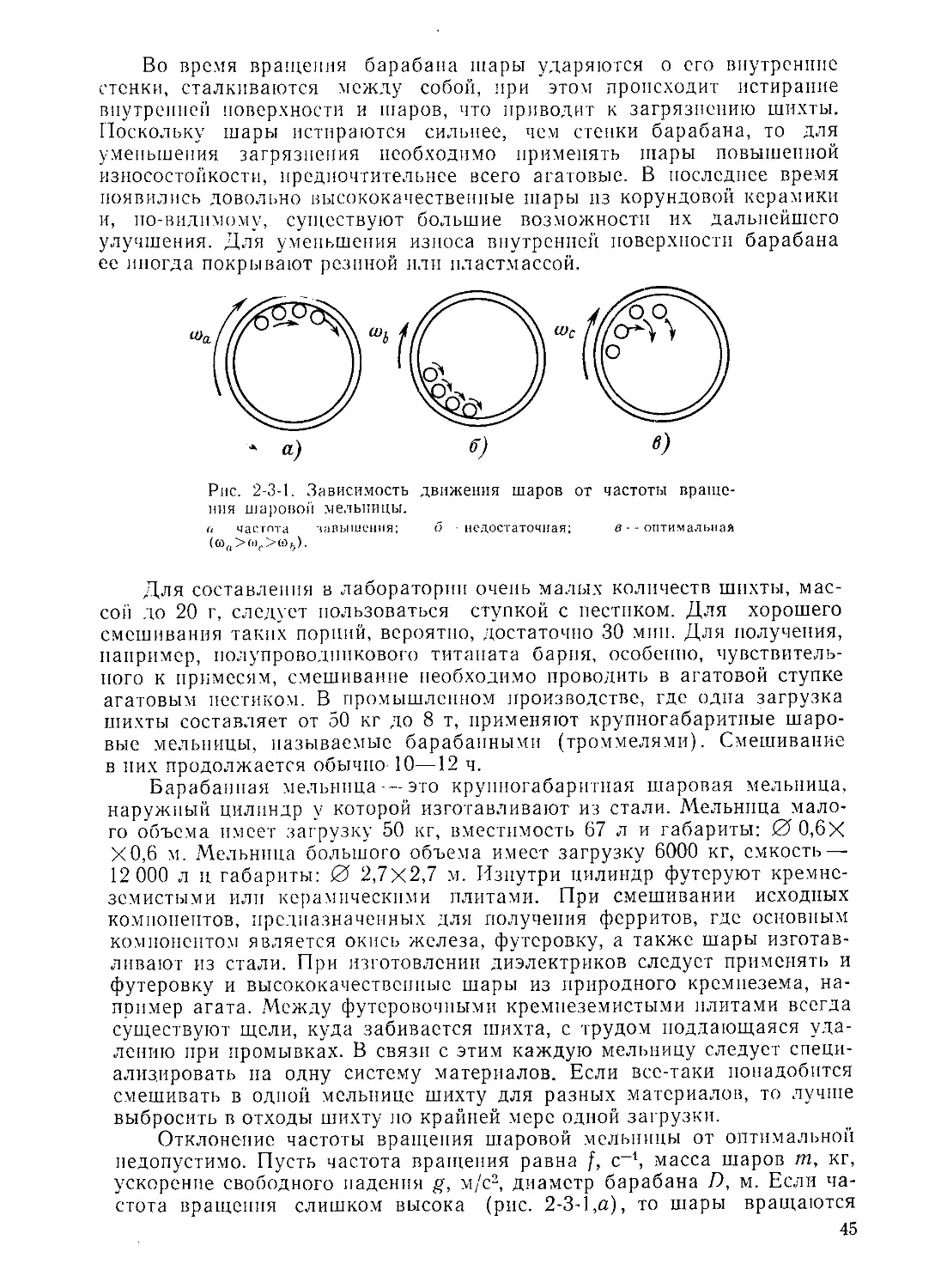

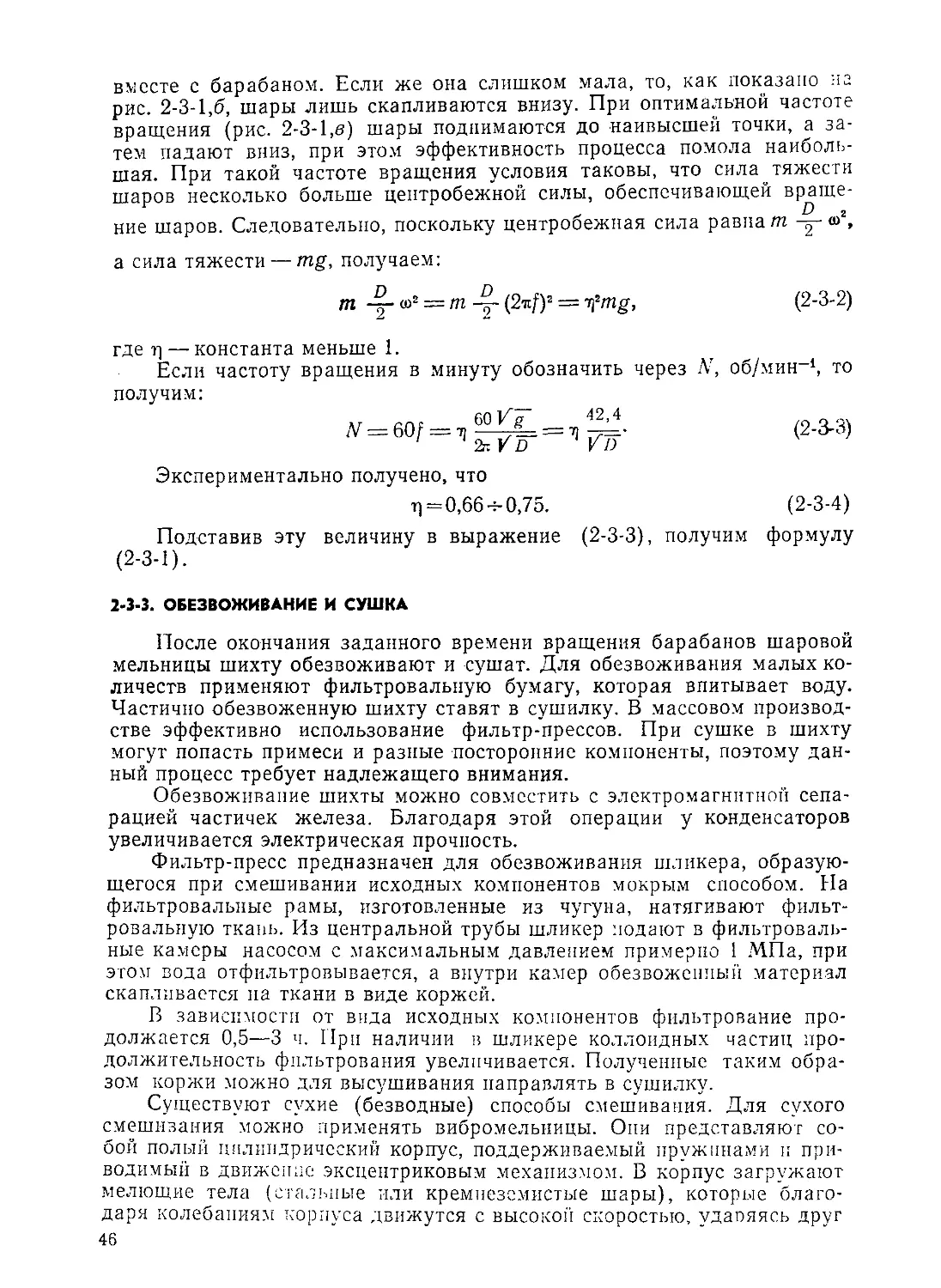

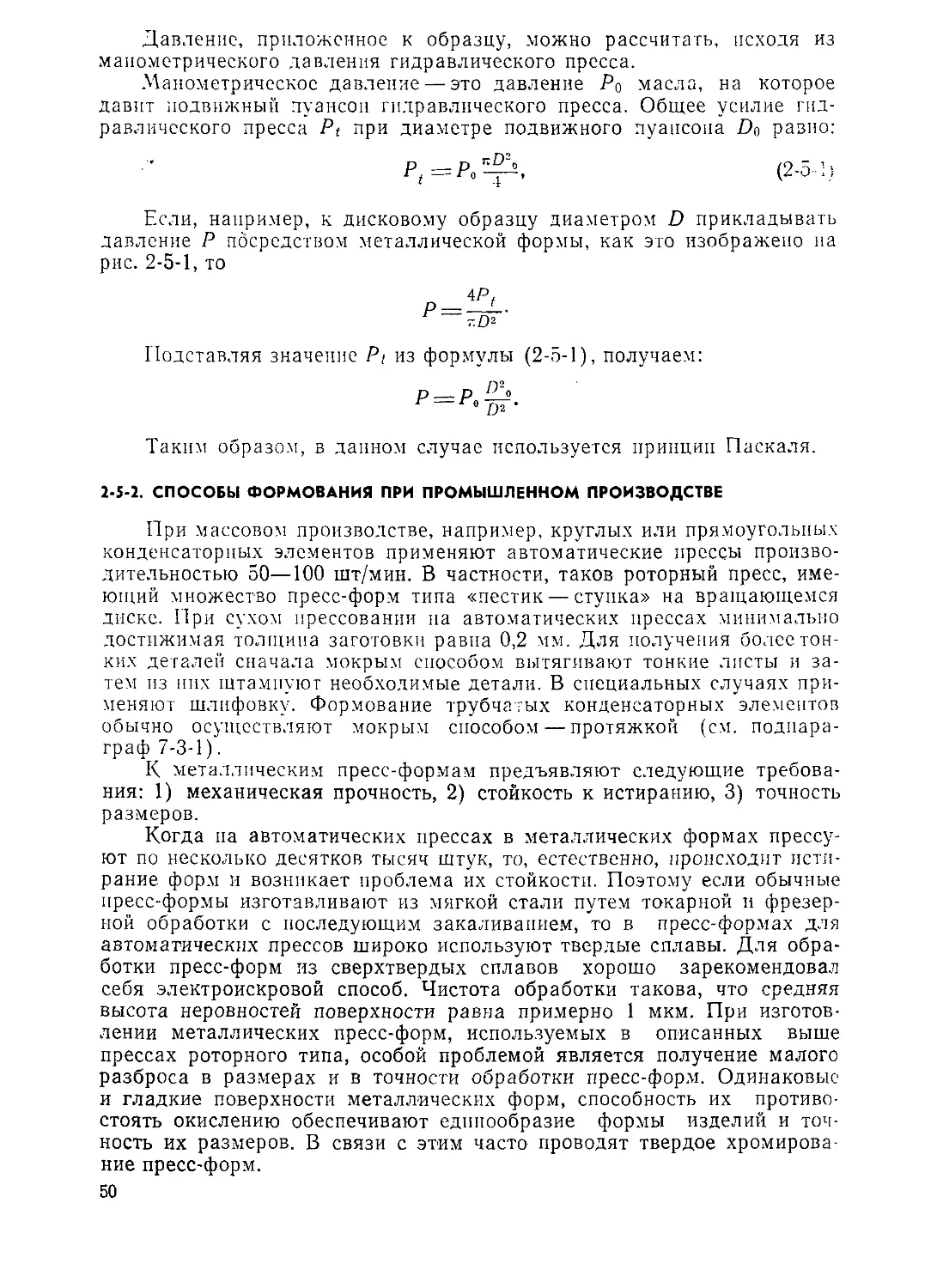

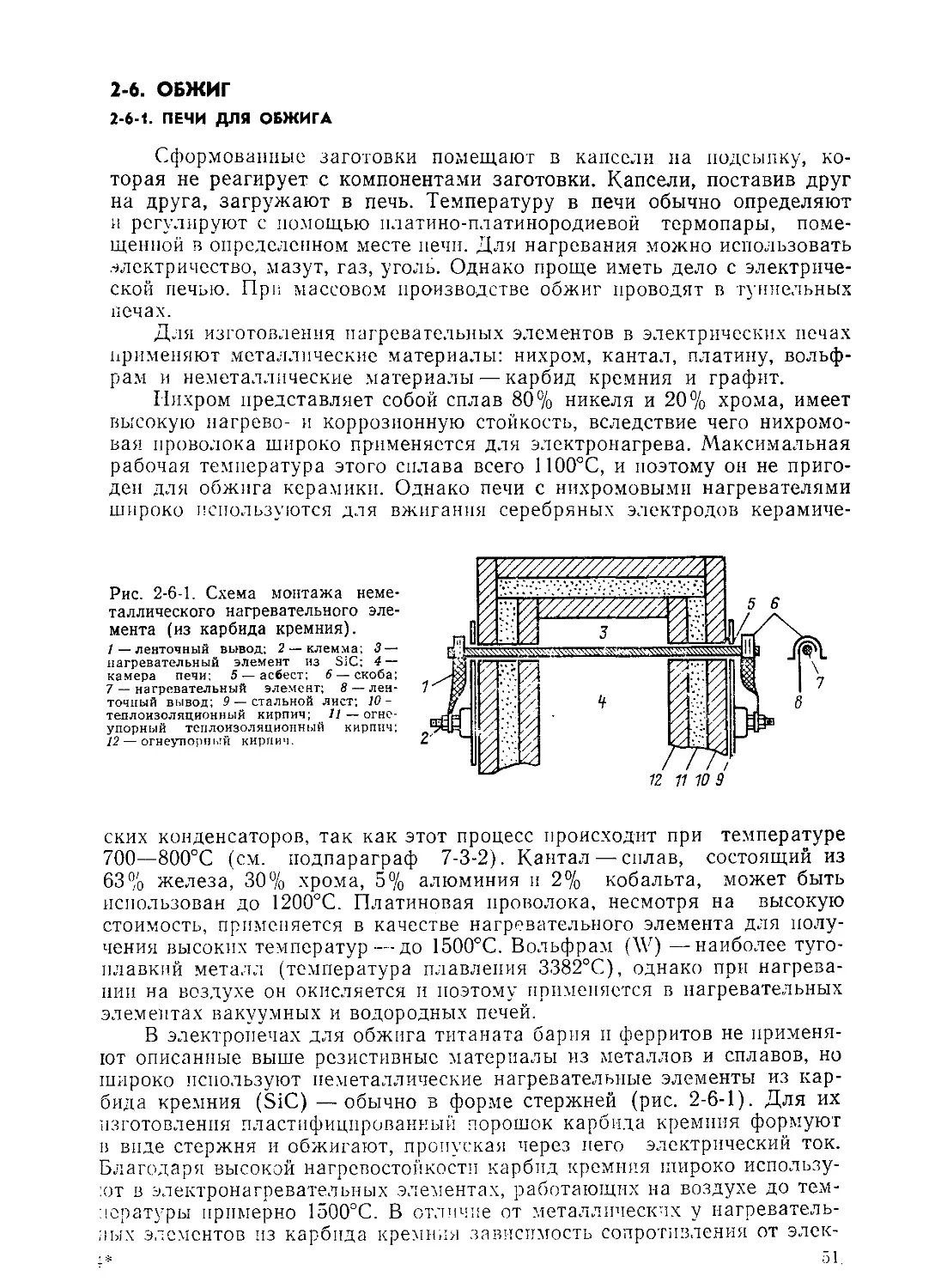

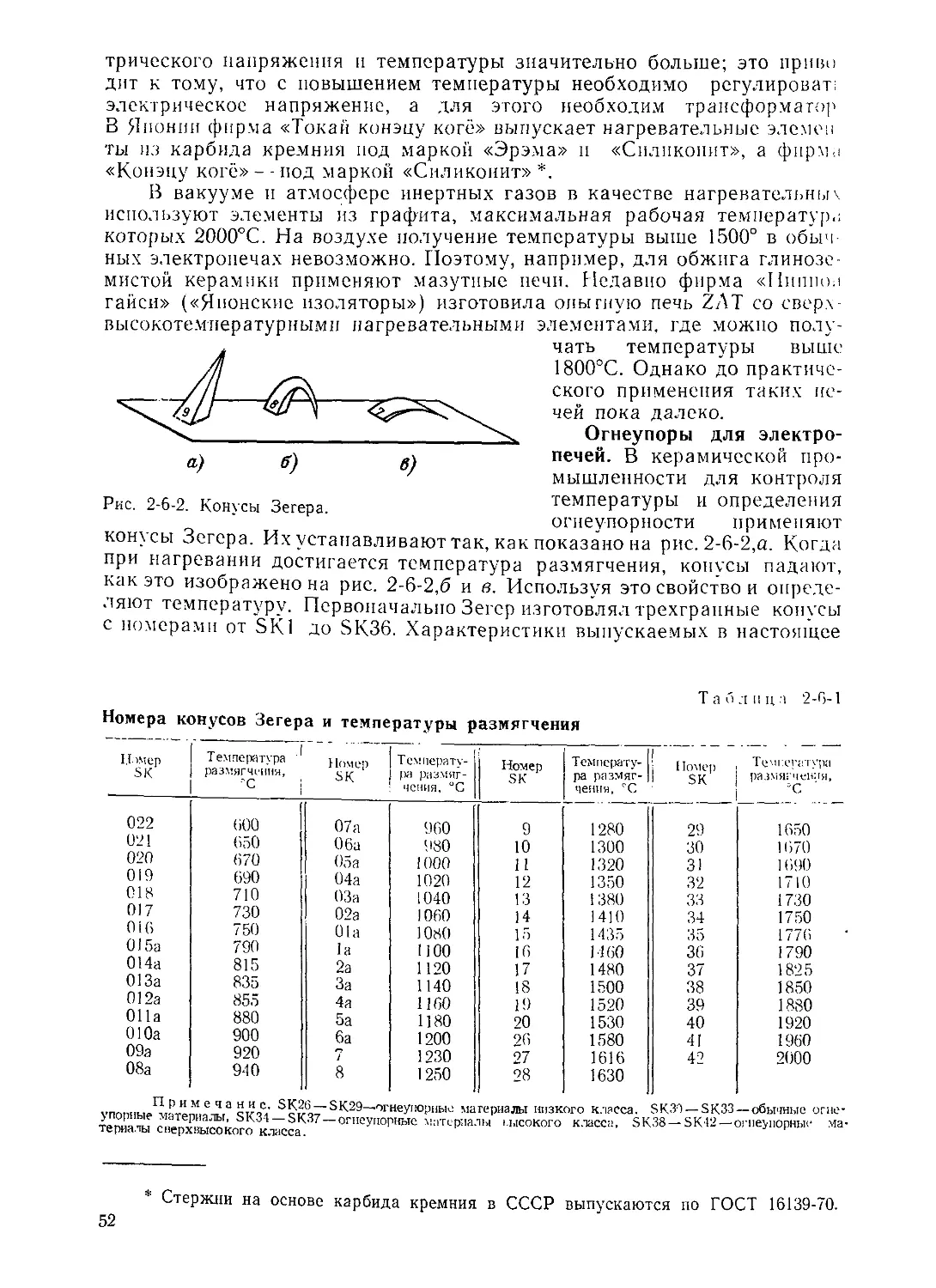

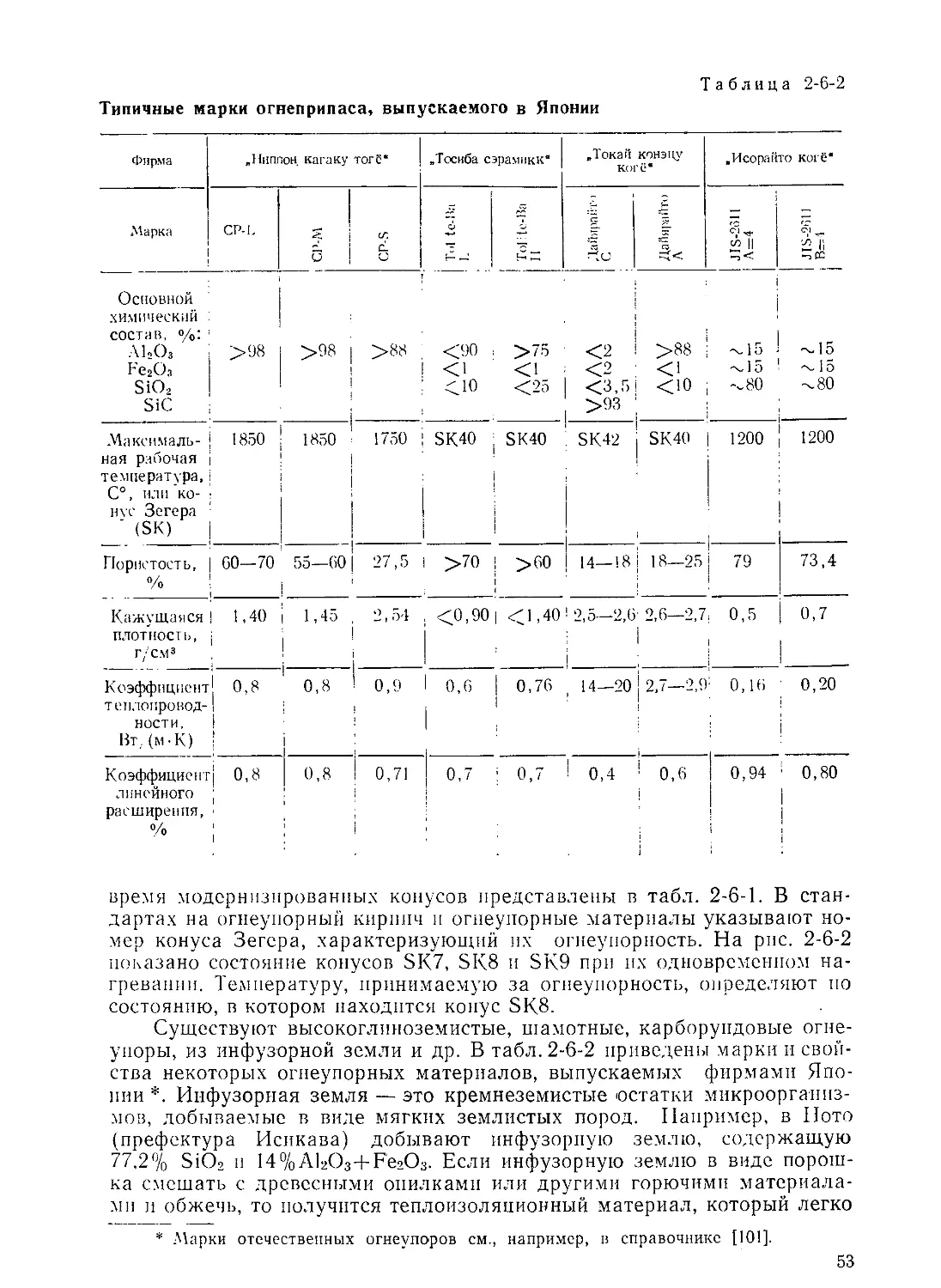

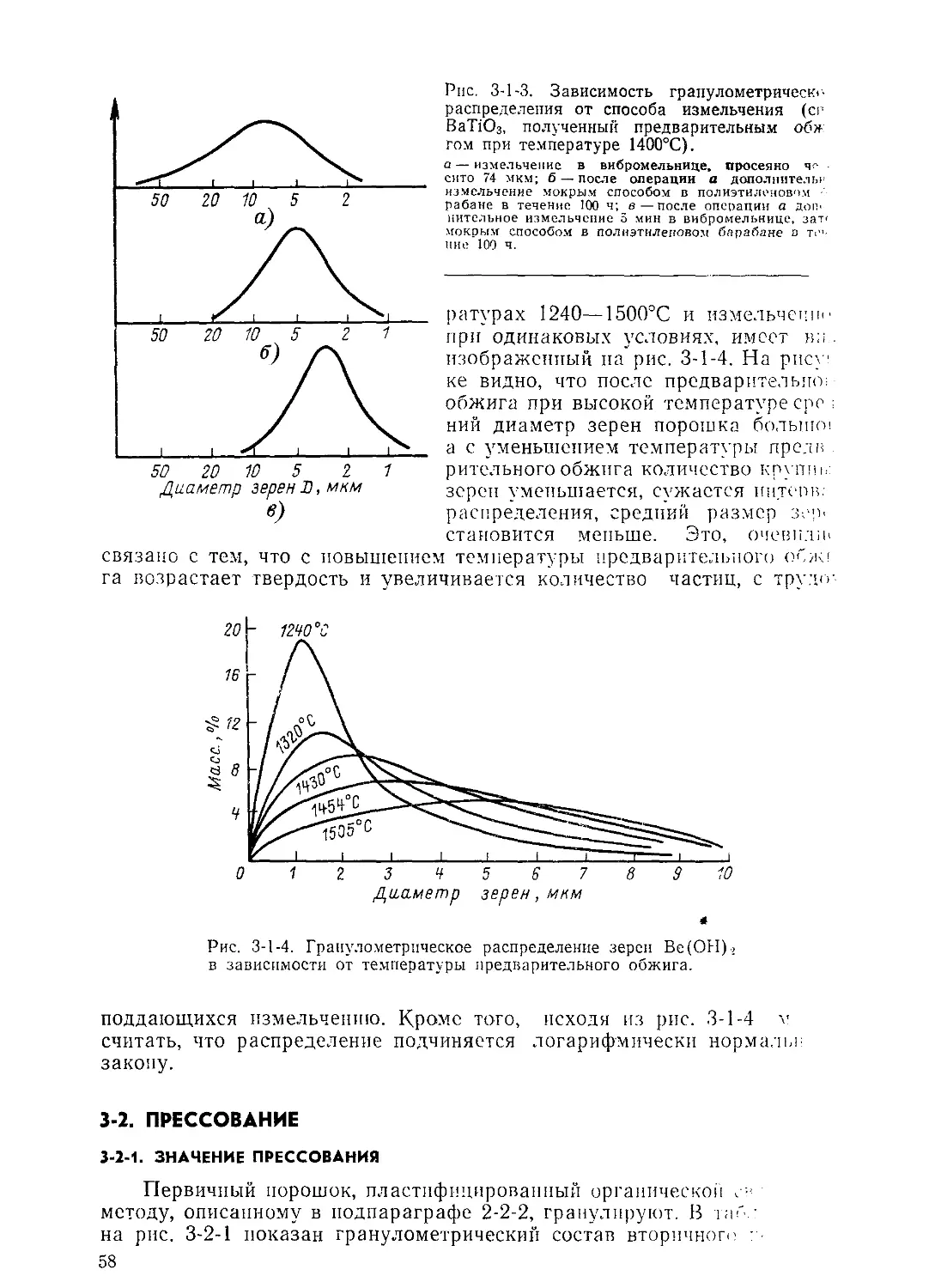

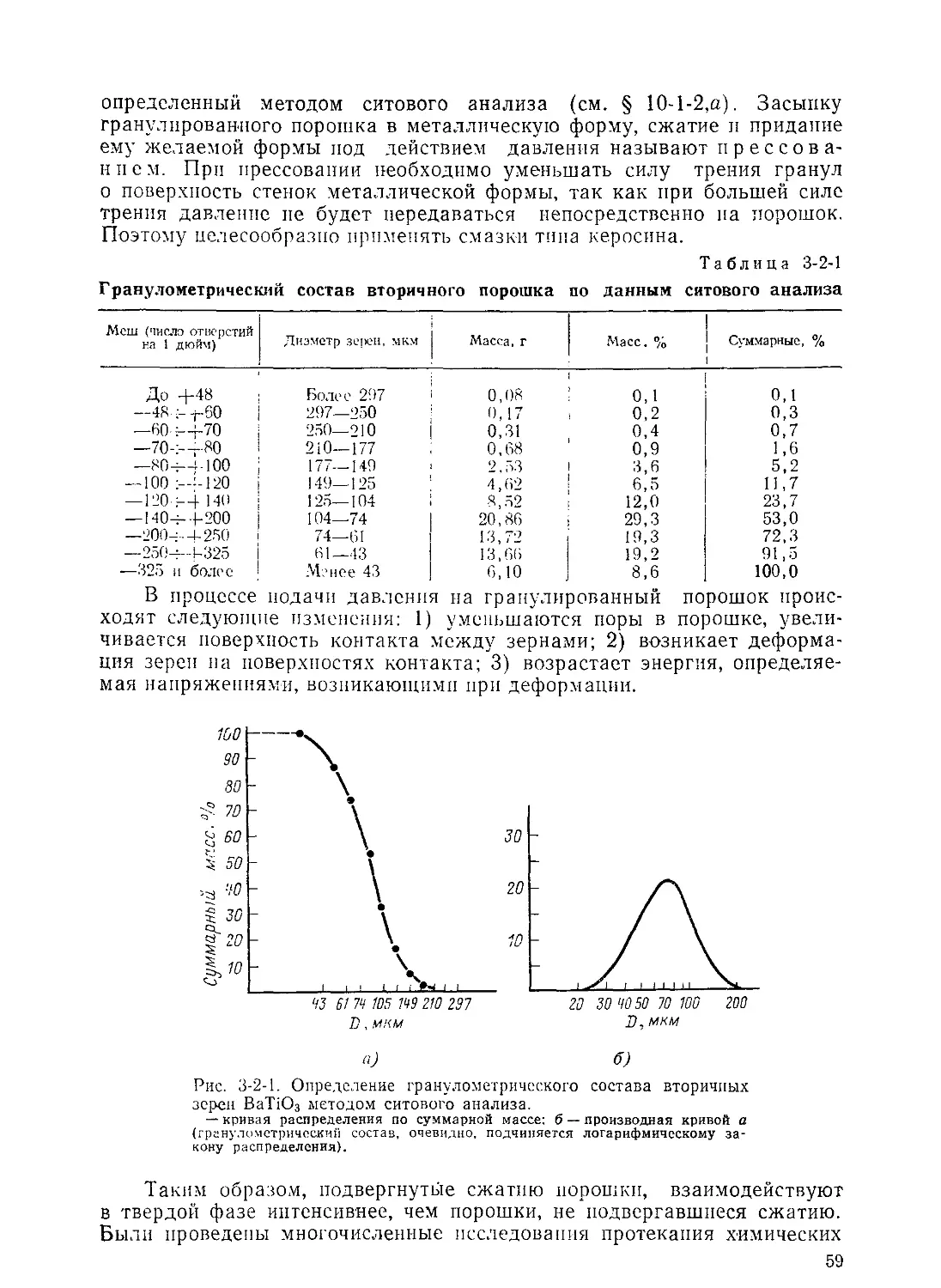

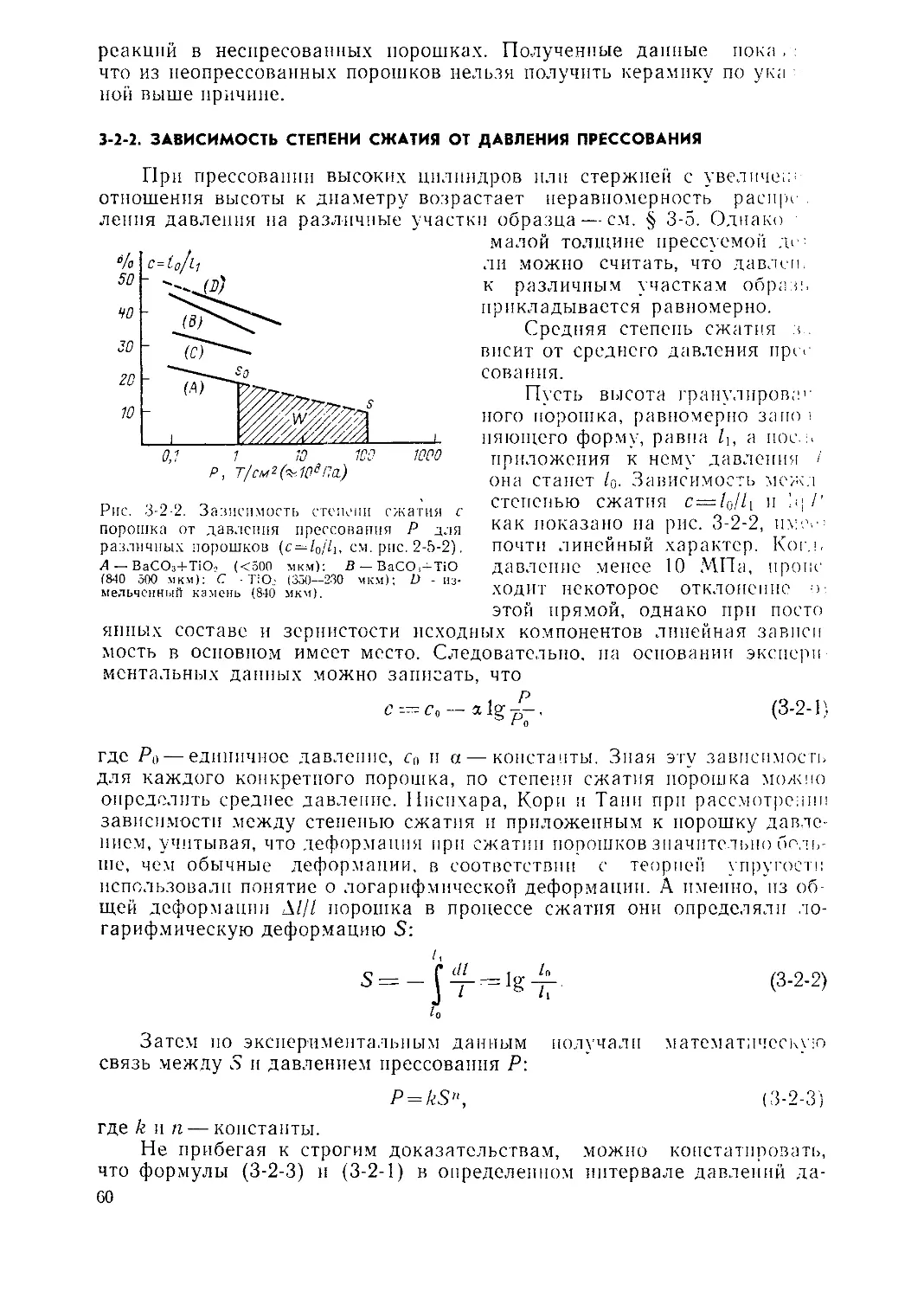

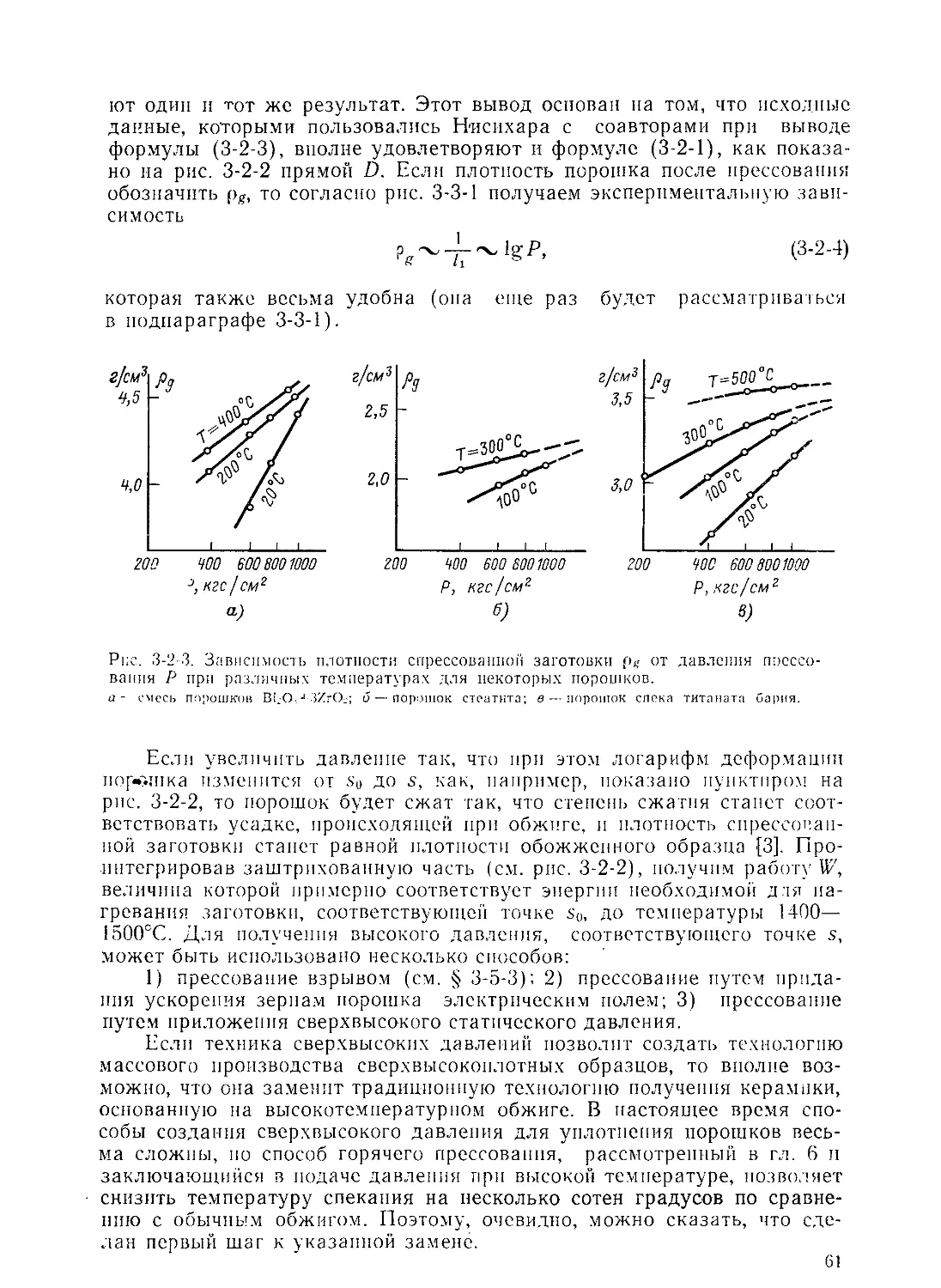

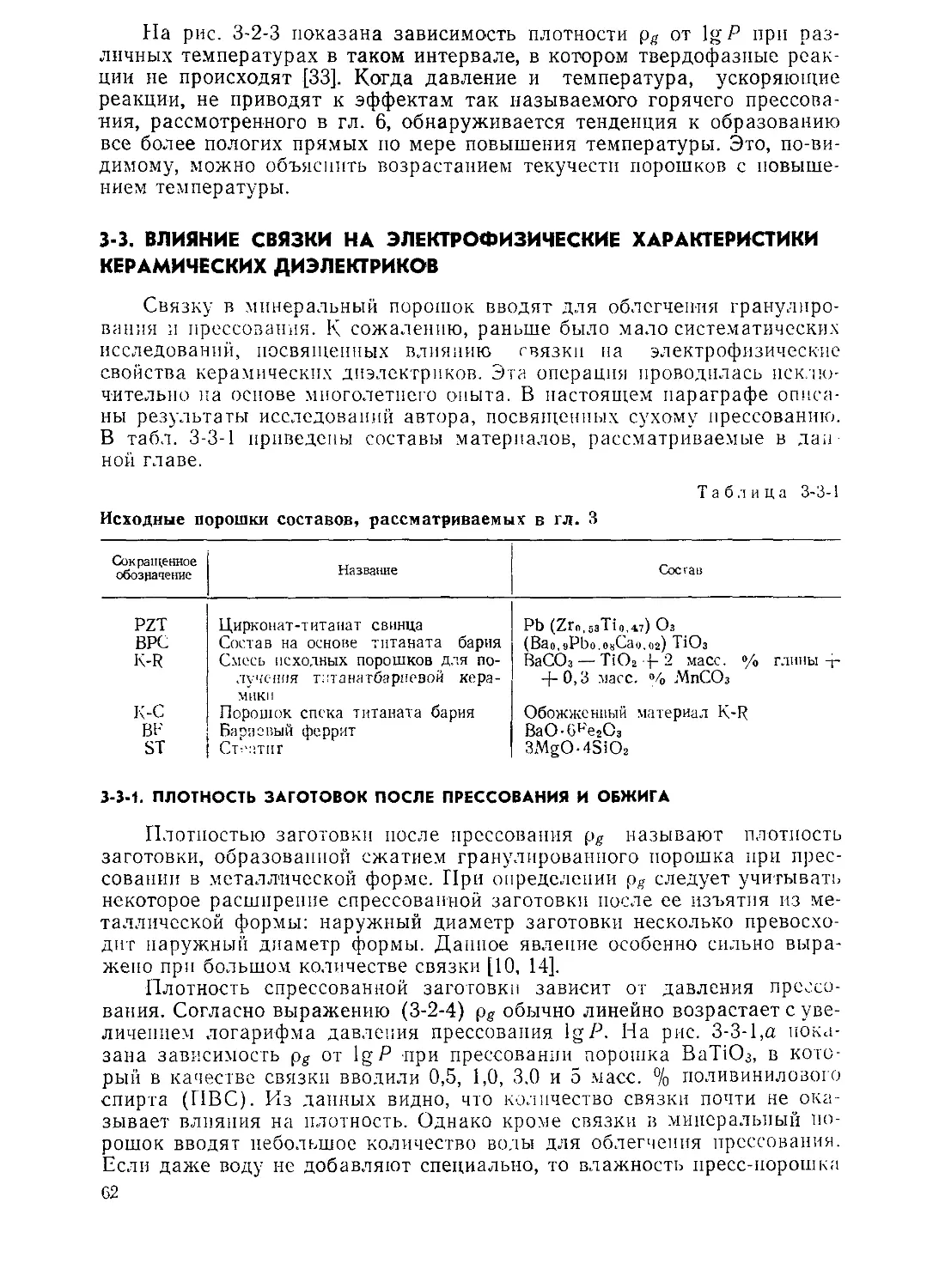

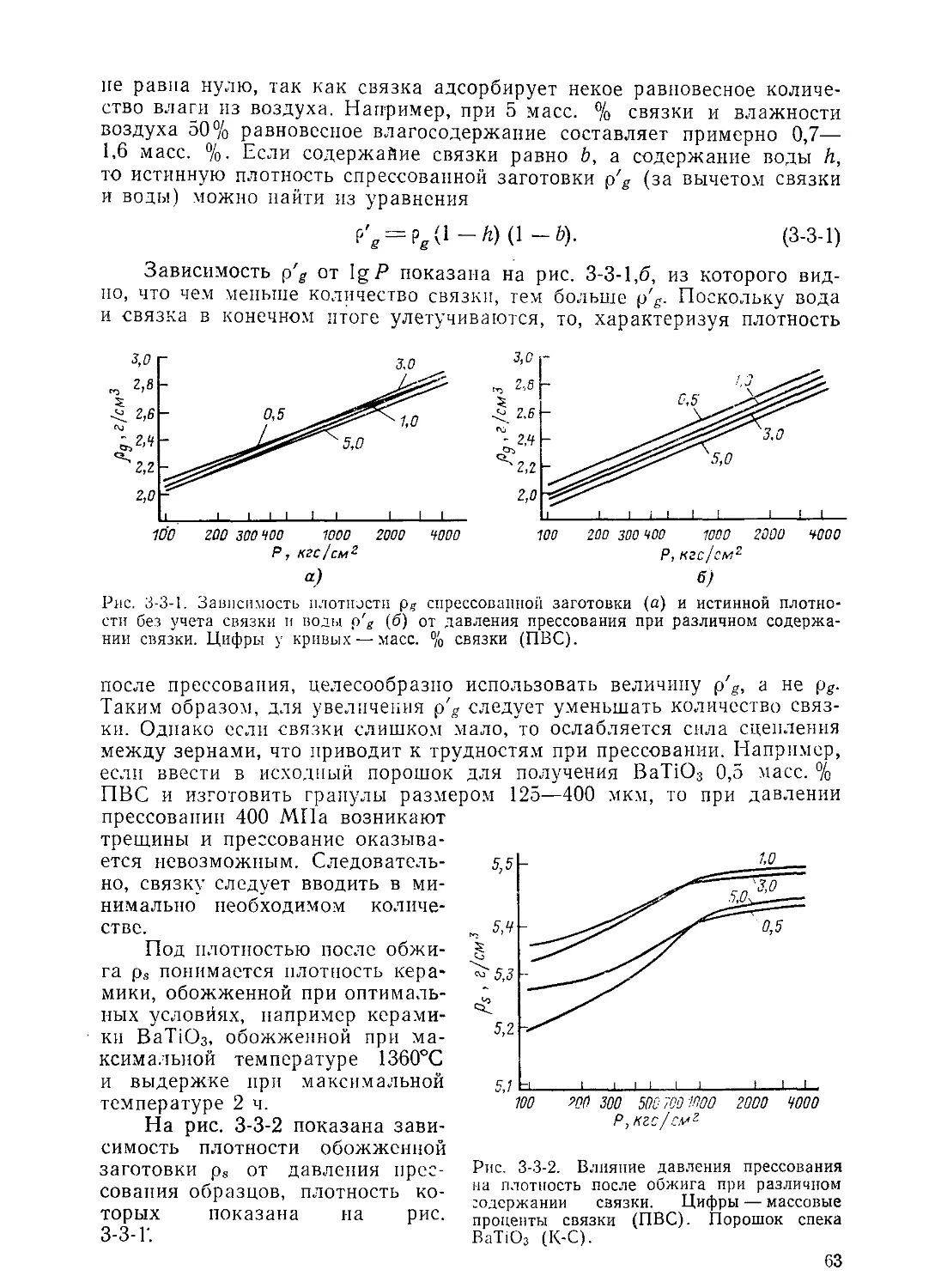

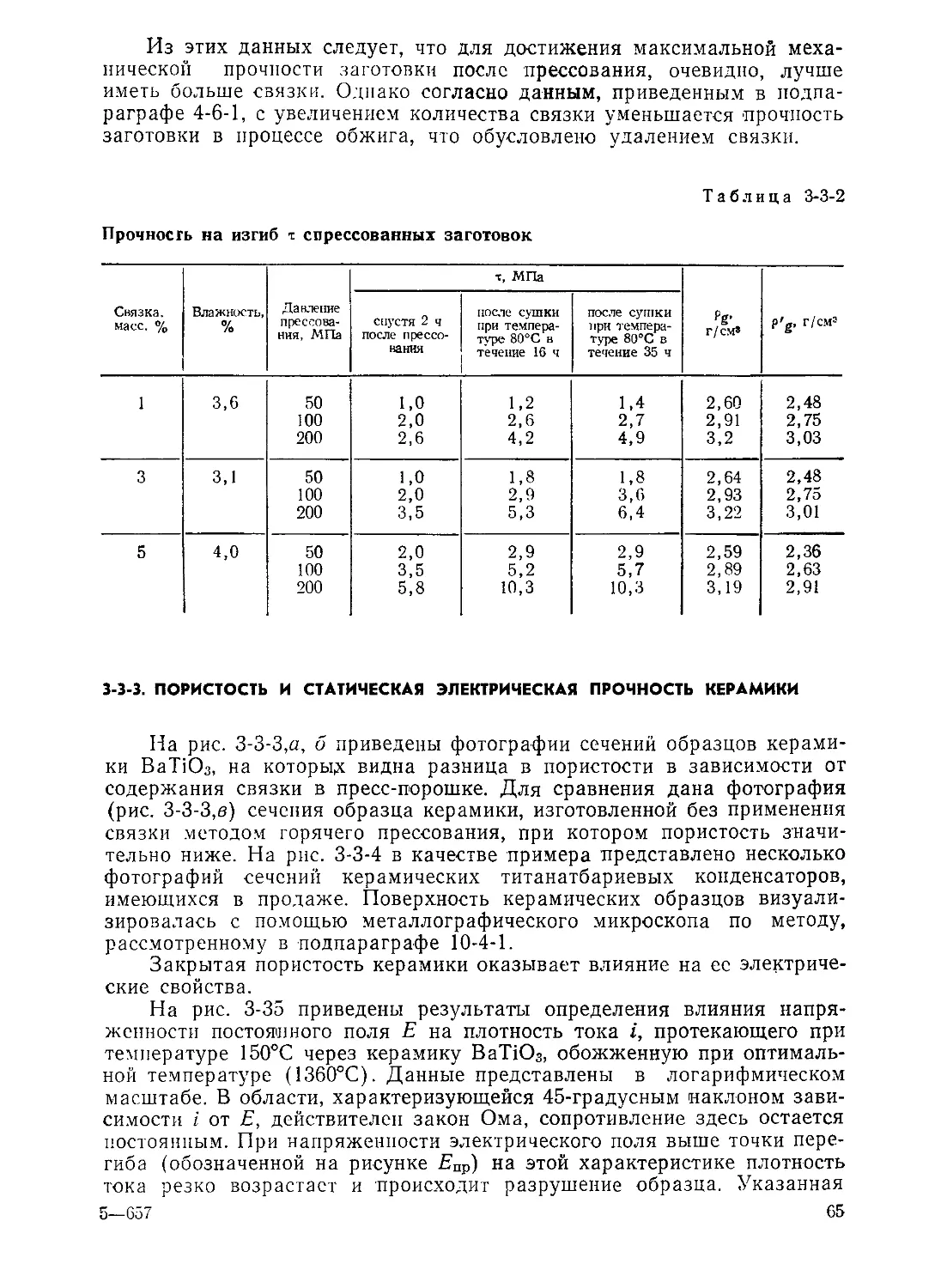

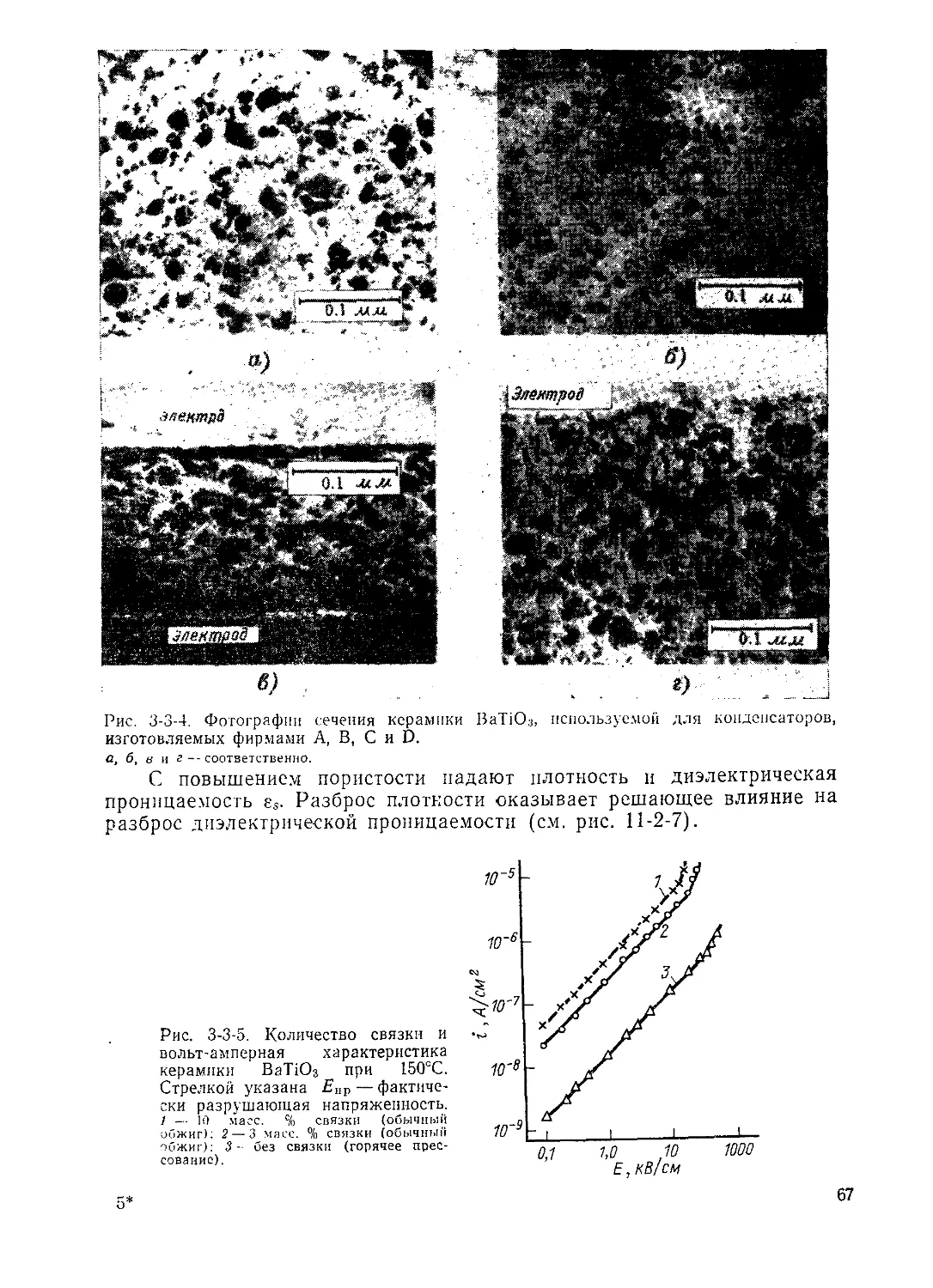

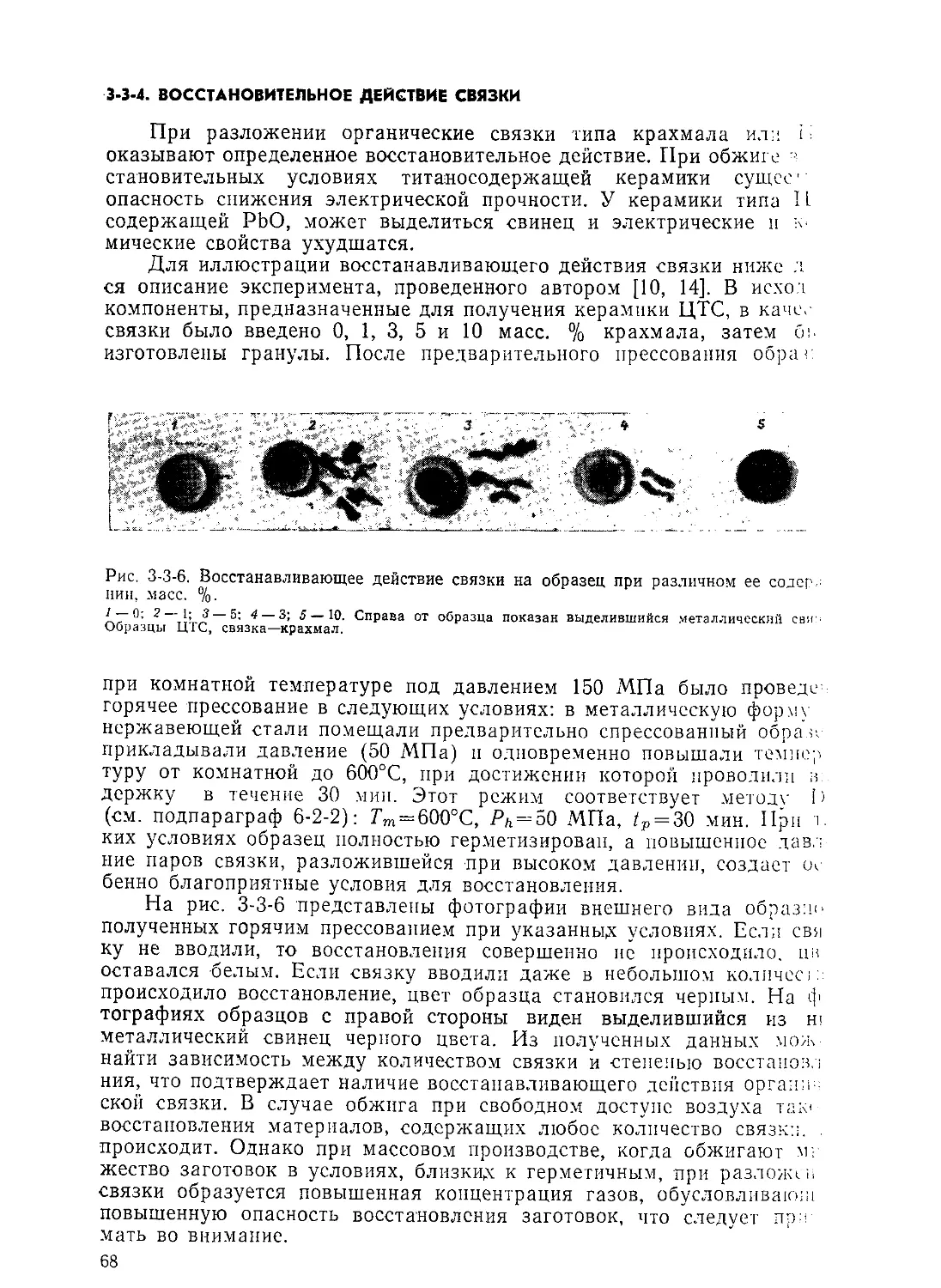

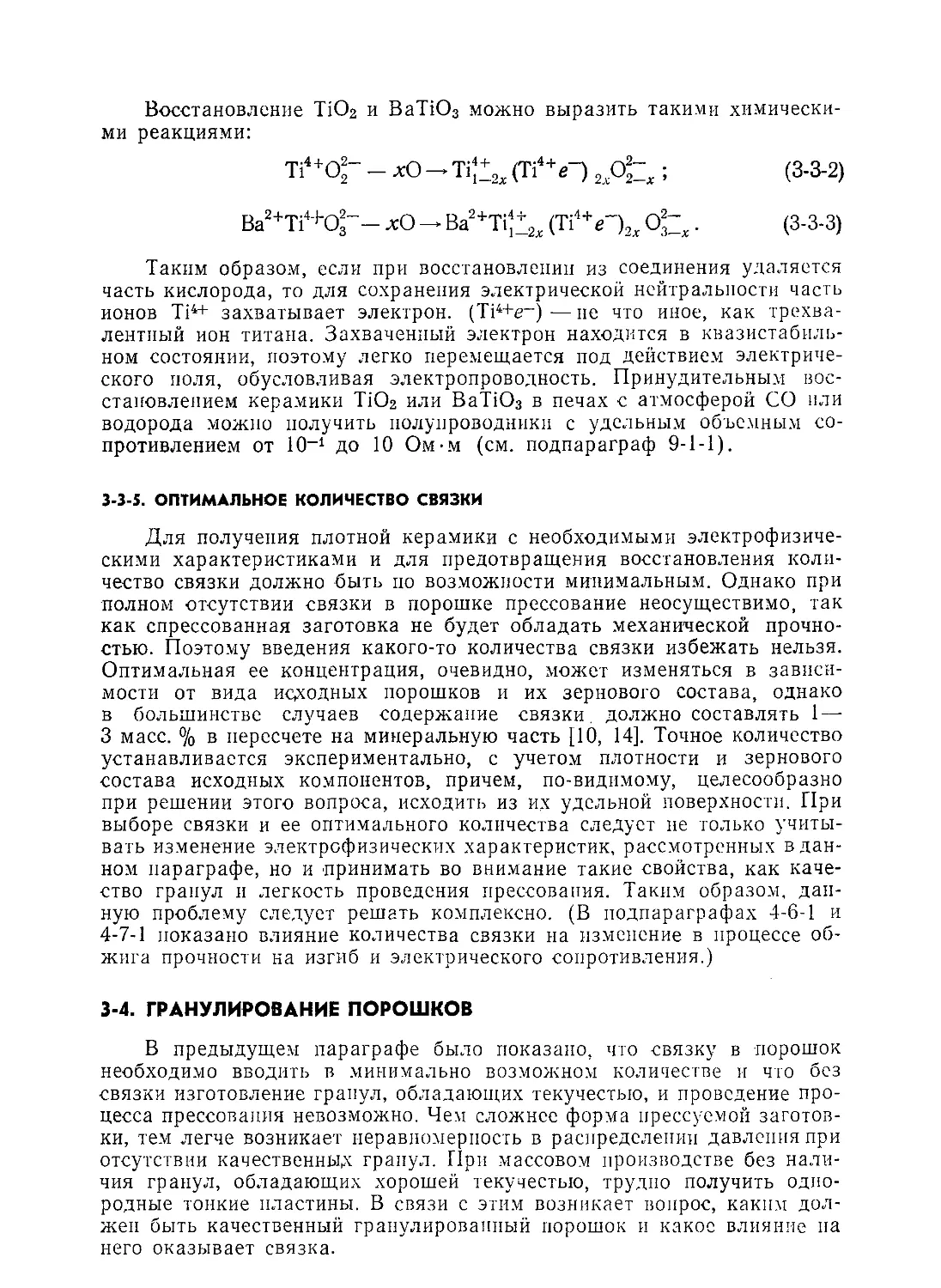

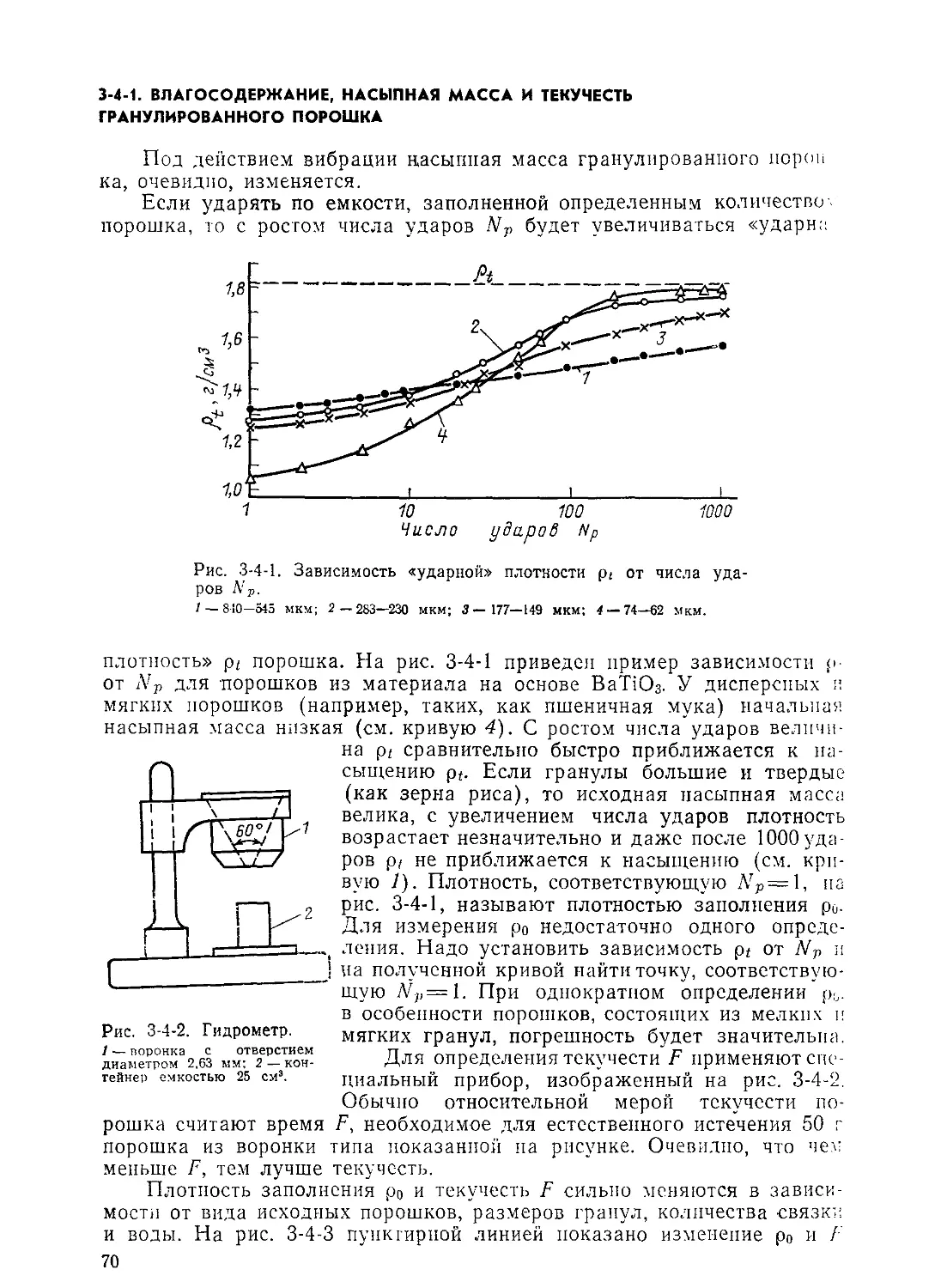

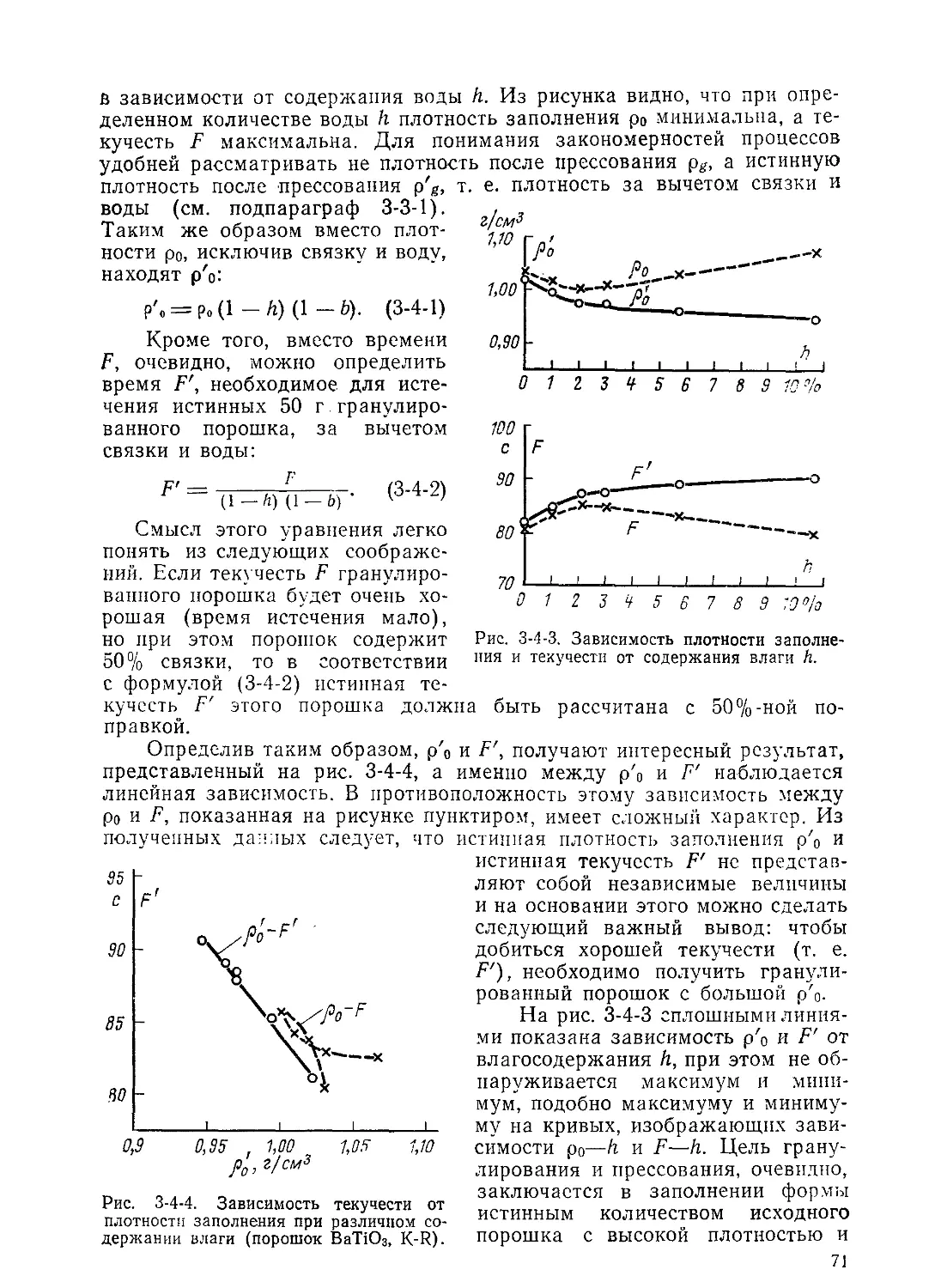

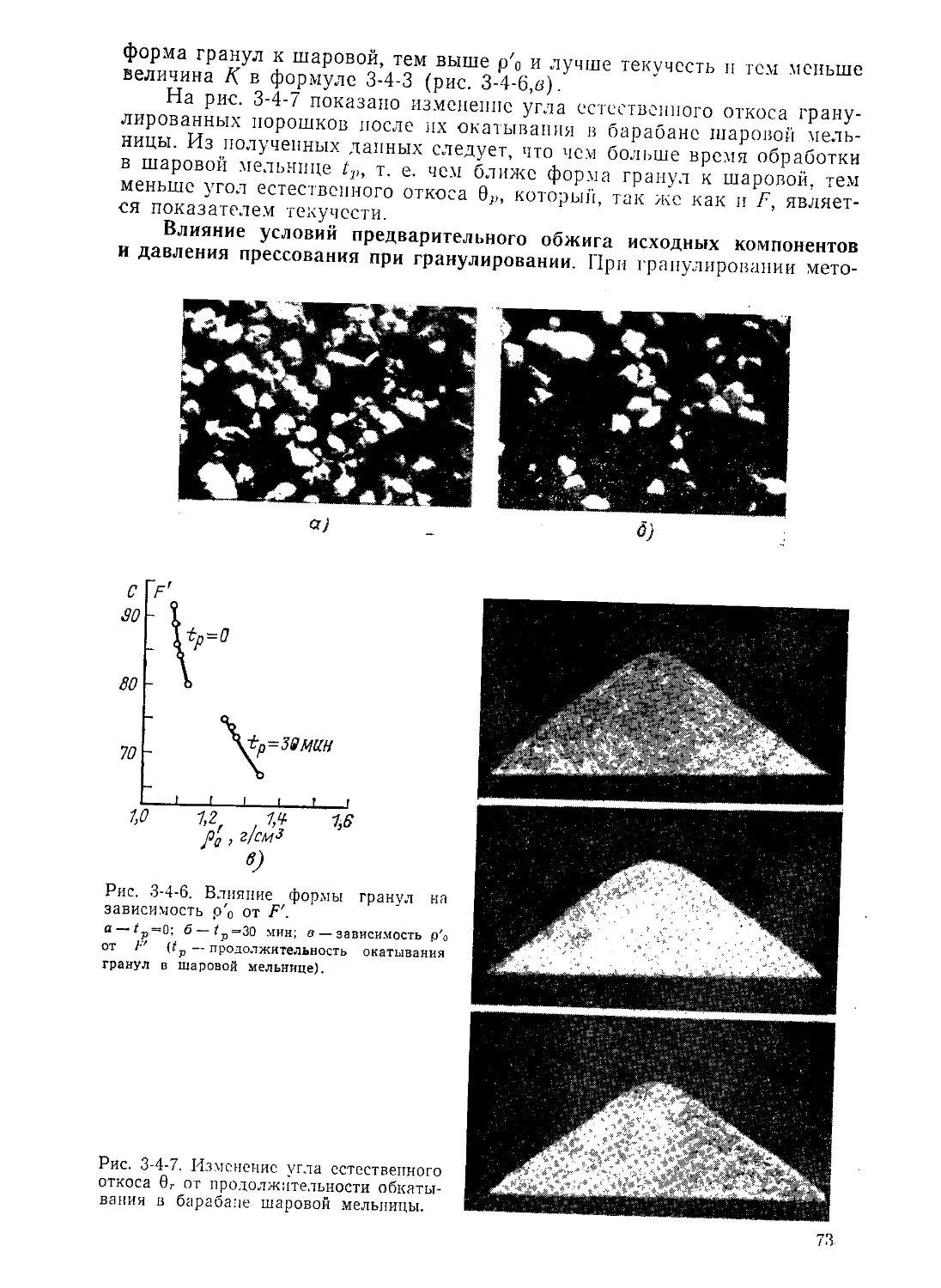

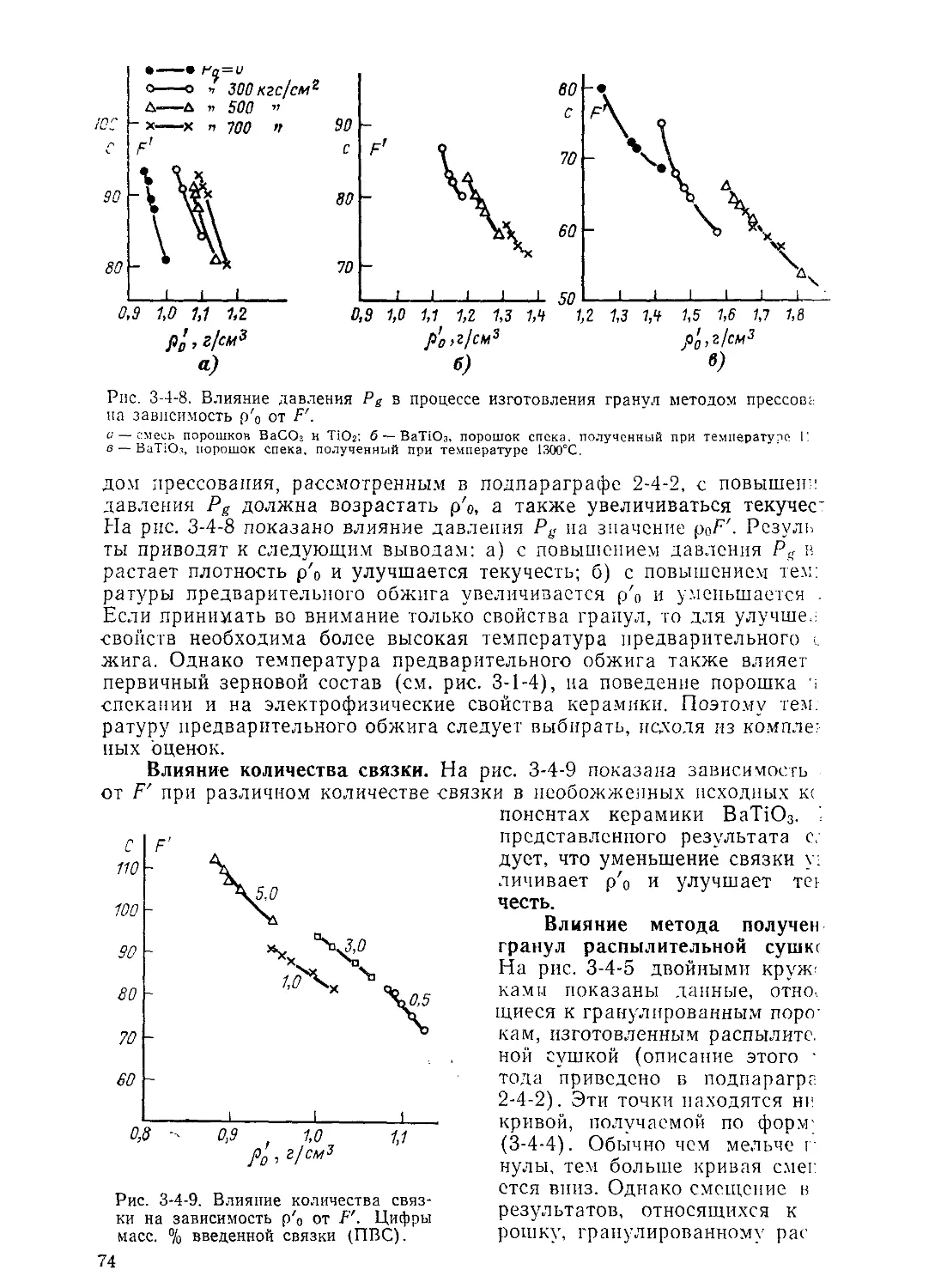

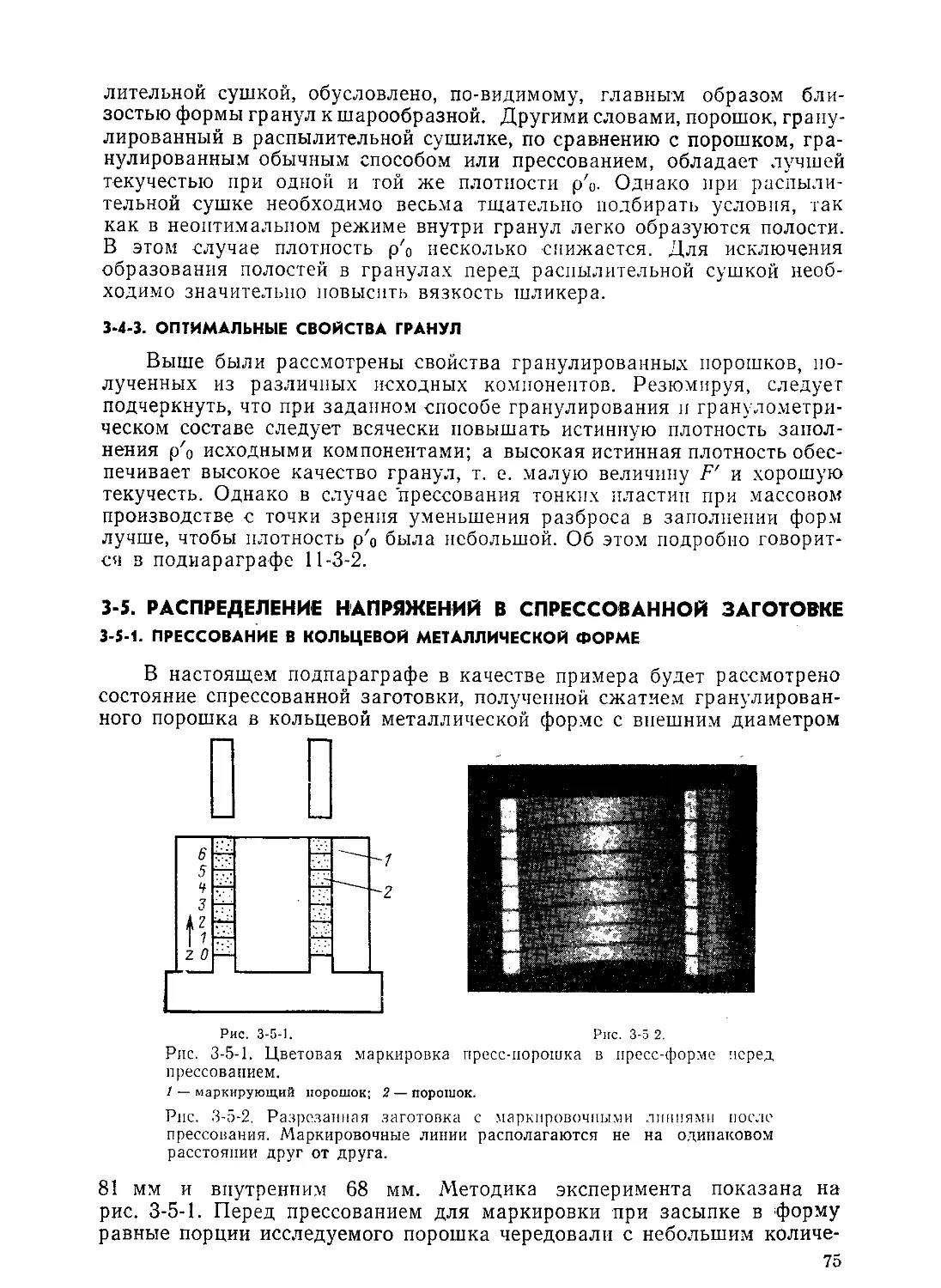

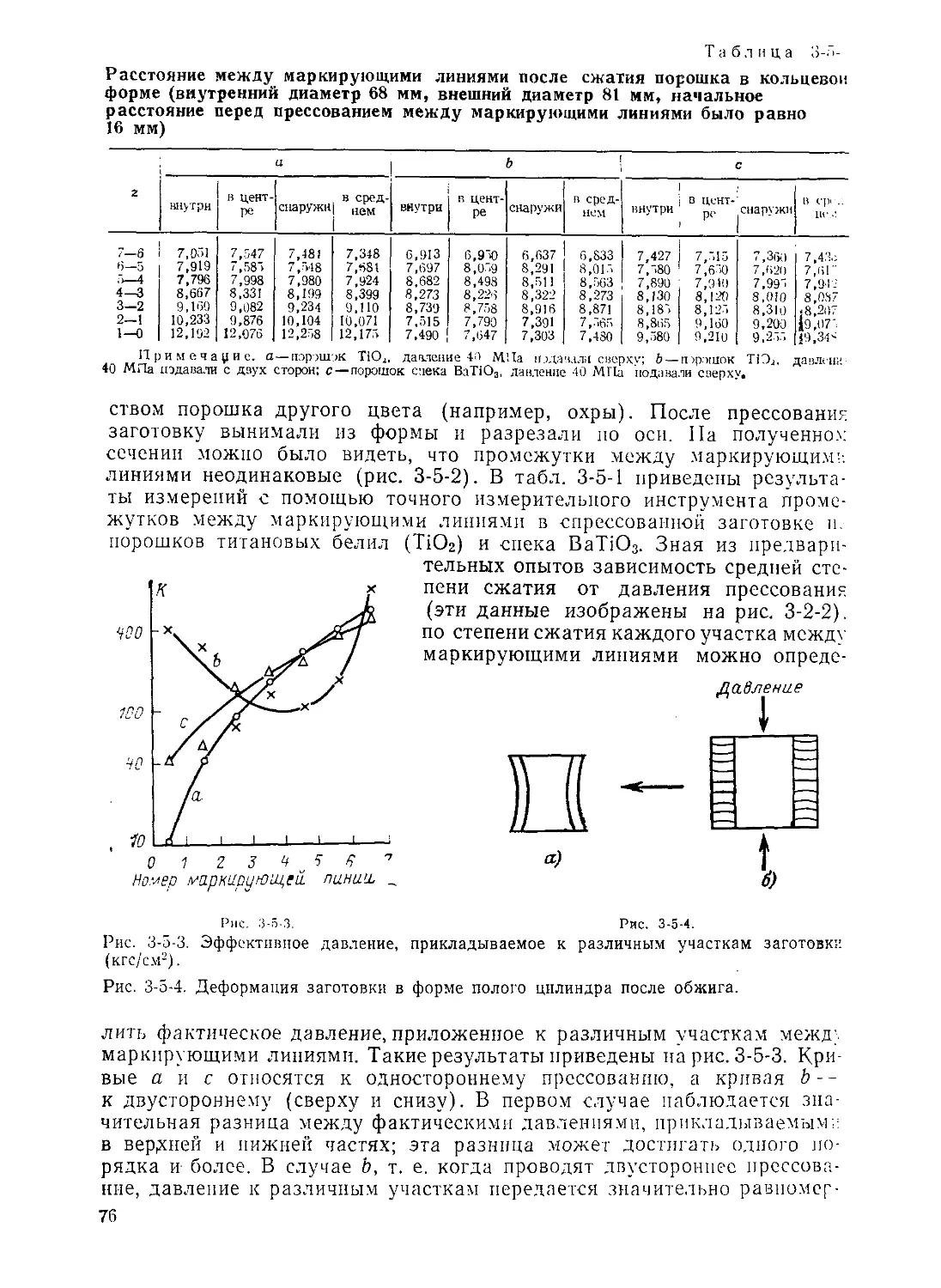

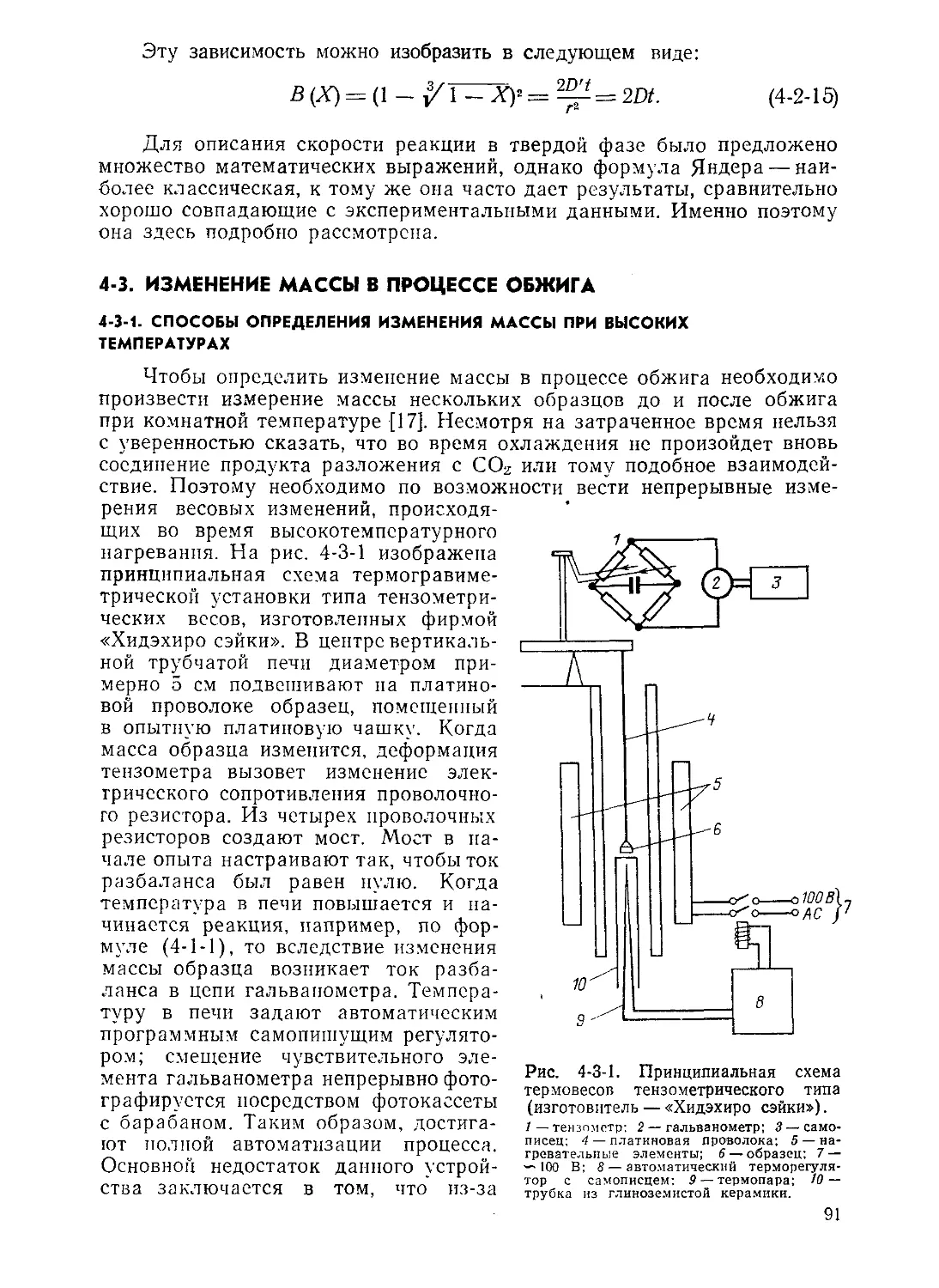

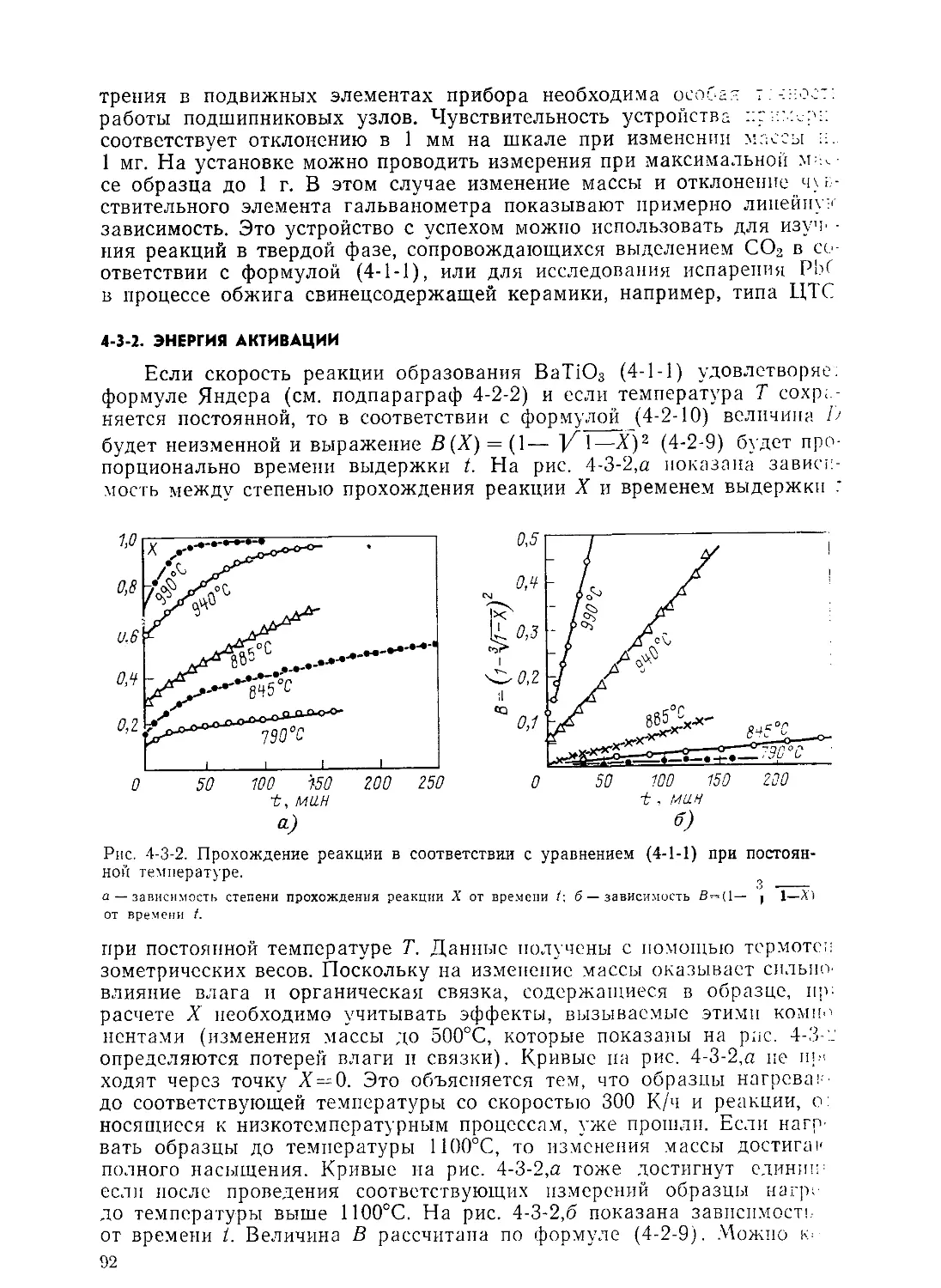

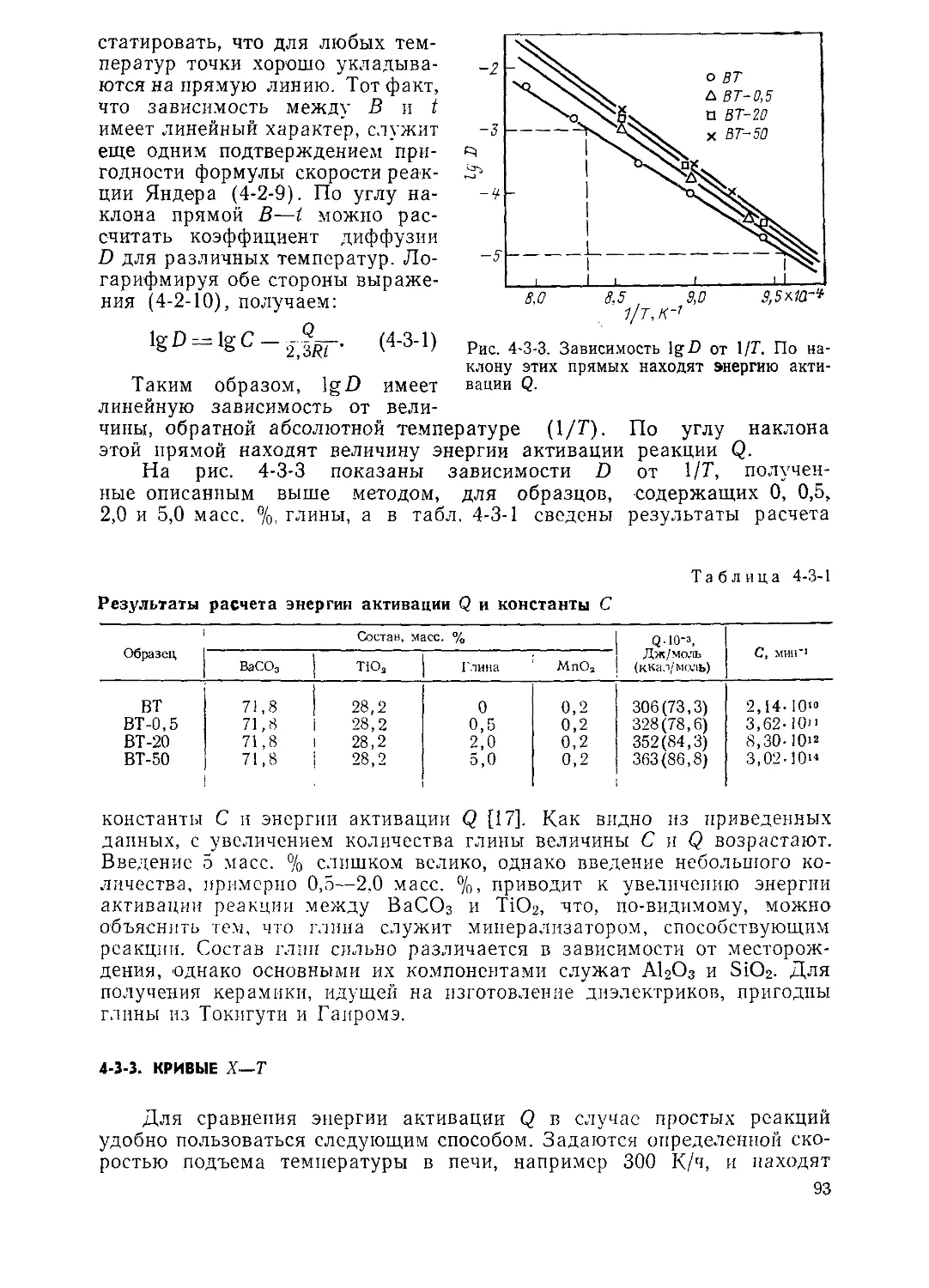

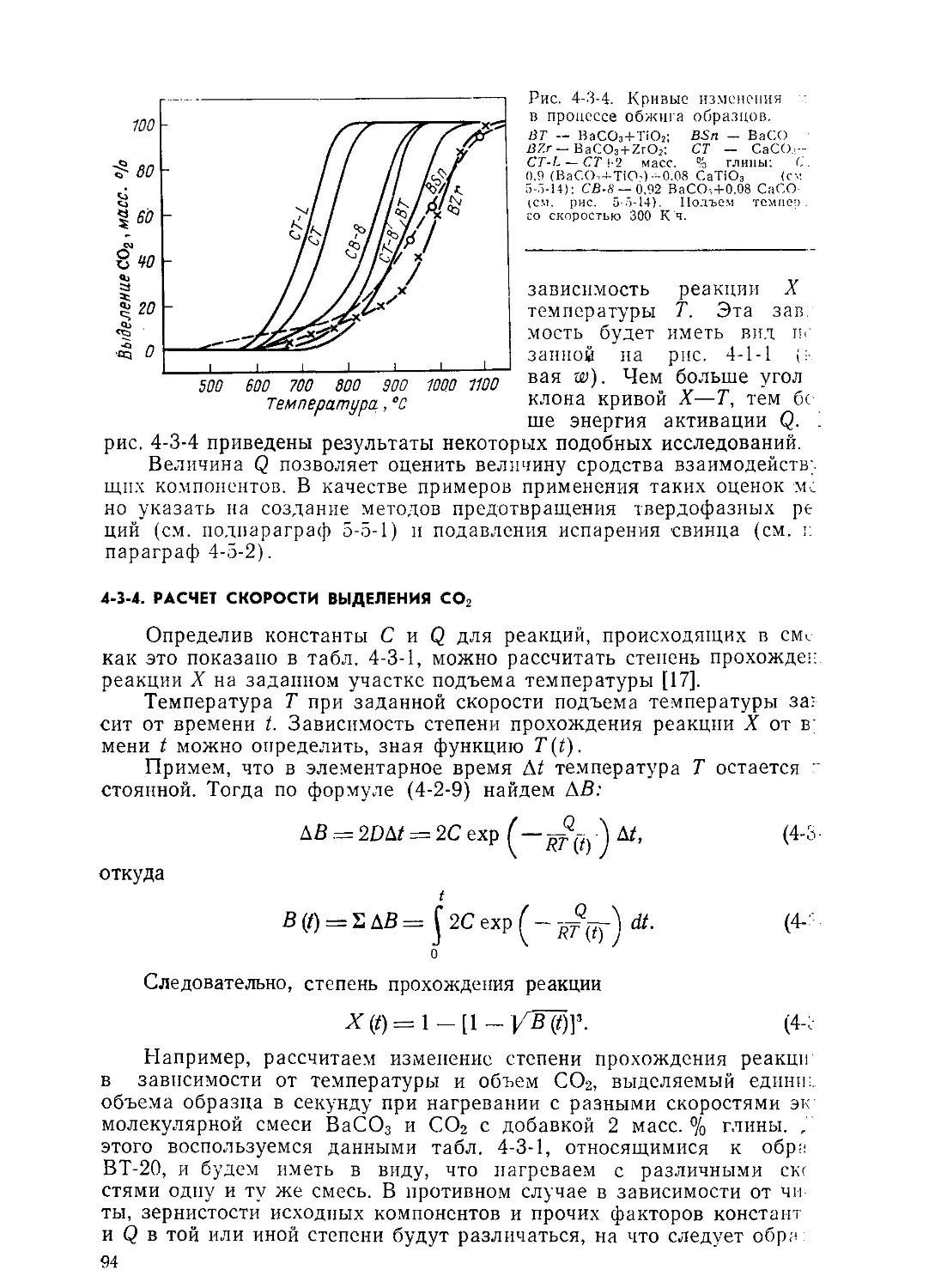

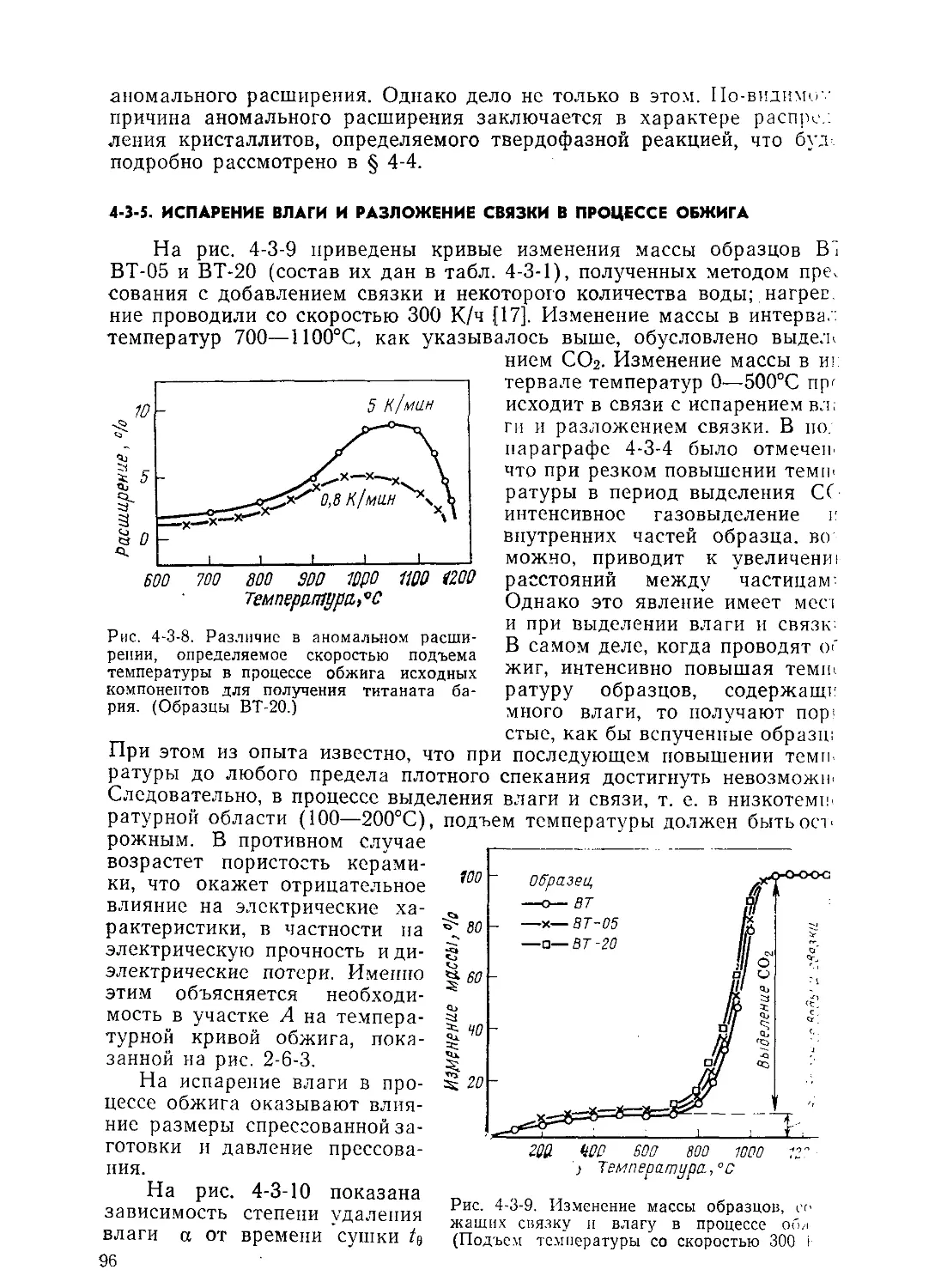

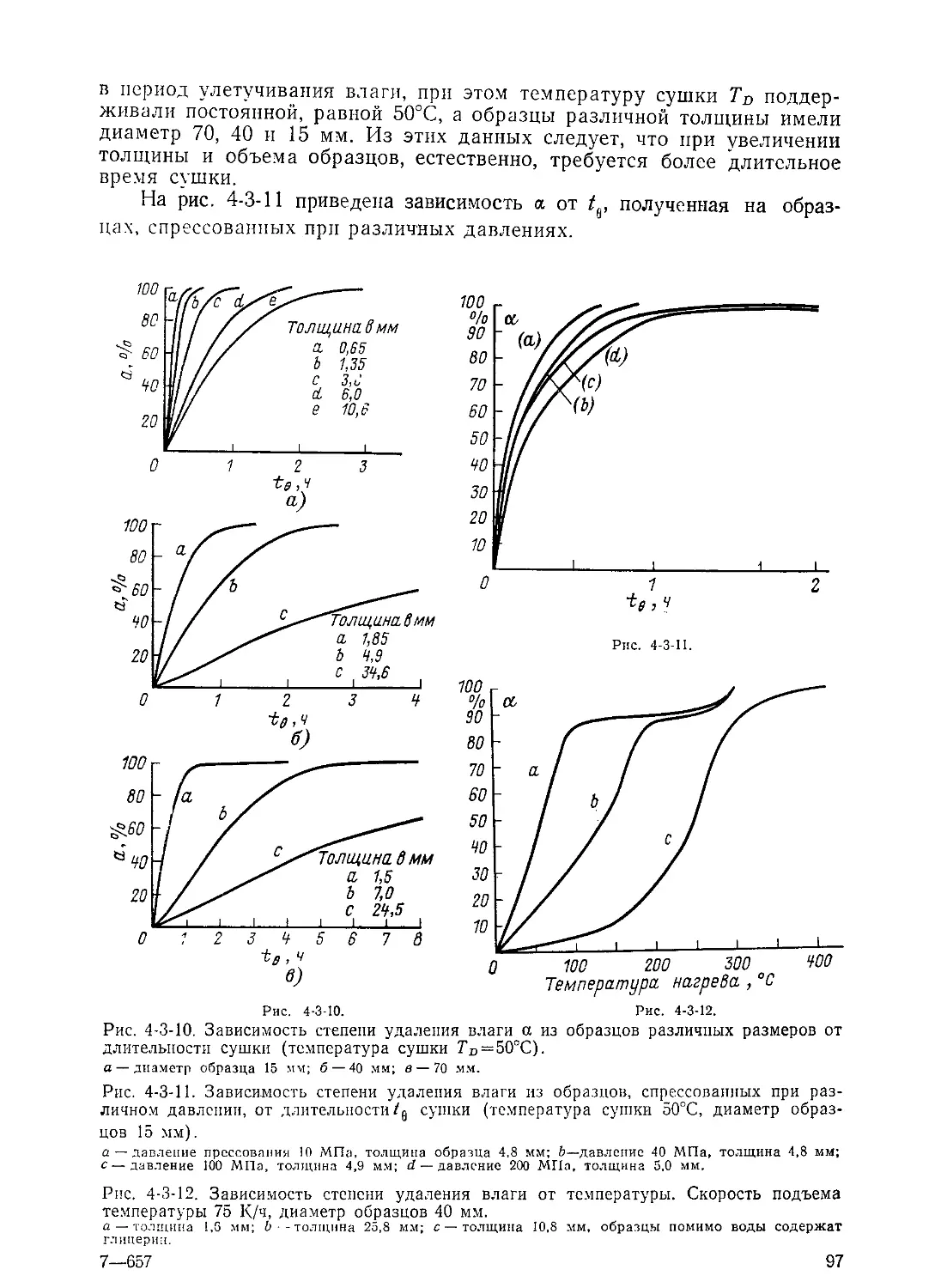

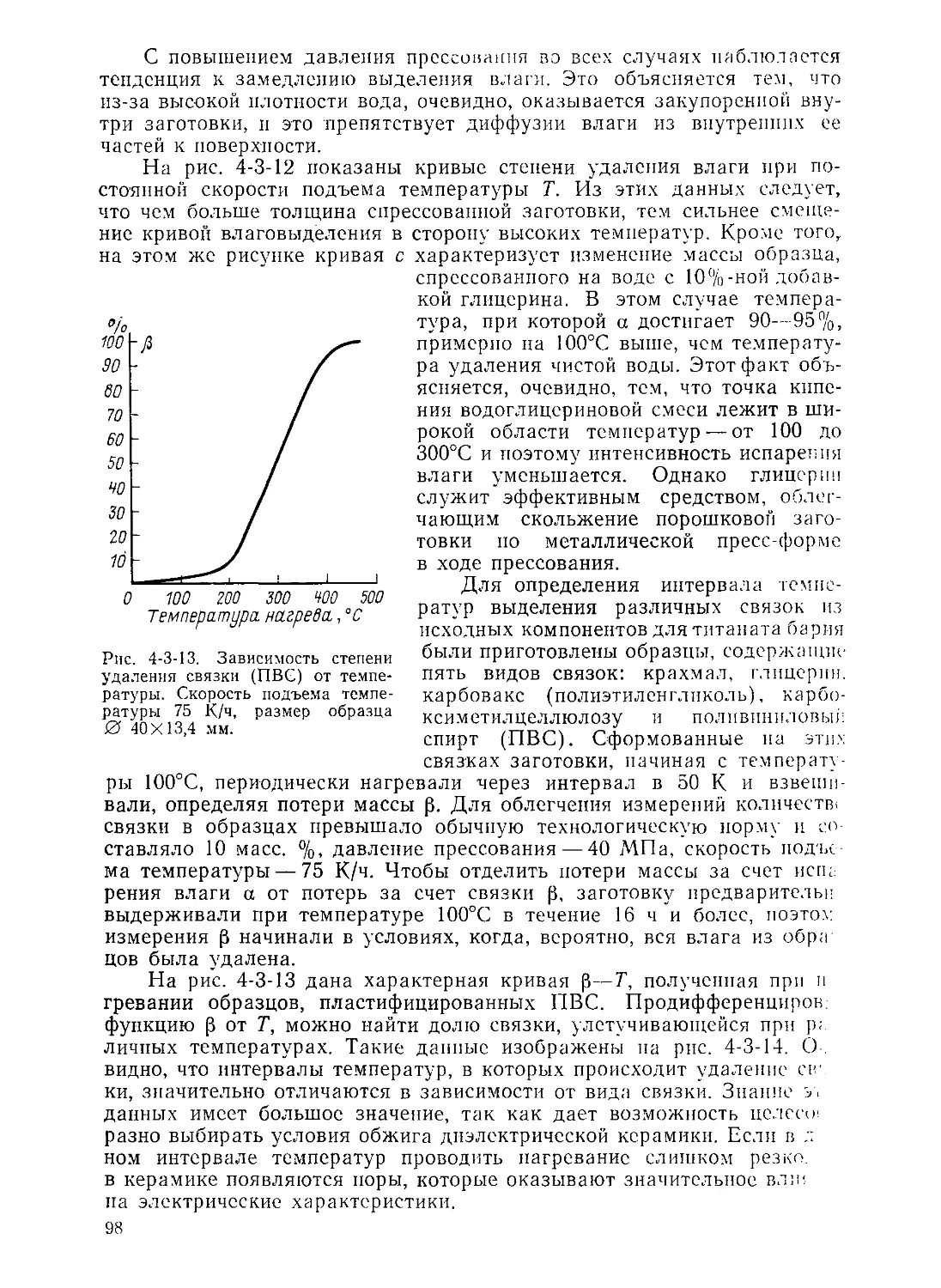

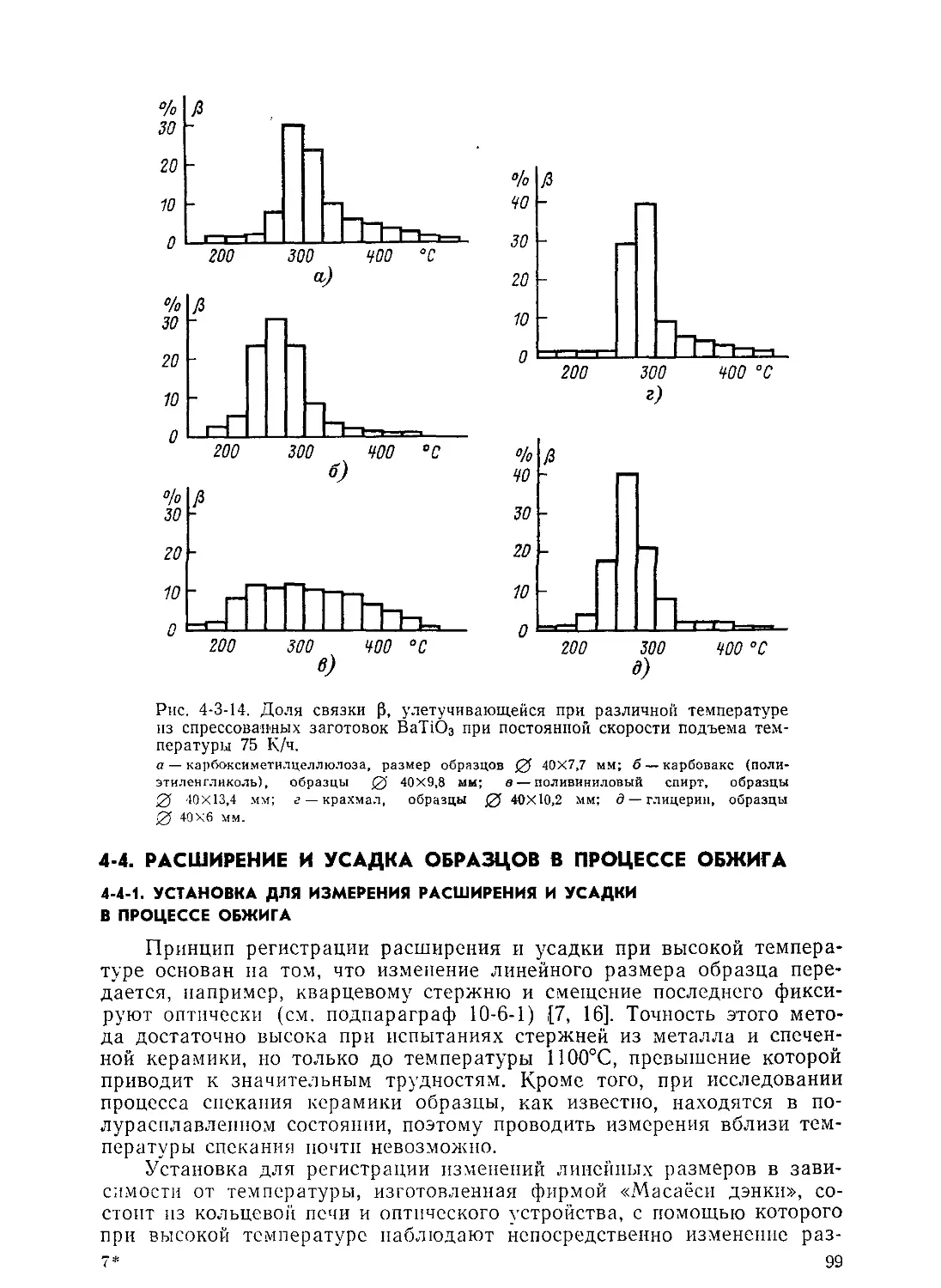

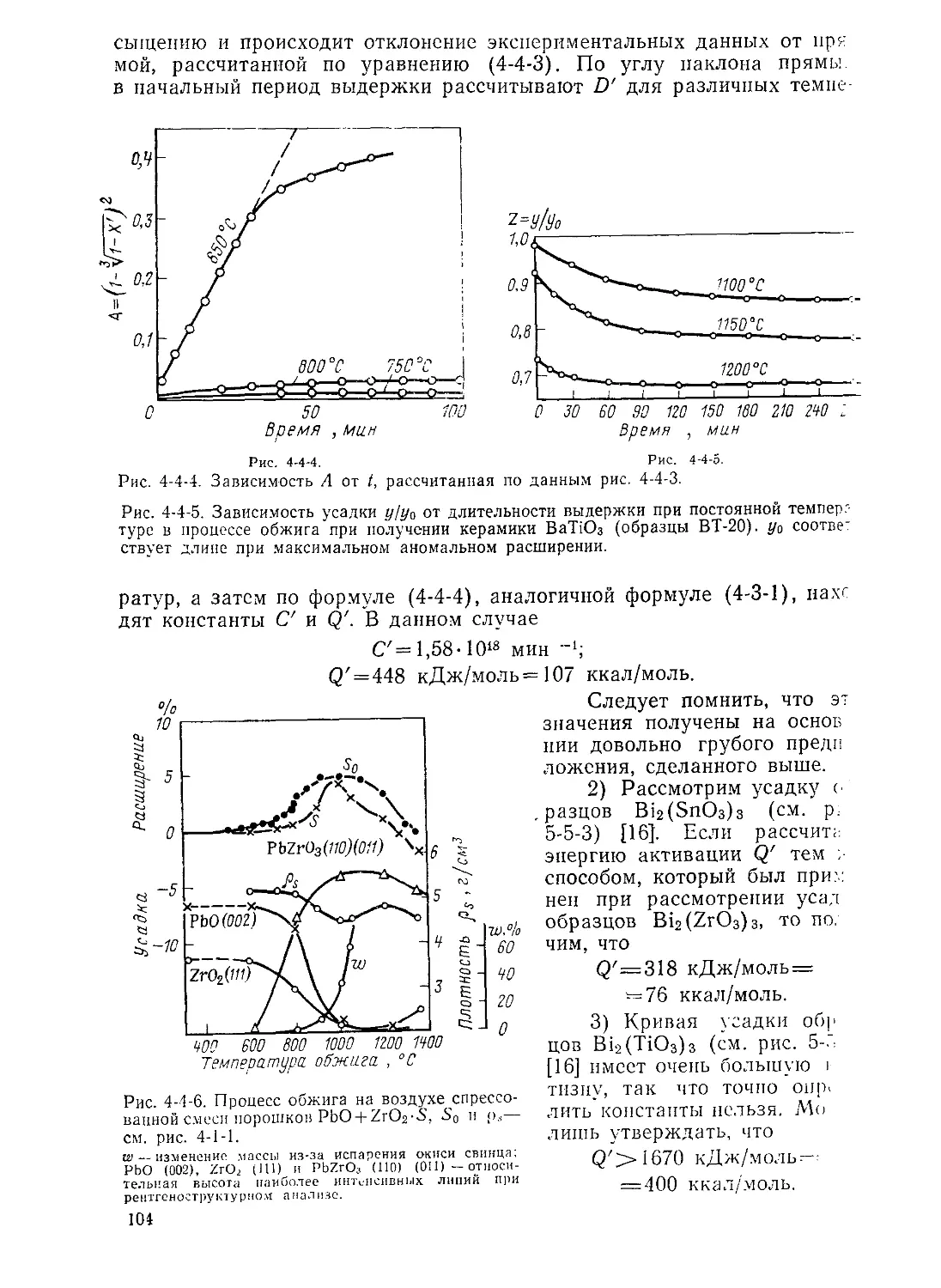

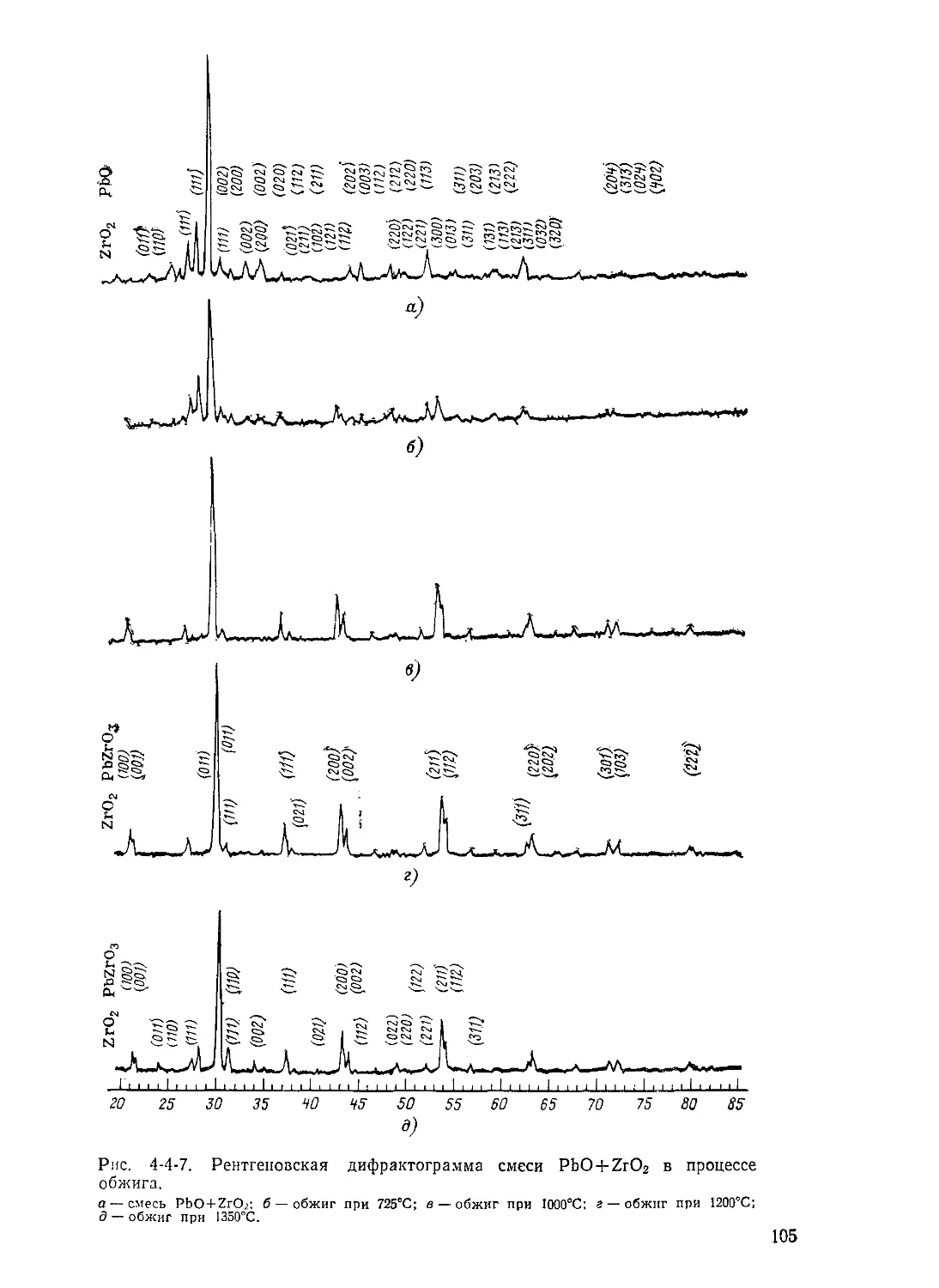

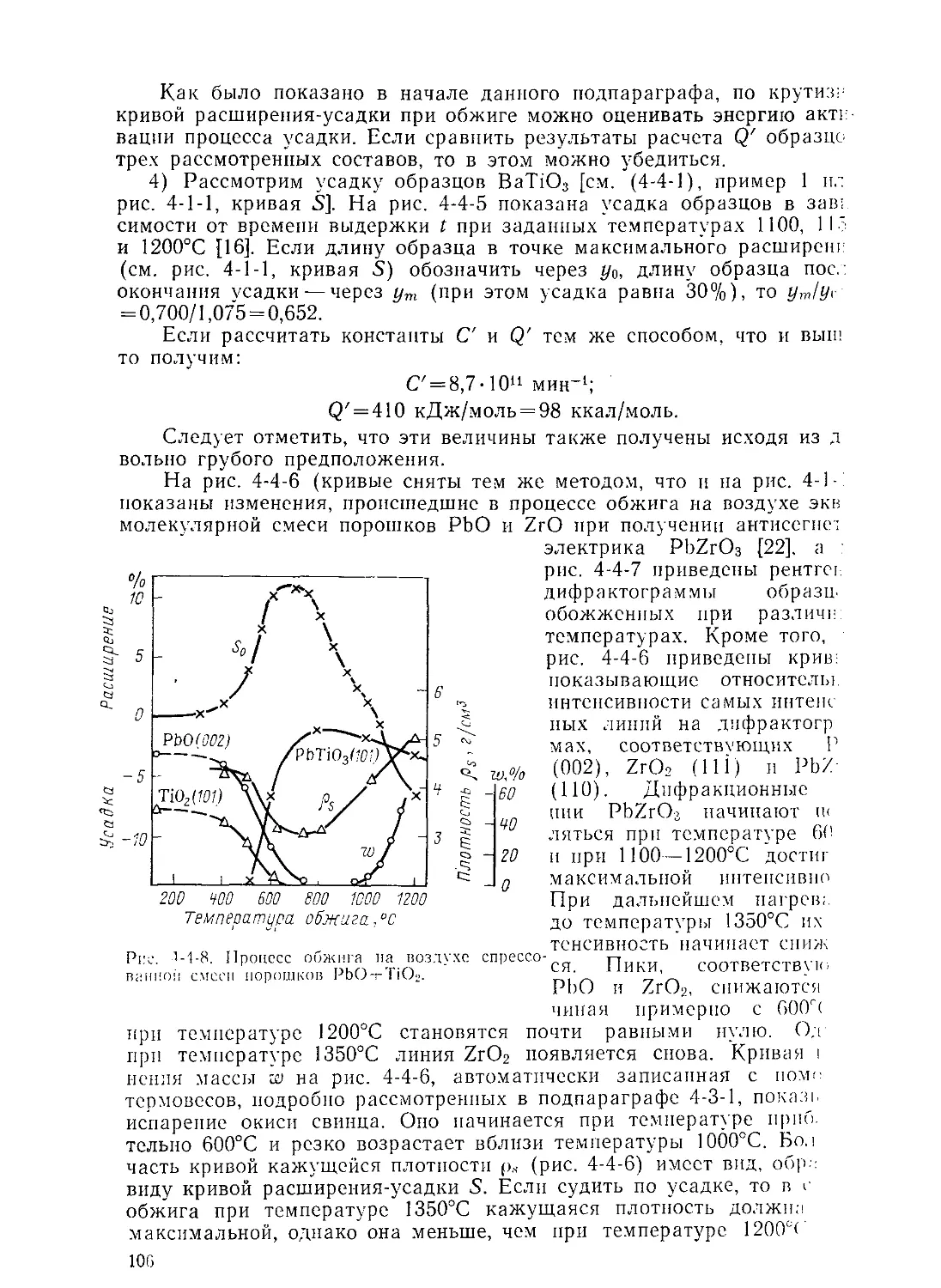

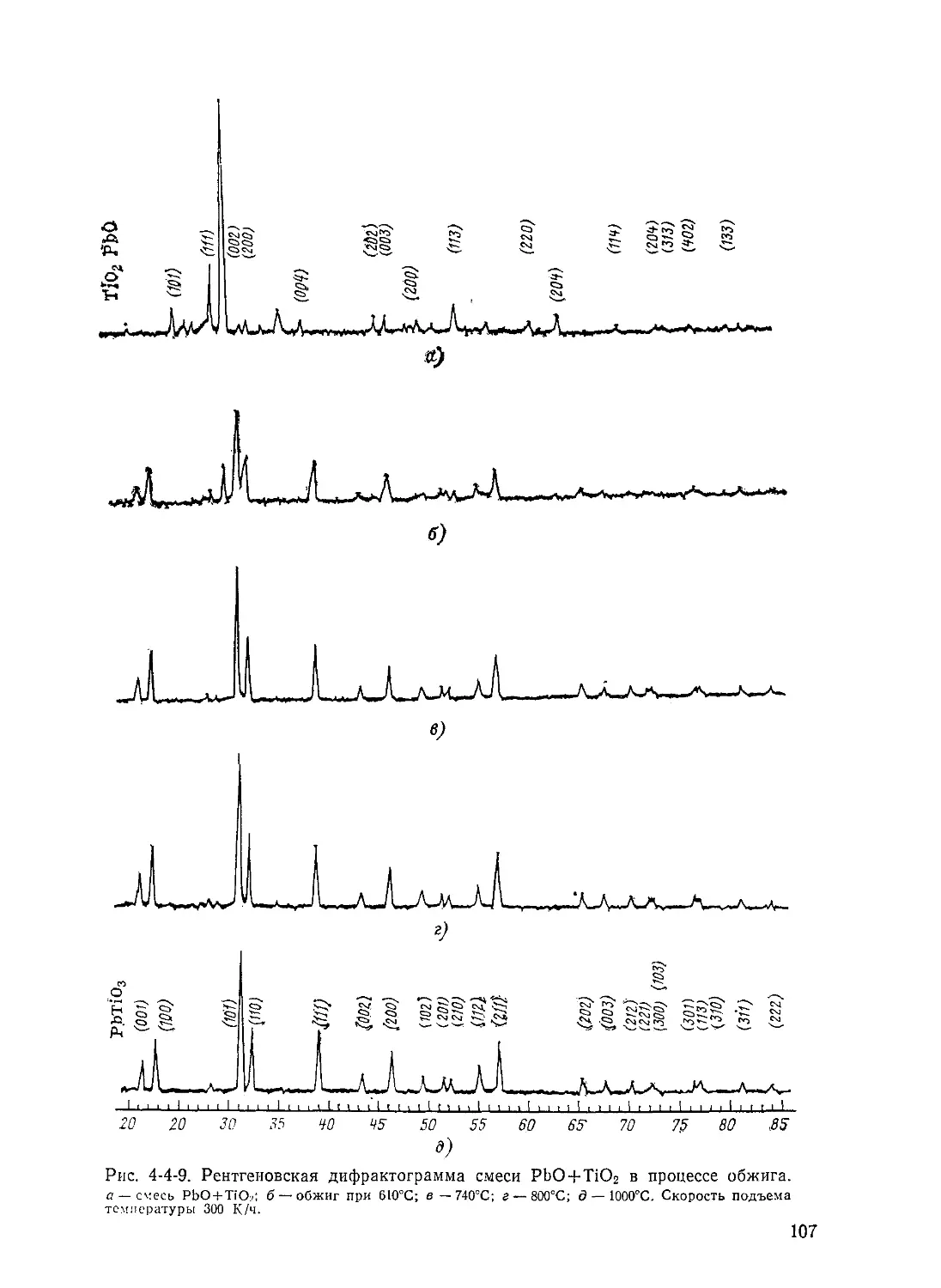

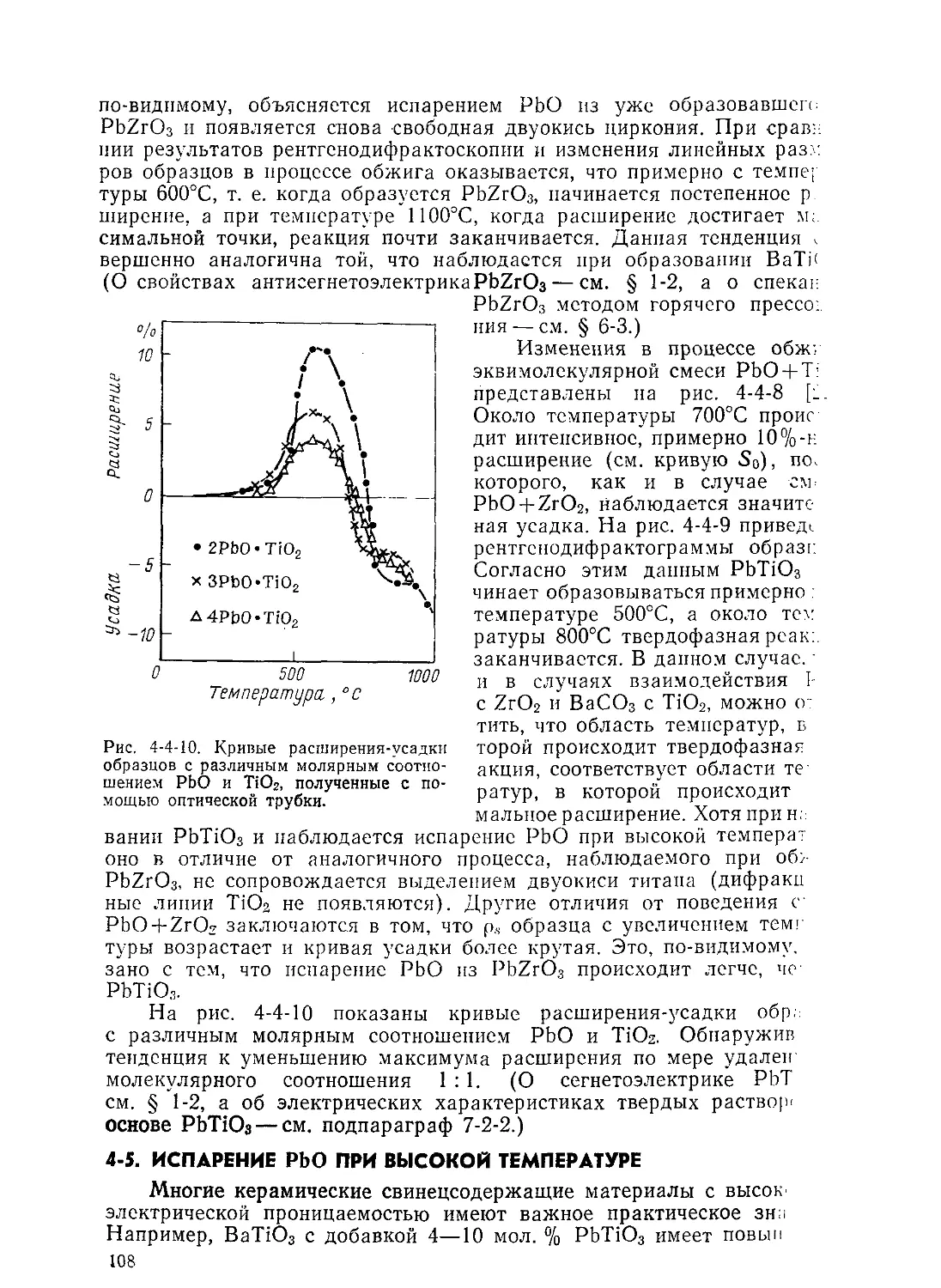

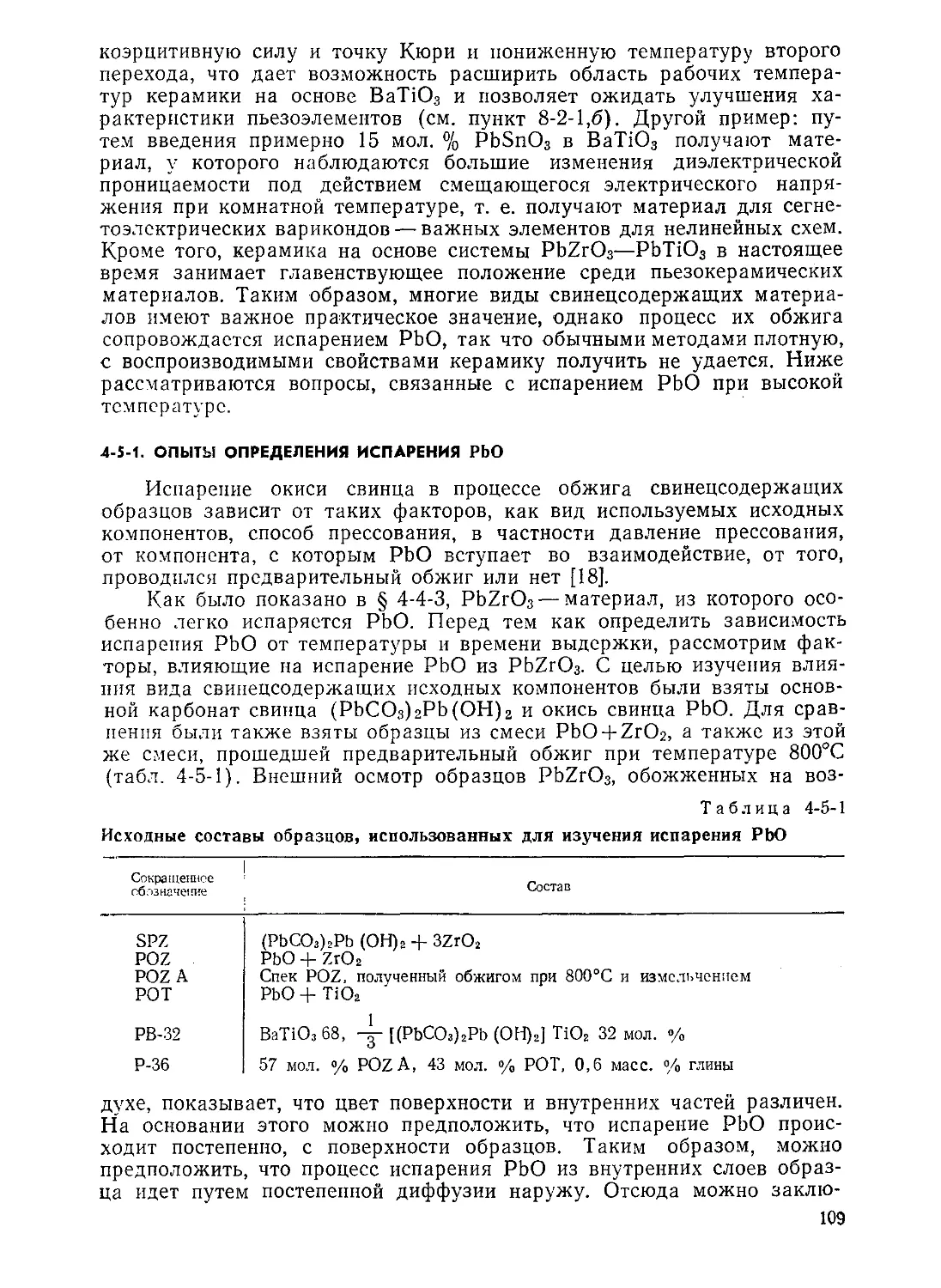

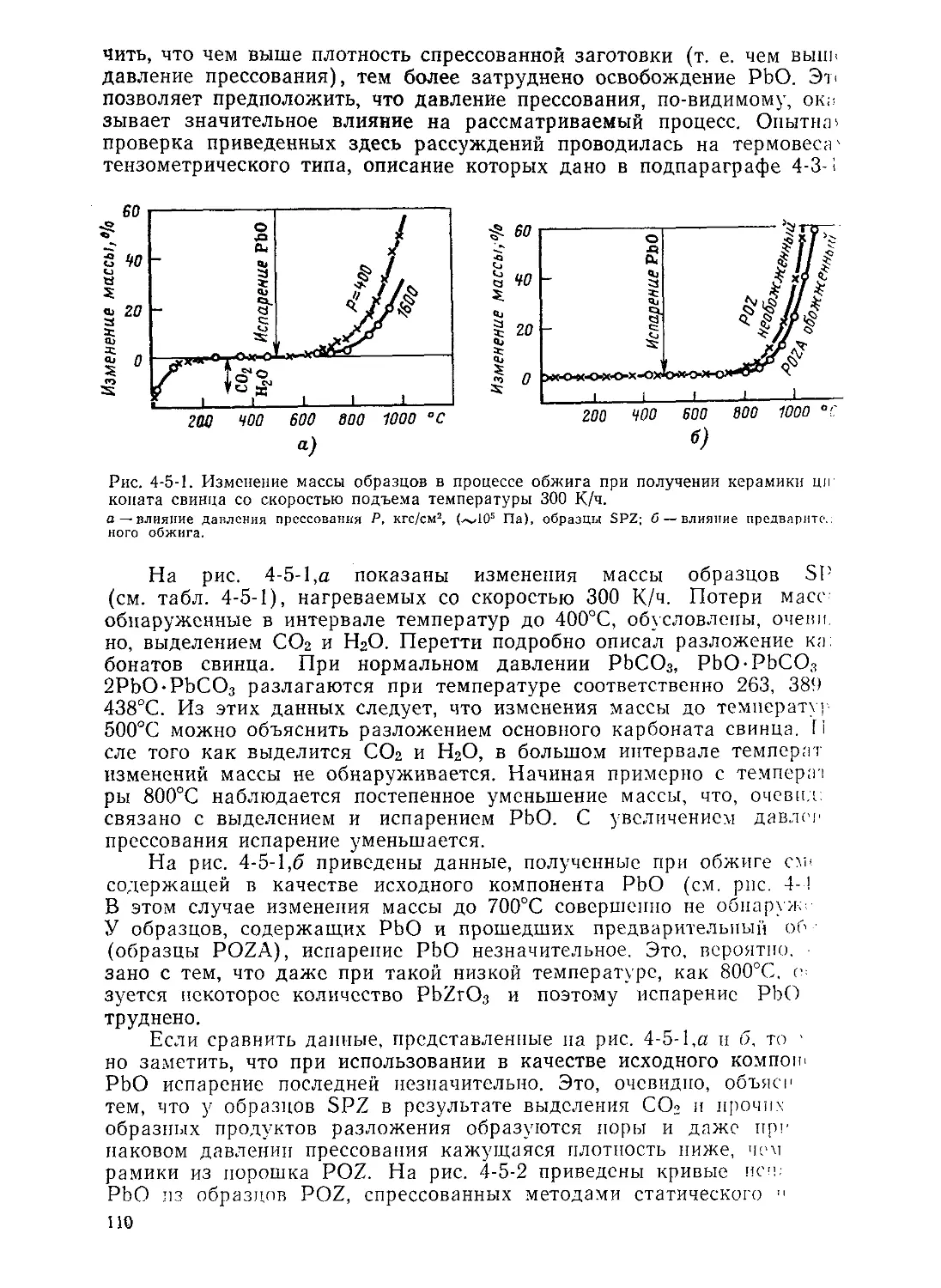

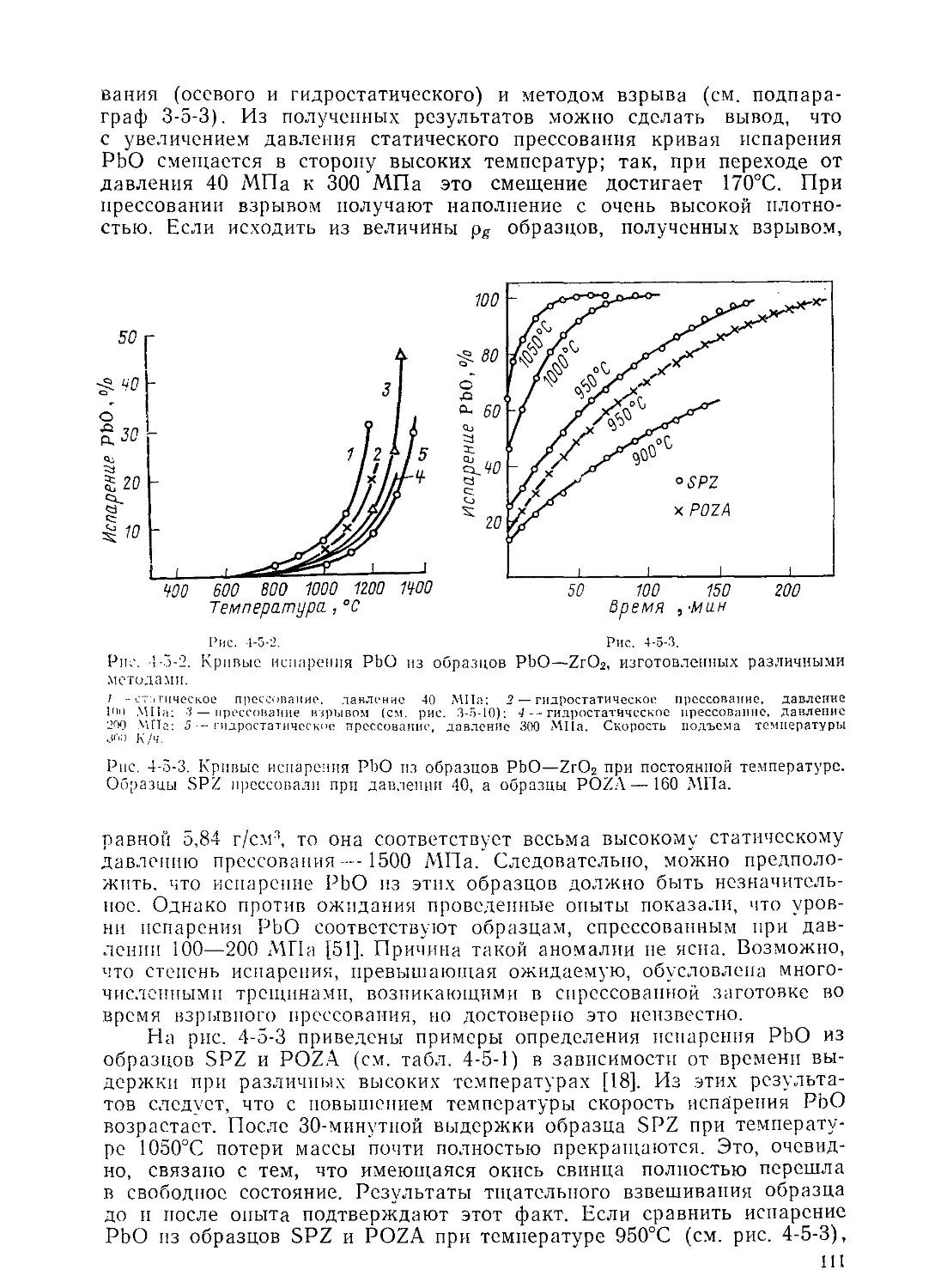

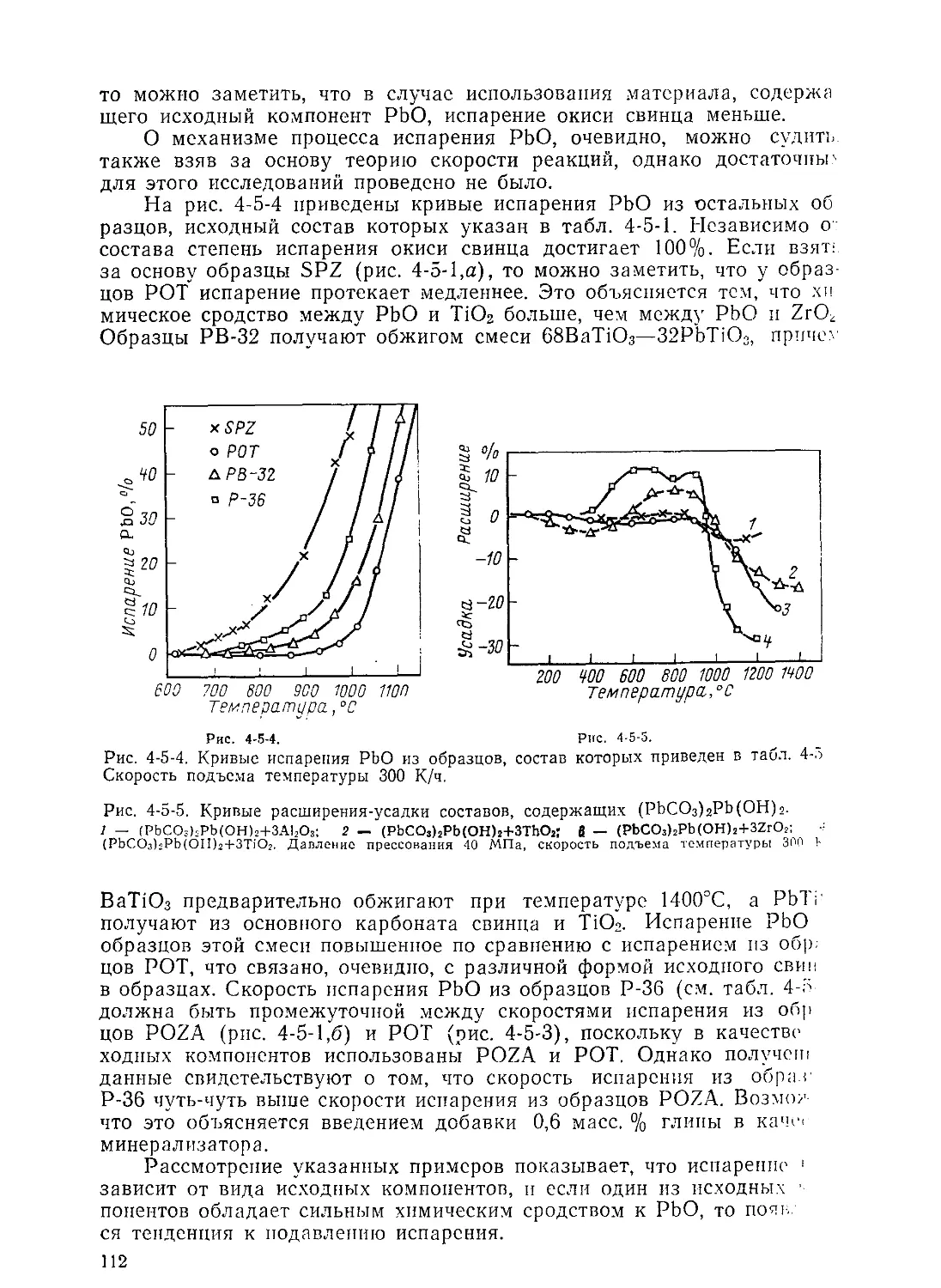

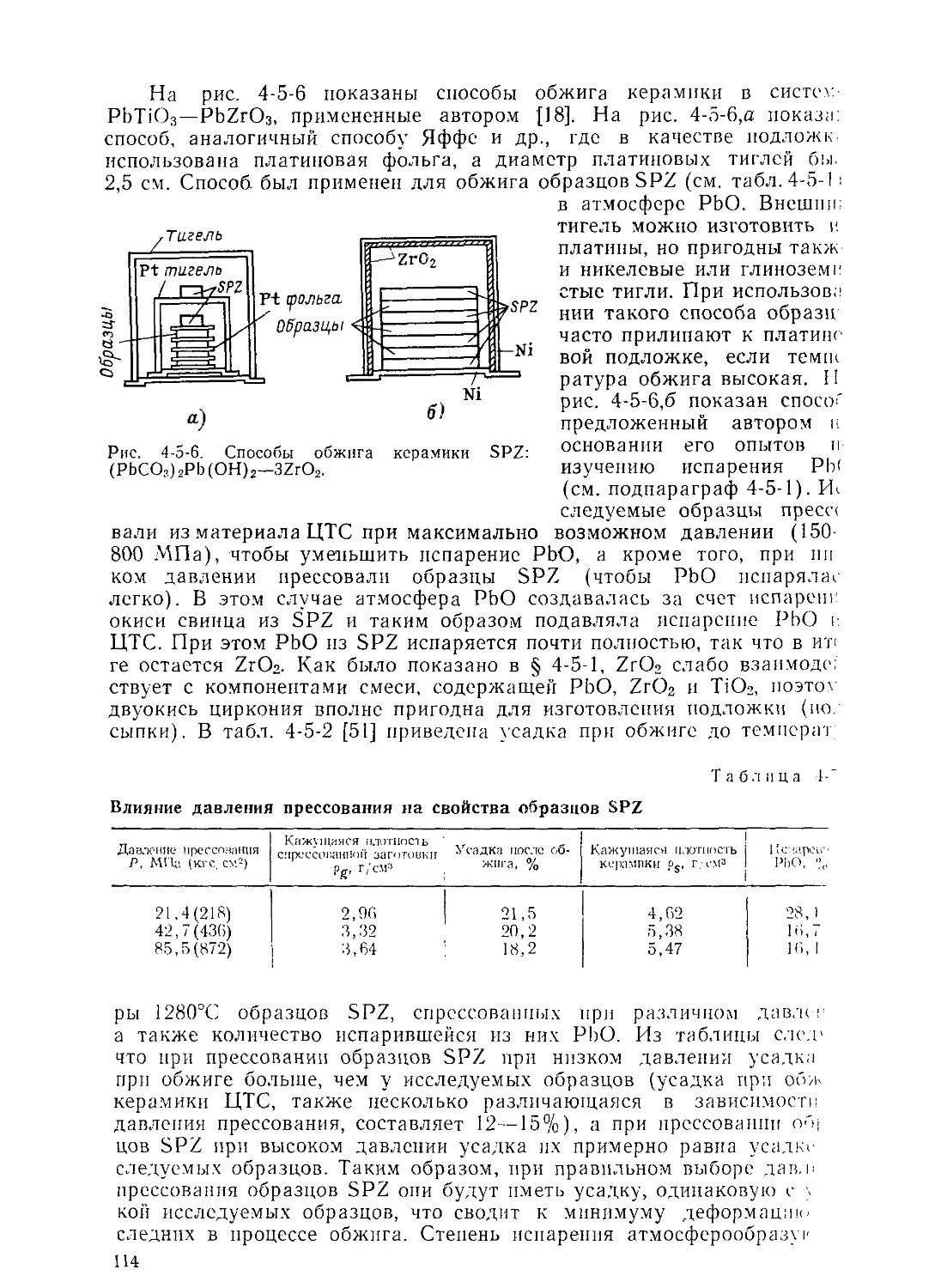

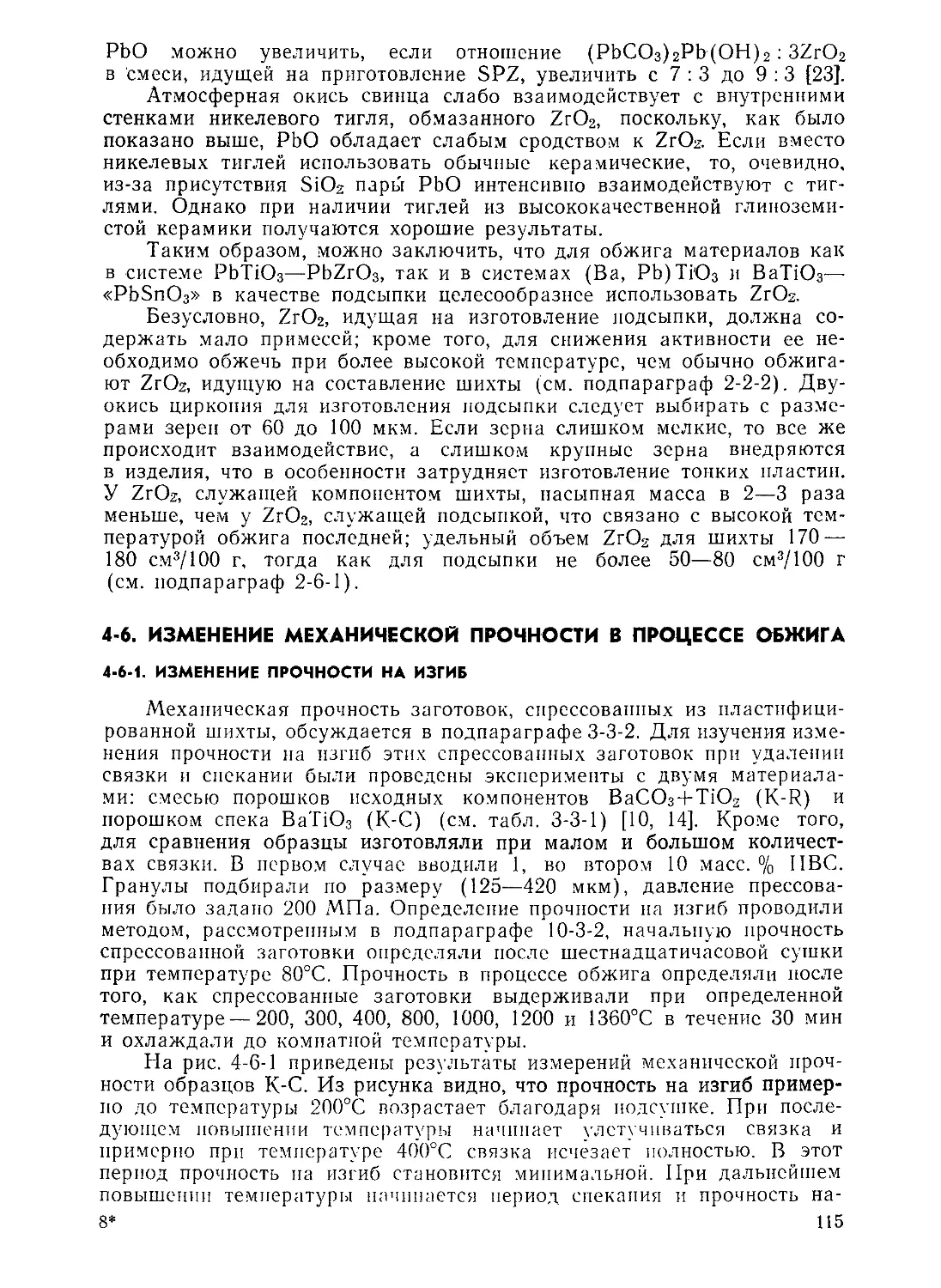

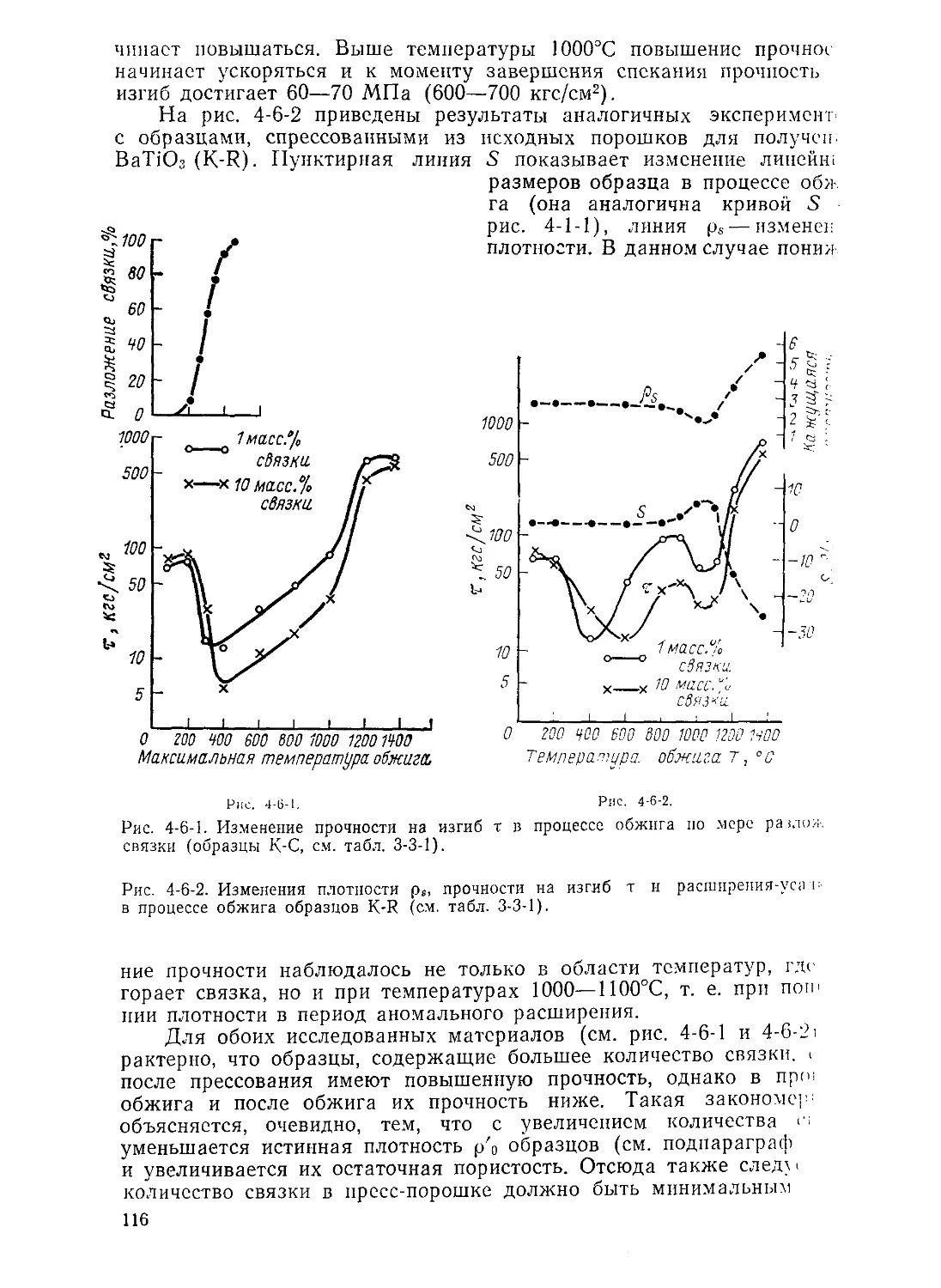

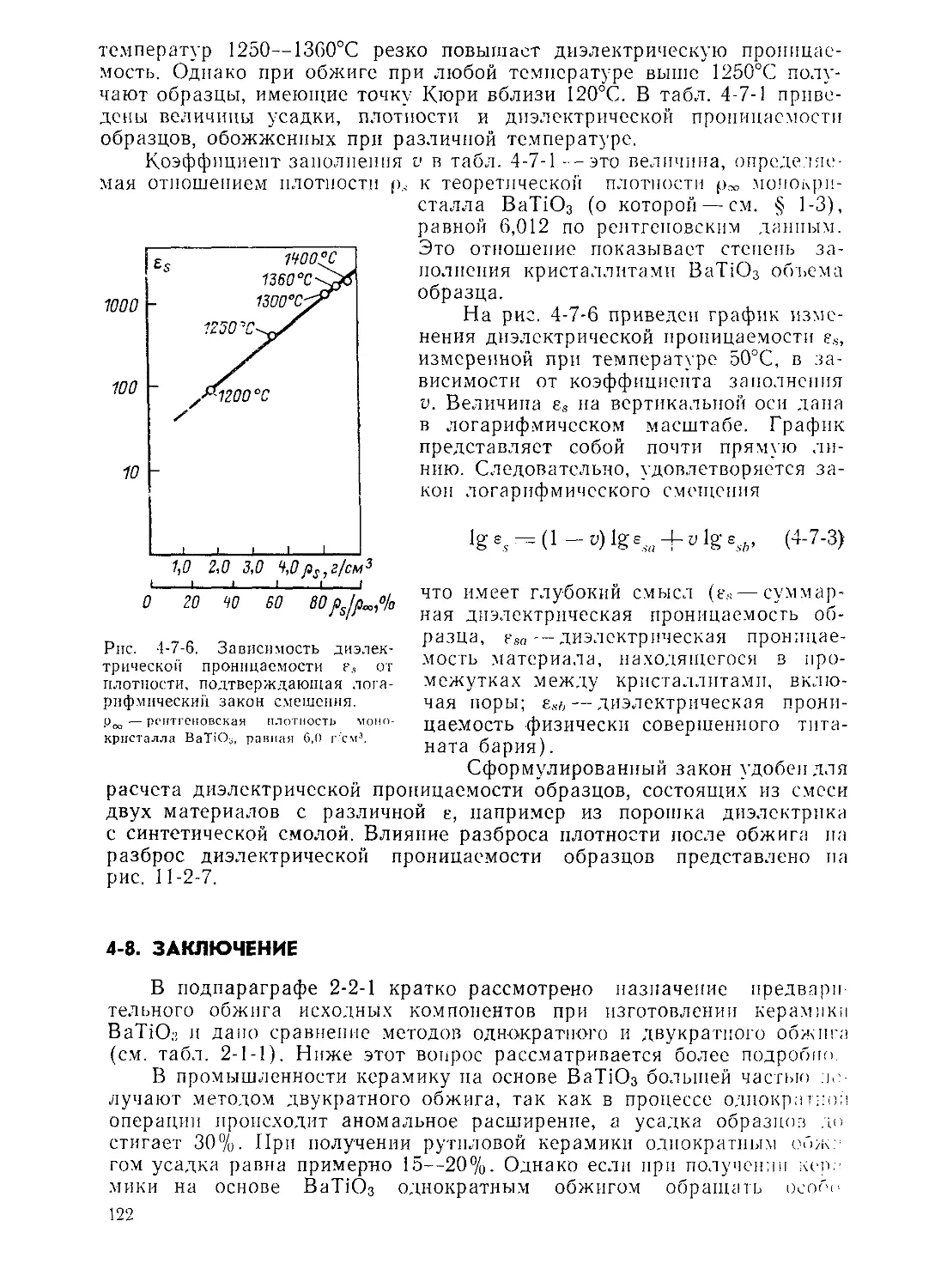

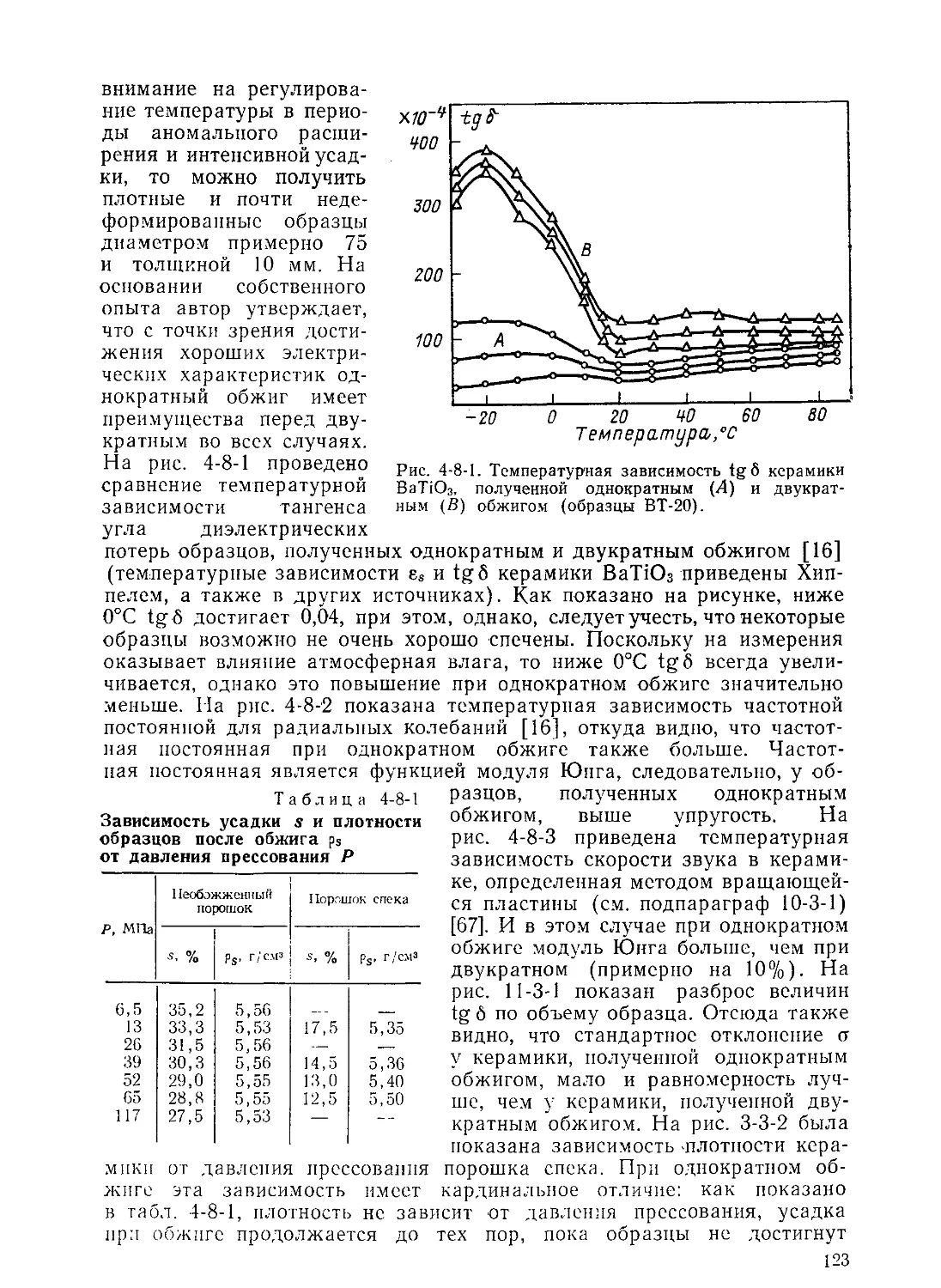

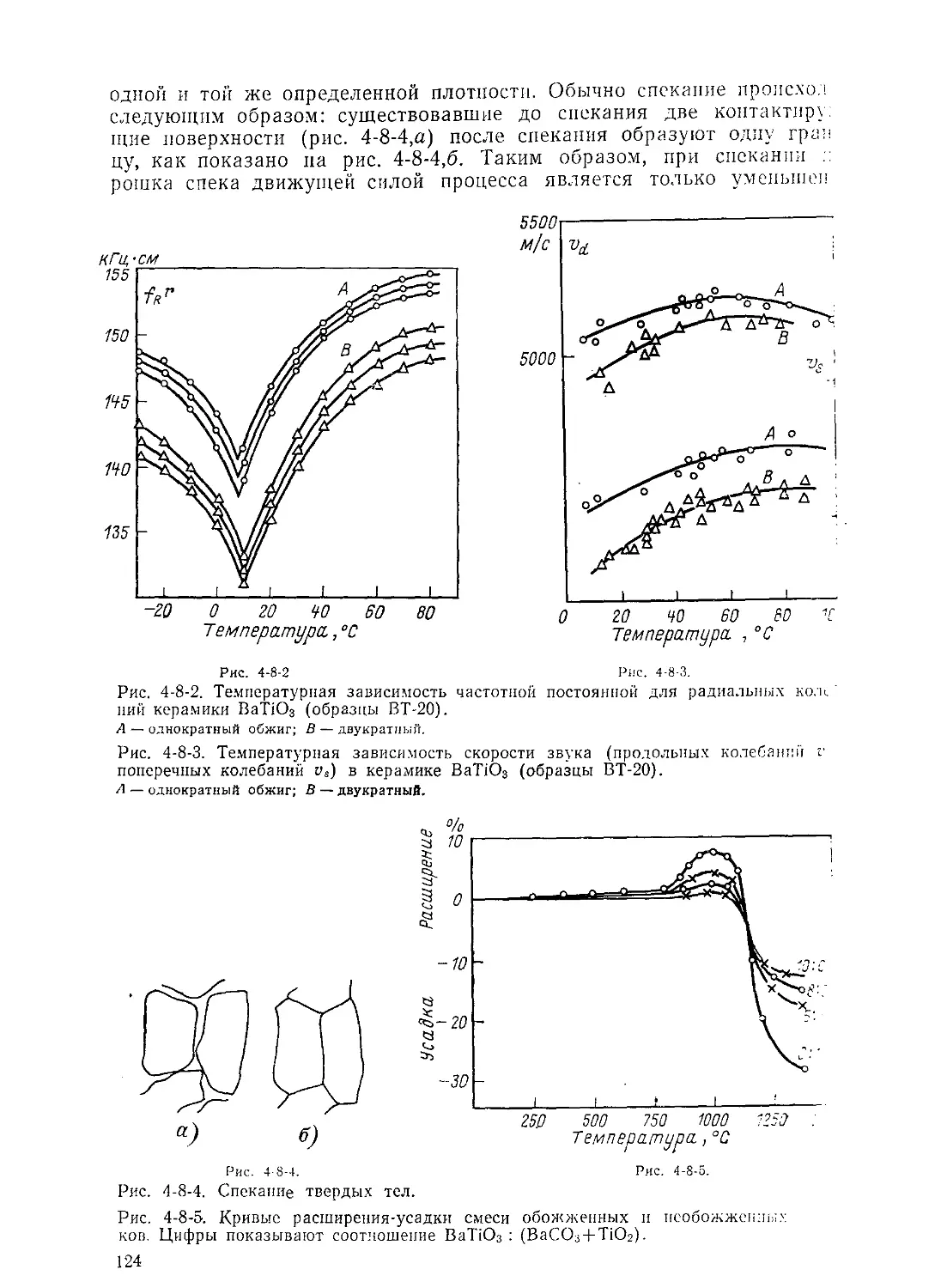

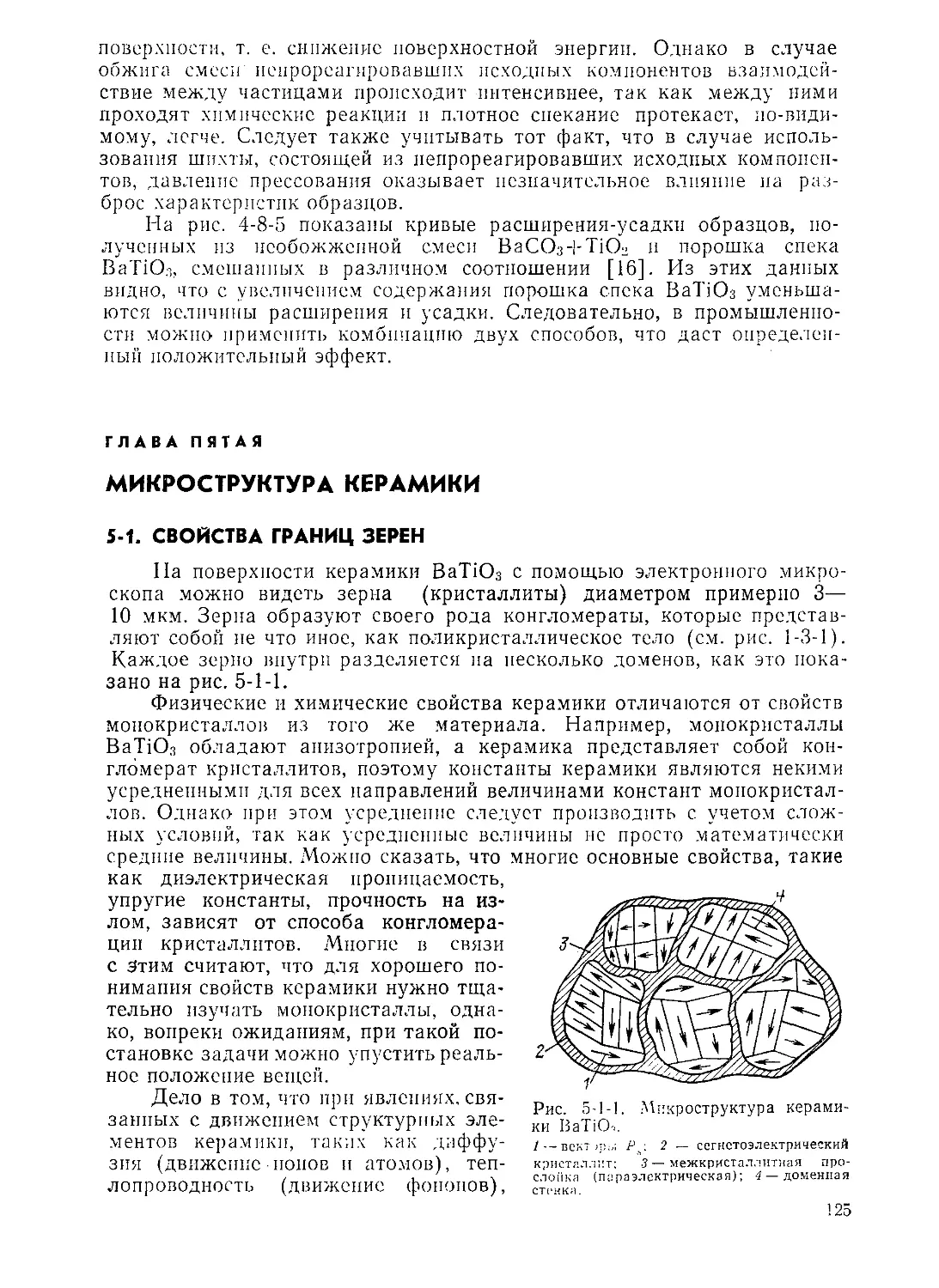

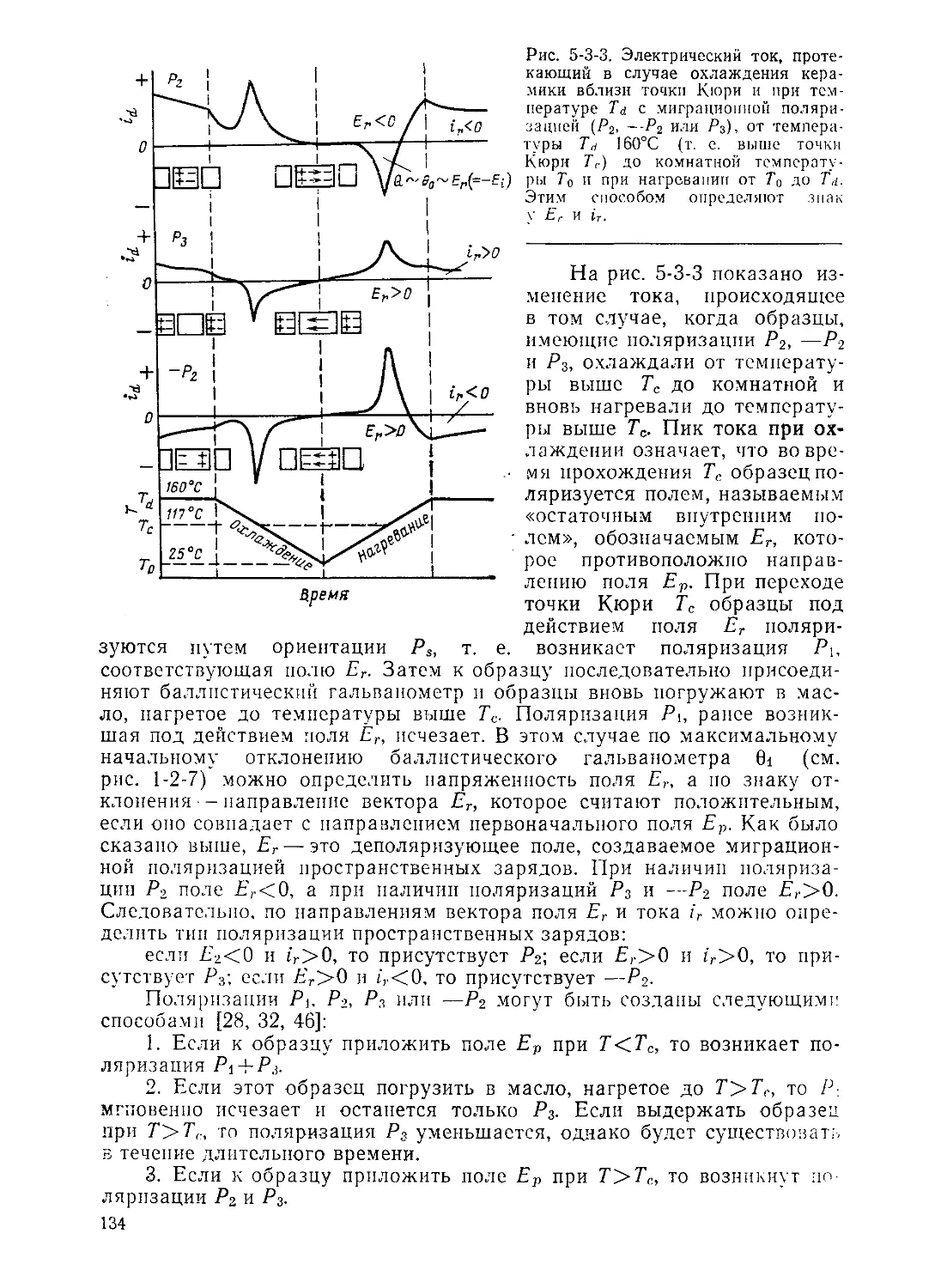

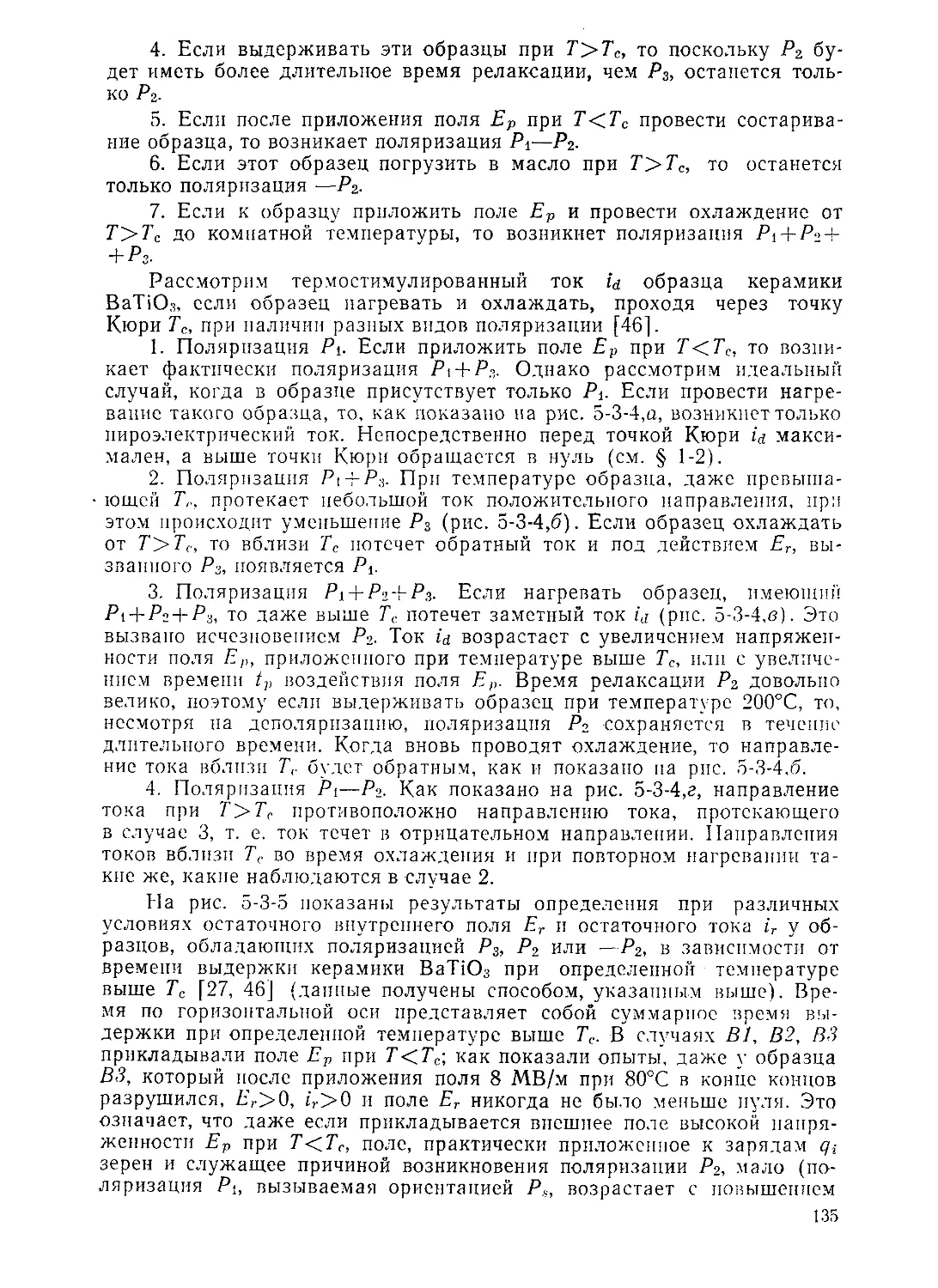

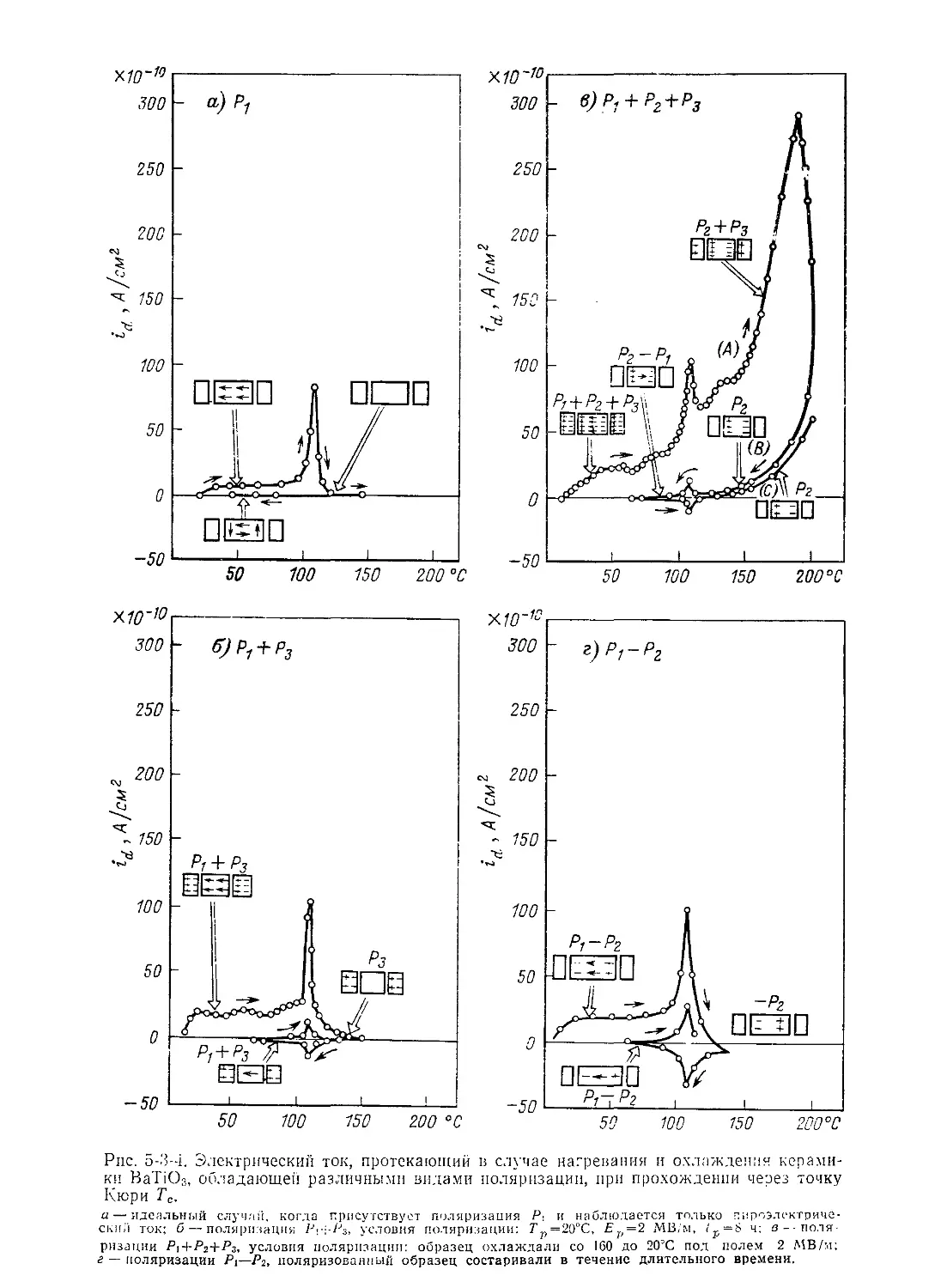

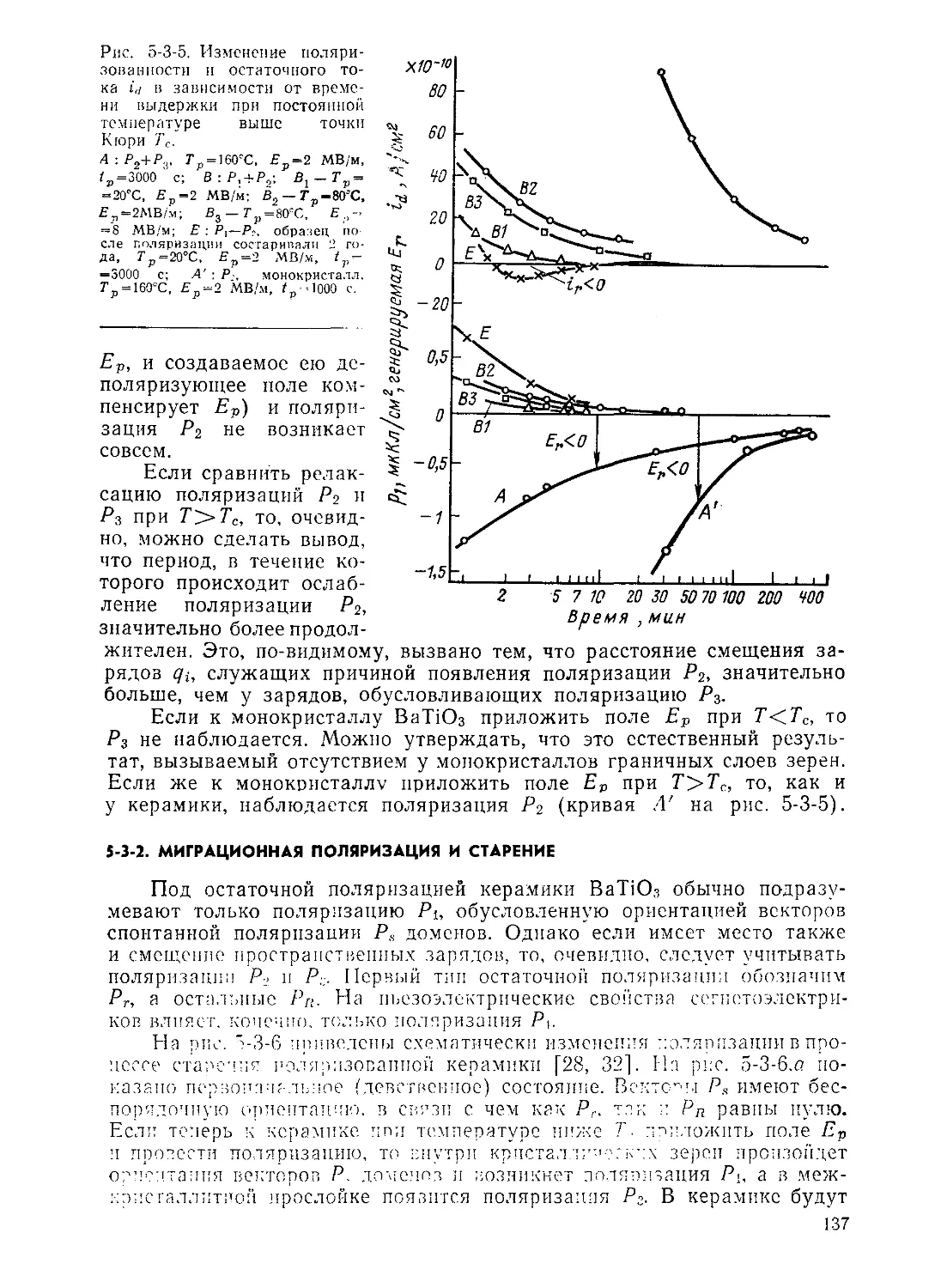

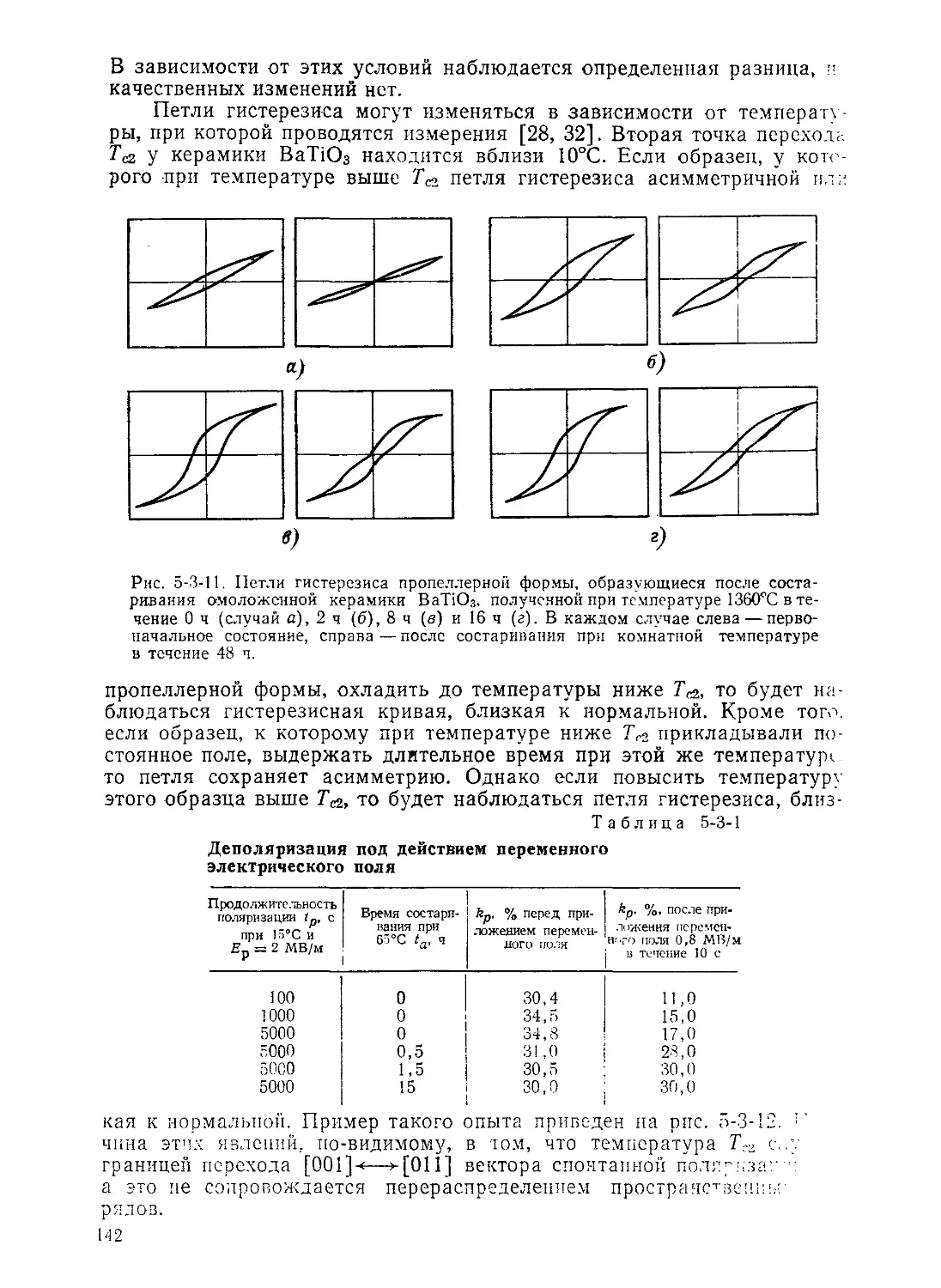

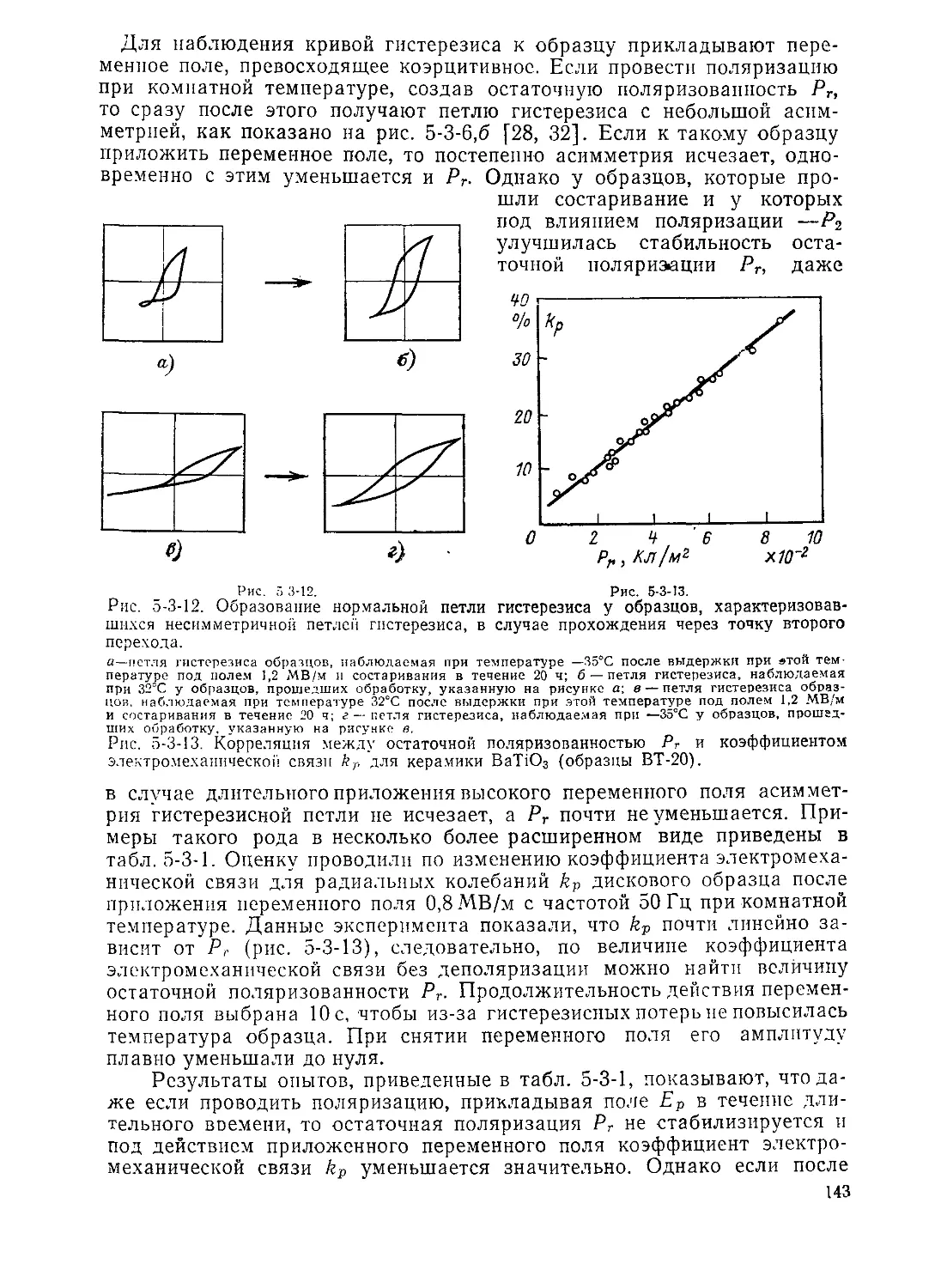

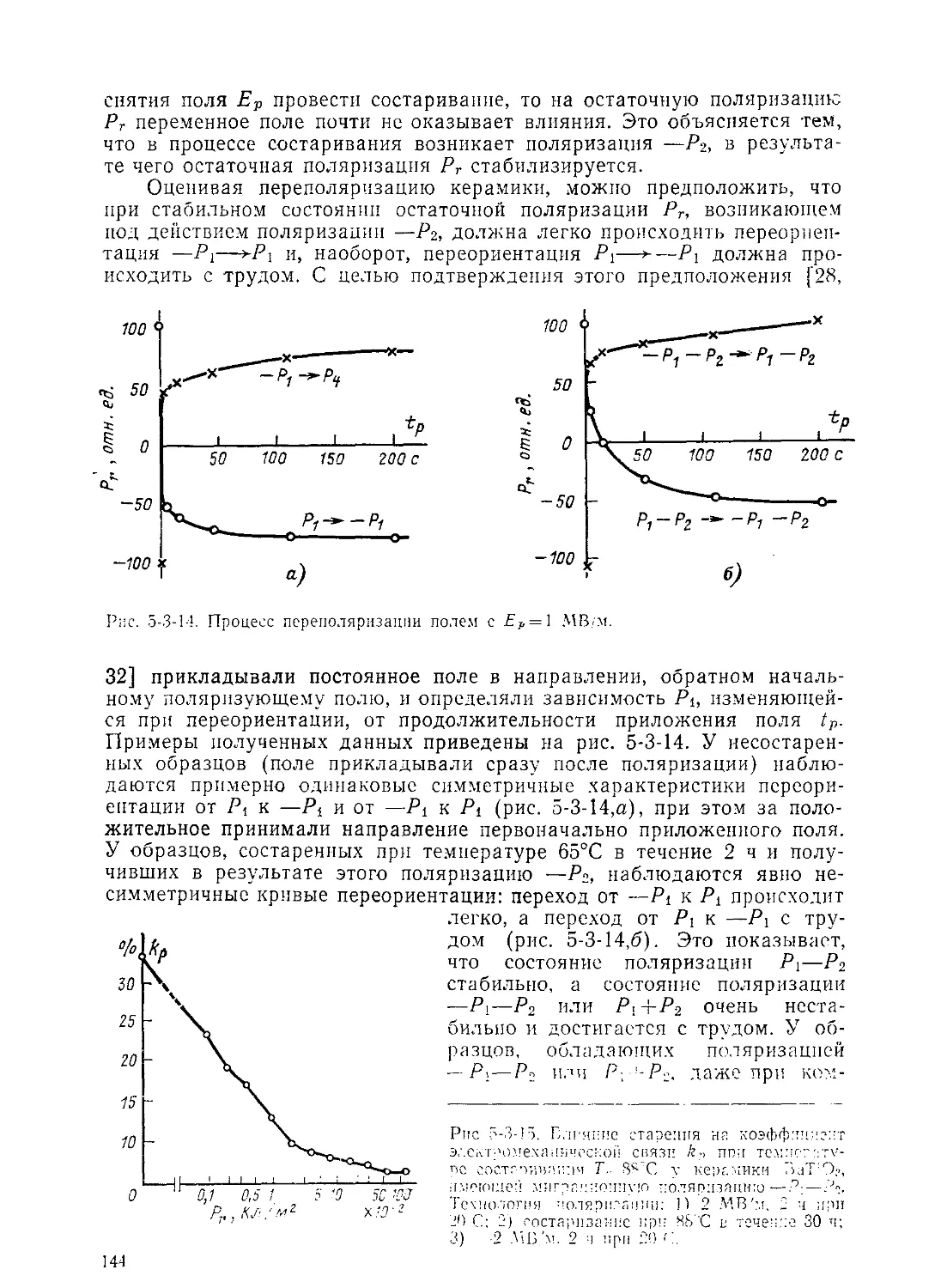

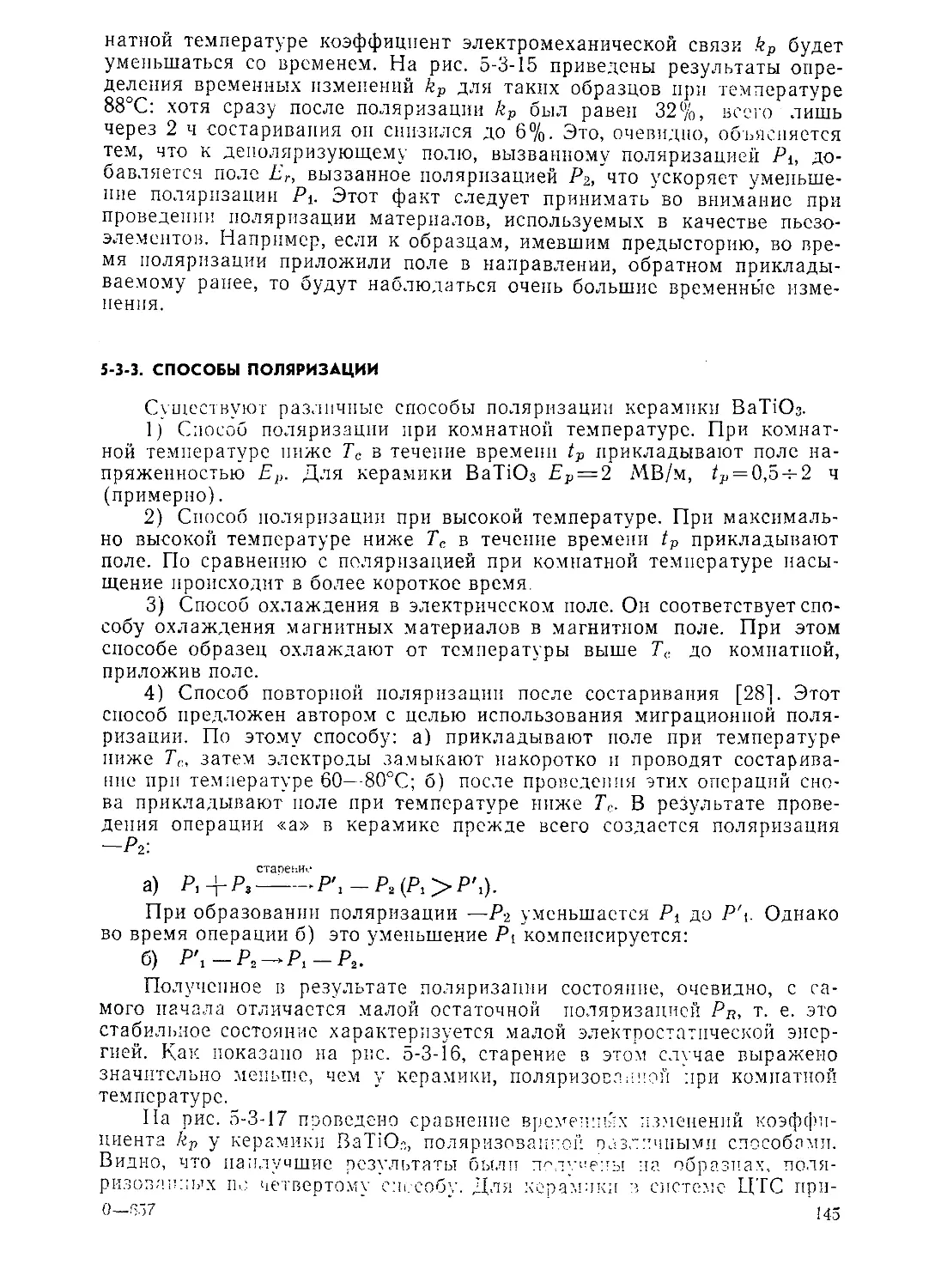

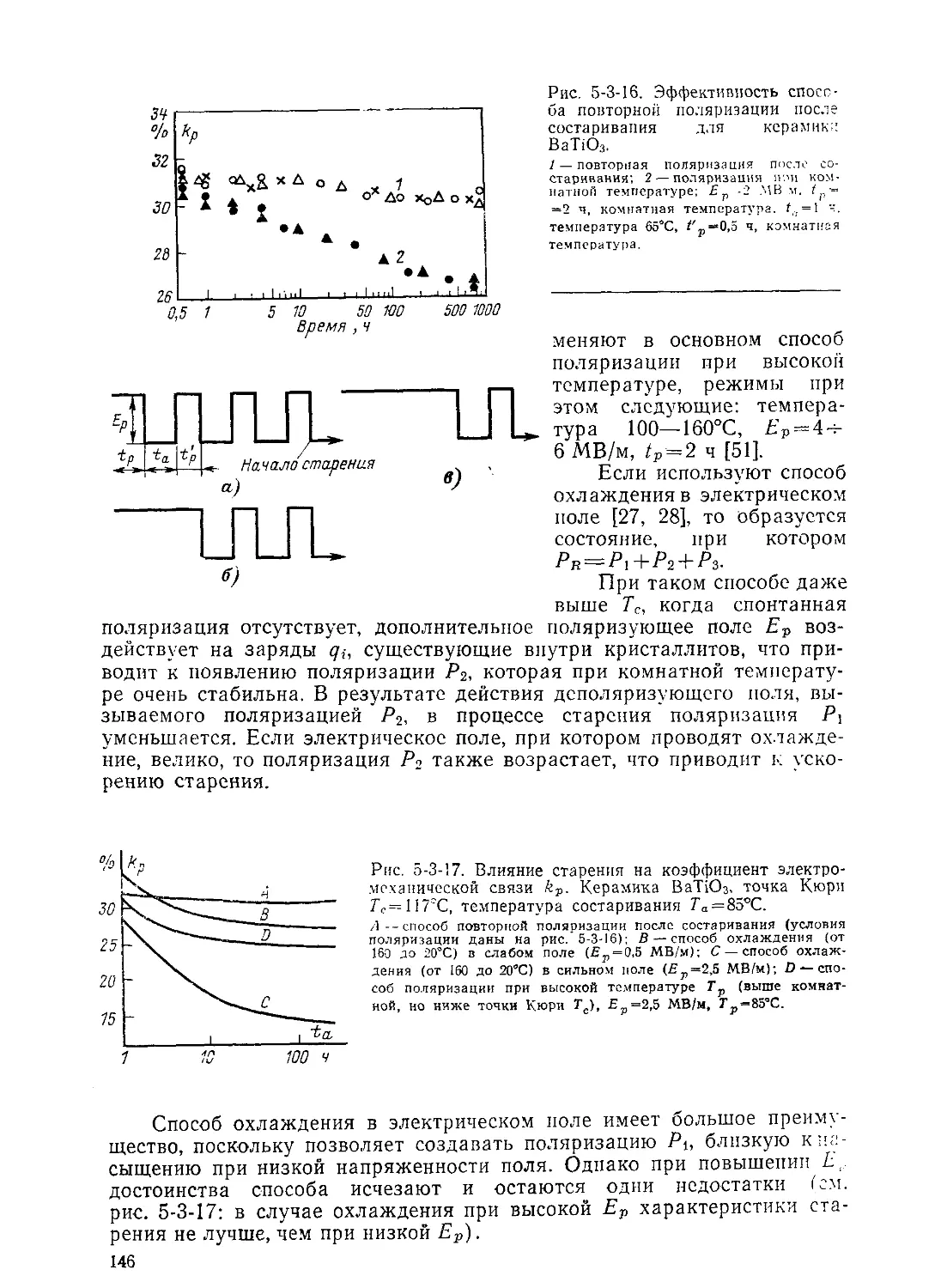

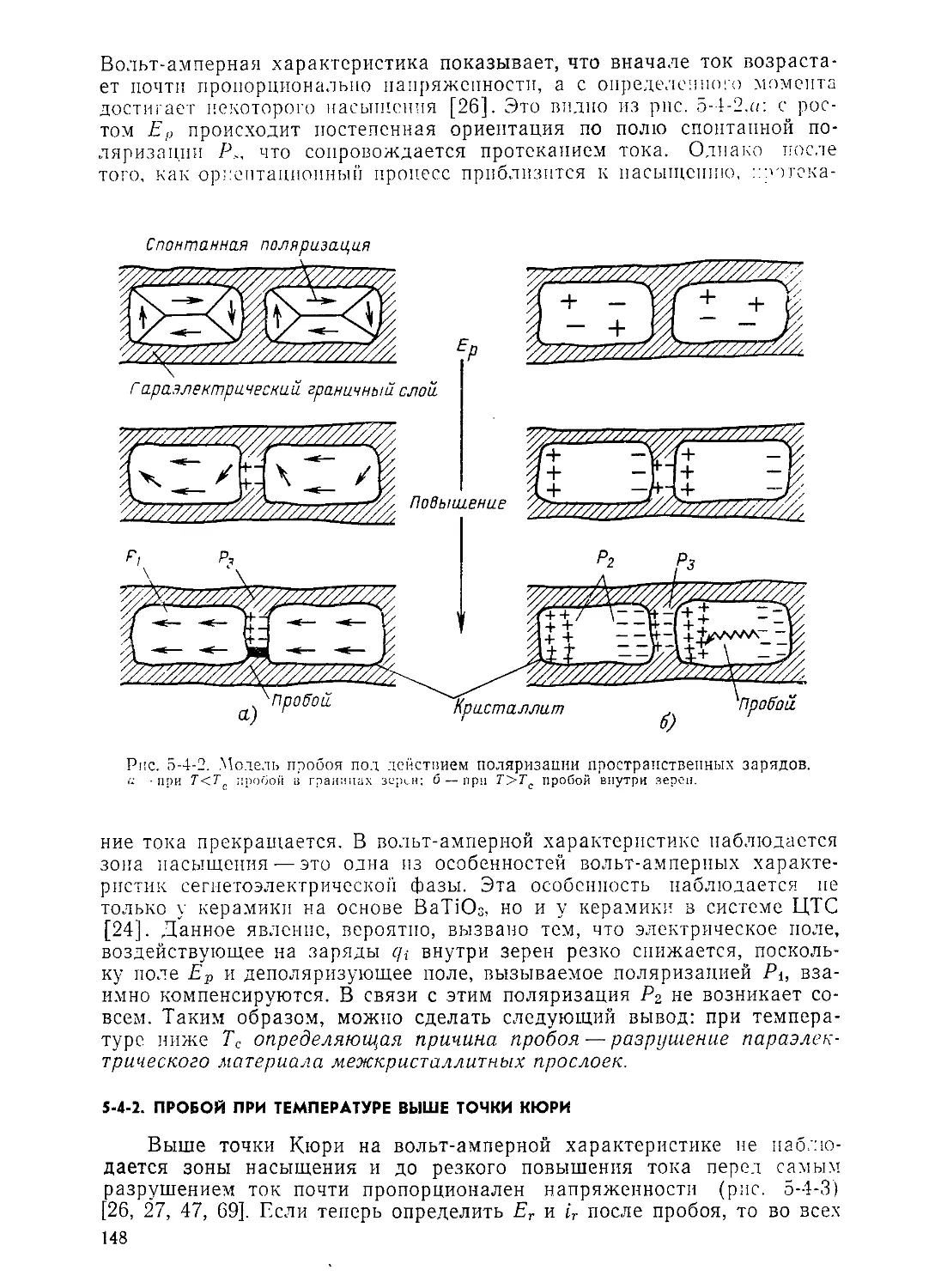

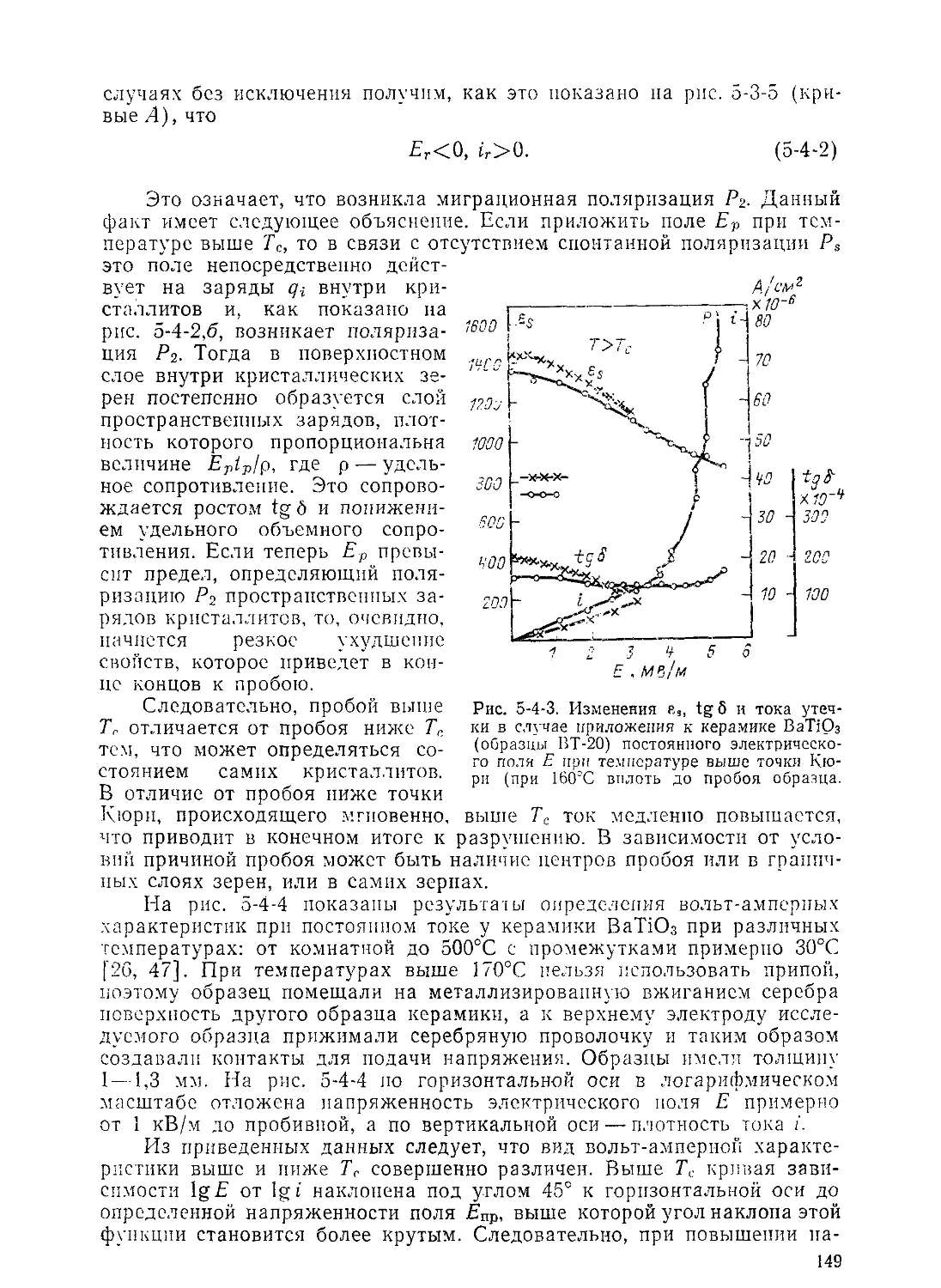

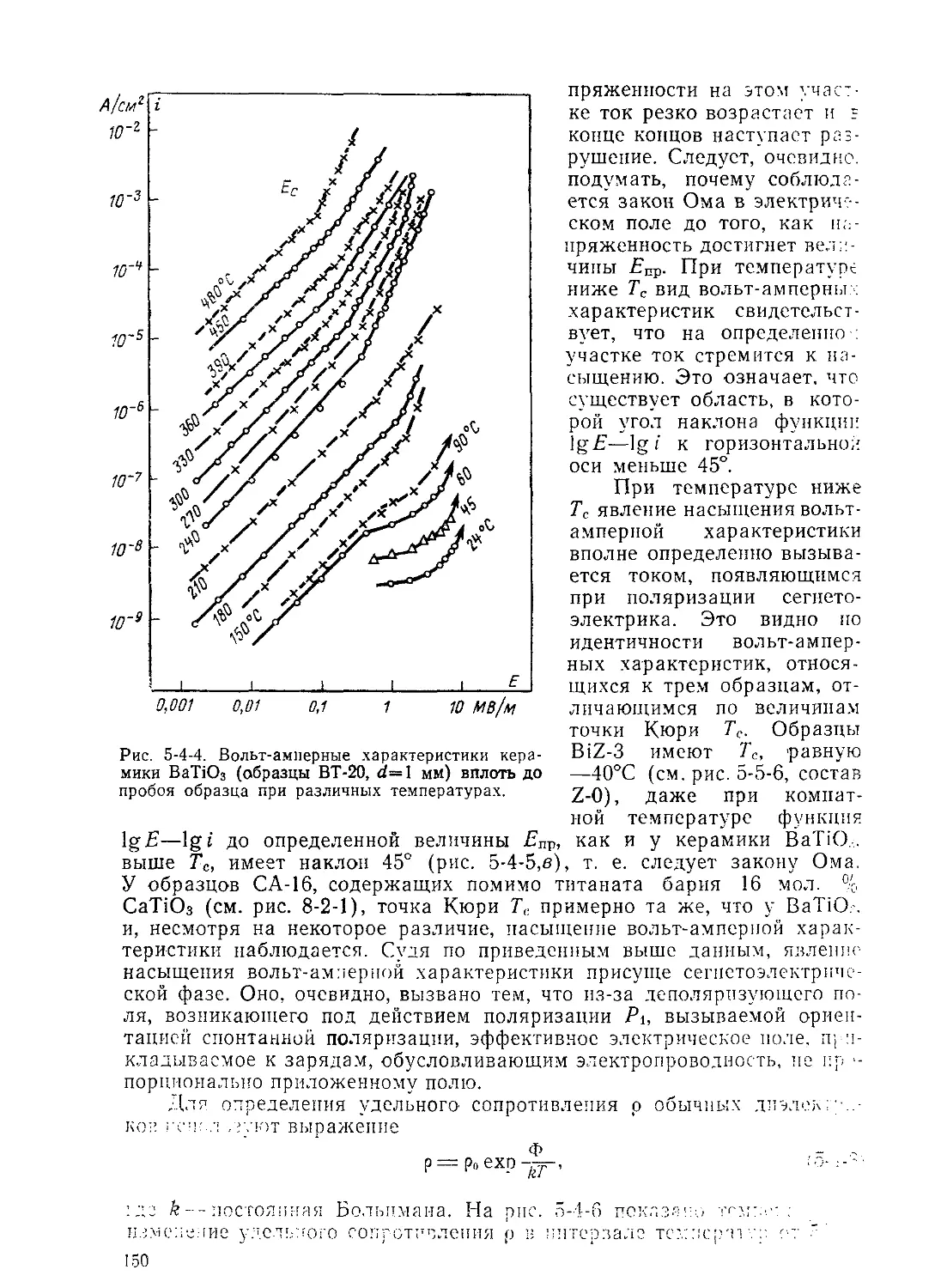

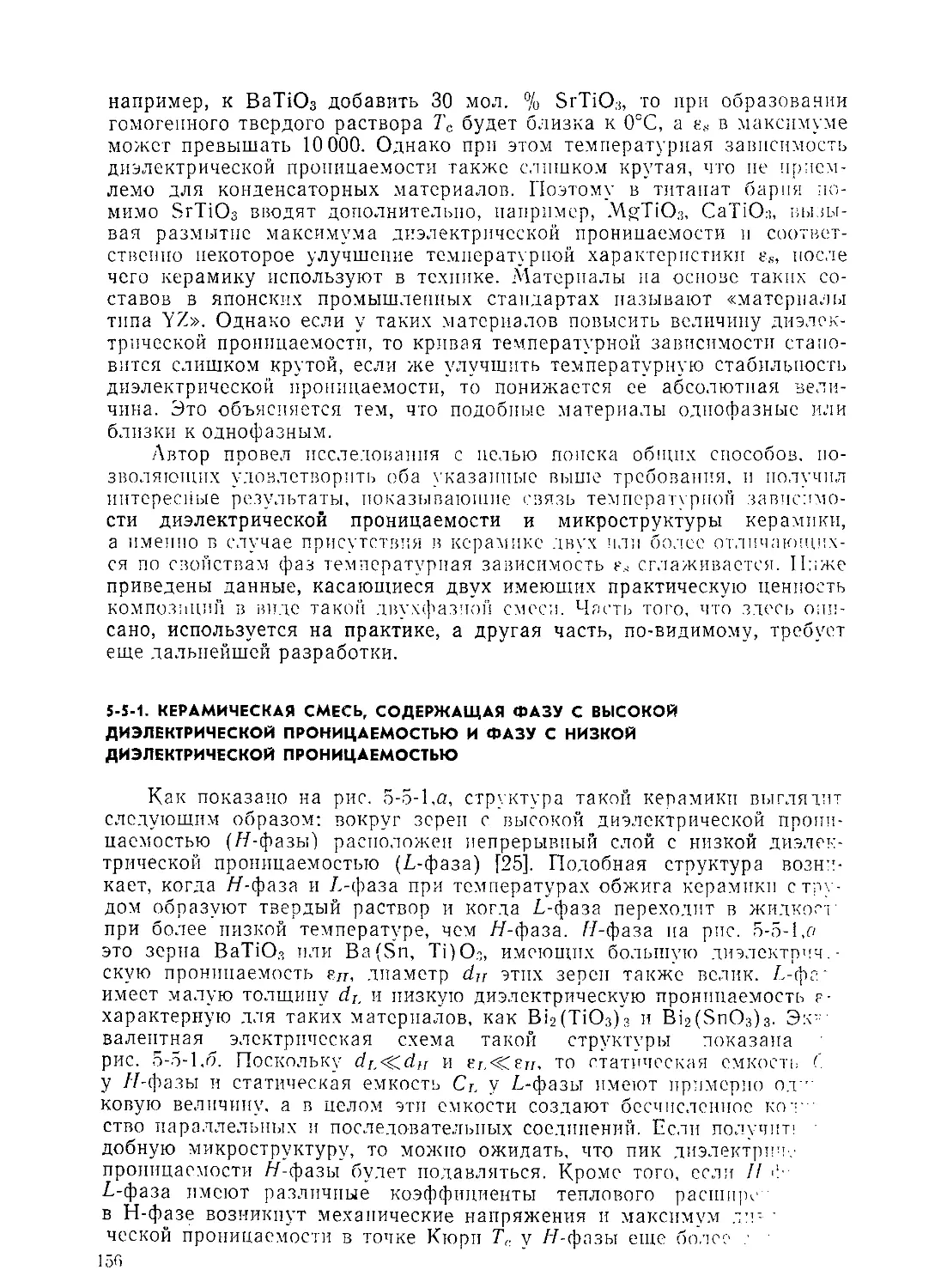

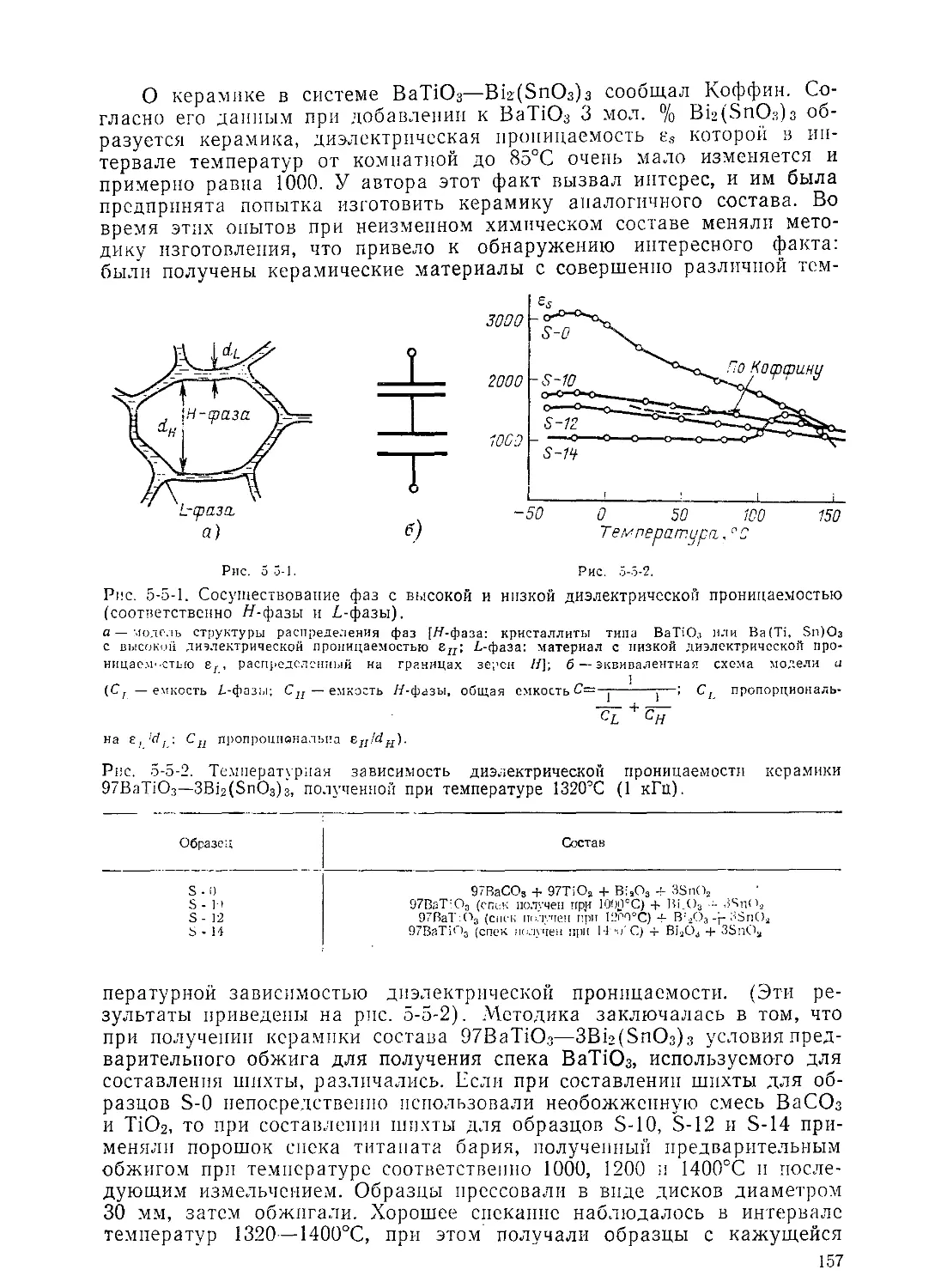

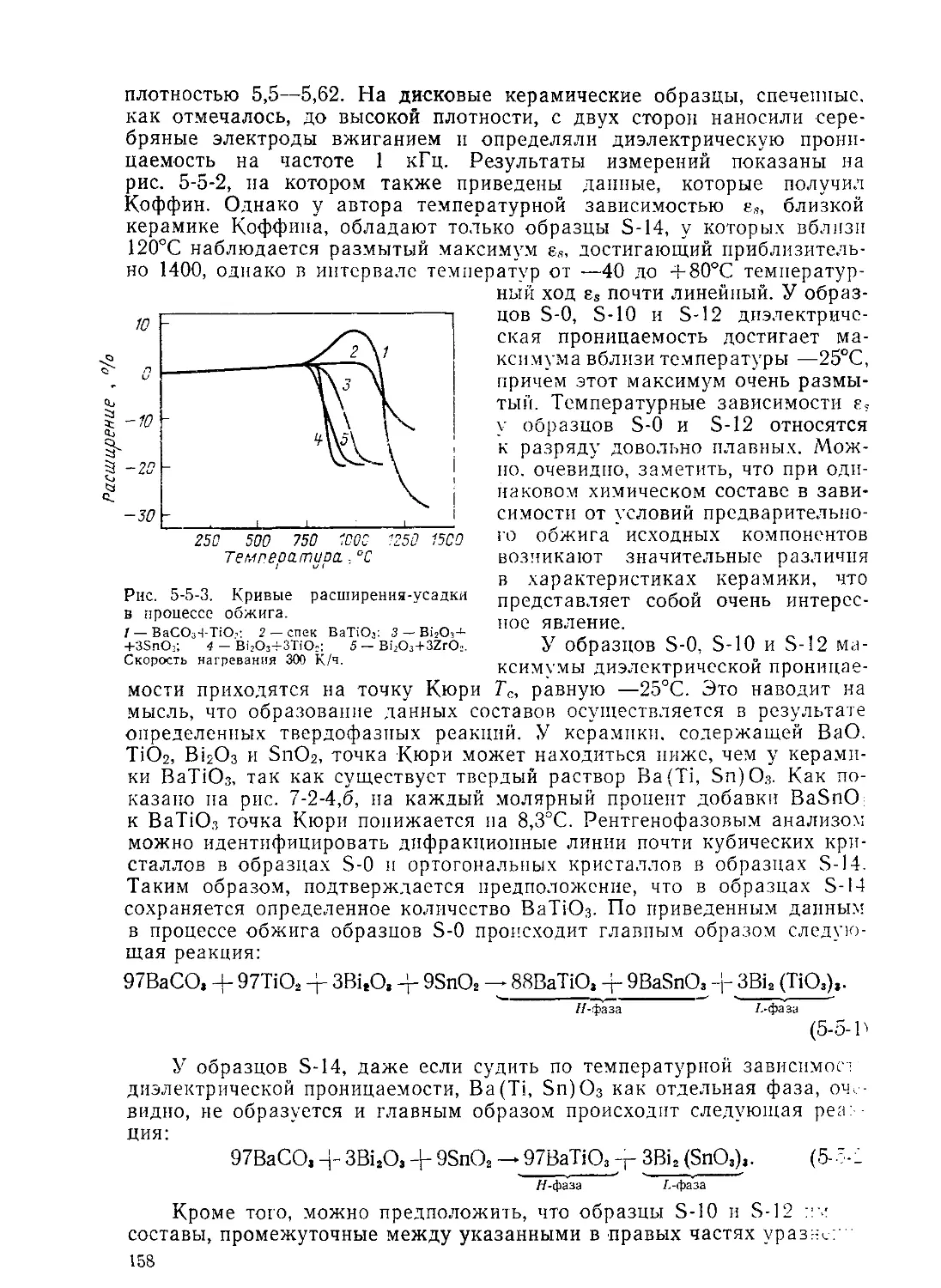

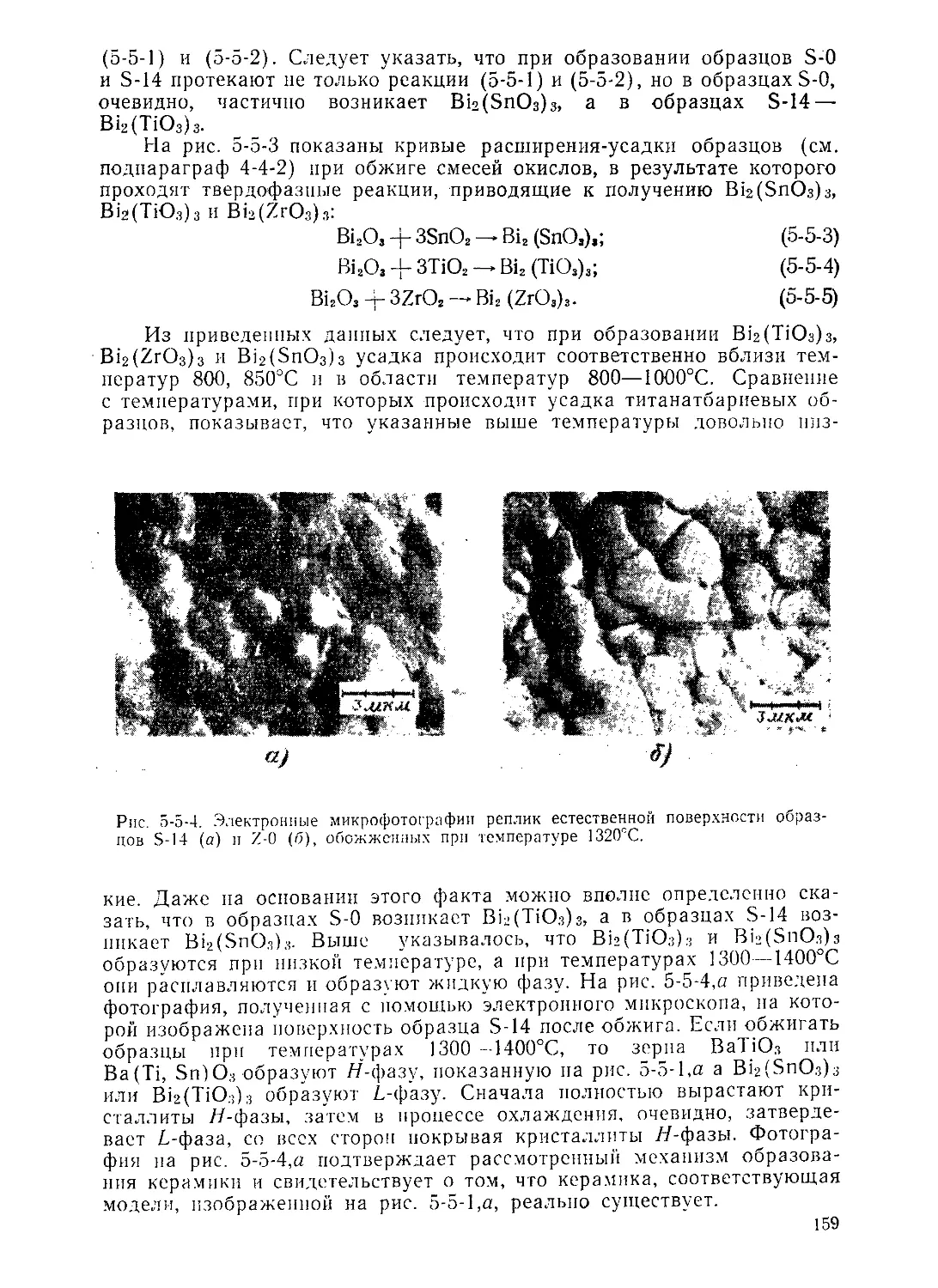

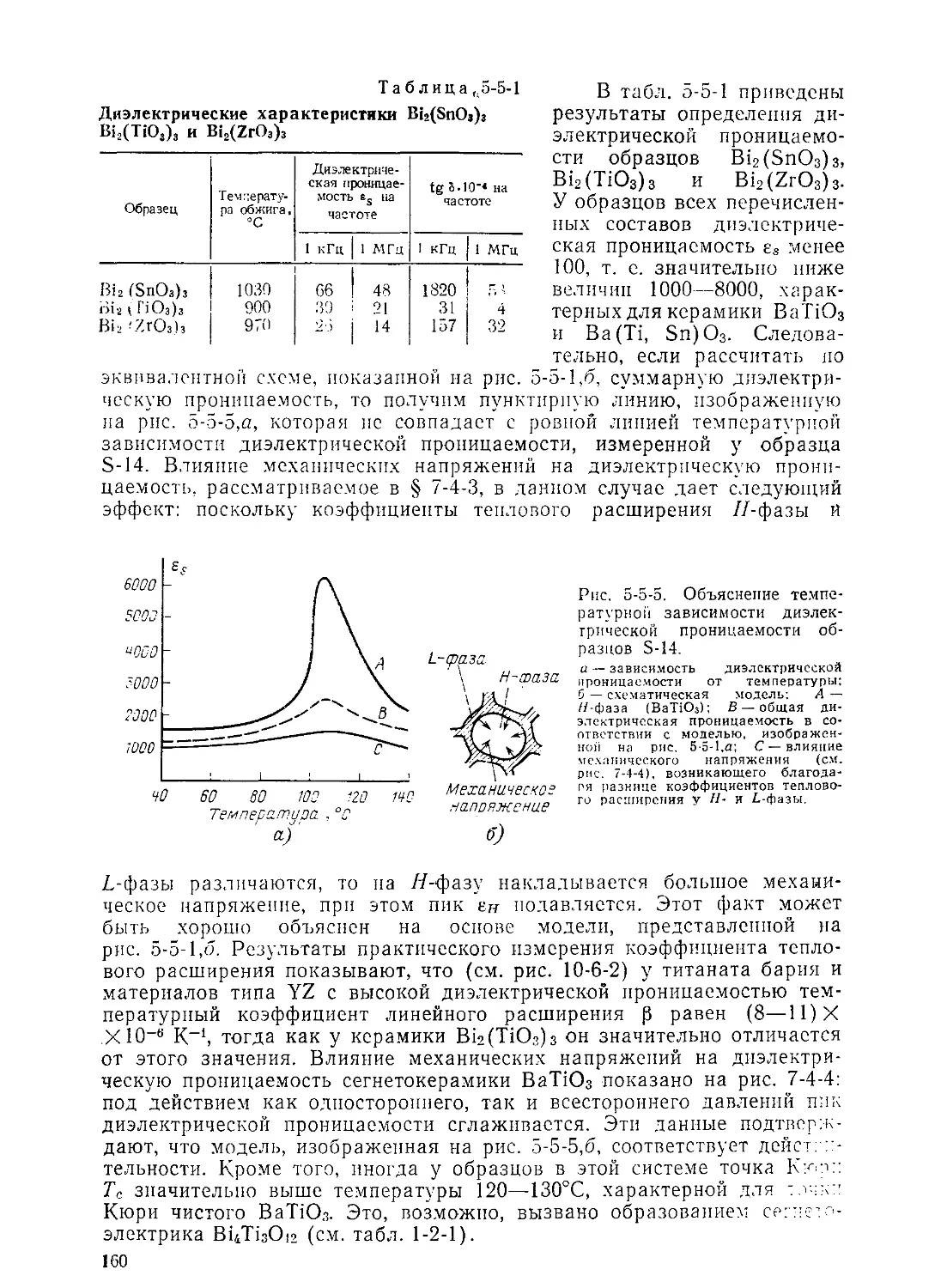

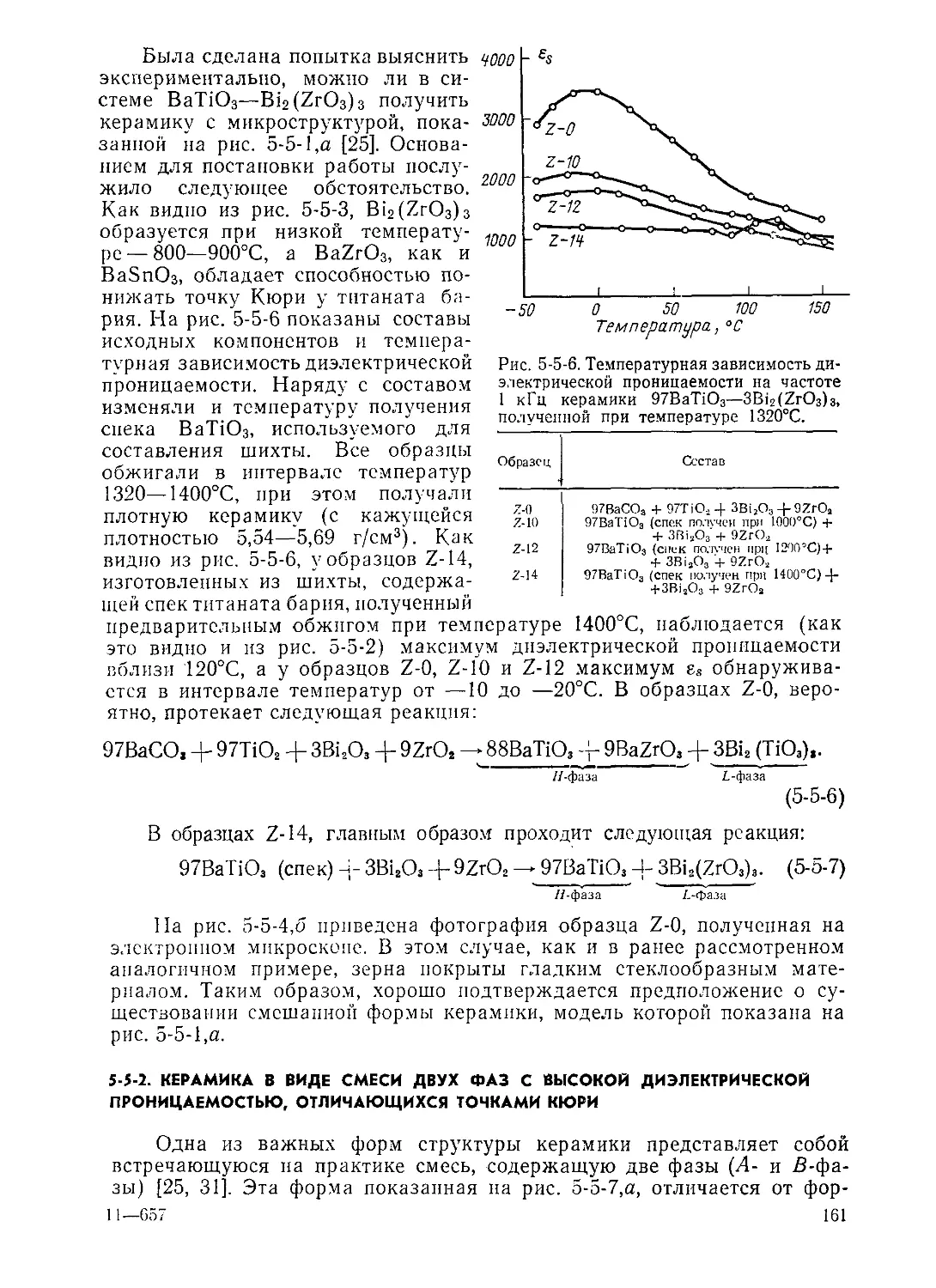

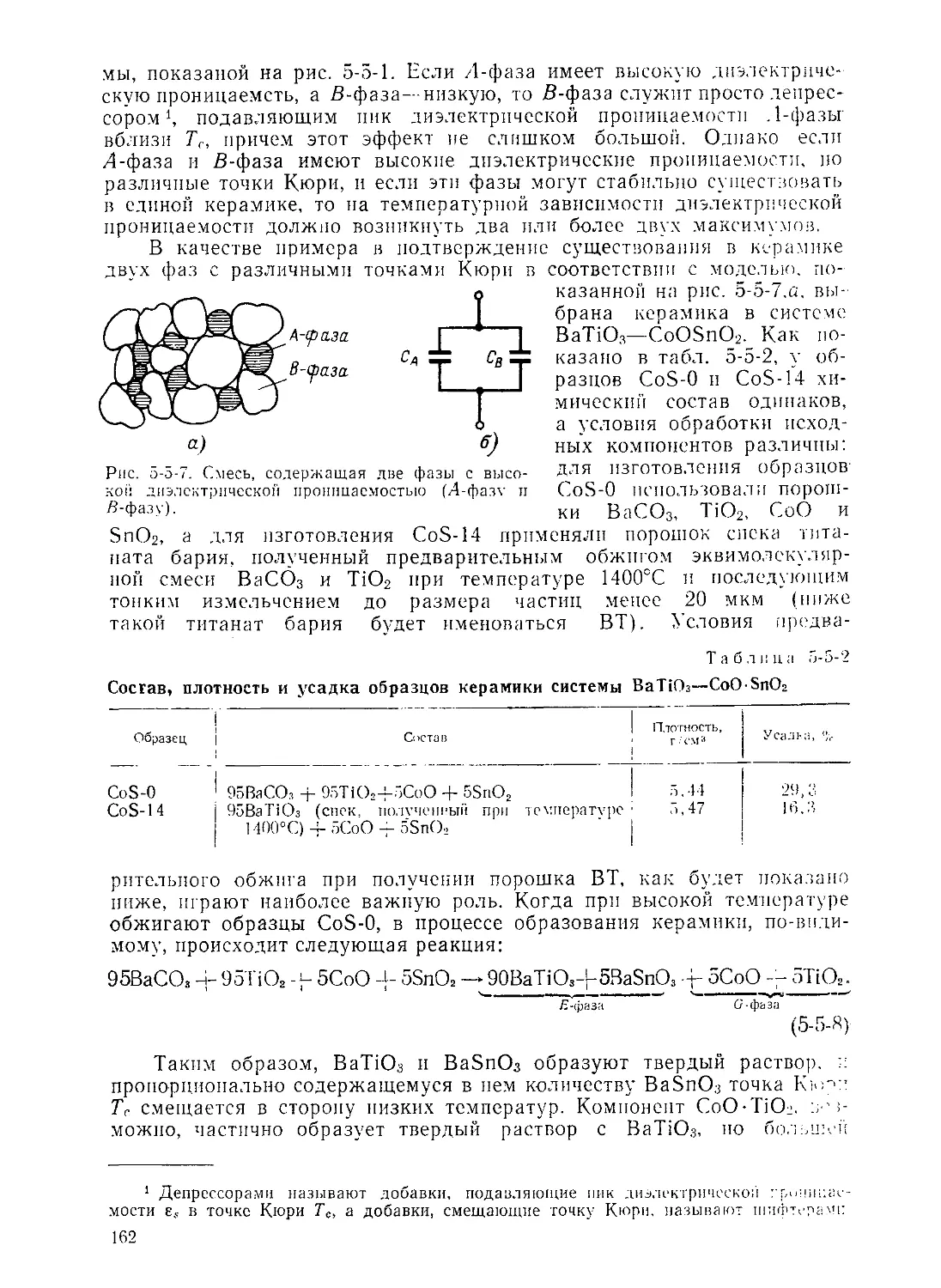

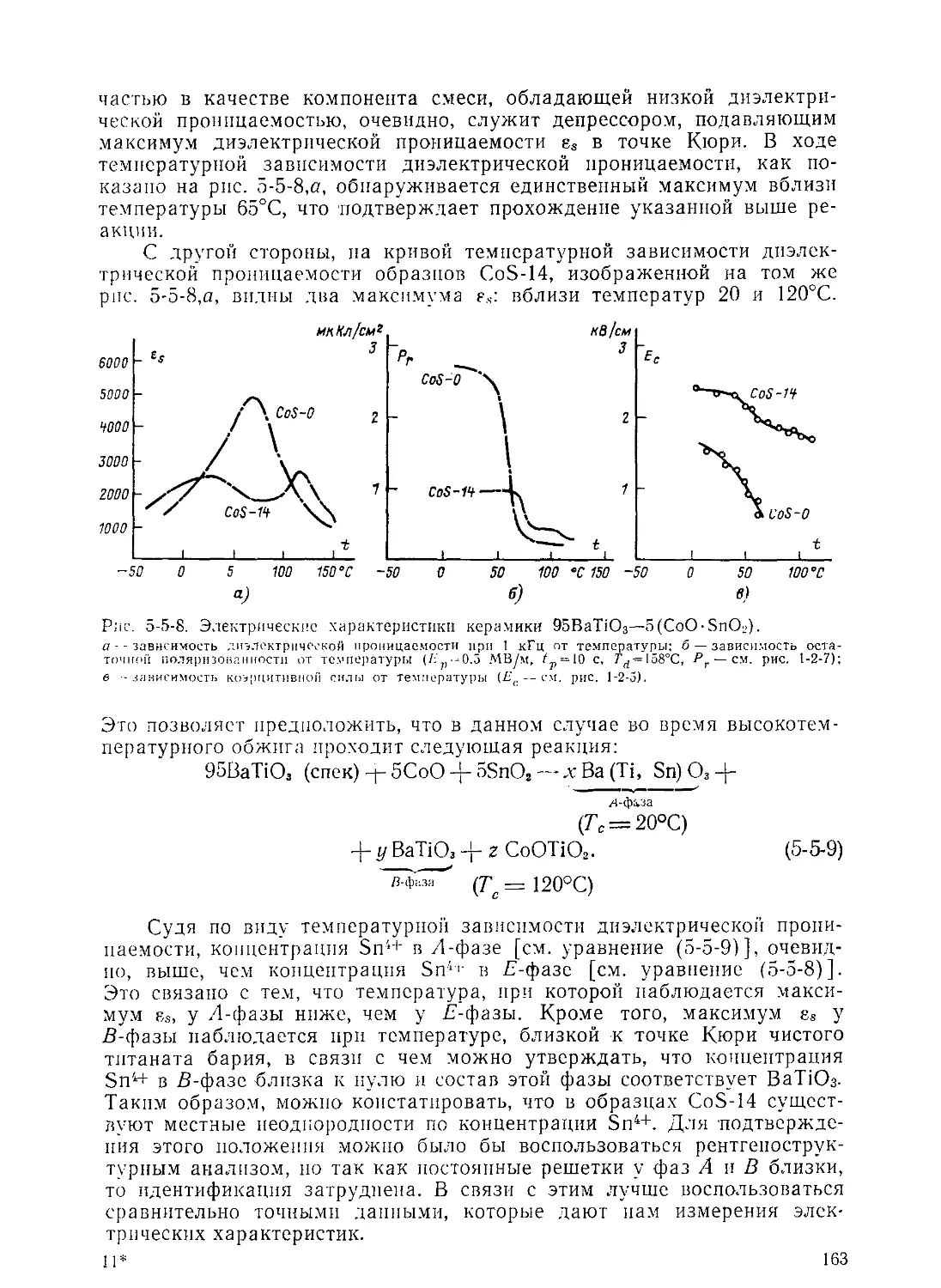

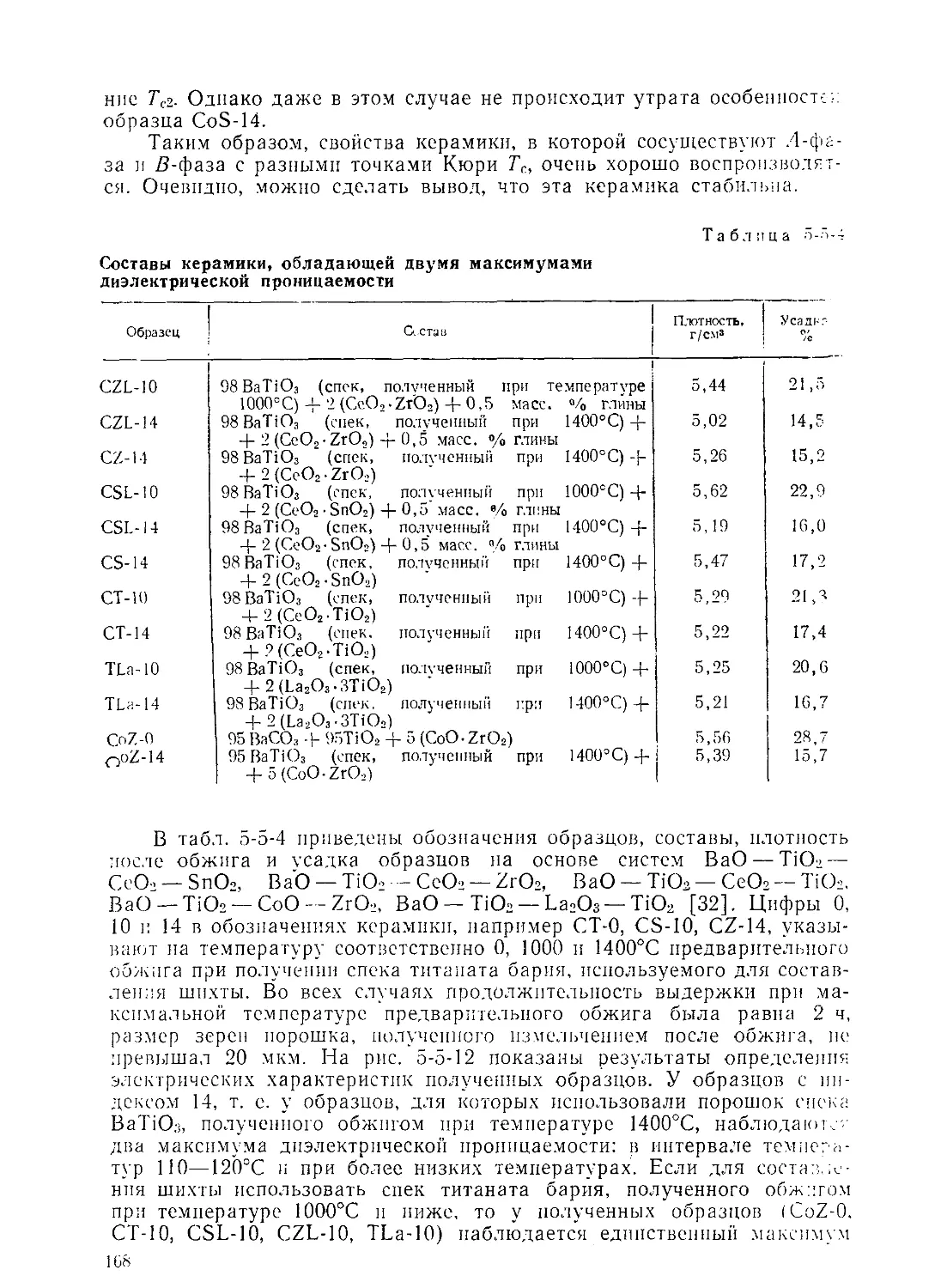

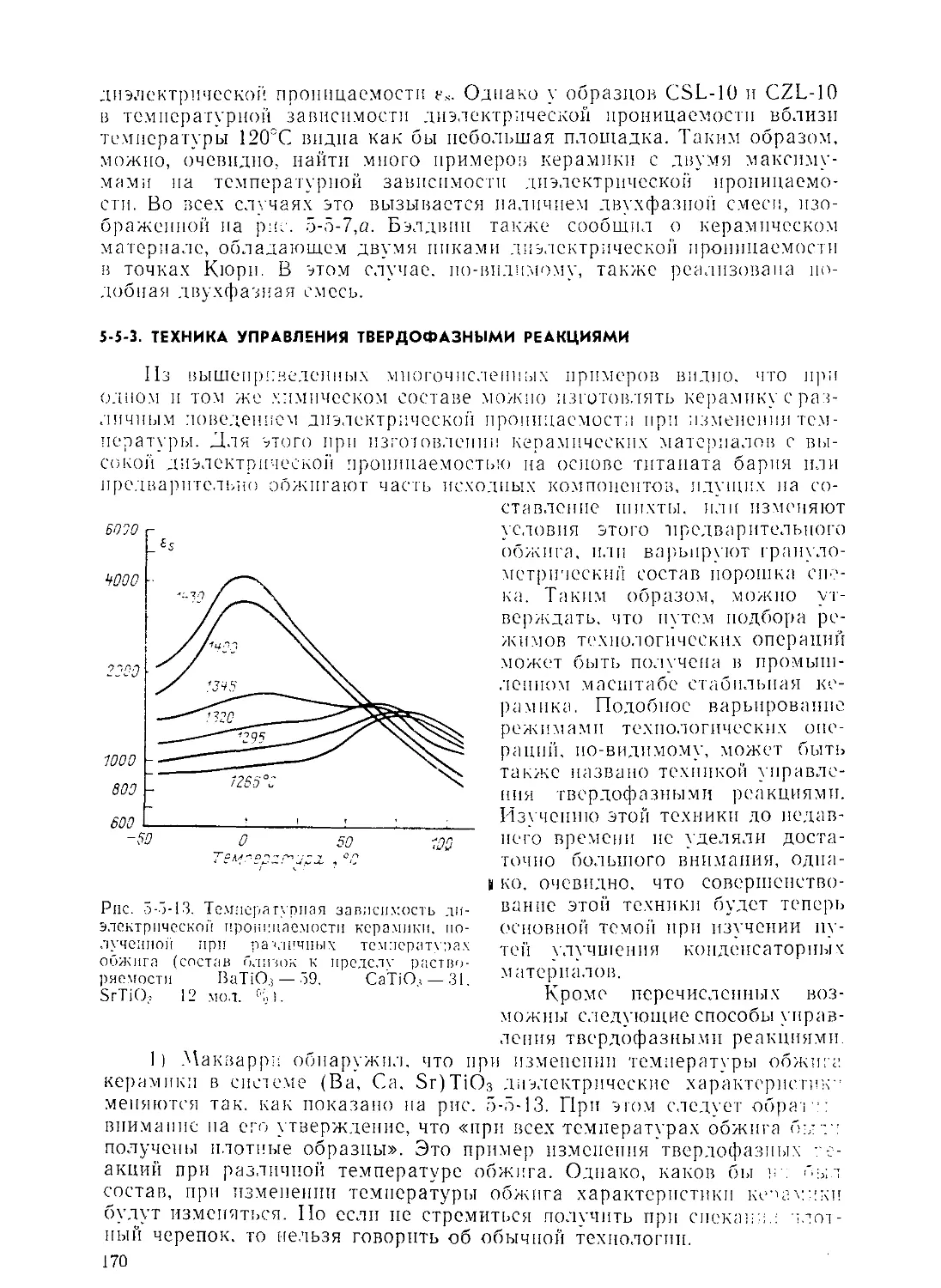

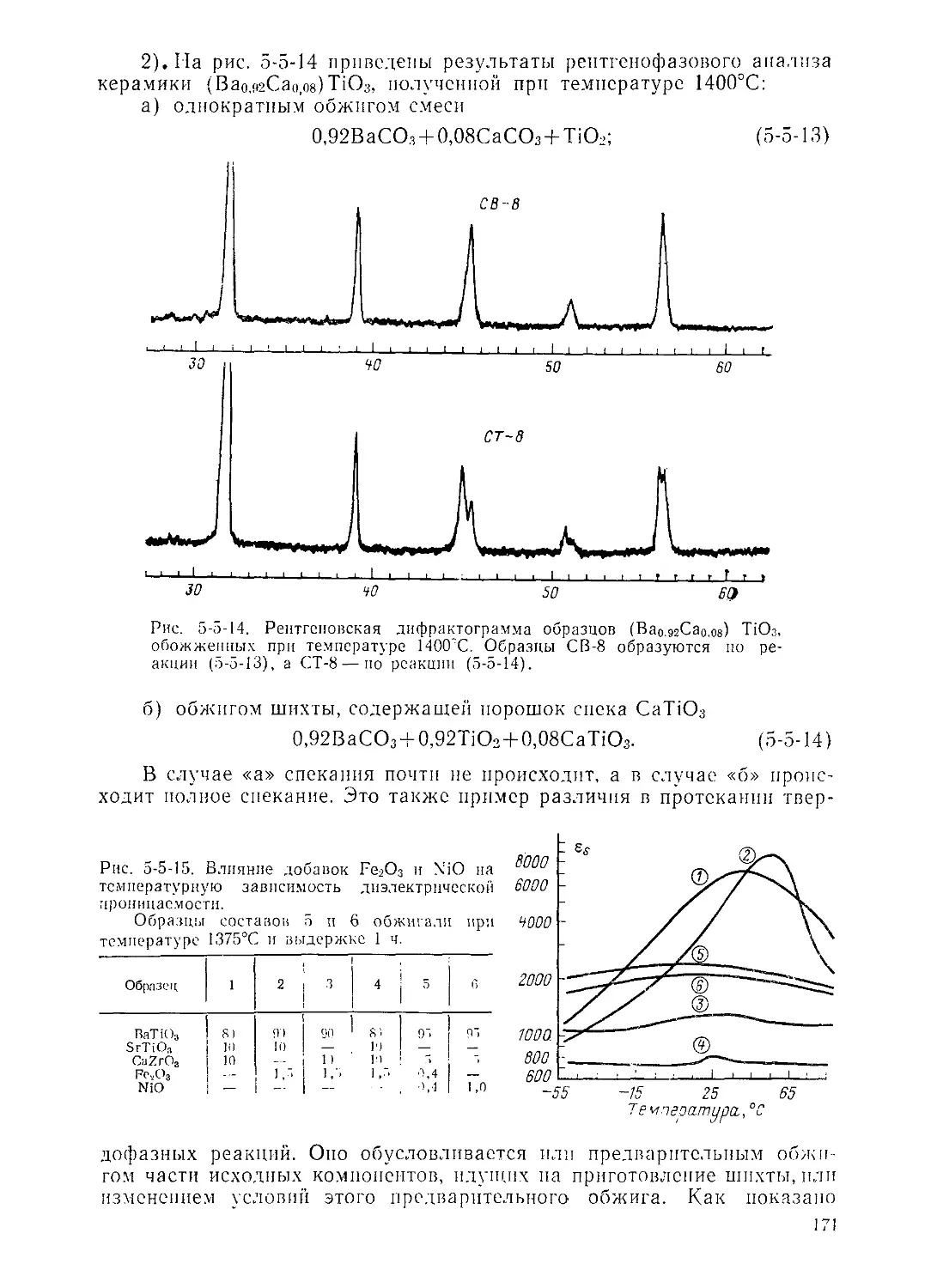

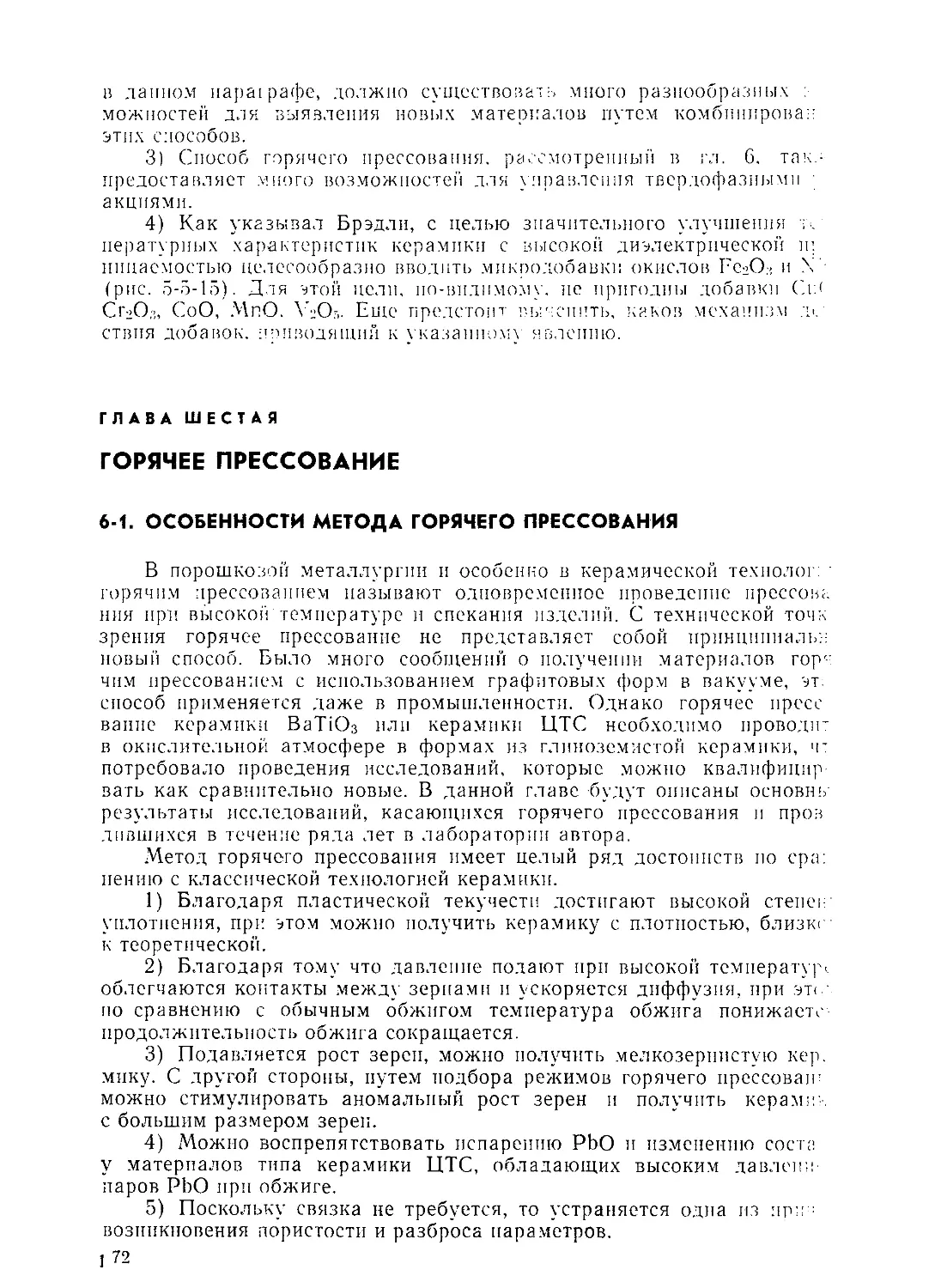

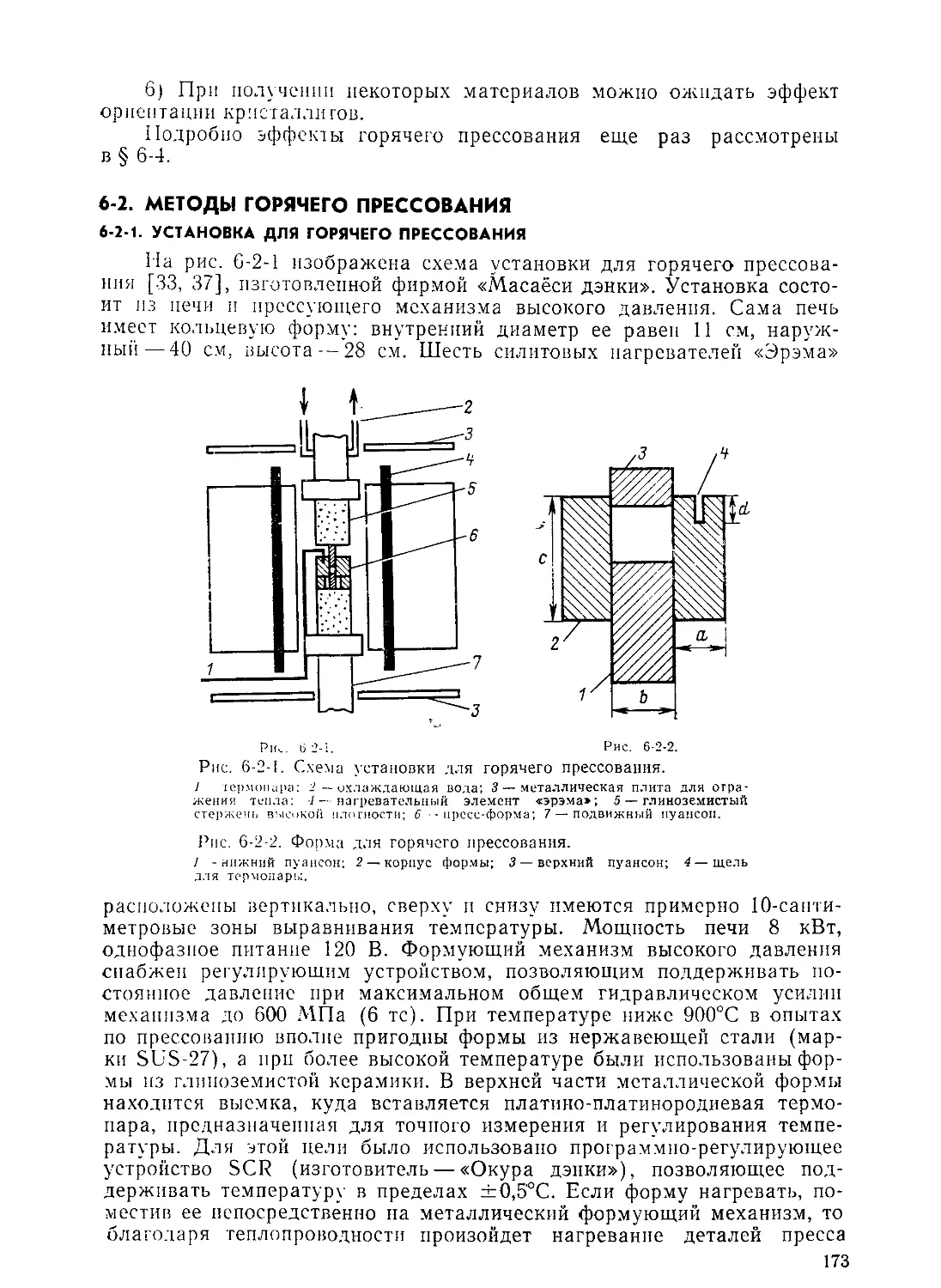

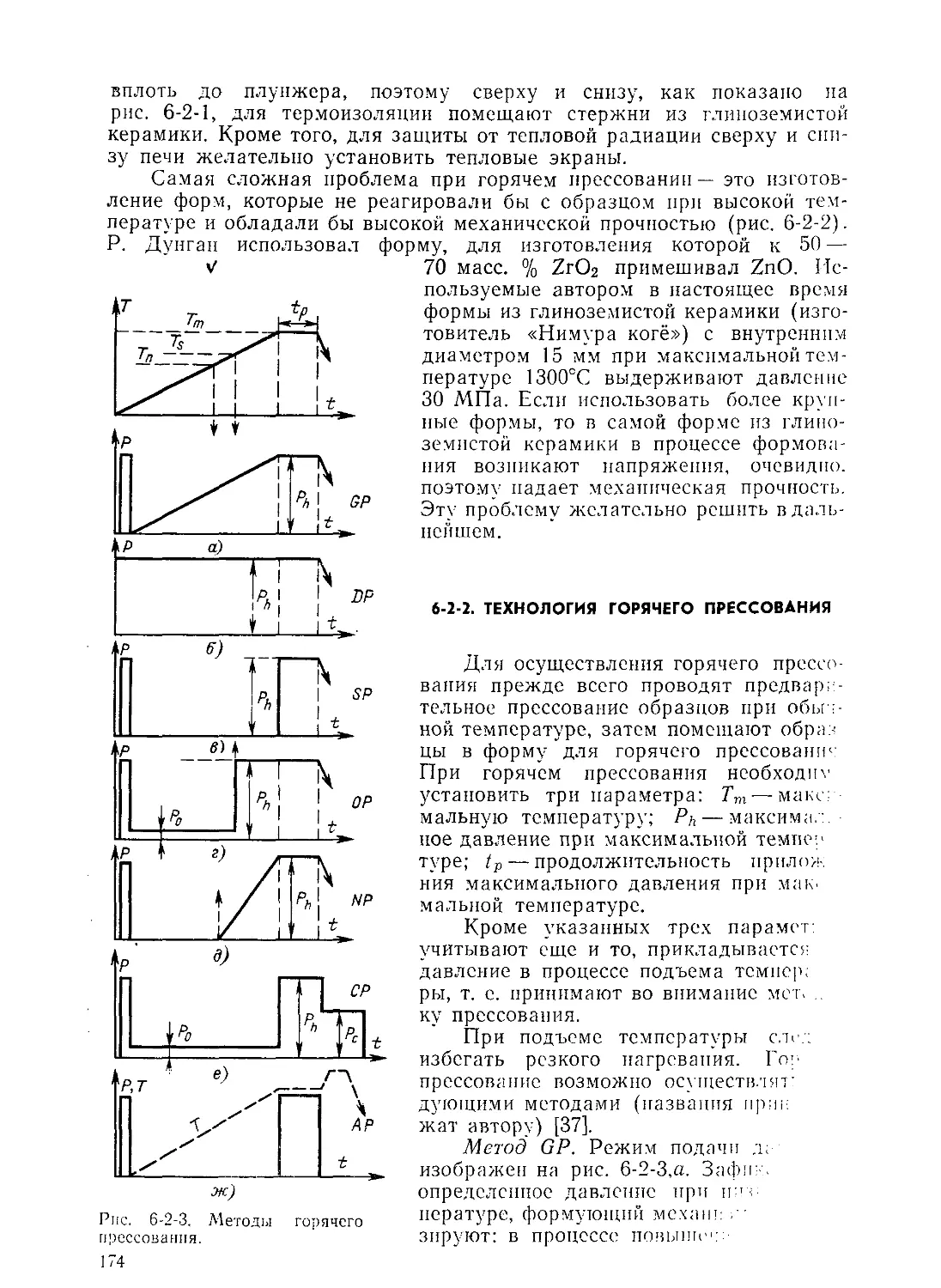

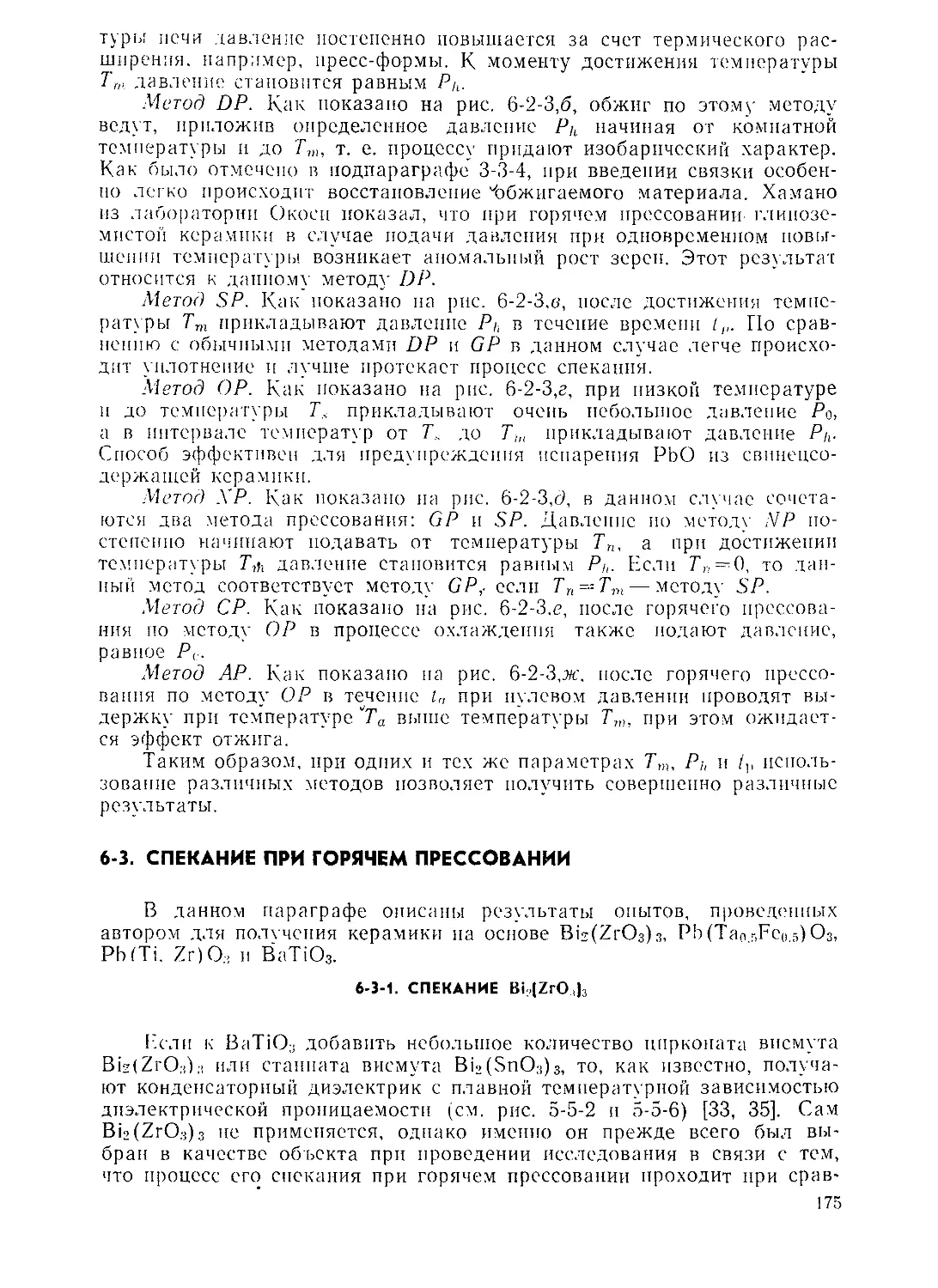

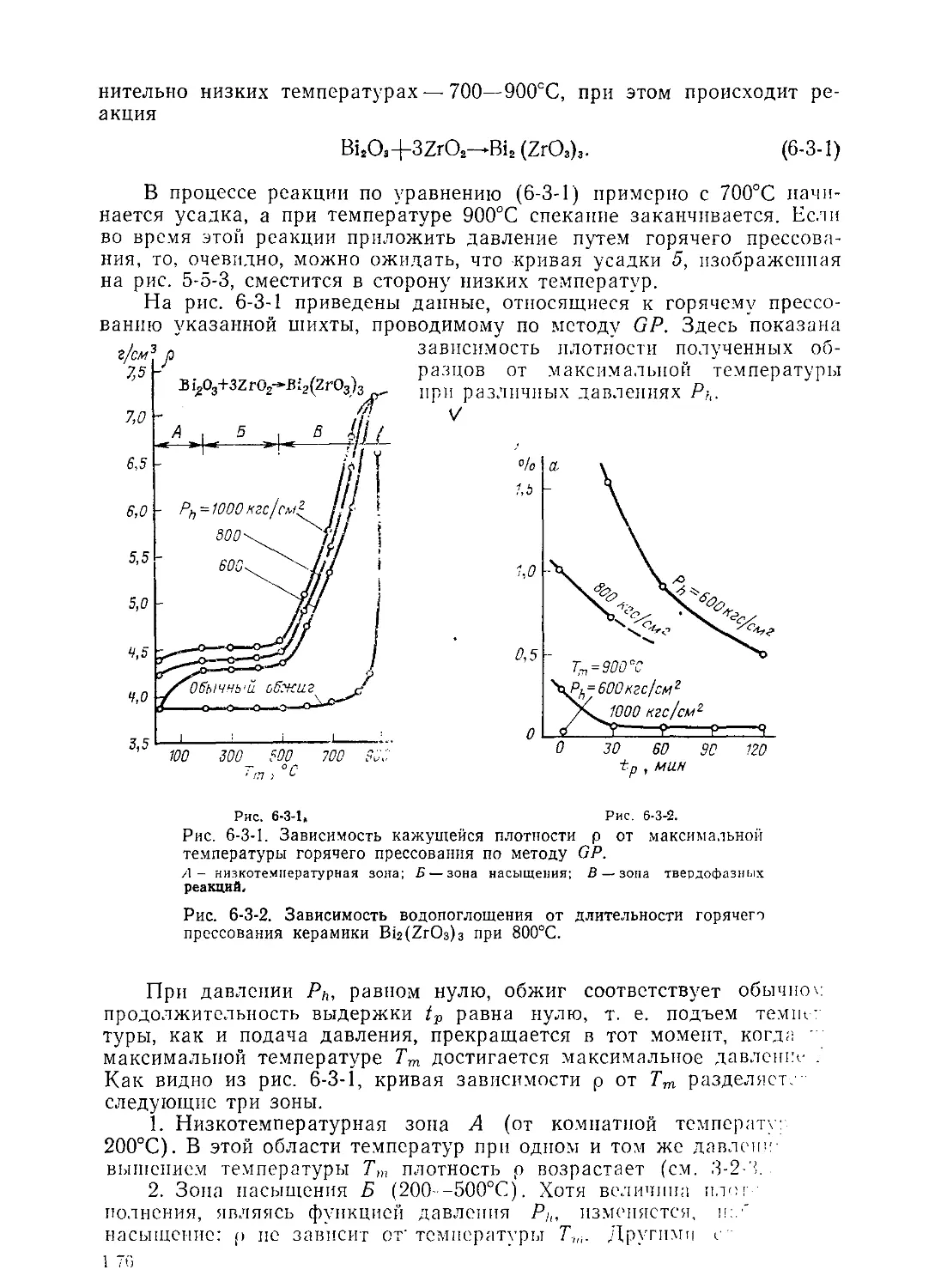

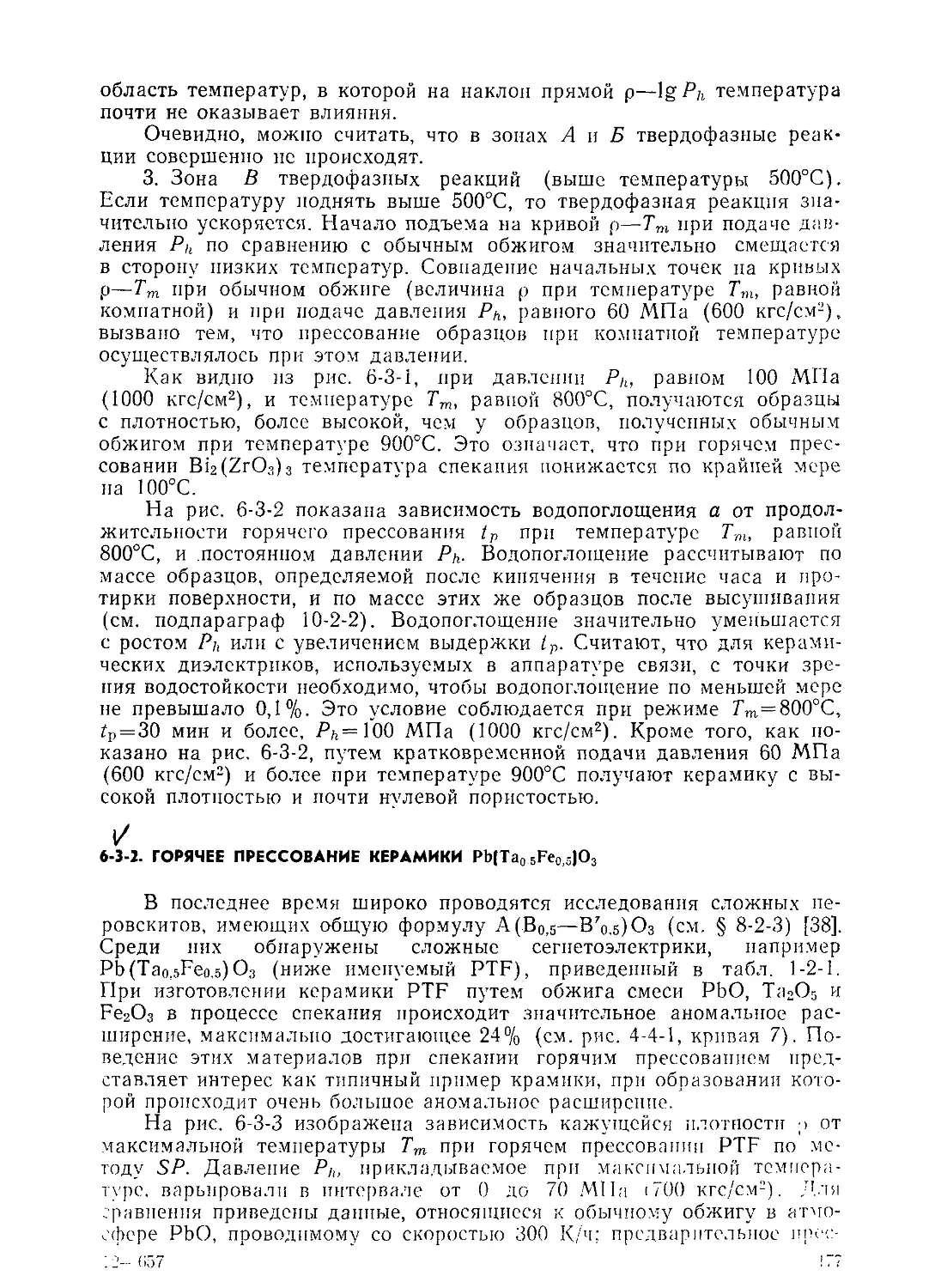

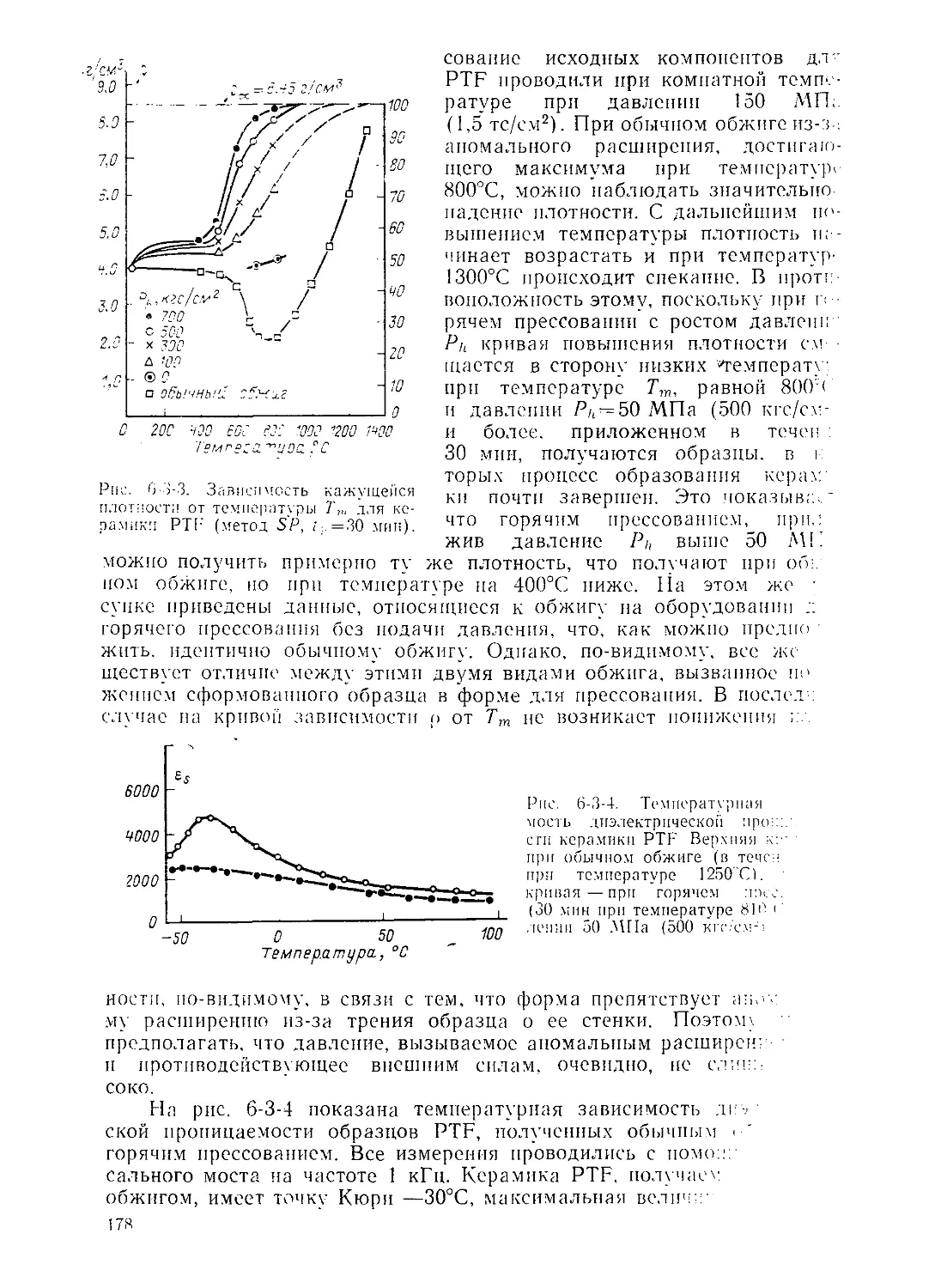

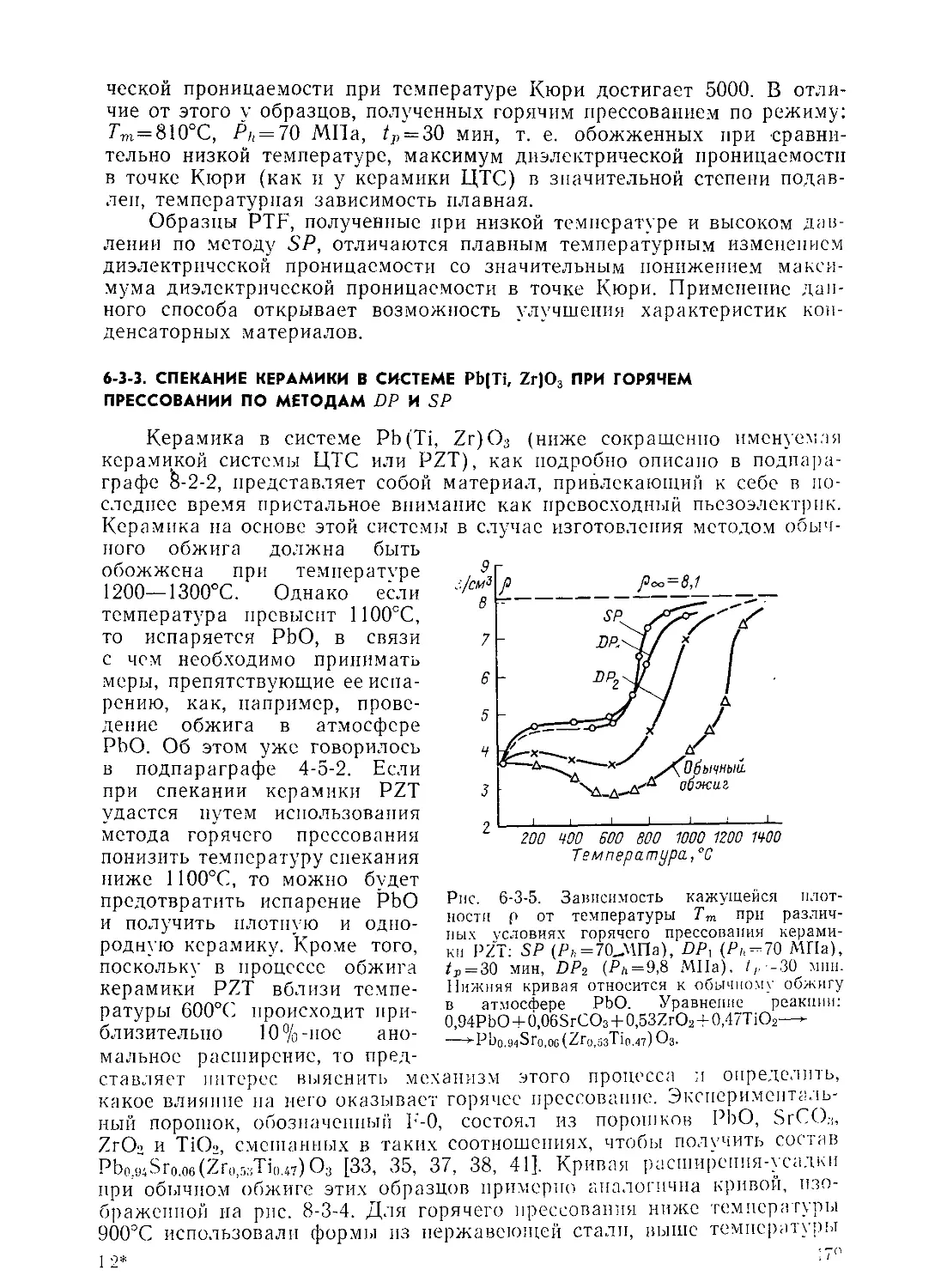

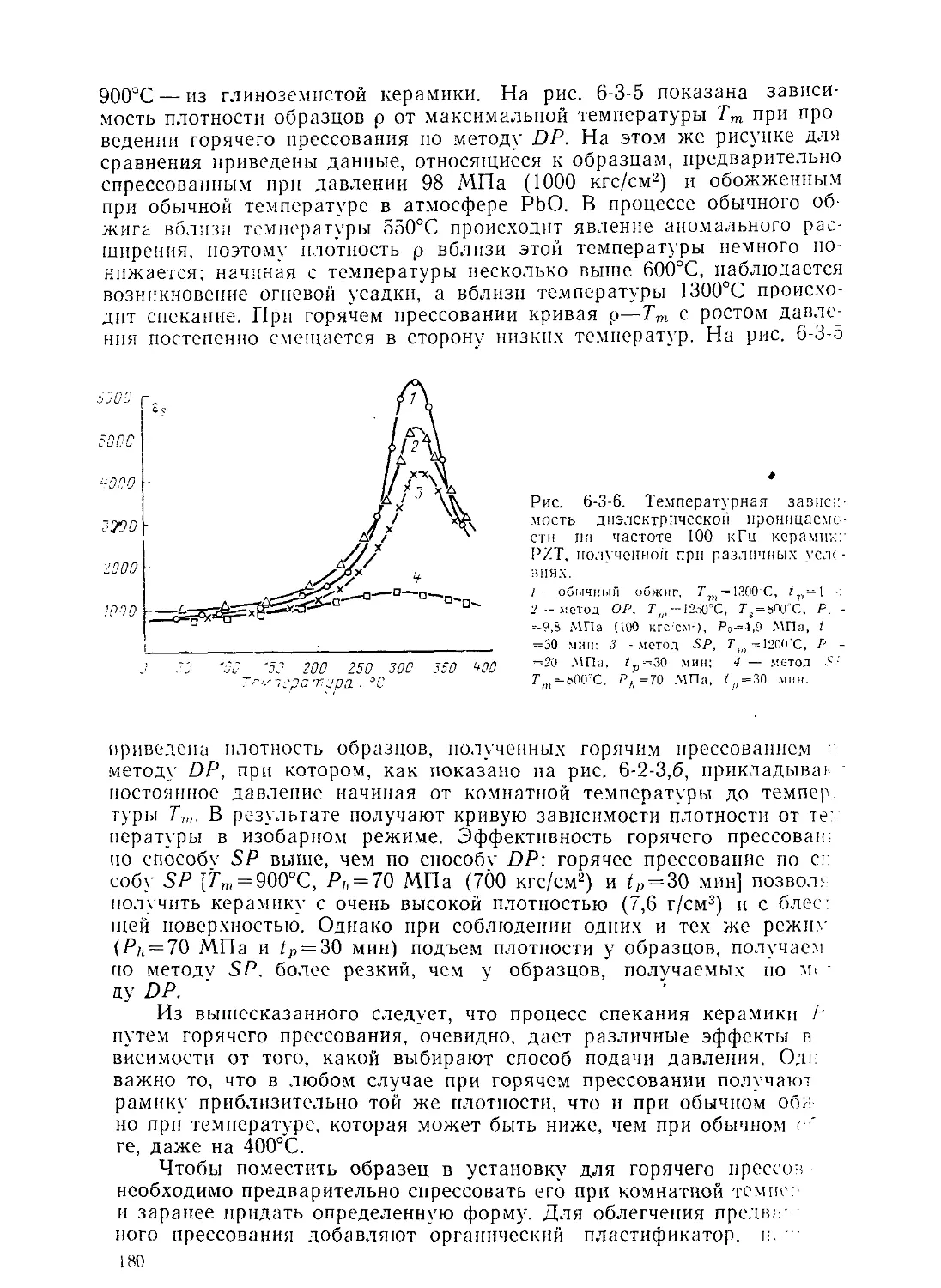

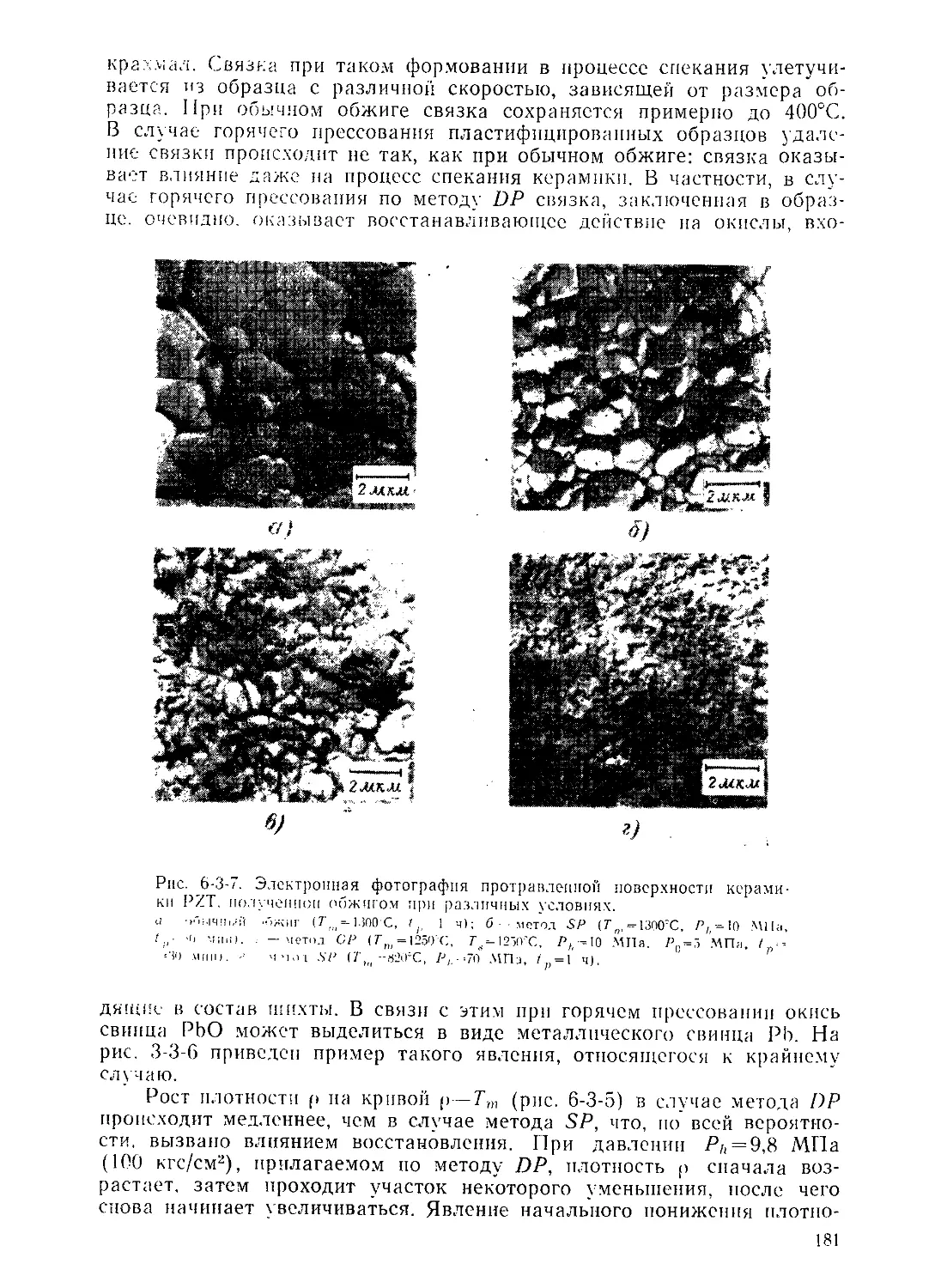

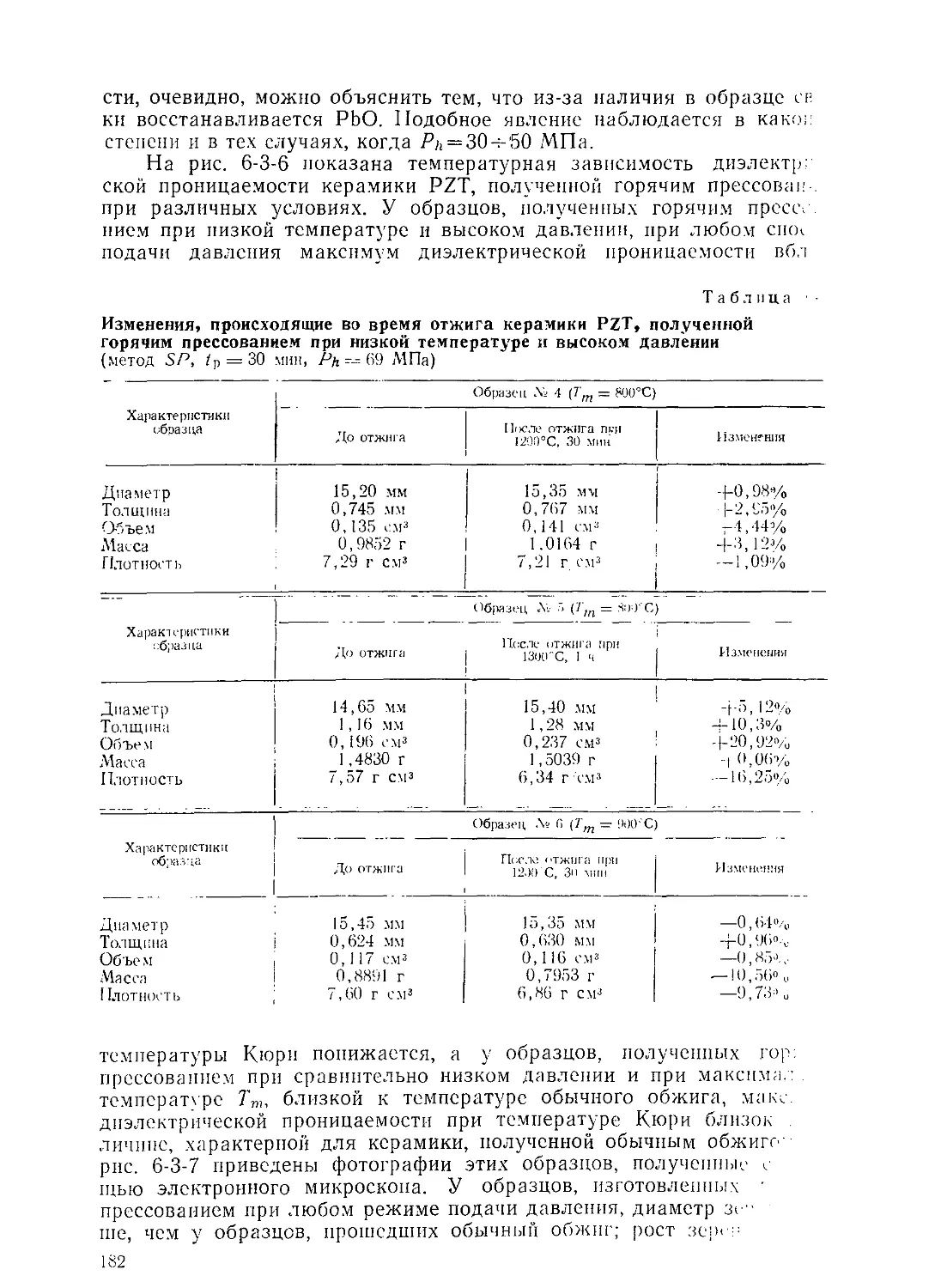

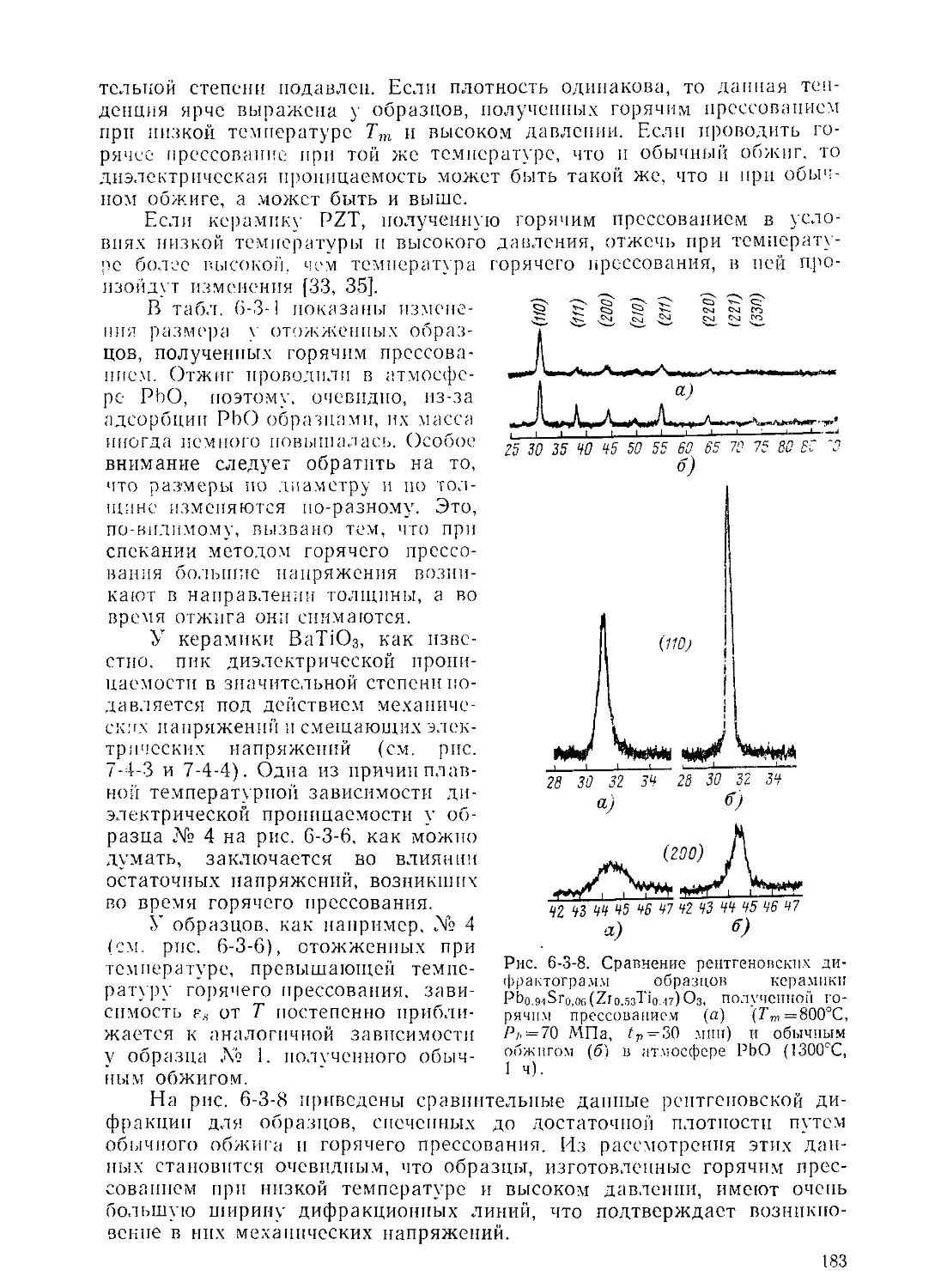

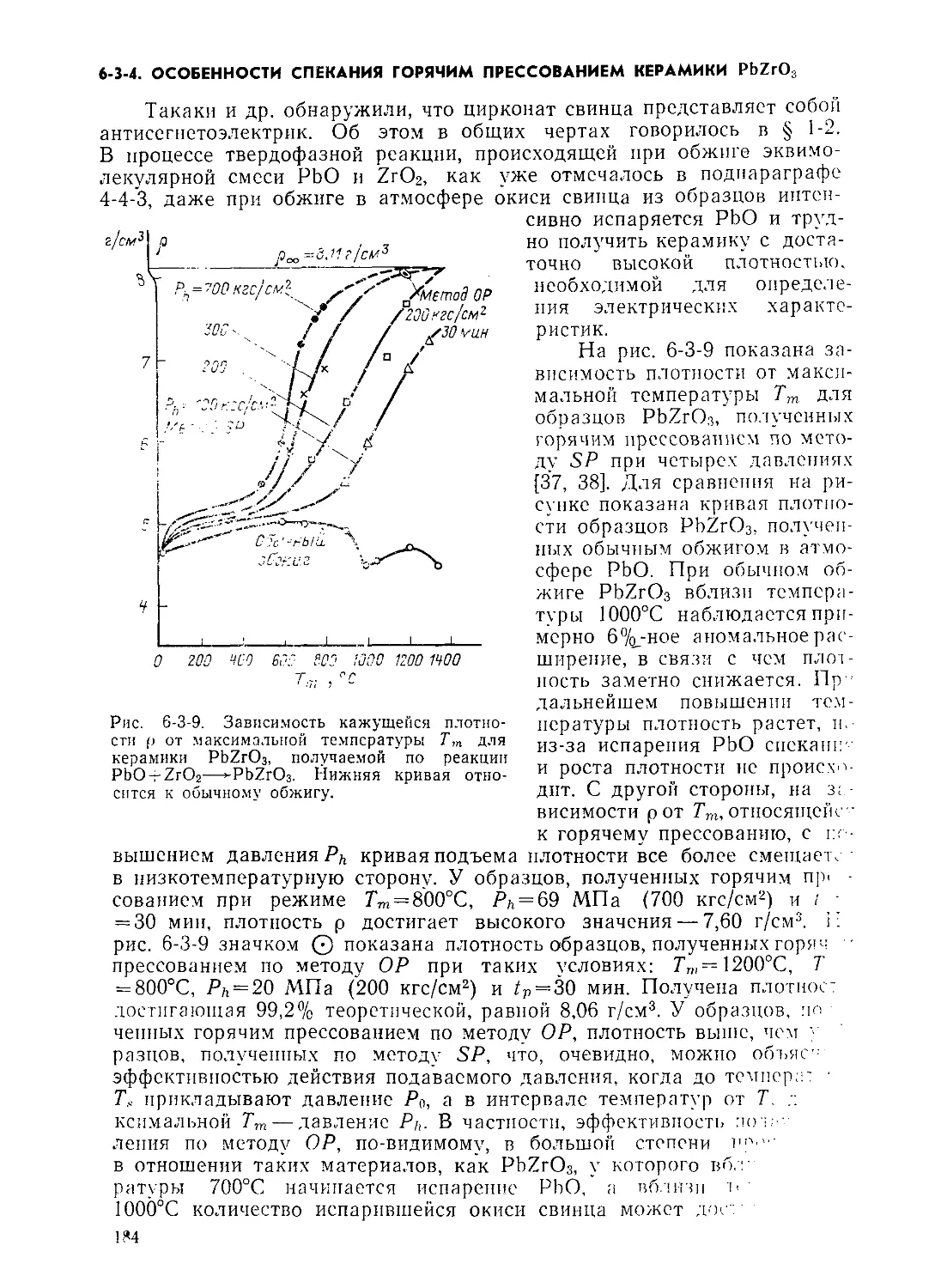

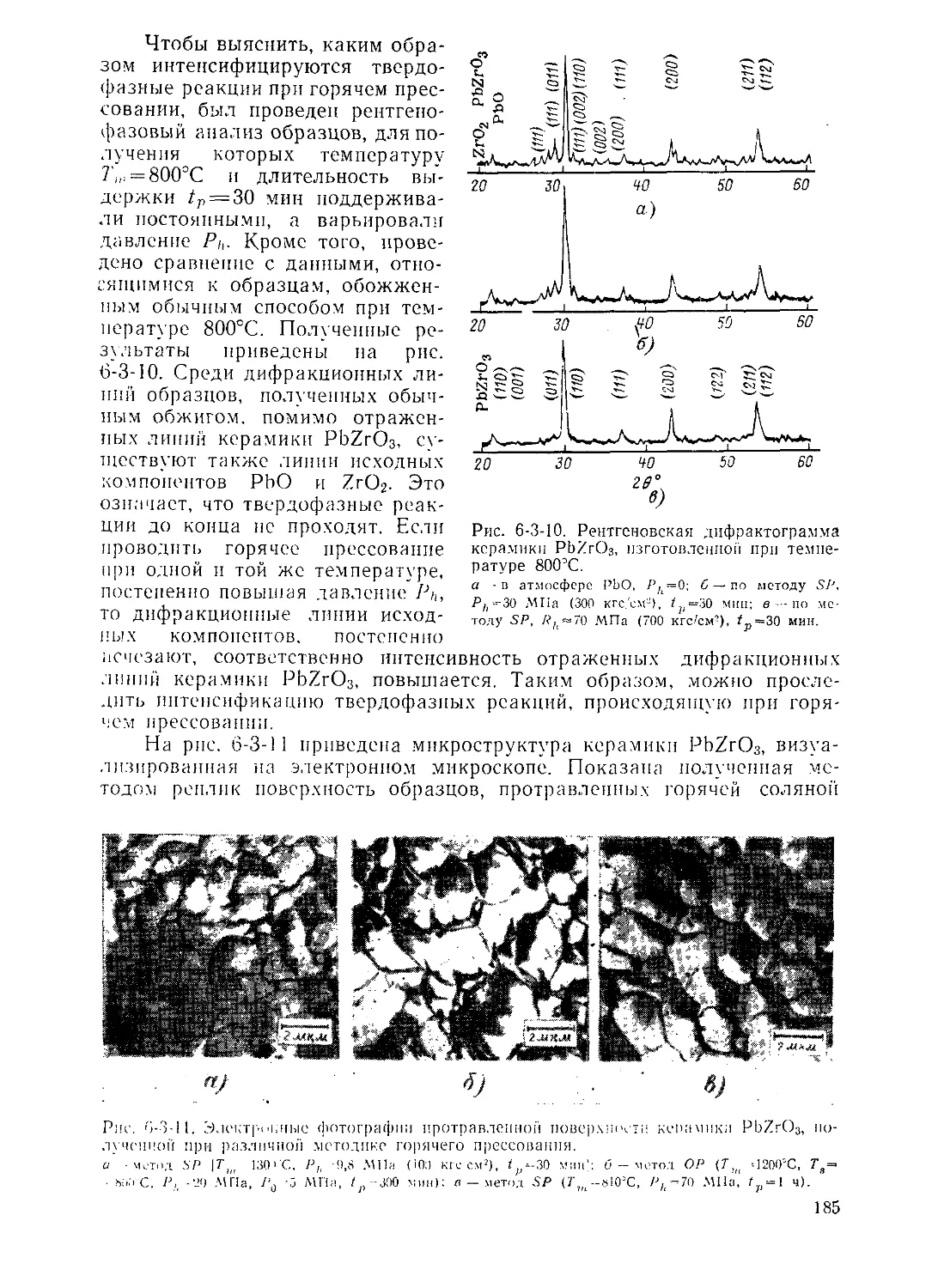

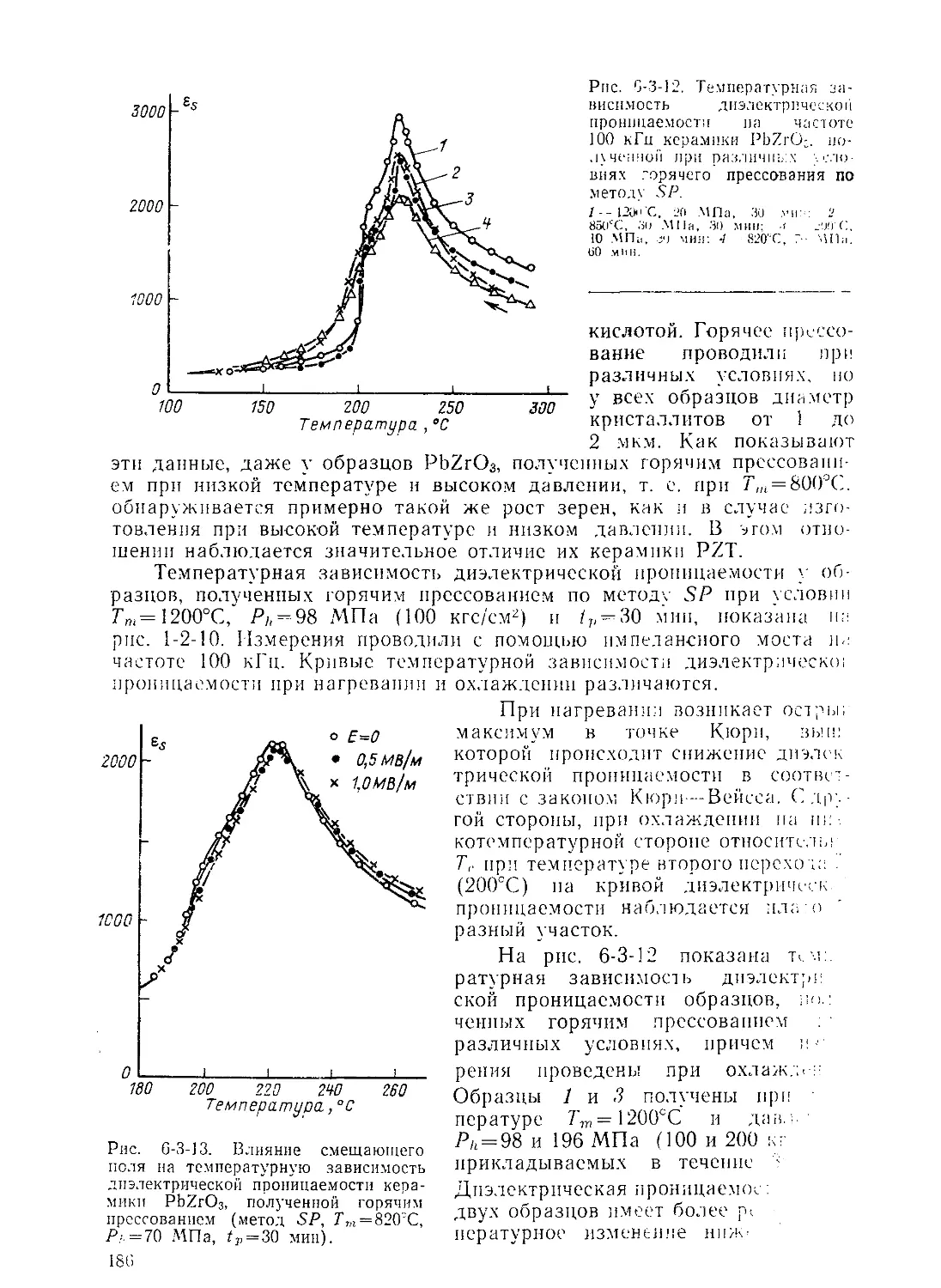

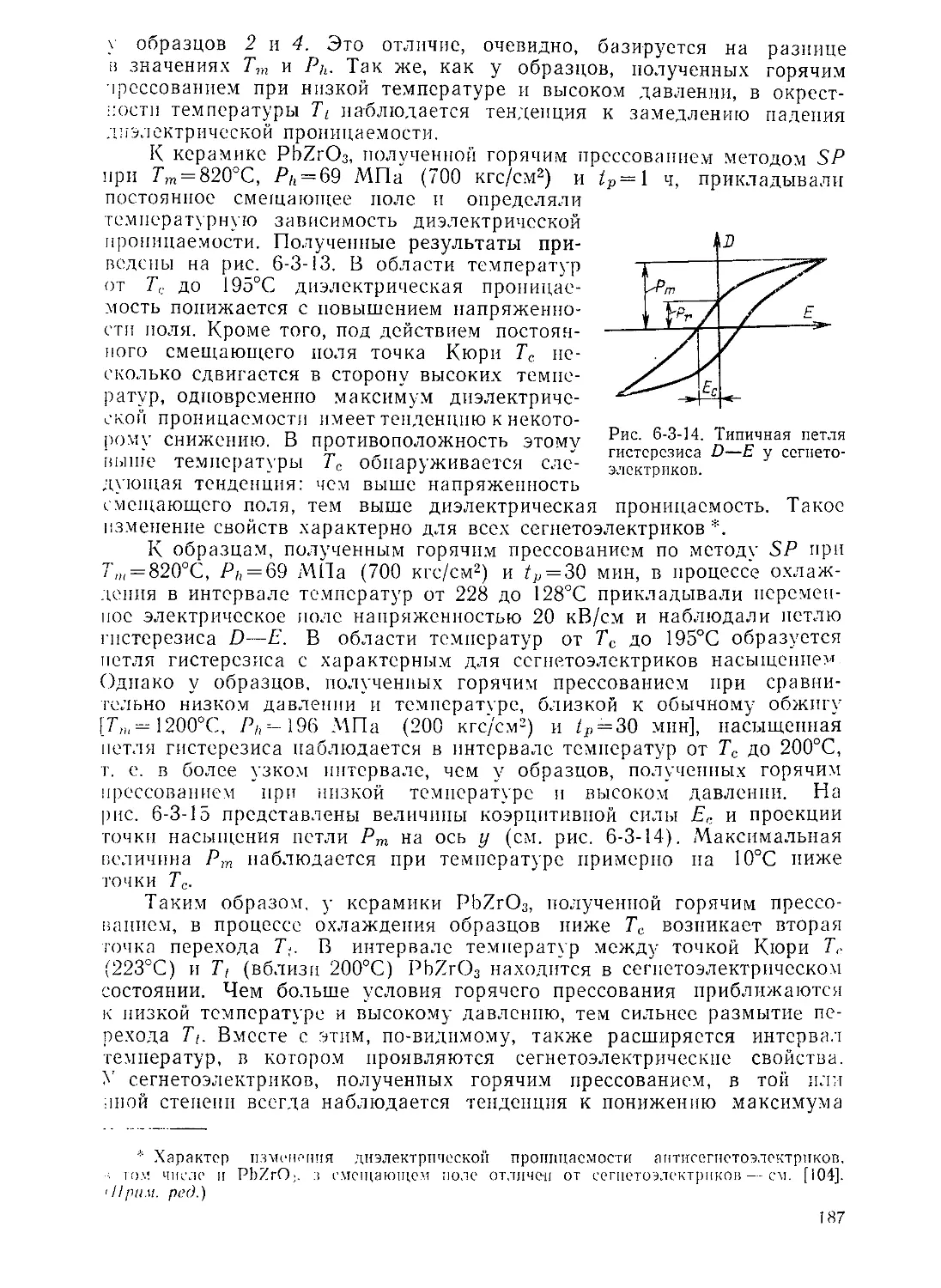

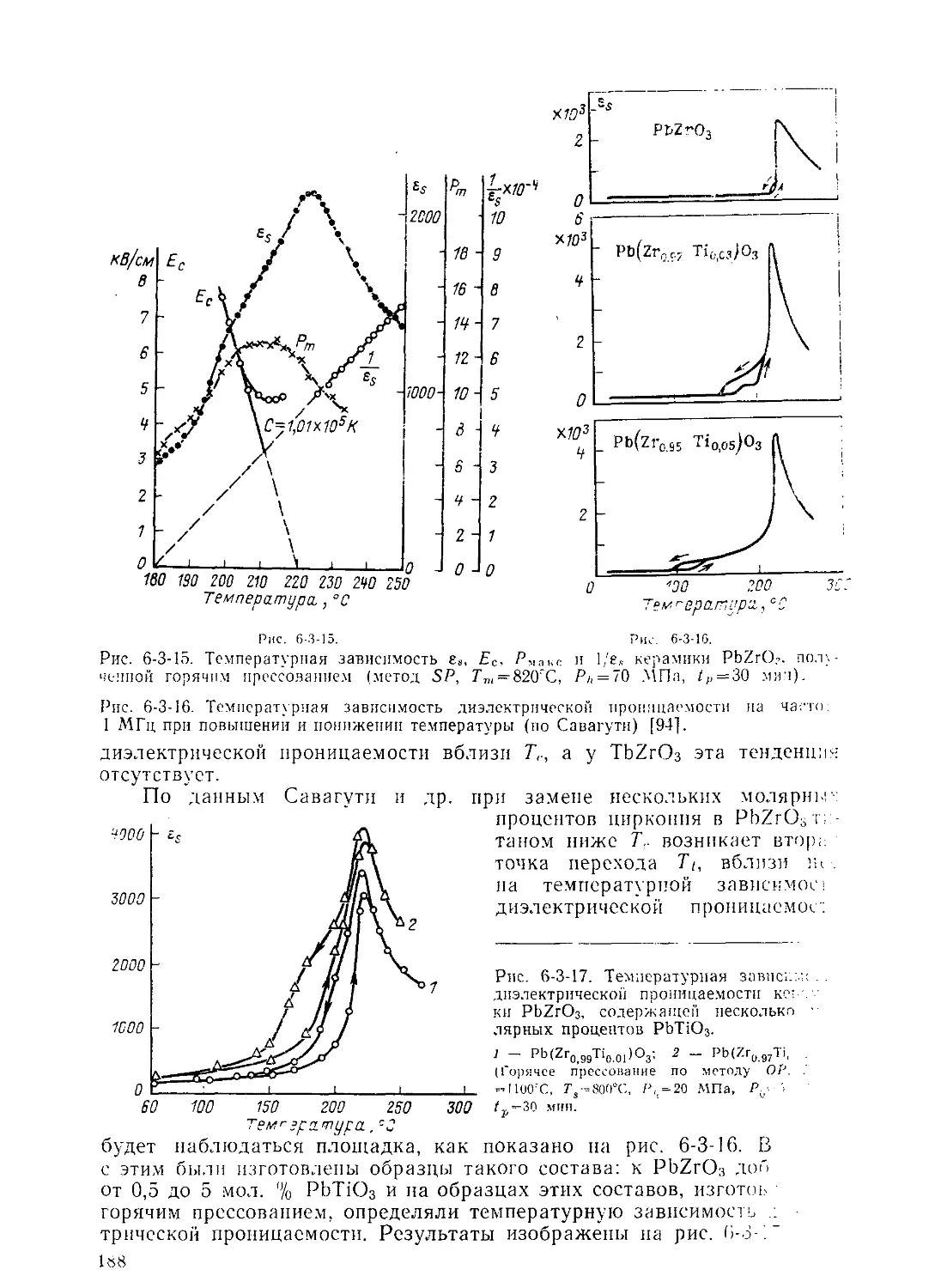

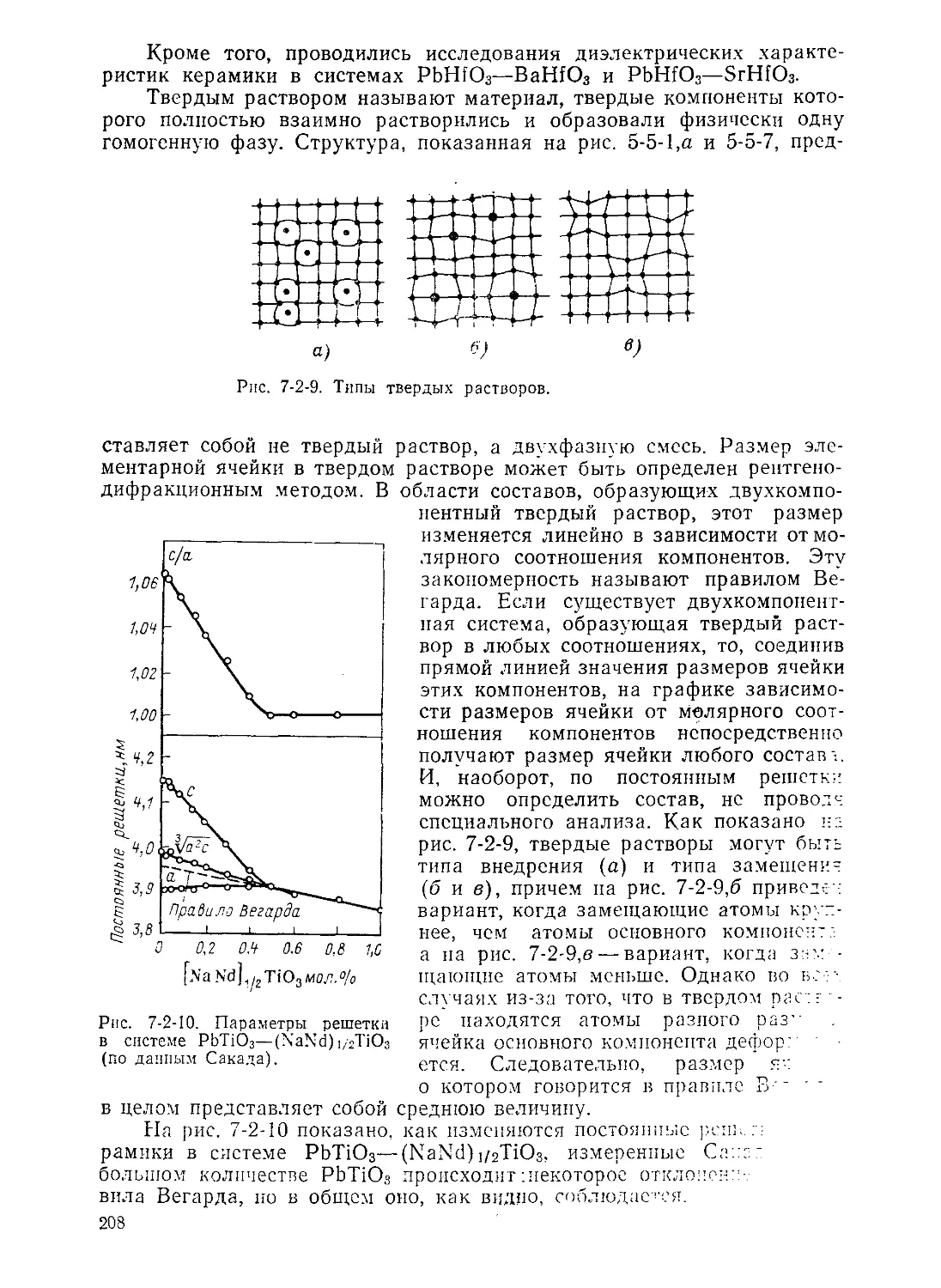

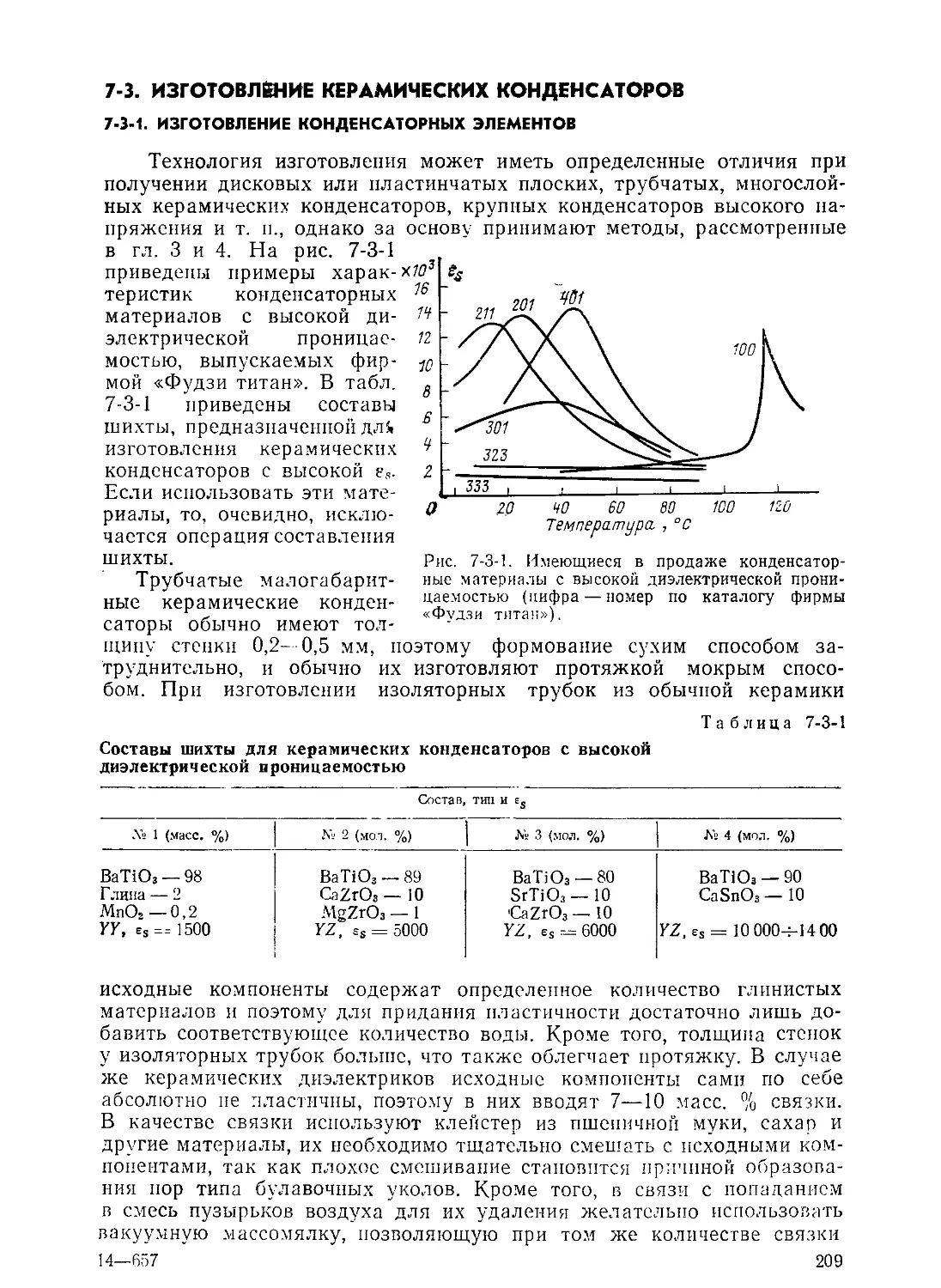

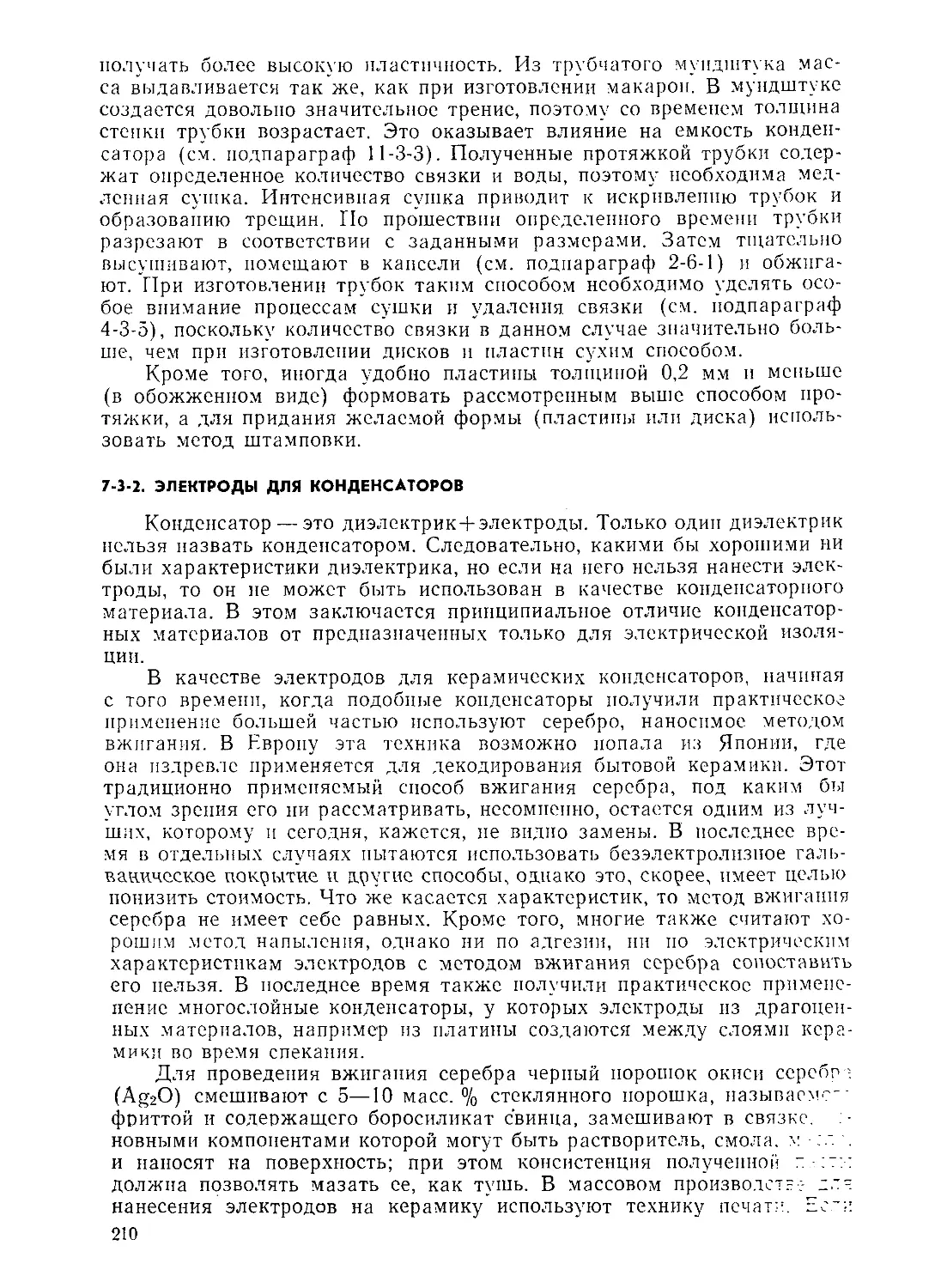

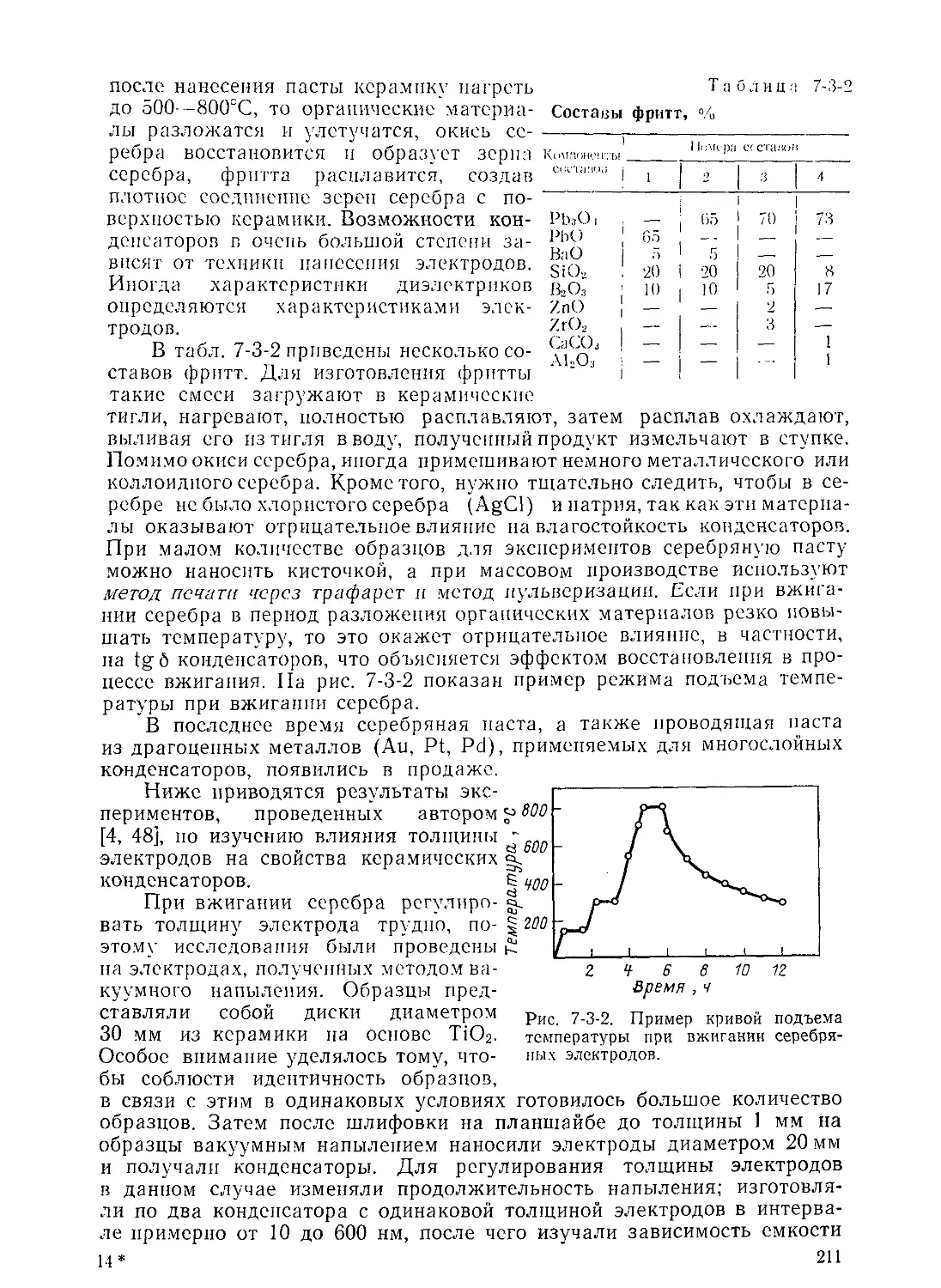

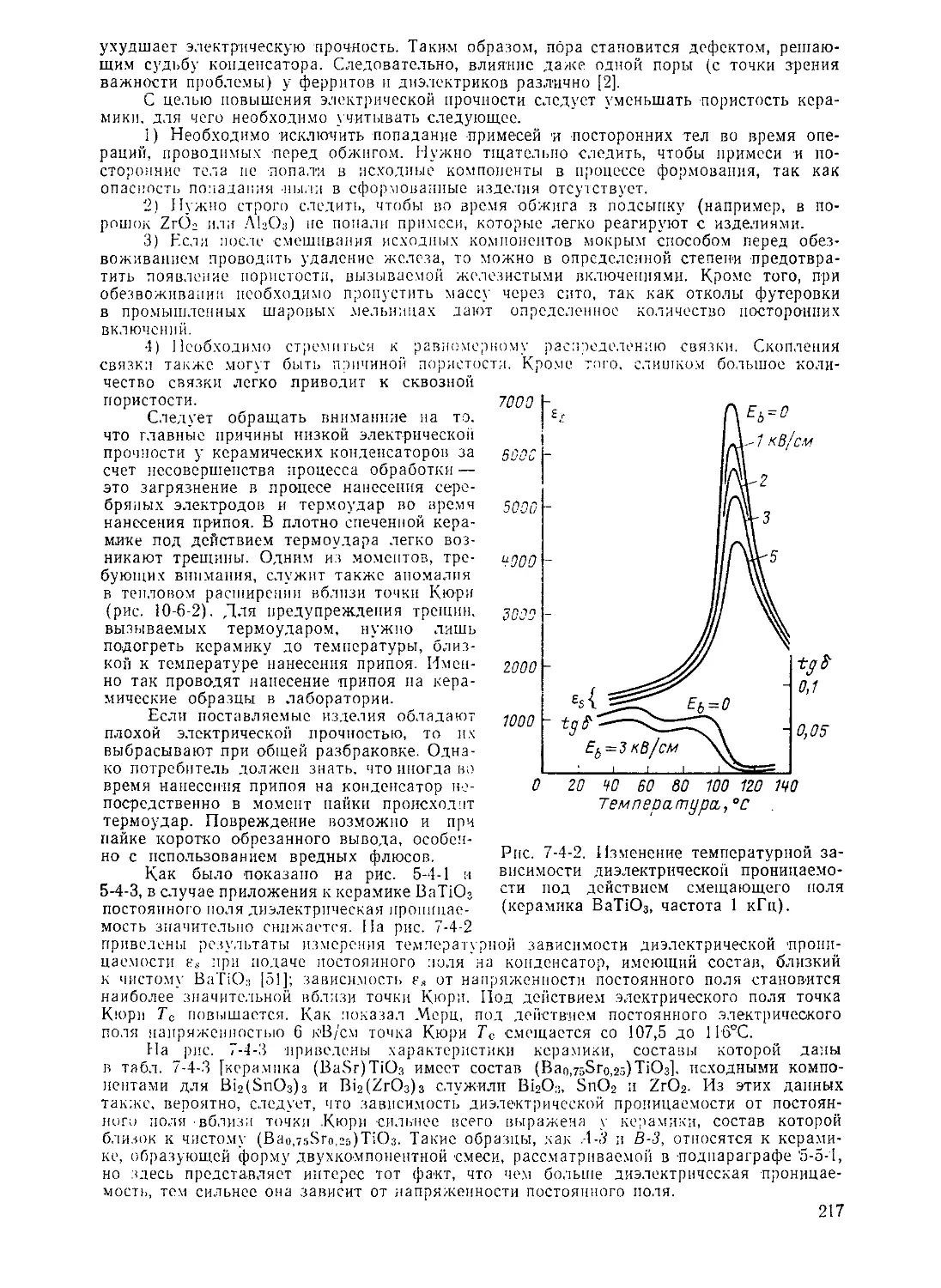

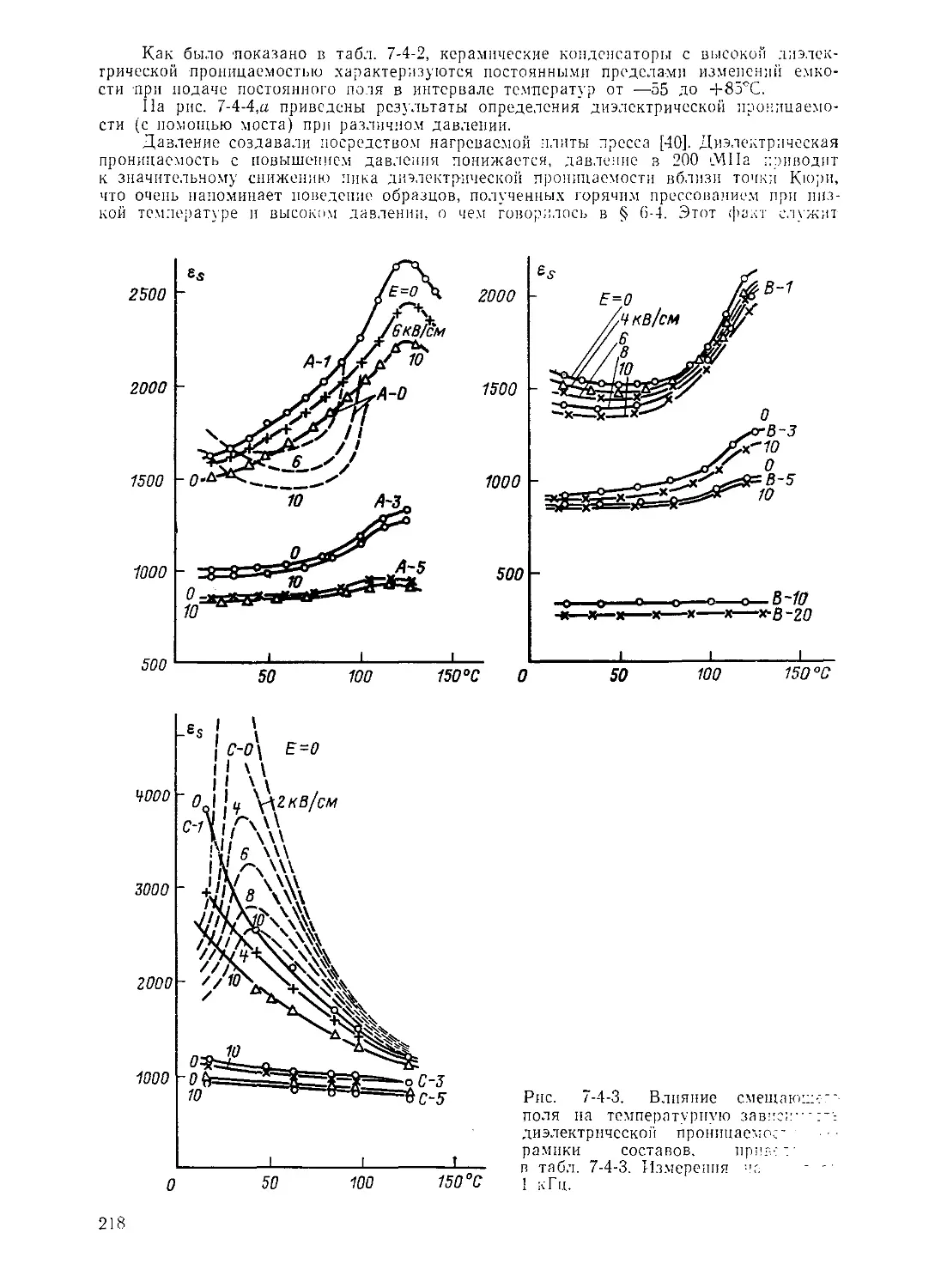

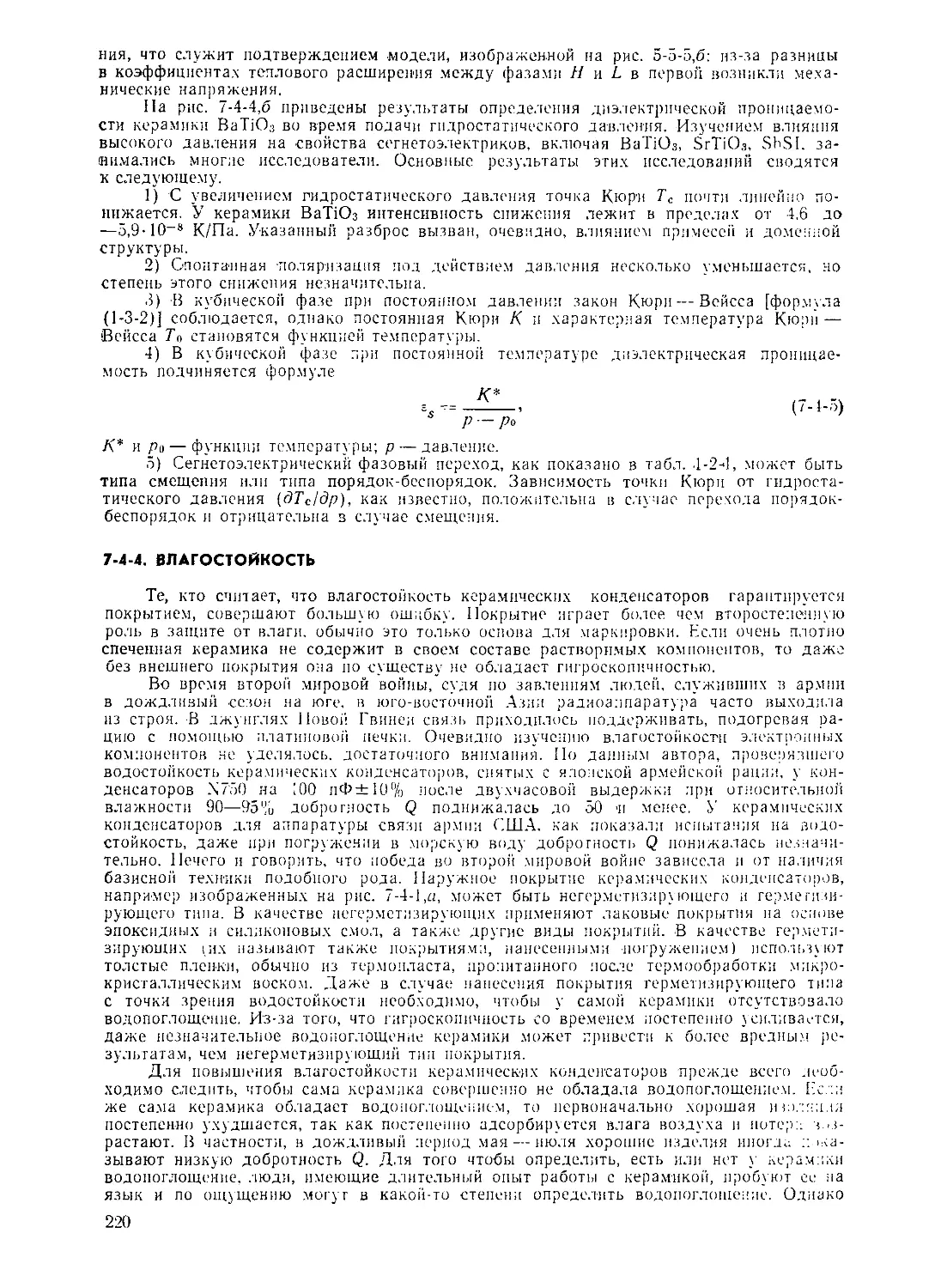

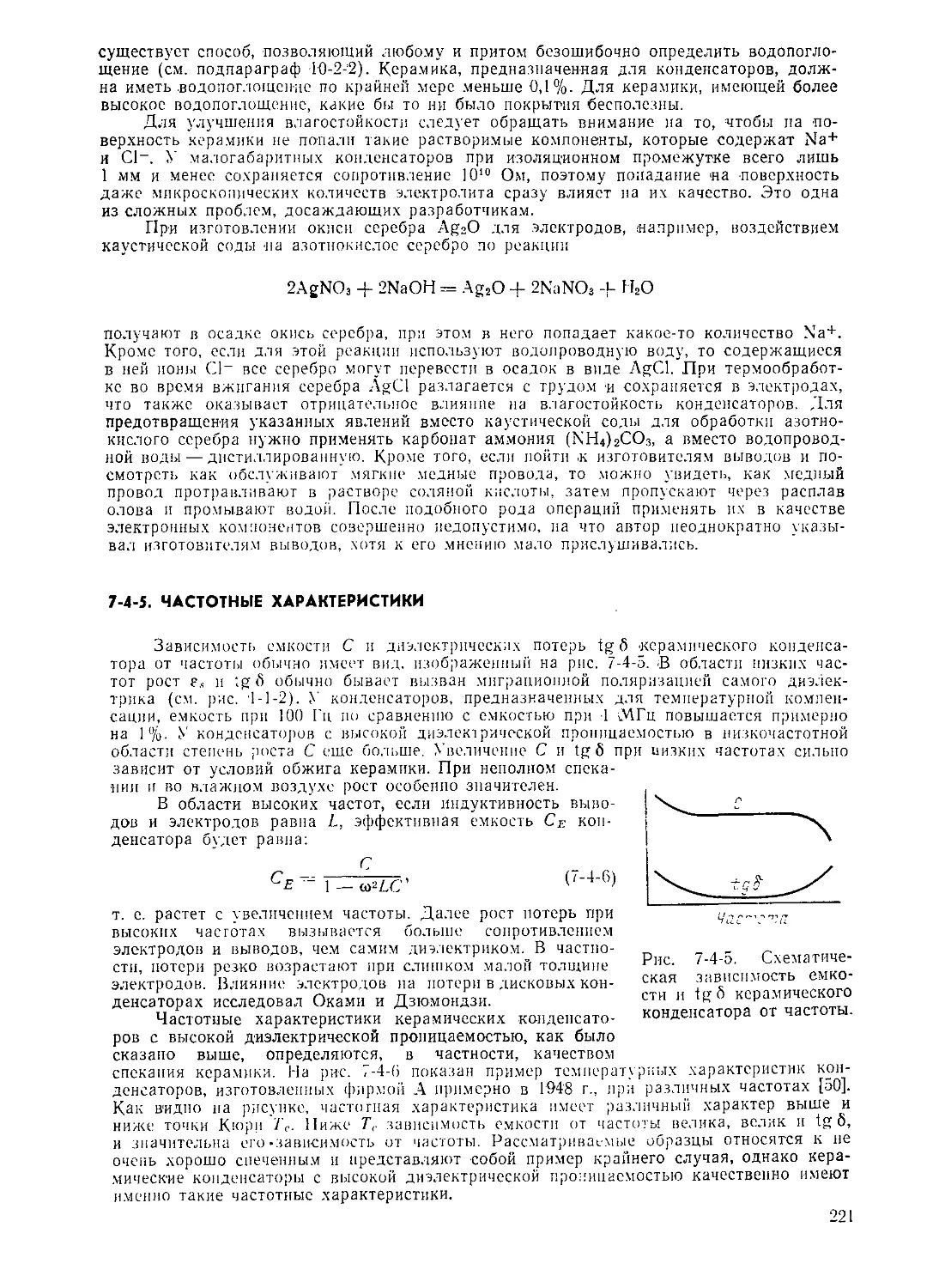

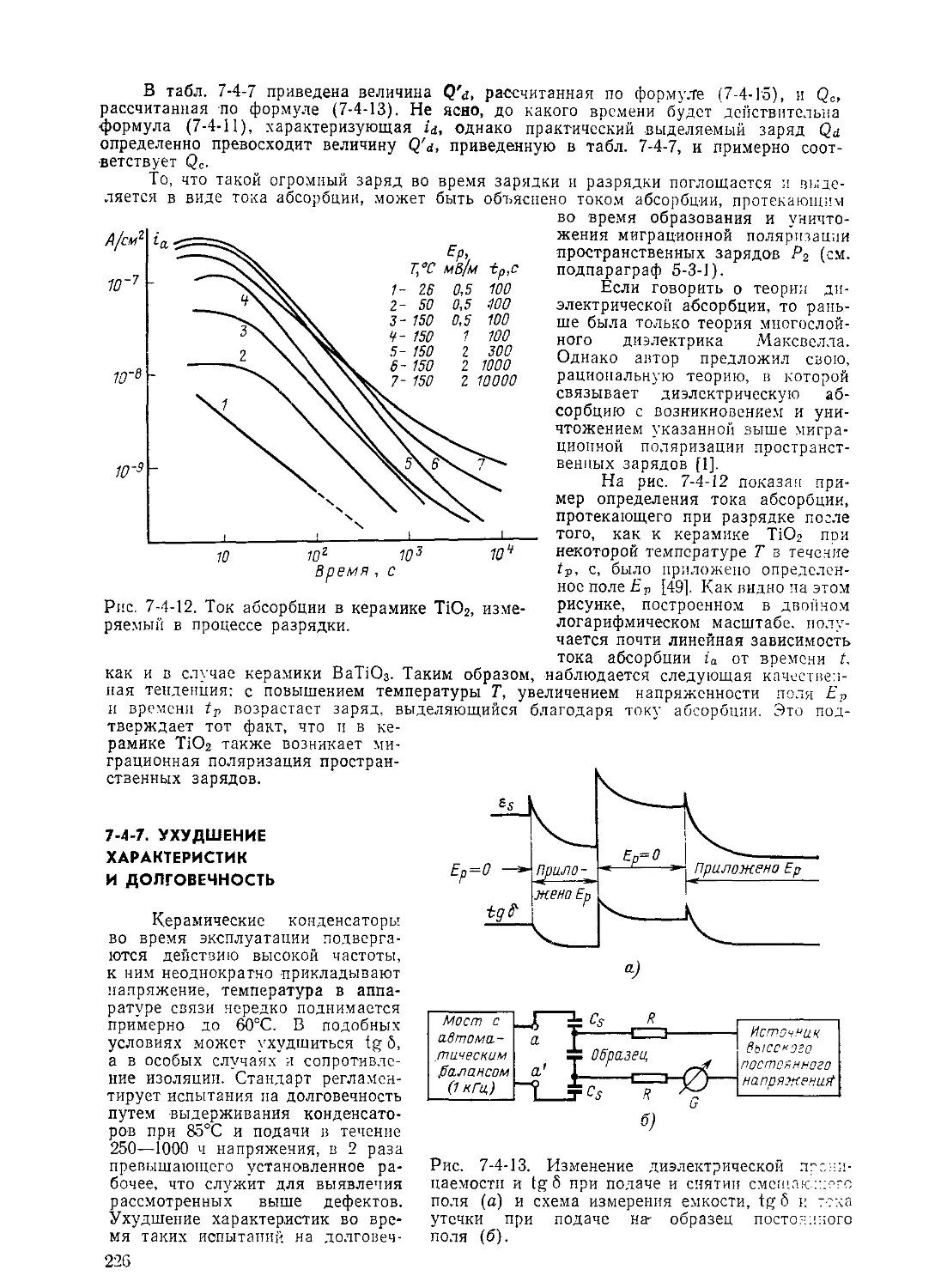

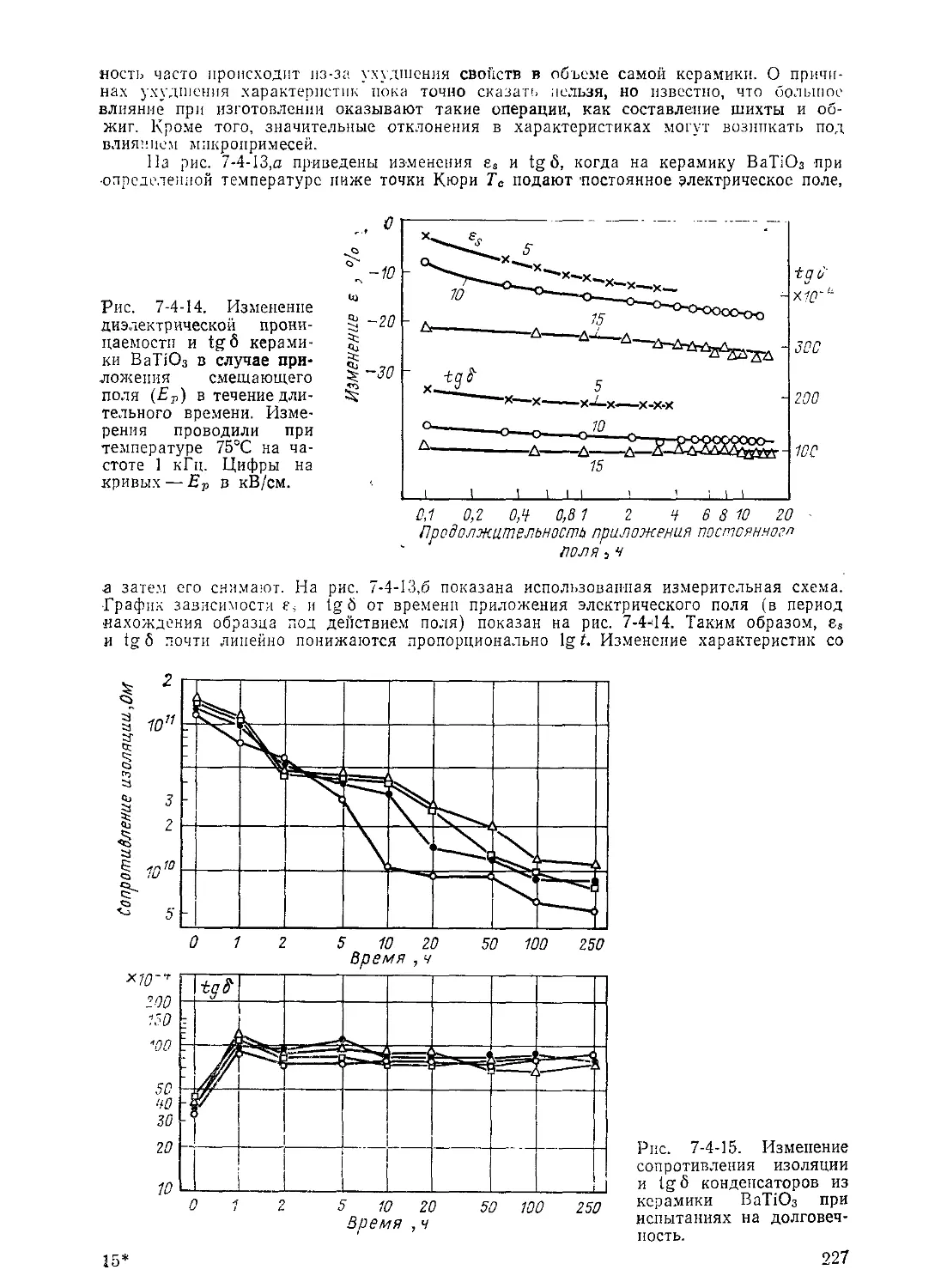

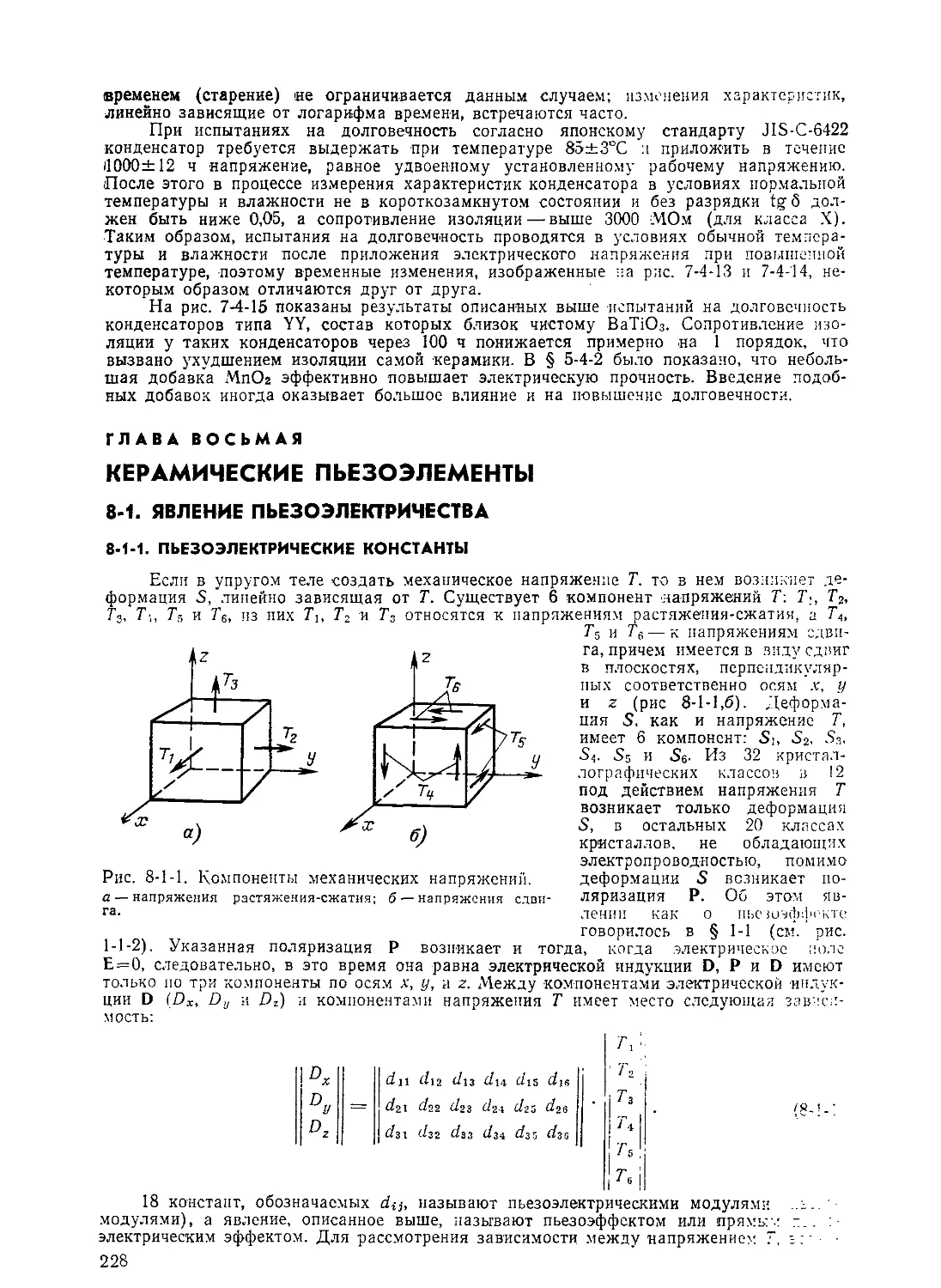

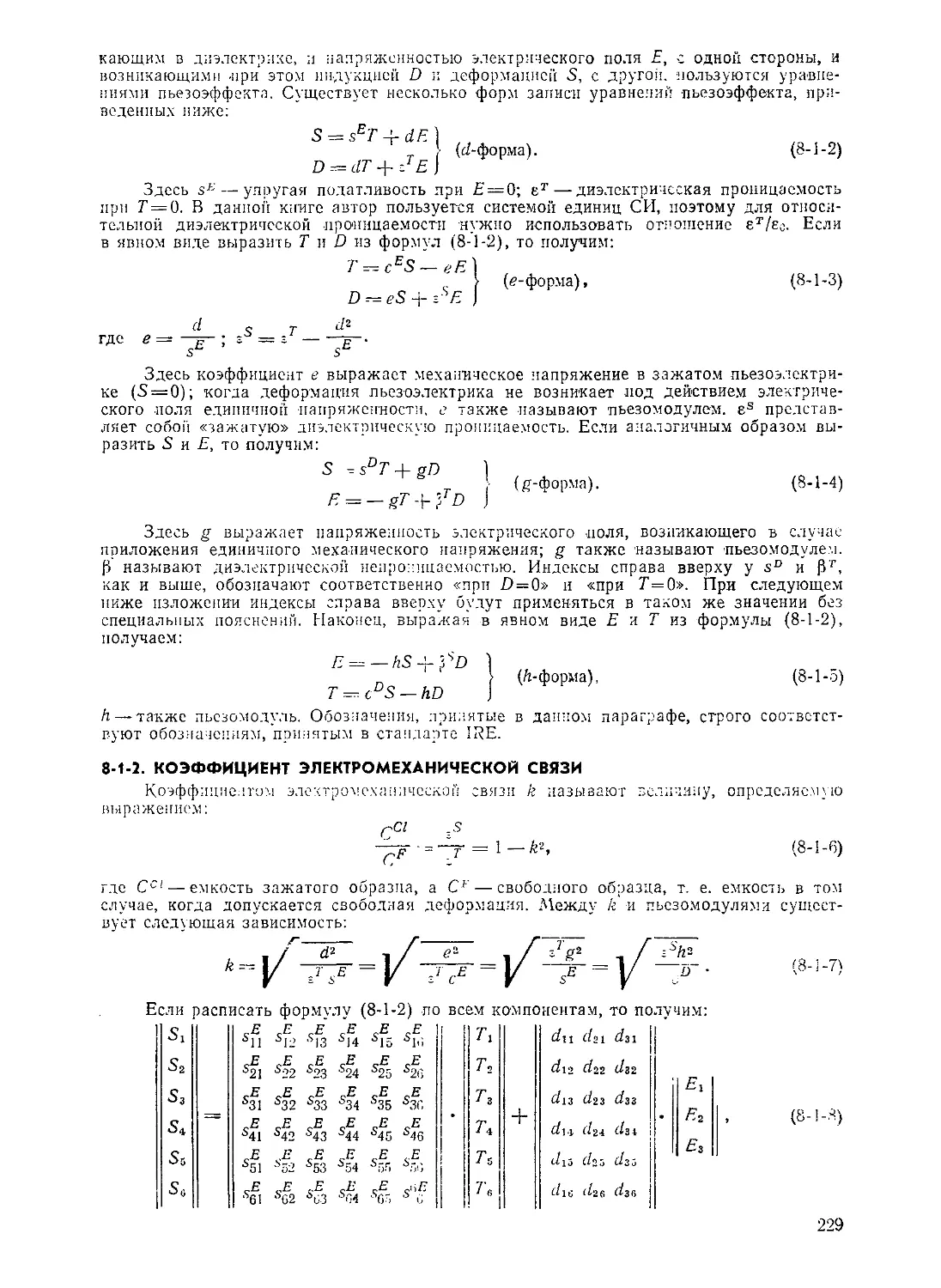

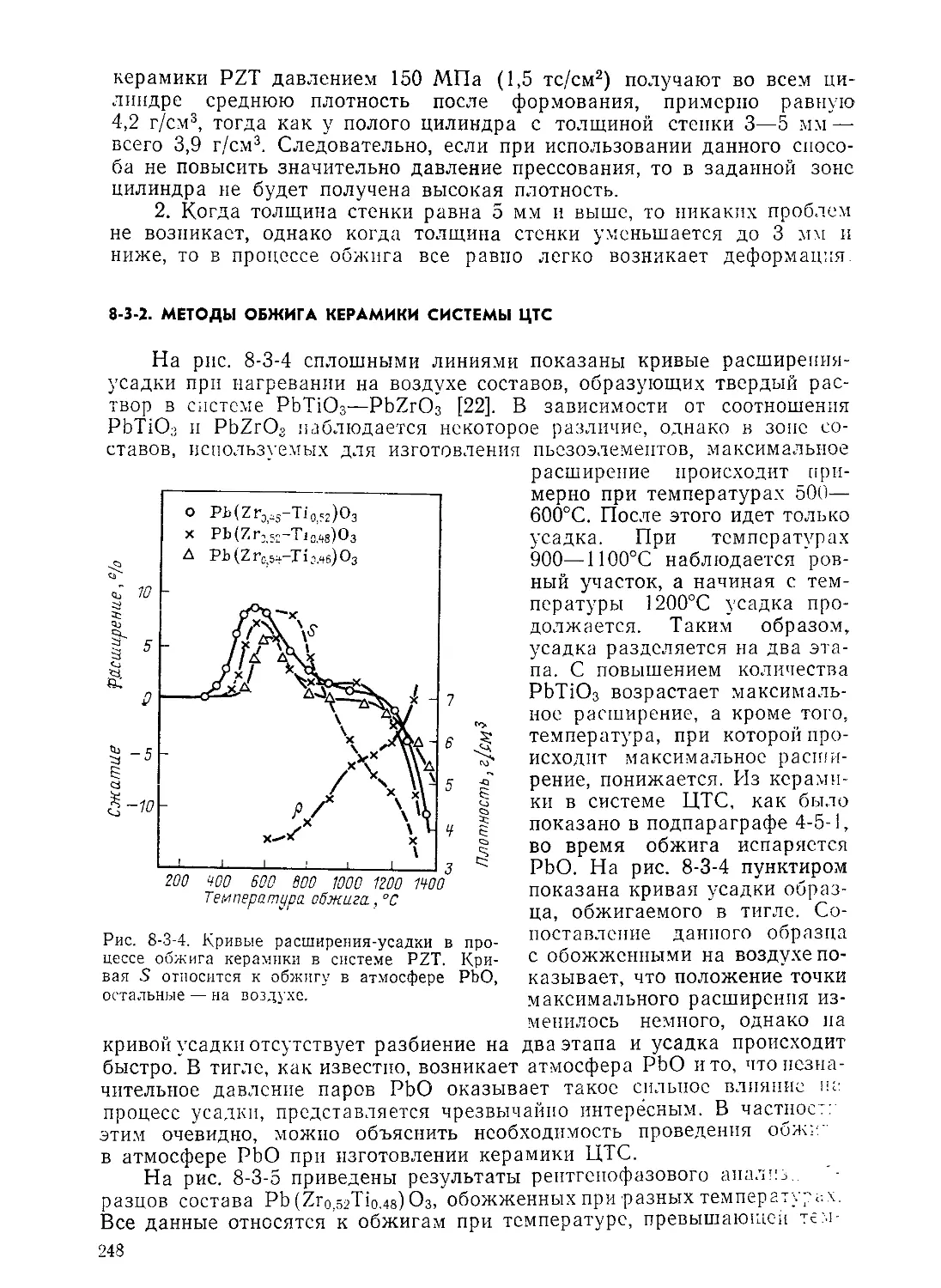

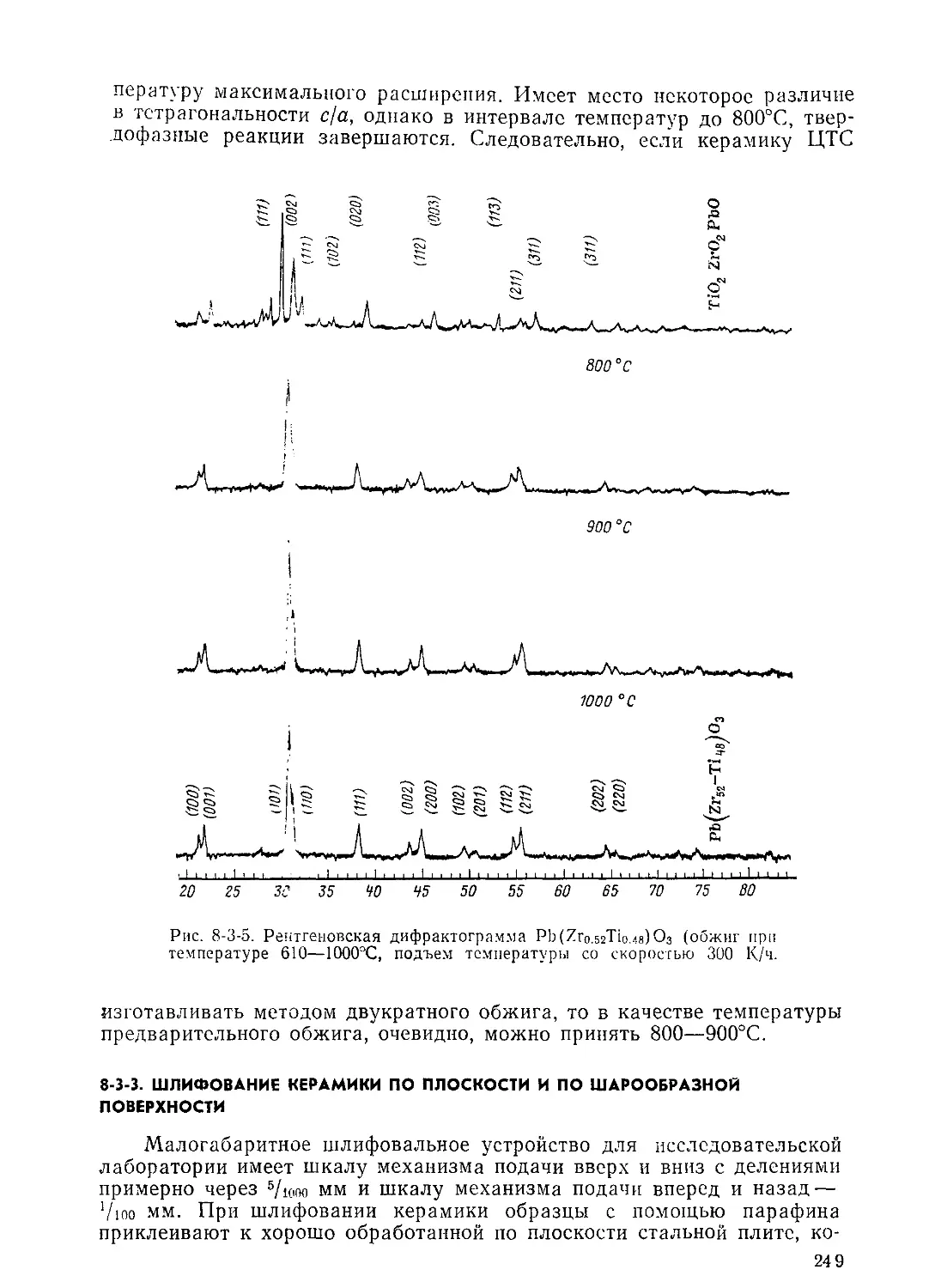

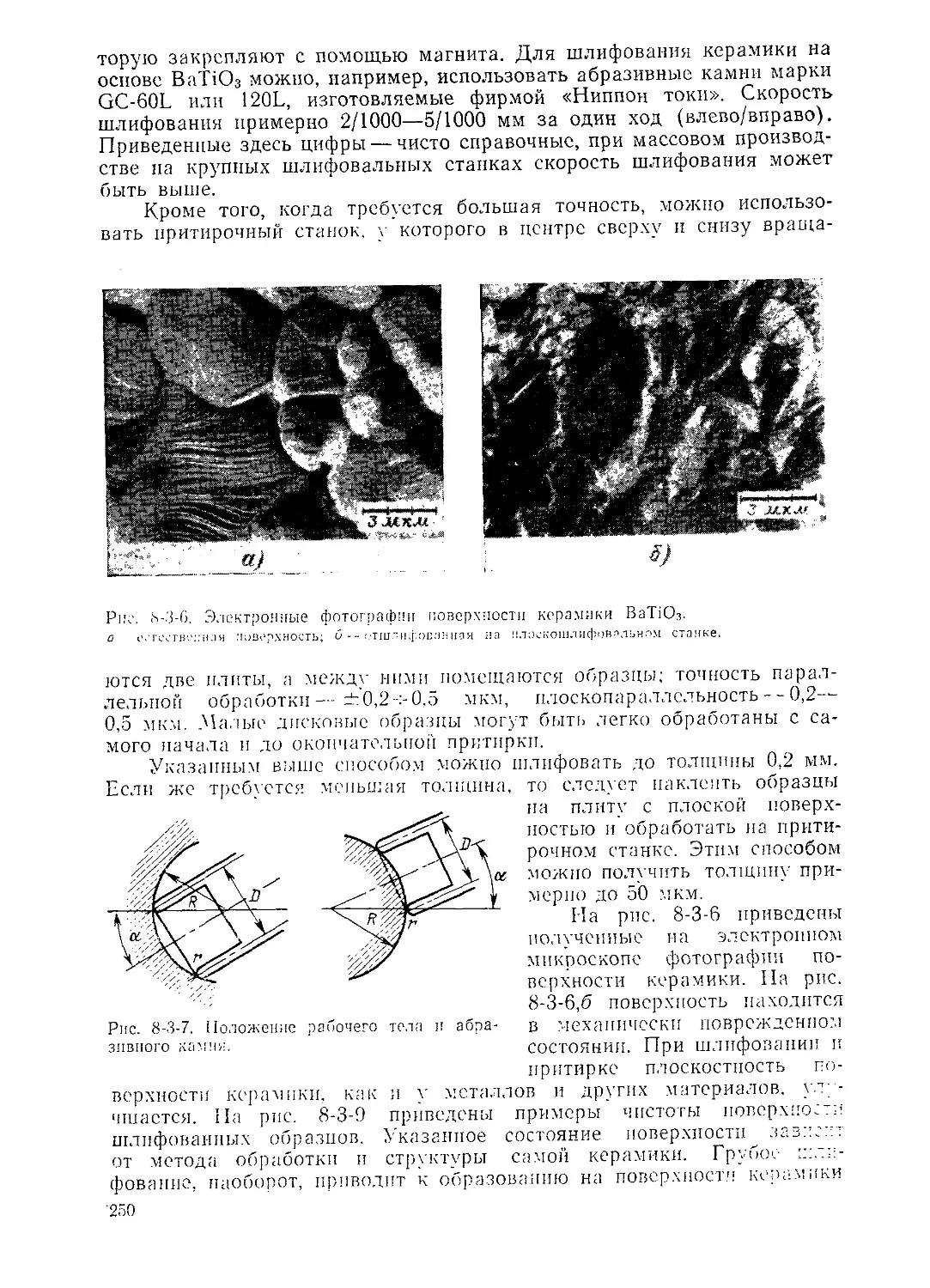

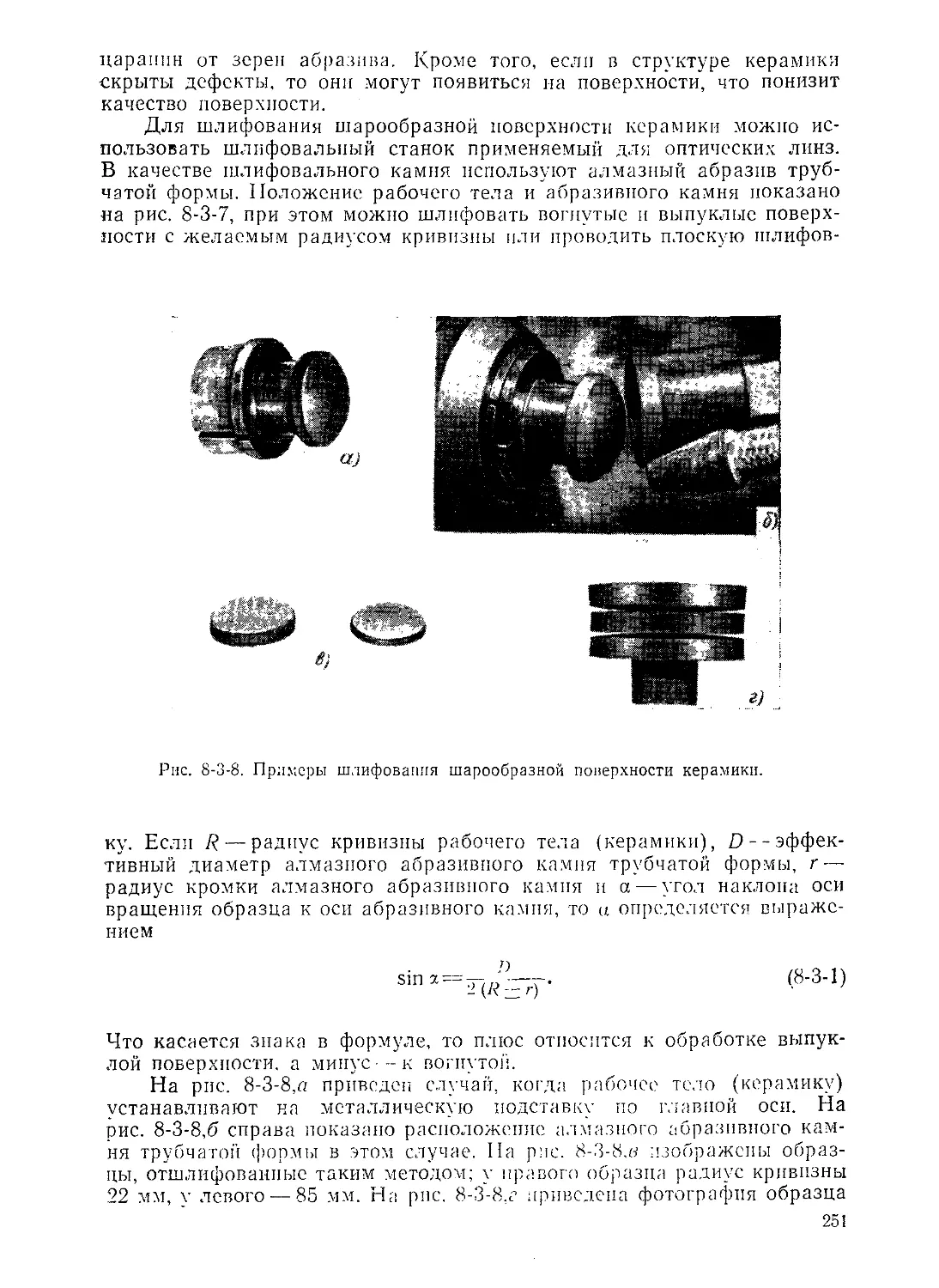

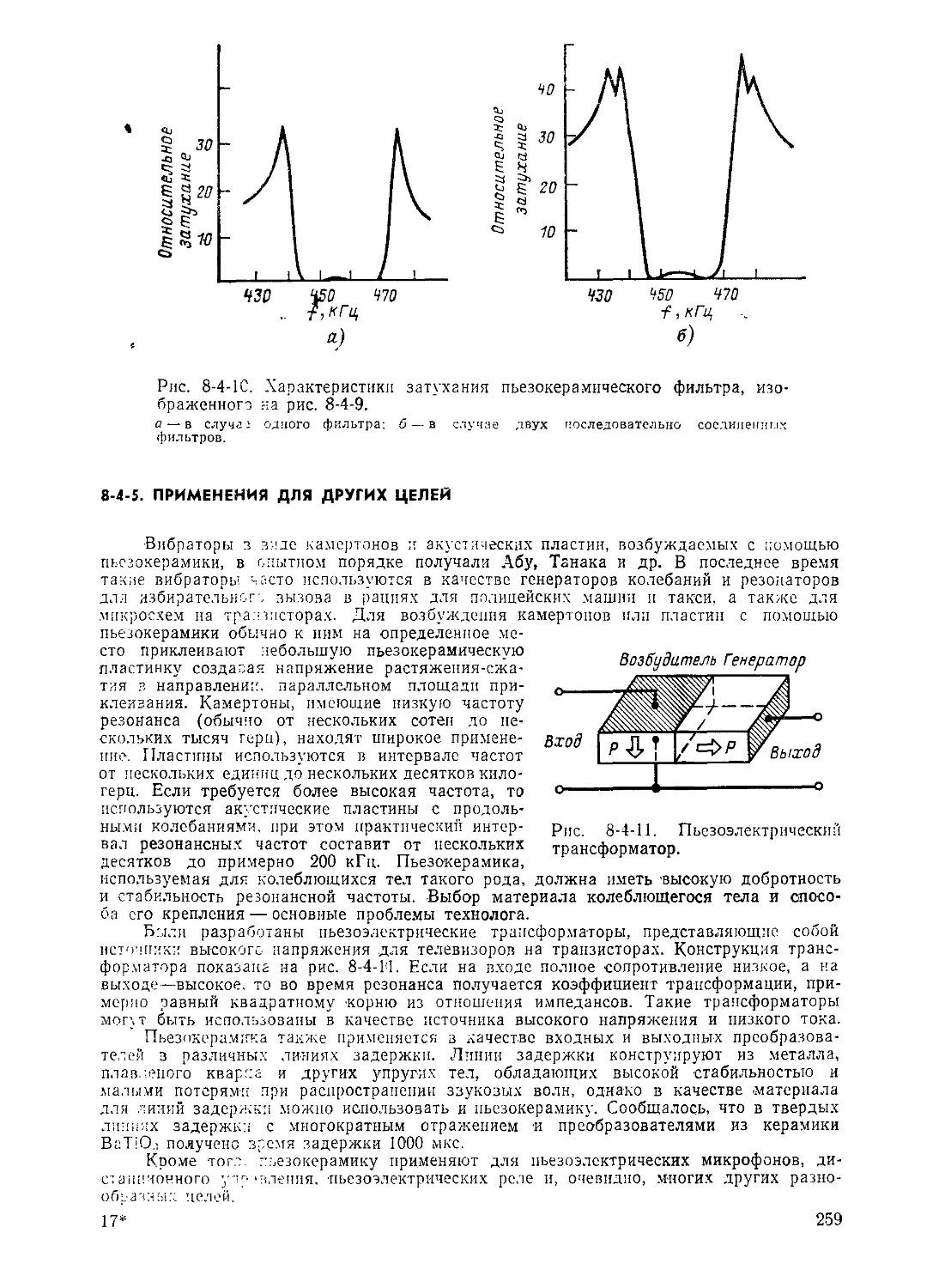

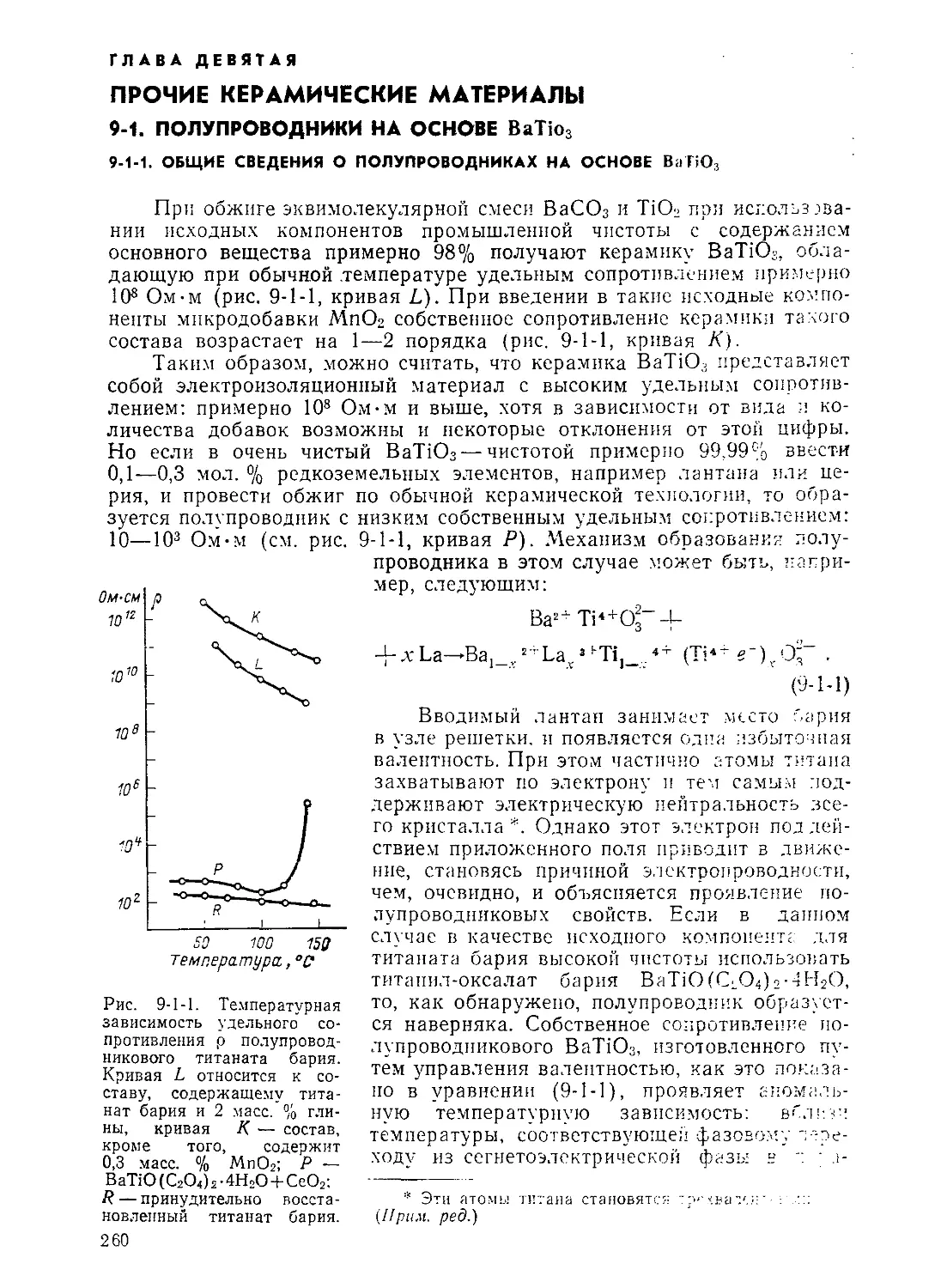

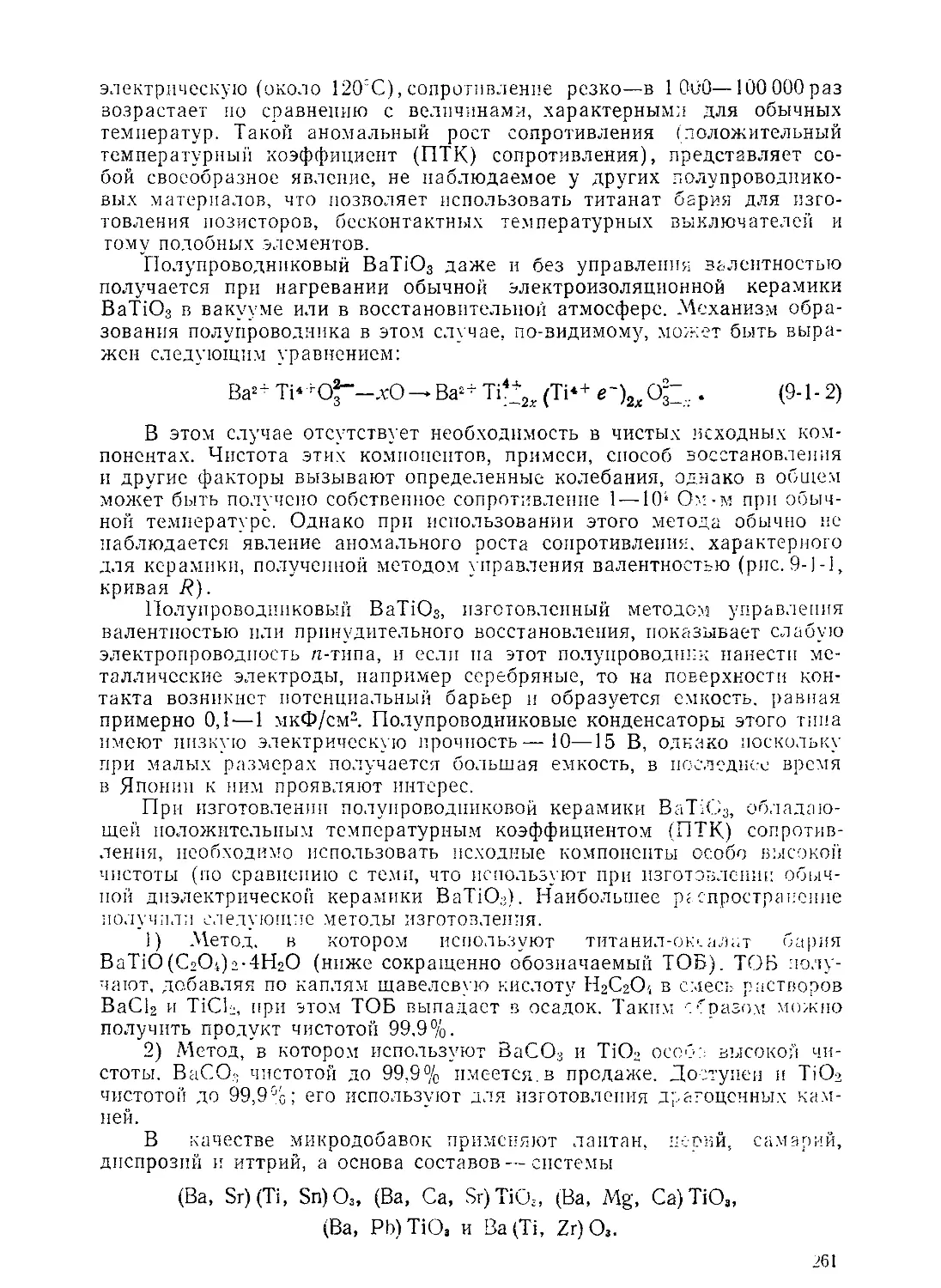

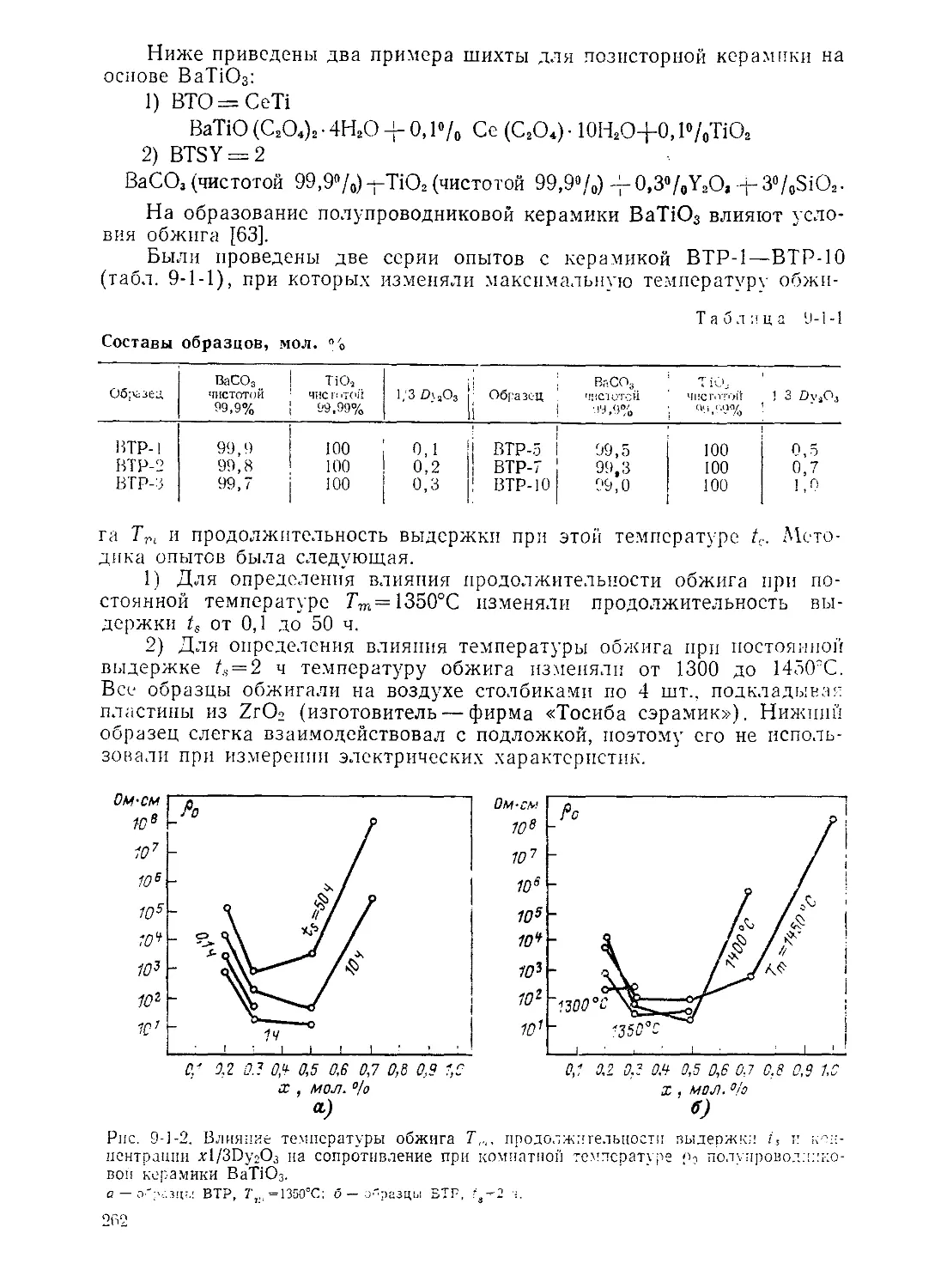

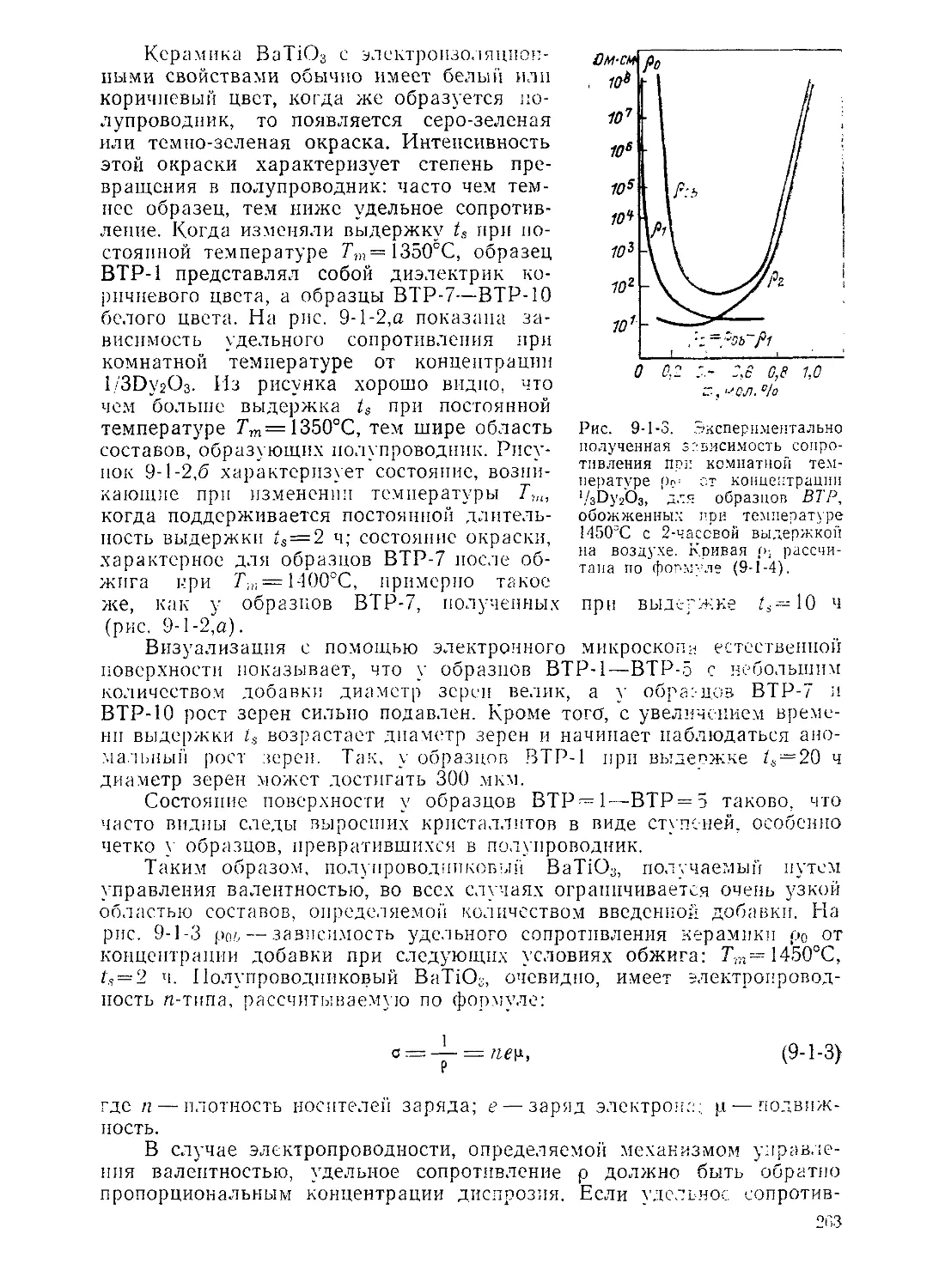

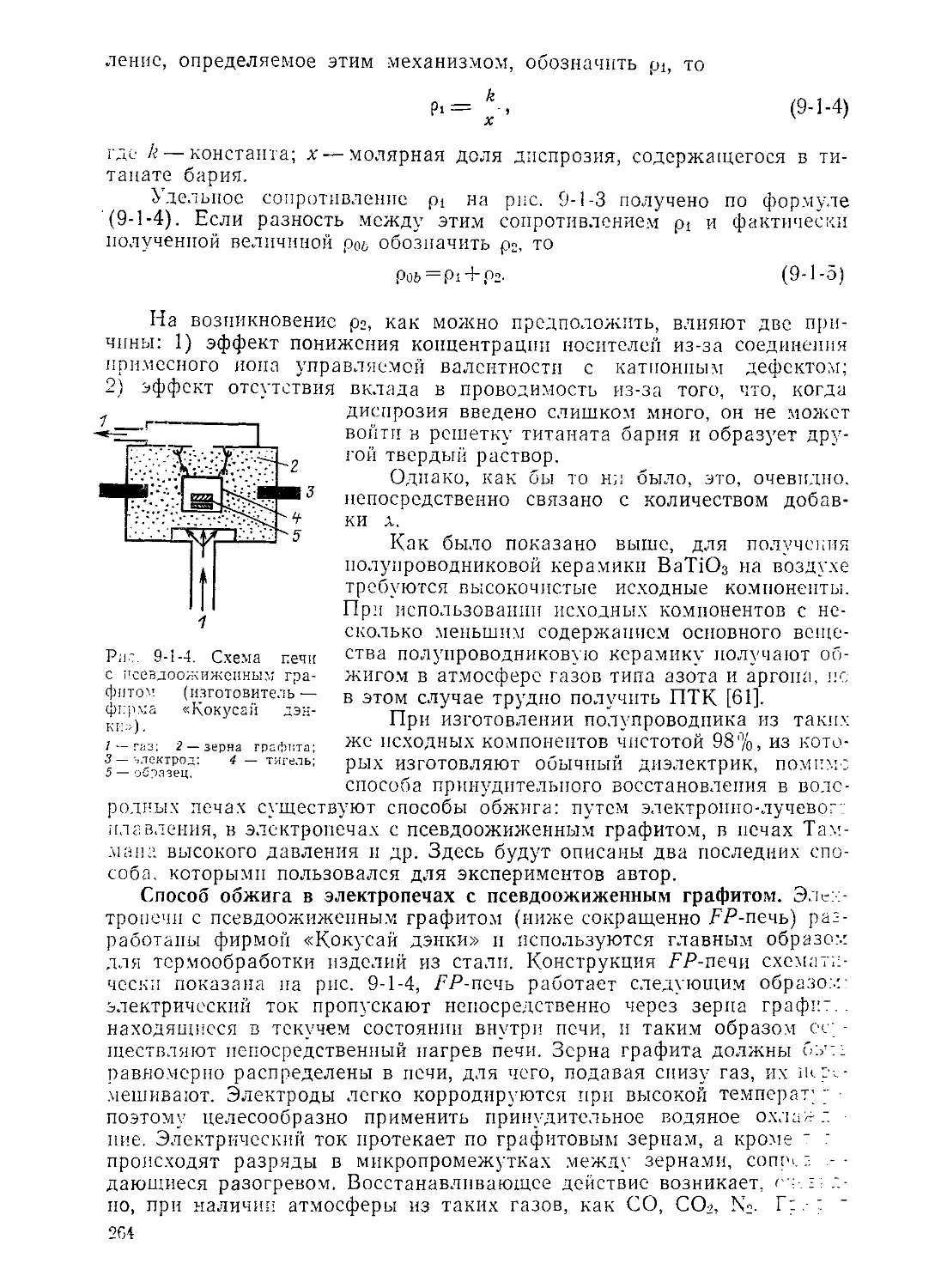

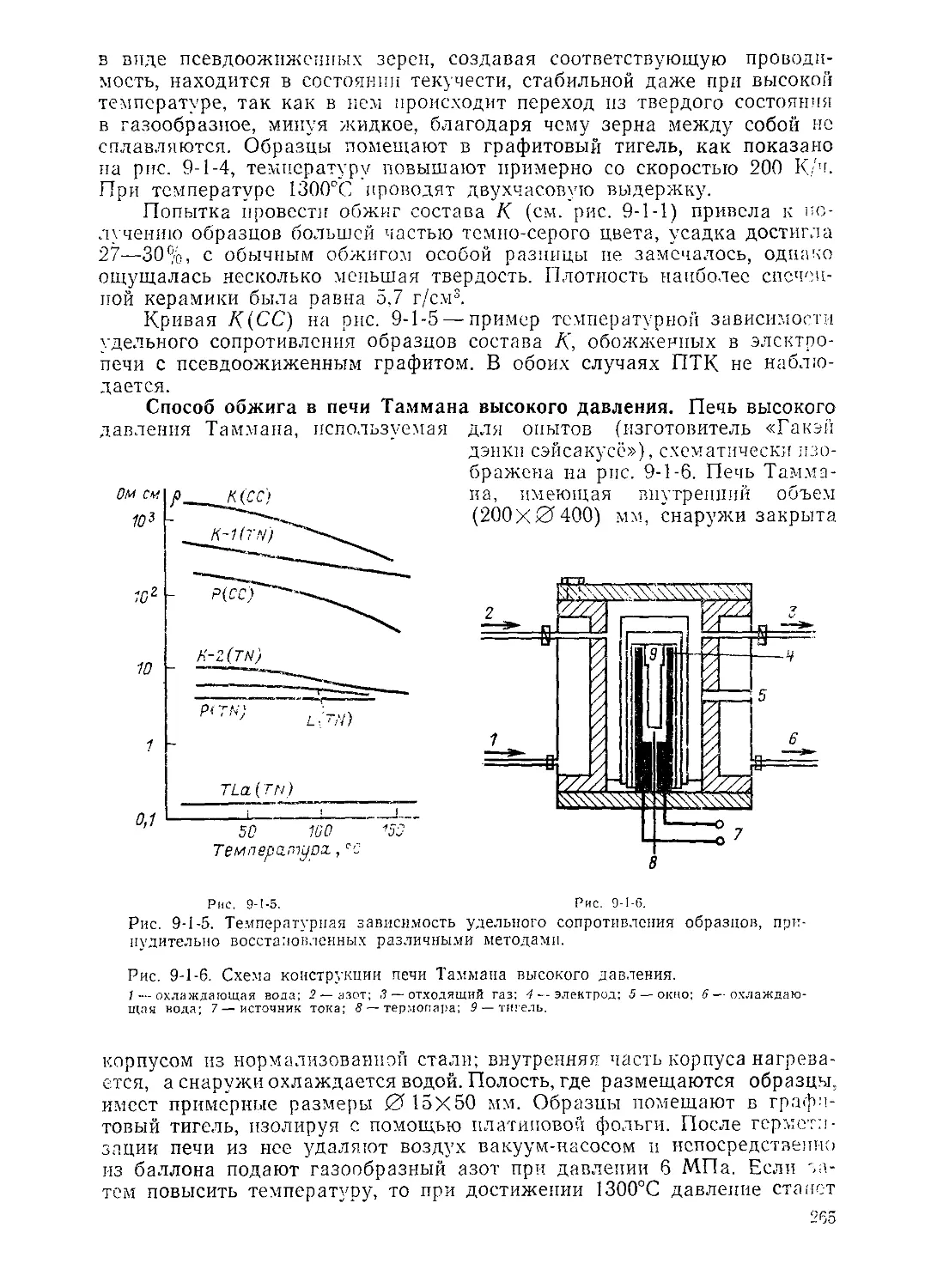

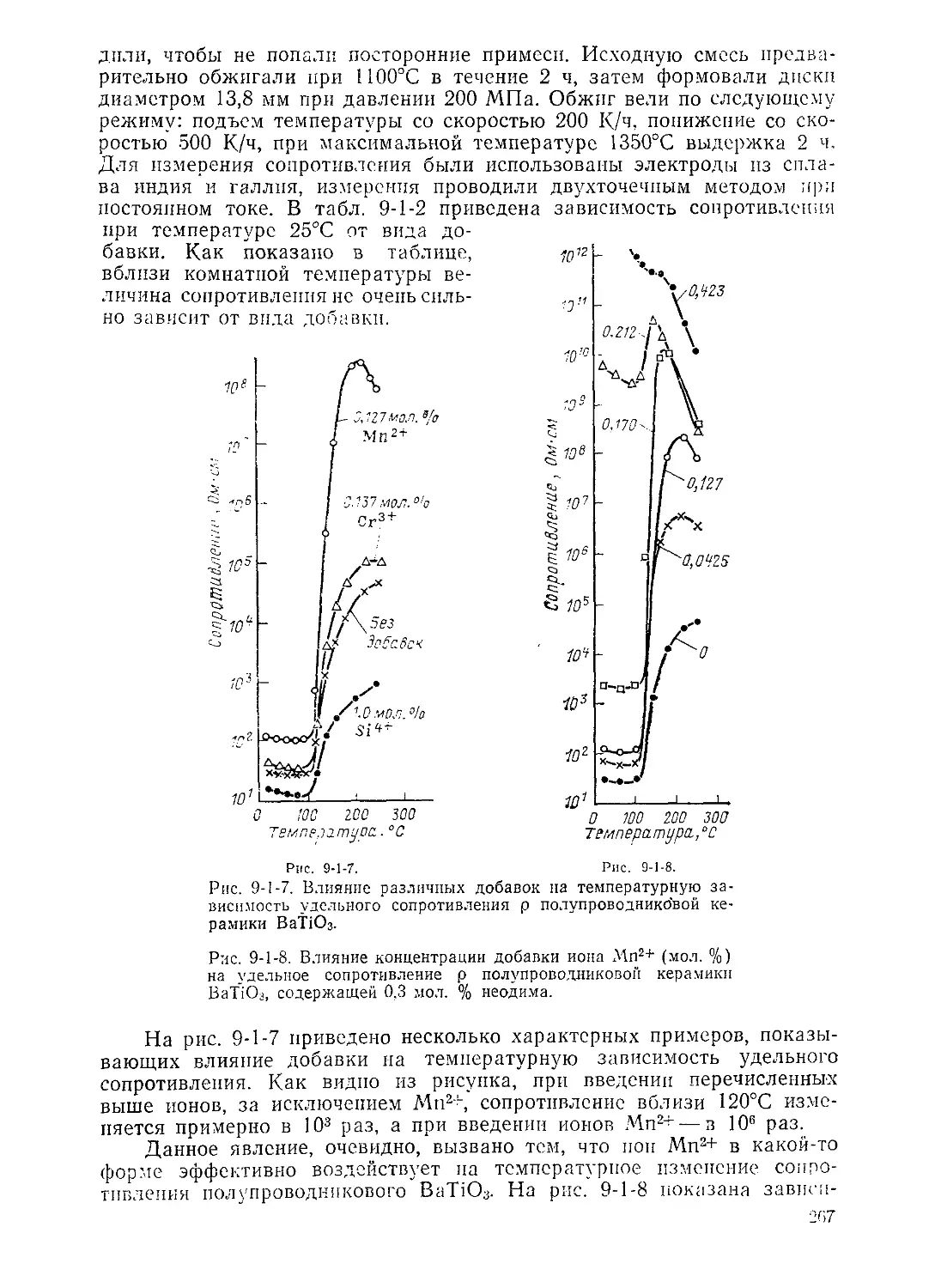

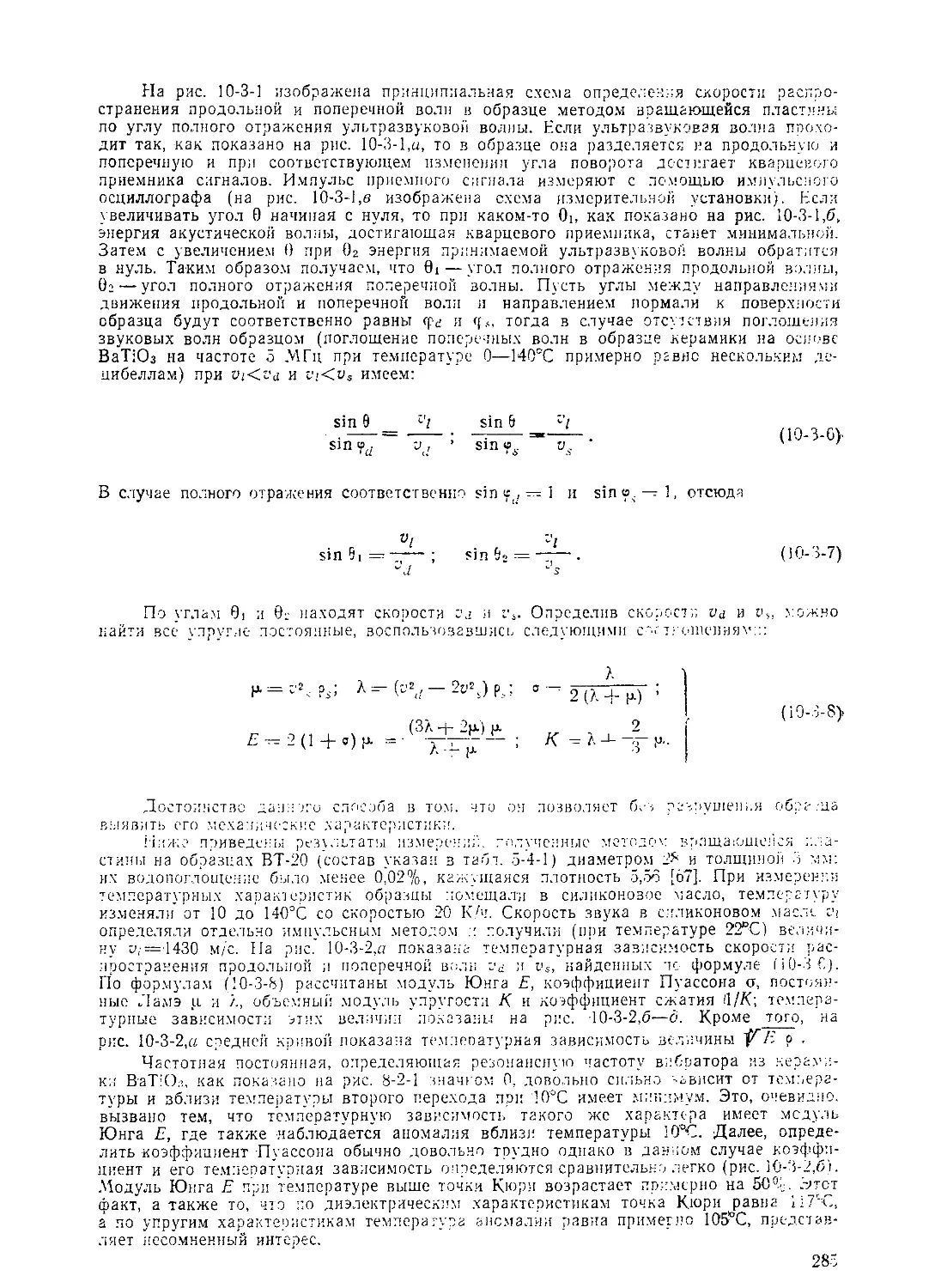

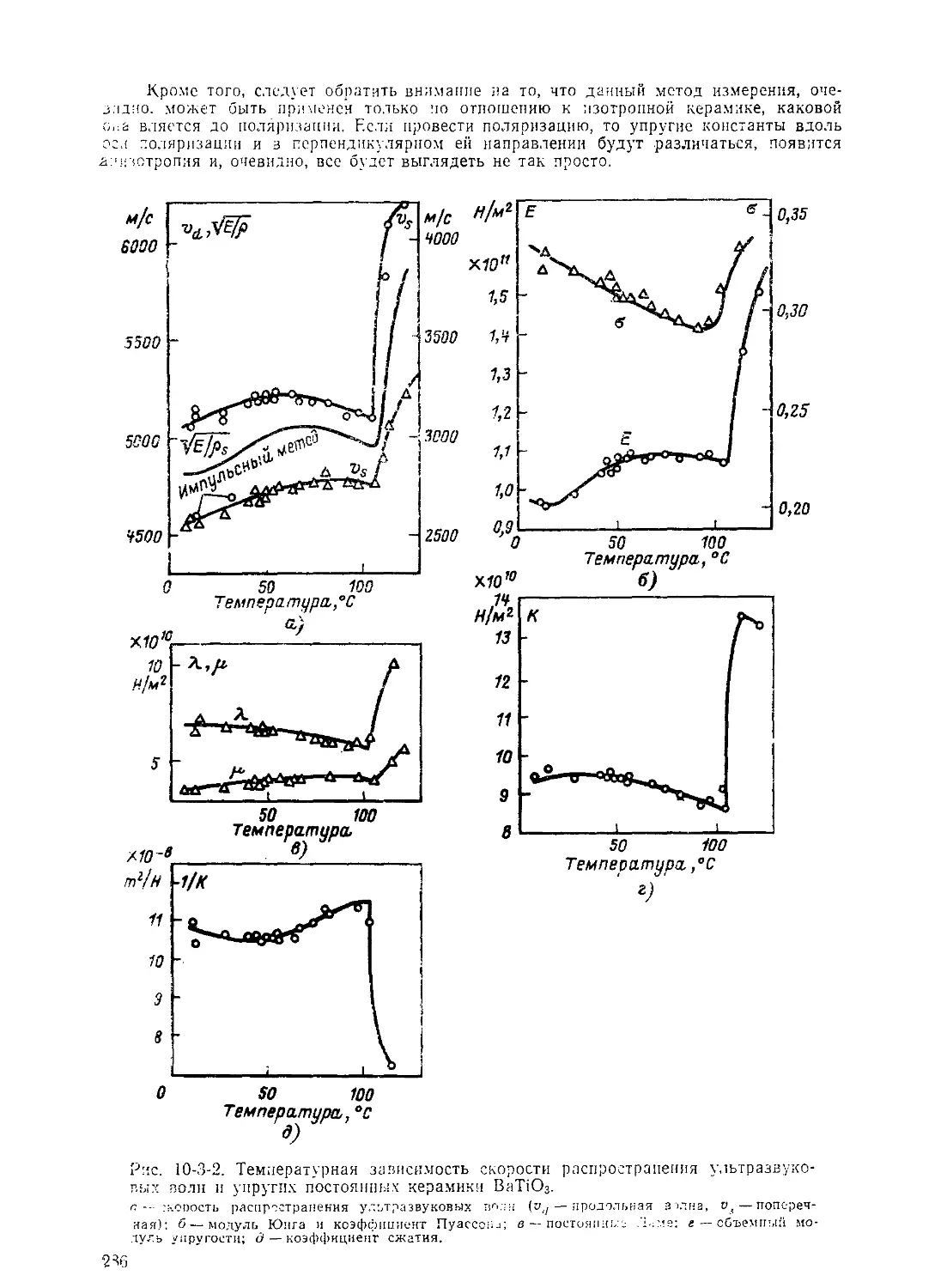

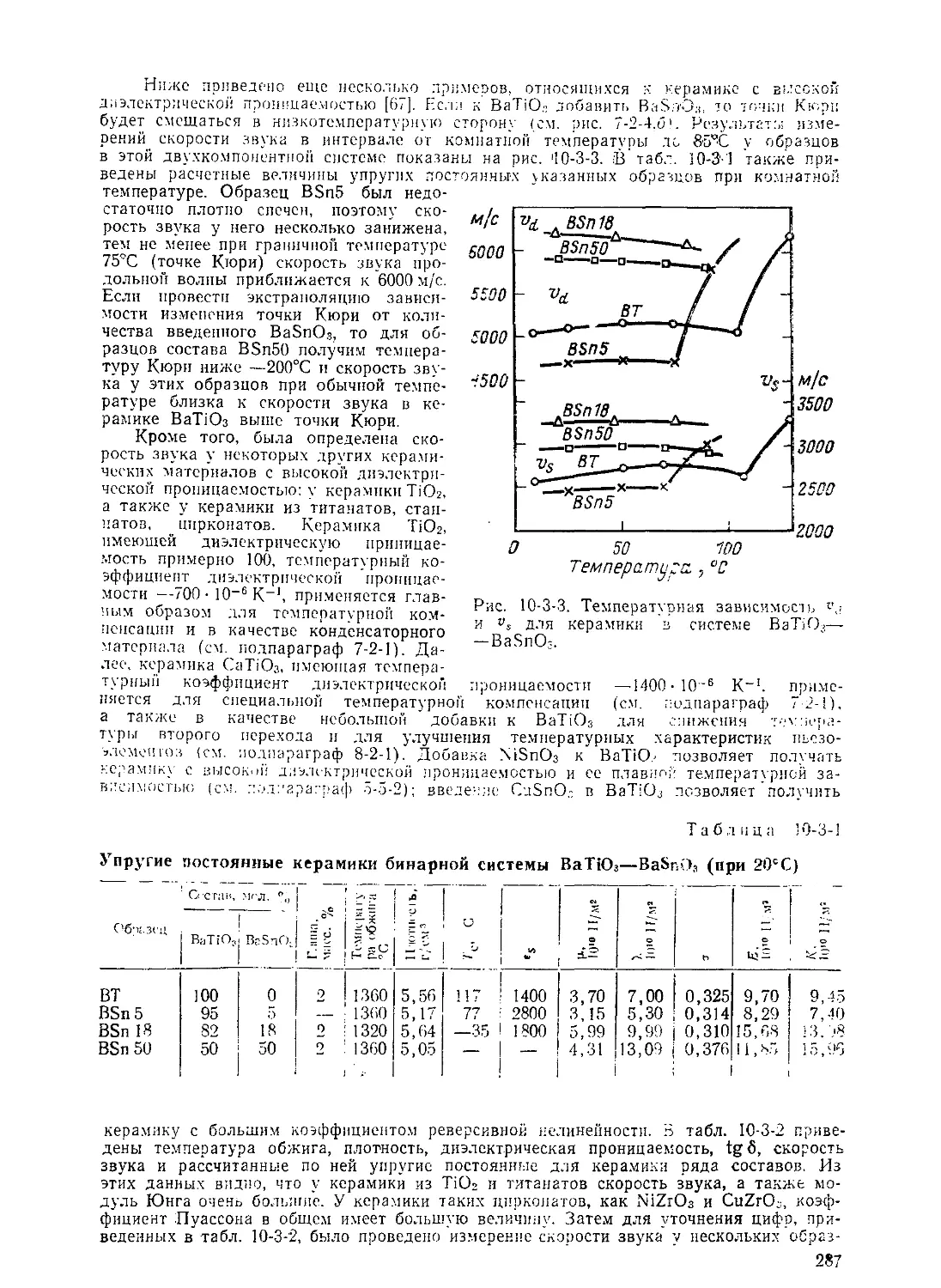

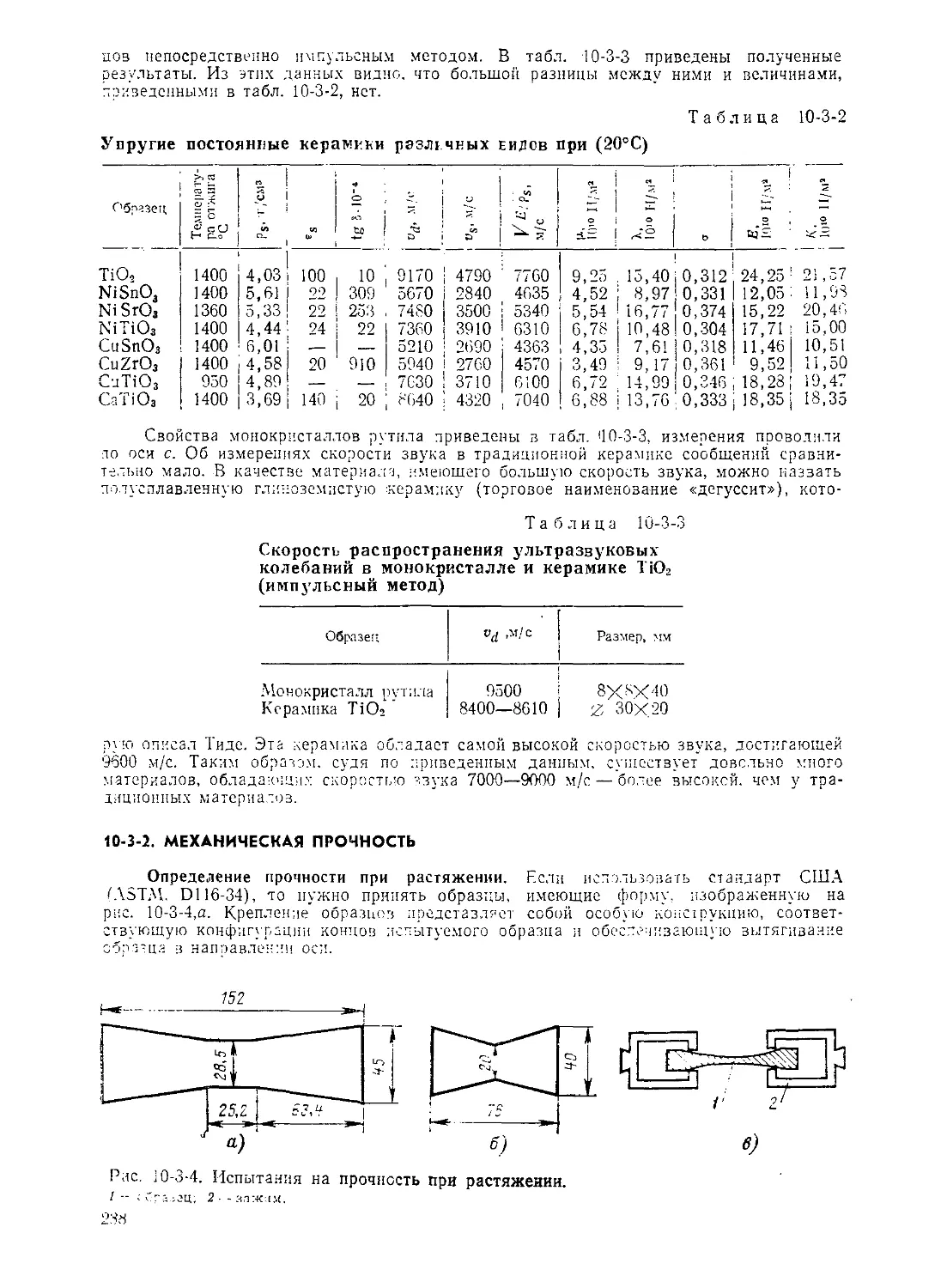

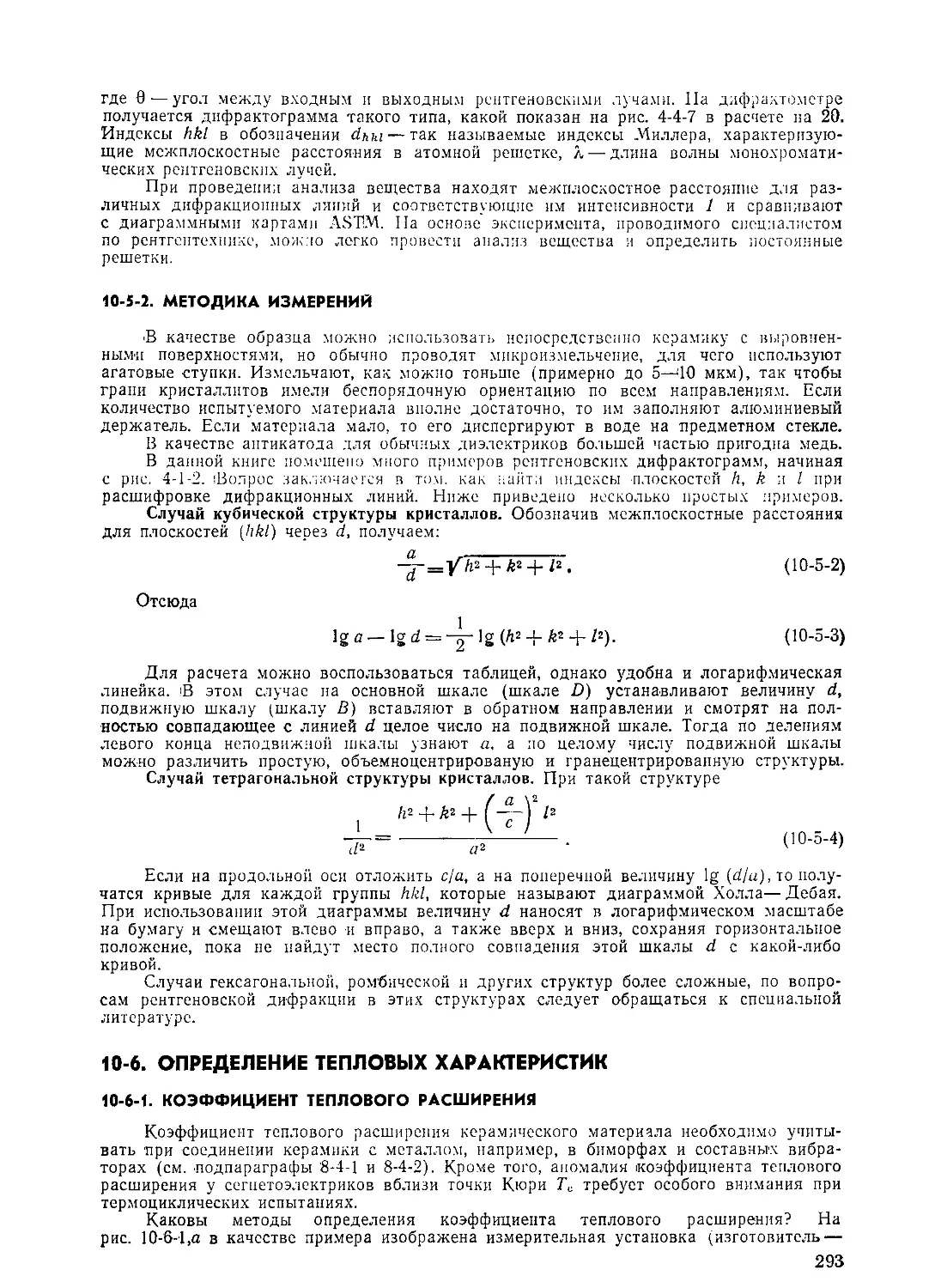

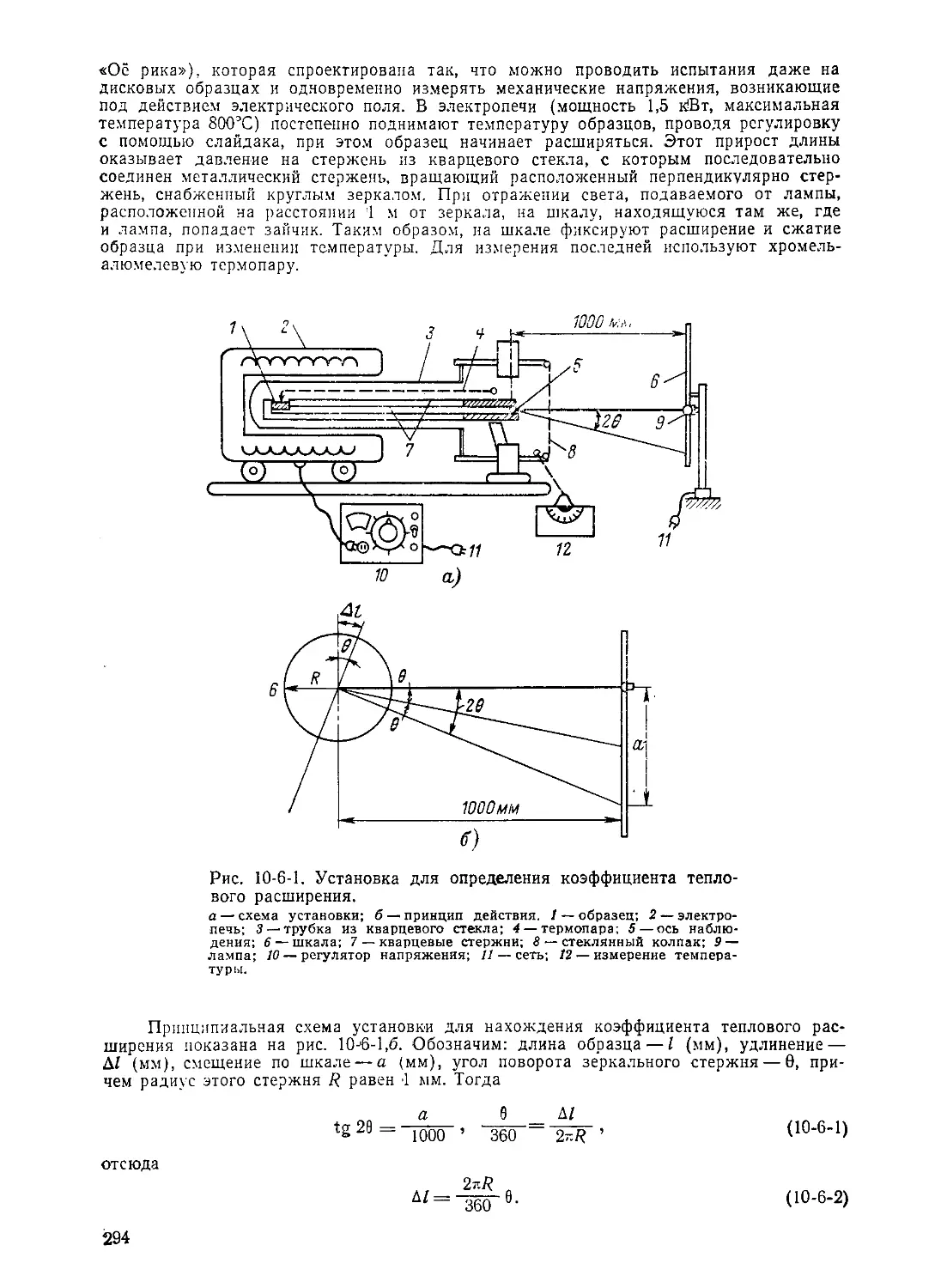

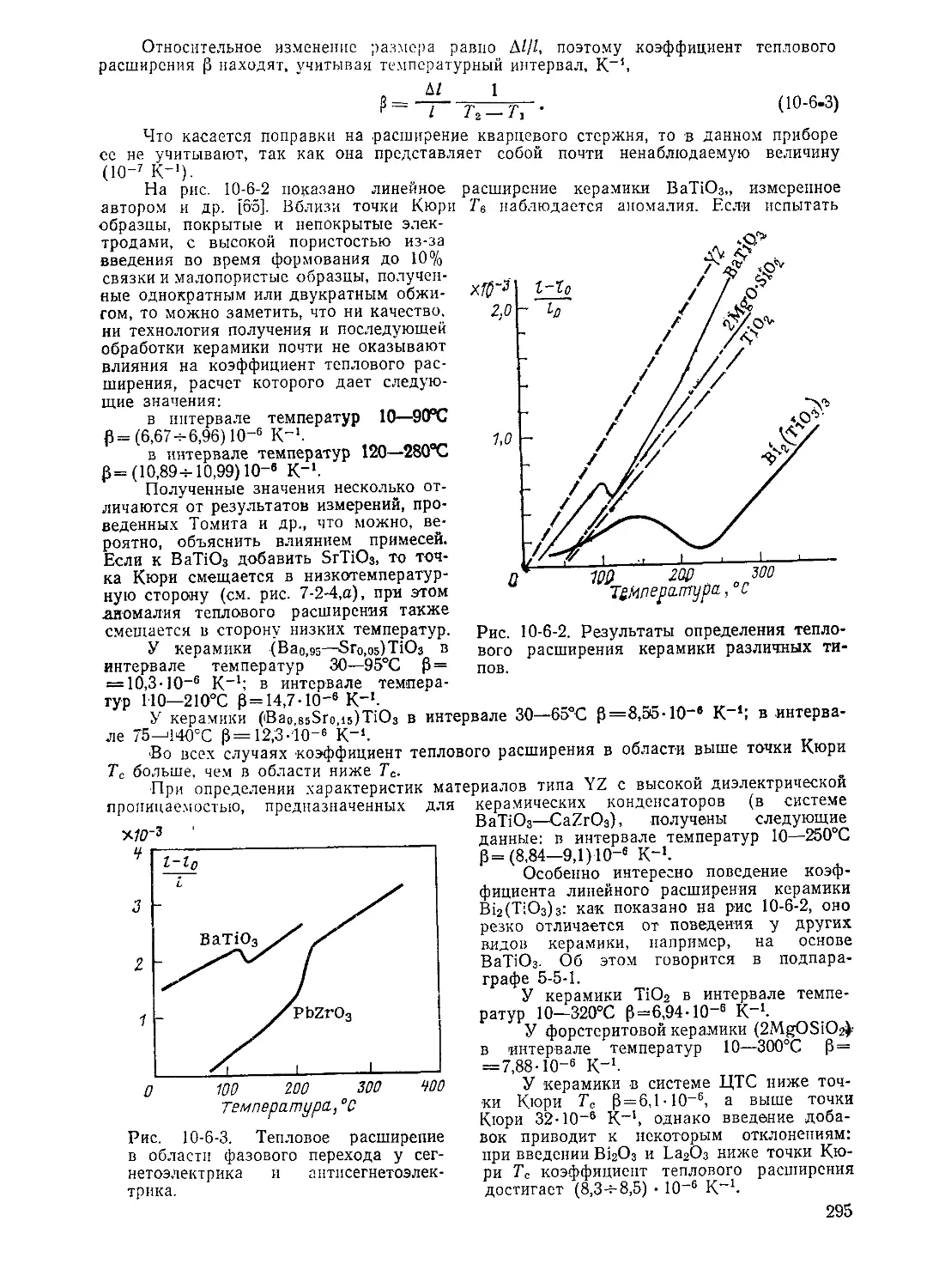

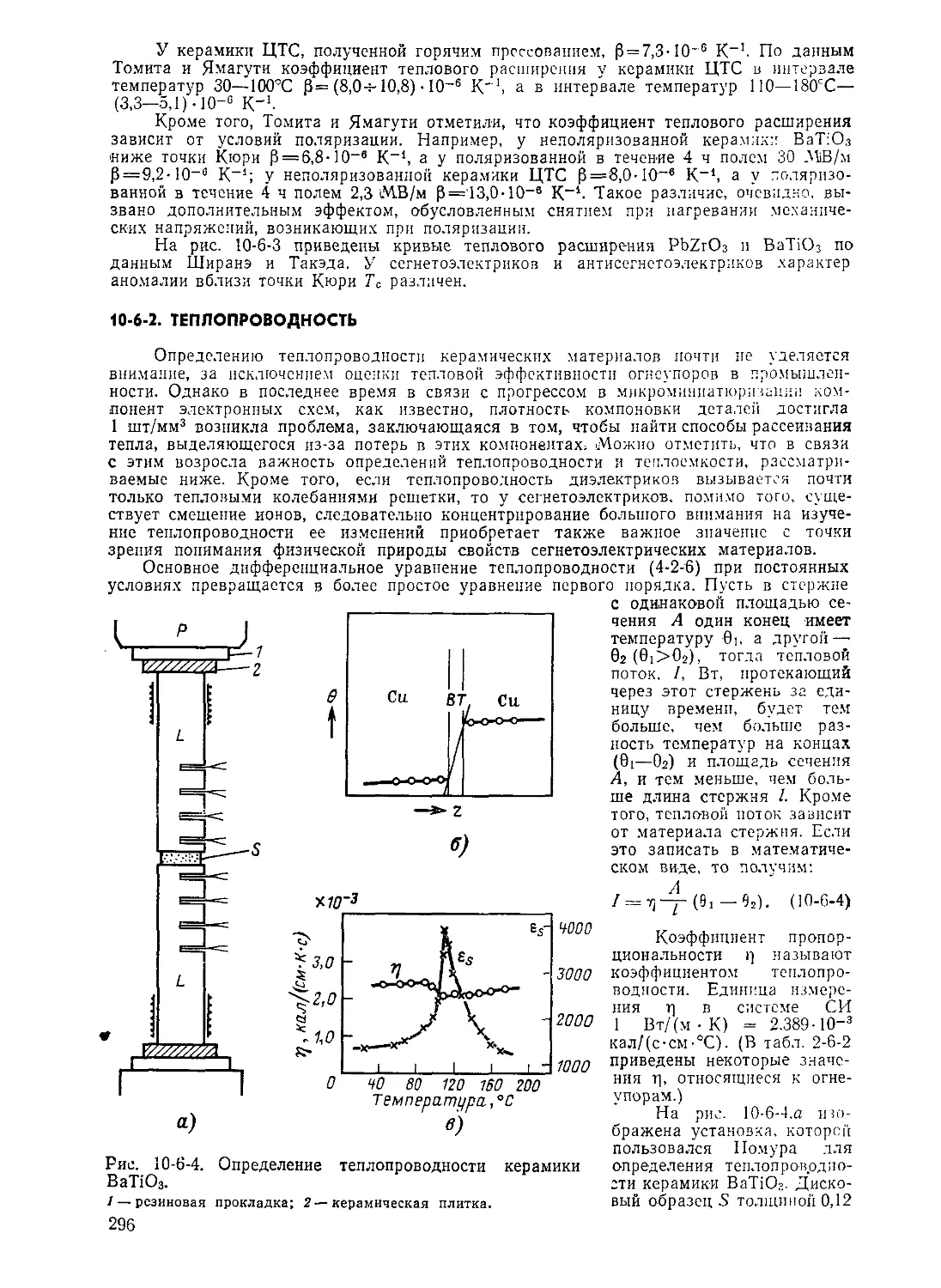

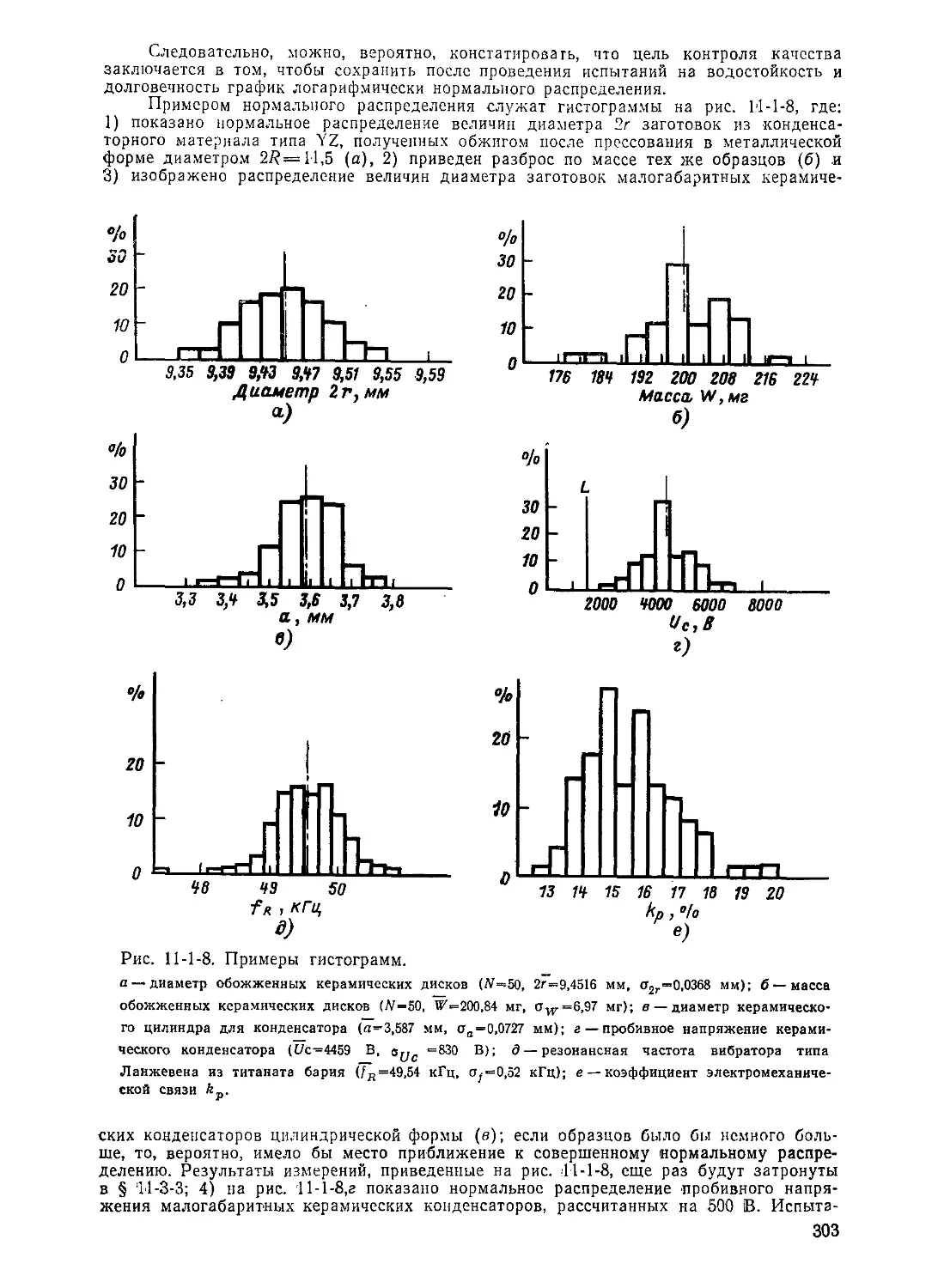

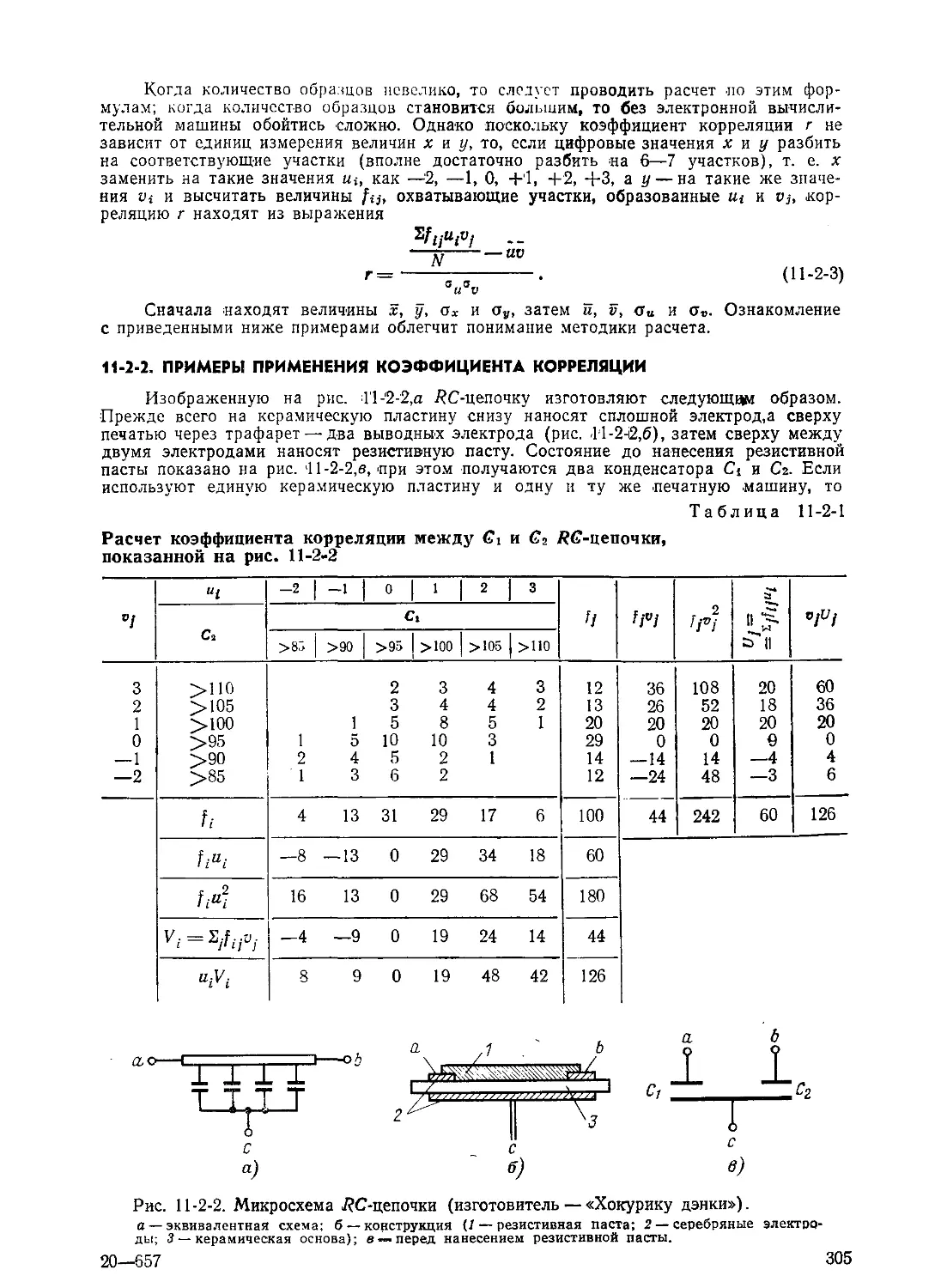

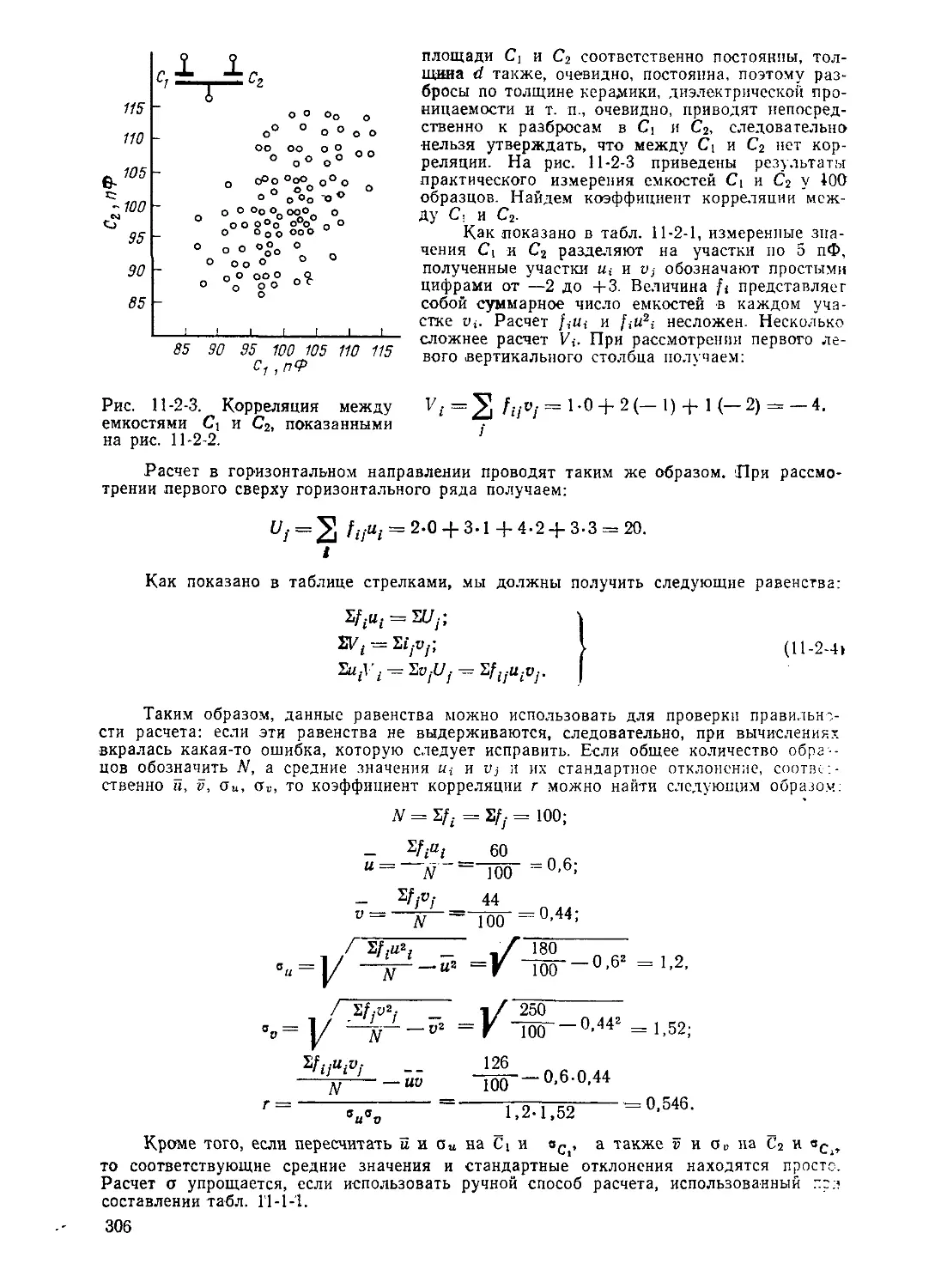

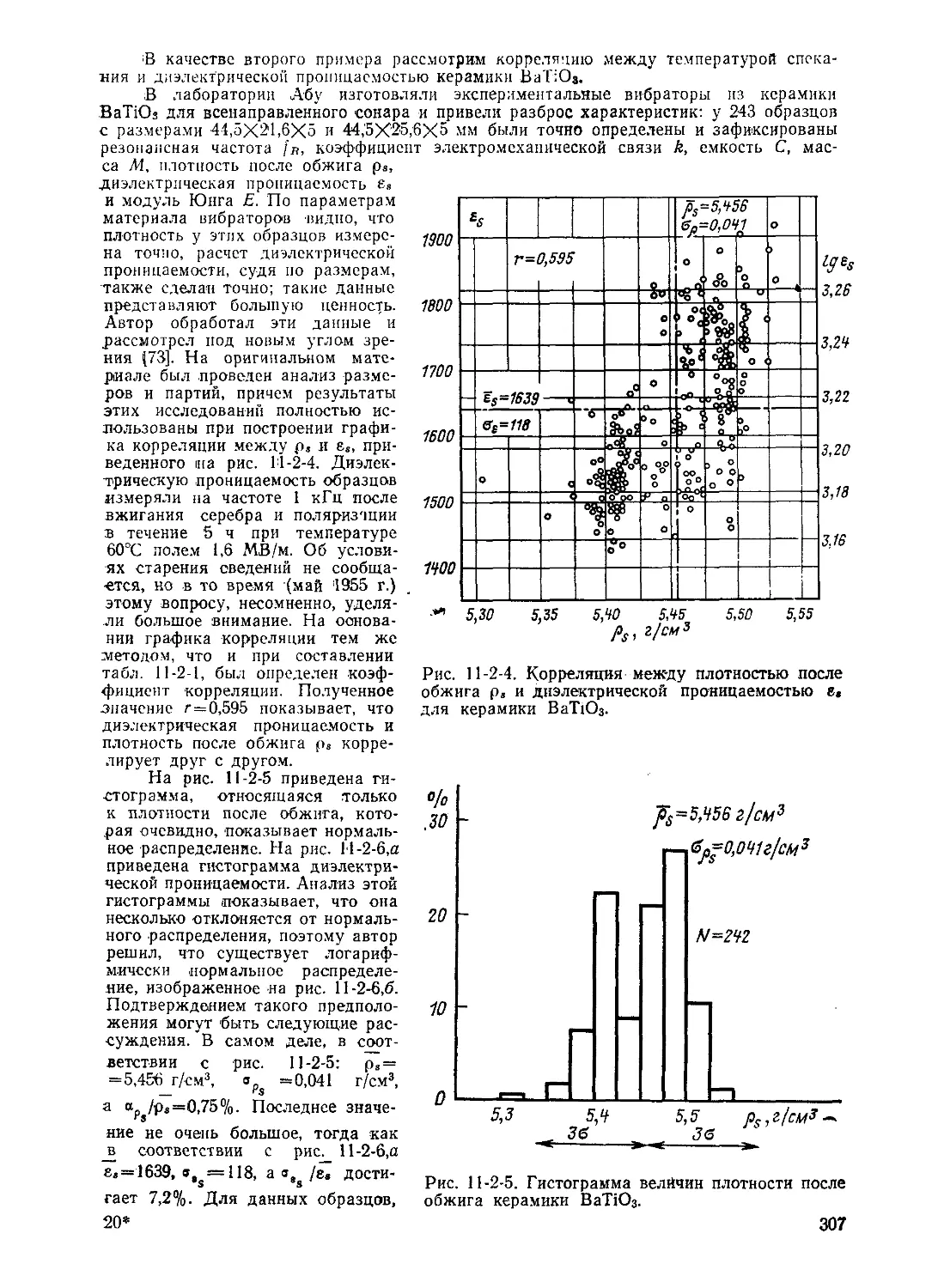

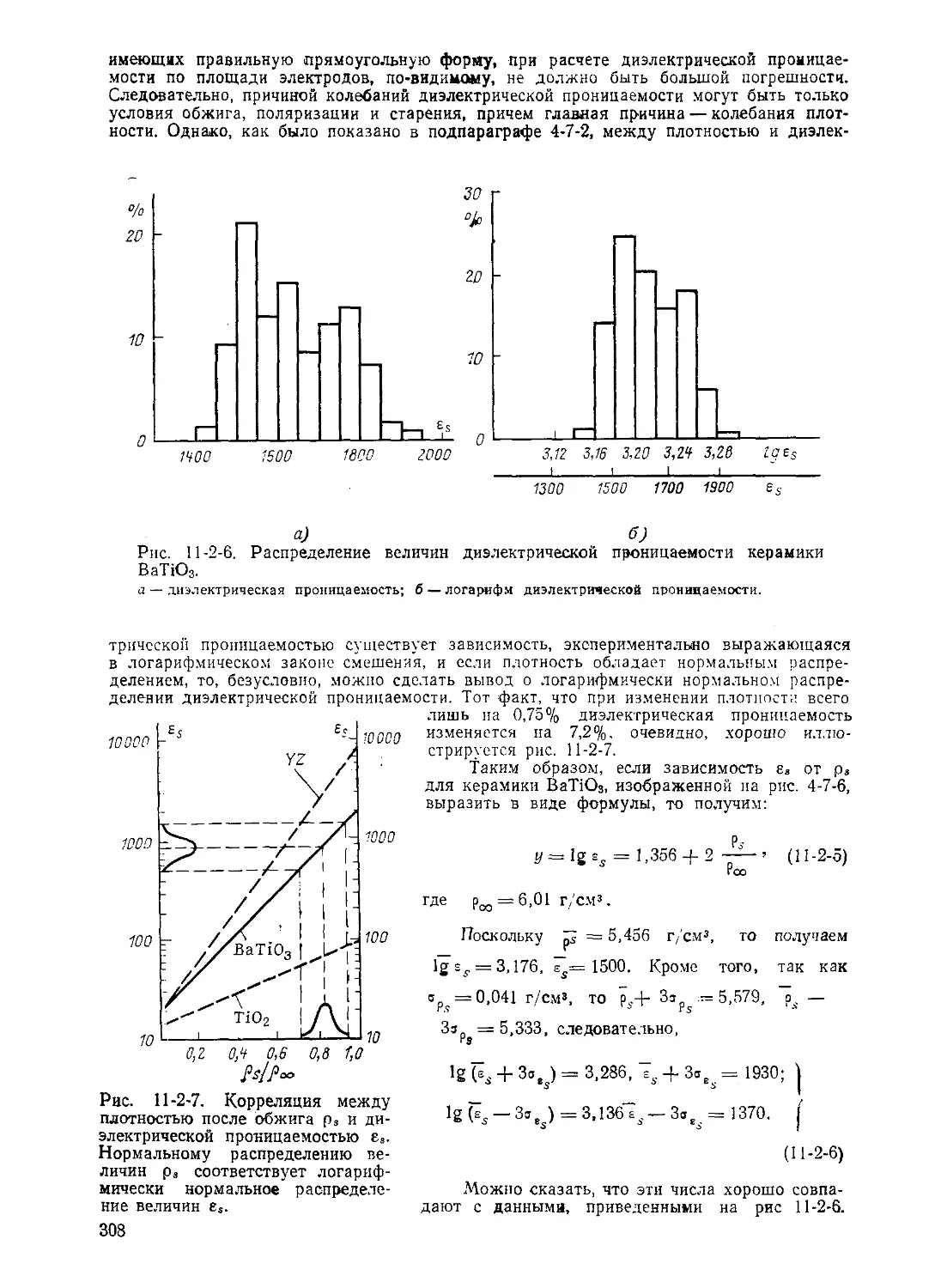

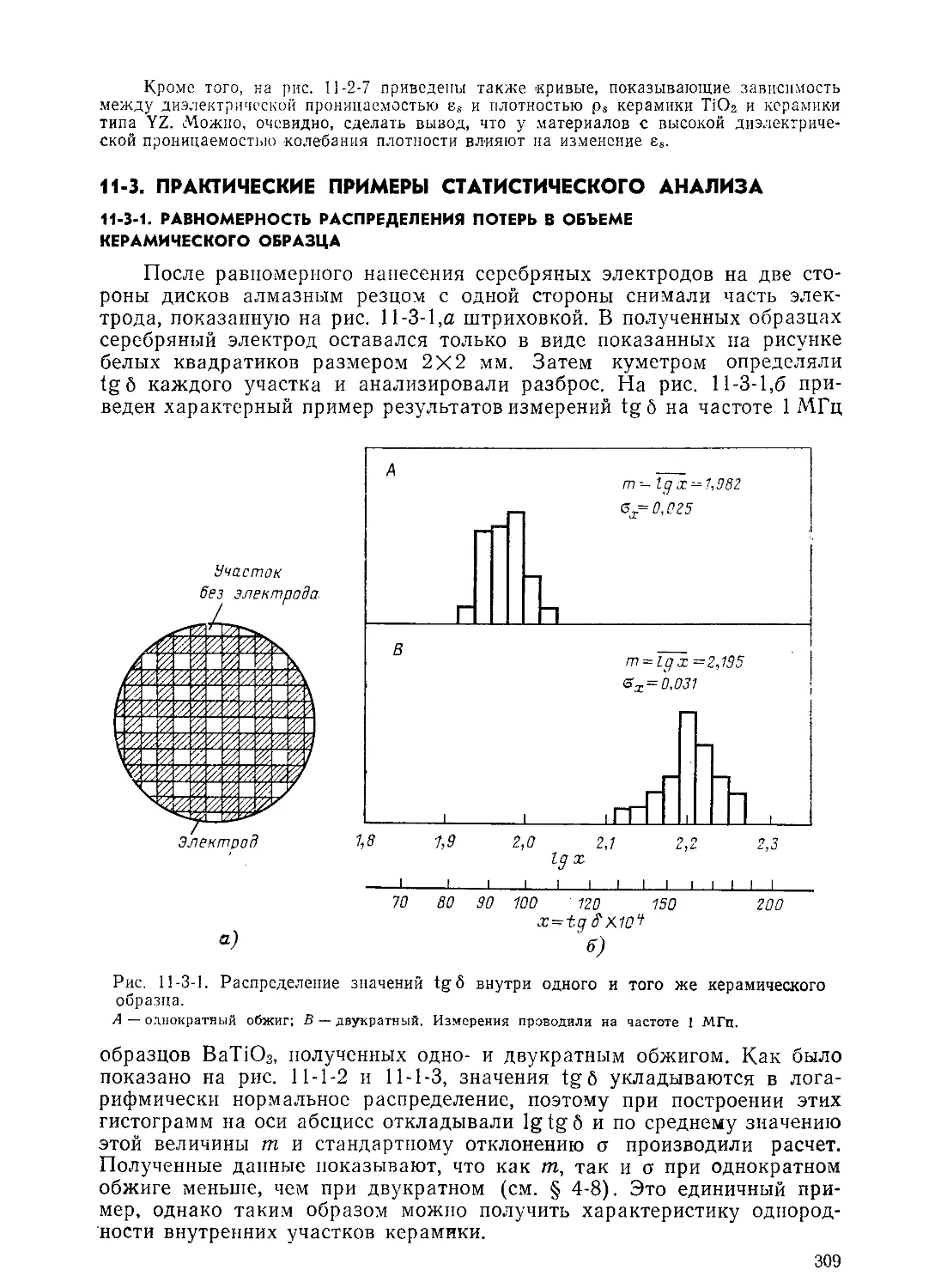

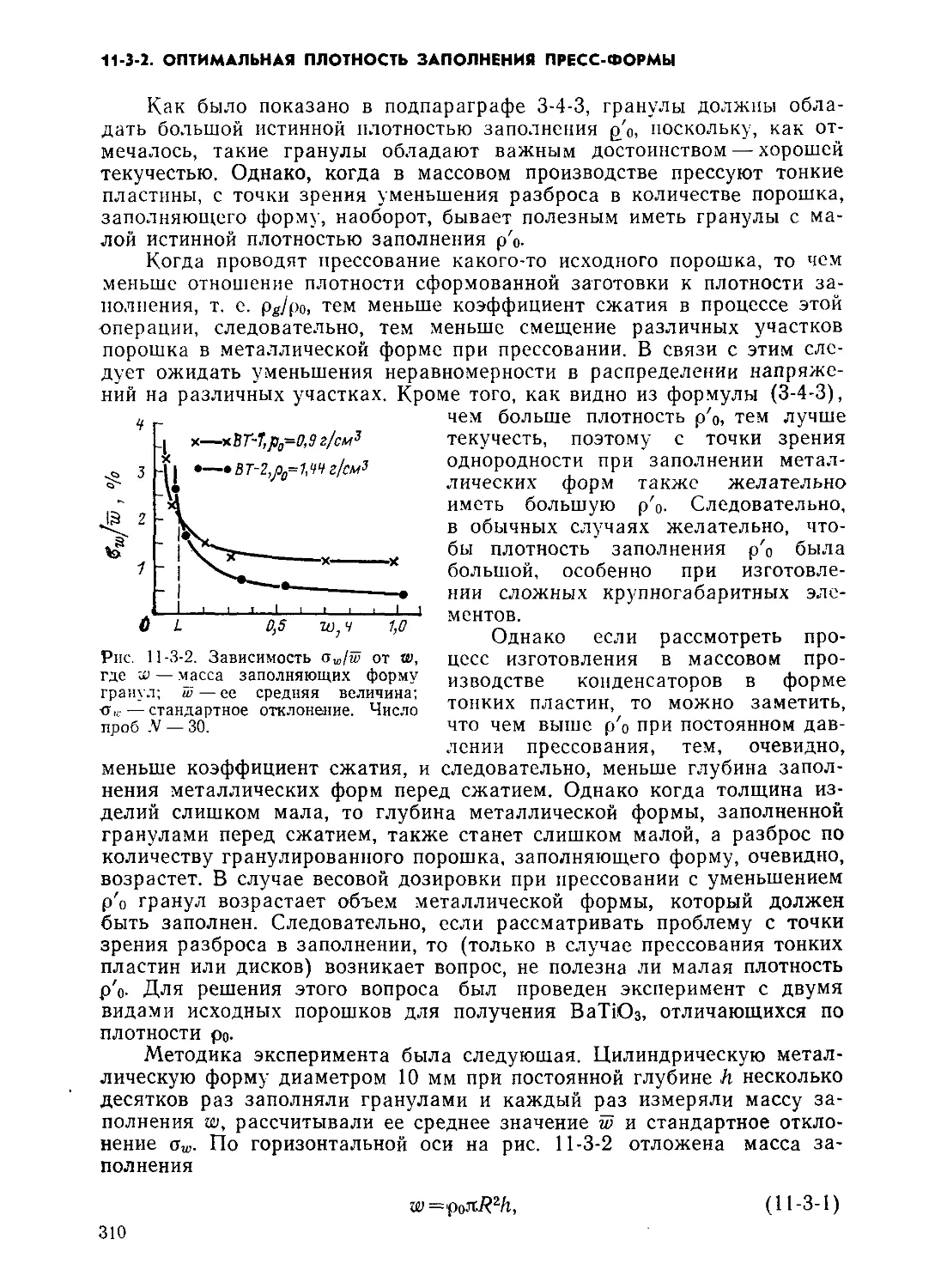

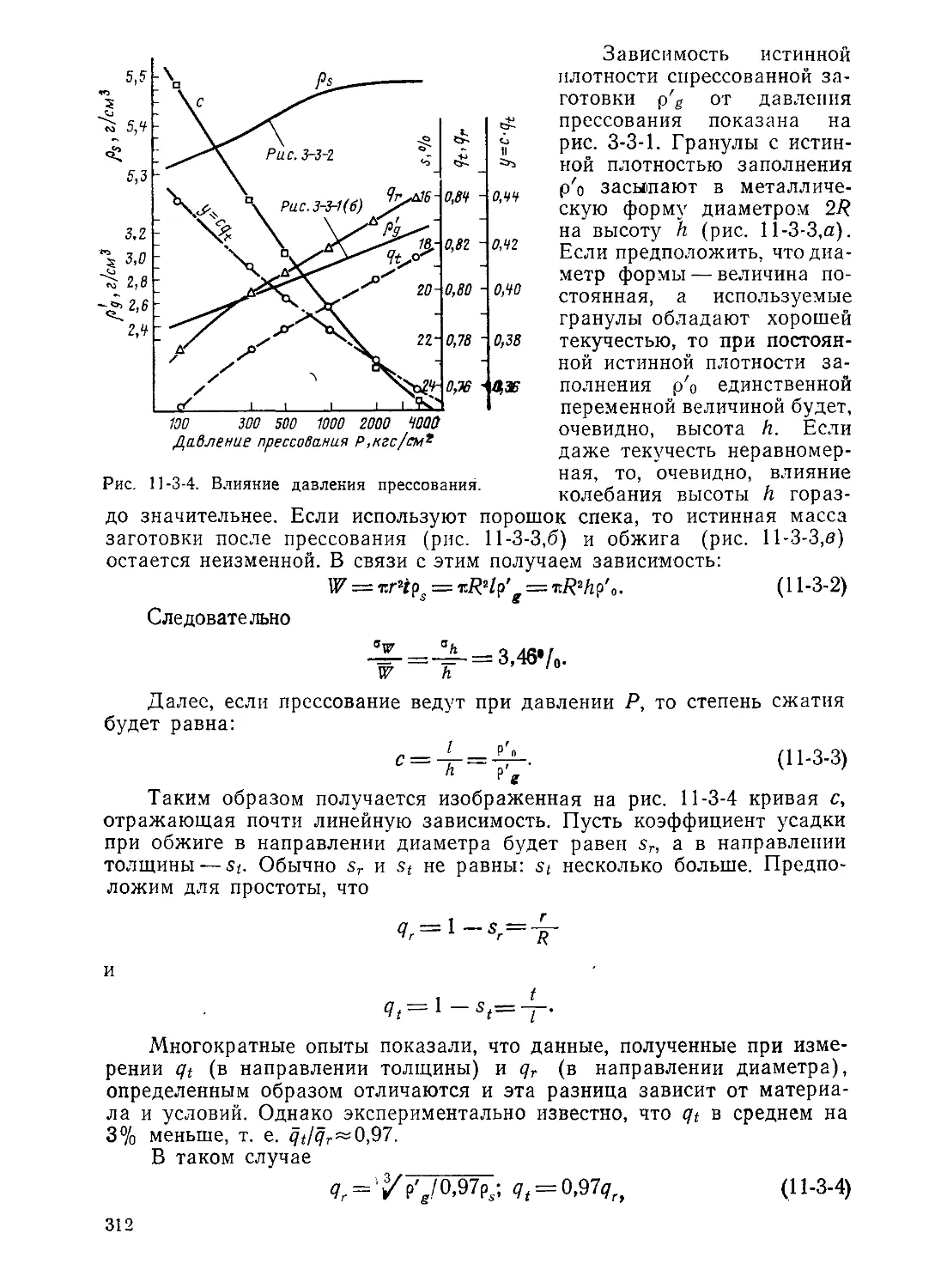

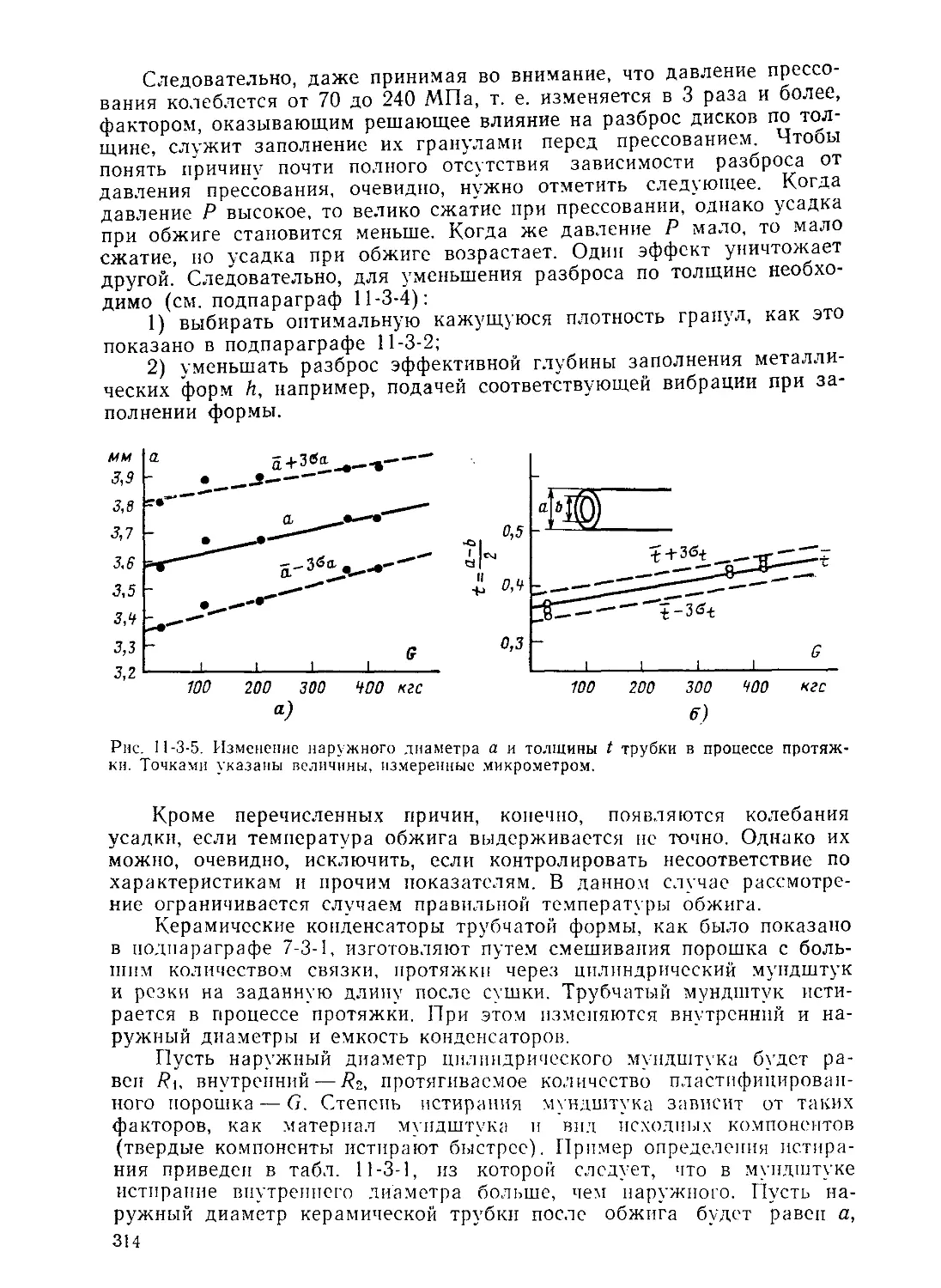

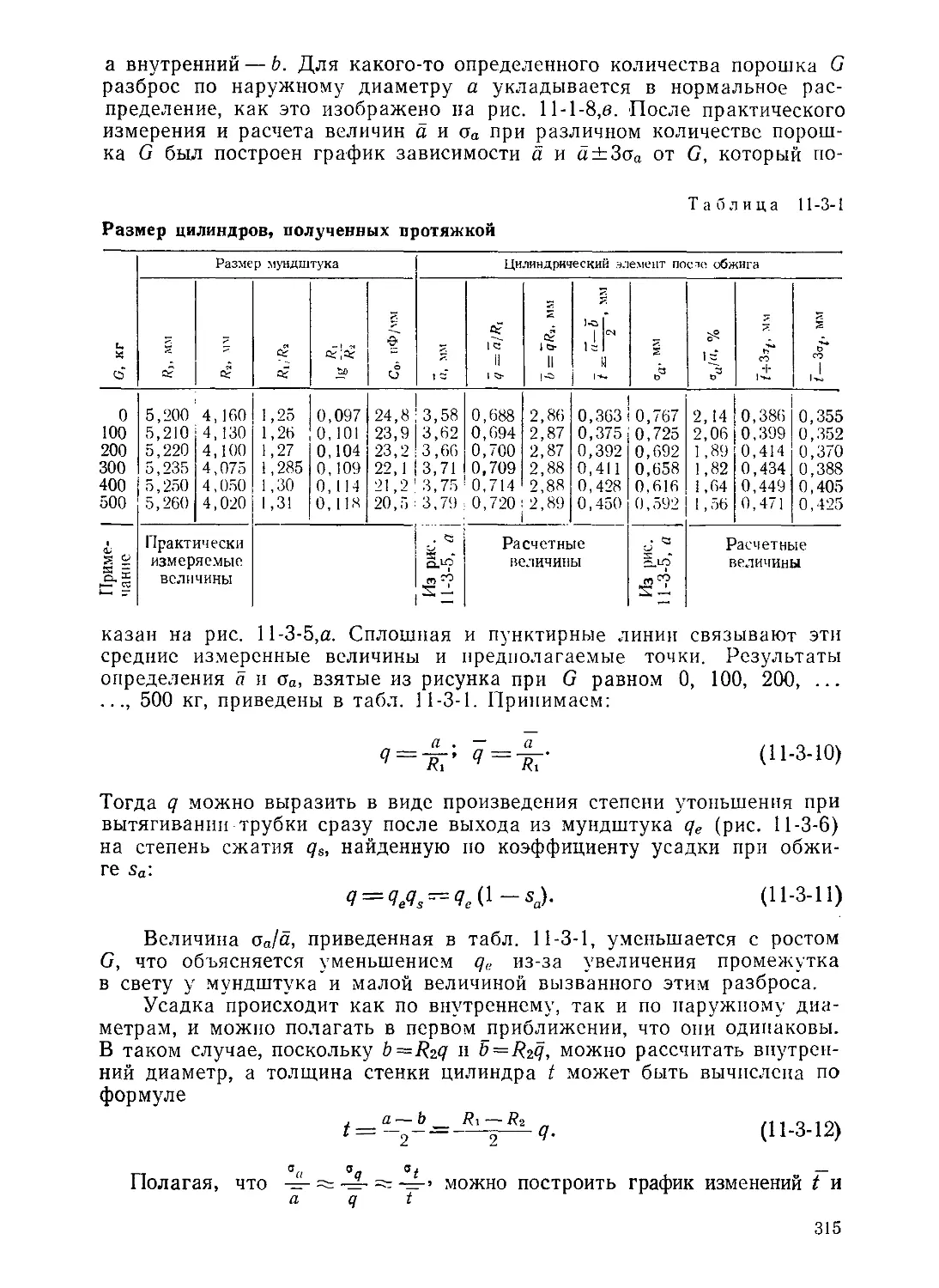

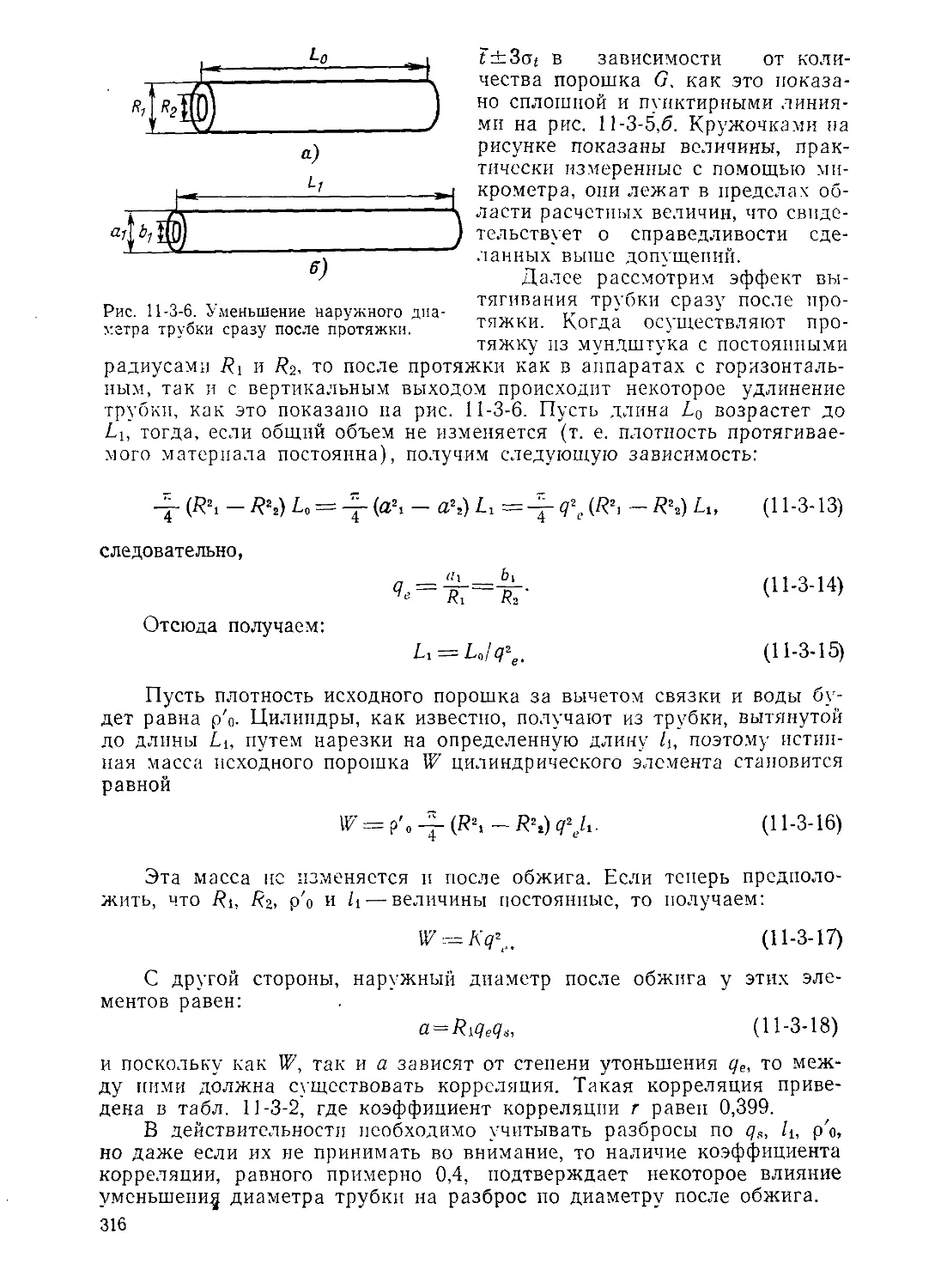

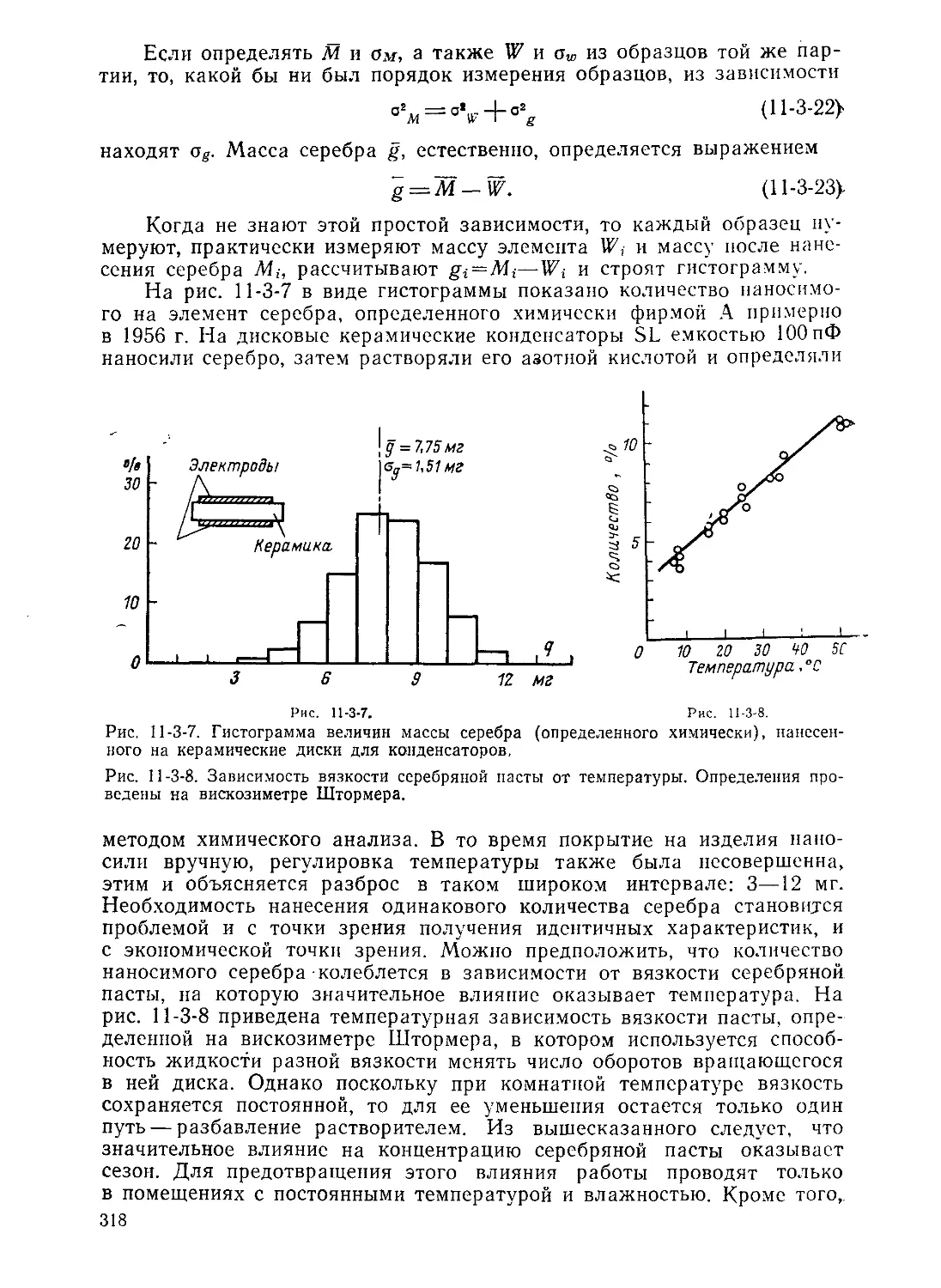

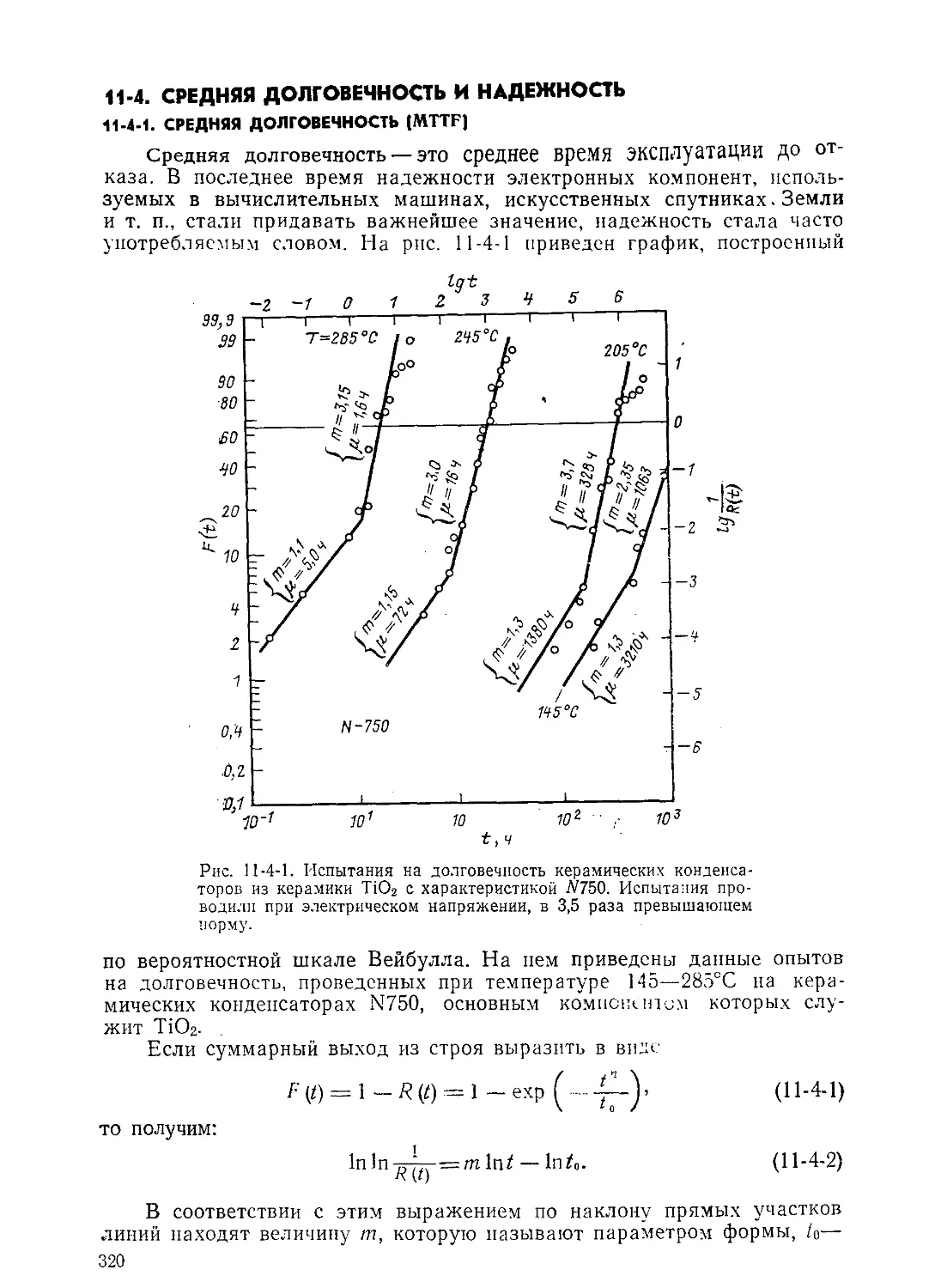

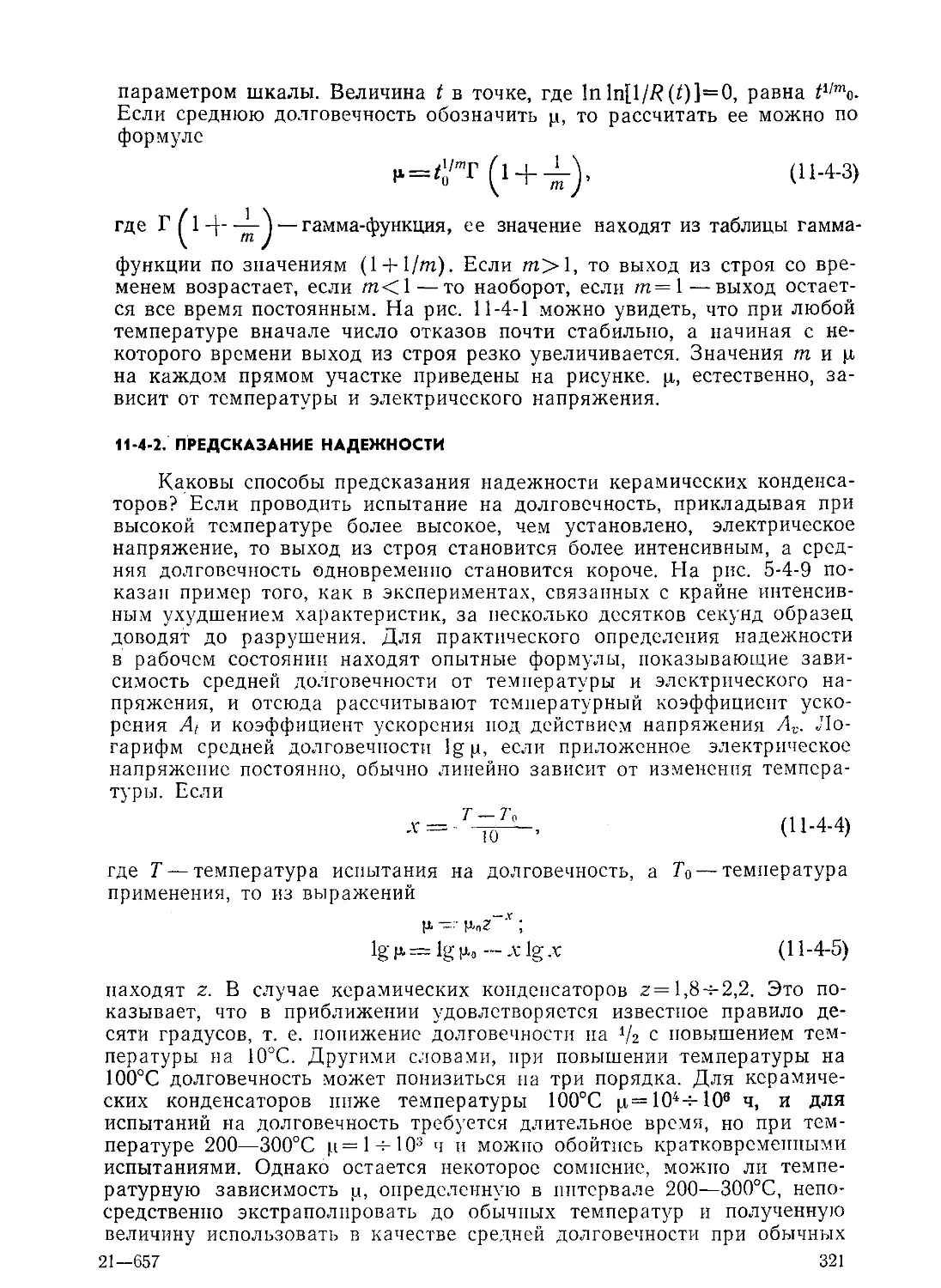

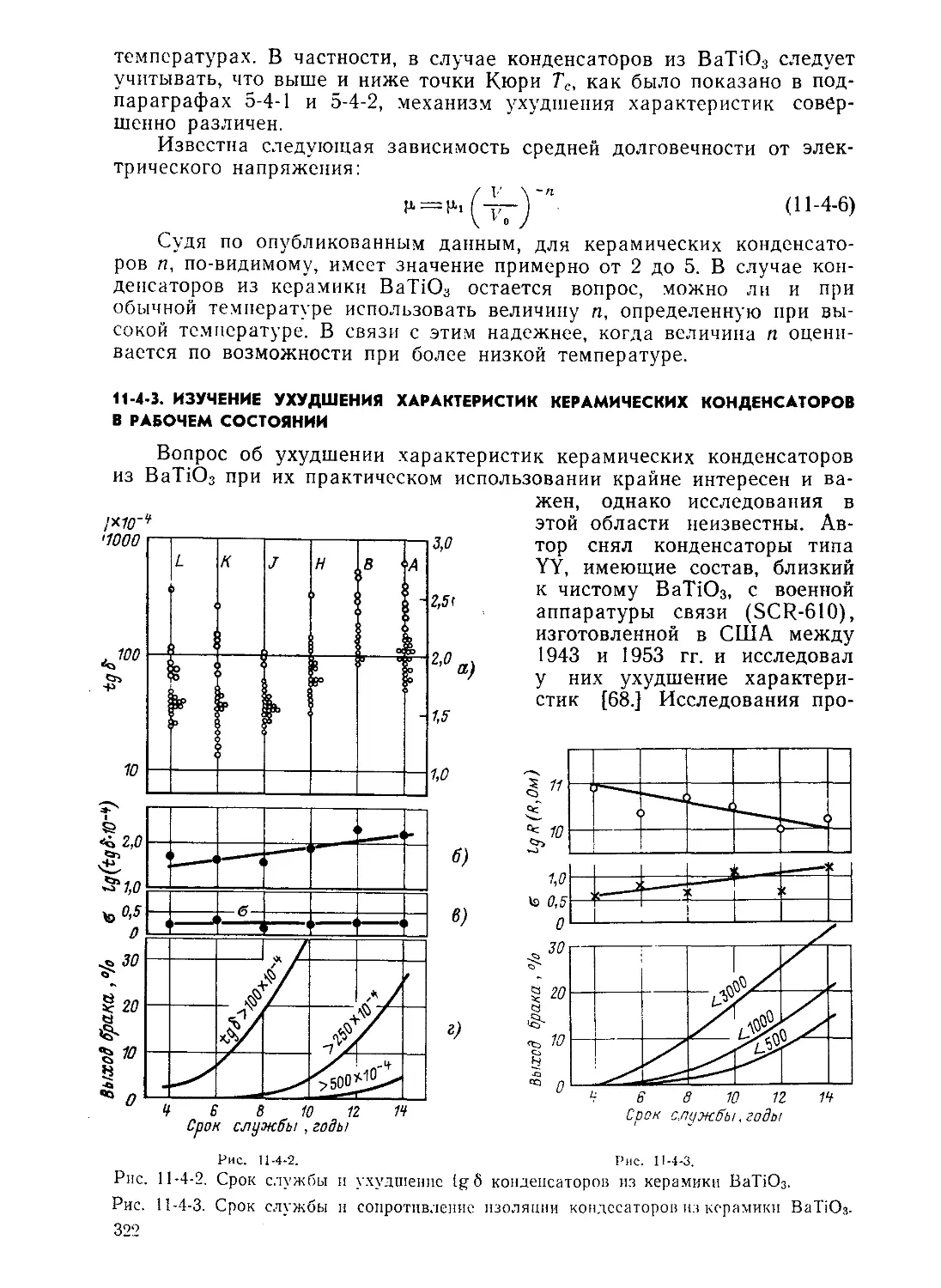

В промышленности ZrO2 обычно получают прокаливанием ги/п