Автор: Попильский Р.Я. Пивинский Ю.Е.

Теги: керамика в целом керамическое сырье строительные материалы керамика

Год: 1983

Текст

ПРЕССОВАНИЕ

ПОРОШКОВЫХ

КЕРАМИЧЕСКИХ

МАСС

Е Я. Попильский, Ю. Е. Пивинский

ПРЕССОВАНИЕ

ПОРОШКОВЫХ

КЕРАМИЧЕСКИХ

МАСС

Москва

"МЕТАЛЛУРГИЯ

1983

УДК 666.3.022.72

Рецензент докт. техн, наук проф. И.С. Кайнарский

УДК 666.3.022.72

Прессование порошковых керамических масс. Попильский Р.Я., П и в и н с-

к и й Ю.Е. М.: Металлургия, 1983, 176 с.

В книге рассмотрены физические процессы и основные технологические законо-

мерности прессования порошковых масс в производстве керамики и огнеупоров.

Проанализировано влияние различных факторов на плотность и другие характе-

ристики прессовок, получаемых статическим прессованием в металлических фор-

мах, и приведен ряд рекомендаций по повышению качества изделий. Освещены

основные методы получения полуфабриката высокого качества — изостатическое

прессование и виброуплотнение. Приведены основные сведения о методах и про-

цессах прессования при высоких температурах, позволяющих совместить формо-

вание и термообработку керамических изделий в едином технологическом переделе.

В книге обобщены литературные данные и результаты собственных работ авторов.

Рассчитана на специалистов, работающих в области производства огнеупоров,

керамических стройматериалов, электро-радиокерамики и других керамических из-

делий технического назначения. Ил. 82. Табл. 8. Библиогр. список: 204 назв.

Рафаил Яковлевич Пойильский

Юрий Ефимович Пивйчек^й

ПРЕССОВАНИЕ ПОРОЙ

КЕРАМИЧЕСКИХ МАСС—

Редактор издательства И.Д. Низовцева

Художественный редактор А.И. Гофштейн

Технический редактор Е.К. Астафьева

Корректоры Н.П. Шефтель, И.Д. Король

Обложка художника С.В. Аладьева

ИБ № 1759

Подписано в печать09.12.82 Т-22419 Формат бумаги 60 X 90 1/16 Бумага

офсетная №1 Печать офсетная Печ. л. 11,0 Кр.-отт. 11,25 Уч.-нзд. л. 13,93

Тираж 1800 экз. Заказ 4596 Цена 2 р. 10 к. Изд. № 0160

Набрано в издательстве ’’Металлургия” на электронном

композере ИБМ оператором Л.В. Сизовой

Ордена Трудового Красного Знамени

издательство ’’Металлургия”, 119034, Москва, Г-34,

2-й Обыденский пер., д. 14

Московская типография № 9 Союзполиграфпрома

при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли

г. Москва, Волочаевская ул., д. 40

2604000000 - 025

П--------------------

040 (01) - 83

Ч. П-83

© Издательство ’’Металлургия”, 1983

ОГЛАВЛЕНИЕ

Предисловие.......................................................... 4

Г л а в а I. Керамические порошки и их свойства............-......... 1

1. Предварительные сведения о процессах уплотнения керами-

ческих изделий на основе порошковых систем.................. '

2. Классификация пресспорошков и области их использования ... 9

3. Количественные соотношения между фазами и плотность сис-

темы ....................................................... ^2

4. Дисперсность, форма частиц, зерновой состав и строение ке-

рамических порошков.......................................... 14

5. Аутогезия и реологические свойства порошков............... 17

6. Плотность упаковки порошков............................... 21

Г л а в а II. Процессы, протекающие при прессовании порошков, и факторы,

определяющие плотность прессовок..................................... 29

1. Физические процессы, протекающие при прессовании........... 29

2. Плотность прессовок........................................ 48

3. Распределение давления и плотности в теле прессовок...... 73

Глава III. Явления после снятия прессующего усилия и дефекты прес-

совок ............................................................... 97

1. Основные стадии объемно-напряженного состояния при прес-

совании .................................................... 98

2. Влияние некоторых факторов на величину упругого расши-

рения и появление перепрессовочных трещин...................Ю2

3. Действие .запрессованного воздуха и способы предотвращения

вызываемых им дефектов.............. .......................108

Глава IV. Особые методы и процессы получения прессованного керами-

ческого полуфабриката................................................. ИЗ

1. Изостатическое (гидростатическое) прессование. ........... 118

2. Способ квазиизостатического прессования................... 135

3. Вибрационное уплотнение (вибропрессование)................ 139

4. Взрывное прессование...................................... 147

5. Гидродинамическое прессование............................. 151

ГлаваУ. Прессование при высоких температурах..........................152

1. Горячее прессование....................................... 152

2. Горячее изостатическое прессование........................ 163

3. Термопрессобанне......................................... 167

4. Термореактивное прессование............................... 169

Библиографический список............................................. 171

ПРЕДИСЛОВИЕ

В решениях XXVI съезда КПСС предусматривается интенсификация

научно-технического развития во всех отраслях народного хозяйства.

В металлургической промышленности решение .этой задачи неразрывно

связано, в частности, с требованиями повышения качества огнеупоров и,

следовательно, с совершенствованием основных процессов технологии

производства огнеупоров.

Прессование порошковых материалов (или порошкообразных масс)

является одним из основных методов формования изделий в произ-

водстве разнообразных видов керамики и огнеупоров. Его наиболее ха-

рактерными отличительными особенностями по сравнению с другими

методами формования следует считать применение значительно боль-

ших усилий, воздействующих на формуемую систему, а также полное

совмещение процессов уплотнения, упрочнения полуфабриката и прида-

ния ему окончательной формы. Эти особенности, обусловленные прежде

всего относительно низким объемным содержанием воды или иной вре-

менной (технологической) связки в исходных порошках по сравнению

с пастами для пластического формования и литьевыми суспензиями,

создают ряд существенных преимуществ на последующих этапах техно-

логического процесса (транспортные операции, сушка, обжиг) и облег-

чают механизацию и автоматизацию производства. Во многих случаях

при применении способа прессования порошков упрощается подготовка

исходных масс, так как не требуется высокой степени пластификации

материала.

Благодаря этим особенностям прессование порошков, часто называ-

емое ’’полусухим прессованием”, уже давно стало преобладающим спо-

собом формования изделий в производстве огнеупоров, широко ис-

пользуется в производстве ряда строительных материалов и многих ви-

дов технической керамики.

Для ряда керамических производств весьма актуальны задачи даль-

нейшего расширения возможностей метода прессования порошкообраз-

ных масс. Особенно важен прогресс в следующих направлениях:

а) разработка способов и технологии формования изделий слож-

ной и неблагоприятной формы, для которых обычный способ прессования

(’’статического” или ’’одноосного”) в металлических матрицах не обес-

печивает получение достаточно равноплотных прессовок или не может

быть решен конструктивно;

б) значительное снижение необходимых давлений прессования, весьма

желательное при изготовлении ряда изделий (в частности, некоторых

изделий неблагоприятной формы);

в) получение прессовок особо высокой плотности и прочности, позво-

ляющее значительно повысить плотность готовых изделий или, в иных

случаях, снизить усадку при обжиге и температуру обжига.

Для решения этих задач осуществляются многочисленные исследова-

ния, разработки и внедрение в керамические производства ряда спосо-

бов получения керамических заготовок: изостатическое прессование;

4

виброуплотнение (т.е. сочетание вибрационного воздействия с прило-

жением прессующего давления); различные варианты прессования с исполь-

зованием энергии взрыва (’’взрывное прессование”). Кроме того, раз-

рабатывают и в ряде случаев применяют прессование при высоких тем-

пературах (’’горячее прессование”), т.е. соединяют процессы прессования

и спекания. Этот путь, принципиально отличающийся от традиционных

методов керамической технологии, позволяет исключить стадию полу-

чения керамического полуфабриката.

В соответствии с непрерывно возрастающими и все более дифферен-

цируемыми требованиями современной техники к керамическим и огне-

упорным материалам, значение новых развивающихся способов прессо-

вания увеличивается, хотя обычное прессование, отличающееся большей

простотой и производительностью, остается в настоящее время коли-

чественно преобладающим методом.

В периодической научно-технической литературе, различных трудах

и сборниках ежегодно появляется большое количество публикаций как

по обычному прессованию керамических порошковых систем, так и

по особым вариантам технологии прессования. Однако освещение и

обобщение этих вопросов в изданиях типа монографий и в учебной ли-

тературе остаются недостаточными. После кциги fl], выпущенной в

1968 г., больше не выходило отечественных изданий, посвященных во-

просам теории и технологии прессования порошковых материалов, приме-

няемых в производстве керамики и огнеупоров. Однако авторы этой

книги, поставившие задачу последовательно рассмотреть основные зако-

номерности обычного процесса прессования, почти не коснулись ряда

особых методов.

В течение последнего десятилетия вопросы теории и технологии прес-

сования рассматривались лишь в учебной и производственно-технической

литературе по керамике и огнеупорам. Среди такого рода литературы

наибольший интерес представляет глава IV книги [ 2], составленная глав-

ным образом по работам В.Е. Берниковского, которая содержит новый

материал по вопросам прессования огнеупоров, но не охватывает про-

блемы в целом.

За рассматриваемый период изданы также книги по порошковой

металлургии [3 — 6], которые представляют собой ценный вклад в раз-

витие научных основ технологии прессования. В указанных работах и

трудах других видных специалистов процессы прессования рассматри-

ваются в основном с двух позиций: исходя главным образом из пред-

ставления о дискретном строении зернистых сред и деформационном

поведении отдельных зерен, а также из представления о сплошной кон-

солидируемой среде и общем деформационном поведении. При этом в

обоих случаях процессы уплотнения и консолидации рассматриваются

на основе оценки комплекса физических свойств и закономерностей

пластической деформации прессуемого материала. Такие подходы хотя

и не дают в большинстве случаев возможности однозначно определить

расчетом все количественные параметры процесса прессования, в целом

являются достаточно плодотворными для исследования прессования

5

порошков из металлов с определенным комплексом упруго-механических

свойств. Более затруднительно распространение их за пределыпорошковой

металлургии и особенно на типичные керамические системы.

При прессовании керамических порошков процессы собственно плас-

тического течения твердой фазы в основном отсутствуют, да и упруго-

механические свойства этой фазы (например, глин, талька, шамота и т.д.)

в компактном состоянии чаще всего не могут быть охарактеризованы.

Важнейшую роль играет, как правило, поведение жидкой фазы (времен-

ной связки), присутствующей в значительных количествах; явления же

пластической деформации наблюдаются в гранулах, состоящих из твердых

хрупких частиц и связки. Наконец, весьма важно поведение газовой фазы

(воздуха), которая в подобных системах трудно удаляется и может

сжиматься до высоких давлений в порах прессовки. В столь сложных

случаях становится неизбежным более широкое использование качест-

венных представлений и эмпирически устанавливаемых закономернос-

тей для оценки результатов прессования при одновременном выявлении

некоторых особых количественных закономерностей, обусловленных

взаимосвязанным поведением фаз, заполняющих переменный объем

уплотняемой системы. В то же время при анализе процессов прессования

в керамических порошковых системах отнюдь не исключается исполь-

зование ряда положений, выявленных исследователями в области порош-

ковой металлургии или в других областях технологии, например при

таблетировании в химической промышленности [7].

Г л а в a I

КЕРАМИЧЕСКИЕ ПОРОШКИ И ИХ СВОЙСТВА

1. ПРЕДВАРИТЕЛЬНЫЕ СВЕДЕНИЯ О ПРОЦЕССАХ УПЛОТНЕНИЯ

КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРОШКОВЫХ СИСТЕМ

Керамическая технология предусматривает получение материалов

с определенными плотностью, прочностью и другими свойствами [ 8,

9]. Основные переделы технологии при этом можно рассматривать,

с одной стороны, как стадии последовательной консолидации (уплот-

нения, реже — разуплотнения или поризации) частиц твердой фазы с

переходом из разобщенного состояния (например, в порошке) в ком-

пактное и, с другой стороны, как процессы, изменяющие виды связей

в пространственных структурах от точечных контактов и коагуляцион-

ных связей (в порошке или полуфабрикате) до широкого срастания по

межфазовым и межкристаллическим границам, сопровождающегося

ростом прочности.

Как предложено в работе [8, с. 126], эти процессы характеризуются

схемами объемного заполнения керамической системы твердыми фазами

Cj. В данном случае показатель Cd является безразмерным обобщенным

показателем заполнения системы, аналогичным показателю относитель-

ной плотности по твердой фазе Атв [ 1,2], под которым понимается от-

ношение объема твердой фазы И3 в системе к общему объему керамичес-

кой системы Ик:

Cd=V3/VK. (1)

На стадии порошков в качестве показателя С&> выражаемого в долях

объема Или процентах, принимается Куп, для полуфабриката и материа-

ла — Ротн- Доля объема в системе, незанятая твердой фазой И3, представ-

лена относительными объемами газовой (воздушной) фазы Кг и жидкой

фазы К* (в увлажненных порошках) или только Кг (в высушенном

полуфабрикате или спеченном материале).

Степень изменения Cd Для двух смежных технологических стадий

выражается коэффициентом Кс^'.

KCd^CdJCd^KnjK^, (2)

где Cd2 и Cjj — показатели Cd на последующей и предшествующей стади-

ях соответственно.

Показателю Кед на стадии прессования соответствует коэффициент

объемного сжатия Ксук, для стадии спекания — коэффициент огневой

усадки.

На рис. 1 приведены некоторые типичные примеры схем уплотнения

для керамических материалов, полученных иэ порошков с применени-

ем различных способов прессования: обычного в стальных формах (а),

горячего изостатического прессования — ГИП (б), горячего прессования

(в) и изостатического (г, д). Исходные пресспорошки характеризуются

низкими показателями Cd (0,25 — 0,35), что обусловлено прежде всего

высокой их дисперсностью. Только для крупнозернистого порошка

MgO (70 % фракции 0,2 — 3 мм) Атв составляет 0,45 (см. рис. 1,д).

7

Рис. 1. Уплотнение некоторых керамических систем

для различных вариантов и стадий технологии:

I — предварительное уплотнение; II — прессование

(включая горячее); III - спекание;

а — магнезиальные огнеупоры на основе крупнозер-

нистых масс из электроплавленой MgO, прессование

в стальных формах [10]; б - керамика на основе

UO,, горячее изостатическое прессование [11]; в -

керамика на основе BaTiO,, горячее прессование [12];

г - огнеупорные блоки, изостатическое прессование тонкодисперсной Сг , О, ‘;

д - то же, на основе ZrSiO/ (заштризованный участок показывает прирост значения

Приведенные на рис. 1 схемы уплотнения предусматривают (кроме

случая а) предварительное уплотнение формовочной системы (стадия

I ): для ГИП UO2 (рис. 1, 6) применяли виброуплотнение, для горя-

чего прессования BaTiO3 (рис. 1, в) — предварительное’’холодное” прес-

сование порошка, для изостатического прессования (рис. 1, г, <Э) — вибро-

вакуумное уплотнение с наложением пригруза1. Благодаря указанным

операциям, необходимая степень уплотнения системы на стадии собст-

венно прессования существенно уменьшилась. Так, при использовании

метода ГИП и отсутствии предварительного виброуплотнения показатель

К(?д при прессовании (спекании) должен составить 2,7, а фактически

составил 1,37.

Показатели KCrf Для рассмотренных случаев на стадии предваритель-

ного уплотнения (1 ) составляют 1,25 — 2,0, на стадии прессования, вклю-

чая горячее (II), — от 1,37 до 2,0, а на стадии спекания (рис. 1, а, г, д) —

от 1,03 для MgO до 1,5 для ZrSiO4.

Таким образом, регулирование изменения показателей Cj и Кед явля-

ется одной из основных технологических задач. Обычно задаются ко-

нечной плотностью (пористостью) материала, во многом определяющей

и его свойства. Изменение показателя Сд на различных технологических

стадиях может существенно различаться и поддается контролю и целена-

правленному регулированию.

Как показано в работе [8], во многих случаях важно получить мак-

симальные значения Cj систем на стадии получения исходных порошков,

1 Дородный Б.А. Автореф. канд. дис. Свердловск, 1978.

8

суспензии иди других формовочных систем и минимальные изменения

Cd (значения Д Cj) на стадии образования конечной структуры, например

при сушке и термообработке. Последнее обусловлено тем, что сущест-

венные объемные изменения систем, находящихся в компактном виде

(полуфабрикат), могут сопровождаться появлением напряжений, кото-

рые часто приводят к образованию трещин, короблению или нарушению

геометрических размеров.

Изложенное указывает на то, какую большую роль в технологии ке-

рамики играет эффективность уплотнения в процессах подготовки исход-

ных порошков, формовочных систем и формования. Кроме того, мак-

симальное уплотнение материала на этих стадиях выгодно еще и энерге-

тически, так как температура или продолжительность выдержки при

прочих равных условиях могут быть понижены. Как следует из данных

[13] для магнезитовых огнеупоров, увеличение плотности при прессо-

вании требует в сотни раз меньших энергетических затрат, чем аналогич-

ное увеличение при спекании.

И, наконец, недостаточное уплотнение на указанных стадиях далеко

не всегда может быть компенсировано на стадии спекания. В ряде слу-

чаев недостаточная плотность полуфабриката ведет к низкой плотности

и прочности обожженных изделий или даже препятствует бездефектному

осуществлению операций транспортировки, садки в обжиге и т.д.

2. КЛАССИФИКАЦИЯ ПРЕССПОРОШКОВ И ОБЛАСТИ

ИХ ИСПОЛЬЗОВАНИЯ

Порошкообразные массы (или пресспорошки), применяемые в со-

временной технологии керамики и огнеупоров, крайне разнообразны.

Они различаются не только по минералогическому и зерновому соста-

вам, но и по способам подготовки, влажности, содержанию и составу

связок, поведению при прессовании по структуре, плотности и т.д. Пер-

вая классификация пресспорошков, основанная на признаках минерало-

гического и зернового состава с учетом важнейших областей их приме-

нения, приведена в работе [ 1, с. 9] и описана ниже с незначительными

поправками.

К первой группе относятся глиняные порошки, получаемые путем

измельчения природных глин (каолинов, суглинков). Особенности этой

группы порошков заключаются в их отличии по минералогическому

составу, природной дисперсности, пластичности, формовочной влаж-

ности и степени измельчения. При прессовании влажность составляет

7 — 13 %. Давление прессования 5—25 МПа. Основные области исполь-

зования порошков данной группы — производство стенового строитель-

ного кирпича и плиток для полов [ 1, 14].

Вторую группу составляют порошки на основе крупнозернистых

непластичных материалов и глиняной связки. Содержание непластич-

ных составляющих (например, молотого шамота) обычно 30 — 85 %.

Зерновой состав непластичного материала (’’наполнителя” или ”ото-

Щителя”) обычно включает ряд фракций — от относительно крупных

9

(до 1,5 - 5 мм) до мелких (0,1 мм и мельче). В качестве связки при-

меняют пластичные огнеупорные глины. Влажность прессуемых порош-

ков 5 — 10 %, давление прессования 20— 100 МПа. По мере уменьшения

глиняной связки формовочная влажность снижается [ при этом нередко

добавляют клеящие вещества — сульфитно-спиртовую барду (с.с.б.),

мелассу и др.], а требуемое давление прессования растет. Основная об-

ласть применения порошков данной группы — производство алюмосили-

катных огнеупоров и некоторых видов кислотоупоров. Методы подго-

товки масс заключаются в перемешивании и увлажнении предварительно

молотых компонентов по различным схемам, влияющим на их строение

и свойства.

Третью группу составляют крупнозернистые порошки из непласти-

чных материалов, природных или искусственно приготовленных (квар-

цита, обожженного магнезита или доломита, форстерита, карборунда и

т.д.). При сравнительно близком к порошкам второй группы зерновом

составе они отличаются от них отсутствием связующего глинистого ком-

понента. От. последнего обстоятельства существенно зависят выбор спо-

соба подготовки масс и процесс их прессования. Например, с целью улуч-

шения прессуемости и упрочнения полуфабриката в состав вводят неболь-

шие добавки некоторых неорганических компонентов (гидратов оксида

кальция, магния и др.), а также и органические клеящие добавки. Прес-

сование осуществляют при влажности 2,5 — 7 %, давлениях 30 — 200 МПа,

а в отдельных случаях и выше. Порошки данной группы используют

преимущественно для производства соответствующих огнеупоров на

основе обработанного природного или полученного химическими мето-

дами сырья [ 15 — 17].

К четвертой группе относятся тонкокерамические глинистые пресс-

порошки (или порошки из тонкокерамических масс на глинистой

связке). Характерной особенностью их состава является сочетание гли-

нистых компонентов (пластичные глины, каолины, бентониты) с тонко-

измельченными (<0,1 мм) непластичными материалами (кварцевые

материалы, полевой шпат; тальк, глинозем, рутил, стекла и т.д.). Содер-

жание глинистых компонентов составляет в основном 20 — 60 %. Под-

готовка масс осуществляется как мокрым (шликерным) методом, так

и сухим смешиванием. В последние годы все большее распространение

получает шликерная подготовка порошков этой группы с гранулированием

при помощи распылительных сушилок [14]. Влажность порошков 6 —

12 %, давление прессования 15 — 80 МПа. Глинистые тонкокерамические

порошки применяют в производстве изделий строительной керамики

(особенно плиток различного назначения), а также при изготовлении

ряда типов электроизоляторов, радиокерамики [ 14, 18, 19].

К пятой группе относятся пресспорошки на основе тонкоизмельчен-

ных непластичных минеральных компонентов или безглинистые тонко-

дисперсные порошки. К числу минеральных компонентов, используемых

в порошках данной группы, относятся многие оксиды, химические сое-

динения, оксидные и бескислородные, а также разнообразные спеки,

стекла и т.д. Глины, каолины, тальки также могут входить в состав ука-

10

занных масс в качестве компонентов предварительно синтезируемых

спеков.

Компоненты порошков данной группы обычно измельчают до размеров

зерен от долей микрометра до десятков микрометров. Связкой при

прессовании порошков данной группы преимущественно являются вод-

ные растворы ССБ, декстрина, поливинилового спирта, различные произ-

водные метилцеллюлозы и т.д. Применяют также безводные органи-

ческие связки как жидкие (различные нефтяные и растительные масла),

так и твердые при комнатной температуре — термопластичные и термо-

реактивные. Широкое применение в производстве безобжиговых доло-

митовых огнеупоров получила препарированная каменноугольная смола.

При применении для прессования парафиновых связок их свойство термо-

пластичности используется главным образом на стадии приготовления

пресспорошка, осуществляемого при подогреве. В процессе прессования

порошка используют способность парафиновой связки (иногда с до-

бавками воска, олеиновой кислоты и др.) течь под давлением при тем-

пературе ниже ее плавления. Для прессования порошков данной группы

применяют и связки, вводимые в виде раствора в растворителе, легко

удаляемом при высыхании массы, например каучука в бензине, воска

в четыреххлористом углероде и т.п.

В связи с большим разнообразием свойств и назначений порошков

данной группы содержание связки в них колеблется от 2 — 3 до 20 —

25 % по массе, а давление прессования — от 50 до 200 МПа (иногда и

более).

Порошки пятой группы используют при получении весьма разнообраз-

ных изделий технической керамики. При этом часто применяют такие

методы прессования, как йзостатическое, вибрационное и др.

Рассмотренная классификация охватывает все типы пресспорошков,

прессуемых обычным статическим способом в стальных формах, изо-

статическим или вибрационным способами. Важным отличием пресс-

порошков, для которых применяют горячие способы прессования (го-

рячее прессование, горячее йзостатическое прессование), а также взрыв-

ное прессование, является отсутствие в них временной связки. Указан-

ные методы прессования более распространены при получении материа-

лов на основе нитридов, карбидов, силицидов, боридов. Характеристики

порошков этой подгруппы близки к таковым для пресспорошков пятой

группы.

В работе [ 2] предложена классификация промышленных огнеупорных

пресспорошков (масс) с учетом особенностей и параметров технологии

их смешивания (введение различных смесей совместного помола, уплот-

нение прй обработке в смесителях и т.п.).

3. КОЛИЧЕСТВЕННЫЕ СООТНОШЕНИЯ МЕЖДУ ФАЗАМИ1

И ПЛОТНОСТЬ СИСТЕМЫ

Несмотря на разнообразие керамических пресспорошков, их состав

характеризуется особенностями, имеющими первостепенное значение

для технологии и теории прессования: пресспорошки, как и получаемый

из них полуфабрикат, состоят из твердых компонентов, составляющих

их минеральную основу (твердая фаза); технологических (как. правило,

жидких) связок, удаляемых во время сушки или в начальных стадиях

обжига (жидкая фаза) и порового воздуха, составляющего существен-

ную часть объема порошков (газообразная фаза).

Наличие технологических или временных связок отличает все керами-

ческие порошки от большинства порошков, используемых в других

областях техники, в том числе в порошковой металлургии. В последней,

благодаря известной пластичности металлических частиц, проявляю-

щейся при высоких напряжениях, эффективное прессование возможно

и без связок.

Величины, характеризующие количественное содержание различных

фаз в порошке, по аналогии с терминологией, принятой в механике грун-

тов [ 20], будем называть фазовыми характеристиками или показателя-

ми, которые можно выражать в объемных процентах или долях объема.

Долю объема, занимаемую той или иной фазой, будем называть фазовым

объемом К с соответствующим индексом (т — твердая, ж — жидкая,

г — газообразная фаза).

Несмотря на то, что для сравнительной оценки строения порошков

и их поведения при прессовании объемная характеристика содержания

технологической связки L более целесообразна. Общеупотребительной

и практически удобной характеристикой является содержание связки

в процентах по массе относительной влажности W (отношение массы

жидкой фазы к массе пресспорошка или сырца).

Легко вывести зависимость между показателями L и W:

(100 - W) тж + Wyr

W=-----------------------100, (4)

(100-1) 7Тв + 1уж

где утв, уж — плотность соответственно минерального вещества (твердой

фазы) и связки (жидкой фазы), г/см3.

Если минеральная часть состоит из нескольких материалов с известной

плотностью, то следует пользоваться величиной средней (средневзвешен-

ной) плотности [1, с. 16], найденной из условия аддитивности удельных

1 Применяемый термин ’’фаза” в данном случае условный. Это понятие не носит

термодинамического смысла и принято в соответствии с терминологией механи-

ки грунтов [20].

12

объемов. Плотность керамического пресспорошка характеризуется общей

насыпной плотностью робщ (г/см3), представляющей собой отношение

массы порошка, слагаемой из масс минеральной части и связки, к объ-

ему, занимаемому порошком. Более показательной является насыпная

плотность Рг в пересчете на минеральную часть (насыпная плотность ’’ске-

лета”) , г/см3:

Ргв = Робщ (1 ’ (5)

Фазовый объем, занятый минеральной частью в пресспорошке, харак-

теризуется коэффициентом упаковки КуП или объемной долей Кт:

Куа = К„=^- = . (6)

Ртв Ттв ЮО

Фазовый объем связки Кж определяется как

_ Робщ W

К-ж — ---------.

100 7ж

Учитывая, что общий объем системы + Кж + Кт= 1, фазовый объем,

занятый газообразной фазой Кг, определяется как Кг = 1 — (7СТВ + Кж).

или

„ , Робщ ( (ЮО - И*)7Ж + ]

Лг — 1 — . (о)

ЮО 7тр 7ж

Пористость порошка представляет отношение объема пор к общему

объему и выражается обычно в процентах:

П= 100 (1 -Ктв). (9)

В равенстве (9) к ’’порам” относится весь объем, не занятый мине-

ральной частью, хотя часть его заполнена технологической связкой, а

часть — воздухом.

В ряде случаев представляется удобным характеризовать содержание

пор в порошке не величиной объемной пористости П, а так называемым

коэффициентом пористости I, т.е. отношением общего объема пор к

объему минеральной части. Очевидно, что

/=77/(100—77), (10)

а также

I = (1-*тв)/ Ктв= (1/*тв) -1- (11)

В литературе по порошковой металлургии и механике грунтов [ 4, 20]

распространен способ оценки плотности системы по удельному объему

§ и относительному объему /3.

Удельный объем представляет собой величину, обратную плотности,

т-е. в данном случае это отношение объема порошка к массе его твердой

фазы. Относительный объем — безразмерная величина, показывающая,

во сколько раз объем, занимаемый порошком, больше действительно-

но объема его твердой фазы.

Приведем некоторые простые зависимости между этими и рассмотрен-

ными выше характеристиками:

5 = 1/рсм3 /г, (12)

13

0 = 1/Ктв,

П= (1/1 +1) 100= (//0)100%.

(13)

(14)

Пользуясь указанными зависимостями, легко выразить 3 и 0 через

исходные величины робщ, утв, уж и И4 * * 7 .

Фазовый состав керамических пресспорошков изменяется в широких

пределах и определяется дисперсностью, зерновым распределением и

природой частиц твердой фазы. В связи с этим существует некоторая

зависимость фазового состава от типов пресспорошка в соответствии

с рассмотренной классификацией.

прессованного полуфабриката на их основе до сушки (б) и после сушки или уда-

ления связки (в) для порошков первой, четвертой и частично пятой групп (I ),

второй и частично пятой групп (И), третьей и частично второй групп (III)

Ориентировочные значения фазовых характеристик (Ктв, Кж, Кг)

для порошков различных групп на стадии как пресспорошка, так и от-

прессованного или высушенного полуфабриката приведены на рис. 2.

Если основную долю объема на стадии пресспорошка (рис. 2, а) зани-

мает поровый воздух (газообразная фаза Кг), содержание которого

составляет 0,35 — 0,55 (а иногда и больше), то в полуфабрикате (рис.

2, б, в) — твердая фаза £тв. Содержание ее в полуфабрикате для порош-

ков групп I и II несколько выше после сушки (рис. 2, в) вследствие

усадки. На этой стадии ЛГТВ = 1 — П, так как Кг = П.

Значения фазовых характеристик пресспорошков даже одной группы

могут в больших пределах колебаться, что на рис. 2 показано переход-

ными областями (Хтв - Кж, Кж - Кг).

4. ДИСПЕРСНОСТЬ, ФОРМА ЧАСТИЦ, ЗЕРНОВОЙ СОСТАВ

И СТРОЕНИЕ КЕРАМИЧЕСКИХ ПОРОШКОВ

Под дисперсностью понимают степень раздробленности вещества. Чем

меньше размер частиц в порошке, тем выше его дисперсность.

14

Характеристику, выражающую зависимость суммарной массы частиц от

их размера, называют гранулометрическим или зерновым составом по-

рошка. Состав может быть выражен различными способами, общей

особенностью которых является то, что все они описывают функцию

распределения частиц по размерам. На рис. 3, по данным [ 21], для поли-

дисперсного порошка с размером частиц 0 — 50 мкм показаны основ-

ные способы графического описания зернового состава в виде интег-

ральных кривый (7, 2), дифферен-

циальных (2) или гистограммы (4).

Если размеры частиц различаются

на несколько порядков, то удоб-

нее пользоваться полулогарифми-

ческой шкалой, при этом гисто-

грамм не строят.

Рис. 3. Различные способы графи-

ческого описания зернового состава

порошка в обычных координатах

Для аналитического описания распределения однокомпонентных

измельченных материалов предложены различные эмпирические и тео-

ретические формулы, обзор которых дан в работе f 22]. Зерновой состав

представляет собой развернутую характеристику материала. Вместе с

тем часто возникает необходимость оценить дисперсность каким-либо

одним усредненным показателем. Таким показателем может быть сред-

ний размер частиц смеси, рассчитываемый по данным гранулометричес-

кого состава. Существуют различные способы усреднения [21, 22]. Чаще

определяют размер средневзвешенный по объему (или, что то же, по

массе) <7°р или по поверхности d” , пользуясь формулами

Ср 100 41 ГДР/d*

ср

(15)

где ДР и d Ф — содержание по массе узкой фракции и средний размер

ср

ее частиц соответственно.

Для порошка, охарактеризованного на рис. 3, значения <7°рб и d^ со-

ставляют 21,5 и 13,1 мкм соответственно. Величина <7 “ зависит в первую

ср

очередь от содержания самых мелких частиц, поверхность которых во

много раз больше поверхности крупных даже при существенном содержа-

нии последних.

Часто дисперсность порошков характеризуют их удельной поверх-

ностью 5уд, под которой понимают отношение суммарной наружной

поверхности частиц к их массе, выражаемое в сантиметрах или метрах

квадратных на грамм. Между тем, учитывая различные значения плот-

ности керамических порошков, целесообразнее величину 5уд исчислять

15

в сантиметрах квадратных на сантиметр кубический. При этом одно-

значно характеризуется дисперсность порошков различной плотности.

В ряде случаев целесообразна характеристика полидисперсности порош-

ка, которую можно оценить, например, показателем полидисперсности

Кп [8], означающим отношение размера частиц, выше которого на ин-

тегральной кривой находится 20 % (Ка0),к размеру частиц, ниже которо-

го находится 20 % (К2о) Для интегральной кривой 1 (см. рис. 3) К30 =

= 33 мкм, К2 о = Ю мкм, Кп = 3,3. С точки зрения прессования и запол-

нения пространства достаточно полидисперсными являются порошки

с Кп > 8 -j- 10. Для характеристики порошков существуют другие пока-

затели и понятия, детально рассмотренные в работах [ 22 — 23].

По форме различают частицы изотермические (равноосные), например

кубические, шаровидные, и неизометрические (разноосные), например

типа волокон, пластинок, пирамид и т.п. Неизометричность частиц ска-

зывается на их пространственном расположении и плотности упаковки.

Поверхность зерен может быть гладкой и шероховатой. В последнем

случае можно говорить об их ’’поверхностной пористости” [ 1 ].

Изометрические зерна дают, как правило, большую плотность сво-

бодной укладки и лучшую сыпучесть неуплотненного порошка. Есди

говорить о гранулированных порошках, то определенное преимущество

в этом отношении дают хорошо окатанные гранулы, получаемые распы-

лительной сушкой или в современных грануляторах, по сравнению с уг-

ловатыми, получаемыми, например, при предварительном прессовании

брикета и его последующем дроблении. Неравноосные частицы прояв-

ляют определенную тенденцию к преимущественному расположению

своими широкими гранями перпендикулярно направлению приложен-

ных усилий, например при прессовании.

Большинство керамических пресспорошков состоят, как правило,

не из отдельных минеральных ”первичных”частиц, а из явно выраженных

гранул (или агрегатов, конгломератов). Типичные гранулы керами-

ческих порошков обладают достаточной прочностью, плотностью и опре-

деленными пластическими свойствами. Механизм образования гранул

(агломератов) связан с капиллярными явлениями и склеивающим дейст-

вием связующей жидкости, а также приложением определенных внешних

усилий.

В последнее время в различных областях керамической технологии

[ 1, 14, 24] находит распространение способ получения пресспорошков

распылением суспензий. Сущность способа состоит в том, что водная

керамическая суспензия (если она безглинистая, то с добавкой связки)

распыляется через форсунку или вращающимся диском и в виде капель

подсушивается в потоке подогретого воздуха. Суспензии, предназначен-

ные для распыления, должны обладать достаточной седиментационной

устойчивостью и текучестью при сравнительно высокой концентрации.

Порошкам, полученным в распылительных сушилках, как правило,

присущи монодисперсный характер и округлая форма гранул, хорошая

сыпучесть, постоянство зернового состава и стабильная влажность. Коэф-

16

фициент полидисперсности таких порошков, как правило, не превышает

2 — 3.

Существенной характеристикой гранул является их внутренняя порис-

тость, которая зависит от зернового состава частиц в суспензии, ее влаж-

ности, условий распыления и сушки. Значения пористости в случае гранул

для прессования керамических плиток [ 14] составляют примерно 35 —

45 %, а показатель Куа = 0,50 4- 0,55. Поэтому суммарный показатель

Куп = 0,20 т- 0,25. Подобные значения этих показателей характерны

и для гранул, полученных распылительной сушкой суспензии оксида

хрома и применяемых, например, для изостатического прессования ог-

неупоров.

Повышение плотности гранулированных пресспорошков за счет плотности гранул

или подбора их оптимальных размеров дает разные технологические результаты

как при прессовании, так и при обжиге. В частности, оно способствует получению

повышенной плотности прессовок, устраняет переориентацию частиц и связанную

с ней анизотропию усадки. Использование менее плотных и прочных гранул улуч-

шает сцепление на контактах между ними, достигаемое при прессовании, что спо-

собствует повышению прочности после обжига.

Чаще всего керамические порошки, даже не подвергнутые гранулированию,

фактически состоят из гранул или агрегатов. Это относится прежде всего к порош-

кам четвертой и пятой групп, полученным различными способами (в том числе из-

мельчением фильтр-прессных коржей с последующим просевом через сита). Агре-

гаты могут быть менее плотными и нестабильными по размерам, но взаимодейст-

вие частиц в них носит явно иной характер, чем взаимодействие между агрегата-

ми. От зернового состава, т.е. соотношения содержаний агрегатов различных разме-

ров, в таких порошках в значительной мере зависят сыпучесть, плотность и равно-

мерность засыпки, процесса удаления воздуха при прессовании и т.д. Истинные же

размеры минеральных частиц и их соотношение определяют необходимое коли-

чество технологической связки и предельную конечную плотность, достигаемую

при прессовании.

Несколько иначе стоит вопрос об оценке зернового состава порошков с крупно-

зернистыми непластичными составляющими, в которых агрегирование весьма огра-

ничено^ поэтому подбор их состава сводится'к определению и регулированию

соотношения размеров первичных частиц.

Пресспорошки из крупнозернистых непластичных материалов на глиняной связке

(вторая группа) обычно содержат весьма разнородные структурные элементы:

зерна глины (агрегаты глинистых частиц); смешанные агрегаты из непластичных

зерен наполнителя, связанных глинистыми прослойками; отдельные (как пра-

вило, крупные) зерна наполнителя, покрытые глинистыми прослойками. В этом

случае характеристика и оценка зернового состава наиболее затруднительна.

5. АУТОГЕЗИЯ И РЕОЛОГИЧЕСКИЕ СВОЙСТВА ПОРОШКОВ

Керамические порошки относятся к категории сыпучих материалов,

характерной особенностью которых является подвижность частиц отно-

сительно друг друга и способность перемещаться под действием внешней

силы. В связи с этим важными характеристиками керамических порош-

ков являются показатели их реологических свойств, определяемые, как

правило, текучестью (сыпучестью) и сопротивлением сдвигу (пределом

текучести). В процессе складирования, транспортировки, питания, дози-

рования, а также засыпки пресс-форм приходится сталкиваться с сущест-

венными трудностями, обусловленными слеживанием, сводообразовани-

ем, трубообразованием в порошкообразных системах. Разработка же оп-

17

тимальных технологических процессов и соответствующего оборудова-

ния невозможна без знания основных характеристик порошков-

На сыпучесть порошков и их поведение при технологических про-

цессах оказывают влияние дисперсность, форма, плотность и состояние

поверхности частиц, плотность упаковки, влажность, давление и ряд

других факторов. Все указанные факторы определенйым образом вли-

яют на аутогезию [25] — связь между соприкасающимися частицами,

которая препятствует их разъединению. Аутогезия обусловливает агре-

гирование и зацепление частиц.

Косвенными показателями аутогезии порошков являются угол естест-

венного откоса, сыпучесть (текучесть). Коэффициент упаковки тоже

зависит от явления аутогезии (в сочетании с зерновым составом порош-

ка). Сыпучесть порошка можно характеризовать по скорости его вы-

сыпания под действием собственной массы через отверстие определен-

ного размера. Существует определенная взаимосвязь между сыпучестью

и углом естественного откоса а. Значения угла естественного откоса

а для типичных керамических пресспорошков лежат обычно в пределах

25 - 45°С, чаще всего в пределах 30 - 40°С. Уменьшению а способству-

ют окатанная форма зерен и монофракционный зерновой состав. Для

наиболее тонких фракций, а также для смесей, в которых содержится

значительное количество тонких частиц, значение а резко увеличивается.

Связь между частицами порошков обусловлена силами различной при-

роды: силами Ван-дер-Ваальса, имеющими молекулярную природу; ко-

гезионным взаимодействием; электрическим взаимодействием; капил-

лярными силами и силами механического зацепления. Прочность порошков

определяется характером контактов между частицами и пропорциональна

их числу на единицу площади сечения материала и средней прочности инди-

видуальных контактов. Число контактов определяется размером частиц

и плотностью их упаковки. Номограмма для расчета числа контактов

в зависимости от dcp и Куа приведена в работе [ 25, с. 71]. Аутогезия

порошков при технологических процессах может оказывать как положи-

тельное, так и отрицательное действие. Так, при процессах гранулирова-

ния и прессования ее действие положительно, при хранении и транспор-

тировке порошков — отрицательное.

Внутреннее сопротивление керамических пресспорошков сдвигу опре-

деляется трением в контактах между-частицами и силами аутогезии,

которые необходимо преодолеть для нарушения контактов. В определен-

ном диапазоне давлений оно выражается законом Кулона, согласно кото-

рому тп = Оц1&Рт + С где тп — предельное сдвигающее напряжение, МПа;

ап — нормальное давление, МПа; — угол внутреннего трения; С — сцеп-

ление, МПа. Согласно этому в координатах тп — On прямая отсекает отре-

зок С, соответствующий величине сцепления. С помощью этих прямых,

называемых линиями предела текучести (ПТ), можно производить оценку

текучести порошков и определять их исходные параметры, необходимые,

например, при расчетах бункеров загрузочных устройств, и т.д.

18

На основании представлений о сыпучем материале как о сплошном

твердом теле [25, с. 190] можно считать,что ниже линий предела теку-

чести ПТ пресспорошок является жестким телом. Такое мнение позволя-

ет применить к пресспорошкам классические положения механики твер-

дых тел. Условия деформации и разрушения порошка при этом можно

определить из анализа напряженного состояния тела с помощью круга

Мора (рис. 4). Ордината каждой точки на круге Мора показывает величи-

Рис. 4. Общий случай огибающих

предельных кругов Мора

ну напряжений, вызывающих сдвиг при величине нормальных (сжимаю-

щих) напряжений, соответствующих их значению на абсциссе. В общем

виде условие предельного равновесия при этом сводится к тому, что ка-

сательная к наибольшему из кругов, проведенная из точки отсчета напря-

жений, должна быть наклонена к оси абе'П'сс ’ ид углом внутреннего тре-

ния у>т. Если, согласно закону Кулона, величина 0Т является постоянной

и огибающая кругов Мора представляет собой прямую линию, то для ре-

альных порошков, обладающих аутогезией, угол <^т по мере увеличения

нормальной нагрузки уменьшается, вследствие чего огибающая представ-

ляет собой кривую (см. рис. 4). Криволинейная огибающая иМеет две

зоны: I — зона, соответствующая простому растяжению, простому сжатию

и сжатию при небольшом давлении; II — зона, соответствующая сжатию

при сильном боковом давлении. Круги Мора (1 — 3 на рис. 4) соответ-

ствуют при этом чистым разрыву (У), сдвигу (2) и сжатию (5).

Рассмотренные методы, основанные на использовании закона Кулона

и кругов Мора, применяются главным образом в механике сплошных

и сыпучих сред и грунтоведении [26]. Однако в последнее время пока-

зана целесообразность их применения к прессованию порошковых мате-

риалов [ 6, с. 79].

Реологическое поведение керамических порошков и формовочных

систем на их основе, если учесть их различную дисперсность, зерновое

распределение, содержание и вид связки, степень уплотнения (сжатия),

обусловливается столь большим числом взаимных связей, что математи-

ческое описание процесса возможно только при предварительном его

упрощении. В этой связи целесообразно построение моделей, состоящих

из различных комбинаций механических элементов, в которых под дей-

ствием соответствующих сил возникают перемещения определенных

видов. Перемещение каждого элемента моделирует подобное явление

в реальных материалах [26].

Если применительно к керамическим формовочным системам типа

суспензий и паст [ 17] реологические модели (Ньютона, Бингама, Шведо-

19

ва и др.) рассматривались неоднократно, то для порошковых керами-

ческих систем аналогичные примеры отсутствуют. В связи с этим пред-

ставляется целесообразным использовать имеющийся опыт по модели-

рованию в механике грунтов [26] и в теории формования литейных

песчаных форм [ 27, с. 106], так как указанные системы по своим дефор-

мационным свойствам близки к керамическим.

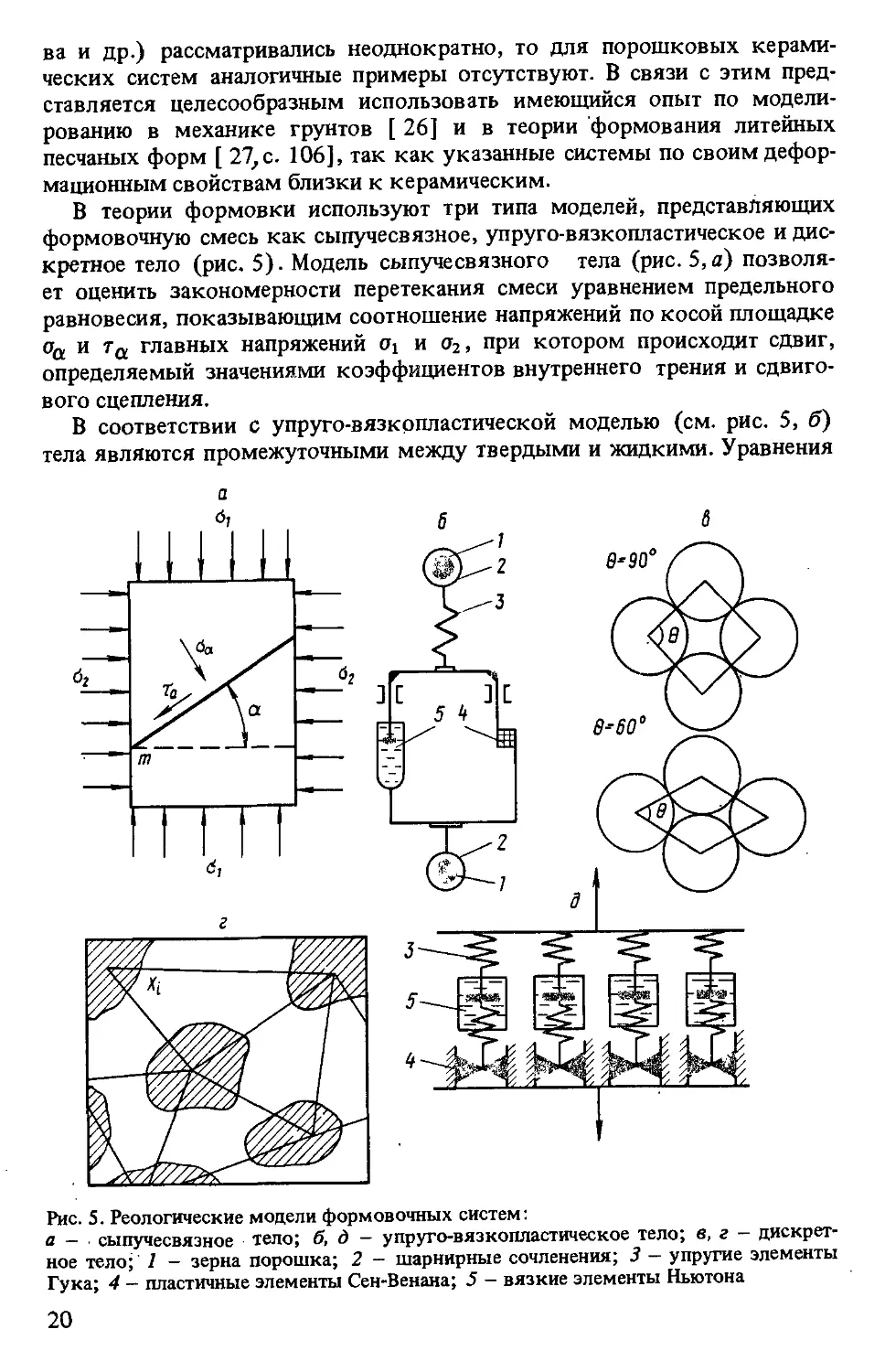

В теории формовки используют три типа моделей, представляющих

формовочную смесь как сыпучесвязное, упруго-вязкопластическое и дис-

кретное тело (рис. 5). Модель сыпучесвязного тела (рис. 5, а) позволя-

ет оценить закономерности перетекания смеси уравнением предельного

равновесия, показывающим соотношение напряжений по косой площадке

°й и та главных напряжений 04 и о2, ПРИ котором происходит сдвиг,

определяемый значениями коэффициентов внутреннего трения и сдвиго-

вого сцепления.

В соответствии с упруго-вязкопластической моделью (см. рис. 5, б)

тела являются промежуточными между твердыми и жидкими. Уравнения

а

Рис. 5. Реологические модели формовочных систем:

а - сыпучесвязное тело; б, д - упруго-вязкопластическое тело; в, г - дискрет-

ное тело; 1 — зерна порошка; 2 - шарнирные сочленения; 3 — упругие элементы

Гука; 4 - пластичные элементы Сен-Венана; 5 - вязкие элементы Ньютона

20

их состояния получаются при различных комбинациях уравнений для

эвклидова (недеформирующегося) и гукова твердых тел, паскалевской

(не имеющей вязкости) и ньютоновской жидкостей. Для определения

характера деформации на различных стадиях уплотнения порошок пред-

ставляется системой, узлы которой связаны между собой вязкоупругой

моделью Бингама. При напряжении ниже минимального, вызывающем

пластическую деформацию, порошок работает как упругое тело, а при

превращении этого предела — как упругопластическое.

Модель, представляющая формовочную систему как дискретное тело

(см. рис. 5, в), основана на анализе структуры смеси в уплотненном со-

стоянии. Имитация системы монодисперсными частицами предусматри-

вает рост плотности упаковки системы с уменьшением пористости от

47 до 26 %, соответствующей повышению координационного числа.

При помощи рассмотренных моделей получены уравнения для формо-

вочных систем, с помощью которых решались конкретные технологичес-

кие задачи [ 27, с. 109].

Кроме рассмотренных моделей, для описания поведения керамичес-

ких порошков при уплотнении и прессовании представляют интерес

и другие, например модель Бингама применительно к процессам горя-

чего прессования и горячего изостатического прессования порошков

и др.

6. ПЛОТНОСТЬ УПАКОВКИ ПОРОШКОВ

Эффективность процессов технологии с использованием порошков

обусловлена двумя факторами: увеличением поверхности раздела (дис-

персности) и высокой объемной концентрацией твердой фазы [ 28, 29].

Определенное противоречие между этими факторами и необходимость

их сочетания — одна из сложных проблем технологии керамики.

В технологии керамики плотность упаковки порошков КуП играет

особую роль, так как во многом определяет конечную плотность полу-

фабриката, а в ряде случаев и готового изделия [ 1,2,16, 30 - 32]. Плот-

ность упаковки порошков в исходном (насыпном) состоянии К”п после

утряски или вибрации К?а характеризуют коэффициентом КуП, показы-

вающим отношение объема твердой фазы Ктв к общему объему порошка

Кп или отношение насыпной плотности порошка рнас к плотности твер-

дой фазы7тв,т.е.

Sn= Кт/Кп = Рнас/\в- (16)

Керамические пресспорошки очень чувствительны к условиям уклад-

ки, встряхиванию, приложению даже незначительных механических уси-

лий (не говоря уже о способности сильно уплотняться при вибрации).

Поэтому показатели Куп порошков даже одной партии могут существен-

но различаться. Преимущественно в литературе приводятся данные по

Куп порошков после их утряски.

При анализе плотности укладки порошков обычно принимают, что

частицы имеют шарообразную форму. Известно, что значения показа-

21

теля Куп в зависимости от типа укладки могут колебаться от 0,74 для

пирамидальной и тетрагональной укладки до 0,535 для кубической ук-

ладки. При утряске шаров одного размера фактическое число контактов

между ними оказывается различным и лежит в пределах 4—12 при пре-

обладающих значениях 7—8. Многочисленные опыты по утряске срав-

нительно изометричных монофракций порошков показали, что Куа

находится в пределах 0,58 — 0,63, что примерно соответствует восьми-

точечной шахматной укладке.

Классические представления о плотной упаковке полифракционных

зерен в замкнутом объеме заключаются в том, что мелкие зерна укла-

дываются в промежутки между крупными, не раздвигая их. Наиболее

полно вопросы упаковки изучены применительно к порошкам со сфери-

ческой формой частиц [ 1, 30]. Как теоретические, так и эксперименталь-

ные данные свидетельствуют о том, что только подбором различных

фракций (с большим интервалом их размеров) и виброуплотнением

(особенно с применением ’’виброфильтрации”) можно получить макси-

мальные плотности укладки — до 95 % от теоретической.

В технологии керамики различают два основных принципа подбора

укладок, направленных на максимальное снижение их пустотности [ 1]:

а) укладки, основанные на непрерывном заполнении объема части-

цами всех размеров от некоторой верхней границы до размера, близкого

к нулю;

б) прерывные укладки, при которых между частицами определенных

заданных фракций зерна промежуточных размеров отсутствуют.

Зерна самой крупной фракции образуют скелет, пустоты которого

заполняются следующей фракцией. Новые пустоты могут заполняться

еще более мелкой фракцией и т.д. Модельный анализ на шарообразных

частицах- показывает, что при достаточном разрыве в размерах фракций

в двухфракционных системах значение Куп можно повысить до 0,86,

в трехфракционных — до 0,90, в четырехфракционных — до 0,95 — 0,97.

На практике получение столь высокой плотности укладки зерен крайне

затруднено, так как размеры частиц каждой фракции должны разли-

чаться хотя бы на порядок.и поэтому даже в трехкомпонентной системе

максимальная по размеру фракция должна быть крупнее минимальной

на 3 — 4 порядка. Кроме того, существующие методы дозировки компо-

нентов шихты, их смешения и прессования масс не обеспечивают равно-

мерного распределения зерен разных размеров в полидисперсной смеси.

Еще в работе [33] теоретически было показано и экспериментально подтвер-

ждено, что оптимальное количественное соотношение двух фракций зависит от со-

отношения их линейных размеров в соответствии с уравнением

КХ), (17)

а т, R

где bwa — оптимальное содержание тонкой и крупной фракций, %; у и — плот-

ность материала тонкой и крупной фракций; г и R - радиусы зерен тонкой и круп-

ной фракций; W ! - относительный объем пустот (пористость) отдельно взятой

тонкой фракции; S и S, - относительная плотность упаковки тонкой и крупной

22

фракций в отдельности (т.е. 5\ = 1 - И1,); К - экспериментально определяемая

константа, равная 1,06 по данным [ 41 ].

Из уравнения (17) следует, что с уменьшением г / R относительное содержа-

ние тонкой фракции в оптимальной смеси растет. При малых значениях г /R

(< 1/10), 7 = 7, и $, = 5 « 0,6 положение оптимума соответствует содержанию

примерно 30 % тонкой фракции и 70 % крупной, что и наблюдается обычно на прак-

тике. В случае трехфракционных смесей с большим разрывом между ними опти-

мальным является состав, содержащий 60 - 65 % крупной фракции, 25 - 30 %

средней и около 10 % тонкой. Технологически удобно некоторое повышение содер-

жания тонкой фракции (до 15 - 20 %, а иногда и выше).

В качестве примера измененйя плотности упаковки порошков после утряски

в зависимости от соотношения крупной и мелкой фракций в«двухфракционных

системах на рис. 6 показана зависимость ЛуУ на четырех различных по дисперснос-

ти тонкой фракции смесях порошков кварцевого стекла [ 34]. Из рисунка следует,

что принятого крупнодисперсного порошка (d = 1,5 + 2,5 мм) составляет

0,63; для более тонких монофракций это значение несколько ниже (0,59 - 0,60),

а для тонкодисперсного порошка оно существенно меньше - 0,37. Максимальные

значения Куп во всех случаях достигаются примерно при содержании 30 - 35 %

мелкой фракции и 65 - 70 % крупной. Для бинарных смесей монофракций (кривые

2-4) максимальное значение Куп тем больше, чем больше отношение d§/dw сред-

ние значения его составляют 5,6; 8,0; 11,0 для кривых 2, 3, 4 соответственно. В

то же время для системы крупная мо-

нофракция - тонкодисперсный поро-

шок (кривая 1) значения Куп для всех

соотношений минимальны, что объясня-

ется существенно меньшим значением

для тонкодисперсных частиц.

Рис. 6. Зависимость КуП двухфрак-

ционных смесей порошков кварце-

вого стекла с постоянной крупной

фракцией (1,5 — 2,5 мм) от харак-

теристики переменной тонкой фрак-

ции:

1 - нефракционированный высоко-

дисперсный порошок с\ = 9000 см2/

/г; 2 - фракции 0,315 - 0,4 мм;

3 - 0,2 - 0,315 мм; 4 - 0,16 -

0,2 мм

Аналогичные результаты по КуП получены при составлении смесей на основе

гранул, полученных распылительной сушкой ] 14]. Для смеси гранул размерами

0,2 - 0,8 мм и менее 0,06 мм с насыпной плотностью 0,82 г/см3 при содержании

в смеси 40 % частиц тонкой фракции плотность достигла 0,95 г/см3.

Предельно достижимое значение плотности упаковки двухфракционной смеси

Кем определяется из соотношения

Кем = кук +(1_КуК)Ктп) (18)

где КуК и Ку^ - плотность упаковки крупной и тонкой фракций в отдельности.

Для случая, показанного на рис. 4 (кривые 2 — 4), максимальные

значения Куп, вычисленные по соотношению (18), составили 0,77 —

23

0,78 для кривой 1 и 0,84 — 0,85 для кривых 2 — 4 (рис. 7), что значитель-

но выше экспериментально полученных данных. Как следует из рис.

7, максимальная разница между расчетными (пунктирная линия) и экс-

периментальными данными (кривая, огибающая область ДЛГТ) наблюда-

ется в области предельной упаковки. Не исключая возможности опреде-

ленного приближения экспериментальных данных Куп к расчетным (на-

пример, вследствие увеличения разрыва в размерах крупной и тонкой

фракций, совершенствования процес-

са смешения), отметим, что указанная

на рис. 7 зависимость является зако-

номерной. Имеются принципиальные

ограничения по упаковке двухфрак-

ционных (а тем более трехфракцион-

ных) смесей, что следует, например,

и из уравнения (17).

0 25 50 75 Т, %

I_______I________1_______I________।

100 75 50 25 К, %

Рис. 7. Соотношение объемов фаз

двухфракционных смесей порошков

кварцевого стекла: 1,5 - 2,5 мм

(К) + 0,16 - 0,2 мм (7); Кт -

упаковка исходных порошков;

Д/Ст — увеличение Кт за счет исполь-

зования смеси порошков; ДК" — раз-

ница в показателях расчетной и экс-

периментальной упаковок

Введение крупнозернистого заполнителя в тонкозернистые массы осу-

ществляется, однако, не только для повышения плотности материала.

Чаще всего в технологии огнеупоров этим преследуются и другие цели:

повышение технологичности формовочных систем (устранение дефектов

прессования, снижение усадки при обжиге и др.), улучшение структуры

и ряда эксплуатационных характеристик (например, термостойкости).

Известно [1,2, 10], что показатели упаковки порошков значительно

изменяются в зависимости от их влажности, что может оказывать опреде-

ленное влияние как на некоторые технологические процессы, так и на

качество конечного материала. Так, при объемном дозировании компо-

нентов огнеупорной шихты вследствие изменяющейся насыпной плот-

ности порошков (за счет колебания влажности) заданный состав может

не соблюдаться.

Для оценки влияния влажности на упаковочную способность порошков

целесообразно [ 10] использовать показатель ’’влажностного изменения”

коэффициента упаковки или насыпной плотности определяемой как

Kw= Рнасг/Puacl — Куп2/КуП1, (19)

где Рнас1и^уп1—насыпная плотность и коэффициент упаковки порошка

в абсолютно сухом состоянии; Рнас2 и ^уп2 — то же^для влажного порош-

ка в пересчете на сухое вещество (масса ’’скелета”).

24

в качестве примера влияния влажности на величину /Суп порошков

на рис. 8 показано влияние влажности на упаковочную способность элект-

оокорунда [Ю]. Видно, что во всех случаях с ростом влажности наблю-

дается уменьшение Куп, соответствующее началу пастообразования, а

при дальнейшем увлажнении — рост Куа. Как правило, с ростом дис-

персности наблюдается и увеличение максимального их влажностно-

го разрыхления , которое для монофракций 1,6 — 2,5, 0,1 — 0,2,

0,04 - 0,05 мм (при Куа = 0,42) составляет 1,16, 1,44, 1,61 соответ-

ственно. В случае же двухфракционных смесей (см. рис. 8, кривая 9)

отмечаются пониженные значения W , соответствующие переходу порош-

ка в состояние пасты (вследствие уменьшения пористости смесей). Сле-

дует отметить, что значительное влияние на показатели оказывает вид

смесительного оборудования и особенно прикладываемое при этом дав-

ление.

Как показано в работе [ 10], на упаковочную способность порошков

существенное влияние оказывает вид жидкости (технологической свя-

зки). Так, применение этилсиликата способствует (в области низких

значений W) не разуплотнению, как в случае воды, а росту К^п . При

дальнейшем увеличении W, хотя и наблюдается влажностное разуплот-

нение, но оно менее выражено, чем в случае применения воды. Анало-

гичные результаты могут быть достигнуты введением небольших доба-

вок поверхностно активных веществ

(ПАВ). В частности, применение

0,5 %-ной добавки кремнийоргани-

ческой жидкости позволило снизить

значение для порошка муллита

фракции 0 — 0,63 мм с 1,55 до 1,3.

Указанный эффект, согласно [ 17,

с. 111], обеспечивается экранирую-

щим ’’смазывающим действием” ад-

сорбционных оболочек на поверхно-

сти частиц порошка, под влиянием

которого уменьшаются силы сцепле-

ния и трения между ними.

Рис. 8. Зависимость коэффициента

упаковки А'уп от влажности W элект-

рокорунда различной дисперсности:

1 — 5 — 7 мм; 2 - 2,5 - 5 мм; 3 —

1,6 — 2,5 мм; 4 — 1 — 1,6 мм; 5 —

0,4 — 0,63 мм; 6 — 0,315 — 0,4 мм;

7 - 0,1 — 0,2 мм; 8 - 40 - 50 мкм;

9 — смесь из 50 % фракции 1,6 —

2,5 мм и 50 % фракции 40 - 50 мкм

25

На рис. 9 в обобщенном виде показано поведение системы порошок —

жидкость, проанализированное с точки зрения упаковки (разрыхление —

уплотнение) .В зависимости от влажности в системе можно выделить три

характерных состояния: максимально сыпучее при W= 0, максимального

влажностного разрыхления А^)ах (Х^ах ) при И^р и перехода в пасто-

образное состояние при Wn. Для систем с добавками ПАВ или со связкой

типа этилсиликата (кривые 2) характерно и состояние предельного уплот-

нения в области низких значений W. Видно, что по мере увлажнения по-

рошков показатель Куп понижается вследствие того, что в них появля-

ются дополнительные силы сцепления под действием капиллярного дав-

ления стыковой воды [ 20], окружающей точки контакта между частица-

ми. При этом наиболее резкий рост сцепления (в случае кривых 7) на-

блюдается в области влажности 1 — 2 % и достигает максимального зна-

чения при Нкр (см. рис. 9). При дальнейшем уменьшении мениски в

точках контакта исчезают, сцепление системы уменьшается и она уплот-

няется до значений Куп для исходного сухого порошка или даже До

больших, что желательно при получении из порошков суспензий и паст.

Исключительное влияние на плотность упаковки порошков оказыва-

ет их дисперсность. Известно, что механическое зацепление является од-

ной из форм связи между частицами в порошках. С уменьшением же

Лул

0,6

0,4

Рис. 9. Общий характер зависимос-

ти коэффициента влажностного из-

менения плотности Kw (а) и показа-

теля К (б) от влажности керами-

ческихупорошков со связкой на ос-

нове воды (J) и с добавкой ПАВ

(2) и основные их состояния:

I - максимальная сыпучесть; II -

максимальное разрыхление; III -

переход в пасту

lg d, мкм

Рис. 10. Зависимость К? порош-

ков кварцевого стекла ^"среднего

диаметра частиц

26

Рис. 11. Зависимость ХуП порошков в абсолютно сухом состоянии (7), состоянии

максимального влажностного разрыхления (2), коэффициента разрыхления порош-

ков в насыпном виде (5) и после утряски (4) от размера частиц электроплавленой

MgO (й) и синтетического муллита (б)

размеров частиц силы сцепления, возникающие при их сближении, резко

возрастают по сравнению с их массой (силой тяжести), и поэтому части-

цы малых размеров легко образуют рыхлые структуры, препятствую-

щие равномерному распределению частиц в объеме и их плотной упаков-

ке [ 28, 29]. Кроме того, с ростом дисперсности увеличивается доля по-

верхностной пористости. На рис. 10 по экспериментальным данным работ

[8, 31] показана зависимость Куа порошков кварцевого стекла от их

размера, изменяющегося в пределах от 2,5 мкм до 1 мм. Видно, что в

области d = 0,1 -г 1,0 мм значение Куп почти не изменяется и находится

в пределах 0,60 — 0,63. При понижении d до 10 мкм Куп снижается до

0,50, а при d = 2,5 мкм — до 0,28.

Аналогичное влияние дисперсности на Куп отмечается и для порошков

других материалов. Так, при уменьшении среднего диаметра частиц по-

рошка карбида вольфрама с 4,57 до 0,60 мкм значение Куп понижается

с 0,545 до 0,12 [ 28]. При уменьшении dcp порошков вольфрама с 1,11

до 0,23 мкм значение Куп понижается с 0,25 до 0,075. Видимо, при прочих

равных условиях (дисперсность, шероховатость поверхности и т.д.)

показатель Куп будет повышаться с повышением плотности частиц. Оп-

ределенное влияние на зависимость Куп керамических порошков от их

дисперсности оказывает и влажность (рис. 11).

Следует отметить, что показатели упаковки керамических порошков

в исходном состоянии далеко не всегда коррелирует с плотностью отпрес-

сованного полуфабриката.

Обычно исследования упаковки керамических пресспорошков проводят в сухом

состоянии, а их прессование связано с введением определенного количества техно-

логической связки (жидкости), меняющей их Куп. Как показано на рис. 12, в случае

Увлажненного (W = 5 %) пресспорошка трехфракционного состава (мелкая фрак-

ция 0,08; средняя 0,2 - 0,4 мм и крупная 1,6 - 3,5 мм) вследствие влажностного

разрыхления даже в области предельной упаковки показатели их Куп не превыша-

ют 0,4 - 0,45 (кривая У) .Существует определенная разница между рассчитанными

по уравнению (18) значениями ХуП (кривая 2) и экспериментальными (кривая

1). При прессовании (Руд = 100 МПа) в большой области содержаний тонкой фрак-

27

ции (20 — 50 %) достигаются низкие значения пористости полуфабриката, как

видно из кривой 3 (К^ = 0,84 -5- 0,85, пористость Пдф = 15 -5-16 %). Показатели

ЛГ для различных составов весьма различаются и колеблются в пределах от 1,90

(30% тонкой и 70 % крупной фракции) до 3,4 (100 % тонкой фракции).

Таким образом, роль уплотнения системы в результате полидисперсной упаков-

ки (область ДХТ1) значительно ниже, чем при прессовании (область ДЛ"Т2).

Существенное повышение плотности упаковки порошкообразных систем может’

быть достигнуто посредством применения вибрации. Главными факторами, опре-

деляющими плотность упаковки частиц вибрацией, являются как характеристики

порошка (дисперсность, форма, зерновое распределение, плотность), так и Пока-

затели переменных вибраций (частота, амплитуда, время), что будет рассмотрено

в главе 4.

При изготовлении некоторых типов керамических изделий нередко возникают

задачи достижения максимальной степени уплотнения или получения их с мини-

мальными усадками при спекании (например, с целью повышения точности геомет-

рических размеров). Поэтому особое внимание уделяют выбору метода формова-

ния для достижения предельных значений ротн полуфабриката. Максимальная плот-

ность (Ротн до 1,0) достигается прежде

всего при тех процессах прессования, кото-

рые совмещены со спеканием — горячее

прессование и горячее изостатическое прес-

сование (см. главу 4). Повышенная плот-

ность полуфабриката (р,^, до 0,90 - 0,98)

достигается и взрывным прессованием. Од-

нако этот метод в керамической техноло-

гии еще не получил промышленного при-

менения.

Рис. 12. Фазовый состав пресспорош-

ка (W = 5 %) и отформованного

полуфабриката (Руд = 100 МПа)

на основе полидисперсных смесей

электроплавленой MgO тонкой (Т)

фракции (< 80 мкм) и крупной

(Ю полидисперсной фракции, состо-

ящей из 65 % частиц 1,6 - 3,5 мм

и 35 % частиц 0,2 - 0,4 мм

Сравнение с этой точки зрения наиболее распространенных способов прессования

(в стальных формах и процесса шликерного литья) из водных суспензий показы-

вает следующее. В случае шликерного литья исключительное влияние на показатели

ротн П0ЛУФабриката оказывает химическая природа твердой фазы, определяемая,

например, ионным потенциалом ИП (ИП = z/r, где z - заряд, г - эффективный

радиус катиона). Показатель ИП, определяя кислотноосновной характер оксидов,

характеризует прежде всего их гидратируемость, и соответственно, содер-

жание в системе связанной жидкости. Поэтому при использовании суспен-

зий из ’’кислых” материалов, характеризующихся повышенным значением ИП

(6,5 - 10), достигаются повышенные значения ротн отливок. Так, разработана

технология литья [ 8,31, 147], позволяющая из полидисперсных тонкозернистых

(20 — 30 % фракций до 5 мкм) суспензий на основе кремнеземных (кварцевое

стекло, кварцевый песок, динасовый огнеупор) или алюмосиликатных материалов

(высокоглиноземистый шамот, синтетический муллит) получить отливки Радд =

28

= 0,82 -г 0,90. В то же время при использовании порошков из тех же высушенных

суспензий максимальные значения ротн для прессовок, полученных при оптималь-

ных условиях прессования, находились в пределах 0,65 - 0,70.

Преимущество метода литья обусловлено большей подвижностью частиц в жид-

кой среде и отсутствием сцепления на контактах, что дает им возможность зани-

мать максимально благоприятное положение с минимальным объемом пор в систе-

ме. При переходе же к формованию из литейных систем с зернистым заполни-

телем (т.е. к системам с прерывным составом) на основе указанных материалов

получен полуфабрикат с ротн = 0,90 -г 0,96. При применения амфотерных матери-

алов (например, А1,03) значения ротн в случае литья и прессования оказываются

сравнимыми, а прессовки из щелочных материалов (например, MgO) по сравне-

нию с отливками обладают большей плотностью.

Таким образом, с точки зрения уплотнения керамических систем на стадии

формования способ шликерного литья является более зависимым от природы

материала по сравнению с процессами прессования, для которых не отмечается зна-

чительного влияния типа исходного материала на плотность полученного полуфаб-

риката. Однако методы прессования имеют существенное преимущество при полу-

чении изделий относительно простой формы в условиях массового производства.

Глав all

ПРОЦЕССЫ,

ПРОТЕКАЮЩИЕ ПРИ ПРЕССОВАНИИ ПОРОШКОВ,

И ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ПЛОТНОСТЬ ПРЕССОВОК

1. ФИЗИЧЕСКИЕ ПРОЦЕССЫ, ПРОТЕКАЮЩИЕ ПРИ ПРЕССОВАНИИ

Уплотнение, упрочнение прессуемого керамического порошка и харак-

теристика получаемых прессовок определяются совокупностью ряда про-

цессов, в которых участвуют все составные части системы: примерные

частицы (твердая фаза), временная связка (жидкая фаза) и воздух

(газовая фаза).

Изменения, претерпеваемые всеми фазами, взаимосвязаны и каждое

из них существенно для конечных результатов прессования. При рас-

смотрении совокупного процесса приходится выделять его составные

части: перемещения и деформации структурных элементов — первичных

минеральных частиц и зерен-гранул, а также явления, происходящие в

порах уплотняемого скелета, т.е. перемещение жидкости, удаление, сжатие

и возможно растворение воздуха. Фазовый и зерновой состав массы,

строение порошка и характеристика присутствующих фаз существенно

влияют на особенности и относительную роль каждого из названных

явлений.

Кроме того, при рассмотрении процесса сжатия в целом необходимо

учитывать специфику последовательных этапов процесса сжатия. Хотя

между этими этапами нет резких границ, тем не менее они существенно

различаются в отношении поведения и роли отдельных фаз сжимаемой

системы. Особую и весьма важную роль играют также явления, наблю-

даемые после снятия прессующего давления: упругое расширение прес-

совки в форме и при ее выталкивании. Однако указанные явления лишь

незначительно влияют на степень уплотнения готовых прессовок и в то

29

же время являются важнейшими факторами, влияющими на возникно-

вение дефектов (они будут рассмотрены в главе III).

Наконец, для понимания процесса в целом и, в частности, явлений

после окончания сжатия необходимо учитывать силовое взаимодействие

прессуемого материала с формой.

Следует отметить, что выбор того или иного из принципиально раз-

личных методов прессования также оказывает значительное влияние

на характеристику протекающих процессов.

Ниже дается их описание в основном применительно к процессу обыч-

ного (одноосного) сжатия в металлических формах. Некоторые из при-

водимых положений и закономерностей заметно изменяются уже при

переходе к изостатическому прессованию, не говоря уже о том, что при

взрывном прессовании или виброуплотнении резко изменяется харак-

тер всех протекающих процессов. Горячее же прессование по своему

физико-химическому содержанию и технологическому назначению от-

личается от остальных методов коренным образом, поэтому большая

часть положений, освещаемых в настоящей главе, по отношению к нему

не применима или применима в ограниченной степени.

Перемещения и деформации структурных элементов

при сжатии порошка

В работах по порошковой металлургии обычно выделяют три стадии

процесса прессования порошков (в основном без связки), различающие-

ся по характеру перемещений и пластической деформации частиц уплот-

няемого материала. Выдвигаемые различными авторами критерии для

разделений стадий не всегда совпадают, хотя и являются относительно

близкими. Так, по данным [ 3], основные особенности стадий сводятся

примерно к следующему.

На первой стадии наблюдается в основном ’’автономное” поведение

частиц. Происходит их интенсивное взаимное перемещение, повороты

и т.д.; при этом характер напряжений на контактах различный и непре-

рывно меняется. Нарушение одних контактов сопровождается местной

упругой разгрузкой или разрывом других. Вторая стадия характеризу-

ется значительным уменьшением автономности, преобладанием местной

пластической деформации на контактах и незначительной ролью местных

упругих разгрузок. Третья стадия протекает при фиксированных кон-

тактах и преобладании пластической деформации во всем объеме частиц;

этому соответствуют значения относительной плотности #тв не менее

0,85 - 90.

При практическом отсутствии пластической деформации собственно ми-

неральных частиц в условиях прессования керамических порошков и на-

личии в них более или менее пластичных гранул применить к ним эти

или подобные определения стадий, предложенные в области порошковой

металлургии, не представляется возможным. Более целесообразна сле-

дующая качественная характеристика последовательности протекаю-

щих процессов.

30

В начале сжатия происходит перемещение частиц преимущественно

в направлении действия прессующего усилия с заполнением относитель-

но крупных пор в исходной порошковой засыпке. Крупные поры в за-

сыпке, связанные с так называемыми мостиками или арками и обра-

зовавшиеся под влиянием сцепления на контактах и заклинивания частиц,

могут по размерам превосходить сами зерна. Отмеченные в главе I боль-

шие расхождения в плотности укладки различных порошков зависят

в большой степени от устойчивости арок, рассмотренной^ частности,еще

в работе [ 34]. Интенсивное уплотнение при небольших давлениях в на-

чальной стадии прессования часто называют [35] стадией разрушения

арок или сплющивания мостиков. Оно происходит с разрывом контактов,

но почти без деформации структурных элементов — точнее при пренеб-

режимо малых деформациях на отдельных участках. Перемещение зерен

многообразно и включает их раздвигание вклинивающимися зернами,

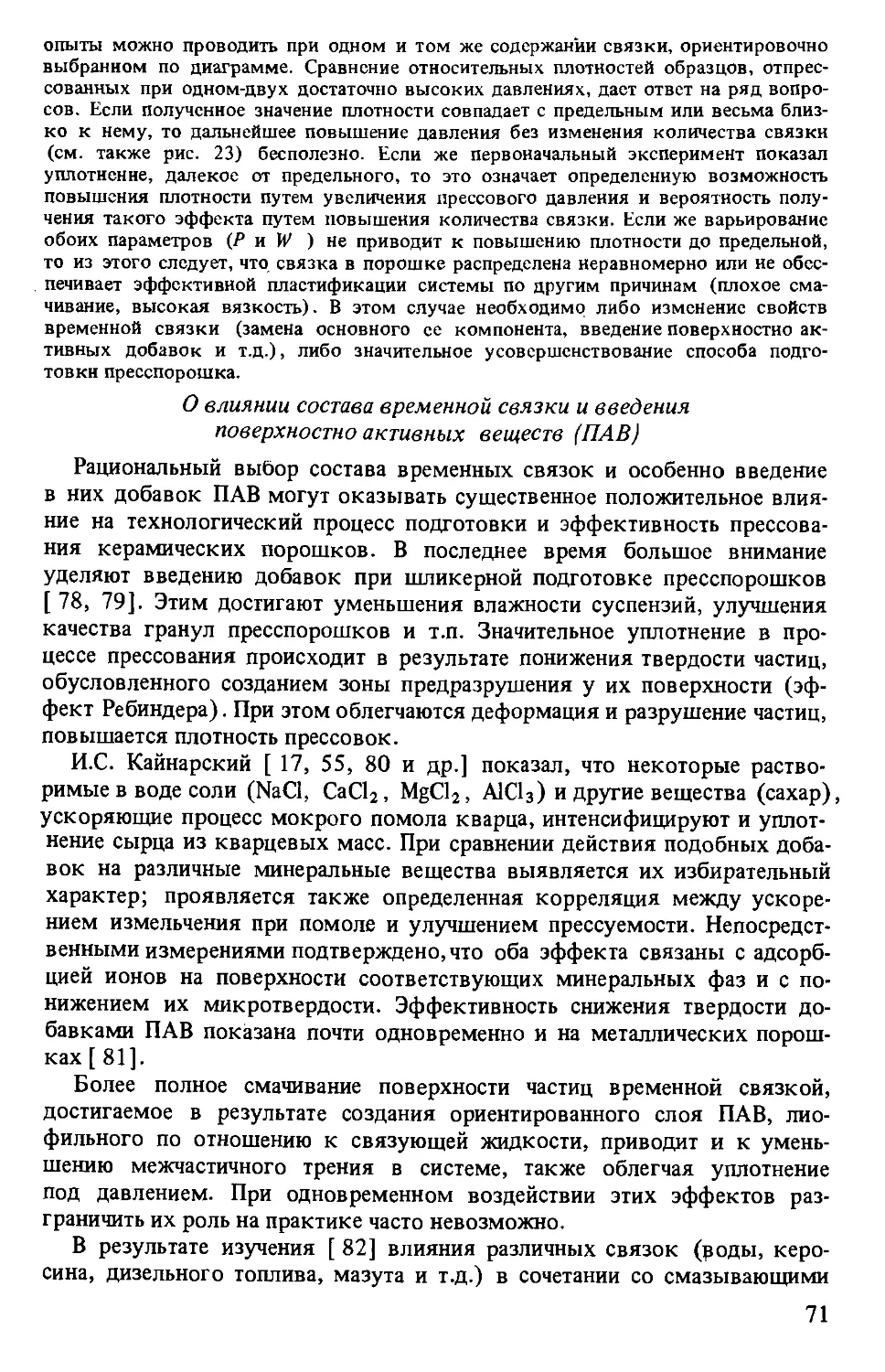

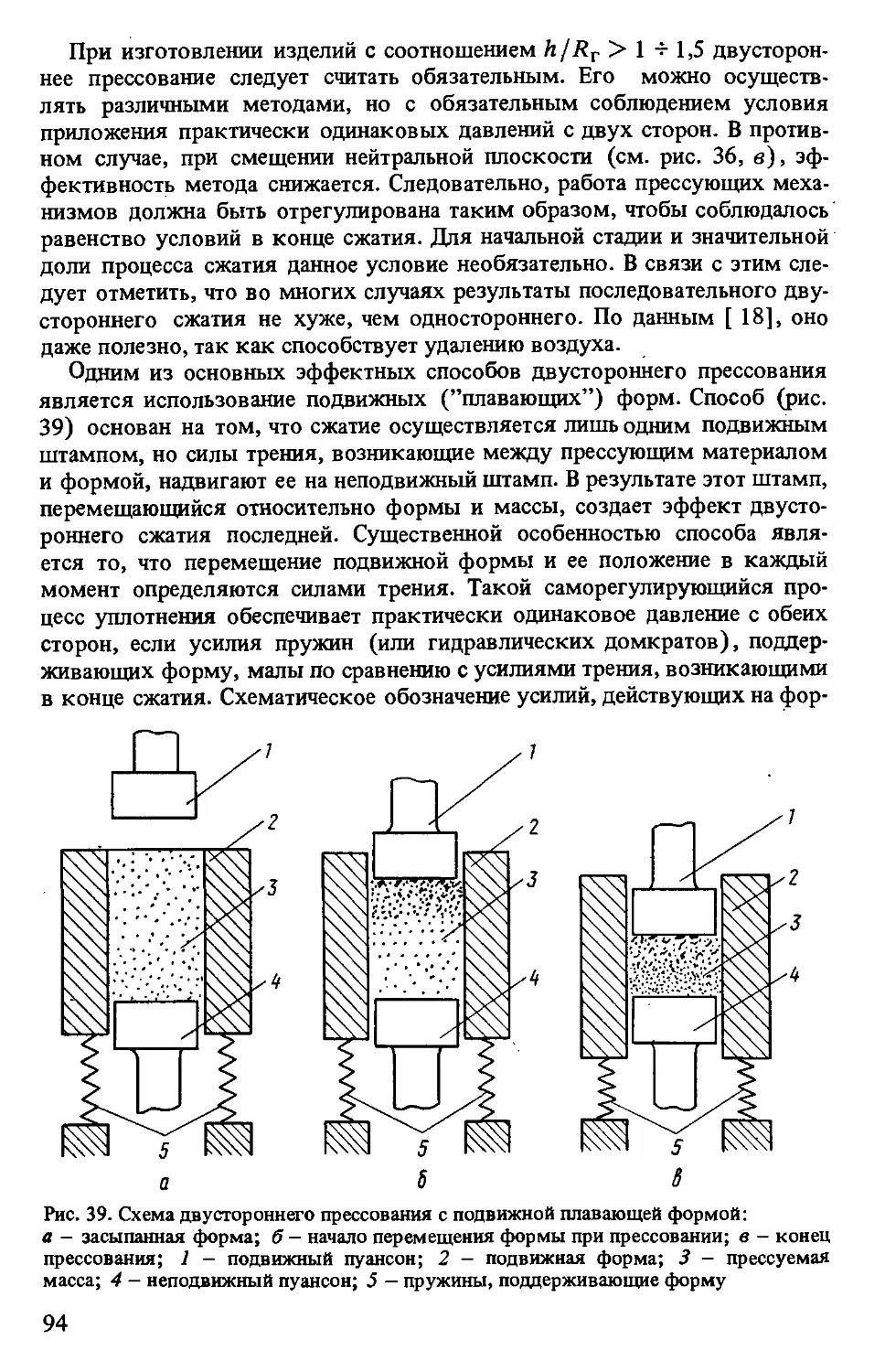

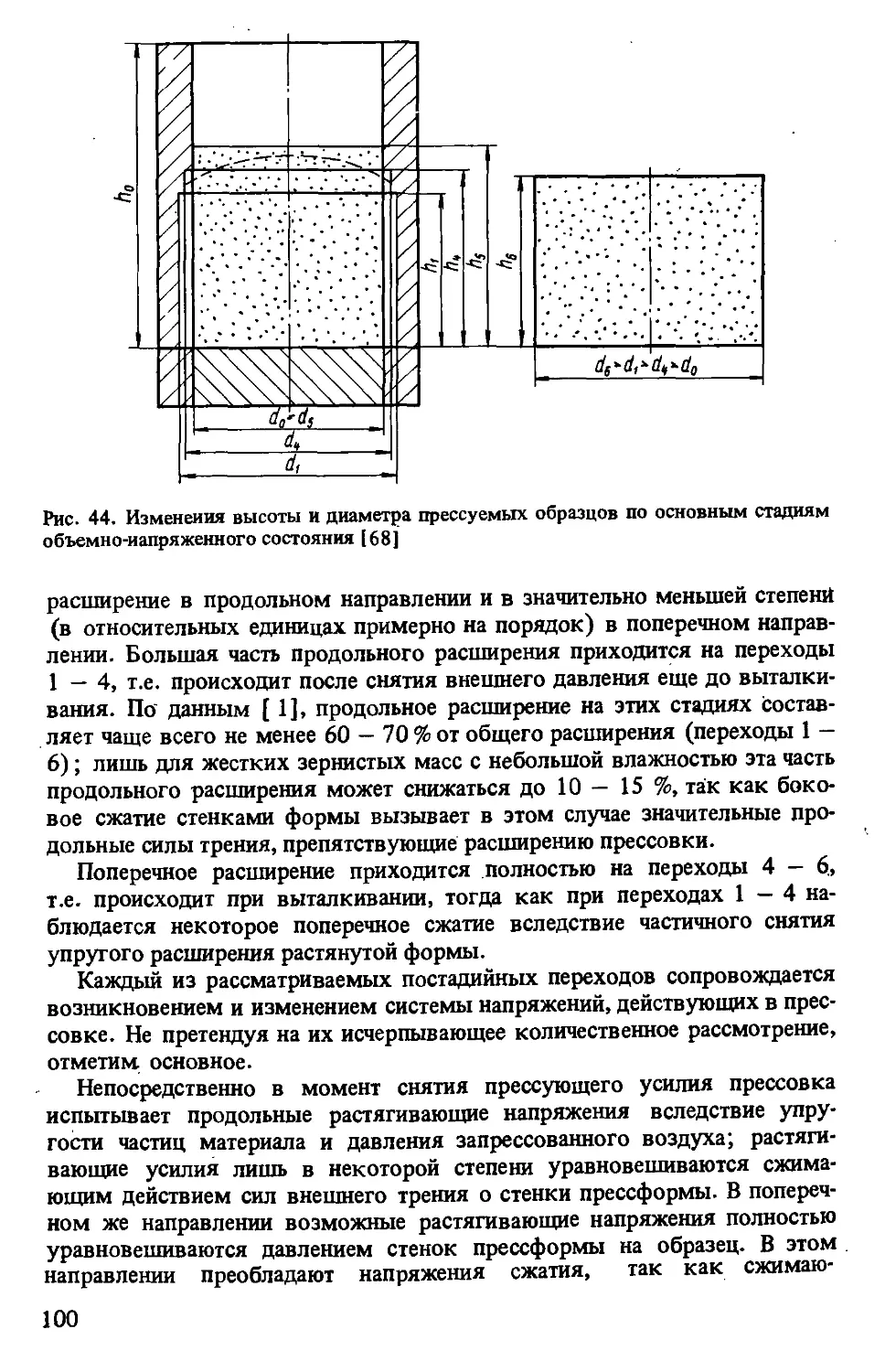

взаимное скольжение, различные повороты и т.д. Важно отметить, что