Похожие

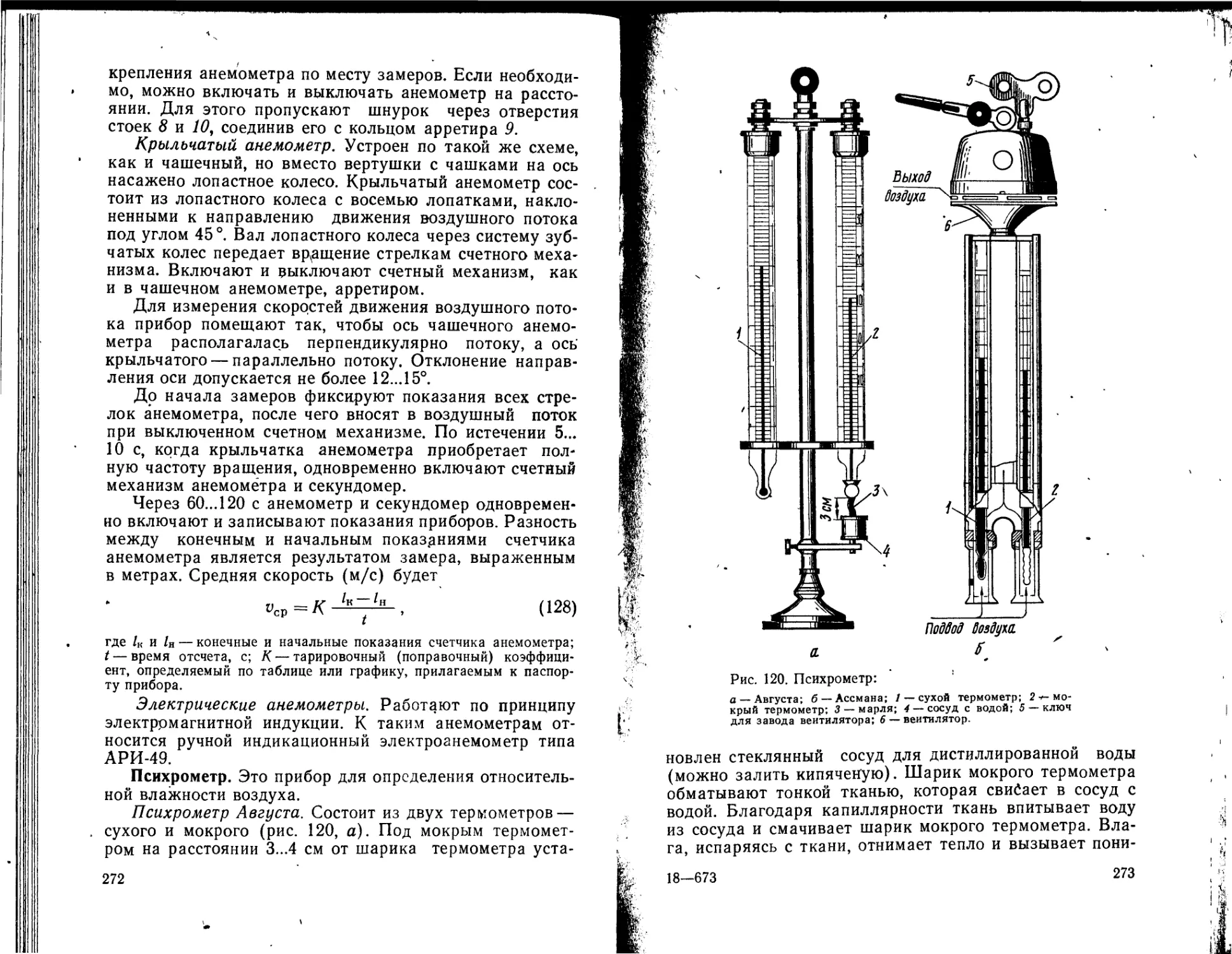

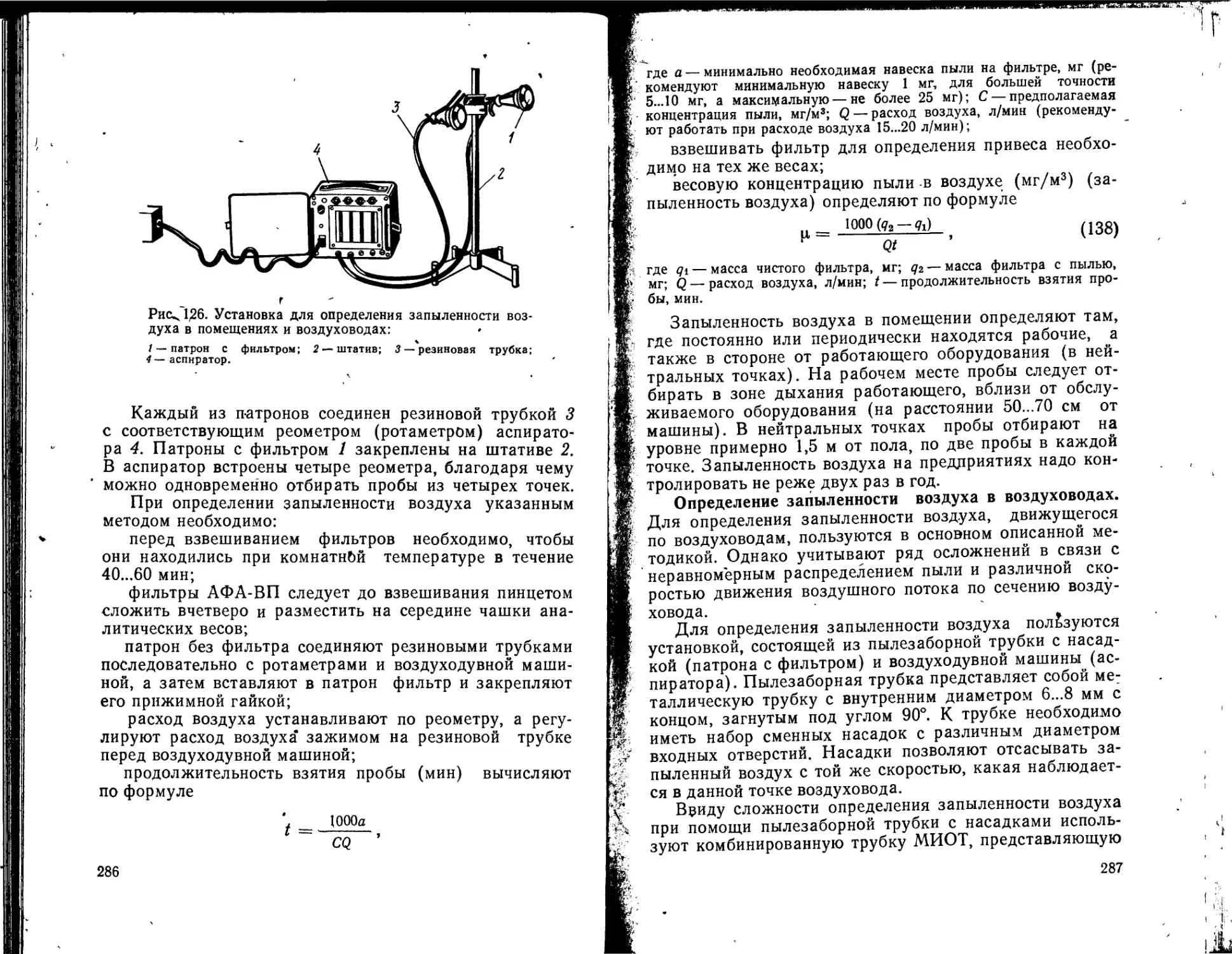

Текст

М. Р. ВАЙСМАН

И. Я, ГРУБИЯН

ВЕНТИЛЯЦИОННЫЕ

И ПНЕВМО-

ТРАНСПОРТНЫЕ

УСТАНОВКИ

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ ДЛЯ ТЕХНИКУМОВ

СИСТЕМЫ ЗАГОТОВОК

М Р ВАЙСМАН

И Я. ГРУБИЯН

ВЕНТИЛЯЦИОННЫЕ

И ПНЕВМО-

ТРАНСПОРТНЫЕ

УСТАНОВКИ

Издание третье, переработанное и дополненное

Допущено Министерством заготовок РСФСР в ка-

честве учебника для учащихся средних специаль-

ных учебных заведений системы заготовок

МОСКВА «КОЛОС» 1984

Ш.5Ч7

ББК 36.82

В14

УДК 664.7.05 : 621.63 + 664.7 : 621.867.8] (075.3)

Рецензенты: директор Бийского механико-техно-

логического техникума заслуженный учитель школы

РСФСР В. Н. Ситков; зав. лабораторией аспирации и

механизации Украинского филиала ВНВДКП кандидат

технических наук Е. А. Дмитрук.

Вайсман М. Р., Грубиян ,И. Я.

В 14 Вентиляционные и пневмотранспортные установ-

ки. -3-е изд., перераб. и доп. — М.: Колос, 1984.—

367 с., ил. — (Учебники и учеб, пособия для техник

кумов системы заготовок).

Учебник написан в соответствии с программой предмета. Приведе-’

ны расчеты вентиляционных и пневмотранспортных сетей, оборудовав

ния. В третьем издании (второе вышло в 1977 г.) большинство глав

переработано и дополнено новым материалом с учетом достижений на*

уки и техники в области вентиляции и пневмотранспорта.

Для учащихся техникумов системы заготовок.

3502016000—185

035(01)—84

240—84

ББК 36.82

6П8.1

© Издательство «Колос», 1977-

© Издательство «Колос», 1984, с изменениями

2

ВВЕДЕН HE

Благодаря неустанной заботе Коммунистической пар-

тии и Советского правительства продолжается интенси-

фикация сельскохозяйственного производства. Увеличи-

вается производство зерна, необходимого не только для

удовлетворения потребностей населения в продуктах пи-

тания, но и для развития животноводства.

В Продовольственной программе СССР, одобренной

майским (1982 г.) Пленумом ЦК КПСС, поставлена

задача — довести среднегодовое производство зерна в

двенадцатой пятилетке до 250...255 млн. т. С ростом про-

изводства неуклонно возрастают и'заготовки зерна в го-

сударственные ресурсы.

На июньском (1983 г.) Пленуме ЦК КПСС было от-

мечено, что особенно необходимо наладить бесперебой-

ное снабжение населения высококачественными продук-

тами питания. Поэтому перед работниками хлебо-

приемных и зерноперерабатывающих предприятий - стоят

большие и ответственные задачи. Необходимо сохра-

нить все выращенное зерно и выработать из него добро-

качественные продукты: муку, крупу,; комбикорма. Для

этого нужно хорошо знать технику грамотно ее исполь-

зовать-и умело обслуживать^ Все это в решающей степе-

ни зависит от уровня квалификации кадров, своевремен-

ного изучения ими достижений науки и техники.

Большое значение имеет и рост материально-техни-

ческой базы элеваторной, мукомольно-крупяной и ком-

бикормовой промышленности, который предусматривает-

ся за счет строительства новых, реконструкции и техни-

ческого перевооружения действующих предприятий.

Дальнейшее строительство мукомольных предприятий

будет осуществляться на базе комплектного высокопро-

изводительного оборудования, созданного на отечествен-

ных заводах. На его основе достигается комплексная

механизация и автоматизация производственных процес-

сов на мукомольных заводах, значительно улучшаются

условия и повышается производительность труда, снижа-

1*

3

установки», для курсового и дипломного проектирования,

испытания и эксплуатации вентиляционных и пневмо-

транспортных установок.

В отличие от предыдущих изданий большинство глав

изменено и дополнено новым материалом с учетом дости-

жений науки и техники. В отдельные главы учебника

включены материалы о комплектном высокопроизводи-

тельном оборудовании для вновь проектируемых и строя-

щихся мукомольных заводов.

Впервые в учебник включены: материалы по осно-

вам проектирования вентиляционных, пневмотранспорт-

ных и аэрозольтранспортных установок предприятий от-

расли; примеры-задачи для самостоятельного решения (в

трех вариантах); вопросы для самоконтроля по всем гла-

вам; методические указания по лабораторно-практичес-

ким работам, связанным с испытанием вентиляционных

и пневмотранспортных установок.

РАЗДЕЛ t

ВЕНТИЛЯЦИОННЫЕ УСТАНОВКИ

Глава I. ОБЩИЕ ПОНЯТИЯ О ВЕНТИЛИРОВАНИИ

§ 1. Воздухообмен в помещениях

Избыточное тепло, влага, газы и пыль ухудшают гигие-

ническое состояние воздуха производственных и жилых

помещений. Организуя воздухообмен в помещении при

помощи вентиляции, поддерживают параметры воздуха

на уровне требований санитарно-гигиенических норм и

особенностей технологического процесса.

Для создания и поддержания воздухообмена в поме-

щении необходимо движение воздуха, которое можег

быть только при наличии разности давлений. По виду

применяемого побудителя движения различают вентиля-

ционные системы (вентиляцию^/ с естественным побуж-

дением движения воздуха — естественную вентиляцию; с

механическим побуждением движения воздуха — меха-

ническую (искусственную) вентиляцию.

При естественной вентиляции воздух перемещается в

результате разности плотностей внутри и снаружи поме-

щения, а также вследствие действия ветра.

При механической вентиляции воздух перемещается

при помощи вентилятора, который создает разность да-

вления.

Вентиляция в помещении мо^кет быть общей, местной

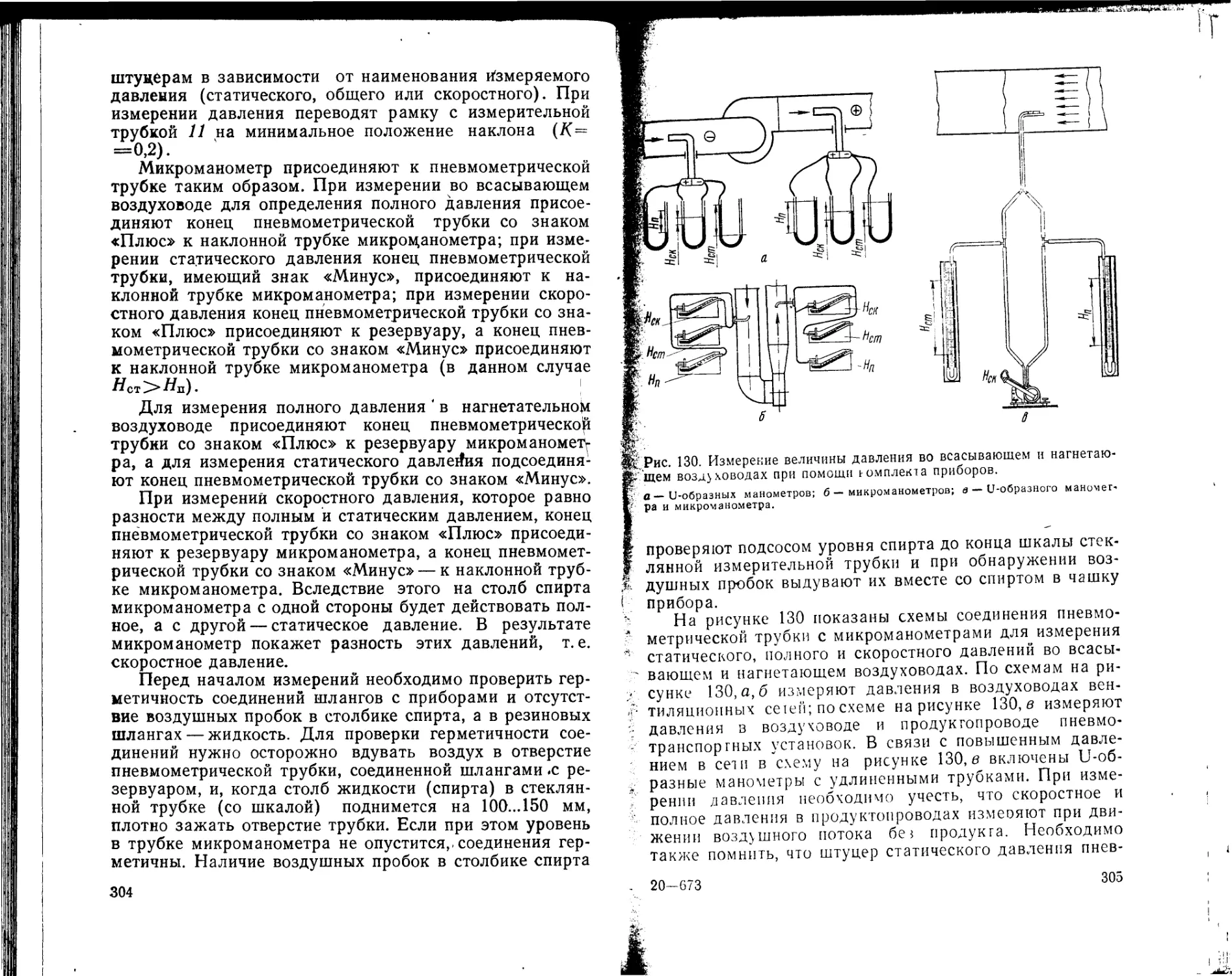

и смешанной. Общая вентиляция поддерживает нормаль-

ные гигиенические условия воздушной среды во всем по-

мещении, местная — только на отдельных рабочих мес-

тах. По направлению движения воздуха различают вы-

тяжную, приточную и комбинированную вентиляцию.

Естественная вентиляция. Различают неорганизован-

ную и организованную. При неорганизованной естествен-

ной вентиляции (инфильтрация) загрязненный (отрабо-

7

Ветеру — Ветер

^рьпо^^^/'Узпкрытп

SWWEgWgaMWE

JEL

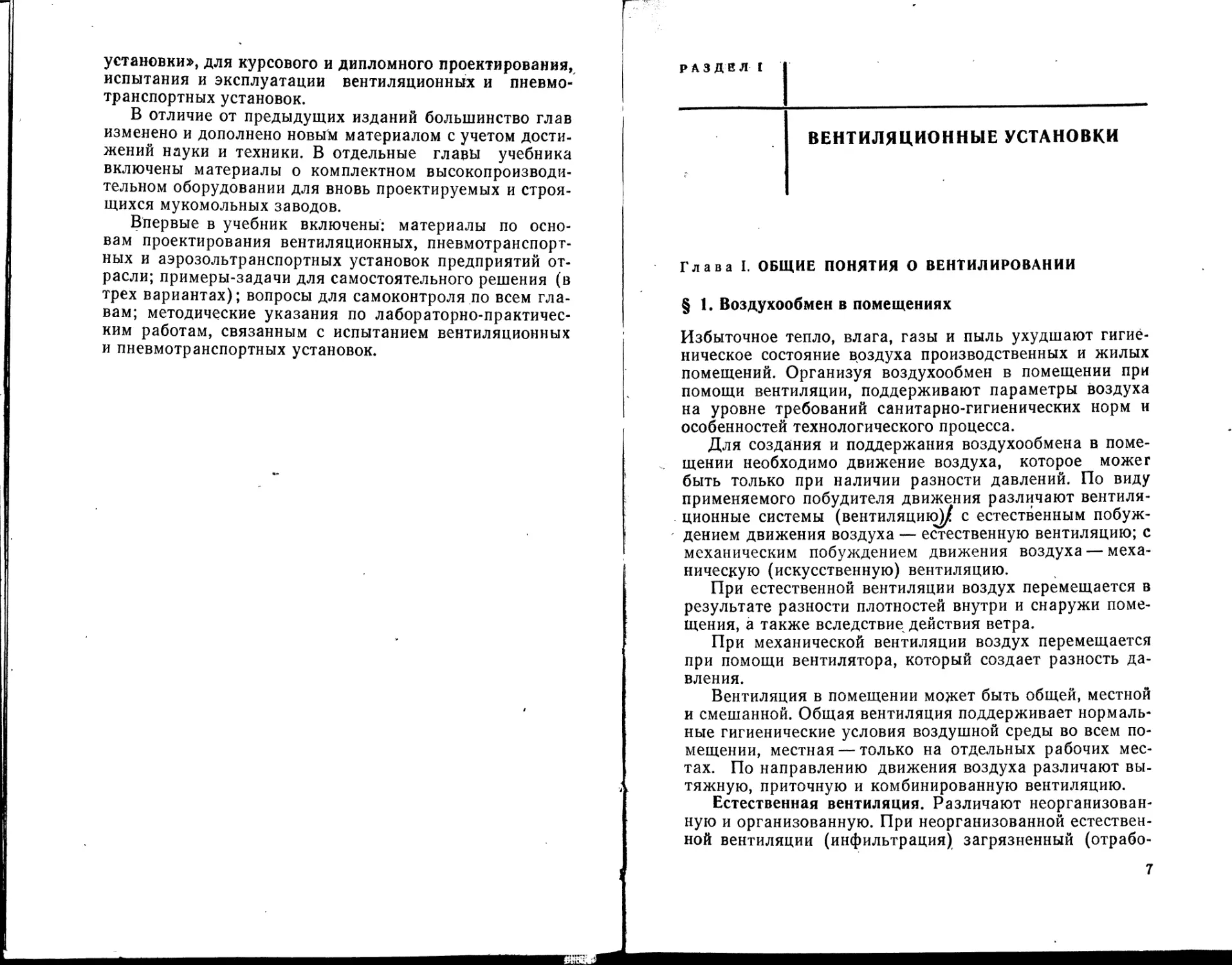

Рис. 1. Организованная естественная вентиляция помещения:

<2—через специальные отверстия р теплое время года; б — через специаль-

ные отверстия в холодное время года; в — с использованием дефлекторов

ЦАГИ; / — дефлектор; 2 — шахта (вытяжная труба).

тавший) воздух удаляется через щели, неплотности в

строительных ограждениях, стенах, неоткрытые окна и

двери. Величину этого воздухообмена расчетом опреде-

лить нельзя: воздухообмен не регулируется и зависит от

разности температур внутреннего и наружного воздуха,

скорости ветра, размера щелей, материала ограждений,

а также площади открываемых форточек, окон и дверей.

При организованной естественной вентиляции (аэра-

ции) воздухообмен в помещении происходит через створ-

ки фрамуг, каналы, вытяжные трубы и насадки (рис. 1).

Естественная вентиляция широко распространена на про-

мышленных предприятиях. При аэрации воздух поступа-

ет в помещение и-удаляется из него через специальные

отверстия, расположенные с наветренной и подветренной

сторон здания на различной высоте. В теплое время года

открывают нижние отверстия на высоте 0,3...1,2 м от по-

ла (рис. 1,а), а в холодное — верхние отверстия на высо-

те не ниже 4 м от пола (рис. 1,6), чтобы холодный воз-

дух успел подогреться, прежде чем достигнет рабочих

мест. При аэрации обеспечивается возможность расчета

и регулирования воздухообмена в помещении.

Для эффективного использования силы ветра при ес-

тественной организованной вентиляции используют спе-

циальные дефлекторы (рис. 1,в). Под действием силы

ветра в патрубке дефлектора образуется разрежение.

Воздух из помещения через канал идет вверх к патрубку,

а оттуда через дефлектор наружу. Чем больше сила вет-

ра, тем больше разрежение, а следовательно, производи-

тельнее работает дефлектор.

Дефлектор устанавливают на наиболее высоких уча-

стках кровли (выше конька), чтобы вблизи не было воз-

вышающихся конструкций зданий, которые ослабляют

£

воздушный поток, и около дефлектора может образовать-

ся повышенное давление. В этом случае дефлектор будет

не удалять загрязненный воздух из помещения, а нагне-

тать его из атмосферы.

Аэрацию рекомендуется применять в помещениях с

большими тепловыделениями, так как удаление их при

помощи механической вентиляции (с применением вен-

тиляторов) требует огромных объемов воздуха, а следо-

вательно, больших эксплуатационных затрат. Естествен-

ная вентиляция имеет недостатки: поступающий в поме- '

щения воздух не подвергается предварительному нагре-

ванию или охлаждению, увлажнению или осушке,

очистке от пыли или вредных газов; удаляемый из поме-

щения воздух не очищается.

Механическая вентиляция. На промышленных пред-

приятиях наибольшее применение нашли установки с

механическими побудителями — вентиляторами. Они эф-

фективнее обеспечивают перемещения любого количест-

ва воздуха и преодоления потерь давления до 15 000 Па.

Наиболее эффективна местная вытяжная вентиляция,

при которой пыль удаляют, отсасывая воздух из техно-

логического оборудования. Местцая приточная вентиля-

ция позволяет создавать необходимые условия в ограни-

ченных участках цеха.

На хлебоприемных предприятиях и заводах по пере-

работке зерна применяют в основном всасывающие вен-

тиляционные установки, которые аспирируют оборудова-

ние при помощи местных отсосов запыленного воздуха.

При отсосе воздуха в кожухах машин создается вакуум,

который препятствует выделению пыли в помещение.

Всасывающие установки часто называют аспирациоч- •

н ы м и*.

Объем вводимого воздуха (м3/ч) определяют в зави-

симости от величины избытка тепла, плотности, теплоем-

кости и температуры удаляемого и вводимого воздуха по

формуле

^в.в ч , к*/

Рв.в с Пуд ^в.в/

где w — избыток тепла, кДж/ч; рв.в — плотность вводимого возду-

ха, кг/м3; с — удельная теплоемкость, кДж/(кг-град); /уд и /в.в —

температура удаляемого и вводимого воздуха, °C.

* От слова aspirer — всасывать, вдыхать.

9

Объем вводимого воздуха (м3/ч) может быть опреде-

лен в зависимости от величины поперечного сечения про-

емов и скорости воздуха в проемах, т. е.

Qb.b = ЗбООГпр, (2)

где F — площадь сечения проемов, м2; v — скорость воздуха в

проеме, м/с; р — коэффициент расхода (при створках, открытых

полностью, он равен 0,65; при створках, открытых на угол 45° —

0,44 ина угол 30° — 0,32).

В качестве движущей силы (Па) выступает разность

давлений наружного и внутреннего воздуха

ДР = ^(рв.в — рв.н), (3)

где h — высота между серединами нижних и верхних отверстий,

и; Рвв — плотность вводимого воздуха, кг/м3; рв н — плотность воз-

духа внутри помещения, кг/м3.

Давление в проеме можно выразить как давление в

местном сопротивлении с коэффициентом сопротивления

С —1, тогда скорость воздуха (м/с) в проеме можно оп-

ределить по формуле

Из уравнений (1) и (2) площадь сечения (м2) прое-

мов будет

р . _Qb.b. t (4)

ЗбООф

§ 2. Задачи вентиляционных установок хлебоприемных

предприятий и заводов по переработке зерна

Все операции по приемке, перемещению, очистке и пере-

работке зерна сопровождаются образованием и выделе-

нием пыли. В процессе переработки зерна, кроме мучной

пыли, выделяется большое количество тепла и влаги, ко-

торые вместе с пылью создают благоприятную почву для

появления плесени и развития микроорганизмов.

При отсутствии или неудовлетворительной работе

вентиляционных сетей продукт клейстеризуется. Рифле-

ная поверхность вальцов в станках и сита в рассевах

замазываются, вследствие чего ухудшается размол про-

дукта, уменьшается просеивающая поверхность и увели-

10

чйваются недосевы. Это нарушает технологический про-

цесс, уменьшает пре эводительность предприятия и ухуд-

шает качество продукции.

Вентиляционные установки хлебоприемных предпри-

ятий и заводов по переработке зерна не только аспири-

руют (обеспыливают) оборудование. В их задачу входит

следующее:

очистка зерна от примесей, отличающихся аэродина-

мическими свойствами; сортирование (обогащение) про-

дуктов размола и шелушения зерна;

охлаждение рабочих органов и поверхностей машин,

а также продуктов размола; поддержание определенной

температуры в насыпи хранящегося зерна (активное вен-

тилирование) ;

нагревание и охлаждение зерна при сушке и конди-

ционировании; создание определенных санитарно-гигие-

нических условий («климата») в производственных

помещениях, необходимого для нормального технологи-

ческого процесса; пневматическое транспортирование зер-

на, продуктов размола и отходов. Вентиляционные уста-

новки также обеспечивают условия, предупреждающие

возможность возникновения взрывов пыли и пожаров.

§ 3. Принципиальная схема вентиляционных установок

Основными элементами вентиляционной установки явля-

ются аспирируемые машины' (механизмы и т. п.), возду-

ховоды, вентилятор, пылеотделители и вспомогательное

оборудование (промывная камера, калорифер или конди-

ционер).

По существующей классификации вентиляционные

установки (сети) хлебоприемных предприятий и заводов

по переработке зерна подразделяют на местные и цент-

ральные. Вентиляционную сеть называют местной, ес-

Л1Г'вёнтилятор сети обслуживает одну обеспыливаемую

точку (машину), и центральной, если обслуживает

несколько точек.

Несмотря на достоинства местных вентиляционных ус-

тановок (отключение и регулирование объема воздуха,

отсасываемого от данной машины, не связано с работой

других^ машин; компактность расположения оборудова-

ния при установке короткого вертикального воздухово-

да и др.), их рекомендуется устанавливать только в от-

дельных случаях, когда аспирируемая машина часто

11

отключается или требует при эксплуатации изменения

воздушного режима.

Местные вентиляционные установки рекомендуется ’

устанавливать для сепараторов и ситовеечных машин.

Основной недостаток' местных вентиляционных устано-

вок — повышенный расход энергии, связанный с приме-

нением большого числа вентиляторов с относительно низ-

ким коэффициентом полезного действия. При проектиро-

вании вентиляционных установок рекомендуют применять

центральные вентиляционные установки.

В зависимости от взаимного расположения вентиля-

тора и пылеотделителя (подачи воздуха) различают наг-

нетающие, всасывающие и комбинированные вентиляци-

онные установки.

Нагнетательной называют вентиляционную

сеть, в которой запыленный воздух нагнетается вентиля-

тором в пылеотделитель. В этом случае воздух движется

в такой последовательности: обеспыливаемая машина —

воздуховод — вентилятор — воздуховод — пылеотдели-

тель.

В нагнетающей сети через вентилятор проходит за-

пыленный воздух.

Всасывающей называют вентиляционную сеть, в

которой запыленный воздух всасывается вентилятором

через Пылеотделитель. Последовательность движения

воздуха во всасывающей сети: обеспыливаемая маши-

на — воздуховод — пылеотделитель — воздуховод — вен-

тилятор. Во всасывающей сети через вентилятор прохо-

дит очищенный в пылеотделителе воздух.

При проектировании вентиляционных установок ре-

' комендуют применять установки всасывающего типа,

так как они имеют преимущества перед нагнетающими:

меньшую запыленность воздуха и взрывоопасность в ра-

бочих помещениях (воздуховоды с запыленным воздухом

находятся под пониженным давлением); можно приме-

нять вентиляторы общего назначения; небольшой износ

вентиляторов, через которые проходит очищенный воз-

дух. Вентиляционные сети в зависимости от характера

запыленности, условий обеспыливания, технологических

требований, а также обеспечения «климата» помещения

,могут осуществлять одноступенчатую или двухступенча-

тую очистку воздуха с частичкой рециркуляцией. В прак-

тике встречаются установки с замкнутым циклом воз-

духа.

12

Рис. 2. Схема нагнетающей се«и:

а, б — местной; в — центральной; / — оборудование; 2 — воз-

духовод; 3 — вентилятор; 4 — циклон

В местных нагнетающих сетях вентилятор устанавли-

вают как отдельно от машины (рис. 2,а), так и внутри

нее (рис. 2,6). Схема центральной нагнетающей сети по-

казана на рисунке 2, в.

Ла всех схемах очищенный воздух выбрасывается из

пылеотделителя в атмосферу. Однако одно условие обя-

зательно для обоих случаев: количество пыли, содержа-

щееся в воздухе, не должно быть больше предельно до-

пустимой концентрации по нормам (см. гл. IV, § 3). В за-

висимости от этого условия выбирают схему, в которой

воздух одно- или двукратно пропускают через пылеотде-

литель.

Всасывающие вентиляционные сети — местные (рис.

3,а,б) и центральные (рис. 3, в, г) — чаще применяют в

размольном отделении мукомольного завода или в шелу-

шильном отделении крупозавода.

Запыленный воздух отсасывается из оборудования и

после очистки выбрасывается наружу. Взамен отсасыва-

емого воздуха в помещение поступает наружный воздух:

возникает большой воздухообмен (6... 10 раз в час вместо

13

Рис. 3. Схема всасывающей вентиляционной сети:

а. б — местной; в — центральной; г — центральной с двойной очисткой возду-

ха; / — оборудование; 2 — воздуховод; 3 — всасывающий фильтр; 4 — циклон;

5 — вентилятор.

1,0...1,5 обмена в час, допустимого по нормам). В летний

период он не имеет существенного значения. В зимний

период выброс теплого очищенного воздуха наружу и

приток холодного воздуха нарушают тепловой баланс

помещения. Воздухообмен и вакуум создают неблагопри-

ятные условия для работы обслуживающего персонала

(сквозняки, холод в помещениях) и технологического

оборудования. Снижается полезный расход воздуха вен-

тиляторами.

Большое разрежение в помещениях можно ликвиди-

ровать организованным подводом наружного атмосфер-

ного воздуха. Такие устройства проектируют для элева«

14

Рис. 4. Схема вентиляционной

установки с рециркуляцией

воздуха:

1 — оборудование; 2 — вентилятор;

3 — клапан; 4 — воздуховод; 5 —

всасывающий фильтр; 6 — возду-

ховод для раздачи воздуха (могут

быть заменены отверстиями в пере-

крытиях); 7 — вентилятор для по-

дачи воздуха; 8 — кондиционер;

9— трубопровод для подачи воды

на очистку и мойку зерна; 10 —

калорифер для подогрева воздуха.

торов, где температура и

влажность воздуха в по-

мещениях и машинах ма-

ло отличается от этих па-

раметров наружного воз-

духа.

Воздух, удаляемый из

производственных поме-

щений заводов по перера-

ботке зерна вентиляцион-

ными и пневмотранспорт-

ными установками, дол-

жен быть возмещен приточными системами с искусствен-

ным побуждением (при соблюдении санитарных норм в

отношении температуры, влажности и запыленности воз-

духа).

Применение приточных установок наружного возду-

ха увеличивает эксплуатационные затраты, в основном

на подогрев большого объема атмосферного воздуха в

холодное время года.

На действующих предприятиях, где применяют вен-

тиляционные установки с рециркуляцией воздуха, пре-

дусматривают два варианта их работы: на частичную ре-

циркуляцию воздуха с применением вторичной его очи-

стки в мокрых пылеотделителях или в воздушно-водяных

кондиционерах; на выброс очищенного воздуха после

фильтров в атмосферу (рис. 4). Вентиляционные пнев-

мотранспортные установки с выбросом очищенного воз-

духа в атмосферу удаляют из помещения большое коли-

чество тепла. Так как на вновь проектируемых и строя-

щихся предприятиях отрасли не допускается рециркуля-

ция воздуха, становится особо важной проблема исполь-

зования тепла, уносимого с воздухом из производствен-

15

ных помещений вентиляционными и пневмотранспорт-

ными установками для подогрева приточного воздуха.

Вопросы для самоконтроля

1. Каковы источники загрязнения воздуха в жилых и произ-

водственных помещениях?

2. В чем заключаются санитарно-гигиенические и технологиче-

ские задачи вентиляционных установок?

3. Какова классификация вентиляционных установок?

4. В чем назначение и устройство естественной вентиляции (по-

яснение по рис. 1)? ~~

5. Какие основные элементы вентиляционной установки (по

рис. 2 и 3) и их назначение?

6. Какие вентиляционные установки называются местными и

какие — центральными?

7. Какие вентиляционные установки называются нагнетатель-

ными и какие —всасывающими?

Глава II. ВОЗДУХ И ЕГО СВОЙСТВА

§ 1. Состав воздуха

Атмосферный воздух представляет собой смесь различ-

ных газов (азота, кислорода, углекислоты и др.), водя-

ных паров и механических примесей — пыли и др. Приб-

лизительный состав-атмосферного воздуха следующий

(%):

По объему По массе

Кислород, Оз...............20ДО 23,1Q

Азот, N2 .................... 78,13 75,55

Аргон, Аг ..................... 0,94 1,30

Углекислота, СО2............... 0,03 0,05

§ 2. Основные параметры воздуха

Атмосферный воздух никогда не бывает абсолютно су-

хим. В его составе присутствует некоторое количество

водяного пара, поэтому такой воздух называют влаж-

ным. Водяной пар содержится обычно в атмосферном

воздухе в ненасыщенном состоянии, но может перехо-

дить и в насыщенное состояние. Состояние влажного

воздуха определяется давлением, температурой, плот-

ностью, удельным объемом, влажностью и энтальпией.

Давление воздуха. Давление р есть величина, изме-

ряемая силой, действующей перпендикулярно поверхно-

сти, на единицу площади. Различают атмосферное р&,

абоолютное р и избыточное И давления.

16

Рис. 5. Схема вентилятора с вса-

сывающим 1 и нагнетающим 2

воздуховодами.

Избыточное давление

л воздуха. Давление возду-

- - ха, отсчитываемое от пол-

ного вакуума, называют

' абсолютным.

Разность Н (Па) меж-

ду давлением в трубе ртр

- и атмосферным давлением

-* ра называют избыточным давлением

# = Ртр—Ра- (5)

Избыточное давление может быть положительным

(на нагнетании) и отрицательным (на всасывании).

Воздух всасывается из атмосферы в воздухопровод

(рис. 5) потому, что давление в трубе ртр меньше атмос-

ферного ра, и нагнетается из трубы в атмосферу потому,

что давление в трубе ртр больше атмосферного.

Так как во всасывающем воздуховоде давление в

трубе меньше атмосферного Ртр<Ра, то избыточное дав-

С*^ление Н — рТр—ра отрицательное, а в нагнетающем воз-

• духоводе, где давление в трубе больше атмосферного

ртр>ра,— положительное.

Единицей измерения давления в системе СИ являет-

%£> ся Па, в системе МКГСС — кгс/м2 или мм вод. ст. Иног-

да в расчетах используют также внесистемные единицы

измерения давления: техническую атмосферу (атм),

миллиметр ртутного столба (мм рт. ст.), бар.

Зависимости между единицами измерения давления

следующие:

1 кгс/м2=1 мм вод. ст.=9,81 Н/м2 = 9,81 Па;

1 атм = 10 000 кгс/м2 = 10 000 мм вод. ст. = 735 мм рт. ст.=

*' =98 100 Н/м2=98 100 Па=0,981 бар;

1 атм=10 333 кгс/м2 = 10 333 мм вод. ст. = 760 мм рт. ст.=

= 101 366 Н/м2=101 366 Па;

1 мм рт. ст. = 13,6 мм вод. ст. = 13,6 кг/м2 = 133,322 Н/м2 =

= 133 322 Па1

1Па=1 Н/м2=0,102 кгс/м2=0,102 мм вод. ст.= 10-5 бар.

Влажный воздух — это смесь сухого воздуха и водя-

ного пара, поэтому давление влажного воздуха на осно-

вании закона Дальтона представляет собой сумму пар-

циальных (частичных) давлений сухого воздуха и со-

держащегося внем-^одяноге-,тгарг|

РйУ (®)

2-673

17

где — давление влажного воздуха, определяемое по баромет-

ру; рс.в — парциальное давление сухого воздуха; рп— парциальное

давление водяного пара.

Парциальное давление водяного пара, когда он пол-

ностью насыщен водяными парами, обозначают рп.

Для измерения атмосферного давления применяют

барометры или барографы ртутные и пружинные (ане-

роиды). Для измерения избыточного давления в возду-

ховодах вентиляционных установок применяют жидкост-

ные (спиртовые или водяные) микроманометры и ком-

бинированные пневмометрические трубки (см. гл. XIII,

§ 2 «Измерительные приборы и аппаратура»).

Температура. Состояние воздуха обычно характери-

зуют абсолютной температурой Т, отсчитываемой от аб-

солютного нуля (—273°). Абсолютная температура и

температура по стоградусной шкале связаны выраже-

нием

Т = 273 + /.

Плотность. Выражает массу воздуха, заключенного в

единице его объема

р = m/V, (7)

где m — масса, кг; V — объем, м3.

Следовательно, размерность в международной систе-

ме СИ будет кг/м3. На величину плотности воздуха вли-

яют давление, температура и влажность.

Удельный объем. Выражает объем единицы массы

воздуха и обычно определяется в м3/кг. Удельный объем

Vo и плотность величины взаимообратные и связаны со-

отношением

= 1/р. (8)

Уравнение состояния воздуха. Связь между давлени-

ем, плотностью и температурой может быть выражена

уравнением Менделеева — Клапейрона, которое с до-

статочной точностью характеризует состояние сухого

или влажного воздуха и паров, находящихся в нем,

р/р = КЛ (9)

где р — давление воздуха, Па; р —плотность воздуха, кг/м3; R—

газовая постоянная: для сухого воздуха Rc в=287 Дж/(йг-°К); для

водяного пара (в пределах температур от 0 до 100 °C) /?□ =

= 461 Дж/(кг-°К); температура (°К) Т=273-М.

18

Для влажного воздуха величину /?в.в определяют

R 287

1 —0,378фрн>п/рв.в

где ф — степень насыщения воздуха (относительная влажность воз-

духа, %); Рн.п — давление насыщенного пара, Па.

По двум величинам, характеризующим состояние

воздуха, из уравнения (9) всегда можно определить

третью величину.

Понятие о стандартном воздухе. В вентиляционной

технике пользуются понятием о стандартном состоянии

воздуха, плотность которого определяют при / = 20°С

i(T=293°), относительной влажности <р—50 % и давле-

нии рв.в = 760 мм рт. ст. (101 366 Па).

Подставив в формулу (9) значения давления рв.в,

газовой постоянной RB.B и температуры, получим значе-

ние величины плотности стандартного воздуха (при тем-

пературе 20° рн.п—2380 Па)

р ___ Рв.в ___ Рв-в (1 — 0>378фрн,п/рв.в) __ -

РСТ ~ #в.в Т ~~ 287Т

__ 101 366 (1 —0,378-0,5-2380/101366) _ j 2

~ 287-293 ~ ’

Влажность воздуха. Абсолютной влажностью

воздуха называют массу водяного пара, содержащегося

в 1 м3 влажного воздуха при данной температуре и дав-

лении или плотности пара рп. Если при данной темпера-

туре и абсолютной влажности продолжать вводить пары,

То воздух будет насыщаться до определенного предела.

Абсолютную влажность воздуха при полном его насыще-

нии водяными парами при данной температуре называ-

ют влагоемкостью воздуха и обозначают ря.

Влагоемкость определяют как массу водяных паров

{кг или г), содержащихся в 1 м3 влажного воздуха при

полном его насыщении при данной температуре и давле-

нии. Пользуясь характеристическим уравнением для на-

сыщенного пара, можно определить влагоемкость возду-

ха (кг/м3)

Рв = Р.ЛпЛ (10)

откуда

= . (Н)

2» . 19

Относительной влажностью <р (%) назы-

вают отношение абсолютной влажности рп к влагоемко-

сти воздуха рн при данной температуре

ф==_Рп_Ю0. (12)

Рн

Относительную влажность, выраженную в долях еди-

ницы, называют степенью насыщения и выражают как

<р = -£з-. (12а)

Рн

Из характеристического уравнения состояния возду-

ха можно определить абсолютную влажность рп и влаго-

емкость воздуха рн

/7п = Рп#пЛ (13)

откуда

Рп=аЖ (14)

Подставив найденные значения рп и рн в формулу

(12), находим

Ф = = -gn.ftnZ- = _£п_. (15)

Рн Рн Рп Т Рн

Как видно из формулы (15), относительная влаж-

ность может быть выражена и как отношение парциаль-

ного давления водяных паров рп к давлению водяных

паров при полном насыщении воздуха водяными парами

Рн при данной температуре.

Из формулы (15) находим, что парциальное давление

Ат^ФАр (16)

Относительную влажность воздуха определяют по

формуле (15), а также при помощи психрометров и пси-

хрометрических таблиц (приложение 2) или по номо-

грамме (рис. 6).

Относительную влажность, как и другие параметры

влажного воздуха, можно определить при помощи /—d-

диаграммы (см. рис. 7).

Удельное влагосодержание воздуха. Удельным вла-

госодержанием воздуха d называют массу водяных па-

ров, приходящуюся на 1 кг сухого воздуха, и выражают

в г или в кг на 1 кг сухого воздуха. Если на 1 кг сухого

воздуха (находящегося в смеси с водяными парами)

20

влажности воздуха по показаниям сухого и влажно-

го термометров.

приходится d кг водяного пара, то масса влажного воз-

духа будет равна (1+d) кг.

Характеристическое уравнение для водяных паров

имеет вид

Рп = Рп ЯцЛ

(17)

а для сухого воздуха

Рс.в Рс.В ^с.в Т.

(18)

Поделив уравнение (17) на уравнение (18), получим

Рп • Рп Рп Т

Рс.в Рс.в Рс.в Г

(19)

21

О 10' 2О 30 40 50 60

Влагосодержание с[,гна1 кг сухого воздуха (1мм ~0,6г}

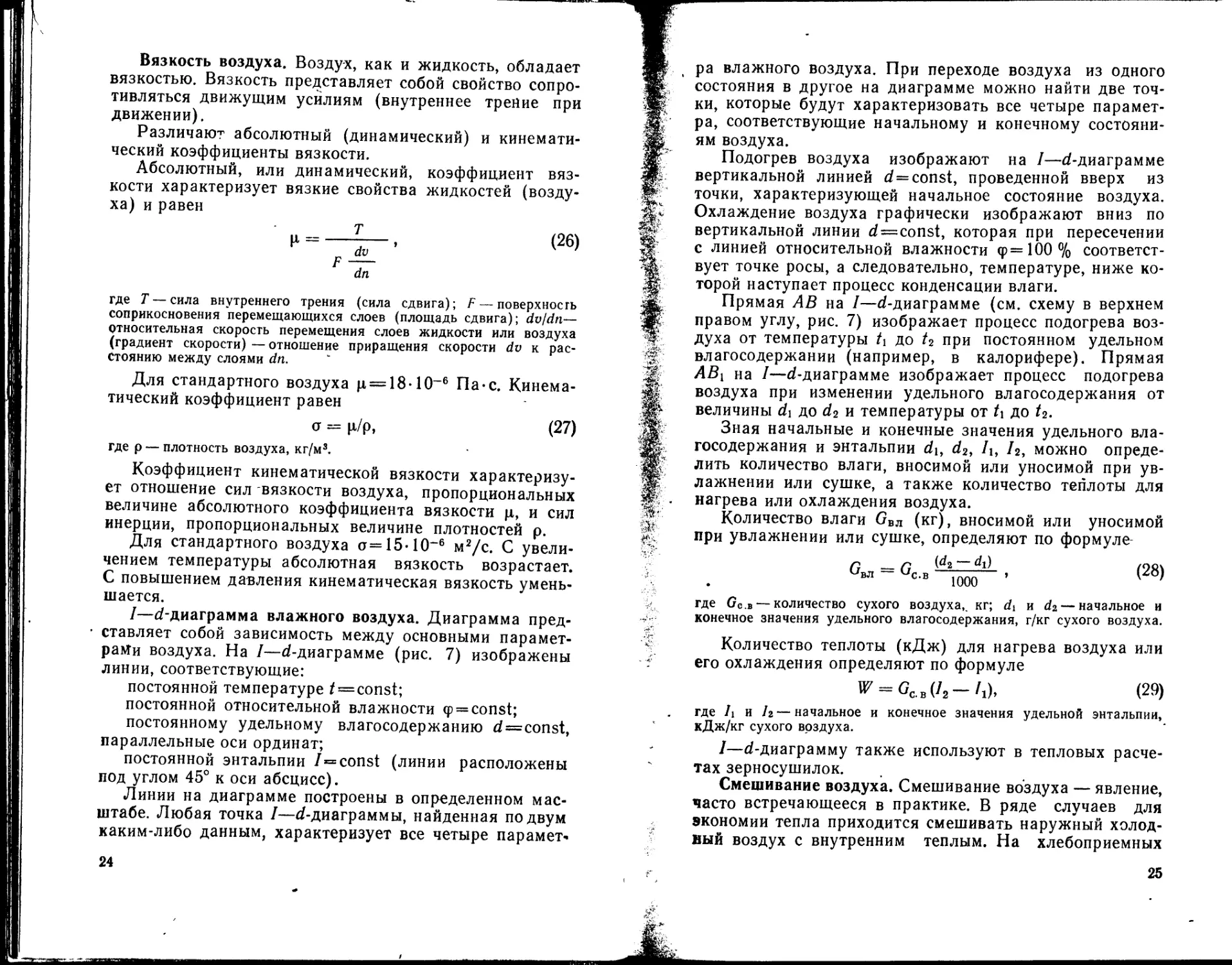

Рис. 7. 1—d-диаграмма.

Так как рп/рс.в=^— масса водяных паров (кг), при-

ходящаяся на 1 кг сухого воздуха, то

откуда

Рп dRa

Рс.ъ ^с.в

__ Рп Rc.B

Рс.в

(20)

22

Подставив в уравнение (20) значение /?0.в=»

«=287 Дж/(кг-К) и /?п=461 Дж/(кг-К), получим

d __ рп 287 = q g22 ра кг водяных паР°в (21)

рс.в 461 ’ рс.в кг сухого воздуха

ИЛИ

d = 622 Ра г в0ДЯНыХ паров (22)

Рс.в г сухого воздуха ’

Согласно формулам (16) и (6), Рп=ФРн и

Рс.в ~ Рв.в Ра ~ Рв в ФАр

откуда

d = 622 —---------. (23)

Рв.в ФРн

Данные о сухом и влажном воздухе приведены в при-

ложении 1.

Энтальпия влажного воздуха. Энтальпию принято

относить к некоторому количеству влажного воздуха,

масса сухой части которого составляет 1 кг. Количество

тепла, содержащегося в 1 кг сухого воздуха, называют

удельной энтальпией, или удельным теплосодержанием,

и выражают в кДж/кг сухого воздуха.

Энтальпия влажного воздуха складывается из эн-

тальпии сухого воздуха и энтальпии водяного пара

4. = /«.. +/о. (24)

где 1с в — энтальпия сухого воздуха, кДж/кг сухого воздуха; /п —

энтальпия водяных паров, кДж/кг сухого воздуха.

Энтальпия сухого воздуха /с.в —cc.Bt кДж/кг сухого

воздуха (где сс.в — удельная теплоемкость сухого возду-

ха, равная 1 кДж/(кг-град); /с.в=1/ кДж/(кг-град).

При влагосодержании, выраженном d кг сухого воз-

духа, энтальпия водяного пара будет

/п = (2493 4-сп/) d,

где 2493 — скрытая теплота парообразования, кДж/кг сухого воз-

духа; сп — удельная теплоемкость водяного пара, равная 1,97 кДж/

(кг-град).

/п = (2493 4- 1,97/) d кДж/кг сухого воздуха.

Энтальпия влажного воздуха

/вв = ^с в + Лт = (2493 4- 1,97/) d кДж/кг сухого

воздуха. (25)

23

Вязкость воздуха. Воздух, как и жидкость, обладает

вязкостью. Вязкость представляет собой свойство сопро-

тивляться движущим усилиям (внутреннее трение при

движении).

Различают абсолютный (динамический) и кинемати-

ческий коэффициенты вязкости.

Абсолютный, или динамический, коэффициент вяз-

кости характеризует вязкие свойства жидкостей (возду-

ха) и равен

и==—Г_, (26)

dv

где Г —сила внутреннего трения (сила сдвига); F — поверхность

соприкосновения перемещающихся слоев (площадь сдвига); dvldn—

относительная скорость перемещения слоев жидкости или воздуха

(градиент скорости) — отношение приращения скорости dv к рас-

стоянию между слоями dn.

Для стандартного воздуха р, = 18-10~6 Па-с. Кинема-

тический коэффициент равен

о == р/р, (27)

где р — плотность воздуха, кг/м3.

Коэффициент кинематической вязкости характеризу-

ет отношение сил вязкости воздуха, пропорциональных

величине абсолютного коэффициента вязкости ц, и сил

инерции, пропорциональных величине плотностей р.

Для стандартного воздуха о=15-10~6 м2/с. С увели-

чением температуры абсолютная вязкость возрастает.

С повышением давления кинематическая вязкость умень-

шается.

/—d-диаграмма влажного воздуха. Диаграмма пред-

ставляет собой зависимость между основными парамет-

рами воздуха. На /—d-диаграмме (рис. 7) изображены

линии, соответствующие:

постоянной температуре / = const;

постоянной относительной влажности <р = const;

постоянному удельному влагосодержанию d=const,

параллельные оси ординат;

постоянной энтальпии / = const (линии расположены

под углом 45° к оси абсцисс).

Линии на диаграмме построены в определенном мас-

штабе. Любая точка /-d-диаграммы, найденная по двум

каким-либо данным, характеризует все четыре парамет-

24

ра влажного воздуха. При переходе воздуха из одного

состояния в другое на диаграмме можно найти две точ-

ки, которые будут характеризовать все четыре парамет-

ра, соответствующие начальному и конечному состояни-

ям воздуха.

Подогрев воздуха изображают на /—d-диаграмме

вертикальной линией d = const, проведенной вверх из

точки, характеризующей начальное состояние воздуха.

Охлаждение воздуха графически изображают вниз по

вертикальной линии d=const, которая при пересечении

с линией относительной влажности <p=100% соответст-

вует точке росы, а следовательно, температуре, ниже ко-

торой наступает процесс конденсации влаги.

Прямая АВ на I—d-диаграмме (см. схему в верхнем

правом углу, рис. 7) изображает процесс подогрева воз-

духа от температуры Л до /2 при постоянном удельном

влагосодержании (например, в калорифере). Прямая

АВ{ на I—d-диаграмме изображает процесс подогрева

воздуха при изменении удельного влагосодержания от

величины di до d2 и температуры от 6 до t2.

Зная начальные и конечные значения удельного вла-

госодержания и энтальпии db d2, /1, /2, можно опреде-

лить количество влаги, вносимой или уносимой при ув-

лажнении или сушке, а также количество теплоты для

нагрева или охлаждения воздуха.

Количество влаги 6ВЛ (кг), вносимой или уносимой

при увлажнении или сушке, определяют по формуле

G„ = Gc „ — > (28)

вл с-в 1000 '

где Gc.в — количество сухого воздуха,, кг; di и d2 — начальное и

конечное значения удельного влагосодержания, г/кг сухого воздуха.

Количество теплоты (кДж) для нагрева воздуха или

его охлаждения определяют по формуле

= (29)

где Л и /2 —начальное и конечное значения удельной энтальпии,

кДж/кг сухого воздуха.

I—d-диаграмму также используют в тепловых расче-

тах зерносушилок.

Смешивание воздуха. Смешивание воздуха — явление,

часто встречающееся в практике. В ряде случаев для

экономии тепла приходится смешивать наружный холод-

ный воздух с внутренним теплым. На хлебоприемных

25

предприятиях и заводах по переработке зерна смешива-

ние воздуха встречается часто, особенно в зимнее время,

когда отработавший, очищенный теплый воздух возвра-

щается в рабочее помещение.

Пример 1. Определить относительную влажность воздуха по по-

казаниям психрометра при скорости движения воздушного потока

и=2,5 м/с; показание сухого термометра fc=20°C, мокрого =

= 16ЭС. По разности показаний сухого и мокрого термометров пси-

хрометра, равной t0—/м=20—16=4°, по показаниям сухого термо-

метра 20 °C и скорости воздуха 2,5 м/с в приложении 2 находим

значение относительной влажности воздуха, равное 66 %. Такое же

значение относительной влажности воздуха (ф=66 %) мы получим

при определении ее с помощью номограммы (см. рис. 6), соединив

прямой линией показания термометров сухого /с=20°С и мокрого

fM=16°C с линией относительной влажности воздуха (ф, %). На

номограмме также определено значение относительной влажности

воздуха по показаниям психрометра: /с=25°С и /м=20°С.

Пример 2. Определить относительную влажность воздуха в по-

мещении по температуре 24 °C, абсолютной влажности 10,8 г/м’ и

давлению 99,31 кПа (745 ммрт. ст.).

В приложении 1 находим количество водяных паров влажного

воздуха при полном насыщении под давлением 99,31 кПа и темпе-

ратуре 24 °C. Это количество равно 21,6 г/м3. Относительная влаж-

ность будет

Ф = — • 1С0 = 100 = 50 %.

Рн 21,6

Пример 3. Определить парциальные давления водяных паров

Рп и сухого воздуха рс в (кПа и мм рт. ст.) по температуре влаж-

ного воздуха 22 °C, относительной влажности воздуха 60 % и дав-

лению 99,31 кПа (745 мм рт. ст.)

По приложению 1 находим давление водяного пара рн =

= 2,642 кПа или 19,824 мм рт. ст. при полном насыщении и тем-

пературе влажного воздуха 22 °C.

По относительной влажности воздуха ф=60 % и давлению па-

ров при полном насыщении определяем величину парциального дав-

ления пара

фрн 60-2,642

p“=-ioo"’ Рп = юо = 15 кПа

или

60-19,824 ,, _

---------= 11,89 мм рт. ст.

100

Парциальное давление сухого воздуха

Рс.в = Рв.в — Рп = 99,31 — 1,59= 97,72 кПа

или

745 — 11,89 = 733,11 мм рт. ст.

26

Пример 4. Используя принятые зависимости (формулы), опре-

делить величину удельного влагосодержаиия d (г/кг сухого возду-

ха) и энтальпии / (Дж/кг сухого воздуха) при давлении 99,31 Па

(745 ммрт. ст.), температуре влажного воздуха 20°C, относитель-

ной влажности воздуха 50 %. Результаты, полученные аналитиче-

ски, сравнить с результатами, определяемыми графически по J-d-

диаграмме. Определяем удельное влагосодержание

d = 622-^- .

Рс.в

По температуре 20 °C и давлению влажного воздуха 99,31 кПа

(745 мм рт. ст.) находим в приложении 1 давление водяного пара

при полном насыщении рв, равное 2,337 кПа (17,529 ммрт. ст.).

По давлению водяного пара при полном насыщении рн и отно-

сительной влажности воздуха <р (%) определяем парциальное дав-

ление водяного пара

<ррн 50«2,337

ft,“l00 = 100 —

или

Из уравнения В=рСв+Рп определяем величину парциального

давления сухого воздуха

рс.в = В — Ра = 99,31 — 1,17 = 98,14 кПа

или

745 — 8,77 = 736,23 мм рт.ст.

Величина удельного влагосодержаиия равна

8,77

d = 622 = 7»4 г/кг сухого воздуха.

Находим величину удельной энтальпии

Z = ‘ + <2493 + 1.970 -Д = 20 + (2493 + 1,97-20) ~ -

lUUU IVvU

= 38,74 кДж/кг сухого воздуха

или

*= 0,2« + (595 + 0,470- 0,24.20 + (595 + 0,47.20)^- =

luuv IVVv

= 9,28 ккал/кг сухого воздуха.

Пример 5. Определил по /—d-диаграмме влагосодержание и

энтальпию /, если температура влажного воздуха 20 °C, относи-

тельвая влажность воздуха 80 %. На /-d-диаграмме (см. рис. 7)

находим точку пересечения линий /=20°С и <р=80 % точку М. Из

найденной точки М опускаем перпендикуляр на абсциссу а (точка

N) и определяем по масштабу значение d=12 г/кг сухого воздуха.

Из точки М проводим линию, параллельную /»= const, до пересече-

27

ния с осью ординат (точка М') и находим по масштабу /=

s=50 кДж/кг сухого воздуха.

Пример 6. Определить по /—d-диаграмме относительную влаж-

ность воздуха ф, имеющего температуру 30 °C и влагосодержание

15 г/кг сухого воздуха. Для определения относительной влажности

воздуха <р находим точку пересечения линий < = 30 °C и d=15 г/кг

сухого воздуха — точку А. Эта точка находится между линиями

Ф = 50 % и ф = 60%. Значение относительной влажности в точке А

можно определить интерполированием ф=57...58 %. Относительную

влажность можно также определить по формуле (12), где рп — пар-

циальное давление водяных паров и ря — давление водяных паров

при полном насыщении воздуха водяными парами при данной тем-

пературе определяем по /—d-диаграмме в следующем порядке. Из

точки А проводим вертикальную линию до пересечения с наклон-

ной линией парциального давления водяного пара — получаем точ-

ку В. Из точки В проводим горизонтальную линию до пересечения

с ординатой давления и получаем рп=2300 Па (Н/м2). Для опре-

деления значения ря находим точку пересечения линий <=30 °C и

ф=Ю0%—то^ку С и проводим из нее вертикальную линию до пе-

ресечения с наклонной линией парциального давления водяного па-

ра (точка £>).-Из точки D проводим горизонтальную линию до пе-

ресечения с ординатой давления и получаем рн = 4000 Па (Н/м2).

Далее определяем

рп 2300

ф ЮО = —— 100 = 57,5 %

Рн 4000

Пример 7. Воздух поступает в машину из воздуховодов с тем-

пературой 25 °C, относительной влажностью 70 % при давлении

745 ммрт. ст. (99,31 кПа). По /—d-диаграмме определить темпе-

ратуру, при которой возможна конденсация водяных паров внутри

воздухопровода.

По /-d-диаграмме нахедим точку пересечения линий, соответ-

ствующих температуре 25°C и относительной влажности 70 %. Кон-

денсация водяных паров внутри воздуховода возможна при отно-

сительной влажности ф>1ОО°/о, что произойдет при снижении тем-

пературы и в данном случае при постоянном удельном влагосодер-

жании. Из найденной точки на /—d-диаграмме проводим линию

постоянного влагосодержания до линии ф=1ОО°/о (полное насыще-

ние воздуха водяными парами) и находим точку, соответствующую

температуре 19 °C. При температуре менее 19 °C произойдет кон-

денсация водяных паров.

ЗАДАЧИ ДЛЯ САМОСТОЯТЕЛЬНОГО РЕШЕНИЯ

(В ТРЕХ ВАРИАНТАХ)

Задача 1. Определить относительную влажность воздуха по по-

казаниям психрометра и психрометрическим таблицам. Показания

по сухому термометру — <, °C: 20, 24, 30; показания по смоченному

термометру — <м, °C: 16, 18, 20; скорость движения воздуха — V, м/с:

2,5, 3,2 и 3.

Задача 2. Определить по /—d-диаграмме удельное влагосодер-

жание d и энтальпию /, если температура влажного воздуха — <, °C:

20, 25, 30; относительная влажность воздуха — ф, %: 50, 60, 70.

28

Задача 3. Определить по 1—d-диаграмме относительную влаж-

ность воздуха, если влагосодержаиие d, г/кг сухого воздуха: 9, 15,

19; температура влажного воздуха t, °C: 22, 34, 35.

Задача 4. Температура в верхней зоне помещения t, °C: 20, 25,

30 при относительной влажности <р, %: 40, 50, 60. Чему равна от-

носительная влажность воздуха в нижней зоне помещения, если I,

°C: 15, 10, 20 (решать по /—d-диаграмме)?

Вопросы для самоконтроля

1. Каковы основные параметры воздуха и их размерности?

2. Какими приборами измеряет давление в воздуховодах?

3. Что называется избыточным давлением? (Пояснить по рис. 5).

Когда оно бывает положительным или отрицательным?

4. Каковы параметры стандартного состояния воздуха?

5. Что называется относительной влажностью воздуха? Какими

приборами и как ее определяют?

6. Как определить относительную влажность воздуха по номо-

грамме? (Показать по рис. 7).

7. Какие параметры влажного воздуха можно определить по

/-d-диаграмме и как их определяют?

8. Как построить процесс нагревания и охлаждения воздуха на

/—d-диаграмме?

Глава Ш. ОСНОВНЫЕ ПОНЯТИЯ О ВОЗДУШНОМ ПОТОКЕ

§ 1. Режимы движения воздушного потока

Различают два режима воздушного потока: ламинар-

ный*, или параллельно-струйчатый, и турбулентный**,

или вихревой.

Режим потока, при котором воздух движется в трубе

строго параллельными струйками, называют ламинар-

ным. Ламинарный режим характеризуется относитель-

но небольшой скоростью воздуха в трубах. Режим пото-

ка, при котором струйки приходят в вихревое движение,

т. е., кроме движения вдоль оси трубы, совершают по-

перечные движения, называют турбулентным. Тур-

булентный поток характеризуется повышенной ско-

ростью воздуха.

При турбулентном потоке потери давления на трение

вследствие беспорядочного движения воздуха резко воз-

растают по сравнению с ламинарным потоком. У стенок

роздуховода при турбулентном потоке наблюдается тон-

чайший ламинарный пограничный слой воздуха.

* От латинского слова lamina — слой.

"* От латинского слова turbules — вихрь.

29

Режим потока воздуха зависит от скорости потока,

диаметра трубопровода, вязкости воздуха и может быть

определен по критерию Рейнольдса Ре (величина без-

размерная), выраженному формулой

г> vD

Re = —

где v — скорость, м/с; D — диаметр трубы, м; а — коэффициент ки-

нематической вязкости, м2/с (для стандартного воздуха равна 15Х

ХЮ-» м2/с).

Установлено, что при Re<2300 наблюдается лами-

нарный, а при Re>2300 — турбулентный режим потока.

Критерий Рейнольдса, при котором наблюдается пе-

реход от ламинарного потока к турбулентному или от

турбулентного к ламинарному, называют критическим

(ReKp«2300).

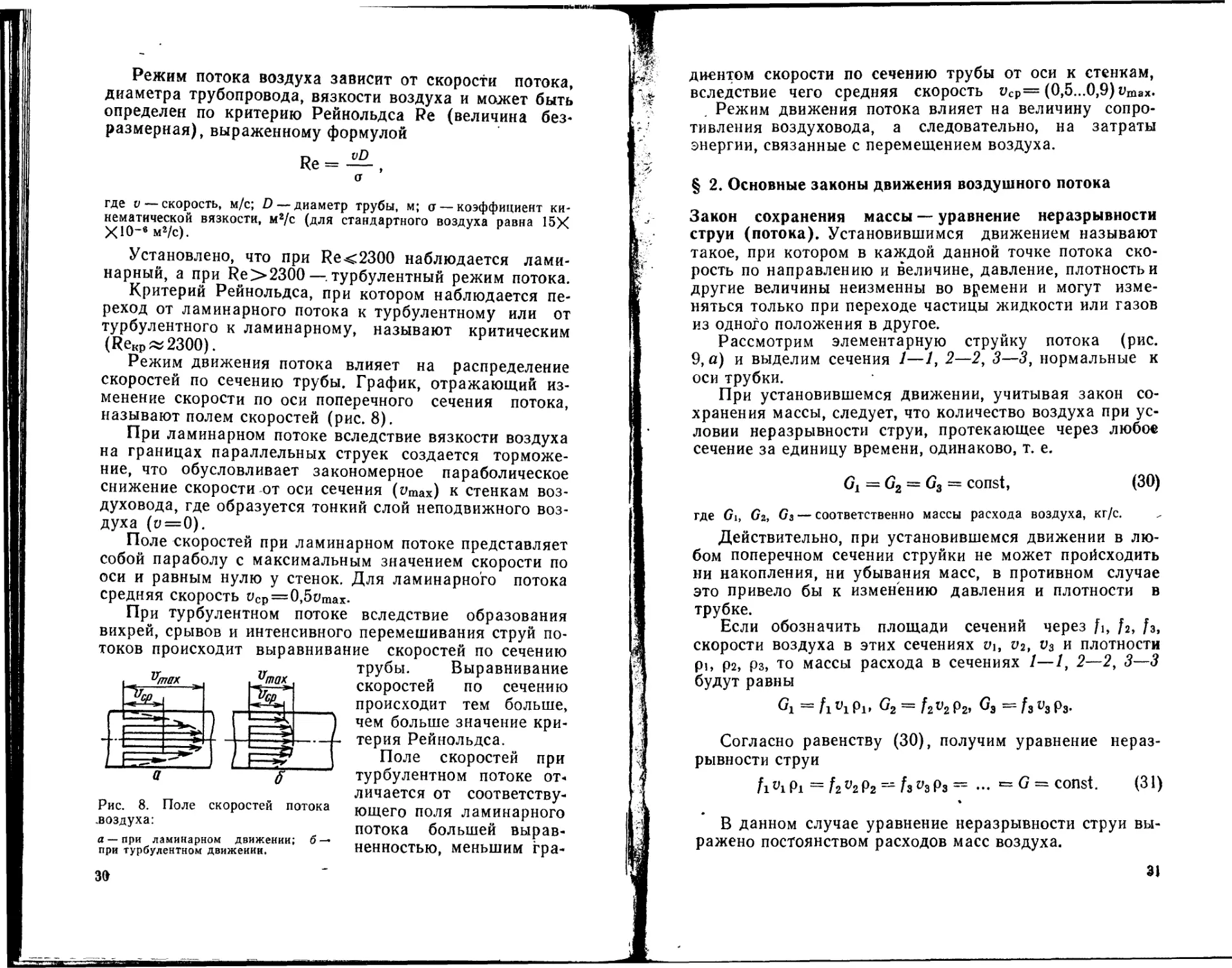

Режим движения потока влияет на распределение

скоростей по сечению трубы. График, отражающий из-

менение скорости по оси поперечного сечения потока,

называют полем скоростей (рис. 8).

При ламинарном потоке вследствие вязкости воздуха

на границах параллельных струек создается торможе-

ние, что обусловливает закономерное параболическое

снижение скорости от оси сечения (уШах) к стенкам воз-

духовода, где образуется тонкий слой неподвижного воз-

духа (и=0).

Поле скоростей при ламинарном потоке представляет

собой параболу с максимальным значением скорости по

оси и равным нулю у стенок. Для ламинарного потока

средняя скорость УСр = 0,5итах.

При турбулентном потоке вследствие образования

вихрей, срывов и интенсивного перемешивания струй по-

токов происходит

а

выравнивание скоростей по сечению

" Выравнивание

по сечению

Umax,

б

трубы.

скоростей

происходит тем больше,

чем больше значение кри-

---- терия Рейнольдса.

Поле скоростей при

турбулентном потоке от-

Рис. 8. Поле скоростей потока

.воздуха:

а — при ламинарном движении; б —

при турбулентном движении.

личается от соответству-

ющего поля ламинарного

потока большей вырав-

ненностыо, меньшим гра-

30

диентом скорости по сечению трубы от оси к стенкам,

вследствие чего средняя скорость иср= (0,5...0,9) июах.

Режим движения потока влияет на величину сопро-

тивления воздуховода, а следовательно, на затраты

энергии, связанные с перемещением воздуха.

§ 2. Основные законы движения воздушного потока

Закон сохранения массы — уравнение неразрывности

струи (потока). Установившимся движением называют

такое, при котором в каждой данной точке потока ско-

рость по направлению и величине, давление, плотность и

другие величины неизменны во времени и могут изме-

няться только при переходе частицы жидкости или газов

из одного положения в другое.

Рассмотрим элементарную струйку потока (рис.

9, а) и выделим сечения 1—1, 2—2, 3—3, нормальные к

оси трубки.

При установившемся движении, учитывая закон со-

хранения массы, следует, что количество воздуха при ус-

ловии неразрывности струи, протекающее через любое

сечение за единицу времени, одинаково, т. е.

Gx = С2 == G3 = const, (30)

где Gi, Gz, G3 — соответственно массы расхода воздуха, кг/с.

Действительно, при установившемся движении в лю-

бом поперечном сечении струйки не может пройсходить

ни накопления, ни убывания масс, в противном случае

это привело бы к изменению давления и плотности в

трубке.

Если обозначить площади сечений через fi, /2, /з,

скорости воздуха в этих сечениях ui, v2, v3 и плотности

Рь ра, РЗ, то массы расхода в сечениях 1—I, 2—2, 3—3

будут равны

Qi = /1 t’i pi, G2 = f2 v2 p2, G3 — fs vs Рз-

Согласно равенству (30), получим уравнение нераз-

рывности струи

= £>^2="/з^эРз = ... ==G = const. (31)

В данном случае уравнение неразрывности струи вы-

ражено постоянством расходов масс воздуха.

31

В вентиляционных установках

с давлением ±2000 Па плотность

воздуха по сравнению с плотно-

стью при стандартных условиях

изменяется на

/103 300 + 2000 _1\100^+2о/о

103 300 I ~

и с достаточной для практичес-

ких целей точностью можно при-

нять по длине трубопровода

Pi—р2—Рз—0— const. Тогда

уравнение неразрывности струи

выразится постоянством объем-

ных расходов воздуха

/1 =

Рис. 9. Элементарный =/з из = ••• = fv ~ const. (32)

участок воздуховода. п

J В случае подогрева воздуха

(например, в калорифере) плот-

ность воздушного потока изменяется, и это следует учи-

тывать.

Из уравнения неразрывности струи следует, что

Vi/Vi—fz/fi, т. е. скорости в различных сечениях трубо-

проводов обратно пропорциональны площадям этих се-

чений. При постоянном количестве перемещаемого воз-

духа скорость потока увеличивается с уменьшением се-

чения, и наоборот.

В вентиляционных установках часто пользуются зна-

чением объемного расхода воздуха q (м3/с), т. е. коли-

чеством воздуха, протекающего через поперечное сечение

трубы в единицу времени — секунду, минуту или час

q fv, (33)

где f — площадь поперечного сечения, м2; v — средняя скорость

воздушного потока, м/с.

Для воздуховодов:

круглого сечения

f = jiD2/4;

прямоугольного

• f = ab,

где D — диаметр поперечного сечения трубы, м; а и b — стороны

прямоугольного поперечного сечения трубы, м.

32

Подставляя в формулу (33)' значения поперечных се-

чений, получим расходы воздуха (м3/с):

для трубы круглого сечения

q = лП2/4с>; (34)

для трубы прямоугольного сечения

q — abv. (35)

Расходы воздуха соответственно (м3/мин и м3/ч) бу-

дут равны:

для трубы круглого сечения

QM = 60 — и, Q4 = 3600 — и; (36)

4 4

для трубы прямоугольного сечения

QM — GQabv, Q4 = 3600abv. (37)

Из уравнения неразрывности потока воздуха следует,

что через любое поперечное сечение воздуховода проте-

кает одинаковое количество воздуха (Q=const).

Закон сохранения энергии (уравнение Бернулли).

Уравнение Бернулли представляет собой выражение за-

кона сохранения энергии потока воздуха. Полный запас

энергии движущегося воздуха Е (Па), отнесенный к

1 м3, равен сумме потенциальной энергии массы воздуха

hpg, статического рСт и скоростного ри2/2 давлений, т. е.

Е = Лрг + р„ + -^, (38)

где h — высота центра тяжести сечения струи относительно какой-

либо плоскости сравнения, м; р — плотность воздуха, кг/м8; v —

скорость воздушного потока, м/с.

По закону сохранения энергии для случая перемеще-

ния воздуха в идеальном воздуховоде (без сопротивле-

ний), где отсутствуют какие-либо потери, согласно урав-

нению Бернулли,_ запас энергии остается неизменным,

т. е. для сечения 1—1 и 2—2 (см. рис. 9) Ех—Е2 или

PV1 Pv2

hl pg + Pcti----— = h3 Pg + gCT2 4- — , (39)

где Pcti — статическое давление в сечении 1—1, Па; рСТ2 — стати-

ческое давление в сечении 2—2, Па; щ и V2 — соответственно сред-

ние скорости воздуха в сечениях /—1 и 2—2.

Учитывая, что для воздушного потока потенциальная

энергия /ipg воздуха, окруженного воздушной средой та-

3-673

33

кой же плотности, равна нулю, уравнение Бернулли дли

идеального воздуховода примет следующий вид

PV1 Pv2

Perl + — = Рст2 + — = const. (40)

Выражение (40) показывает, что величина общего

(полного) давления на участке идеального воздуховода

постоянна и скоростное давление может быть преобразо-

вано в статическое, и наоборот.

В реальном воздуховоде воздушный поток преодоле-

вает сопротивления, расходуя на это часть давления,

вследствие чего общая энергия потока по пути движения

будет уменьшаться.

Пусть по воздуховоду (см. рис. 9) перемещается воз-

дух по направлению от сечения 1—1 к сечению 2—2.

Общее давление в сечении 2—2 будет меньше, чем в се-

чении 1—7, на веЛичну потерь, затрачиваемых на пре-

одоление сопротивлений потока при движении на участ-

ке между сечениями 1—1 и 2—2.

Уравнение Бернулли для реального воздуховода при-

мет вид

Poi ~ Ро2 4" ^ИОТ> ИО

где poi — общее давление в сечении 1—1, Па; рог — общее давле-

ние в сечении 2—2, Па; Наот — потери давления иа участке между

сечениями 1—1 и 2—2, Па.

Заменив общее давление суммой статического и ско-

ростного, получим

Рст1+“-^Рстг+ ~ 4“^пот. (42)

В практике расчета вентиляционных сетей часто поль-

зуются понятием избыточного давления, т. е.

разностью между давлением в воздуховоде и атмосфер-

ным. Вычитая из левой и правой части уравнения (41)

величину атмосферного давления рй, получим

А)1 Ра ~ Ро2 Ра 4~ ^пот>

так как р0—Ра = 770, уравнение примет вид

±^-±^02 + ^. (43)

Из выражения (43) следует, что

ЯИОт^±Я01~(±//02), (44)

34

f. е. потеря давления на участке воздуховода между се-

чениями 1—1 и 2—2 равна разности общих давлений в

этих сечениях.

Выражение (44) может быть представлено так:

ffuoT=(+W«l+-v)-(±//«2+ v)' (45)

В этом случае, если площади Л и [г рассматриваемых

сечений 1—1 и 2—2 (см. рис. 6, в) равны, а следователь-

но, равны и скорости воздушного потока сп==02, то рав-

ны и скоростные давления в сечениях 1—1 и 2—2.

Тогда уравнение потерь (45) примет вид

Япат=±Яст1-(±Яст2). , (46)

Потеря давлений в приведенном случае равна разно-

сти статических давлений в сечениях 1—1 и 2—2.

Уравнение (46)—частный случай применения урав-

нения Бернулли в реальном воздуховоде.

§ 3. Давление воздушного потока

Статическое, скоростное и общее давление. Предста-

вим себе тонкую пластинку, расположенную в воздуш-

ном потоке так,’что ее стенки параллельны направлению

движения потока.

’ Толщина пластинки столь мала, что не нарушает ус-

ловий течения воздуха. Воздух давит на пластинку. со

всех сторон. Давление его будет одинаковым независимо

от того, движется ли пластинка с потоком или неподвиж-

на относительно стенок воздуховода. Аналогичному дав-

лению подвергаются и частицы воздуха. Такое давление

называют статическим. Это же давление испытыва-

ет и внутренняя поверхность воздуховодов.

На стенки трубы действует сила, равная разности

между статическим и атмосферным давлением (избы-

точное давление)

Яст = Рст Ра- (47)

Статическое давление может быть положительным

или отрицательным. Положительное давление указывает

на то, что давление на внутреннюю поверхность возду-

ховода больше атмосферного, а отрицательное — наобо-

рот.

3* 35

В первом случае, если в стенке воздуховода сделать

отверстие, воздух будет вытекать наружу, во втором слу-

чае наружный воздух будет всасываться в воздуховод.

Если перпендикулярно воздушному потоку поставить

тонкую пластинку, то, кроме статического, появится

давление на пластинку, вызванное внезапным торможе-

нием потока.

Это давление называют динамическим, или скорост-

ным. Оно равно кинетической энергии потока, т. е. (Па)

(48)

где и — средняя скорость потока воздуха, м/с; р — плотность воз-

духа, кг/м3.

Принимая плотность стандартного воздуха р =

= 1,2 кг/м3, получим выражение скоростного давления

(Па)

= = W = (49)

ск 2 2 \1,29'

Скорость воздуха из уравнения (49) будет

v = = j/" = 1,29 У7Ц. (50)

Указанными зависимостями часто пользуются при

расчете вентиляционных сетей, когда необходимо опре-

делить скоростное давление потока по скорости воздуха

или скорость движения воздуха по величине скоростного

давления.

Сумму статического и динамического давлений назы-

вают общим, или полным, давлением воздушного потока

± Но = ± Нст 4-//ск =^± Нсг . (51)

Измерение статического, динамического (скоростно-

го) и полного (общего) давлений. На рисунке 10, А по-

казано. измерение давления в нагнетающем воздуховоде

(воздуховод после вентилятора) при помощи U-образ-

ных манометров. Аналогично измеряют давления во вса-

сывающем воздуховоде (воздуховод До вентилятора).

Если к приемнику давлений 1 присоединить резиновой

трубкой 3 один конец U-образного манометра 2, то дав-

ление в трубе Рст будет передаваться на этот конец, а

атмосферное давление ра на другой конец манометра.

Разность уровней будет статическим избыточным давле-

36

Ла 5 6

л

Рис. 10. Схемы измерения давления в воздуховодах:

д___при помощи U-образных манометров; Б — прн помощи микроманометров

а — статического, б—полного (общего); в — динамического (скоростного),

1 — приемник давления или пневмометрическая трубка; 2 — U-образные ма-

нометры или микроманометры; 3 — резиновые трубки; 4 — нагнетающий воз-

духовод; 5 — всасывающий воздуховод.

нием — Нст—Рст—Р&- Статическое давление имеет по-

ложительное значение, так как в нагнетающем воздухо-

воде рст>ра (позиция а). При определении полного дав-

ления (позиция б) приемник давления 1 устанавливают

открытым концом навстречу воздушному потоку, парал-

лельно его оси, и получается, что Но=Ро—ра. Полное

давление в таком воздуховоде также имеет положитель-

ное значение (см. гл. II, § 2). При определении величи-

ны динамического давления, равного разностй ме>ьдл'

полным и статическим, концы U-образного манометра

соединяют с воздуховодом так, как это показано на ри-

сунке 10, А, позиция в. Динамическое давление (АС

имеет всегда положительное значение. Во всасывающей'

воздуховоде статическое и полное давления имеют отр!

цательное значение, и для этого случая Но<Нст. На рг

сунке 10,5 показано измерение статического, полно: '

динамического давлений во всасывающем 5 и нагнетаю

щем 4 воздуховодах при помощи микроманометра с на

клонной шкалой и комбинированной пневматически’

трубкой (материал об устройстве микроманометров s

методика измерения давления подробно излагаются в

гл. ХШ).

Пример 8. По количеству протекающего воздуха 40 м8/мин и

скорости 13 м/с определить диаметр воздуховода (мм)

е = 60?“ D=1/^Z=1/. ...<«> = 0,255 м =

4 V 60ли V 60-3,14-13

= 255 мм.

Пример 9. По диаметру воздуховода 400 мм и скорости воздуш-

ного потока 12 м/с определить количество протекающего воздуха

(м3/ч).

л£>2 3,14-0,42- 12

Q = 3600 —— и = 3600----'----- = 5442 м«/ч.

4 4

Пример 10. По .количеству протекающего воздуха 6000 м8/ч и

диаметру воздуховода 400 мм определить скорость движения воз-

душного потока и величину скоростного давления (Па).

Q = 3600— V,

4

_ 4Q______________4-6000 _

V~ ЗбООлР? “ 3600.3,14.0,4? “ 13,2 М'С*

Пример 11. Через сечение (условно 1—1) воздуховода диамет-

ром 300 мм протекает 50 м3/мин воздуха. Определить скорости дви-

жения воздуха и скоростные давления в двух условных сечениях

1—1 н 2—2, если известно, что диаметр сечения 2—2 400 мм.

л£>!

Qi = Qi — 60 —-

4

4Q, 4-50

1’1~ а>ло| “60-3,14-0,3?“ 1,8 м/с’

40, 4«50

С2=^БГ = в0.з;^0.4? = 6'63и/с-

Скоростные давления равны:

Р^ 1,2.11,82

Нею — 2

= 83,6 Па,

2

Нею = 2

1,2.6,632

Па.

38

Пример 12. Барометр показывает давление атмосферного воз-

духа 748 мм рт. ст. Выразить его в кПа.

748.133,3 „

ряп—----------- = 99,71 кПа.

Мвв 1000

Пример 13. Давление в воздуховоде 10 300 мм вод. ст. Выразить

его в кПа.

10 300-9,81 ,

рв =---------------— 101,1 кПа.

Рв 1000

Пример 14. Давление в воздуховоде 10 400 мм вод. ст., давле-

ние атмосферы 760 мм рт. ст. Определить избыточное давление в

воздуховоде.

Ризб = рв — Ра= 10 400-9,81 — 760.133,3 = 716 Па.

Вопросы для самоконтроля

1. Какой режим движения воздушного потока преобладает в

воздуховодах вентиляционных установок?

2. Как влияет режим движения потока на распределение ско-

ростей по сечению воздуховода?

3. Какова сущность уравнения неразрывности струи (потока)

в применении к вентиляционной технике?

4. На каком законе основан вывод уравнения Бернулли? На-

пишите уравнение Бернулли для реального воздуховода.

5. Какова зависимость между площадью сечения воздуховода

и скоростью?

6. Какова зависимость между скоростным давлением и скоро-

стью воздуха в воздуховоде?

7. Из каких видов давления слагается общее давление в воз-

духоводе? Напишите выражение для общего (полного) давления

во всасывающем и нагнетающем воздуховодах.

8. Какими приборами измеряют давление в воздуховоде? По-

ясните по рисунку 10 измерение давления в воздуховоде при помо-

щи микроманометров.

Глава IV. ПЫЛЬ И ПЫЛЕВОЗДУШНЫЕ СМЕСИ

§ 1. Понятие о пыли

Степень раздробленности вещества (твердого, жидкого

или газообразного) характеризуется величиной его дис-

персности.

Пылью называют совокупность тонкодисперсных час-

тиц твердого вещества, которые могут находиться как во

взвешенном состоянии в воздухе (аэрозоль), так и в ви-

де пылевого налета на любой поверхности (аэрогель).

Запыленный воздух представляет собой дисперсную

систему. Она состоит из распределенной в окружающей

39

газообразной (воздушной) дисперсной среде твердой

дисперсной фазы.

Возможен переход пыли из одного состояния в дру-

гое. Из аэрозольного в аэрогельное состояние пыль мо-

жет переходить под влиянием различных сил (тяжести,

электрических или центробежных). Пыль из аэрогельно-

го в аэрозольное состояние переходит под действием сил,

вызванных ударами или вибрацией, а также потоками

воздуха.

Аэрозоли подразделяют на аэрозоли с твердой дис-

персной фазой (пыль и дым) и аэрозоли с жидкой дис-

персной фазой (туман). В аэрозоле частицы твердой дис-

персной фазы, обладая мадой скоростью оседания, мо-

гут неопределенное время находиться во взвешенном

состоянии. Свойства пылевидных частиц вещества отли-

чаются от свойств исходного нераздробленного вещества.

Эти отличия в основном связаны с большим увеличением

суммарной поверхности раздробленного вещества.

Частицы пыли приобретают новые свойства: повы-

шенную химическую активность при горении, способ-

ность накапливать и переносить большие электростати-

ческие заряды на поверхности оборудования и конструк-

циях зданий, адсорбировать в большом количестве газы

и водяные пары.

В промышленном производстве пыль образуется в

процессе измельчения твердых материалов при обработ-

ке, дроблении, размоле и просеивании. Пыль образуется

также при транспортировании сыпучих материалов, при

очистке зерна и сортировании продуктов его размола,

при обработке тканой тары.

«

§ 2. Классификация и характеристика пыли

По происхождению пыль подразделяют на органическую,

неорганическую и смешанную. К органической относят

пыль материалов растительного происхождения — дре-

весную, хлопковую, мучную, сахарную; к неорганиче-

ской пЫль металлов — чугунную, медную, стальную,

алюминиевую, а также минеральную — кварцевую, ас-

бестовую, фарфоровую, цементную, наждачную.

Пыль в зависимости от происхождения и способа об-

разования различают по величине частиц (дисперсно-

сти), плотности, форме частиц, воспламеняемости, спо-

40

собности адсорбировать различные вещества и многим

другим физико-химическим свойствам. Важнейшая фи-

зико-техническая характеристика пыли — дисперсность.

Промышленная пыль в большинстве случаев полидис-

персная, т. е. состоит из частиц неправильной формы и с

различными размерами поперечных сечений. Размеры

колеблются от доли микрона до сотен микрон.

По размерам пыль условно подразделяют на крупную

(50...250 мкм), среднюю (10...50 мкм) и мелкую (меньше

10 мкм). Дисперсность пыли обратно пропорциональна

размерам ее частиц. Степень дисперсности пыли тем

меньше, чем больше суммарная поверхность частиц

дробленого вещества.

Другой характеристикой дисперсности пыли может

служить скорость оседания частиц, зависящая от вели-

чины частиц, формы поперечного сечения и плотности.

Крупные частицы оседают с относительно большой ско-

ростью, мелкие частицы под влиянием воздушных пото-

ков и броуновского движения продолжительное время

находятся во взвешенном состоянии.

Пыль вредна для человека. Степень ее влияния зави-

сит от размеров и химического состава частиц. Крупная

пыль менее опасна, так как задерживается при дыхании

слизистой оболочкой носа. Самая опасная для здоровья

человека — мелкая иыль. Она состоит из частиц разме-

ром менее 5 мкм. Опасность пыли по химическому соста-

ву оценивают содержанием кремнезема (двуокиси крем-

ния SiOa).

Различают пыль ядовитую (свинцовую, ртутную,

мышьяковистую, известковую) и неядовитую (органиче-

скую, металлическую и минеральную). В зерновой и

мучной пыли находится большое количество различных

микроорганизмов, попадаются споры различных грибков

(например, головни).

Вред организму человека может быть причинен в ре-

зультате механического, химического или биологическо-

П) воздействия пыли.

Продолжительное пребывание в зоне действия даже

неядовитой пыли при соответствующей ее концентрации

в воздухе может стать причиной заболевания органов

дыхания, зрения, печени, нервной и сердечно-сосудистой

системы. При содержании в частицах пыли более 10 %

двуокиси кремния возможны хронические легочные за-

болевания. Пыль также вредно действует на кожные

41

покровы, уши, зубы, является иногда причиной инфекци-

онных заболеваний.

Состав пыли зависит от ее происхождения. Пыль

хлебоприемных предприятий и мукомольных заводов

смешанная: состоит из частиц органического и мине-

рального происхождения. Органическая часть пыли —

это главным образом частицы растительного происхож-

дения (частицы колоса, соломы, оболочек, бородки и

зародыша зерна, цветковые оболочки, крахмальные зер-

на злаков и сорняков). Минеральную часть пыли состав-

ляют частицы неорганического происхождения (частицы

почвы, атмосферная пыль). На мукомольных заводах

бывает также металлическая пыль, образующаяся при

износе вальцов вальцовых станков и других рабочих по-

верхностей машин. В элеваторной пыли содержится до

50 % минеральных частиц. В пыли зерноочистительных

отделений мукомольных и крупяных заводов 80...95 %

органических частиц. В размольных и выбойных отделе-

ниях мукомольных заводов пыль органическая (мучная).

На хлебоприемных предприятиях и мукомольных заво-

дах может быть негодная (черная), кормовая (серая) и

мучная (белая) пыль.

§ 3. Пылеобразование на хлебоприемных предприятиях

и мукомольных заводах

В зерне, поступающем на хлебоприемные предприятия,

содержится определенное количество пыли. Одна часть

этой пыли (минеральная и органическая) заполняет

межзерновое пространство, а другая — находится на по-

верхности зерна.

При перемешивании и очистке зерна происходит пы-

леобразование, т. е. унос в пространство пыли, отделив-

шейся от поверхности зерна, и пыли из межзернового

пространства.

Пыль выделяется также при разгрузке (загрузке)

бункеров, силосов, так как зерно (или мука) вытесняет

воздух, который уносит большое количество пыли. Вы-

грузка зерна из вагонов и автомобилей также сопровож-

дается большим пылевыделением. Почти все операции на

хлебоприемных предприятиях и мукомольных заводах

вызывают образование пыли. На тароремонтных фабри-

ках и в выбойных отделениях заводов по переработке

42

зерна пыль содержит и волокнистые частицы меш-

ковины.

Правила организации и ведения технологического

процесса на мельницах подразделяют пыль по следую-

щим категориям: первая — пыль обоечная белая; вто-

рая — пыль обоечная серая; третья — пыль аспирацион-

ная и черная обоечная.

К обоечной пыли причисляют и зерновую пыль, об-

разующуюся при очистке зерна на щеточных и других

машинах, аналогичную по качеству обоечной пыли (бе-

лой, серой и черной).

Хорошо работающая вентиляция создает необходимое

разрежение в герметизирующих кожухах машин и пре-

дупреждает выделение пыли в производственные поме-

щения. Для этой цели необходимо обеспечить тщатель-

ную герметизацию оборудования, силосов и бункеров.

Согласно ГОСТ 12.1.005—76 установлены для рабо-

чих зон производственных помещений (на высоте до 2 м

над уровнем пола или площадки, где работают люди)

предельно допустимые концентрации (ПДК) пыли: зер-

новой— не более 4 мг/м3, мучной — не более 6 мг/м3.

Эффективная очистка воздуха от пыли должна обеспе-

чить запыленность воздуха при выбросе в атмосферу —

мучной пыли не более 100 мг/м3, зерновой 60...80 мг/м3.

При этих условиях не должна загрязняться окружающая

среда — концентрация пыли в окружающем воздухе

должна составлять 30 % от ПДК, т. е. на территории

элеваторов не более 4-0,3 = 1,2 мг/м3, на территории му-

комол'ьного завода—1,8 мг/м3. В местах постоянного

проживания населения — не более 0,5 мг/м3.

Для уборки и удаления пыли на этажах рабочей

башни элеватора используют мусоропроводы с люками

для сметок, напольные отсосы, подключенные к венти-

ляционным сетям. От напольных отсосов пыль транспор-

тируется в накопительный бункер вместимостью 4...5м3.

Напольными отсосами пользуются и при уборке под- и

надсилосных помещений.

Пыль из производственных помещений убирают при

помощи стационарных пневмоустановок. Для оценки са-

нитарно-гигиенических условий труда и эффективности

работы вентиляционных установок проверяют регулярно

(не реже двух раз в год — в летний и зимний периоды)

запыленность воздуха в производственных помещениях и

воздуха, удаляемого в атмосферу после очистки его в

43

пылеотделителях вентиляционной установки. Во всех

случаях определять запыленность воздуха следует при

нормальном технологическом процессе и технически ис-

правном вентиляционном оборудований.

§ 4. Взрывоопасность пыли и меры предотвращения

пожаров и взрывов

Промышленная пыль многих предприятий, в том числе

хлебоприемных предприятий и мукомольных заводов,

пожаро- и взрывоопасна. По взрывоопасности пыль хле-

боприемных предприятий и мукомольных заводов под-

разделяют на четыре класса. Мучную пыль относят к

первому классу, как легковоспламеняющуюся, с быст-

рым распространением пламени взрыва. Для ее воспла-

менения достаточно тепла зажженной спички. Зерновая

пыль тоже легко воспламеняется, но требует источника

тепла больших размеров, с более высокой температурой.

Пыль комбикормовых заводов отнрсят ко второму и чет-

вертому классам. Взрыв пыли возможен при наличии ис-

точника воспламенения и определенной концентрации

пыли в воздухе. Источником высокой температуры наря-

ду с прочими могут быть и разряды статического элек-

тричества. Нижний предел взрывоопасной концентрации

для зерновой пыли от 40 до 90 г/м3, для мучной — от 10

до 50 и для комбикормовой — от 7,6 до 25 г/м3.

Частицы зерновой, мучной пыли во взвешенном -со-

стоянии обладают большой суммарной поверхностью со-

прикосновения с кислородом воздуха. Это повышает хи-

мическую активность пыли и ускоряет горение.

Взрыву предшествуют воспламенение и горение аэро-

золя, которые отличаются от взрыва меньшей скоростью

распространения. Например, если при горении скорость

распространения пламени колеблется в пределах от 5

до 10 м/с, то при взрыве она достигает 500 м/с.

Воспламеняется и горит не только пыль, находящая-

ся во взвешенном состоянии, но и пыль осевшая — аэро-

гель. Аэрогель горит медленнее, чем аэрозоль, и только

с поверхности осевшего слоя. Тем не менее при внезап-

ных ударах или встряхивании поверхностей, покрытых

осевшей пылью, может произойти взрыв вследствие пе-

рехода аэрогеля в аэрозоль со взрывоопасной концен-

трацией. Вот почему очень опасна не только взвешенная

в воздухе пыль, но и пыль, осевшая даже тонким слоем

44

на оборудовании, стенах, потолке и строительных кон-

струкциях зданий.

Внутри оборудования и рабочих помещений взрывы

лылевоздушных смесей начинаются с первичных «хлоп-

ков» и вспышек. Затем в результате ударной волны

встряхивается и воспламеняется пыль (аэрозоль), нахо-

дящаяся в помещении, что влечет за собой повторный

взрыв.

Пожары и взрывы на хлебоприемных предприятиях и

мукомольных заводах можно предотвратить при соблю-

дении следующих основных условий:

не допускать запыленности воздуха в рабочих поме-

щениях выше допустимых санитарных норм, а также

взрывоопасных концентраций пыли в оборудовании, воз-

духоводах вентиляционных и пневмотранспортных уста-

новок;

не допускать работу оборудования с выключенной ас-

пирацией (предусматривать блокировку электродвигате-

лей вентилятора и аспирируемых машин);

систематически и тщательно убирать пыль, осевшую

на оборудовании и строительных конструкциях зда-

ния;

обеспечить отделку стен и потолков в производствен-

ных помещениях, при которой исключается возможность

накопления пыли;

полностью исключить возможность возникновения

тепловых источников и искрообразования, вызывающих

воспламенение взрывоопасных концентраций пыли.

Кроме указанных, необходимо строго выполнять сле-

дующие требования противопожарных норм и условия

пожарной, профилактики, связанные с работой техноло-

гического и энергетического оборудования:

периодически осматривать и своевременно ремонтиро-

вать отдельные узлы оборудования, чтобы исключить по-

вышение температуры и искрообразование в процессе

работы;

ограждения передаточных шкивов трансмиссий, элек-

тродвигателей и машин устраивать так, чтобы исключить

возможность нагревания и искрообразования от ударов

и трения;

устанавливать магнитные заграждения перед маши-

нами, в которых возможно искрообразование от попада-

ния металлических предметов (наждачные обоечные ма-

шины, вальцовые станки, молотковые дробилки);

45

Рис. 11. Грузовые заслонки, автоматически закрывающие воздухо-

вод при повышении температуры воздуха:

а. б, в — различные схемы крепления груза и чувствительного элемента; 1 —

заслонка; 2 — чувствительный элемент, удерживающий заслонку; 3 — груз.

для локализации местных пылевых взрывов, возмож-

ных- в некотором оборудовании (обоечные и щеточные

машины, вальцовые станки и дробилки, нории, фильтры

и циклоны), и для «сброса» давления в атмосферу встра-

ивать в это оборудование мембранные взрывные предо-

хранительные клапаны — взрыворазрядители. Мембран-

ные клапаны взрыворазрядителей должны быть разрыв-

ными, из алюминиевой или медной фольги толщиной не

более 0,04 мм. Взрыворазрядные трубопроводы выводят

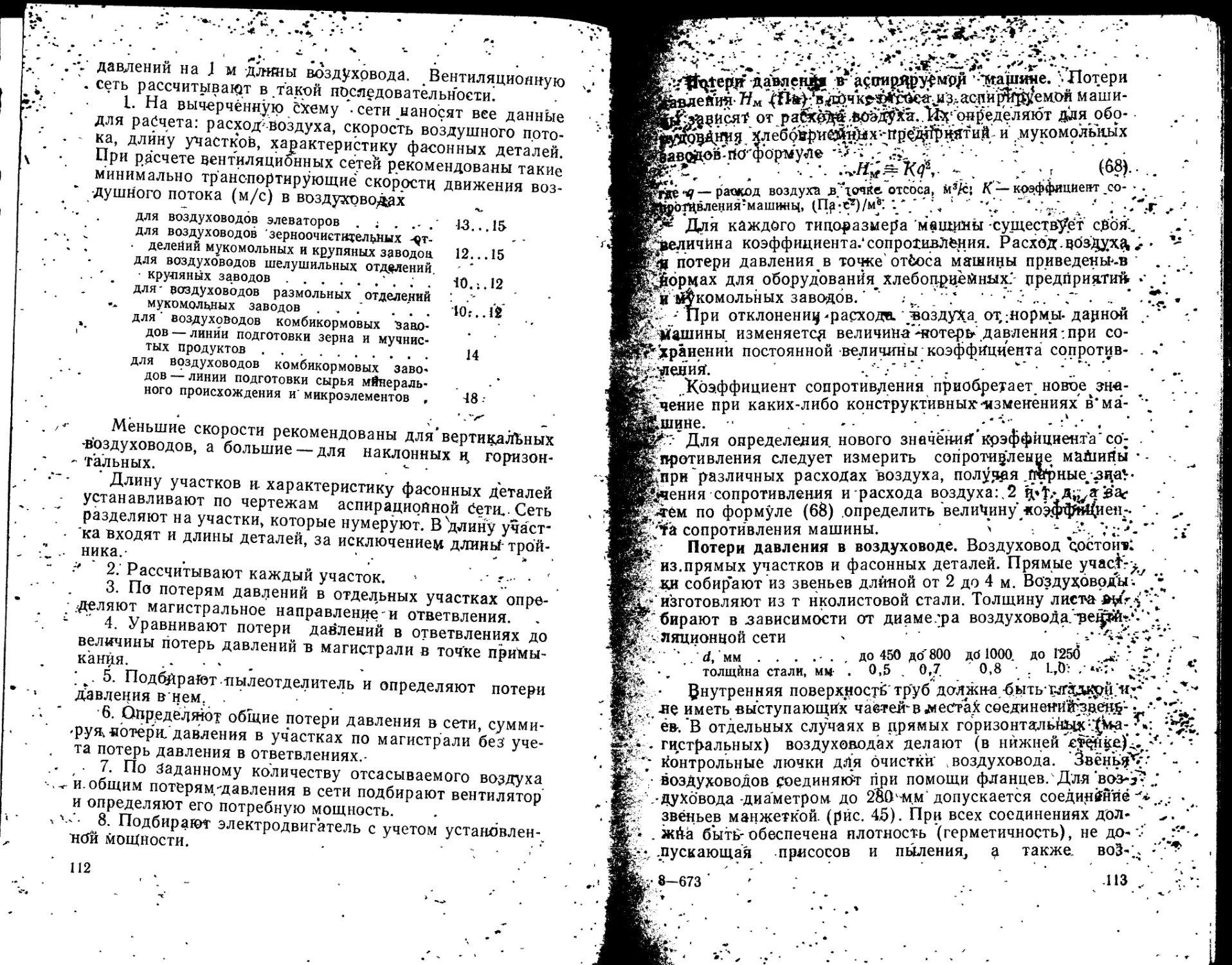

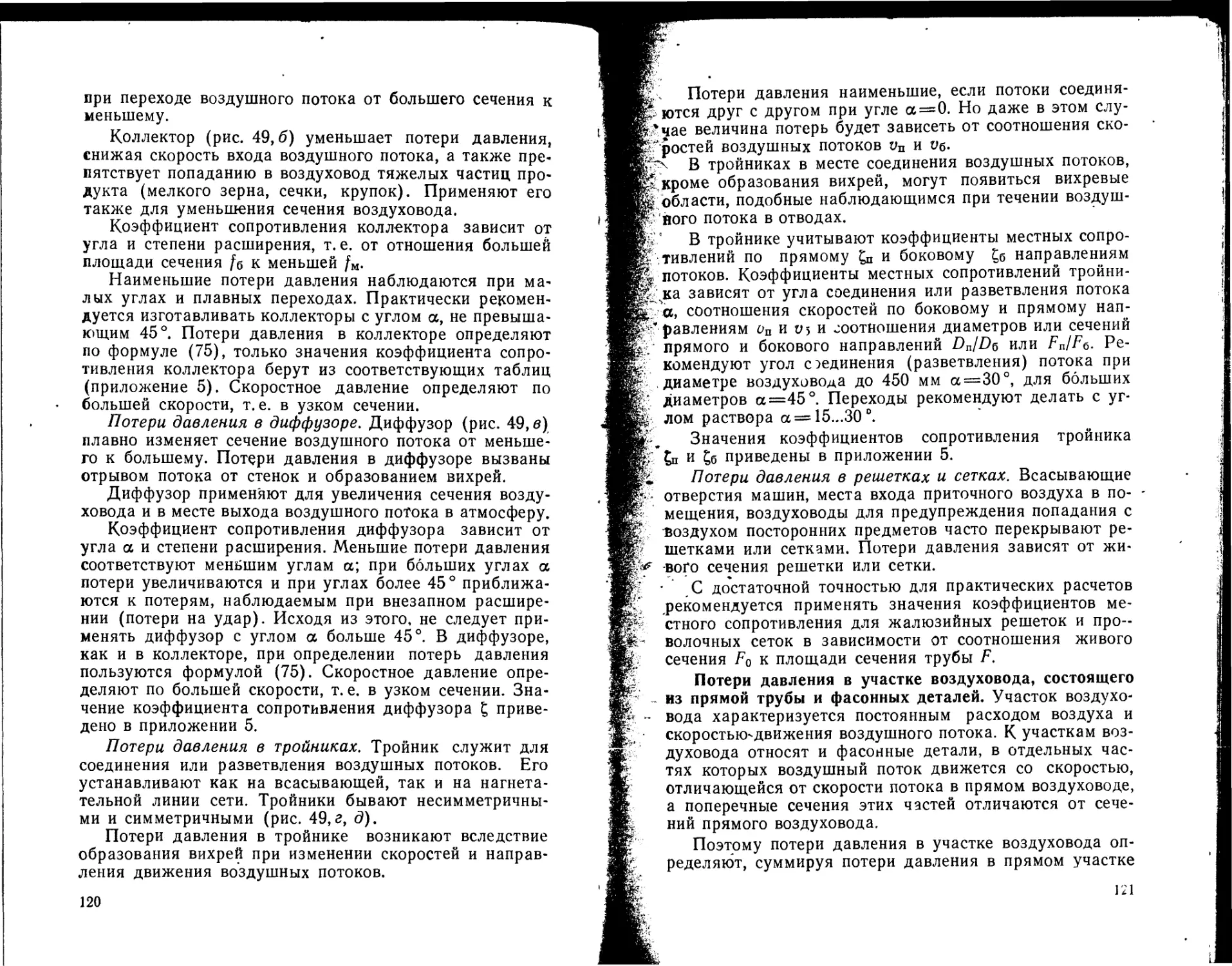

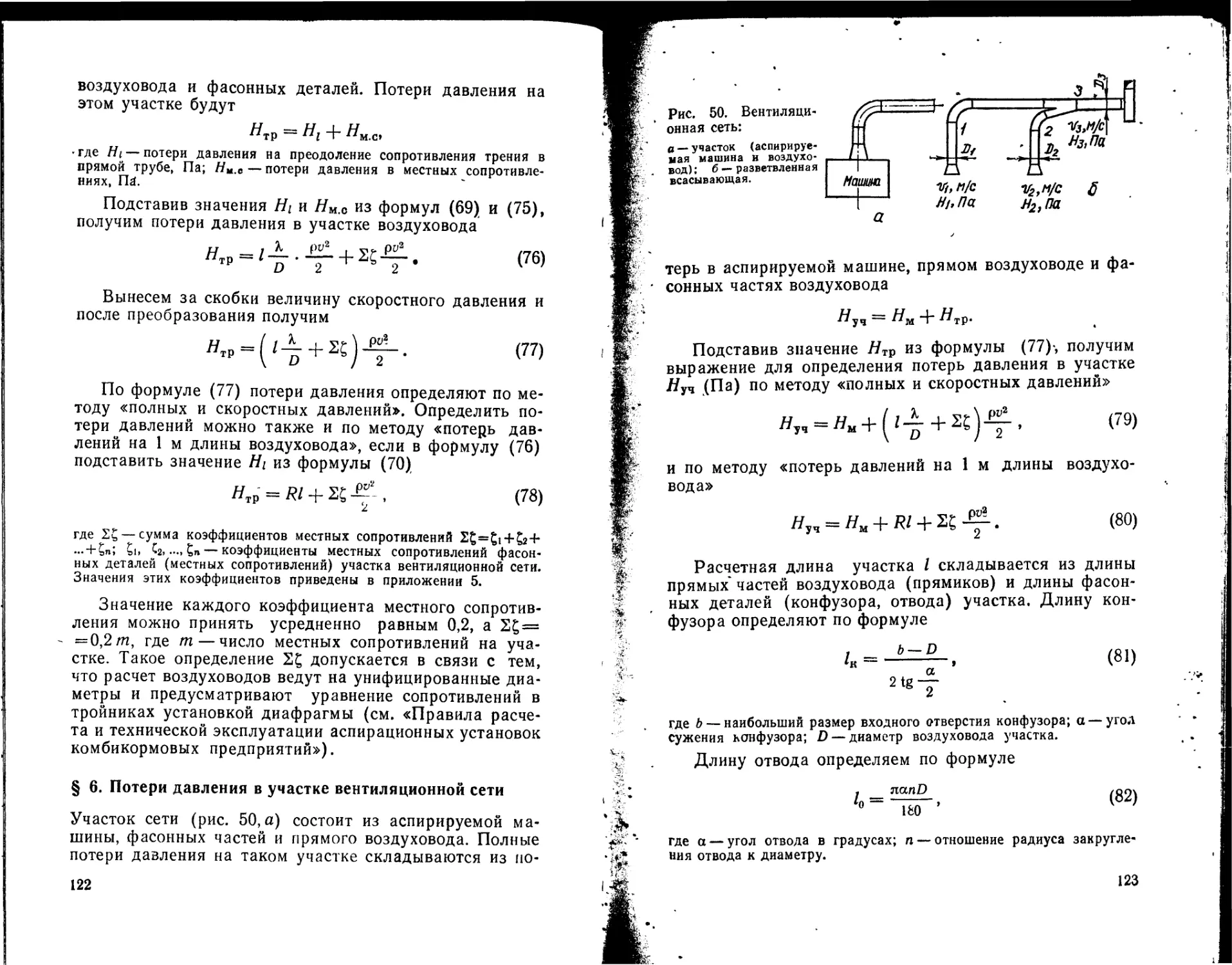

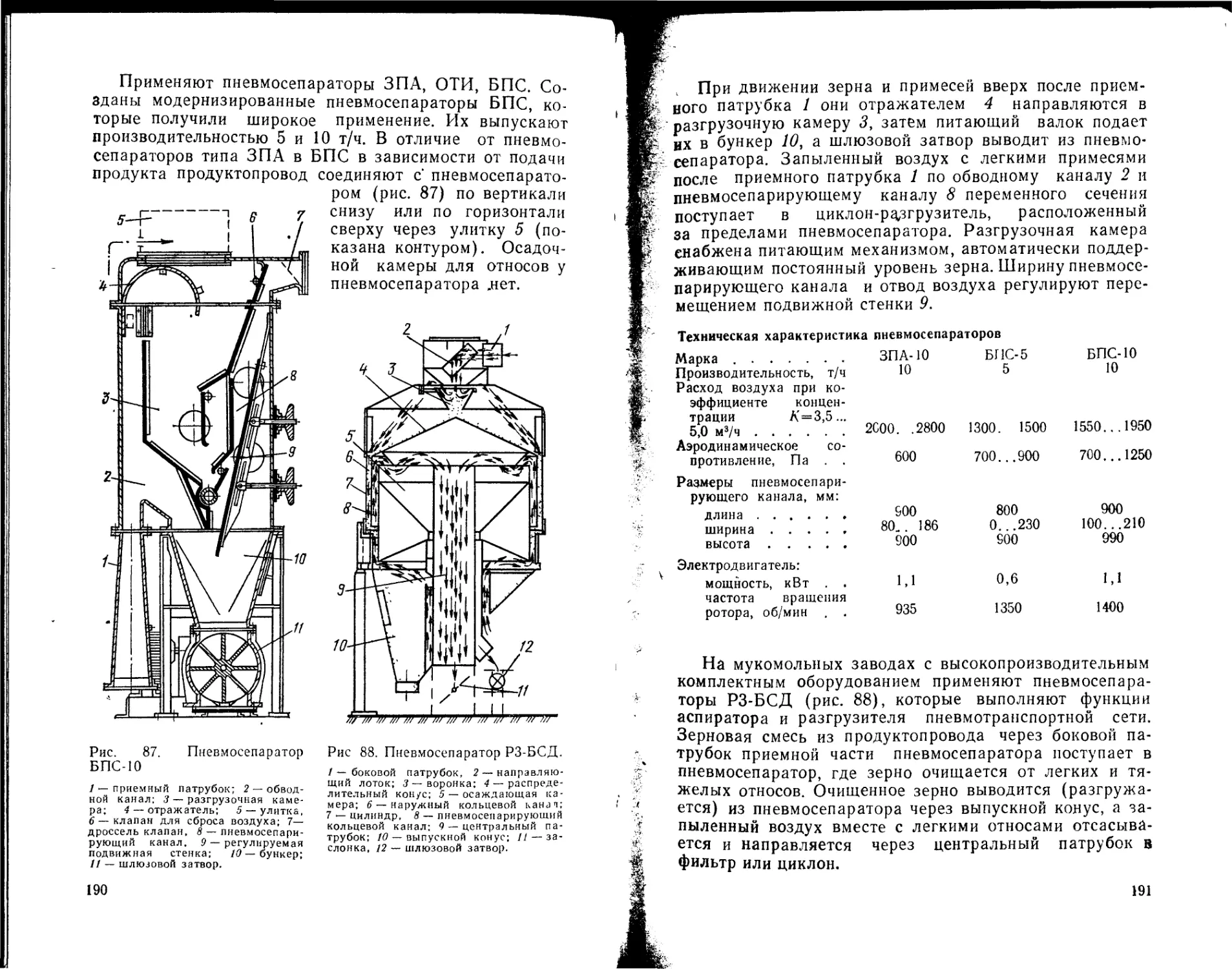

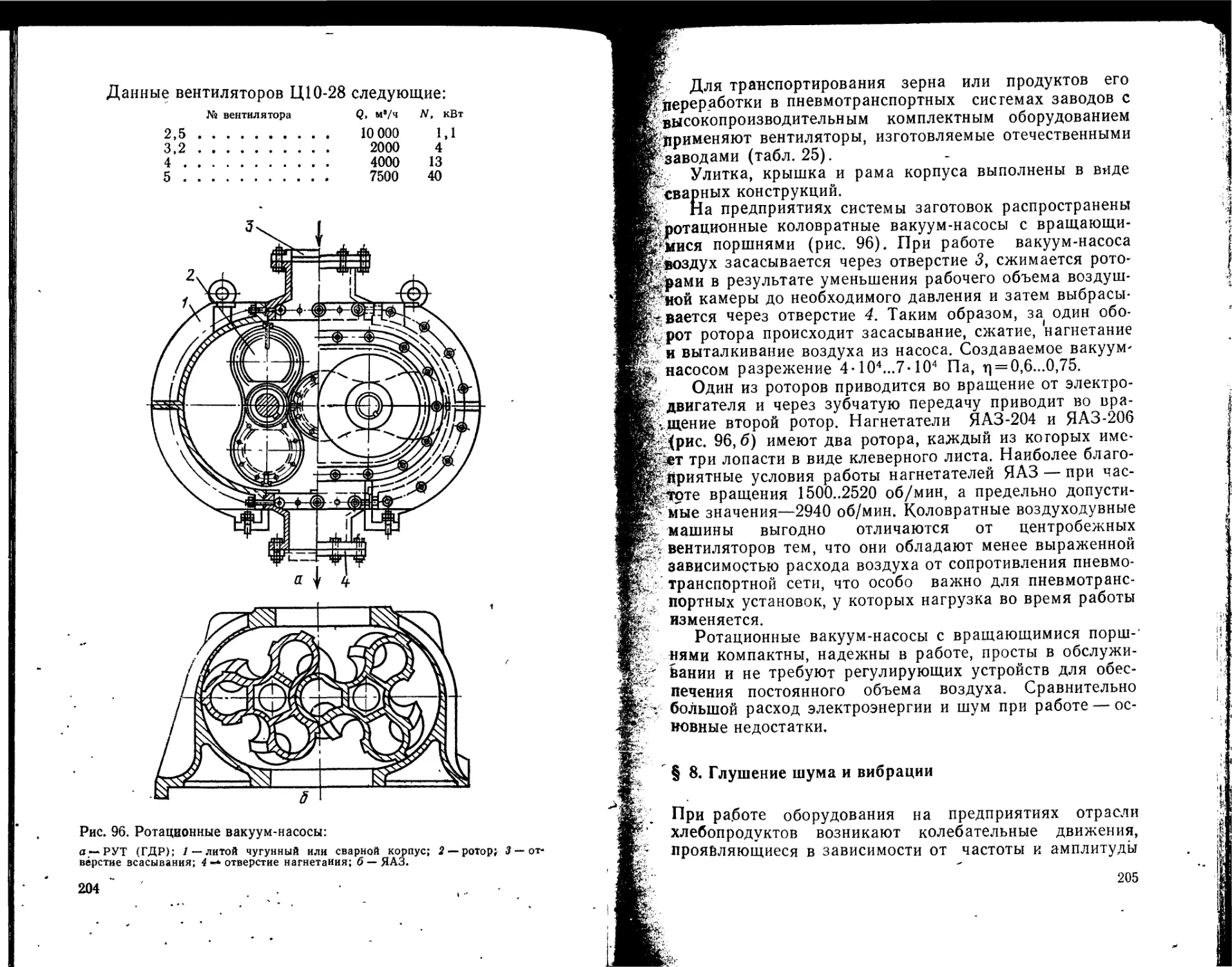

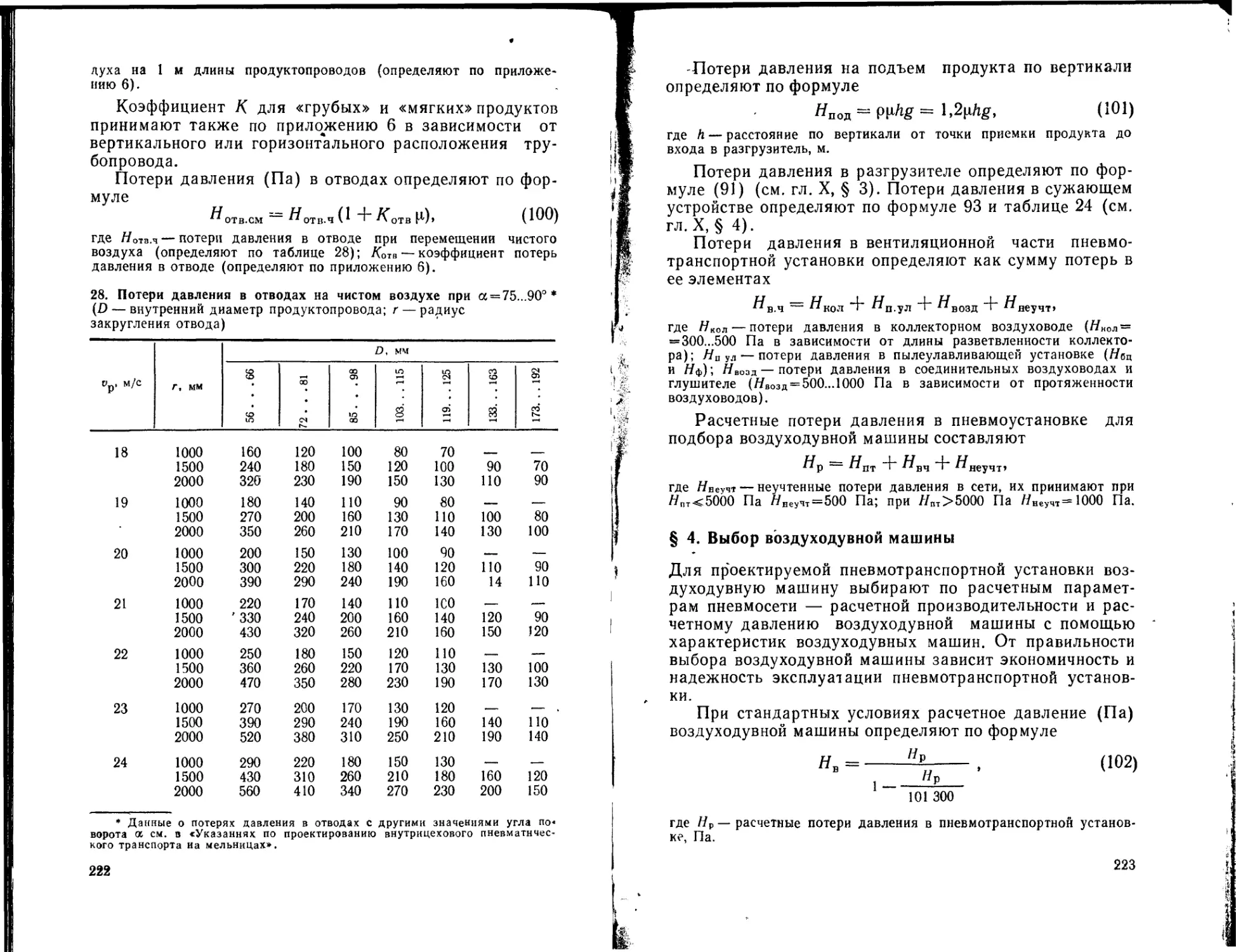

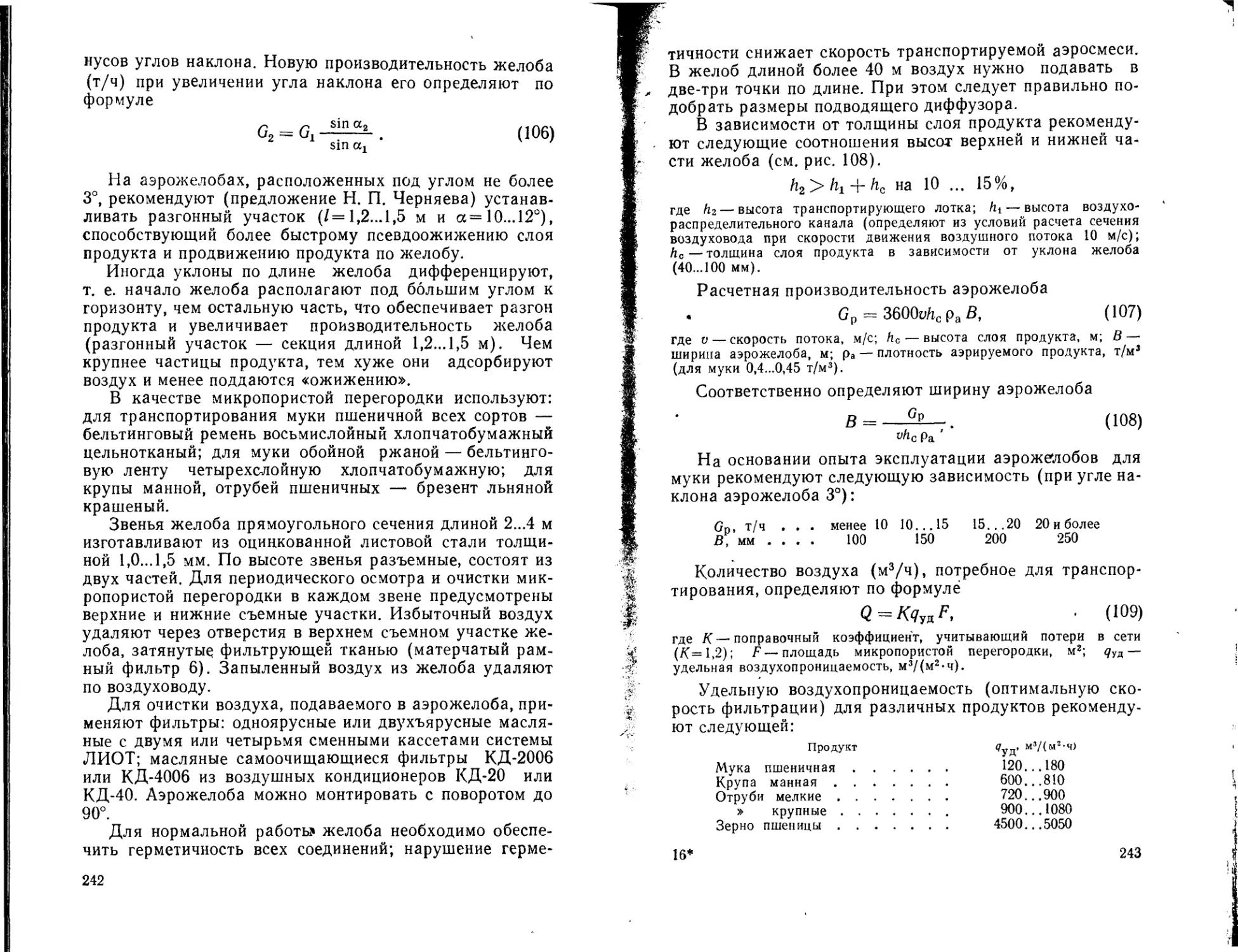

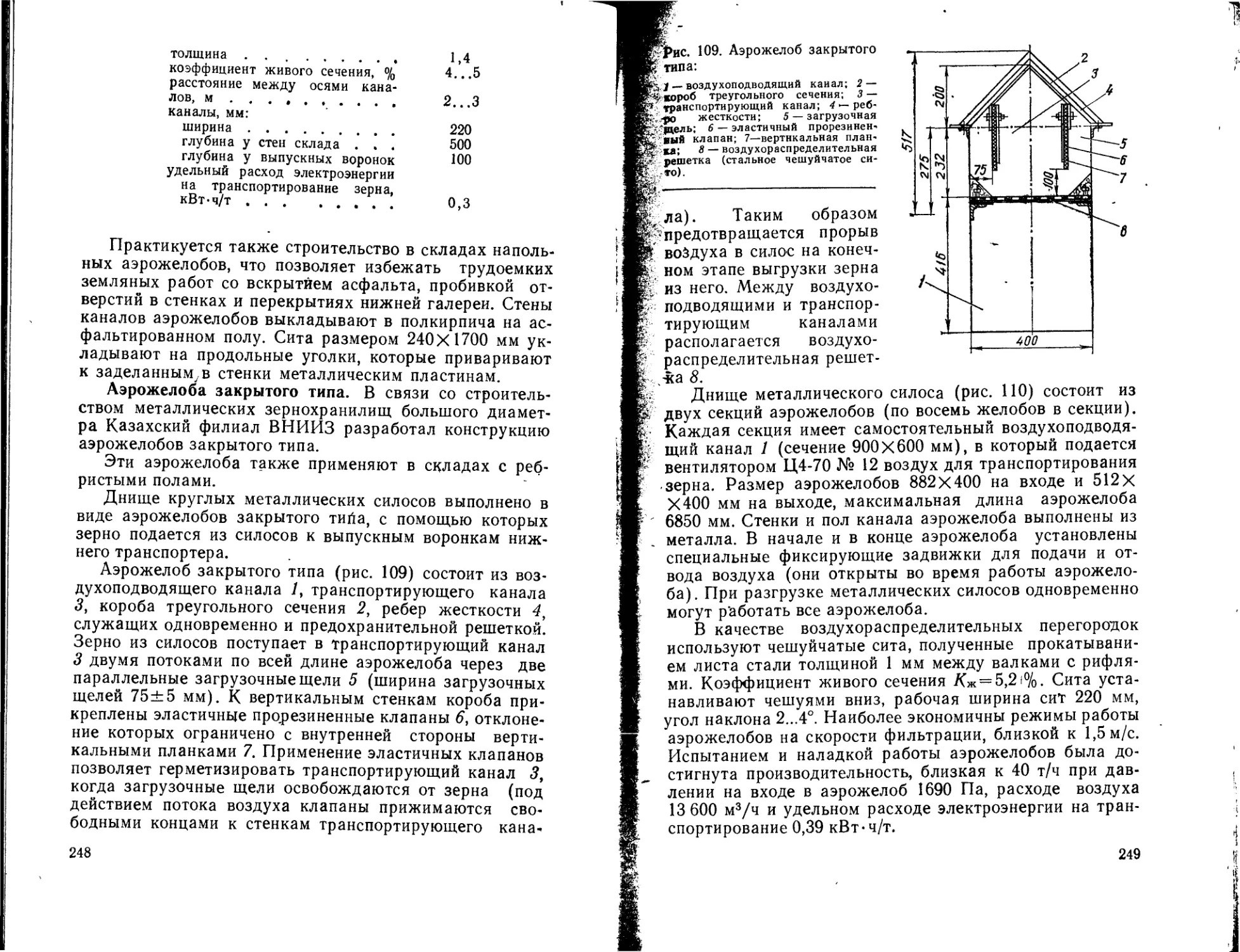

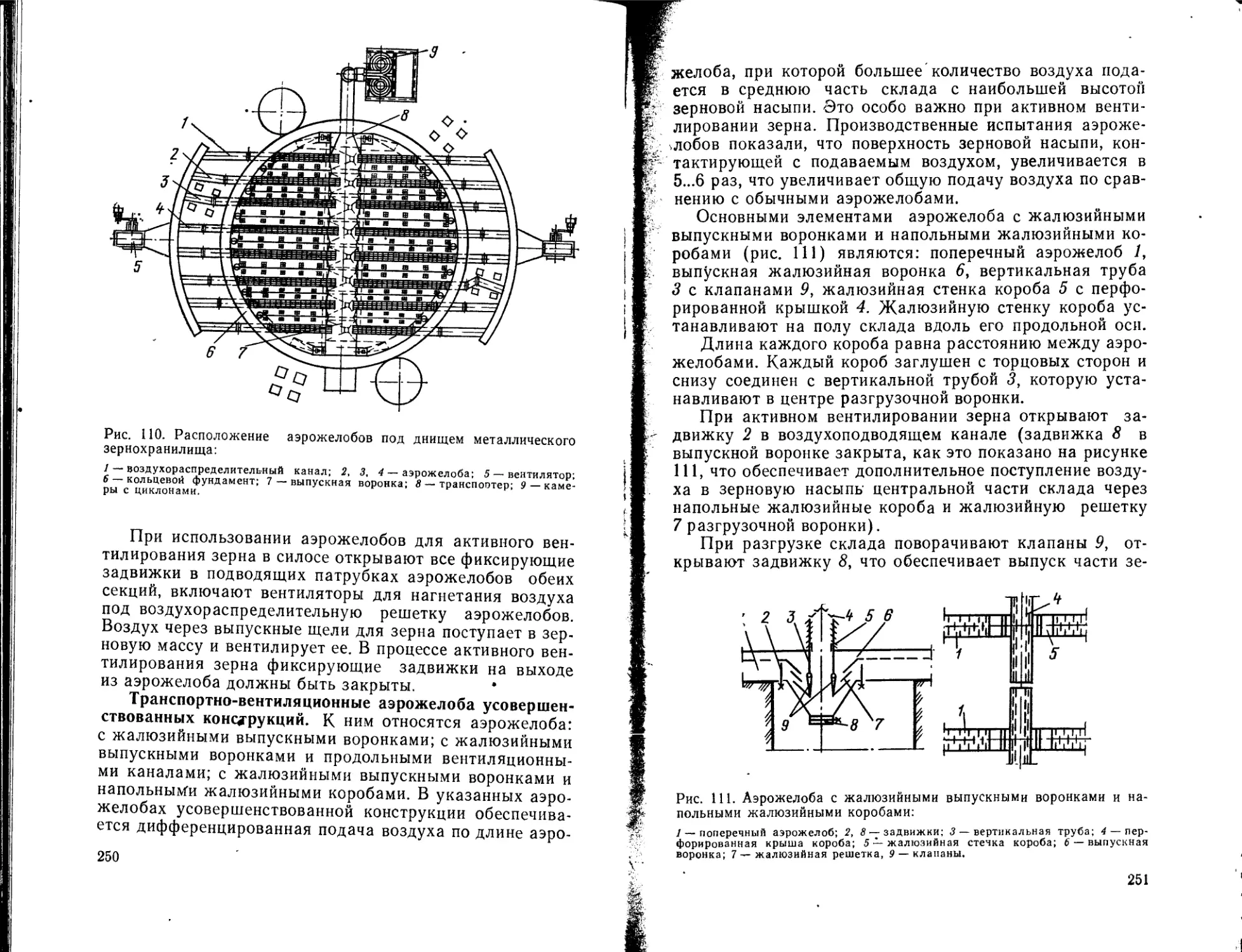

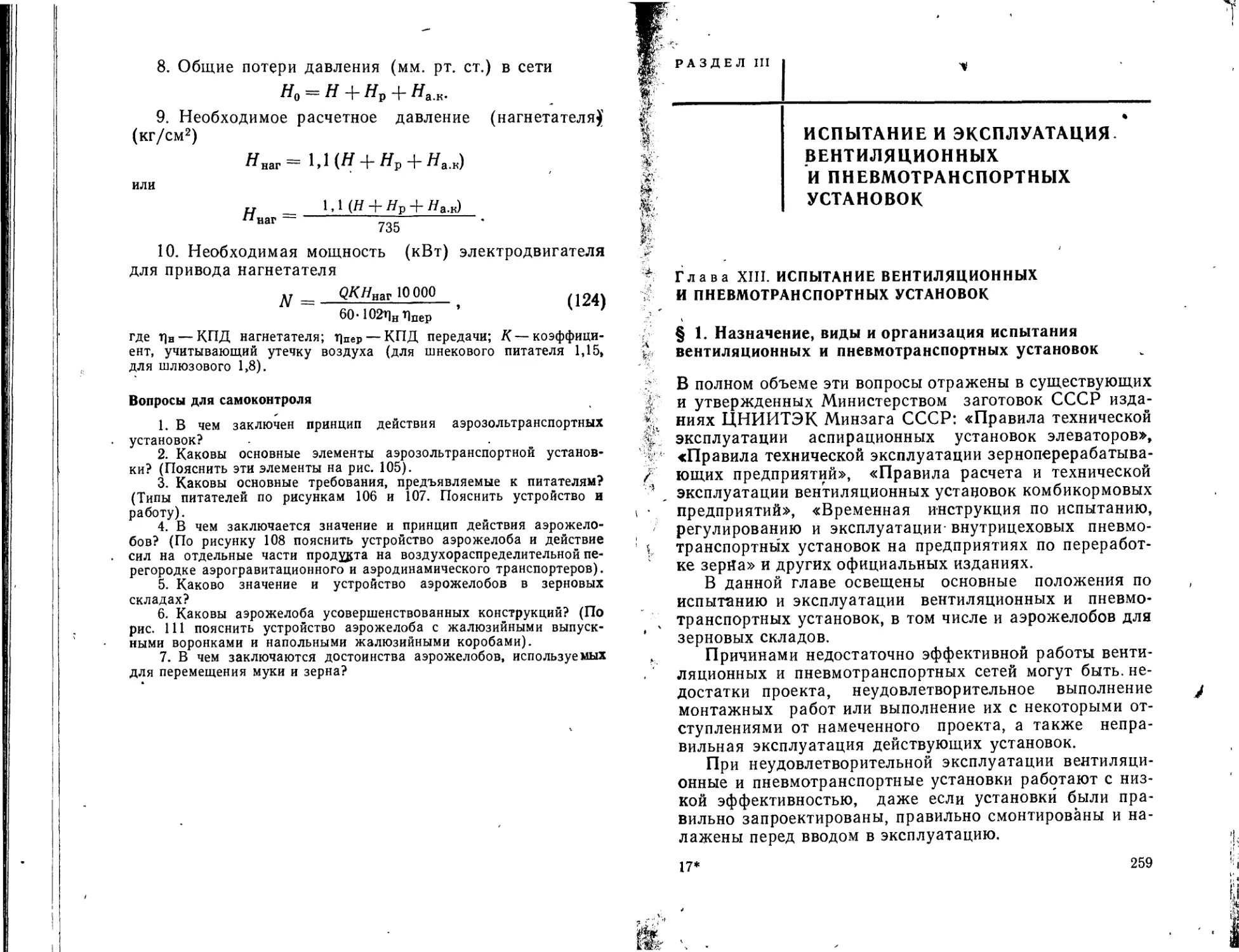

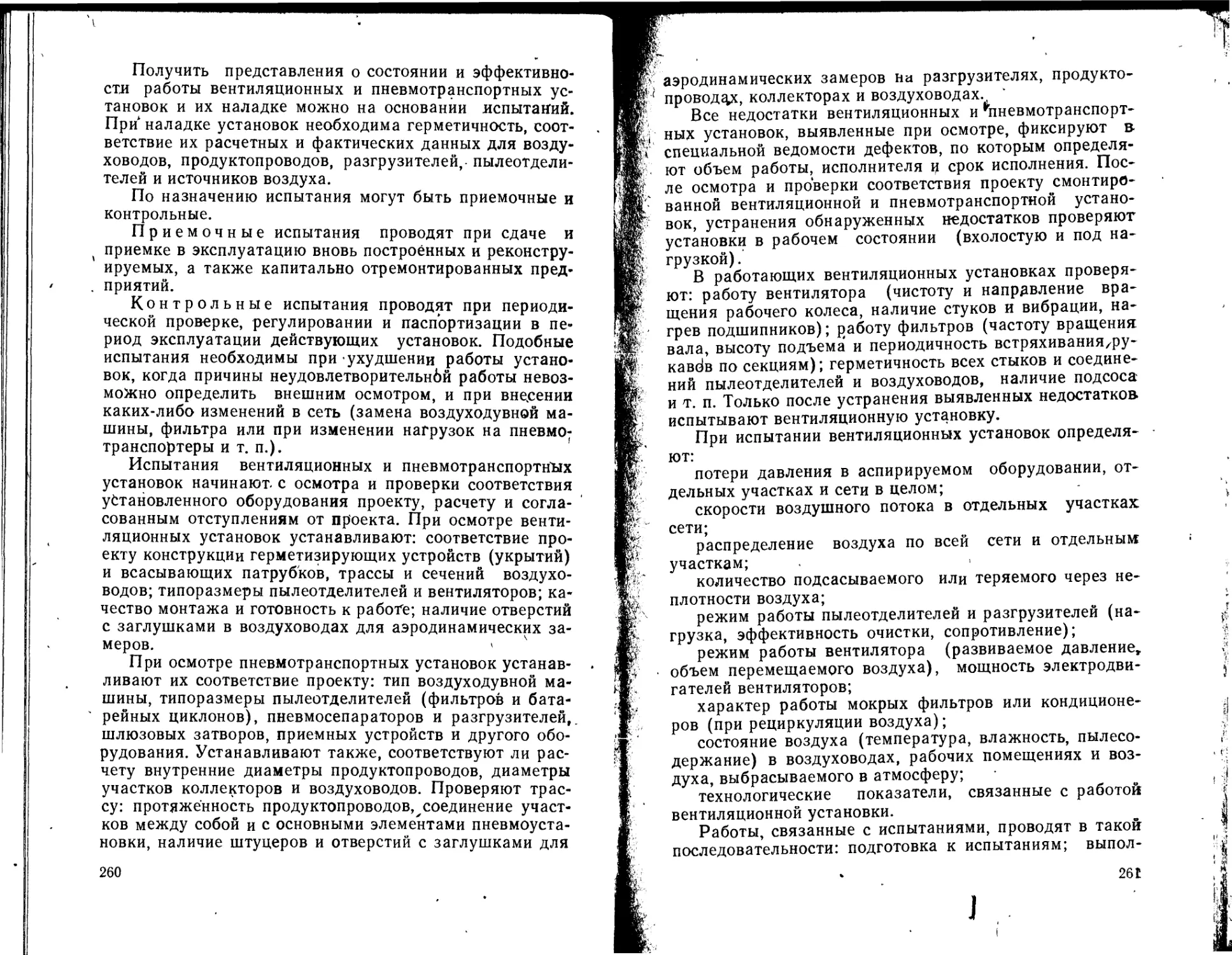

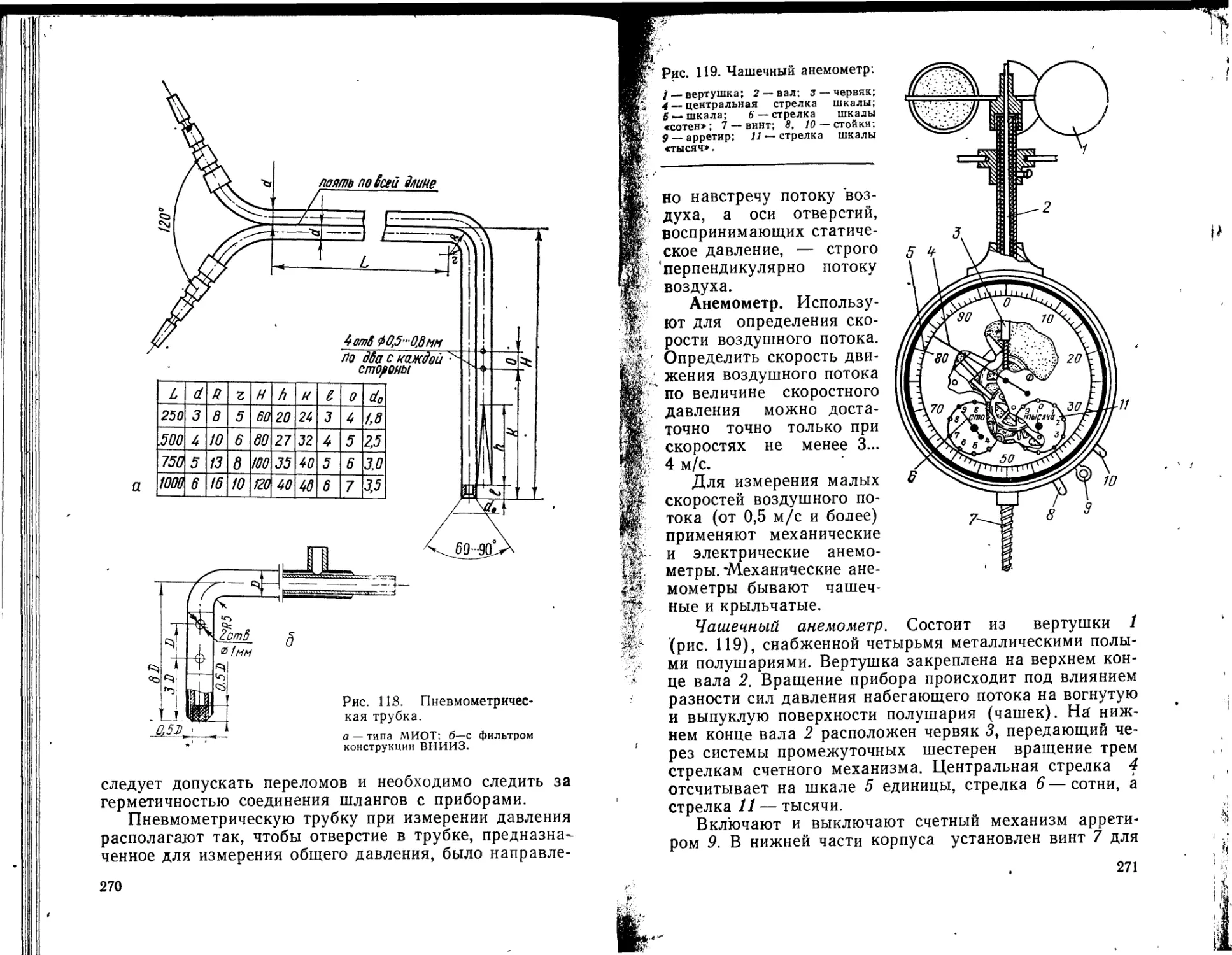

наружу здания и защищают зонтами от проникания в