Автор: Ратинов В.Б. Розенберг Т.И.

Теги: строительство строительные материалы

ISBN: 5-274-00566-7

Год: 1989

Текст

В. Б. Ратинов,

Т И. Розенберг

ДОБАВКИ

В БЕТОН

2-е издание, переработанное и дополненное

С)_________________

Q X ;р.,

су; нл' ’

Москва

Стройиздат

1989

Ратинов В.Б., Розенберг Т.И. Добавки в бетон. - 2-е

изд., перераб. и доп. М.: Стройиздат, 1989. 188 с.: ил.

ISBN 5-274-00566-7

Изложены физико-химические основы механизма действия

добавок в бетоны. Рассмотрены реакции между добавками и

составляющими цемента или цементного камня. Дан анализ

процессов, влияющих па технологические свойства бетонной

смеси и твердение бетона в присутствии добавок. Приведены

классификация добавок по механизму их действия на процес-

сы гидратанионного твердения минеральных вяжущих веществ,

составы и области рационального применения эффективных

индивидуальных и комплексных добавок, вводимых в бетоны,

твердеющие при температуре ниже 0°С, в нормально-влажных

условиях и при тепловлажностной обработке до 100°С с учетом

влияния добавок на структурно- и физико-механические свой-

ства беюна и его долговечность. Издание 1-е вышло в 1973 г.

Для научных и инженерно-технических работников, занятых

в промышленности строительных материалов, стройиндустрии и

в строительстве.

Табл. 16, рис. 54, список лит.: 134 назв.

Печатается но решению секции литературы по строительным

материалам редакционною совета СТройиздата

Рецензент — В Г. батраков, лауреат Государственной премии

СССР, д-р 1ехн. наук, профессор (НИИЖБ)

3306000000- 210

Р----------------------124-89

047(01) - 89

ISBN 5-274-00566-7

©Стройиздат, 1973

©Стройиздат, 1989, с изме-

нениями

ПРЕДИСЛОВИЕ

Со времени выхода в свет первого издания книги прошло

1 5 лет. За этот казалось бы небольшой срок популярность доба-

вок настолько возросла, что без них нельзя представить теперь

современное бетоноведение. В СССР сейчас с добавками ежегод-

но укладывают около 100 млн. м3,т.е. почти 40%, монолитного

и сборного бетона и желззобегона. Однако это не предел: в

Австралии, США, ФРГ, Японии объем производства бетона с

добавками составляет 60- 80 %. Следует отметить, что по приме-

нению противс морозных добавок мы занимаем ведущее поло-

жение в мире.

Введение добавок один из самых технологичных, гибких,

доступных и универсальных способов улучшения всех свойств

бетонных смесей и бетонов и придания им новых, нехарактер-

ных для них, а также снижения трудозатрат, расхода цемента,

экономии тепло- и электроэнергии, совершенствования техно-

логии, повышения производигельности предприятий стройин-

дустрии и т. д.

В разнитии исследований и прикладных работ в этой перс-

пективной области, находящейся на стыке между технологией,

химией и строительством, принимают участие многие ученые и

специалисты. Их усилия сосредоточены, главным образом,

на модернизации способов получения и очистки, расширении

номенклатуры, исследовании свойств и механизма действия

органических и комплексных добавок, а также на разработке

таких технологических приемов ведения строительных работ,

в которых в максимальной мере учитывались бы особенности,

присущие бетонным смесям и бетонам с орт аттическими добав-

ками.

Естественно, первое издание книги "Добавки в бетон”

(1973 г.) уже тте могло удовлетворить инженеров и научных

сотрудников, занятых исследованием, получением и примене-

нием орт эпических добавок и их производных. Соответственно

мы полностью переработали эту часть книги.

Номенклатура и теория действия добавок электролитов —

индивидуальных и мио окомпонентных за истекшие 15 лет

изменилась в меньшей степени. Кроме того, на шестом, седьмом

и восьмом Международных конгрессах но химии цемента, мно-

гочисленных конференциях, симпозиумах и семинарах представ-

ления о механизме гидратации цемента и влиянии добавок элек-

тролитов на эти процессы развивались достаточно успешно. Это

3

позволило нам сократить отдельные разделы первой главы кни-

ги и лишь несколько дополнить остальные, посвященные пробле-

ме использования добавок электролитов и комплексных доба-

вок на их основе.

Поскольку до сих пор в литературе преобладает строитель-

по-гехноло! ический подход к проблеме добавок в бетоны, мы

стремились сохранить те же принципы и ту же теоретическую

направленность материала, которая характеризовала первое

издание книги; основной акцент в ней сделан на углубленное

рассмотрение физико-химических основ механизма действия

добавок с привлечением (там, где это возможно) строгих

аналитических зависимостей в области кинетики параллельно

и последовательно протекающих процессов и на построение

научной классификации по механизму влияния добавок на мо-

но- и полиминеральные вяжущие вещества и продукты их гидра-

тации.

Мы пе включили в книгу некоторые основные положения,

подробно изложенные в других монографиях, а также те вопро-

сы, которые могут составить основу отдельной книги (мы наме-

тили только их контуры).

Считаем своим приятным долгом поблагодарить всех тех,

кто творчески сотрудничал с нами в исследовании и применении

добавок в бетоны, а В.Г. Батракова — за рецензирование книги

и полезные советы.

Глава 1. СОСТАВ ЦЕМЕНТНОГО КАМНЯ.

МЕХАНИЗМ И КИНЕТИКА ГИДРАТАЦИИ

ПРИ ТВЕРДЕНИИ ВЯЖУЩИХ ВЕЩЕСТВ

Развитие представлений о механизме действия добавок не-

разрывно связано с прогрессом в области теории гидратации и

твердения минеральных вяжущих веществ. По существу, это

две стороны общей проблемы, так как результаты изучения

добавок в бетоны служат экспериментальной основой для

теоретической разработки вопросов твердения вяжущих, а на-

дежные данные о механизме гидратации и твердения цемента

помогают находить оптимальные решения при использовании

уже известных добавок, расширять сферы их применения в

строительстве и изыскивать новые высокоэффективные до-

бавки.

Проблему гидратации при твердении минеральных вяжущих

материалов обычно рассматривают в двух аспектах: термоди-

намическом с примыкающим к нему кристаллохимическим и

кинетическом. Первый из них охватывает такие вопросы, как

состав и термодинамические свойства исходных неустойчивых

фаз, а также промежуточных и конечных продуктов их гидра-

тации, второй — механизм гидратации при твердении вяжущих.

Так как последнее направление разработано менее подробно,

мы отводим ему больше места, а изложение термодинамических

и кристаллохимических основ гидратации сведем к рассмотре-

нию лишь промежуточных и конечных продуктов фазовых

превращений, характерных для взаимодействия цемента с во-

дой, т. е. к фазовому составу цементного камня в бетоне.

1.1. ФАЗОВЫЙ СОСТАВ ЦЕМЕНТНОГО КАМНЯ

В БЕТОНЕ

Известно, что портландцементный клинкер состоит из четы-

рех основных фаз: алита, условно* ЗСаО SiO2(C3S), белита

2СаО SiO2 (|3 • C2S), трехкальциевого алюмината ЗСаО •

А12О3 (С3 А) и четырехкальциевого алюмоферрита 4СаО

• А12О3 • Ге20з (C4AF). Шлакопортландцемент за счет шлако-

вой составляющей содержит, кроме того, псевдоволластонит

СаО • SiO2 (CS), монтичеллит СаО • MgO SiO2 (CMS), анортит

*В действительности, C3S - твердый раствор на основе трехкальцие-

вого силиката, содержащий также А1 2Оз и MgO (AM). Общая формула

CS4Si6AM [96].

5

СаО • ALO3 2SiO2 (C'AS3), геленит 2CaO A12O3 • SiO2

• (C2AS) иокерманиг 2CaO • MgO 2SiO2 (C2MS2).

В глиноземистый цемент в качестве основного минерала

входит монокальцисвый алюминат СаО А12О3(СА); кроме

того, он может содержать как менее, так и более основные

алюминаты кальция: СаО • 2А12О3 (СА2) и 5СаО 2А12О3 (CSA3)

СОО1ВСГС1ВСПНО*.

при гидратации белита и алита — наиболее важных фаз норт-

ландцемсшного клинкера — реакция протекает по схеме

2Ca3SiOs + 6Н2О Ca3Si2O7 31120 + ЗСа(ОН)2.

Близкие по составу**, удельной поверхности (S & 300м2/г)

и, особенно, по рентгеновским и электронно-микроскопическим

характеристикам гидросиликаты кальция образуются и при

гидратации белита.

Однако правильнее представить продукты реакции в виде

гидросиликатов обшей формулы х СаО - SiO2 у Н2Ос пере-

менным молярным отношением х = СаО / SiO2 и у =H2O/SiO2.

Исследования показали, что образующиеся в системе СаО

SiO2 Н2О при температуре до 100°С фазы можно рассмат-

ривать как состоящие из гидросиликатов двух типов: CSH

(I) с х = 0,8. . .1,5, структура которых имеет вид деформи-

рованной фольги, и CSH (II) с х > 1,5 и волокнистой гофри-

рованной структурой.

Значение у для них изменяется от 1 до 1,7 или, если учесть

возможность адсорбции воды на гидрофильной поверхности

гидросиликатов кальция и их высокую удельную поверхность,

то фактическое молекулярное отношение кристаллизацион-

ной воды Н2О / SiO2 у них несколько меньше единицы.

С ростом температуры и концентрации Са(ОН)2 в жидкой

фазе основность гидросиликатов кальция имеет тенденцию к

некоторому повышению. Однако, по-видимому, между ними

нет принципиальной разницы: отличаясь степенью закристал-

лизованное™, основностью и базальными межплоскостными

расстояниями они представляют собой семейство тобермори-

товых (или тоберморитоподобных) фаз.

Имеется иная точка зрения, согласно которой существова-

ние гидросиликатов кальция переменной основности обуслов-

лено образованием тесных смесей из CSH (I) и CSH (11). Нако-

нец, имеются указания, что основность гидросиликатов каль-

ция уменьшается в процессе гидратации C3S и C2S, очевидно,

* Помимо этих фаз в состав глиноземистого цемента входит двух-

кальциевый силикат, геленит и другие менее важные в данном случае

минералы, в частности, двухкальциевый феррит и С4А1?.

**Соотношение СаО : SiO2 в этом случае близко к 1,65.

вследшвис изменения концентрации шдрокеида кальция в

жидкой фазе.

Важность изучения продуктов взаимодействия с водой сили-

катных фаз цемента обусловлена тем, что гидросиликаты каль-

ция — основные носители прочности цементного кампя в бето-

не; а алит и белит — преобладающие фазы поргландцементного

клинкера.

Отметим также, что частицы гидроксида кальция, возникаю-

щие при гидратации (3 = С2 S и особенно C3S, не влияют сколько-

нибудь существенно на механические показатели цементного

камня. Однако наличие гидроксида кальция в твердой фазе

и то, что C3S при взаимодействии с водой образует растворы,

сильно пересыщенные по отношению к Са(ОН)2, в большой

мере определяет pH среды и соответственно устойчивость гид-

ратных соединений, в известной мере — их основность, а равно

и основность двойных солей, кристаллизующихся в присут-

ствии ряда добавок.

При гидратации трехкальциевого алюмината реакция проте-

кает но схеме:

— с2дпв —>

С3А

—* ( 4А11| 9 *

Сэл11бкубич

согласно которой в качестве метастабилытой фазы возникает

не гексагональный гексагидрат, а смесь двух- и четырехкальцие-

вого гидроалюмината с почти идентичными кристаллохимиче-

скими характеристиками. Таким образом, согласно современ-

ным представлениям, -ексагидрат гидроалюмината кальция

существует только в форме стабильного кубического соедине-

ния, которое при 275°С теряет 4, 5 из 6 молекул воды.

Что касается метастабилытых продуктов гидратации С3А,

то четырехкальциевый текса тональный гидроалюминат, как

установлено, существует в виде двух полигипньтх разновидно-

стей, которые содержат при комнатной температуре и 100 %-й

относительной влажности воздуха 19 молекул кристаллизаци-

онной воды. Однако чисть из них связаны менее прочно, чем

остальные, поэтому при относительной влажности воздуха от

12 до 81 С4АН19 переходит в С4АН13. Двухкальциевый

гексагональный гидроалюминат также имеет, очевидно, две или

три политиппые разновидности.

Поскольку число молекул воды у метастабильных гексагональных

гидроалюмиттатов кальция изменяется в том интервале температур и

при той относительной влажности среды, которые характерны для экс-

плуатации бетонов с добавками, мы в дальнейшем изложении будем

придерживаться менее конкретного обозначения, а именно С4Аа<? и

С2А aq, 11с указывая точно количество содержащейся в них кристалли-

зационной воды.

При гидратации С4АБ помимо уже указанных гидроалюмина-

тов кальция образуются гидроферриты кальция разной основ-

б

7

ноши. При исследовании модельных систем удалось выделить

гексагональный четырехкальциевый гидроферрит кальция

C4FH, з, соответствующий C4AHi3*. Имеются данные об обра-

зовании из C4AF двух- и монокальциевого гидроферритов

кальция: C2Faq и CFffq.

В зависимое!» oi копценIрации 1идроксида кальция могут

образоваться два типа кубических соединений в ряду гидро-

алюмоферритов кальция: для ненасыщенного раствора

Са(ОН)2 общей формулы С3(хА, j^F)H6 с промежуточной

плохо закристаллизованной гексагональной формой гидро-

алюмоферрита кальция и для насыщенных растворов форму-

лы С3 (0,5А, O,5F)I16 с промежуточной гексагональной фор-

мой С4 (0,5А, 0,5F) Н, 4, образующейся при 5—50°С.

Продукты гидратации шлакопортландцемента, если коли-

чество в них шлака невелико, почти не отличаются по составу

oi перечисленных продуктов гидратации портландцемента.

При увеличении содержания шлака в вяжущем отмечается

тенденция к образованию более низкоосновных гидросиликатов

кальция и к уменьшению количества гидроксида кальция в

цементном камне бетонов на их основе.

Аналогичная в общих чертах картина наблюдается и при

гидратации нуццолановых портландцементов: для них харак-

терно наличие гидросиликатов кальция с несколько понижен-

ной основностью и уменьшение потенциальной щелочности,

хотя pH поровой жидкости может быть л 12. Отличия пуццо-

лановых портландцементов от портландцементов без кислых

гидравлических добавок обусловлены, как известно, взаимо-

действием последних с гидроксидом кальция, выделяющимся

при 1идра1ации алига

В продуктах гидратации глиноземистого цемента его гидро-

алюминаты в зависимости от температуры могут быть представ-

лены одно- и двухкальциевыми гидроалюминатами: СаО • А12О3-

ЮН2О (при температуре ниже 12°С) и 2СаО А12О3 -9Н2О —

при более высокой температуре, а также гелем гидроксида

алюминия. Кроме того, выкристаллизовывается С4АН, 3 и как

вторичный продукт — С3АН6 кубический.

Особый интерес представляют продукты взаимодействия

портландцементного клинкера с гипсом. Гипс можно рассматри-

вать и как неотъемлемую составную часть портландцемента, и

как добавку к портландцементному клинкеру, вводимую на

стадаи изготовления цемента для придания ему определенных

свойств. Как известно, добавка гипса была предложена одной

из первых и, безусловно, должна считаться наиболее распро-

страненной уже потому, чго ее введение в цемент считается

обязательным.

* Гидроферриты кальция в известном смысле близки к гидроалюми-

натам и могу! образовывать с ними твердые растворы

При затворении цемента водой в результате реакции между

С3А и гипсом в качестве первого, а иногда и единственною

соединения образуется высокосульфатная форма гидросульфо-

алюмината кальция ЗСтО • А12О3 • 3CaSO4 31Н2О (сокра-

щенно ГСАК-3). При недостатке гипса по стехиометрии реак-

ции и налииии непрореатировавитето С3А трехсульфагная фор-

ма со временем может перейти в низкосульфатную форму

гидросульфоалюмината ка."ьция ЗСаО А12О3 • CaS04 • 12Н2О

(ГСАК-1), изоморфную с С4АН13 и образующую с ним либо

твердый раствор, либо механическую смесь. Особенно легко

ГСАК-3 переходит в ГСАК-1 при нормальной температуре в

белитовом цементе по схеме:

ЗСаО-А12О3 3CaSO4 - 31Н2О + 2(ЗСаО А12О3) +

+ 5Н2О~*-3(ЗСаО • Д12О3 CaS04 1211,0).

В отличие or ГСАК-1 ГСАК-3 не стабилен при повышенной

температуре, поэтому при нагревании ГСАК-3 или переходит

в ГСАК-1, или при отсутствии С3А происходит его термиче-

ская диссоциация с одновременным выделением сульфата

кальция

ЗСаО • А12О3 3CaSO4 • 31Н2О ЗСаО А12О3 CaSO4

• 12H2O + 2CaSO4 • 2Н2О+ 15Н2О,

причем в зависимости от температуры образуется либо гипс, ли-

бо полугидрат сульфата кальция, либо ангидрит ГСАК-3

и ГСАК-1 образуются также при гидратации в присутствии

гипса С А — основного минерала глиноземистого цемента.

Известны близкие к ГСАК-3 и ГСАК-1 двойные соли-гидра-

ты, образовавшиеся при взаимодействии в воде некоторых

сульфатов с C4AF портландцементного клинкера. Однако

состав этих соединений окончательно не установлен, хотя из-

вестны способы их синтеза [103] . Некоторые авторы утверж-

дают, что кристаллизуются ГСАК-3 и высокосульфатная фор-

ма гидросульфоферрита кальция — ГСФК-3, аналогичная

ГСАК-3, но не дающая с ним твердых растворов, другие — что

образуются только твердые растворы этих соединений, в ко-

торых отношение между А12О3 и Fe2O3 зависит от состава

исходных фаз [20, 98] .

По поводу же существующих форм моносульфоферрита

кальция ЗСаО Fe2O3 • CaS04 aq (ГСФК-1), аналогичного

ГСАК-1, разногласий нет [97]. Считают, что при комнатной

температуреГСФК-1 может быть в двух формах: с 11 — 12 и с

13—14 молекулами воды. Их базальные межплоскостные рас-

стояния соответственно равны 0,898 и 1,04 нм. Форма с 11 — 12

8

молекулами воды получается из формы с 13 14 молекулами

при высушивании в условиях относительной влажности 55 %

Имеются также данные о том, что ГСФК-1 не образует твердых

растворов с C4F«/ и при взаимодействии с гипсом не превра-

щается в ГСФК-3 [103] , однако для окончательных выводов

требуются дальнейшие исследования.

Знание фазового состава продуктов гидратации C4AF и про-

дуктов его взаимодействия с гипсом необходимо, так как

обнаружено [20], что гидроферриты, гидросульфоферриты и

гидросульфоалюмоферриты кальция оказывают значительное

влияние на сульфатостойкость бетона.

Фазовый состав цементного камня на границе с ним и за-

полнителем близок к составу камня вдали от границы, та исклю-

чением зоны его контакта с карбонатным заполнителем. Есть

данные [55] о том, что в этом случае образуется гидрокарбо-

алюминат кальция — ЗСаО • А1гО3 СаСО3 aq, относящийся к

ряду двойных солей типа ГСАК-1.

1.2. ОСНОВЫ МЕХАНИЗМА И КИНЕТИКИ ПРОЦЕССА

ГИДРАТАЦИИ ПРИ ТВЕРДЕНИИ МИНЕРАЛЬНЫХ ВЯЖУЩИХ

ВЕЩЕСТВ

За два последних десятилетия доминирующими стали гак

называемые ’’кристаллизационные” или иначе ’’сквозьраст-

ворные” представления о процессах гидратации вяжущих ве-

ществ. Они заключаются в растворении исходных метасгабиль-

ных вяжущих веществ, которые образуют растворы, пересы-

щенные относительно термодинамически более устойчивых

в этих условиях гидратных новообразований. Эти гидратные

новообразования характеризуются меньшей растворимостью

и выкристаллизовываются из таких пересыщенных растворов.

Под выкристаллизовыванием понимают выделение из пере-

сыщенных растворов гидратных фаз независимо от степени

упорядоченности и дисперсности как их самих, гак и исходных

вяжущих веществ, состав которых обязательно отличается от

состава продуктов гидратации.

Если понятие ’’растворимость” для термодинамически устой-

чивых конечных продуктов гидратации применимо без всяких

оговорок, то его распространение на метастабильные исходные

вяжущие вещества требует специального обоснования и пояс-

нений. Под их растворимостью мы понимаем ту максимально

возможную (хотя и не всегда достижимую с помощью прямого

опыта) концентрацию, которая соответствует насыщению раст-

вора по отношению к вяжущему; значение Ср связано с изме-

нением свободной энергии при растворении А /•’ соотношением

10

б'р = exp

A / - sc

RT

(ID

me ф = RT In/; / — коэффициеш активности.

Необходимо MciKo разграничить принципиальную возмож-

ность применения >акой равновесной характеристики как раст-

воримость к неустойчивому в условиях гидратационного твер-

дения вяжущему веществу (с оговоркой относительно рассмот-

рения растворимости мшасзабильной фазы*) от методических

затруднений в ее определении, вызванных прежде всего тем,

'ио одновременно m pacmopa кристаллизуется термодинами-

чески устойчивое, в данном случае гидратное, новообразование.

Т рудности

в определении

СР

клинкерных минералов обус-

ловлены тем, что при их взаимодействии с водой новая фаза

может начать выделяться еще до достижения раствором кон-

центрации, отвечающей растворимости исходного соединения.

В результате из единицы объема раствора за единицу времени

на кристаллизацию гидратных новообразований может расходо-

ваться больше материала, чем поступать вследствие растворе-

ния вяжущих веществ, и их непосредственно измеряемая в

растворе концентрация не достигнет значения

(это обстоя-

Р

1ельс1во приводило даже к отрицанию существования понятия

"растворимость" вяжущих материалов).

Исследования показали, что зги затруднения преодолимы.

Были разработаны три независимые группы теоретически обо-

снованных методов определения Ср мономинеральных вяжу-

щих. Методы первой группы основаны на более сильном тормо-

жении стадии кристаллизации новообразований, чем раство-

рения исходной фазы, второй — на исключении из общего про-

цесса стадии кристаллизации и применении для измерения

растворимости уравнений типа (1.6) [68, 69]; третьей — на

совместном решении уравнений для растворения вяжущего

и кристаллизации новообразований из пересыщенных раство-

ров с учетом уравнения материального баланса [68] .

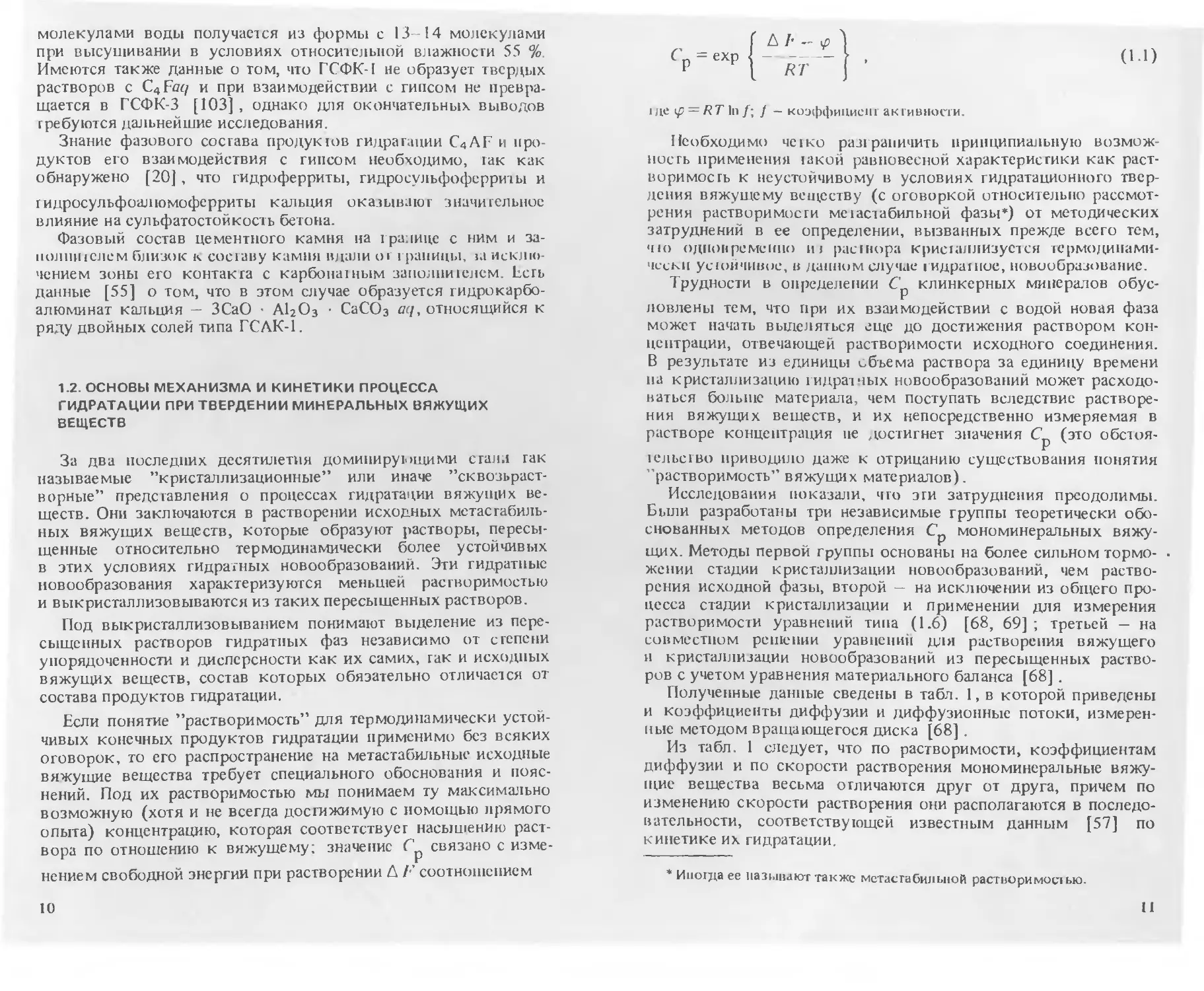

Полученные данные сведены в табл. 1, в которой приведены

и коэффициенты диффузии и диффузионные потоки, измерен-

ные методом вращающегося диска [68] .

Из табл. 1 следует, что по растворимости, коэффициентам

диффузии и по скорости растворения мономинеральныс вяжу-

щие вещества весьма отличаются друг от друга, причем по

изменению скорости растворения они располагаются в последо-

вательности, соответствующей известным данным [57] по

кинетике их гидратации.

* Иногда ее называют также мстасгабияьной растворимое! ью.

II

1.3. КИНЕТИКА ПРОТЕКАНИЯ ПРОЦЕССОВ РАСТВОРЕНИЯ

ВЯЖУЩИХ ВЕЩЕСТВ И КРИСТАЛЛИЗАЦИИ НОВООБРАЗОВАНИЙ

ИЗ ПЕРЕСЫЩЕННЫХ РАСТВОРОВ

Растворение вяжущих — сложный процесс, состоящий из

последовательно протекающих стадий: подвода вещества к по-

верхности зерен, собственно реакции на границе раздела фаз и

швода продуктов реакции в обьеме раствора.

В общем виде скорость растворения вещества с единицы

поверхности v можно записать следующим образом:

С

\ fk + lf& ’

(1.2)

где к — константа скорости растворения; (3 — коэффициент массопере-

дачи, /3 = Д/6.

Возможны два предельных случая: (3<£к и j3»k. При (3« к

(г. е. если диффузионное сопротивление (З*1 значительно больше

кинетического сопротивления к-1) весь процесс лимитируется

шадией переноса вещества, как самой медленной, т. е. процесс

протекает в диффузионной области. Тогда

V = 0С

(1-3)

или диффузионный поток вещества П через единицу поверхно-

сти равен:

ас

П = —Д— , (1.4)

dx

где знак ’’минус” указывает, что поток направлен в сторону, противопо-

ложную возрастанию концентрации.

Таким образом, для случая диффузионного контроля за

процессом обязательно наличие градиента концентрации ^С/дх

(или АС / Ах), т. е. концентрация вещества у поверхности,

отвечающая его растворимости Ср, должна быть больше, чем

концентрация вещества в объеме Су.

В случае (3» к кинетическое сопротивление к-1 много

больше диффузионного J3-1 и процесс лимитирует стадия хи-

мической реакции на границе как самая медленная. Тогда

v ~кС

U-5)

и градиент концентрации отсутствует, так как С — Ст.

Кроме предельных случаев возможны промежуточные, когда

значения диффузионного и кинетического сопротивлений сопо-

13

ставимы друг с другом, и процесс растворения вяжущих ве-

ществ протекает в так называемой смешанной области. При

этом оказывается справедливым уравнение (1.2), в котором

значение концентрации вещества в объеме раствора' С' бшь-

ше, чем в первом, и меньше, чем во втором случае (Ст <с’т <С ^).

Экспериментально доказано, что в реальных условиях твер-

дения процессы растворения минеральных вяжущих веществ

при температуре ~ 10— 100°С протекают во внешней диф-

фузионной области; об этом помимо градиента концентрации

свидетельствует зависимость скорости растворения от пере-

мешивания [67] и низкое значение энергии активации про-

цесса Е.

При этом возможны два механизма переноса растворенного

вещества: только молекулярной диффузией и; и совместно

диффузией и конвекцией.

При молекулярном переносе вещества уравнение (1.4)

можно преобразовать с использованием критериев подобия

следующим образом:

dm Nu D NuZ)

(Ср-Сг)=-э— ЛС'

dr 2г । 2г

(16)

где Nu = pd/D - безразмерный критерий Нуссельга; г - характеристи-

ческий радиус частиц вяжущего; АС] — недосыщеиие.

Критерий Нуссельта, характеризующий массопередачу, в

свою очередь зависит от определяющих крюериев Рейнольдса

(Re) и Прандтля (Рг), критерий Рейнольдса определяет ха-

рактер потока вещества, а критерий Прандтля характеризует

физико-химические свойства флюидной фазы :

Re = г/2/- /и (1.7) и Рг = £)/н,

(1.8)

где и — скорость; и — кинематическая вязкость.

При Re ~ 0 Nu = const = Nu0, причем для частиц неправиль

ной формы, имеющих пространственную симметрию, близкую

к сферической, Nu0 — 2.

При изучении кинетики растворения частиц, взвешенных по-

током, в условиях конвективной диффузии следует также

использовать зависимости (1.6) — (1.8), но с поправкой на

относительную скорость Дотн, равную:

"отн иг ип

(1.9)

где и и пульсационная скорость соответственно частиц и потока

Тогда формулу (1.7) можно записать в следующем виде:

Re=(i//. г/п) 2r / р = woTH 2г / р . (1.10)

Установлено [49], что с возрастанием радиуса частиц г

уменьшается их пульсационная скорость «п и растет нотн;

еоо1вегсгвенно величина Re растет в степени более 1. Следова-

1елыю, для частиц, взвешенных потоком, с достаточным прибли-

жением можно считать, что

Nu ~Re°'5~ г , (1.1 1)

а значит, становится понятным важное обстоятельство: слабая

зависимость скорости растворения частиц твердой фазы от их

размеров.

В [48] установлено, что для случая переноса растворенного

вещества диффузией и конвекцией в известное уравнение

v = dm/dT=(DS / 6) (Ср -Ст)

(112)

коэффициент диффузии D входит в степени 2/3, причем это

положение носит общий характер и справедливо для частиц

различной формы: сферических, удлиненных и др. Соответствен-

но изменяется значение и размерность толщины диффузион-

ного слоя 6 в лом уравнении.

Таким образом, для количественной оценки скорости раст-

ворения вяжущих веществ необходимо знать их кинетические

(коэффициент диффузии) и равновесные (растворимость)

характеристики процесса.

Кристаллизация новообразований также может рассматри-

ваться как сложный, последовательно протекающий процесс

образования и роста кристаллов гидратов из пересыщенных

растворов.

Зародыши новой фазы — центры кристаллизации возникают

в результате флуктуаций плотности. Вероятность возникнове-

ния зародышей новой фазы в единице объема за единицу вре-

мени а зависит от высоты энергетического барьера А/7макс и

описывается известной формулой

Г Д F )

а=Лехр|——J , (1.13)

которая после соответствующих преобразований приводится к

виду:

[ 47К2ко3

а = Л ехр |

(1.14)

15

где А — иредэкспоиенциальный множитель, учитывающий энергию акти-

вации процесса - U (А'е'и'кт')- у - коэффициент формы частицы,

для сферы 7 = 4/Зтт); И — молекулярный объем; о — свободная по-

верхностная энергия (межфазовая ->чергия); R - газовая постоянная;

ПП - произведение пересыщения, г. с. произведение концентраций (точ-

нее, активностей), имеющихся в растворе ионов; ПР — равновесное с

гидратами произведение растворимостей (активностей) ионов.

Для недиссоциированных или малодиссоциированных ве-

ществ отношение ПП/ПР С’/С„ , т. е. заменяется известным

выражением для степени пересыщения.

Анализ уравнения (1.14) показывает, что скорость возник-

новения зародышей новой фазы тем выше, чем меньше молеку-

лярный объем новообразований Ук и его свободная поверх-

ностная энергия о на границе кристалл—раствор, выше абсолют-

ная температура Т и больше отношение ПП/ПР. Кроме того, на

склонность пересыщенного раствора к спонтанной кристаллиза-

ции влияет также предэкспоненциальный множитель А.

К доступным методам управления процессами образования

зародышей относится, например, изменение температуры пере-

сыщения ПП/ПР, которое можно регулировать введением доба-

вок электролитов, изменяющих растворимость вяжущего.

Возникновение зародышей кристаллизации — энергетически

невыгодный процесс. Его протекание существенно облегчается

наличием границ раздела фаз (в нашем случае — крупного и,

особенно, мелкого заполнителя), причем в тем большей сте-

пени, чем ближе по своим кристаллохимическими параметрам

материал ’’подкладки” к новой фазе, так как при этом систе-

матически уменьшается коэффициент поверхностного натяже-

ния на границе раздела между подкладкой и новой фазой [62] .

Структурообразующая роль песка, в частности дополнитель-

но измельченного, может быть также объяснена тем, что он

облегчает работу образования зародышей кристаллизации.

В предельном случае, когда подложкой служит материал, поч-

ти изоморфный с кристаллизующимся, коэффициент поверх-

ностного натяжения между ними близок нулю. Соответственно

практически полностью исключается и возможность возникно-

вения в этих условиях трехмерных зародышей новой фазы,

так как энергетически несравненно более выгодным стано-

вится их рост.

Процесс роста кристаллов путем непосредственного присое-

динения к трехмерному зародышу новой фазы ионов или мо-

лекул из раствора маловероятен, так как при этом свободная

энергия системы не уменьшается, а увеличивается. Следова-

тельно, такая молекула, ’’осевшая” на грань зародыша, неус-

тойчива и стремится снова перейти в раствор. Устойчивым бу-

дет только присоединившийся к трехмерному новообразо-

ванию двухмерный плоский зародыш определенных ’’критиче-

ских” размеров [62], состоящий из скопления молекул

С-

(ионов). Толщина его соответствует мономолекулярному

слою, а длина ребра (критический радиус) такого зародыша

вычисляется по известной формуле Томсона (Кельвина).

Таким образом, рост кристаллов происходит путем присое-

динения к трехмерному зародышу двухмерных. Линейная

скорость роста грани кристалла dl/dr описывается форму-

лой*

dl/dr =/liexp ] — Bi

(RT)2\nC/C0

(1.15)

где <7] — поверхностная энергия; — коэффициент, учитывающий

периметр двухмерного зародыша и его молекулярный объем.

Вероятность образования двухмерных зародышей, исходя

из формулы (1,15), значительно выше, чем трехмерных.

Еще более выгодным в энергетическом отношении оказыва-

ется рост кристаллов путем присоединения двухмерных заро-

дышей к месту выхода дислокации. Вероятность роста крис-

1 аилов при этом будет большей, чем в случае совершенной

структуры подкладки, так как при наличии дислокации на

поверхности кристалла появляется увеличенная поверхность

закрепления.

Отметим также, что возникновение зародышей — стадия,

протекающая в кинетической области, обычно не продолжи-

тельно и в силу энергетической невыгодности быстро перехо-

дит в стадию роста кристаллов. Последняя в условиях, исклю-

чающих интенсивное перемешивание раствора, протекает в

диффузионной области (кроме небольшого начального участка

кинетической кривой линейного роста кристаллов, непосред-

ственно примыкающего к участку, характеризующему стадию

образования зародышей) [67, 69] .

Следовательно, кинетику кристаллизации на протяжении

почти всего периода гидратационного твердения вяжущих

удается описать уравнениями, аналогичными зависимостям

(1.6) — (1.12) для скорости растворения минеральных вяжу-

щих веществ, естественно, с заменой в них недосыщения

ACj = Ср — Ст пересыщением

Д Сг — Ст — Со

(1.16)

те С’о — равновесная растворимость термодинамически устойчивой

новой фазы — гидрага (поскольку движущей силой процесса роста крис-

таллов служит градиент концентрации dC2 / dx2).

*Вывод уравнения (1.15) в общих чертах аналогичен выводу уравне-

ния (1.14).

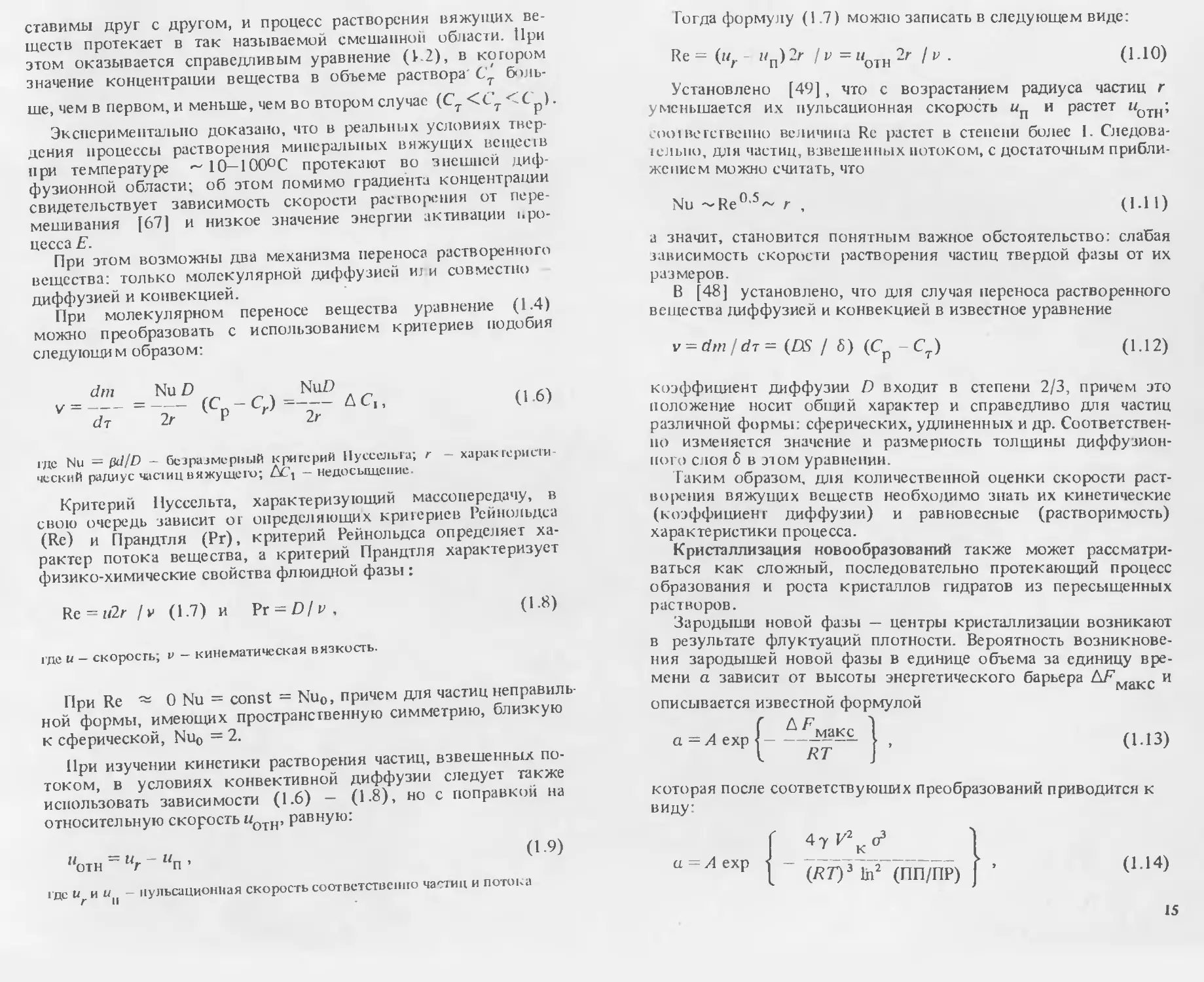

Рис. 1. Обработка по уравнению

(1.17) опытных данных по кристал-

лизации гидратов из пересыщенных

растворов

• — C3S; v то же + моноэта-

воламин; о — jS-CjS; а - го же +

+ моноэтанола мин; х — полу гидра-

та сульфата кальция;

A12CSO4) з + Са (ОН) 2

0 1 2 3 4 5 6 Ат

Процесс роста кристаллов протекает в диффузионной об-

ласти, о чем свидетельствуют требуемая теорией зависимость

между скоростью процесса и интенсивностью перемешивания,

низкая энергия активации процесса, а также то обстоятельст-

во, что кинетику процесса удается описать уравнением, выве-

денным для случая кристаллизации веществ в диффузионной

области [ 104] .

Это уравнение после интегрирования имеет следующий вид:

А? = In

f $ \-В + I/2 я ’

+ х/З < arc tg--f=-----------’ >

( V3/4 6

где Лт - безразмерное время; В — относительное пересыщение,

В - (С - Со) I (С - Со),

' т и макс и

здесь Смакс ~ исходная максимальная концентрация вещества в раст-

воре;

,_______ 2/3

А = ЗК VTVF7(CMaKC-C0) , (I IS)

где К — константа, связанная с коэффициентом диффузии; 7 - коэф-

фициент, учитывающий форму кристалла; р - плотность кристалла.

18

Экспериментальные данные зависимости А? от В, как по-

казано на рис. 1, хорошо ложатся па безразмерную 5-образную

теоретическую кривую, а из табл. 2 следует, что значение А в

уравнениях (1.17) и (1.18) мало изменяется при введении

добавки моноэтаноламина в количестве 10'3 — 10"4 моль/л.

Эю также указывает на то, чю процесс роста повой фазы из

пересыщенных растворов протекает в диффузионной области

(70)

Таблица 2. Кинетика крис|аллнзации веществ из пересыщенных

растворов

Время отбора пробьц мни Концентрация веществ А, мин

С 104 моль/л

Пересыщение создано алитом

0 13.8

120 11.7 0,012

165 11 6 0,012

180 10,9 0,013

195 10,3 0,013

227 9 0,013

240 8,8 0,013

258 8,7 0,012

270 8,2 0,012

Пересыщение создано алитом с добавкой моноэтаноламина

(С— 10-3 - 10-4 моль/л

0 1 1,7

95 1 1,4 0.01

120 1 1,4 0,008

180 10,2 0,01

240 9,7 0,009

270 8,3 0,01

Пересыщение создано белитом

0 15,7

1 15(1 15,2 0.0014

25 60 11,8 0,001

2655 11,2 0,0011

2785 10,8 0,0011

2845 10,8 0,001

2940 7,3 0,0008

Пересыщение создано при сливании растворов

A12(SO4)3 и Са (ОН)2

0 34

24 23,1 0,092

27 18.7 0,099

30 15 0,099

33 10,9 0,1

36 10.2 0,097

39 7,8 0,098

42 6,1 0,098

45 5,1 0,097

19

1.4. КАЧЕСТВЕННЫЕ И КОЛИЧЕСТВЕННЫЕ ЗАКОНОМЕРНОСТИ

КИНЕТИКИ ГИДРАТАЦИИ ПРИ ТВЕРДЕНИИ

МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ

Раздельное рассмотрение процессов растворения исходных

фаз и кристаллизации новообразований из пересыщенных раст-

воров показывает, что вскоре после затворения вяжущих водой

и в течение длительного времени эти процесс! i протекают в

диффузионной облает. Процессы же спонтанно! о возникнове-

ния зародышей новой фазы (как, возможно, и начальная стадия

роста кристаллов при их массовой кристаллизации), протекаю-

щие в кинетической области, непродолжительны, а масса об-

разующихся при этом центров мала.

Следовательно, скорость интегрального процесса гидратации

вяжущих в любой момент времени опредсляшся скоростью

того из последовательно протекающих составляющих его про-

цессов растворения вяжущих и кристаллизации конечных фаз,

который протекает медленнее другого.

Это позволяет, во-первых, предложить феноменологическое

деление минеральных вяжущих веществ по кинетическим осо-

бенностям их гидратации и, во-вторых, вывести основное урав-

нение кинетики их гидратации при твердении.

Решая первую задачу, напомним, что, как показано на рис. 2,

концентрация вяжущих в растворе всегда проходит через мак-

симум, причем может рассматриваться как промежуточная

стадия последовательно протекающего процесса гидратации.

Следовательно, по изменению во времени концентрации исход-

ного вяжущего, растворенного в жидкой фазе, удается опреде-

лить, когда и какой из процессов — растворение вяжущего или

выделение новообразований — как самый медленный лимити-

рует весь ход гидратации в целом.

Оказалось, что все минеральные вяжущие материалы можно

разделить на два типа: быстротвердеющие (например, полу-

гидрат сульфата кальция) и медленнотвердеющие (силикатные

составляющие портландцемента). Для быстротвердеющих вя-

жущих, скорость растворения которых весьма велика, в течение

достаточно длительного срока (до 20—30 % всего времени

гидратации) скорость процесса лимитирует кристаллизация

новой фазы [72] .

Об этом свидетельствует наличие пДато на кривой У рис. 2,

высота которого, в данном случае соответствующая раствори-

мости вяжущего, не зависит от водотвердого отношения да-

же при его значительном изменении [65].

Процесс растворения для подобных вяжущих становится ли-

митирующим лишь после того, как их концентрация* в раст-

воре начинает снижаться (при этом количество связывающегося

*Естественно, в виде соответствующих ионов.

Рис. 2. Кинетика изменения концент-

рации вещества в растворе

1 — полугидрат сульфата кальция;

2 — двухкальциевый силикат

С • 10, МОЛь/Л Со SO^

С'Ю^ /лоль,/л Со? Sc 0^

О 10 100 1000 z, лил

в результате кристаллизации вещества за единицу времени

превосходит количество вещества, поступающего в жидкую

фазу за то же время вследствие растворения исходного вяжу-

щего) .

Для медленнотвердеющих вяжущих максимум на кривой

изменения концентрации (кривая 2 рис. 2), отвечающий ус-

ловию ^Смакс / dr = 0, достигается за время т0 «• тГИДр> т- е-

несоизмеримо раньше, чем завершается процесс гидратации

основной массы вяжущего. Эго означает, что на протяжении

почти всего основного периода гидратации кинетику этого

процесса лимитирует стадия растворения вяжущего, как самая

медленная, а сам процесс растворения протекает в диффузион-

ной области.

Максимум концентрации вещества в жидкой фазе для мед-

леннотвердеющих вяжущих, как правило, не соответствует их

растворимости. Во всяком случае никогда нельзя быть уверен-

ным в том, что достигнута та инвариантная концентрация моно-

минерального вяжущего, которая отвечает растворимости

этой метастабильной фазы.

Аналогичный вывод может быть сделан и для быстротвер-

деющих вяжущих после того, как суммарная скорость связы-

вания ионов при кристаллизации новой фазы заметно превысит

скорость перехода вещества в раствор за счет растворения

исходной фазы, причем как и для медленнотвердеющих вяжу-

щих на поздних стадиях гидратации соблюдается зависимость

ст«ср-

Особенности процессов гидратации вяжущих двух типов

необходимо учитывать потому, что в их кинетике имеются не-

которые количественные (но отнюдь не качественные) отличия.

Так, для быстротвердеющих вяжущих достаточное приближе-

ние дает известное теоретическое уравнение А.Н. Колмогоро-

ва, выведенное в предположении, что кристаллизация идет

из жидкой фазы, причем скорость зарождения центров и линей-

ная скорость их роста остаются все время постоянными и крис-

таллы растут с одинаковой скоростью по всем направлениям,

сохраняя до момента контакта с другими кристаллами сфери-

ческую форму.

Рис. 3. Обработка по уравнению (1,19)

опытных данных по кинетике гидрата-

ции

о, х. □ , а , О — гипсовых вя-

жущих разных партий; • — то же, с

добавкой лигносульфоната (ОСТ) ; V —

то же, с добавкой хлорида кальция;

© — то же, с добавкой гипса

Как показано на рис. 3, выполняется условие

19)

где V -объем, закристаллизовавшийся за время г; Ио - начальный

т з

объем; а — вероятность образования зародышей кристаллизации в 1 см

незакристаллизовавшегося объема за единицу времени; X — линейная

скорость роста кристаллов, K—dl/dr.

Значение кристаллизационного параметра аХ3 в этом урав-

нении можно определить графически после его логарифмиро-

вания, причем а расшифровывается с учетом уравнения (1.14),

а X — с помощью уравнений (1.6) и (1.16), т. е. оба эти пара-

метра, как было доказано [65], имеют определенный физичес-

кий смысл. В дальнейшем будет показано, что и эффект от вве-

дения добавок в вяжущие вещества первого типа удается учесть

количественно при использовании приведенных уравнений.

Об этом же свидетельствуют и данные рис. 3.

Для вяжущих второго типа вывод основного уравнения ки-

нетики их гидратации должен быть иным [69] ; в первом при-

ближении можно пренебречь стадией возникновения зароды-

шей новой фазы и не учитывать ее в уравнении материального

баланса.

Запишем уравнение для массы вяжущего и новообразо-

вания тг (в пересчете на сухое вещество):

mi 2 =71,2Р1,2М,2/31,2 , П.20)

где э — коэффициент формы, частиц (71 =71); Pi,2 — плотность исход-

ной и конечной фаз; Л1>2 - число частиц этих фаз; /1>2 - их характе-

ристический размер.

22

Обозначим массу частиц исходной и конечной фаз в момент

начала отсчета т0 (т0 « т) через га,^ и w1>0- Тогда уравнение

материального баланса при концентрации вещества в жидкой

фазе Ст в произвольный момент времени запишется в виде

('"1.т‘т1,0^('и2.т ’ m2,0^+ Ст= const. О-21)

Примем, что исходное вяжущее не гидратировано (m2j0 =

~ 0) и процесс гидратации идет без привнесенной извне затрав-

ки, т. е. Л'2,о = 0. Кроме того, известно, что изменение концент-

рации вещества практически не отражается на значении его

коэффициента диффузии.

Эго позволяет несколько упростить аналитическое решение

задачи. Процессы гидратации вяжущих с точки зрения их мас-

сопереноса, как и процесс их растворения (см. выше), можно

несколько условно разделить на два этапа. На первом (ранняя

стадия) перенос вещества осуществляется конвекцией и диф-

фузией, так как на этом этапе сказывается влияние предшест-

вующего перемешивания цементного теста и экзотермического

эффекта при гидратации его составляющих. На втором этапе,

I. с. на более поздней стадии гидратационного твердения, когда

структурный каркас в основном уже сформировался и тепло-

выделение протекает неинтенсивно, перенос вещества близок

только к молекулярному.

Для первого этапа легко перейти от скорости растворения

вяжущих (dmt / dr) и роста новой фазы, выраженной в изме-

нении се массы, к линейной скорости растворения вяжущих

1/3 2/3

dtn. / d-r-dl,/dT = A,(D (1.22)

и роста новообразований

1/3 2/3

dm2 Id^dl2jd7= A2(D I p2)(CT-C2). (1.23)

Проинтегрируем уравнения (1.22) и (1.23) при условии

/12РЧ£>2^3 = const. (1-24)

1 огда:

h о = А,рГ' D2'3 f (С - Ct)d7 ; (1.25)

%

h - /2,0 = A2p2-lI^13 J (С ' C2)dr. (1-26)

г

После вычитания из одного уравнения второго с учетом

(1.20) получим

-- (W1 1/3 - Wl'/o3 ) - -- U«2/3 - <0 ) =

kr . L- >

= -LP/3(G -C2)r,

2/3

где к । 2 =<onst TV, 2 .

(127)

(1.28)

Аналогичным образом для второго этапа гидратации после

интегрирования уравнений типа (1.25) и (1.26) для растворе-

ния исходной и роста конечной фаз при

Nu Dp,“J = const

получим

-- (ш/3 - ГНцо3 ) - 7~7 (w22/3 -w22,o3)s

кх ^2

-С2)т ,

(1.29)

(1.30)

гдекЬ2 = Nuft2/3 7,/3Луз = const А1'3. (1-31)

Уравнения (1.27) и (1.30) весьма интересны. Прежде всего

в них не фигурирует значение концентрации вещества в про-

извольный момент времени Ст, исключенное в результате вычи-

тания одного уравнения из другого. Таким образом, кинетику

гидратации вяжущих по уравнениям (1.27) и (1.30) можно

рассчитывать, зная лишь растворимость метастабильной фазы

Ср и новообразования С2> а также коэффициент их диффу-

зии D. Эти характеристики удается определить в независимых

опытах, в частности, с разбавленными суспензиями или с дис-

ками.

Следовательно, весьма важно то, что в уравнения (1.27)

и (1.30) входят показатели, определяемые путем анализа как

твердой фазы в цементном тесте и даже в бетонной смеси, так

и жидкой фазы в разбавленных системах (термодинамические

и диффузионные характеристики).

Наконец, как уже указывалось, вскоре после затворения

вяжущих веществ водой процесс твердения лимитирует стадия

их растворения. Это позволяет рассматривать уравнения кинети-

ки meрдения вяжущих с точки зрения контролирующего фак-

тора и еще больше повышает значение таких показателей, как

коэффициенты диффузии и растворимость исходных метаста-

бильных продуктов.

Трудности решения уравнений (1-27) и (1.30) обусловлены

в основном тем, что пока еще не представляется возможным

точно определить количество зародышей новой фазы N2 и их

размеры / 2,0; вызывает осложнение и вычисление Л) и /1 для

исходных продуктов в связи с-их полидисперсностью.

Однако эти и некоторые другие затруднения удается пре-

одолеть, если использовать приближенные решения. Нами найде-

ны таковые для первого этапа твердения вяжущих, протекаю-

щего в области конвективной диффузии [69] . Известно, что

размеры новообразований цементного камня при непродол-

жительном твердении вяжущих лежат в пределах 10-9 — 5 *

Н0е м против 10"6 — 5 I0"5 м для зерен исходного материала.

При I | » / 2

Л’, 1/3 « N2il3 , (1.32)

что позволяет пренебречь вторым членом в левой части урав-

нения (1.27).

Трудности, встречающиеся при описании кинетики гидрата-

ции и твердения мономинеральных вяжущих и особенно поли-

минеральных цементов, в значительной мере обусловлены

процессами пленкообразования. На эти процессы удается актив-

но влиять с помощью добавок.

Механизм формирования пленок из гидратных новообразо-

ваний на зернах вяжущих также удается понять, используя

представления о растворении исходной и выделении конечной

фазы из пересыщенных растворов. По нашим данным, подоб-

ные пленки могут возникнуть только этим путем [66]. От-

сюда вытекает и другое положение — рассматриваемые фазово-

выраженные пленки, хотя и экранируют зерна вяжущих, затор-

маживая их гидратацию, однако место их первичного образо-

вания — раствор вблизи поверхности вяжущего, но не сама

эта поверхность.

Таким образом, фазово-выраженные пленки могут возни-

кать на различном расстоянии от зерен вяжущих — вплоть

до очень близких, причем этот фактор, как и свойства самих

пленок, во многом определяет темп гидратации и твердения

цемента. Это вызвано тем, что по обе стороны пленки из ново-

образований (главным образом ГСАК-3), неплотно прилегаю-

щей к зерну вяжущего, создается разность концентраций.

Характер влияния пленок можно определить исходя из

того, что обычно (хотя и не всегда) этот процесс начинается

при суммарной скорости растворения вяжущего превос-

25

ходящей скорость кристаллизации новообразований vs, при-

чем неравенство

*! > v2 > О,

(1.33)

означает, что за начало отсчета нужно принять не момент за-

творения вяжущего водой, а несколько более поздний мо-

мент времени (т 0), когда процесс кристаллизации

пленкообразующего вещества уже начался. Кроме того, при

расчете необходимо принять во внимание практически полное

отсутствие готовых центров кристаллизации ~ С*) (их

наличие привело бы к уменьшению экранирующего действия

пленок). Как правило, при образовании пленок пересыщение

весьма велико, поскольку Ср» CQ.

Условие (1.33) ограничено естественными требованиями:

вяжущее не должно успеть полностью раствориться до начала

интенсивного пленкообразования и толщина пленок должна

быть меньше радиуса зерна исходного материала — иначе ни-

какого экранирования не произойдет.

Следовательно, процесс формирования пленок на зернах

вяжущего носит сложный, противоречивый характер, посколь-

ку чем сильнее проявляется экранирование, тем быстрее на-

блюдается торможение дальнейшего взаимодействия зерна

вяжущего со средой, в том числе и приводящее к пленкооб-

разованию, т. е. процесс образования пленок, начинаясь при

условии (1.33), завершается при противоположном условии:

°<^<^ (1.34)

(такому переходу способствует также уменьшение доступной

поверхности исходной фазы Sj).

Если сопоставить процесс гидратации вяжущих, идущий с

образованием хорошо экранирующих пленок, с аналогичным

процессом, но протекающим с очень слабым пленкообразова-

нием*, то для первого характерны следующие кинетические

особенности: момент времени, при котором достигается пере-

ход от неравенства (1.33) к неравенству (1.34) достигается

раньше, а значение максимальной концентрации вяжущего в

растворе Смакс уменьшается; после момента времени, когда

выполняются условия

И = Vi и de / <1т — 0, (1.35)

* Далее будет показано, какими путями удайся реализовать эти

случаи.

отношение скоростей kj/k, снижается тем быстрее, чем пол-

нее проявляется тормозящее гидратацию действие пленок.

Прорывы пленок могут быть выявлены не только по интен-

сификации процессов гидратации вяжущих и упрочнению ма-

териала, но и по появлению пиков на кинетической кривой

изменения концентрации вещества в жидкой фазе, как след-

ствию колебаний значения отношения v2 / Kj .

Таким образом, возможность возникновения пленок на

поверхности вяжущих веществ, их экранирующая способность

и долговечность в большой степени зависят от соотношения

между скоростями растворения исходной и кристаллизации

конечной фаз, абсолютных скоростей этих процессов, способ-

ности пленок растворяться в среде, с которой они контактиру-

ют, а также от их структурно-механических свойств, которые

определяются толщиной, прочностью и эластичностью пленки,

связанными с ее составом и кинетическими факторами ее об-

разования.

Обычно при прочих равных условиях мелкокристалличе-

ские пленки менее проницаемы и более прочны, чем крупно-

кристаллические. По данным электронно-микроскопических

исследований, хорошо экранирующие пленки образуются от

поверхности подложки на столь близком расстоянии, что их

трудно механически отделить от грани, причем мелкие крис-

1аллики своей удлиненной осью располагаются параллельно

поверхности подложки. В отличие от этого, проницаемая плен-

ка состоит из губчатой массы неориентированных более круп-

ных кристалликов, механически легко отделяемой от под-

ложки — зерен вяжущего.

Наконец, обязательное условие достаточно полного экрани-

рования новообразованиями исходной фазы — соблюдение

неравенства

^/^>>, (136>

гце VR и — соответственно молекулярный обьем исходной и ко-

нрчнои фаз*.

Невыполнение этого услсвия означает отсутствие сплошной

пленки из новообразований на зернах вяжущих [66] .

Естественно, что неравенство (1.36) справедливо лишь в

гом случае, если материалом пленки служат новообразования,

выкристаллизовывающиеся из пересыщенных растворов, об-

ра юванных растворяющимся мономинеральным вяжущим.

Иля полиминеральных цементов и для смешанных вяжущих

•Молекулярный обьем-(-)отиошение молекулярной массы вещест-

ва М к его плотности р.

27

в присутствии химически взаимодействующих с ними добавок

это условие неприменимо.

Знание закономерностей формирования пленок позволяет в

некоторых случаях количественно учесть их экранирующее

действие при анализе кинетики гидратации моно- и полимине-

ральных вяжущих материалов.

По-видимому, прежде всего нленкообразовапием объясняет-

ся юг факт, что при резко различной скорости гидратации

отдельных клинкерных минералов скорости их гидратации в

цементе близки.

В связи со сложным характером процессов гидратации це-

ментов в бетоне для их описания нередко пользуются эмпи-

рическими уравнениями, общим недостатком которых явля-

ется невозможность проведения с их помощью теоретического

анализа процессов гидратации вяжущих материалов.

Таким образом, кристаллизационный механизм гидратаци-

онного твердения вяжущих, предусматривающий растворение

исходной и выделение конечной фазы из пересыщенного раст-

вора, позволяет описать кинетику их гидратации и выявить в

каждом конкретном случае лимитирующую стадию процесса.

Это особенно важно при изучении влияния добавок, гак как

с их помощью удается в широком интервале изменять ско-

рость гидратации цемента.

Практическая важность этих вопросов определяется тем,

что прочность бетона (при прочих равных условиях) возраста-

ет с увеличением степени гидратации цемента. Именно поэто-

му введение электролитов — сильных ускорителей гидратации

позволяет сократить в 2—3 раза (в зависимости от дозировки

и состава выбранной добавки) время до распалубки бетонных

и железобетонных изделий, а также достижения ими критиче-

ской прочности (последнее, в свою очередь, открывает пути

интенсификации тепловлажностной обработки путем исполь-

зования более жестких режимов прогрева изделий); умень-

шить продолжительность изотермического прогрева изделий

или при одинаковой длительности термообработки снизить

температуру их изотермического прогрева; сэкономить 5—8 %

цемента; ускорить набор бетоном прочности после его тепло-

влажностной обработки; не менее чем на 5 % снизить расход

тепло- и электроэнергии. В результате применение подобных

добавок обеспечивает повышение производительности заво-

дов сборного железобетона на 20—40 % и существенный тех-

нико-экономический эффект.

При введении этих добавок совместно с пластификаторами

и особенно с суперпластификаторами перечисленные техноло-

гические и строительно-технические показатели можно улуч-

шить, кроме того, появляются некоторые новые преимуще-

ства. Так, за счет сильного снижения водоцементногс отноше-

ния резко возрастает непроницаемость бетона, что при норма-

28

тивной толщине защитного слоя бетона над арматурой умень-

шает опасность ее коррозии под действием введенных электро-

литов. (Некоторые добавки, например хлориды, агрессивны

в отношении стали.)

Знание механизма действия добавок-электролитов на кине-

1ику гидратации цемента и твердения бетона открывает еще

одну важную возможность: с помощью таких добавок удается

смоделировав ситуацию, возникающую при затворении бетон-

ной смеси минерализованной или морской водой.

Актуальность этой проблемы объясняется тем, что в неко-

юрых районах СССР ощущается хроническая нехватка пресной

воды. Выходом из положения оказывается использование

засоленной воды, в том числе морской, при изготовлении бето-

нов, например в Прикаспни На эти случаи можно перенести

все важнейшие выводы, вытекающие из теории и практики

использования добавок-электролитов, а также их сочетаний

с добавками других классов.

1.5. УРОВНИ СТРУКТУРЫ И ЭНЕРГИЯ СВЯЗИ МЕЖДУ

СОСТАВЛЯЮЩИМИ ЦЕМЕНТНОГО КАМНЯ В БЕТОНЕ

В предыдущей главе основное внимание мы уделили лишь

процессу гидратации вяжущих как основе твердения бетонной

смеси и образования цементного камня. Рассмотрим теперь

условия формирования капиллярно-пористых тел с точки зре-

ния характера возникающих при этом связей и их прочности, а

также проследим за ролью масштабного фактора в синтезе

прочности цементного камня в бетоне.

Как известно, структура цементного камня представлена

твердой фазой и поровым пространством, заполненным жид-

костью или газом, причем важнейшие свойства бетона зависят

о г физических и физико-химических характеристик и каркаса,

и порового пространства. Следовательно, целесообразно такое

совместное рассмотрение капиллярно-пористого цементного

камня в бетоне, которое позволит одновременно учесть фор-

мирование как его твердой фазы, так и порового простран-

ства. Это предполагает общность подхода к ним, построенного

по единому достаточно строгому признаку. Крайне желательно,

чтобы одновременно с помощью выбранного признака учиты-

вались и дефекты структуры твердой фазы цементного камня,

or которых зависят физико-механические и деформативиые

свойства бетона. Наконец, важно, чтобы выбранная классифи-

кация по возможности позволяла рассматривать процессы,

протекающие при становлении структуры цементного камня,

и в кинетическом аспекте.

Наиболее логично в качестве основы для подобной система-

тизации выбрать линейные размеры капилляров, пор и эле-

29

ментов каркаса. Вместе с тем, если известно несколько клас-

сификаций бетонов, основанных на различиях в их поровой

структуре [51, 70, 115], то классификации твердой фазы це-

ментного камня, построенной по принципу дисперсности час-

тиц, нет. Поэтому в развитие представления об уровнях струк-

туры, предложенного для оценки коррозионной стойкости

бетона, мы рекомендуем следующую общую градацию капил-

ляров и структурного каркаса с учетом дефектов в последнем.

Надмолекулярный уровень дисперсности; D- 2 10® - 4

109 м-‘ (10~9 <1 <5 • 10'9м)*.

Несмотря на весьма узкий интервал изменения /, первый

уровень дисперсности твердой фазы очень важен, так как он

включает в себя размеры частиц, отвечающие устойчивым трех-

мерным зародышам. Этим и определяется низшая граница

надмолекулярного уровня: частицы меньшего размера не спо-

собны к самостоятельному существованию, т. е. вероятность

их распада выше, чем вероятность дальнейшего роста. Вместе

с тем частицы этого уровня должны обладать свойствами фа-

зы, т. е. иметь в ширину не менее трех элементарных ячеек.

Твердые частицы, относящиеся по дисперности к надмолеку-

лярному уровню, при различном фазовом и химическом сос-

таве объединяются общим признаком — чрезвычайно разви-

той поверхностью и, как следствие этого, отсутствием посто-

янного значения межфазовой энергии ог, которая зависит от

их размеров

су = о(1 - щ / /), (1.37)

где о — межфазовая энергия бесконечно большой частицы, т. е. частицы,

для которой значение межфаэовой энергии перестает зависеть от ее раз-

мера; а 1 — константа.

Для таких частиц не выполняется известное уравнение Том-

сона-Кельвина:

, 2Мо

RTpln С/С^

где г ' — критический радиус частицы; М — молекулярная масса; R —

газовая постоянная; Т — абсолютная температура; р — плрзность; С и

Соо - соответственно растворимость частиц радиусами г и бесконеч-

но большого.

Следовательно, верхняя граница надмолекулярного уровня

также имеет вполне определенный физический смысл: она со-

ответствует такой дисперности частиц, при которой о,, для них

"Дисперсность D, как известно, связана с характеристическим разме-

ром частицI зависимостью £> = 1 / /.

(1.38)

30

перестает зависеть оз их размера, т. е. о = о. и справедливо

уравнение (1.38).

Однако абсолютное значение I для верхнего предела дис-

персности, как и для нижнего, нельзя обозначить какой-то

одной цифрой*, оно зависит от кристаллохимических особен-

ностей и физических параметров образующихся фаз. Так, из-

вестно, что гидросиликаты кальция нередко растут только в

направлении цепей главных валентностей, поэтому их эквива-

лентный размер для надмолекулярного уровня соответству-

ет не максимальной длине, а ширине этих гидратов, состав-

ляющей в случае трех слоев 3 нм (толщина элементарной ячей-

ки равна ~ 1 нм).

Выделение надмолекулярного уровня в самостоятельный

при изучении структурообразования, на наш взгляд, необхо-

димо потрем основным причинам: во-первых, этот уровень

дисперсности соответствует самой начальной стадии формиро-

вания первичного каркаса будущей структуры цементного

камня, протекающей в объеме коагуляционной структуры

свежего цементного теста. При этом непрерывный структурный

каркас еще может не образоваться, однако уже имеются от-

дельные контакты между возникшими или уже растущими

частицами новой фазы. Во-вторых, в надмолекулярный уровень

дисперсности точно вписывается дисперсность ’’пор геля” (по

терминологии [60]), занимающих около 28 % объема твер-

дой фазы [60, 99]. Форма этих пор чаще всего щелевидная,

поэтому можно учитывать либо минимальное расстояние между

формирующими их стенками, либо средний эквивалентный

размер, который составляет примерно 1,5—4 нм.

При этом энергия связи с твердой поверхностью основного

количества воды, находящейся в порах геля, сопоставима с

энергией связи конституционной воды в высокогидратных

новообразованиях цементного камня (адсорбированный моно-

слой или не очень сильно отличающийся от него второй слой).

Даже если принять для усредненного диаметра пор геля h зна-

чение 3—4 нм, то и тогда вода в них находится под столь силь-

ным влиянием поля сил стенок, что ее средняя плотность,

электропроводность, вязкость, температура замерзания и неко-

торые другие показатели будут отличаться от таковых для сво-

бодной воды. Соответственно при этом не удается использо-

вать ни уравнения Кельвина (при замене в нем отношения

концентраций С/С^ давлениями пара р/р^ ), ни уравнения

Лапласа

Др=2о/г. (1.39)

*5то замечание справедливо также для верхних и нижних пределов

остальных уровней дисперсности.

31

В-третьих, надмолекулярному уровню соответствует ширина

дислокаций, которые, как и другие несовершенства структуры,

в сильной степени влияют на физико-механические свойства и

ползучесть бетона (точечные дефекты, например, вакансии или

дырки, имеющие размеры атомов или молекул, находятся

вне этого уровня). Благодаря введению градации надмолеку-

лярного уровня удается полнее учесть влияние добавок, осо-

бенно сильно проявляющееся именно в условиях становления

структуры цементного камня в бетоне.

Субмикроскопический уровень: D = 107 — 2- I08 м'1 (5 х

х10'9 < I < 10’7 м). Как видно, дисперсность твердой фазы,

относящейся ко второму уровню, отвечает частицам коллоид-

ных размеров (10-9 — 10" м), если не считать той ес части,

которая отнесена нами к надмолекулярному уровню.

Во второй уровень попадает основная масса гидратных ново-

образований, слагающих структуру цементного камня*, в том

числе и в зоне его контакта с заполнителями и арматурой.

Этой же дисперсностью обладают отдельные оставшиеся в це-

ментном камне нс полностью нрогидратированные зерна вя-

жущих.

Существенно, что и среднее статистическое расстояние меж-

ду дислокациями и некоторыми другими дефектами в твердой

фазе цементного камня также соответствует этому уровню

дисперности. Как известно [60, 99, 115, 116] , и размеры значи-

тельной части капилляров, причем тех, которые преимуществен-

но определяют газо- и водопроницаемость бетона, также лежат

в пределах 5 10~9 — 10~7 м**.

Важность этого уровня дисперсности для теории и практики

очевидна. Именно на этом уровне в полной мере проявляются

особенности коагуляционного, условно-коагуляционного и

кристаллизационного структурообразования, а также форми-

руется поровое пространство цементного камня. Частицы ука-

занной дисперсности обладают всеми основными хорошо извест-

ными свойствами коллоидных частиц: способностью к броунов-

скому движению, ближней и дальней коагуляции, полупрони-

цаемостью, приводящей к осмотическим явлениям [7, 115]

и т. д.

С позиций формирования структуры цементного камня

наиболее характерные различия между этим и предыдущим

уровнем заключаются в том, что на надмолекулярном уровне

идет, главным образом, возникновение зародышей новой фазы,

причем эти процессы протекают в кинетической области, а на

субмикроскопическом уровне в основнсм идет реет новой

фазы, причем с диффузионным контролем за процессом.

*С оговоркой, что длина волокнистых гидросиликатов кальция значи-

тельно превышает их толщину.

** Нередко их называют микропорами, не выделяя отдельно поры

геля.

Как уже говорилось, верхняя граница субмикроскопическо-

го уровня для твердых частиц имеет достаточно строгий фи-

зический смысл; напомним, что для нее уравнение Кельвина

неприемлемо, но уже по другой причине, чем та, которая ука-

зывалась при рассмотрении предыдущего уровня: в данном

случае растворимость С частиц больших размеров достигает

равновесного значения Стс , т. е. С/С«, = 1 и lgC/C«> = 0.

Точно также физически обоснован выбор предельного зна-

чения диаметра капилляров цементного камня, попадающих

в субмикроскопический уровень. Во-первых, при h > 10'7 м

и нормальном барометрическом давлении теряется способ-

ность к массовой капиллярной конденсации влаги, т. е. влага

может заполнять капилляры только при ее непосредственном

соприкосновении с капиллярно-пористым телом*. Во-вторых,

при /1, близком к 10~7м,механизм переноса газов через капил-

ляры меняется [51] (длина свободного пробега молекул газа

при атмосферном давлении составляет примерно 0,6 • 10-7 м).

Кроме того, при h > 10'7 м, как показали экспериментальные

исследования [51], значения поверхностного натяжения воды о

и ее вязкости в гидрофильных капиллярах с диаметром h

> 10'7 м соответствуют табличным данным для свободной

воды. В отличие от этого, при меньшем значении h начинает

сказываться силовое поле стенок капилляров и указанные

параметры воды могут измениться.

Добавки в бетон оказывают влияние и на субмикроскопи-

ческом уровне дисперсности частиц, хотя очевидно, что их дей-

ствие началось раньше.

Микроскопический уровень: D= 104 — 107 м-1 (10-7 <1 <

С 10~4 м). В отличие от двух предыдущих уровней установле-

ние верхнего предела размеров частиц твердой фазы для этого

уровня носит весьма условный характер, хотя и оправдано

практическими соображениями: к нему отнесен весь спектр

частиц вяжущих, включая самые крупные фракции, и некото-

рые новообразования: гидроксид кальция, составляющий око-

ло 15 % общей массы твердой фазы цементного камня, гипс,

основные соли, например гидроксихлориды кальция, карбонат

кальция и некоторые другие соединения. Кроме того, частица-

ми этих размеров характеризуется ряд продуктов, вызываю-

щих физическую коррозию бетона и кристаллизующихся в его

порах, а также выделяющихся на его поверхности в виде высо-

лов при введении отдельных добавок. По своим размерам

к этому уровню относятся и дефекты структуры, возникающие

в бетоне в виде микротрещин при термическом напряжении,

усадке, под давлением продуктов коррозии арматуры и це-

ментного камня, при работе конструкции под статической и

* Как известно, обычно капилляры имеют переменный по длине диа-

метр, поэтому речь идет о его некоторой усредненной величине.

2- .82

33

динамической нагрузкой и т. д. При этом нужно учитывать

концентрацию напряжений в микрообъемах бетона вблиш

заполнителей.

Наконец, в третий уровень вписываются диаметры макро-

капилляров, для которых, в отличие от твердых частиц, мак-

симально возможные размеры можно установить достаточно

строго; поры с таким усредненным диаметром (/ < 1(Г4 м)

принадлежат к категории капилляров* при высоте бетонных

изделий порядка I м.

Поровое пространство цементного камня на микроскопи-

ческом уровне** заполнено не только жидкой, но и газовой

фазой — защемленным воздухом, а при введении газообра-

эуютцих добавок — и другими газами. Таким образом, поро-

вое пространство обычно представлено помимо пор геля и

чередующихся с ними микрокапилляров также пересекаю-

щими их воздушными полостями. В первом приближении

можно принять, что в цементном камне субмикро- и микро-

капилляры (в указанном выше смысле этого слова) сообща-

ются друг с другом как непосредственно, так и посредством

’’пор геля”, т. е. капилляров надмолекулярного размера (’’изо-

лированные” капилляры), и прерываются условно-замкну-

тыми порами, в том числе и заполненными газовой фазой.

При этом доля пересекающихся друг с другом капилляров

растет, а доля условно-замкнутых пор уменьшается с увели-

чением В/Ц.

Влияние добавок в бетон сказывается на микроскопическом

уровне преимущественно не непосредственно, а косвенно, так

как добавки влияют на структурно-механические свойства

цементного камня на более высоких уровнях дисперсности.

Кроме того, добавки могут изменить в бетоне соотношение

между пересекающими друг друга и ’’условно-изолированны-

ми” капиллярами, сообщающимися между собой благодаря

наличию пор геля.

Макроскопический уровень: D < 104 м~‘ (/ > 10 м)

характерен для бетона с мелким и крупным заполнителем в

его составе и для изделий из него. Ему соответствуют макро-

неоднородности и макродефекты, проявляющиеся, в частно-

сти, в существовании масштабного фактора при механических

испытаниях бетона.

К макроскопическому уровню относятся и размеры круп-

ных воздушных пузырьков, каверн и раковин в бетоне, обра-

*В капиллярных порах поверхность жидкости принимает форму,

обусловленную силами поверхностного натяжения и почти не искажен-

ную силами тяжести.

** Естественно, что речь идет о среднем эффективном диаметре пор,

так как из рассмотрения исключается адсорбционно-связанная вода

монослоя (частично, полислоев), не участвующая в процессе фильтрации.

зующихся например, при некачественном уплотнении бетонной

смеси. Для них, естественно, нс пригодно уравнение Лапласа.

Их число и диаметр можно значительно уменьшить с помощью

добавок, в частности пластифицирующих.

Таким образом, предлагаемая классификация позволяет с

единых позиций рассмотреть структуру цементного камня и

текстуру бетона с учетом их порового пространства.

Проанализируем теперь с учетом уровней дисперности обра-

зование цементного камня в бетоне, в том числе и с добав-

ками. На первом этапе, начиная с первых минут после затворе-

ния цемента водой (когда процессы гидратационного твердения

еще только начинаются), для цементного теста, растворной и

бетонной смеси характерна преимущественно коагуляционная

структура с обязательными для нее прослойками дисперсион-

ной среды, причем равновесное значение толщины этих про-

слоек, как и продолжительность сохранения подобной струк-

туры, в большой мере зависит от применяемых добавок (по-

верхностно-активные вещества обычно удлиняют период су-

ществования подобных структур, электролиты — сокращают

его).

В дальнейшем, по мере развития процессов гидратации,

на фоне коагуляционной структуры возникают, а затем начи-

нают доминировать условно-коагуляционные и кристаллиза-

ционные* структуры, причем их относительный вклад в общее

структурообразование зависит, помимо вида цемента и соста-

ва бетона, также от химической природы и концентрации доба-

вок. По-видимому, при прочих равных условиях для бетонов

на мономинеральных вяжущих (например, гипсовых) более

существенную роль могут играть кристаллизационные, а на

полиминеральных цементах — условно-коагуляционные струк-

туры. Однако ни при каких условиях механические и дефор-

мационные свойства бетонов зрелого возраста не могут опре-

деляться законами коагуляционного структурообразования.

Анализ образующихся структур с позиций уровней дисперс-

ности показывает, что условно-коагуляционная и кристаллн*

зационная структуры формируются вначале на надмолекуляр-

ном (образование зародышей новой фазы), а затем на суб-

микроскопическом уровне на стадии роста кристаллов и по-

явления первичного каркаса. Если же говорить о контактных

поверхностях, — а именно они и определяют характер и проч-

ность связей в цементном камне и бетоне, — то они занимают

лишь часть площади новообразований, а условно-коагуляцион-

ные контакты в первом приближении можно рассматривать

как точечные.

Существенно также, что условно-коагуляционные и кристал-

лизационные структуры упрочняются в процессе гидратацион-

*Или,в более общем виде, кристаллизационно-конденсационные.

34

35

него твердения часто путем увеличения площади контакта

между частицами вследствие выделения из пересыщенных

растворов в этой зоне двухмерных зародышей. Подобное на-

ращивание ”шва”, приводящее к упрочнению структуры, про-

исходит потому, что участки, непосредственно примыкающие к

контактным поверхностям, в силу их геометрических особен-

ностей и по некоторым другим причинам (см. выше) становят-

ся энергетически наиболее выгодными для предпочтительного

роста здесь новой фазы.

Таким образом, если твердая фаза цементного камня в бе-

тоне по своей дисперсности относится преимущественно к над-

молекулярному и субмикроскопическому уровням, а участвую-

щие в ней исходные фазы и наиболее крупные гидратные ново-

образования даже к микроскопическому уровню, то основные

реакции и процессы, приводящие к формированию структуры и

обусловливающие ее прочность и деформативность, протекают

на молекулярном уровне, т. е. лежат вне перечисленных уровней

дисперсности.

Из этого обстоятельства вытекают два важных вывода:

во-первых, изучение механизма действия добавок нужно начи-

нать не с уровней структур твердения, а с молекулярного уров-

ня (т. е. уровня, отвечающего процессам и реакциям между мо-

лекулами и ионами). Во-вторых, совершенно очевидно, что

невозможно ’’перескочить” от реакций и процессов, протекаю-

щих на молекулярном уровне и приводящих к образованию

твердого капиллярно-пористого тела, непосредственно к проч-

ности цементного камня и тем более бетона, измеряемой на

образцах макроскопических размеров, минуя при этом проме-

жуточные уровни дисперсности, т. е. не учитывая всевозможные

дефекты структуры бетона.

Глава 2. КЛАССИФИКАЦИЯ ДОБАВОК В БЕТОН

И МЕХАНИЗМ ИХ ДЕЙСТВИЯ

2.1. ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ КЛАССИФИКАЦИИ

ДОБАВОК

В основу систематизации кладется разделение индивидуаль-

ных добавок на классы по механизму действия на процессы

твердения минеральных вяжущих веществ в бетонах с даль-

нейшей дифференциацией по группам. Далее все добавки в

зависимости от состава подразделяются на индивидуальные и

комплексные. Комплексные добавки рассматриваются как

сочетания индивидуальных. Таким образом, классификация

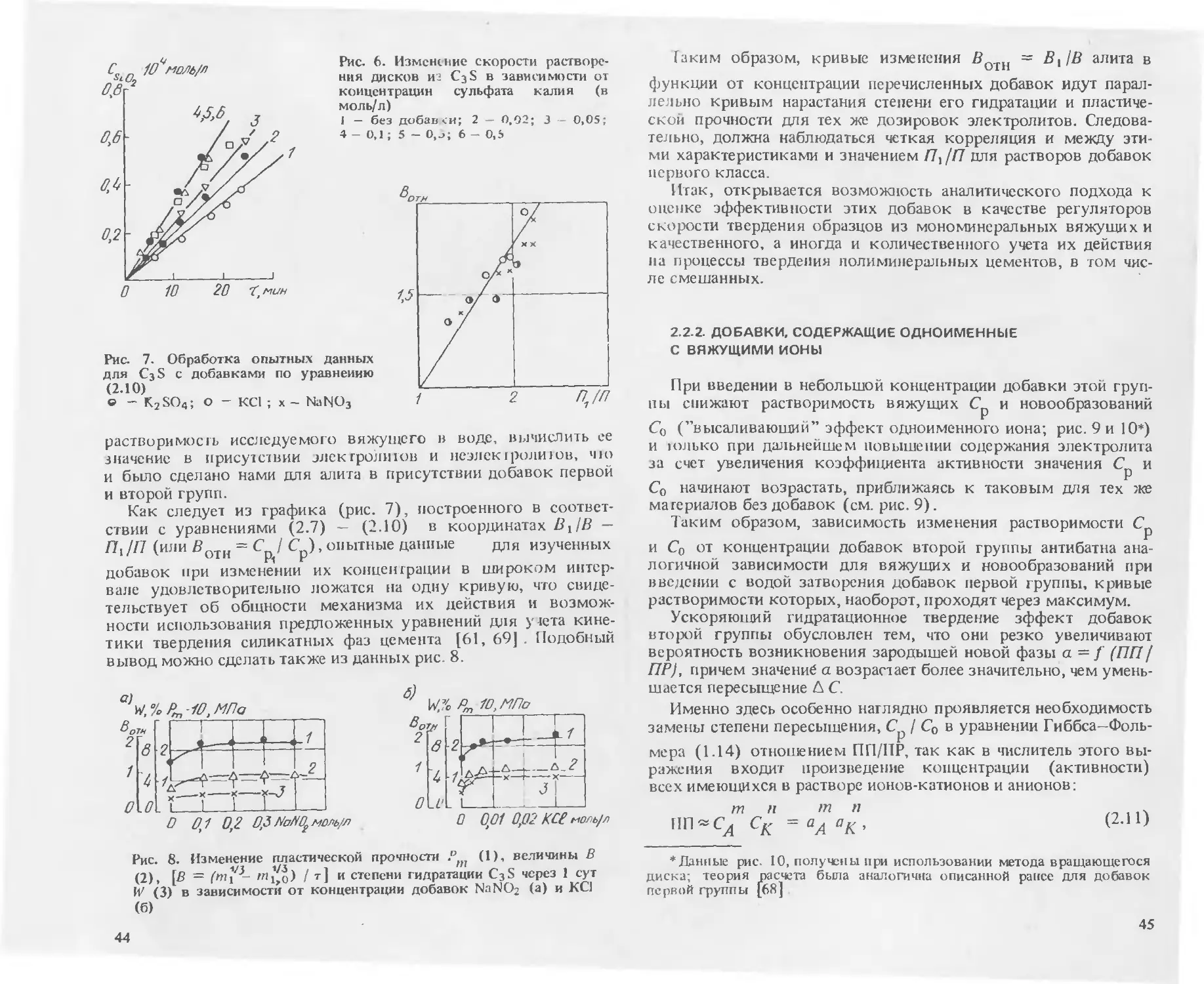

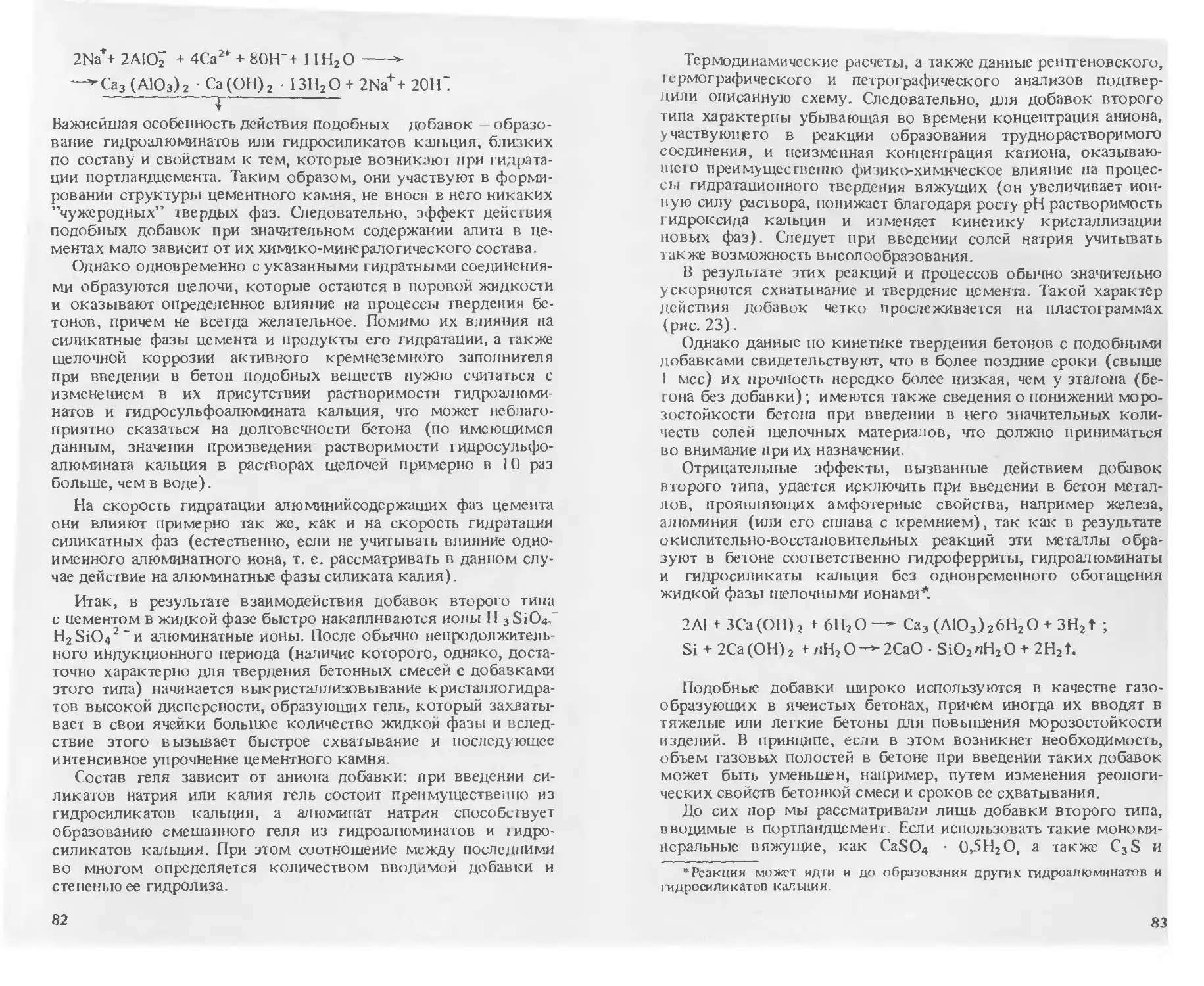

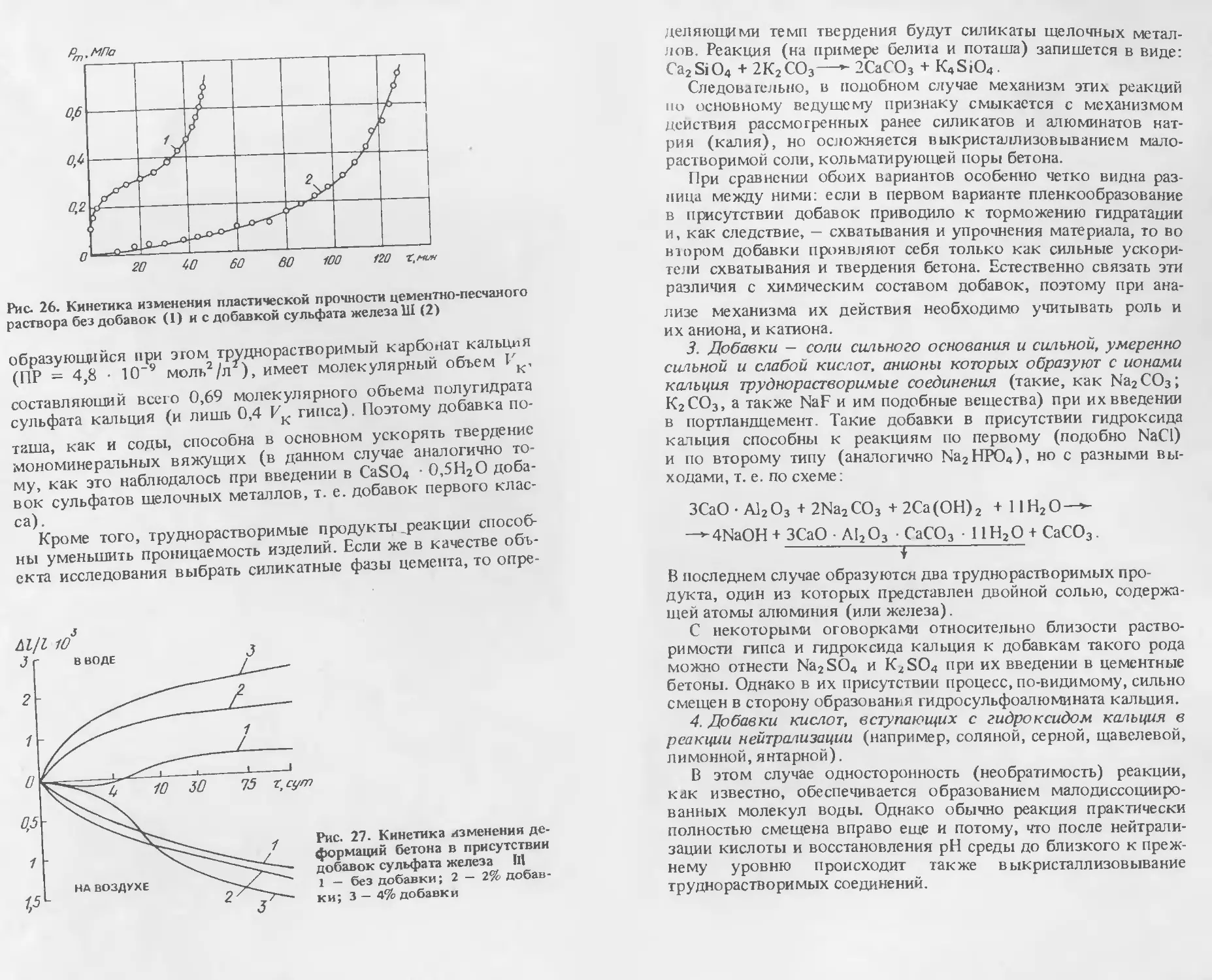

комплексных добавок не носит самостоятельного характера,