Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ, М. R. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

В. А/ МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

.(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ.

М. М. ХРУЩЕВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ТРЕТИЙ

ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА МАШИН

том 5

Ответственный редактор,

доктор техн. наук, проф. В. М, КОВАН

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

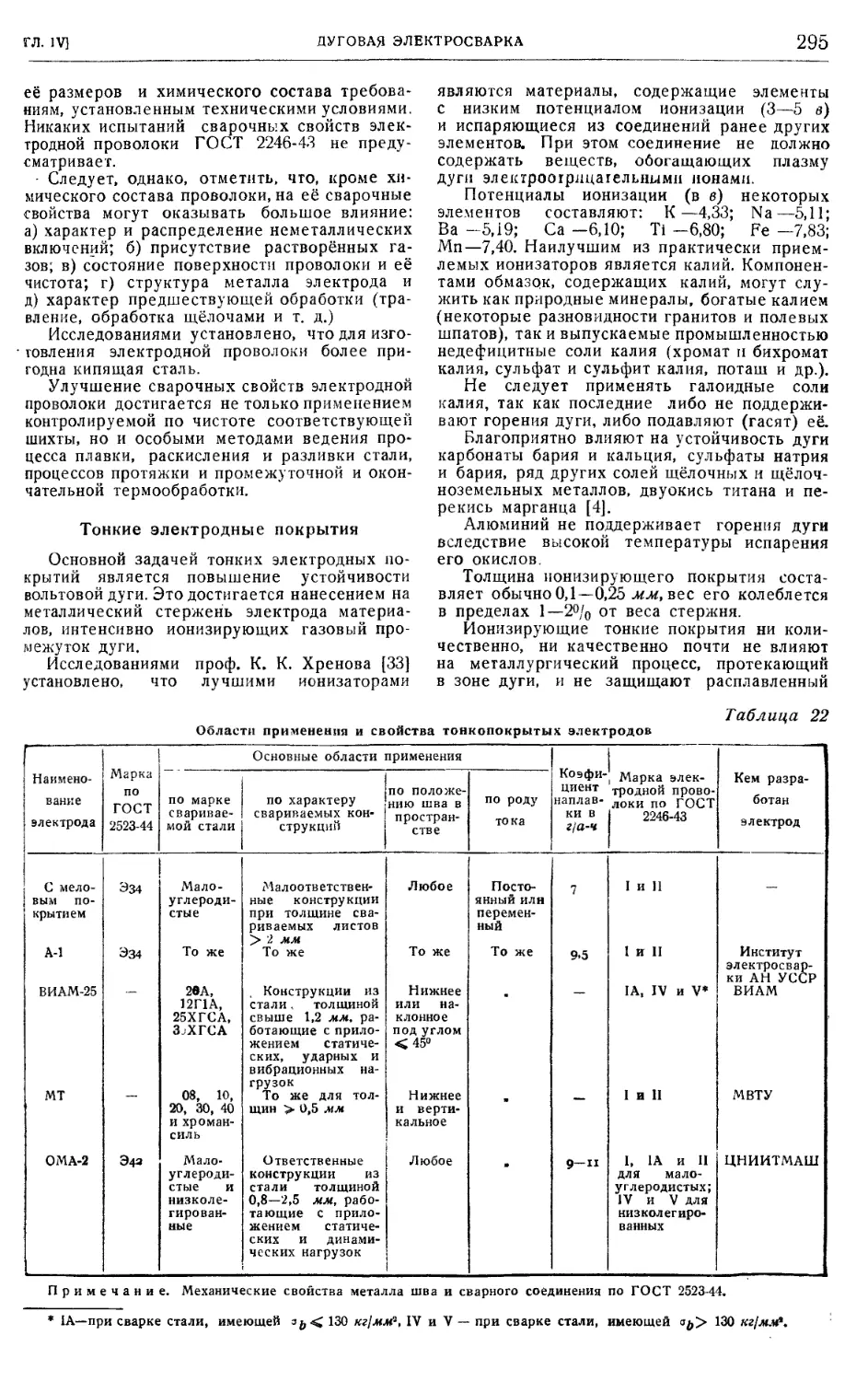

москва — 19 4 7

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством .Справочника"

М. М. Гельфанд. Техн. редактор Т Ф Соколова. Зав. корректорской

С. А. Третьяков. Корректоры В. Г. Матасен, О. И. Семенова. Художник-

оформитель А. Л. Вельский. Руководитель графического бюро Н.Н. Петров.

Графики и ксилографы А. М. Тетерин, А. Ф. Иваницкая, С. М. Лотохин,

И. И. Корытцев, Н. М. Владимирова, 3. И. Погудкина.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Зав. производством Л. О. Машгиза Я- И. Лебедев.

Зав. производством типографии Н. С. Кондрат. Набор и вёрстка произведены

под руководством И. А. Пименова* технолога О. Я- Басина и бригадира

верстальщиков М. Г. Петрова. Печатью руководили М. П. Седов и тех-

нолог С. М. Сундаков. Брошировочно-переплётные работы выполнялись

под руководством И. И. Смирнова. Тиснением руководила Д. Г. Белова.

Матрицы и стереотипы изготовлены под руководством К. Н. Дементьева.

Типографская корректура проведена под руководством 'Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щелковской фабрики.

Картон Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифто-

литейных заводах.

5-й том сдан в производство 18/1V — 4/V 1946 г. Подписан к печа-

ти 11/IV 1947 г. А 04530. Заказ № 1691. Бумага 70XW8l/i6. Уч.-изд. листов 74.

Печатных листов 34!!/4 -f- 7 вклеек. Тираж 50000 A-й завод 1-2о000).

*

Адрес типографии: Ленинград, ул. Моисеенко, д. 10.

АВТОРЫ ТОМА

Б. С. БАЛАКШИН, проф., д-р техн. наук, Е. А. БЕЗМЕНОВ, доц., канд. техн. наук,

О. Н. БРАТКОВА, доц., канд. техн. наук, Б. И. БЕЛЯЕВ, инж., А. С. ГЕЛЬМАН,

доц, канд. техн. наук, Д. Л. ГЛИЗМАНЕНКО, доц., канд. техн. наук, И. Е. ГОРО-

ДЕЦКИЙ, проф., д-р техн. наук, Г. И. ГЛУШКОВ, канд. техн. наук. И. С. ДМИ-

ТРИЕВ, доц., канд. техн. наук, А. К. КУТАЙ, доц., канд. техн. наук, М. И. КОЧЕ-

НОВ, инж., В. М. КОВАН, проф., д-р техн. наук, В. С КОРСАКОВ, дод, канд.

техн. наук, Е. С. КРУПЕННИКОВА, инж., А. Б. КОРОНА, инж., Н. Л. КАГАНОВ,

доц., канд. техн. наук, Н. Н. КЛЕБАНОВ, доц., канд. техн. наук, А. И. КРАСОВ-

СКИЙ, инж., С. Т. НАЗАРОВ, доц., А. Ф. ЛЕСОХИН, доц., канд. техн. наук.

А. С. ОГИЕВЕЦКИЙ, проф., Е. О. ПАТОН, действ, член АН УССР, Н. А. ПЕЛИКС,

канд. техн. наук, А. Б. РЕЗНИКОВ, инж., А. Я. РОСТОВЫХ, доц., канд. техн. наук.

Н. Ф. РЫМАРЬ, инж., Б. А. ТАЙЦ, доц., канд. техн. наук, К. К. ХРЕНОВ, действ,

член АН УССР, Д. П. ШИЛОВЦЕВ, инж., В. И. ЯРХО, доц., канд. техн. наук.

НАУЧНЫЕ РЕДАКТОРЫ

БЛИЗНЯНСКИЙ А. С, инж. (терминология и обозначения), БРОДСКИЙ Г. С, инж. (гл. IV, V и VII),

ВОСКРЕСЕНСКИЙ Н. Н., инж. (зам. отв. редактора тома), ГОРОДЕЦКИЙ И. Е., проф., д-р техн.

наук (гл. I и II), ХРЕНОВ К. К., действ, член АН УССР (гл. IV), ШИЛОВЦЕВ Д. П., инж. (гл. VI и VII).

Редактор графических материалов инж. В. Г. КАРГАНОВ.

*

Редактор-организатор тома В. Н. МАЛЕЦКАЯ-

Зав. редакцией А. Н. КЛУШИНА.

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз, Главна»

редакция энциклопедического справочника „Машиностроение".

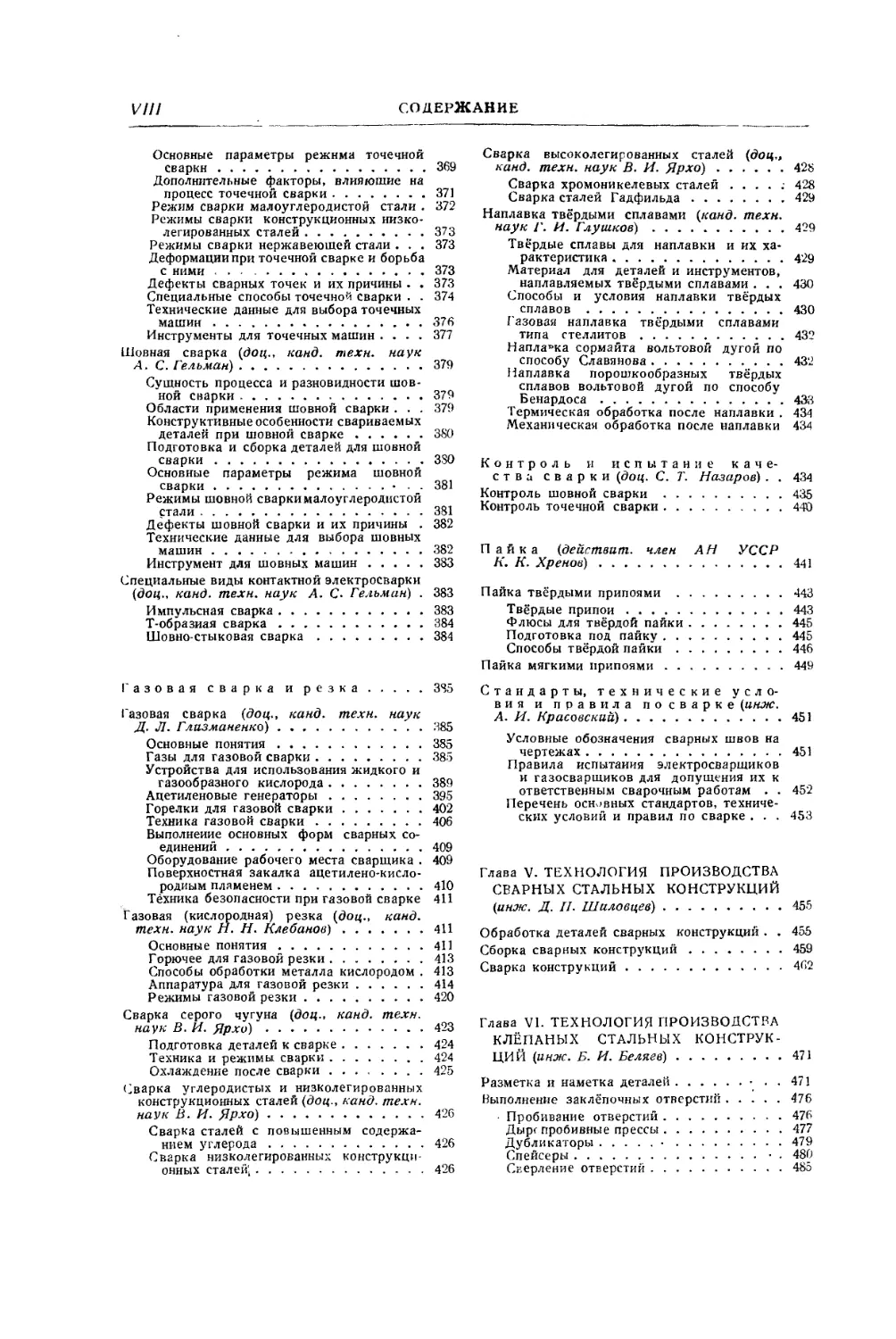

СОДЕРЖАНИЕ

От редактора XI

Глава I. ОСНОВЫ ВЗАИМОЗАМЕНЯЕМО-

СТИ В МАШИНОСТРОЕНИИ 1

Основные принципы взаимоза-

меняемости (проф., д-р техн. наук

И. Е. Городецкий) 1

Допуски и посадки типовых

соединений 2

Допуски и посадки гладких цилиндрических

соединений (проф., д-р техн. наук

И. Е. Городецкий) 2

Основные понятия • 2

Ряды допусков. Интервалы диаметров . . 4

Посадки 7

Допуски на свободные размеры 25

Обозначения допусков на чертежах ... 26

Допуски и посадки цилиндрических резь-

бовых соединений (проф., д-р техн. наук

И. Е. Городецкий) 31

Основные понятия 31

Допуски крепёжных резьб 36

Допуски специальных цилиндрических

резьб • . . . . 50

Допуски резьб с антикоррозийными по-

крытиями •... 57

Допуски крепёжных работ по американ-

скому стандарту 58

Допуски конических резьбовых соединений

(проф.,д-р техн. наук И. Е. Городецкий) 59

Основные понятия и определения 59

Допуски и посадки гладких конических со-

единений (проф., д-р техн. наук И. Е. Го-

родецкий) 65

Допуски и посадки шпоночных и шлицевых

соединений (доц., канд. техн. наук

А. Е. Безменов) 69

Допуски шпоночных соединений 69

Допуски шлицевых соединений 70

Допуски зубчатых и червячных передач (доц.,

канд. техн. наук Б. А. Тайц) 76

Цели назначения допусков на зубчатые

зацепления 76

Допуски цилиндрических зубчатых пере-

дач 76

Термины, принятые в стандарте 76

Основные и заменяющие проверки . . • . 79

Допуски и отклонения < . . . . 80

Определение контрольных размеров эле-

ментов зацепления 84

Соотношения между отклонениями .... 84

Допуски конических зубчатых передач . . 87

Допуски червячных передач 93

Размерные цепи 100

Основы расчёта размерных цепей (проф., д-р

техн. наук Б. С. Балакшин) 100

Основные понятия 100

Основные зависимости 101

Различные методы решения размерных ¦

цепей , 103

Решение размерных цепей, содержащих

непараллельные звенья 113

Допуски на расстояния между осями отвер-

стий и на концентричность (доц., канд. техн.

наук А. Ф. Лесохин) 115

Основные положения 115

Основные закономерности 116

Калибры 118

Калибры для гладких цилиндрических изделий

(проф., д-р техн. наук И. Е. Городецкий) 118

Основные положения 118

Типы и конструкции калибров 132

Допуски калибров 13S

Калибры для резьбовых изделий (проф., д-р

техн. наук И. Е. Городецкий) .141

Калибры для крепёжных цилиндрических

резьб 141

Калибры для конических резьб 155

Калибры для гладких конических изделий

(проф., д-р техн. наук И. Е. Городецкий) 156

Калибры для шлицевых изделий (доц., канд.

техн. наук А. Е. Безменов) 158

Калибры для проверки линейных размеров

(проф., д-р техн. наук И. Е. Городецкий) 161

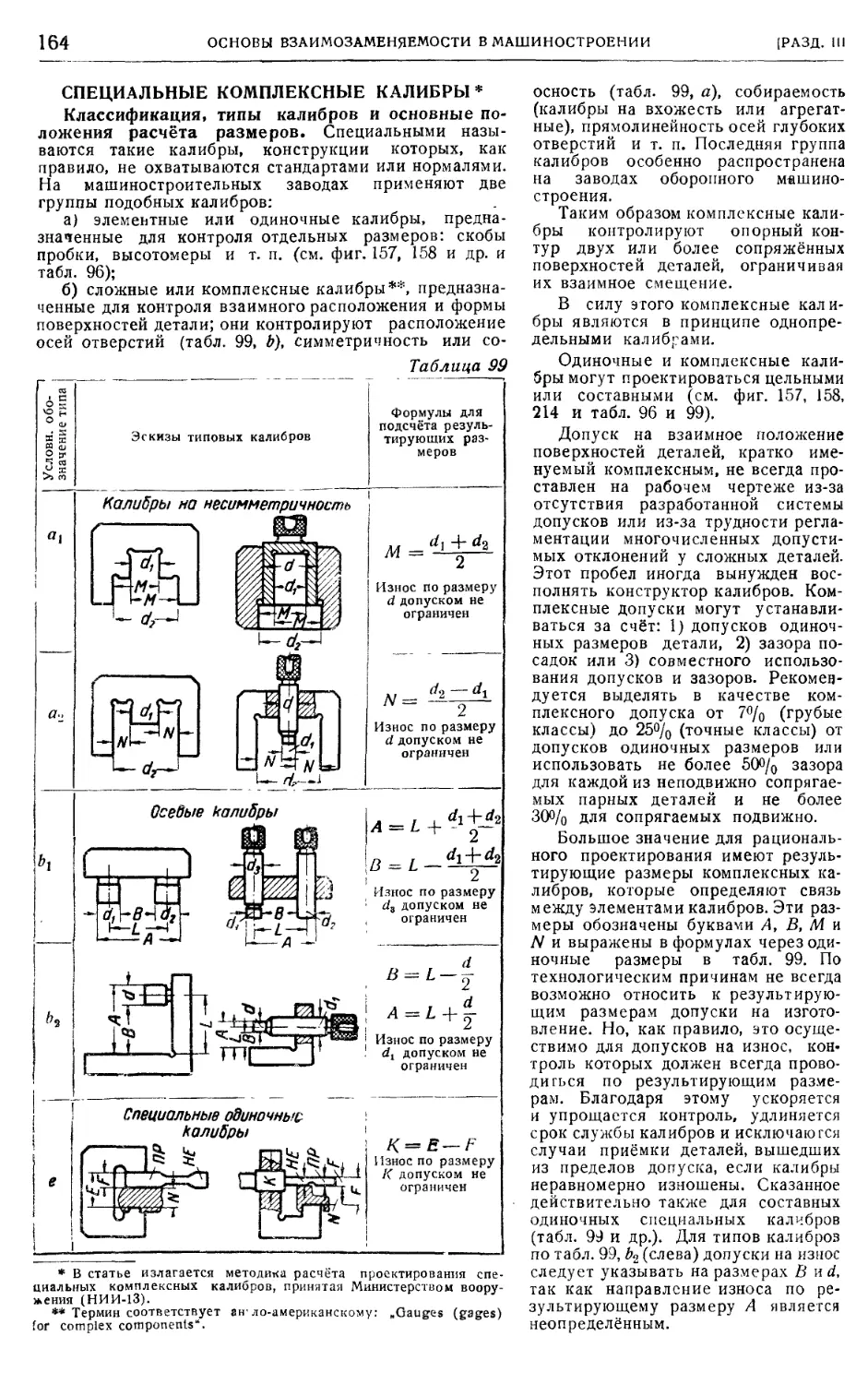

Специальные комплексные калибры (доц.,

канд. техн. наук А. К. Кутай) 164

Профильные калибры (доц., канд. техн.

наук А. К. Кутай) 168

Глава II. ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

В МАШИНОСТРОЕНИИ 171

Основные понятия (проф., д-р техн. наук

И. Е. Городецкий) 173

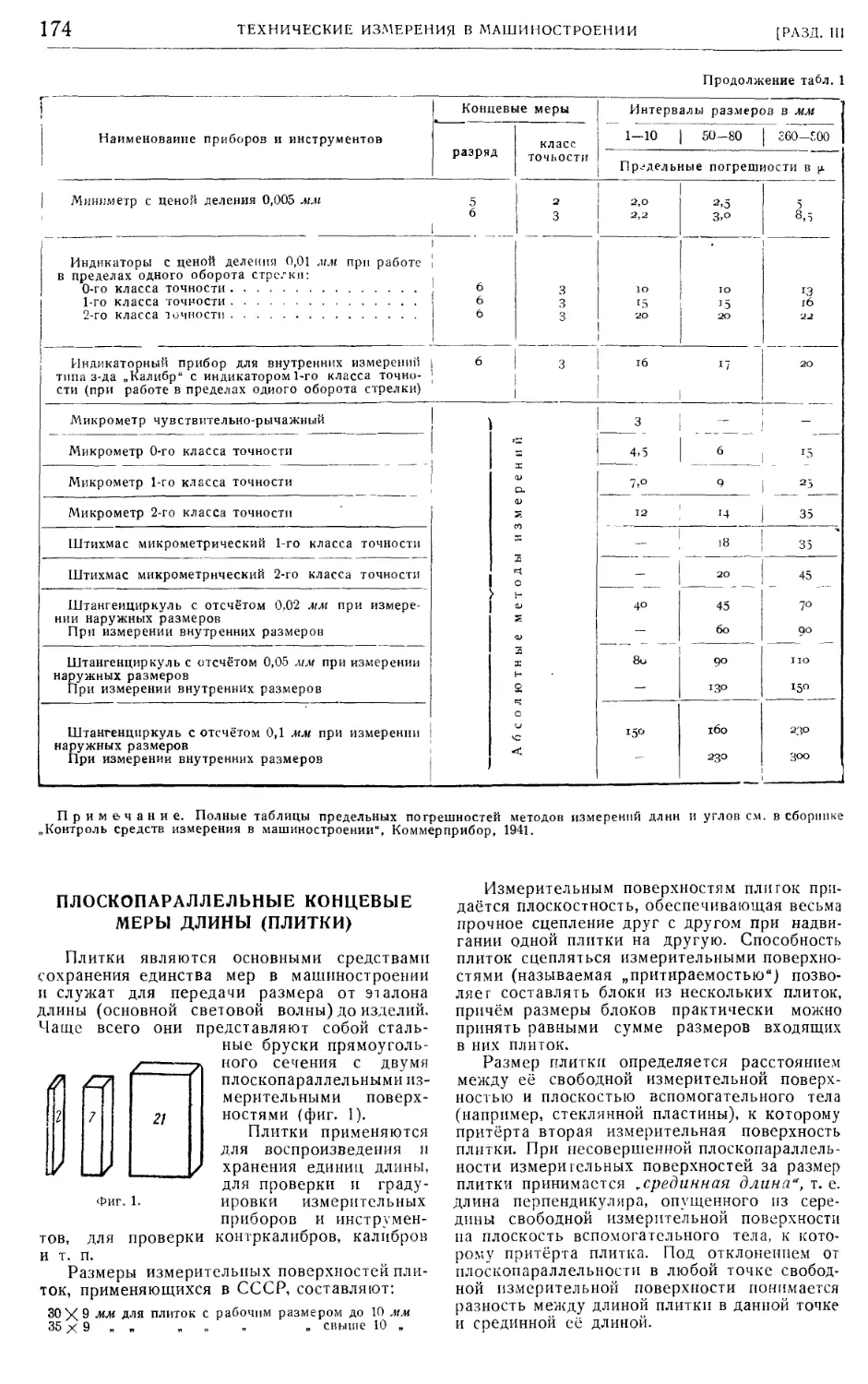

Плоскопараллельные концевые меры длины

(плитки) (проф., д р техн. наук И. Е. Го-

родецкий и инж. М. И. Коченов) .... 174

VI

СОДЕРЖАНИЕ

Инструменты с линейным нониусом (проф., д-р

техн. наук И. Е. Городецкий и инж.

М. И. Коченов) 176

Микрометрические измерительные инстру-

менты (проф., д-р техн. наук И. Е. Горо-

децкий и инж. М. И. Коченов) 177

Рычажно-механические приборы (инж.

М. И. Коченов) 179

Приборы с оптическим рычагом (проф., д-р

техн. наук И. Е. Городецкий и инж.

М. И. Коченов) 183

Проекторы (проф., д-р техн. наук И. Е. Го-

родецкий и инж. М. И. Коченов) .... 1Н5

Измерительные машины (проф., д-р техн.

наук И. Е. Городецкийпинж. М. И. Коченов) 186

Интерференционные методы измерений (инж:.

М. И. Коченов) 187

Технический интерференционный метод . 187

Абсолютный интерференционный метод . 189

Пневматические приборы для измерения раз-

меров (доц., канд. техн. наук А. Я- Ро-

стовых) ........ 190

Электрические приборы для измерения раз-

меров в машиностроении (инж:. Н. Ф. Ры-

марь) НИ

Средства и методы измерений резьбы (проф.,

д-р техн. наук И. Е. Городецкий и инж:.

М. И. Коченов) 193

Средства и методы измерений углов (проф.,

д-р техн. наук И. Е. Городецкий и инж:.

М. И. Коченов) 197

Средства и методы измерений зубчатых и чер-

вячных колёс и червяков (доц., канд. техн.

наук Б. А. Тайц) 200

Средства и методы измерений цилиндри-

ческих зубчатых колёс 200

Средства и методы измерений конических

зубчатых колёс 205

Средства и методы измерений червяков

и червячных колёс 206

Средства и методы измерений плоскостности

и прямолинейности (проф., д-р техн. наук

И. Е. Городецкий и инж. М. И. Коченов) 207

Приспособления для контроля размеров в ма-

шиностроении (инж:. Н. Ф. Рымарь) .... 208

Автоматический контроль размеров в маши-

ностроении (инж:. Н. Ф. Рымарь) 213

Приспособления для автоматического кон-

троля деталей во время обработки . . . 214

Контрольно-сортировочные автоматы . . 216

Принципы выбора и назначения измеритель-

ных средств в машиностроении (проф., д-р

техн. наук И. Е. Городецкий) 220

Мероприятия по обеспечению единства

мер в машиностроении (канд. техн.

наук Н. А. Пеликс) 223

Глава III. ТЕХНОЛОГИЯ СБОРКИ МАШИН 225

Изделие и его элементы (проф., д-р техн.

наук В. М. Кован) 225

Характеристика соединений при сборке

(проф., д-р техн. наук В. М. Кован). . . 229

Виды сборки (проф., д-р техн. наук

В. М. Кован) 229

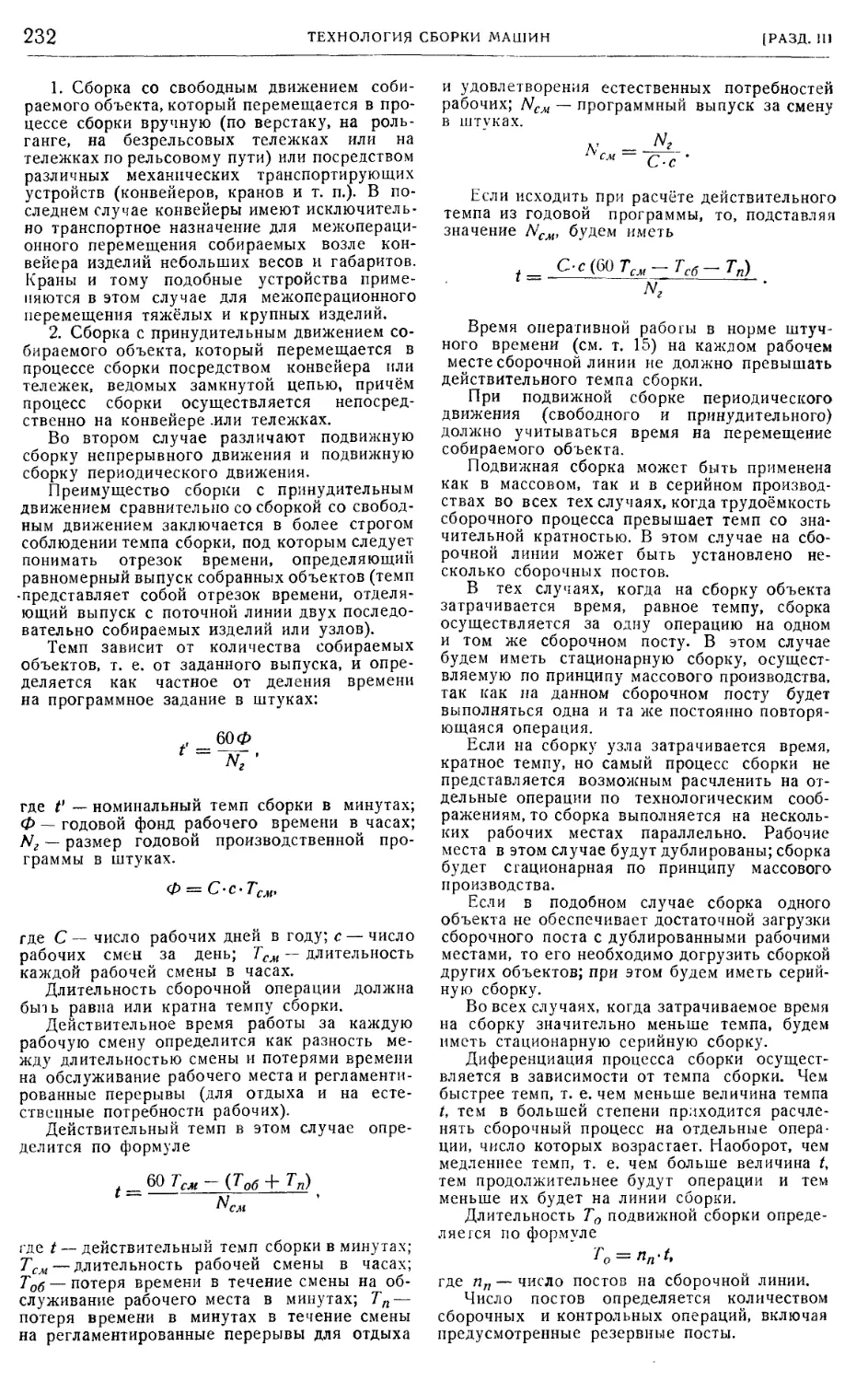

Организационные формы сборки (проф., д-р

техн. наук В. М. Кован) 230

Сборочные работы и их механизация 233

Слесарно-пригоночные работы (доц., канд.

техн. наук В. С. Корсаков) 233

Обрубка 233

Опиловка 233

Шабровка 235

Притирка 237

Отделка абразивным полотном 237

Обработка отверстий .... • 237

Промывка и очистка деталей перед сборкой

(доц., канд. техн. наук В. С. Корсаков) 240

Выполнение соединений 241

Выполнение клёпаных соединений (доц.,

канд. техн. наук В. С. Корсаков) ... 241

Выполнение соединений с натягом (доц.,

канд. техн. наук В. С. Корсаков) ... 248

Склеивание карбинольным клеем (инж:.

Е. С. Крупенникова) 251

Выполнение винтовых соединений (доц.,

канд. техн. наук В. С. Корсаков) . . . 253

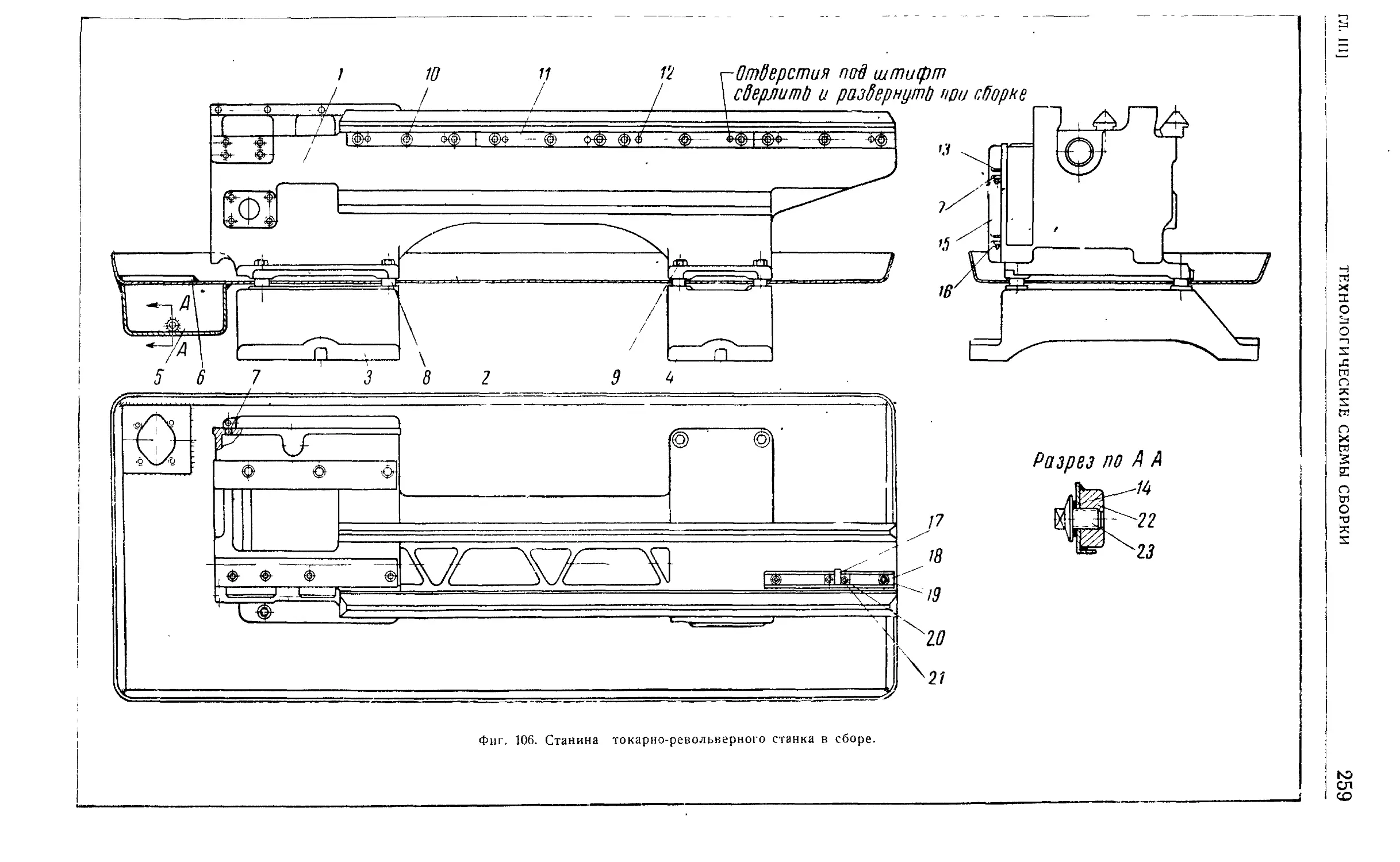

Технологические схемы сборки (доц., канд.

техн. наук В. С. Корсаков и инж:.

А. Б. Корона) 257

Построение сборочных операций и техноло-

гических процессов сборки (проф., д-р

техн. наук В. М. Кован) 260

Анализ технологических процессов производ-

ства методом повторных сборок (проф., д-р

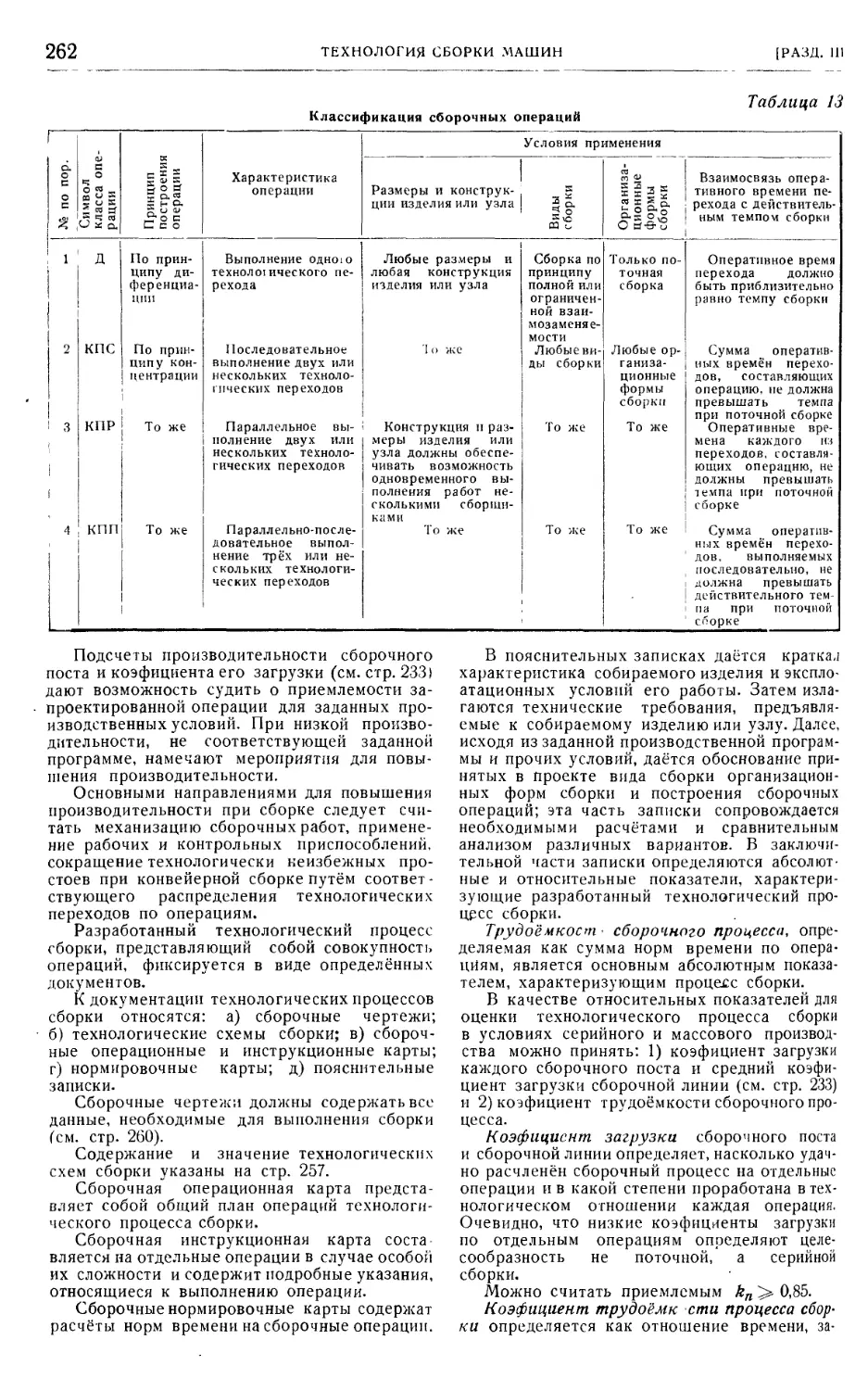

техн. наук В. М. Кован) 263

Контроль качества выполнения пригоночных

и сборочных работ (доц., канд. техн.

наук В. С. Корсаков) 263

Методы проверки плоских поверхно-

стей 263

Методы проверки криволинейных поверх-

ностей 265

Методы проверки взаимного положения

сопрягаемых деталей и прилегания по-

верхностей 265

Контроль качества сборки 266

Сборочные приспособления (доц.. канд. техн.

наук В. С. Корсаков) 267

Универсальные приспособления 267

Специальные приспособления 268

Глава IV. ТЕХНОЛОГИЯ СВАРКИ И РЕЗКИ

МЕТАЛЛОВ 271

Классификация и области при-

менения способов сварки

(действ, член АН УССР К. К. Хренов) . .

271

Классификация • 271

Области применения различных способов

сварки • 27й

Дуговая электросварка 274

Области применения дуговой электросварки

(доц., канд. техн. наук Н. Л. Каганов). 274

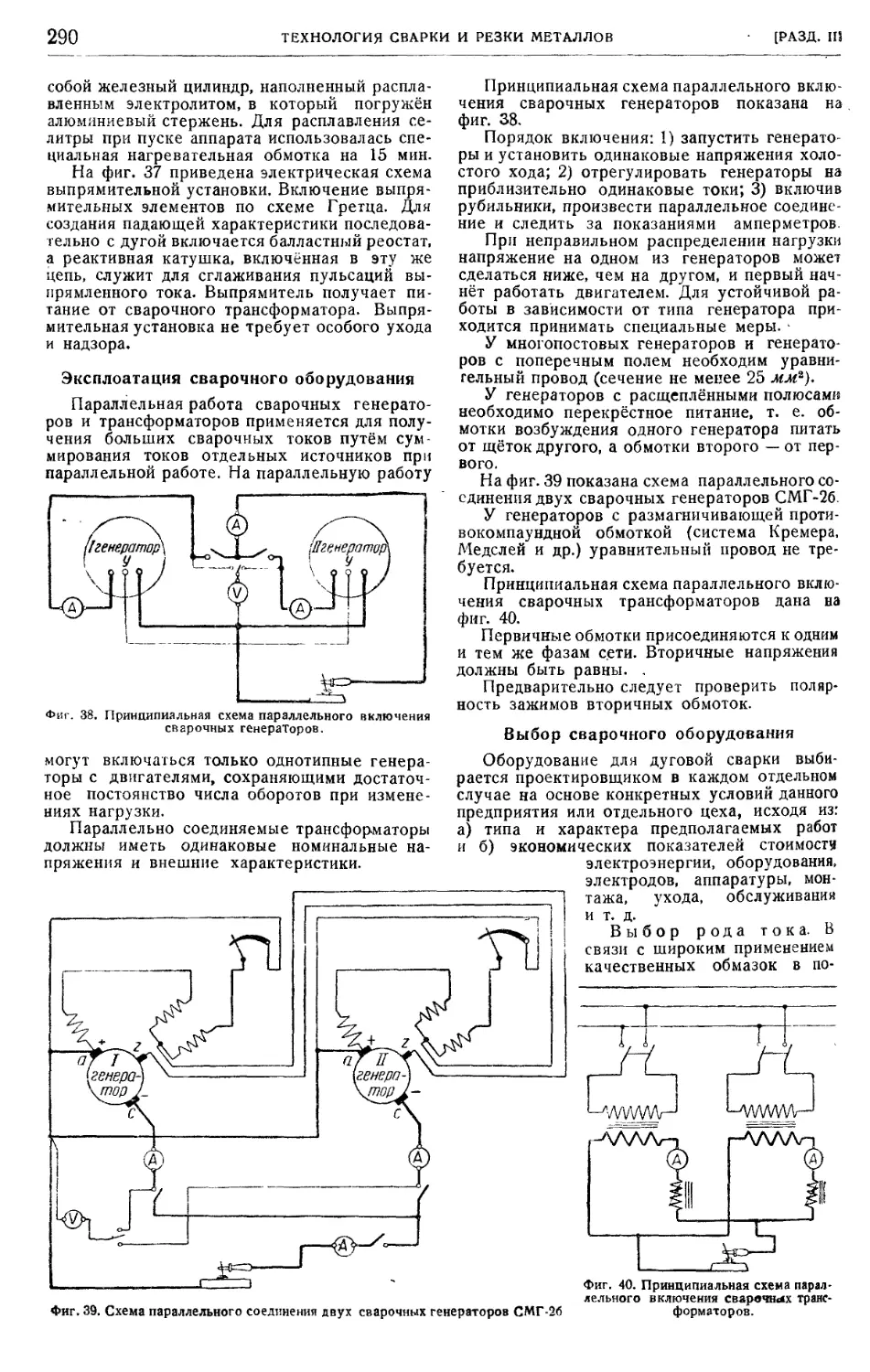

Источники тока для дуговой электросварки

(доц., канд. техн. наук О. Н. Граткова). 276

Обшие требования к источникам свароч-

ного тока • • 276

Однопостовые сварочные агрегаты посто-

янного тока 277

Многопостовые сварочные генераторы . . 284

Сварочные аппараты переменного тока . . 285

Сварочные трансформаторы с искусствен-

но увеличенным индуктивным сопроти-

влением обмоток 287

СОДЕРЖАНИЕ

VII

Сварочные трансформаторы в комбинации

с реактивной катушкой 288

Многопостовая сварка на переменном

токе • .288

Осцилляторы . • 289

Сварочные выпрямители 289

Эксплоатация сварочного оборудования . 290

Выбор сварочного оборудования -290

Монтаж сварочного оборудования .... 291

Уход за сварочными агрегатами и транс-

форматорами и их обслуживание . . . 292

Стальные электроды для дуговой электро-

сварки (проф. А. С. Огиевецкий) 293

Основные требования к электродам . . . 293

Электродная стальная проволока 294

Тонкие электродные покрытия 295

Характеристика основных марок тонко-

покрытых электродов 296

Толстые (качественные) электродные

покрытия 297

Характеристика основных марок толсто-

покрытых электродов 297

Технические условия на компоненты элек-

тродных покрытий • . . 299

Производство покрытых электродов . . . 299

Ручная дуговая электросварка углеродистой

стали (проф. А. С. Огиевецкий) 303

Технологические особенности процесса . 303

Способы защиты расплавленного металла

от вредного воздействия атмосферного

воздуха 306

Техника ручной дуговой электросварки . 307

Технологические данные и режимы дуго-

вой электросварки 308

Типовые дефекты швов и их причины . . 310

Дуговая электросварка угольным электро-

дом 31 i

Дуговая электрорезка 311

Оборудование рабочего места ручной дуго-

вой электросварки (доц., канд. техн.

наук И. С. Дмитриев) 313

Рабочий стол 313

Щиты 313

Кабина 313

Инструмент сварщика 314

Инструмент для зачистки места сварки . 314

Защитные приспособления 314

Вспомогательное оборудование 315

Сборочно-сварочные приспособления . . . 315

Атомно-водородная сварка (проф. А. С. Огие-

вецкий) 317

Сущность процесса, технологические осо-

бенности и применение атомно-водород-

ной сварки 317

Техника атомно-водородной сварки .... 319

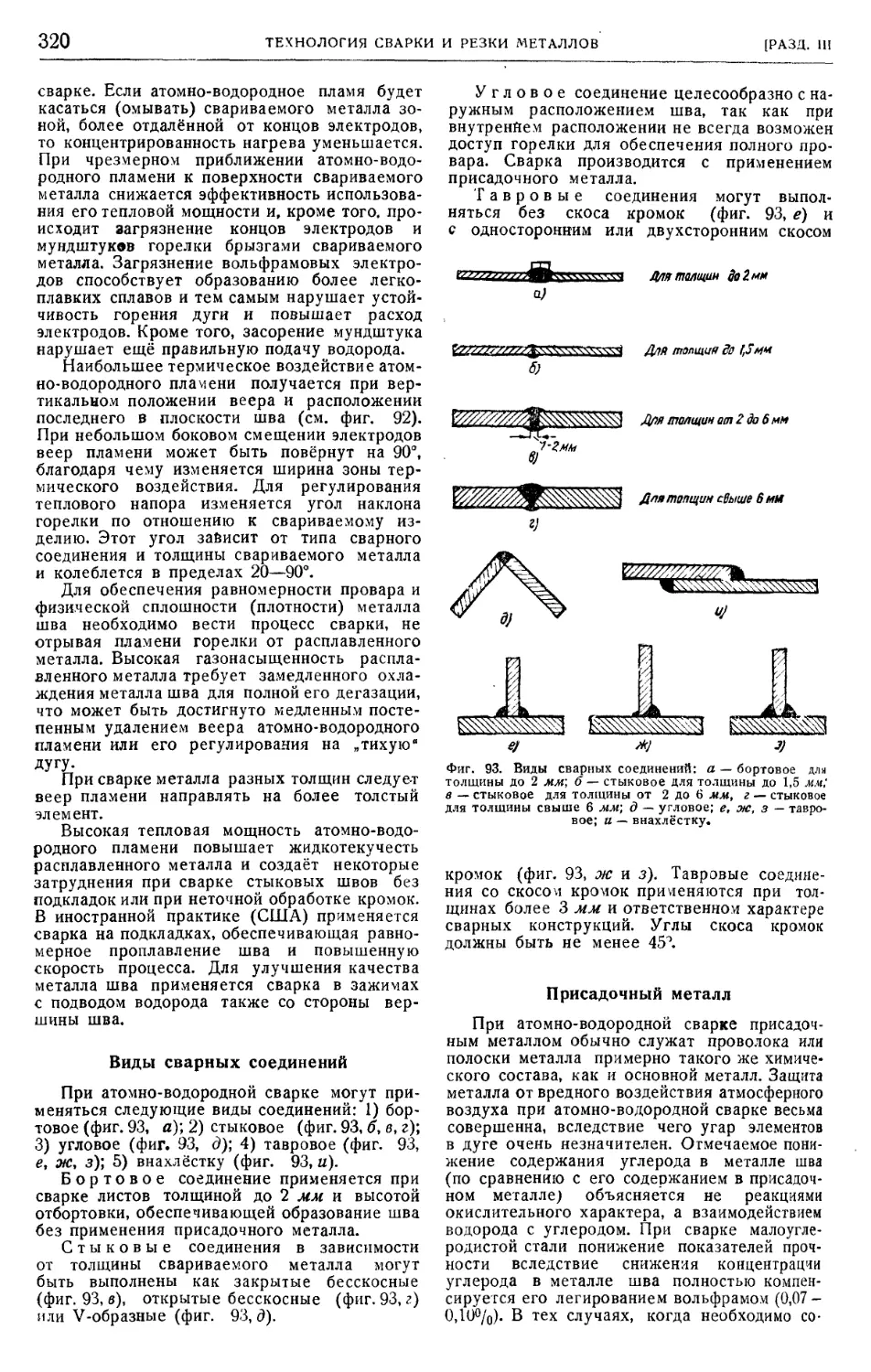

Виды сварных соединений 320

Присадочный металл . . • 320

Сварочные режимы и скорость сварки . . 321

Расход электроэнергии, электродов и

водорода . • 321

Оборудование для атомно-водородной

сварки 322

Аппараты для сварки на азотно-водород-

ном газе . . • 323

Автоматическая дуговая электросварка

действ, член АН УССР Е. О. Патон) 324

Классификация способов автоматической

дуговой электросварки 324

Автоматическая сварка металлическим

электродом под слоем флюса 325

Сущность процесса и классификация

способов 325

Эффективность и преимущества 325

Флюсы, их состав и способы изгото-

вления 326

Американский флюс фирмы Линде . . . 328

Электродная и присадочная проволока. . 328

Состав и структура металла шва, сва-

ренного под слоем флюса 329

Механические и физические свойства

металла шва, сваренного под слоем

флюса 330

Подготовка и сборка деталей под авто-

матическую сварку 331

Флюсоудерживающие приспособления и

способы направления электрода по шву 332

Техника сварки швов .333

Угловые и нахлёсточные швы и наплавка 333

Многослойная сварка и сварка по приса-

дочной проволоке 334

Подбор режима проволоки 334

Конструкция сварных соединений .... 336

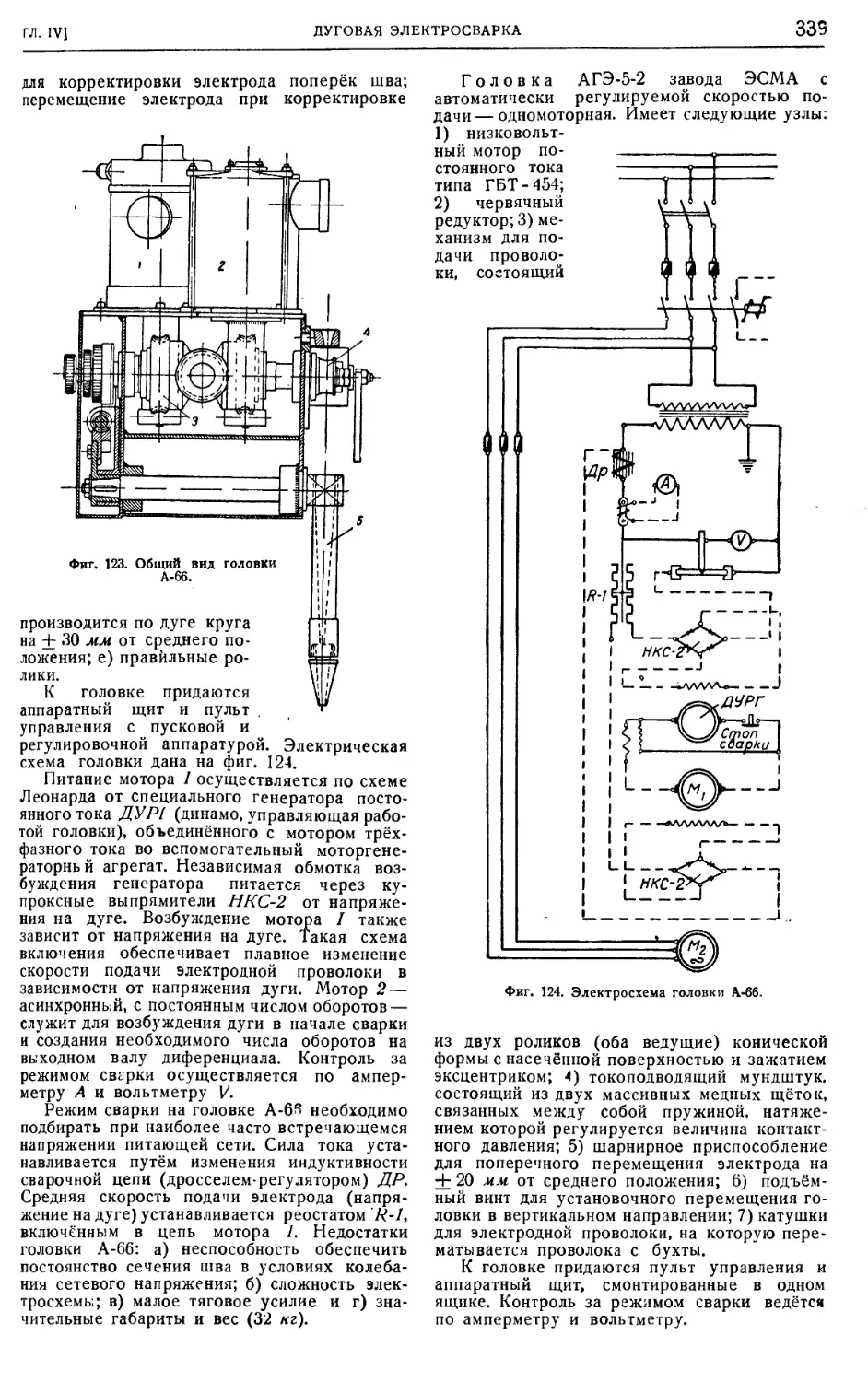

Сварочные головки, их назначение и клас-

сификация 338

Флюсовая аппаратура 343

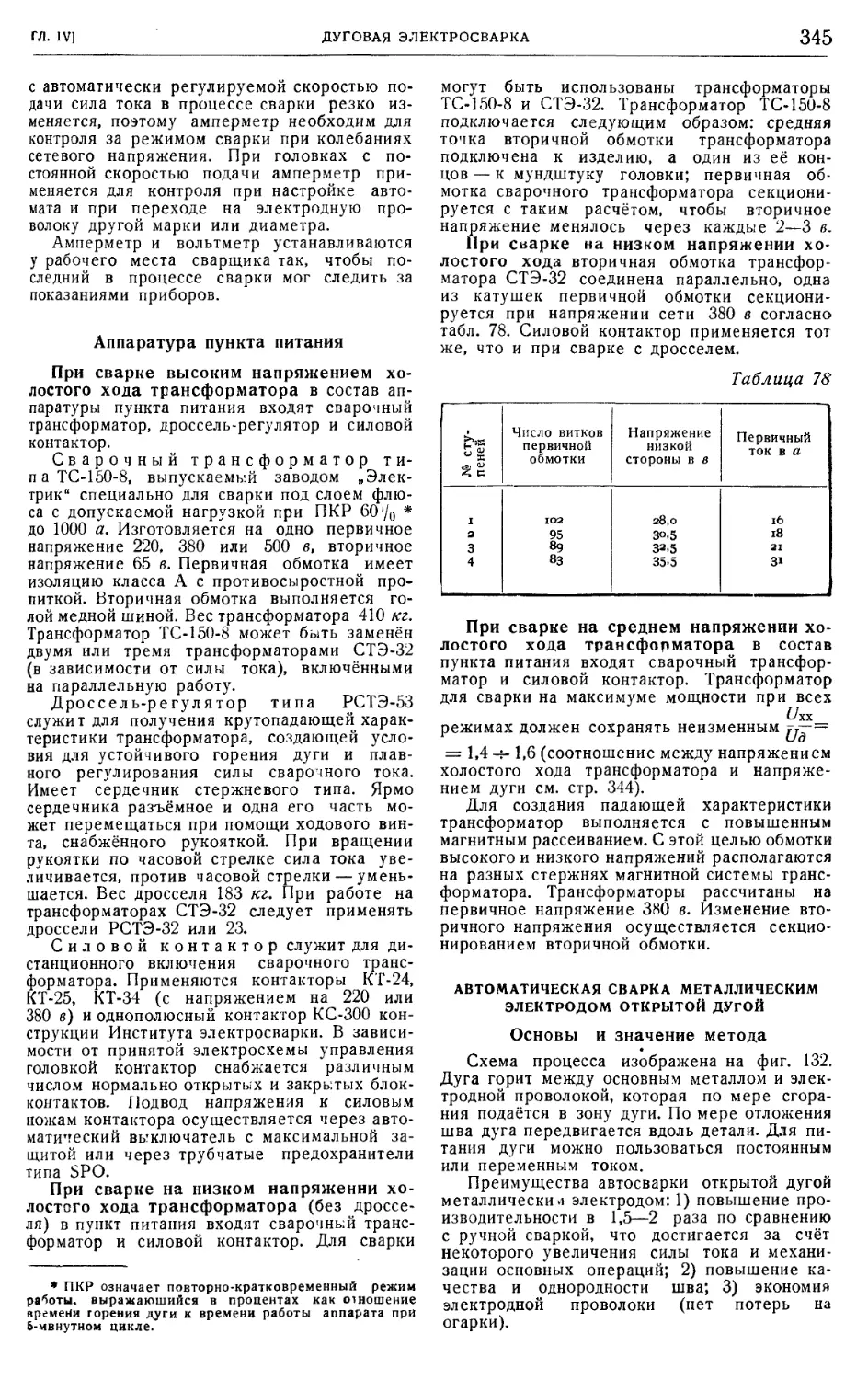

Способы питания дуги сварочным током . 344

Пусковая, регулировочная и контрольно-

измерительная аппаратура 344

Аппаратура пункта питания 345

Автоматическая сварка металлическим элек-

тродом открытой дугой 345

Основы и значение метода 345

Электродная проволока • . 346

Техника и режимы сварки . . • 346

Автосварочная аппаратура , . 347

Автоматическая сварка угольным электро-

дом открытой дугой • ... 347

Основы метода 347

Материалы для угольной сварки 348

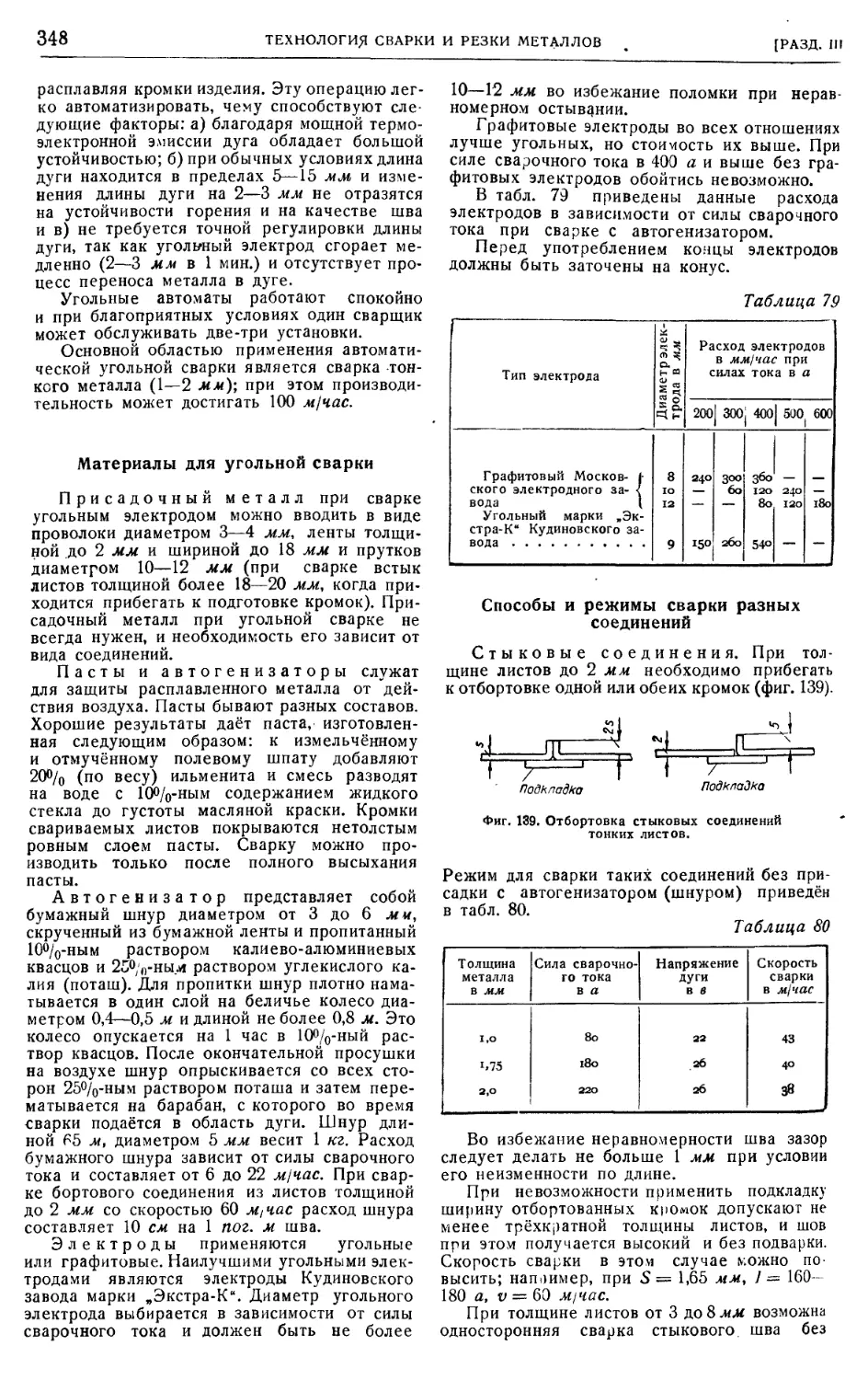

Способы и режимы сварки разных соеди-

нений 348

Полуавтоматическая головка для сварки

угольным электродом . 350

Автоматы для сварки угольным электродом 351

Станки для автоматической дуговой сварки . 352

Основные требования, предъявляемые

к станкам для дуговой автосварки . . . 352

Классификация сварочных станков . . . 352

Подвод тока к сварочным станкам .... 353

Способы полуавтоматической сварки . . . 353

Ручная сварка под слоем флюса 353

Полуавтоматическая сварка под слоем

флюса длинным гибким электродом . . 353

Сварка лежачим электродом 354

Сварка наклонным электродом . . . , . 355

Контактная электросварка

356

Стыковая сварка {доц., канд. техн. наук

Н. Л. Каганов) 356

Сущность процесса и разновидности сты-

ковой сварки 356

Области применения стыковой сварки . . 356

Характеристика стыковой сварки .... 357

Выбор основных параметров режима

сварки 358

Технические характеристики стыковых

машин • 362

Подготовка к сварке 363

Обработка сваренных деталей 364

Контроль качества сварки 364

Дефекты стыковой сварки 364

Точечная сварка (доц., канд. техн. наук

А. С. Гельман) 366

Сущность процесса и области примене-

ния точечной сварки 366

Основные условия при сваривании дета-

лей точками 367

Подготовка деталей к точечной сварке . 368

Нагрев, провар и диаметр сварной точки 369

Баланс тепла при точечной сварке .... 369

VIII

СОДЕРЖАНИЕ

Основные параметры режима точечной

сварки . . 369

Дополнительные факторы, влияющие на

процесс точечной сварки 371

Режим сварки малоуглеродистой стали . 372

Режимы сварки конструкционных низко-

легированных сталей 373

Режимы сварки нержавеющей стали . . . 373

Деформации при точечной сварке и борьба

с ними . . 373

Дефекты сварных точек и их причины . . 373

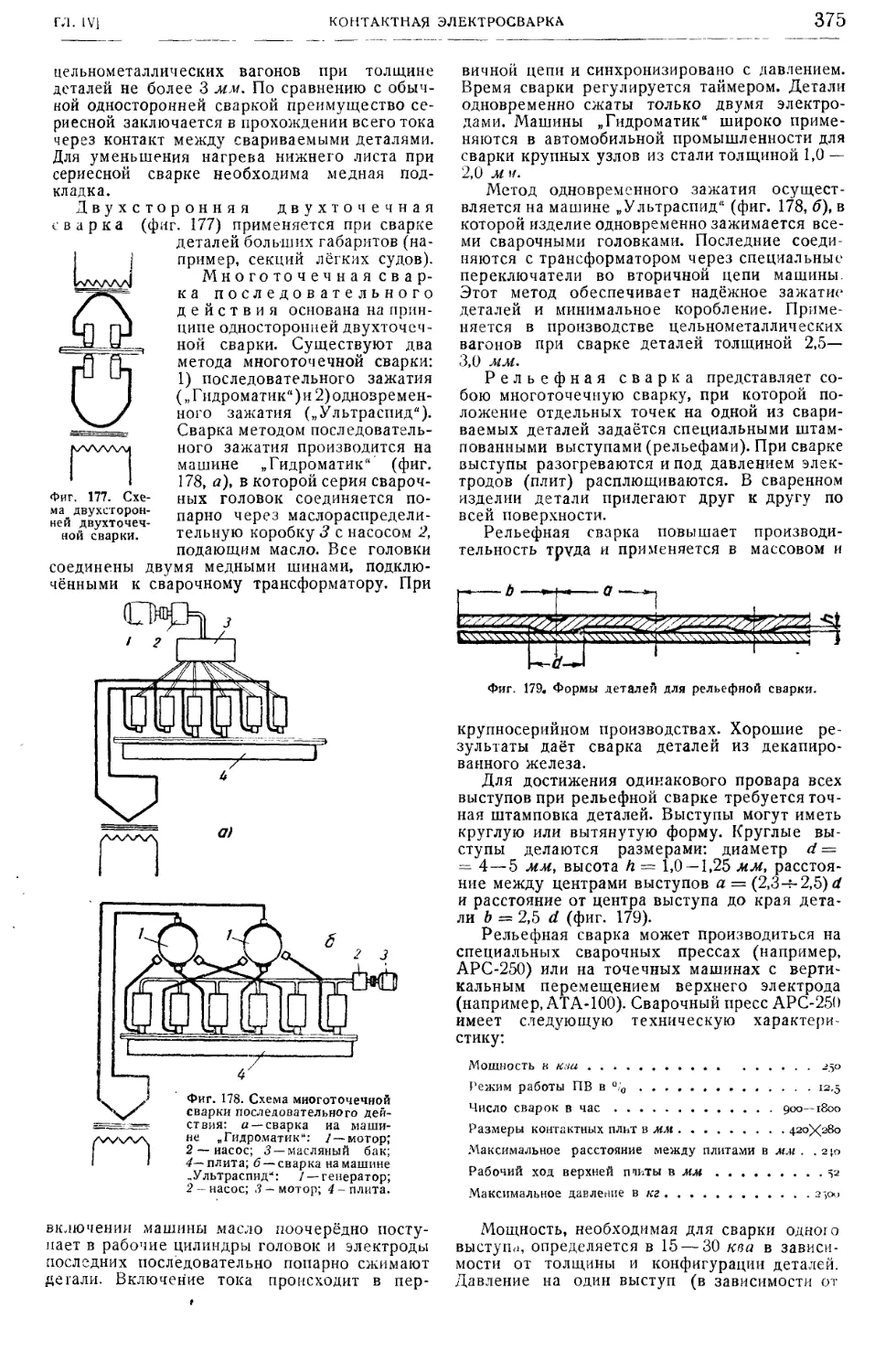

Специальные способы точечной сварки . . 374

Технические данные для выбора точечных

машин 376

Инструменты для точечных машин .... 377

Шовная сварка {доц., канд. техн. наук

А. С. Гельман) 379

Сущность процесса и разновидности шов-

ной сварки 379

Области применения шовной сварки . . . 379

Конструктивные особенности свариваемых

деталей при шовной сварке 380

Подготовка и сборка деталей для шовной

сварки 380

Основные параметры режима шовной

сварки • . . 381

Режимы шовной сварки малоуглеродистой

стали . ¦ 381

Дефекты шовной сварки и их причины . 382

Технические данные для выбора шовных

машин , 382

Инструмент для шовных машин 383

Специальные виды контактной электросварки

(доц., канд. техн. наук А. С. Гельман) . 383

Импульсная сварка 383

Т-образная сварка 384

Шовно-стыковая сварка 384

Газовая сварка и резка 3S5

Газовая сварка (доц., канд. техн. наук

Д. Л. Глизманенко) 385

Основные понятия 385

Газы для газовой сварки 385

Устройства для использования жидкого и

газообразного кислорода 389

Ацетиленовые генераторы 395

Горелки для газовой сварки 402

Техника газовой сварки 406

Выполнение основных форм сварных со-

единений 409

Оборудование рабочего места сварщика . 409

Поверхностная закалка ацетилено-кисло-

родным пляменем 410

Техника безопасности при газовой сварке 411

Газовая (кислородная) резка (доц., канд.

техн. наук Л. Н. Клебанов) 411

Основные понятия 411

Горючее для газовой резки . 413

Способы обработки металла кислородом . 413

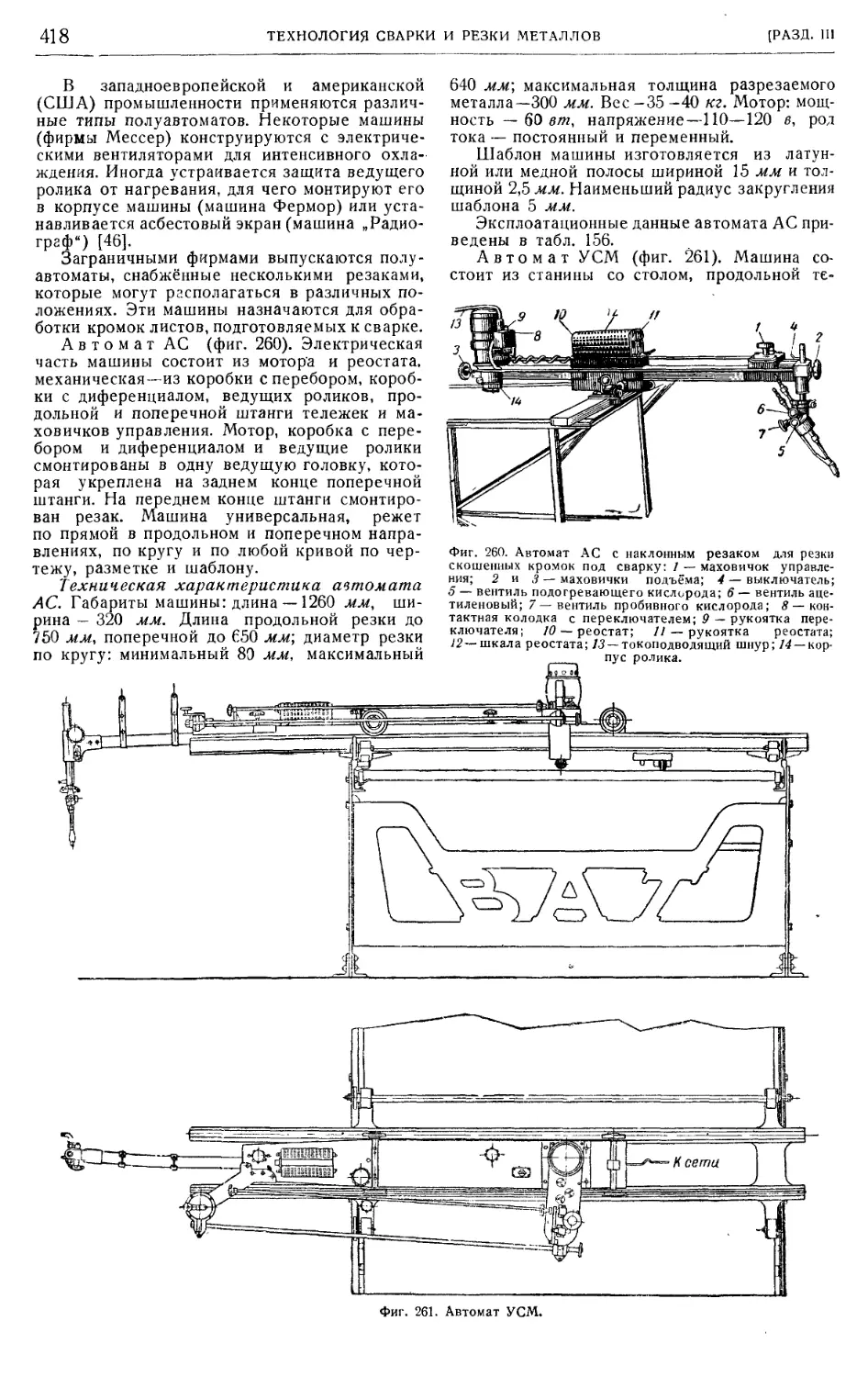

Аппаратура для газовой резки ...... 414

Режимы газовой резки 420

Сварка серого чугуна (доц., канд. техн.

наук В. И. Ярхо) 423

Подготовка деталей к сварке 424

Техника и режимы сварки 424

Охлаждение после сварки 425

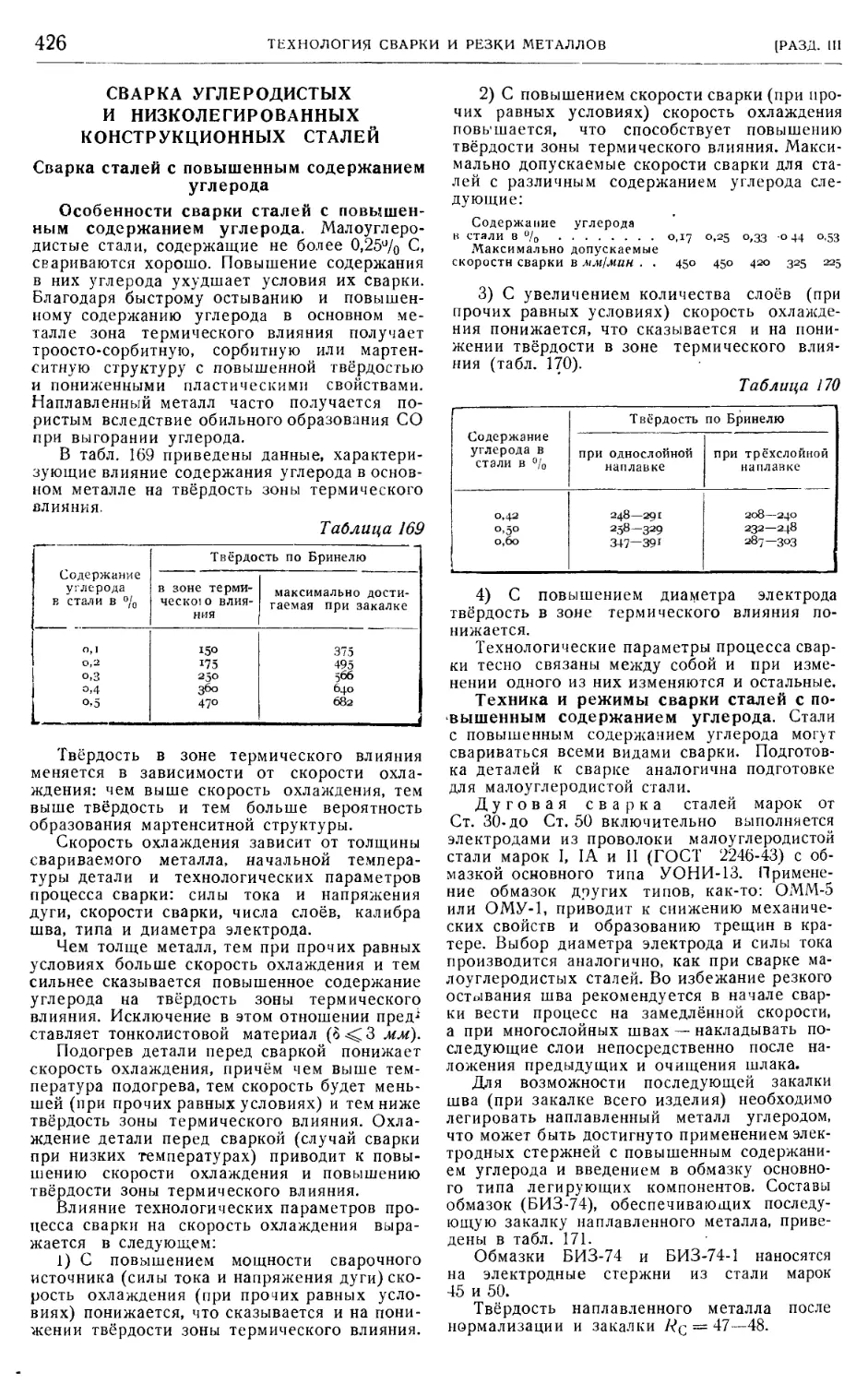

Сварка углеродистых и низколегированных

конструкционных сталей (доц., канд. техн.

наук В. И. Ярхо) 426

Сварка сталей с повышенным содержа-

нием углерода 426

Сварка низколегированных конструкци-

онных сталей: 426

Сварка высоколегированных сталей (доц.,

канд. техн. наук В. И. Ярхо) 428

Сварка хромоникелевых сталей . . . .¦ : 428

Сварка сталей Гадфильда 429

Наплавка твёрдыми сплавами (канд. техн.

наук Г. И. Глушков) 429

Твёрдые сплавы для наплавки и их ха-

рактеристика 429

Материал для деталей и инструментов,

наплавляемых твёрдыми сплавами . . . 430

Способы и условия наплавки твёрдых

сплавов 430

Газовая наплавка твёрдыми сплавами

типа стеллитов 432

Наплавка сормайта вольтовой дугой по

способу Славянова 432

Наплавка порошкообразных твёрдых

сплавов вольтовой дугой по способу

Бенардоса 433

Термическая обработка после наплавки . 434

Механическая обработка после наплавки 434

Контроль и испытание каче-

ства сварки (доц. С. Т. Назаров) . . 434

Контроль шовной сварки 435

Контроль точечной сварки 440

Пайка (действию, член АН УССР

К. К. Хренов) 441

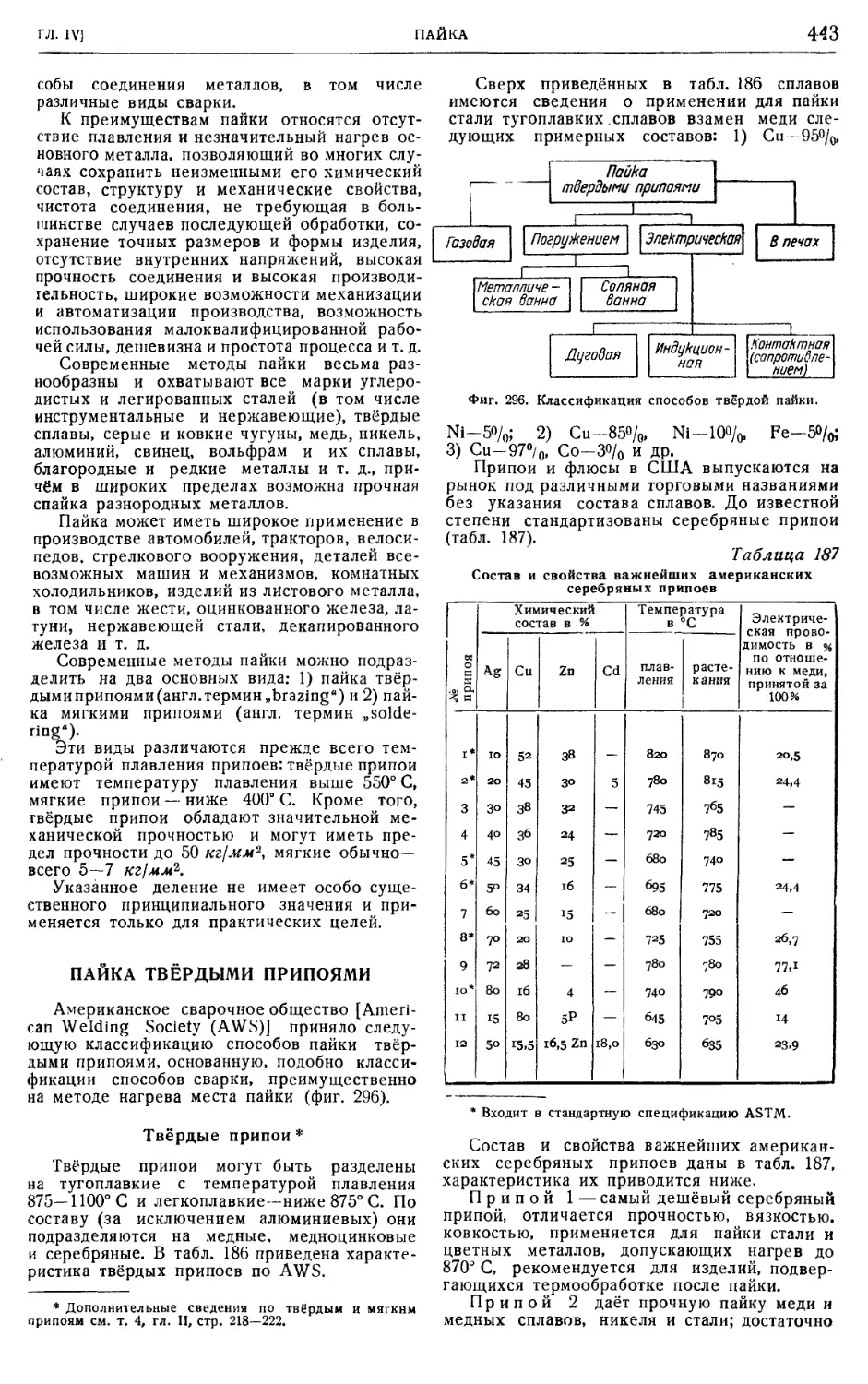

Пайка твёрдыми припоями 443

Твёрдые припои 443

Флюсы для твёрдой пайки 445

Подготовка под пайку 445

Способы твёрдой пайки 446

Пайка мягкими припоями 449

Стандарты, технические усло-

вия и правила по сварке (инж.

А. И. Красовский) 451

Условные обозначения сварных швов на

чертежах 451

Правила испытания электросварщиков

и газосварщиков для допущения их к

ответственным сварочным работам . . 452

Перечень основных стандартов, техниче-

ских условий и правил по сварке . . . 453

Глава V. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ

(инж. Д. П. Шилоецев) 455

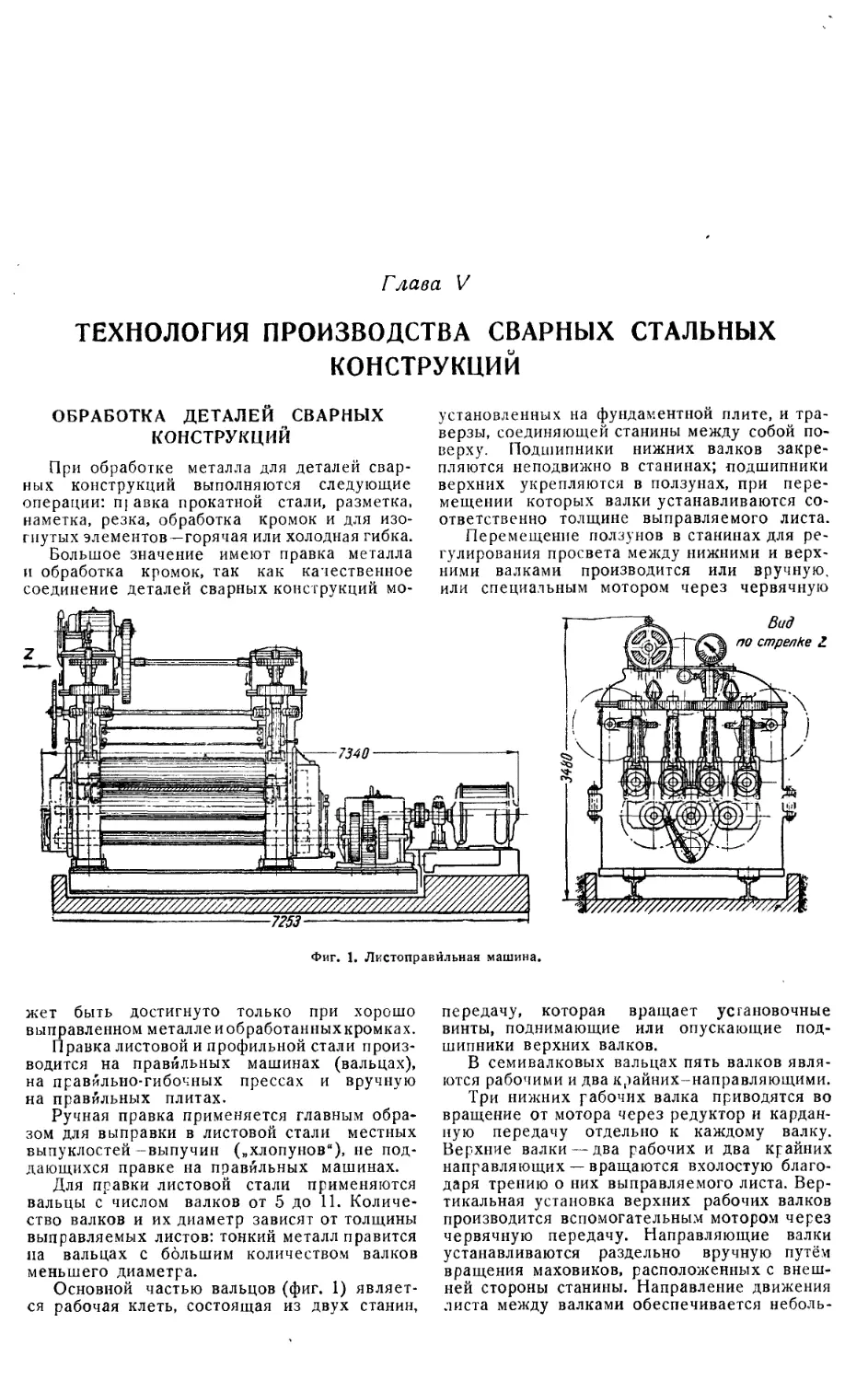

Обработка деталей сварных конструкций . . 455

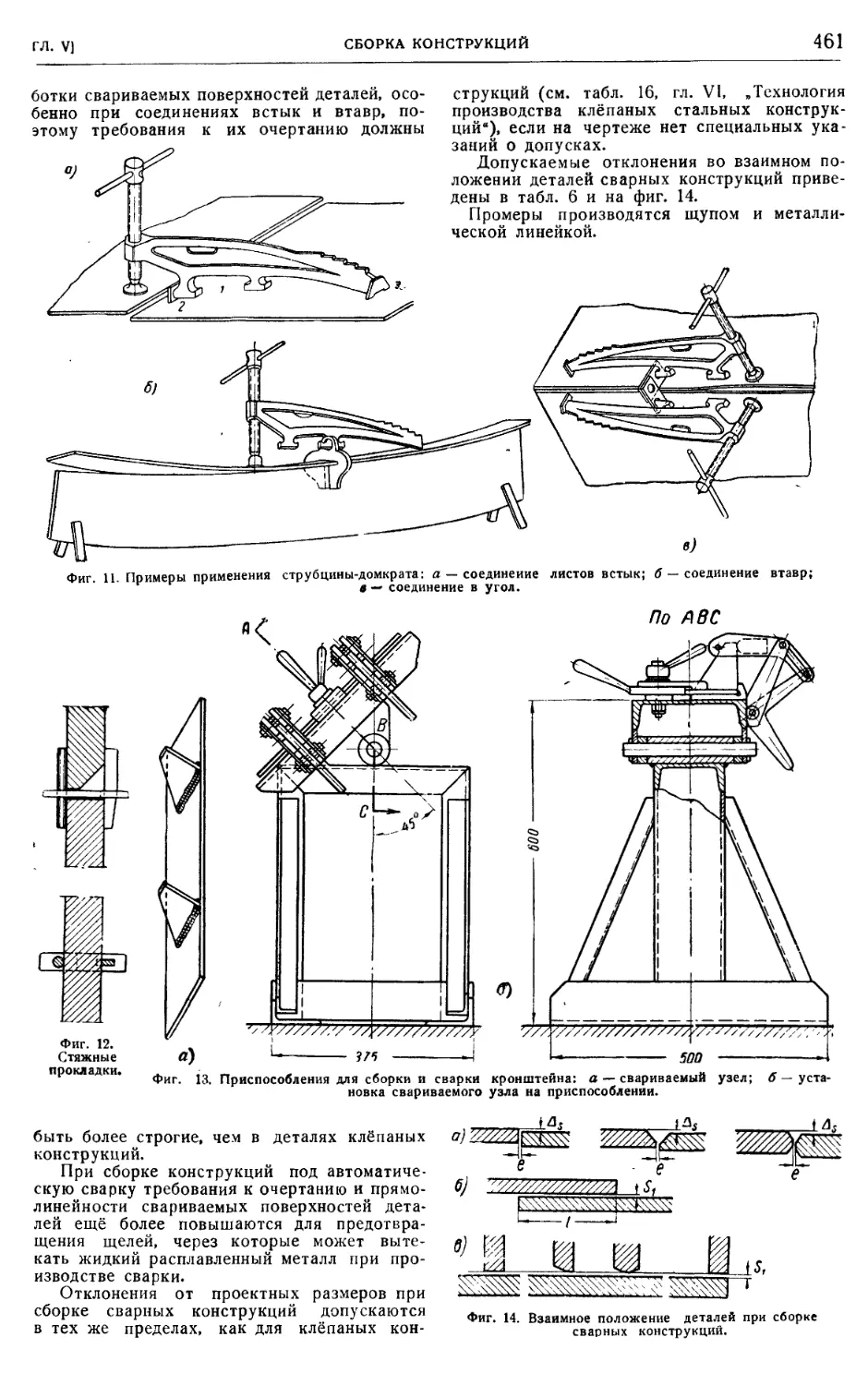

Сборка сварных конструкций 459

Сварка конструкций 4С2

Глава VI. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

КЛЁПАНЫХ СТАЛЬНЫХ КОНСТРУК-

ЦИЙ (инж. Б. И. Беляев) .471

Разметка и наметка деталей . . 471

Выполнение заклёпочных отверстий 476

¦ Пробивание отверстий 476

Дыр< пробивные прессы 477

Дубликаторы • 479

Спейсеры • . 480

Сверление отверстий ' 485

СОДЕРЖАНИЕ

IX

Резка стали 487

Резка ножницами 487

Резка дисковыми пилами 490

Обработка кромок 491

Гибка стали 494

Холодная гибка 494

Горячая гибка 497

Сборка 498

Оборудование сборочных площадей . . . 498

Производство сборки 499

Рассверливание заклёпочных отверстий . . . 501

Клёпка • 503

Заклёпки 503

Нагрев заклёпок 504

Клёпка пневматическими клепальными

молотками 505

Машинная клёпка 507

Клёпка больших толщин 508

Качество клёпки ¦ • 509

Чеканка 511

Выполнение монтажных отверстий 511

Рассверливание при общей сборке .... 511

Сверление по кондукторам ... • . . . . 512

Глава VII. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

КОТЕЛЬНЫХ КОНСТРУКЦИЙ (инж.

А. Б. Резняков) 516

Котельные конструкции и технология их

выполнения 516

Заготовительные операции 519

Правка 519

Разметка 520

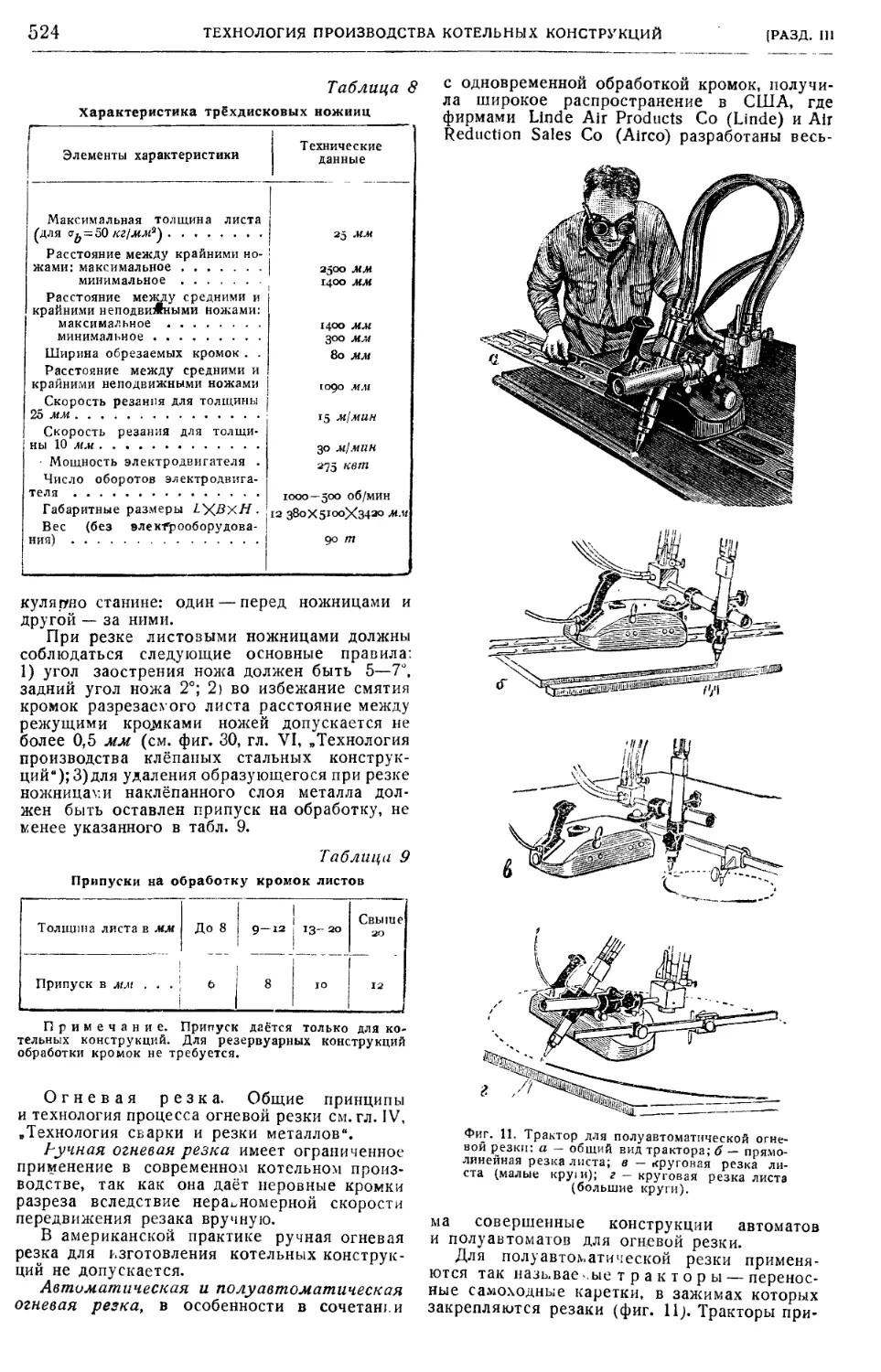

Резка 522

Обработочные операции . • 530

Обработка кромок 530

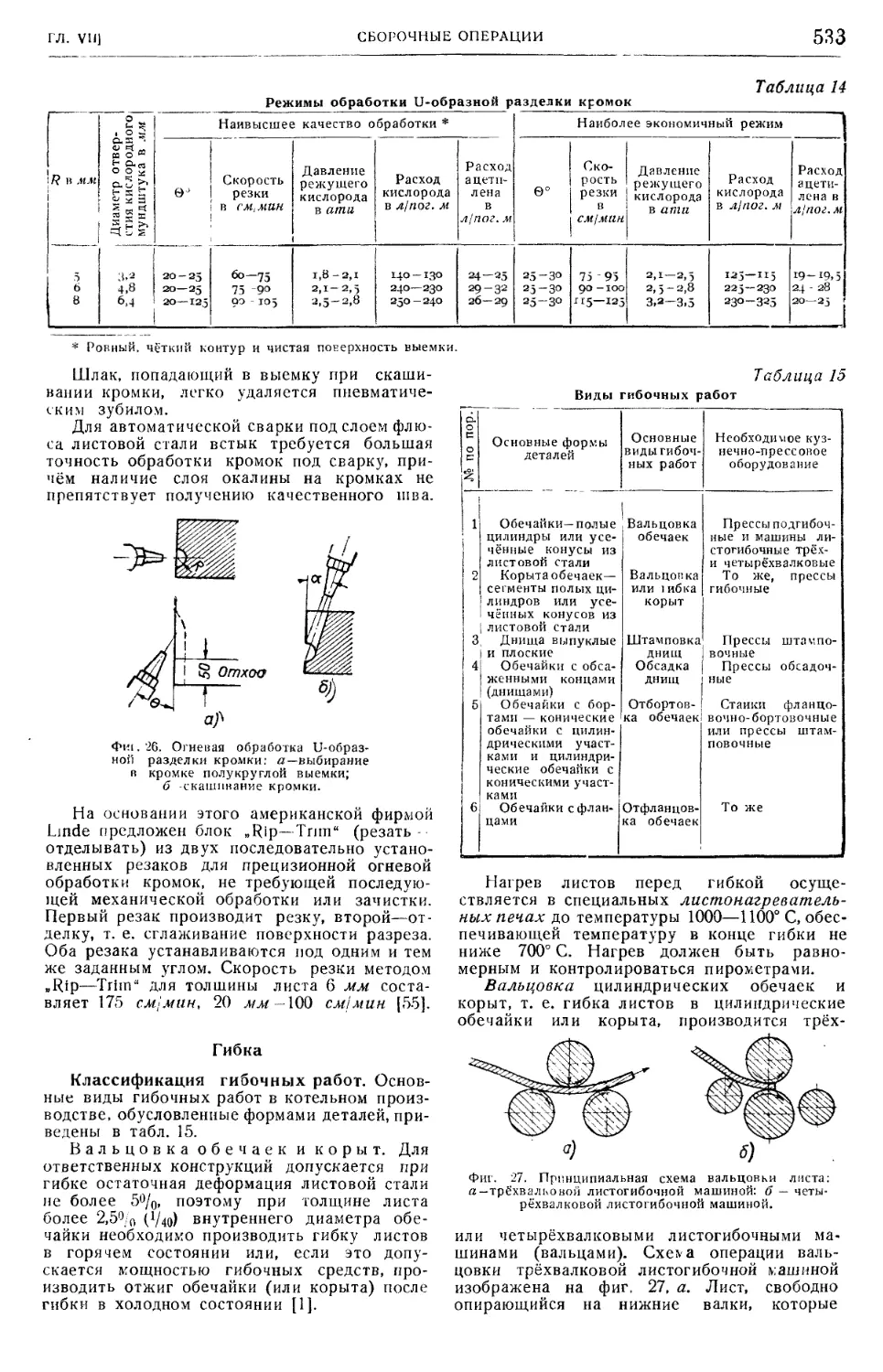

Гибка • • 533

Сборочные операции 538

Сборка конструкций под сварку 538

Сварка конструкций 540

Термообработка после сварки . . • • . . 542

Правка обечаек 543

Испытание сварных швов на плотность . . . 543

Отделка конструкций 543

Клёпка • . . . 543

ОТ РЕДАКТОРА

Настоящий — пятый — том энциклопедического справочника „Машиностроение"

состоит из семи глав, посвященных технологии машиностроения — вопросам взаимо-

заменяемости и технических измерений, технологии сборки машин, сварки метал-

лов и изготовления металлических конструкций.

В первых двух главах этого тома освещаются вопросы взаимозаменяемости

и технических измерений в машиностроении.

В главе I „Основы взаимозаменяемости в машиностроении" даны справочные

материалы по допускам и посадкам типовых сопряжений, а также по допускам кали-

бров для этих сопряжений; эти сведения сочетаются с методическими указаниями

и теоретическими основами взаимозаменяемости, к которым относятся: принципы

построения системы допусков и посадок, методика выбора различных посадок,

основы расчёта размерных цепей, методика приложения основных принципов теории

вероятностей к области взаимозаменяемости.

В главе II „Технические измерения в машиностроении" изложены краткие све-

дения по различным средствам и методам измерений длин и углов, приведены

материалы по новейшим методам измерений (пневматическим, электрическим,

автоматическим), а также даны методические указания по выбору и назначению

различных измерительных средств (сведения по средствам и методам измерений

чистоты поверхности, а также по влиянию величин поверхностных неровностей

на зазоры и натяги в соединениях изложены в т. 7, гл. I).

Глава III „Технология сборки машин" трактует об элементах машин и методах

их соединения, о средствах механизации пригоночных и сборочных работ, о по-

строении технологических процессов сборки, контроле качества сборки, о сбороч-

ных приспособлениях.

Глава IV „Технология сварки и резки металлов" содержит классификацию

способов сварки, сведения о технологии, режимах, оборудовании ручной и авто-

матической дуговой электросварки, контактной электросварки, газовой сварки

и резки, а также пайки металлов.

Главы V и VI посвящены технологии производства стальных конструкций: свар-

ных (гл. V) и клёпаных (гл. VI). В этих главах помещены справочные данные

о заготовительных операциях, об обработке деталей конструкций и их сборке.

Глава VII содержит сведения по технологии производства котельных кон-

струкций.

XII ОТ РЕДАКТОРА

В томе 5 излагаются лишь сведения технологического порядка. По смежным

вопросам, представляющим интерес для практических работников в области тех-

нологии машиностроения, мы отсылаем читателей к следующим томам Справочника.

В томе 15 даются указания по методике оформления документации технологиче-

ских процессов и техническому нормированию. В томе 14 сосредоточены все ме-

тодические указания, расчёты и показатели для проектирования отдельных цехов

и производств. В томе 10 приведены типы подъёмников, конвейеров и транспор-

тёров, применяемых при сборке. Том 7 содержит справочные данные по техно-

логии покрытий и окраски. Технические условия на сборку и испытание машчн

изложены в соответствующих томах и главах четвёртого раздела Справочника

„Конструирование машин".

Вопросы новой техники (диференциация процессов сборки, механизация сбо-

рочных работ, автоматизация сварки металлов, автоматизация контрольных опе-

раций и т. п.), отражённые в соответствующих главах настоящего тома, базиро-

вались на новейшем опыте отечественного машиностроения, либо на иностранных

источниках.

Некоторые приведённые в настоящем томе показатели, характеризующие про-

изводительность, расход материалов и т. п., являются лишь примерными; любой

из них может и должен быть превзойдён в результате дальнейшего развития про-

изводственной техники и внедрения научных достижений.

К рецензированию помещённых в пятом томе материалов привлекались соот-

ветствующие специалисты — работники заводов, высших технических учебных

заведений, научно-исследовательских и других организаций машиностроительной

промышленности. За ценные советы и указания по содержанию отдельных глав

¦и статей настоящего тома выражаем благодарность: лауреату Сталинской премии,

проф., д-ру техн. наук М. А. Саверину (гл. I и II); проф., д-ру техн. наук Я. С.Ачер-

кану, д-ру техн. наук Н. А. Бородачеву и инж. М. М. Нестеровскому (гл. I);

проф., д-ру техн. наук М. Е. Егорову, инж. Ф. С. Демьянюк и инж. С. А. Вайн-

штейн (гл. III); проф., д-ру техн. наук Г. А. Николаеву (гл. IV и V), проф., д-ру

техн. наук Е. М. Кузмак, проф. А. С. Огиевецкому, доц., канд. техн. наук

А. Н. Рабиновичу и инж. В. С. Черняк (гл. IV); инж. А. С. Чеснокову (гл. V);

инж. Л. М. Копп (гл. VII).

С особой признательностью необходимо отметить большую работу научных

редакторов проф., д-ра техн. наук И. Е. Городецкого (гл. I и И) и действ, члена

АН УССР Н. К. Хренова (гл. IV).

Критические замечания по содержанию настоящего тома просим направлять

в адрес Главной редакции Справочника. Они будут приняты нами с благодарно-

стью для использования в нашей дальнейшей работе над материалами энцикло-

педического справочника „Машиностроение".

В. Кован

Глава I

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ В МАШИНОСТРОЕНИИ

ОСНОВНЫЕ ПРИНЦИПЫ ВЗАИМОЗАМЕНЯЕМОСТИ

Взаимозаменяемость означает возможность

полной замены любых деталей или любых уз-

лов, входящих в комплект соединения, при

соблюдении предписанных техническими

условиями требований к работе данного узла

или всего механизма в целом. Это опреде-

ление характеризует полную взаимозаменяе-

мость в отличие от неполной, или ограничен-

ной, взаимозаменяемости, связанной с частич-

ным или групповым подбором деталей на

сборке, дополнительной обработкой в процессе

сборочных операций одной из входящих в

комплект соединения деталей и с применением

конструктивных компенсаторов.

Основной предпосылкой взаимозаменяемо-

сти является выполнение сопрягаемых разме-

ров деталей в заранее установленных пределах,

определяемых допусками. Величина допуска

и расположение поля допуска на неточность

изготовления непосредственно связаны с ха-

рактером соединения (посадкой), с предель-

ными и средними значениями возможных за-

зоров или натягов и, таким образом, с кон-

структивными требованиями, предъявляемыми

к работе данного узла и всего механизма.

Конструктивные требования вызывают в ряде

случаев необходимость возможного приближе-

ния зазоров и натягов к расчётным величинам,

к сужению пределов их колебаний и тем са-

мым к уменьшению величины допуска. Эти

конструктивные требования ограничиваются

технологическими возможностями, поскольку

уменьшение допуска связано в большинстве

случаев с увеличением трудоёмкости и стои-

мости изготовления деталей.

Величина допуска, таким образом, должна

явиться экономической равнодействующей

между конструктивными требованиями и

технологическими возможностями.

Стремление разрешить противоречия меж-

ду ограничивающими друг друга конструк-

тивными и технологическими факторами при-

вело к применению принципов неполной

взаимозаменяемости, способствующих значи-

тельному увеличению допусков на сопрягае-

мые размеры без всякого ущерба для каче-

ства соединения и предъявляемых к нему

требований. Область применения принципов

неполной взаимозаменяемости ограничивается

преимущественно внутризаводской сборкой и

лишь частично распространяется на поставку

запасных (сменных) частей, для которых пол-

ная взаимозаменяемость является обычно

основным условием их массового распростра-

нения.

Из изложенного выше следует, что в со-

временном машиностроении требования, предъ-

являемые к взаимозаменяемости, и мероприя-

тия по её осуществлению органически связа-

ны с технологией производства. Исходные

условия взаимозаменяемости (полная или не-

полная) и величины установленных допусков,

к которым в широком понимании следует

относить всю совокупность технических усло-

вий на приёмку сопрягаемых деталей (от-

клонения от заданных размеров, геометриче-

ских форм, норм твёрдости и т. д.), опреде-

ляют выбор средств и методов изготовления,

а также всю структуру технологического про-

цесса, в том числе и технологию сборки.

Установление допустимых отклонений от но-

минальных значений приобрело, таким образом,

не меньшую актуальность, чем определение

самих номинальных значений; эти отклонения

должны устанавливаться во всех случаях, не

исключая и свободных (в частности, габа-

ритных) размеров, так как ошибочное стре-

мление приблизиться к номинальному размеру

может вызвать излишние производственные

затраты.

Значение всего комплекса вопросов взаи-

мозаменяемости особенно велико в условиях

массовых и крупносерийных производств.

В индивидуальных и мелкосерийных произ-

водствах конструктивные требования, предъ-

являемые к работе узлов и механизмов, мо-

гут осуществляться (если отсутствуют требо-

вания последующей замены частей) без пол-

ного соблюдения обычных принципов взаимо-

заменяемости, путём различных способов

пригонки деталей, в частности, путём выпол-

нения одной из них со стандартными допу-

сками и с последующей фиксацией её действи-

тельных размеров, а другой — по требуемому

значению зазора или натяга.

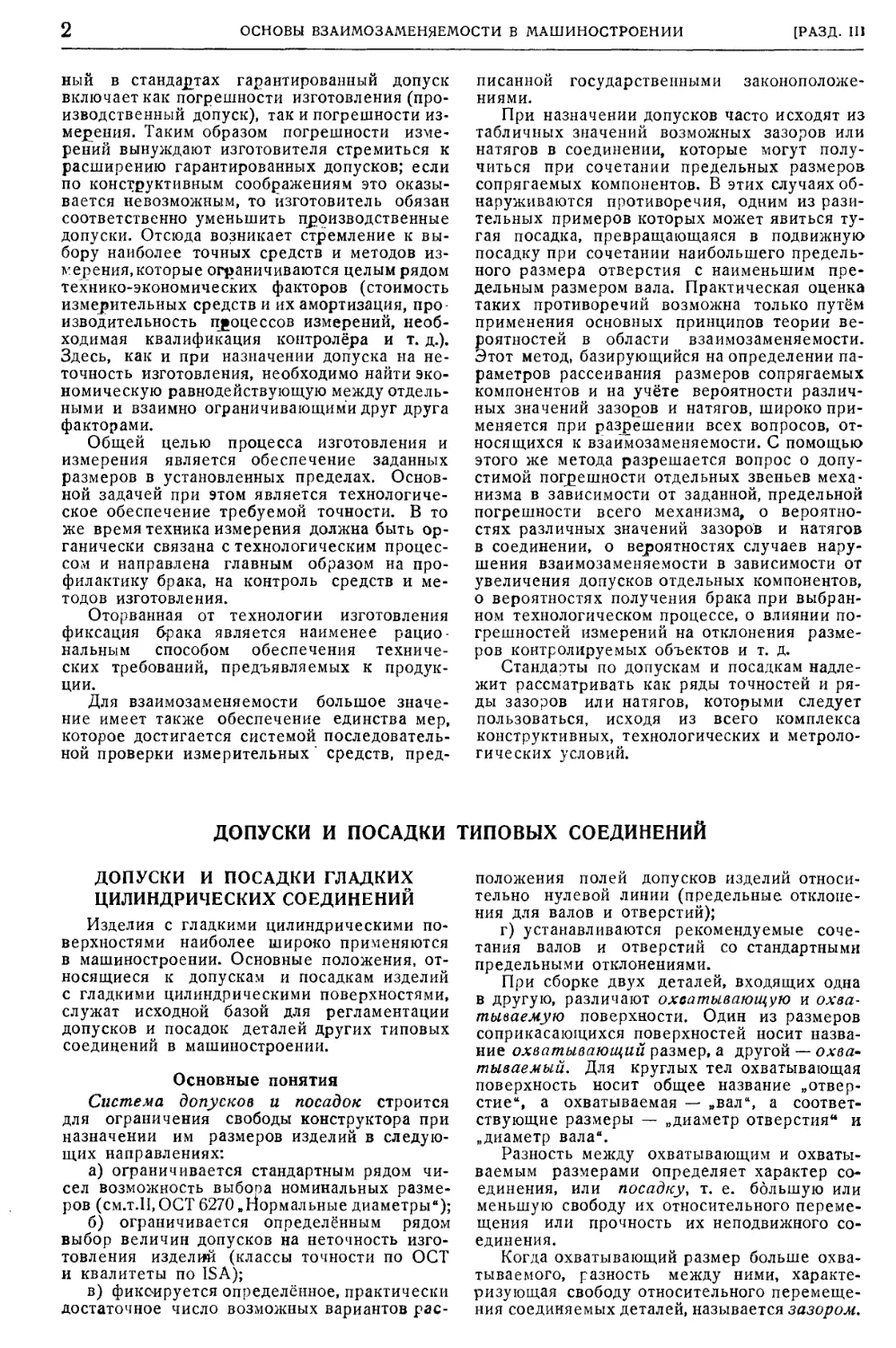

Технические измерения в машинострое-

нии также входят в комплекс вопросов

взаимозаменяемости. Погрешность измерений

является, подобно погрешности изготовления,

фактором, ограничивающим конструктивные

требован'-я. Изготовитель обязан учитывать

погрешности измерений, чтобы действитель-

ные размеры изделий не выходили из уста-

новленных стандартами пределов. Приведён-

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ В МАШИНОСТРОЕНИИ

[РАЗД. Ill

ныи в стандартах гарантированный допуск

включает как погрешности изготовления (про-

изводственный допуск), так и погрешности из-

мерения. Таким образом погрешности изме-

рений вынуждают изготовителя стремиться к

расширению гарантированных допусков; если

по конструктивным соображениям это оказы-

вается невозможным, то изготовитель обязан

соответственно уменьшить производственные

допуски. Отсюда возникает стремление к вы-

бору наиболее точных средств и методов из-

мерения, которые ограничиваются целым рядом

технико-экономических факторов (стоимость

измерительных средств и их амортизация, про-

изводительность процессов измерений, необ-

ходимая квалификация контролёра и т. д.).

Здесь, как и при назначении допуска на не-

точность изготовления, необходимо найти эко-

номическую равнодействующую между отдель-

ными и взаимно ограничивающими друг друга

факторами.

Общей целью процесса изготовления и

измерения является обеспечение заданных

размеров в установленных пределах. Основ-

ной задачей при этом является технологиче-

ское обеспечение требуемой точности. В то

же время техника измерения должна быть ор-

ганически связана с технологическим процес-

сом и направлена главным образом на про-

филактику брака, на контроль средств и ме-

тодов изготовления.

Оторванная от технологии изготовления

фиксация брака является наименее рацио-

нальным способом обеспечения техниче-

ских требований, предъявляемых к продук-

ции.

Для взаимозаменяемости большое значе-

ние имеет также обеспечение единства мер,

которое достигается системой последователь-

ной проверки измерительных" средств, пред-

писанной государственными законоположе-

ниями.

При назначении допусков часто исходят из

табличных значений возможных зазоров или

натягов в соединении, которые могут полу-

читься при сочетании предельных размеров

сопрягаемых компонентов. В этих случаях об-

наруживаются противоречия, одним из рази-

тельных примеров которых может явиться ту-

гая посадка, превращающаяся в подвижную

посадку при сочетании наибольшего предель-

ного размера отверстия с наименьшим пре-

дельным размером вала. Практическая оценка

таких противоречий возможна только путём

применения основных принципов теории ве-

роятностей в области взаимозаменяемости.

Этот метод, базирующийся на определении па-

раметров рассеивания размеров сопрягаемых

компонентов и на учёте вероятности различ-

ных значений зазоров и натягов, широко при-

меняется при разрешении всех вопросов, от-

носящихся к взаимозаменяемости. С помощью

этого же метода разрешается вопрос о допу-

стимой погрешности отдельных звеньев меха-

низма в зависимости от заданной, предельной

погрешности всего механизма, о вероятно-

стях различных значений зазоров и натягов

в соединении, о вероятностях случаев нару-

шения взаимозаменяемости в зависимости от

увеличения допусков отдельных компонентов,

о вероятностях получения брака при выбран-

ном технологическом процессе, о влиянии по-

грешностей измерений на отклонения разме-

ров контролируемых объектов и т. д.

Стандарты по допускам и посадкам надле-

жит рассматривать как ряды точностей и ря-

ды зазоров или натягов, которыми следует

пользоваться, исходя из всего комплекса

конструктивных, технологических и метроло-

гических условий.

ДОПУСКИ И ПОСАДКИ ТИПОВЫХ СОЕДИНЕНИЙ

ДОПУСКИ И ПОСАДКИ ГЛАДКИХ

ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

Изделия с гладкими цилиндрическими по-

верхностями наиболее широко применяются

в машиностроении. Основные положения, от-

носящиеся к допускам и посадкам изделий

с гладкими цилиндрическими поверхностями,

служат исходной базой для регламентации

допусков и посадок деталей других типовых

соединений в машиностроении.

Основные понятия

Система допусков и посадок строится

для ограничения свободы конструктора при

назначении им размеров изделий в следую-

щих направлениях:

а) ограничивается стандартным рядом чи-

сел возможность выбора номинальных разме-

ров (см.т.П, ОСТ 6270 „Нормальные диаметры");

б) ограничивается определённым рядом

выбор величин допусков на неточность изго-

товления изделий (классы точности по ОСТ

и квалитеты по ISA);

в) фиксируется определённое, практически

достаточное число возможных вариантов рас-

положения полей допусков изделий относи-

тельно нулевой линии (предельные отклоне-

ния для валов и отверстий);

г) устанавливаются рекомендуемые соче-

тания валов и отверстий со стандартными

предельными отклонениями.

При сборке двух деталей, входящих одна

в другую, различают охеатывающую и охва-

тываемую поверхности. Один из размеров

соприкасающихся поверхностей носит назва-

ние охватывающий размер, а другой — охва-

тываемый. Для круглых тел охватывающая

поверхность носит общее название „отвер-

стие", а охватываемая — „вал", а соответ-

ствующие размеры — „диаметр отверстия" и

„диаметр вала".

Разность между охватывающим и охваты-

ваемым размерами определяет характер со-

единения, или посадку, т. е. большую или

меньшую свободу их относительного переме-

щения или прочность их неподвижного со-

единения.

Когда охватывающий размер больше охва-

тываемого, разность между ними, характе-

ризующая свободу относительного перемеще-

ния соединяемых деталей, называется зазором.

ГЛ. 1]

ДОПУСКИ И ПОСАДКИ ТИПОВЫХ СОЕДИНЕНИЙ

Когда охватываемый размер до сборки

больше охватывающего, разность между ними,

характеризующая прочность неподвижного

соединения, называется натягом. Натяг может

определяться как отрицательный зазор и,

наоборот, зазор может определяться как от-

рицательный натяг.

Общий для охватывающей и охватываемой

поверхностей основной расчётный размер на-

зывается номинальным размером соединения

и соответственно номинальным охватываю-

щим размером (номинальный диаметр отвер-

стия) и номинальным охватываемым размером

(номинальный диаметр вала). Номинальные

размеры должны назначаться из ряда нор-

мальных диаметров по ОСТ 6270.

Для получения определённых зазоров или

натягов либо охватывающий, либо охваты-

ваемый размер, либо и тот и другой должны

отличаться от номинального размера. Требу-

емые для осуществления разных посадок

охватывающие и охватываемые размеры удоб-

нее всего задавать величинами их отклоне-

ний от номинального размера.

Требуемый размер не может быть вы-

держан в производстве абсолютно точно.

Действительным размером называется раз-

мер, полученный в результате его непосред-

ственного измерения, погрешностью которого

можно пренебречь по сравнению с требуемой

точностью определения размера.

Размеры, между которыми может коле-

баться действительный размер, называются

предельными размерами. Один из них назы-

вается наибольшим предельным размером, дру-

гой—наименьшим. Допуском размера назы-

вается разность между наибольшим и наи-

меньшим предельными размерами (фиг. 1).

Предельные размеры удобнее всего зада-

вать величинами отклонений от номинального

размера.

Верхним отклонением называется раз-

ность между наибольшим предельным разме-

ром и номинальным размером.

Нижним отклонением называется раз-

ность между наименьшим предельным разме-

ром и номинальным размером.

Отклонение будет положительным, если

определяемый отклонением размер больше

номинального, и отрицательным, если размер

меньше номинального. На фиг. 1 слева как

Фиг. 1.

нижнее, так и верхнее отклонения положи-

тельны (-)-), а'справа оба отклонения отри-

цательны (—). Допуск размера равен разности

предельных отклонений: например, номиналь-

ный размер вала 60 мм, верхнее отклонение

(—0,03 мм), нижнее (— 0,06 мм), допуск =

= -0,03—(-0,06) = 0,03 мм.

Из-за неточности выполнения размеров

охватывающей и охватываемой поверхностей

требуемые зазоры и натяги в соединениях

не могут быть выдержаны в производстве

с абсолютной точностью.

Наибольшим зазором (фиг. 2) называется-,

разность между наибольшим предельным охва~

наибольший зазор

щшш

Наименоший зазор

4

«

3^

5 S

Фиг. 2.

тывающим размером (диаметр отверстия)

и наименьшим предельным охватываемым раз-

мером (диаметр вала). Наибольший зазор

равен разности между верхним отклонением

охватывающего размера и нижним отклоне-

нием охватываемого размера.

Наименьшим зазором (фиг. 2) называется

разность между наименьшим предельным охва-

тывающим размером (диаметр отверстия)

и наибольшим предельным охватываемым раз-

мером (диаметр вала). Наименьший зазор

равен разности между нижним отклонением

охватывающего размера и верхним отклоне-

нием охватываемого размера.

Наибольшим натягом (фиг. 3) называется

разность между наибольшим предельным охва-

НаимемЬш. натяг

г

*,

я

И

Фиг. 3.

тываемым и наименьшим предельным охва-

тывающим размерами. Наибольший натяг

равен разности между верхним отклонением

охватываемого размера (диаметр вала)и ниж-

ним отклонением охватывающего размера

(диаметр отверстия).

Наименьшим натягом (фиг. 3) называется

разность между наименьшим предельным охва-

тываемым разметом (диаметр вала) и наи-

большим предельным охватывающим разме-

ром (диаметр отверстия). Наименьший натяг

равен разности нижнего отклонения охваты-

ваемого разиег а и верхнего отклонения охва-

тывающего размера.

Допуском посадка (соответственно допу-

ском зазора или натяга) называется разность

между наибольшими и наименьшими зазо-

рами или натягами. Допуск посадки равен

сумме допусков охватывающего и охваты-

ваемого разметов (вала и отверстия).

При графической изображении допусков

и посадок принимается, что вал располагается

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ В МАШИНОСТРОЕНИИ

[РАЗД. Ш

в отверстии таким образом, что нижние обра-

зующие совпадают, и на графике наносятся

только верхние образующие. Линия, соответ-

ствующая на графике номинальному диаметру

соединения, называется нулевой линией. По-

ложительным отклонениям будет соответство-

вать расположение линий, изображающих

верхние образующие валов и отверстий выше

нулевой линии, а отрицательные отклоне-

ния — ниже нулевой линии. Площадь между

линиями, соответствующими верхнему и ниж-

нему отклонениям, называется полем допуска;

верхнему отклонению соответствует на гра-

фике верхняя граница поля допуска, ниж-

нему — нижняя граница поля допуска.

Система допусков и посадок устанавли-

вается для соединений деталей с цилиндри-

ческими поверхностями (валов и отверстий).

Для соединения нецилиндрических поверхно-

стей рекомендуется также выбирать откло-

нения из числа установленных для соответ-

ствующих диаметров цилиндрических поверх-

ностей.

Ряды допусков. Интервалы диаметров

В системе ОСТ на диаметры от 1 до 500 мм,

величины допусков изделий регламентированы

10 классами точности с порядковыми номе-

рами 1, 2, 2а, 3, За, 4, 5, 7, 8 и 9. 6-й класс

точности в системе ОСТ временно опущен

(см. ниже, стр. 6).

В каждом . классе точности допуски воз-

растают с увеличением номинальных диаме-

тров по одной и той же закономерности, свя-

зывающей величину допуска с диаметром.

Эта закономерность позволяет выражать ве-

личину допуска в условных единицах допуска.

Единица допуска / в системе ОСТ может быть

выражена формулой *

'ост =°'5|//rf.

где d — номинальный диаметр соединения

в мм, а / — в микронах. Формула для еди-

ницы допуска установлена на основе практи-

ческих данных о возрастании допуска про-

порционально корню третьей степени из диа-

метра. Величина допуска В определяется

по формуле

о = я/qct = а>0>5 \/d,

где а — число единиц допуска. Приближённое

число единиц допуска, принятое для валов

и отверстий в различных классах точности,

приведено в табл. 3.

Для назначения величин допусков и откло-

нений номинальные диаметры подразделяются

ка ряд групп. На все диаметры в преде-

лах каждой группы допуски и отклонения

установлены одинаковыми и подсчитаны по

среднему арифметическому значению диа-

метра данной группы. Интервалы диаметров

для подсчёта допусков и отклонений, приня-

тые в системе ОСТ, приведены в табл. 6, 7,

8, 9, 10, 11.

Для прессовых посадок с большими натя-

гами, как видно из табл. 9, интервалы диа-

метров принимаются более узкими, чтобы из-

бежать значительных отклонений от рассчи-

танных натягов для крайних значений диа-

метров в пределах данного интервала.

В системе ISA для величин допусков раз-

меров от 1 до 500 мм установлено 16 рядов,

называемых квалитетами и обозначаемых

буквой IT и цифрой порядкового номера квали-

тета (IT1, IT2 и т. д.). Буквы IT означают „ISA

Toleranzreihe", т. е. ряд допусков по системе

ISA. Единица допуска в системе ISA выра-

жается следующей формулой:

*+ °'001 d>

диаметр соединения

''(ISA) = °'45

где d — номинальный

в мм, а / — в микронах.

Второй член формулы, который заметно

влияет на величину / только при больших

значениях d, компенсирует возрастающие

с увеличением диаметра погрешности изме-

рений.

Для 6-го квалитета ISA допуск устанавли-

вается равным 10 единицам A0 ^Visa))• ^ля

следующих квалитетов вплоть до 1Т16 до-

пуски, выраженные в единицах *тА)» В03"

растают по 5-му нормальному ряду чисел

(геометрическая прогрессия со знаменате-

лем ?/10). Для 5-го квалитета допуск уста-

новлен в 7/,ISA4, причём для диаметров до 6 мм

допуски немного увеличены в сравнении с под-

считанными по формуле. Число единиц '(jsa)

принятое для различных квалитетов, приве-

дено в табл. 1.

Допуски 11-го квалитета в 10 раз больше

допусков 6-го, 12-го квалитета в 10 раз больше

допусков 7-го и т. д.

Допуски по первому квалитету, по кото-

рому изготовляются наиболее точные калибры,

изменяются по прямолинейной зависимости

от диаметров.

IT1 «й 1,5 -J- 0,015 d,

где d—в мм, a IT1 — в микронах.

Величины допусков IT2, IT3, 1Т4 вставлены

между IT1 и 1Т5 по правилам геометрических

рядов (IT3 есть среднее геометрическое

Таблица 1

Квалитет

Число единиц

допуска i(ISA)

IT5

7

IT6

ю

IT7

16

IT8

25

IT9

40

IT10

64

ITU

100

IT12

160

IT13

250

IT14

400

IT15

640

IT16

1000

* Коэфициент 0,5 в этой формуле принят для воз-

можно большего приближения единиц допуска в си-

стеме ОСТ и ISA

между 1Т1 и IT5; IT2 — среднее геометриче-

ское между IT1 и IT3; IT4— между IT3 и IT5).

В системе ISA ряды точности (квалитеты)

относятся как к калибрам, так и к изделиям.

ГЛ. I]

ДОПУСКИ И ПОСАДКИ ТИПОВЫХ СОЕДИНЕНИЙ

Квалитеты от 1-го до 4-го предназначены

для допусков калибров. Квалитеты от 5-го

до 11-го предназначены для допусков кали-

бров (до 8-го квалитета) и допусков на сопря-

гаемые размеры изделий. Квалитеты 12—16-й

предназначены в основном для допусков сво-

бодных размеров.

Ряды допусков (квалитеты) по системе ISA

на диаметры до 500 мм приведены в табл. 2.

В табл. 3 приведены допуски изделий по

ОСТ, выраженные в квалитетах и прибли-

жённо в числах единиц допуска i (раз-

меров до 500 мм. //0СТ) ~ *'(isa))-

Интервалы диаметров в системе ISA для под-

счёта допусков и отклонений диаметров до

180 мм совпадают с интервалами диаметров по

ОСТ. Свыше 180 мм границы интервалов в си-

Таблица 2

Ряды* допусков Д0Я диаметров от I до 500 мм в микронах по системе ISA

Интервалы диаметров в мм

1 3

10 18 30 50 80 120 180 250 315 400 500

Число

единиц

допуска

'(ISA)

i-5

2

3

4

5

7

9

14

2Э

4О

6о

до

140

25O

4оо

боо

1.5

2

3

4

5

8

12

i8

3°

48

75

120

180

300

480

75°

i,5

2

3

4

б

9

15

22

Зб

58

9°

15°

22O

Збо

58о

9оо

1.5

2

3

5

8

и

18

27

43

70

но

i8o

270

43O

700

1100

i,5

2

4

6

Э

13

21

33

52

84

13°

2IO

ЗЗО

52°

840

1300

3

4

7

?1

1б

25

39

62

IOO

1бо

25°

39°

62O

IOOO

i6oo

3

5

8

13

19

30

46

74

120

190

300

460

740

1200

1900

3

4

6

10

15

22

35

54

87

140

220

35°

54°

870

1400

2200

4

5

8

12

18

25

40

63

IOO

160

250

400

630

IOOO

1600

2500

5

7

10

14

20

29

46

72

185

ago

460

720

1150

1850

2900

6

8

12

16

23

32

52

81

130

210

320

520

810

1300

2100

3200

7

9

13

t8

25

36

57

89

140

230

360

57O

890

1400

2300

3600

IO

15

20

27

40

63

97

155

250

400

630

970

1550

2500

4000

~7

10

16

25

40

64

IOO

160

250

400

640

IOOO

Примечания: 1. К интервалу диаметров 1—3 мм относятся диаметры с номинальными размерами от 1 до 3 мм

включительно, к интервалу диаметров 3—6 мм — с номинальными размерами свыше 3 до 6 мм включительно

и т. д.

2. Рядами допусков по системе ISA можно пользоваться при назначении допусков для непосадочных раз-

меров, как, например, для промежуточных операций обработки, для инструмента, а также размеров, проверяемых

специальными калибрами — глубиномерами, высотомерами и т. д. Для размеров, которые могут проверяться стандарт-

ными пробками и скобами, отклонения должны назначаться по системе ОСТ.

Таблица 3

Квали-

тет

ISA

<j

6

7

8

~

9

ю

11

12

13

14

15

16

Приближён-

ное число еди-

ниц допуска

7

ю

1б

21

25

27

Зо

4о

5°

64

юо

гбо

200

250

400

640

IOOO

Квалитеты ISA и

Посад

Отверсти

А! — Г, — Т, — Hj — П,

А — Пр — Пл — Г — Т — Н

Гр- X

Г2а - Т2а — Н2а - П2а

А Ш - С3

Х3

Ш,

АЗа — СЗа

А4 - С, - Xt - Л4

—

А» — С5 — Х5

—

А7

А9

А,

допуски изделий по ОСТ

К И И 3 Д

я

- С, - Д!

-П - С —Д

- С2а - А2а

-Ш4

е л и й

Fj-Ti-H

ПР — Пл

Гр - Г2а -

ПР1,-

п о О

Вал

_ г-т-н

- Т2а — Н2а

Л

ш

ПР23 - ПР33

X,

Ш3

вЗа~

В4 - С4 — X,

—

cs-xs

—

В7

в.,

с т

ы

!1-д1-пр1,-пр21

-П-С-Д-В

— П2а — С2а — В2а

- С3 - ПР4 - В3

Сза

- л4 - ш4

-в,

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ В МАШИНОСТРОЕНИИ

[РАЗД. III

стеме ISA выбраны по 10-му нормальному

ряду чисел: свыше 180 до 250, свыше 250

до 315, свыше 315 до 400 и свыше 400 до 500 им,

в то время как в системе ОСТ соответственно

приняты: свыше 180 до 260, свыше 260 до 360

и свыше 360 до 500 мм. Для посадок с боль-

шими натягами и большими зазорами в си-

стеме ISA интервалы диаметров также

сужаются.

Система ISA была частично использована

в Советском Союзе ещё в процессе разра-

ботки системы ОСТ (по проектным материа-

лам ISA).

При корректировании системы ОСТ, про-

ведённом в 1937 г., был введён ряд посадок

из системы ISA. В частности, прессовые по-

садки и посадки движения 1-го класса точ-

ности, класс 2а и скользящая посадка класса

За были приняты целиком по системе ISA

с сохранением по ОСТ лишь интервалов

диаметров свыше 180. Допуски 7-го, 8-го и

9-го классов точности были приняты (ещё

в 1934 г.) по 14-му, 15-му и 16-му квалитетам

ISA. 5-й класс точности в системе ОСТ был

регламентирован до опубликования грубых

квалитетов ISA и занял, как видно из табл. 3,

промежуточное положение между 12-м и 13-м

квалитетами ISA. В дальнейшем при пере-

ходе на систему ISA имелось в виду разбить

5-й класс на два класса: 5-й и 6-й в строгом

соответствии с 12-м и 13-м квалитетами ISA.

Именно этим объясняется отсутствие в на-

стоящее время в системе ОСТ 6-го класса

точности.

Применение системы ISA в Советском

Союзе допускается только со специального

в каждом отдельном случае разрешения

Комитета стандартов при Совете Мини-

стров СССР. Это, разумеется, не относится к

посадкам ISA, включённым в систему ОСТ.

Рядами точностей по системе ISA в Советском

Союзе рекомендуется пользоваться только при

назначении допусков на размеры, для которых

по каким-либо причинам не могут быть исполь-

зованы отклонения валов и отверстий стан-

дартных посадок и соответствующие им ка-

либры (например, в большинстве случаев на-

значения межоперационных допусков, допусков

метчиков, свёрл и т. д.).

Для диаметров свыше 500 мм (табл. 4)

величины допусков по рекомендуемому ГОСТ

2689-44 приближённо определены по общей

формуле ISA (/1SA == 0Abi/~d -\~ 0,001 d) с

сохранением принятого по ОСТ для диа-

метров до 500 мм соотношения величин до-

пусков для различных классов точности. Как

видно из табл. 4, допуски установлены для

1—9-го классов точности до 10000 мм; 6-й

класс, как и для диаметров до 500 мм,

опущен.

Границы интервалов диаметров приняты

по 10-му нормальному ряду чисел.

Следует указать, что по французскому

стандарту CNM-2533, которым пользуются

отдельные предприятия в СССР, возрастание

величин допусков по формуле ISA признано

не соответствующим значительному росту

погрешностей изготовления и измерения.

Единица допуска по стандарту CNM опре-

деляется формулой

,1,

/= 0,004

где d — в мм, а /— в микронах.

Савин, основываясь на проведённых им

в течение 2-й мировой войны опытах, пред-

лагает в качестве единицы допуска для раз-

меров свыше 500 до 3150 мм формулу:

/ = 0,55 ]/d + 0,001 d.

Для диаметров менее 1 мм (в пределах

от 0,1 до 1 мм) в машиностроении часто при-

меняются единые допуски, установленные

для интервала размеров от 1 до 3 мм, по-

Таблица 4

Допуски диаметров 500—10 000 мм *

Интервал

Свыше 5°о ДО 630

630

8оо

„ IOOO

125°

, гбоо

, 2ООО

25°О

315°

4ооо

5ооо

6300

8ооо

8оо

, I ООО

. * 250

, i боо

„ 2 ООО

. 2 5°°

» 3 15°

, 4 °°о

, $оао

, бЗ°о

, 8 ооо

Ю ООО

1-й

Вал

в.

о,оз

0,035

0,040

о,о45

0,050

о°55

о, об

о,О7

о,о8

ооо

О,1О

O.II

о, 13

Отвер-

стие

А,

о,о45

0,050

о,о55

о.обо

о,об5

о,о75

0,085

о,ю

О,II

0,12

о, 14

O,l6

0,18

к

2-й

Вал

В

о,о45

0,050

о,055

о.обо

0,065

°.°75

0,085

о,ю

ОД1

0,12

о, 14

O,l6

0,18

Отвер-

стие

А

о,о7

о,о8

о.оо,

о, до

о,и

0,12

о, 13

о, 15

о, 17

о, 19

0,22

О,2б

о,зо

ласе

2а

Вал

О б

В2а

т о ч

3-й

Д е т а л

Отвер-

стие

о з н

А2а

Д о п у

о,о7

о,о8

о,оо.

о,ю

О,II

0,13

о, 13

о, 15

o,i7

о, 19

0,22

О,2б

о,зо

о,и

0,12

о, 13

о, 15

о, 17

о, 19

О,21

О,23

О,2б

о,3о

°,35

о,4О

о,45

а ч е

!з

Аз

н о с

За

и

н и

вЗа

АЗа

с к в мм

о, 14

о, 15

о,17

0,20

0,22

О25

О,28

о,3о

о,35

о,4о

о,45

о,5о

о,6о

О,28

о,зо

о,35

о,4°

о,45

о,5о

о,55

о,6о

О) 7°

о,8о

°,9°

1,О

1,2

т и

4-й

5-й

Вал и отверстие

е

в.

А4

о,45

о,5о

о,55

о,6о

°,65

о, 75

°,90

1,О

i,i

1,2

1,4

1,6

1,8

%

о

i

i

i

i

I

i

2

2

2

2

3

3

9

о

i

2

3

э

8

о

2

5

8

2

5

7-й

в,

Аг

1,8

2,0

2,2

2,4

2,6

З-о

3,5

4,о

4,5

5,о

5.5

6.5

7

8-й

Iй

2,8

З.о

3-5

4.о

4,5

5,о

5,5

о

7

8

о

ю

12

9-й

В,

А,

4.5

5.о

5.5

б,о

6,5

7>о

8,о

9,о

ю,5

12

14

IO

* Рекомендованы ГОСТ 2689-44.

ГЛ. I]

ДОПУСКИ И ПОСАДКИ ТИПОВЫХ СОЕДИНЕНИЙ

скольку отдельные исследования по точности

обработки деталей с размерами до 1 мм

показали возможность такой унификации ве-

личин допусков и независимость получаемых

отклонений от диаметра в пределах 0,1—1 мм.

Считаясь, однако, с новейшими данными, по

рекомендуемому ГОСТ 3047 - 45 (табл. 4а)

предлагается допуски для диаметров до 1 мм

исчислять, исходя из единицы допуска

• ПАС \/Т _1_ 0'02

* = 0,45 у а + .. с интервалами раз-

меров от 0,1 до 0,3, свыше 0,3 до 0,6 и

свыше 0,6 до 1 мм. Число единиц допуска

принято: для 1-го класса точности, как для

5-го квалитета ISA— li, для 6-го класса точ-

ности, как для 13-го квалитета ISA —250/

Таблица 4а

Допуски размеров 0,1—1,0 мм *

Интервал размеров

в мм

От 0,1 до 0,3

Свыше 0,3 до О.Ч ...

Свыше 0,6 до 1,0 (исклю-

чительно)

1

3

4

5

2

Класс

2а

3

Допуск

5

6

7

о

IO

12

13

15

i8

точности

За

и

5

6

в микронах

2О

25

3°

35

4°

45

-

6о

Vu

_

-

IOO

* Рекомендованы ГОСТ 3047-45.

(см. табл. 1). Для остальных классов B, 2а,

3, За, 4 и 5) число единиц допуска также со-

ответствует табл. 1 и 3.

Посадки

Система отверстия и система вала.

Колебания зазоров и натягов определяются

величинами допусков вала и отверстия и

расположением поля допуска вала относи-

тельно поля допуска отверстия.

При стандартных посадках (по ОСТ и ISA)

обязательно должна совпадать с нулевой ли-

нией либо нижняя граница поля допуска

отверстия, либо верхняя граница поля до-

пуска вала. Поле допуска отверстия, у ко-

торого нижняя граница совпадает с нулевой

линией (нижнее отклонение равно нулю), обо-

значается буквой А и цифрой класса точ-

ности, например: A], A, Asa, A3 и т. д.

Поле допуска вала, у которого верхняя

граница совпадает с нулевой линией (верхнее

отклонение равно нулю), обозначается В и

цифрой класса точности, например: Blt В,

В2а, В3 И Т. Д.

Индекс для 2-го класса точности опу-

скается.

Таким образом для отверстий А номи-

нальный размер является налменьшим пре-

дельным размером, а поле допуска напра-

влено в сторону увеличения отверстия (в тело);

для валов В номинальный размер является

наибольшим предельным размером, а поле до-

пуска направлено в сторону уменьшения вала

(в тело). Отверстия А и валы В называются

основными. Сочетание основного отверстия и

основного вала даёт посадку с наименьшим за-

зором, равным нулю. Такие посадки в системе

ОСТ называются скользящими.

Отклонения основных отверстий и валов

в системе ОСТ приведены в табл. 6.

Посадки с отверстиями А составляют

систему отверстия.

Посадки с валами В составляют систему

вала.

На фиг. 4 и 5 приведены схемы распо-

ложения полей допусков для посадок 2-го

класса точности ОСТ в системе отверстия

и в системе вала. Схемы выполнены для ин-

Фиг. 4. Система отверстия—2-й класс точности (интервал

диаметров 50—80 мл).

тервала диаметров 50—80 мм (за исключением

прессовых посадок, для которых выбран ин-

тервал диаметров 50—65 мм).

Система отверстия пользуется преиму-

щественным распространением в машино-

строении. Преимущества этой системы прежде

всего связаны с затратами на инструмент.

Фиг. 5. Система вала—2-й класс точности (интервал

диаметров 50—80 мм).

При определённом номинальном размере раз-

вёртки, выполняемые для изделий с допу-

сками по системе отверстия, будут иметь

постоянные предельные отклонения в соот-

ветствии с предельными размерами основ-

ного отверстия. Тем самым резко сокращается

номенклатура развёрток в производстве по

сравнению с условиями выполнения деталей

по системе вала. Вместе с тем уменьшается

номенклатура калибров - пробок в производ-

стве, которые дороже калибров для проверки

валов (скоб). Это относится и к другим из-

мерительным средствам, поскольку установка

приборов для внутренних измерений сложнее

и, как правило, требует ббльших затрат, чем

установка приборов для наружных измерений.

В ряде случаев выбор системы отверстия

определяется конструктивными соображе-

ниями и технологией сборки. Так например.

ОСНОЗЫ ВЗАИМОЗАМЕНЯЕМОСТИ В МАШИНОСТРОЕНИИ

[РАЗД, III

необходимость осуществить неподвижную по-

садку детали на вал на большом удалении от

его свободного конца вынуждает отказаться

от гладкого вала и выполнять его с уступом,

вследствие чего отпадает основное техноло-

гическое преимущество системы вала.

Однако возможность и необходимость

выполнения в ряде других случаев валов без

уступов и отсюда целесообразность выбора

системы вала также не вызывают сомнений.

К таким случаям относится производство

трансмиссий не только из-за сравнительно

низкой стоимости обработки длинных, гладких

валов, но и потому, что нельзя заранее

точно фиксировать места посадки разных

деталей трансмиссии. Преимущества системы

вала сказываются и во всех случаях поль-

зования тянутым материалом без какой-либо

обработки, например, валы в сельскохозяй-

ственном машиностроении, трубы в авиастро-

ении и велосипедном производстве, гладкие

валики в шарнирных сочленениях и т. д.

Технологические преимущества при этом, как

Таблица 5

Посадки

Наименование

посадки

К

о

о

и2

2s

в системе ОСТ

л а

~Г

1012, :

1022)

(ОС

1044

с*

: с т

s

' 1016

Гэйз4

Оо

се

сч

о ч i

со

о

1069,

(ОС

1023

СО

Система отверстия

Прессовая 1-я .

2-я .

3-я .

Горячая ....

Прессовая . . .

Легкопрессовая .

Глухая

Тугая

Напряжённая . .

Плотная ....

Скользящая . .

Движения . . .

Ходовая . . .

Легкоходовая . .

Широкоходовая .

Горячая ....

Прессовая . . .

Глухая ....

Тугая

Напряжённая . .

Плотная ....

Скользящая . . .

Движения . . .

Ходовая ....

Легкоходовая . .

Широкоходовая •

ПР1,

ПР2,

—

—

—

г.

т,

н,

п,

с,

—

—

—

Гр

Пр

Пл

Г

Т

н

п

с

д

X

л

ш

—

—

—

—

Го

Т2а

Н2а

П2а

С2а

—

Система вала

_

—

г,

т.

* 1

п!

с,

_

Гр

Пр

г

т

н

п

с

д

X

л

ш

_

—

Г2а

То

Н2а

П2а

С2а

ПР13

ПР2,

ПР33

—

—

—

—

—

С3

—

Хз

Ш3

—

—

—

—

~

Сз

—

X,

Ш3

I О С

s

Г 1017

2.2

со

—

—

—

—-

—

—

—

сЗа

—

—

—

_

—

—

—

-¦

СЗа

—

—

—

т и

¦ч*

О

1079,

(ОС

1024

¦ч*

_

—

—

—

Пр4

—

—

—

с,

—

х4

_

—

—

—

—

с4

—

х«

л.

ш4

S

1015—

Н

(ОС

_

—

—

—

—

_

—

—

с5

—

хЕ

—

_

—

—

—

с*

—

х5

Примечания: 1. В 7-м, 8-м и 9-м классах точности

(ОСТ 1010) нормируются только величины допусков, а

также отклонения основных валов и отверстий (табл. 6).

2. Допускаются сочетания валов и отверстий различ-

ных классов точности со стандартными отклонениями (на-

Ag Xg А3 .

пример, — , — , -р- и т. д.).

х вЗа Г2а

правило, превалируют над дополнительными

затратами на инструмент, вызванными от-

казом от системы отверстия.

В государственных стандартах по до-

пускам и посадкам регламентируются обе

системы (отверстия и вала).

Все посадки как в системе отверстия, так

и в системе вала разделяются на три группы

(фиг. 4 и 5):

Свободные или подвижные посадки, ко-

торые характеризуются наличием между со-

прягаемыми поверхностями гарантированного

(наименьшего) зазора, обеспечивающего воз-

можность их относительного перемещения.

К этой же группе посадок относятся и так

называемые скользящие посадки с наи-

меньшим зазором, равным нулю.

Прессовые посадки, которые характери-

зуются наличием между сопрягаемыми по-

верхностями до сборки гарантированного

(наименьшего) натяга, препятствующего от-

носительному перемещению деталей после

их сборки.

Переходные посадка, при которых могут

получаться как зазоры, так и натяги.

Перечень и обозначения всех посадок,

принятых в различных классах точности по

системе ОСТ, приведены в табл. 5.

Свободные (подвижные) посадки. Схемы

расположения полей допусков при свободных

посадках в различных классах точности при-

ведены на фиг. 6 и 7, а отклонения валов

и отверстий для этих посадок в табл. 7 и 8.

При регламентации рядов свободных поса-

док за основу принимаются величины наимень-

ших зазоров в определённой зависимости от

номинальных диаметров соединения.

Для посадки Д^ заимствованной из си-

стемы ISA (Нб, g5 и G6/h5), наименьший зазор

определяется по формуле 2,5 rf0'34 или

яи 2,5 У~<Г (см. табл.12).

Для остальных посадок соответственно

имеем:

д _ 1,5|/<Г; X — 4j/"d~; Л — 8|/";

Ш - 12 \/Г\ Х3 - Ъ\/Т\ Ш3— 12 У~й\

Х4 — 25 \/Т\ Л4 — 50^/ Т\ Ш4 - 100J/".

Х5 _50 \/~d.

В этих формулах d—в мм, а результат —

в микронах.

Наибольший зазор определяется как

сумма допусков соединяемых деталей и наи-

меньшего зазора. Для скользящих посадок

наибольший зазор равен сумме допусков вала

и отверстия.

Из изложенного выше следует, что для

подвижных посадок 2-го и 3-го классов точ

ности зависимость величин наименьших за

зоров от диаметров может быть выражена

общей формулой:

Выбор такой закономерности (по ква-

дратной параболе) теоретически оправды-

вается гидродинамической теорией смазки

для случаев вращения валов в опорных под-

шипниках при постоянной скорости и посто-

янном по величине и направлению давлении

вала на опоры (см. т. 2).

ГЛ. I]

ДОПУСКИ И ПОСАДКИ ТИПОВЫХ СОЕДИНЕНИЙ

Фиг. 6. Свободные посадки в системе отверстия (для интервала диаметров 50—80 мм).

СИСТЕМА ост Таблица 6

и

и

3

за

4

Ь

V

8

к

НОС1

точ

отв.

вал

отв.

вал

отв.

вал

отв.

вал

отв.

вал

отв.

вал

отв.

вал

отв.

вал

отв.

вал

отв.

вал

А

э-

внес

«ой

Ок

А,

в,

А

В

Аза

в2а

А,

в3

Аза

вэа

А,

в,

А.,

В5

А,

В7

А8

в8

К

в,

и

я

о

О я

в

н

в

н

в

и

в

н

в

н

в

н

в

н

в

н

в

н

в

н

от 1

ДО 3

+ 6

— 4

+ то

— 6

+ 14

- 9

+ 20

— 2О

+ 4о

— 4о

+ 6о

— 6о

+ I2O

— I2O

+ 25°

—250

+4оо

—4оо

+боо

—боо

Отклонения

св. 3

до 6

+ 8

о

+ 13

- 8

+ 18

- 12

+ 25

— 25

+ 48

- 48

+ 8о

— 8о

+ 1бо

—160

+300

—300

+ 480

—480

+ 75O

—75°

св. 6

до 10

+ 9

— 6

+ тб

— IO

+ 22

- 15

+ зо

— з°

+ 58

- 58

+ IOO

— IOO

+ 2ОО

—2О0

+ Збо

-3DO

+ 58о

-58о

+ 0О0

—9°°

основных отверстий и

Номинальные

св. 10

до 18

+ и

— 8

+ 19

— 12

+ 27

— 18

+ 35

— 35

+ 7°

— 7°

+ I2O

— I2O

+ 24°

— 24O

+ 43°

— 43°

+ 7°°

— 7°°

+ IIOO

— IIOO

св. 18

до 30

+ 13

- 9

+ 23

— 14

+ 33

— 21

+ 45

- 45

- 84

+ 14о

— 140

+ 28о

— 280

+ 520

— 520

+ 840

— 840

+ 1300

—1300

св. 30

до 50

+ 15

— и

4- 27

- 17

+ 39

- 25

+ 5°

- 5°

+ IOO

— IOO

+ 17°

- i7o

+ 34°

— 34°

+ бго

— 620

+ IOOO

— юоо

+ 1&Ю

— тбоо

валов (в микронах)

д и a iv

св. 50

до 80

+ 18

- 13

+ зо

— 2О

+ Ф

— ЗО

+ 6о

— 6о

+ I2O

— I2O

+ 2ОО

— 2О0

+ 4°°

— 4°°

+ 74°

— 74°

+ I20O

— I2OO

| +1900

—1900

етры

св. ад

до 120

+ 21

- 15

+ 35

— 23

+ 54

- 35

+ 7°

— 7°

+ 14о

— 140

+ 230

— 23O

+ 4бо

— 460

+ 87о

— 870

+ 1400

—1400

Т220О

— 22OO

В ММ

св. 120

до 180

+ 24

— 18

+ 40

— 27

+ 63

— 40

+ 80

— 80

+ 160

— 160

+ 260

— 260

+ 530

— 53°

+ 1000

—1000

+ 1600

—1600

+2500

—2500

св.180

до 2G0

+ 27

— 2О

+ 45

— з°

+ 73

- 47

+ 9°

- 9°

+ 185

- i8j

+ зоо

— 3°°

+ боо

— боо

+ И5°

—И5°

+ 1900

—1900

+ 2900

—2900

св.260

до 360

+ зо

— 22

+ 5°

- 35

+ 84

- 54

+ IOO

— IOO

+ 215

— 215

+ 34°

— 34°

+ 68о

— 68о

+ 135°

-135°

+ 22О0

—22OO

+ ЗЗОО

—33°°

св.360

до 500

+ 35

— 25

+ бо

— 4°

+ 95

— 62

+ I2O

— I2O

+ 25O

— 2дО

+ З8о

- 38°

+ 7бо

-76о

+ 155°

-155°

+2500

—2JOO

+ 38оо

—3800

Примечание. Нижнее отклонение для отверстий и верхнее отклонение для валов равно 0.

10

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ В МАШИНОСТРОЕНИИ

[РАЗД. III

Таблица 7

СИСТЕМА ОСТ

Посадка

с,=в,

д,

с=в

д