Текст

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ПРИ ГОССТРОЕ СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ

Н А У Ч Н О-И ССЛЕДОВАТЕЛЬСКИИ ИНСТИТУТ

ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

<Н И И Ц Е М Е Н Т»

СПРАВОЧНИК

ПО ПРОИЗВОДСТВУ

ЦЕМЕНТА

Под редакцией'.^, И. ХОЛИНА

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО

ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ. АРХИТЕКТУРЕ

И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

Москва — 1963

СЕРИЯ СПРАВОЧНИКОВ

ПО СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ И ИЗДЕЛИЯМ

Вышли в свет:

Справочник по производству строительной керамики

Том I. Общие сведения и контроль производства

Том II. Отделочная и специальная строительная керамика

Том III. Стеновая и кровельная керамика

Справочник по производству гипса' и гипсовых изделий

Справочник по производству стекла, том I

Подготавливаются к изданию:

Справочник по производству стекла, том II

Справочник по производству сборных железобетонных изделий

Справочник по производству асбестоцементных изделий

Справочник по производству автоклавных силикатных изделий

Справочник по производству извести

Справочник по производству искусственных легких заполнителей

Справочник по производству тепло- и звукоизоляционных материа-

лов и изделий

Справочник по добыче и переработке нерудных материалов

ГЛАВНАЯ РЕДАКЦИОННАЯ КОЛЛЕГИЯ СЕРИИ

СПРАВОЧНИКОВ ПО СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ И ИЗДЕЛИЯМ

Б. Г. Скрамтаев (главный редактор), И. П. Трахимовская (зам.

главного редактора), П. К- Балатьев, Е. Н. Китаев, И. И. Китай-

городский, С. А. Кржеминский, Е. Л. Рохваргер, И. В. Кравченко

(члены редакционной коллегии).

ВВЕДЕНИЕ

Программа (построения коммунистического общества, принятая

XXII съездом КПСС, предусматривает создание ib течение двух деся-

тилетий материально-технической базы коммунизма на основе даль-

нейшего развития и совершенствования всех отраслей народного хо-

зяйства, ib том числе и цементной промышленности.

В 1962 г. цементная промышленность СССР заняла первое место

в мире по количеству вырабатываемого цемента. Качество цемента

из года в год улучшается. В настоящее время средняя марка десят-

ков видов цементов, разнообразных по своим свойствам и назна-

чению в строительстве, составила примерно 450 и портландцемента

около 500, а в ближайшие годы она достигнет 600 кГ/см2 и выше.

Цементные заводы оснащены и оснащаются новым высокопроиз-

водительным технологическим оборудованием, обеспечивающим вы-

пуск цемента высокого качества. '

В настоящее время наша цементная промышленность является

одной ,из ведущих комплексно механизированных отраслей тяжелой

индустрии. Высокий технический уровень большинства предприятий

цементной промышленности, механизация и автоматизация процес-

сов производства, огромное разнообразие видов и значительное по-

вышение качества цемента требуют от инженеров, техников и других

работников цементной промышленности для успешной работы в но-

вых, сложных условиях широких, разносторонних знаний.

С целью удовлетворения запросов работников цементной про-

мышленности коллектив авторов — работников НИИЦемента и ряда

других организаций — подготовил техническое пособие широкого про-

филя — «Справочник по производству цемента».

В справочнике сосредоточены разносторонние материалы по тех-

нологии, оборудованию, качеству и свойствам цементов.

Наиболее полно освещены в справочнике следующие вопросы.

1. Виды цементов и их свойства. Сырье.

2. Разработка месторождений цементного сырья.

3. Топливо и его сжигание, контроль тепловых процессов.

4. Контроль технологического процесса, сырья, полуфабриката

и цемента.

5. Технология и оборудование цементного производства. Особен-

ности монтажа и ремонта основного оборудования.

6. Автоматизация контроля, учета и регулирования процесса

производства цемента.

Введение ~

До последнего времени в литературе не было справочника по

-производству цемента. Настоящая работа является первой попыткой

восполнить этот пробел. Возможно, что автопам не удалось в полной

мере справиться со стоящей перед ними задачей и книга не лишена

недостатков. Авторы с благодарностью примут все замечания и реко-

мендации читателей. Просьба отзывы по книге направлять по адре-

су: Москва, Третьяковский проезд, д. 1, Стройиздат.

ЧАСТЬ I

ВИДЫ ЦЕМЕНТОВ, СЫРЬЕ И ОСНОВЫ

ТЕХНОЛОГИИ

Научный редактор, проф. С. М. Р О Я К

РАЗДЕЛ I

ПОРТЛАНДЦЕМЕНТ

Автор-составитель д-р техн, наук И. В. КРАВЧЕНКО

Портландцементом называется вяжущее вещество, полу!-

чаемое путем тонкого измельчения клинкера с гипсом и добавками

и образующее при затворении -водой удобообрабатываемое тесто,

способное затвердевать в воде и на воздухе.

Портландцементный клинкер обычно получают в результате

обжига до спекания сырьевой смеси, состоящей из известняка и гли?

ны или некоторых других материалов (мергеля, доменного шлака),

обеспечивающих образование в клинкере силикатов кальция. (70—

80%), алюминатной и алюмоферритНой фазы (20—30%).

Продукт, соответствующий по составу портландцементиому

клинкеру, может быть получен также путем полного расплавления

сырьевой смеси. -

Химико.-минералогическнй состав портландцементного клинкера

характеризуется следующими показателями:

а) коэффициентом насыщения кремнезема известью — КН, пред-

ставляющим собой отношение количества окиси кальция в клинкере,

фактически связанного с кремнекнслотой, к ее количеству, теорети-

чески необходимому для полного связывания кремнекислоты до

трехкальциевого силиката

СаО0бщ — СаОсвоб— 1,65А12О3— 0,35Fe2O3-—0,750,

Кп =----------------------------------------------.

2-8(SiO*0e,u-Si(4B06)

Величина КН практически находится в пределах 0,85—0,95;

б) силикатным, кремнеземным модулем, представляющим собой

отношение процентного содержания в клинкере кремнекислоты к сум-

ме процентного содержания окислов алюминия и железа:

см=^?ю,—

%А12О3 -f- %Fe2O3

Величина этого модуля находится в пределах 1.7 3,5;

в) глиноземным модулем, представляющим собой отношение

РАЗДЕЛ I. Портландцемент

Портландцемент

Кристаллооптические характеристики

Минерал Формула Плотность Твердость Область стабильности Цвет

1 2 3 4 5 6

Трехкаль- цневый силикат SCaOSiO, 3,2 — При 1900°С и 1200- 1500»С неу- стойчив, разлагается на C2S и СаО Бесцветный

Двухкаль- циевый силикат 2CaO-SiOa а-форма а'-форма р-форма 3,4 5-6 Точка перехода в р-фор- му от 1438 до 1456°С Точка перехода в 7-форму 675°С Светлый, чуть желто- ватый

7-форма 2,98 — Стабильна ниже /=675°С —

Трехкаль- циевый алюминат ЗСаОА1аО3 3,04 6 При /==1535°С диссо- циирует на СаО и жидкость Бесцветный

Пятикаль- циевый трехалюмин ат 5СаО-ЗА12О3 12СаО-7А1а03 стабильная форма 5СаО-ЗА1а03 нестабильная форма 2,69 5 Плавится при /=1455°С Область стабильности неизвестна

Четырех- кальциевый алюмоферрнт 4CaOFea03-AlaO3 3,77 — Плавится при 1415°С, при /=1395°С разла- гается на жидкость и твердое тело Красновато- коричневый

Шестикальци- евый диалю- моферрит 6CaO-2Ala03Fea03 — — Диссоциирует при /= =1365° С на жидкость и твердое тело —

Периклаз MgO 3,58 — Плавится при 2800°С —

Известь CaO 3,32 3—4 Плавится при 2570°С —

Щелочные соединения 8CaO-NaaO-3Al3Os 23CaO K3O 12SiOa — — Округлые зерна в сложных сростках —

Таблица 1

минералов портландцементного клинкера

Кристаллическая система, габитус Показатели светопре- ломления Оптическая характе- ристика Плеохроизм

NP Nm Ng

7 8 9 10 11 12

Гексагональная 1,717 — 1,723 — —

Моноклинная Ромбическая 1,715 1,712 — 1,737 1,725 2V — большой 2V — 30°, двуосный положительный —

Моноклинная, слож- ное двойникование 1,717 — 1,735 2V — большой —

Ромбическая приз- ма с совершенной спайностью по длинной оси призмы 1,642 1,645 1,654 Двуосный отрица- тельный 2V=60° —

Кубическая, мелкие кристаллы в виде шестиугольников и прямоугольников А'=1,71 — —

Кубическая, округлые зерна Вероятно, орторомби- ческая, сферолиты, состоящие нз ради- альных перекрыва- ющих друг друга волокон 1.687 А=1,60 1,692 Двуосный отрица- тельный с большим углом оптических осей От голубого по Np ДО оливкового 110 Ng

Ромбическая, зерна призматической формы 1,98 2,01 2,07 Двуосный отрица- тельный, 2V—уме- ренный От желтовато- коричневого до коричне- вого

Орторомбическая 1,87 — 1,93 Двуосный, 2V—малый —

Кубическая, совер- шенная спайность W=1,737 — —

То же W=1,837 — —

— 1,695 — 1,703 — —

8

РАЗДЕЛ I. Портландцемент

процентного содержания в клинкере окиси алюминия к процентному

содержанию окиси железа

Г-.4 %А120з

гм =--------.

%Fe2O3

Величина этого модуля для обычных портландцементов нахо-

дится в пределах 1—2,5.

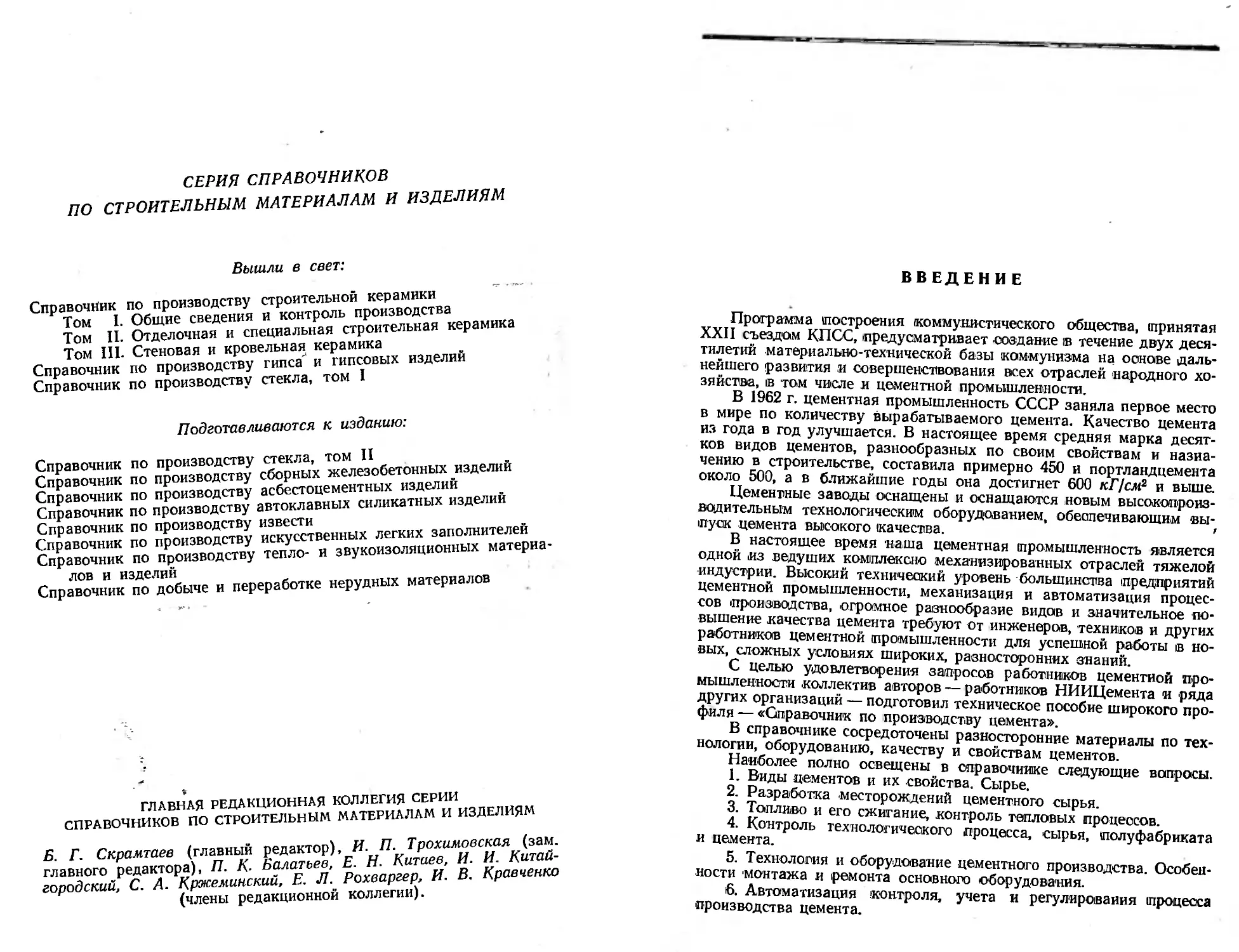

Минералогический состав. Цементный клинкер состо-

ит из следующих основных минералов: трехкальциевого силиката

Рис. 1. Область портландцемента на тройной диа-

грамме СаО—Д12О3—SiO2

; ЗСаО • SiO2(CsS) —алита, двухкальциевого силиката —

2СаО • SiO2(C2S) —белнта, алюмоферритов кальция переменного со-

става (от CBASF до C6AF2) и алюминатов кальция (С3А и С5А3).

На рис. 1 показана область, соответствующая составам порт-

ландцементов на тройной диаграмме СаО—А12О3—SiO2.

I Физико-химические характеристики минералов, входящих в со-

1 став портландцементного клинкера, приведены в табл. I.

Алит. Существуют три формы трехкальциевого силиката, раз-

: лнчающнеся по составу и кристалло-оптическим характеристикам.

; Кроме алита, кристаллизующегося в моноклинной системе, и чистого

C3S, относящегося к триклинной системе, существует трехкальцие-

; вый силикат, содержащий небольшие примеси FeO, Fe2O3, MgO,

i P2O5, MnO, A12O3 и кристаллизующийся в псевдотригональной систе-

ме. Состав алита, образующегося в портландцементном клинкере,

«можно выразить формулой 54СаО • 16SiO2 • MgO • А12О3. Имеются

1 указания на возможность образования в алите твердого раствора

! C3S и с другими, реже встречающимися окислами (Сг2О3 и др.).

Для чистого C3S установлены две температурные области —

*1900—2070° С и 1200—1250° С, в которых начинается обратный про-

Портландцемент

9

цесс разложения его на C2S и СаО. Практическое значение для обжи-

га цементного клинкера имеет нижняя температурная область, так

как цементный клинкер в процессе охлаждения находится некоторое

время при температуре 1200—

1250 С, когда можег произойти

разложение алита (рис. 2).

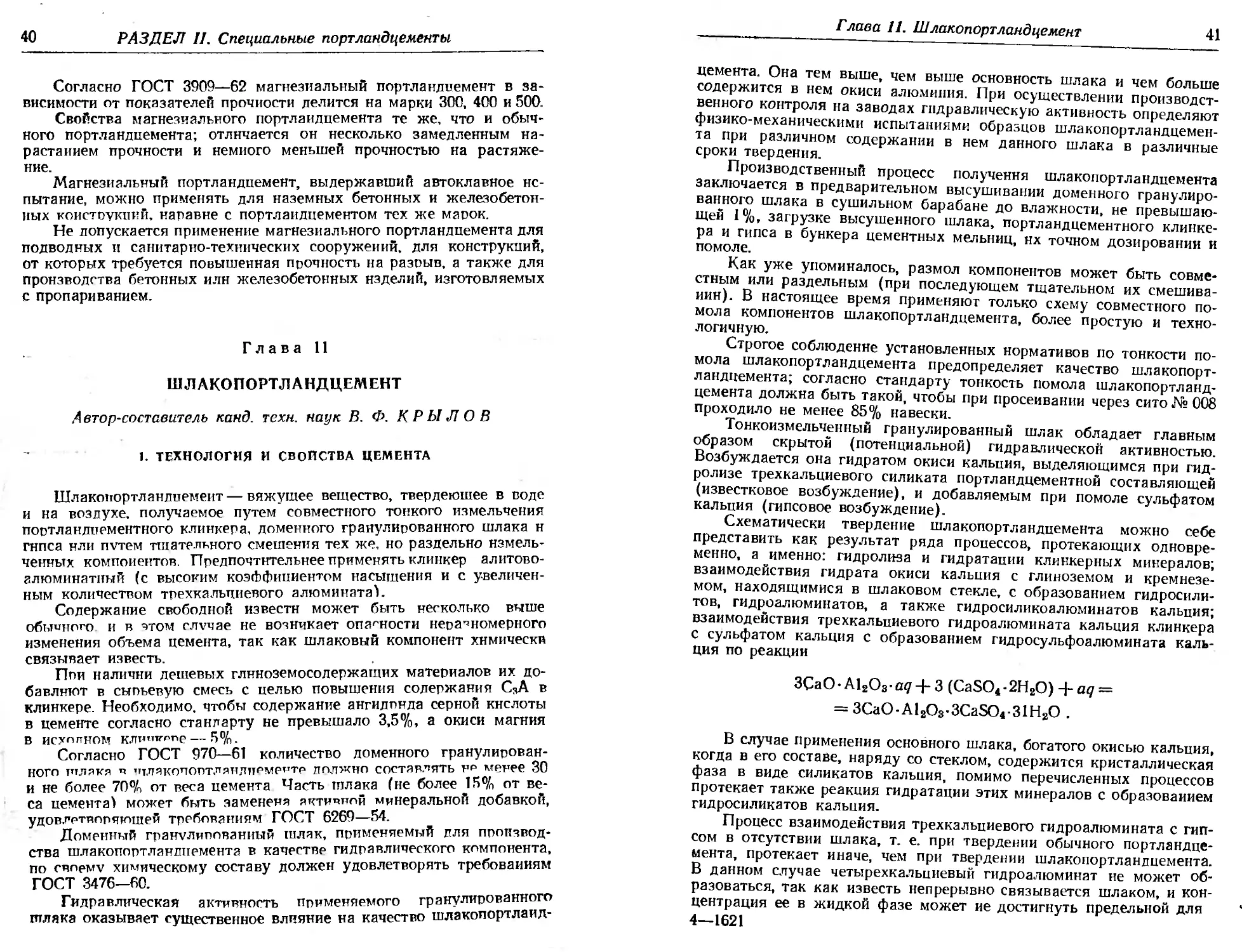

Белит. Установлено сущест-

вование четывех полиморфных

форм двухкальциевого силиката:

а, а , и у. a =C2S образуется

при температурах выше 1425—

1250° С и вследствие трудности его

стабилизации практически отсут-

ствует в промышленных клинке-

рах. По мнению большинства ис-

следователей, в портландцемент-

ном клинкере существует только

3-форма C2S.

В клинкерах, сравнительно

быстро охлажденных, 8-C2S (белит)

присутствует в виде зерен округ-

лой формы со слабо выраженной

штриховкой (рис. 3). В клинкерах,

медленно охлажденных, белит на-

блюдается в виде образований не-

правильной формы, имеющих зер-

нистую структуру и часто зазуб-

ренные края (рис. 4), что, вероят-

Рис. 2. Начало разрушения

кристаллов алита в результате

его распада при 1=1200—

1250°С

Рис. 3. Кристаллизация белита

з быстро охлажденных клин-

керах

2—1621

Рис. 4. Структура белита в

медленно охлажденном клин-

кере

10

РАЗДЕЛ I. Портландцемент

но, связано с выделением из его состава веществ, (находившихся

ранее в твердом растворе.

Наблюдающееся иногда рассыпание в порошок клинкеров с низ-

ким коэффициентом насыщения известью происходит за счет перехо-

да при температуре 675° С активной формы p-C2S, имеющей боль-

ший удельный вес, в гидравлически неактивную форму y-C2S, а также

а'-с23 bY-C2S при температуре 800—850° С. Затормозить превраще-

ние p'-C2S By-C2S можно путем введения добавок, образующих с бе-

литом твердый раствор, а также путем быстрого .прохождения кри-

тических температур при охлаждении цементного клинкера. Стаби-

лизующими добавками являются Сг20з, Р20з, В20з, Ь1а2О и А120з

или Na2O и Fe2Os и др.

Промежуточное вещество. Алюминаты и алюмоферри-

ты кальция, а также некоторые другие второстепенные минералы вхо-

дят в состав промежуточной фазы, которая при высоких температу-

рах обжига находится в расплавленном состоянии.

В клинкере с невысоким КН и обычным глиноземным модулем из

алюминатов кальция встречаются С6А3 и СзА. В клинкерах с высо-

ким КН наряду с алюмоферритами может содержаться только С3А.

Алюмоферритная часть клинкера имеет переменный состав и (пред-

ставляет собой твердый раствор C2F, СьА3 и некоторого количества

свободной извести.

В серии твердых растворов алюмоферритов кальция обнаруже-

ны следующие соединения: C8A3F, C6A2F, C<AF, C4AF2 и C2F. Наибо-

лее часто встречающийся в клинкерах четырехкальциевый алюмо-

феррит является лишь промежуточным соединением в серии твердых

растворов.

В клинкере имеются также другие кристаллические и аморфные

образования, содержание которых, хотя н невелико, но нежелатель-

но. К . ним относятся MgO и минералы, содержащие щелочи.

Окись магния — MgO может (присутствовать в цементном

клинкере в виде: а) минерала периклаза; б) твердого раствора в

алюмоферритах кальция; в) раствора в стекле клинкера; г) твердого

раствора в трехкальциевом силикате. Распределение MgO в этих фа-

зах обусловливается количеством, составом и условиями кристалли-

зации жидкой фазы.

Присутствие в клинкере больших количеств периклаза, гидрата-

ция которого происходит с увеличением объема в отдаленные сроки

твердения (6 месяцев, год и (позднее), может вызвать вредные внут-

ренние напряжения в бетоне и привести к снижению его прочности,

а иногда и к растрескиванию. В связи с этим содержание MgO

в цементе ограничено.

Щелочи. Соединения, содержащие щелочи, (находятся в со-

ставе промежуточного вещества портландцементного клинкера. Окись

натрия (присутствует в портландцементе в виде соединения

Na2O - 8СаО • ЗА120з. Окись калия образует соединение состава

К2О-23СаО- 12SiO2.

В портландцементном клинкере обычно содержится:

злита

бслнта

С,А .

C.AF .

42-65% 1

15-50% ) 70-80%

2-15%

10-25%

Портландцемент

11

В зависимости от количественного содержания указанных ми-

нералов в исходном клинкере портландцемент может быть:

высокоалитовый..................... >CC%C2S

алиювый .........................50--ou%u8S

белитовый.......................... >3o%c2S

алюминатный .....................

алюмоферритныи (железистый). . . . < 2%С2А

Данные о фактическом химическом и расчетном .минералогиче-

ском составе заводских портландцемент.ных клинкеров то средним

данным за 1961 г. приведены в табл. 2.

Важнейшим из минералов лортландцементного клинкера являет-

ся алит, который в основном определяет высокую прочность, быстро-

ту твердения н другие строительные свойства портландцемента.

В существенной мере прочность цемента в первые сроки твердения,

солестойкость и другие его свойства зависят от содержания трех-

кальцневого алюмината, который наиболее быстро гидратируется

при затворении цемента водой.

В табл. 3 и 4 приведены данные о прочности синтезированных

в лабораторных условиях основных минералов лортландцементного

клинкера и их смесей при твердении в воде.

Значительное влияние на минералогический состав клинкера

оказывает скорость его охлаждения. Этот вопрос .полностью не изу-

чен, но несомненно, что размалываемость клинкера и скорость нара-

стания его прочности во времени в значительной степени определя-

ются скоростью охлаждения раскаленного клинкера.

Твердение. При затворении цементного порошка водой он

образует пластичное тесто, которое постепенно уплотняется, теряя

пластичность. Этот процесс первоначального уплотнения цементного

теста называется схватыванием. В дальнейшем схватившееся цемент-

ное тесто постепенно увеличивает свою прочность — твердеет, обра-

зуя камиевидное тело.

По современным воззрениям процессы, происходящие при схва-

тывании и твердении цементного камня, сводятся к следующему.

При затворении водой портландцемента составляющие его клин-

керные минералы растворяются в воде и химически соединяются с

ней, гидратируясь или гидролитически расщепляясь, в результате

чего образуются новые водные соединения — гидросиликаты, гидро-

алюминаты и гидроферриты кальция (табл. 5).

В общем виде реакции образования гидро-силикато® ,и гидро-

алюминатов кальция при обычной температуре могут быть пред-

ставлены следующими уравнениями:

п ЗСаО SiO2 + m Н2О = х CaO SiO2 aq* + р Са(ОН)2 ;

п 2CaO-SiO2 + ш Н2О = х CaO - SiO2-a9* ;

ЗСаО-А12О3 + 6Н2О = ЗСаО-А12О3-6Н2О;

4CaO-Al2O8Fe2O8 + 2Са(ОН)2 + ЮН2О =

= 3CaO-AI2O3-6H2O + 3CaO-Fe2O3-6H2O .

* При обычной температуре образуются два гидросиликата

кальция: гидрат I состава — 0,8—1,5СаО • SiO2 • aq и гидрат II

состава — 1,7 — 2СаО • SiO2 • aq.

Таблица 2

Химический и расчетный минералогический состав клинкеров цементных заводов СССР (за 1961 г.)

Заводы Химический состав в % Расчетный минера- логический состав В % К 5 S 5 « Силикатный модуль Глиноземный модуль к ГЕ °

SiOa А13О3 Fe3O3 СаО MgO SO, п. п. п. C3S CiS СЭА C,AF Э-: в-5 о С w: | СаО в

Воркутинский 21,16 5.97 3,86 65,84 2,88 0,15 0.34 59 16 9 12 0.91 2,15 1,54 0.9

Ленинградский 20,63 6,19 4,29 63,54 2,79 0,58 0,34 48 23 9 13 0,87 1,97 1.44 0,91

Пикалевский 21,37 4,3 4.5 61,55 7,3 0,31 0,24 56 21 4 15 0.89 2,28 0.97 —

Волховский 21,83 4,97 4,33 64,95 1,62 — 0,26 58 19 6 13 0,9 2,35 1,15 0,26

Тихвинский 22,26 6,С6 4,44 63,25 4,43 0,27 0.57 41 33 9 13 0,83 2,12 1,37 —

Сланцевский 19,46 5,67 3,02 59.76 2.7 1,53 7,06 — — — — — — —

«Гигант* 20,86 6,13 4,49 64,31 3,4 0,28 0,55 53 20 9 14 0,89 1,96 1,37 0,74

Воскресенский 20,47 6,46 5,09 63,8 3,78 0,01 0,43 54 18 9 15 0,9 1,77 1,27 0,56

Щуровский 21,61 5,3 4,65 64,57 3.79 0,12 — 55 20 6 14 0,89 2.17 1,14 —

Подольский 21,37 4.3 4,58 61,55 7,3 0,31 0,24 46 25 5 13 0.85 2.57 1.С6 .54

„Спартак* 22,15 6,16 4,5 65,2 1,02 0,44 0,53 43 30 9 14 0,84 2,08 1,37 .57

Косогорский 22,41 6,27 2 64,92 2,01 0,67 1,11 43 33 12 9 0,83 2,52 2,43 .38

Алексеевский 22,69 4,23 4,78 66,73 1,28 0,23 0,34 63 18 3 15 0,91 2,52 0,88 0.45

Брянский ... ...... 21,65 5,45 5,61 65,87 0,84 0.27 0,2 56 21 5 17 0.9 1.94 0,98 0,45

Белгородский 22,58 4,5 4,4 66,01 0,65 0,66 0,44 60 20 14 13 0,9 2.53 1.02 0,34

Подгоренский 21.С6 6,63 2,59 65,18 1.35 0,98 1,52 41 28 13 8 0,84 2.28 2.56 4.43

«Большевик* 21,97 5,08 5,04 65,83 1,35 0.17 0,48 58 19 5 15 0,89 2,18 1.02 0,4

„Красный Октябрь* . • . . 22,31 4,95 5,22 56,76 1,08 0,48 — 54 23 4 16 0,88 2,19 2.95 0,27

„Комсомолец* 22,21 4,74 5,32 66,22 1.07 0,39 0,27 59 19 4 16 0,9 2,21 0,89 —

„Коммунар* . 22,38 4,74 5,47 65,58 1,33 0,53 0,21 54 20 3 17 0.88 2,19 0,87 0,56

Себряковский 22.91 4,62 4,43 66,82 1,01 0,11 0,13 58 22 15 13 0,89 2,53 1,04 .17

Куйбышевский 21.07 5,86 4,13 64,4 2,76 1,05 0,42 54 20 9 13 0,89 2,11 1.43 0,25

Продолжение табл. 2

Заводы Химический состав в % Расчетный минера- логический состав В % Э- = п 5 « । 1 i Силикатный модуль Глиноземный 1 модуль 1 Свободная СаО в %-

SiO2 AljOg Fe,O3 СаО MgO so, п. п. п. C3S C,S С3А C.AF

Сенгилеевский . 22.57 4,48 4,81 66.25 1.2 0,42 57 21 4 15 0,89 2.43 0,93 0,53

„Пролетарий* 22,53 5.21 4,76 66,53 0.49 0,46 — 55 23 6 14 0,88 2,26 1,09 0,51

„Октябрь* ........ 22,2 5,12 5.28 65,89 0,7 0,52 0,49 57 21 5 16 0,89 2,13 0.97

„Пзбеда Октября* .... 21,51 6,26 2,49 65,81 0.57 1,09 1,12 47 29 12 8 0.85 2,57 2,51

„Первомайский* ..... 22,78 4,68 4,77 65,17 0,57 0.8 0,33 55 23 4 15 0.88 2.41 0.93

Невьянский ........ 19,35 8,8 5,3 64,31 0,69 0,64 1.14 44 И 14 16 0,87 1,37 1,66 0.75

Сухоложский 22,61 4,54 3,65 65,71 2,24 0,69 0,73 55 23 6 11 0,88 2,77 1,25 0,57

Нижне Тагильский .... 21,43 6,22 5,61 61,97 1,33 0,11 0.41 52 22 7 17 0,88 1,81 1.11 0.53

Ново Пашийский .... 22,36 5,36 4,81 65.01 1.92 0,23 0.29 52 25 6 15 0.87 2,2 1.11

Катав Ивановский . ; . . 21,91 6,63 4.15 64,73 1,82 0.31 0,5 43 30 и 13 0.84 2,03 1.6 0,9

Еманжелинский ..... 20,64 6,59 5,02 65,66 1,01 0.49 0,63 50 21 9 15 0,88 1.78 1.31 1,75

Магнитогорский 20,21 6,33 4,94 65,12 2,13 0,77 56 16 8 15 0,91 1,79 1,28 1.12

Стерлитамакский .... — — — — —. — 54 18 — — 0,91 — — 0.39

Ново-Троицкий 20,93 6,22 4.99 65,3 1,89 0,54 —. 53 20 8 15 0,89 1.87 1.25 0,8

Чернореченский 20,73 6,86 4,63 65,46 1.3 0,41 0,5 53 20 10 14 0,89 1.8 1,48 0,49

Яшкинский 21,42 6,83 4,09 64.83 1,38 0,45 0,35 45 28 И 14 0,85 1.96 1,67 0.54

Кузнецкий 21,33 6,8 1,25 63.03 3,07 0,38 1,23 34 36 16 5 0,81 2.13 4,36 1,86

Красноярский....... 21,71 6.05 5.04 65.7 1,01 0.39 — 50 24 7 15 0,87 1.96 1,2 0.87

Норильский 20,89 6,18 3,51 65,19 3.34 0,37 0,47 53 20 10 И 0.89 2,16 1,76 1,29

Ангарский ........ 21,25 4,81 5,08 63,43 4,3 0,41 — 53 20 4 15 0,89 2,15 0.95 0.63

Тимлюйский ....... 20,81 5,76 4,93 63,85 2,68 0,61 — 51 22 7 15 0,88 1.95 1.17 0,93

Теплоозерскнй 20,91 6,57 4,78 65.07 1,31 0,38 1,05 51 22 9 15 0.88 1.84 1.37 0.75

РАЗДЕЛ I. ПортландцемеМ______ Портландцемент

Продолжение табл. 2

Заводы Химический состав в % Расчетный минера- логический состав В % Коэффициент ибо и,п । аииа 1 1 Силикатный модуль i 1 «шпиосмпап модуль ] с С СаО в »/,

SIQ, А1аОа РеаО, СаО MgO S03 п. п. п. CaS CaS С.А C.AF

Спасский: мокрый способ .... 20,5 6,51 4,9 65,7 1,06 0,73 52 22 12 11 0.88 2,06 1.94 1 .12

сухой „ .... 21.22 6,8 3,51 66,13 0,98 — 0,81 59 14 9 15 0.92 1,8 1 ,33 0,7

Поронайский 22,04 6,75 3,39 65,88 1.12 0,25 0,52 46 28 12 10 0.85 2,17 1 ,99 1,23

Карагандинский 20,1 7,57 5,69 65,15 0,8 0,39 — 51 19 10 17 0.89 1,52 1 ,33 0,55

Сас-Тюбинский 22,54 4,7 4,96 65,28 1 0,46 0,8 54 23 4 15 0,88 2,33 0,95 0,62

Чимкентский 21.54 6,37 3,93 65,53 1,45 0,38 — 50 24 10 12 0.87 2,09 1 ,62 0,73

Семипалатинский .... 21,09 6,36 4,53 66,55 0,97 0,25 0,1 56 18 9 14 0.9 1,94 1 .4 1 07

Беговатский 21.62 5,56 5,13 64,31 2,3 0,56 0,35 50 24 6 16 0.87 2,02 1 ,08 0,77

Ангренский 22,52 5,62 4,02 65,16 1,66 0,42 0,41 49 27 8 12 0,86 2,34 1 ,4 0,66

Кувасайскнй 21,75 6,08 5,74 63,89 1,81 0,54 — 45 28 6 17 0.85 1,84 1 ,06

Курментинский ..... 22,59 6,25 3,31 65 1,57 0,72 0,49 39 35 11 10 0,82 2,36 1 .89 1 .1

Душанбинский: новый завод 21,2 6 4,74 63,72 3,02 0,56 0,22 47 26 8 14 0,88 1,9 1 ,12 0,56

старый 21,05 5,87 5,23 64,16 2,62 0,29 0,21 51 22 7 16 0.86 1,98 1 ,27 0,43

Безмеинский: мокрый способ .... 22,52 5,12 4,93 64,72 1,41 0,42 0,5 47 29 5 15 0,85 2,2 1 ,04 0,45

сухой „ 22,5 5,28 4,85 64,53 1,23 0,35 0,73 50 27 6 15 0.86 2,22 1 09

Каспский ......... 21,03 6,74 3,94 63,95 3,09 0,42 0,89 46 25 11 12 0,86 1,97 1 71 1 14

Руставский 20,59 6,84 4,8 63.8 2,7 0,52 0,41 50 21 9 15 0,88 1,82 1 36 0,21

Араратский 21,36 6,42 4,89 65,38 1,11 0,19 0,34 51 22 9 15 0,88 1,89 1 ,31 1 13

Азербайджанский 21,08 5,71 5,8 64,07 2,09 0,46 0,14 59 22 5 18 0.88 1,83 0,98 0,46

Амвросиевскнй 23,51 4,42 3,34 67,46 0,67 0,41 0,11 59 22 6 10 0,89 3,03 1,32 0,23

Продолжение табл. 2

— Расчетный минера-

Химический состав в % логическим состав в % оэффнциер асы щей и я 3 и 3 X 2 К

Заводы О ч У»

SIOa А1аОз FeaO, СаО MgO S03 п. п. и. CaS CaS С3А Я Q S ё? ч о оО 03 rt

о х о s £- 2 ио

Краматорский 20,78 5,91 5,4 66,22 — — — 60 14 6 16 0,92 1,84 1,09 0,93

Енакиевский 23,16 4,43 3,13 66,51 1,62 0,34 0,38 54 26 6 и 0,87 2.9 1,25 1,55

Днепропетровский .... 24,25 2,93 1.75 66,2 2.39 0,87 0,66 59 25 3 8 0,88 4,29 1,08 —

Днепродзержинский . . . 24,26 3,25 1,14 66,55 3,87 0,38 — 59 25 6 5 0,88 4,87 1,88 0,74

Криворожский 23,31 4,09 2,52 66,59 4,43 0,31 — 57 24 4 13 0,88 2,78 0,95 0,83

Здолбуновский 22,68 4,76 3,91 67,27 0,77 0,46 0,15 58 21 6 12 0,89 2,62 1,22 1.17

Ново-Здолбуновскин . . . 22,41 5,18 3,93 66,69 0,53 0,33 0,28 59 19 7 12 0,9 2,46 1,32 0,43

Николаевский 21,61 6,28 4 65,58 1,8 0,35 0,17 55 20 10 12 0,89 2.1 1,57 0,13

Кричевский 21,94 5,21 5,3 65,71 0,55 0,37 0,67 56 21 5 16 0,89 2,17 0,98 0.6

Волковыский 21,48 5.74 4,27 65,74 0,93 0,26 0,59 57 18 8 13 0,9 2,15 1,34 0,81

Акмянский 20.99 5,84 5,8 62,8 — — 52 19 6 18 0,89 1.74 1,01 0,34

Броценскнй 21,59 5.77 3,77 65,15 2,65 0,34 0,24 55 20 9 11 0.89 2,26 1,53 0,84

Рижский 21,63 5,86 4,89 64,99 2,39 — — 50 24 7 15 0,87 2.01 1.2 1,03

Пунанй-Кундскнй: 1.47 1,65

старый вавод 20,42 6.72 4,58 62,72 4.19 —“ 0,33 44 24 10 14 0,86 1,81

новый . « . . . » 20,69 6,78 4.58 61,94 4,44 — 0,3 38 30 10 14 0,83 1.82 1,48 0,77

сл

РАЗДЕЛ I. Портландцемент ________________Портландцемент

1С

РАЗДЕЛ I. Портландцемент

Таблица 3

Прочность на сжатие клинкерных минералов и их смесей

ё Предел прочности в кПсм* через

Минералы X «а X х г*: о in о к аз а> к

Добш са в ь CJ н о со 7 сут со 04 3 мес 6 мсс 1 год 2 год

c,s • 0 102 197 420 498 498 681 724 794

5 123 197 410 476 445 612 689 794

P-CjS 0 0 4,2 10 64 363 532 718 1010

5 0 6 15 84 274 541 689 886

T-CaS 0 0 1 1 3 5 7 9 23

5 0 1 1 3 4 10 13 34

СаА. . • . 0 2 12 18 42 47 63 72 56

15 42 63 70 111 90 124 95 95

CSA .... 0 48 65 114 133 140 134 142 133

15 104 117 — 131 131 138 147 140

C<AF 0 0 21 20 25 27 41 46 51

5 1 27 31 51 78 94 100 105

CaF 0 0 0 0 0 0 0 0 0

5 0 0 0 0 0 0 0 0

BSVaCaS-HSCaA 0 142 256 400 403 407 474 504 478

85%C,S4-15CsA3 0 96 140 181 204 233 213 257 252

85%C,S-| 15%C3A 0 2 •7 11 50 120 188 217 260

85%CjS+15%C5A3 0 12 18 18 25 80 346 352 481

50%C3S+50%i3-CaS 0 12 59 108 383 653 810 840 885

5 25 70 107 347 622 767 810 860

42,5%C,S4-42 5%p C.S4-

+15%CaAF 0 — 43 70 198 530 637 653 668

5 27 59 91 240 555 705 750 780

42,.5%C1S|42.5%p-C4S4-lS%C3F 0 0 0 79 204 535 696 718 740

5 20 68 128 390 567 682 738 773

Гидратные новообразования первоначально выкристаллизовыва-

ются из раствора в виде мельчайших, коллоидных по размерам ча-

стиц. Коллоидные частицы гидратов и продолжающие гидратировать-

ся частицы клинкерных минералов образуют рыхлую коагуляцион-

ную структуру, представляющую собой сетку гидратирующихся

клйнкерных частиц и гидратных новообразований, ячейки которой

^заполнены раствором клинкерных минералов в боде.

, Вскоре’после образования коагуляционной структуры в ней на-

*чинают протекать процессы кристаллизации гидроалюминатов каль-

ция, которые создают кристаллические сростки, пронизывающие ко-

а1уляционную структуру и вызывающие схватывание цемента. В по-

следующем гораздо медленнее идет процесс кристаллизации

гидросиликатных составляющих цементного камня, определяющих

нарастание его прочности при твердении.

Портландцемент

17

Таблица 4

Прочность на растяжение клинкерных минералов и их смесей (испытание в цементном тесте)

Минералы Предел прочности в кГ}слГ через

1 сутки 7 суток 28 суток 3 месяца 6 месяцев 1 год

СдА • ...... C.S' 81%С.8+19%СЛА 81%C3S4-19%C,A 50%C,S4-50%C2S 40,5%C2SH-40.5%C3S4-19%C8A . Смеси, рассчитанные на об- разование 81%C,S+19%C,A 81%С S4-19%CsA 40,5%Сг54-40,5%С,5 |19%СЭА . Примечание. Ко всем С.А-10%. 7 30,8 6,9 18.7 11,6 21,5 21,2 30,2 23 смесям 9,4 48.9 7.3 46.5 25,3 30.2 22,2 43,8 57,5 добавлял 6,9 8,7 54 13,4 63,6 36.9 47 30,8 71.8 57,4 ось 3% 37,7 47,8 26,3 39,3 46.9 47,7 29,4 77,8 66,8 гипса, 43.1 46 26.6 38.6 40.3 47 30.2 61,9 56 а к ч 50,3 44,9 43 42.2 54,5 56,2 36.2 67,4 57 истому

Постепенно цементные зерна покрываются оболочками гидрат-

ных новообразований, и процесс гидратации замедляется. В результа-

те в затвердевшем цементном камне в течение десятилетий сохраня-

ются негидратнрованные клинкерные частицы (табл. 6).

Типичная термограмма затвердевшего цементного камня порт-

ландцемента приведена на рис. 5. Растянутый эндотермический эф-

фект при /=130—284°С возникает вследствие удаления воды из

гидросиликатных н гидроалюминатных гелей, эндотермический эф-

фект при /=510° С образуется за счет удаления кристаллизационной

воды из Са(ОН)2, а эндотермический эффект при /=800°С — в ре-

зультате декарбонизации СаСОз, образовавшегося в цементном тесте

под влиянием СО2 воздуха.

Основные свойства портландцемента. Портланд-

цемент представляет собой тонкий порошок серо-зеленого цвета.

Его удельный вес — 3,25, объемный вес у в рыхлом со-

стоянии—1220 кг/м3, в уплотненном путем вибрации состоянии Ууп=

1780 кг/см3, угол естественного откоса <р=41—42°.

Отличительной особенностью портландцемента является быстрое

нарастание прочности (особенно у цементов высоких марок и

у высокоалюминатиых цементов), полная воздухостойкость, водо-

стойкость в пресной воде, достаточная морозостойкость в растворах

н бетонах.

Обычно измолотый клинкер обладает способностью при затворе-

нии водой схватыдзться в течение нескольких минут. Этот срок не-

18

РАЗДЕЛ I. Портландцемент

*Л

Таблица

Некоторые свойства минералов, входящих в состав гидратированного портландцемента и природных гидросиликатов

Портландцемент

19

Таблица 6

Глубина гидратации цементных зерен в мк

Цемент, соединение Продолжительность гидратации

3 ч 1 сут- ки 3 су- ток 7 су- ток 28 су- ток 5 ме- сяцев

С3А 4,35 — 5,68 — 5,66 —

C3S 1,68 2,25 — 4,32 4,44 —

₽-C2S — 0,28 — 0,62 0,83 3,5

Портландцемент 1 — 0,43 — 2.6 5,37 8,9

Портландцемент 2 — 0,47 — 1,71 3,54 6,1

Рис. 5. Термограмма гидратированного портланд-

цемента

1 — температурная кривая; 2 — дифференциальная кри-

вая; 3 — кривая потери веса образца при прокаливании

(общая потеря в весе 21%)

достаточен для изготовления строительных растворов и бетонов.

Поэтому при помоле цемента вводят 3—6% гипса, который в процес-

се гидратации химически связывает трехкальциевый алюминат в но-

вое соединение — гидросульфоалюминат кальция и тем самым за-

медляет (до 3—5 ч) первую стадию процесса твердения — схватыва-

20

РАЗДЕЛ f. Портландцемент

ние цемента. Вместе с тем добавка гипса ускоряет процесс твердения

цемента, особенно в первые дни гидратации.

портландцемента в зависимо-

Для сокращения сроков

твердения и повышения проч-

ности в раннем возрасте в рас-

творы и бетоны вводят СаС12,

НС1, гипс, молотую кипелку.

В зависимости от назначения

и характера конструкции до-

бавка СаС12 вводится в количе-

стве 1—5%, а НС1—1—2% от

веса цемента и из расчета на

безводной ускоритель.

Скорость нарастания проч-

ности твердеющего портланд-

цемента зависит от его минера-

логического состава (рис. 6),

тонкости его помола (рис. 7) и

водоцементного отношения, а

сти от его минералогического

состава

также от температуры окру-

жающей среды (табл. 7) и

Рис. 7. Изменение прочности бетона в зависимо-

сти от тонкости помола цемента

1 — I год; 2 — 90 суток; 3 — 28 суток; 4 — 7 суток

Объемные деформации. Наличие в составе затвердев-

шего цементного камня значительных масс гидросиликатных гелей

обусловливает в зависимости от условий твердения возникновение

деформаций усадки или набухания, величина которых в некоторой

степени связана с минералогическим составом цемента. Средние ве-

Портландцемент

21

Таблица 7

Зависимость прочности растворов на портландцементе

от температуры окружающей среды

Возраст в сутках Прочность раствора в % от 28-суточной прочности при / = -f- 15*С

Температура твердения в °C

1 5 10 15 20 25 30 35 40 45 50

1 1 2 6 10 14 19 24 29 34 40 24

2 3 8 13 19 25 32 40 48 57 67 80

3 5 12 19 26 35 44 52 61 70 79 90

5 10 20 30 39 48 57 65 74 82 91 100

7 16 27 39 50 59 68 76 84 92 99 105

10 24 37 51 62 72 80 87 94 100 106 —

14 33 48 63 75 84 91 97 102 106 л- —

21 45 62 78 90 97 102 106 109 — — —

28 55 72 88 1С0 100 по — — — — —

личины усадки и набухания цементного тест? различных цементов

приведены на рис. 8, а объемные деформации бетонов на различных

цементах — на рис. 9.

Тепловыделение В процессе твердения портландцемент

выделяет тепло. Экзотермия цемента в большой степени зависит от

его минералогического состава. Теплота гидратации различных клин-

керных минералов следующая:

Минерал С3А C3S C.AF C2S Твердые растворы А1аО3, FeaO3

1,36 1,12 0,88 0,64

Теплота гидратации в кал/г 210 120 100 62 144 129 133 95

Количество тепла, выделяемого за 28 суток отдельными клин-

керными минералами, колеблется в пределах от 40 для двухкальцие-

вого силиката до 210 кал/г для грехкальциевого алюмината.

Тепловыделение цемента зависит также от тонкости его помола,

количества воды затворения и температуры окружающей среды,

т. е. от ряда условий, определяющих кинетику его гидратации. По-

этому расчетным путем .невозможно точно установить величину

тепловыделения данного цемента, даже если известен его минерало-

гический состав. В среднем величина тепловыделения в сутки со-

ставляет 20—40 кал! г, в 3 суток — 45—70 кал!г. На рис. 10 приве-

дены кривые тепловыделения различных цементов в процессе твер-

дей ИЯ.

Водопроницаемость бетонов и растворов на портланд-

цементе в значительной степени зависит от состава последних и во-

доцементного отношения, в плотных бетонах она характеризуется

маркой В-8 -т-10.

22

РАЗДЕЛ 1. Портландцемент

Время твердения 6 сутках

Рис. 8. Усадка и расширение различных цемен-

тов в разных условиях твердения

1 — расширяющийся портландцемент при твердении в во-

де; 2 — то же, при твердении иа воздухе; 3 — безусадоч-

ный цемент при твердении в воде; 4 — то же, на воздухе;

5 — портландцемент, твердевший 10 дней в воде, потом

на воздухе; 6 — то же, при твердении на воздухе

♦7/7/7

Рис. 9. Усадка и расширение бетонов на различных це-

ментах

1 — портландцемент; 2 — пуццолановый цемент; 3 — шлакопортлаид-

цемеит; 4—глиноземистый Цемент

Портландцемент

23

Рис. 10. Изменение температуры цементного камня при твер-

дении различных цементов

1 — глиноземистый; 2 — расширяющийся гипсо-глииоземнстый; 3 — рас-

ширяющийся портландцемент; 4 — портландцемент; 5 — пуццолановый

портландцемент

Для уменьшения 1водопроницаемости цементных растворов и бе-

тонов применяют церезит — густую сметанообразную массу белого

или желтоватого цвета, представляющую собой смесь нерастворимых

в воде солей олеиновой кислоты и извести в насыщенном растворе

последней.

Морозостойкость и коррозиеустойчивость порт-

ландцемента в основном зависят от плотности бетона или раствора

и минералогического состава цемента. Наименее морозостойки и

коррозиеустойчивы цементы, имеющие в своем составе повышенные

количества алюминатов кальция и трехкальциевого силиката. Моро-

зостойкость и коррозиеустойчивость бетона уменьшается с увеличе-

нием его пористости и повышением тонкости помола цемента.

Морозостойкость растворов и бетонов, приготовленных на цемен-

тах с добавками, как правило, ниже, чем у бетонов и растворов, при-

готовленных на цементах без добавок. Поверхностно-активные и

воздухововлекающие добавки увеличивают морозостойкость бетонов

и растворов.

24

РАЗДЕЛ I. Портландцемент

Сцепление со стальной арматурой бетона на порт-

ландцементе через 28 суток твердения составляет Леи =50 кГ/см?-,

Л?ец

отношение ~—=0,14.

Нг»

Области применения. Портландцемент применяется в зависимо-

сти от марки в следующих областях строительства.

Марка 400: а) для железобетонных монолитных конструкций;

для изготовления сборного железобетона с применением пропарива-

ния при марке бетона до 200;

б) для аэродромного строительства;

Марки 400 и 500: а) для изготовления сборных железобетон-

ных конструкций; б) для гидротехнических сооружений (при службе

в пресной воде), для наружных частей монолитного бетона массив-

ных сооружений, для производства плит оболочек, находящихся в

зоне переменного уровня воды;

в) для аэродромного строительства;

г) при производстве бетонных работ с быстрой распалубкой

и для зимних бетонных работ по способу «термоса» и с применением

дополнительного обогрева (пропаривание, электропрогрев);

д) для производства асбестоцементных изделий;

е) для дорожного строительства.

Марка 600: для изготовления сборных железобетонных кои

струкций из бетонов высоких марок.

Марка 70 0: для изготовления высокопрочных бетонов и пред-

варительно напряженных сборных железобетонных конструкций вы-

сокой прочности.

Не допускается применение портландцемента в подводных частях

гидротехнических сооружений, подвергающихся воздействию морской

и минерализованной воды без специальных мер защиты. Для этих

сооружений следует применять различные специализированные порт-

ландцементы — сульфатостойкий, пуццолановый сульфатостойкий,

пуццолановый (для пресной воды), шлакопортландцемент.

Запрещается применение портландцемента для конструкций, не

защищенных от действия кислот, растворов сахара, различных фрук-

товых эссенций, масел и т. п.

При необходимости использования портландцемента более высо-

кой марки, чем это требуется для изготовления бетона, рекомендует-

ся вводить тонкомолотые активные добавки и наполнители в коли-

честве, определяемом на основании лабораторных испытаний.

Состав бетона, к которому предъявляются требования только

по прочности, следует назначать с учетом реального срока воздейст-

вия на конструкции нагрузок, предусмотренных проектом.

Запрещается увеличивать расход цемента для ускорения нара-

стания прочности бетона.

РАЗДЕЛ II

СПЕЦИАЛЬНЫЕ ПОРТЛАНДЦЕМЕНТЫ

Глава 1

БЫСТРОТВЕРДЕЮЩИЙ ПОРТЛАНДЦЕМЕНТ

Автор-составитель канд. техн. наук. 3. Л. ДАНЮШЕ'ВСКАЯ

Быстротвердеющий портландцемент (БТЦ) получают путем сов-

местного тонкого измельчения портландцементного клинкера враща-

ющихся печей и гипса; при помоле быстротвердеющего портланд-

цемента допускается введение активных минеральных добавок,

предусмотренных ГОСТ 6269—54 (не больше 10% от веса цемента).

Химический состав быстротвердеющего портландцемента в ос-

новном такой же, как и портландцемента со следующими отличиями:

суммарное содержание трехкальииевого силиката и трехкальциевого

алюмината 60—65% при ограниченном (до 0,5%) количестве свобод-

ной извести. Содержание ангидрида серной кислоты (SOg) в цемен-

те— не менее 1,5 и не более 3,5%, а окиси магния в исходном клин-

кере— не более 5%.

Присущая быстротвердеющему портландцементу повышенная

прочность 'в первые сроки твердения в значительной мере обуслов-

лена минералогическим составом клинкера, вещественным составом и

тонкостью помола цемента.

Применяемые при производстве быстротвердеющего портланд-

цемента сырьевые материалы (те же, что и для обычного портланд-

цемента) должны содержать как можно меньше вредных примесей

(MgO, SOg, RgO) н отличаться возможно большей однородностью

по химическому составу.

При обжиге клинкера для быстротвердеющего портландцемента

применяют по возможности беззольное топливо (природный газ, ма-

зут) или малозольные — высококалорийные угли.

Быстротвердеющий портландцемент размалывают до удельной

поверхности ~ 3500 смг/г (вместо 2800—3000 см2/г для обычного

портландцемента).

Степень тонкости помола устанавливают на заводах в зависи-

мости от минералогического состава клинкера. Если применяют более

активный клинкер, например высокоалитовый, то повышенные пока-

затели прочности в первые сроки твердения могут быть достигнуты

при меньшей степени дисперсности, чем при менее активном клинке-

ре. Для повышения удельной поверхности цемента целесообразно

использовать сепараторные мельницы, в обычных же шаровых мир-

26

РАЗДЕЛ 11. Специальные портландцементы

гокамерных мельницах повышение тонкости помола цемента сопро-

вождается значительным снижением их производительности.

Высокодиоперсные цементы могут быть получены при мокром

способе помола клинкера в обыкновенных шаровых мельницах без

снижения их производительности, что возможно на помольных уста-

новках, специально построенных при заводах железобетонных изде-

лий или иа других объектах.

Быстротвердеющий портландцемент отличается интенсивным

твердением в начальный период (до 3 суток). Нарастание прочности

его в отдаленные сроки твердения (до 28 суток) замедляется, а че-

рез более длительный период прочностные показатели быстротвер-

деющего портландцемента могут быть теми же, что и у обычного

высококачественного портландцемента.

Пропаривание ускоряет процесс гидратации быстротвердеющего

портландцемента, в результате чего через 1 сутки после затвердения

прочность его на сжатие достигает 70—90% прочности цемента в

28-суточном возрасте.

Предел прочности при сжатии по ГОСТ 970—61 образцов-кубов

из раствора жесткой консистенции состава 1:3 (по весу), изготов-

ленных и твердеющих в соответствии с требованиями ГОСТ 310—61,

составляет не менее 300 кГ/см2 через 3 суток с момента их изготов-

ления, марка цемента должна быть не ниже 500.

Быстротвердеющий портландцемент используется для изготов-

ления сборных железобетонных строительных конструкций и дета-

лей.

Применение быстротвердеющего портландцемента в монолитном

бетоне позволяет сократить сроки распалубки.

Глава 2

ПЛАСТИФИЦИРОВАННЫЙ ПОРТЛАНДЦЕМЕНТ

Автор-составитель канд. техн, наук М. И. Г Е Р Ш М А Н

Пластифицированный портландцемент является разновидностью

портландцемента. Изготовляют его путем совместного помола порт-

ландцементного клинкера, гипса и пластифицирующей поверхностнэ-

активной доба'вки, придающей растворам и бетонам на этом цементе

повышенную подвижность, удобоукладываемость и морозостойкость.

К химико-минералогическому составу клинкера, ис-

пользуемого для производства пластифицированного портландцемен-

та, особых требований не предъявляется.

Пластифицирующей поверхности о-a к т и в н о й

добавкой обычно служат концентраты сульфитно-спиртовой бар-

ды (с. с. б.), удовлетворяющие требованиям ГОСТ 8518—57.

Количество вводимой в состав этого цемента с. с. б. находится

в пределах 0,15—0,25% и в среднем составляет 0.2% от веса цемента.

Оптимальное количество добавки с.с.б. устанавливают опытным

путем в зависимости от химико-минералогического состава клинкера,

тонкости помола цемента, вида активных минеральных или инертных

Глава 3. Гидрофобный портландцемент

27

добавок, вводимых в состав цемента, и их количества, а также от

количества добавляемого при помоле гипса. Введение в состав пла-

стифицированного портландцемента избыточного количества добавки

с.с.б. сопровождается некоторым ухудшением качества цемента.

Стандартом разрешается вводить в пластифицированный порт-

ландцемент также активные минеральные и инертные добавки тех

же разновидностей и в тех же количествах, что и в портландцемент.

Твердение и свойства цемента. Введение пластифицирующей до-

бавки придает некоторое своеобразие процессу твердения пластифи-

цированного портландцемента. Выражается оно в том, что частицы

с.с.6. адсорбируются иа цементных зернах и образуют на них защит-

ные пленки, устраняющие сцепление гидратирующихся зерен цемента

между собой. В результате в первый период твердения структура

цементно-водной суспензии из коагуляционной превращается в пепти-

зационную, что вызывает повышение пластичности растворных и бе-

тонных смесей, а вместе с тем улучшает их подвижность и удобо-

обрабатываемость. В результате нужную подвижность растворных и

бетонных смесей можно получить прн меньшем В/Д.

Поэтому бетон на пластифицированном портландцементе харак-

теризуется при одинаковом расходе цемента повышенной прочностью,

более высокой морозостойкостью и водонепроницаемостью, а также

повышенной сопротивляемостью коррозийным воздействиям при мно-

гократном переменном увлажнении в агрессивной среде и высыха-

нии по сравнению с бетоном на обычном портландцементе. Отлича-

ется он также меньшим водоотделением и, как следствие, лучшей

транспортабельностью.

Согласно ГОСТ 970—61 пластифицированный портландцемент

в зависимости от прочности делится на пять марок: 300, 400, 500,

600 и 700. Требования к прочности пластифицированного портланд-

цемента такие же, как и для портландцемента соответствующих ма-

рок. Пластифицированный портландцемент с учетом его свойств сле-

дует применять при изготовлении наружных частей речных гидротех-

нических сооружений, для строительства аэродромных и дорожных

покрытий и иных конструкций, которые в процессе эксплуатации

будут подвергаться многократному попеременному замораживанию

и оттаиванию. При этом необходимо, чтобы портландцемент по свое-

му химико-минералогическому составу удовлетворял требованиям,

предъявляемым к соответствующим специальным видам портландце-

мента, например для дорожного строительства.

Глава 3

ГИДРОФОБНЫЙ ПОРТЛАНДЦЕМЕНТ

Автор-составитель канд. техн, наук М. И. ГЕ РШМАН

Гидрофобный портландцемент’отличается от обыкновенного со-

держанием специальной гидрофобной добавки. Изготовляют его

совместным помолом портландцементного клинкера, гипса н гидро-

фобной добавки.

-28 РАЗДЕЛ II. Специальные портландцементы

К химико-минералогическому составу клинкера

для производства гидрофобного портландцемента особых требований

не предъивляется.

В качестве гидрофобной добавки могут применяться:

а) асидол не ниже III сорта (по ГОСТ 4118—53) в количестве

0,08—0,12% от веса цемента;

б) асидол-мылонафт не ниже III сорта (по ГОСТ 3854—47) в

-количестве 0,08—0,12% от веса цемента;

в) мылонафт не ниже III сорта (по ГОСТ 3853—47) в количест-

ве 0,1—0.25% от веса цемента;

г) олеиновая кислота (по ОСТ НКТП 515) в количестве 0,06—

0,1% от веса цемента;

д) окисленный петролатум в количестве до 0,3% от веса цемента.

Портландцемент становится гидрофобным, одновременно сохра-

няя все остальные присущие цементам свойства, если в его состав

•введено оптимальное количество гидрофобной добавки. Оптимальное

‘же количество гидрофобной добавки зависит от химико-минералогн-

ческого состава клинкера, свойств и количества активных минераль-

ных или инертных добавок, тонкости помола цемента и вида самой

гидрофобной добавки.

Следует иметь в виду, что при недостаточном количестве вводи-

мой гидрофобной добавки цемент (качество которого практически

не ухудшается) не будет обладать гидрофобностью. При введении

же излишнего количества гидрофобной добавки растворы будут ха-

рактеризоваться повышенной пористостью, так как в них вовлекает-

ся увеличенное количество воздуха. Как следствие этого — прочность

их уменьшится.

В гидрофобный портландцемент разрешается вводить активные

минеральные или инертные добавки тех же разновидностей и в том

же количестве, что и в портландцемент.

Непременным условием . изготовления этого цемента является

точное дозирование гидрофобной добавки. Предварительно опытным

путем с учетом качества используемых на заводе клинкера и мине-

ральных добавок устанавливают то количество гидрофобной добав-

ки, которое необходимо ввести в цемент при его помоле.

В том случае, если гидрофобная добавка поступает на завод в

жидкотекучем состоянии, ее полают вместе с клинкером с помощью

дозировочного устройства, аналогичного применяемому для подачи

сульфитно-спиртовой барды при производстве пластифицированного

портландцемента.

Если мылонафт на завод поступает в виде пасты, его разбавля-

ют водой или острым паром* до удельного веса 1,05—1, а затем уже

устанавливают его дозировку.

Гидрофобная добавка интенсифицирует процесс помола цемента.

С повышением температуры в мельнице примерно до 200° С гид-

рофобные добавки могут выгорать, поэтому при помоле гидрофобно-

го цемента необходимо следить за температурой цемента и не до-

пускать перегрева мельницы выше 150е С. Снижение температуры

цемента может быть достигнуто либо охлаждением клинкера, улуч-

шением аспирации, вводом воды в камеру тонкого измельчения, ли-

бо орошением корпуса мельницы холодной водой. ‘

/лава 4. Сульфатостойкий портландцемент 29

Требования к прочности гидрофобного портландцемента такие

же, как и для портландцемента соответствующих марок.

Гидрофобный портландцемент характеризуется пониженными

гигроскопичностью и капиллярным подсосом, вследствие чего при

длительном хранении даже во влажных условиях остается сыпучим

и не теряет активности.

Он придает растворам и бетонам повышенную пластичность и

удобообрабатываемость, снижает водопоглощение и водопроница-

емость и, как результат этого, сообщает им повышенную морозо-

стойкость.

Гидрофобный портландцемент применяют в первую очередь в

тех случаях, когда приходится длительное время хранить цемент до

его использования или перевозить его на дальние расстояния.

Он применяется также при необходимости транспортировать бе-

тонные и растворные смеси с помощью насосов.

Весьма целесообразно применение его для облицовки и штука-

турки зданий, так как он предотвращает образование выцветов иа

поверхности штукатурки. Гидрофобный портландцемент можно ра-

ционально использовать при изготовлении бетонов для дорожного,

аэродромного строительства и строительства гидротехнических со-

оружений. По химико-минералогическому составу он должен удов-

летворять требованиям, предъявляемым к соответствующему специ-

альному виду портландцемента, например для дорожного строитель-

ства н др.

Глава 4

СУЛЬФАТОСТОЙКИЙ ПОРТЛАНДЦЕМЕНТ

Автор-составитель канд. техн, наук М. И. Г Е Р Ш М А Н

Сульфатостойкий портландцемент является разновидностью

обычного портландцемента и отличается от последнего в основном

тем, что обнаруживает повышенную стойкость к сульфатной агрессии

в условиях систематического попеременного 'замораживания и отта-

ивания или увлажнения и высыхания. Получают этот цемент путем

совместного помола клинкера нормированного состава и гипса.

Химический и минералогический состав клинкера, используемого

в производстве сульфатостойкого портландцемента, должен удов-

летворять следующим требованиям:

расчетное содержание трехкальциевого силиката — не более 50%;

расчетное содержание трехкальциевого алюмината — не более

5%; .

величина глиноземного модуля — не менее 0,7.

Расчетное содержание в клинкере суммы C3A+C4AF, не должно

превышать 22%.

Необходимость получения клинкера нормированного химико-ми-

нералогического состава предопределяет требования, предъявляемые-

к сырью.

Весьма целесообразно использовать трепел либо диатомит или

опоку в составе глинистого компонента.

30

РАЗДЕЛ II. Специальные портландцементы

В сульфатостойкий портландцемент не вводят активных мине-

ральных добавок, и лишь при благоприятных условиях его службы

в отдельных случаях (по соглашению между поставщиком и потре-

бителем) допускается введение при помоле небольшого количества

таких добавок. Последние должны отвечать требованиям ГОСТ

6269—54 на активные минеральные добавки к вяжущим веществам

или в случае применения в качестве добавки гранулированных до-

менных шлаков — требованиям ГОСТ 3476—60 на шлаки доменные

гранулированные для производства цементов. Сопротивляемость

сульфатостойкого портландцемента действию сульфатной агрессии

повышается при введении в его состав поверхностно-активиой до-

бавки. Поэтому согласно ГОСТ 970—61 допускается введение в его

состав и сульфитно-спиртовой барды либо мылонафта. В этих слу-

чаях ему присваивают название пластифицированного либо гидро-

фобного сульфатостойкого портландцемента.

По прочностным показателям этот цемент подразделяют на три

марки: 400, 500 и 600.

В связи с умеренным содержанием в клинкере трехкальциевого

силиката и малым содержанием трехкальциевого алюмината сульфа-

тостойкий портландцемент отличается от обычного портладцемеита

пониженным тепловыделением.

Присущие сульфатостойкому портландцементу свойства обуслов-

ливают и возможности его практического использования.

Наиболее целесообразно применять этот цемент для бетонных и

железобетонных конструкций, в том числе и предварительно напря-

женных, гидротехнических сооружений, подвергающихся сульфатной

агрессии на переменном уровне горизонта воды, а также для изго-

товления свай, сооружения опор мостов, молов, предназначенных для

службы в минерализованных водах.

Допускается применение сульфатостойкого портландцемента для

подводных частей морских и океанских сооружений, однако для этих

целей более экономичным является использование сульфатостойкого

пуццоланового портландцемента. Поскольку в сульфатостойком порт-

ландцементе активные тепловыделиющие минералы (C3S и С3А) со-

держатся в меньшем количестве, его в отдельных случаях можно

применять вместо портландцемента с умеренной экзотермией в на-

ружных зонах массивных гидротехнических сооружений.

Глава 5

ПОРТЛАНДЦЕМЕНТ С УМЕРЕННОЙ ЭКЗОТЕРМИЕЙ

Автор-составитель проф. С. М. РОЯ К

Портландцемент с умеренной экзотермией является разновид-

ностью портландцемента и изготавливается из клинкера нормиро-

ванного химического и минералогического состава, обеспечивающего

пониженную теплоту гидратации при несколько повышенной сульфа-

тостойкости.

Глава 6. Тампонажные цементы

31

Расчетное содержание трехкальциевого силиката (C3S) в клин-

кере не должно превышать 50%, а трехкальциевого алюмината

(С3А) - 8%.

Цемент не должен содержать активных или инертных минераль-

ных добавок; в отдельных случаях допускаетси изготовление цемен-

та с активными минеральными добавками, количество которых уста-

навливается по соглашению сторон.

Марки портландцемента с умеренной экзотермией — 400, 500.

В отношении сроков схватывания, содержания серного ангидри-

да, окиси магния, равномерности изменения объема, тонкости помо-

ла портландцемент с умеренной экзотермией должен удовлетворить

требованиям, предъявляемым к портландцементу.

Портландцемент с умеренной экзотермией предназначается для

бетонных и железобетонных конструкций наружных зон гидротехни-

ческих массивных сооружений, работающих в условиях систематиче-

ского многократного замораживания и оттаивания в пресной или

слабоминерализованной воде.

Глава 6

ТАМПОНАЖНЫЕ ЦЕМЕНТЫ

Автор-составитель канд. техн, наук 3. Л. ДАНЮШЕВСКАЯ

Тампонажный цемент является одной из разновидностей порт-

ландцемента и предназначен для изоляции нефтяных и газовых сква-

жин от действия грунтовых вод.

В соответствии с ГОСТ 1581—42 тампонажный цемент выпуска-

ется двух видов: а) для «холодных» скважин; б) для «горячих»

скважин.

Химико-минералогический состав. По химическому составу там-

понажные цементы практически не отличаются от портландцемента,

вследствие чего минералогический состав клинкера тампонажного

цемента на разных заводах колеблется в довольно значительных

пределах. ' »

Клинкеры тампонажного цемента для холодных скважин ха-

рактеризуются:

а) повышенным содержанием трехкальциевого алюмината (до

12—13%) при содержании алита около 50%, что обеспечивает требуе-

мую скорость схватывания и повышенную прочность цемента в ран-

ние сроки твердения;

б) повышенным содержанием трехкальциевого силиката (57—

60%) при пониженном содержании С3А (4—7%). При таком клинке-

ре, если он достаточно тонко измельчен, также обеспечивается тре-

буемая скорость схватывания и высокая активность цемента в ранние

сроки твердения.

Для горячих скважин, чтобы замедлить сроки схватывания и

сохранить требуемую текучесть цементного раствора, применяют це-

мент с низким содержанием С3А. При производстве клинкера там-

понажного портландцемента применяют те же сырьевые компонен-

ты, что и для обычного портландцемента.

32" РАЗДЕЛ 11. Специальные портландцементы

Процессы твердения и гидратации тампонажного цемента уско-

ряются с повышением температуры в скважине. Одновременно проч-

ность цемента повышается, а время начала схватывания сокра-

щается.

Тампонажный цемент, затворенный 50% воды, способен давать,

подвижную массу (пульпу), которую можно накачивать в скважины

насосами. Необходимо, чтобы затвердевший цементный камень из

такой разбавленной пульпы обладал высокой начальной прочностью.

Для регулирования сроков схватывания к цементу добавляют

гипс, оптимальную дозировку которого на заводах подбирают в за-

висимости от минералогического состава клинкера и тонкости помо-

ла цемента. Добавка гипса в расчете на SO3 не должна быть более

3,5%.

Сроки схватывания цементного шлама с 50% воды должны быть

следующими:

для холодных скважин — начало схватывания не ранее 3 ч и не

позднее 7 ч 30 мин после затворения, а конец — не позднее 3 ч по-

сле начала схватывания;

для горячих скважин — начало схватывания не ранее 1 ч 45 мин

и не позднее 2 ч 45 мин после затворения, а конец — не позднее

1 ч 30 мин после начала схватывания.

Предел прочности прн изгибе образцов в возрасте двух суток

должен составлять:

для холодных скважин при температуре затвердевании 22±

±2° С—не менее 27 кГ]см2\

для горячих скважин при температуре затвердевания 75±

±3° С — не менее 62 кГ1см2.

Тонкость помола цемента должна быть такой, чтобы при просе-

ивании через сито № 008 проходило не менее 25% от веса пробы.

Степень тонкости помола устанавливают на заводах в зависимости

от получаемых показателей растекаемости пульпы, сроков схватыва-

нии и прочности на изгиб в двухсуточном возрасте (что определяет-

ся по ГОСТ 1581—42).

Растекаемость цементного раствора с 50% воды должна быть не

менее 16 см по стандартному конусу АзНИИ.

Цемент должен обнаруживать равномерность изменении объема

при испытаниях по методике, установленной для портландцемента.

. Тампонажный цемент можно применять и как обычный порт-

ландцемент для общестроительных работ, за исключением гидро-

гехнияеских С00РУжений, после определения его марки по ГОСТ

РАЗНОВИДНОСТИ ТАМПОНАЖНЫХ ЦЕМЕНТОВ

В зависимости от глубины скважин меняются температурные ус-

ловия, при которых ведется тампонирование.

В неглубоких, так называемых холодных скважинах темпера-

тура не превышает 40° С. В глубоких (до 2500 м), или горячих,

скважинах тампонировать приходится при более высокой температу-

ре — до 90° С, а в сверхглубоких (до 4000 м и более) — при темпе-

ратуре 100° С и выше. Столь различные условия тампонирования

обусловливают необходимость применения различных цементов.

Глава 7. Белый и цветные портландцементы

33

Специальные виды тампонажных цементов, изготовленные с уче-

том специфических условий бурения, обусловленных глуоиной сква-

жин и геологическими особенностями месторождений, выпускаются

пока в опытном порядке по временным техническим условиям.

К иим относятся:

1. Бел итокремиеземистый тампонажный цемент

НИИ Цемента. Это смесь 50% тонкоизмельченного белитового

промышленного отхода и 50% кварцевого песка, используемая для

цементирования сверхглубоких нефтяных скважин с температурой

на забое до 300° С при давлении до 700 атм.

2. Волокнистый тампонажный цемент. Этот цемент

отличается от обычного тампонажного портландцемента тем, что в

его составе содержатся 2—3% волокнистых добавок (асоест, отходы

текстильной промышленности, отходы производства хлопкового мас-

ла и др.). Цемент предназначен для тампонирования нефтяных н

газовых скважин, проходящих через трещиноватые породы. Его при-

меняют также при капитальном ремонте скважин.

3. Гельцемент. Его получают путем помола клинкера с 5—

15% бентонита — высококоллоидальной глины, содержащей минерал

монтмориллонита, главным свойством которого является способность

поглощать большое количество воды, придавая цементной пульпе

повышенную пластичность.

Гельцемент может быть получен также смешением стандартного

тампонажного цемента с тонкомолотой бентонитовой глиной.

Применяется гельцемент преимущественно при бурении прони-

цаемых пород.

Глава 7

БЕЛЫЙ И ЦВЕТНЫЕ ПОРТЛАНДЦЕЛ1ЕНТЫ

Автор-составитель д-р техн, наук И. В. КРАВЧЕНКО

Белый и цветные портландцементы являются разновидностями

обычного портландцемента и отличаютЕя от него цветом. Белый

портландцемент получают из маложелезистого клинкера с весьма

малым содержанием окиси железа, а цветные портландцементы, в

зависимости от их цвета,— из белого, клинкера светлых оттенков

путем его измельчения вместе с добавкой красящего пигмента. Цвет-

ной портландцемент получают также из специально окрашенного в

процессе обжига клинкера. Содержание минерального пигмента в

цветном цементе не должно превышать 10%, а органического — 0,3%.

По химическому составу белый цемент отличается от

обычного портландцемента повышенным содержанием SiO2 (23,4—

25,5%), А12Оз (5,5—7%) и незначительным количеством окислов же-

леза. От содержания последних преимущественно зависит цвет порт-

ландцементного клинкера, в том числе белого.

Существенно влияет на цвет белого цемента даже небольшое

количество окиси марганца. Другие красящие окислы, поскольку нх

3—1621

34

РАЗДЕЛ 11. Специальные портландцементы

мало, при использовании обычного сырья (известняков и глин) су-

щественно на цвет клинкера не влияют. Суммарное содержание

окнслов железа в белом портландцементе должно быть около 0,4—

0,57».

Количество 50з в цементе по ГОСТ 965—41 не должно превы-

шать 3%, MgO — не более 4,5% и п. п. п. — не более 5%.

Минералогический состав. Как видно из табл. 1, бе-

лые цементы отличаются пониженным коэффициентом насыщения,

высоким кремнеземным модулем (сумма минералов — силикатов 787о

и более) и малым количеством минералов—плавней, которые пред-

ставлены в основном трехкальциевым алюминатом.

В зависимости от физических особенностей сырья белый, а так-

же цветные цементы, могут быть получены как по мокрому, так и по

сухому способам производства Так, из заводов, выпускающих белый

и цветные цементы, Щуровский работает по мокрому, а Таузский —

по сухому способу производства.

Кроме того, белый и цветные цементы могут быть получены ме-

тодом восстановительной электроплавки.

Сырьем для производства белого портландцемента служат из-

вестняки, глины и пески с минимальным содержанием красящих

окислов — железа, марганца, титана. Глинистым компонентом обыч-

но являются первичные каолины, запесоченные глинистые материа-

лы — отход при добыче огнеупорных глин, каолин, шликер — отход,

получаемый при обогащении каолинов.

В особых случаях для производства белого и цветных цементов

можно использовать шлаки (доменные, феррохромового производст-

ва и др.) с малым содержанием в них красящих окислов.

Сырьевые материалы, применяемые в настоящее время заводами,

выпускающими белый цемент, имеют следующий химический состав

(табл. 2).

Сырьевую смесь для обжига ее по сухому или мокрому способам

подготавливают так же, как и при производстве портландцемента, но

все дробящие и мелющие аппараты должны иметь специальную труд-

но истираемую стальную футеровку или футеровку из кремнистых

материалов. Из таких же материалов должны изготовляться мелю-

щие тела; в настоящее время для этой цели применяют искусствен-

ный материал «уралит».

Сырьевую смесь обжигают на беззольном топливе (мазут, газ).

При большом содержании CaS клинкер белого цемента обжигается

с большим трудом, так как жидкая фаза имеет высокую вязкость

и ее недостаточно. Расход топлива увеличивается, стойкость футе-

ровки снижается. Для облегчения обжига в сырьевую смесь белого

цемента целесообразно вводить минерализатор — плавиковый шпат

или кремнефтористый натрий (до 1 % от веса сырьевой смеси).

При обжиге присущий обычному клинкеру зеленоватый оттенок

частично сохраняется. Для полного его устранения клинкер отбели-

вают путем быстрого охлаждения в воде. Быстрое охлаждение клин-

кера в воде приводит, по-видимому, к восстановлению окиси железа.

Размалывают белый портландцемент в трубных мельницах, от-

футерованных, как и сырьевые мельницы, причем применяются те

же мелющие тела.

Глава 7. Белый и цветные портландцементы

35

Химический и минералогический состав белых цементов, выпускаемых в СССР и за рубежом

3*

36

РАЗДЕЛ И. Специальные портландцементы

Как и в производстве портландцемента, при помоле клинкера

белого цемента добавляют гипс. Кроме того, разрешается вводить

активные минеральные добавки в количестве не более 6%, а также

0,1—0,15% гидрофобной добавки.

При изготовлении белого портландцемента должен быть обес-

печен постоянный контроль за содержанием окислов железа в сырье,

полуфабрикатах и готовой продукции. Во избежание загрязнения

цемента в процессе производства особое внимание обращают на чи-

стоту складов, цехов и отдельных производственных агрегатов. Не-

обходимо также строго контролировать количество минерализатора

в сырьевой смеси, идущей на обжиг.

Степень белизны и коэффициент яркости проверяют не только

у клинкера, но и у белых добавок, которые вводятся при помоле

(диатомит и др.).

Сорт белого цемента зависит от степени белизны, которую уста-

навливают по шкале белого цвета (для определения белизны пиг-

мента). Эталоном белизны является сернокислый барий (BaSO4),

имеющий коэффициент отражения не менее 96,3%. В табл. 3 приве-

дены сорта белого цемента, определяемые по степени белизны.

Тонкость помола и сроки схватывания белого цемента такие же,

как и обычного портландцемента.

Таблица 3

Степень белизны различных сортов белого цемента

Сорт Коэффициент яркости по BaSO*, не менее, в %

БЦ-1 76

БЦ-2 73

БЦ-3 70

Прочность. По прочности белый портландцемент делят на три

марки: 300, 400 и 500.

Клинкеры для производства цветных портландцементов

должны после измельчения в фарфоровой мельнице иметь коэффи-

циент яркости: для получения цветных цементов светлой гаммы —

не ниже 70%, цементов насыщенных тонов и темной гаммы — не ни-

же 40%.

Пигменты для цветных цементов должны обладать высокой

стойкостью против действия щелочей (Са(ОН>2 и др.) и выцветания.

Они должны отличаться способностью к тонкому измельчению, со-

ответствующим химическим составом, при котором краситель не

взаимодействует с компонентами цемента. Кроме того, в пигментах

ие должно быть растворимых солей.

Этим требованиям удовлетворяют следующие пигменты.

Глава 7. Белый и цветные портландцементы

37

Окисли железа (охра, железный сурик, гематит.

боксит) .......................................

Двуокись марганца (пиролюзит)...................

Окись хрома.....................................

Кобальт голубой ................................

Ультрамарин голубой.............................

Углеродистые пигменты ..........................

Красный, желтый,

коричневый, черный

Черный, коричневый

Зеленый

Голубой

Черный

Многие пигменты содержат различные примеси. Целесообразнее

применять чистые пигменты, высокая стоимость которых компенси-

руется меньшим удельным расходом на единицу веса цемента. Пиг-

менты, содержащие значительные количества гипса, применять

нельзя, так как при этом может быть превышен допустимый стан-

дартом предел по содержанию SO3. Растворимых примесей пигмен-

ты должны содержать не более 2,5%. В черной саже содержание

водорастворимых вешеств не должно превышать 1%.

Кроме пигмента в цветные цементы вводят также небольшие

количества гидравлической добавки белого цвета, для того чтобы

предотвратить появление пятен и выцветов.

Если в белый или цветные цементы при помоле не вводилась

гидрофобная добавка, желательно вводить ее в количестве до 0,1 %

при затворении цемента (во избежание образования выцветов на

изделиях).

При изготовлении цветных цементов необходимо определять:

1) степень белизны применяемого клинкера;

2) соответствие свойств красящих добавок требованиям ГОСТ

и ТУ на эти добавки;

3) коэффициент яркости гидравлической добавки;

4) содержание добавок в цементе;

5) соответствие цвета, чистоты тона и насыщенности цвета це-

мента эталону цветной шкалы.

По цвету цветные цементы бракуются в том случае, когда про-

бы неравномерно окрашены. Такие цементы используют как обыч-

ные соответствующих марок.

Физические и механические испытания белого и цветных цемен-

тов производятся по ГОСТ 310—41. Белизну и коэффициент яркости

цементов определяют по эталону и на фотометре. Равномерность

окраски цветного цемента устанавливают на глаз, сравнивая цвет

цементов, насыпанных рядом на гладкой поверхности и придавлен-

ных стеклом или бумагой; при одинаковой окраске на границе сты-

ка двух или нескольких проб цемента не должно быть разницы в

цвете.

Белый н цветные цементы твердеют несколько медленнее обыч-

ных портландцементов, имеют сравнительно большую усадку, мень-

шую коррозиеустойчивость и морозостойкость.

Белый и цветные портландцементы применяют для изготовления

отделочного бетона, для архитектурно-отделочных скульптурных и

покрасочных работ, для производства цветных растворов и штука-

турок, а также деталей зданий — ступеней, плит, изделий, имити-

рующих естественные камни и мраморы. Эти цементы применяются

также при наружной облицовке зданий, изготовлении плиток для

внутренней облицовки помещений, для офактуривания крупных сте-

новых блоков и панелей.

38

РАЗДЕЛ 11. Специальные портландцементы

Глава 8

ЦЕМЕНТ ДЛЯ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНЫХ

ИЗДЕЛИЙ

Автор-составитель канд. техн, наук М. И. Г Е Р Ш М А Н

В отличие от портландцемента, цемент, предназначенный для

производства асбестоцементных изделий, не содержит активных или

инертных минеральных добавок.

Чтобы асбестоцементные изделия могли приобрести отпускную

прочность в возможно более короткие сроки, необходимо применять

для их изготовления высококачественный портландцемент с повы-

шенными показателями прочности в ранние сроки твердения.

ГОСТ 9835—61 ограничивает содержание ЗСаО • А120з в клинкере

не более 8%.

Содержание свободной извести в клинкере не должно превышать

1%.

Чтобы при обжиге клинкера известь усвоилась полностью, сырье-

вую смесь следует размалывать до остатка на сите № 008 не выше

6-7%.

Согласно ГОСТ 9835—61 начало схватывания цемента

должно наступать не ранее 1 ч 30 мин после его затворения. Клин-

кер должен содержать не более 5% окиси магния. Содержание БОз

в цементе должно быть не менее 1,5 и не более 3,5%. Тонкость

помола цемента должна характеризоваться остатком на сите № 008

не более 8%.

По показателям прочности этот цемент делят на марки 500

и 600.

Цемент для производства асбестоцементных изделий характери-

зуется такими же строительно-техническими свойствами, как и обыч-

ный портландцемент, и отличается от него более интенсивным на-

растанием прочности в первые сроки твердения.

Цемент этот можно применять также для промышленного и

гражданского строительства, так же как и портландцемент соответ-

ствующих марок.

Глава 9

ПОРТЛАНДЦЕМЕНТ ДЛЯ БЕТОННЫХ ПОКРЫТИЙ

АВТСШОБИЛ ЬНЫХ ДОРОГ

Автор-составитель канд. техн, наук 3. Л. ДАНЮШЕВСКАЯ

Цемент, применяемый для изготовления дорожного бетона, яв-

ляется разновидностью портландцемента. Дополнительные требова-

ния к этому вяжущему предусмотрены ГОСТ 8424—57 «Бетон до-

рожный. Общие требования. Требования на материалы для его при-

готовления и методы испытаний».

Специальные требования к этому виду цемента заключаются по

ГОСТ 970—61 в следующем:

а) марка портландцемента — не ниже 500;

Глава 10. Магнезиальный портландцемент

39

б) возможно введение в состав цемента при его помоле актив-

ных минеральных добавок только в виде гранулированного домен-

ного шлака в количестве не более 15%;

в) введение активных инертных добавок в состав цемента не до-

пускается;

г) содержание СзА в клинкере не должно превышать 10%;

д) начало схватывания портландцемента должно наступать не

ранее 2 ч после его затворения.

Весьма полезно введение в состав цемента или бетонной смеси

пластифицируюшей либо воздухововлекающей добавки.

Глава 10

Л1АГНЕЗИАЛБНЫЙ ПОРТЛАНДЦЕМЕНТ

Автор-составитель канд. техн, наук М. И. ГЕРШМАЕ

Магнезиальный клинкер получается в результате обжига до

спекания обогащенной окисью железа искусственной смеси нзвестко-

во-магнезиальных и глинистых пород, состав которой обеспечивает

преобладание в клинкере силикатов кальция. Магнезиальный порт-

ландцемент отличается от обычного портландцемента тем, что в со-

ставе исходного клинкера допускается повышенное содержание

MgO (до 10%).

Особенность технологии магнезиального портландцемента заклю-

чается в особо тщательной дозировке компонентов сырьевой смеси

и возможно более быстром охлаждении клинкера при выходе его

из зоны спекания.

Образующиеся в клинкере крупные кристаллы периклаза мед-

ленно гидратируются в процессе твердения цемента. Замедленная

же гидратация окиси магния сопровождается увеличением объема

в уже затвердевшем бетоне, в связи с чем в нем возникают вредные

напряжения, приводящие к снижению прочности в дальние сроки

твердения и к его разрушению.

Вредное влияние окиси магния устраняется при введении в со-

став сырьевой смеси повышенного количества окнси железа, что

обусловливает перевод части MgO в виде твердого раствора в состав

алюмоферритов кальция. Уменьшению вредного влияния окиси маг-

ния способствует также быстрое охлаждение клинкера, препятству-

ющее образованию крупных кристаллов медленно гидратирующе-

гося периклаза.

В магнезиальный портландцемент, так же как и в портландце-

мент, можно вводить не более 15% активных минеральных добавок

из числа тех, что предусмотрены ГОСТ 6269—54.

Так как повышенное содержание окиси магния в плохо обож-

женном клинкере может вызвать неравномерное изменение объема

цемента, стандартом предусматривается обязательное испытание на

равномерность изменения объема магнезиального портландцемента

в автоклаве при давлении пара 8 атм в течение 4 ч либо при 14 атм

в течение 2 ч.

40

РАЗДЕЛ II. Специальные портландцементы

Согласно ГОСТ 3909—62 магнезиальный портландцемент в за-

висимости от показателей прочности делится на марки 300, 400 и 500.

Свойства магнезиального портландцемента те же, что и обыч-

ного портландцемента; отличается он несколько замедленным на-

растанием прочности и немного меньшей прочностью на растяже-

ние.

Магнезиальный портландцемент, выдержавший автоклавное ис-

пытание, можно применять для наземных бетонных и железобетон-

ных конструкций. наравне с портландцементом тех же марок.

Не допускается применение магнезиального портландцемента для