Текст

П. Ф. КОШЕЛЕВ

МЕХАНИЧЕСКИЕ

СВОЙСТВА МАТЕРИАЛОВ

ДЛЯ КРИОГЕННОЙ

ТЕХНИКИ

СПРАВОЧНОЕ ПОСОБИЕ

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1971

УДК 620.10 : 536.48

Механические свойства сплавов для криогенной

техники. Кошелев П. Ф. М., «Машинострое-

ние», 1971, стр. 368.

В справочном пособии приведены данные по

механическим свойствам, чувствительности к кон-

центрации напряжений (прочность образцов с над-

резом), прочности сварных соединений и ударной

вязкости широкого ряда металлических сплавов

при низких температурах до 20° К в зависимости

от вида полуфабриката, толщины листа, химиче-

ского состава, термической обработки и т. п.

Показаны также сравнительные методы выбора

материалов для работы в криогенном оборудовании

по различным критериям оценки их пригодности.

Справочное пособие предназначено для конструк-

торов, материаловедов-технологов предприятий,

проектирующих и изготовляющих криогенное обо-

рудование, а также для работников научно-иссле-

довательских институтов и заводских лабораторий

указанной отрасли.

Илл. 384, табл. 1, библ. 44 назв.

Рецензент канд. техн, наук В. В. Шварев

3-3-7

38-70

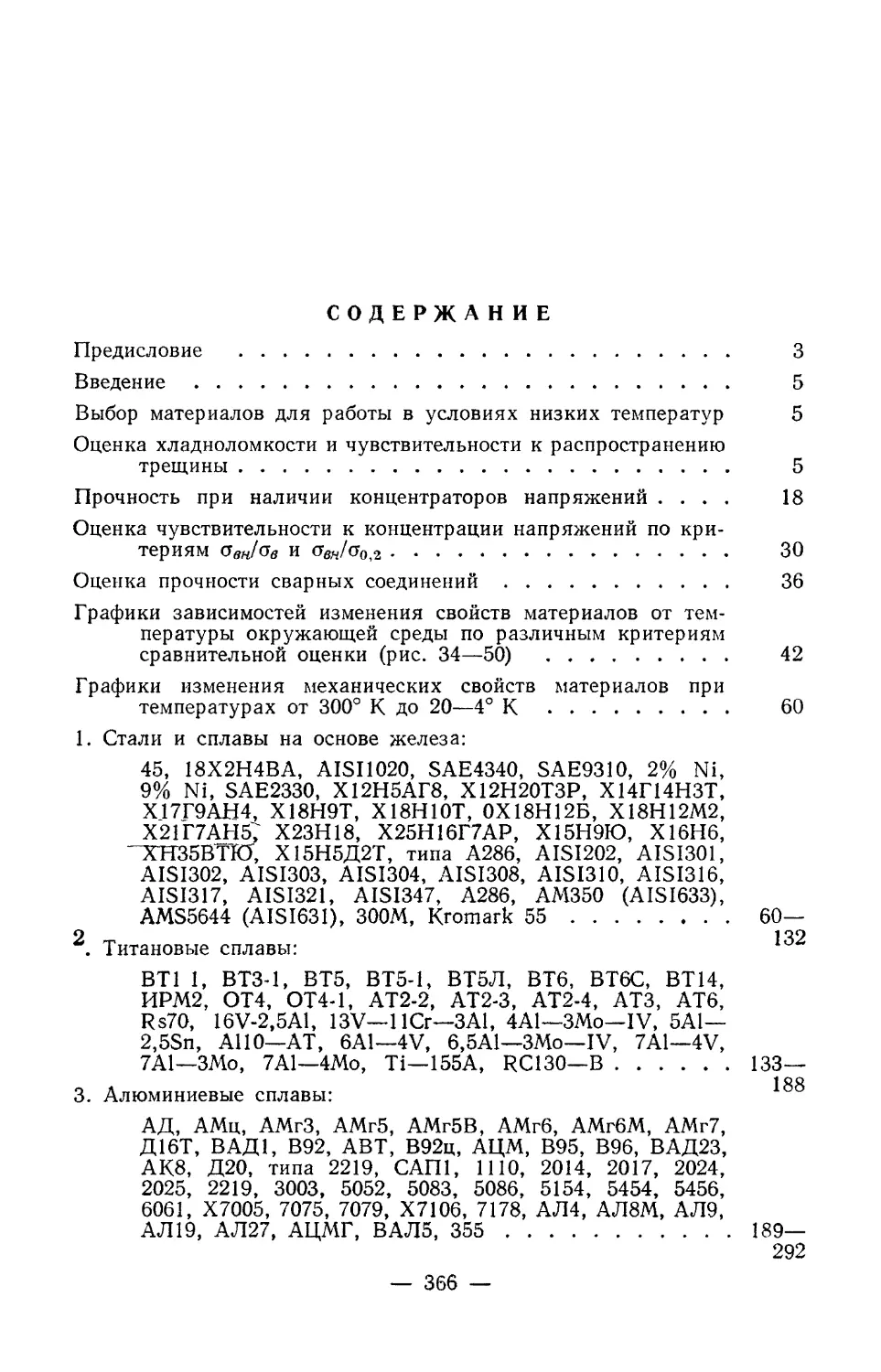

ПРЕДИСЛОВИЕ

На современном этапе развития техники все острее

выявляется необходимость в материалах, обладающих вы-

сокой механической прочностью, хорошей пластичностью,

нечувствительностью к концентрации напряжений и отсут-

ствием склонности к хрупкому разрушению в условиях

низких и весьма низких температур. Необходимость

в таких материалах вызывается широким использованием

криогенных температур в самых разнообразных отраслях

народного хозяйства.

Правильный выбор материалов с оптимальными свой-

ствами возможен при наличии специальной литературы по

их свойствам при низких температурах.

Справочное пособие предназначено для инженерно-

технических работников, занятых проектированием, изго-

товлением и эксплуатацией различного криогенного обо-

рудования.

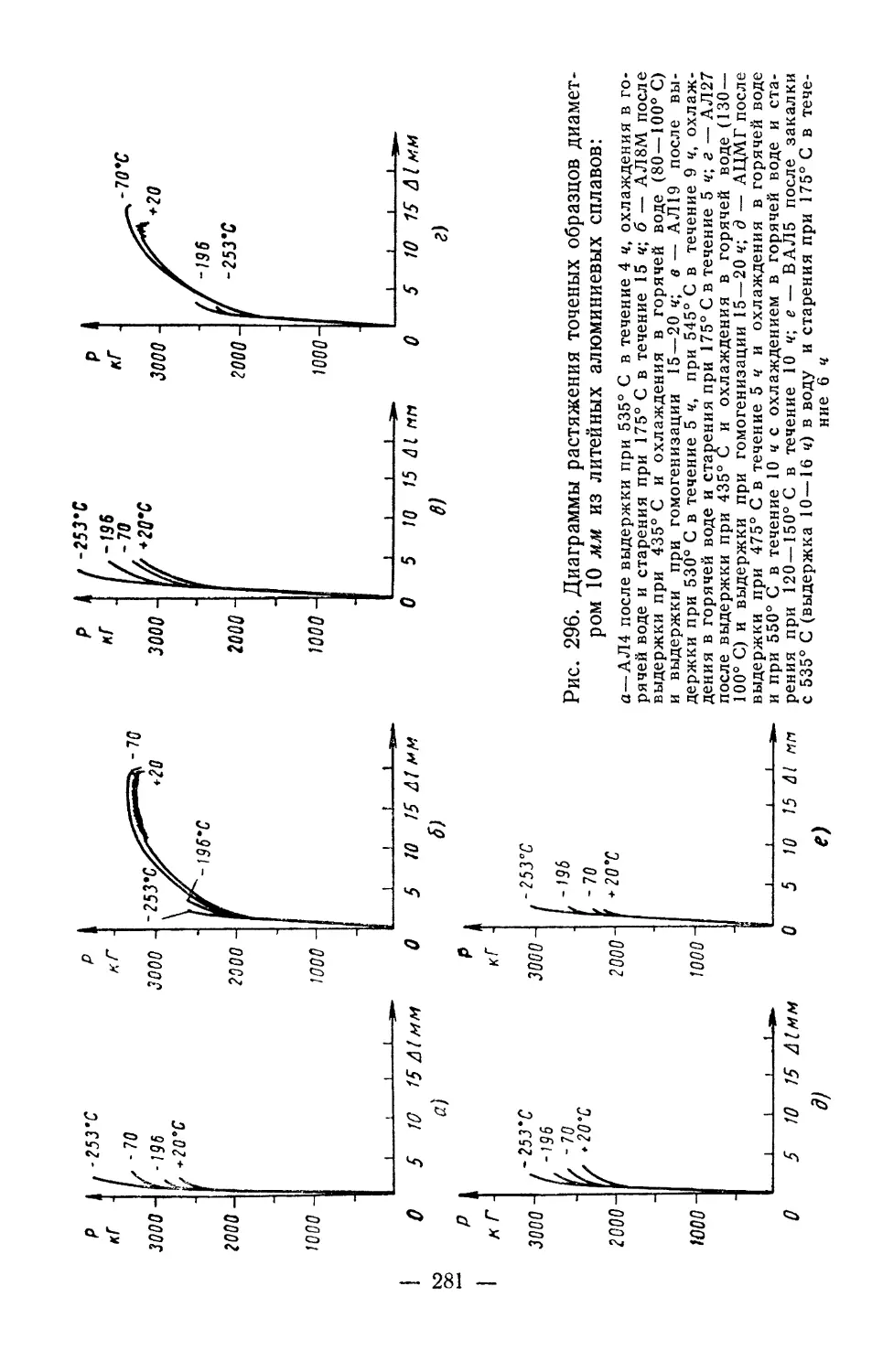

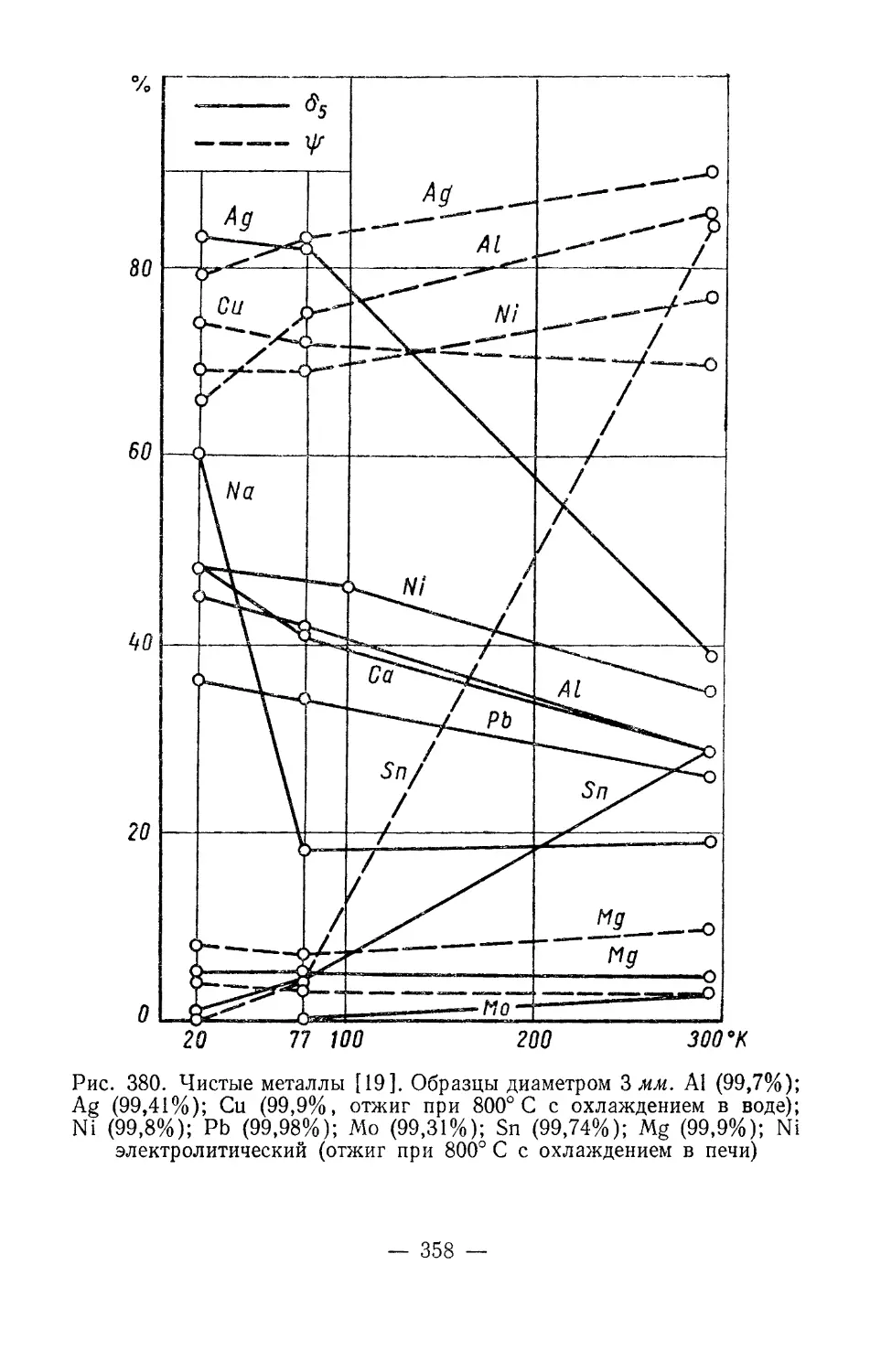

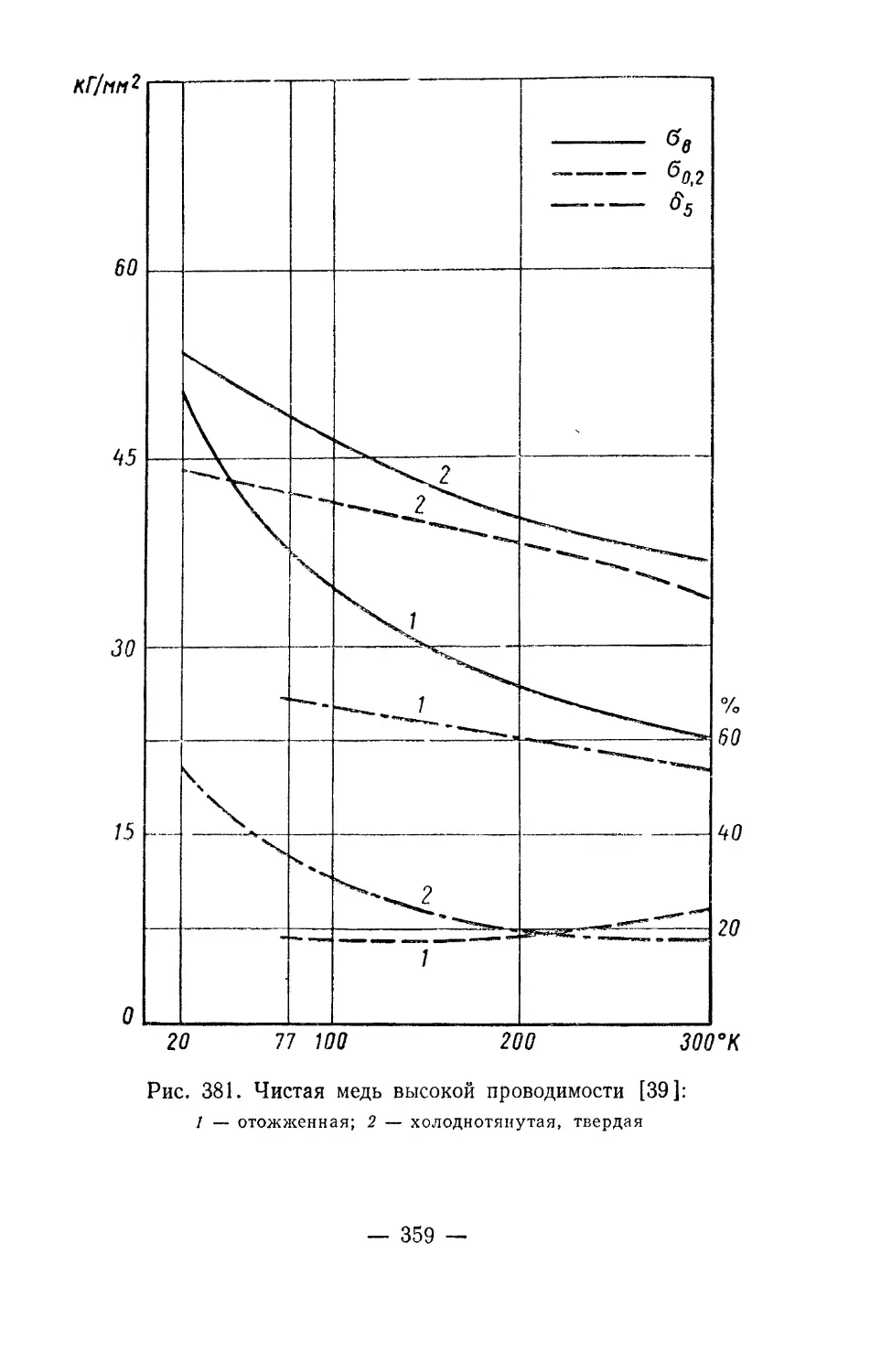

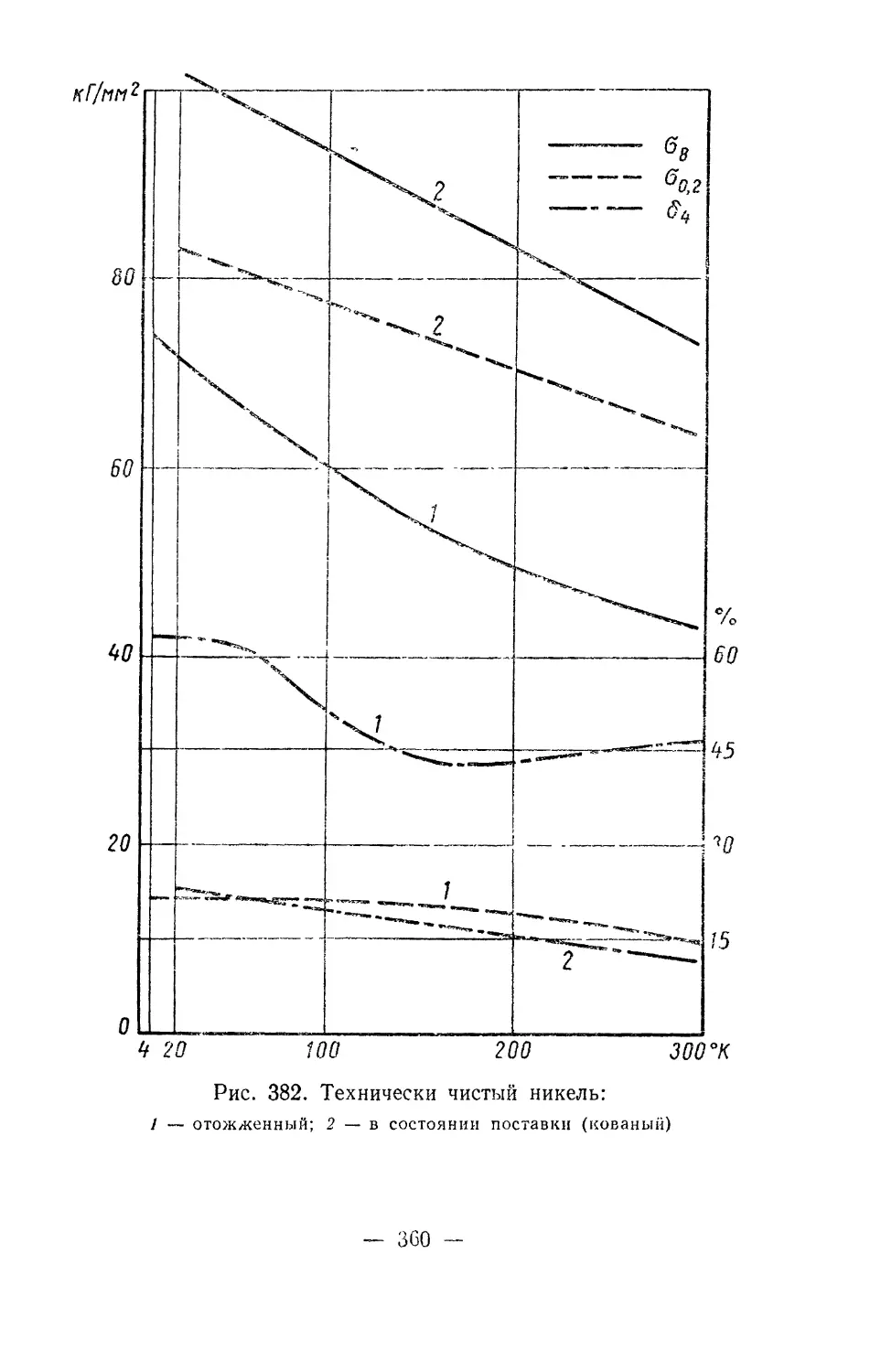

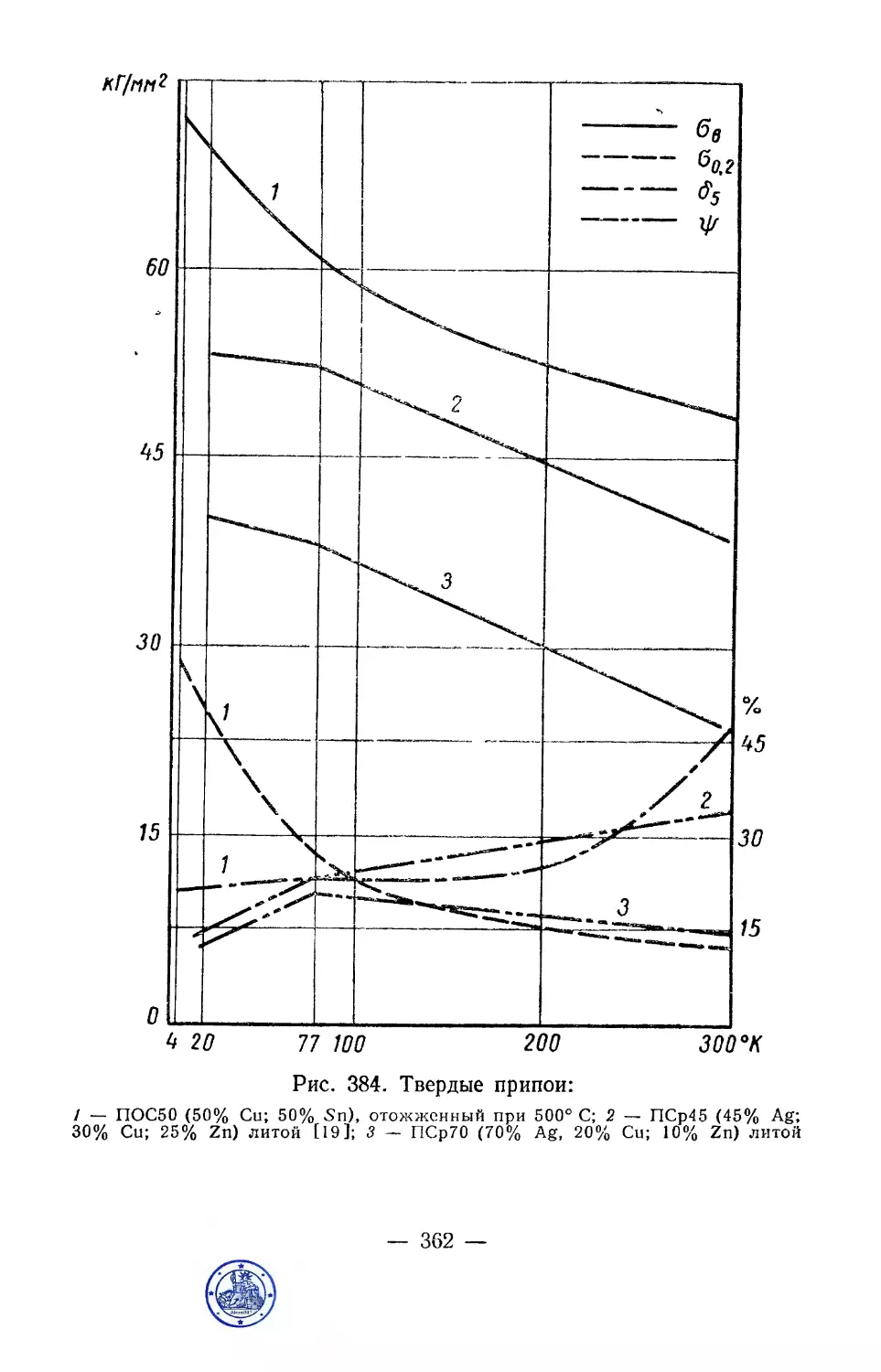

Все данные приведены в виде графиков одного формата,

представляющих собой зависимости механических свойств

от температуры окружающей среды (300—20° К). В под-

рисуночных подписях указаны химический состав, терми-

ческая обработка и вид полуфабриката.

Приведенные в справочном пособии сведения получены

на основе обобщения — систематизации как отечествен-

ных, так и зарубежных данных, а также многолетних

собственных исследований автора.

Основное внимание обращено на характеристики, по

которым может быть оценена конструкционная прочность

материалов (прочность в условиях концентрации напря-

жений, прочность сварных соединений, ударная вязкость

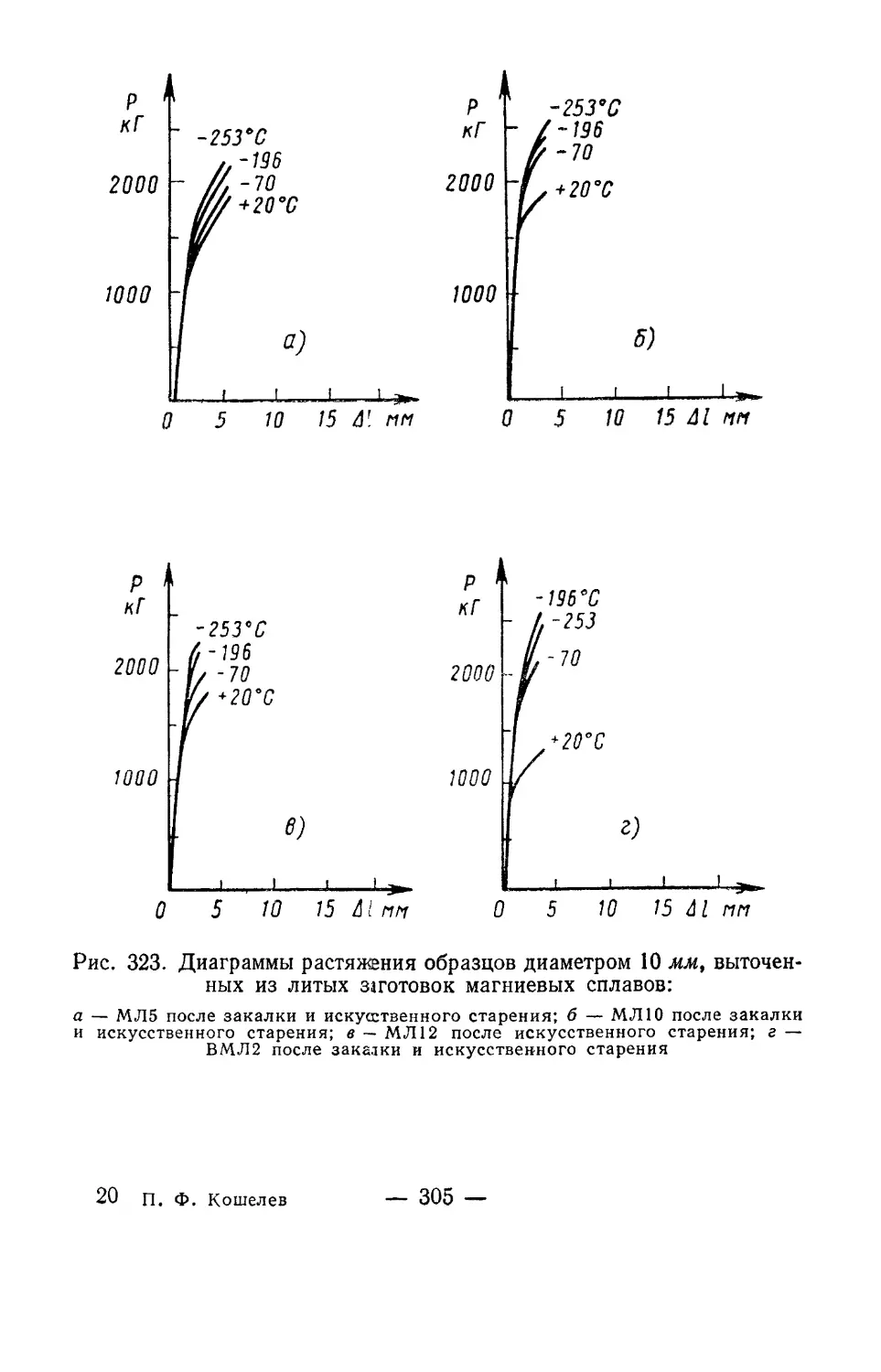

и т. п.). Для ряда сплавов даны также диаграммы растя-

жения гладких образцов, образцов с надрезами и сварных

соединений. Кроме того, приведены рекомендации по ме-

тодам выбора материалов для конструкций.

Для оценки поведения материалов в условиях низких

температур могут быть рекомендованы формы образцов,

приведенные на рис. 31—33. В таблице приведены основ-

ные свойства газов, применяемых в качестве хладаген-

тов. Методика испытаний стандартных образцов при низ-

ких температурах и ее особенности для различных интер-

валов температур описаны достаточно подробно в спра-

вочнике [20].

1* — з —

Основные свойства газов, применяемых

в качестве хладагентов

Газы Температура кипения при атмосферном давлении Скрытая удель- ная теплота испарения Плотность ' жидкости в кг/дм3 ф м CD «5 Q 3 05 <D 0 § S A g 5 £ ° s Jr \О 5 О о х

в °C в °к в ккал/кг в кка i/л

Фреон-12 . . . —29,8 243,3 39,9 59,4 1,49 240

Аммиак .... —33,4 239,7 328,0 223,4 0,68 884

Углекислый газ —78,2 194,9 137,0 — — —

Фреон-13 . . . —81,5 191,6 35,7 54,26 1,52 204

Криптон . . . —151,8 121,3 27,0 — — 270

Метан .... —161,5 111,6 137,0 58,1 0,42 580

Кислород . . -183,0 90,2 50,9 58,0 1,14 800

Аргон .... —185,7 87,4 38,9 53,5 1,37 790

Фтор —188,1 85,0 40,9 61,5 1,505 880

Воздух .... —194,3 78,8 47,0 45,1 0,96 675

Азот —195,8 77,3 47,6 38,5 0,808 645

Неон —245,9 27,2 20,8 25,0 1,20 1340

Водород . . . —252,9 20,3 106,2 7,54 0,071 786

Гелий-3 .... —268,8 4,215 5,68 0,71 0,125 700

Гелий-4 .... —269,9 3,2 0,58 — — —

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

а0,2 — условный предел текучести при растяжении (или сжатии),

определяемый по допуску остаточной деформации

6 = 0,2%

ао,2/ — условный предел текучести при низких температурах

аб — предел прочности при растяжении

(Jet — предел прочности при низких температурах

<5вн — предел прочности при растяжении образца с кольцевым

(для круглых образцов) или боковыми (для плоских

образцов) надрезами

o6Ht — предел прочности образца с надрезом при низких тем-

пературах

р — радиус кривизны в вершине надреза

(Jeo — предел прочности образца с центральным отверстием

(для листовых материалов)

о все — предел прочности сварного соединения

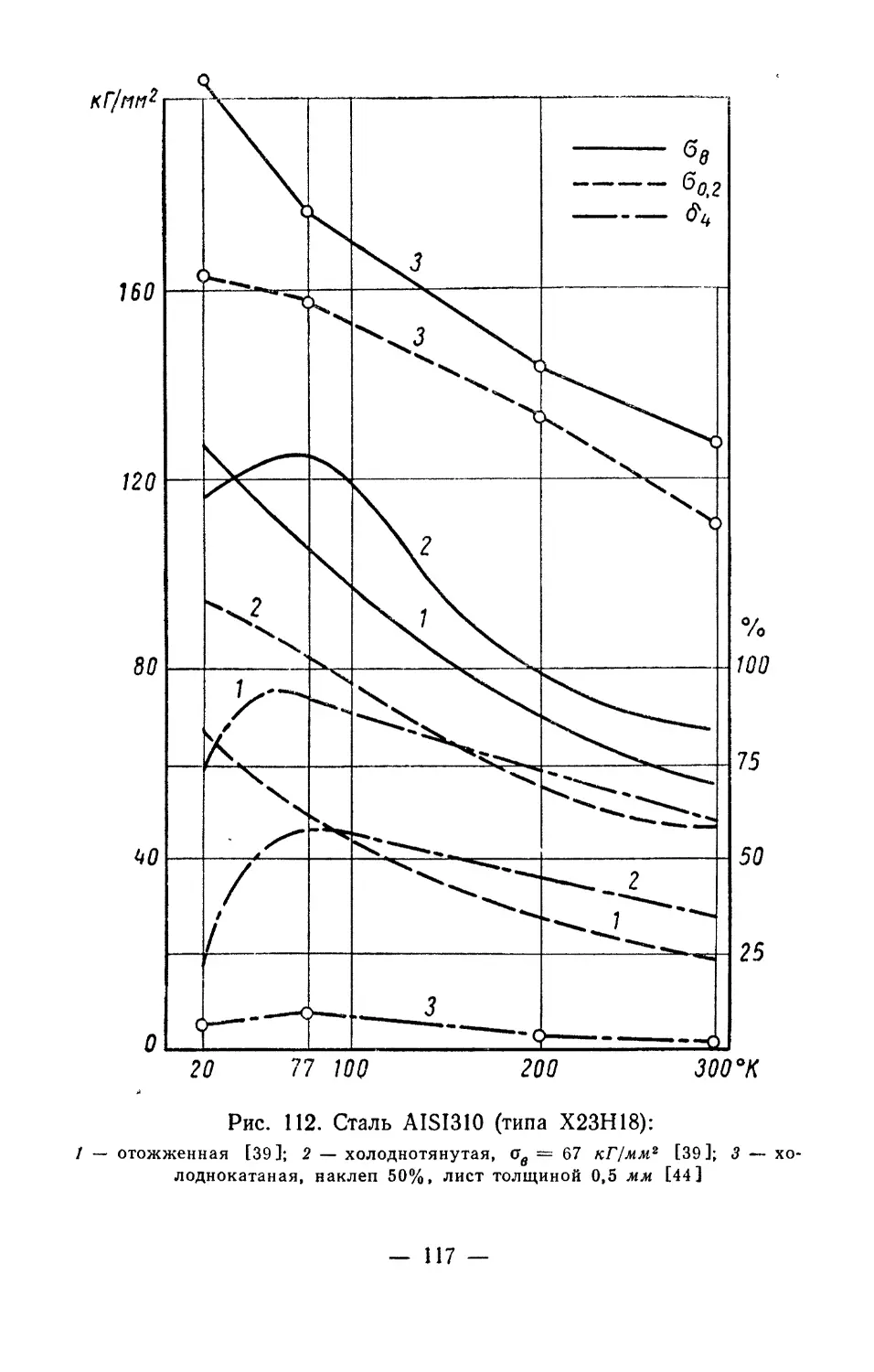

аен — предел прочности сварного соединения при наличии над-

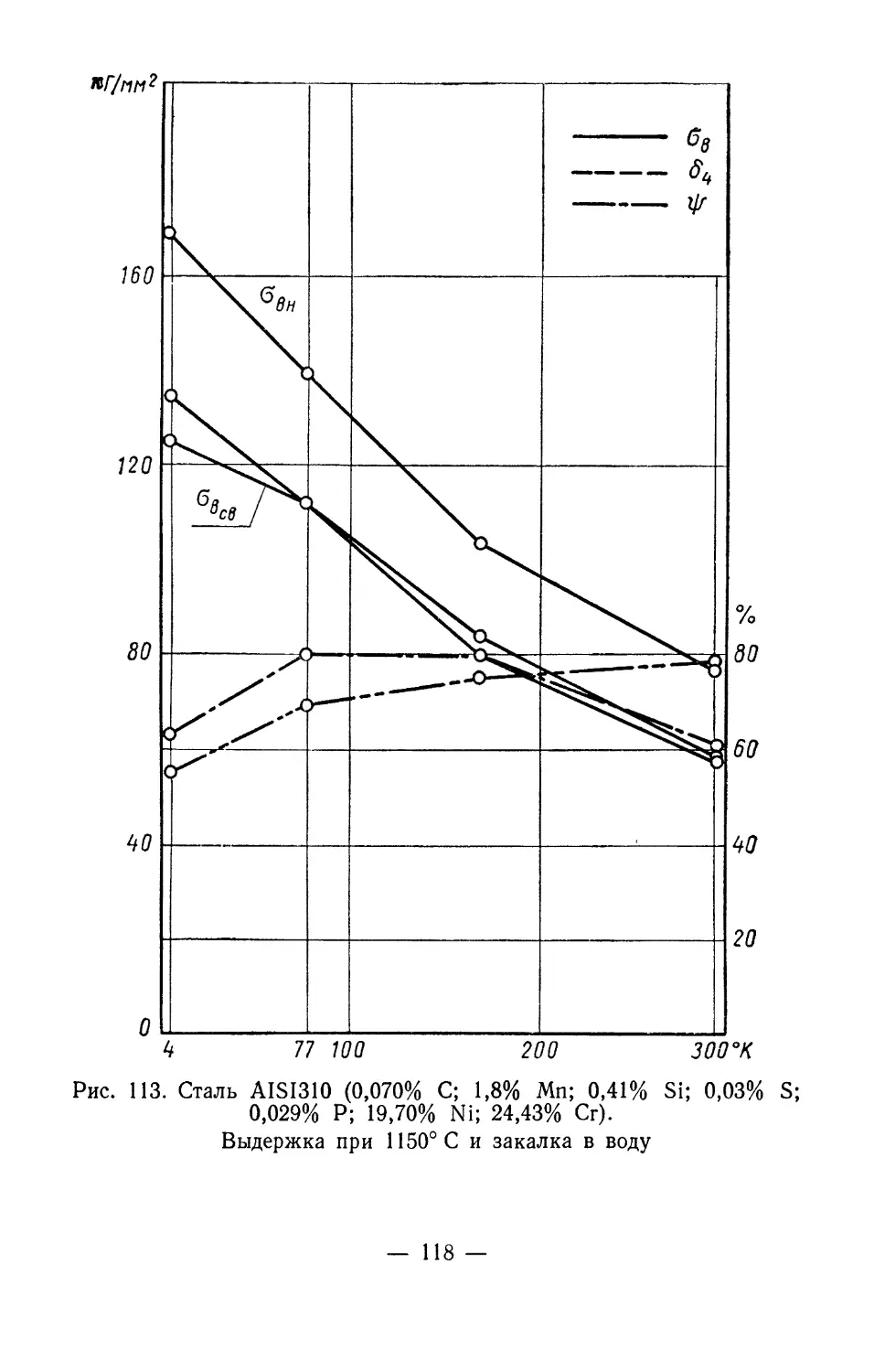

реза в области сварного шва

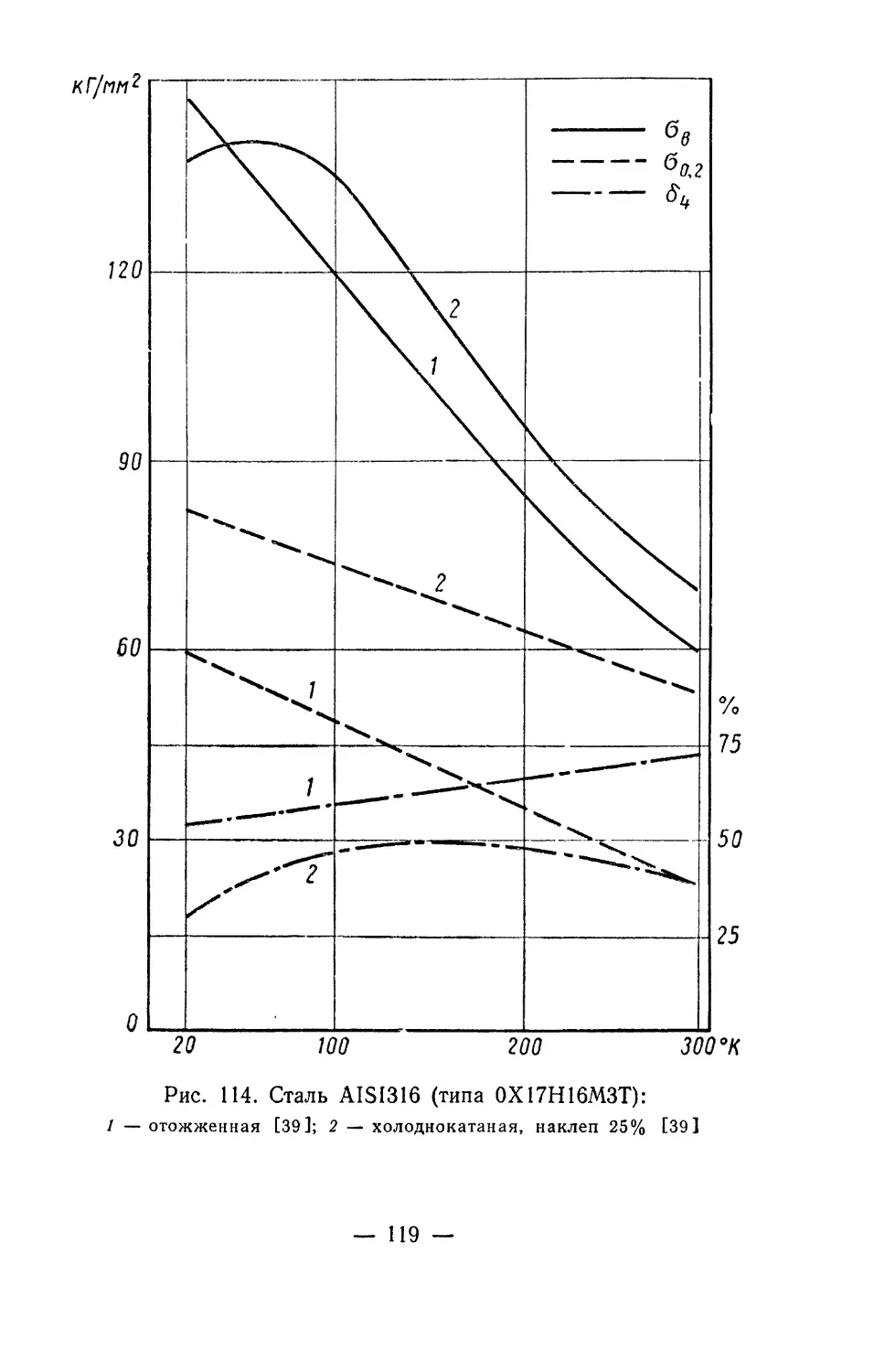

65, io — остаточное относительное удлинение при разрыве соот-

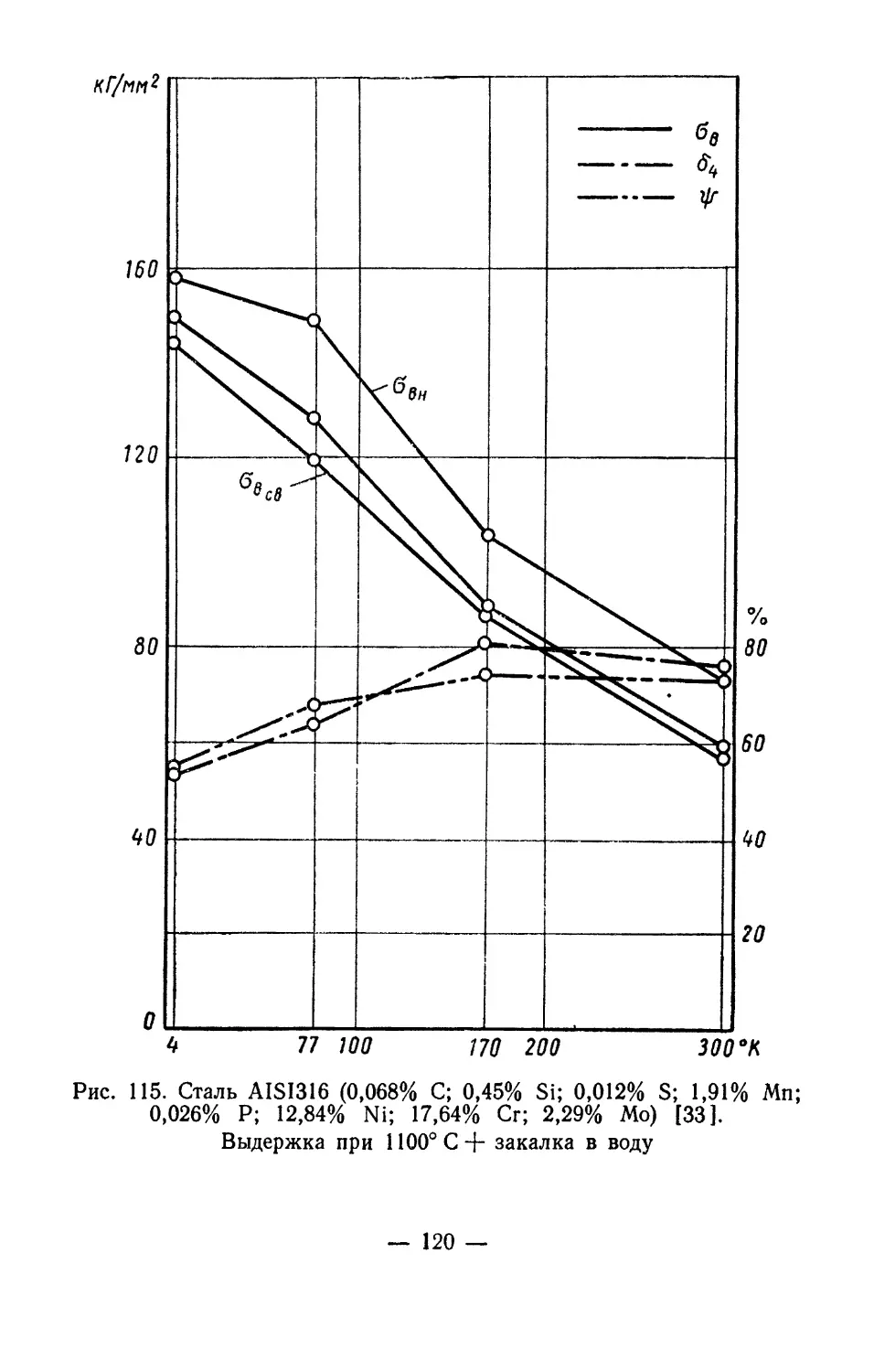

ветственно пятикратного или десятикратного образца в %

дев — остаточное относительное удлинение сварного соединения

в %

ф — относительное сужение в %

фн — относительное сужение в % на образце с надрезом

ан — ударная вязкость призматического образца с надрезом

— 4 —

ВВЕДЕНИЕ

ВЫБОР МАТЕРИАЛОВ ДЛЯ РАБОТЫ

В УСЛОВИЯХ НИЗКИХ ТЕМПЕРАТУР

Свойства и поведение конструкционных сплавов при

температурах до 77° К и особенно при температурах ниже

77° К до недавнего времени были в основном предметом

изучения и исследования металловедов и металлофизиков

и мало интересовали конструкторов и производственни-

ков. В настоящее время для многих отраслей современной

техники становится характерным широкое использование

низких (криогенных) температур. Энергетика, машино-

строение, металлургия, радиоэлектроника применяют

в чрезвычайно быстро нарастающих объемах сниженные

газы и особенно кислород, водород и гелий.

Создание аппаратов для получения хладагентов, при-

способлений для их перевозки и хранения, а также кон-

струкций, использующих сжиженные газы в качестве рабо-

чего тела, требует специального подхода к выбору мате-

риалов при конструировании и изготовлении указанных

изделий. Повышение надежности, правильный выбор и

применение материалов с оптимальными свойствами в крио-

генном оборудовании требует накопления сведений о ме-

ханических и физических свойствах и поведении материа-

лов в широком интервале низких температур, а также пе-

риодической систематизации данных, полученных в раз-

личных работах.

ОЦЕНКА ХЛАДНОЛОМКОСТИ И ЧУВСТВИТЕЛЬНОСТИ

К РАСПРОСТРАНЕНИЮ ТРЕЩИНЫ

При расчетах на прочность криогенного оборудования

для конструкторов основным критерием является опреде-

ленное соотношение прочности и пластичности материала.

Кроме того, материал в условиях эксплуатации не

должен обладать склонностью к хрупкому разрушению.

- 5 -

Хрупкое разрушение является одним из наиболее опасных

предельных состояний материала. Оно, как правило, начи-

нается внезапно, распространяется с большой скоростью

и в подавляющем большинстве случаев приводит к раз-

личным авариям машин и сооружений.

Существует определенная связь между кристалличе-

ской структурой металла и его склонностью к хрупкому

разрушению при низких температурах. Металлы

с объемно-центрированной кубической решеткой обна-

руживают склонность к хрупкому разрушению при пони-

жении температуры (углеродистые стали, молибден, нио-

бий и др.). Металлы с гранецентрированной кубической

решеткой не охрупчиваются в этих условиях (медь, никель,

алюминий, аустенитные стали с высоким содержанием

никеля). Некоторые металлы с гексагональной плотно-

упакованной решеткой могут охрупчиваться при низких

температурах (например, цинк). Цирконий и чистый титан

в этих условиях остаются пластичными.

Соответствие между кристаллической структурой и

склонностью к охрупчиванию при снижении температуры

может быть объяснено с точки зрения дислокационных

представлений [16].

Переход к хрупкому разрушению металлических спла-

вов без заметной пластической деформации при понижении

температуры принято называть хладноломкостью.

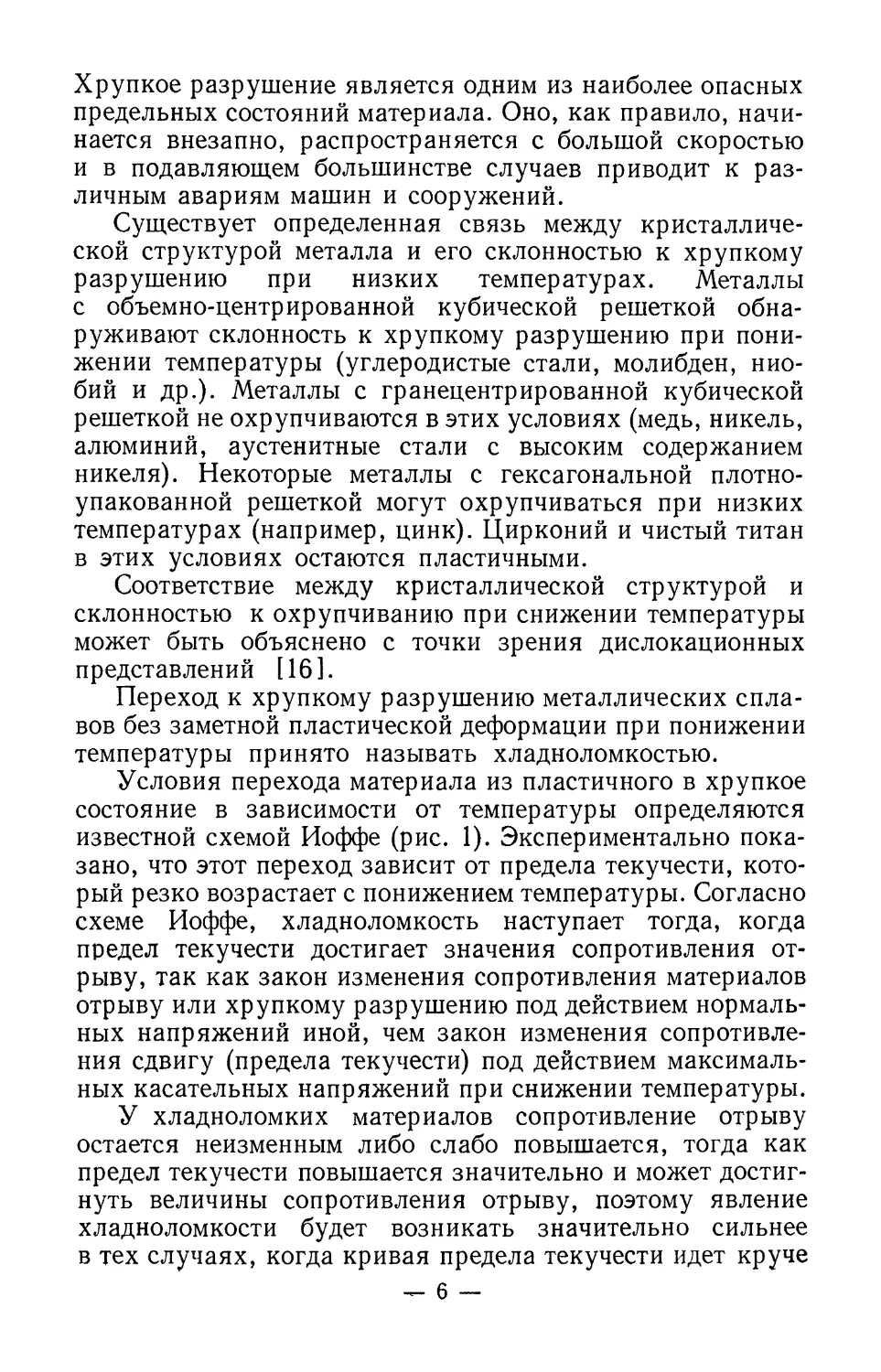

Условия перехода материала из пластичного в хрупкое

состояние в зависимости от температуры определяются

известной схемой Иоффе (рис. 1). Экспериментально пока-

зано, что этот переход зависит от предела текучести, кото-

рый резко возрастает с понижением температуры. Согласно

схеме Иоффе, хладноломкость наступает тогда, когда

предел текучести достигает значения сопротивления от-

рыву, так как закон изменения сопротивления материалов

отрыву или хрупкому разрушению под действием нормаль-

ных напряжений иной, чем закон изменения сопротивле-

ния сдвигу (предела текучести) под действием максималь-

ных касательных напряжений при снижении температуры.

У хладноломких материалов сопротивление отрыву

остается неизменным либо слабо повышается, тогда как

предел текучести повышается значительно и может достиг-

нуть величины сопротивления отрыву, поэтому явление

хладноломкости будет возникать значительно сильнее

в тех случаях, когда кривая предела текучести идет круче

- 6 -

вверх при снижении температуры окружающей среды.

У нехладноломких металлов и сплавов с понижением тем-

пературы предел текучести возрастает незначительно.

В связи с этим совершенно очевидно, что если при оди-

наковом сопротивлении хрупкому разрушению двух спла-

вов у одного из них при одинаковом снижении температуры

сопротивление сдвигу будет увеличиваться слабее, то при

наличии вязкого излома опасность хрупкого разрушения

изделия из такого материала будет меньше. Поэтому одним

Рис. 1. Схема А. Ф. Иоффе, иллюстрирующая переход мате-

риала из вязкого в хрупкое состояние при снижении темпе-

ратуры испытаний

из критериев оценки пригодности материала для работы

в условиях низких температур может служить интенсив-

ность роста предела текучести в зависимости от снижения

температуры. Ранее установлен характер изменения отно-

шения предела текучести при низкой температуре к пре-

делу текучести при нормальной температуре в зависимо-

сти от снижения температуры. Согласно этой зависимости,

у сталей, обладающих меньшим сопротивлением сдвигу

при температуре 293° К (20° С), происходит более резкое

изменение сопротивления сдвигу при понижении темпе-

ратуры.

Хладноломкость есть результат действия многих

факторов. Это явление связано, с одной стороны, с при-

родой сплава —кристаллографическим строением решетки,

химическим составом, чистотой, величиной зерна и, с дру-

гой стороны, с условиями нагружения, т. е. эксплуата-

ционным режимом работы сплава — наличием концентра-

торов напряжений и величиной градиента напряжений,

существенным увеличением размеров сечений элементов

— 7 —

машин и конструкций, увеличением скорости деформации

и степенью понижения температуры окружающей среды.

Склонность материалов к хрупкому разрушению при

понижении температуры обычно характеризуется крити-

ческой температурой хрупкости, при которой величина

предела текучести достигает значения сопротивления

отрыву, т. е. точкой пересечения кривых, показывающих

изменение этих характеристик при снижении температуры.

При этой температуре резко снижается пластичность и

работа деформации вследствие значительного уменьшения

вязкости, а также волокнистое макростроение в месте раз-

рушения заменяется кристаллическим с разрушением во

многих случаях по границам зерен. Для определения кри-

тической температуры хрупкости tK и склонности мате-

риалов к хрупкому разрушению широко используется

метод серийных испытаний на ударный изгиб надрезанных

образцов при различных температурах. Чем выше крити-

ческая температура хрупкости, тем более подвержен

материал хрупкому разрушению при эксплуатации в усло-

виях низких температур.

При этом критическую температуру хрупкости опре-

деляют либо по резкому изменению величины ударной

вязкости, которая вычисляется как частное от деления

работы, затраченной на деформацию и разрушение, на ми-

нимальную площадь сечения образца, либо по процент-

ному отношению вязкой (волокнистой) и хрупкой (кри-

сталлической) составляющих поверхности излома. Если

переход материала в хрупкое состояние выражен недоста-

точно отчетливо, тогда критической называют температуру,

при которой ударная вязкость падает до определенной ве-

личины (например, 2 кГ-м/см2).

Однако метод ударной вязкости, несмотря на простоту

и легкость проведения испытаний, имеет весьма существен-

ные недостатки. Метод ударной вязкости дает лишь огра-

ниченные сведения о качестве металла с точки зрения соот-

ветствия его кондиционным условиям и не дает возмож-

ности оценить его эксплуатационные свойства и не может

служить достаточным критерием для выбора того или иного

материала. Материалы, обладающие совершенно различ-

ным сопротивлением разрушению и резко различаю-

щиеся по способности к пластической деформации, могут

иметь одинаковую ударную вязкость. При использовании

метода ударной вязкости не представляется возможным

— 8 —

определить, какая часть этого показателя характеризует

сопротивление собственно материала и какая отражает

специфические условия нагружения, т. е. влияние ско-

рости деформации, температуры, характера напряженного

состояния, поскольку ударная вязкость показывает их

суммарное влияние. Кроме того, ударная вязкость в боль-

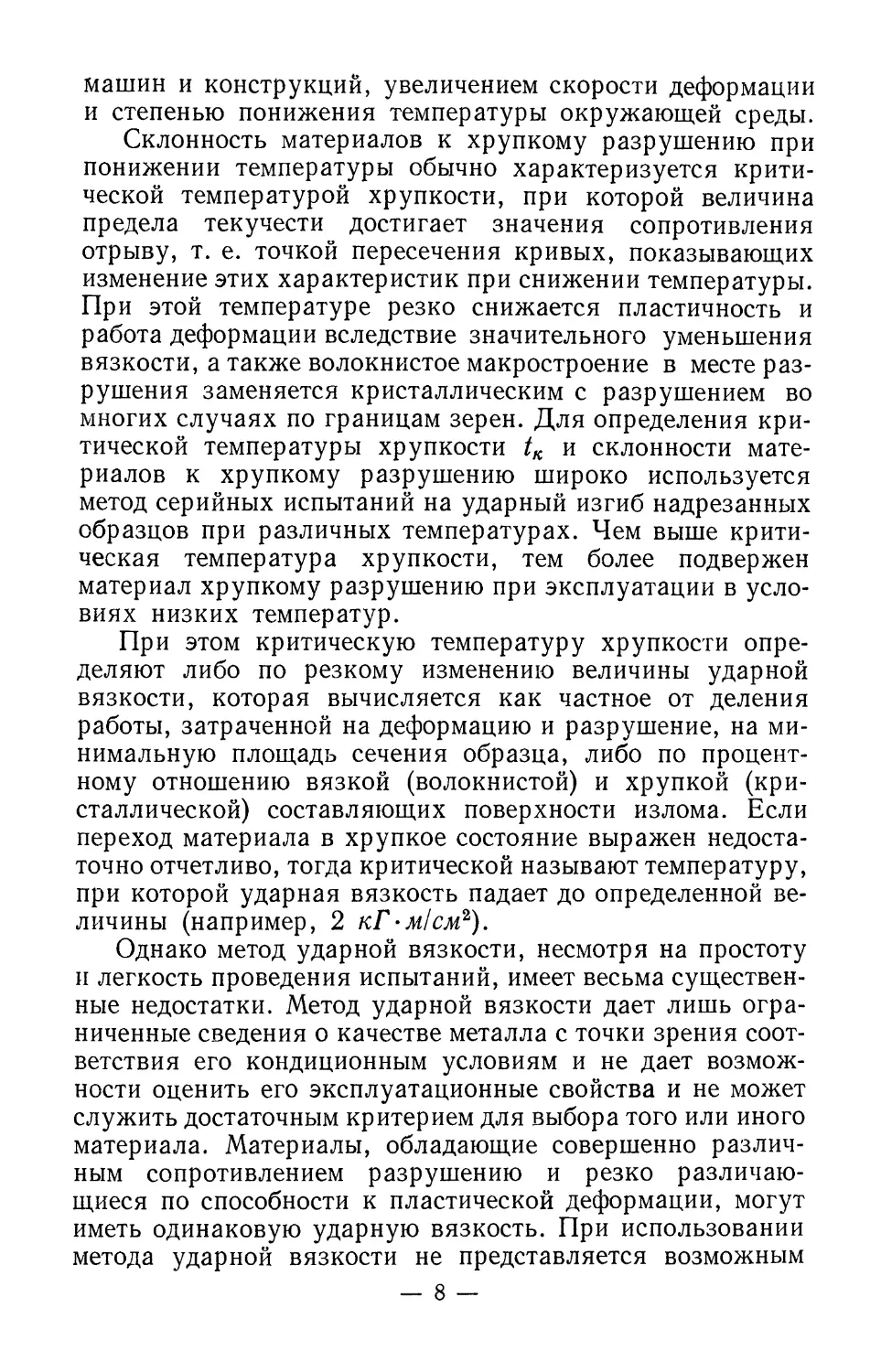

Рис. 3. Зависимость ударной вяз-

кости мартеновской широкололос-

шей мере характеризует ной стали МСт.З от температуры

способность материала испытаний и глубины надреза об-

оказывать сопротивление разца; радиус надреза 0,1 мм

уже начавшемуся разру-

шению и не всегда результаты испытаний на ударную

вязкость дают возможность оценить предельное сопротив-

ление материалов начальному разрушению в условиях

сложного напряженного состояния.

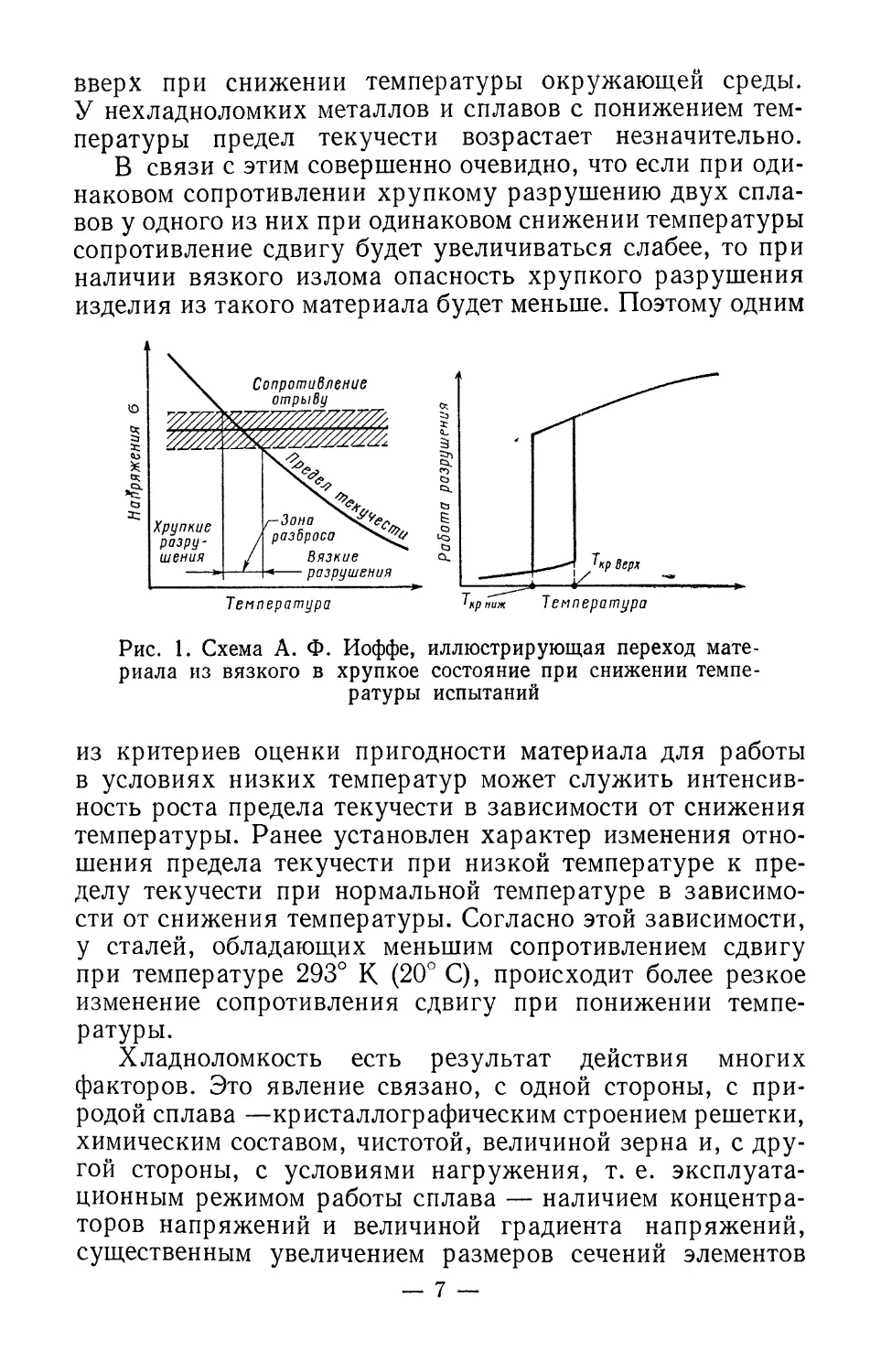

Ударная вязкость и критическая температура хрупко-

сти существенно зависят от факторов формы (геометрии

надреза, размеров образца и т. д.) и условий нагружения

(например, скорости приложения нагрузки и т. п.) На

рис. 2 и 3 [7] представлены результаты серийных испыта-

ний на ударную вязкость образцов из стали МСт.З с над-

резами разной остроты (при постоянной глубине надреза)

и с надрезами разной глубины (при постоянной остроте)

при различных температурах.

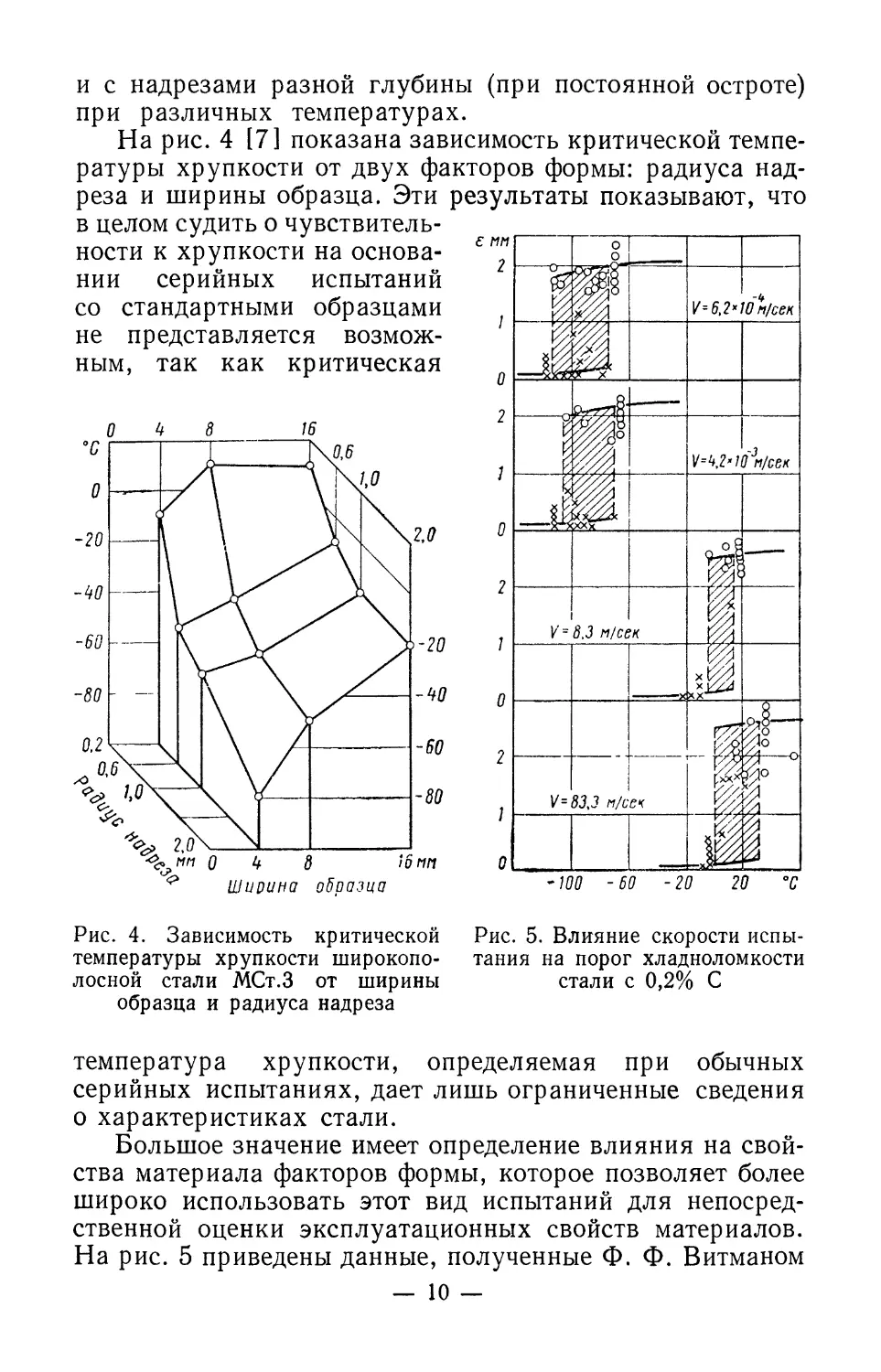

На рис. 4 [7] показана зависимость критической темпе-

ратуры хрупкости от двух факторов формы: радиуса над-

реза и ширины образца. Эти результаты показывают, что

в целом судить о чувствитель-

ности к хрупкости на основа-

нии серийных испытаний

со стандартными образцами

не представляется возмож-

ным, так как критическая

0 4 8 16

Рис. 5. Влияние скорости испы-

тания на порог хладноломкости

стали с 0,2% С

Рис. 4. Зависимость критической

температуры хрупкости широкопо-

лосной стали МСт.З от ширины

образца и радиуса надреза

температура хрупкости, определяемая при обычных

серийных испытаниях, дает лишь ограниченные сведения

о характеристиках стали.

Большое значение имеет определение влияния на свой-

ства материала факторов формы, которое позволяет более

широко использовать этот вид испытаний для непосред-

ственной оценки эксплуатационных свойств материалов.

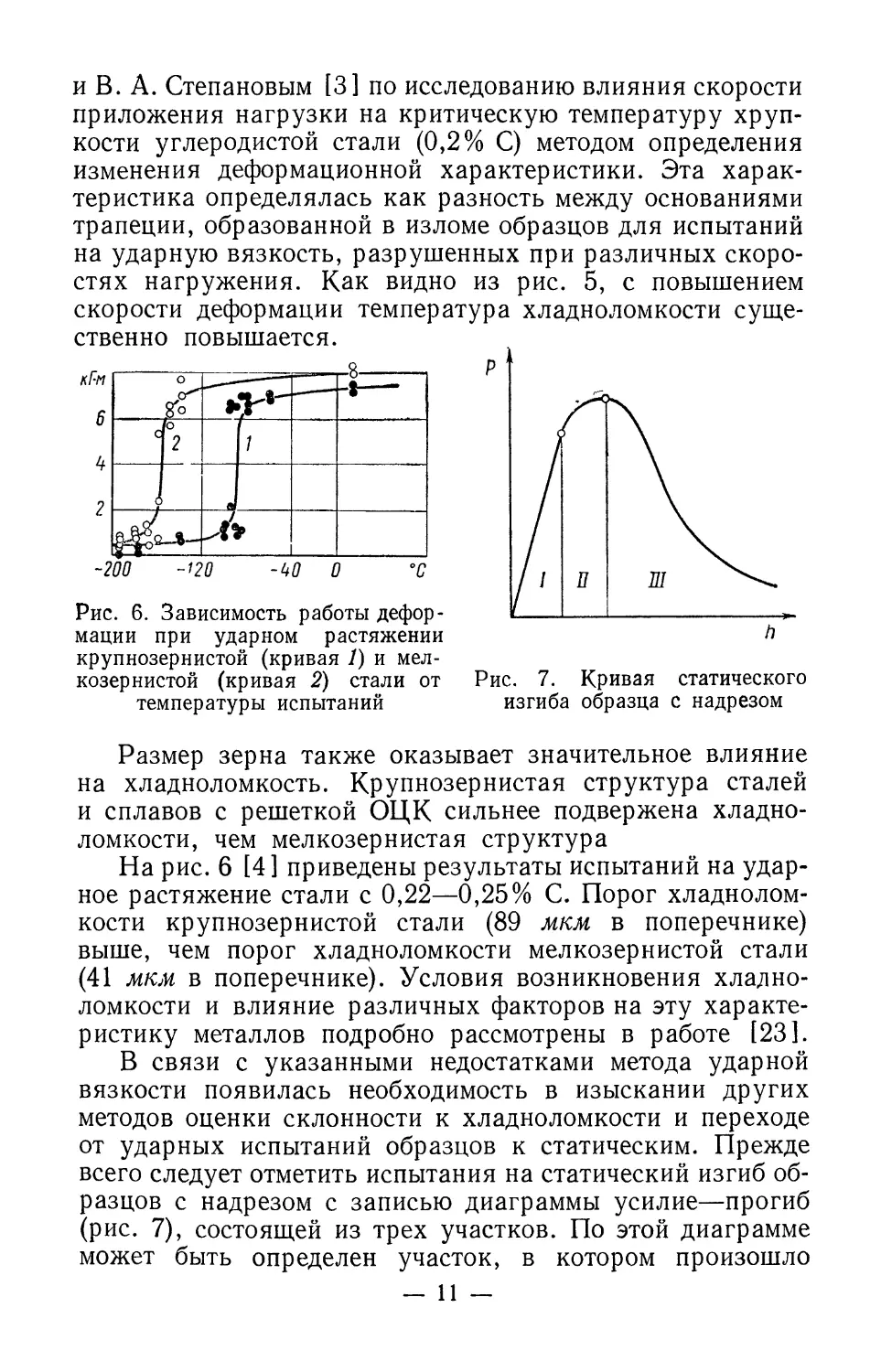

На рис. 5 приведены данные, полученные Ф. Ф. Витманом

— Ю —

и В. А. Степановым [3] по исследованию влияния скорости

приложения нагрузки на критическую температуру хруп-

кости углеродистой стали (0,2% С) методом определения

изменения деформационной характеристики. Эта харак-

теристика определялась как разность между основаниями

трапеции, образованной в изломе образцов для испытаний

на ударную вязкость, разрушенных при различных скоро-

стях нагружения. Как видно из рис. 5, с повышением

скорости деформации температура хладноломкости суще-

ственно повышается.

Рис. 7. Кривая статического

изгиба образца с надрезом

Рис. 6. Зависимость работы дефор-

мации при ударном растяжении

крупнозернистой (кривая /) и мел-

козернистой (кривая 2) стали от

температуры испытаний

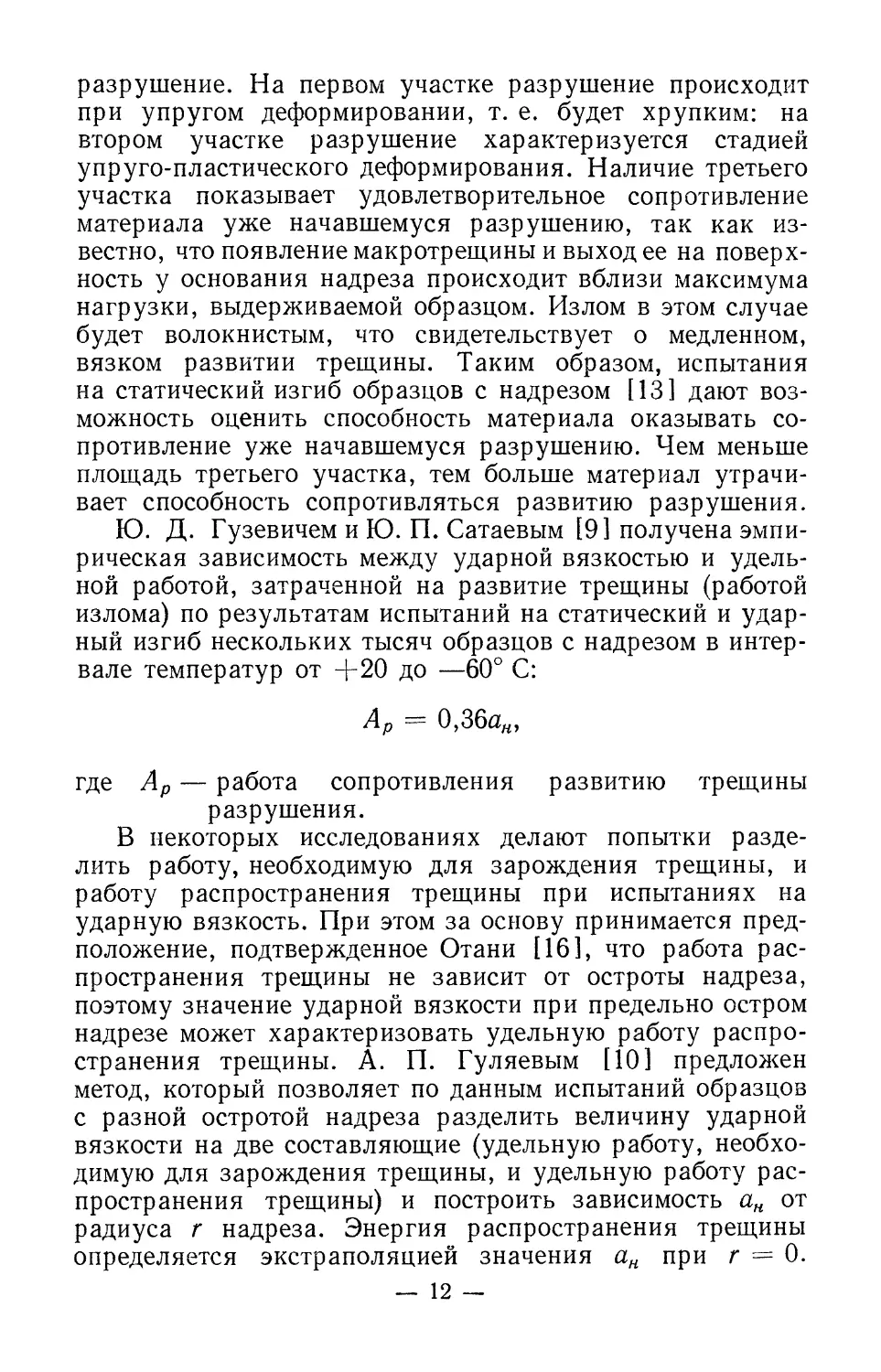

Размер зерна также оказывает значительное влияние

на хладноломкость. Крупнозернистая структура сталей

и сплавов с решеткой ОЦК сильнее подвержена хладно-

ломкости, чем мелкозернистая структура

На рис. 6 [4] приведены результаты испытаний на удар-

ное растяжение стали с 0,22—0,25% С. Порог хладнолом-

кости крупнозернистой стали (89 мкм в поперечнике)

выше, чем порог хладноломкости мелкозернистой стали

(41 мкм в поперечнике). Условия возникновения хладно-

ломкости и влияние различных факторов на эту характе-

ристику металлов подробно рассмотрены в работе [23].

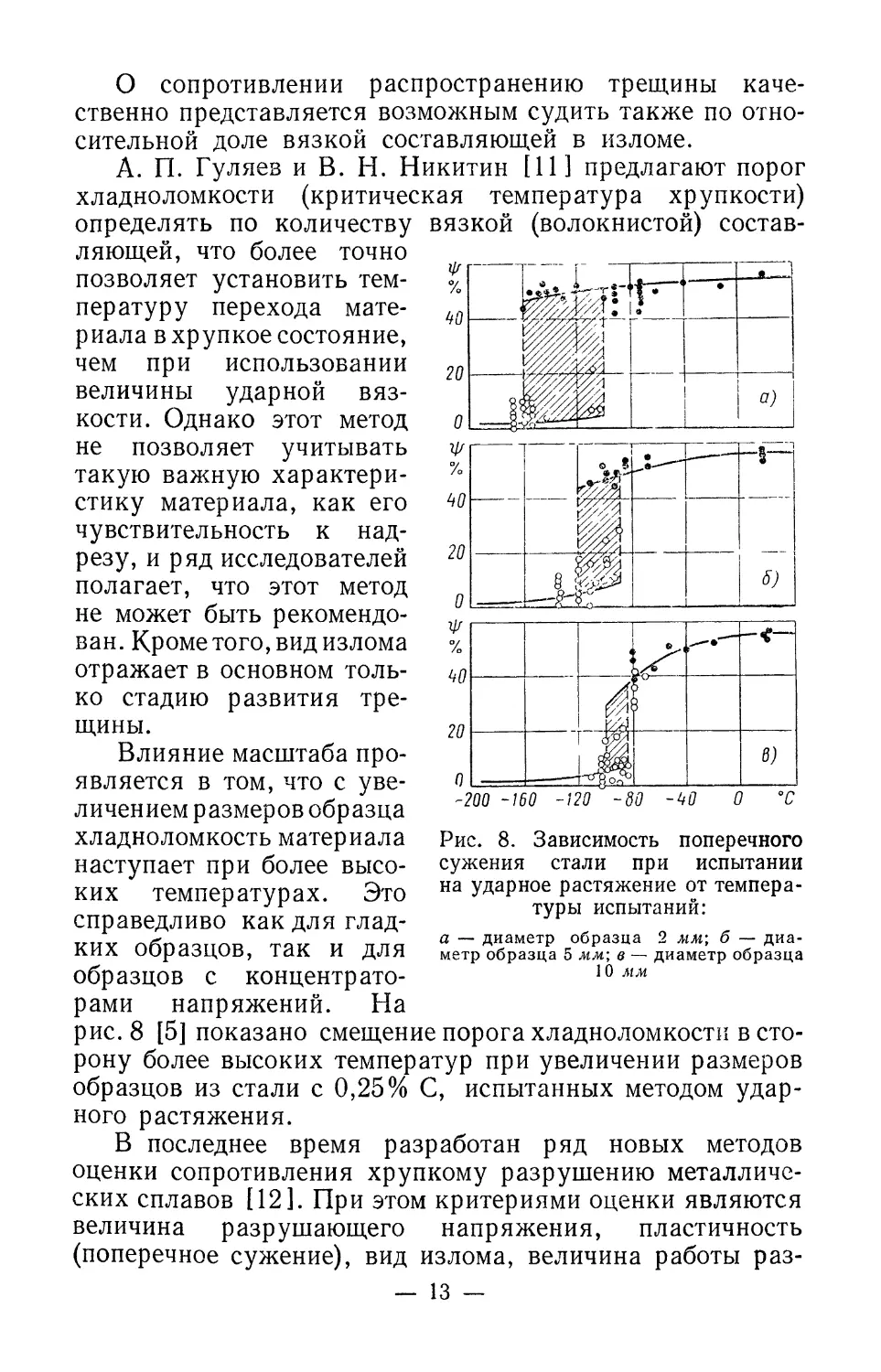

В связи с указанными недостатками метода ударной

вязкости появилась необходимость в изыскании других

методов оценки склонности к хладноломкости и переходе

от ударных испытаний образцов к статическим. Прежде

всего следует отметить испытания на статический изгиб об-

разцов с надрезом с записью диаграммы усилие—прогиб

(рис. 7), состоящей из трех участков. По этой диаграмме

может быть определен участок, в котором произошло

— 11 —

разрушение. На первом участке разрушение происходит

при упругом деформировании, т. е. будет хрупким: на

втором участке разрушение характеризуется стадией

упруго-пластического деформирования. Наличие третьего

участка показывает удовлетворительное сопротивление

материала уже начавшемуся разрушению, так как из-

вестно, что появление макротрещины и выход ее на поверх-

ность у основания надреза происходит вблизи максимума

нагрузки, выдерживаемой образцом. Излом в этом случае

будет волокнистым, что свидетельствует о медленном,

вязком развитии трещины. Таким образом, испытания

на статический изгиб образцов с надрезом [13] дают воз-

можность оценить способность материала оказывать со-

противление уже начавшемуся разрушению. Чем меньше

площадь третьего участка, тем больше материал утрачи-

вает способность сопротивляться развитию разрушения.

Ю. Д. Гузевичем и Ю. П. Сатаевым [9] получена эмпи-

рическая зависимость между ударной вязкостью и удель-

ной работой, затраченной на развитие трещины (работой

излома) по результатам испытаний на статический и удар-

ный изгиб нескольких тысяч образцов с надрезом в интер-

вале температур от +20 до —60° С:

Ар = 0,36ая,

где Ар — работа сопротивления развитию трещины

разрушения.

В некоторых исследованиях делают попытки разде-

лить работу, необходимую для зарождения трещины, и

работу распространения трещины при испытаниях на

ударную вязкость. При этом за основу принимается пред-

положение, подтвержденное Отани [16], что работа рас-

пространения трещины не зависит от остроты надреза,

поэтому значение ударной вязкости при предельно остром

надрезе может характеризовать удельную работу распро-

странения трещины. А. П. Гуляевым [10] предложен

метод, который позволяет по данным испытаний образцов

с разной остротой надреза разделить величину ударной

вязкости на две составляющие (удельную работу, необхо-

димую для зарождения трещины, и удельную работу рас-

пространения трещины) и построить зависимость ан от

радиуса г надреза. Энергия распространения трещины

определяется экстраполяцией значения ан при г = 0.

— 12 —

О сопротивлении распространению трещины каче-

ственно представляется возможным судить также по отно-

сительной доле вязкой составляющей в изломе.

А. П. Гуляев и В. Н. Никитин [11] предлагают порог

хладноломкости (критическая температура хрупкости)

определять по количеству вязкой (волокнистой) состав-

ляющей, что более точно

позволяет установить тем-

пературу перехода мате-

риала в хрупкое состояние,

чем при использовании

величины ударной вяз-

кости. Однако этот метод

не позволяет учитывать

такую важную характери-

стику материала, как его

чувствительность к над-

резу, и ряд исследователей

полагает, что этот метод

не может быть рекомендо-

ван. Кроме того, вид излома

отражает в основном толь-

ко стадию развития тре-

щины.

Влияние масштаба про-

является в том, что с уве-

личением размеров образца

-200 -160 -120 -80 -ЬО О °C

Рис. 8. Зависимость поперечного

хладноломкость материала

наступает при более высо-

ких температурах. Это

справедливо как для глад-

ких образцов, так и для

образцов с концентрато-

рами напряжений. На

сужения стали при испытании

на ударное растяжение от темпера-

туры испытаний:

а — диаметр образца 2 мм; б — диа-

метр образца 5 мм; в — диаметр образца

10 мм

рис. 8 [5] показано смещение порога хладноломкости в сто-

рону более высоких температур при увеличении размеров

образцов из стали с 0,25% С, испытанных методом удар-

ного растяжения.

В последнее время разработан ряд новых методов

оценки сопротивления хрупкому разрушению металличе-

ских сплавов [12]. При этом критериями оценки являются

величина разрушающего напряжения, пластичность

(поперечное сужение), вид излома, величина работы раз-

— 13 —

рушения. Применяются плоские образцы с боковыми

надрезами для испытаний на растяжение, «крестообраз-

ные» широкие образцы с внутренним надрезом также для

испытаний на растяжение, плоские образцы с односторон-

ним боковым надрезом для испытаний на внецентренное

растяжение, круглые надрезанные образцы для испыта-

ний на растяжение с перекосом, образцы с треугольным

надрезом для испытаний на статический изгиб, широкие

образцы с V-образным надрезом для испытаний на изгиб

и т. п. Однако эти методы дают часто противоречивые

результаты или являются показательными только в опреде-

ленных пределах для определенных условий эксплуатации.

Поэтому необходима большая осторожность при их приме-

нении для сравнительной оценки различных материалов,

применяемых для других условий. Это привело к тому, что

из большого числа применяемых методов практически ис-

пользуют только те, в которых представляется возможным

оценить чувствительность материалов к развитию трещины.

Обзор методов определения склонности материалов

к хрупкому разрушению по сопротивлению распростра-

нению трещины при статическом и ударном нагружении

и сопротивлению этих характеристик приведены в моно-

графии [16].

Наибольший интерес при выборе материала для работы

в условиях низких температур по оценке сопротивления

распространению трещины при статическом нагружении

представляет получивший широкую известность метод

Ирвина [36].

Опубликованы две монографии [29, 30] и ряд докла-

дов [41 ] в целях развития, уточнения и внедрения указан-

ного метода при испытаниях на разрушение высокопроч-

ных материалов.

Ирвиным предложено два критерия для оценки сопро-

тивления материала распространению трещины: опреде-

ление параметра К, характеризующего относительное

локальное повышение растягивающего напряжения в вер-

шине трещины (кГ/лш3/2), и параметра G, характеризую-

щего энергию, затрачиваемую при увеличении трещины

на единицу длины (кПмм).

Для плоского образца с боковыми надрезами значение

К можно определить из уравнения

К2 - (t7),

— 14 —

где

<72 (U) = tg U + 0,1 sin 2U

и

j j _ ла . Л-2

Для плоского образца с центральным надрезом значе-

ние К можно определить из уравнения

К2 = о2 IF tg f — Ч-—\

так как

<71 V) = tg U.

Величину этого параметра для цилиндрических образ-

цов с кольцевым острым надрезом (радиус в вершине над-

реза должен быть не более 0,025 мм), уменьшающим по-

перечное сечение вдвое (d/D = 0,707, где d — минималь-

ный диаметр в надрезе, D — наружный диаметр образца),

подсчитывают по уравнению

fl-----~\К = а<унУ^О.

I 2лЛ(гт I

Без учета пластической зоны последнее уравнение при-

нимает вид

К = аанУяО.

Коэффициент а зависит от относительной глубины над-

реза и имеет максимальное значение а = 0,233 при d/D =

- 0,707.

В этих формулах: crm — предел текучести гладкого

образца; сгн — номинальное напряжение в минимальном

сечении; W — ширина образца; 2а — длина нестабильной

трещины (а = 0,233). Критическая величина параметра К

в момент нестабильного (самопроизвольного) развития

трещины зависит от толщины материала. В условиях

плоского напряженного состояния эта величина обозна-

чается через Кс. При плоской деформации эта величина

принимает стабильное значение, равное К1с. Если дефор-

мация отличается от плоской, то вводится обозначение

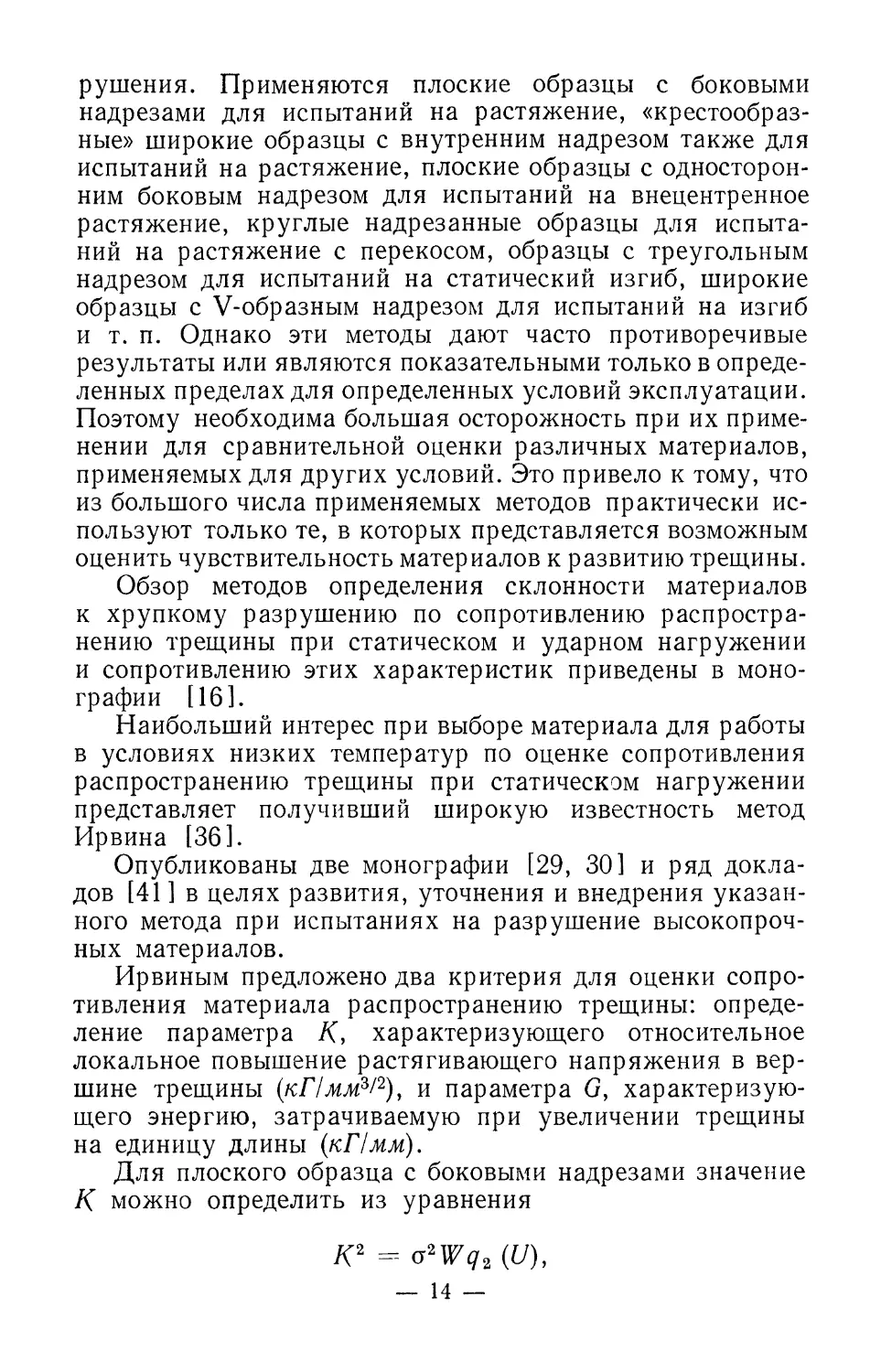

На рис. 9 приведена схематическая зависимость параметра

Кс от толщины материала.

— 15 —

Если известен параметр К1с, можно рассчитать энергию

Glc, необходимую для нестабильного распространения

трещины в условиях плоской деформации по формуле:

Рис. 9. Зависимость пара-

метра К от толщины мате-

риала

iz2

Gic = ^(l-v2).

В условиях плоского на-

пряженного состояния

В этих формулах: v —

коэффициент Пуассона; Е —

модуль Юнга.

Совершенно очевидно, что

чем больше величина К1<7, тем

выше значение Glc и тем боль-

ше сопротивление материала

1С и Glc при

распространению трещины. По изменению К

снижении температуры представляется возможным опре-

делить температуру хладноломкости.

Этот метод позволяет также определять еще одну очень

важную характеристику конструкционной прочности ма-

териала — критический размер трещины, т. е. ту макси-

мальную длину трещины, которая еще не будет самопроиз-

вольно распространяться при рабочем напряжении o’.

Критический размер трещины, распространяющейся

с поверхности в глубь материала, подсчитывается по фор-

муле [40]

Для внутренней трещины:

1 /КьЛ2 г

а =_L (_1£ Гф2_0,212

р л \ о / L

Для сквозной трещины:

п - 1BV

кр л \ а / 2л \вт)

В этих формулах: акр — полудлина критической тре-

щины; К1С — интенсивность повышения напряжений в ус-

- 16 -

ловиях плоской деформации; Кс — интенсивность повыше-

ния напряжений в условиях плоского напряженного со-

стояния; о — рабочее напряжение; вт — предел текуче-

сти (условный или физический); Ф — полный эллиптиче-

ский интеграл второго рода, зависящий от геометрии

трещины:

л

._________

Ф = J У 1 — (a2-^-)sin2 <р dif,

О

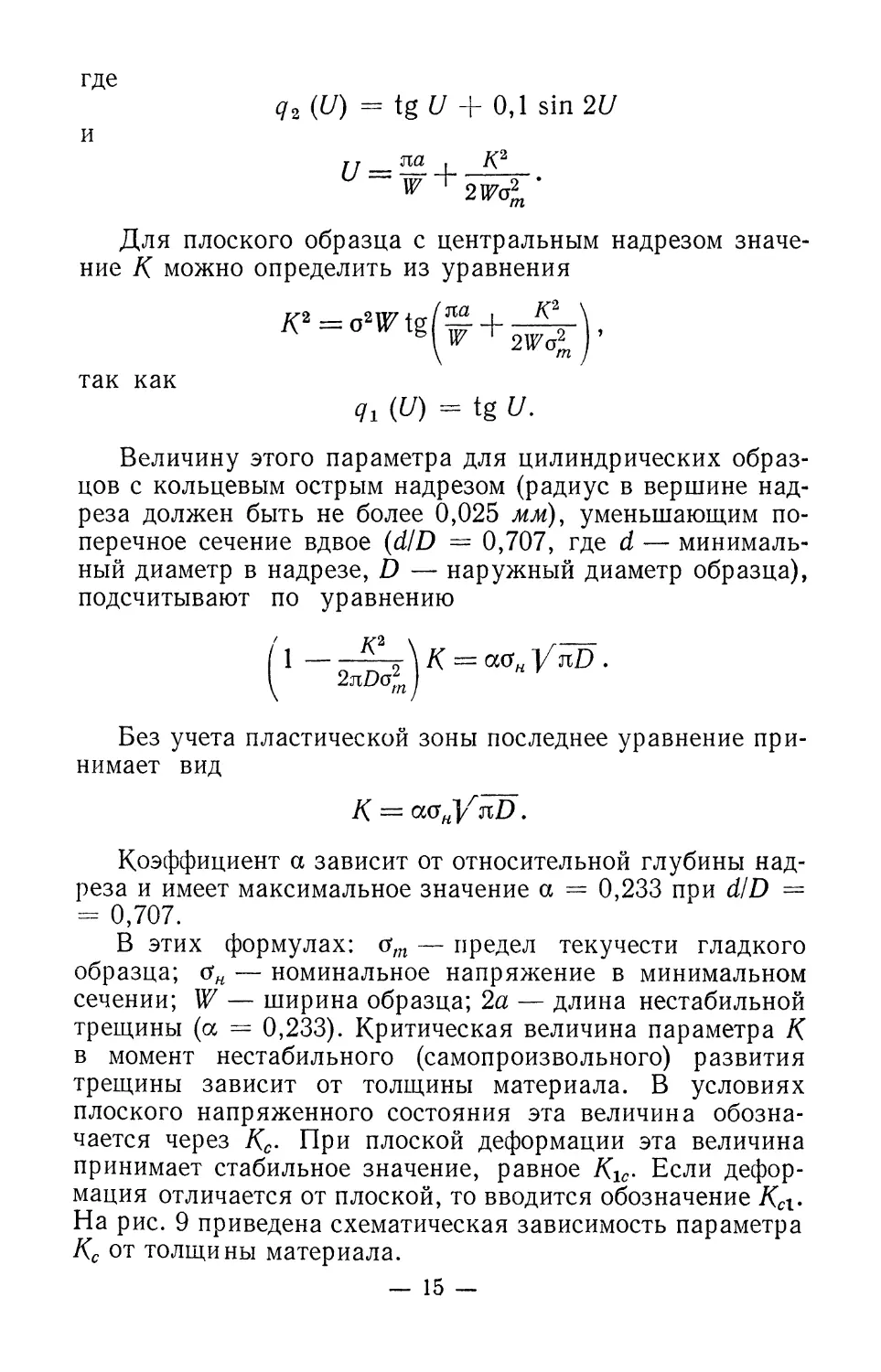

где b —глубина трещины; а— поло-

вина ее длины. Зависимость значе-

ния интеграла Ф от отношения глу-

бины трещины к ее полудлине приве-

дена на рис. 10.

Критическая длина трещины мо-

жет быть определена различными

Рис. 10. Зависимость

значения интеграла Ф2

от отношения глубины

трещины к ее полу-

длине (Ь/а)

экспериментальными методами, кото-

рые достаточно подробно описаны

в монографии [16]. Следует отметить,

что большинство из них мало на-

дежны, сложны и не дают повтори-

мых результатов. Наиболее приемле-

мым является метод автоматической регистрации длины

трещины, предложенный Б. А. Дроздовским и др. [14].

Этот метод основан на наблюдении за продвижением конца

развивающейся трещины при помощи включенного в сле-

дящую систему датчика электроиндуктивных дефекто-

скопов ДНМ-15 для алюминиевых сплавов и ДМН-500

для титановых сплавов; основой этой системы является

электронный потенциометр ЭПП-09, который служит как

для привода датчика, имеющего возможность перемещаться

вдоль направления распространения трещины, так и для

регистрации в нужном масштабе длины трещины в зави-

симости от времени. Одновременно с автоматической за-

писью процесса разрушения предусмотрена автоматиче-

ская регистрация нагрузки на образец с помощью вто-

рого потенциометра ЭПП-09, работающего синхронно

с первым.

Величина К может быть определена также по данным

прямого измерения критической длины трещины.

2 П. Ф. Кошелев

— 17 —

ПРОЧНОСТЬ ПРИ НАЛИЧИИ

КОНЦЕНТРАТОРОВ НАПРЯЖЕНИЙ

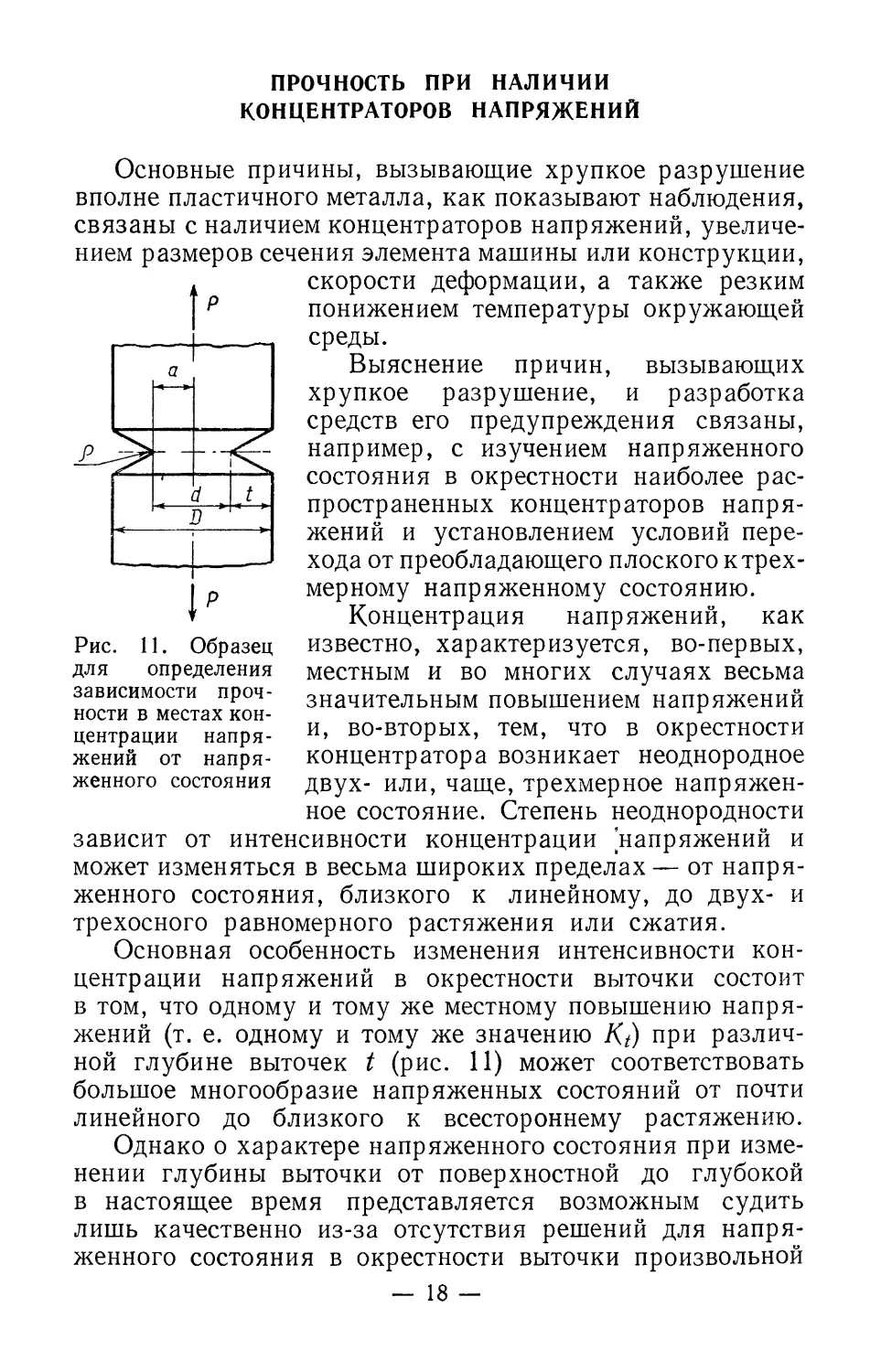

Рис. 11. Образец

для определения

зависимости проч-

ности в местах кон-

центрации напря-

жений от напря-

женного состояния

Основные причины, вызывающие хрупкое разрушение

вполне пластичного металла, как показывают наблюдения,

связаны с наличием концентраторов напряжений, увеличе-

нием размеров сечения элемента машины или конструкции,

скорости деформации, а также резким

понижением температуры окружающей

среды.

Выяснение причин, вызывающих

хрупкое разрушение, и разработка

средств его предупреждения связаны,

например, с изучением напряженного

состояния в окрестности наиболее рас-

пространенных концентраторов напря-

жений и установлением условий пере-

хода от преобладающего плоского к трех-

мерному напряженному состоянию.

Концентрация напряжений, как

известно, характеризуется, во-первых,

местным и во многих случаях весьма

значительным повышением напряжений

и, во-вторых, тем, что в окрестности

концентратора возникает неоднородное

двух- или, чаще, трехмерное напряжен-

ное состояние. Степень неоднородности

зависит от интенсивности концентрации напряжений и

может изменяться в весьма широких пределах— от напря-

женного состояния, близкого к линейному, до двух- и

трехосного равномерного растяжения или сжатия.

Основная особенность изменения интенсивности кон-

центрации напряжений в окрестности выточки состоит

в том, что одному и тому же местному повышению напря-

жений (т. е. одному и тому же значению /Q при различ-

ной глубине выточек t (рис. 11) может соответствовать

большое многообразие напряженных состояний от почти

линейного до близкого к всестороннему растяжению.

Однако о характере напряженного состояния при изме-

нении глубины выточки от поверхностной до глубокой

в настоящее время представляется возможным судить

лишь качественно из-за отсутствия решений для напря-

женного состояния в окрестности выточки произвольной

— 18 —

глубины. Количественно оно может быть определено

лишь для выточек достаточно (бесконечно) глубоких.

В какой мере все же напряженное состояние оказывает

влияние на прочность при нормальных и особенно при

низких температурах, а также при увеличении размеров,

может быть выяснено экспериментальным путем, если

принять две основные гипотезы.

1. Переход от почти линейного к плоскому и затем

преобладающему трехмерному напряженному состоянию

происходит постепенно по мере все большего увеличения

глубины выточки от очень мелкой (поверхностной) до

выточки достаточно глубокой.

2. На выточках с одинаковой глубиной и размером

наименьшего сечения при различной кривизне происходит

изменение местного повышения напряжений, изменяются

также величины других компонент напряженного состоя-

ния, но его характер в смысле многомерности (линейное,

плоское, объемное) остается неизменным и от кривизны

выточки не зависит.

Эти гипотезы находятся в хорошем соответствии с из-

вестными решениями Нейбера [23] и др.

На основании указанных гипотез вопрос о возможном

влиянии напряженного состояния в местах концентрации

на прочность мог быть выяснен единственным образом, т. е.

определением прочности серии металлических образцов с

набором выточек различной глубины (при этом обеспечива-

лось различие напряженного состояния), но имеющих

такую кривизну, при которой обеспечивалось бы на всей

указанной серии образцов одинаковое местное повышение

напряжений: для всех выточек коэффициенты концентра-

ции Kt были бы одинаковыми.

Определяя прочность нескольких подобных серий

образцов для различных К/, можно было бы установить

влияние на эту характеристику напряженного состояния,

охватив практически все наиболее вероятные случаи кон-

центрации напряжений как по напряженному состоянию

(от почти линейного до трехмерного), так и по измене-

нию Kt-

Для этого определяли прочность при растяжении

цилиндрических образцов; глубина выточек t изменялась

от 0,5 до 7,5 мм с соответствующим изменением радиусов

кривизны р от 0,1 до 1,6 мм, обеспечивающим, как ука-

зывалось, определенное изменение характера напряжен-

2* — 19 —

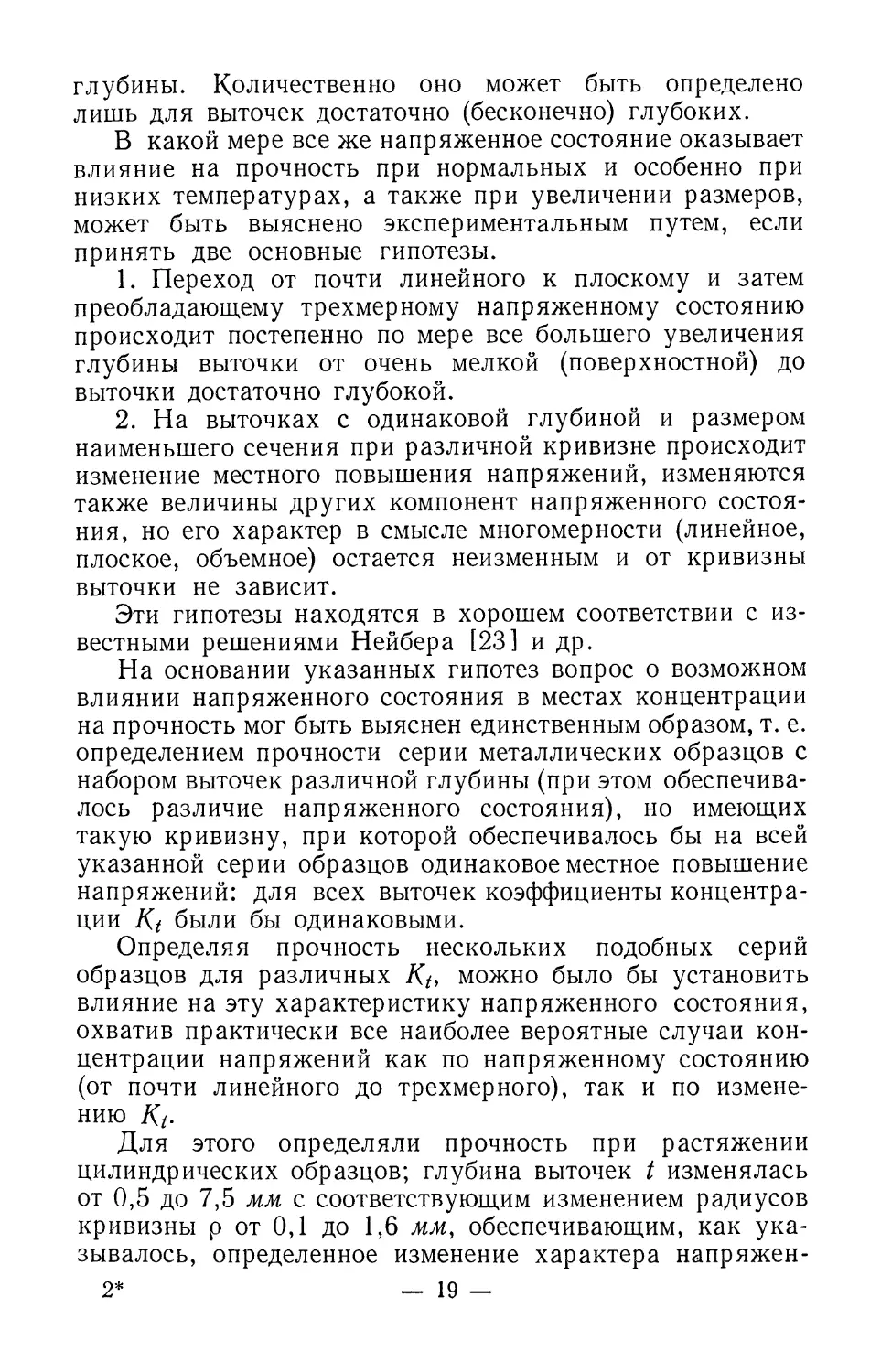

ного состояния в окрестности концентраторов. Диаметр

в минимальном сечении в месте надреза сохраняется

постоянным и равным d = 2а = 5 мм. Одинаковые коэф-

фициенты концентрации напряжений в пределах Kt =

= 14-5 подбирались по графикам Kt = f (t, р), построен-

ным с использованием известных формул Нейбера и интер-

поляционной зависимости для вычисления коэффициента

концентрации напряжений в случае выточки произволь-

ной глубины. Указанные графики приведены на рис. 12.

Оценка влияния масштаба выполнена при условии

соблюдения геометрического подобия и подобия в напря-

женном состоянии. Применительно к цилиндрическим

образцам с кольцевой выточкой для стадир упругого

деформирования это достигается при соблюдении следу-

ющих условий:

где Dlt d± и рх — диаметры и радиус кривизны в вершине

выточки для образца больших размеров (dx = 15 мм),

а £>2> и р2 то же для образца меньших размеров (d2 =

= 5 мм).

Кривизна выточек одной и той же глубины изменялась

так, чтобы обеспечивались значения Kt от 1 до 5. Образцы

с такими выточками были приготовлены из двух марок

сталей и алюминиевого сплава с весьма контрастными ме-

ханическими свойствами, полученными при соответствую-

щей их термообработке. Свойства стали 45 после нормали-

зации: бв = 70 кПмм\ <зт = 43,8 кПмм\ ф — 56%,

HRB = 92, микроструктура — пластинчатый перлит.

Свойства стали 40 X после закалки в масле с последующим

низким отпуском при 200° С: = 198 кПмм\ tf0>2 =

= 175 кПмм2, ф = 30%, HRC = 52, микроструктура —

мелкоигольчатый мартенсит. Механические свойства алю-

миниевого сплава Д16Т в горячекатаном состоянии:

бв = 55 кПмм\ (У02 = 40 кПмм2 и ф = 17%.

Надрезы на образцах предварительно наносились

токарным резцом и затем после термообработки шлифо-

вались по требуемому профилю на резьбошлифовальном

— 20 —

р0,05

0,075

а) 5)

Рис. 12. Зависимость коэффициентов концентрации напряжений Kt от глубины и кривизны выточек

для радиусов в наименьшем сечении:

d d

а----д’ — 7,5 мм\ б — — — 2,5 мм

& 2

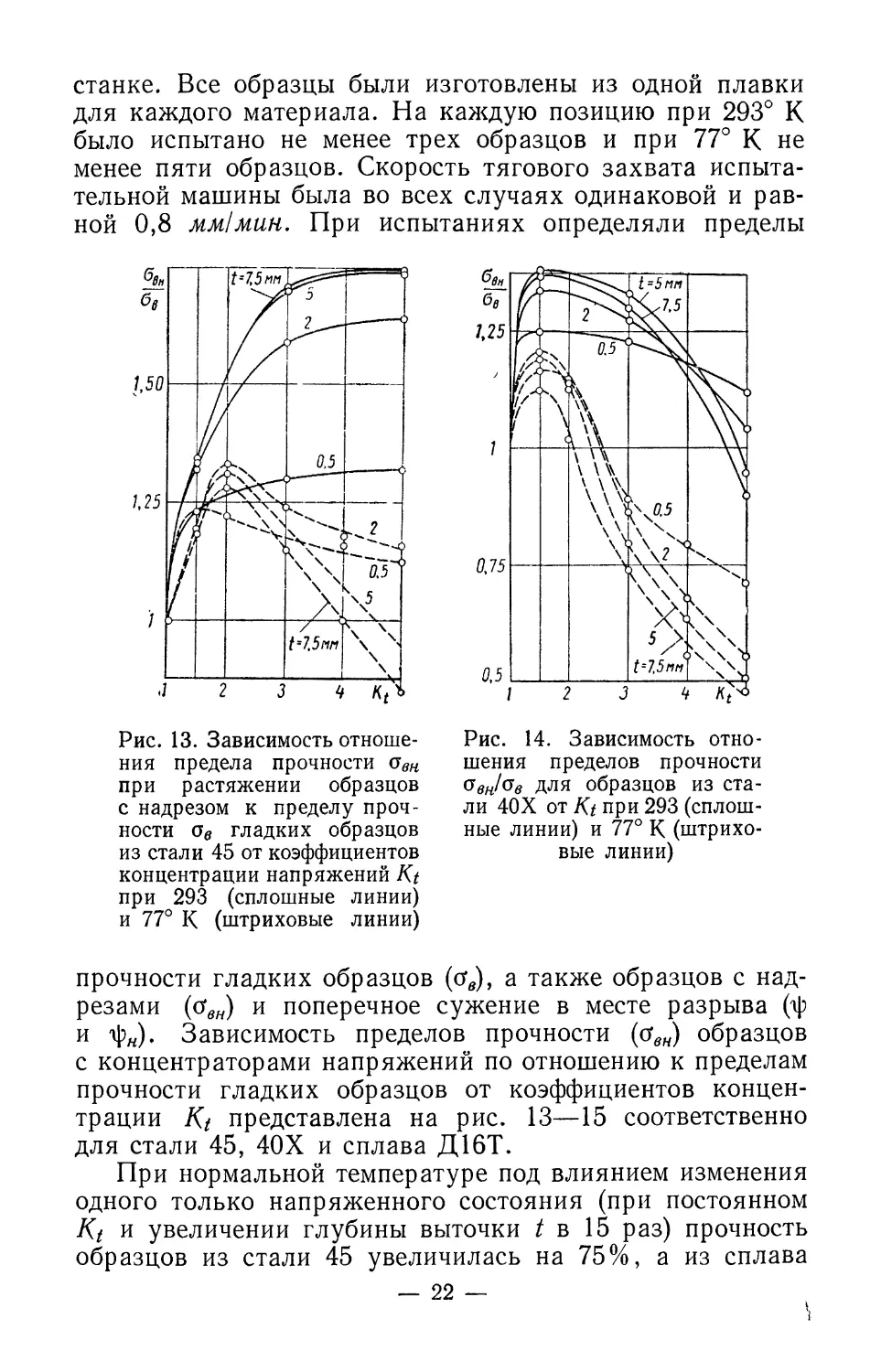

станке. Все образцы были изготовлены из одной плавки

для каждого материала. На каждую позицию при 293° К

было испытано не менее трех образцов и при 77° К не

менее пяти образцов. Скорость тягового захвата испыта-

тельной машины была во всех случаях одинаковой и рав-

ной 0,8 мм!мин. При испытаниях определяли пределы

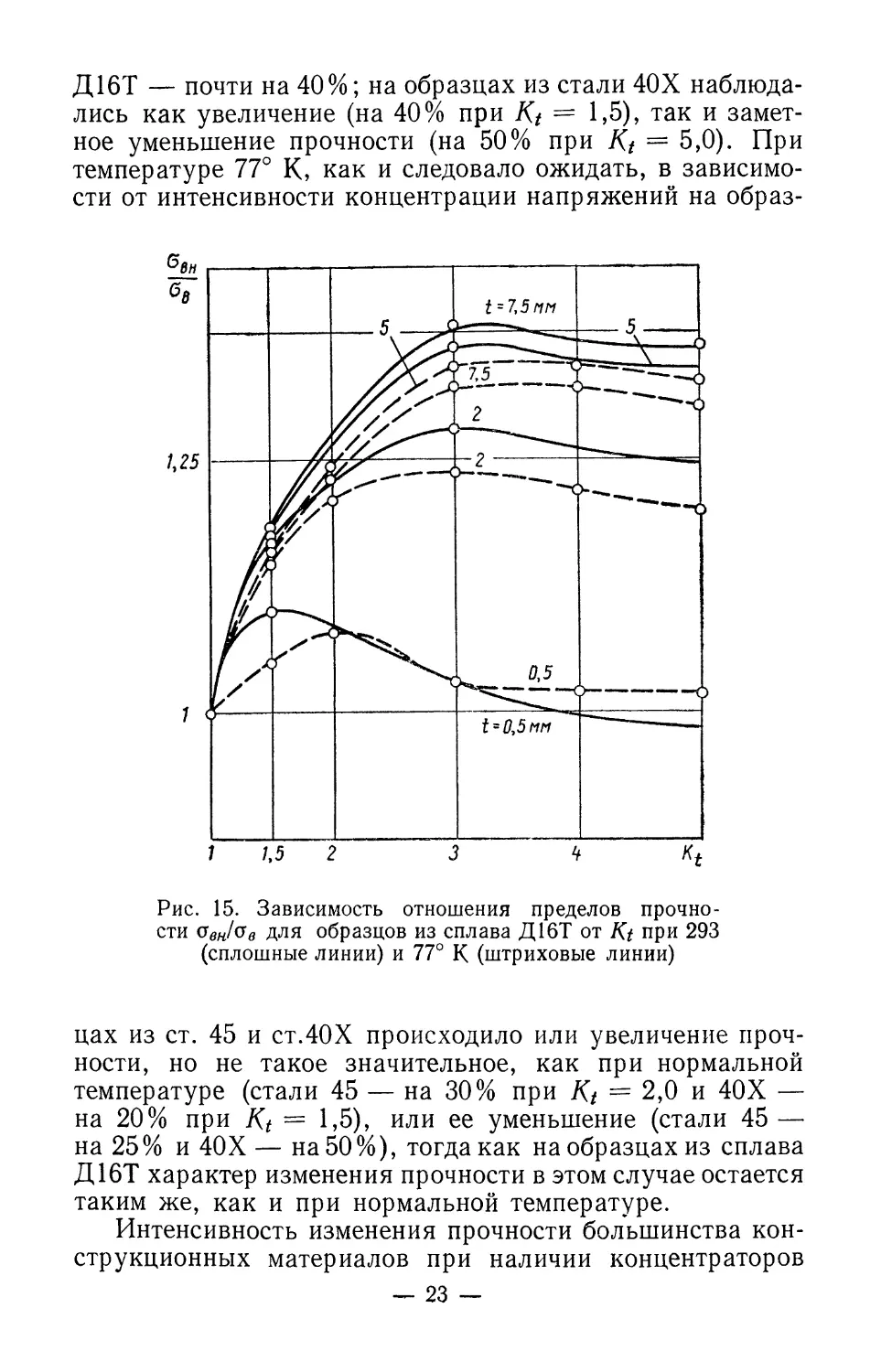

Рис. 14. Зависимость отно-

шения пределов прочности

вен/®в для образцов из ста-

ли 40Х от Kt при 293 (сплош-

ные линии) и 77° К (штрихо-

вые линии)

Рис. 13. Зависимость отноше-

ния предела прочности овн

при растяжении образцов

с надрезом к пределу проч-

ности ов гладких образцов

из стали 45 от коэффициентов

концентрации напряжений Kt

при 293 (сплошные линии)

и 77° К (штриховые линии)

прочности гладких образцов (oQ, а также образцов с над-

резами (<гв„) и поперечное сужение в месте разрыва (ф

и фн). Зависимость пределов прочности (<ув„) образцов

с концентраторами напряжений по отношению к пределам

прочности гладких образцов от коэффициентов концен-

трации Kt представлена на рис. 13—15 соответственно

для стали 45, 40Х и сплава Д16Т.

При нормальной температуре под влиянием изменения

одного только напряженного состояния (при постоянном

Kt и увеличении глубины выточки t в 15 раз) прочность

образцов из стали 45 увеличилась на 75%, а из сплава

— 22 —

Д16Т — почти на 40%; на образцах из стали 40Х наблюда-

лись как увеличение (на 40% при Kt = 1,5), так и замет-

ное уменьшение прочности (на 50% при Kt = 5,0). При

температуре 77° К, как и следовало ожидать, в зависимо-

сти от интенсивности концентрации напряжений на образ-

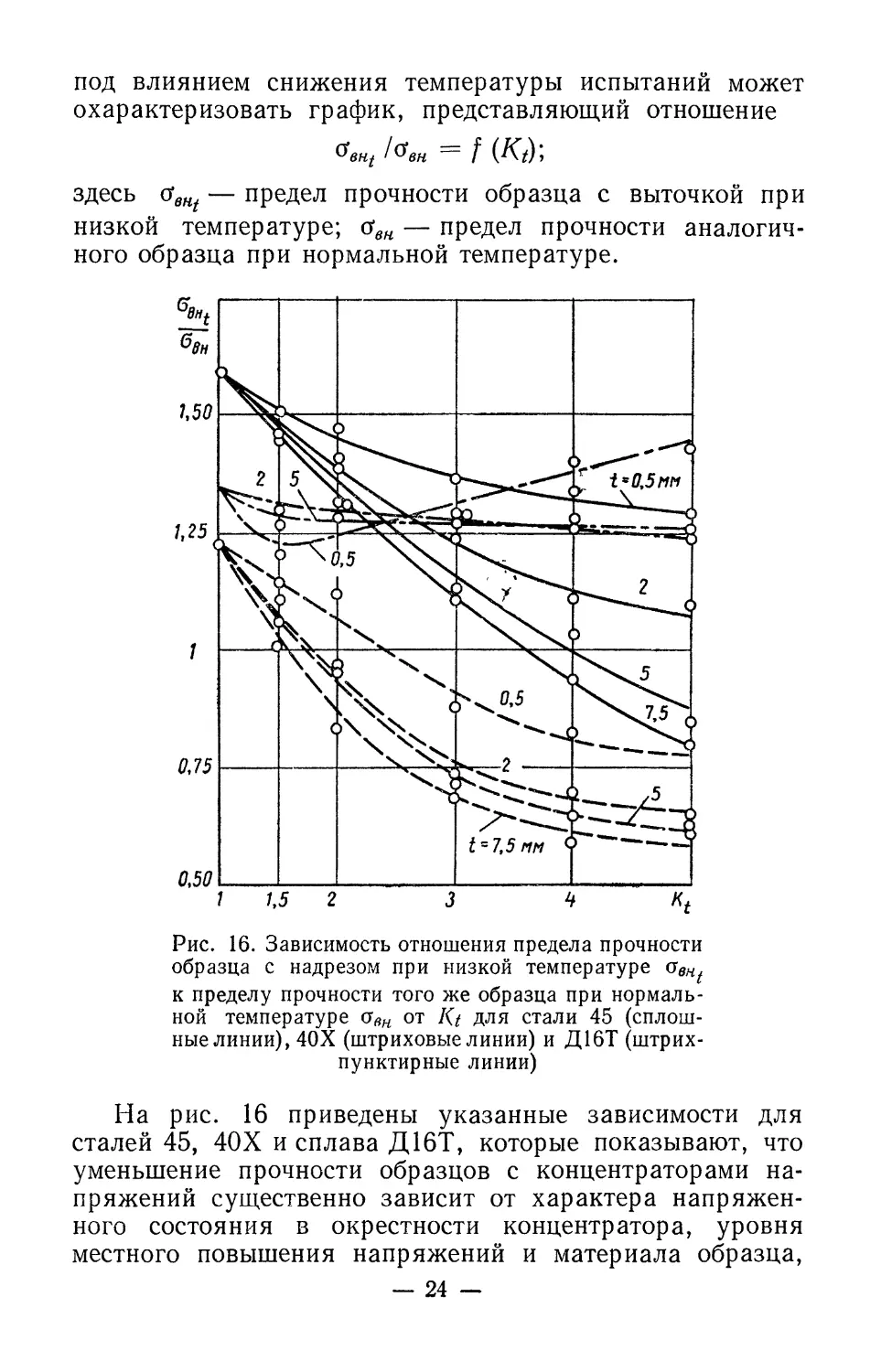

Рис. 15. Зависимость отношения пределов прочно-

сти <твн/<тб для образцов из сплава Д16Т от Kt при 293

(сплошные линии) и 77° К (штриховые линии)

цах из ст. 45 и ст.40Х происходило или увеличение проч-

ности, но не такое значительное, как при нормальной

температуре (стали 45 — на 30% при Kt = 2,0 и 40Х —

на 20% при Kt = 1,5), или ее уменьшение (стали 45 —

на 25% и 40Х — на 50%), тогда как на образцах из сплава

Д16Т характер изменения прочности в этом случае остается

таким же, как и при нормальной температуре.

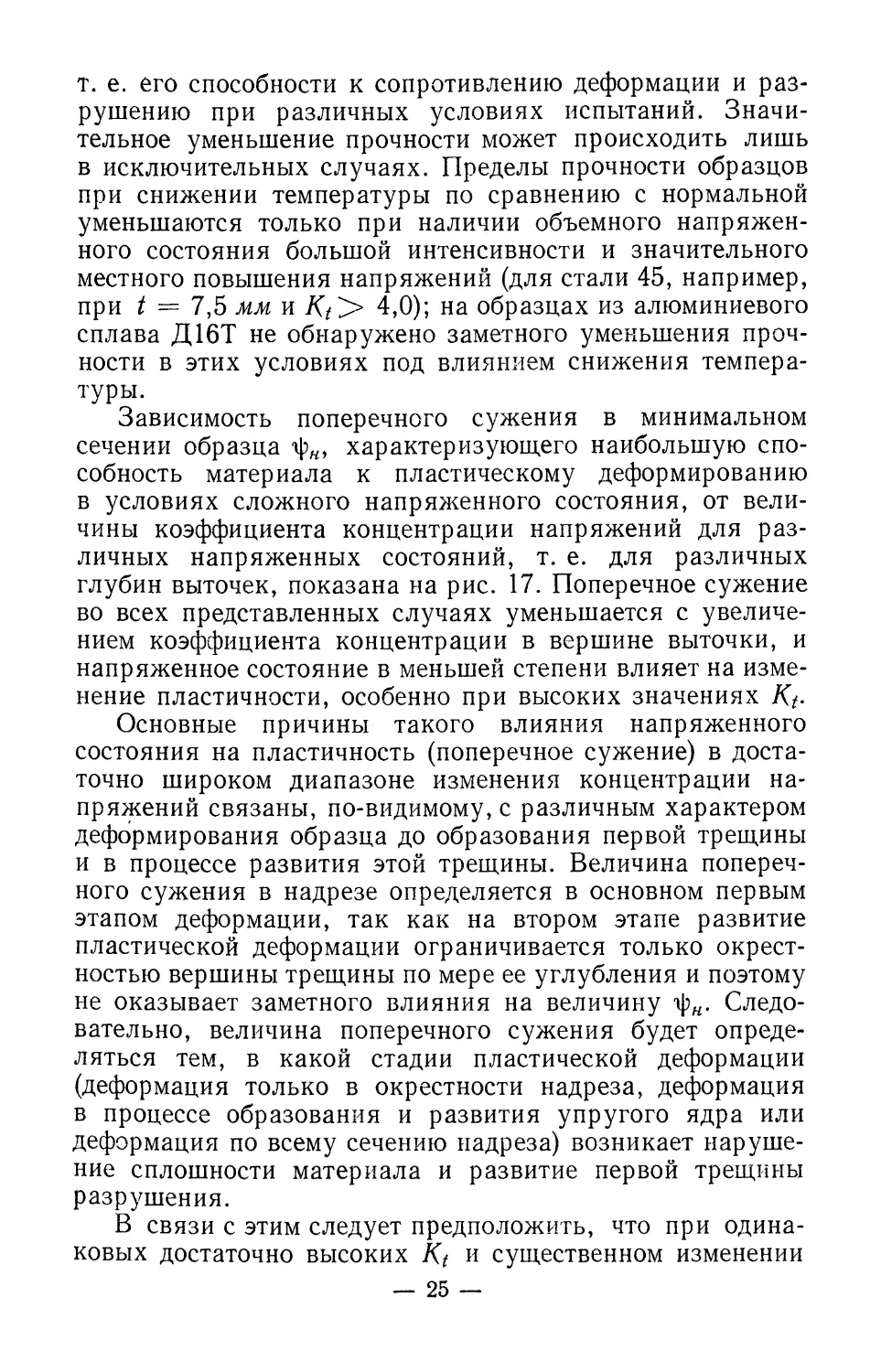

Интенсивность изменения прочности большинства кон-

струкционных материалов при наличии концентраторов

— 23 —

под влиянием снижения температуры испытаний может

охарактеризовать график, представляющий отношение

% f

здесь — предел прочности образца с выточкой при

низкой температуре; ввн — предел прочности аналогич-

ного образца при нормальной температуре.

Рис. 16. Зависимость отношения предела прочности

образца с надрезом при низкой температуре ивн^

к пределу прочности того же образца при нормаль-

ной температуре овн от Д/ для стали 45 (сплош-

ные линии), 40Х (штриховые линии) и Д16Т (штрих-

пунктирные линии)

На рис. 16 приведены указанные зависимости для

сталей 45, 40Х и сплава Д16Т, которые показывают, что

уменьшение прочности образцов с концентраторами на-

пряжений существенно зависит от характера напряжен-

ного состояния в окрестности концентратора, уровня

местного повышения напряжений и материала образца,

— 24 —

т. е. его способности к сопротивлению деформации и раз-

рушению при различных условиях испытаний. Значи-

тельное уменьшение прочности может происходить лишь

в исключительных случаях. Пределы прочности образцов

при снижении температуры по сравнению с нормальной

уменьшаются только при наличии объемного напряжен-

ного состояния большой интенсивности и значительного

местного повышения напряжений (для стали 45, например,

при t = 7,5 мм и Kt> 4,0); на образцах из алюминиевого

сплава Д16Т не обнаружено заметного уменьшения проч-

ности в этих условиях под влиянием снижения темпера-

туры.

Зависимость поперечного сужения в минимальном

сечении образца фн, характеризующего наибольшую спо-

собность материала к пластическому деформированию

в условиях сложного напряженного состояния, от вели-

чины коэффициента концентрации напряжений для раз-

личных напряженных состояний, т. е. для различных

глубин выточек, показана на рис. 17. Поперечное сужение

во всех представленных случаях уменьшается с увеличе-

нием коэффициента концентрации в вершине выточки, и

напряженное состояние в меньшей степени влияет на изме-

нение пластичности, особенно при высоких значениях Kt-

Основные причины такого влияния напряженного

состояния на пластичность (поперечное сужение) в доста-

точно широком диапазоне изменения концентрации на-

пряжений связаны, по-видимому, с различным характером

деформирования образца до образования первой трещины

и в процессе развития этой трещины. Величина попереч-

ного сужения в надрезе определяется в основном первым

этапом деформации, так как на втором этапе развитие

пластической деформации ограничивается только окрест-

ностью вершины трещины по мере ее углубления и поэтому

не оказывает заметного влияния на величину %. Следо-

вательно, величина поперечного сужения будет опреде-

ляться тем, в какой стадии пластической деформации

(деформация только в окрестности надреза, деформация

в процессе образования и развития упругого ядра или

деформация по всему сечению надреза) возникает наруше-

ние сплошности материала и развитие первой трещины

разрушения.

В связи с этим следует предположить, что при одина-

ковых достаточно высоких Kt и существенном изменении

— 25 —

Рис. 17. Зависимость поперечного сужения в минимальном сечении образца от Kt при 293° К (сплошные

линии) и 77° К (штриховые линии) для сталей:

а — 45; б ~ 40Х; в — Д16Т

напряженного состояния, т. е. как на образцах с острыми

выточками малой глубины, так и на образцах с глубокими,

но более пологими выточками под действием максималь-

ного растягивающего напряжения первая трещина воз-

никает в процессе пластической деформации только в окре-

стности надреза, так как уже в этой стадии достигается

условие, при котором наступает возможность разрушения

от отрыва, и поэтому величины поперечного сужения для

таких образцов в большей мере определяются коэффи-

циентом концентрации.

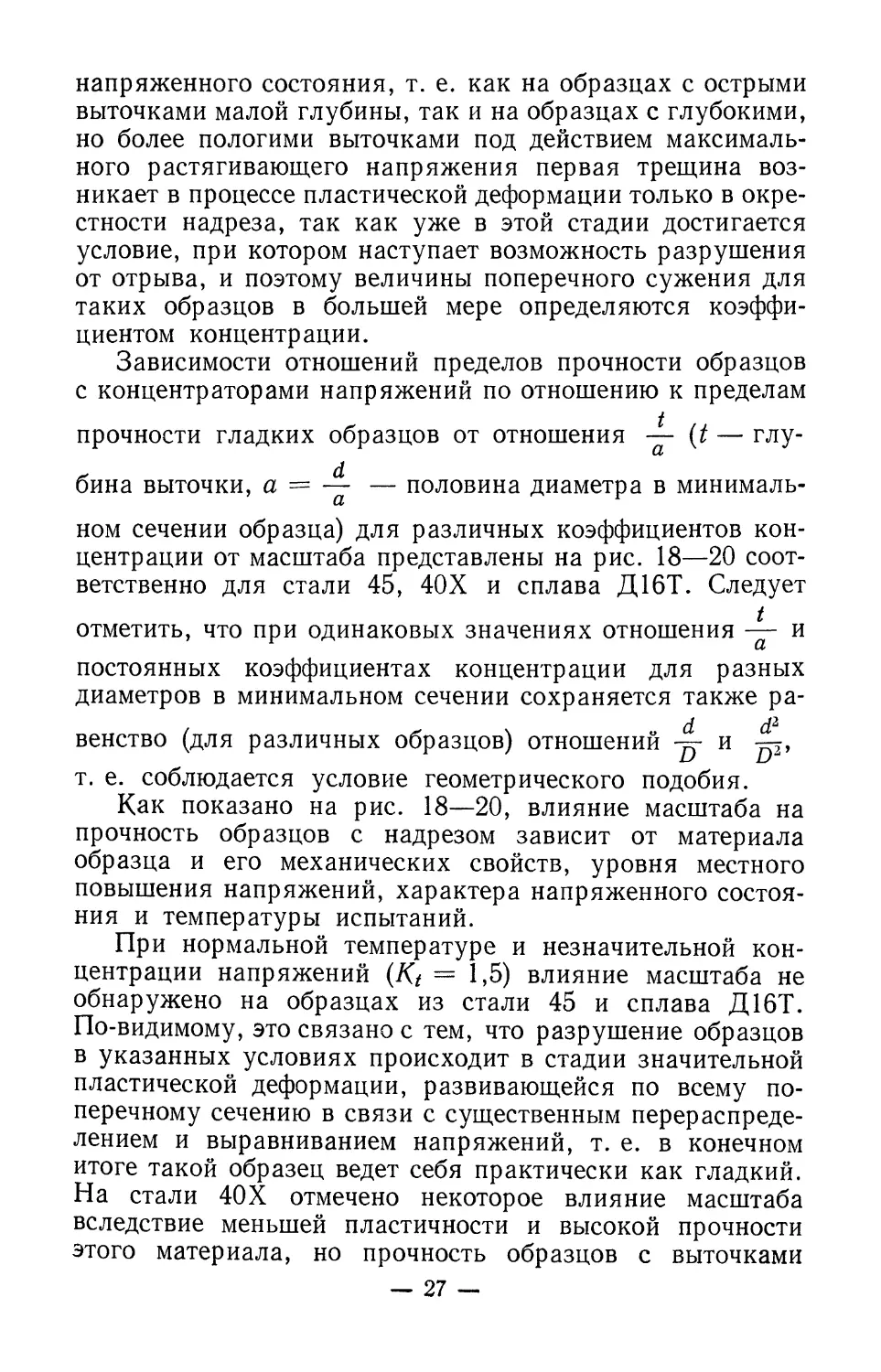

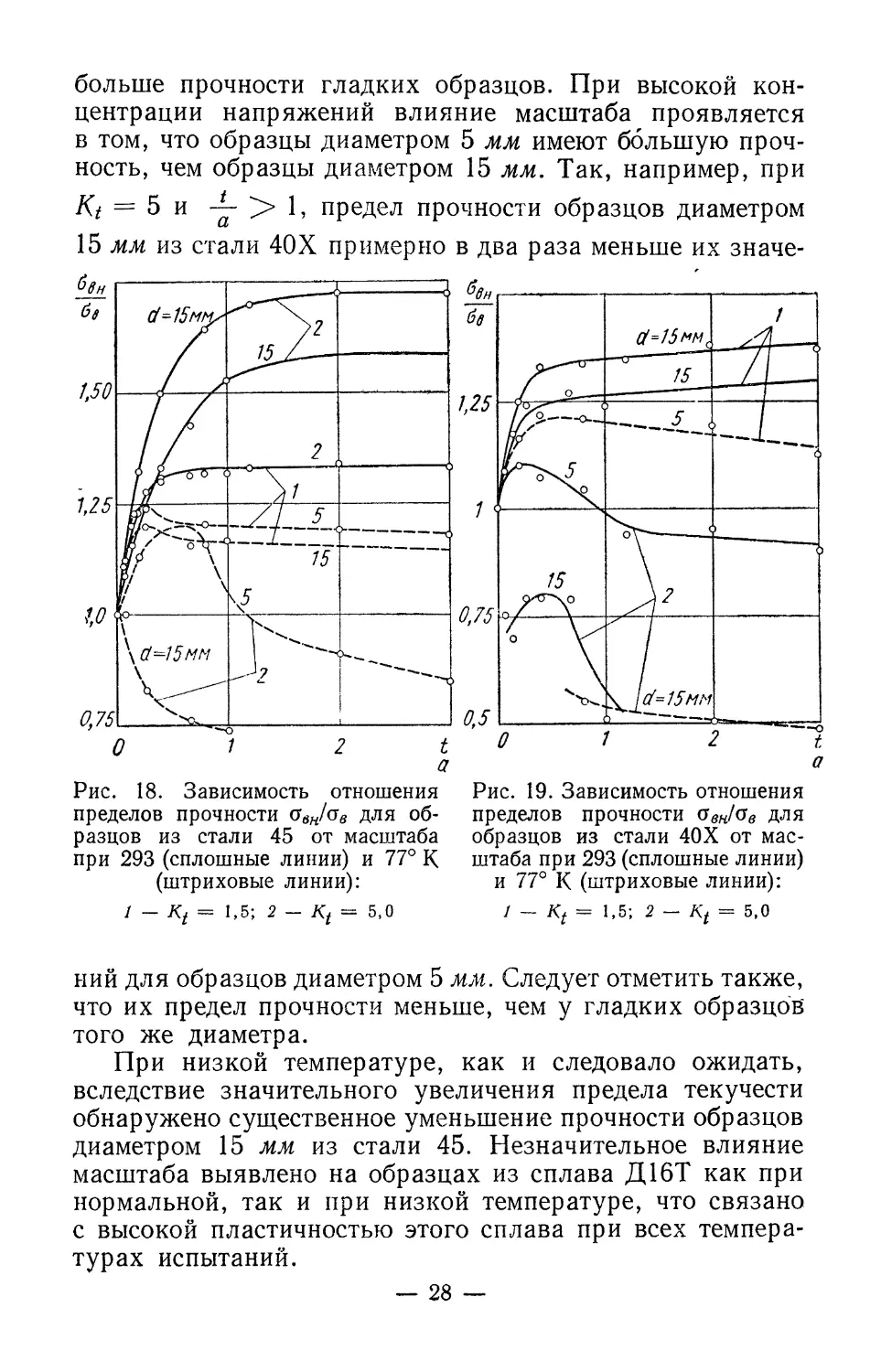

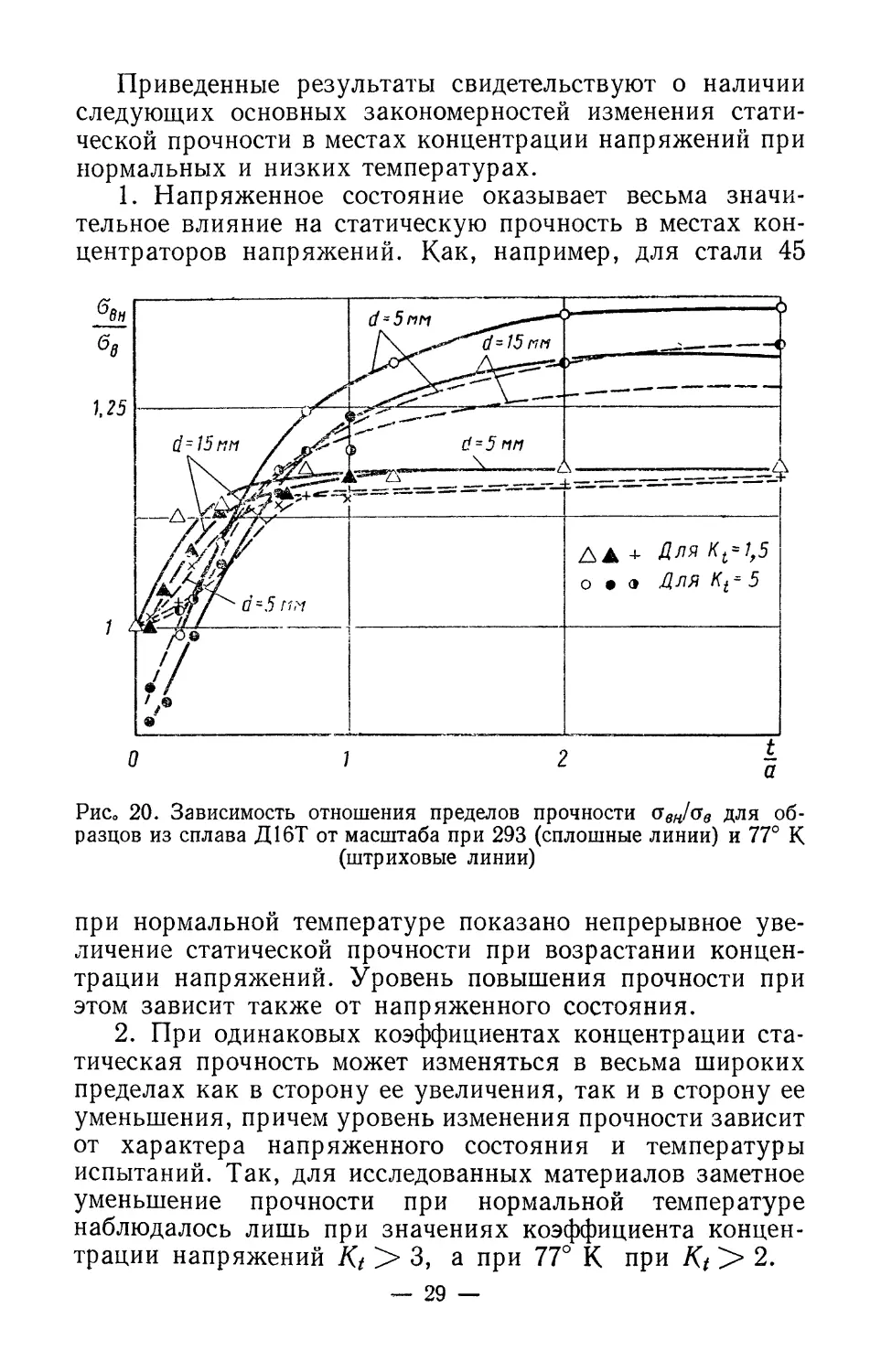

Зависимости отношений пределов прочности образцов

с концентраторами напряжений по отношению к пределам

прочности гладких образцов от отношения — (t — глу-

d

бина выточки, а = — — половина диаметра в минималь-

ном сечении образца) для различных коэффициентов кон-

центрации от масштаба представлены на рис. 18—20 соот-

ветственно для стали 45, 40Х и сплава Д16Т. Следует

t

отметить, что при одинаковых значениях отношения — и

постоянных коэффициентах концентрации для разных

диаметров в минимальном сечении сохраняется также ра-

венство (для различных образцов) отношений и

т. е. соблюдается условие геометрического подобия.

Как показано на рис. 18—20, влияние масштаба на

прочность образцов с надрезом зависит от материала

образца и его механических свойств, уровня местного

повышения напряжений, характера напряженного состоя-

ния и температуры испытаний.

При нормальной температуре и незначительной кон-

центрации напряжений (Kt = 1,5) влияние масштаба не

обнаружено на образцах из стали 45 и сплава Д16Т.

По-видимому, это связано с тем, что разрушение образцов

в указанных условиях происходит в стадии значительной

пластической деформации, развивающейся по всему по-

перечному сечению в связи с существенным перераспреде-

лением и выравниванием напряжений, т. е. в конечном

итоге такой образец ведет себя практически как гладкий.

На стали 40Х отмечено некоторое влияние масштаба

вследствие меньшей пластичности и высокой прочности

этого материала, но прочность образцов с выточками

— 27 —

больше прочности гладких образцов. При высокой кон-

центрации напряжений влияние масштаба проявляется

в том, что образцы диаметром 5 мм имеют большую проч-

ность, чем образцы диаметром 15 мм. Так, например, при

Kt = 5 и -у > 1, предел прочности образцов диаметром

15 мм из стали 40Х примерно в два раза меньше их значе-

Рис. 18. Зависимость отношения

пределов прочности свн1(5в для об-

разцов из стали 45 от масштаба

при 293 (сплошные линии) и 77° К

(штриховые линии):

Рис. 19. Зависимость отношения

пределов прочности ввн^в для

образцов из стали 40Х от мас-

штаба при 293 (сплошные линии)

и 77° К (штриховые линии):

1 — Kt = 1,5; 2 - Kt = 5,0

1 — Kt = 1,5; 2 — Kt = 5,0

ний для образцов диаметром 5 мм. Следует отметить также,

что их предел прочности меньше, чем у гладких образцов

того же диаметра.

При низкой температуре, как и следовало ожидать,

вследствие значительного увеличения предела текучести

обнаружено существенное уменьшение прочности образцов

диаметром 15 мм из стали 45. Незначительное влияние

масштаба выявлено на образцах из сплава Д16Т как при

нормальной, так и при низкой температуре, что связано

с высокой пластичностью этого сплава при всех темпера-

турах испытаний.

— 28 —

Приведенные результаты свидетельствуют о наличии

следующих основных закономерностей изменения стати-

ческой прочности в местах концентрации напряжений при

нормальных и низких температурах.

1. Напряженное состояние оказывает весьма значи-

тельное влияние на статическую прочность в местах кон-

центраторов напряжений. Как, например, для стали 45

Рис,, 20. Зависимость отношения пределов прочности ст^/ств для об-

разцов из сплава Д16Т от масштаба при 293 (сплошные линии) и 77° К

(штриховые линии)

при нормальной температуре показано непрерывное уве-

личение статической прочности при возрастании концен-

трации напряжений. Уровень повышения прочности при

этом зависит также от напряженного состояния.

2. При одинаковых коэффициентах концентрации ста-

тическая прочность может изменяться в весьма широких

пределах как в сторону ее увеличения, так и в сторону ее

уменьшения, причем уровень изменения прочности зависит

от характера напряженного состояния и температуры

испытаний. Так, для исследованных материалов заметное

уменьшение прочности при нормальной температуре

наблюдалось лишь при значениях коэффициента концен-

трации напряжений К/ > 3, а при 77° К при Kt > 2.

- 29 —

3. Применительно к исследованной области изменения

концентрации напряжений и снижения температуры испы-

таний в весьма широких пределах не обнаружено соответ-

ствие между уровнем уменьшения статической прочности

и увеличением номинального напряжения до величины

^max

При наличии указанного соответствия в случае наи-

большего из исследованных здесь уровней местного повы-

шения напряжений (Kt = 5,0) должно было бы наблю-

даться пятикратное уменьшение прочности, тогда как

даже на малопластичной стали 40Х при температуре 77° К

установлено уменьшение прочности всего лишь в два раза,

а на стали 45 — только на 25%.

4. При снижении температуры испытаний и увеличе-

нии интенсивности объемного напряженного состояния

происходит заметное уменьшение прочности и переход от

вязкого к хрупкому разрушению сталей, тогда как на

образцах из алюминиевого сплава Д16Т не обнаружено

заметного влияния низких температур на изменение

прочности и характер разрушения.

5. Напряженное состояние в заметно меньшей степени

влияет на изменение пластичности в окрестности концен-

траторов. Характер этого изменения определяется главным

образом уровнем местного повышения напряжений. При

Kt > 3 пластическая деформация по минимальному сече-

нию во всех случаях ограничивается только небольшой

областью в окрестности надреза, особенно при низкой

температуре, так как в этом случае <1%.

6. Влияние масштаба проявляется более существенно

на образцах с концентраторами напряжений при увеличе-

нии прочности и уменьшении пластичности, что связано

со снижением температуры. Указанное явление следует

учитывать при проведении экспериментов на образцах

с концентраторами напряжений.

ОЦЕНКА ЧУВСТВИТЕЛЬНОСТИ К КОНЦЕНТРАЦИИ

НАПРЯЖЕНИЙ ПО КРИТЕРИЯМ Q6w/de и свн/(^

Поскольку в реальных конструкциях и деталях машин

почти всегда неизбежно наличие концентраторов напря-

жений конструкционного или технологического харак-

тера и изготовление конструкций требует применения

сварки, для оценки их конструкционной прочности и более

— 30 —

квалифицированного расчета на прочность необходимо

оценивать влияние этих факторов.

Известно, что изменение прочности образцов с над-

резами в сравнении с прочностью гладкого образца из

того же материала связано с возникновением сложного

напряженного состояния в окрестности концентратора

напряжений и, следовательно, с изменением характера

развития пластической деформации, а также с возмож-

ностью существенного перераспределения напряжений

в процессе пластического деформирования в этих местах.

При этом наличие концентраторов напряжений может

привести как к увеличению, так и к уменьшению проч-

ности (см. рис. 14).

Таким образом, данные о прочности образцов с кон-

центраторами напряжений свидетельствуют о степени

вязкости материала в окрестности концентратора и обеспе-

чивают полезные сведения о действительном характере

его деформирования при некоторых специфических усло-

виях эксплуатации, зависящих естественно от схемы

испытания.

Вязкость в надрезе в течение ряда лет оценивается

отношением предела прочности образца с надрезом при

статическом растяжении к прочности гладкого образца.

Эта характеристика определяет способность материала

уменьшать высокие местные напряжения. Ее принято

называть чувствительностью к надрезу.

В работе [1] исследовали чувствительность к надрезу

листов и плит из алюминиевых сплавов. Испытания про-

водили при комнатной температуре и при 77° К на образ-

цах с различными надрезами и отверстиями. Результаты

испытаний показали, что использование отношения пре-

дела прочности образца с надрезом к пределу текучести

материала при растяжении обк/о0)2 позволяет получить

близкие и устойчивые значения чувствительности к надрезу

независимо от типа надреза. Авторы считают, что эта

характеристика более полезна, чем обычно используемое

для определения чувствительности к надрезу отношение

предела прочности образца с надрезом к пределу проч-

ности гладкого образца (ввн1$в).

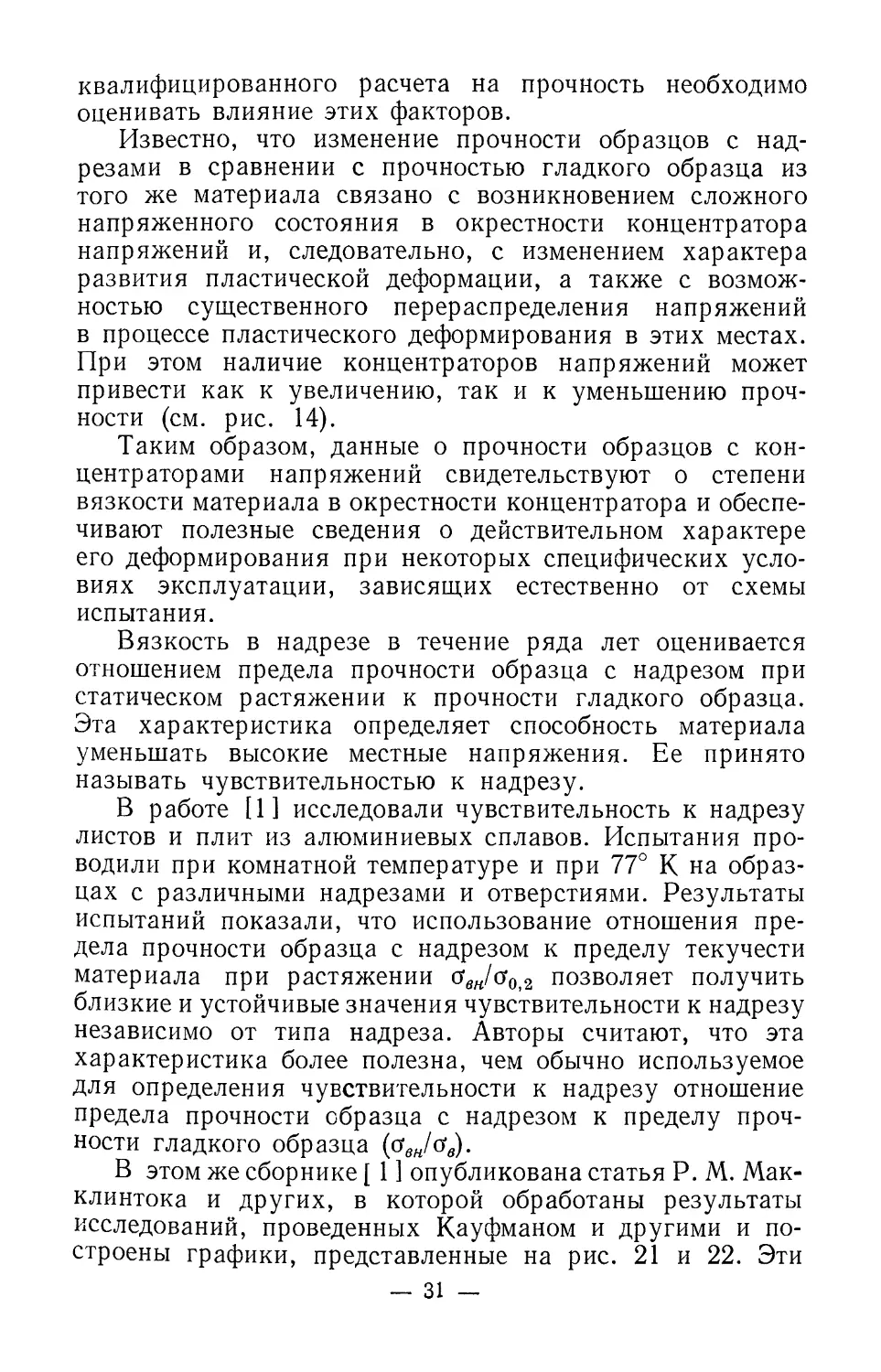

В этом же сборнике [ 1 ] опубликована статья Р. М. Мак-

Клинтока и других, в которой обработаны результаты

исследований, проведенных Кауфманом и другими и по-

строены графики, представленные на рис. 21 и 22. Эти

— 31 —

Марка сплава

Рис. 21. Зависимость отношения пределов проч-

ности Свн/^в (р <5 0,025 мм) при температуре 77° К

и глубине надреза 0,63 мм (кривая 7), 3,175 мм

(кривая 2) для образцов из листа толщиной 1,6 мм

марки алюминиевого сплава

Рис. 22. Зависимость отношения предела прочности <звн

при растяжении к пределу текучести о0,2 для образцов

с двусторонними боковыми надрезами (р 0,025 мм)

глубиной 0,63 мм (кривая 7), 3,175 мм (кривая 2) из листа

толщиной 1,6 мм от марки алюминиевого сплава

кривые представляют зависимости отношений авн1вв и

GeHl^o 2 от глубины острых надрезов для ряда алюминие-

вых сплавов. Доказательством того, что отношение

обеспечивает более полную корреляцию данных, является

наличие на графике рис. 22 зависимости отношения

только от марки материала трех небольших последова-

тельных перегибов, тогда как на рис. 21 имеется шесть

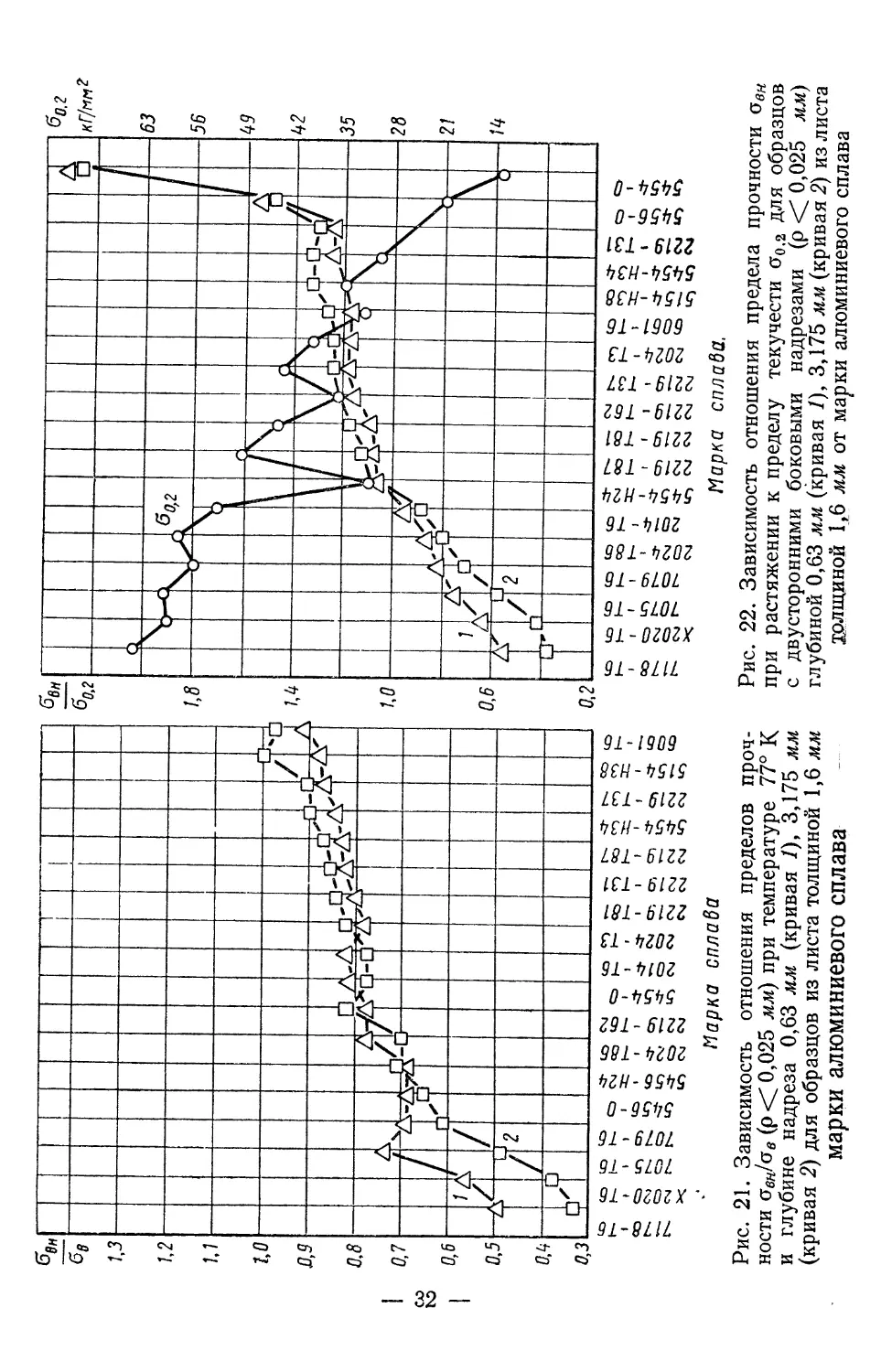

Рис. 23. Зависимость отношения пределов прочности ввн^в от пре-

дела прочности об при растяжении и снижении температуры испы-

таний для образцов из листовых титановых сплавов:

1 _ 7А1 — 4Мо; 2 - 7А1-ЗМо; 3 - 6A1-4V; 4 — 4А1-ЗМо— IV; 5 - 16V —

2.5А1; 6 - 13V-1 ICr—ЗА1

последовательных достаточно больших перегибов. Однако

авторы работы [1] при сравнении данных для большого

количества сталей и титановых сплавов при низких тем-

пературах не обнаружили значительного различия в отно-

сительной оценке сплавов в зависимости от этих отношений.

Следует также отметить, что критерий вязкости, осно-

ванный на отношении предела прочности образца с над-

резом к пределу прочности или пределу текучести глад-

кого образца, более приемлем в расчетах, чем результаты

испытаний на ударную вязкость.

Совершенно очевидно, что для сплавов желательно

иметь сочетание высокого отношения $вн1$в и высокого

предела прочности, а также высокого отношения

и высокого предела текучести. Поэтому наиболее полную

информацию можно получить при сравнении зависимостей

3 П. Ф. Кошелев — 33 —

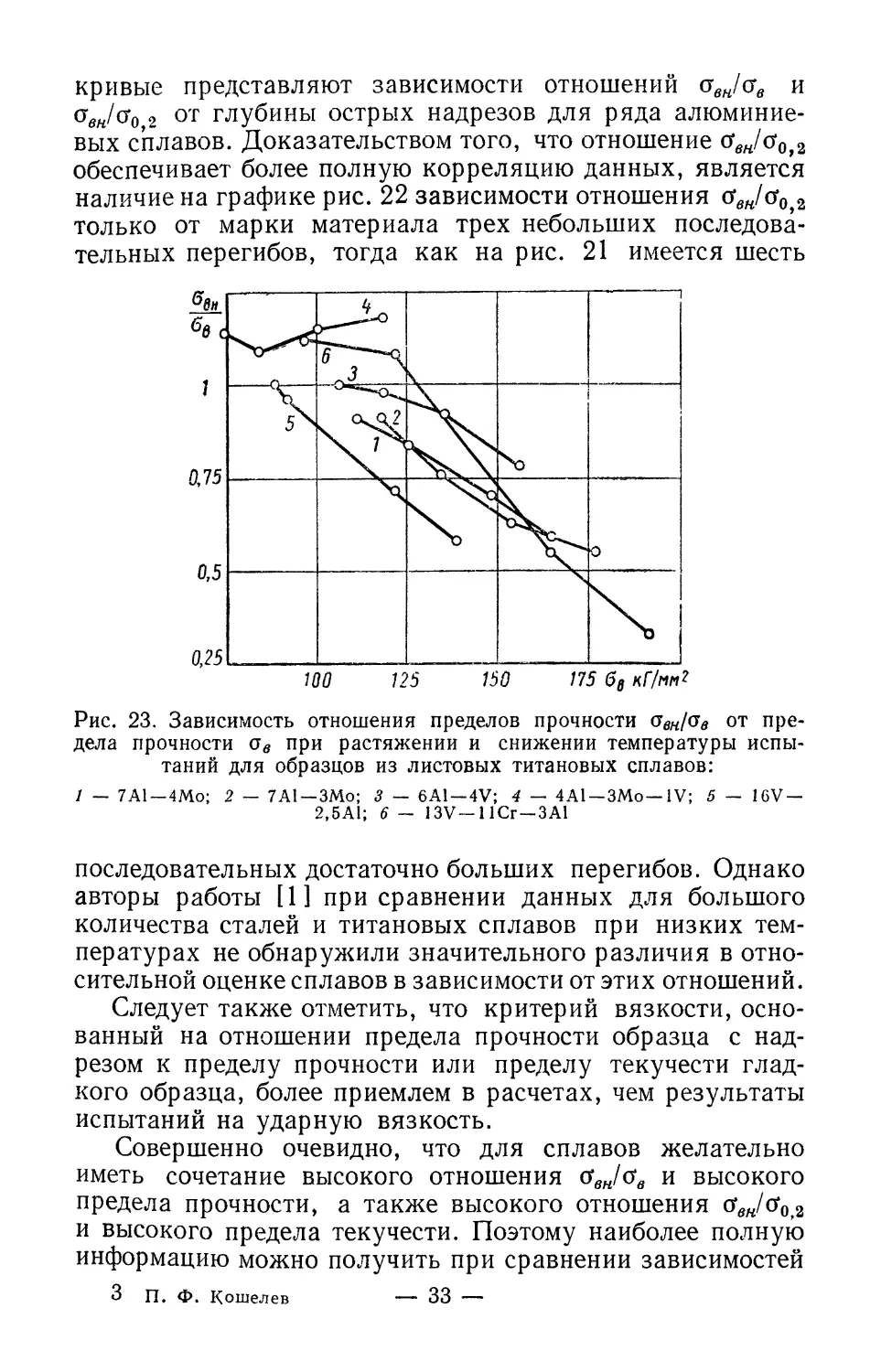

Рис. 24. Зависимость отношения пределов прочности Qejve (ов0 —

предел прочности образца с центральным отверстием) от предела проч-

ности ав при снижении температуры испытаний для образцов из тита-

новых сплавов:

/ — ВТ5; 2 — ОТ4; 3 — ИРМ2; 4 — ВТ14; 5 — ВТ5-1; 6 — OT4-I

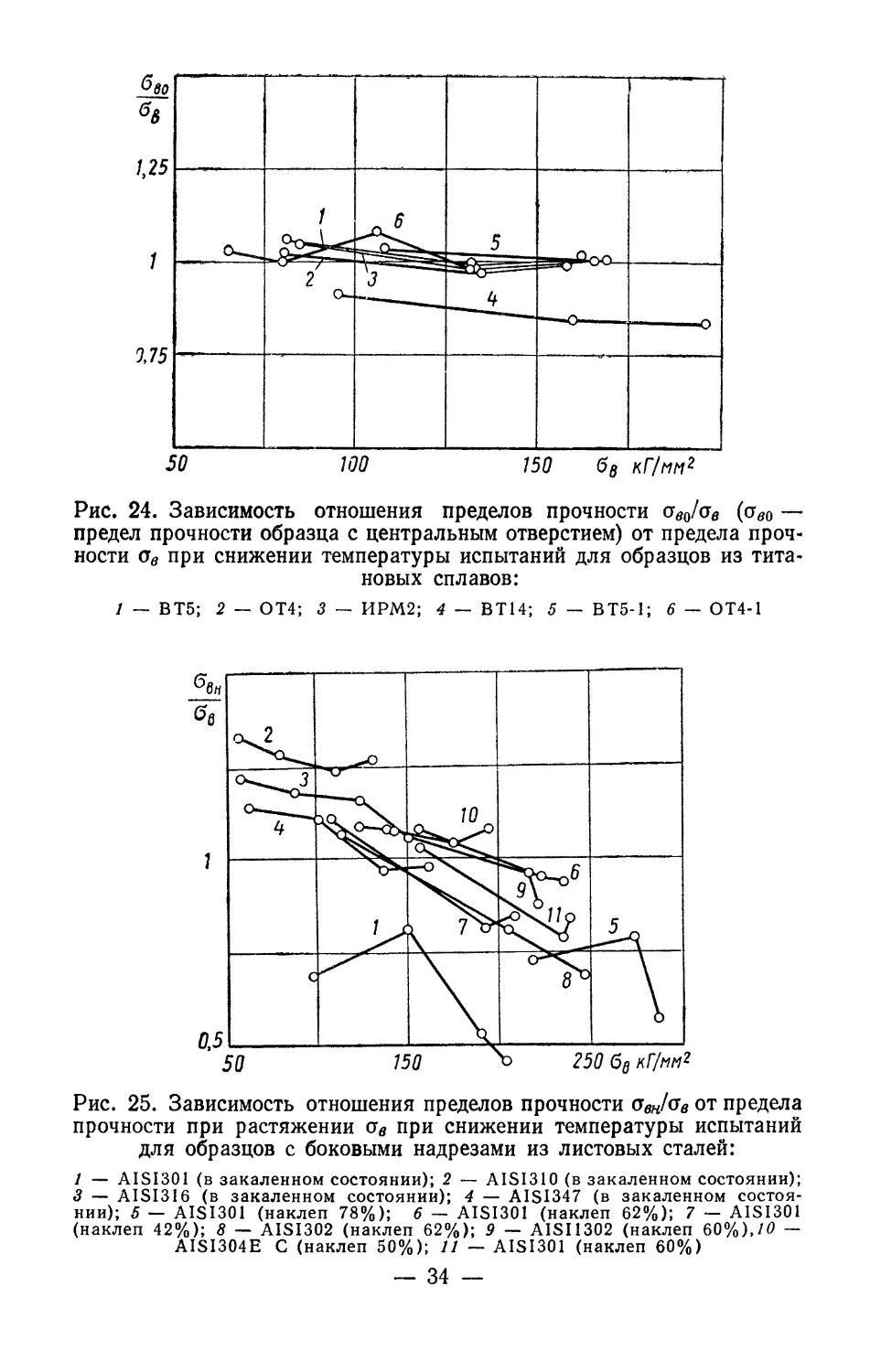

Рис. 25. Зависимость отношения пределов прочности ввн^в от предела

прочности при растяжении ов при снижении температуры испытаний

для образцов с боковыми надрезами из листовых сталей:

1 — AISI301 (в закаленном состоянии); 2 — AISI310 (в закаленном состоянии);

3 — AISI316 (в закаленном состоянии); 4 — AISI347 (в закаленном состоя-

нии); 5 — AISI301 (наклеп 78%); 6 — AISI301 (наклеп 62%); 7 — AISI301

(наклеп 42%); 8 — AISI302 (наклеп 62%); 9 — AISI1302 (наклеп 60%),/0 —

AISI304E С (наклеп 50%); 11 — AISI301 (наклеп 60%)

— 34 —

Рис. 26. Зависимость отношения пределов прочности <5вн1(Зв от пре-

дела прочности ав при растяжении при снижении температуры для

образцов с боковыми надрезами:

1 — листовая хромоникелевая сталь (ов == 99 кГ/мм2, а0 2 = 63 кГ/мм2,

68 = 29%); 2 — ВНС2 (отпуск 200° С); 3 — ВНС2 (отпуск 600° С); 4 —

никелевый сплав (а0 2 == 73 кГ/мм2, ав ~ 102 кГ/мм2, 66 = 37%); 5 — нике-

левый сплав (tf02 = 74 кГ/мм2', вв = 107 кГ/мм2, бе = 37%); 6 — СН2А;

’ 7 - ЭП105; 8 — Х18Н9Т

0,5

1

0,75

0,25

25 50 75 бв кГ/пм2

Рис. 27. Зависимость отношения пределов прочности crdH/oe от пре-

дела прочности при растяжении ов и снижении температуры испы-

тания для образцов с боковыми надрезами из алюминиевых сплавов:

/ — 5456-Н321 (типа АМг5); 2 — 5456—Н24; 3 — 5086 —Н34; 4 — 6065 —Тб

(типа АД33к 5 — 6061—Тб; 6 — 2219 —Т62 (типа Д20); 7 — 2024—ТЗ (типа

Д16); 8 — 2014 —Тб (типа АК8); 9 — 7075 —Тб (типа В95); 10 — 7079 —Тб

з* — 35 —

отношений о^/сг* и о’^/сг0>2 от предела прочности или теку-

чести для различных сплавов в соответствующих темпера-

турных условиях. Такие графики имеют большое значение

при расчетах, так как при большой наглядности они позво-

ляют выбрать оптимальные значения прочности и соотно-

шения чувствительности к концентрации напряжений.

На рис. 23 и 24 приведены зависимости отношений преде-

лов прочности $вн1вв и cre0/cre титановых сплавов от темпе-

ратуры испытаний.

Эти результаты показывают нечувствительность тита-

новых сплавов к такому концентратору напряжений, как

отверстие (Kt < 3) при всех температурах испытаний.

Исключение составляет сплав ВТ 14.

На рис. 25 и 26 приведены аналогичные зависимости по

результатам, полученным на листовых сталях при наличии

боковых надрезов соответственно по отечественным и зару-

бежным данным. На рис. 27 приведены те же данные для

алюминиевых сплавов.

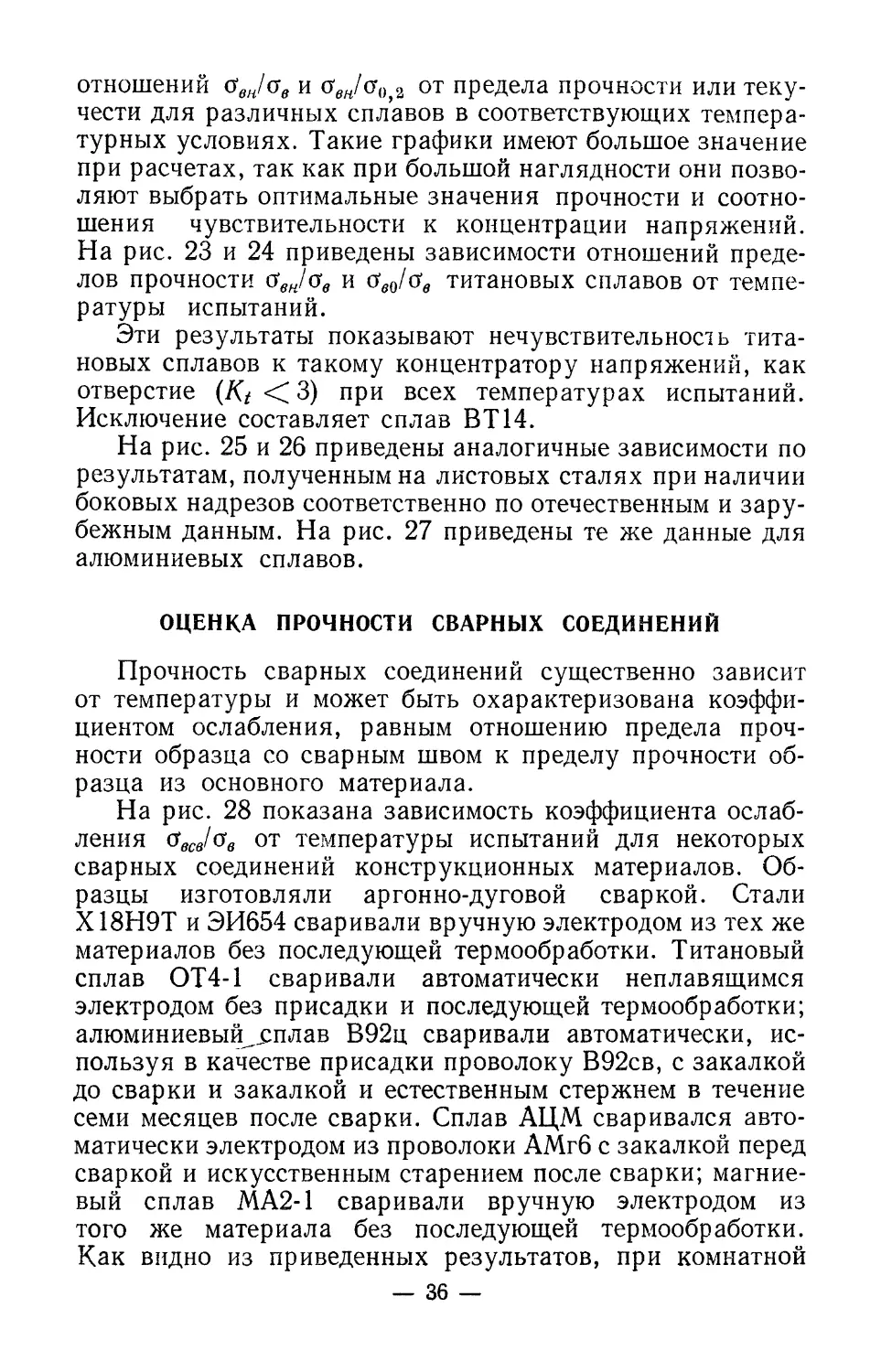

ОЦЕНКА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

Прочность сварных соединений существенно зависит

от температуры и может быть охарактеризована коэффи-

циентом ослабления, равным отношению предела проч-

ности образца со сварным швом к пределу прочности об-

разца из основного материала.

На рис. 28 показана зависимость коэффициента ослаб-

ления <звсв!вв от температуры испытаний для некоторых

сварных соединений конструкционных материалов. Об-

разцы изготовляли ар гонно-дуговой сваркой. Стали

Х18Н9Т и ЭИ654 сваривали вручную электродом из тех же

материалов без последующей термообработки. Титановый

сплав ОТ4-1 сваривали автоматически неплавящимся

электродом без присадки и последующей термообработки;

алюминиевый_£плав В92ц сваривали автоматически, ис-

пользуя в качестве присадки проволоку В92св, с закалкой

до сварки и закалкой и естественным стержнем в течение

семи месяцев после сварки. Сплав АЦМ сваривался авто-

матически электродом из проволоки АМгб с закалкой перед

сваркой и искусственным старением после сварки; магние-

вый сплав МА2-1 сваривали вручную электродом из

того же материала без последующей термообработки.

Как видно из приведенных результатов, при комнатной

— 36 —

Рис. 28. Зависимость коэффициента ослабления сварного шва

от температуры для различных сплавов

— 37 —

температуре коэффициент ослабления близок к единице,

т. е. прочность сварных соединений соответствует проч-

ности основного материала для указанных сплавов. При

снижении температуры испытаний может происходить

существенное изменение прочности сварных соединений.

При температуре жидкого водорода уменьшение прочности

сварного соединения может оказаться значительным с раз-

рушением по сварному шву.

Рис. 29. Зависимость коэффициента ослабления сварного шва от пре-

дела прочности основного материала при снижении температуры ис-

пытаний:

1 — никелевый сплав; 2 — СН2А (термообработка и сварка); 3 — СН2А

(сварка и термообработка); 4 — ЭИ835; 5 — X18H9T (автоматическая сварка);

6 — листовая сталь ЭИ654 (состояние поставки); 7 — листовая сталь ЭИ654

(закалка при 1150° С); 8 — X18H9T (ручная сварка); 9 — листовая хромони-

келевая сталь; 10 ~ никелевый сплав

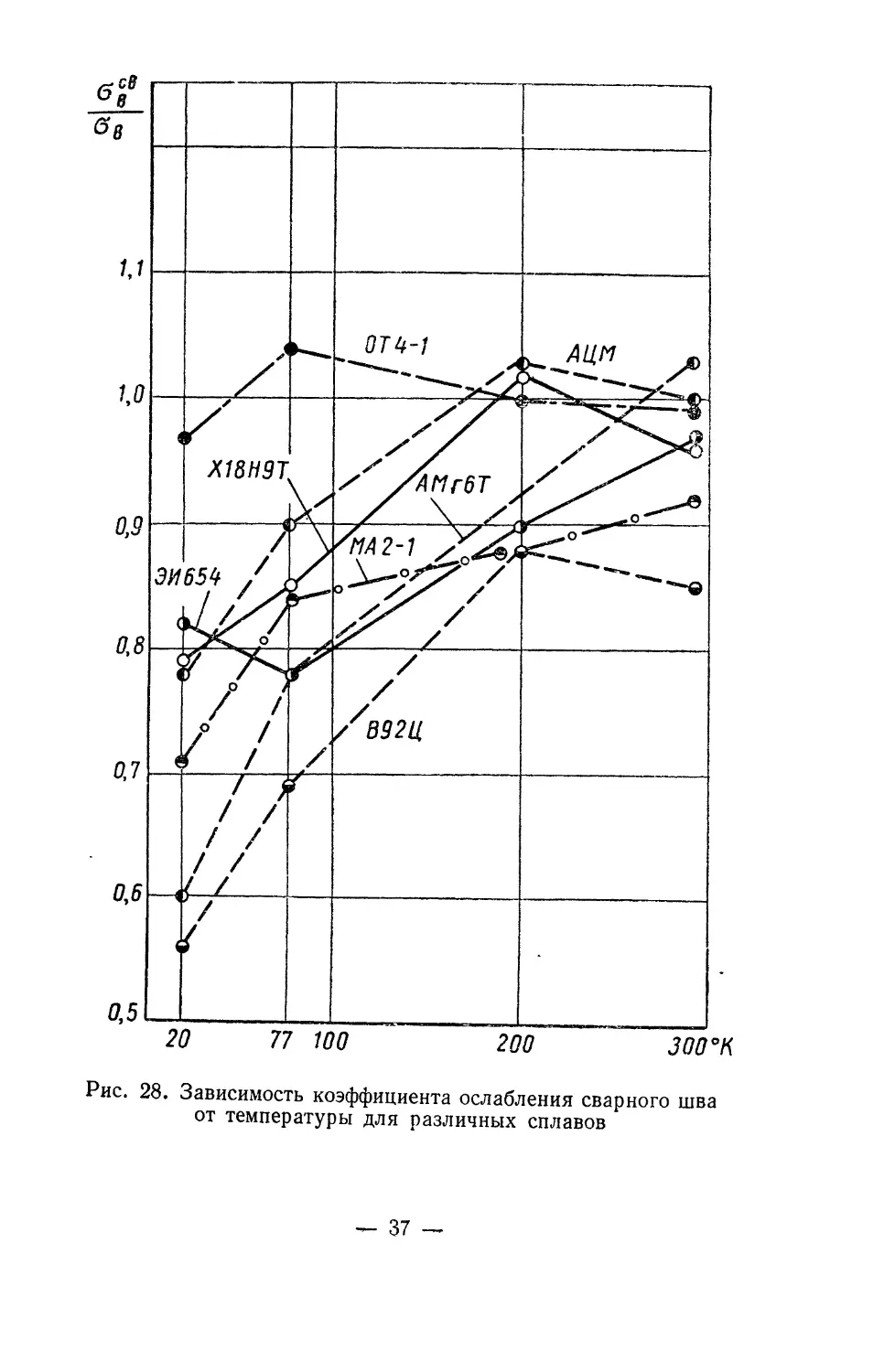

На рис. 29 и 30 показаны зависимости коэффициента

ослабления от снижения температуры испытаний до

—253° С при увеличении прочности сталей соответственно

отечественных и зарубежных марок. Приведенные резуль-

таты показывают, что прочность сварного шва может быть

почти в два раза меньше прочности основного мате-

риала.

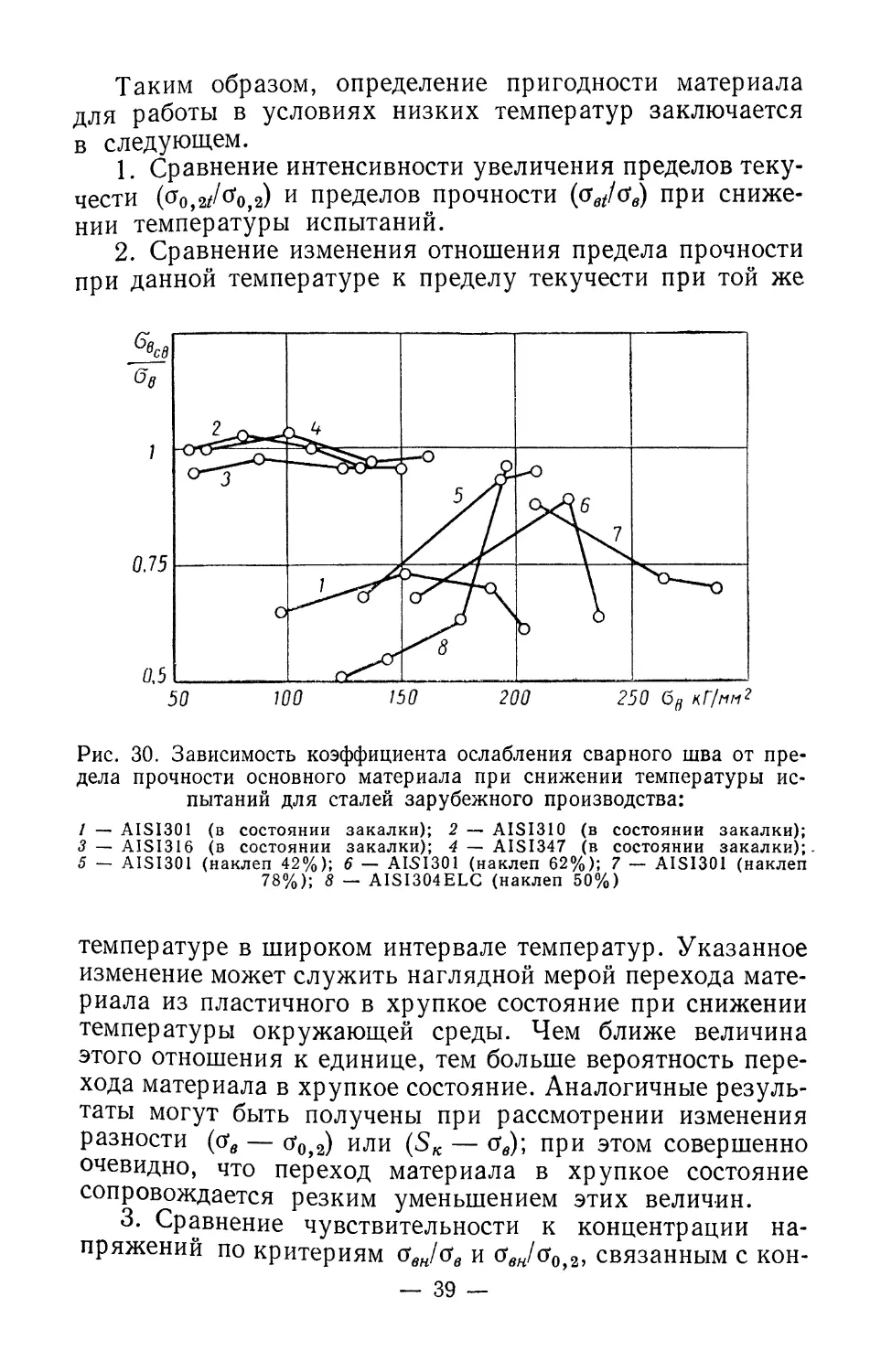

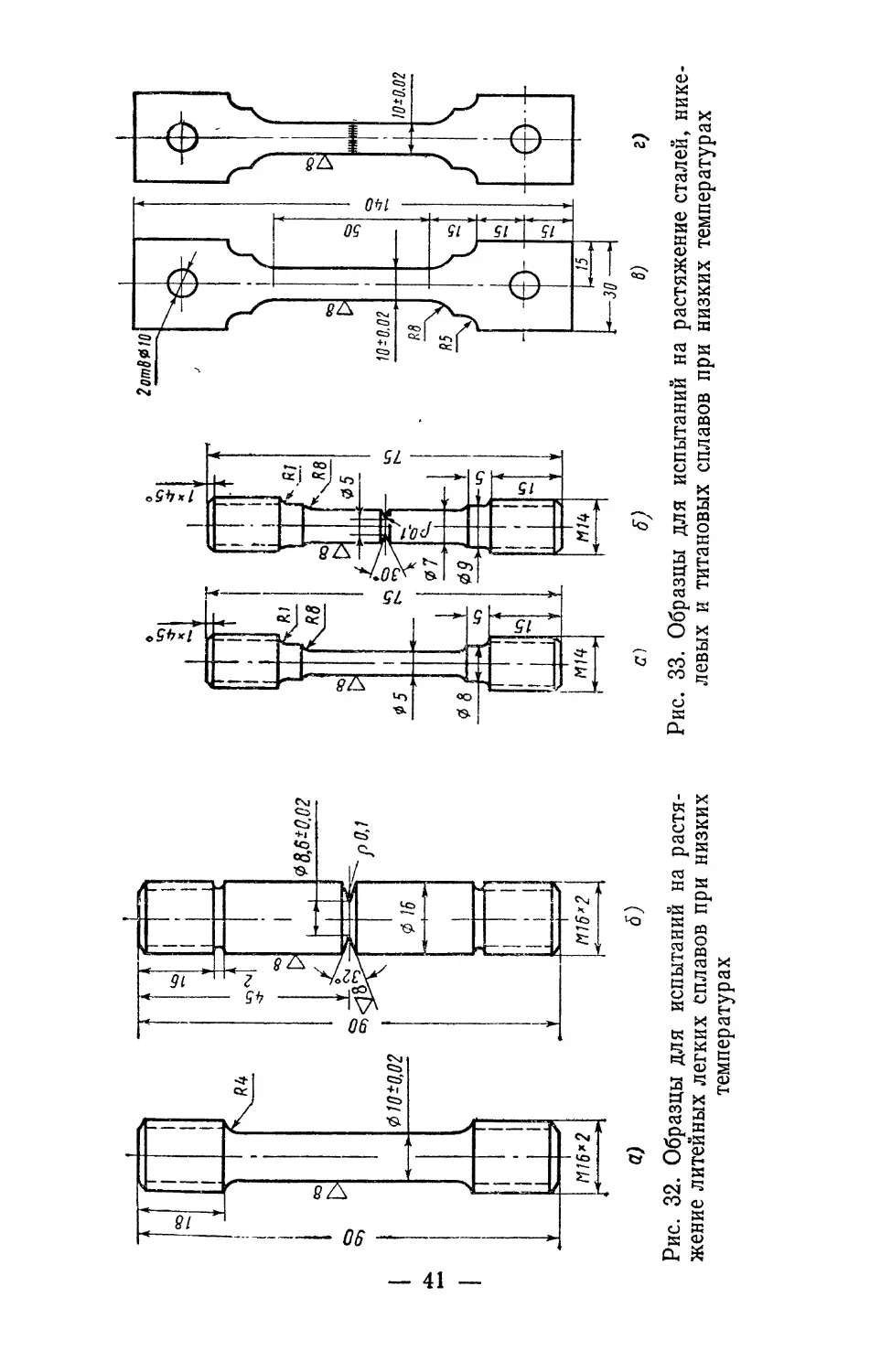

На рис. 31—33 приведены форма и размеры образцов,

которые были использованы для получения результатов,

приведенных в настоящем справочнике.

— 38 —

Таким образом, определение пригодности материала

для работы в условиях низких температур заключается

в следующем.

1. Сравнение интенсивности увеличения пределов теку-

чести (ого,г/°,о,2) и пределов прочности при сниже-

нии температуры испытаний.

2. Сравнение изменения отношения предела прочности

Рис. 30. Зависимость коэффициента ослабления сварного шва от пре-

дела прочности основного материала при снижении температуры ис-

пытаний для сталей зарубежного производства:

/ — AISI301 (в состоянии закалки); 2 — AISI310 (в состоянии закалки);

3 — AISI316 (в состоянии закалки); 4 — AISI347 (в состоянии закалки);.

5 — AISI301 (наклеп 42%); 6 — AISI301 (наклеп 62%); 7 — AISI301 (наклеп

78%); 8 — AISI304ELC (наклеп 50%)

температуре в широком интервале температур. Указанное

изменение может служить наглядной мерой перехода мате-

риала из пластичного в хрупкое состояние при снижении

температуры окружающей среды. Чем ближе величина

этого отношения к единице, тем больше вероятность пере-

хода материала в хрупкое состояние. Аналогичные резуль-

таты могут быть получены при рассмотрении изменения

разности ((Гв — (у0)2) или (SK — tfe); при этом совершенно

очевидно, что переход материала в хрупкое состояние

сопровождается резким уменьшением этих величин.

3. Сравнение чувствительности к концентрации на-

пряжений по критериям <звн1вв и oWtfo,2, связанным с кон-

— 39 —

кретными условиями работы изделия и методами назна-

чения коэффициента запаса и допускаемых напря-

жений.

4. Сравнение пластичности и интенсивности ее изме-

нения при снижении температуры испытаний, а также

изменения пластичности в местах концентрации напряже-

НИЙ (66, гр, грН) 65Z/68, apz/ip).

г; д)

Рис. 31. Образцы для испытаний на растяжение листовых легких

сплавов при низких температурах

5. Оценка склонности к хрупкому разрушению по ве-

личине ударной вязкости и степени ее уменьшения при

снижении температуры испытаний, а также по значению

критической температуры хрупкости (ан, aHtlaH, tK).

6. Оценка прочности и пластичности сварных соедине-

ний и их изменения в процессе снижения температуры

испытаний, а также прочности сварных соединений в усло-

виях сложного напряженного состояния.

7. Оценка сопротивления материала распространению

трещины при статическом и ударном нагружении.

— 40 —

Рис. 32. Образцы для испытаний на растя-

жение литейных легких сплавов при низких

температурах

Рис. 33. Образцы для испытаний на растяжение сталей, нике-

левых и титановых сплавов при низких температурах

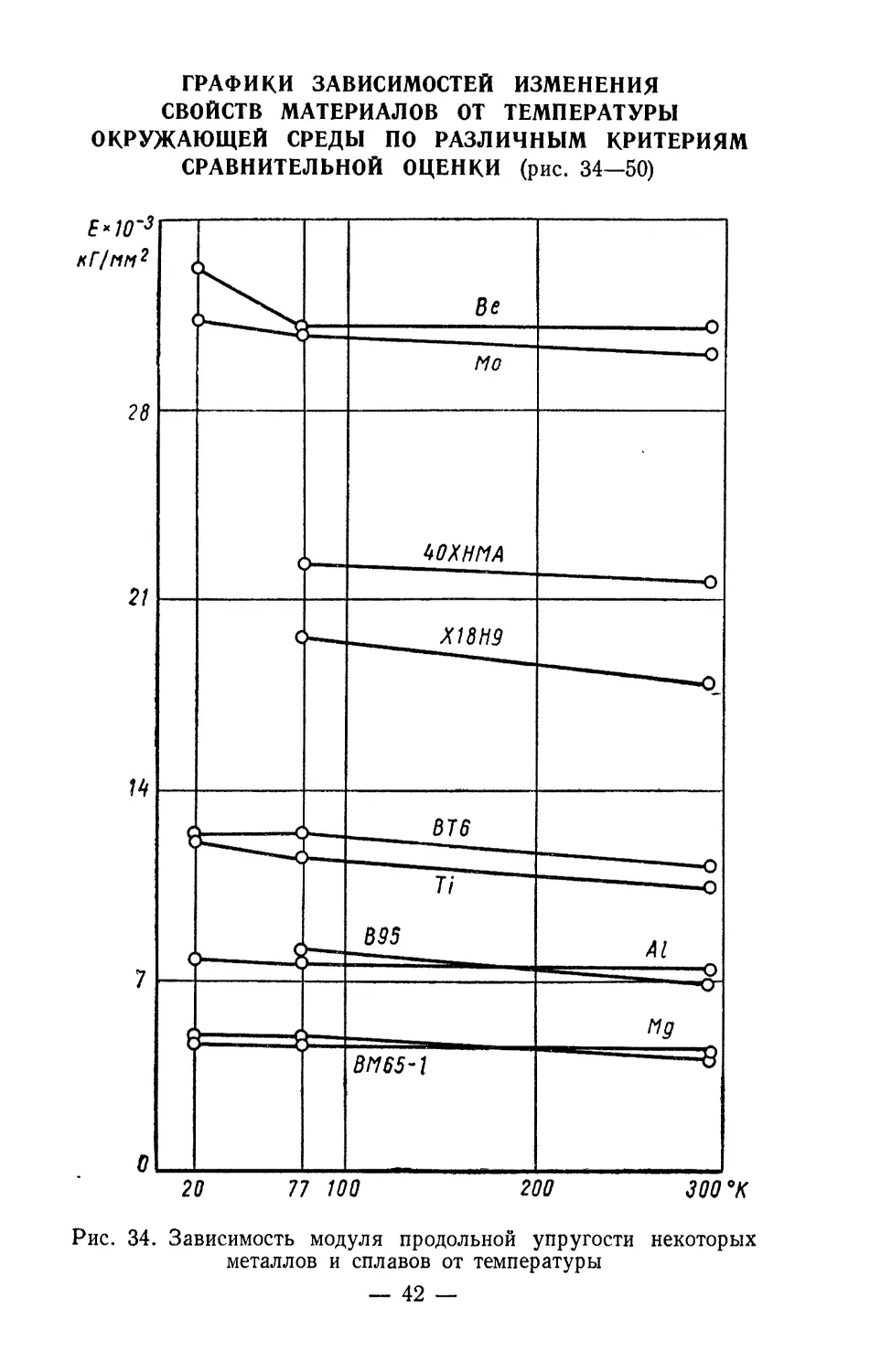

ГРАФИКИ ЗАВИСИМОСТЕЙ ИЗМЕНЕНИЯ

СВОЙСТВ МАТЕРИАЛОВ ОТ ТЕМПЕРАТУРЫ

ОКРУЖАЮЩЕЙ СРЕДЫ ПО РАЗЛИЧНЫМ КРИТЕРИЯМ

СРАВНИТЕЛЬНОЙ ОЦЕНКИ (рис. 34—50)

Рис. 34. Зависимость модуля продольной упругости некоторых

металлов и сплавов от температуры

— 42 —

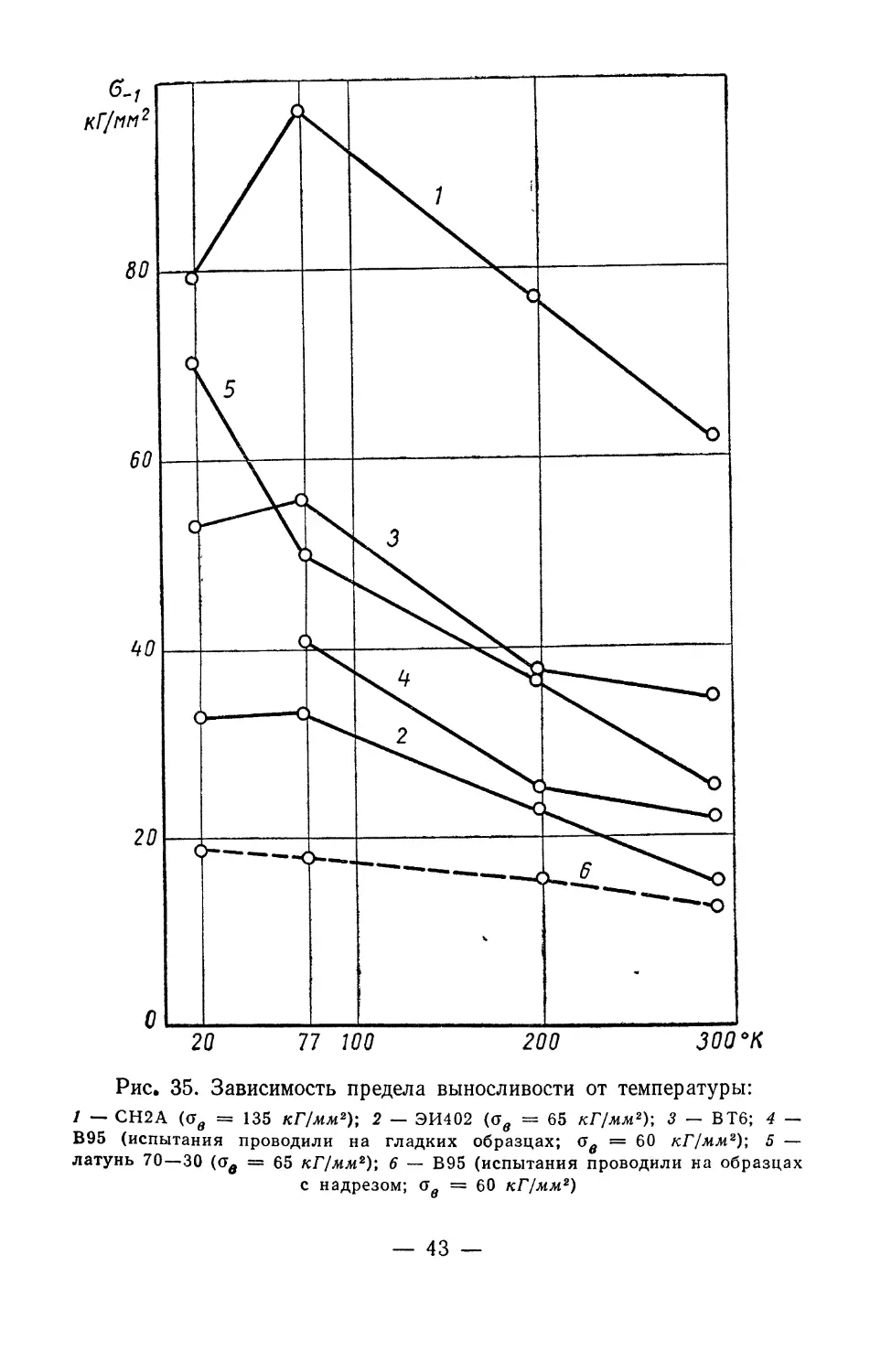

Рис. 35. Зависимость предела выносливости от температуры:

/ — СН2А (0в = 135 кГ/мм2); 2 — ЭИ402 = 65 кГ/мм2У, 3 — В Тб; 4 —

В95 (испытания проводили на гладких образцах; <зв — 60 кГ/мм2У, 5 —

латунь 70—30 (ав = 65 кГ/мм2У, 6 — В95 (испытания проводили на образцах

с надрезом; = 60 кГ/мм2)

— 43 —

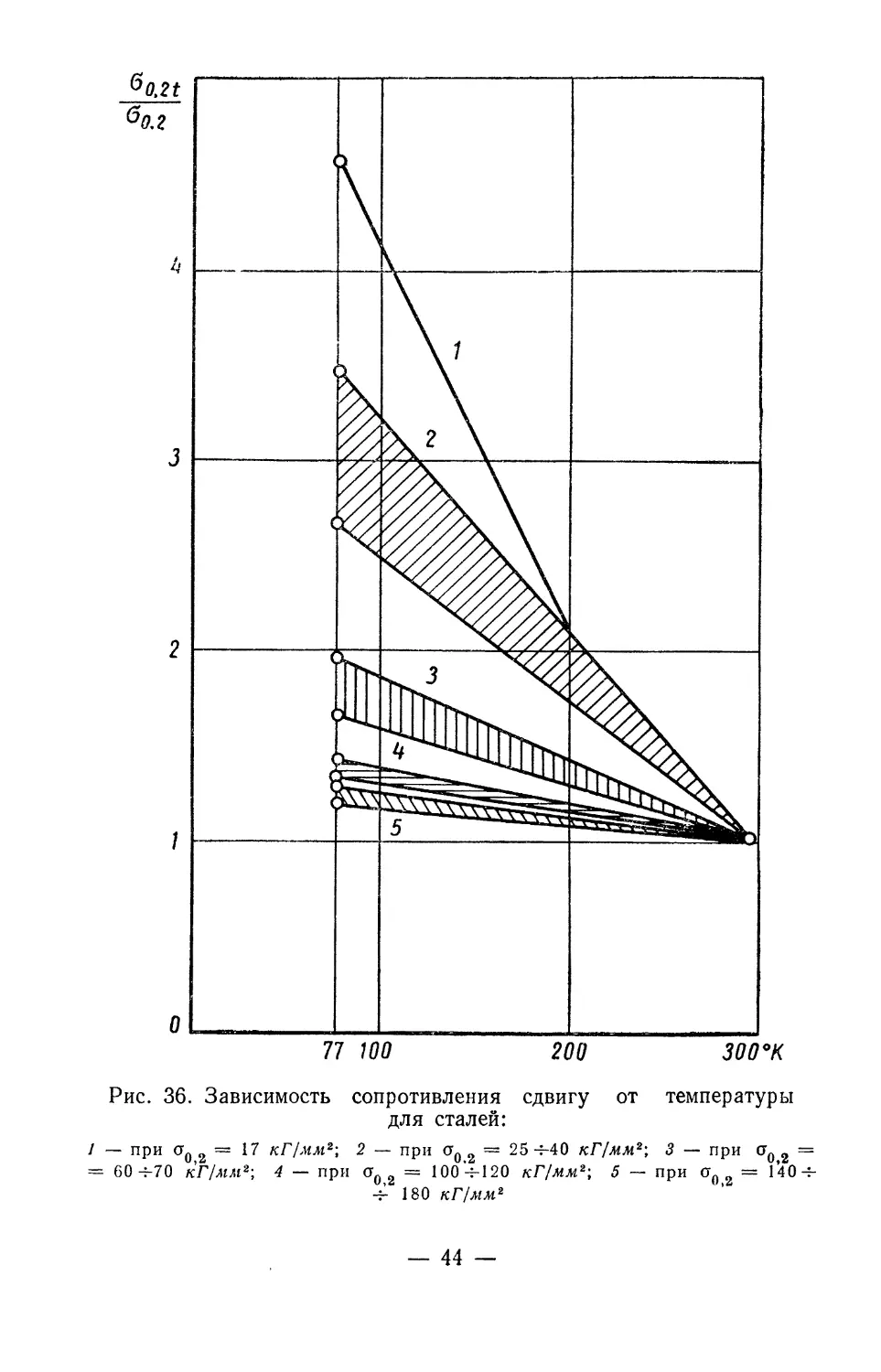

Рис. 36. Зависимость сопротивления сдвигу от температуры

для сталей:

1 — при а0 = 17 кГ/мм2-, 2 — при а0 2 = 25 -г-40 кГ/мм2', 3 — при (У0,2 =

= 60 4-70 кГ/мм2', 4 — при <J0 2 ~ 100 4-120 кГ/мм2\ 5 — при а0 2 — 140 4-

4- 180 кГ/мм2

— 44 —

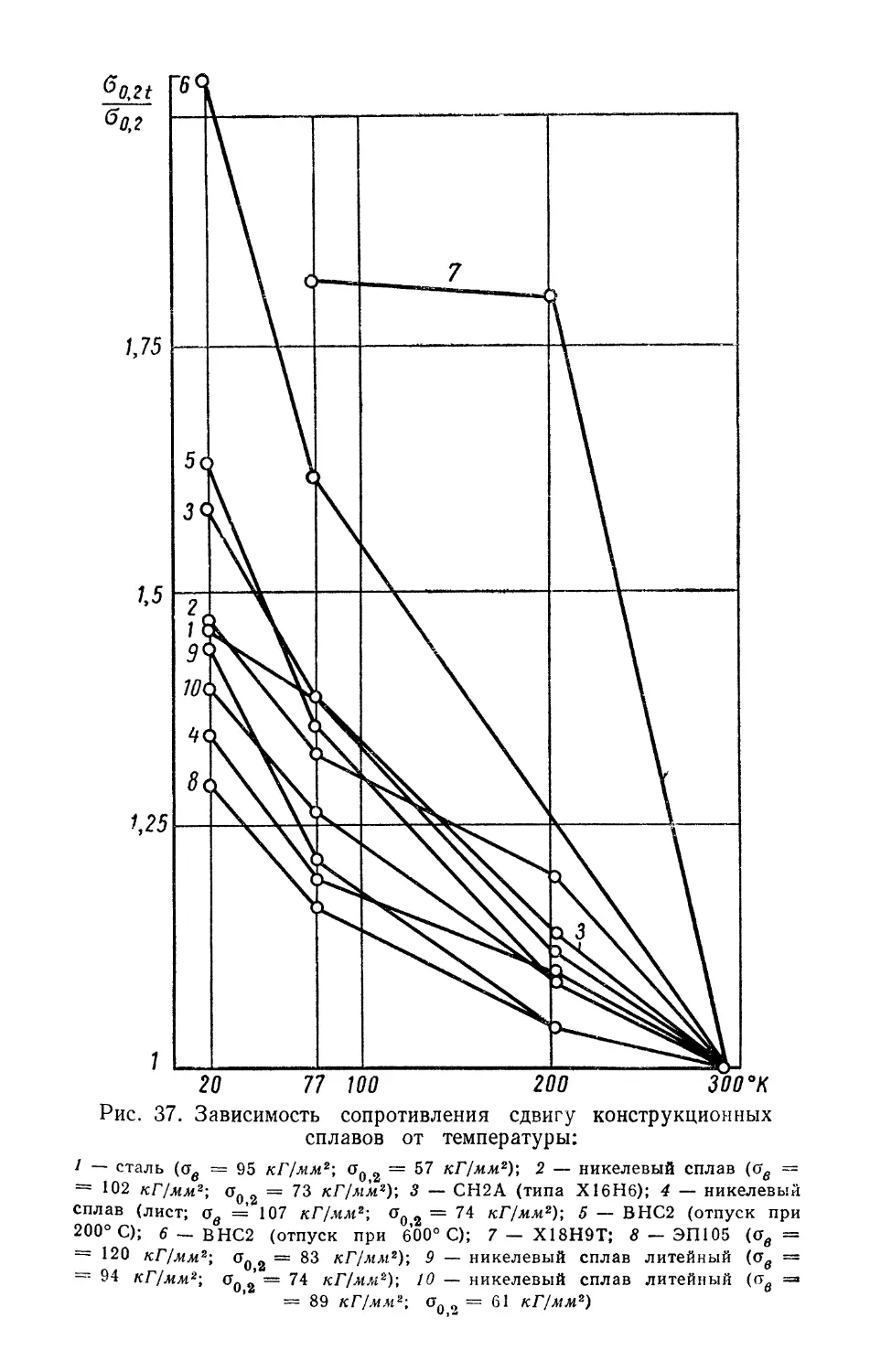

Рис. 37. Зависимость сопротивления сдвигу конструкционных

сплавов от температуры:

1 — сталь (<тв = 95 кГ/м/л1 2\ (JQ 2 = 57 кГ/jwjw2); 2 — никелевый сплав (об =

= Ю2 кГ/мм2-, а0 = 73 кГ/мм2); 3 — СН2А (типа Х16Н6); 4 — никелевый

сплав (лист; од =’ 107 кГ/мм2\ а0 2 = 74 кГ/мм2)-, 5 — ВНС2 (отпуск при

200° С); 6 — ВНС2 (отпуск при 600° С); 7 — Х18Н9Т; 8 — ЭП105 (ав =

= 120 кГ/мм2\ о0 2 = 83 кГ/мм2); 9 — никелевый сплав литейный (ов ==

= 94 кГ/мм2-, <J0 2 = 74 кГ/мм2)\ 10 — никелевый сплав литейный (об =»

— 89 кГ/мм2\ (То 2 — 61 кГ/мм2)

Рис. 38. Зависимость отношения /об от температуры:

1 — сталь (сг^ = 95 кГ/мм1 2‘, сг0 2 = 57 кГ/мм2)\ 2 — никелевый сплав (atf —

— 102 кГ/мм2\ сго 2 = 73 кГ/мм2)\ 3 — СН2А (типа Х16Н6); 4 — никелевый

сплав (лист; atf=’107 кГ/мм2', aQ 2 = 74 кГ/мм2)\ 5 — ВНС2 (отпуск при

200° С); 6 — ВНС2 (отпуск при 600° С); 7 — Х18Н9Т; 8 — ЭП105 (atf =

= 120 кГ/мм2\ а0 2 = 83 кГ/мм2); 9 — никелевый сплав литейный (ад —

= 94 кГ/мм2\ а0 2 = 74 кГ/мм2); 10 — никелевый сплав литейный (atf =

= 89 кГ/мм2', а0 2 = 61 кГ/мм2)

— 46 —

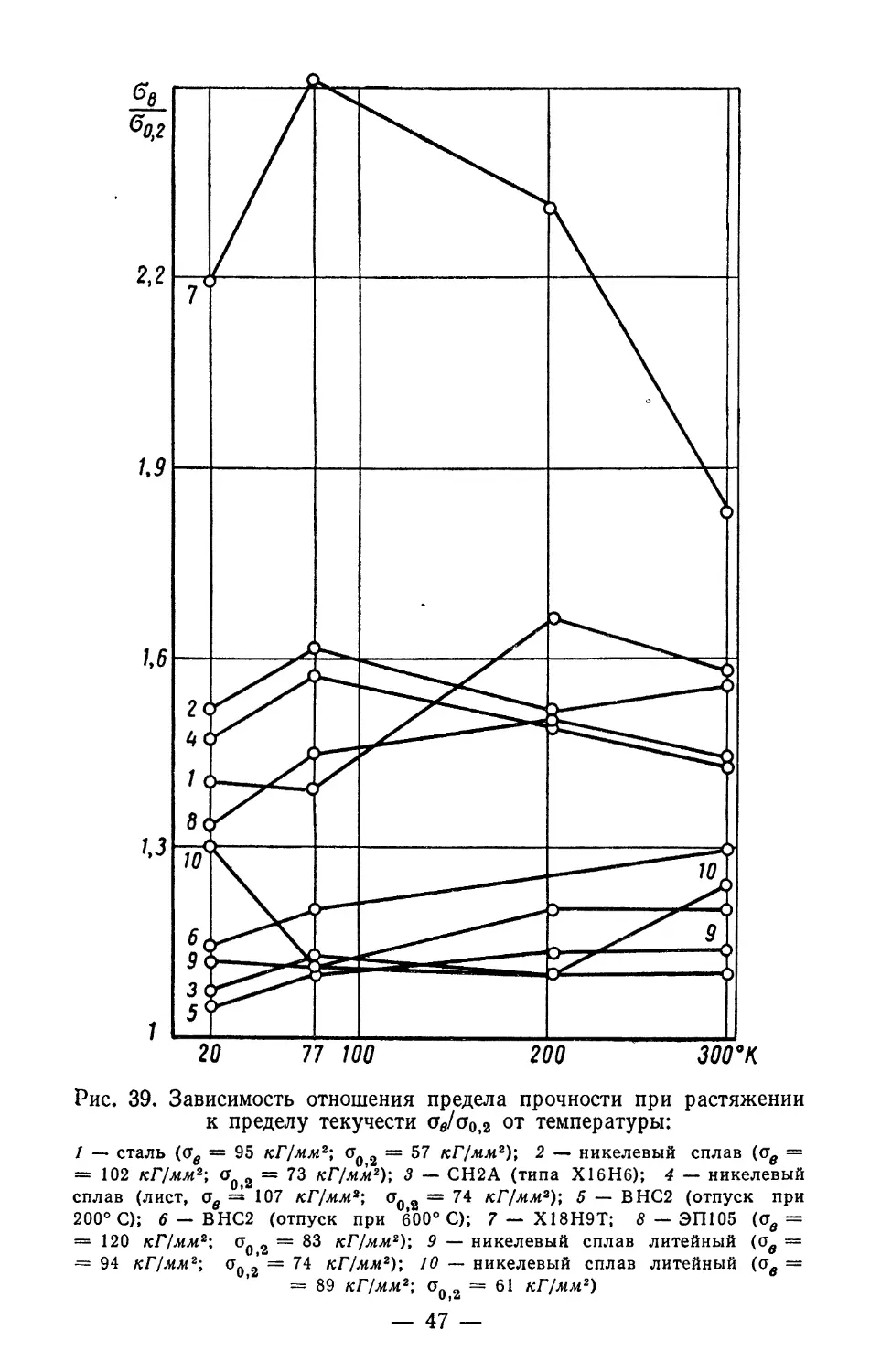

Рис. 39. Зависимость отношения предела прочности при растяжении

к пределу текучести а^/ао.г от температуры:

/ — сталь (ав = 95 кГ/мм2\ о0 2 — 57 кГ/мм2)\ 2 — никелевый сплав (otf —

— 102 кГ/мм2', 2 = 73 кГ/мм2У, 3 — СН2А (типа Х16Н6); 4 — никелевый

сплав (лист, == 107 кГ/мм2' а0 2 = 74 кГ/мм2); 5 — ВНС2 (отпуск при

200° С); 6 — ВНС2 (отпуск при 600° С); 7 — Х18Н9Т; 8 — ЭП105 (ов =

— 120 кГ/мм2\ о0 2 = 83 кГ/мм2)', 9 — никелевый сплав литейный (ов —

~ 94 кГ/мм2\ о0 2 = 74 кГ/мм2)', 10 — никелевый сплав литейный (ов =

= 89 кГ/мм2', о0>2 = 61 кГ/мм2)

— 47 —

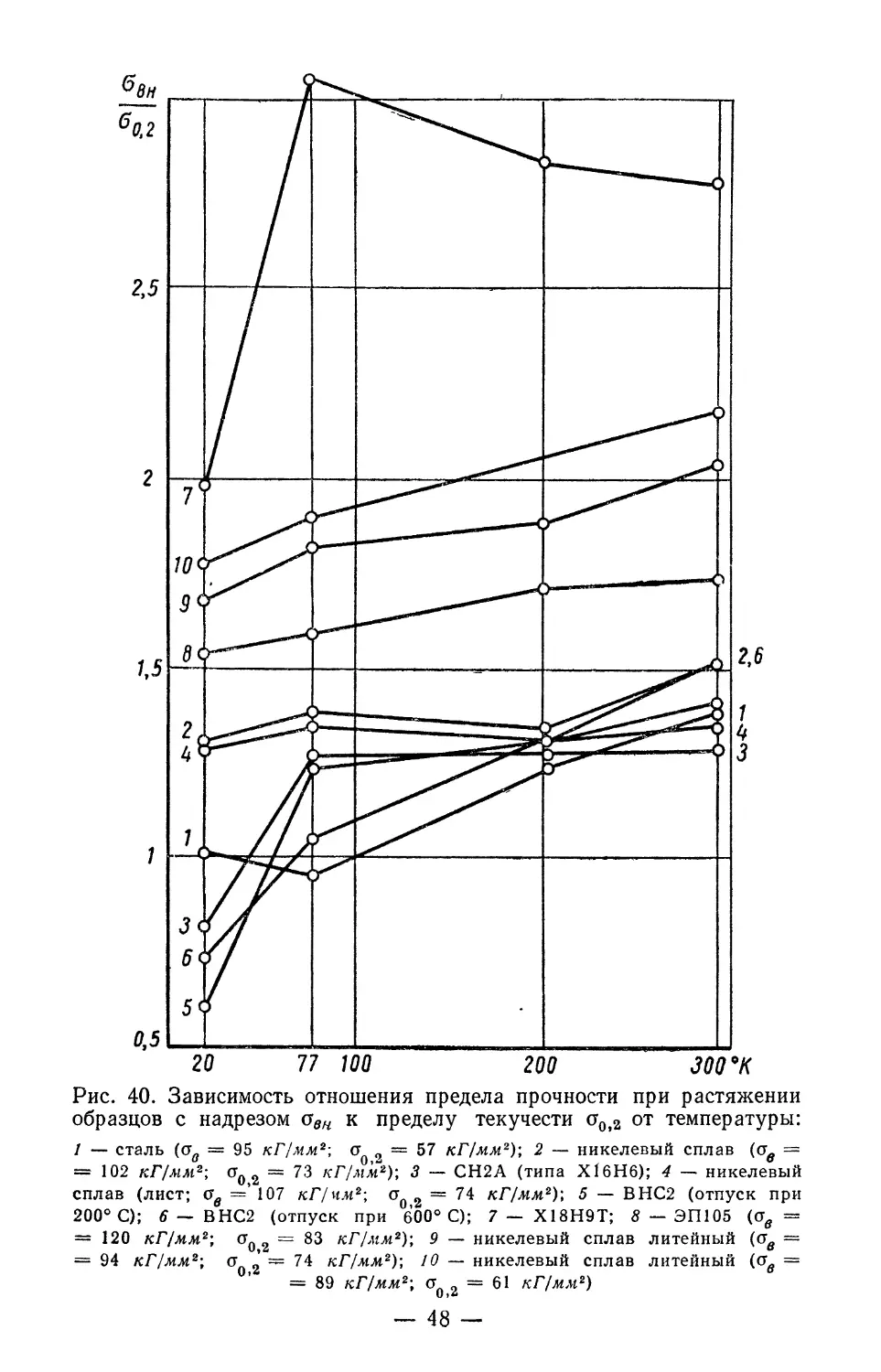

Рис. 40. Зависимость отношения предела прочности при растяжении

образцов с надрезом авп к пределу текучести а0|2 от температуры:

1 — сталь (<тб — 95 кГ/мм1 2-, <у о = 57 кГ/мм2)', 2 — никелевый сплав (о^ =

= 102 кГ/мм2\ <т0 2 = 73 кГ/мм2)\ 3 — СН2А (типа Х16Н6); 4 — никелевый

сплав (лист; ов =’107 кГ/чм2; сго 2 — 74 кГ/мм2); 5 — ВНС2 (отпуск при

200° С); 6~ ВНС2 (отпуск при 600° С); 7 — Х18Н9Т; 8 — ЭП105 (<тб =

— 120 кГ/мм2; <т0 2 ~ 83 кГ/мм2)\ 9 — никелевый сплав литейный (<5в —

= 94 кГ/мм2', <у 2* 74 кГ/мм2)-, 10 — никелевый сплав литейный (<тб =

= 89 кГ1м.м,2\ ст 9 = 61 кГ/мм2)

— 48 —

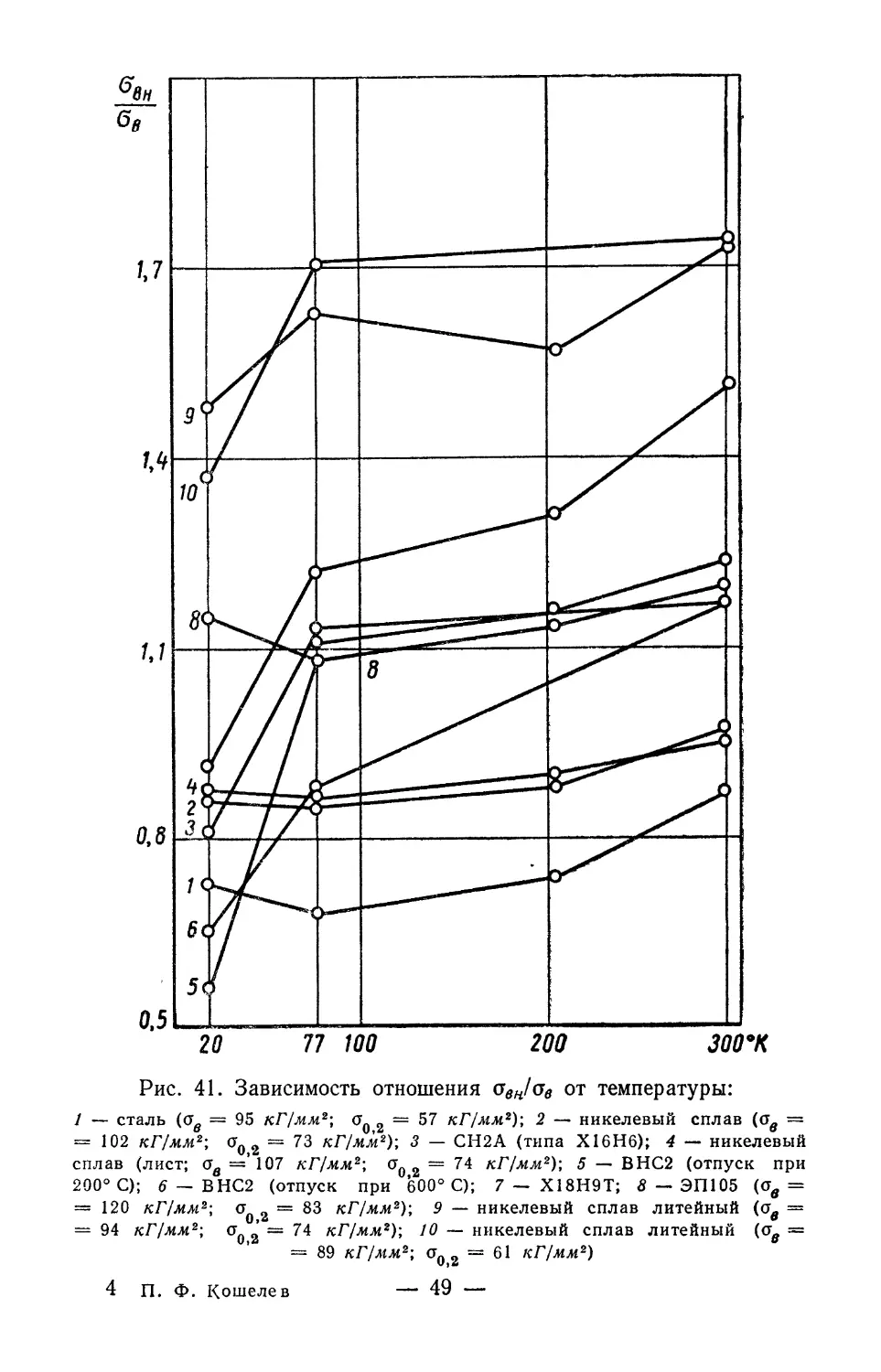

Рис. 41. Зависимость отношения овн1св от температуры:

1 — сталь (ав = 95 кГ/мм1 2\ <?0 2 — 57 кГ/мм2)\ 2 — никелевый сплав (ав =

— 102 кГ/мм2-, а0 2 73 кГ/мм2)-, 3 — СН2А (типа Х16Н6); 4 — никелевый

сплав (лист; ов —’107 кГ/мм2\ OQ 2 = 74 кГ/мм2)-, 5 — ВНС2 (отпуск при

200° С); 6 — ВНС2 (отпуск при 600° С); 7 — Х18Н9Т; 8 — ЭП105 (а* =

— 120 кГ/мм2\ % 2 — 83 кГ/мм2)\ 9 — никелевый сплав литейный (од =

— 94 кГ/мм2-, oQ 2’ == 74 кГ/мм2)\ 10 — никелевый сплав литейный =

= 89 кГ/мм2\ о0 2 = 61 кГ/мм2)

4 П. Ф. Кошеле

— 49 —

Рис. 42. Зависимость отношения предела прочности при растяжении

образцов с концентратором напряжений (отверстие) к пределу проч-

ности гладких образцов о^/сг^ от температуры:

1 — Х18Н9Т; 2 — ОТ4-1; 3 — В92; 4 — МА2-1; 5 — АМц; 6 — ЭИ654

— 50 —

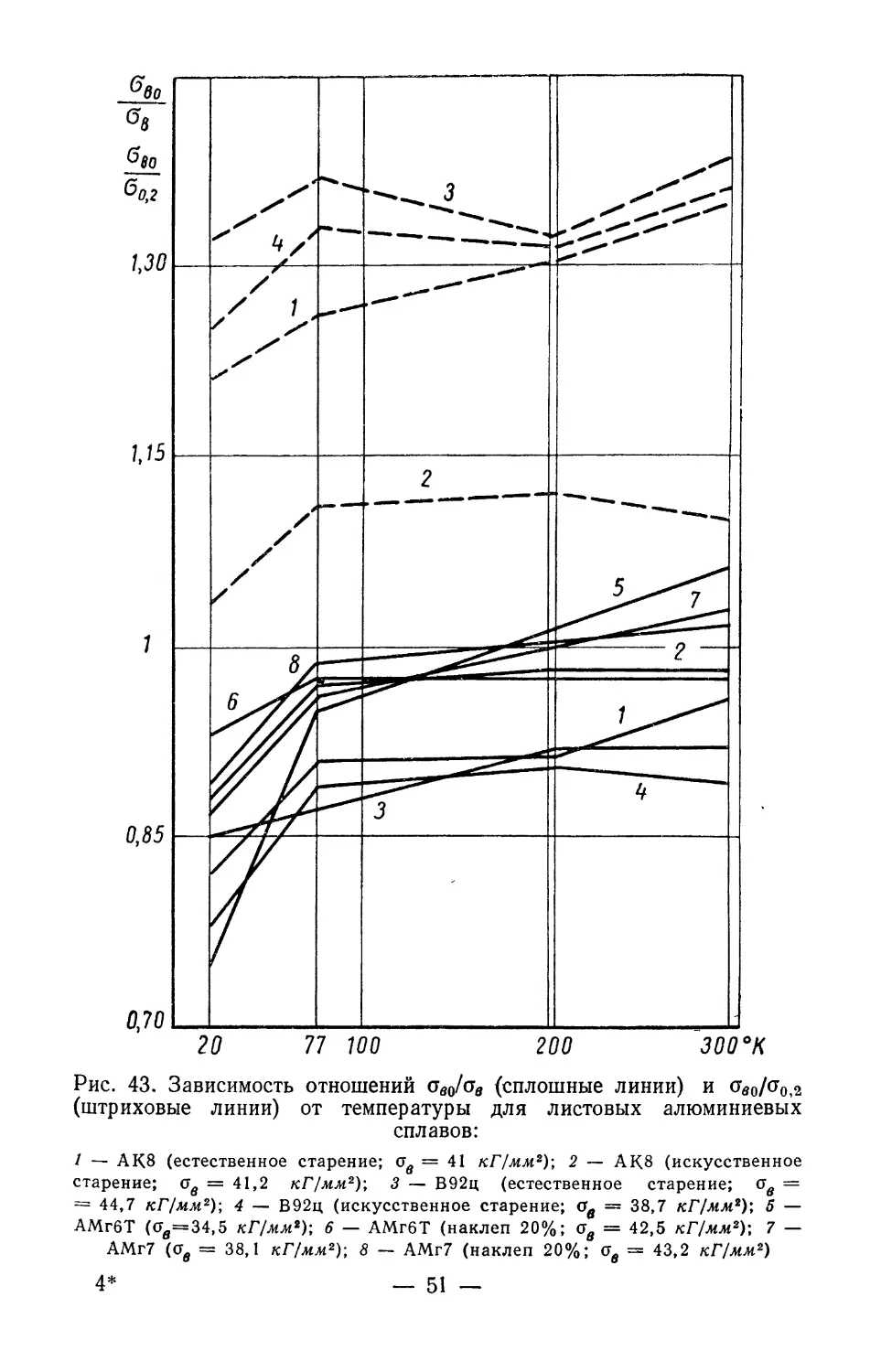

Рис. 43. Зависимость отношений aeo/Qe (сплошные линии) и аво/ао,2

(штриховые линии) от температуры для листовых алюминиевых

сплавов:

1 — АК8 (естественное старение; вд = 41 кГ/мм1 2У, 2 — АК8 (искусственное

старение; вд = 41,2 кГ/мм2); 3 — В92ц (естественное старение; вв =

= 44,7 кГ/мм2); 4 — В92ц (искусственное старение; = 38,7 кГ/мм2У, 5 —

АМгбТ (<Jfl=34,5 кГ/мм2); 6 — АМгбТ (наклеп 20%; ид = 42,5 кГ/мм2У, 7 —

АМг7 (afi = 38,1 кГ!м,м.2У 8 — АМг7 (наклеп 20%; ид — 43,2 кГ/мм2)

4* — 51 —

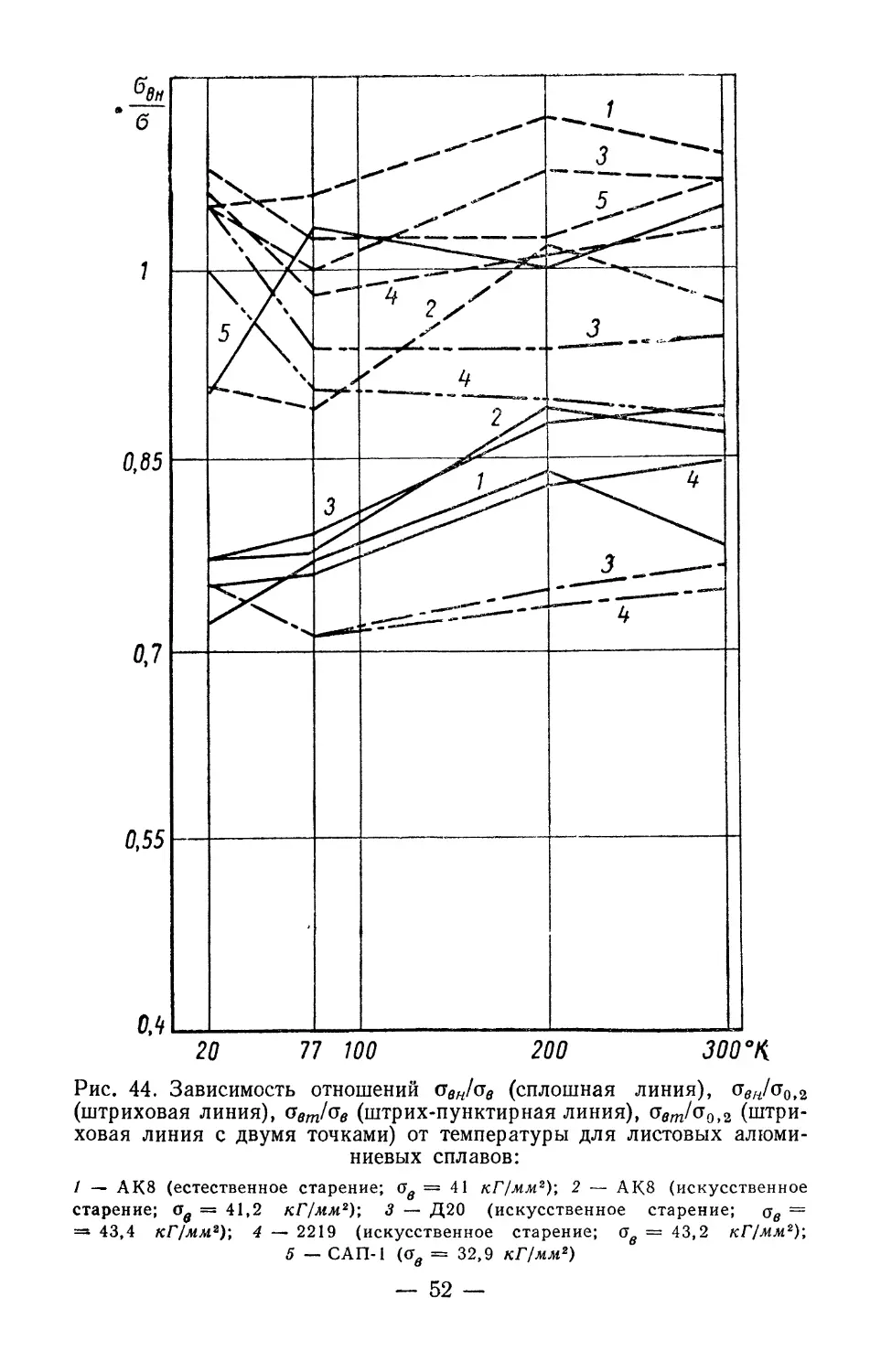

ховая линия с двумя точками) от температуры для листовых алюми-

ниевых сплавов:

1 — АК8 (естественное старение; вв = 41 кГ/мм1 2); 2 — АК8 (искусственное

старение; g& = 41,2 кГ/мм2); 3 — Д20 (искусственное старение; ов —

==• 43,4 кГ/мм2); 4 — 2219 (искусственное старение; ов = 43,2 кГ/мм2);

5 — САП-1 (ов = 32,9 кГ/мм2)

— 52 —

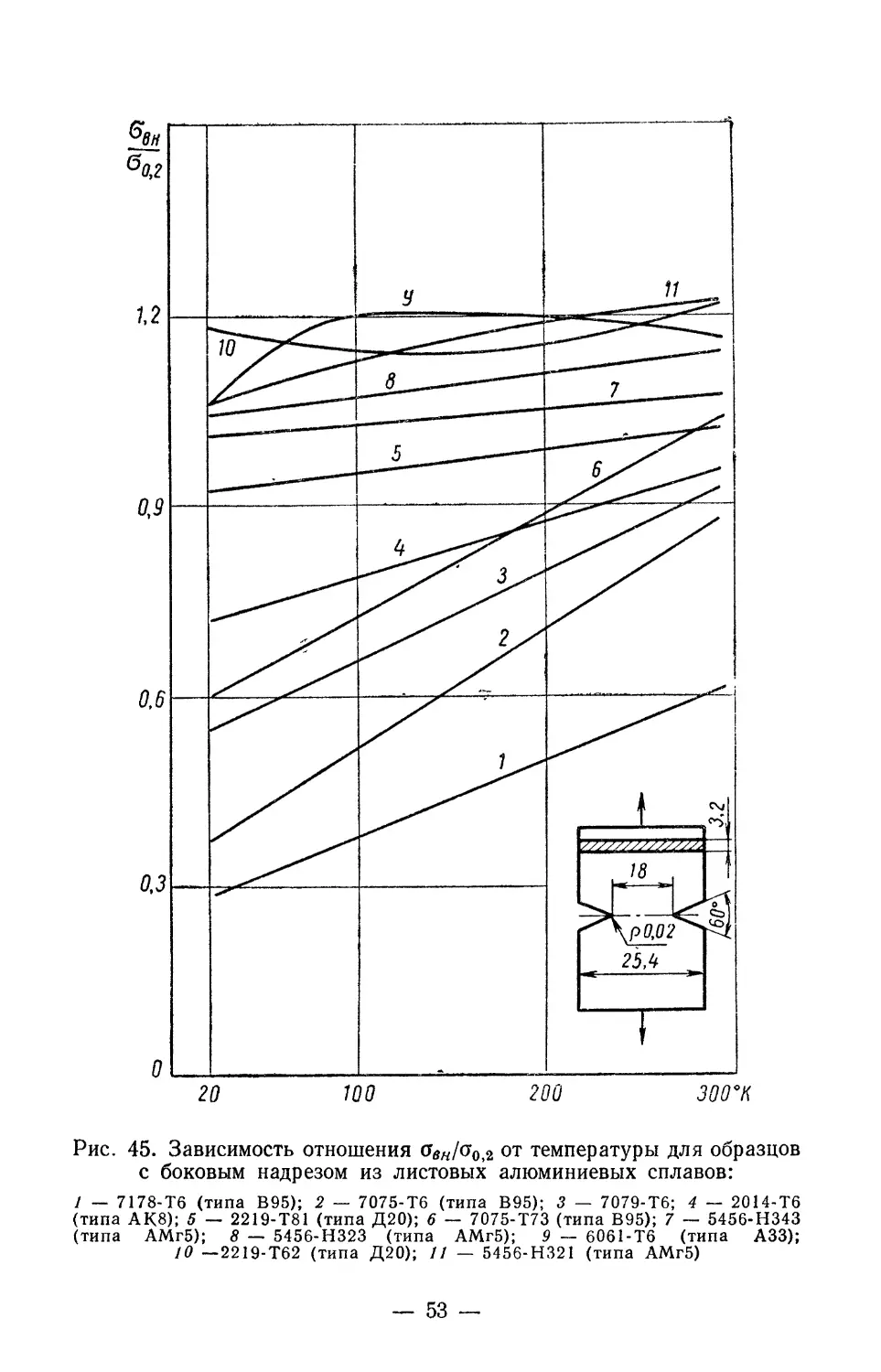

Рис. 45. Зависимость отношения от температуры для образцов

с боковым надрезом из листовых алюминиевых сплавов:

1 — 7178-Т6 (типа В95); 2 — 7075-Тб (типа В95); 3 — 7079-Т6; 4 — 2014-Т6

(типа АК8); 5 — 2219-Т81 (типа Д20); 6 — 7075-Т73 (типа В95); 7 — 5456-Н343

(типа АМгб); 8 — 5456-Н323 (типа АМгб); 9 — 6061-Т6 (типа АЗЗ);

10 —2219-Т62 (типа Д20); 11 — 5456-Н321 (типа АМг5)

— 53 —

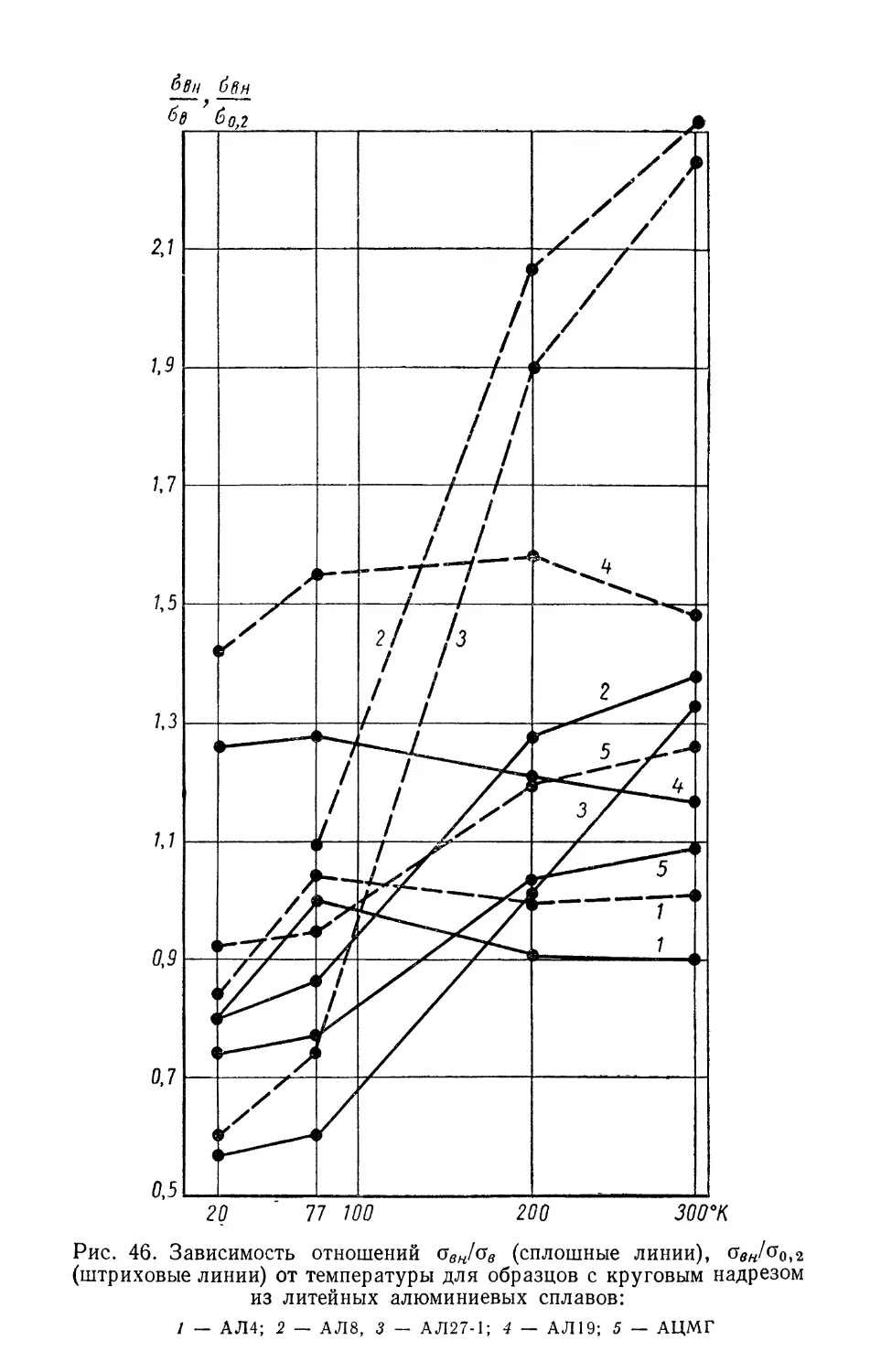

Рис. 46. Зависимость отношений ввц1<5в (сплошные линии), с»^/о0,2

(штриховые линии) от температуры для образцов с круговым надрезом

из литейных алюминиевых сплавов:

1 — АЛ4; 2 — АЛ8, 3 — АЛ27-1; 4 — АЛ19; 5 — АЦМГ

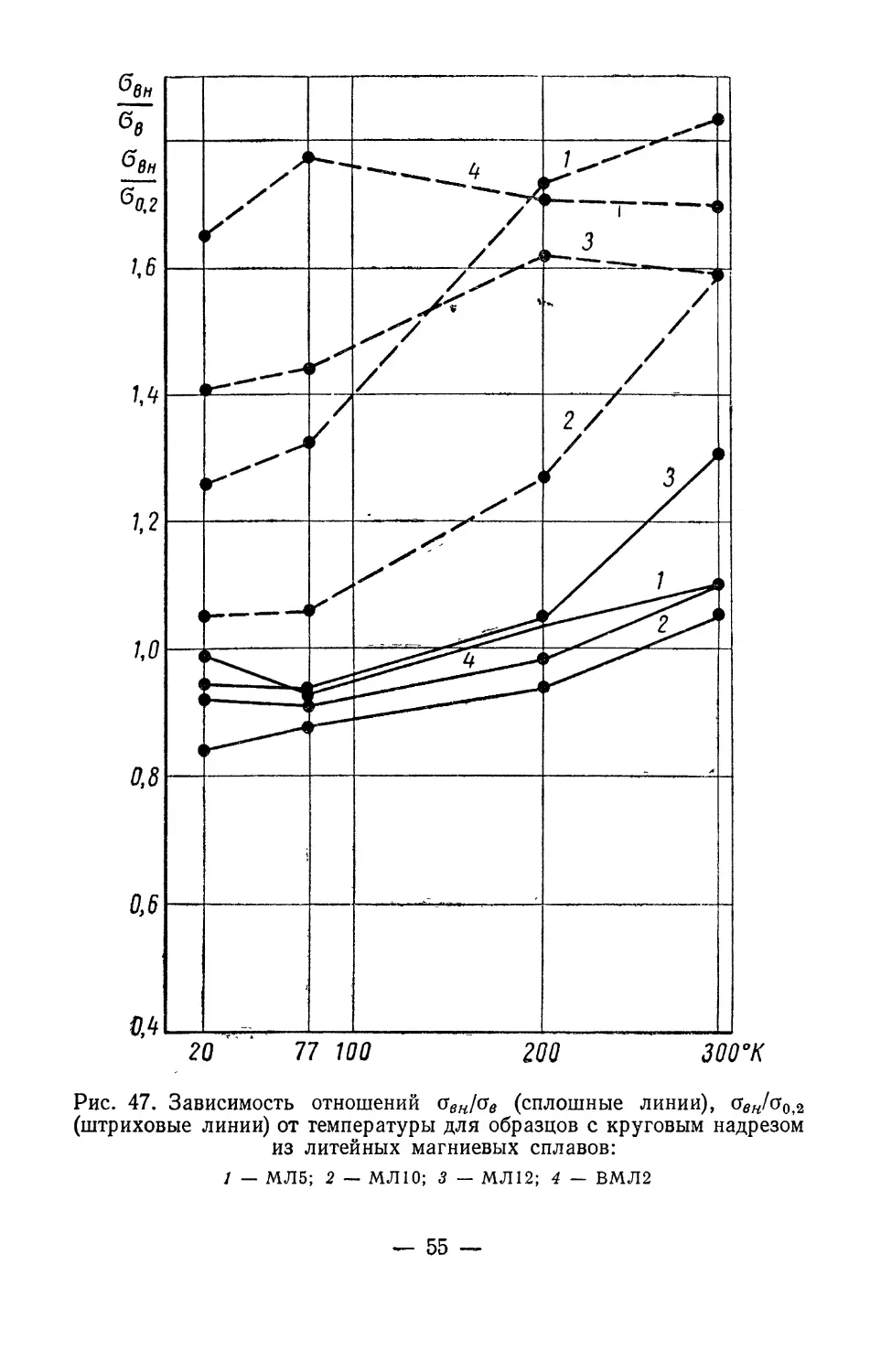

Рис. 47. Зависимость отношений ввн1вв (сплошные линии), о^/о0,2

(штриховые линии) от температуры для образцов с круговым надрезом

из литейных магниевых сплавов:

1 — МЛ5; 2 — МЛ 10; 3 — МЛ12; 4 — ВМЛ2

— 55 —

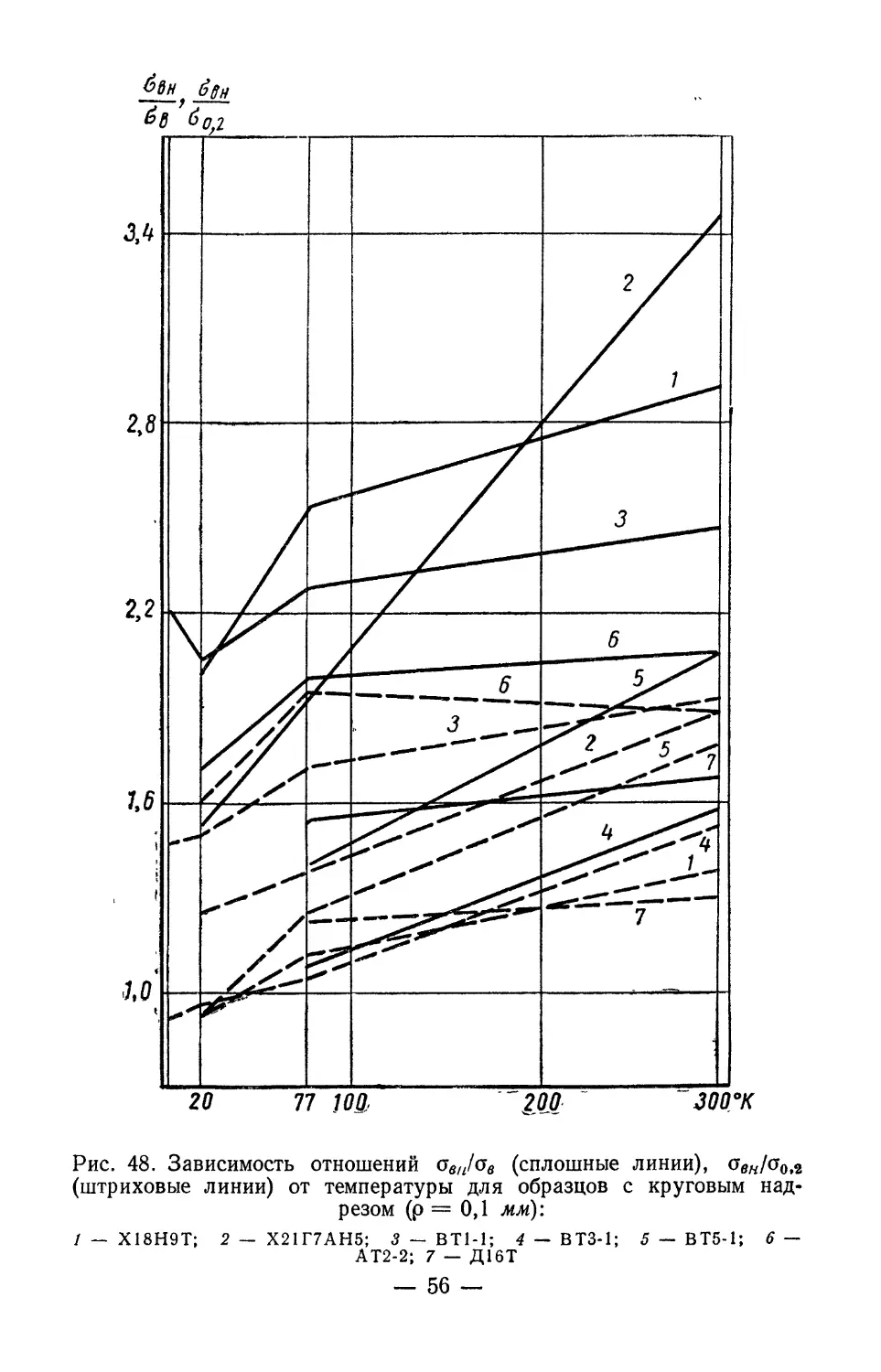

Рис. 48. Зависимость отношений <56ц1<5в (сплошные линии), c»ew/o0,2

(штриховые линии) от температуры для образцов с круговым над-

резом (р — 0,1 мм):

1 — Х18Н9Т; 2 — Х21Г7АН5; 3 — ВТЫ; 4 — ВТЗ-1; 5 — ВТ5-1; 6 —

АТ2-2; 7 — Д16Т

— 56 —

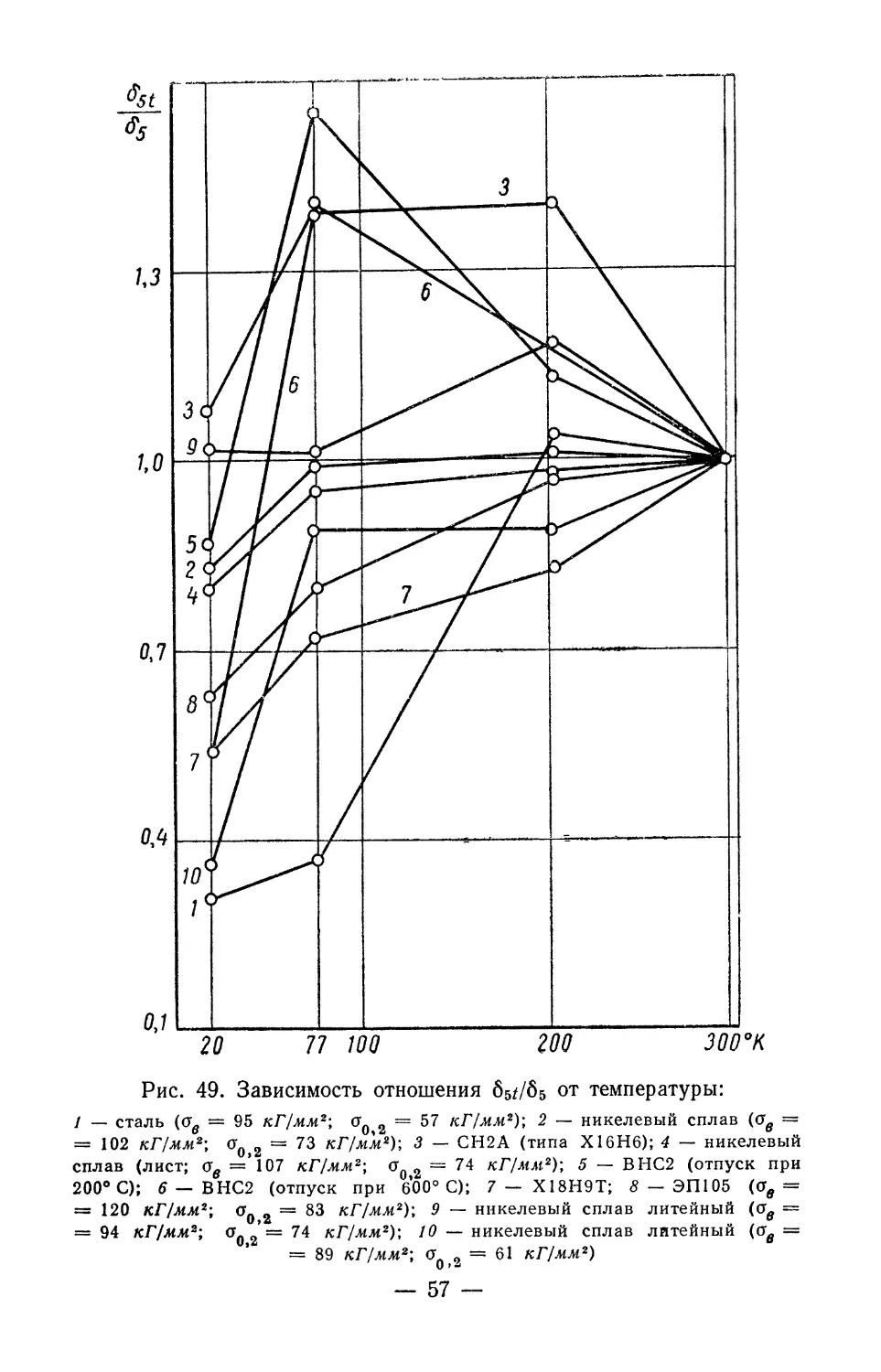

Рис. 49. Зависимость отношения 65//65 от температуры:

1 — сталь (<Ув = 95 кГ/мм1 2\ О0 2 = 57 кГ/мм2)', 2 — никелевый сплав (Об =

= 102 кГ/мм2\ 0'0 2 = 73 кГ/мм2)', 3 — СН2А (типа Х16Н6); 4 — никелевый

сплав (лист; ад =’107 кГ[мм2\ О' 2 = 74 кГ1мм,2}', 5 — ВНС2 (отпуск при

200° С); 6 — ВНС2 (отпуск при 600° С); 7 - Х18Н9Т; 8 - ЭП105 (Од =

=» 120 кГ/мм2\ а0 2 = 83 кГ/мм2)\ 9 — никелевый сплав литейный (о^ =

= 94 кГ/мм2} а0 2’ “ 74 кГ/мм2)-, 10 — никелевый сплав литейный (од =

= 89 кГ1мм2\ ст. о — 61 кГ/мм2)

— 57 —

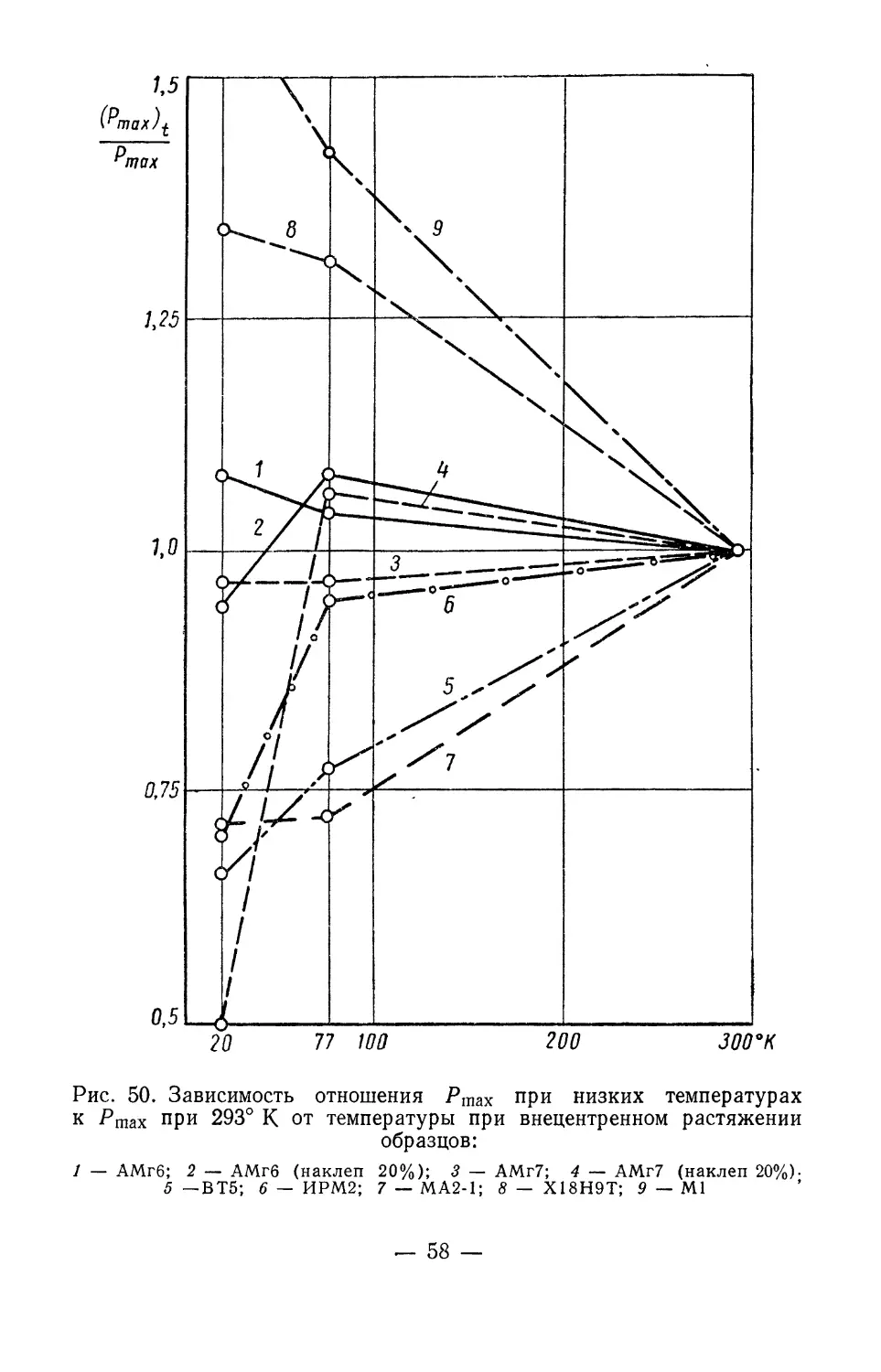

Рис. 50. Зависимость отношения Ртах при низких температурах

К Ртах при 293° К от температуры при внецентренном растяжении

образцов:

1 — АМгб; 2 — АМгб (наклеп 20%); 3 — АМг7; 4 — АМг7 (наклеп 20%)-

5 —ВТ5; 6 — ИРМ2; 7 — MA2-I; 8 — Х18Н9Т; 9 — Ml

— 58 —

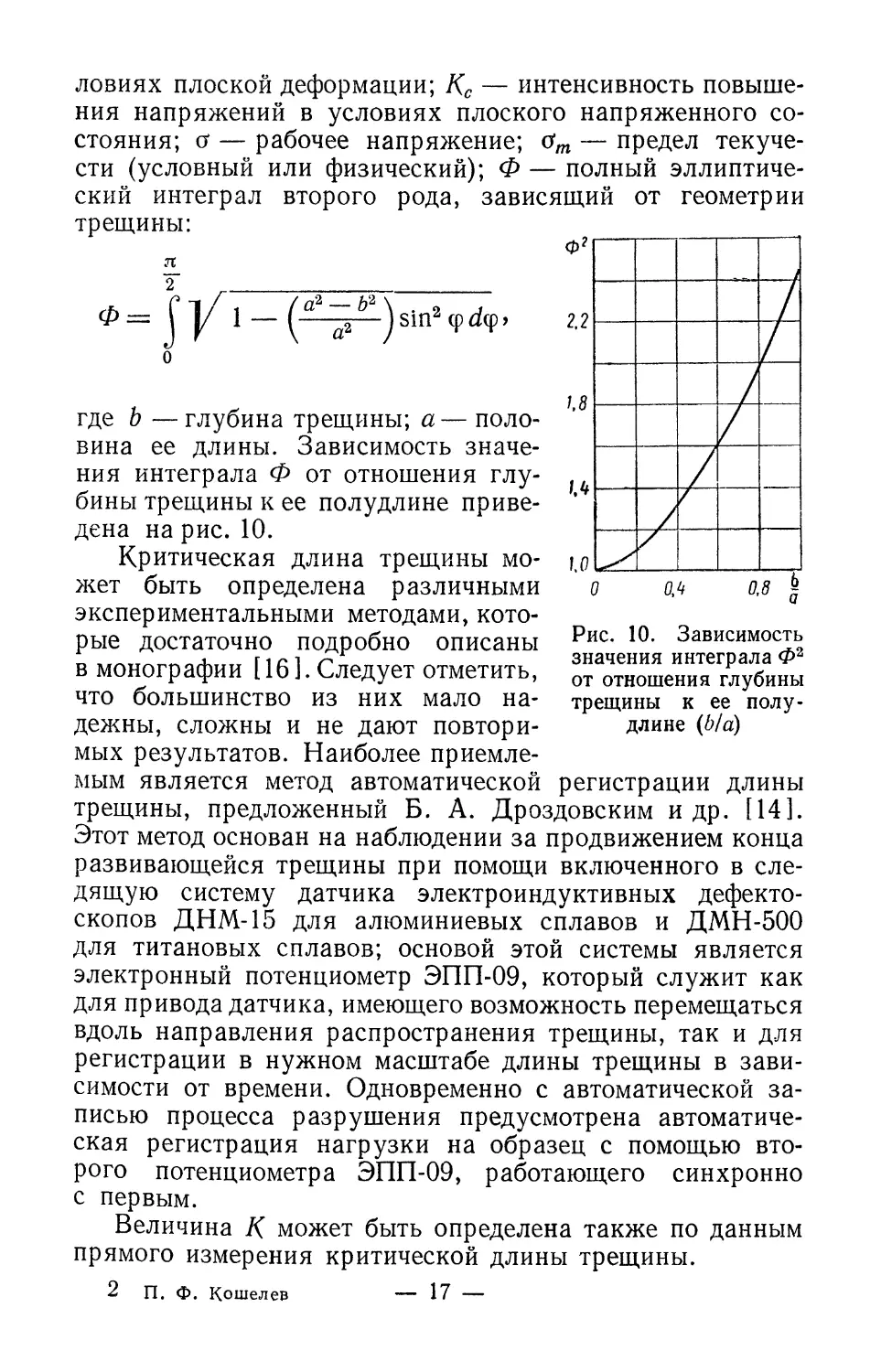

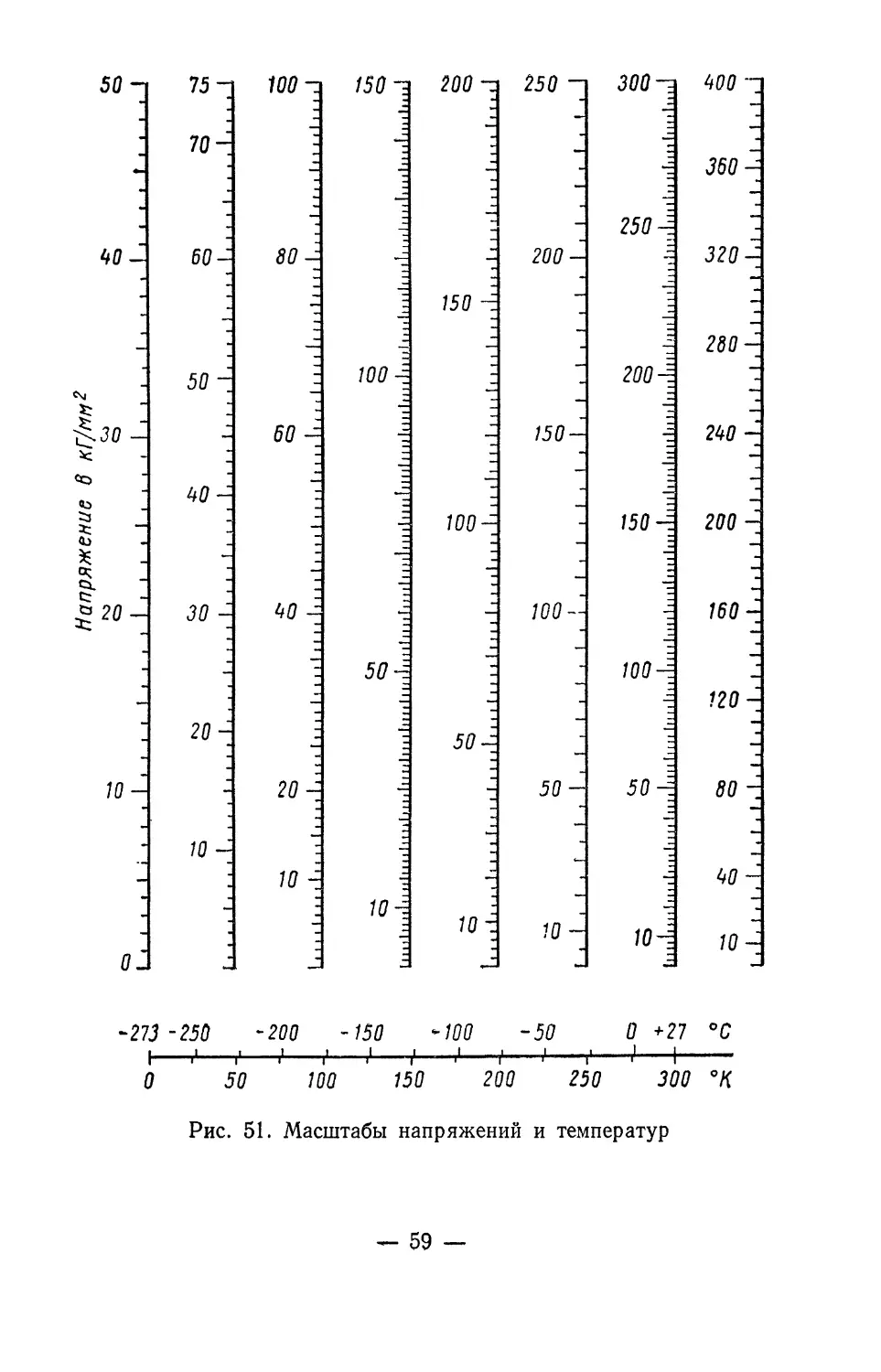

50- 75- 100- 150": 200 - 250 -1 3001 МО --

*аа

м •-

•М

70- —

— - 360-^

— -

— 250 4

«а «а*

W- 60- 80- 200- - 320 -

— “

^^а

150 -i

vaa

- -I - 280-

•aJ —

50 юо -( 200-1

—

^00 - 60 4 150 — 240-

^а *

Ж.

— .

- —

сь 1 40- 100 4 150 4 200 4

<ь

* — - -

or мм

'“Ч _ _ *

£20- 30 4 100 160-

• мм

м

«а *а- •»

мм

- - - 50-1 - - 100^. —

* — — -• а.

- <— — - 120-

аа

-- -

- 20- 50^ -

ям

.

10- - 20-i - - 50- 50 4 80 "

а. «а

а

а— — *

ма *•

1 л «я •* м

10 — — а. —а

а «а «а

- ю -Ё - - - 40 4

МАа

* in а. —

— 1 у ~ «а аа а"

- 10 ’ 10- ю4 10 -

«а «а

0J ad .J

-213-250 -200 -150 -100 - 50 0 +21 °C

I---И----н-------i--/-------*----,1-;------------1----

О 50 100 150 200 250 300 °К

Рис. 51. Масштабы напряжений и температур

— 59 —

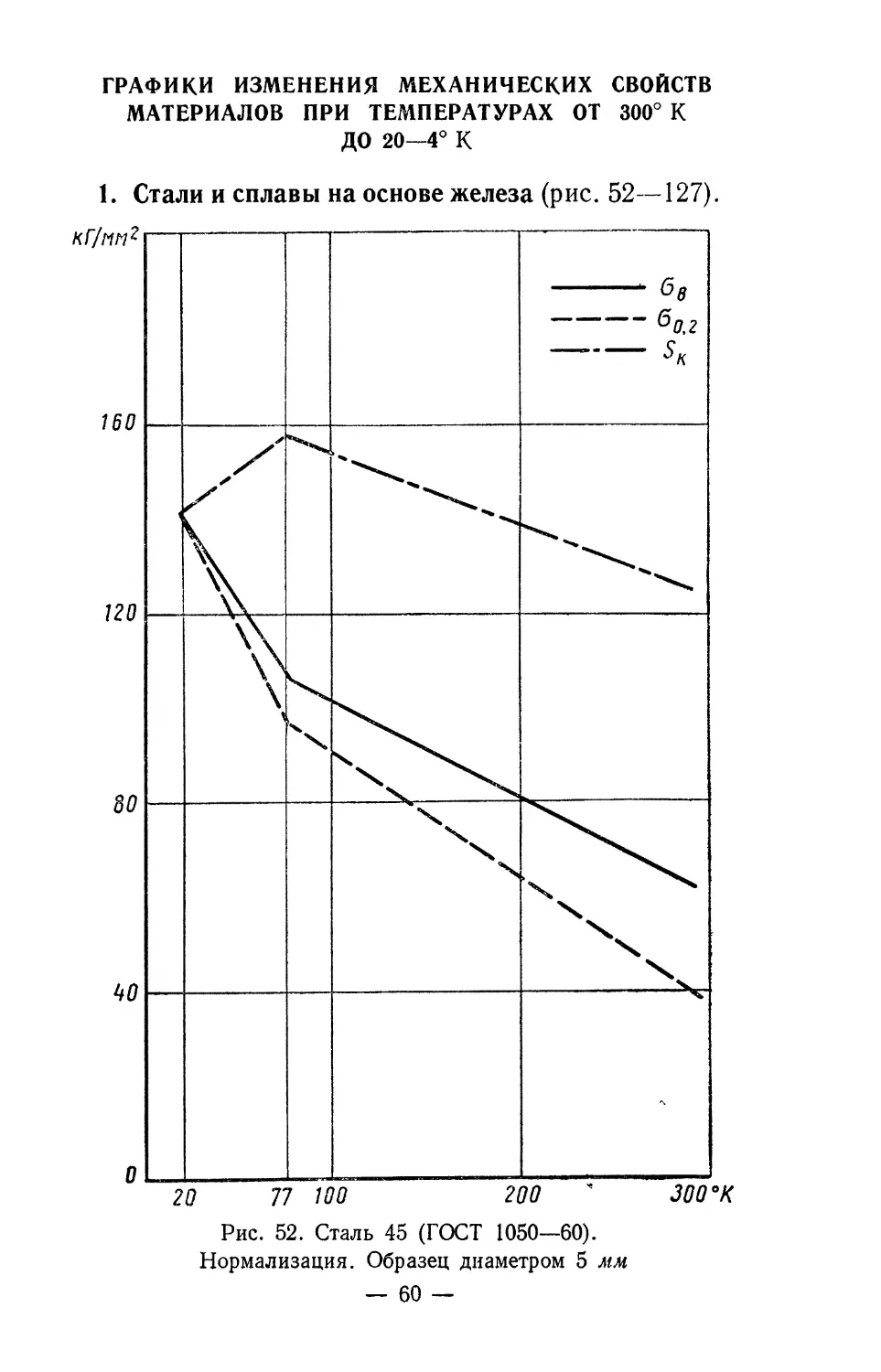

ГРАФИКИ ИЗМЕНЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ

МАТЕРИАЛОВ ПРИ ТЕМПЕРАТУРАХ ОТ 300° К

ДО 20—4° к

Рис. 52. Сталь 45 (ГОСТ 1050—60).

Нормализация. Образец диаметром 5 мм

— 60 —

к Г/ми 2

20 77 WO 200 300°K

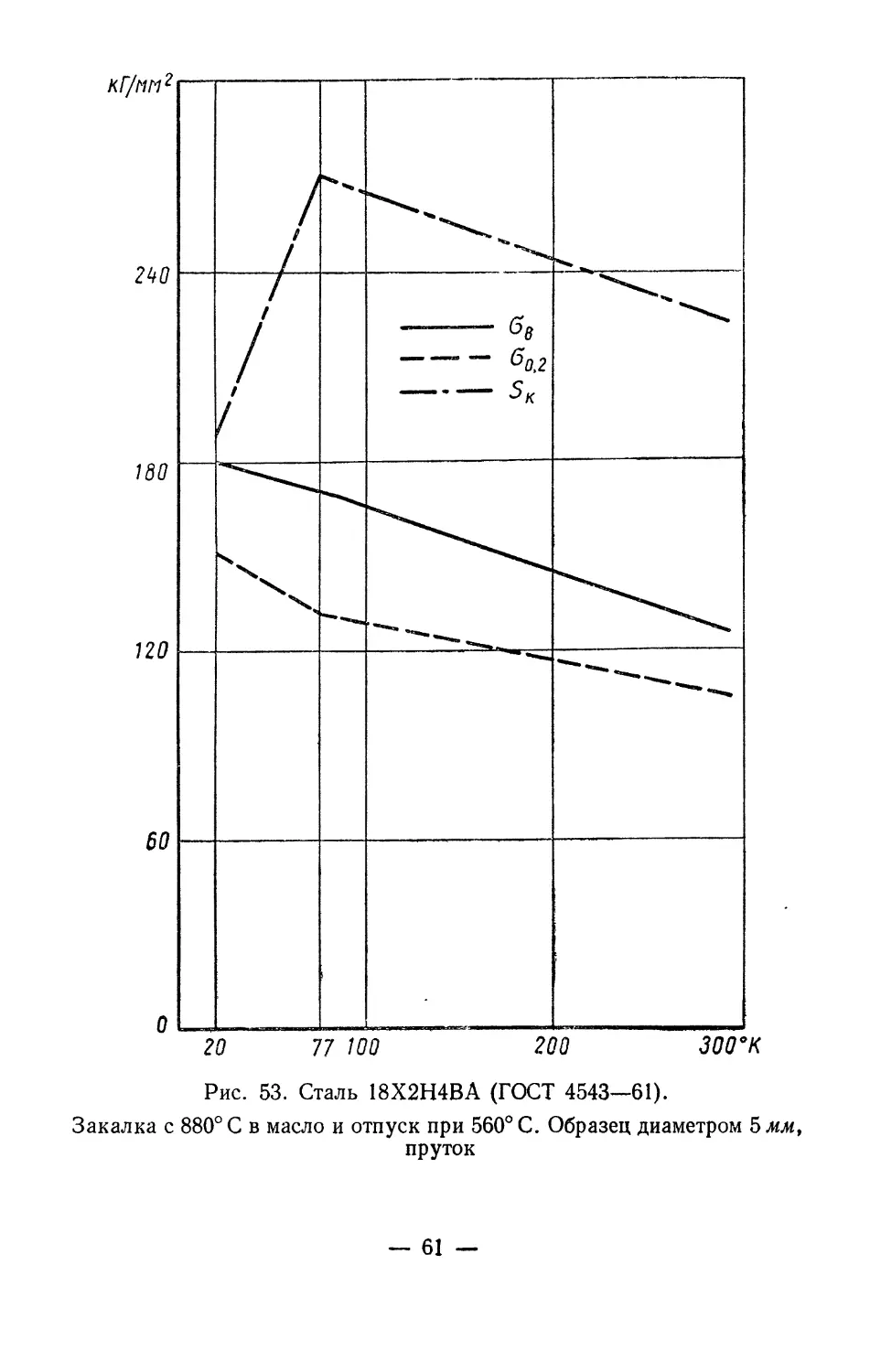

Рис. 53. Сталь 18Х2Н4ВА (ГОСТ 4543—61).

Закалка с 880° С в масло и отпуск при 560° С. Образец диаметром 5 мм,

пруток

— 61 —

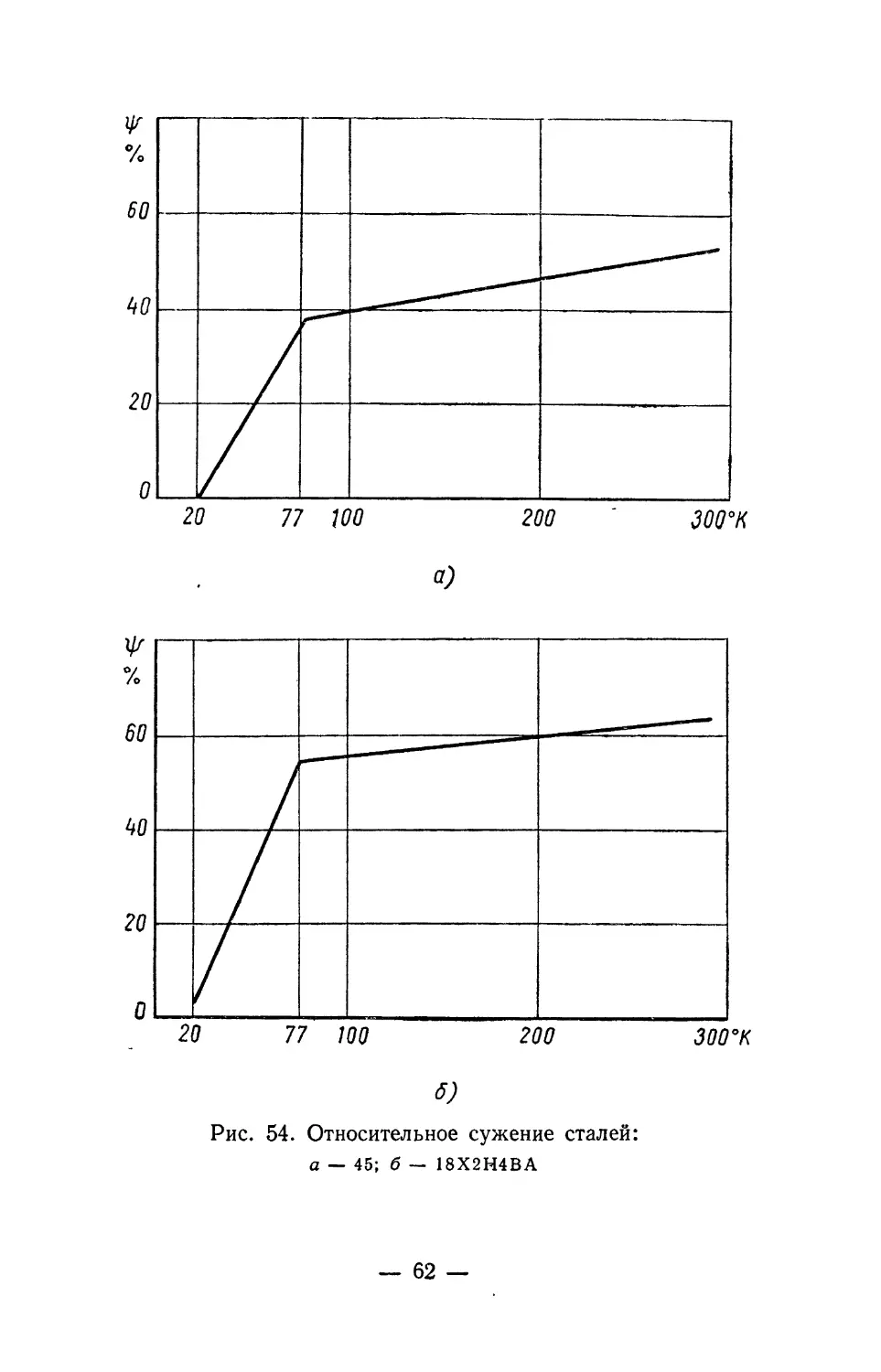

a)

б)

Рис. 54. Относительное сужение сталей:

а — 45; б — 18Х2Н4ВА

— 62 —

кГ/нм?

Рис. 55. Сталь AISI1020 (0,2% С; 0,034% Si; 0,44% Мп; 0,015% Р;

0,026% S).

Состояние поставки (горячекатаная)

— 63 —

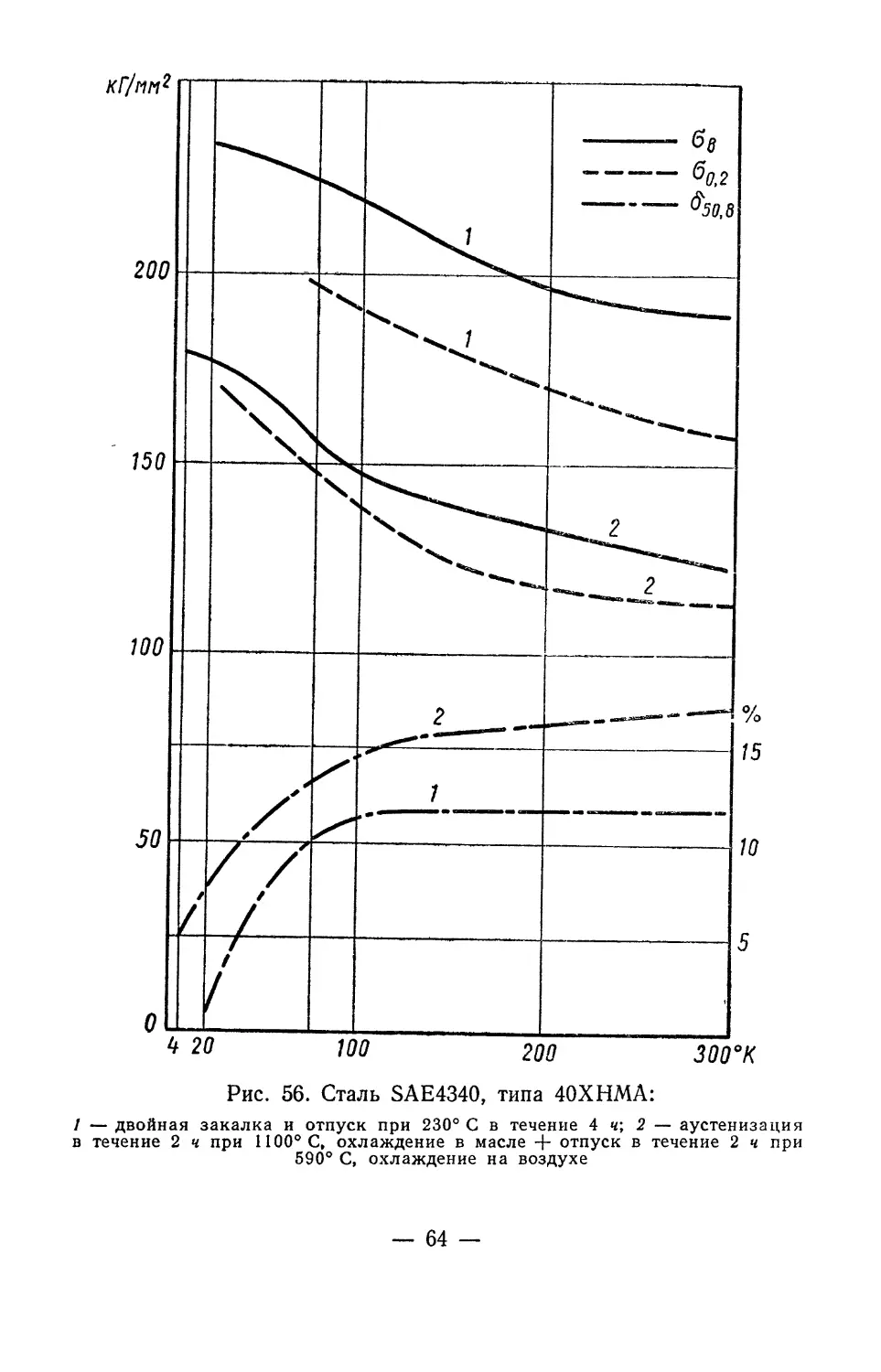

Рис. 56. Сталь SAE4340, типа 40ХНМА:

1 — двойная закалка и отпуск при 230° С в течение 4 ч; 2 — аустенизация

в течение 2 ч при 1100° С, охлаждение в масле + отпуск в течение 2 ч при

590° С, охлаждение на воздухе

— 64 —

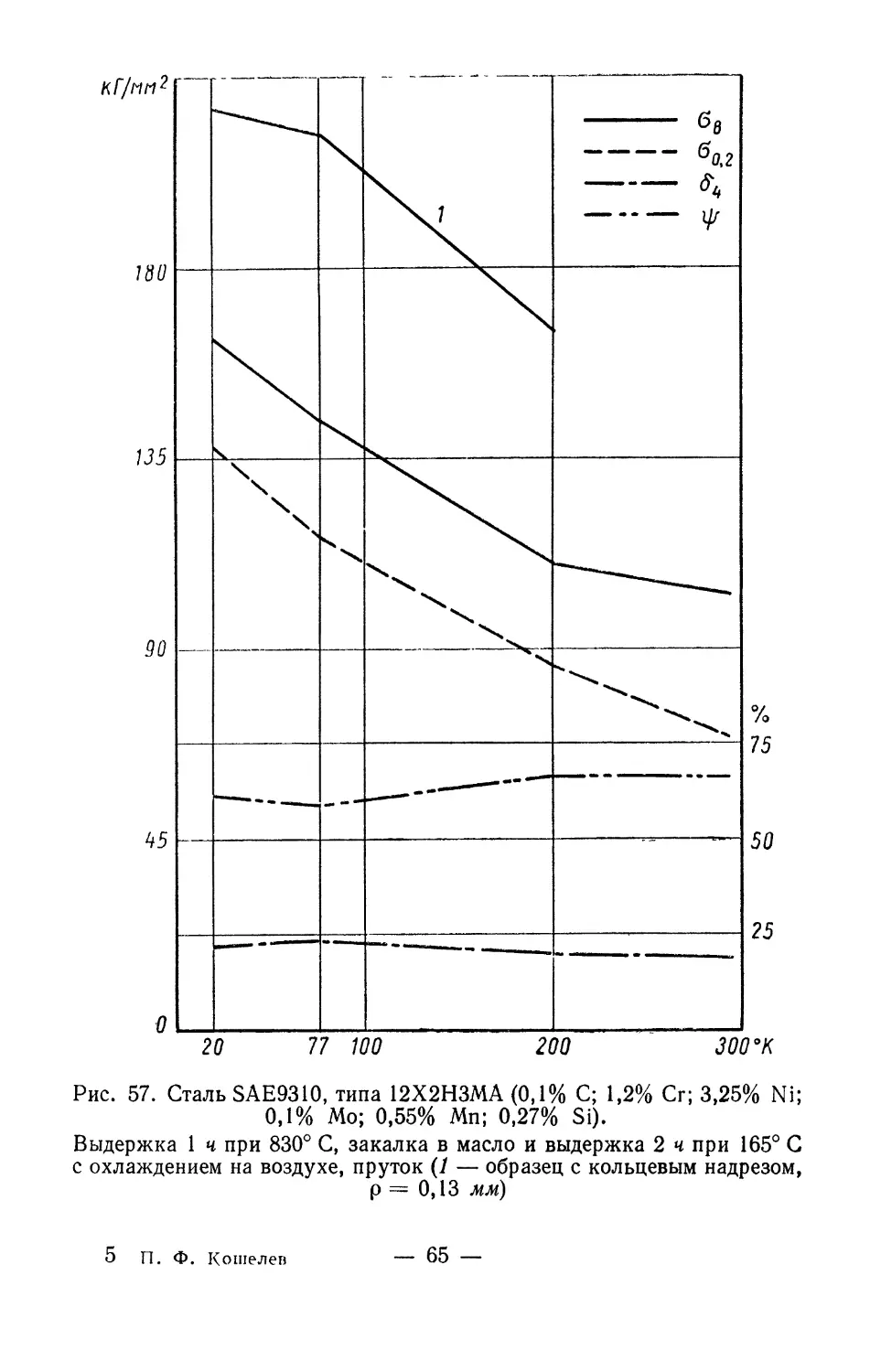

кГ/нн2

Рис. 57. Сталь SAE9310, типа 12Х2НЗМА (0,1% С; 1,2% Сг; 3,25% Ni;

0,1% Мо; 0,55% Мп; 0,27% Si).

Выдержка 1 ч при 830° С, закалка в масло и выдержка 2 ч при 165° С

с охлаждением на воздухе, пруток (1 — образец с кольцевым надрезом,

р = 0,13 мм)

5 П. Ф. Кошелев

— 65 —

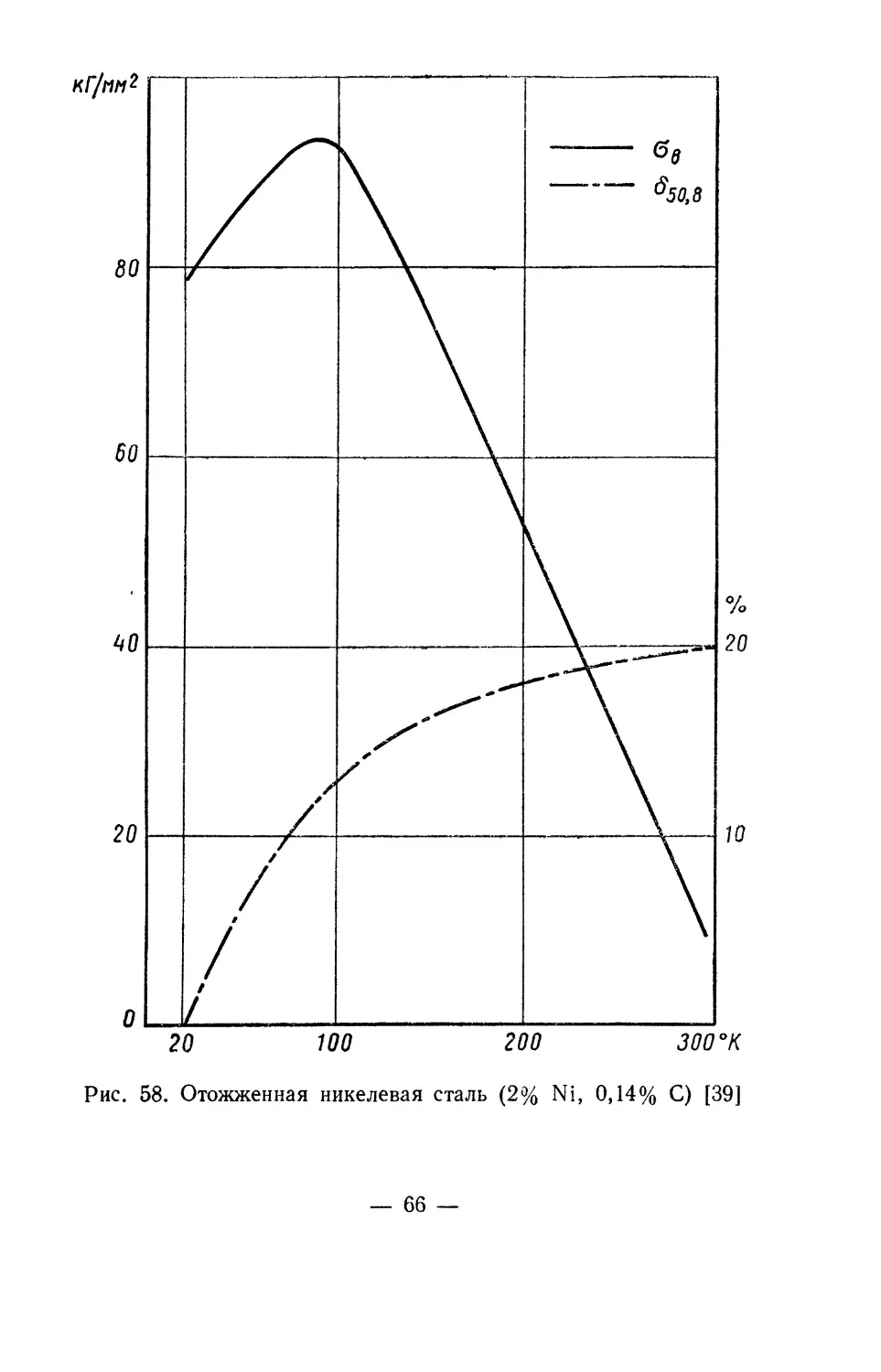

— 66 —

5)

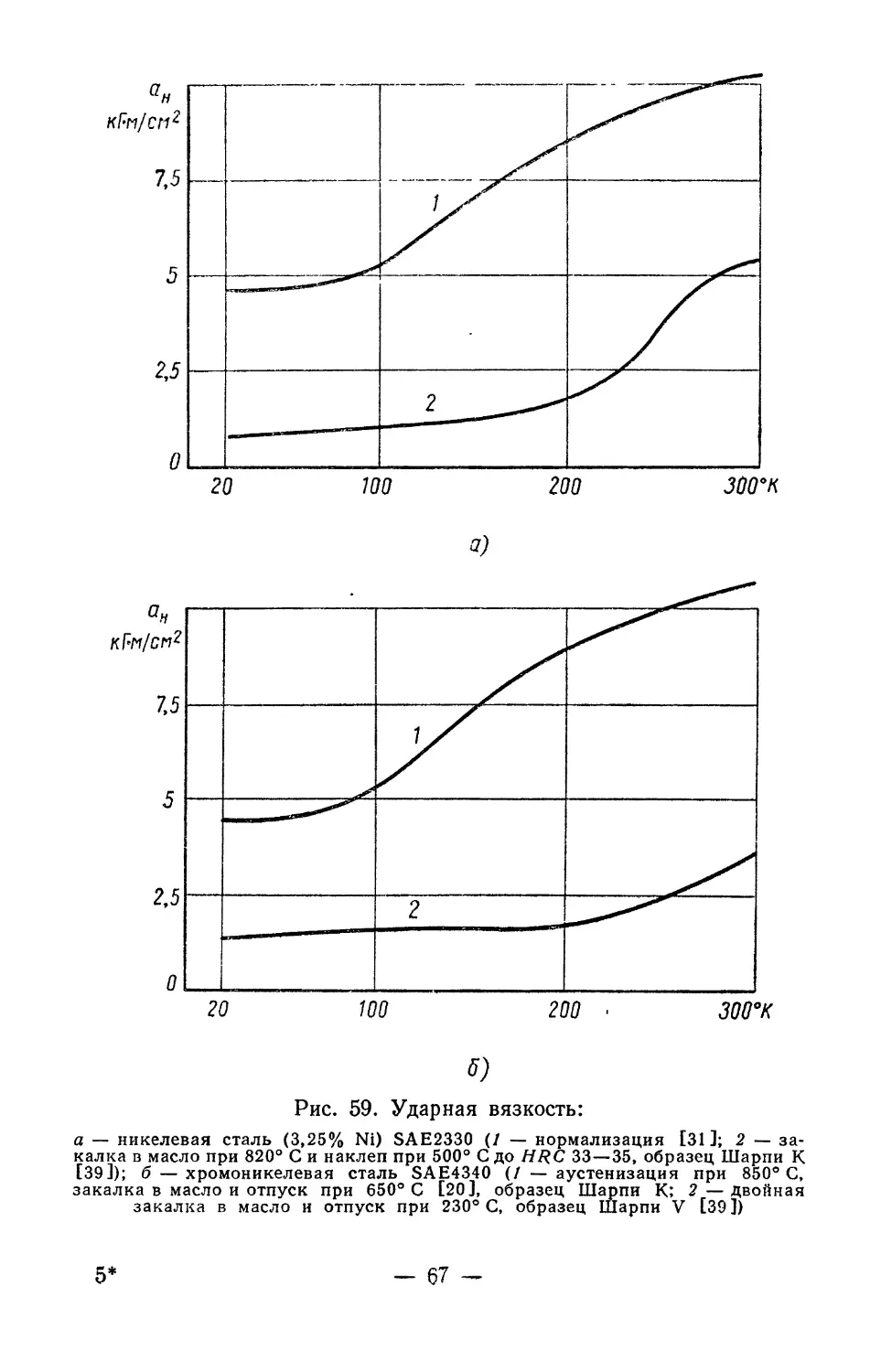

Рис. 59. Ударная вязкость:

а — никелевая сталь (3,25% Ni) SAE2330 (/ — нормализация [31]; 2 — за-

калка в масло при 820° С и наклеп при 500° С до HRC 33—35, образец Шарли К

[39]); б — хромоникелевая сталь SAE4340 (/ — аустенизация при 850° С,

закалка в масло и отпуск при 650° С [20], образец Шарпи К; 2 — двойная

закалка в масло и отпуск при 230° С, образец Шарпи V [39])

5*

- 67 -

кГ/нп?

Рис. 60. Сталь Х12Н5АГ8 [6]

— 68 —

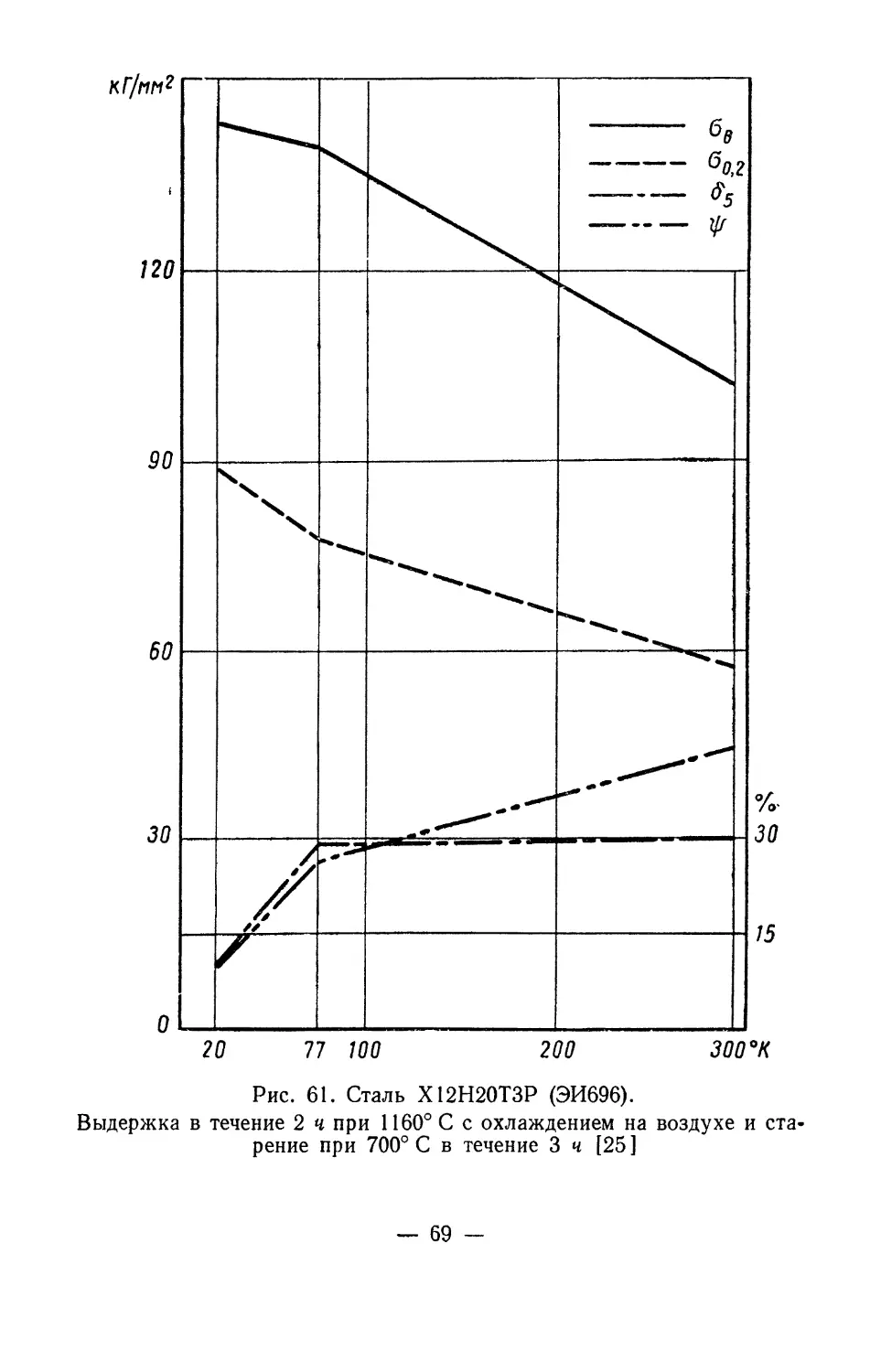

Рис. 61. Сталь Х12Н20ТЗР (ЭИ696).

Выдержка в течение 2 ч при 1160° С с охлаждением на воздухе и ста-

рение при 700° С в течение 3 ч [25]

— 69 -

кГ/tin2

Рис. 62. Сталь Х12Н20ТЗР (ЭИ696):

1 — закалка и старение по оптимальным режимам; 2 — старение после ковки

(без промежуточной закалки) [61

70 -

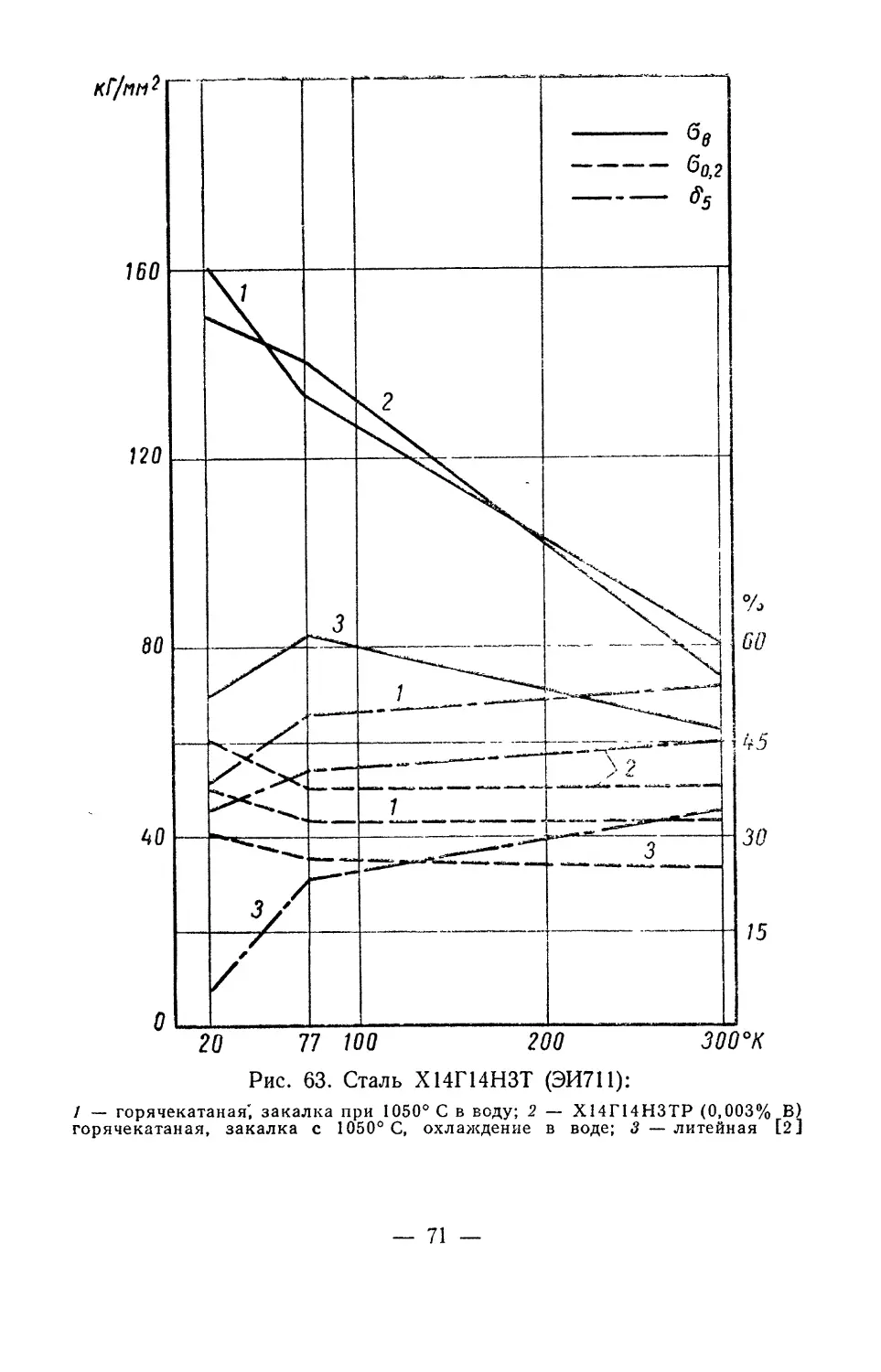

Рис. 63. Сталь Х14Г14НЗТ (ЭИ711):

1 — горячекатаная', закалка при 1050° С в воду; 2 — Х14Г14НЗТР (0,003% В)

горячекатаная, закалка с 1050° С, охлаждение в воде; 3 — литейная [2]

— 71 —

КГ/мм?

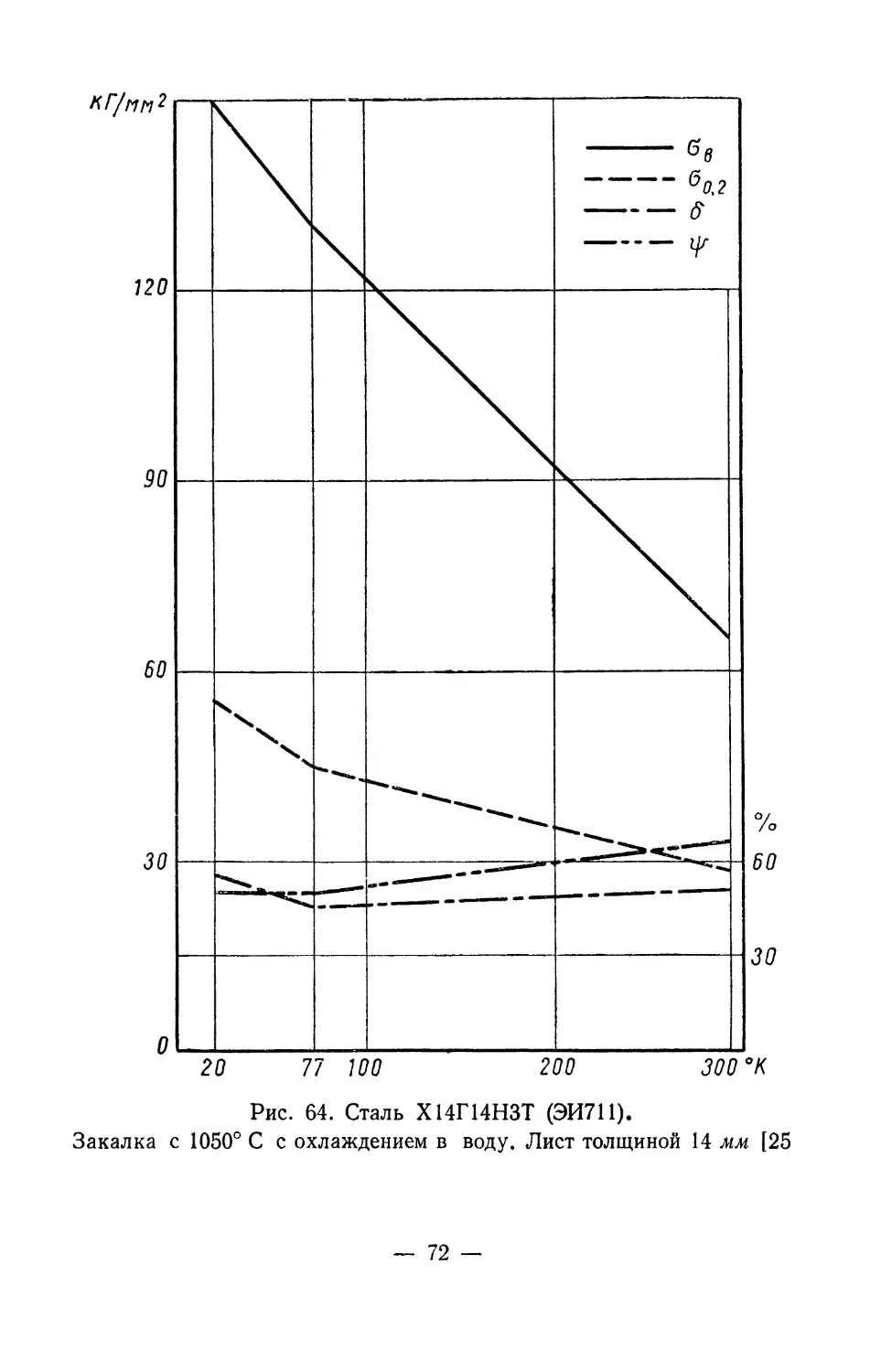

Рис. 64. Сталь Х14Г14НЗТ (ЭИ711).

Закалка с 1050° С с охлаждением в воду. Лист толщиной 14 мм [25

— 72 —

КГ/нн2

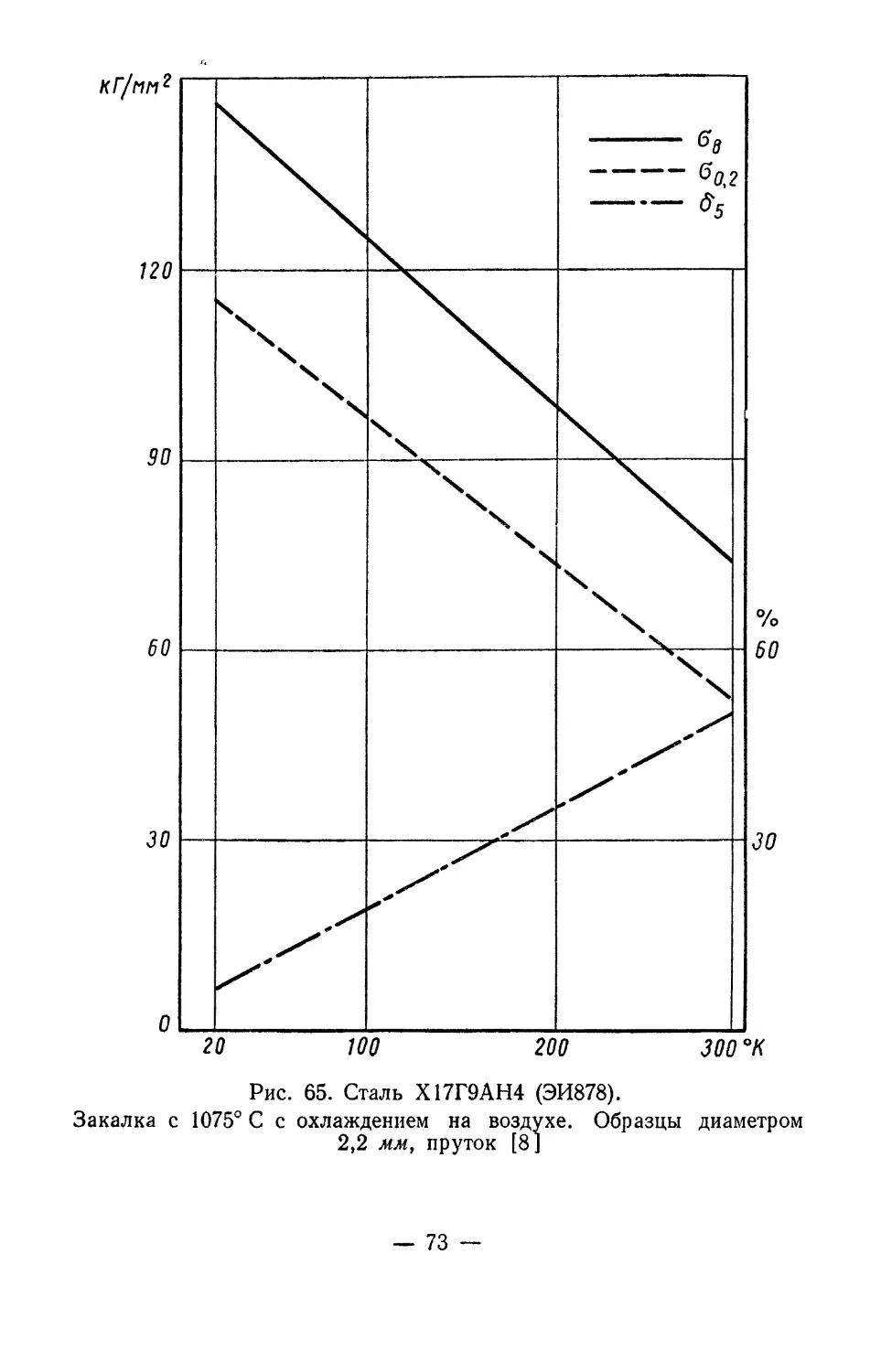

Рис. 65. Сталь Х17Г9АН4 (ЭИ878).

Закалка с 1075° С с охлаждением на воздухе. Образцы диаметром

2,2 мм, пруток [8]

— 73 —

кГ/нн2

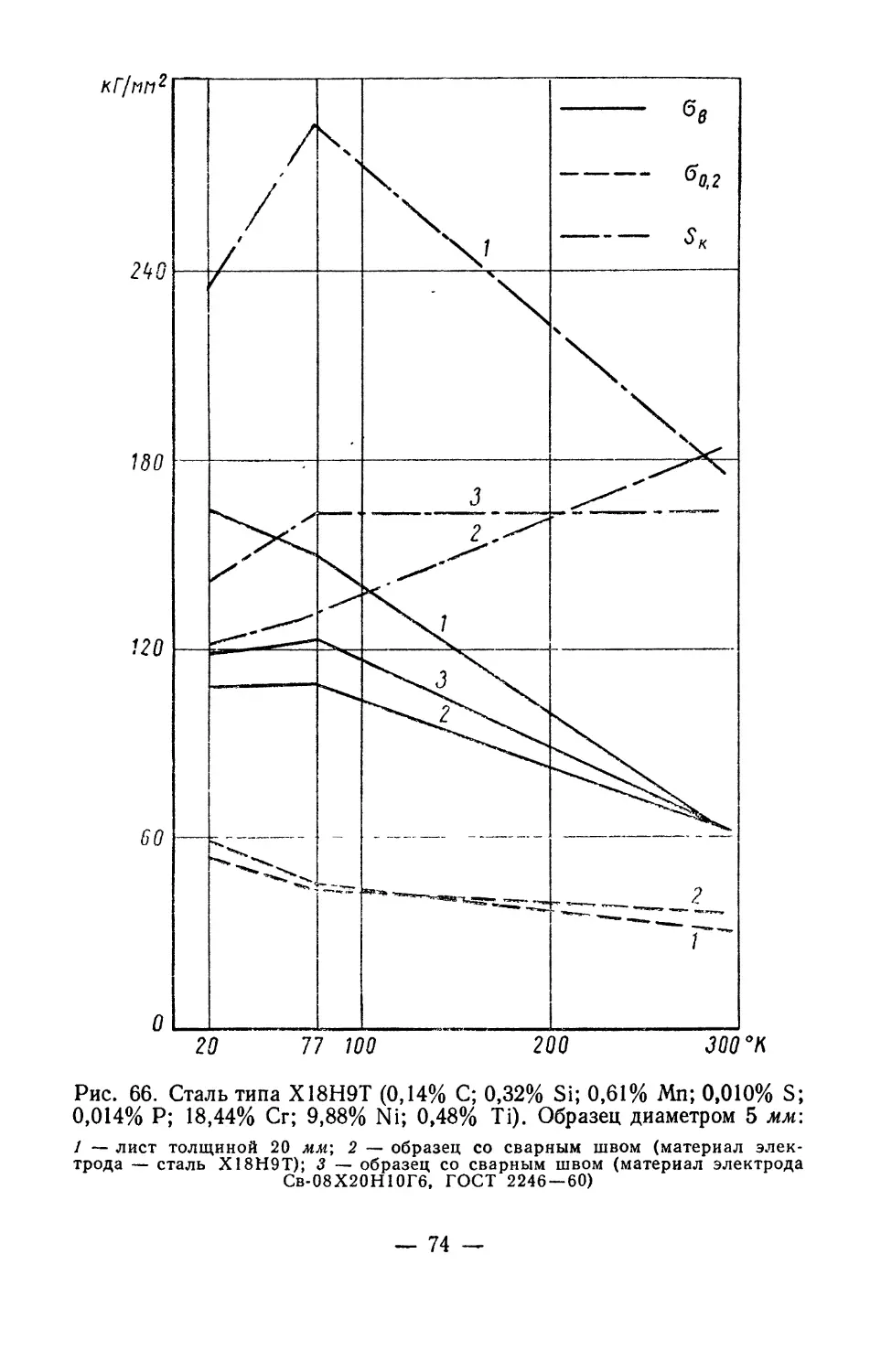

Рис. 66. Сталь типа Х18Н9Т (0,14% С; 0,32% Si; 0,61% Мп; 0,010% S;

0,014% Р; 18,44% Сг; 9,88% Ni; 0,48% Ti). Образец диаметром 5 мм:

1 — лист толщиной 20 2 — образец со сварным швом (материал элек-

трода — сталь Х18Н9Т); 3 — образец со сварным швом (материал электрода

Св-08Х20Н10Г6, ГОСТ 2246 — 60)

— 74 —

КГ/м^

Рис. 67. Сталь типа Х18Н9Т (0,08% С; 9,47% N1; 17,15% Ст; 0,17% Ti;

0,22% Мп; 0,44% Si; 0,012% S; 0,028% Р):

/ — лист толщиной 1,5 мм, состояние поставки; 2 — лист толщиной 1,5 мм,

наклеп 20%

- 75 —

кГ/нн2

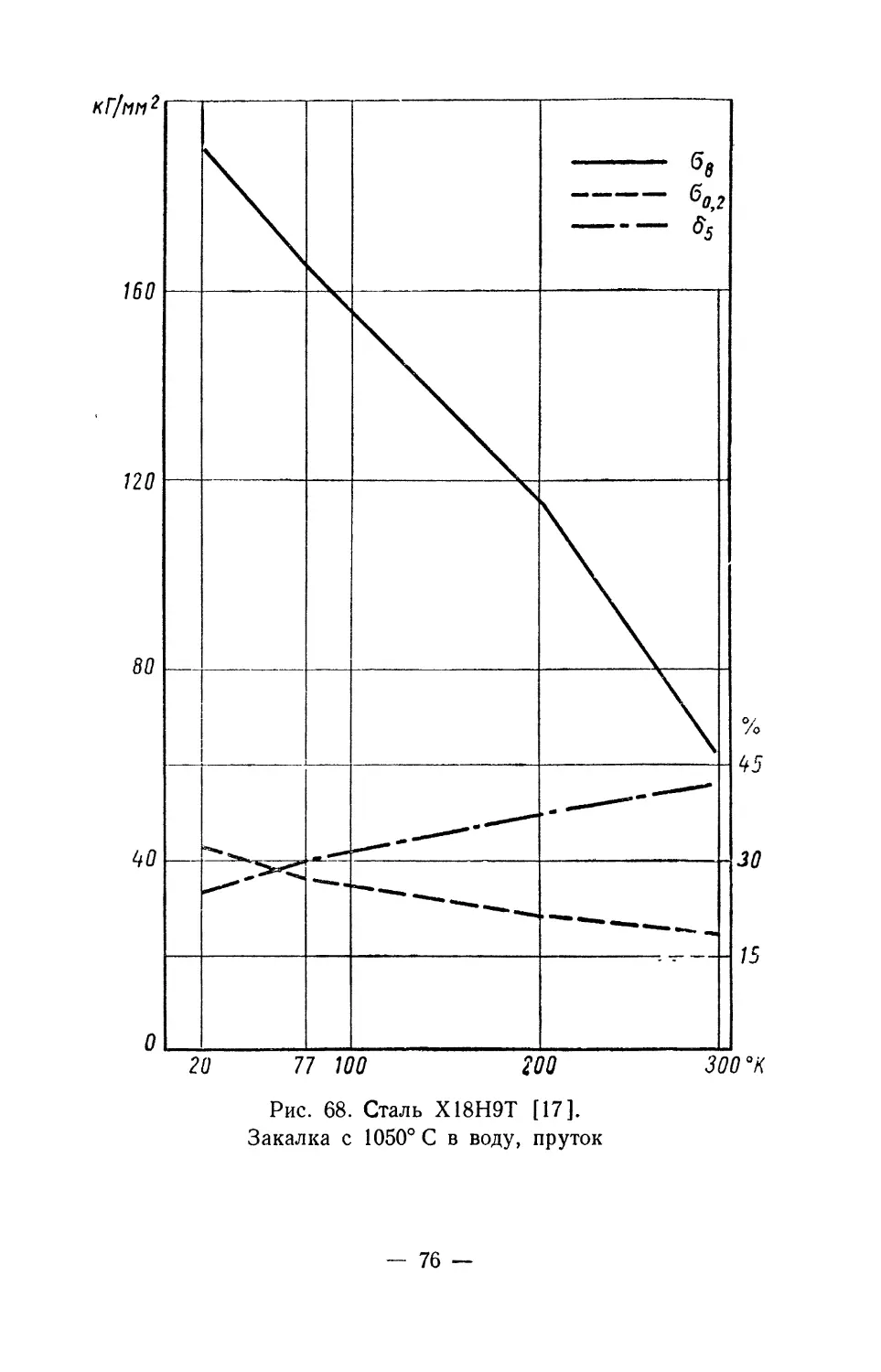

Рис. 68. Сталь Х18Н9Т [17].

Закалка с 1050° С в воду, пруток

- 76 —

6$ кГ/мн2

0LJ_______________________________________________U

20 77 100 200 300°К

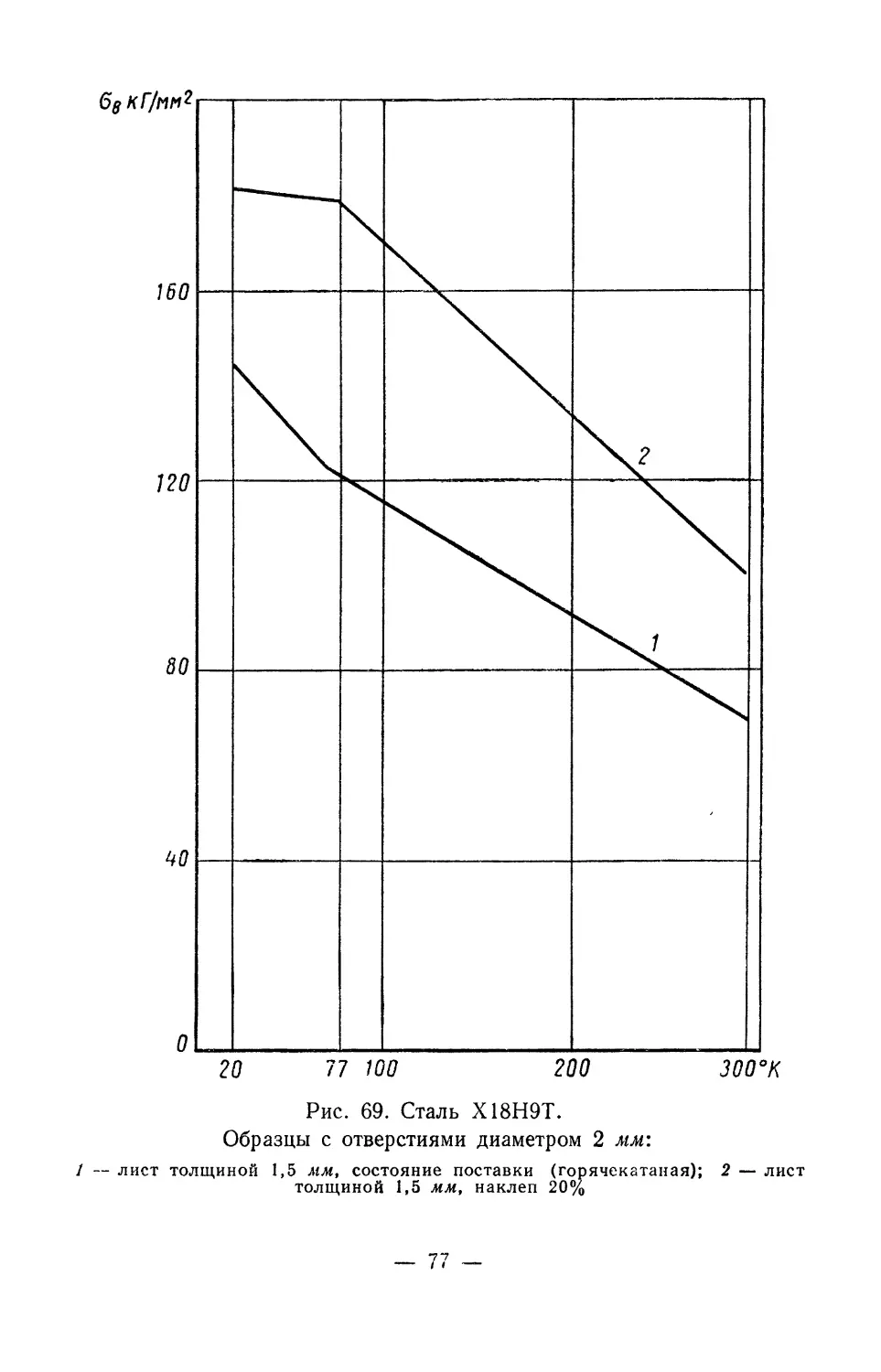

Рис. 69. Сталь Х18Н9Т.

Образцы с отверстиями диаметром 2 мм:

1 — лист толщиной 1,5 мм, состояние поставки (горячекатаная); 2 — лист

толщиной 1,5 мм, наклеп 20%

— 77

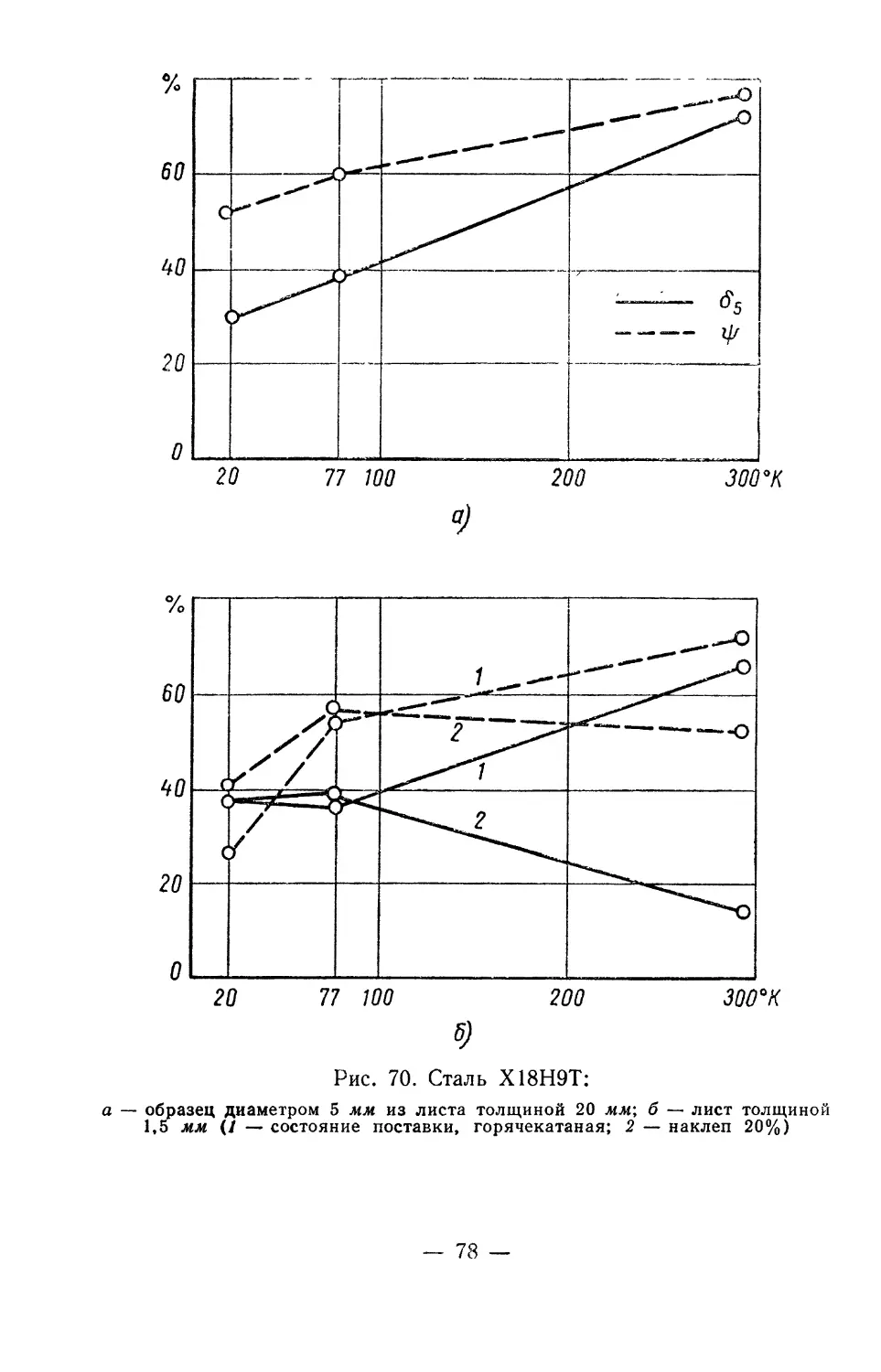

Рис. 70. Сталь Х18Н9Т:

а — образец диаметром 5 мм из листа толщиной 20 мм\ б — лист толщиной

1,5 мм (/ — состояние поставки, горячекатаная; 2 — наклеп 20%)

— 78 —

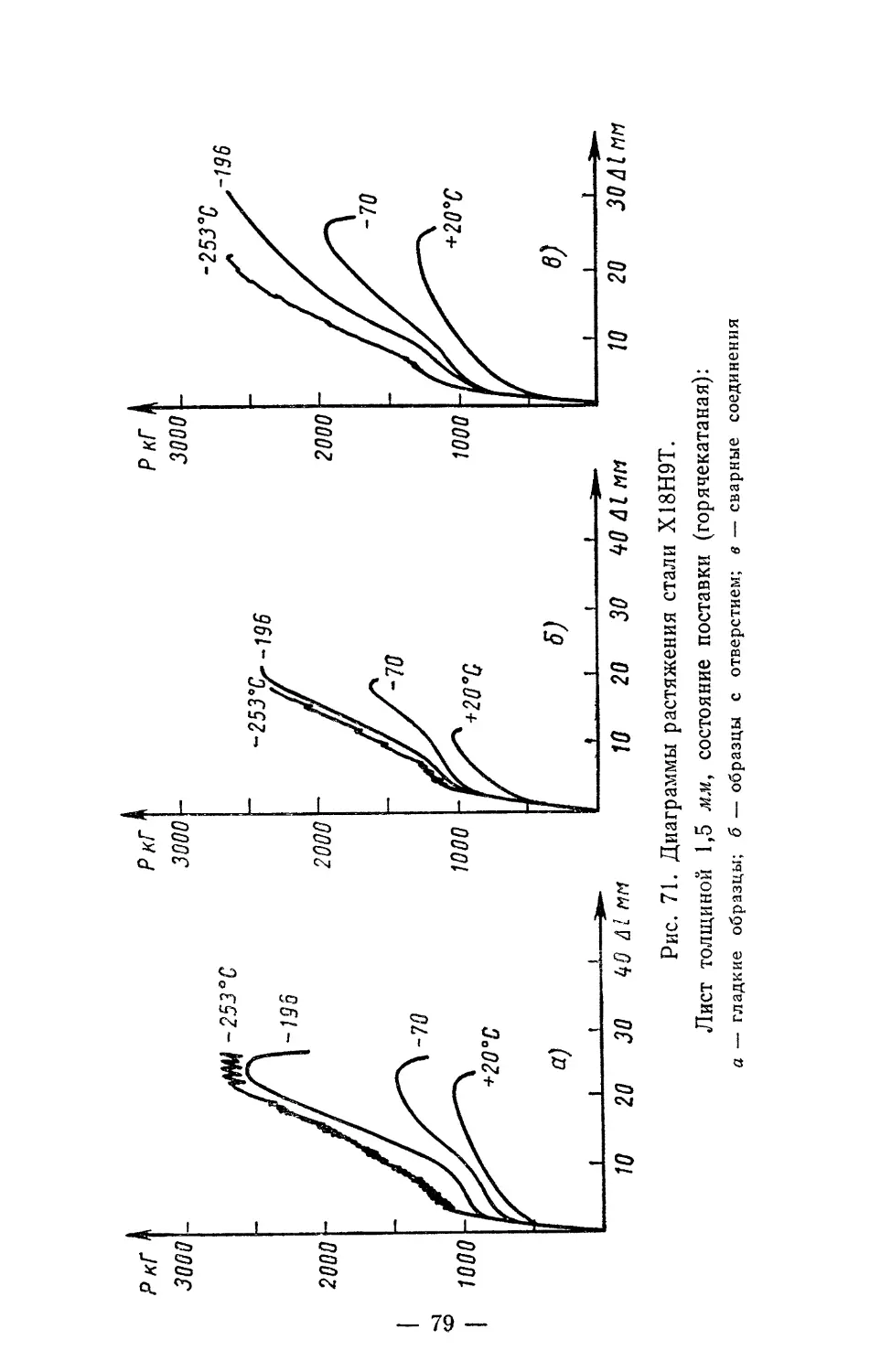

Рис. 71. Диаграммы растяжения стали Х18Н9Т.

Лист толщиной 1,5 мм, состояние поставки (горячекатаная):

а — гладкие образцы; б — образцы с отверстием; в — сварные соединения

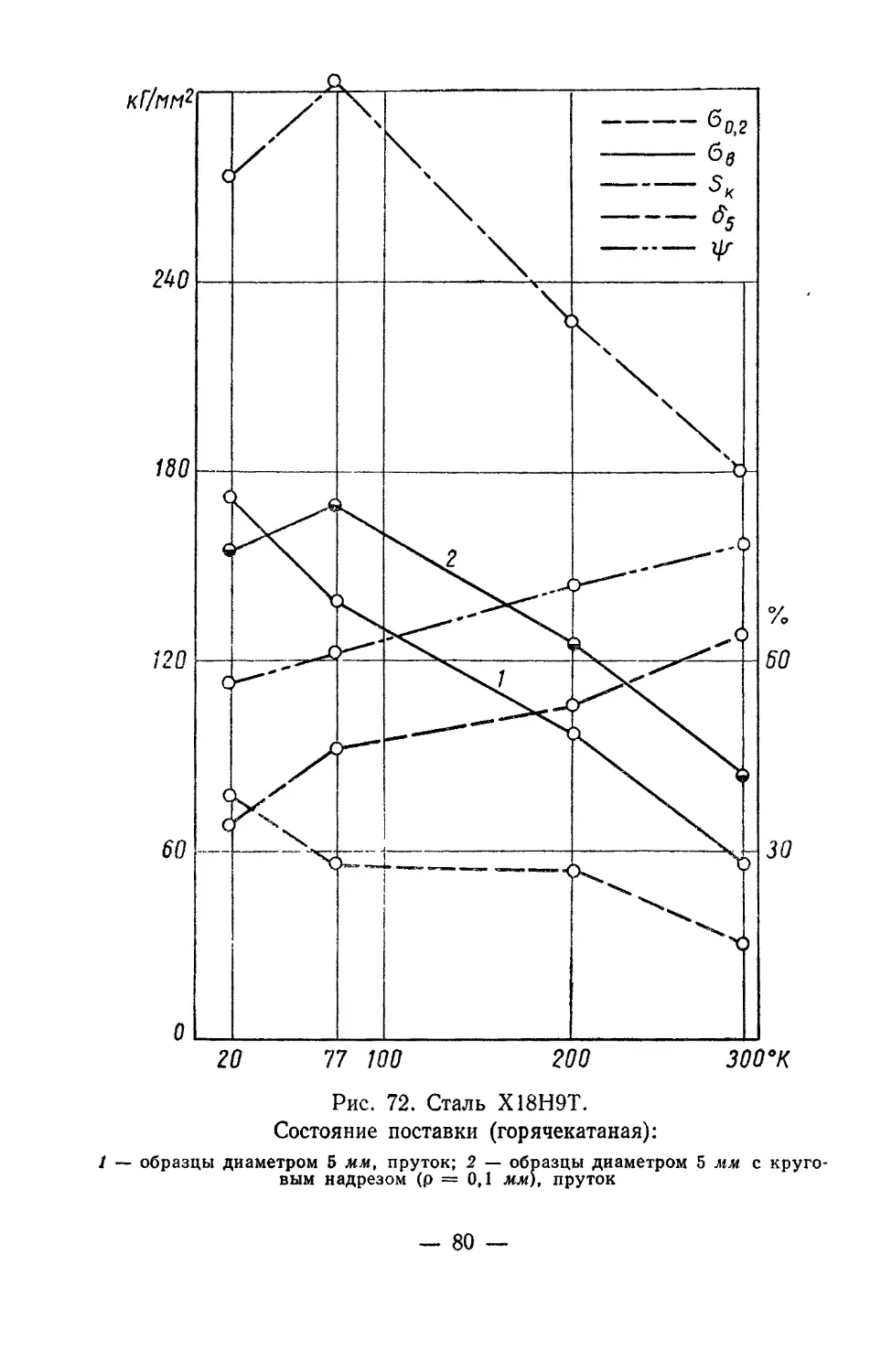

Рис. 72. Сталь Х18Н9Т.

Состояние поставки (горячекатаная):

1 — образцы диаметром 5 мм, пруток; 2 — образцы диаметром 5 мм с круго-

вым надрезом (р — 0,1 мм), пруток

— 80 —

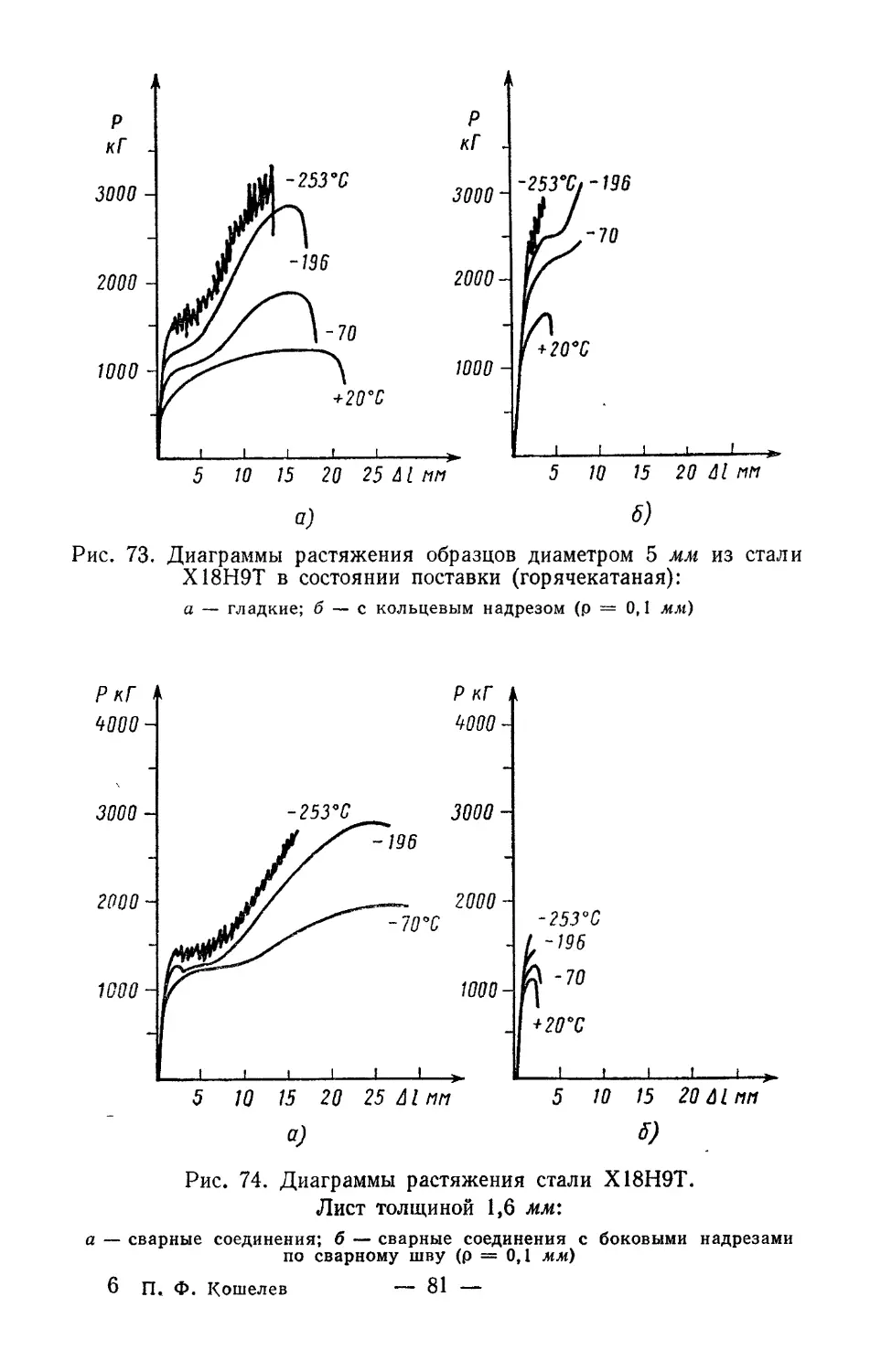

a) 6)

Рис. 73. Диаграммы растяжения образцов диаметром 5 мм из стали

Х18Н9Т в состоянии поставки (горячекатаная):

а — гладкие; б — с кольцевым надрезом (р — 0,1 мм)

а) 6)

Рис. 74. Диаграммы растяжения стали Х18Н9Т.

Лист толщиной 1,6 мм*.

а — сварные соединения; б — сварные соединения с боковыми надрезами

по сварному шву (р = 0,1 мм)

6 П. Ф. Кошелев — 81 —

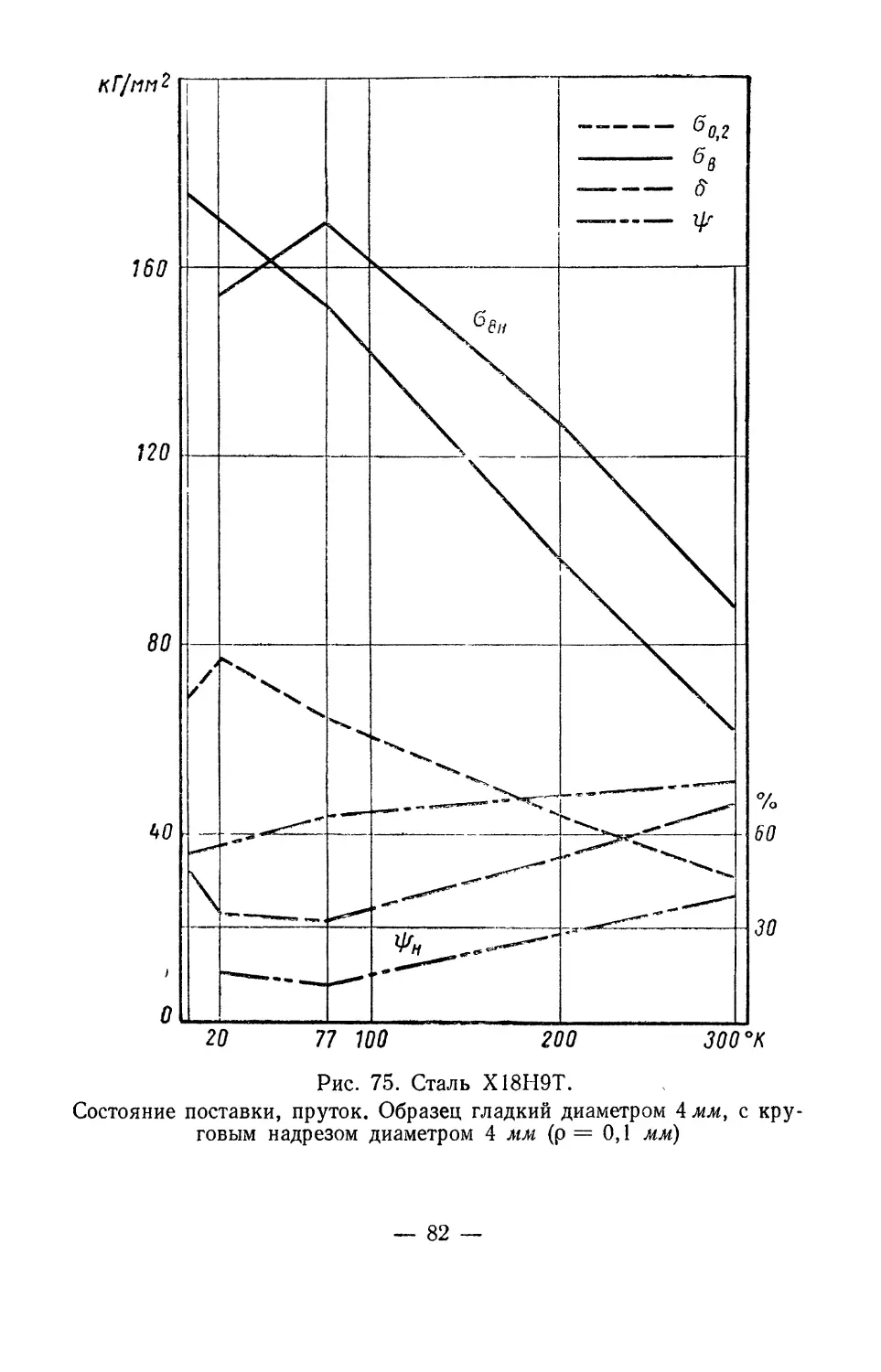

Рис. 75. Сталь Х18Н9Т.

Состояние поставки, пруток. Образец гладкий диаметром 4 мм, с кру-

говым надрезом диаметром 4 мм (р = 0,1 мм)

— 82 —

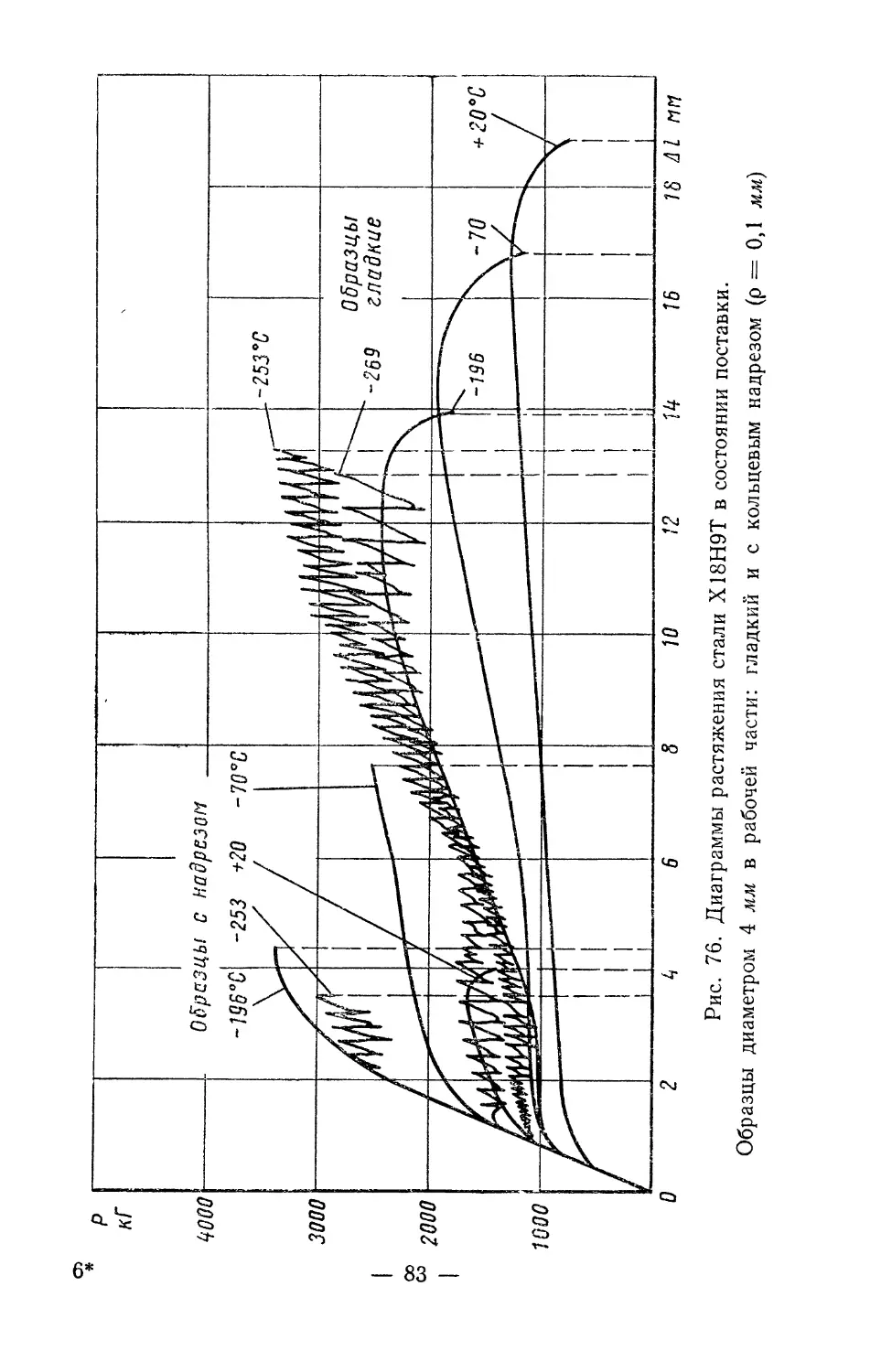

Рис. 76. Диаграммы растяжения стали Х18Н9Т в состоянии поставки.

Образцы диаметром 4 мм в рабочей части: гладкий и с кольцевым надрезом (р = 0,1 мм)

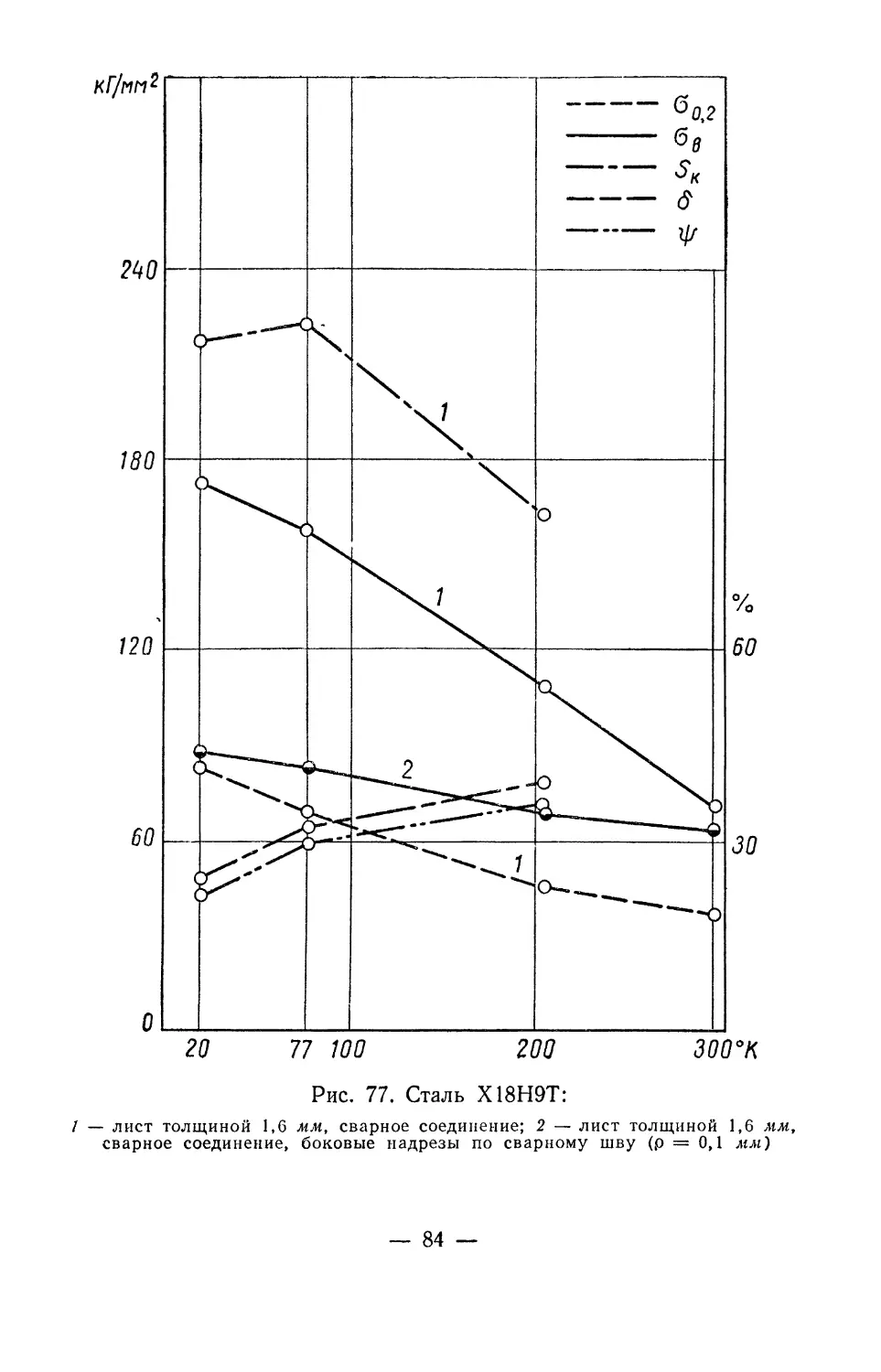

Рис. 77. Сталь Х18Н9Т:

1 — лист толщиной 1,6 мм, сварное соединение; 2 — лист толщиной 1,6 мм,

сварное соединение, боковые надрезы по сварному шву (р = 0,1 мм)

— 84 —

кГ/мн2

— 85 —

кГ/нп2

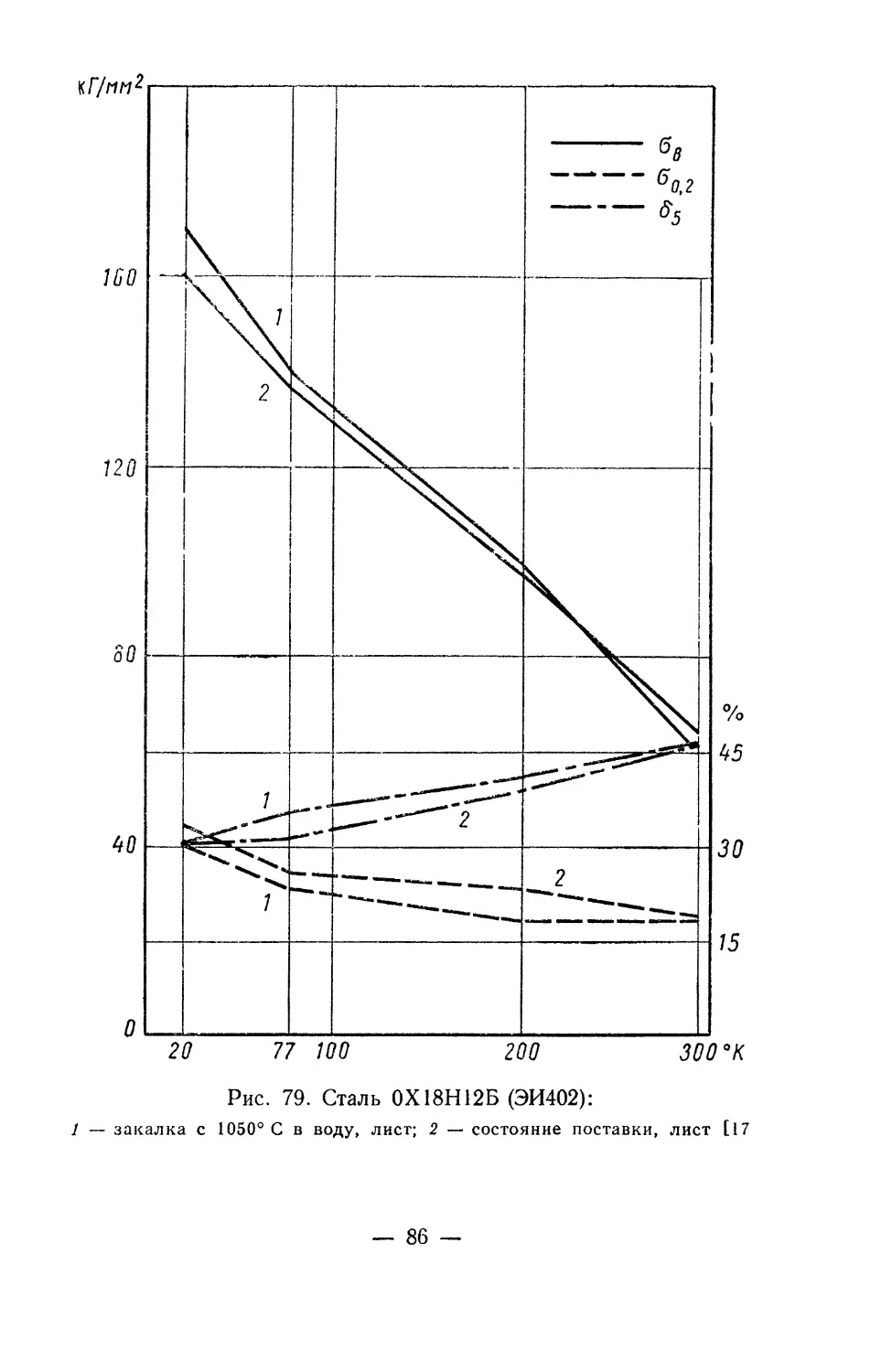

Рис. 79. Сталь 0Х18Н12Б (ЭИ402):

1 — закалка с 1050° С в воду, лист; 2 — состояние поставки, лист [17

— 86 —

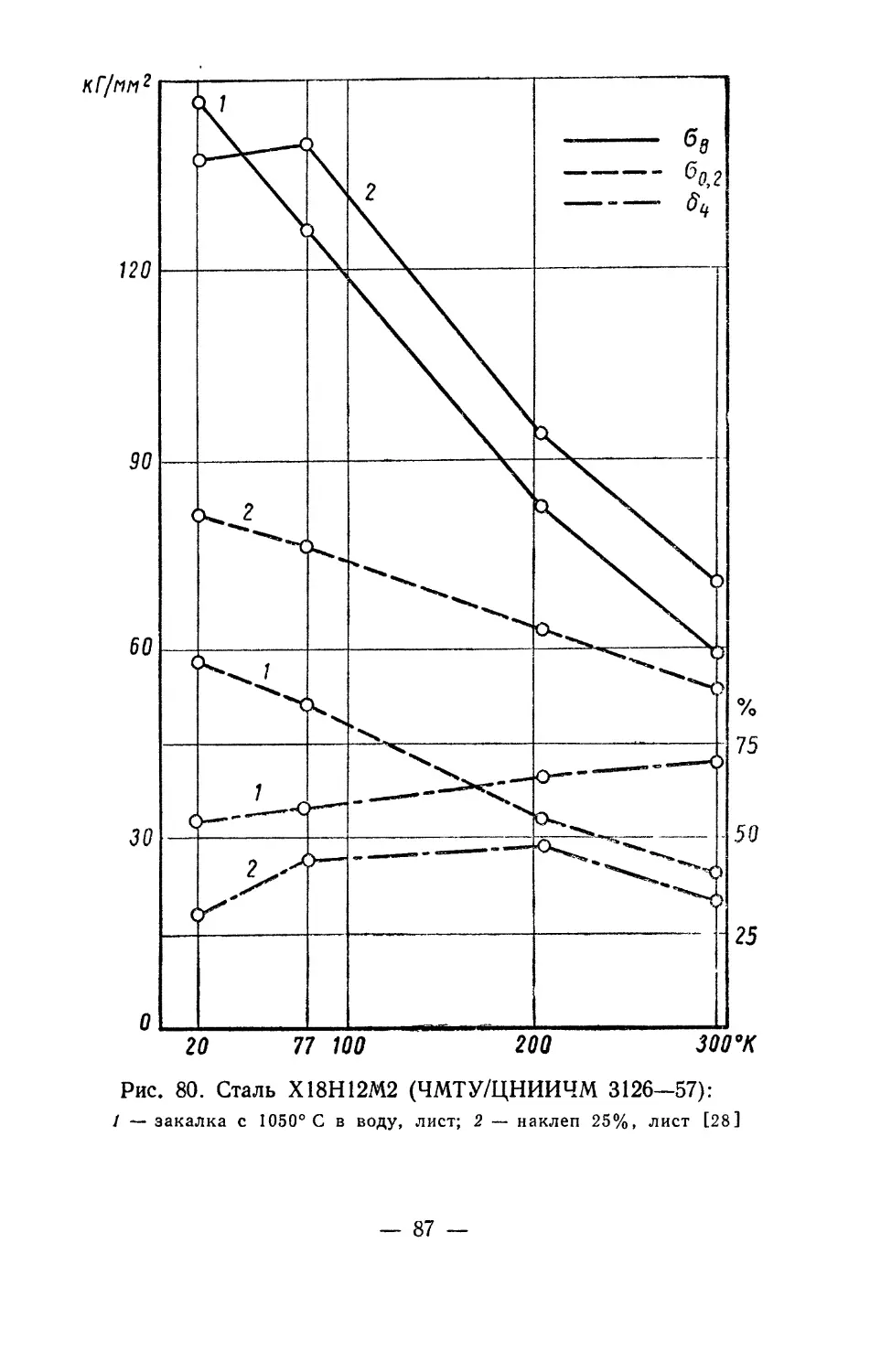

Рис. 80. Сталь Х18Н12М2 (ЧМТУ/ЦНИИЧМ 3126—57):

1 — закалка с 1050° С в воду, лист; 2 — наклеп 25%, лист [28]

— 87 —

КГ/ММ 2

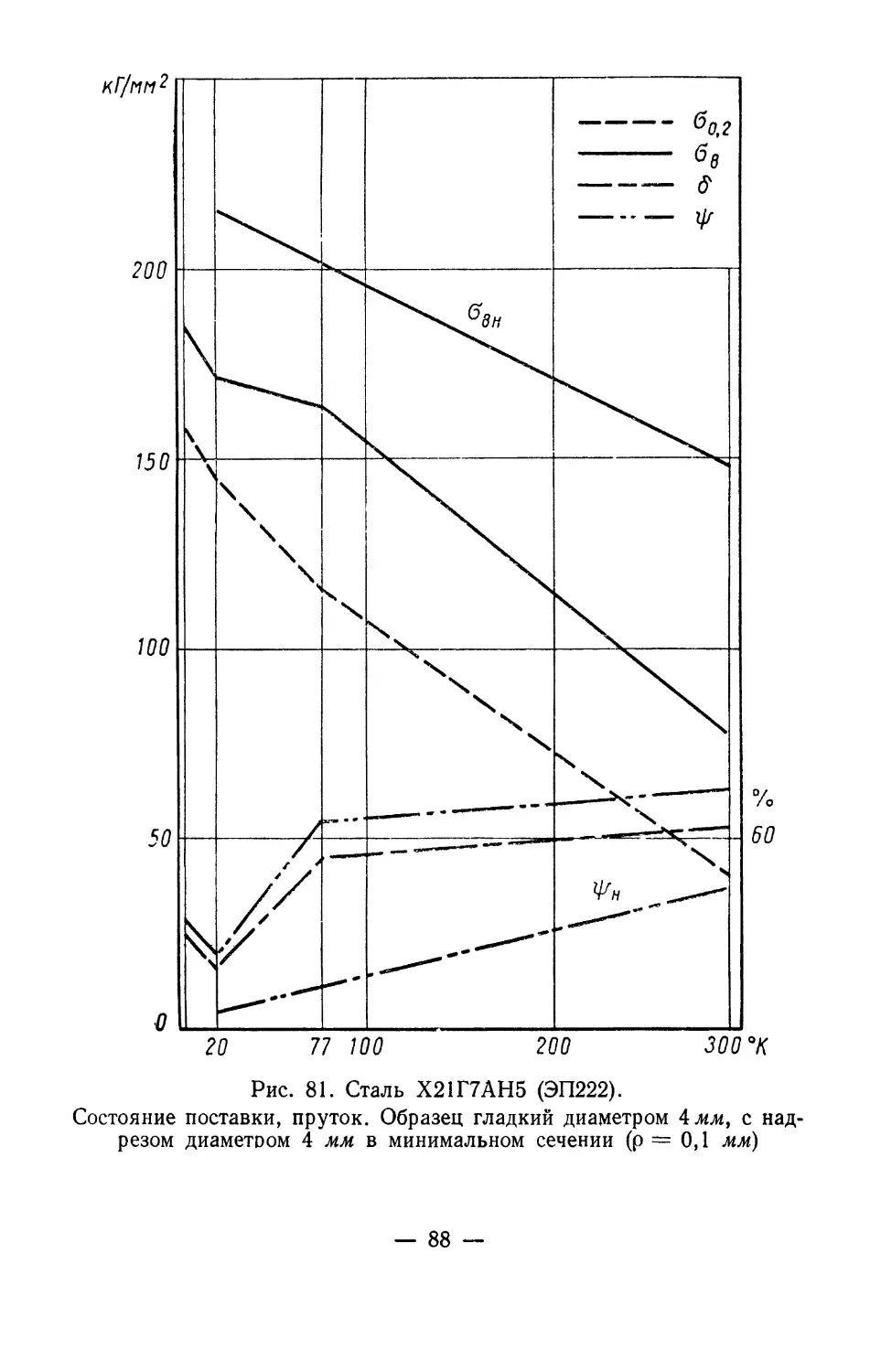

Рис. 81. Сталь Х21Г7АН5 (ЭП222).

Состояние поставки, пруток. Образец гладкий диаметром 4 мм, с над-

резом диаметром 4 мм в минимальном сечении (р = 0,1 мм)

— 88 —

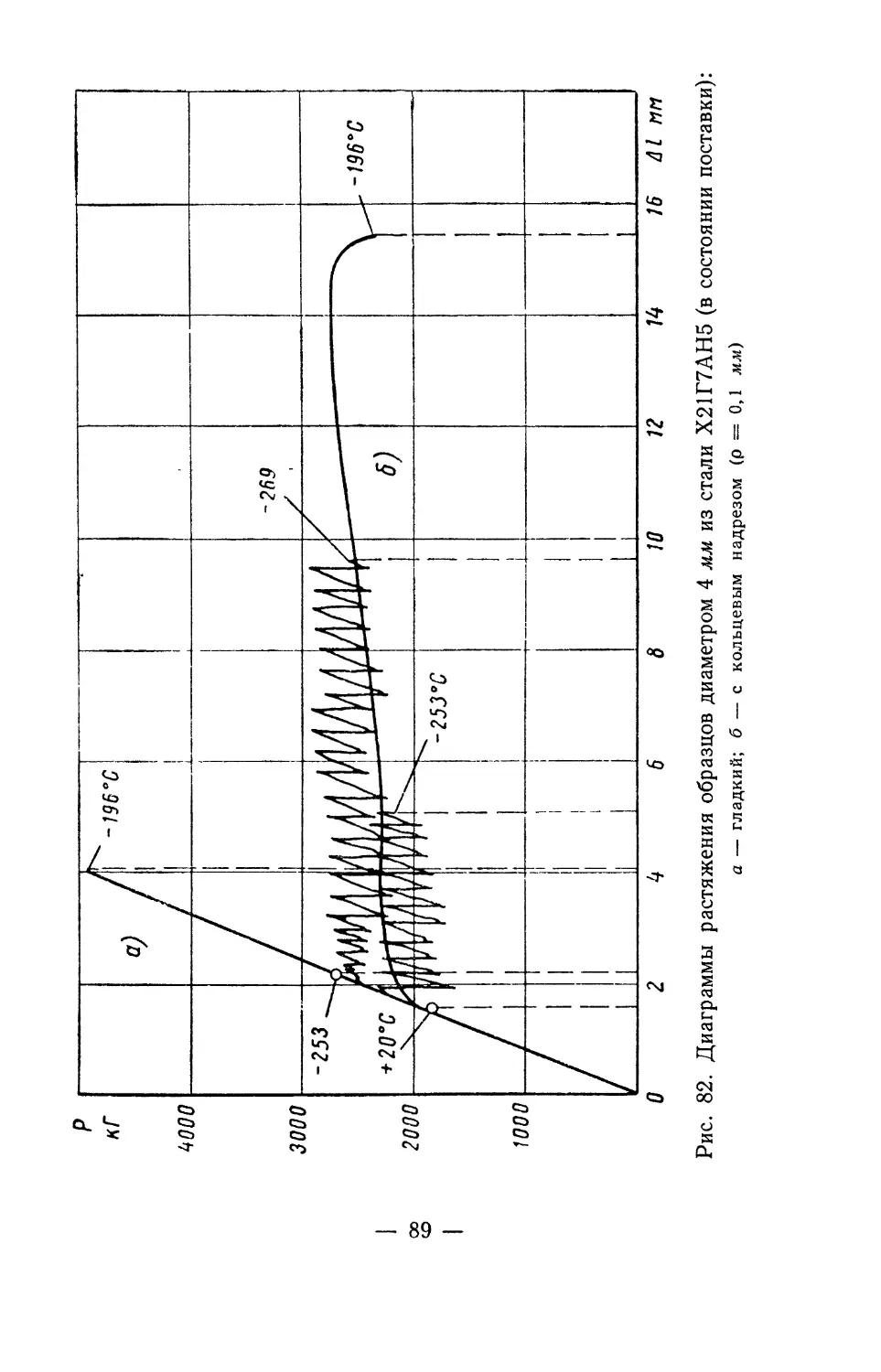

Рис. 82. Диаграммы растяжения образцов диаметром 4 мм из стали Х21Г7АН5 (в состоянии поставки):

а — гладкий; б — с кольцевым надрезом (р — 0,1 мм)

кГ/им2

20 77 100

300 *К

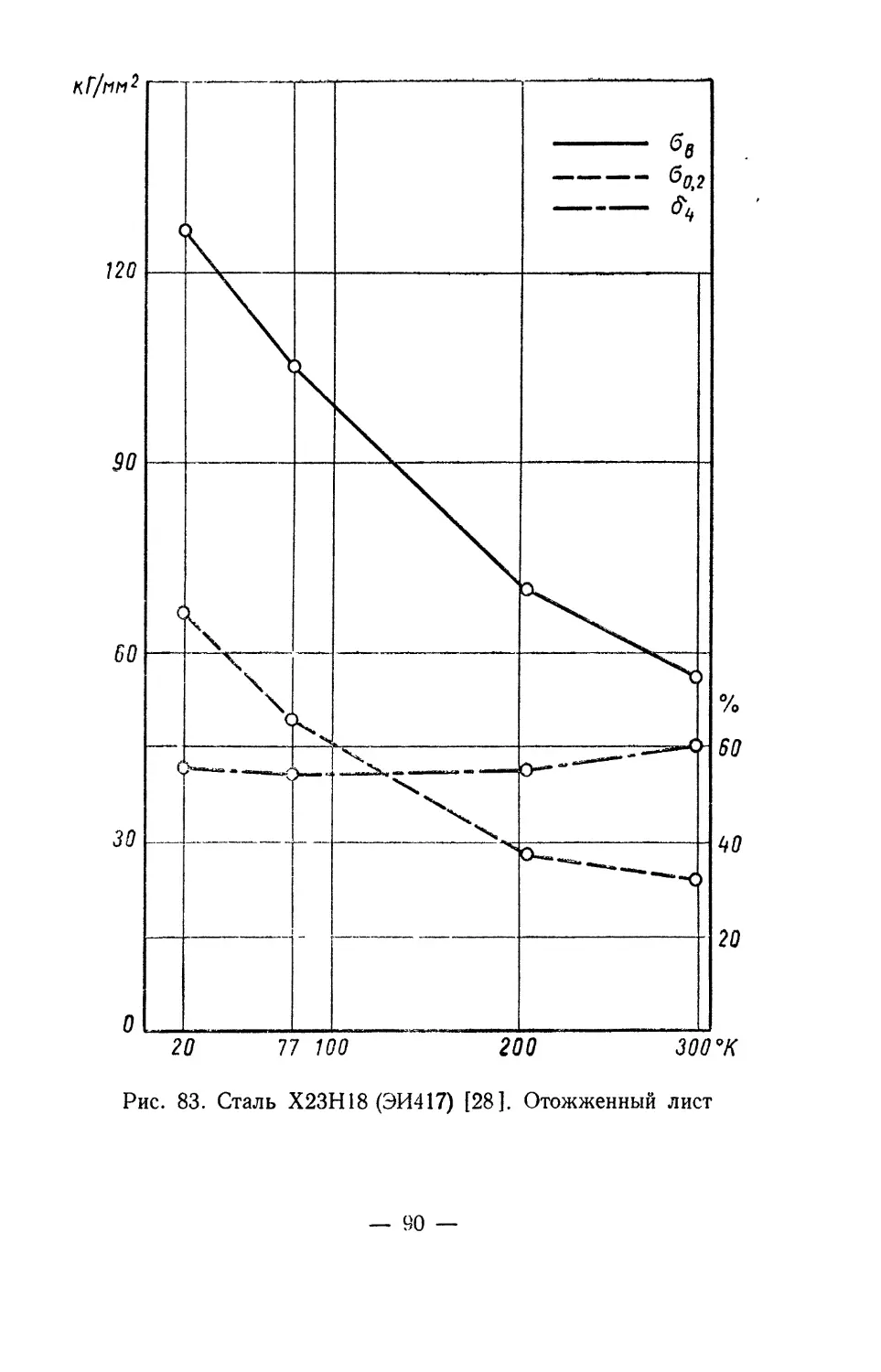

Рис. 83. Сталь Х23Н18 (ЭИ417) [28]. Отожженный лист

— 90 —

кГ/нн?

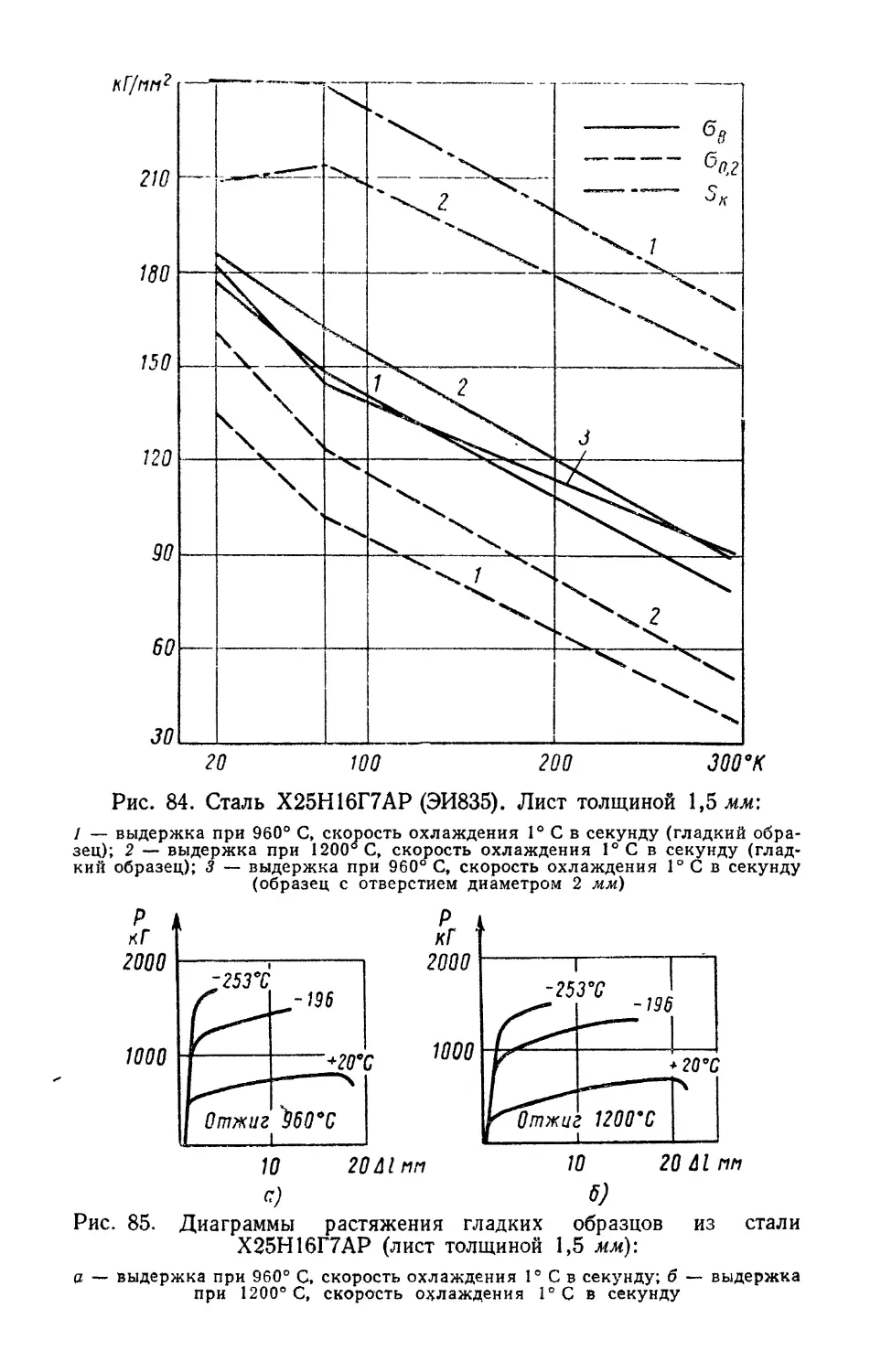

Рис. 84. Сталь Х25Н16Г7АР (ЭИ835). Лист толщиной 1,5 мм:

1 — выдержка при 960° С, скорость охлаждения 1° С в секунду (гладкий обра-

зец); 2 — выдержка при 1200° С, скорость охлаждения 1° С в секунду (глад-

кий образец); 3 — выдержка при 960° С, скорость охлаждения 1° С в секунду

(образец с отверстием диаметром 2 мм)

с) 5)

Рис. 85. Диаграммы растяжения гладких образцов из стали

Х25Н16Г7АР (лист толщиной 1,5 мм):

а — выдержка при 960° С, скорость охлаждения 1° С в секунду; б — выдержка

при 1200° С, скорость охлаждения 1° С в секунду

Рис. 86. Сталь Х25Н16Г7АР (ЭИ835):

1 — выдержка 2 ч при 1150° С, охлаждение на воздухе, образец диаметром

4 мм; 2 — выдержка 20 мин при 960° С, охлаждение на воздухе, образец

диаметром 2,2 мм, пруток

- 92 —

кГ/мм?

260

180

120

60

О

20 77 100 200 300 ° К

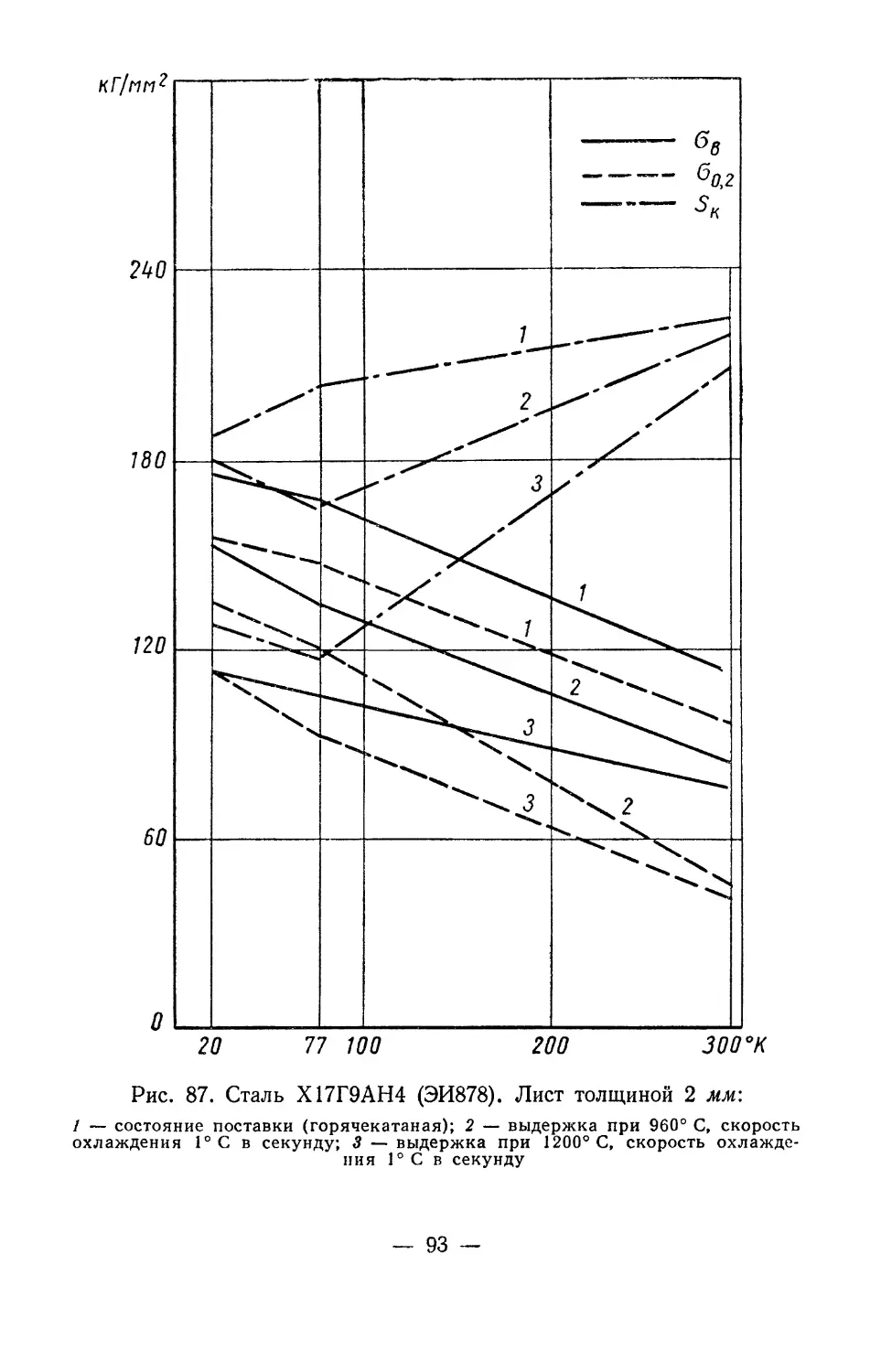

Рис. 87. Сталь Х17Г9АН4 (ЭИ878). Лист толщиной 2 мм:

1 — состояние поставки (горячекатаная); 2 — выдержка при 960° С, скорость

охлаждения ГС в секунду; 3 — выдержка при 1200° С, скорость охлажде-

ния 1° С в секунду

— 93 -

Рис. 88. Диаграммы растяжения гладких образцов из стали Х17Г9АН4. Лист толщиной 2 мм:

а — состояние поставки (горячекатаная); б — выдержка при 9G0° С, скорость охлаждения 1° С в секунду, лист толщи-

ной 2 мм; в — выдержка при 1200° С, скорость охлаждения 1° С в секунду

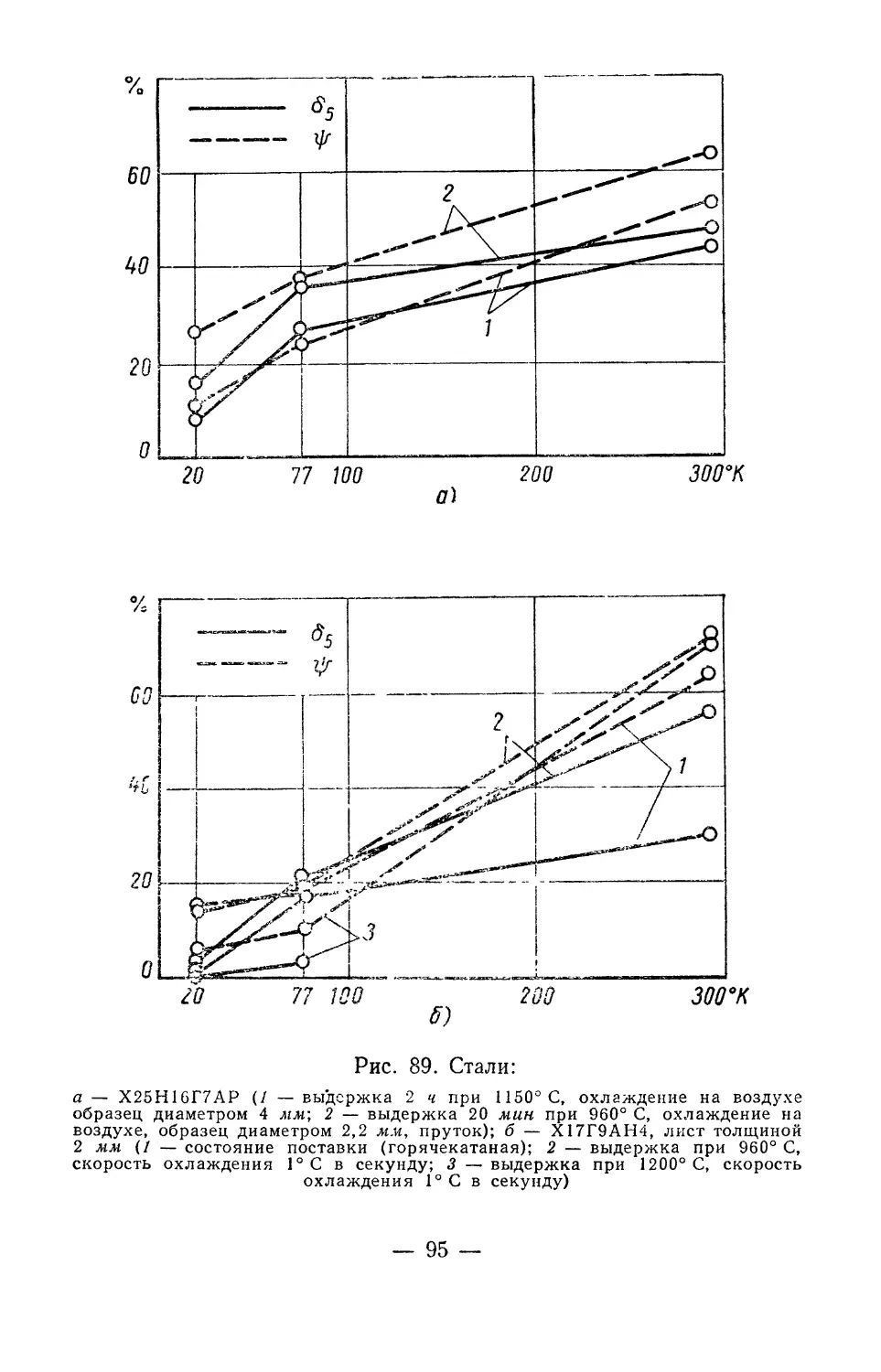

Рис. 89. Стали:

а — Х25Н16Г7АР (/ — выдержка 2 ч при 1150° С, охлаждение на воздухе

образец диаметром 4 мм; 2 — выдержка 20 мин при 960° С, охлаждение на

воздухе, образец диаметром 2,2 мм, пруток); б — Х17Г9АН4, лист толщиной

2 мм (/ — состояние поставки (горячекатаная); 2 — выдержка при 960° С,

скорость охлаждения 1° С в секунду; 3 — выдержка при 1200° С, скорость

охлаждения 1° С в секунду)

— 95 —

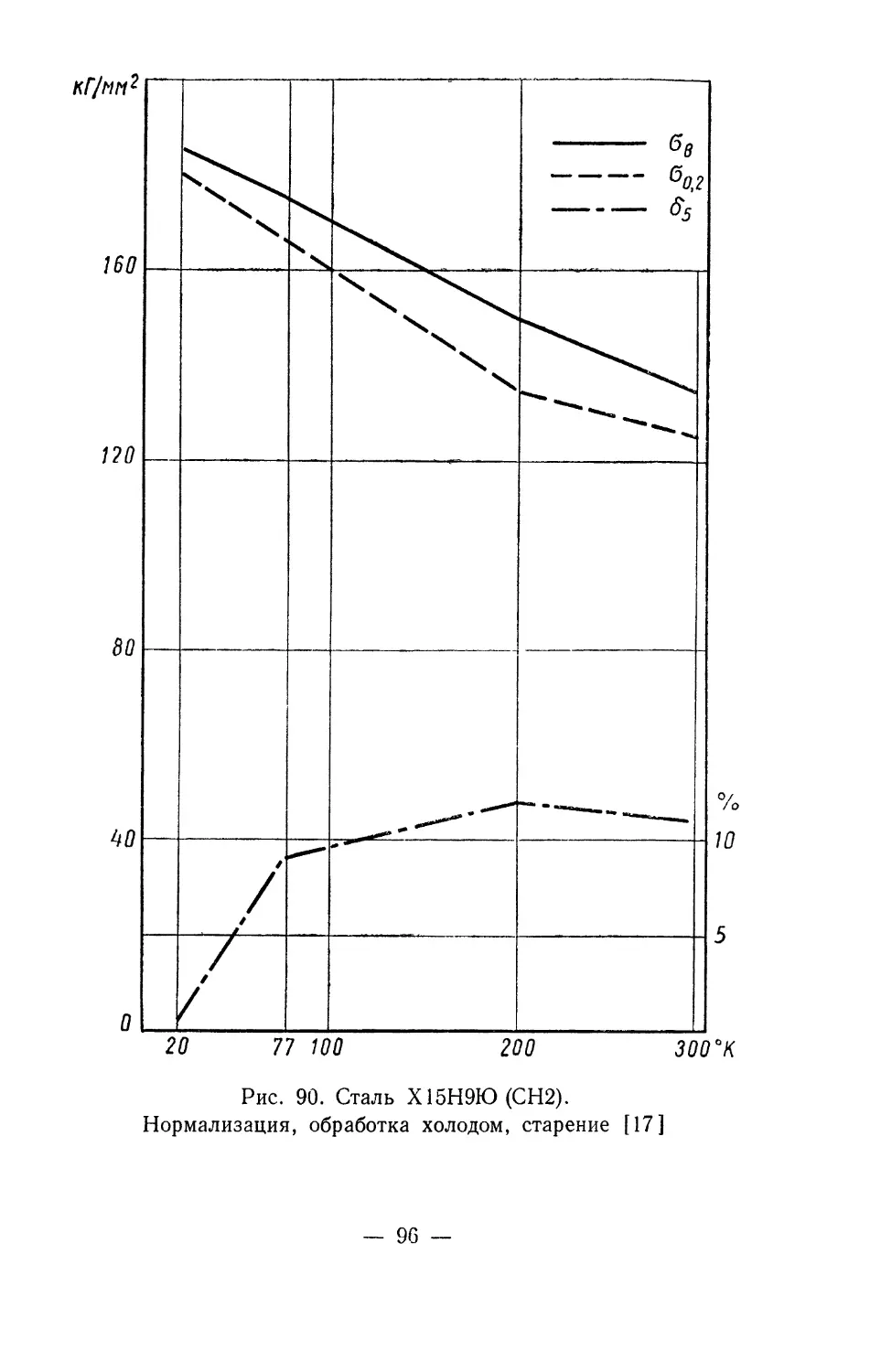

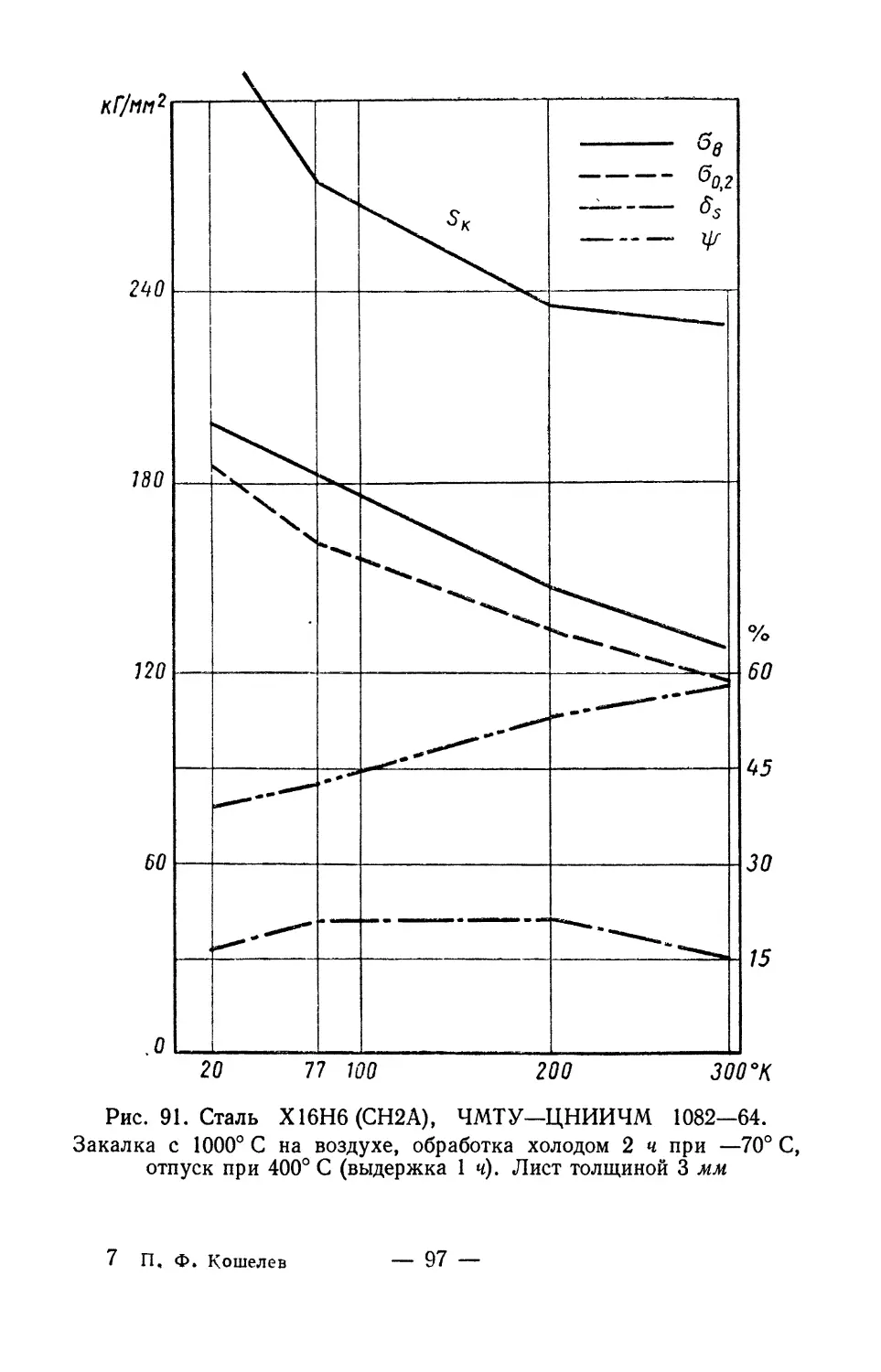

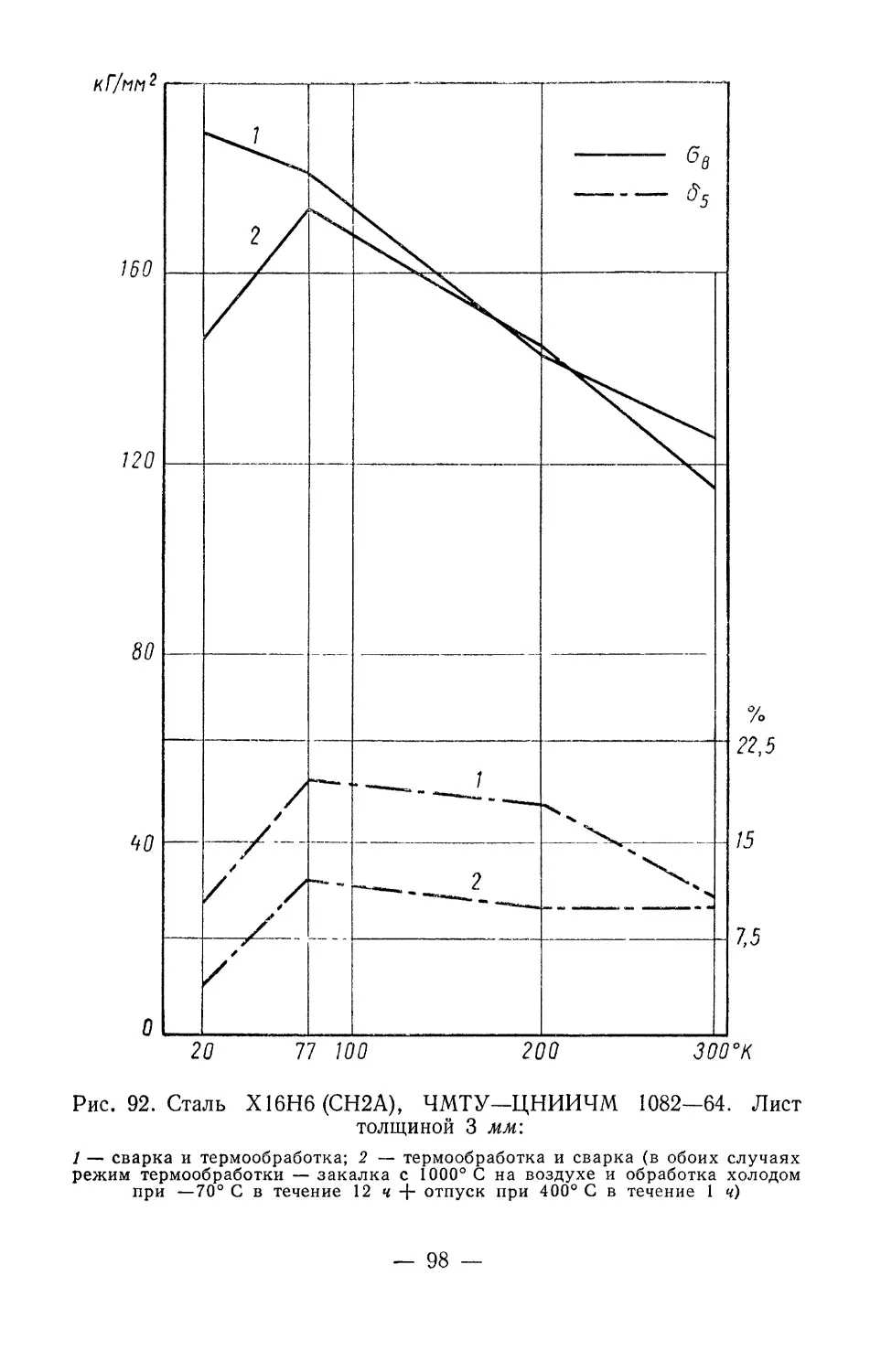

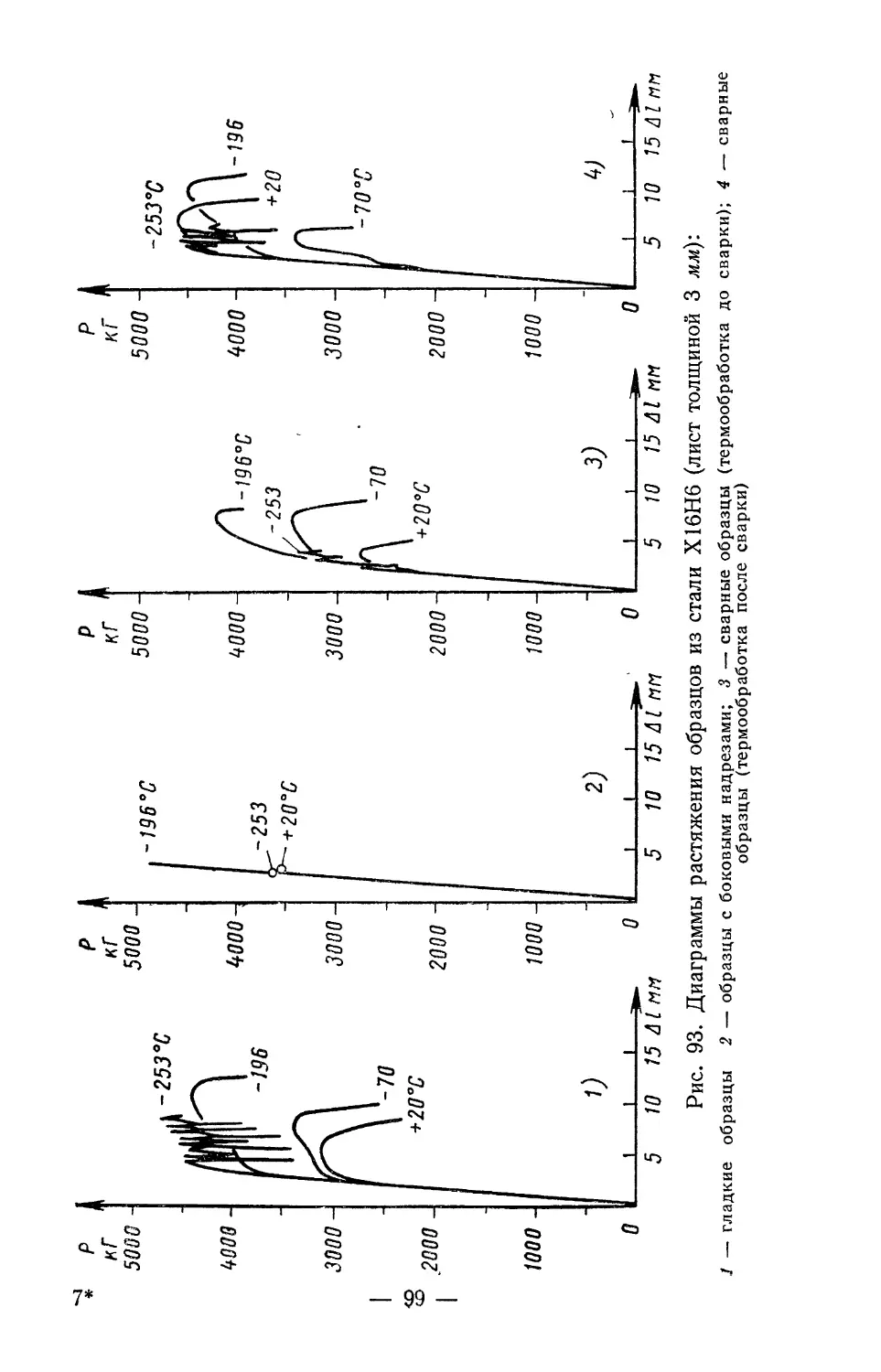

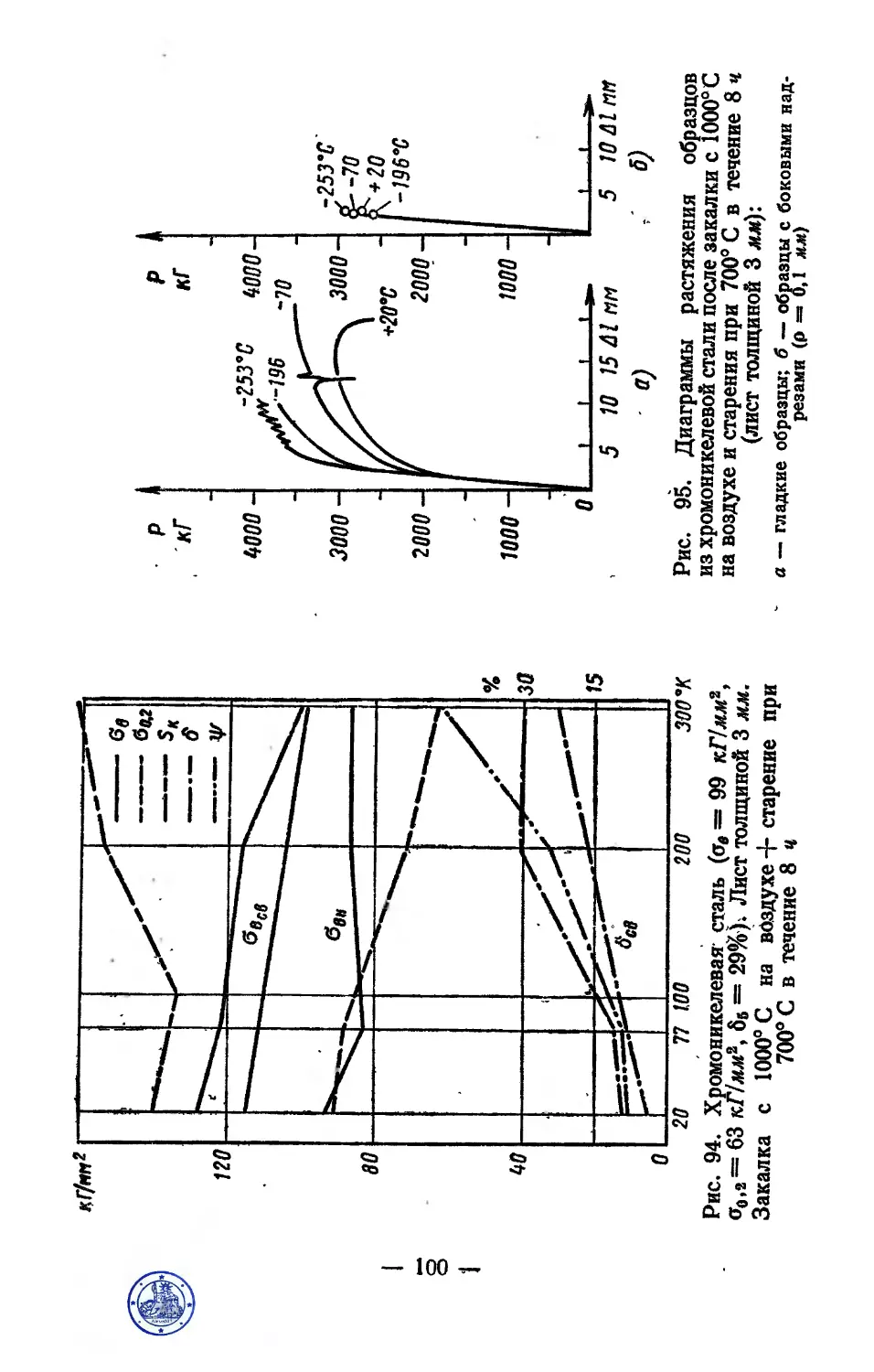

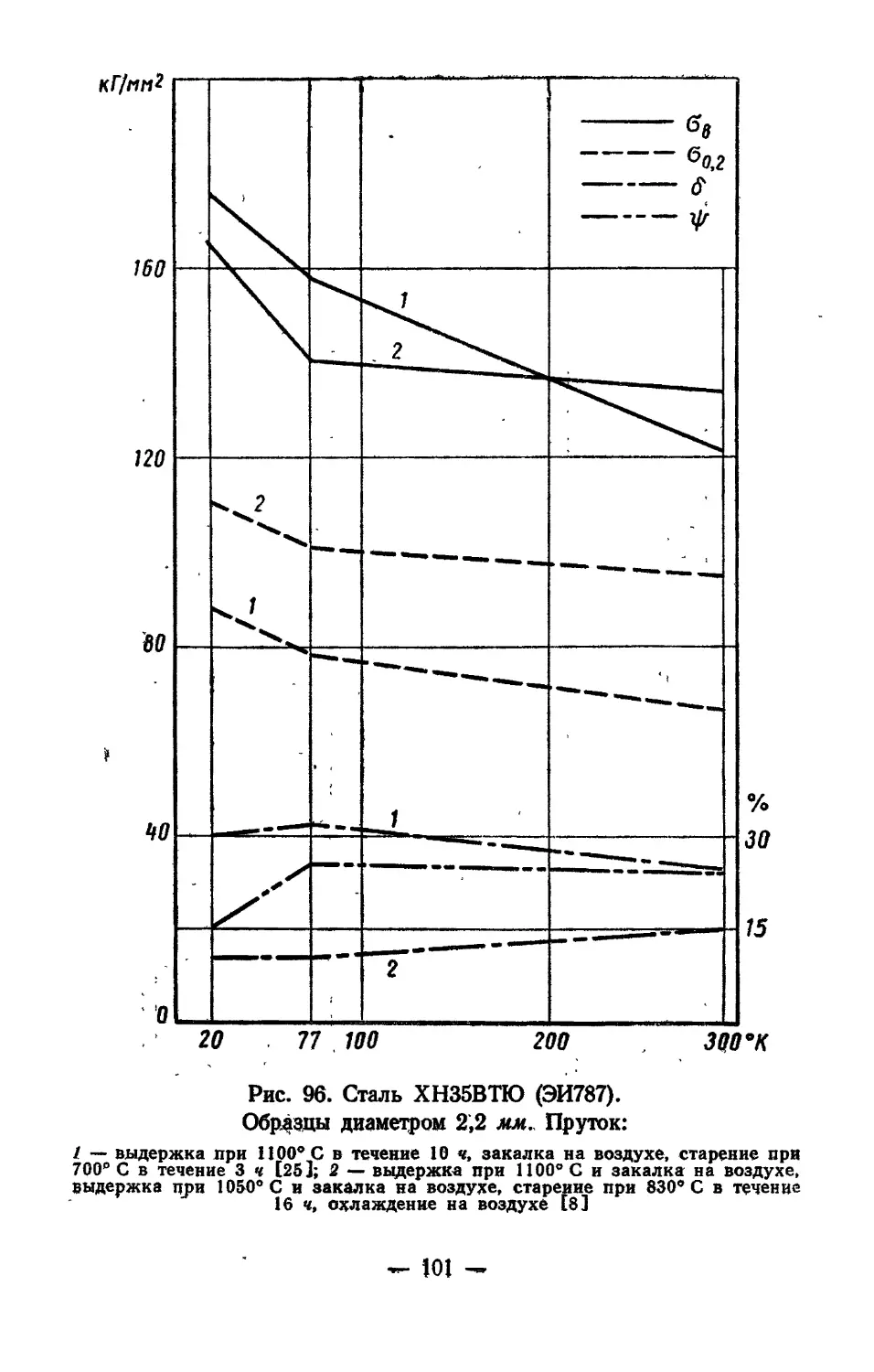

Рис. 90. Сталь Х15Н9Ю(СН2).