Автор: Солнцев Ю.П. Ермаков Б.С Слепцов О.И.

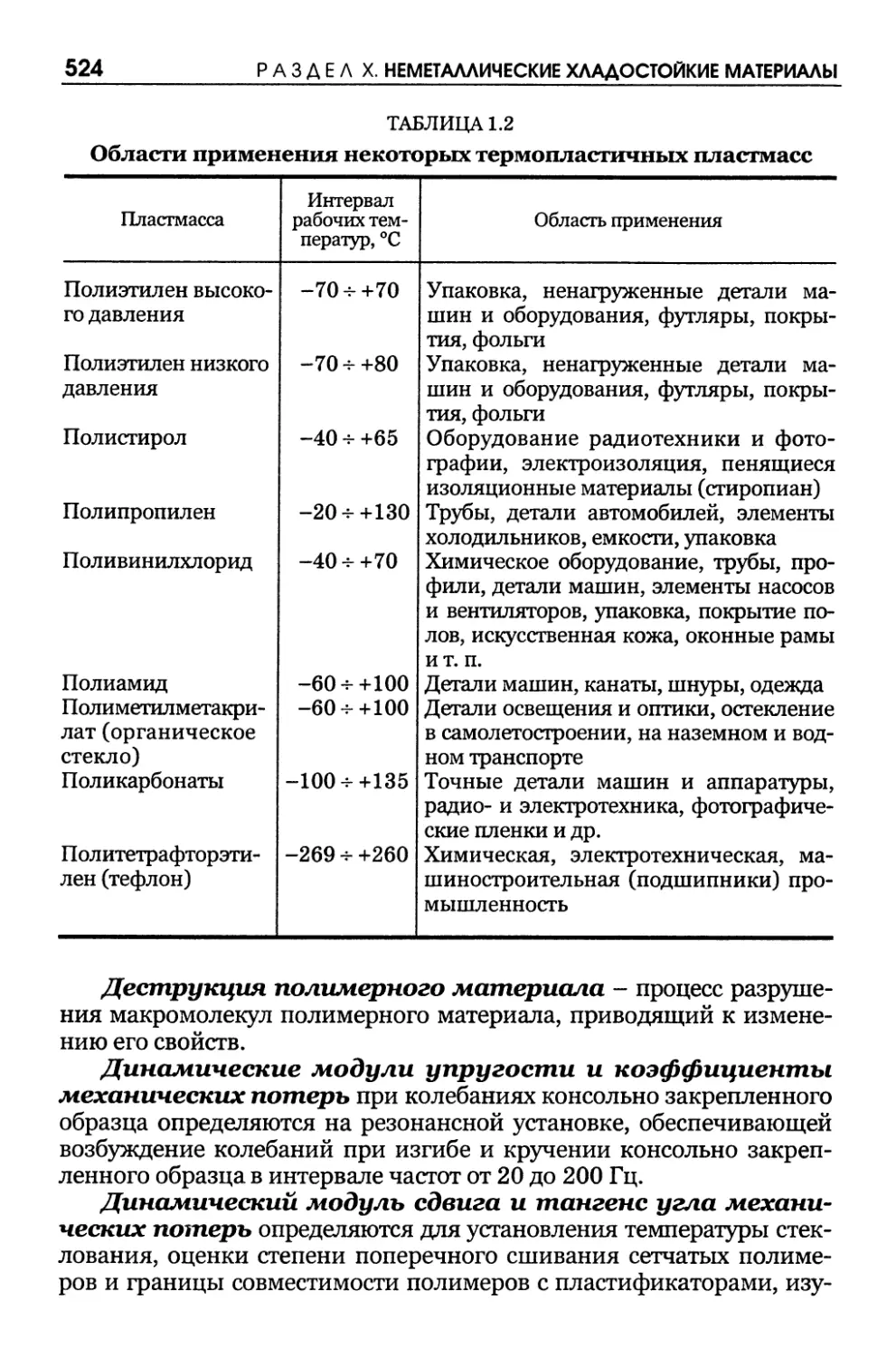

Теги: испытания материалов товароведение силовые станции общая энергетика материаловедение обработка материалов температура

ISBN: 978-5-93808-157-4

Год: 2008

Ю. П.Солнцев

Б. С. Ермаков

О. И.Слепцов

для НИЗКИЙ

и КРИОГЕННЫЙ

ТЕМПЕРАТУР

Энциклопедический справочник

Под редакцией

заслуженного деятеля науки и техники РФ,

проф., д-ра техн. наук Ю. П. Солт^ева

САНКТ-ПЕТЕРБУРГ

НИМИЗДАТ • 2008

УДК 620.22 Издано при финансовой поддержке

С 601 Федерального агентства по печати

и массовым коммуникациям в рамках

Федеральной целевой программы

"Культура России''

Солнцев Ю. П., Ермаков Б. С, Слепцов О. И.

С 601 Материалы для низких и криогенных температур:

Энциклопедический справочник. - СПб.: ХИМИЗДАТ,

2008. - 768 с: ил.

ISBN 978-5-93808-157-4

В справочнике представлены систематизированные данные по

работоспособности материалов в условиях низких и криогенных

температур и изготовленного из них оборудования. Температуры

эксплуатации материалов, данные по которым приведены в

справочнике, включают климатический холод до -60 °С, температуры

работы холодильных и специальных систем (-80 ^ -100 °С)

сжижения газов, кислорода, азота, водорода, гелия и др. (-150 -*- -269 °С).

В справочнике приведены свойства хладостойких материалов

России, принципы их выбора и оценки работоспособности и ресурса.

Актуальность справочника объясняется тем, что

низкотемпературные технологии все шире используются в различных отраслях

промышленности. Это оборонные технологии, ракетно-космическая

техника, физика высоких энергий; переработка, очистка и

сжижение различных газов, пищевая и медицинская промышленность.

Следует также учитывать, что в последние годы наметилась

тенденция перевода добывающих и перерабатывающих предприятий в

зоны суровых климатических условий - за Северный полярный круг.

Приемы и методы эксплуатации оборудования в этих зонах

принципиально отличаются от применяемых в регионах с умеренным

климатом.

Кроме сведений о широко применяемых материалах в

справочнике приведены данные о перспективных материалах,

использование которых в низкотемпературном машиностроении осваивается

или будет осваиваться в ближайшие годы.

^ 2703000000-003

С

С 050(0i)-08

© Солнцев Ю. П., Ермаков Б. С

Слепцов О. И., 2008

ISBN 978-5-93808 157 4 © ХИМИЗДАТ, 2008

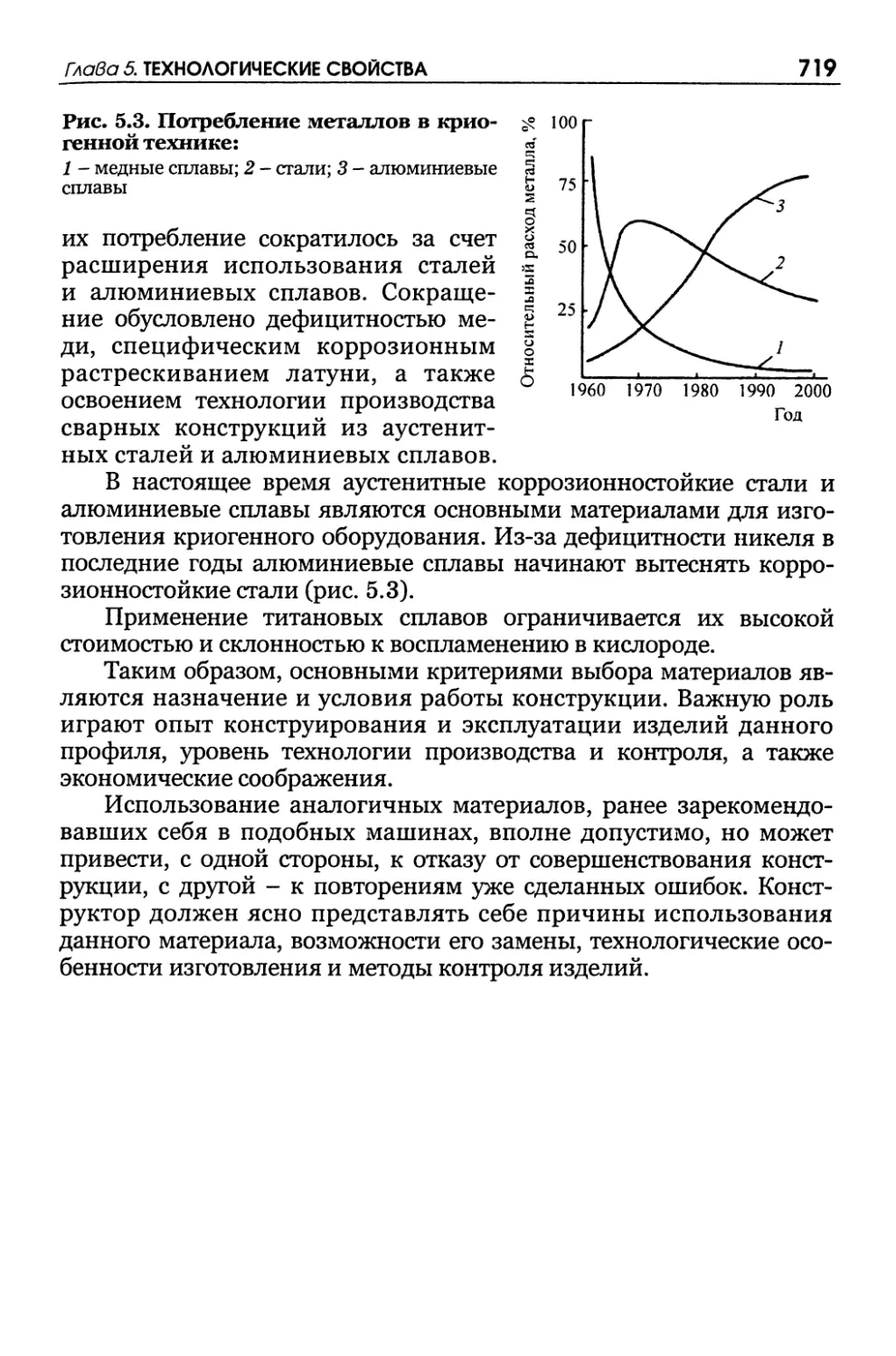

ОГЛАВЛЕНИЕ

Условные обозначения 11

Перечень сокращений 12

Предисловие 13

РАЗДЕЛ I

ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО

МАТЕРИАЛОВЕДЕНИЯ

Глава 1. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ 19

ПРИ НИЗКИХ И КРИОГЕННЫХ ТЕМПЕРАТУРАХ

1.1. Общие сведения 19

1.2. Хладостойкость сталей климатического холода 20

1.3. Требования к материалам криогенной техники 26

Глава 2. ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МАТЕРИАЛОВ 32

ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

2.1. Упругая и пластическая деформация 3 2

2.2. Хрупкое и вязкое разрушение 34

2.3. Факторы, определяющие характер разрушения 39

Глава 3. МЕТОДЫ ИСПЫТАНИЙ МЕХАНИЧЕСКИХ СВОЙСТВ 43

ПРИ НИЗКИХ И КРИОГЕННЫХ ТЕМПЕРАТУРАХ

3.1. Виды механических испытаний 43

3.2. Средства измерения температур и деформаций 45

3.3. Статические испытания на растяжение и конструкции 50

криостатов

3.4. Динамические испытания на ударную вязкость 54

3.5. Испытания на механическую усталость 57

3.6. Испытания на термическую усталость 63

3.7. Оценка конструкционной прочности методами механики 64

разрушения

3.7.1. Трещиностойкость (cracking resistance) металлов 64

и коэффициент интенсивности напряжений

3.7.2. Испытания на вязкость разрушения 68

3.8. Специальные методы испытаний 71

Глава 4. НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ 74

4.1. Капиллярная дефектоскопия 75

4.2. Магнитные методы контроля 77

4.3. Акустические методы контроля 78

4.4. Радиационные методы контроля 80

4.5. Чувствительность различных методов неразрушающего 82

контроля

ОГЛАВЛЕНИЕ

Глава 5. МЕТОДЫ ПОВЫШЕНИЯ КОНСТРУКЦИОННОЙ ПРОЧНОСТИ 83

ХЛАДОСТОЙКИХ СТАЛЕЙ

5.1. Современная концепция высокопрочного состояния 83

5.2. Технология производства хладостойких сталей 85

5.3. Управление природой неметаллических включений 88

5.4. Раскисление стали 92

5.5. Снижение содержания углерода 94

5.6. Влияние серы и фосфора на свойства хладостойких сталей 95

5.7. Примеси цветных металлов в сталях 99

5.8. Измельчение зерна термической обработкой 103

5.9. Формирование структуры дисперсными выделениями 103

5.10. Термомеханическая обработка 106

5.11. Регулирование размеров зерна термоциклированием 108

5.12. Влияние сегрегационных процессов на хладостойкость 109

сталей

РАЗДЕЛ II

СТАЛИ, РАБОТАЮЩИЕ ПРИ ТЕМПЕРАТУРАХ

УМЕРЕННОГО ХОЛОДА

Глава 1. УГЛЕРОДИСТЫЕ СТАЛИ 111

1.1. Сталь СтЗ 111

1.2. Сталь 20 (20кп) 114

1.3. Сталь 45 118

1.4. Пружинные стали 122

1.4.1. Сталь 65Г 122

1.4.2. Сталь 60С2 (60С2А) 124

1.5. Сталь 09Г2С 127

1.6. Сталь 16 ГС 130

1.7. Сталь 10Г2 (14Г2) 132

1.8. Сталь 14Г2АФ 134

1.9. Сталь 18Г2АФсп (18Г2Фпс) 138

1.10. Сталь 10Г2С1 140

Глава 2. НИЗКО- И СРЕДНЕЛЕГИРОВАННЫЕ ХРОМСОДЕРЖАЩИЕ 142

СТАЛИ

2.1. Сталь 20Х 142

2.2. Сталь 20ХН 145

2.3. Сталь 40Х 148

2.4. Сталь 40ХН 151

2.5. Сталь 38Х2МЮА (38ХМЮА) 154

2.6. Сталь 10ХСНД 156

2.7. Сталь 15ХСНД 159

2.8. Сталь 15ХМ 161

2.9. Сталь 14ХГС 162

2.10. Сталь 18ХГТ 164

2.11. Сталь 20ХГР 166

ОГЛАВЛЕНИЕ

Глава 3. СРЕДНЕЛЕГИРОВАННЫЕ ХРОМОНИКЕЛЕВЫЕ СТАЛИ 168

КЛИМАТИЧЕСКОГО ХОЛОДА

3.1. Сталь 12ХНЗА 169

3.2. Сталь 12Х2Н4А 172

3.3. Сталь 15Х2НМФА-А 175

3.4. Сталь 20ХНЗА 176

3.5. Сталь 30ХН2МФА (30ХН2ВФА) 179

3.6. Сталь 38ХНЗМФА 180

Глава 4. ХРОМИСТЫЕ КОРРОЗИОННОСТОЙКИЕ СТАЛИ 183

4.1. Сталь 20X13 183

4.2. Сталь 30X13 186

РАЗДЕЛ III

СТАЛИ КРИОГЕННОЙ ТЕХНИКИ

Глава 1. ЛЕГИРОВАННЫЕ СТАЛИ ФЕРРИТНО-МАРТЕНСИТНОГО КЛАССА 189

ДЛЯ РАБОТЫ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ

1.1. Сталь 18Х2Н4МА (18Х2Н4ВА) 190

1.2. Сталь 07Х16Н6 (ЭП 288) 195

1.3. Сталь 05Х14Н5ДМ 197

1.4. Никелевые низкоуглеродистые свариваемые стали 198

1.4.1. Сталь 0Н6 200

1.4.2. Сталь 0Н9 202

1.5. Нержавеющие стареющие стали 205

1.5.1. Сталь 08Х15Н24В4ТР (ЭП 164) 206

1.5.2. Сталь 10Х11Н23ТЗМР (ЭП 33) 209

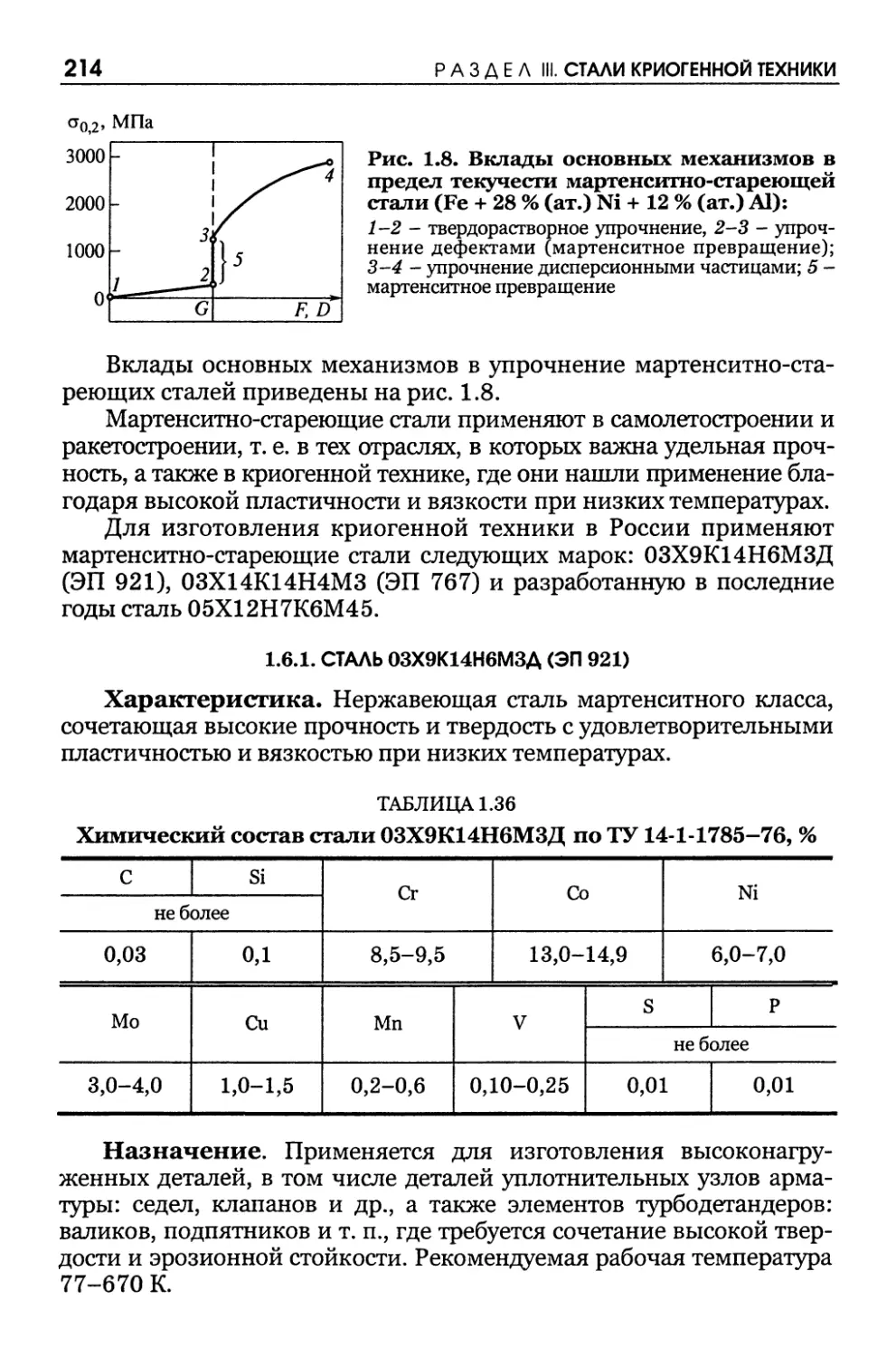

1.6. Высокопрочные мартенситно-стареющие стали 213

для криогенной техники

1.6.1. Сталь 03Х9К14Н6МЗД (ЭП 921) 214

1.6.2. Сталь 03Х14К14Н4МЗТ (ЭП 767) 218

1.6.3. Сталь 05Х12Н7К6М4Б (патент РФ № 2275439 221

от 09.04.2003)

Глава 2. ХРОМОНИКЕЛЕВЫЕ АУСТЕНИТНЫЕ СТАЛИ 223

2.1. Сталь 08Х18Н10 227

2.2. Сталь 12Х18Н9 228

2.3. Сталь 04Х18Н10 230

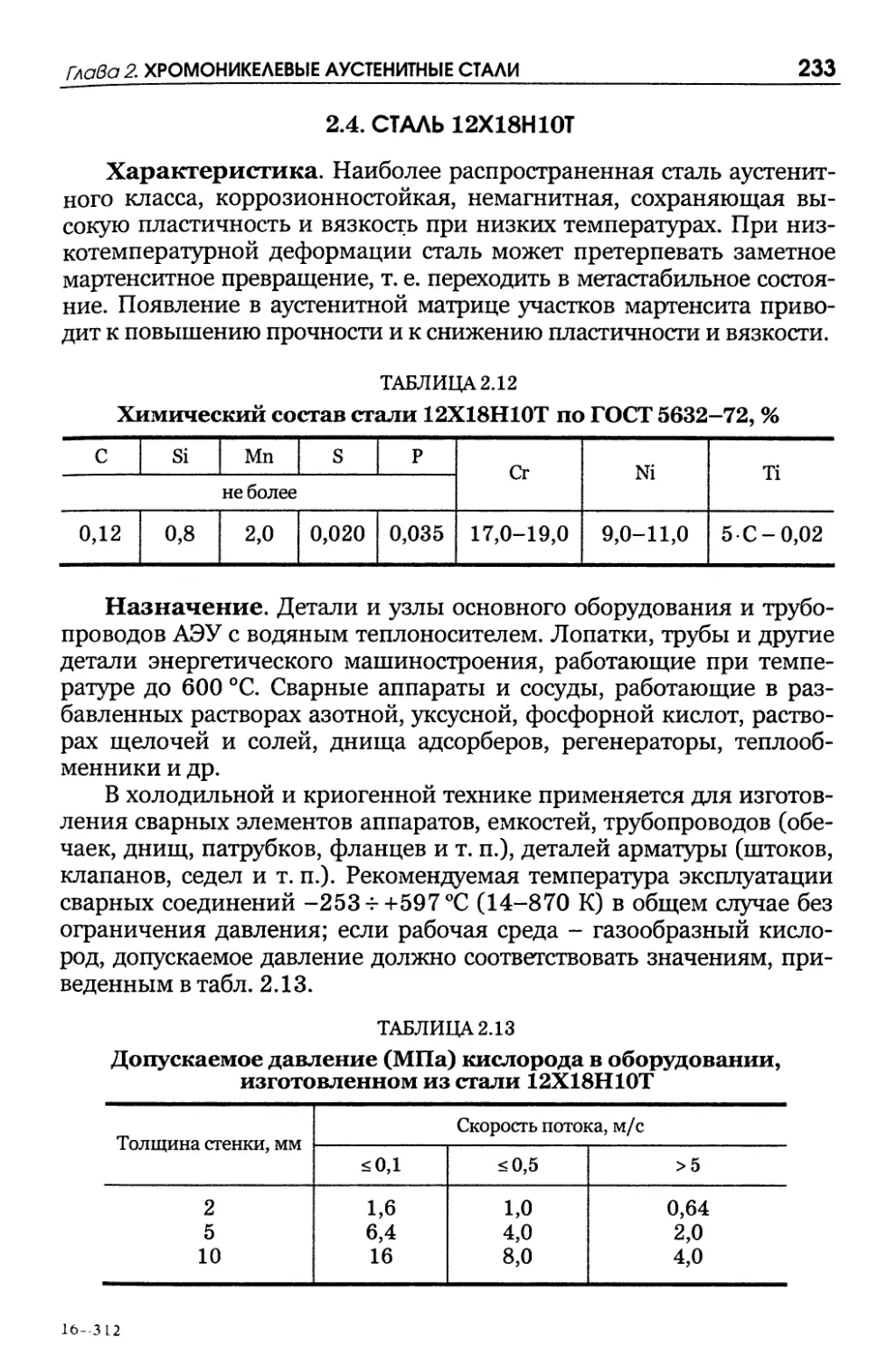

2.4. Сталь 12Х18Н10Т 233

2.5. Сталь 12Х18Н12Т 240

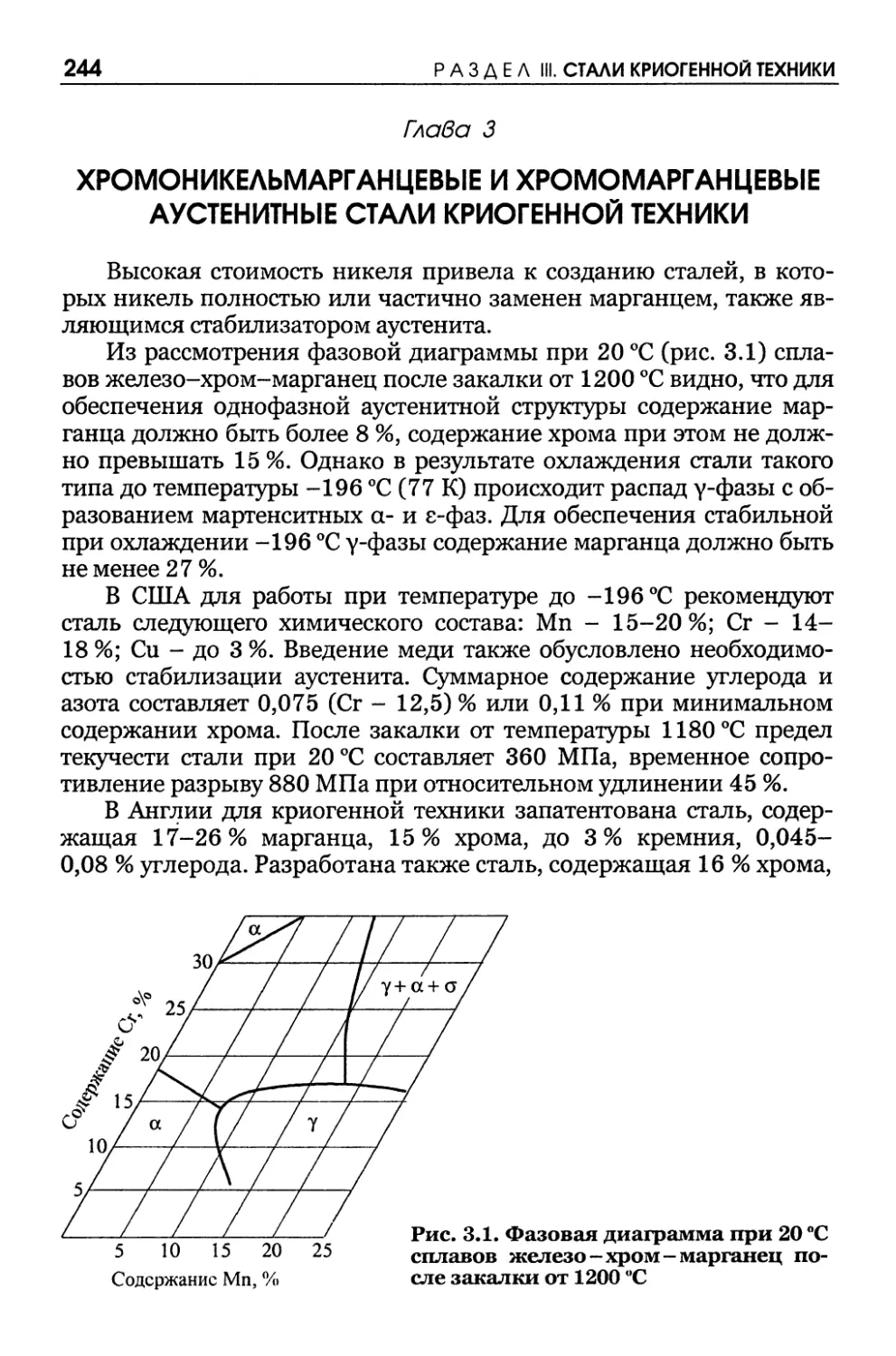

Глава 3. ХРОМОНИКЕЛЬМАРГАНЦЕВЫЕ И ХРОМОМАРГАНЦЕВЫЕ 244

АУСТЕНИТНЫЕ СТАЛИ КРИОГЕННОЙ ТЕХНИКИ

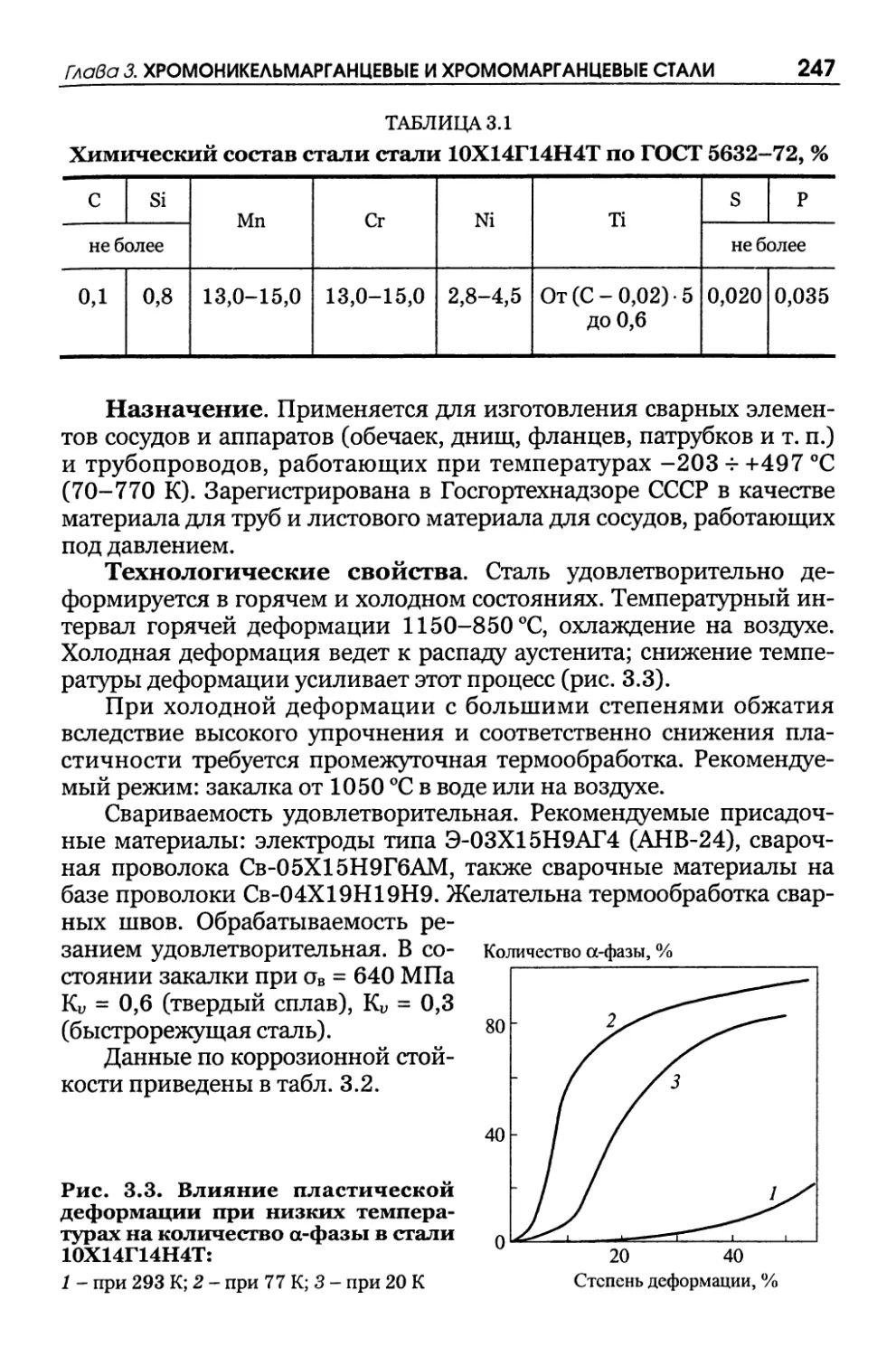

3.1. Сталь 10Х14Г14Н4Т (ЭИ 711) 246

3.2. Сталь 07Х21Г7АН5 (ЭП 222) 250

3.3. Сталь 07Х13Н4АГ20 (ЧС 52) 253

3.4. Сталь 03Х20Н16АГ6 257

ОГЛАВЛЕНИЕ

3.5. Опытная сталь 04Х21Н16АГ8М2ФД 261

3.6. Сталь 03Х13АГ19 (ЧС 36) 262

3.7. Опытная метастабильная аустенитная сталь 06Х15Н9Г8АФ 268

3.8. Опытная литейная сталь 07Х13Г28АНФЛ 271

3.9. Опытные маломагнитные стали криогенной техники 273

РАЗДЕЛ IV

ЛИТЕЙНЫЕ СТАЛИ УМЕРЕННОГО ХОЛОДА

Глава 1. ОБЩИЕ СВЕДЕНИЯ 275

Глава 2. УГЛЕРОДИСТЫЕ И НИЗКОЛЕГИРОВАННЫЕ СТАЛИ 277

2.1. Сталь 20Л 277

2.2. Сталь 20ГЛ 279

2.3. Сталь ЗОГЛ 281

2.4. Сталь ЗОХЛ 282

2.5. Сталь 08Г2ДНФЛ 284

2.6. Сталь 12ХГФЛ 286

2.7. Сталь 14Х2ГМРЛ 287

2.8. Сталь 20ФЛ 288

2.9. Сталь 15ГНЛ 289

2.10. Сталь 20ХМЛ 291

Глава 3. СРЕДНЕ- И ВЫСОКОЛЕГИРОВАННЫЕ СТАЛИ 292

3.1. Сталь 25Х2НМЛ 292

3.2. Сталь 27ХН2МФЛ 293

3.3. Сталь 35ХМФЛ 295

3.4. Сталь 35ХМЛ 296

3.5. Сталь 20НЗДМЛ 299

3.6. Сталь 08X15Н4ДМЛ 300

3.7. Сталь 110Г13Л 301

3.8. Сталь 110Г13ХБРЛ 303

3.9. Сталь 40Х2ГНМФЛ 304

Глава 4. ХАРАКТЕРИСТИКА ЗАРУБЕЖНЫХ СТАНДАРТОВ 305

НАЛИТЫЕ ХЛАДОСТОЙКИЕ СТАЛИ

РАЗДЕЛ V

АЛЮМИНИЙ И ЕГО СПЛАВЫ В ТЕХНИКЕ НИЗКИХ ТЕМПЕРАТУР

Глава 1. ПРОИЗВОДСТВО И ОСНОВНЫЕ СВОЙСТВА АЛЮМИНИЯ 314

И ЕГО СПЛАВОВ

Глава 2. ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЕ СПЛАВЫ 325

2.1. Технический алюминий АД1 (1013) - международное 325

обозначение 1230

2.2. Сплавы АМц (1400) и АМцС (1401) 329

2.3. Сплавы системы Al-Mg (магналии) 333

ОГЛАВЛЕНИЕ

Глава 3. ТЕРМИЧЕСКИ УПРОЧНЯЕМЫЕ СПЛАВЫ 343

3.1. Сплавы повышенной пластичности и коррозионной 343

стойкости системы Al-Mg-Si

3.2. Ковочные сплавы системы Al-Cu-Mg-Si 347

3.3. Сплавы типа дуралюминов Д1, Д1ч, Д16, Д16ч 351

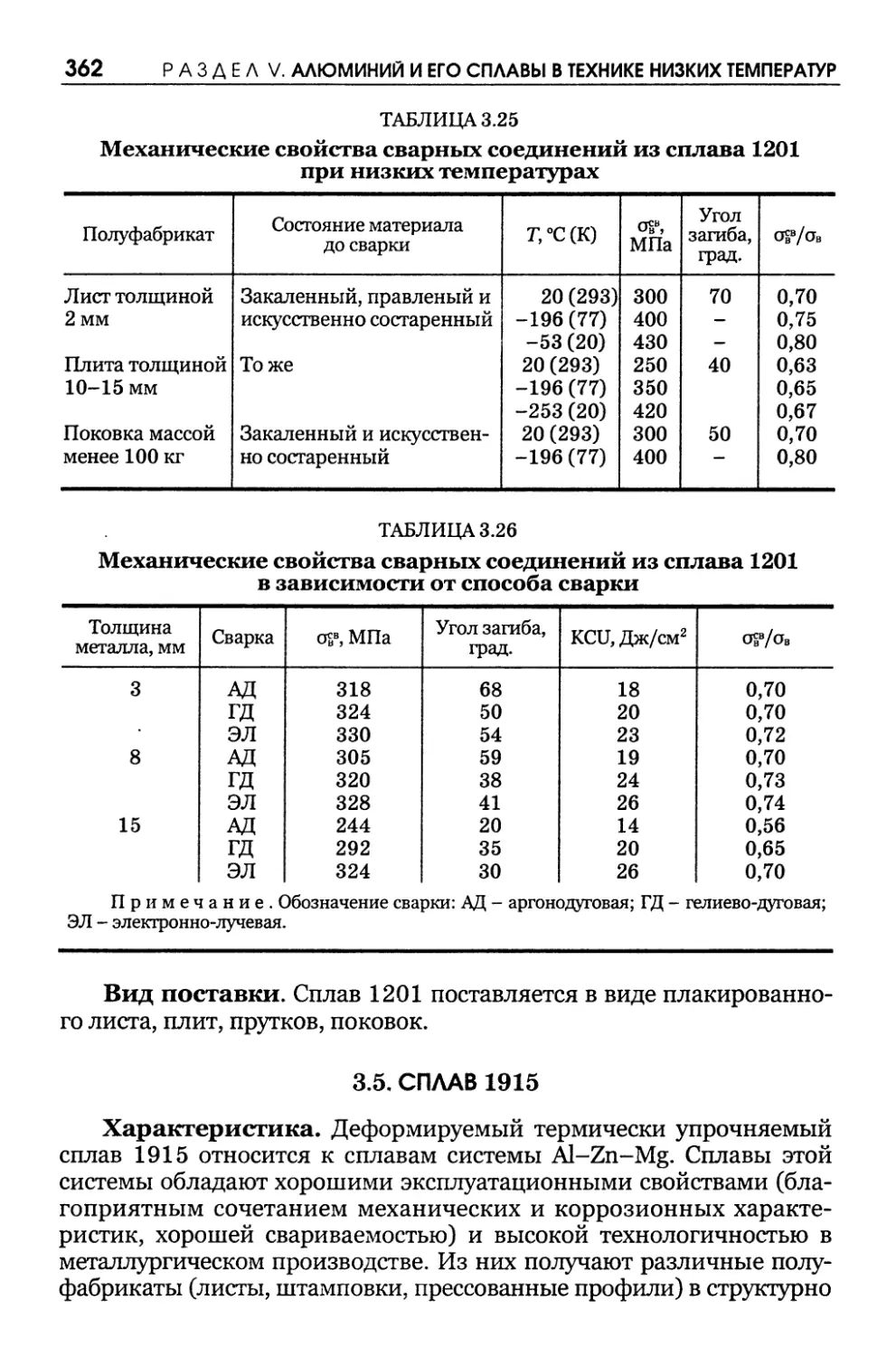

3.4. Сплав 1201 357

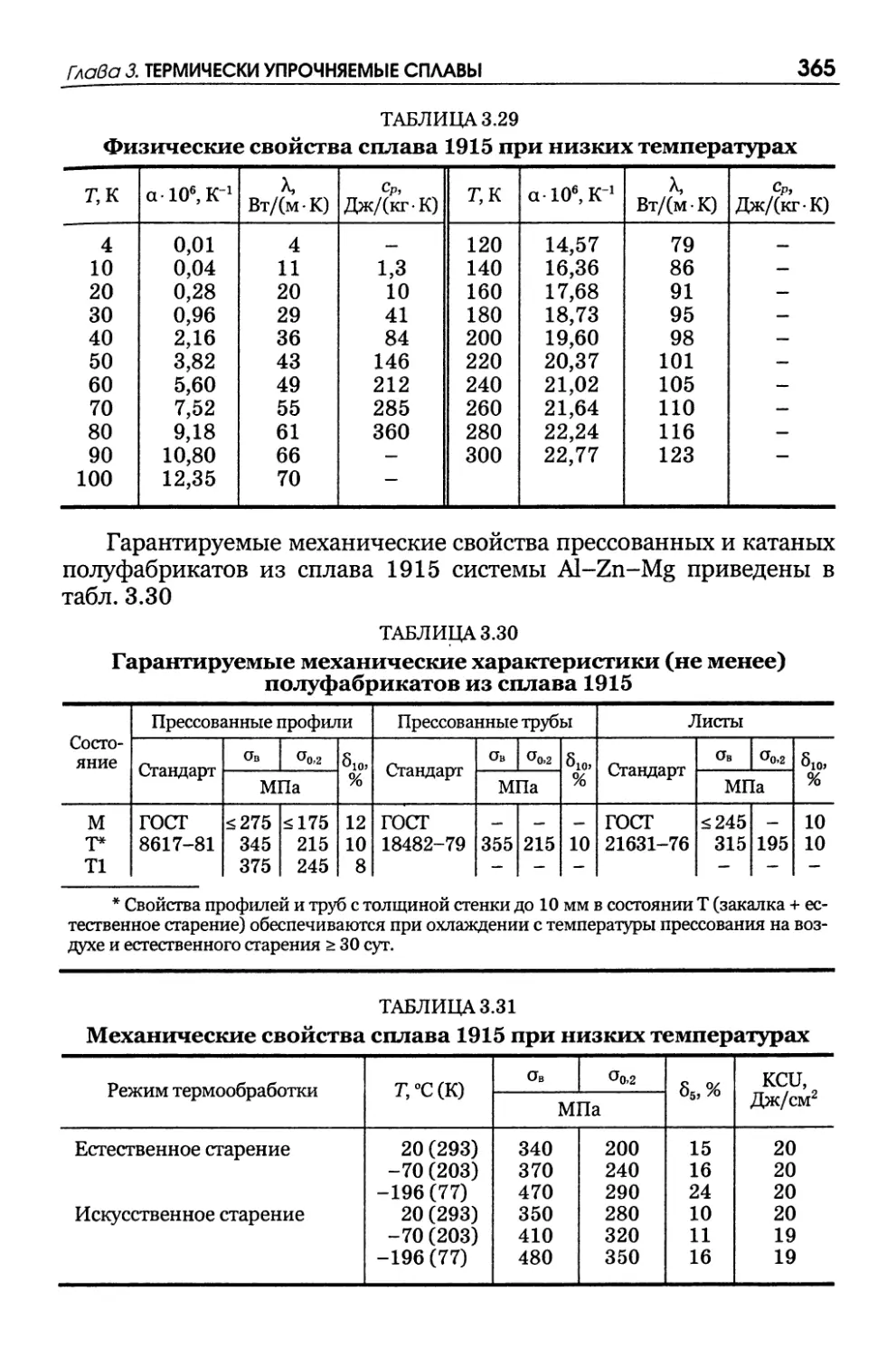

3.5. Сплав 1915 362

Глава 4. АЛЮМИНИЕВЫЕ ЛИТЕЙНЫЕ СПЛАВЫ 367

4.1. Сплав АК12 (АЛ2) 368

4.2. Сплав АК7 (АЛ9) 370

РАЗДЕЛУ!

ТИТАН И ЕГО СПЛАВЫ В КРИОГЕННОЙ ТЕХНИКЕ

Глава 1. ОСНОВНЫЕ СВОЙСТВА ТИТАНА 3 73

Глава 2. НИЗКОПРОЧНЫЕ ВЫСОКОПЛАСТИЧНЫЕ СПЛАВЫ 382

2.1. Технический титан ВТ1-0 382

2.2. Сплав ОТ4-1 386

Глава 3. СРЕДНЕПРОЧНЫЕ СПЛАВЫ 390

3.1. Сплав ВТ5-1 390

3.2. Сплав ВТ6С 395

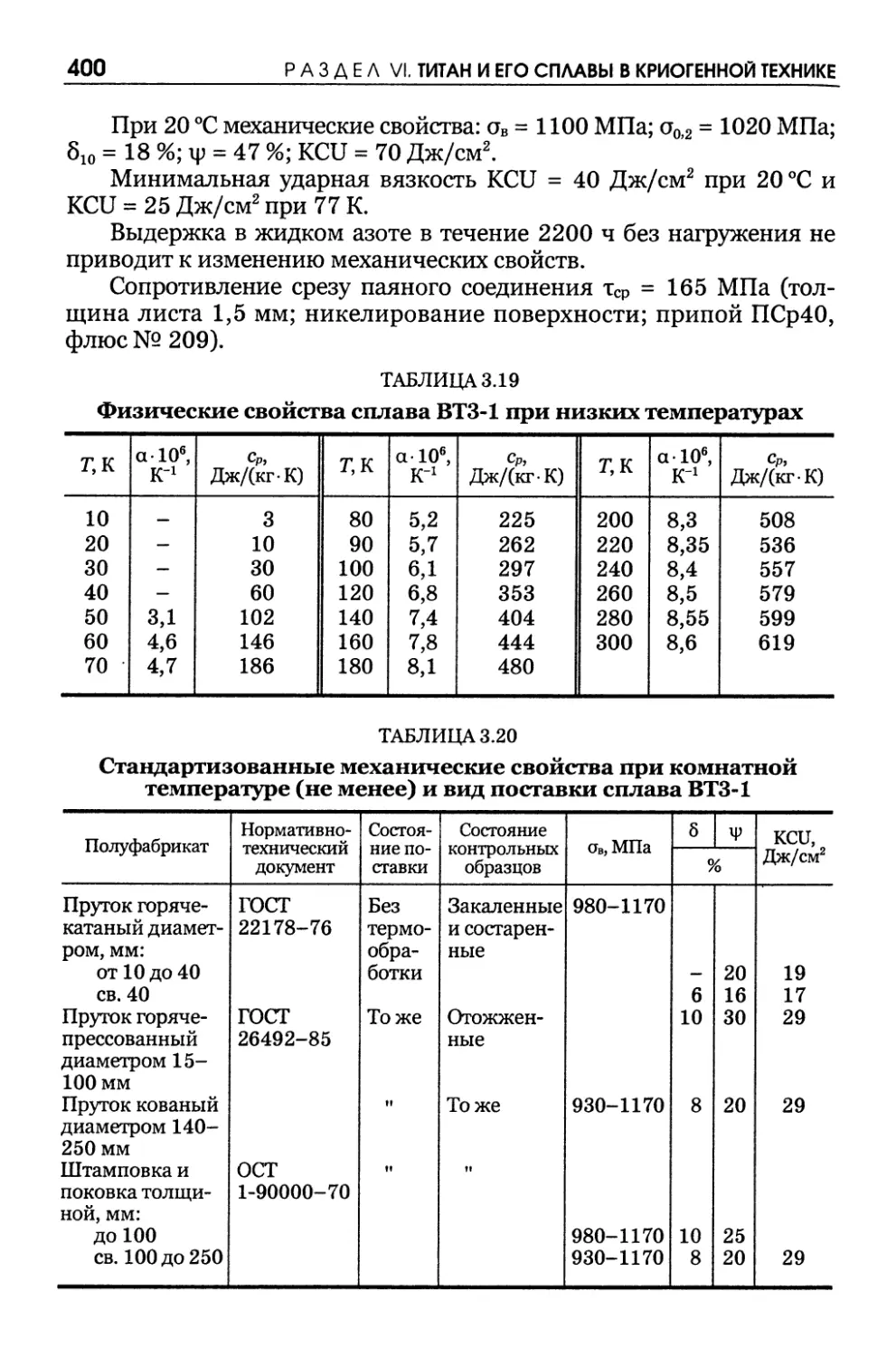

3.3. Сплав ВТЗ-1 со структурой (а + р)-фазы 398

3.4. Порошковые титановые сплавы 402

Глава 4. ПРИМЕНЕНИЕ ТИТАНА И ЕГО СПЛАВОВ 404

Р А 3 Д Е Л VII

МЕДЬ И ЕЕ СПЛАВЫ В КРИОГЕННОЙ ТЕХНИКЕ

Глава 1. ОСНОВНЫЕ СВОЙСТВА МЕДИ 408

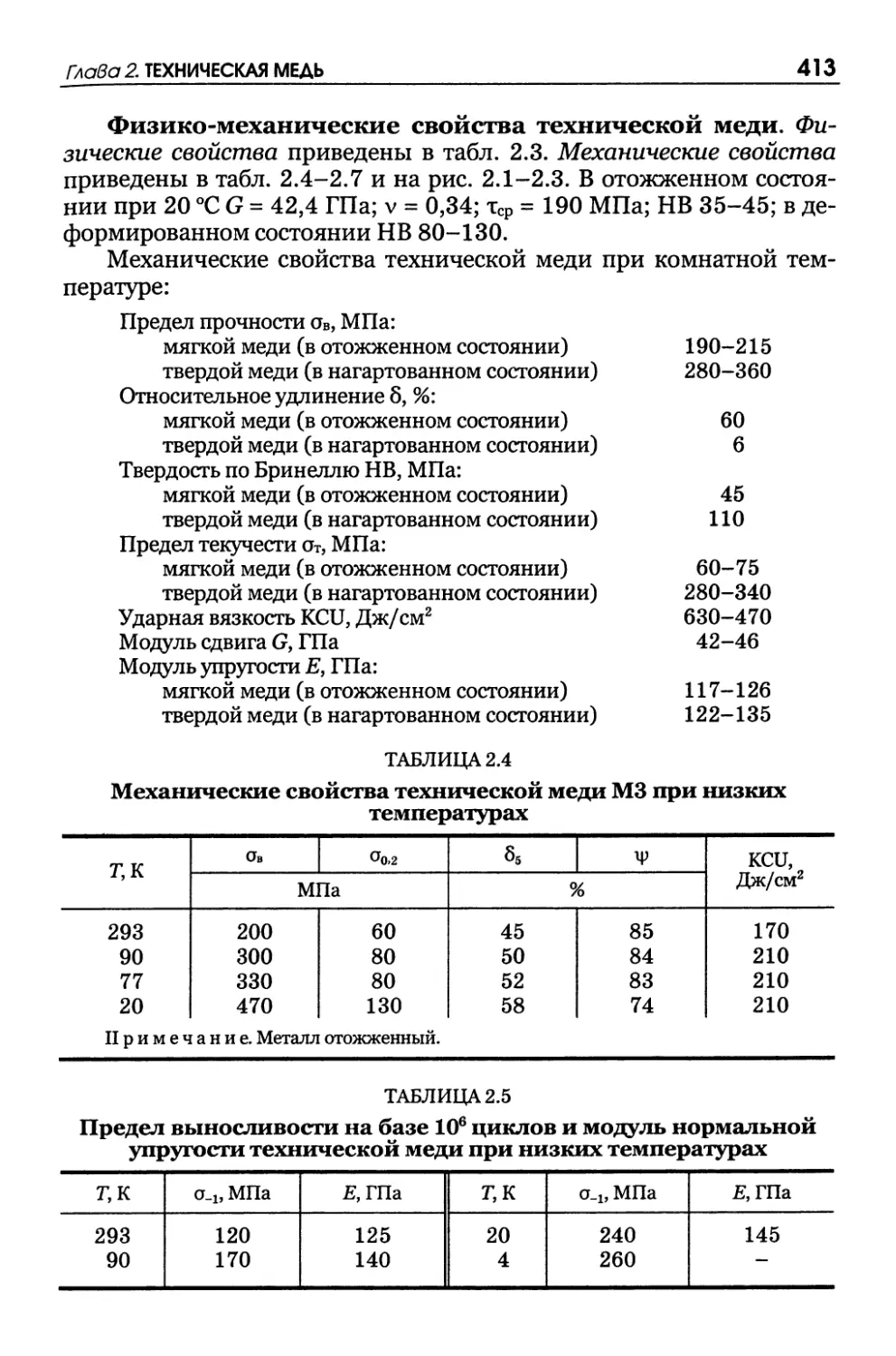

Глава 2. ТЕХНИЧЕСКАЯ МЕДЬ 410

Глава 3. СПЛАВЫ МЕДИ С ЦИНКОМ, ИЛИ ЛАТУНИ 416

3.1. Латунь ЛЦ16К4 (старое название ЛК80-ЗЛ) 419

3.2. Латунь Л63 422

3.3. Латунь ЛЖМц59-1-1 425

Глава 4. БРОНЗЫ 427

4.1. Бронза БрАЖМцЮ-3-1,5 430

4.2. Бронза БрАЖНЮ-4-4 433

4.3. Бронза БрБ2 435

ОГЛАВЛЕНИЕ

РАЗДЕЛ VIII

ПРОМЫШЛЕННЫЕ СПЛАВЫ МЕТАЛЛОВ НАИМЕНЬШЕЙ

ПЛОТНОСТИ

Глава 1. МАГНИЙ И ЕГО СПЛАВЫ 439

1.1. Основные свойства магния 439

1.2. Классификация и характеристика магниевых сплавов 439

1.3. Деформируемые магниевые сплавы 442

1.4. Литейные магниевые сплавы 443

1.5. Применение магниевых сплавов 444

Глава 2. БЕРИЛЛИЙ И ЕГО СПЛАВЫ 445

2.1. Основные свойства бериллия 445

2.2. Сплавы бериллия 447

2.3. Применение бериллия 450

РАЗДЕЛ IX

СТАЛИ И СПЛАВЫ С ОСОБЫМИ СВОЙСТВАМИ

Глава 1. СВЕРХПРОВОДИМОСТЬ И СВЕРХПРОВОДЯЩИЕ МАТЕРИАЛЫ 453

1.1. Физические основы сверхпроводимости 453

1.2. Технология производства сверхпроводящих материалов 455

и их свойства

1.3. Перспективы использования сверхпроводящих материалов 458

Глава 2. ЖЕЛЕЗОНИКЕЛЕВЫЕ СПЛАВЫ С НИЗКИМ КОЭФФИЦИЕНТОМ 463

ЛИНЕЙНОГО РАСШИРЕНИЯ

2.1. Сплав ЗбНХ 464

2.2. Сплав 36Н 467

2.3. Сплав 47НД 469

Глава 3. МЕТАЛЛЫ С ПАМЯТЬЮ ФОРМЫ 472

3.1. Механизм эффекта памяти формы 472

3.2. Технология производства и свойства сплавов с эффектом 475

памяти формы

3.3. Области применения сплавов с эффектом памяти формы 478

Глава 4. АМОРФНЫЕ И НАНОКРИСТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ 486

4.1. Аморфные материалы 487

4.1.1. Условия образования аморфной структуры 48 7

4.1.2. Методы получения аморфных материалов 488

4.1.3. Свойства и применение аморфных сплавов 489

4.2. Нанокристаллические металлические материалы 495

4.2.1. Нанотехнологии - следующая промышленная 495

революция

4.2.2. Особенности структуры нанокристаллических 496

материалов

ОГЛАВЛЕНИЕ

4.2.3. Углеродные нанотрубки 500

4.2.4. Получение порошковых наночастиц 501

4.3. Наноматериалы конструкционного назначения 502

4.3.1. Порошковая металлургия конструкционных 502

материалов

4.3.2. Характеристика механических свойств наноматериалов 505

4.3.3. Механические свойства отдельных видов материалов 507

с ультрамелким зерном

4.4. Области применения наноматериалов 509

4.4.1. Сверхпрочные наноструктурные материалы 509

4.4.2. Медицина и здравоохранение 511

4.4.3. Военные технологии 513

4.4.4. Броня и средства защиты 514

РАЗДЕЛ X

НЕМЕТАЛЛИЧЕСКИЕ ХЛАДОСТОЙКИЕ МАТЕРИАЛЫ

Глава 1. ПОЛИМЕРНЫЕ МАТЕРИАЛЫ 515

Глава 2. ТЕРМОПЛАСТИЧНЫЕ ПОЛИМЕРЫ И ПЛАСТИЧЕСКИЕ МАССЫ 528

НА ИХ ОСНОВЕ

2.1. Полимерные материалы на основе полиолефинов 529

2.2. Полимерные материалы на основе полистирола 537

2.3. Полимерные материалы на основе поливинилхлорида 543

2.4. Полимерные материалы на основе фторорганических 553

соединений (фторполимеры)

Глава 3. ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ И ПЛАСТИЧЕСКИЕ МАССЫ 570

НА ИХ ОСНОВЕ

3.1. Термореактивные полимерные материалы 573

3.2. Стеклопластики 584

3.3. Применение стеклопластиков в криогенной технике 590

3.4. Способы конструирования и производства стеклопластиковых 608

изделий для криогенных температур

3.5. Углепластики и органопластики 615

Глава 4. РЕЗИНЫ И ДРУГИЕ ЭЛАСТОМЕРЫ 624

Глава 5. ГАЗОНАПОЛНЕННЫЕ ПЛАСТИЧЕСКИЕ МАССЫ 640

5.1. Газонаполненные пластмассы на основе реактопластов 642

5.2. Газонаполненные пластмассы на основе термопластичных 652

полимеров

Глава 6. КЛЕЯЩИЕ И ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ 658

6.1. Клеевые композиции для низких температур 658

6.2. Клеи для криогенных температур: составы и свойства 666

клеевых соединений

6.3. Основы технологии склеивания соединений, эксплуатируемых 674

при низких и криогенных температурах

6.4. Лакокрасочные материалы и композиции 685

2-312

J[0 ОГЛАВЛЕНИЕ

P A 3 Л Е Л XI

ОСНОВЫ ВЫБОРА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ДЛЯ РАБОТЫ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Глава 1. ОБЩИЕ ПРИНЦИПЫ ВЫБОРА МАТЕРИАЛОВ 698

Глава 2. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА И ОСНОВНЫЕ ВИДЫ ОТКАЗОВ 703

Глава 3. МЕХАНИЧЕСКИЕ СВОЙСТВА 710

Глава 4. СОВМЕСТИМОСТЬ С РАБОЧЕЙ СРЕДОЙ 714

Глава 5. ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА 715

Р А 3 Д Е Л XII

ПРИЛОЖЕНИЕ. ТЕРМИНОЛОГИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ

СЛОВАРИ

Глава 1. МАРКИРОВКА СТАЛЕЙ ПО РОССИЙСКИМ И МЕЖДУНАРОДНЫМ 720

СТАНДАРТАМ

1.1. Принципы маркировки сталей в России и странах СНГ 720

1.2. Системы маркировки в зарубежных странах 722

1.2.1. Особенности маркировки сталей в стандартах США 722

1.2.2. Маркировка сталей по Евронормам 724

1.2.3. Маркировка сталей в Германии 730

1.2.4. Маркировка сталей во Франции 736

1.2.5. Маркировка сталей в Италии 738

1.2.6. Маркировка сталей по стандартам Японии 739

Глава 2. МНОГОЯЗЫЧНЫЙ ТЕРМИНОЛОГИЧЕСКИЙ СЛОВАРЬ СТАЛЕЙ 741

2.1. Области применения сталей и общие термины 741

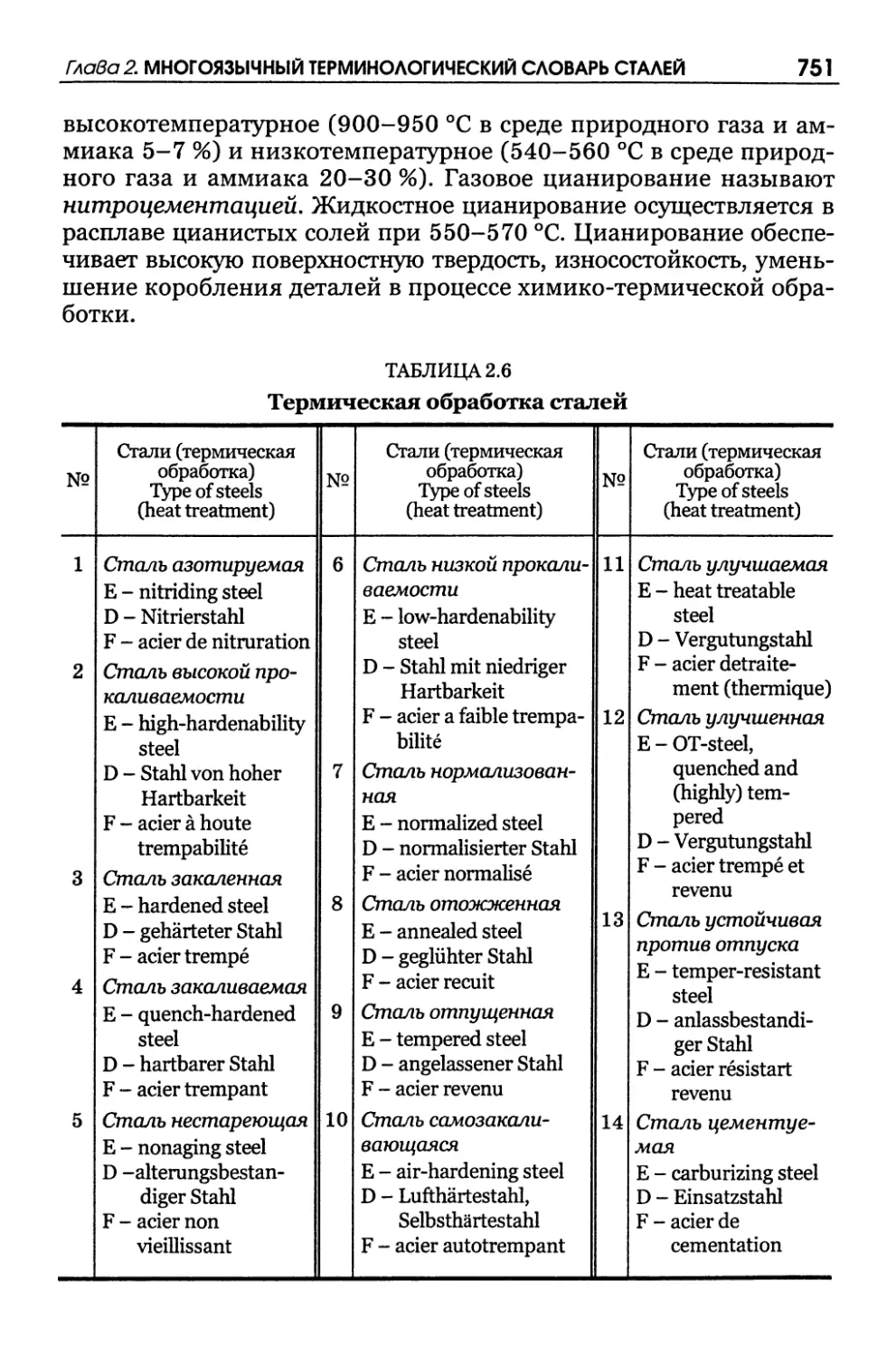

2.2. Термическая обработка сталей 744

2.3. Технология производства и химический состав сталей 747

2.4. Основные понятия и международные термины термической 749

и химико-термической обработки

Глава 3. МЕХАНИЧЕСКИЕ И ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА 755

3.1. Международные термины 755

3.2. Характеристики технологических свойств сталей 758

3.3. Международные обозначения и определения основных 761

механических свойств металла

Глава 4. СТАНДАРТЫ 763

4.1. Стандарты различных стран 763

4.2. Перечень использованных отечественных государственных 765

стандартов

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а в - временное сопротивление (предел прочности при разрыве)

о% - предел прочности при сжатии

Он - предел прочности при изгибе

Хп - предел прочности при кручении

От - предел текучести физический (нижний предел текучести)

О"о,о5 - условный предел упругости с допуском на остаточную деформацию

при растяжении 0,05 %

о02 - предел текучести условный с допуском на величину пластической

деформации при растяжении 0,2 %

бР - относительное равномерное удлинение

б - относительное удлинение после разрыва

ц) - относительное сужение после разрыва

KCU - ударная вязкость, определенная на образцах с концентратором

вида U

KCV - ударная вязкость, определенная на образцах с концентратором

вида V

Тк - критическая температура хрупкости

НВ - твердость по Бринеллю

d10 - диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и

испытательной нагрузке 2943 Н

HRA - твердость по Роквеллу (шкала А, конусный наконечник с общей

нагрузкой 588,4 Н)

HRB - твердость по Роквеллу (шкала В, сферический наконечник с общей

нагрузкой 980,7 Н)

HRC - твердость по Роквеллу (шкала С, конусный наконечник с общей

нагрузкой 1471 Н)

HV - твердость по Виккерсу при нагрузке 294,2 Н и времени выдержки

10-15 с

HSD - твердость по Шору

о_г - предел выносливости при симметричном цикле (растяжение -

сжатие)

т_! - предел выносливости при симметричном цикле (кручение)

N- число циклов напряжений или деформаций, выдержанных

нагруженным объектом до образования усталостной трещины

определенной протяженности или до усталостного разрушения

Kic - коэффициент интенсивности напряжений

Асг - температура начала (а —> у)~превращения при нагреве (нижняя

критическая точка)

Ас3 - температура конца (а —► у)-превращения при нагреве (верхняя

критическая точка)

Агх - температура конца (у —► а)-превращения при охлаждении (нижняя

критическая точка)

Аг3 - температура начала (у —> а)-превращения при охлаждении (верхняя

критическая точка)

]2 ПЕРЕЧЕНЬ СОКРАЩЕНИЙ

Мн - температура начала мартенситного превращения

Мк - температура конца мартенситного превращения

G - модуль сдвига

v - коэффициент Пуассона

р - плотность

сР - удельная теплоемкость (при постоянном давлении)

X - теплопроводность

а - коэффициент линейного расширения

\i - магнитная проницаемость

В - магнитная индукция

R - удельное сопротивление

d0 - начальный диаметр образца

10 - длина расчетной части образца

d - толщина оправки при испытании листов на изгиб

v - скорость резания

Ки - коэффициент относительной обрабатываемости

х - время

Т- температура

Готп - температура отпуска

Гисп - температура испытания

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ

АЭУ - атомная энергетическая установка

АЭС - атомная энергетическая станция

ТЭС - тепловая электростанция

ВВЭР - водо-водяной энергетический реактор

ВДП - вакуумнодуговой переплав

ЭШП - электрошлаковый переплав

ТВЧ - ток высокой частоты

КП - категория прочности

КР - коррозионное растрескивание

ПК - питтинговая коррозия

МКК - межкристаллитная коррозия

AM, АМУ, ВУ, ДУ - условные обозначения методов определения стойкости

к межкристаллитной коррозии по ГОСТ 6032-89

НТД - нормативная техническая документация

ГОСТ - государственный стандарт

ОСТ - отраслевой стандарт

ТУ - технические условия

РТМ - руководящие технические материалы

ДЦ - данные ЦНИИТМАШ

ПРЕДИСЛОВИЕ

Справочник посвящен проблемам работоспособности

материалов, эксплуатируемых в условиях низких и криогенных температур,

и оценке работоспособности изготовленного из них оборудования.

Температурная область эксплуатации материалов, данные по

которым приведены в справочнике, включает в себя температуры

климатического холода минус 60-65 °С, температуры эксплуатации

холодильных систем и систем кондиционирования, достигающие

минус 80 °С, температурную область эксплуатации специальных

систем - минус 100-150 °С, температуры сжижения

природного газа, кислорода, азота, водорода, гелия - минус 150-269 °С.

В справочнике приведены основные данные по принципам выбора

материала, методам оценки его работоспособности в ходе

низкотемпературной эксплуатации, принципы оценки его ресурса.

Актуальность данной темы очевидна: природно-климатические

условия нашей страны, расположенной вдоль Северного Ледовитого

океана, выдвигают особые требования по хладостойкое™

конструкций общемашиностроительного комплекса и приводят к

необходимости исследования низкотемпературных свойств практически

всего поставляемого в северные регионы страны оборудования.

Создание и продвижение на Север крупных инфраструктурных

объектов - газо- и нефтепроводов, линий электропередач, железных и

шоссейных дорог, коммунальных структур ставят новые задачи

бесперебойной эксплуатации в условиях экстремальных нагрузок не

только перед администрациями северных регионов, но и перед

разработчиками и эксплуатационщиками.

Эффективность работы оборудования и транспорта в зимнее

время в северных регионах страны резко снижается. Срок службы

автомобилей по сравнению с европейской частью России

сокращается в 2 раза, а аварии и поломки, связанные с климатическими

условиями, выводят из строя до 25 % парка машин. Поток отказов (по

сравнению с летним периодом) деталей тракторов и бульдозеров

увеличивается в зимнее время в 2-6 раз, деталей экскаваторов - в

5-7 раз. Особенно опасным является период пуска машин в работу

после остановки.

Например: бульдозер Д-572, эксплуатируемый на горных

работах на Северо-Востоке страны, за год "теряет в массе" до 900 кг,

бульдозер 41В - до 2200 кг. В северных районах эксплуатируется

несколько десятков тысяч машин только этого типа.

При низких температурах происходит разрушение сварных рам

железнодорожных вагонов и ответственных литых деталей корпусов

автосцепки.

J4 ПРЕДИСЛОВИЕ

На промыслах Сибири частота отказов буровых установок зимой

возрастает по сравнению с летним периодом более чем в 2 раза. При

температурах ниже -35 °С во избежание крупных поломок

приходится останавливать мощные экскаваторы, буровые установки,

некоторые строительные машины, хотя регламентом работы северных

горнодобывающих предприятий предусмотрена их круглогодичная

эксплуатация.

Карьерные экскаваторы ПО "Уралмаш", "Ижорских заводов" и

других предприятий различаются по мощности, конструктивному и

технологическому исполнению. Но снижение работоспособности

определяется в основном однотипными отказами механической

части машин из-за низкотемпературного поведения материалов, из

которых они изготовлены.

При номинальном сроке службы 10 лет фактический срок

эксплуатации узлов экскаватора ЭКГ-8И составляет для стрелы,

растяжки стрелы, траков - 2 года; для балки рукояти - 7 лет; для

ходовой рамы - 2,5-3 года, для ковша - 1,5 года. Восстановление

машины - трудоемкий процесс: ее приходится останавливать и

демонтировать многие узлы. Для замены рукояти экскаватора ЭКГ-8И

требуется 2 суток. Рост числа разрушений деталей происходит, как

правило, в температурном интервале от -25 до -35 °С.

Так, число разрушений рукояти экскаватора ЭКГ-8И

увеличивается с 4-5 % при 20 °С до 20 % при -35 °С; частота поломок

ковша экскаватора ЭКГ-8И возрастает с 8 % при 20 °С до 45 % при

-35 °С.

Если на Урале срок службы рукояти экскаватора из стали

10ХСНД достигает 32 мес, то в зоне более холодного климата

Якутии этот срок не превышает 5-10 мес, что составляет примерно

треть нормативного срока.

Снижение работоспособности вызвано усилением хрупкости

металла рабочих частей и увеличением нагрузок из-за смерзания

грунтов.

Низкая стойкость в зимнее время наблюдается и у импортных

экскаваторов. В Якутии эксплуатируются гидравлические

экскаваторы 204М "Суперфронт" (ковш 20 м3), электромеханические

экскаваторы 201М88 (ковш 16 м3) фирмы "Сумитомо-Марион" (Япония).

В ПО "Кемеровоуголь", наряду с этими экскаваторами,

эксплуатируются экскаваторы РН2300 фирмы "Кобестил" (Япония). Число

отказов механических систем в зимний период у этих экскаваторов

возрастает в 3-4 раза по сравнению с летним, что указывает на

значительное влияние климатического фактора на надежность работы

оборудования. Много простоев экскаваторов из-за хрупких разруше-

ПРЕДИСЛОВИЕ

ний зубьев ковшей. Зуб ковша - это отливка из высокопрочной хро-

моникельмолибденовой стали массой до 370 кг, длиной 1200 мм,

шириной 280 мм и высотой 380 мм. Поломки зубьев составляют до

50 % отказов всех элементов механических систем экскаватора, а в

холодный период количество отказов возрастает в 2-3 раза.

Основными причинами разрушений сварных конструкций

экскаваторов являются несоответствие основного конструкционного

материала по хладостойкости (около 29 %), а также использование

технологии и сварочных материалов, не обеспечивающих хладо-

стойкость соединения (24 %). В среднем по Крайнему Северу

каждый карьерный экскаватор простаивает 70-90 дней в году из-за

неприспособленности к низким температурам.

Криогенные температуры и криогенные технологии все шире

применяются в современной науке и технике. Это

высокотехнологичные оборонные технологии, такие как ракетно-космическая

техника, отрасли, связанные с переработкой, очисткой и сжижением

различных газов, пищевая и медицинская промышленность.

Ядерную энергетику и физику высоких энергий, аэрокосмическое ап-

паратостроение и газопереработку, химическую промышленность,

косметологию и медицину также уже невозможно представить без

применения криогенных технологий. Будущее современного

транспорта заключается в переводе автомобилей на новые виды топлива,

основным из которых должен стать самый экологичный вид

топлива - сжиженный водород. Развитие энергетики тоже может

состояться только через широкое внедрение криогенных технологий. Это,

например, создание мощных криотурбогенераторов, работа которых

основана на применении новых сверхпроводящих материалов.

Постепенное исчерпание запасов нефти все более приоритетным

делает добычу и переработку природного газа, транспортировка

которого на дальние расстояния наиболее рентабельна в сжиженном

состоянии.

Такой широкий спектр применения криогенных технологий

требует разработки новых и более подробного изучения

известных материалов, однако до сих пор единого источника, в котором

были бы описаны такие материалы, не было. В данном

справочнике приведены основные группы металлических и

неметаллических материалов криогенного назначения, описаны их

структуры и свойства.

Одна из самых актуальных в современном металловедении

задач - повышение хладостойкости конструкций, изготовленных как

из металлических, так и неметаллических материалов, - подробно

рассмотрена в настоящем справочнике.

J6 ПРЕДИСЛОВИЕ

Разработка, выбор и производство материалов для

изготовления хладостойких изделий ответственного назначения является

одной из центральных и наиболее актуальных проблем в

современном материаловедении. Вместе с тем она тесно связана с

проблемой эффективности производства, т. е. уменьшения затрат

при изготовлении материалов и конструкций с требуемым

комплексом служебных характеристик, что отражено на страницах нового

справочника.

Часто проблема материала - это проблема его правильного

выбора из десятков известных и доступных. Существуют несколько

критериев такого выбора, и в первую очередь они определяются

условиями эксплуатации и условиями реального производства. Очень

редко материал обладает идеальной комбинацией свойств.

По критерию эксплуатационной надежности назначаются

требуемые служебные свойства материала, которые часто взаимно

противоречивы, что приводит к необходимости поступиться одной

характеристикой ради другой. Например: это прочность и

пластичность, прочность и вязкость, хладостойкость и длительная

прочность и т. д. Выбор материала должен учитывать деградацию

свойств в процессе эксплуатации: заметное снижение механической

прочности может происходить под воздействием повышенных

температур, а ухудшение вязкости и пластичности - под воздействием

низких температур и/или коррозионной среды.

Критерии реального производства связаны не только с

технологическими возможностями изготовления металлопродукции с

заданным комплексом служебных свойств. Они также определяют

необходимые технологические свойства материала, которые

характеризуют возможность получения бездефектного изделия (или

изделия с допустимым уровнем дефектности) и сохранения

эксплуатационных характеристик в процессе его изготовления по всем

переделам. К таким свойствам относятся технологическая

пластичность (способность к деформации ковкой, прокаткой, штамповкой и

т. д.), прокаливаемость, свариваемость, отпускоустойчивость,

чувствительность к наклепу, отпускной хрупкости, старению и др. Здесь

также может возникнуть противоречие при выборе материала - чем

выше прочность, тем хуже технологическая пластичность и

свариваемость и т. д.

При оценке свойств материала важна достоверность методов

испытаний и исследований материалов, особенно с учетом

приближения к реальным условиям эксплуатации. Свойства не являются

константой материала и сильно зависят от условий проведения

испытаний - типа образца, температуры, вида и скорости нагружения

ПРЕДИСЛОВИЕ

или деформации, параметров испытательной среды.

Характеристики, полученные при испытаниях, отражают свойства не только

состава и исходной структуры материала, но и его состояние в

заданных условиях испытаний.

Экономический критерий также является важным при выборе

материала. Может быть найден материал, близкий к идеальному, но

предельно дорогой. И наоборот, из дешевого материала можно

"выжать" максимально возможный комплекс свойств за счет

оптимизации его состава и технологии производства. При этом

повышение его стоимости совсем не является неизбежным.

За созданием новых низкотемпературных технологий и

разработкой оборудования для их реализации следует не менее сложная

проблема оценки работоспособности оборудования, определения

методов контроля качества металла его агрегатов и срока их

безопасной эксплуатации. Сложной проблемой является необходимость

работы с оборудованием, гарантированный срок службы которого

уже истек или истекает в ближайшее время.

На данный момент для основной группы низкотемпературного

оборудования как оборудования, представляющего собой

значительную производственную и экологическую опасность,

гарантированный срок службы устанавливается методом аналогии, т. е. исходя

из сроков службы аналогичных по технологическому принципу

изготовления и эксплуатации систем, например сосудов давления,

эксплуатируемых при повышенных и комнатной температурах.

Причиной этого является явно недостаточная база данных о

материалах, которые могут быть применены для изготовления машин,

агрегатов и конструкций, эксплуатируемых при низких и криогенных

температурах, их физических, технологических, механических и

эксплуатационных свойствах.

В справочнике собраны основные сведения о наиболее

широко применяемых в области низких и криогенных температур

материалах отечественного и зарубежного производства, приводятся

данные о новых перспективных материалах, использование

которых в низкотемпературном машино- и агрегатостроении только

осваивается или будет осваиваться промышленностью в

ближайшие годы.

Справочник будет интересен широкому кругу специалистов -

металловедов, механиков, технологов предприятий оборонной,

газовой, судостроительной, пищевой и других отраслей

промышленности, занимающихся

и эксплуатацией оборудова^1$&щ&0ЫШШ&О:йри низких чтапфра-

турах. Справочник рекомендован едудейэ&#$ Л &<#й$шнтам высщих

Л_в ПРЕДИСЛОВИЕ

технических учебных заведений; его данные могут быть

использованы преподавателями высших и средних специальных заведений

при разработке новых и корректировании существующих курсов

лекций.

При подготовке справочника использованы следующие

опубликованные материалы:

Международный транслятор современных сталей и сплавов / Под ред.

В. С. Киршенбаума. М., 1992.

Лебедев В. В., Литвак В. А. // Балтийские металлы. 1998. № 3, 4.

Солнцев Ю. П., Степанов Г. А. Материалы в криогенной технике:

Справочник. Л.: Машиностроение, 1982.

Солнцев Ю. П., Степанов Г. А. Конструкционные стали и сплавы для

низких температур. М.: Металлургия, 1985.

Зубченко А. С, Колосков М. М., Каширский Ю. В. и др. Марочник

сталей и сплавов / Под ред. А. С. Зубченко. М.: Машиностроение, 2003.

Металлы и сплавы: Справочник / Под ред. Ю. П. Солнцева. СПб., НПО

"Профессионал", 2003.

Машиностроение: Энциклопедия в 40 т. / Под ред. К. В. Фролова. М.:

Машиностроение, 1994.

ASM Металлы: Справочник. Пер. с англ. / Под ред. Ю. П. Солнцева.

СПб.: Издательство ФГУП ЦКБ МТ "Рубин", 2000.

Использовались также другие справочные и

научно-технические материалы отечественных и зарубежных авторов.

РАЗДЕЛ I

ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО

МАТЕРИАЛОВЕДЕНИЯ

Глава 1

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

ПРИ НИЗКИХ И КРИОГЕННЫХ ТЕМПЕРАТУРАХ

1.1. ОБЩИЕ СВЕДЕНИЯ

Материалы для работы в конструкциях при низких

температурах должны обеспечивать необходимую прочность в сочетании с

высокой вязкостью и пластичностью, обладать малой

чувствительностью к хрупкому разрушению.

Основными материалами для низкотемпературного применения

являются металлы, и прежде всего стали. Неметаллические

материалы в качестве конструкционных материалов служат важным

дополнением к металлам, используемым в технике низких температур.

С понижением температуры прочностные характеристики

материалов растут, а вязкость и пластичность уменьшаются. Поэтому

при выборе материала для работы в этих условиях определяющими

показателями являются прочность при максимальной температуре

эксплуатации - обычно комнатной, а вязкость и пластичность - при

минимальной температуре.

Определенную сложность представляет выбор необходимого

уровня пластичности и вязкости. Нормы по проектированию

указывают рекомендуемый температурный диапазон применения

каждого вида материала, используемого для хладостойких конструкций,

сосудов давления, трубопроводов и другого холодильного и

криогенного оборудования. Однако справочная литература не учитывает

количественную интерпретацию таких различных конструкторско-

технологических факторов, как размеры деталей, уровень

остаточных напряжений, условия нагружения и др., на надежность машин

и конструкций.

Сложность количественной оценки влияния различных конст-

рукторско-технологических факторов затрудняет создание

нормативных рекомендаций по применению материалов для работы в

конкретных условиях.

По хладостойкое™ металлические материалы, используемые

при низких температурах, условно могут быть разбиты на четыре

основные группы.

^0 РАЗДЕЛ I, ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

1. Металлы и сплавы, а также неметаллические материалы,

характеристики механических свойств которых позволяют

использовать их при температурах до -60 °С (213 К), т. е. при низких

климатических температурах, для изготовления изделий так называемого

северного исполнения. К этой группе относятся качественные

углеродистые и низколегированные стали ферритного и ферритно-

перлитного классов с ОЦК решеткой.

2. Ко второй группе относятся сплавы, сохраняющие вязкость и

пластичность при охлаждении до - 100 °С (173 К). Это стали с 0,2-

0,3 % С, дополнительно легированные Ni, Cr, Ti, Mo. К этой группе

относятся, например, низкоуглеродистые ферритные стали с 2-5 %

Ni, используемые при температурах -60-^-120 °С (210-150 К).

3. К третьей группе относятся сплавы, способные без ухудшения

свойств выдерживать температуры до -196 °С (77 К) (температура

кипения жидкого азота). Сюда относятся стали типа 12Х18Н10Т,

0Н9А, большинство сплавов на основе Al, Ti, Си, не

обнаруживающих склонности к хрупкому разрушению. Для ненагруженных

конструкций с целью экономии Ni применяют Cr-Мп- и Cr-Ni-Mn-

сталитипа 10Х14Г14Н4Т, 03Х13АГ19, 07Х21Г7АН5.

4. К четвертой группе относятся сплавы, работающие при

температуре ниже -196 °С (77 К). К этой группе принадлежат

материалы, используемые в космической технике, производстве и

потреблении жидкого водорода, экспериментальной физике. Для

работы при таких температурах пригодны лишь высоколегированные

коррозионностойкие стали типа 03Х20Н16АГ6, 10Х11Н23ТЗМР

(ЭПЗЗ), некоторые бронзы, никелевые сплавы, алюминиевые

сплавы, легированные магнием, и сплавы титана.

Механические свойства и работоспособность металлов,

применяемых для хладостойких конструкций, а также в холодильном и

криогенном машиностроении, зависят от многих факторов. К ним

прежде всего относятся тип кристаллической решетки, размер зерна

и состояние его границ, содержание легирующих элементов и

примесей, форма и размеры неметаллических включений. Повышенное

содержание водорода увеличивает хрупкость. Сварка способствует

росту зерна и дополнительному наводороживанию, что увеличивает

хладноломкость сварных соединений. Кроме того, нагрев при сварке

может способствовать фазовым превращениям и выделениям

примесей по границам зерен, что также повышает хрупкость материалов.

1.2. ХЛАДОСТОЙКОСТЬ СТАЛЕЙ КЛИМАТИЧЕСКОГО ХОЛОДА

Явление хладноломкости, т. е. хрупкого разрушения, связанного

с действием низких температур, впервые стало предметом широкого

обсуждения в связи с бурным строительством железных дорог во

Глава 7. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

21

второй половине XIX в. После замены пудлингового способа

производства бессемеровским и мартеновским было отмечено, что

рельсы, изготовленные из металла этих способов выплавки, внезапно

разрушались при понижении температуры.

В первой половине XX в. значительно возросло число крупных

аварий железнодорожных мостов, морских судов, резервуаров для

хранения нефти, магистральных газопроводов. Аварии обычно

происходили в зимнее время года при совместном действии низкой

температуры, ветра, штормовой погоды. Анализ разрушений

показал, что в большинстве случаев они начинались в дефектных местах

сварных швов.

Мост через канал Альберта в Бельгии, построенный в 1936 г.,

разрушился весной 1938 г. при морозной погоде. Очевидцы

услышали звук, подобный выстрелу, а затем, спустя несколько минут,

мост разломался на три части, которые упали в канал (рис. 1.1).

Анализ причин аварии показал, что при проектировании моста

не были приняты меры к уменьшению значительной концентрации

напряжений, особенно в местах сварки, которые, кроме того, были

еще дополнительно ослаблены неудовлетворительным качеством

сварки.

В конце 1940-х гг. в США было отмечено много случаев полного

или частичного разрушения судов сварной конструкции,

происходивших, как правило, в зимнее время. Многие суда разрушались

полностью, разламываясь на две части (рис. 1.2), причем в местах разруше-

Рис. 1.1. Хрупкое разрушение моста через канал Альберта в Хассельте

(Бельгия) 14 марта 1938 г. (мост построен в 1936 г.)

22

РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

Рис. 1.2. Хрупкое разрушение корпуса танкера (США)

ния отсутствовали признаки заметной деформации, что

свидетельствовало о его хрупком характере. Анализ причин разрушений также

показал, что они, как правило, начинались в местах концентрации

напряжений. Это были участки с различными дефектами сварки,

места неудовлетворительной формы элементов судна (например,

различные отверстия прямоугольного сечения с острыми углами) и,

наконец, места с дефектами материала (включениями, пустотами и т. п.).

Резервуары и трубопроводы также проявляют склонность к

хрупким разрушениям при низких температурах. Наиболее характерный

вид разрушения - сквозные трещины кольцевых швов. Трещины,

как правило, начинаются от первичных дефектов типа непроваров,

подрезов, скопления пор и шлаковых включений.

Наличие мелких трещин и пор может привести к просачиванию

находящегося под давлением газа и к расширению его при выходе

на поверхность. Специальные опыты показали, что расширение

метана при перепаде давления от 50 до 1 ат сопровождается

дополнительным снижением температуры в окрестностях отверстий на

30 °С. Это существенно снижает сопротивление металла

пластической деформации и способствует хрупкому разрушению. Холодные

трещины образуют свищи, приводящие к воспламенению газа.

Особую актуальность проблема хладноломкости приобрела в

связи с освоением Сибири и Крайнего Севера. Более половины

территории России расположено севернее изотермы января с

температурой -20 °С (рис. 1.3). Такие районы, как Сибирь, Заполярье, Якутия,

I

24 РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

Дальний Восток, шельф Северного Ледовитого океана,

характеризуются большими запасами полезных ископаемых и перспективны

в промышленном отношении.

Эффективность работы оборудования и транспорта в зимнее

время в этих районах резко снижается. Анализ работы автохозяйств

зоны с суровым климатом показал, что срок службы автомобилей в

этой зоне по сравнению с европейской частью России сокращается в

2 раза, а аварии и поломки, связанные с климатическими

условиями, выводят из строя до 25 % парка машин. Поток отказов деталей

тракторов и бульдозеров увеличивается в зимнее время в 2-6 раз по

сравнению с летним периодом, деталей экскаваторов - в 5-7 раз.

Особенно опасным является период пуска машин в работу после

остановки. Бульдозер Д-572, эксплуатируемый на горных хребтах

Северо-Востока страны, за год "теряет в массе" до 900 кг,

бульдозер 41В - до 2200 кг. В настоящее время в Сибири и на Севере

эксплуатируются несколько десятков тысяч машин только этого

типа.

При низких температурах происходит разрушение сварных рам

железнодорожных вагонов и ответственных литых деталей корпусов

автосцепки. На промыслах Сибири частота отказов буровых

установок зимой возрастает по сравнению с летним периодом более чем в

2 раза. При температурах ниже -35 °С во избежание крупных

поломок приходится останавливать мощные экскаваторы, буровые

установки, некоторые строительные машины, хотя регламентом работы

северных горнодобывающих предприятий предусмотрена

круглогодичная эксплуатация.

По данным ИФТПС ЯФ СО РАН, при сроке списания 10 лет

фактический срок службы узлов карьерного экскаватора ЭКГ-8И

составляет: для стрелы, растяжки стрелы, траков 2 года; для балки

рукояти 7 лет; для ходовой рамы 2,5-3 года; для ковша 1,5 года.

Замена вышедших из строя деталей - трудоемкий процесс, так как

при этом приходится останавливать весь агрегат и демонтировать

многие узлы. Рост числа разрушений литых деталей происходит,

как правило, в температурном интервале от -25 до -35 °С. Так,

число разрушений рукояти экскаватора ЭКГ-8И увеличивается с 4-5 %

при 20 °С до 20 % при -35 °С; частота поломок ковша экскаватора

ЭКГ-8И возрастает с 8 % при 20 °С до 45 % при -35 °С.

Хрупким разрушениям в зимнее время особенно подвержены

сварные детали рабочего оборудования: ковши, рукояти, стрелы, -

и ходового механизма: нижние рамы, натяжные оси и гусеничные

рамы.

По данным В. П. Ларионова [3], если срок службы балок

рукояти карьерного экскаватора марки ЭКГ-4,6БС из

низколегированной стали 10ХСНД на карьерах Урала достигает 32 мес, то в зоне

Глава I ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

25

16

ч

12

10

8

6

4

2

Г*

V

\

\

/

\

*

\

2

К

м

>

V

1

г

J

f

1

1

1

У

у

у

-/5

-10

-5

+5

+10

+15

ППНУУМШШКХЛШ

Месяцы

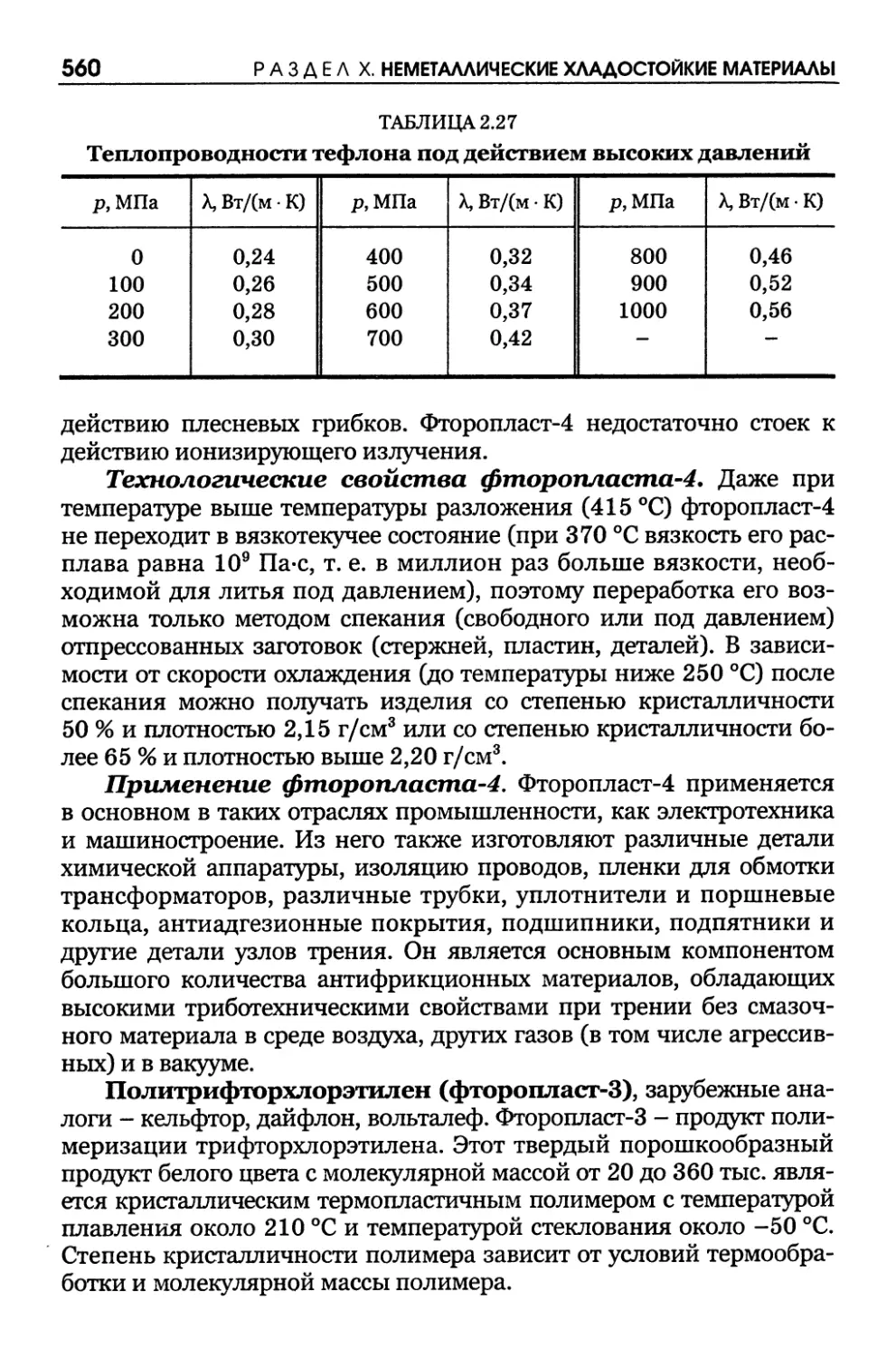

Рис. 1.4. Распределение частоты

поломок балки рукояти ковша

экскаваторов п (i) и

среднемесячных температур Гср.м (2) на

рудниках Норильского горнометаллур-

гического комбината

более холодного климата Якутии

этот срок не превышает 5-10 мес,

что составляет не более трети

нормативного срока.

Снижение работоспособности

обусловлено не только усилением

склонности металла рабочих

частей к хрупкому разрушению, но и

увеличением действующих

нагрузок из-за смерзания грунтов.

Из рис 1.4 видно, что у

крупных карьерных экскаваторов

Норильского горнометаллургического комбината балки рукояти ковша

в декабре ломались в 4 раза чаще, чем в июле.

Низкая стойкость в зимнее время наблюдается у экскаваторов

не только отечественного производства. В производственном

объединении "Якутуголь" эксплуатируются гидравлические экскаваторы

204М "Суперфронт" вместимостью ковша 20 м3,

электромеханические экскаваторы 201MSS вместимостью ковша 16 м3. Эти

экскаваторы изготовлены фирмой "Сумитомо-Марион" (Япония). В ПО "Ке-

меровоуголь" наряду с этими экскаваторами эксплуатируются

экскаваторы РН2300 фирмы "Кобе стил" (Япония).

Опыт эксплуатации этих экскаваторов показывает, что число

отказов механических систем в зимний период эксплуатации

возрастает в 3-4 раза по сравнению с летним, что указывает на

значительное влияние климатического фактора на надежность работы

оборудования. Значительное время экскаваторы простаивают из-за

хрупких разрушений зубьев ковшей. Зуб ковша представляет собой

отливку из высокопрочной хромоникельмолибденовой стали

массой до 370 кг, длиной 1200 мм, шириной 280 мм и высотой 380 мм.

Отказы зубьев составляют до 50 % отказов всех элементов

механических систем экскаватора, причем в холодный период

эксплуатации число отказов возрастает в 2-3 раза.

Обследование, проведенное Институтом физико-технических

проблем Севера (г. Якутск) под руководством академика В. П.

Ларионова, показало, что наиболее часто причинами разрушений

сварных конструкций экскаваторов является несоответствие

основного конструкционного материала по хладостойкости (около 29 %),

26 РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

а также использование технологии и сварочных материалов, не

обеспечивающих хладостойкость соединения (24 %). В среднем по

районам Крайнего Севера страны каждый карьерный экскаватор

простаивает 70-90 дней в году вследствие неприспособленности к

работе при низких температурах.

Скорость и порывистость ветра также могут способствовать

хладноломкости. Сильный ветер способен создавать в конструкциях

динамические напряжения. Кроме того, при изменении

температуры воздуха ветровая нагрузка усиливает теплоотвод, что

дополнительно повышает перепад температур между сердцевиной и

поверхностью конструкции и вызывает развитие напряжений. В высоких

конструкциях типа башенных кранов ветровая нагрузка приводит к

развитию явлений усталости, которые дополнительно повышают

критическую температуру хрупкости.

1.3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ КРИОГЕННОЙ ТЕХНИКИ

Для последних десятилетий характерно бурное развитие

криогенной техники. Важным стимулом для ее развития стало

осуществление в мире космических и ядерных программ. Сфера применения

криогенной техники в народном хозяйстве непрерывно растет. С ней

неразрывно связано развитие таких традиционных отраслей

промышленности, как металлургия, химия, а также сельского

хозяйства. Ростом научно-технической революции и развитием новых

отраслей техники (ракетостроение, энергетика, управление

термоядерными процессами, освоение космоса, физика высоких энергий)

в значительной мере обусловлено активное применение криогенной

техники. Появились такие специальные отрасли знания, как

криобиология, криомедицина, криоэнергетика и др.

Важнейшим фактором дальнейшего развития криогенной

техники является разработка и внедрение материалов, пригодных для

работы при низких температурах.

Конструирование и внедрение в серийное производство

криогенной техники должны базироваться на глубоких знаниях основ

низкотемпературной прочности, надежных методах оценки

работоспособности, надежности и долговечности материалов; научно

обоснованных рекомендациях по выбору материалов, содержащих

основные характеристики их свойств.

К техническим средствам, предназначенным для использования

при низких температурах и характеризующимся повышенной

металлоемкостью, относятся [5]:

• холодильные установки и аппараты для получения и

разделения сжиженных газов (например, ректификационные

колонны);

Глава I ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

27

• криогенные резервуары и магистральные трубопроводы для

транспортировки сжиженных газов;

• космические аппараты и ракеты;

• сверхпроводящие магниты для энергетики, управляемого

термоядерного синтеза, транспорта;

• установки для проведения специальных физических

экспериментов (жидководородные пузырьковые камеры, аппаратура

для изучения эффектов сверхпроводимости и др.).

На рис. 1.5 приведена схема воздухоразделительной установки,

где пунктирной линией обведена зона с температурой 100-75 К.

Около различных аппаратов указаны ориентировочные температуры

газообразных или жидких продуктов разделения воздуха. Воздух из

турбокомпрессора, пройдя через скруббер 1, попадает в регенератор

2 и далее в колонну 12. Часть воздуха с температурой 150 К из

средней части регенератора через адсорбер 3 попадает в турбодетандер 4,

где в результате расширения температура падает со 150 до 105 К. Из

турбодетандера воздух направляется в колонну 6. Чистый

газообразный азот из верхней зоны колонны 6, пройдя переохладитель 14,

попадает в регенератор, где подогревается до комнатной

температуры. Температуры жидких и газообразных продуктов в

конденсаторе, испарителе жидкого кислорода, в испарителе-конденсаторе,

подогревателе кислорода и в переохладителях составляют 92-98 К.

Кислород

Воздух из

турбокомпрессора

Рис. 1.5. Схема воздухоразделительной установки АКт-30:

I - скруббер; 2 - регенератор; 3, 5, 8 - адсорберы; 4 - турбодетандер; 6, 12 -

колонны; 7 - конденсатор; 9 - испаритель жидкого азота; 10 - испаритель-конденсатор;

II - подогреватель кислорода; 13,14- переохладители

28

РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

Таким образом, основное оборудование работает при

температурах 100-75 К. Исключение составляют скрубберы, регенераторы,

адсорберы.

В зависимости от места расположения и температуры

окружающей среды температура наружных стенок скруббера может

колебаться от 320 до 280 К. В регенераторах температура изменяется

по высоте от 300 К (верх) до 100 К (низ), регенератор работает в

условиях многократной смены давления (до 2 млн. циклов за период

эксплуатации). Как правило, в адсорберах температура

периодически повышается с 90 до 530 К для восстановления свойств

адсорбента. В баках комплексной очистки температура может изменяться в

интервале от комнатной до 400 °С.

Металл аппаратов типа конденсаторов, колонн и др.

соприкасается непосредственно с жидкими продуктами разделения воздуха:

азотом, кислородом. В этих условиях температура металла

практически постоянна. В других аппаратах, за исключением адсорберов,

она может несколько меняться, однако эти колебания (±3 К)

незначительны с точки зрения работоспособности металла. Наибольший

перепад температур наблюдается в зоне турбодетандера.

С точки зрения температуры металла работа гелиевых

ожижителей является аналогичной (рис. 1.6), с той лишь разницей, что,

как правило, длительность эксплуатации менее продолжительна, и

поэтому чаще производится запуск и наблюдается связанный с ним

цикл изменения температур металла.

Часть газообразного гелия (10 %)

после компрессора 1, пройдя ряд

теплообменников ожижительного контура

7-10 и охладившись до температуры,

близкой к температуре ожижения,

попадает к дросселю 6, где происходит

дросселирование потока, после чего

жидкость попадает в ванну, а

газообразный гелий всасывается

компрессором. Основная же масса газообразного

гелия (90 %) идет после

промежуточных теплообменников 3-5 к

тепловому насосу 2, где за счет работы

расширения температура его в

различных зонах понижается с 80 до 14 К.

Рис. 1.6. Схема ожижения гелия:

1 - компрессор; 2 - тепловой насос; 3-5 -

промежуточные теплообменники; 6 - дроссель; 7-

10 - теплообменники ожижительного контура

10

Глава 7. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

29

!азо сброс

Заправка

U11

длоди Выход

греющега газа

Отбор продукта

на анализ К указателю

(/ровня

Заправка

Слив

Рис. 1.7. Схема резервуара РЦГ:

1 - компрессор; 2 - тепловой насос; 3-5 - промежуточные теплообменники; 6 -

дроссель; 7-10 - теплообменники ожижительного контура

Температура металла внутренних элементов сосудов для

хранения криогенных продуктов (рис. 1.7) практически постоянна, если

не считать периодов заполнения сосуда из отогретого состояния.

Часто такие сосуды имеют дополнительное оборудование для

ожижения испаряющегося за счет теплопритока извне продукта,

учитывая необходимость возвращения его в сосуд. Газообразный

водород, пройдя по элементам 1,2,4,5,6 системы ожижения

водорода (рис. 1.8), охлаждается от комнатной температуры до 20 К: часть

его сжижается, а остальная через теплообменники 6 и 4, отдав холод

встречному потоку газообразного водорода, направляется на всос

компрессора. Оборудование изолируется от внешней среды

вакуумной оболочкой 3.

Металл магистральных

трубопроводов для передачи сжиженных

газов подвергается, по-видимому,

наиболее частому охлаждению и отогреву;

при этом металл внутренней трубы

(рис. 1.9) принимает температуру

передаваемого продукта; металл

кожуха (наружный) трубы имеет

температуру окружающего воздуха (в

зависимости от климатических условий).

Рис. 1.8. Схема водородного

ожижителя для транспортного сосуда:

1 - компрессор; 2 - осушитель с фреоновым

охлаждением; 3 - вакуумная оболочка сосуда;

4 - теплообменник теплой зоны; 5 - азотная

ванна; 6 - дроссельный теплообменник; 7 -

дроссельный вентиль I

30

РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

Рис. 1.9. Схема трубопровода для

криогенных жидкостей:

1 - внутренняя труба; 2 - изоляция; 3 - кожух; 4 -

изоляционная проставка

Указанные выше температуры характерны и для арматуры (рис. 1.10),

устанавливаемой на магистральных трубопроводах. Наибольший

температурный перепад по металлу приходится на тепловой мост, в

связи с чем детали его изготовляют комбинированными (металло-

пластик).

Таким образом, рассматривая проблему применения металлов в

целом, необходимо указать на чрезвычайно широкий

температурный интервал работы металла промышленных криогенных

установок: от 4 до 670 К.

В изделиях криогенной техники в зависимости от темпера-

турно-силовых условий эксплуатации можно выделить три типа

конструкций:

Рис. 1.10.

Криогенный клапан:

1 - корпус; 2 - кожух;

3 - тепловой мост

Глава /. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ 3^

1) работающие при статическом нагружении и температурах

свыше 70 К (стационарные, редко опорожняемые емкости для

кислорода, азота, аргона, метана; ректификационные колонны,

теплообменники, статически нагружаемые трубопроводы, вакуумные

камеры с азотными экранами);

2) работающие при циклическом нагружении и температурах

свыше 70 К (транспортные емкости и газификаторы, регенераторы

и отдельные участки трубопроводов);

3) требующие специальных условий эксплуатации и

работающие при температурах ниже 70 К (например, сосуды для жидкого

водорода, криогенные оболочки сверхпроводящих устройств,

некоторые виды лабораторного оборудования).

Стали и сплавы, а также неметаллические материалы,

используемые при низких температурах, как климатического холода, так и

криогенных, характеризуются механическими,

физико-химическими и технологическими свойствами. При выборе материалов

необходима информация об их стоимости и дефицитности.

Под химическими свойствами понимают способность

материалов вступать в химическое взаимодействие с другими веществами,

сопротивляемость окислению, проникновению газов и химически

активных веществ. Физические свойства определяют поведение

материалов в тепловых, гравитационных, электромагнитных и

радиационных полях.

Механические свойства материалов характеризуют их

способность сопротивляться деформированию и разрушению под

воздействием различного рода нагрузок - статических, динамических,

тепловых и т. д. Механические нагрузки могут быть постоянными,

динамическими и циклическими. Кроме того, материалы могут

подвергаться деформации и разрушению при разных

температурных условиях и в различных, в том числе агрессивных, средах.

Технологические свойства являются важнейшими

характеристиками материалов, используемых в технике. Комплекс этих свойств

включает в себя технологичность при выплавке, горячем и

холодном деформировании, обработке резанием, термической обработке

и особенно сварке. При рассмотрении свойств отдельных

криогенных материалов их технологичности будет уделено соответствующее

внимание.

Стоимость и дефицитность - особенно важные характеристики

при выборе материалов для изготовления металлоемких

конструкций. При этом в понятие стоимости входит не только марка и состав

материала, но и имеющийся сортамент заготовок, расходы на сва-.

рочные работы, обязательный контроль сварных соединений,

контрольные испытания при высоком давлении всей сборки в целом

и т. д.

У1 РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

Глава 2

ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МАТЕРИАЛОВ

ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

2.1. УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

Деформацией называется изменение формы и размеров тела

под действием нагрузки. Деформация, возникающая при

сравнительно небольших напряжениях и исчезающая после снятия

нагрузки, называется упругой, а сохраняющаяся - остаточной, или

пластической.

Упругая и пластическая деформации в своей физической основе

принципиально отличаются одна от другой. При упругой

деформации происходит обратимое смещение атомов из положений

равновесия в кристаллической решетке. Упругая деформация не

вызывает заметных остаточных изменений в структуре и свойствах

металла. После снятия нагрузки сместившиеся атомы под действием сил

притяжения (при растяжении) или отталкивания (при сжатии)

возвращаются в исходное равновесное положение, и кристаллы

приобретают первоначальную форму и размеры. Упругие свойства

материалов определяются силами межатомного взаимодействия.

В основе пластической деформации лежит необратимое

перемещение одних частей кристалла относительно других. После

снятия нагрузки исчезает лишь упругая составляющая деформации.

Пластичность, т. е. способность металлов перед разрушением

претерпевать значительную пластическую деформацию, является

одним из важнейших свойств металлов. Благодаря пластичности

осуществляется обработка металлов давлением. Пластичность

позволяет перераспределять локальные напряжения равномерно по

всему объему металла, что уменьшает опасность разрушения.

Для металлов характерно большее сопротивление растяжению

или сжатию, чем сдвигу. Поэтому процесс пластической

деформации обычно представляет собой процесс скольжения одной части

кристалла относительно другой по кристаллографической

плоскости или плоскостям скольжения с более плотной упаковкой атомов,

где сопротивление сдвигу наименьшее (рис. 2.1). Скольжение

осуществляется в результате перемещения в кристалле дислокаций.

В результате скольжения кристаллическое строение

перемещающихся частей не меняется.

Другим механизмом пластической деформации является двой-

никование. Как и скольжение, двойникование осуществляется за счет

сдвига, однако в этом случае происходит сдвиг части кристалла в

положение, соответствующее зеркальному отображению несдвинутой

Глава 2. ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МАТЕРИАЛОВ

33

Рис. 2.1. Схема пластической деформации скольжением:

а - исходное состояние; б - упругодеформированное состояние; в - упруго- и

пластически деформированное состояние; г - состояние после пластической (остаточной)

деформации по плоскости АВ; F- усилие

части (рис. 2.2). Двойникование, подобно скольжению,

сопровождается прохождением дислокаций сквозь кристалл. При деформации

двойникованием напряжение сдвига выше, чем при скольжении.

Двойники обычно возникают тогда, когда скольжение по тем или

иным причинам затруднено. Деформация двойникованием обычно

наблюдается при низких температурах и высоких скоростях

приложения нагрузки, так как в этих случаях для скольжения необходимо

высокое напряжение сдвига. Двойники более характерны для

металлов с ГП решеткой (Ti, Mg, Zn).

В соответствии с дислокационной концепцией процессы

скольжения и двойникования осуществляются не одновременным сдвигом

одной атомной плоскости относительно другой, а

последовательным перемещением дислокаций в плоскости сдвига. Благодаря тому,

что для перемещения дислокаций требуются значительно меньшие

усилия, чем для жесткого смещения атомных плоскостей,

фактическое напряжение сдвига значительно меньше теоретического.

Величина напряжения, необходимого для осуществления

пластической деформации, зависит от скорости деформирования и

температуры. С увеличением скорости деформирования достижение

заданной деформации требует больших напряжений, а при

повышении температуры значение необходимых напряжений снижается.

Таким образом, пластическая деформация является термически

активируемым процессом. При понижении температуры предел

текучести большинства металлов растет. f

Металлы с ГЦК решеткой имеют

значительно меньшую зависимость предела

текучести от температуры, чем металлы

с другими типами решеток.

A -ir

Рис. 2.2. Пластическая деформация

двойникованием:

F- усилие; АВ - плоскость перемещения

F

3-312

34 РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

2.2. ХРУПКОЕ И ВЯЗКОЕ РАЗРУШЕНИЕ

Заключительная стадия деформирования материалов - стадия

разрушения - стала объектом исследования сравнительно недавно,

так как раньше считали, что после появления трещин в материале

изделие нельзя использовать. Разрушение рассматривалось как

заключительная мгновенная стадия нагружения, которая не может

быть остановлена. В настоящее время выявлено, что стадия

разрушения с момента появления повреждения может составлять до 90 %

долговечности конструкции.

Толчком к систематическому изучению механики разрушения

явились участившиеся случаи аварий и катастроф судов, мостов,

резервуаров, летательных аппаратов и других конструкций, в свою

очередь обусловленные применением высокопрочных материалов и

усложнением условий их работы.

Разрушение твердого тела представляет собой процесс

разделения его на части под действием нагрузки, которая также может

сопровождаться термическими, радиационными, коррозионными и

другими воздействиями. На атомном уровне разрушение

представляет собой разрыв межатомных связей с образованием новых

поверхностей. Если разрыв межатомных связей происходит

перпендикулярно плоскости разрушения, то происходит разрушение

сколом или отрывом. Если разрыв связей вдет под действием силы,

приложенной параллельно плоскости разрушения, то происходит

разрушение сдвигом или скольжением. В металлах может иметь

место и тот, и другой вид разрушения, что определяется главным

образом их кристаллической структурой. Кроме того, характер

разрушения зависит от температуры, скорости деформации,

напряженного состояния, чистоты металла и т. д.

В зависимости от степени пластической деформации перед

разрушением различают два основных вида разрушений: хрупкое и

вязкое. При вязком разрушении металл претерпевает перед

разрушением не только упругую, но и значительную пластическую

деформацию. При отсутствии пластической деформации или при ее

незначительном развитии происходит хрупкое разрушение.

Хрупкое разрушение происходит путем отрыва или скола, когда

плоскость разрушения перпендикулярна нормальным напряжениям.

Под действием нормальных напряжений происходит упругая

деформация кристаллической решетки, а после достижения предельной

степени ее искажения - последовательный разрыв межатомных

связей с отрывом одной атомной плоскости от другой, т. е.

разрушение металла. Разрушение начинается от какого-либо дефекта,

вблизи которого развивается концентрация напряжений, превосходящих

теоретическую прочность металла. Концентрация напряжений К

Глава 2. ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МАТЕРИАЛОВ

35

Рис. 2.3. Концентрация напряжений атах в устье дефекта:

а - трещина; б - острый надрез; в - закругленный надрез; гх<г2< г3; аср - средний

уровень напряжений

пропорциональна остроте дефекта и его длине: К=2у[Т/г, где / -

длина дефекта; г - радиус закругления в его вершине. Концентрации

напряжений способствует образование как внутренних, так и

наружных дефектов - надрезов различной остроты и длины (рис. 2.3).

У достаточно пластичных металлов, характеризующихся

релаксацией напряжений, местной концентрации напряжений вблизи

несплошностей оказывается недостаточно, и развитие трещин скола

не происходит.

Вязкое разрушение происходит путем сдвига под действием

касательных напряжений. Плоскость скольжения расположена под

углом 45° к направлению главных нормальных напряжений.

Чисто сдвиговое вязкое разрушение характерно для таких

аморфных материалов, как глина; чисто хрупкое разрушение

свойственно идеально упругим материалам, например алмазу. Однако

большинству реальных материалов одновременно присуще и

вязкое, и хрупкое разрушение, а разделение на отдельные виды

разрушения условно проводится по преобладанию того или иного типа.

Характерными признаками вязкого и хрупкого разрушения

являются энергоемкость, т. е. величина работы разрушения, вид

трещины и поверхности излома и скорость распространения трещины.

При разрушении по хрупкому механизму на процесс самого

разрушения затрачивается значительно меньшая работа, чем при

вязком. Начавшееся хрупкое разрушение является

самопроизвольным процессом. Оно происходит за счет высвобождения

накопленной в системе упругой энергии, и поэтому для распространил

трещины не требуется подвод энергии извне. При хрупком разрушении

36

Р А 3 Д Е Л I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

i»

Г

S

\

Рис. 2.4. Вид трещины и схемы разрушения

(сечение перпендикулярно поверхности

излома):

а - хрупкое; б - вязкое

затрата энергии на образование новых

поверхностей в результате раскрытия тре-

щины меньше, чем освобождающаяся при

этом накопленная упругая энергия. При

вязком разрушении затрачивается значительно большая работа.

Для развития вязкого разрушения необходим непрерывный

внешний подвод энергии, расходуемой на пластическое деформирование

металла впереди растущей трещины и преодоление возникающего

при этом упрочнения. При этом работа, затрачиваемая на

пластическую деформацию, значительно

превышает работу собственно

разрушения.

При хрупком разрушении

магистральная разделяющая тело

трещина имеет малый угол раскрытия

(острая трещина), пластическая

деформация вблизи поверхности

разрушения почти полностью

отсутствует (рис. 2.4). При вязком

разрушении трещина имеет большой

угол раскрытия (тупая трещина),

поверхность разрушения

характеризуется значительной степенью

пластической деформации.

При низких температурах меж-

зеренные границы обычно прочнее

самих зерен, и поэтому у

большинства металлов при низких

температурах разрушение имеет транс-

кристаллитный характер и

проходит по зернам, а не по границам

между ними. При повышенных

температурах межзеренные

границы обычно слабее зерен.

Поэтому разрушение при повышенных

Рис. 2.5. Микроструктура изломов:

а - хрупкий ручьистый излом; б - вязкий

чашечный излом CuNi20; в - квазихрупкий

излом литой стали при 77 К

Глава 2. ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МАТЕРИАЛОВ 37^

температурах имеет, как правило, межкристаллитный характер

(рис. 2.5).

Микроизлом при хрупком разрушении имеет блестящую

гладкую поверхность. Плоские грани расколотых кристаллических зерен

придают металлический блеск хрупкому излому.

Электронно-микроскопическое исследование обнаруживает "речные узоры", или

"ручьистое" строение излома, являющееся следствием

взаимодействия движущейся трещины с дефектами кристалла, а также наличие

предпочтительных кристаллографических ориентировок фасеток

скола. Излом при вязком разрушении имеет матовый волокнистый

характер без металлического блеска. Электронно-микроскопическое

исследование обнаруживает характерное "чашечное" строение

излома.

Для хрупкого разрушения характерна высокая скорость

распространения трещины, достигающая приблизительно 0,4 скорости

распространения звука в металле. Отсюда скорость распространения

хрупкой трещины для стали должна составлять около 2-103 м/с.

Скорость распространения вязкой трещины значительно ниже и

определяется скоростью нарастания напряжений. Основные

признаки хрупкого и вязкого разрушения приведены в табл. 2.1.

С помощью рассмотренных признаков можно определить

характер разрушения детали или конструкции (вязкий или хрупкий

механизм). Необходимость квалификации характера разрушения в

каждом отдельном случае обусловлена тем, что меры борьбы с

вязким и хрупким разрушением принципиально различны. В случае

вязкого разрушения необходимо повышать прочность материала.

При хрупком разрушении надо, наоборот, увеличивать вязкость и

пластичность, при необходимости даже снижая прочность.

Наиболее опасно хрупкое разрушение.

Разрушение сколом можно разделить на три фазы: зарождение

микротрещины, ее подрастание до критического размера и

распространение через соседние зерна. Уровень разрушающих

напряжений определяется наиболее энергоемкой фазой. В относительно

чистых металлах .- это зарождение и начальное подрастание

трещины. В металлах, содержащих включения, первые две стадии

протекают сравнительно легко, но затем трещина сдерживается

границами зерен. По этой причине в таких металлах часто наблюдают

зарождение и торможение множества трещин до момента

неустойчивого распространения одной из них.

Существует ряд моделей дислокационного механизма

зарождения трещины (рис. 2.6). Согласно общей модели Зинера, краевые

дислокации движутся по плоскости скольжения к препятствию,

например к границе зерна, двойника, межфазной границе и т. д. Если

при подходе они не могут одолеть этот "непрозрачный" барьер, то

38

Р А 3 А Б Л I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ

ТАБЛИЦА 2.1

Основные признаки хрупкого и вязкого разрушения

Вязкое разрушение

Хрупкое разрушение

Высокий уровень работы,

затрачиваемой на разрушение. Необходим

непрерывный внешний подвод

энергии для преодоления

пластичной деформации и образующегося

упрочнения

Образующаяся трещина "тупая", с

большим углом раскрытия.

Прочность межзеренных границ меньше

прочности самих зерен. Поэтому

при повышенных температурах

разрушение обычно имеет межкри-

сталлитный характер

Излом матовый, волокнистый, без

металлического блеска.

Электронно-микроскопическое

исследование обнаруживает

"чашечное" строение излома

Низкая скорость распространения

вязкой трещины, определяемая

скоростью приложения нагрузки

Малая затрата подводимой

энергии. Начавшееся разрушение

является самопроизвольным процессом,

осуществляемым за счет

накопленной в системе упругой энергии

Хрупкая трещина - "острая", имеет

малый угол раскрытия. Межзерен-

ные границы при низких

температурах обычно прочнее самих зерен,

поэтому разрушение имеет транс-

кристаллитный характер

Благодаря расколотым зернам

излом имеет металлический блеск, а

при электронно-микроскопическом

исследовании - характерное

"ручьистое" строение, так называемые

речные узоры

Высокая скорость

распространения хрупкой трещины,

составляющая около 0,4 от скорости звука в

металле («2 • 103 м/с)

образуется нагромождение дислокаций и в этом месте возникает

концентрация напряжений. При этом напряжение в локальной зоне

может во много раз превысить приложенное напряжение. После

того как напряжения превысят силы межатомной связи материала,

возникает микротрещина.

Следующей стадией разрушения является подрастание

зародышевой микротрещины до трещины критического размера, когда

будет достигнуто критическое соотношение между действующим

напряжением и длиной трещины.

Рис. 2.6. Дислокационные модели

зарождения микротрещин:

а - модель Зинера - Стро; б - модель Кот-

трелла

Глава 2. ДЕФОРМАЦИЯ И РАЗРУШЕНИЕ МАТЕРИАЛОВ

Существует несколько моделей докритического подрастания

трещины. Трещина может расти за счет того, что при своем

движении поглощает другие дислокационные микротрещины. Росту

трещины способствует взаимодействие полей напряжения у ее

вершины. Таким образом, стадии зарождения микротрещины и ее

подрастания до критического размера являются следствием движения

дислокаций, т. е. пластической деформации металла.

Критический размер трещины характеризуется концентрацией

напряжений в ее устье, достигающей уровня прочности металла.

При достижении трещиной критической длины ее дальнейшее

распространение происходит лавинно без заметной пластической

деформации и без подвода энергии извне.

2.3. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ХАРАКТЕР РАЗРУШЕНИЯ

Один и тот же материал в зависимости от условий деформации

может разрушаться по хрупкому или вязкому механизму. Характер

разрушения зависит от влияния различных факторов как

связанных, так и не связанных со свойствами материала.

Различают внешние и внутренние факторы. К внешним

факторам относятся температура, тип надреза или концентратора

напряжений, условия и скорость нагружения, характер окружающей

среды, форма и размеры детали. К внутренним факторам, присущим

материалу, относятся тип кристаллической решетки, химический

состав, структура и размер зерна, зависящие от технологии

предшествующей обработки.

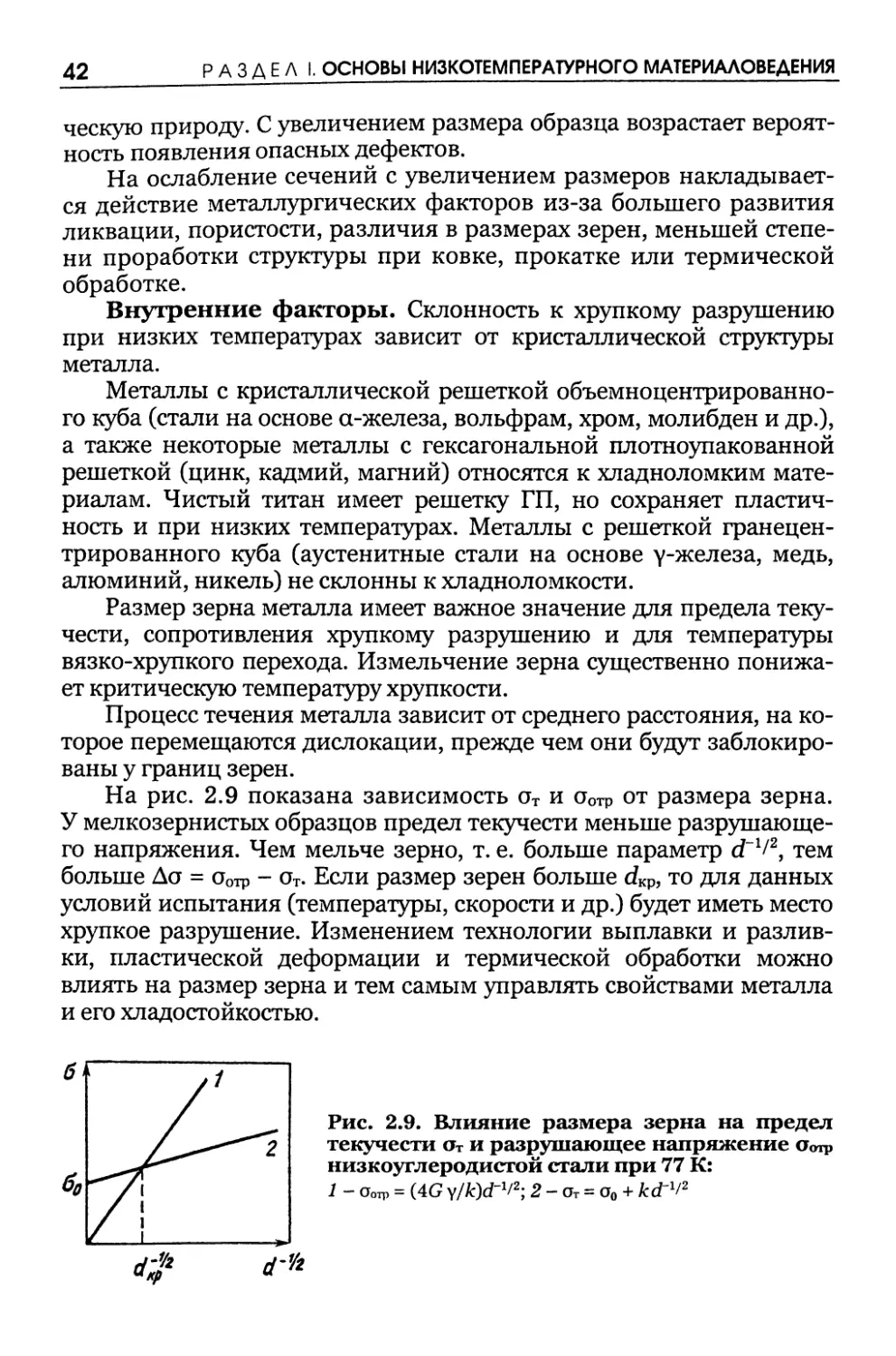

Внешние факторы. Влияние температуры на характер

разрушения хорошо иллюстрируется схемой, предложенной А. Ф.

Иоффе и развитой Н. Н. Давиденковым (рис. 2.7). Согласно этой схеме,

смена одного вида разрушения другим определяется

соотношением значений предела текучести от и разрушающего напряжения

Сотр. Температурные зависимости от и оотр имеют различный

характер, так как в соответствии с этой схемой предел текучести и

разрушающее напряжение друг с другом не связаны.

Напряжение трения кристаллической

решетки или сопротивление Набарро о0,

входящее в уравнение Холла-Петча для

предела текучести, связано с температурой

материала следующей зависимостью: о0 = Ве~Рт,

где В и (3 - постоянные.

Рис. 2.7. Схема вязко-хрупкого перехода по

Иоффе - Давиденкову:

1 - разрушающее напряжение; 2 - напряжение течения

или сопротивление сдвигу; Гкр - критическая

температура хрупкости

40 РАЗДЕЛ I. ОСНОВЫ НИЗКОТЕМПЕРАТУРНОГО МАТЕРИАЛОВЕДЕНИЯ