Текст

Орлов П. Н.,

Нестеров Ю. И.,

Полухин В. А.

Процессы

доводки

прецизионных

деталей

пастами

и суспензиями

СЕРИЯ Обработка деталей абразивным,

алмазным и эльборовым

инструментом

П. Н. Орлов,

Ю. И. Нестеров,

В. А. Полухин

Процессы

доводки

прецизионных

деталей

пастами

и суспензиями

Москва «Машиностроение» 1975

Scan AAW

6П4.67

066

УДК 621.923.74

Редакционная коллегия: лауреат Государственной

премии СССР Ю. М. Ковальчук, проф. Е. Н. Маслов

(председатель), канд. техн, наук В. Н. Машков, инж.

Я. Б. Миндлин, канд. техн, наук П. Н. Орлов, канд.

техн, наук В. Ф. Романов

Орлов П. Н., Нестеров Ю. И., Полухин В. А.

066 Процессы доводки прецизионных деталей

пастами и суспензиями. М., «Машинострое-

ние», 1975.

56 с. с ил. («Б-ка «Новости технологии»).

В брошюре приведены технологические характеристики про-

цесса доводки деталей, основные типы станков, оптимальные ре-

жимы и условия доводки деталей из труднообрабатываемых ма-

териалов, исходя из требуемой точности обработанной поверх-

ности, качества поверхностного слоя и производительности; из-

ложены пути стабилизации и оптимизации процесса формооб-

разования плоских, цилиндрических и сферических поверхностей

деталей.

Брошюра предназначена для инженерно-технических работ-

ников машиностроительных заводов.

31201-115

О-------------

038(01 )-75

115-75

6П4.67

© Издательство «Машиностроение», 1975 г.

ХАРАКТЕРИСТИКА ПРОЦЕССА

ДОВОДКИ ДЕТАЛЕЙ

И ЕГО ТЕХНОЛОГИЧЕСКИЕ

ВОЗМОЖНОСТИ

Наиболее распространенным и вместе с тем наиболее

трудоемким методом окончательной обработки деталей

является механическая абразивная доводка, дозволяю-

щая получать шероховатости поверхности Ra = 0,044-

4-0,02 мкм и Rz = 0,14-0,025 мкм (12—14-й класс) и от-

клонения от требуемой геометрической формы обрабо-

танных поверхностей до 0,1—0,3 мкм. Эксплуатацион-

ные качества поверхности после алмазно-абразивной

доводки, как правило, могут быть выше, чем после тон-

кого шлифования, суперфиниша или хонингования.

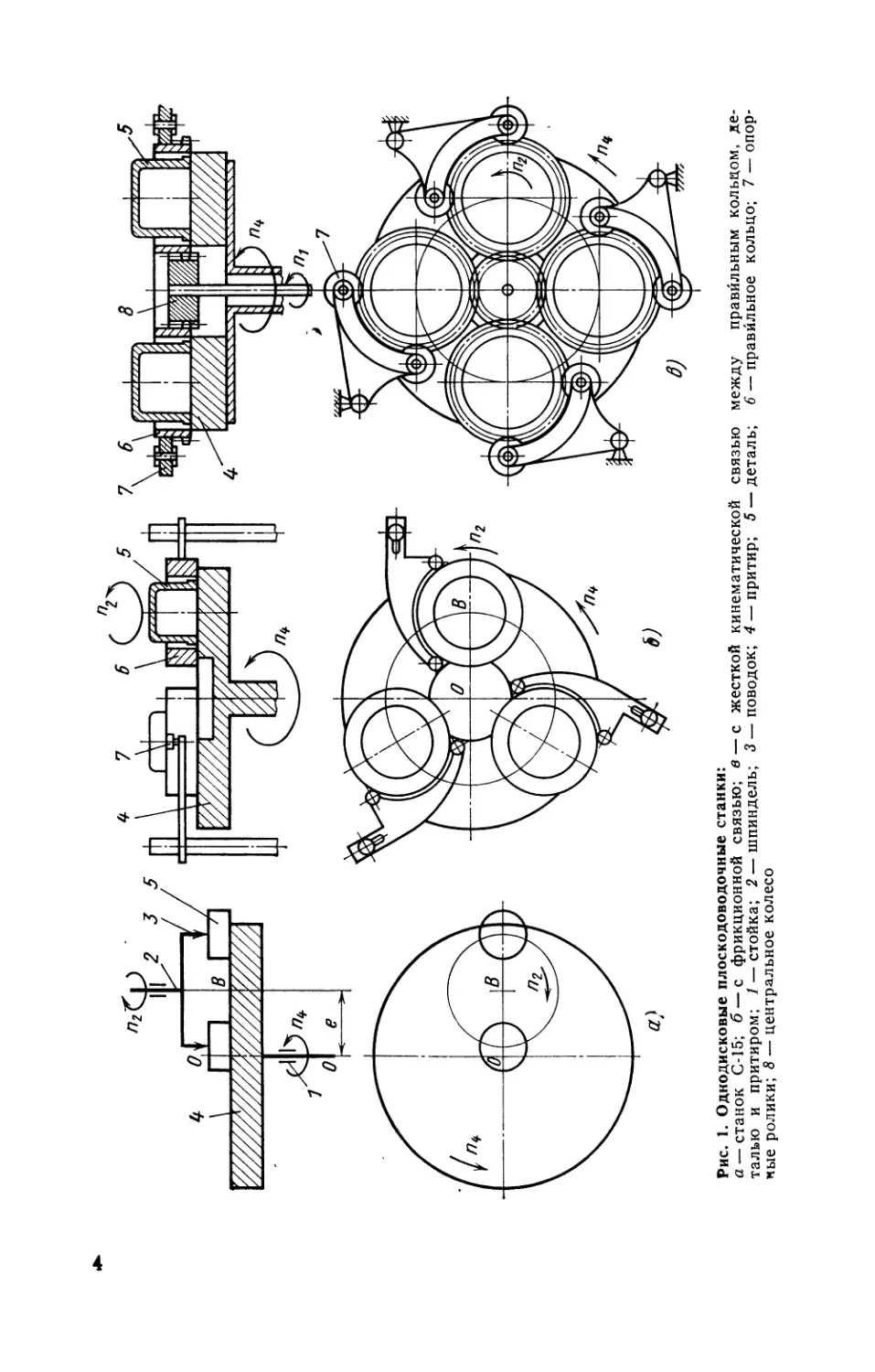

Доводка деталей осуществляется на доводочных

станках различных типов: однодисковых с жесткой и

фрикционной связью между деталями и инструмен-

том— притиром (рис. 1); двухдисковых плоскодоводоч-

ных станках — планетарных (рис. 2, а), эксцентриковых

(рис. 2, б) и др. Применяется четыре метода абразивной

доводки деталей: с непрерывной подачей абразивной

суспензии, с нанесением абразивной пасты на рабочую

поверхность притира, притирами или плитами, шаржи-

рованными зернами паст, абразивными дисками (при-

тирами).

Наивысшая точность достигается при доводке деталей

на шаржированных притирах (при доводке плоских по-

верхностей отклонения от плоскостности составляют

0,0001—0,0003 мм). Наиболее производительным мето-

дом является доводка деталей свободным абразивом в

составе суспензий и закрепленным абразивом — абра-

зивными дисками [1, 2]. По данным Специального конст-

рукторского бюро по проектированию шлифовального

оборудования (СКБШО), при двусторонней доводке

деталей типа колец на чугунных притирах двухдисковых

станков 3814П, 3816П, 3817 и ПД2С с применением аб-

разивных суспензий достигаются отклонения от плоско-

стности и параллельности торцов колец диаметром 50—

320 мм — 0,0003—0,0001 мм и шероховатость поверхно-

3

Рис. 1. Однодисковые плоскодоводочные станки:

а — станок С-15; б — с фрикционной связью; в — с жесткой кинематической связью между правильным кольцом, де-

талью и притиром; 1 — стойка; 2 — шпиндель; 3 — поводок; 4 — притир; 5 — деталь; 6 — правильное кольцо; 7 — опор-

ные ролики; 8 — центральное колесо

Рис. 2. Двухдисковые плоско доводочные станки:

а — планетарный; б — эксцентриковый; 1 — центральное колесо; 2 — сепара-

тор (кассета-сателлит); 3 — наружное колесо (центральное); 4 — притиры

(нижний 4Н и верхний 4В); 5 — деталь; 6 — эксцентриковый вал

сти Ra = 0,084-0,02 мкм (11—12-й класс). При доводке

этих же колец на абразивных дисках 63СМ40—63СМ10

производительность увеличилась в 2—2,5 раза, а точ-

ность формы и размеров снизилась в 2—3 раза, достиг-

нутая шероховатость поверхности — Ra=0,125-4-0,08 мкм

(106—10в-й класс).

По данным 4ГПЗ, при двусторонней доводке торцовых

поверхностей колец подшипников из стали ШХ15

(HRC 60—62) на станках 3817 с абразивными притира-

ми кольцевой формы размером 900X305X40 мм (абра-

зив 63С, зернистость 8, связка К, твердость М2) сни-

мается припуск 0,03 мм, полученная шероховатость

Ra=0,634-0,16 мкм (8—9-й класс), отклонения от пло-

скостности 0,004—0,005 мм. Рабочее давление р =

=4 кгс/см2, давление выхаживания р=1 кгс/см2; сма-

2 Зак. 497

5

зочно-охлаждающая жидкость — эмульсия (на 1 л воды

8—10 г кальционированной соды и 3—5 г нитрита нат-

рия) или дизельное топливо.

Двусторонняя доводка абразивными дисками КЗМ40

торцовых поверхностей роликов диаметром 5—30 мм из

стали ШХ15 (HRC 59—64) осуществляется в текстоли-

товых (фторопластовых) спутниках, помещаемых в се-

параторы планетарного станка. Ролики закладываются

в гнезда сепаратора (спутника) с зазором 0,2 мм. До-

стигаемая точность обработки (неперпендикулярность

торца ролика оси его цилиндрической поверхности)

0,002—0,003 мм при исходной 0,02—0,03 мм, шерохо-

ватость поверхности Ra = 0,634-0,16 мкм (8—9-й класс).

В качестве смазочно-охлаждающей жидкости приме-

няется дизельное топливо. Принудительная правка аб-

разивных дисков осуществляется 1—2 раза в смену.

Формообразование происходит в результате взаимного

абразивного изнашивания поверхностей детали и инст-

румента-притира, совершающих относительное переме-

щение. Процесс доводки деталей может занимать от не-

скольких минут до нескольких десятков минут. Так,

при одновременной обработке с двух сторон 400—1200

твердосплавных пластинок на станках ЗБ816И и AL2

для съема припуска 0,7—0,8 мм затрачивается 20—

30 мин при применении абразивной суспензии на основе

карбида бора зернистостью № 4 и 40—50 мин — при

применении абразивной суспензии на основе карбида

кремния той же зернистости. Процесс доводки плоских

поверхностей закаленных стальных деталей алмазными

пастами обычно занимает 2—20 мин в зависимости от

снимаемого припуска, требований к качеству поверхно-

сти, условий и режимов доводки. Окончательная довод-

ка цилиндрических поверхностей деталей топливной ап-

паратуры на двухдисковых эксцентриковых станках за-

нимает 25—50 с.

Правка рабочей поверхности притиров производится

обычно 1—4 раза в смену или реже, в зависимости от

требуемой точности обработки деталей. Поэтому опре-

деляющими факторами точности обработки деталей в

условиях производства, особенно когда время доводки

деталей намного меньше времени между двумя правка-

ми притира (притиров), являются состояние рабочей

поверхности притира и кинематический режим обра-

ботки.

6

Факторы, определяющие выходные параметры (по-

казатели) процесса доводки: производительность, вели-

чину съема материала детали и показатели качества

обработки (точность геометрической формы и размеров

обработанной поверхности детали, микро- и субмикро-

геометрию поверхности и состояние поверхностных сло-

ев), можно разделить на четыре группы:

1) технологические — качественные факторы (род

абразива и рабочей жидкости абразивной суспензии,

материалы притира и детали, состояние их поверхност-

ных слоев), количественные факторы (зернистость аб-

разива, давление, соотношение жидкой и твердой со-

ставляющих суспензии и т. д.);

2) кинематические — соотношение угловых скоростей

и линейных размеров звеньев исполнительного механиз-

ма доводочного станка, определяющие величину и за-

коны изменения скорости v и ускорения а относитель-

ного движения детали по притиру;

3) динамические — средняя величина и закон измене-

ния силы взаимодействия детали через абразивную про-

слойку с притиром, лежащей в плоскости, касательной

к поверхности контакта детали с притиром, а также

амплитудно-частотные характеристики процесса;

4) геометрические — точность геометрической формы

рабочей поверхности притира и деталей, форма и раз-

меры канавок для подвода абразивной суспензии и т. д.;

к геометрическим факторам относится масштабный

фактор — соотношения линейных размеров обрабаты-

ваемых поверхностей деталей и притира.

Технологической особенностью процесса доводки де-

талей свободным абразивом является теснейшая взаимо-

связь между технологическими, кинематическими, дина-

мическими и геометрическими факторами процесса при

установлении степени влияния каждого из факторов на

показатели процесса. При изменении кинематических

факторов процесса — скорости v и ускорения а движе-

ния детали по притиру с целью, например, увеличения

производительности процесса автоматически будет изме-

няться точность формы поверхности и качество поверх-

ностного слоя (структура слоя, его напряженное состоя-

ние и т. д.) [1, 2].

При рассмотрении закономерностей процесса абра-

зивной доводки деталей свободным абразивом в составе

паст и суспензий можно выделить пять особенностей.

2*

7

1. Процесс доводки деталей осуществляется компо-

зиционным инструментом, состоящим из трех элементов:

рабочей поверхности притира, абразивных зерен, рабо-

чей жидкости суспензии (или неабразивной части па-

сты), комплексно выполняющих одну основную функ-

цию — удаление припуска на обработку с целью получе-

ния требуемых размеров детали, формы обработанной

поверхности и качества поверхностного слоя.

2. Наличие, как правило, ускоренного движения де-

тали по поверхности притира при осуществлении про-

цесса механической доводки деталей. Вид траектории

относительного движения точек детали по притиру в

станках с круговыми движениями звеньев его исполни-

тельного механизма определяется передаточным отноше-

нием 1*2в [7].

3. Процесс доводки деталей характеризуется различ-

ной степенью подвижности зерен абразива, которые в

зависимости от условий процесса доводки могут нахо-

диться на поверхности притира в свободном, закреплен-

ном и полузакрепленном состоянии.

4. Физической основой процесса доводки является

процесс абразивного изнашивания взаимодействующих

твердых тел: детали, абразивных зерен и притира.

5. Удаление припуска с детали по своей природе

является стохастическим процессом — многократного и

массового динамического воздействия на поверхностные

слои детали абразивных зерен.

Воспроизводимость показателей доводки зависит от

постоянства математического ожидания количественных

показателей каждого элементарного акта микрорезания

и разрушения материала детали и притира абразивны-

ми зернами. Наличие явно выраженных закономерно-

стей изменения количественных показателей доводки от

многих факторов процесса позволяет считать в

первом приближении абразивную доводку детерминиро-

ванным процессом, а случайные вариации его протека-

ния можно считать как результат действия неучтенных

факторов.

При решении большинства встречающихся на прак-

тике задач формообразования поверхностей деталей не-

обходимо учитывать наличие некой «переходной» формы

поверхности, отличной от исходной геометрической фор-

мы и полученной в результате естественного процесса

абразивного изнашивания, происходящего по опреде-

8

ленному закону в соответствии с выбранными условия-

ми и режимами доводки. Экспериментально установле-

но, что на «точных» притирах, как правило, не полу-

чаются детали с минимальными отклонениями от пло-

скостности [1]. На практике можно стабилизировать

точность геометрической формы обработанных поверх-

ностей деталей во времени при достижении требуемого

качества поверхностного слоя обработанной детали по

двум принципиально различным направлениям: восста-

новление (сохранение) исходной геометрической формы

рабочей поверхности притира; поиск комплекса факто-

ров процесса доводки, обеспечивающих в любой момент

времени для данного состояния рабочей поверхности

притира минимальные отклонения от требуемой фор-

мы поверхности детали, точности получаемых раз-

меров.

Первое направление обычно реализуется посредст-

вом периодической принудительной правки притиров с

помощью вспомогательных средств либо выбором или

расчетом режимов процесса доводки. Поиску путей ста-

билизации точности обработанных оптических поверх-

ностей по форме и размеру посвящены работы Ф. Пре-

стона, М. Н. Семибратова, А. Н. Бардина, С. М. Кузне-

цова, К. Г. Куманина, С. В. Винокура, Л. С. Цеснека

и др. [8, 9]. М. Н. Семибратовым была выполнена боль-

шая работа по обобщению материалов по теории и прак-

тике управления процессом доводки оптических поверх-

ностей по кинематическим показателям и созданию

методики расчета инструмента для управляемого про-

цесса полирования.

Второе направление может быть реализовано путем

целенаправленного изменения во времени одного или

нескольких факторов процесса доводки, например:

а) путем программированного перемещения детали

по траектории движения, вид которой определяется ис-

ходя из условия достижения минимально возможной

величины погрешности формы детали и зависит прежде

всего от формы рабочей поверхности притира;

б) посредством определенного «воздействия» на об-

рабатываемую поверхность в нужном направлении в за-

висимости от формы рабочей поверхности притира (из-

менение силового фактора — давления по длине траек-

тории движения детали по притиру, изменение геомет-

рического фактора — создание «каблуков» на притире,

9

создание условий направленного движения абразива

и т. д.).

Второе направление управления точностью формы

обработанной поверхности детали наименее изучено и

является перспективным как в условиях массового, так

и мелкосерийного производства.

Ниже приведены применяемые методы стабилиза-

ции точности абразивной доводки деталей.

Периодическое восстановление формы рабочей

поверхности притира посредством принудитель-

ной правки его рабочей поверхности (протачивание рез-

цом, правка притира на специальных доводочных стан-

ках с правильными кольцами, правка притира пра-

вильными кольцами и правильными зубчатыми коле-

сами, взаимная правка притиров двухдисковых станков,

по методу «трех» плит и т. д. [1].

II. Длительное сохранение исходной формы рабочей

поверхности притира во времени посредством создания

износостойкой «режущей» поверхности притира (обра-

ботка притирами, предварительно шаржированными

зернами алмазных паст с помощью специальных при-

способлений) [1, 2].

Восстановление (сохранение) рабочей поверхности

притиров непосредственно в процессе доводки путем

изменения кинематических, геометрических, динамиче;

ских и технологических факторов процесса доводки по

методу свободного притира [1, 8, 9]: 1) применение вспо-

могательных средств правки притира (в процессе обра-

ботки правильными кольцами, специальными сепарато-

рами и т. д.); 2) выбор и расчет кинематических и гео-

метрических факторов (распределение деталей по зонам

на блоке, «плане», создание «каблучного» инструмента,

расчет и выбор соотношения угловых и линейных ско-

ростей и т. д.) [8, 9]; 3) управление кинематическими, гео-

метрическими и динамическими факторами (изменение

закона распределения давления по зонам поверхности

инструмента и т. д.); 4) циклическое изменение по вели-

чине и направлению угловой (линейной) скорости звень-

ев исполнительного механизма доводочного станка (спо-

соб кинематической правки, разработанный в МВТУ);

5) циклическое изменение кинематических и динамиче-

ских факторов процесса доводки (изменение по величи-

не и направлению скорости и давления во времени);

6) управление путем направленности движения абразив-

10

ной суспензии по поверхности притира (сочетание кине-

матических факторов и формы канавок для подвода аб-

разива); 7) выбор и расчет всего комплекса факторов

процесса доводки, позволяющих стабилизировать исход-

ную форму рабочей поверхности притира во времени.

ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

ФОРМООБРАЗОВАНИЯ

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

И ТЕХНОЛОГИЧЕСКОЕ

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ОБРАБОТКИ

Отсутствие однозначной зависимости износа твердых

тел детали и притира при абразивной доводке для раз-

личных сочетаний четырех групп факторов процесса и

их взаимодействия вынуждает исследователей идти по

пути отыскания частных или упрощенных решений.

Практическое применение для проектирования процесса

доводки деталей нашли методики расчета, основанные

на гипотезе Ф. Престона о пропорциональности величи-

ны износа и механической работы, затраченной на износ.

Так, при проектировании управляемого технологического

процесса обработки оптических поверхностей свободным

абразивом находит широкое применение инженерная ме-

тодика расчета формы обработанной поверхности де-

тали и изношенной поверхности притира, предложенная

М. Н. Семибратовым. Также легко реализуемой мето-

дикой расчета для определения износа сопряженных по-

верхностей детали и притира является методика расчета

износа деталей машин, созданная А. С. Прониковым,

позволяющая учесть изменение закона распределения

давления по поверхности контактирующих тел исходя

из скорости изнашивания и контактных деформаций со-

пряженных поверхностей.

Попытку учесть влияние распределения давления в

зоне контакта двух трущихся поверхностей на износ де-

тали и притира и связанное с этим влияние износа одной

поверхности на износ другой предпринял С. И. Винокур,

предложивший систему двух интегродифференциальных

уравнений, определяющих изменение формы контакти-

рующих поверхностей. В последние годы наметился но-

вый подход к вопросам формообразования поверхностей,

основанный на физико-статистической интерпретации

процесса абразивного изнашивания трущихся тел, пред-

ложенный Л. С. Цеснеком для стабилизации и управле-

ния процессом абразивной доводки твердых тел.

Основные трудности стабилизации процесса доводки

деталей во времени по точности геометрической формы,

размеров обработанных деталей и состоянию поверхно-

стного слоя детали связаны с многообразием и слож-

ностью протекающих явлений в процессе массового ди-

намического воздействия абразивных зерен на поверх-

ностные слои детали и притира при таких непрерывно

изменяющихся факторах процесса, как скорость v, дав-

ление р и толщина абразивной прослойки между де-

талью и притиром.

На рис. 3 показаны возможные схемы взаимодейст-

вия обрабатываемой детали 1 с поверхностью притиров

2 и 4 через абразивную прослойку 3 при односторонней

(рис. 3, а и б) и двусторонней (рис. 3, в и г) обработке.

В общем случае за каждый промежуток времени t при

односторонней и двусторонней доводке рабочая поверх-

ность притиров (притира) будет изнашиваться нерав-

Рис. 3. Схемы взаимодействия детали с притиром через абразивную

прослойку

12

номерно, что приведет к изменению зазора h между

деталью и притиром. Учитывая исходную разнотолщин-

ность обрабатываемых деталей при двусторонней до-

водке и изменение толщины абразивной прослойки,

связанное с неравномерностью изнашивания отдельных

участков поверхностей притиров как при односторонней,

так и двусторонней доводке, можно предположить, что

возможны следующие условия абразивного разрушения

детали и притира: наличие силового замыкания контак-

та деталь — притир через абразивную прослойку для

части деталей, характеризуемого величиной и законом

распределения давления, и отсутствие силового замыка-

ния контакта деталь — притир для другой части деталей

(в этом случае предполагается, что толщина абразивно-

го слоя составляет более одного размера зерна, и

поэтому возможно только их микроударное воздействие).

Наиболее существенное влияние на точность геометри-

ческой формы и качество обрабатываемой поверхности

как при односторонней, так и двусторонней доводке ока-

зывают влияние геометрическая форма рабочей поверх-

ности притира, кинематические и динамические факто-

ры при постоянстве технологических факторов процесса.

Экспериментальные исследования процесса алмазно-

абразивной доводки деталей из труднообрабатываемых

материалов показали, что интенсивность абразивного

разрушения материала детали и притира определяется

не только давлением и скоростью относительного дви-

жения детали по притиру, но и характером изменения

скорости. Ускоренное движение детали по притиру при-

водит к изменению силы F, величины съема материала

детали и износа материала притира [1].

Автором была предложена следующая гипотеза о

формировании поверхностного слоя материала при аб-

разивной доводке: действие ускорения движения абра-

зивного зерна в процессе доводки способствует усилению

действия механизма образования микротрещин разру-

шения материала за счет упругой энергии дефор-

мации, т. е. способствует «охрупчиванию» изнаши-

ваемого материала, приводит к увеличению сте-

пени разрушения материала поверхностного слоя детали

и притира и к снижению общей глубины деформирован-

ного слоя. Подтверждением этого положения являются

экспериментальные данные, полученные автором и

В. А. Полухиным при доводке образцов из отожженной

1*

3 Зак. 497

стали ЗОХГСА на чугунном притире с давлением 0,4 и

2,2 кгс/см2 абразивной суспензией на основе ЭБМ28 при

двух режимах обработки с постоянной скоростью дви-

жения образца по траектории движения (v = const) и

переменной скоростью по траектории движения (v =

= var). Структура нарушенного обработкой поверхност-

ного слоя состояла из двух зон: первой — трещино-

ватой, глубиной 2—4 мкм, и второй—пластически дефор-

мированной. Общая глубина нарушенного слоя с ростом

скоростей v = const и y = var уменьшалась, при этом бо-

лее неоднородная структура поверхностного слоя соот-

ветствовала переменной скорости y = var (табл. 1).

Аналогичные зависимости были получены также при до-

водке неметаллических материалов — кварца и кремния.

Таблица 1

Режим доводки Скорость иСр, м/мин Отношение итах umin Ускорение ах , м/с2 Давление р, кгс/см2 Глубина нарушен- ного слоя 1, мкм

17,3 47 6 1,2 0,4 2,2 24 33

o=var 34,6 93 12,6 4,7 0,4 2,2 12 23

71,2 193 26 19 0,4 2,2 12 18

у—const 5 44 86 1 0 0,4 2,2 0,4 2,2 0,4 2,2 40 50 36 41 19 22

При исследовании влияния динамичности нагруже-

ния на строение поверхностного слоя [изменение разме-

ров зон с различной степенью нарушения материала

детали, оцениваемой изменениями тонкой структуры

(размерами мозаичных блоков и микронапряжений

П-го рода)] было установлено, что интенсивность изна-

шивания материала детали или притира определяется

степенью нарушения материала в трещиноватом поверх-

Ч

ностном слое. Величина этих нарушений более значи-

тельна при доводке с переменной скоростью (на режиме

v = var). Этим объясняется тот факт, что скорость, дав-

ление и их взаимодействие оказывают первостепенное

влияние на интенсивность разрушения материала детали

(притира). Следовательно, в целях увеличения произво-

дительности доводки необходимо производить предвари-

тельную обработку с большими скоростями и резкими

перепадами скоростей и ускорений, что одновременно

уменьшает общую глубину нарушенного слоя материала,

а окончательную доводку — с плавным изменением ско-

ростей и мелкозернистыми абразивами [1]. Сложность

процесса формообразования поверхностей заключается

в том, что изменение какого-либо фактора приводит к из-

менению взаимодействия всего комплекса факторов про-

цесса. Так, величина съема Q материала детали являет-

ся сложной функцией от рабочего давления и скорости

при прочих постоянных факторах процесса. Уравнения

регрессий, устанавливающих связь между съемом мате-

риала детали из твердого сплава и закаленной стали

Х12Ф1 (HRC 62—65), давлением, скоростью (частотой

вращения шпинделя притира и4) и временем доводки t

детали на станке С15, имеют нелинейный характер при

доводке алмазными и абразивными пастами [1].

В общем случае многообразие явлений, происходя-

щих при абразивной доводке деталей, не позволяет про-

водить разделение факторов на главные и второстепен-

ные и фактически такое деление является условным для

заданных условий. Если с целью создания управляемого

процесса доводки для конкретных условий его проте-

кания осуществить стабилизацию всех факторов про-

цесса, кроме давления, скорости и толщины (зазора)

прослойки, изменяющихся по длине L движения площа-

док детали относительно притира (и, наоборот, площа-

док притира по детали), то основными факторами рас-

сматриваемой динамической системы деталь — абразив-

ная прослойка — притир, влияющими на износ U детали

(притира), будут являться зависимые переменные: дав-

ление р, скорость v и независимая переменная —

время t. Изменение толщины абразивной прослойки

в зоне контакта деталь — притир будет определять

величину контактного давления.

Неравномерность износа рабочей поверхности прити-

ра при односторонней обработке приводит к двух-трех-

3*

15

слойному и более расположению зерен в зоне контакта

детали с поверхностями притиров, что вызывает прекра-

щение силового замыкания контакта детали с притиром.

В этом случае происходит переход от работы абразив-

ных зерен в условиях непрерывного контакта к работе

в условиях «микроударного» воздействия на поверхности

притира и детали, что изменяет закономерности износа

материала притира и детали. В общем случае скорость

dU

изнашивания — материала детали или притира может

dt

быть представлена:

dU dU др dL , dU dv dL . dU /14

dt dp dL dt du dL dt dt v 7

Тогда

U = f KL™--dP-dL+ C X2 — — dL + (4 — dt, (2)

J 1 dp dL J 2 dv dL J 3 dt ’ ' ’

0 0 0

гдеЛь %2, — коэффициенты пропорциональности, за-

висящие от других действующих факто-

ров процесса доводки.

Решение указанного интегродифференциального

уравнения представляет значительные трудности. По-

этому, пользуясь уравнением (2), износ элементарных

площадок притира и детали можно определить че-

рез интенсивность изнашивания материала, которая мо-

жет определяться с помощью физического моделирова-

ния процесса абразивного изнашивания идентичных

элементов динамической системы деталь — абразивная

прослойка — притир на специальном стенде по методике,

описанной в работе [4].

АЛГОРИТМИЗАЦИЯ ПРОЦЕССА

ФОРМООБРАЗОВАНИЯ

РАБОЧИХ ПОВЕРХНОСТЕЙ

ДЕТАЛЕЙ И ПРИТИРОВ

В общем случае в процессе формообразования поверх-

ностей деталей изменение факторов процесса доводки

во времени приводит к изменению его количественных

показателей. Аналитически изменение формы рабочих

поверхностей детали и притира во времени при двусто-

16

2

Рис. 4. Схема для определения геометрического состоя-

ния поверхности притира

ровней доводке можно представить следующим образом

(рис. 4). С осями вращения нижнего 1 и верхнего 2 при-

тиров свяжем неподвижные системы координат соответ-

ственно Он-ХнУн^н и ОвХвУв^в. Плоскости притиров

Он-ХцУнИ Ов-ХвУв примем за базовые. Изменение расстоя-

ния центра Cjj каждой элементарной площадки рабочей

поверхности притира до базовой поверхности во времени

t будет представлять собой величину линейного износа

Д{7,,- за время t. Положение каждой элементарной пло-

щадки на поверхности притира можно задать располо-

жением i-й строки, параллельной оси X, и /-го столбца,

параллельного оси У. Приращение износа Д{7 для всех

точек в пределах одной элементарной площадки Д5г-3-

принимаем одинаковым, равным приращению в

ее центре Если представить линейный износ каж-

дой элементарной площадки поверхности притира за

время Д/к как разность аппликат Zci;. ее центра для

двух состояний рабочей поверхности притира, то состоя-

ние геометрической формы рабочей поверхности притира

(нижнего и верхнего) в каждый момент времени tK мож-

но описать с помощью квадратной матрицы А с пХп

элементами, число которых определяется числом элемен-

тарных площадок размером Дх Ду=Д5, укладываю-

щихся на поверхности притира:

Д = Д° —В,

17

гдеЛ = {гс17 }nxn —матрица порядка п, отображающая

состояние геометрической формы

поверхности притира (с апплика-

тами zc.;. центров С элементарных

площадок) в момент времени tk\

A°={zct7 }пхп —матрица порядка и, отображающая

состояние геометрической формы

поверхности притира (с апплика-

тами центров С элементар-

ных площадок) в момент вре-

мени

B={\lJij}nxn —матрица порядка и, определяющая

величину износа AfAj каждой эле-

ментарной площадки и поверхности

притира за время &tk = tk— tk_\.

За каждый промежуток времени Мь матрица В оп-

ределяет изменение геометрической формы рабочей

поверхности притира по величине изменения аппликаты

Zc.y каждой элементарной площадки, площадью ASij =

= AXiAz/j. Абразивный износ материала детали и притира

предлагается определять по расчету, основанному на

физико-механическом подходе к проблеме формообразо-

вания поверхностей. Предлагаемый подход основы-

вается на физическом моделировании процесса доводки

конкретных взаимодействующих пар через абразивную

прослойку в условиях, приближающихся к реальным по

всему комплексу факторов процесса [4]. Физическое мо-

делирование процесса доводки позволяет определить

значения интенсивностей изнашивания К материала

притира и детали при различных факторах процесса

доводки. Износ элементарных площадок (в точках Ctj)

поверхности детали [7дет и притира £7Пр представляется

следующим образом.

Для нижней поверхности детали 3:

^дет.н = C*i J К дет (^ЗЬ ^31 > Р» 31) V31 (/) (И. (3)

*к—1

Для поверхности нижнего притира /:

£Aip.H = C2J ^пр (^13> Р\ L13)vl9(t)dt. (4)

18

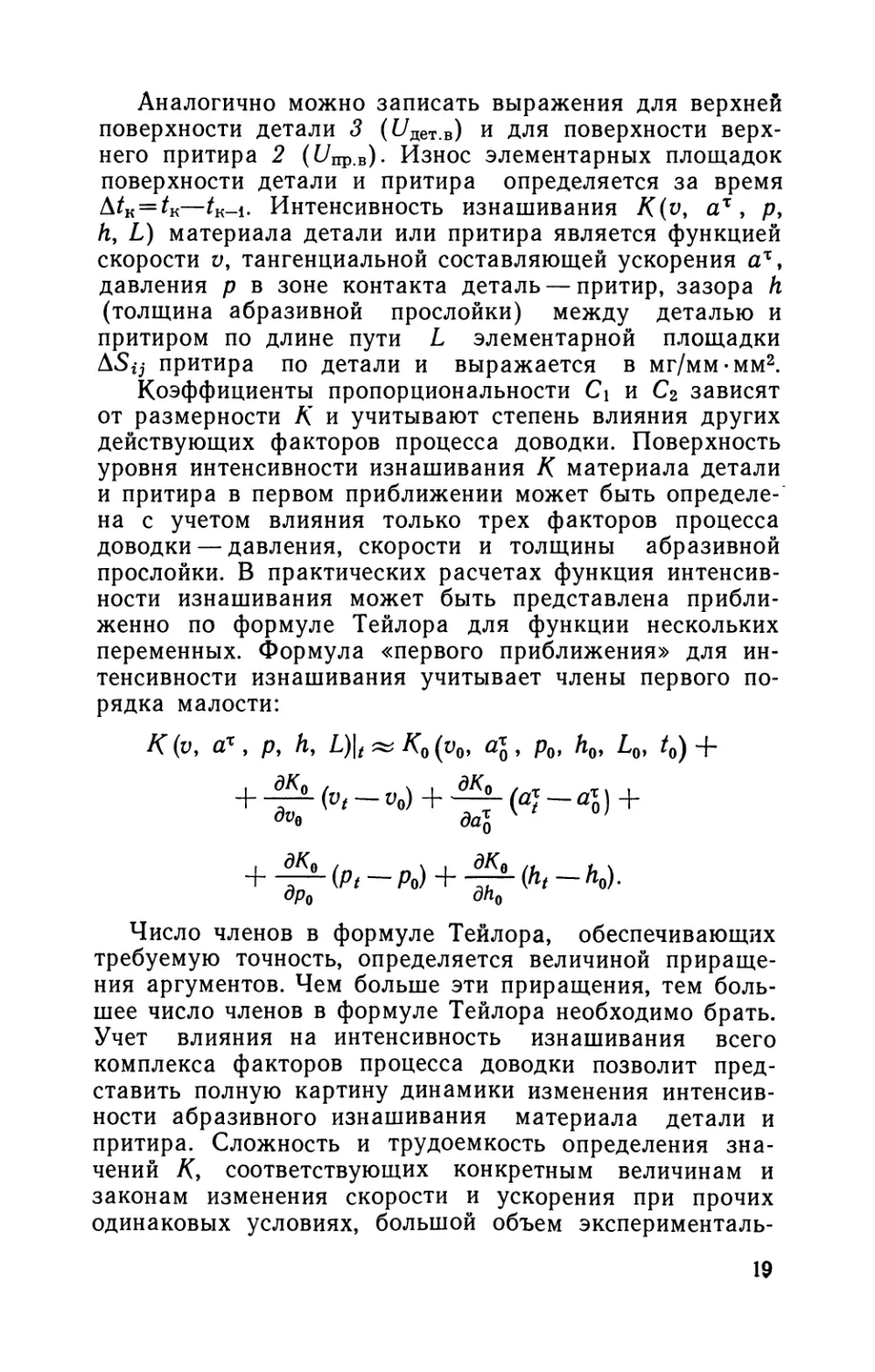

Аналогично можно записать выражения для верхней

поверхности детали 3 (£/дет.в) и для поверхности верх-

него притира 2 (f/цр.в). Износ элементарных площадок

поверхности детали и притира определяется за время

Д/к = /к—/к-1. Интенсивность изнашивания K(v, ах, р,

Л, L) материала детали или притира является функцией

скорости v, тангенциальной составляющей ускорения ат,

давления р в зоне контакта деталь — притир, зазора h

(толщина абразивной прослойки) между деталью и

притиром по длине пути L элементарной площадки

ASij притира по детали и выражается в мг/мм-мм2.

Коэффициенты пропорциональности Ci и С2 зависят

от размерности К и учитывают степень влияния других

действующих факторов процесса доводки. Поверхность

уровня интенсивности изнашивания К материала детали

и притира в первом приближении может быть определе-

на с учетом влияния только трех факторов процесса

доводки — давления, скорости и толщины абразивной

прослойки. В практических расчетах функция интенсив-

ности изнашивания может быть представлена прибли-

женно по формуле Тейлора для функции нескольких

переменных. Формула «первого приближения» для ин-

тенсивности изнашивания учитывает члены первого по-

рядка малости:

/С (v, dx , р, h, L)\t ~ (v0, dg, Pq, hQ, Lq, /о) 4-

+ ^- (Vz - По) + ^ (^ - «To) +

^0 dax0 v '

opQ ohQ

Число членов в формуле Тейлора, обеспечивающих

требуемую точность, определяется величиной прираще-

ния аргументов. Чем больше эти приращения, тем боль-

шее число членов в формуле Тейлора необходимо брать.

Учет влияния на интенсивность изнашивания всего

комплекса факторов процесса доводки позволит пред-

ставить полную картину динамики изменения интенсив-

ности абразивного изнашивания материала детали и

притира. Сложность и трудоемкость определения зна-

чений К, соответствующих конкретным величинам и

законам изменения скорости и ускорения при прочих

одинаковых условиях, большой объем эксперименталь-

19

ных исследований, например на стенде для физического

моделирования процесса доводки [4], вынуждает упро-

щать методику расчета формы обработанной поверхно-

сти детали и, в частности, выполнять расчеты износа

поверхностей детали и притира по усредненным значе-

ниям интенсивности изнашивания, выводя К из-под зна-

ка интеграла в выражении (3) и (4). В этом случае

при определении линейной величины износа U в первом

приближении влияние изменения скорости и ускорения

вдоль траектории движения детали по притиру на ин-

тенсивность разрушения материала детали и притира

можно учесть с помощью поправочной функции КДИн,

зависящей от динамичности нагружения системы де-

таль — абразивная прослойка — притир.

Дискретные значения Кдин могут быть вычислены по

данным физического моделирования процесса доводки

при фиксированных значениях скорости, ускорения, дав-

ления, величины зазора h (толщина абразивной про-

слойки) между деталью и притиром при прочих посто-

янных условиях. Тогда при доводке деталей с перемен-

ными скоростями v расчет формы изношенной поверх-

ности притира (детали) можно осуществить по формуле,

исходя из «пропорциональности» износа U длине L пути

относительного движения элементарной площадки при-

тира (детали) по детали (притиру), вводя в них поправ-

ку на динамичность нагружения системы деталь — абра-

зивная прослойка — притир в виде

U = К„1КЛИН = Л-днЛст J V (/) di, (6)

ZK—1

где Лет — интенсивность изнашивания материала эле-

ментарной площадки поверхности притира

(детали) размером = при v = const,

мкм/мм или мг/мм-мм2.

На рис. 5 приводится сравнение расчетной кривой 1

по формуле (6), представляющей форму изношенной

поверхности притира в нормированных единицах ([/” ),

и приведенной к ней экспериментальной (£/”) кривой 2

формы изношенной поверхности чугунного притира од-

нодискового доводочного станка С-15 при доводке двух

твердосплавных деталей алмазной пастой АСМ5/3 при

р = 0,4 кгс/см2 для режима: частота вращения шпинделя

20

периментальном стенде для

физического моделирования процесса доводки.

Длина L пути элементарной площадки (точки) при-

тира по так называемой «условной» детали определяется

по методике расчета, приведенной в работе [1J. Расхож-

дение расчетной 1 и экспериментальной 2 кривых в

средней зоне притира /? = 704-110 мм объясняется шар-

жированием зерен алмаза в зоне плавного изменения

скорости и ускорения детали по притиру. Если плот-

ность заполнения деталями в форме круга, квадрата или

другой поверхности «условной» детали, форма которой

выбирается в виде кольца или круга, мала, то с целью

повышения точности определения расчетной формы из-

ношенной поверхности притира рекомендуется рассмат-

ривать взаимодействие детали с участками поверхности

притира в пределах дуги контакта (длиной Z) поля

траекторий точек детали с окружностью радиуса R по-

верхности притира. Расчетные векторные схемы для

определения длины L пути элементарной площадки

(точки К) притира 4 по детали 5' применительно к ис-

полнительным механизмам доводочных станков двух

типов приводятся на рис. 6.

Длина пути точки К поверхности притира 4 по де-

тали 5' за один цикл;

Ь = 2 J +гвшв2 — 2/?4rB(o42(oB2cos((o42—сов2)^/, (7)

*В1

21

Рис. 6. Расчетные векторные схемы для определения длины L пути точки

поверхности плоского притира по детали:

а — станок С-15; б — планетарный станок

где шью — угловая скорость движения притира 4 (ра-

диус-вектор Rt) относительно сепаратора 2

и условной детали 5';

(0в2 — угловая скорость водила ОВ (радиус-век-

_ тор гв) относительно сепаратора 2.

г в и Л4 — соответственно модуль радиуса-вектора ус-

ловного водила ОВ и рассматриваемой точ-

ки К притира;

и tKi — время начала и конца контакта рассмат-

риваемой i-й точки поверхности притира с

условной деталью за половину цикла.

Блок-схема алгоритма программы для расчета длины

L на ЭВМ для планетарного доводочного станка при-

водится на рис. 7. Обозначения и расчетные формулы

для определения исходных данных, промежуточных па-

раметров и длины пути L, указанные в блок-схеме

алгоритма, приводятся ниже:

Л, г2, Гз — радиусы делительных окружностей цент-

рального и наружного колес, а также сепа-

ратора планетарного исполнительного ме-

ханизма станка соответственно;

22

Рис. 7. Блок-схема алгоритма для расчета длины пути L точки притира

по условной детали

pmm, ртах — модули радиусов-векторов р, равные

размерам кольцевой условной детали;

р=гв-1-я4;

rB, Ri — модули радиусов-векторов условного води-

ла (гв=Г1+гг) и рассматриваемой точки

притира;

«1, n4H, «4в—частота вращения центрального колеса,

нижнего и верхнего притиров;

^гаах ~ “Ь ^2 Н” Pmax> R ~ ?2 Pmin>

Я** = Г1 + г2 + ряп;

Ш — шаг изменения R;

Ь1 = 2а^ 1—bt cos a»tdt;

*Н1

+/В<йв2

©42 = ©4 — ©2> ©в2 = ©в — ©2'.

ЯП. ЯП.

©4 = ^-; ©2 = ^-; © = ©42— ©в2.

OU ои

, 1 агпплс °* *” ГВ Pmin ,

= — arc cos------------------;

н/ со 2/?frB

. 1 fli+'i — Ртах

t«i — аге cos

<0 2#£rB

Расчетная векторная схема для определения длины

Ц дуги контакта доводимой цилиндрической детали с

окружностью данного радиуса Ri поверхность притира

приведена на рис. 8. Эксцентриситет е и средний радиус

сепаратора /?с, проведенный в среднюю точку С линии

контакта MN детали с притиром, на схеме изображены

соответственно радиусами-векторами й и й- Прямая

MN расположена под постоянным углом а к радиусу-

вектору й* Вращение этих векторов соответственно во-

круг оси притира (точка О) со скоростью сох и цапфы

эксцентрика (точка 01) со скоростью сог, рассматривает-

ся относительно неподвижного притира. Положение ра-

диуса-вектора рь текущей точки К прямой MN на при-

тире в некоторый момент времени t зависит от углов

Рис. 8. Расчетная векторная схема для определения кинематиче-

ских параметров движения контактной прямой детали по притиру

в процессе круглой доводки

Рис. 9. Расчетная векторная схема для определения

длины L пути точки поверхности сферического притира

по детали

поворота эксцентрика (pi и радиуса сепаратора <рг за

время t. Длина дуги Z< контакта текущих точек прямой

MN детали с точками притира а0, (ц... а}... ah, лежащи-

ми на окружности радиуса Rt в пределах поля траекто-

рий точек прямой MN, определяется по формуле

lt = И1—Фг1 Ri,

где и фг — угол поворота радиуса-вектора р& за

время, соответствующее началу Л и концу

t2 контакта детали с данной окружностью

радиуса Rt.

Расчет длины Zt- дуги контакта производится в соот-

ветствии с методикой расчета, изложенной в работе [1]

для случая доводки плоских поверхностей. Аналогичным

образом составляется расчетная векторная схема для

определения длины L пути точки притира (детали) по

детали (притиру) при проектировании технологического

процесса доводки сферических поверхностей деталей.

Обработка сферической поверхности детали в соответ-

ствии с векторной схемой, приведенной на рис. 9, осу-

ществляется сферическим притиром 1. Детали располага-

ются на сферической план?-гри0К§ 2 В пределах пояска 3.

25

План-грибок 2 вращается с угловой скоростью оц вокруг

ОСИ 4, притир 1 — СО скоростью 0)2 вокруг ости

5, образующей угол р с осью X. Используя метод обра-

щенного движения, сообщим всей системе угловую ско-

рость —о)ь Тогда притир / будет совершать сложное дви-

жение относительно неподвижного плана-грибка 2. Ось

вращения 5 притира 1 будет перемещаться в пространст-

ве, описывая коническую поверхность вокруг оси 4 с

угловой скоростью — o)i, а притир будет вращаться во-

круг ОС1£ 5 угловой скоростью 0)2 (или с угловой ско-

ростью 0)2—o)i в системе координат OXYZ).

Траектория произвольной точки М поверхности при-

тира 1 по поверхности неподвижной детали 2 может

быть представлена^ как траектория, описываемая концом

радиуса-вектора р = Рг + п. Расчет длины L пути точки

М производится по аналогичному методическому подхо-

ду в задаче, решаемой при плоской доводке. При извест-

ной форме изношенной поверхности притира определе-

ние формы обработанной поверхности детали, самоуста-

навливающейся по рабочей поверхности притира (при-

тиров при двусторонней доводке), может быть выполне-

но согласно положениям гипотезы, выдвинутой в работе

[1]. Форма обработанной поверхности детали при одно-

сторонней и двусторонней доводке образуется в резуль-

тате суммарного воздействия на обрабатываемые по-

верхности детали через абразивную прослойку участков

рабочей поверхности инструмента при ее движении по

полю траекторий, цикл которых определяется переда-

точным отношением 1*2в [7].

СТАБИЛИЗАЦИЯ ТОЧНОСТИ

ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ

Вследствие погрешности геометрической формы детали и

притира в общем случае условия контакта поверхностей

детали и притира определяются различиями в кривизне

участков рабочей поверхности притира и обрабатывае-

мой поверхности детали и различием законов изнашива-

ния отдельных участков рабочей поверхности притира,

вызывающих перераспределение контактного давления р

по поверхности детали. Этим обстоятельством определя-

ется степень «копирования» (переноса) формы рабочей

поверхности притира обрабатываемой поверхностью де-

26

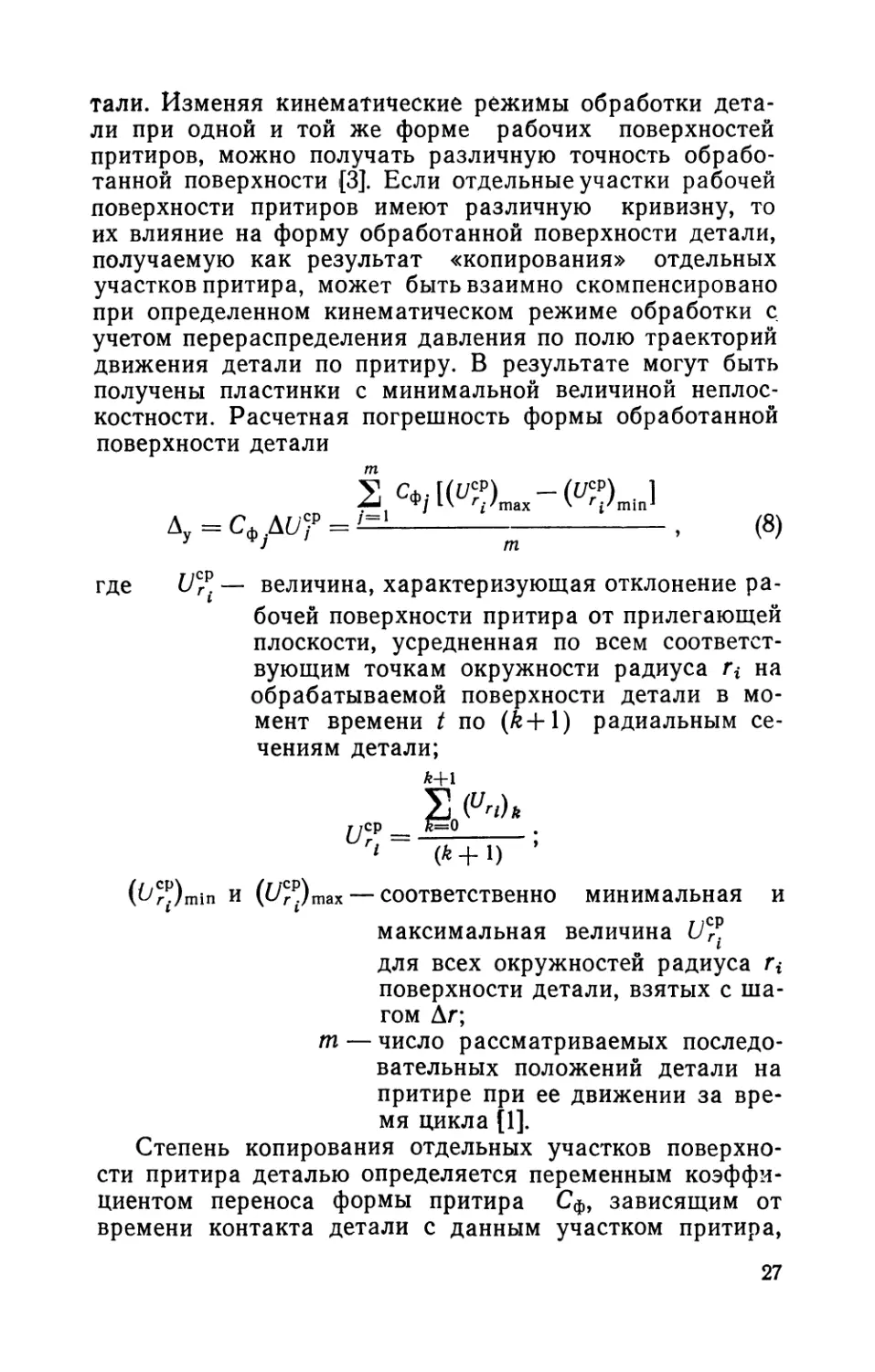

тали. Изменяя кинематические режимы обработки дета-

ли при одной и той же форме рабочих поверхностей

притиров, можно получать различную точность обрабо-

танной поверхности [3]. Если отдельные участки рабочей

поверхности притиров имеют различную кривизну, то

их влияние на форму обработанной поверхности детали,

получаемую как результат «копирования» отдельных

участков притира, может быть взаимно скомпенсировано

при определенном кинематическом режиме обработки с

учетом перераспределения давления по полю траекторий

движения детали по притиру. В результате могут быть

получены пластинки с минимальной величиной неплос-

костности. Расчетная погрешность формы обработанной

поверхности детали

Ду = сф лит

т

2,сф, киа.х -wxj

т

(8)

где Ucrp. — величина, характеризующая отклонение ра-

бочей поверхности притира от прилегающей

плоскости, усредненная по всем соответст-

вующим точкам окружности радиуса г г на

обрабатываемой поверхности детали в мо-

мент времени t по (£+1) радиальным се-

чениям детали;

г 7СР _ fe=0_ .

(*+1) ’

(k'rpmin и (t/rpmax — соответственно минимальная и

максимальная величина if?.

для всех окружностей радиуса Гг

поверхности детали, взятых с ша-

гом Дг;

т — число рассматриваемых последо-

вательных положений детали на

притире при ее движении за вре-

мя цикла [1].

Степень копирования отдельных участков поверхно-

сти притира деталью определяется переменным коэффи-

циентом переноса формы притира Сф, зависящим от

времени контакта детали с данным участком притира,

27

величины контактного давления и закона относительного

движения детали по притиру. Подтверждением гипотезы

«копирования» поверхностями деталей участков рабочей

поверхности притира при двусторонней доводке являют-

ся экспериментальные исследования, выполненные на

Московском комбинате твердых сплавов (МКТС) им.

С. П. Соловьева [6]. Расчетная форма изношенных по-

верхностей притиров была определена по вышеизложен-

ной методике с учетом перераспределения давления по

поверхностям притиров для различных кинематических

режимов обработки твердосплавных пластин на доводоч-

ных станках AL2 фирмы Peter Wolters и ЗБ816И с

применением абразивной суспензии на основе карбида

бора и карбида кремния зернистостью № 4 [6]. Выбор

оптимального режима и формы рабочей поверхности при-

тира позволил стабилизировать точность обработанных

поверхностей твердосплавных пластин с отклонениями

от плоскостности не более 5 мкм (в соответствии с тех-

ническими требованиями к твердосплавным пластинкам,

механически закрепляемым в режущем инструменте).

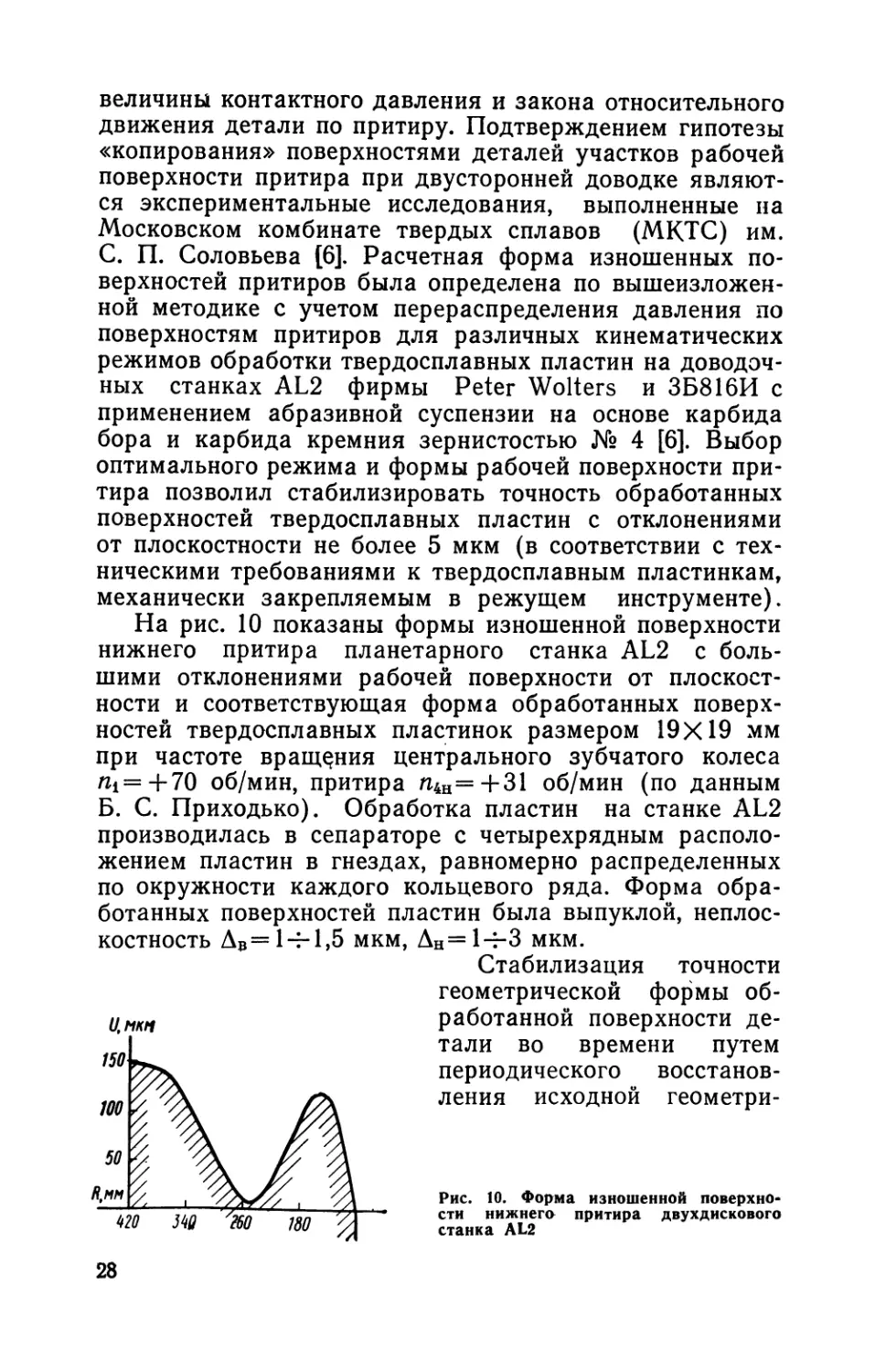

На рис. 10 показаны формы изношенной поверхности

нижнего притира планетарного станка AL2 с боль-

шими отклонениями рабочей поверхности от плоскост-

ности и соответствующая форма обработанных поверх-

ностей твердосплавных пластинок размером 19X19 мм

при частоте вращения центрального зубчатого колеса

fti=+70 об/мин, притира п4н=+31 об/мин (по данным

Б. С. Приходько). Обработка пластин на станке AL2

производилась в сепараторе с четырехрядным располо-

жением пластин в гнездах, равномерно распределенных

по окружности каждого кольцевого ряда. Форма обра-

ботанных поверхностей пластин была выпуклой, неплос-

костность Дв= 14-1,5 мкм, Дн=14-3 мкм.

Стабилизация точности

геометрической формы об-

работанной поверхности де-

тали во времени путем

периодического восстанов-

ления исходной геометри-

Рис. 10. Форма изношенной поверхно-

сти нижнего притира двухдискового

станка AL2

28

ческой формы изношенной поверхности притиров может

быть осуществлена по способу доводки деталей путем

периодического изменения направления и величины

угловой или линейной скорости вращения звеньев ис-

полнительного механизма доводочного станка {3].

Задача стабилизации процесса доводки деталей по

способу кинематической правки притиров заключается

в поиске двух или нескольких кинематических режимов

доводки деталей, обеспечивающих в совокупности рас-

пределение износа рабочей поверхности притира с мини-

мальными отклонениями от его исходной формы и по-

лучение допускаемых отклонений формы и требуемого

качества поверхностного слоя обработанной детали.

Величина износа элементарных площадок притира за

суммарное время работы на каждом кинематическом

режиме %T=ti + t2+... + tk при их циклическом измене-

нии (в общем случае одновременно возможно цикличе-

ское изменение величины давления р) должна быть

такой, чтобы обеспечить сохранение исходной формы

рабочей поверхности притиров. В этом случае состояние

геометрической формы рабочей поверхности притира

(притиров для двусторонней доводки) во времени по

каждой ее элементарной площадке будет описываться

матрицей изменения аппликат zc.. матрицы Л° =

= {^cl7}n хп порядка и:

(9)

пхп

где tit t2..., ti..., th— время циклического изменения

кинематических режимов обработ-

ки (в общем случае и давления р).

Численными методами с использованием ЭВМ можно

решить задачу минимизации величин отклонений формы

рабочей поверхности притира от исходной путем назна-

чения (расчета) кинематических факторов процесса до-

водки, производя поиск минимальных значений разно-

стей аппликат, характеризующих поверхность притира

после цикла изменений кинематических режимов обра-

ботки во времени.

Посредством периодического изменения по величине

и направлению угловых скоростей рабочих органов ис-

29

полнительного механизма станка, например, при доводке

деталей на планетарном двухдисковом станке путем из-

менения направления вращения и частоты вращения

центрального зубчатого колеса планетарного механизма,

производится изменение направленности износа и формы

рабочей поверхности притира. Разработанный в МВТУ

способ доводки деталей, при котором правка рабочей

поверхности притиров осуществляется самими- обра-

батываемыми деталями, позволяет длительно сохранять

исходную геометрию рабочей поверхности притира с до-

пустимыми отклонениями от плоскостности, обеспечи-

вающими поддержание величины неплоскостности обра-

ботанной поверхности в пределах допустимой в течение

длительного времени работы. Например, до применения

способа кинематической правки и работы планетарного

станка на постоянном режиме при доводке твердосплав-

ных пластин необходимо было после 3—4 ч работы стан-

ка производить периодическую правку рабочей поверх-

ности притиров правильными кольцами вследствие пре-

30

Д,нкм

Рис. 12. Зависимость неплоскостности обработанных по-

верхностей пластин во времени:

1 — для первого ряда сепаратора; 2 — для второго ряда

сепаратора

вышения неплоскостности пластин предельно допустимых

значений по ГОСТ 19086—73 (более 5 мкм).

На рис. 11 и 12 показано изменение формы рабочей

поверхности притира и соответствующие значения не-

плоскостности Д поверхностей пластинок размером 19 X

X19 мм в зависимости от продолжительности работы

станка ЗБ816И (по экспериментальным данным автора

и Б. С. Приходько). Пластины для обработки разме-

щали в сепараторе в два ряда с выходом за края при-

тира не более 0,5—1 мм. Правка притиров правильными

кольцами после 220 мин работы станка уменьшила

отклонение от прямолинейности профиля притира и как

следствие этого уменьшилась величина Д.

Применяя специальные кинематические настройки

доводочных станков с заранее рассчитанной программой

переключений кинематических режимов, можно достиг-

нуть сохранения величины отклонений геометрической

формы деталей в пределах допустимой.

Изменение формы рабочей поверхности притира (от-

клонение от плоскостности) станка ЗБ816И при работе

по заранее рассчитанной программе изменения во вре-

мени (в течение 19 ч) двух кинематических режимов

обработки пластин суспензией на основе карбида бора

№ 4 было в пределах 25—75 мкм. Неплоскостность

доведенных поверхностей твердосплавных пластин раз-

мером 19X19 мм при непрерывной работе станка по

этой программе в течение 19 ч была в пределах допу-

стимой величины — не более 5 мкм. Выход пластин за

края притиров — 3—3,5 мм.

31

Рис. 13. Кинематическая правка поверхностей притиров станка AL2 по вре-

мени ЕГ=/1+/2...+/ь реверсирования центрального зубчатого колеса при

П<н= +31 об/мин и п4в^ “33 об/мин:

а — исходный профиль нижнего притира; б — износ притира к центру через

/1—4 ч работы (Л1-—113 об/мин); в — износ притира к центру через /2=1,5,ч

(zit=+70 об/мин); г —износ притира к периферии через /3=1,5 ч («1= +

+70 об/мин); д — износ притира к центру после последовательного переклю-

чения центрального колеса — при работе /=2 ч 10 мин на режиме, дающем

износ притира к периферии (ni=70 об/мин) и /=2 ч. 30 мин. на режиме,

дающем износ притира к центру (/гг=—113 об/мин); е — поверхность притира

после /=4 ч работы на режимах /=1 ч 20 мин при n<i =+7Q об/мин И /=2 Ч

40 мни при Л1=—70 об/ МИН

32

Возникающий накопленный неравномерный износ

притиров обычно связан с влиянием неучтенных факто-

ров процесса доводки или отсутствием требуемого соче-

тания кинематических режимов обработки на станке.

Более широкий диапазон изменения частоты вращения

центрального зубчатого колеса планетарного исполни-

тельного механизма доводочного станка AL2 позво-

ляет точнее стабилизировать форму рабочей поверхно-

сти притиров на режиме кинематической правки, а

следовательно, и точность обработки (рис. 13): в течение

15 ч 30 мин было обработано 3700 пластин с непло-

скостностью в пределах 0,24—3,26 мкм.

Расположение пластин в несколько рядов в сепарато-

ре всегда обусловливает разноразмерность (разнотол-

щйнность) и различную величину неплоскостности у

партии деталей. От положения пластин в сепараторе

зависит ширина поверхности рабочей зоны притира, с

которой пластины будут находиться в контакте, а также

форма траекторий движения детали при одном и том

we 1*2в- Для двухрядного расположения в сепараторе

твердосплавных пластин размером 19X19 мм при до-

водке на станке ЗБ816И величины отклонений от плос-

костности (неплоскостность) с двух сторон обработан-

ных пластин (Ав и Ан) оказались различными для двух

кинематических режимов доводки для всех приведен-

ных форм рабочей поверхности (табл. 2).

Экспериментально установлено, что на неплоскост-

ность оказывают влияние как величина отклонения от

прямолинейности профиля притира (притиров), так и

направленность профиля изношенной поверхности при-

тира (наклон прилегающей прямой). Точность обработ-

ки пластин выше при меньших значениях погрешностей

профиля притира и угла наклона прилегающей прямой.

Последнее указывает на влияние закона перераспреде-

ления давления на степень копирования отдельных

участков поверхности притира деталью при ее движении

по полю траекторий.

СТАБИЛИЗАЦИЯ ТОЧНОСТИ ДОВОДКИ

НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕН

Доводка наружных цилиндрических поверхностей осу-

ществляется несколькими способами, различающимися

принципиальными схемами формообразования обраба-

£

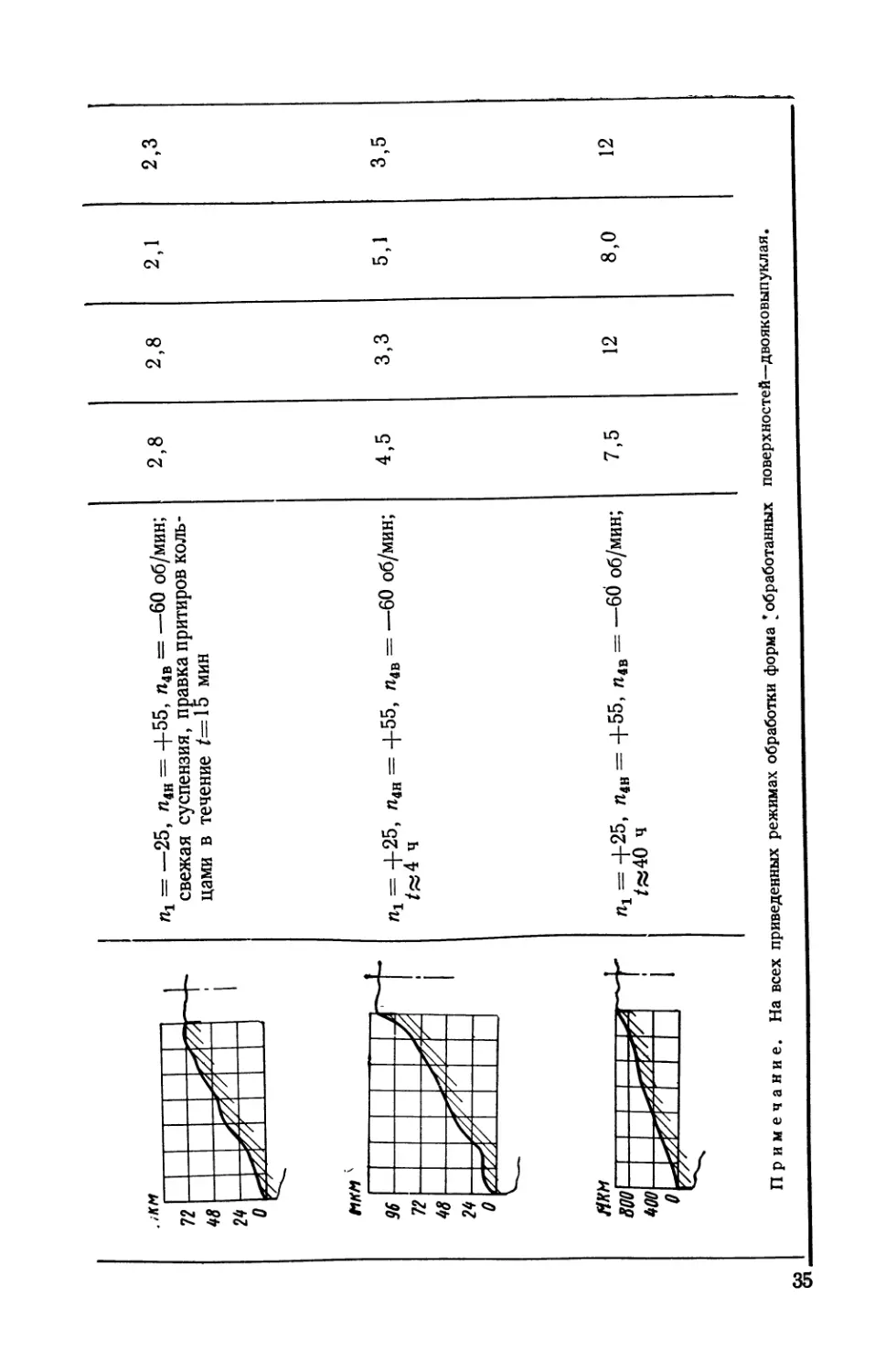

Таблица 2

Профиль поверхности нижнего при-

тира

Отклонения от плоскостности (в мкм) обрабо-

танных поверхностей пластин с двухрядным

расположением в сепараторе

Условия доводки Ав

1 -й ряд 2-й ряд 1-Й ряд | | 2-й ряд

«! = +25, п4н = +55; п4в= —60 об/мин; /=4 ч; свежая суспензия 4,5 3,6 8,0 2,7

= +25, п4н — + 55, п4в= —60 об/мин; /«8 ч; старая суспензия 6,5 3,5 9,0 5,5

= —25, и4н = + 55, п4в= —60 об/мин; /=55 мин; свежая суспензия 8,0 3,8 8,0 3,5

пг = —25, n4H = 4-55, n4B == —60 об/мин;

свежая суспензия, правка притиров коль-

цами в течение /==15 мин

П1 = 4-25, п4н = 4-55, п4в = —60 об/мин;

/«4 ч

пх = 4-25, п4н = 4-55, и4в = — 60 об/мин;

/»40 ч

2,8

2,8 2,1 2,3

з,з 5,1 3,5

12 8,0 12

Примечание. На всех приведенных режимах обработки форма ’обработанных поверхностей—двояковыпуклая.

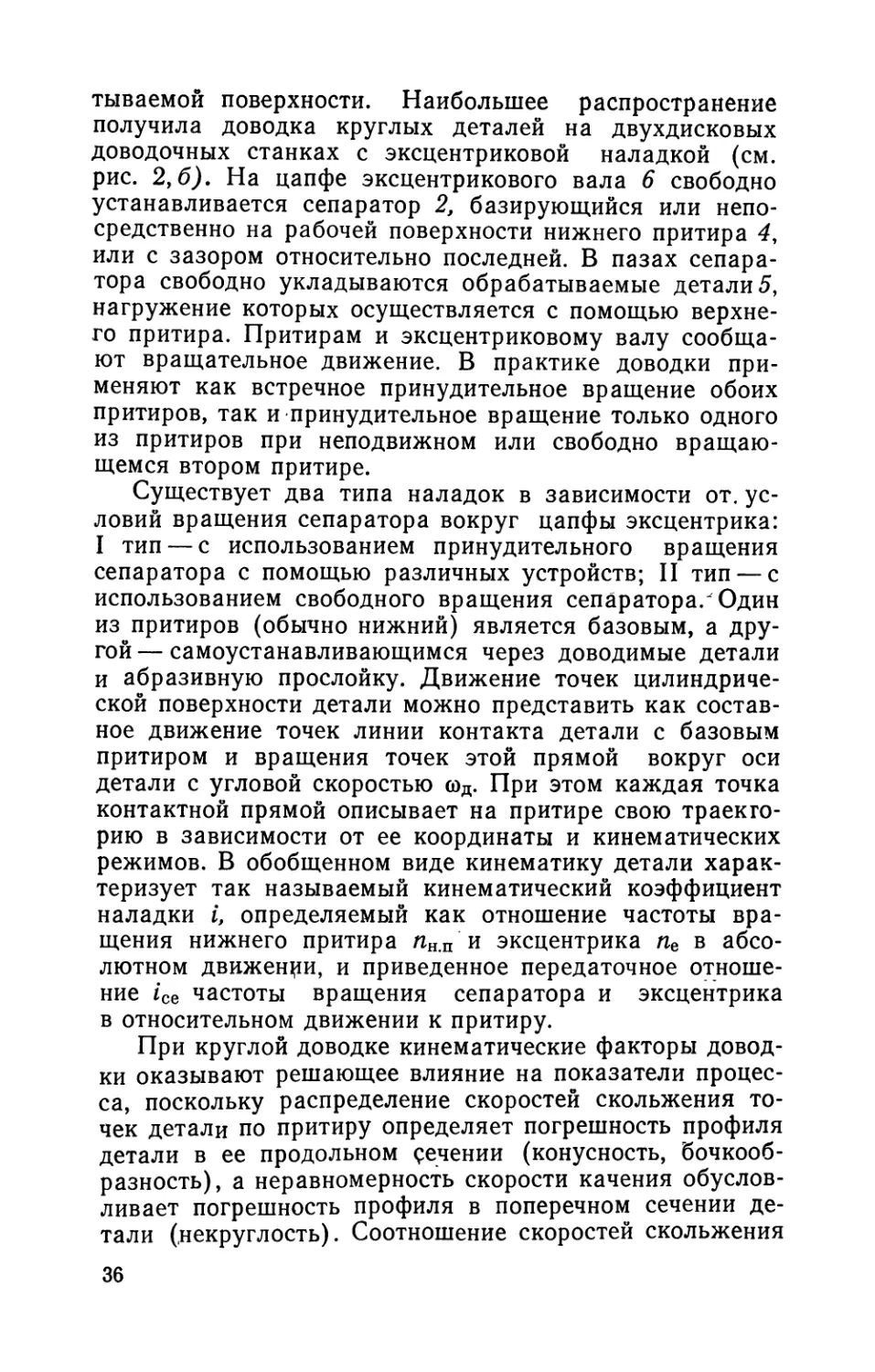

тываемой поверхности. Наибольшее распространение

получила доводка круглых деталей на двухдисковых

доводочных станках с эксцентриковой наладкой (см.

рис. 2,6). На цапфе эксцентрикового вала 6 свободно

устанавливается сепаратор 2, базирующийся или непо-

средственно на рабочей поверхности нижнего притира 4,

или с зазором относительно последней. В пазах сепара-

тора свободно укладываются обрабатываемые детали 5,

нагружение которых осуществляется с помощью верхне-

го притира. Притирам и эксцентриковому валу сообща-

ют вращательное движение. В практике доводки при-

меняют как встречное принудительное вращение обоих

притиров, так и принудительное вращение только одного

из притиров при неподвижном или свободно вращаю-

щемся втором притире.

Существует два типа наладок в зависимости от. ус-

ловий вращения сепаратора вокруг цапфы эксцентрика:

I тип — с использованием принудительного вращения

сепаратора с помощью различных устройств; II тип — с

использованием свободного вращения сепаратора/Один

из притиров (обычно нижний) является базовым, а дру-

гой — самоустанавливающимся через доводимые детали

и абразивную прослойку. Движение точек цилиндриче-

ской поверхности детали можно представить как состав-

ное движение точек линии контакта детали с базовым

притиром и вращения точек этой прямой вокруг оси

детали с угловой скоростью сод. При этом каждая точка

контактной прямой описывает на притире свою траекто-

рию в зависимости от ее координаты и кинематических

режимов. В обобщенном виде кинематику детали харак-

теризует так называемый кинематический коэффициент

наладки i, определяемый как отношение частоты вра-

щения нижнего притира пн.п и эксцентрика пе в абсо-

лютном движении, и приведенное передаточное отноше-

ние ice частоты вращения сепаратора и эксцентрика

в относительном движении к притиру.

При круглой доводке кинематические факторы довод-

ки оказывают решающее влияние на показатели процес-

са, поскольку распределение скоростей скольжения то-

чек детали по притиру определяет погрешность профиля

детали в ее продольном сечении (конусность, бочкооб-

разность), а неравномерность скорости качения обуслов-

ливает погрешность профиля в поперечном сечении де-

тали (некруглость). Соотношение скоростей скольжения

36

и качения точек доводимой поверхности детали по при-

тиру влияет на направление и характер воздействия

абразивных зерен на деталь и, следовательно, на строе-

ние микрорельефа доведенной поверхности детали и

состояние ее поверхностных слоев.

Особенностью кинематики детали является наличие

ее фрикционного контакта с притирами. Поэтому вра-

щение детали зависит как от кинематических и геомет-

рических факторов процесса доводки (скорости

и направления вращения притиров nH.n и пв.п, экс-

центрика ие, сепаратора ис, величины эксцентриси-

тета е, угла наклона деталей а, среднего радиуса

сепаратора /?с, так и от силовых факторов и условий

трения на контакте (от давления, способа закрепле-

ния деталей в пазах сепаратора, конструкции его опор,

типа наладки, состояния абразивной прослойки на при-

тирах).

Эксцентричное расположение деталей в сепараторе

относительно линии действия нормальной нагружающей

силы (ось вращения верхнего притира) обусловливает

неравномерную нагрузку каждой детали при ее движе-

нии по полю траекторий на притире. Обычно принимают,

что скорость вращения сепаратора (для наладок П-го

типа) равна полуразности скоростей вращения притиров,

а зона чистого качения детали по притирам находится

в ее середине. В действительности при круглой доводке

всегда имеет место смещение гк зоны чистого качения

детали по притирам из ее середины по направлению к

центру притира, пропорциональное моменту Мс сопро-

тивления вращению детали под действием сил резания

и трения. В этом случае возрастает проскальзывание

детали и съем материала, а ее профиль в продольном

сечении приобретает конусность с вершиной, направлен-

ной к периферии притиров. При этом одновременно

уменьшается скорость вращения детали и может увели-

читься ее некруглость. Очевидно, что перечисленные

выше условия можно применять только для черновой

доводки.

Спецификой формообразования цилиндрической по-

верхности при рассматриваемом способе доводки явля-

ется также одновременное влияние поверхностей двух

притиров на процесс формирования одной доводимой

поверхности детали. При этом большое удельное давле-

ние на линии контакта детали с притирами определяет

37

работу зерен абразива (преимущественно в шаржиро-

ванном состоянии) и деформацию деталей.

Погрешность профиля детали в продольном сечении

и пути ее снижения. В процессе доводки при движении

детали на различных кинематических режимах осущест-

вляется своеобразное «копирование» реального профиля

притира в каждой его зоне в зависимости от времени

нахождения детали в этой зоне, профиля притира и ус-

ловий абразивного изнашивания материала детали.

Поэтому задача обеспечения высокой точности доведен-

ных деталей может решаться двумя путями: обеспече-

нием высокой плоскостности притиров; выбором опти-

мального сочетания геометрии притиров и кинематики

движения деталей. Теоретические расчеты показывают,

что для типовых геометрических параметров наладок

станков при-”^- = 2 -ь 100, = 0,5 н- 10, значений кине-

/д е

матического параметра наладок в диапазоне |/| =

= |0-=-3,5| длина пути скольжения точек детали, обра-

щенных к наружным кромкам притира, больше, чем Для

точек детали, обращенных к центру притиров.

Это означает, что даже при доводке на идеально

плоских притирах поверхность деталей будет формиро-

ваться как коническая с вершиной, направленной к на-

ружным кромкам притиров. Этот вывод подтверждают

эксперименты по безабразивной круглой доводке, когда

исключалось влияние распределения абразива вдоль де-

тали на ее точность. Расчеты показывают, что увеличе-

на 7?с

ние параметра — и уменьшение параметра спо-

е

собствуют увеличению конусности доведенных деталей.

При этом более значительная конусность образуется,

когда i=0,64-1 при попутном вращении нижнего прити-

ра и эксцентрика. На погрешность обработки наиболее

отрицательное действие параметр i в указанном диапа-

зоне значений оказывает при отношении -^£- = Зч-4и

‘д

^-= 2 2,5 при всех прочих равных условиях. Встреч-

е

ное вращение нижнего притира и эксцентрика способст-

вует уменьшению конусности на деталях при всех про-

чих равных условиях.

увеличение износа притира в зоне наружных кромок,

т. е. «раскрытие стыка» на периферии притиров, приво-

зе

дит к уменьшению съема материала детали у ее наруж-

ного торца. Поэтому, управляя величиной этого «рас-

крытия» притиров, можно компенсировать неравномер-

ность съема, обусловленную неравенством пути движе-

ния концов детали, снизить погрешность продольного

профиля детали. Наиболее эффективная с этой точки

зрения величина подобного «раскрытия» равна одному-

двум размерам зерна применяемого абразива. Кроме

того, точность деталей зависит от разноразмерности, не-

цилиндричности и некруглости исходных деталей обра-

батываемых в одной «закладке» сепаратора, от конст-

рукции сепаратора (от размеров паза для размещения

детали, устройства опоры вращения сепаратора), от

схемы работы: с «выбегом» или без «выбега» детали за

кромки притиров.

Экспериментально установлено, что точность деталей

в партии после доводки носит наследственный характер.

В процессе доводки деталь уже в течение 10—15 с при-

нимает окончательную форму, определяемую формой

притира, кинематикой и динамикой процесса абразив-

ного разрушения, и далее с ее поверхности последова-

тельно удаляются слои постоянной толщины, вплоть,

до окончания процесса. При этом искажение продольно-

го профиля детали всегда меньше, чем величина не-

плоскостности притира. Экспериментально установлено,

что связь как конусности исходных и доведенных дета-

лей, так и их диаметров носит статистический характер.

В зависимости от профиля притира (неплоскостность

1—6 мкм) и режимов доводки (е=54-15 мм, а=54-18°,

4 = 14-2,5) конусность исправляется в пределах 30—

75% (от 0,3 до 2 мкм), а разноразмерность на 45—90%

(от 0,5 до 5 мкм). Исходные геометрические параметры

деталей при круглой доводке можно выполнять лишь

в 2—3 раза хуже, чем требуемые параметры. Увеличе-

ние зазора между деталью и стенками паза сепаратора

до 2,5 мм увеличивает дисперсию ошибки продольной

формы и среднего диаметра партии деталей.

Доводка деталей без «выбега» за кромки притира

обеспечивает более высокую точность лишь в первые

10—15 мин работы, а затем ухудшение точности проис-

ходит быстрее, чем при доводке с «выбегом» на 0,5—

1,5 мм, при всех прочих равных условиях. Увеличение

длительности процесса доводки без переворота деталей

ухудшает показатели доведенных деталей. При этом

39

разноразмерность изменяется значительнее, чем неци-

линдричность.

Лучшие результаты по точности обеспечивает довод-

ка на режимах со встречным направлением вращения

нижнего притира и вала эксцентрика (при прочих рав-

ных условиях), при этом угол наклона пазов сепаратора

должен быть направлен по ходу вращения нижнего при-

тира (условно положительное значение угла а). Довод-

ка с «выбегом» деталей за кромки притира является бо-

лее целесообразной, так как позволяет управлять фор-

мой изношенной поверхности притиров и повышает

точность доводки в 1,3—2 раза. Максимальная величина

«выбега» для деталей в виде гладкого цилиндра не

должна превышать >/4 длины деталей.

Проверка степени влияния погрешности формы при-

тира и исходных деталей на точность доведенных дета-

лей, проведенная с помощью дисперионного анализа,

показала, что на нецилиндричность детали решающим

образом влияет профиль притира (вклад в дисперсию до

75%). В серии опытов, проведенных с «выбегом» детали,

установлено, что на точность деталей влияет как на-

правленность профиля притиров (наклон прилегающей

прямой), так и форма профиля (отклонение от приле-

гающей прямой), а также взаимодействие этих пара-

метров.

Лучшие результаты по точности (конусность деталей

до 1 мкм) показали профили притиров, характеризую-

щиеся направленным износом к периферии притиров

(условная конусность каждого притира не более 4 мкм

при зернистости абразива М14) и формой профиля в

виде «ямы» глубиной до 3 мкм. Доводка на плоских

притирах с отклонением от плоскостности в пределах

до 1 мкм дала несколько худшие результаты (конусность

деталей до 1,5 мкм). С ростом давления до 3 кгс/см

уменьшается абсолютная величина нецилиндричности

доведенных деталей. При этом профиль детали в осевом

сечении изменяется в зависимости от зернистости ис-

пользуемого абразива. Эти данные свидетельствуют

также о значительном влиянии схемы шаржирования

зерен и характера абразивного разрушения материала

на точность доведенных деталей.

Наивысшая точность деталей (конусность 0,2—0,3 мкм)

была получена при доводке на станке с вращающимся

сепаратором при i— —1,35, пс=6 об/мин, пн.п= 120 об/мин,

40

е=5 мм, а—15°, на притирах с конусностью 1—2 мкм и

вогнутостью профиля 1,5—2,5 мкм, с «выбегом» деталей

на 1,5 мм при использовании пасты 24АМ5. Производи-

тельность процесса доводки и нецилиндричность деталей

определяются величиной I, а при данном значении i —

величиной эксцентриситета е и углом наклона а оси де-

талей к радиусу сепаратора при прочих неизменных ус-

ловиях.

Анализ регрессии параметров е и а на показатели

доводки позволяет сделать следующие выводы. Оба

фактора е и а увеличивают производительность процес-

са при увеличении их значений до максимума (е=15мм,

а=18°). На производительность круглой доводки фактор

а влияет значительнее, чем е. Характер и степень влия-

ния е и а на производительность процесса круглой до-

водки слабо зависят от профиля притиров. Факторы е

и а уменьшают нецилиндричность деталей при их увели-

чении от минимальных до максимальных значений.

Изменение величины i или увеличение неплоскостно-

сти притиров изменяет степень влияния факторов е и а

на результаты доводки. Установлено, что производитель-

ность доводки при увеличении i от ±0,2 до ±3,5 возра-

стает в 2—2,5 раза, с ростом эксцентриситета в преде-

лах от 5 до 15 мм в 1,1—'1,5 раза, с ростом угла а от

6 до 18° — в 1,5—2 раза. Погрешность геометрической

формы детали в продольном сечении уменьшается при

увеличении i от ±0,2 до ±3,5 — в 1,5—2 раза и увели-

чении а от 6 до 18° — в 1,1—1,5 раза.

Влияние факторов зависит от величины неплоскост-

ности притиров. При относительно плоских притирах

(неплоскостность менее 3 мкм) влияние фактора а на

нецилиндричность деталей сильнее. При увеличении не-

плоскостности притиров (неплоскостность более 6 мкм)

на погрешность продольного профиля деталей значитель-

нее влияет уровень фактора е.

При изменении давления в диапазоне 0,3—3 кгс/см

минутная производительность доводки нелинейно зави-

сит от давления и имеет экстремальный характер. На-

ивысшую производительность при круглой доводке обес-

печивают более мелкие абразивные пасты зернистостью

М7—Ml0, что связано с размолом более крупных зерен

из-за высоких контактных давлений.

Шероховатость поверхности детали с ростом давле-

ния уменьшается, а с ростом зернистости абразива —

41

возрастает (5]. Установлено, что шероховатость поверх-

ности по длине детали имеет различную структуру, при

этом изменяется как величина, так и профиль неровно-

стей. Различие в величине Ra достигает 0,012—0,07 мкм

(при /?тах = 0,2 мкм) при доводке стальных цилиндров

(d—12 мм, /д=35 мм) абразивом 24АМ14 на режиме с

величиной i = 0,2—0,4, е = 04-5 мм и р = 0,7 кгс/см.

Изменение скорости скольжения точек поверхности

детали вдоль линии контакта обусловливает различие

в фактуре поверхности вблизи торцов и в середине де-

тали. Установлено, что при отсутствии осевых переме-

щений (е = 0) в средней зоне детали на поверхности на-

блюдается сеть раковин и выколок. С увеличением

эксцентриситета в этой зоне появляются риски с увели-

чивающимся углом наклона к оси детали. При этом вы-

сота неровностей профиля по десяти точкам Rz и ее

различие ARz по длине детали уменьшается с ростом

эксцентриситета е и угла наклона деталей а.

Опорная площадь неровностей, как привило, макси-

мальна в середине детали и минимальна вблизи торца,

обращенного при доводке к центру притиров. Указанное

различие обычно достигает 10—12%, причем оно

уменьшается до 5—3 % с ростом эксцентриситета в диа-

пазоне 5—15 мм. При увеличении кинематического па-

раметра i параметр шероховатости Ra и его перепад по

длине детали уменьшаются.

Анализ природы возникающих погрешностей обра-

ботки показывает, что варьирование кинематическими

факторами является мощным средством Для управления

качеством обработки детали при круглой доводке.

Погрешность профиля в поперечном сечении детали

и пути ее снижения. Вследствие наклонного положения

детали контакт рабочей поверхности притиров с деталью

происходит в точках, смещенных от ее осевой плоскости.

Величина и направление этого смещения определяется

формой рабочих поверхностей притиров.

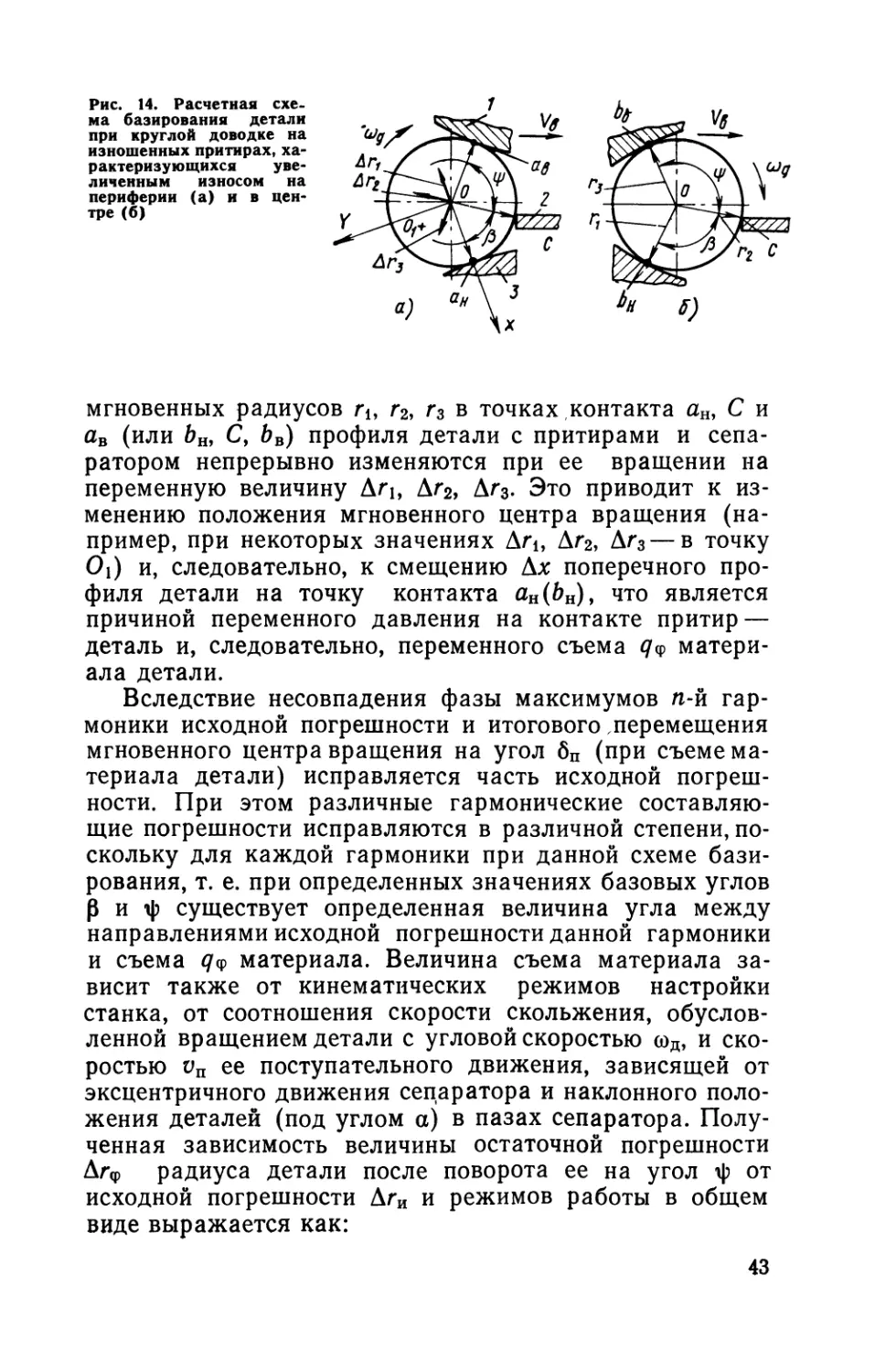

В общем случае при круглой доводке имеет место

трехточечная схема базирования поперечного профиля

детали по двум притирам 1, 3 и сепаратору 2 (рис. 14).

На рис. 14 рассматривается кинематический способ

круглой доводки на неподвижном нижнем и вращаю-

щемся верхнем притире, к которому легко сводятся

другие кинематические способы. Вследствие ошибок по-

верхности исходных деталей (некруглости), значения

42

Рис. 14. Расчетная схе-

ма базирования детали

при круглой доводке на

изношенных притирах, ха-

рактеризующихся уве-

личенным износом на

периферии (а) и в цен-

тре (б)

мгновенных радиусов г2, Гз в точках контакта ан, С и

ав (или 6Н, С, 6В) профиля детали с притирами и сепа-

ратором непрерывно изменяются при ее вращении на

переменную величину Ди, Дг2, Дгз- Это приводит к из-

менению положения мгновенного центра вращения (на-

пример, при некоторых значениях Дгь Дг2, Д^з — в точку

01) и, следовательно, к смещению Дх поперечного про-

филя детали на точку контакта ан(&н), что является

причиной переменного давления на контакте притир —

деталь и, следовательно, переменного съема матери-

ала детали.

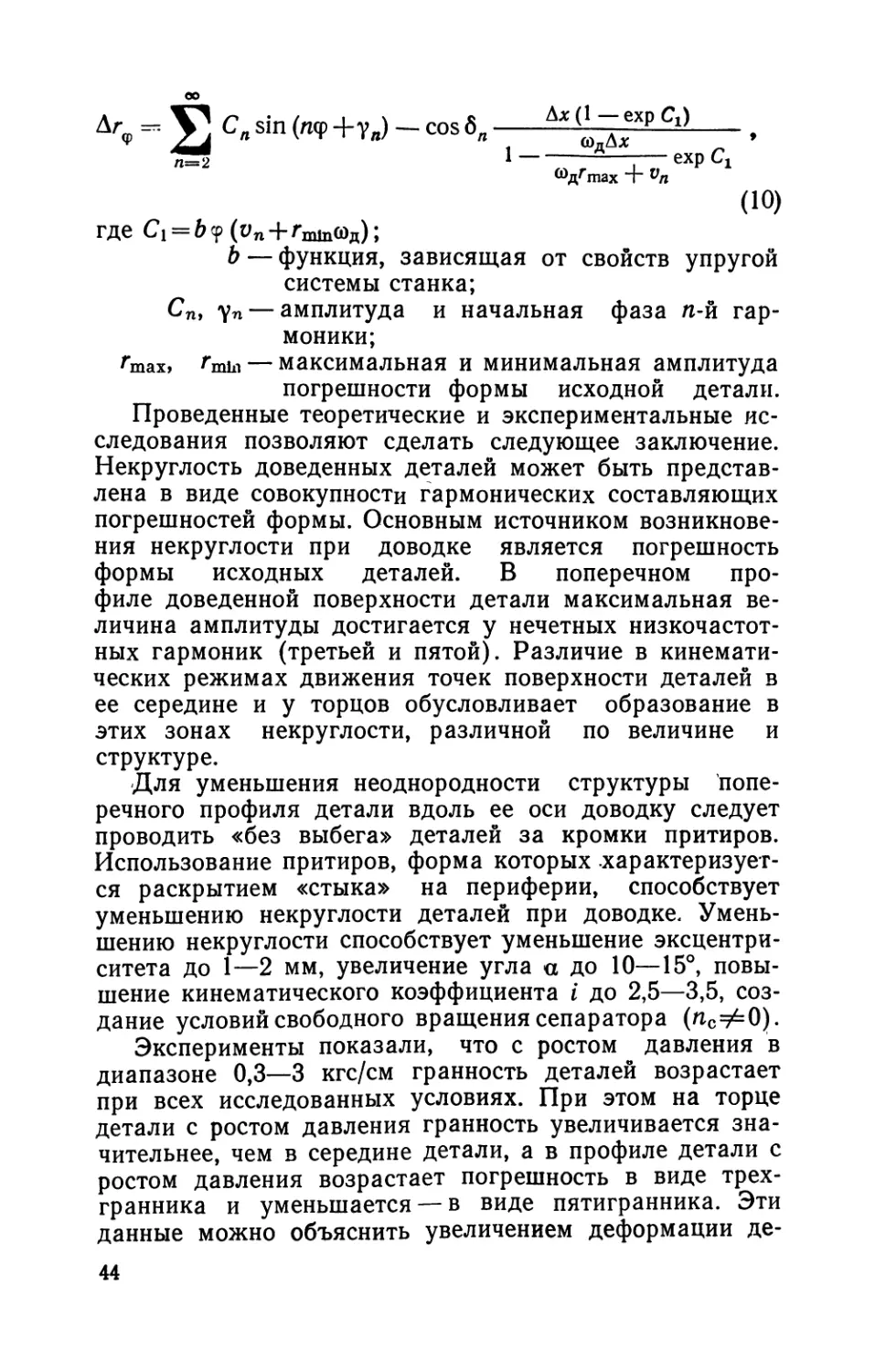

Вследствие несовпадения фазы максимумов n-й гар-

моники исходной погрешности и итогового перемещения

мгновенного центра вращения на угол бп (при съеме ма-

териала детали) исправляется часть исходной погреш-

ности. При этом различные гармонические составляю-

щие погрешности исправляются в различной степени, по-

скольку для каждой гармоники при данной схеме бази-

рования, т. е. при определенных значениях базовых углов

риф существует определенная величина угла между

направлениями исходной погрешности данной гармоники

и съема материала. Величина съема материала за-

висит также от кинематических режимов настройки

станка, от соотношения скорости скольжения, обуслов-

ленной вращением детали с угловой скоростью сод, и ско-

ростью vn ее поступательного движения, зависящей от

эксцентричного движения сепаратора и наклонного поло-

жения деталей (под углом а) в пазах сепаратора. Полу-

ченная зависимость величины остаточной погрешности

Дгф радиуса детали после поворота ее на угол ф от

исходной погрешности Дги и режимов работы в общем

виде выражается как:

43

- Sс-sin +1’"’ -cos б- —с,}— •

"=2 1 ®ДГтах + »„еХРС1

(10)

где Ci = &cp (Уп+Гштюд);

6 — функция, зависящая от свойств упругой

системы станка;

Сп, уп — амплитуда и начальная фаза n-й гар-

моники;

Лпах, Лш — максимальная и минимальная амплитуда

погрешности формы исходной детали.

Проведенные теоретические и экспериментальные ис-

следования позволяют сделать следующее заключение.

Некруглость доведенных деталей может быть представ-

лена в виде совокупности гармонических составляющих

погрешностей формы. Основным источником возникнове-

ния некруглости при доводке является погрешность

формы исходных деталей. В поперечном про-

филе доведенной поверхности детали максимальная ве-

личина амплитуды достигается у нечетных низкочастот-

ных гармоник (третьей и пятой). Различие в кинемати-

ческих режимах движения точек поверхности деталей в

ее середине и у торцов обусловливает образование в

этих зонах некруглости, различной по величине и

структуре.

Для уменьшения неоднородности структуры попе-

речного профиля детали вдоль ее оси доводку следует

проводить «без выбега» деталей за кромки притиров.

Использование притиров, форма которых характеризует-

ся раскрытием «стыка» на периферии, способствует

уменьшению некруглости деталей при доводке. Умень-

шению некруглости способствует уменьшение эксцентри-

ситета до 1—2 мм, увеличение угла а до 10—15°, повы-

шение кинематического коэффициента i до 2,5—3,5, соз-

дание условий свободного вращения сепаратора (пс#=0).

Эксперименты показали, что с ростом давления в

диапазоне 0,3—3 кгс/см гранность деталей возрастает

при всех исследованных условиях. При этом на торце

детали с ростом давления гранность увеличивается зна-

чительнее, чем в середине детали, а в профиле детали с

ростом давления возрастает погрешность в виде трех-

гранника и уменьшается — в виде пятигранника. Эти

данные можно объяснить увеличением деформации де-

44

тали с ростом давления. Экспериментально установлено,

что с ростом зернистости абразива величина гранности

возрастает при больших давлениях (3 кгс/см) и оста-

ется неизменной при малом давлении (0,3 кгс/см). При

длительной доводке партии деталей на неизменных ре-

жимах (в течение / = 8 мин) уменьшение гранности.

деталей не обнаружено. Следовательно, уменьшение не-

круглости деталей следует достигать изменением и под-

бором режимов доводки, а не увеличением припуска на

доводку и длительности процесса.

При конструировании деталей, подлежащих доводке*

на двухдисковых станках, элементы цилиндрической

поверхности, находящиеся при эксплуатации в наиболее