Автор: Зубаков В.Г. Семибратов М.Н. Шандель С.К.

Теги: компьютерные технологии приборостроение машиностроение оптические приборы

Год: 1985

Текст

ДЛЯ ВУЗОВ

В. Г. Зубаков

М. Н. Семибратов

С. К. Штандель

ТЕХНОЛОГИЯ

ОПТИЧЕСКИХ

ДЕТАЛЕЙ

Под редакцией д-ра техн, наук

проф. М.Н. Семибратова

Второе издание, переработанное и дополненное

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебника для студентов

оптических специальностей вузов

И

МОСКВА

«МАШИНОСТРОЕНИЕ»

1985

ББК 34.9

391

УДК 681.4 (075,8)

Рецензент кафедра Московского института инженеров геодезии,

аэрофотосъемки и картографии; зав. кафедрой д-р техн, наук

проф. В. С. Плотников

Зубаков В« Г,

391 Технология оптических деталей: Учебник для студентов

оптических специальностей вузов./В. Г. Зубаков, М. Н. Семи-

братов, С. К- Штандель; Под ред. М. Н.Семибратова.2-е изд.,

перераб. и доп.—М.: Машиностроение, 1985.—368 с., ил.

В пер.: 1 р. 20 к.

Изложены основы технологии производства оптического стекла, кристаллов, ситал

лов, технологические процессы обработки оптических деталей и основы программиро-

вания механической обработки исполнительных оптических поверхностей, в том числе

и с помощью ЭВМ. Рассмотрены особенности обработки асферических исполнительных

поверхностей, изготовления деталей из кристаллов, полимеров, элементов волокон-

ной оптики, активных тел лазеров, кодовых дисков и др. Во втором издании (1-е изд.

1978 г.) учтены последние достижения науки и техники, повышение уровня оптического

производства и перспективы его развития. Учебник предназначен для студентов опти-

ческих специальностей вузов. Он также может быть полезен работникам предприятий

оптической и радиоэлектронной промышленности.

2706000000-155 ББК 34.9

3038 (01)-85---155’85 6П5.8

© Издательство «Машиностроение», 1978 г.

© Издательство «Машиностроение», 1985 г. с изменениями

ПРЕДИСЛОВИЕ

Научно-технический прогресс в области оптического при-

боростроения неразрывно связан с совершенствованием- технологи-

ческих процессов изготовления деталей.

Появление новых видов инструмента и приемов работы, при-

менение средств автоматизации и новых форм организации труда

изменяют технологические процессы изготовления оптических дета-

лей, заставляют постоянно обновлять содержание учебной литера-

туры, программ и методики обучения. Методологические основы

курса технологии оптических деталей, базирующиеся на использо-

вании новейших достижений фундаментальных наук и оптического

производства, нашли отражение в настоящем издании учебника.

В нем более подробно рассмотрены вопросы изготовления прогрес-

сивных заготовок оптических деталей, методов контроля качества

оптических материалов, технологии тонкого алмазного шлифования.

Процессы обработки типовых оптических деталей конкретизированы

с указанием обобщенных схем обработки.

Приведены примеры расчета кинематических наладок оптических

станков, необходимые для самостоятельной работы студентов при

лабораторных работах и курсовом проектировании, рассмотрены

возможности применения ЭВМ для решения задач технологической

подготовки производства и управления процессами доводки высоко-

точных оптических деталей.

Переработан и дополнен материал о свойствах и технологии из-

готовления волоконно-оптических элементов, даны краткие сведения

об интегральной оптике.

В то же время сокращен объем специальных сведений о теории

стеклообразования, производстве керамических сосудов для варки

стекла [9].

В учебнике изложены методы контроля асферических поверх-

ностей, применяющиеся в серийном производстве, но опущены ме-

тоды анаберрационных точек и компенсационный, подробно изло-

женные в монографии Д. Т. Пуряева [4].

1* 3

В связи с выходом учебника «Оборудование оптических цехов»

[31 глава об оптических станках исключена.

Во втором издании учебника учтены критические замечания,

высказанные преподавателями высших учебных заведений и спе-

циалистами. Авторы надеются, что наряду с основной задачей —

служить источником необходимых технических знаний для студентов

оптических специальностей, книга будет полезна специалистам,

работающим в оптической и смежных с пей областях промышлен-

ности.

Содержание и порядок расположения материала учебника соот-

ветствуют новым программам высших учебных заведений для опти-

ческих специальностей.

При написании учебника учтено, что студенты прослушали не-

которые разделы геометрической оптики, оптических измерений

и имеют элементарные представления об операциях изготовления

оптических деталей, полученные ими во время производственной

практики.

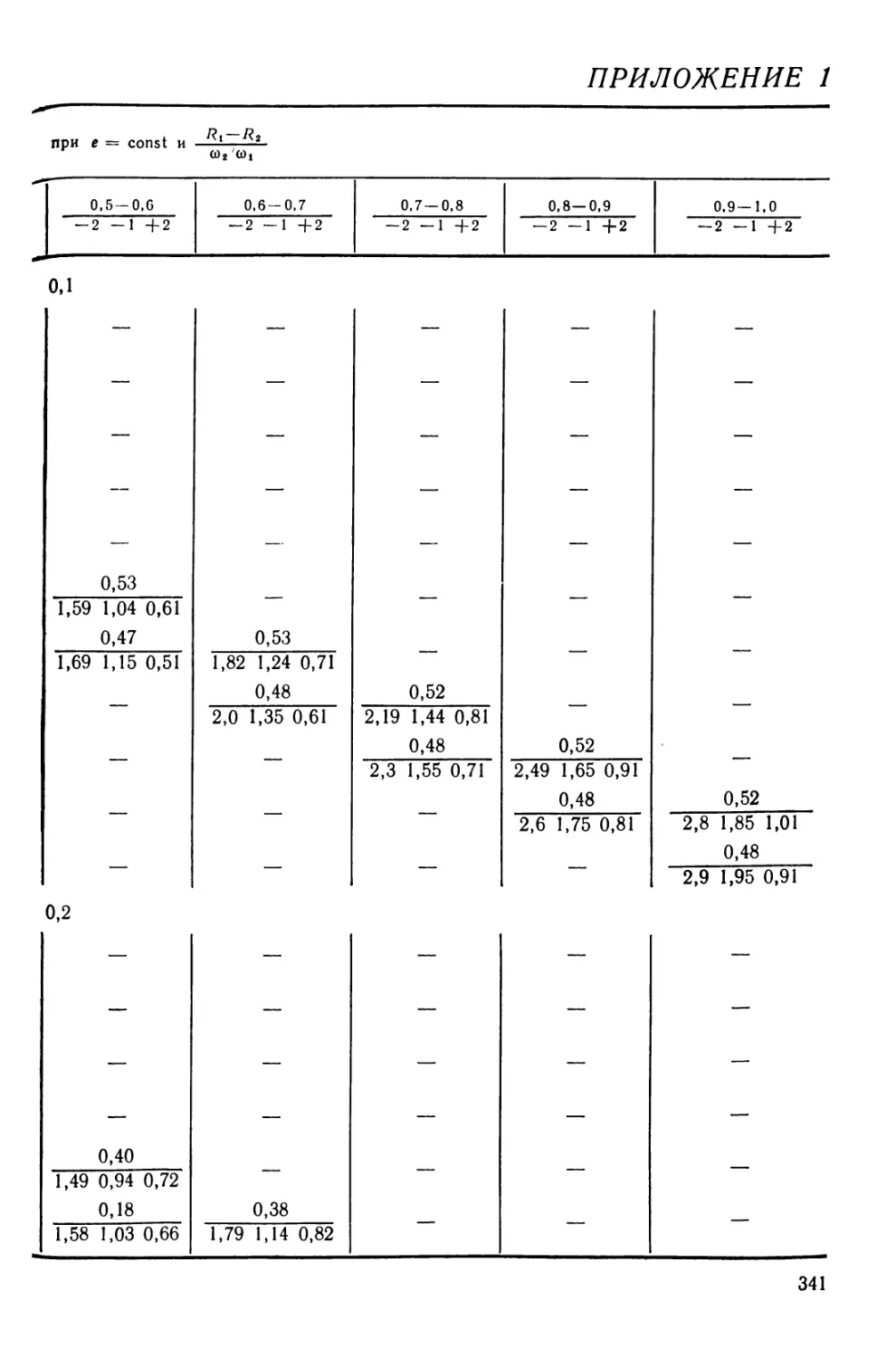

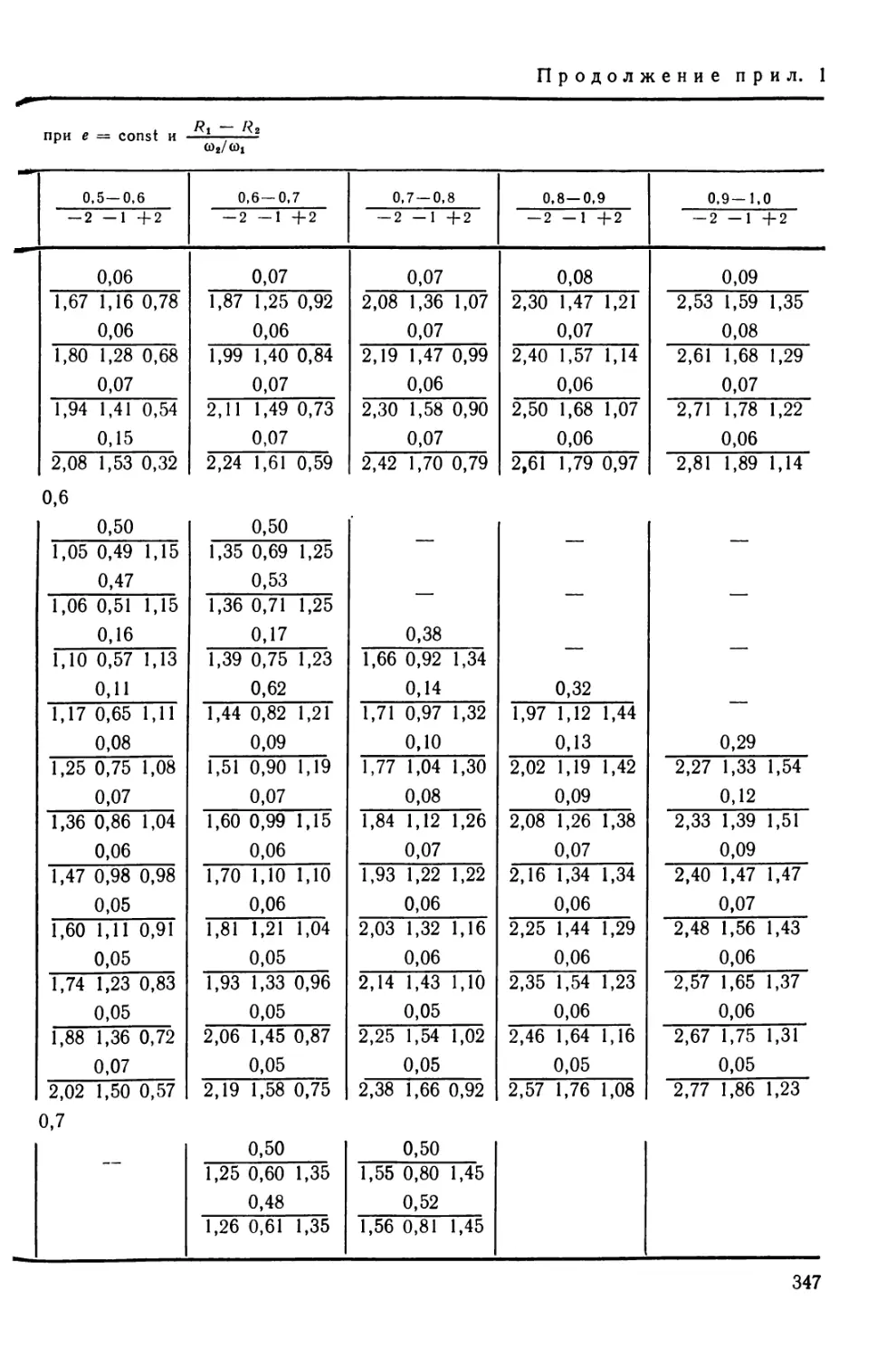

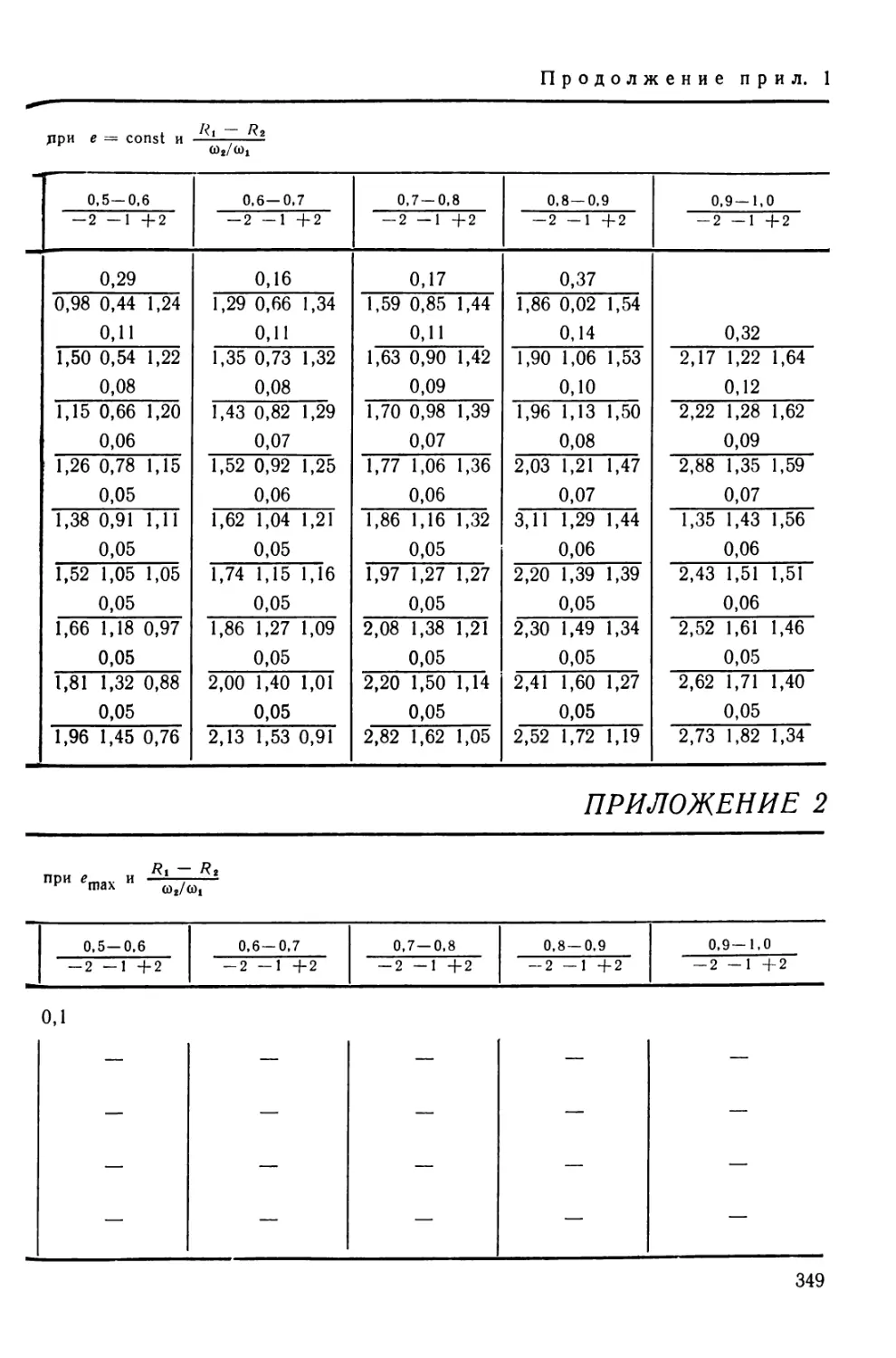

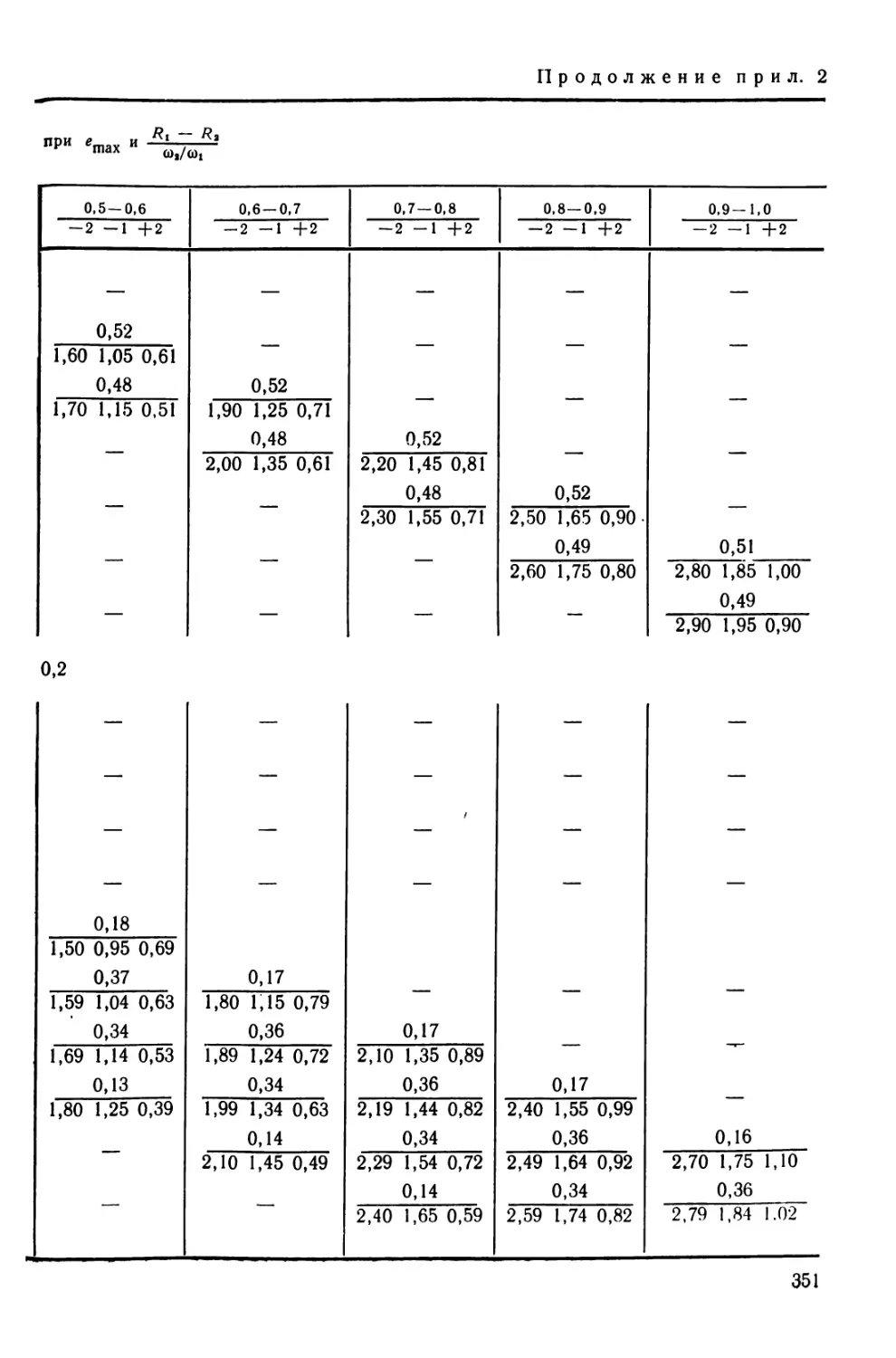

В. Г. Зубаковым написаны гл. 8, 10, 12; М. Н. Семибратовым —

предисловие, гл. 4, 5, 7, 11, § 54, приложения 1 и 2; С. К. Штан-

делем — гл. 1, 2, 3, 6, 9, 13.

Все пожелания по дальнейшему совершенствованию учебника

будут приняты авторами с благодарностью.

глава!

ОПТИЧЕСКИЕ МАТЕРИАЛЫ И ИХ СВОЙСТВА

§ 1. ОБЩИЕ СВЕДЕНИЯ ОБ ОПТИЧЕСКИХ МАТЕРИАЛАХ

Оптические детали изготовляют из материалов, прозрач-

ных для лучей света и имеющих высокую оптическую однородность.

Детали из оптических материалов должны сохранять форму

и прецизионную точность обработанных поверхностей в течение

длительного срока эксплуатации, быть стойкими к воздействию

механических усилий и климатических факторов. Важным показа-

телем возможности применения материала как оптического является

его способность образовывать полированные поверхности высокой

степени чистоты. В ряде случаев оптическим материалам должны

быть присущи и особые свойства, например, избирательное пропуска-

ние света, стойкость к радиационному облучению и др.

Материалами, удовлетворяющими перечисленным требованиям,

являются оптические неорганические и органические стекла, опти-

ческие кристаллы и керамика. Все эти вещества, за исключением

некоторых видов природных кристаллов, получают искусственно

различными технологическими методами из химически чистых эле-

ментов и соединений.

Наибольшее распространение в качестве оптического материала

получили оптические стекла, которым присущи многообразие опти-

ческих свойств, хорошие технологические и эксплуатационные

качества.

На поверхности оптических деталей наносят тонкие пленки

металлов, окислов, диэлектриков. Толщина пленки незначительна —

от одного до нескольких сотен мономолекулярных слоев, благодаря

чему физические свойства пленок резко отличаются от свойств

материала пленок в обычном агрегатном состоянии. Тонкие пленки

прозрачны и так же, как воздух, оптические клеи и иммерсионные

жидкости, являются оптическими средами — через них проходят

лучи света в оптической системе.

Оптические свойства пленок неразрывно связаны с технологией

их нанесения, поэтому характеристики пленочных покрытий рас-

смотрены в гл. 9 «Покрытия оптических деталей», свойства опти-

ческих клеев — в гл. 10 «Соединение оптических деталей».

§ 2. СТЕКЛО ОПТИЧЕСКОЕ БЕСЦВЕТНОЕ

Стеклообразное состояние. Стекло — это аморфное ве-

щество, полученное путем переохлаждения расплава определенного

химического состава, приобретающее в результате увеличения вязко-

5

Рис. 1. Изменение агрегатного состояния

стекла при нагревании:

1 — твердое стеклообразное вещество; 2 — раз-

мягченная стекломасса; 3 — жидкая стекломасса

сти свойства твердого тела, причем

процесс перехода из жидкого со-

стояния в стеклообразное должен

быть обратимым.

Процесс превращения стеклооб-

разующего расплава в твердое ве-

щество происходит постепенно, пу-

тем нарастания вязкости в широком

интервале температур tf — tgi минуя

кристаллическую фазу (рис. 1). При тепмературе ff стекломасса

приобретает текучесть; при температуре tg возникает подвижное

состояние стекла. Образование кристаллов в стекле является по-

роком и приводит к потере прозрачности и рассеянию света в де-

тали. В процессе варки стеклообразующий расплав тщательно

перемешивается (гомогенизируется) для достижения высокой сте-

пени однородности.

Благодаря аморфному состоянию стекло в нормальных условиях

изотропно по своим оптическим и механическим свойствам.

Вопросы теории стеклообразования, природы и строения стекла

рассмотрены подробно в.работе [91.

Оптические характеристики. Главной оптической характеристи-

кой оптического материала является показатель преломления и,

измеренный для различных длин волн света. Значение показателя

преломления с изменением длины волны непрерывно и плавно ме-

няется. В фиолетовой части спектра показатель преломления больше,

чем в красной. Это явление называется дисперсией света. Зависимость

показателя преломления от длины волны света п = f (X) изобра-

жается в виде кривых хода дисперсии (рис. 2). Характер кривых,

их крутизна в различных областях спектра специфичны для каждой

марки стекла. У флинтового стекла в видимой области п изменяется

в большей степени, чем у кронового.

В качестве основного показателя преломления оптического стекла

конкретной марки ГОСТ 3514—76 «Стекло оптическое бесцветное»

установлен показатель преломления пе для длины волны 546,07 нм

спектральной линии е ртути. Эта линия расположена в зеленой

части спектра света вблизи области максимума чувствительности

глаза человека.

Дисперсионные свойства стекла в видимой части спектра харак-

теризуются значением основной средней дисперсии, определяемой

как разность показателей преломления nF' — Пс' для длин волн

479,99 и 643,85 нм спектральных линий F' и С' кадмия, ограничи-

вающих видимую часть спектра.

Разность показателей преломления для двух других значений

длин волн, например, соответствующих линиям спектра i и g ртути,

характеризует дисперсионные свойства в другой части спектра,

б

Рис. 2. Кривые хода дисперсии

п = f (М:

1 — для кронового стекла ТКД4; 2 —

для флинтового стекла ТФ1

в данном случае в ультра-

фиолетовой.

При расчете оптических

систем пользуются коэффи-

циентом дисперсии v = (zZi—

— 1)/(^2 — ^з), где п2 и п3 —

показатели преломления для

длин волн, ограничивающих

какой-либо диапазон спектра, а — показатель преломления для

длины волны, расположенный [внутри диапазона. Коэффициент

ve ~ (пе — — Пс') называется основным коэффициентом

дисперсии или числом Аббе.

Классификация и обозначение. Оптические стекла условно делят

на две группы: кроны и флинты. Деление это сложилось исторически

и связано с тем, что для исправления хроматических аберраций

объектива дублета применялась пара линз из двух стекол — крона

и флинта. Флинт имеет значительно больший показатель преломле-

ния и меньший коэффициент дисперсии, чем крон. Достигается это

введением в состав стекла главным образом окислов свинца РЬО.

Поэтому флинтами называли стекла, содержащие в своем составе

более 3 % РЬО.

По мере увеличения номенклатуры выпуска оптических стекол

и применения в качестве стеклообразующей основы наряду с крем-

неземом других веществ появилась необходимость разграничения

стекол флинт и крон на ряд типов и внутри типов на марки.

В настоящее время стекла классифицируют по типам в зависи-

мости от значении показателя преломления пе и коэффициента

дисперсии \е.

Наименование и обозначение типов оптических бесцветных сте-

кол, выпускаемых в СССР, в соответствии с ГОСТ 3514 -76 при-

ведены ниже.

Легкий крон лк Кронфлинт КФ

Фосфатный крон . . . ФК Баритовый флинт . . . БФ

Тяжелый фосфатный крон ТФК Тяжелый баритовый флинт ТБФ

Крон К Легкий флинт ЛФ

Баритовый крон .... БК Флинт Ф

Тяжелый крон .... тк Тяжелый флинт .... ТФ

Сверхтяжелый крон . . стк Сверхтяжелый флинт СТФ

Особый (с особым ходом дисперсии) крон .... ок Особый (с особым ходом дисперсии) флинт . . . ОФ

Марка присваивается стеклу, имеющему определенный хими-

ческий состав и оптические характеристики. Обозначение марки

содержит наименование типа и порядковый номер, например, ТФ5 —

тяжелый флинт пятый.

7

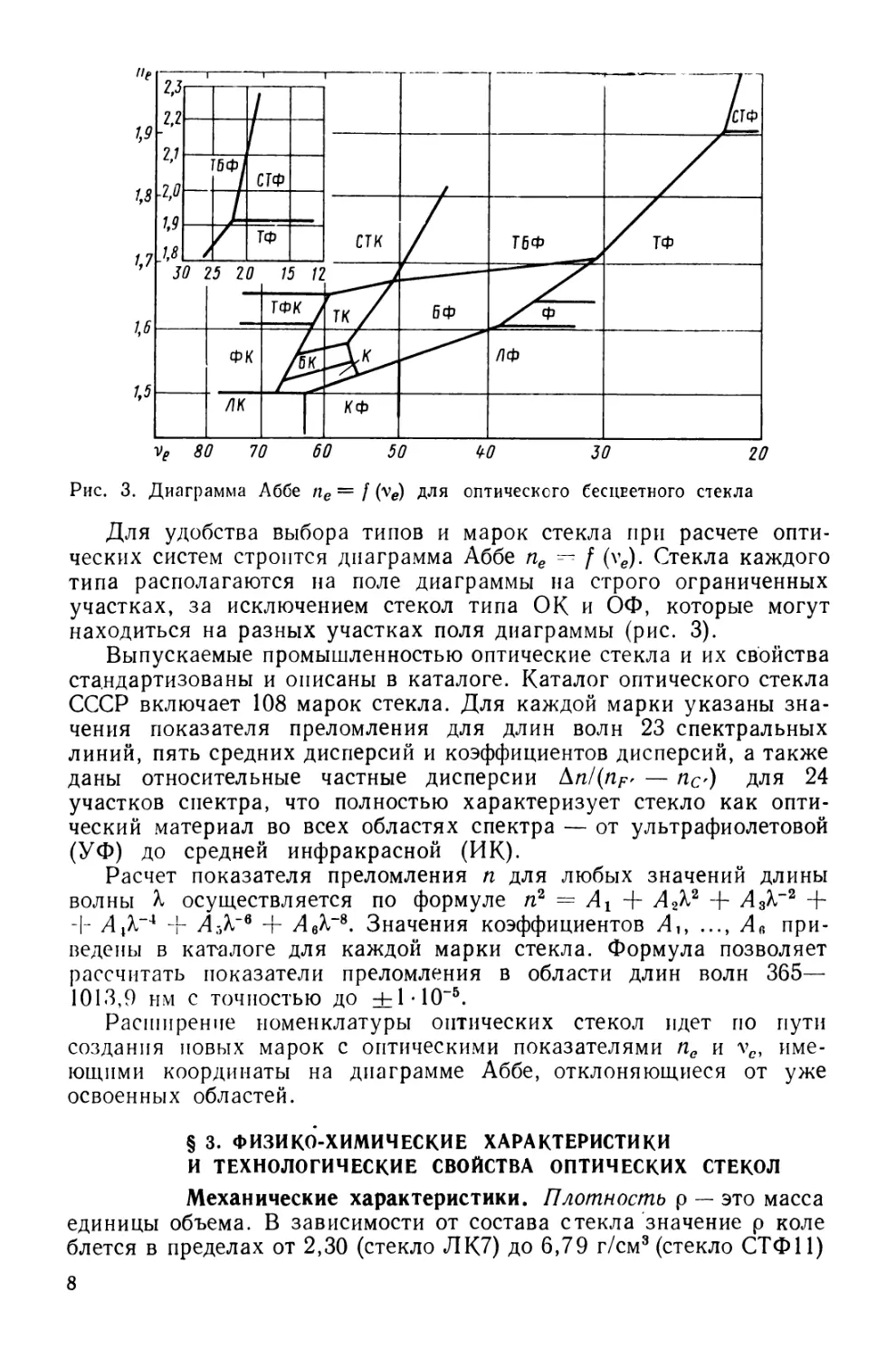

Для удобства выбора типов и марок стекла при расчете опти-

ческих систем строится диаграмма Аббе пе f (ve). Стекла каждого

типа располагаются на поле диаграммы на строго ограниченных

участках, за исключением стекол типа ОК и ОФ, которые могут

находиться на разных участках поля диаграммы (рис. 3).

Выпускаемые промышленностью оптические стекла и их свойства

стандартизованы и описаны в каталоге. Каталог оптического стекла

СССР включает 108 марок стекла. Для каждой марки указаны зна-

чения показателя преломления для длин волн 23 спектральных

линий, пять средних дисперсий и коэффициентов дисперсий, а также

даны относительные частные дисперсии An/(nF, — пс') для 24

участков спектра, что полностью характеризует стекло как опти-

ческий материал во всех областях спектра — от ультрафиолетовой

(УФ) до средней инфракрасной (ИК).

Расчет показателя преломления п для любых значений длины

волны X осуществляется по формуле /г2 = Аг + А2Х2 + А3Х"2 +

-|- АД-4 + Л.-Л"6 + А А-8. Значения коэффициентов А,, ..., А6 при-

ведены в каталоге для каждой марки стекла. Формула позволяет

рассчитать показатели преломления в области длин волн 365—

1013,9 нм с точностью до + 1Л0-5.

Расширение номенклатуры оптических стекол идет по пути

создания новых марок с оптическими показателями пе и ve, име-

ющими координаты на диаграмме Аббе, отклоняющиеся от уже

освоенных областей.

§ 3. ФИЗИКО-ХИМИЧЕСКИЕ ХАРАКТЕРИСТИКИ

И ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ОПТИЧЕСКИХ СТЕКОЛ

Механические характеристики. Плотность р — это масса

единицы объема. В зависимости от состава стекла значение р коле

блется в пределах от 2,30 (стекло ЛК7) до 6,79 г/см3 (стекло СТФ11)

8

Значения плотности, необходимые для расчета массы оптической

детали и заготовки, приведены в каталоге для каждой марки стекла.

Прочностные свойства стекла как конструктивного материала

характеризуются стандартными параметрами: модулем упругости Е

и модулем сдвига G, связанными между собой соотношением Е =

= 2G (1 + р), гДе И — коэффициент поперечной деформации (коэф-

фициент Пуассона). Для оптических стекол Е = (4,84-11,5) 107 кПа,

р = 0,174-0,31. Стекло имеет различную прочность на растяжение

и сжатие. Значение прочности определяется предельными напряже-

ниями а, вызывающими разрушение образца. При сравнительно

высокой пр^ чности на сжатие сгс = (54-10) 107Па прочность на рас-

тяжение ар в 15—20 раз меньше. Стекло практически не имеет

пластических свойств, плохо сопротивляется действию изгибающих

и ударных нагрузок. Хрупкость стекла приводит при обработке

к образованию сколов на краях и ребрах оптических деталей.

Прочность стекла в значительной степени зависит от состояния

его поверхностей — наличия царапин и трещиноватого слоя, обра-

зующегося при обработке. Для повышения прочности стекло под-

вергают закалке, травлению. Однако применение этих процессов вызы-

вает потерю точности рабочих поверхностей из-за появления натя-

жения и неравномерного сьема материала. Прочность точных

деталей можно увеличить глубоким шлифованием и полированием,

в результате чего толщина трещиноватого слоя уменьшается.

Твердость — способность материала сопротивляться проникно-

вению в него другого тела. Различают склерометрическую твер-

дость, характеризуемую шириной царапины, образующейся па

поверхности стекла при царапании иглой с радиусом закругления

2 мкм, и относительную твердость /70ТП по сошлифовыванию, опре-

деляемую как отношение объема сошлифованного свободным абра-

зивом стекла марки К8 к объему стекла данной марки, сошлифовап-

ному в тех же условиях. Значение /70ТН служит также технологи-

ческим критерием скорости износа стекла при шлифовании.

Наибольшая твердость у кварцевого стекла и ситаллов (7/отп

= 1,54-1,9), наименьшая — у стекол ФК (//Отн 0,2) и тяжелых

флинтов ТФ (//отн = 0,5).

Фотоупругие свойства стекла проявляются при возникновении

упругих деформаций в образце. Стекло становится веществом анизо-

тропным, что приводит к появлению двойного лучепреломления:

луч света, проходящий через стекло, поляризуется и разлагается

на два луча — обыкновенный и необыкновенный, плоскости поля-

ризации которых взаимно перпендикулярны.

Это явление, специфичное для прозрачных материалов, назы-

вают фотоупругостью. Показатели преломления стекла для поля-

ризованных лучей отличаются от показателей преломления стекла

в ненапряженном состоянии.

Фотоупругость стекла характеризуется фотоупругимп постоян-

ными С£ и С2, выражающими приращение значения показателя пре-

ломления стекла для лучей света, поляризованных в направлениях,

параллельном И перпендикулярном 'действию напряжения, равного

9

Ю5 Па, а также оптическим коэффициентом напряжения В —

Cj — Сс. Оптический коэффициент напряжения определяет раз-

ность оптического хода поляризованных лучей в стекле и характе-

ризует двойное лучепреломление, возникающее при напряжении,

равном 105 Па. После снятия напряжения стекло становится изо-

тропным материалом.

Термические и термооптические характеристики стекла. Темпе-

ратурный коэффициент линейного расширения (ТКЛР) at характе-

ризует относительное удлинение d 1/1 образца стекла при нагревании

его на 1°: = Значение ТКЛР изменяется в зависимости от

I а/

диапазона температуры d /, в котором он измеряется. Для практи-

ческого применения пользуются средними значениями а, опреде-

ленными для областей от —60 до +20 °C и от +20 до +120 °C.

У оптических стекол наименьший ТКЛР имеет кварцевое стекло

а = (24-5) 10"7 °C"1, у большинства стекол ТКЛР находится в пре-

делах (504-90) IO"7 °C'1.

Удельная теплоемкость С — количество теплоты Q, необходимое

для нагревания единицы массы т на один градус: С = . У оп-

тических стекол С = 3004-800 Дж/(кг-°С); малую удельную тепло-

емкость имеют стекла ТФ и ТК; высокую — стекла К и ЛК.

Коэффициент теплопроводности X характеризует способность

стекла передавать тепло от нагретых участков к менее нагретым.

С коэффициентом X связано понятие температуропроводности а,

определяющей скорость изменения температуры стекла в нестаци-

онарных тепловых процессах: а = V(Cp), где р — плотность. Для

оптических стекол а (0,204-0,81) 10"6 м2/°С при 20 °C. ‘Темпе-

ратуропроводность стекла учитывают при расчете режимов отжига.

Термостойкость — способность стекла выдерживать без раз-

рушения резкие перепады температуры. Критерием термостойкости

является наибольшая разность температуры, которую образец стекла

выдерживает без разрушения. Термостойкость зависит не только

от свойств стекла, но и от размеров и конфигурации образца. При

охлаждении термостойкость стекла значительно меньше, чем при

нагревании. Наибольшую термостойкость имеет кварцевое стекло,

стекло ЛК5 (термостойкое) и ситаллы, способные выдерживать

перепад температуры 300—500 °C.

Термооптические характеристики учитывают изменение по-

казателя преломления и дисперсии стекла при изменении темпе-

ратуры окружающей среды с помощью термооптической постоянной

стекла = Рх/(^х — 1) — аср, где (+ — приращение показателя

преломления при длине волны X с изменением температуры на один

гр’адус; пх — показатель преломления стекла для длины волны X

при t 20 °C; аср — средний ТКЛР в интервале температур от —60

до +20 °C и от +20 до 4-120 СС. Значения и для всех марок

стекла приведены в ГОСТ 13659—78.

Вязкость г| веществ изменяется в зависимости от температуры.

При нагревании выше температуры размягчения стекло приобретает

10

свойства жидкого вещества — становится вязким и текучим. Зависи-

мость вязкости от температуры изображается в виде кривых вяз-

кости т] — f (t) (см. рис. 1). Стекло каждой марки в зависимости

от его химического состава имеет различную крутизну кривой вяз-

кости.

Температурный интервал, в котором вязкость изменяется в опре-

деленных пределах, определяет технологическую «длину» стекла.

Наиболее важны для производства стекла и заготовок интервалы:

«варочный» 1] Ю-НО3 Па-с и «выработочный» г| - 104-?108 Па-с.

Чем больше температурный интервал вязкости, т. е. чем «длиннее»

стекло, тем оно более технологично при варке и горячем формо-

образовании заготовок, так как не требуется точного соблюдения

температуры ведения процессов.

К «длинным» стеклам относятся флинты Ф, ЛФ, ТФ, к «корот-

ким» — кроны К, ТК.

В каталоге оптического стекла для каждой марки стекла при-

ведены температуры, при которых вязкость стекла равна Ю7, Ю9,

1012 и IO13-5 Па-с. Эти вязкости характеризуют соответственно

процессы: моллирования стекла, спекания и отжига.

Температура спекания /С11 — температура, при которой проис-

ходит термическое спекание образцов стекла размером 20 X 20 X

X 10 мм с полированными поверхностями, уложенных один на дру-

гой. Эта температура колеблется для различных марок в пределах

460—680 С. Спекание стекла используют при изготовлении стекло-

металлических зеркал, кювет, волоконно-оптических элементов.

Химическая устойчивость стекла. В оптическом производстве

установлено два показателя химической устойчивости стекла: устой-

чивость полированной поверхности детали к воздействию влажной

атмосферы без конденсации паров (~75 % относительной * влаж-

ности) и устойчивость к действию пятнающих агентов — нейтраль-

ной воде, слабокислым и щелочным водным растворам.

Соприкасаясь с влажным воздухом, поверхность стекла как бы

впитывает молекулы воды, образуя тонкую водяную пленку. Если

в составе стекла содержатся окисли щелочных металлов и некоторые

другие вещества, способные взаимодействовать с водой, то на по-

верхности в результате гидролиза образуется мутная пленка.

По устойчивости к действию влажной атмосферы (налетоопасно-

сти) силикатные оптические стекла делятся на группы: А—не-

налетоопасные, Б — промежуточные, В — налетоопаоные. Большин-

ство оптических стекол относятся к группе А. Оптические детали

из налетоопасных стекол сразу же после обработки покрывают

защитными пленками.

На поверхности оптических деталей под действием пятнающих

агентов, а также вследствие гидролиза происходит поверхностное

растворение и смывание некоторых соединений, входящих в состав

стекла. В результате образуется пленка, отличающаяся по составу

и свойствам от основной массы стекла. Если капельки воды дли-

тельно присутствуют на участках поверхности детали, то на этих

участках образуются пятна (происходит выщелачивание) произ-

11

Вольной формы с различной окраской, вплоть до мутной малопро-

зрачной. Такие оптические детали непригодны для использования

в оптических приборах.

Но устойчивости к действию пятнающих агентов оптические

стекла делят наследующие группы: I — непятнающиеся, II — средней

пятнаемости, III - - пятнающиеся, IV - нестойкие стекла, требу-

ющие обязательного применения защитных покрытий. К последней

группе, например, относятся стекла ОФ4, СТК19, СТКЗ. Пятна-

емость стекол учитывают при обработке, выборе полирующих средств

и промывочных жидкостей. Травление стекла некоторых марок

растворами кислот используют в технологии нанесения штриховых

мер, шкал и сеток на стеклянные подложки.

§ 4. ПОКАЗАТЕЛИ КАЧЕСТВА ОПТИЧЕСКОГО СТЕКЛА

Нормируемые показатели качества. Нестабильность оптие

ческих характеристик стекла существенно влияет на качество пере-

дачи изображения оптической системой прибора.

Допуски на показатели качества материалов рассчитывают в соот-

ветствии с техническими требованиями к оптической системе. За-

вышение требований к показателям качества сверх необходимых

не дает заметного улучшения выходных характеристик прибора,

в то же время резко увеличивает стоимость оптического материала.

Например, при изменении требований к оптической однородности

стекла с третьей категории на первую стоимость стекла возрастает

в 4—5 раз.

Оптические бесцветные стекла нормируют в заготовках по сле-

дующим показателям качества: показателю преломления пе, средней

дисперсии П/г' — пс', однородности партии заготовок по показателю

преломления и средней дисперсии, оптической однородности, двой-

ному лучепреломлению, бессвильности, показателю ослабления,

пузырности.

В зависимости от предельных отклонений указанных показате- ’

лей ГОСТ 3514—76 предусматривает различные категории и классы

качества стекла.

Показатель преломления пе и средняя дисперсия пр, — пС' нор-

мируются пятью категориями качества со следующими допустимыми

отклонениями Дпе и Д (пр, — пС'):

Категория Д/?в104 Д (пр’ — 10*

1 ±2 ±2

2 ±з ±3

3 ±5 ±5

4 ±10 ±10

5 ±20 ±20

Стекло обычного качества, используемое для изготовления опти-

ческих деталей кинофотооптики, относится к 4-й категории по Дпе

и Д (nr — пС').

Допуски на пе и Пр, — пс' могут быть расширены по сравнению

с расчетными при условии ограничения отклонений по этим показа-

телям для заготовок внутри одной партии.

12

Рис. 4. Пороки стекла (масштаб 10 : 1):

а — нитевидная свиль; б — узловая свиль; в — пузыри; г - камень

В этом случае фактические значения пе и пр, — Пс' учитываются

при комплектовании оптических деталей системы, а необходимое

качество выходных параметров сохраняется путем коррекции гео-

метрических размеров линз: толщины, радиусов или воздушных

промежутков между линзами [2].

По однородности показателя преломления пе в партии заготовок

установлено четыре класса, а по средней дисперсии nF, — пС' два

класса качества.

1Т х . Наибольшая разность

сс Наибольшая разность \пс 104 д 10Ь в партии

в партии заготовок заготовок

А 0,2 —

Б 0,5 —

В 1 1

Г В пределах заданной В пределах заданной

категории категории

Оптическая неоднородность стекла и других оптических мате-

риалов рассматривается как неоднородность показателя пре-

ломления по объему материала.

В зависимости от причины образования неоднородности могут

быть химического или физического происхождения. Химические

неоднородности — свили возникают в процессе варки и выработки

13

стекла и обусловлены непостоянством химического состава ввиду

непровара или улетучивания отдельных компонентов, разъедания

сгенок стекловаренных сосудов и плохой гомогенизации расплава.

Различают слоистые нитевидные свили (рис. 4, а) и узловые в виде

небольших вытянутых сфер с отходящими от них нитями (рис. 4, б).

Метод контроля бессвильности заключается в оценке теневой

картины свили, получаемой на экране проекционной установки

и сравнением ее с теневой картиной эталонных свилей 1-й или 2-й

категорий бессвильности.

Физические неоднородности связаны с образованием в заготовках

стекла остаточных напряжений при отжиге вследствие быстрого

охлаждения или температурных градиентов в печи. Напряжения

в прозрачных материалах вызывают появление двойного луче-

преломления и изменение значения показателя преломления.

При прохождении через напряженное стекло поляризованного

луча, полученного с помощью какого-либо поляризатора, проис-

ходит его раздвоение на лучи, распространяющиеся в плоскости

главных напряжений с разной скоростью и имеющие на выходе

разность хода. Разность хода лучей, измеряемая в нанометрах на

сантиметр пути, характеризует двойное лучепреломление.

Физические неоднородности могут быть устранены повторным

тонким отжигом.

По двойному лучепреломлению установлено пять категорий

качества с предельными отклонениями 1,5—65 нм/см.

Бессвильность и двойное лучепреломление позволяют быстро

оценить оптическую однородность заготовки и при небольших раз-

мерах заготовки являются достаточными критериями ее качества.

Однако оба эти показателя не дают количественной оценки неодно-

родности на различных участках заготовки больших размеров и не

характеризуют плавные изменения показателя преломления, хотя

последние ухудшают качество изображения больше, чем одиночные

грубые свили.

Измерить непосредственно значения показателя преломления

>олю заготовки весьма сложно. Поэтому предусмотрено несколько

косвенных методов оценки оптической однородности. Первый —

определение числового отношения угла разрешения <р коллиматор-

ной установки, в которую введена заготовка, к углу разрешения <р0

той же установки без образца стекла. Метод используется для кон-

троля заготовок размерами 60—250 мм, для него установлено четыре

категории качества стекла с отношением ф/ср0, равным 1,0—1,2.

При контроле заготовок, относящихся к первой категории качества,

дополнительно контролируется качество изображения дифракцион-

ной точки на коллиматоре. Точка должна проецироваться в виде

центрального пятна, окруженного двумя концентрическими коль-

цами без разрывов, хвостов и искажения формы.

Существенными недостатками этого метода являются необходи-

мость создания уникальной коллиматорной установки с близким

к теоретическому идеальным изображением дифракционной точки,

субъективность оценки качества изображения точки и миры изме

14

рителями и ограничение размеров контролируемой зоны заготовки.

Оптическую однородность заготовок размерами более 250 мм

оценивают по коэффициентам, характеризующим влияние различных

факторов: двойного лучепреломления, бессвильности, асимметрич-

ности физических неоднородностей по полю.

Заготовки, предназначенные для изготовления оптических дета-

лей высокоточных объективов коллиматоров, интерференционных

и астрономических приборов, у которых остаточные волновые аббер-

рации системы имеют значения, соизмеримые с дополнительными

искажениями, вызываемыми неоднородностью стекла, проверяют

интерференционными методами по искажению волнового фронта.

Точность измерения Ди должна быть в пределах (1-4-5) 10-6. Требо-

вания к однородности подобных деталей оговариваются особо в тех-

нической документации на заготовку.

Светопоглощение стекла нормируется по показателю ослабления

представляющему собой величину, обратную расстоянию, на

котором поток излучения источника света типа А ослабляется в ре-

зультате поглощения и рассеивания в стекле в 10 раз.

Уменьшение Ослабления света в стекле имеет большое значение

при производстве мюголинзовых оптических систем, объективов

для передачи цветного изображения, волоконно-оптических эле-

ментов.

Установлено восемь категорий качества стекла, нормируемых

по показателю ослабления, с допустимыми значениями — 0,0002-4

4-0,0130 см'1.

Пороки стекла. Получить стекло, полностью свободное от пороков,

практически невозможно.

Пузыри и приравниваемые к ним камни в стекле являются вклю-

чениями, образующимися при варке вследствие плохого осветления

стекломассы, попадания в нее непроваренных частиц шихты и ша-

мота со стенок варочного сосуда и образования кристаллов (рис. 4, в).

Одиночные пузыри не влияют на разрешающую способность при-

бора. Увеличение числа пузырей приводит к экранированию света,

увеличению его рассеяния. В деталях типа сеток, лимбов, рас-

положенных в фокальной плоскости измерительных приборов, при-

жимных пластинах проекционных приборов, пузыри четко про-

сматриваются и мешают наблюдению, число их должно ограничи-

ваться. Вскрытые пузыри на рабочих поверхностях оптических

деталей при обработке приводят к появлению располированных

зон, затрудняют чистку оптических деталей. Камни являются источ-

ником возникновения трещин и напряжений в стекле при терми-

ческих нагрузках.

Присутствие пузырей и камней в заготовках регламентируется;

ГОСТ 13240—78 установлено одиннадцать категорий качества.

В заготовках первой категории не допускаются пузыри диаметром

более 0,002 мм, по десятой категории разрешается присутствие

пузырей до 5 мм. Кроме того, каталогом оптического стекла пред-

усмотрена оценка пузырности сырьевого блочного стекла но числу

пузырей, видимых на площади проекции куба стекла объемом

15

100 см3. Эта оценка является справочной и используется при раз-

делке блока стекла на заготовки.

Камни, кристаллы и головки узловых свилей оценивают как

пузыри такого же диаметра. Камни, сопровождаемые трещинами

в заготовках оптических деталей, не допускаются (рис. 4, ?).

§ 5. СТЕКЛА ОПТИЧЕСКИЕ ЦВЕТНЫЕ, СТЕКЛА

С ОСОБЫМИ СВОЙСТВАМИ, СИТАЛЛЫ, ОРГАНИЧЕСКИЕ

СТЕКЛА

Цветные оптические стекла. Если стекло поглощает све-

товые лучи с различной интенсивностью в зависимости от длины

волны спектра излучения, то после прохождения слоя стекла свет

приобретает окраску. Например, стекло, поглощающее все лучи

света, кроме красного, будет выделять только красный свет и само

будет на вид красное.

В оптическом приборостроении цветные стекла применяют для

изготовления светофильтров, ограничивающих или ослабляющих

пропускание света заданного спектрального состава, защищающих

глаза наблюдателя от интенсивного излучения и др.

Основными характеристиками цветного оптического стекла яв-

ляются нормируемые кривые зависимости коэффициента пропуска-

ния или оптической плотности DK от длины волны %, а также

спектральный показатель поглощения Кх-

Показатель поглощения стекла для определенной длины

волны света находят из выражения =—lgxx/Z, где — коэф-

фициент пропускания стекла толщиной I (мм) для монохромати-

ческого света длиной волны X.

Оптическая плотность DK для монохроматического света с длиной

волны X связана с показателем поглощения Кк и коэффициентом

пропускания соотношением

- 1g Ч = Кк1.

Поглощение света для различных значений длины волны света

измеряют на спектрофотометре.

Марку цветного стекла обозначают буквами, из которых первая

или две первых являются начальными буквами наименования цвета

(типа), буква С сокращенно обозначает слово стекло, цифра ука-

зывает порядковый номер марки стекла данного типа. Например,

ЖЗС5 — желто-зеленое стекло пятое.

В соответствии с ГОСТ 9411—81 «Стекло оптическое цветное»

выпускаются цветные стекла 14 типов:

УФС — ультрафиолетовое

ФС — фиолетовое

СС — синее

СЗС — сине-зеленое

ЗС — зеленое

ЖЗС — желто-зеленое

ЖС — желтое

10

ОС — оранжевое

КС — красное

ИКС — инфракрасное

ПС — пурпурное

НС — нейтральное

ТС —'темное

БС — бесцветное

Рис. 5. Спектральные кривые пропускания = f (^) цветных стекол, окрашенных

молекулярными красителями в слое толщиной 2 мм

Стекла БС предназначены для ограничения пропускания света

в ультрафиолетовой или длинноволновой инфракрасной областях

спектра при сохранении пропускания в видимой части.

Окраска стекла обусловливается введением в его состав краси-

телей, которые могут находиться в стекле в молекулярно-раство-

ренном или коллоидном состоянии.

Молекулярные красители — это окислы тяжелых металлов: ко-

бальта, железа, никеля и др. При варке стекла они полностью рас-

творяются в его основе. Избирательное поглощение света в стекле

вызывается резонансными колебаниями электронов красителей. Ха-

рактер спектральной кривой пропускания у стекол, окрашенных

молекулярными красителями, при изменении концентрации краси-

теля практически не меняется, изменяется лишь пропускание. При

вторичной термообработке окраска таких стекол не изменяется.

Спектральные кривые Тх = f (X) некоторых цветных стекол тол-

щиной I = 2 мм, окрашенных молекулярными красителями, при-

ведены на рис. 5.

Стекло СС5 имеет характерную избирательную кривую пропуска-

ния с максимумом в области 415—420 нм. Ультрафиолетовое темное

стекло УФС5 ограничивает пропускание ультрафиолетовой части

спектра в области 370—380 нм. Нейтральные стекла ослабляют

пропускание в видимой части спектра в зависимости от концентрации

красителя в составе.

Окраска стекла коллоидными красителями', металлическим золо-

том, серебром, сульфидами и селенидами кадмия или сурьмы —

основана на избирательном рассеянии света дисперсными частицами

красителей. Стекла, содержащие коллоидные красители в атомар-

ном состоянии, бесцветны, окраска появляется в результате роста

мельчайших кристалликов металла размерами 1 —100 нм при вто-

ричной термообработке — «наводке».

Наибольшее распространение среди этих стекол получили се-

ленокадмиевые стекла, имеющие желтую, красную и оранжевую

окраску. Кривые спектрального пропускания селенокадмиевых сте-

кол (рис. 6) имеют крутой подъем, резко отсекают одну часть спектра

пропускания от другой.

17

Рис. 6. Спектральные кривые пропускания — f (X) цветных селенокадмиевых

стекол, окрашенных коллоидными красителями в слое толщиной 5 мм

Заготовки из цветного оптического стекла нормируют по следу-

ющим показателям качества: показателю поглощения К\, бессвиль-

ности, неоднородности окраски, пузырности и двойному лучепре-

ломлению. Для • стекол, окрашенных сульфоселенидами или

селенидами металлов (стекла ЖС, ОС и КС), нормируют также

минимальную оптическую плотность £>0 при толщине стекла 10 мм;

длину волны Хпр, при которой оптическая плотность стекла пре-

вышает на 0,3 оптическую плотность стекла той же толщины при

длине волны 1(); крутизну /<р кривой оптической плотности, равной

разности оптических плотностей стекла при длинах волны %пр —

20 нм и Х!|р.

Стекла с особыми свойствами. Их используют в оптических при-

борах, в которых наряду с прозрачностью необходимо иметь до-

полнительные свойства, не предусмотренные ГОСТ 3514—76.

Стекла светорассеивающие (молочные) применяют для изготовле-

ния деталей, диффузно рассеивающих проходящий или отраженный

свет, их обозначают МС. Они приобретают рассеивающие свойства

благодаря введению в состав соединений фтора в виде криолита,

кремнефтористого натрия и других соединений, обеспечивающих

мелкодисперсную кристаллизацию («глушение») стекла.

Стекла фотохромные обратимо изменяют свою прозрачность

в видимой части спектра в зависимости от освещенности и длитель-

ности облучения. После прекращения облучения пропускание стекла

восстанавливается. Их применяют для изготовления светофильтров,

светозащитных очков и экранов и обозначают ФХС.

Основными характеристиками фотохромного стекла являются

коэффициент фотохромности /<ф и чувствительность 5Ф. Коэффи-

циент фотохромности — величина, характеризующаяся уменьше-

нием оптической плотности за 30 с термического обесцвечивания.

Чувствительность Зф — величина, обратная освещенности, необхо-

димой для получения добавочной оптической плотности, равной 0,2.

Наиболее характерным представителем группы фотохромных

стекол является стекло ФХСЗ, имеющее Кф 0,5-н0,7; S(J) —

= (2^-5) 10'6 (лк-с)'1.

18

Рис. 7. Кинетическая кривая пропус-

кания фугохром него стекла

Кривая пропускания свето-

фильтров из оптического фото-

хромного стекла ФХСЗ толщи-

ной 2,5 мм в процессе облучения

(зона А) и после облучения

(зона Б) приведена на рис. 7.

Радиационно-стойкие стек-

ла сохраняют оптические свойства

излучения.

под действием радиационного

под действием радиации

Большинство обычных стекол

окрашиваются — темнеют, уменьшается их светопропускание до оп-

ределенного значения, зависящего от дозы радиации и состава стекла.

Устойчивость стекол к воздействию ионизирующего излучения

характеризуется приращением оптической плотности ДО на 1 см

толщины стекла после облучения дозой гамма-лучей 105 Р от источ-

ника излучения Со60.

Повышение радиационной устойчивости стекол достигается вве-

дением в их состав добавок, способных предотвращать образование

центров окраски. Наибольший эффект достигается при введении

в качестве добавки окиси церия СеО2.

Стекла, содержащие СеО2, сохраняют светопропускание после

облучения дозой гамма-лучами 105Р, их обозначают как стекла

серии 100. Например, радиационно-стойкое стекло К8 обозначают

КЮ8, значение ДО после облучения не должно быть более 0,015.

По другим оптическим свойствам радиационно-стойкие стекла се-

рии 100 практически не отличаются от своих аналогов серии 0.

Стекла оптическиелюминесцирующие, активированные неодимом,

имеют узкие полосы люминесценции, причем на полосу 1060 нм

приходится до 80 % всей энергии люминесценции. Их используют

для изготовления активных элементов твердотельных лазеров на-

правленного излучения с длинами волн 900, 1060, 1300 нм, работа-

ющих как в режиме свободной генерации, так и в моноимпульсном

режиме.

Спектр поглощения стекол, активированных неодимом, имеет

много полос в видимой и ближней ИК областях спектра, что облег-

чает оптическую накачку.

Стекла обозначают ГЛС (генерирующее люминесцирующее

стекло).

Инфракрасные бескислородные стекла — стеклообразные веще-

ства, отличающиеся от обычных стекол тем, что в их составе нет

химических соединений, содержащих кислород, а процесс стекло-

образования происходит в бескислородной среде.

Наиболее известны халькогенидные бескислородные стекла,

основными компонентами которых являются трехсернистый мышьяк

As2S3, селен, германий или теллур.

Халькогенидные стекла прозрачны в ИК области спектра в диапа-

зоне длин волн 1 —17 мкм, имеют высокую химическую стойкость

19

О 200 300 WO 500 /00 1500 2000 3000 Л,нм

Рис. 8. Спектральные кривые

коэффициента пропускания

кварцевых ci скол

и достаточную механичес-

кую и термическую проч-

ность. Обозначают их

ИКС, они различаются

границами пропускания

и показателем преломле-

ния /г?2 2,5ч-2,9. Бес-

кислородные инфракрас-

ные стекла используют

для изготовления оптичес-

ких деталей, световодов,

волоконных элементов,

работающих в И К области

спектра.

Стекло оптическое кварцевое — однокомпонентное силикатное

стекло па основе кремнезема SiO2. Оно имеет ряд ценных физико-

химических свойств: прозрачность в широком диапазоне УФ, види-

мых, ИК и радиоволн X = 160-^-6000 нм, высокую термостойкость,

химическую и радиационную устойчивость, малый ТКЛР 1(2-4-

-4-5) 10-7ОС'х].

Оптическое кварцевое стекло применяют для изготовления про-

зрачных люков летательных аппаратов, уголковых отражателей,

призм спектральных приборов, осветителей лазеров, оболочек источ-

ников света и других оптических деталей, подвергающихся резким

температурным воздействиям.

В зависимости от основной области спектрального пропускания

выпускают оптические кварцевые стекла следующих марок: КУ-1,

КУ-2 — прозрачные в УФ области спектра; КВ — прозрачные

в видимой области спектра; КИ — прозрачное в ИК области спектра.

Спектральные кривые коэффициента светопропускания для

кварцевого стекла различных марок в слое толщиной 1 см показаны

на рис. 8. Основные физико-химические свойства оптического квар-

цевого стекла при температуре 20 °C приведены в ГОСТ 15130—79

«Стекло кварцевое оптическое».

Ситаллы. Это особый класс стеклокерамических материалов,

имеющих микрокристаллическую структуру с кристаллами размером

не более 1—2 мкм, равномерно распределенными по всему объему

стеклообразного вещества.

Оптические ситаллы отличаются особо тонкозернистой структу-

рой, размеры кристаллов в них не превышают длины полуволны

видимого участка спектра, а показатели лреломления кристаллов

и стекловидной фазы совпадают или близки между собой, что исклю-

чает светорассеяние на границах раздела фаз стекло — кристалл.

Ситаллы имеют повышенные по сравнению со стеклом термо-

стойкость, механическую прочность и твердость; ТКЛР ситаллов

некоторых марок практически равен нулю.

20

Таблица 1

П араметр Марка ситаллов

COI 1 5 CO15G СО2 1

Показатель преломления Средняя дисперсия Температура, при которой ТКЛР равен 1,5-К)-7 °C1 Термостойкость, °C Относительная твердость по со- шлифовыванию 1,535±5- КГ 3 0,0102 + 3- 10“4 25-t 20 500+ГО 1,78 1,545±2-IO"3 б,0104+2-10-4 25±20 350+50 1,56 1,553±2- 10"3 0,0108+2 • 10"1 2201-50 650±50 1,90

Таблица 2

Материал р, г/см’ 10е °C-1 I [аиболь- шая тем- пература эксплуата- ции мате- риала, °C flD VD T в ви- димой области для об- разца толщиной 5 мм, %

Полиметилметакри- лат 1,18—1,20 63—77 60—105 ' 1,491 57,8 89-92

Полистирол 1,05—1,10 63—90 60—82 1,590 30,8 85

Поликарбонат 1,17—1,24 60—70 121 — 140 1,586 30,3 88-90

Физико-химические свойства оптических ситаллов приведены

в табл. 1.

Органические стекла. Это полимерные термопластические орга-

нические материалы, находящиеся в нормальных условиях в аморф-

ном стеклообразном состоянии. Наибольшее распространение в ка-

честве оптических материалов получили полиметилметакрилат, поли-

стирол и поликарбонат, имеющие прозрачность в видимой и ближней

ИК области спектра.

Полимерные материалы по сравнению с оптическими стеклами

имеют более низкую стоимость, меньшую плотность и высокую ударо-

прочность. Изготовление деталей из органического стекла осуще-

ствляется высокопроизводительными экономичными методами.

Однако недостаточная оптическая однородность, большое значение

ТКЛР, термическая усадка и старение ограничивают применение

полимеров для изготовления оптических деталей ответственного

назначения.

Шлифование и полирование деталей из полимеров с высокой

точностью затруднено ввиду их низкой абразивной стойкости.

Физико-оптические свойства органических стекол приведены

в табл. 2.

Из органического стекла изготовляют неответственные опти-

ческие детали: лупы, линзы окуляров, рассеиватели, фильтры,

растры, очковые контактные линзы, светозащитные очки и др. Из

21

полимеров можно делать детали сложной формы, такие, как линзы

Френеля, детали маячной оптики, изготовление которых из опти-

ческого стекла экономически нецелесообразно, а иногда и невоз-

можно.

§ 6. ОПТИЧЕСКИЕ КРИСТАЛЛЫ И КЕРАМИКА

Свойства кристаллов. Для изготовления оптических де-

талей используют прозрачные кристаллы с необычными для стекол

оптическими свойствами: аномальными значениями показателя пре-

ломления и дисперсии, прозрачностью в УФ и ИК областях спектра

излучения света, лучепреломлением и поляризационной способ-

ностью.

Кристаллы отличаются от стеклообразных веществ тем, что

составляющие их молекулы, атомы, ионы расположены в строго

определенном порядке в узлах пространственной кристаллической

решетки. Характерным признаком кристаллов является их правиль-

ная внешняя форма, ограниченная плоскими гранями, образующими

при пересечении ребра и вершины. Грани, ребра и вершины кри-

сталла являются элементами его огранения. Каждому виду кристал-

лов свойственны закономерная повторяемость и симметрия элементов

огранения в трехмерном пространстве.

Особенностью отдельных кристаллов является также анизо-

тропность — способность проявлять различные свойства в разных

направлениях. Например, прочностные свойства, твердость, сопро-

тивление скалыванию во многом зависят от направления приложения

усилий.

Способность кристаллов раскалываться по плоскостям, парал-

лельным кристаллографическим граням, называется спайностью.

Спайность неразрывно связана со структурой кристалла, раскалы-

вание происходит по определенным плоским сеткам структуры,

обычно перпендикулярно направлению наиболее слабых внутрен-

них связей..

Твердость оптических кристаллов различна, например, сапфир

очень твердый материал, уступающий по твердости только алмазу,

а кристаллы каменной соли NaCl или сильвина КС1 легко цара-

паются и растворяются в воде.

По оптическим свойствам кристаллы делят на две группы: изо-

тропные и анизотропные. В изотропных кристаллах, как и в аморф-

ных стеклообразных веществах, свет распространяется во всех

направлениях с одинаковой скоростью и показатель преломления

и средняя дисперсия — величины постоянные. В оптически анизо-

тропных кристаллах скорость распространения света в различных

направлениях неодинакова, причем луч света, попадая в анизо-

тропный кристалл, делится на два луча: обыкновенный (о) и не-

обыкновенный (е), поляризованные в двух взаимно перпендикуляр-

ных направлениях.

Это явление можно пояснить следующим образом. Если внутри

кристалла поместить точечный источник света, то от него будут

распространяться лучи — обыкновенные и необыкновенные. Обык-

22

Рис. 9. Волновые поверхно-

сти обыкновенных и необык-

новенных лучей в одноосных

кристаллах:

а — оптически положительном;

б — оптически отрицательном

новенные лучи распро-

страняются в кристалле

во все стороны с оди-

наковой скоростью, не-

обыкновенные — с раз-

личной, зависящей от направления. Волновой фронт от обыкно-

венных лучей представляет собой сферическую поверхность,

а от необыкновенных — поверхность эллипсоида вращения. Обе

эти поверхности, называемые волновыми поверхностями Фре-

неля, соприкасаются одна с другой в двух диаметрально распо-

ложенных точках, совпадающих с осями вращения эллипсоида.

Если построить сечение волновых поверхностей в полярных

координатах для по и пе, то они будут иметь вид, показанный на

рис. 9. Если соприкосновение сечений осуществляется по большой

оси эллипсоида (рис. 9, а), кристалл называется оптически отрица-

тельным пе < /го. Если соприкосновение сечений осуществляется

по малой оси эллипсоида (рис. 9, б), кристалл называется оптически

положительным пе п0. Линия, соединяющая точки соприкоснове-

ния сферы и эллипсоида, называется оптической осью. Все лучи,

распространяющиеся в кристалле параллельно направлению опти-

ческой оси, имеют одинаковую скорость и показатель преломле-

ния /2(), при этом двойное лучепреломление не наблюдается. Анизо-

тропные кристаллы, имеющие одно изотропное направление опти-

ческих лучей, называются оптически одноосными кристаллами.

В оптическом приборостроении применяют как природные кри-

сталлы: исландский шпат, кварц, флюорит, так и синтетические

кристаллы, выращенные искусственно.

Природные оптические кристаллы необходимой прозрачности,

однородности и больших размеров встречаются редко. Поэтому

только с развитием технологии выращивания кристаллов значи-

тельно расширилась область их применения. Освоено выращивание

кристаллов с полезными оптическими свойствами, не встречающихся

в чистом виде в природных условиях. К ним относятся кристаллы

полупроводниковых элементов: кремния, германия и сложных со-

единений типа иодистобромистого таллия и арсенида галлия.

Как и к другим оптическим материалам, к кристаллам предъ-

являются требования по стабильности оптических характеристик,

и разработаны нормативы показателей качества, оговоренные в стан-

дартах.

Марку оптического кристалла обозначают начальными буквами

химического названия материала кристалла с добавлением букв У,

В или И, указывающих на основную рабочую область спектра про-

пускания. Например, кристалл фтористого лития для УФ области

23

обозначается ФЛ-У. При использовании оптического кристалла

только в одной области обозначение этой рабочей области допускается

не указывать.

Оптически изотропные кристаллы. К оптически изотропным

кристаллам относятся кристаллы кубической системы (сингонии)

с высокой степенью симметрии пространственной решетки. В основ-

ном это кристаллы галогенидов щелочных и щелочно-земельных

металлов, используемые для изготовления деталей приборов, рабо-

тающих в ИК диапазоне, окон и призм спектральных приборов,

конденсоров и линз микроскопов УФ диапазона.

К изотропным кристаллам относятся также синтетические кри-

сталлы полупроводниковых материалов: кремния, германия, ис-

пользуемых для изготовления оптических деталей, работающих

в дальней ИК области спектра.

Кремний Si прозрачен в области 1,5—22 мкм и непрозрачен

в видимой области излучения. В воде нерастворим, растворяется

в смеси плавиковой и азотной кислот. Его плотность 2,33 г/см3,

показатель преломления п = 3,458 для % = 2 мкм; кристалл

хрупкий.

Германий Ge прозрачен в области 2—265 мкм и непрозрачен

в видимой области спектра. В воде нерастворим, растворяется в го-

рячей серной кислоте. Его плотность 5,327 г/см3, показатель пре-

ломления п = 4,0217 для X = 4,2 мкм; кристалл хрупкий, относи-

тельная твердость по сошлифовыванию 0,53.

Свойства кристаллов галогенидов щелочных и щелочно-земель-

ных металлов приведены в табл. 3.

Одноосные оптические кристаллы. Одноосные кристаллы при-

меняют для изготовления оптических деталей поляризационных,

спектральных приборов и элементов лазеров. Рассмотрим свойства

наиболее широко используемых в оптическом приборостроении

оптических одноосных кристаллов. Величины п0 и пе приведены для

% = 589,3 нм (линия D).

Исландский шпат СаСО3 (кальцит) — природный мягкий кри-

сталл, очень хрупкий, характеризуется сильно выраженным двойным

лучепреломлением, п0 = 1,658, пе = 1,486, плотность 2,71 г/см3.

Хорошо раскалывается по плоскости спайности.

Кварц кристаллический SiO2 (горный хрусталь) — твердый кри-

сталл, имеет относительно слабо выраженное лучепреломление,

п0 = 1,5534, пе = 1,5442, плотность 2,65 г/см3. При нормальных

условиях практически нерастворим в воде и кислотах, за исключе-

нием плавиковой. Кварц обладает хорошей прозрачностью в области

0,18—10 мкм и пьезоэлектрическими свойствами. Спайность прак-

тически отсутствует.

Фтористый магний MgF2 (селлаит) — кристалл средней твер-

дости, п0 = 1,3680, пе = 1,3792. Практически нерастворим в воде,

растворяется в азотной кислоте. Область прозрачности 0,1 —10 мкм.

Лейкосапфир А12О3 (корунд) — очень твердый термостойкий син-

тетический кристалл, п0 1,7681, пе 1,7599. Его плотность

3,98 г/см3, температура плавления 2030 °C. Область прозрачности

24

Название, химический состав р, г/см3 nD для X = 589,3, нм VD

Хлористый натрий NaCl (каменная соль) 2,165 1,5443 42,7

Хлористый калий КО (сильвин) 1,984 1,4904 43,9

Фтористый кальций CaF2 (флюорит) 3,18 1,4339 95,15

Фтористый литий LiF 2,601 1,3921 99,26

Бромистый калий КВг 2,75 1,5601 33,5

Таблица 3

Область прозрач- ности, мкм Свойства

0,25—15 Мягкий кристалл, гигроскопичен, хорошо рас- творяется в воде и глицерине

0,33—21 Очень мягкий кристалл, гигроскопичен, хорошо растворяется в воде и глицерине

0,18—10 Твердый очень хрупкий кристалл, негигроско- пичен, нерастворим в воде

0,18—6 Кристалл средней твердости, негигроскопичен и практически нерастворим в воде, растворяется в кислотах

0,21—27 Очень мягкий кристалл, гигроскопичен, хорошо растворяется в воде и глицерине

Рис. 10. Спектральные характеристики пропускания т— f (1) оптических керамик

толщиной 10 мм

0,17—6 мкм. Из лейкосапфира изготовляют защитные стекла и об-

текатели приборов УФ и ИК диапазона, работающих в тяжелых

условиях эксплуатации.

Рубин — синтетический кристалл корунда А12О3 с добавкой

до 3 % окиси хрома fr2O3, придающего рубину красноватую окраску.

Рубин генерирует излучение в видимой области спектра и исполь-

зуется в качестве активного элемента твердотельных лазеров.

Оптическая керамика. -Поликристаллический материал, прозрач-

ный в ИК области спектра. Изготовляют оптическую керамику

методом горячего прессования химически чистых кристаллических

порошков с размерами зерен 0,1 —10 мкм. Прессование осущест-

вляют в вакууме при больших давлениях (100—300 МПа) и темпе-

ратуре, равной 0,5—0,8 температуры плавления исходного вещества.

Во время прессования происходит спекание зерен и одновременно

процесс рекристаллизации — рост зерен с увеличением их перво-

начальных размеров в 3—5 раз. В результате* получают высоко-

прочный материал плотностью более 99,9 % плотности исходного

монокристалла.

Оптическая керамика изотропна по оптическим и механическим

свойствам, в ней отсутствуют плоскости спайности и трещины,

она термостойка и нерастворима в воде.

Таблица 4

Марка Химический состав р, г/сма п, для X -= 2 мкм Область прозрач- ности, мкм at 10е °C-1

К01 MgF2 фторид магния 3,171 1,3720 1-7 11,3

К02 ZnS сульфид цинка 4,090 2,2631 1—14 6,9

К04 ZnSe селенид цинка 5,250 2,4472 0,5-21 7,7

К05 MgO окись магния 3,578 1,7089 0,4—8 11,0

К06 CdTe теллурид кадмия 5,850 2,711 0,9—29 5,5

26

Обозначают оптическую керамику КО и порядковым номером,

определяющим ее химический состав. Физико-химические свойства

оптической керамики приведены в табл. 4.

Одной из основных характеристик оптической керамики является

прозрачность. Спектральные характеристики пропускания т = f (X)

ряда марок оптических керамик толщиной 1 см приведены на рис. 10.

Коротковолновая граница прозрачности у них находится в пределах

0,5—2,0 мкм, длинноволновая — в пределах 8—28 мкм. Под гра-

ницей прозрачности понимают длину волны, при которой коэффи-

циент пропускания образца толщиной 2 мм равен 50 %.

Детали из оптической керамики хорошо шлифуются и поли-

руются обычными методами обработки оптических деталей, однако

наличие поликристаллической структуры влияет на чистоту обра-

батываемой поверхности.

Оптическая керамика является основным конструкционным ма-

териалом для изготовления оптических деталей приборов, работа-

ющих в ИК диапазоне в условиях больших перепадов давления

и температуры. Так, оптическую керамику КО1 можно применять

при температуре до 900 °C.

ГЛАВА 2

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

ОПТИЧЕСКИХ МАТЕРИАЛОВ

§ 7. ПРОИЗВОДСТВО ОПТИЧЕСКОГО БЕСЦВЕТНОГО СТЕКЛА

Состав стекол. Совокупность физико-химических свойств

стекла определяется его химическим составом. Поскольку досто-

верные данные о природе химических соединений, образующихся

в стекле, отсутствуют, принято состав стекла выражать в виде мас-

совых процентов окислов, вводимых в шихту посредством различных

химических соединений. Такой состав называется синтетическим,

фактически он отличается от химического состава сваренного стекла

вследствие улетучивания некоторых соединений и попадания в стекло

окислов при разъедании стенок сосудов при варке.

Ряд химических веществ, например кремнезем SiO2, борный

ангидрид В2О5, фосфорный ангидрид Р2О5, способны при охлаждении

расплава переходить в стеклообразное состояние. Некоторые ве-

щества, например глинозем А12О3, хотя и образуют стекло только

при сплавлении с другими веществами, но составляют его основу —

структурную сетку стекла. Такие химические вещества называют

стеклообразующими. В зависимости от стеклообразующего вещества

стекла относятся к различным группам: силикатным (основа SiO2),

боратным (основа В2О5), фосфатным (основа Р2О5) и др. Стекло-

образующая основа оказывает основное влияние на ход дисперсии

в стекле.

Большинство оптических стекол многокомпонентны, многообра-

зие их оптических свойств достигается введением в состав в различ-

ных соотношениях окислов многих элементов периодической системы

Менделеева, в том числе соединений редкоземельных элементов.

Каждый окисел оказывает определенное влияние на оптические

свойства стекла. Например, чем больше в стекле кремнезема, тем

меньше его показатель преломления. Увеличение окислов свинца

в составе флиптовых стекол приводит к увеличению показателя

преломления и средней дисперсии.

Для улучшения технологических свойств расплавленной стекло-

массы: уменьшения температуры расплавления, снижения вязкости

и повышения химической устойчивости стекла — в состав вводят

окислы щелочно-земельных элементов (калия, лития, кальция).

Добавление небольшого количества окислов А12О3 способствует

снижению кристаллизационной способности стекла. Соединения

мышьяка, сурьмы и церия в массовых долях 0,2—1 % используют

в качестве осветлителей расплавленной стекломассы, они ускоряют

28

процесс удаления из расплава пузырей и нейтрализуют окрашива-

ющее действие вредных красящих примесей — окислов железа.

В технологии стекловарения применяют также химические"ве-

щества, временно понижающие вязкость стекломассы в начальный

период варки, что ускоряет ведение процесса. К таким веществам

относятся сульфат аммония, бифторид калия и др. В дальнейшем

они разлагаются, образуя окислы, или улетучиваются в виде газо-

образных соединений.

В синтетический состав оптических стекол обычно входят 4—12

различных окислов. Например, одна из марок стекла типа К содер-

жит семь окислов в следующем соотношении: SiO2 — 72 %; В2О3 —

8,15 %; К2О—10,45 %; Na2O — 7,20 о/о, СаО — 1,55 о/о; MgO —

0,45 %’, А120д — 0,20 %.

Приготовление шихты. Шихта для варки стекла представляет

собой механическую смесь сырьевых химических материалов: солей,

окислов, гидроокисей. Используют как природные материалы: кварц,

сульфат, так и синтетические: основные и кислотные окислы, азотно-

кислые соли калия и бария, углекислые соли кальция, калия и др.

При высоких температурах соли и гидроокиси разлагаются, образуя

окисел и газообразное соединение. Например, СаСО3 ->СаО + СО2.

В сырьевых материалах для оптического стекловарения не

должны присутствовать красящие примеси: соединения железа,

хрома, никеля, меди. Присутствие соединений железа вызывает

окрашивание стекла и резкое снижение пропускания света, особенно

в УФ области спектра. В молотом кварце, например, содержание

железа в шихте обычных оптических стекол ограничено 0,008 —

0,01 %, а для особопрозрачных стекол 0,0004 %.

Перед составлением шихты материалы подвергают измельчению

и помолу до зернистости 0,05—0,3 мм.

Составляют шихту по строго определенной рецептуре с учетом

поправок на фактическую влажность материала в партии и процент-

ного содержания в нем вводимого окисла. Массу порции составлен-

ной шихты (навески) принимают равной 100 кг. В этом случае

масса каждого компонента соответствует его процентному содержа-

нию. Взвешивание компонентов осуществляется на механизирован-

ной линии.

Механизированная линия приготовления шихты состоит из рас-

положенных в ряд 10—12 секций, каждая из которых предназначена

для хранения и взвешивания только одного компонента шихты

(рис. 11). Материал подают в приемный отсек 7 секции, располо-

женный на перекрытии второго этажа. Некоторые химические ве-

щества гигроскопичны и при длительном хранении и транспорти-

ровке слеживаются и комкуются, поэтому перед употреблением их

необходимо просеять. Вращающиеся обрезиненные лопасти 6 про-

тирщика разминают комки и просеивают материал через отверстия

сита 5 в бункер-накопитель 8. Количество материала, хранящегося

в бункере, не должно превышать 1—2-дневной потребности во

избежание его повторного слеживания. Сыпучие некомкующиеся

материалы — кварц, сурик подают в бункер без протирки.

29

Взвешивание осуществляется на автоматических циферблатных

весах 13. Материалы подаются из бункера в контейнер 3 весов вибро-

питателем 4 сначала с большой скоростью, а к концу взвешивания

с малой, что обеспечивает точность взвешивания 0,1 %. По дости-

жении заданной массы вибропитатель 4 отключается, и материал

из контейнера 3 разгружается вибропитателем 2 весов через’рукав 9

в установленную на самоходной тележке 12 емкость 10 смесителя.

Сырьевые материалы, масса которых не превышает массовой

доли 1 %, взвешивают отдельно и добавляют в емкость вручную

совком.

После взвешивания всех компонентов 100-килограммовой на-

вески операцию повторяют столько раз, сколько навесок необходимо

для составления всего объема шихты для варки.

Взвешенную шихту необходимо тщательно перемешать, чтобы

усреднить распределение всех материалов по объему и обеспечить

обволакивание зерен тугоплавких компонентов легкоплавкими,

30

Один из вариантов конструкции смесителя барабанного типа

показан на рис. 11. Нижняя отъемная емкость 10 смесителя служит

для взвешивания. С помощью поперечной тележки 11 емкость под-

возят под смеситель /, поднимают и закрепляют герметично.

При вращении смесителя частицы различных компонентов за-

хватываются стенками и, свободно падая вниз, равномерно рас-

пределяются по объему.

Соприкасающиеся с материалом поверхности бункеров, лотков

и смесителя во избежание попадания в шихту аппаратурного железа

Футеруют листовым алюминием.

Для варки оптических стекол используют также возвратные

отходы (бой) стекла той же марки в виде кусков массой 10—100 г

в количестве до 40 % теоретической массы навариваемой стекло-

массы. Утилизация отходов стекла позволяет более экономно исполь-

зовать дорогостоящие материалы и способствует сокращению дли-

тельности процесса варки. Бой сортируют, очищают от загрязнений,

взвешивают и в отдельной емкости подают вместе с шихтой к стекло-

варенным агрегатам.

От тщательности приготовления шихты и чистоты сырьевых

материалов во многом зависит качество сваренного стекла.

Варка и выработка стекла. Варка стекла — это термический

процесс, в результате которого шихта и бой стекла превращаются

в расплавленную однородную стекломассу.

Варят стекло в пламенных горшковых печах периодического

действия либо в ванных печах непрерывного действия. Стекла не-

которых марок с повышенными требованиями по однородности и пу-

зырности, имеющие склонность к разъеданию стенок керамических

сосудов в расплавленном состоянии ввиду химической активности

компонентов, варят в платиновых тиглях в печах с индукционным

нагревом.

Выбор печи и метода варки определяется прежде всего объемом

производства и требованиями к показателям качества стекла. Стекла

наиболее распространенных марок К8, ТК14, ТФ5, требующиеся

в больших объемах, целесообразно варить в ванных печах непрерыв-

ного действия, так как при этом значительно облегчается механиза-

ция и автоматизация процессов превращения стекломассы непосред-

ственно в заготовки оптических деталей. Однако варка в ванных

печах всегда связана с трудностями поддержания постоянства опти-

ческих характеристик стекла в процессе эксплуатации печи.

Несмотря на ряд различий, варка стекла в горшковых и в ванных

печах имеет одну и ту же физико-химическую и технологическую

основу и может быть рассмотрена на примере технологического про-

цесса варки в одногоршковой печи периодического действия

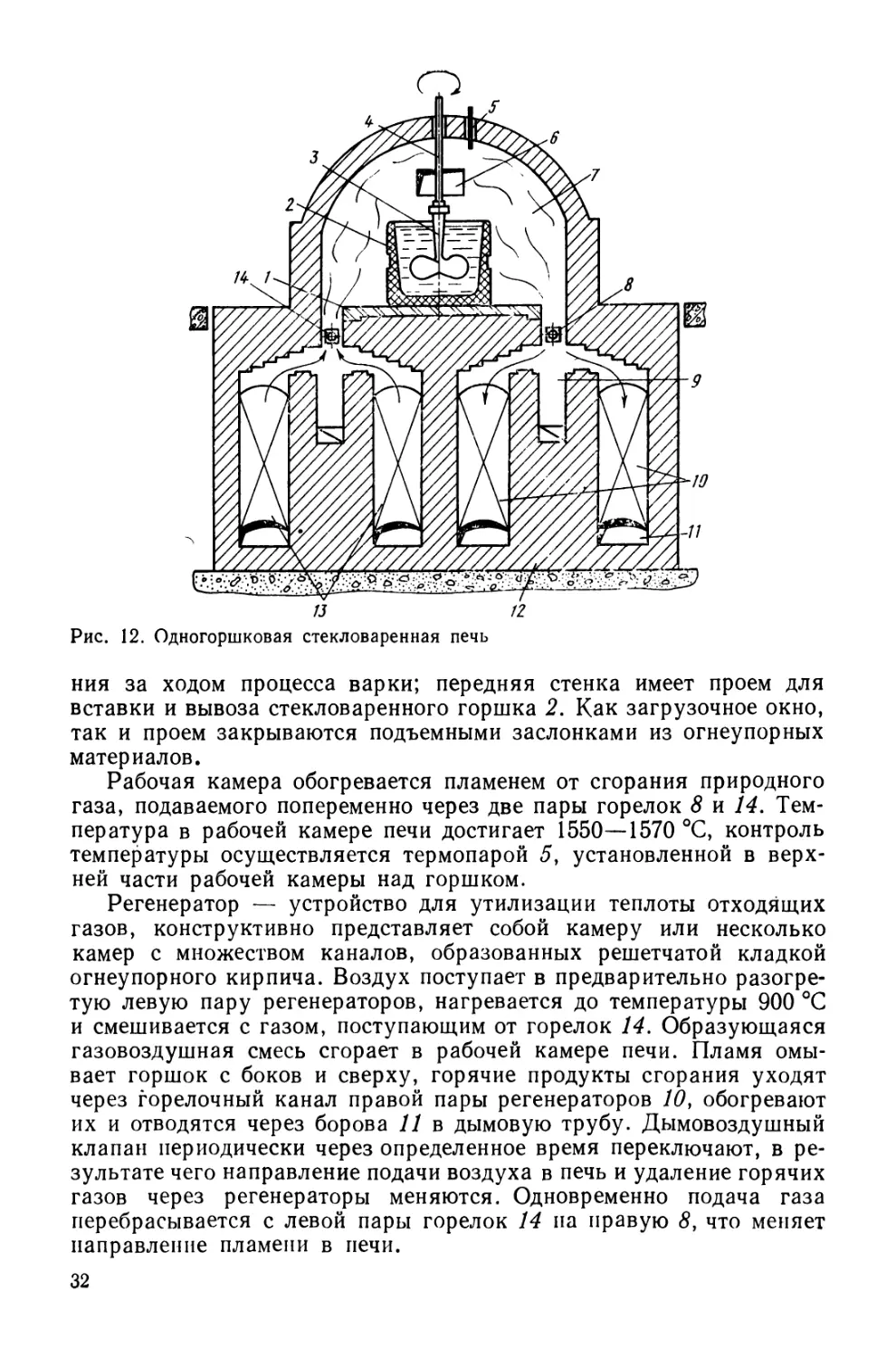

(рис. 12).

Печь регенеративная с нижним пламенем, состоит из основа-

ния 12, сложенного из огнеупорного кирпича, двух пар регенерато-

ров 10 и 13 и рабочей камеры 7 с арочным сводом. Под 1 рабочей

камеры выложен огнеупорными плитами. На задней стенке рабочей

камеры имеется окно 6 для засыпки шихты, взятия проб и наблюде-

31

Рис. 12. Одногоршковая стекловаренная печь

ния за ходом процесса варки; передняя стенка имеет проем для

вставки и вывоза стекловаренного горшка 2. Как загрузочное окно,

так и проем закрываются подъемными заслонками из огнеупорных

материалов.

Рабочая камера обогревается пламенем от сгорания природного

газа, подаваемого попеременно через две пары горелок 8 и 14. Тем-

пература в рабочей камере печи достигает 1550—1570 °C, контроль

температуры осуществляется термопарой 5, установленной в верх-

ней части рабочей камеры над горшком.

Регенератор — устройство для утилизации теплоты отходящих

газов, конструктивно представляет собой камеру или несколько

камер с множеством каналов, образованных решетчатой кладкой

огнеупорного кирпича. Воздух поступает в предварительно разогре-

тую левую пару регенераторов, нагревается до температуры 900 °C

и смешивается с газом, поступающим от горелок 14. Образующаяся

газовоздушная смесь сгорает в рабочей камере печи. Пламя омы-

вает горшок с боков и сверху, горячие продукты сгорания уходят

через горелочный канал правой пары регенераторов 10, обогревают

их и отводятся через борова 11 в дымовую трубу. Дымовоздушный

клапан периодически через определенное время переключают, в ре-

зультате чего направление подачи воздуха в печь и удаление горячих

газов через регенераторы меняются. Одновременно подача газа

перебрасывается с левой пары горелок 14 па правую 8, что меняет

направление пламени в печи.

32

Рис. 13. Технологический график варки оптического стекла

Для предотвращения засорения каналов регенераторов отходами

стекломассы от вспенивания шихты и потеков горшка печь оборудо-

вана вертикальными каналами-колодцами 9, через которые отходы

периодически удаляются.

На металлической обвязке печи сверху устанавливают стекло-

мешальную машину; на конец штанги 4 машины при варке стекла

надевают пропеллерную керамическую мешалку 3.

Технологический процесс варки стекла можно разделить на

этапы: засыпка и развар шихты, осветление и гомогенизация рас-

плава, охлаждение стекломассы до температуры выработки, вывоз

горшка со стекломассой из печи на отлив. Для удобства ведения

и контроля технологического процесса варки составляется техно-

логический график. Типовой график варки стекла кроновой марки

показан на рис. 13.

Стекловаренный горшок — это сосуд объемом 500—900 л, изго-

товленный из огнеупорных керамических материалов и высушенный

до остаточной влажности 1 — 1,5 %. Перед употреблением горшок

подвергают предварительному обжигу при температуре 900 — 1000 °C

в электрических печах-каленицах, а затем в горячем состоянии

возможно быстро переставляют в разогретую до 800—900 °C стекло-

варенную печь, обращая внимание на центрирование горшка отно-

сительно оси штанги стекломешальной машины. В стекловаренной

печи горшок обжигают окончательно, повышая температуру до

1450—1500 °C.

Засыпку шихты начинают с подачи боя. Куски стекла распла-

вляются и образуют слой стекломассы толщиной несколько санти-

метров, предохраняющий дно горшка от разъедания активными

химическими компонентами шихты. В дальнейшем засыпку шихты

и боя чередуют, пока не засипят все материалы без остатка.

В период развара испаряется влага, плавятся основные компо-

ненты шихты и происходят химические реакции в стекломассе,

в результате которых выделяется большое количество газообразных

соединений СО2, О2, СО и др. Вещества-осветлители разлагаются,

вызывая в стекломассе образование пузырей крупных размеров,

имеющих большую подъемную силу. Крупные пузыри поднимаются

П/р М. Н. Семибратова 33

на поверхность, увлекая за собой по пути мелкие газообразные

включения. При варке вязких стекол (ЛК5 и др.) по окончании

развара шихты проводят бурление. Осиновую мокрую чурку на-

саживают на крючок из жаропрочной проволоки, вводят в стекло-

массу горшка и выполняют круговые движения. Через 20—30 с

чурку вынимают. Действие бурления аналогично действию осветли-

телей, перемешивание вызывает активное выделение из стекломассы

газов, способствует выравниванию температуры по объему стекло-

массы в горшке.

Осветление и гомогенизация стекломассы, в результате осуще-

ствления которых повышается однородность и удаляются пузыри,

протекают практически одновременно. Температура в печи повы-

шается до значения, соответствующего вязкости стекла 1 —10 Па с.

Расплав становится менее вязким,, что интенсифицирует процесс

выделения и подъема на поверхность пузырей. На конец штанги

стекломешальной машины надевают обожженную при температуре

1200—1300 °C керамическую мешалку и вводят ее в расплав, посте-

пенно увеличивая частоту вращения штанги с 10—15 до 70—

80 об/мин. При перемешивании происходит выравнивание химиче-

ского состава стекломассы и удаление оставшихся пузырей, под-

нимающихся вместе со стеклом из нижних слоев в верхние.

Процесс осветления считается законченным, когда в пробе стекла,

взятой из горшка, количество пузырей не превышает допустимого.

Охлаждение — время от конца осветления до вывоза горшка

из печи. В этот период' стекломассу продолжают интенсивно раз-

мешивать во избежание образования свилей. Стекло постепенно

охлаждают, поднимают вверх мешалку и переднюю заслонку печи

и захватывают горшок клещами крана за боковые пазы. Кран вы-

возит горшок си стеклом из печи на площадку отлива.

Выработку стекла из горшка осуществляют двумя способами:

отливом в форму или на литейный стол с прокаткой в лист. Метал-

лическая форма 3 (рис. 14) прямоугольная или круглая в плане

футеруется внутри шамотным кирпичом. Перед отливом форму

разогревают в печи до температуры 300—650 °C и устанавливают

на тележку 4. Отливают стекло через край горшка 2, поворачивая

его вокруг оси клещей 1 крана. Сразу же после отлива форму со

Рис. 14. Отливка стекла в форму Рис. 15. Отливка стекла в лист

стеклом помещают в электрическую печь

отжига.

При прокатке в лист (рис. 15) стек-

ломассу из горшка 3 выливают на подо-

34

Рис. 16. Выработка стекла из ванной печи

гретый литейный стол 6 и раскатывают чугунным катком 2,

перекатывающимся по уложенным на край литейного стола метал-

лическим планкам 4. Толщина прокатанного листа равна толщине

планок. После прокатки лист стекла сталкивают толкателем 1 в печь

5 для отжига. Таким способом получают листы стекла толщиной

18—40 мм.

После отлива стекловаренный горшок ставят обратно в печь

для варки следующего передела стекла той же марки. Срок исполь-

зования горшка зависит от химической активности расплава стекла.

Для стекла некоторых марок, например К8, горшок выдерживает

до 10 переделов. При варке тугоплавких стекол ЛК5 и тяжелых

флинтов горшок используют только для одного передела.

Ванная печь с газовым или электрическим нагревом для варки

стекла представляет собой ряд бассейнов, выполненных из огне-

упорных материалов, отделенных один от другого порогами и соеди-

ненных между собой протоками. Сверху печь закрыта сводом. Шихта

подается в ванную печь через загрузочный карман, разваривается

и перетекает в бассейн осветления и гомогенизации. Здесь стекло-

массу перемешивают керамическими мешалками, добиваясь ее гомо-

генизации.

Стекломасса через платиновую трубу 2 (рис. 16), вставленную

в отверстие бассейна охлаждения 1 ванны, сливается в форму или

на приемное устройство установки для получения профильного

бруса. В последнем случае стекло, попадая на металлический холо-

дильник 5, охлаждаемый проточной водой, остывает и образует твер-

дую корку. Внутри этой корытообразной твердой оболочки стекло

еще находится в состоянии текучести. На графитовой части холо-

дильника 4 температура стекла выравнивается по сечению бруса,

и стекло затвердевает. Вращающиеся ролики рольганга 5 обеспе-

чивают непрерывное вытягивание стекломассы в брус из зоны формо-

вания. Толщина бруса зависит от скорости вытягивания и расхода

стекломассы, сливаемой на холодильник в единицу времени. Горячий

брус раскалывают на мерные куски и укладывают в печь отжига.

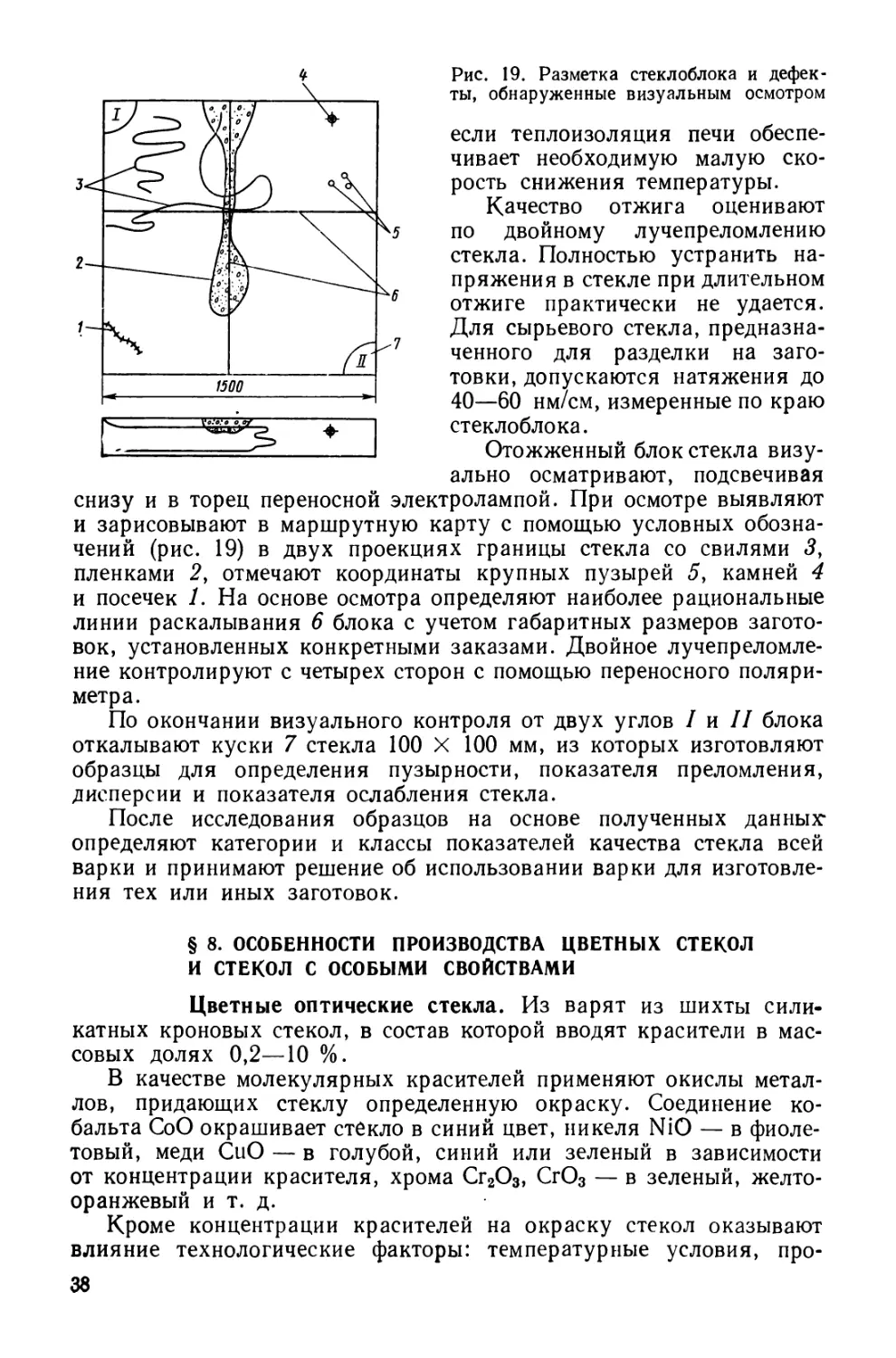

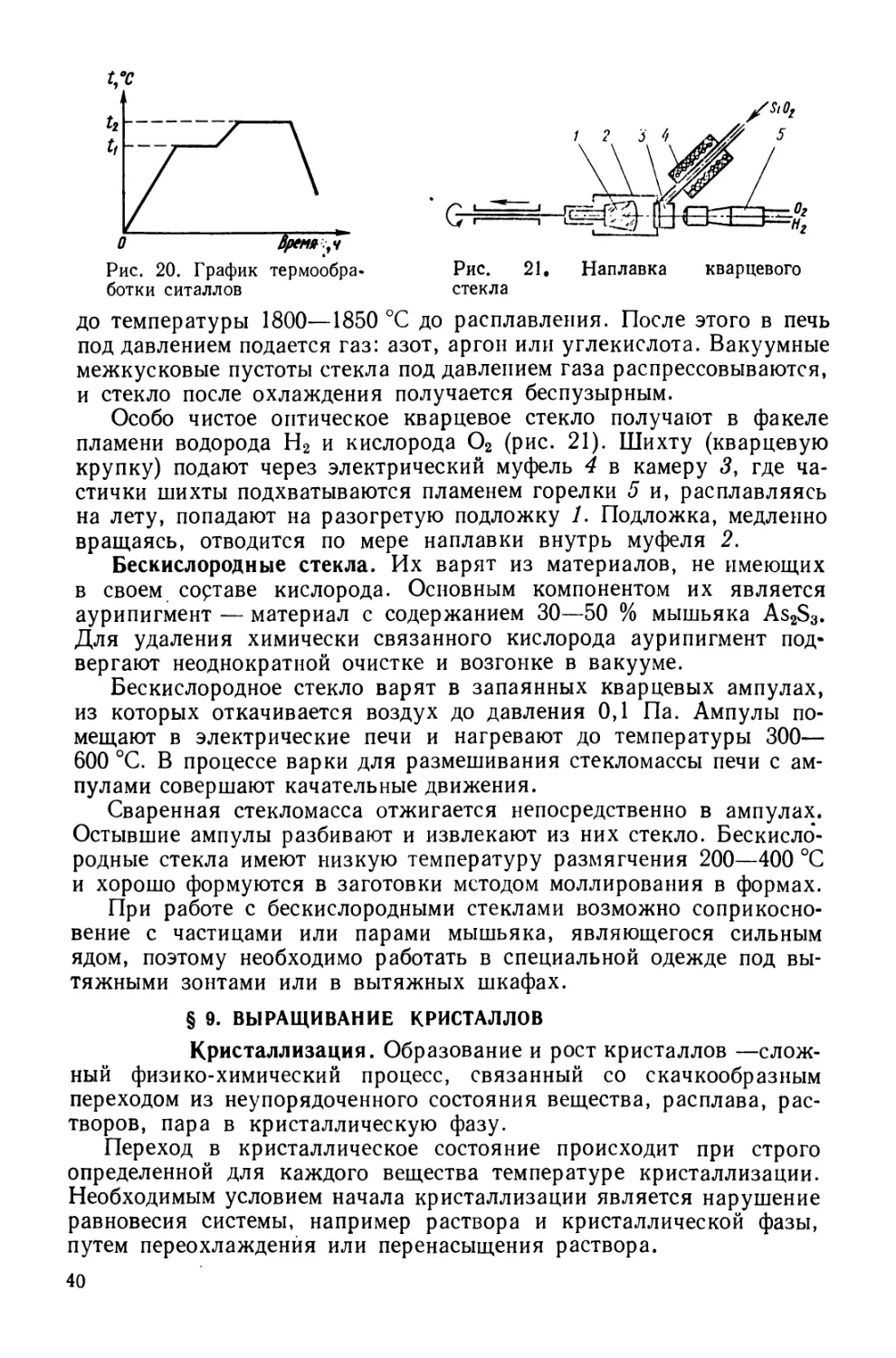

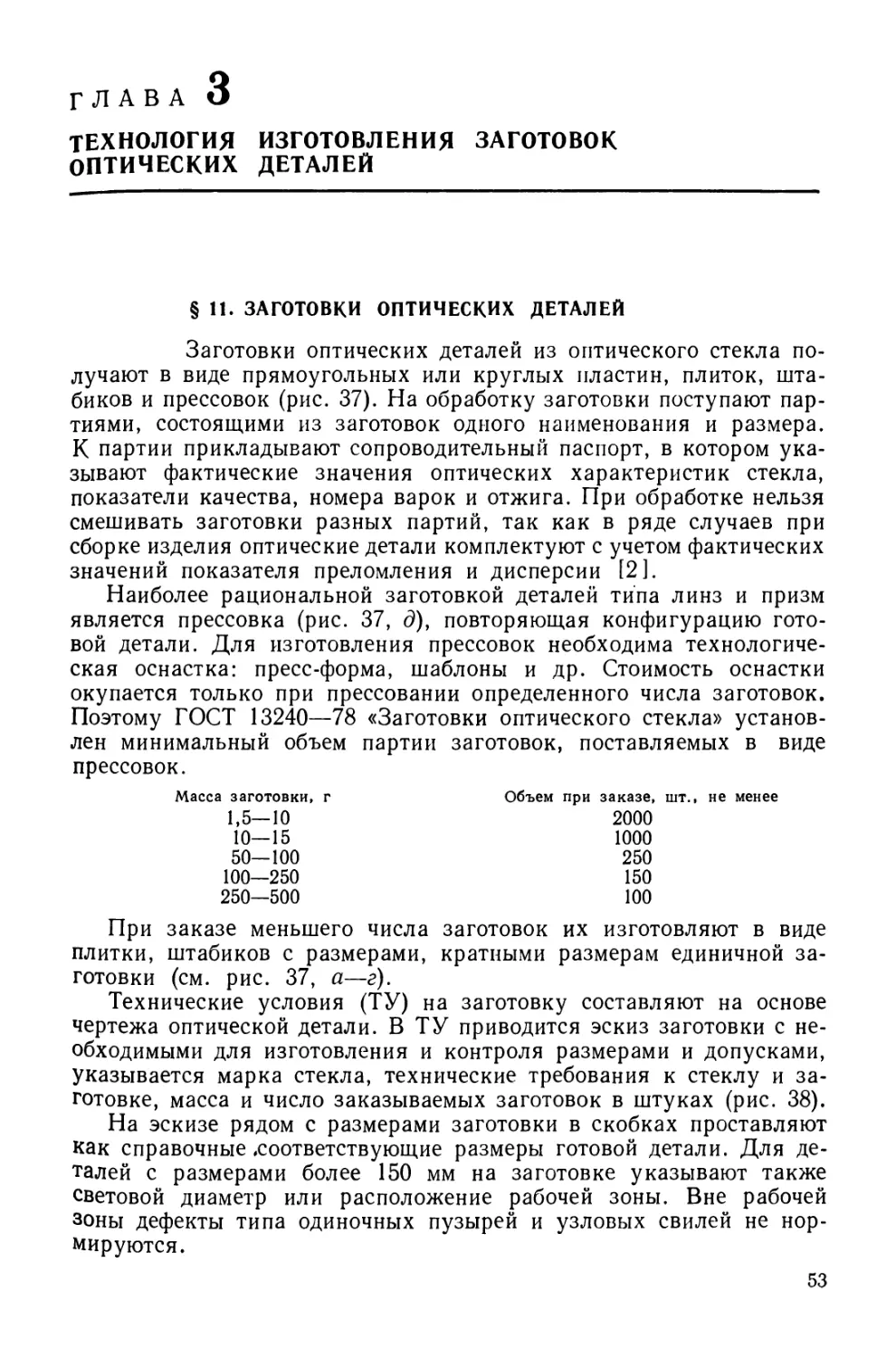

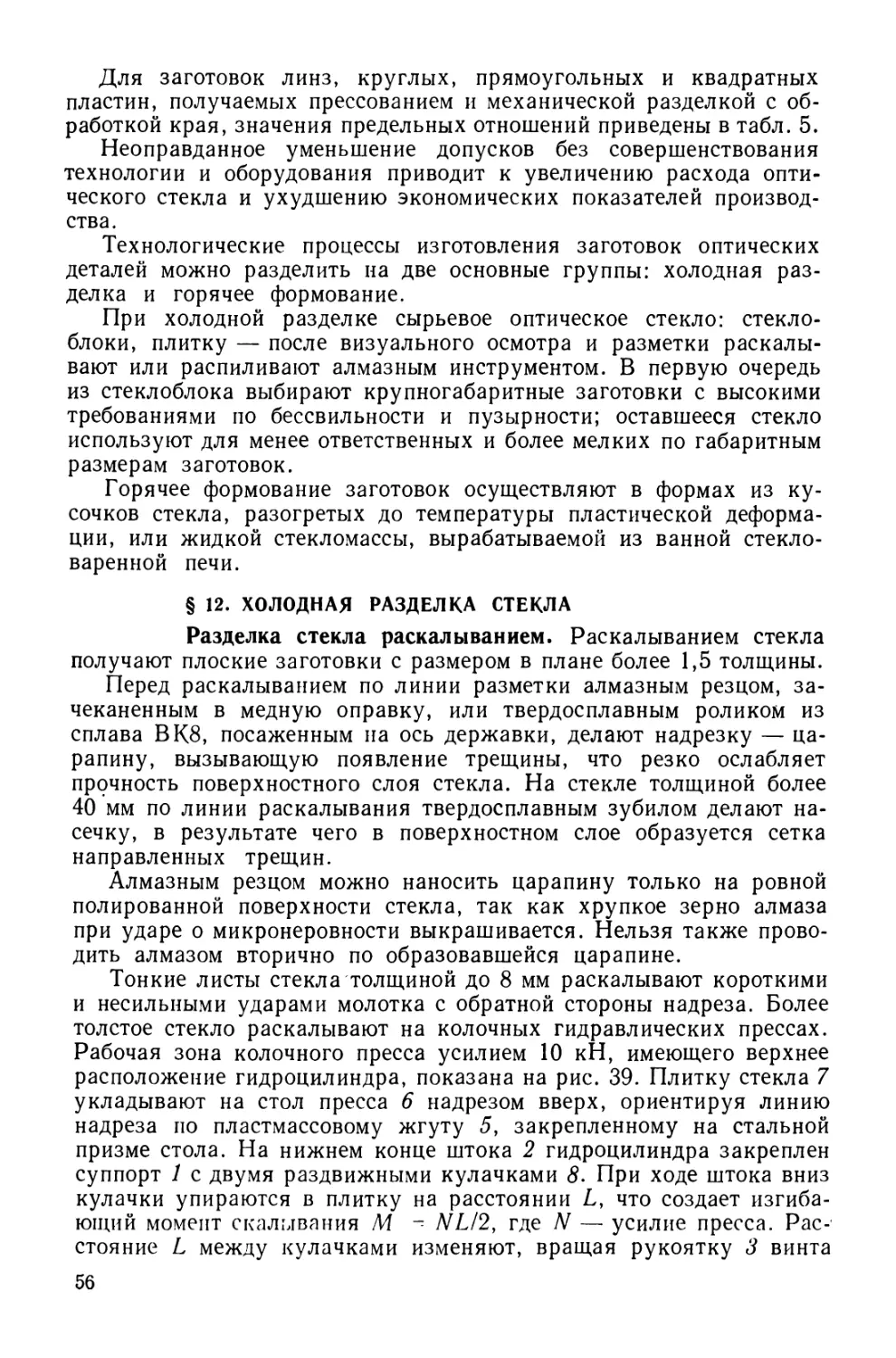

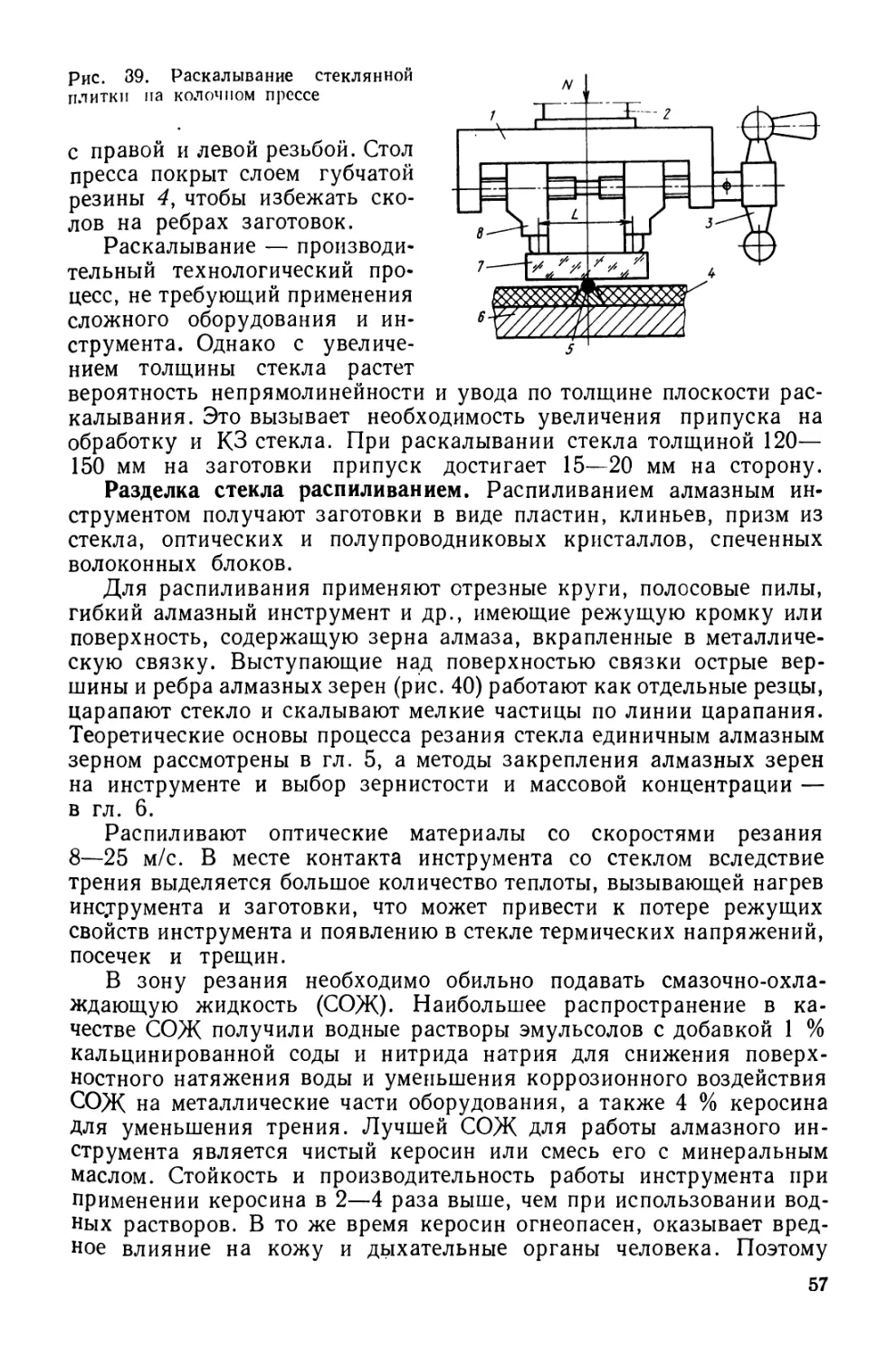

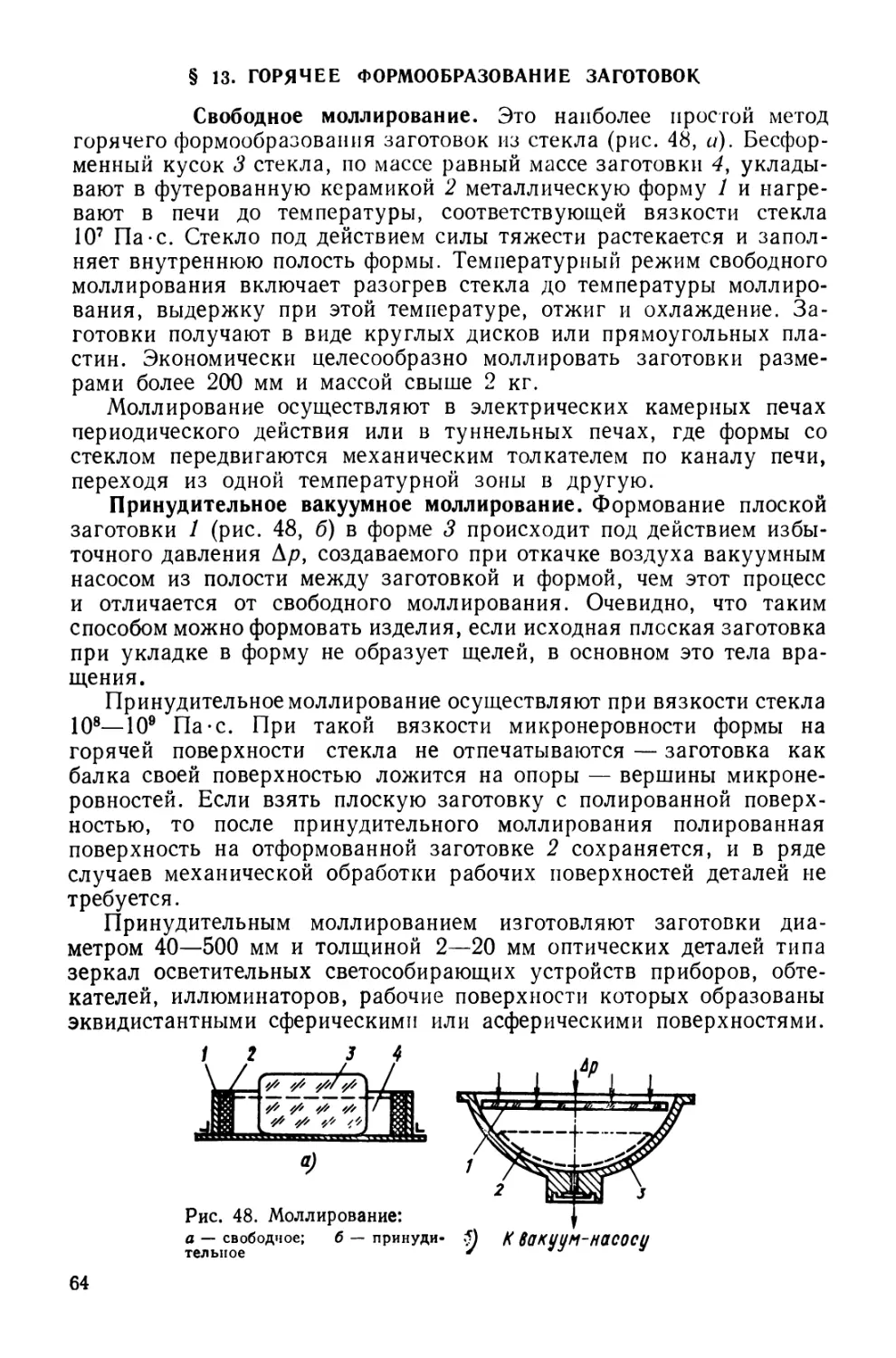

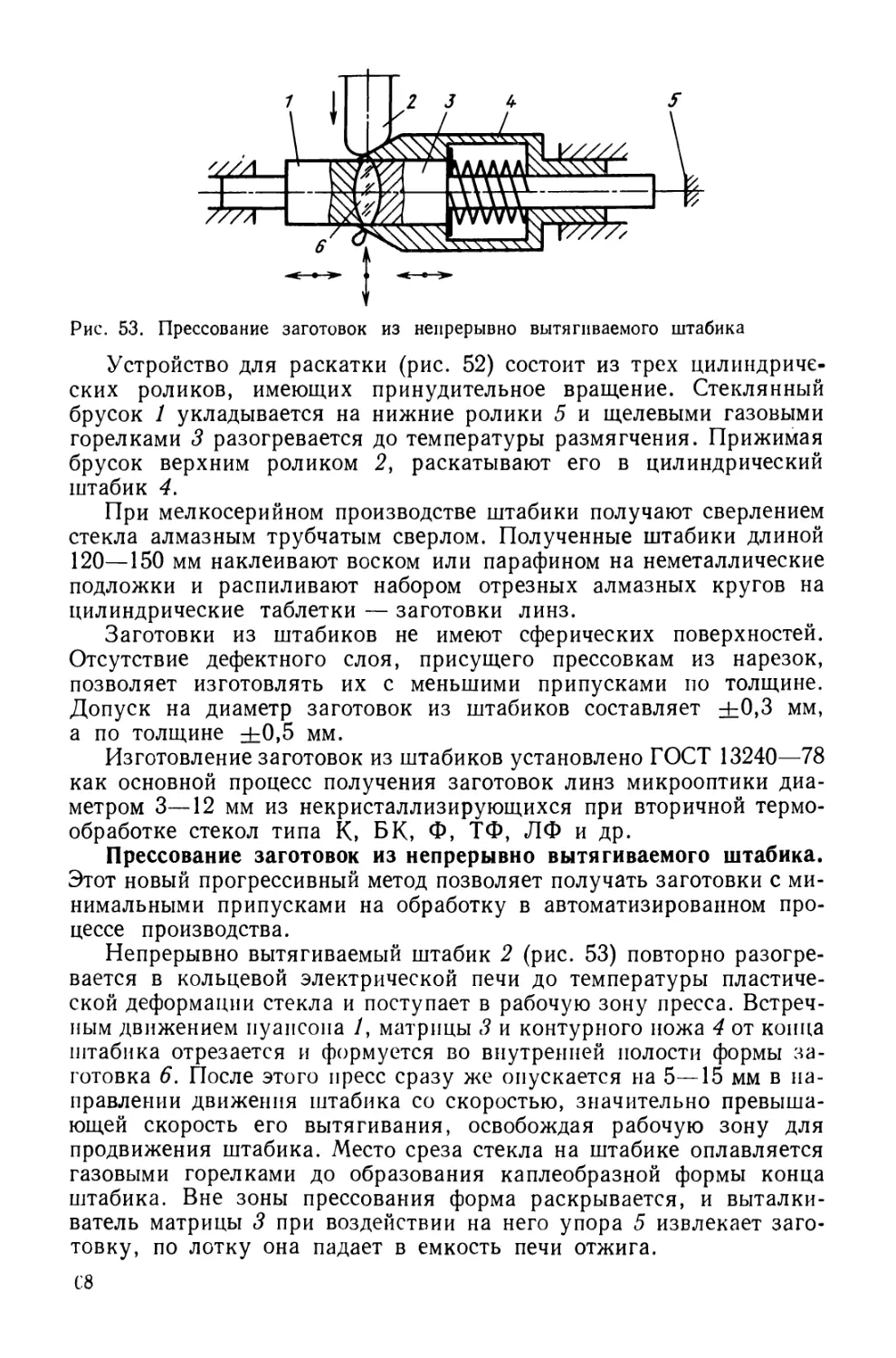

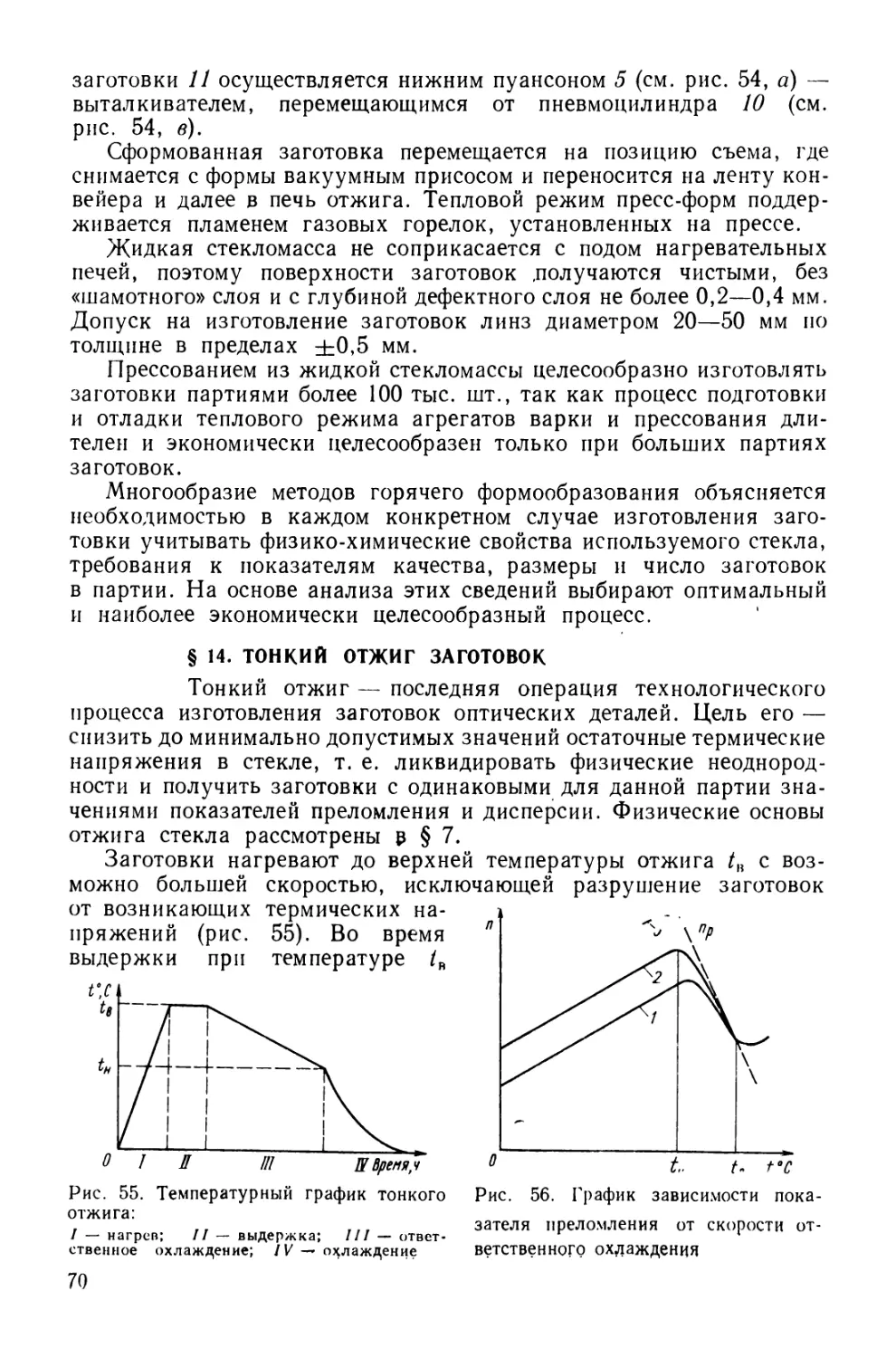

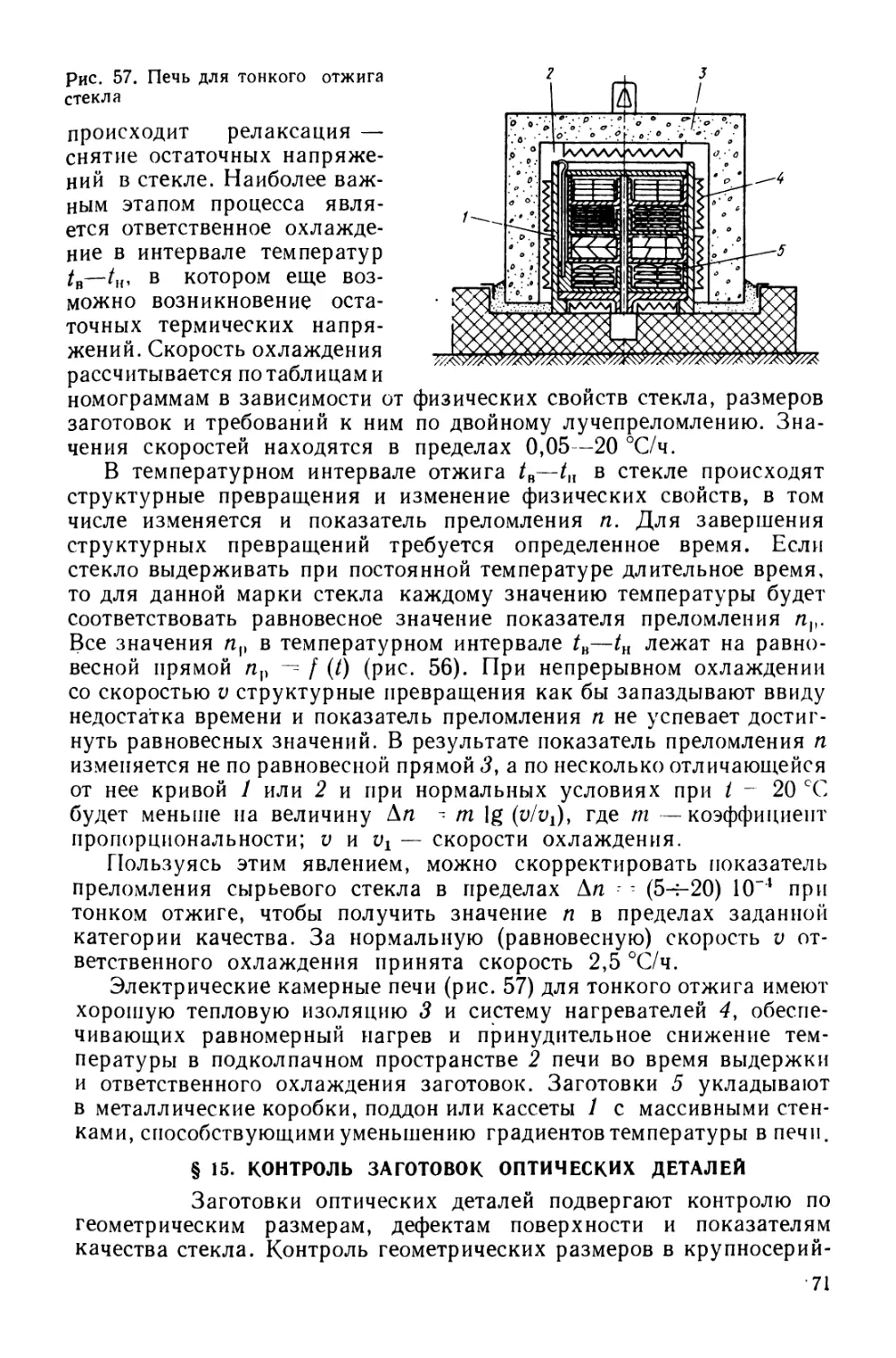

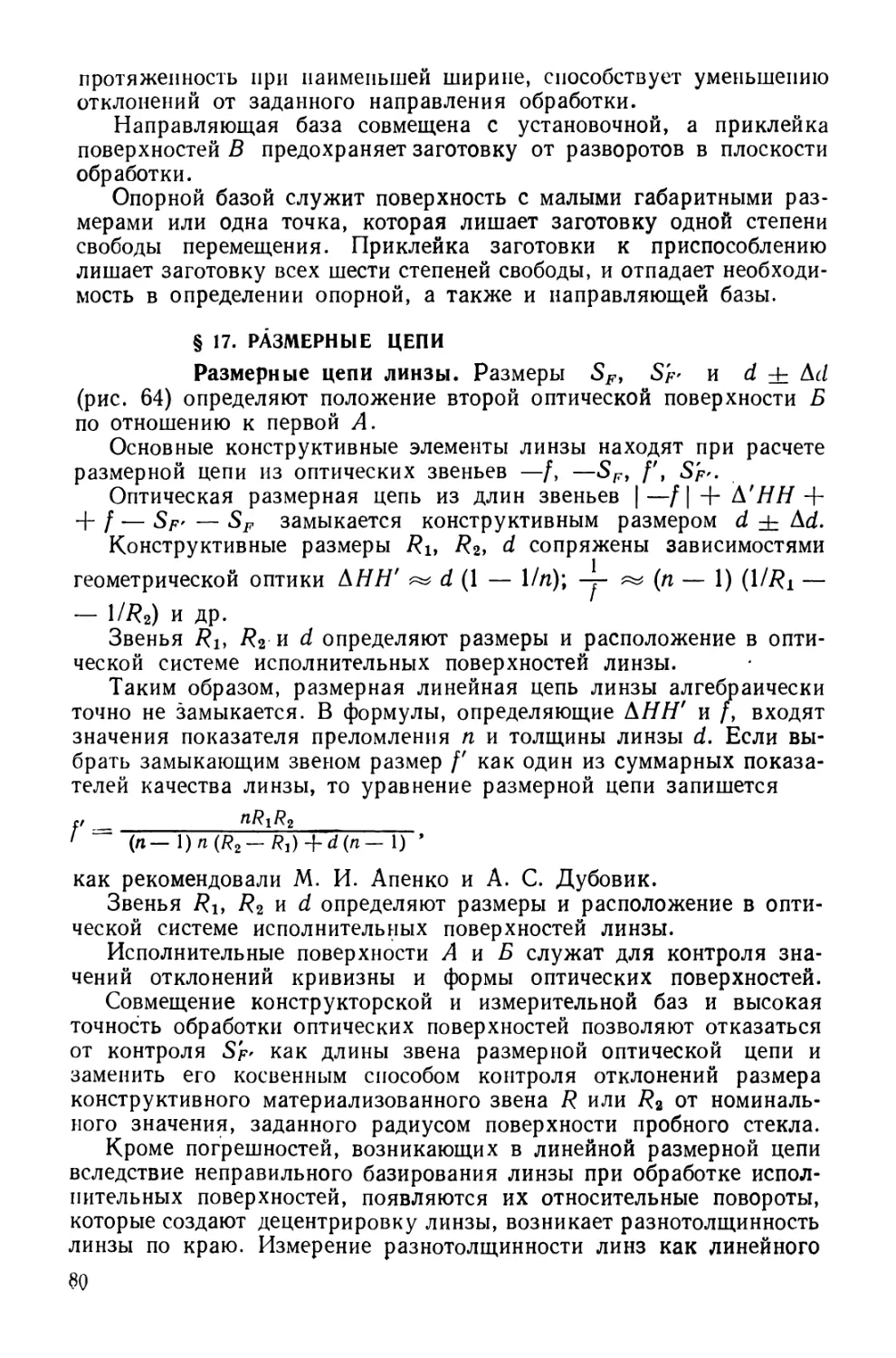

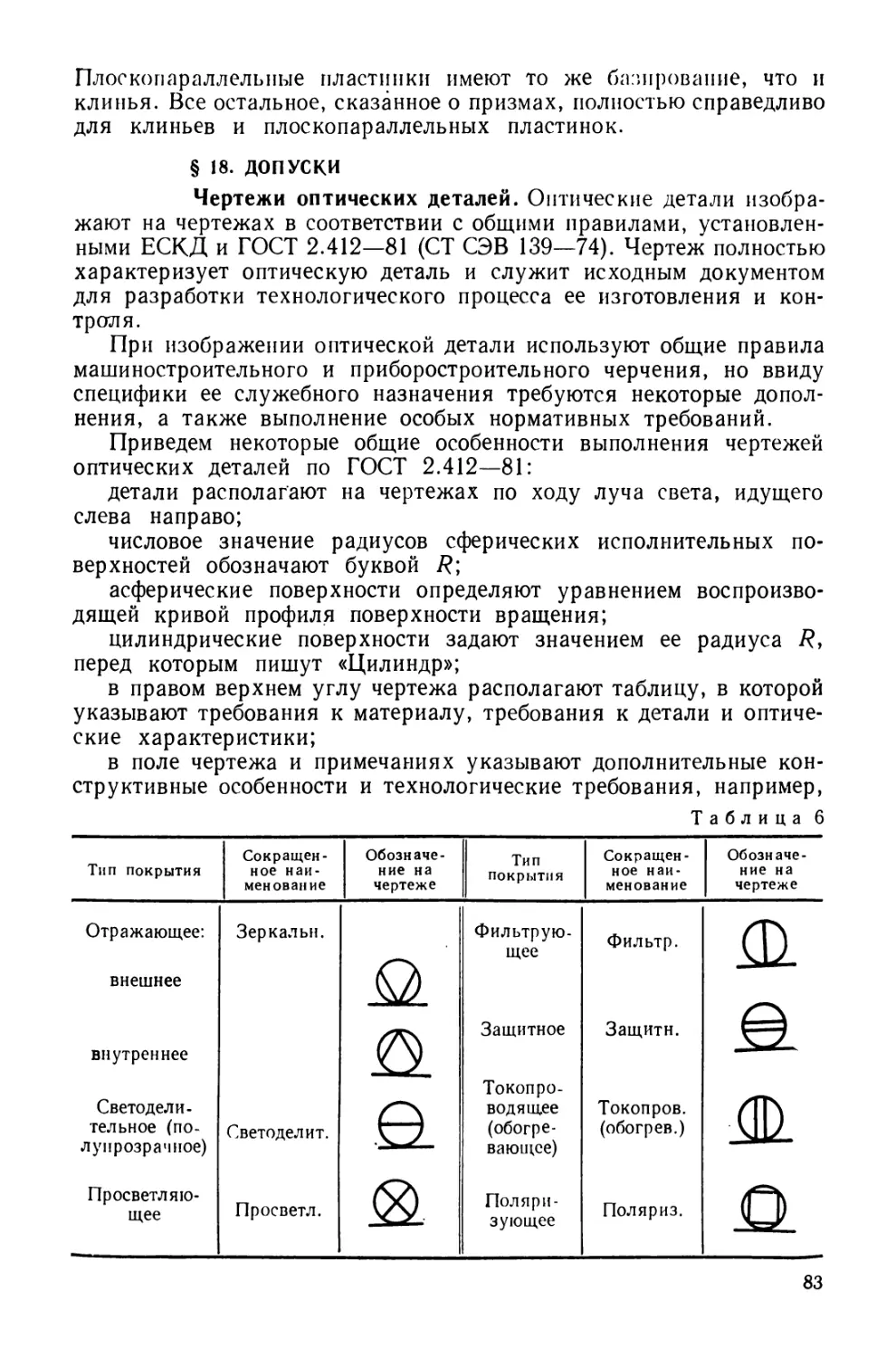

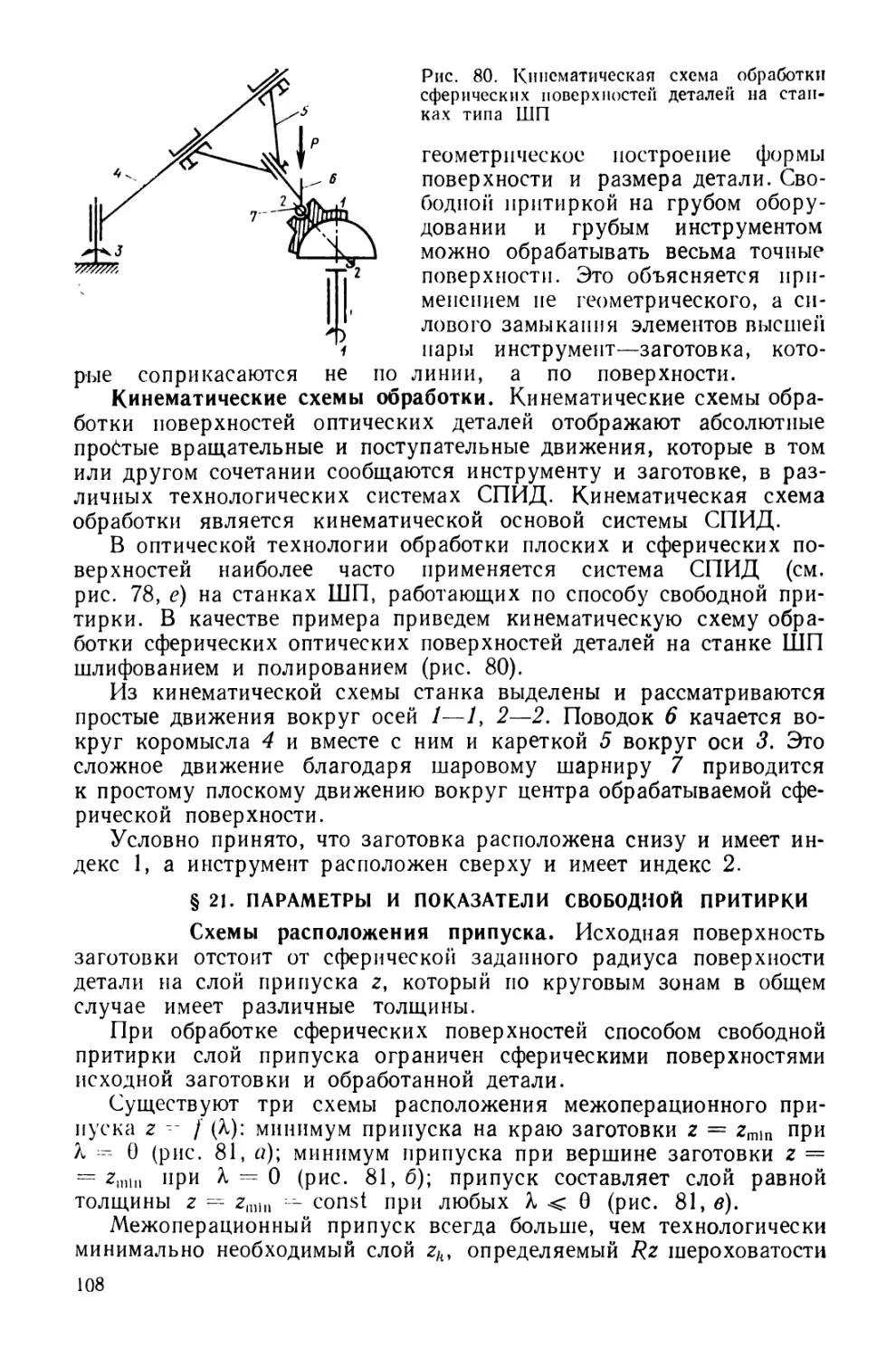

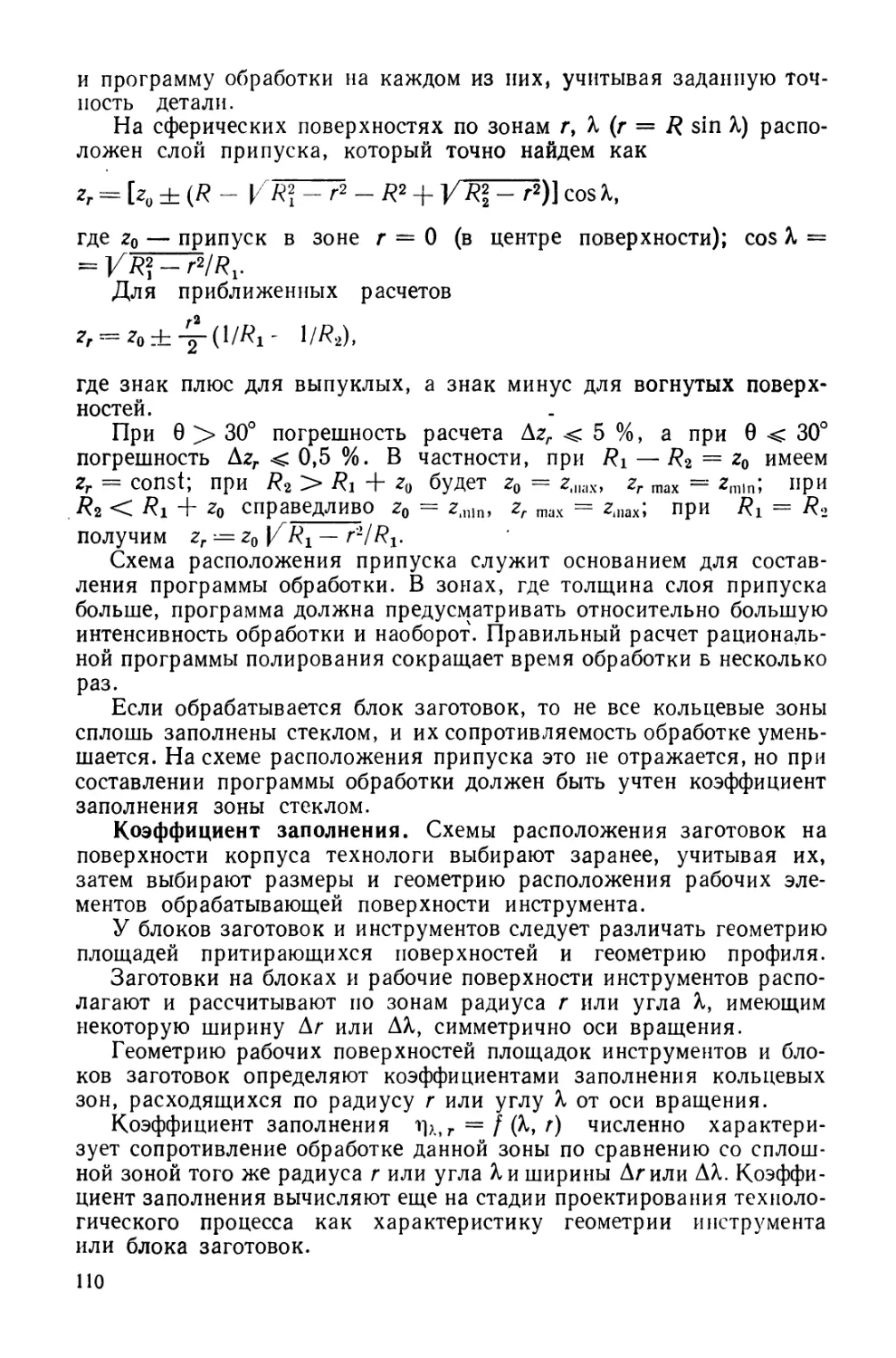

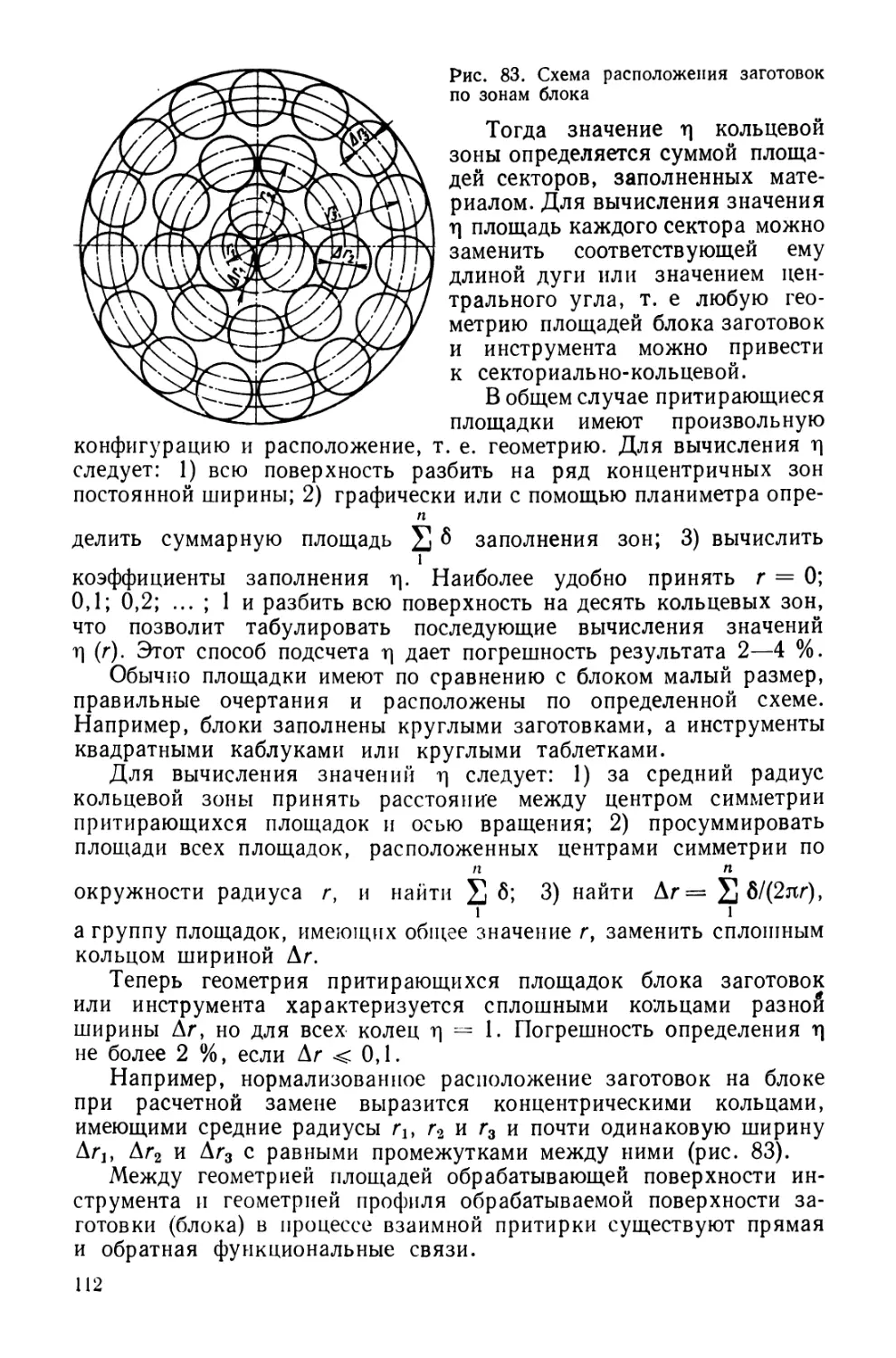

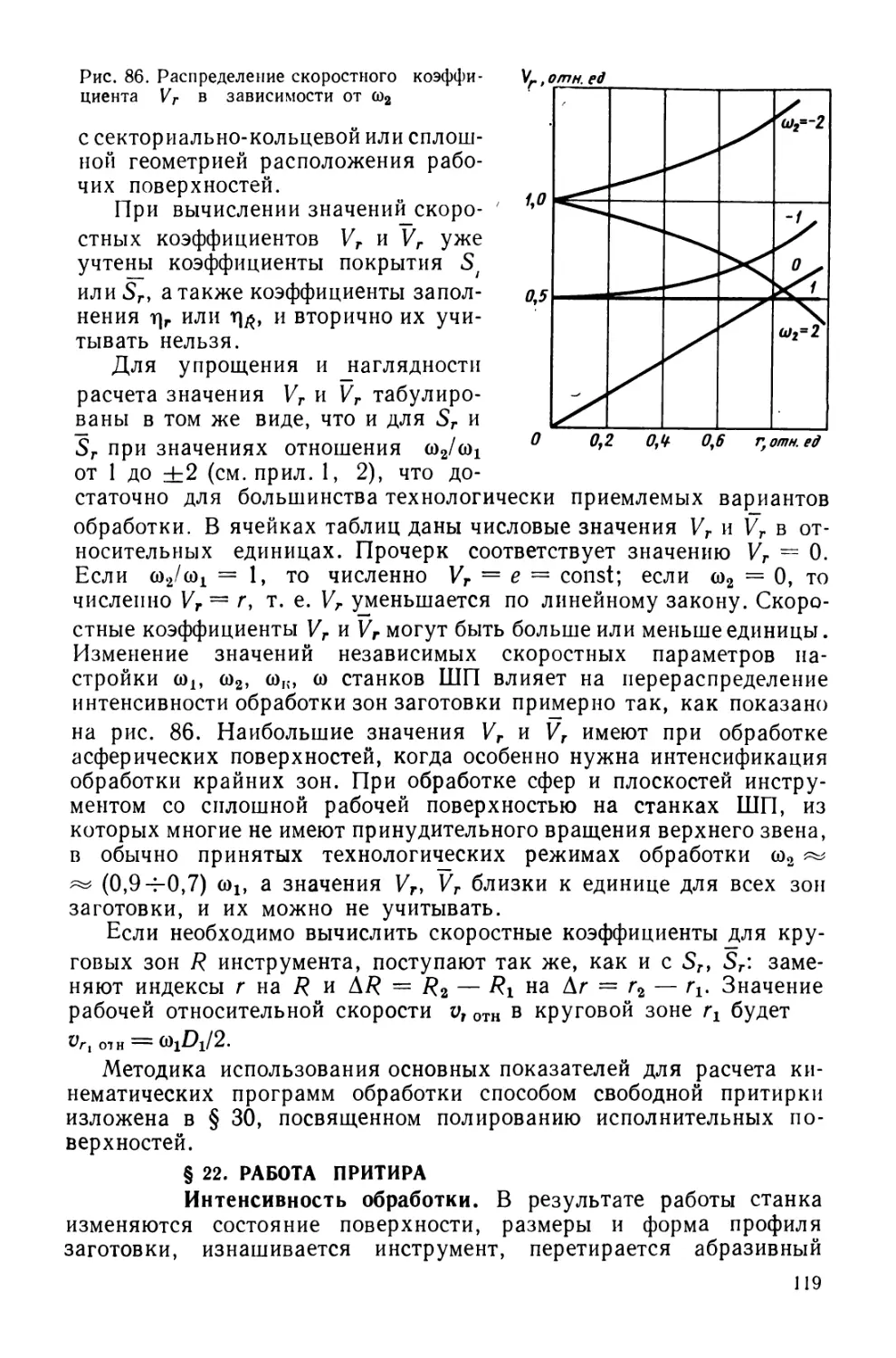

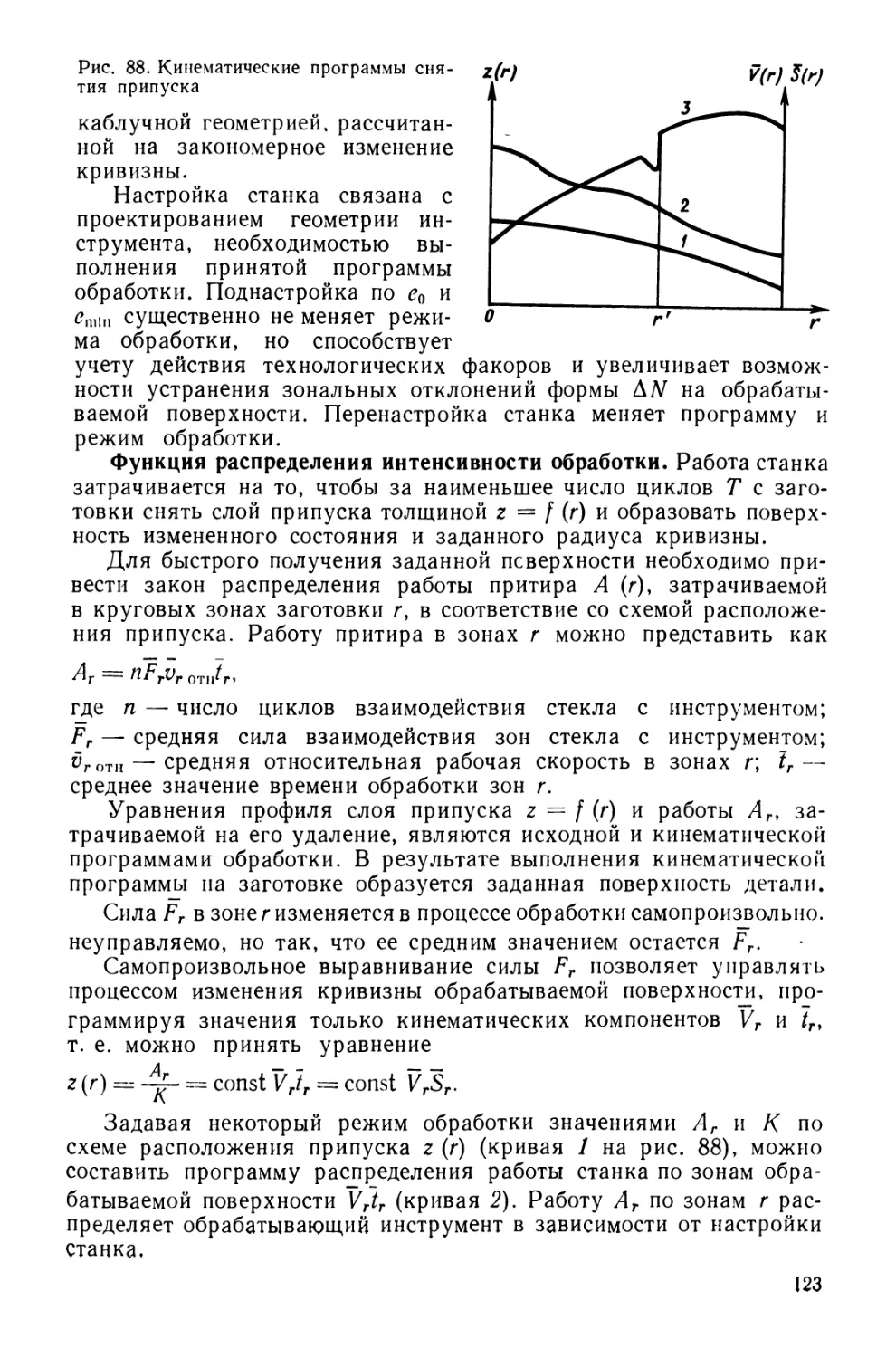

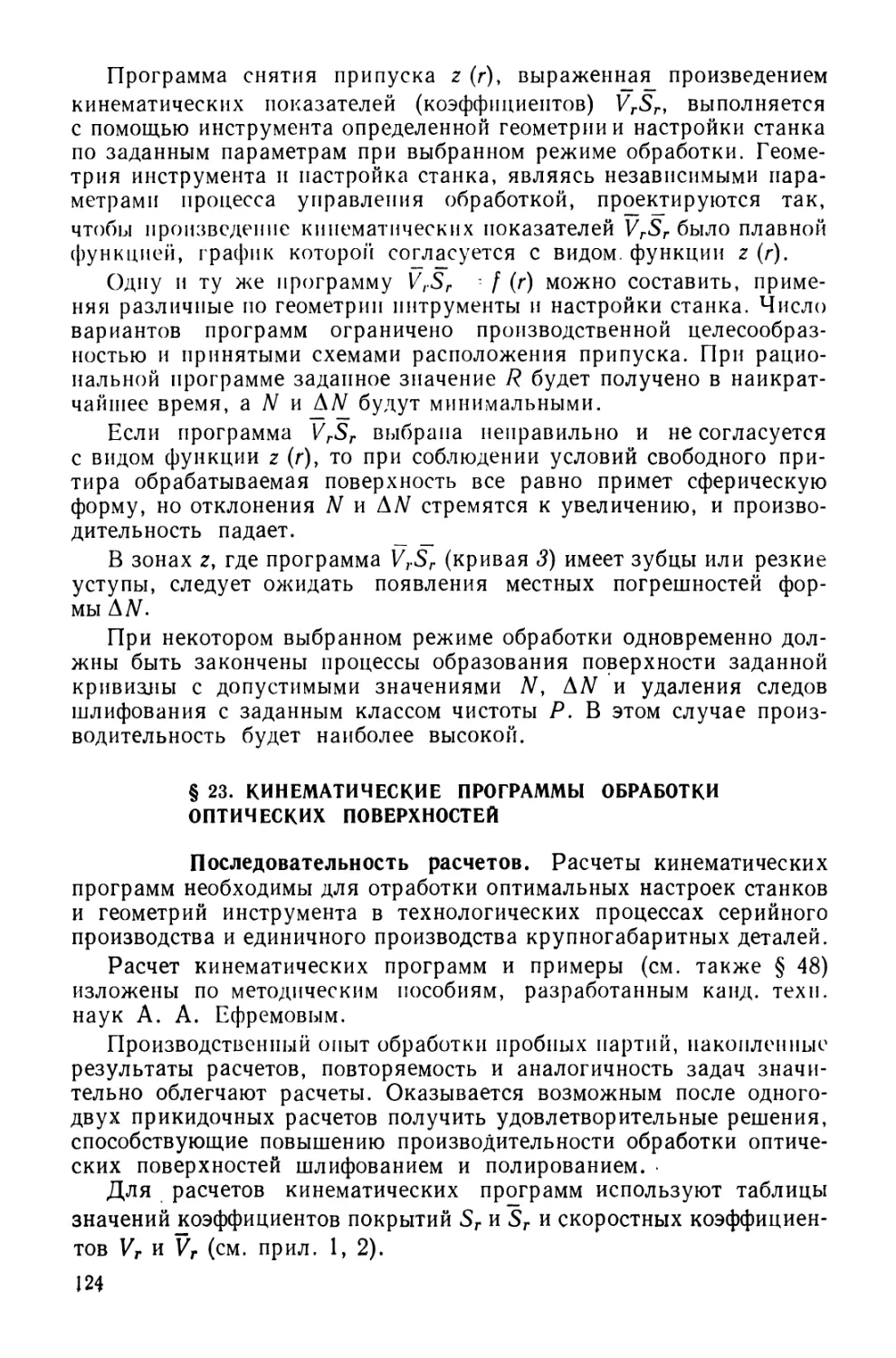

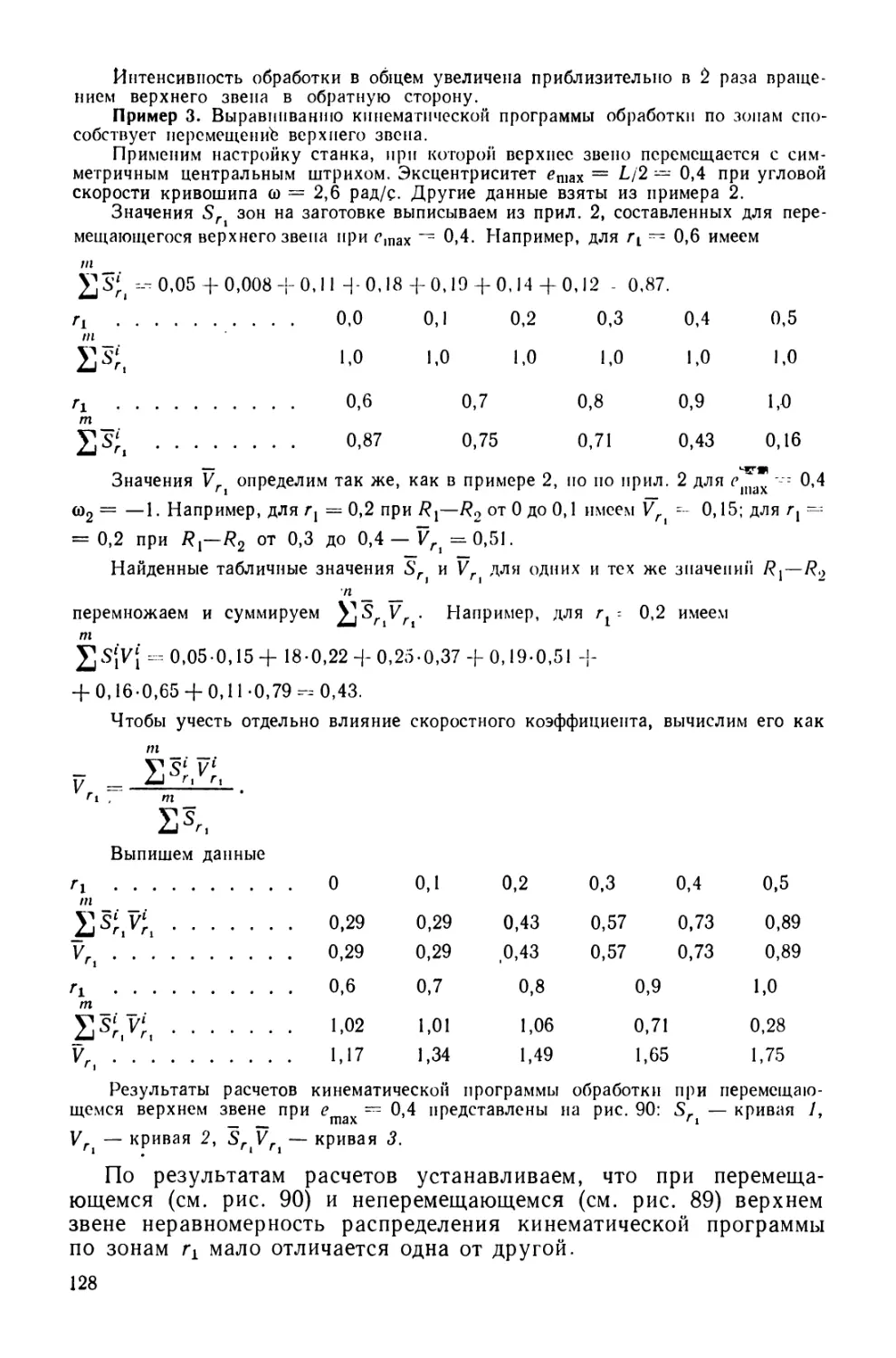

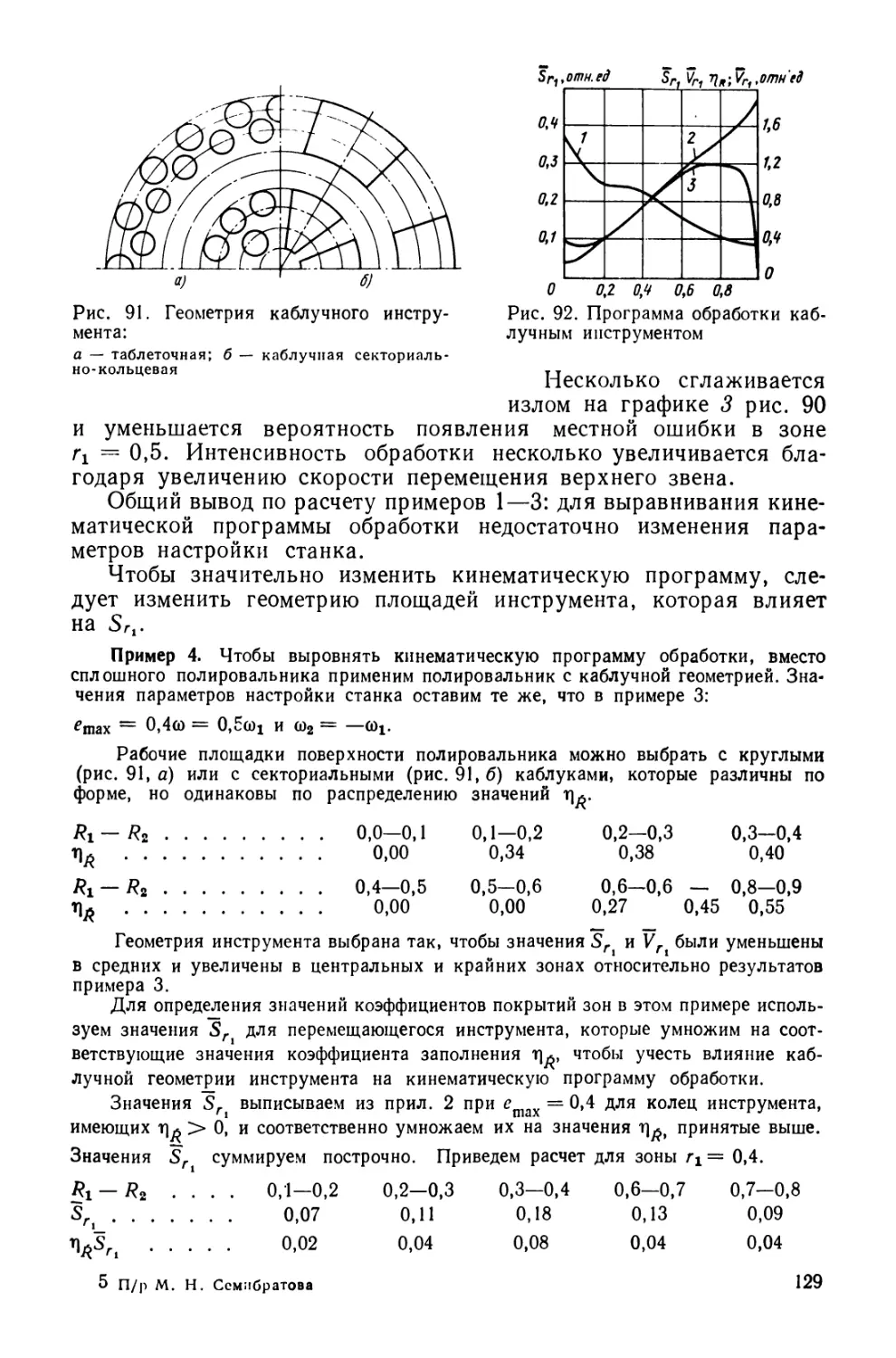

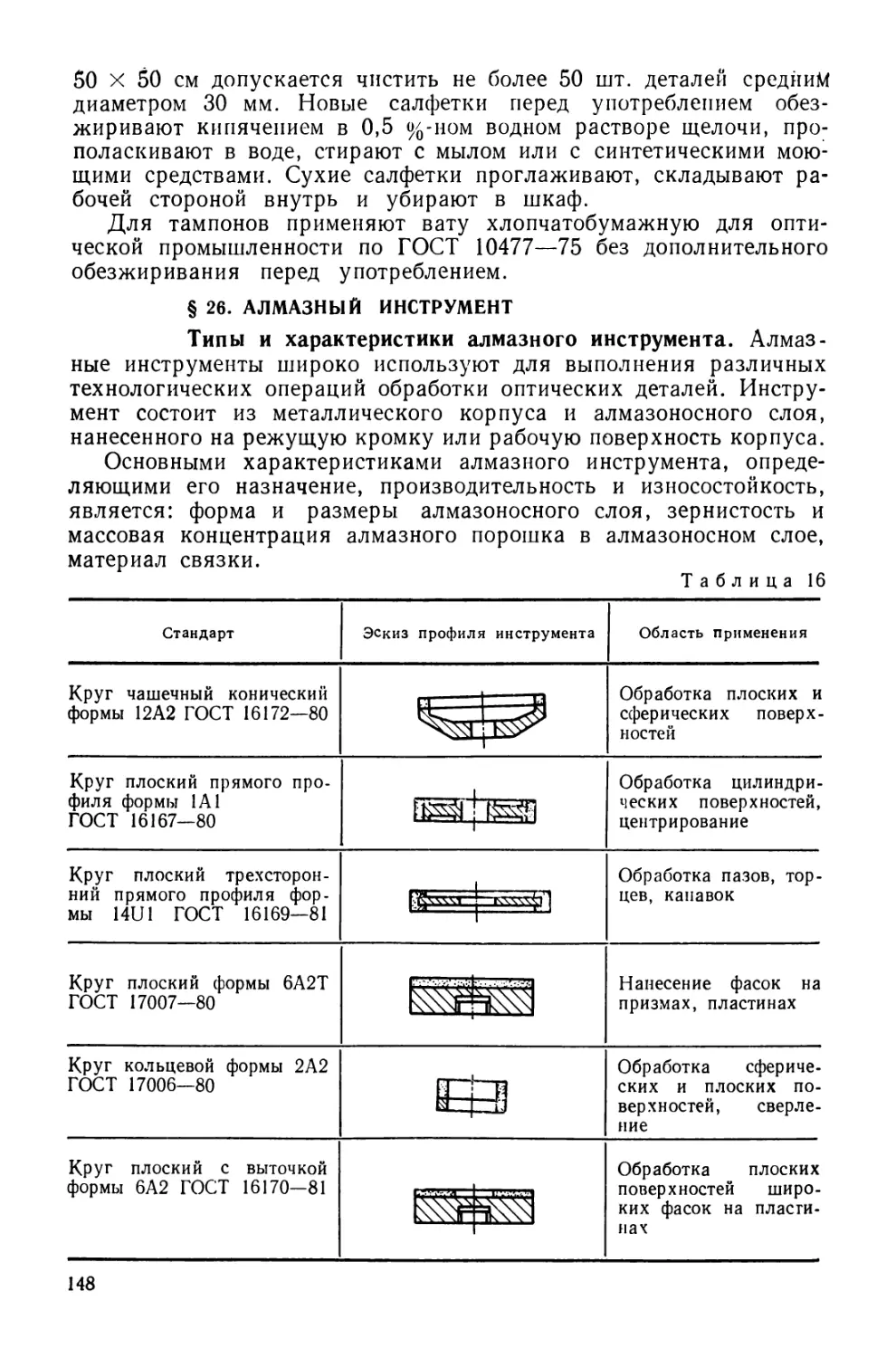

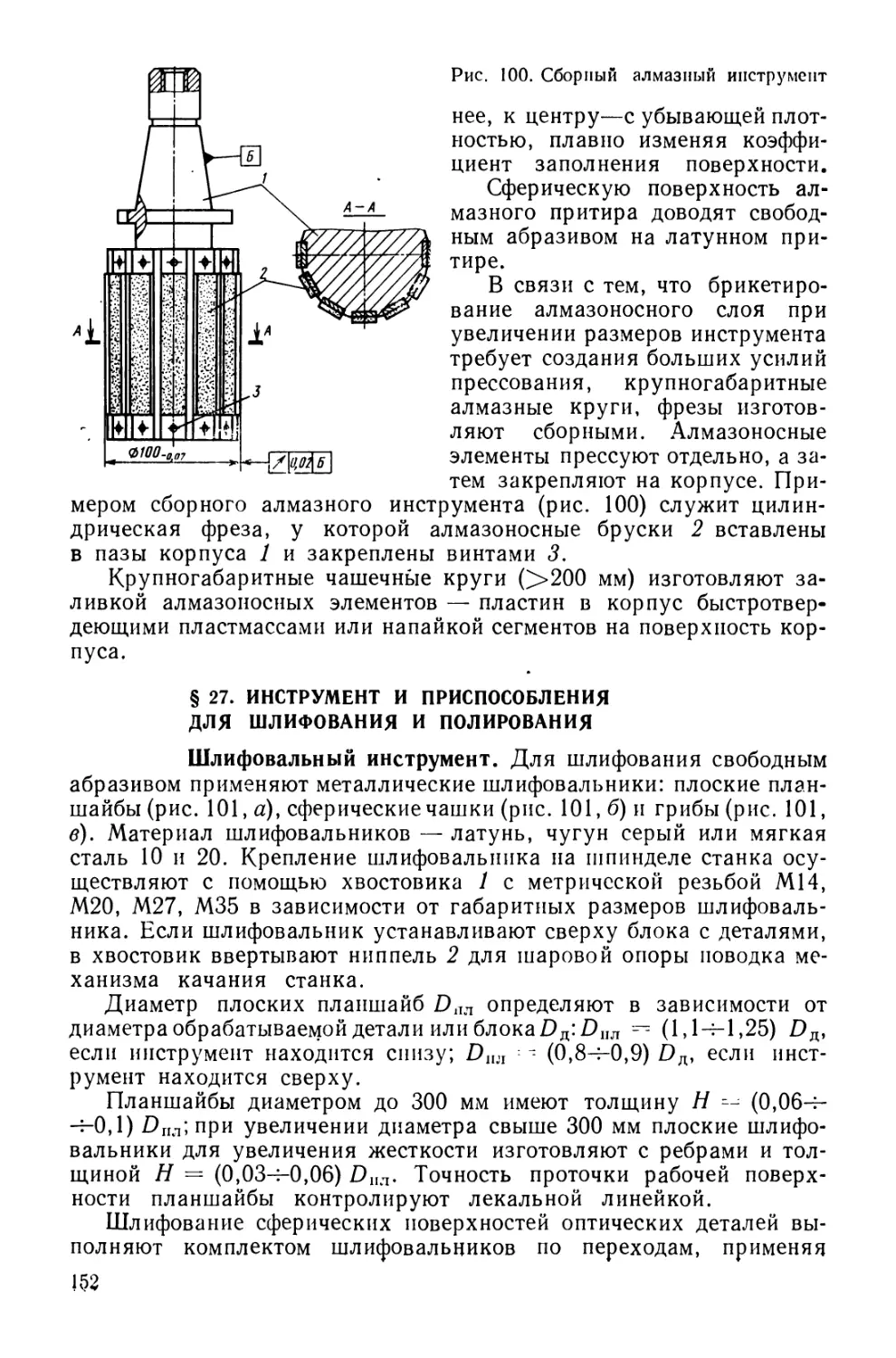

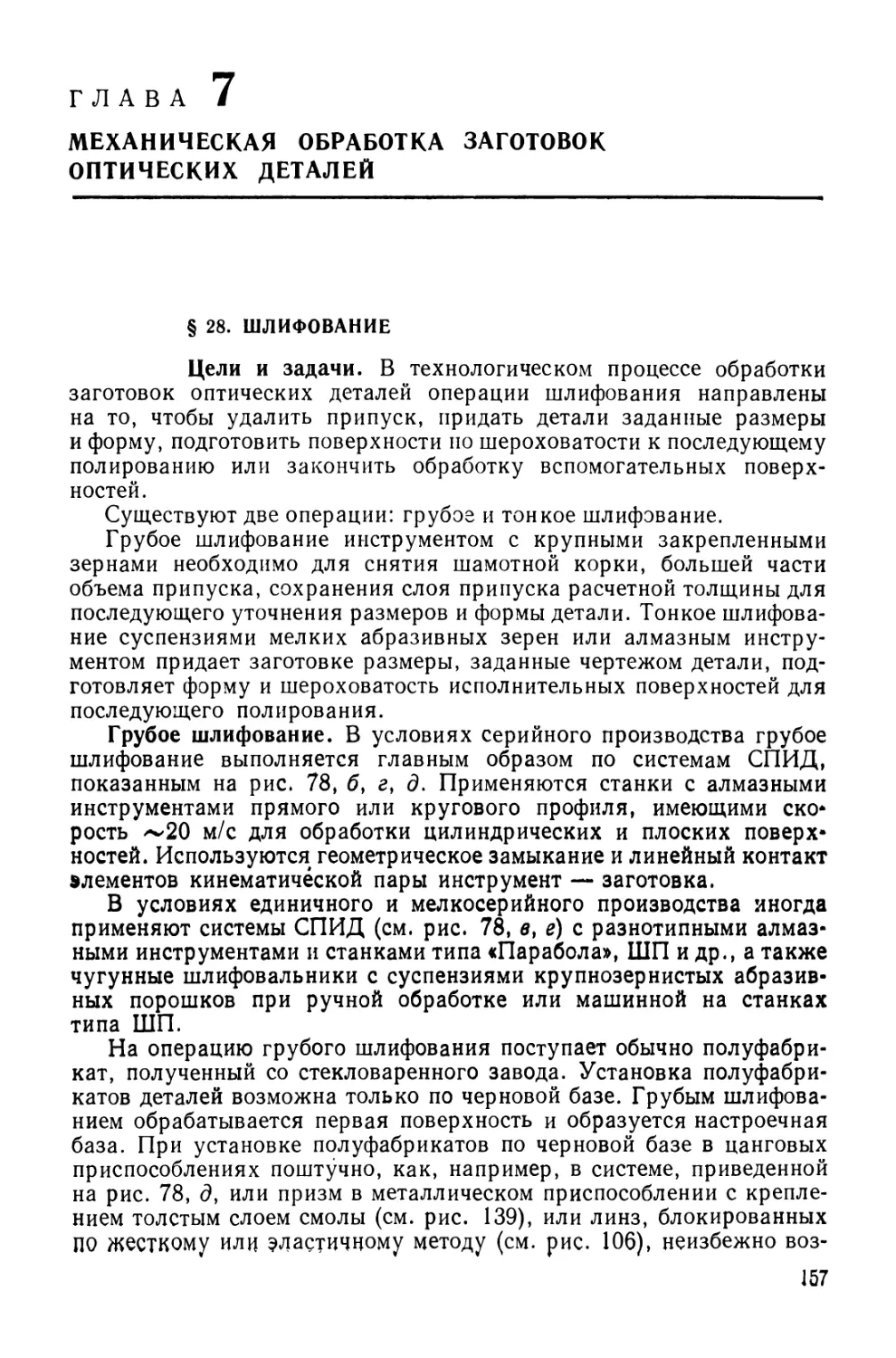

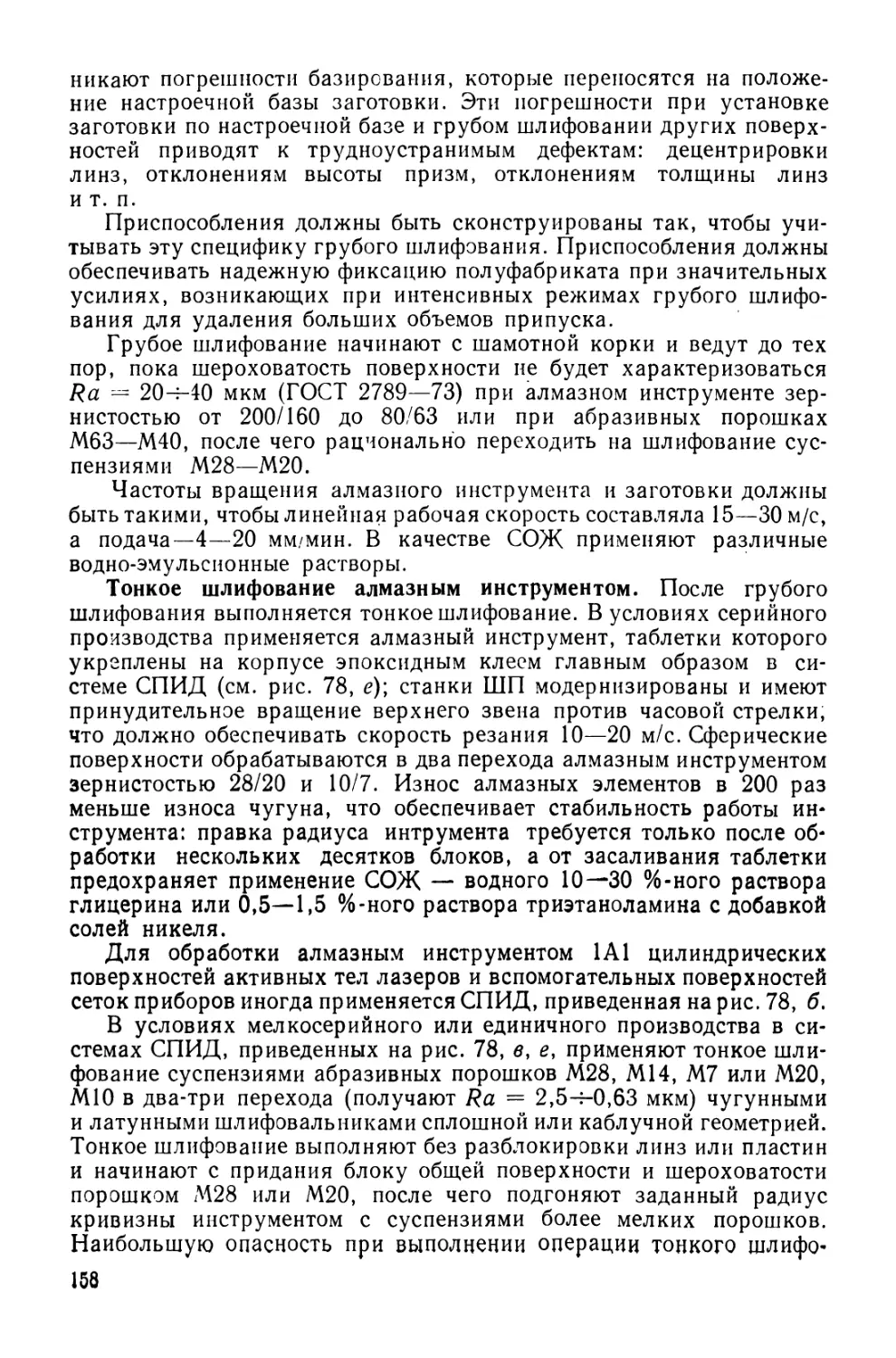

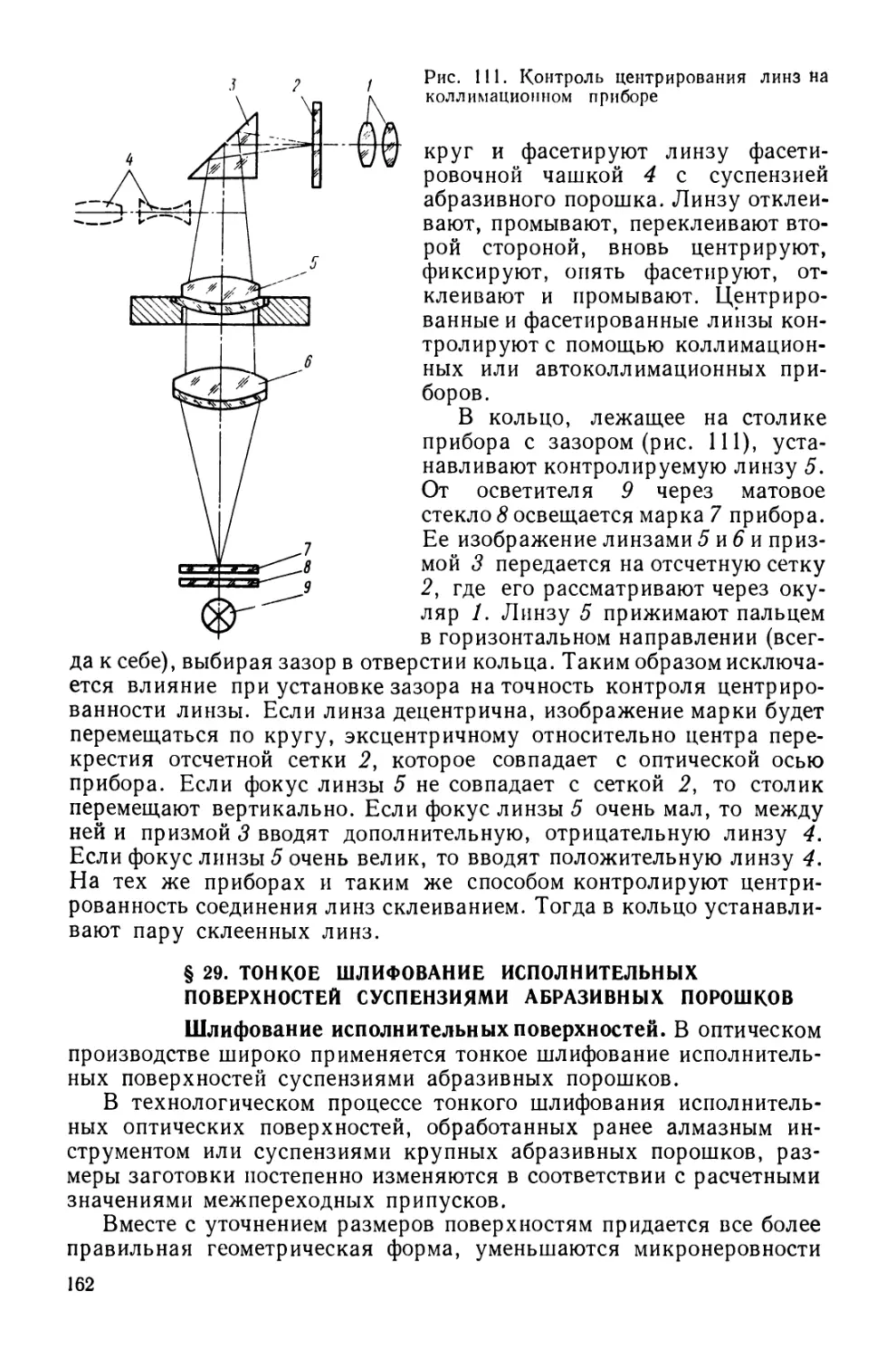

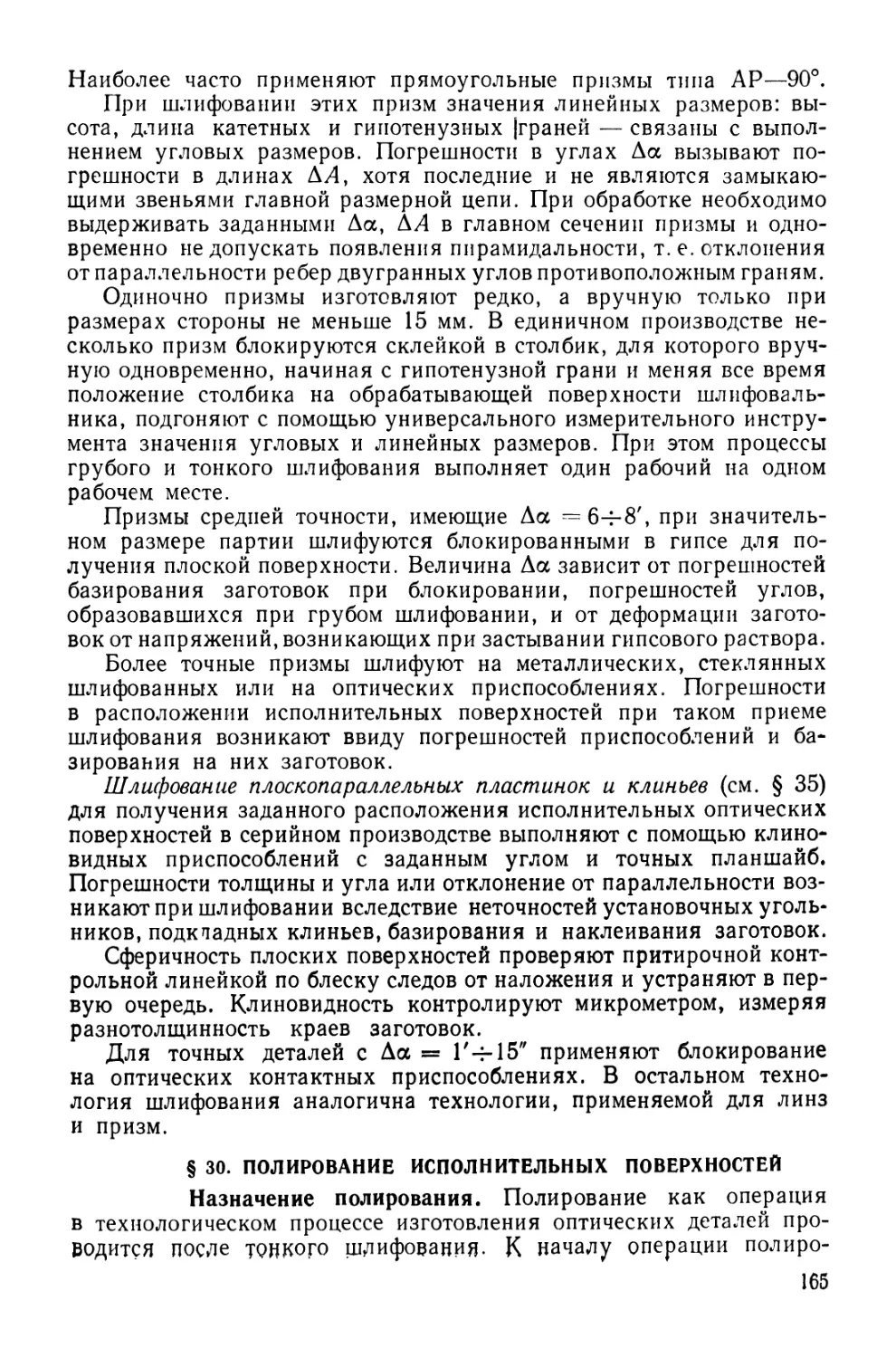

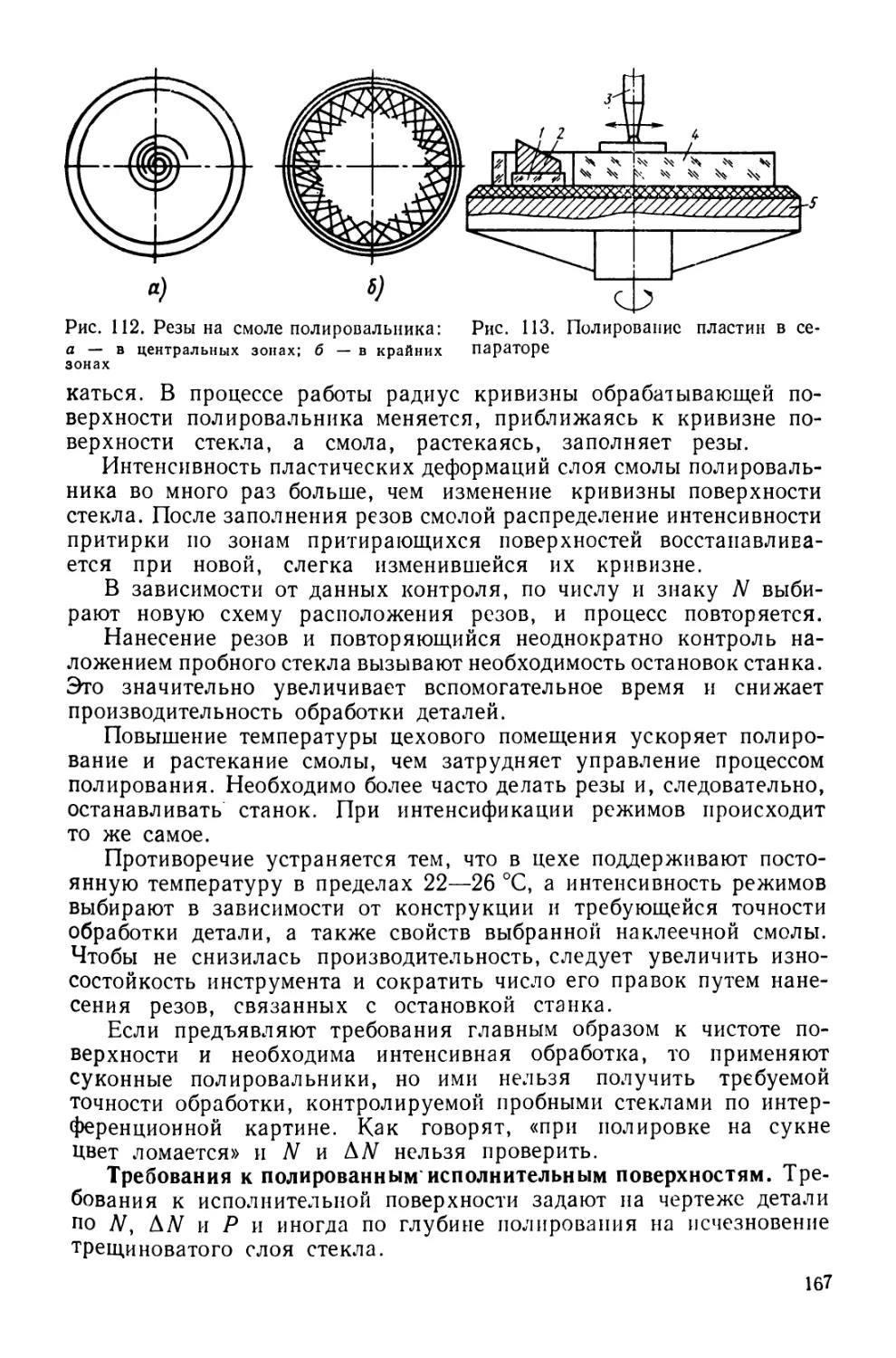

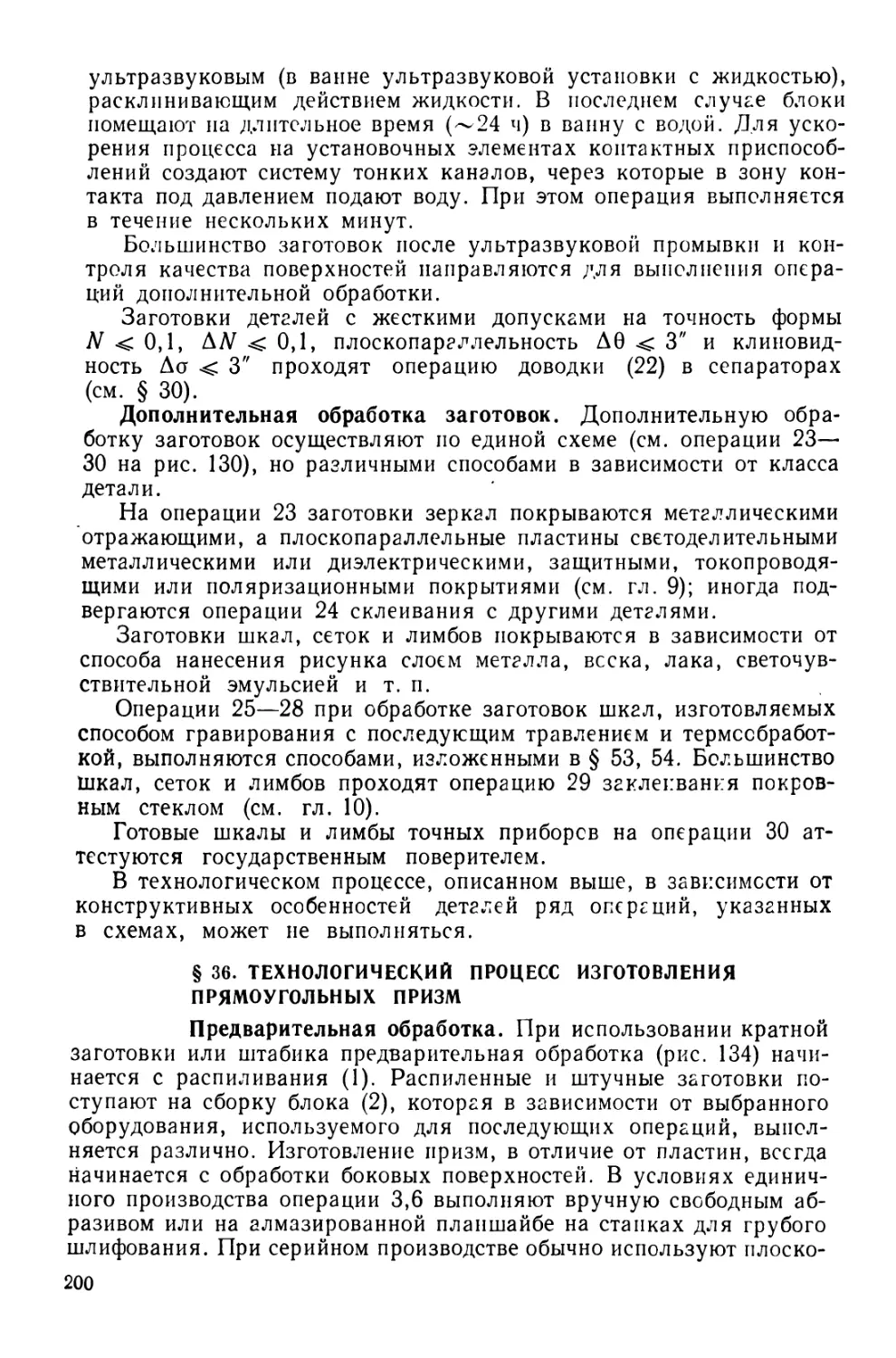

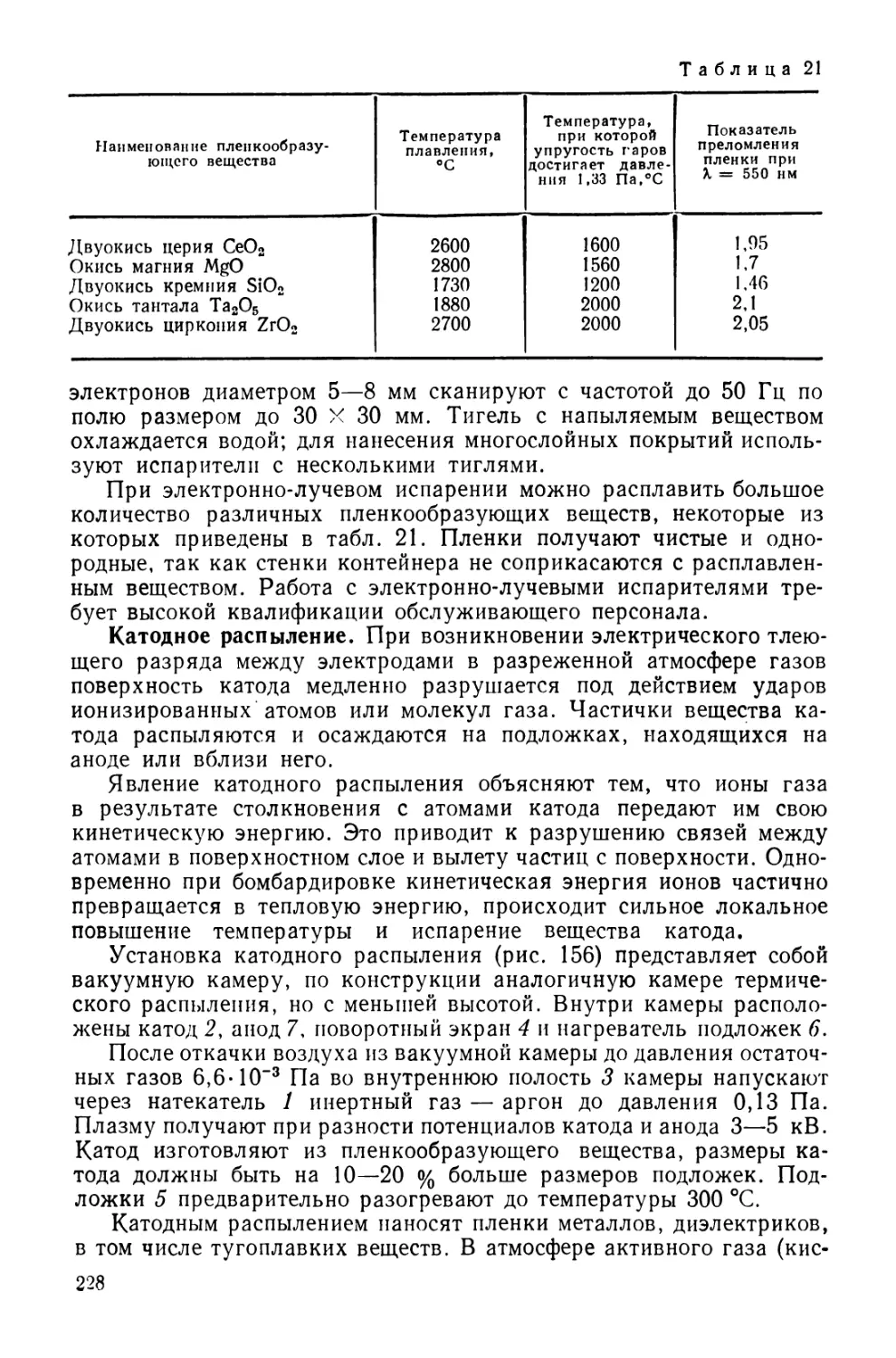

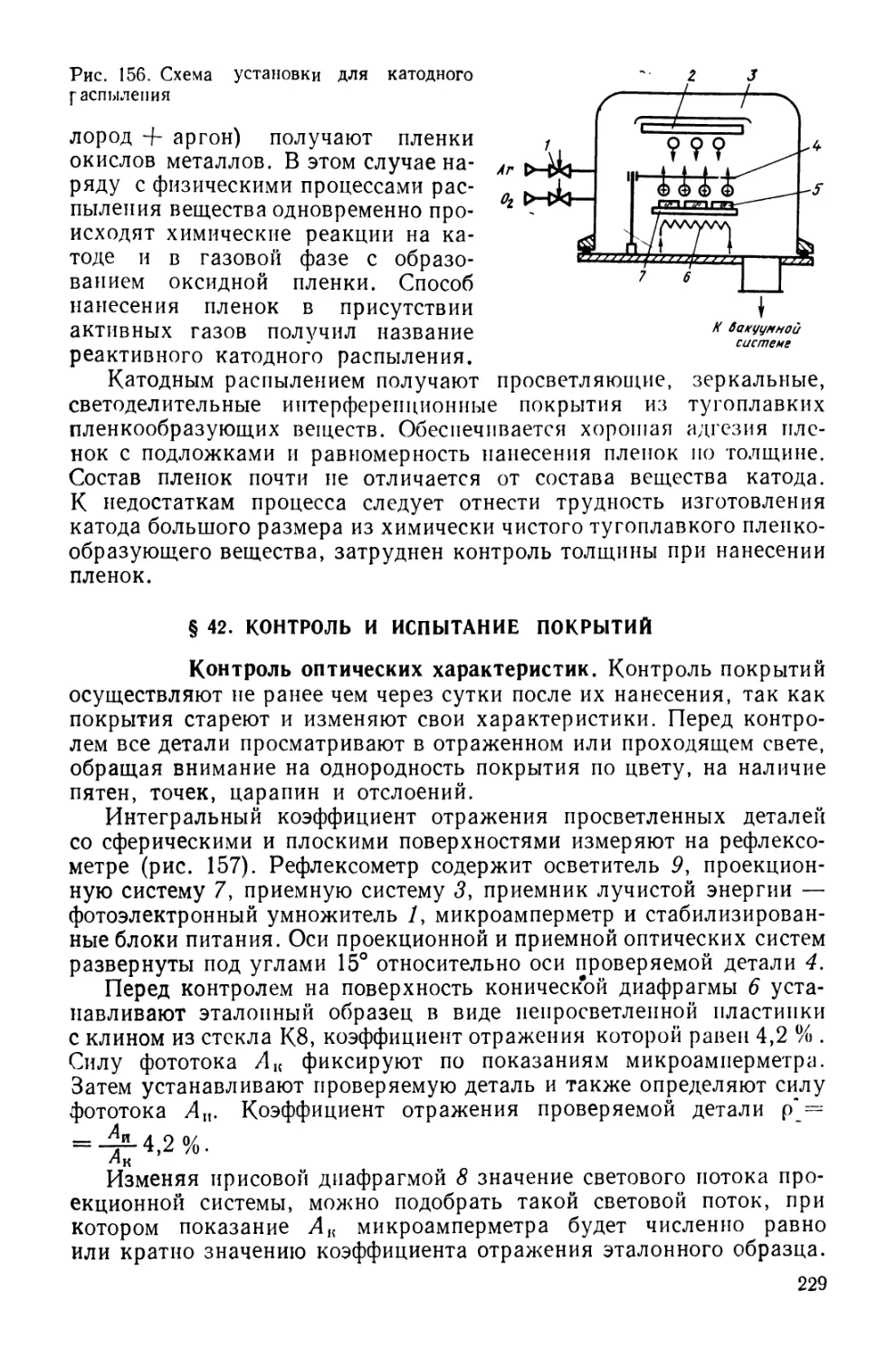

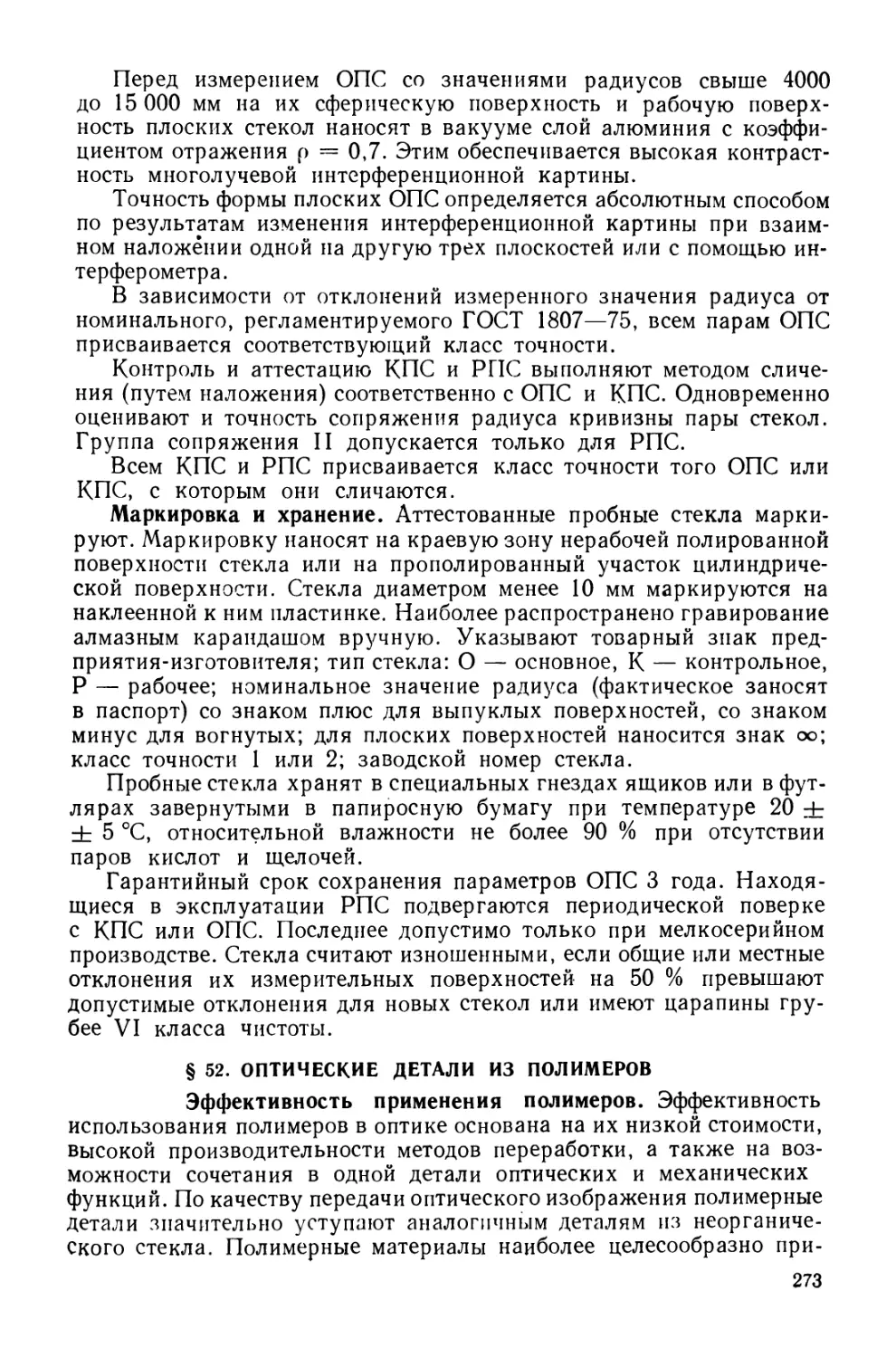

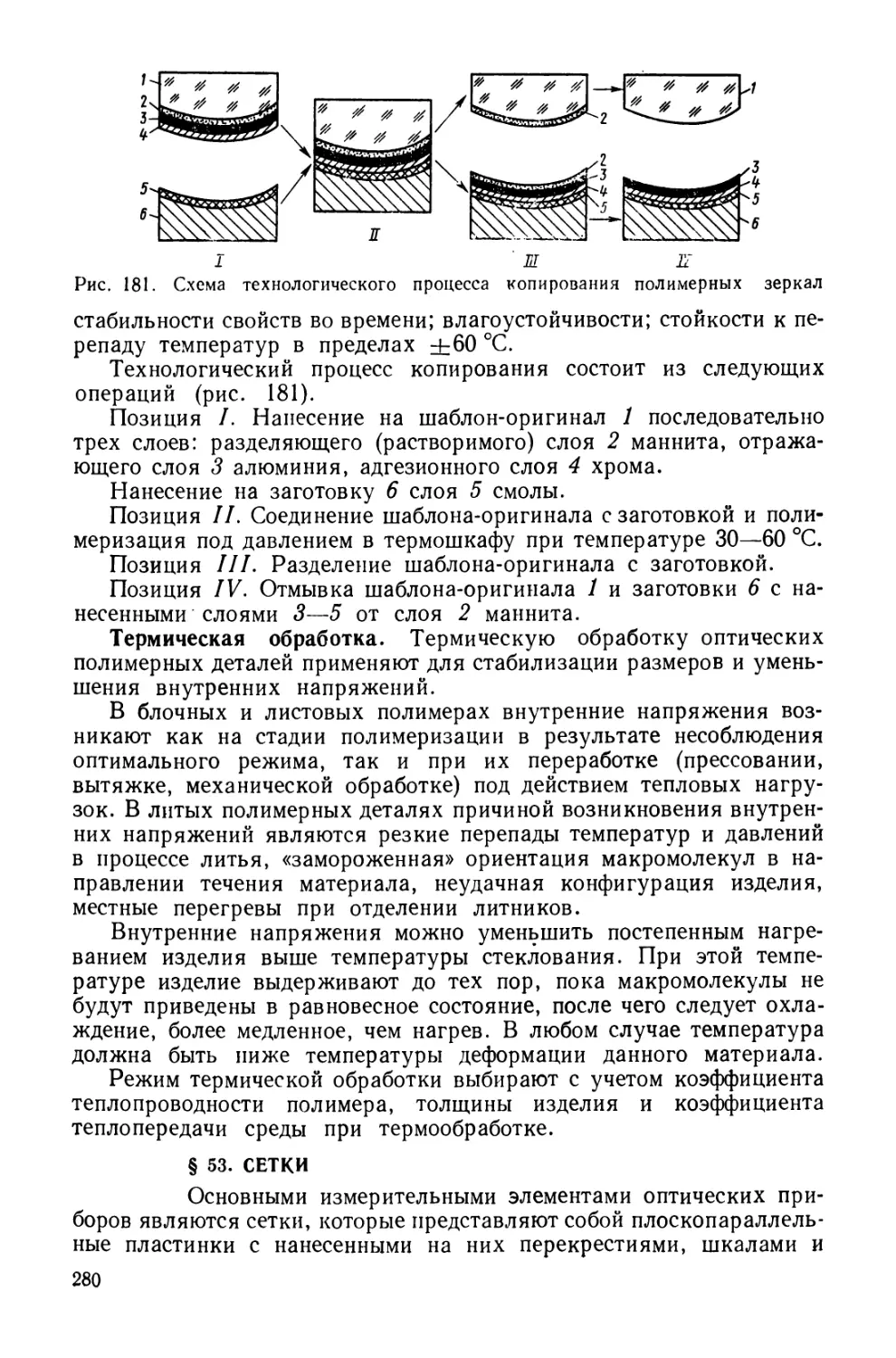

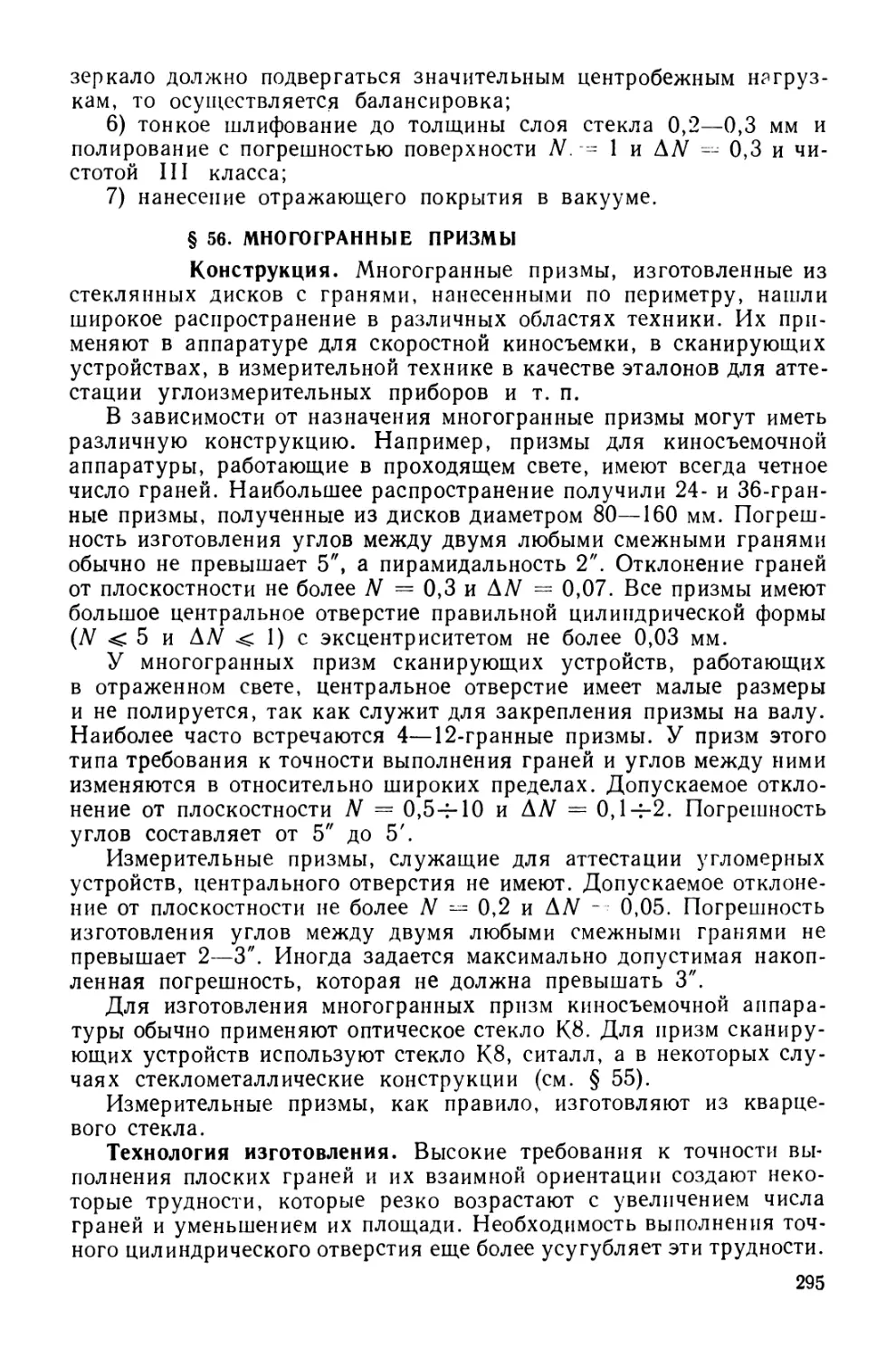

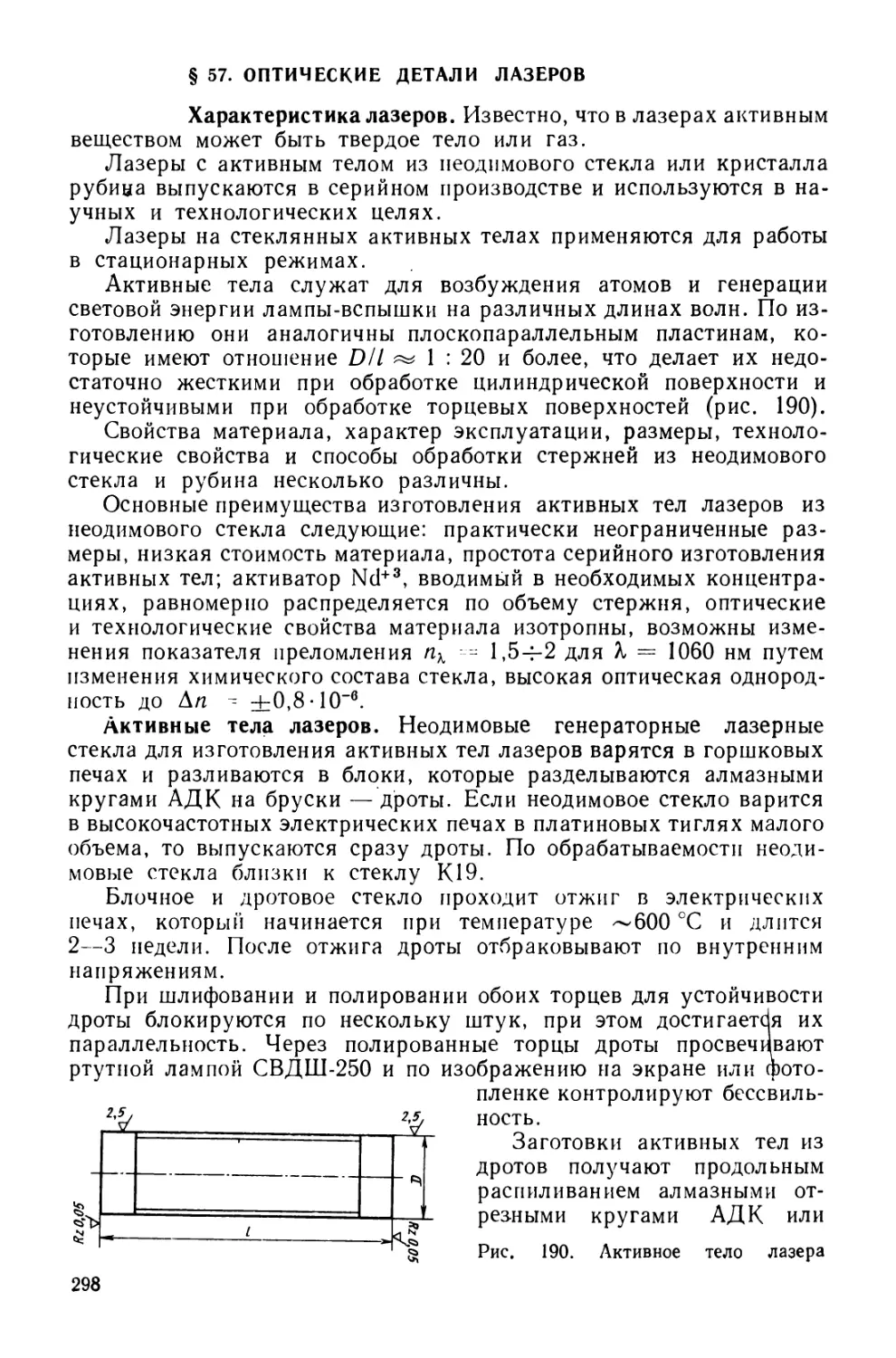

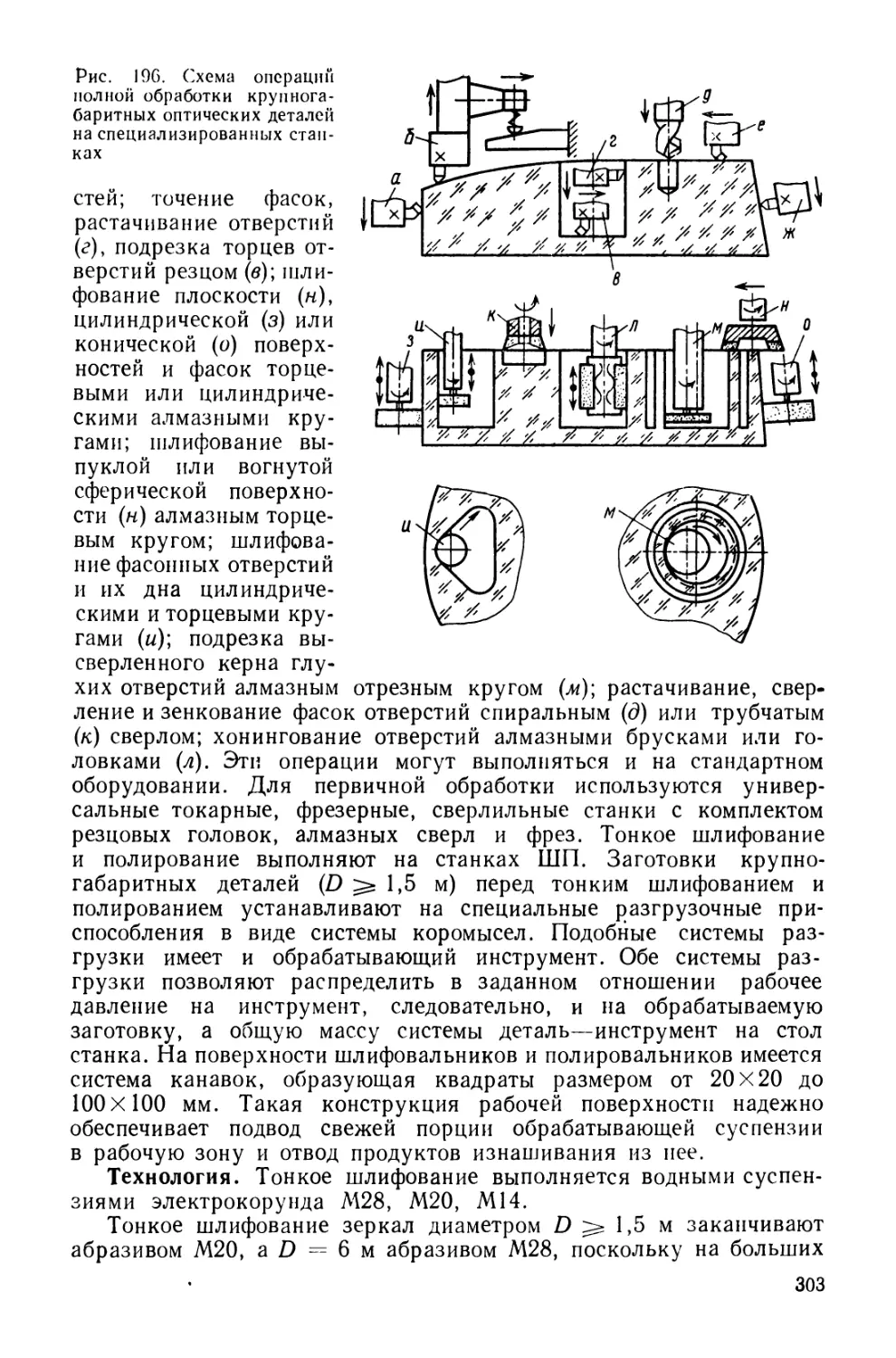

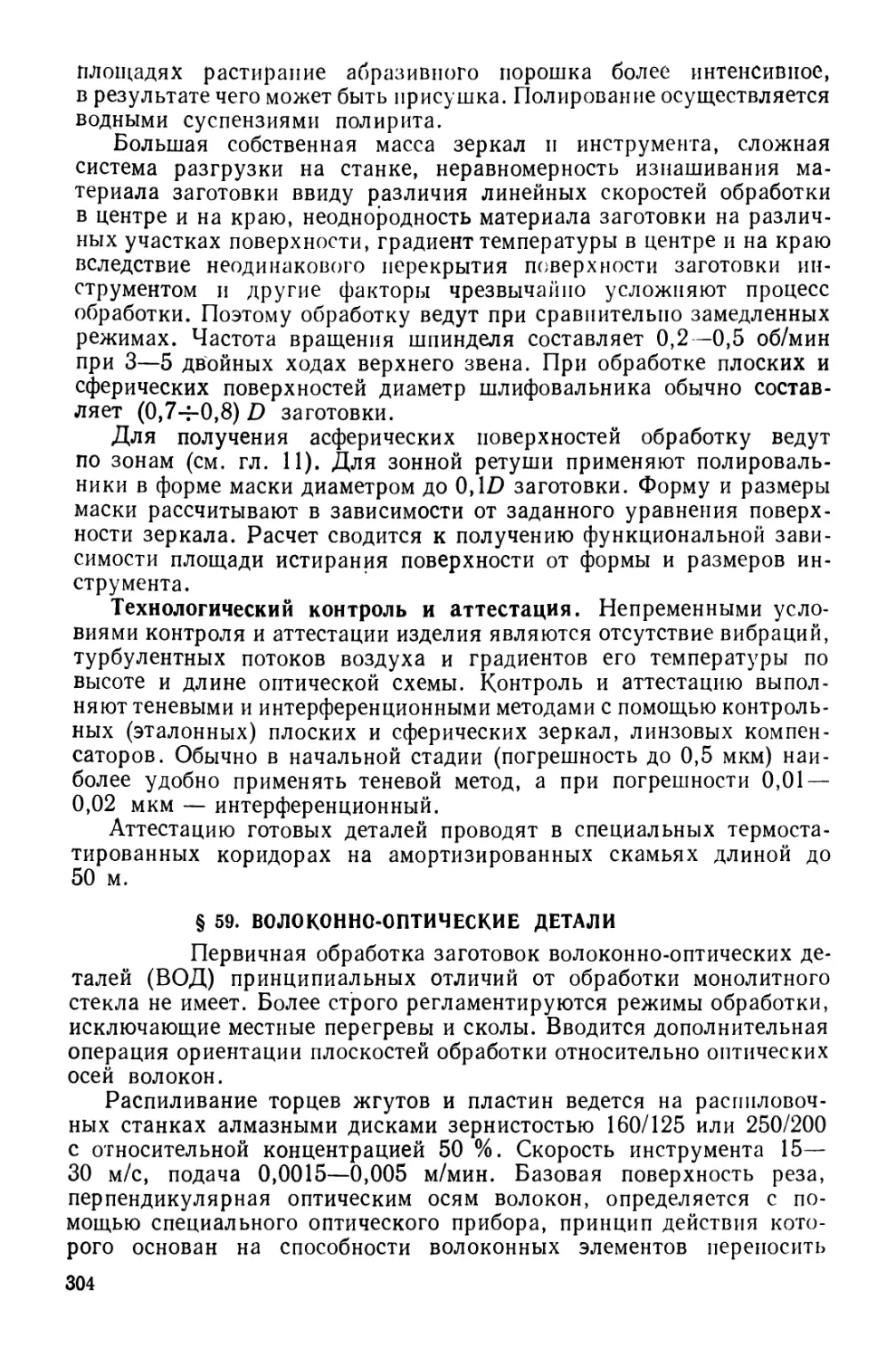

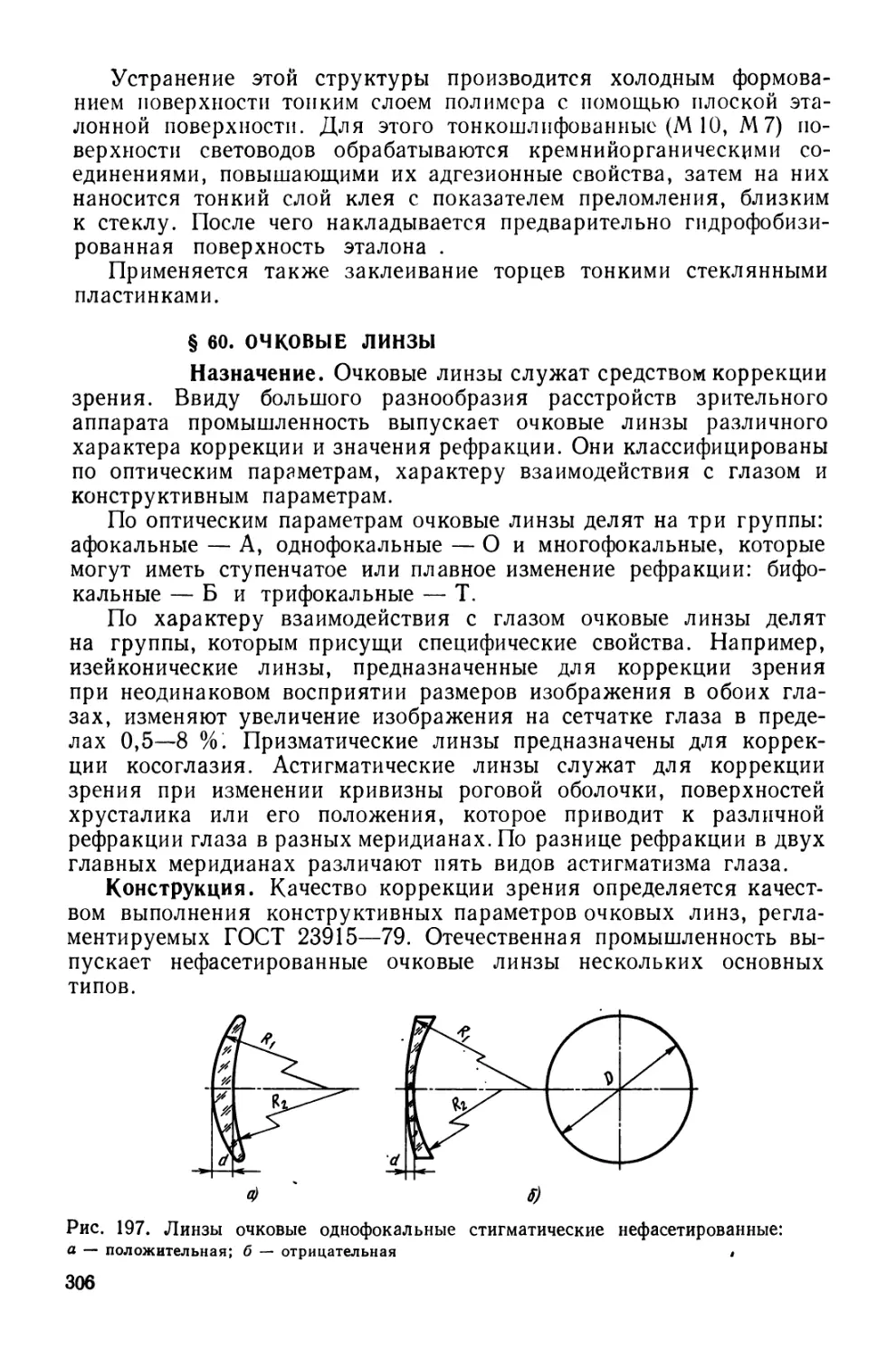

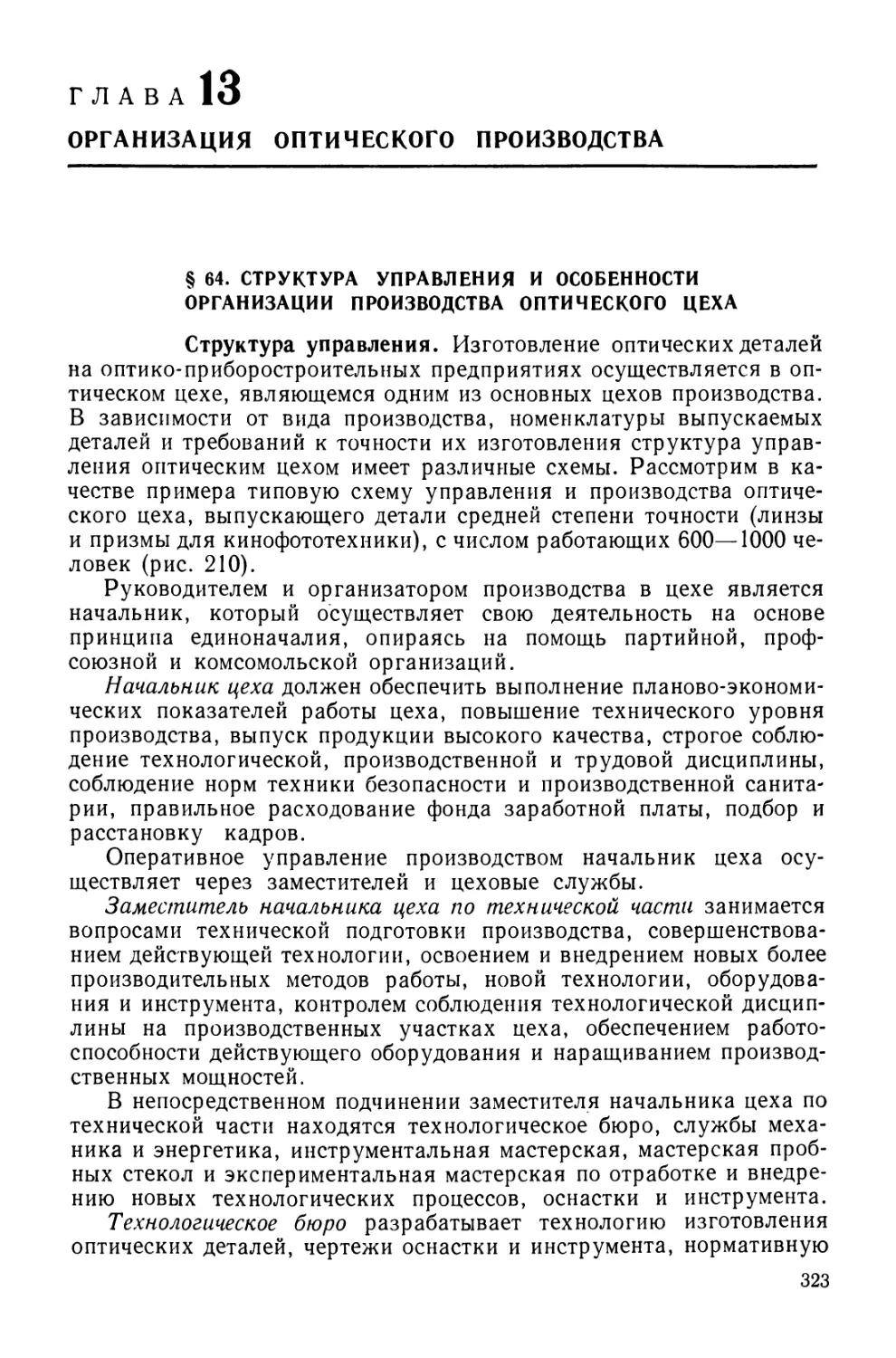

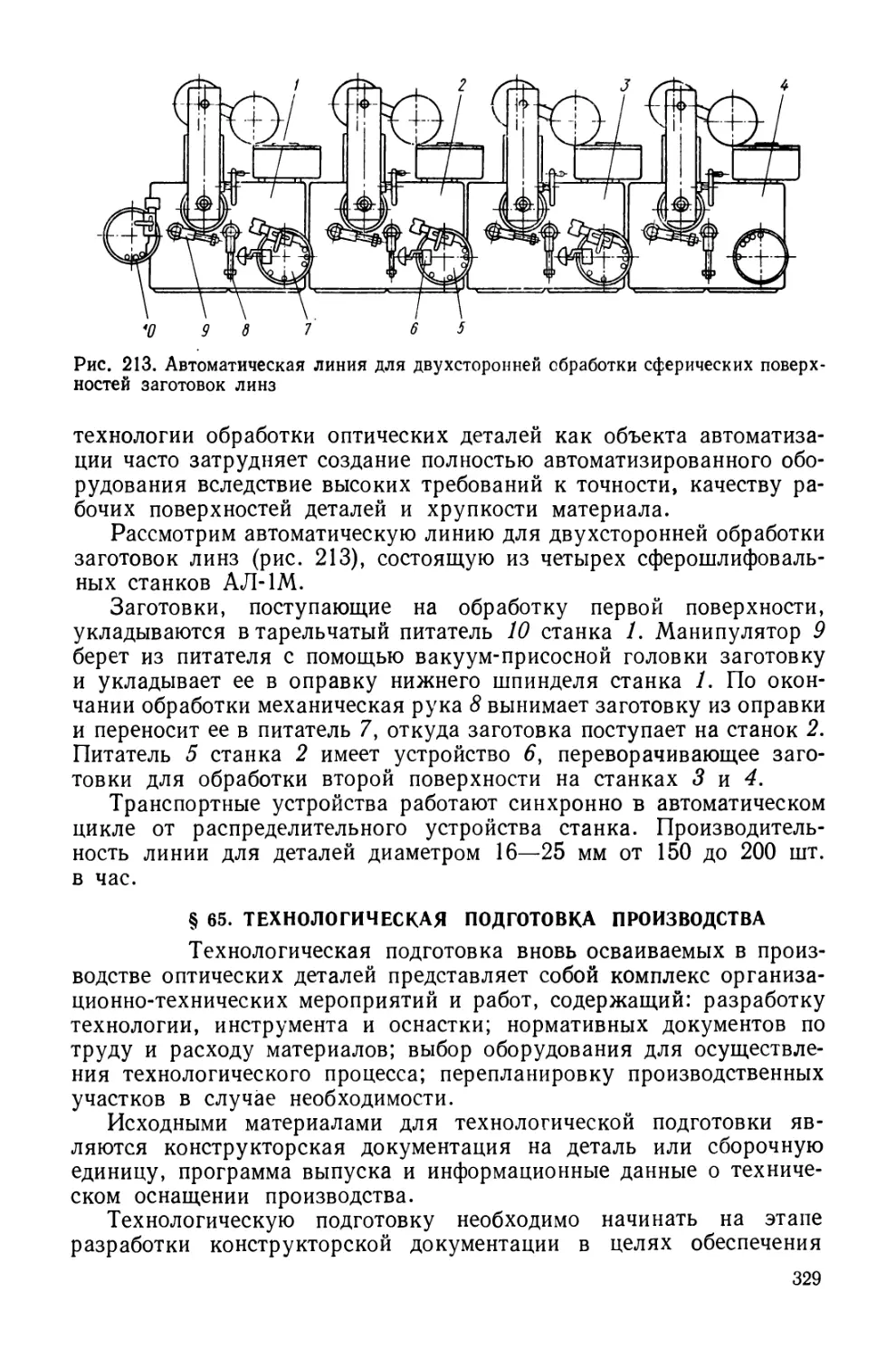

Форма сечения бруса определяется профилем холодильника (сече-