Текст

3 ТГК 2

ОПИСАНИЕМ РУКОВОДСТВО

ПО ОБСЛУЖИВАНИЮ

НАЗНАЧЕНИЕ И УСТРОЙСТВО

Тепловоз ТГК2и мощностью 2SO л. с. с гидравлической передачей

представляют собой локомотив, предназначенный для выполнения маневровых работ с макси-

мальным весом прицепного состава на площадке до 700 тонн.

В качестве установки на тепловозе используется дизель типа У1Д6—ТК—С5 мощностью

250 л. с. с газотурбинным наддувом воздуха.

Передача мощности от дизеля на движущие оси тепловоза осуществляется через гидро—

трансформатор комплексного типа, реверсивную двухступенчатую коробку передач, кардан-

ные валы и осевые редукторы.

Экипажная часть тепловоза состоит из листовой сварной рамы, двух колесных пар

с роликовыми буксами и двойного рессорного подвешивания.

Кабина машиниста и капот машинного отделения — сварной конструкции. Стенки кабины

и капота выполнены с тёплозвукоиэоляцией.

Тепловоз имеет системы: охлаждения дизеля, топливную, масляную дизеля, масляную

гидропередачи, всасывания и выхлопа для дизеля, пневматическую, систему электрообору-

дования, а также контрольно-измерительную аппаратуру и приборы управления.

Управление тепловозом производится с двустороннего поста.

Тормоз тепловоза - колодочный двухсторонний с пневматическим и ручным приводами.

Для управления тормозами прицепного состава на тепловозе предусмотрен кран машиниста.

Тепловоз оборудован световой и звуковой сигнализациями, подогревателем для прогре-

ва систем дизеля перед пуском ^холодное время, года, песочницами с пневматическим при-

водом, отоплением и вентиляцией в кабине машиниста-

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

1. Общие данные

Род службы ..................... ......... промышленный

Осевая формула....................-...... ... . , . ........0-2—0

Шцрйна колеи, мм ........................- ................1524

Габарит тепловоза ... . ....... -, .... .. .. . . ........ . 03-ВМРС'СТ 9238- 88

Габаритные размеры тепловоза, мм: э —

база ................................................. 3200

ширина ................................... . -....... 3074

высота........ . ... ... . ................. 3478

Высота оси автосцепки от головки рельса» мм ................ 1050

Ллина по явтосиепке. мм . -...... . . . ........... ... . 8280

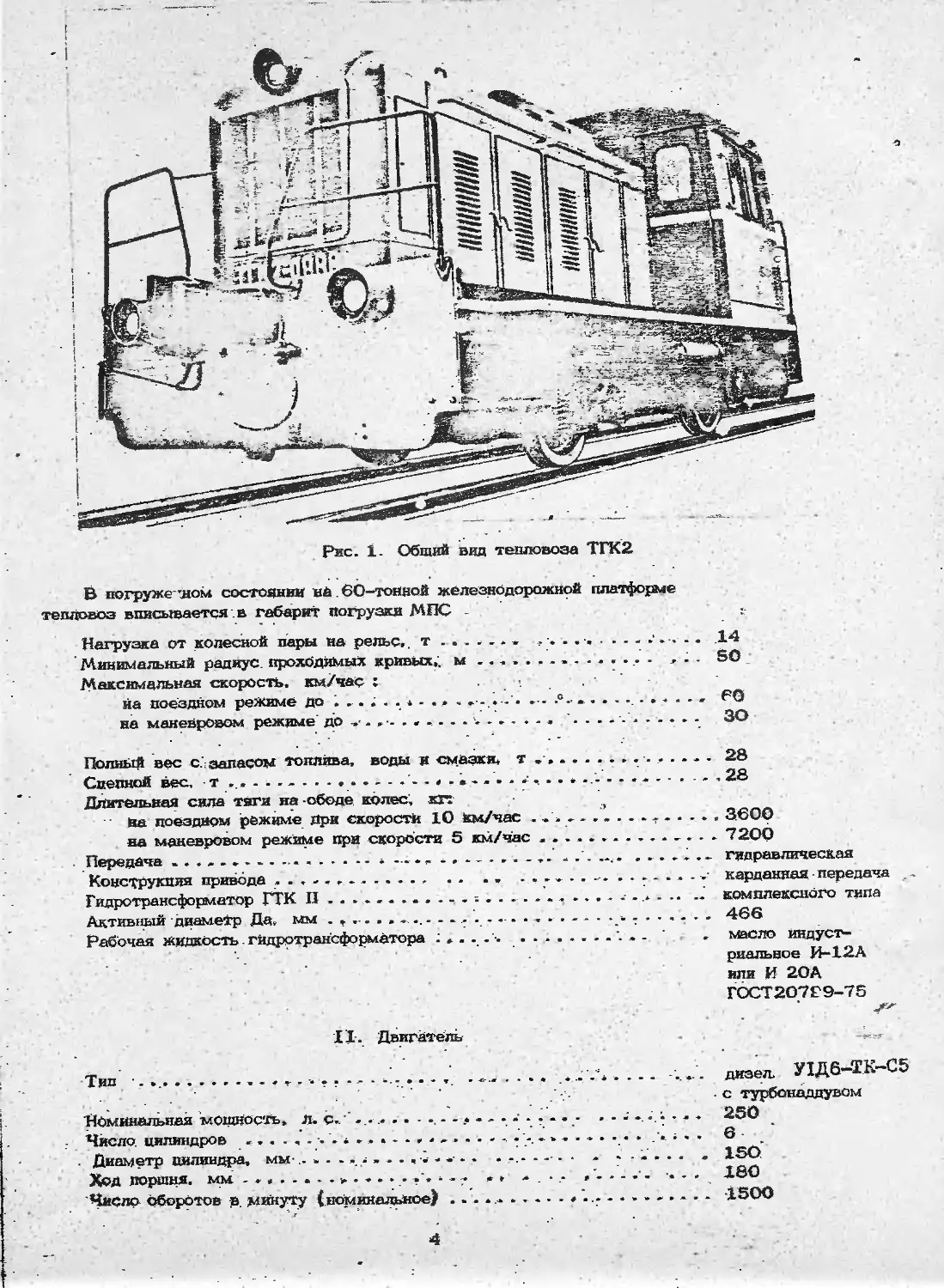

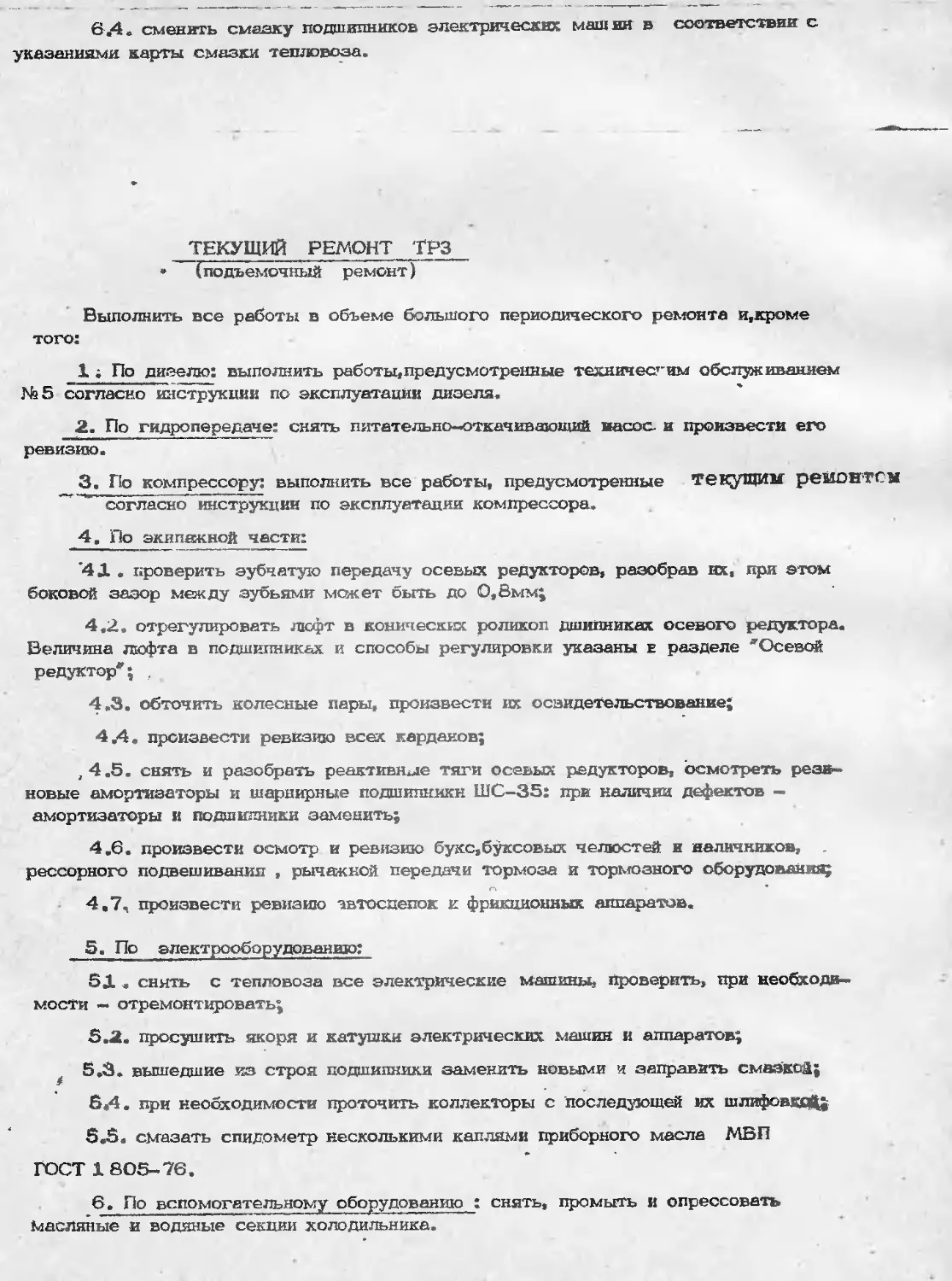

Рис. 1- Общий вид тепловоза ТГК2

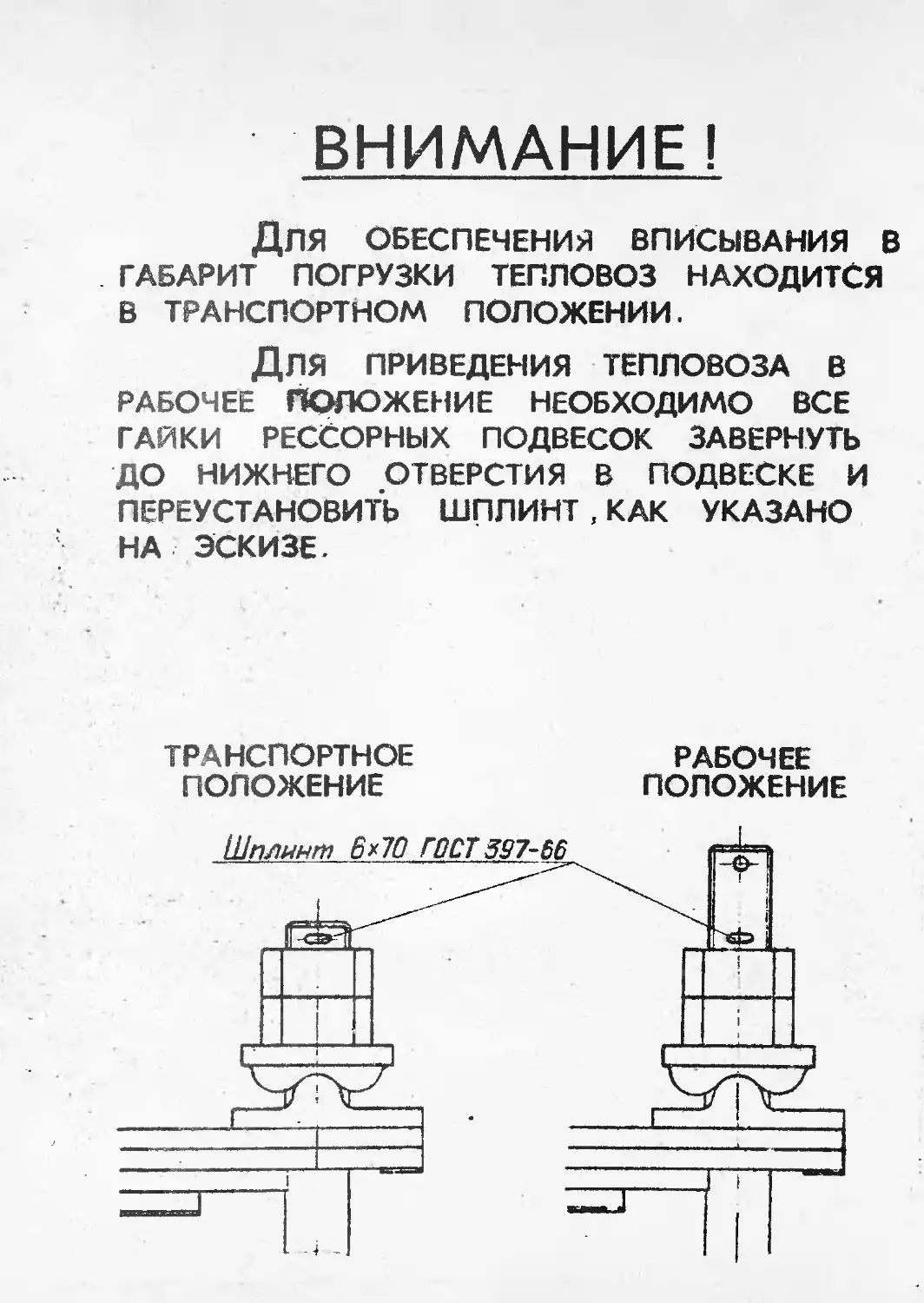

В ногружещом состоянии нН. 60-тонной железнодорожной платформе

тепловоз вписывается в габарит погрузки МПС - :

Нагрузка от колесной пары на рельс,, т ...... . . .... ........ . .14

Минимальный радиус, проходимых кривых,, м ............... . . 60 _

Максимальная скорость, км/час :

йа поездном режиме до . » - . .. .-- « 60

на маневровом режиме до .- ........ ............... 30

Полный вес с. запасом топлива, воды м смазки, т .................. 28

СпепноЙ вес, т . 28

Длительная сила тяги на -ободе колес, кг:

• На поездном режиме При скорости 10 км/час .., ...... ..............3600

на маневровом режиме при скорости 5 км/час 7200

. Передача ....................* ....... гидравлическая

Конструкция привода ... ........ г . . . » карданная передача .

Гидротрансформатор ГТК П »................................ комплексного типа

Активный диаметр Да, мм ..............466

Рабочая жидкость. гидротрансформатора ......‘ . масло индуст-

риальное И-12А

или И 2ОА

ГОСТ2О7Г9-75

II. Двигатель

Тип .................г ............W..-. диэел. У1Д6—ТК—05

- ‘ -с турбонаддувом

Номинальная мощность, л. с,. ‘ ...... . 250

Число, цилиндров . ........ . . в -

. Диаметр цилиндра, мм-.. . ........ . *./..« . 150.

Ход поршня, мм а. . » - . • • »'• * - ’ - * - - 180

Число оборотов в минуту (номинальное) .. ......... 1500

4

Топливо дизельное ... . ................... . . . гкк ГОСТ 305**

Расход топлива. г7(л» с. ч)\ . . . . ........ . . . Х53

Расход масла, г/(л. с. ч)...... . . ......... 1>4

Емкость масляных систем, л:

дизеля ............ «i.............. ....... 70

гидрогередачи.................................... 130

Запас топлива в б^ках, л . . . .. 770

Емкость 'водяной систем ы, л . ................ 95

Система пу^ка дизеля ........... i ...... ... , ... . электрическая

Тип аккумуляторной батареи . 6 СТ—132—ЭМ ,24В ,

264 А.Ч (доставляется с

• электролитом в заряженном

состоянии)

Холодильник ....... ....... . л .. . . ...г секции Т©*3 для боды, мас-

ла дизеля и масла гидропе-

редачи

’ Ill. Механическая часть

Колеса дельнокатаные, диаметр по кругу катания, мм ... 900

Буксы .................................... ....... роликовые на подшипниках

качения

Рама ........................................ листовая, сварной конструкции

Ударно-сцепные приборы ...................... автосцепка типа СА-3

Песочницы ................. с пневматической подачей

песка

Запас песка, кг . . . , .............................180

1У, .Пневматическое и тормозное •

оборудование

Компрессор ......................ВВ-О, 8/8*720

Тормоз ....... ........................ рычажный колодочный с пнев-

матическим и ручным приводами

Емкость главных воздушных резервуаров, л *.............. 280.

ЭКИПАЖНАЯ ЧАСТЬ ТЕПЛОВОЗА

Экипажная часть тепловоза состоит из следующих узлов: рамы Тепловоза, колесных

пар, букс л рессорного подвешивания м капота и кабины машиниста..

Рама тепловоза ‘служит для. установки на ней дизеля, гидравлической передачи и вспомо-

гательного оборудования.

Тепловоз имеет жесткую наружную листовую раму сварной конструкции, В передаем и

-эадцей частях рамы установлены поглахдающие аппараты ПН И14—Н 6 пассажирского вагона,

автосцепки типа С А—3 и по два специальных кронштейна , которые служат для* подъемки теп-

. лс ю^а домкратами или грузоподъемным краном. о

При подъемке тепловоза грузоподъемным краном грузовой канат прокладывается под

кронштейном. В отверстие (диаметр 22 мм) кронштейна вставляется болт М20, что предох-

раняет грузовой кагат от соскальаования.

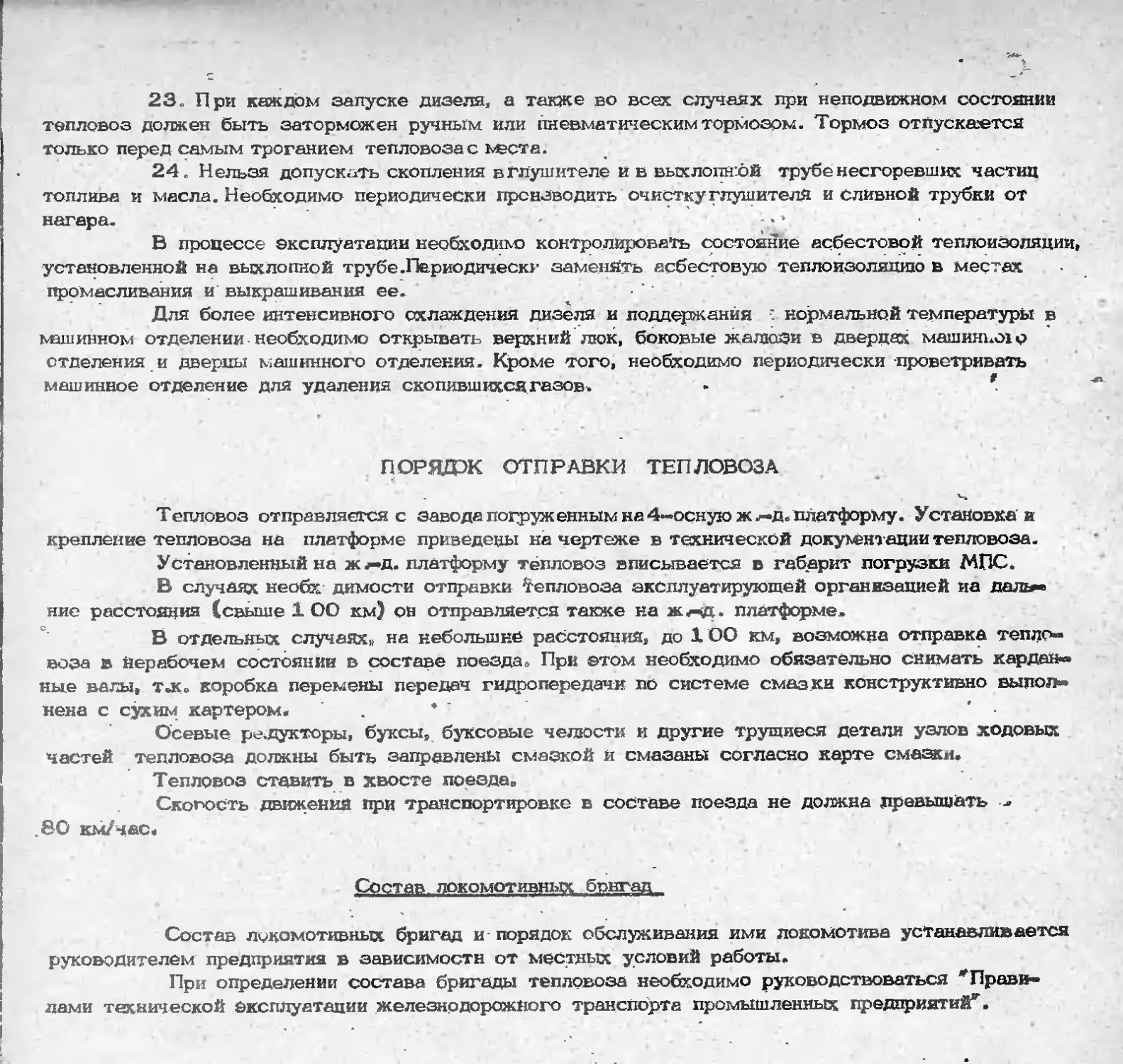

Колесные пары (рис. 3). Тепловоз имеет две ведущие колесные дары одинаковой

конструкций. . •

Колесная пара состоит нз оси 1, на-которую запрессовываются два цельнокатаных

колеса 2, диаметром 900 мм по кругу катания

5

Кроме того, при формировании колёсных пар ла ось насаживаются детали осевого редук-

тора — осевая коническая шестерня , конические роликоподшипники № 71 38, лабиринтные шайбы»

втулки и маслоотбойные кольца.

Усилие запрессовки колёс на ось составляет 75о- 11 От, а осевой шестерни - О »-55 т.

Формирование и клеймение колёсных пар производятся в соответствии с инструкцией по .

формированию колёсных пар №

При ремонте колёсных пар необходимо руководствоваться этой же инструкцией.

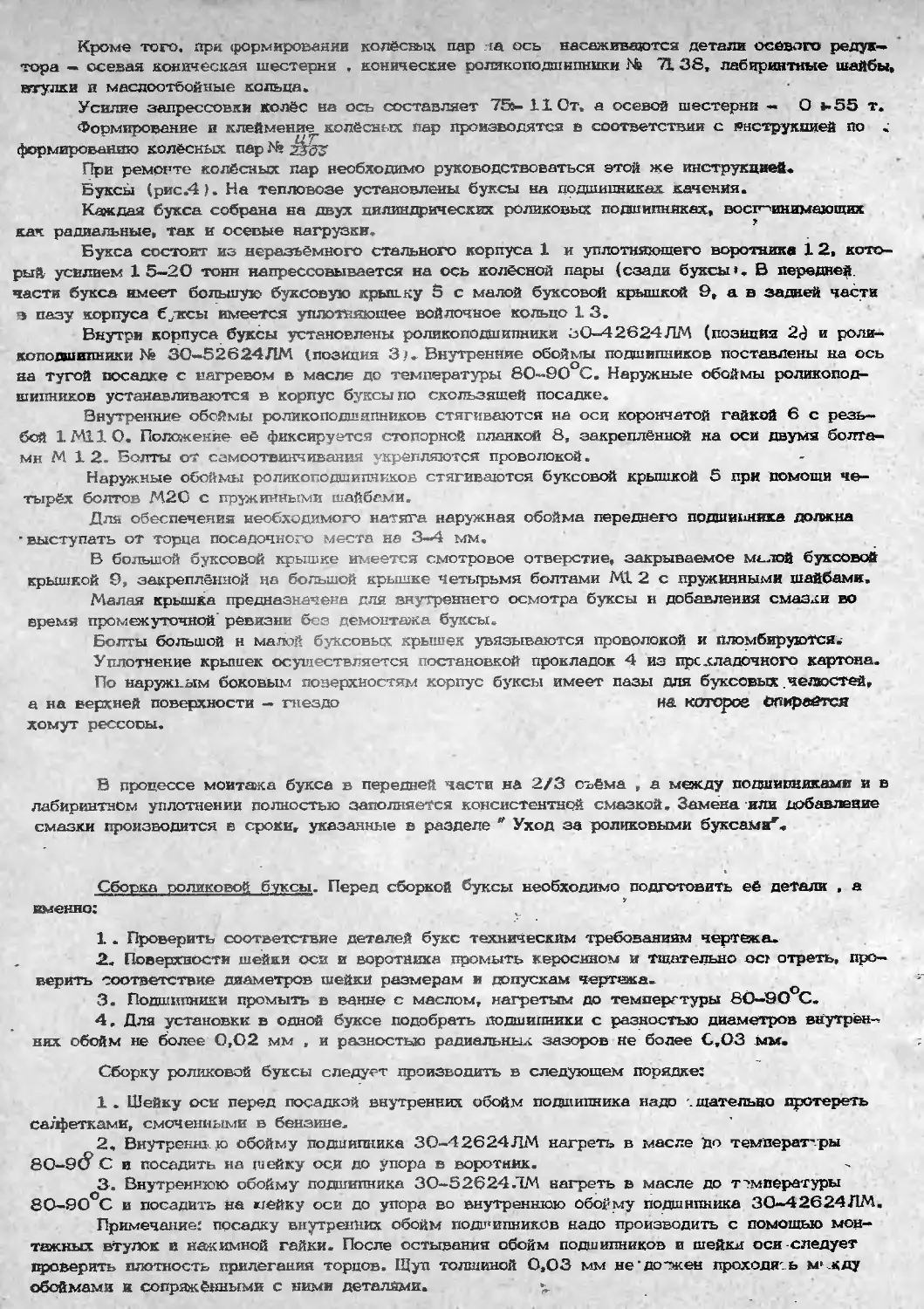

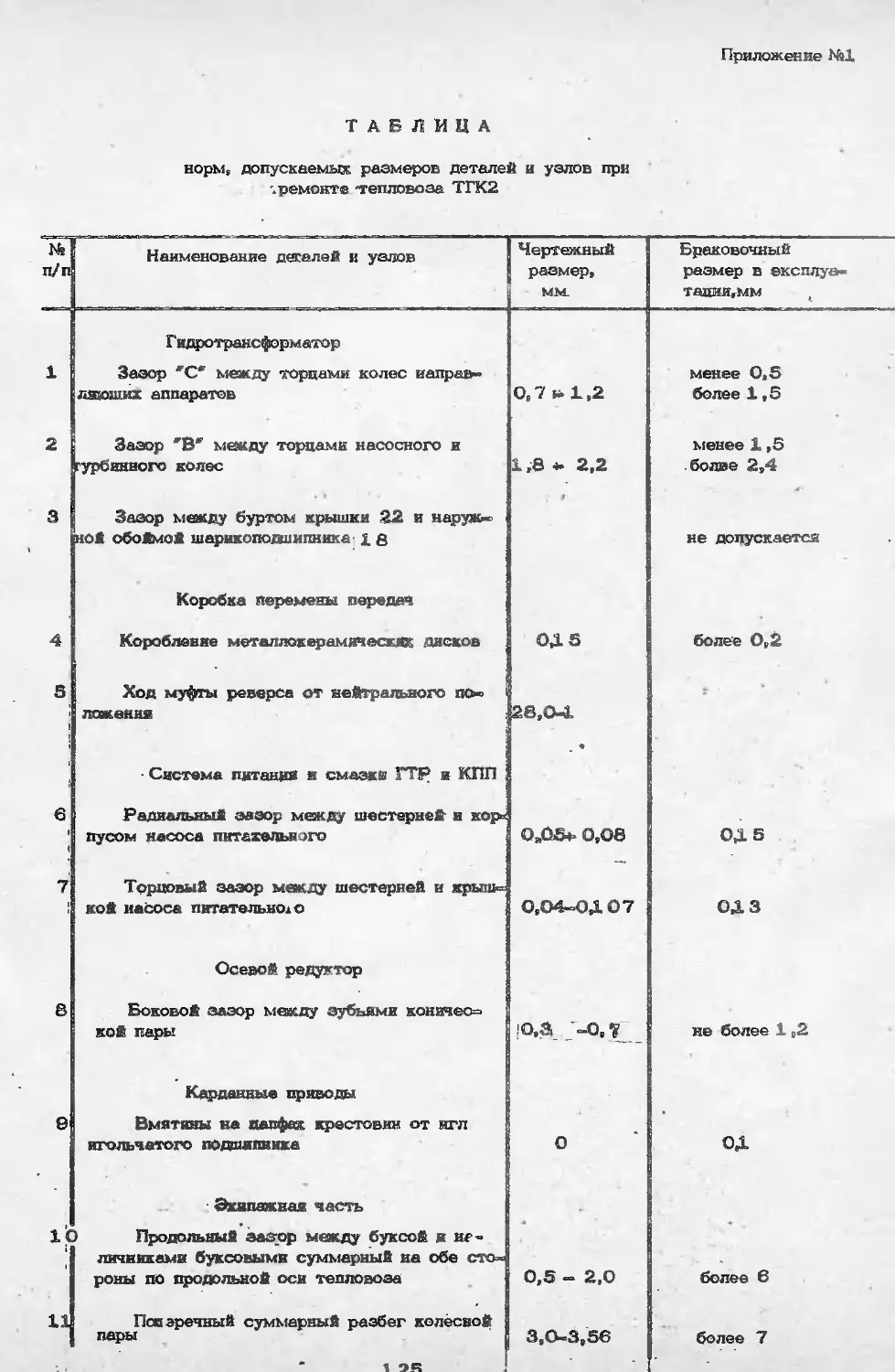

Буксы (рис.4). На тепловозе установлены буксы на подшипниках качения.

Каждая букса собрана на двух цилиндрических роликовых подшипниках, воспринимающих

как радиальные, так к осевые нагрузки.

Букса состоит из неразъёмного стального корпуса 1 и уплотняющего воротнике 1 2, кото-

рый усилием 1 5-20 тонн напрессовывается на ось колёсной пары (сзади буксы». В передней

части букса имеет большую буксовую крышку 5 с малой буксовой крышкой 9, а в задней части

«э пазу корпуса буксы имеется уплотняющее войлочное кольцо 13.

Внутри корпуса буксы установлены роликоподшипники 60—42624ЛМ (позиция 2<J и роли-

коподшипники № 30-52624ЛМ (.позиция 3?. Внутренние обоймы подшипников поставлены на ось

на тугой посадке с нагревом в масле до температуры 80-90 С. Наружные обоймы роликопод-

шипников устанавливаются в корпус буксы по скользящей посадке.

Внутренние обоймы роликоподшипников стягиваются на оси корончатой гайкой 6 с резь-

бой 1М110. Положение её фиксируется стопорной планкой 8, закреплённой на оси двумя болта-

ми М 1 2. Болты от самоотвинчивания укрепляются проволокой.

Наружные обоймы роликоподшипников стягиваются буксовой крышкой 5 при помощи че-

тырёх болтов М2 О с пружинными шайбами.

Для обеспечения необходимого натяга наружная обойма переднего подшипника должна

• выступать от торца посадочного места на 3—4 мм,

В большой буксовой крышке имеется смотровое отверстие, закрываемое малой буксовой

крышкой 9, закреплённой на большой крышке четырьмя болтами Ml 2 с пружинными шайбами.

Малая крышка предназначена для внутреннего осмотра буксы н добавления смазки во

время промежуточной’ ревизии без демонтажа буксы.

Болты большой н малой буксовых крышек увязываются проволокой и пломбируются.

Уплотнение крышек осуществляется постановкой прокладок 4 из пре хладочного картона.

По наружным боковым поверхностям корпус буксы имеет пазы для буксовых .челюстей,

а на верхней поверхности — гнездо на которое Опирается

хомут рессоиы.

В процессе монтажа букса в передней части на 2/3 оъёма , а между подшипниками и в

лабиринтном уплотнении полностью заполняется консистентной смазкой. Замена или добавление

смазки производится в сроки, указанные в разделе № Уход за роликовыми буксами*.

Сборка роликовой буксы. Перед сборкой буксы необходимо подготовить её детали , а

именно:

1. Проверить соответствие деталей букс техническим требованиям чертежа.

2. Поверхности шейки оси и воротника промыть керосином и тщательно ос> огреть, про-

верить соответствие диаметров шейки размерам и допускам чертежа-

3. Подшипники промыть в ванне с маслом, нагретым до температуры 80—90 С.

4. Для установки в одной буксе подобрать подшипники с разностью диаметров внутрен-

них обойм не более 0,02 мм , и разностью радиальных зазоров не более €,03 мм.

Сборку роликовой буксы следует производить в следующем порядке:

1. Шейку оси перед посадкой внутренних обойм подшипника надо . шательво протереть

салфетками, смоченными в бензине.

2. Виутреню ю обойму подшипника 30-42624ЛМ нагреть в масле До температуры

80-96* С и посадить на шейку оси до упора в воротник.

3. Внутреннюю обойму подшипника 30-5 2624 ЛМ нагреть в масле до температуры

80-90 С и посадить на кгейку оси до упора во внутреннюю обойму подшипника ЗО-42624ЛМ.

Примечание! посадку внутренних обойм подшипников надо производить с помощью мон-

тажных втулок и нажимной гайки. После остывания обойм подшипников и шейки оси-следует

проверить плотность прилегания торцов. Щуп толщиной 0,03 мм не'должен проходить между

обоймами и сопряжёнными с ними деталями. р

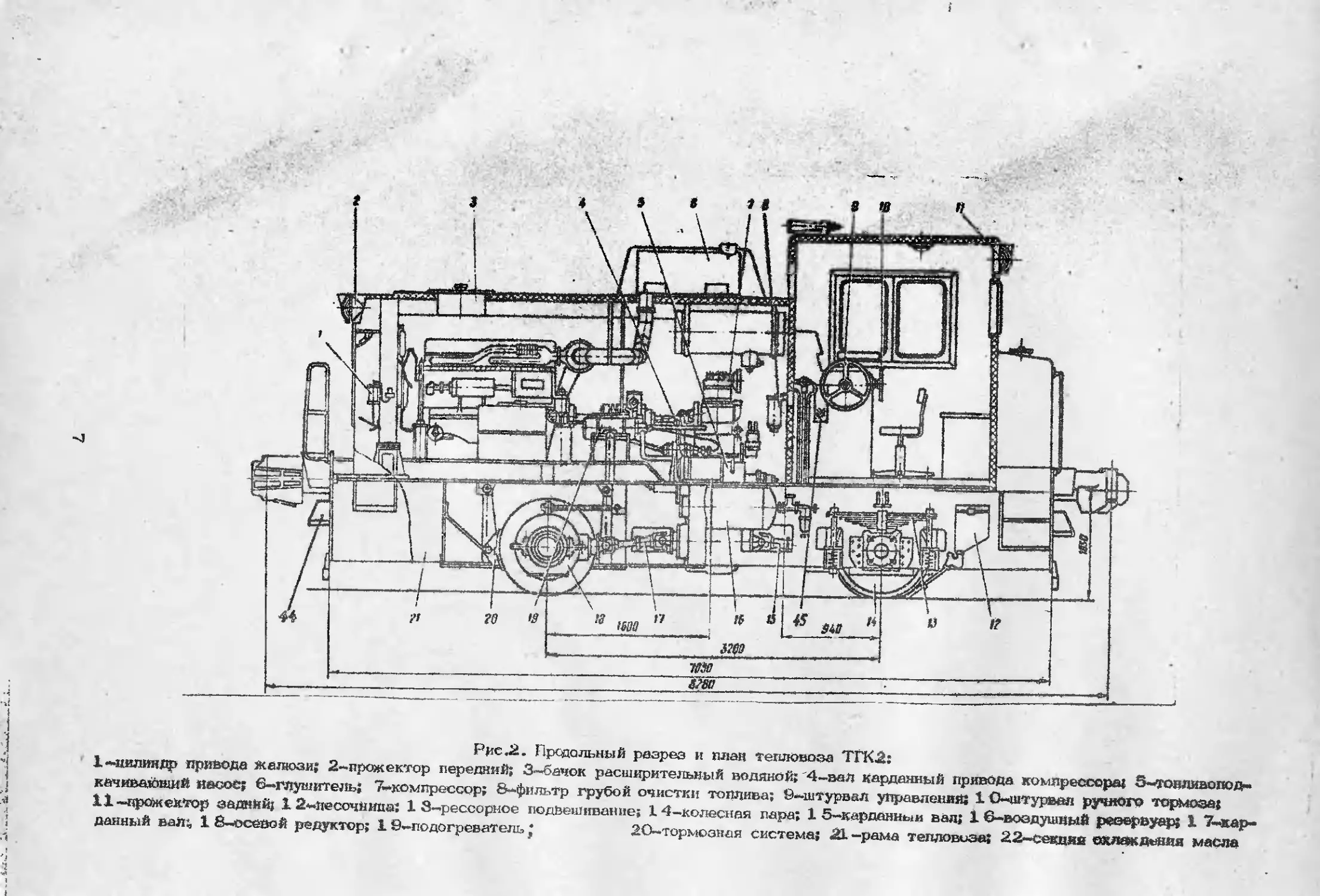

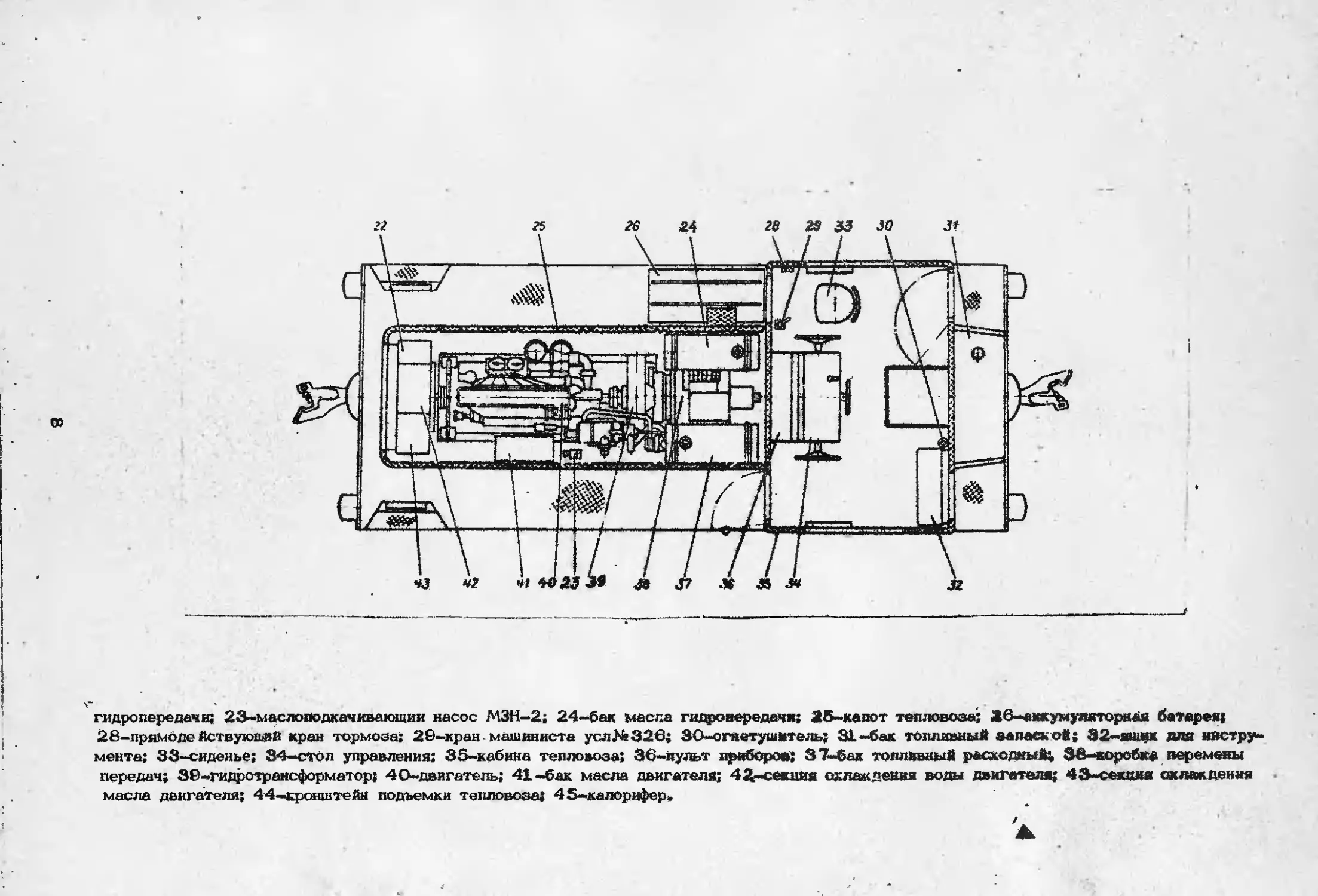

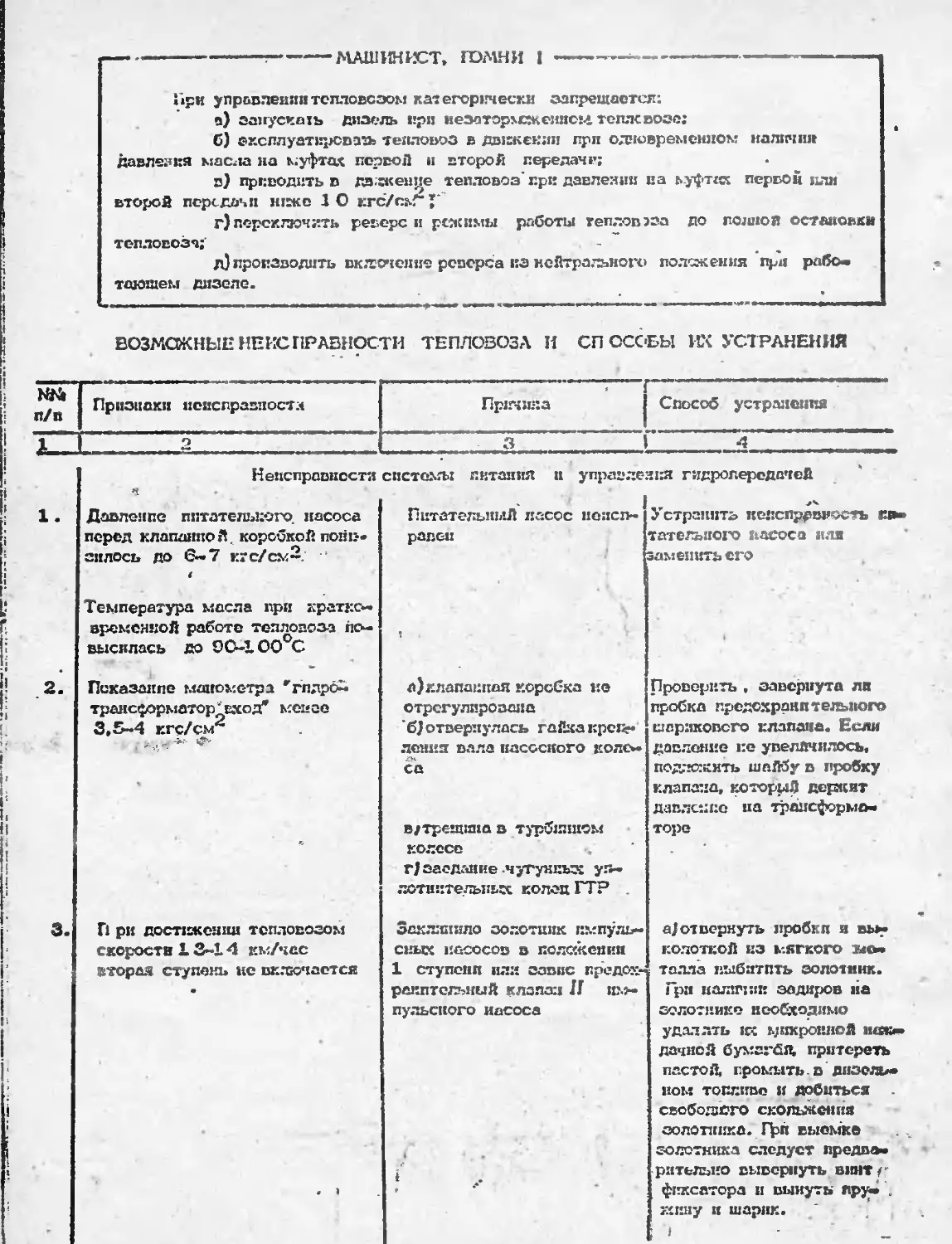

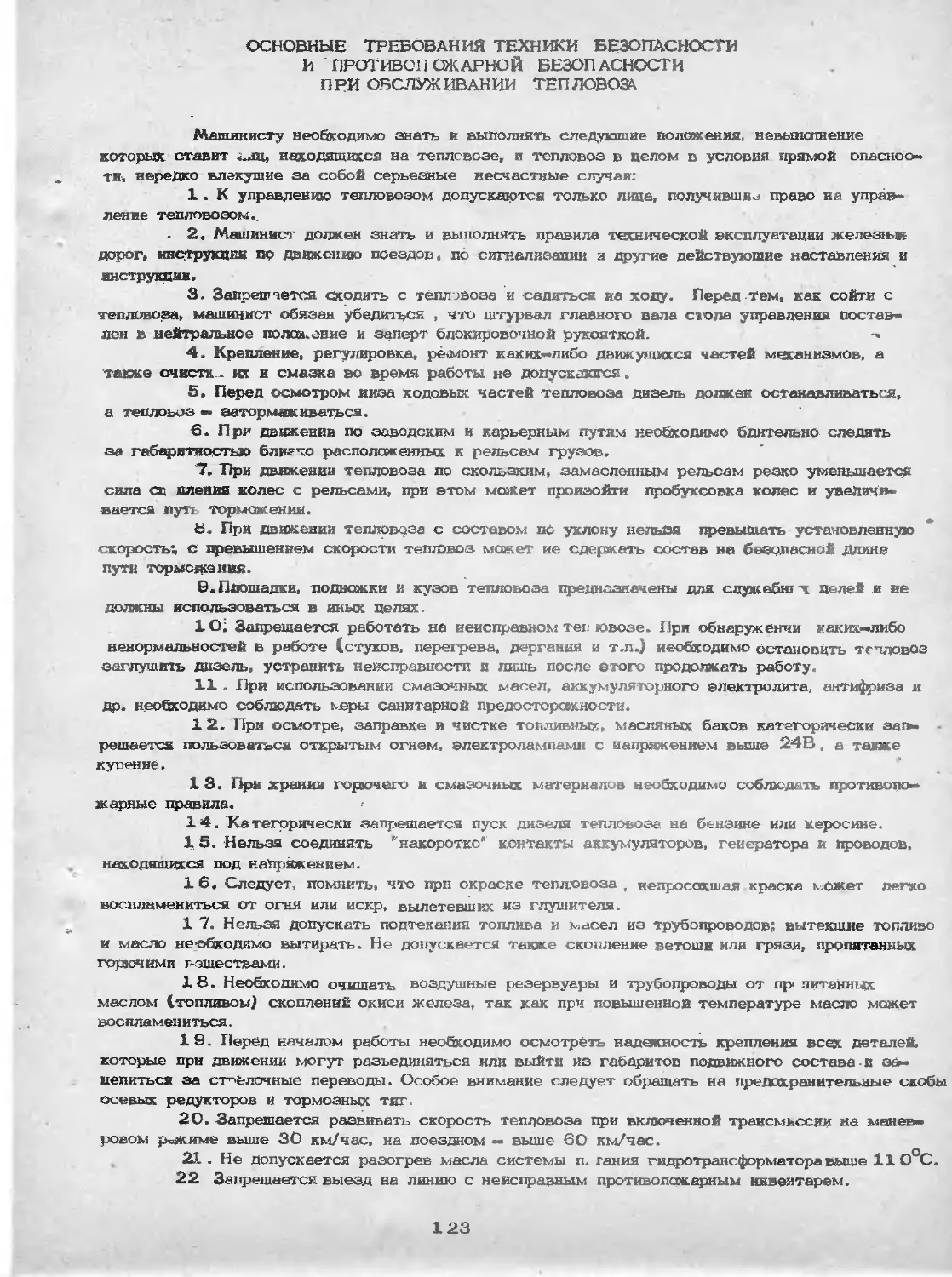

Рйс.£. Предельный разрез и план тепловоза ТГК.2:

1-цилиндр привода жалюзи,- 2-прожектор передний; 3-бачок расширительный водяной; 4-аал карданный привода компрессора» 5-товливолод-

качиваюший иасое; ©-глушитель; 7-компрессор; 8-фильтр грубой очистки топлива; 9-штурвал управлений; 10-штурвал ручного тормоза;

11—прожектор задаий; 12—песочнипа: 1 3-рессорное подвешивание; 14-колесная пара; 1 5-карданныи вал; 16-воэдушный резервуар; 1 7—кар-

данный вал; 18-осевой редуктор; 19-подогреватель; 20-тормоаиая система; 21-рама тепловоза; 22-севдяя охлакд.иия масла

а>

гидропередачи; 23-маслойодкачивающии насос МЗН-2; 24—бак масла гидропередачи; 25-капот тепловоза; 26—аккумуляторная батарея}

28-прямоде йствуюадШ кран тормоза; 29-кран. машиниста услМ326; ЗО-огнетушитель; 31 —бак топливный запаской; 32-яшнк для ийстру-

мента; 33-сиденье; 34-стол управления; 35-кабина тепловоза» 36-пульт приборов; 37—бак топливный расходный; Зв-коробка перемены

передач; 39-гидротрансформатор; 40-двигатель; 41-бак масла двигателя; 42—секция охлакдения воды двигателя; 43-с^сшш скшждения

масла двигателя; 44-пронштейя подъемки тепловоза; 45-калорифера

4. Тщательно промыть внутреннюю полость корпуса буксы керосином М протереть насухо

ветошью. В пае буксы заправить уплотнительное войлочное кольцо, пропитанное горячим мас-

лом.

5* Поставить наружную обойму ролтаояещшипнжа30-42624ЛМ до упора в дно буксы»

6. Поставить наружную обойму роликоггодшипника30-52624ДМ де упора в наружную

обойму подшипника 30-42624ИМ-

Примечание: посадку наружних обойм роликоподшипника в корпус буксы Надо производить

ударами (постукиванием) медной выюлотки. •

7, Заправить подшипники смазкой и надеть корпус на ось с посаженными ранее на нее

внутренними обоймами.

8. Поставить упорную шайбу роликоподшипника30-52624ЛМ затянуть гайкой, поста-

вить стопорную пластину закрепись ее и увязать болты крепления проволокой»

0* Определить размер набора прокладок между буксовой крышкой и корпусом буксы.

Примечание: для определения толщины прокладок поставить крышку без прокладок эатя*»

путь болтами с целью .исключения зазоров между обоймами и корпусом.

Зазор должен быть в пределах 0, 5—1, О мм, который выбирается подбором прокладки

поз. 4 ио его величине.

Ю* Поставить набор прокладок на кр$Шшу, заполнить .2/3 ее ебьема смазкой и пос-

тавить большую и малую крышку на корпус буксы, укрепив их болтами,

11 . Проверить сборку буксы на легкость вращения ее на шейке оси.

12. Головки болтов крышек увязать проволокой и опломбировать.

Г ” t-

Рис* 3. Колесная пара:

1-ось; 2-колесо; 3-детали осевого редуктора •

Для обеспечения безаварийной, надежной работы буксовых узлов необходимо при

осмотре и ревизиях, букс выполнять инструкцию по содержанию и ремонту подшипниковых узлов

локомотивов № ЦТ/2361 от 23/XL1 1:96 4 г. -- -____..

Уход за роликовым и буксам и. В процессе эксплуатации необходимо:

1. Проверять нагрев букс. При нормальной работе роликовой буксы температура ее

наружных поверхностей не должна превышать температуру окружающего воздуха более чем

на 2О-ЗО°С.

Максимальная температура наружных частей буксы во всех случаях не должна превышать

70°С.

Примечание: нагрев буксы считать выше нормального, если невозможно удержать руку

на корпусе буксы.

Основными причинами повышенного нагрева буксового узла могут быть:

а) недостаточность смазки;

б) недоброкачественность смазки;

в) разрушение подшипников;

Г’ плохое поступление смазки к трущимся поверхностям.

2, Проверять состояние крепежа буксового узла»

3. Проверять состояние смазки и своевременно добавлять и заменять её <при ре-

визиях букс или в случаях их нагрева к В процессе эксплуатации буксы должны подвергаться ,

промежуточной и полной ревизии в объёме и в сроки согласно "Техническим указаниям, по эко-

плуатаиии и ремонту вагонных букс с роликовыми нодшлпииками*, утверждёнными МПС 14ав*

густа 1962 года. При вскрытиях букс необходимо строго . следить за тем, чтобы в буксу не

были занесены грязь, песок, влага и Т.п. ’

Предохранение букс от загрязнения - залог их долговечной и безаварийной работы.

Во время длительных стоянок тепловоз каждые две недели должен верекртыв®ягься>

по железнодорожным путям с целью смены точек контакта роликов и беговых дорожек под-

шипников и предохранения их от коррозии*

РнсД» Букса роликовая

1-корпус буксы; 2,3 - роликовый подшипник; 4 - прокладка,

5 - большая буксовая крышка: в — торцовая гайка : 7 - прокладка:

8 - стопорная пластина: 9 - малая укеовая крышка: 1О - болт:

11 - ось колёсной пары; 12 — уплотнительный воротник: 13 — вой- ,

лонное кольцо:

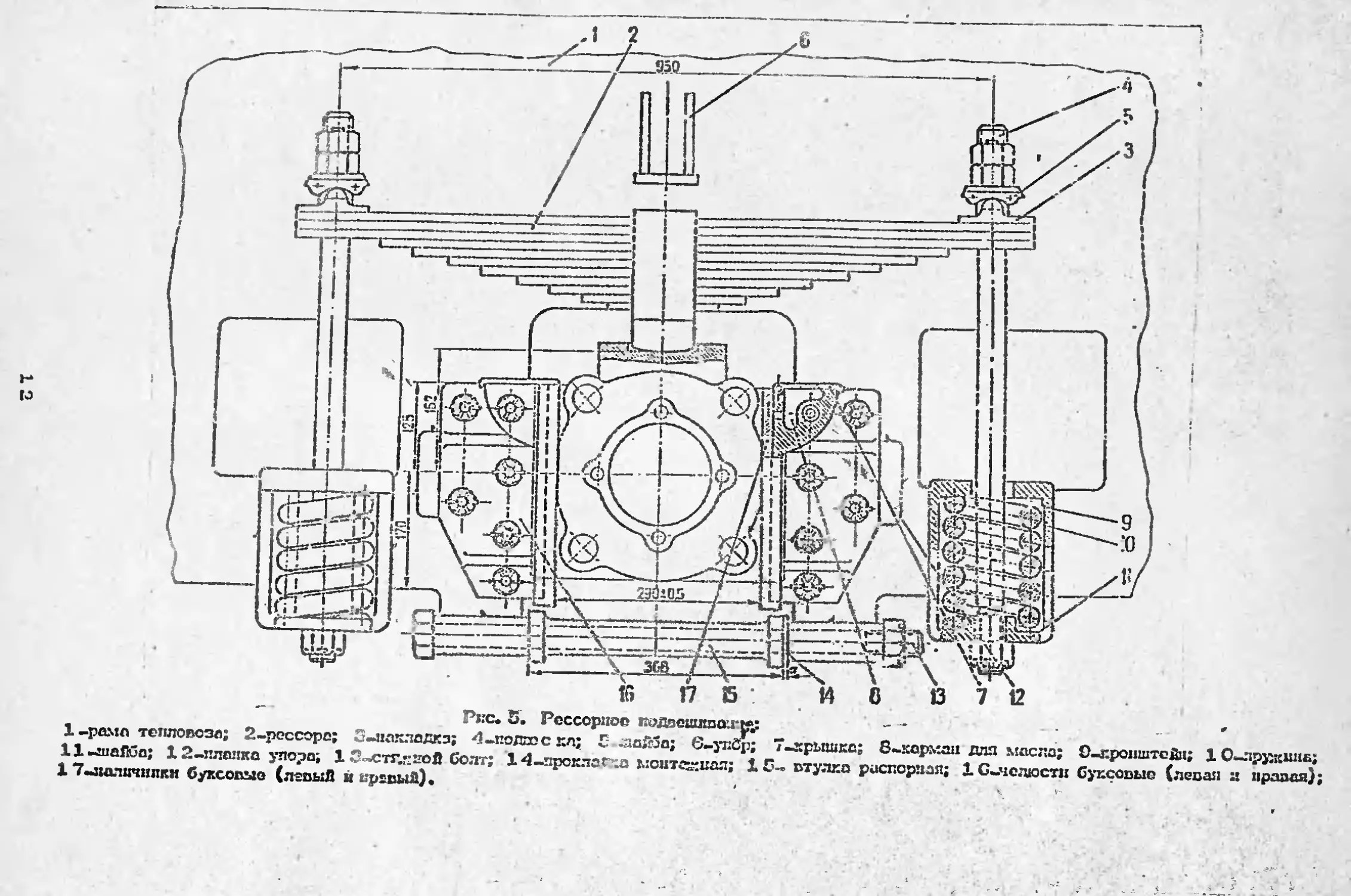

Рессорное подвешивание (рис.5, предназначено для передач» веса подрессоркой

части тепловоза на буксы колёсных пар. На тепловозе установлено двойное рессорное подве-

шивание, состоящее из четырёх листовых рессор и восьми цилиндрических пружин.

Каждый комплект рессорного подвешивания состоит на рессоры 2, йойвеседс 4>

накладок 3, шайб 5, кронштейнов 9, упора в» пружин 10, шайб Ц.

Рессора 2 выполнена из десяти листов желобчатой рессорной стала, стягиваемых

при помощи хомута.

Пружины 1 О выполнены из стали марки SSG2 диаметром 30 мм.

Верхние листы рессоры выполнены с овальными отверстиями по ковшам, через ко-

торые проходят подвески 4. Кроме того, верхний лист имеет по концам специальные вырезы

для установки накладок 3.

Рама тепловоза приваренными к ией кронштейнами 9 опирается на рессору через

пружины 10, шайбы 11, подвески 4, накладки 3 и шайбы 5, которые стягиваются гайками

М36 и шплинтуются.

10

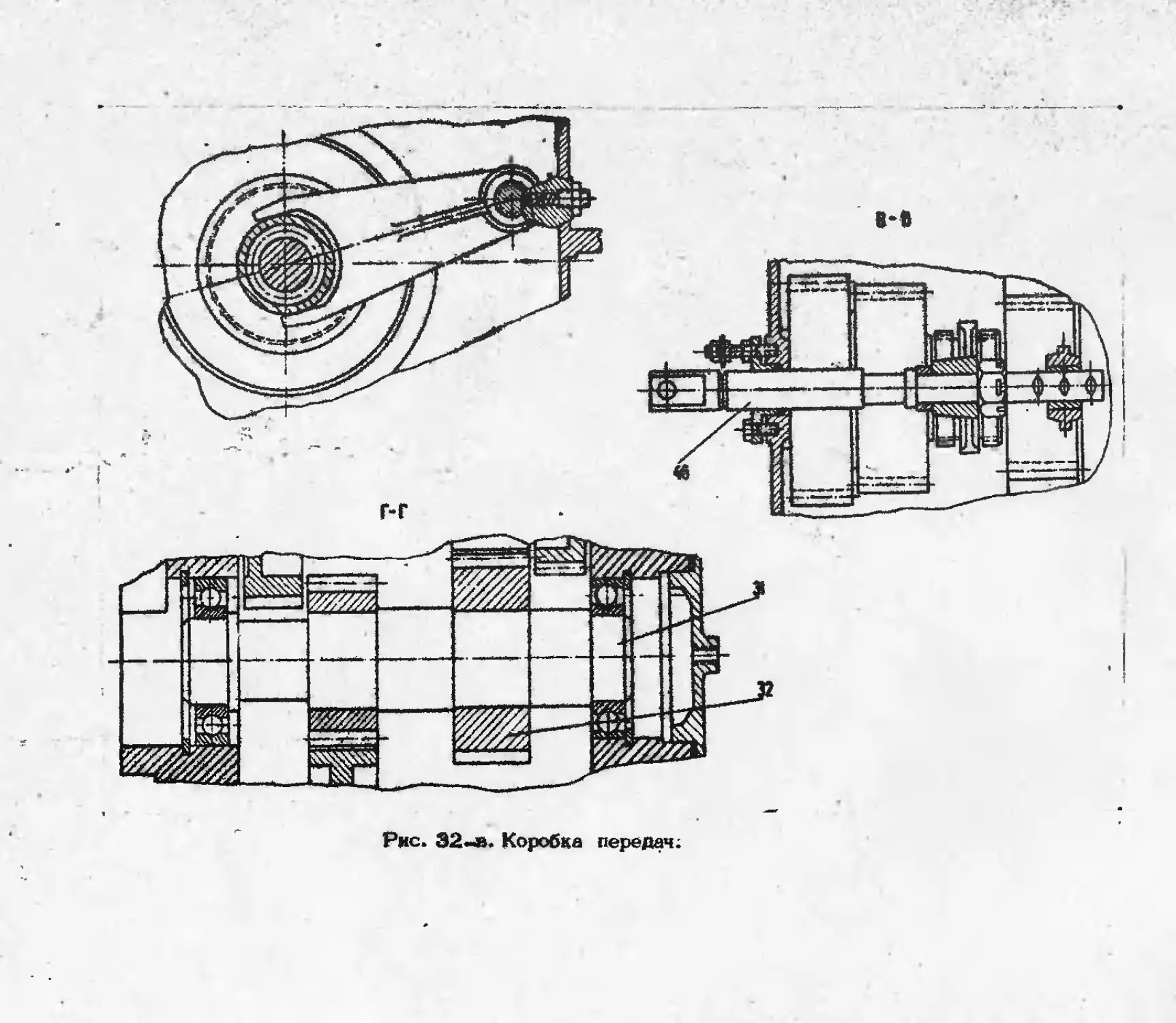

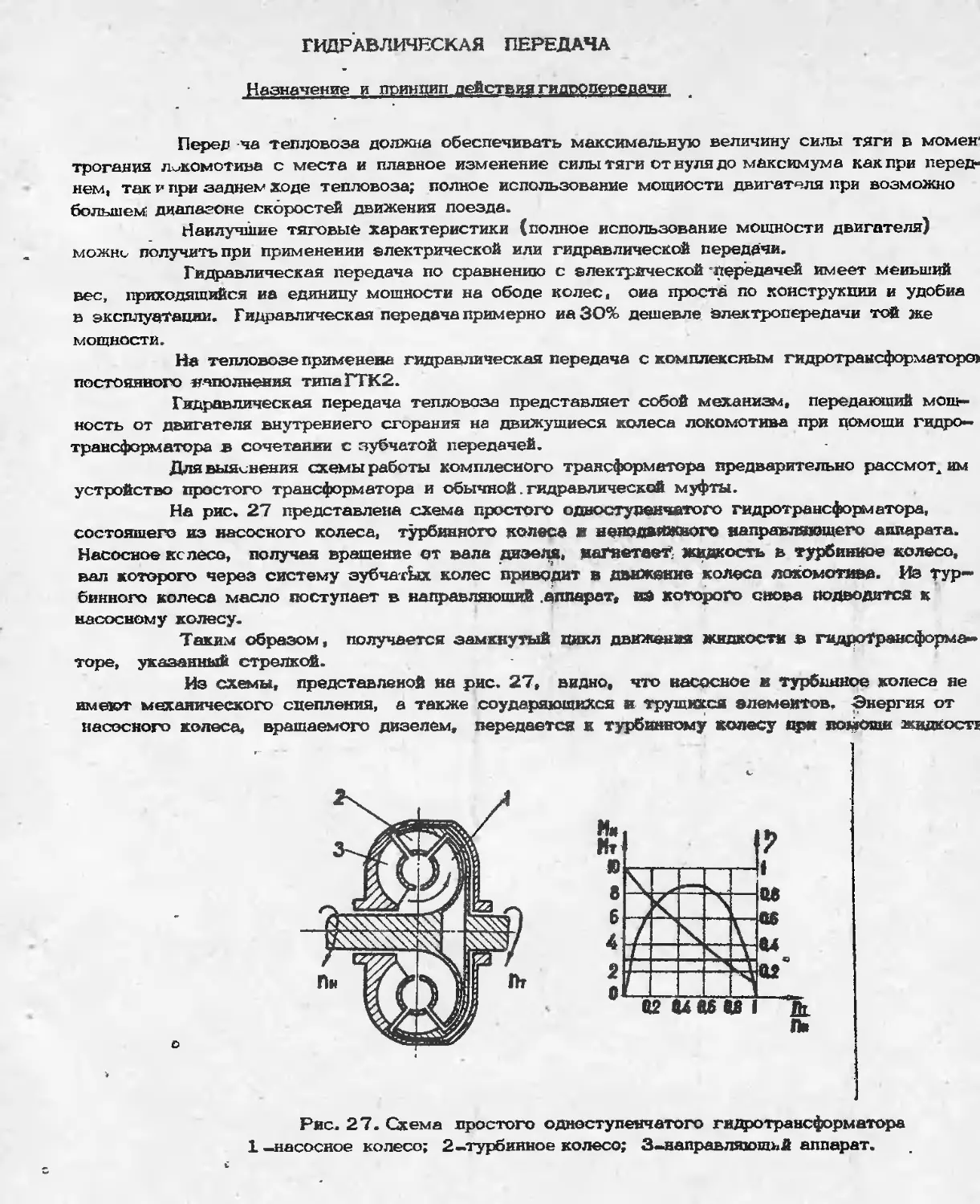

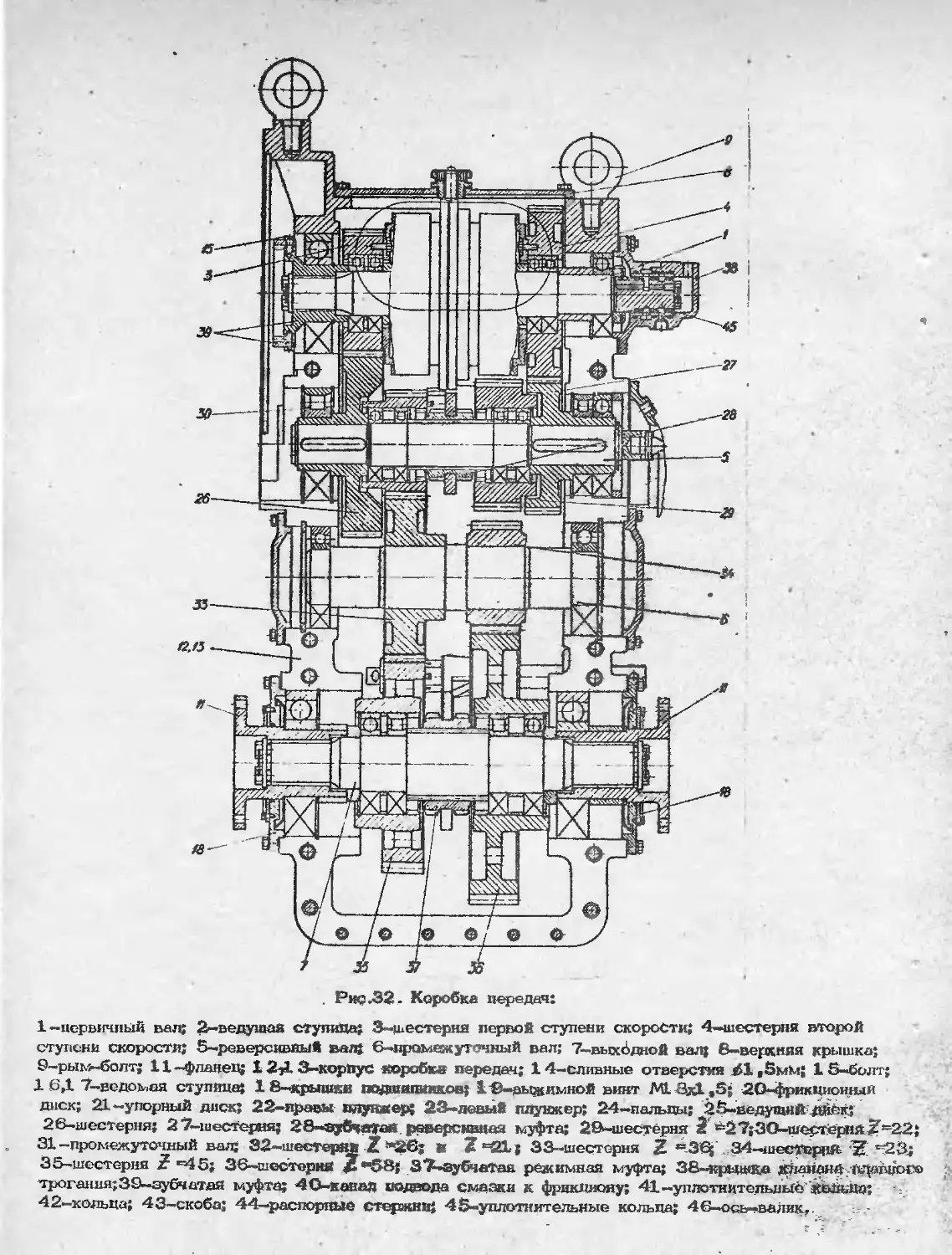

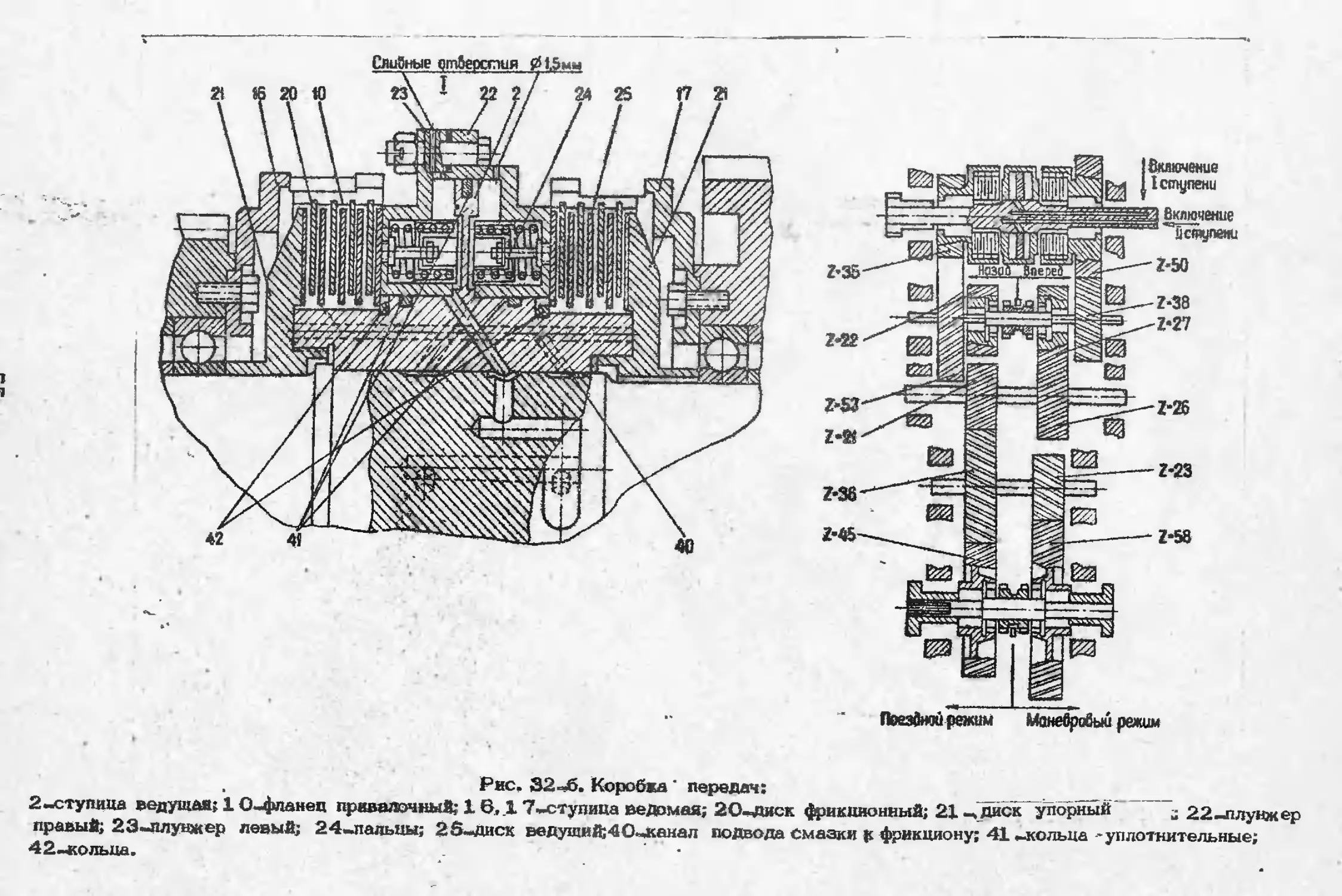

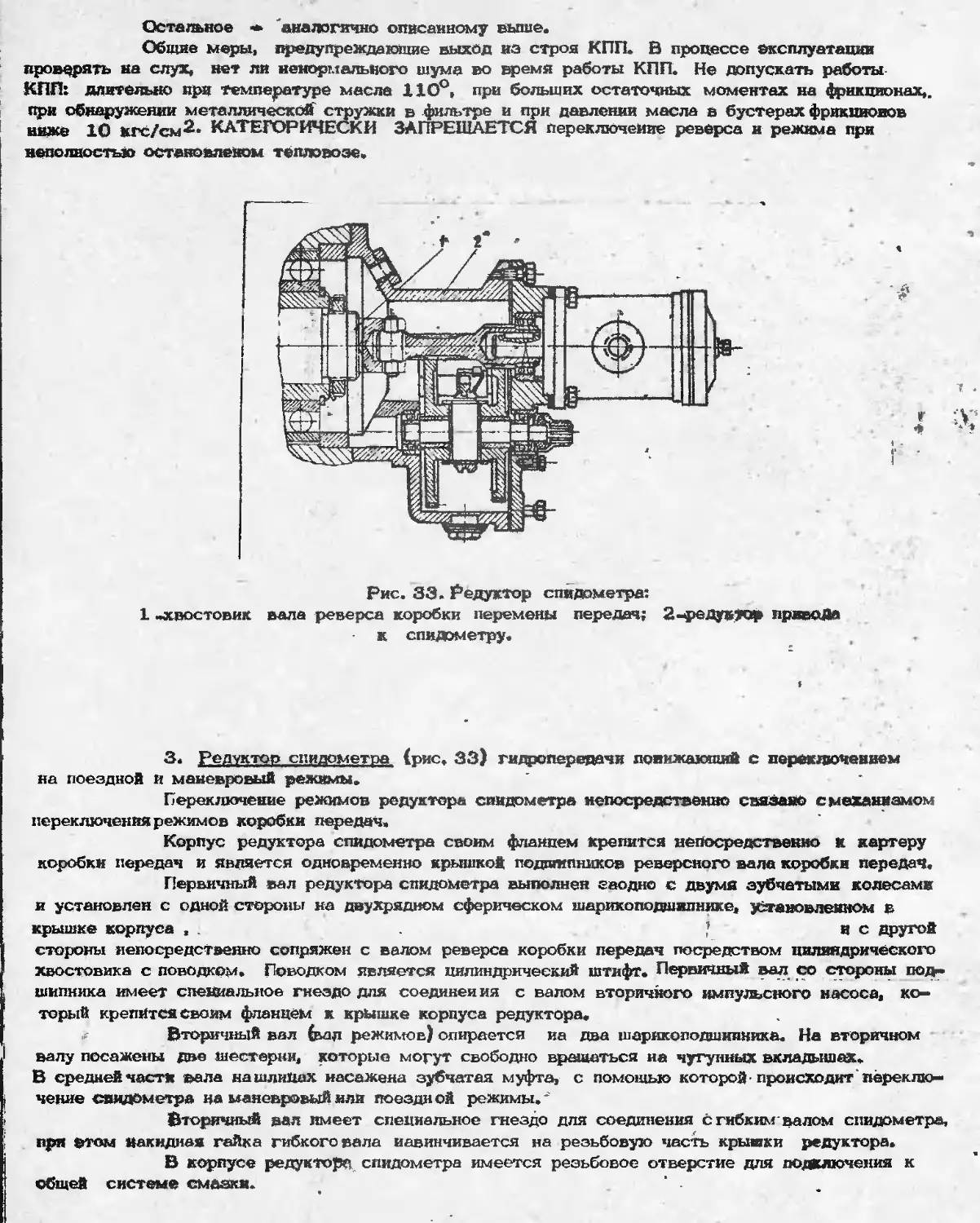

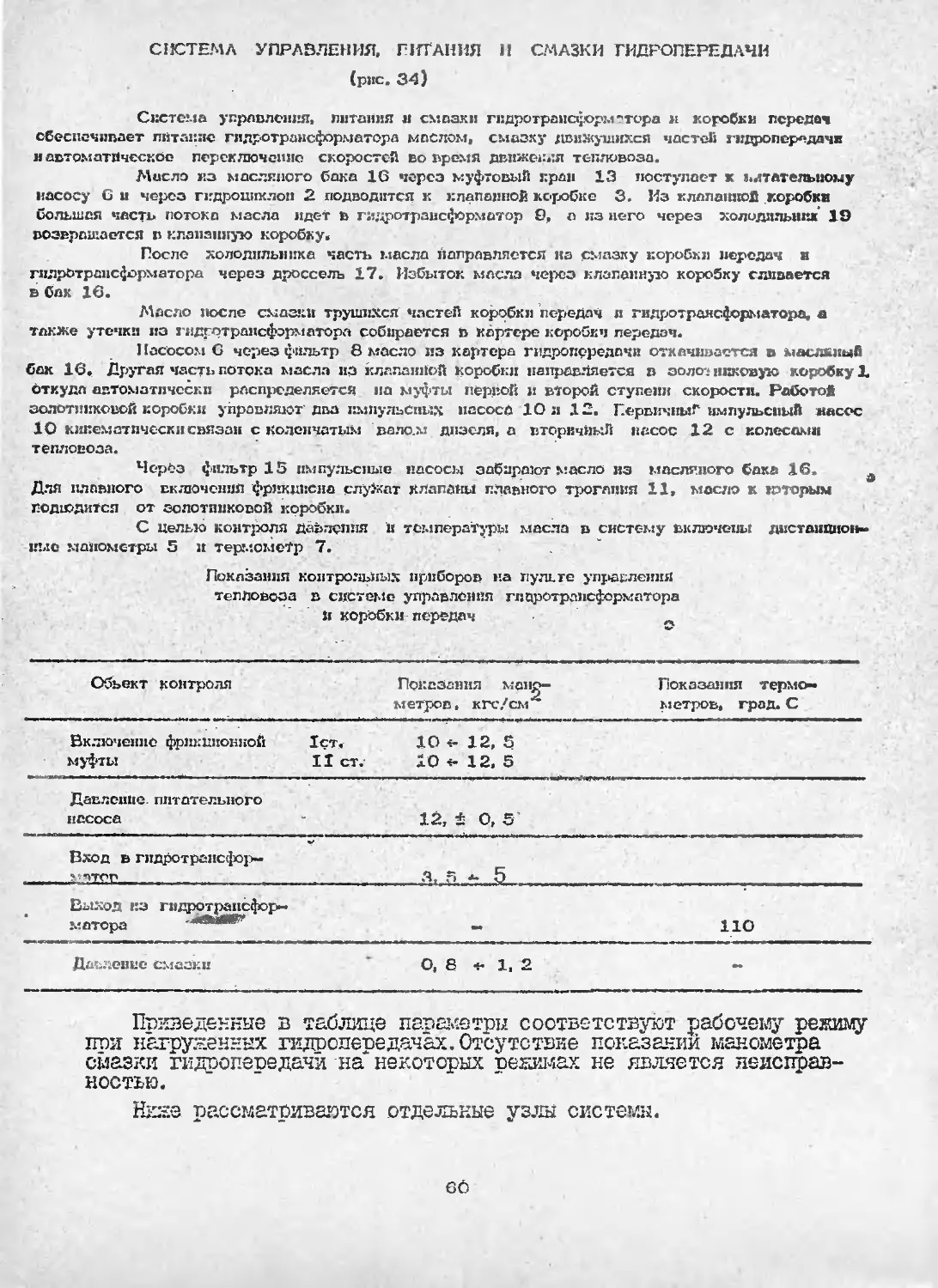

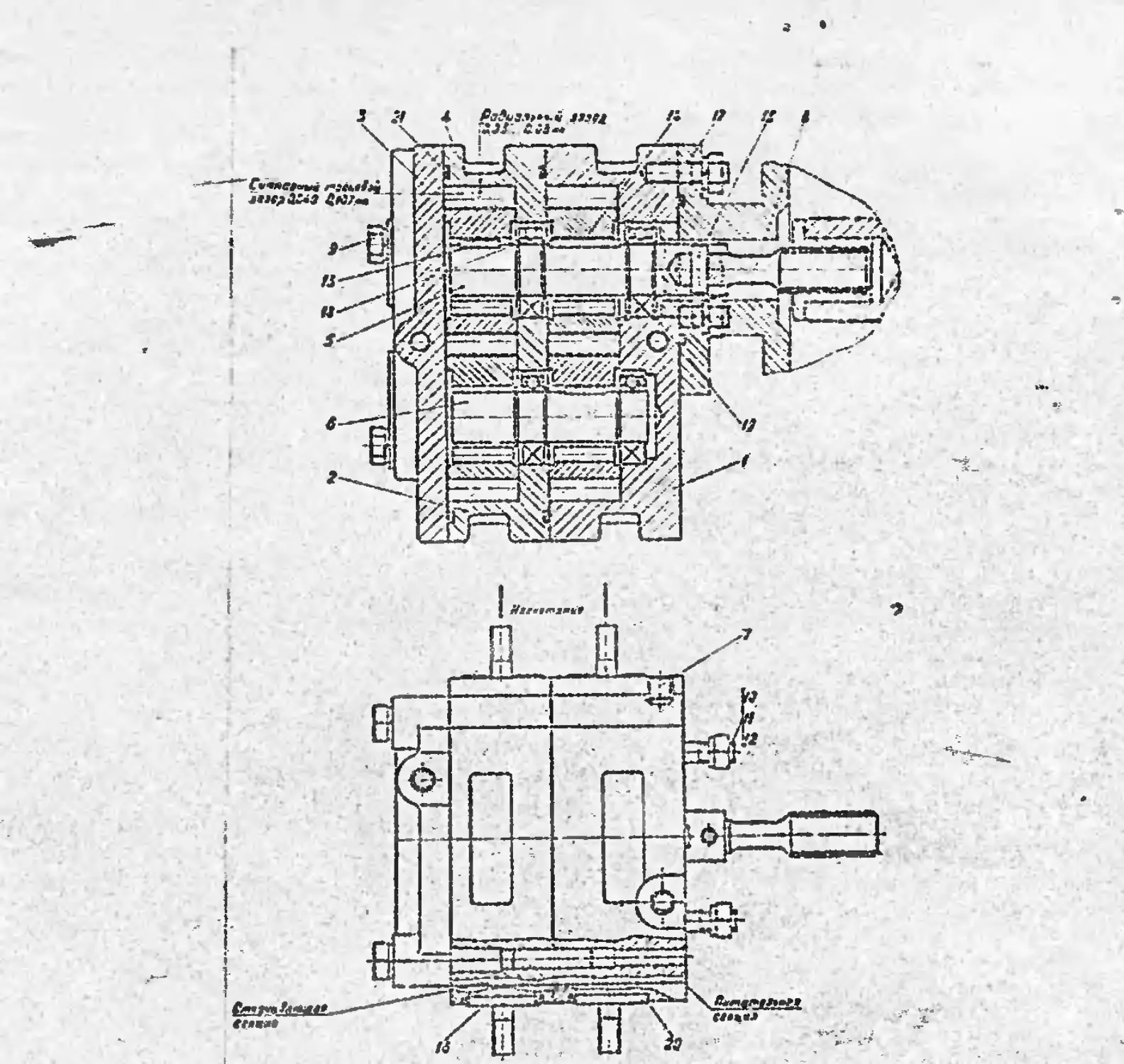

Рис. 32 Коробка передач;

Подвески 4, накладки 3 л шайбы 5, имеющие сферические поверхности, позволяют

рессоре менять длину при измене! яц .чат руз^и.

КрокштеГшы 9 >• упоры в изготавливаются на стального л»:тья, и подвески 4 — из

стали 43. Подвесу.н по обоим концам вмоеют реьъбу М36.

Накладки 3 и шайбы 5 гзгсл шиншеются из с га пи -4 5, сферические поверхности их

подвергаются поверхностней закалке.

Упор 6. приворотной к раме тепловоза служит предохранительным элемент:»/ ка

случай излома рессоры или чречмориого ее прогиба. В этом с л pine рама у! юром С 6} дет опи-

раться на хомут рессоры, что позволят тепловозу проследовать Д° моста ремонта.

Шарнирные соединения рессорного подвешивания слс-иует периодически смазывать»

.Буксовые цолюсти (отс. 5) предназначены дтя передачи тягового усилия от колесных

пар на автосцепку через раму тепловоза.

Кроме того, буксовые челюсти еду»-ат направляющими букс при вертикальных дерем©-*

тениях рамы тепловоза и ограничивают продольные и поперечные перемещения колесных пар

относительно рамы.

Буксовые челюсти состоят из собственно челюстей 16 (левой и граврй), наличии:;©©

17 планки упора 12, стяячого болта 13 и распорной втулки 15. Челюсти изготавливаются

кз стального литья. В верхней <©сти очи имеют карман 8 с крышкой 7 для смазки.

Каждая челюсть кропится к рама тепловоза шестью болтами М1С с корончатыми гай-

ками и «ял линтам к.

С целью разгрузки болтов челюстей и раме тепловоза привариваются планки упора 12.

Наличии;» 17 крепятся к чс^тзг.тям/четырьмя винтами Ml 2. Материал калгаккхоэ —

- знхифрнхиионный чугун.

На внешней покер; .пости наличников, обращенной к буксе, имеются лабиринтные канав-

ки для подвода смазки к трущимся поверхностям.

Для придания рам< достаточной прочности и жесткости устанавливаются стяжные бол-

ты 13 с расяориоЕ втулкой 15, которые стягиваются корончатой гайкой МЗО со шплинтом.

До затяжки стяжного болта щупом определяется зазор ''а1', затем подбирается монтаж-

ная прокладка 14, равная по толшше зазору *’а", что предохраняет раму тепловоза от деформа-

ция и перенапряжений при затяжке болта 13.

Смазка буксовых наличников производится- с помощью фитилей из хлопчатобумажных

концов , заправленных в карман 8. Смазку применять согласно карте смазки.

Кроме чугунных наличников , тепловозы ТГК2 выпускаются с ноли шинами из пласт-

массы.

Пластмассовые наличники изготовлены из волокнита с добавкой дисульфида, молибдена.

В процессе гксдлуатании смазка пластмассовых наличников по требуемся. В отдельны?: случаях

при ноявленкп задиров ла рабочих поворхпсстго: наличников необходимо в зазоры между направ-

ляющей букс и наличниками периодически залипать из ручной масленки осевое плч другое жид-

кие минеральное масло.

Удары молотком и другими металлическими предметами по пластмассовым наличии—

гам иедоиусг:с4Ы, а также недопустимо нажатие ломом и другими металлическими инструментам’!!.

При нзкссс- буксовых наличников сверх допустимого» т. с. при суммарном продольном

зазоре на обо стороны буксы свыше 6 мм допускается постановка прокладок между наличьпком

и буксовой челюстью.

Для смены .наличников или постановки прок падок , а также для периодического осмотра

гл в процессе экспл/аташш .предусмотрено снятие буксовых челюстей вместо с наличниками без

подчемки тешювозя. Для этого необходимо снять стяжной болт 13 и шесть болтов М16 каждой

челюсти, крсдсаритсгьиз затормозив ручной вин пнавмпч кчаский тормэзы. Затем буксовую

* сласть СО BM Г С 7 Г О С наличником опустить ВНИЗ. При спускании буксовой ЧРЛ1Х!ТЙ с наличником

чеэбхедимо предохранять «и-с.чодшл'! ст удара о рельс, т. к. пластмассовый налпчнис лрч уларе

•лгч:ст разбиты я»

В случае замены пластмассовых буксовых наличникол чугунными, стл/.»..»гымп ичк

иал»«чш:ками из другою м •.торчала.» смазывание лсслс-дпих к направляющих Суке обязательно.

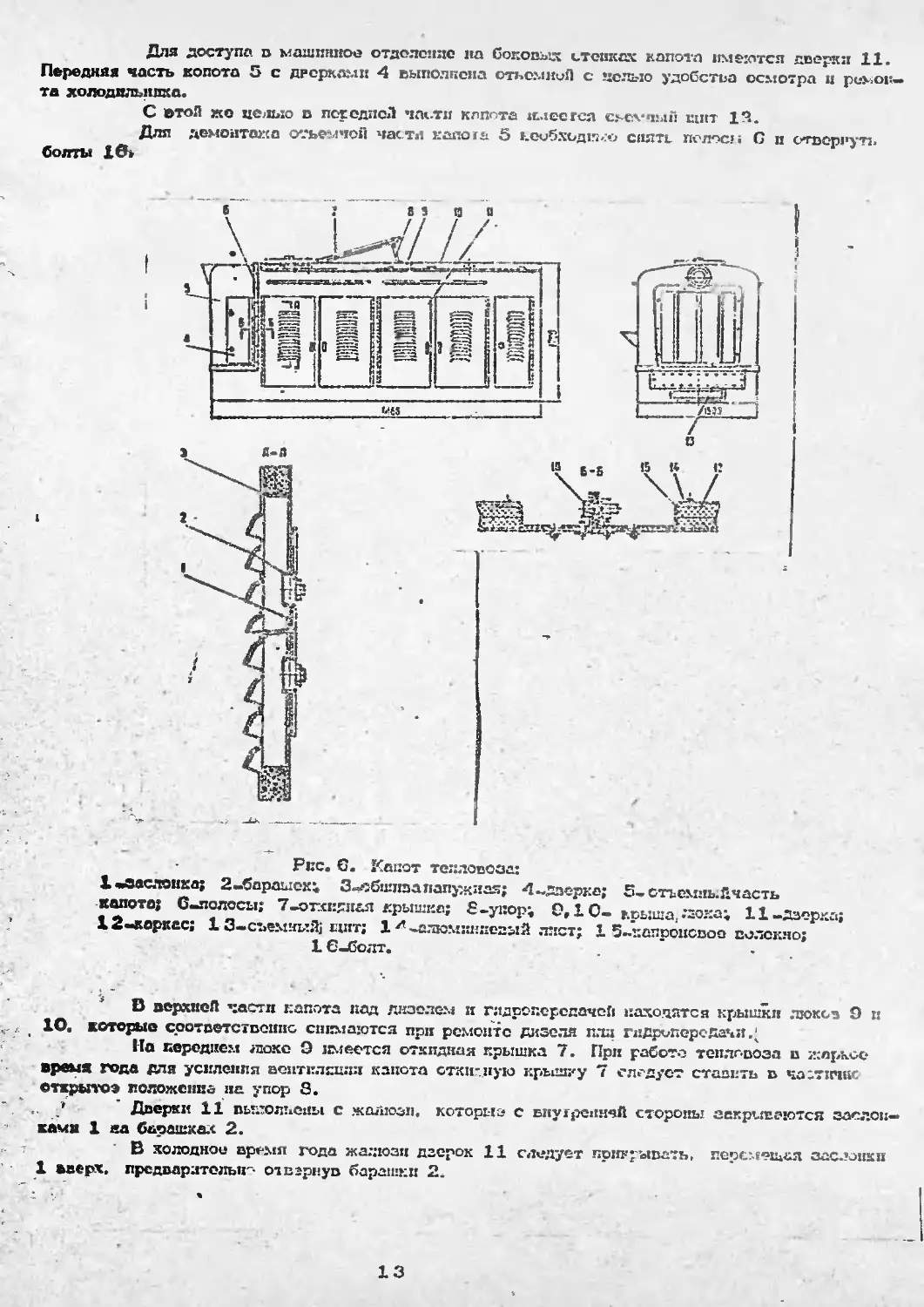

-Капот, машинист Су,отп'уюппя топлозоза _ (pre. С) состоит из каркаса , сюр энного из

обдешепных профилей трудней ч внутренней обшивки. Наружная обнивка гыпоинена ня сталь-

мот о лиса а проката «о.чщдны 2 мм. а внутренняя - из перфорированного алюмш левого листа 14.

Дли сСесчочения тепле— и звукоизоляций между наружной и внутренней абшпъкамп за-

ложен© изолавия 15 из калрепового волокна.

11

го

Ркс. 5. Рессорное подаешлосн!*.^ — *

1 —рам л тепловоза; 2—рессора; ij—накладка; 4—подноска; С «ш&а; G—ynCp; 7—крышкс; S—карман для масла; О—кронштейн; 10—лр^жшш;

11»гиаЛба; 12 —плешка упора; 1 5<>лтг.?; ной болт; 14—проклагка моктсг:иая; 15-» втулка распорная; 1G—челюсти буксовые (левая и правая);

17—налнчнпкк буксовые (левый й правый)« ,

Для доступа d машинное отделение на боковых стенках капота имеются дверки 11.

Передняя часть колота 5 с дроркам и 4 выполнена отьомкий с цслыо удобства осмотра и ромок

та холодильника.

С ©той жо це?1ыо в лоседнсй части капота имеется здемяый кшт 1?..

Для демонтажа отьемчой частя капо га 5 кеибходиго снять полос»! С и отверну п.

болты 10>

Рис. в. Капот тепловоза:

1-заслонка; 2-бараыох; З-лбшивапапукиая; 4 «дверка; 5- стъемиьЛчасть

капота; 6-яолосы; 7-отхкдпая крышка; 8-упор; 9,10- крыша, ."ока; 11-дверка;

12-каркас; 13-съемный; щит; 1Л -алюминиевый лист; 1 5-’:апронсвоо волокно;

16 -болт.

В верхней части капота под дизелем и гидропередачей находятся крышки люкса 9 и

1О. которые соответственно снимаются при ремонте дизеля пли гидропередачи .[

На переднем люке 9 имеется откидная крышка 7. При работа тепловоза в жаркое

время года для усиления вентиляции капота стки-.ную крышку 7 следует ставить в частично

открыто? положение иа упор 8.

’ Дверки 11 выполнены с жалюзи. которые с внутренней стороны закрываются заслон

ками 1 га барашках 2.

В холодное время года жалюзи дверок 11 следует прикрывать, перовещая заслонки

1 вверх, прсдварлтельп - отвэрнув барашки 2*

13

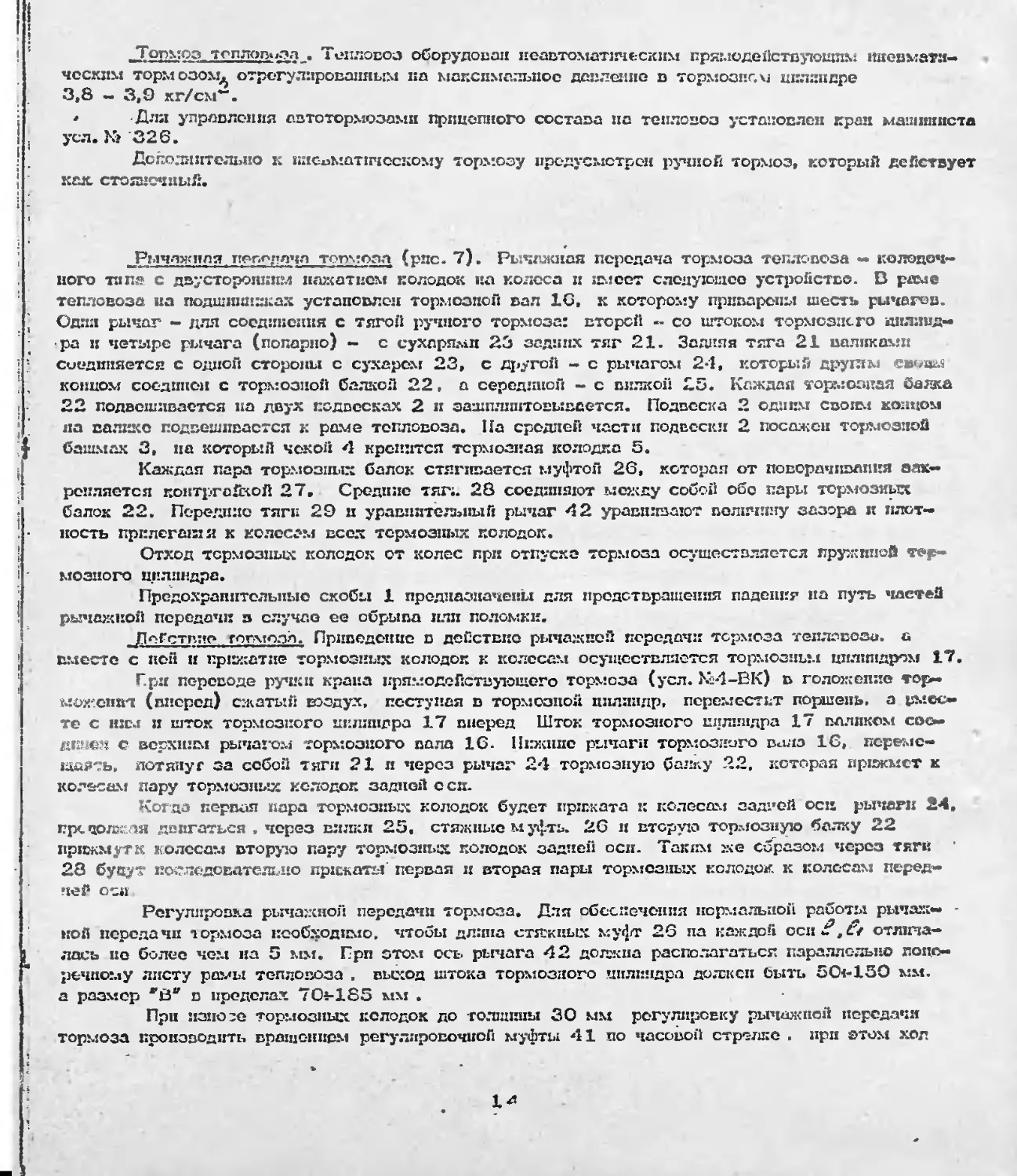

-Тормоз. теплое*,.за . Тепловоз оборудован неавтоматшгеским прямо действующим пневмати-

ческим тормозом, отрегулированным па максимальное давление в тормозном цилиндре

3,8 ~ 3,0 кг/см**.

• Для управления автотормозами прицепного состава па тепловоз установлен кран машинисте

уся. К» 326.

Дополнительно к кис*»матпчсскому тормозу предусмотрен рутой тормоз, который действует

как стояночный.

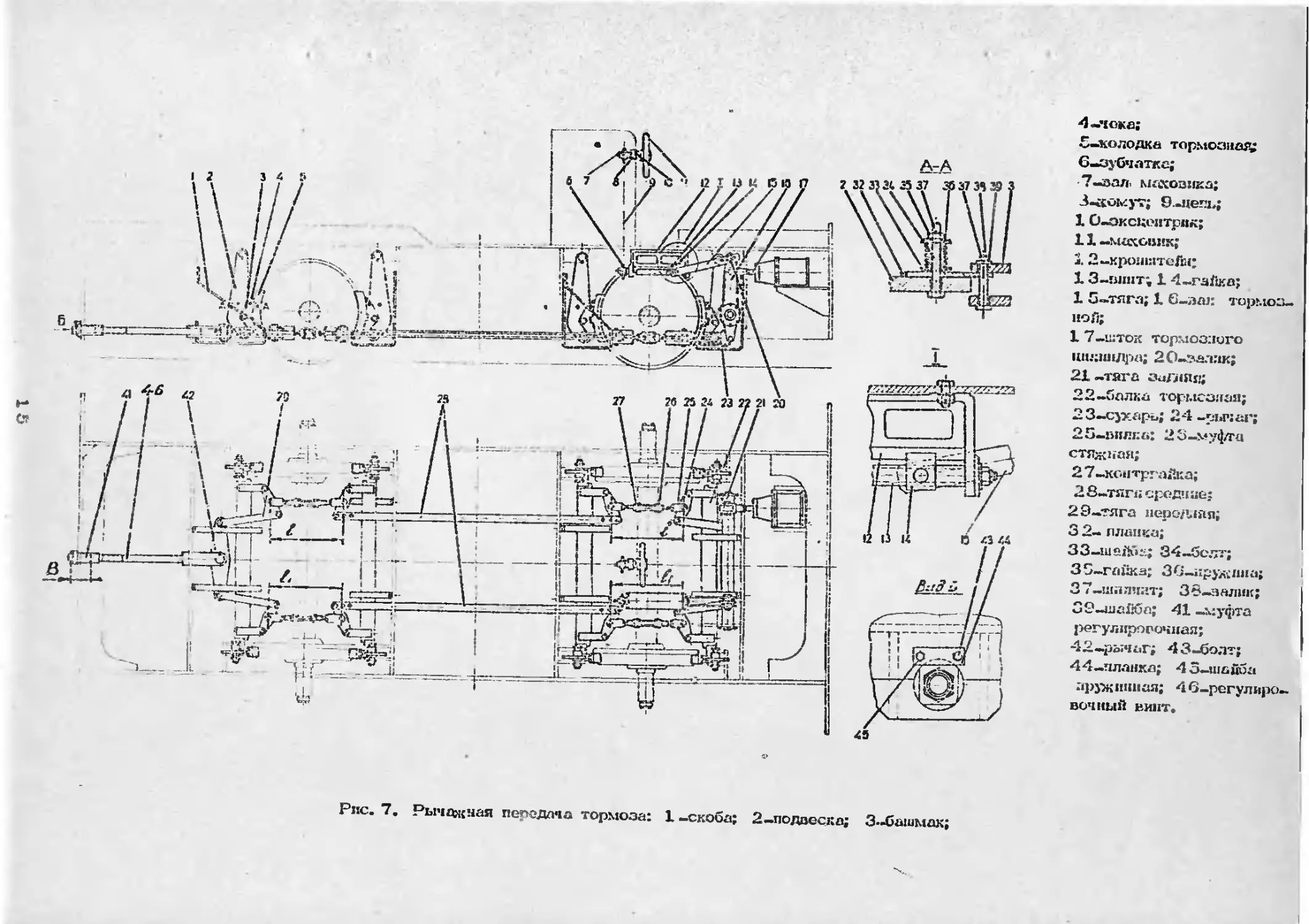

РЬгмжппя пог.^плчл топмоза (рнс. 7). Рычажная передача тормоза тепловоза ** колодоч-

ного тип® с двусторонним паж ат нем колодок на колоса и имеет следующее устройство. В раме

тепловоза на подшипниках установлен тормозной вал 16, к которому приварены шесть рычагов.

Один рычаг - для соединения с тягой ручного тормоза: второй - со штоком тормозного цилинд-

ра н четыре рычага (попарно) - с сухарями 23 задних тяг 21. Задняя тяга 21 валиками

соединяется с одной стороны с сухарем 23, с другой - с рычагом 24, который другим своим

концом соединен с тормозной балкой 22, а серединой - с вилкой 25. Каждая тормозная балка

22 подвешивается па двух подвесках 2 и эашплинтовывается. Подвеска 2 одним своим концом

па валике подвешивается к раме тепловоза. Па средней части подвески 2 посажен тормозной

башмак 3, па который чекой 4 крепится тормозная колодка 5.

Каждая пара тормозных балок стягивается муфтой 26, которая от поворачивания зак-

репляется контргайкой 27. Средние тяг;. 28 соединяют между собой обе пары тормозных

балок 22. Передние тягк 29 и уравнительный рычаг 4 2 уравнивают величину зазора и плот-

ность прилегай: я к колесам всех тормозных колодок.

Отход тормозных колодок от колес при отпуске тормоза осуществляется пружиной тор-

мозного цилиндра.

Предохранительные скобы 1 продиазиачегнд для продет вращения падения на путь частей

рычажной передачи в случае ее обрыва ляп поломки.

ДеГстглк» герчюзл. Приведение в действие рычажной передачи тормоза тепловоза, а

вместо с ней и прижатие тормозных колодок к колесам осуществляется тормозныл цилиндром 17.

Г.ри переводе ручки крана крямодействукинего тормоза (усл. ХМ-ВК) в положение тор—

можешгт (вперед) сжатый воздух, поступая в тормозной цилиндр, переместит поршень, а умее-

те с шел и шток тормозного цилиндра 17 вперед Шток тормозного цилиндра 17 валиком сое—

днн©?? с верхним рычагом тормозного пала 16. Нижние рычаги тормозного вала 16, переме-

щаясь, потянут за собой тяги 21 и через рычаг 24 тормозную балйу 22, которая прюкмет к

колесам пару тормозных кслодок задней с си.

Когда первая пара тормозных колодок будет прижата к колесам задней оси рычаги 24,

vрс должая двигаться , через вилки 25, стяжные муфть. 26 и вторую тормозную балку 22

прижмут к колесам вторую пару тормозных колодок задней осп. Таким же образом через тяги

28 будут восатедрвателгдго прижаты первая и вторая пары тормозных колодок. к колесам перед-

ней оси

лась ио более чем на 5 мм, Ерп зтом ось рычага 42 должна располагаться параллельно попе-

речному листу рамы тепловоза , выход штока тормозного цилиндра должен быть 50<-150 мм.

а размер ’В" в пределах 70«-185 мм .

При изнозе тормозных колодок до толщины 30 мм регулировку рычажной передачи

тормоза производить вращением регулировочной муфты 41 по часовой стрелке . при этом ход

*

1^

регулировочного винта 4G в два раза уменьшает выход штока тортлездсгэ щ.линдра. Например

при ходе регулировочного винта на 50 мм выход писка термосного цилиндра умеш шлется

на 1ОО мм, а зазор мо:лду каждым колесом и колодкой на 10 мм.

При износе тормозных колодок до толщины менее 30 мм, их замене я несло переточ-

ки колесных нар необходимо:

а) вращением регул* ровочкой муфты 41 против часовой стрелки обеспечить размер

*В* 175-10 ш;

б/ переставить валики средних тяг в соседние регулировочные ответ О’* и л яги стянуть

стяжные муфты 2-3 , обеспечив выход штока тормозного цяглкдэа 50*5’10 мы.:

в) последующую регулировку производить регулировочной муфтой 41.

Чтобы величина зазора между колесом и тормозной колодкой 5 и-л юсгй длч 1Э холодки

была одинакоьок, после регулировки тормозной башмак 3 запирается от перемещения на подвеске

2 споитальным устройством, состоящим из планки 32, пружины 3G, двух шайб 23, бедто 34,

валика 3S. гайки 35, шайбы и шплинтов. Росло каждой регулировки все болтовые со од .шел ля

и валики рычажной передачи тормоза должны быть поставлены па место и закреп ле гы, а иа

предусмотренные моста должны быть поставлены шплинты и их концы отогнуты.

Ппивод ручного тормоза (рис. 7). Ручной тормоз является венок огательммы дгя

торможения одиночного тепловоза на стоянке. Прижатие тормозных колодок к колесам осущсст—

ляс-тся вращением маховика 11 но часовой стрелке- через цепь 9, винт 13. гайку 14, тягу 15,

тормозной вал 1G и рычажную передачу.

Ручней привод тормоза отпускается вращением маховика в обратную с гсрсиу, т. е.

против часовой стрелки, до упора гайки 14 в кронштейн 12. Натяжение цепи О должно регули-

роваться положением эксцентрика 10 в хомуте 8. Прогиб цепи допускается не более (7 мм на

J длине цени.

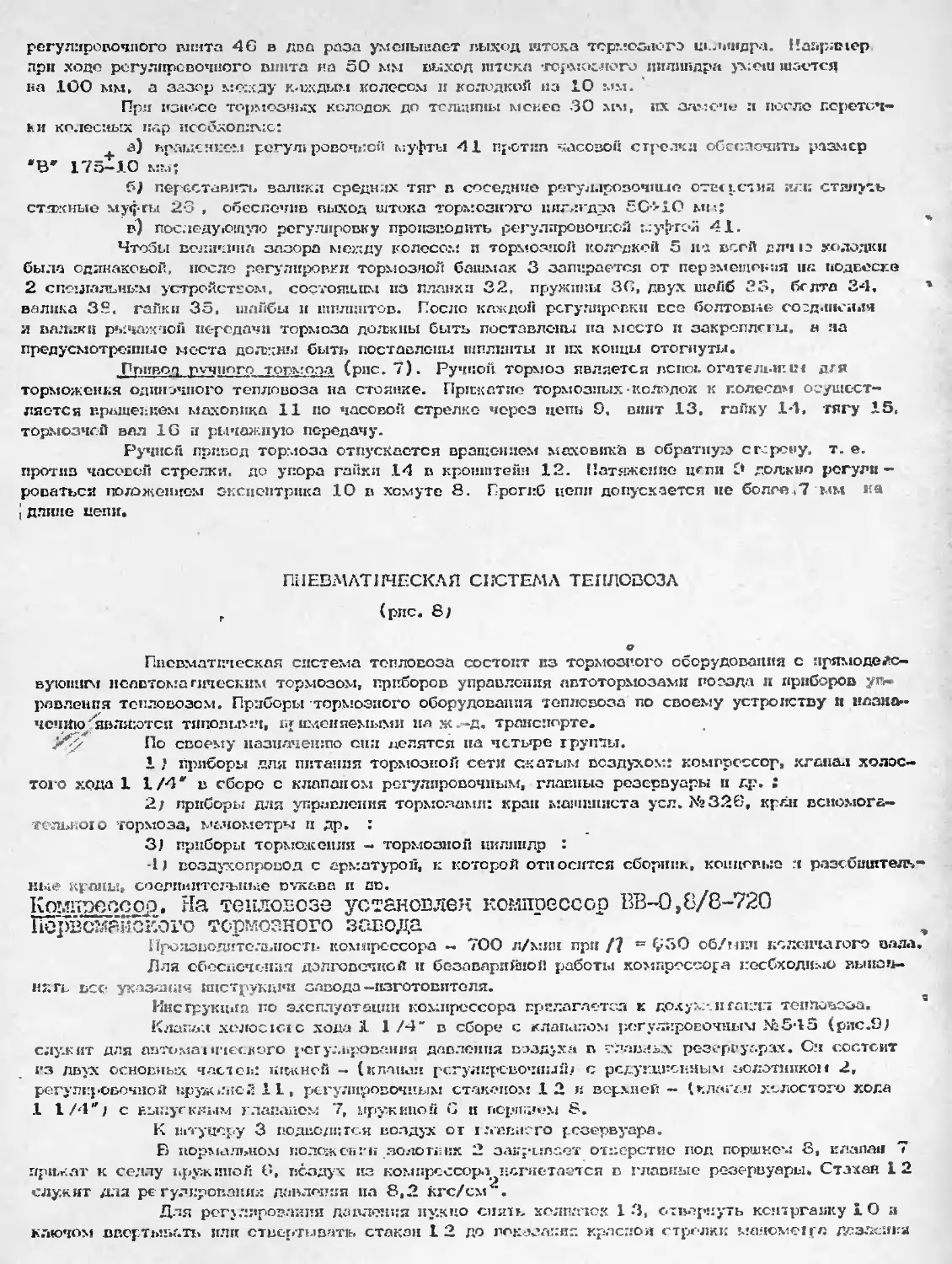

ПНЕВМАТИЧЕСКАЯ СИСТЕМА ТЕПЛОВОЗА

(рис. 8;

Пневматическая система тепловоза состоит из тормозного оборудования с прямо де <*с-

вуюишм неавтоматическим тормозом, приборов управления автотормозами поезда и приборов уп-

равления тепловозом. Приборы тормозного оборудования тепловоза по своему устройству и назна-

чен:ию;являются типовыми, ят вменяемыми на ж.-д. транспорте.

По своему назначешпо спи делятся па четыре группы.

1 ) приборы для питания тормозной сети сжатым воздухом: компрессор, хгапад холос-

тою хода 1 1/4* в сборе с клапаном регулировочным, главные резервуары и др. :

2 .) приборы для управления тормозами: кран машиниста усл. №326, кран вспомога-

тельною тормоза, манометры и др. :

3 ) приборы торможения - тормозной цилиндр :

-1) воздухопровод с арматурой, к которой относится сборник, концевые и разобщитель

ны<* храпы, соединительные птаава и ап.

Компрессор. На тепловозе установлен компиессор ВВ-О,8/8-720

норвежского тормозного завода

Прогхзводито.’цлюсть компрессора — 700 л/мин при /? - £30 об/ыии коленчатого вала

Для обеспечения долговечной и безаварийной работы компрессора необходимо выпои—

н;;гь все указания инструкции завода-изготовителя.

Инструкция по эксплуатации компрессора прилагается к дохум-. и гакгг, теппаъоза.

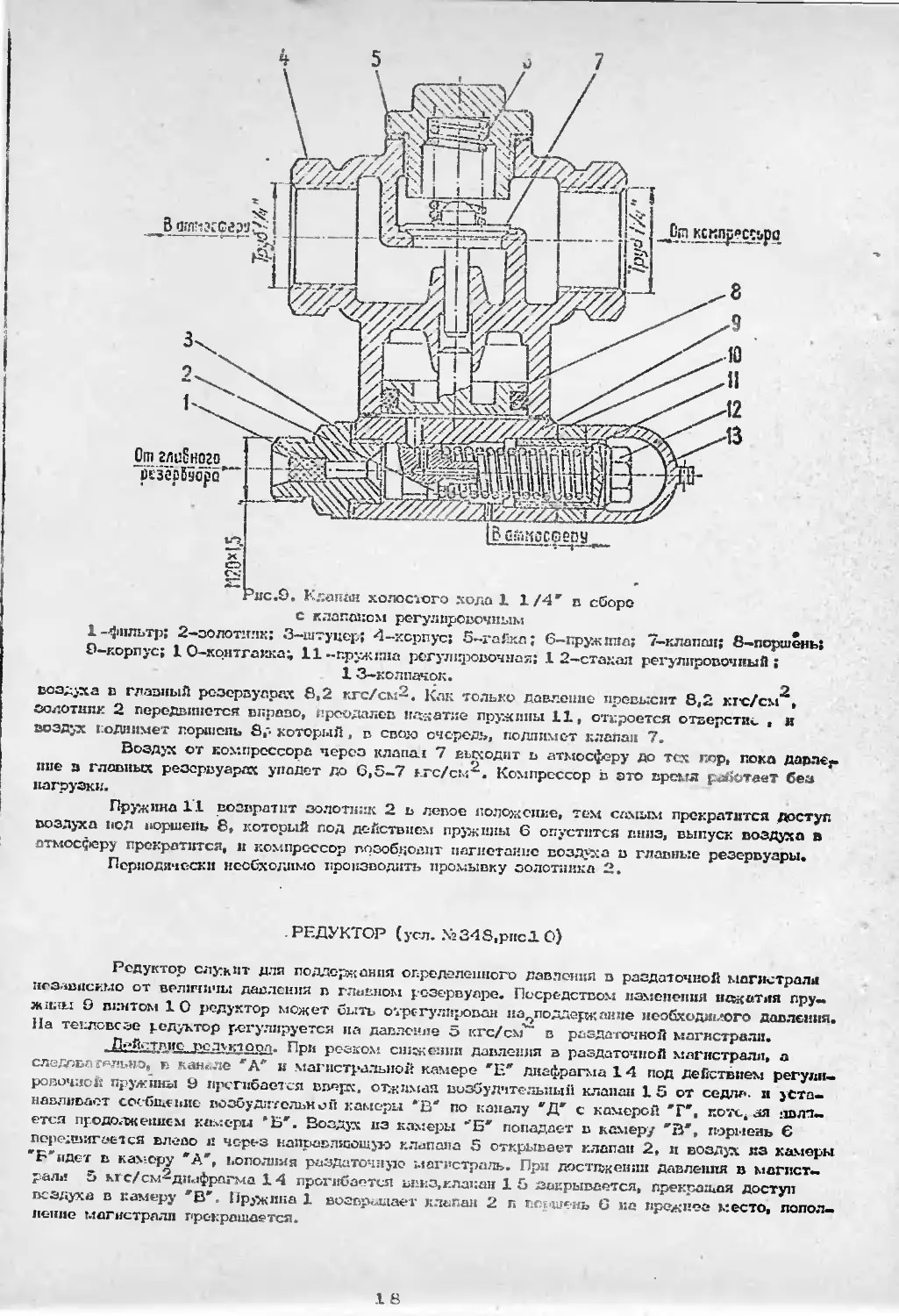

Кланах хелоаюю хода 1 1/4" в сборе с клапаном регулировочным №545 (pnc.Oj

служит для автоматического регулирования давления вэздгха в славл^х резервуарах. Си состоит

гз двух основных частей: шекнсй - (клапан регулировочный? с редукционным золотником 2,

регулировочной нррхинс-Л 11, регулировочным стаканом 12 к верхней — (клагтл холостого хода

1 1/4"; с вы.чуеккым гладаном 7, .мрукипой G и поршнем 8.

К штуцеру 3 подводится во.адух от 1№йпиого резервуара.

В нормальном полок си г н .золотник 2 закрывает отверстие под поршнем 8, клапан 7

прижат к седлу пружиной 6, воздух из компрессора нагнетается в главные резервуары. Стакан 12

служит для регулирования давленя па 8,2 кгс/см*^.

Для регулировании давления нужно спять колпачок 13, отвернуть контргайку 1 О и

ключом ввертывать пли отвертывать стакан 12 до пскасакиг. красно и стрелки манометра двзлеигя

4-чока;

С—колодке тормозная;

G—зубчатке;

• 7—зал маховика;

3—сомут; 9-цегь;

1 О-окскоитрнк;

11 —маховик;

1 2-кронштейн;

13-шшт; 1 4-гайка;

1 5—тяга; 1 б-лак тормоз

ной;

1 7-шток тормозного

шиншдра; 20-эаллк;

21-тяга аил<««;

2 2-балка тормозная;

23-сухарь; 24 -рычаг;

2 5-вплка: 2 о -м уфти

стяжная;

2 7 -контргайка;

28-тягн средние;

2 Э—тяга неро/ыяя;

3 2- пленка;

33-шайб^; 34-белт;

3 S-ra йка; 3 G-ируж ли а;

37-шллпат; ЗВ-эалик;

GG-ujafiOa; 41 -муфта

регулировочная;

42-рычаг; 43-болт;

4 4—планка; 4 3—шайба

лружшшая; 4 6-регулиро

вечный винт.

Рис, 7. Рычажная передача тормоза: 1-скоба; 2-подвеска; 3-башмак;

1

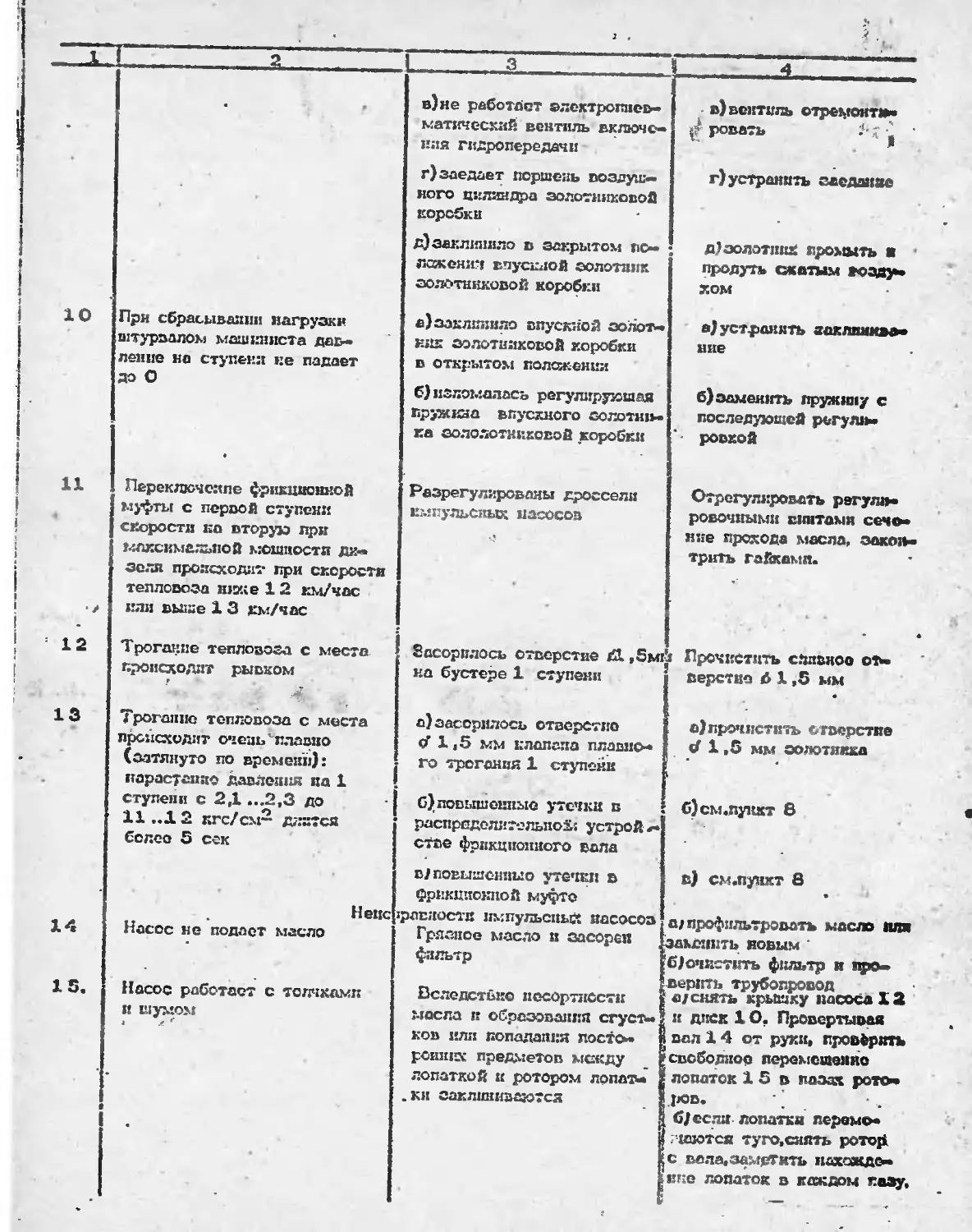

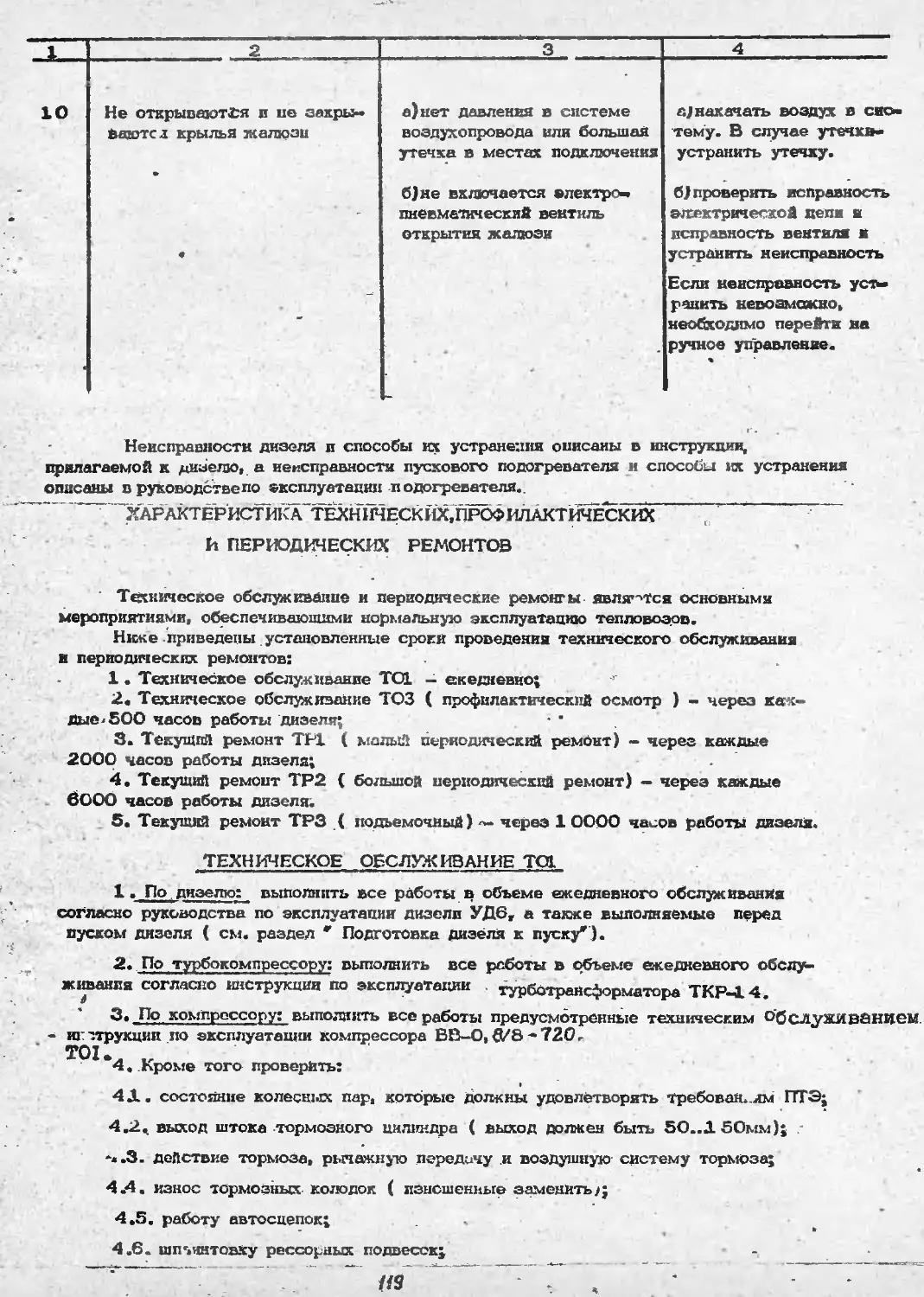

Рис.8. Принципиальная схеме пневматический системы тепловоза:

1—клапан предохранительный:, 2-вентиль электро пневматически^ привода жалюзи; 3-вентиль электропдевматнческии привода песочниц; 4—рукав

соединительный; 5—крап концевой; 6—компрессор воздушный; 7-система питания ГТР и управления ступенями кориоки передач; 8-воз душиый

резервуар 140 л:, 9-стеклосчистптсль пневматический; 1 0-воптиль стеклоочистителя; 11-манометр тормоыюи с двумя стрелками; 1 2-мапо.-

мотр тормозного шглнндра; 1 3-крап двойной тмги; 14-кран машиниста; 1 5-кран комбинированный; 1 6~фяльтр контакторный электровозов;,

1 «-клапан максимального давления; 18-кран вспомогательного тормоза; 1 9-клапан переключательный; 20-тяфок; 21-песочница; 22-цилпндр

тормозной 0Л54мм; 23-клапап тифопал 24-вентиль электролневматнческим управления гидропередачей; 25-вентиль электро пневматический

привода реверса; 27-крап водоспускной 1/4*; 28-Сборник-воздухоо*?истптоль; 29-клапан обратный! 1/2*; 30-кран

водоспускной; 31-клапан холостого хода 1 1/4* в сборе с клапаном регулировочным; 32-редуктор; 33/крап разобщительный 1/2*; 34—цилиндр

привода автосцепки; 35-вептиль электроппевматическпй привода автосцс-пки*

с клапаном регулировочным

1-фильтр; 2-золотник; 3-штуцер; 4-корпус» 5-гайка; 6-пружпяа; 7-клапан; 8-поршень;

9-корпус; 1 0-хонтгакка« 11-пружина регулировочная; 1 2—стакан регулировочный;

13-колпачок.

воздуха в главный резервуарах 8,2 кгс/см-. Как только давление превысит 8,2 кт'с/см ,

золотник 2 передвинется вправо, преодолев нажатие пружины 11, откроется отверстие , и

воздух поднимет поршень 8р который, в свою очередь, поднимет клапан 7.

Воздух от компрессора через клана! 7 выходит в атмосферу до тех кор, пока давле-

ние в главных резервуарах упадет до 6,5-7 кгс/см~. Компрессор в это пре* гл работает без

нагрузки.

Пружина 11 возвратит золотник 2 в левое положение, тем самым прекратится доступ

воздуха под поршень 8, который под действием пружины 6 опустится вниз, выпуск воздуха в

атмосферу прекратится, и компрессор возобновит нагнетание воздуха в главные резервуары.

Периодически необходимо производить промывку золотника 2.

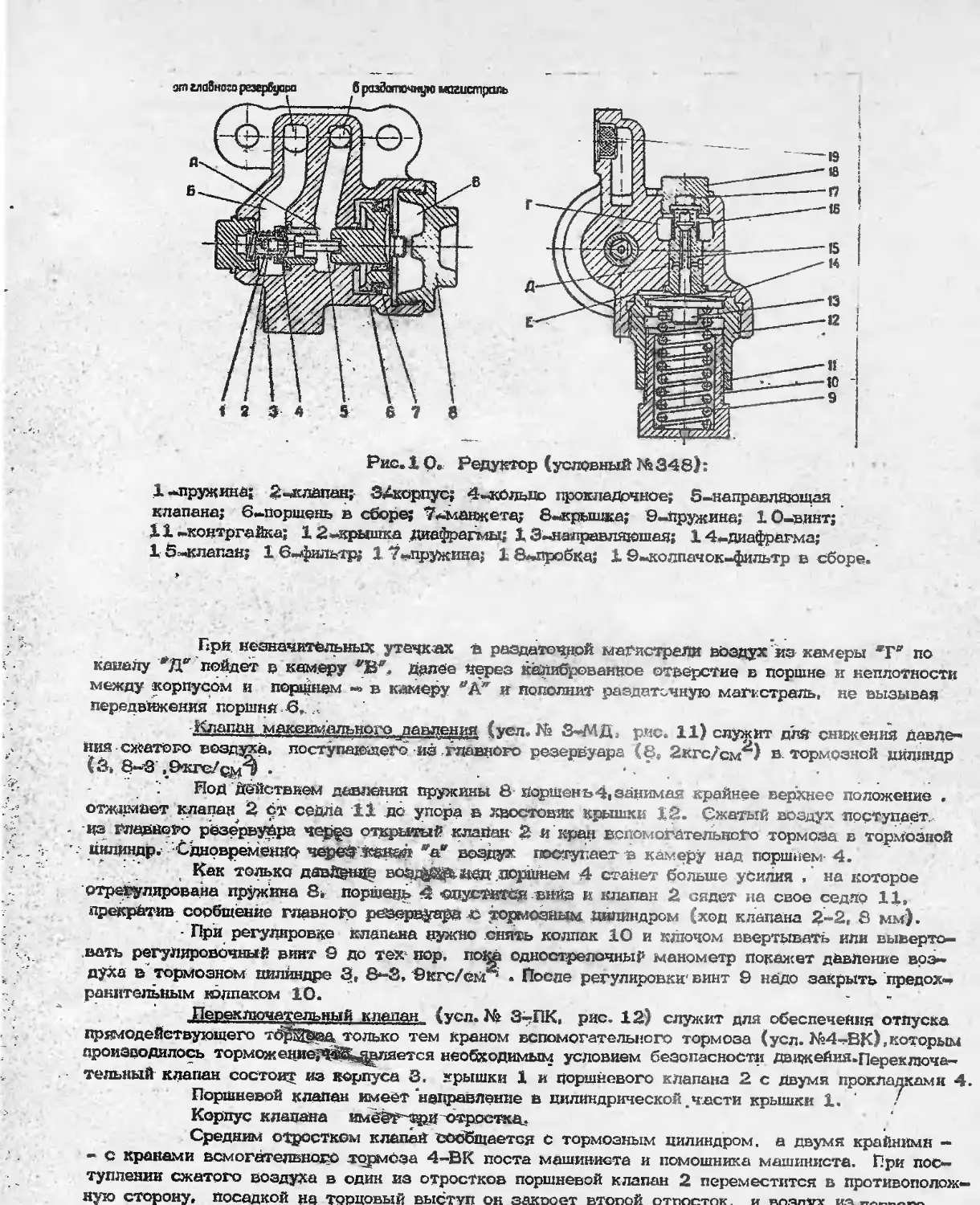

.РЕДУКТОР (усл. №348,рпс±0)

Редуктор служит для поддержания определенного давления в раздаточной магистрали

независимо от величины давления в главном резервуаре. Посредством изменения н«катия пру-

жины G винтом 10 редуктор может быть отрегулирован на^поддеркание необходимого давления.

На тепловозе редуктор регулируется на давление 5 кгс/с^Г* в раздаточной магистрали.

. Д^йствус редукт орл. При резком сшзкенип давления в раздаточной магистрали, а

следгжат^льи-о, в канале ГА* и магистральной камере *Е* диафрагма 14 под действием регули-

ровочной пружины 9 прогибается вверх, отжимая возбудительный клапан 1 5 от седла, и уста-

навливает сообщение возбудительной камеры *В* по каналу "Д* с камерой 'Г*, которая явля-

ется продолкешгем камеры *Б*. Воздух из камеры *Б* попадает d камеру *В', поршень 6

передвигается влево и через направляющую клапана 5 открывает клапан 2, л воздух из камеры

*Р*йДет в камору *А*, пополняя раздаточную магистраль. При достижении давления в магист-

рали 5 кг с/см-диафрагма 14 прогибается вниз, клапан 1 5 закрывается, прекращая доступ

воздуха в камеру 'В*. Пружина 1 возвращает клапан 2 л поршень 6 на прежнее место, попол-

нение магистрали прекращается.

1 8

Рис. 1 О» Редуктор (условный №348) :

1-пружина; 2-клапан; ЗАсорпус; 4-кОлыю прокладочное; 5-направляющая

клапана; 6-поршень в сборе; 7-манжета; 8-крышка; 9-пружина; 10-винт;

11 -контргайка; 12*крышка Диафрагмы; Ж 3-направляюшая; 14-диафрагма;

15-клапан; 16—фильтр; 1 7-пружина; 18-пробка; 19-колпачок-фильтр в сборе.

При незначительных утечк-ах в раздаточной магистрали воздух “из камеры *r₽ по

каналу *7ГГ пойдет в камеру далее Через калиброванное отверстие в поршне и неплотности

между корпусом и поршнем — в камеру wA'r и пополнит раздаточную магистраль, не вызывая

передвижения поршня 6»....

Клапан макеимального^давления (уел. Кз 3-МД» рис. 11) служит для снижения давде*

иия сжатого воздуха, поступающего из главного резервуара {§» 2кгс/см^) в. тормозной цилиндр

(З, 8-3 ,9T£re/Q4^ . * >

Под йёйствием давления пружины 8 поршень4i занимая крайнее верхнее положение .

отж15мает клапан 2 ст седла 11 до упора в хвостовик крышки 12. Сжатый воздух поступает

из Главного резервуара чер^з открытый клайан 2 и кран вспомогательного тормоза в тормозной

цилиндр.Одновременна череФзквййй V воздух поступает в камеру над поршнем-4.

Кек только давЯ^нце поршнем 4 станет больше усилия , на которое

отрегулирована пружина 8» поршень 4 одустнтсявнйз и клапан 2 сядет на свое седло 11»

прекратив сообщение главного резервуара •£ тормозным цилиндром (ход клапана 2-2» 8 мм).

При регулировке клапана нужно снять колпак 10 и ключом ввертывать или выверты-

вать регулировочный винт 9 до тех1 нор, noto однострелочный манометр покажет давление воз-

духа в тормозном пилйндре 3, 8*-3, 9кгс/см ‘ . После регулировки' винт 9 надо закрыть предох-

ранительным юлпаком 10.

Переключательный клапан (усл. № З-ПК, рис. 12) служит для обеспечения отпуска

прямодействующего только тем краном вспомогательного тормоза (усл. №4-ВК), которым

производилось торможеци^Ч^З^^ляется необходимым условием безопасности дэижейия.Переключа-

тельный клапан состоим из корпуса 3. крышки 1 и поршневого клапана 2 с двумя прокладками 4.

Поршневой клапан имеет направление в цилиндрической .части крышки 1. /

Корпус клапана имё@т^?иотростка_.

Средним отростком клапай сообщается с тормозным цилиндром, а двумя крайними —

- с кранами всмогателыюго тормоза 4-ВК поста машиниста и помощника машиниста. При пос-

туплении сжатого воздуха в один из отростков поршневой клапан 2 переместится в противополож-

ную сторону, посадкой на ТООИОВЫЙ ВЫСТУП ОН закпоет ВТОГЮЙ птппптпк и wrt.ortvTt wa —-—

Кран машиниста (усл№326?. Тепловоз оборудован краном машиниста услЛг326.

который размещается в передней части правой стороны, кабины машиниста и служит для управ-

ления автотормозами состава.

Ручка крана машинисте имеет семь положений . Действие его основано на изменении

давления воздуха в магистрали поезда. Кран машиниста регулируется на давление . 5» 3-5, Зкл/см^

при втором положении ручки, которое является “отпускным поездным. Для регулировки нужно

ослабить винт, стягивающий ручку на нажимной головке » затем ключом ввертывать или вывер-

тывать нажимную головку с таким расчетом, чтобы давление в магистрали установилось

5, 3-5, 5кгс/см . а далее установить ручку крана во второе положение и закрепить винт»

Давление в магистрали на каждой Позиции градационного хомута приведены в таблице.

• 2 Давление в магистрали, кгс/см при положении ручки

1 • 11 111 1У У У1 . У11

6, 3—6 5 5.0 4.4 ' 4.1 3.9 3.6 3. 4

6. 6-68 5.3 4,7 Ц-? 4.4 4.1 аз

6,9-7.0 5» 5 4, 9 4.6 4.3 •i.-i

Между главным резервуаром и краном усл. №326 установлен крлн двойной тяги ;

который является разобщительным.

Рмс.Ц. Клапан максимального давленая (условный №3-МД):

1 -корпус; 2-клапак; З^тдкаи. 4-поршень; акразиновое кольцо? билаздето; 7-реслориое

кольцо; 8-регулировочная пружица; 9-регуаирсшочмый винт, 1О-предохраните/шный

колпачок; Иа^седпо; 12—крышка; а—канал

20

Ручка крана имеет два положения: одно — вдоль трубы (поездное положение) ,

когда главный резервуар сообщается с краном машиниста , и второе — поперек трубы (положе-

ние двоОД& ЭДОД}. кОГдй кран закрыт и главный резервуар с краном машиниста не сообщается.

йЙ$0ШДООе положение ручки крана - вдоль трубы.

К|рЕЕН дабЙйой тяги надо закрывать в случае неисправности крана машиниста и при

езде дВйШй^ когда управление автотормозами поезда передается машинисту другого

теплово&Ь

В Ggffbee неисправности крана машиниста условный №326 при следовании с поездом

кран двойной Тйги необходимо закрыть и привести в действие автотормоза поезда комбинирован-

ным краном.'

Этот кран устанавливается на трубе, которая идет от крана машиниста к тормозной

магистрали. Ручка комбинированного крана имеет три положения: первое - вдоль трубы, что

соответствует сообщению крана машиниста с тормозной магистралью: второе — поворот ручки

крана влево (положение двойной тяги)» Что. соответствует разОбшеншо крана машиниста с

магистралью: третье — поворот ручки кранавправо (экстренное .торможение), что соответствует

сообщению магистрали с атмосферой. Нормальное положение ручки крана *• вдоль трубы.

Край встомотздтел^отютопмбза,, 18 (уел. №4-ВК, рис. 8) предназначен для тормо-

жения только тепловоза- независимо ©г- состава. Ручка крана вспомогательного тормоза имеет

три положения: ^отцуЬк*, “перекрыта* и*торможэние“. v

Действие. йти^вматичёеЬ<ой'-системы тормоза и? оборудований. 0т компрессора 6

сжатый воздух поступает р змеейнкёб-и охлаждается взаем. . = ?;

Из змеевика && через сборник 28 и обратный клапан 29. сжатыи воздух поступает в

левый воздушный резервуар 8 объемом140 Ливров й далее в правый ^Воздушный резервуар объемом

токе 140 литров. На пути йз Левого резервуара в правыйскатый воздух по одному из трубопрово-

дов поступает в редуктор 32 (ycn.J^348?, который снижает давленн^ воздуха с 8 кгс/см2 до. .

5 кгс/см^. С давлением В кгс/см2 воздух поступает к вентилям песочниц 3, управления жалюзи 2,

привода .реверса 25. привода ависспепки 35.

1 «крышка клапана; 2— клапан поршневой; 3—корпус клапана;

4-прокладки резиновые.

21.

Йэ правого воздушного резервуара сжатый воздух поступает через кран двойной

тяги 13» жран машиниста усл. №326, комбинированный кран 15 в тормозную магистраль* а*'

< через фильтр контакторов 16 и клапан максимального давления 17 сжатый

воздух поступает к прямодействующему тормозу- ♦>..

Поямодействующий иеавтоматнческийтормоз Тепловоз оборудован. прямодействую-

шим неавтоматическим тормозом. Управление прямодействуюшим тормозом независимо 0т

управления тормозами состава , поэтому пользование этим тормозом возможно в любых усло-

виях движения тепловоза кек с составом так и при одиночном следовании. Прн движении

тепловоза с включенным к тормозными вагонами улравленпёгормозамя состава осуществляется -

краном машиниста усл. № 326 одновременно можно пользоваться и; прямодействующим

тормозом тепловоза.

Управление прямодействуюшим тормозом тепловоза осуществляется кранами вспомо-

гательного тормоза 18 (рис. 8), которые расположены со стороны поста управления машвдиста и

помощника машиниста. ’

При постановке ручки крана в положение ^торможение* сжатый воздух из главного

резервуара через клапан максимального давления 17, кран вспомогательного тормоза 18,

переключательный клапан 19 поступает в тормозной цилиндр 22 и создает усилие на штоке

поршня, действующее через рычажную передачу на тормозные колодки. Клапан максимального

давления 17 отрегулирован до давления 3, 8*3. 9кгс/см • При таком давлении воздуха з

тормозном цилиндре заклинивание колес тепловоза исключавшей.

Давление воздуха в тормозном цилиндре контролируется до однострелочному мано-

метру 12.

К кранам двойной тяги и комбинированному присоединяются трубки двухстрелочного

манометра*! 1, 'Красная стрелка манометра доказывает давление сжатого воздуха в главном

резервуаре, черная * в тормозной магистрали поезда.

- Звуковая сигнализация на тепловозе осуществляется с помощью сжатого воздуха »

идущего от главного резервуара через клапан тифона 23 к * - тифону 20. На лобовых

окнах кабины машиниста установлены пневматические стеклоочистители 9, работающие от

сжатого воздуха , поступающего через вентиль стеклоочистителя 10.

Для слива конденсата на главных резервуарах установлены водоспускные краны 3Q.:

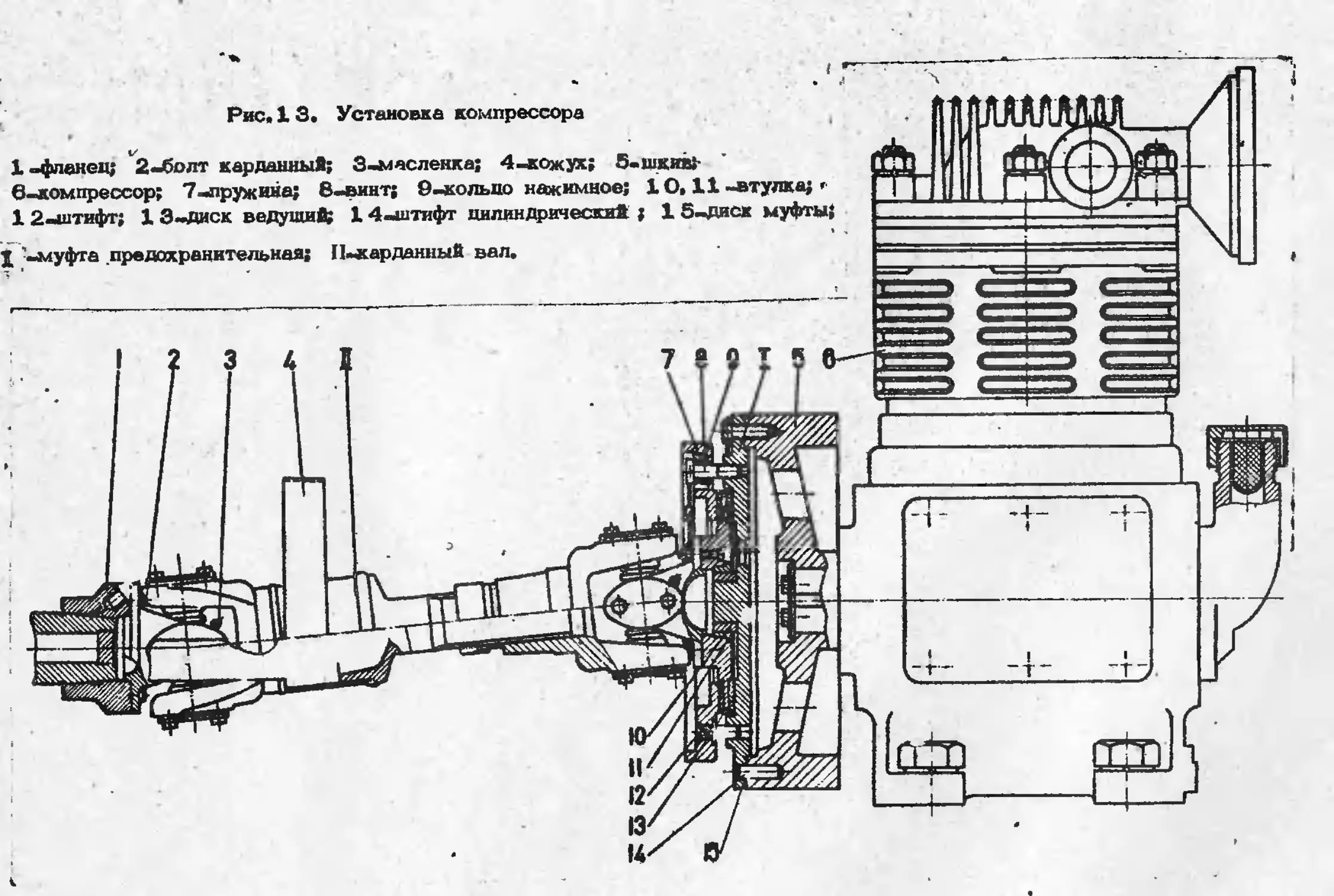

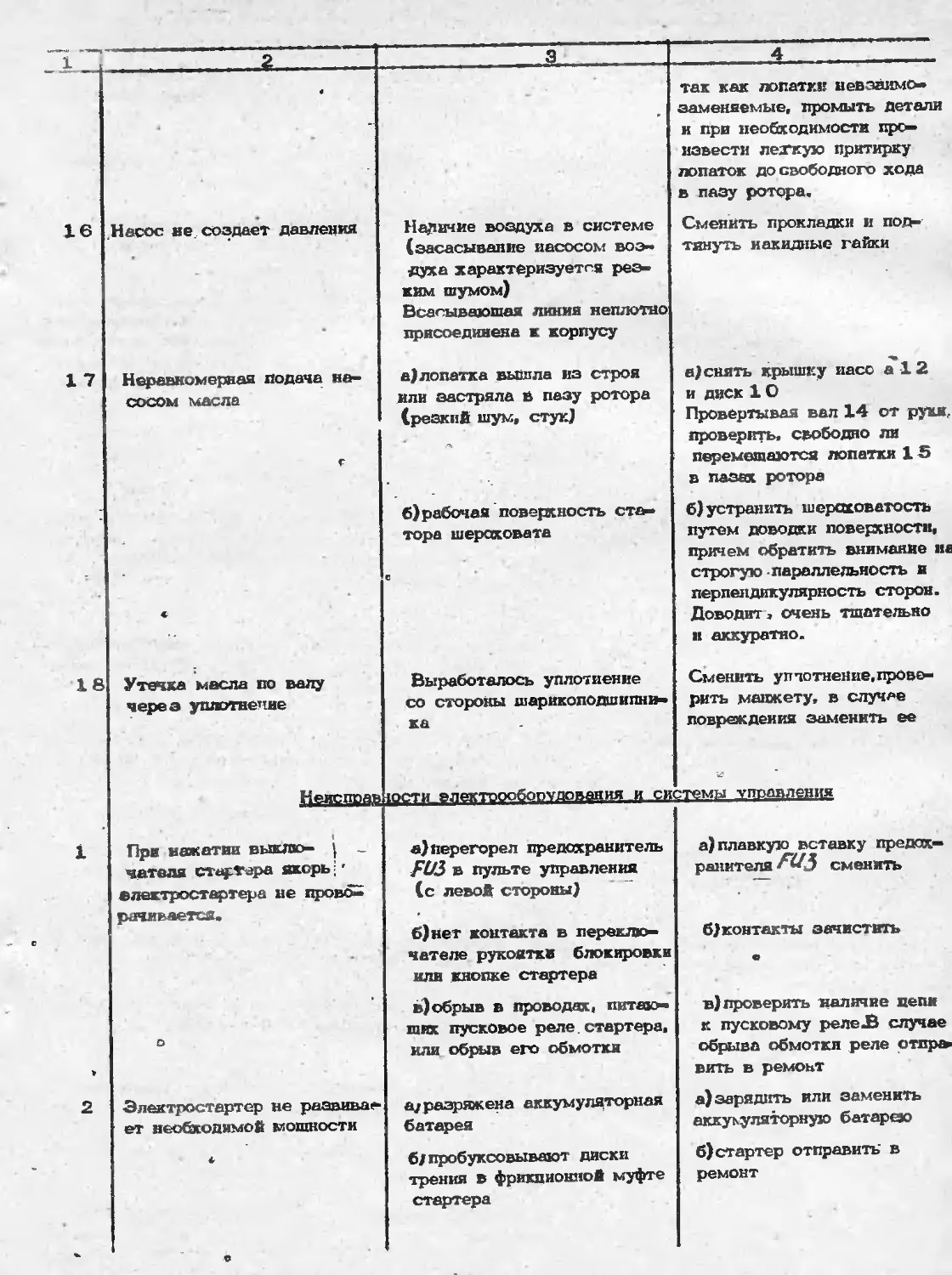

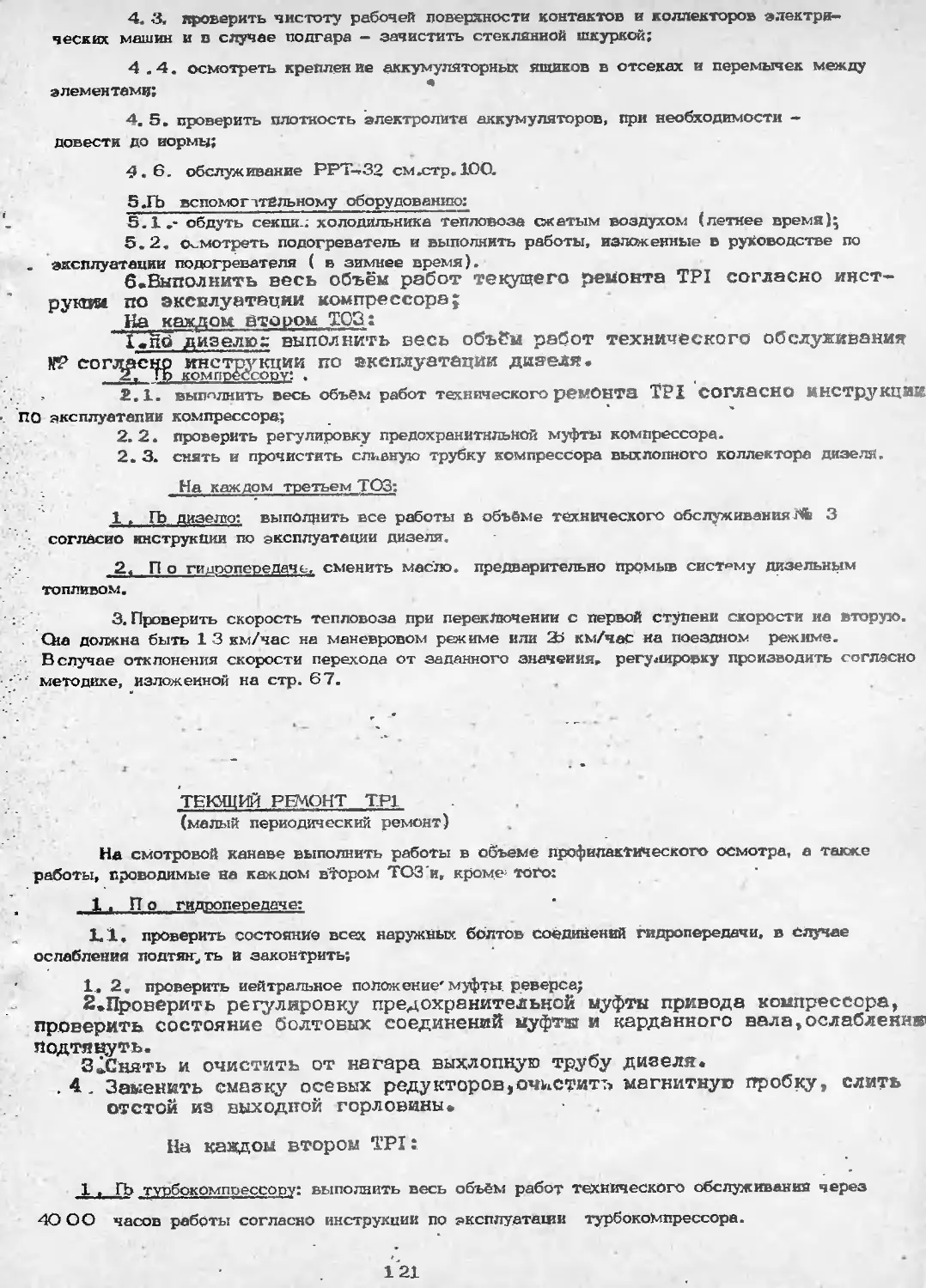

Установка компрессора и ^о привода (рис. 13?. Компрессор устанавливается на

верхней крышке коробки передач и выполняется со следующей точностью по отношению к при-

Водному валу гидротрансформатора: превышение оси коленчатого вала компрессора над осью

приводного вала в вертикальной плоскости допускается в пределах 28^| мм , несоосность

осей в горизонтальной плоскости - ие боЛёе 2 мм и перекос осей - Q 2 мм на длине 100 мм.

Привод компрессора от редуктора гидротрансформатора осуществляется при помогай

карданного вала 11 через фрикционную муфту 1 . смонтированную непосредственно на махо-

вике компрессора.

Карданный вал привода компрессора» установленный на тепловоз , выполнен из кар-

данного вала автомобиля ГАЗ-51 и статически сбалансирован.

Для обеспечения правильного расположения головок кардана при переборках в екс-

луатанйи на них выбиты стрелки по оси с одной стороны. Карданные болты 2 (1М12X35)

изготавливаются йряЗонными из стали 45 с термообработкой. - улучшение

Предохранительная фрикпионная муфта предназначена для уменьшения напряжений в

приводе компрессора » возникающих при его запуске и остановке.

При правильно отрегулированной предохранительной фрикционной муфте диск с

- фрикционными кольцами 13 при пуске и остановке дизеля должен проскальзывать примерно

на 3/4 оборота относительно нажимного кольца 9 при давлении воздуха в резервуарах Зкгс/см^

Более продолжительное проскальзование муфты не рекомендуется . так как оно вызы-

вает повышение температуры нагрева деталей, муфты й износ фрикционных колец.

Кроме того, при длительном проскальзовании увеличивается износ опорной втулки 10.

диска 15 и втулки 11.

Втулки 10 и 11 - каленые, диаметральный зазор между ними должен быть в преде-

лах О, 1-0. 3 мм.

Для обеспечения нормальной работы муфты необходимо периодически производить

регулировку муфты. которая «заключается, в следующем: снять пломбу и проволоку с винтов .

равномерно увеличить затяжку пружин винтами.

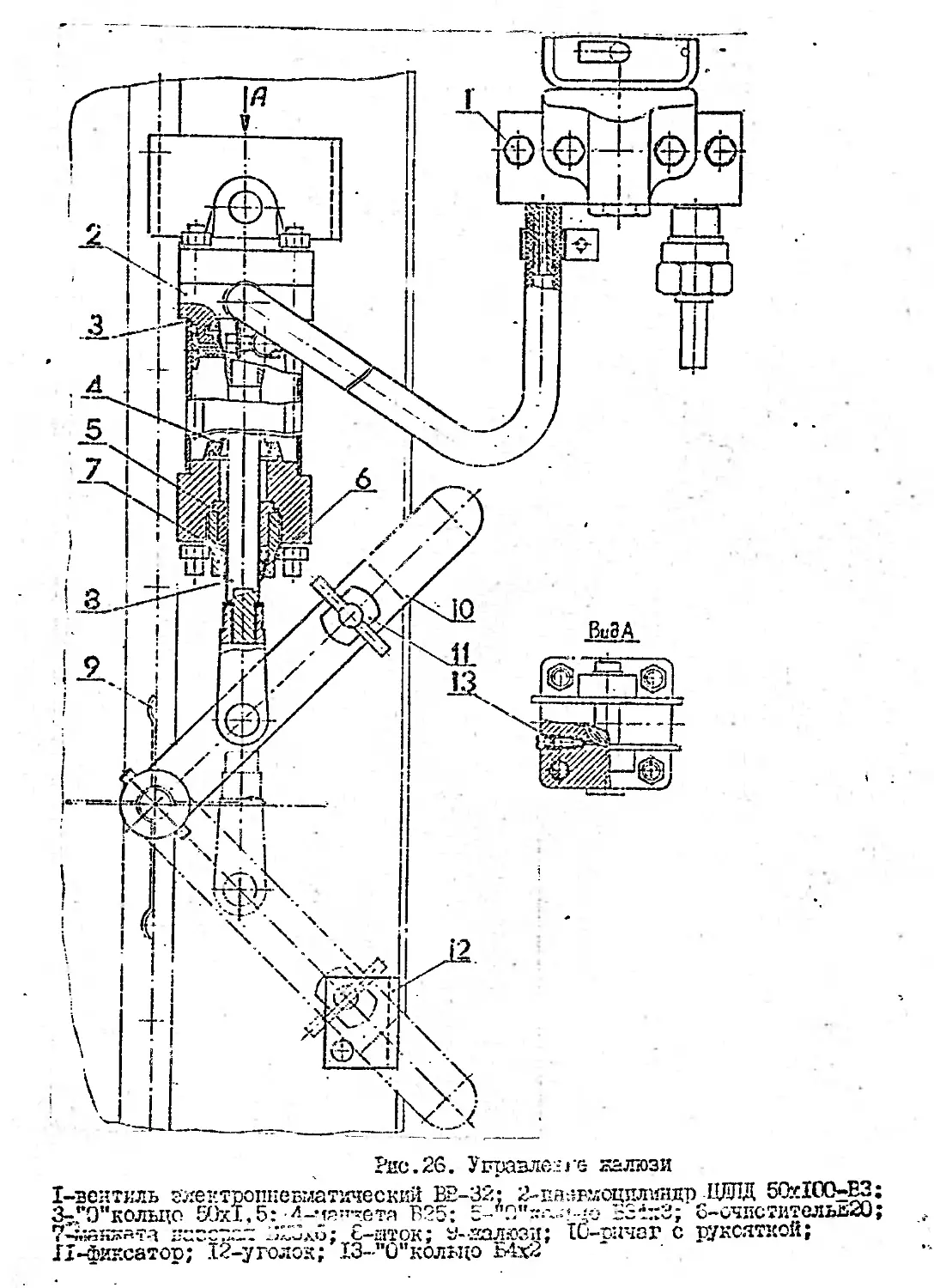

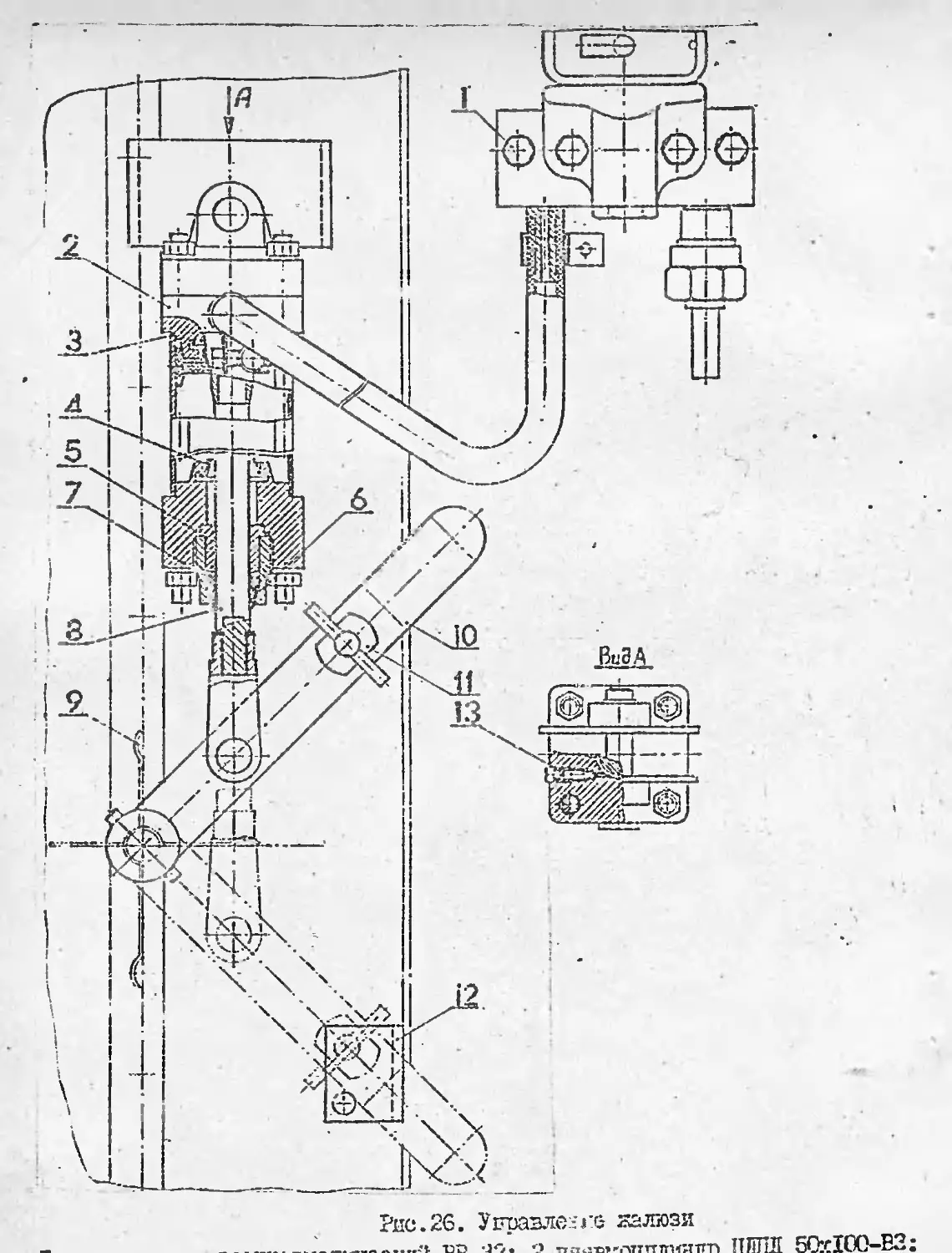

Рис.26. Уграэлелге жалюзи

I-зентиль злектропневматкческий ВВ-Зй: 2-па-лр:лоцплиндр^Ц15ЛД 50x100453;

3-.'’0"колыю 50x1.5: -л-мя^ета В25: о-счпстИ1елсЛА),

П-фиксатор

гаек; у-жадюзи; 1(3-рачаг с рукояткой

13~”0”кольцо Б4х2

I *т

Рис» 13» Установка компрессора

1-фленеи; ^2-болт карданный; 3-м ас л емка; 4-кож ух; 5-шкиШ-

6-компрессор; 7-пружина; 8-винт; 9-колыго нажимное; 1 О* 11 -втулка; <

12-штифт; 13-диск ведущий; 14-штифт цилиндрический ; 15-диск муфты;

--муфта предохранительная; П»одр данный вал.

Чрезмерная затяжка пружин, при которой диск не будет при кальзовать, не допуска-

ется. Затяжку пружин контролировать следующими способами:

1. На нажимном кольце 9 и /.иске с фрикционными кольцами 13 меЛэм нанести

риску-

Запуст тть дизель г доведя обороты до 1500 об/мин, и истановить его.

При правильной регулировке муфты смещение рисок должно быть в пределах 1/4 —

3/4 оборота *

Запуск дизеля производить при давлении воздуха в резервуарах 7. 5—8 кг^/см •

Величину проскальэования проверить повторным запуском.

2. Рычаг , конструкция и размеры которого показаны на рис 14. двумя болтами

закрепить на диске муфты и установить его в горизонтальное положение.

о ;

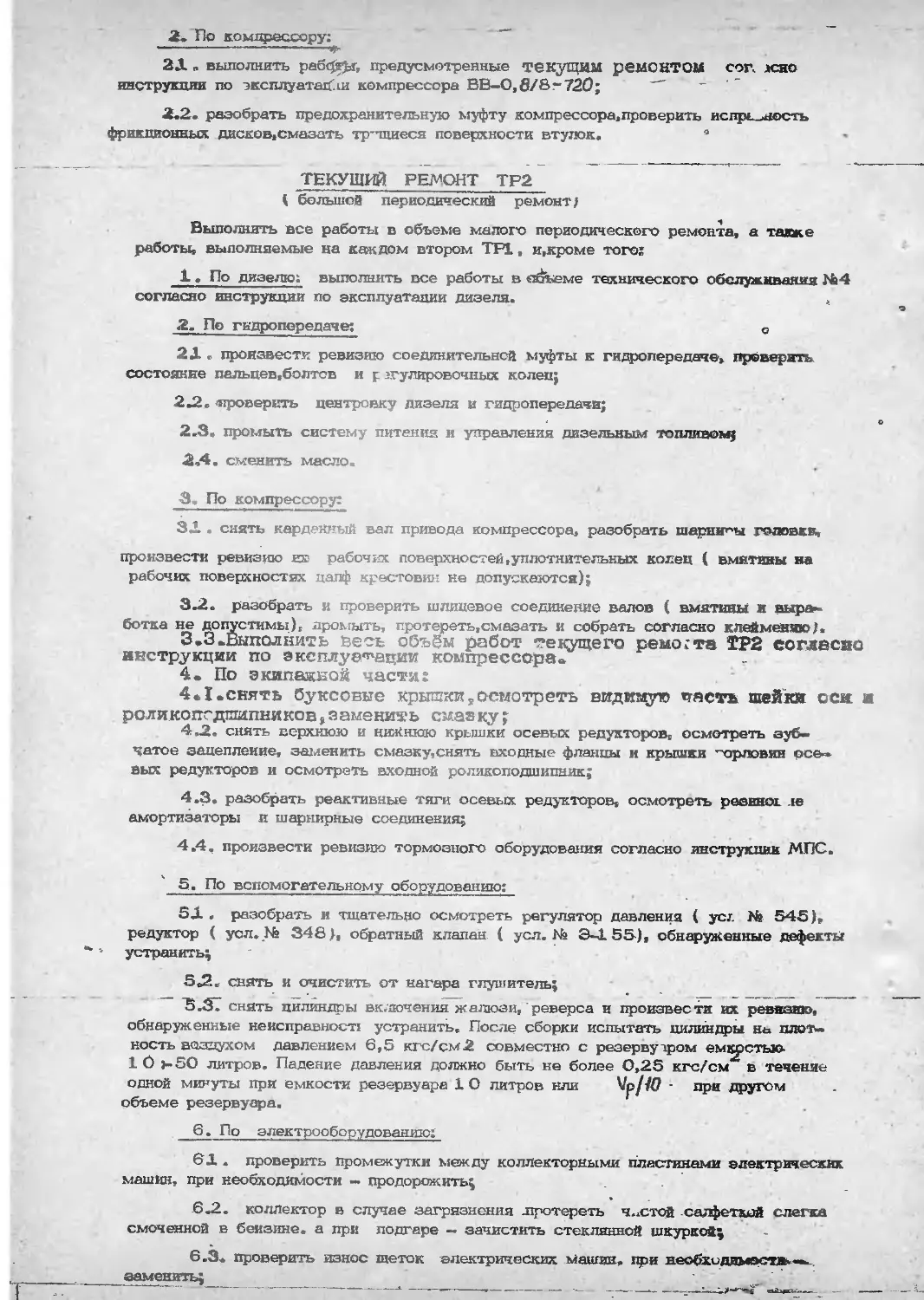

Рис, 14» Приспособление для регулировки муфты:

£—КОМПрбССОр ЕВ—0,8/8—7202-фланец муфты; 3-вал карданный; 4-рычаг; 5-капот тепловозу

^-аккумуляторная батарея; 7, 8-груз; 9-болт, гайка, пружина, стержень.

Затем на направляющей шпильке рычага установить груз весом 21 кг , при ©том

рычаг не должен перемешаться вниз (муфта не проскальзывав^.

При добавлении 2 кг груза рычаг из горизонтального положения должен перемешаться

вниз под весом груза. Вес рычага без грузов должен быть в пределах 5, 5—6. 0 кг.

Данная регулировка муфты соответствует моменту затяжки пружин 2400-2600 кг-см.

После регулировки муфты винты надо зашплинтовать проволокой.

Для обеспечения надежной работы компрессора и привода в процессе эксплуатации

необходимо выполнять требования, указанные в инструкции по компрессору , а контролировать

работу и состояние привода.

При установке новой ц/фты (из запасныг частей) необходимо

также производить ее регулировку, так как с завода-изгс^овителя ц/фта

поставляется неотрегулированной.

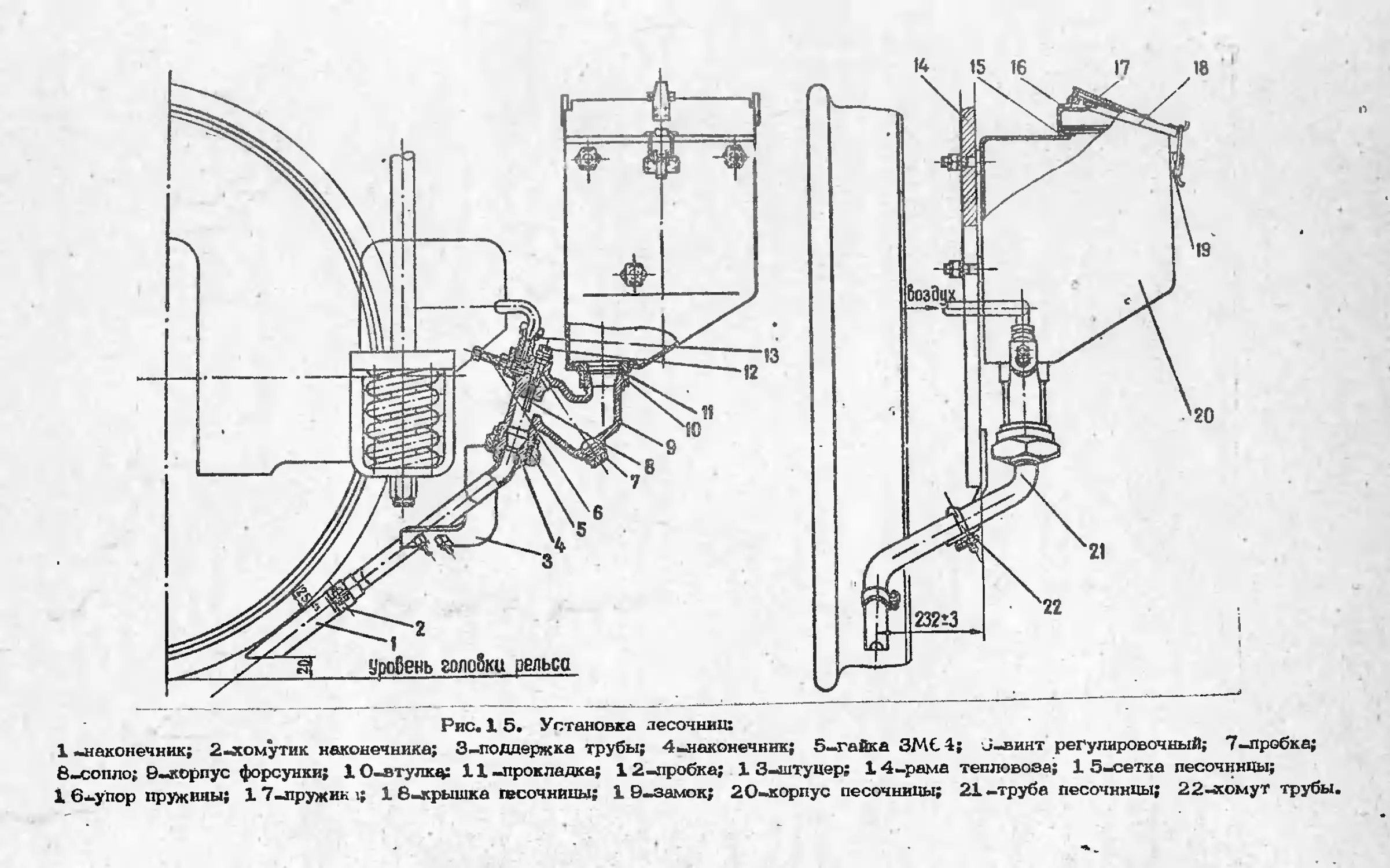

Рис. 1 5. Установка лесочнип:

1 -наконечник; 2 -я о мути к наконечника; 3-поддержка трубы; 4шнаконечннк; 5-гаЙка ЗМ€4; U-винт регулировочный; 7-пробка;

8-сопло; 9—корпус форсунки; 10-втулка: 11 -прокладка; 1 2-пробка; 1 3—штуцер; 14-рама тепловоза; 1 5-сетка песочницы;

1 6—упор пружины; 1 7—пружин i; 1 8-крышка гесочнины; 1 9-замок; 2О-кориус песочницы; 21 -труба песочницы; 22-хомут трубы.

Ослабление крепления фланцев вилок кардана приводят к разбиванию отверстий во

фланцах, к 'поломке болтов и т. д.

Кроме того, необходимо проверять осевой люфт крестовины кардана , который при

поворачивании рукой не должен ощущаться.

При появлении люфта шрушается центровка кардана, возникают ударные нагрузки

на игольчатые подшипники , вследствие чего может быть обрыв крышек эти? подшипников н

вывод из стоя карданного вала.

. Осевой люфт устраняется подтяжкой болтов крышек игольчатых подшипников.

Болты следует подтягивать осторожно: из-за м алого диаметра их легко сорвать '.

Болты должны быть надежно застопорены отгибочными усиками пластинчатых шайб.

Надежная и долговечная работа компрессора и привода в эксплуатации обеспечивается

правильным уходом.

Установка песочниц (рис. 15). На тепловозе установлены четыре управляемые песоч-

ницы емкостью по 45 кг.

Нес чнида представляет собой сварной корпус 20, закрываемый крышкой 18 с пружи-

ной 17 и запираемый замком 19. Внутри коробки , в верхней ее части, установлена металли-

ческая сегка 15, которая служит для рыхления леска и предохранения от попадания в него

посторонних предметов. Песочница крепится к раме тепловоза тремя болтами М16. К нижней

частя корпуса привертывается форсунка.

Форсунка состоит из корпуса 9, изготовленюго из чугунного литья, с каналами и

сопловык к отверстиями для прохода воздуха я песка. регулировочного винта 6, которым ре-

гулируется щхзходное сечение воздушного канала.,, штуцера 13, посредством которого к фор-

сунке присоединится воздушная магистраль от электропневматического клапана.

К форсунке с помощью наконечника 4 и гайки 5 крепится отводная труба 21 с нако-

нечником 1, изготовленным из резины и закрепленным на трубе хомутиком 2.

Отводная труба посредством хомута 22 и поддержки 3 крепится также к раме

тепловоза.

Рабата песочниц . При необходимости применения песочниц машинист нажимает кноп-

ку , расположенную на стене кабины. В результате этого электрическая пепь замыкается и

приводится в действие электропневматичёский клапан, соответствующий направлению движения

пары песочниц. через который сжатый воздух подается к форсункам песочниц- и под его давле-

нием песок поступает на рельсы.

Управление песочницами осуществляется с обеих сторон поста управления.

’ Подача песка регулируется регулировочным винтом 6 , который ограничивает подачу

воздуха в форсунку. Каждая песочница регулируется на подачу О, 2 литра сухого песка в

минуту

Для но^ мальвой работы песочниц их необходимо заправлять через сетки хорошо просу-

шенным песком, не содержащим пыли и комков.

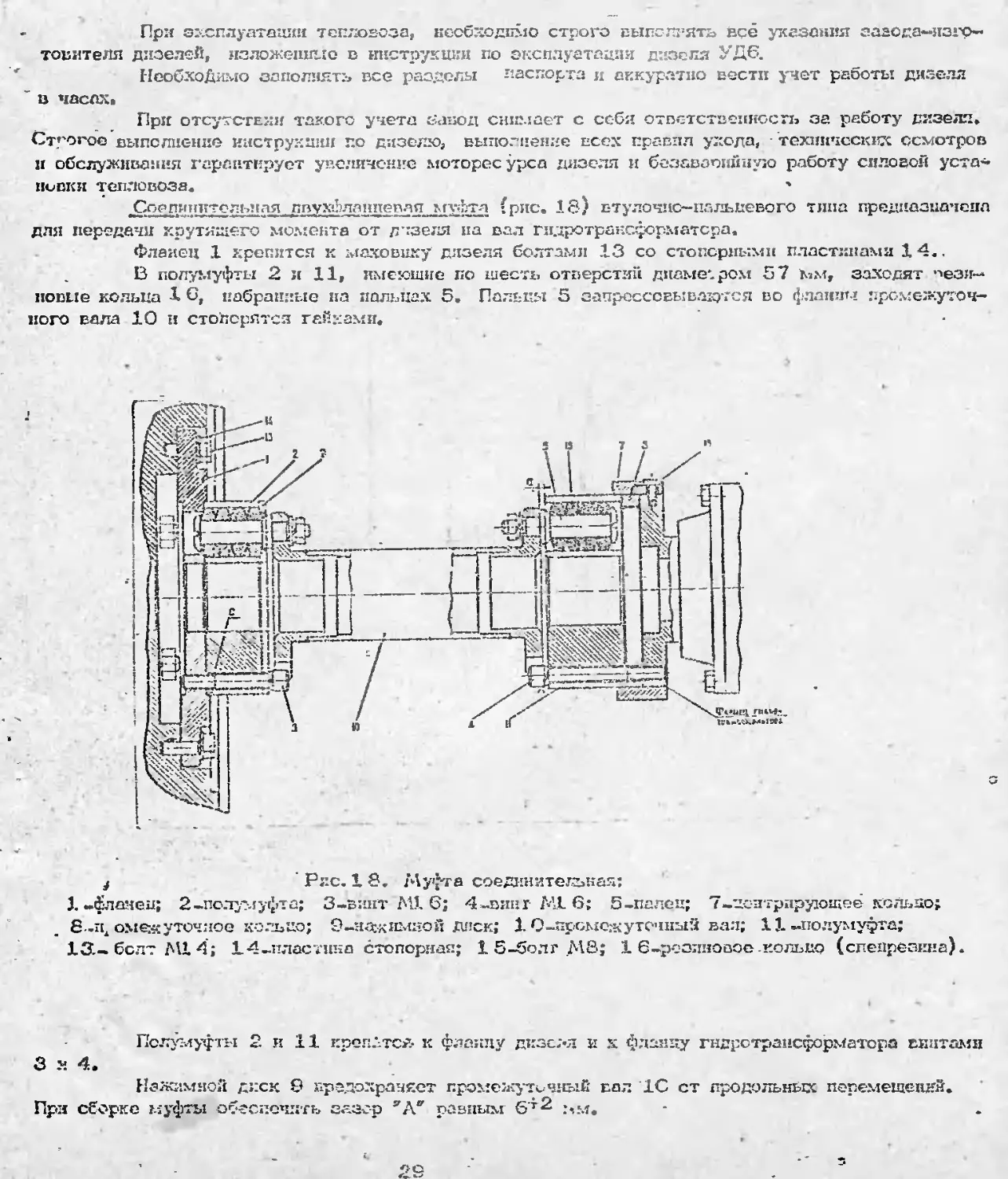

СИЛОВАЯ УСТАНОВКА ТЕПЛОВОЗА (рис. 16)

&

Силовая установка тепловоза состоит из следующих узлов:

а) дизеля тепловоза:

б) соединительной муфты:

в) системы охлаждения с подогревателем:

г) системы маслопровода дизеля:

д) системы топливопровода дизеля:

е) системы всасывания и выхлопа:

ж) установки ХОЛОДИЛЬНИК- И ЖНЛЮ31Е

э) гидравлической передачи

Дизець тепловоза. На тепловозе установлен четырехтактный бескомпрессорный дизель

типа У1Д6-ТЕ-СЬ мощностью 250 л. с. (при А • 1500 об/мин) с турбонаддувом.

Рис* 16, Силовая установка тепловоза:

1-дизель У1Д6- TiV-Co 5 2 «муфте соединительная; ©-гидротрансформатор; 4-sy

5-вэл привода компрессора; 6«корс*5ка передач; 7«компрессор ВВ-О, 6/8~72С

Дизель соединяется с волом гидротрансформатора пр." помощи двухфланцевой вту-

лочно-пальцеЕой муфты с резиновыми гольцами.

Нэп ©той конструкции муфты центровка вала гидротрансформатора с коленчатым

валом дизеля выполняется заводом -со следующей точностью: смещение осей валов — не более

0,1мм, перекос осей валов — не более 0,2 мм на длине 1000 мм.

В эксплуатация допускается смещение оси коленчатого вала дизеля отпо ительно jocxi

вала гидротрансформатора до 0,1 5 мм и перекос осей валов до 0,3 мм на 1 000 мм длины.

Центровка проверяется при большом периодическом ремонте тепловоза при помощи

специального приспособления (рисЛ. 7).

Рекомендуется следуюпшй способ проверки центровки:

1) не разбирая соединительную муфту, установить на полумуфтах приспособление

с индикаторными головками для одновременного замера несоосности валов н их перекоса;

2) проверить показания индикаторов через каждые ©О поворота коленчато вала./

Если смещение и перекос осей валов выходят за указанные выше пределы,

необходимо восстановить центровку следующим образом:

а) подбором по толщине прокладок..члежду опорными поверхностями коробки передач;

б)смещением коробки передач относительно оси коленчатого вала дизеля вправо или

влево с постановкой новых конических штифтов на опорах коробки передач.

Данные центровки надо заносить в технический формуляр дизеля.

Примечание . Центровку следует проверять при затянутых болтах крепления

дизеля и коробки передач. Проверить также зазор между балкой вентилятора и корпусом

привода вентилятора, который должен быть не менее мм.

Конструкций дизеля У1Д6- ТК—Cd . уход за ним и эксплуатация указаны в тхструккии,

прилагаемой к дизелю.

Рис Л 7. Приспособ лен не для центрирования дизеля с гидро-

трансформатором:

1-дизель; II-индикатор для проверки смеще < :я осей валов; Ш-яндикатор для проверки

перекоса осей валов; 1 У-вал гидротрансформатора; 1 -полухомут; 2—кронштейны^

Л-втулка фасонная; 4-^болт шарнирный 5-гаЙка фасонная; 6-ось; 7-пружина;

8—гайка зажимная; ©—корпус разкимной; 10-кронштейны.

При охсплуаташш тепловоза, необходимо строго выполнять всё указания завода—изго-

товителя дизелей, изложенные в инструкции по эксплуатации дизеля УД6.

Необходимо заполнять все разделы паспорта и аккуратно вести учет работы дизеля

в часах.

При отсутствии такого учета йавод снимает с себя ответственность за работу дизеля.

Строгое выполнение инструкции по дизелю, выполнение всех правил ухода, технических осмотров

и обслуживания гарантирует увеличение моторесурса дизеля и безаварийную работу силовой уста-

новей тепловоза.

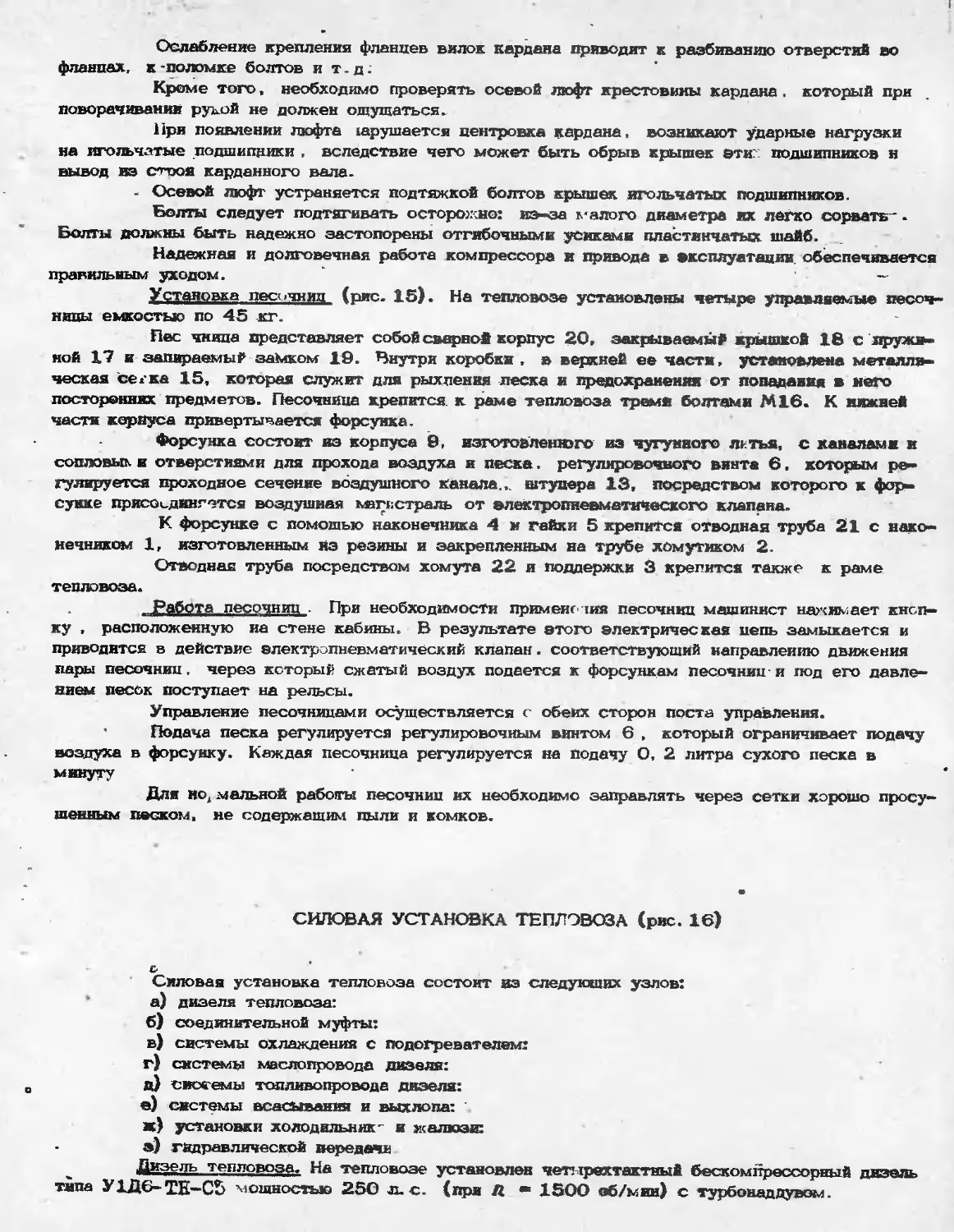

„Соопи нительная.рвууЬланпевая му&тл (рис. 18) втулочис—пальцевого тина предназначена

для передачи крутящего момента от /гтзеля на вал гидротрансформатора.

Фланец 1 крепится к маховику дизеля болтами 13 со стопорными пластинами 1 4..

В полумуфты 2 и 11, имеющие по шесть отверстий диаметром 57 мм, заходят рези-

новые кольца 1 6, набранные на пальцах 5. Пальцы 5 запрессовываются во фланшл промежуточ-

ного вала 10 и стопорятся гайками.

j ' Ряс. 18. Муфта соединительная:

1-фланед; 2-полумуфта; 3-винт Ml 6; 4-винг ML 6; 5-палец; 7-центрирующее кольцо;

8-п4 оме:« уточное кольцо; 9-кфхимноЙ диск; 10-промеж у точный вал; 11-полумуфта;

13 -болт хЧ! 4; 14-пластика стопорная; 1 5-болг ,М8; 1 6-резиновое -кольцо (спепрёзина).

Пслумуфты 2 и 11 крепЛтсй к фланцу дкзоя и х фланцу гидро трансформатор а винтами

3 у. 4.

Нажимной диск 9 предохраняет промежуточный вал 1С ст продольных перемещений.

При сборке муфты обеспечить зазор ъ&ъпъъл >,м.

г; о

Порядок разборки муфты следующий:

а) вывернуть болт 15;

б) сдвинуть центрирующее кольцо 7 в сторону дизели;

в) вывернуть эикты 4;

г) вынуть промежуточное кольцо 8;

д) вывернуть винты 3;

е) сдвинуть вал в сторону гидротрансформатора так, чтобы по лум уфта 2

вышла из заточкн фланца 1 дизеля;

ж) вынуть соединительную муфту;

з) резиновые кольца 16 снимаются и надеваются через конусный бурт пальцев 5. -

При установке фланца 1 иа маховик дизеля следует проверять центровку фланца,

причем несоосность фланца по выточке *С* относительно оси| коленчатого вала дизеля допускается

не более О, 05 мм. - ,

При эксплуатации тепловоза необходимо периодически проверять затяжкугвеех. болтовых

соединений муфты,

Система охлаждения (рис. 19) предназначена для поддержания нормального тепло-

вого режима дизеля. °

Объем системы, л

Объем в дизеле........................................• 44

Объем водяных секций ........................................... 18

Объем подогревателя • .................................. • • ®

Объем расширительного бака • •.......................... • • . • 28

Объем калорифера..........................................• ••*••10

Остальные обьемы • .......................................... 9

Общий объем системы ..............................................95

дизеля

------- Циркуляция воды при рабочем режиме дизеля

-------------тг- Циркуляция воды при работе подогревателя.

-------—^-Циркуляция есды при работе калорифера

1 -дизель У1 Д6; 2-расширительный бак; 3-контрольный краник; 4, 8,КО, 27, 29-

краны водоспускные; 5-бак. масляный; 6, 7,12,1 9-трубы; 9-подогреьатвль J

11,13,14.15, 23, 26-краны муфтовые; 1 6-кран для спуска воды из дизеля^! 7-проб,

ка сливная; 1 8^холодильник; 20-трубы паре тводные;21 -шланг для слива попы

дизеля; 22-рукав соединительный; 24-кран воздухослускчой; 2Ъ^алорифер; 28-тепмо-

регулятор.

На тепловозе применена принудительная система охлаждения дизеля открытого типа.

Система охлаждения дизеля оборудована:

1) внутренней системой, обеспечивающей непосредственное охлаждение нагретых

частей дизеля. Во внутреннюю систему охлаждения входят узлы и детали, смонтированные на

дизеле: водяной насос, трубопровод от насоса к блоку цилиндров и турбокомпрессору, дистан—

«ионный термометр для замера температуры воды, выходящей из дизеля;

2) внешней системой, состоящей из секции холодильника, расширительного бачка

трубопроводов» арматуры, подогревателя» калорифера.

Кроме охлаждения дизеля, горячая вода, циркулирующая в системе охлаждения,

используется для подогрева масла в масляном баке-/ и для обогрева кабины машиниста.

. С атмосферой система охлаждения сообщается только через отверстия, находящиеся

в крышке заливной горловины расширительного бака, которые необходимо периодически прочитать.

гР^0 тд системы охлаждения дизеля. Для заправки системы охлаждения дизеля необ-

ходимо употреблять конденсат с эмульсолом или низкозамерзающие смеси согласно инструкции

по эксплуатации дизелей У Д6.

Заполнение системы водой, ие удовлетворяющей вышеуказанные требованиям,

запрещается.

' 1. Система заправляется следующими способами:

а) через заливную горловину расширительного бака. При этом способе все спус-

кные краны и кран 14 должны быть закрыты, а заливная горловина и остальные краны -

—. открыты»

Воздухоспускные краны надо держать открытыми до прекращения выхода воздуха и

появления в них воды;

б) через соединительный рукав поддавленном. При данном способе краны системы

охлаждения должны находиться в положении, указанном в пункте *'а*г, кран 14 следует открыть,

s после заправки системы его надо закрыть. Расширительный бак должен быть заполнен на '^/4

оЗъсма.

В зимнее время систему охлаждения следует заправлять водой, подогретой до оО°С,

3—4 ведра, после чего заливать водой, нагретой до 80—90°С. Воду заливать быстро и без

перерывов.

При заправке системы горячей водой надо следить за заполнением всей системы, про-

веряя на ощупь нагрев трубопроводов секций хол^г^игьинка и рубашки дизеля. Постю рабсил

дмзёдя, в течение 3—6 минут, надо проверить уровень >.-*. ос-з, я и при необходимости дозаправить

систему охлаждающей жидкостью до объел, а баксе

При выезде из депо и смене бригад необходимо йрсверить уровень жидкости в расши-

рительном баке, для этого необходимо открыть контрольный краник 3 и, если вода ш- течет из

.сливной трубки , произвести дозаправку до ^/4 объема бака.

Контрольный крапнк п рабочем положении ^согда закрыт.

2. Если по каким-либо причинам дизель нельзя запустить, а температура воды упала

до 4-20°С и окружающая температура ниже 4-8°С необходимо слить воду пли включить подогрева-

тель для прогрева воды.

При прогреве системы от подогревателя ьо-~-а циркулирует потоком ногрсватедь —

маслобак — дизель — холодильник — подогреватель. Для обеспечения циркуляции кран 16 необходи-

мо закрыть, а краны 11, 13 — открыть

Боду следует «огревать до тек пературы ЕЮ—80 С. I locne этого надо прогреть дизель

на холостых оборотах, равных 760-800 об/л ин (длительная работа на этих оборотах но рско.х ел—

дуется) с постепенны»», переходом на 1000—1100 об/:. ин . Прогре» на больших обротах запре-

щается. Го время прогрева допускается лишь кратко!.рек.синая (на несколько секунд) проба дизе-

ля на больших оборотах. Дизель считается прогретые, когда температура на выходе достигнет:

а) воды +50°С ;

б) гасла +40°С. •

При работе дизеля температура »оды должна быть 80-90 С (л акепк ально допусти —

кая температура 95°С)„ Дозаправлять систол у холодной : одой следует после снижения тек нера-

ратуры годы е систек е охлаждения до 4О-5О°С.

Необходимо пол нить : перепрев дизеля i едет к заклишп анию поршневой систек ы и

L ыходу из строя турбокок. прессора.

Г летний период эксплуатации целесообразно иодогрекатель отключить от основной

сию* л крана?, и 11 и 13 л слить из кого воду краном Ю и 8.

Е зимний период эксплуатации, г случае отключения от основной системы подогрева-

теля во избежание размораживания, вода из него и подводящих к нег у трубопроводов должна

быть слита. , д

,Слив .воды из .сист^ ы дизеля. Для слива воды из системы необходимоснять крышку

заливной горловины расширительного* бака и открыть краны 11, 13, 14, J.5, 23, 26. После слее—

ва основной кассы воды открыть краны 4, 10, 16, 29, 27 и 8 для удаления остатков воды из

СИСТеЫЫ.

Сливать воду следует после того, как ее температура понизится до 45-50°С.

Сливать воду надо быстро, чтобы в отдельных местах она не успела замерзнуть.

Примечание, По окончании слива воды из систекы все краны оставить открытые и и

повесить бирку с надписью *Еода слита*,

Технический уход и периодические осмотры система охлаждения двигателя производить

согласно прилагаемой * Инструкции по эксплуатации дизелей У1Д6".

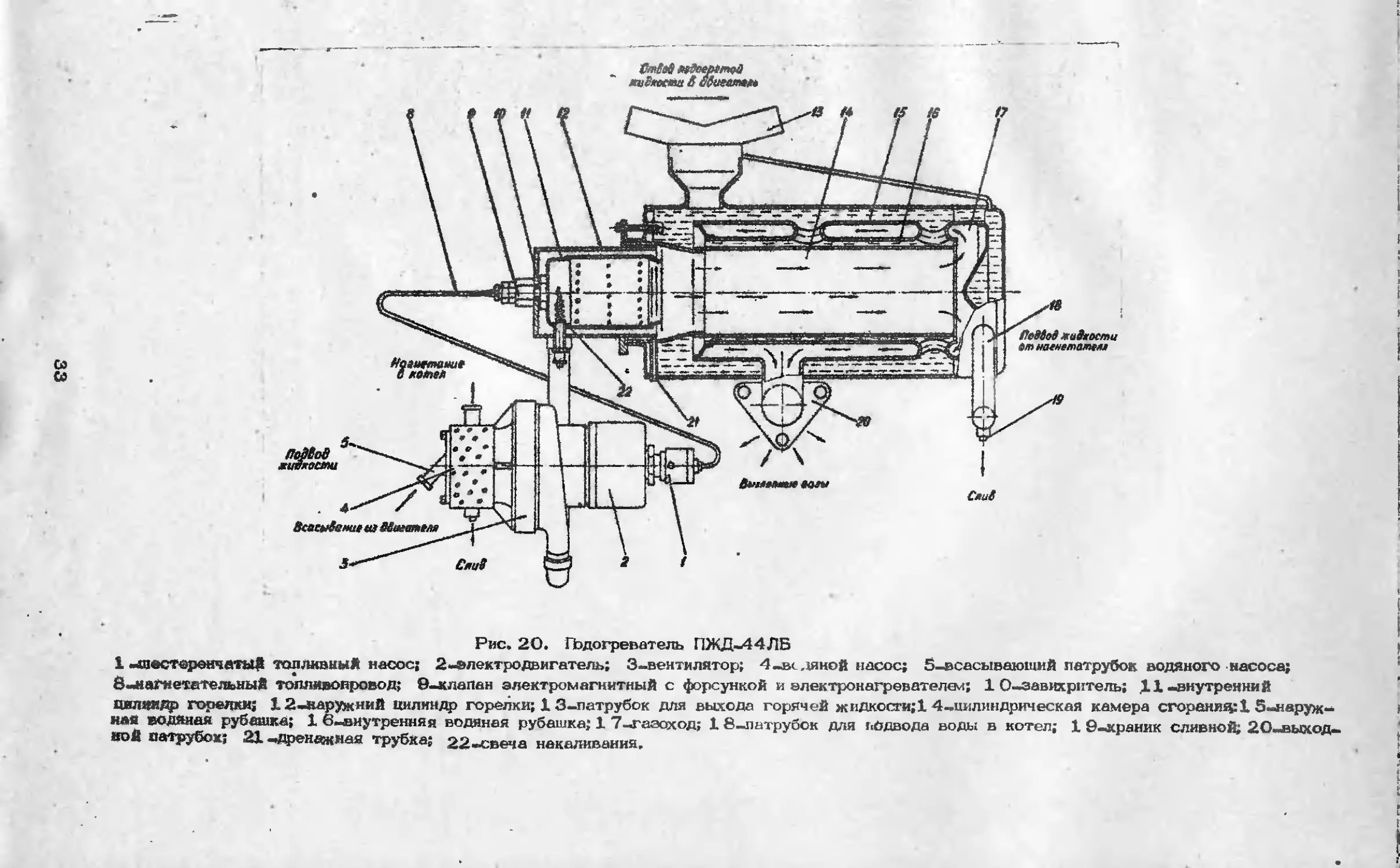

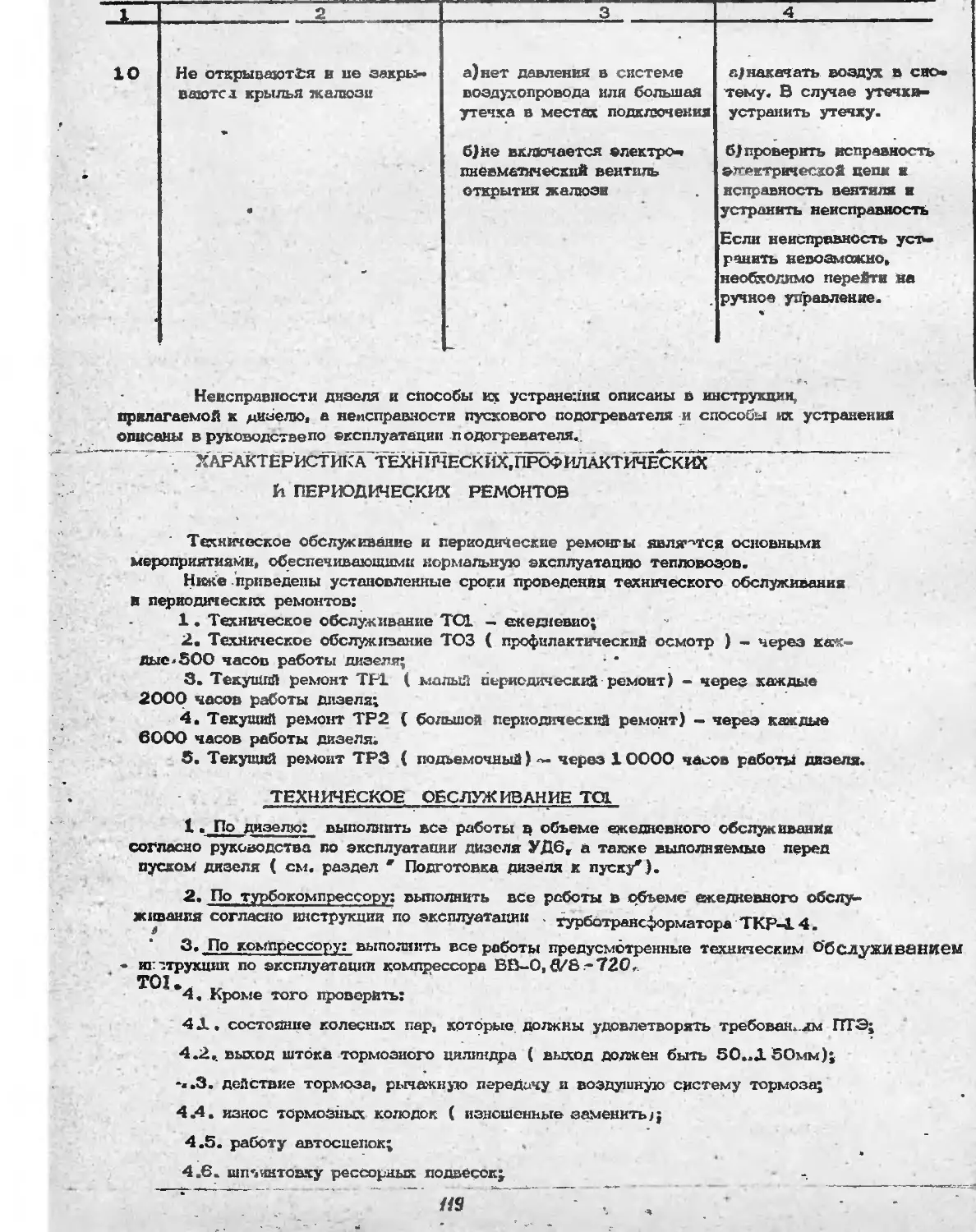

Подогреватель ПЖД-44.ЛБ. (рис. 20) На тепловозе устанавливается типовой автомобиль-

ный подогреватель марки ПЖД—44-ПБ- Подогреватель предназначен для разогрева охлаждающей

годы и масла дизеля веред запуском его в период зимней эксплуатации, а также во всех случа-

ях, когда теь пература окружающего воздуха ниже +8°С.

Подогреватель устанавливается е машинном отделении тепловоза и состоит из следую-

щих основных узлов :

2.

Котла подогревателя, который включает в себя клапан электромаг-

нитный с форсункой и электронагревателем.

Насосного агрегата, включающего в себя электромотор, вентилятор,

водяной и топливный насосы.

3. Щитка управления, устанавливаемого в кабиле на пульте.

Устройство, принцип работы и обслуживание подогревателя в эксплуатации изложены в

прилагаемом с тепловозом "Руководстве по эксплуатации 1ЖД—44РЭ*.

Для нормальной работы подогревателя иа тепловозе необходимо систему охлаждения

дизеля заправлять водой таки! образом, чтобы уровень ее в расширитеш»ном баке был не ниже

уровня контрольного крана и пар^тводные трубки, гыходяшие в расширительный бак, были зак-

рыты водой. Это соответствует /4 обьек а бака.

Перед запуском подогревателя должна быть проверена полнота заправки системы

водой.

Для этого необходимо в течение 30-40 сек прокачать систему охлаждения водяным

насосог. подогревателя, без включения свечи накаливания и электромагнитного топл^й^юго клапана.

Если уров нь воды г баке понизится (проверяется открытием контрольноГе^т^ана),

то долить се до уровня, указанного выше , после чего произвести запуск подогревателя.'

Управление подогревателем дистанционное - из кабины машиниста.

Система запуска подогревателя заблокирована с пусковым положением блокировочной

рукоятки дизеля. Поэтому перед включением подогревателя необходимо блокировочную рукоятку

поставить с положение "Пуск".

Ео избежание размораживания дизеля и насосного агрегата подогревателя категори-

чески запрещается заправка системы охлаждения холодной водой при температуре окружающего

Есздуха ниже О С. Заправка в ©тих случаях должна производиться подогретой водой, как указа-

но в разделе "Работа систем,ы охлаждения дизеля".

Отопление кабины машиниста

Кабина обогревается калорифером 25 (рис. 19).

Для подключения калорифера к водяной системе дизеля необходимо, открыть муфтовые

краны 23 и 26. При этоам воздухоспускным краном 24 удалить воздух из системы. Включить

Элек тродвигатель калорифера.

При необходимости слива воды только из системы отопления (муфтовые жраны 23 и 26

закрыты) открыть краны 27, 24 и 29.

Воздухоспускной кран поз.24 находится в столе управления за

штурвалом ручного тормоза. Для доступа к крану необходимо открыть крыш-

ку стола управления.

32

Рис. 20. Подогреватель ПЖД-44ЛБ

1 -шестеренчатый топливный насос; 2-®лектродвнгателъ; 3-вентилятор; 4-вс,деной насос; 5-всасываюшиЙ патрубок водяного насоса;

8-маГнетательныЙ топливопровод; 9-клапан электромагнитный с форсункой и электронагревателей; 10-завихритель; 11-внутренний

цилиндр горелки; 12-наружниЙ цилиндр горелки; 1 3-патрубок для выхода горячей жидкости;! 4-нилиндрическая камера сгорание 1 5-наруж-

ная водяная рубщика; 1 6—внутренняя водяная рубашка; 1 7-газоход; 18-патрубок для подвода воды в котел; 19-краник сливной; 20-выход-

иоЯ патрубок; 21 -Дренедная трубка; 22-свеча накаливания.

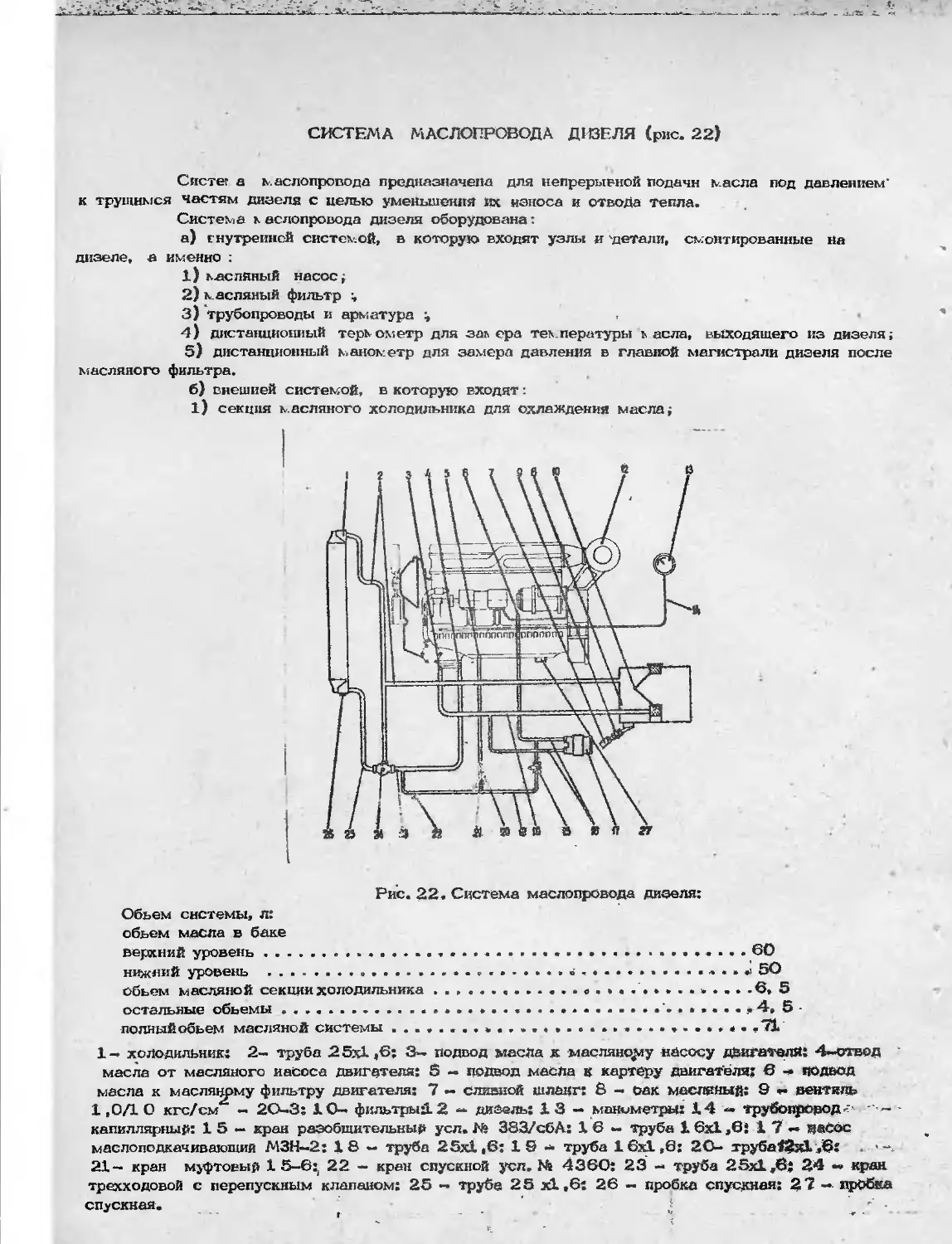

СИСТЕМА МАСЛОПРОВОДА ДИЗЕЛЯ (рис* 22)

Систег а маслопровода предназначена для непрерывной подачи масла под давлением*

к трущимся частям дизеля с целые уменьшения их наноса и отвода тепла.

Система к водопровода дизеля оборудована:

а) г ну трепней системой, в которую входят узлы и ^детали» смонтированные На

дизеле, а именно :

1) клопиный насосу

2) масляный фильтр ;

3) трубопроводы и арматура

4) дистанционный теркометр для зал ера температуры л асла, выходящего из дизеля;

5) дистанционный манометр для замера давления в главной магистрали дизеля после

масляного фильтра.

б) внешней системой, в которую входят:

1) секция масляного холодильника для охлаждения масла;

Рис. 22. Система маслопровода дизеля:

Обьем системы, л:

обьем масла в баке

верхний уровень 60

нижний уровень .........„ с »...... ........ ... 50

обьем масляной секции холодильника.......................... .6, 5

остальные ©бьемы..................«.*4, 5*

полный обьем масляной системы ...............<.,71

1- холодильник! 2- труба 25x1 »6; 3- подвод масла к масляному «Всосу двигателя: 4-отвод

масла от масляного иасоса двигателя: 5 — подвод масла к картеру двигателя; в * ПОДВОД

масла к масляурму фильтру двигателя: 7 — сливной шланг: 8 - оак масляный: 9 *• вентиль

1,0/1 О кгс/cNf - 20-3; 10- фильтрый2 — дизель: 13 — манометры: 14 — трубопровод - -

капиллярный: 1 5 — кран разобщительный усл» № 383/сбА: 16 — труба 16x1,6i 1 7 — даОос

маелоподкачиваюший МЗН—2: 18 — труба 25x1,6: 1 9 •* труба 16x1,6: 20- труба12я1,6: . '-*»

21- кран муфтовый 1 5-6:. 22 — кран спускной усл. Na 4360: 23 — труба 25x1,6; 24 •• кран

трехходовой с перепускным клапаном: 25 — труба 25 х!»6: 26 - пробка спускная: 27 — пробка

спускная. ’ | /

2) масляный бак 8 емкостью 80 литров со змеевиком для подогрева масла;

3) маслоподкачивающий насос ЛЗН-2 17 для создания ;авления масла в системе

перед запуском дизеля ,

4) трубопроводы с перепускным клапаном и кранами, обеспечивающие нормальную

работу дизеля.

Масло в системе циркулирует следующим образом: из масляного бака через фильтр,

расположенный в нем, по трубе поступает к нагнетательной секции масляного насоса и, проходя

через масляный фильтр, поступает в дизель. Из нижней половины картера масло забирается

двумя откачиваю щими секциями масляного насоса и подается ио трубопроводу к секции холодиль-

ника, где охлаждается воздухом, и снова поступает в масляный бак.

Для ускорения подогрева масла в системе предусматривается обводной трубопровод,

снабженный трехходовым краном с перепускным клапачом. Трехходовым краном можно отключать

секцию холодильника, и масло по обводному трубопроводу будет поступать в масляный бак.

Перепускной клапан предохраняет систему трубопровода (особенно холодильник) от повреждения

при пуске дизеля вовреь я низких температур окружающей среды (когда масло очень вязкое).

Масло, поступающее в бак из масляного радиатора, струйками сливается на пенс—

г снтель, установ ’.енный в баке, где оно освобождается от воздуха и газов.

Для предварительного прогрева трубопроводов системы и получения в ней перед

запуском дизеля давления 2,5кгс/см2 в системе предусмотрена установка маслозакачивающего

насоса 17.

РАБОТА СИСТЕМЫ СМАЗКИ ДИЗЕЛЯ

1. Система заправляется через заливную горловину масляного бака маслом соглас-

но * Руководства поэксплуатации дизеля УД6*.

Во время эксплуатации обьем масла в маслгчом баке должен соответственно быть :

верхний уровень — не более 60 л (80% объема бака), нижний уровень — не менее 50 л.

Замеры следует производить мерной рейкой, установленной около горловины Зака.

Е зимний период эксплуатации заправлять следует горячим маслом, температура которого

должна 8 0-9 О °C,

2. Перед запуском дизеля в зимний период при температуре воздуха ниже+8 С

целесообразно горячим маслом из масляною бака прогреть трубопровод и картер дизеля. Прогрев

трубопроводов происходит за счет прокачивания горячею масла по трубопроводу маслоподкачива-

юшим насом МЗН—2 при открытом кране 15, кран 21 отключает подвод масла к картеру.

Для прогрева картера 8—10 литров горячею масла заливается .через отверстие

суфлера или закачивается в нижнюю половину картера дизеля, кран 21 при ©том должен соеди-

нять трубопровод между маслоподкачивающим насосом и картером. Время закачки масла в кар-

тер составляет 30-40 сек.

Если по каким-либо .гричииам дизель нельзя пустить, а температура масла упала

до +20°С, необходимо немедленно слить масло или включить подогреватель, который одно-

временно прогревает воду и масло дизеля.

* 3. Перед запуском дизеля краны 21 и 15 закрыть я нажать выключатель 'масляпь

насос* )• По достижении давления 2, бкгс/см^ выключатель отпустить я запустить дизель.

Слив масла из маслосборника масляной ванны производится открытием пробки 27.

Для ускорения прогрева масла в системе трехходовым краном 24 уменьшается

количество масла, проходящего через холодильник. При достижении температуры масла 60 С

(по дистанционному термометру) кран 24 следует открыть на величину, необходимую для

поддержания температуры масла в требуемых пределах. При работе дизеля температура масла

должна быть 85—95°C, а минимально допустимая 105°С.

Слив масла из системы дизеля . Для слива масла из бака необходимо открыть кран

9, из холодильника и системы маслопровода — к; ан 22, пробку 26 и установить трехходовый

кран 24 и краны 21, 15 в положение, обеспечивающее слив масла из трубопроводов и-картера.

После слива масла необходимо закрыть спускные краны и пробку, повесить бирку

с надписью : *Масло слито*.

Технический уход и периодические осмотры системы смазки двигателя производить

согласно *Руксводства по эксплуатации дизеля УД6 *.

/ выключатель держать нажатым ие более 40—60 сеж.

- -*

35 ‘

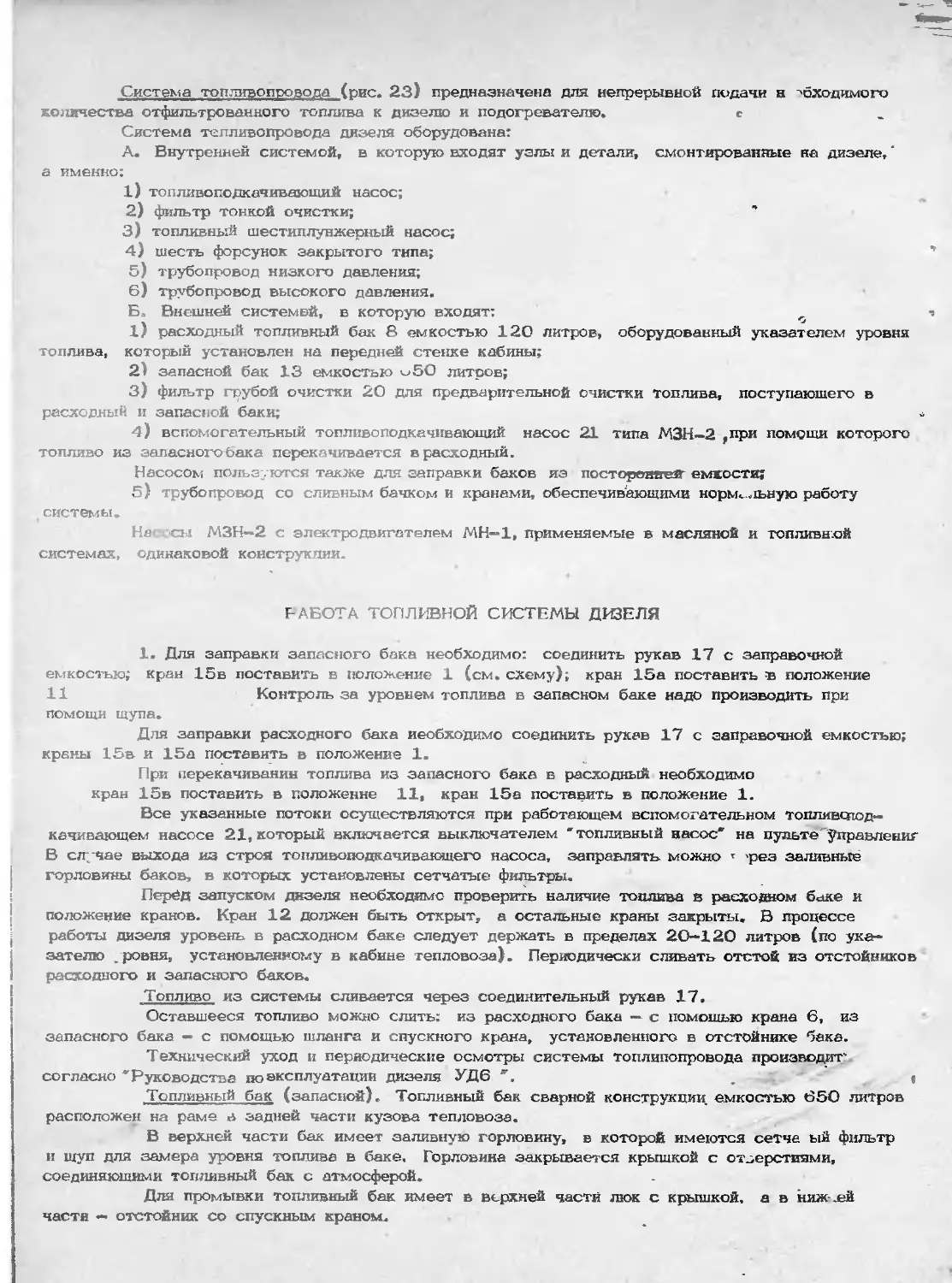

Система топливопровода (рис. 23 ) предназначена для непрерывной подачи н обходимого

количества отфильтрованного топлива к дизелю и подогревателю. с

Система топливопровода дизеля оборудована:

А. Внутренней системой, в которую входят узлы и детали, смонтированные на дизеле, *

а именно:

1) топливоподкачивающий насос;

2) фильтр тонкой очистки; ’

3) топливный шестиплунжерный насос;

4) шесть форсунок закрытого типа;

5) трубопровод низкого давления;

б) трубопровод высокого давления.

Б. Внешней систем ей, в которую входят: г ч

1) расходный топливный бак 8 емкостью 120 литров, оборудованный указателем уровня

топлива, который установлен на передней стенке кабины;

2) запасной бак 13 емкостью ^>50 литров;

3) фильтр грубой очистки 20 для предварительной очистки топлива, поступающего в

расходный и запасной баки; -

4) вспомогательный топливоподкачивающий насос 21 типа МЗН—2 ,при помощи которого

топливо из запасного-бака перекачивается в расходный.

Насосом пользуются также для заправки баков из постореитезг емкости;

5) трубопровод со сливным бачком и кранами, обеспечивающими норм«.,1ьную работу

системы.

Несисы МЗН—2 с электродвигателем МН—1, применяемые в масляной и топливной

системах, одинаковой конструкции.

РАБОТА ТОПЛИВНОЙ СИСТЕМЫ ДИЗЕЛЯ

1. Для заправки запасного бака необходимо: соединить рукав 17 с заправочной

емкостью; кран 15в поставить в положение 1 (см. схему); кран 15а поставить в положение

11 Контроль за уровнем топлива в запасном баке надо производить при

помощи щупа.

Для заправки расходного бака необходимо соединить рукав 17 с заправочной емкостью;

краны 15в и 15а поставить в положение 1.

При перекачивании топлива из запасного бака в расходный необходимо

кран 15в поставить в положение 11, кран 15а поставить в положение 1.

Все указанные потоки осуществляются при работающем вспомогательном топливоюд-

качивающем насосе 21, который включается выключателем 'топливный насос" на пульте “^правления

В случае выхода из строя топливохюдкачивающего насоса, заправлять можно г чрез заливные

горловины баков, в которых установлены сетчатые фильтры.

Перёд запуском дизеля необходимо проверить наличие топлива в расходном баке и

положение кранов. Кран 12 должен быть открыт, а остальные краны закрыты. В процессе

работы дизеля уровень в расходном баке следует держать в пределах 20—120 литров (по ука-

зателю уровня, установленному в кабине тепловоза). Периодически сливать отстой из отстойников

расходного и запасного баков.

Топливо из системы сливается через соединительный рукав 17.

Оставшееся топливо можно слить: из расходного бака — с помощью крана 6, из

запасного бака — с помощью шланга и спускного крана, установленного в отстойнике бака.

Технический уход и периодические осмотры системы топлипопровода производит?

согласно "Руководства но эксплуатаций дизеля УД 6 ". • - i

Топливный бак (запасной). Топливный бак сварной конструкции емкостью 650 литров

расположен на раме а задней части кузова тепловоза.

В верхней части бак имеет заливную горловину, в которой имеются сетче ый фильтр

и щуп для замера уровня топлива в баке. Горловина закрывается крышкой с отверстиями,

соединяющими топливный бак с атмосферой.

Для промывки топливный бак имеет в верхней части люк с крышкой, а в ниж .ей

части — отстойник со спускным краном.

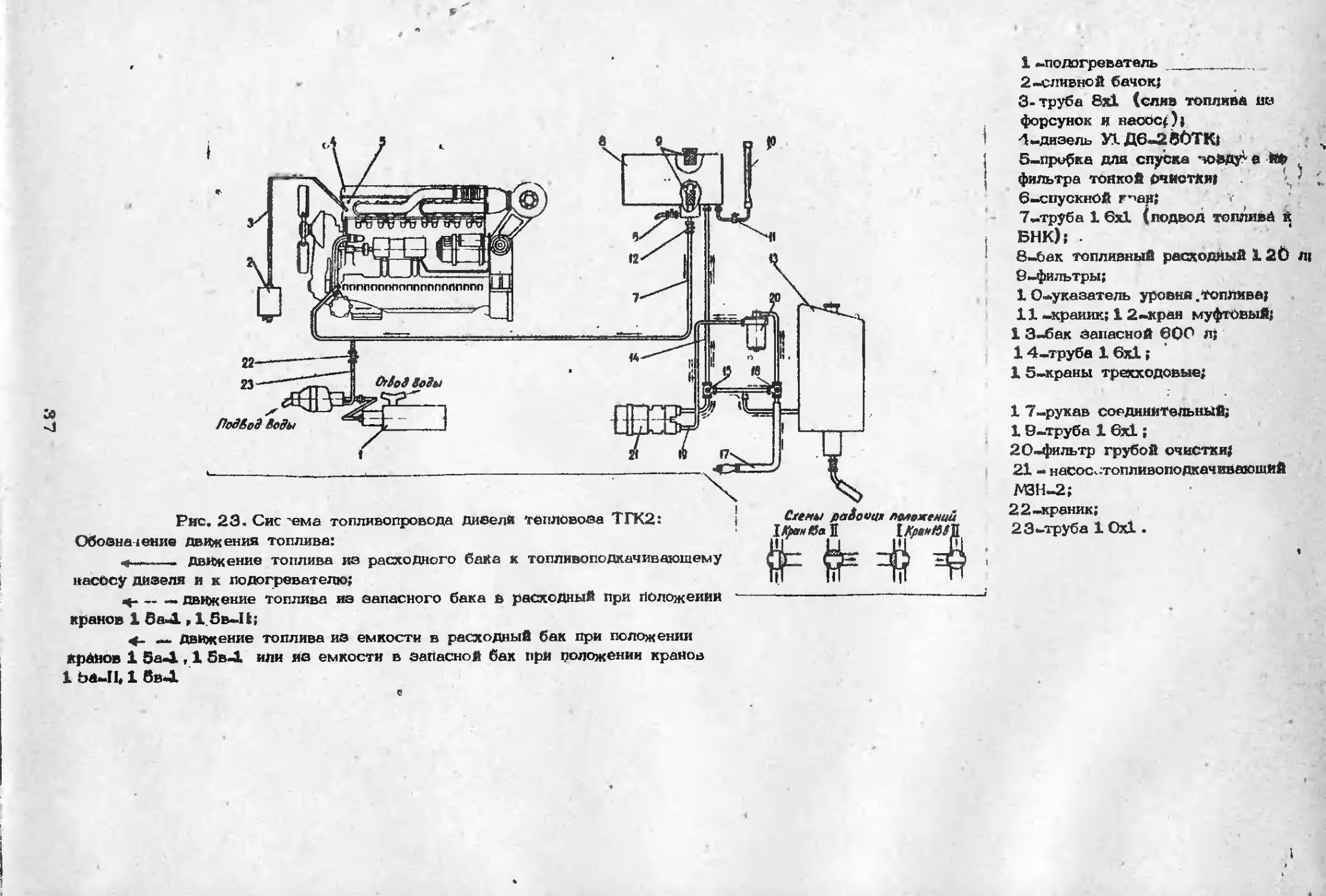

Система всасывания и выхлопа fрис.24) предназначена для обеспечения дизеля

очищенным от механических примесей воздухом, отвода отработанных газов, а также для

уменьшения шума выхлопа.

Для очистки воздуха, поступающего в цилиндры дизеля, от механических частиц

на тепловозе применяются воздухоочистители 4, поставляемые с дизелем.

Воздухоочистители устанавливаются на кронштейне, прикрепленном к дизелю, и

соединяются с горловиной турбокомпрессора посредством патрубка.

Воздух очищается за счет цетробежной силы, возникающей в результате прог.ожде-^

ния воздуха по винтовым лопастям.

При этом пыль, имеющаяся в воздухе, отбрасывается к стенкам конусов и по ним

ссыпается в бункеры. Дополнительно воздух очищается, проходя через пропитаынные маслом

сетки и проволочную канитель.

Воздухоочистители очищаются и промываются.

Бункеры воздухоочистителей должны также периодически очищаться.

Для отвода от дизелей отработанных газов и уменьшения шума выхлопа тепловоз

имеет выхлопную систему, состоящую из выхлопной трубы 3, глушителя шума выхлопа 1,

кожуха глушителя 2 и сливной трубы 5.

Выхлопная труба крепится болтами к фланцам турбокомпрессора и глушителя и,

кроме того, подвешивается с помощью регулируемых тяг к каркасу капота.

Выхлопная труба должна подвешиваться таким образом, чтобы болты» крепящие

ее к фланцу турбокомпрессора, были максимально разгружены. В эксплуатации необходимо

периодически проверять крепление трубы.

Для проверки необходимо полностью вывернуть болты» крепящие выхлопную трубу

к фланцу турбокомпрессора, и проверить соосность отверстий под болты фланцев трубы и турбо-

компрессора.

Болты в отверстиях фланцев должны устанавливаться свободно, с зазором.

Глушитель представляет собой горизонтально расположенный цилиндр, внутри кото-

рого имеется лабиринт, образованный рядом перегородок. Глушитель устанавливается и. крепит-

ся на крышке капота, он закрывается кожухом, в боковых стенках которого имеются жалюзи

для охлаждения.

Кожух крепится к крыше капота,

Отработанные газы при выходе из турбокомпрессора по выхлопной трубе отводятся

в глушитель, где они расширяются, теряют скорость и через выхлопной патрубок выбрасываются

в атмосферу.

Вместе с газом, особенно при работе на малых оборотах дизеля, в выхлопную

трубу и глушитель попадают частицы несгоревшего топлива, которые сливаются оттуда по

сливной трубе. Глушитель е выхлопная труба устанавливаются с уклоном в сторону сливной

трубы для лучшего отвода из нее частиц несгоревшего топлива.

Выхлопной коллектор на дизеле У1Д6- ТК—С5 принудительно не охлаждается,

вследствие этого сильно нагреваются коллектор и выхлопная труба.

По этой причине температура воздуха в машинном отделении устанавливается доволь-

но высокая, особенно в летний период эксплуатации.

Поэтому при эксплуатации тепловоза в летний период для более интенсивного охлаж-.

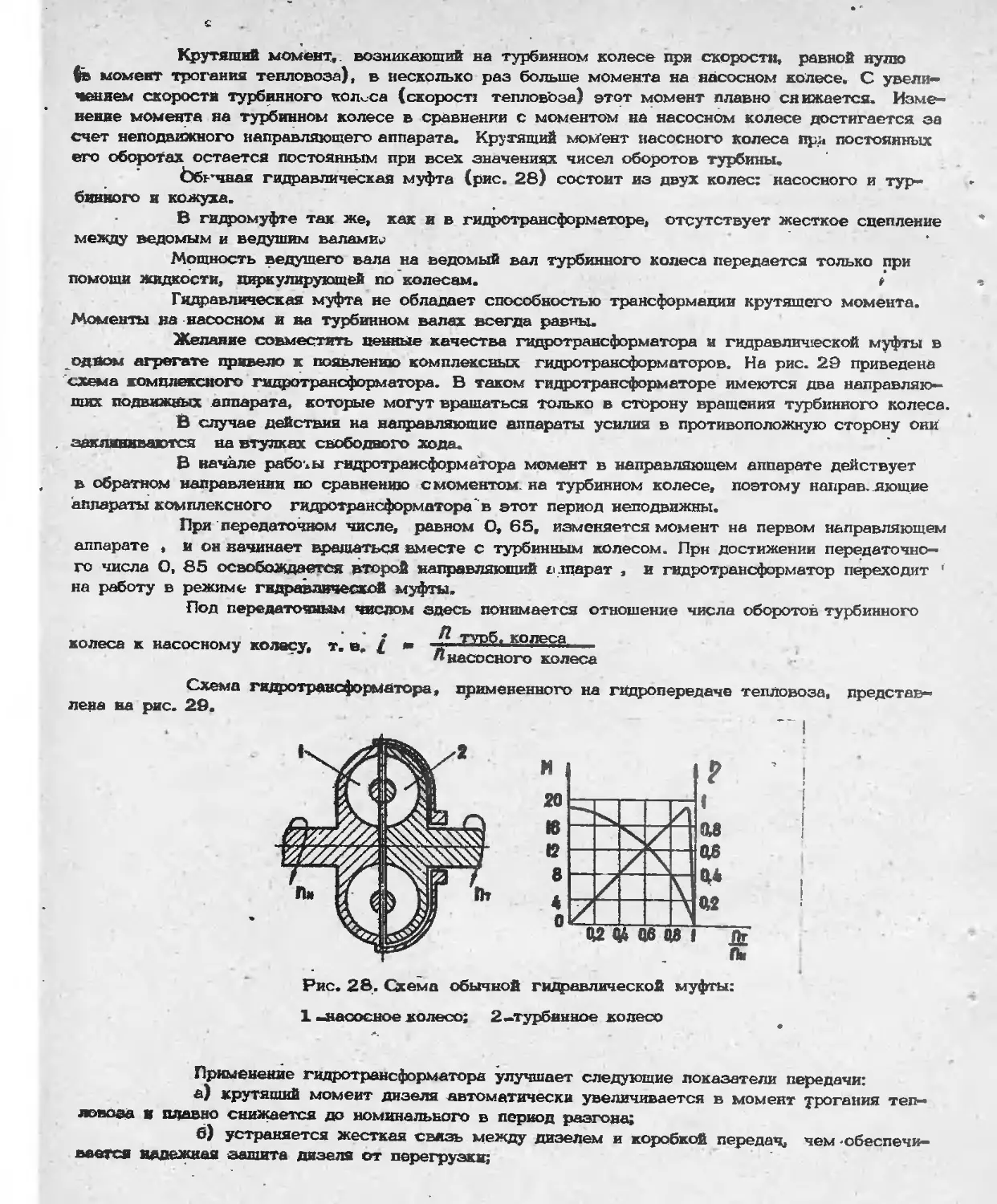

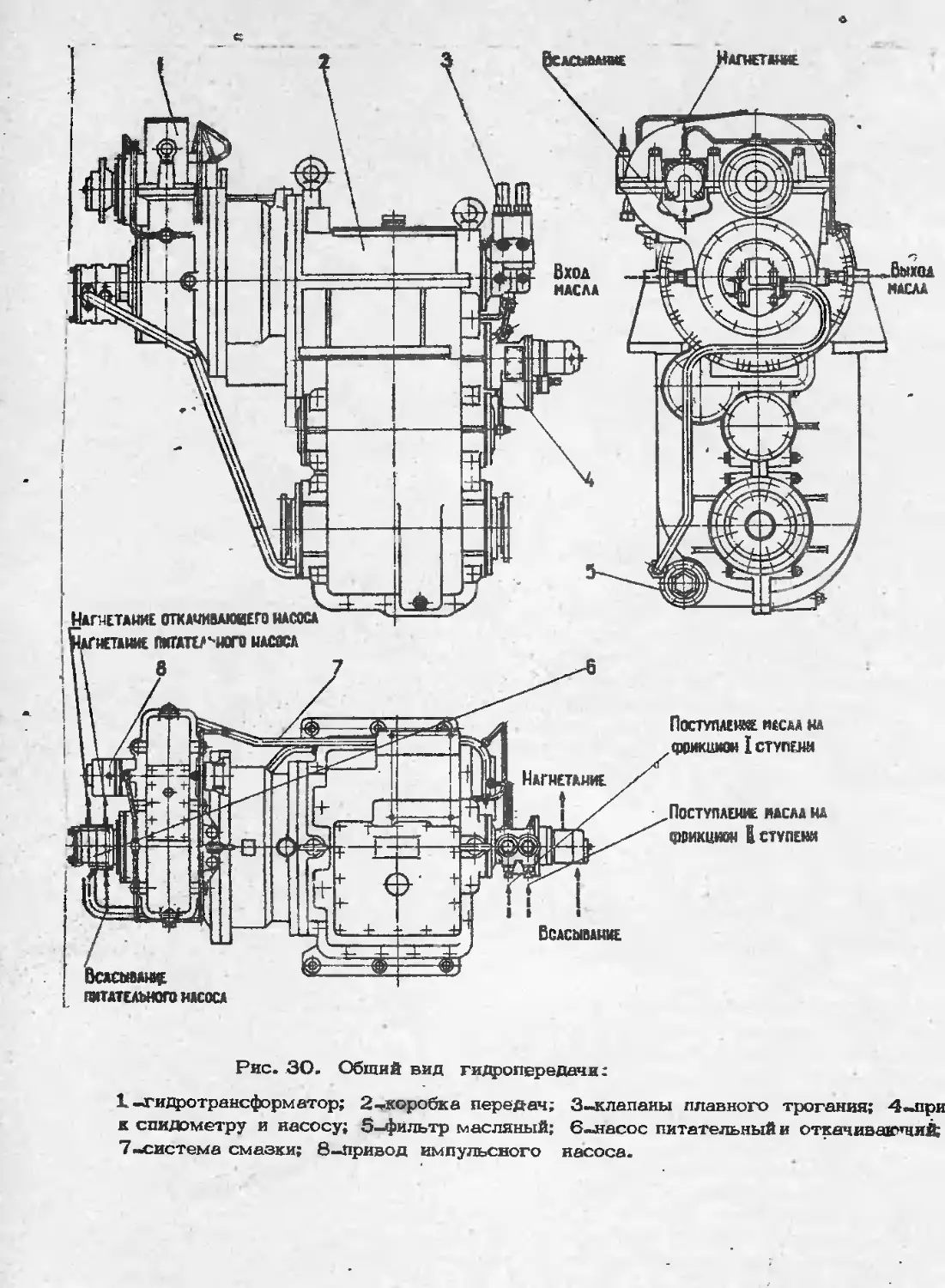

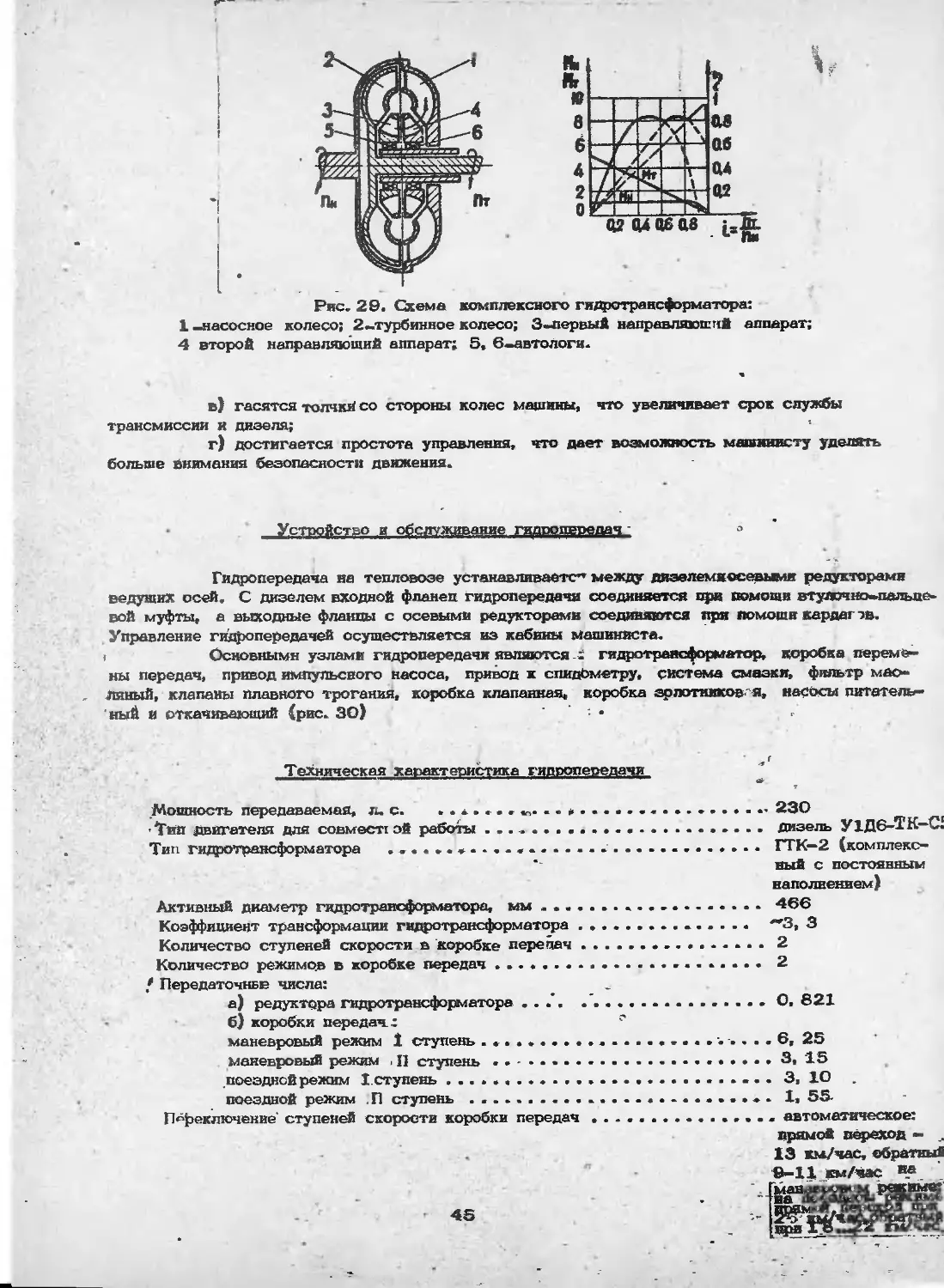

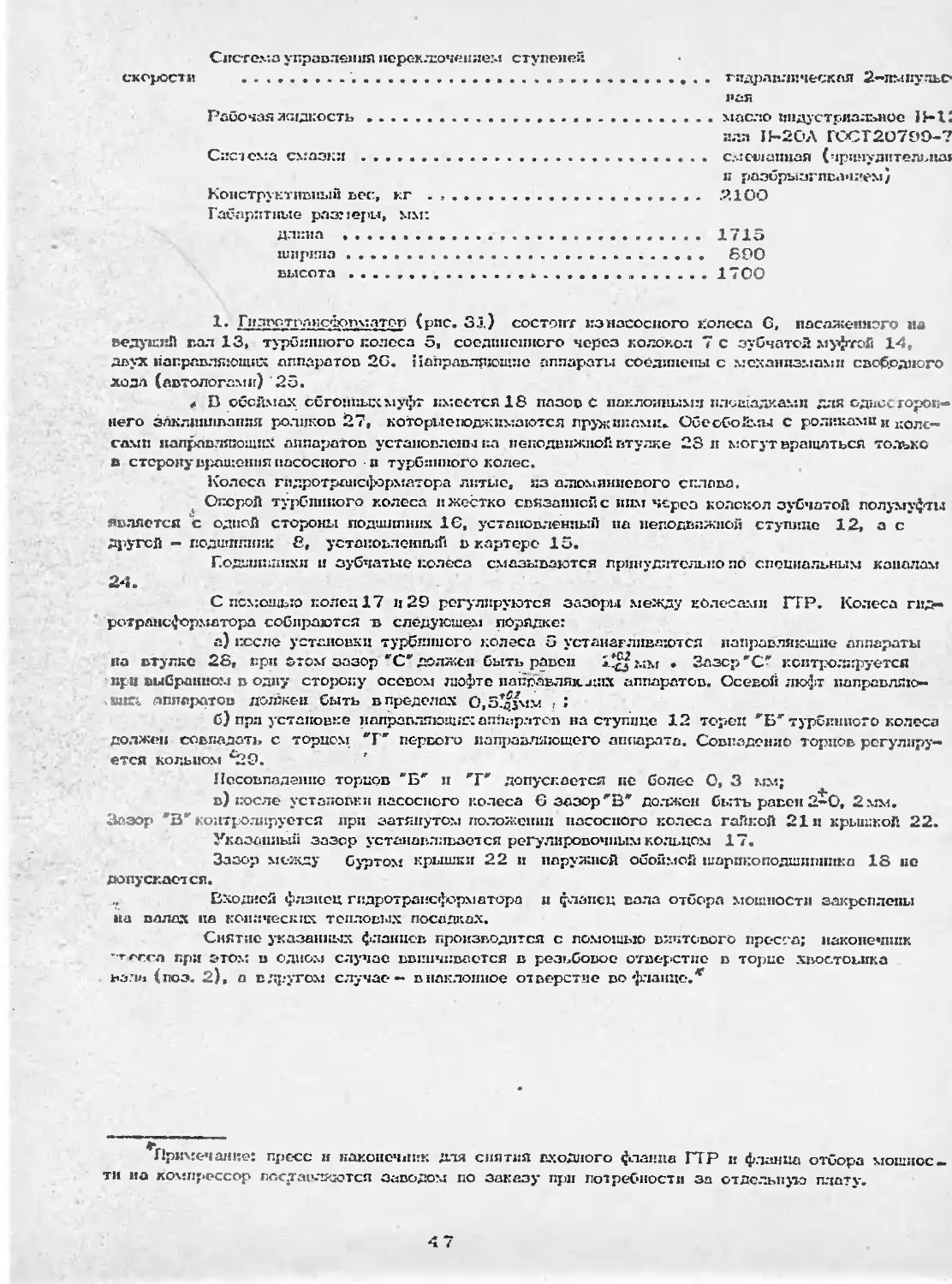

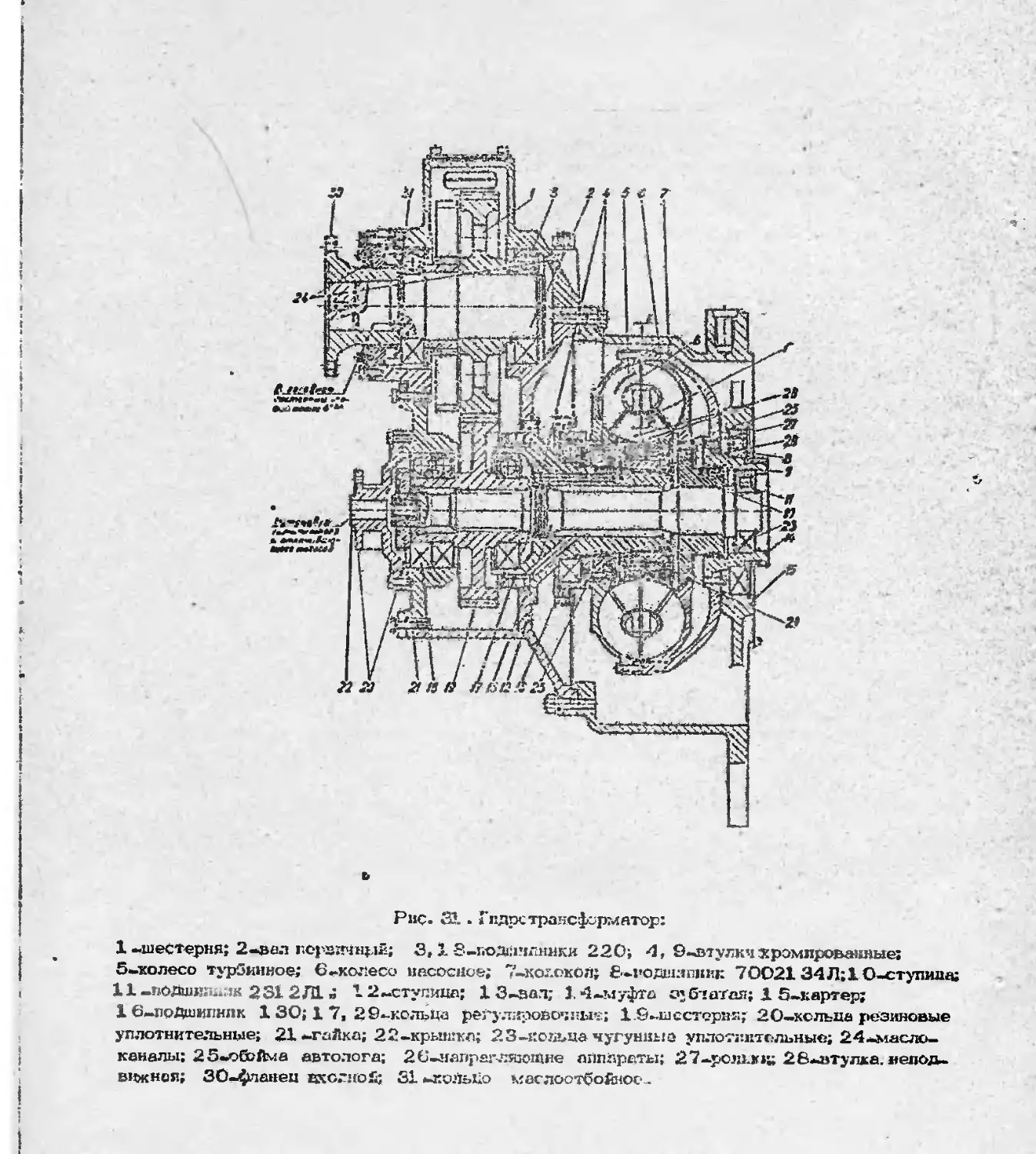

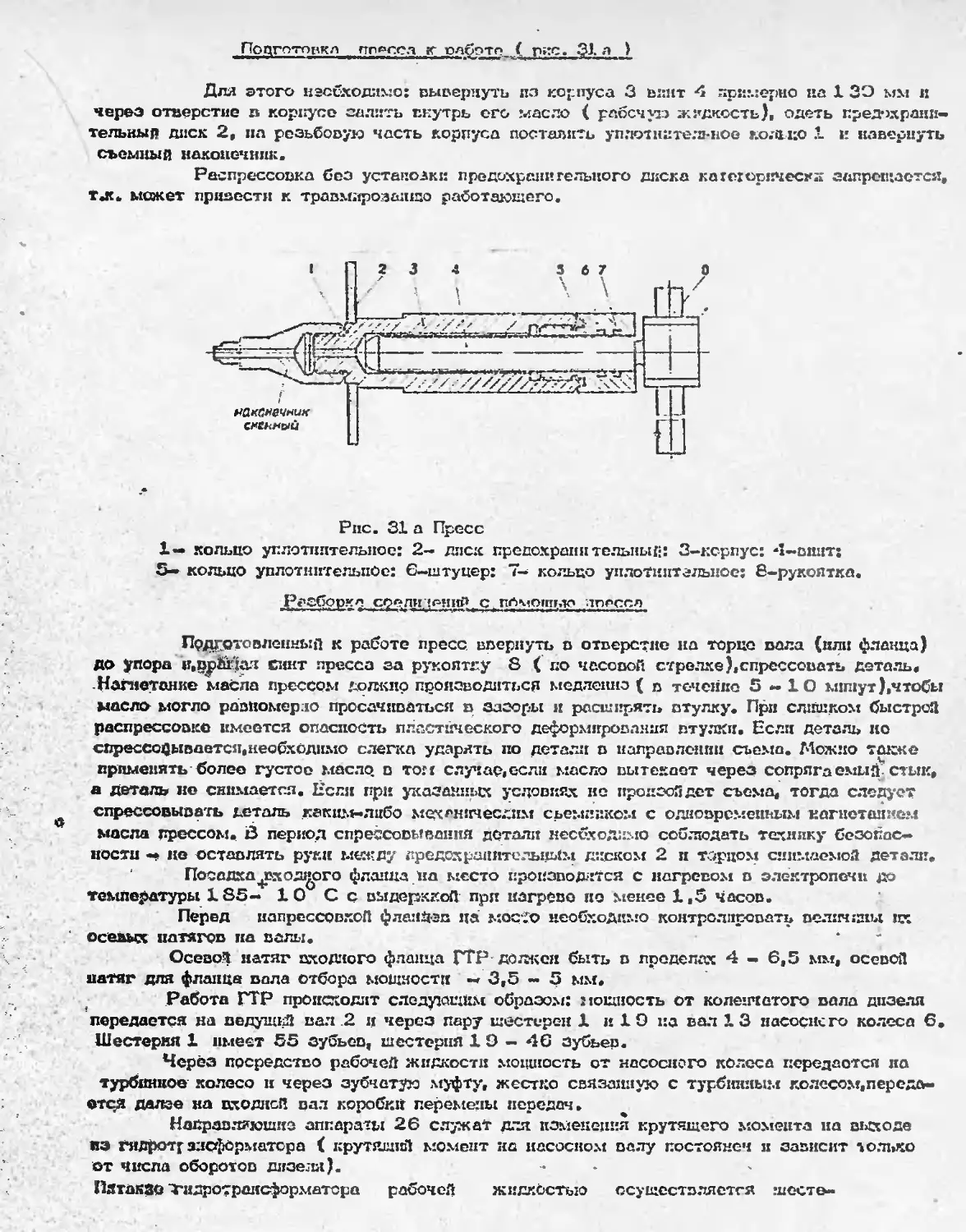

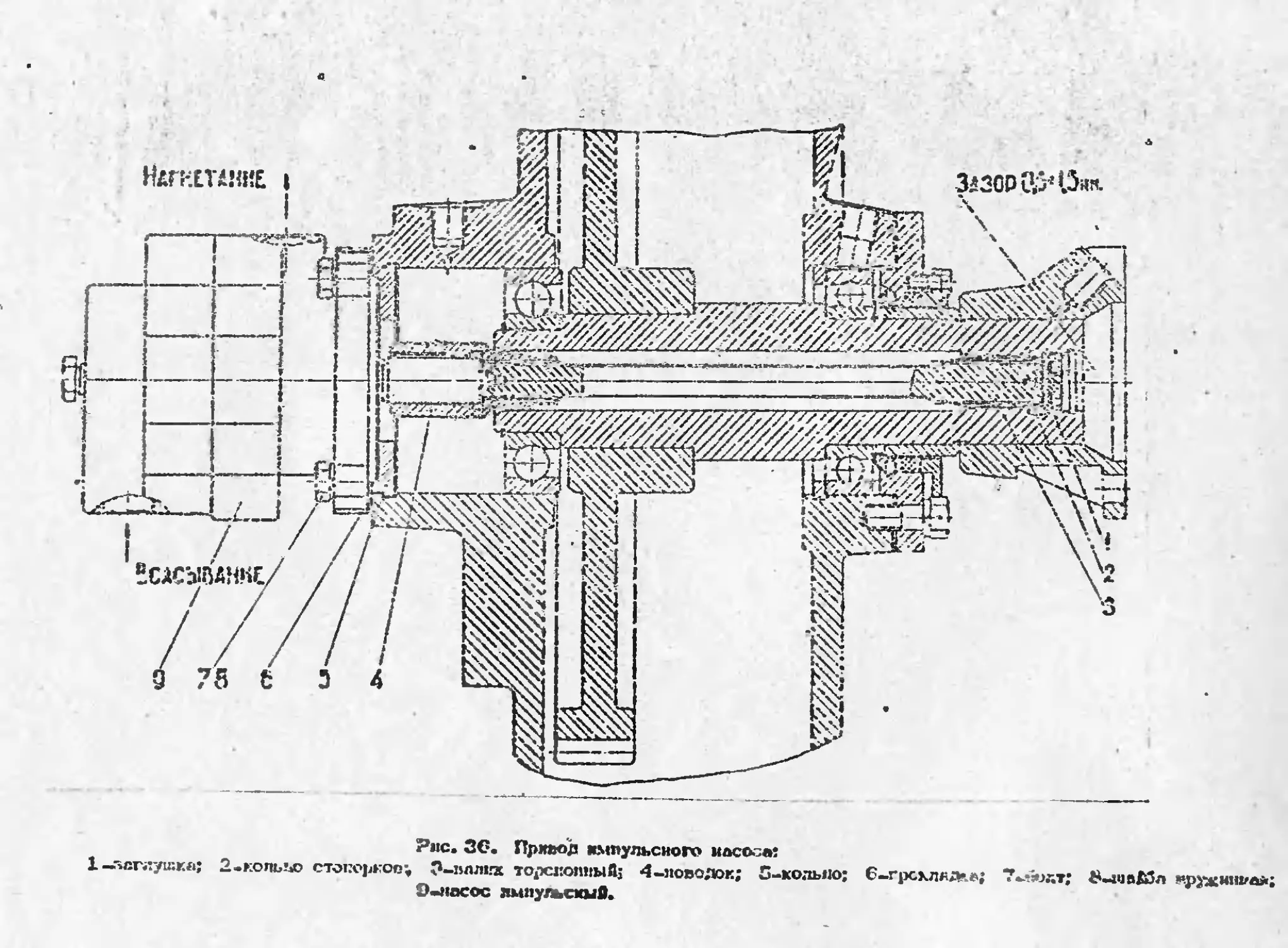

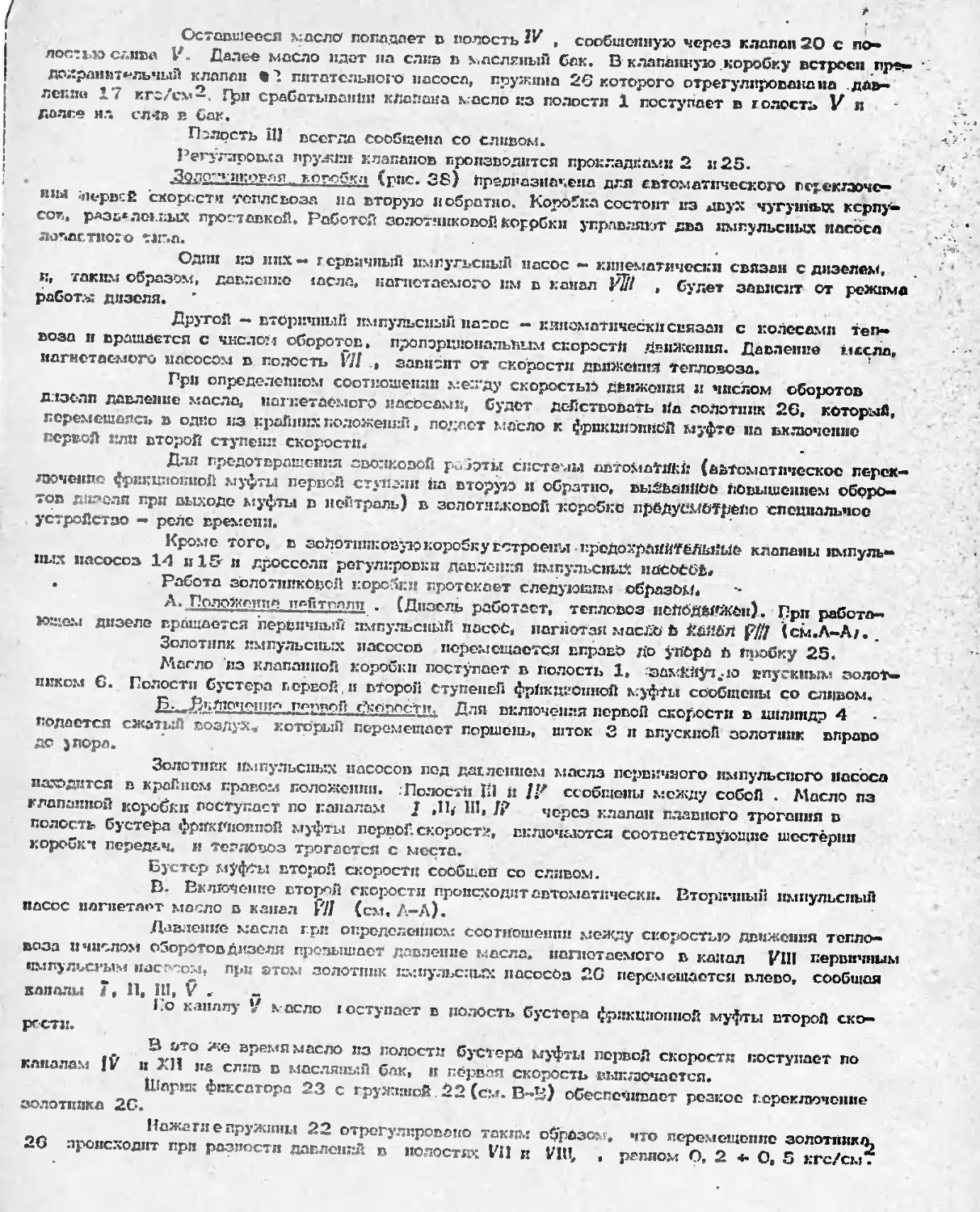

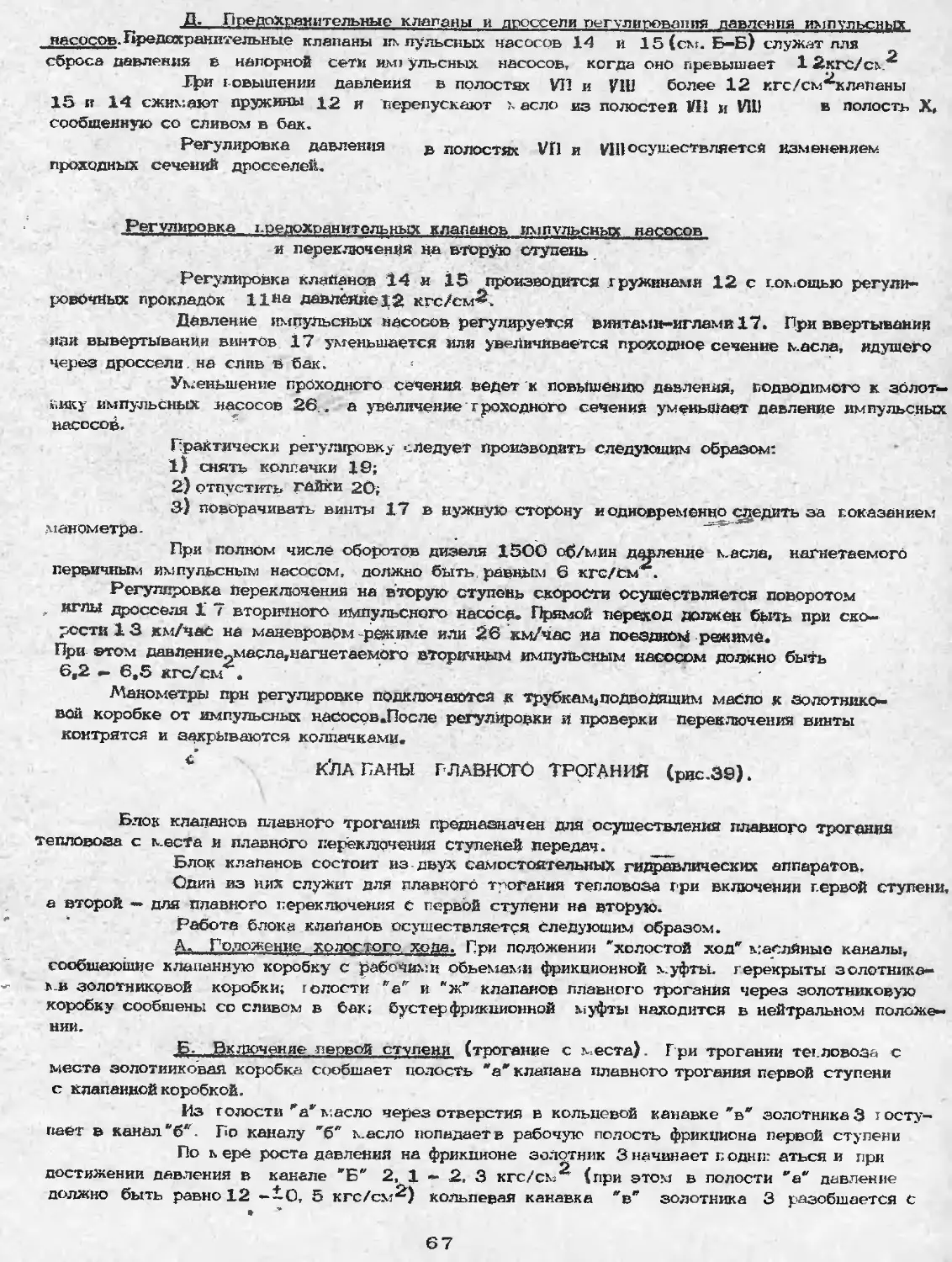

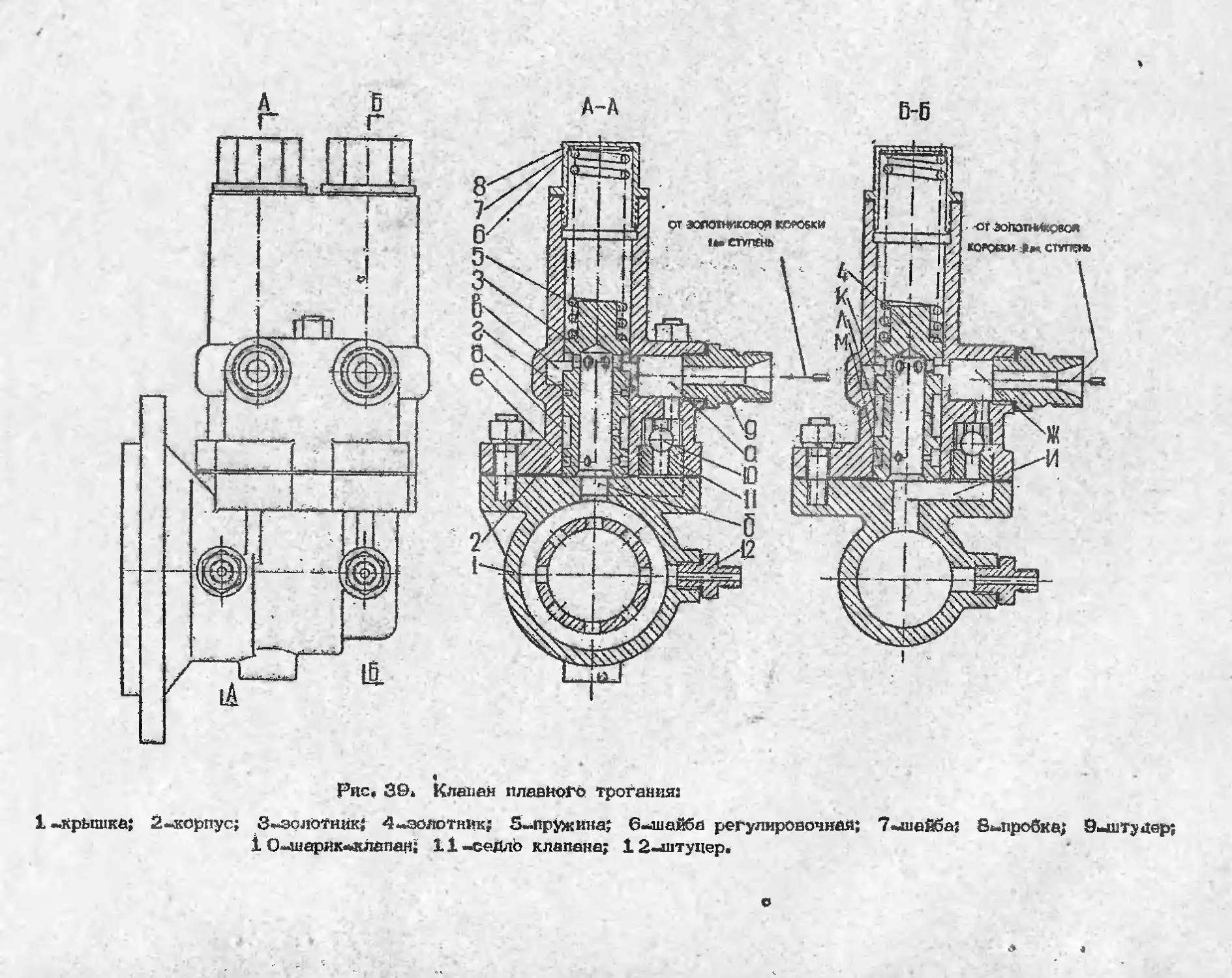

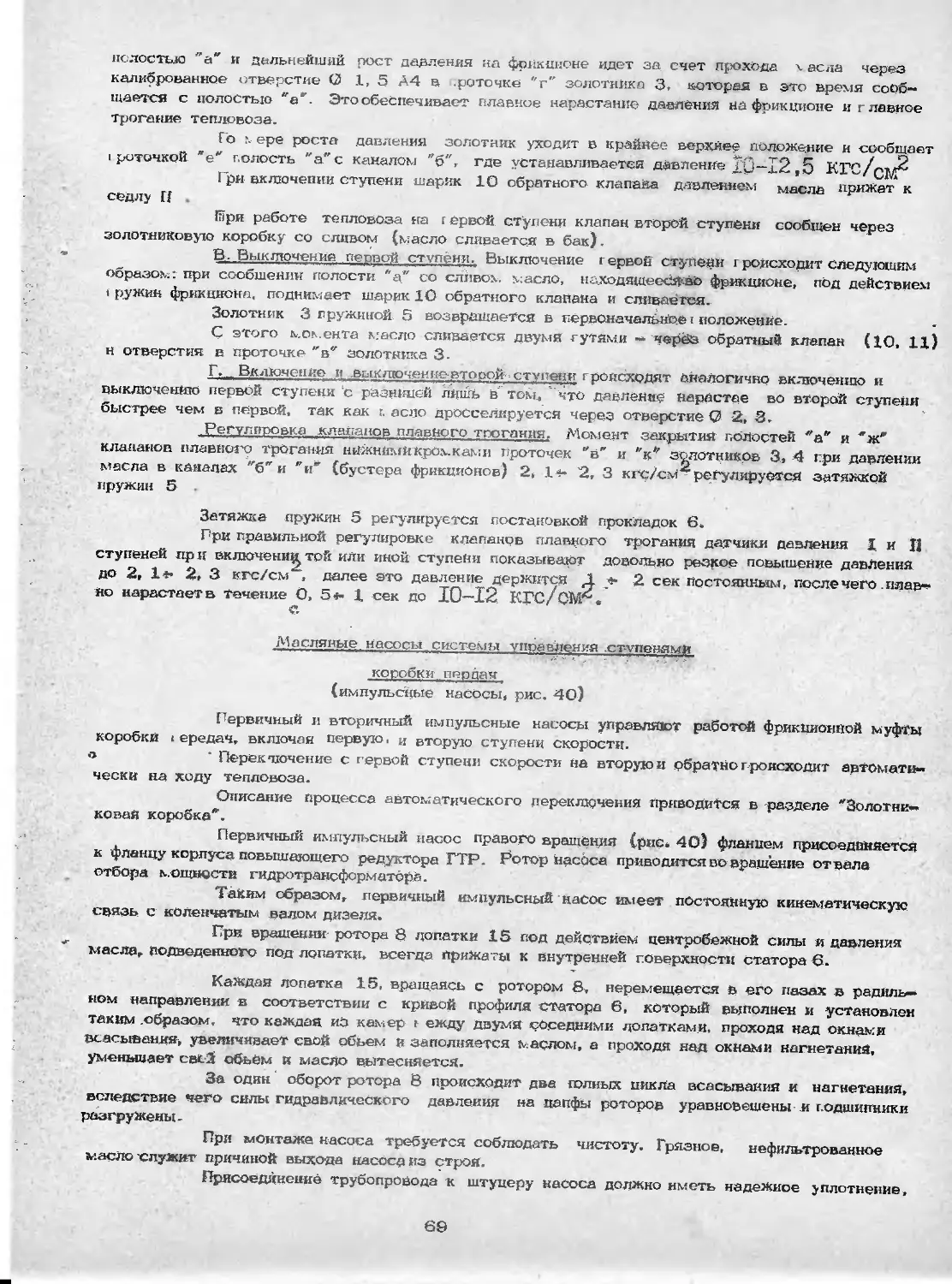

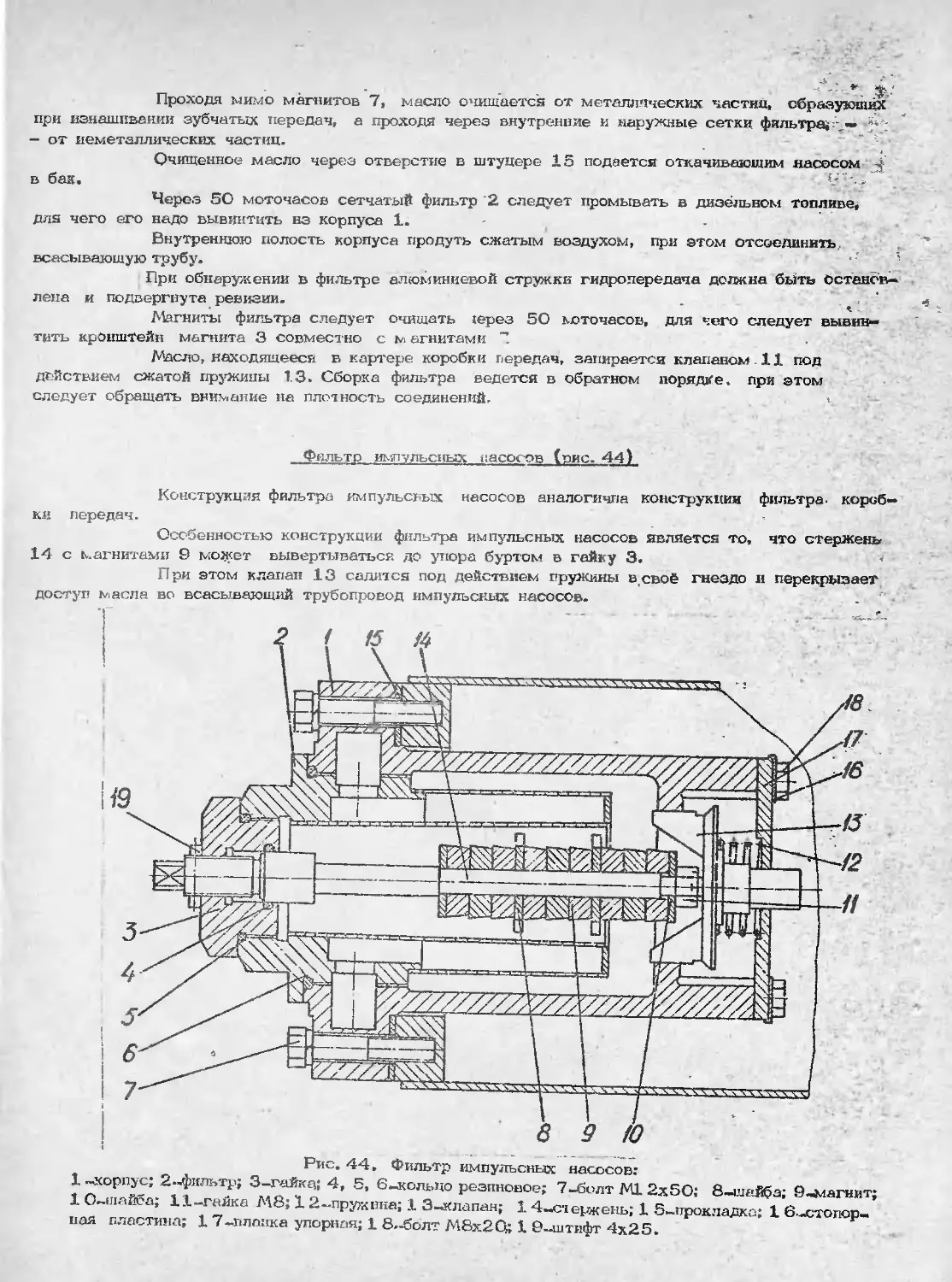

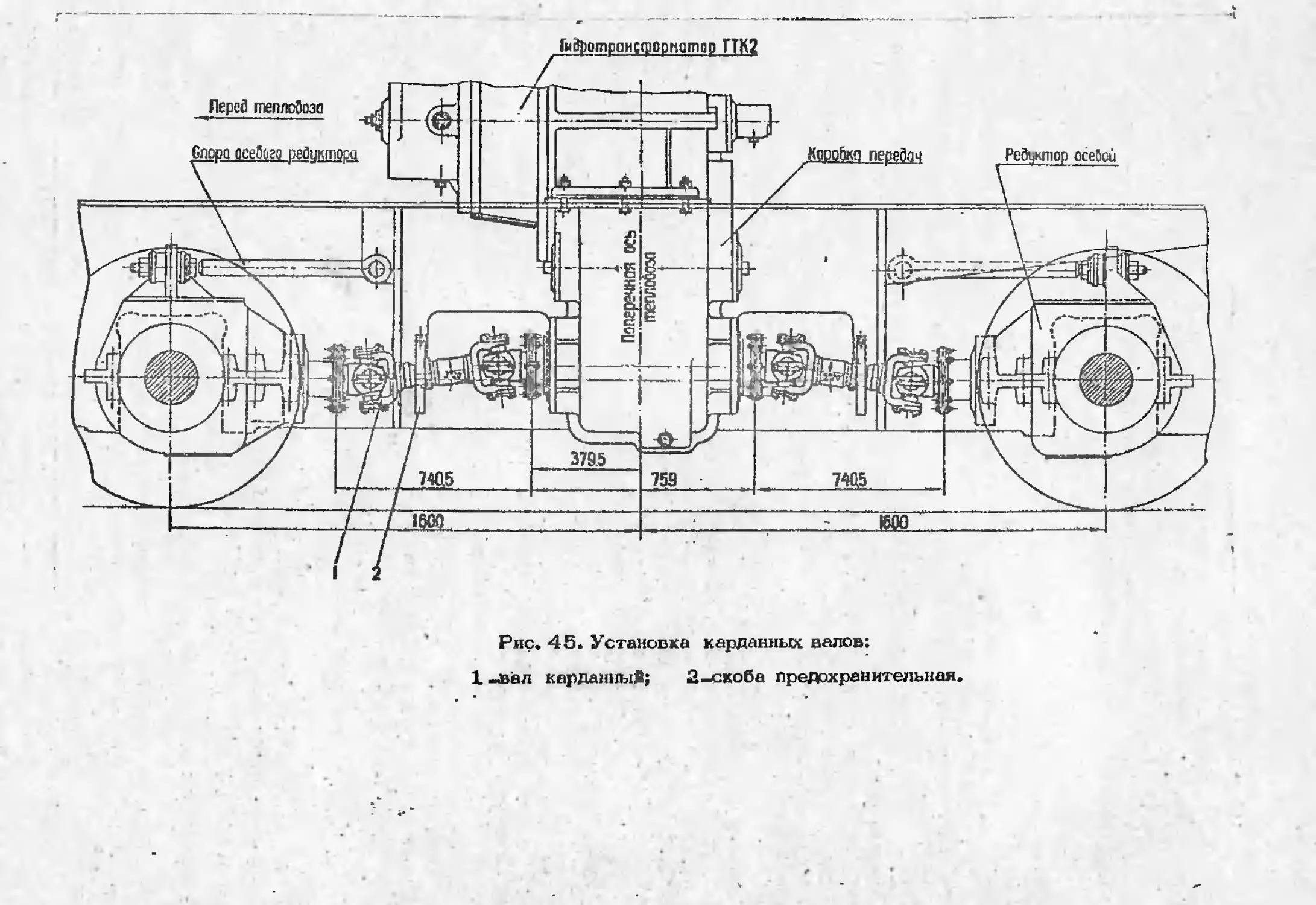

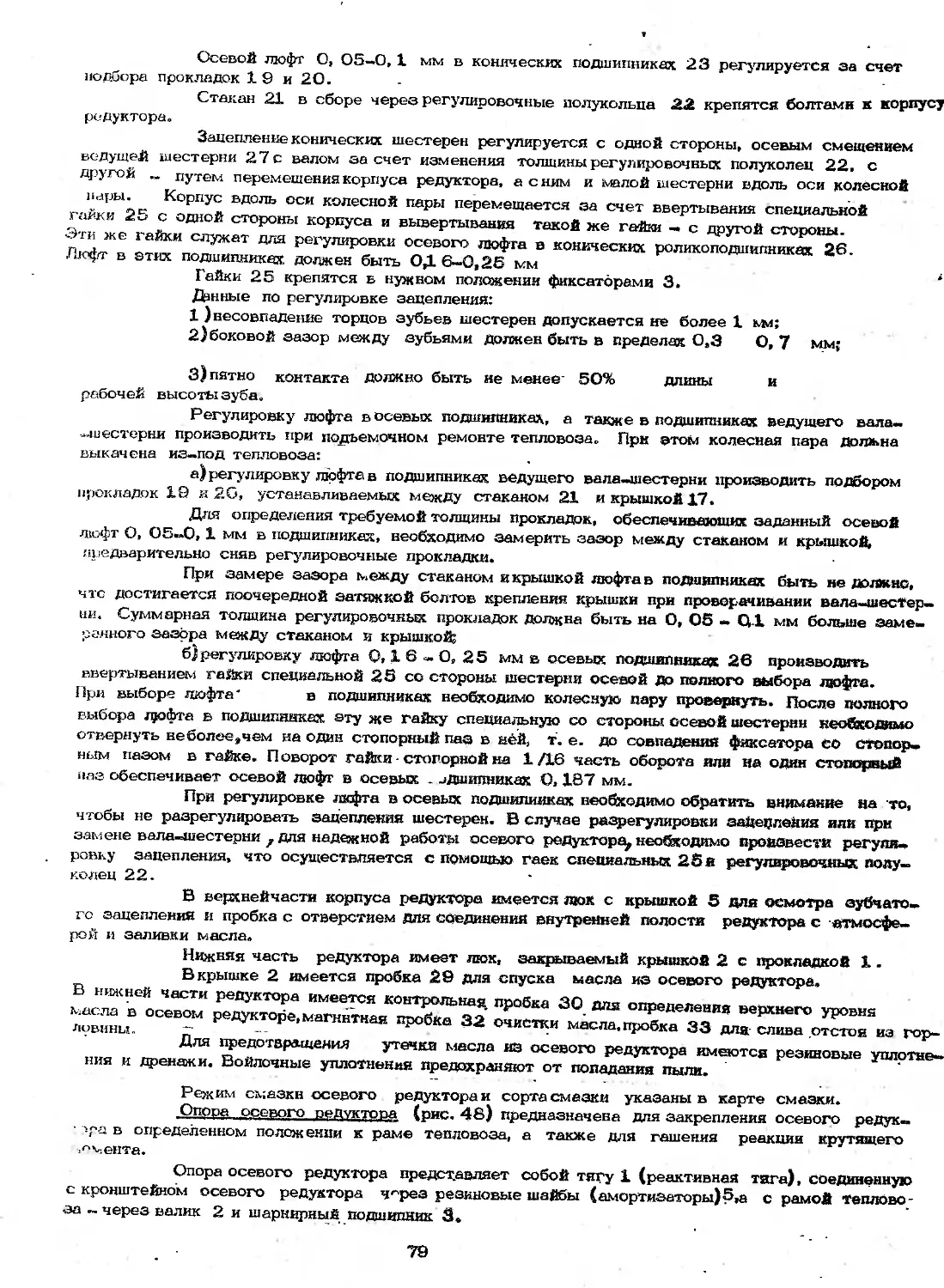

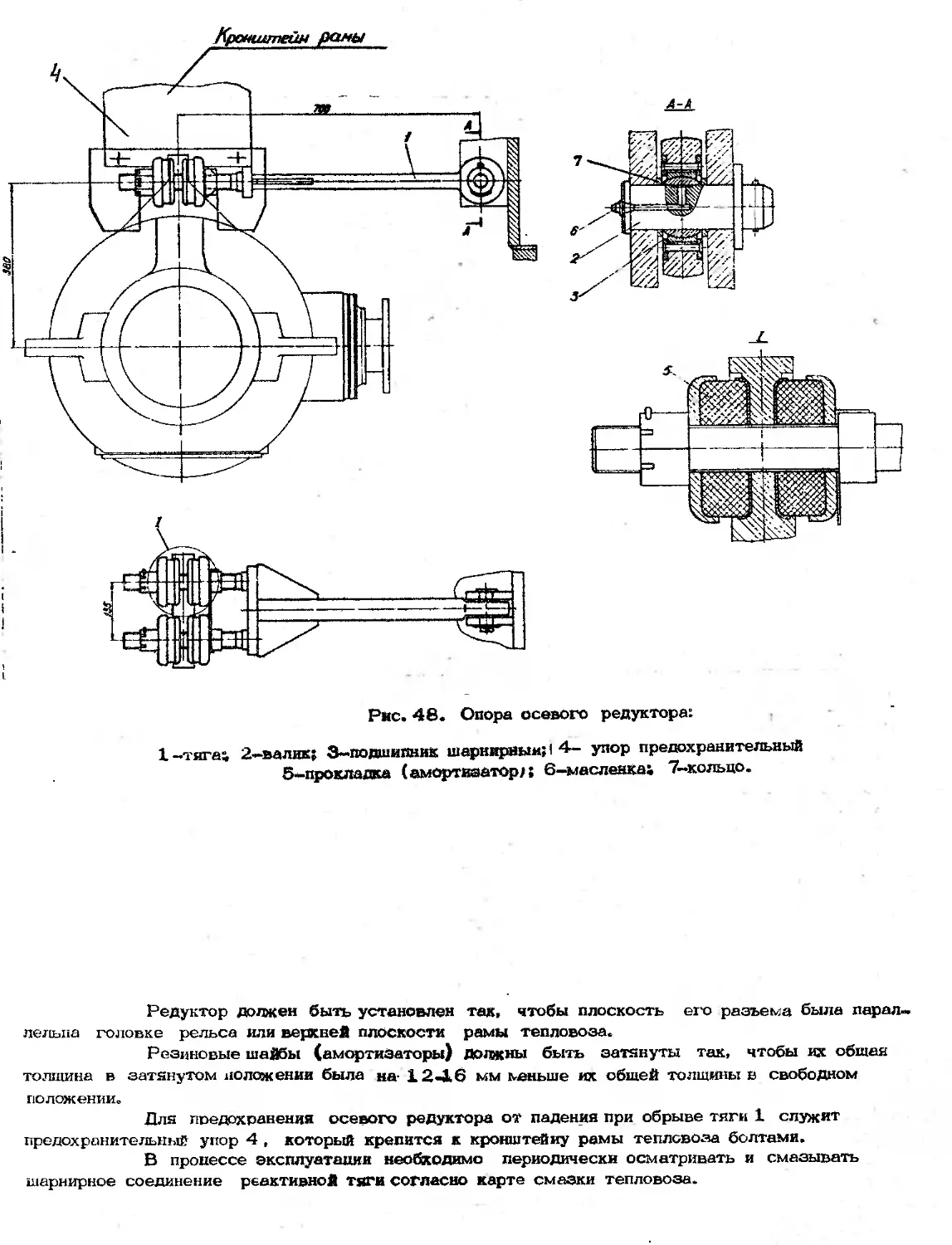

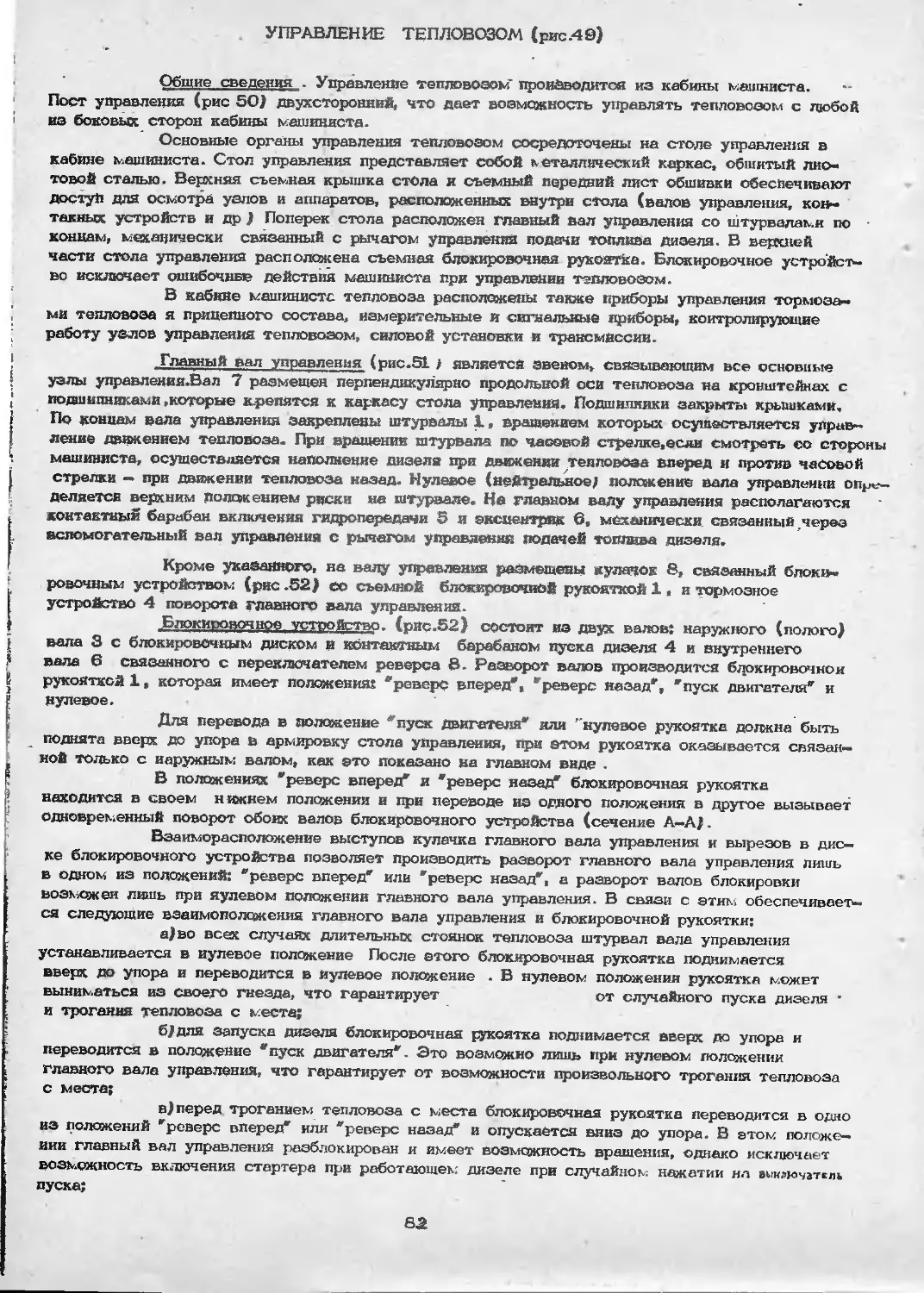

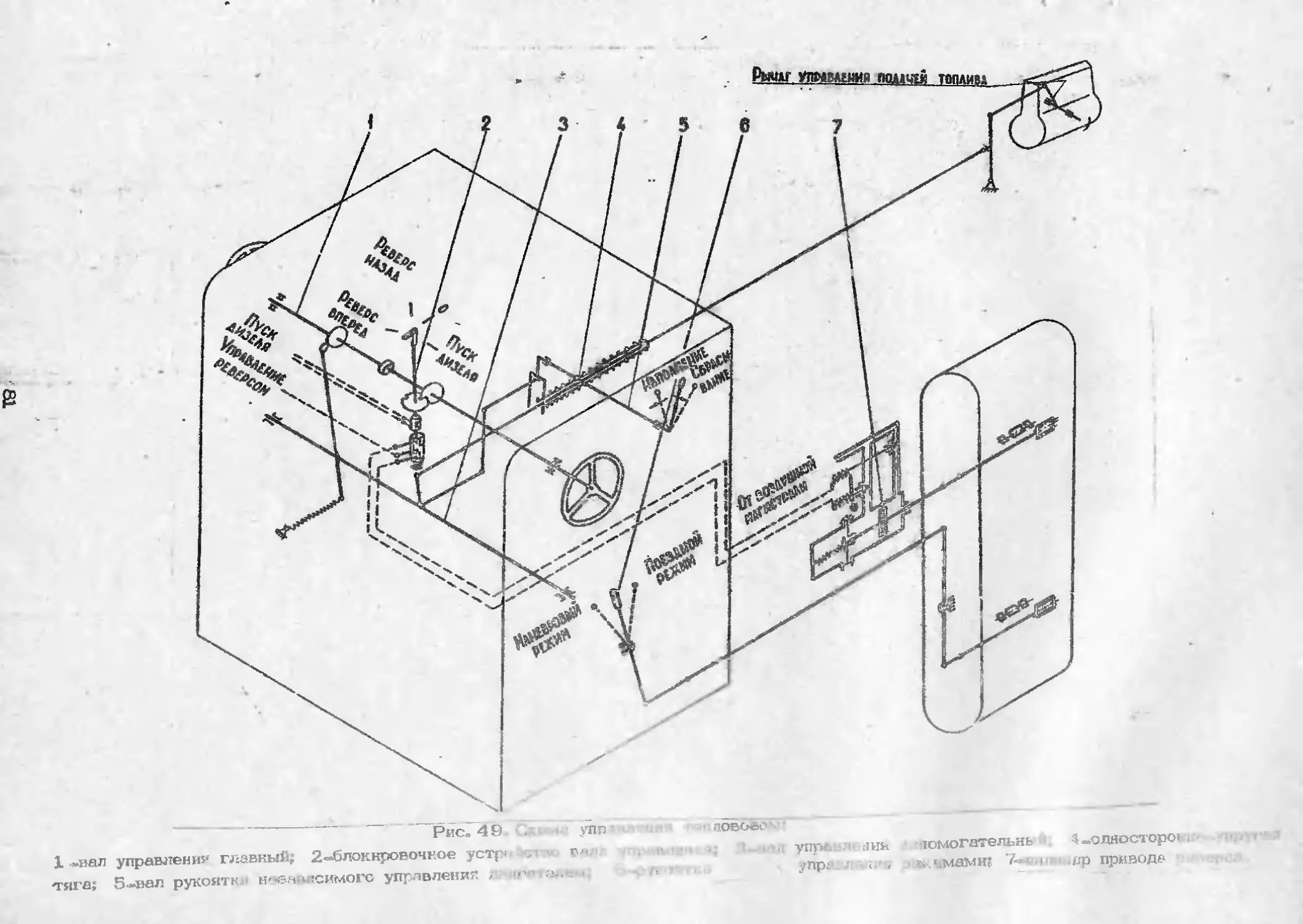

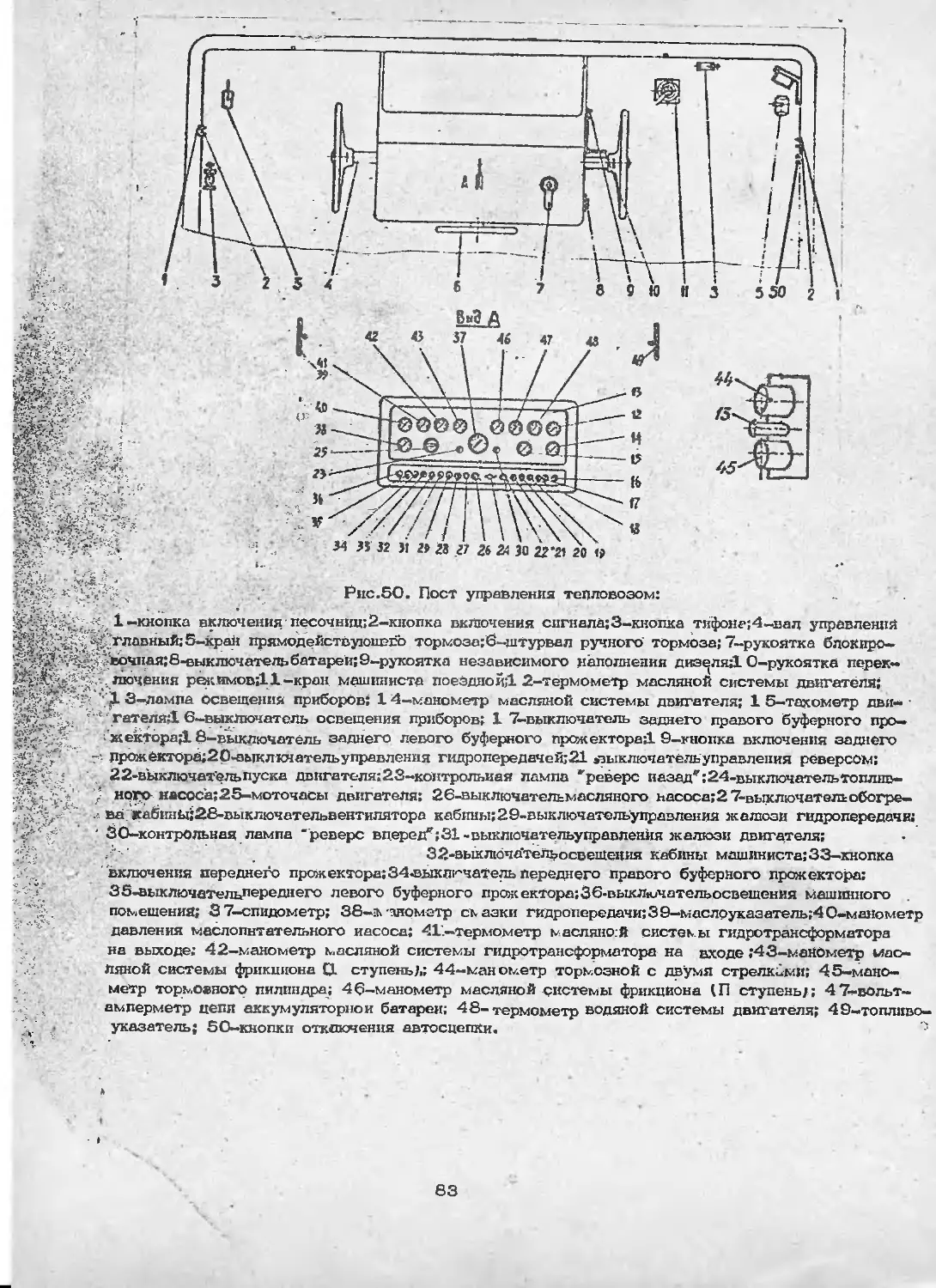

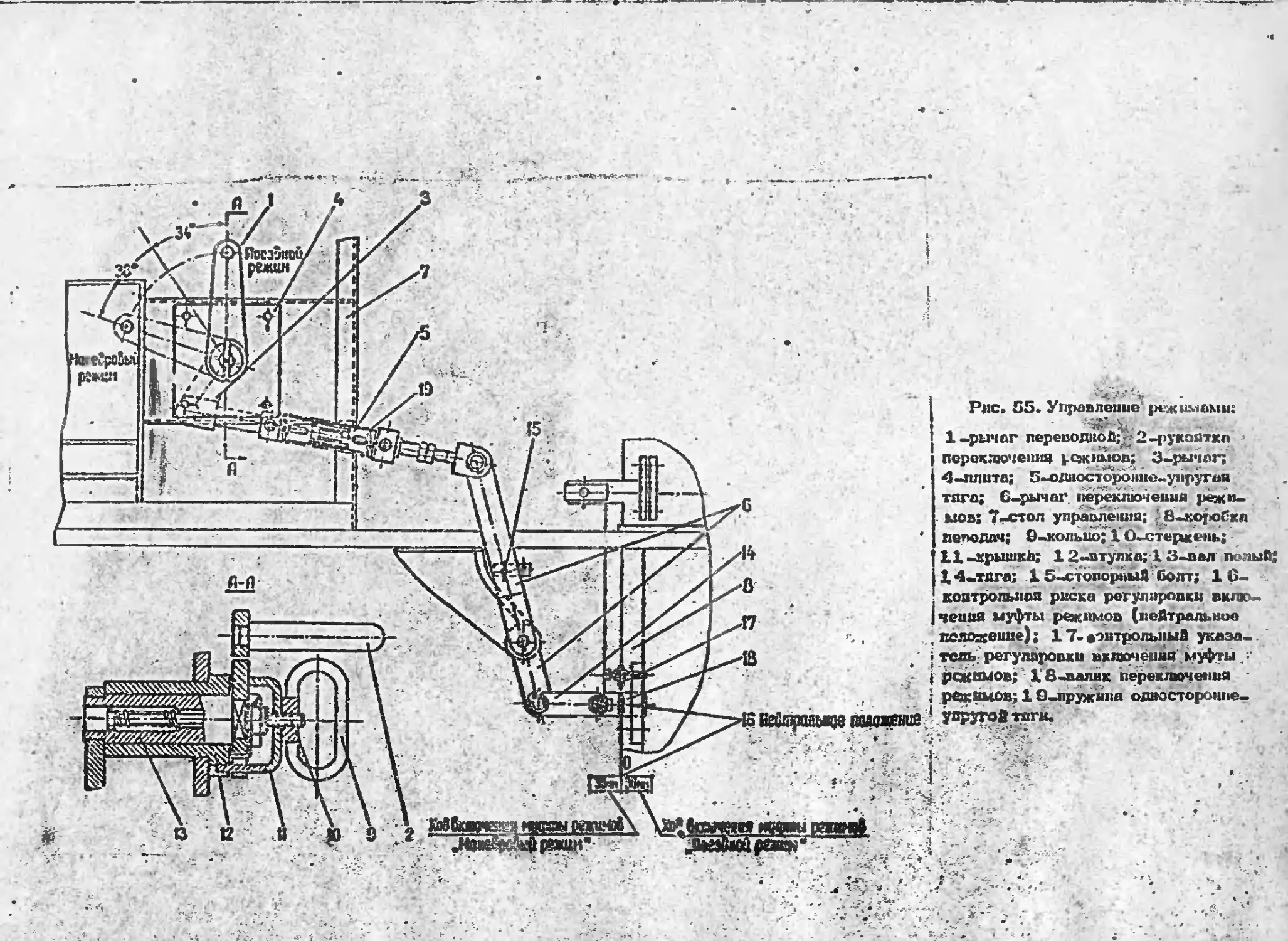

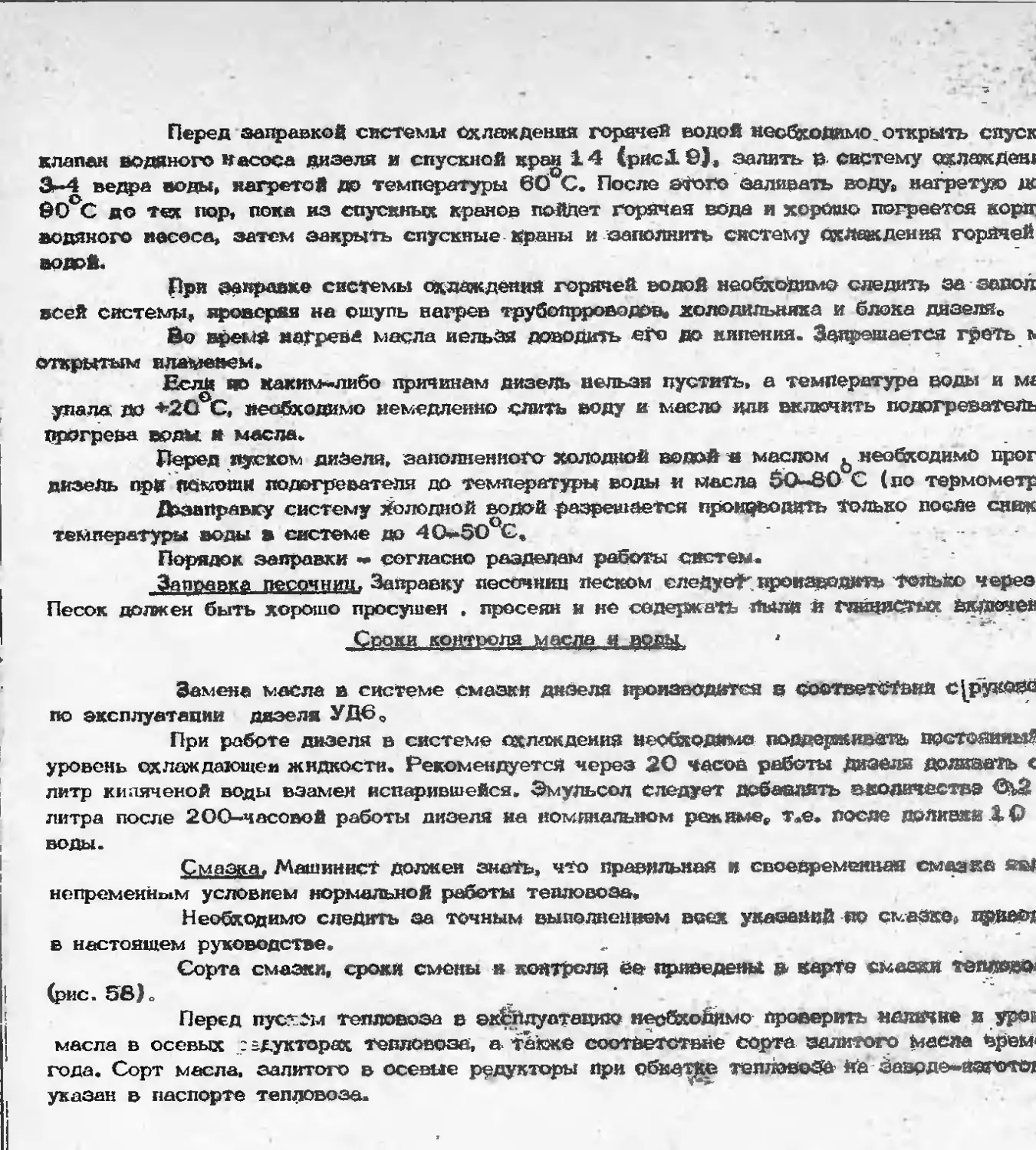

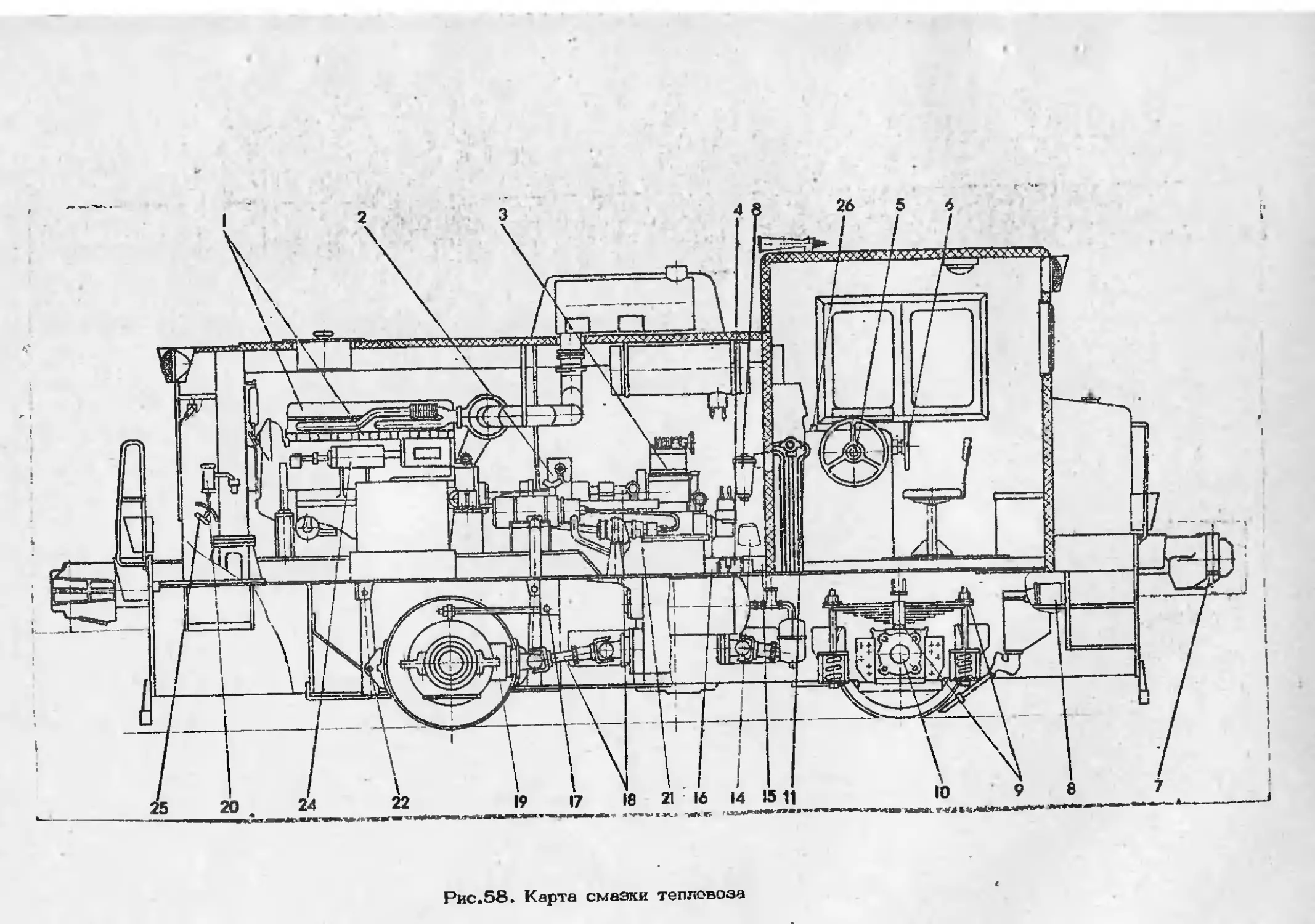

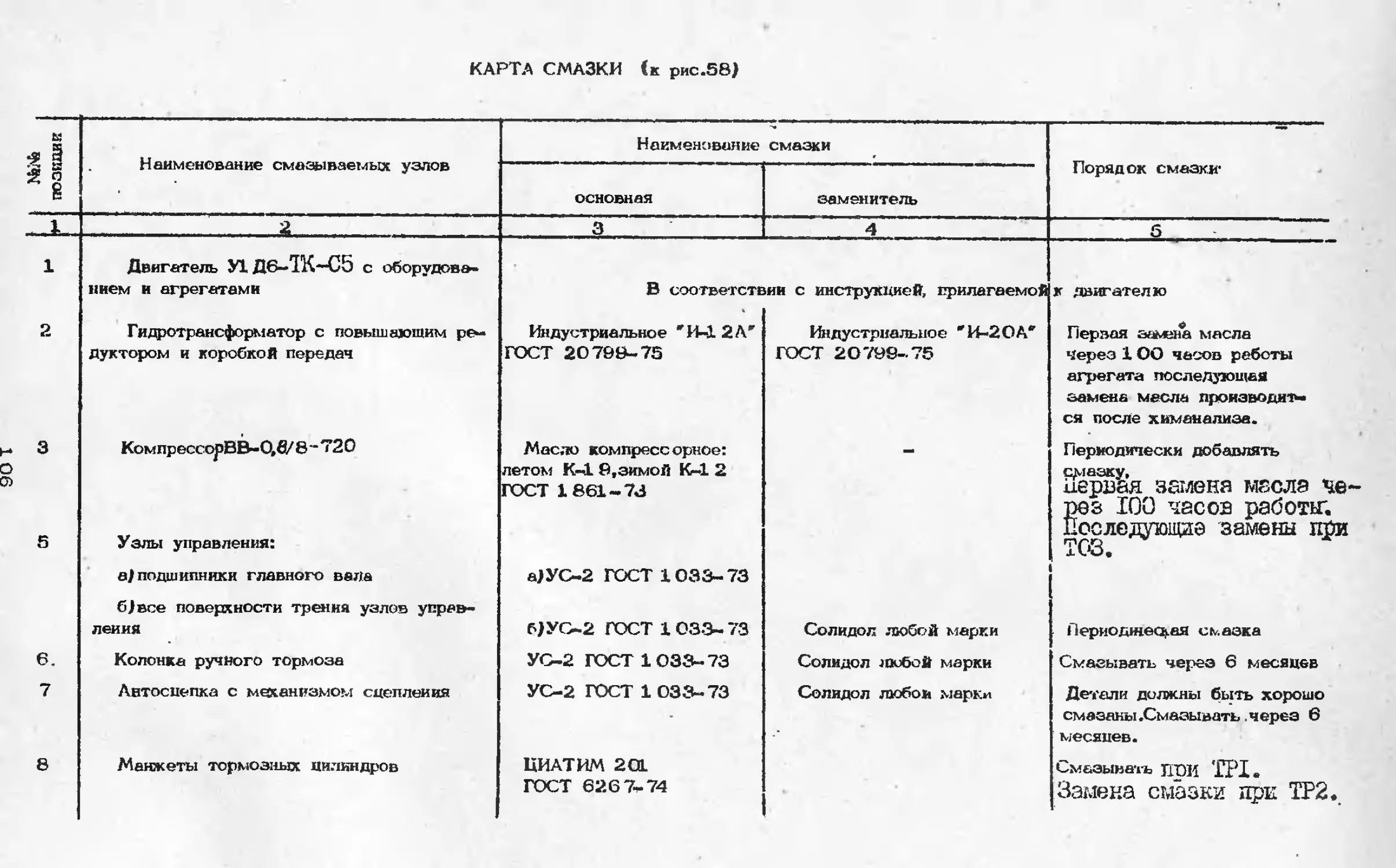

дения дизеля и понижения температуры в машинном отделении необходимо открывать верхний