Автор: Львов Д.В. Богуславский А.Б. Нагорный Б.В.

Теги: тепловозы ссср железнодорожный транспорт

Год: 1974

Текст

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ИНФОРМАЦИИ ПО ТЯЖЕЛОМУ,

ЭНЕРГЕТИЧЕСКОМУ И ТРАНСПОРТНОМУ МАШИНОСТРОЕНИЮ

ТЕПЛОВОЗЫ

18*8 ♦ 73 каталог-справочник

СССР

Москва 1974

Каталог-справочник содержит краткое описание и технические характеристики

отечественных магистральных и маневрово-промышленных тепловозов широкой и уз-

кой колеи, их важнейшего оборудования и систем.

Представлены локомотивы, находящиеся в серийном производстве или планируе-

мые для производства в ближайшем времени.

В связи с наличием прейскурантов и дополнений к ним, утвержденных Государ-

ственным комитетом цен Совета Министров СССР, цены в каталоге-справочнике не

приводятся.

Каталог-справочник составлен по материалам заводов-изготовителей с использо-

ванием дополнительных справочных источников.

Каталог подготовили:

Д. В. ЛЬВОВ, А. Б. БОГУСЛАВСКИЙ, Б, В. НАГОРНЫЙ, Р. С. ХУДЯКОВА,

А. Н. КИНЩАК, А. Т. ЕГОРОВ, Е. Б. ЧЕРТОК, Р. М НАЗАРОВ, Е. С. ГРЕЧИ-

ЩЕВ, А. А. БУДНИЦКИИ, А. В. ГУДКОВ, В. Н. РОДЗЕВИЧ, Н. Н. ОВЕЧНИ-

КОВ, С. М. ГОЛУБЯТНИКОВ, Ю. И. ЦЫКУНОВ.

Всесоюзный научно-исследовательский тепловозный институт

К. п. СТУДНИЦЫНА

НИИИНФОРМТЯЖМАШ

Общая редакция Д. В. ЛЬВОВА

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Дк — касательная сила тяги;

, F" — касательная сила тяги при маневровом и поездном режимах;

v — скорость движения локомотива;

*1 — коэффициент полезного действия;

г|т — к. п. д. тепловоза;

’’Qrn — к. п. д. гидропередачи;

Т — коэффициент сцепления колес с рельсами;

РСц — сцепной вес локомотива;

i — подъем;

Q — вес состава;

п — частота вращения вала дизеля;

С; СП; П — последовательное, последовательно-параллельное и параллельное соеди-

нения тяговых электродвигателей;

ПП — полное поле возбуждения тягового электродвигателя;

ОП —ослабленное поле возбуждения тягового электродвигателя (ОП-1 —

первая ступень ослабления поля);

а — коэффициент ослабления поля.

Замечания по каталогу-справочнику просим направлять в адрес Всесоюзного науч-

но-исследовательского тепловозного института.

Научно-исследовательский институт информации по тяжелому, энергетическому и

транспортному машиностроению, 1974.

Тепловозостроение в СССР

В настоящее время в магистральном движении

СССР практически закончена замена паровой тя-

ги электровозами и тепловозами. В 1972 г. новыми

видами тяги было выполнено 98,5% всего грузообо-

рота железнодорожного транспорта, из которых на

долю тепловозной тяги приходится около 48%. Зна-

чительный объем маневровой работы (74%) в

1972 г. также выполнялся тепловозами и электро-

возами. Внедрение тепловозной тяги явилось одним

из важнейших мероприятий по технической рекон-

струкции локомотивного парка страны и обеспечило

снижение эксплуатационных расходов примерно на

10 млрд. руб.

За последние 20 лет на заводах было создано до

20 модификаций новых тепловозов мощностью от

54 до 4000 л. с. в секции широкой и узкой колеи для

различных отраслей народного хозяйства. При этом

удельная мощность создаваемых и средняя сек-

ционная мощность выпускаемых тепловозов непре-

рывно возрастала (фиг. 1 и 2) и достигла 30 л.с>кг

и 2700 л. с. соответственно.

Тепловозостроительными заводами страны

освоено производство новых локомотивов, улучше-

но их качество и снижена трудоемкость изготовле-

ния. Ряду тепловозов присвоен «Знак качества».

В текущем пятилетии проводится большая рабо-

та по освоению тепловозов с новыми экономичными

и надежными четырехтактными дизелями, более со-

вершенными и долговечными передачами, усовер-

шенствованными экипажными частями, по дальней-

шему совершенствованию тяговых характеристик,

повышению нагрузок от колесной пары на рельсы и

снижению динамических воздействий, а также по

созданию новых мощных тепловозов.

Полигон железных дорог СССР, обслуживаемый

тепловозами, отличается исключительно большой

Фиг. 1. Изменение удельной мощности теп-

ловозов с электрической передачей

Годы

Фиг. 2. Изменение среднесекционной мощности вы-

пускаемых тепловозов широкой колеи:

1 — магистральные; 2 — маневрово-промышленные

3

Фиг. 3. Изменение грузооборота:

1 — грузооборот магистрального железно-

дорожного транспорта; 2 — грузооборот,

выполняемый тепловозами

грузонапряженностью. Прогноз развития железно-

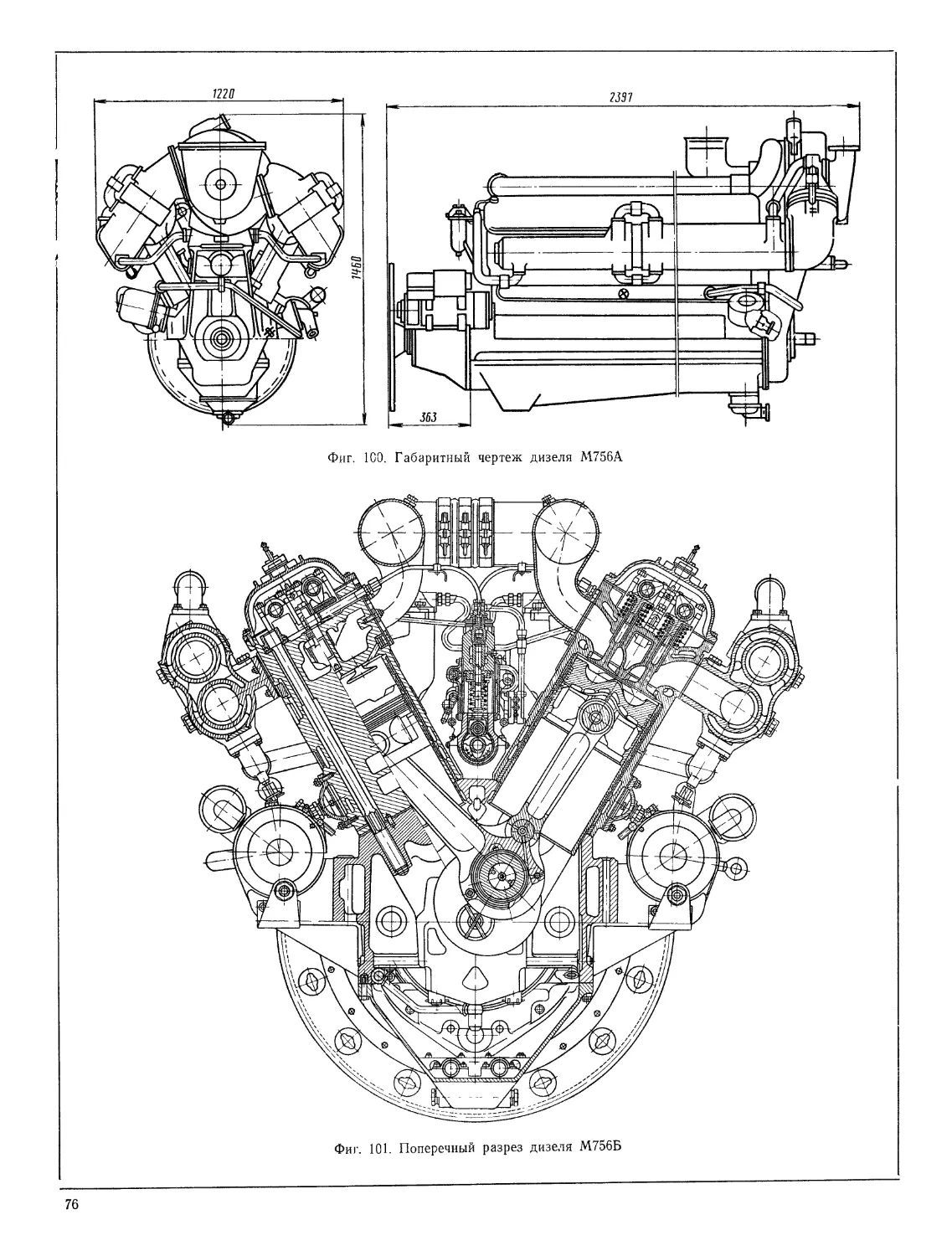

дорожного транспорта показывает, что грузооборот

железных дорог, и в том числе тепловозного поли-

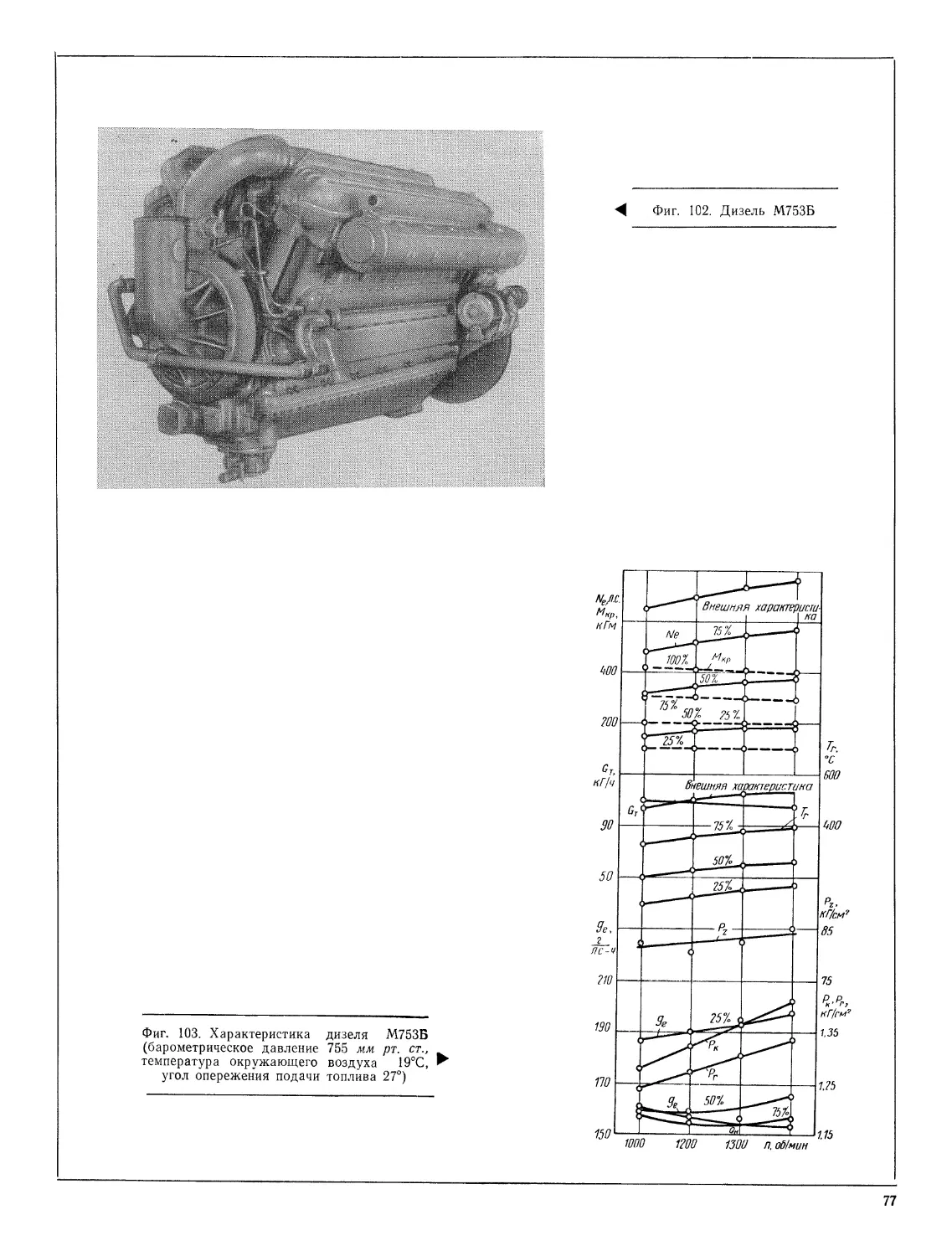

гона значительно возрастет (фиг. 3).

Выполнение намечаемых объемов перевозок при

минимальных эксплуатационных расходах может

быть достигнуто соответствующим повышением ве-

са поездов и скоростей движения. Это потребует

увеличения секционной мощности локомотивов при-

мерно в два раза.

Освоение быстро растущих железнодорожных

перевозок будет проводиться, как и ранее, путем па-

раллельного и оптимального использования элек-

трической и тепловозной тяги. Экономически целе-

сообразный полигон тепловозной тяги составит при-

мерно 100—ПО тыс. км.

Тепловозы с электрической передачей

Электрическая передача находит применение на

мощных магистральных тепловозах с числом осей 6

и более, а также на тяжелых маневрово-вывозных

тепловозах весом 120 т и выше.

В новых мощных (2600 л. с. и более) тепловозах

применяется передача переменно-постоянного тока,

рассматривается эффективность применения такой

передачи и на тепловозах меньшей мощности.

Проводятся опытно-конструкторские работы по соз-

данию передачи переменного тока для тепловоза

мощностью 4000 л. с.

В новых тепловозах применяются и новые четы-

рехтактные дизели с увеличенными ресурсом и эко-

номичностью.

ТЕПЛОВОЗ ТЭП70

Тепловоз ТЭП70 — магистральный, предназна-

чен для вождения пассажирских поездов, односек-

ционный, осевая формула 30—30, мощность

4000 л. с., с электропередачей переменно-постоянно-

го тока.

На тепловозе установлены дизель марки

2А-5Д49, синхронный трехфазный генератор

ГС-504А переменного тока, тяговые электродвигате-

ли ЭД-119 постоянного тока. Выпрямительная уста-

новка типа УВКТ-5 выполнена на кремниевых ла-

винных вентилях.

Система охлаждения дизеля — двухконтурная.

Три вентилятора типа УК-2М холодильника имеют

гидростатический привод. Секции радиаторов рас-

положены в блоках, являющихся элементом крыши.

Тормозной компрессор имеет привод от электро-

двигателя постоянного тока.

Кузов тепловоза — цельнонесущий с двумя каби-

нами управления.

Тележки-бесчелюстные, унифицированы с те-

лежкой тепловоза ТЭП60.

Техническая характеристика

Ширина колеи, мм ....... 1520

Габарит по ГОСТ 9238—59 . . . . . I-T

Мощность, л. с...................... 4000

Осевая формула......................Зо—Зо

Служебный вес, т....................126

Нагрузка от оси на рельсы, т .... 21

Длительная сила тяги, кГ............ 17000

Скорость при длительном режиме, км/ч . 48—50

Конструкционная скорость, км/ч . . 160

Диаметр колес, мм...................1220

Минимальный радиус проходимых кривых, w 125

Марка дизеля (условное обозначение) . 2А-5Д49

(16ЧН26/26)

Частота вращения коленчатого вала, об/мин 1000

Габаритные размеры тепловоза, мм:

длина по осям автосцепок . . . 20470

ширина........................... 2950

высота от головок рельсов .... 5080

Запасы, кг:

топлива.......................... 6000

песка.............................600

воды..............................1480

масла . 1430

Изготовитель — Коломенский тепловозострои-

тельный завод им. В. В. Куйбышева.

о

ТЕПЛОВОЗЫ 2ТЭ10Л И ТЭП10Л

Тепловоз 2ТЭ10Л—магистральный (фиг. 4—6),

предназначен для вождения грузовых поездов,

двухсекционный, осевая формула 2(3О—30), мощ-

ность 2X3000 л. с. Передача — электрическая, по-

стоянного тока. Спроектирован на базе тепловоза

ТЭЗ и имеет с ним ряд унифицированных агрегатов

и узлов (дизель, главная рама и кузов, тележки,

узлы вспомогательного оборудования).

На тепловозе установлены дизель 1 ОД 100, ге-

нератор ГП-311Б, тяговые двигатели ЭД-107А.

Холодильник тепловоза оборудован водовоздуш-

ными секциями для охлаждения воды. Охлаждение

масла осуществляется в водомасляном теплообмен-

нике. Вентилятор приводится от дизеля через кони-

ческий редуктор с гидромуфтой, автоматически ре-

гулируемого наполнения. Привод компрессора — от

раздаточного редуктора, соединенного с валом ге-

нератора.

Каждая секция имеет одну кабину машиниста с

постом управления по системе двух единиц.

Кузов тепловоза — закрытого типа с несущей ра-

мой.

Часть кузова, расположенная над машинным от-

делением, выше (на 1000 мм) верха рамы, отъем-

ная (для удобства ремонтных работ).

Тележки — челюстные и бесчелюстные.

Тепловоз ТЭП10Л — магистральный, предназна-

чен для вождения пассажирских поездов, осевая

формула, 30—30, односекционный, мощность

3000 л. с. Представляет собой одну секцию теплово-

за 2ТЭ10Л, от которой отличается передаточным

числом тяговых редукторов и тормозной системой

(фиг. 7).

Фиг. 4. Тяговая характеристика теплово-

за 2ТЭ10Л

Фиг. 5. Тепловоз 2ТЭ10Л

6

A-A

4948

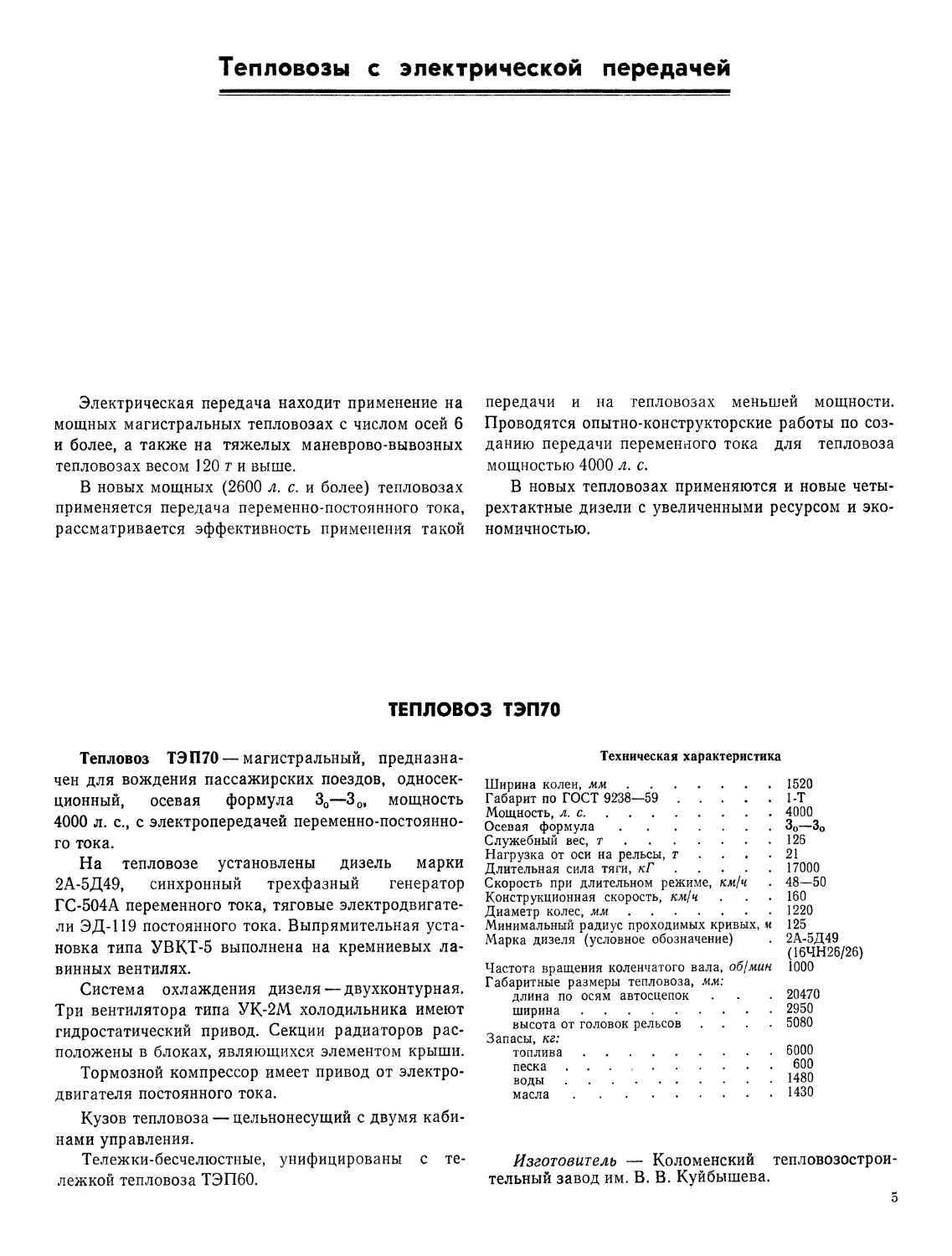

Фиг. 6. Продольный и поперечный разрезы тепловоза 2ТЭ10Л

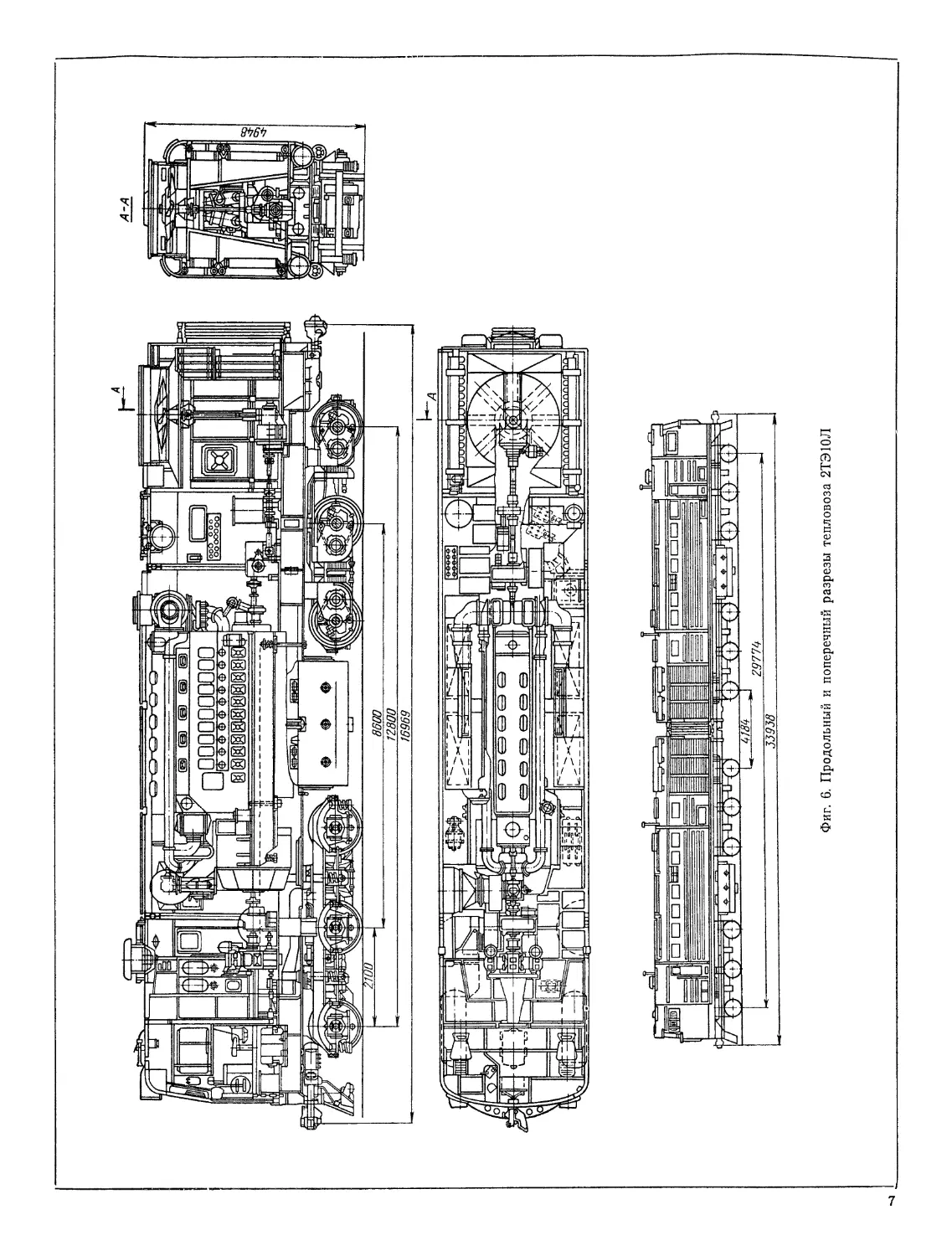

◄ Фиг. 7. Тяговая характеристика тепловоза ТЭШОЛ

Техническая характеристика тепловозов

2ТЭ10Л ТЭШОЛ

Ширина колеи, мм . 1520

Габарит по ГОСТ 9238—59 1-Т

Мощность, л. с 2X3000 3000

Осевая формула .... 2(3о—Зо) Зо—Зо

Служебный вес, т ... 2X130 130

Нагрузка от оси на рельсы, т 21,6

Длительная сила тяги, кГ Скорость при длительном ре- 2X25300 17400

жиме, км/ч 24,3 35,3

Конструкционная скорость, км/ч 100 140

Диаметр колес, мм . . Минимальный радиус проходи- 1050

мых кривых, м ... . 125

Марка дизеля (условное обоз- начение) / г г 20,7 юд.оо (юдн 2Х25Л

Частота вращения коленчатого вала, об/мин .... Габаритные размеры, лии: 850

длина по осям автосцепок 2X16969 16969

ширина (по поручням) . . 3272

высота от головок рельсов 4948

Запасы, кг:

топлива 2X6300 6300

песка 2X910 910

воды 2X1450 1450

масла 2X1500 1500

Изготовитель — Ворошиловградский тепловозо-

строительный завод им. Октябрьской революции.

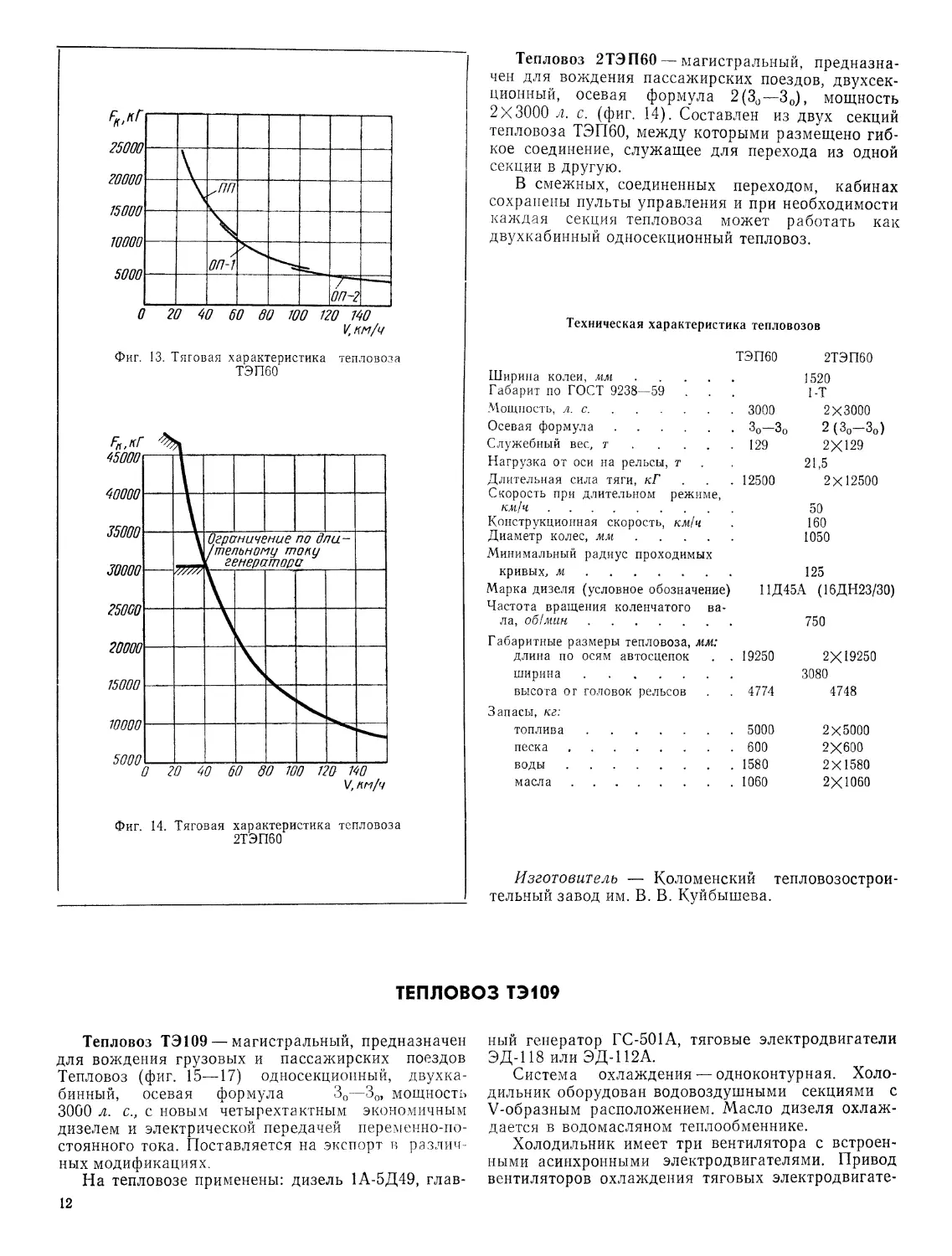

ТЕПЛОВОЗ 2ТЭ116

Тепловоз 2ТЭ116 — магистральный, предназна-

чен для вождения грузовых поездов, двухсекцион-

ный, осевая формула 2(3О—30), мощность

6000 л. с., с электропередачей переменно-постоянно-

го тока (фиг. 8—10). В значительной степени уни-

фицирован с тепловозом ТЭ109 по силовому и

вспомогательному оборудованию и тележкам.

На тепловозе применены дизель 1А-5Д49, глав-

ный генератор ГС-501 А, тяговые электродвигатели

ЭД-107А. Выпрямительная установка УВКТ-5 вы-

полнена на кремниевых лавинных вентилях.

Холодильник тепловоза-шахтного исполнения, с

четырьмя мотор-вентиляторами, оборудован водо-

воздушными секциями *.

* В последующем предусмотрено применение холодильни-

ка тепловоза типа 2ТЭ10Л с механическим приводом венти-

лятора через регулируемую гидромуфту.

8

Масло дизеля охлаждается водой в водомасля-

ных теплообменниках.

Приводные асинхронные электродвигатели вен-

тиляторов холодильника и вентиляторов охлажде-

ния тяговых электродвигателей питаются непосред-

ственно от главного генератора. Предусмотрена

возможность питания этих двигателей от вспомога-

тельного генератора. Воздух, подаваемый на ох-

лаждение электрических машин и аппаратов, очи-

щается в сетчатых фильтрах, установленных в кры-

ше тепловоза.

Тормозной компрессор имеет привод от электро-

двигателя постоянного тока, питаемого от стартер-

генератор а.

На тепловозе предусмотрена возможность уста-

новки электродинамического тормоза.

◄ Фиг. 8. Тепловоз 2ТЭ116

Фиг. 9. Тяговая характеристика тепловоза

2ТЭ116 (расчетная)

Фиг. 10. Общий вид тепловоза 2ТЭ116

9

Кузов тепловоза — закрытого типа, с несущей

рамой.

Тележки — бесчелюстные, с одноступенчатым

рессорным подвешиванием.

Техническая характеристика

Ширина колеи, мм..................1520

Габарит по ГОСТ 9238—59 . . . . 1-Т

Мощность, л. с................2 х 3000

Осевая формула................2(3О—30)

Служебный вес, т ....... 2X138

Нагрузка от оси на рельсы, т .... 23

Длительная сила тяги, кГ , ... 2x25300

Скорость при длительном режиме, км/ч . 24

Конструкционная скорость, км/ч . .100

Диаметр колес, мм.................1050

Минимальный радиус проходимых кри-

вых, м..................................125

Марка дизеля (условное обозначение) . 1А-5Д49

или 2Д70

(16ЧН26/26

или 16ЧН24/27)

Частота вращения коленчатого вала, об/мин 1000

Габаритные размеры тепловоза, мм:

длина по осям автосцепок . . . 2X18150

ширина (по раме)................... 3080

высота от головок рельсов .... 5254

Запасы, кг:

топлива................................... 2X7000

песка...................................2ХЮОО

воды...................................2X1250

масла...............................2ХЮ00

Изготовитель — Ворошиловградский тепловозо-

строительный завод им. Октябрьской революции.

ТЕПЛОВОЗЫ ТЭП60 И 2ТЭП60

Тепловоз ТЭП60 — магистральный, предназна-

чен для вождения пассажирских поездов, односек-

ционный, осевая формула 30—30, мощность

3000 л. с., с электропередачей постоянного тока

(фиг. 11—13).

На тепловозе применены дизель 11Д45А, гене-

ратор ГП-311В и тяговые двигатели ЭД-108.

Дизель-генератор смонтирован на раме теплово-

за с помощью резиновых амортизаторов. Тяговые

электродвигатели, унифицированные по электриче-

ской части с двигателями ЭД-107, имеют опорно-

рамную подвеску.

Холодильник тепловоза служит для охлаждения

воды, а масло дизеля охлаждается водой в трубча-

том теплообменнике. Два вентилятора холодильни-

ка имеют гидростатический привод с автоматиче-

ски регулируемым перепуском.

Компрессор приводится от вала генератора.

Кузов тепловоза — несущей конструкции, фер-

менного типа, с двумя кабинами машиниста. Об-

шивка боковых стенок кузова выполнена из алюми-

ниевых листов.

Каждая кабина оборудована постом управления

по системе двух единиц.

Тележки — бесчелюстные, с комбинированным

рессорным подвешиванием.

Фиг. 11. Тепловоз ТЭП60

10-

_______________________________________19250

Фиг. 12. Общий вид тепловоза ТЭП60.

Фиг. 13. Тяговая характеристика тепловоза

ТЭП60

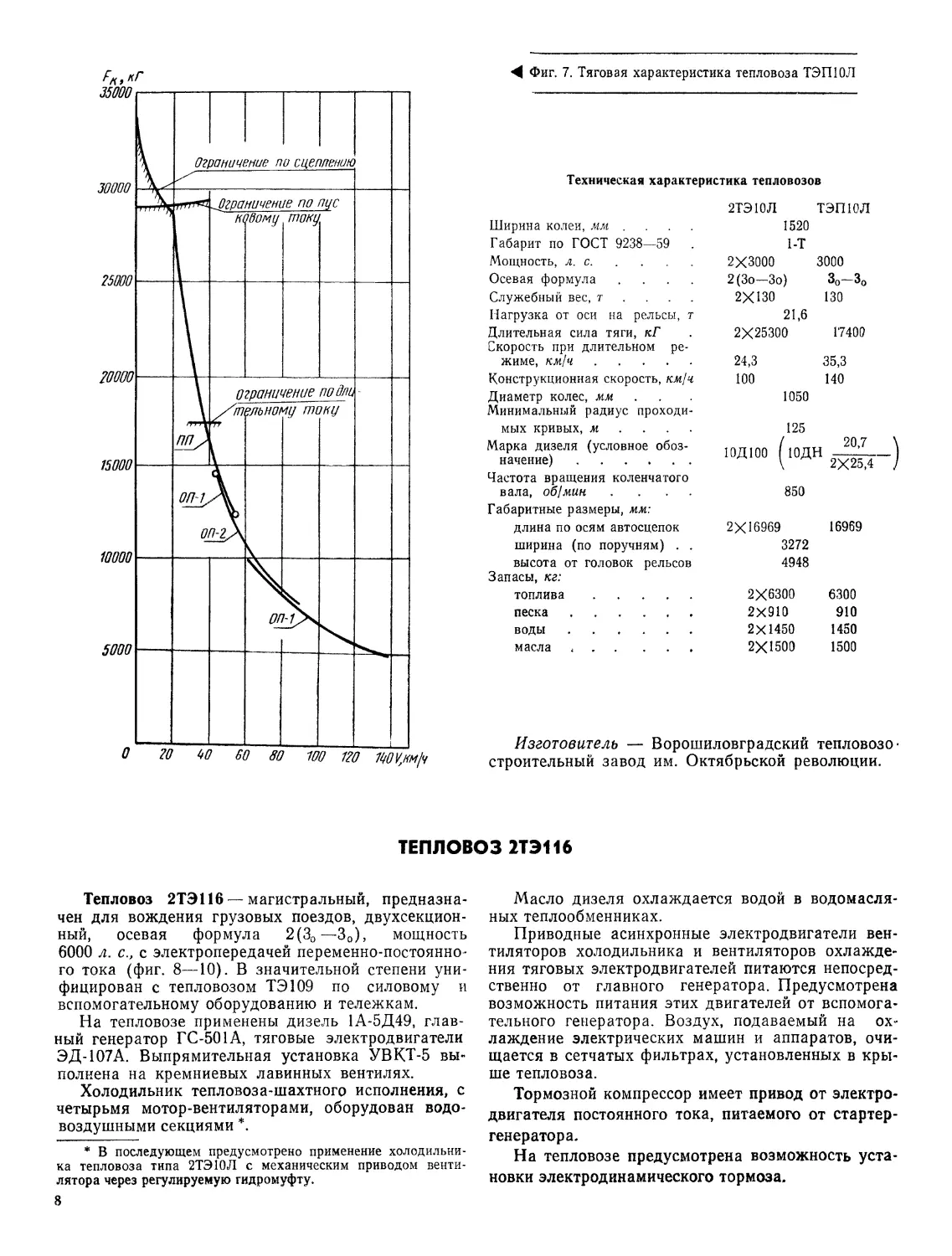

Тепловоз 2ТЭП60 — магистральный, предназна-

чен для вождения пассажирских поездов, двухсек-

ционный, осевая формула 2(3О—30), мощность

2X3000 л. с. (фиг. 14). Составлен из двух секций

тепловоза ТЭП60, между которыми размещено гиб-

кое соединение, служащее для перехода из одной

секции в другую.

В смежных, соединенных переходом, кабинах

сохранены пульты управления и при необходимости

каждая секция тепловоза может работать как

двухкабинный односекционный тепловоз.

Техническая характеристика тепловозов

Фиг 14. Тяговая характеристика тепловоза

2ТЭП60

ТЭП60 2ТЭП60

Ширина колеи, мм........................ 1520

Габарит по ГОСТ 9238—59 ... 1-Т

Мощность, л. с................... 3000 2X3000

Осевая формула................... 30—30 2 (3О—30)

Служебный вес, т.................129 2X129

Нагрузка от оси на рельсы, т 21,5

Длительная сила тяги, кГ . . . 12500 2X12500

Скорость при длительном режиме,

км/ч....................................... 50

Конструкционная скорость, км/ч . 160

Диаметр колес, мм....................... 1050

Минимальный радиус проходимых

кривых, м................................. 125

Марка дизеля (условное обозначение) 11Д45А (16ДН23/30)

Частота вращения коленчатого ва-

ла, об/мин................................ 750

Габаритные размеры тепловоза, мм: длина по осям автосцепок . 19250 2X19250

ширина 3080

высота о г головок рельсов . 4774 4748

Запасы, кг:

топлива . 5000 2X5000

песка , . 600 2X600

воды . 1580 2X1580

масла . 1060 2ХЮ60

Изготовитель — Коломенский тепловозострои-

тельный завод им. В. В. Куйбышева.

ТЕПЛОВОЗ ТЭ109

Тепловоз ТЭ109 — магистральный, предназначен

для вождения грузовых и пассажирских поездов

Тепловоз (фиг. 15—17) односекциопный, двухка-

бинный, осевая формула 30—30, мощность

3000 л. с., с новым четырехтактным экономичным

дизелем и электрической передачей переменно-по-

стоянного тока. Поставляется на экспорт в различ-

ных модификациях.

На тепловозе применены: дизель 1А-5Д49, глав-

ный генератор ГС-501 А, тяговые электродвигатели

ЭД-118 или ЭД-112А.

Система охлаждения — одноконтурная. Холо-

дильник оборудован водовоздушными секциями с

V-образным расположением. Масло дизеля охлаж-

дается в водомасляном теплообменнике.

Холодильник имеет три вентилятора с встроен-

ными асинхронными электродвигателями. Привод

вентиляторов охлаждения тяговых электродвигате-

12

Фиг. 15. Тепловоз ТЭ109

Фиг. 16. Тяговая характеристика тепловоза ТЭ169

Фиг. 17. Общий вид тепловоза ТЭ109

13

лей также осуществляется асинхронными двигате-

лями.

Тормозной компрессор имеет привод от электро-

двигателя постоянного тока, питаемого от стартер-

генератора.

Тепловоз, по желанию заказчика, может обору-

доваться электродинамическим тормозом мощно-

стью 1300 и 1800 кет и установкой для электриче-

ского отопления поезда мощностью 600 кет.

Кузов тепловоза представляет собой легкую

цельнонесущую стальную конструкцию, в которой

широко применены алюминиевые сплавы.

Тележки — бесчелюстные, с одноступенчатым

рессорным подвешиванием.

Служебный вес (не более), т

Нагрузка от оси на рельсы, т

Длительная сила тяги, кГ ... .

Скорость при длительном режиме, км/ч

Конструкционная скорость, км/ч

Диаметр колес, мм...................

Минимальный радиус проходимых кри-

вых, м..............................

Марка дизеля (условное обозначение)

Частота вращения коленчатого вала, об/мин

Габаритные размеры тепловоза, мм:

длина по буферам .............

ширина ....................

высота от головок рельсов

Запасы, кг:

топлива ........

песка .....................

воды....................

масла . . . .

120

20

17600/24600

35,5/24,2

140/100

1050

90

1А-5Д49

(16ЧН26/26)

1000

20620

2950

4600

3480

450

1250

1000

Техническая характеристика

Ширина колеи, мм..................... 1435; 1520

Габарит по ГОСТ 9238—59 . . . . 02-Т

Мощность, л. с....................... 3000

Осевая формула.......................30—30

Изготовитель — Ворошиловградский тепловозо-

строительный завод им. Октябрьской революции.

ТЕПЛОВОЗ ТЭ114

Тепловоз ТЭ114—магистральный, односекцион-

ный, осевая формула 30—30, мощность 2600 л. с., с

электропередачей переменно-постоянного тока

(фиг. 18—20). Предназначен для вождения грузо-

вых и пассажирских поездов в районах с жарким

климатом. Может поставляться на экспорт в одно-

секционном и двухсекционном исполнении.

По силовому, вспомогательному оборудованию

и тележкам тепловоз унифицирован с тепловозом

ТЭ109, по главной раме — с тепловозом М62.

На тепловозе установлен дизель типа 1А-5Д49 с

главным генератором ГС-501АТ.

Тяговые электродвигатели — типа ЭД-118Т.

Выпрямительная установка — типа УВК.Т-4Т вы-

полнена на кремниевых лавинных вентилях.

Тепловоз может быть оборудован электродина-

мическим тормозом.

Холодильник тепловоза выполнен с вертикально

установленными водовоздушными секциями и тре-

мя мотор-вентиляторами. Система охлаждения ди-

Фиг. 18. Тепловоз ТЭ114

14

Ч,кн/ч

Фиг. 20. Тяговая характеристика тепловоза ТЭ114

возможность работы тепловоза в условиях большой

запыленности воздуха.

Привод вентиляторов холодильника и охлажде-

ния тяговых электродвигателей осуществляется

асинхронными электродвигателями.

Кузов тепловоза — капотный, с несущей рамой и

одной кабиной машиниста, имеющей два поста уп-

равления. ?

Тележки — бесчелюстные.

Техническая характеристика

Ширина колеи, мм....................1435

Габарит по ГОСТ 9238—59 .............. 02-Т

Мощность, л. с..................... 2600

Осевая формула.....................30—30

Служебный вес (не более), т . . 120

Нагрузка от оси на рельсы, т . . . .20

Длительная сила тяги, кГ...........21000

Скорость при длительном режиме, км/ч . 22

Конструкционная скорость, км/ч . . .100

Диаметр колес, мм ....... Ю50

Марка дизеля (условное обозначение) . 1А-5Д49

(16ЧН26/26)

Частота вращения коленчатого вала, об/мин 1000

Габаритные размеры тепловоза, мм:

длина по осям автосцепок . . . . 17550

ширина............................ 2950

высота от головок рельсов .... 4570

Запасы, кг:

топлива........................... 3425

песка..............................5оо

воды...............................Ю40

масла..............................ЮОО

зеля — двухконтурная. Масло дизеля охлаждается

в водомасляных теплообменниках.

Система воздухоснабжения оборудована фильт-

рами повышенной, эффективности, что обеспечивает

Изготовитель — Ворошиловградский тепловоз©

строительный завод им. Октябрьской революции.

15

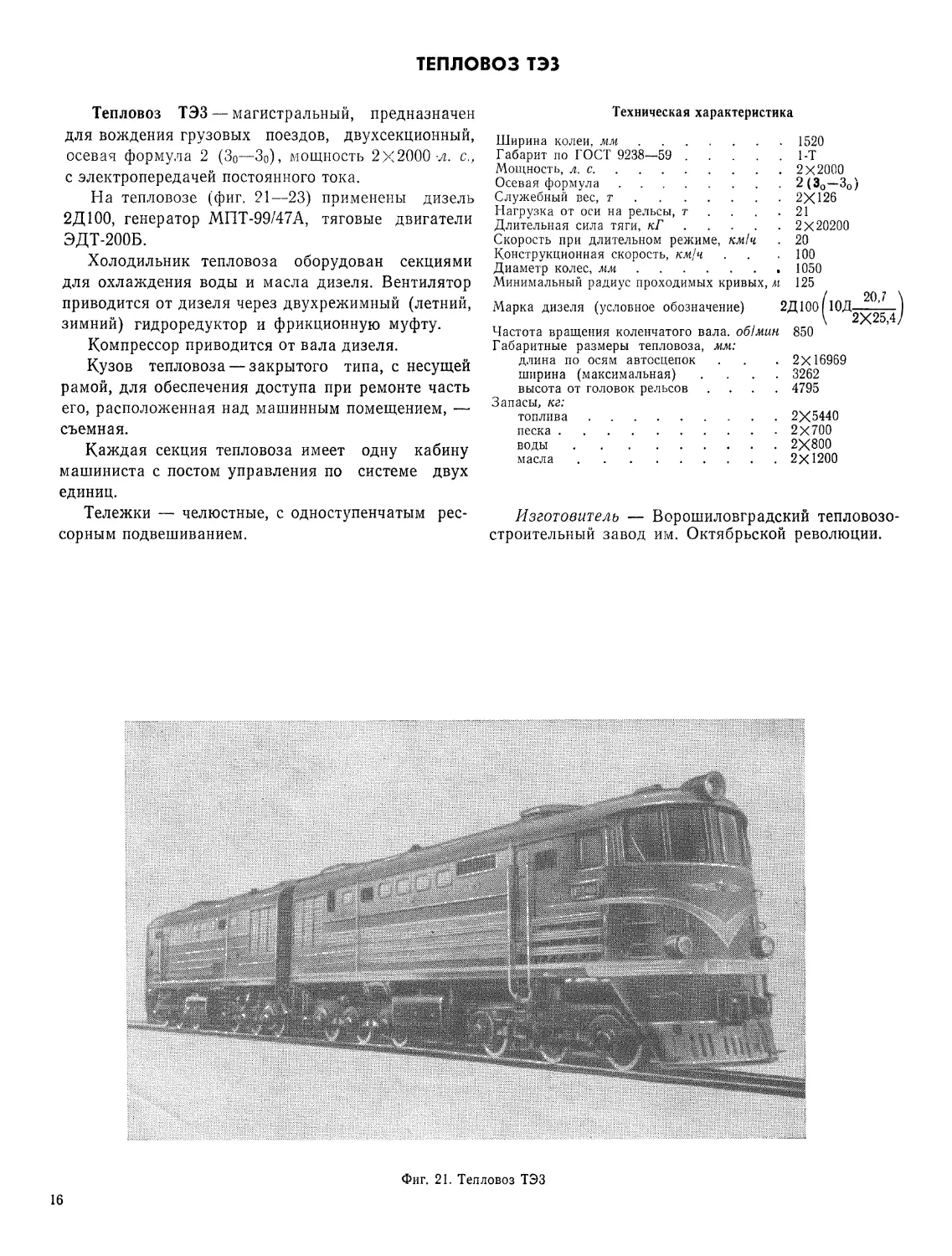

ТЕПЛОВОЗ тэз

Тепловоз ТЭЗ — магистральный, предназначен

для вождения грузовых поездов, двухсекционный,

осевая формула 2 (30—30), мощность 2x2000 -л. с.,

с электропередачей постоянного тока.

На тепловозе (фиг. 21—23) применены дизель

2Д100, генератор МПТ-99/47А, тяговые двигатели

ЭДТ-200Б.

Холодильник тепловоза оборудован секциями

для охлаждения воды и масла дизеля. Вентилятор

приводится от дизеля через двухрежимный (летний,

зимний) гидроредуктор и фрикционную муфту.

Компрессор приводится от вала дизеля.

Кузов тепловоза — закрытого типа, с несущей

рамой, для обеспечения доступа при ремонте часть

его, расположенная над машинным помещением, —

съемная.

Каждая секция тепловоза имеет одну кабину

машиниста с постом управления по системе двух

единиц.

Тележки — челюстные, с одноступенчатым рес-

сорным подвешиванием.

Техническая характеристика

Ширина колеи, мм.......................1520

Габарит по ГОСТ 9238—59 .............. 1-Т

Мощность, л. с................ 2x2000

Осевая формула............. 2 (30—30)

Служебный вес, т................2X126

Нагрузка от оси на рельсы, т . . . .21

Длительная сила тяги, кГ..... 2X20200

Скорость при длительном режиме, км/ч . 20

Конструкционная скорость, км/ч . . .100

Диаметр колес, мм ....... 1050

Минимальный радиус проходимых кривых, м 125

1Марка дизеля (условное обозначение) !

Частота вращения коленчатого вала, об/мин

Габаритные размеры тепловоза, мм:

длина по осям автосцепок

ширина (максимальная) ....

высота от головок рельсов ....

Запасы, кг:

топлива ................................

песка ...............................

воды.................................

масла ...............................

20,7

850

2X25,4

2X16969

3262

4795

2X5440

2X700

2X800

2X1200

Изготовитель — Ворошиловградский тепловозе

строительный завод им. Октябрьской революции.

Фиг. 21. Тепловоз ТЭЗ

16

2512

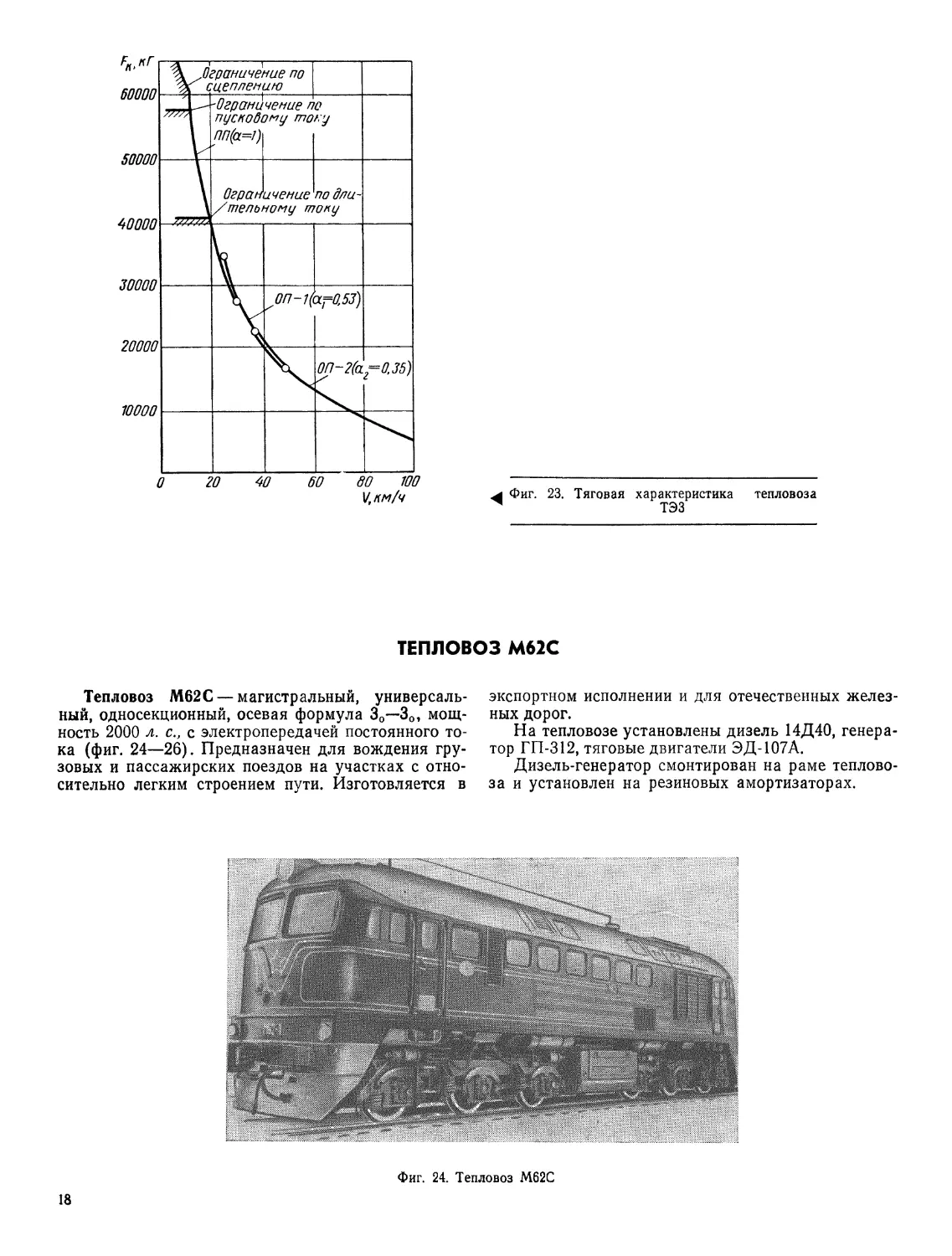

Фиг. 23. Тяговая характеристика тепловоза

ТЭЗ

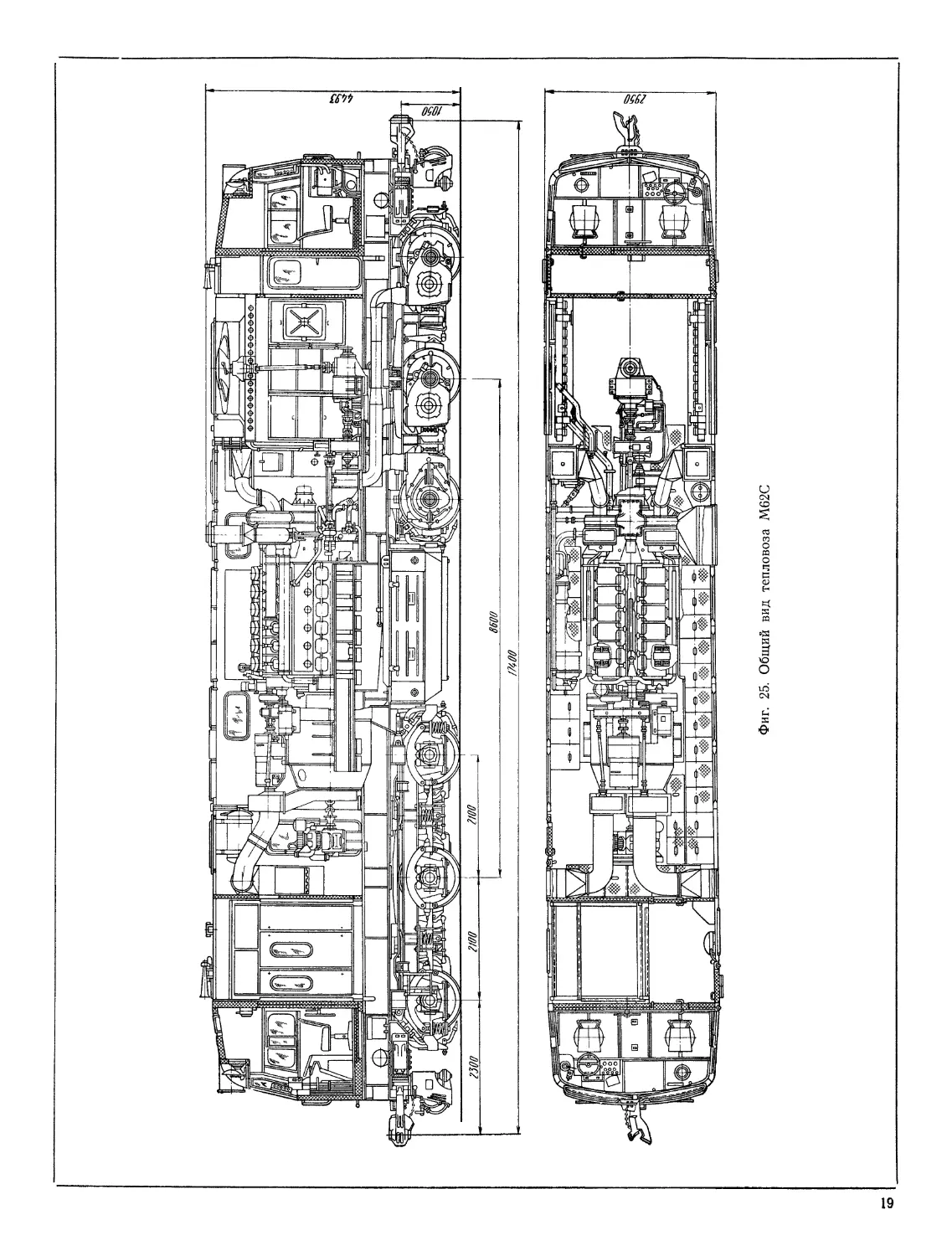

ТЕПЛОВОЗ М62С

Тепловоз М62С — магистральный, универсаль-

ный, односекционный, осевая формула 3О—3О, мощ-

ность 2000 л. с., с электропередачей постоянного то-

ка (фиг. 24—26). Предназначен для вождения гру-

зовых и пассажирских поездов на участках с отно-

сительно легким строением пути. Изготовляется в

экспортном исполнении и для отечественных желез-

ных дорог.

На тепловозе установлены дизель 14Д40, генера-

тор ГП-312, тяговые двигатели ЭД-107А.

Дизель-генератор смонтирован на раме теплово-

за и установлен на резиновых амортизаторах.

Фиг. 24. Тепловоз М62С

18

со

moo

Фиг. 25. Общий вид тепловоза М62С

Фиг. 26. Тяговая характеристика тепло-

воза М62С

Холодильник тепловоза оборудован секциями

для охлаждения воды дизеля. Масло дизеля охлаж-

дается водой в трубчатом теплообменнике. Венти-

лятор приводится от дизеля через конический ре-

дуктор с гидромуфтой автоматически регулируемо-

го наполнения. Компрессор приводится от вала ге-

нератора.

Кузов — закрытого типа, с несущей рамой. Кры-

ша над машинным отделением вместе с наклонны-

ми участками боковых стенок — съемная.

Тепловоз имеет две кабины с постами управле-

ния по системе двух единиц.

Тележки — челюстные, с одноступенчатым рес-

сорным подвешиванием.

Техническая характеристика

Ширина колеи, мм....................... 1520; 1435

Габарит по ГОСТ 9238—59 ........... 02-Т

Мощность, л. с...................... 2000

Осевая формула......................30—30

Служебный вес, т....................116,5

Нагрузка от оси на рельсы, т . . 19,4

Длительная сила тяги, кГ .... . 20000

Скорость при длительном режиме, км/ч , 20

Конструкционная скорость, км/ч . . .100

Диаметр колес, мм....................1050

Минимальный радиус проходимых кри-

вых, м...............................125

Марка дизеля (условное обозначение) . 14Д40

(12ДН23/30)

Частота вращения коленчатого вала, об/мин 750

Габаритные размеры тепловоза, мм:

длина по осям автосцепок . . . . 17400

ширина.............................. 2950

высота от головок рельсов . . . 4493

Запасы, кг:

топлива............................. 3390

песка................................600

воды................................950

масла...............................800

Изготовитель — Ворошиловградский тепловозо-

строительный завод им. Октябрьской революции.

ТЕПЛОВОЗ ТЭМ6

Тепловоз ТЭМ6— универсальный, односекцион-

ный, осевая формула 30—30, мощность 1500 л. с.,

с электропередачей постоянного тока (фиг. 27—29).

Предназначен для магистральной и маневровой

службы на железных дорогах с шириной колеи

1000—1676 мм в районах жаркого климата. Может

поставляться в экспортном исполнении.

На тепловозе установлены восьмицилиндровый

дизель 6Д49, главный генератор постоянного тока и

тяговые электродвигатели ЭД-114 (специальные

для узкой колеи).

Холодильник тепловоза выполнен с вертикально

установленными водовоздушными секциями и од-

ним вентилятором.

Вентилятор холодильника, вентиляторы охлаж-

дения тяговых электродвигателей и тормозной ком-

прессор имеют механический привод через редукто-

ры от валов дизель-генератора.

Воздух, подаваемый на охлаждение электриче-

ских машин и аппаратов, очищается в двухступен-

чатых фильтрах.

Кузов тепловоза — капотного типа, с несущей

рамой и одной кабиной машиниста, оборудованной

постом управления по системе двух единиц.

Тележки — бесчелюстные.

20

Фиг. 27. Тепловоз ТЭМ6

V км/ч

Фиг. 28. Тяговая характеристика тепловоза ТЭМ6

(расчетная)

Техническая характеристика

Лирина колеи, мм.......................

Габарит ...............................

Мощность, л. с.........................

Осевая формула.........................

Служебный вес (не более), т ... .

Нагрузка от оси на рельсы (не более), т .

Длительная сила тяги, кГ...............

Скорость при длительном режиме, км/ч

Конструкционная скорость, км/ч

Диаметр колес, мм......................

Минимальный радиус проходимых кривых, м

Марка дизеля (условное обозначение)

Частота вращения коленчатого вала, об/мин

Габаритные размеры тепловоза, мм:

длина по осям автосцепок

ширина ................................

высота от головок рельсов (максималь-

ная) . .......................

Запасы, кГ:

топлива ...............................

песка .............................

воды...............................

масла..............................

1000—1676

Универсальный

1500

Зо—30

92

15,3

18100

16,5

90

1050

80

6Д49 (8ЧН26/26)

1000

15860

2720

4017

3050

600

700

350

Изготовитель — Брянский машиностроительный

завод.

21

Фиг. 29. Общий вид тепловоза ТЭМ6.

3375

ТЕПЛОВОЗ ТЭМ5

Тепловоз ТЭМ5— маневровый, односекционный,

осевая формула 30—30, мощность 1200 л. с., переда-

ча электрическая постоянного тока (фиг. 30 и 31).

Предназначен для маневровой и вывозной работы

на крупных сортировочных станциях.

На тепловозе установлены дизель ЗА-6Д49 мощ-

ностью 1200 л. с., генератор ГП-319 и тяговые элек-

тродвигатели ЭД-107А.

Холодильник тепловоза оборудован секциями

для охлаждения воды, масло дизеля охлаждается

во втором контуре в водомасляном теплообменнике.

Кабина оборудована двумя постами управления.

Кузов тепловоза — капотного типа.

Тележки — бесчелюстные, рессорное подвешива-

ние — одноступенчатое.

Фиг. 31. Тяговая характеристика тепловоза ТЭМ5

Техническая характеристика

Ширина колеи, мм.......................1520

Габарит по ГОСТ 9238—59 ............... 01-Т

Мощность, л. с.........................1200

Осевая формула.........................30—30

Служебный вес, т.......................126

Нагрузка от оси на рельсы, т . . . .21

Длительная сила тяги, кГ...............21000

Скорость при длительном режиме, км/ч . 11,5

Конструкционная скорость (по экипажу),

км/ч...................................100

Диаметр колес, мм......................1050

Минимальный радиус проходимых кривых, м 80

Марка дизеля (условное обозначение) . ЗА-6Д49

(8ЧН26/26)

Частота вращения коленчатого вала, об/мин 1000

Габаритные размеры тепловоза, мм:

длина по осям автосцепок . . . 16970

ширина............................. 3080

высота от головок рельсов .... 4273

Запасы, кг:

топлива................................ 5440

песка.............................. 2000

воды.................................600

масла................................400

Изготовитель — Брянский машиностроительный

завод.

23

ТЕПЛОВОЗЫ ТЭМ2 И ТЭМ4

Тепловоз ТЭМ2 — маневровый, односекционный,

осевая формула 30—30, мощность 1200 л. с.

(фиг. 32—34), с электропередачей постоянного то-

ка. Предназначен для маневровой и вывозной рабо-

ты на крупных сортировочных станциях.

На тепловозе установлены дизель типа ПД1М.,

генератор ГП-300Б и тяговые двигатели ЭД-107 и

ЭД-107А.

Холодильник тепловоза оборудован секциями

для охлаждения воды и масла дизеля. Секции

охлаждения масла дизеля с турбулизаторами пото-

ка масла.

Компрессор приводится от вала генератора.

Тепловоз имеет кузов капотного типа с отъем-

ной частью, расположенной над машинным отделе-

нием, и одну кабину машиниста. Главная рама и те-

лежки тепловоза унифицированы с тепловозом

ТЭЗ.

Тепловоз ТЭМ4 — универсальный, односекцион-

ный, осевая формула 30—30, мощность 1000 л. с.

(фиг. 35—37). Создан на базе тепловоза ТЭМ2 и

предназначен для экспортных поставок (колея

1435 мм). Оборудован специальной автосцепкой,

расположенной на меньшей высоте, чем это принято

на железных дорогах СССР.

На тепловозе установлены дизель ПД1Т, генера-

тор ГП-300Т, прифланцованный к блоку дизеля,

электродвигатели ЭД-107Т.

Техническая характеристика тепловозов

ТЭМ2 ТЭМ4

Ширина колеи, мм.................. 1520 1435

Габарит по ГОСТ 9238—59 . . . 01-Т 02-Т

Мощность, л. с.................... 1200 1000

Осевая формула.................... 30—30

Служебный вес, т.................. 120

Нагрузка от оси на рельсы, т . 20

Длительная сила тяги, кГ . . . 20400 20000

Скорость при длительном режиме,

км/ч..............................12 9

Конструкционная скорость (по эки-

пажу), км/ч................................ ЮО

Диаметр колес, мм......................... Ю50

Минимальный радиус проходимых

кривых, м.........................80 100

Марка дизеля (условное обозначение) ПД1М ПД1Т

(6ЧН) (31,8/33)

Частота вращения коленчатого ва-

ла, об/мин................................ 750

Габаритные размеры тепловоза, мм:

длина по осям автосцепок . . 16970 17275

ширина............................... 3080

высота от головок рельсов . . 4643 4660

Запасы, кг:

топлива.............................. 5440

песка................................. 2000

воды ................................ 1050

масла......................... 430

Изготовитель — Брянский машиностроительный

завод.

Фиг. 32. Тепловоз ТЭМ2

24

16970

8080_______J L_____Z_______«693

Фиг. 33. Общий вид тепловоза ТЭМ2

56000 32000 26000 26000 20000 16000 12000 6000 6000 \ Ограничение по ъ/ сцеплению

\гсп

.Ограничение по длительному току

0П-1(а^0,6д')

0П-2(а2=О,25)

о 20 60 60 во 100

К км/ч

Фиг. 34. Тяговая характеристика тепловоза

ТЭМ2

Фиг. 35 Тепловоз ТЭМ4 ►

Фиг. 36. Тяговая характеристика тепловоза

ТЭМ4

26

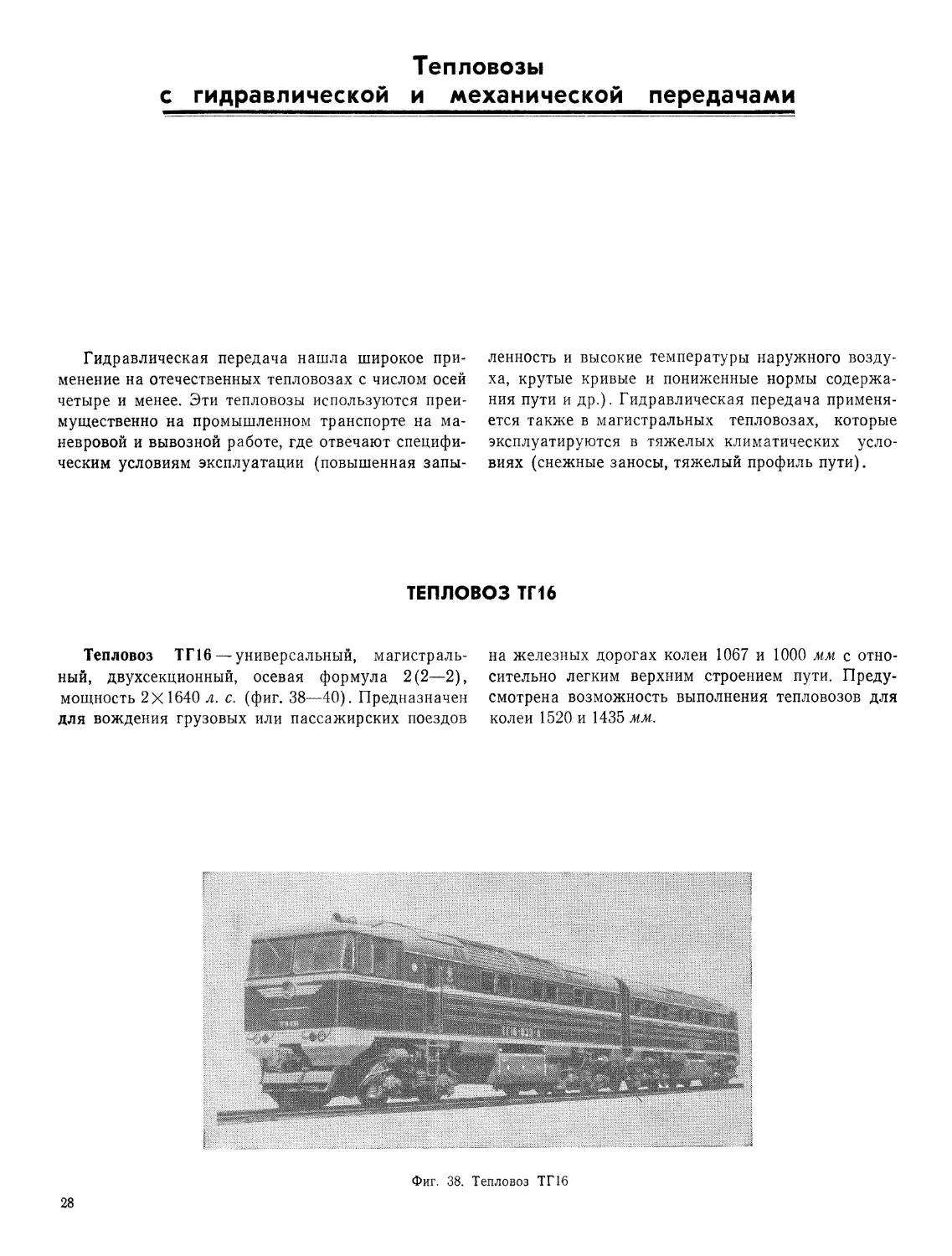

Тепловозы

с гидравлической и механической передачами

Гидравлическая передача нашла широкое при-

менение на отечественных тепловозах с числом осей

четыре и менее. Эти тепловозы используются преи-

мущественно на промышленном транспорте на ма-

невровой и вывозной работе, где отвечают специфи-

ческим условиям эксплуатации (повышенная запы-

ленность и высокие температуры наружного возду-

ха, крутые кривые и пониженные нормы содержа-

ния пути и др.). Гидравлическая передача применя-

ется также в магистральных тепловозах, которые

эксплуатируются в тяжелых климатических усло-

виях (снежные заносы, тяжелый профиль пути).

ТЕПЛОВОЗ ТГ16

Тепловоз ТГ16 — универсальный, магистраль-

ный, двухсекционный, осевая формула 2(2—2),

мощность 2X1640 л. с. (фиг. 38—40). Предназначен

для вождения грузовых или пассажирских поездов

на железных дорогах колеи 1067 и 1000 мм с отно-

сительно легким верхним строением пути. Преду-

смотрена возможность выполнения тепловозов для

колеи 1520 и 1435 мм.

Фиг. 38. Тепловоз ТГ16

28

№50

Фиг. 39. Обший вид тепловоза ТГ16

5080

Фиг. 40. Тяговая характеристика тепловоза ТГ16

(в двух секциях)

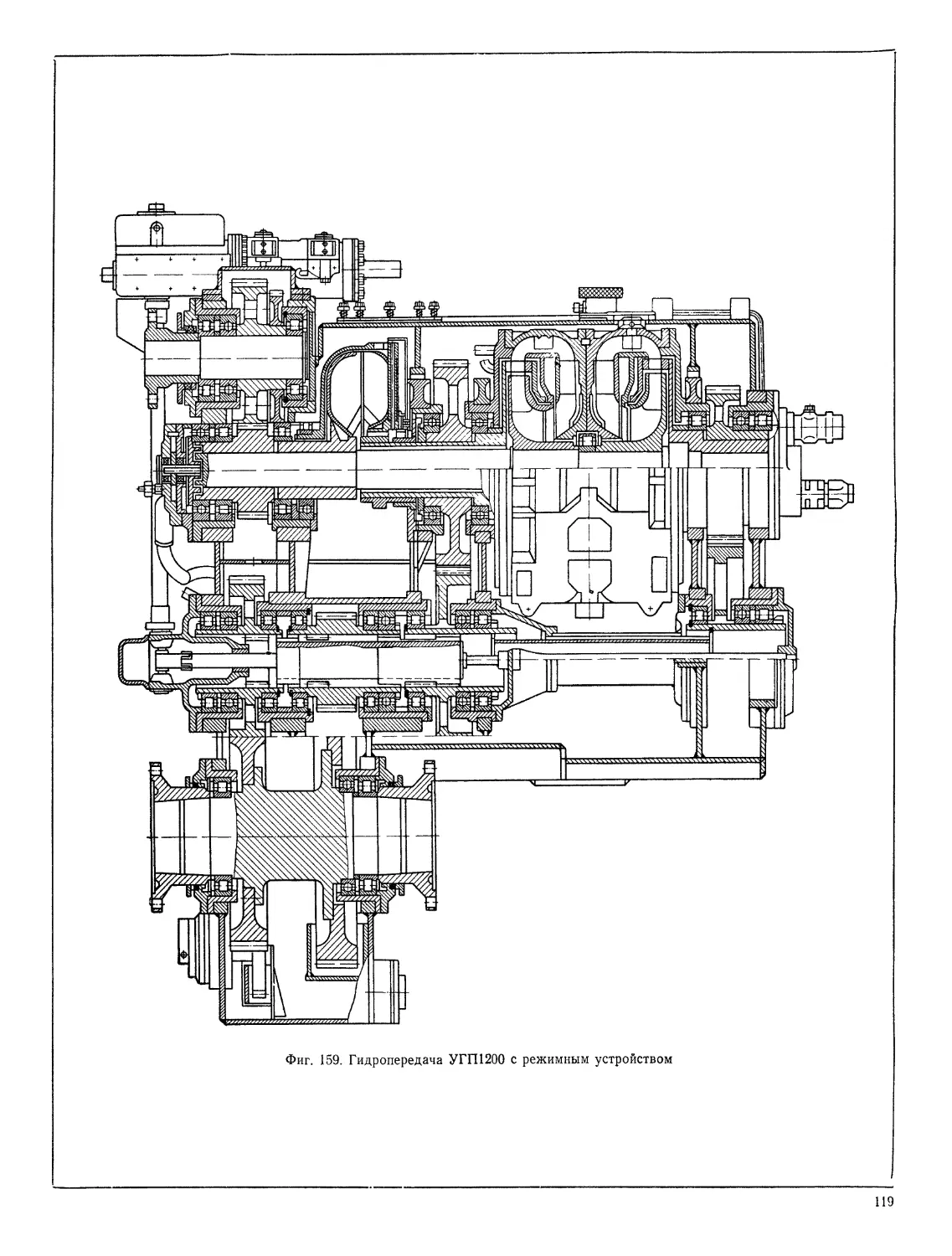

Каждая секция тепловоза имеет две силовые

установки с дизелями М756АС и унифицированными

гидравлическими передачами УГП1200.

Холодильники расположены в средней части сек-

ций тепловоза. Холодильная установка включает

две группы секций и соответственно два вентилято-

ра— для охлаждения дизеля и гидропередачи.

Привод вентилятора — гидростатический.

Каждая секция имеет одну кабину машиниста,

оборудованную постом управления по системе двух

единиц.

Кузов тепловоза — закрытого типа, с несущей

рамой.

Тележка — челюстная, рессорное подвешива-

ние — одноступенчатое.

Техническая характеристика

Ширина колеи, л<лг.....................1067

Габарит................................Южно-Саха-

линской желез-

ной дороги

Мощность, л. с.........................2X1640

Осевая формула.........................2(2—2)

Служебный вес, т.......................2x74

Нагрузка от оси на рельсы, т . . . .18,5

Длительная сила тяги, кГ............... 2X15000

Скорость при длительном режиме, км/ч . . 20

Конструкционная скорость, км/ч .... 85

Диаметр колес, мм.......................950

Минимальный радиус проходимых кривых, .и 100

Марка дизеля (условное обозначение) . . М756АС

(12ЧН18/20)

Частота вращения коленчатого вала дизе-

ля, об/мин.............................1400

Габаритные размеры тепловоза, мм:

длина по осям автосцепок .... 2X15450

ширина................................. 3000

высота от головок рельсов .... 4080

Запасы, кг:

топлива ............................ 2X3400

песка..............................2X800

воды...............................2X890

масла гидропередачи................2X574

масла дизеля ... ... 2X315

Изготовитель — Людиновский тепловозострои-

тельный завод.

ТЕПЛОВОЗЫ ТГМ6 И ТГМ8

Тепловоз ТГМ6 — односекционный, мощность

1200 л. с., осевая формула 2—2 (фиг. 41—43).

Предназначен для вывозной и маневровой работы

на промышленных предприятиях.

На тепловозе применен восьмицилиндровый ди-

зель ЗА-6Д49 и гидропередача УГП1200. Дизель

установлен на главной раме тепловоза на упругих

амортизаторах и соединен с гидропередачей упру-

гой муфтой.

Гидропередача имеет два гидротрансформатора

и гидромуфту. Привод колесных пар осуществляет-

ся через карданную трансмиссию и двухступенча-

тые осевые редукторы.

30

Холодильник тепловоза выполнен с водовоздуш-

ными секциями и одним вентилятором, имеющим

механический привод от дизеля через карданную

трансмиссию и редуктор с регулируемой гидромуф-

той.

Тормозной компрессор имеет механический при-

вод от вала гидропередачи (вала отбора мощности

на вспомогательные нужды).

Кузов тепловоза — капотного типа, с несущей

рамой и одной кабиной машиниста.

Тележки — двухосные, челюстные. Рессорное

подвешивание — одноступенчатое.

Фиг. 41. Тепловоз ТГМ6

Фиг. 42. Тяговая характеристика теп-

ловоза ТГМ6

31

8000

10300

Фиг. 43. Общий вид тепловоза ТГМ6

Тепловоз ТГМ8 (фиг. 44) — модификация тепло-

воза ТГМ6 — экспортный маневровый, предназна-

чен для работы на промышленных предприятиях,

односекционный, мощность 800 л. с., с кузовом ка-

потного типа. Приспособлен для работы по системе

двух единиц.

На тепловозе установлены дефорсированный ди-

зель ЗАЭ-6Д49 и гидропередача УГП-1200 с одним

маневровым режимом; наибольшая рабочая ско-

рость составляет 30 км/ч, а при транспортировании

(при снятых карданных валах) — до 90 км/ч.

Фиг. 44. Тяговая характеристика тепловоза

ТГМ8

Техническая характеристика тепловозов

ТГМ6 ТГМ8

Ширина колеи, мм 1520 1435

Габарит 02-Т Специаль-

(по ГОСТ 9238-59) ный

Мощность, л. с 1200 800

Осевая формула 2- —2

Служебный вес, т 90 80

Нагрузка от оси на рельсы, т Сила тяги при маневровом режиме, кГ: для тепловоза ТГМ6 при скорости 22,5 20

8 км/ч для тепловоза ТГМ8 при скорости 25000 —

6 км/ч Конструкционная скорость, км/ч: — 21000

при маневровом режиме 40 30

при поездном режиме 80 —

Диаметр колес, мм Минимальный радиус проходимых 1050

кривых, м 40 60

Марка дизеля (условное обозначение) Частота вращения коленчатого вала ЗА-6Д49 (8ЧН26/26) ЗАЭ-6Д49

дизеля, об/мин Габаритные размеры тепловоза, мм: 1000 860

длина по осям автосцепок 14300 14370

ширина 3080 3095

высота от головок рельсов Запасы, кг: 4230 4234

топлива 5400

песка.................................. 1100

воды................................ 550

масла гидропередачи . . . 252

масла дизеля........................ 280

Изготовитель — Людиновский тепловозострои-

тельный завод.

ТЕПЛОВОЗЫ ТГМ4 И ТГМЗА (ТГМЗБ)

Тепловозы ТГМ4 и ТГМЗА (фиг. 45—48) — од-

носекционные, осевая формула 2—2, мощность

750 л. с. Предназначены для маневровой и вывоз-

ной служб на путях промышленных предприятий и

МПС; используются также в поездной службе на

участках с относительно легким строением пути.

Отличаются тем, что на тепловозе ТГМ4 уста-

новлен новый четырехтактный дизель 211 Д-1 с уве-

3—2512

личенными ресурсом и экономичностью, а на теп-

ловозе ТГМЗА—М753Б. По мере развития произ-

водства дизеля 211Д-1 выпуск тепловозов ТГМЗА

(ТГМЗБ) будет прекращен.

Передача — гидравлическая, унифицированная.

У тепловоза ТГМЗА гидропередача с двумя гид-

ротрансформаторами и гидромуфтой, у тепловоза

ТГМЗБ — без гидромуфты.

33

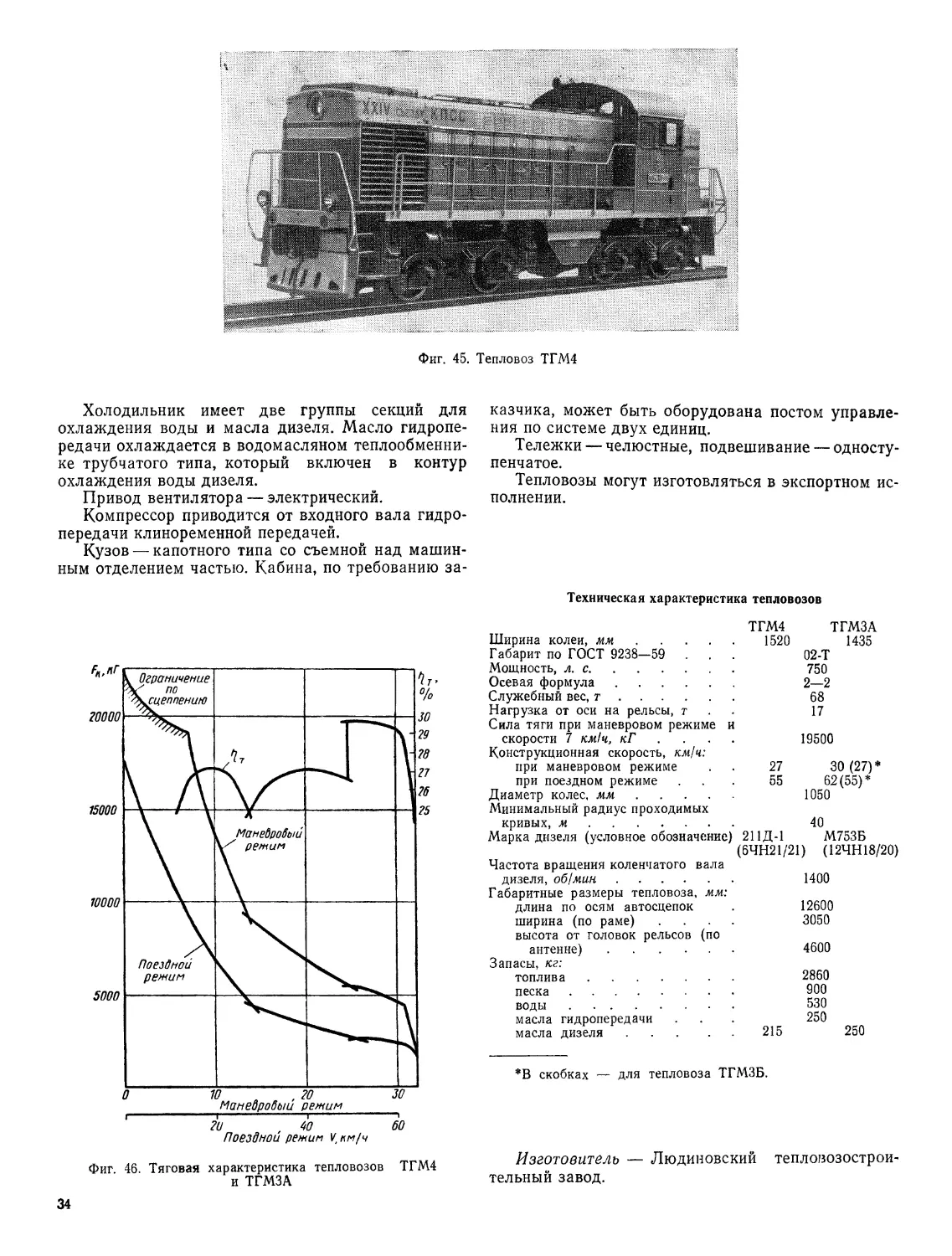

Фиг. 45. Тепловоз ТГМ4

Холодильник имеет две группы секций для

охлаждения воды и масла дизеля. Масло гидропе-

редачи охлаждается в водомасляном теплообменни-

ке трубчатого типа, который включен в контур

охлаждения воды дизеля.

Привод вентилятора — электрический.

Компрессор приводится от входного вала гидро-

передачи клиноременной передачей.

Кузов — капотного типа со съемной над машин-

ным отделением частью. Кабина, по требованию за-

казчика, может быть оборудована постом управле-

ния по системе двух единиц.

Тележки — челюстные, подвешивание — односту-

пенчатое.

Тепловозы могут изготовляться в экспортном ис-

полнении.

Техническая характеристика тепловозов

ТГМ4 ТГМЗА

Ширина колеи, мм....................1520 1435

Габарит по ГОСТ 9238—59 . . . 02-Т

Мощность, л. с............................. 750

Осевая формула................... 2—2

Служебный вес, т........................... 68

Нагрузка от оси на рельсы, т 17

Сила тяги при маневровом режиме и

скорости 7 км/ч, кГ ... 19500

Конструкционная скорость, км!ч:

при маневровом режиме . . 27 30 (27)*

при поездном режиме ... 55 62(55)*

Диаметр колес, мм....................... 1050

Минимальный радиус проходимых

кривых, м........................ 40

Марка дизеля (условное обозначение) 211 Д-1 М753Б

(6ЧН21/21) (12ЧН18/20)

Частота вращения коленчатого вала

дизеля, об!мин.......................... 1400

Габаритные размеры тепловоза, мм:

длина по осям автосцепок . 12600

ширина (по раме) .... 3050

высота от головок рельсов (по

антенне)............................. 4600

Запасы, кг:

топлива ............................... 2860

песка................................... 900

воды.................................... 530

масла гидропередачи . . . 250

масла дизеля..................... 215 250

*В скобках — для тепловоза ТГМЗБ.

Фиг 46. Тяговая характеристика тепловозов ТГМ4

и ТГМЗА

Изготовитель — Людиновский тепловозострои

тельный завод.

34

со

сл

ЗМО _________ . к------------

Фиг. 47. Обший вид тепловоза ТГМ4

009b

Фиг. 48. Общий вид тепловоза ТГМЗА

ТЕПЛОВОЗЫ ТГМ23, ТГМ25, ТГМ21

Тепловоз ТГМ23 —односекционный, осевая фор-

мула 0—3—0, мощность 500 л. с. (фиг. 49—51).

Предназначен для эксплуатации на промышленных

предприятиях, используется на маневровых работах

и на вывозке.

На его базе выпускается тепловоз ТГМ23Б мощ-

ностью 400 л. с., а также созданы модификации

ТГМ25 и ТГМ25Т, которые поставляются на экс-

порт.

На тепловозе установлены дизель 1Д12Н-500 и

гидропередача УГП500.

Привод колесных пар осуществляется через от-

бойный вал реверс-режимного редуктора с по-

мощью дышлового механизма. Отбойный вал раз-

мещается между первой и второй колесными пара-

ми.

Холодильник тепловоза оборудован секциями

для охлаждения воды и масла дизеля, а также мас-

ла гидропередачи.

Масляные секции с турбулизацией потока

масла.

Вентилятор приводится от дизеля через фрик-

с г Фиг. 49. Тепловоз ТГМ23

'«Л'

15000

12500

10000

7500

5000

2500

О 5 10 15 20 25 ___________________________________

Маневровый решим У,км/ч

Ь----->-----J-----------------t'z---1 <4 Фиг. 50. Тяговая характеристика теп-

0 Ю 20 ЗО 40 50 ловозя ТГМ23

Поездной решим У км 1ч

37

б~б А -А

Фиг. 51. Общий вид тепловоза ТГМ23

ционную муфту; компрессор — через регулируемую

наполнением гидромуфту от насосного вала гидро-

передачи.

Кузов — капотного типа.

Тепловоз ТГМ25 — односекционный, мощность

400 л. с., осевая формула 0—3—0. Изготовляется в

экспортном исполнении. Предназначен для экс-

плуатации на путях промышленных предприятий, в

условиях умеренного (ТГМ25) и тропического

(ТГМ25Т) климата.

Передача — гидравлическая.

Привод движущих колес — дышловой.

Тепловоз ТГМ21—промышленный, односек-

ционный, осевая формула 0—2—0, мощность

350 л. с., с гидропередачей (фиг. 52—54), является

модификацией тепловоза ТГМ23, от которого отли-

чается уменьшенным количеством движущих осей

(две вместо трех) и меньшей мощностью (300 л. с.

вместо 500), что позволяет применить тот же ди-

зель, но без турбонагнетателя.

Кузов — капотного типа.

Построен опытный образец.

Технические характеристики тепловозов приве-

дены в табл. 1.

Фиг. 52. Общий вид тепловоза ТГМ21

39

Фиг. 53. Тепловоз ТГМ21

Фиг. 54. Тяговая характеристика теп-

ловоза ТГМ21

40

Техническая характеристика тепловозов

Таблица 1

Параметры ТГМ23 ТГМ23Б ТГМ25 ТГМ21

Ширина колеи, мм 1520 1520; 1435 1435 1520

Габарит по ГОСТ 9238—59 1-Т 02-Т 02-Т 1-Т

Мощность, л. с 500 400 400 350

Осевая формула 0—3—0 0—3—0 0—3—0 0—2—0

Служебный вес, т 44(39) * 44 45,5 34

Нагрузка от оси на рельсы, т 14,6(13) * 14,7 15,2 17,0

Сила тяги при маневровом режиме, кГ . . . 11000 10200 10200 10000

Скорость маневрового режима, км/ч .... 7 6 6 5,3

Конструкционная скорость, км/ч:

при маневровом режиме 30 30 30 30

при поездном режиме 55 55 50 60

Диаметр колес, мм 1050 1050 1050 1050

Минимальный радиус проходимых кривых, м . 60 60 60 40

Марка дизеля (условное обозначение) .... 1Д12Н-500 1Д12-400 1Д12-400Э** 1Д12-400

(12ЧН15/18) (12ЧН15/18) (12ЧН15/18) (12ЧН15/18)

Частота вращения коленчатого вала дизеля, об!мин 1500 1600 1600 1550

Габаритные размеры тепловоза, мм\

длина по осям автосцепок 8920 8920 9750 8180

ширина 3100 3130 3150 3150

высота от головок рельсов 4060 3920 4000 4060

Запасы, кг:

топлива 1200 1200 1785 1200

песка 250 250 300 250

воды 45 45 45 45

масла гидропередачи 250 250 250 250

масла дизеля 120 120 120 120

* В скобках служебный вес без балласта.

** Для ТГМ25Т дизель 1Д12-400Т.

Изготовитель — Муромский тепловозостроительный завод им. Ф. Э. Дзержинского.

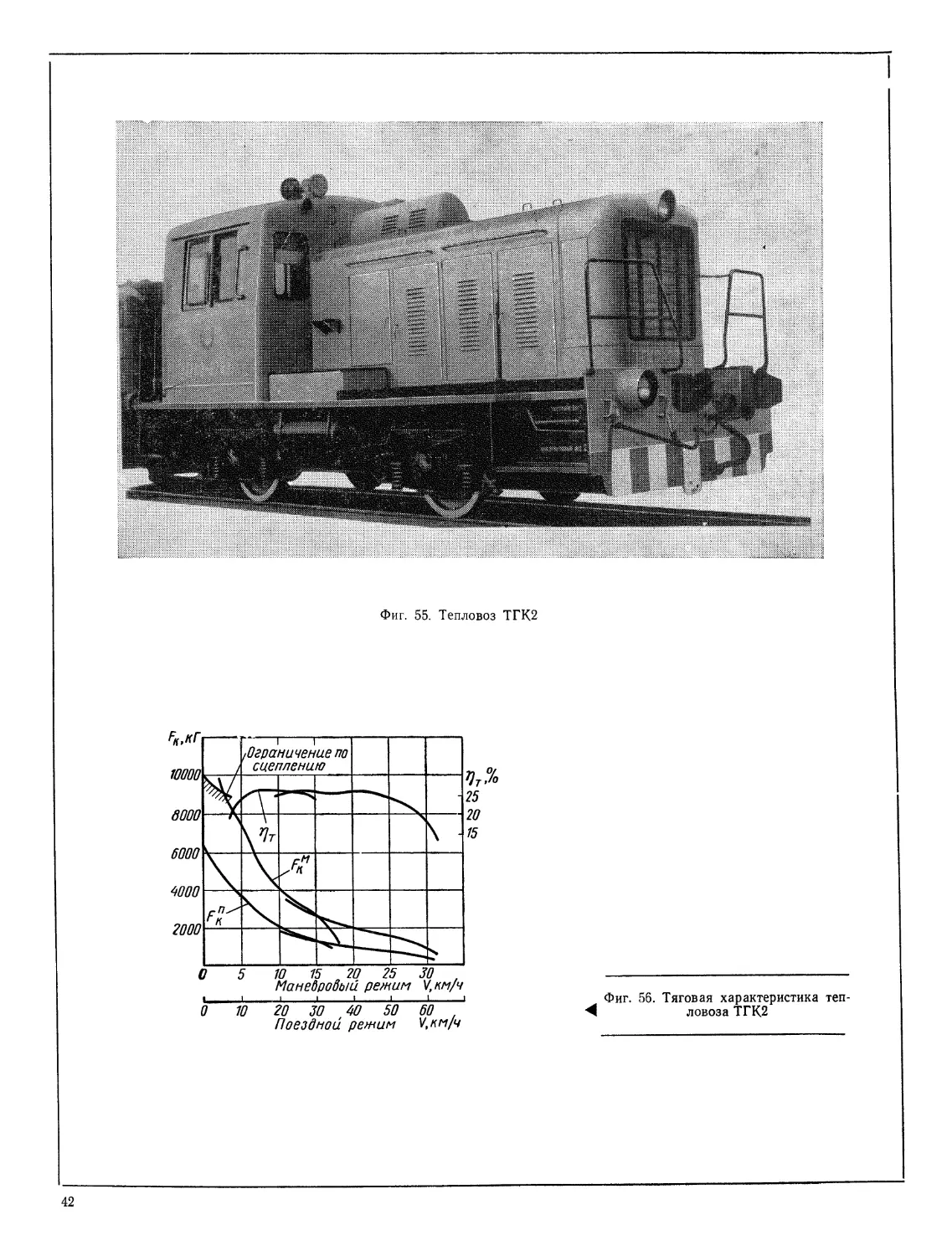

ТЕПЛОВОЗ ТГК2

Тепловоз ТГК2 — односекционный, мощность

230 л. с., осевая формула 0—2—0 (фиг. 55—57).

Предназначен для эксплуатации на путях промыш-

ленных предприятий.

На тепловозе применены дизель

У1Д6-250ТК и гидромеханическая передача.

Привод движущих колес — карданный.

Холодильник включает в себя три группы сек-

ций для охлаждения воды и масла дизеля, а также

масла гидромеханической передачи.

Кузов — капотного типа.

Техническая характеристика

Ширина колеи, мм......................1520

Габарит по ГОСТ 9238—59 ............. 03-Т

Мощность, л. с........................230

Осевая формула..........................0—2—0

Служебный вес, т......................28

Нагрузка от оси на рельсы, т .... 14

Сила тяги при маневровом режиме и ско-

рости 5 км/ч, кГ..................... 7200

Конструкционная скорость, км!ч:

при маневровом режиме . . . . 30

при поездном режиме................60

Диаметр колес, мм......................900

Минимальный радиус проходимых кри-

вых, м...............................50

Марка дизеля (условное обозначение) . У1Д6-250ТК

(6ЧН15/18)

Частота вращения коленчатого вала дизе-

ля, об!мин............................1500

Габаритные размеры тепловоза, мм:

длина по осям автосцепок .... 8280

ширина........................... 3074

высота от головок рельсов . . , 3478

Запасы, кг:

топлива.............................600

песка..............................180

воды..................................90

масла гидропередачи................153

масла дизеля..........................63

Изготовитель — Калужский машиностроитель-

ный завод.

41

Фиг. 55. Тепловоз ТГК2

Фиг. 56. Тяговая характеристика теп-

ловоза ТГК2

42

3478

.1яйМ°~|1п1 у

Фиг. 57. Обший вид тепловоза ТГК2

w

ТЕПЛОВОЗ ТУ7

Тепловоз ТУ7 — узкоколейный, односекционный,

осевая формула 2—2, мощность 400 л. с., с гидропе-

редачей (фиг. 58—60). Предназначен для вывозной

и магистральной работы на железных дорогах колеи

750 мм. Может поставляться с дизелем, отрегули-

рованным на мощность 300 л. с., а также в испол-

нении на колею 1000 мм.

На тепловозе установлены дизель 1Д12-400

(12415/18), имеющий повышенный ресурс, и мало-

габаритная гидропередача УГП400. Для передачи

создан гидродинамический тормоз, который уста-

навливается по желанию заказчика.

Холодильник тепловоза имеет водовоздушные

секции для охлаждения воды дизеля и масловоз-

душные— для масла дизеля. Масло гидропередачи

и гидротормоза охлаждается в водомасляном теп-

лообменнике.

Вентилятор холодильника приводится во враще-

ние от вала дизеля через клиноременную передачу

и муфту.

Фиг. 58. Тепловоз ТУ7

Фиг. 59. Тяговая характеристика тепловоза ТУ7

44

9400

Фиг. 60. Общий вид тепловоза ТУ7

М50

Тепловоз оборудован генератором освещения ва-

гонов пассажирского поезда.

Кабина машиниста имеет два идентичных, диа-

гонально расположенных пульта, что создает боль-

шие удобства в управлении.

Кузов тепловоза — капотного типа, с несущей

рамой.

Тележки — челюстные, с индивидуальным рес-

сорным подвешиванием, имеющим фрикционные га-

сители колебаний.

Техническая характеристика

Служебный вес, т.......................24 (18)

Нагрузка от оси на рельсы, т .... 6 (4,5)

Сила тяги при скорости 11 км/ч, кГ . . 6400 (4800)

Конструкционная скорость, км/ч ... 50

Диаметр колес, мм......................600

Минимальный радиус проходимых кривых, м 40

Марка дизеля (условное обозначение) . 1Д12-400

(12415/18)

Частота вращения коленчатого вала дизе-

ля, об!мин............................. 1600 (1450)

Габаритные размеры тепловоза, мм:

длина по осям сцепок........... 9400

ширина............................. 2450

высота от головок рельсов . . . 3550

Запасы, кг:

топлива..............................1200

песка..............................420

Ширина колеи, мм.....................750

Габарит по ГОСТ 9720-61 ............ТУ

Мощность, л. с....................... 400 (300)

Осевая формула................... 2—2

Изготовитель — Камбарский машиностроитель-

ный завод.

ТЕПЛОВОЗ ТУ6А

Тепловоз ТУ6А — узкоколейный, односекцион-

ный, осевая формула 2—2, мощность 120 л. с., пере-

дача— механическая (фиг. 61—63). Предназначен

для маневровой и вывозной работы на железных

дорогах колеи 750 мм.

На тепловозе установлен двухтактный дизель

ЯМЗ-М204А мощностью 120 л. с. при 2000 об/мин,

с пятискоростной коробкой механической передачи.

Крутящий момент к колесным парам передается

с помощью карданных валов через раздаточный ре-

верс-редуктор и двухступенчатые осевые редукторы.

Охлаждение воды дизеля осуществляется в во-

дяном радиаторе с помощью вентилятора.

Кузов — капотного типа.

Тележки — челюстные, с одноступенчатым рес-

сорным подвешиванием.

Фиг 61. Тепловоз ТУ6А

46

1818

Фиг. 62. Общий вид тепловоза ТУ6А

Фиг. 63. Тяговая характеристика тепловоза ТУ6А

Техническая характеристика

Ширина колеи, мм.......................

Габарит по ГОСТ 9720—61 .............

Мощность, л. с.........................

Осевая формула.........................

Служебный вес, т.......................

Нагрузка от оси на рельсы, т ... .

Длительная сила тяги, кГ...............

Скорость при длительном режиме, км/ч

Конструкционная скорость, км/ч

Диаметр колес, мм......................

Минимальный радиус проходимых кривых, м

Марка дизеля (условное обозначение)

Частота вращения коленчатого вала дизе-

ля, об/мин.............................

Габаритные размеры тепловоза, мм:

длина по буферам ......................

ширина ............................

высота от головок рельсов

Запасы:

топлива, л .................

песка, кг..........................

750

ТУ

120

2-2

13

3,25

2400

8

40

600

25

ЯМЗ-М204А

(4ДП10/12)

2000

7878

2650

3390

550

300

Изготовитель — Камбарский машиностроитель-

ный завод.

ТЕПЛОВОЗ МД54-4

Тепловоз МД54-4 — узкоколейный, односекцион-

ный, мощность 54 л. с., осевая формула 2—2

(фиг. 64 и 65). Предназначен для вождения поездов

и маневровых работ на железных дорогах колеи

750 мм.

Передача — механическая пятискоростная. Ди-

зель— Д54А-СЗ.

Кузов — капотного типа.

Тележки — двухосные с индивидуальным рессор-

ным подвешиванием.

47

2115

Техническая характеристика

Ширина колеи, мм........................750

Габарит по ГОСТ 9720—61 ................ТУ

Мощность, л. с..........................54

Осевая формула..........................2—2

Служебный вес, т.........................10

Нагрузка от оси на рельсы, т . . .2,5

Сила тяги по сцеплению (при Т = 0,3), кГ 3000

Конструкционная скорость, км/ч . . 18

Диаметр колес, мм.......................600

Минимальный радиус проходимых кривых, м 25

Марка дизеля (условное обозначение) . Д54А-СЗ

(4412,5/15,2)

Габаритные размеры тепловоза, мм:

длина по буферам........................7152

ширина..............................2115

высота от головок рельсов . . . 2980

Запасы, кг:

топлива..................................250

песка.................................64

воды..................................60

масла гидропередачи...................15

масла дизеля..........................22

Изготовитель — Истьинский машиностроитель-

ный завод.

Тепловозные дизели

На серийно выпускаемых тепловозах устанавли-

ваются дизели мощностью от 100 до 3000 л. с., а на

опытных — мощностью до 4000 л. с.; ведутся рабо-

ты по созданию дизелей мощностью 6000—8000 л. с.

Тепловозные дизели представляют собой моди-

фикацию двигателей, выпускаемых для ряда отрас-

лей народного хозяйства. На основе опыта эксплуа-

тации конструкция их постоянно совершенствуется,

особое внимание уделяется повышению надежности

и экономичности.

Основные характеристики тепловозных дизелей,

выпускаемых серийно, приведены в табл. 2.

ДИЗЕЛИ ТИПА Д49

Дизели типа Д49 (фиг. 66—74) — четырехтакт-

ные, V-образные, с углом развала 42°, с газотурбин-

ным наддувом и непосредственным впрыском топ-

лива.

Блок двигателя представляет собой сварно-ли-

тую конструкцию V-образной формы. В нижней ча-

сти блока расположены постели коренных подшип-

ников подвесного коленчатого вала. Вкладыши ко-

ренных и шатунных подшипников — тонкостенные,

стальные — с заливкой свинцовистой бронзой. Для

лучшей приработки вкладышей на свинцовистую

бронзу наносится тонкий (0,020-^-0,025 мм) слой

оловянисто-свинцового сплава.

Блок устанавливается на сварной поддизельной

раме. К нижней части рамы приварен поддон. В ем-

кость, образованную поддоном, боковыми и торцо-

выми листами рамы, заливается масло для смазки

дизеля. Эта рама также служит опорой тягового ге-

нератора.

Крышки цилиндров — чугунные. В крышке рас-

4—2512

положены два впускных и два выпускных клапана.

Рычажная система газораспределения приводится

одним распределительным валом, расположенным в

развале блока. Этот же вал служит для привода

топливных насосов. Крышка крепится к блоку че-

тырьмя шпильками.

Втулка цилиндра — чугунная, непосредственно

прикреплена к крышке шестью шпильками. На

втулку напрессована алюминиевая рубашка, кото-

рая образует полость для охлаждающей воды.

Коленчатый вал — литой из высокопрочного чу-

гуна с азотированными пустотелыми шейками. На

конце вала, противоположном фланцу отбора мощ-

ности, установлен демпфер вязкого трения.

Шатуны — стальные. Стержни шатунов двутав-

рового сечения. Нижняя головка главного шатуна

выполнена с косым зубчатым разъемом. Крышка

нижней головки крепится к шатуну четырьмя ша-

тунными болтами. Прицепной шатун крепится бол-

49

Основная характеристика

Тип

Наименование Д49 Д40

Заводская марка дизеля 2А-5Д49 1А-5Д49 2-6Д49 ЗА-6Д49 11Д45А

Обозначение по ГОСТ 4393—48 16ЧН26/26 16ЧН26/26 8ЧН26/26 8ЧН26/26 16ДН23/30

Тактность дизеля 4 4 4 4 2

Номинальная мощность (Ne), э. л. с 4000 3000 1500 1200 3000

Число оборотов в минуту: номинальное 1000 1000 1000 1000 750

минимально устойчивое 350 350 350 350 400

Число и расположение цилиндров 16V 16V 8V 8V 16V

Диаметр цилиндра, мм 260 260 260 260 230

Ход поршня, мм 260 260 260 260 300

Среднее эффективное давление при номинальной мощности (Ре), кГ1см2 16,4 12,2 12,2 9,8 9,1

Удельный расход топлива при номинальной мощности (ge*), г/э. л. с.-ч 155 150 150 150 167

Средняя скорость поршня, м)сек 8,7 8,7 8,7 8,7 7,5

Давление наддува, кГ/см2 1,9 1,35 1,45 1,2 1,1

Максимальное давление сгорания, кГ{см2 125 110 110 102 112

Применяемое масло М14ВЦ М14ВЦ М14ВЦ М14ВЦ М14ВЦ

Вес дизеля с поддизельной рамой (сухой), кг 18500 17500 11300 8400 13790

Удельный вес, кг/э. л. с 4,6 5,8 7,5 7,0 4,6

Производительность, м^ч:

масляного насоса 105 80 55 55 80

водяного насоса 2X80 2X80 40 40 2X100

Отвод тепла, 10—3, ккал/ч:

с водой 700 560 335 260 825

с маслом . 920 300 135 80 465

от наддувочного воздуха 920 300 125 ПО 182

На каких тепловозах устанавливаются ТЭ115; ТЭП70 2ТЭ116; ТЭ109 ТЭМ6 ТГМ6; ТЭМ5 ТЭП60

* Допуск на удельный расход топлива +5%.

тами к пальцу, установленному в проушинах глав-

ного шатуна. В верхние головки обоих шатунов за-

прессованы стальные втулки, залитые свинцовистой

бронзой.

Поршень — составной, охлаждается маслом пу-

тем взбалтывания. Стальная головка поршня кре-

пится к алюминиевому тронку четырьмя шпилька-

ми. Три компрессионных и два маслосъемных коль-

ца расположены в головке поршня, выше оси паль-

ца. В бобышках тронка установлен стальной пусто-

50

тепловозных дизелей

Таблица 2

дизеля

Д70 Д100 Д50 211Д-1 М50 В2

14Д40 2Д70 10Д100 2Д100 ПД1М 211Д-1 М756В М753Б 1Д12-400

12ДН23/30 16ЧН24/27 10ДН20.7/2Х Х25.4 1ОД2О,7/2Х25,4 64 НЗ 1,8/33 6ЧН21/21 12ЧН18/20 124 Н18/20 12415/18

2 4 2 2 4 4 4 4 4

2000 3000 3000 2000 1200 750 820 750 400

750 1000 850 850 750 1400 1400 1400 1600

4(0 350 400 400 300 600 600 75) 500

12 V 16V ЮР ЮР 6Р 6Р 12 V 12 V 12 V

230 240 207 207 318 210 180 180 150

300 270 2x254 2X254 330 210 200 200 180

8,1 13,8 9,3 6,2 9,2 11,1 8,6 7,9 5,9

160 150 160 170 165 160 156 171 168

7,5 9,0 7,2 7,2 8,25 9,8 9,3 9,3 9,6

1,0 1,45 1,3 0,3 0,55 1,1 0,4 0,25 —

ПО 115 100 88 70 115 85 85 75

М14ВЦ М14ВЦ М12В М12В М12В М14ВЦ МС20П МС20 МС20

12500 18000 19300 19300 17000 4500 1900 1800 1750

6,25 6,0 6,4 9,5 14,2 6,0 2,3 2,4 4,4

56 95 120 120 24 24 6,4 3,5 2,2

2X75 2x100 150 и 100 100 90 27 и 15 26 30 12

600 610 825 650 367 238 350 350 230

340 170 520 360 65 44 34 34 18

— 360 330 — 41 35 — — —

М62 2ТЭ116 2ТЭ10Л тэз ТЭМ2 ТГМ4 ТГ16 ТГМЗА ТГМ23; ТГМ21

телый палец плавающего типа. Осевое перемещение

пальца ограничивается стопорными кольцами.

Топливные насосы высокого давления — индиви-

дуальные на каждый цилиндр. Плунжер имеет две

(верхнюю и нижнюю) спиральные отсечные кромки

для регулирования начала и конца подачи топлива.

Форсунки — закрытого типа.

Дизель снабжен всережимным объединенным

регулятором числа оборотов и нагрузки, а также

предельным выключателем.

51

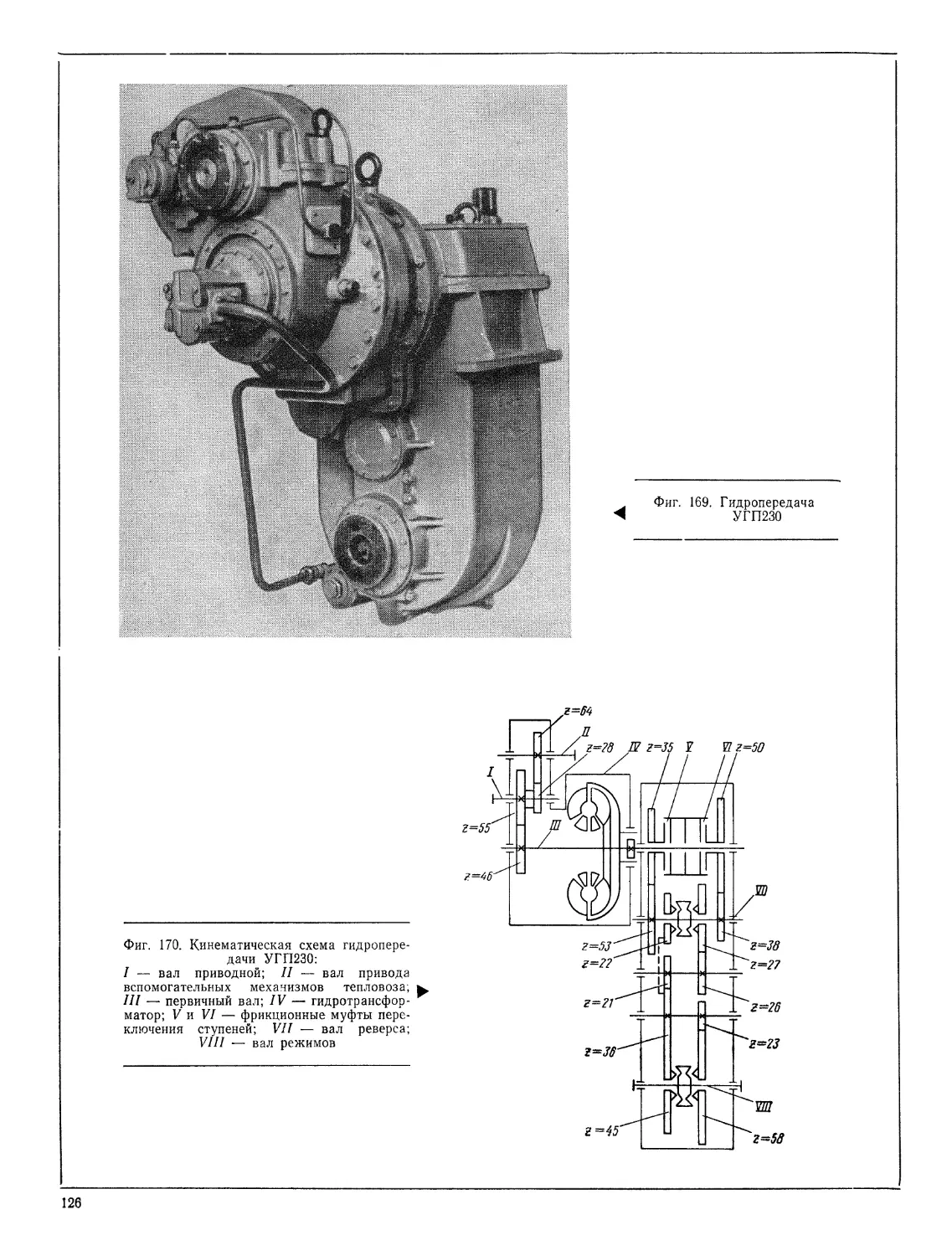

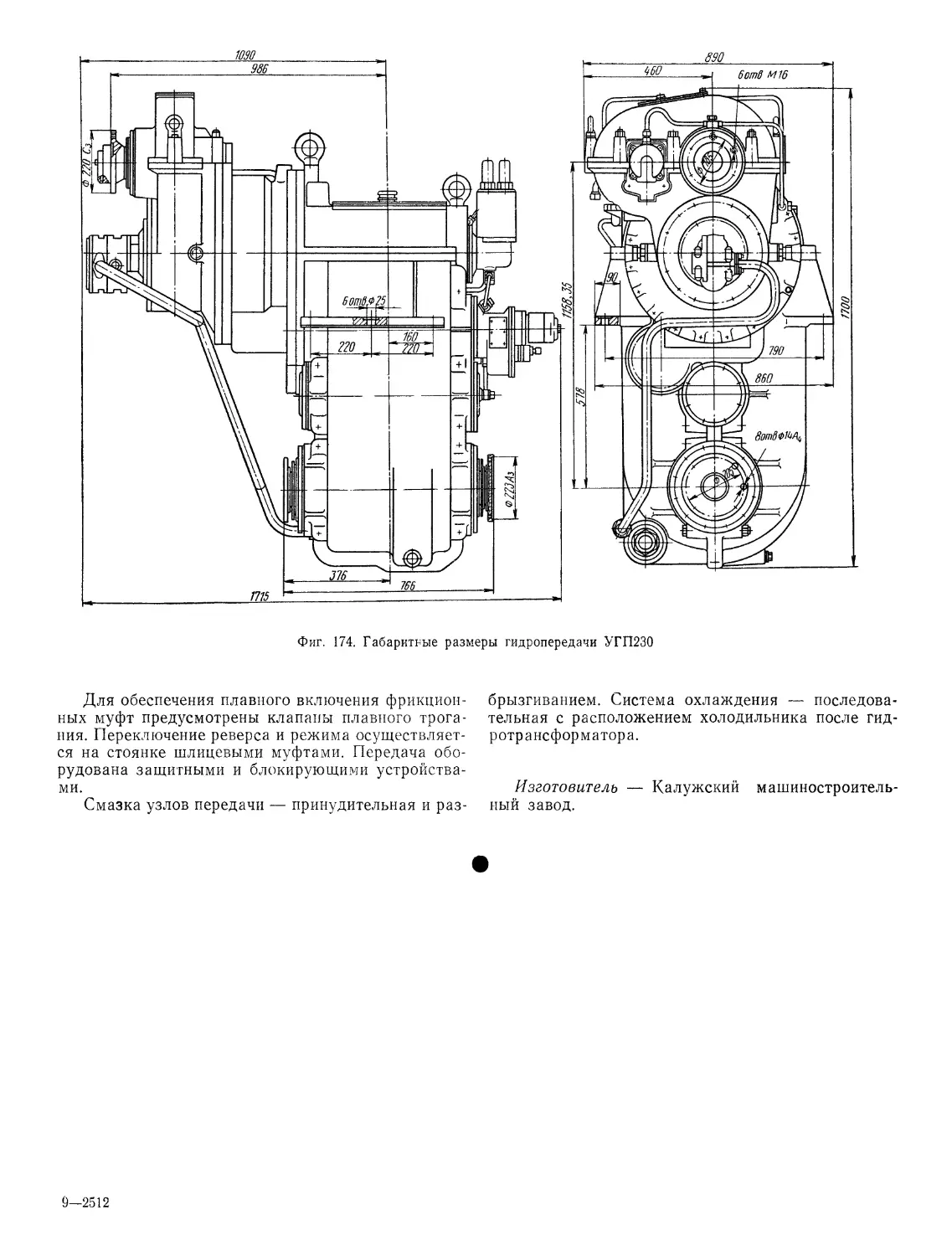

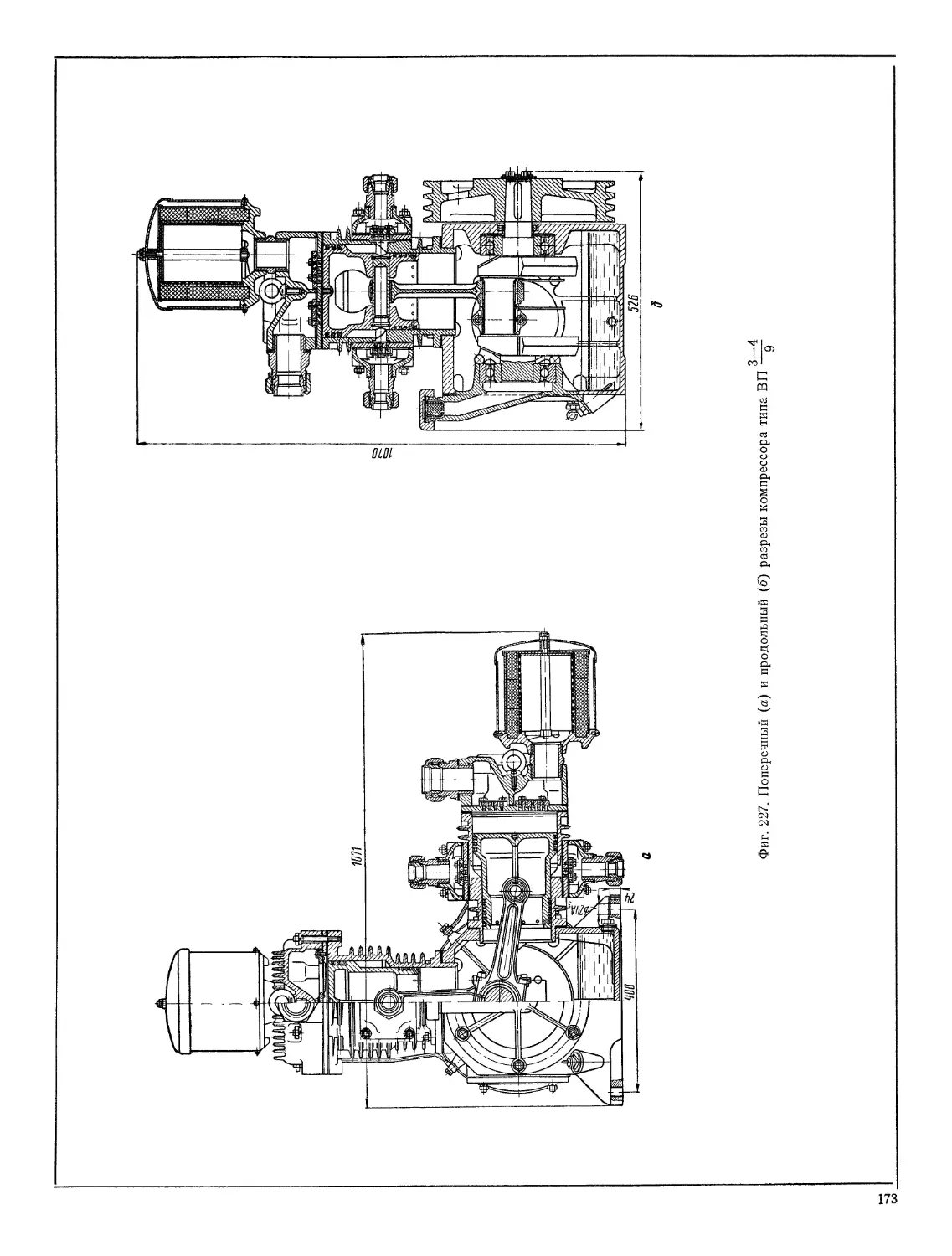

Фиг. 66. Дизель-генератор 1-9ДГ (дизель 1А-5Д49)

Фиг. 67. Изменение основных параметров дизеля 1А-5Д49 по тепловозной характеристи ке:

— температура воды на охлаждение воздуха; рг— максимальное давление сгорания; рк — давление

воздуха в ресивере; tr— температура выхлопных газов перед турбиной; ge— удельный расход топлива

52

w

1528

1102,5

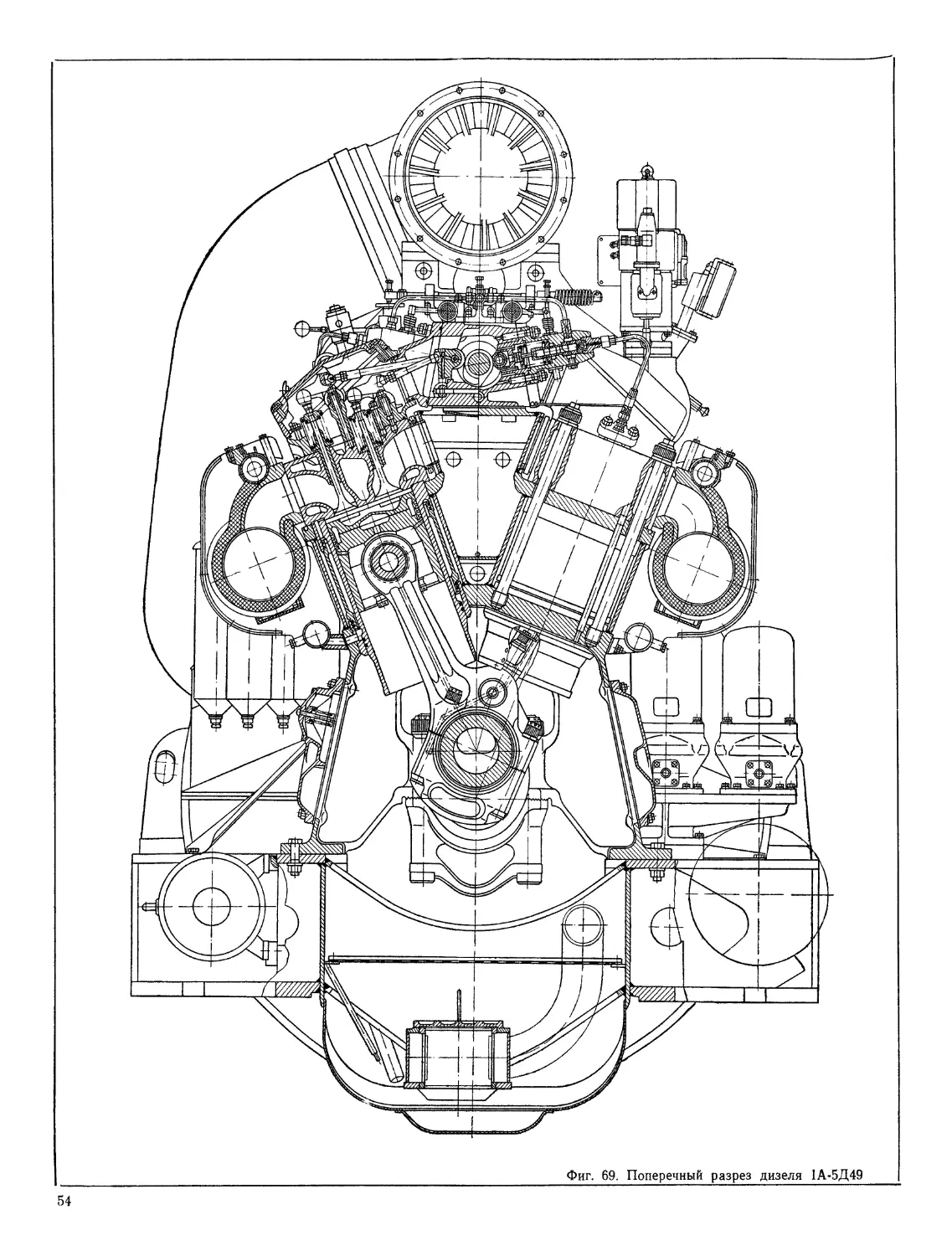

Фиг. 69, Поперечный разрез дизеля 1А-5Д49

54

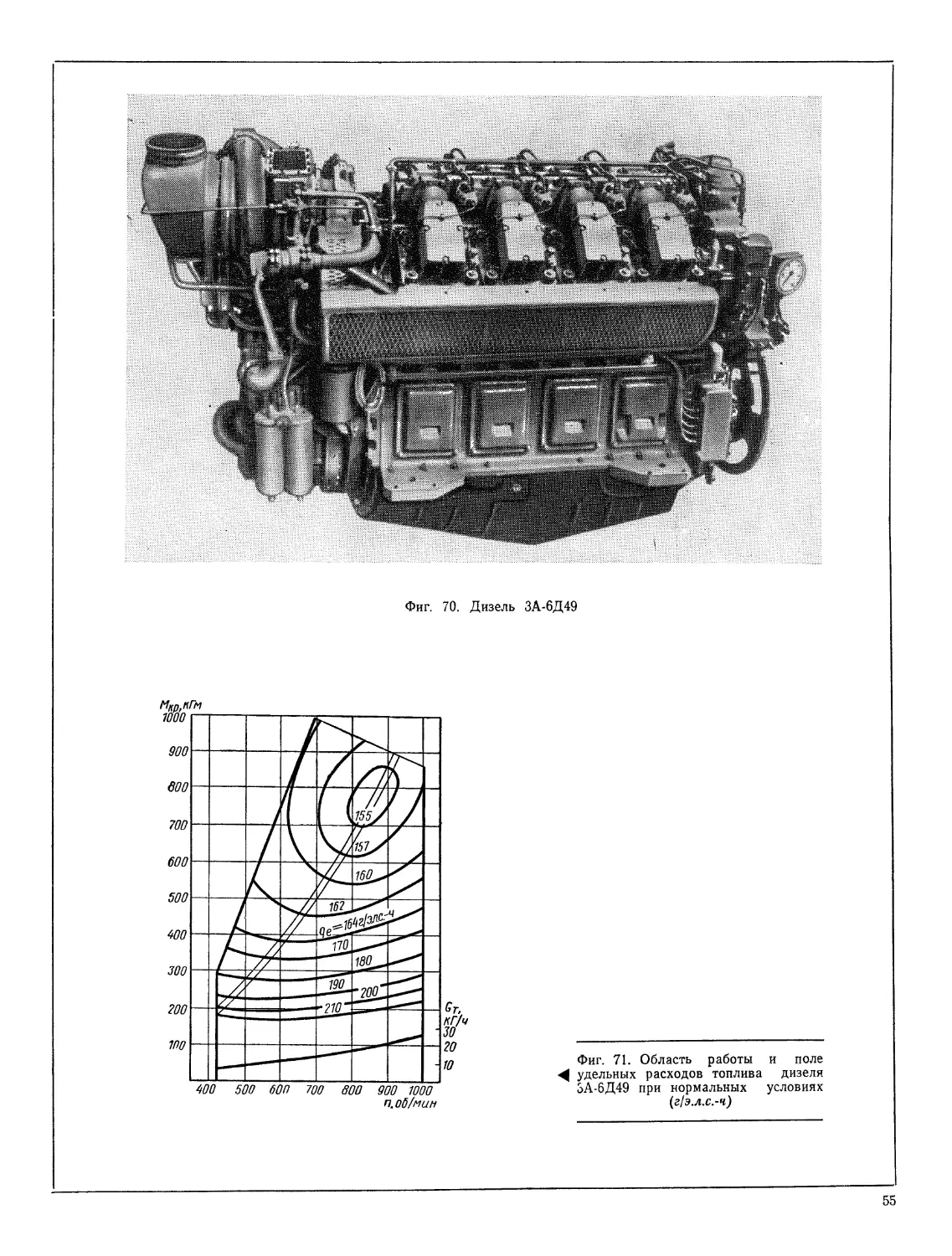

Фиг. 70. Дизель ЗА-6Д49

Фиг. 71. Область работы и поле

удельных расходов топлива дизеля

ЗА-6Д49 при нормальных условиях

(г/э.л.с.-ч)

55

Вид A

Фиг. 72. Габаритный чертеж дизеля ЗА-6Д49

Фиг. 73. Поперечный разрез дизеля ЗА-6Д49

57

Фиг. 74. Продольный разрез дизеля ЗА-6Д49

ДИЗЕЛИ ТИПА Д70

Дизели типа Д70 (фиг. 75—78) — четырехтакт-

ные, V-образные, с углом развала 45°, с газотурбин-

ным наддувом и непосредственным впрыском топ-

лива.

Блок дизеля представляет собой цельносварную

конструкцию. В нижней части блока расположены

постели коренных подшипников подвесного колен-

чатого вала. Вкладыши коренных и шатунных под-

шипников изготовлены из биметаллической стале-

алюминиевой ленты. Блок устанавливается на свар-

ной поддизельной раме, к нижней части которой

приварен легкий поддон. Вместе с боковыми и попе-

речными листами рамы поддон образует емкость

для масла. Эта рама также служит опорой тягового

генератора. Над блоком, между крышками цилинд-

ров, установлен выпускной коллектор.

Крышки цилиндров—чугунные. В каждой крыш-

ке имеются два впускных и два выпускных клапана.

На дизелях устанавливаются два распредели-

тельных вала — по одному на каждый ряд цилинд-

ров. Эти же валы служат и для привода индиви-

дуальных плунжерных топливных насосов высокого

давления. Регулирование количества подаваемого

топлива производится изменением конца впрыска

топлива.

Крышка устанавливается в проточке верхнего

бурта втулки цилиндра без прокладки; уплотнение

газового стыка достигается притиркой бурта к

крышке. Каждая крышка крепится к блоку шестью

шпильками.

Втулка цилиндра — чугунная. Зеркало втулки

хромируется. На каждую втулку напрессовывается

чугунная рубашка, образующая полость для цирку-

ляции охлаждающей воды.

Коленчатый вал — чугунный, литой, с азотиро-

ванными пустотелыми шейками. На конце вала,

противоположном фланцу отбора мощности, уста-

навливается маятниковый антивибратор.

Шатуны — стальные, штампованные. Стержни

шатунов — двутаврового сечения. Главный шатун

выполнен с отъемной нижней головкой, которая кре-

пится к стержню на четырех шпильках. Нижняя го-

ловка имеет прямой зубчатый разъем. Крышка

нижней головки крепится четырьмя шатунными

болтами. Прицепной шатун двумя шпильками кре-

пится к пальцу, установленному в проушинах ниж-

ней головки главного шатуна.

Поршень — алюминиевый, литой, неохлаждае-

мый. На поршне расположены три компрессионных

и три маслосъемных чугунных поршневых кольца.

Поршневой палец — стальной, плавающего типа.

Осевое перемещение пальца ограничивается за

глушками, смонтированными в бобышках поршня.

На дизелях устанавливаются объединенный ре-

гулятор числа оборотов и мощности и предельный

выключатель.

Фиг. 75. Дизель-генератор Д70

59

Фиг. 76. Изменение основных параметров дизеля Д70 при работе по тепловозной

характеристике:

р к— давление в ресивере; tv — температура выхлопных газов перед турбиной;

N е— номинальная мощность; tK — температура воздуха в ресивере; р2 — макси-

мальное давление сгорания; ge — удельный расход топлива

1610

Фиг. 77. Габаритный чертеж дизель-генератора Д70

60

Фиг. 78. Поперечный разрез дизеля Д70

61

ДИЗЕЛИ ТИПА Д100

Дизели типа Д100 (фиг. 79—84) —двухтактные,

вертикальные, рядные, со встречно-движущимися

поршнями, прямоточно-щелевой продувкой и непо-

средственным впрыском топлива.

Блок цилиндров — стальной, сварной. К попе-

речным перегородкам блока приварены постели ко-

ренных подшипников верхнего и нижнего коленча-

тых валов. Вкладыши коренных подшипников —

бронзовые с заливкой баббитом. Сверху блок за-

крыт крышкой. Блок крепится к поддизельной раме.

К нижней части рамы приварен поддон, который

служит емкостью для масла, заливаемого в дизель.

Втулка цилиндра — чугунная, общая для верх-

него и нижнего поршней. В верхней части втулки

цилиндра расположены продувочные окна, в ниж-

ней — выпускные. Для создания вихревого движе-

ния воздуха в цилиндре стенки продувочных окон

имеют наклоны в радиальном направлении и к вер-

тикальной оси цилиндра.

Между продувочными и выпускными окнами на

втулку напрессована стальная рубашка, образую-

щая полость для охлаждающей воды. Рабочая по-

верхность втулки цилиндра фосфатируется.

Коленчатые валы — чугунные, литые с пустоте-

лыми шейками. Коленчатые валы соединены верти-

кальной зубчатой передачей с пружинной эластич-

ной муфтой. Нижний вал опережает верхний на 12°.

На нижнем вале установлен маятниковый антивиб-

ратор.

Шатуны — стальные, штампованные. Стержни

шатунов двутаврового сечения с центральным кана-

лом для подачи масла к поршню. В верхнюю голов-

ку шатуна запрессована тонкостенная стальная

втулка с бронзовой заливкой. Нижняя головка ша-

туна имеет прямой разъем.,

Крышка нижней головки крепится к шатуну

двумя шатунными болтами. Шатунные вклады-

ши — бронзовые с заливкой баббитом.

Фиг. 80. Тепловозная характеристика дизеля 10Д100

Шатуны верхнего и нижнего коленчатых валов

по конструкции одинаковы, но нижний шатун не-

сколько длиннее верхнего.

Поршень — чугунный, литой, составной, охлаж-

дается маслом, состоит из собственно поршня и

вставки. Вставка крепится к днищу поршня четырь-

мя шпильками. Плавающий поршневой палец —

стальной, полый. Наружная поверхность пальца це-

ментируется и полируется.

На поршне расположены четыре компрессион-

ных и три маслосъемных кольца. Верхние и нижние

поршни невзаимозаменяемы. Форма днища верхне-

го поршня представляет собой зеркальное отраже-

ние днища нижнего поршня, кроме того, нижние

поршни имеют местные удлинения юбки.

Топливный насос высокого давления — индиви-

дуальный, плунжерный, с приводом от кулачкового

распределительного вала. Количество подаваемого

топлива регулируется изменением конца подачи

топлива. На каждом цилиндре устанавливаются

два насоса. Форсунка — закрытого типа.

Продувка дизеля 2Д100 осуществляется привод-

ным объемным роторным трехлопастным нагнетате-

лем. На дизеле 10Д100 применен двухступенчатый

наддув. Первая ступень сжатия осуществляется в

двух параллельно работающих автономных турбо-

компрессорах ТК-34, а вторая — в приводном цент-

робежном нагнетателе. Перед поступлением в воз-

душный ресивер дизеля воздух охлаждается в двух

параллельно включенных воздухоохладителях.

На всех дизелях типа Д100 установлен предель-

ный регулятор на 930—980 об!мин. На дизеле 2Д100

применен всережимный центробежный регулятор с

изодромной обратной связью и гидравлическим сер-

вомотором. На дизеле 10Д100 установлен объеди-

ненный регулятор нагрузки и числа оборотов.

На поддизельной раме монтируется генератор

постоянного тока. Коленчатый вал дизеля соединя-

ется с валом якоря генератора полужесткой пла-

стинчатой муфтой. Заводская марка дизель-генера-

торов соответствует марке дизелей — 2Д100 и

10Д100.

Фиг. 79. Дизель-генератор 10Д100

62

Фиг. 81. Поперечный разрез дизеля 10Д100

63

Фиг. 82. Габаритный чертеж дизель-генератора 10Д100

J185 (3Z65)

◄ Фиг. 83. Дизель-генератор 2Д100

Фиг. 84. Тепловозная характеристика

дизеля 2Д100

64

ДИЗЕЛИ ТИПА Д40

Дизели типа Д40 (фиг. 85—90) —двухтактные,

V-образные, с углом развала 45°, с прямоточной

клапанно-щелевой продувкой и непосредственным

впрыском топлива.

Блок двигателя представляет собой стальную

цельносварную конструкцию V-образной формы.

Снизу к поперечным листам блока приварены по-

стели коренных подшипников.

Блок устанавливается на поддизельной раме.

К нижней части рамы приварен поддон, который

вместе с торцевыми и боковыми листами рамы об-

разует масляную ванну.

Крышка цилиндра — составная; днище ее отли-

то из высокопрочного чугуна, а корпус — из алюми-

ниевого сплава.

В крышке расположены четыре выпускных кла-

пана, которые приводятся от кулачкового распреде-

лительного вала, расположенного в развале блока.

Привод клапанов осуществляется через рычажный

механизм с гидротолкателями. Рабочие фаски вы-

пускных клапанов наплавлены жаропрочным спла-

Фиг. 85. Область допустимых режимов работы и поле

среднего удельного расхода топлива дизеля 11Д45А при

теплотворной способности топлива 10000 ккал!кг (при

20° и 760 мм рт. ст. окружающей среды):

1 — внешняя характеристика; 2 — тепловозная характери-

стика; 3 — ограничительная характеристика; 4 — расход

топлива на холостом ходу

вом. Каждая крышка цилиндра крепится к блоку

четырьмя шпильками.

Втулка цилиндра — чугунная, крепится к крыш-

ке цилиндра шестью шпильками. В средней части

втулки расположены 18 радиальных продувочных

окон. Выше продувочных окон втулка охлаждается

водой, а ниже — наддувочным воздухом.

Коленчатый вал — чугунный, с азотированными

пустотелыми шейками. На переднем конце коленча-

того вала установлен маятниковый антивибратор.

Коренные и шатунные вкладыши — тонкостенные,

стальные — с заливкой свинцовистой бронзой и тон-

ким приработочным оловянисто-свинцовым покры-

тием.

Шатуны — стальные. Стержни шатунов — дву-

таврового сечения с утолщением в средней части

для масляного канала.

Главный (правый) и прицепной (левый) шату-

ны соединены между собой стальным пальцем.

В верхние головки обоих шатунов и в нижнюю го-

ловку прицепного шатуна запрессованы стальные

втулки с тонкослойной заливкой свинцовистой

бронзой. Нижняя головка главного шатуна имеет

косой зубчатый разъем. Крышка нижней головки

крепится к шатуну четырьмя болтами.

Поршень — составной, охлаждается маслом. Ли-

тая головка поршня из высокопрочного жаростойко-

го чугуна крепится к тронку поршня, отлитому из

серого перлитного чугуна четырьмя болтами. Встав-

ка поршня изготовлена из алюминиевого сплава.

В бобышках вставки расположен полый стальной

поршневой палец плавающего типа. На поршне рас-

положены четыре компрессионных и два масло-

съемных поршневых кольца.

Топливный насос высокого давления — блочный.

Плунжер топливного насоса имеет две спиральные

отсечные кромки для регулирования начала и кон-

ца подачи топлива. Форсунки — закрытого типа.

Дизель снабжен предельным регулятором на

870 об!мин и всережимным центробежным изодром-

ным регулятором числа оборотов непрямого дей-

ствия с обратной связью, гидравлическим сервомо-

тором, автоматическим регулированием мощности и

собственной автономной масляной системой.

На дизелях типа Д40 осуществлен комбиниро-

ванный двухступенчатый наддув. Первая ступень

сжатия осуществляется двумя параллельно рабо-

тающими турбокомпрессорами. Вторая ступень

сжатия у дизелей 14Д40 осуществляется в привод-

ном объемном нагнетателе, а у дизелей 11Д45А — в

приводном центробежном нагнетателе.

На дизеле 11Д45А применено промежуточное

охлаждение наддувочного воздуха после первой

ступени сжатия.

На общей с дизелем поддизельной раме устанав-

ливается генератор постоянного тока, который сое-

диняется с коленчатым валом дизеля полужесткой

пластинчатой муфтой.

5—2512

65

I

Фиг. 86. Поперечный разрез дизеля 11Д45

66

Фиг. 87. Дизель-генератор 14ДГ (дизель 14Д40)

Фиг. 88. Область допустимых режимов ра-

боты и поле номинального удельного расхо-

да топлива двигателя 14Д40:

4 1 — внешняя характеристика; 2 — ограни-

” чительная характеристика; 3 — тепловозная

характеристика (относительный расход то-

плива); 4 — расход топлива на холостом

ходу

67

амортизаторы

Фиг. 89. Габаритный чертеж дизель-генератора с дизелями 14ДГ и 11Д45 (размеры в

скобках).

69

ДИЗЕЛИ ТИПА Д50

Дизели типа Д50 (фиг. 91—94)—четырехтакт-

ные, вертикальные, рядные, с газотурбинным над-

дувом и непосредственным впрыском топлива.

Фундаментная рама-картер представляет собой

общую чугунную отливку. В поперечных балках

рамы расположены постели коренных подшипников

коленчатого вала. Вкладыши коренных и шатун-

ных подшипников — бронзовые с заливкой бабби-

том. К одному из торцов рамы-картера при помо-

щи фланца крепится статор главного генератора.

Вал ротора жестко соединен с коленчатым валом

дизеля.

Блок цилиндров — чугунный, крепится к раме-

картеру анкерными шпильками, проходящими в

специальных приливах в поперечных перегородках

картера, и короткими сшивными шпильками. Чу-

гунные гильзы цилиндров, непосредственно омы-

ваемые водой, запрессованы в расточки блока.

Крышки цилиндров — чугунные. В каждой

крышке размещены два впускных и два выпускных

клапана, которые приводятся от одного распреде-

лительного вала.

Коленчатый вал — стальной, кованый, пустоте-

лый.

Шатун — стальной, штампованный. Стержень

шатуна имеет двутавровое сечение. В верхнюю го-

ловку шатуна запрессована бронзовая втулка,

нижняя головка имеет прямой разъем. Крышка

нижней головки крепится к шатуну четырьмя бол-

тами.

Поршень — алюминиевый, литой, неохлаждае-

мый. На поршне расположены четыре компрес-

сионных и три маслосъемных чугунных поршневых

кольца. Два верхних компрессионных кольца —

хромированные с трапецеидальным сечением.

Поршневой палец — плавающего типа, полый, с це-

ментированной рабочей поверхностью.

Топливный насос высокого давления — плун-

жерного типа, блочный. Количество подаваемого

топлива регулируется изменением конца подачи

топлива.

Наддув осуществляется при помощи автоном-

ного турбокомпрессора ТК-ЗОН с осевой односту-

пенчатой турбиной и центробежным компрессором.

Дизель имеет всережимный центробежный изо-

дромный регулятор с гидравлическим сервомотором

и собственной масляной системой, а также пре-