Текст

н. н. ВОЛКОВ, Н. В. РОДЗЕВИЧ

ПОДШИПНИКИ КАЧЕНИЯ

КОЛЕСНЫХ ПАР ВАГОНОВ

И ЛОКОМОТИВОВ

ИССЛЕДОВАНИЕ, РАСЧЕТ

И КОНСТРУИРОВАНИЕ

ИЗДАТЕЛЬСТВО

„МАШИНОСТРОЕНИЕ

Москва 1972

УД к.621.822.6 : [625.23/. 24+625.282]

Волков Н. Н. и Родзевич Н. В. Подшипни-

ки качения колесных пар вагонов и локомотивов. М., «Машино-

строение», 1972, стр. 168.

В книге обобщен отечественный и зарубежный опыт иссле-

дования, расчетов и конструирования подшипниковых узлов

колесных пар вагонов и локомотивов с подшипниками качения.

Описаны условия работы и требования, предъявляемые

к буксам, моторно-осевым подшипникам и опорам на ось осевых

редукторов; показано развитие конструкций подшипниковых

узлов колесных пар отечественного и зарубежного подвижного

состава. Рассмотрены результаты исследования букс, моторно-

осевых подшипников и подшипников осевых редукторов с точки

зрения повышения срока службы, уменьшения габаритных раз-

меров и выяснения отдельных параметров подшипниковых узлов

колесной пары. Даны указания по выбору и расчету подшипни-

ков, по подбору смазки для подшипниковых узлов.

Книга рассчитана на инженеров-конструкторов, но будет

также полезна сотрудникам исследовательских лабораторий

заводов и институтов, а также инженерам и механикам, работаю-

щим в области эксплуатации подшипниковых узлов колесных

пар подвижного состава. Многие результаты описанных в книге

исследований представляют интерес для специалистов общего

машиностроения. Табл. 11, илл. 101, библ. 53 назв.

Рецензент канд. техн, наук В. С. Шаронин

3-18-2

162-72

Предисловие

Железнодорожный транспорт является важнейшей отраслью

народного хозяйства страны. Требования, предъявляемые к по-

движному составу железных дорог, в последние годы значительно

повысились. Основное из этих требований — обеспечение высокой

надежности вагонов и локомотивов в условиях интенсивной экс-

плуатации. Возросли скорости движения, увеличились нагрузки.

Планируется дальнейшее повышение скоростей движения пасса-

жирских поездов до 200—250 км!ч, а грузовых до 100—120 км!ч.

Предполагается также увеличить нагрузку от колесной пары на

рельсы.

Решение этих задач невозможно без создания для вагонов и

локомотивов узлов и деталей, имеющих достаточную работоспо-

собность и долговечность. Безопасность движения вагона и локо-

мотива зависит прежде всего от надежности колесных пар. Боль-

шим достижением, значительно улучшившим конструкцию колес-

ных пар подвижного состава, явилось применение подшипников

качения. В 1952 году начато массовое переоборудование отече-

ственного подвижного состава на роликовые подшипники. Пол-

ностью доказаны преимущества подшипников качения по сравне-

нию с подшипниками скольжения. К главным из этих преимуществ

относятся: уменьшение сопротивления движению; снижение силы

тяги при трогании поезда в 7—10 раз; удлинение сроков службы

между периодическими осмотрами и ремонтами; почти полное

устранение отцепок вагонов и остановок локомотивов по причине

перегрева букс.

Для создания надежных и легких опор качения колесных пар

современных вагонов и локомотивов необходим учет комплекса

вопросов. Сюда прежде всего входят условия работы: нагрузки,

скорости и ускорения, которым подвергаются элементы букс,

моторно-осевых подшипников и опор осевых редукторов. Необхо-

димо также четко представлять основные этапы развития этих

конструкций и результаты научно-исследовательских работ в этой

области, так как современная конструкция не может соответство-

вать лучшим мировым образцам, если она спроектирована в отрыве

от научных достижений. Очевидно, что разработке подшипнико-

вого узла колесной пары должны предшествовать расчеты, бази-

рующиеся на результатах исследований последних лет.

Известны работы, посвященные исследованию, расчету и кон-

струированию опор качения машин и механизмов. К ним прежде

всего следует отнести труды С. В. Пинегина, Н. А. Спицына,

Р. Д. Бейзельмана, Б. В. Цыпкина, В. Н. Трейера, М. 3. Народец-

кого. Однако эти работы или дают общие направления в создании

опор качения, или, конкретизируя и уточняя рекомендации, не

касаются детально такой ответственной и массовой конструкции

1* 3

с крупногабаритными подшипниками, какой является колесная

пара подвижного состава железных дорог. В то же время С. В. Пи-

негин и Н. А. Спицын неоднократно указывают на крайнюю необ-

ходимость дифференцированного подхода к созданию опор с под-

шипниками качения, к глубокому изучению и разработке конкрет-

ного подшипникового узла.

В книгах А. А. Амелиной, а также А. В. Лосева, Е. П. Кон-

нова, И. М. Семенова, Б. А. Генича и К. Ф. Экгольма, В. Ф. Де-

вяткова рассмотрены главным образом вопросы эксплуатации и

ремонта буксовых узлов вагонов и локомотивов. Отсутствует лите-

ратура по моторно-осевым подшипникам качения и опорам осевых

редукторов.

Настоящая работа представляет собой попытку восполнить

пробел и дать краткие сведения по исследованию, расчету и кон-

струированию подшипниковых узлов колесных пар, в том числе

букс, моторно-осевых подшипников и опор осевых редукторов.

Основное назначение книги — оказать помощь конструктору

в создании надежного и легкого подшипникового узла колесной

пары, обладающего достаточной долговечностью.

Главы и отдельные разделы, посвященные буксам вагонов, на-

писаны Н. Н. Волковым, а разделы, относящиеся к буксо-

вым узлам локомотивов, моторно-осевым подшипникам и опорам

осевых редукторов, Н. В. Родзевичем.

Замечания и пожелания читателей просим направлять по ад-

ресу: Москва, Б-66, 1-й Басманный пер., 3, издательство «Маши-

ностроение».

Глава I

Условия работы подшипников качения

колесных пар и требования к ним

§ 1. Условия работы букс, моторно-осевых подшипников

и опор осевых редукторов

Подшипниковые узлы колесных пар подвижного состава рабо-

тают в тяжелых условиях: подвергаются действиям значительных

статических и динамических нагрузок; находятся в условиях по-

стоянной вибрации. В зависимости от характера и состояния

пути могут возникать кратковременные перекосы колесных пар

относительно рам тележек, и тогда нагрузка на буксы прила-

гается нецентрально. Подшипниковые узлы колесных пар под-

вижного состава в отличие от узлов машин, работающих в ста-

ционарных условиях, эксплуатируются в районах с различным

климатом, в результате чего температура окружающего воздуха

колеблется в пределах от —50 до +50° С. Среда, в которой рабо-

тают подшипниковые узлы, в той или иной степени постоянно

содержит пыль, снег или воду.

Если наблюдения за подшипниковыми узлами машин, рабо-

тающих в стационарных условиях, можно проводить постоянно,

то в таких машинах, как автомобили и тракторы, осмотр выпол-

няют только после работы механики или водители машин. Раз-

борку и осмотр подшипниковых узлов колесных пар подвижного

состава можно выполнять только при ремонтах в депо или на за-

воде. Следовательно, к подшипниковым узлам колесных пар

должны предъявляться более высокие требования, чем к ана-

логичным узлам большинства других машин.

Буксы вагонов. На буксы вагонов действуют статические и

динамические радиальные, а также пульсирующие и кратковре-

менные постоянные осевые нагрузки. Буксы работают в условиях

вибраций, вызывающих ускорения и дополнительные нагрузки

на подшипники и шейки осей. Вертикальная статическая нагрузка

на буксу может достигать у грузового вагона 9,75, а у пассажир-

ского 8,5 Т. В связи с колебаниями вагона вертикальные нагрузки

на буксу изменяются в пределах 0,67—1,4 статической нагрузки

в пассажирских вагонах и 0,16—1,7 статической нагрузки в гру-

зовых вагонах. Нагрузки в пределах 0,92—1,08 статической на-

грузки в пассажирских и 0,63—1,16 в грузовых вагонах являются

наиболее характерными; их повторяемость составляет 80—95%

спектра нагрузок.

Горизонтальные осевые силы, действующие на буксу, состав-

ляют 0,2—1,8 Т. В отдельных случаях в грузовых вагонах эти

силы достигают большей величины. Наиболее характерна осевая

5

нагрузка, составляющая для пассажирских вагонов 0,2—0,4 Т,

для грузовых 0,2—0,7 Т.

При прохождении вагоном стрелочных переводов, кривых

участков пути и неровностей возможны перекосы рам тележек

относительно колесных пар и букс, вследствие чего радиальные

и осевые нагрузки могут быть приложены к буксе нецентрально.

Горизонтальные нагрузки, направленные на подшипник ра-

диально, возникают во время торможения вагонов, при влиянии

и вписывании в кривые. Эти нагрузки действуют кратковременно;

нагрузка на каждую буксу может достигать в пассажирских

вагонах 0,15, а в грузовых вагонах с односторонним торможе-

нием 0,3 нагрузки, действующей от колесной пары на рельсы.

Вертикальные ускорения букс вагонов обычно составляют

5—8 g, но иногда достигают 45—50 g.

Буксы локомотивов. Величина максимальной радиальной на-

грузки на буксы тепловозов, электровозов и моторных вагонов

некоторых электропоездов меньше, чем на буксы грузовых вагонов.

Например, у локомотивов 2ТЭ10Л, ТЭП60 и ВЛ60 наибольшая

радиальная статическая нагрузка на буксу не превышает 9,3 Т.

Динамическая составляющая вертикальной радиальной нагрузки

также меньше — динамический коэффициент равен 1,37—1,6.

Наибольшие вертикальные ускорения букс локомотивов состав-

ляют 12 g, что также меньше, чем у букс грузовых вагонов.

В отличие от подшипников вагонов буксовые подшипники ло-

комотивов испытывают еще и радиальную горизонтальную на-

грузку от силы тяги. Эта нагрузка, например, на электровозе ВЛ60

может достигать 3,7 Т. Но, суммируясь, радиальные нагрузки от

силы тяги и веса тепловоза увеличивают общую нагрузку на бук-

совый узел локомотива в среднем на 5—10% по сравнению с верти-

кальной статической нагрузкой. Осевые силы при движении в пря-

мой у локомотивов с трехосными тележками могут достигать 5,5 Т.

Осевые силы в буксах носят пульсирующий характер; при дви-

жении в кривых величина толчков возрастает, а иногда образуется

кратковременная постоянная осевая сила. У локомотивов, имею-

щих многоосные тележки без устройств, существенно улучшаю-

щих горизонтальное воздействие на путь, например у электро-

возов ВЛ8 и тепловозов ТЭЗ первых выпусков, осевые силы до-

стигали 8—9 Т. Частота пульсаций осевой нагрузки в буксах тепло-

возов при высоких скоростях движения превышает 1,5—2,0 гц.

Моторно-осевые подшипники. Моторно-осевые подшипники пере-

дают необрессоренную нагрузку от тягового двигателя. Стати-

ческая составляющая этой нагрузки при весе тягового двигателя

около 5 Т достигает 2 Т. Вертикальные ускорения тягового дви-

гателя вместе с колесной парой при прохождении стыков при ско-

рости 100—130 км/ч составляют 5—12 g. Соответственно этому

масса тягового двигателя воздействует на подшипниковые узлы,

создавая в них радиальную динамическую нагрузку. Эта нагрузка

может достигать значений, превышающих вес двигателя.

6

Моторно-осевые подшипники также воспринимают постоянно

действующую при движении локомотива радиальную нагрузку

от сил, возникающих в зубчатой передаче тягового редуктора.

Эта нагрузка для подшипника, расположенного у шестерни, при

односторонней передаче может достигать 8—9 Т во время трога-

ния. Колебания тягового двигателя на оси и неточности изготовле-

ния зубчатого зацепления шестерен приводят к возникновению

вибраций и дополнительных динамических нагрузок, достигаю-

щих 1,5 Т на каждый из подшипников.

На подшипники действует также пульсирующая осевая на-

грузка переменного направления, вызываемая перемещениями

тягового двигателя вдоль оси. Величина осевых сил существенна.

Например, у тепловоза ТЭ10 при весе тягового двигателя ЭД-104А,

равном 2850 кг, расчетные максимумы осевых сил по средним зна-

чениям ускорений при скорости 100 км/ч по данным Всесоюзного

научно-исследовательского тепловозного института (ВНИТИ) со-

ставляют около 2,2 Т. В это время горизонтальные осевые уско-

рения тягового двигателя в отдельных случаях могут возрастать

до 1,2 g, а при плохом состоянии пути и более.

Вибрации в подшипниках, достигающие 80 гц, ухудшают

условия работы моторно-осевой опоры. На работе моторно-осевых

подшипников, особенно подшипников с цилиндрическими роли-

ками, сказывается также деформация оси под нагрузкой. При этом

ось, изгибаясь в средней части, создает постоянный перекос поса-

дочных мест под подшипники относительно корпуса тягового

электродвигателя. В совокупности с неточностями оси, подшип-

ников качения и посадочного отверстия корпуса тягового двига-

теля деформация оси может вызвать перекос до 40•10"4 ряд,

среднее значение его составляет около 20-10"4 рад. При таком

перекосе один из краев цилиндрического подшипника может пере-

гружаться, отчего резко снижается его срок службы.

Подшипники осевых редукторов. Опоры осевых редукторов

тепловозов с гидропередачей находятся в еще более тяжелых усло-

виях нагружения, чем моторно-осевые подшипники. У мощных

редукторов, передающих нагрузки до 1000 л. с., подшипники

несут статическую нагрузку до 0,5 Т от веса собственно редуктора.

Вследствие вибраций и перемещений корпуса редуктора с колес-

ной парой в опорах возникает дополнительная динамическая на-

грузка, вызванная инерцией корпуса.

На подшипники осевых редукторов действует радиальная на-

грузка от сил в зацеплении вследствие передачи крутящего мо-

мента. С учетом динамических воздействий от неравномерного

движения колесной пары по рельсам и колебаний в системе вало-

провода наибольшая нагрузка на опору у шестерни может до-

стигать 15 Т у мощных редукторов.

Крутящий момент, передаваемый осевым редуктором, создает

реакции до 4 Т на подшипнике, воспринимающем осевую на-

грузку.

7

Осевому редуктору, а следовательно и его опорам, передаются

колебания и вибрации от работающего карданного вала. Осевой

редуктор мощного тепловоза при малых скоростях движения

передает постоянный крутящий момент до 3500 кГм. Динамиче-

ский коэффициент при этом достигает 1,35, а при скоростях дви-

жения до 120 км/ч, когда крутящий момент снижается до

1000 кГм, — возрастает до 2,8.

В момент боксования динамические нагрузки в карданном валу

и соответственно на опорах осевого редуктора резко возрастают

вследствие крутильных колебаний. Момент при этом увеличи-

вается в 3—5 раз по сравнению со статическим номинальным мо-

ментом, рассчитанным из условия трогания тепловоза.

Вследствие деформации средней части оси колесной пары внут-

ренние кольца подшипников перекашиваются относительно на-

ружных. Это вызывает концентрацию контактных нагрузок и при-

водит к снижению срока службы колец и роликов.

§ 2. Требования к подшипникам качения колесных пар

Требования, предъявляемые к подшипникам колесных пар,

определяются условиями их работы с учетом перспективы даль-

нейшего развития вагонов и локомотивов. Эти требования сле-

дующие: безотказность; достаточный срок службы основных и

вспомогательных деталей; обеспечение рациональных динами-

ческих характеристик ходовой части экипажа; малая масса;

ремонтопригодность и удобство в обслуживании; небольшое со-

противление вращению; простота конструкции и техническая

эстетика; унификация и нормализация узлов и деталей; перспек-

тивность констру кции.

Безотказность подшипниковых узлов колесных пар зависит

от ряда факторов. Наиболее важные из них следующие: сопро-

тивляемость колец и сепараторов подшипников к трещинообразо-

ванию; стойкость колец к возникновению преждевременных уста-

лостных раковин на дорожках качения; защита полости подшип-

ника от вытекания смазки и попадания в нее воды и пыли.

Количество разъемных соединений должно быть сведено до

минимума; через них не должна попадать в подшипники пыль,

вода, а также вытекать смазка. Очень важно сохранение стабиль-

ности размеров колец, насаженных с натягом, обеспечение проч-

ности их посадки. Совершенно недопустимо наличие закалочных

трещин на рабочих поверхностях колец, так как они увеличи-

ваются в процессе эксплуатации и приводят к разрушению под-

шипника.

Необходимый срок службы букс, моторно-осевых подшипни-

ков качения и подшипников осевых редукторов определяется стой-

костью элементов подшипников к действию значительных стати-

ческих и динамических нагрузок и к воспринятию ударов и ви-

браций. Техническими условиями ТУ-34-02-Ж—61 предусмотрена

8

расчетная долговечность подшипников букс вагонов и локомоти-

вов не менее 1,4-106 км пробега подвижного состава. Желательно,

чтобы срок службы подшипников опор тяговых двигателей и осе-

вых редукторов достигал срока службы оси колесной пары.

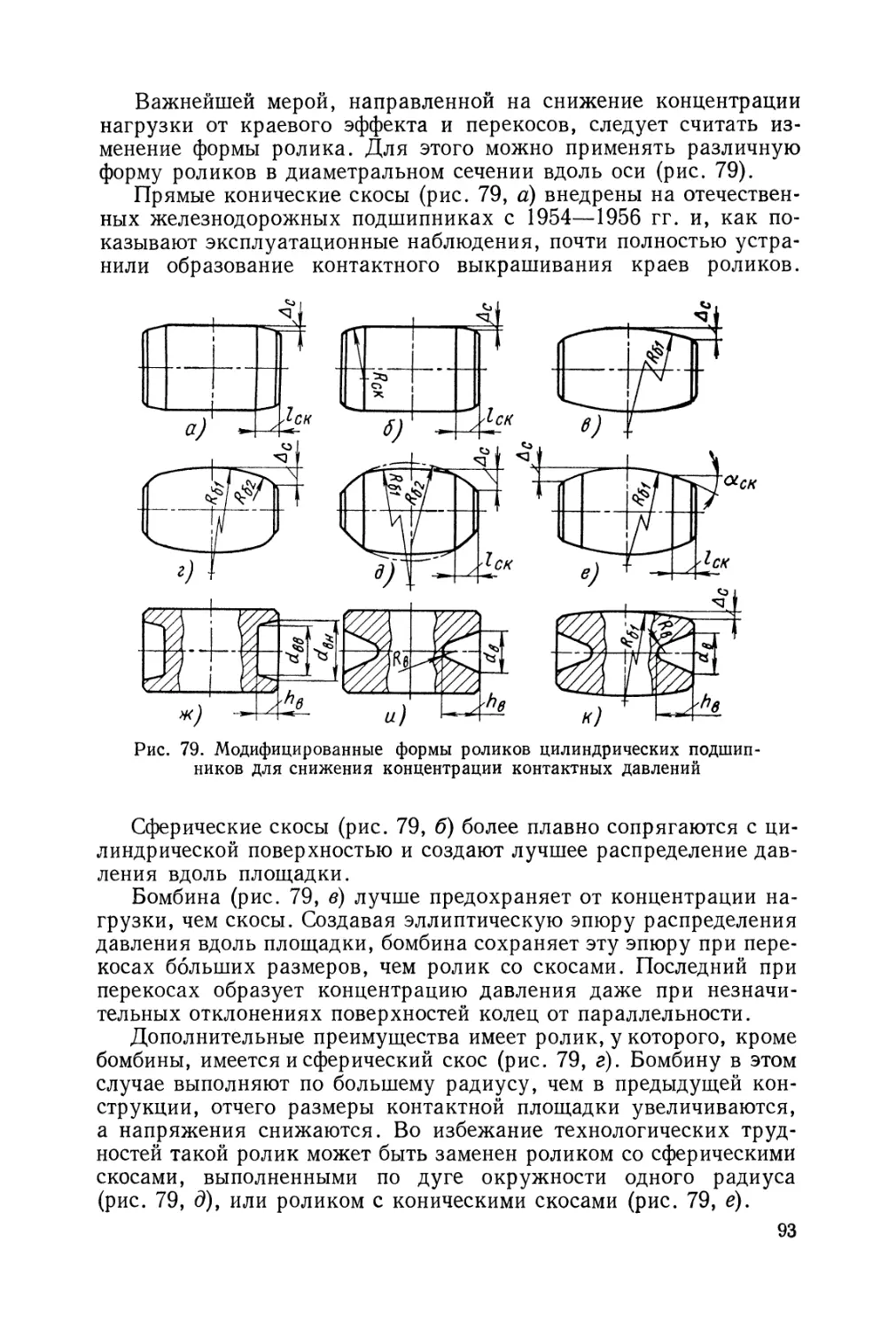

Долговечность подшипников зависит от распределения на-

грузки между элементами качения, а в цилиндрических подшип-

никах еще и от распределения нагрузки по длине роликов. Приме-

нение корпусов арочного типа (с распределенной нагрузкой) и мо-

дифицированных форм роликов позволяет существенно увеличить

срок службы подшипников. Наибольшее давление на ролик под-

шипника в буксах не должно превышать 25—30% общей нагрузки

на подшипник. Чтобы не было заметного увеличения потерь на

трение, сумма радиальных давлений на ролики подшипника не

должна превышать 1,2 нагрузки на подшипник.

Увеличение радиальных зазоров в буксовых подшипниках при-

водит к ухудшению распределения нагрузки по роликам. Поэтому

не следует стремиться к необоснованному повышению их вели-

чины. Наиболее оптимальным зазором для новых подшипников

можно считать 0,12—0,25 мм.

Колесная пара подвержена изгибу, вызывающему перекос

колец. Это накладывает на подшипники требование обеспечения

необходимой долговечности при возникновении значительной кон-

центрации контактных давлений. Кроме этих факторов, на долго-

вечность подшипников влияет стойкость к коррозии поверхностей

их деталей. Поэтому, учитывая длительный срок службы подшип-

ников, необходимо предусматривать тщательную защиту поверх-

ностей от коррозии. Качество смазки, ее антикоррозионные свой-

ства и соответствующий срок службы играют здесь важную роль.

Подшипники моторно-осевых опор должны быть надежно

защищены от проникновения в них смазки из кожуха тяговой

передачи. Подшипники осевых редукторов требуют хорошей цир-

куляции смазки. Учитывая, что подшипниковые узлы колесных

пар находятся под воздействием температур от +50 до —50° С,

следует предусматривать обеспечение в таких условиях соответ-

ствующей работоспособности смазки, резиновых элементов, дета-

лей, насаженных с натягом, и винтовых соединений. Необходимо

надежно защищать контактирующие поверхности от коррозии

трения. Срок службы букс, моторно-осевых подшипников и под-

шипников осевых редукторов должен соответствовать сроку

службы колесной пары. Необходимо конструировать и изготов-

лять подшипники для колесной пары так, чтобы они безотказно

работали в течение 4—5 лет (время пробега локомотива до завод-

ского ремонта).

Подшипники должны надежно работать при числе оборотов до

1000—1200 в минуту, что соответствует скорости движения около

200 км!ч. При этом они не должны нагреваться свыше 80—85° С.

Учитывая, что подшипниковые узлы колесной пары опре-

деляют ее надежность, а сама колесная пара полностью является

9

элементом, от которого в первую очередь зависит безопасность

движения вагона или локомотива, следует особое внимание уде-

лять качеству изготовления букс, моторно-осевых подшипников

и опор осевых редукторов.

На буксу возлагается все больше функций, направленных на

снижение вертикального и горизонтального воздействия на путь

подвижного состава.

Буксы вагонов должны иметь направляющие элементы для

обеспечения соответствующего положения колесной пары в раме

тележки. В буксах крайних осей тележек локомотивов осевые

нагрузки смягчаются упругими элементами, например аморти-

заторами осевых упоров или резино-металлическими вкладышами

поводков. Кроме этого, буксы локомотивов должны обеспечивать

свободный или упругий разбег на оси до ±15 мм и более. Необ-

ходимо, чтобы буксовые узлы тепловозов и электровозов макси-

мально ограничивали перемещение колесной пары вдоль оси локо-

мотива, способствовали снижению виляния и подергивания,

уменьшали возможность возникновения продольных и поперечных

колебаний экипажа.

Следует ограничивать массу букс, моторно-осевых подшипни-

ков и подшипников осевых редукторов, так как они представляют

собой необрессоренную массу, повышающую динамическую на-

грузку на ось и подшипники при прохождении неровностей пути.

Снижение массы подшипниковых узлов колесной пары представ-

ляет ценность и с точки зрения уменьшения металлоемкости и стои-

мости изготовления конструкции.

Для узлов вагонов и локомотивов ремонтопригодность яв-

ляется одним из важнейших требований. Это объясняется тем, что

срок службы подвижного состава исчисляется десятками лет и за

этот период проходит большое количество осмотров и ремонтов.

Подшипниковые узлы колесных пар должны быть удобными

в осмотре, а число текущих осмотров — минимальным. Следует

предусматривать как можно меньше заправок смазкой, а замена

смазки не должна быть связана с большими затруднениями. Не

менее важным является удобство в сборке и разборке. Необхо-

димо, чтобы конструкция букс, моторно-осевых подшипников и

подшипников осевых редукторов позволяла легко менять детали,

выходящие из строя.

От сопротивления вращению колесной пары зависят потери на

трение и сопротивление движению подвижного состава. Для букс

вагонов величина коэффициента трения, определяемая конструк-

цией подшипников, нагрузкой, температурой нагрева и числом

оборотов, не должна превышать 0,004. У букс локомотивов, осо-

бенно скоростных, также желательно сохранять коэффициент

трения на этом пределе. Большое тепловыделение в осевых редук-

торах магистральных тепловозов при работе на длинных перего-

нах и с высокими скоростями движения также ставит задачу

максимального снижения трения в опорах валов этих узлов.

10

Не менее важным, выдвигаемым в последние годы требованием

к конструкции, является ее эстетичность. При конструктивном

оформлении буксового узла, моторно-осевых опор и осевых редук-

торов необходимо гармонически сочетать эти узлы с элементами

тележки и всего экипажа, уделяя наибольшее внимание буксовому

узлу, находящемуся, как правило, снаружи тележки.

Унификация подшипниковых узлов колесных пар имеет также

важнейшее значение. Единообразие элементов конструкций поз-

волит существенно удешевить постройку узлов, упростит ремонт-

ные работы, сократит количество наименований мерительного

инструмента и приспособлений. В итоге стандартизация и унифи-

кация дадут возможность сократить расходы на постройку и экс-

плуатацию вагонов и локомотивов и повысят их надежность.

Требование перспективности конструкции выдвигается в связи

с ростом технического прогресса. Расширяющиеся торговые связи,

обмен товарами с зарубежными странами заставляют проектиро-

вать буксу, моторно-осевой подшипник и осевой редуктор с соблю-

дением правил «патентной чистоты». Наилучшим решением при-

знается то, которое имеет возможность быть представленным как

изобретение или быть запатентованным.

Глава II

Развитие конструкций узлов с подшипниками качения

колесных пар

§ 3. Буксы вагонов

Отечественные конструкции. Вагоны широкой колеи обору-

дованы буксами, выпущенными в 1952, 1954 и 1963 гг. Кроме этих

серийных букс, на вагонах ставились и опытные буксовые узлы.

В буксе, выпущенной в 1952 г., установлено два подшипника:

цилиндрический ЦКБ530 и сферический 93627 (рис. 1) или два

Рис. 1. Букса (выпуска 1952 г.) для грузовых вагонов

сферических 93627 (рис. 2). Подшипники смонтированы на втулке.

Торцовое крепление подшипников на шейке оси осуществлено

корончатой гайкой, стопорной планкой и двумя болтами. Диа-

метр шейки оси 135 мм\ наружный диаметр подшипников 300 мм

(табл. 1). Буксы имеют два вида уплотнений: лабиринтное и уплот-

нение фетровым кольцом (от фетрового кольца впоследствии отка-

зались) . Масса буксового узла с шейкой и предподстуличной частью

оси составляет: у пассажирских вагонов 300 кг, у грузовых —

215 кг. Расстояние между осями надбуксовых пружин пассажир-

ских вагонов 640 мм. В первых партиях грузовых вагонов, обору-

дованных роликовыми подшипниками, тележки вагонов опирались

на буксы через прокладки со сферической поверхностью. В даль-

нейшем надбуксовые сферические прокладки были сняты.

В буксах, выпущенных в 1954 г., по сравнению с предыдущей

конструкцией подшипники имеют меньшие размеры, уменьшены

также размеры корпуса. Здесь применены цилиндрические под-

12

Рис. 2. Букса со сферическим под-

шипником 93627 для пассажирских

вагонов

шипники 72727 и сферические подшипники 73727 (табл. 1); на-

ружный диаметр подшипников 280 мм. Эти буксы также вначале

имели уплотнение лабиринтное и с фетровым кольцом; в дальней-

шем было оставлено только лабиринтное уплотнение. Масса бук-

сового узла с шейкой и пред-

подступичной частью оси для

пассажирских вагонов выпуска

до 1958 г. составляет 220 кг,

а для вагонов выпуска после

1958 г. — 205 кг. Расстояние

между осями надбуксовых

пружин составляет соответ-

ственно 640 и 580 мм.

Некоторое количество гру-

зовых и пассажирских вагонов

было оборудовано в 1954—

1955 гг. следующими опытными

буксовыми узлами:

с одним сферическим под-

шипником ЦКБ553 диаметром

320 мм (грузовые вагоны) или

одним сферическим подшипни-

ком ЦКБ551 диаметром 300 мм

(пассажирские вагоны); посадка подшипников на втулке. Буксы

(рис. 3) имеют переднюю и заднюю крышки, стягиваемые болтами;

с двумя цилиндрическими подшипниками ЦКБ561 и ЦКБ562

диаметром 280 мм (грузовые и пассажирские вагоны); подшип-

Рис. 3. Букса с подшипником ЦКБ551 для грузовых вагонов

ники смонтированы на шейке оси тепловым способом. Эти буксы

явились прототипом малогабаритных букс, принятых в дальней-

шем к серийному производству;

с двумя сферическими подшипниками ЦКБ554 диаметром

300 мм, насаженными при помощи втулки на шейку оси диа-

метром 145 мм (грузовые вагоны);

13

Подшипники, применяемые в буксах вагонов

Наименование

93627 73727 ЦКБ530 72727Л2

Тип подшипника Сферический

Внутренний диаметр в мм 135 135 135 135

Наружный диаметр в мм 300 280 300 280

Ширина в мм 102 93 102 93

Способ монтажа на шейку оси На втулке

Количество роликов 28 32 14 13

Диаметр роликов в мм 42 35 40 36

Таблица 1

Серия подшипника

ЗН42726Л (ЗН232726Л1) ЗН32726Л ЗНЗО42226Л1 (ЗН3232226Л2) ЗН42622Л (ЗН232622Л1) ЗН42822Л (ЗН232822Л1) ЗН42315Л (ЗН232315Л1)

Цилиндрический

130 130 130 110 110 75

250 250 230 240 215 160

80,0 80 80 80 76 37,0

81,2 * 81,2 * 37,7 *

Тепловой

14 14 16 14 14 12

32 32 28 32 26 22

Наименование Серия подшипника

93627 ЦКБ530 04 g 04 04 ЗН42726Л (ЗН232726Л1) ЗН 32726Л ЗНЗО42226Л1 (ЗН3232226Л2) ЗН42622Л (ЗН232622Л1) ЗН42822Л (ЗН232822Л1) ЗН42315Л (ЗН232315Л1)

Полная длина роликов в мм 37,184 33,762 65 58 52 52 52 52 40 22

Рабочая длина роликов в мм — — 35 46 42 42 42 42 36 17

Радиальный зазор в мм мм 0,12 — 0,17 0,12 — 0,17 0,12 — 0,17 0,12 — 0,17 0,115—0,17 0,115 — 0,17 0,115-0,17 0,08 — 0,13 0,08 — 0,13 0,08 — 0,12

Масса в кг 36,0 29,1 38,0 27,9 18,9 18,5 14,6 15,2 * ** 19,1 13,3 14,0 ** 3,93 3,94 **

Область применения Пассажирские и грузовые вагоны Пассажир- ские и гру- зовые ваго- ны, а также вагоны по- езда «Авро- ра» Вагоны поезда «Аврора» Пассажир- ские и гру- зовые опыт- ные вагоны Вагоны метропо- литена Вагоны для ко- леи ши- риной 750 мм

* В знаменателе приведена суммарная ширина внутреннего и упорного колец подшипников ЗН232726Л1, ЗН3232226Л2 и ЗН232315ЛГ.

** В знаменателе приведена масса подшипников ЗН3232226Л2, ЗН232822Л1 и ЗН232315Л1.

с одним сферическим подшипником 73727 на втулке и одним

цилиндрическим подшипником ЦКБ559 (передний) без втулки.

Наружный диаметр подшипников составляет 280 мм.

В 1958—1959 гг. были созданы новые опытные буксовые узлы:

с двумя цилиндрическими подшипниками 42726Л (ЦКБ 1521) и

Рис. 4. Буксы для грузовых вагонов с цилиндрическими подшип-

никами диаметром 280 мм

232726Л1 (ЦКБ 1522) отечественного производства, а также ав-

стрийской фирмы Steyr. Размеры как тех, так и других подшипни-

ков одинаковы и указаны в табл. 1. Подшипники отечественного

производства имели массивные латунные беззаклепочные сепера-

Рис. 5. Буксы для грузовых вагонов с подшипниками 42726Л

и 232726Л1

торы, а подшипники фирмы Steyr — массивные стальные клепа-

ной конструкции. Расстояние между осями надбуксовых пружин

составляло 550 мм. Этими буксами были оборудованы грузовые и

пассажирские вагоны;

с двумя сферическими подшипниками ЦКБ 1520 отечественного

производства для грузовых и пассажирских вагонов или шведской

16

фирмы SKF для пассажирских вагонов. Подшипники насажены

на втулках. Торцовое крепление выполнено гайкой со стопорной

планкой. Эти сферические подшипники, в отличие от ранее приме-

нявшихся, имеют ролики в форме симметричной бочки с контакт-

ной площадкой по всей длине ролика, а также плавающий сред-

ний борт;

с двумя подшипниками диаметром 250 мм и шириной 88 мм

для грузовых вагонов (рис. 5). Передний подшипник цилиндри-

ческий с массивным беззаклепочным сепаратором, задний — сфе-

Рис. 6. Букса пассажирских вагонов

со сферическим подшипником ЦКБ 1523

Рис. 7. Универсальная букса для ваго-

нов с подшипниками диаметром 250 мм

рический. Подшипники смонтированы на втулках; торцовое креп-

ление осуществлено осевой гайкой со стопорной планкой;

с одним сферическим подшипником ЦКБ 1523 диаметром 280 мм

и шириной 93 мм (рис. 6) отечественного производства и шведской

фирмы SKF (для пассажирских вагонов). Диаметр шейки оси

130 мм.

В 1963 г. на основании результатов эксплуатационных и

стендовых испытаний выбрана новая конструкция буксового узла

для пассажирских (рис. 7) и грузовых вагонов серийного произ-

водства. В этой конструкции установлено два цилиндрических

подшипника 42726Л (ЦКБ1521) и 232726Л1 (ЦКБ1522) диамет-

ром 250 мм и шириной 80 мм, насаженных тепловым способом.

Диаметр шейки оси 130 мм. Расстояние между осями надбуксо-

вых пружин пассажирских вагонов 580 мм.

ВНИИ вагоностроения разработал также конструкцию нового

буксового узла (рис. 8) с двумя цилиндрическими подшипниками.

Торцовое крепление подшипников выполнено при помощи спе-

циальной шайбы, центрированной по оси и прикрепленной к ней

тремя болтами диаметром 20 мм. В табл. 2 приведены сравни-

2 Н. Н. Волков 17

тельные данные нового и типовых узлов, имеющих подшипники

диаметром 300, 280, 250 и 230 мм.

Буксовый узел с подшипником диаметром 230 мм, обладая

необходимой долговечностью при работе как на пассажирских,

Рис. 8. Малогабаритная унифицированная букса с подшипниками диа-

метром 230 мм

Характеристика подшипников вагонных букс

Таблица 2

Наименование Годы выпуска букс

1952 — 1953 1952- 1953 1954 — 1962 1954 — 1962 С 1963 по настоящее время 1961 — 1964 (опытные)

Тип подшипника переднего заднего Цилин- дриче- ский ЦКБ530 Сфериче- ский 93627 Сфе- риче- ский 93627 То же Цилин- дриче- ский 7272Л2 Сфериче- ский 73727 Сфе- риче- ский 73727 То же Цилиндри- ческий ЗН232726Л1 Цилиндри- ческий ЗН42726Л Цилиндри- ческий ЗН3232226Л2 Цилиндри- ческий ЗНЗО42226Л1

Основные размеры подшипников в мм 135Х 300Х 102 135X 280X 93 130Х 250Х 80 130Х 230Х 80

Способ монтажа внутреннего кольца на шейку оси На втулке Тепловой

Способ крепления подшипников на оси Специальной гайкой и стопорной планкой Упругой торцовой шайбой

Масса буксового узла с шейкой и предподступичной частью оси для вагонов: грузовых пассажирских 215 300 215 300 195 205 195 205 145 185 120 130

18

так и грузовых вагонах, имеет ряд преимуществ по сравнению

с типовыми буксовыми узлами: меньшие габаритные размеры

и массу, малый коэффициент трения, невысокую стоимость.

Колесные пары, оборудованные такими буксовыми узлами,

взаимозаменяемы с колесными парами, имеющими буксы

серийного производства.

У подшипников диаметром 230 мм отношение диаметра роли-

ков к высоте рабочего сечения увеличено; это повысило их

долговечность. По сравне-

нию с цилиндрическим под-

шипником диаметром 250 мм

масса подшипника диаметром

230 мм уменьшилась на

21,5%, а долговечность сни-

зилась лишь на 3,5% [7, 9].

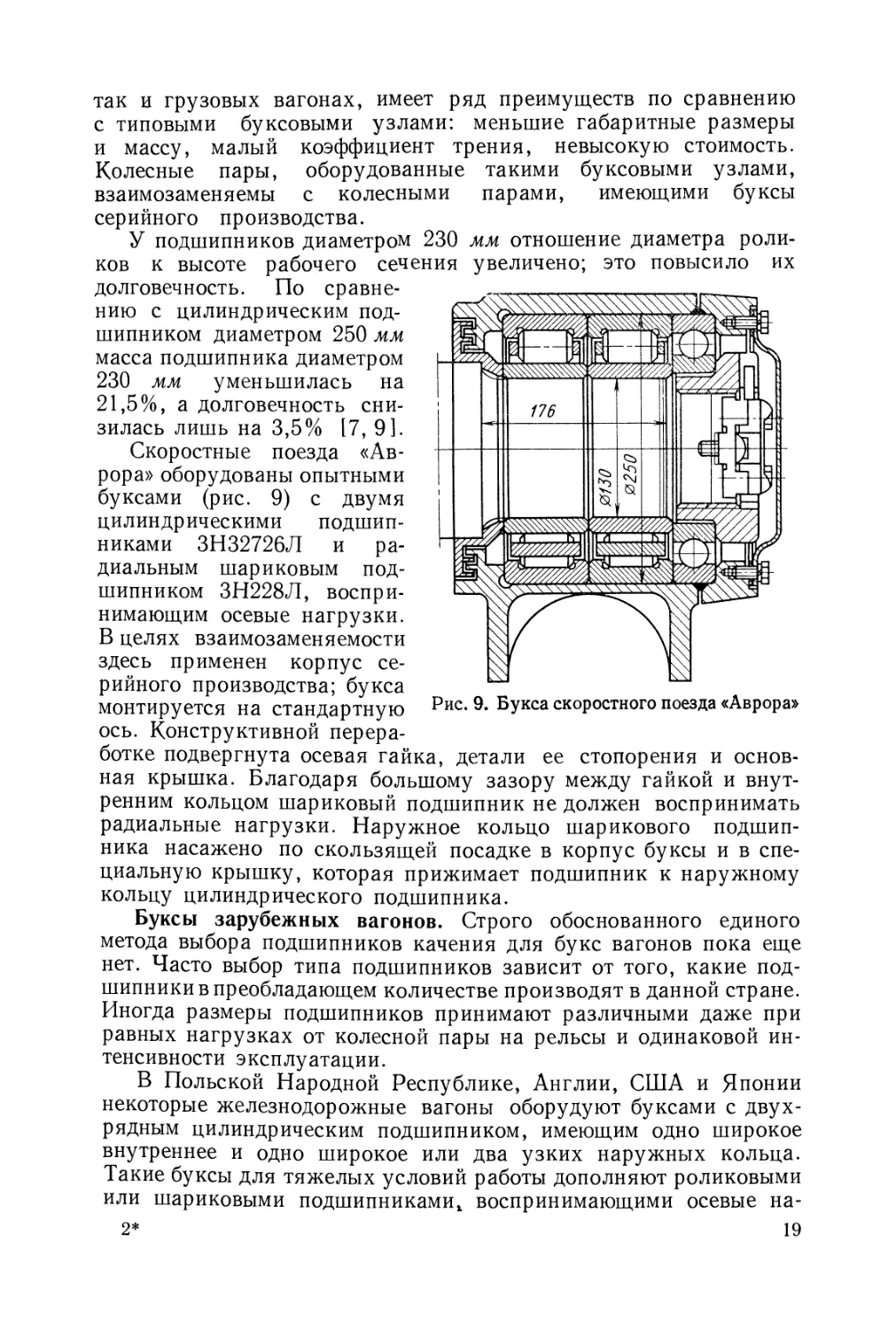

Скоростные поезда «Ав-

рора» оборудованы опытными

буксами (рис. 9) с двумя

цилиндрическими подшип-

никами ЗН32726Л и ра-

диальным шариковым под-

шипником ЗН228Л, воспри-

нимающим осевые нагрузки.

В целях взаимозаменяемости

здесь применен корпус се-

рийного производства; букса

монтируется на стандартную

ось. Конструктивной перера-

Рис. 9. Букса скоростного поезда «Аврора»

ботке подвергнута осевая гайка, детали ее стопорения и основ-

ная крышка. Благодаря большому зазору между гайкой и внут-

ренним кольцом шариковый подшипник не должен воспринимать

радиальные нагрузки. Наружное кольцо шарикового подшип-

ника насажено по скользящей посадке в корпус буксы и в спе-

циальную крышку, которая прижимает подшипник к наружному

кольцу цилиндрического подшипника.

Буксы зарубежных вагонов. Строго обоснованного единого

метода выбора подшипников качения для букс вагонов пока еще

нет. Часто выбор типа подшипников зависит от того, какие под-

шипники в преобладающем количестве производят в данной стране.

Иногда размеры подшипников принимают различными даже при

равных нагрузках от колесной пары на рельсы и одинаковой ин-

тенсивности эксплуатации.

В Польской Народной Республике, Англии, США и Японии

некоторые железнодорожные вагоны оборудуют буксами с двух-

рядным цилиндрическим подшипником, имеющим одно широкое

внутреннее и одно широкое или два узких наружных кольца.

Такие буксы для тяжелых условий работы дополняют роликовыми

или шариковыми подшипникамих воспринимающими осевые на-

2*

19

грузки. На рис. 10 показаны опытные конструкции буксовых уз-

лов, примененных на железных дорогах ПНР. В дальнейшем кон-

струкции букс с двумя цилиндрическими подшипниками, имею-

щими в качестве упора дополнительный шариковый подшипник,

в ПНР не применялись.

Фирма SKF рекламирует двухрядные сферические подшип-

ники с удлиненными роликами, имеющими форму симметричной

бочки, с плавающим средним бортом и штампованными полусепа-

Рис. 10. Опытные конструкции букс, примененных на железных доро-

гах ПНР:

а — без осевого разбега; б — с осевым разбегом

раторами. Благодаря тому, что площадь касания роликов с до-

рожками качения увеличена, эти подшипники по данным фирмы

стали в 2 раза долговечнее обычных сферических подшипников.

Однако такие подшипники имеют повышенный коэффициент тре-

ния, ифирмаБКР в последние годы стала изготовлять для букс

вагонов не только сферические, но и цилиндрические подшипники.

В США на колесных парах грузовых вагонов получили рас-

пространение бескорпусные узлы с коническими (фирма Timken)

или цилиндрическими (фирмы SKF и Bower) подшипниками.

В США бескорпусные буксы грузовых вагонов имеют ролико-

вые подшипники следующих диаметров: 127x228,6; 139,7x254;

152,4x279,5; 165,1X304,8 мм. Эти буксовые узлы подшипнико-

вые заводы поставляют комплектно. Буксы могут быть установлены

в буксовый проем тележки или в корпус, отлитый заодно с рамой

тележки и предназначающийся для подшипников скольжения;

при этом применяют специальные вкладыши, а заднюю стенку

20

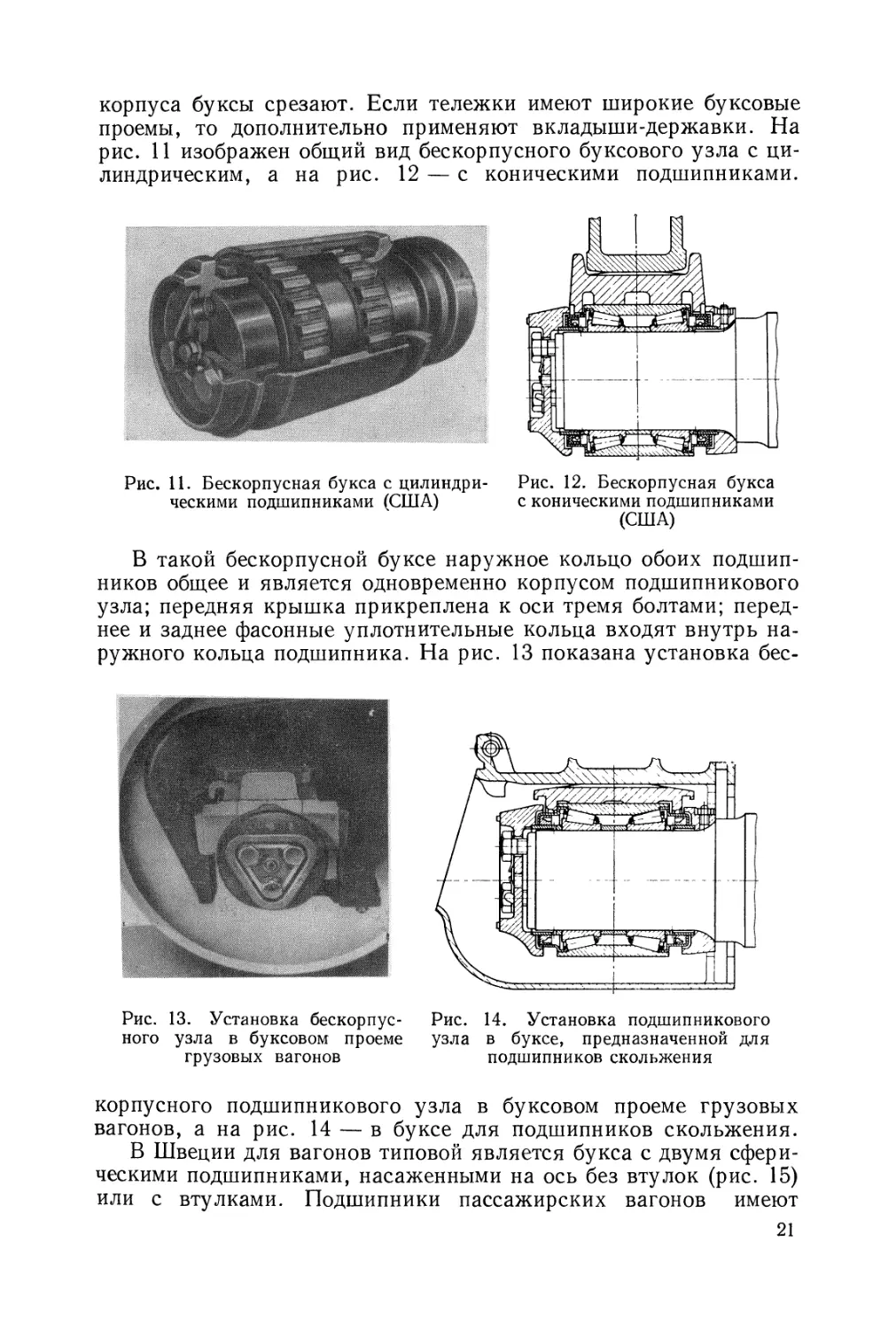

корпуса буксы срезают. Если тележки имеют широкие буксовые

проемы, то дополнительно применяют вкладыши-державки. На

рис. 11 изображен общий вид бескорпусного буксового узла с ци-

линдрическим, а на рис. 12 — с коническими подшипниками.

Рис. 12. Бескорпусная букса

с коническими подшипниками

(США)

Рис. 11. Бескорпусная букса с цилиндри-

ческими подшипниками (США)

В такой бескорпусной буксе наружное кольцо обоих подшип-

ников общее и является одновременно корпусом подшипникового

узла; передняя крышка прикреплена к оси тремя болтами; перед-

нее и заднее фасонные уплотнительные кольца входят внутрь на-

ружного кольца подшипника. На рис. 13 показана установка бес-

Рис. 13. Установка бескорпус-

ного узла в буксовом проеме

грузовых вагонов

Рис. 14. Установка подшипникового

узла в буксе, предназначенной для

подшипников скольжения

корпусного подшипникового узла в буксовом проеме грузовых

вагонов, а на рис. 14 — в буксе для подшипников скольжения.

В Швеции для вагонов типовой является букса с двумя сфери-

ческими подшипниками, насаженными на ось без втулок (рис. 15)

или с втулками. Подшипники пассажирских вагонов имеют

21

ние крышки букс съемные.

Рис. 15. Типовая букса с двумя сфери-

ческими подшипниками (Швеция)

размеры 130x230x80 мм, а грузовых вагонов с нагрузкой 20 Т

от колесной пары на рельсы — 130x220x73 мм. Торцовое креп-

ление подшипников осуществлено шайбой и тремя болтами. Зад-

при обточках колес колесные

пары можно было устанавли-

вать в центры станков без

снятия букс, спереди у букс

имеются съемные заглушки,

а в торцовых шайбах — от-

верстия для прохода центра

станка к торцу оси. На

рис. 16 показан буксовый

узел пассажирских вагонов

с одним сферическим подшип-

ником без торцового креп-

ления.

Представляет интерес кон-

струкция букс японских экс-

прессов «Токайдо», курси-

рующих на специально построенной линии со скоростью до

210 км/ч (во время испытаний была показана скорость 250 км/ч).

Эти буксы (рис. 17) имеют один двухрядный цилиндрический

и один радиальный шариковый подшипники с габаритными

размерами соответственно 130 X 280 X 215/210 и 125 X 260 X

Рис. 16. Букса пассажирских вагонов без торцового

крепления

Х55 мм. Для предотвращения воспринятая радиальной нагрузки

шариковым подшипником между его наружным кольцом и крыш-

кой буксы, в которой он находится, предусмотрен зазор 0,5 мм.

Для смягчения ударов, направленных вдоль оси буксы, имеется

упругий осевой упор, состоящий из двух тарельчатых пружин.

Пружины устанавливают в буксу сжатыми на 5 мм; в эксплуата-

ции пружины дополнительно деформируются еще на 3,5—5 мм.

22

км/ч —

ско-

1340

1600

Рис. 17. Букса японского экспресса

«Токай до»

В каждую буксу наливают 1,8 кг жидкой смазки. В статическом

состоянии уровень смазки должен проходить по центру нижнего

ролика подшипника.

Статическая радиальная нагрузка на буксу составляет 7,5 Т\

максимальная радиальная нагрузка при движении принята рав-

ной 12,75 Т. Среднее значение пульсирующей осевой нагрузки —

2,3 Т\ в течение 3% общей продолжительности работы подшип-

ника допустима осевая нагрузка, равная 3,75 Т. Число оборотов

оси при минимальном диаметре колес 830 мм

(номинальный диаметр 910 мм) при

рости движения 210 км/ч составляет

в минуту, а при скорости 250

в минуту. Расчетная долговеч-

ность роликовых подшипников

соответствует пробегу, равному

3,8 млн. км, а шариковых —

1,2 млн. км.

Тепловой способ монтажа

подшипников вытесняет вту-

лочный. Натяг колец при

тепловом способе составляет

0,04—0,08 мм.

Торцовое крепление под-

шипников осуществляют корон-

чатой гайкой, которую стопорят

специальной шайбой, или при

помощи шайбы с болтами, цен-

трируемой на шейке оси. По-

следний способ крепления по-

лучает все более широкое распространение.

Конические подшипники обычно не имеют торцового крепления,

так как при действии осевых сил ролики дополнительно удержи-

вают внутреннее кольцо на шейке оси.

Имеются буксы с двумя сферическими подшипниками, монти-

руемыми на ось тепловым способом, у которых торцовое крепление

отсутствует. На железных дорогах Англии в вагонах дизель-

поездов были применены буксы с цилиндрическими подшипни-

ками без торцового крепления; при этом разбег колесной пары

в тележках составлял 1,6 мм.

В Австрии применяют буксы (рис. 18) с двумя цилиндрическими

подшипниками, которые также не имеют осевого упора и выпол-

нены так, что могут воспринимать силы только в одном направле-

нии — со стороны торца оси. Эти буксы эксплуатируются на мо-

торных вагонах дизель-поездов на участках с большим количе-

ством кривых и показали хорошие результаты.

Применяются буксы (рис. 19), в которых осевая сила пере-

дается от переднего подшипника через упорное кольцо /, кольцо 2

и резино-металлическую коническую подушку 3 на кольцо 4,

23

укрепленное на оси со стороны торца тремя болтами. Во время

испытаний такое крепление выдержало 3-106 циклов осевой пуль-

сирующей нагрузки, равной 5000 кГ при частоте нагружения

8 гц.

Корпуса букс применяют разъемные и неразъемные. Разъем-

ные корпуса более трудоемки в изготовлении и сборке и тяжелее.

Поэтому предпочтительнее неразъемные корпуса. Отливают кор*

пуса букс главным образом из стали, очень редко из чугуна.

Имеются опытные корпуса, отлитые из алюминиевых сплавов.

Рис. 18. Букса с двумя цилиндриче-

скими подшипниками без торцового

крепления

Рис. 19. Букса с амортизатором осе-

вых сил

Спереди буксы, как правило, устанавливают одну крышку. В гру-

зовых вагонах применяют корпуса букс с передним дном, имеющим

в центре заглушку; в таких корпусах букс задняя крышка съем-

ная. Передние и задние крышки обычно прикрепляют к буксе

четырьмя болтами. Имеются буксы, к которым крышки крепят

тремя болтами.

Буксы старых конструкций уплотняли со стороны задней

крышки свободными или пружинящими фетровыми кольцами,

размещенными в пазах корпуса. В более поздних конструкциях

стали применять лабиринтные уплотнения, заполняемые конси-

стентной смазкой. В конструкциях некоторых букс применяют

одновременно лабиринтные и фетровые уплотнения.

Смазку для букс, как правило, применяют консистентную.

Срок службы смазки от 2 до 6 лет. Буксы с подшипниками фирмы

SKF заправляют специальной консистентной смазкой, сменяемой

через три года у пассажирских вагонов и через четыре — у грузо-

вых. За это время пробег пассажирских вагонов обычно состав-

ляет около 540 тыс. км, а грузовых — 200 тыс. км. Ведутся работы

по увеличению срока службы смазки.

24

§ 4. Буксовые узлы локомотивов

Известно большое разнообразие конструкций локомотивных

букс, отличающихся элементами, передающими силу тяги, и

способами направления корпусов в раме тележки, типами под-

шипников и другими характеристиками.

Наибольшее распространение получили буксы, которые удер-

живаются и направляются в раме тележки «челюстями», так назы-

ваемые «челюстные» буксы. Им свойственен ряд недостатков.

Вследствие износа направляющих возрастают продольный и попе-

речный разбеги колесных пар, обуславливающие увеличение виля-

ния экипажа и повышение износа бандажей и рельсов. Сила

трения между направляющими буксы и рамы мешает свободному

вертикальному перемещению буксы вместе с колесной парой в раме

тележки, что особенно заметно у электровозов. Продольные, а при

отсутствии упругого осевого упора — и поперечные толчки пере-

даются жестко на раму тележки. Буксовые и рамные наличники,

работающие в условиях полусухого трения, сильно изнашиваются.

В последние годы разработаны и успешно применяются повод-

ковые буксовые узлы, в том числе конструкции французской фирмы

Alstom. К достоинствам поводковых букс относятся: беспрепят-

ственность вертикальных перемещений, смягчение продольных

и поперечных толчков, сравнительно небольшой объем механиче-

ской обработки при изготовлении. Одноповодковые буксы обеспе-

чивают большую точность установки осей колесных пар при коле-

баниях рессорного подвешивания, улучшают динамические каче-

ства тележки и имеют небольшую стоимость.

Используются также буксовые узлы с балансирами, соеди-

няющими жестко две буксы каждой стороны двухосной тележки.

Они не имеют изнашивающихся частей, требующих специального

ухода, сохраняют параллельность осей и способствуют снижению

износа рельсов в кривых. Кроме того, применяют буксы с цилин-

дрическими направляющими, создающими точное направление

колесной пары, и другие конструкции.

В буксах отечественных тепловозов и электровозов постройки

последних лет устанавливают главным образом цилиндрические

подшипники. За рубежом отдают предпочтение цилиндрическим

и сферическим двухрядным роликовым подшипникам.

Буксы отечественных тепловозов и электровозов. Буксы

с цилиндрическими подшипниками. На отече-

ственных локомотивах наибольшее распространение получил бук-

совый узел, показанный на рис. 20. Эта конструкция применена

на тепловозах ТЭЗ, ТЭ7, ТЭМ1, ТЭМ2, ТГМЗ, ТГ102. Радиаль-

ную нагрузку здесь воспринимают два роликовых подшипника

32732Г и 52732Г с габаритными размерами 160x320 X108 мм

(табл. 3). Расчетный срок службы подшипников соответствует

пробегу около 4-Ю6 км. Ролики имеют по краям разгружа-

ющие скосы для устранения концентрации контактных давлений.

25

Вертикальная нагрузка передается от двух балансиров рессорно-

го подвешивания через их опоры на края корпуса и подшипников.

Осевые нагрузки воспринимаются осевым упором с демпфи-

рующей пружиной. Бронзовая наплавка упора и торец оси сма-

Рис. 20. Букса теплово-

зов ТЭЗ, ТЭ7, ТЭМ1,

ТЭМ2, ТГМЗ и ТГ102

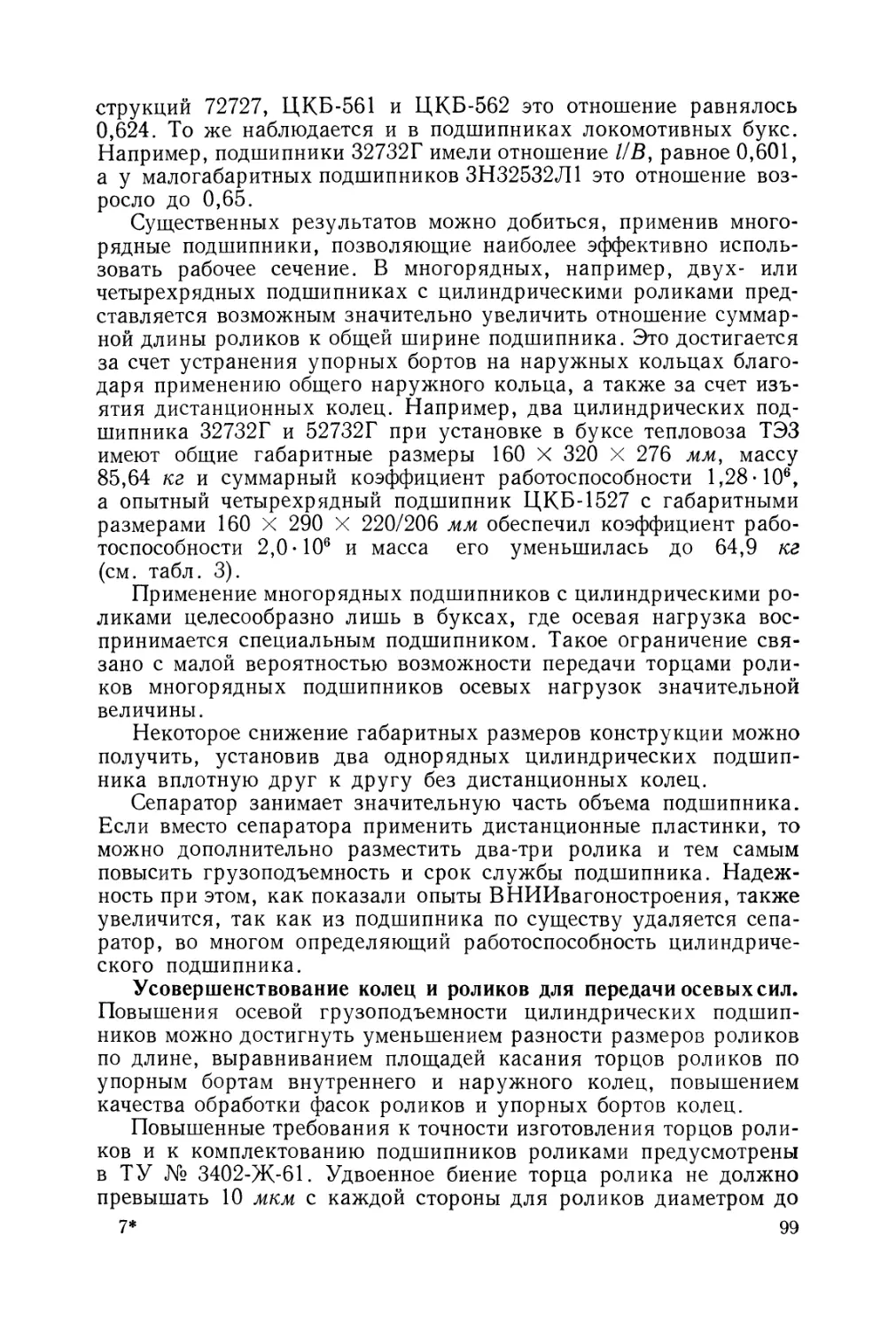

Характеристики подшипников,

подвергавшихся эксплуатационной проверке в

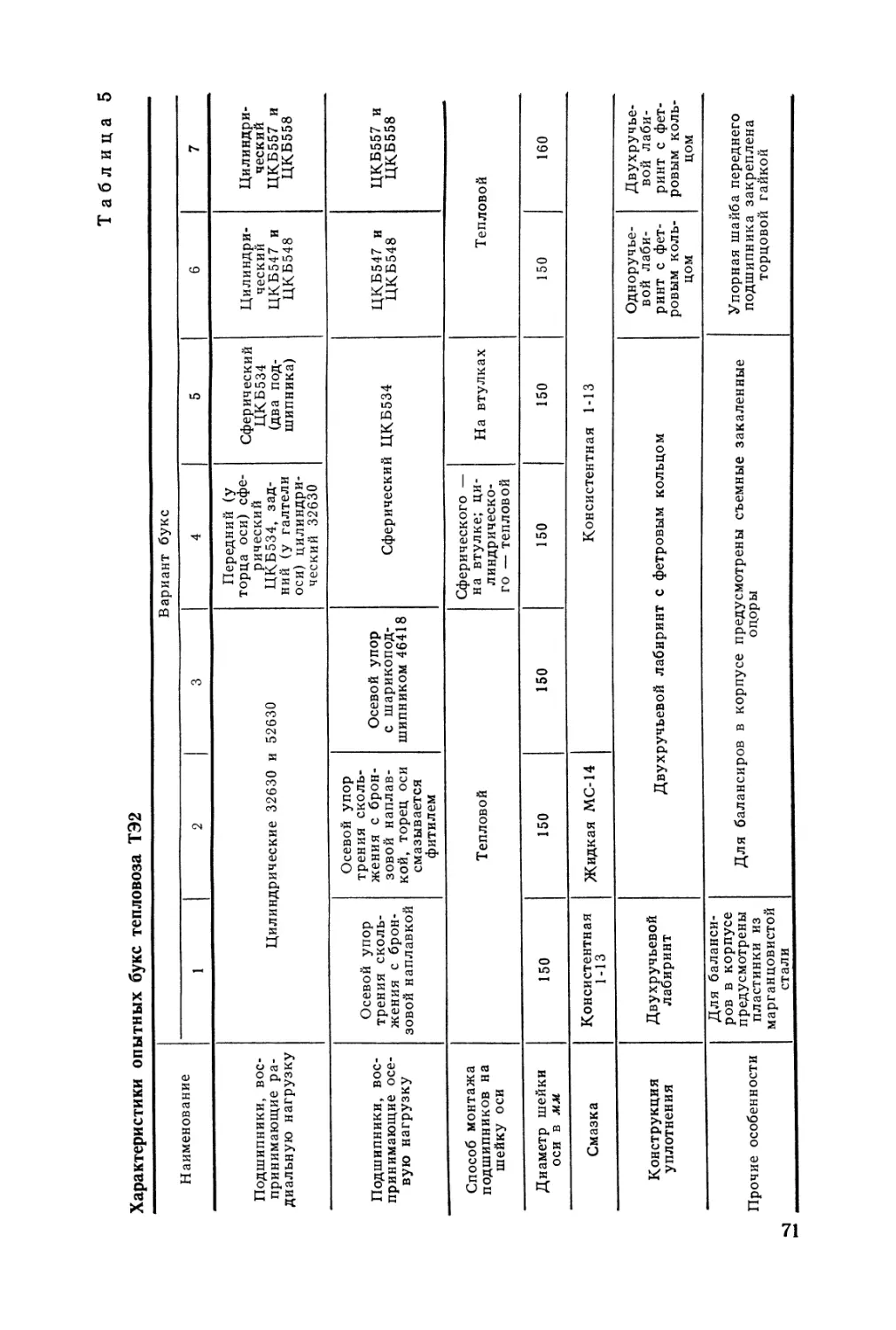

Тепловоз ТЭ2 Тепло

Параметры 32630, 52630 ЦКБ547, ЦКБ548 ЦКБ557, ЦКБ558 73930 (ЦКБ534) * 46418 2Н32732Г, 2Н52732Г ЦКБ578, (ЦКБ579)

Габаритные размеры в мм: внутренний диаметр наружный диаметр ширина Поверхность тела ка- чения Число рядов роликов (шариков) Количество роликов (шариков) в ряду Диаметр и длина роли- ков (диаметр шари- ков) в мм Угол контакта роликов (шариков) Способ монтажа на оси Масса в к Коэффициент работо- способности С•10~с 150 320 108 Ци 1 14 42X65 Тег 38,7 ** 41,7 1,26 150 300 102 пиндрическ; 1 15 38Х 62 1ЛОВОЙ 35,5 37 1,1 160 320 108 ая 1 14 42Х 65 39/37 1,26 150/155 320 108 Бочкооб- разная 2 15 39,35Х 42 14° На втулке 44,9 1,44 90 225 54 Шаровая 1 10 (41,28) 26° 10 0,27 160 320 108 Цил 1 14 42X65 41,37 44,27 1,28

* В скобках указаны ранее принятые обозначения подшипников.

** В числителе масса подшипника, расположенного у галтели оси, в знаменателе — под

26

зываются при помощи войлочного фитиля, нижний конец которого

находится в масляной ванне. Торцовая шайба наружного подшип-

ника 52732Г не подвержена действию осевых сил, а служит для

предотвращения сползания буксы с оси при транспортировке и

во время монтажных работ. В буксе предусмотрен осевой разбег

(±12 мм) в обе стороны от среднего положения, который сов-

местно с пружиной осевого упора существенно улучшает горизон-

тальное воздействие локомотива на путь. На средних осях теле-

жек буксы не имеют пружин осевого упора, а их разбег сохранен

равным ±12 мм. Уплотнение задней крышки выполнено с рези-

новыми манжетами, имеющими пружины.

Такую буксу считают одним из самых надежных узлов локо-

мотива. Но, несмотря на безотказность, большой срок службы

подшипников и удобство в ремонте, эта конструкция устарела и

имеет некоторые недостатки. К ним относятся: большая масса (для

буксы крайних осей тележки 267 кг, для средней оси — 258 кг),

краевое центральное нагружение подшипников, жидкая смазка,

буксах тепловозов и электровозов

Таблица 3

воз ТЭЗ Тепловоз ТЭП60 Электровоз ВЛ22М Электровоз ВЛ60

ЦКБ1527 ЦКБ1562 8Н1000940Л 42532Л, ЗН232532Л1 (ЦКБ1555) ЗН52532Л1 (ЦК Б1554) 3H32532ЛI 8Н232Л1 Ий Tf SZlQ SZ сч-^сч-^ 7536К 1Н73536. (ЦКБ560) 2Н42536Г, 2Н52536Г

160 290 206/220 индрическая 160 290 176 200 280 38 Шаро- вая 160 290 80 Цил 160 290 94 [ИНДрК 160 290 80 [ческая 160 290 48 Шаро- вая 180 320 86 Ци- лин- Дри- че- ская 180 320 91 Кониче- ская 180 340 92 Бочко- образ- ная 180 320 86 Ци- лин- Дри- че- ская

4 2 1 1 1 1 1 1 1 2 1

16 18 17 18 18 18 11 18 16 19 18

34 X 34 и 34Х 44 (в одном окне се- паратора) 64,9 2,0 32X52 49 1,41 (23,813) Теп 7,64 0,165 32 X Х52 ловой 24,4 0,9 32 X Х52 25,4 0,9 32X52 23,9 0,9 (34,925) 15 0,28 34Х 55 31,1 32,5 1,1 36,5Х Х62,6 13° 40' 27,4 1,16 33,4Х Х37 10° 57' На втулке 41 1,26 34Х 55 Те- пло- вой 31,1 32,5 1,1

шипника у торца оси.

27

резиновое изнашиваемое уплотнение, жесткая установка фитиля

осевого упора и др.

Более совершенна челюстная букса тепловоза 2ТЭ10Л (рис. 21).

Радиальную нагрузку здесь воспринимают два подшипника

ЗН32532Л1 с безбортовыми внутренними кольцами (табл. 3).

Пружинное кольцо крепления препятствует сползанию внутрен-

них колец подшипников с оси при их разрушении или ослаблении

посадки. Нагрузка на подшипники от балансиров передается

через арку, которая, снижая максимальное давление на ролики

и устраняя краевое нагружение, повышает срок службы дорожек

качения колец и роликов. На посадочной поверхности корпуса

предусмотрены разгружающие проточки для уменьшения концен-

трации контактных нагрузок у краев роликов.

Фитиль для смазки осевого упора укреплен на пластинчатой

пружине так, что касается торца оси до вступления его в контакт

с упором. Это существенно улучшает условия смазки трущихся

поверхностей. Фитиль пропитывается жидкой смазкой; нижняя

его часть опущена в масляную ванну, имеющуюся в крышке буксы.

В буксах крайних осей тележки предусмотрены свободный до

±1,5 мм и упругий до ±10 мм разбеги. На средней оси тележки

пружину осевого упора не устанавливают, и букса может свободно

28

перемещаться по оси на 14 мм в обе стороны от среднего положе-

ния. Смазка подшипников консистентная УТВ (1-13) ГОСТ

1631—61 или 1ЛЗ ВТУ НП 21-59. Это позволило применить лаби-

ринтное уплотнение вместо изнашивающихся резиновых манжет.

Число болтов крепления крышек уменьшено до четырех. От спол-

зания с оси буксу предохраняет ограничительная планка, при-

крепленная к задней крышке.

По сравнению с буксой тепловоза ТЭЗ масса буксы тепловоза

2ТЭ10Л уменьшена на 88 кг. Предусмотрена возможность уста-

новки буксы тепловоза 2ТЭ10Л на колесные пары тепловозов ТЭЗ,

Рис. 22. Опытная малогабаритная букса с четырехрядным подшипником

ЦКБ 1527

ТГ102, ТГМЗ, ТЭМ1, ТЭМ2, ТЭ10 и М62; для этого расстояние

между лобовыми наличниками принято равным 368 мм и сохране-

ны посадочные размеры под балансиры рессорного подвешивания.

Представленная на рис. 22 опытная малогабаритная букса

имеет четырехрядный цилиндрический подшипник ЦКБ 1527 с га-

баритными размерами 160x290x220/206 мм. У подшипника два

сепаратора, каждый из которых несет два ряда коротких (34 мм)

и длинных (44 мм) роликов диаметром 34 мм. Короткий и длин-

ный ролики в сепараторе располагаются в шахматном порядке

для получения равномерного износа дорожек качения.

Арочное нагружение корпуса и большой коэффициент работо-

способности (2,00 • 106) этого подшипника позволили увеличить его

расчетный срок службы до пробега, равного 10-Ю6 км. Осевой

упор трения скольжения опирается на резиновый амортизатор.

Букса имеет разбег до ±15 мм. Болтовое крепление облегчает

замену боковых наличников при ремонте и исключает коробление

корпуса, возникающее в случае крепления наличников сваркой.

При числе оборотов до 400 в минуту( эквивалентно скорости движе-

ния тепловоза около 80 км/ч) плавающее кольцо, ролики и сепа-

раторы не получают повреждений. Подшипник одинаково хоро-

шо работает на жидкой смазке — масло автотракторное АКЮ

29

(автол 10) ГОСТ 1862—63, а также на консистентной (1-13; 1-ЛЗ).

Недостатком буксы следует считать чрезмерно большой расчетный

срок службы подшипника ЦКБ 1527.

Опытная букса с двухрядным подшипником ЦКБ 1562, рабо-

тающая на консистентной смазке, показана на рис. 23. Осевые

нагрузки передаются осевому упору с резиновым амортизатором,

выполненному в двух вариантах: с шарикоподшипником

8Н1000940Л (рис. 23, а) или с бронзовой наплавкой (рис. 23, б).

Наружное кольцо шарикоподшипника установлено неподвижно

Рис. 23. Опытная малогабаритная букса с двухрядным подшип-

ником ЦКБ 1562:

а — осевой упор с шарикоподшипником 8Н1000940Л; б — с осевым

упором трения скольжения; k — смещение корпуса относительно оси

подшипника

в передней крышке буксы, внутреннее — напрессовано на наруж-

ном конусе авмортизатора и вращается при помощи штифтов,

увлекающих внутренний конус и амортизатор. Предварительно

амортизатор затягивают гайкой на трубчатой части внутреннего

конуса. Буксы имеют разбег до ±14 мм.

Буксовый узел электровоза ВЛ60 (рис. 24) относится к двух-

поводковым. Цилиндрические подшипники 42536Г (задний, с упор-

ным бортом на внутреннем кольце) и 52536Г (передний, с при-

ставной шайбой) воспринимают и радиальную и осевую нагрузку.

Конструкция корпуса создает условия для благоприятного рас-

пределения нагрузки по роликам. Осевые силы воспринимаются

торцами роликов диаметром 34 и длиной 55 мм. Смазка в буксе

консистентная. К раме тележки букса присоединяется поводками

с резино-металлическими блоками. В буксах средних осей тележек

свободный разбег достигает ± 14 мм, а перемещение буксы по оси

ограничено приставными шайбами. Уплотнение в буксах средних

осей однокамерное с войлочным кольцом.

30

Рис. 24. Букса электровоза ВЛ60

290

Рис. 25. Букса крайних осей тележек пассажирского тепловоза ТЭП60

31

Двухповодковую буксу имеет тепловоз ТЭП60 (рис. 25). В отли-

чие от предыдущей конструкции, радиальную нагрузку в этой

буксе несут подшипники ЗН32532Л1, а для осевых сил предназна-

Рис. 26. Букса с коническими под-

шипниками электровоза ВЛ22М

чен радиальный шарикоподшип-

ник 8Н232Л1 (табл. 3). Наруж-

ное кольцо шарикоподшипника

центрировано и установлено

неподвижно в корпусе и ук-

реплено передней крышкой;

внутреннее кольцо насажено

на оси свободно и закреплено

торцовой гайкой. В другом

варианте буксы тепловоза

ТЭП60 шарикоподшипник цен-

трирован по вращающемуся

внутреннему кольцу. Букса

крайних осей тележки тепло-

воза ТЭП60 может переме-

щаться вдоль оси на величину

осевого зазора шарикоподшип-

ника. Букса средней оси те-

лежки имеет разбег ± 14 мм

как и букса электровоза ВЛ60.

Буксы с коническими подшипниками.

Число конструкций букс с коническими подшипниками отече-

и электровозов крайне ограничено. Среди

ственных тепловозов

Рис. 27. Букса внутренних шеек осей тепловозов ТГМ1 и ТГМ23

(1150 и 1140 мм— расстояния между серединами соответственно

рессор и подшипников)

них известны: букса наружных шеек осей электровоза ВЛ22М

(рис. 26) и букса внутренних шеек осей тепловозов ТГМ1 и ТГМ23

(рис. 27).

В буксе электровоза ВЛ22М применены два однорядных под-

шипника 7536К (табл. 3). Смазка подшипников консистентная.

32

Основным недостатком буксы считают сложность регулирования

осевого и радиального зазоров, которые в конических подшип-

никах взаимозависимы. Отрицательной стороной конструкции

такой буксы является также центральная передача нагрузки на

верхнюю часть свода корпуса. Такую буксу для установки на

строящихся и перспективных локомотивах не рассматривают.

Применение конических подшипников на внутренних шейках

осей, где их демонтаж и осмотр крайне затруднены, является вы-

нужденным решением. В буксе

тепловозов ТГМ1 и ТГМ23 уста-

новлены два однорядных под-

шипника 7536К на консистент-

ной смазке. Осевой зазор под-

шипников регулируют двумя

кольцевыми прокладками, рас-

положенными между корпусом

и торцами наружных колец под-

шипников. Корпус массивный

разъемный на призонных болтах,

предотвращающих смещение

полукорпусов. Нагрузка пере-

дается на верхнюю центральную

часть свода корпуса.

Буксы со сфериче-

скими подшипниками. Рис. 28. Букса электровозов ВЛ23

На электровозах ВЛ23, ВЛ8 и и ВЛ8

на партии тепловозов ТЭ2 при-

менены буксы со сферическими двухрядными роликоподшипниками.

На рис. 28 показана букса электровозов ВЛ23 и ВЛ8. На цилин-

дрической шейке оси установлено на втулках два двухрядных

сферических роликоподшипника 1Н73536, габаритные размеры

которых 180/190x340x92/117 мм. Смазка подшипников конси-

стентная, уплотнение выполнено в виде двухкамерного лабиринта

с маслосборными канавками. Наличники изготовлены из стали 40

(ГОСТ 1050—60) или Ст.5 (ГОСТ 500—58), их поверхность зака-

ливают до твердости HRC 40—45. Наличники смазываются из

масленок, расположенных в карманах верхней части корпуса.

Произвольное отвертывание болтов крышек корпуса предотвра-

щают пружинные шайбы. В отличие от описанных выше букс, где

дополнительно к пружинным шайбам использована проволока

(см. рис. 21 и 25), здесь применены пластинки, которые отогнуты

на крышку и гайку и позволяют надежно застопорить последнюю.

Четыре ряда роликов в буксах с двумя двухрядными сфери-

ческими роликоподшипниками представляют статически неопре-

делимую систему, находящуюся под действием радиальной на-

грузки. На практике наличие неточностей в подшипниках и бук-

совом узле приводит к неравномерному распределению нагрузки

между рядами роликов, что снижает срок службы подшипников.

3 Н. Н. Волков

33

Буксы зарубежных локомотивов. Буксы с цилиндри-

ческими подшипниками. Буксы с цилиндрическими

подшипниками зарубежных локомотивов можно классифицировать

по типам подшипников и способам передачи осевой нагрузки.

Различают буксы с двухрядными и однорядными подшипниками.

Как те, так и другие делят на конструкции, имеющие осевой упор

трения скольжения или шарикоподшипник для передачи осевой

нагрузки.

Показанная на рис. 29 букса американской фирмы Hyatt

имеет двухрядный цилиндрический подшипник, легко разбираю-

щийся для промывки и осмотра. Корпус (сравнительно тонко-

Рис. 29 Букса фирмы Hyatt типа

' JMR (США)

Рис. 30. Букса фирмы Hyatt с двух-

рядным цилиндрическим подшипни-

ком и фитилем для смазки осевого

упора

стенный в верхней своей части) воспринимает нагрузку по краям

подшипника.

У торца внутреннего кольца подшипника, обращенного к гал-

тели оси, имеется конический переход для снижения концентрации

посадочных напряжений в оси. Осевой упор с коническим рези-

новым амортизатором предохраняется от проворачивания болтом,

установленным в нижней части передней крышки.

Для жидкой смазки в нижней части корпуса предусмотрена

масляная ванна. К осевому упору смазка подается при помощи

маслоотбрасывающего козырька, выполненного заодно с ограни-

чительным передним торцовым кольцом подшипника. Поступая

из подшипника в зазор между сеператором и козырьком, масло

стекает по козырьку в углубление на верхней части осевого упора

и оттуда проходит к трущимся поверхностям. Лабиринтное уплот-

нение имеет камеры, а в нижней части — отверстие для выхода

воды и загрязненной смазки. В буксе фирмы Hyatt нельзя при-

знать рациональным направление роликов торцами задней крышки

и переднего упорного кольца. К недостаткам конструкции можно

также отнести криволинейную форму сечения лабиринтного

кольца оси. Это приводит к перемещению смазки к наружной

34

стороне буксы по лабиринтному кольцу, в результате чего утечки

масла возрастают. Сомнительна надежность этого уплотнения

и с точки зрения предотвращения вытекания жидкой смазки.

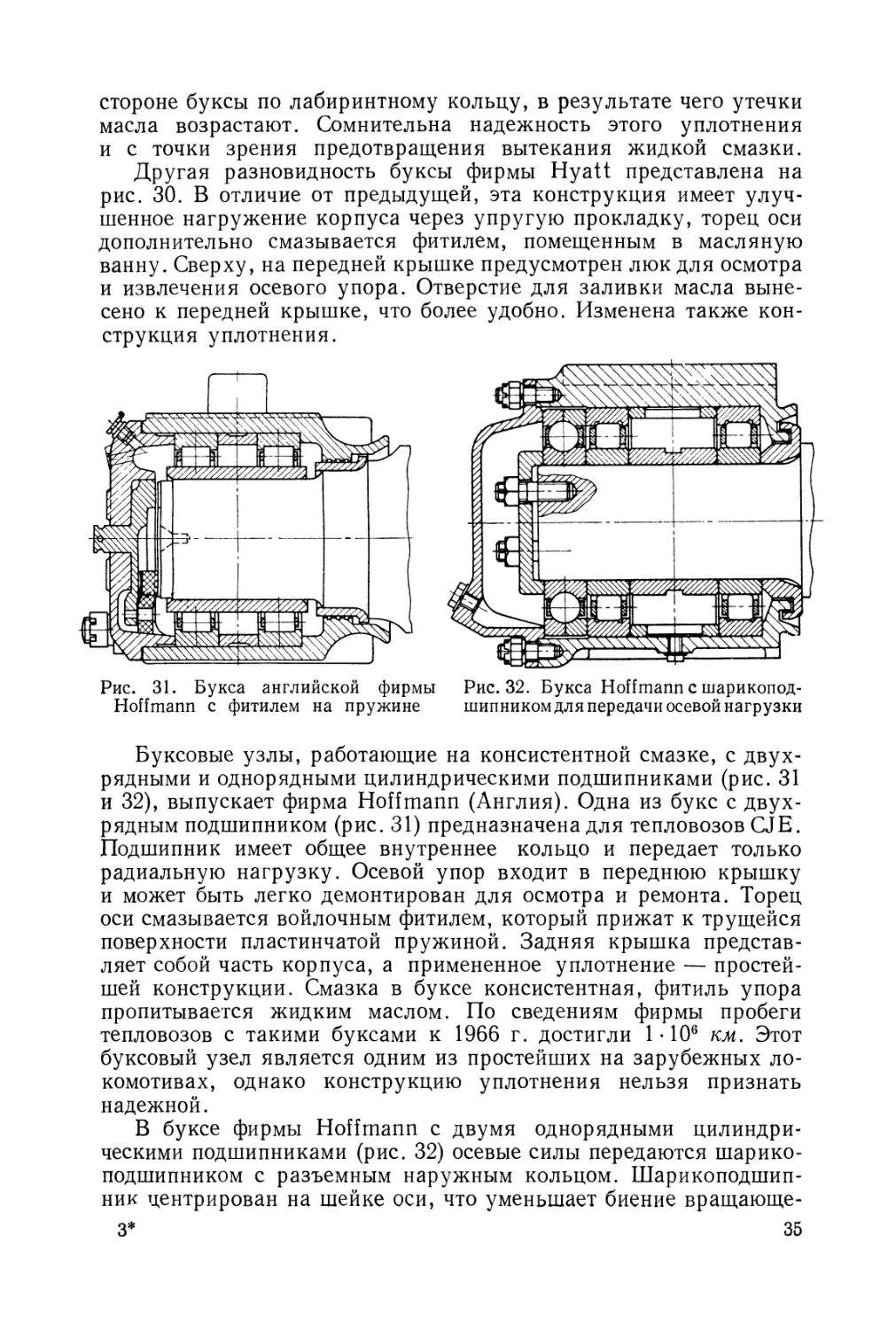

Другая разновидность буксы фирмы Hyatt представлена на

рис. 30. В отличие от предыдущей, эта конструкция имеет улуч-

шенное нагружение корпуса через упругую прокладку, торец оси

дополнительно смазывается фитилем, помещенным в масляную

ванну. Сверху, на передней крышке предусмотрен люк для осмотра

и извлечения осевого упора. Отверстие для заливки масла выне-

сено к передней крышке, что более удобно. Изменена также кон-

струкция уплотнения.

Рис. 31. Букса английской фирмы

Hoffmann с фитилем на пружине

Рис. 32. Букса Hoffmann с шарикопод-

шипником для передачи осевой нагрузки

Буксовые узлы, работающие на консистентной смазке, с двух-

рядными и однорядными цилиндрическими подшипниками (рис. 31

и 32), выпускает фирма Hoffmann (Англия). Одна из букс с двух-

рядным подшипником (рис. 31) предназначена для тепловозов CJE.

Подшипник имеет общее внутреннее кольцо и передает только

радиальную нагрузку. Осевой упор входит в переднюю крышку

и может быть легко демонтирован для осмотра и ремонта. Торец

оси смазывается войлочным фитилем, который прижат к трущейся

поверхности пластинчатой пружиной. Задняя крышка представ-

ляет собой часть корпуса, а примененное уплотнение — простей-

шей конструкции. Смазка в буксе консистентная, фитиль упора

пропитывается жидким маслом. По сведениям фирмы пробеги

тепловозов с такими буксами к 1966 г. достигли 1 • 106 км. Этот

буксовый узел является одним из простейших на зарубежных ло-

комотивах, однако конструкцию уплотнения нельзя признать

надежной.

В буксе фирмы Hoffmann с двумя однорядными цилиндри-

ческими подшипниками (рис. 32) осевые силы передаются шарико-

подшипником с разъемным наружным кольцом. Шарикоподшип-

ник центрирован на шейке оси, что уменьшает биение вращающе-

3* 35

получило распространения, так как

Рис. 33. Букса фирмы SKF (Швеция)

гося внутреннего кольца. Букса работает на жидкой смазке и

имеет лабиринтное уплотнение. Корпус в верхней части массив-

ный, его элементы, не несущие нагрузку, тонкостенные. Благо-

даря этому существенно уменьшается масса конструкции. Перед-

няя крышка укреплена на шпильках с пружинными шайбами и

корончатыми гайками.

В отечественной практике крепление крышек на шпильках не

при повреждении шпилек

их трудно извлекать из

корпуса.

Известная шведская

фирма SKF, ранее спе-

циализировавшаяся толь-

ко на выпуске сферических

роликоподшипников, в по-

следние годы спроектиро-

вала и построила несколько

вариантов буксовых узлов

с цилиндрическими под-

шипниками для маги-

стральных и маневровых

тепловозов и электровозов.

Букса, показанная на

рис. 33, имеет довольно

сложную конструкцию.

В двухрядном цилиндрическом подшипнике наружное кольцо

выполнено с раздельными дорожками качения, что делает

затруднительным его изготовление с высокой точностью. Наруж-

ное кольцо шарикоподшипника установлено неподвижно, внутрен-

нее — насажено на наружный конус амортизатора и имеет воз-

можность вращаться благодаря пазам в конусе, соединенным с вы-

ступами на втулке, напрессованной на ось. Предварительная за-

тяжка амортизатора осуществлена гайкой, навинчиваемой на ци-

линдрическую часть внутреннего конуса и закрепляемой прово-

локой. Связь наружного конуса амортизатора с осью позволяет

избежать проскальзывания и повышенного износа контактирую-

щих поверхностей торца оси и внутреннего конуса. Подшипники

заправляют консистентной смазкой. Лабиринтное уплотнение со-

стоит из четырех деталей, одну из которых перед сборкой буксы

предварительно запрессовывают в заднюю крышку. Камеры

уплотнения достаточных размеров. Перегородка, отделяющая

полости подшипника от наружной среды, размещена непосред-

ственно в зоне торцов роликов и края внутреннего кольца под-

шипника.

Несколько отличается от предыдущей букса, показанная на

рис. 34. Двухрядный подшипник с габаритными размерами 150X

X280x198/180 мм имеет раздельные наружные кольца. Посадоч-

ные поверхности в корпусе под подшипники раздельные. Верти-

36

кальная нагрузка передается через проушины в нижней части

корпуса, что улучшает распределение нагрузки по роликам.

Массивный шарикоподшипник с габаритными размерами 120 X

X 260x55 мм насажен на оси и закреплен торцовой шайбой с бол-

тами. Наружное кольцо шарикоподшипника несет кольцо со

шпонкой, препятствующей вращению этих колец, что исключает

проскальзывание торца вспомогательного кольца по внутреннему

конусу амортизатора и сохраняет возможность осевого перемеще-

ния шарикоподшипника на амортизаторе осевого упора. Рези-

Рис. 34. Букса фирмы SKF с шарикоподшипником на оси

новому амортизатору придана обтекаемая форма, что уменьшает

концентрацию нагрузки и повышает срок службы резины.

Уплотнение задней крышки лабиринтное, неизнашиваемое с

демпфирующей камерой большого объема. Напрессованное на

ось лабиринтное кольцо состоит из двух деталей. В заднюю крышку

вмонтировано специальное кольцо из мягкого антифрикционного

материала. Это кольцо позволяет существенно уменьшить зазор

в уплотнении, избежав повреждения поверхностей в случае каса-

ния лабиринтного кольца о заднюю крышку. Лобовые наличники

укреплены на болтах.

Для дальнейшего максимального снижения габаритных раз-

меров и массы буксы фирма SKF использует многорядные цилин-

дрические подшипники. В буксе, показанной на рис. 35, применен

четырехрядный цилиндрический подшипник с двумя сепараторами,

каждый из которых имеет два ряда роликов. Вертикальная на-

грузка передается на подшипник через арку; для воспринятая

осевых сил служит шарикоподшипник с фасонным внутренним

кольцом; конструкция уплотнения простая — задняя крышка,

37

имеющая уплотнительные зазоры, размещена непосредственно

над внутренним кольцом подшипника.

Сравнительно недавно фирма SKF сконструировала буксовый

узел (рис. 36) для построенного в ФРГ скоростного (конструкцион-

ная скорость 200 км/ч) электровоза. Вертикальная нагрузка на

буксу передается на проушины в нижней части корпуса. Букса

крайних осей тележки благодаря перемещению наружного кольца

шарикоподшипника в передней крышке имеет свободный осевой

разбег, равный ±1 мм. На наружном кольце шарикового подшип-

ника напрессовано кольцо со шпонкой, заходящей в паз передней

Рис. 35. Малогабаритная букса фирмы

SKF с четырехрядным цилиндрическим

подшипником и шарикоподшипником для

передачи осевой нагрузки

Рис. 36. Букса фирмы SKF для

скоростного электровоза Е.ОЗ

(ФРГ); верхняя часть до осевой

линии — для букс крайних осей

тележек; нижняя часть — для

буксы средней оси

крышки и предохраняющей наружное кольцо подшипника от вра-

щения

Средняя колесная пара тележки не имеет шарикового подшип-

ника (см. рис. 36, нижнюю часть относительно осевой линии), и

букса имеет возможность перемещаться по оси на 8,5 мм в каждую

сторону. В буксе применена оригинальная защита полости от

попадания воды и пыли; задняя крышка отсутствует, а в корпус

вложено лабиринтное кольцо, прижатое передней крышкой через

проставку и наружные кольца цилиндрических подшипников;

дополнительно к корпусу буксы укреплен на болтах козырек

для защиты зоны уплотнения от прямого попадания воды и пыли.

Уплотнение задней крышки — лабиринтное, подшипники смазы-

ваются консистентной смазкой.

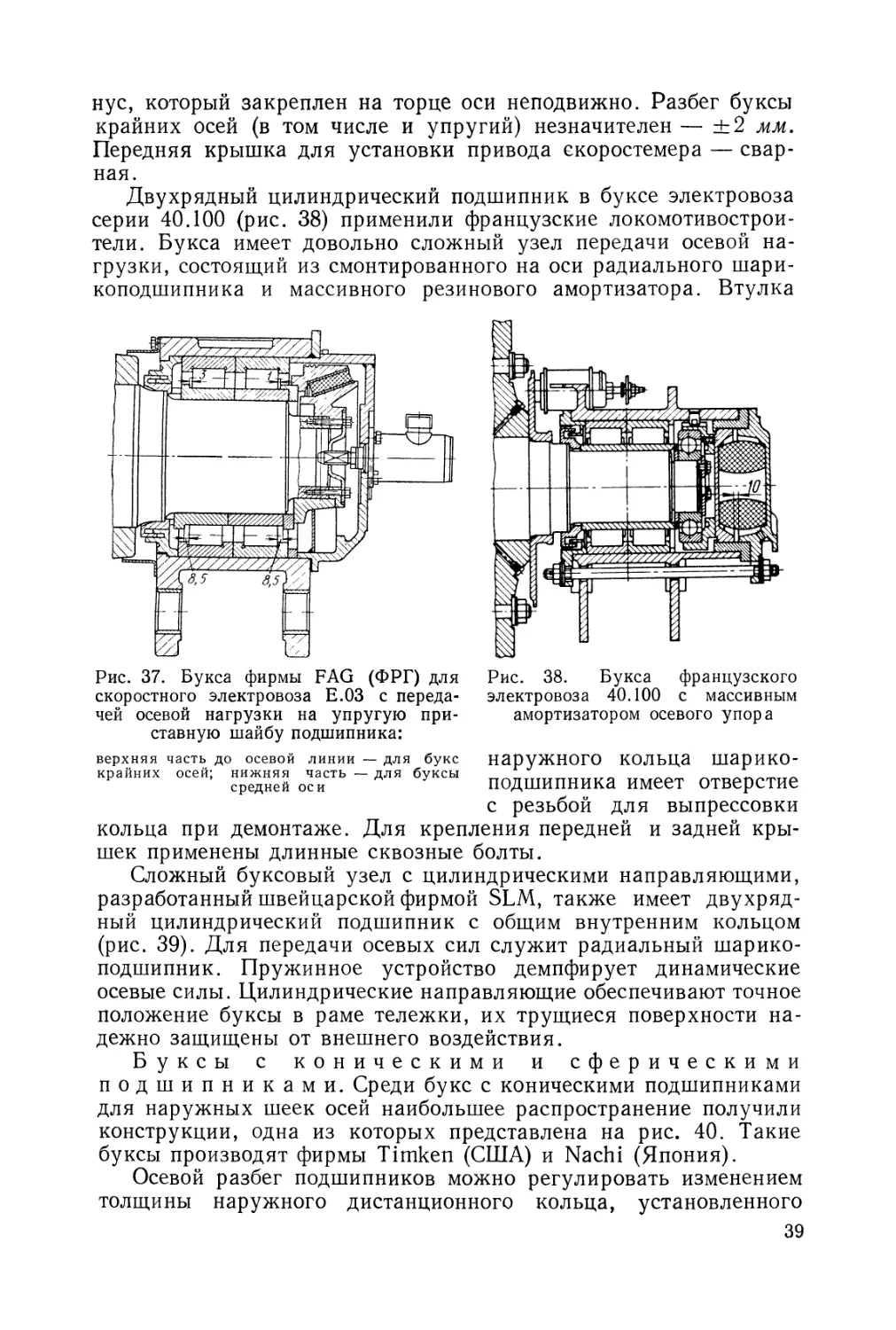

Второй вариант буксы для электровоза Е.ОЗ, сконструирован-

ной немецкой фирмой FAG, показан на рис. 37. Осевую нагрузку

в этой буксе воспринимает торцовая шайба подшипника и пере-

дает ее через наружный конус на резиновый амортизатор с метал-

лическими кожухами. Амортизатор опирается на внутренний ко-

38

нус, который закреплен на торце оси неподвижно. Разбег буксы

крайних осей (в том числе и упругий) незначителен — ±2 мм.

Передняя крышка для установки привода скоростемера — свар-

ная.

Двухрядный цилиндрический подшипник в буксе электровоза

серии 40.100 (рис. 38) применили французские локомотивострои-

тели. Букса имеет довольно сложный узел передачи осевой на-

грузки, состоящий из смонтированного на оси радиального шари-

коподшипника и массивного резинового амортизатора. Втулка

Рис. 37. Букса фирмы FAG (ФРГ) для

скоростного электровоза Е.ОЗ с переда-

чей осевой нагрузки на упругую при-

ставную шайбу подшипника:

верхняя часть до осевой линии — для букс

крайних осей; нижняя часть — для буксы

средней оси

Рис. 38. Букса французского

электровоза 40.100 с массивным

амортизатором осевого упора

наружного кольца шарико-

подшипника имеет отверстие

с резьбой для выпрессовки

кольца при демонтаже. Для крепления передней и задней кры-

шек применены длинные сквозные болты.

Сложный буксовый узел с цилиндрическими направляющими,

разработанный швейцарской фирмой SLM, также имеет двухряд-

ный цилиндрический подшипник с общим внутренним кольцом

(рис. 39). Для передачи осевых сил служит радиальный шарико-

подшипник. Пружинное устройство демпфирует динамические

осевые силы. Цилиндрические направляющие обеспечивают точное

положение буксы в раме тележки, их трущиеся поверхности на-

дежно защищены от внешнего воздействия.

Буксы с коническими и сферическими

подшипниками. Среди букс с коническими подшипниками

для наружных шеек осей наибольшее распространение получили

конструкции, одна из которых представлена на рис. 40. Такие

буксы производят фирмы Timken (США) и Nachi (Япония).

Осевой разбег подшипников можно регулировать изменением

толщины наружного дистанционного кольца, установленного

39

между наружными кольцами подшипников. Подшипники рабо-

тают на жидкой смазке, которую заливают в отверстие передней

крышки.

В буксе французского электровоза серии 68.000 (рис. 41) при-

менены два двухрядных подшипника, воспринимающих радиаль-

Рис. 39. Букса с цилиндрическими направляющими швейцарской

фирмы SLM

ную и осевую нагрузки. При такой схеме расположения подшип-

ники не могут полностью самоустанавливаться и не используется

главное преимущество сферических подшипников. Наличие сквоз-

ных болтов крышек облегчает корпус и упрощает его изготовление.

Рис. 40. Букса с коническими под-

шипниками японской фирмы Nachi

Рис. 41. Букса французского элек-

тровоза 68.000 с двумя сфериче-

скими роликоподшипниками

Для подшипников применена консистентная смазка. Уплотнение

состоит из простейшего лабиринта и фетрового кольца. В таких

буксах при отсутствии маслосъема затруднен демонтаж подшип-

ников с оси.

По одному сферическому подшипнику с габаритными разме-

рами 180x400x132 мм имеют буксы (рис. 42) электровоза ЧС1

40

(ЧССР). Применение только одного сферического подшипника

позволяет буксе самоустанавливаться и компенсировать дефор-

мацию оси и неточности изготовления сопряженных элементов.

Корпус буксы имеет «крылья», на которые опираются амортизи-

Рис. 42. Буксовый узел электровоза ЧС1 (ЧССР) с одним

сферическим подшипником

Рис. 43. Буксы для внутренних шеек осей:

а — тепловоза V2OO0; б — тепловоза V200'

рующие устройства с направляющими. Подшипник работает на

консистентной смазке; полость буксы защищена уплотнением,

состоящим из лабиринта и войлочного кольца.

На рис. 43 показана букса внутренних шеек осей тепло-

возов V2000 и V200' (ФРГ). В буксе тепловоза V200' установлен

41

сферический подшипник фирмы SKFс роликами, называемыми «сим-

метричная бочка», и специальным отверстием в наружном кольце

для запрессовки свежей консистентной смазки. Корпус и крышки

буксы разъемные, что позволяет осматривать подшипники при

ремонтах.

§ 5. Моторно-осевые подшипники

Несмотря на значительные преимущества моторно-осевых под-

шипников качения, они еще не получили должного распростра-

нения и число их конструкций невелико как в нашей стране, так

и за рубежом.

Опоры с подшипниками качения отечественного подвижного

состава. Опытная конструкция опор тягового двигателя НБ-412Р

Рис. 44. Моторно-осевые подшипники электровоза ВЛ60-801

электровоза ВЛ60-801 показана на рис. 44. Два подшипника 9

(№ 3003148), имеющих габаритные размеры 240x360x92 мм,

установлены на оси тепловым способом. Подшипники восприни-

мают как радиальную, так и осевую нагрузки. В правой опоре

корпус 2 двигателя может перемещаться в осевом направлении

по наружному кольцу подшипника. Это позволяет компенсировать

температурные деформации и неточности сборки. Наружные кольца

подшипников размещены в кольцевых втулках 3, фиксирующих

подшипники в корпусе при помощи стопорного кольца 4. Одно-

временно втулка 3 образует гребенку уплотнения, отделяющего

полость подшипника от наружной среды. Другая часть лаби-

ринтного уплотнения выполнена в ступице 6 зубчатого колеса

тяговой передачи.

Чтобы не повредить внутренние кольца подшипников при

напрессовке колесного центра 7, между ним и кольцом подшип-

ника 9 установлено кольцо 8 из материала, по твердости значи-

тельно уступающего стали (бронза, медь, латунь). При монтаже

на ось колесного центра сила напрессовки достигает значительной

величины, кольцо 8 деформируется и гасит опасные перемещения.

42

Подшипники работают на консистентной смазке 1-ЛЗ. При

сборке этой смазкой заполняют также лабиринтное уплотнение.

Войлочное кольцо 5 уплотнения кожуха тяговой передачи сопри-

касается с корпусом 2 двигателя. Для исключения попадания

смазки из подшипников в тяговый двигатель труба, охватывающая

ось, имеет маслосборные канавки 1.

При разработке конструкции моторно-осевых подшипников

для тепловоза 2ТЭ10Л-110 главной задачей было приспособить

с минимальными переделками к роликовым подшипникам двига-

тель ЭД107 и колесную пару. В опорах (рис. 45) были использо-

Рис. 45. Опоры тягового двигателя на ось тепловоза 2ТЭ10Л-110 с ци-

линдрическими подшипниками, имеющими габаритные размеры

240X360X37 мм-.

1 — зубчатое колесо; 2 — колесная пара

ваны узкие цилиндрические роликоподшипники 2Н7042 с габарит-

ными размерами 240x360x37 мм. Подшипники передают осевые

нагрузки торцами роликов и упорными бортами внутренних колец.

Наружные кольца запрессованы во втулки, на которые монти-

руется разъемный корпус тягового двигателя. Для предотвраще-

ния проворачивания втулок в корпусе предусмотрены штифты,

один из которых показан на левой опоре. С целью компенсации

температурных деформаций и неточностей сборки, а также для

обеспечения нормальной работы подшипников предусмотрен осе-

вой зазор, равный 1—2,1 мм.

Конструкция (проект) колесной пары с моторно-осевыми под-

шипниками качения, разработанная Ворошиловоградским тепло-

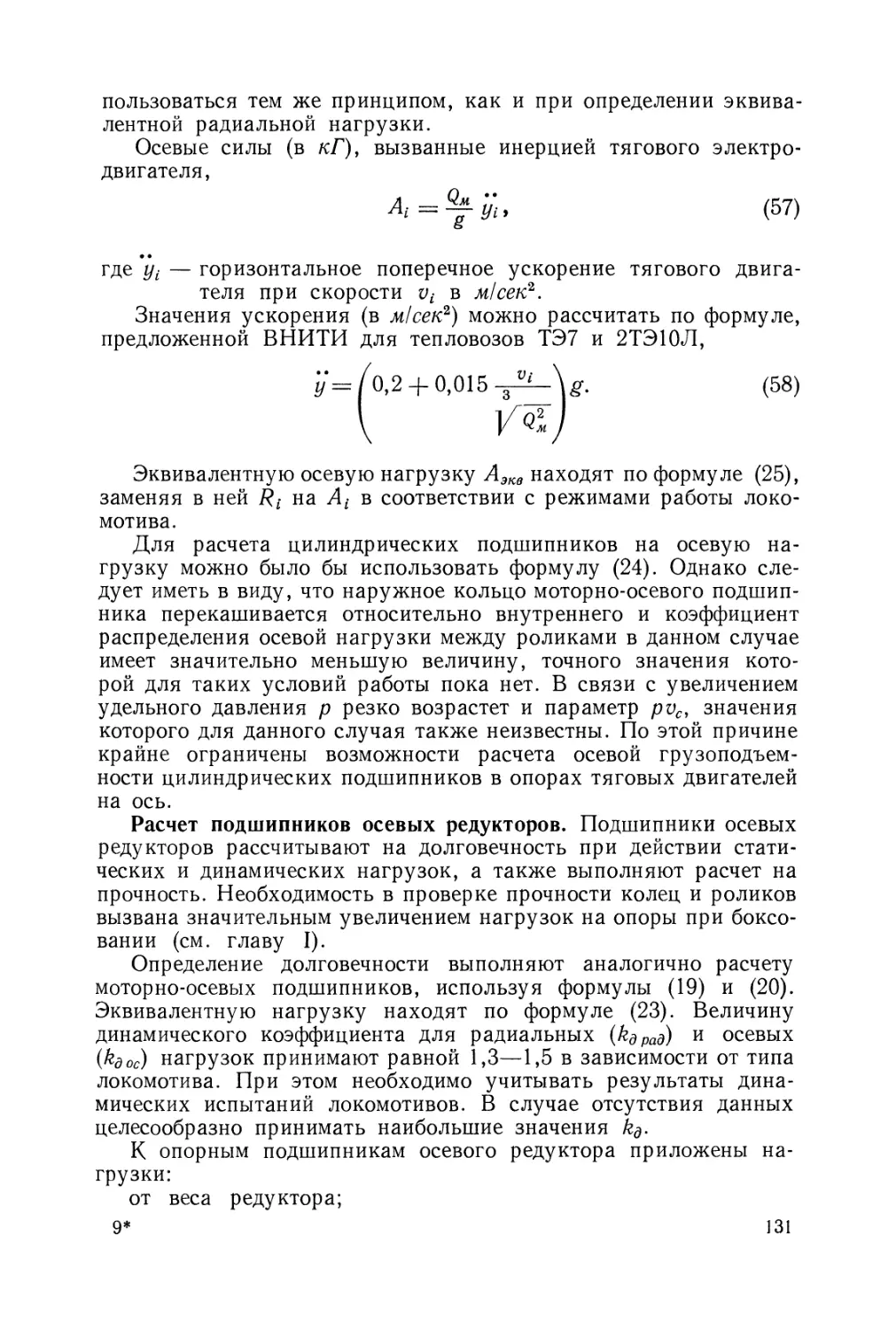

возостроительным заводом им. Октябрьской революции и ВНИТИ