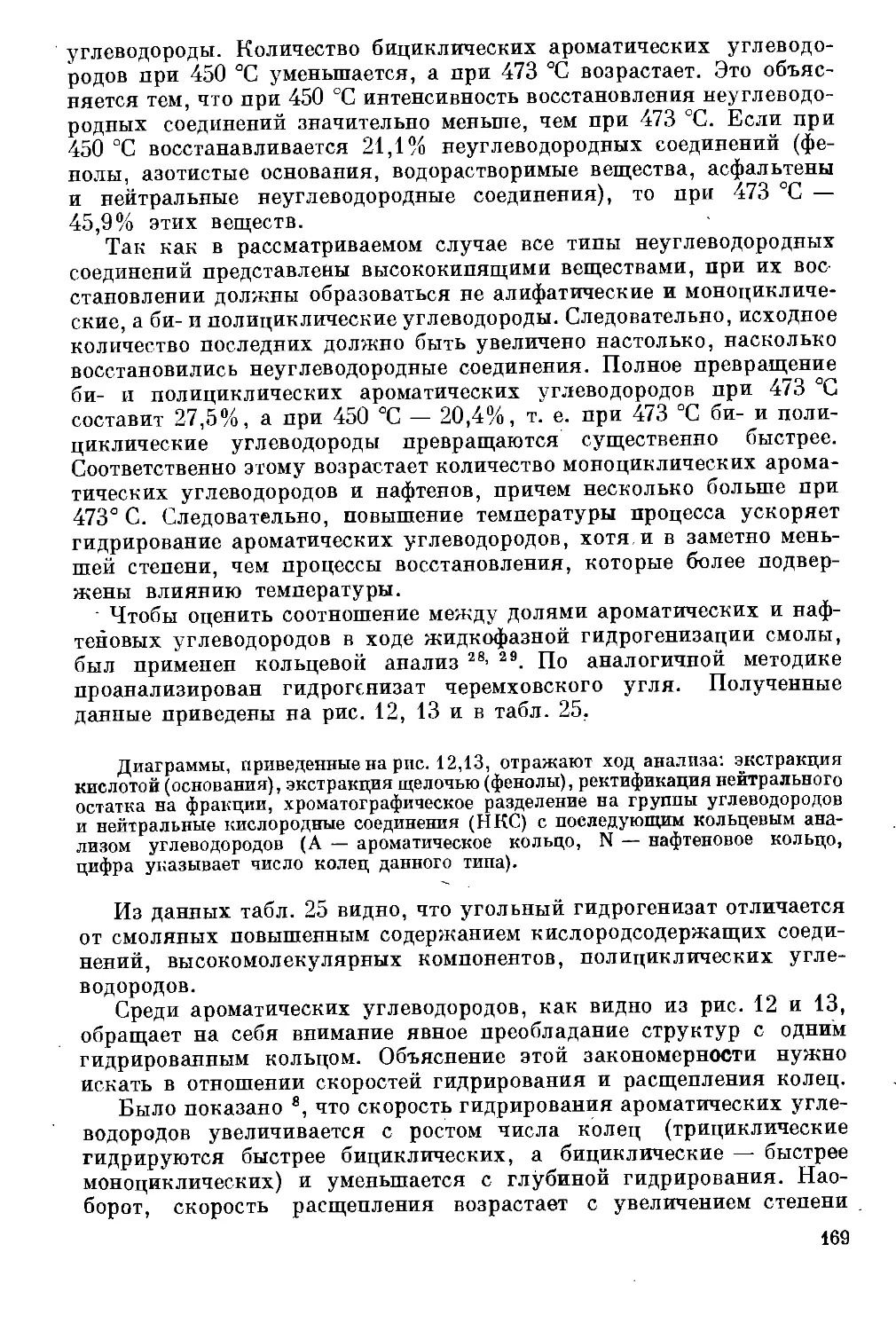

Текст

И. В. Калечиц

ХИМИЯ

гидрогенизационных

процессов

в переработке

топлив

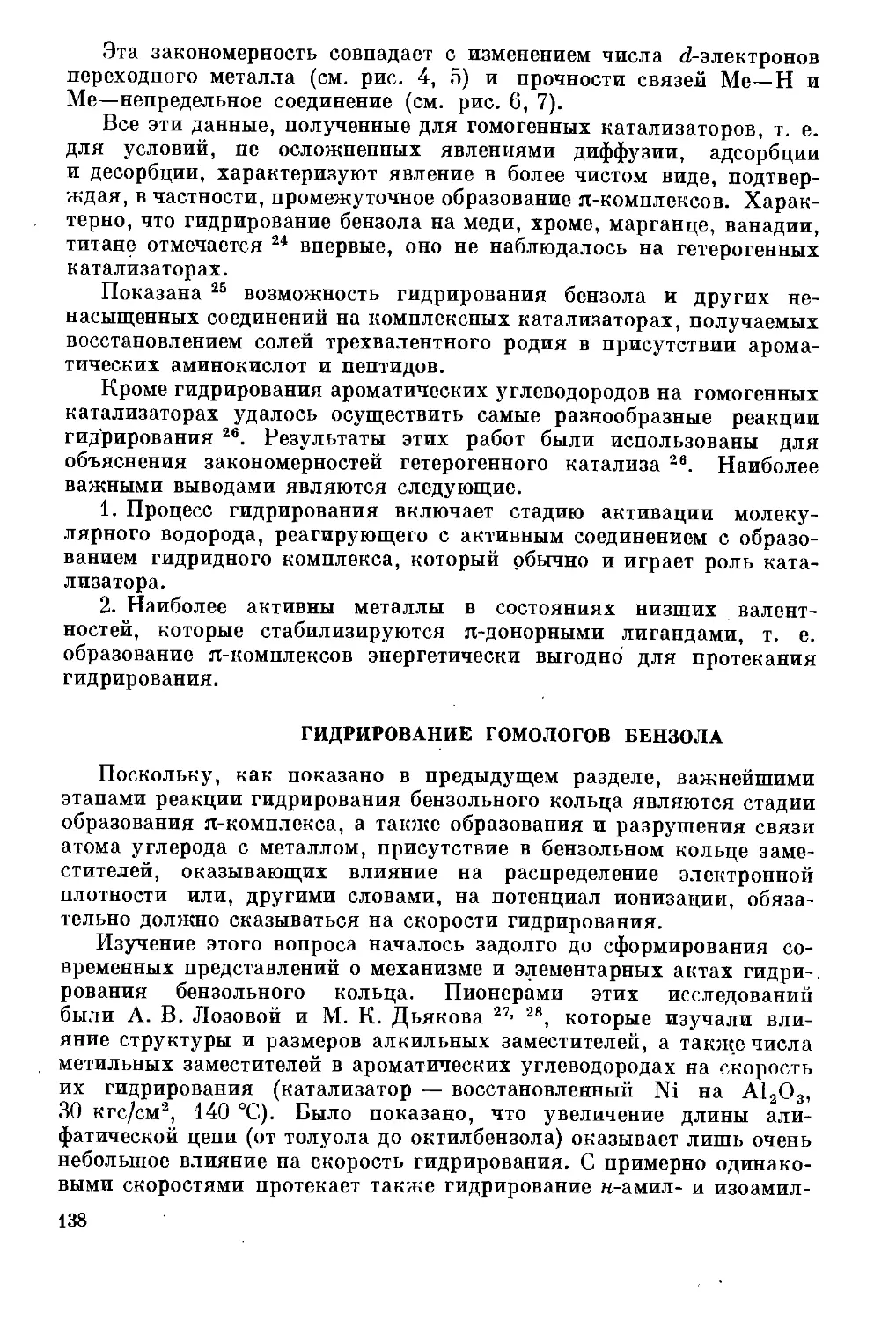

МОСКВА

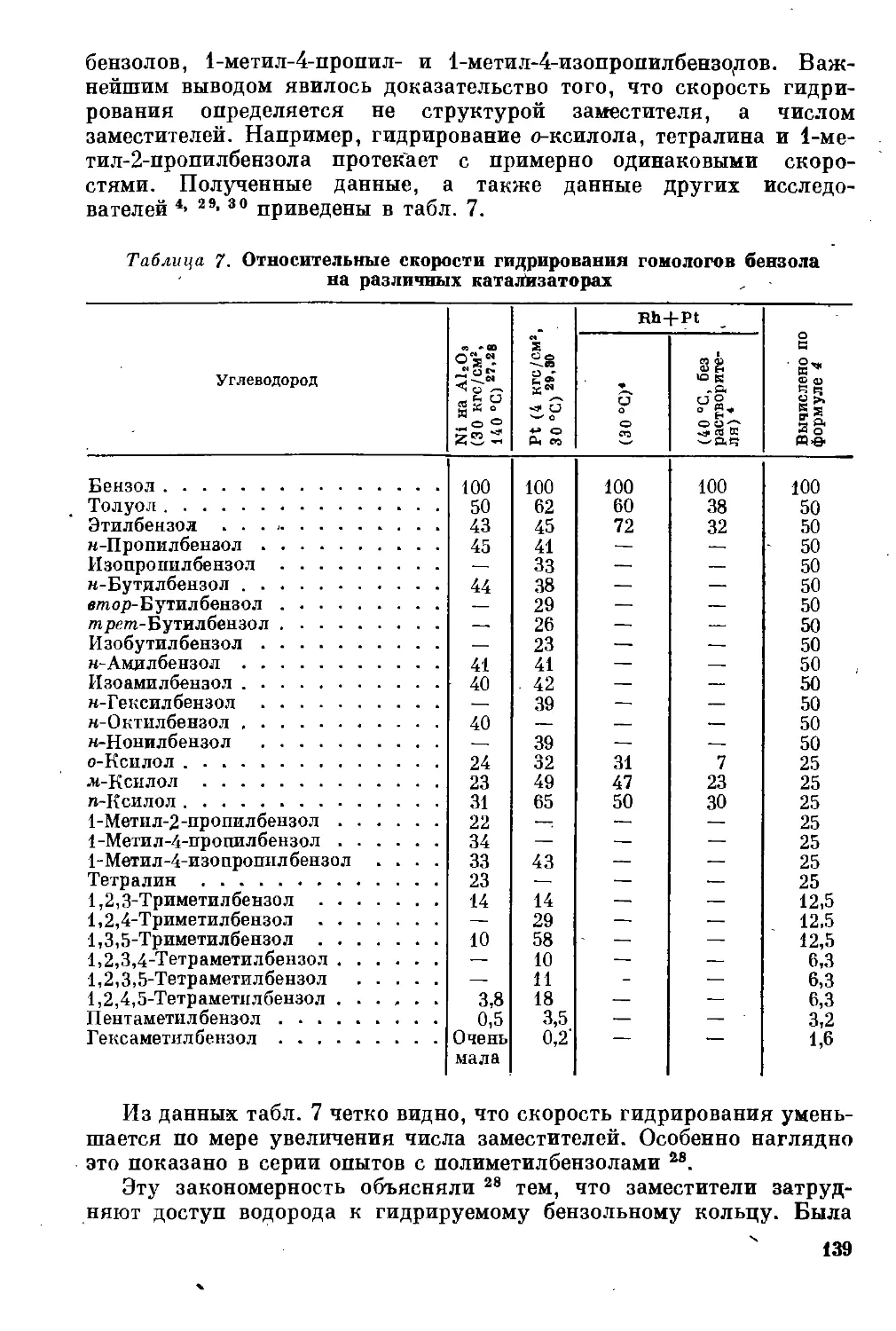

ИЗДАТЕЛЬСТВО «ХИМИЯ»

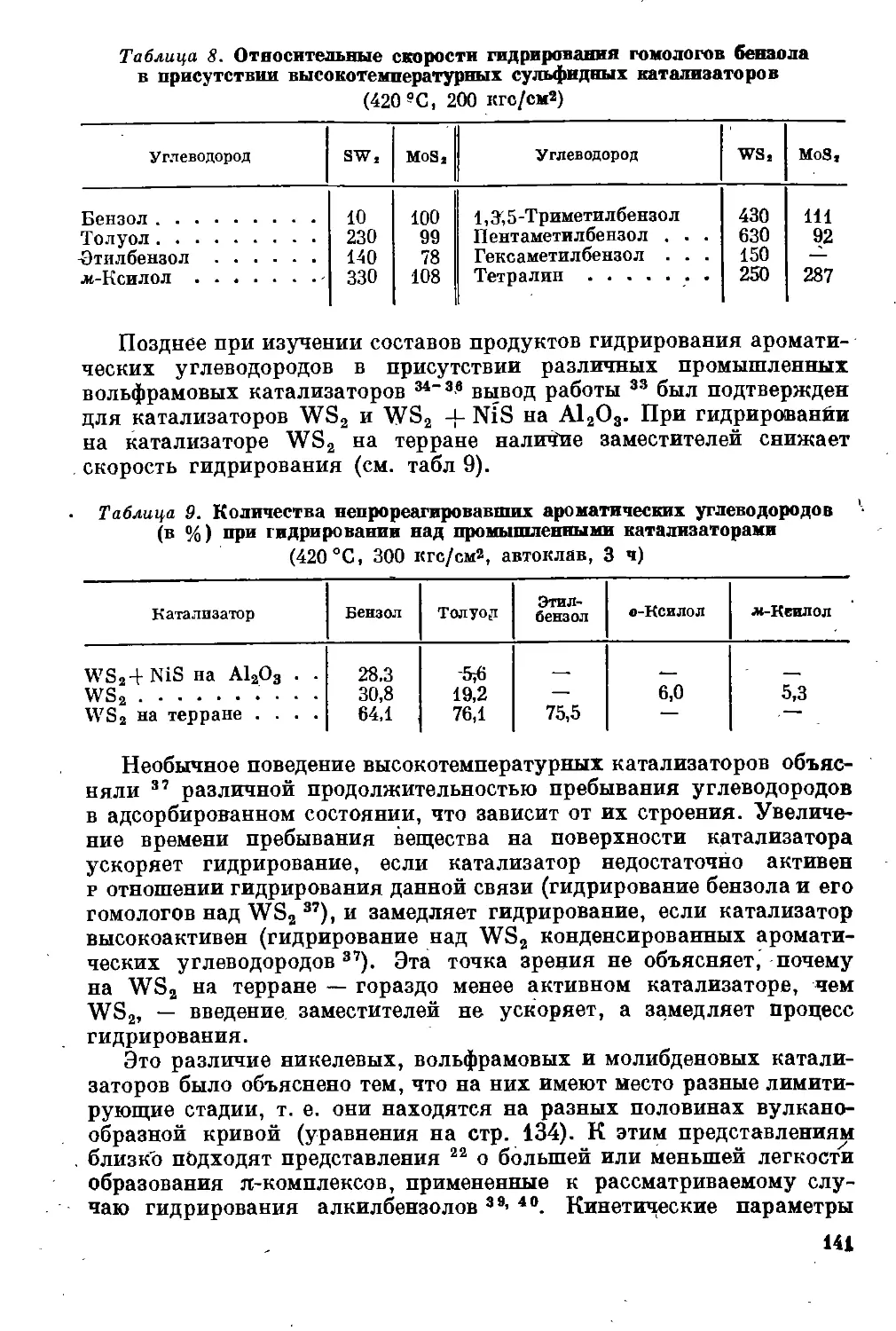

1973

УДК 662.75.092 : 54

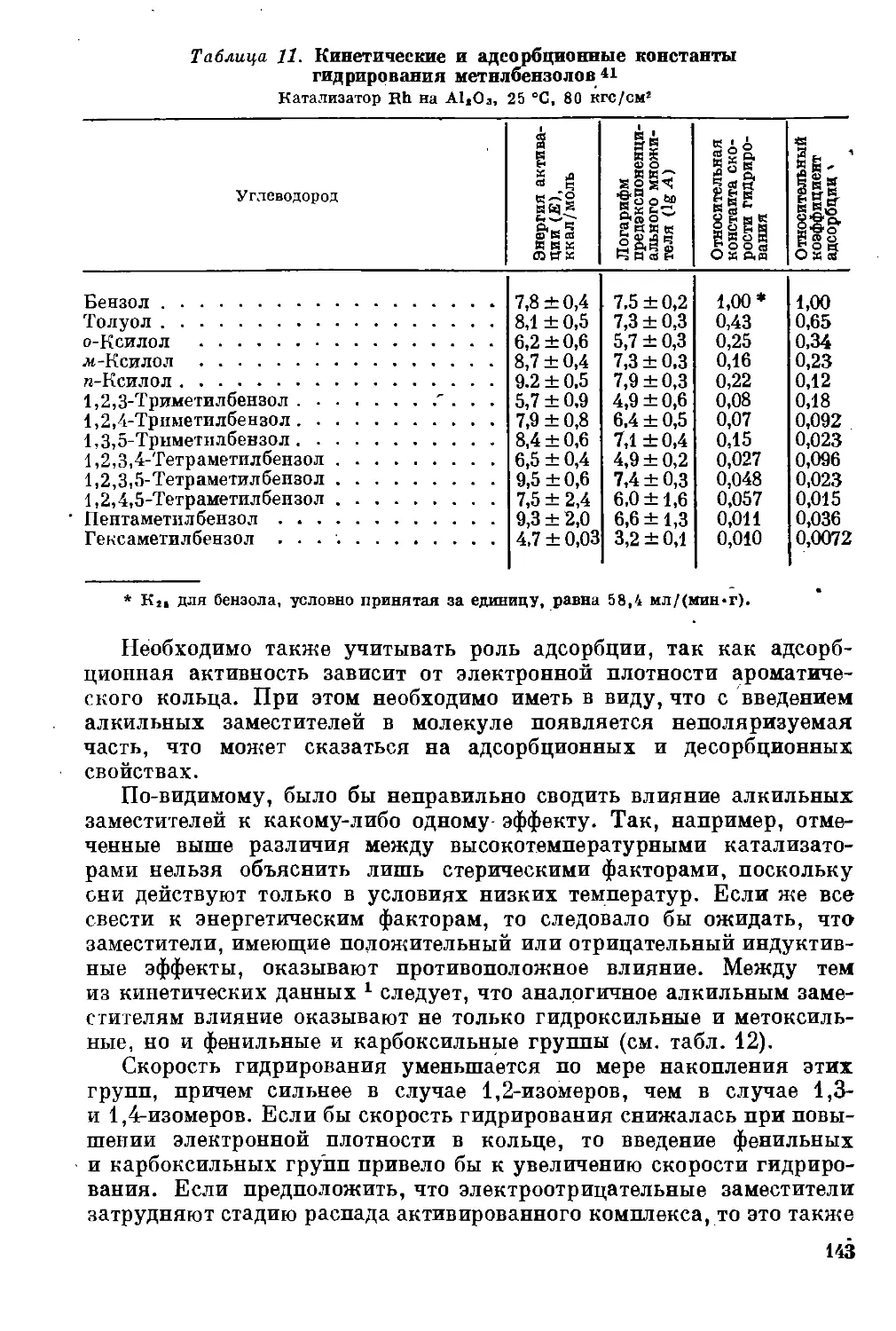

К 17

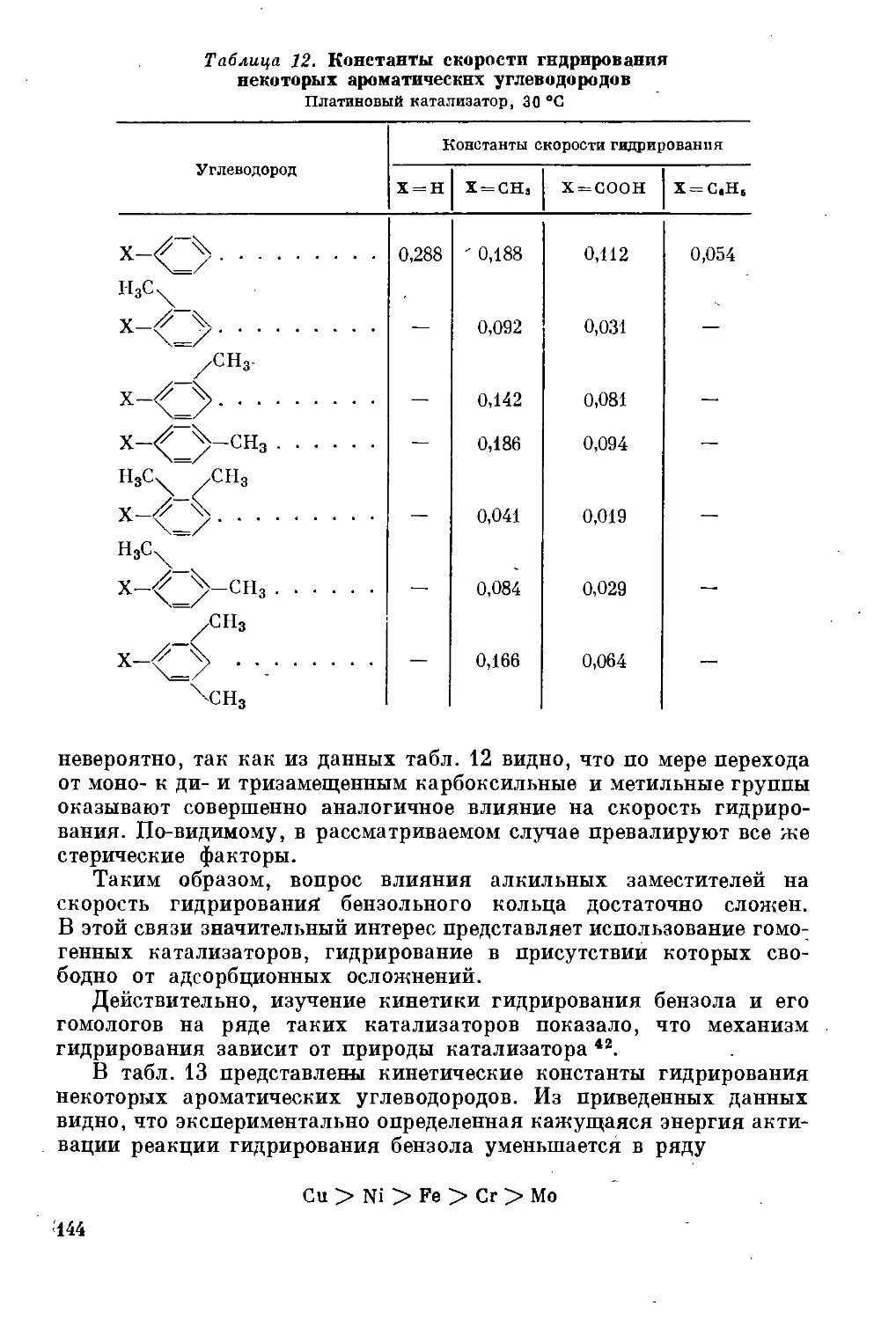

К 17 Калечпц И. В.

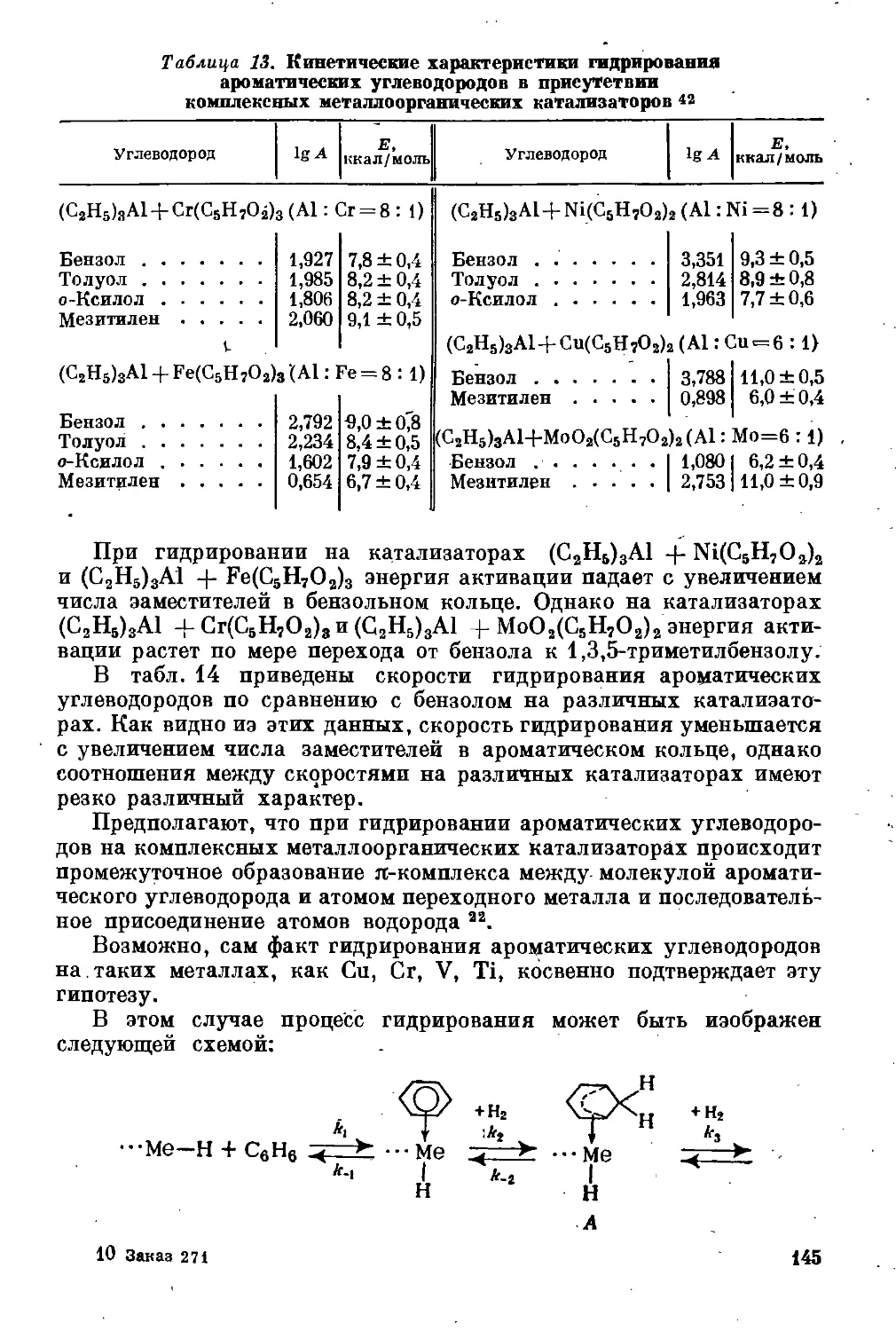

Химия гидрогенизационных процессов в пере-

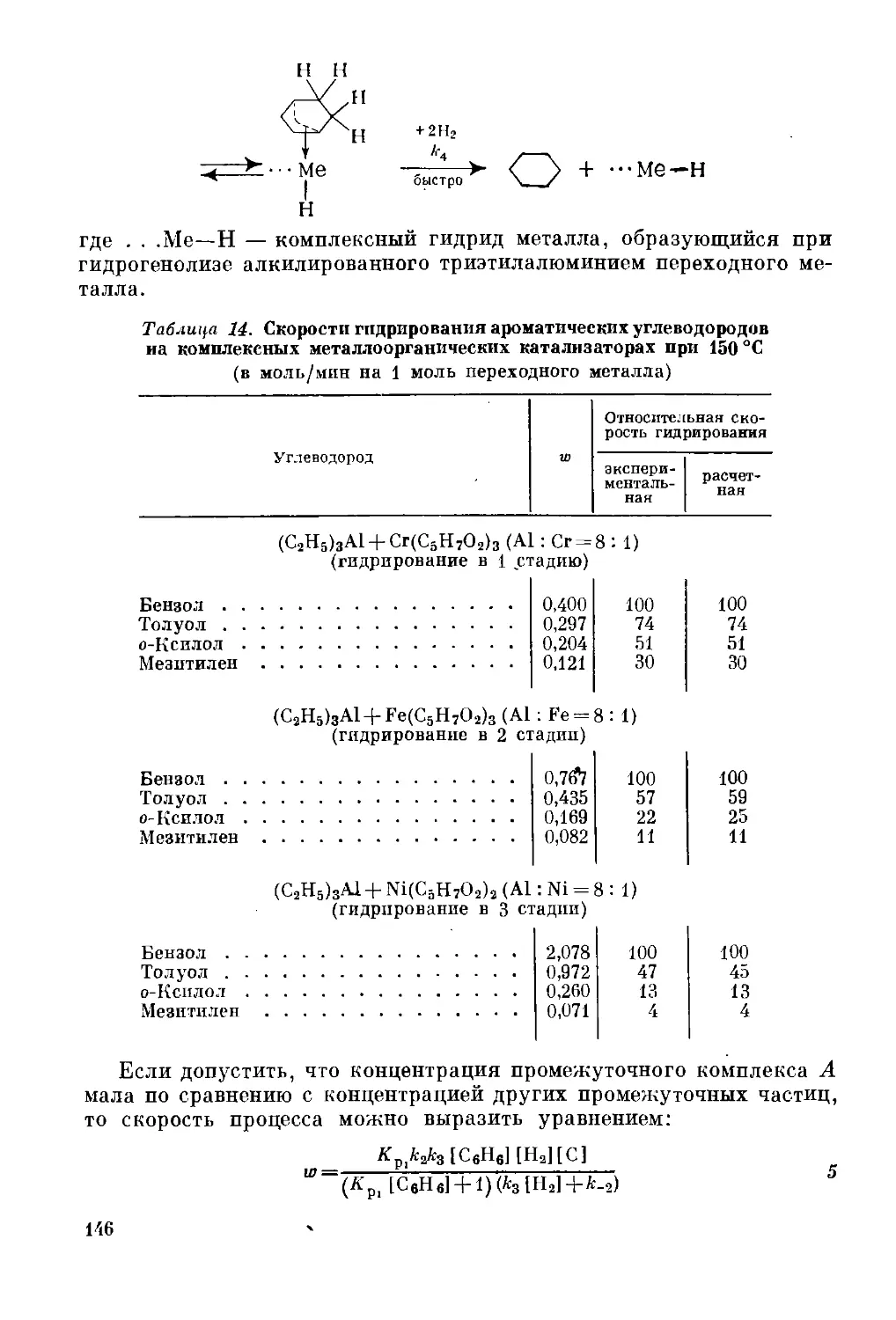

работке топлив. М., «Химия», 1973.

336 стр.; 79 табл.; 24 рпс.; список литературы 974

ссылки.

В книге впервые в литературе обобщены резуль-

таты многочисленных исследований химии п меха-

низма основных гидрогенизационных процессов, игра-

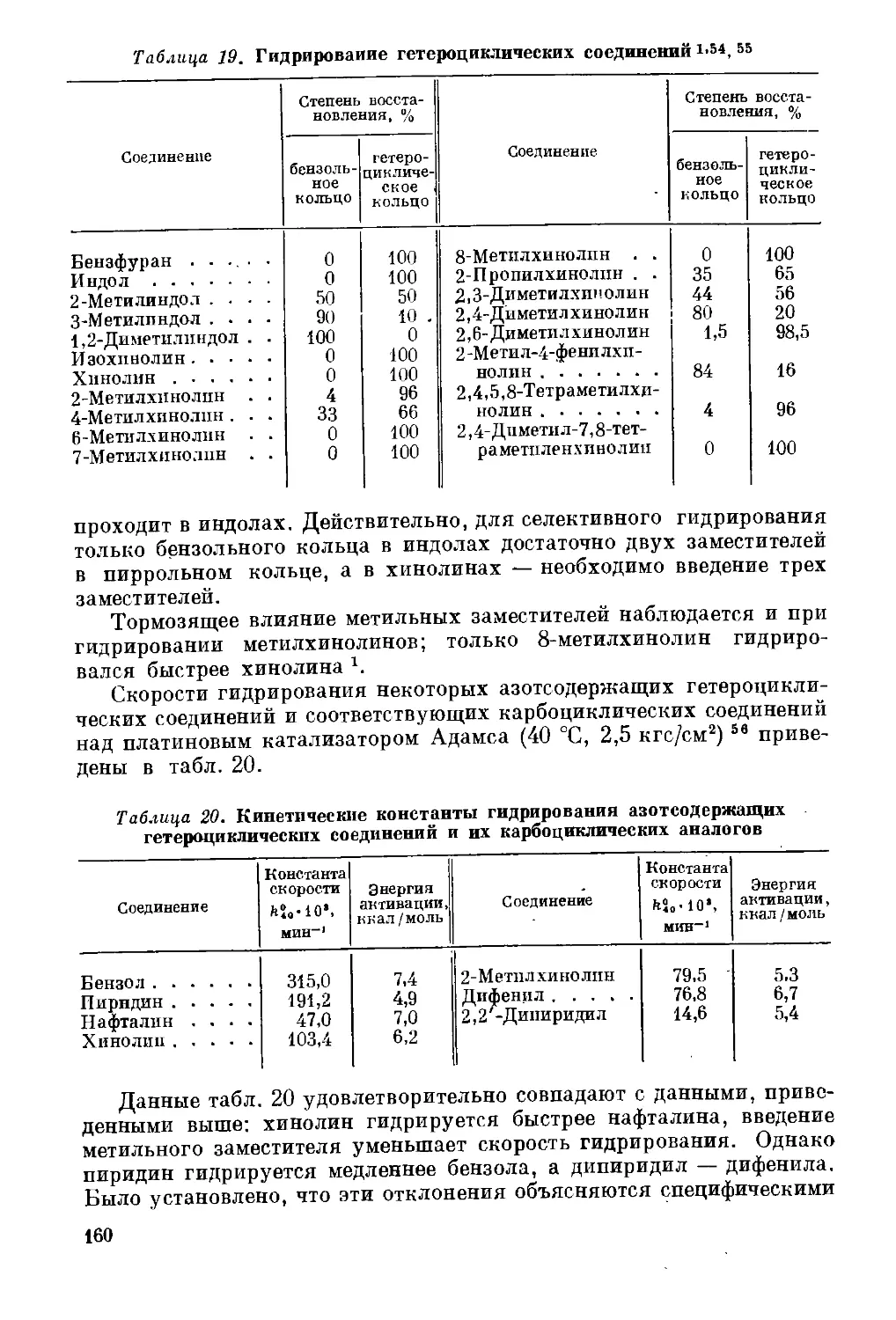

ющих важную роль в нефтепереработке и нефтехимии.

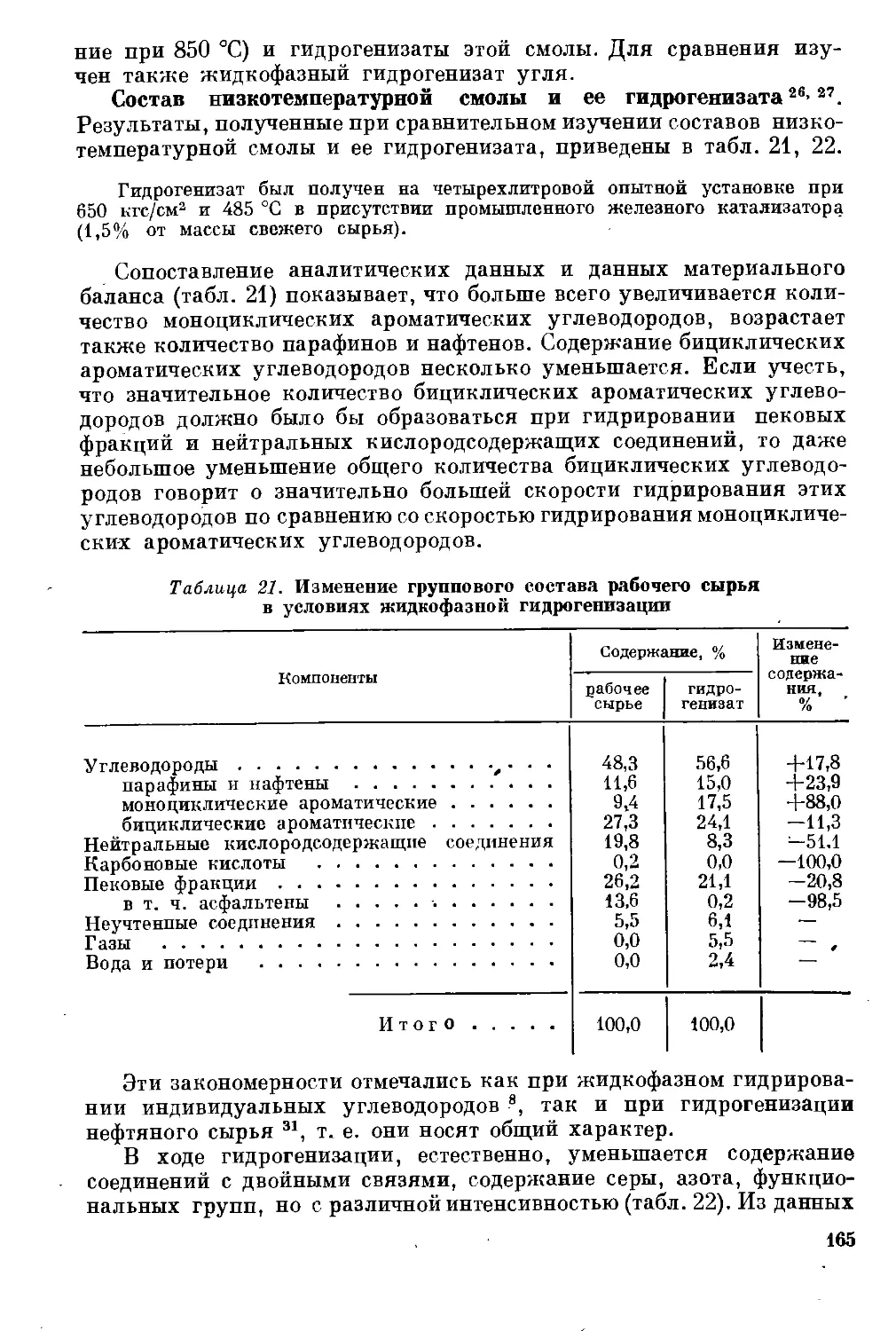

Даны основные закономерности гидрирования орга-

нических соединений, рассмотрены механизм, кинетика

п катализаторы процессов деструктивной гидроге-

низации, гидрокрекинга, гидроочистки и демети-

лирования.

Книга предназначена для широкого круга хи-

миков-органиков — научных работников, инжене-

ров нефтеперерабатывающей и нефтехимической про-

мышленности. Она представляет интерес для студен-

тов старших курсов химических и нефтяных вузов

и аспирантов, специализирующихся в химии гетеро-

генных процессов.

3147-150

050(01)-73

105-73

39

Редактор М. Н. Пастушенко

Технический редактор В. М. Скитина

Художник А. Я. Михайлов

Корректор Р. А. Шкиперова

Т-14909. Сдановнаб. 3/V 1973 г. Поди. впеч. 10/IX 1973 г. Формат бумаги 60 X ЭО'/ц.

Бумага тип. № 2. Усл. печ. л. 21. Уч.-изд. л. 22.5'2. Тираж 2200 экз.

Зак. К. 271. Изд. № 184.

Цена 2 р. 41 к.

Издательство «Химия». 107076, Москва, Стромынка, 23.

Типография № 6 «Союзполиграфпрома» при Государственном комитете Совета Министров

СССР по делам издательств, полиграфии и книжной торговли.

196006, г. Ленинград, Московский пр., 91.

© Издательство «Химия», 1973 г.

СОДЕРЖАНИЕ

Введение ........................................................ 5

Глава 1. Современное состояние применения гидрогенизационных

процессов в топливной промышленности и тенденции их

дальнейшего развития ......................................... 7

Литература ..................................................... 91

Глава 2. Некоторые теоретические положения протекания ионных

и радикальных реакций ...................................... 111

Литература .............................. 128

Глава 3. Процессы низкотемпературной гидрогенизации ........... 130

Гидрирование бензола ....................................... 131

Гидрирование гомологов бензола ............................. 138

Гидрирование полициклических ароматических углеводородов . . 148

Гидрирование гетероциклических соединений ароматического ха-

рактера ................................................ 159

Литература ...... '....................... 161

Глава 4. Жидкофазная высокотемпературная гидрогенизация ... 163

Состав сырья и продуктов жидкофазной гидрогенизации. Общая

схема процесса ......................................... 163

Превращения нейтральных соединений ......................... 174

Превращения полициклических ароматических/ углеводородов . . 177

Превращения сложных эфиров ................................. 182

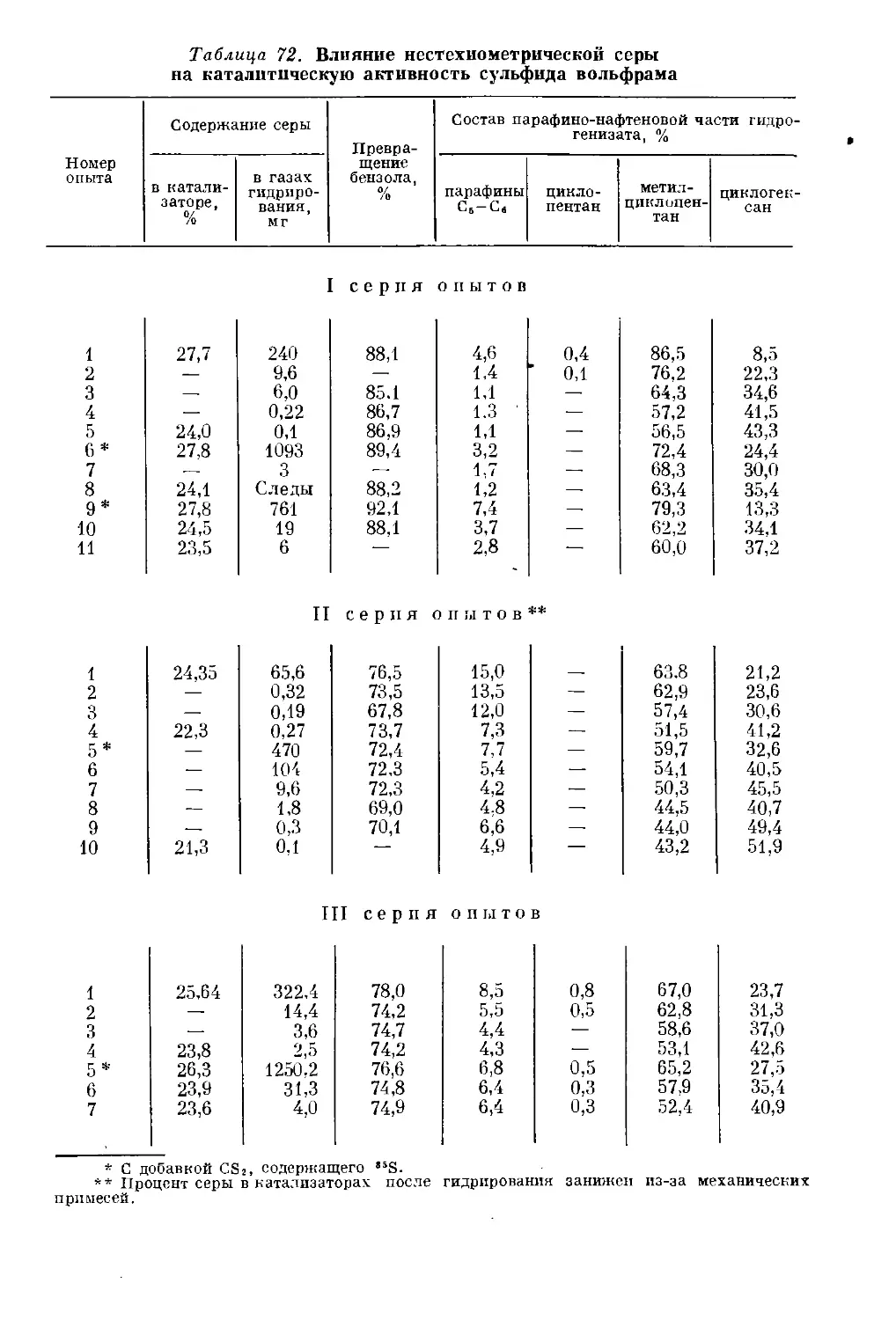

Превращения простых эфиров ................................. 185

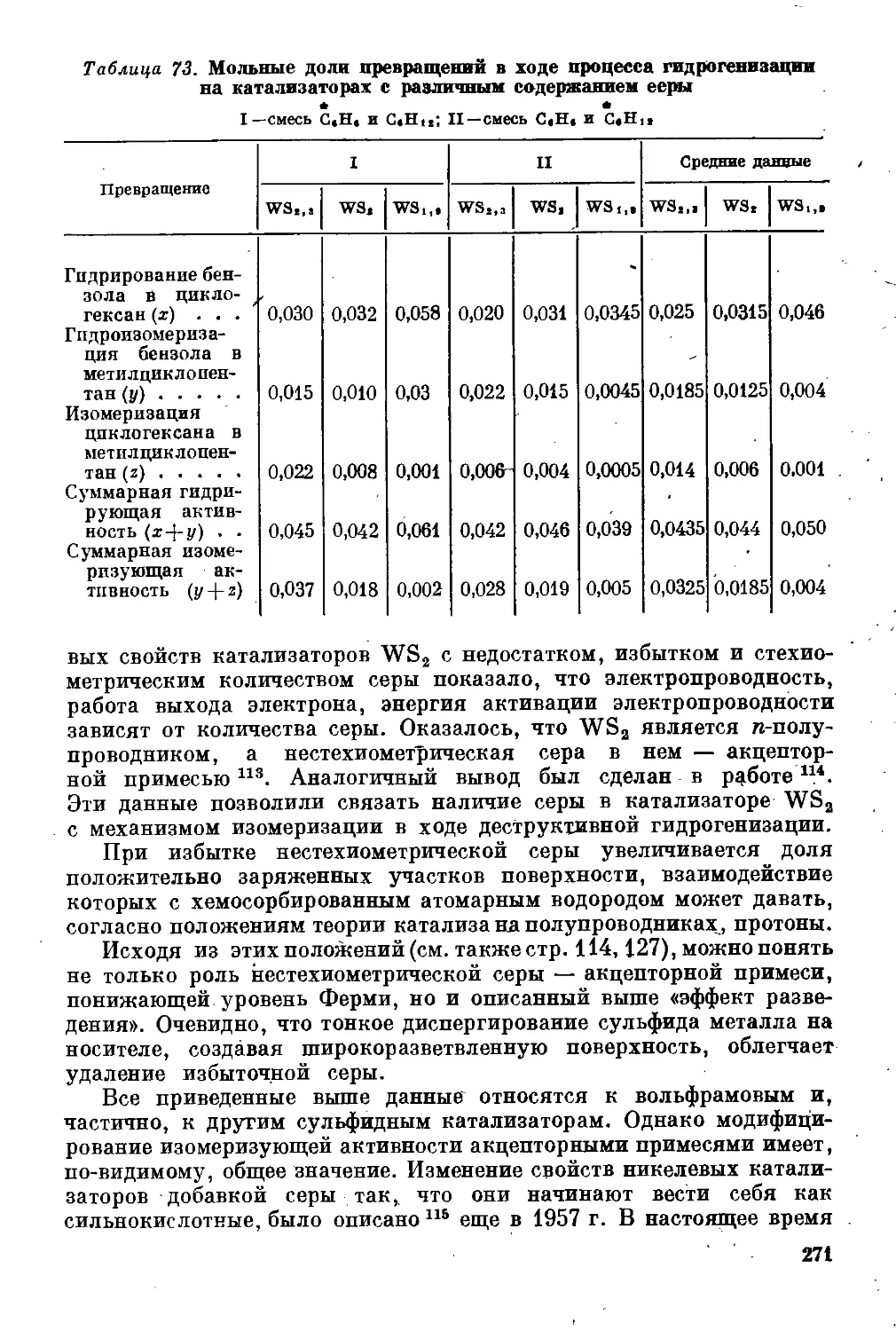

Превращения спиртов и карбонилсодержащих соединений .... 192

Превращения фенолов и других кислых соединений......... 194

Превращения азотсодержащих соединений ...................... 208

Литература .................................................... 220

Глава 5. Парофазная гидрогенизация........................ 225

Гидрогенизация бензола .................................... 225

Гидрогенизация неароматических углеводородов ............... 236

Гидрогенизация гомологов бензола и циклогексана ............ 240

Гидрогенизация бициклических углеводородов ................ 246

Катализаторы парофазной гидрогенизации ..................... 261

Литература .................... . ................ 274

1* 3

Глава 6. Процессы гидроочистки ......................... 278

Сернистые соединения, входящие в состав нефтей, и их реакционная

способность ......................................... 278

Механизм превращений сернистых соединений в условиях гидро-

очистки ............................................. 283

Кинетика промышленных процессов гидроочистки. Селективность

гидрогенолиза сернистых соединений .................. 291

Катализаторы гидроочистки , ....................... 299

Некоторые проблемы дальнейшего развития процессов гидро-

очистки ............................................ 301

Литература ............................. 303

Глава 7. Процессы гидрокрекинга ........................ 306

Литература ..............................................324

Глава 8. Процессы деметилирования ...................... 327

Литература ............................................. 334

Заключение ............................................ 335

ВВЕДЕНИЕ

Технологические процессы, в которых под давлением водорода

осуществляются химические преобразования органических молекул,

играют важнейшую роль в нефтеперерабатывающей и нефтехимиче-

ской промышленности и по масштабам применения занимают первое

место в мире среди каталитических химических процессов.

В самом деле, уже сейчас в мире ежегодно добывается и перера-

батывается более 2 млрд, т нефти и получаются сотни миллионов

тонн угольных и сланцевых смол. Их^чистка от сернистых, азоти-

стых, металлосодержащих соединений и других примесей, превра-

щение в высококачественные моторные, реактивные и котельные

топлива, а также полупродукты для химической переработки невоз-

можны без процессов гидрогенизации. Процессы гидроочистки, гид-

рокрекинга, гидрирования и другие процессы, осуществляемые под

давлением водорода, в настоящее время определяют технический

уровень нефтеперерабатывающей и нефтехимической промышлен-

ности. Уже строятся и проектируются заводы, в которых вся сырая

нефть или все ее погоны так или иначе облагораживаются при по-

мощи процессов гидрогенизации. С развитием методов гидродесуль-

фуризации тяжелых нефтяных продуктов — вакуумных дистилля-

тов, деасфальтизатов и мазутов — уже в ближайшее десятилетие

суммарная мощность гидрогенизационных процессов и процессов

риформинга и изомеризации, также осуществляемых под давлением

водорода, приблизится к миллиарду тонн в год.

Гидрогенизационные процессы непрерывно видоизменяются и со-

вершенствуются; к ним предъявляются все более и более жесткие

требования.

Исследования механизма и кинетики гидрогенизации ведутся

широким фронтом как в СССР, так и за рубежом наряду с разработ-

кой новых технологических процессов. Однако, если работы по тех-

нологии гидрогенизационных процессов обобщаются в обзорных

статьях и монографиях достаточно регулярно и широкий круг чи-

тателей хорошо информирован о достижениях в этой области, много-

численные работы по механизму, кинетике и катализу гидрогениза-

ционных -процессов практически не обобщаются, им обычно посвя-

щаются лишь короткие главы в обзорных монографиях.

Настоящая монография является попыткой восполнить этот

пробел и свести воедино результаты изучения химии и механизма

важнейших процессов гидрогенизации.

5

Чтобы не отрывать основное содержание монографии от тенденций

развития и разработки новых технологических процессов, в первой

главе в конспективной форме даются аннотированные результаты

таких исследований и формулируются основные направления тех-

нического прогресса в этой области. Во второй главе кратко изла-

гаются основные фундаментальные положения механизма радикаль-

ных и ионных реакций, а также теории катализа, необходимые для

интерпретации материала последующих глав.

При рубрикации основного материала монографии — результа-

тов изучения превращений различных углеводородов и их функцио-

нальных производных в условиях гидрогенизационных процессов —

встретились естественные трудности. Действительно, материал

можно было располагать по группам процессов, по классам веществ,

по виду катализаторов, по типу превращений (ионные и радикаль-

ные). Каждый вид рубрикации имел свои преимущества и недостатки.

Автор избрал рубрикацию по группам гидрогенизационных про-

цессов, выделив жидкофазные и парофазные процессы гидрогениза-

ции, а также специфические процессы низкотемпературной гидро-

генизации, гидроочистки, гидрокрекинга и деметилирования. Это

позволило подчеркнуть и охарактеризовать особенности каждой

группы процессов, но, естественно, затруднило сопоставление осо-

бенностей превращений отдельных классов углеводородов и их про-

изводных, а также особенностей ускорения реакций различными ката-

лизаторами. В необходимых случаях такие сопоставления сделаны,

хотя это и нарушает принцип рубрикации, в других случаях чита-

тель найдет ссылки на предыдущие или последующие разделы, в ко-

торых изложен аналогичный материал, но для условий другого

процесса.

Автор выражает надежду, что его труд окажется полезным для

научных работников, инженеров, техников и рабочих, которым пред-

стоит в ближайшие годы управлять процессами гидрогенизации

или создавать новые, еще более эффективные их модификации.

Трудность рубрикации материала, его разрозненность по много-

численным, часто трудно доступным публикациям и, наконец, то,

что данная монография является первой попыткой обобщения такого

материала за последние десятилетия, могут привести к отдельным

недостаткам и неточностям. Автор будет благодарен всем читателям,

которые их укажут.

И. Калечиц.

ГЛАВА 1

СОВРЕМЕННОЕ СОСТОЯНИЕ ПРИМЕНЕНИЯ

ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ

В ТОПЛИВНОЙ ПРОМЫШЛЕННОСТИ

И ТЕНДЕНЦИИ ИХ ДАЛЬНЕЙШЕГО РАЗВИТИЯ

Гидрогенизационные процессы в производстве топлив утверди-

лись не сразу, они прошли большой и сложный путь, их развитие

иногда даже было противоречиво.

Этот путь можно схематично разбить на несколько периодов:

1) до середины 30-х годов — период поисковых работ;

2) середина 30-х годов — конец второй мировой войны — пе-

риод промышленного оформления процессов деструктивной гидро-

генизации главным образом смол различного происхождения и углей

и период их наибольшего развития;

3) послевоенный период — период отказа от старой технологии

гидрогенизации углей и смол вследствие невозможности конкури-

ровать с производством топлив из нефти и одновременно период

все большего и большего внедрения гидрогенизационных процессов

в нефтепереработку на основе новых, более эффективных техноло-

гических схем и коренных усовершенствований катализаторов.

В настоящее время процессы гидрогенизации прочно и широко

вошли в нефтеперерабатывающую промышленность, в переработку

с их помощью вовлекаются все более тяжелые погоны нефти. Это

является общей тенденцией, и можно говорить о начале в 70-х годах

четвертого периода, в котором все виды топлив, включая котельные,

а также почти все масла будут облагораживаться при помощи этих

процессов. Все это относится в первую очередь к переработке нефти,

однако остается актуальной и возможность получения моторных то-

плив и масел из ненефтяного сырья, т. е. гидрогенизация может,

но уже на новой технической основе, вернуться к своим истокам.

Исторически сложилось так, что гидрогенизация топлив возникла

и развивалась как метод получения искусственного жидкого топлива

главным образом из ненефтяного сырья — сланцевых и угольных

смол, а также-каменных углей. Это объясняется тем, что в предвоен-

ный период нефти нехватало, а эксплуатируемые сейчас крупней-

шие нефтеносные районы (Ближний Восток, Северная Африка, По-

волжье, Западная Сибирь и др.) еще не были открыты.

Таким образом, как это ни парадоксально, гидрогенизационные

процессы начали развиваться с использованием самого неблаго-

приятного сырья.

В самом деле, очевидно, что для получения бензина — смеси

жидких углеводородов, выкипающих до 150—180 °C и не содер-

жащих неуглеводородных примесей, — самым подходящим сырьем

7

были бы более высококипящие фракции нефти. Задача состояла бы

только в понижении молекулярного веса и устранении неуглеводо-

родных смолистых примесей. Доля последних невелика, и, хотя она

растет с повышением температур кипения, всегда меньше, чем

в сланцевых и угольных полукоксовых. Следовательно, последние

являются менее подходящим сырьем; соответственно, еще более

трудным сырьем будет уголь, содержащий не только большие коли-

чества кислорода, серы и азота, но и минеральные включения. Позд-

нее было установлено х, что важным показателем относительной

трудности гидрирования сырья является отношение в нем водорода

и углерода — чем меньше это отношение, тем более ароматизировано

сырье и тем труднее оно перерабатывается гидрогенизационными ме-

тодами. Это отношение составляет1- 2 в бензине 1,95—2,12, в ва-

куумном газойле кувейтской нефти 1,89, в остатке вакуумной пере-

гонки той же нефти 1,49, в сланцевой смоле 1,62, в обогащенном угле

0,78-0,8.

Однако ограниченность запасов нефти и полное отсутствие ее

на огромных территориях делало задачу получения моторндгх топлив

из каменных углей весьма заманчивой. Мировые запасы нефти

в 1925 г. оценивались только в 795 млн. т и высказывались серьез-

ные опасения о возможности исчерпания их через несколько десяти-

летий.

В период поисковых работ (до середины тридцатых годов) были

проведены многочисленные опыты по гидрогенизации различных ви-

дов сырья и индивидуальных веществ, моделирующих те или иные

группы компонентов сырья, что подготовило переход к промышлен-

ным испытаниям: были выяснены примерные требования к сырью,

подобраны стабильные катализаторы, определены целесообразные

условия и ступени процессов. Работы этого периода широко известны

и неоднократно обобщались, в том числе в очень подробных

монографиях А. В. Лозового и М. К. Дьяковой 3, А. Д. Петрова 4,

И. Б. Рапопорта J. Следует отметить, что существенный вклад в раз-

витие процессов деструктивной гидрогенизации топлив был сделан

русскими, а позднее советскими учеными 3- 5.

Во втором периоде были созданы промышленные процессы полу-

чения искусственного жидкого топлива путем гидрогенизации углей

и смол J- 6- ’. Основной процесс превращения углей или тяжелых

смол (главным образом в бензин) гидрированием под высоким давле-

нием (200—700 кгс/см2) складывается, как известно, из трех ступе-

ней: жидкофазного гидрирования, парофазного рафинирования (фор-

гидрирование) и расщепления (бензинирование). В жидкофазной сту-

пени применялись давление 700 кгс/см2 и дешевый железный ката-

лизатор, выводимый из цикла вместе с золой и продуктами уплот-

нения. Применением столь высокого давления компенсировалась

низкая активность катализатора, а благодаря его дешевизне реша-

лась проблема отделения минеральной части. На этой стадии за

счет циркуляции тяжелых фракций гидрогенизата сырье превраща-

лось в жидкий продукт — широкую фракцию с температурой конца

8

кипения 325 °C, не содержавшую твердых компонентов или соедине-

ний, склонных к конденсации. Однако в ней присутствовало значи-

тельное количество различных соединений, которые, особенно азот-

содержащие, представляли опасность для катализаторов расщепле-

ния. Превращение этих соединений в углеводороды и, следовательно,

подготовка к расщеплению составляла задачу следующей ступени—

парофазного рафинирования, в которой применяли высокоактивный

стационарный катализатор. Затем рафинированная широкая фрак-

ция превращалась в бензин на стационарном катализаторе расще-

пления.

Разделение процесса на три ступени позволило предотвратить

отравление активных, но дорогих катализаторов и уменьшило об-

разование побочных газообразных продуктов, а следовательно,

и расход водорода. Такая многоступенчатая схема давала возмож-

ность перерабатывать практически любое сырье, но большое число

ступеней крайне осложняло и удорожало процесс. Более того, для

получения высококачественных бензинов требовалось введение еще

четвертой ступени — гидроформинга продукта бензинирования —

для превращения нафтеновых углеводородов в ароматические.

Только в случае особо высококачественного сырья — подукок-

совых смол из бурых углей с очень малым содержанием золы и

влаги — осуществлялась одноступенчатая гидрогенизация сразу на ста-

ционарных катализаторах (так называемые процессы ТТН и МТН4- *).

Всего было построено и работало 15 гидрогенизационных заводов*- *• ®,

а их общая мощность оценивалась приблизительно в 6 млн. т сырья

в год Ч

В послевоенные годы было открыто много новых месторождений

нефти, запасы которой уже в пятидесятых годах превосходили при-

мерно в 40 раз уровень мировой добычи, хотя он и возрос в несколько

раз по сравнению с довоенным 10.

При непрерывном росте запасов и добычи нефти проблема полу-

чения искусственного жидкого топлива потеряла свою остроту,

а дорогостоящий бензин, получаемый гидрогенизацией, не мог кон-

курировать с нефтяным бензином. Стоимость бензина, получаемого

гидрированием угля, составляет 270—316% стоимости бензина из

нефти, а стоимость бензина из сланцевой смолы (с включением стадий

гидрогенизации) — 110—141% стоимости бензина из нефти и. 12.

Эти обстоятельства в значительной степени уменьшили интерес

к гидрогенизации угля, и исследования в области гидрогенизации

были направлены на переработку нефтяных и сланцевых про-

дуктов.

В послевоенный период методы гидрогенизации начинают про-

никать в "переработку нефти. Этому способствовал ряд факторов.

Так, прогресс двигателестроения требовал моторных топлив и масел

все более высокого качества. Первостепенное значение приобрела

необходимость снижения содержания или даже полного удаления

сернистых соединений из бензинов, реактивных и дизельных топлив,

масел.

9

Известно, что сернистые соединения в моторных топливах вызы-

вают повышенный расход топлива, быстрый износ моторов и, как

следствие, более частые ремонты. Так, по данным13, повышение

содержания серы в бензине с 0,033 до 0,15% снижает мощность мотора

на 10,5% и увеличивает удельный расход топлива на 12, 2%. При

этом число капитальных ремонтов двигателей увеличивается в 2,05,

а средних — в 2,13 раза, вызывая необходимость увеличивать на

1,7% парк грузовых автомобилей для компенсации простоев

при ремонте двигателей. На 1000 т израсходованного бензина зто

приносит такие убытки: от перерасхода топлива — 1320 руб., от

повышения числа ремонтов и расхода запасных частей — 4678 руб.,

от необходимости производства дополнительных автомобилей —

8990 руб. (всего — 14 988 руб.). Аналогичные убытки приносит ис-

пользование сернистого дизельного топлива: дополнительные экс-

плуатационные затраты на 1000 т топлива составляют 4540 руб.,

а дополнительные капитальные затраты — 7610 руб. 13.

Однако прирост запасов нефти и рост ее добычи все время шли

преимущественно за счет нефтей с высоким содержанием серы. Нефти

наиболее важных нефтедобывающих районов — Венесуэлы, Ближ-

него Востока, ряда районов США и др. — относятся к сернистым

и высокосернистым типам нефтей. Если в 1929 г. сернистые (содержа-

ние серы 0,5—1,9%) и высокосернистые (содержание серы 1,9%)

нефти составляли лишь 25% мировой добычи, то в настоящее время

их количество возросло 14 до 75%. Увеличилась доля сернистых и вы-

сокосернистых нефтей и в СССР.

Важным фактором является также диспропорция между масшта-

бами потребления бензина и других легких дистиллятов и содержа-

нием их в нефтях: прямая перегонка нефти дает их слишком мало,

нужна деструкция тяжелых углеводородов до более легких. В прош-

лом эта причина вызвала к жизни сначала термический, а затем ка-

талитический крекинг. Эти процессы и сейчас играют важную роль

в переработке нефти, но их возможности ограничены из-за низкого

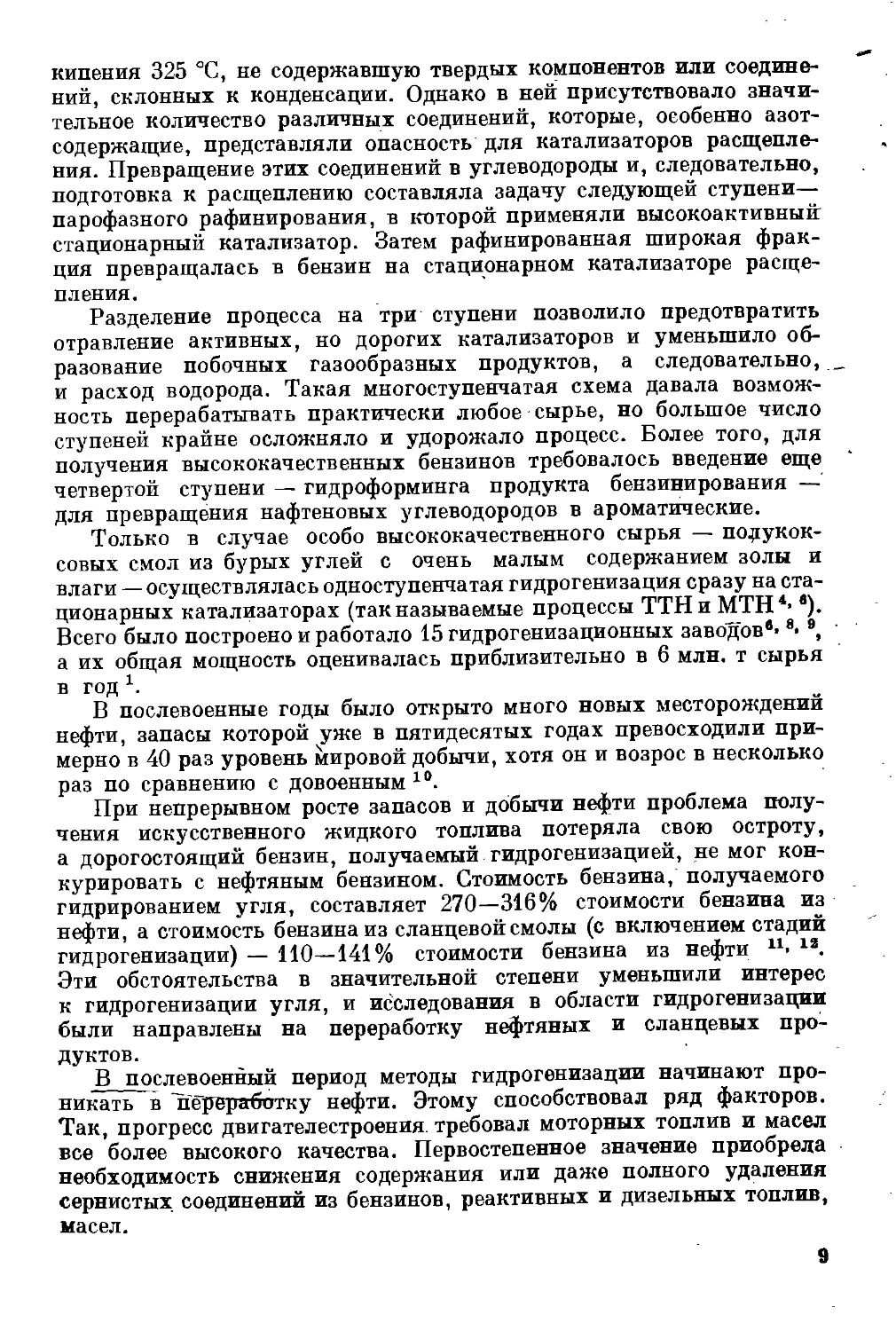

содержания водорода. Хиндс 2 подсчитал потенциальный выход бен-

зина как функцию содержания водорода в сырье в случае так назы-

ваемого идеального катализа, когда водород совсем не участвует

в образовании нежелательных продуктов (рис. 1). Если учесть, что

содержание водорода в тяжелом сырье обычно равно 12%, теоретиче-

ский выход бензина составит не более 75—80%. Фактические выходы

из-за газообразования существенно ниже. Следовательно, для

повышения выходов ценных дистиллятных продуктов в переработке

нефти неизбежно применение гидрогенизационных процессов.

Использованию гидрогенизационных процессов в нефтеперера-

ботке способствовало также повышение требований к детонационной

стойкости бензинов, вследствие чего быстро распространились про-

цессы каталитического риформинга, в результате которых нафтено-

вые и частично парафиновые углеводороды превращаются в детона-

ционностопкие ароматические углеводороды. При этом за счет де-

гидрирования и дегидроциклизации высвобождается большое коли-

10

чество водорода, что делает его более доступным и дешевым. Под-

считано, что использование риформинга позволяет в 2,36 раза уве-

личить объем сырья, подвергаемого гидроочистке, считая, что будет

использовано только 90% освобождающегося водорода, а его рас-

ход составит 35 м3/м3 сырья 15.

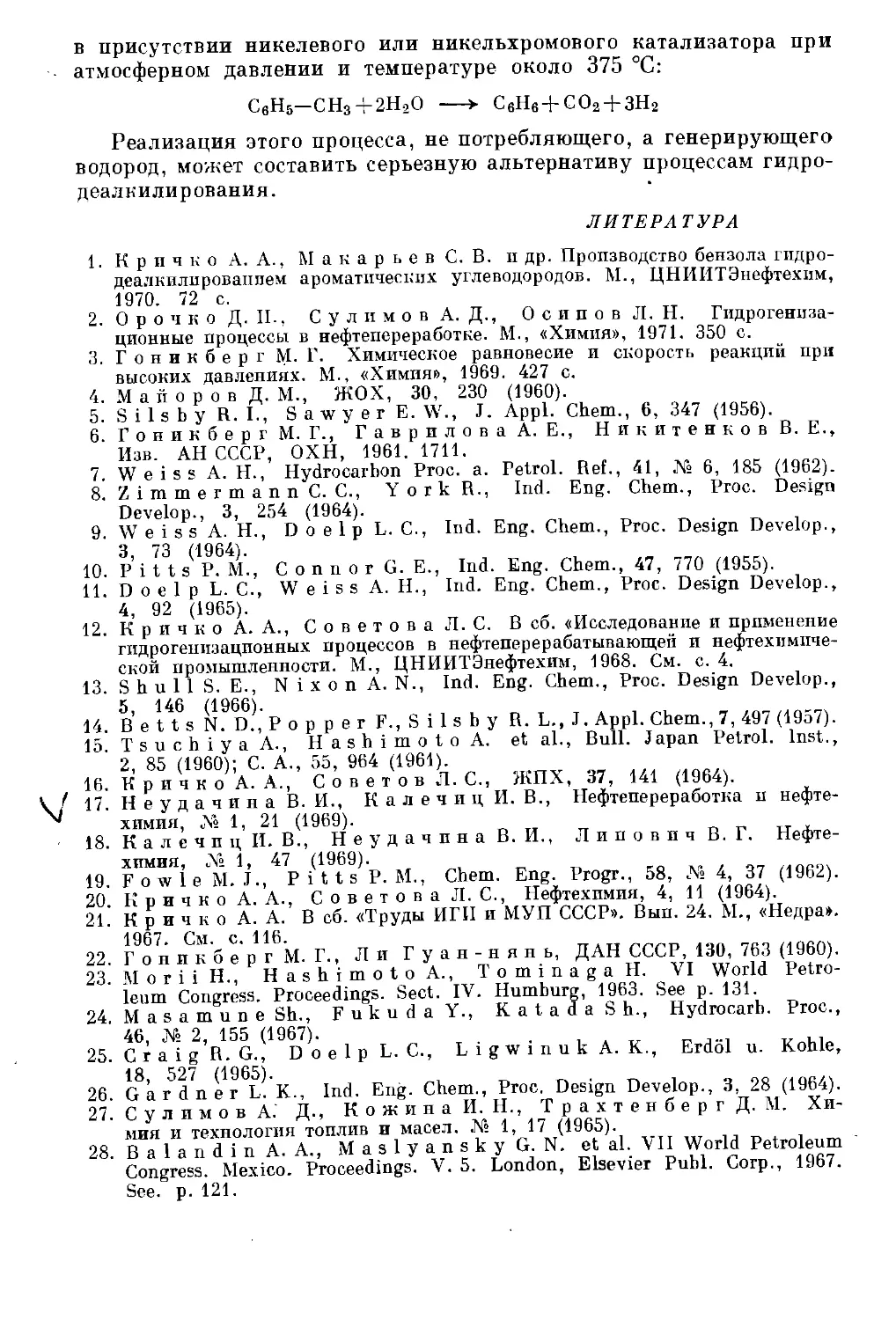

Рис. 1. Зависимость потенциального

выхода бензина от содержания водо-

рода в углеводородах:

О CjoHeo-Z', • C^Hgo-Z.

В силу всех перечисленных факторов уже в конце сороковых —

начале пятидесятых годов было разработано много модификаций

процессов риформинга и гидроочистки дистиллятного сырья, а их

промышленное использование развивалось так быстро, что эти про-

цессы по используемым мощностям быстро выдвинулись в число важ-

нейших процессов нефтепереработки.

Удаление серы из дистиллятного сырья представляло собой не-

измеримо более легкую задачу, чем получение искусственного жид-

кого топлива из угля или смол. Естественно, что она могла быть

решена применением простых и дешевых установок среднего давле-

ния в одну ступень и использованием более дешевых и легко регене-

рируемых, хотя и менее активных катализаторов. Сначала гидро-

очистке подвергались более легкие дистилляты, затем все более тя-

желые, включая газойли и смазочные масла. Было заманчиво при

гидроочистке тяжелого сырья осуществить и его деструкцию. Так,

с конца пятидесятых годов в опытных масштабах, а с начала шести-

десятых — в промышленных масштабах стали развиваться процессы

гидрокрекинга, имевшие целью повысить выход наиболее ценных

нефтепродуктов — бензина и дизельного топлива, а также улучшить

качество сырья для каталитического крекинга. Процессы гидрокре-

кинга не были возвратом к многоступенчатой технологии деструктив-

ной гидрогенизации смол и углей, хотя и носили в себе основные

черты последней. Видимо, поэтому к ним и применили новый тер-

мин — гидрокрекинг. В процессах деструктивной гидрогенизации

разделение их на ступени и применение высоких давлений было вы-

нужденной мерой, так как катализаторы были дороги, не регенери-

ровались и были слишком чувствительны к ядам. В современных

процессах гидрокрекинга применяются новые, более активные ка-

тализаторы, многие из которых могут регенерироваться. Процессы

осуществляются максимум в две ступени и при меньшем давлении

водорода. Многие из вновь разработанных катализаторов обладают

И

исключительно высокой изомеризующей и расщепляющей актив-

ностью.

Гидрирующий катализатор должен быть селективным, т. е. он

должен ускорять гидрирование би- и полициклических ароматиче-

ских углеводородов, но быть умеренно активным по отношению к цен-

ным моноциклическим ароматическим углеводородам. В продуктах

гидрокрекинга содержание парафиновых углеводородов изострое-

ния выше, чем должно быть по термодинамическому равновесию 1в.

Это является следствием того, что расщеплению сырья предшествует

его глубокая изомеризация на катализаторах гидрокрекинга. Новые

катализаторы гидрокрекинга позволили уменьшить удельные капи-

таловложения при сооружении установок16 в среднем на 20%.

Внесено много технологических и инженерных усовершенствований:

применяются большие реакторы диаметром до 4,5 м, улучшены их

конструкции, удешевлена аппаратура за счет применения биметаллов,

упрощены отделения дистилляции и выделения 1в. Единичные мощ-

ности установок выросли до 12,7 тыс. м3 В'сутки, т. е. —4,5 млн. т

в год 1в. Было разработано несколько модификаций гидрокрекинга,

из которых наиболее распространенными стали процессы «изомакс»,

разработанный фирмами UOP и Chevron, и «юникрекинг», разрабо-

танный фирмами Union Oil и Esso. Суммарная мощность установок

гидрокрекинга в настоящее время быстро растет. Если в 1960 г.

она составляла 16 только 159 м3 в сутки, то к началу 1970 г. — более

180 тыс. м3 в сутки 17. Очень быстро развиваются и другие процессы

гидрогенизации.

Статистические данные по суммарной мощности трех наиболее

важных групп процессов нефтепереработки (каталитический кре-

кинг, каталитический риформинг и гидрогенизационные процессы)

на 1966 г., а также прогнозы по увеличению этих мощностей на 1975 г.

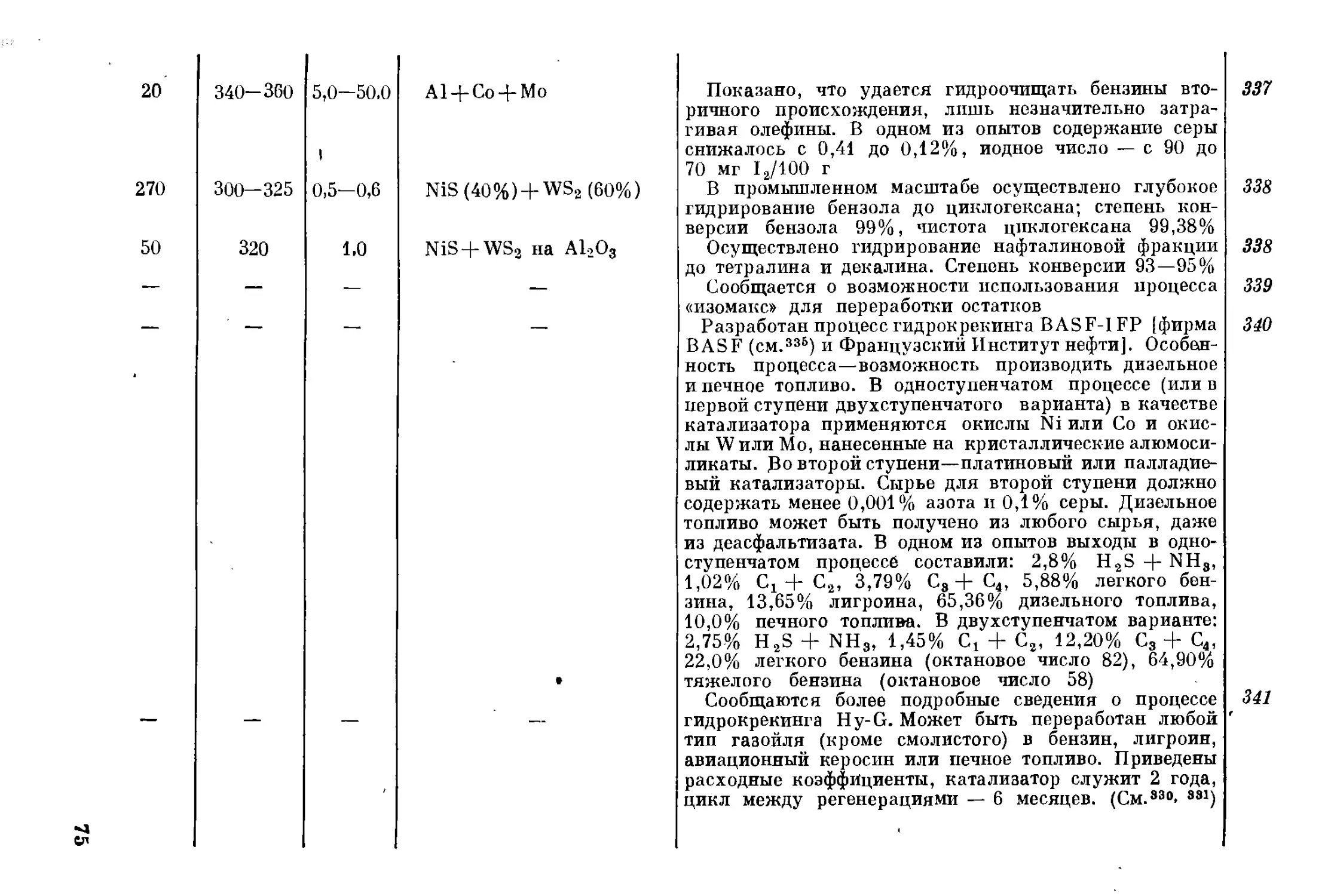

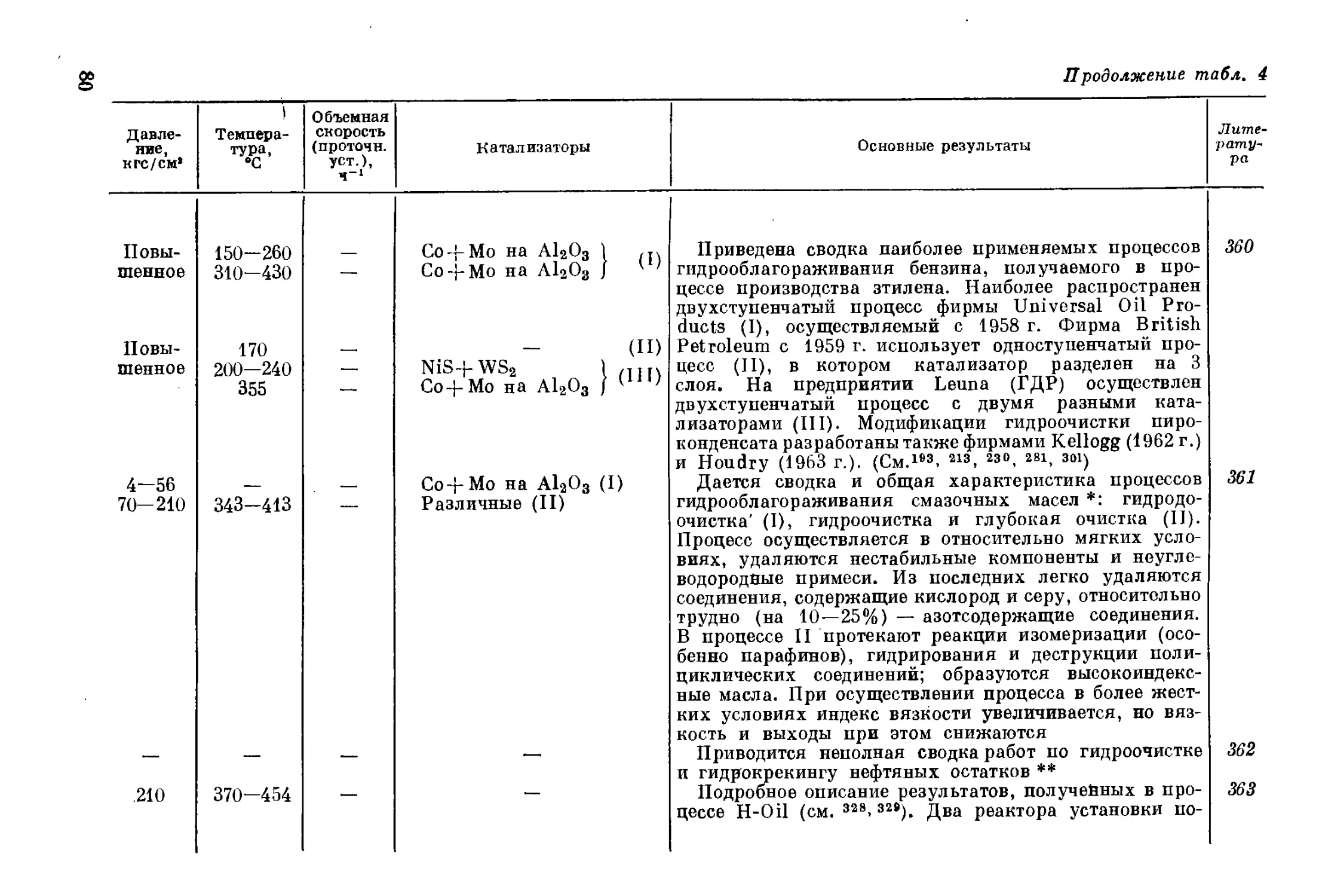

приведены 18 в табл. 1.

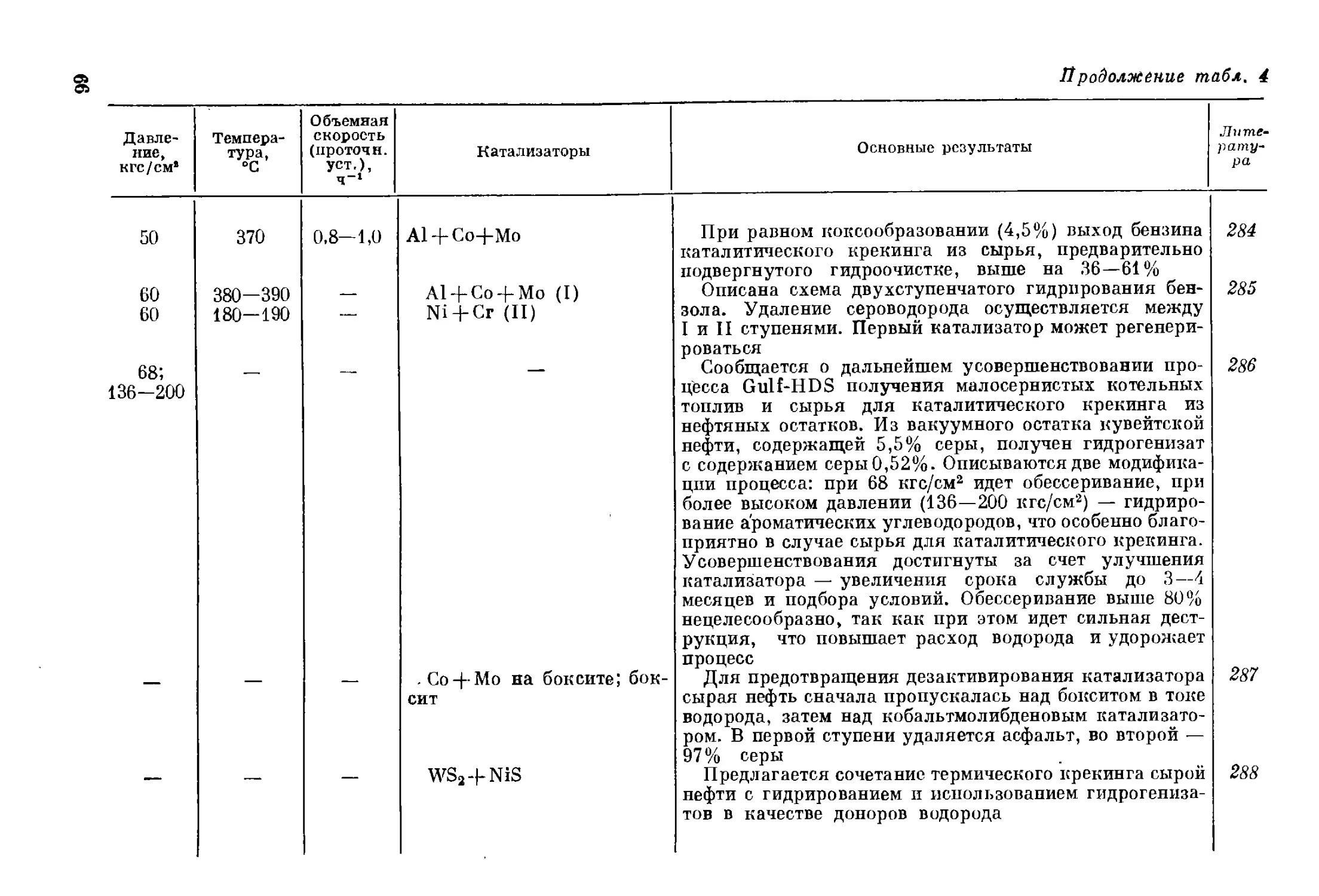

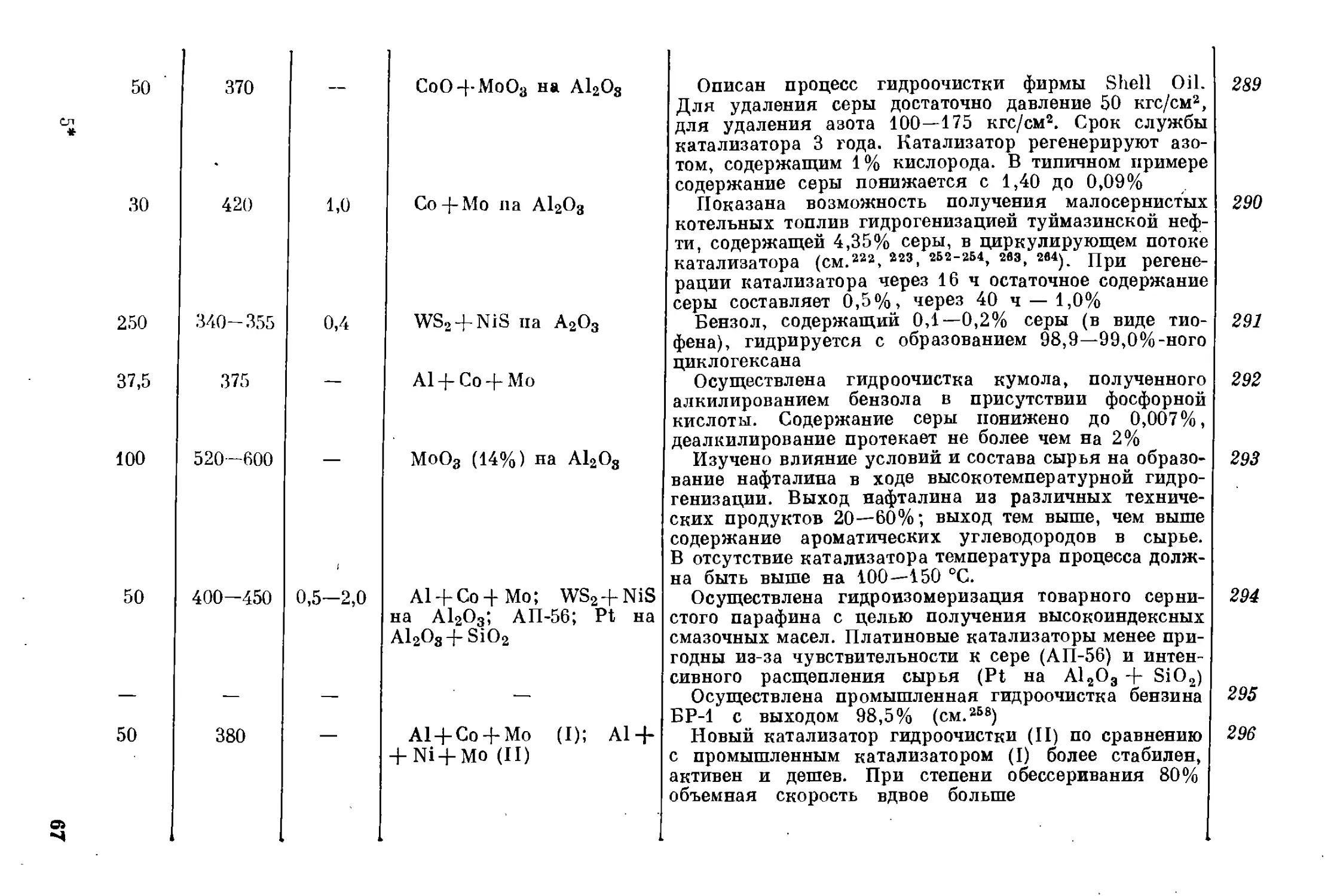

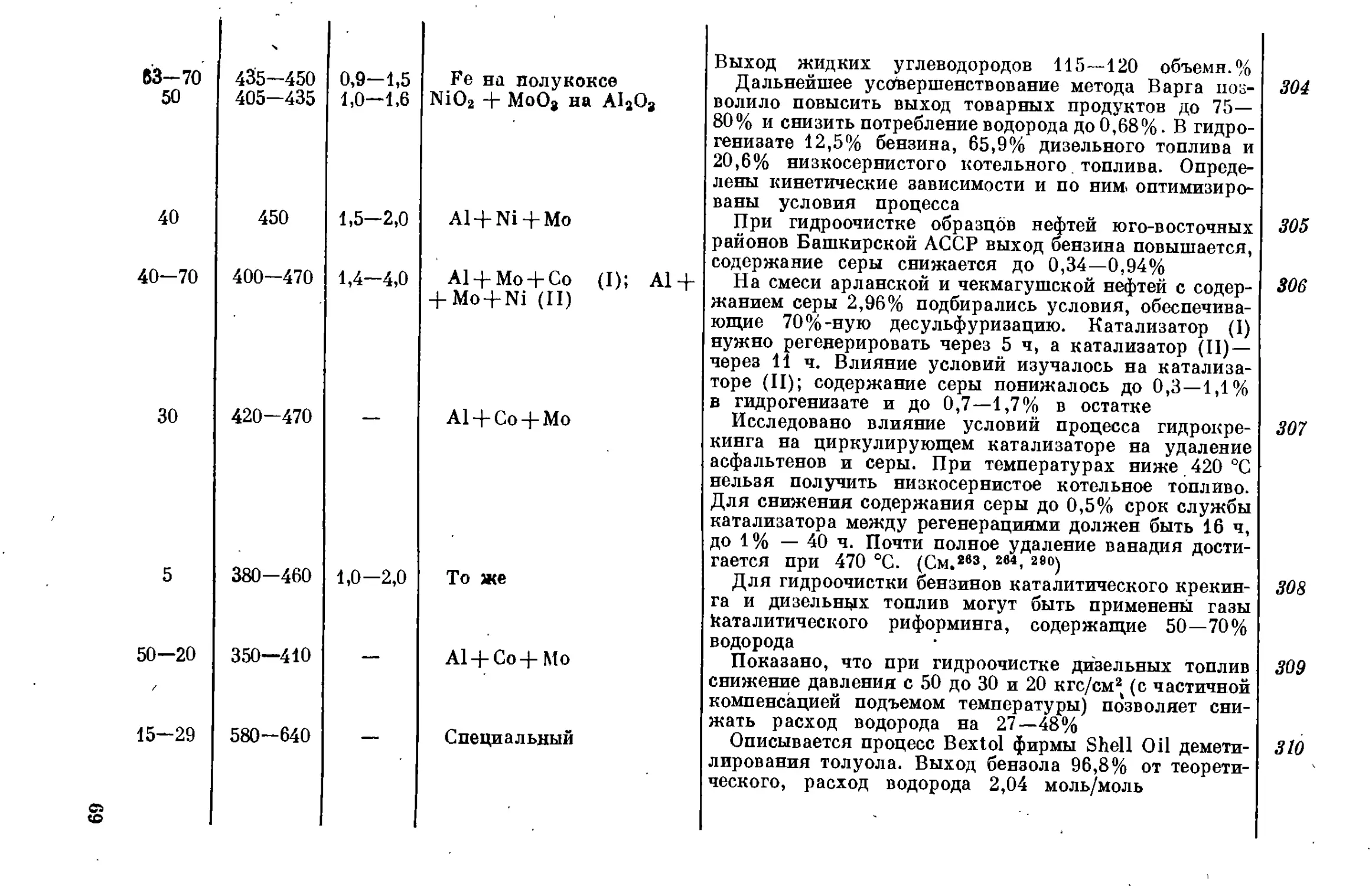

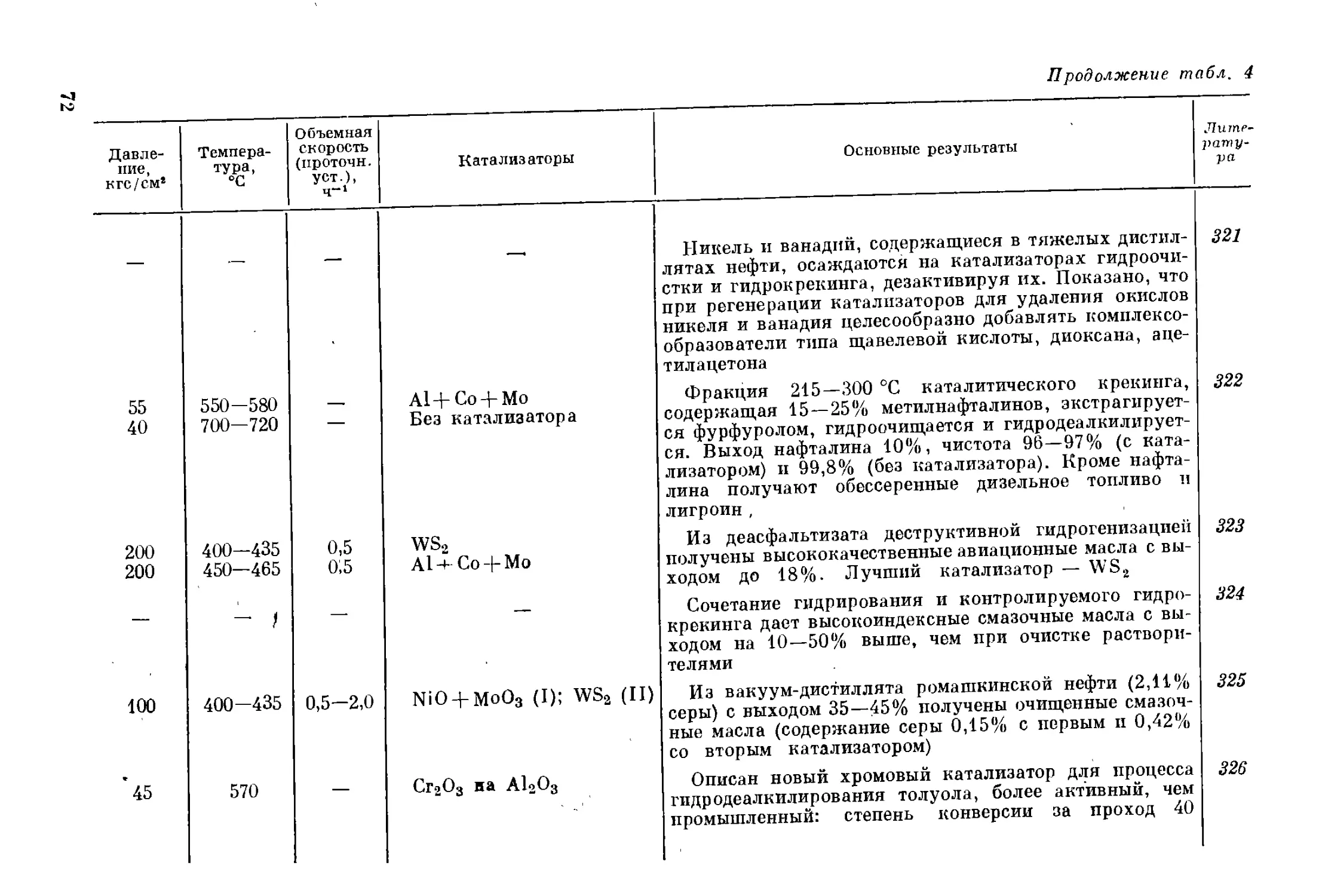

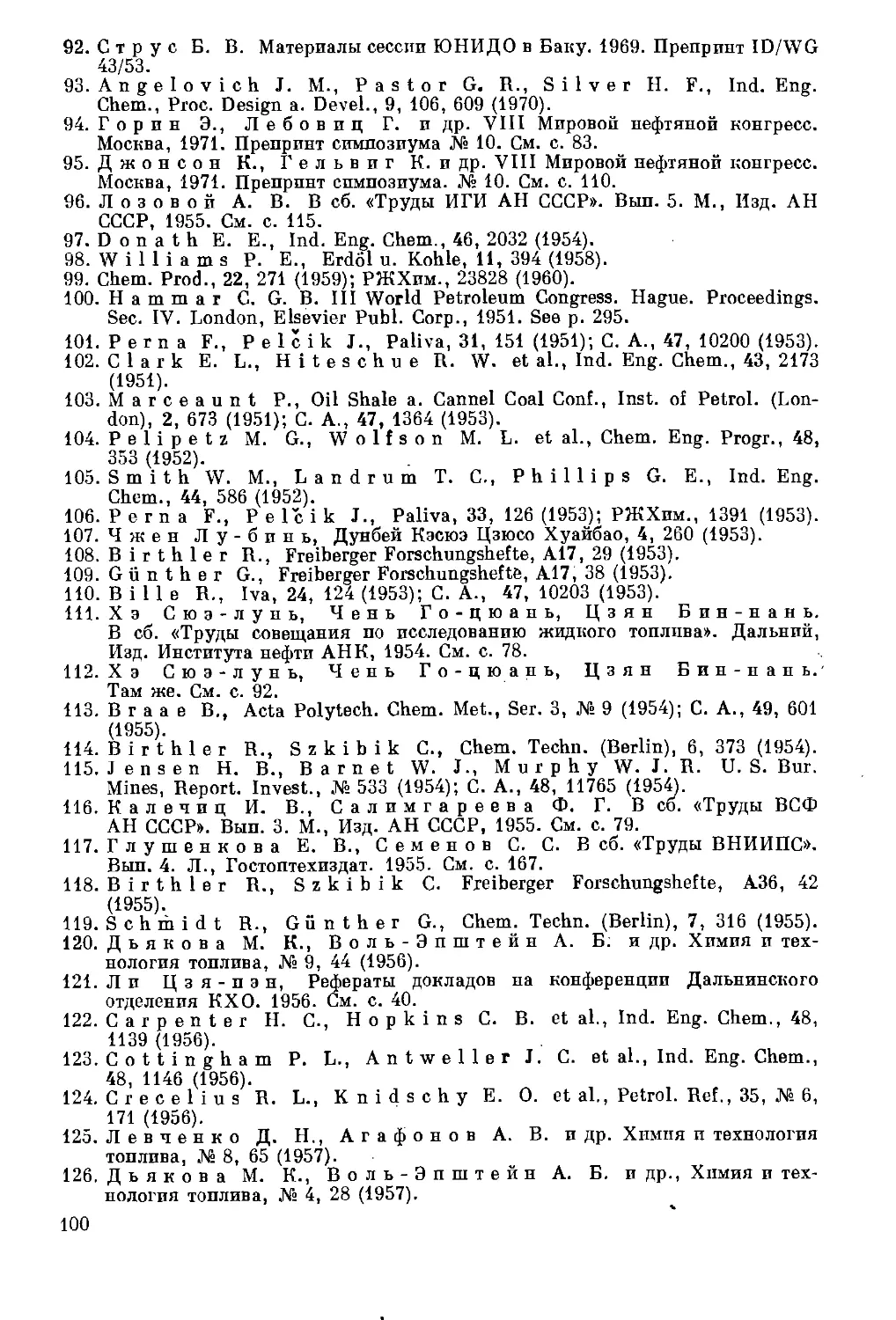

Таблица 1. Мощности важнейших каталитических процессов

переработки нефти (млн. т в год)

Зоны Каталитичес кий крекинг Гидрогениза- ционные про- цессы Каталитический риформинг

1966 г. 1975 г. 1966 г. 1975 г. 1966 г. 1975 г.

США и Канада 165.0 187,5 141,0 199,0 87,0 113,6

Западная Европа 22,3 30,9 43,0 129,0 42,0 92,5

Азия и Океания 12,8 21,7 17,3 43,9 13.7 32,4

Латинская Америка 21,1 31,2 7,1 25,2 6,4 21,0

Всего 221,2 271,3 208,4 397,1 149,1 259,5

Предполагают, что гидрогенизационные процессы, из которых

7/8 составляют процессы гидроочистки, выйдут на первое место среди

важнейших каталитических процессов переработки нефти. Однако

12

в будущем следует ожидать еще большего прогресса. Дело в том, что

приведенные выше прогнозы учитывают только гидроочистку дистил-

лятных продуктов и гидрокрекинг. Цроцессы гидроочистки нефтяных

остатков и сырой нефти только начинают разрабатываться. Есть

все основания полагать, что они будут развиваться еще более бурно,

поскольку загрязнение атмосферы становится все более острой со-

циальной проблемой; и она может быть решена только при условии

создания процессов получения малосернистого котельного топлива.

По статистическим данным, в США 18 из 23 млн. т SO2, выбро-

шенного в атмосферу в 1963 г., 41% обусловлен сжиганием угля на

крупных электростанциях и 19% — сжиганием угля на прочих

промышленных установках. Сжигание котельных топлив дает отно-

сительно меньшие выбросы SO2: 2,8% за счет сжигания на электро-

станциях и 13,1 % — на других промышленных объектах. Остальные

выбросы относятся к различным другим технологическим процессам.

Таким образом, хотя использование котельных топлив дает только

15,9% суммарных выбросов SO2, оно представляет едва ли не глав-

ную опасность, так как котельные расположены в густонаселенных

районах.

По данным службы здравоохранения США, предельно допустимая средне-

суточная концентрация SO2 в воздухе20 составляет 0,1 млн'1 (в СССР 0,05 мг/м3).

Считают10, что такая норма может быть обеспечена, если котельные топлива

будут содержать не более 1% серы, а во многих случаях и значительно меньше

(до 0,3%)21.

Возможны три пути предотвращения загрязнения воздуха про-

дуктами горения сернистых котельных топлив: 1) замена их не-

сернистым или малосернистым топливом (природный газ, дистилля-

ты высокого качества); 2) удаление SO2 из дымовых газов или из

газов конверсии сернистого топлива перед их сжиганием; 3) десульфу-

ризация остаточных котельных топлив. Первый путь ограничен

недостатком несернистых топлив или значительно большей стоимостью

дистиллятных. Второй — применим только для крупных котельных

установок и, видимо, будет осуществляться на электростанциях,

потребляющих сернистые угли или мазуты. Этот путь еще требует

разработки и проверки в крупных масштабах. Для относительно

небольших промышленных котельных установок, составляющих

основную массу потребителей тяжелых топлий, применим только

третий путь — гидрообессеривание нефтяных остатков. Он, являясь

универсальным, привлекает наибольший интерес.

Если учесть, что три четверти всего количества добываемой .

нефти приходится на сернистые и высокосернистые нефти 14 и что

почти половина добываемой нефти используется как котельное то-

пливо (особенно в Западной Европе и Японии), то становится ясным,

что при добыче нефти более 2 млрд, т в год производственные мощ-

ности процессов гидроочистки и гидрокрекинга мазутов составят

несколько сот млн. т в год.

Все сказанное выше доказывает исключительную важность гид-,

рогенизационных процессов в нефтепереработке и еще большую

13

их значимость в будущем, когда ни один нефтепродукт не минует

той или иной стадии гидрогенизационного облагораживания. Первый

такой завод уже построен, он будет перерабатывать сернистую нефть

Ближнего Востока; его крупнейшая в мире водородная установка

будет давать в сутки 4 млн. м3 водорода 22.

Хотя гидрогенизационные процессы в переработке нефти оттес-

нили на второй план процессы гидрогенизации смол и полностью

вытеснили процессы гидрогенизации угля, эти области продолжают

привлекать исследователей. Это объясняется, во-первых, требова-

ниями перспективы. Запасы углей на несколько порядков больше

запасов нефти. И хотя опасность истощения последних отодвинута

на много десятилетий, а возможно, и на столетие, в будущем сланцы

и уголь вероятно станут основным поставщиком углеводородного

сырья. Кроме того, многие страны или крупные экономические рай-

оны некоторых стран не имеют собственных запасов нефти.

Во-вторых, метод гидрогенизации и в условиях развития нефте-

переработки сохраняет свое значение как практически единственный

способ переработки различных смол, образующихся в качестве по-

бочных продуктов коксования, полукоксования и газификации углей

п сланцев. С ростом производства металлургического кокса и орга-

низацией дальнего газоснабжения городов количество этих смол бу-

дет возрастать. Без гидрогенизации невозможно их квалифицирован-

ное использование и выделение из них ценных химических продуктов.

В-третьих, заводы, гидрирующие различное ненефтяное сырье,

сохранились и работают в ряде стран 23"28. Технология этих про-

цессов постоянно совершенствуется, что требует непрерывных на-

учных исследований и опытных разработок.

Все вышеизложенное показывает огромную роль гидрогениза-

ционных процессов, блестящие перспективы их развития и объяс-

няет возрастающий интерес ученых многих стран к проблемам гид-

рогенизации.

Общее число публикаций, начиная с 1949—1950 гг., т. е. с пе-

риода, когда были написаны обобщающие монографии советских

ученых 1’3>4> составляет более 1500, кроме того, имеется бойее 1000

патентов. Даже аннотированное перечисление всех этих работ за-

няло бы очень большой объем. Между тем, поскольку эти работы

не обобщались в отечественной научной литературе, их систематиче-

ское рассмотрение представляет большой интерес, позволяя оха-

рактеризовать этапы развития, современное состояние и тенденции

развития процессов гидрогенизации.

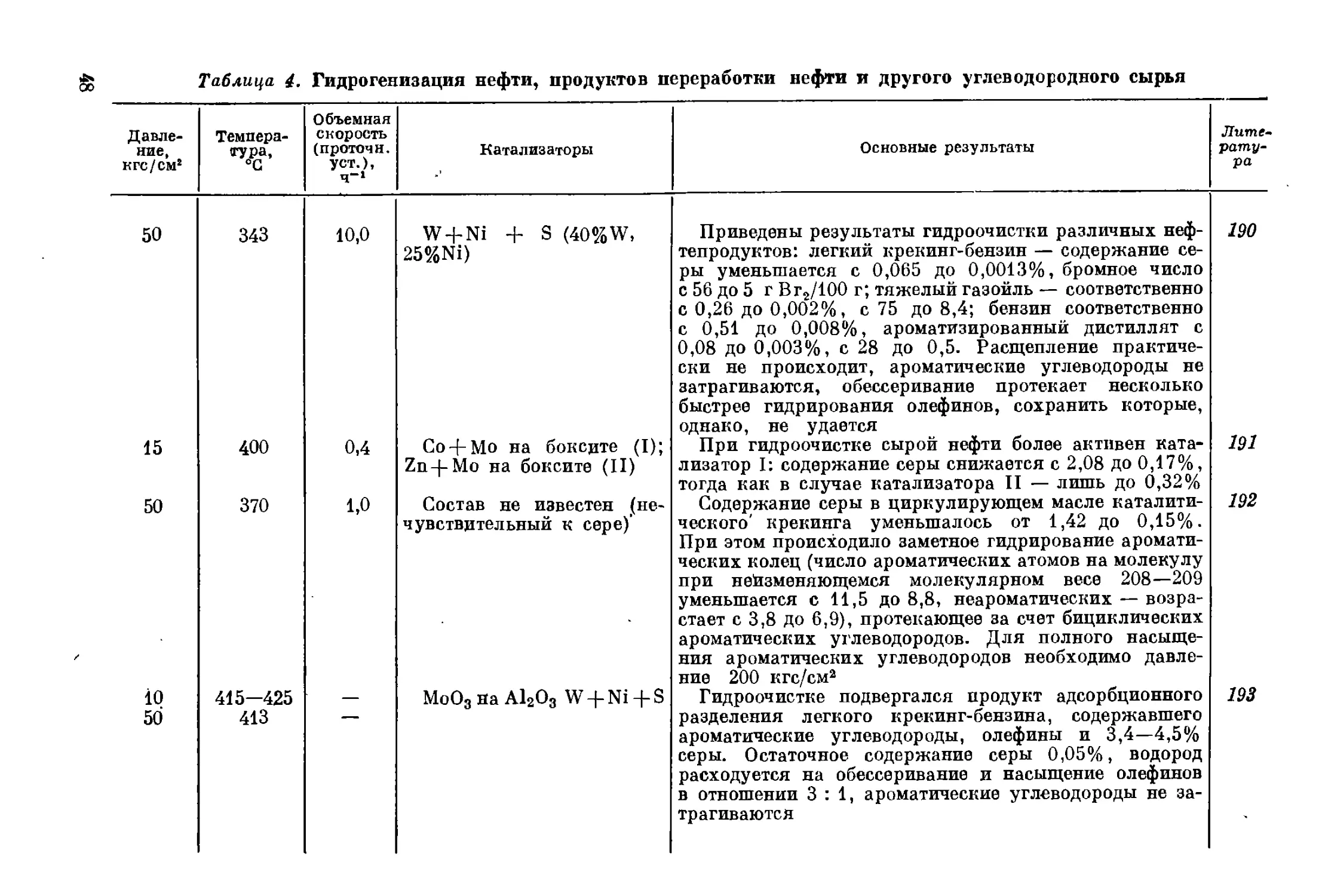

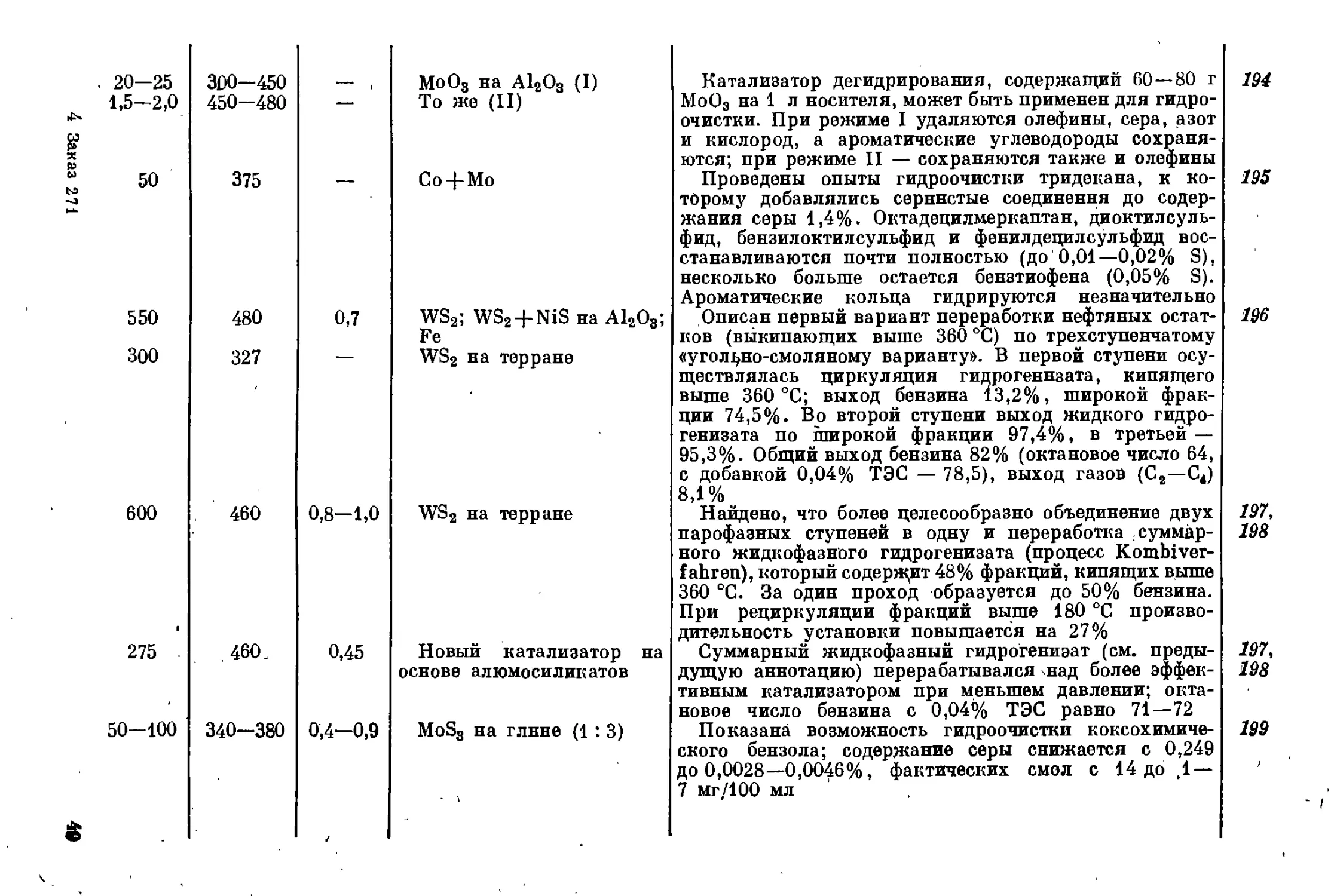

Важнейшие результаты и выводы работ двух последних десяти-

летий в области гидрогенизации угля, угольных и сланцевых смол,

нефти, нефтепродуктов и другого углеводородного сырья приведены

в табл. 2—4*.

* В данных таблицах сопоставляются в хронологическом порядке в основ-

ном только публикации, касающиеся разработки новых технологических схем,

усовершенствований технологии гидрогенизации и приложения ее к новым

видам сырья, а также работы, имеющие непосредственно' отношение к технологии.

14

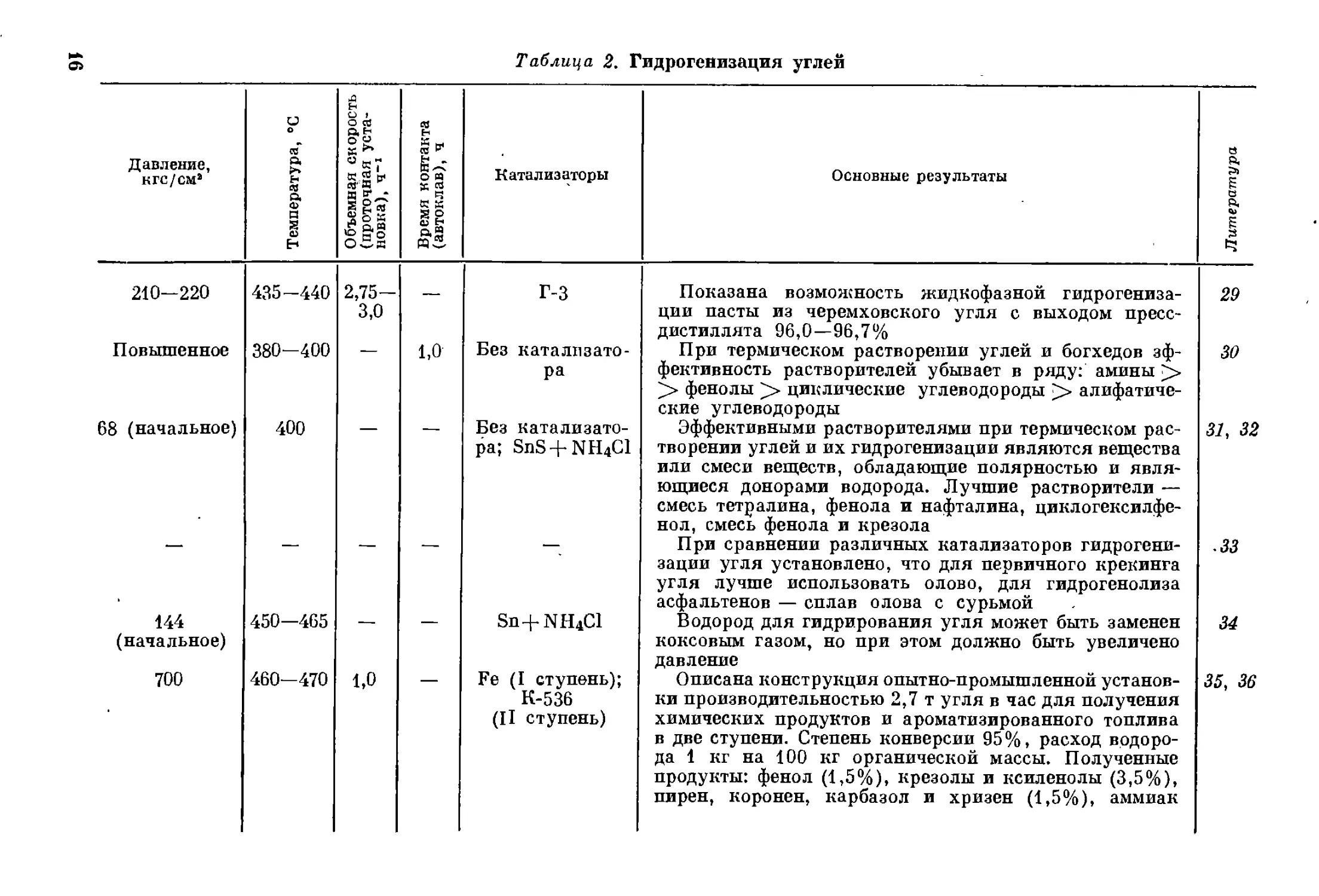

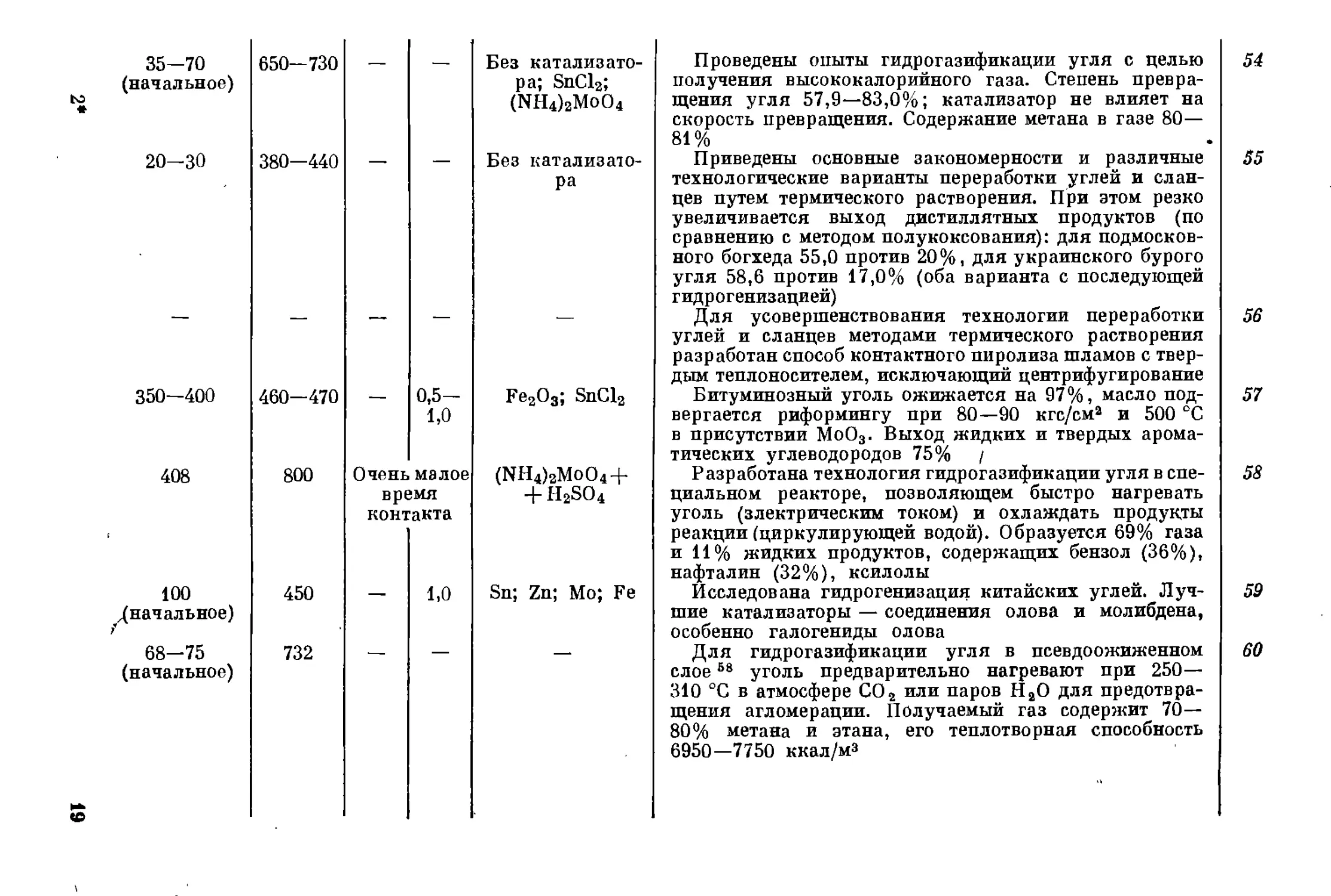

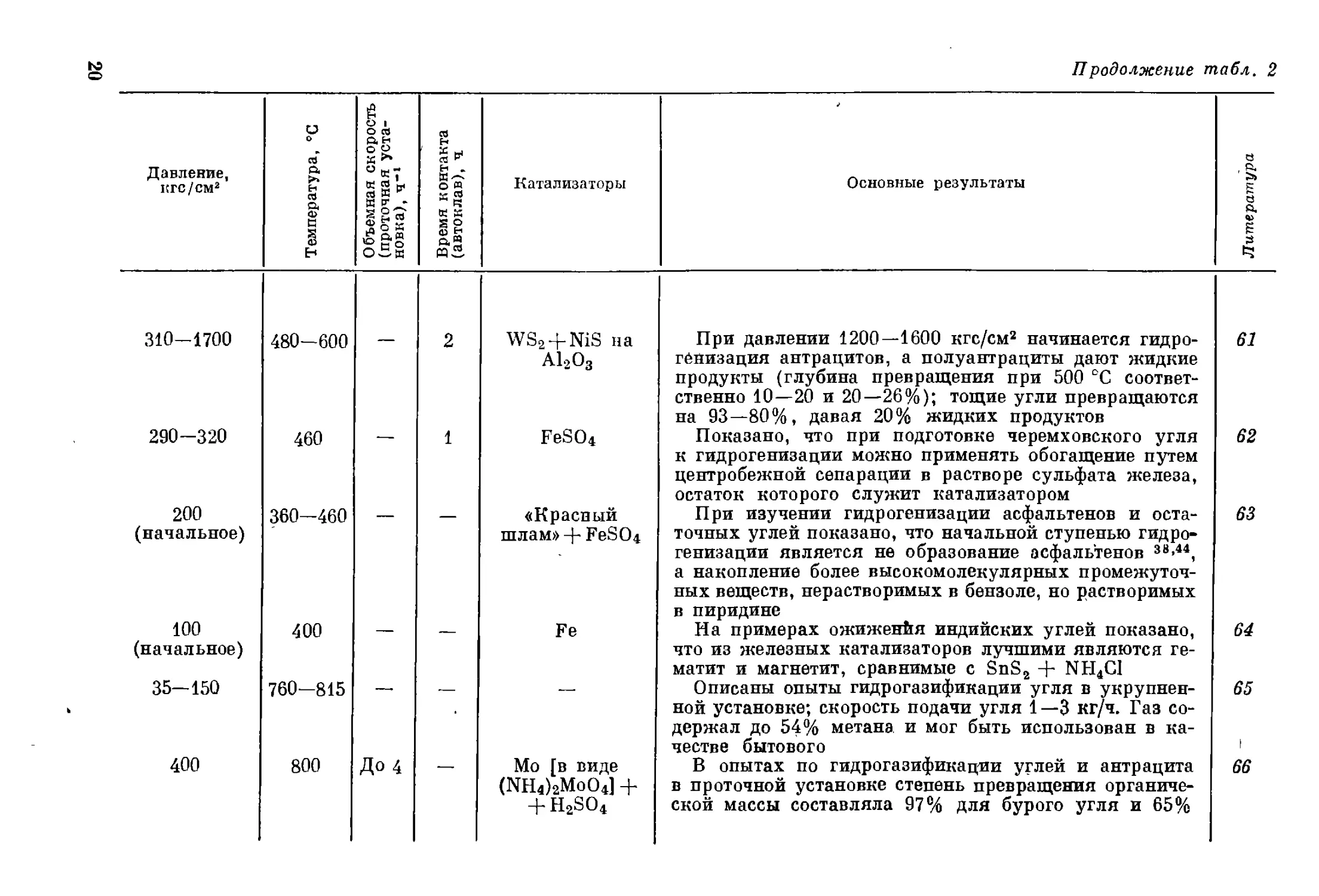

Как видно из данных, приведенных в табл. 2, в последнее время

были значительно развиты теоретические основы гидрогенизации

углей. Еще в довоенный период были определены основные (Законо-

мерности, связывающие относительную легкость ожижения углей

с их элементарным и петрографическим составом4. В настоящее

время можно предсказывать выход жидких продуктов 81. Углуб-

лены представления о влиянии давления на процесс гидрогениза-

ции 47> 6°, 61 и о промежуточных ступенях этого процесса 381 39, 44, 63.

На основании результатов многочисленных работ твердые горючие

ископаемые по легкости их превращения были расположены 96

в следующий ряд:

Торф > Молодые бурые угли > Старые бурыё угли >

> Каменные угли > Антрацит

Легкость ожижения каменных углей убывает в ряду:

Длиннопламенные > Газовые > Паровично-жирные > Коксовые > Тощие

Сапропелитовые угли ожижаются легче гумусовых, горючие

сланцы — легче углей.

В области технологии процессов гидрогенизации наряду с опро-

бованием новых видов сырья и катализаторов выполнялись иссле-

дования по получению из угля различных химических продуктов.

Первая группа работ характеризует непрекращающийся интерес

к углю как к возможному источнику жидкого топлива в ряде

стран, вторая группа — большую перспективность развития хими-

ческой промышленности на основе продуктов углехимии. Гидро-

генизация угля может дать многие вещества, являющиеся

сейчас дефицитными: низшие фенолы и азотистые основания,

полициклические соединения и др. В середине пятидесятых -

годов в США был- разработан проект завода гидрогенизации ,угля

с вариантом углубленной переработки 97, предусматривавшим вы-

пуск, 7,2% фенолов, 50,8% индивидуальных ароматических углево-

дородов, а бензина — только 26,7% (42% по старому варианту).

Однако процесс оказался нерентабельным. По имеющимся в печати

отрывочным данным, неудача объясняется малым выходом низших

фенолов ®8; опыты продолжаются, но в малых масштабах".

Неудачи с осуществлением «обычного» гидрирования угля в пасте

побудили искать другие пути переработки угля, хотя продолжа-

лись и поиски усовершенствований «пастового» процесса 76> 78, 821 8®.

Особенно много работ проведено в США по гидрогазификации угля *.

Их целью был поиск дешевого метода превращения твердого топлива

в газообразное и частично — в жидкое. Но уже й 1964 г. был сделан

вывод о неэкономичности процесса гидрогазификации угля 86, хотя

работы и продолжались 8в- ®°. Бесперспективным оказалось исполь-

зование облучения 77 и атомарного водорода 81.

* См. ссылки 54, 58, 60, 65, 66, 69, 72, 74, 76, 80, 84.

15

о

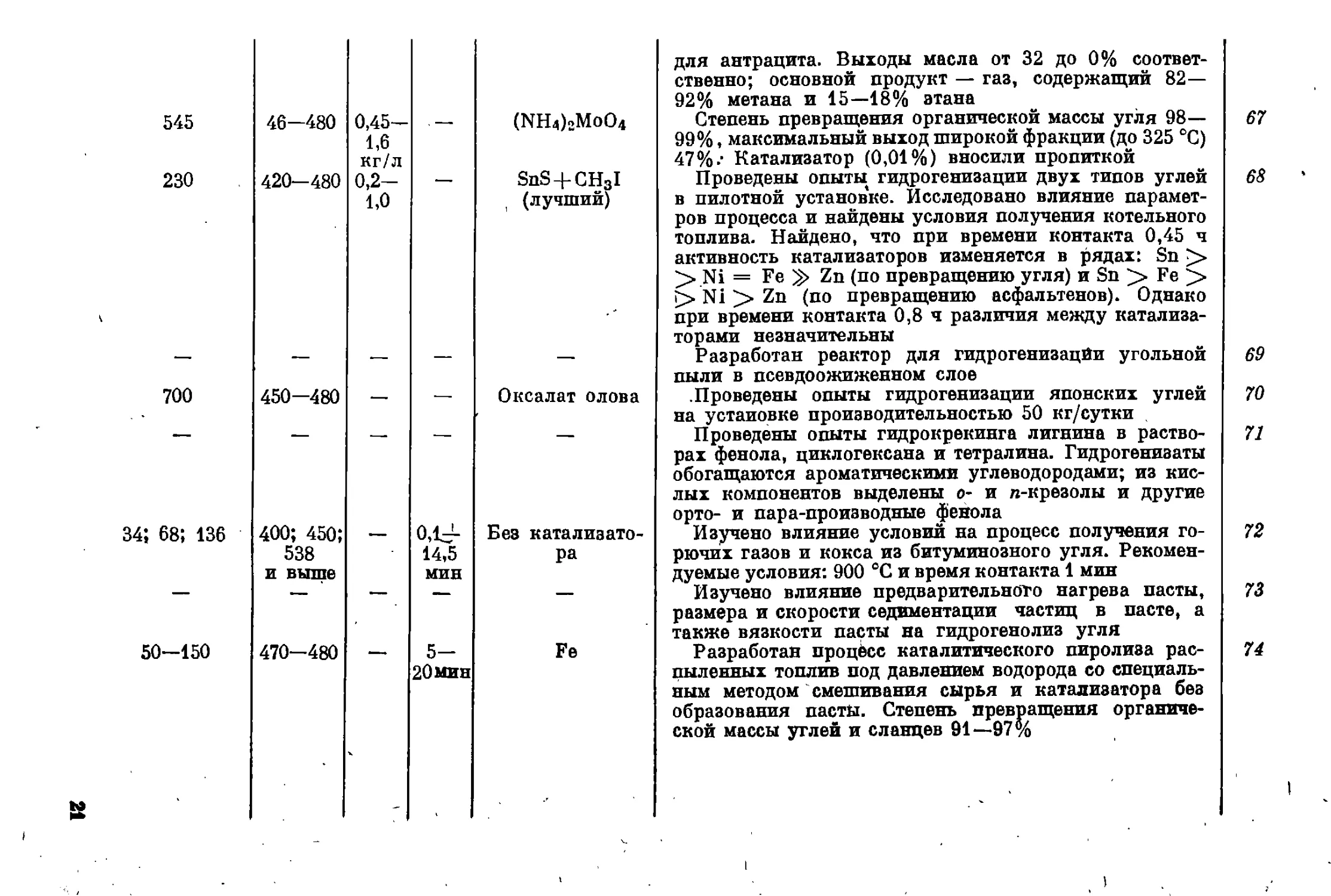

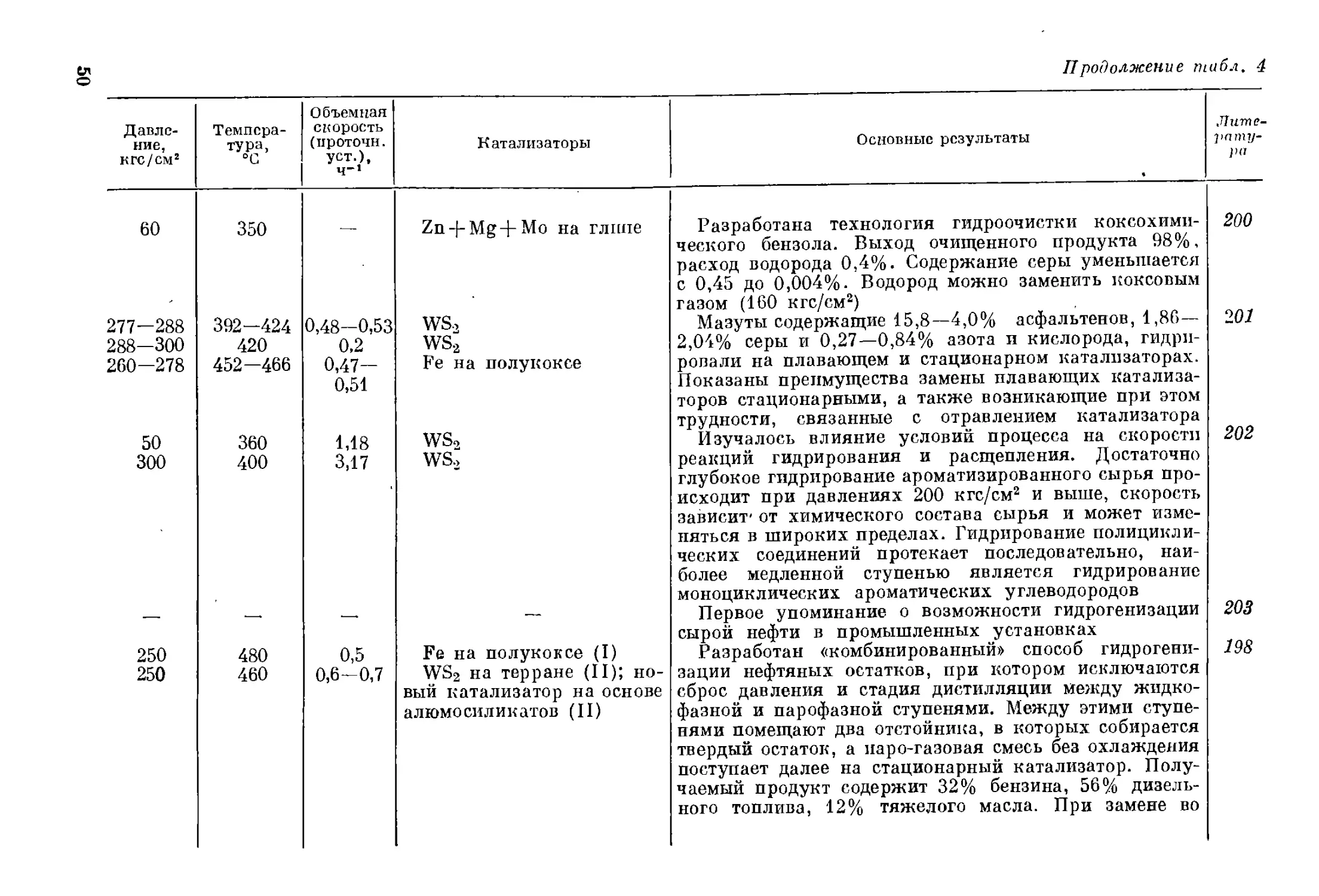

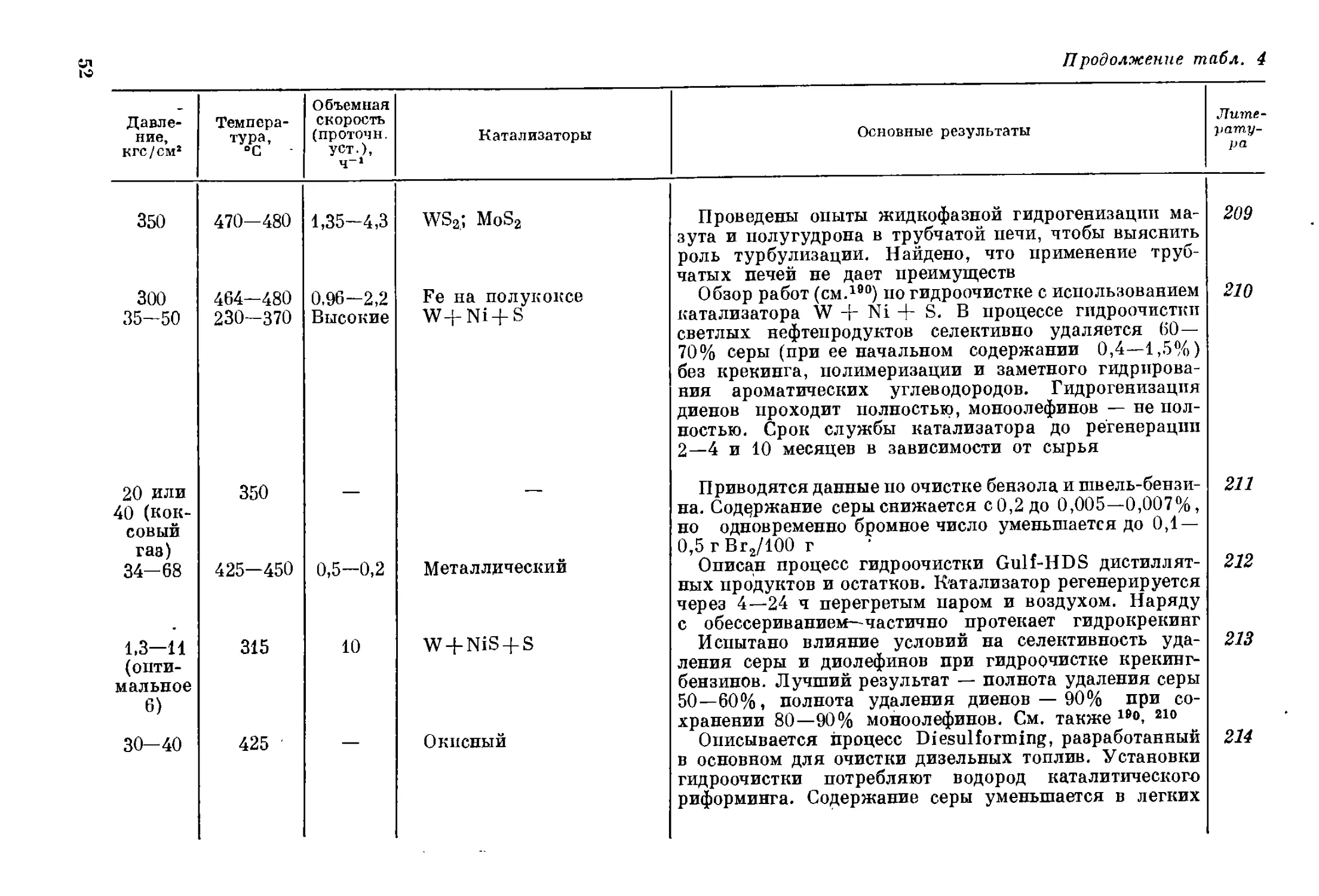

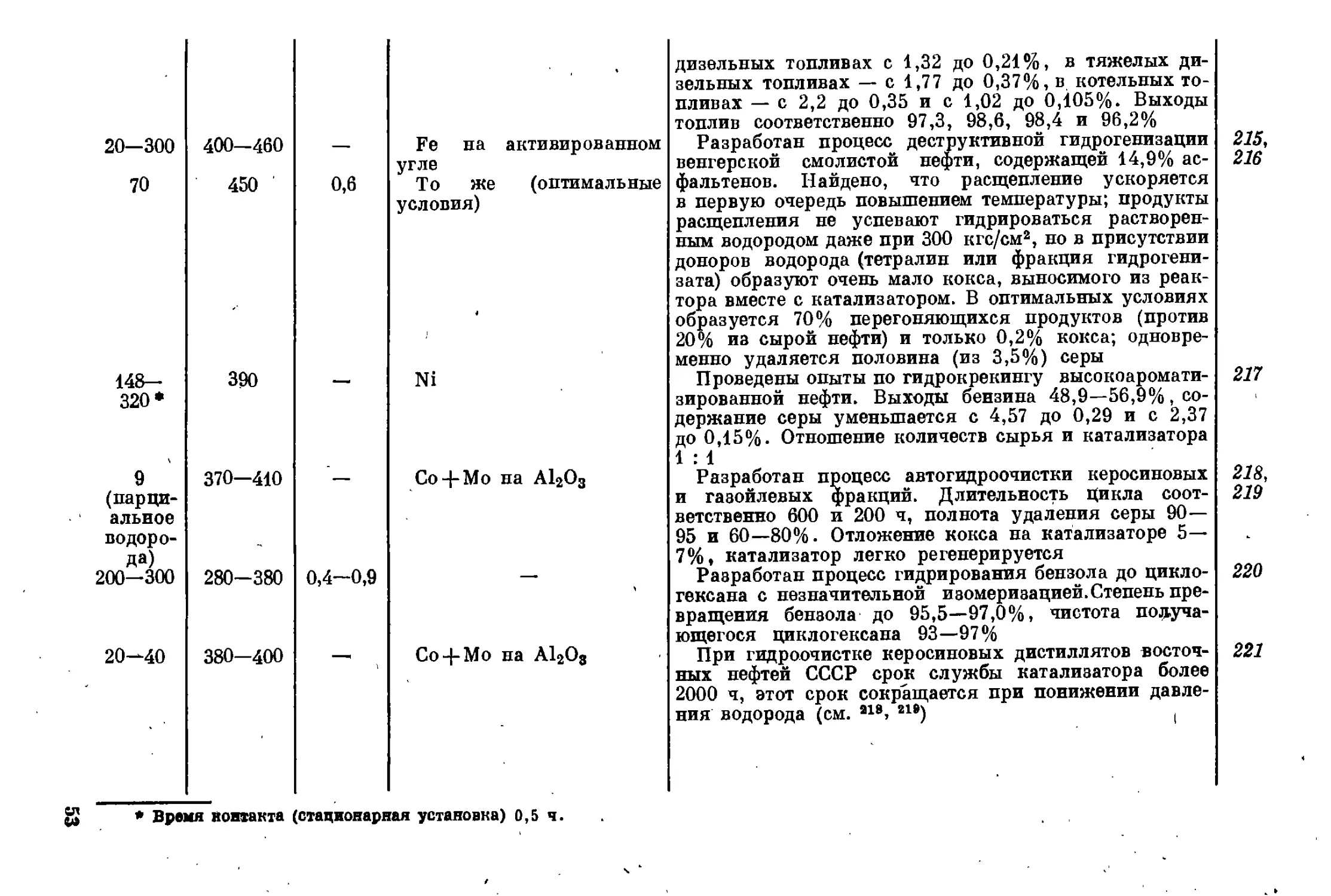

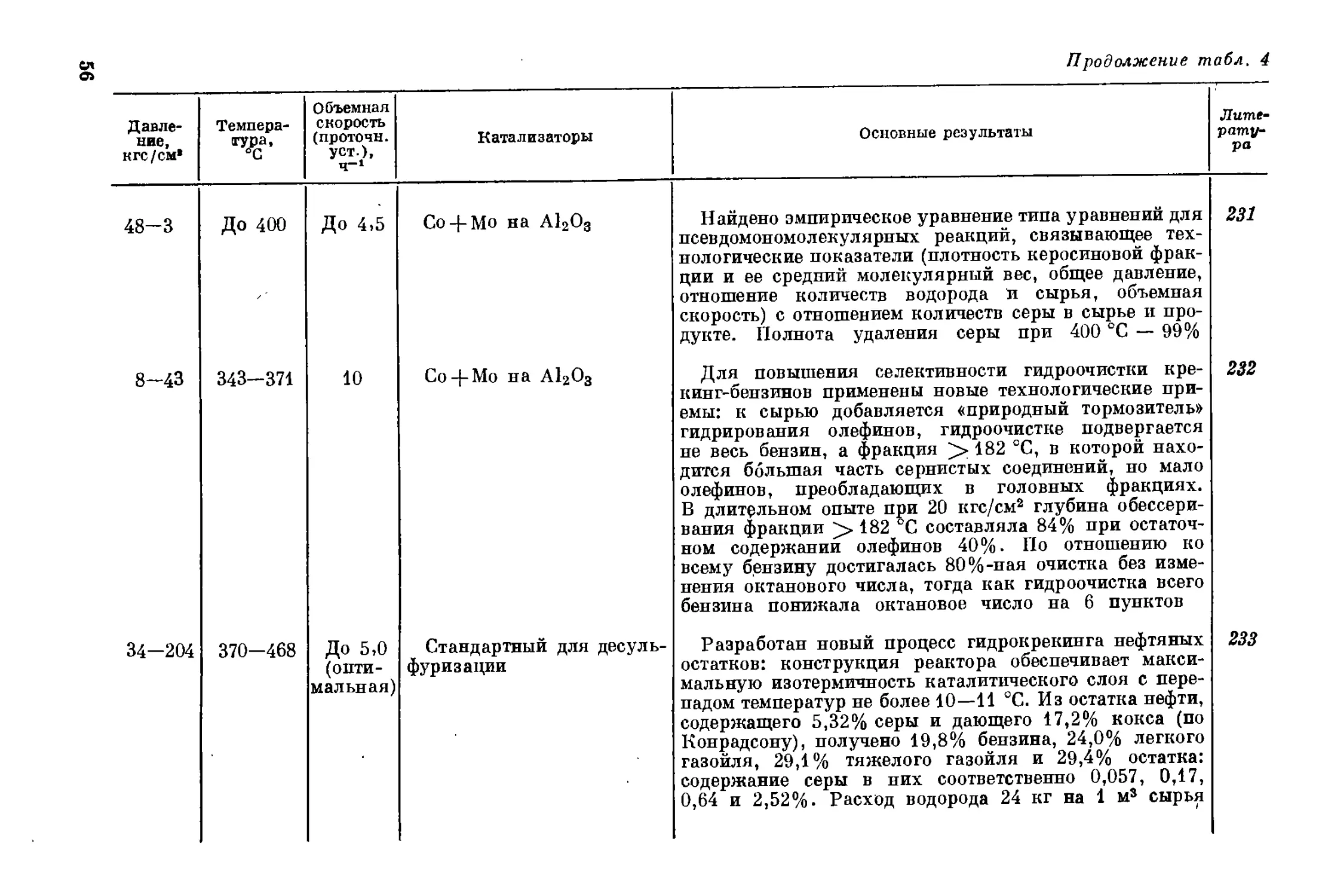

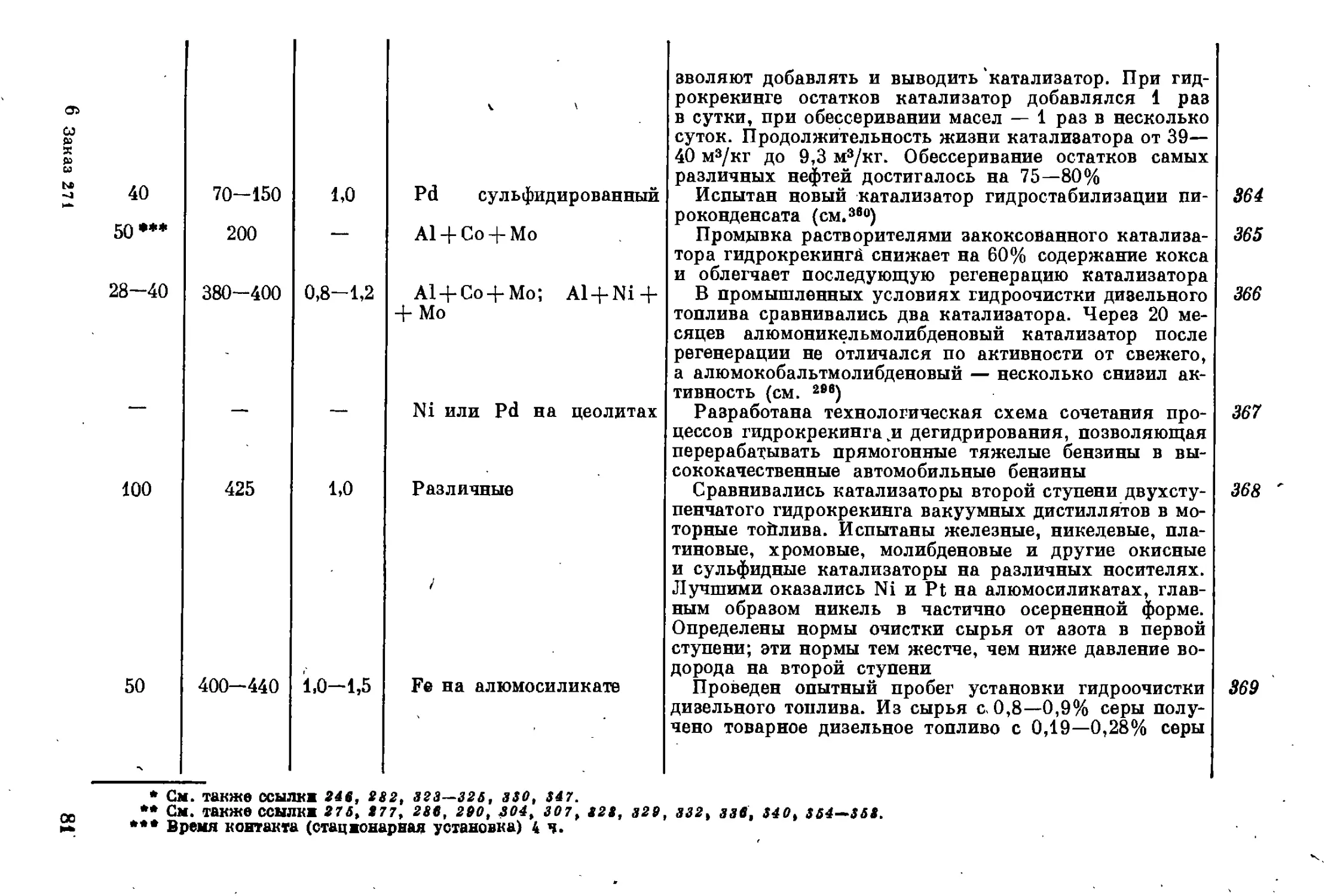

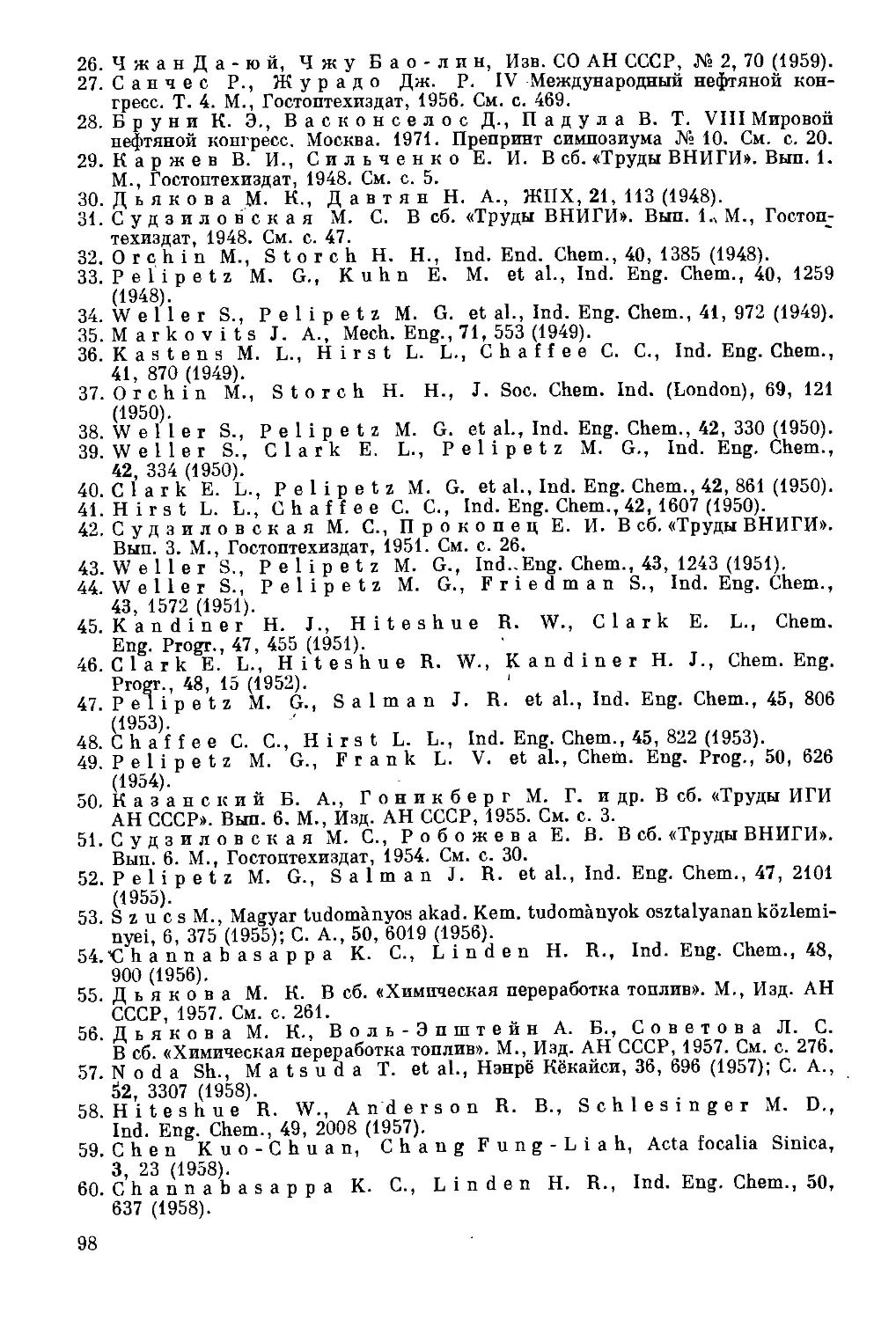

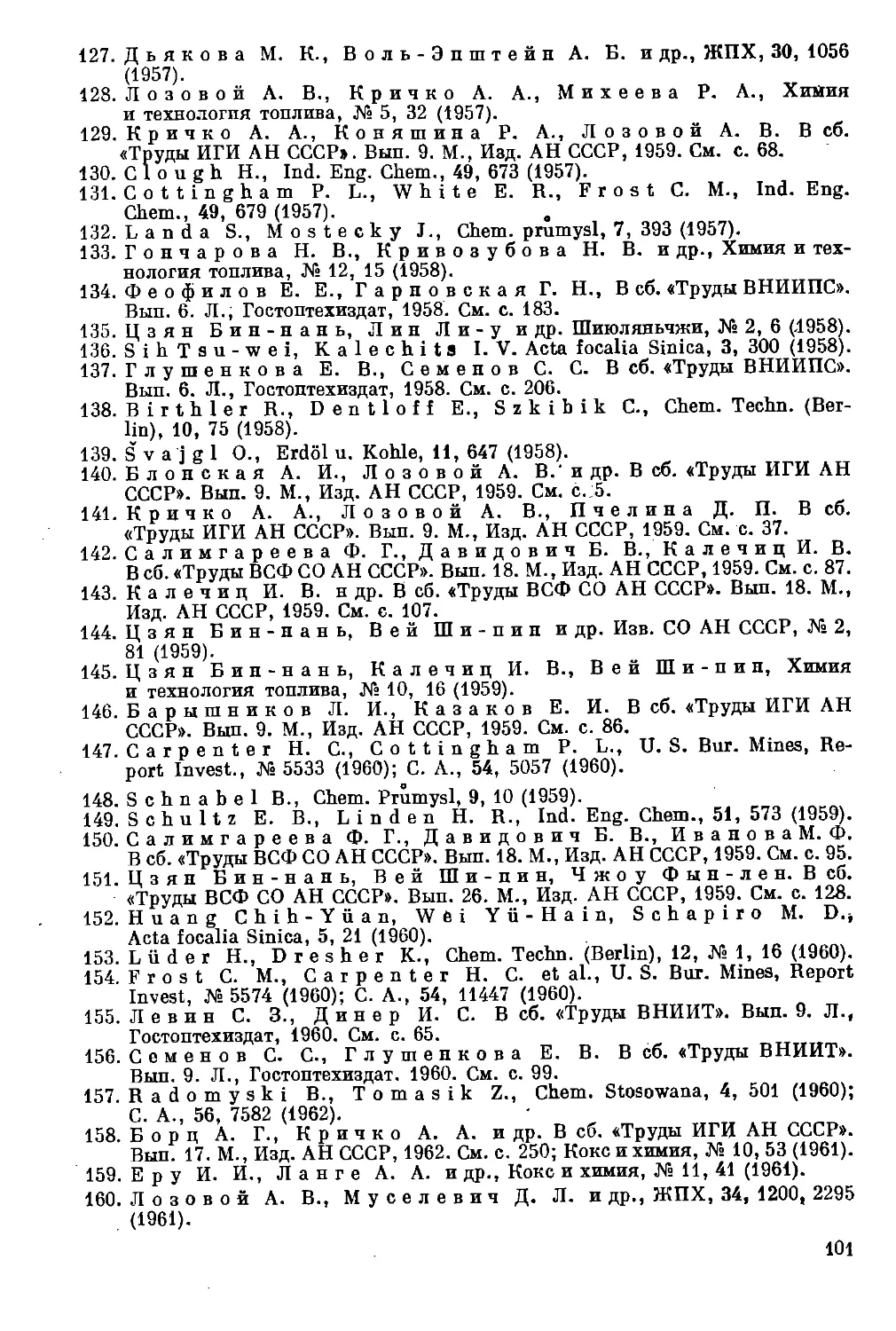

Таблица 2. Гидрогенизация углей

Давление, кгс/см2 Температура, °C Объемная скорость (проточная уста- новка), Ч”1 Время контакта (автоклав), ч Катализаторы Основные результаты Литература

210—220 435-440 2,75— 3,0 — г-з Показана возмоя:ность жидкофазной гидрогениза- ции пасты из черемховского угля с выходом пресс- дистиллята 96,0—96,7% 29

Повышенное 380—400 1,0 Без катализато- ра При термическом растворении углей и богхедов эф- фективность растворителей убывает в ряду: амины >> > фенолы циклические углеводороды >> алифатиче- ские углеводороды 30

68 (начальное) 400 Без катализато- ра; SnS + NH4Cl Эффективными растворителями при термическом рас- творении углей и их гидрогенизации являются вещества или смеси веществ, обладающие полярностью и явля- ющиеся донорами водорода. Лучшие растворители — смесь тетралина, фенола и нафталина, циклогексилфе- нол, смесь фенола и крезола При сравнении различных катализаторов гидрогени- зации угля установлено, что для первичного крекинга угля лучше использовать олово, для гидрогенолиза асфальтенов — сплав олова с сурьмой 31, 32

.33

144 (начальное) 450-465 — — Sn+NH4C1 Водород для гидрирования угля может быть заменен коксовым газом, но при этом должно быть увеличено давление 34

700 460—470 1,0 Fe (I ступень); К-536 (II ступень) Описана конструкция опытно-промышленной установ- ки производительностью 2,7 т угля в час для получения химических продуктов и ароматизированного топлива в две ступени. Степень конверсии 95%, расход водоро- да 1 кг на 100 кг органической массы. Полученные продукты: фенол (1,5%), крезолы и ксиленолы (3,5%), пирен, коронен, карбазол и хризен (1,5%), аммиак 35, 36

to

co * ё cj 70—180 (начальное) 450—475 — 2,5 —

N5

70-250 СО 450 — 1.0 61 соединение я их комбинации

68 СО 68 -U 700 600 460—470 — — Без катализато- ра

10—700 400—470 — 0,25— 1,5 —

70 (начальное) 450 — 1,0 Fe; Ni; Sn; Mo; Cr; Zn; Pb; Cu

85-170 (начальное) 400-440 — 0,5- 3,0 SnS + NH4Cl

4 240 460 0,4- 0,9 — Sn; Ni; Fe; Zn

/\ЧкХ 100 [ Ar^X^^Sk, ’ S . ховмшенное ; fa Р \\ /# ? js \ 460 400 0,5— 1,1 — Fe; Ni; Mo; Sn SnS+NH4Cl; Mo

>>*£- J

(1,5%), сера (1%), бутаны (7,5%), пропан (8,5%),

этан (6%), метан (4%), легкий бензин (17%), бензин

(42%)

Показано, что повторной гидрогенизацией среднего

масла, полученного при гидрогенизации угля, или фе-

нолов, выделенных из него, можно увеличить выход

низших фенолов

Наиболее активны соединения олова в комбинации

с соединениями галоидов. Предполагается, что галоид

ускоряет деструкцию угля и асфальтенов, а олово —

превращение последних в масло

Проведены поисковые опыты по гидрогазификации

угля в псевдоожиженном состоянии. Выход газа 25%,

масла 25%

Описан опыт пуска (на нефтепродуктах) и первого

года работы (на угле) установки (см. 33. 36). В трех

пробегах переработано более 1000 т угля

Разработана методика оценки гидрируемости углей

и показана зависимость ожижения от степени метамор-

физма и давления

Показано, что более эффективна пропитка угля рас-

твором катализатора, чем добавка последнего. При

пропитке Мо лучше Sn и Ni; сульфаты лучше в случае

Со и Fe, хлориды — в случае Sn и Ni

Изучалась кинетика ожижения угля. Показано, что

асфальтены являются промежуточным продуктом

(уголь -► асфальтены -* масло)

В проточной установке эффективность катализаторов

изменяется в рядах: Sn > Ni Fe > Zn (по коли-

честву нерастворимого остатка) и Ni>Sn>> Zn > Fe

(по остаточному содержанию асфальтенов)

Подтверждены выводы работы 43. Активность изме-

няется в ряду: Mo > Sn > Ni > Fe

Найдена прямая пропорциональность между скоро-

стью гидрогенизации и Давлением (ср. 42) : к = аР -j-b

37

38, 39

40

41

42

43

44

45

46

47

сю

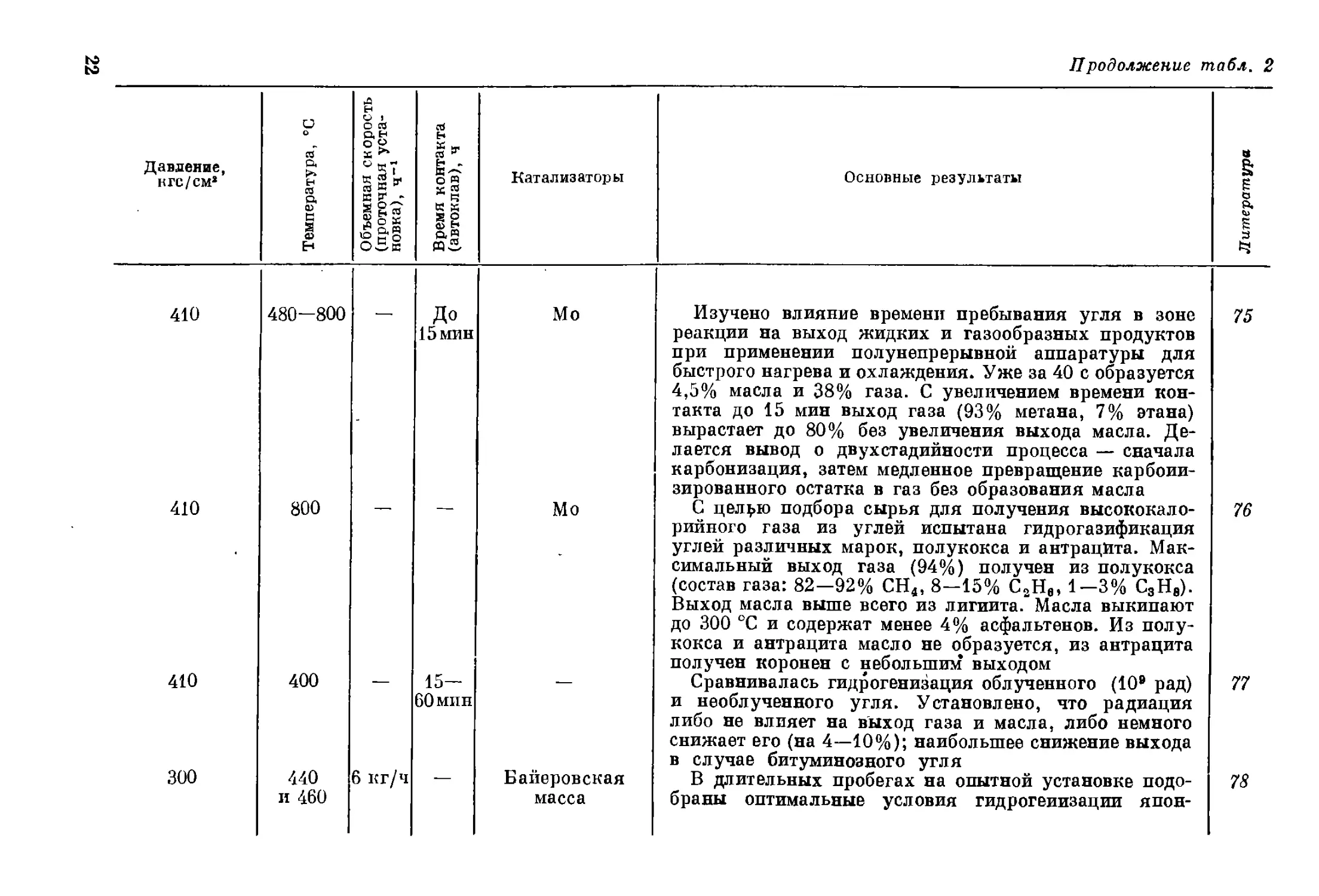

Давление, кгс/см2 Температура, СС Объемная скорость (проточная уста- новка), ч4 Время контакта (автоклав), ч Катализаторы

540—700 465-474 1,0 — Sn, Fe (I сту- пень); К-536 (II ступень)

540—700 465-474 1,0 — Sn, Fe (I сту- пень); К-536 (II ступень)

370-1470 420 — 1-2 FeSO4

300-700 420—460 — — Fe

35—280 400 — — Без катализато- ра; Sn; Мо FegOg! MoOgj WO3; Na2S; оксалат олова; 1-2, FeSOi

100 (начальное) 340—450

Прпдолжение тпбл. 2

Основные результаты

Литерат ура

Приводятся уточненные данные по двухступенчатой

гидрогенизации угля. В жидкой фазе оксалат олова

заменен сульфатом железа (из экономических сообра-

жений). На 1000 кг органической массы угля и 59,2 кг

водорода получено в жидкофазной ступени: 579,5 кг

бензина, нафты и среднего масла, 111,2 кг тяжелого

масла, 19,3 кг сероводорода, 8,1 кг аммиака, 155,2 кг

газов, 49,1 кг нерастворимого остатка

Катализатор К-536 был улучшен заменой алюмосили-

катного носителя фильтролем, обработанным фтори-

стым водородом. Получен более ароматизированный

бензин с октановым числом 77—80

Показано, что применением сверхвысоких давлений

можно ожижать и метаморфизованные угли. Повыше-

ние давления понижает выход асфальтенов

На основе экспериментальных данных выведены фор-

мулы, позволяющие по составу угля предсказывать

выход продуктов в промышленных опытах

Выводы работы 47 распространены на случай гидро-

генизации угля при атмосферном давлении

Изучено ожижение венгерских углей в жидкой фазе

в автоклавах. При высоких температурах лучшие ре-

зультаты были получены на катализаторах МоО3,

WO3, Fe3O3 (МоО3 > WO3 > Fe2O3), при низких —на

Sn + I3

48

49

50

51

52

53

35-70 (начальное) 650— 730

to « 20-30 380-440

Без катализато-

ра; SnCl2;

(NH4)2MoO4

Без катализато-

ра

350—400 460—470 — 0,5- 1,0

408 800 Очень вр( КОН7 малое !МЯ акта

100 ^начальное) 450 — 1,0

68-75 (начальное) 732 — —

<0

Fe2O3; SnCl2

(NH4)2MoO4 +

+ H2SO4

Sn; Zn; Mo; Fe

Проведены опыты гидрогазификации угля с целью

получения высококалорийного газа. Степень превра-

щения угля 57,9—83,0%; катализатор не влияет на

скорость превращения. Содержание метана в газе 80—

81%

Приведены основные закономерности и различные

технологические варианты переработки углей и слан-

цев путем термического растворения. При этом резко

увеличивается выход дистиллятных продуктов (по

сравнению с методом полукоксования): для подмосков-

ного богхеда 55,0 против 20%, для украинского бурого

угля 58,6 против 17,0% (оба варианта с последующей

гидрогенизацией)

Для усовершенствования технологии переработки

углей и сланцев методами термического растворения

разработан способ контактного пиролиза шламов с твер-

дым теплоносителем, исключающий центрифугирование

Битуминозный уголь ожижается на 97%, масло под-

вергается риформингу при 80—90 кгс/сма и 500 °C

в присутствии МоО3. Выход жидких и твердых арома-

тических углеводородов 75% /

Разработана технология гидрогазификации угля в спе-

циальном реакторе, позволяющем быстро нагревать

уголь (электрическим током) и охлаждать продукты

реакции (циркулирующей водой). Образуется 69% газа

и 11% жидких продуктов, содержащих бензол (36%),

нафталин (32%), ксилолы

Исследована гидрогенизация китайских углей. Луч-

шие катализаторы — соединения олова и молибдена,

особенно галогениды олова

Для гидрогазификации угля в псевдоожиженном

слое58 уголь предварительно нагревают при 250—

310 °C в атмосфере С02 или паров II2О для предотвра-

щения агломерации. Получаемый газ содержит 70—

80% метана и этана, его теплотворная способность

6950—7750 ккал/м3

54

55

56

57

58

59

60

Давление, кгс/см2 Температура, °C Объемная скорость (проточная уста- новка), Ч"1 Время контакта (автоклав), ч Катализаторы

310-1700 480—600 — 2 WS2 + NiS на А12О3

290-320 460 — 1 FeSO4

200 (начальное) 360—460 — «Красный шлам» + FeSO4

100 (начальное) 400 — — Fe

35—150 760-815 — — —

400 800 До 4 — Мо [в виде (NH4)2MoO4] + + H2SO4

Продолжение табл. 2

Основные результаты

При давлении 1200—1600 кгс/см2 начинается гидро-

генизация антрацитов, а полуантрациты дают жидкие

продукты (глубина превращения при 500 °C соответ-

ственно 10—20 и 20—26%); тощие угли превращаются

на 93—80%, давая 20% жидких продуктов

Показано, что при подготовке черемховского угля

к гидрогенизации можно применять обогащение путем

центробежной сепарации в растворе сульфата железа,

остаток которого служит катализатором

При изучении гидрогенизации асфальтенов и оста-

точных углей показано, что начальной ступенью гидро-

генизации является не образование асфальтенов 38-44,

а накопление более высокомолекулярных промежуточ-

ных веществ, нерастворимых в бензоле, но растворимых

в пиридине

На примерах ожиженйя индийских углей показано,

что из железных катализаторов лучшими являются ге-

матит и магнетит, сравнимые с SnS2 + NH4C1

Описаны опыты гидрогазификации угля в укрупнен-

ной установке; скорость подачи угля 1 —3 кг/ч. Газ со-

держал до 54% метана и мог быть использован в ка-

честве бытового

В опытах по гидрогазификации углей и антрацита

в проточной установке степень превращения органиче-

ской массы составляла 97% для бурого угля и 65%

Литература

61

62

63

64

65

66

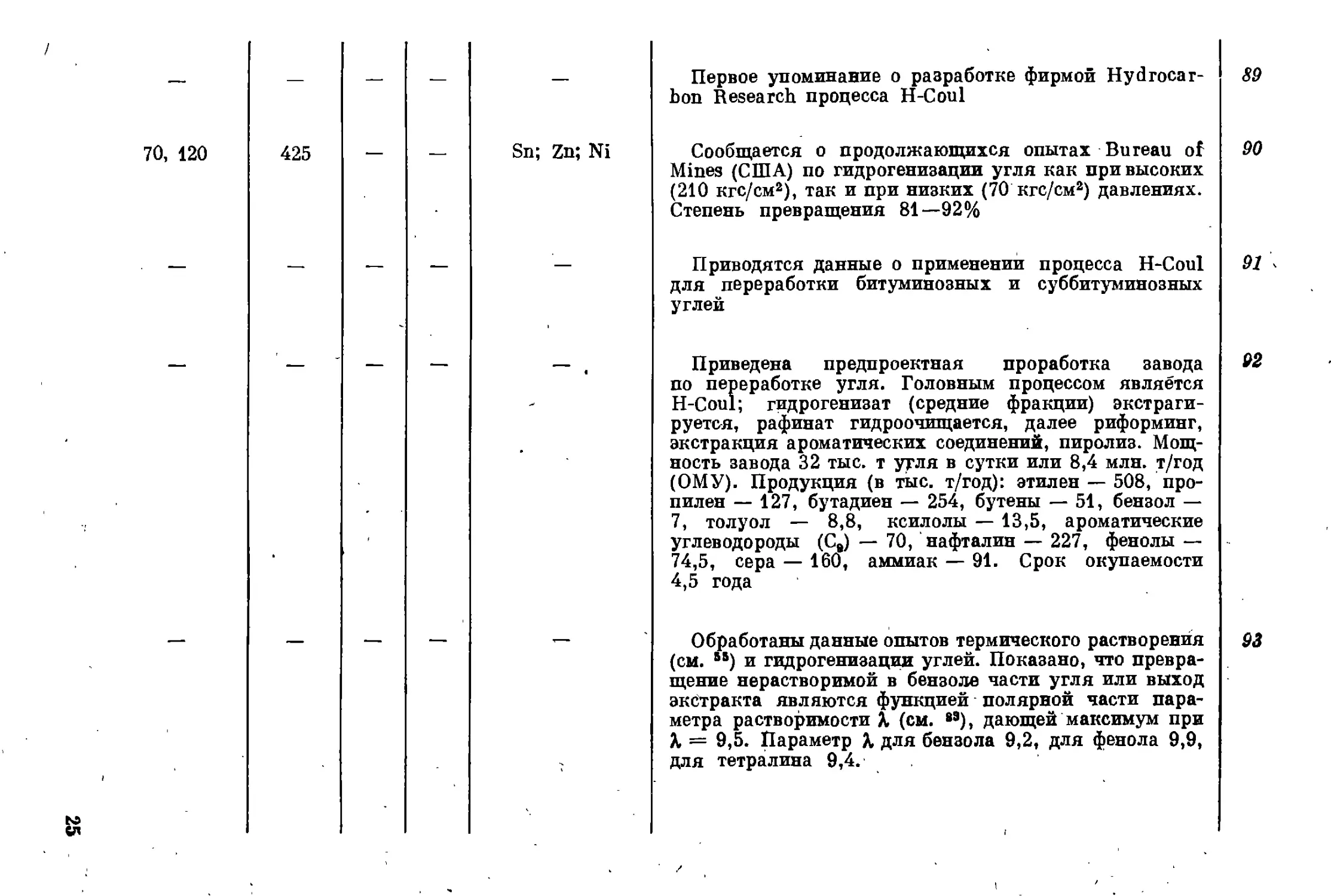

545 230 46—480 420—480 0,45— 1,6 кг/л 0,2- 1,0 — (NH4)2MoO4 SnS + CH3I (лучший)

— —

700 450-480 — — Оксалат олова

— — — — —

34; 68; 136 400; 450; 538 и выше — o,U- 14,5 мин Без катализато- ра

— —- — — —

50-150 470-480 — 5- 20 мин Fe

Й

для антрацита. Выходы масла от 32 до 0% соответ-

ственно; основной продукт — газ, содержащий 82—

92% метана и 15—18% этана

Степень превращения органической массы угля 98—

99%, максимальный выход широкой фракции (до 325 °C)

47%.- Катализатор (0,01%) вносили пропиткой

Проведены опыты гидрогенизации двух типов углей

в пилотной установке. Исследовано влияние парамет-

ров процесса и найдены условия получения котельного

топлива. Найдено, что при времени контакта 0,45 ч

активность катализаторов изменяется в рядах: Sn >>

> Ni = Ее Zn (по превращению угля) и Sn > Fe >

Г> Ni > Zn (по превращению асфальтенов). Однако

при времени контакта 0,8 ч различия между катализа-

торами незначительны

Разработан реактор для гидрогенизации угольной

пыли в псевдоожиженном слое

.Проведены опыты гидрогенизации японских углей

на установке производительностью 50 кг/сутки

Проведены опыты гидрокрекинга лигнина в раство-

рах фенола, циклогексана и тетралина. Гидрогенизаты

обогащаются ароматическими углеводородами; из кис-

лых компонентов выделены о- и n-крезолы и другие

орто- и пара-производные фенола

Изучено влияние условий на процесс получения го-

рючих газов и кокса из битуминозного угля. Рекомен-

дуемые условия: 900 °C и время контакта 1 мин

Изучено влияние предварительного нагрева пасты,

размера и скорости седиментации частиц в пасте, а

также вязкости пасты на гидрогенолиз угля

Разработан процесс каталитического пиролиза рас-

пыленных топлив под давлением водорода со специаль-

ным методом смешивания сырья и катализатора без

образования пасты. Степень превращения органиче-

ской массы углей и сланцев 91—97%

67

68

69

70

71

72

73

74

Давление, кгс/см2 Температура, °C Объемная скорость (проточная уста- новка), ч"1 Время контакта (автоклав), ч Катализаторы

410 480—800 — До 15 мин Мо

410 800 — — Мо

410 400 — 15- 60 мин —

300 440 и 460 6 кг/ч — Байеровская масса

П родолжение табл. 2

Основные результаты

Литература

Изучено влияние времени пребывания угля в зоне

реакции на выход жидких и газообразных продуктов

при применении полунепрерывной аппаратуры для

быстрого нагрева и охлаждения. Уже за 40 с образуется

4,5% масла и 38% газа. С увеличением времени кон-

такта до 15 мин выход газа (93% метана, 7% этана)

вырастает до 80% без увеличения выхода масла. Де-

лается вывод о двухстадийности процесса — сначала

карбонизация, затем медленное превращение карбони-

зированного остатка в газ без образования масла

С целого подбора сырья для получения высококало-

рийного газа из углей испытана гидрогазификация

углей различных марок, полукокса и антрацита. Мак-

симальный выход газа (94%) получен из полукокса

(состав газа: 82—92% СН4, 8—15% С2Нв, 1—3% С3Нв).

Выход масла выше всего из лигиита. Масла выкипают

до 300 °C и содержат менее 4% асфальтенов. Из полу-

кокса и антрацита масло не образуется, из антрацита

получен коронен с небольшим выходом

Сравнивалась гидрогенизация облученного (10’ рад)

и необлученного угля. Установлено, что радиация

либо не влияет на выход газа и масла, либо немного

снижает его (на 4—10%); наибольшее снижение выхода

в случае битуминозного угля

В длительных пробегах на опытной установке подо-

браны оптимальные условия гидрогенизации япон-

76

77

78

До 170 До 925 — — —

300 445-465 0,6— 0,7 кг/л/ч — —

— — — — —

34-410 , 480— 1000 — От 1 ДО 15 мин ( Мо

ского угля. Степень конверсии 97,2%, выход легкого

масла, выкипающего до 300 °C, 71,9%, выход газа

22,1 %

Изучен состав продуктов гидрогенизации итальян-

ских углей. В бензиновой фракции обнаружены спирты,

альдегиды и кетоны, в среднем масле — фенантрен,

карбазол, пирен, метил- и диметилпирены, коронен

и бензперилен

В полупроточном реакторе изучалась гидрогазифика-

ция различных углей в присутствии водорода, водя-

ного пара и их смеси

Показано, что атомарный водород, полученный в элек-

трическом разряде, полностью восстанавливает уголь

и даже коронен до смеси метана, этилена и ацетилена.

Парафины, фенантрен и пирен образуют также высоко-

молекулярные остатки, богатые гидроароматическими

соединениями. В присутствии воды процесс ускоряется,

образуются окислы углерода

Изучены массоперенос при размешивании пасты

и влияние размешивания на процесс гидрогенизации

угля. На размешивание не влияет отношение водород :

: паста, но линейная скорость водорода должна быть

пропорциональна диаметру реактора

Параметр растворимости 6 = \U/v, где U — энер-

гия испарения, а и — мольный объем, предложено

разделить на полярную (X) и неполярную (т) составля- <

ющие, причем б2 = X2 + т2. Предложена формула рас-

чета выхода растворимой фракции

Дальнейшие эксперименты по гидрогазификации

углей при высоких температурах и малом времени кон-

такта. Выход газа (при 800 °C, 410 кгс/см2 и времени

контакта 1 мин) 43%, жидких продуктов 9% (при

15 мин — 68 и 6% соответственно). Нецелесообразно

увеличение скорости водорода, так как растет коли-

чество масла и содержание в нем асфальтенов. Замена

Мо на Fe, а также снижение доли Мо до 0,1 и 0,01%

неэффективны.

79

80

81

82

83

84

Давление, кгс/см* Температура, 'С Объемная скорость (проточная уста- новка), Ч”1 Время контакта (автоклав), ч Катализаторы

55-410 700—800 — До . 15 мин —

3-17-68 800— 1200 — До 15 мин Мо

— — — — —

— — — — Mo + Zn+Cr

Продолжение табл. 2

Основные результаты

Литература

С целью повышения экономичности высокотемператур-

ной гидрогазификации угля изучалась возможность

получения ценных побочных продуктов, в данном слу-

чае — коронена, наивысший выход которого достигнут

из антрацита (0,5—0,7% на ОМУ). Коронен 80%-ной

чистоты, в виде кристаллов

В полунепрерывной установке изучалась возмож-

ность гидрогазификации высокобитуминозного угля при

пониженных давлениях. При 800 °C и 17 кгс/см2 выход

газа составлял 56,5 м3/т при времени контакта не-

сколько секунд и 23 м3/т при времени контакта 15 мин.

Повышение давления в 4 раза увеличивало выход газа

до 56,5 и 198 м3/т соответственно. Однако даже при

3 кгс/см2 может быть превращено в газ 40—60% угля,

но при’ этом температуру следует поднять до 1200 °C

Исследован состав углеводородов гидрогенизата угля;

обнаружены н-алканы С8—С18 и 2-метилалканы С1о —

С18

Среднее масло, полученное гидрогенизацией угля,

переработано в бензин. Выход бензина 91—98% (на

масло) и 39—52% (на уголь). Часть бензина дополни-

тельно должна подвергаться гидрокрекингу

85

86

87

88

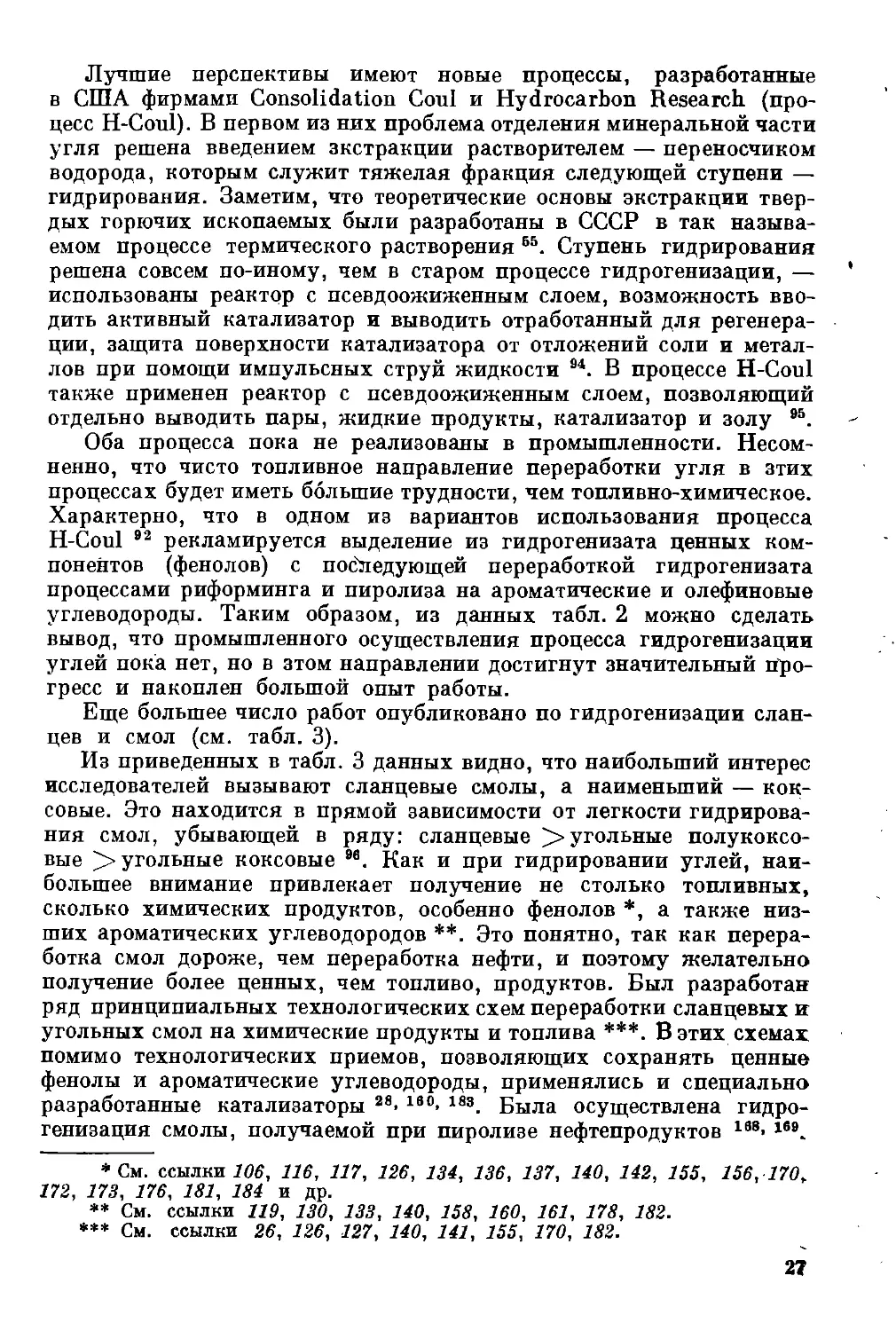

/ 70, 120 425 — — Sn; Zn; Ni

N5 СП — — — — —

Первое упоминание о разработке фирмой Hydrocar- bon Research процесса H-Coul 89

Сообщается о продолжающихся опытах Bureau of Mines (США) по гидрогенизации угля как при высоких (210 кгс/см2), так и при низких (70 кгс/см2) давлениях. Степень превращения 81—92% 90

Приводятся данные о применении процесса H-Coul для переработки битуминозных и суббитуминозных углей 91 .

Приведена предпроектная проработка завода по переработке угля. Головным процессом является H-Coul; гидрогенизат (средние фракции) экстраги- руется, рафинат гидроочшцается, далее риформинг, экстракция ароматических соединений, пиролиз. Мощ- ность завода 32 тыс. т угля в сутки или 8,4 млн. т/год (ОМУ). Продукция (в тыс. т/год): этилен — 508, про- пилен — 127, бутадиен — 254, бутены — 51, бензол — 7, толуол — 8,8, ксилолы — 13,5, ароматические углеводороды (Св) — 70, нафталин — 227, фенолы — 74,5, сера — 160, аммиак — 91. Срок окупаемости 4,5 года 92

Обработаны данные опытов термического растворения (см. “) и гидрогенизации углей. Показано, что превра- щение нерастворимой в бензоле части угля или выход экстракта являются функцией полярной части пара- метра растворимости X (см. и), дающей максимум при X = 9,5. Параметр X для бензола 9,2, для фенола 9,9, для тетралина 9,4. 93

Давление, кгс/см* Температура, °C Объемная скорость (проточная уста- новка), ч_| Время контакта (автоклав), ч Катализаторы If ' ,

200—300 425-500 Сульфиды Ni; Со и Мо на А12Од

— — — — —

Продолжение табл. 2

Основные результаты

Литератур*

| Сообщается, что фирмой Consolidation Coul по 94

правительственному заказу разработан и опробован

в масштабе пилотной установки (4,5 кг/ч) процесс ги-

дрогенизации угля, включающий экстракцию фрак-

циями гидрогенизата, отделение экстракта от остатка,

гидрирование экстракта и коксование остатка в псевдо-

ожиженном слое. Гидрирование осуществляется в реак-

торе с трехфазным псевдоожиженным слоем, подобно

процессу H-Oil гидрокрекинга нефтяных остатков

(см. табл. 4). Время пребывания жидкой фазы в реак-

торе 4 ч, степень превращения 85%, выход продукта

С4 — 400 °C 55—57% (на сухой уголь), остальное —

газы и цолукокс. Приведен расчет завода мощностью

9,5 тыс. м3/сутки

На опытной установке процесса Н-Coul (см. 89. 9|) pj

гидрировался (пробег 300 ч) австралийский бурый

уголь, содержавший 23,2 вес. % кислорода. Выходы

продуктов (вес. % на сухой уголь); СО + СО2 — 8,7,

Cj—С3 — 6,6, дистиллят, выкипающий от т. кип. бу-

танов до 524 °C — 48,8, остаток )> 524 °C — 8,3, вода

16,4, аммиак — 0,4, сероводород — 0,7, зола 8,3, не-

превращенный уголь 6,5. Степень превращения 93%,

суммарный выход жидких продуктов 0,62 м3/т сухого

угля. Полный набор процессов для предлагаемого за-

вода включает гидроочистку, гидрокрекинг и рифор-

минг гидрогенизата после процесса H-Coul. Дан рас-

чет завода мощностью 7950 м3/сутки

Лучшие перспективы имеют новые процессы, разработанные

в США фирмами Consolidation Coul и Hydrocarbon Research (про-

цесс H-Coul). В первом из них проблема отделения минеральной части

угля решена введением экстракции растворителем — переносчиком

водорода, которым служит тяжелая фракция следующей ступени —

гидрирования. Заметим, что теоретические основы экстракции твер-

дых горючих ископаемых были разработаны в СССР в так называ-

емом процессе термического растворения б5. Ступень гидрирования

решена совсем по-иному, чем в старом процессе гидрогенизации, —

использованы реактор с псевдоожиженным слоем, возможность вво-

дить активный катализатор и выводить отработанный для регенера-

ции, защита поверхности катализатора от отложений соли и метал-

лов при помощи импульсных струй жидкости 94. В процессе H-Coul

также применен реактор с псевдоожиженным слоем, позволяющий

отдельно выводить пары, жидкие продукты, катализатор и золу 95.

Оба процесса пока не реализованы в промышленности. Несом-

ненно, что чисто топливное направление переработки угля в этих

процессах будет иметь большие трудности, чем топливно-химическое.

Характерно, что в одном из вариантов использования процесса

H-Coul 92 рекламируется выделение из гидрогенизата ценных ком-

понентов (фенолов) с последующей переработкой гидрогенизата

процессами риформинга и пиролиза на ароматические и олефиновые

углеводороды. Таким образом, из данных табл. 2 можно сделать

вывод, что промышленного осуществления процесса гидрогенизации

углей пока нет, но в этом направлении достигнут значительный про-

гресс и накоплен большой опыт работы.

Еще большее число работ опубликовано по гидрогенизации слан-

цев и смол (см. табл. 3).

Из приведенных в табл. 3 данных видно, что наибольший интерес

исследователей вызывают сланцевые смолы, а наименьший — кок-

совые. Это находится в прямой зависимости от легкости гидрирова-

ния смол, убывающей в ряду: сланцевые > угольные полукоксо-

вые угольные коксовые 9в. Как и при гидрировании углей, наи-

большее внимание привлекает получение не столько топливных,

сколько химических продуктов, особенно фенолов *, а также низ-

ших ароматических углеводородов **. Это понятно, так как перера-

ботка смол дороже, чем переработка нефти, и поэтому желательно

получение более ценных, чем топливо, продуктов. Был разработан

ряд принципиальных технологических схем переработки сланцевых и

угольных смол на химические продукты и топлива ***. В этих схемах

помимо технологических приемов, позволяющих сохранять ценные

фенолы и ароматические углеводороды, применялись и специально

разработанные катализаторы 28> 190> 18s. Была осуществлена гидро-

генизация смолы, получаемой при пиролизе нефтепродуктов 198> 169.

* См. ссылки 106, 116, 117, 126, 134, 136, 137, 140, 142, 155, 156,170,

172, 173, 176, 181, 184 и др.

♦* См. ссылки 119, 130, 133, 140, 158, 160, 161, 178, 182.

*** См. ссылки 26, 126, 127, 140, 141, 155, 170, 182.

27

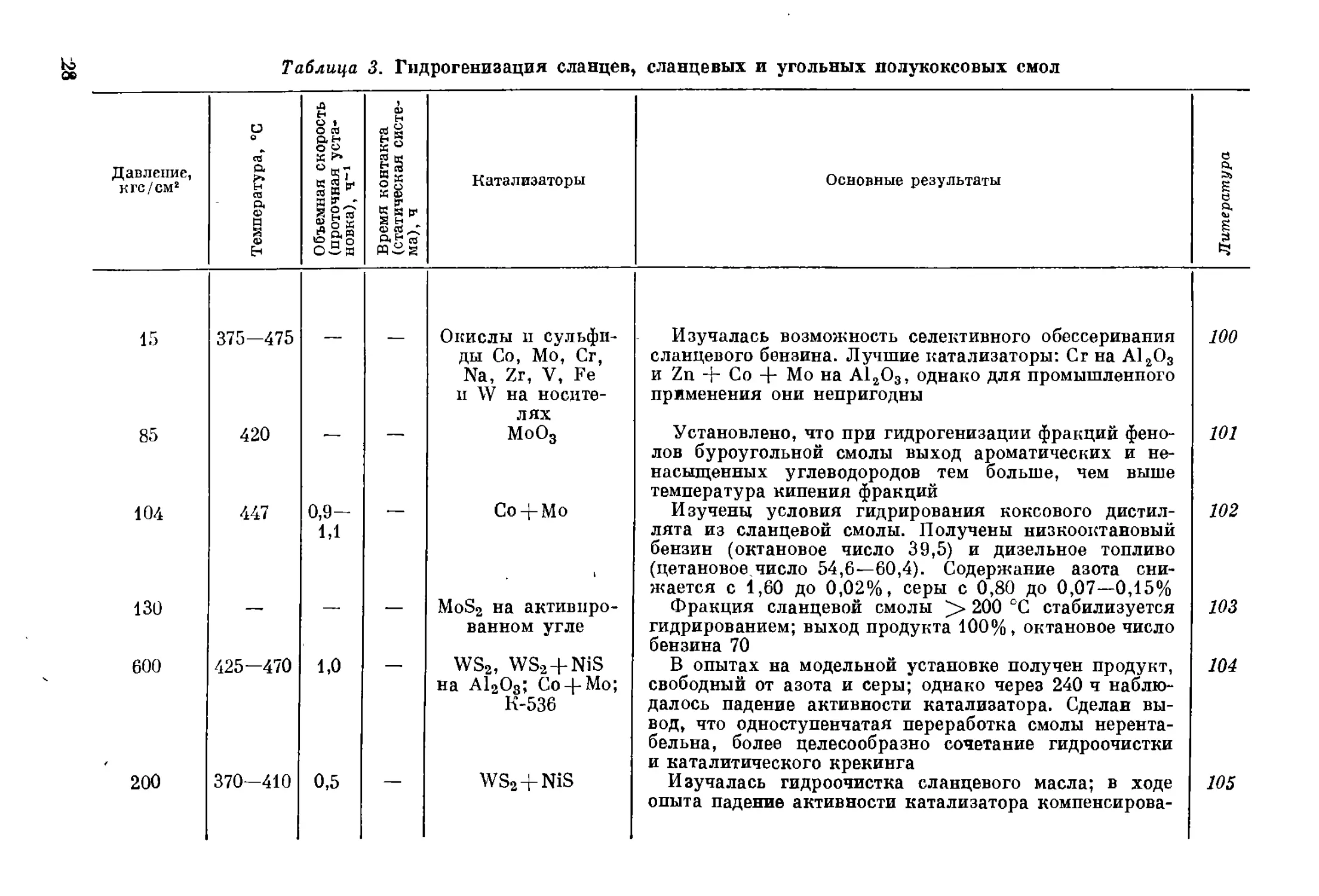

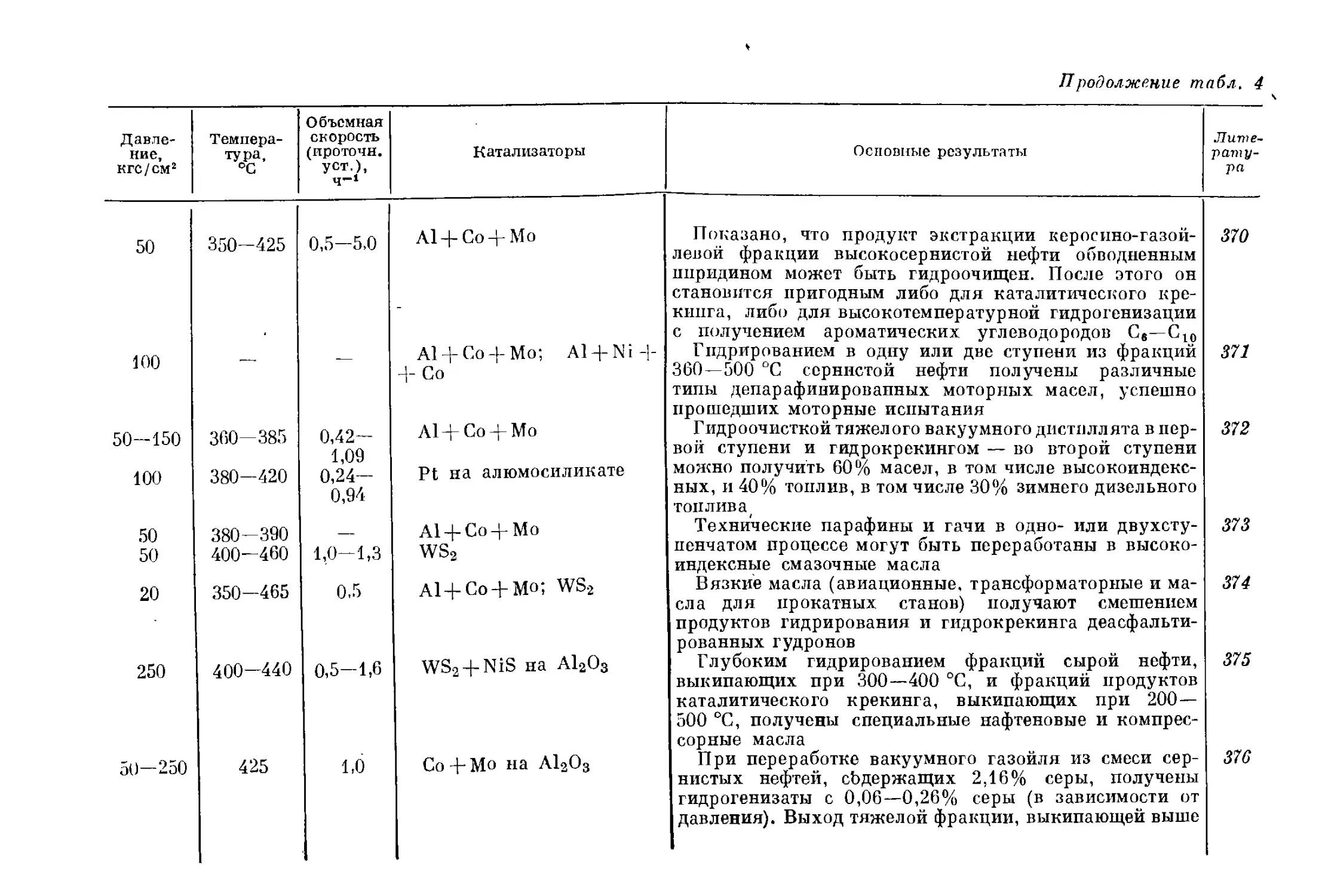

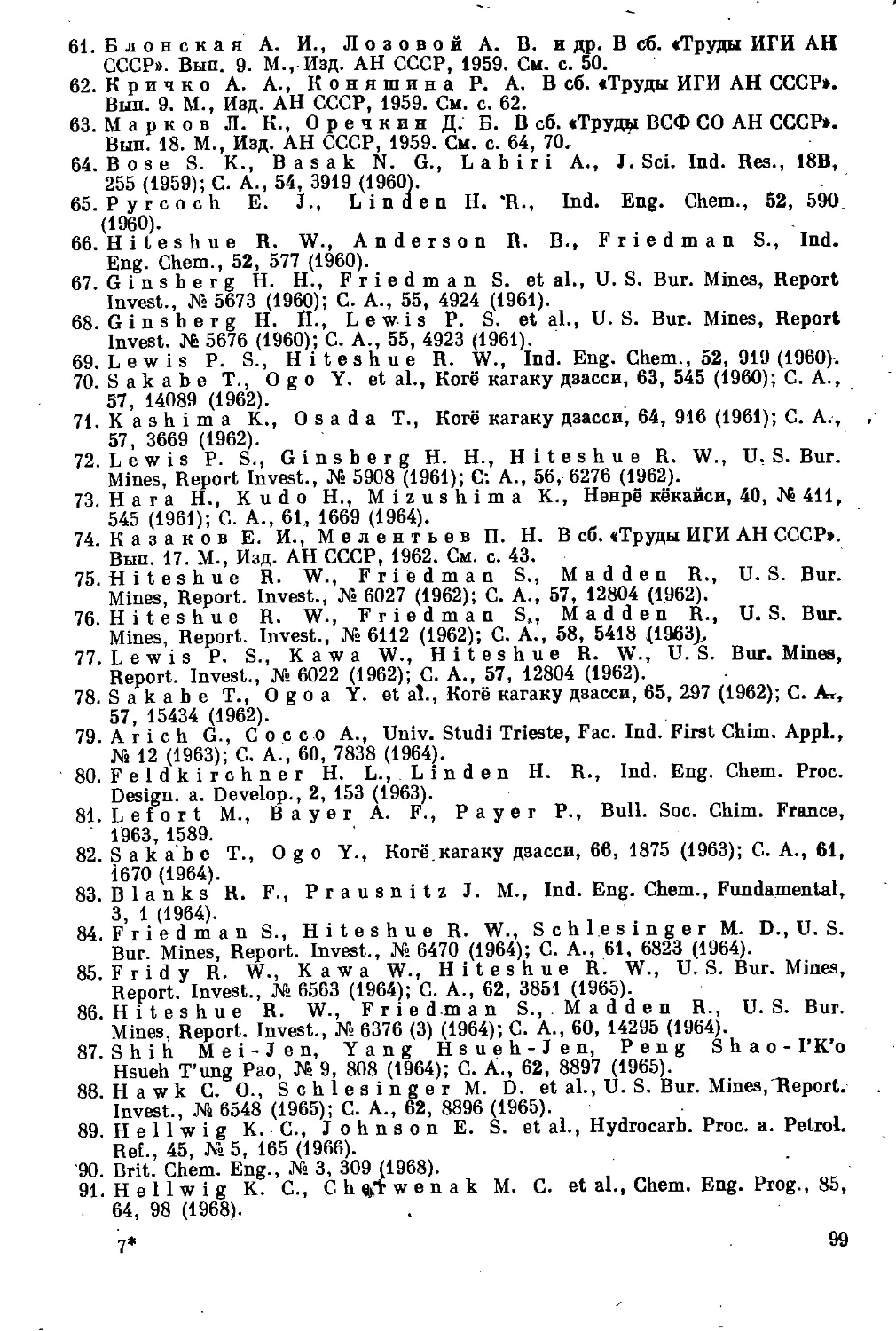

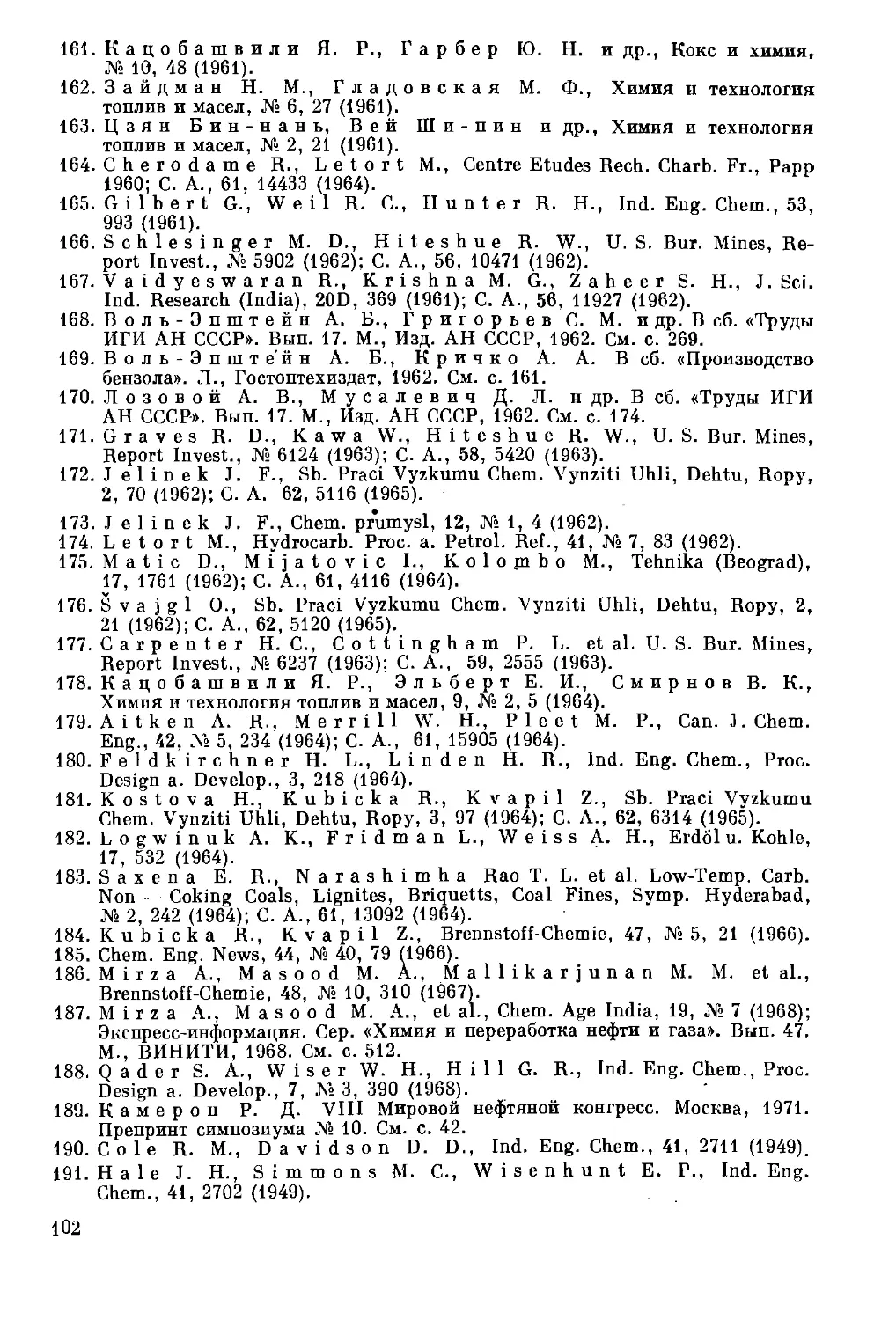

Таблица 3. Гидрогенизация сланцев, сланцевых и угольных полукоксовых смол

Давление, кгс/см2 Температура, °C Объемная скорость (проточная уста- новка), Ч"1 Время контакта (статическая систе- ма), ч Катализаторы Основные результаты Литература

15 375—475 — — Окислы п сульфи- ды Со, Мо, Сг, Na, Zr, V, Fe и W на носите- лях Изучалась возможность селективного обессеривания сланцевого бензина. Лучшие катализаторы: Сг на А1гО3 и Zn + Со + Мо на А1гО3, однако для промышленного применения они непригодны 100

85 420 — МоО3 Установлено, что при гидрогенизации фракций фено- лов буроугольной смолы выход ароматических и не- насыщенных углеводородов тем больше, чем выше температура кипения фракций 101

104 447 0,9- 1,1 Со -J- Мо Изучены условия гидрирования коксового дистил- лята из сланцевой смолы. Получены низкооктановый бензин (октановое число 39,5) и дизельное топливо (цетановое.число 54,6—60,4). Содержание азота сни- жается с 1,60 до 0,02%, серы с 0,80 до 0,07—0,15% 102

130 — — — MoS2 на активиро- ванном угле Фракция сланцевой смолы 200 °C стабилизуется гидрированием; выход продукта 100%, октановое число 103

600 425—470 1,0 — WS2, WS2 + NiS на А12О3; Со-|-Мо; К-536 В опытах на модельной установке получен продукт, свободный от азота и серы; однако через 240 ч наблю- далось падение активности катализатора. Сделан вы- вод, что одноступенчатая переработка смолы нерента- бельна, более целесообразно сочетание гидроочистки и каталитического крекинга 104

200 370—410 0,5 WS2+NiS Изучалась гидроочистка сланцевого масла; в ходе опыта падение активности катализатора компенсирова- 105

30 (начальное) 460-480 — — . WS2+V2S8; А12О3; МоО3; Fe2OE

200 392-450 0,32— 0,46 — Cr2O3; MoS3; MoS3 на глине; Ёе(ОН)2 на активированном угле

50

300

480—540

400

МоО3 на А12О3

(I ступень); WS2

(II ступень)

/ 300 300—500 — WS2; WS2+NiS на А12О3

200 375 0,16— 0,57 — Cr2(MoS4)3 в 25 %-ном этиленгликоле

лось повышением температуры на 0,5 °C в день. Содер-

жание серы понижалось с 0,90 до 0,10%, азота с 2,0

до 0,70%, а при максимальной температуре — соответ-

ственно до 0,05 и 0,10%

Наиболее высокий выход низших фенолов , (55—

57%) получается при гидрогенизации фракции высших

фенолов буроугольной смолы над катализатором

ws2 + v2s5

Отбензиненная сланцевая смола гидрировалась в про-

точной установке с плавающими катализаторами. Най-

дены условия, при которых предотвращается коксова-

ние и осаждение катализатора. Лучший катализатор —

MoSs, но более перспективен по экономическим сообра-

жениям Fe(OH)2 на активированном угле. Содержание

азота уменьшается с 1,23 до 0,64 (на Мо) и 0,79%

(на Fe)

Разработана двухступенчатая схема переработки

остатка (>200 ?С) перегонки продукта гидрирования

(ступень бензинирования) буроугольной смолы. Выход

бензина 45%, содержание в нем ароматических углево-

дородов 35%. Отбензиненный гидрогениаат первой

ступени гидрируется, давая реактивное топливо с т.

заст. —61 °C. Основными затруднениями на первой

ступени были отравление катализатора азотистыми со-

единениями и отложение кокса, которые были устра-

нены отмывкой циркуляционного газа и конструктив-

ным усовершенствованием реактора

Смесь 85% буроугольного дегтя и 15% легкого масла

гидрировалась до бензина. Максимальный выход бен-

зина 85% при 500 °C. Для получения бензина лучшим

катализатором является WS2, а для парафинистых

масел — WS2 + NiS на A12OS

Изучена гидрогенизация смолы подземного пиролиза

шведских сланцев. Выход бензина 32%, октановое число

66; дизельное топливо содержит 42% ароматических

углеводородов, при хроматографическом отделении ко-

торых его цетановое число повышается с 1Q до 55

106

107

108

109

110

co

о

Давление, к гс/см" Температура, ’С Объемная скорость (проточная уста- новка), ч-1 Время контакта (статическая систе- ма), ч Катализаторы

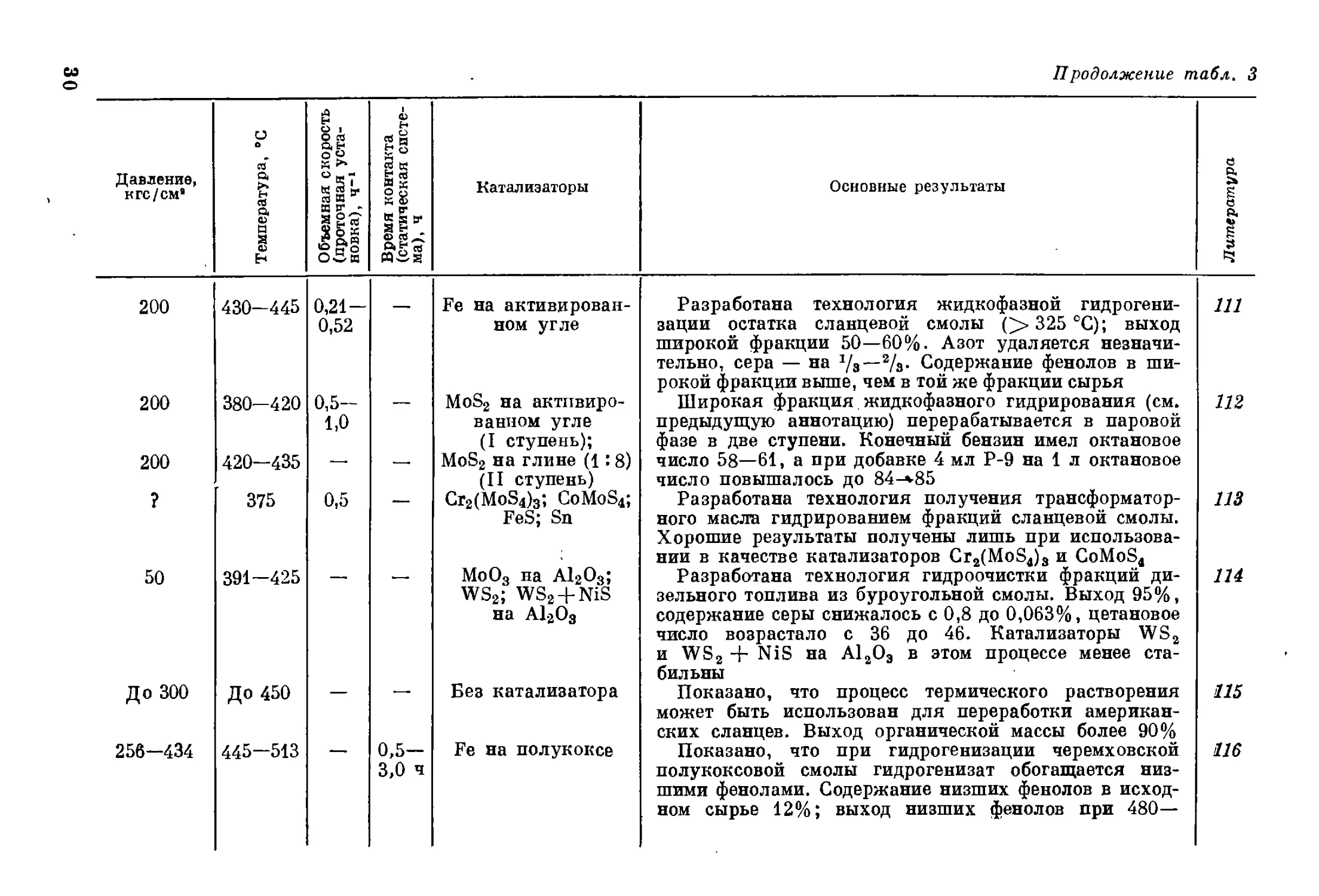

200 430-445 0,21 — 0,52 — Fe на активирован- ном угле

200 380-420 0,5- 1,0 — MoS2 на активиро- ванном угле (I ступень);

200 420-435 — — MoS2 на глине (1:8) (II ступень)

? 375 0,5 — Cr2(MoSi)3; CoMoS4; FeS; Sn

50 391-425 — MoO3 на A12O3; WS2; WS2 + NiS на A12O3

До 300 До 450 — Без катализатора

256-434 445—513 — 0,5- 3,0 ч Fe на полукоксе

Продолжение табл. 3

Основные результаты

Разработана технология жидкофазной гидрогени-

зации остатка сланцевой смолы (> 325 °C); выход

широкой фракции 50—60%. Азот удаляется незначи-

тельно, сера — на */а—2/3. Содержание фенолов в ши-

рокой фракции выше, чем в той же фракции сырья

Широкая фракция жидкофазного гидрирования (см.

предыдущую аннотацию) перерабатывается в паровой

фазе в две ступени. Конечный бензин имел октановое

число 58—61, а при добавке 4 мл Р-9 на 1 л октановое

число повышалось до 84-»85

Разработана технология получения трансформатор-

ного масла гидрированием фракций сланцевой смолы.

Хорошие результаты получены лишь при использова-

нии в качестве катализаторов Cr2(MoS4)3 и CoMoS4

Разработана технология гидроочистки фракций ди-

зельного топлива из буроугольной смолы. Выход 95%,

содержание серы снижалось с 0,8 до 0,063%, цетановое

число возрастало с 36 до 46. Катализаторы WS2

и WS2 + NiS на А12ОЭ в этом процессе менее ста-

бильны

Показано, что процесс термического растворения

может быть использован для переработки американ-

ских сланцев. Выход органической массы более 90%

Показано, что при гидрогенизации черемховской

полукоксовой смолы гидрогенизат обогащается низ-

шими фенолами. Содержание низших фенолов в исход-

ном сырье 12%; выход низших фенолов при 480—

111

112

113

114

115

116

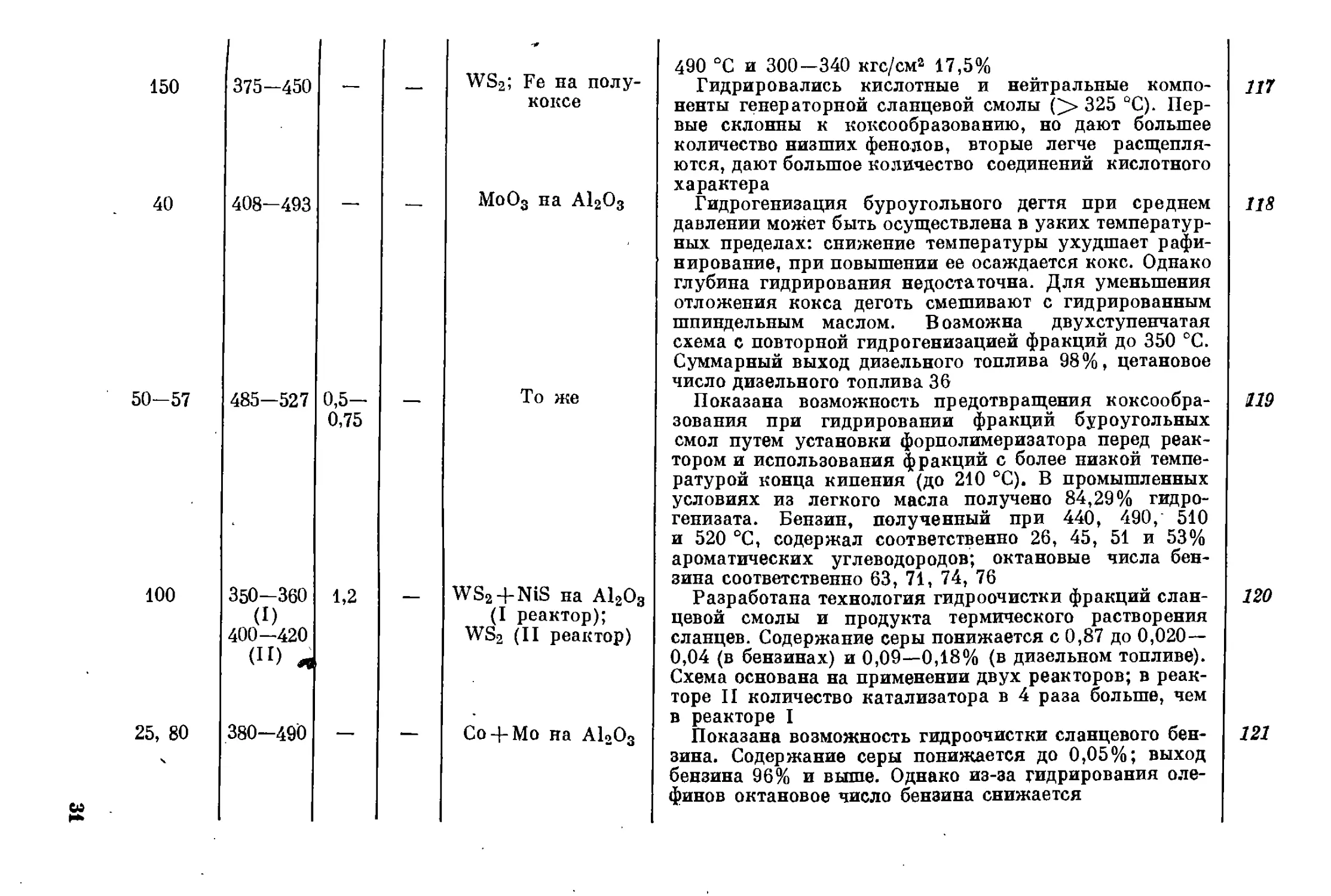

150 375-450 —

40 408-493 —

50-57 485-527 0,5- 0,75

100 350-360 (I) 400—420 (Н) „ 1,2

25, 80 380-490 —

00

WS2; Fe на полу-

коксе

MoO3 на А12О3

То же

WS2+NiS на А12О3

(I реактор);

WS2 (II реактор)

Со + Мо на А12О3

117

490 °C и 300—340 кгс/см2 17,5%

Гидрировались кислотные и нейтральные компо-

ненты генераторной сланцевой смолы (> 325 °C). Пер-

вые склонны к коксообразованию, но дают большее

количество низших фенолов, вторые легче расщепля-

ются, дают большое количество соединений кислотного

характера

Гидрогенизация буроугольного дегтя при среднем

давлении может быть осуществлена в узких температур-

ных пределах: снижение температуры ухудшает рафи-

нирование, при повышении ее осаждается кокс. Однако

глубина гидрирования недостаточна. Для уменьшения

отложения кокса деготь смешивают с гидрированным

шпиндельным маслом. Возможна двухступенчатая

схема с повторной гидрогенизацией фракций до 350 °C.

Суммарный выход дизельного топлива 98%, цетановое

число дизельного топлива 36

Показана возможность предотвращения коксообра-

зования при гидрировании фракций буроугольных

смол путем установки форполимеризатора перед реак-

тором и использования фракций с более низкой темпе-

ратурой конца кипения (до 210 °C). В промышленных

условиях из легкого масла получено 84,29% гидро-

генизата. Бензин, полученный при 440 , 490 , 510

и 520 °C, содержал соответственно 26, 45, 51 и 53%

ароматических углеводородов; октановые числа бен-

зина соответственно 63, 71, 74, 76

Разработана технология гидроочистки фракций слан-

цевой смолы и продукта термического растворения

сланцев. Содержание серы понижается с 0,87 до 0,020—

0,04 (в бензинах) и 0,09—0,18% (в дизельном топливе).

Схема основана на применении двух реакторов; в реак-

торе II количество катализатора в 4 раза больше, чем

в реакторе I

Показана возможность гидроочистки сланцевого бен-

зина. Содержание серы понижается до 0,05%; выход

бензина 96% и выше. Однако из-за гидрирования оле-

финов октановое число бензина снижается

118

110

120

121

co

ьо

Давление, кгс/см’ Температура, °C i . Объемная скорость К(проточная уста- новка), ч-1 Время контакта (статическая систе- ма), ч Катализаторы

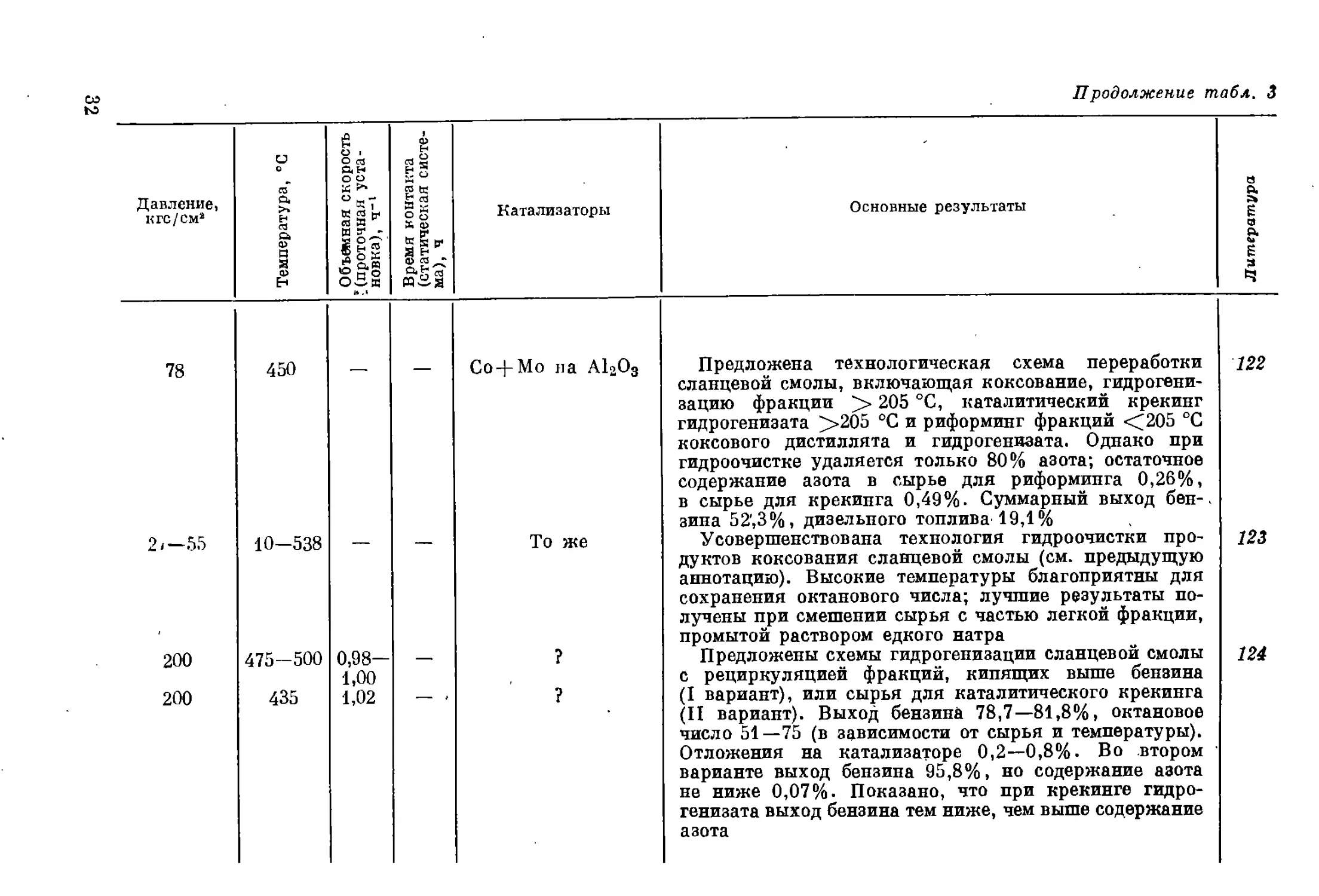

78 450 — — Co-J-Mo па А1гО3

2/—55 10-538 — — То же

200 475-500 0,98- 1,00 — ?

200 435 1,02 ?

Продолжение табл. 3

Основные результаты

Предложена технологическая схема переработки

сланцевой смолы, включающая коксование, гидрогени-

зацию фракции > 205 °C, каталитический крекинг

гидрогенизата >205 °C и риформинг фракций <205 °C

коксового дистиллята и гидрогенизата. Однако при

гидроочистке удаляется только 80% азота; остаточное

содержание азота в сырье для риформинга 0,26%,

в сырье для крекинга 0,49%. Суммарный выход бен-

зина 52',3%, дизельного топлива 19,1%

Усовершенствована технология гидроочистки про-

дуктов коксования сланцевой смолы (см. предыдущую

аннотацию). Высокие температуры благоприятны для

сохранения октанового числа; лучшие результаты по-

лучены при смешении сырья с частью легкой фракции,

промытой раствором едкого натра

Предложены схемы гидрогенизации сланцевой смолы

с рециркуляцией фракций, кипящих выше бензина

(I вариант), или сырья для каталитического крекинга

(II вариант). Выход бензина 78,7—81,8%, октановое

число 51—75 (в зависимости от сырья и температуры).

Отложения на катализаторе 0,2—0,8%. Во втором

варианте выход бензина 95,8%, но содержание азота

не ниже 0,07%. Показано, что при крекинге гидро-

генизата выход бензина тем ниже, чем выше содержание

азота

122

123

124

325

3 Заказ 271

50

100

100

100

350-400 — WS2 + NiS на А12О3

380-425 0,5 — ?

350— 360; 400 1,2- 1,5 — WS2 + NiS на А12О3

400-410 400 2,3 0,8 0,25 Никелевая руда (I) WS2 (II)

V ,

I

27

Описана технология гидрогенизационной перера-

ботки испанской сланцевой смолы; 50% сырья пере-

гоняется выше 350 °C и содержит 1% асфальтенов,

0,06% серы, 0,7% азота, 1,7% кислорода. Полнота

удаления серы, азота и кислорода 95—99%. Выход

гидрогенизата 98%; из него получают бензин, дизель-

ное топливо, парафин, смазочные масла

Описана технологическая схема переработки сланце-

вой смолы, включающая перегонку, термический кре-

кинг, коксование, гидроочистку, риформинг и поли-

меризацию. При гидроочистке содержание азота по-

нижается с 0,34 до 0,02%, но дизельное топливо имеет

высокую температуру застывания (0 °C)

Разработано несколько вариантов переработки сланца

и продуктов его термического растворения или полу-

коксования на моторное топливо, химические продукты

и газ; все варианты включают гидроочистку при пони-

женном давлении. Выход бензина на стадии гидроочи-

стки 95—98,2%, содержание серы понижается до 0,017—

0,042%

Показано, что органическая масса сланца гидри-

руется легче, чем сланцевая смола, подвергавшаяся

термическому воздействию. Принципиальная схема

включает жидкофазную гидрогенизацию с высокой

объемной скоростью (I), термоконтактную перегонку

шлама и гидростабилизацию широкой фракции (II).

Чисто топливный вариант дает 20,9% бензина, 41,1%

дизельного топлива, 23,9% газа, 5,9% полукокса;

топливно-химический — 16,6% бензина, 37,3% дизель-

ного топлива, 5,8% фенолов, 5,7% нейтральных кис-

лородсодержащих соединений, 22,1 % газа, 5,9% полу-

кокса. Разработанная схема характеризуется большей

производительностью аппаратуры (в 5—6 раз), чем

обычная схема гидрогенизации угля и сланцев под

давлением 300—700 кгс/сма

125

126,

127

128,

129

Давление,

кгс/см2

Катализаторы

Продолжение табл.

Основные результаты

S

о

а.

S

ч

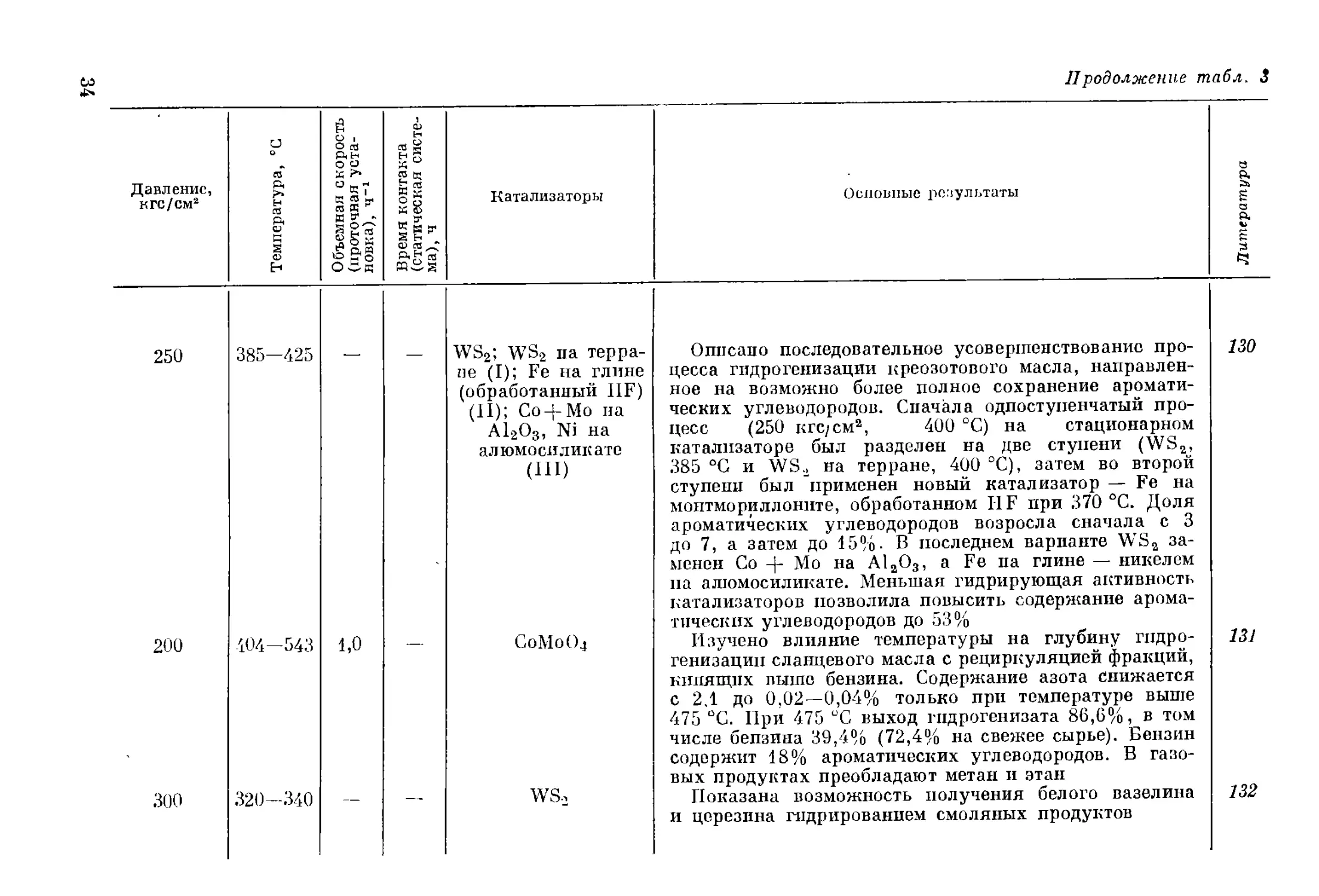

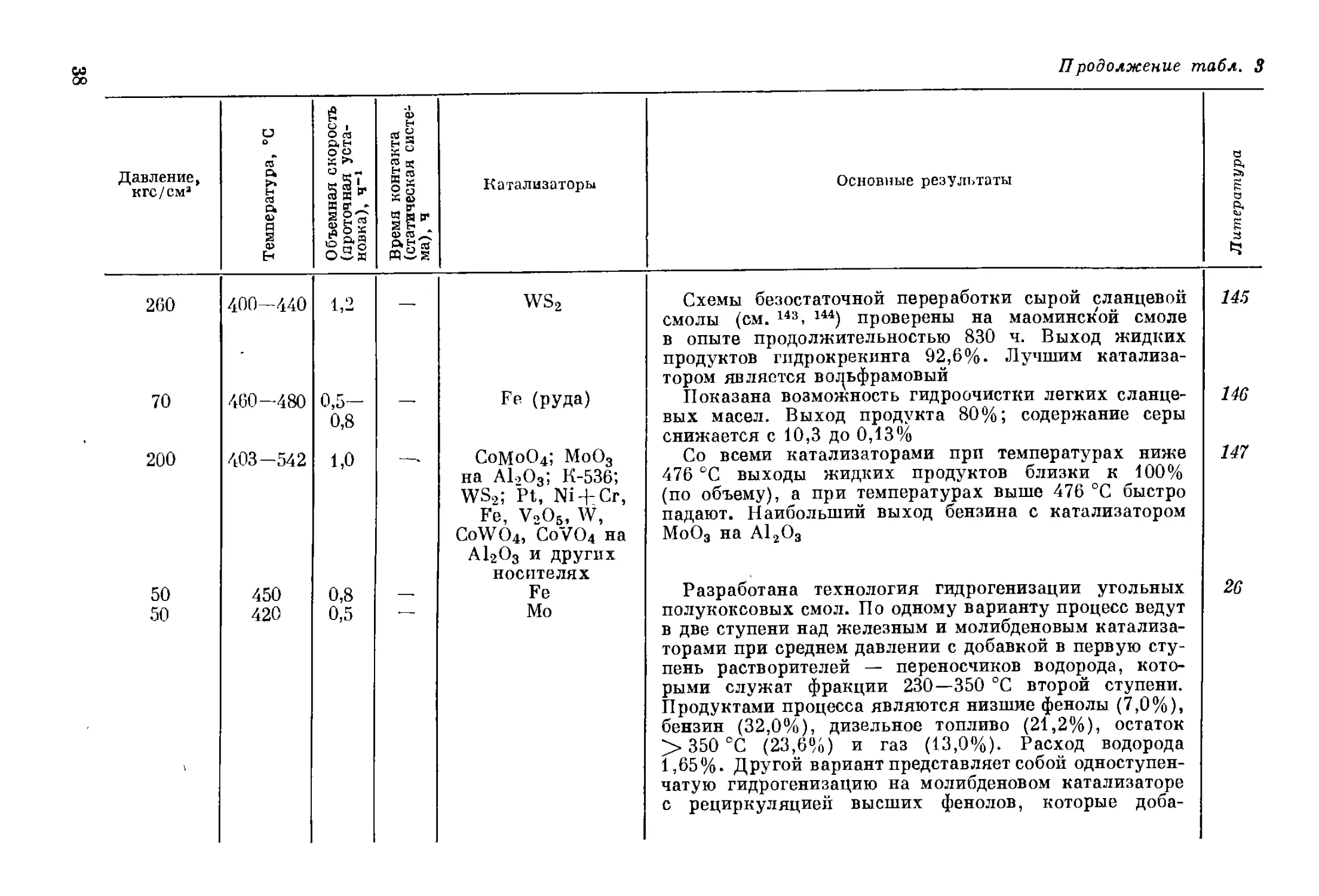

Оппсапо последовательное усовершенствование про-

цесса гидрогенизации креозотового масла, направлен-

ное на возможно более полное сохранение аромати-

ческих углеводородов. Сначала одноступенчатый про-

цесс (250 кгс/см2, 400 °C) на стационарном

катализаторе был разделен на две ступени (WS2,

385 °C и WS2 на терране, 400 °C), затем во второй

ступени был применен новый катализатор — Fe на

монтмориллоните, обработанном И F при 370 °C. Доля

ароматических углеводородов возросла сначала с 3

до 7, а затем до 15% В последнем варианте WS2 за-

менен Со -f- Мо на А12О3, a Fe па глине — никелем

па алюмосиликате. Меньшая гидрирующая активность

катализаторов позволила повысить содержание арома-

тических углеводородов до 53%

Изучено влияние температуры на глубину гидро-

генизации сланцевого масла с рециркуляцией фракций,

кипящих выше бензина. Содержание азота снижается

с 2.1 до 0,02—0,04% только при температуре выше

475 °C. При 475 °C выход гидрогенизата 86,6%, в том

числе бепзина 39,4% (72,4% на свежее сырье). Бензин

содержит 18% ароматических углеводородов. В газо-

вых продуктах преобладают метан и этан

Показана возможность получения белого вазелина

и церезина гидрированием смоляных продуктов

130

131

132

550—600 CO * 493-508 0,45— 0,5 Cr

' ? 300 — — MoS2; NiO

260 375—510 0,5— 2,0 — MoS2

240 460 2—4 Fe на активирован- ном угле

150 (начальное) 425 — 1,0 Fe

50 340- 350; 410—4z0 — __ MoO3 на А12О3 и новый катализа- тор

w

Разработан новый стабильный катализатор, отли-

чающийся хорошей селективностью, сохранения моно-

циклических ароматических углеводородов. Выход бен-

зина из широкой фракции черемховской смолы 60,53%

(68,2% с С5). Октановое число бензина 81,3, а с добавкой

1 мл Р-9 на 1 л — 86,8. Процесс пригоден и для нефтя-

ного сырья, в этом случае выход бензина 62,44% (68,4%

с С5), октановое число 85,2, а с добавкой Р-9 — 91,1

При низкотемпературном гидрировании фракций

нейтральных кислородсодержащих соединений слан-

цевой смолы образуется до 30% фенолов (на MoS2)

или до 60% (на NiO)

Проведен длительный (740 ч) пробег пилотной уста-

новки, показана возможность понижения содержания

азота с 1,01—1,08 до 0,04—0,06%. Выход жидких

продуктов до 98,1%, расход водорода 2,5%

Гидрировались три фракции фенолов из фушуньской

сланцевой смолы с преобладанием соответственно алкил-

фенолов, инданолов и нафтолов. Для первых более

характерно превращение в низшие фенолы, чем восста-

новление, для последних — наоборот. Инданолы за-

нимают промежуточное положение

При гидрогенизации кислотных и нейтральных ком-

понентов сланцевой смолы выход фенолов повышается

при снижении температуры и давления

Разработан новый катализатор для выходной ступени

процесса гидрогенизации среднего масла буроугольной

смолы при среднем давлении. Регенерация МоО3 на

А12О3 ведется в реакторе, коррозия под действием SO2

устраняется экстракцией катализатора перед регене-

рацией (см. также 11В, 122)

Установлено, что одной из причин дезактивирования

стационарных катализаторов при гидрогенизации чеш-

ских буроугольных смол является содержание в смо-

лах мышьяка. Мышьяк удаляется обработкой сырья

паровой фазы отработанным катализатором

133

134

135

136

137

138

139

Давление, кгс/см! Температура, °C Объемная скорость (проточная уста- новка), Ч~1 Время контакта (статическая систе- ма), ч Катализаторы

500 470-480 0,8— 1,0 — Fe (I ступень)

75 520 0,8- 1,0 МоО3 на А12О3 (II ступень)

100 375 0,6 — WS2; WS2-|-NiS на А12О? (I)j МоО3 на А12О3 (II)

100 515—525 0,6- 0,7

Иродолжение табл. 3

Основные результаты

Литература

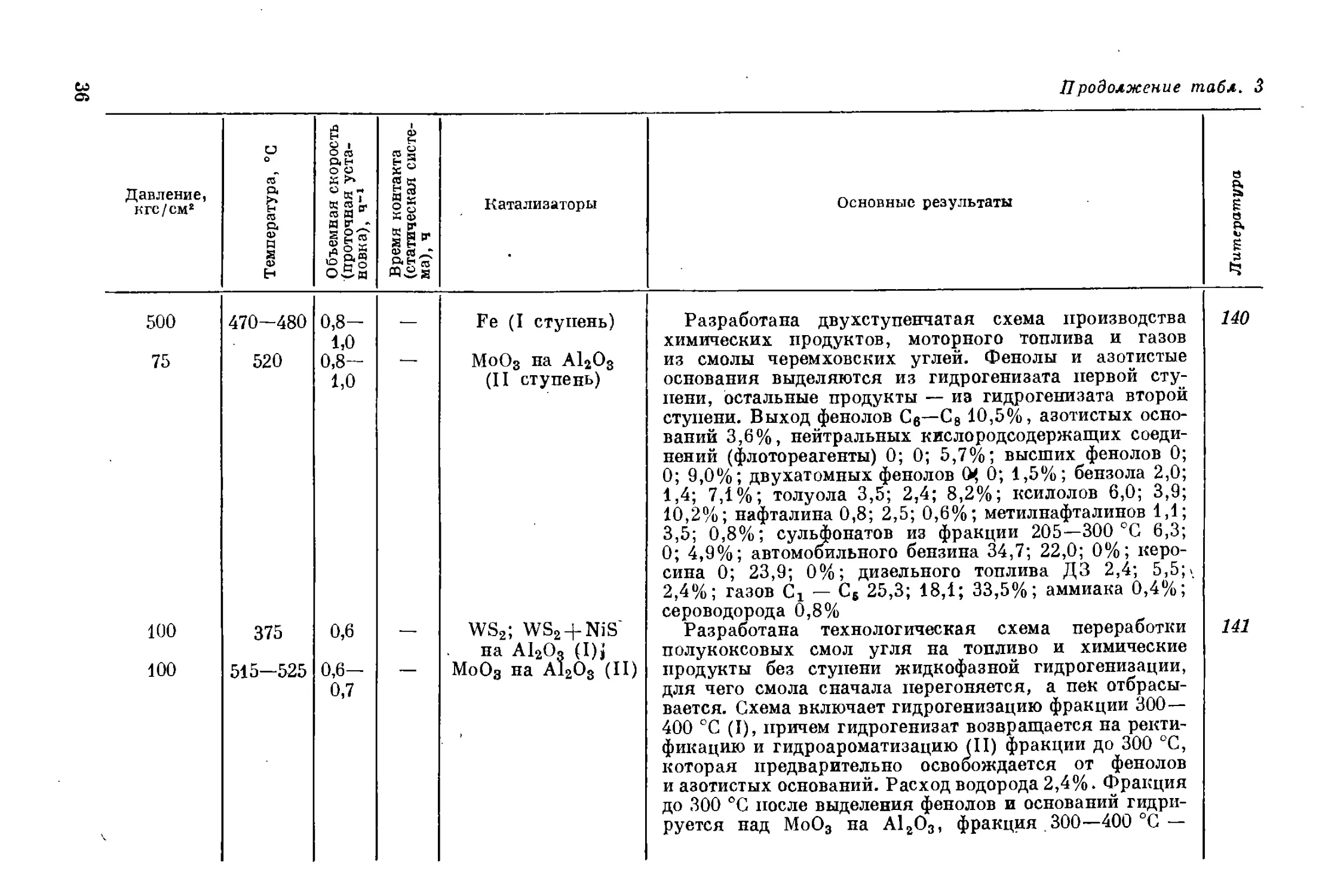

Разработана двухступенчатая схема производства

химических продуктов, моторного топлива и газов

из смолы черемховских углей. Фенолы и азотистые

основания выделяются из гидрогенизата первой сту-

пени, остальные продукты — из гидрогенизата второй

ступени. Выход фенолов Cg—С8 10,5%, азотистых осно-

ваний 3,6%, нейтральных кислородсодержащих соеди-

нений (флотореагенты) 0; 0; 5,7%; высших фенолов 0;

0; 9,0%; двухатомных фенолов О, 0; 1,5%; бензола 2,0;

1,4; 7,1%; толуола 3,5; 2,4; 8,2%; ксилолов 6,0; 3,9;

10,2%; нафталина 0,8; 2,5; 0,6%; метилнафталинов 1,1;

3,5; 0,8%; сульфонатов из фракции 205—300 °C 6,3;

0; 4,9%; автомобильного бензина 34,7; 22,0; 0%; керо-

сина 0; 23,9; 0%; дизельного топлива ДЗ 2,4; 5,5;>.

2,4%; газов Сг — С6 25,3; 18,1; 33,5%; аммиака 0,4%;

сероводорода 0,8%

Разработана технологическая схема переработки

полукоксовых смол угля на топливо и химические

продукты без ступени жидкофазной гидрогенизации,

для чего смола сначала перегоняется, а пек отбрасы-

вается. Схема включает гидрогенизацию фракции 300—

400 °C (I), причем гидрогенизат возвращается на ректи-

фикацию и гидроароматизацию (II) фракции до 300 °C,

которая предварительно освобождается от фенолов

и азотистых оснований. Расход водорода 2,4%. Фракция

до 300 °C после выделения фенолов и оснований гидри-

руется над МоО3 на А12ОЭ, фракция 300—400 °C —

140

141

100-140 (начальное) 420-500 — 3 Fe на полукоксе

260 300—460 0,5— 3,0 — M0S2 i

70—260 360-460 0,35— 1,2 — WS2; MoSa; WS2 + NiS на A12Os; Co 4-Mo на A12O3;; MoS2 на активирог ванном угле

w

над WSa. Суммарный выход фенолов 14,4%, азотистых

оснований 1,1%, ароматических углеводородов 13,4%,

автомобильного бензина 28,4%, газов 10,2%, пека

30,0%

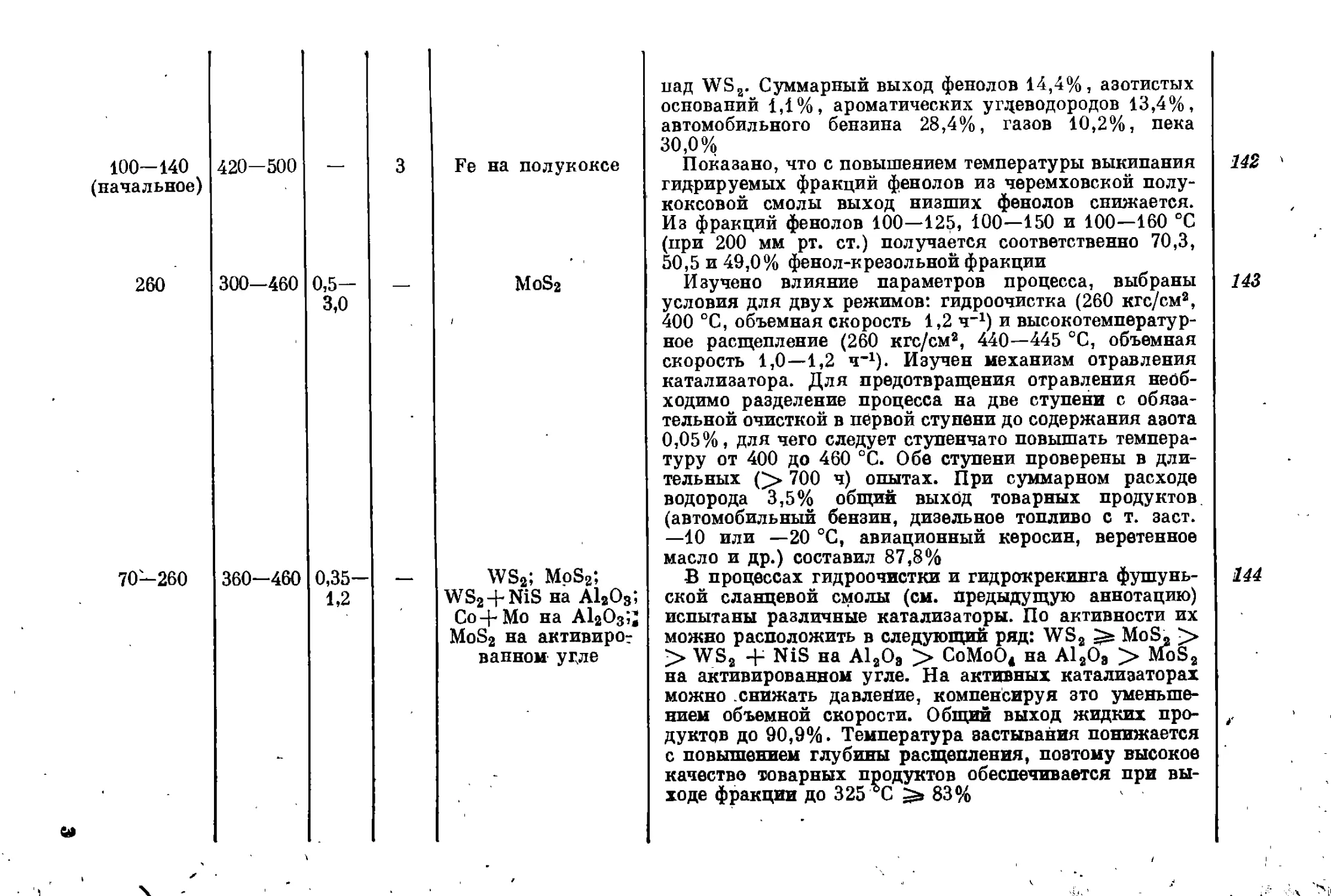

Показано, что с повышением температуры выкипания

гидрируемых фракций фенолов из черемховской полу-

коксовой смолы выход низших фенолов снижается.

Из фракций фенолов 100—125, 100—150 и 100—160 °C

(при 200 мм рт. ст.) получается соответственно 70,3,

50,5 и 49,0% фенол-крезольной фракции

Изучено влияние параметров процесса, выбраны

условия для двух режимов: гидроочистка (260 кгс/см2,

400 °C, объемная скорость 1,2 ч-1) и высокотемператур-

ное расщепление (260 кгс/см2, 440—445 °C, объемная

скорость 1,0—1,2 ч”1). Изучен механизм отравления

катализатора. Для предотвращения отравления необ-

ходимо разделение процесса на две ступени с обяза-

тельной очисткой в первой ступени до содержания азота

0,05%, для чего следует ступенчато повышать темпера-

туру от 400 до 460 °C. Обе ступени проверены в дли-

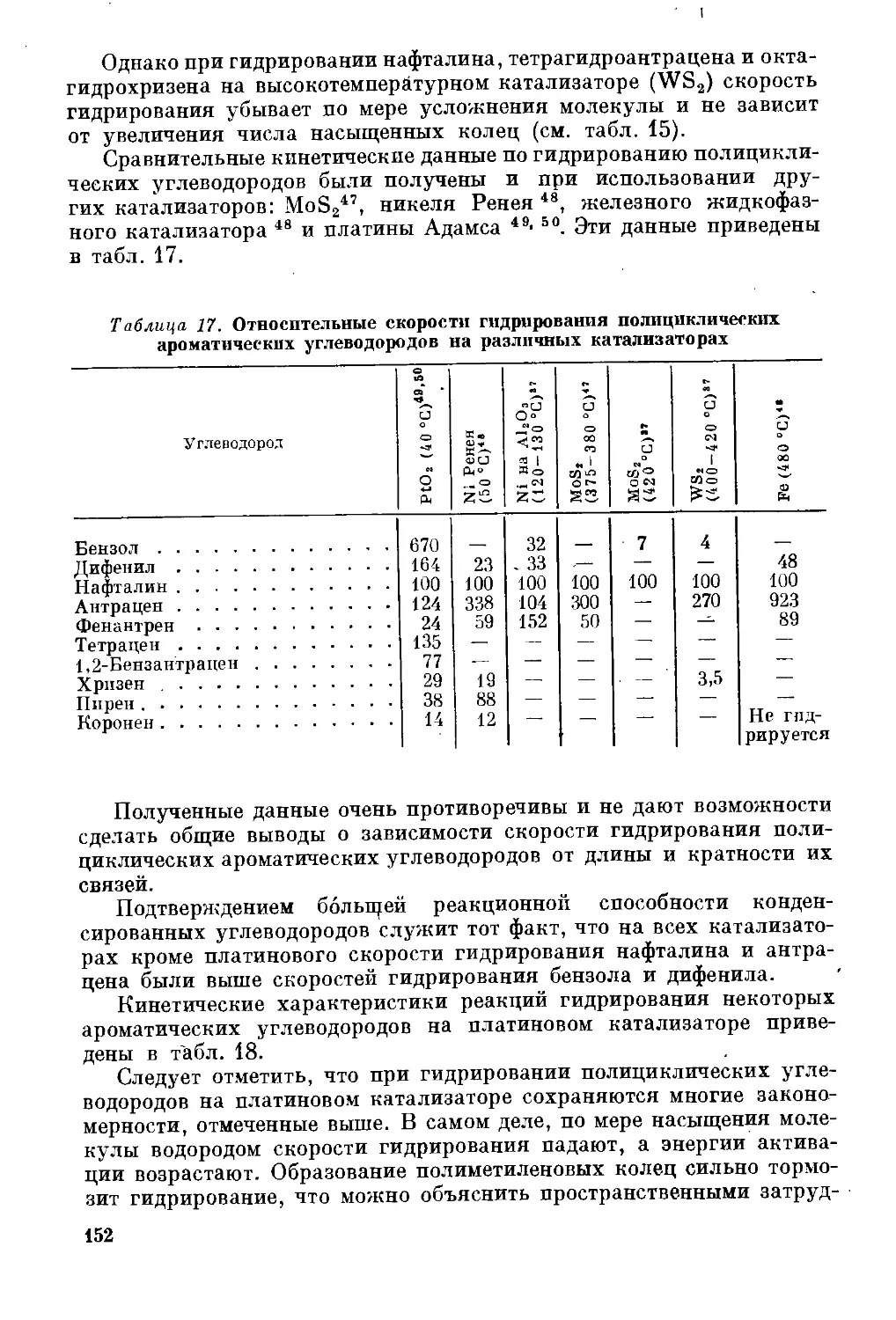

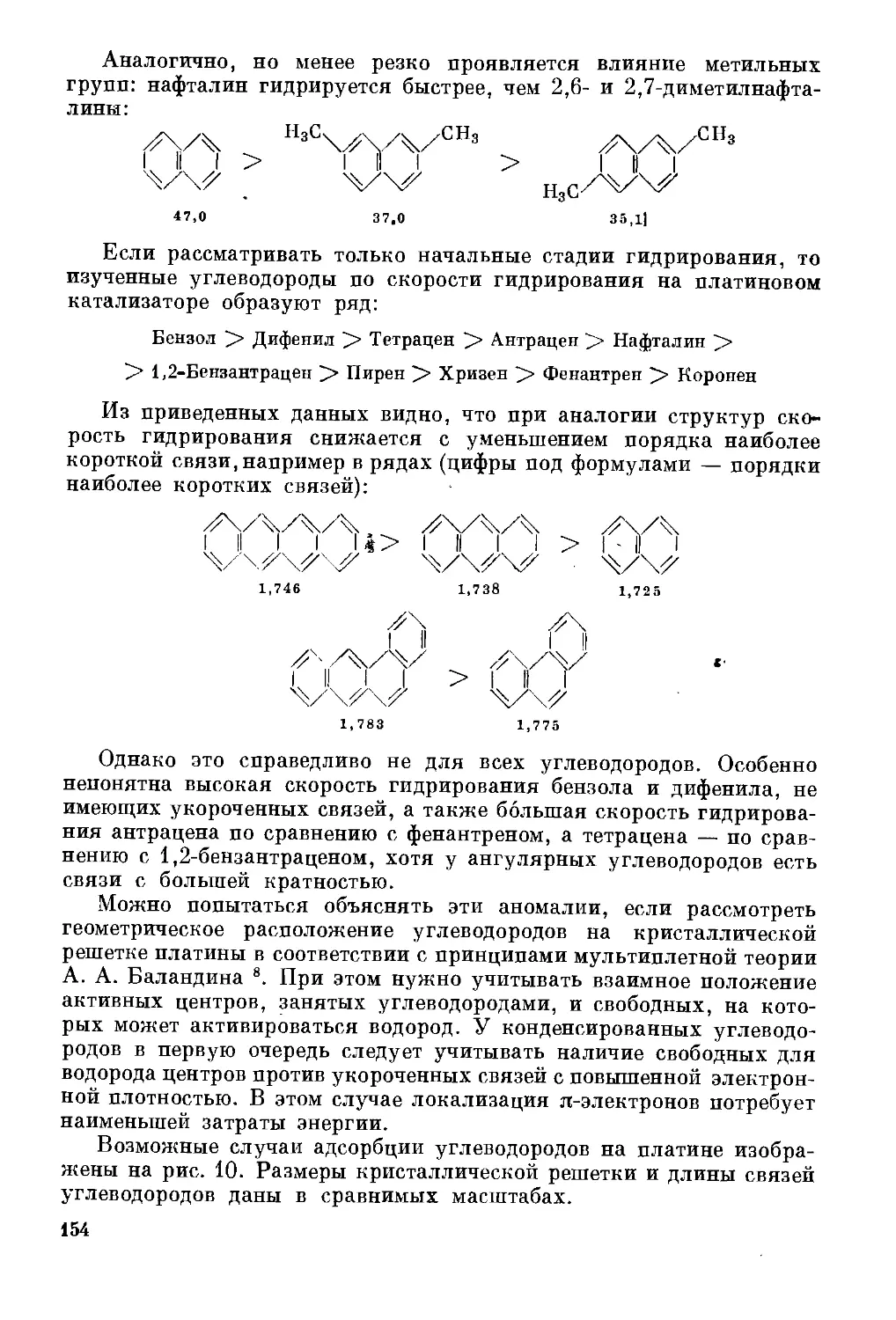

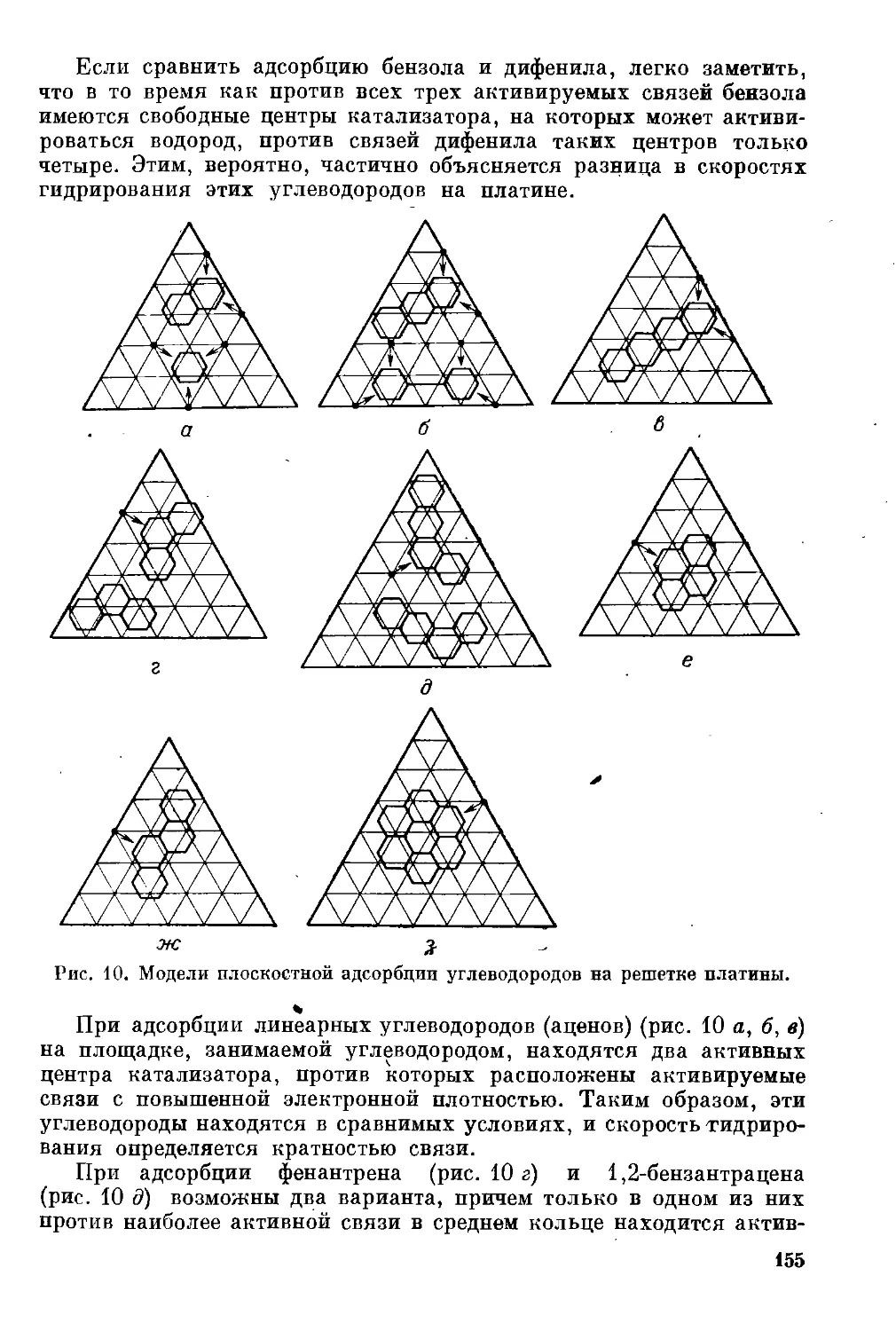

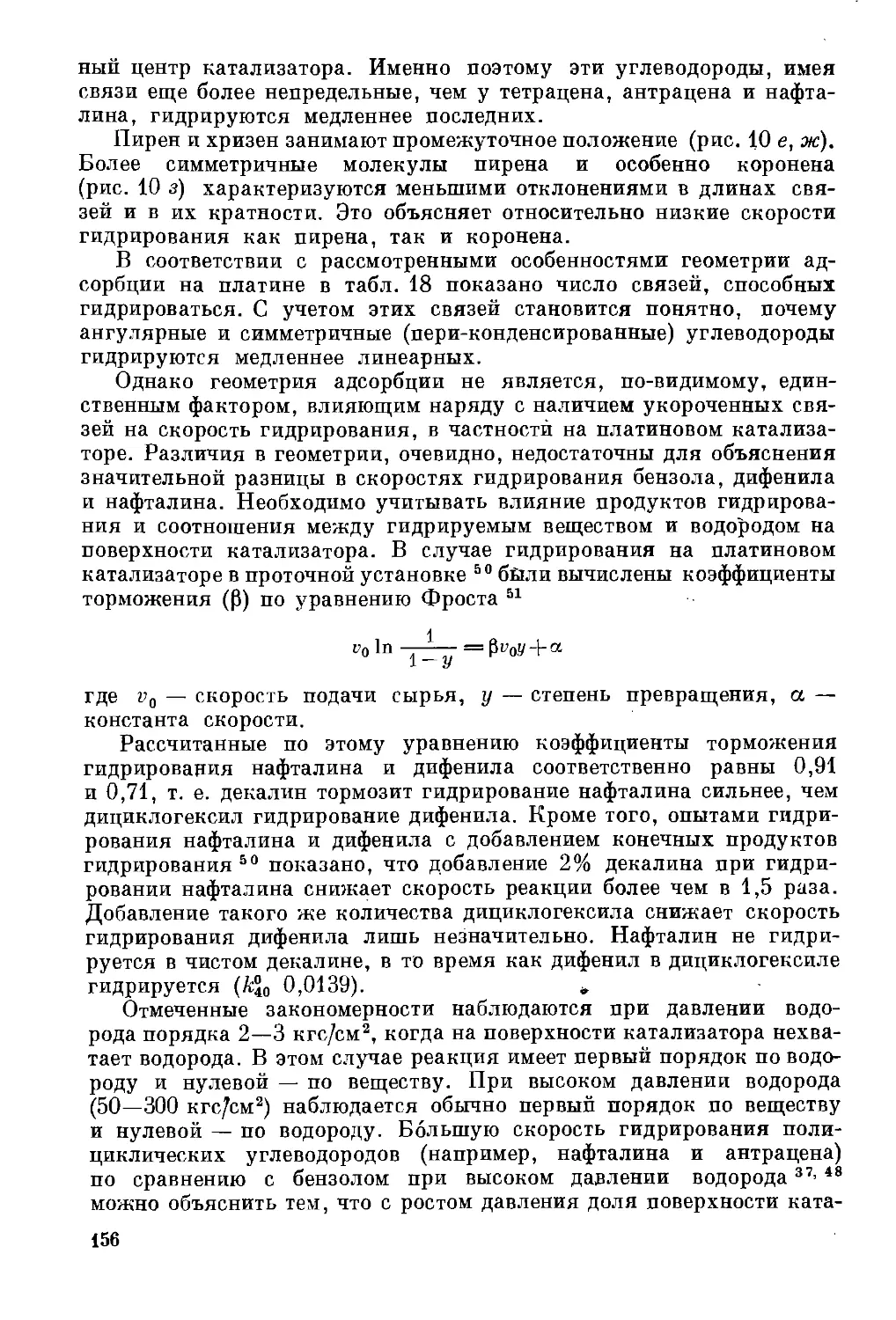

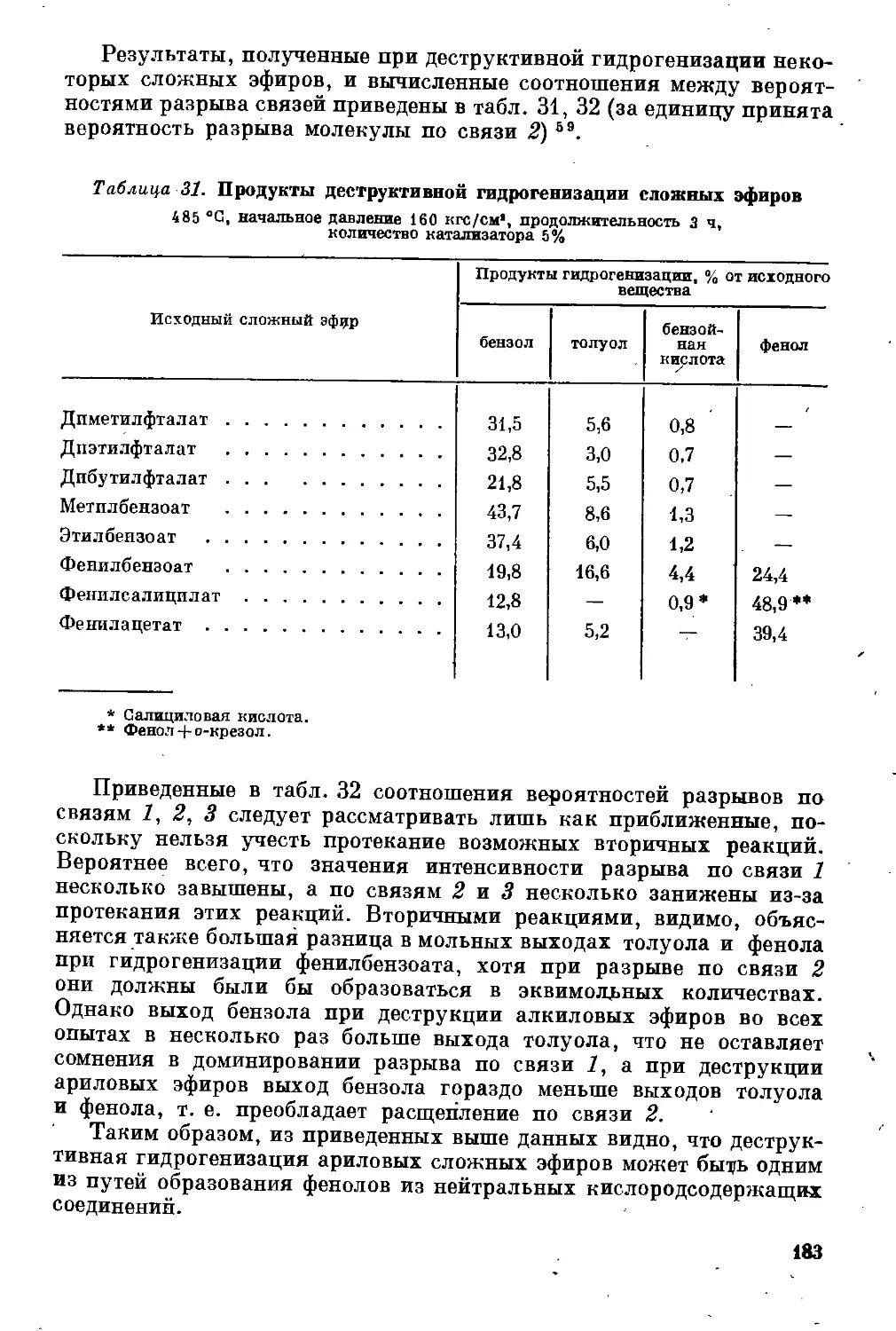

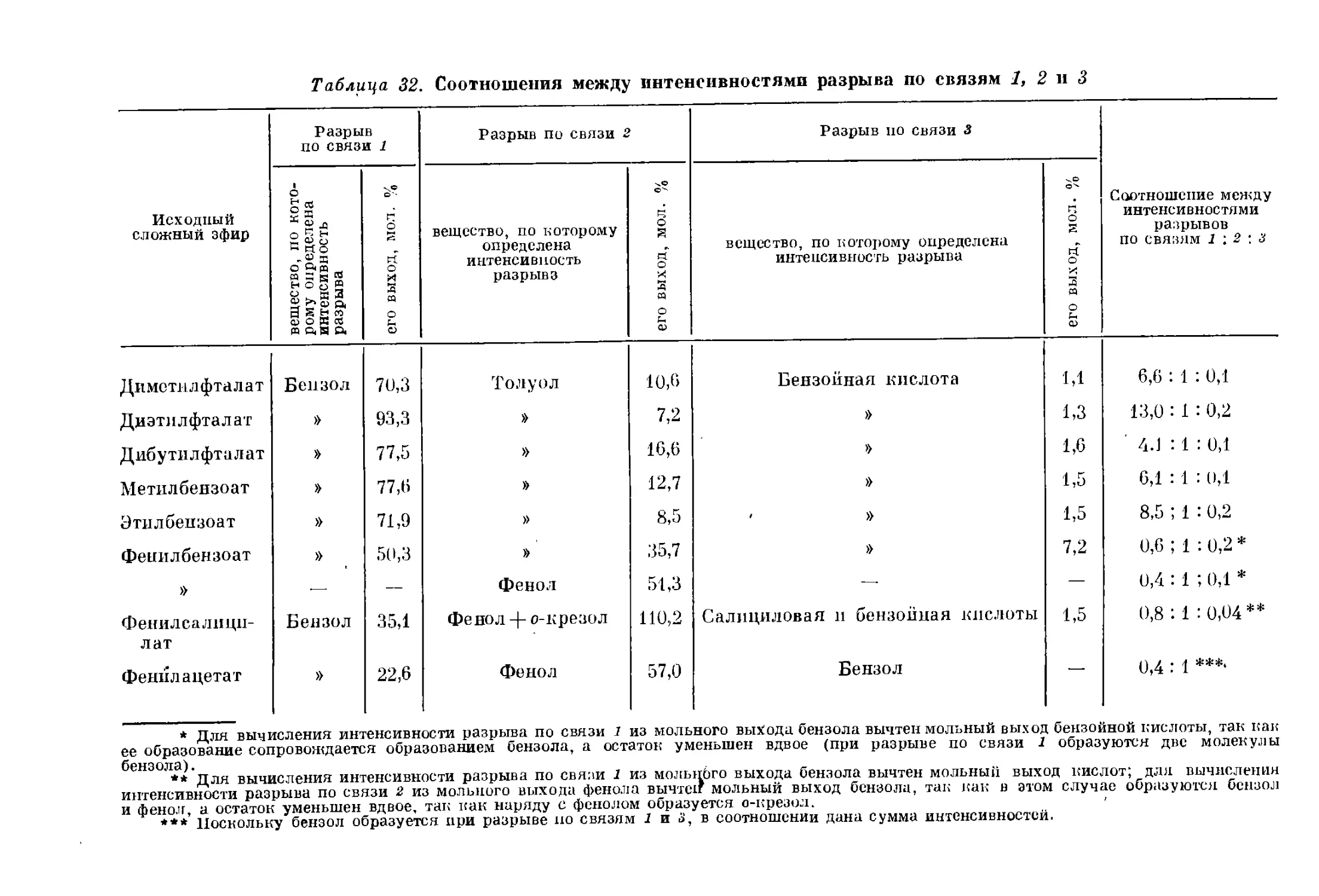

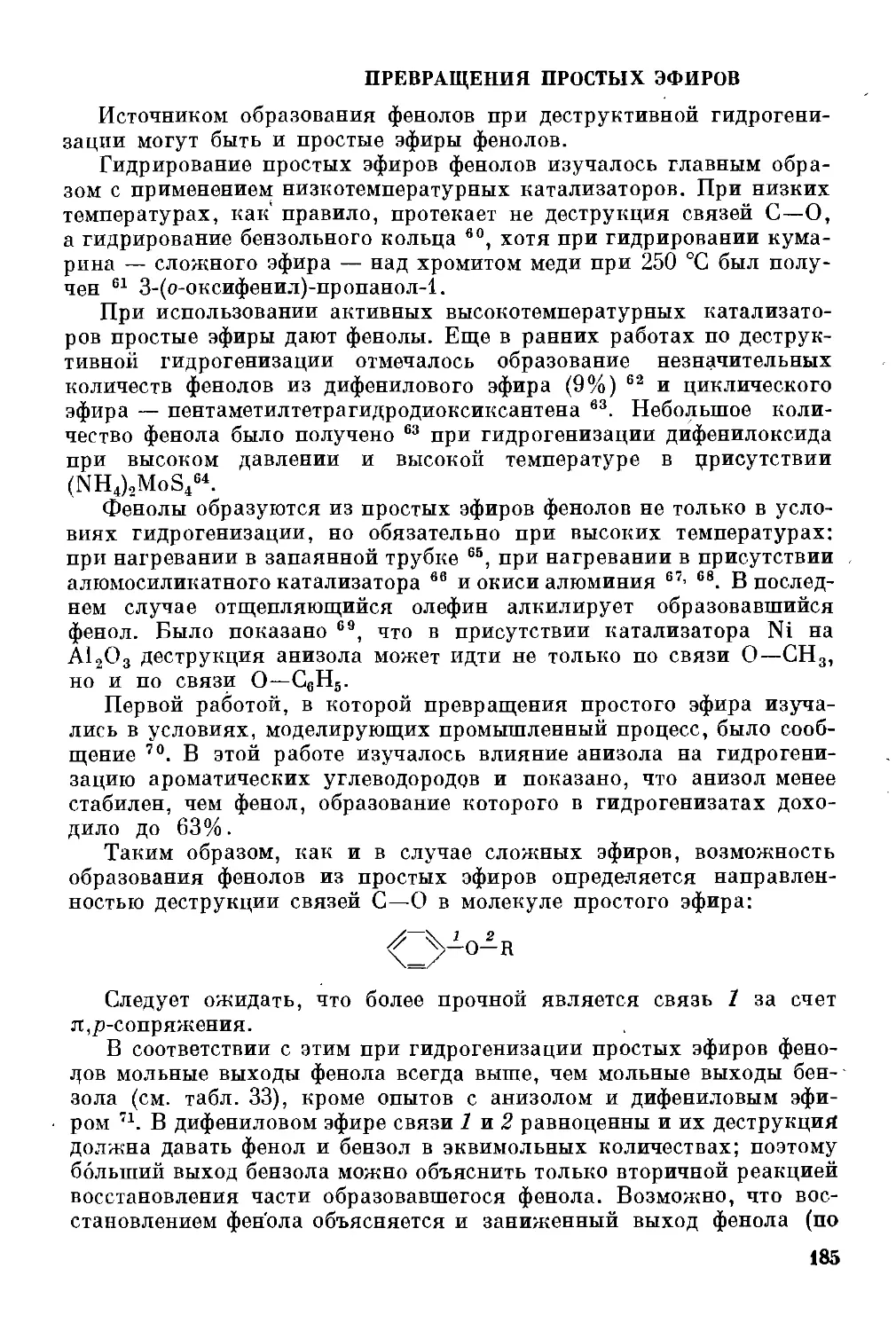

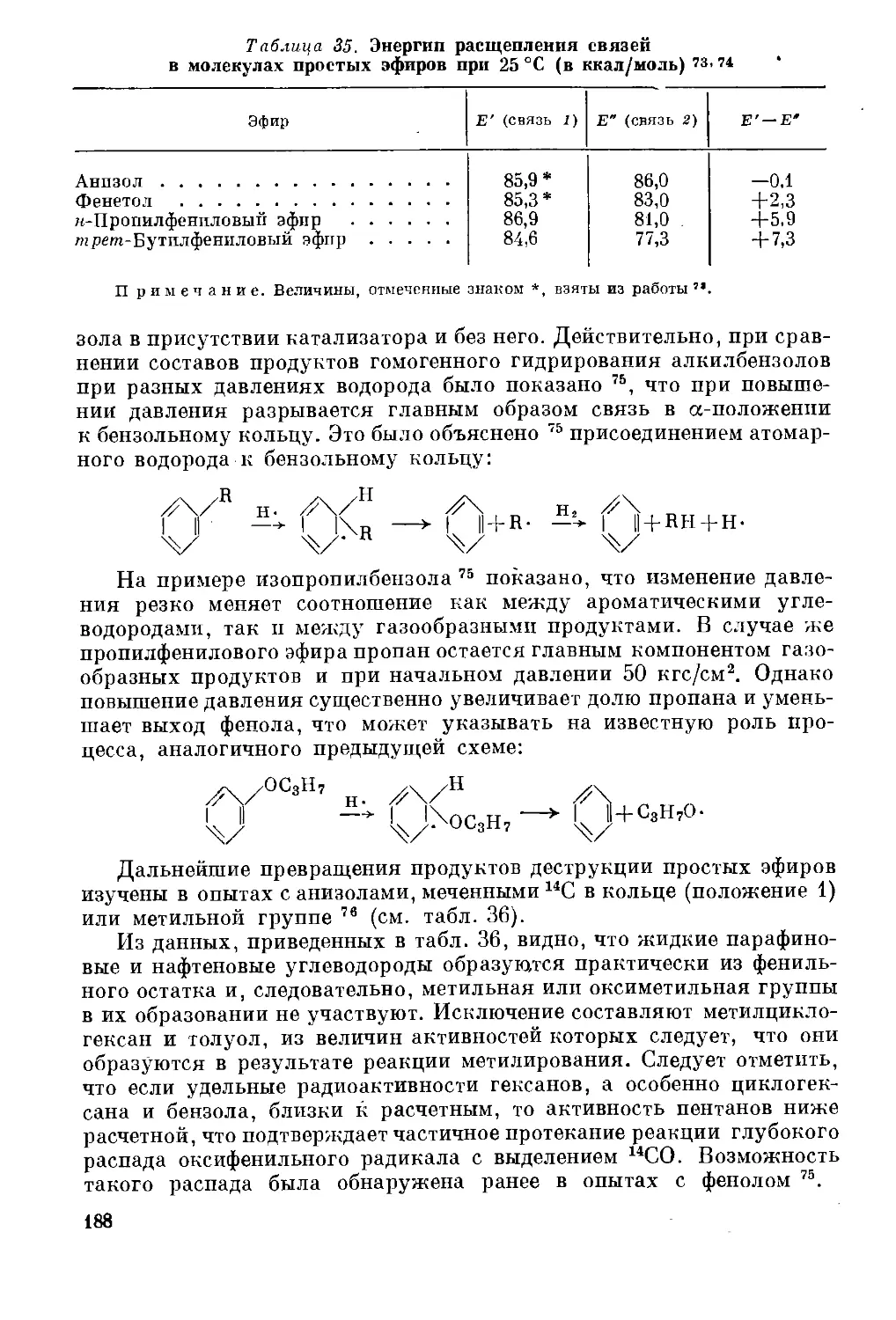

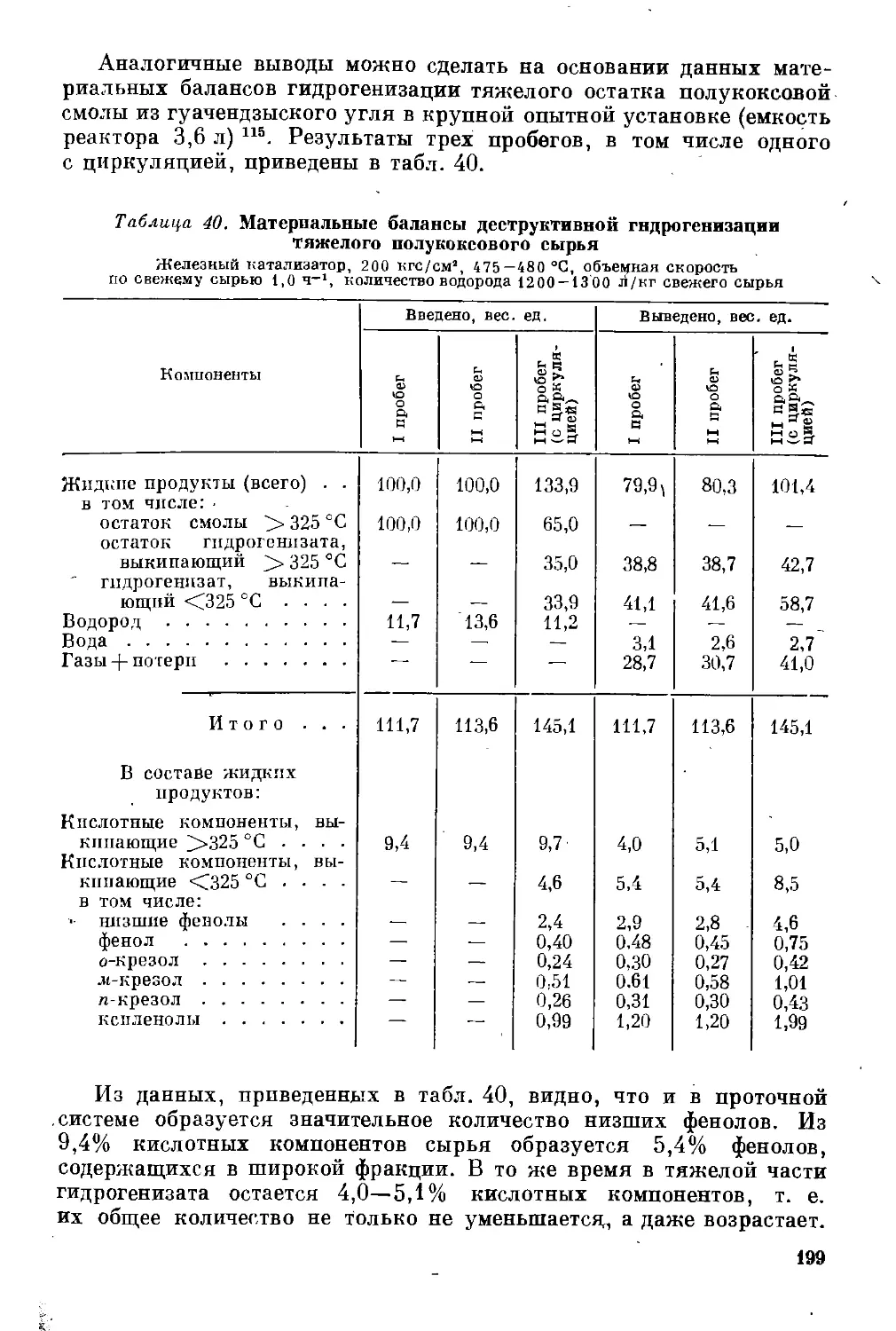

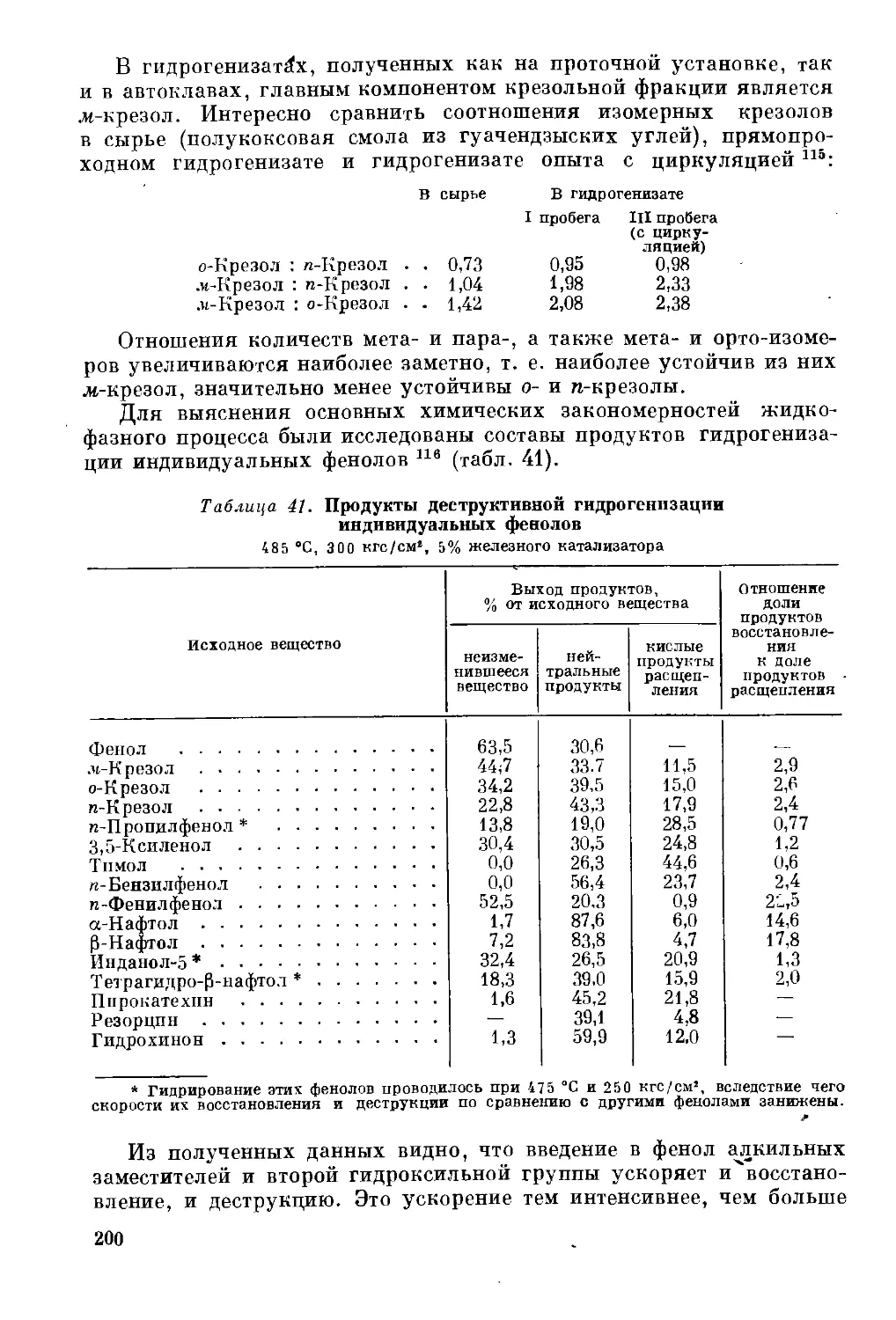

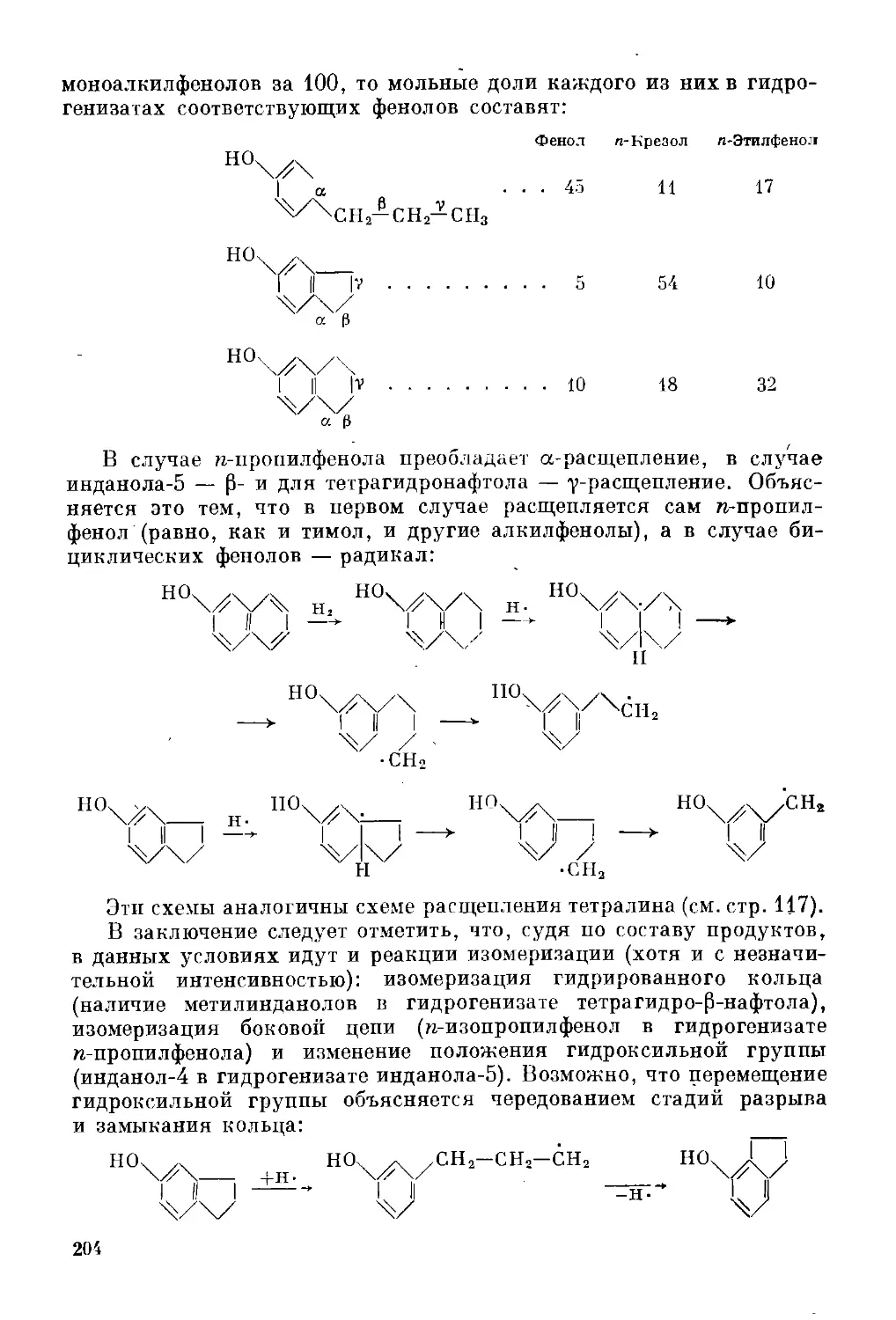

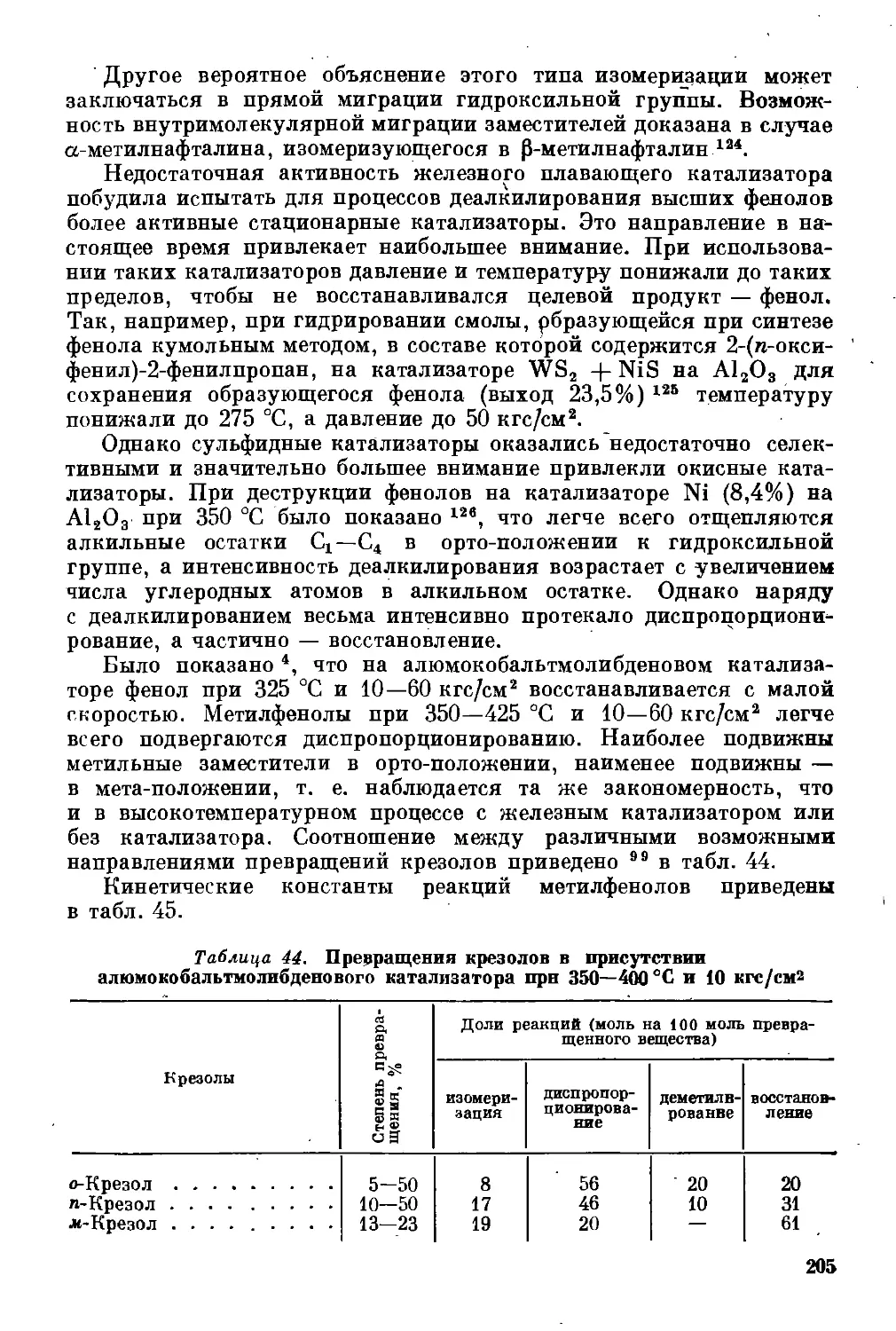

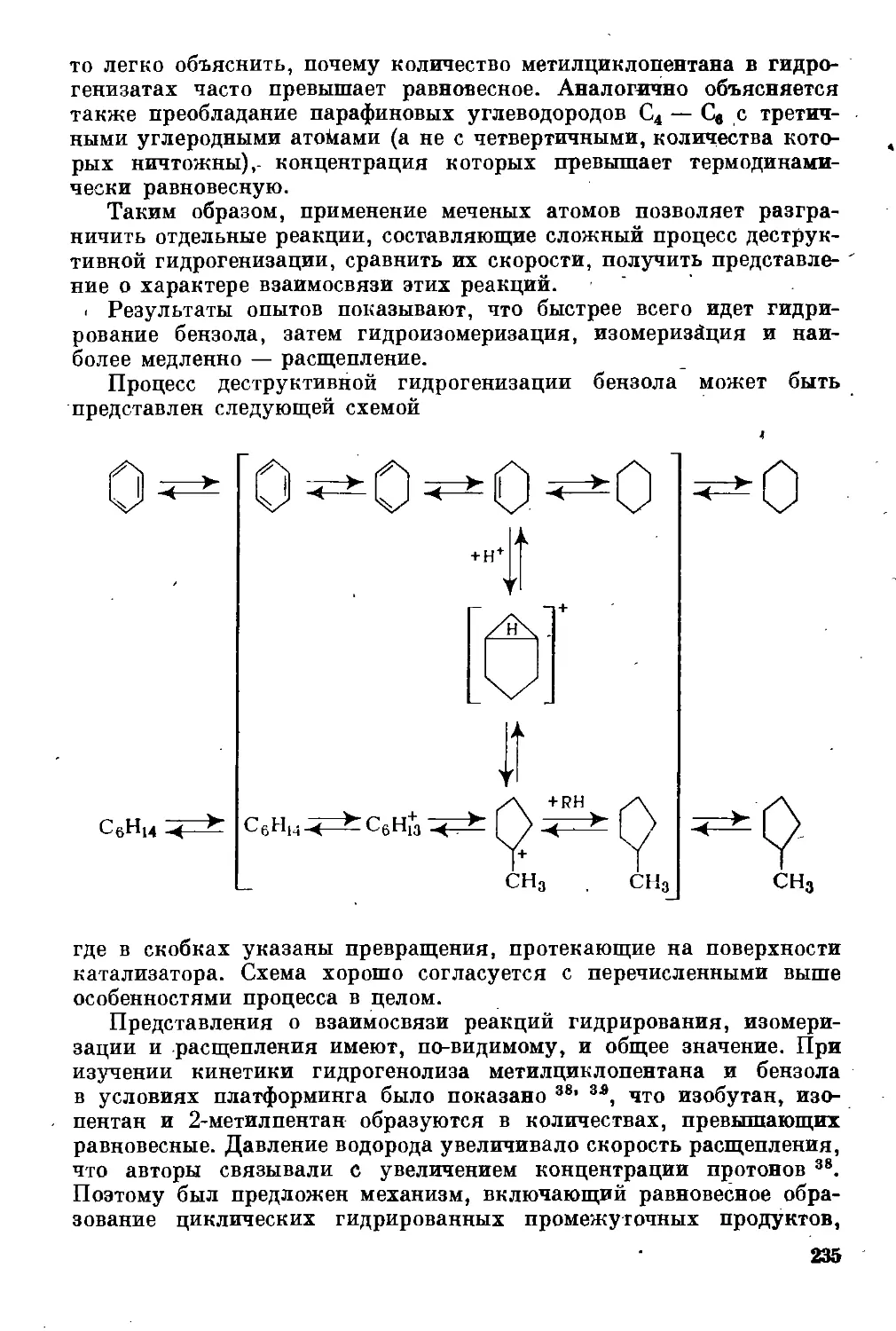

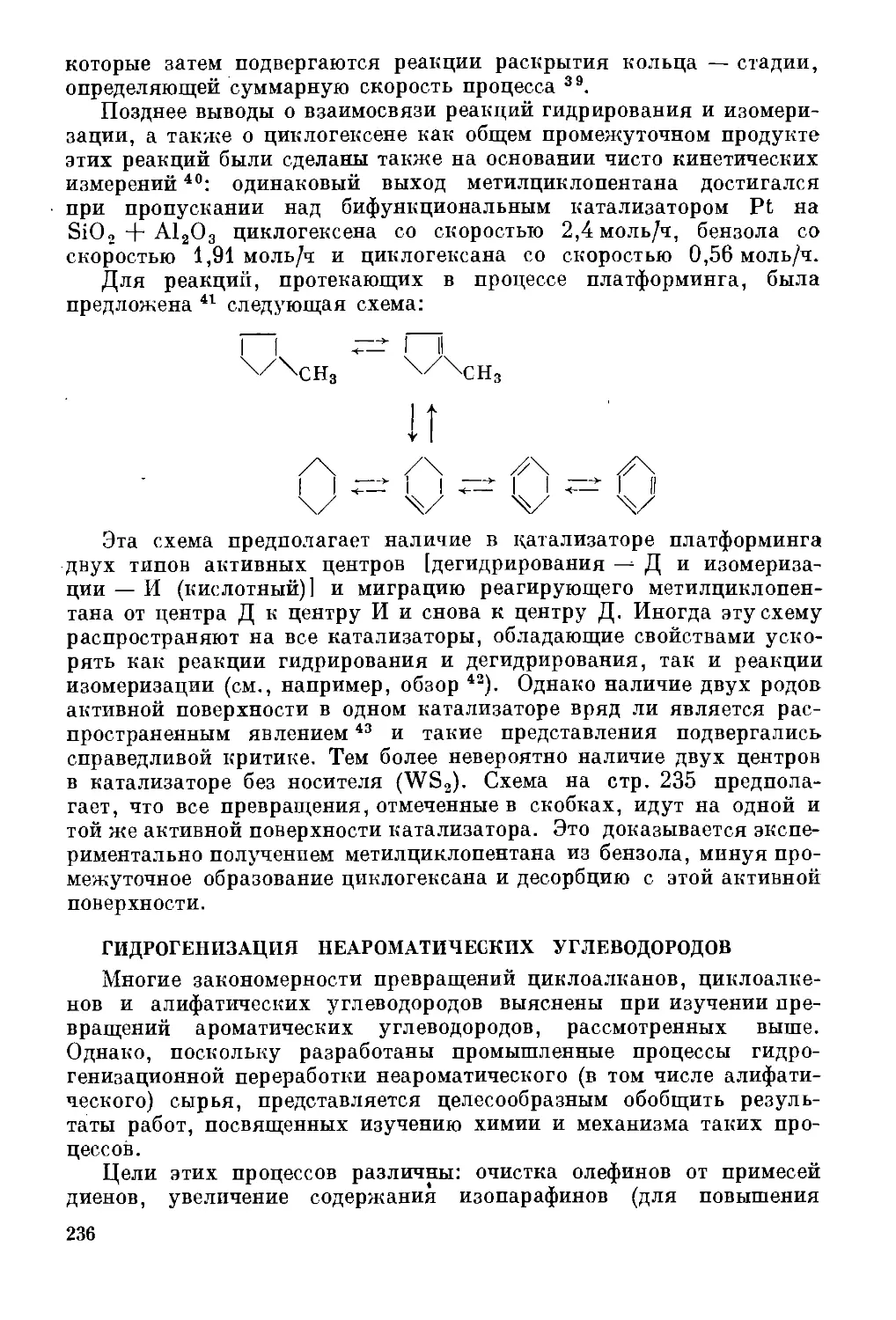

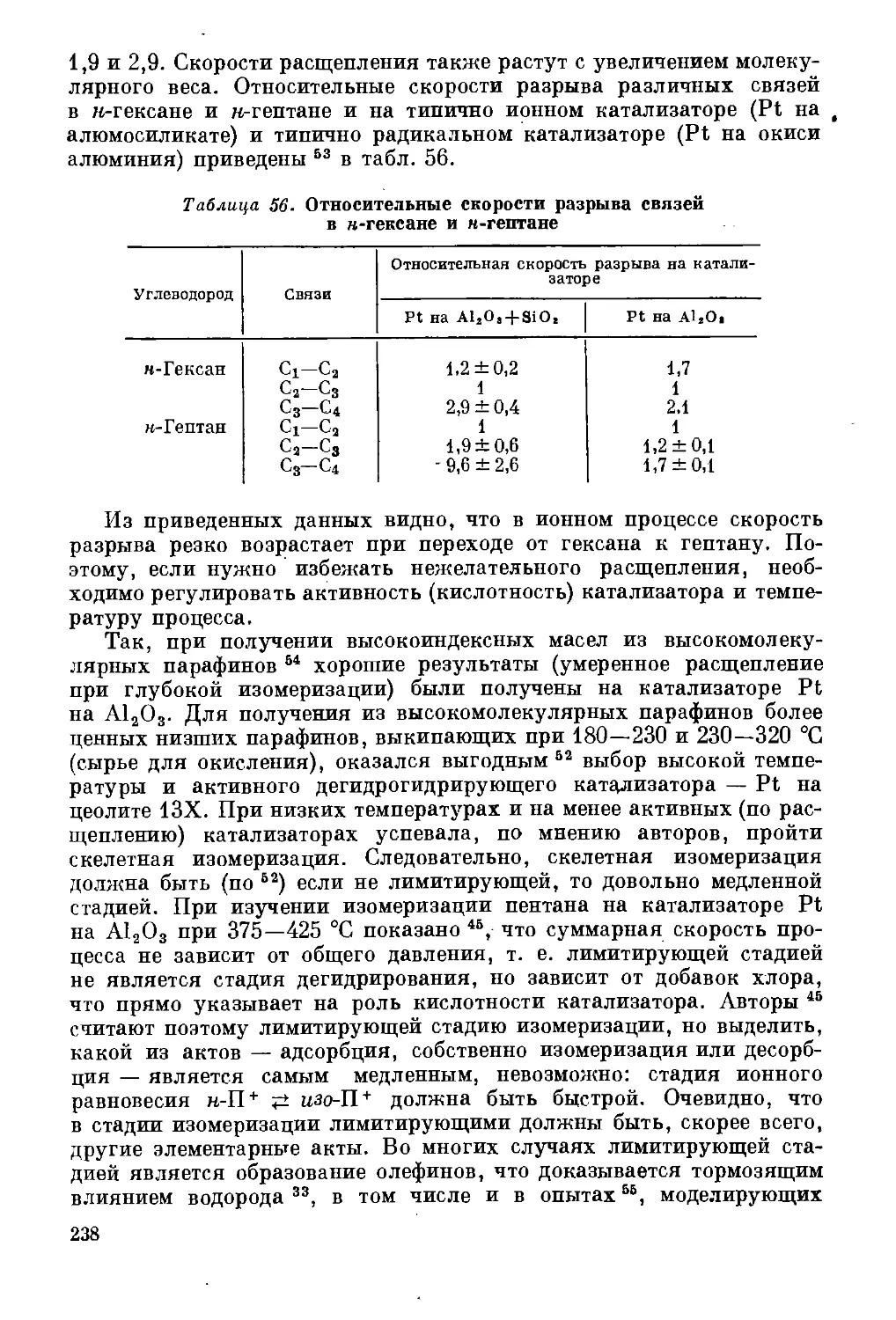

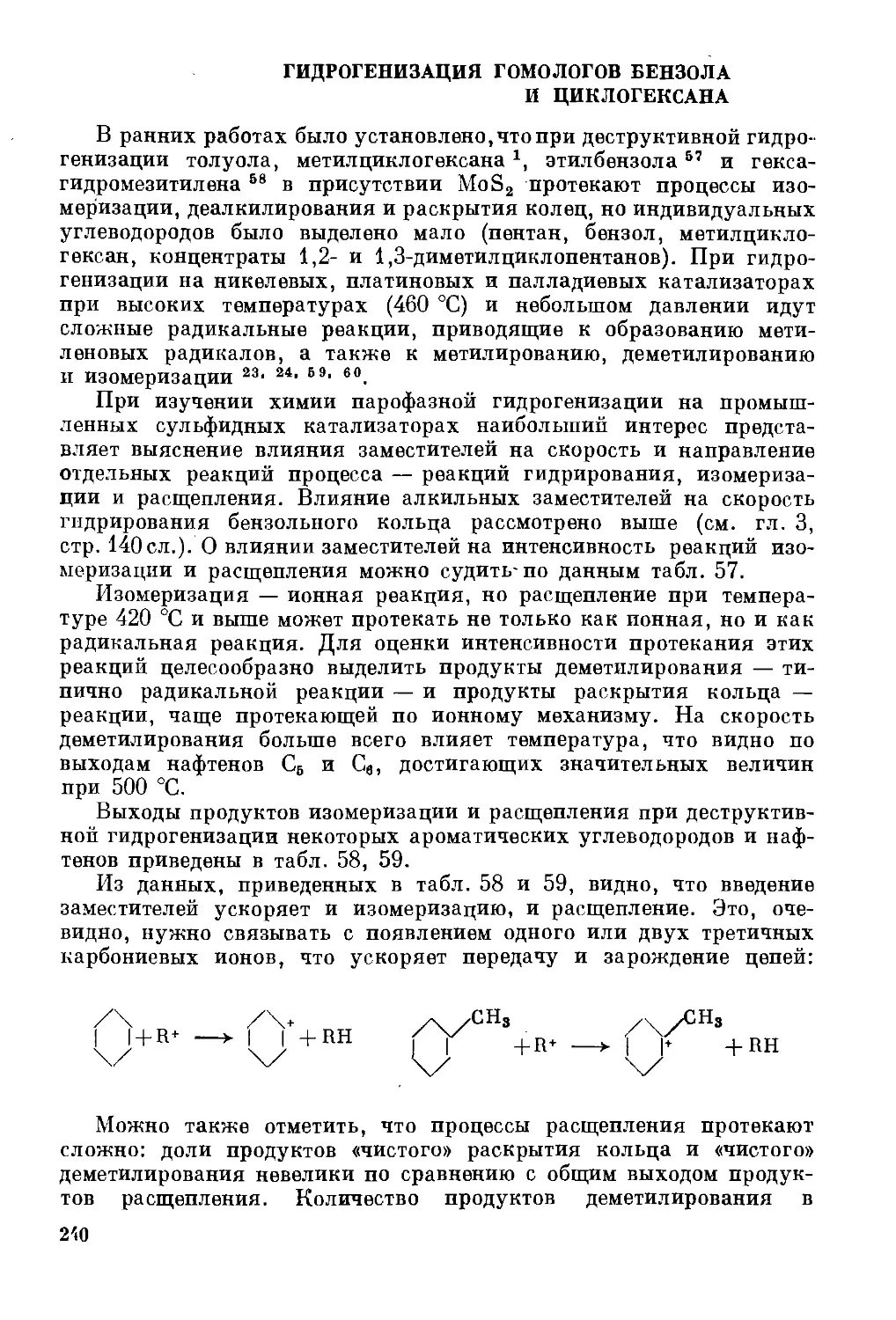

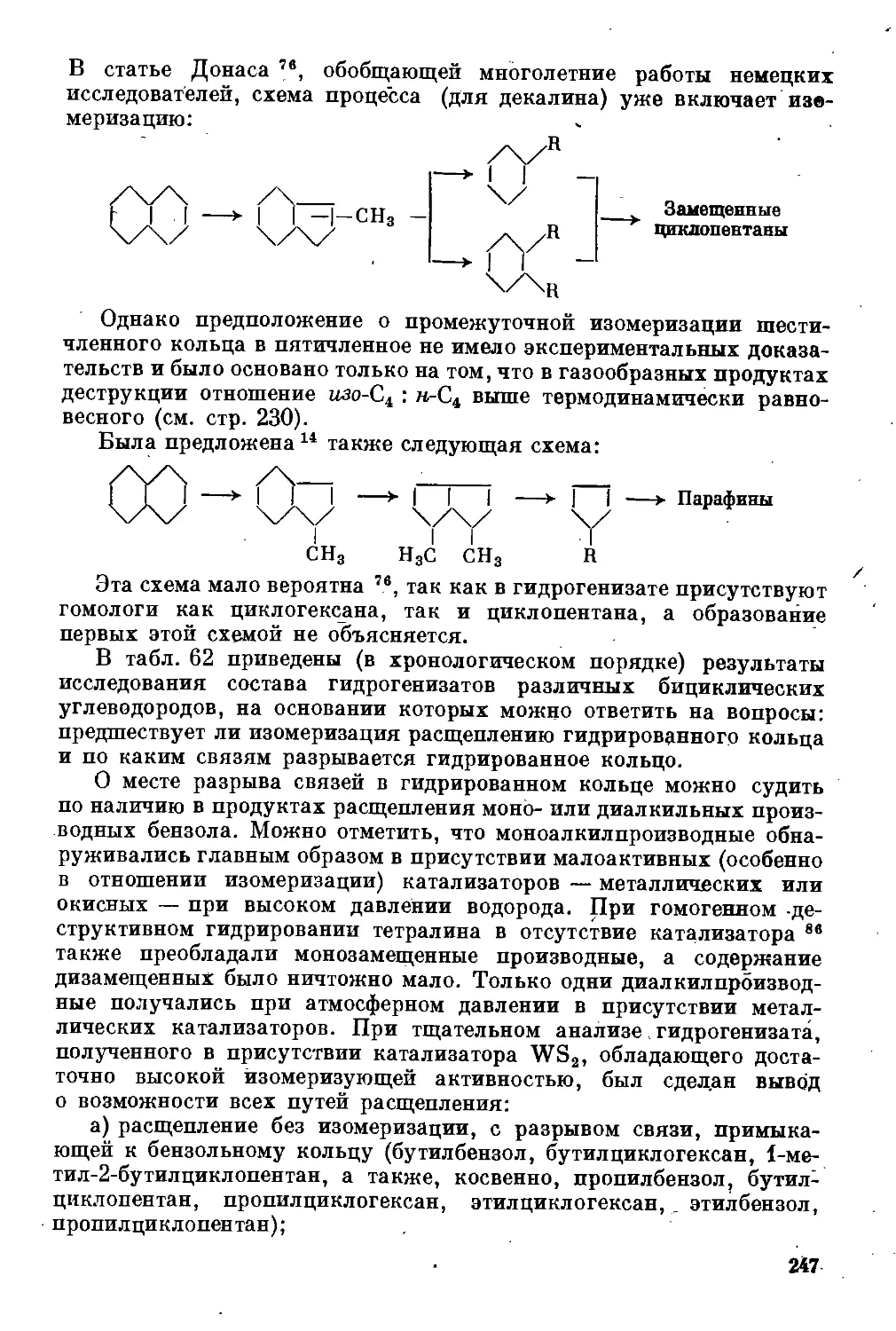

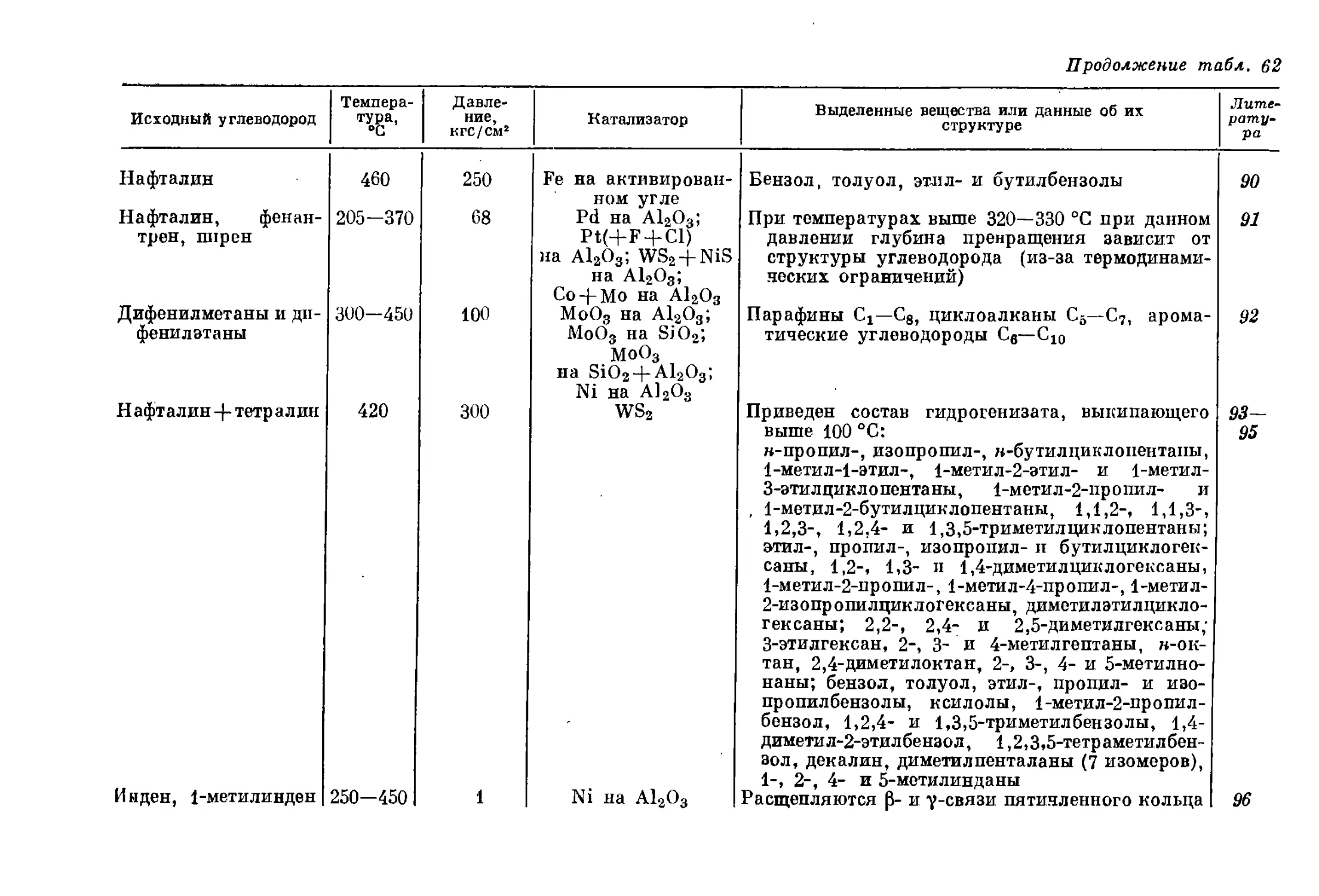

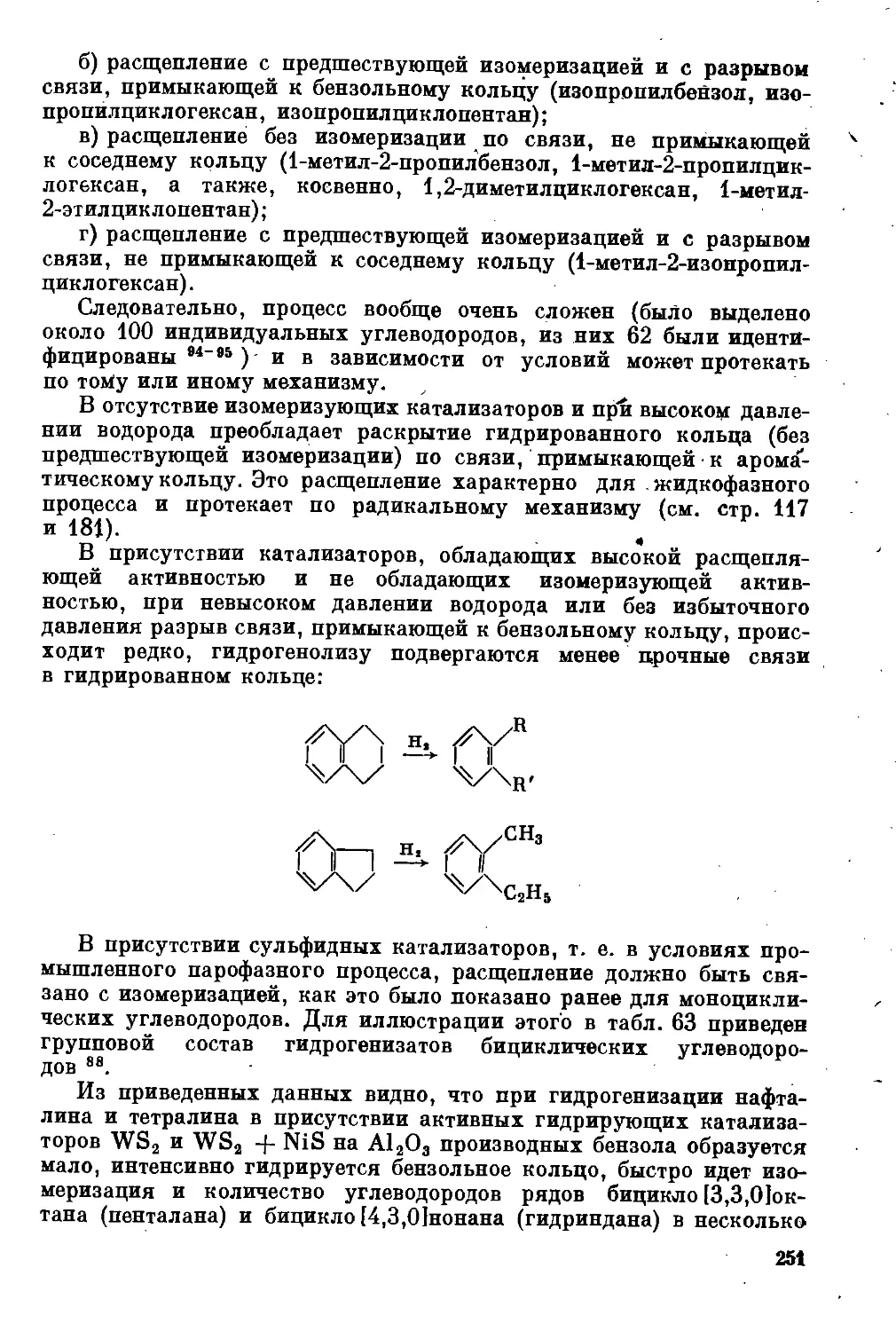

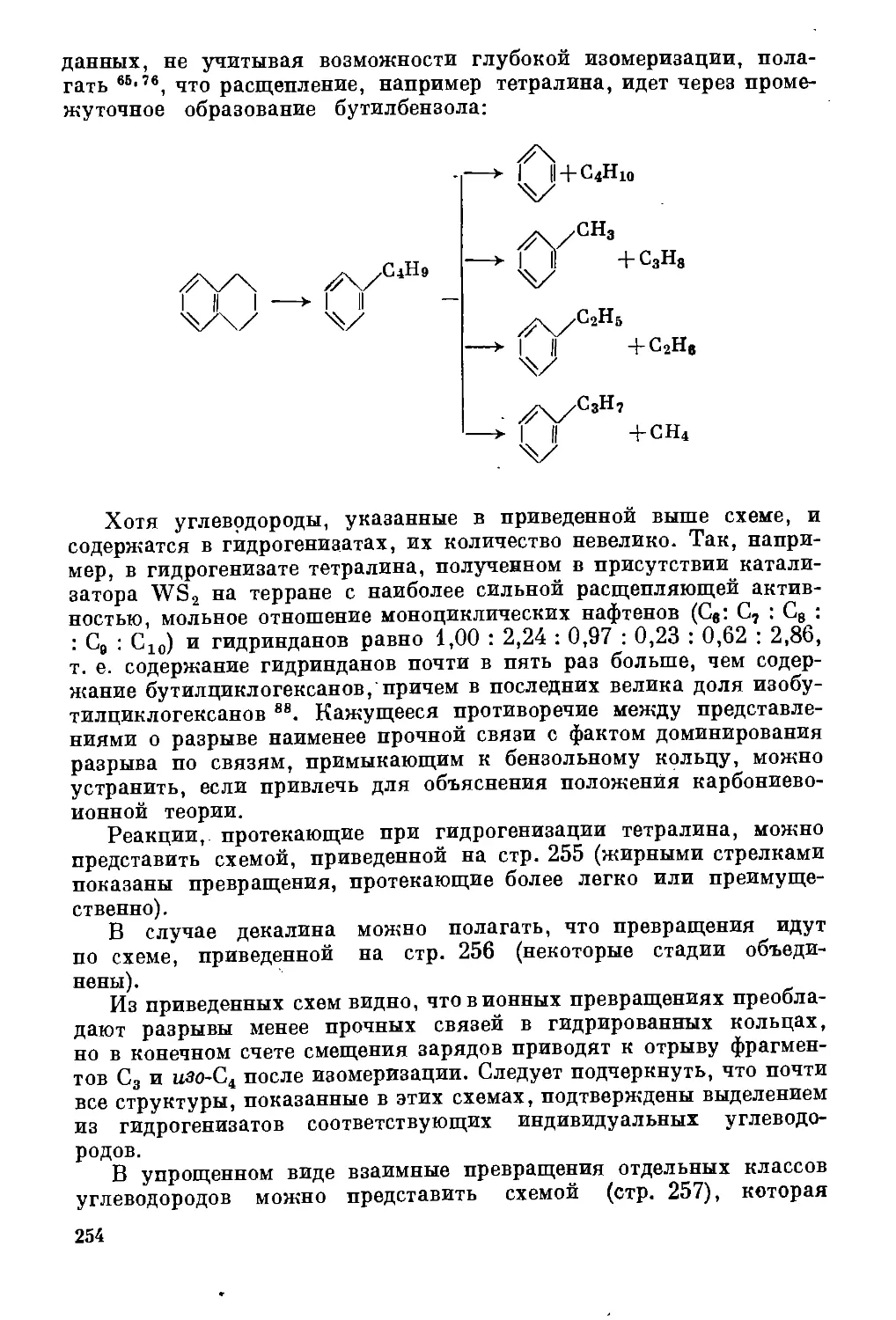

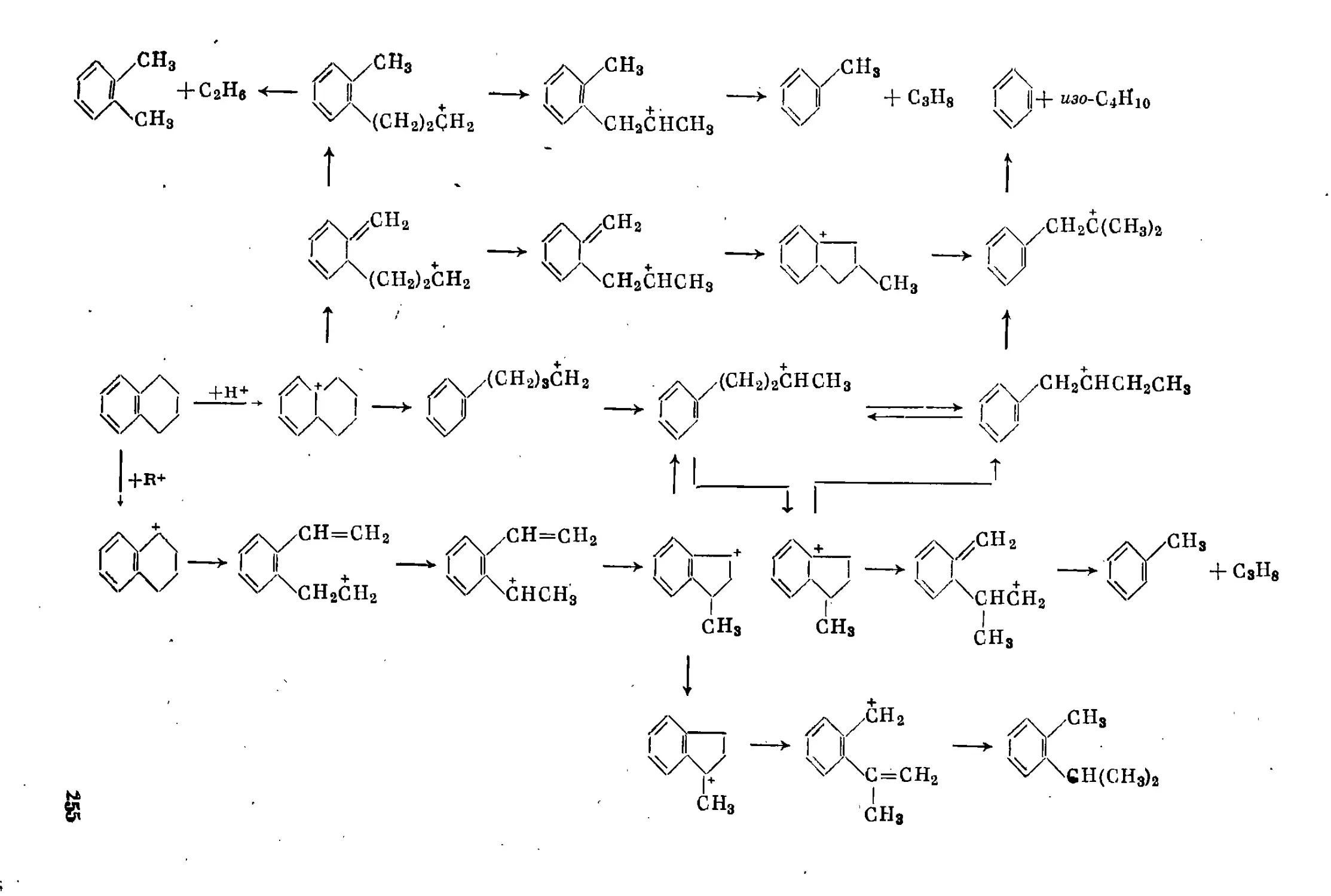

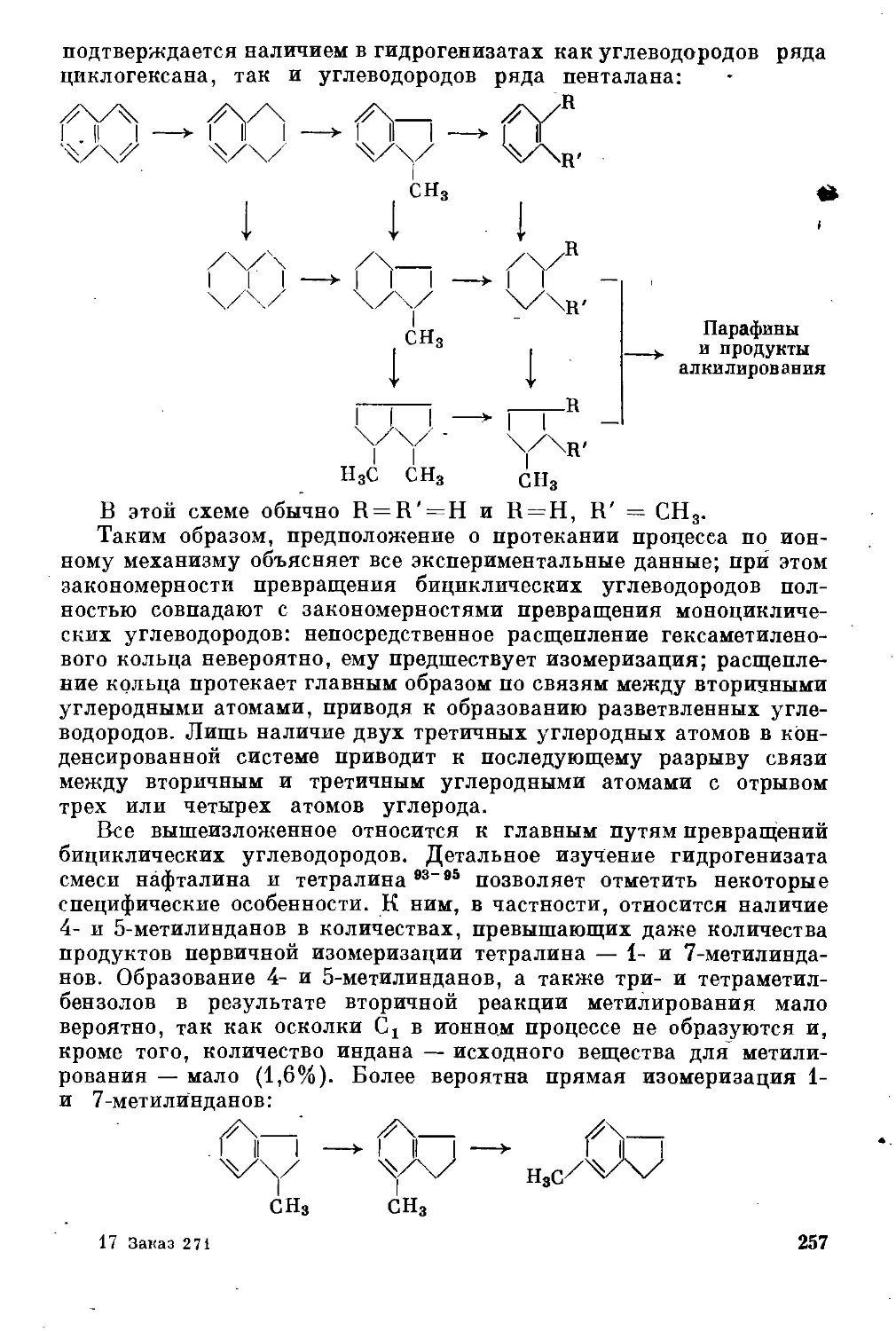

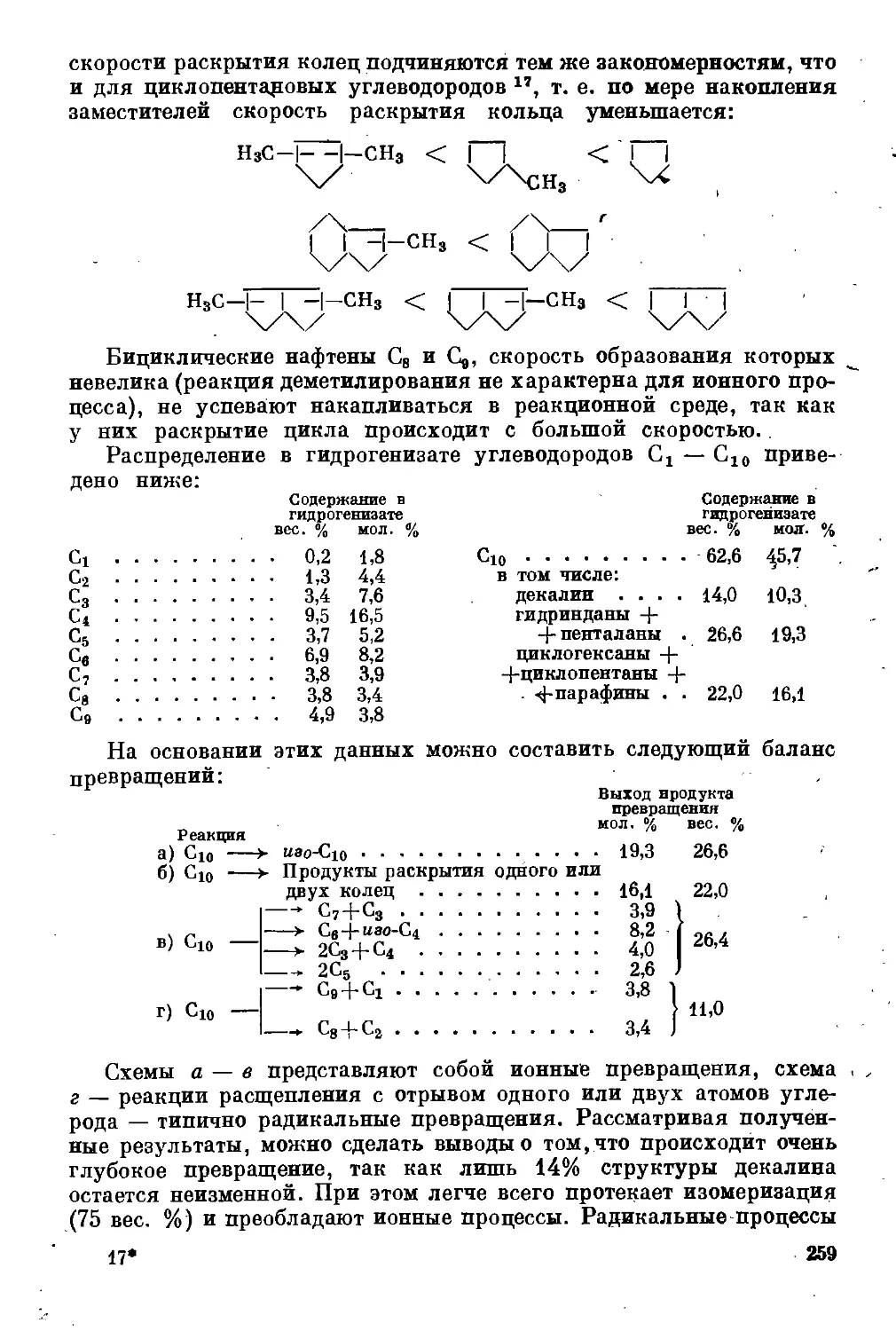

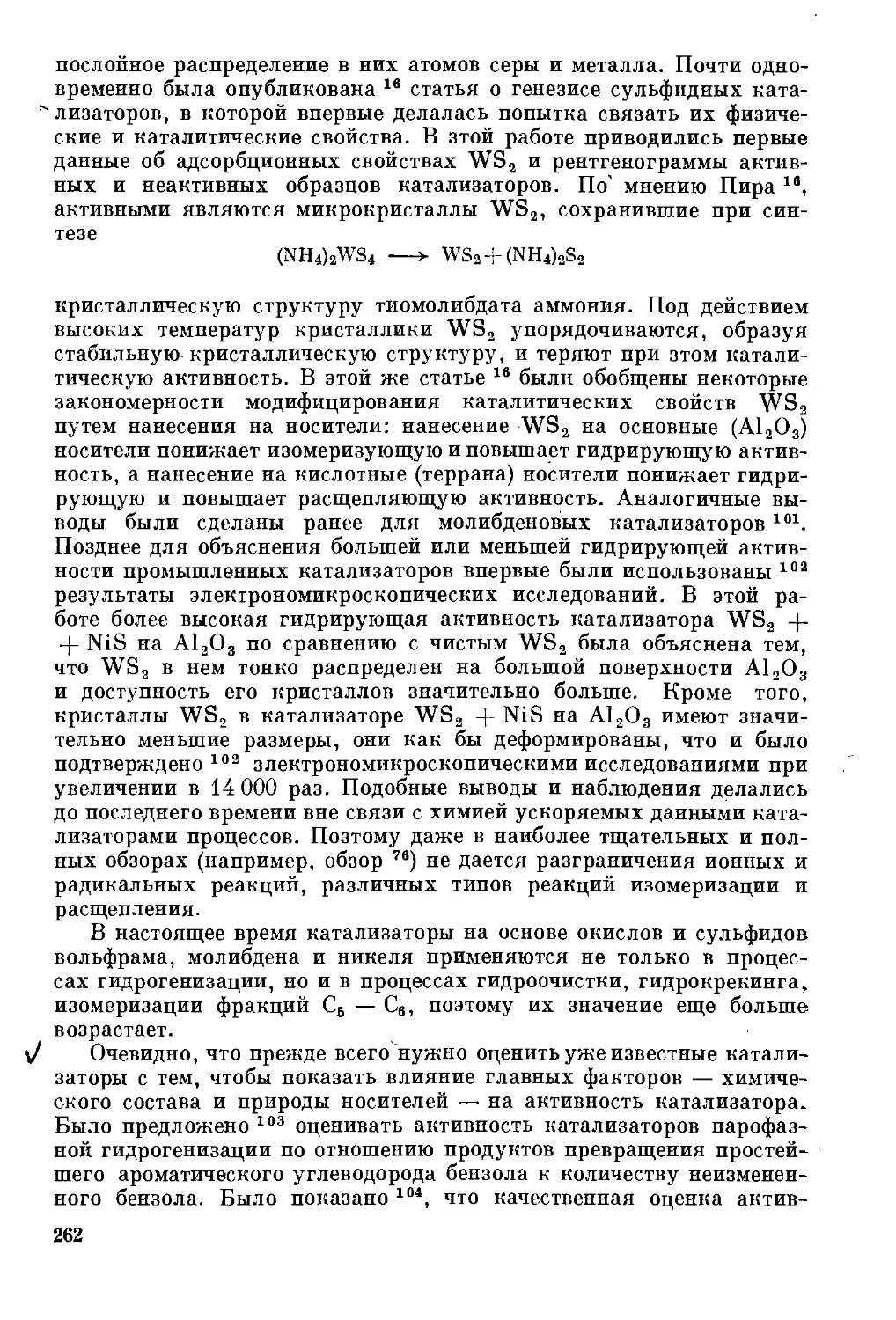

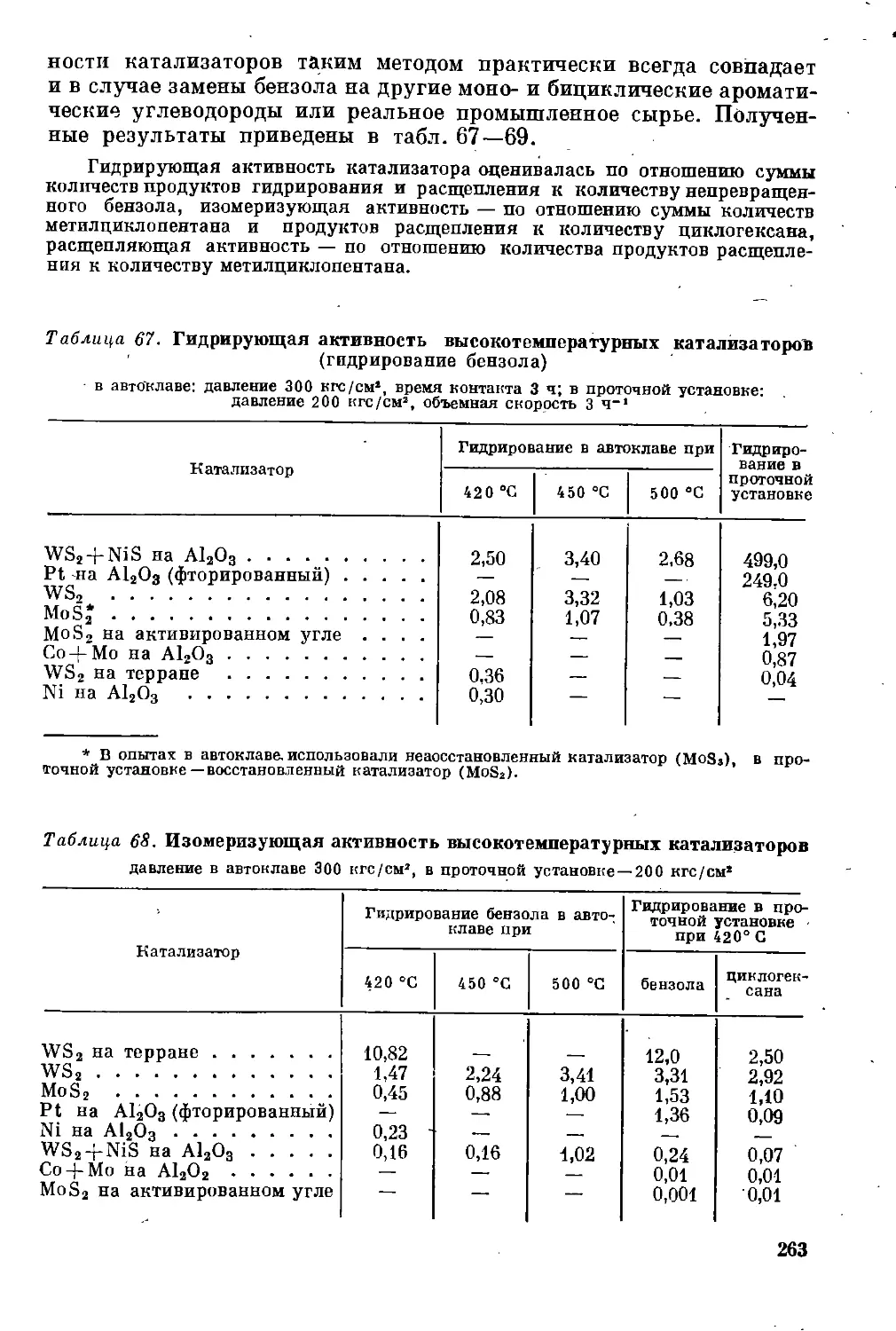

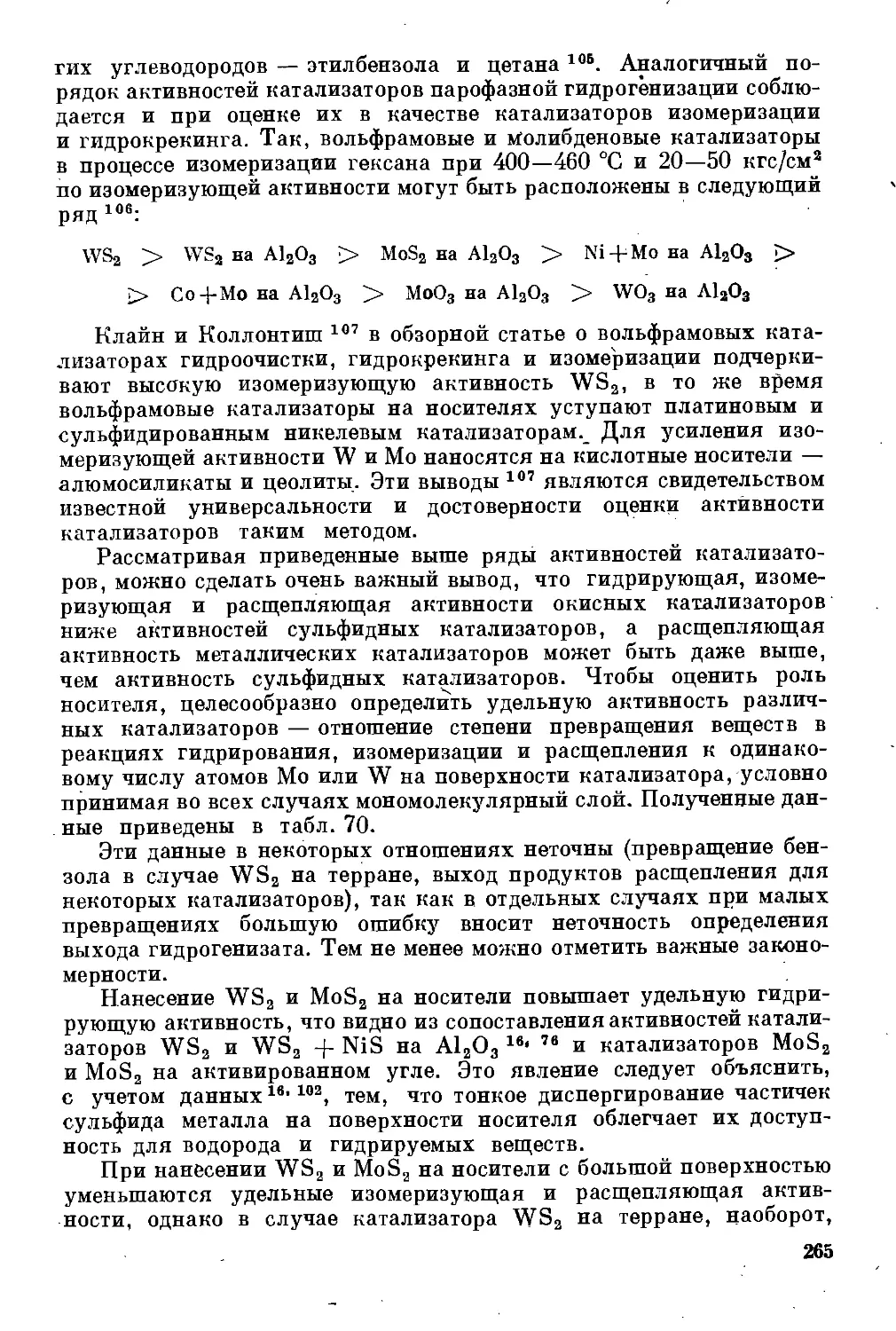

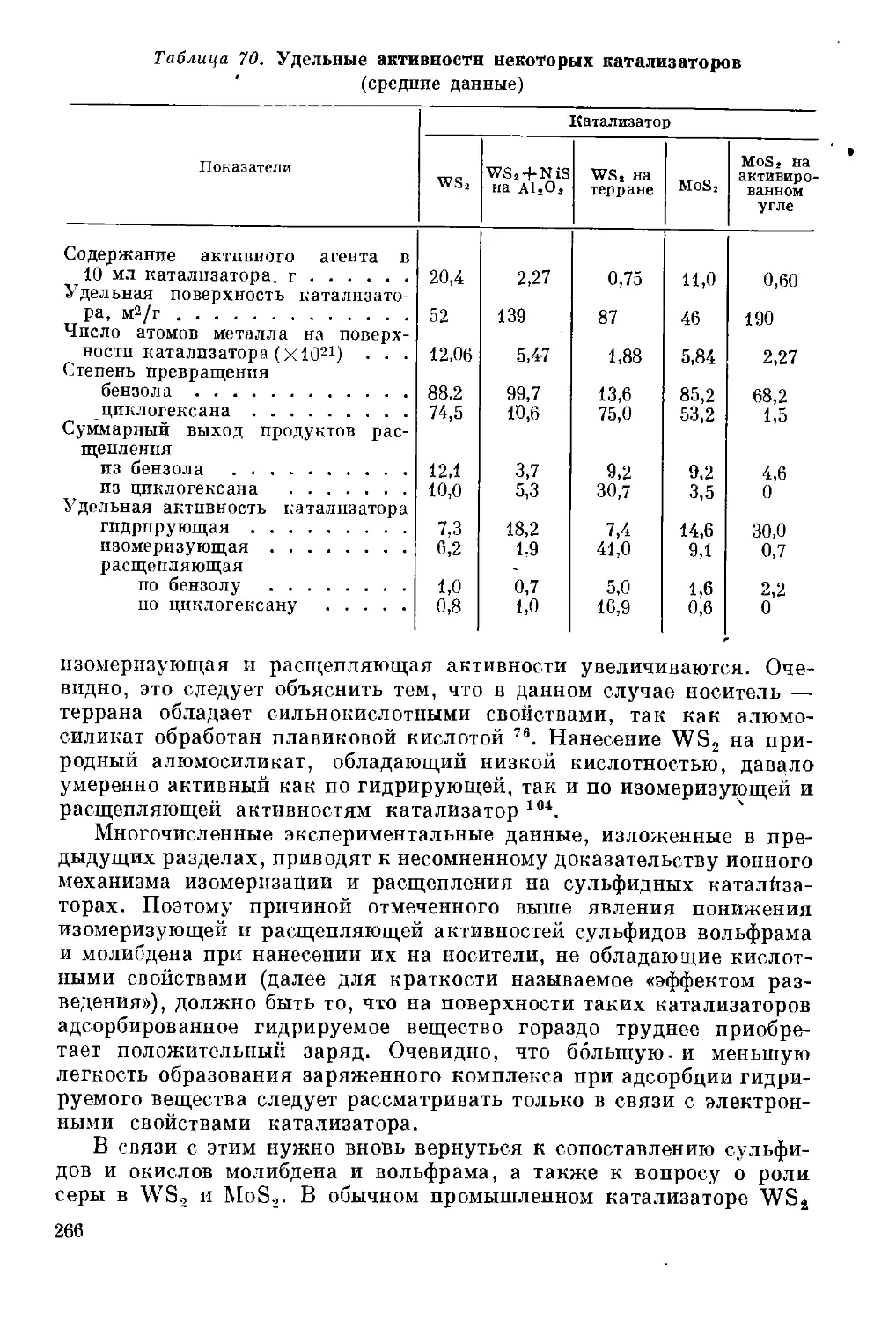

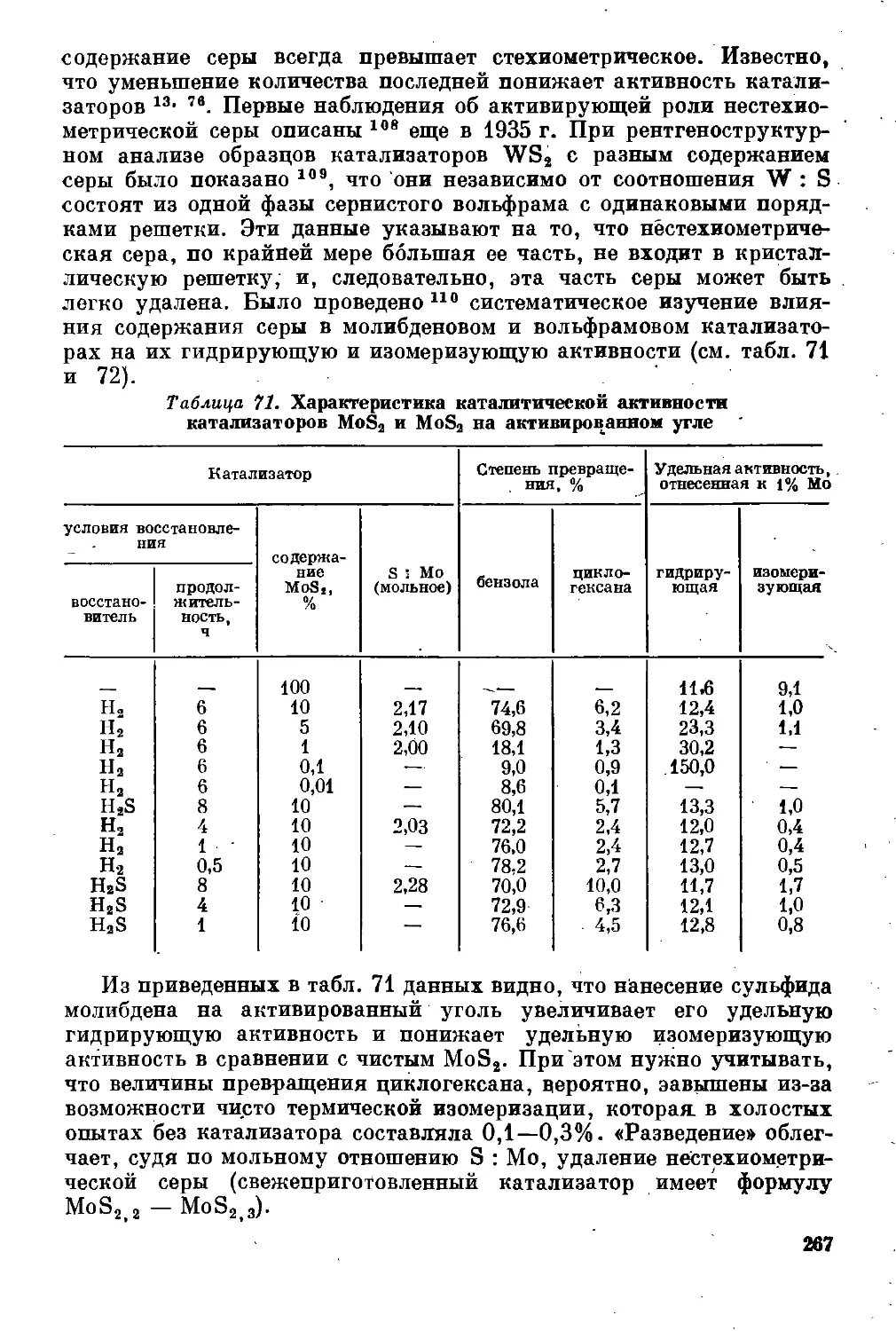

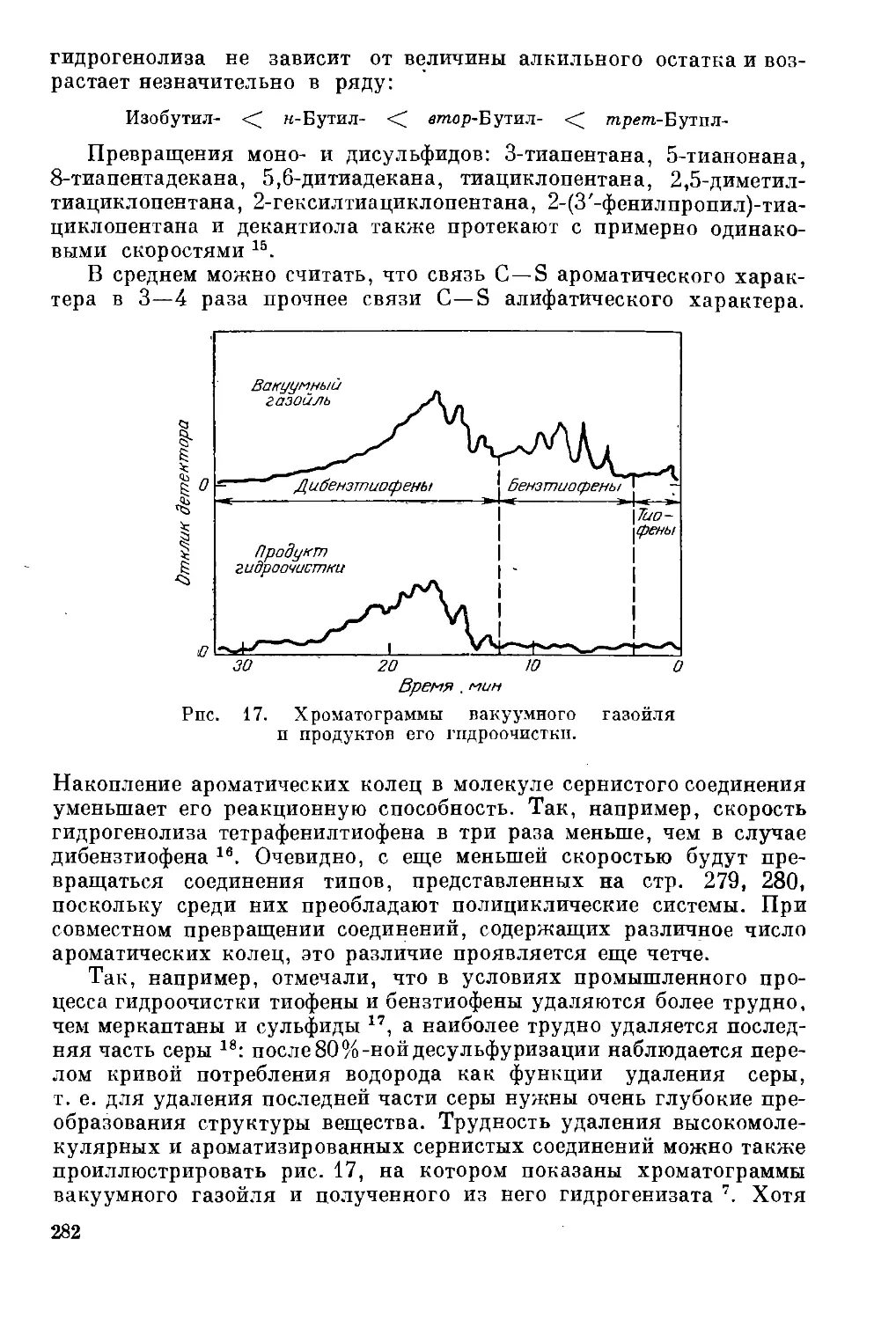

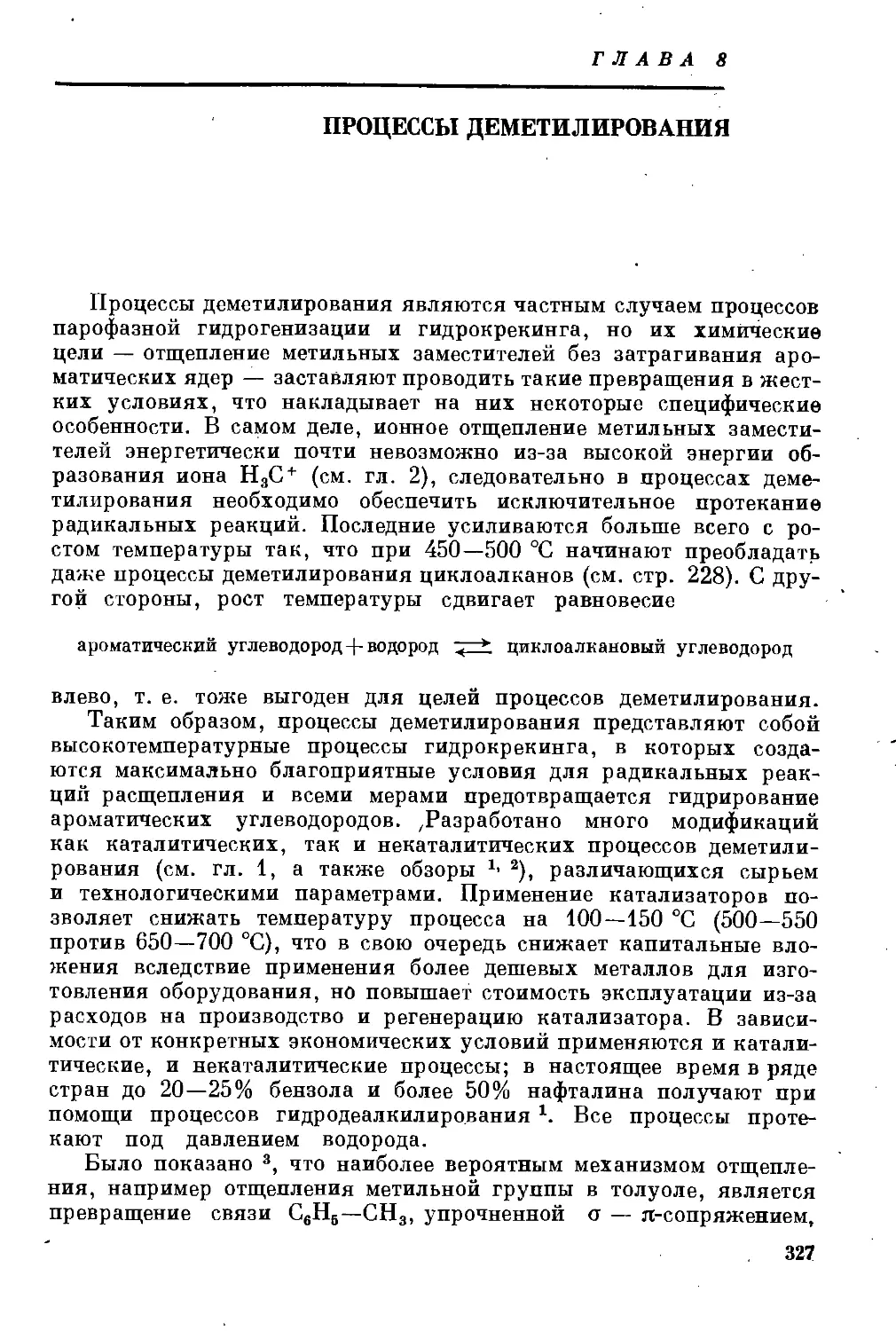

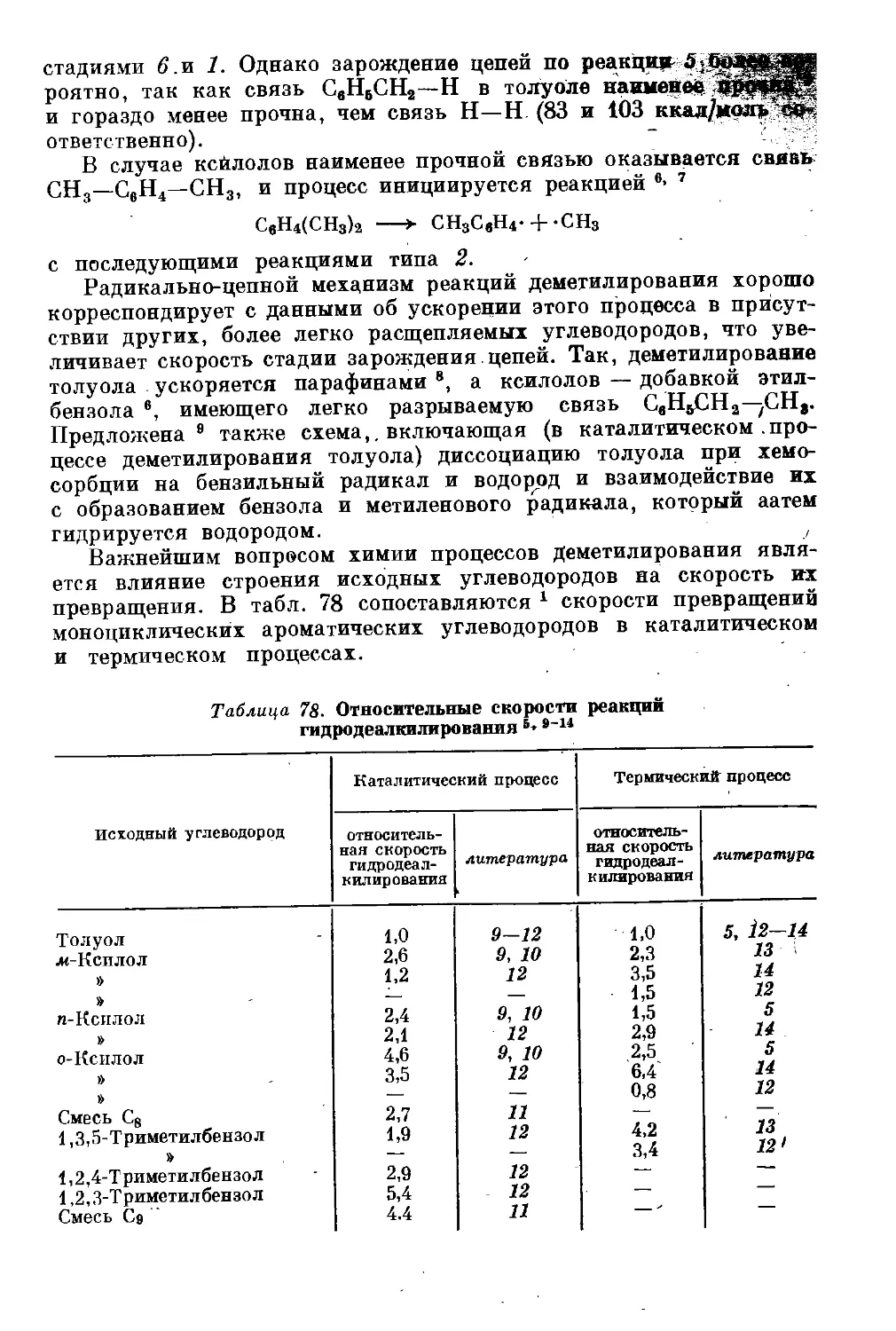

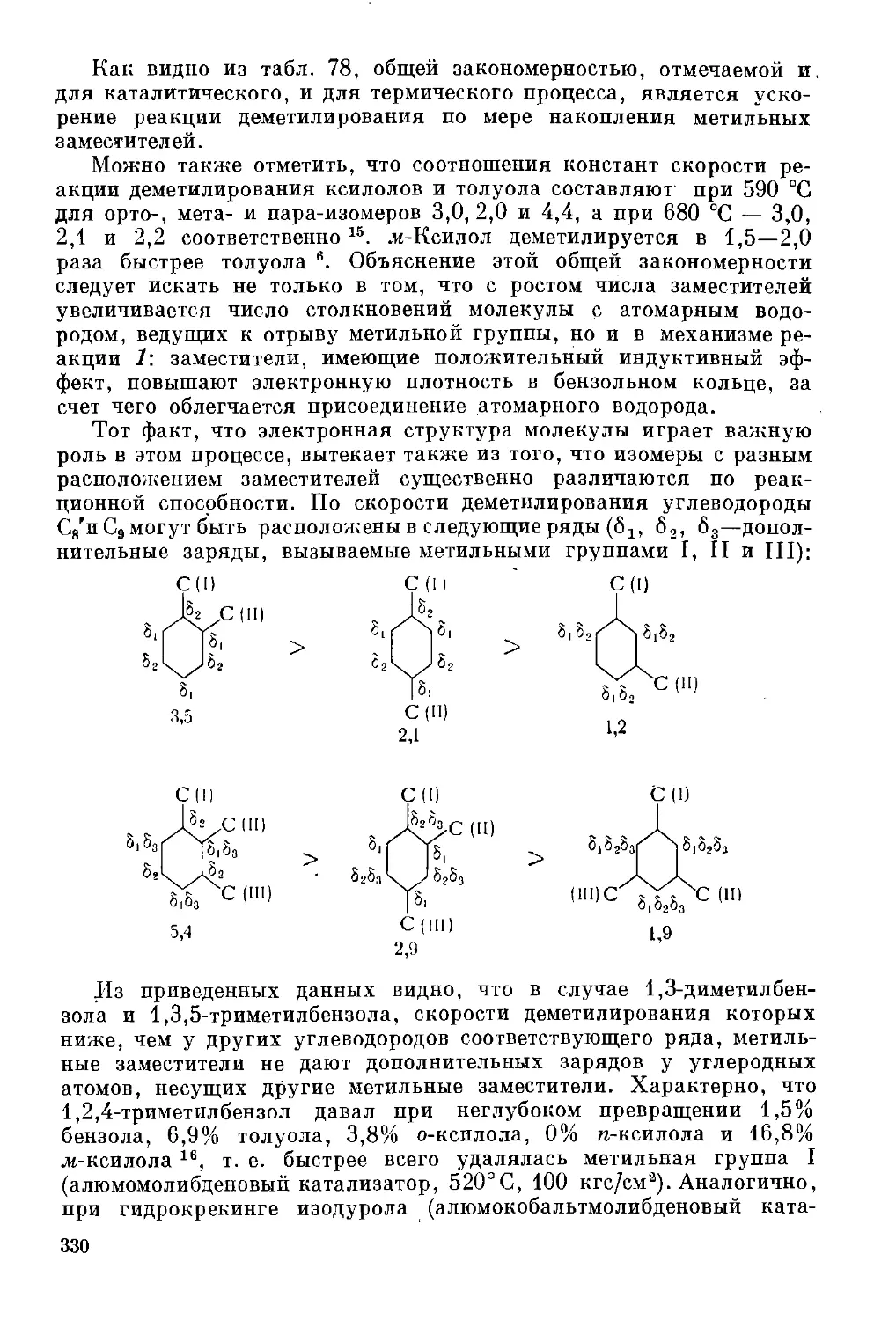

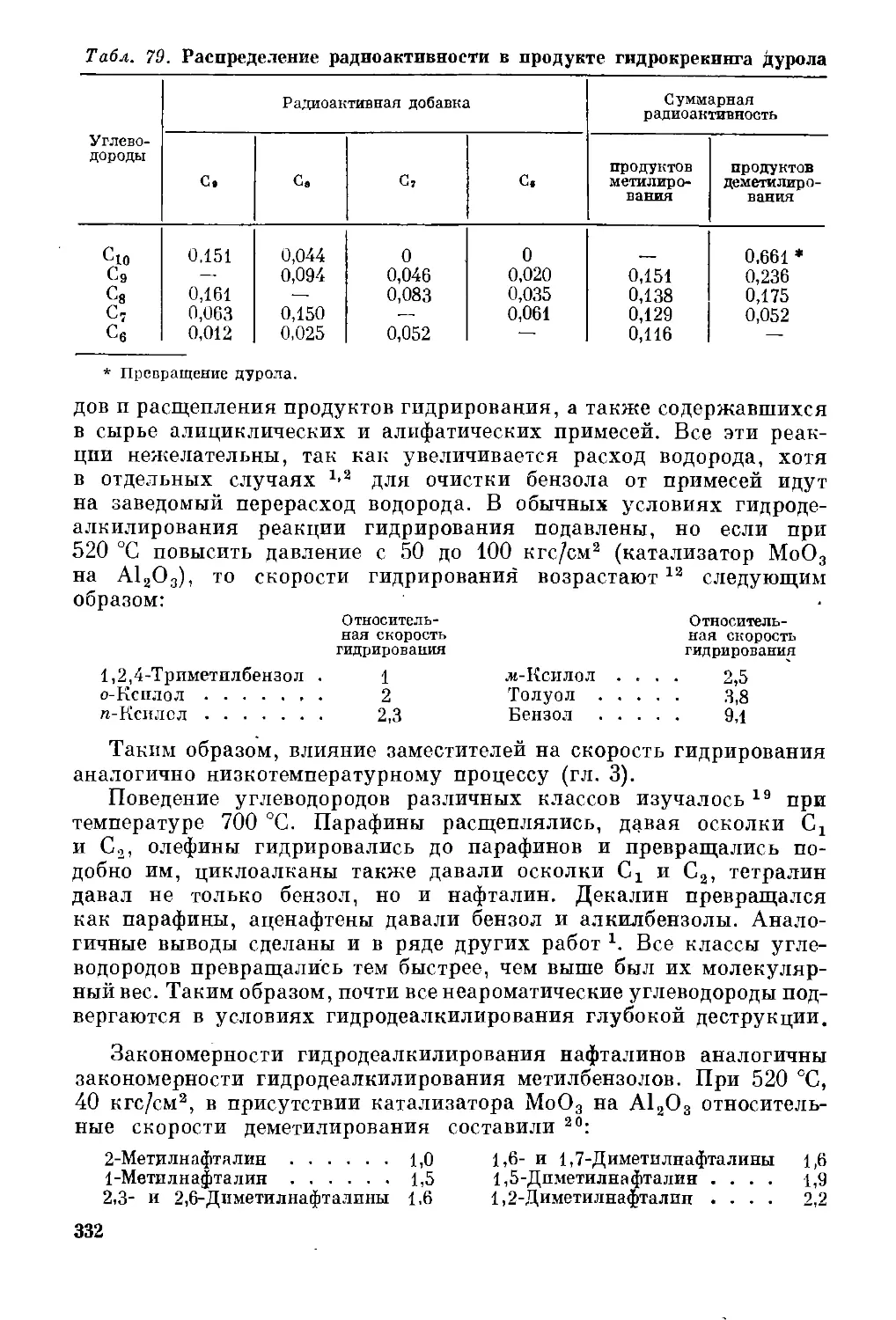

тельных О 700 ч) опытах. При суммарном расходе