Текст

Е. ДЕАДЧЕНКО, Б.К.НЕФЕДОВ, Р. Р.АЛИЕВ

ПРОМЫШЛЕННЫЕ

КАТАЛИЗАТОРЫ

ГИДРОГЕНИЗАЦИОННЫХ

ПРОЦЕССОВ

НЕФТЕПЕРЕРАБОТКИ

Е.Д.РАДЧЕНКО, Б.К.НЕФЕДОВ, Р.Р.АЛИЕВ

ПРОМЫШЛЕННЫЕ

КАТАЛИЗАТОРЫ

ГИДРОГЕНИЗАЦИОННЫХ

ПРОЦЕССОВ

НЕФТЕПЕРЕРАБОТКИ

МОСКВА«ХИМИЯ» 1987

6П 7.43

Р 159

УДК 665.644.26+665.658.6

Рецензент: нач. отдела катализаторов ВПО «Союзнефте-

оргсиптез» Л. Г. Манатов

УДК 665.644.26+665.658.6

Радченко Е. Д., Нефедов Б. К., Алиев Р. Р. Про-

мышленные катализаторы гидрогенизационных про-

цессов нефтепереработки. М.: Химия, 1987. 224 с.

Описаны современные гидрогенизационные процессы нефтепереработ-

ки — гидроочистка, гидрокрекинг, деароматизация и др. Обобщен отечест-

венный и зарубежный опыт производства промышленных катализаторов,

этих процессов, даны рекомендации по их эксплуатации и регенерации,

а также по контролю качества. Намечены основные тенденции и направ-

ления совершенствования катализаторов с целью улучшения экономиче-

ских показателей процессов и снижения энергетических затрат.

Книга предназначена для инженерно-технических работников нефте-

перерабатывающей и нефтехимической промышленности, а также для спе-

циалистов научных лабораторий, занимающихся вопросами синтеза и

применения катализаторов.

Табл. 64. Ил. 84. Библиогр. список: 355 назв.

2803020300-074

Р 050(01)87 74-87

© Издательство «Химия», 1987 г.

ВВЕДЕНИЕ

Основными направлениями экономического и социального

развития СССР на 1986—1990 годы и на период до 2000 г. пе-

ред нефтеперерабатывающей промышленностью поставлена за-

дача: «...обеспечить дальнейшее углубление переработки нефти

и существенное увеличение выработки моторных топлив, а так-

же сырья для химической, нефтехимической и микробиологиче-

ской промышленности. Расширить выпуск смазочных масел,

улучшить их качество».

Указанная задача может быть выполнена главным образом

за счет использования процессов каталитического крекинга,

гидроочистки, гидрокрекинга, гидрирования, гидроизомеризации

и др. Эти процессы позволяют удалять из нефтяных фракций

гетероатомные соединения и металлы, регулировать углеводо-

родный состав топливных и масляных фракций и тем самым

получать товарные продукты, удовлетворяющие требованиям

современной техники [1].

Широкое применение процесса каталитического риформинга

для получения высокооктановых бензинов и ароматических уг-

леводородов обеспечивает нефтеперерабатывающие заводы

большим количеством водородсодержащих газов (выход водо-

рода до 2% на сырье риформинга), которые стали использовать

в различных процессах переработки нефтяных фракций. Вовле-

чение в переработку сернистых и высокосернистых нефтей,

а также необходимость углубления переработки нефти потре-

бовали расширения использования вторичных процессов пере-

работки нефтяных фракций и в первую очередь тех, в которых

участвует водород, это — гидроочистка, гидрокрекинг и гидри-

рование.

Процессы гидрооблагораживания нефтяных фракций широ-

ко применяют в мировой нефтеперерабатывающей и нефтехи-

мической промышленности. В табл. 1 приведены данные о доле

гидрогенизационной очистки по сравнению с прямой перегон-

кой для ведущих стран мира [2].

Гидрогенизационная очистка нефтяных топлив в значитель-

ной степени вытеснила ранее применявшиеся химические про-

цессы. Преимущества использования водорода для процессов

очистки нефтяных фракций заключаются в более полном уда-

лении серы и других нежелательных примесей, уменьшении

потерь нефтепродуктов и устранении проблем, связанных

с обезвреживанием и сбросом отработанных растворов, а так-

же в обеспечении высокого выхода целевых продуктов.

Гидрокрекинг является универсальным процессом, позволяю-

щим комплексно перерабатывать тяжелые нефтяные фракции

и получать при этом широкий ассортимент продуктов, отвечаю-

щих современным требованиям.

При осуществлении гидрогенизационных процессов проте-

кает ряд последовательных и параллельных реакций: расщеп-

Таблица 1. Доля процессов гидроочистки в различных странах мира

(% от прямой перегонки)

Процесс СССР США Англия Ита- лия Фран- ция Япония ФРГ

Гидроочистка сырья для каталитического риформин- 6,2 19,4 14,5 8,8 11,4 9,0 11,6

Г<1 Гидроочис!ка средних дис- тиллятов 19,2 31,2 20,6 10,6 16,1 15,2 17,3

Г идрообесссриваиие неф- тяных остатков — 10,3 13,3 10,8 14,7 37,5 20,9

ленпе алканов, нафтеновых и олефиновых углеводородов, отрыв

боковых цепей ароматических и алкановых углеводородов, гид-

рогенолиз гетероатомных соединений, гидрирование продуктов

расщепления, изомеризация, уплотнение полупродуктов и кок-

сообразование.

Как правило, гидрогенизационные процессы осуществляются

при повышенном давлении водорода и высоких температурах.

В зависимости от способа осуществления процесса к применяе-

мым катализаторам предъявляют разные требования.

Каталитические свойства различных металлов и их соедине-

ний в гидрогенизационных процессах широко исследованы.

За последние годы как в СССР, так и за рубежом проведены

большие работы по созданию высокоактивных каталитических

систем для гидрогенизационной переработки нефтяных фрак-

ций. Такие работы проводятся и в настоящее время в широких

масштабах. Однако строго научных основ подбора и разработки

каталитических композиций для гидрогенизационных систем

пока еще не создано. Это объясняется, с одной стороны, слож-

ностью состава и взаимным влиянием компонентов, входящих

в состав каталитических систем, с другой — сложностью угле-

водородного и химического состава.

В то же время накопленный опыт и широкие исследования

с применением современной техники позволяют как исследова-

телям, так и производителям катализаторов создавать эффек-

тивные каталитические системы, обеспечивающие высокую ак-

тивность, селективность, а также длительность их работы в про-

мышленных условиях.

В настоящей работе обобщены имеющиеся патентные све-

дения, а также исследования, проведенные авторами по созда-

нию каталитических систем и носителей для них применительно

к катализаторам гидрогенизационной переработки нефтяных

фракций. Авторы надеются, что их труд принесет пользу широ-

кому кругу специалистов в области катализа и нефтеперера-

ботки, занимающихся разработкой каталитических систем и их

применением.

Авторы благодарны за помощь в работе над книгой сотруд-

никам Л. В. Туровской и Н. А. Осокиной.

Глава 1

ОСНОВНЫЕ ГИДРОГЕНИЗАЦИОННЫЕ

ПРОЦЕССЫ НЕФТЕПЕРЕРАБОТКИ

Применение водорода при переработке нефтяных фракций

обеспечивает получение товарной продукции высокого качест-

ва. За последнее время в связи с углублением переработки неф-

ти, а также поступлением на переработку более тяжелых, высо-

косернистых нефтей возникла необходимость расширения ис-

пользования процессов с участием водорода. Гидрогенизацион-

ные процессы отличаются высокой технологичностью и надеж-

ностью в эксплуатации. Их применение позволяет регулировать

углеводородный и фракционный состав перерабатываемых неф-

тяных фракций, удалять из них серо- и азотсодержащие соеди-

нения, улучшать эксплуатационные характеристики нефтяных

топлив, масел и сырья для нефтехимической переработки.

Основными гидрогенизационными ‘процессами, широко рас-

пространенными в промышленности, являются: 1) гидроочистка

нефтяных фракций от серы, азота и кислорода с целью повы-

шения качества продуктов или подготовки к дальнейшей пере-

работке; 2) гидрирование алкенов и ароматических углеводо-

родов, содержащихся в нефтяных фракциях; 3) гидрокрекинг

нефтяных фракций.

В настоящее время известно много модификаций гидрогени-

зационных процессов. Важные характеристики этих процес-

сов— давление, при котором осуществляется процесс, число

ступеней, а также способ применения катализатора (стационар-

ный, движущийся или псевдоожиженный слой). Выбор той или

иной модификации зависит как от характеристики сырья, посту-

пающего на переработку, так и от возможностей катализаторов,

применяемых для переработки данного вида сырья.

В настоящей главе приведены краткие сведения об основ-

ных промышленных гидрогенизационных процессах, условиях

эксплуатации, а также сведения о превращениях углеводородов

при гидрогенизационной переработке. Ознакомление с процес-

сами и их назначением позволит читателям лучше понять тре-

бования, предъявляемые к катализаторам для данных про-

цессов.

1.1. ГИДРООЧИСТКА прямогонных дистиллятов

И СЫРЬЯ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ

Гидроочистка нефтепродуктов — один из основных процес-

сов нефтепереработки. В процессе гидроочистки в результате

каталитического гидрирования органических соединений удаля-

ются сера и азот. Выбор технологической схемы, параметров

5

процесса и катализатора определяются видом перерабатывае-

мого сырья (его фракционным и групповым составом), химиче-

ским составом присутствующих в нем примесей (соединений

серы, азота, металлов, асфальтенов), а также требованиями

к качеству получаемого продукта.

Известно, что распределение органических соединений серы

и азота по фракциям нефтепродуктов различно. В бензиновых

фракциях прямой перегонки (к.к. 180—200°С) содержится до

0,5% соединений серы, в основном меркаптанов, сульфидов

и тиофенов [3]. В керосиновых фракциях (180—240°C) тиофе-

ны и дисульфиды отсутствуют, а соединения серы (0,2—0,5%)

представлены в основном меркаптанами, нафтеновыми и али-

фатическими сульфидами [4]. В дизельных фракциях (180—

350°С) содержится до 1,5% соединений серы, из которых 98%

составляют сульфиды и тиофены. В масляных фракциях присут-

ствует 0,5—1,5% соединений серы; они представлены примерно

равными количествами сульфидов (в основном, насыщенные

моно- и бициклические соединения с атомом серы в пятичлен-

ном цикле) и тиофенов (бензо- и дибензотиофены) [5].

В вакуумных дистиллятах сера (1,5—2%) представлена

главным образом циклическими соединениями — конденсирован-

ными тиофеновыми углеводородами (тионафтенами, дибензо-

тиофенами, нафтотиофенами, бензонафтотиофенами), а доля

сульфидов и меркаптанов не превышает 10—20% [6]. В про-

дуктах термического и каталитического крекинга присутствуют

в основном тиофеновые соединения [7].

В условиях гидроочистки органические соединения серы

гидрируются до сероводорода и углеводородов. Их реакционная

способность определяется как термодинамическими (прочность

связи С—S), так и кинетическими факторами (изменение ско-

рости гидрогенолиза в присутствии других соединений). Термо-

динамические расчеты показывают, что гидрирование связи

С—S при температурах до 500 °C можно осуществлять прак-

тически полностью без заметной деструкции связей С—С [8].

Алифатические соединения серы (тиолы, дисульфиды), али-

циклические и алкилароматические сульфиды гидрируются в ус-

ловиях гидроочистки полностью и с большей скоростью, чем

ароматические сульфиды и тиофены. В пределах одного класса

соединений скорость гидрирования уменьшается с увеличением

молекулярной массы. По реакционной способности органиче-

ские соединения серы можно расположить в следующий ряд

(в скобках даны относительные скорости гидрирования) [9]:

тиолы (7,0) =дибензилсульфид (7,0) >вторичные алкилсульфи-

ды (4,3—4,4) >*тиоциклопентан и его производные (3,8—

4,1) >нервичные алкилсульфиды (3,2) >производные тиофена

и дпарилсульфиды (1,0—2,0). В присутствии азотсодержащих

соединений скорость гидрогенолиза органических соединений

серы всех классов снижается [10].

Технология процессов гидроочистки нефтепродуктов, техни-

6

ко-экономическая их эффективность, роль и место в современ-

ных схемах переработки нефти обсуждались многими специа-

листами [И —13]. Поэтому в настоящей главе рассмотрены ос-

новные технологические показатели и особенности современных

процессов гидроочистки различных видов нефтяного сырья с тем,

чтобы выявить тенденции их развития и наметить требования

к катализаторам.

1.1.1. ГИДРООЧИСТКА БЕНЗИНОВЫХ ФРАКЦИИ

Гидроочистку прямогонных бензиновых фракций проводят

в основном с целью подготовки сырья для последующего про-

цесса каталитического риформинга, в котором используют вы-

сокоэффективные катализаторы на основе металлов платино-

вой группы. Для этих катализаторов органические соединения

серы являются ядами. Поэтому глубина гидроочистки бензино-

вых фракций должна быть высока: остаточное содержание серы

после гидроочистки не должно превышать 4—5 млн -1 для алю-

моплатиновых катализаторов и 1 млн-1 для биметаллических

катализаторов.

Гидроочистка прямогонных бензинов проводится на алюмо-

кобальтмолибденовых (АКМ) и алюмоникельмолибденовых

(АНМ) катализаторах при температурах 320—360 °C, давлении

3—5 МПа, объемной скорости подачи сырья 5—10 ч-1 и цирку-

ляции водородсодержащего газа 200—500 м3/м3 сырья [11].

Существующая промышленная технология гидроочистки прямо-

гонных бензинов обеспечивает получение качественного сырья

для процесса риформинга. Дальнейшее совершенствование гид-

роочистки будет состоять в интенсификации промышленных

установок и уменьшении энергоемкости за счет повышения

объемной скорости подачи сырья, снижения давления и началь-

ной температуры, уменьшения коэффициента циркуляции путем

подбора специальных, более эффективных катализаторов, а так-

же увеличения их срока службы.

Более сложной является гидроочистка бензинов вторичного

происхождения — каталитического крекинга, коксования, тер-

мического крекинга, доля которых в балансе моторных топлив

будет неуклонно возрастать в связи с углублением переработки

нефти. Бензины каталитического крекинга характеризуются

высоким содержанием ароматических углеводородов (30—45%)

и алкенов (16—40%). Содержание соединений серы в них дос-

тигает 0,15—0,60%. Основная задача гидроочистки этих бен-

зинов— селективное удаление алкенов и в первую очередь не-

стабильных диенов, а также органических соединений серы и

азота, не затрагивая ароматических углеводородов.

Анализ кинетических закономерностей гидрирования модель-

ных смесей олефины — тиофен и бензол — тиофен показывает,

что подбором условий реакции можно обеспечить гидрирование

лишь тиофена, не затрагивая бензола. Добиться достаточно

7

полного гидрогенолиза тиофена без одновременного гидриро-

вания олефинов практически* невозможно [14]. Действительно,

еще в ранних работах было показано, что гидроочистка бензи-

нов крекинга без снижения октанового числа возможна только

при степени гидрообессеривания около 60%. Более глубокое

удаление сернистых соединений (до 80% и выше) сопровожда-

ется снижением октанового числа с 89,7 до 85,0 и менее пунк-

тов [15].

Скорость гидрирования олефинов зависит от их структуры,

используемого катализатора, давления и времени контакта. Ско-

рость гидрообессеривания бензинов каталитического крекинга

до степени ^95% описывается уравнением первого порядка

типа [15]

1п р/р* = kx,

где р — парциальное давление на выходе из реактора; р* — парциальное дав-

ление на входе в реактор; k — константа скорости; т — время контакта.

Установлено, что гидрирование олефинов осуществляется

в верхних слоях катализатора, а гидрогенолиз сернистых соеди-

нений протекает медленно во всем объеме [16]. Гидроочистку

бензинов с высоким содержанием моноолефинов рекомендуют

проводить с предварительной отгонкой низкокипящих соедине-

ний, что позволяет получать после смешения стабильный бен-

зин с содержанием серы до 0,06% без снижения октанового

числа [17]. В результате гидроочистки бензинов, полученных

при крекинге вакуумного газойля туймазинской, ромашкинской

и арланской нефтей, на АКМ катализаторе при 340—360°C,

давлении 2 МПа, объемной скорости подачи сырья 5 ч-1 и цир-

куляции водородсодержащего газа 300 м3/м3 сырья, можно по-

лучить стабильный бензин с выходом 98,5—98,7% и октановым

числом по моторному методу 74—78 [18].

Бензины термических процессов по сравнению с бензинами

каталитического крекинга характеризуются пониженным содер-

жанием ароматических углеводородов и алканов изостроения,

а также качественно иным составом органических соединений

серы. При гидроочистке таких бензинов даже в мягких условиях

(температура 350°C, давление 1 МПа, объемная скорость 5 ч-1,

циркуляция водородсодержащего газа 300 м3/м3) при сравни-

тельно небольшой глубине обессеривания (70—80%) гидрирует-

ся 50—60% алкенов, что снижает октановое число на 4—7 пунк-

тов. Чтобы получить из бензинов термических процессов сырье

для риформинга, рекомендуется следующий режим: температу-

ра 400 °C, давление 4 МПа, объемная скорость подачи сырья

0,5 ч 1 и циркуляция водородсодержащего газа 600 м3/м3 [19].

Для улучшения технико-экономических показателей процес-

са предложено проводить гидроочистку бензинов вторичного

происхождения в смеси с прямогонными, в том числе и с тяже-

лыми дистилляциями фракциями [пат. США 3475327, 1969].

Так, при гидроочистке смеси 70% (об.) прямогонного бензина,

8

3% (об.) бензина коксования, 2% (об.) бензина термического

крекинга, 10% (об.) газойля каталитического крекинга,

8% (об.) атмосферного газойля и 7% (об.) газойля коксования

при температуре 343°C, давлении 3,5 МПа, объемной скорости

подачи сырья 2 ч-1 и циркуляции водородсодержащего газа

89 м3/м3 сырья получено: 10% (об.) бензина с к.к. 71 °C (содер-

жание серы 10~4%), 30% (об.) сырья для риформинга (фрак-

ция 71—177°С, содержание серы 3,5-10“4%) и 25% (об.) ди-

зельного топлива (фракция 177—371 °C, содержание серы

0,12%).

Показано, что суммарная скорость процесса гидроочистки

бензинов термических процессов и каталитического крекинга

также описывается уравнением первого порядка [20]:

lgx/x0 = — k/W,

где xQ и х — концентрация серы (азота) в сырье и гидрогенизате; w — объ-

емная скорость подачи сырья; k— константа скорости.

Скорости гидрирования олефинов и диенов описываются сле-

дующими уравнениями:

1g = V 77 и Т=7Г = *2^н.

где kx и k2 — константы скорости гидрирования олефинов + диенов и диенов

соответственно; fi и f2— доли прореагировавших олефинов + диенов и диенов

соответственно; рн, ро—парциальные давления водорода и олефинов соответ-

ственно; хн — мольная доля водорода на входе в реактор; V — объем газо-

образных реагентов, приведенных к условиям реакции, на объем катализато-

ра в час.

Энергия активации гидрирования сернистых соединений со-

ставляет 15,9 кДж/моль, соединений азота — 83,7 кДж/моль.

1.1.2. ГИДРООЧИСТКА КЕРОСИНОВЫХ ФРАКЦИЙ

Гидроочистка керосиновых фракций как прямогонных, так

и вторичного происхождения преследует цель подготовить сырье

для получения реактивных топлив [21—23], получить качест-

венный осветительный керосин или растворитель. В керосинах

прямой перегонки содержится 10—40% алканов, 20—60% наф-

тенов и 14—30% ароматических углеводородов. В легком га-

зойле каталитического крекинга содержится 60—70% аромати-

ческих углеводородов. Содержание органических соединений се-

ры колеблется в пределах 0,03—1,50%, органических соединений

азота 0,04—0,10% и кислорода 0,10—0,25% [23—24]. В товар-

ных реактивных топливах содержание серы не должно превы-

шать 0,1%, а в осветительных керосинах — 0,05—0,10% [25].

Для гидроочистки реактивных топлив используют специали-

зированные установки типа Л-24-9РТ, а также блоки гидро-

очистки в составе комбинированных установок ЛК-6У Гидро-

обессеривание керосиновых фракций проводят в присутствии

АКМ или АНМ катализатора. Процесс осуществляется при тем-

9

пературе 350—380 °C, давлении 2—4 МПа и объемной скорости

подачи сырья до 10 ч-1 [26]. Степень удаления органических

соединений серы составляет при этом 90—95% [21].

Глубина гидроочистки керосиновых фракций, используемых

затем в качестве сырья для процессов каталитической деарома-

тизации с целью повышения качества реактивных топлив, зави-

сит от выбранной технологии деароматизации. В двухступенча-

тых процессах фирм «Atlantic Richfild», «Shell International»,

«Lummus», UOP на второй ступени для гидрирования арома-

тических углеводородов, как правило, используют катализаторы

на основе металлов VIII группы периодической системы, кото-

рые быстро отравляются соединениями серы. Поэтому на пер-

вой ступени проводят глубокое обессеривание керосиновых дис-

тиллятов до остаточного содержания серы не выше 100 млн-1.

Разрабатываются и одноступенчатые процессы, в которых при-

меняют специальные катализаторы, стабильные к отравлению

сернистыми соединениями.

Кинетические закономерности гидрообессеривания керосино-

вых дистиллятов и бензиновых фракций аналогичны. На при-

мере гидрообессеривания керосиновых фракций троицко-ана-

стасьевской нефти показано, что порядок реакции гидрирования

сернистых соединений по водороду в интервале давлений 3,5—

4,5 МПа близок к нулевому, а реакция протекает во внешне-

диффузионной или переходной области. Экспериментальные дан-

ные хорошо описываются уравнением [27]

dx/dt = [А*Р/( Л* + Р)1“,

или в интегральной форме

(1—а) . , । (1—ос)

х = (а — 1) k*i + х0

где х— суммарная концентрация сернистых соединений; k*— истинная кон-

станта скорости реакции; 0 — коэффициент массопередачи; а — порядок ре-

акции по сере.

Энергия активации реакции гидрирования сернистых соеди-

нений керосиновых фракций составляет 71,2 кДж/моль, а=1,11.

1.1.3. ГИДРООЧИСТКА ДИЗЕЛЬНЫХ ФРАКЦИЙ

Малосернистые дизельные топлива с улучшенными эксплуа-

тационными характеристиками получают гидроочисткой как

прямогонных фракций [11, 28], так и сырья вторичного проис-

хождения [29]. Повышенный интерес в последние годы к раз-

витию процессов гидроочистки средних дистиллятов связан

с увеличением объема переработки сернистых и высокосерни-

стых нефтей, а также с широкой дизелизацией транспортных

средств.

Прямогонные дизельные фракции подвергают гидроочистке

без заметного изменения нх группового и фракционного состава

при температуре 350 400'С, давлении 3- 4 МПа, объемной

10

скорости подачи сырья 2—5 ч~! и циркуляции водородсодержа-

щего газа 300—600 м3/м3 сырья. Степень гидрообессеривания

при этом составляет 85—95%. Наиболее полно удаляются мер-

каптаны («86%), сульфиды («86%) и дисульфиды («88%)

[29]. В зависимости от вида сырья, активности примененного

катализатора и жесткости процесса расход водорода в процессе

гидроочистки дизельных фракций колеблется от 0,16 до 0,45%,

из которых только «50% расходуется на гидрирование серни-

стых соединений [2]. На глубину и скорость реакции гидриро-

вания сернистых соединений среднедистиллятных фракций за-

метное влияние оказывают давление, температура и отношение

водород : сырье.

При понижении парциального давления водорода в системе

до 3,0 МПа снижается глубина гидрирования сернистых соеди-

нений и алкенов, а также сокращается срок службы катализато-

ра из-за повышения скорости отложения кокса. При подъеме

температуры процесса скорость гидрообессеривания возрастает,

однако снижается селективность, увеличивается выход газа

и бензина, повышается расход водорода и уменьшается общий

срок службы катализатора. Отношение водород : сырье влияет

на продолжительность контакта сырья с катализатором и на ис-

паряемость сырья.

В настоящее время более 80% дизельных фракций в СССР

подвергается гидрооблагораживанию, при этом выпуск дизель-

ных топлив с содержанием серы 0,2—0,5% достигает 90% об-

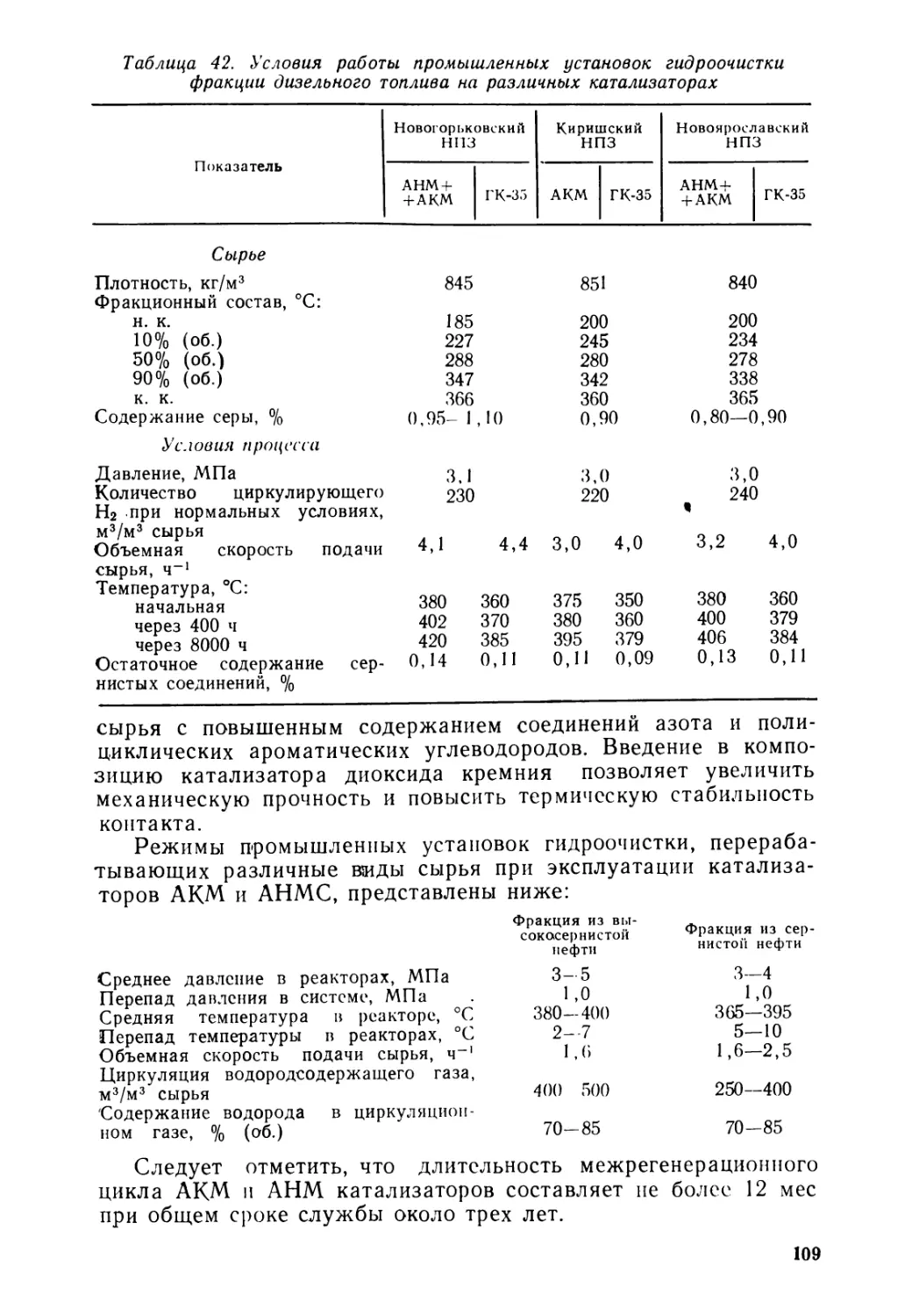

щего объема. В табл. 2 приведены технико-экономические пока-

затели промышленных установок гидроочистки дизельных топ-

лив [2].

В связи с увеличением потребностей народного хозяйства

в дизельном топливе приобретает особую актуальность пробле-

ма получения качественных дизельных топлив из дистиллятов

вторичного происхождения: продуктов каталитического крекин-

га, замедленного коксования, висбрекинга, термоконтактного

крекинга. Это сырье характеризуется более высоким по сравне-

нию с прямогонными дистиллятами содержанием сернистых и

азотистых соединений, смолистых веществ, алкенов и аромати-

ческих углеводородов [30]. При переработке такого сырья

с целью получения малосернистых дизельных топлив необходи-

мо проводить его гидрооблагораживание, направленное на уда-

ление сернистых и азотистых соединений, смолистых веществ,

а также на гидрирование значительного количества ароматиче-

ских соединений и алкенов.

Гидроочистка газойля каталитического крекинга [фр. 200—

350°С, содержание серы «1,5%, сульфирующихся соединений

47% (об.), иодное число 47 г 12/100 г, цетановое число 37] эф-

фективно протекает на АКМ катализаторе при температуре

380°C, давлении 2—4 МПа и объемной скорости подачи сырья

1 ч-1. Степень гидрообессеривания при этом достигает 90%.

Однако для повышения цетанового числа до 42—45 на этом ка-

11

Таблица 2. Технико-экономические показатели промышленных установок

гидроочистки дизельных топлив

Показатель Л-24-5 Л-24-6 Л-24-7, ЛЧ-24-7 ЛК-6У ЛЧ-24-2000

Мощность ПО сы- 900 900 1200 2000 2000

рыо, тыс. т в год* 1000—1200 1200—1450 1500—1900 । 2000 2000

Давление в реак- торе, МПа Температура в ре- акторе, °C 3,0—3,6 2,8-3,7 2,8—4,0 5,2-5,5 5,0

340—400 340—400 340—400 350—400 360—400

Кратность цирку- ляции водородсо- держащего газа, м3/м3 сырья 250-300 250—300 200—350 350—500 250

Объемная скорость подачи сырья, ч-1 Содержание се- ры, %: 2,2—2,5 3,0—5,0 3,0-5,0 4,3 4,5

в сырье 0,6—1,2 0,6-1,6 0,6-1,6 0,6—1,6 0,8

в продукте Расход на 1 т сырья: 0,1—0,15 0,1-0,20 0,1—0,20 0,12—0,16 . 0,15

пар, МПа — 4,20 6,06 3,15—4,50 1,19

электроэнер- гия, МДж — 72,2 54,8 38,0 39,4

охлаждающая вода, м3 — 8,4 8,0 0,47 1,27

катализатор, кг — 0,04 0,018 0,0086 0,0086

газ, м3 — 4,2 7,5 2,1—5,2 9,64

мазут, кг — 19,4 14,0 5,8—14,4 —

* В числителе — проектные данные, в знаменателе — фактические.

тализаторе необходимо увеличить давление до 13—14 МПа [31].

Более пригодны для получения дизельного топлива дистилля-

ты замедленного коксования [29]. Так, летнее дизельное топли-

во с цетановым числом 57 и выше получено из фракций 160—

338 и 200—350°C дистиллятов замедленного коксования в ре-

зультате гидроочистки, проводимой при температуре 350 °C,

давлении 5 МПа, объемной скорости подачи сырья 1 ч-1 и цир-

куляции водородсодержащего газа 400 м3/м3 сырья. С повыше-

нием температуры до 380 °C объемную скорость можно увели-

чить до 1,5—2 ч-1, а давление снизить до 3 МПа.

Эффективность гидрооблагораживания сырья вторичного

происхождения в чистом виде можно повысить за счет подбора

катализатора. Однако более целесообразно гидрооблагоражи-

ванпе дизельных фракций вторичного происхождения проводить

в смеси с прямогонными дистиллятами. При гидроочистке сме-

сей газойлей замедленного коксования (до 30%) и прямогон-

ных фракций дизельного топлива западносибирской нефти в ус-

ловиях промышленной установки (360—380°C, давление 3—

12

4 МПа, объемная скорость подачи сырья до 4 ч-1, циркуляция

водородсодержащего газа до 300 м3/м3 сырья) на специальном

АКМ катализаторе степень гидрообессеривания достигала 95%

и возрастала до 98% при увеличении давления до 8 МПа [29].

Аналогичные результаты получены при гидроочистке смесей

прямогонных фракций и газойлей термоконтактного крекинга.

Процесс гидроочистки вторичного сырья характеризуется

повышенным тепловым эффектом (209,4 кДж на 1 кг сырья при

содержании в смеси 30% газойля замедленного коксования)

за счет гидрирования алкенов. Поэтому при разработке техно-

логии процесса гидроочистки дистиллятов вторичного проис-

хождения важным моментом, кроме подбора специального эф-

фективного катализатора, является обеспечение теплового режи-

ма реактора.

1.1.4. ГИДРООЧИСТКА ВАКУУМНЫХ ДИСТИЛЛЯТОВ

Вакуумные дистилляты (газойли) являются сырьем для про-

цессов каталитического крекинга, гидрокрекинга, получения

электродного кокса. Для повышения выхода и улучшения каче-

ства продуктов, полученных указанными процессами, и с целью

уменьшения загрязнения окружающей среды оксидами серы

все большая доля вырабатываемых вакуумных газойлей под-

вергается гидроочистке. Эффективность процесса гидроочистки

вакуумного газойля во многом определяется качеством исходного

сырья и требованиями к качеству продуктов для последующих

процессов.

Качество вакуумных газойлей определяется глубиной отбора

и четкостью ректификации мазута. Вакуумные дистилляты

с температурой конца кипения 500°C практически не содержат

металлорганических соединений и асфальтенов, а их коксуе-

мость не превышает 0,2%. С повышением /к.к. до 540—560 °C

коксуемость возрастает в 4—10 раз, содержание металлов —

в 3—4 раза, содержание тяжелых полициклических углеводоро-

дов— в 1,5—4 раза, серы — на 20—45% (табл. 3) [2]. Влияние

содержащихся в сырье металлов, азотистых соединений, серы

проявляется в снижении активности и стабильности работы ка-

тализатора за счет отложения кокса и необратимого отравления

металлами.

Гидроочистка вакуумного газойля с ^к.к. до 500°C не пред-

ставляет значительных трудностей и проводится в условиях

и на оборудовании, аналогичных для гидрообессеривания сред-

них дистиллятов [30]. При давлении 4—5 МПа, температуре

360—410 °C и объемной скорости подачи сырья 1 —1,5 ч-1 дос-

тигается 89—94%-я степень обессеривания; содержание азота

снижается на 20—35%, металлов — на 75—85%, ароматических

углеводородов — на 10—12%, коксуемость—на 65—70% [2].

Суммарная скорость реакции гидрообессеривания в зпачи-

13

Таблица 3. Характеристика вакуумных газойлей, полученных из типичных

нефтей СССР

Показатель Ромаш- кинская нефть Западносибирская нефть Арланская нефть

350-500 °C 350—500 °с| 350—540 °C 350—500 °с| 350—540 СС

Выход на нефть, % 21-23 23-24 29 23,5 29-33,5

Плотность, кг/м3 Элементный состав, %: 908,4 915,0 923,4 928,5 934,0

С 85,80 86,11 86,10 84,88 84,88

Н 12,10 12,18 12,11 12,10 11,96

N 0,10 0,11 0,14 0,13 0,15

S 2,00 1,60 1,73 2,89 3,03

Коксуемость, % Групповой углеводородный состав, %: 0,20 0,18 0,80 0,45 1,05

парафино-нафтеновые 45,3 38,1 36,0 35,2 32,6

ароматические 51,5 57,8 57,9 60,0 61,0

Смолы, % Содержание металлов, 10-4 %: 3,2 4,1 6,1 4,8 6,4

никель 0,31 0,30 0,60 0,34 0,60

ванадий 0,46 0,40 1,00 0,50 1,40

тельной степени зависит от массопередачи (впутридиффузион-

ное торможение в гранулах) и достаточно удовлетворительно

описывается уравнением второго порядка [31, 32]. С повыше-

нием температуры конца кипения сырья скорость гидрообессе-

ривания снижается: степень обессеривания 80% вакуумного га-

зойля с Лек. = 470°C достигается при объемной скорости в 1,5 ра-

за большей, чем вакуумного газойля с tK.K. = 540 °C, а константа

скорости реакции снижается в 1,7 раза (с 12,6 до 7,6) [31].

Хороший результат при гидроочистке вакуумных газойлей

с повышенной коксуемостью и содержанием металлов выше

1—2 г/т дает метод предварительной гидроподготовки на спе-

циальном катализаторе [32]. Малосернистое котельное топливо

с содержанием серы 0,3—0,7% можно получить гидрообессери-

ванием вакуумного газойля (фр. 350—520°C, содержание серы

2%, коксуемость 0,25%) или газойлей термокоптактного крекин-

га (фр. с /к.к. 4854-520°C, содержание серы 2,0—3,5%) или из

их смесей при давлении 5—10 МПа, температуре 360—390°С

и объемной скорости подачи сырья I ч-1 [33].

Гидроподготовка тяжелых вакуумных дистиллятов вторич-

ного происхождения (тяжелые газойли замедленного коксова-

ния, висбрекинга, термоконтактного крекинга) с целью их вов-

лечения в переработку в качестве сырья для получения светлых

нефтепродуктов имеет некоторые особенности по сравнению

с гидроподготовкой дистиллятного сырья. Вторичные тяжелые

газойлевые фракции характеризуются высоким содержанием

серы, азота, ароматических углеводородов и алкенов, повышен-

ной коксуемостью и содержанием металлов (табл. 4). Поэтому

14

Таблица 4. Характеристика дистиллятов вторичного происхождения,

полученных в процессах термоконтактного крекинга гудрона

высокосернистых нефтей (I), замедленного коксования (II)

и термоконтактного крекинга (III) западносибирской нефти

Показатель I II ш

Плотность, кг/м3 931 911 884

Фракционный состав, °C: н. к. 305 210 186

10% 342 242 204

50% 409 278 250

90% 480 312 324

к. к. 506 328 346

Содержание сульфирующихся углеводородов, 58,0 58,5 57,5

% (об.)

Элементный состав, %:

С 84,80 86,72 89,98

Н 11,80 11,10 10,95

N 0,20 0,08 0,07

S 3,20 2,10 2,00

Групповой углеводородный состав, %:

парафино-нафтеновые 36,0 24,0 15,6

ароматические 60,0 59,1 37,3

непредельные — 16,9 47,1

Коксуемость, % 0,7 — —

для получения качественного сырья каталитического крекинга

или гидрокрекинга такие газойли лучше перерабатывать в сме-

си с вакуумными дистиллятами в количестве до 30%. В этом

случае при температуре 370—380 °C, давлении 4—5 МПа и

объемной скорости подачи сырья 1 ч-1 можно получить ста-

бильный гидрогенизат с содержанием серы 0,10—0,25% и кок-

суемостью 0,10—0,13%.

Если тяжелые газойли вторичных процессов используют

в качестве сырья для получения технического углерода, то в

процессе их гидроподготовки необходимо удалить только соеди-

нения серы и азота, не затрагивая ароматических углеводоро-

дов. Такую задачу можно решить подбором специального ката-

лизатора и условий процесса [34, 35].

1.1.5. ГИДРООЧИСТКА НЕФТЯНЫХ ОСТАТКОВ

Каталитическая переработка нефтяных остатков (мазутов

и гудронов), потенциальное содержание которых достигает 46—

56% нефти, представляет несомненный интерес в решении

проблемы углубления переработки нефти. Так, повышение от-

бора светлых нефтепродуктов всего на 1% за счет переработки

остатков по сравнению с традиционной переработкой при вы-

работке одинакового объема топлив эквивалентно добыче и пе-

реработке дополнительно 5—6 млн. т нефти [30]. Эффективная

переработка остатков сернистых нефтей должна сочетать воз-

15

Таблица 5. Характеристика остатков западносибирских нефтей

Показатель Вакуумный дистиллят Мазут Гудрон

Выход на нефть, % Содержание, %: 24 47 23

серы 1 ,7 2,2 2,7

азота 0,1 0,3 0,4

никеля (млн-1) 0,5 2,9 57,0

ванадия (млн-1) 0,5 58,0 114,0

асфальтенов Отсутствие 2,2 4,4

Коксуемость, % 0,2 8,6 17,2

можность получения качественных моторных топлив и малосер-

нистого котельного топлива или малосернистого кокса. При

этом, однако, необходимо учитывать ряд факторов: состав ис-

ходной нефти, номенклатуру требующихся нефтепродуктов, от-

работанность технологии и эффективность имеющихся катали-

заторов.

По сравнению с дистиллятным сырьем нефтяные остатки ха-

рактеризуются более высокой плотностью, повышенной коксуе-

мостью, содержанием органических соединений серы, азота, ме-

таллов, асфальтенов, нефтяных смол, золы. В качестве примера

в табл. 5 приведена характеристика остатков западносибирских

нефтей [30].

Для переработки нефтяных остатков в малосернистое котель-

ное топливо предложены следующие методы «непрямого» гид-

рообессеривания [36]:

вакуумная перегонка мазута с последующим обессериванием

вакуумного газойля и смешение последнего с гудроном (содер-

жание серы в котельном топливе 1,4—1,8%);

вакуумная перегонка мазута и деасфальтизация гудрона

с последующим обессериванием вакуумного газойля и деасфаль-

тизата и смешением их с остатком деасфальтизата (содержание

серы в котельном топливе 0,4—1,4%);

вакуумная перегонка мазута и деасфальтизация гудрона

с последующим гидрообессериванием вакуумного газойля и де-

асфальтизата и их смешением (содержание серы в котельном

топливе 0,2—0,3%, остаток деасфальтизации в котельное топли-

во не поступает и подвергается газификации).

Однако в современных схемах нефтеперерабатывающих пред-

приятий наиболее часто применяют прямое гидрообессеривание

мазута или раздельную каталитическую переработку вакуумно-

го дистиллята и гудрона. Прямое гидрообессеривание нефтяных

остатков проводят при температуре 370—427°C, давлении 10—

15 МПа и объемной скорости подачи сырья около 0,5 ч-1.

В промышленности реализованы модификации процесса со ста-

ционарным, движущимся или псевдоожиженном слоем катали-

затора [37]. В табл. 6 приведена характеристика процессов

z >-J5’.

Таблица 6. Характеристика процессов прямого гидрообессеривания

остатков (мазутов) со стационарным слоем

Процесс, фирма Содержание серы в мазу- те, % Целевой продукт

Resid — HDS, «Gulf Research» 3,5-4,5 Фракция 190 °C и выше (S = 0,3%)

RDS — Isomax, «Shevron Research» 3,0 Фракция С5 и выше (S=0,5%)

RCD — Unibon, «Universal Oil Pro- ducts» 4,2 Котельное топливо (S = = 0,3%)

«Shell International Research» 4,0 Фракция 165 °C и выше (S = 0,5%)

Institut Fragais du Petrole 4,0 Фракция 204 °C и выше (S = 0,5%)

Ultrafining, «Standart Oil» 4,5 Котельное топливо (S = = 0,55%)

Unicracking, «Union Oil» 3,8 Фракция 191 °C и выше (S = o,3%)

«British Petroleum» 4,0 Фракция 177 °C и выше (S = 0,5%)

гидрообессеривания нефтяных остатков со стационарным слоем

катализатора, осуществленных зарубежными фирмами [37].

Например, по технологии фирмы «Gulf» гидропереработке под-

вергается мазут с содержанием серы 3,5—4,5% и металлов

(Ni-j-V) 60 млн-1. Выход котельного топлива составляет 97—

99% с содержанием серы до 0,3%. Расход водорода колеблется

в пределах 92—156 м3/м3 сырья, расход катализатора составляет

1,43 кг/м3 сырья при переработке мазута или 3,86 кг/м3 при пе-

реработке гудрона.

В качестве примера возможной переработки нефтяных ос-

татков нефтей СССР в котельное топливо марок М-40 и М-100

в табл. 7 приведены данные опытно-промышленных испытаний

с использованием мелкосферического АКМ катализатора

[38].

Процесс с трехфазным псевдоожиженным слоем, например,

процесс Н—Oil фирмы «Hydrocarbon Research» или японский

процесс с коаксиальным двухтрубным реактором отличается

большей гибкостью, чем процесс со стационарным катализато-

ром, позволяет перерабатывать остаточное сырье с содержа-

нием металлов 0,04% и выше даже без предварительной подго-

товки (обессоливания и фильтрования) сырья [37—39]. Сниже-

ние активности катализатора компенсируется его регулярным

обновлением без нарушения технологического режима. Расход

катализатора при этом составляет 0,09—0,11 кг на 1 т сырья

[40].

Исследование кинетических закономерностей процесса гидро-

обессеривания мазутов показало, что скорость реакции описы-

вается уравнением второго порядка [38, 41]

2—922

Таблица 7. Показатели процесса переработки остатков нефтей

в котельное топливо на АКМ катализаторе [35]

Показатель Мазут ро- машкинской нефти Гудрон ромаш- кинской нефти Гудрон арланской нефти Гудрон западно- сибирской нефти

Характеристика сырья

Содержание, %:

углерод 85,38 35,76 83,65 85,34

водород 11,13 10,8 10,62 11,19

азот 0,25 0,40 0,46 0,42

сера 2,58 3,08 4,0 2,48

кислород 0,18 0,20 1,28 0,57

ванадий (г/т) 98 216 250 90

никель (г/т) 40 150 100 20

асфальтены 7,15 14,7 17,3 —

смолы 9,2 26,2 16,4 —

механические примеси и зола 0,096 0,194 0,324 —

Коксуемость, % 8,38 18,52 16,20 10,19

Показатели процесса

Расход водорода, % 1,0—1,2 1,4 1,3 1,1

Марка топлива М-40 М-100 М-40 М-40 М-40

Расход топлива, % 96,7 94,1 92,7 91,0 94,3

Качество продукта

Содержание серы, % 1,02 0,98 0,47 1,0 0,95

Зольность, % 0,018 0,06 — 0,08 0,05

Коксуемость, % 5,4 7,5 6,6 8,3 5,9

Температура застывания, °C 4-6 +13 — 1 +2 +5

1/хк = 1/Лн + k/w,

где хк и хн — конечное и начальное содержание серы; w — объемная скорость

подачи сырья; k — константа скорости реакции.

Зависимость константы скорости удаления серы от темпера-

туры подчиняется уравнению Аррениуса [41]:

k= 10,55— 10 800/(27).

Кажущаяся энергия активации гидрообессеривания мазутов

арланской и смеси татарских нефтей при 10 МПа составляет

2,5 кДж/моль. По другим данным, энергия активации гидро-

обессеривания мазутов аравийской и иранской нефтей состав-

ляет 5,0—7,0 кДж/моль. Константа скорости реакции линейно

возрастает с повышением давления в пределах 5—20 МПа.

Для мазута арланской нефти найдена следующая зависимость

138, 42]

, 1 , ч 0,704-0,72

^1/^2 = (Р1/Р-)

Скорость обессеривания мазутов из различных нефтей зави-

сит, главным образом, от содержания асфальтенов в сырье, что,

no-видимому, связано с их ингибирующим действием и присут-

ствием трудноудаляемых соединений серы, содержащихся в ас-

фальтенах.

18

Зависимость между константой скорости и содержанием ас-

фальтенов в сырье можно представить уравнением

lg k = —h »

где xa — содержание асфальтенов в сырье; аь Ь\—.константы, зависящие от

используемого катализатора и условий реакции; k — константа скорости.

В случае мазутов, полученных из одной и той же нефти,,

но с различными пределами выкипания, справедлива другая

зависимость:

lgfe= a2lgi/ + Ьг,

где у — выход мазута в % на нефть; д2, Ь2— константы, зависящие от сырья,

условий реакции и катализатора.

Одновременно с обессериванием протекают и другие реак-

ции: удаление азота, асфальтенов, смол и частичная деструк-

ция сырья; между ними существует взаимозависимость. Об этом

свидетельствуют значения коэффициента корреляции: степень

обессеривания — степень удаления асфальтенов — 0,95, азота —

0,92, снижение коксуемости — 0,93. Константы скорости удале-

ния серы, азота, асфальтенов и уменьшения коксуемости, рас-

считанные по уравнению второго порядка при давлении 15 МПа

и температуре 380°С, соотносятся как 1,46:0,26 1,15:0,45.

Не существует прямой взаимосвязи между реакциями уда-

ления серы и деструкции сырья, так как глубина деструкции

сырья определяется не столько разрывом связи С—S, сколько

связи С—С. Для описания кинетики реакции деструкции наибо-

лее приемлемо уравнение первого порядка с торможением про-

дуктами реакции, предложенное А. В. Фростом. Аналитические

зависимости константы скорости деструкции от температуры

выражаются следующими уравнениями [41]:

для мазута арланской нефти k = 23,20 — 29300/(27);

для мазута смеси татарских нефтей k 26,85 — 33 300/(27).

Найдена прямолинейная зависимость между степенью гид-

роочистки мазута и степенью удаления ванадия:

Cv = 0,32 + 0,583Cs,

где Су—количество удаляемого из сырья ванадия, %; Cs — количество

удаляемой из сырья серы, %.

При одинаковой степени обессеривания на крупнопористом

катализаторе асфальтены и металлы удаляются более полно,

чем на мелкопористом. При этом снижение содержания ванадия

почти пропорционально степени удаления серы. Порядок реак-

ций удаления асфальтенов и металлов может быть первым или

вторым в зависимости от условий [41]. Энергия активации

удаления асфальтенов, ванадия и никеля равна соответственно

67,0, 81,6 и 108,0 кДж/моль.

Основным недостатком всех процессов прямого гидрообессе-

ривания остатков является быстрая дезактивация катализато-

2*

19

Таблица 8. Влияние концентрации металлов на физико-химические

свойства катализатора после окислительной регенерации

I кжазатель Время от начала работы, ч

0 1 1001 240 350 450 | 1000 | 1750 | 2700

Содержание углерода на ка- тализаторе до регенерации, % Содержание металлов, %: 0 12 21 12 13 18 21 21

V — 0,7 1,5 3,1 3,8 4,8 8,5 11,7

Ni — 0,2 0,7 1,3 1,5 1,7 2,6 3,2

Na 0,1 0,4 0,5 0,6 0,5 0,5 1,7 1,8

Fe 0,1 0,2 0,3 0,5 1,0 1,3 1,1 1,3

Насыпная плотность, кг/м3 700 700 720 810 830 850 1120 1170

Удельная поверхность, м2/кг 160 135 130 99 96 93 70 65

Объем пор, см3/г 0,38 0,32 0,31 0,22 0,22 0,21 0,17 0,15

Средний радиус пор, нм 4,6 4,8 4,7 4,5 4,5 4,4 4,8 4,6

Степень обессеривания, % 82 80 76 69 66 62 45 39

Относительная активность 1,00 0,98 0,94 0,84 0,81 0,76 0,55 0,48

ров из-за отложения в них кокса и металлов [41, 42]. В сред-

нем срок службы катализатора в стационарном слое составляет

6 мес— 1 год при содержании металлов в сырье 100—150 млн-1

[43].

Влияние металлов и их концентрации в сырье на активность

АКМ. катализатора в процессе гидрообессеривания мазута ар-

ланской нефти при температуре 360—425 °C, давлении 10—

15 МПа, объемной скорости подачи сырья 0,5—1,0 ч-1 и цирку-

ляции водорода 1000 м3/м3 сырья показано в табл. 8 [44]. После

окислительной регенерации гидрообессеривающая активность

катализатора не восстанавливается. Показано, что отравляю-

щее действие V и Ni усиливается при увеличении содержания

натрия в катализаторе.

Обратимая дезактивация катализаторов в результате отло-

жения кокса зависит от содержания в сырье асфальтенов

и смол. В работе [45] показано, что с увеличением степени де-

асфальтизации сырья активность и стабильность катализатора

возрастают, а коксообразование снижается. Следовательно, для

улучшения технико-экономических показателей процессов пере-

работки нефтяных остатков необходимо проводить предвари-

тельную подготовку сырья с целью снижения в нем содержания

металлов, асфальтенов и смол. Введение в технологию гидро-

обессеривания нефтяных остатков стадии деметаллизации (кон-

тактная деметаллизация, термическое разложение металлорга-

ничсскнх соединений, обработка растворителями в присутствии

адсорбентов) [46] позволяет снизить расход катализатора гид-

рообессеривания в 3—5 раз.

Гидроочистка гудронов представляет более сложную задачу,

чем гидроочистка мазутов. ("одержи и не соединений азота, ме-

таллов и асфальтенов в гудронах значительно выше, чем в ма-

зутах. Эффективная переработка такого сырья в моторные топ-

20

лива, малосернистое котельное топливо или в сырье для после-

дующей каталитической переработки, по-видимому, возможна

с помощью комбинированного процесса гидрообессеривания,

проводимого при давлении 15—20 МПа в псевдоожиженном слое

катализатора с предварительной деметаллизацией [47] или де-

асфальтизацией [48] сырья. Так, процесс переработки гудрона,

имеющего температуру кипения выше 540°C, с предваритель-

ной деметаллизацией осуществляют при давлении 15 МПа и

температуре 400—420 °C. При этом получают [30]:

бензиновую фракцию н.к.— 160 °C (выход 6,3%, содержание

серы 0,02%, иодное число 3,45 г 12/100 г);

дизельную фракцию 160—350°С (выход 20,8%, содержание

серы 0,9%, температура застывания —32 °C);

сырье для каталитической переработки — фракция 350—

450°C (выход 20,9%, содержание серы 0,4%, ванадия— 1 млн-1,

никеля 0,5 млн-1, коксуемость 0,12%);

сырье коксования — фракция, выкипающая выше 450 °C (вы-

ход 47,8%, содержание серы 0,66%, ванадия 24 млн-1, никеля

17 млн-1, коксуемость 12%);

малосернистое котельное топливо (выход 89,5%, содержание

серы 0,5%).

Процесс переработки гудрона с предварительной деасфаль-

тизацией можно проводить на стационарном катализаторе. Ка-

чество деасфальтизатов гудронов западносибирских и арланской

нефтей показано в табл. 9.

Таблица 9. Качество деасфальтизатов гудронов западносибирских

и арланской нефтей

Показатель Деасфальтизиро- ванный гудрон Показатель Деасфальтизиро- ванный гудрон*

западно- ардапской сибирских „сфти нефтей 4 западно- арланской сибирских нефти нефтей

Выход на исход- 90 85 ный гудрон, % Плотность, кг/м3 978 982 Коксуемость, % 9,8 11,0 Содержание, %: серы 2,6 4,0 асфальтенов 0,8 0,8 ванадия, 10~4 80 160 никеля, 10-4 90 60 Молекулярная мае- 630 626 са Групповой угле- водородный со- став: парафино- 15,0/0,06 13,5/0,11 нафтеновые моноаромати- 18,0/1,6 15,2/2,49 ческие ди- и триаро-34,7/3,2 37,5/4,9 матические смолы бен- 15,8/3,6 11,5/5,3 зольные смолы спирто- 15,6/3,8 21,5/5,5 бензольные асфальтены 0,9/3,3 0,8/5,8

* В числителе — содержание углеводородов, в знаменателе — концентрация

серы, %.

21

При исследовании кинетики гидрообессеривания деасфальти-

затов в изотермических условиях (температура 360—420°C, дав-

ление 14,7 МПа, объемная скорость 0,5—8 ч-1, кратность цирку-

ляции Нг—1000 м3/м3, длительность опыта 300 ч) показано, что

наиболее полно процесс описывается моделью двух параллель-

ных реакций первого порядка (для легко- и трудноудаляемой

серы) [42, 49]

x/Xq = d exp (—k^x) 4- (1 — a) exp (—A?2t) , nr = n2 ~ 1;

или моделью реакции второго порядка [42, 49]:

l/x"”1 = 1/V"1 + (п — 1) kx\ п > 1,

где х, %о — концентрация серы в гидрогенизате и исходном сырье; т — время

контакта; a — доля легкоудаляемой серы; п — порядок реакции.

Доля легкоудаляемой серы составляет для деасфальтизатов-

западносибирских нефтей «64% и арланской нефти «71%.

Срок службы известных катализаторов гидрообессеривания

гудронов (стоимость катализатора — основная статья расхода

при эксплуатации промышленной установки [50]) составляет

7—11 мес при относительно невысокой (65—75%) глубине обес-

серивания и жестком ограничении по содержанию металлов

в сырье (54-12-10"4%) [51].

1.2. ГИДРООЧИСТКА МАСЕЛ И ПАРАФИНОВ

Гидроочистка масляных фракций служит для улучшения их

качества, в частности таких характеристик, как стабильность,

цвет, деэмульгируемость и коксуемость. Этот процесс нашел

широкое распространение как в Советском Союзе, так и за ру-

Таблица 10. Сравнительные результаты контактной доочистки

и гидроочистки масел

Показатель Сырье Продукт после доочистки Сырье Продукт после доочистки

контакт- ной гидриро- ванием гидриро- ванием

Вязкость кинематиче- ская, мм2/с: при 50 °C при 100 °C Индекс вязкости Содержание серы, % Тсмпера 1 \ ра, пк'1 ывапия вспышки Коксуемость, % Цвет, ед. ЦИТ Дистиллятное I масло И-2 0 19,83 20,05 20,63 5,01 5,00 5,00 84 84 85 1,0 1,0 0,6 18 18 17 186 186 187 0,15 0,10 0,06 3.5 3.0 2,0 Остаточное масло МС-2 0 21,63 21,40 21,10 84 «4 86 1,0 1,0 0,7 16 —16 —15 223 223 256 0,60 0,53 0,43 4,5 4,0 3,0

22

Таблица 11. Характеристика индустриальных масел, полученных

гидроочисткой при различных температурах (в скобках)

Катализатор Д-60, давление 2,8 МПа, объемная скорость подачи сырья 1,2 ч-*,

кратность циркуляции водородсодержащего газа 250—350 м3/м3. Для сравнения

в знаменателе приведены данные для сырья

Показатель Масло И-12А (при 225 СС) Масло И-20А (при 225 СС) Масло И-12А + оста- ток гидрокрекинга (50 50) Остаток гидро- крекинга (при 250 °C)

(при 225 СС) (при 275 СС)

р, кг/м3 867/867 867/876 851/850 846 838/838

Лд20 1,4808 1,4876 1,4739 1,4732 1,4872

•/вСП, °C 164/176 164/176 150/162 152/164 146/152

Цвет, ед. ЦНТ 1,5/0,5 4,0/2,5 2,5/1,5 2,5/1,5 3,5/2,0

Cs, % 0,72/0,67 0,94/0,92 0,45/0,40 0,44/0,32 0,95/0,89

/заст, °C —35/-35 —26/—26 — 33/—33 —33/—33 -34/-34

Индекс вязкости 97/87 91/91 103/104 102/106 110/111

/ан.т °C 86,1/85,8 85,6/85,5 92,7/92,6 92,7/92,6 97,7/97,6

бежом [52, 53]. В основном это обусловлено тем, что процесс

гидроочистки масел более технологичен по сравнению с серно-

кислотной и контактной доочисткой. В табл. 10 приведено со-

поставление качества дистиллятного и остаточного масла, полу-

ченного разными способами [52].

В Советском Союзе нашел применение процесс гидроочистки

масел при давлении 4 МПа и температуре 300—325 °C на АКМ

или АНМ катализаторе с целью получения компонента мотор-

ных и индустриальных масел широкого ассортимента

[А.с. СССР 757588, 1980 г.]. Однако лучшие результаты могут

быть получены при использовании железомолибденового катали-

затора Д-60 следующего состава (% в расчете на оксиды): же-

леза 20,5—20,7, молибдена 19,3—19,7, промотора 0,9—1,0, бора

4,7—5,1, алюминия 54,6—53,5 [54]. Этот катализатор позво-

ляет проводить процесс гидроочистки индустриальных масел

И-12А, И-20А, а также их смеси с остатком гидрокрекинга при

температуре 225—250 °C, давлении 2,7—3,0 МПа и объемной

скорости подачи сырья 1—2 ч-1. Результаты опытно-промыш-

ленных испытаний катализатора Д-60 на установке Г-24/1 пока-

зали (табл. 11), что из западносибирских нефтей можно полу-

чить индустриальные масла с удовлетворительными показате-

лями индекса вязкости, температуры застывания и цвета.

Для получения высоковязких смазочных масел процесс гид-

роочистки рекомендуют проводить при высоком давлении (10—

24 МПа) в одну или две ступени. Изменяя условия процесса

(температуру, объемную скорость) и применяемый катализатор,

можно получить масла с высоким индексом вязкости практи-

чески из любых нефтей.

23

В качестве примера одноступенчатого процесса можно при-

вести гидрирование тяжелого вакуумного дистиллята ромаш-

кинской нефти на АНМС катализаторе с объемной скоростью

0,5 ч-1 [53]. Показано, что при повышении температуры процес-

са на 15—20 °C индекс вязкости вырабатываемого масла повы-

шается с 80 до 115, снижается вязкость масла и содержание

в нем ароматических углеводородов, прежде всего полицикличе-

ских, серо- и азоторганических соединений. Однако, как прави-

ло, в одноступенчатом процессе при гидрировании под высоким

давлением параллельно протекают реакции деструкции, что

снижает выход целевого продукта и требует введения стадии

отгона легких фракций.

В значительной мере эти недостатки устраняются в двухсту-

пенчатом процессе. Так, предлагают [Пат. США 3649519, 1972 г.],

для переработки деасфальтизата на первой ступени процесс

вести при температуре 413—441 °C, давлении 19 МПа и объем-

ной скорости 0,5 ч^1 в присутствии АНМС катализатора. После

разделения продуктов в горячем сепараторе выделенную фрак-

цию смешивают с вакуумным газойлем и подвергают гидриро-

ванию во втором реакторе на другом катализаторе в более мяг-

ких условиях: температура 385—413°С, давление 17—18 МПа

и объемная скорость 1 ч-1. В результате получают продукт

с высоким индексом вязкости, но по сравнению с одноступенча-

тым процессом снижается расход водорода и образуется мень-

ше легких фракций.

Как правило, в промышленных установках процессы гидро-

очистки масел комбинируют с процессами гидроочистки пара-

финов, получаемых при депарафинизации масел. В результате

такой гидроочистки в парафинах снижается содержание смо-

листых веществ, сероорганических соединений и алкенов, улуч-

шается цвет продукта и стойкость к воздействию света. Гидро-

очистку парафинов, церезинов и петролатумов проводят при

давлении 3,6—4,0 МПа, температуре 200—350°C, объемной ско-

рости подачи сырья 0,5—1,0 ч-1 и кратности циркуляции водо-

родсодержащего газа 600—800 м3/м3 с использованием катали-

заторов АКМ, АНМ, алюмохроммолибденовых, сульфидного

никельвольфрамжелезного и др. [11].

1.3. ГИДРОКРЕКИНГ нефтяных дистиллятов

Гидрокрекинг является одним из наиболее эффективных и

гибких процессов нефтепереработки, позволяющий получать

широкий ассортимент нефтепродуктов практически из любого

нефтяного сырья путем подбора соответствующих катализато-

ров и условий проведения процесса. Наибольшее промышленное

развитие процесс гидрокрекинга получил в США, где впервые

фирмой «Standart Oil» в I960 г была пущена установка мощ-

ностью 1,6 тыс. м3/сут | 551

24

По целевому назначению реализованные в промышленности

процессы гидрокрекинга можно разделить на следующие [И,

55, 56]:

1) гидрокрекинг бензиновых фракций с целью получения

сжиженного нефтяного газа, бутановых и пентановых углеводо-

родов изостроения для нефтехимического синтеза;

2) гидрокрекинг средних дистиллятов (прямогонных и вто-

ричного происхождения с т. кип. 200—350 °C) с целью получе-

ния бензинов и реактивных топлив;

3) гидрокрекинг атмосферных и вакуумных газойлей, газой-

лей коксования и каталитического крекинга с целью получения

бензинов, реактивных и дизельных топлив;

4) гидрокрекинг тяжелых нефтяных дистиллятов с целью

получения реактивных и дизельных топлив, смазочных масел,

малосернистых котельных топлив и сырья для каталитического

крекинга;

5) селективный гидрокрекинг бензинов с целью повышения

октанового числа, реактивных и дизельных топлив с целью сни-

жения температуры застывания, масляных фракций с целью

снижения температуры застывания, улучшения цвета и стабиль-

ности, котельного топлива, стабилизаторов, пластификаторов

и технических масел с целью снижения температуры застыва-

ния, а также микрокристаллического парафина для увеличения

его текучести.

1.3.1. ГИДРОКРЕКИНГ БЕНЗИНОВЫХ ФРАКЦИЙ

Основным назначением процесса гидрокрекинга бензиновых

фракций является получение алканов изостроения С5—Сб, ис-

пользуемых в качестве легкого высокооктанового компонента ав-

томобильных бензинов («изокомпонента»), изоалканов С4—С5—

сырья для производства синтетических каучуков [57, 58]. Про-

цесс гидрокрекинга бензиновых фракций не получил большого

распространения в мировой практике (эксплуатируется всего

5 установок) [58], однако он имеет перспективу промышленно-

го развития в связи с необходимостью перерабатывать значи-

тельное количество низкооктановых бензольно-толуольных и то-

луольно-ксилольных рафинатов и газоконденсатов с целью по-

лучения сырья для нефтехимии [56].

Главными компонентами прямогонных бензиновых фракций

и бензольно-толуольных рафинатов являются н-алканы С6—С8.

В интервале температур 300—500°С в зависимости от приме-

няемого катализатора превращения этих углеводородов могут

протекать по следующим маршрутам [59]:

[крекинг] +Н2

СпН2п+2 Гпу2НП4 2 “г изо-Сп/2Нп * Сп/гВп+г изо-Сп/2Нп.|-2

25

или

СпН2п4 2

[крекинг] +Н2

СпН2п 2Сп/2Нп 2Сп/2Нп + 2

[изомеризация] + Н2

1 ^зо-СпН2я > цзо-СпНп+2

[крекинг] +Н-2

2изо-^7112^п 2w3o-Czl/2Hn4-2.

Цель гидрокрекинга бензиновых фракций — получение изоалка-

нов С4—С6 при минимальном получении газообразных продук-

тов Ci—С3 — достигается подбором бифункциональных катали-

заторов [60]. Из многочисленных катализаторов, предложенных

для этого процесса, промышленное значение имеют только цео-

литсодержащие биметаллические катализаторы, стойкие к ката-

литическим ядам [57, 61].

Процесс гидрокрекинга бензиновых фракций проводят при

давлении 2—8 МПа, температуре 340—390 °C, объемной скоро-

сти подачи сырья 1—2 ч^1 и циркуляции водородсодержащего

газа (концентрация Н2>75%) 1000—1500 м3/м3 сырья. В таких

условиях получают 20—35% углеводородов изостроения

С5—С6(С7) при выходе углеводородов С4 12—36% и Ct—С3.

3—20 (15)% [62]. Материальный баланс процесса гидрокрекин-

га бензина на промышленной установке Л-35-11/300 с исполь-

зованием катализатора ГКБ-3 приведен в табл. 12 [58].

В СССР (ВНИИНП) разработан процесс изориформинга,,

в котором стадии каталитического риформинга предшествует

Таблица 12. Материальный баланс процесса гидрокрекинга бензина

на установке Л-35-111300

Показатель Цикл Регене- рация катали- затора

середина конец

Сырье — фракции, °C 110—170 ПО—170 130—180 110—170 Температура на входе в реактор, °C 345 375 375 340—345 Получено, %: Cj—С2 1,4 1,5 2,5 1,5 Сз—С4 14,6 14,5 19,0 14,5 в том числе: Сз 3,1 2,0 5,0 3,0 изо-С4 7,8 8,0 8,5 8,0 н-С4 3,7 3,5 5,5 3,5 изокомпонента 15,5 16,0 16,0 15,5 в том числе: «зо-С5 9,5 9,0 8,2 8,5 н-Сь 1,1 1,1 2,3 1,0 изо-С() 3,4 4,0 5,4 4,0 н-С6 0,3 0,5 1,1 0,5 нафтены С(, 1,2 1,4 1,0 1,5 фракции 85 180 °C 68,5 68,0 61,5 68,5 Итого: 100,0 100,0 100,0 100,0

26

стадия гидрокрекинга на катализаторе ГКБ-ЗМ. В результате

процесса получается товарный бензин с октановым числом 78—

80 по моторному методу [61].

Для получения сырья для нефтехимии методом гидрокрекин-

га рекомендованы два варианта процесса: с рецикуляцией

фракции С7 — к.к. или с рециркуляцией фракции С7—130 °C и

выводом остатка (130°C—к.к.), представляющим собой кон-

центрат ароматических углеводородов. В качестве сырья исполь-

зуют фракцию 95—165 °C, а процесс проводят при температуре

340—350 °C, давлении 4—5 МПа, объемной скорости подачи

сырья 1,5 ч-1 и циркуляции водородсодержащего газа (концент-

рация Н2—85%) 1000 м3/м3 [58].

Степень превращения бензина в процессе гидрокрекинга на

катализаторе ГКБ-3 в основном зависит от температуры и объ-

емной скорости подачи сырья. Давление в интервале 4—9 МПа

мало влияет на выход основных продуктов, за исключением

Z/30-C4 [57]. Однако при повышении давления уменьшаются вы-

ход метана и соотношение углеводородов нормального и изо-

строения.

В интервале температур 300—350 °C глубина превращения

углеводородов бензиновой фракции снижается в ряду: алканы>

>нафтеновые> ароматические [63]. Выход углеводородов

Ci—С2 не зависит от температуры, но выход углеводородов С5

и С6 и степень превращения сырья возрастают с увеличением

температуры процесса. Из алканов наиболее легко в указанном

температурном интервале превращаются Сю, наиболее труд-

но — С8. Нафтеновые углеводороды начинают расщепляться при

температуре выше 315 °C. С увеличением температуры отноше-

ние изо- к нормальным углеводородам С4—Сб уменьшается,

а для углеводородов С8—Сю возрастает [64].

Увеличение объемной скорости подачи сырья в интервале

1—10 ч-1 приводит к уменьшению выхода практически всех

продуктов гидрокрекинга.

Для получения сжиженного нефтяного газа с выходом 65—

100% гидрокрекинг бензина проводят в диапазоне температур

380—450 °C предпочтительнее в присутствии никельцеолитсодер-

жащего катализатора [Пат. США 3594310, 1971 г.; Пат. Англии

1222772, 1971 г.].

Исследование кинетики гидрокрекинга углеводородов бензи-

новой фракции показывает, что уравнение скорости Wi имеет

первый порядок по каждому веществу и водороду [65] и может

быть записано в следующем виде

wi = ^oi ехР ( Et/RT) х0 = k^i exp ( Ei/RT) 4»

2jG/(^ + nH2)

где koi — предэкспоненциальный множитель i реакции; Ei— энергия актива-

ции; R— универсальная газовая постоянная; G, М — массовый поток и моле-

кулярная масса п вещества.

27

1.3.2. ГИДРОКРЕКИНГ СРЕДНИХ дистиллятов

Процесс гидрокрекинга прямогонных фракций 150—380 °C

и легкого газойля каталитического крекинга предназначен для

получения бензина, реактивных и дизельных топлив одновре-

менно с углеводородами С!—С4 или сжиженного нефтяного га-

за и сырья для нефтехимии [62]. Процесс довольно подробно

изучен, разработана его технология и катализаторы, однако

практического применения он не нашел. Перспективы гидрокре-

кинга средних дистиллятов весьма неблагоприятны в связи с от-

сутствием ресурсов керосиновых и дизельных фракций. Однако

закономерности этого процесса и разработанная технология в

определенной мере моделируют более перспективный и важный

процесс — легкий гидрокрекинг вакуумного газойля.

В зависимости от исходного сырья и используемого катали-

затора гидрокрекинг средних дистиллятов проводят по двух-

ступенчатой (катализаторы на основе металлов VIII группы)

или одноступенчатой (сульфидные катализаторы) схеме. Сте-

пень превращения сырья за проход составляет 50—90 (60—

80)%; выход основных продуктов: тяжелого бензина 15—70%,

легкого бензина— 15—60%, реактивных топлив — 50—70% (об.),

дизельного топлива — 20—50%, легких углеводородов Ci—С4—

8—30% и углеводородов С4—С6—15—40%. Процесс проводят

при объемной скорости подачи сырья 0,8—3,0 (1—2) ч-1 и цир-

куляции водородсодержащего газа 400—2200 (900—2000) м3/м3

при температуре 340—450 °C в одноступенчатом и 315—380°C

в двухступенчатом процессе. В качестве примера в табл. 13

приведены показатели двухступенчатого процесса гидрокрекин-

га фракции 180—320 °C, на катализаторе MoO3HNaY при тем-

пературе 380 °C, давлении 4 МПа, объемной скорости подачи

сырья 1 ч^1 и циркуляции водородсодержащего газа 18 000 м3/м3.

Таблица 13. Показатели двухступенчатого процесса

гидрокрекинга фракции 180—320 °C

Показатель Время от начала работы, ч

100 | 400 | 600 | 800

Выход гидрогенизата, % 90,5 90,8 92,7 91,8

Выход бензина с температурой кипе- ния до 180 *С, %:

на гидрогенизат 56,2 57,2 52,7 57,2

на сырье 51,0 52,0 49,0 52,5

Степень превращения сырья, % 60,2 61,2 56,2 61,7

Расход водорода, % 1 ,4 1,3 1,5 1,6

Выход га <ов, %

с. 0,2 0,3 0,1 0,2

с2 0,2 0,2 0,2 0,2

Сз 2,2 2,2 2,1 2,2

н-С4 1,8 1,8 1,6 1,7

изо-С4 4,4 4,5 4,4 4,5

28

1.3.3. ГИДРОКРЕКИНГ ГАЗОЙЛЕВЫХ ФРАКЦИЙ

Процессы гидрокрекинга атмосферного и вакуумного газой-

ля, газойлей коксования, каталитического или термоконтактно-

го крекинга направлены на получение компонентов моторных

топлив либо основы высокоиндексных масел. Направление про-

цесса, выход и качество образующихся продуктов определяются

качеством исходного сырья, катализатором, условиями проведе-

ния процесса и типом реактора. При исследовании химизма

процесса гидрокрекинга на примере индивидуальных углеводо-

родов и углеводородных смесей было показано, что основными

реакциями при этом являются: гидрогенолиз алканов и нафте-

новых углеводородов, гидродеалкилирование алкил(поли)цикли-

ческих соединений, гидрирование ароматических углеводородов,

гидрогенолиз гетероорганических соединений [И].

Суммарный процесс гидрокрекинга тяжелых дистиллятов —

экзотермическая реакция, протекающая с выделением 607—

670 кДж/кг сырья при степени его превращения 70—90% и рас-

ходе водорода 1,5—2,0% [66]. Тепловой эффект гидрокрекинга

зависит от степени превращения и расхода водорода (рис. 1).

Преобладающую роль в суммарной величине теплового эффек-

та играет гидрирование ароматических углеводородов. Основное

количество расходуемого водорода идет на гидрогенолиз алка-

нов и нафтеновых углеводородов и на деалкилирование алкил-

ароматических углеводородов [66]. Анализ распределения про-

дуктов гидрокрекинга вакуумных дистиллятов в широком диа-

пазоне условий как за один проход, так и с рециркуляцией ос-

татка на различных катализаторах показывает, что выход ос-

новных продуктов взаимосвязан и является однозначной функ-

цией степени превращения сырья.

Рис. 1. Изменение теплового эффекта Q гидрокрекинга вакуумного газойля

западносибирских нефтей от степени превращения сырья ф и расхода водо-

рода бц2:

А — расчетные значения тепловых балансов отдельных зон; ф—среднее значение юп-

лового эффекта за 20 дней обследования; О — расчетные значения по закону I есса

29

На глубину превращения сырья, коксообразование и состав

продуктов существенное влияние оказывает давление водорода

[67, 68]. В частности, по мере снижения давления от 15 до

5 МПа уменьшается глубина расщепления, гидрирования и гид-

рообессеривания вакуумного газойля, а в остатке увеличивает-

ся содержание ароматических углеводородов. В интервале 5—

15 МПа скорость коксообразования практически не меняется,

при давлении ниже 5 МПа начинается интенсивное закоксовы-

вание катализатора. При фиксированном давлении степень

превращения исходного сырья возрастает с увеличением темпе-

ратуры реакции и уменьшением объемной скорости подачи

сырья [69].

Реакции расщепления при гидрокрекинге вакуумных дистил-

лятов в интервале давлений 5—10 МПа имеют кажущийся пер-

вый порядок, а при 15 МПа — нулевой [68]. При степени превра-

щения сырья до 70% экспериментальные данные хорошо описы-

ваются уравнением реакции первого порядка с торможением

образующимися продуктами. Кажущаяся энергия активации

в диапазоне температур 390—420 °C составляет 140—255 кДж

на 1 моль [69].

Аналогичные закономерности влияния параметров процесса

на степень превращения сырья наблюдаются и при гидрокрекин-

ге сырья, полученного вторичными процессами [70].

Практическое значение имеют процессы гидрокрекинга пря-

могонных газойлей и продуктов вторичного происхождения

с целью получения бензина, среднедистиллятных фракций и ос-

новы масел. В зависимости от исходного сырья и требований

к качеству целевого продукта применяют различные техноло-

гические схемы процесса [62, 71].

Одноступенчатый процесс осуществляют на катализаторах,

стойких к отравлению сернистыми и азотистыми соединениями

сырья. Степень превращения сырья за проход составляет 45—

70%, выход бензина, как правило, равен 30—40%, но может

достигать 80—90% (об.). Для переработки сырья, содержащего

до 1,5% серы и 500—2500 млн-1 азота, применяют двухступен-

чатые процессы со стадией гидроочистки на первой ступени.

Степень превращения сырья при этом составляет 40—70%, вы-

ход бензина — 70—125% (об.) на сырье. Известен и трехступен-

чатый процесс Unicraking— JHC, по которому можно перераба-

тывать вакуумный газойль с /к.к. = 580°С [72].

Одноступенчатые процессы гидрокрекинга проводят при дав-

лении водорода 10,5—21,0 МПа, двухступенчатые — при 7,0—

10,5 МПа. Температуру в реакторах поддерживают в интервале

290—380 °C (при использовании катализаторов на основе ме-

таллов VIII группы) и 340—450°C (при использовании сульфид-

ных катализаторов) Получающийся легкий бензин (фракция

н.к.—190°C) используют непосредственно как компонент бен-

зина, тяжелый бензин направляют на риформинг.

Гидрокрекинг газойлей в средиедистиллятные продукты (ре-

30

активное и дизельное топлива) также проводят по одно- или

двухступенчатой схеме. Наиболее распространены одноступен-

чатые схемы без рециркуляции на катализаторах, не чувстви-

тельных к каталитическим ядам. Процесс гидрокрекинга осу-

ществляют при давлении 12—15 МПа, температуре 380—410 °C,

объемной скорости подачи сырья 0,5—1,5 ч-1 и циркуляции

водорода 1500—1800 м3/м3 сырья. Режим для каждого конкрет-

ного катализатора подбирают таким, чтобы при невысоких вы-

ходах бензина получать до 85% реактивного или дизельного

топлива. Например, по технологии одноступенчатого гидрокре-

кинга тяжелых газойлей с /к.к. = 520°С (содержание серы

2,97%)—процесс Unicraking— JHC получают 9,8% (об.) легко-

го бензина, 14,5% (об.) тяжелого бензина и 86,7% (об.) дизель-

ного топлива [72].

Применяют также двухступенчатые варианты гидрокрекинга

на катализаторах, чувствительных к каталитическим ядам [62].

В процессах, направленных на получение низкозастывающих

реактивных топлив с пониженным содержанием ароматических

углеводородов, включают дополнительно реактор гидрирования

или реактор для селективной каталитической депарафинизации.

По двухступенчатой схеме гидрокрекинг проводят при давлении

7—15 МПа и температуре 315—380 °C.

Получаемые топливные дистилляты характеризуются малым

содержанием ароматических углеводородов и практически пол-

ным отсутствием соединений серы и азота. Высококипящий ос-

таток гидрокрекинга может быть использован для получения

масел с высоким индексом вязкости.

В СССР разработаны три модификации процесса гидрокре-

кинга, направленные на получение моторных топлив при давле-

нии 15, 10 и 5 МПа [69]. В табл. 14 представлены показатели

процесса по двум вариантам: с преимущественным получением

бензиновых фракций (бензиновый вариант) и с получением ди-

зельного топлива (дизельный вариант).

В последние годы разработан двухстадийный процесс гид-

рокрекинга при 15 МПа, позволяющий получать продукты с ре-

гулируемым содержанием ароматических углеводородов.

На первой стадии в присутствии специального катализатора

осуществляется глубокая гидроочистка и гидрирование арома-

тических соединений сырья, на второй — гидрокрекинг облаго-

роженного сырья при степени превращения 60—70%. Благодаря

предварительному гидрированию гидрокрекинг протекает при

температурах на 30—40 °C ниже, чем при одноступенчатой схе-

ме, а ведение процесса при умеренных степенях превращения

обеспечивает большую селективность и упрощает регулирование

теплового баланса. В табл. 15 приведены результаты двухста-

дийного гидрокрекинга при безостаточной переработке сырья.

Из-за сравнительно высокой энерго- и капиталоемкости процесс

гидрокрекинга под давлением 15 МПа экономически оправдан

для получения в основном реактивного топлива.

3t

Таблица 14. Режим и материальный баланс двухступенчатого

процесса гидрокрекинга (в %)

Условия процесса: I ступень — / = 425 °C, ус = 1,0 ч-1;

II ступень бензиновый вариант—/=425 °C, ис=0,5 ч-1;

II ступень дизельный вариант—/ = 400 °C, vc = 1,0 ч-1

Показатель I ступень II ступень

бензиновый нариант дизельный вариант

Поступило:

сырье 100,0 100,0 100,0

водород 1,4 2,5 2,0

Итого: 101 ,4 102,5 102,0

Получено:

гидрогенизат 92,3 91,4 93,2

в том числе фракции:

н. к. —85 °C — 19,0 10,0

85—195 °C — 36,0 22,0

195—345 °C —— 27,0 51,0

345 — к. к. °C — 9,0 10,2

углеводородный газ 6,0 10,0 7,7

сероводород 2,5 0,1 0,1

аммиак 0,1 — —

Потери 0,5 1,0 1,0

Итого: 101,4 102,5 102,0

Для получения дизельных топлив разработаны процессы

гидрокрекинга при пониженных давлениях [73], например для

получения летнего дизельного топлива разработан процесс лег-

кого гидрокрекинга вакуумного газойля при давлении 5 МПа.

Процесс проверен по двухстадийному варианту с предваритель-

ной гидроочисткой сырья. Показано, что за счет использования

каталитической системы из двух новых активных и селективных

Таблица 15. Баланс двухстадийного гидрокрекинга вакуумного

дистиллята западносибирских нефтей, содержащего 1,5% серы

______________________и 0,11% азота_______________________

Поступило, % Реактив- ный вариант Дизельный вариант Получено, !% Реактив- ный вариант Дизельный вариант

Сырье 100,0 100,0 Сероводород + + аммиак 1,8 1,8

Водород 3,1 3,0 Углеводородный 7,1 6,2

газ

Рециркулят 100,0 70,0 Бензин 25,2 22,0

Итого: 203,1 173,0 Целевое топливо 68,0 72,0

Остаток 100,0 70,0

Потери 1,0 1,0

Итого: 203,1 173,0

32

катализаторов обеспечивается выход летнего дизельного топли-

ва более 45% с температурой застывания от —16 до —18 °C,

а также выход единого судового топлива около 60% за проход.

1.4. СЕЛЕКТИВНЫЙ ГИДРОКРЕКИНГ

Процесс селективного гидрокрекинга предназначен для улуч-

шения эксплуатационных свойств различных нефтепродуктов:

бензинов, реактивных и дизельных топлив, гидравлических жид-

костей и масел. Основная направленность процесса — селектив-

ное удаление из перерабатываемого сырья алканов нормально-

го строения и частичное регулирование группового химического

состава. В последние годы особое значение селективный гидро-

крекинг приобретает в связи с возросшей потребностью в ди-

зельных и реактивных топливах с улучшенными низкотемпера-

турными свойствами, а также в низкозастывающих маслах, ко-

торые не могут быть получены из массовых сернистых высоко-