Автор: Ширяев С.А. Гудков В.А. Миротин Л.Б.

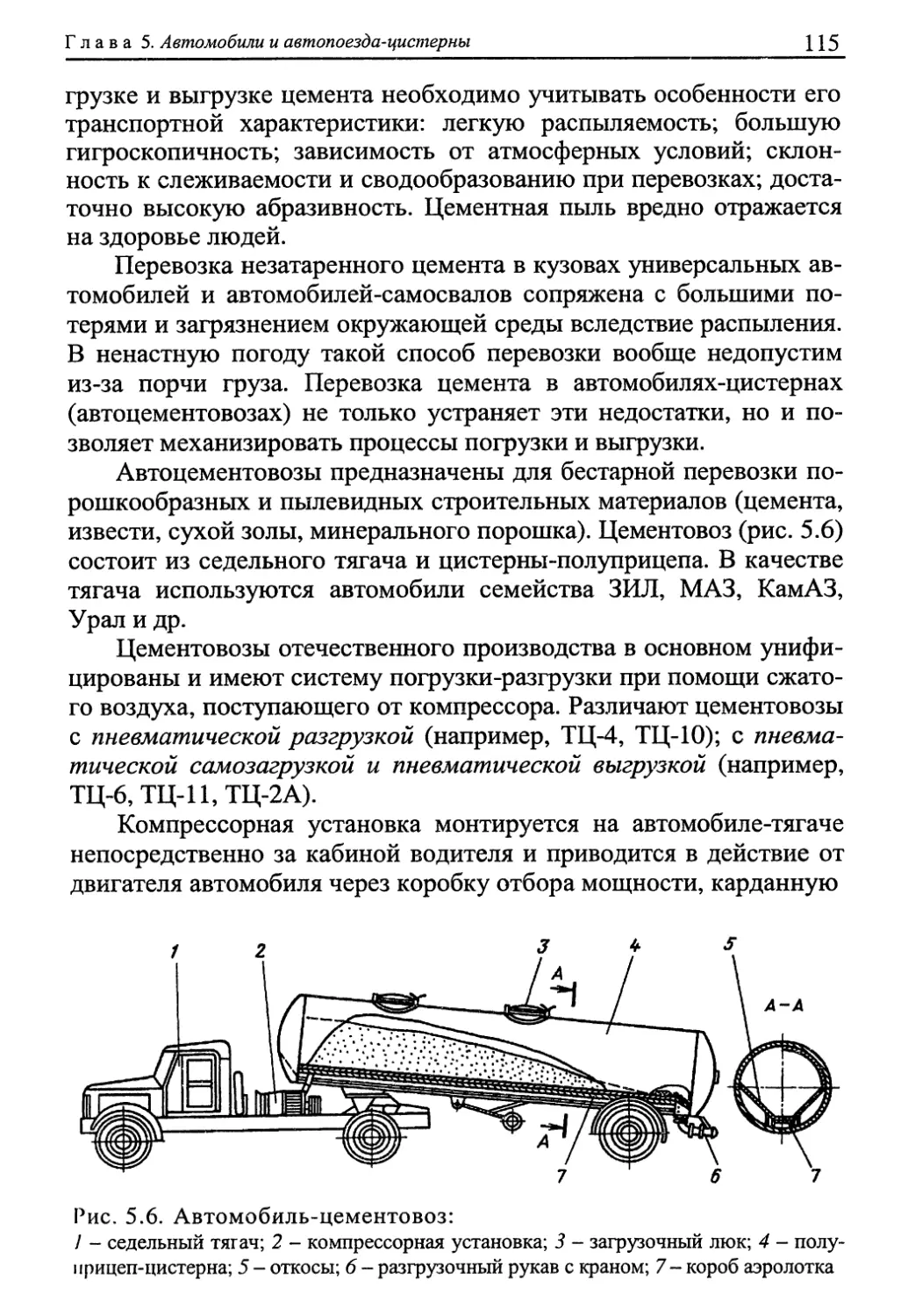

Теги: дорожный (безрельсовый) транспорт детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка автодорожный транспорт транспорт учебник подъемно-транспортные машины грузоподъемные машины учебник для вузов

Год: 2007

СПЕЦИАЛЬНОСТЬ

I

ДЛЯ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИИ

I)))))

IPKMM и погрузпчно-

РАЗГРУЗОЧНЫЕ СРЕДСТВА

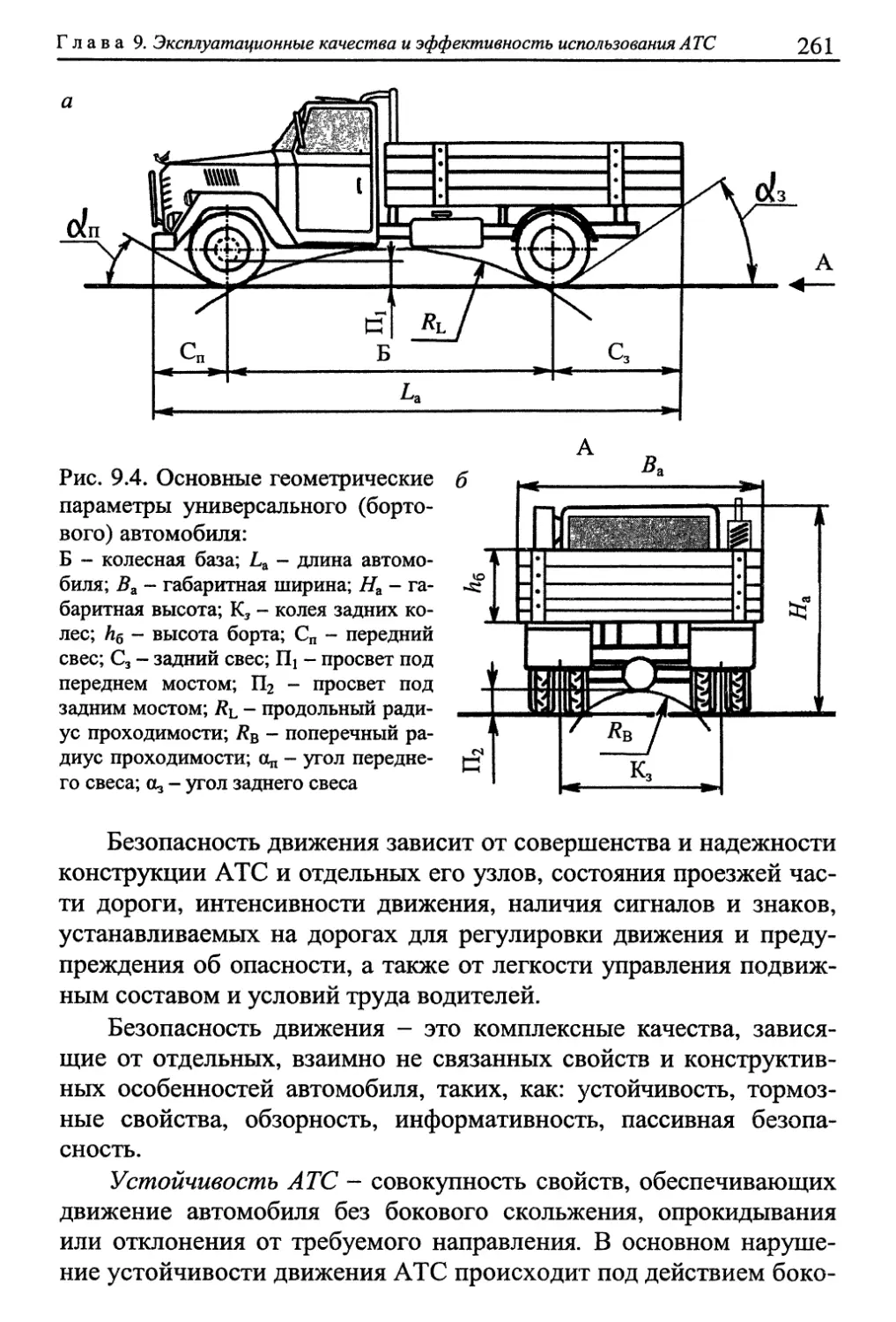

[opiffl’Mrte

С. А. Ширяев

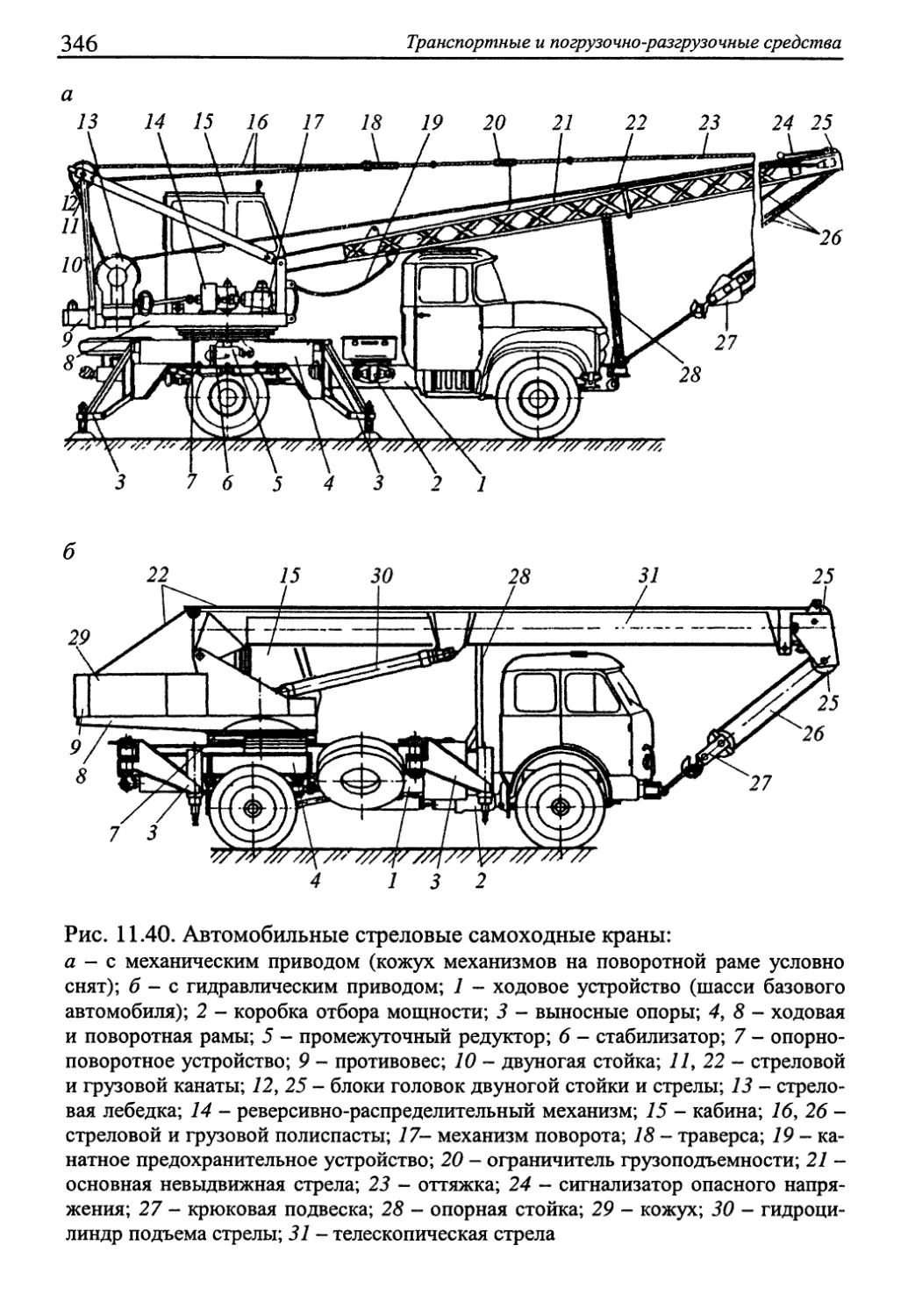

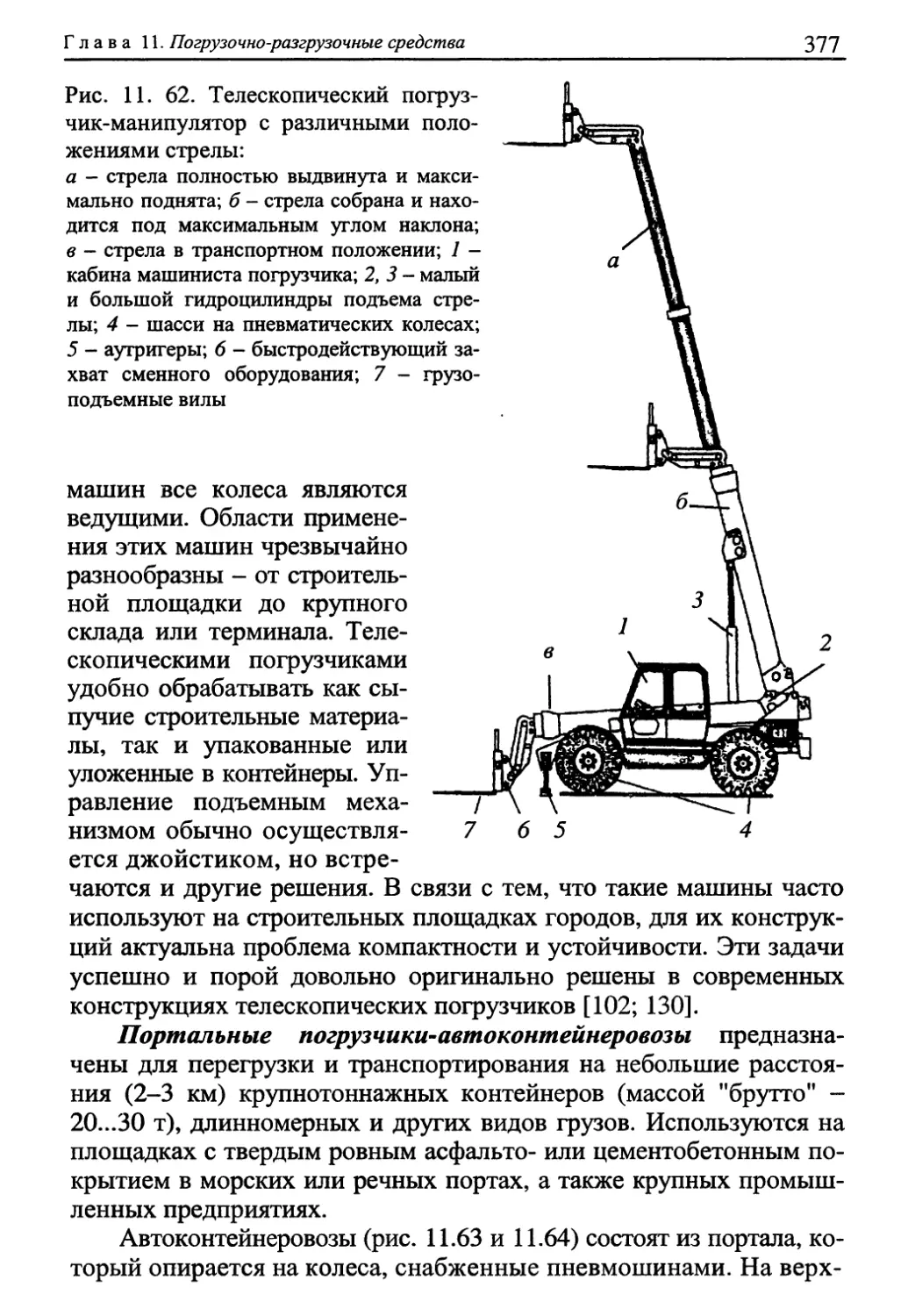

б.АЛшов

Л.Б.Миршин

С.д.Ширяев

Utyuoi

H.LMipgiMH

ТРАНСПОРТНЫЕ И ПОГРУЭОЧНО

РАЗТРУЭОЧНЫЕ СРЕДСТВА

Допущено У МО по образованию

в области транспортных машин

и транспортно-технологических комплексов

в качестве учебника для студентов высших учебных заведений,

обучающихся по специальности 240100.01 -

«Организация перевозок и управление на транспорте

(Автомобильный транспорт)» направления

подготовки дипломированных специалистов 653400 -

«Организация перевозок и управление на транспорте»

Москва

Горячая линия - Телеком

2007

УДК 656.135.5.004.3:621.86(075)

ББК 39.38

Ш64

Рецензенты: кафедра «Организация перевозок и менеджмента на транспорте» Северо-

Кавказского государственного технического университета, зав кафедрой канд. техн,

наук, доцент Б В Чумаков, зам. начальника Управления автомобильных дорог

администрации Волгоградской области доктор техн, наук, профессор В С. Боровик

Ширяев С. А., Гудков В. А., Миротии Л. Б.

Ш64 Транспортные и погрузочно-разгрузочные средства: учебник

для вузов. Под ред. С. А. Ширяева. - М.: Горячая линия - Телеком,

2007. - 848 с.

ISBN 978-5-93517-364-6.

Систематизированы основные сведения об автотранспортных (АТС) и погру-

зочно-разгрузочных (ПРС) средствах. Приведены основные сведения о класси-

фикации и свойствах грузов, перевозимых автомобильным транспортом, таре,

упаковке и маркировке грузов, поддонах и контейнерах. Рассмотрены вопро-

сы, связанные с классификацией, системой обозначения, областью применения

и конструктивными особенностями грузовых АТС. Даны основные технико-

эксплуатационные характеристики АТС общего назначения, автомобилей и ав-

топоездов-самосвалов, фургонов, цистерн, автомобилей, предназначенных для

перевозок длинномерных, строительных, тяжеловесных грузов, а также грузов,

доставляемых в пакетах и контейнерах. Представлена классификация и общая

характеристика погрузочно-разгрузочных средств и грузозахватных устройств

к ним, дано описание их устройства, работы и области применения. Рассмотрена

технология выполнения погрузочно-разгрузочных работ. Освещены вопросы,

связанные с выбором автотранспортных и погрузочно-разгрузочных средств.

Приведена классификация складов. Рассмотрена организация основных склад-

ских технологических процессов. Даны основы проектирования складов и пока-

затели их работы. Рассмотрены вопросы, связанные с механизацией и автомати-

зацией погрузочно-разгрузочных работ при перевозке различных видов грузов,

а также безопасностью, охраной труда и окружающей среды при перевозке гру-

зов и производстве погрузочно-разгрузочных работ.

Для студентов, обучающихся по специальности 240100.01 - «Организация

перевозок и управление на автомобильном транспорте», будет полезен специа-

листам в области автомобильного транспорта.

ББК 39.38

ISBN 978-5-93517-364-6 © С. А. Ширяев, В. А. Гудков, Л. Б. Миротин, 2007

© Волгоградский государственный технический университет, 2007

© Оформление издательства «Горячая линия - Телеком», 2007

Предисловие

Уважаемый читатель, учебник, который Вы держите в руках,

предназначен для студентов высших учебных заведений и написан

в полном соответствии с программой учебной дисциплины

’’Транспортные и погрузочно-разгрузочные средства”, Государст-

венного образовательного стандарта высшего профессионального

образования по направлению подготовки дипломированного

специалиста 653400 "Организация перевозок и управление на

транспорте".

Дисциплина "Транспортные и погрузочно-разгрузочные сред-

ства" занимает одно из ведущих мест в системе подготовки специа-

листов по коммерческой эксплуатации автомобильного транспорта.

Целью изучения этого курса является приобретение знаний в об-

ласти автотранспортной и погрузочно-разгрузочной техники, ис-

пользуемой на автомобильном транспорте. Дисциплина раскрывает

современное состояние, тенденции и перспективы развития, авто-

транспортных и погрузочно-разгрузочных средств, показывает их

роль в системе доставки грузов, знакомит студентов с передовым

отечественным и зарубежным опытом в данной области.

Учебник состоит из 18 глав, которые условно можно разделить

на две части. В первой части приведены основные сведения о

классификации и свойствах грузов, перевозимых автомобильным

транспортом, таре, упаковке и маркировке грузов, поддонах и

контейнерах. Раскрываются вопросы, связанные с классификацией,

системой обозначения, областью применения и конструктивными

особенностями грузовых автотранспортных средств (АТС). Даны

основные характеристики, перечислены требования и показана

область применения АТС общего назначения, автомобилей и

автопоездов-самосвалов, фургонов, цистерн, автомобилей, пред-

назначенных для перевозок длинномерных, строительных, тяжело-

4

Транспортные и погрузочно-разгрузочные средства

весных грузов, а также грузов, доставляемых в пакетах и кон-

тейнерах.

Во второй части представлена классификация, общая характе-

ристика и область применения погрузочно-разгрузочных средств и

грузозахватных устройств. Приведены эксплуатационные качества

погрузочно-разгрузочных средств и грузозахватных устройств.

Рассмотрена технология выполнения погрузочно-разгрузочных ра-

бот. Подробно освещены вопросы, связанные с выбором авто-

транспортных и погрузочно-разгрузочных средств, и приведены

примеры их выбора. Серьезное внимание авторы уделили складам

и складским операциям. Приведена классификация складов. Рас-

смотрена организация основных складских технологических про-

цессов. Даны основы проектирования складов и определения пока-

зателей их работы. Рассмотрены вопросы, связанные с механизаци-

ей и автоматизацией погрузочно-разгрузочных работ при перевозке

различных видов грузов. Уделено внимание безопасности, охране

окружающей среды при перевозке грузов и производстве погру-

зочно-разгрузочных работ.

В книге содержится большое количество иллюстраций, кото-

рые существенно дополняют и облегчают восприятие изложенного

материала.

Несмотря на свой внушительный объем, учебник не может

с одинаковой степенью полноты осветить все затрагиваемые в нем

вопросы, поэтому авторы рекомендуют обращаться к литератур-

ным источникам, данным в конце книги, изучение которых позво-

лит студентам получить более полное представление по тем или

иным разделам данного курса.

Учебник предназначен для студентов высших учебных заведе-

ний, обучающихся по специальности 24.01.00.01 ’’Организация пе-

ревозок и управление на транспорте (автомобильный транспорт)”,

и будет полезен специалистам в области автомобильного транспор-

та в их практической работе.

Авторы книги будут признательны всем читателям за критиче-

ские замечания и пожелания, которые могут возникнуть после ее

прочтения.

Корреспонденцию просьба отправлять по адресу:

400131, г. Волгоград, пр. Ленина, 28, ВолгГТУ,

кафедра "Автомобильные перевозки"

или по адресам электронной почты: ap@vstu.ru; sh-sa@mail.ru

Введение

Развитие промышленности в конце XVIII - начале XIX веков

заложило основы машинного производства и обусловило совре-

менный уровень развития практически всех отраслей экономики.

Отличие машинного от ручного индивидуального производства за-

ключалось главным образом в использовании паровой энергии и

различных машин, позволивших в гигантских масштабах увели-

чить производительность труда.

Процессы индустриализации повлекли за собой необходимость

в операциях по перемещению грузов, причем не только в сфере

производства, но и в сфере распределения товаров. Владельцы

промышленных и торговых предприятий начали приобретать ме-

ханизмы и машины, облегчающие труд при погрузочно-разгру-

зочных, транспортных и складских работах.

В основе транспортирования и перемещения грузов лежат три

основных операции: погрузка, транспортирование и разгрузка.

Погрузочно-разгрузочные работы выполняются везде, где

имеет место движение товарно-материальных ценностей. Это

может быть: рабочее место, на котором перемещаются конкретные

изделия; участок, цех, завод, где происходят операции транспор-

тирования и перемещения материалов, запасных частей полу-

фабрикатов и изделий в соответствии с технологическими про-

цессами; товаропроводящая сеть, с помощью которой грузы дохо-

дят до конечного потребителя; система утилизации и рециклиро-

вания, в которой отходы производства вывозятся к местам

утилизации, а часть материалов или изделия возвращаются для

повторного использования. В любых транспортных системах, на

любом виде транспорта производятся операции погрузки и раз-

грузки транспортных средств, разукомлектации партии грузов и их

складирования, комплектации заказов и др.

6

Транспортные и погрузочно-разгрузочные средства

Из практики известно, что при доставке сырья, полуфабрика-

тов или готовой продукции с места добычи или производства в

места потребления или переработки осуществляется, как минимум,

две грузовые операции: погрузка в транспортное средство и вы-

грузка из него. В том случае если перевозка осуществляется раз-

личными видами транспорта или требует складского хранения гру-

за в ожидании транспортного средства, число грузовых операций

увеличивается. Иногда на всем пути следования с одним и тем же

грузом выполняется 10 и более операций.

Очевидно, что многие современные отрасли экономики

требуют применения разнообразных типов погрузочно-разгрузоч-

ных машин и механизмов, обеспечивающих их эффективное

функционирование. В связи с этим погрузочно-разгрузочные

средства в настоящее время являются составной и неотъемлемой

частью практически любого производственного и транспортного

процесса.

Связь между поставщиками грузов и их потребителями

отводится транспорту, который для этих целей должен иметь

различные транспортные средства. Современный мир трудно пред-

ставить без транспорта. Транспорт является неотъемлемой частью

экономической деятельности, которая призвана удовлетворять

растущие потребности людей посредством перевозок грузов и пас-

сажиров.

Проблемы перемещения грузов огромны, и в своих подходах

к решению этих проблем инженеры продемонстрировали и продол-

жают демонстрировать большую изобретательность. Беспредель-

ное многообразие перевозимых грузов и требований к их пере-

возкам привело к созданию огромного количества транспортных

средств, выполняющих эти перевозки.

Транспорт перевозит сырье, топливо, материалы, полуфабри-

каты, товары народного потребления и другие виды грузов и таким

образом обеспечивает производственную деятельность всех пред-

приятий и организаций и доставляет их продукцию потребителям.

При этом продукция одних предприятий одновременно может яв-

ляться сырьем для других. Тем самым транспорт способствует соз-

данию экономических и производственных связей между отдель-

ными предприятиями и целыми отраслями.

Не является исключением и автомобильный транспорт, ко-

торому принадлежит одно из ведущих мест в системе доставки

грузов. На долю автомобильного транспорта приходится пример-

но 80 % объема перевозок всех видов транспорта России при

сравнительно небольшом грузообороте.

Введение

7

Опыт развитых стран показывает, что повысить эффективность

работы автомобильного, равно как и других видов транспорта,

невозможно без совершенствования технологии и организации

процессов доставки грузов, включающих в себя правильный выбор

наиболее совершенных моделей и типов подвижного состава и по-

грузочно-разгрузочных средств, а также их рационального, согла-

сованного и экономически выгодного использования.

Парк транспортных и погрузочно-разгрузочных средств огро-

мен и многофункционален. Каждое транспортное средство, погру-

зочно-разгрузочная машина и механизм занимают свое определен-

ное место в технологическом процессе, а все вместе составляют

социотехническую систему, обеспечивающую нормальное функ-

ционирование и развитие всей страны. Эффективная работа этой

системы во многом зависит от качества используемой техники, ее

правильного применения и эксплуатации. Очевидно, что последнее

во многом определяется уровнем подготовки специалистов, кото-

рые эту технику применяют в своей работе. Сведения, изложенные

в учебнике, по мнению авторов, будут способствовать повышению

образовательного уровня как будущих инженеров, так и уже сфор-

мировавшихся специалистов и тем самым позволят им осознанно

и эффективно управлять производственными процессами на авто-

мобильном транспорте.

Авторы прекрасно осознают, что не все приведенное в учеб-

нике бесспорно и безальтернативно. Писать книгу о технике в эпоху

ее стремительного развития, да еще в технократическом обществе,

сложная и неблагодарная задача. "Все течет, все меняется" - это из-

речение древних справедливо и в наши дни и как нельзя лучше

отражает бурные изменения во всех сферах человеческой деятель-

ности, в том числе и в затрагиваемой нами области. Что буквально

недавно было вершиной человеческой мысли, техники и технологии,

казалось совершенным, сегодня воспринимается обыденным и за-

урядным. Меняются взгляды, подходы, методики, принципы рас-

четов, классификации. Пересматриваются постулаты, казавшиеся

незыблемыми. Бесспорно, мир вокруг нас сильно изменился, в том

числе изменились и транспортные, и погрузочно-разгрузочные сред-

ства. Они стали надежнее, компактнее, удобнее, "умнее", изменили

свой дизайн, стали работать более эффективно и меньше загрязнять

окружающую среду.

Однако если внимательно приглядеться и вдуматься, то, по

сути, принципиально новых (с точки зрения физики) решений не

так уж много и совершенствование техники зачастую носит ярко

выраженный эволюционный характер, заключающийся в посте-

8

Транспортные и погрузочно-разгрузочные средства

пенном улучшении ее отдельных агрегатов и узлов. Например,

современные двигатели внутреннего сгорания постоянно усовер-

шенствуются, однако принцип их работы, определенный циклом

Карно, остался неизменным. По прогнозам специалистов, реальная

конкурентоспособная альтернатива этим двигателям в ближайшие

30-40 лет вряд ли отыщется. Это касается и принципов, заложен-

ных в большинство конструктивных схем, по которым проекти-

руется современная техника. Те же автомобили более чем за ПО лет

своего развития претерпели на первый взгляд значительные

изменения, однако в большей степени это относится к их внешнему

облику. Здесь уместно привести слова известного американского

менеджера, бывшего в свое время вице-президентом компании

"Дженерал моторе”, Дж. Де Лориана [2], который, характеризуя

развитие автомобилестроения США в 1950-70-е годы, говорил, что

”... со времени установления в 1949 г. на автомобилях авто-

матической коробки передач и рулевого управления с усилителем

никаких существенных новинок в продукции отрасли не было

внедрено. Почти четверть века технического застоя. Вместо

технического совершенствования своей продукции автомобильная

промышленность пустилась в двадцатилетний сбытовой разгул,

практически всучивая покупателю ту же самую старую машину

под видом чего-то нового и полезного. На деле же ничего сущест-

венно нового в ней не было. Но из года в год мы побуждали

американцев продавать свои старые машины и покупать новые

только потому, что изменялся их внешний облик, их дизайн... По

сути, каждый год все, что мы предлагали потребителю, пред-

ставляло собою лишь уже ранее приготовленный подогретый

ужин". Эти слова во многом справедливы и сейчас, и не только

применительно к автомобилям. С другой техникой то же самое.

Изменились ли полиспасты, лебедки, домкраты, большинство

грузозахватных устройств, изобретенные столетия назад, - да изме-

нились, но, по существу, по своему функциональному назначению

они остались теми же.

Кроме этого перевооружение производства, в том числе и за-

мена устаревших образцов транспортной и погрузочно-разгру-

зочной техники (особенно в нашей стране), идет не столь быстро.

На наших предприятиях, дорогах, складах эксплуатируется техни-

ка, выпущенная 15-20 и даже более лет назад. Обновление парка

машин и механизмов или дальнейшее их рациональное использо-

вание напрямую зависит от того, насколько характеристики этой

техники соответствуют условиям эксплуатации и требованиям со-

временных стандартов и в какой степени знакомы с ними специа-

листы, ее использующие.

Глава 1

ТРАНСПОРТНАЯ ХАРАКТЕРИСТИКА,

КЛАССИФИКАЦИЯ И СВОЙСТВА ГРУЗОВ

1.1. Понятие транспортной характеристики груза

Объектом перевозки при работе грузовых автомобилей явля-

ются грузы. Груз - это товарная продукция, получаемая в резуль-

тате деятельности различного рода производств и населения (сы-

рье, материалы, полуфабрикаты, готовые изделия, продукция

сельского хозяйства), с момента ее предъявления к перевозке до

момента сдачи потребителю.

Транспортная характеристика грузов представляет собой сово-

купность:

физико-механических и физико-химических свойств;

объемно-массовых характеристик;

параметров тары и упаковки;

характеристик опасности;

специфических свойств грузов.

Грузы каждого наименования обладают присущими только им

физико-механическими и физико-химическими свойствами, объ-

емно-массовыми характеристиками и степенью опасности, предъ-

являются к перевозке в упаковке или без нее и др. Из вышесказан-

ного следует, что у каждой номенклатуры груза своя транспортная

характеристика, которая определяет режим перевозки, способы по-

грузки, разгрузки, перегрузки и хранения, а также требования

к техническим средствам выполнения этих операций. Транспорт-

ная характеристика используется при решении задач, связанных

с рационализацией перевозочного процесса:

подборе целесообразных типов и моделей подвижного состава;

выборе погрузочно-разгрузочных средств и грузозахватных

устройств;

выборе складского оборудования;

выборе средств упаковки и пакетирования;

разработке рациональных способов и схем погрузки-разгрузки

и перевозки и т. д.

10

Транспортные и погрузочно-разгрузочные средства

Изменение транспортной характеристики груза приводит

к изменению технических и технологических элементов процесса

доставки грузов. Так, например, переход от перевозки навалом

к перевозке в таре или упаковке таких грузов, как цемент или ми-

неральные удобрения, требует кроме применения упаковочных ма-

териалов и средств пакетирования использования других типов

подвижного состава, складов и средств механизации погрузочно-

разгрузочных работ. Кроме полного изменения транспортной ха-

рактеристики груза, пример которой приведен выше, при разработ-

ке рациональных процессов доставки грузов, приходится прибегать

к изменению отдельных составляющих транспортной характери-

стики: объемной массы, вида тары и упаковки, линейных размеров

отдельных мест и др.

1.2. Классификация грузов

Для успешной работы с огромной номенклатурой грузов (бо-

лее пяти тысяч наименований), предъявляемых к перевозке авто-

мобильным транспортом, необходимо знать их классификацию.

В настоящее время существует несколько способов классификации

грузов, которые основаны на разделении грузов по ряду обобщаю-

щих признаков.

В соответствии со свойствами грузов, характеризующими от-

дельные операции по доставке грузов потребителям, грузы класси-

фицируются по следующим признакам.

По отраслевому признаку грузы разделяются:

на промышленные (промышленные изделия, металл, руда,

уголь, нефть и нефтепродукты и др.);

сельскохозяйственные (зерно, фураж, овощи, фрукты, хлопок,

живность, удобрения и др.);

строительные (цемент, песок, щебень, бетон товарный, желе-

зобетон, железобетонные плиты, фермы, кирпич и т. д.);

торговые (пищевые продукты и промышленные товары, дос-

тавляемые в торговую сеть, грузы для предприятий общественного

питания и т. д.);

коммунальные (мусор, пищевые отходы, снег и др.);

прочие (грузы для выставок и соревнований, багаж, макулату-

ра, возвратная тара и др.).

По физическому состоянию грузы делятся: на твер-

дые, жидкие и газообразные.

По приспособленности к выполнению погру-

зочно-разгрузочных работ грузы различают:

Глава 1. Транспортная характеристика, классификация и свойства грузов

И

на навалочные [различные сыпучие материалы, перевозимые

без упаковки (навалом, насыпью) - уголь, песок, гравий, щебень,

галька, кокс, руда, камень и др.];

тарно-упаковочные и штучные (грузы в мешках, кулях, паке-

тах, ящиках, кипах, коробках, решетках, сетках, связках, а также

грузы без упаковки; катно-бочковые - грузы в металлических, де-

ревянных и фанерных бочках, барабанах, бухтах, рулонах и др.);

жидкие или наливные (молоко, спирт, пиво, нефтепродукты,

кислоты, различные химические растворы и т. п.);

полужидкие и густеющие (товарный раствор, бетон, асфальт,

штукатурная масса, гудрон, битум и др.);

газообразные (кислород, азот, бутан, пропан, аргон и др.).

Более подробная характеристика грузов, квалифицируемых по

этому признаку, приведена в табл. 1.1.

По габаритным размерам грузы могут быть:

габаритными (габаритные размеры груза не превышают по

ширине 2,5 м, по высоте в транспортном положении вместе с авто-

мобилем - 3,8 м, при перевозке контейнера - 4 м, по длине со све-

сом за задний борт кузова - 2 м);

крупногабаритными (груз с размерами свыше 2,5 м по высоте,

2 м по ширине и 3 м по длине);

негабаритными [габаритные размеры транспортных средств

(вместе с грузом) превышают установленные ГОСТ предельные].

По условиям перевозки грузы, делятся:

на обычные, перевозящиеся универсальным подвижным со-

ставом;

специальные, перевозящиеся специализированным подвижным

составом;

специфические (перевозящиеся специальным подвижным со-

ставом), т. е. грузы, которые могут менять свое физическое состоя-

ние в процессе перевозки. К ним относятся скоропортящиеся грузы

(требующие ускоренных сроков доставки при соблюдении необхо-

димых тепловых режимов), густеющие, застывающие и спекаю-

щиеся (бетон, битум, асфальт и др.), смерзающиеся (влажный пе-

сок, руда, уголь, кокс и др.), испаряющиеся (легкоиспаряющиеся

жидкости, сухой лед), антисанитарные и живность.

По условиям хранения:

не требующие защиты от окружающей среды;

требующие защиты от окружающей среды.

По степени использования грузоподъемности

подвижного состава:

1-го класса - грузы, при перевозках которых коэффициент ис-

пользования грузоподъемности подвижного состава равен 1,0;

12

Транспортные и погрузочно-разгрузочные средства

Таблица 1.1. Классификация грузов по приспособленности

к выполнению погрузочно-разгрузочных работ

Наименование грузов Краткая характеристика грузов

Т арно-упаковоч- ные и штучные Грузы в мешках, кулях, пакетах, кипах, ящиках, коробках, решетках, сетках, связках, а также грузы без упаковки массой одного места до 250 кг, за ис- ключением металлов, лесоматериалов; катно-боч- ковые грузы [в металлических, деревянных и фа- нерных бочках, барабанах, бухтах, рулонах (бума- га на катушках) массой одного места до 500 кг]

Тяжеловесные Грузы в упаковке и без упаковки (в том числе ма- шины, контейнеры, железобетонные изделия и др.) массой одного места более 250 кг, за исключением металлов и лесоматериалов; катно-бочковые грузы массой одного места более 500 кг

Металлы и метал- лические изделия Металлы всякие (в том числе металлолом) и ме- таллические изделия, перевозимые без упаковки и в металлической упаковке (тонколистовой металл в пачках и др.), независимо от массы одного места, за исключением тяжеловесных станций, машин и станков, относящихся к тяжеловесным грузам

Лесоматериалы Лесоматериалы круглые всех пород любого диа- метра, шпалы, брусья, дрова, пиломатериалы всех размеров, изделия из дерева - детали домов, фанера ит. д.

Огнеупорные Все виды изделий из огнеупорных материалов - ша- мотные, динасовые и другие, предназначенные для кладки металлургических и нагревательных печей

Навалочные Различные сыпучие материалы, перевозимые без упаковки (насыпью, навалом), - уголь, песок, гра- вий, галька, кокс, руда и др.

Мясные Мясо мороженое, охлажденное в тушах, полу- тушах и четвертинах

Хлебобулочные изделия Хлеб печеный всякий, булочные и мелкие штуч- ные изделия, уложенные в специальные лотки

Овощные россыпью Картофель, свекла, морковь, арбузы, редька и т. п.

Зерновые россыпью Все виды зерновых культур (пшеница, рожь, яч- мень, овес и др.)

Наливные Бестарные жидкие грузы, перевозимые в цис- тернах или других устройствах, размещаемых в кузове автомобиля

Глава 1. Транспортная характеристика, классификация и свойства грузов

13

2-го класса - коэффициент использования грузоподъемности

подвижного состава от 0,71 до 0,99;

3-го класса - коэффициент использования грузоподъемности

подвижного состава от 0,51 до 0,70;

4-го класса - коэффициент использования грузоподъемности

подвижного состава от 0,41 до 0,50;

По степени опасности грузы подразделяются:

на малоопасные (стройматериалы и разные промышленные

и продовольственные товары);

пылящие и горячие (цемент, мука, известь, минеральные удоб-

рения, асфальт, битум и др.);

опасные по своим размерам (крупногабаритные грузы, у кото-

рых некоторые части или детали выступают за основные габариты

автотранспортных средств);

опасные.

К опасным грузам согласно ГОСТ 19433-88 "Грузы опасные.

Классификация и маркировка" относят вещества и предметы, ко-

торые при транспортировании, выполнении перегрузочных работ

и хранении могут послужить причиной взрыва, пожара или по-

вреждения транспортных средств, складов, устройств, зданий

и сооружений, а также гибели, увечья, отравления, ожогов, облу-

чения или заболевания людей или животных.

В соответствии с указанным ГОСТ опасные грузы разбиваются

на девять классов:

1 - взрывчатые вещества (ВВ);

2 - газы, сжатые, сжиженные и растворенные под давлением;

3 - легковоспламеняющиеся жидкости (ЛВЖ);

4 - легковоспламеняющиеся твердые вещества (ЛВТ), самовоз-

горающиеся вещества (СВ) и вещества, выделяющие воспламеня-

ющиеся газы при взаимодействии с водой;

5 - окисляющие вещества (ОК) и органические пероксиды (ОП);

6 - ядовитые вещества (ЯВ) и инфекционные вещества (ИВ);

7 - радиоактивные материалы (РМ);

8 - едкие и (или) коррозионные вещества (ЕК);

9 - прочие опасные вещества.

В российских документах опасные грузы классифицируются,

основываясь на ДОПОГ (Европейское соглашение о международ-

ной дорожной перевозке опасных грузов), к которому Россия при-

соединилась в 1994 г.

ДОПОГ разработан с целью унификации правил перевозки

опасных грузов в международном сообщении.

14

Транспортные и погрузочно-разгрузочные средства

1.3. Факторы, действующие на груз

На груз в процессе доставки его от поставщика до потребителя

влияют три группы внешних воздействий.

Механические - удары, толчки, вибрация, статические нагруз-

ки, трение, возникающие в процессе транспортирования, погрузоч-

но-разгрузочных работ, перегрузки, складирования и др. Как пра-

вило, механические воздействия на груз возникают из-за неисправ-

ности кузовов подвижного состава, погрузочно-разгрузочных меха-

низмов и машин, грузозахватных устройств, складского оборудо-

вания, неправильного размещения груза в кузове подвижного со-

става, нарушения технологических процессов доставки груза.

Климатические - атмосферные осадки, газовый состав, темпе-

ратура, влажность, запыленность воздуха, наличие в его составе

микробиологических форм, свет.

Биологические - влияние жизнедеятельности микроорганизмов,

насекомых, грызунов.

Под действием указанных факторов в массе груза происходят

различные физико-химические, биохимические, микробиологиче-

ские и другие процессы, свойственные отдельным видам продук-

ции, приводящие к порче груза.

1.4. Физико-механические

и физико-химические свойства груза

Физико-механические и физико-химические свойства груза

характеризуют состояние груза и определяют его способность

вступать во взаимодействие с окружающей средой, с кузовами

подвижного состава, грузозахватными устройствами, складски-

ми помещениями, с другими грузами, а также влиять на здоро-

вье людей.

От этих свойств грузов во многом зависит выбор условий пе-

ревозки, погрузки-разгрузки и хранения груза, а также требования

к его таре и упаковке.

Физико-механические свойства груза

Данные свойства зависят от природы самого груза и в общем

случае к ним относят: гранулометрический состав, сыпучесть, гиг-

роскопичность, способность к слеживанию, реакцию на изменение

температур и др. Кратко остановимся на основных из них.

Гранулометрический состав - количественное распределение

кусков (частиц) навалочных и насыпных грузов по крупности.

Глава 1. Транспортная характеристика, классификация и свойства грузов

15

В зависимости от гранулометрического состава насыпные и на-

валочные грузы делятся на четыре группы: особокрупные, крупно-

кусковые, среднекусковые и мелкокусковые.

Сыпучесть - способность насыпных и навалочных грузов пе-

ремещаться под действием сил тяжести или внешнего динамиче-

ского воздействия. Сыпучесть груза характеризуется величиной уг-

ла естественного откоса и сопротивлением сдвигу.

Угол естественного откоса - двугранный угол между плоско-

стью груза и горизонтальной плоскостью основания штабеля (пло-

щадки, на которой лежит груз). Различают угол естественного отко-

са в покое и в движении. Величина угла естественного откоса зави-

сит от рода груза, его гранулометрического состава и влажности.

Под воздействием динамических нагрузок (особенно вибрации)

угол естественного откоса уменьшается и может даже равняться

нулю. В связи с этим угол естественного откоса в движении всегда

меньше, чем в покое.

Сопротивление сдвигу объясняется наличием сил трения

и сцепления между частицами груза. Наибольшими силами сцеп-

ления между частицами вещества обладают влажные и плохосыпу-

чие грузы (вязкие материалы). Силы сцепления возрастают с уве-

личением влажности груза, однако у некоторых видов груза (песок,

грунт и др.) есть критическое значение величины влажности, при

достижении которой начинается резкое снижение сил сцепления

частиц груза между собой.

Скважистость - наличие и величина пустот между отдель-

ными частицами груза.

Пористость - наличие и суммарный объем внутренних пор

и капилляров в массе груза.

Способность уплотняться. Уплотнение груза происходит под

действием на него статических или динамических нагрузок, за счет

заполнения пустых пространств и более компактного расположе-

ния отдельных частиц груза относительно друг друга. Степень уп-

лотнения зависит от гранулометрического состава груза, его порис-

тости и скважистости и является одним из важных факторов повы-

шения статической грузоподъемности автотранспортного средства.

Хрупкость - способность груза разрушаться, минуя видимую

стадию пластических деформаций. Тара и упаковка таких грузов

должны быть исправными и обеспечивать сохранность грузов при

выполнении погрузочно-разгрузочных работ и транспортных опе-

раций с ними. К хрупким грузам относятся изделия из стекла, ке-

рамики, фарфора, телерадиоаппаратура, всевозможные приборы,

шифер и др.

16

Транспортные и погрузочно-разгрузочные средства

Пылеемкостъ - способность грузов легко поглощать пыль из

окружающей среды. Повышенной пылеемкостью обладают: волок-

нистые материалы, меха, ткани, грузы повышенной влажности и др.

Распыляемостъ - способность мельчайших частиц вещества

образовывать с воздухом устойчивые взвеси и переноситься воз-

душными потоками на значительные расстояния. Примером этого

явления может служить пыление при перевозке и перегрузке муки,

цемента, угля, зерновых культур и др. Распыляемость грузов за-

трудняет работу людей и требует применения специальных средств

индивидуальной и коллективной защиты. Для снижения пыления

грузов необходимо: совершенствовать тару и упаковку; создавать

специализированный подвижной состав, погрузочно-разгрузочные

устройства и складское оборудование.

Абразивность - способность частиц грузов истирать соприка-

сающиеся с ними поверхности подвижного состава, погрузочно-

разгрузочных машин, грузозахватных устройств, стеллажей и дру-

гого оборудования.

Слеживаемость - способность частиц груза образовывать дос-

таточно прочную монолитную массу за счет сцепления между со-

бой, прилипания к стенкам кузовов автотранспортных средств, по-

верхностям грузозахватных устройств. Причинами слеживаемости

являются: спрессовывание частиц груза под давлением верхних сло-

ев; химические реакции в массе вещества; кристализация солей

и др. На степень слеживаемости оказывают влияние свойства и ха-

рактеристика самого груза, режим хранения и местные климатиче-

ские условия.

Сводообразование - процесс образования свода над выпуск-

ным отверстием бункера, силоса, подвижного состава. Это свойст-

во характерно для насыпных и навалочных грузов. Образование

свода происходит в результате зацепления движущихся частиц гру-

за за частицы, находящиеся в состоянии покоя.

Вязкость - свойство частиц жидкости сопротивляться пере-

мещению относительно друг друга под действием внешних сил.

Вязкость характеризует внутреннее трение между частицами и

объясняется силами молекулярного сцепления.

Гигроскопичность - способность грузов поглощать влагу из

воздуха.

Влажность - процентное содержание влаги в массе груза. По-

вышение влажности ряда грузов усиливает их слеживаемость,

смерзаемость, сводообразование, а также увеличивает налипание

груза на внутренних поверхностях кузовов, бункеров, грузозахват-

ных устройств.

Глава 1. Транспортная характеристика, классификация и свойства грузов

17

Реакции груза на изменение температур:

смерзаемостъ - способность грузов терять свою сыпучесть

в результате смерзания отдельных его частиц в сплошную массу.

Смерзаемости подвержены каменные угли, руды различных метал-

лов, многие навалочные грузы и т. д.;

морозостойкость - способность грузов выдерживать воздей-

ствие низких температур, не разрушаясь и сохраняя свои потреби-

тельские свойства при оттаивании. Наиболее неблагоприятно низ-

кие температуры воздействуют на свежие фрукты и овощи, жидкие

грузы в стеклянной таре, некоторые резинотехнические изделия,

полимерные материалы и др.;

спекаемость - способность частиц некоторых грузов слипать-

ся при повышении температуры массы груза. Спекаемость прису-

ща таким грузам, как асфальт, гудрон и др. Предотвратить спекае-

мость грузов практически невозможно, поэтому выгрузка таких

грузов требует значительных трудовых затрат;

теплостойкость - способность веществ под действием высо-

ких температур противостоять развитию биохимических процес-

сов, разрушению, окислению, плавлению, или самовозгоранию.

Наиболее неблагоприятное воздействие высокие температуры ока-

зывают на грузы растительного и животного происхождения, торф,

бурые угли и грузы, содержащие легкоплавкие вещества;

огнестойкость - способность грузов не воспламеняться и

не изменять своих потребительских свойств (прочность, цвет, фор-

му) под воздействием огня.

Физико-химические свойства груза

К этим свойствам относят: самонагревание и самовозгорание,

коррозию, окислительные свойства.

Самонагревание и самовозгорание происходят под действием

внутренних источников тепла - химических и биохимических про-

цессов, протекающих в массе груза и повышающих его температу-

ру. Самонагреванию подвержены волокнистые материалы, сено,

зерно, каменные и бурые угли, сланцы и др.

Коррозия - разрушение металлов или металлических изделий

при химическом или электрохимическом взаимодействии с внеш-

ней средой. При перевозках грузов, подверженных коррозии, их

тщательно упаковывают и не допускают их совместную перевозку

с активными окислителями.

Окислительные свойства - способность легко отдавать избы-

ток кислорода другим веществам. Наиболее активными окислите-

лями являются жидкие кислоты, щелочи, соли, минеральные удоб-

18

Транспортные и погрузочно-разгрузочные средства

рения, перекись водорода и т. д. Окислители являются опасными

видами грузов, и их перевозка, хранение и погрузка-разгрузка

строго регламентированы ГОСТом.

Характеристики опасности груза:

огнеопасность - способность вещества в случае возникнове-

ния очага загорания к прогрессирующему горению;

взрывоопасность - способность грузов вызывать физический

или химический взрыв;

вредность - способность паров или взвешенных частиц веще-

ства поражать органы чувств, кожный покров, дыхательные пути

и легкие людей;

ядовитость - свойство некоторых грузов представлять непо-

средственную опасность для здоровья людей и животных;

радиоактивность - способность некоторых веществ к радио-

активным излучениям, опасным для здоровья и жизни людей и жи-

вотных.

1.5. Объемно-массовые характеристики груза

К массовым характеристикам грузов относят: плотность,

навалочную плотность, удельную массу.

Плотность-это масса однородного вещества в единице объе-

ма. Единицей измерения плотности является кг/м3. В производст-

венной практике в качестве единицы измерения плотности чаще

всего используют т/м3. На транспорте понятие плотности исполь-

зуют для расчета массы жидких грузов, перевозимых наливом, на-

пример в цистернах.

Навалочная плотность (объемная масса) - масса груза в еди-

нице объема с учетом скважистости и пористости вещества. Нава-

лочные и насыпные грузы представляют собой большое количество

частиц различной формы и размеров. Между отдельными частица-

ми и внутри них есть свободные пространства, обусловленные не-

плотным прилеганием частиц друг к другу, а также наличием пор

и капилляров внутри самого вещества. Поэтому объем, занимае-

мый данными грузами, зависит не только от количества однород-

ного вещества, но и от размера свободного пространства как внут-

ри груза, так и между его отдельными частями.

Удельная масса - масса единицы объема груза с учетом порис-

тости вещества (т. е. с учетом объема внутренних пор и капилля-

ров). Эта характеристика груза используется для расчета массы ле-

соматериалов, железобетонных изделий и других видов грузов.

Глава 1. Транспортная характеристика, классификация и свойства грузов

19

К объемным характеристикам грузов относят: удельный

объем, удельный погрузочный объем.

Удельный объем - объем единицы массы груза. Для навалоч-

ных и насыпных грузов удельный объем - величина, обратная объ-

емной массе, а для жидкостей - обратная плотности продукта.

Удельный погрузочный объем - объем кузова подвижного со-

става, который в среднем занимает одна тонна груза.

1.6. Тара и упаковка грузов

Сохранность груза в процессе транспортирования в большой

степени обеспечивается правильной подготовкой грузов к перевоз-

ке и рациональной упаковкой.

Под упаковкой понимается комплекс защитных мер и мате-

риальных средств по подготовке продукции промышленного и сель-

скохозяйственного производства к транспортированию и хране-

нию, для обеспечения ее максимальной сохранности и придания

транспортабельного состояния.

Согласно ГОСТ 17527-86 ’’Упаковка. Термины и определения”

упаковка представляет собой потребительскую и транспортную та-

ру, прокладочные и амортизирующие материалы, вспомогатель-

ные упаковочные средства (например, средства консервации) и ма-

териалы.

Грузы могут перевозиться в упаковке с применением всех или

только отдельных ее элементов и без упаковки - навалом, насы-

пью, наливом в специализированном или универсальном подвиж-

ном составе. Упаковка должна соответствовать действующим стан-

дартам или соглашениям между грузоотправителем и грузополу-

чателем.

Тара является одним из важнейших компонентов упаковки

и представляет собой специальное изделие для размещения про-

дукции, предохраняющее ее от порчи и повреждений при транс-

портировании, погрузочно-разгрузочных операциях, складировании

и хранении.

По функциональным признакам, принадлеж-

ности и условиям использования различают следую-

щие основные виды тары: потребительскую, групповую, произ-

водственную, тару-оборудование, транспортную, инвентарную

и складскую.

Потребительская тара - элемент упаковки, в которую расфа-

совывают продукцию для доставки ее потребителям: бутылки, па-

кеты, пачки, коробки и многое другое. Эта тара переходит вместе

20

Транспортные и погрузочно-разгрузочные средства

с товаром в собственность потребителя. Потребительская тара мо-

жет быть: индивидуальной - для упаковывания одного изделия;

порционной - для размещения определенного количества продук-

ции; подарочной, отличающейся ярким, красочным оформлени-

ем, и т. д.

Групповая тара - служит для комплектации и укрупнения пар-

тий изделий, особенно мелкоштучных, предварительно упакован-

ных в потребительскую тару или без нее. Групповая тара предна-

значена для защиты товаров от воздействия агрессивных факторов

окружающей среды и предохранения их от механических нагрузок.

Производственная тара используется для упаковывания, пе-

ремещения и хранения полуфабрикатов, запасных частей, готовой

продукции, комплектующих изделий и других грузов внутри заво-

да, цеха или между заводами, связанными кооперированными по-

ставками. Производственную тару в основном изготавливают из

металла, так как она должна выдерживать большие механические

нагрузки. По условиям эксплуатации данная тара является много-

оборотной.

Тара-оборудование - специальное изделие, предназначенное

для укладывания, транспортирования, временного хранения и про-

дажи товаров методом самообслуживания. Тара-оборудование вы-

полняет одновременно функции производственной и транспортной

тары, а также торгового оборудования. Использование такой тары

позволяет внедрять наиболее прогрессивную технологию товаро-

движения "промышленность - транспорт - торговля" и способству-

ет значительному повышению уровня механизации и автоматиза-

ции погрузочно-разгрузочных работ и улучшению условий труда.

Тару-оборудование рекомендуется применять для внутригородских

и внутрирайонных перевозок.

Транспортная тара - самостоятельная транспортная единица

или часть укрупненной транспортной единицы - используется для

упаковывания товаров и изделий, предварительно уложенных в по-

требительскую, групповую тару или без первичной упаковки.

Транспортная тара предназначена для защиты груза и внутренней

упаковки (потребительской тары, групповой тары и др.) от воздей-

ствия факторов окружающей среды, для обеспечения удобства пе-

регрузочных работ, транспортирования, складирования, крепления

к транспортным средствам.

Инвентарная тара - является собственностью предприятия и

подлежит возврату владельцу (например, ящики, корзины, лотки,

тележки в магазинах самообслуживания).

Глава 1. Транспортная характеристика, классификация и свойства грузов

21

Складская тара - предназначена для размещения и укладки,

хранения и комплектации продукции на складе (лотки, коробки,

ящики и др.).

По жизненному циклу тару подразделяют на: разовую

(однократного использования); возвратную (повторного использо-

вания с мелким ремонтом или без него) и оборотную (многообо-

ротную), т. е. многократного использования.

По конструкции тара может быть складной, разборной,

неразборной, разборно-складной, плотной, решетчатой и т. п.

По возможности доступа тара делится на открытую

и закрытую.

По прочности или от способности сохранять

свою первоначальную форму (выдерживать механиче-

ские нагрузки и деформироваться) различают: жесткую, полужест-

кую и мягкую тару.

Жесткая тара имеет большую механическую прочность и

не изменяет форму при транспортировании и хранении груза.

Полужесткая тара сохраняет свою первоначальную форму

при небольших механических нагрузках.

Мягкая тара принимает различную форму в соответствии

со степенью наполнения грузом. Основное назначение мягкой та-

ры - хранение и транспортирование сыпучих и волокнистых ма-

териалов.

По специфическим свойствам выделяют герметич-

ную и негерметичную тару. Герметичная тара бывает изотермиче-

ской и изобарической, сохраняющей соответственно заданную тем-

пературу и давление в течение определенного времени.

В зависимости от формы существуют следующие ви-

ды транспортной тары: ящики, бочки, фляги, барабаны, канистры,

баллоны, кассеты, мешки, сетки и другие виды.

В качестве материалов для изготовления транспортной тары

используют дерево, картон, бумагу, металл, ткань, полимеры и их

различные комбинации. Материал тары определяет способность

ее конструкции выдерживать механические нагрузки и выбирает-

ся в зависимости от свойств груза. В нашей стране наибольшее

распространение получила деревянная тара, на производство кото-

рой приходится около 50 % всех расходов. Расходы на производст-

во картонной и бумажной тары составляют 35-38 %, а металличе-

ской - 10 %. Для сравнения расходы на производство деревянной

тары в США не превышают 4 %, в Финляндии - 1,5 %. Основное

место в структуре потребления тарных материалов этих стран за-

нимают тарный картон (более 50 %) и полимерные материалы

22

Транспортные и погрузочно-разгрузочные средства

(около 25 %). На производство тары в России расходуется около

30 млн. м3 древесины (в пересчете на круглый лес), 500 тысяч т бу-

маги, 40 тысяч т пластмасс, 1,1 млн. т металла и др. [34].

В качестве прокладочных и амортизирующих материалов ис-

пользуют: древесину, стружки, опилки, бумагу, картон, пенопласт,

вату, ткани и др.

Улучшение структуры производства и потребления тарных ма-

териалов, снижение материалоемкости и стоимости транспортной

тары могут быть достигнуты за счет: увеличения объемов бестар-

ных перевозок; расширения сферы применения многооборотной

и возвратной тары; использования прогрессивных тарных материа-

лов и конструкций тары, унификации и стандартизации тары и др.

Наиболее крупным резервом экономии тарных материалов являют-

ся бестарные перевозки грузов с использованием специализиро-

ванного подвижного состава, универсальных и специальных кон-

тейнеров, ящичных поддонов, пакетирования груза на плоских

поддонах с применением полимерных пленок.

Современная упаковка должна соответствовать следующим

основным требованиям:

соответствовать роду и характеру перевозимого груза;

обеспечивать возможность применения погрузочно-разгрузоч-

ной техники и многоярусного штабелирования;

надежно защищать груз от внешних воздействий;

соответствовать размерам упаковываемой продукции;

быть оптимальной по стоимости и привлекательной по внеш-

нему виду;

быть по возможности универсальной (т. е. позволять упаковы-

вать в одну и ту же упаковку продукцию разных видов);

быть прочной и в то же время легкой.

1.7. Маркировка грузов

Упаковка, кроме свойств, перечисленных в предыдущем разде-

ле, обладает еще одним не менее важным свойством - она, как пра-

вило, является еще и носителем информации. Для этого на ее по-

верхности наносят маркировку.

Под маркировкой понимают надписи и условные знаки, нано-

симые на тару и упаковку для опознания груза и характеристики

способа обращения с ним при транспортировании, хранении и вы-

полнении погрузочно-разгрузочных операций. Маркировка позволя-

ет установить связь между грузом и перевозочным документом,

а также отличить одну партию груза от другой. Маркировка долж-

Глава 1. Транспортная характеристика, классификация и свойства грузов

23

на содержать основные, дополнительные и информационные над-

писи, а также манипуляционные знаки.

Основные надписи содержат данные о контракте, номер грузо-

вого места и число мест в партии, пункт назначения и другие

сведения.

Дополнительные надписи - наименование грузоотправителя

и пункт отправления груза.

Информационные надписи характеризуют массу грузового

места, нетто (чистая масса самого груза) и брутто (масса груза вме-

сте с тарой) в килограммах, а также его габаритные размеры и объ-

ем в кубических метрах (последние два показателя в том случае, ес-

ли длина, ширина высота или диаметр грузового места более одно-

го метра).

Манипуляционные знаки предназначены для обозначения спо-

собов обращения с грузом, вида груза и его упаковки. Основные

манипуляционные знаки приведены в табл. 1.2.

Таблица 1.2. Манипуляционные знаки,

наносимые на тару и упаковку

Манипуляцион- ный знак и над- пись на ярлыке Виды грузов и случаи, в кото- рых наносят мани- пуляционный знак Манипуляцион- ный знак и над- пись на ярлыке Виды грузов и случаи, в кото- рых наносят мани- пуляционный знак

Осторожно, хрупкое 2 Хрупкие, бью- щиеся, ломкие, прецизионные и другие реагиру- ющие на сотря- сение грузы Боится нагрева Грузы, которые следует предохра- нять от солнеч- ных лучей и на- грева

Боится сырости Грузы, чувстви- тельные к воз- действию влаги Крюками не брать Грузы в мягкой таре и кипах, ког- да при перегру- зочных работах недопустимо упо- требление крю- ков

Ограничение температуры т Диапазон тем- ператур, при ко- торых следует хранить груз или манипулировать им Боится излучения FOTO Грузы, на свойс- тва которых вли- яет любой вид лучистой энер- гии (например, непроявленные фотопленки)

24

Транспортные и погрузочно-разгрузочные средства

Продолжение табл. 1.2

Манипуляцион- ный знак и над- пись на ярлыке Виды грузов и случаи, в кото- | рых наносят мани- пуляционный знак Манипуляцион- ный знак и над- пись на ярлыке Виды грузов и случаи, в кото- рых наносят мани- пуляционный знак

Герметичная упаковка (@ Грузы особо чувст- вительные к воз- действию окружа- ющей среды. Знак запрещает при транспортирова- нии и хранении вскрывать и по- вреждать тару Место строповки § Грузы, которые можно стропо- вать только в оп- ределенных мес- тах. Знак указы- вает место распо- ложения канатов или цепей для подъема груза

Штабелировать запрещается На груз с этим знаком при транс- портировании и хранении не до- пускается класть другие грузы Предел по коли- честву ярусов в штабеле 'S' Максимальное количество оди- наковых грузов, которые можно штабелировать один на другой, где п - предель- ное количество

Вилочные погрузчики не использо- вать Запрещается ис- пользование ви- лочных погруз- чиков Поднимать непосредствен- но за груз мм./мХ ям 1^11 Поднимать за упа- ковку запрещает- ся. Подъем осу- ществляется не- посредственно за груз

Здесь подни- мать тележкой запрещается £ Указывает места, где нельзя приме- нять тележку при подъеме груза Верх, не кантовать it Указывает пра- вильное верти- кальное положе- ние груза

Открывать здесь Упаковку откры- вать только в ука- занном месте I Не катить ф Груз не следует подвергать каче- нию

Глава 1. Транспортная характеристика, классификация и свойства грузов 25

Окончание табл. 1.2

Манипуляцион- ный знак и над- пись на ярлыке Виды грузов и случаи, в кото- рых наносят мани- пуляционный знак Манипуляцион- ный знак и над- пись на ярлыке Виды грузов и случаи, в кото- рых наносят мани- пуляционный знак

Не зажимать Упаковка не дол- жна зажиматься по указанным сторо- нам груза Зажимать здесь Указывает места, где следует брать груз зажимами

Штабелирова- ние ограничено ... kg max Ограничена воз- можность штабе- лирования груза Защищать от радиоактивных источников г* Проникновение излучения может привести к поте- ре потребительс- ких качеств груза

Тропическая упаковка Знак наносят на груз в тех случаях, когда поврежде- ния упаковки при транспортировании, выполнении погрузочно-разгрузочных операций или хранения мо- гут привести к порче груза вследствие неблагоприят- ного воздействия тропического климата. Надпись "Тропическая упаковка" печатается красной краской. Обозначения: Т - знак тропической упаковки; 00-00 - месяц и год упаковывания

Скоропортя- щийся груз Грузы, подверженные интенсивной порче. Для защи- ты груза требуются соответствующие мероприятия (искусственное охлаждение, нагревание или провет- ривание). Знак наносят на грузы, которые транспор- тируют в соответствии с правилами перевозки скоро- портящихся грузов, установленными транспортными министерствами. Надпись "Скоропортящийся груз" печатается синей краской

Центр т яжести > Расположение знака указывает место центра тяжести груза. Знак наносят в тех случаях, когда центр тяже- сти не совпадает с геометрическим центром тяжести

Маркировку груза по назначению подразделяют: на то-

варную, грузовую (отправительскую), транспортную, специальную

и экологическую. Ответственность за правильность нанесения то-

варной, экологической и специальной маркировки несет изготови-

тель продукции, транспортной маркировки - отправитель и пере-

возчик, принявший груз к перевозке.

26

Транспортные и погрузочно-разгрузочные средства

Товарная маркировка наносится предприятием-изготовителем.

В данной маркировке указывается: род груза, сведения об условиях

его применения и назначения, наименование предприятия-изго-

товителя.

Грузовая (отправительская) маркировка включает в себя над-

писи с наименованием грузоотправителя и грузополучателя, а так-

же пункт отправления груза и пункт его прибытия.

Транспортная маркировка содержит сведения о количестве

мест в перевозимой партии груза и номер товарно-транспортного

документа, по которому груз принят к перевозке от отправителя.

Специальная маркировка предназначена для указаний по пра-

вильному обращению с грузом при его перевозке, выполнении по-

грузочно-разгрузочных операций и хранении. Грузоотправитель

наносит специальную маркировку в виде предупредительных над-

писей или манипуляционных знаков (табл. 1.2). При отправке гру-

зов за границу маркировочные надписи наносятся на языке, ука-

занном в заказе-наряде (как привило, на английском).

В настоящее время большое распространение в мире получила

маркировка груза (товара) с помощью штрихового кодирования.

Штриховой код или бар-код (bar-code) - комбинация темных

и светлых вертикальных полос (штрихов) различной ширины с на-

несенными под ними цифрами, дающая возможность кодировать,

считывать и расшифровывать информацию о продукции (товаре)

с использованием современных компьютерных технологий.

Системы штрихового кодирования довольно разнообразны.

Наибольшее распространение из них получили Универсальный

товарный код (УТК или UPC), разработанный в США в начале

1970-х годов, Европейский товарный код (ЕТК или EAN), и ряд

других (рис. 1.1). Необходимо отметить, что США являются лиде-

ром по разработке и применению штриховых кодов.

Европейская международная ассоциация кодов EAN (European

Article Numbering Association International) была создана в 1977 го-

ду. Объединение этой организации с Северо-Американской ассо-

циацией товарной продукции UCC (Uniform Code Council) привело

к образованию глобальной международной системы идентифика-

ции EAN/UCC (или UCC/EAN).

Система EAN/UCC объединяет 97 национальных организаций

в 99 странах мира. Членом этой организации является и наша стра-

на. В настоящее время более 80 % всей продукции, выпускаемой

в мире, маркируется кодом EAN-13, состоящим из 13 цифр. Основ-

ным признаком этого кода являются две длинные полосы в начале

кода и его конце (см. рис. 1.1)

Глава 1. Транспортная характеристика, классификация и свойства грузов

27

Код EAN-13

*CLK-150*

Код 39

пшжш

0 4612345678900

Код UPC

llllinilMIIIIIIIII

(01) 05412345678908 (10) 4512ХА

Код UCC/EAN-128

0150

Код 2/5 Интерливд

Рис. 1.1. Основные виды штриховых кодов

Код ITF-14

В коде EAN записана следующая информация: три первые

цифры - это ПЕРФИКС или номер национальной организации -

члена EAN. Принято считать, что этот номер указывает на страну,

где произведена продукция. Например, 400...440 - Германия,

30...37 - Франция, 80...83 - Италия, 45...49 - Япония, 00...09 -

США, Канада, 690 - Китай, 869 - Турция, 880 - Южная Корея,

460...469 - Россия. Следующие шесть цифр регистрационный но-

мер предприятия (которое производит и реализует товар) внутри

национальной организации - члена EAN. В России право присвое-

ния этих номеров дано ассоциации ЮНИСКАН/EAN РОССИЯ -

национальной организацией товарной нумерации - члену EAN.

В последующих трех цифрах предприятие изготовитель зашифро-

вывает: наименование товара, его потребительские свойства, раз-

меры, массу, цвет и т. п. Последняя 13-я цифра - контрольная. Она

используется для проверки правильности считывания штрих-кода

специальным устройством - сканером и вычисляется из предыду-

щих двенадцати.

Кроме основной версии штрихового кода EAN-13 разработан

и укороченный (’’усеченный") вариант EAN-8, который исполь-

зуется для маркировки товаров в малоразмерной упаковке.

Использование того или иного штрихового кода обусловле-

но рядом обстоятельств. Так, например, следует учитывать, что код

28

Транспортные и погрузочно-разгрузочные средства

EAN имеет небольшие размеры и поэтому требует высококачест-

венной печати, кроме этого при поступлении товаров в розничную

сеть только он может быть считан сканерами, установленными

в расчетных отделах магазинов. Для кодирования отгрузочных

упаковок, имеющих, зачастую неровную или даже гофрированную

поверхность, лучше использовать код ITF-14 (код с прямоуголь-

ным контуром), так как он намного больше кода ЕТК и поэтому

не требует высококачественной печати. Для кодирования большого

объема информации на ограниченной поверхности лучше всего

подходит код "2 из 5 с чередованием" (Код 2/5 Индастриал или Код

2/5 Интерливд), а код UCC/EAN-128 (Serial Shipping Container

Code) незаменим при маркировке и последующей идентификации

логистических грузовых единиц (контейнеров, паллетов, пакетов

и ряда других).

Общеевропейская система сертификации экологических

свойств товаров предусматривает единую экологическую марки-

ровку, которую для сокращения называют эко-маркировкой

(рис. 1.2).

Эко-маркировка обозначает безвредность для окружающей

среды товара в целом, возможность использования самого изделия

и его частей или его упаковки в качестве отходов потребления

(знак рециклирования и др.), конкретную опасность, которую то-

вар (груз) представляет для окружающей среды или человека.

При маркировке грузов необходимо соблюдать ряд правил.

Грузоотправитель, до предъявления к перевозке тарно-упаковоч-

ных и штучных грузов, обязан замаркировать каждое грузовое ме-

сто в соответствии с ГОСТ 14192-77 и с нормативными актами со-

ответствующих видов транспорта. Транспортная маркировка дол-

жна быть нанесена на каждое грузовое место.

Транспортную маркировку располагают: на ящиках - на одной

из боковых сторон; на бочках и барабанах - на днище; на мешках -

V///

1

Рис. 1.2. Эко-маркировка товара:

1 - знак "Белый лебедь" (Скандинавия); 2 - эко-знак (Япония); 3 - знак рециклиро-

вания ИСО; 4 - знак "Зеленая точка" (ФРГ)

Глава 1. Транспортная характеристика, классификация и свойства грузов

29

в верхней части у шва; на тюках - на одной из боковых поверхно-

стей; на кипах - на торцевой поверхности; на других видах тары

(баллонах и др.), а также на грузах, неупакованных в транспортную

тару - на наиболее удобных, хорошо просматриваемых местах.

Маркировку на неупакованные в транспортную тару грузы до-

пускается наносить непосредственно на груз. На малогабаритных

ящиках высотой 200 мм и менее допускается маркировка на смеж-

ных стенках тары (в том числе на крышке).

Если для перевозки груза применяется тара, бывшая в упот-

реблении, то старая маркировка должна быть на ней уничтожена

грузоотправителем.

Маркировка должна быть ясно видимой и разборчивой. Лако-

красочные материалы, применяемые для маркировки, должны быть

водостойкими, быстро высыхающими, светостойкими, устойчивы-

ми к воздействию низких температур, прочными на истирание и

размазывание. Не допускается применять материалы, влияющие на

качество упакованного груза.

Маркировка должна наноситься непосредственно на тару или

на ярлыки (металлические, пластмассовые, фанерные, тканевые)

краской или штемпелем по трафарету, выжиганием, печатанием

типографским или другими машинными способами. Площадь мар-

кировочного ярлыка должна быть не менее 60 см2. На ярлыках до-

пускается четко и разборчиво наносить от руки наименование гру-

зополучателя и пункта назначения, а также маркировку перевозчи-

ка при условии обеспечения их сохранности при транспортировке.

Маркировка должна производиться на упаковке условными обо-

значениями (знаками), выраженными надписью, буквами, цифрами

или рисунками (символами) с применением контрастной краски.

Цвет краски должен резко отличаться от цвета тары или груза.

Маркировка мест груза должна быть четкой, ясной и надежной.

При перевозке таких грузов, как металлические прутки, трубы,

громоздкого или с длинными рукоятками инструмента и т. д., в ад-

рес нескольких грузополучателей, допускается нанесение марки-

ровки путем окраски концов масляной краской, по которой можно

легко определить принадлежность их к одной партии.

Если невозможно выразить манипуляционными знаками спо-

соб обращения с грузом, грузоотправитель обязан также применять

предупредительные надписи, например: "Наверх не ставить",

"Открывается здесь" и другие. Манипуляционные знаки и надпи-

си должны наноситься в верхнем углу от основной маркировки, за

исключением знаков: "Стропить здесь" и "Центр тяжести", ко-

торые следует наносить в обозначаемых ими местах.

30

Транспортные и погрузочно-разгрузочные средства

Вопросы для самоконтроля

1. Дайте определение понятию ’’груз”.

2. Что входит в понятие ’’транспортная характеристика груза"?

Какой круг задач решается с помощью этого понятия?

3. Приведите основные физико-механические свойства грузов.

4. Какие физико-химические свойства грузов Вам известны?

5. Какие факторы действуют на груз при его доставке от по-

ставщиков до потребителей?

6. Приведите и дайте определения объемно-массовым характе-

ристикам грузов. В каких единицах измеряется навалочная плот-

ность груза и его удельный погрузочный объем?

7. Приведите классификацию грузов по приспособленности

к выполнению погрузочно-разгрузочных работ и степени исполь-

зования грузоподъемности подвижного состава.

8. Какие грузы относят к разряду опасных? Приведите класси-

фикацию опасных грузов.

9. Что понимается под тарой и упаковкой грузов? В чем разли-

чие между упаковкой и тарой?

10. Приведите классификацию тары по функциональным при-

знакам, принадлежности и условиям использования.

11. Как делится тара по конструктивным признакам, жизнен-

ному циклу, прочности и специфическим свойствам?

12. Из каких материалов изготавливается тара и за счет чего

может быть улучшена структура производства и потребления тар-

ных материалов?

13. Какие требования предъявляются к современной упаковке?

14. Что такое "маркировка” грузов и какие цели она пре-

следует?

15. Какие знаки и надписи наносят на тару и упаковку грузов

при его маркировке?

16. Как классифицируется маркировка по назначению?

17. Что представляет собой штриховой код и какие системы

штрихового кодирования Вам известны?

18. Что такое эко-маркировка грузов, и для каких целей она

используется?

19. Перечислите основные правила, которые необходимо со-

блюдать при маркировке грузов.

Г лава 2

ОСНОВНЫЕ ВИДЫ

АВТОТРАНСПОРТНЫХ СРЕДСТВ

2.1. Классификация автотранспортных средств

В настоящее время в России все разновидности автотранспорт-

ных средств (АТС), классифицируют по ряду признаков.

По применению автомобили разделяют на транспортные

и специального назначения.

К транспортным автомобилям относят подвижной состав,

предназначенный для перевозок грузов или пассажиров.

К АТС специального назначения - автомобили, выполняющие

специальные задачи. Примерами таких АТС могут служить: по-

жарные автомобили, автокраны, автовышки, автолифты, санитар-

ные (кареты скорой медицинской или ветеринарной помощи),

спортивные, передвижные ремонтные мастерские и др.

Транспортные автомобили разделяются на грузовые и пасса-

жирские. Последние, в зависимости от количества перевозимых

в них человек, делятся на автобусы и легковые. К разряду легковых

относят автомобили, вместимость которых не превышает 8 человек

(не считая водителя). Автомобили вместимостью свыше 8 человек

считаются автобусами.

По своим конструктивным схемам грузовые, автобусы

и легковые АТС подразделяют следующим образом.

Грузовые АТС делятся на одиночные автомобили и автопоез-

да. Автопоезда состоят из автомобилей-тягачей, приспособленных

для буксировки прицепов и собственно прицепов различных кон-

струкций. Автопоезда бывают (рис. 2.1):

прицепными, состоящими из бортовых автомобилей с прице-

пами (одним или несколькими) и прицепами-роспусками;

седельными, представляющими комбинацию седельных тяга-

чей с полуприцепами.

Прицеп представляет собой транспортное средство (как прави-

ло несамоходное), присоединяемое к автомобилю-тягачу с помо-

32

Транспортные и погрузочно-разгрузочные средства

Рис. 2.1. Грузовые автопоезда:

а - прицепной автопоезд: 1 - прицеп-

ной автомобиль-тягач, 2 - низкорам-

ный прицеп;

б - седельный автопоезд: 1 - седель-

ный автомобиль-тягач, 2 - полупри-

цеп;

в - автопоезд для перевозки длинно-

мерных грузов: 1 - автомобиль-тя-

гач, 2 - прицеп-роспуск, 3 - коники;

г - трехзвенный автопоезд: 1 - седель-

ный автомобиль-тягач, 2 - полупри-

цеп, 3 - прицеп

щью тягово-сцепного устройства, которое передает тяговые и уп-

равляющие усилия от автомобиля-тягача к прицепу. Полуприцеп

(седельный прицеп) отличается от прицепа тем, что соединение

с автомобилем-тягачом происходит с помощью седельно-сцепного

устройства (седла), которое передает не только тяговые и управ-

ляющие усилия от автомобиля-тягача к полуприцепу, но и воспри-

нимает вертикальные усилия от части его собственной массы

и массы перевозимого груза и передает ее на раму тягача. Прицеп-

роспуск (прицепная ось или просто роспуск) - прицеп с коником

и изменяющейся длиной дышла, применяемый для перевозок

длинномерных грузов. Коник представляет собой поворотное уст-

ройство для крепления длинномерных грузов на прицепе-роспуске

и автомобиле-тягаче. Опорная горизонтальная балка коника обыч-

но фиксируется съемными штырями и может наклоняться влево

или вправо, обеспечивая сбрасывание груза. Дышло - сцепное уст-

ройство прицепа, представляющее собой удлиненную стержневую

конструкцию, соединяемую с тягово-сцепным устройством авто-

мобиля-тягача.

Автобусы подразделяются на одиночные, сочлененные и авто-

бусные поезда, т. е. автобусы с прицепом. Наибольшее распростра-

нение в нашей стране получили одиночные автобусы.

Легковые автомобили по своей основной конструктивной схе-

ме различаются главным образом формой и устройством кузова.

По внешней форме закрытый кузов современного легкового авто-

мобиля может быть трех-, двух- и однообъемным. Трехобъемными

называют кузова, в которых четко просматривается сопряжение

Глава 2. Основные виды автотранспортных средств

33

трех объемов - пассажирского салона, отсека двигателя и багажни-

ка, например: ВАЗ-2106, ГАЗ-24-10. В двухобъемных кузовах один

объем образуют пассажирский салон и, обычно, багажник (разде-

ленный или не разделенный перегородкой), а второй объем зани-

мает обычно силовой агрегат. Примеры: Москвич-2141, ВАЗ-2104,

ФИАТ-126. У однообъемных моделей весь кузов представляет со-

бой единый объем, например: Рено-Эспас, Форд-Аэростар. Клас-

сификация легковых автомобилей по типам кузовов показана на

рис. 2.2 (в скобках, после названия кузовов, даны их иноязычные

синонимы).

Одним из основных классификационных подразделений каж-

дого вида АТС является их градация по размерностям.

Рис. 2.2. Типы кузовов легковых автомобилей:

а - автомобили с закрытыми кузовами (со сплошной жесткой стационарной кры-

шей): 1 - седан (Sedan, Berline, Limousine, Saloon); 2 - купе (Coupe, Gran turismo);

3 - хардтоп-седан (Sedan-Hardtop, Sport-Sedan); 4 - хардтоп-купе (нет данных);

5 - фастбек (Fastback, Fliessheck); 6 - комби или хетч-бек (Hatchback, Heckklap-

penlimousine); 7 - универсал (Kombi, Break, Station Wagon); 8 - лимузин (Limou-

sine, Pullman Van, Kastenwagen); 9 - бескапотный кузов (нет данных); 10 - фургон

(нет данных);

б - автомобили с открытыми кузовами: И - фаэтон (Phaeton, Convertible); 12 - фа-

этон-универсал (Universal, Mehrzwech); 13 - кабриолет (Cabriolet); 14 - кабриолет-

хардтоп (нет данных); 15 - родстер (Roadster, Spider);

в - автомобили с комбинированным кузовом: 16 - брогам (Brougham); 17 - ландо

(Loundoulet); 18 - тарга (Targa); 19 - пикап (Pick-up).

2—98

34

Транспортные и погрузочно-разгрузочные средства

По размерности АТС классифицируются следующим об-

разом. Грузовые автомобили, прицепы и полуприцепы подразде-

ляются по грузоподъемности и полной массе (в тоннах). Различают

следующие классы грузовых АТС (табл. 2.1).

Легковые автомобили различаются по рабочему объему ци-

линдров двигателя (в литрах), а автобусы - по габаритной длине

(в метрах) на следующие основные классы (табл. 2.2).

Таблица 2.1. Классификация грузовых АТС

Класс АТС Грузоподъемность, т Полная масса, т

Особо малый До 0,5 До 1,2

Малый 0,5-2,0 1,2-2,0

Средний 2,0-5,0 2,0-8,0

Большой 5,0-15,0 8,0-14,0

14,0-20,0

20,0-40,0

Особо большой Свыше 15,0 Свыше 40,0.

Таблица 2.2. Классификация легковых автомобилей и автобусов

Легковые автомобили Автобусы

Класс АТС Рабочий объем двигателя, л Класс АТС Рабочий объем двигателя, л

Особо малый Малый Средний Большой Высший До 1,1 Свыше 1,1 до 1,8 Свыше 1,8 до 3,5 Свыше 3,5 Рабочий объем не регламентируется Особо малый Малый Средний Большой Особо большой (сочлененные) До 5,5 6,0-7,5 8,0-10 11-12 16,5-24,0 (двухзвенные до 18,0)

По назначению (виду перевозок) АТС классифици-

руются следующим образом:

грузовые - для местных перевозок и междугородных;

автобусы - городские, пригородные, междугородные, местно-

го (сельского) назначения, общего назначения, туристские, экскур-

сионные, школьные и маршрутные такси;

легковые - личные, служебные, такси, прокатные.

Глава 2. Основные виды автотранспортных средств

35

Кроме того, грузовые АТС, в зависимости от устройства кузо-

вов и других конструктивных особенностей, определяющих харак-

тер их использования, подразделяются на грузовые АТС общего

назначения и специализированные.

Автомобили, прицепы и полуприцепы общего назначения (прил. 2)

используются для перевозок различных грузов и имеют неопроки-

дывающийся бортовой кузов, оборудуемый в ряде случаев дугами

с тентом.

К специализированным АТС относятся автомобили, прицепы

и полуприцепы, имеющие различные кузова, предназначенные для

перевозки грузов определенных видов или обладающих наличием

погрузочно-разгрузочных устройств. Более подробно грузовые

АТС общего назначения и специализированные АТС будут рас-

смотрены в п. 2.4 настоящего учебника.

По возможности использования на дорогах различных катего-

рий (по величине осевых масс) все автотранспортные

средства подразделяются на дорожные и внедорожные.

Дорожные АТС предназначены для работы по дорогам общей

сети и делятся на две группы А и Б:

группу А составляют АТС с осевыми массами наиболее нагру-

женной оси свыше 6 до 10 т включительно, предназначенные для

эксплуатации на дорогах с асфальтобетонным, цементобетонным

и приравненным к ним покрытиями 1-П1 категории, а также на до-

рогах IV категории, одежды которых построены или усилены под

осевую массу Ют;

группа Б - АТС с осевыми массами наиболее нагруженной оси

до 6 т включительно, предназначенные для эксплуатации на всех

дорогах.

Внедорожные АТС используются вне дорог общей сети, так

как осевые массы наиболее нагруженной оси этих АТС превы-

шают 10 т.

В случае перевозок тяжеловесных и крупногабаритных грузов,

пропуск которых по дорогам разрешается, исходя из несущей спо-

собности дорожных одежд и сооружений, все АТС в соответствии

с "Инструкцией по перевозке крупногабаритных и тяжеловесных

грузов автомобильным транспортом Российской Федерации", при-

нятой Минтрансом РФ в 1996 году, делятся на две категории.

К "категории 1" относят все АТС, масса которых с грузом или

без груза и (или) осевая масса превышают хотя бы один из пара-

метров, приведенных в разделе I прил. 1 (табл. П.1.1 - П.1.4), а так-

же АТС, габариты которых с грузом или без груза по высоте, ши-

36

Транспортные и погрузочно-разгрузочные средства

рине и длине превышают хотя бы одно из значений, установленных

в разделе 1 (п. 3.1 прил. 1), но не относятся к категории 2.

"Категорию 2” составляют АТС, весовые параметры которых

с грузом или без груза соответствуют величинам, приведенным

в разделе II прил. 1.

Кроме вышеназванных основных классификационных групп,

все виды АТС могут подразделяться по разным конструктивным

признакам.

По конструктивной компоновке грузовые автомоби-

ли делятся на капотные, короткокапотные, или бескапотные\ ав-

тобусы могут быть вагонной или капотной компоновки.

В зависимости от двигателя, различают следующие

основные типы АТС:

с бензиновым двигателем внутреннего сгорания (поршневым

или роторно-поршневым, оснащенным карбюратором или систе-

мой впрыска топлива с воспламенением от искры);

дизельным двигателем внутреннего сгорания (поршневым,

с воспламенением от сжатия, работающим на тяжелом жидком

дизельном топливе);

газовым двигателем (газобаллонные автомобили, оснащенные

поршневыми или роторно-поршневыми двигателями, использую-

щие в качестве моторного топлива сжиженные и сжатые газы);

электрическим двигателем (электромобили, двигатели кото-