Автор: Панов А.А.

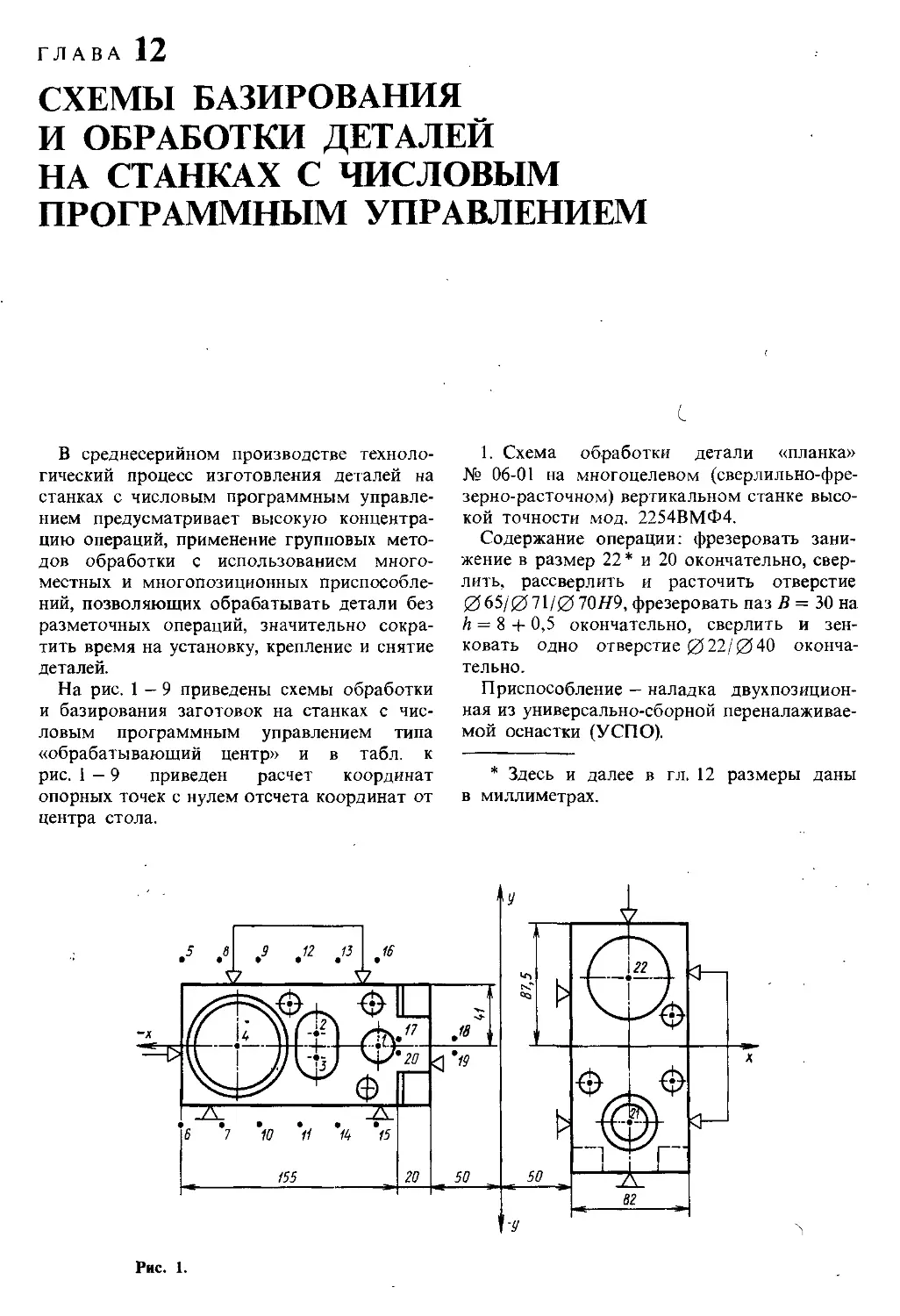

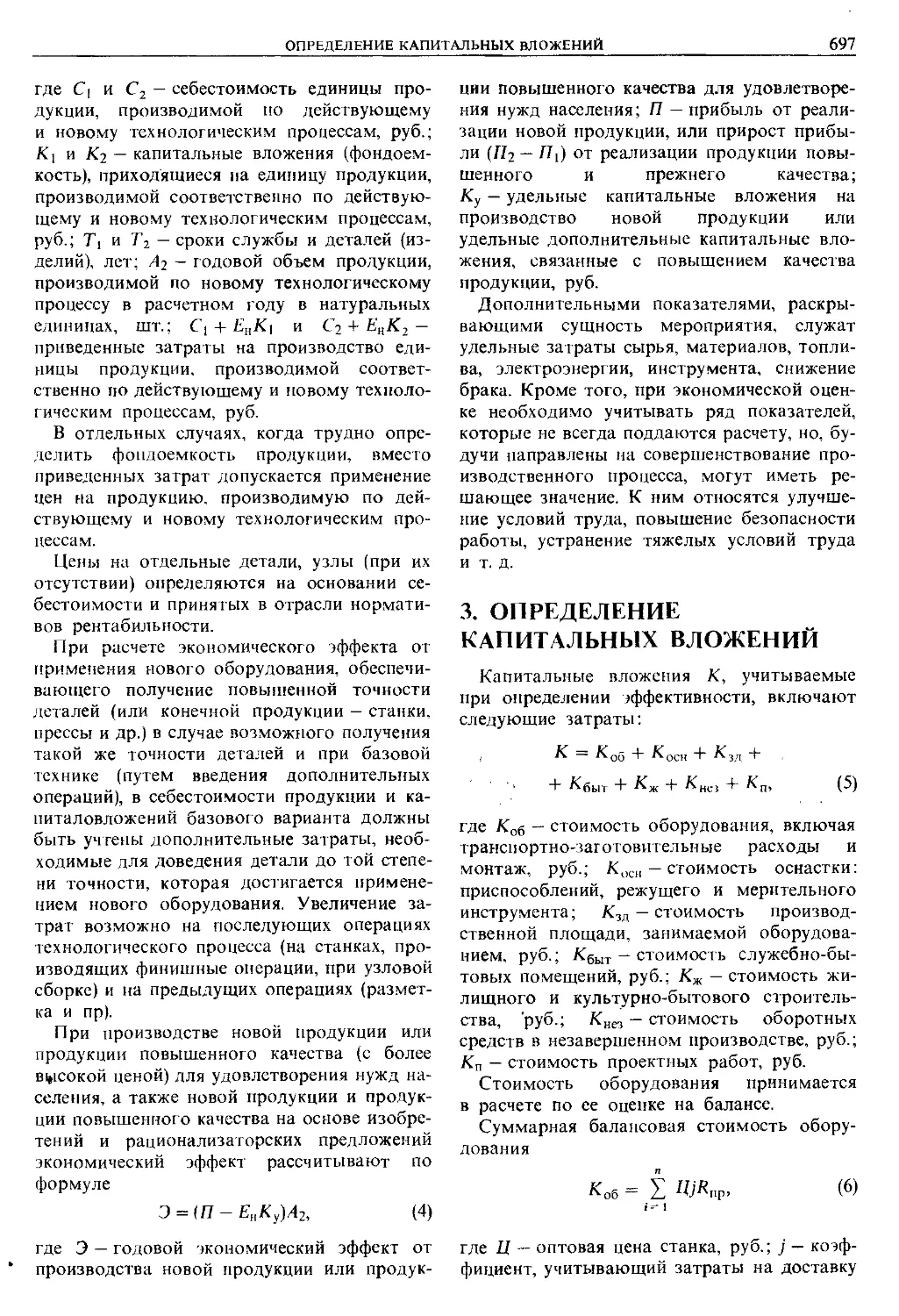

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение справочник обработка металлов

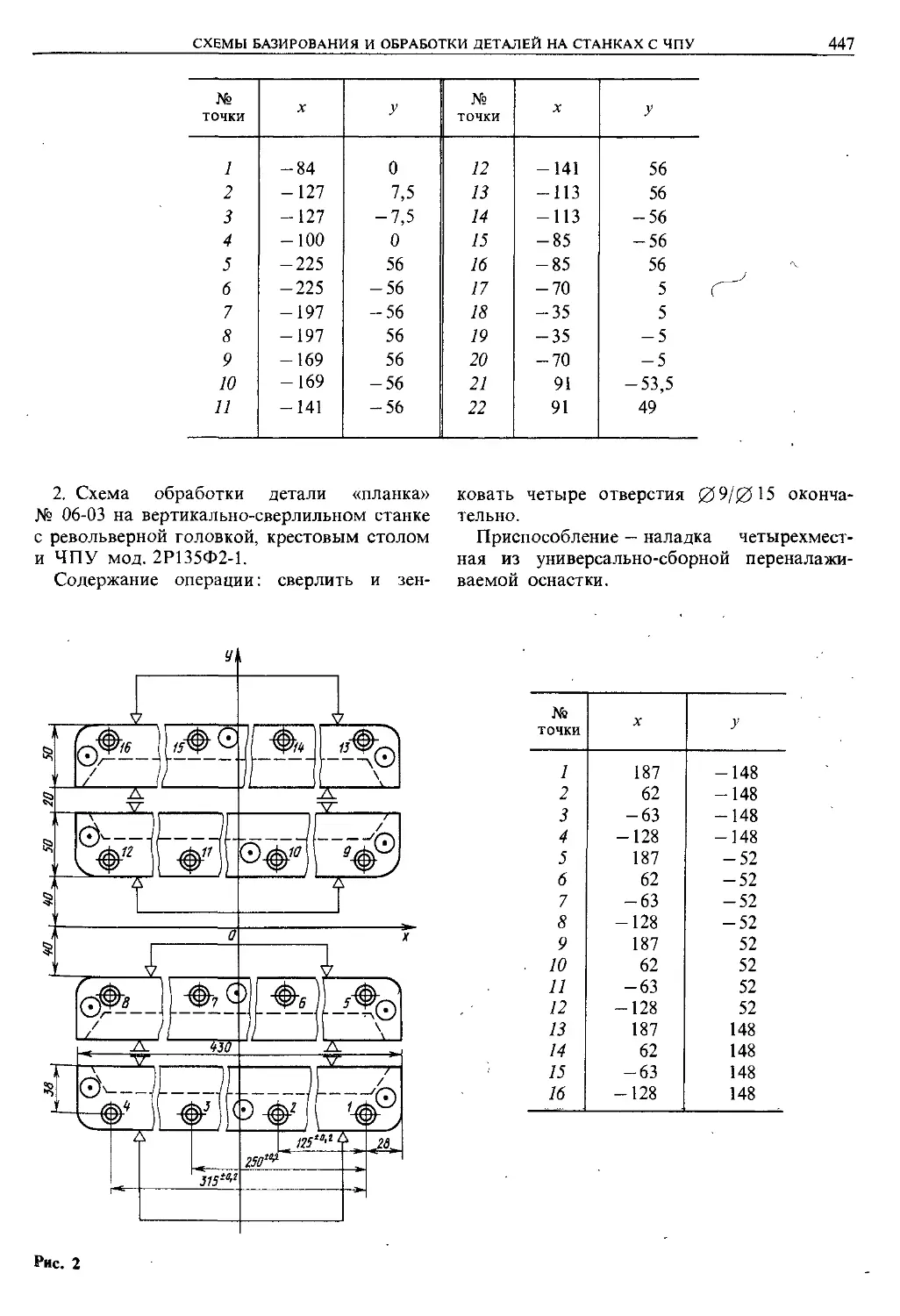

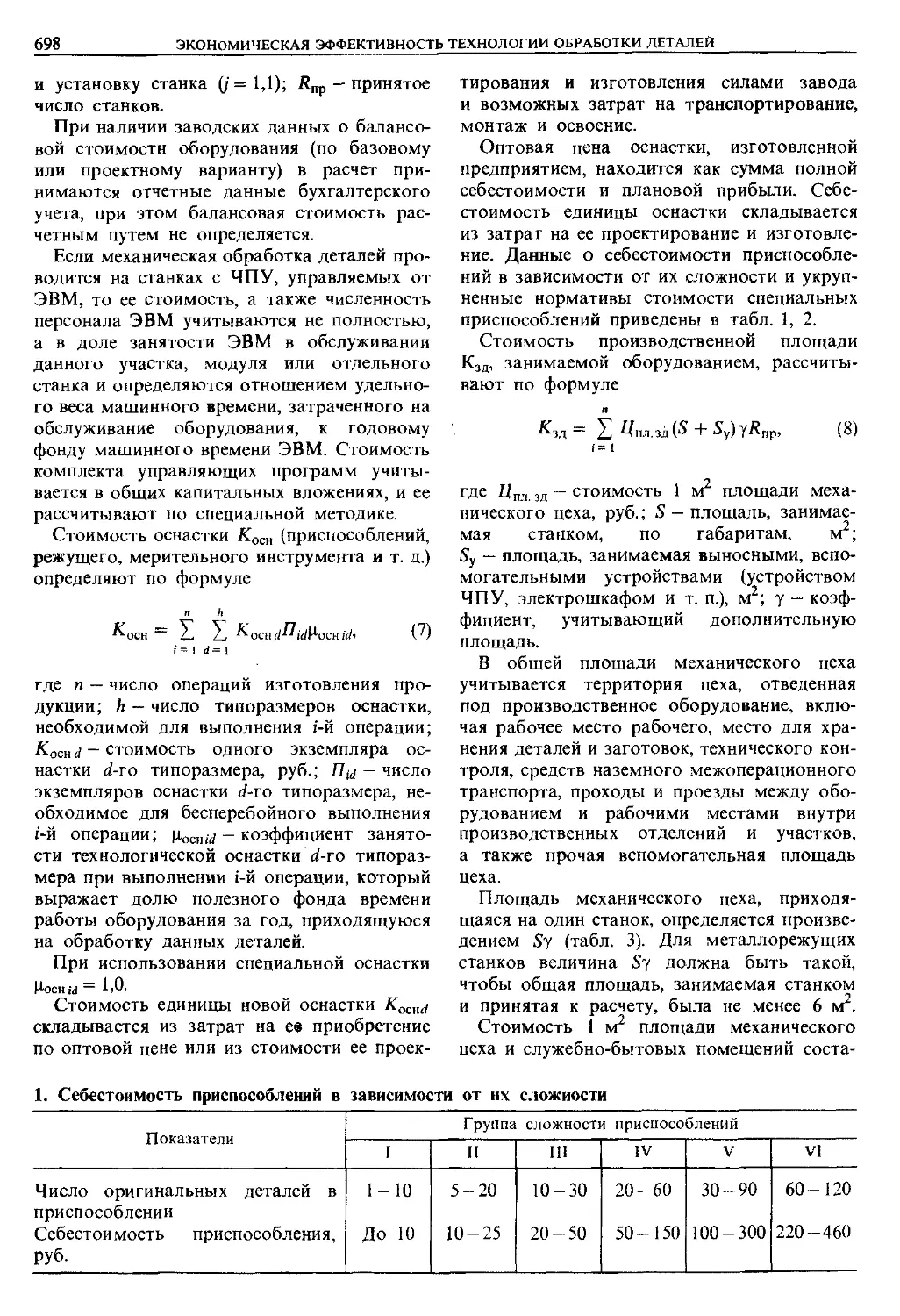

ISBN: 5-217-00032-5

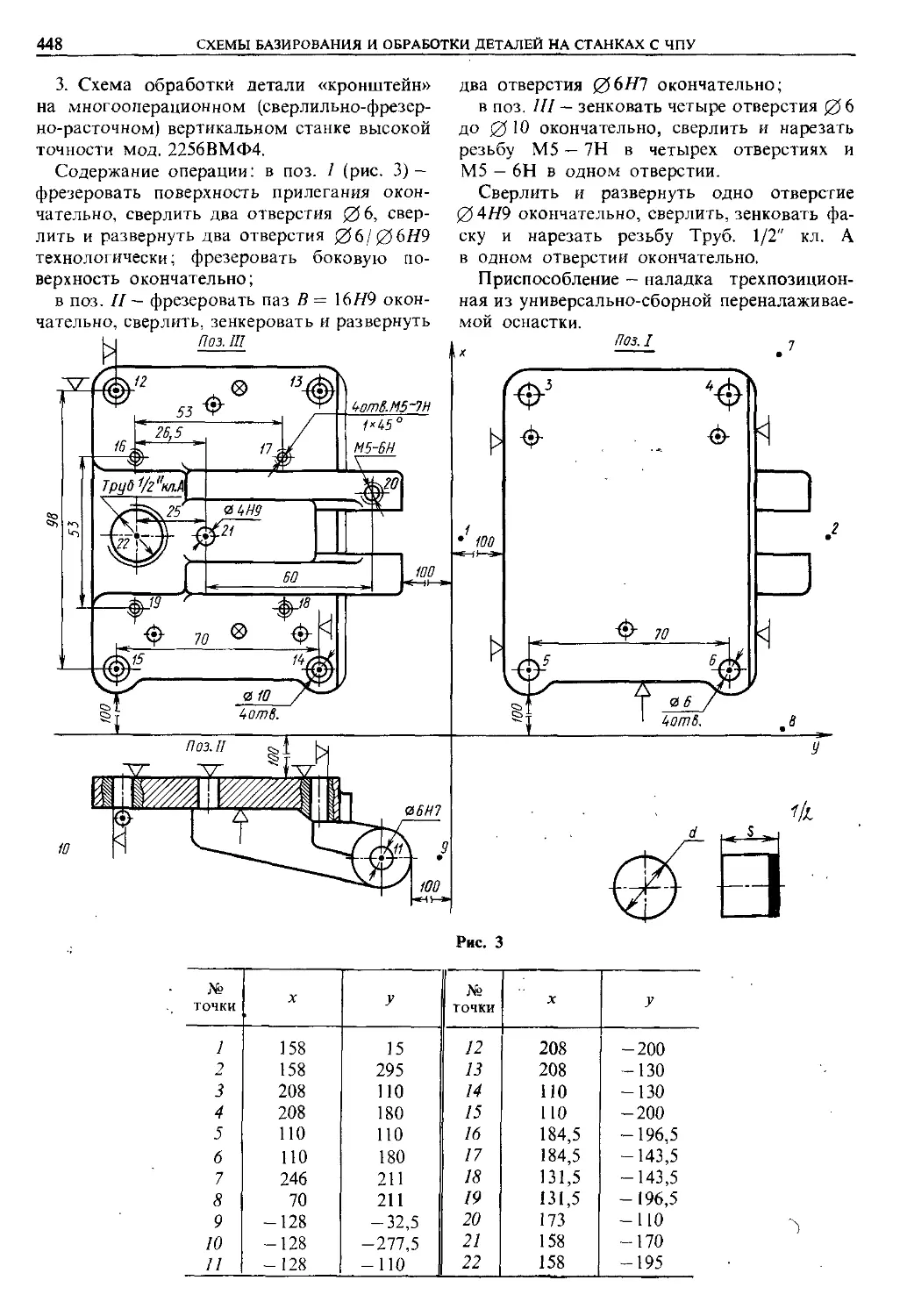

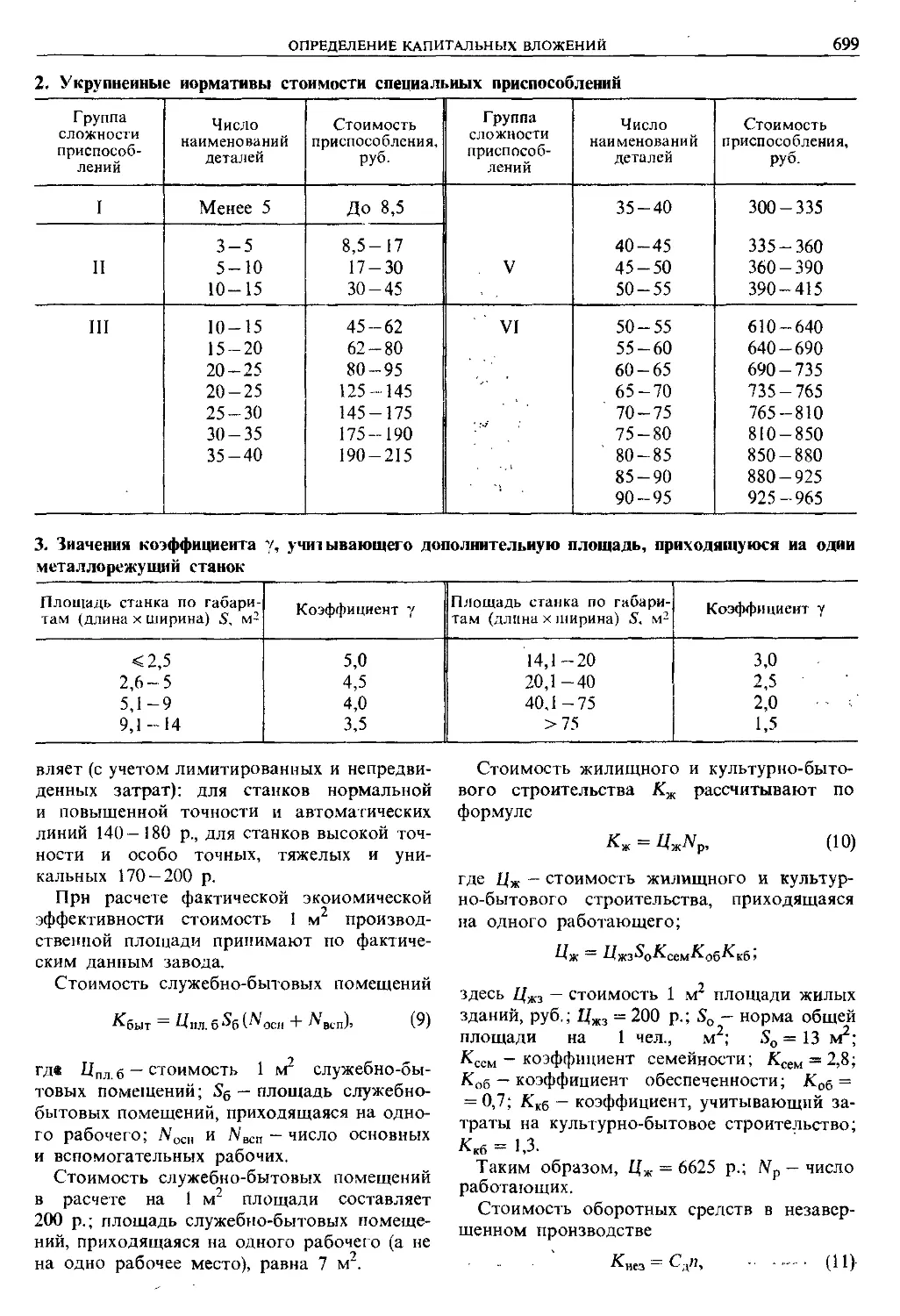

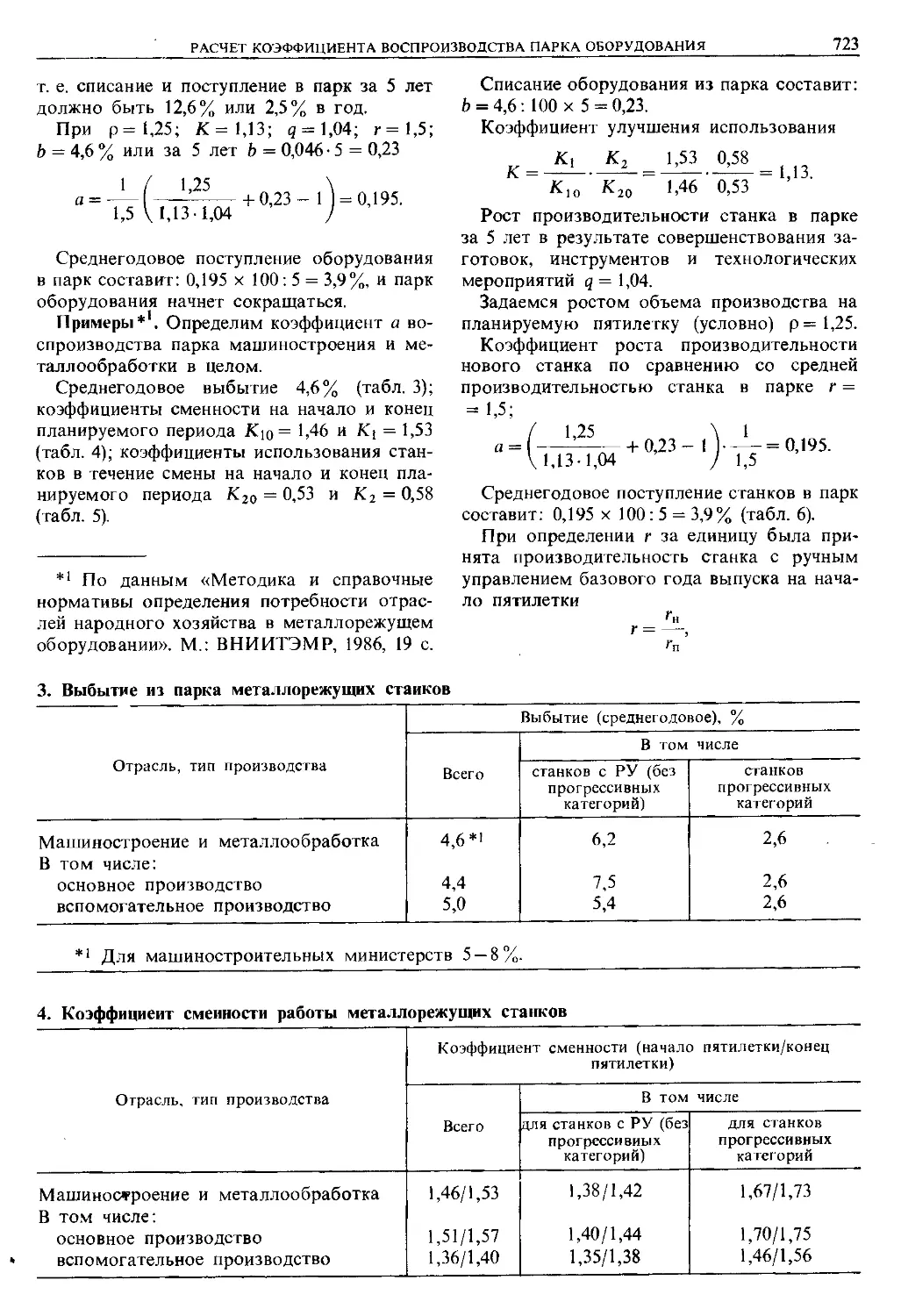

Год: 1988

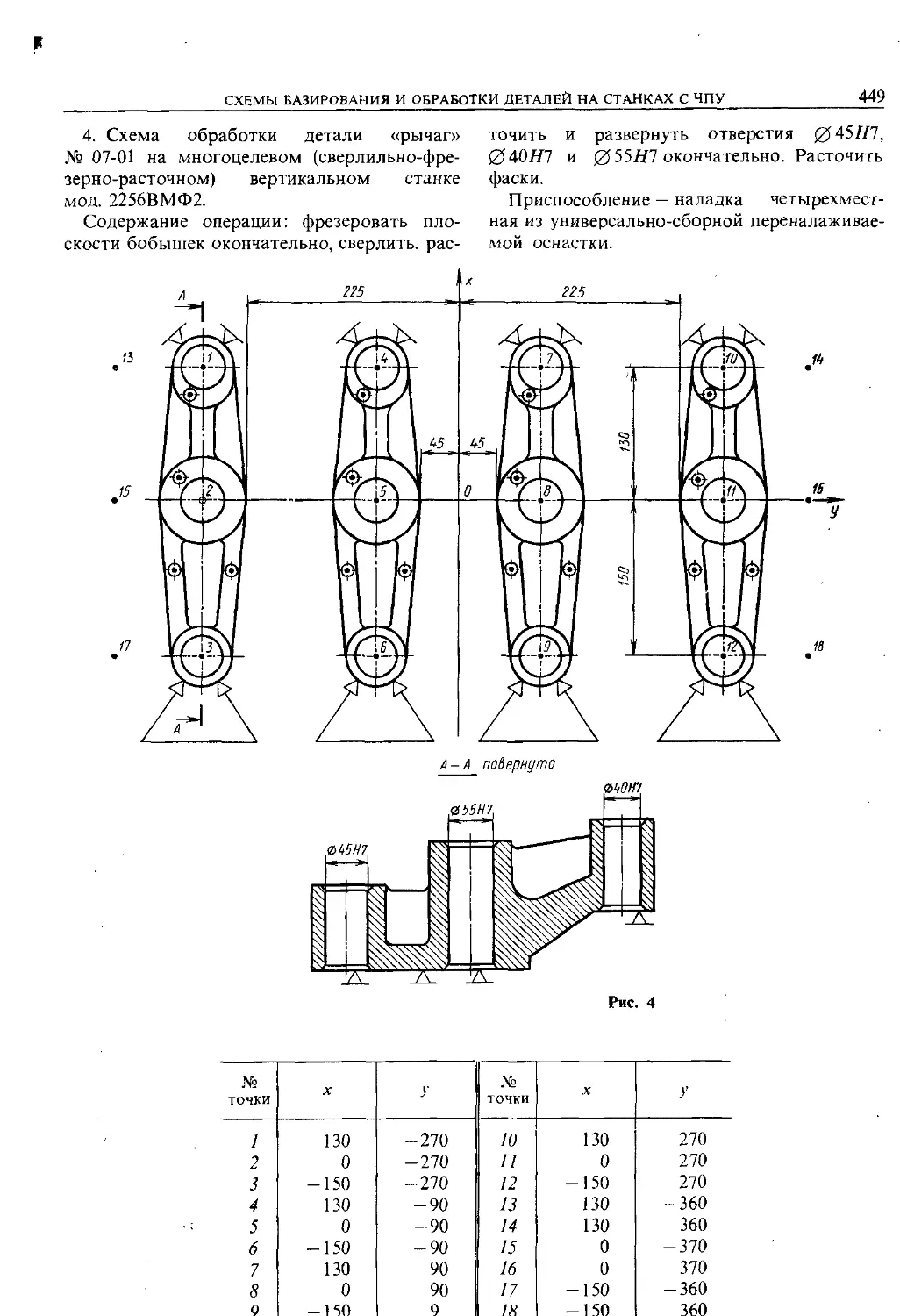

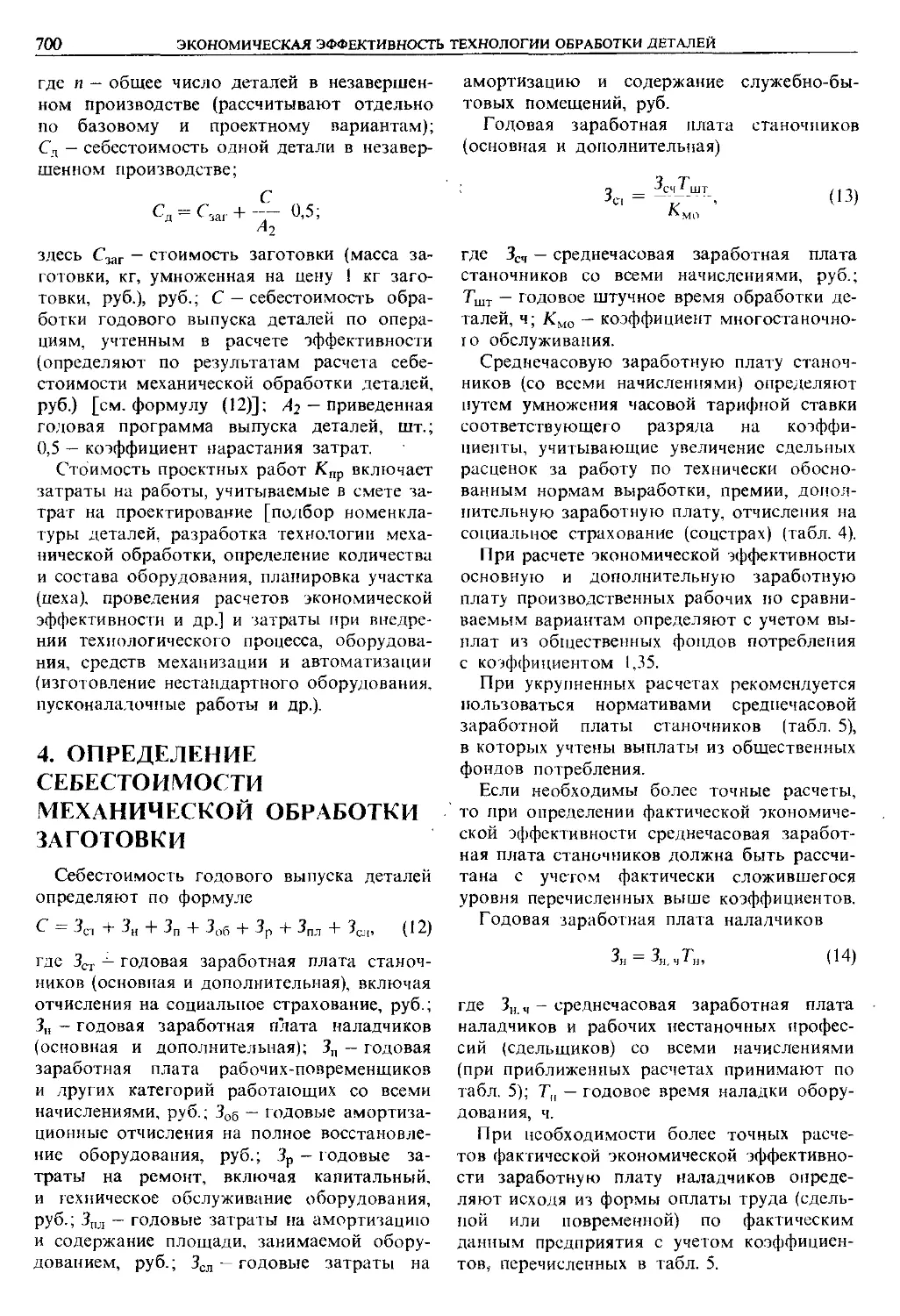

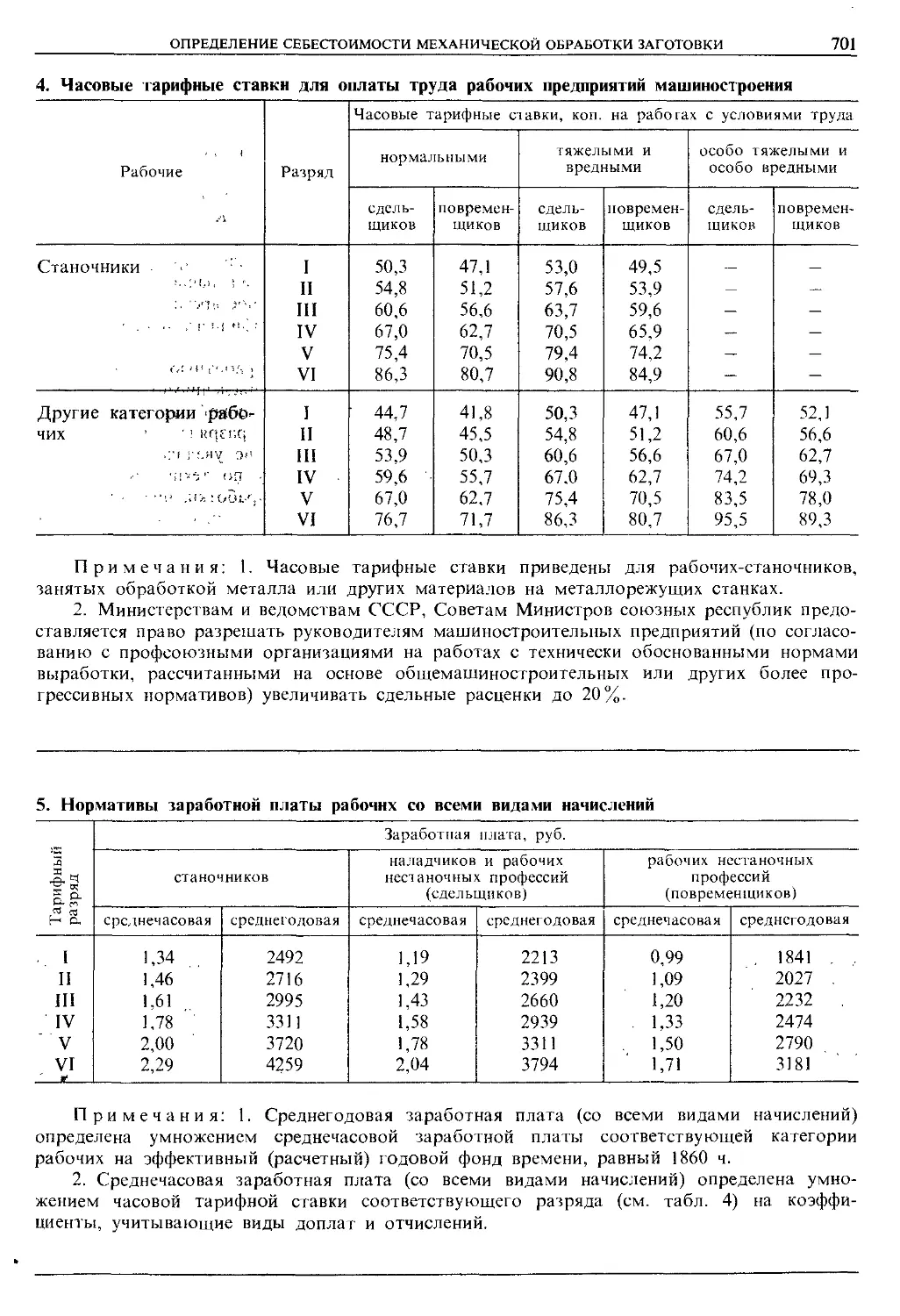

ОБРАБОТКА

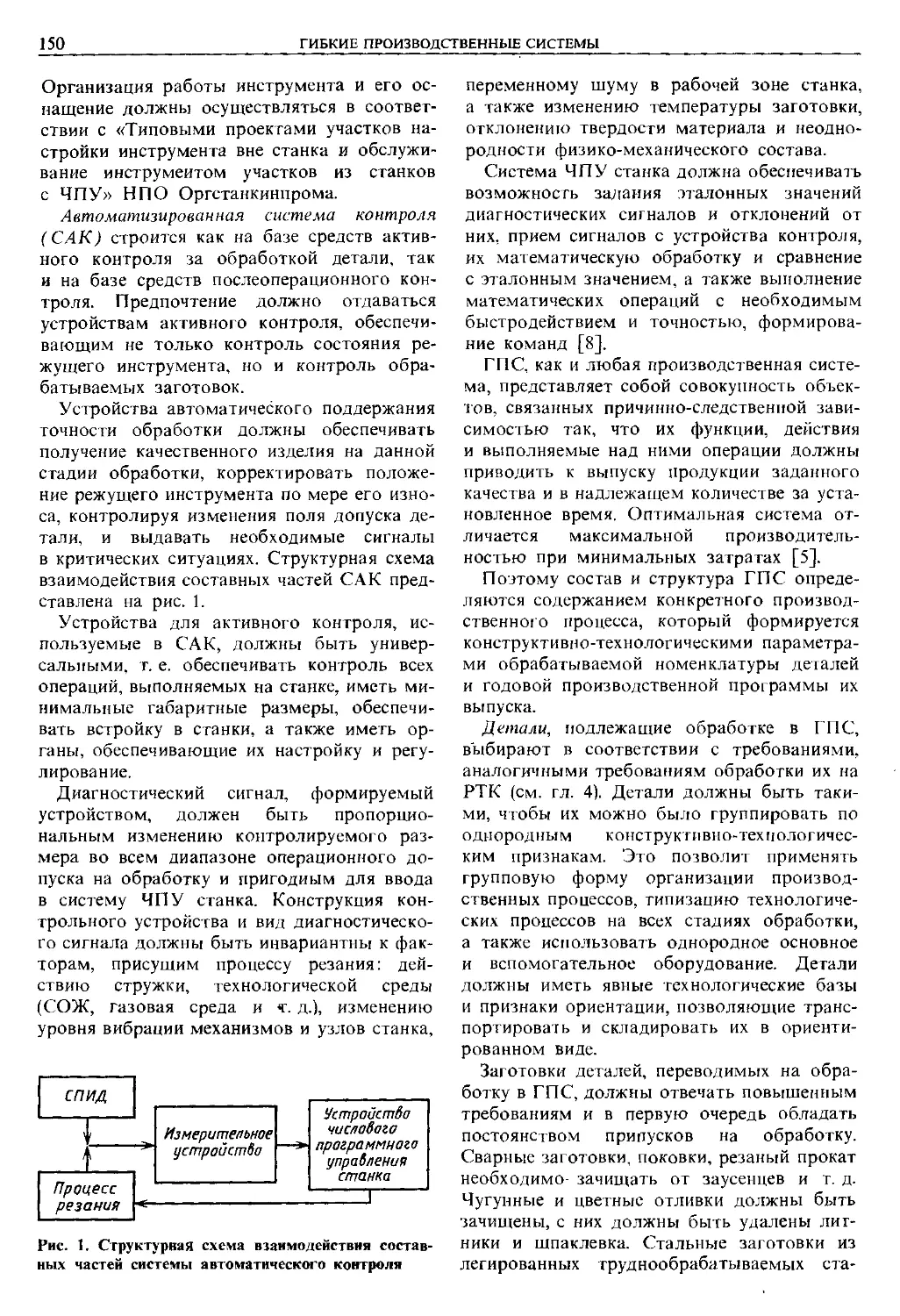

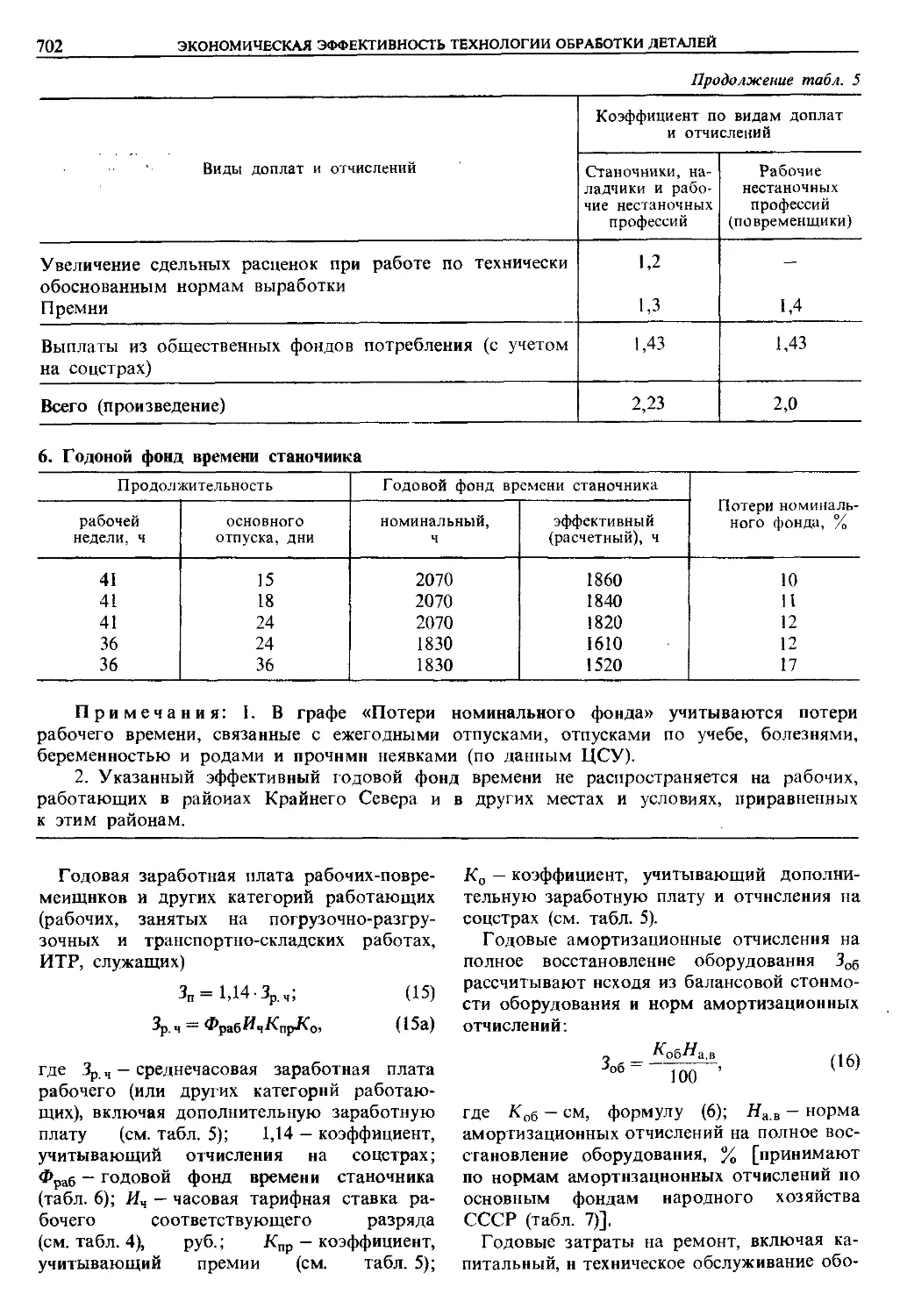

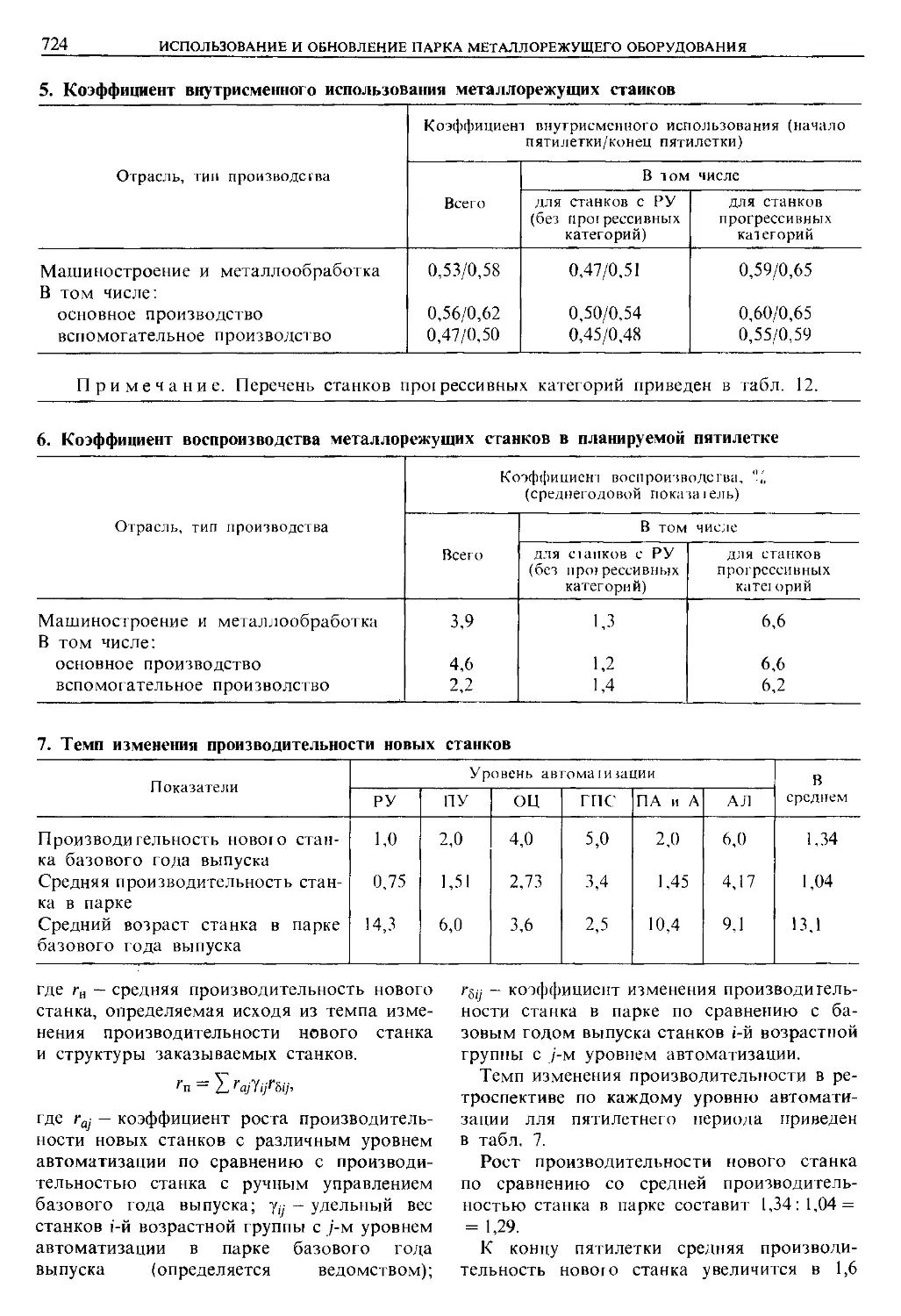

МЕТАЛЛОВ

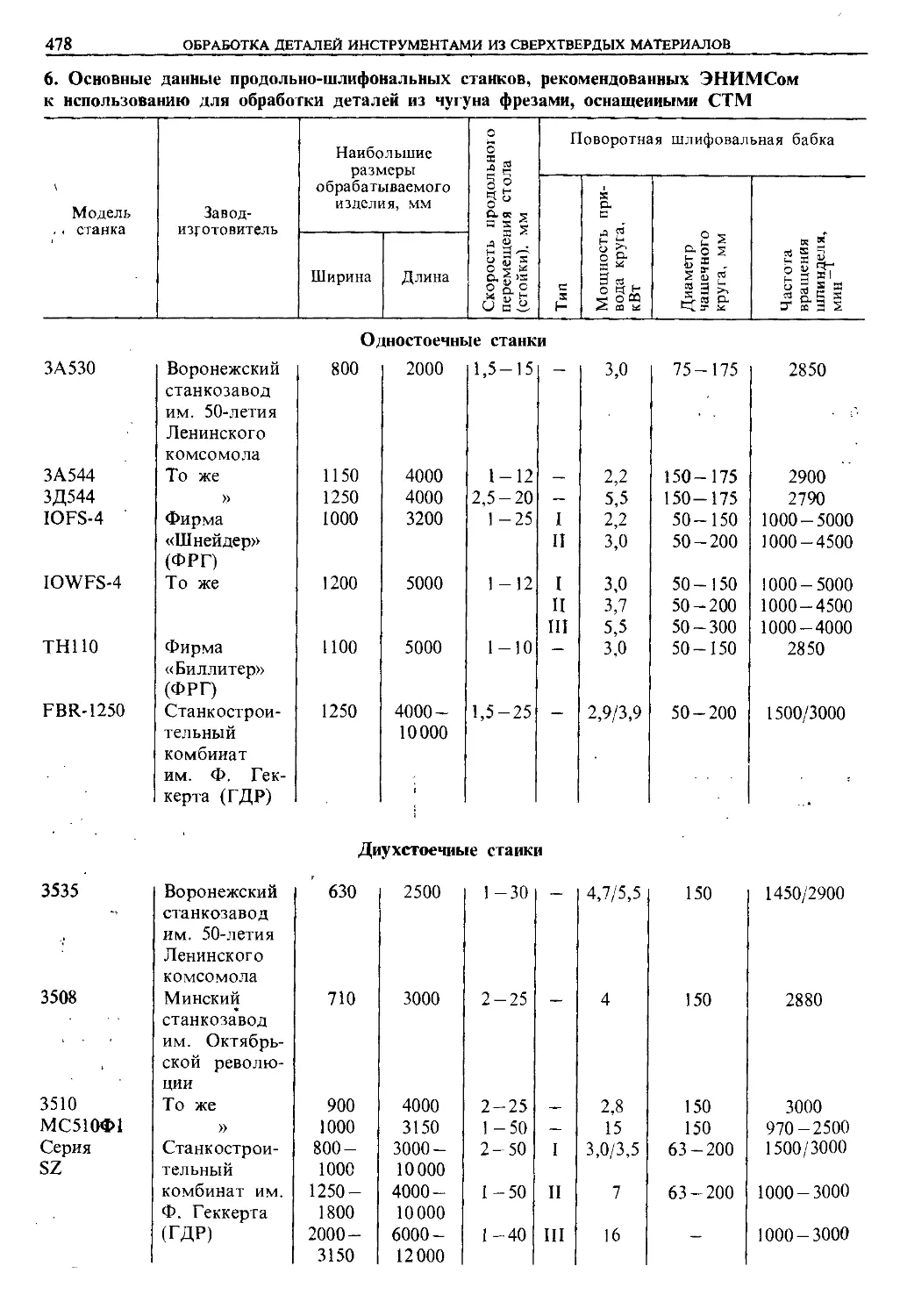

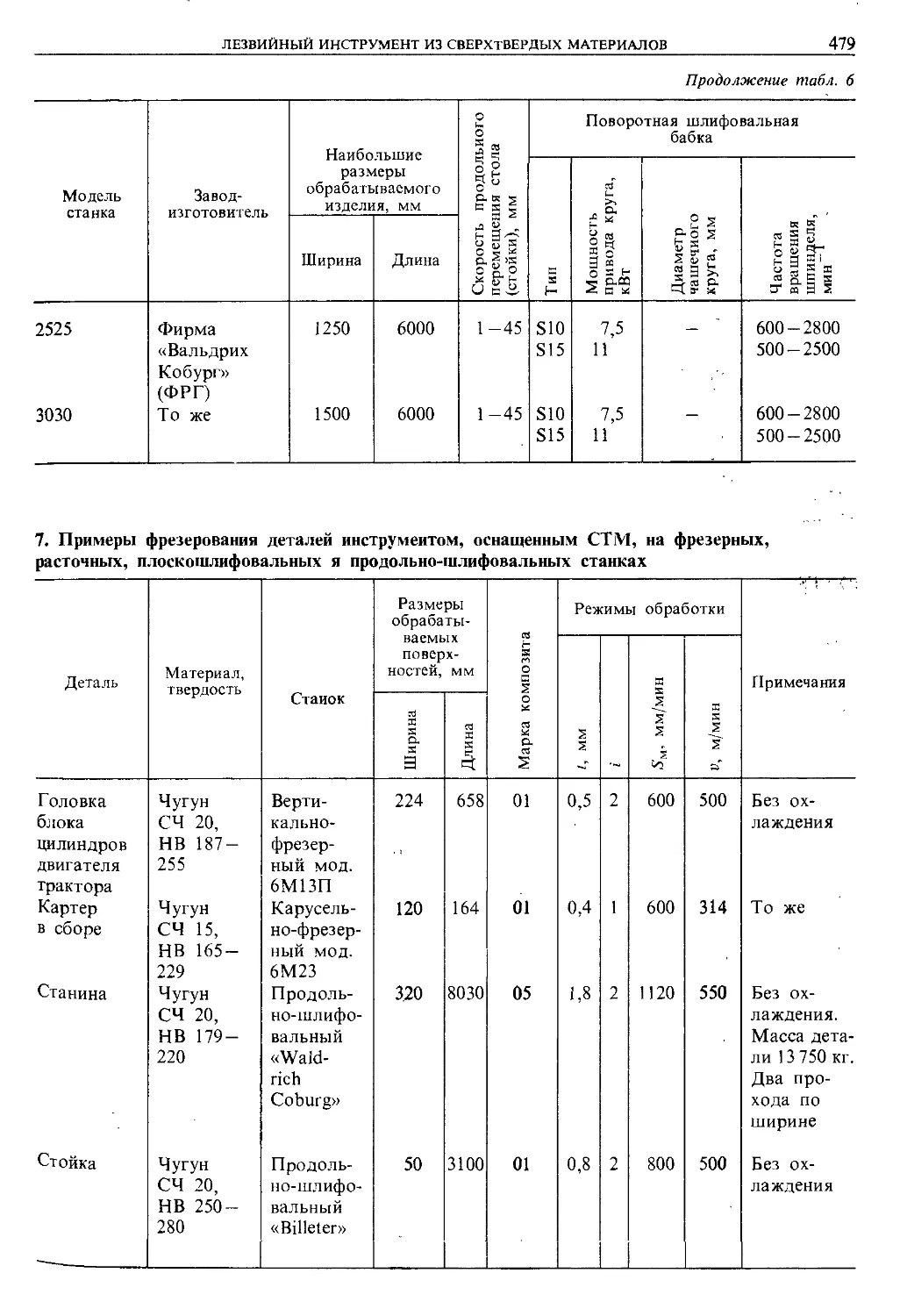

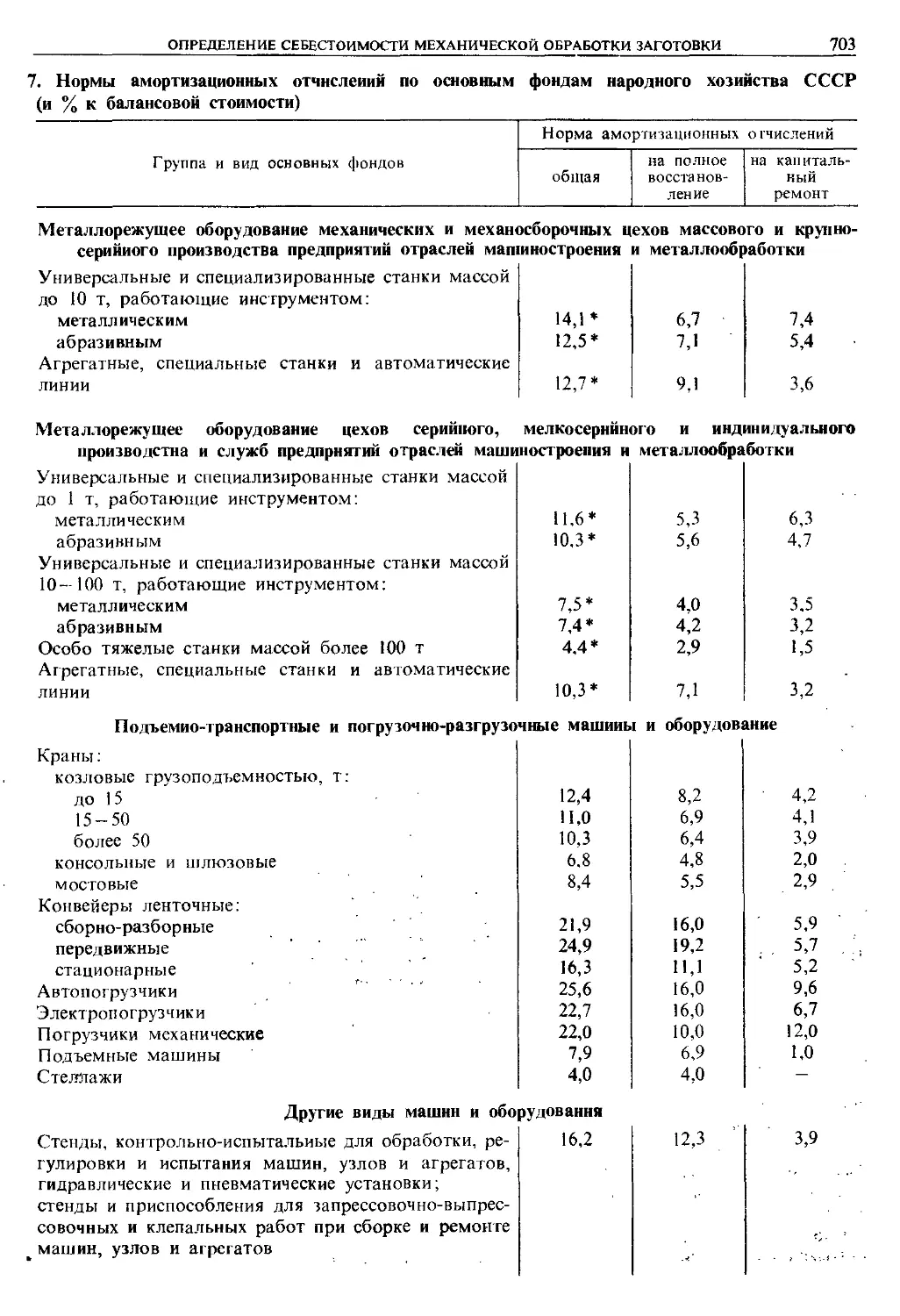

РЕЗАНИЕМ

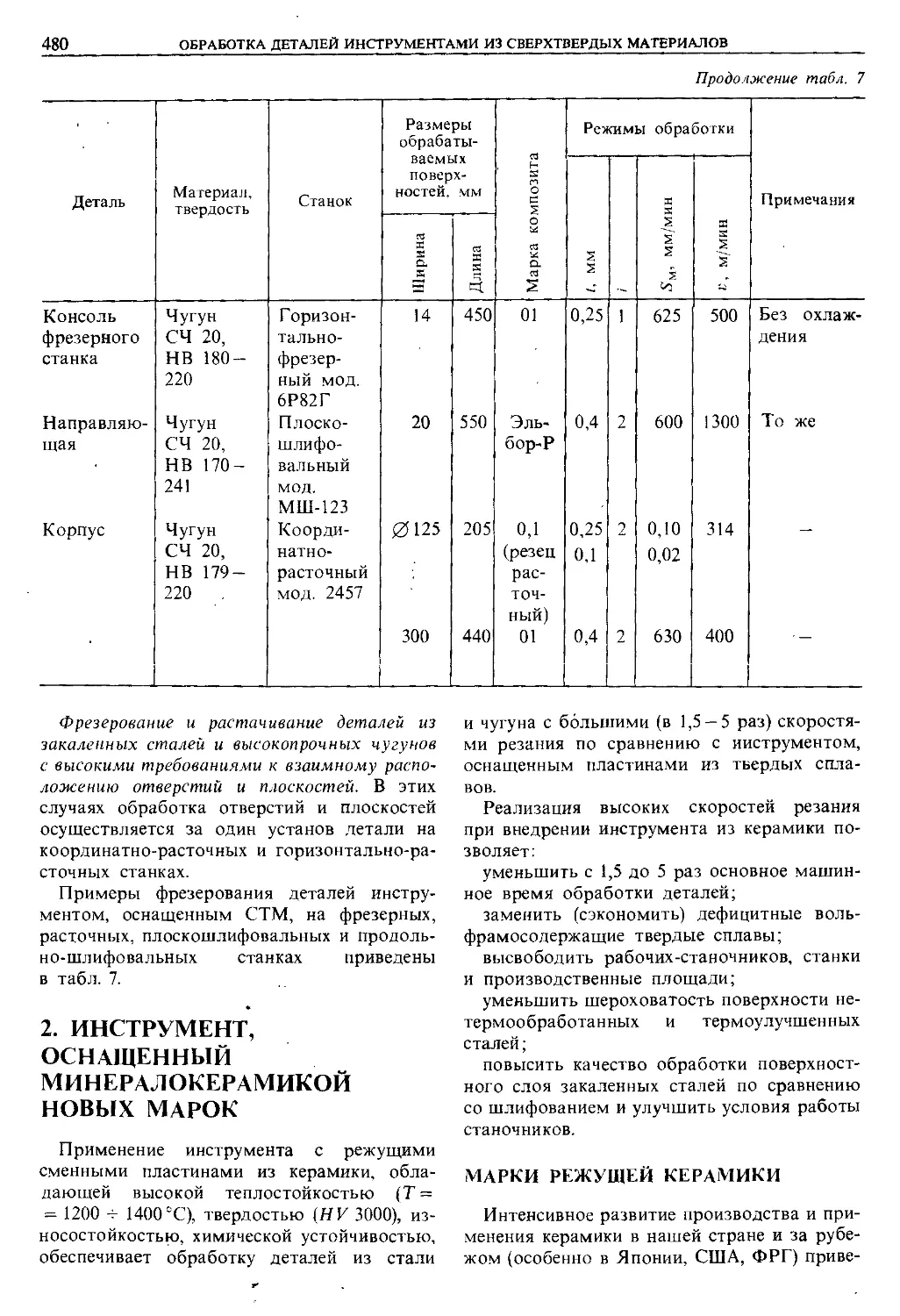

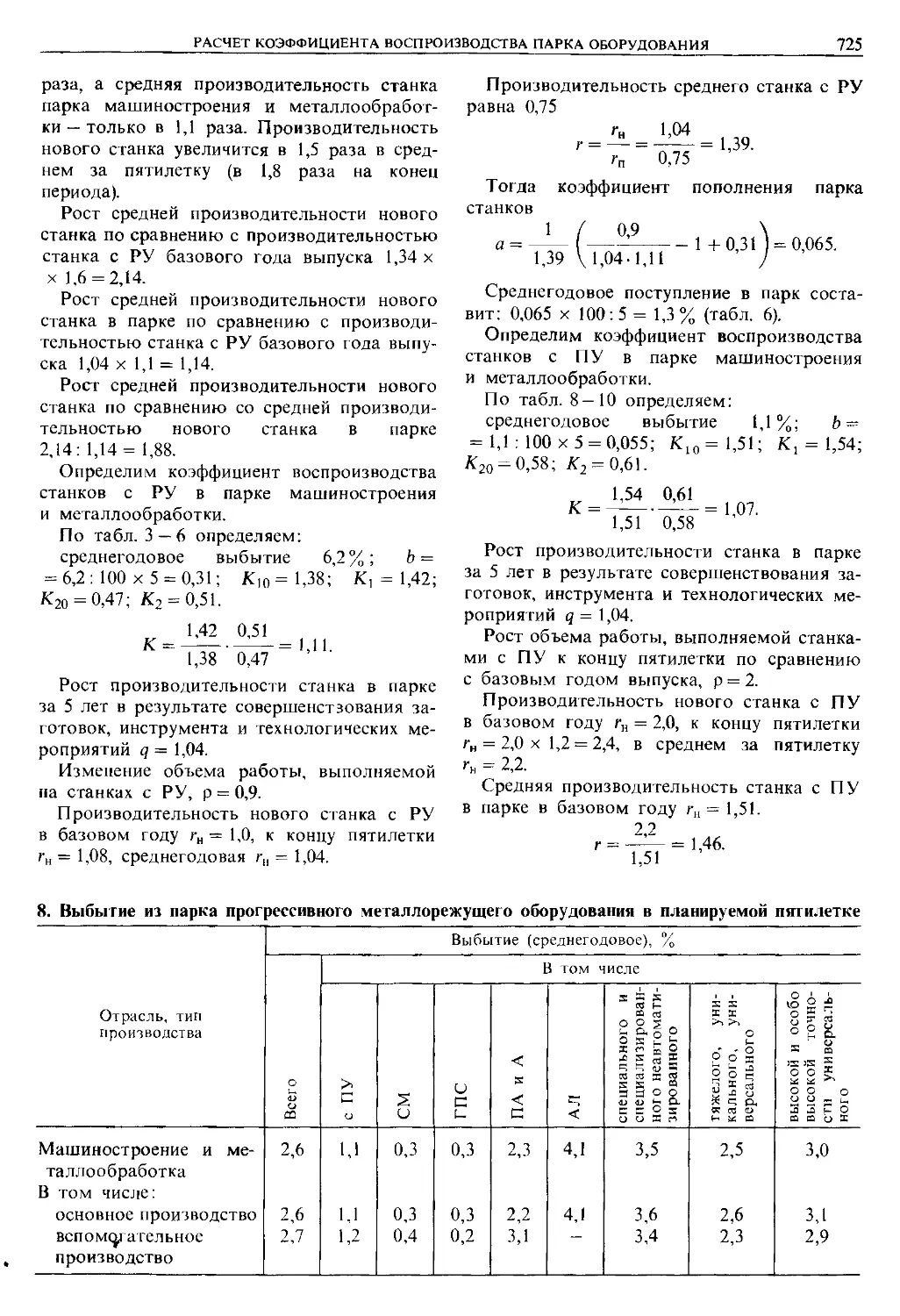

Справочник

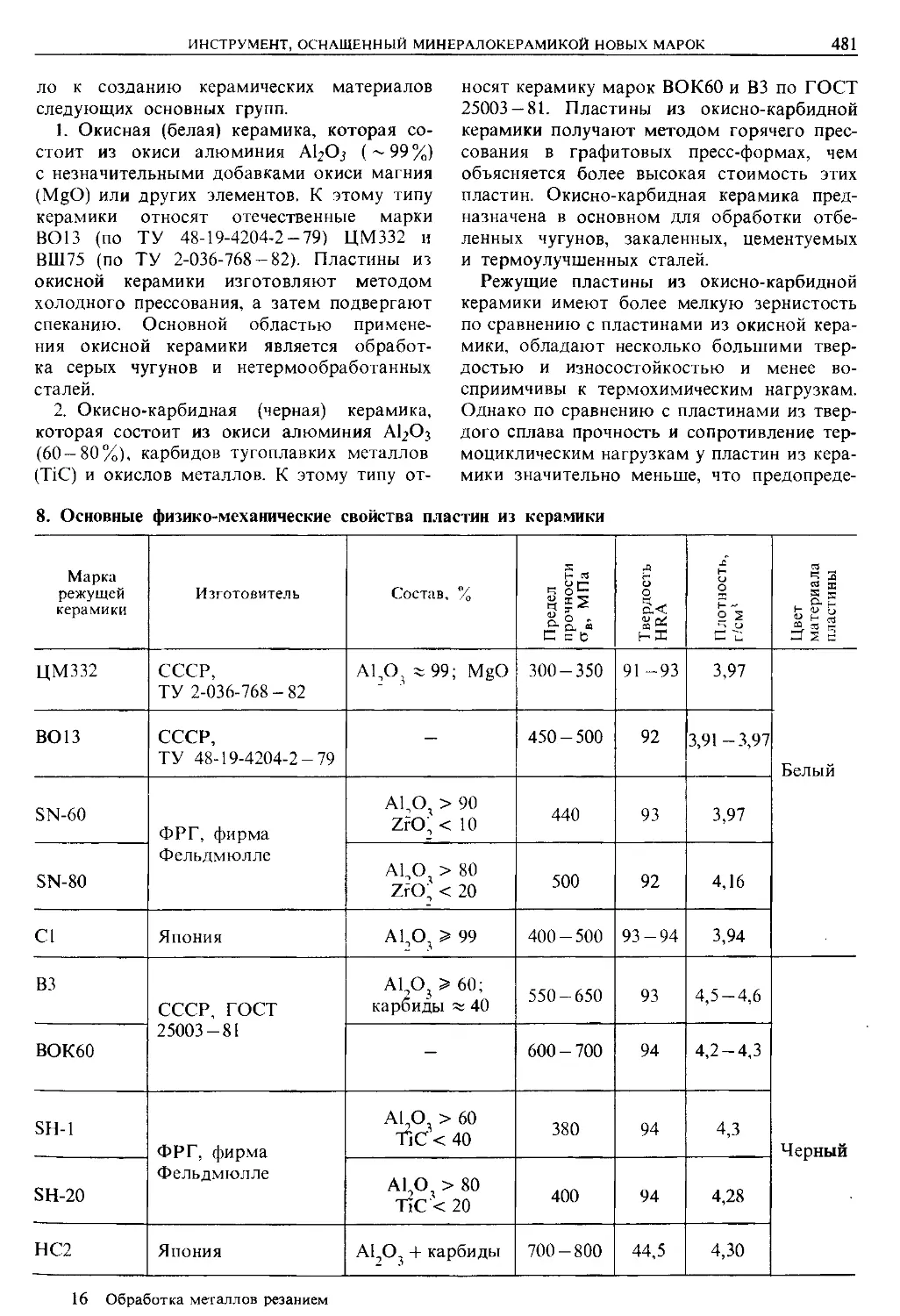

технолога

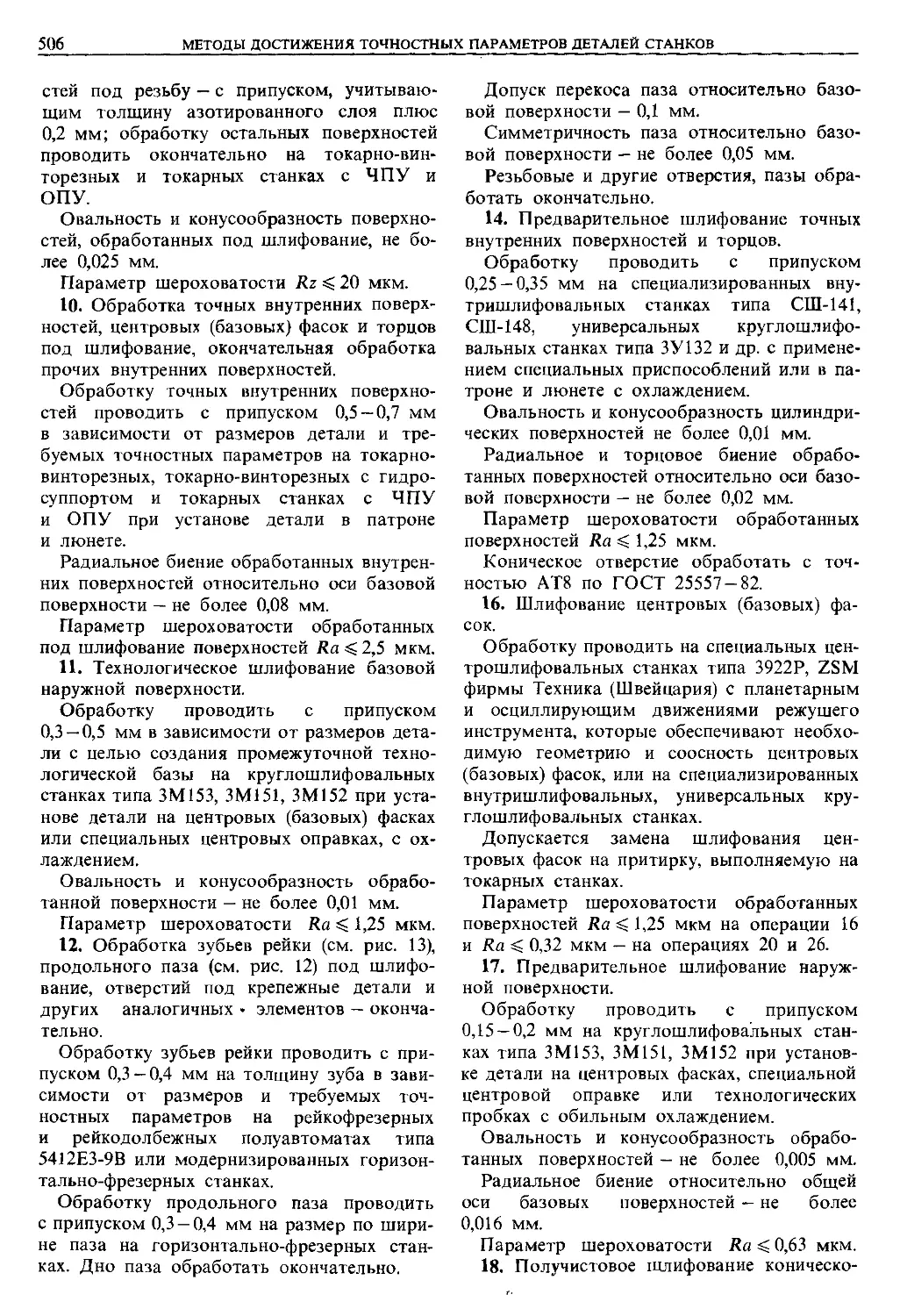

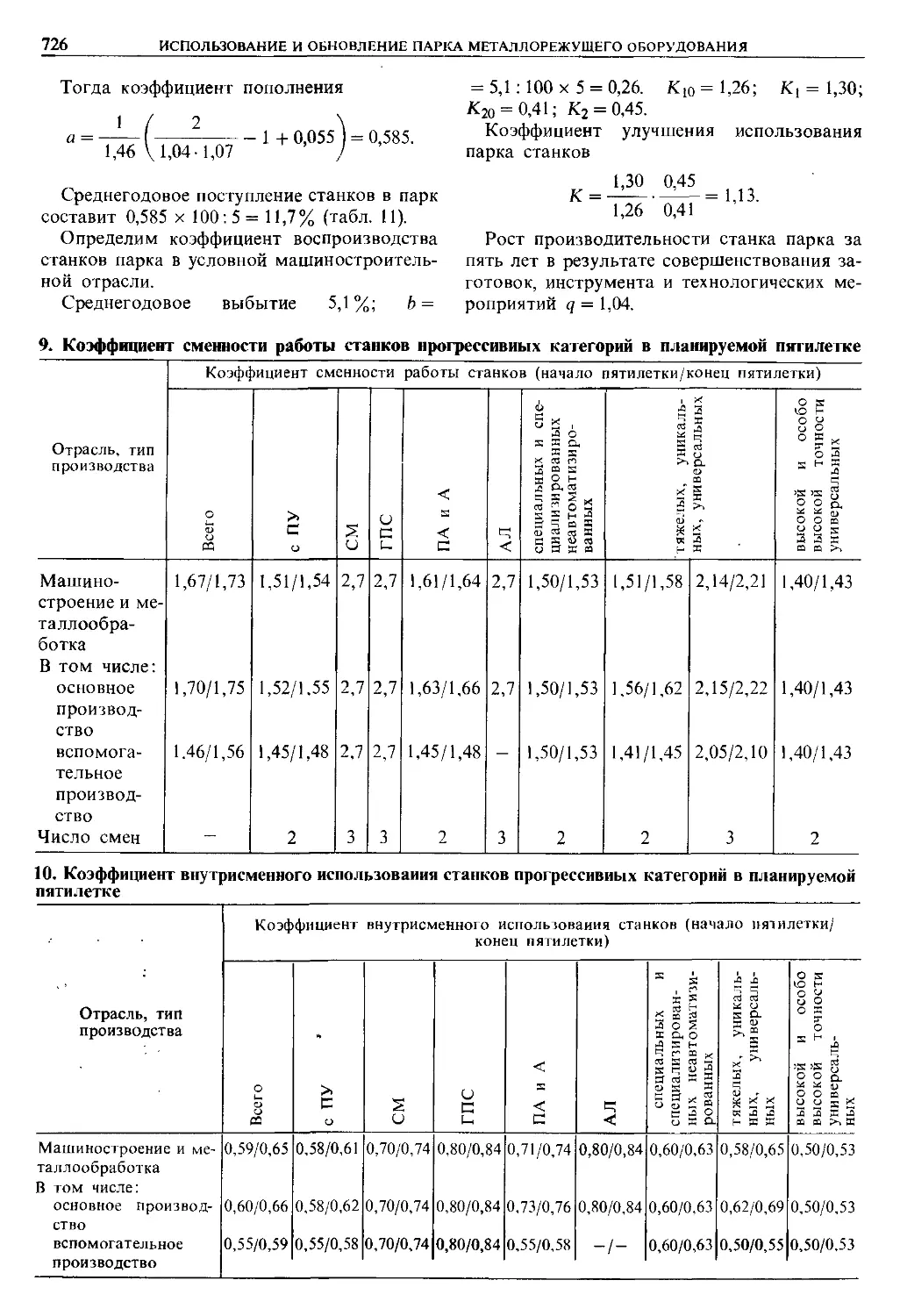

Под общей редакцией канд. техн. наук

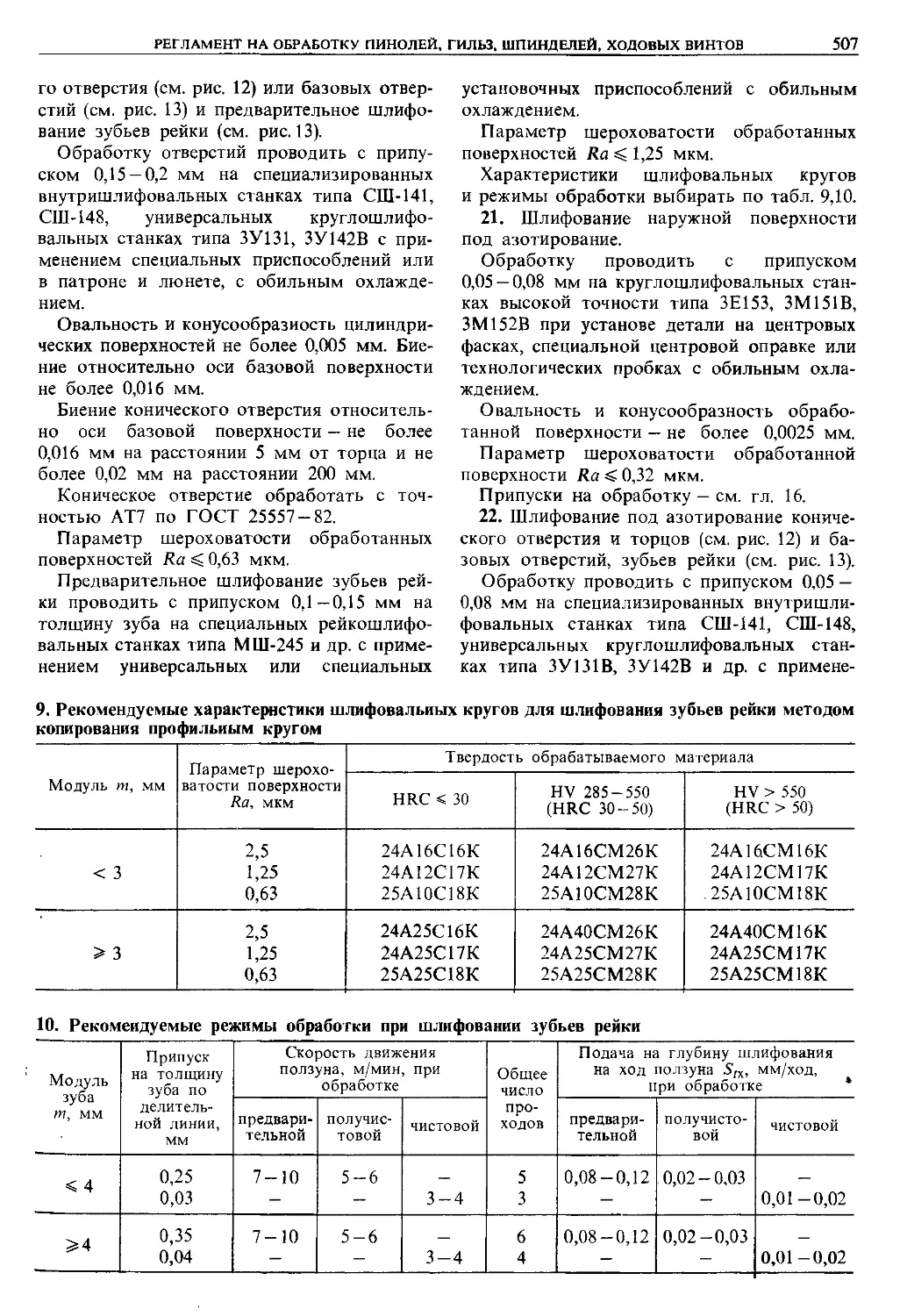

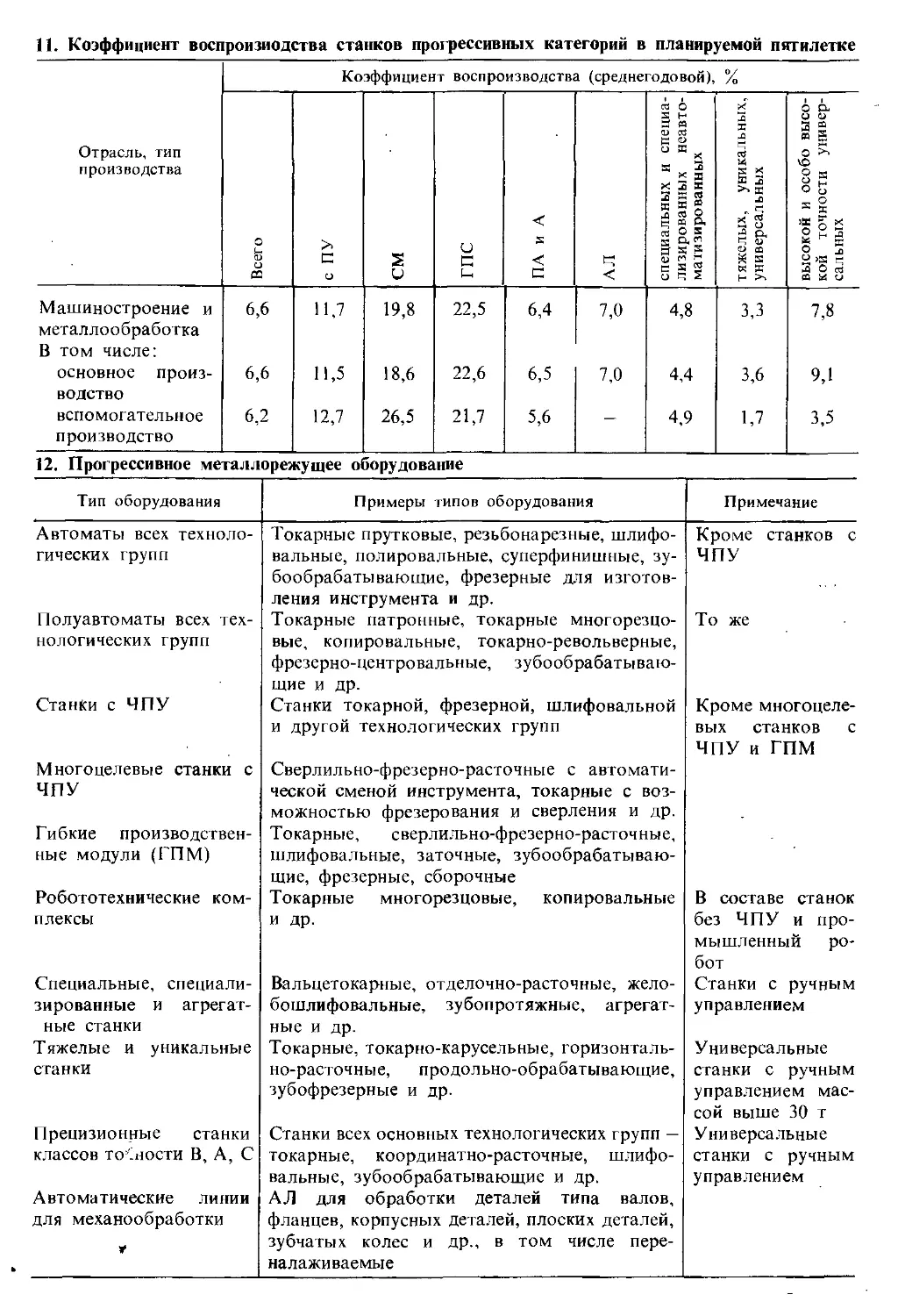

А.А. ПАНОВА

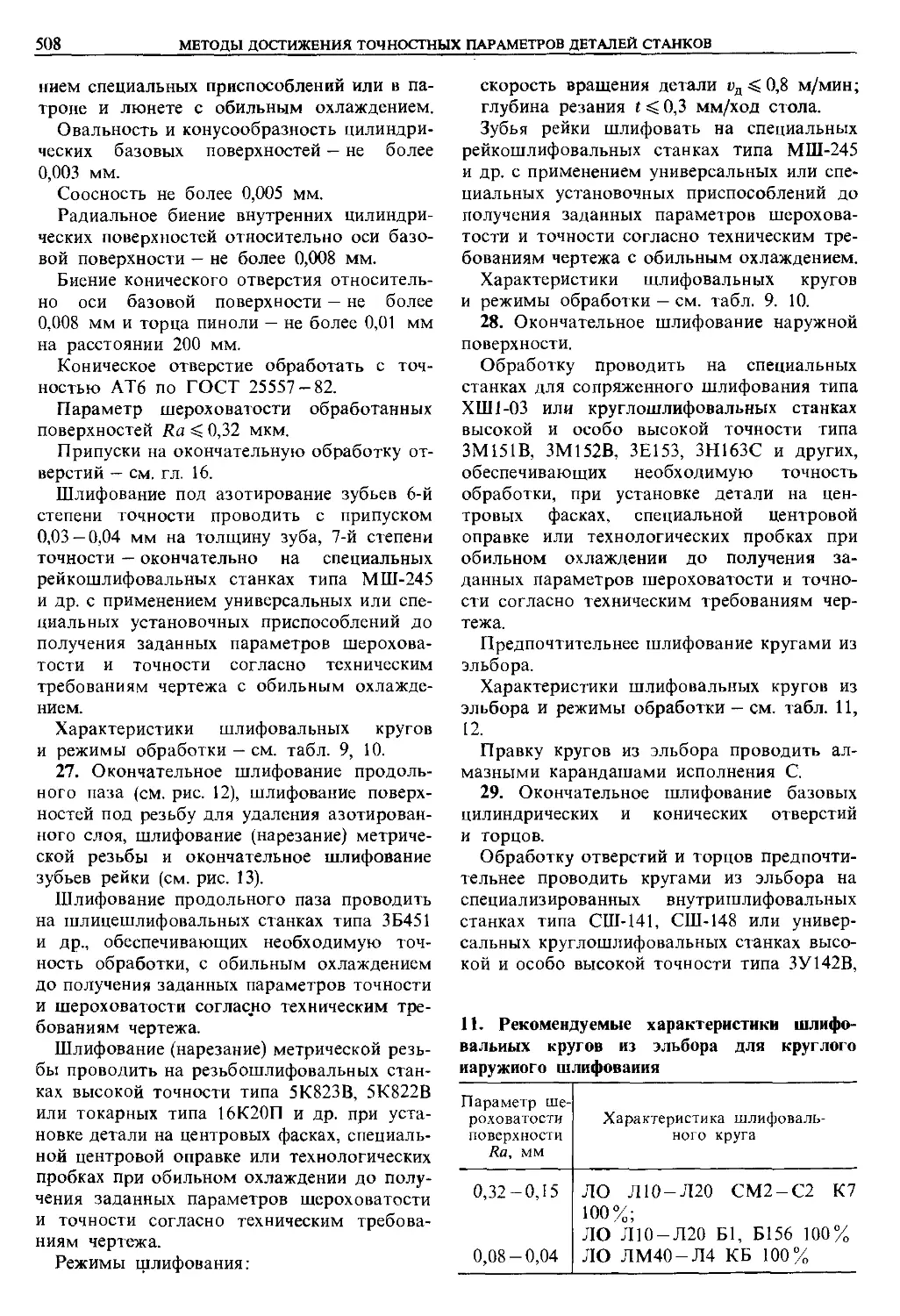

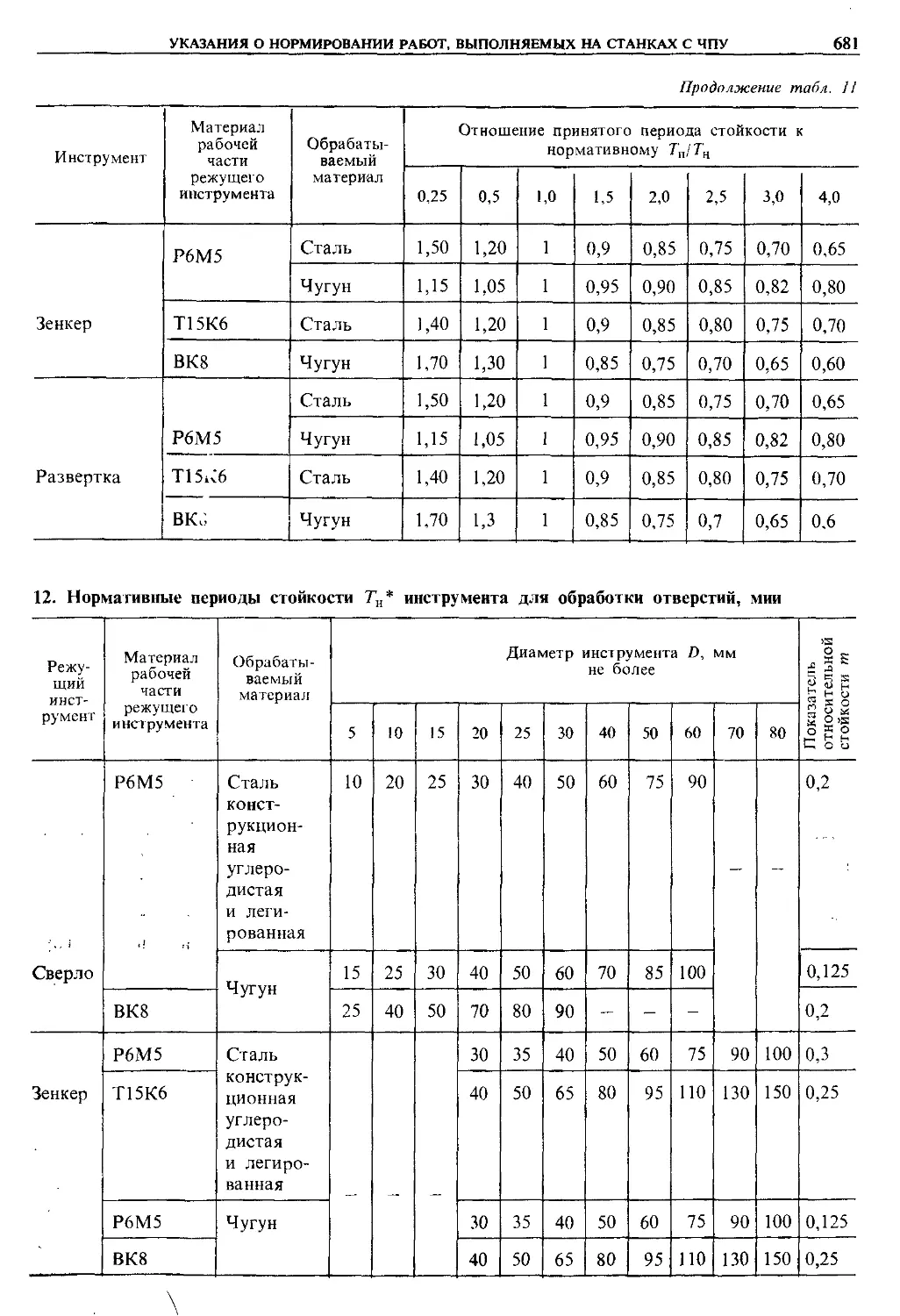

МОСКВА

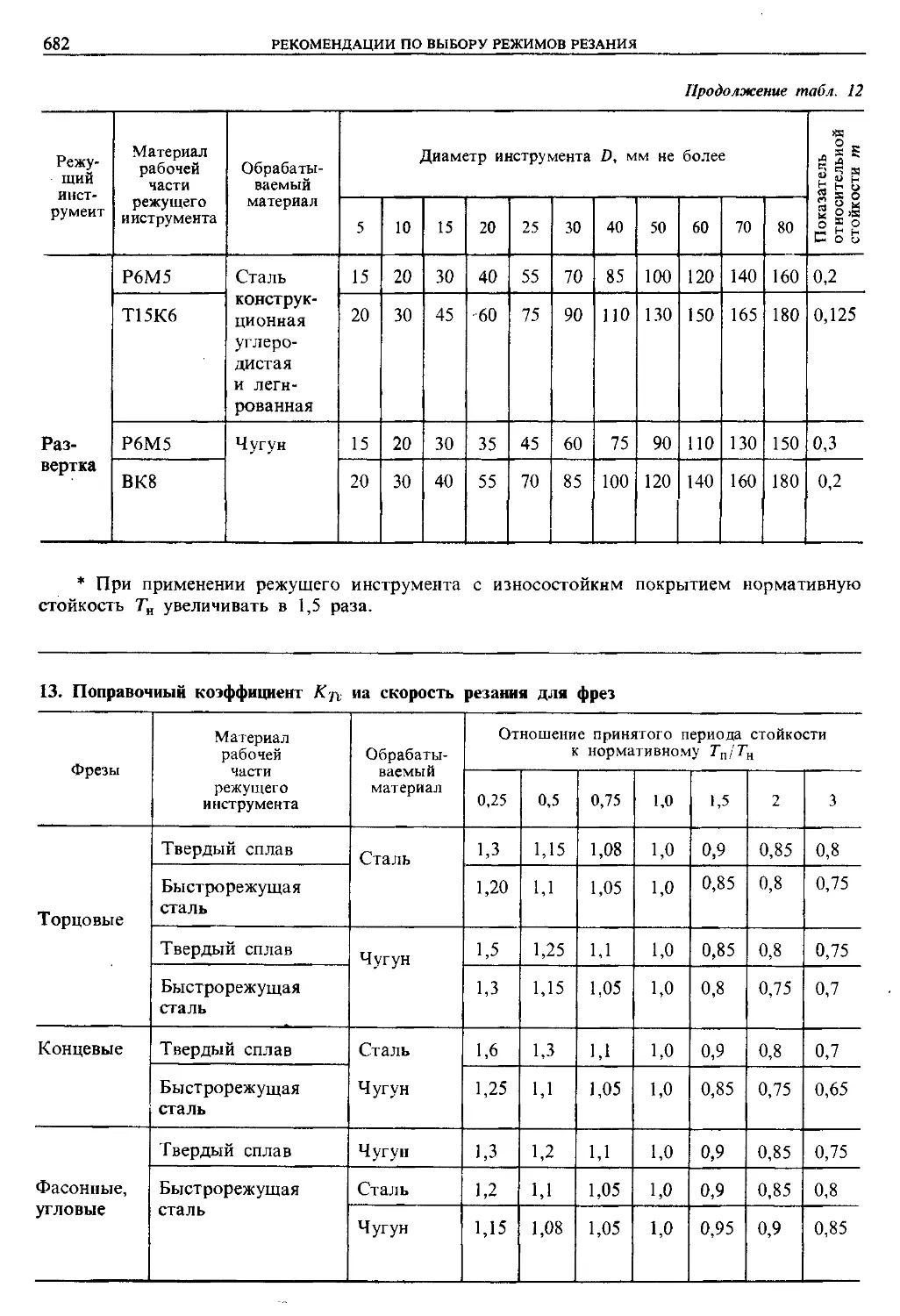

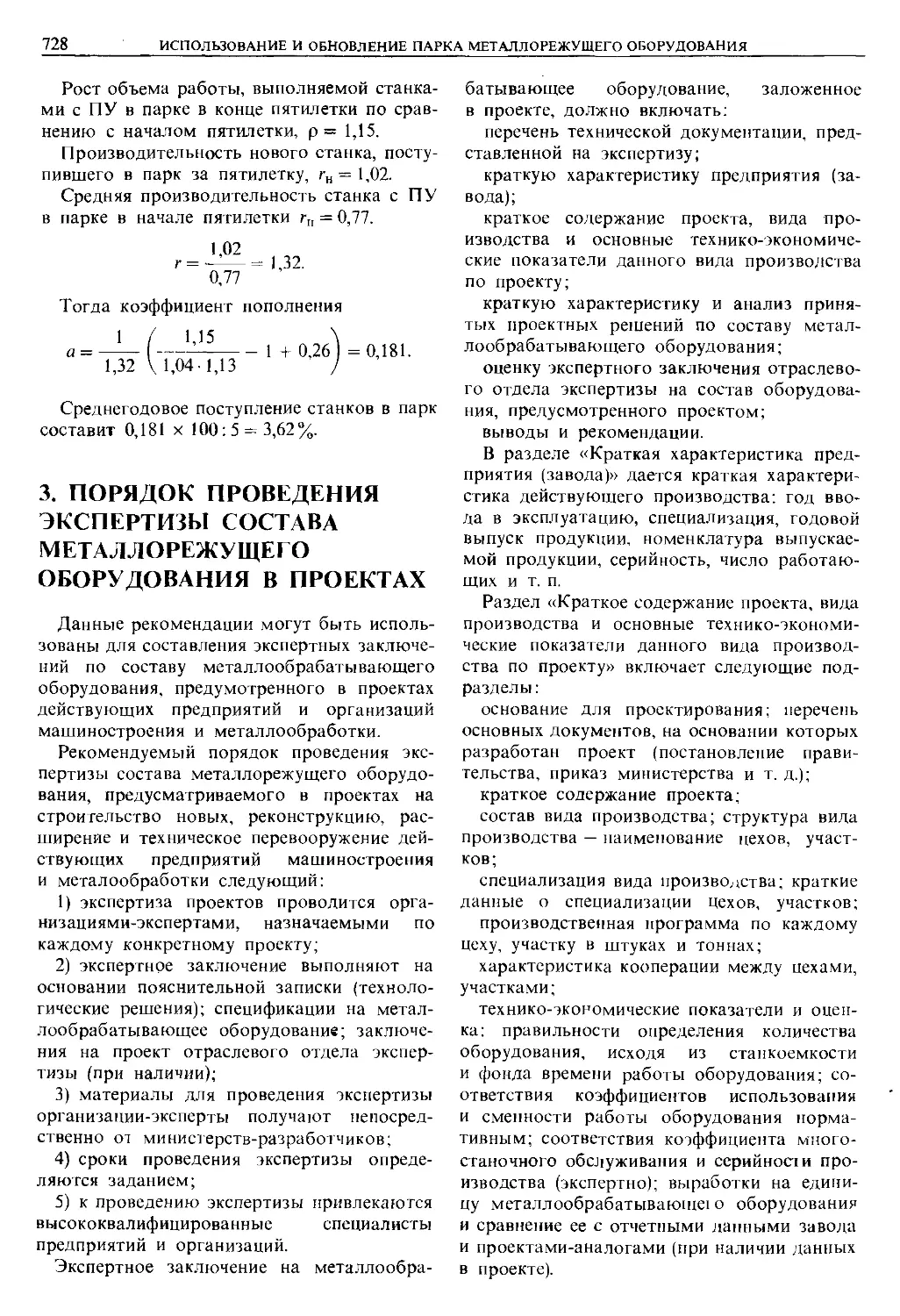

« МАШИНОСТРОЕНИЕ »

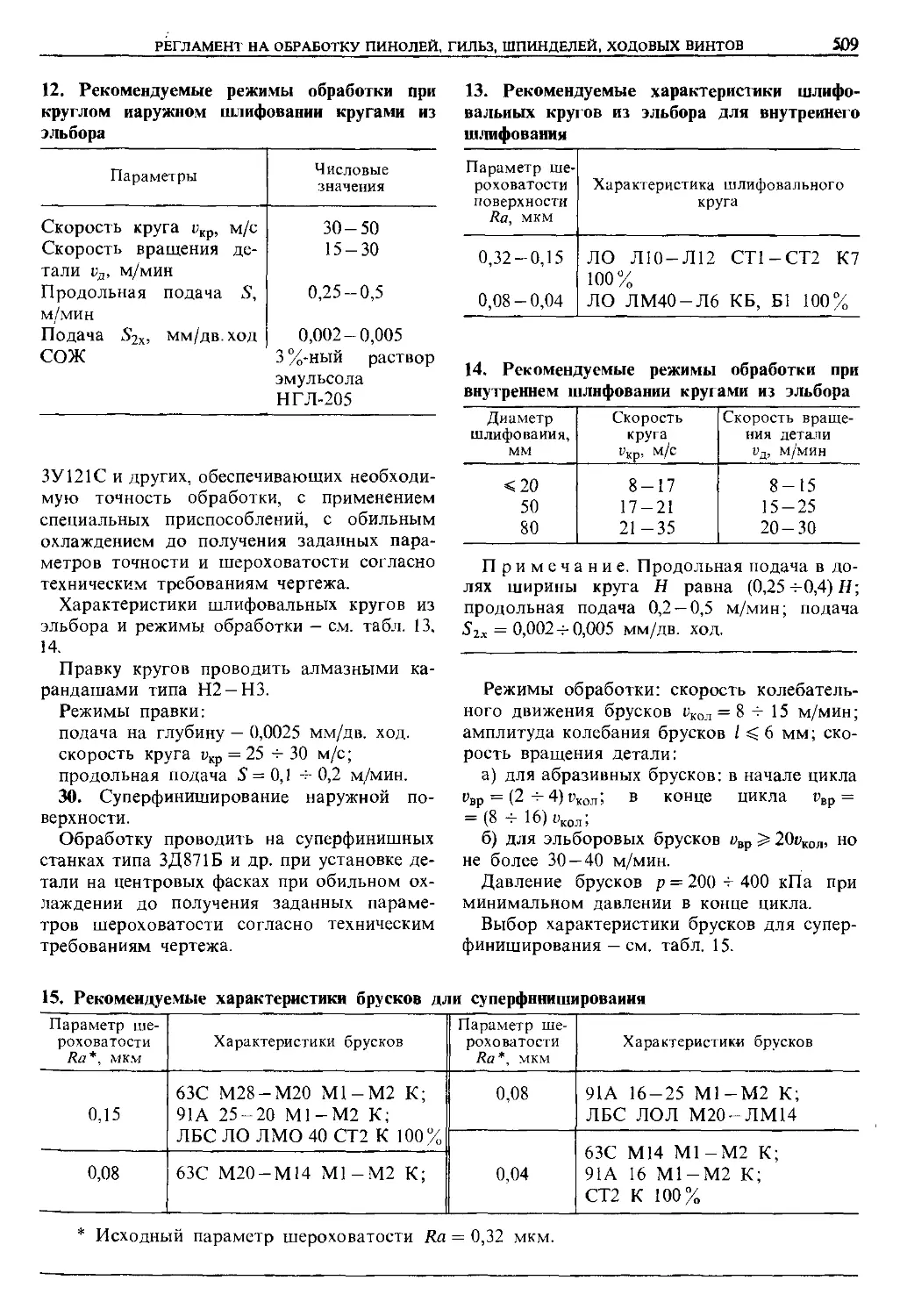

1988

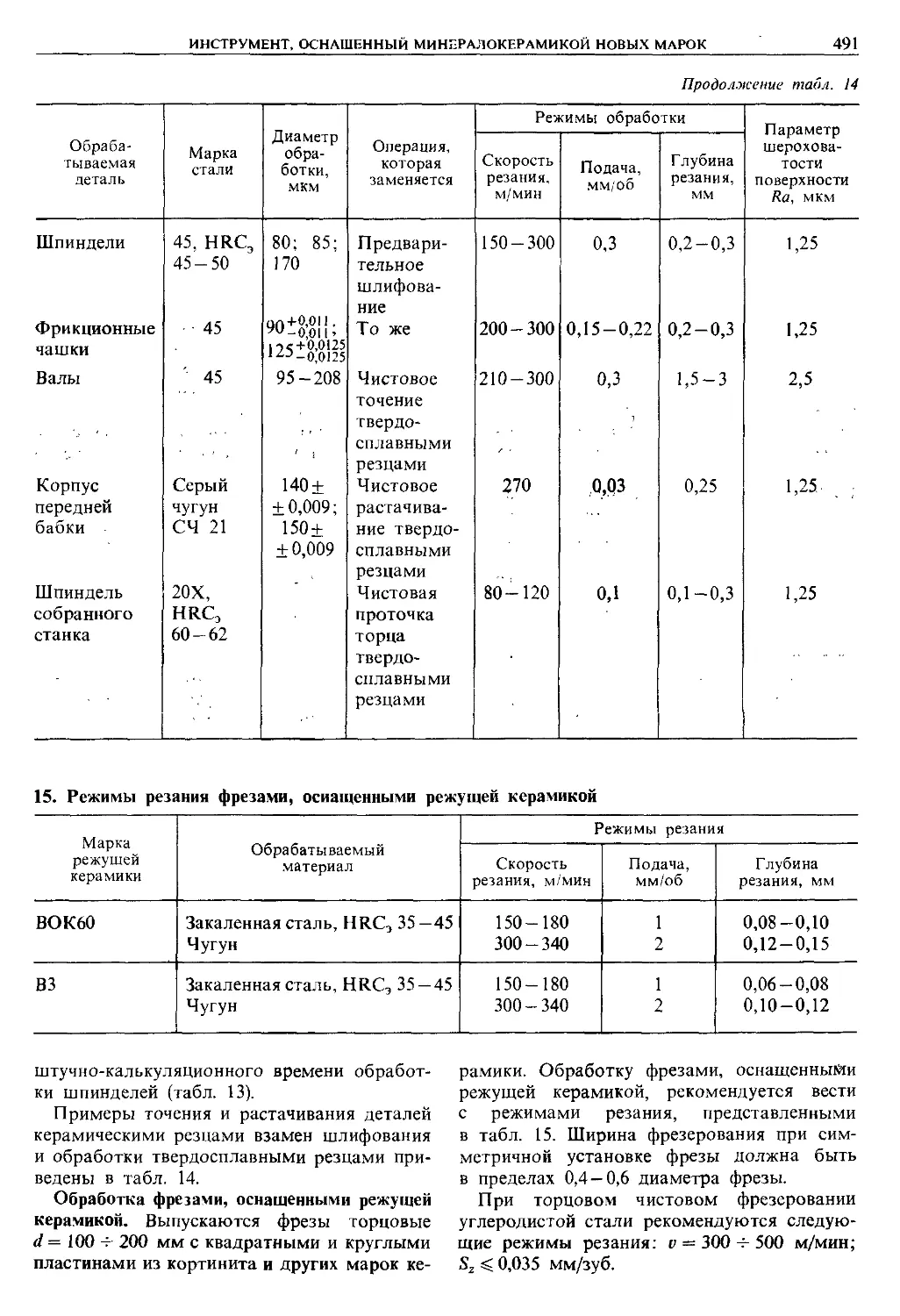

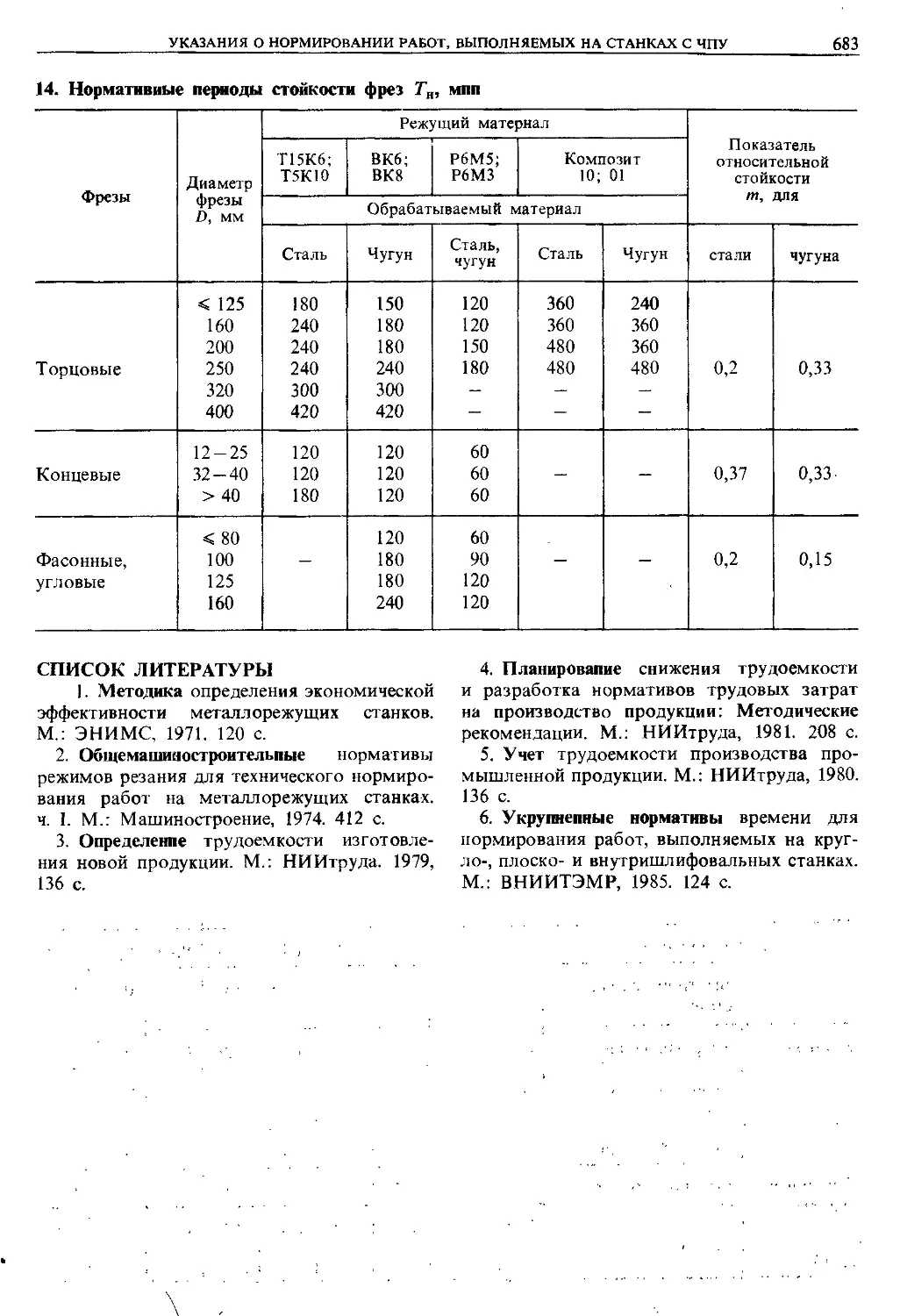

ББК "ЖЦУ

O-23

УДК 621.9.06.-529@35) Q4/

Авторы:

А. А. Панов, В. В. Аникин, Н. Г. Бойм, В. С. Волков, Л. Б. Гай, А. И. Зайцев,

Г. А. Лавров, Б. В. Медведь, В. Б. Савин, А. П. Соловьев, А. 3. Ста-

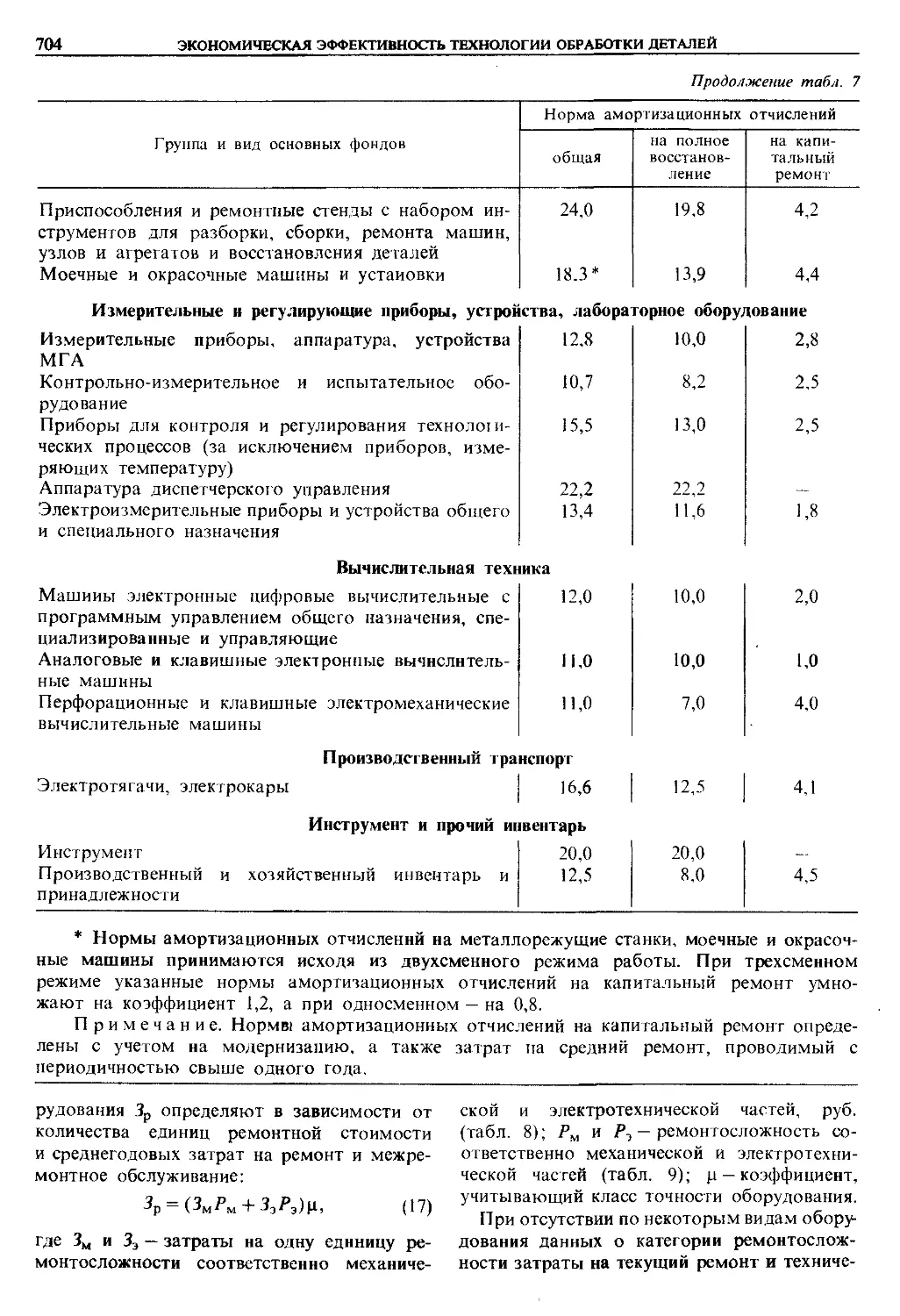

росельский, 3. А. Фарберов, Л. Н. Чеканова, Л. Б. Чернявский, Н. П. Ше-

Рецензенты: А. А. Гусев, В. В. Москалев, В. Н. Резников

Обработка металлов резанием: Справочник техно-

O-23 лога/А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.;

Под общ. ред. А. А. Панова.—М.: Машинострое-

ние. 1988.- 736 с: ил.

ISBN 5-217-00032-5

Приведены справочные сведения по созданию робототехноло1ических

комплексов и [TIC, о высокопроизводительной технологической оснастке

и инструменте. Даны типовые технологические маршруты и схемы обра-

ботки деталей на станках с ЧПУ. Рассмотрены методы обеспечения гоч-

ностных параметров преаезионных деталей, методы и средства измерения,

рекомендуемые режимы резания. Приведены расчеты технико-экономиче-

ской эффективности современной технологии обработки деталей. Для ин-

женерно-технических работников машиностроительных предприятий, а

также может быть полезен студентам втузов.

2704040000-615

От5да5г--" W&'&_ БЕК34Я

Г

* л -¦- И Ь .-

СПРАВОЧНОЕ ИЗДАНИЕ &Г''-?*ОА-л- ,

Анатолий Алексеевич Панов, Владимир Владимирович Аникин, Надежда Григорьевна Бойм и др.

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Редакторы И. И. Лесниченко, Т. С. Грачева. Переплет художника К. К. Федорова. Художествен-

ный редактор А. И. Ро. Технический редактор И. В. Малыгина. Корректоры О. Е. Мишина,

Л. Е. Сонюшкина

ИБ № 5134

Сдано в набор 26.03.87. Подписано в печать 24.05.88. T-070I2. Формат 70 х 100'/16- Бумага офсет-

ная кн.-жури. Гарнитура тайме. Печать офсетная. Усл. печ. л. 59,34. Усл. кр.-отт. 118,68.

Уч.-изд. л. 59,41. Тираж 120 000 экз. A-й з-д (-50000 экз.) Заказ JN» 926. Цена 3 р. 40 к.

Ордена Трудового Красного Знамени издательство «Машиностроение», 107076, Москва, Стромын-

ский пер., 4

Ордена Октябрьской Революции, ордена Трудового Красного Знамени Ленинградское производственно-

техническое объединение «Печатный Двор» имени А. М. Горького Союзполиграфпрома при Госу-

дарственном комитете СССР по делам издательств, полшрафии и книжной торговли. !97!36,

Ленишрал, Г1-136. Чкаловский пр., 15.

ISBN 5-217-00032-5 © Издательство «Машиностроение», 1988

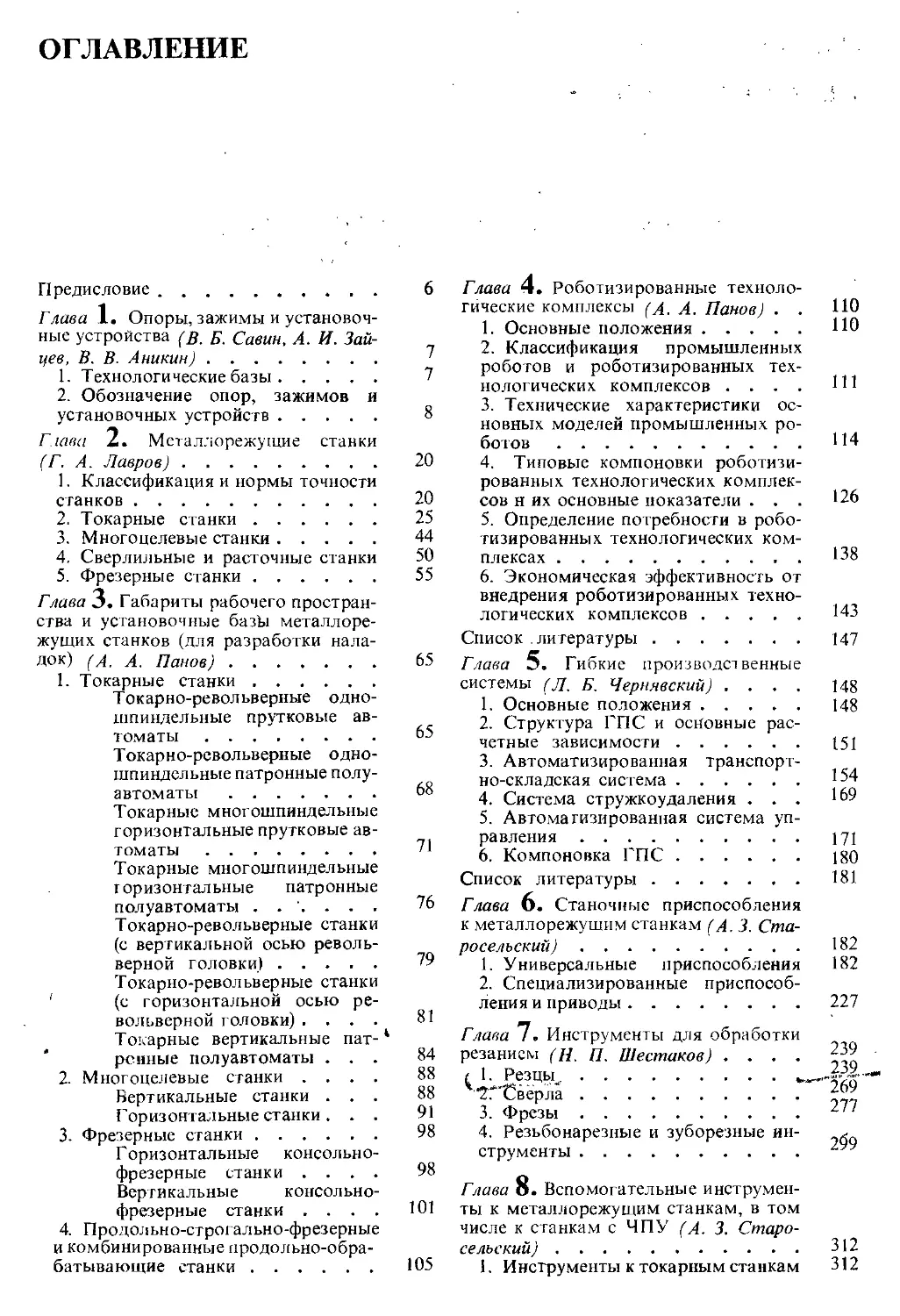

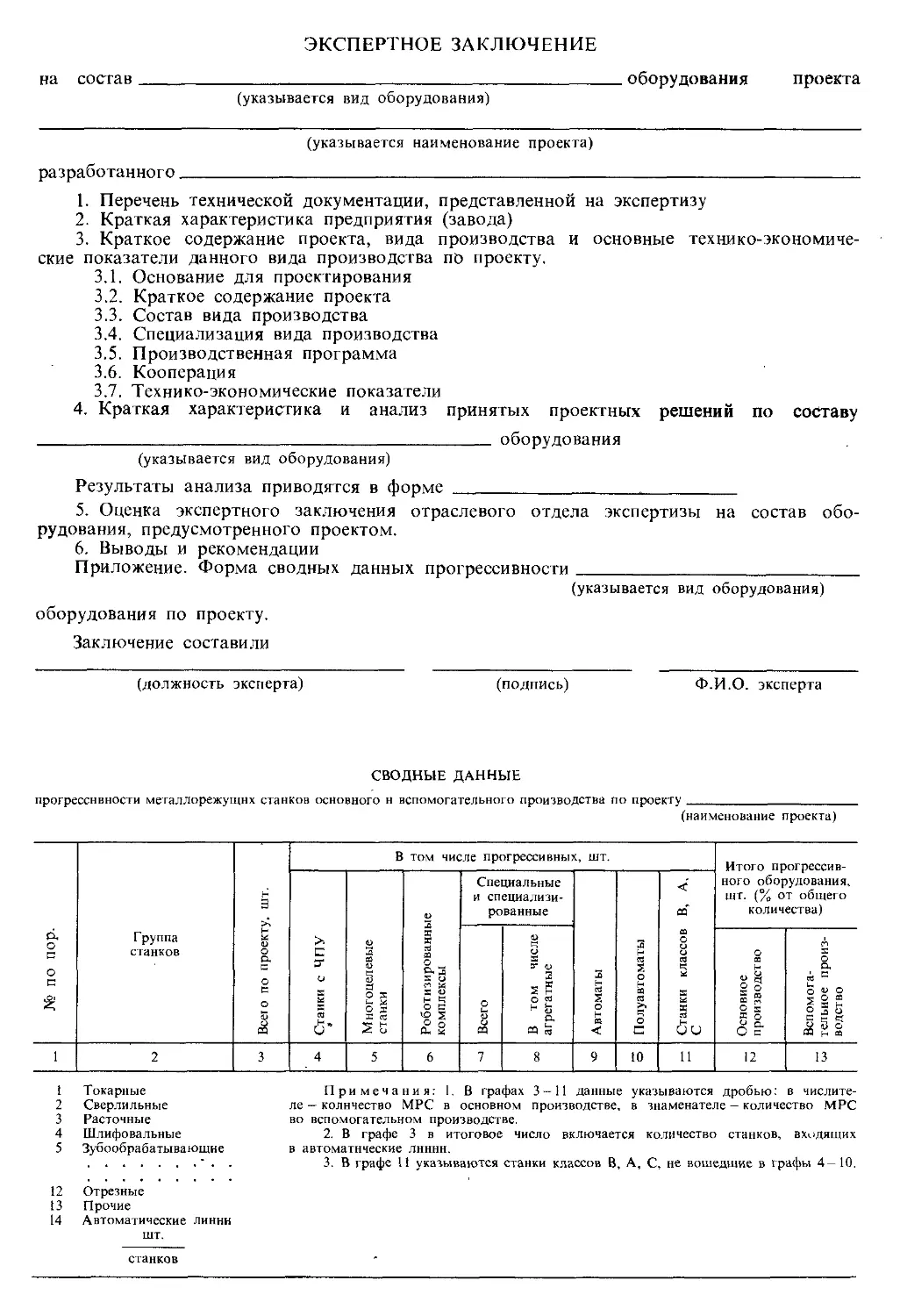

ОГЛАВЛЕНИЕ

Предисловие 6

Глава L. Опоры, зажимы и установоч-

ные устройства (В. Б. Савин, А. И. Зай-

цев, В. В. Аникин) '

1. Технологические базы 7

2. Обозначение опор, зажимов и

установочных устройств 8

Глава 2. Металлорежущие станки

(Г. А. Лавров) 20

1. Классификация и нормы точности

станков 20

2. Токарные станки 25

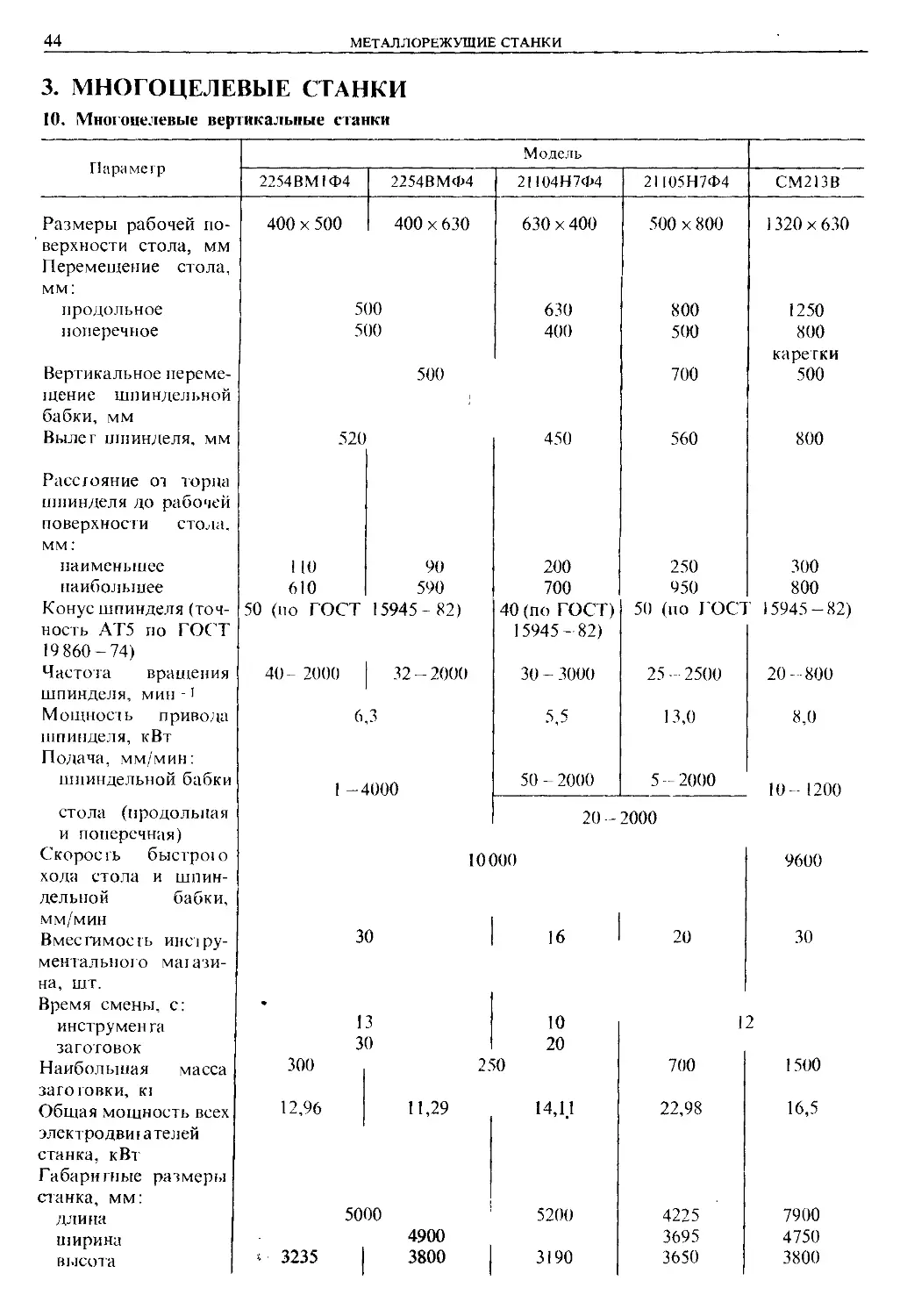

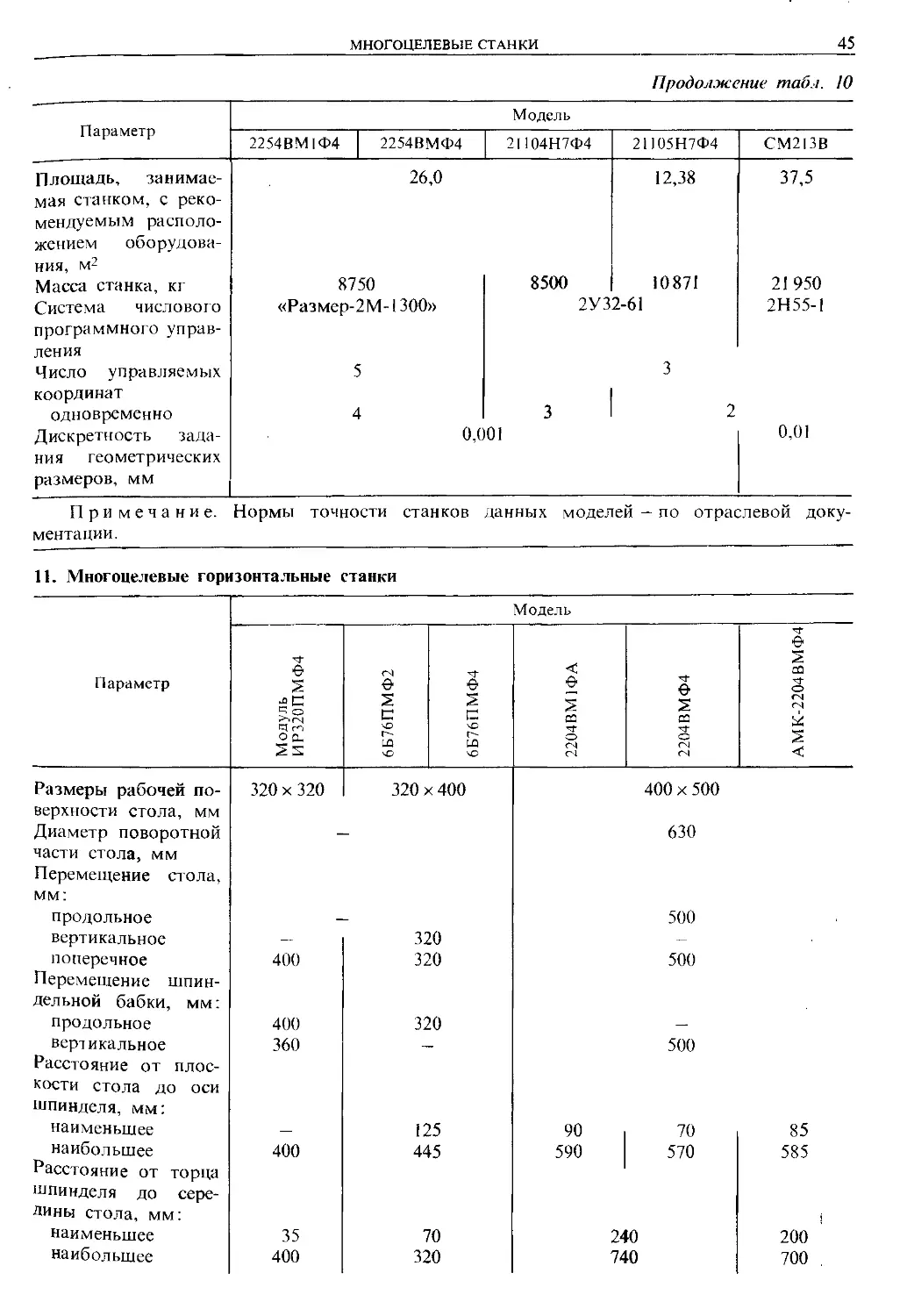

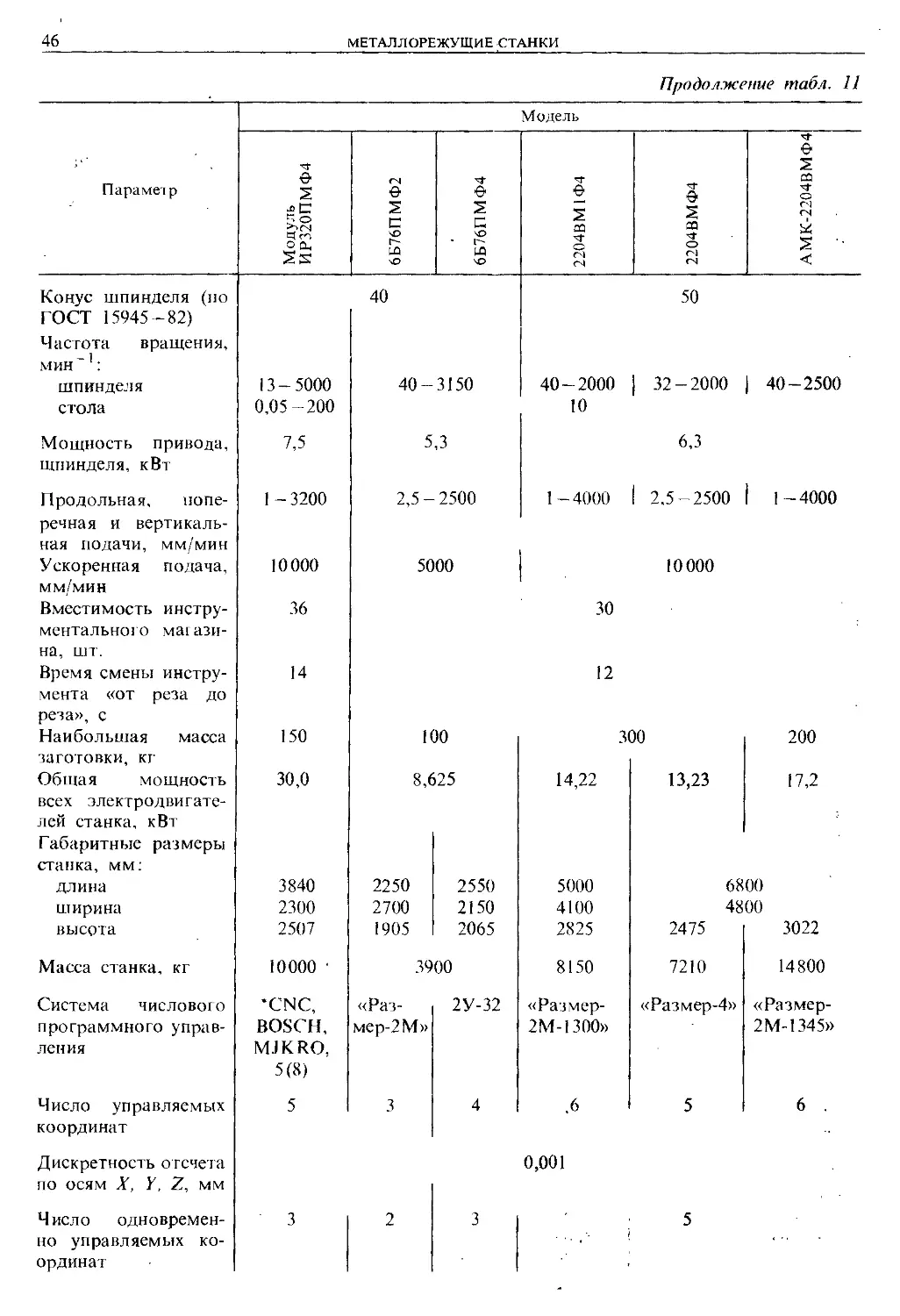

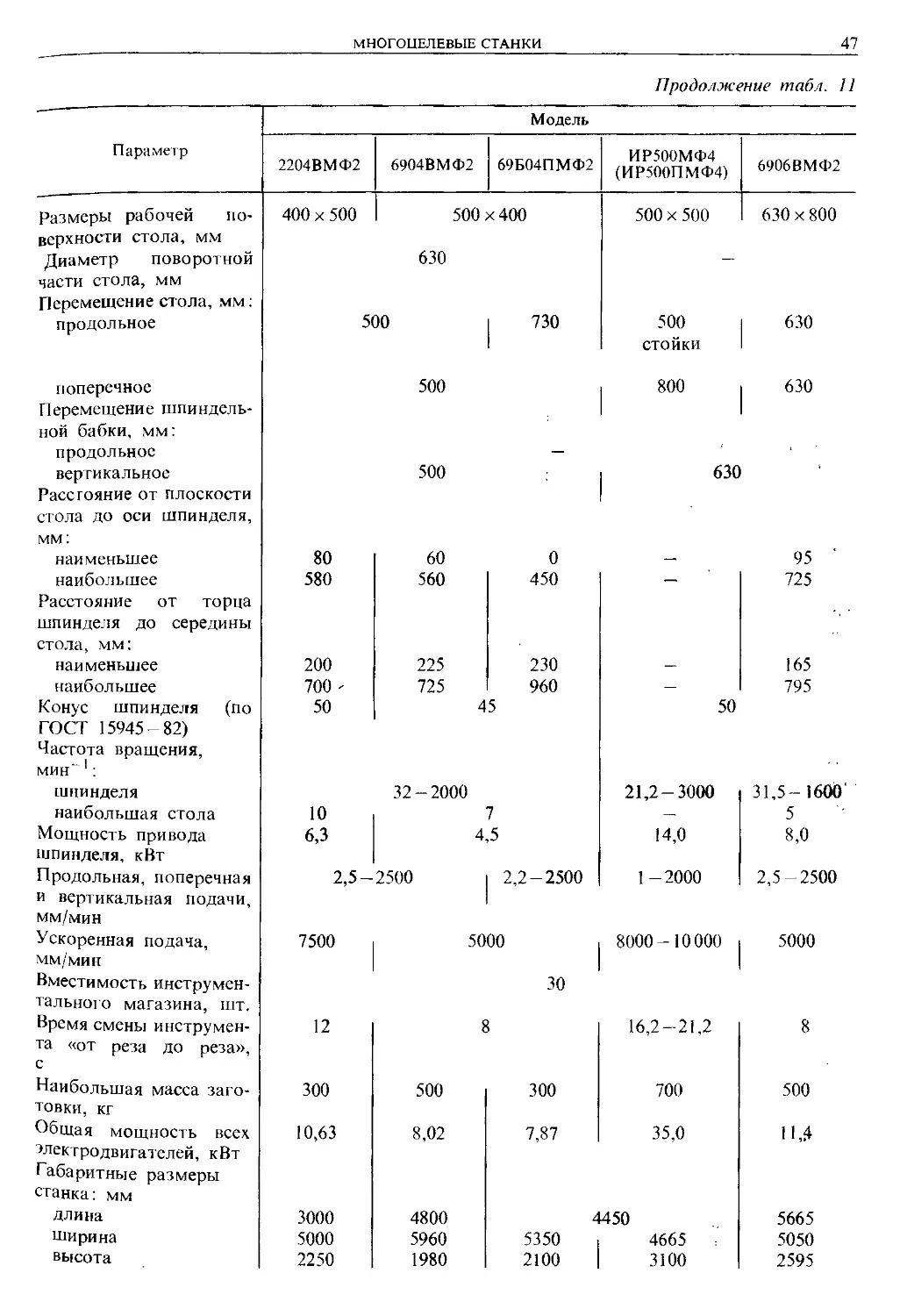

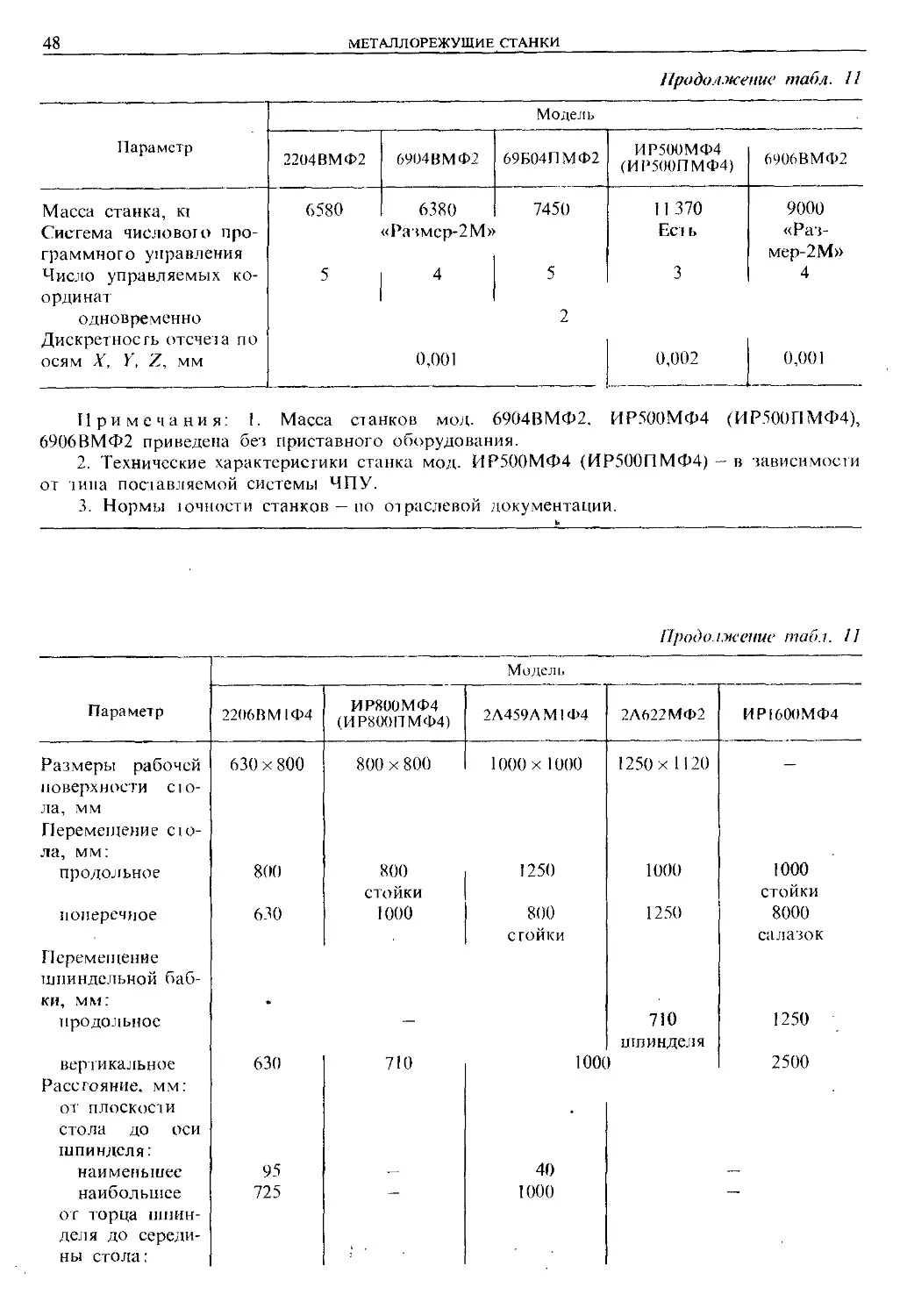

3. Многоцелевые станки 44

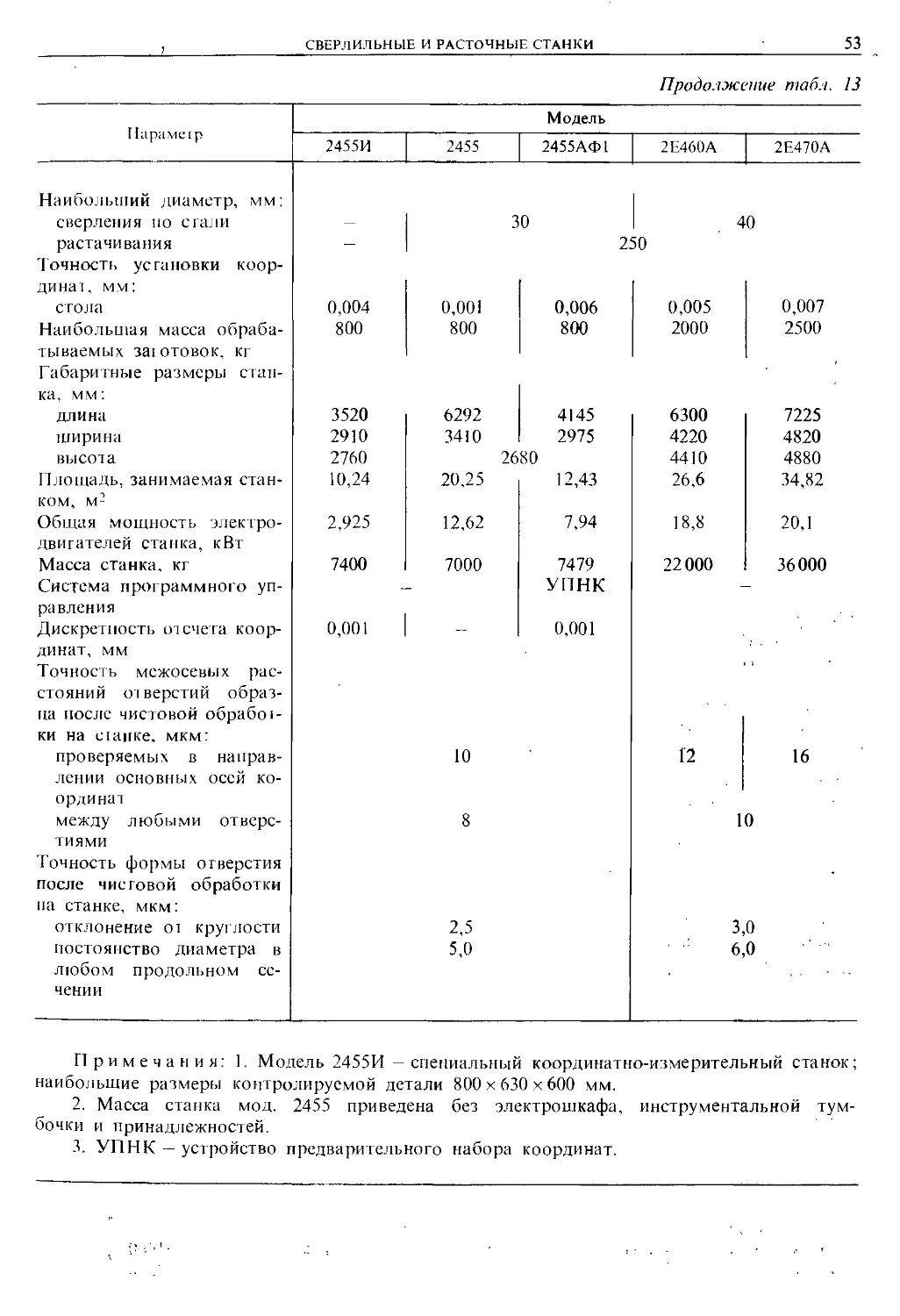

4. Сверлильные и расточные станки 50

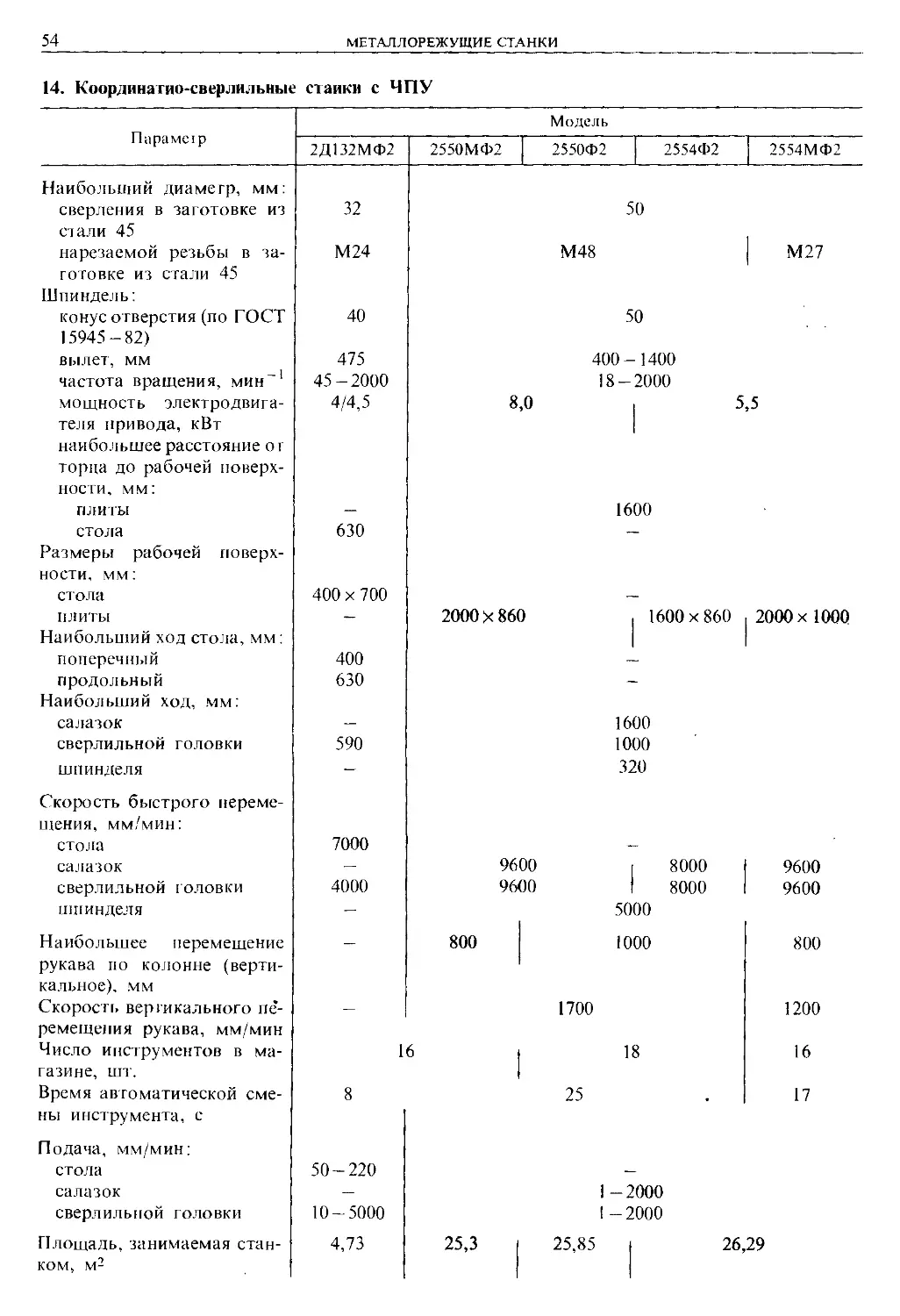

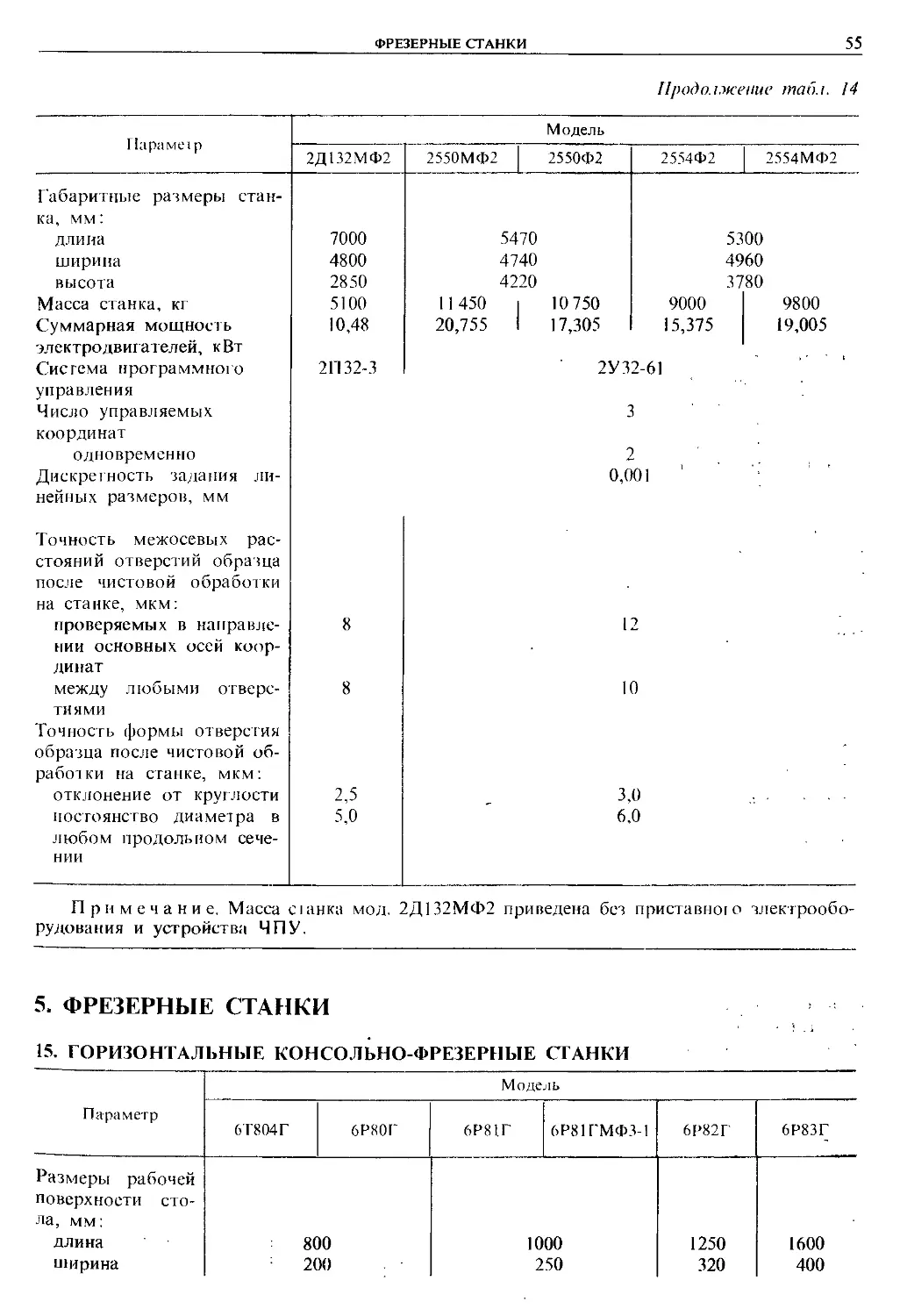

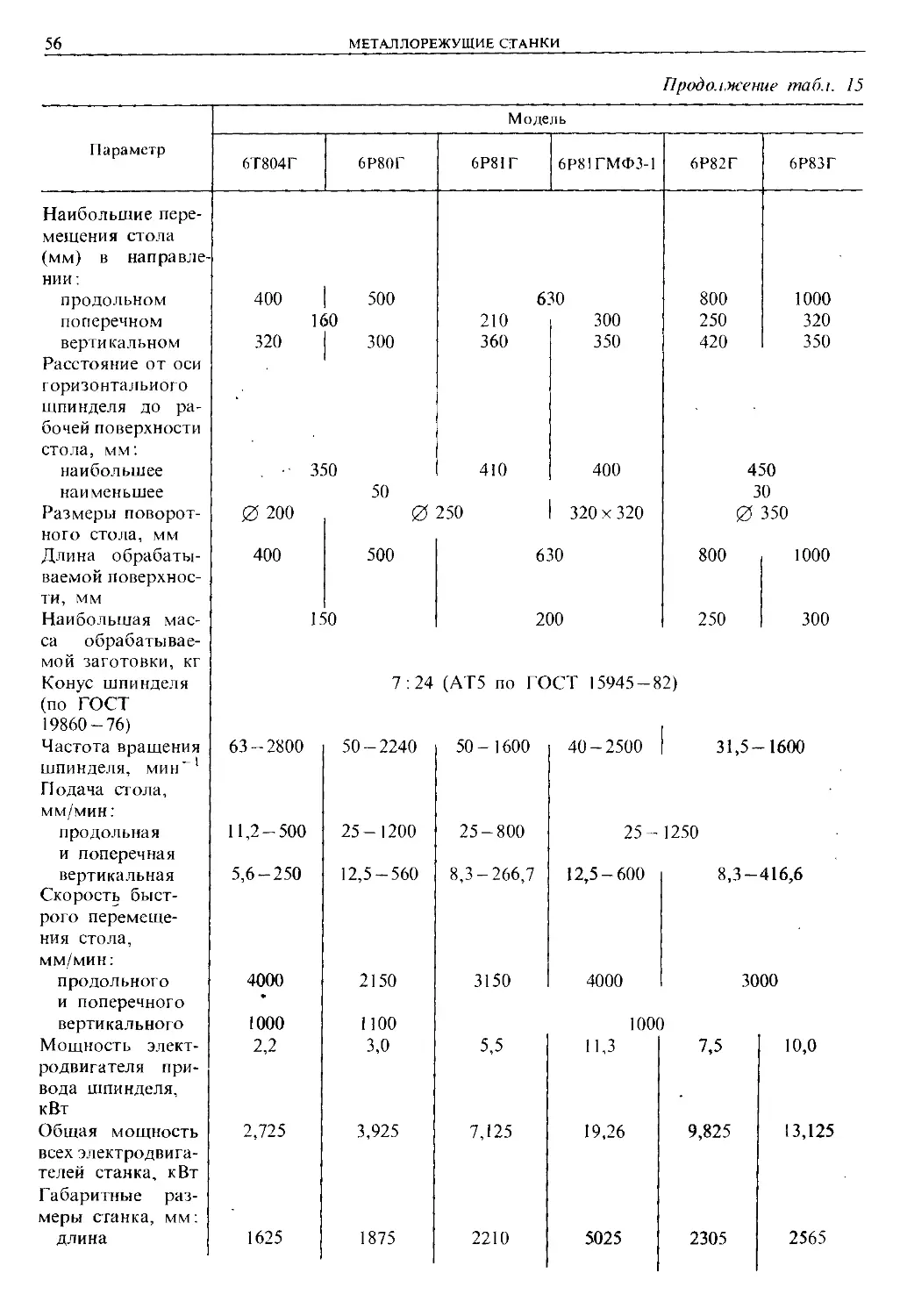

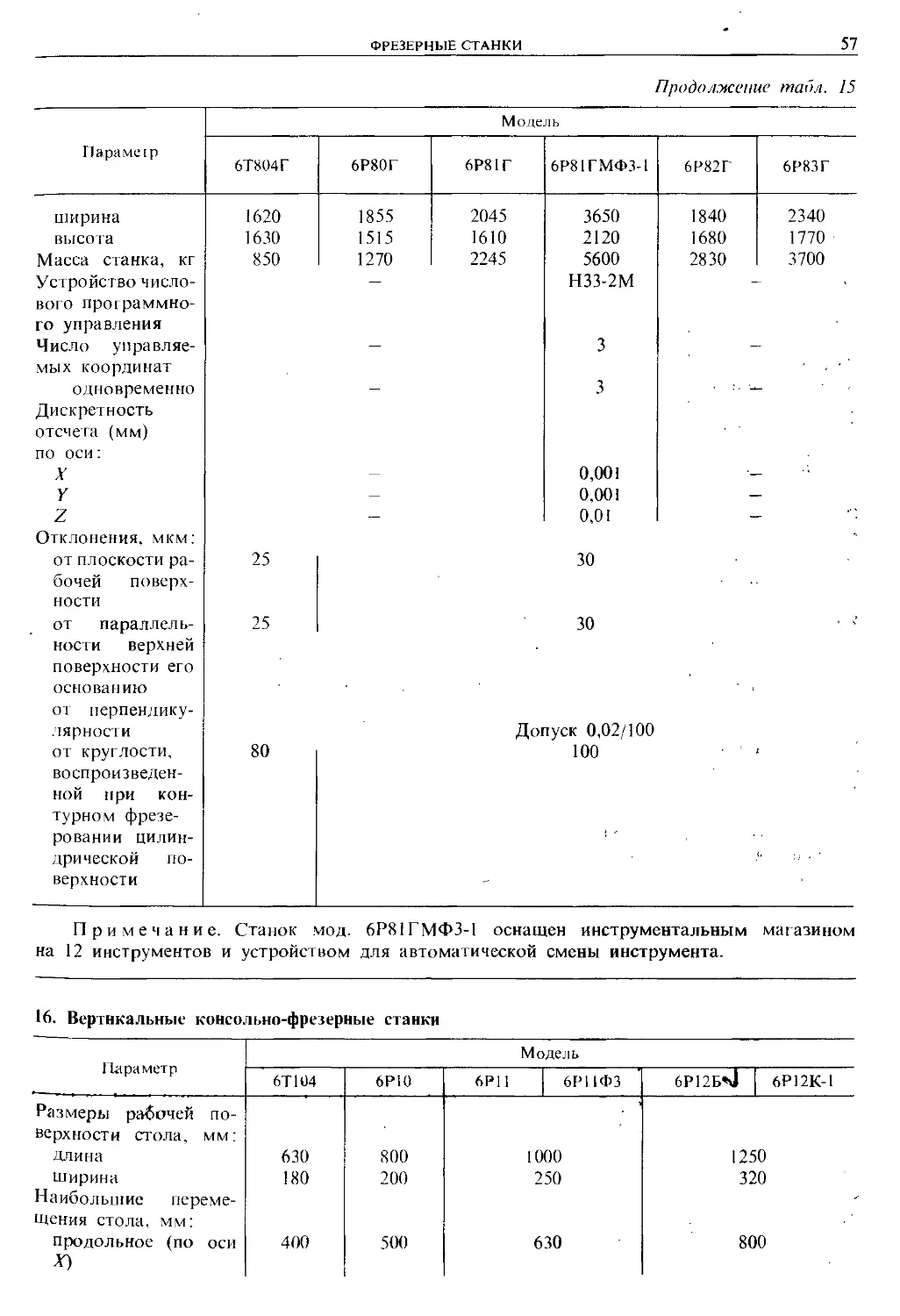

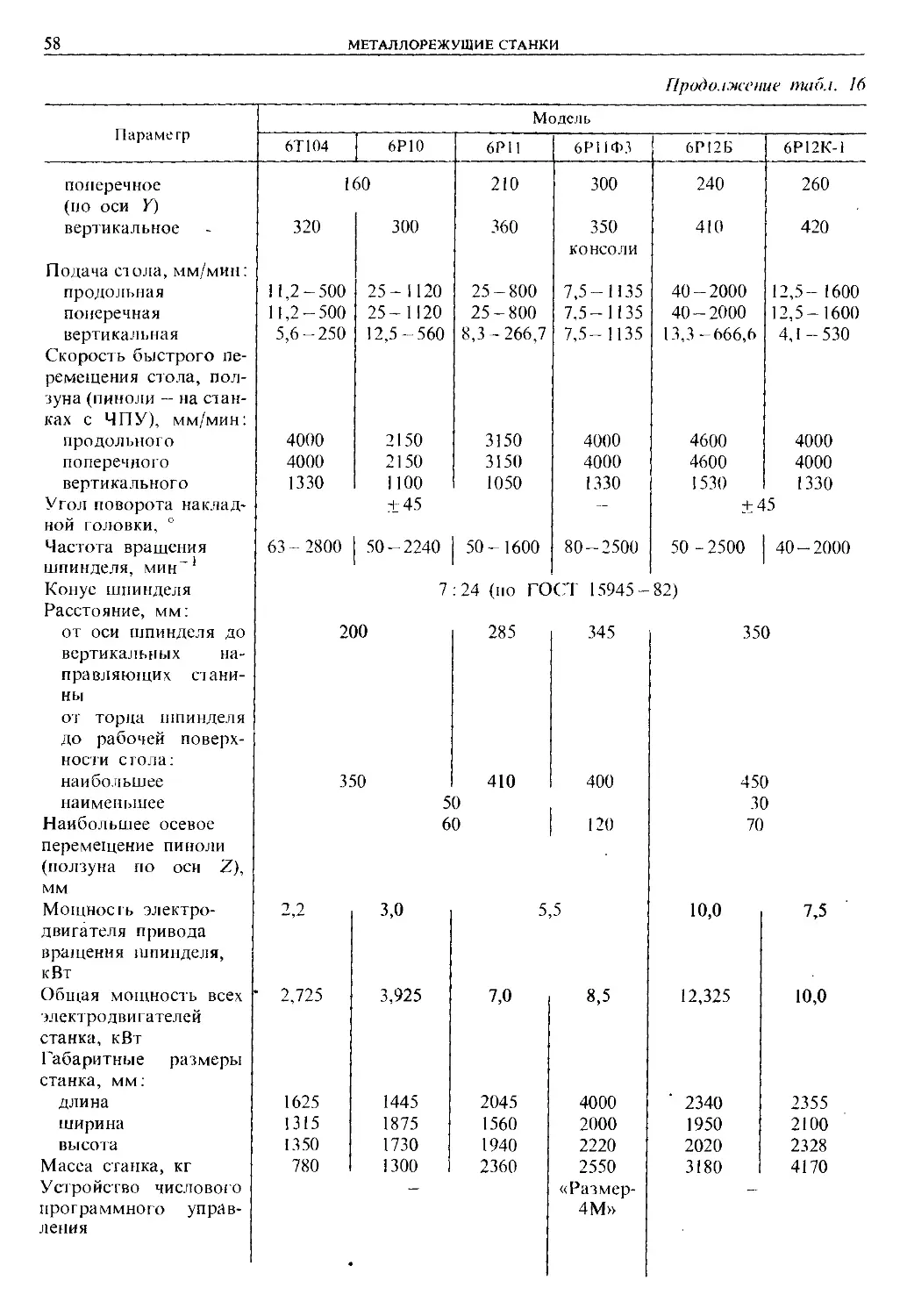

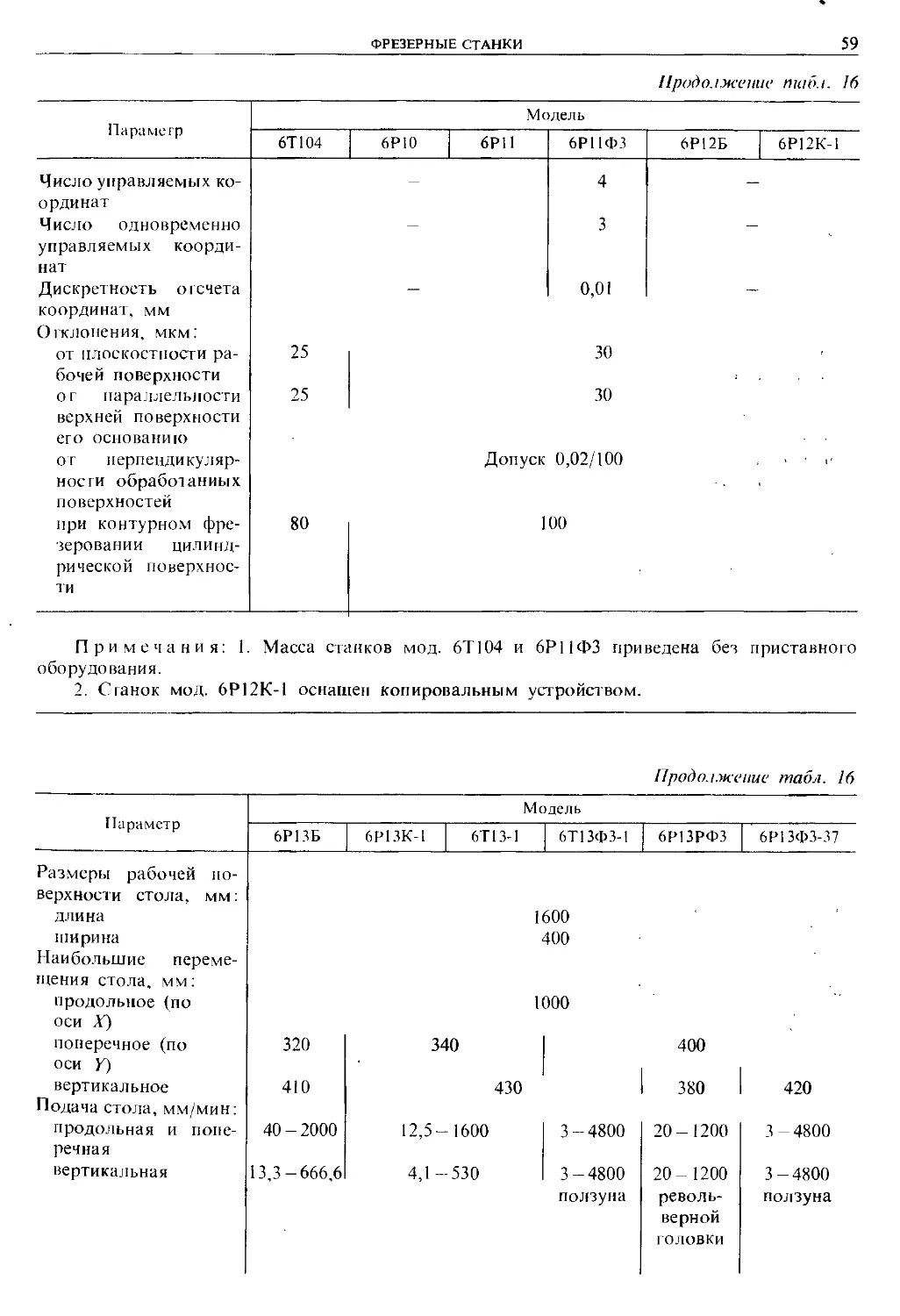

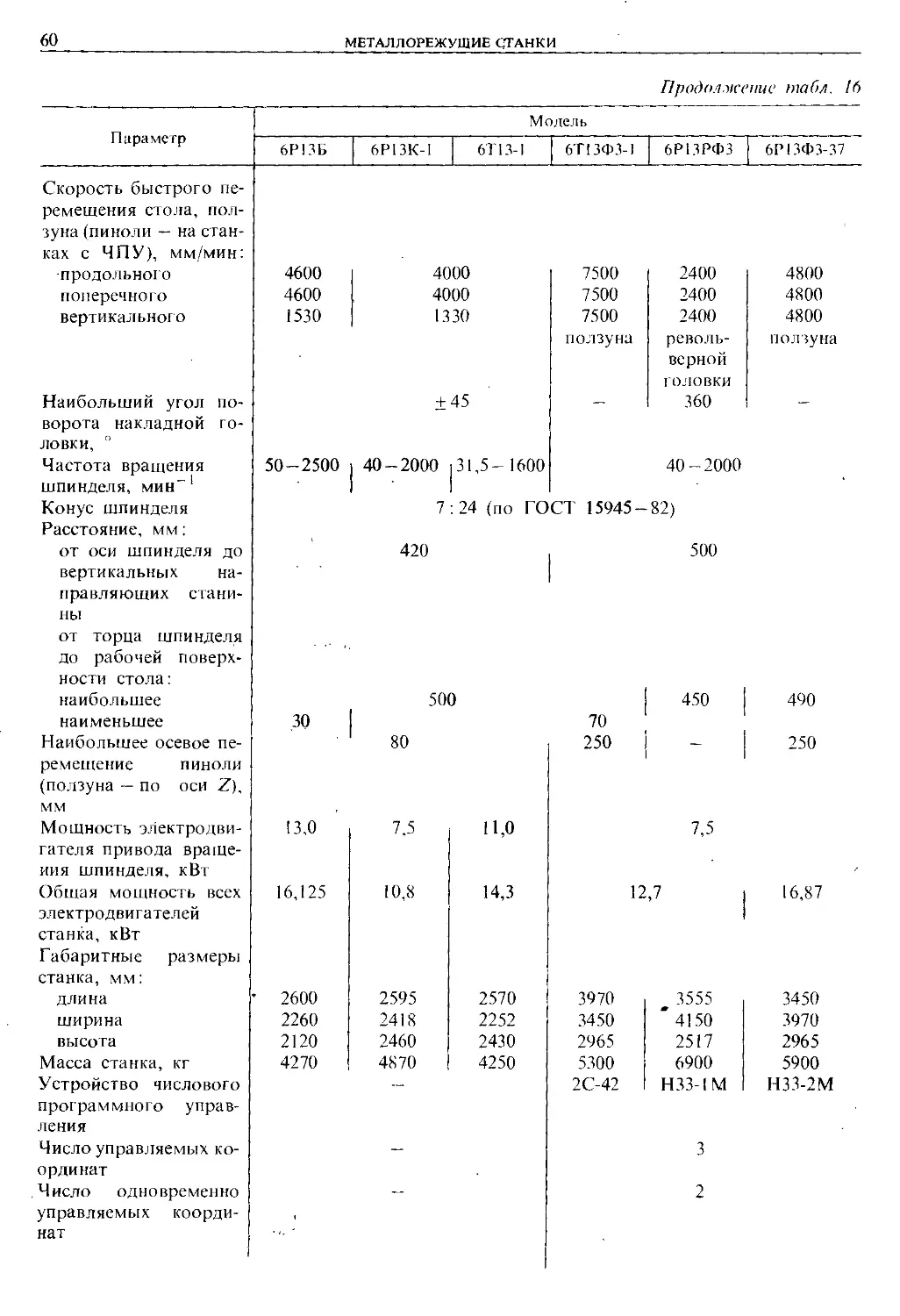

5. Фрезерные станки 55

Глава 3. Габариты рабочего простран-

ства и установочные базы металлоре-

жущих станков (для разработки нала-

док) (А. А. Панов) 65

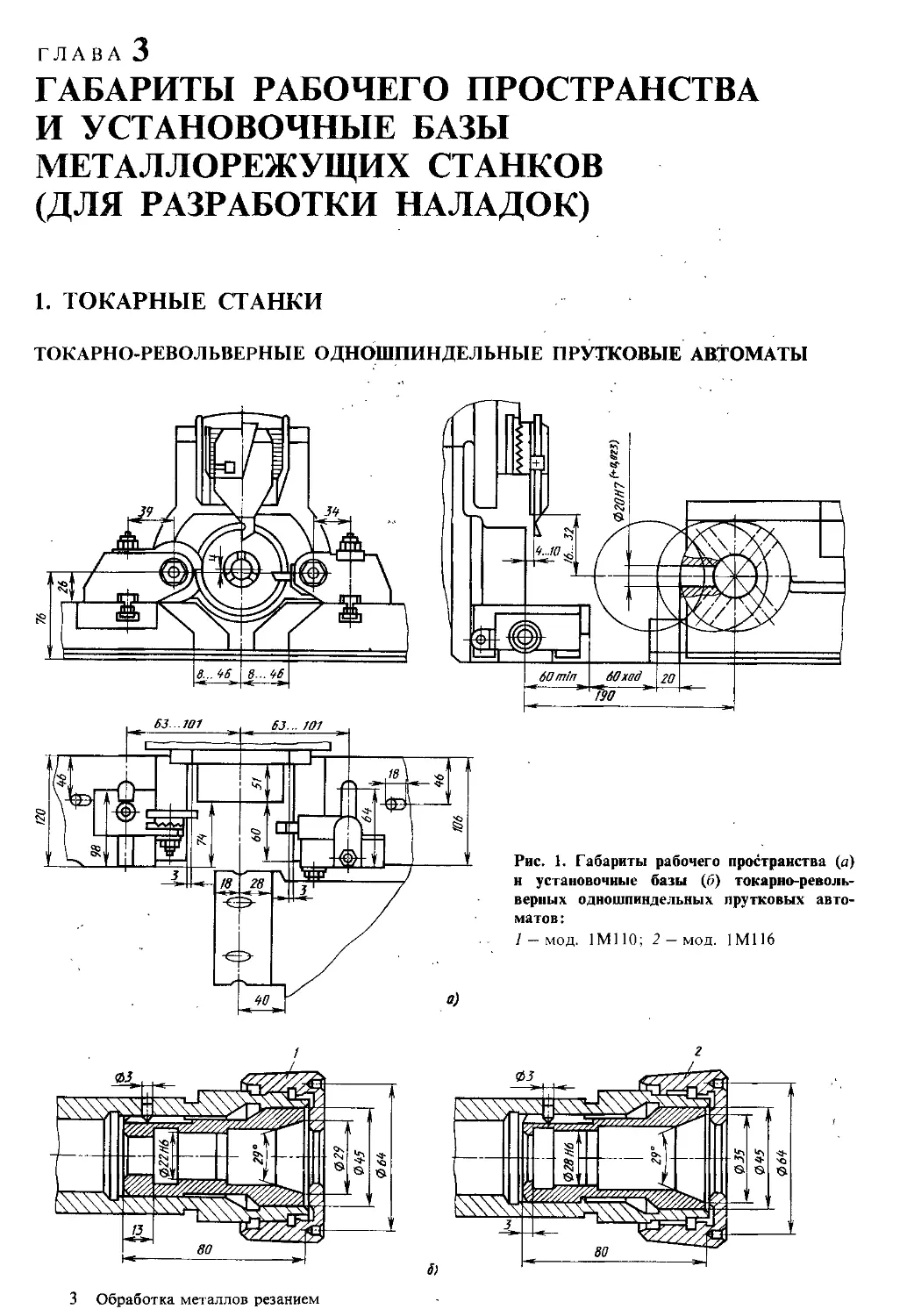

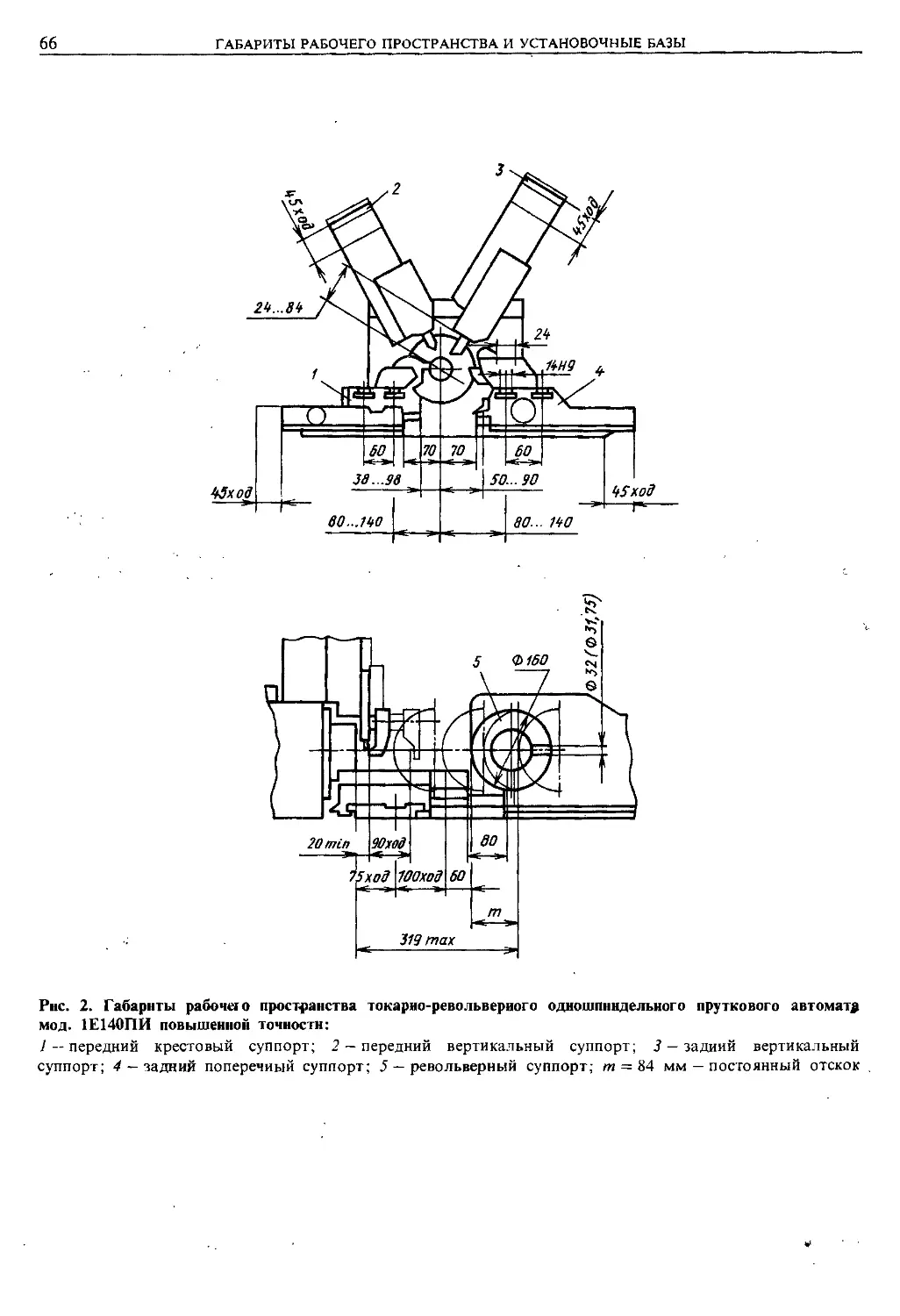

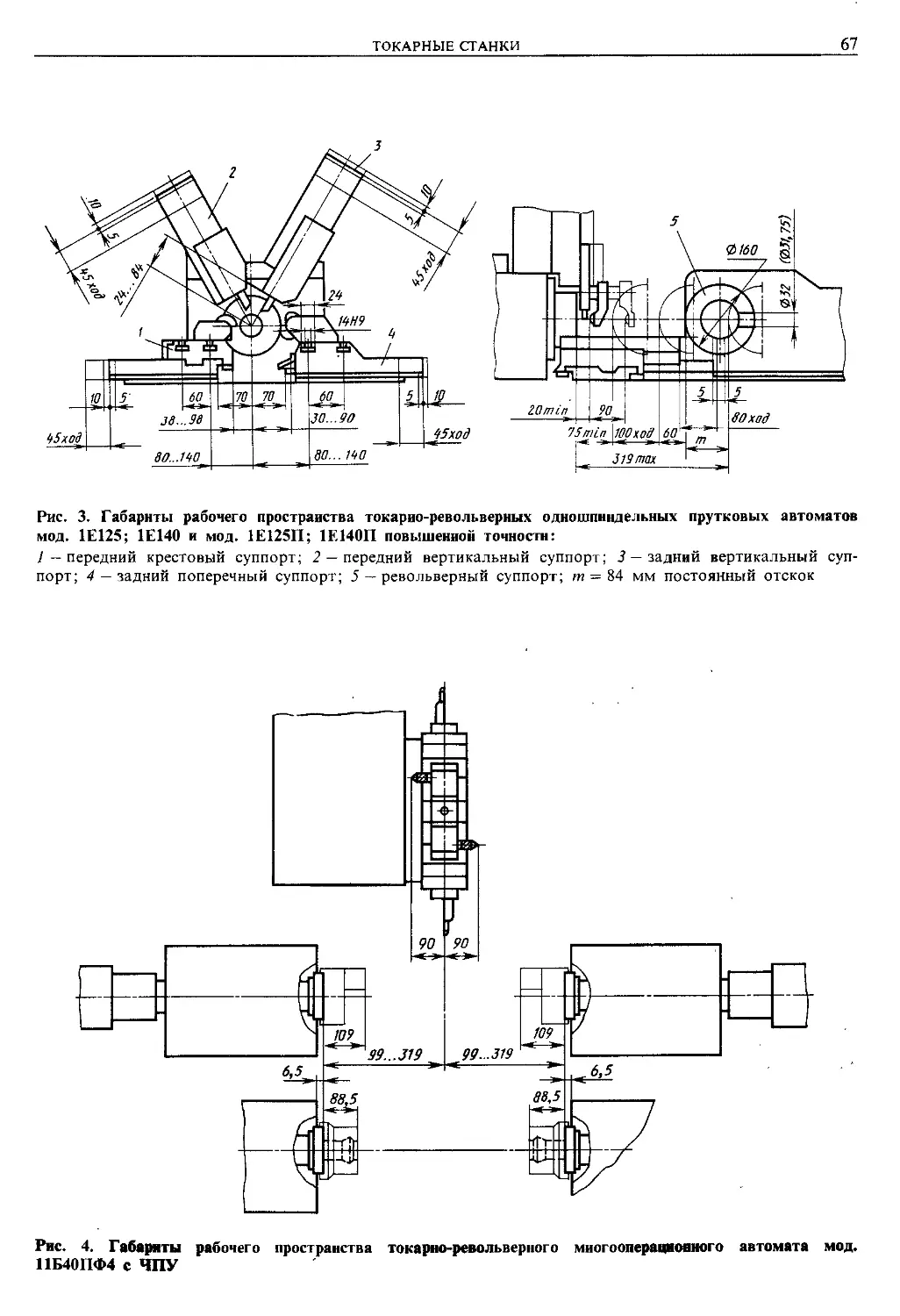

1. Токарные станки

Токарно-револьверные одно-

шпиндельные прутковые ав-

томаты 65

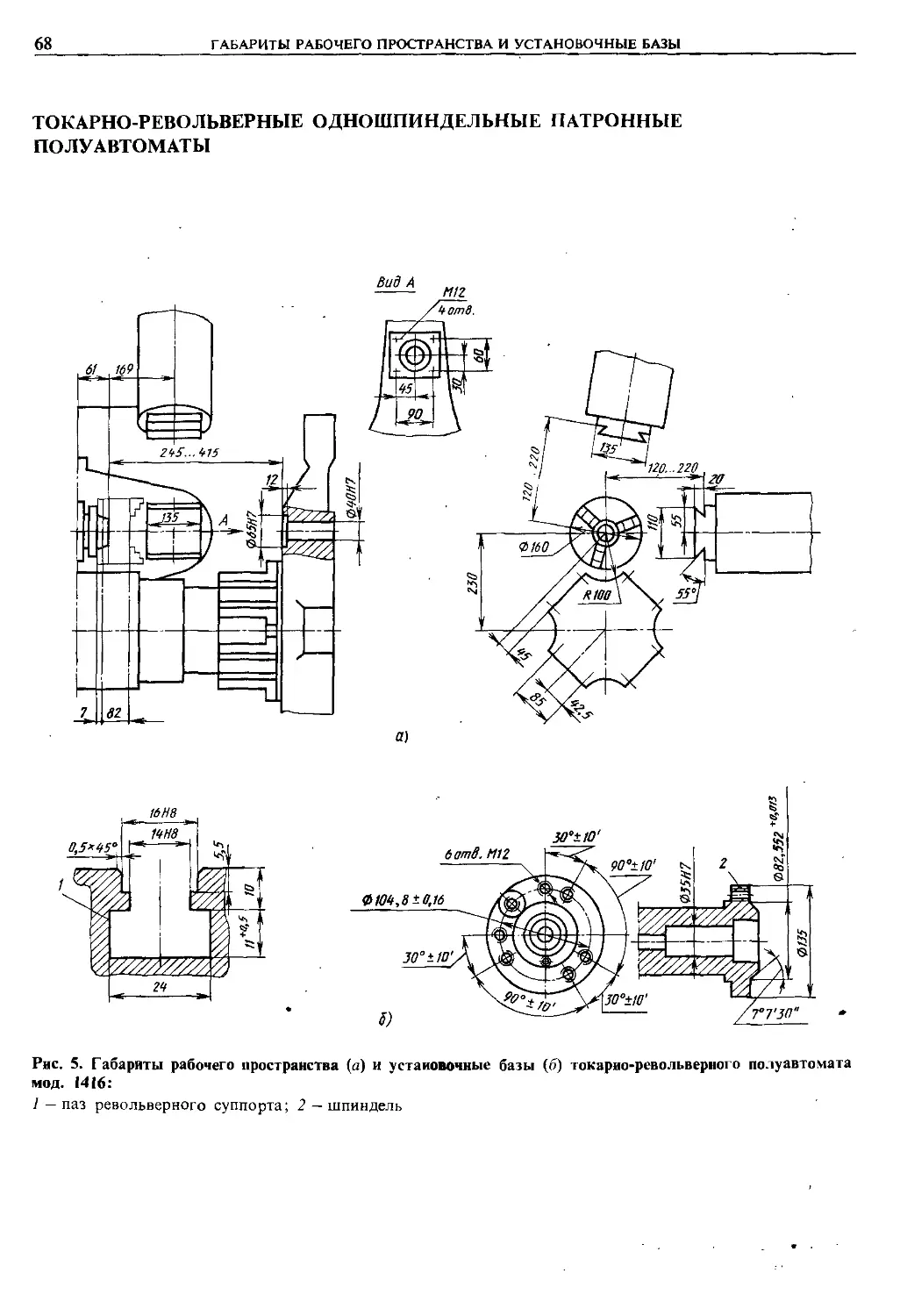

Токарно-револьверные одно-

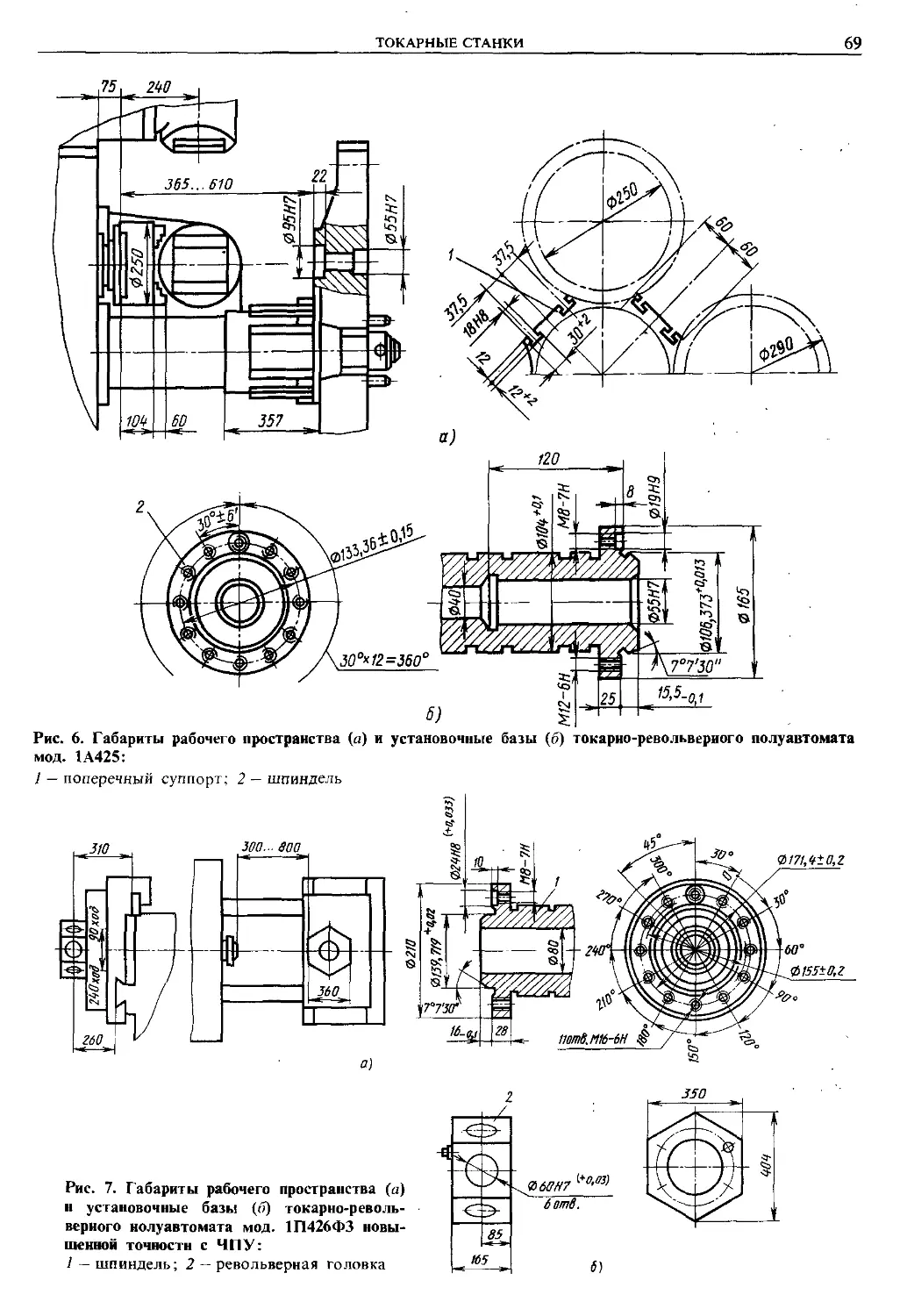

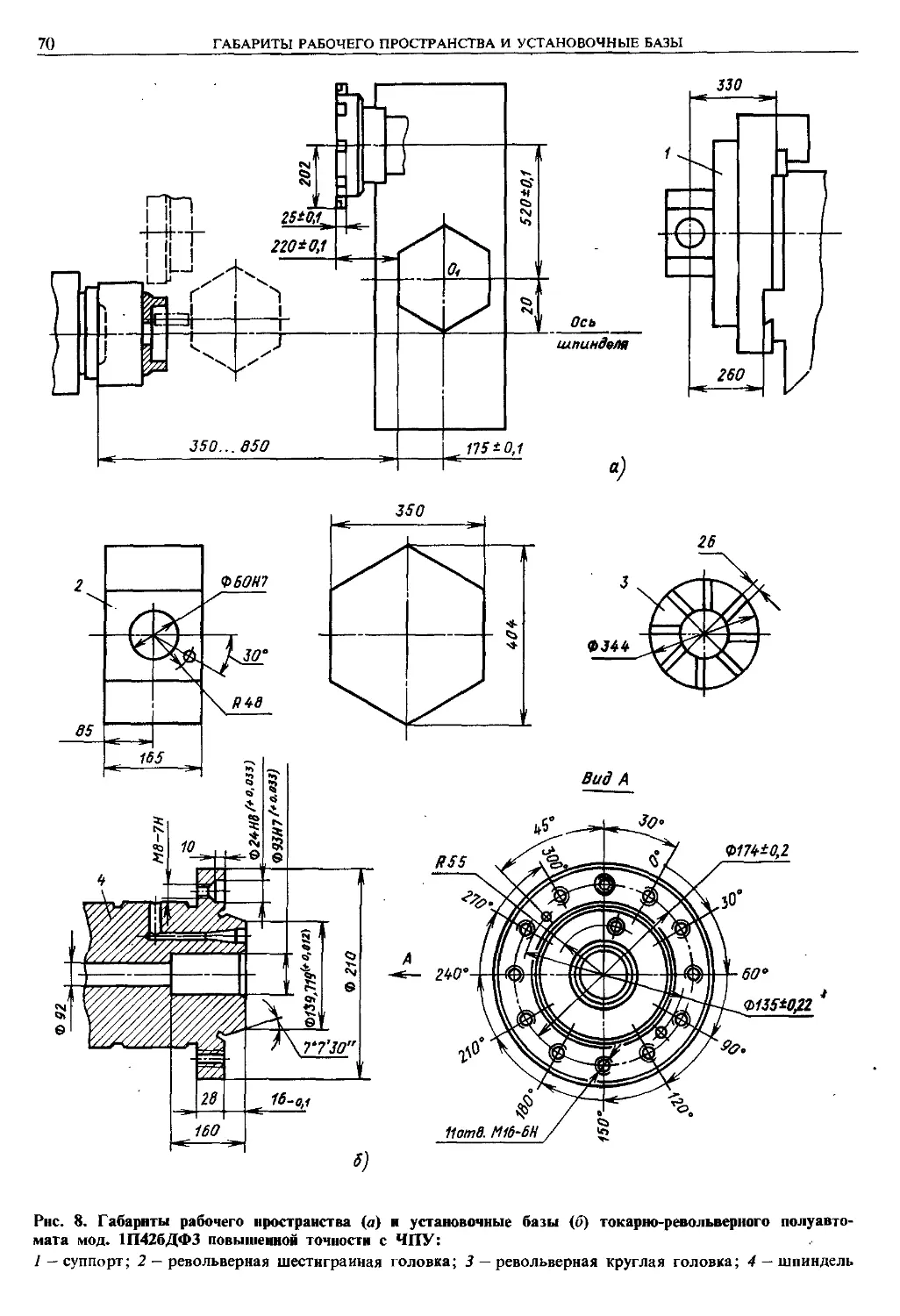

шпиндельные патронные полу-

автоматы 68

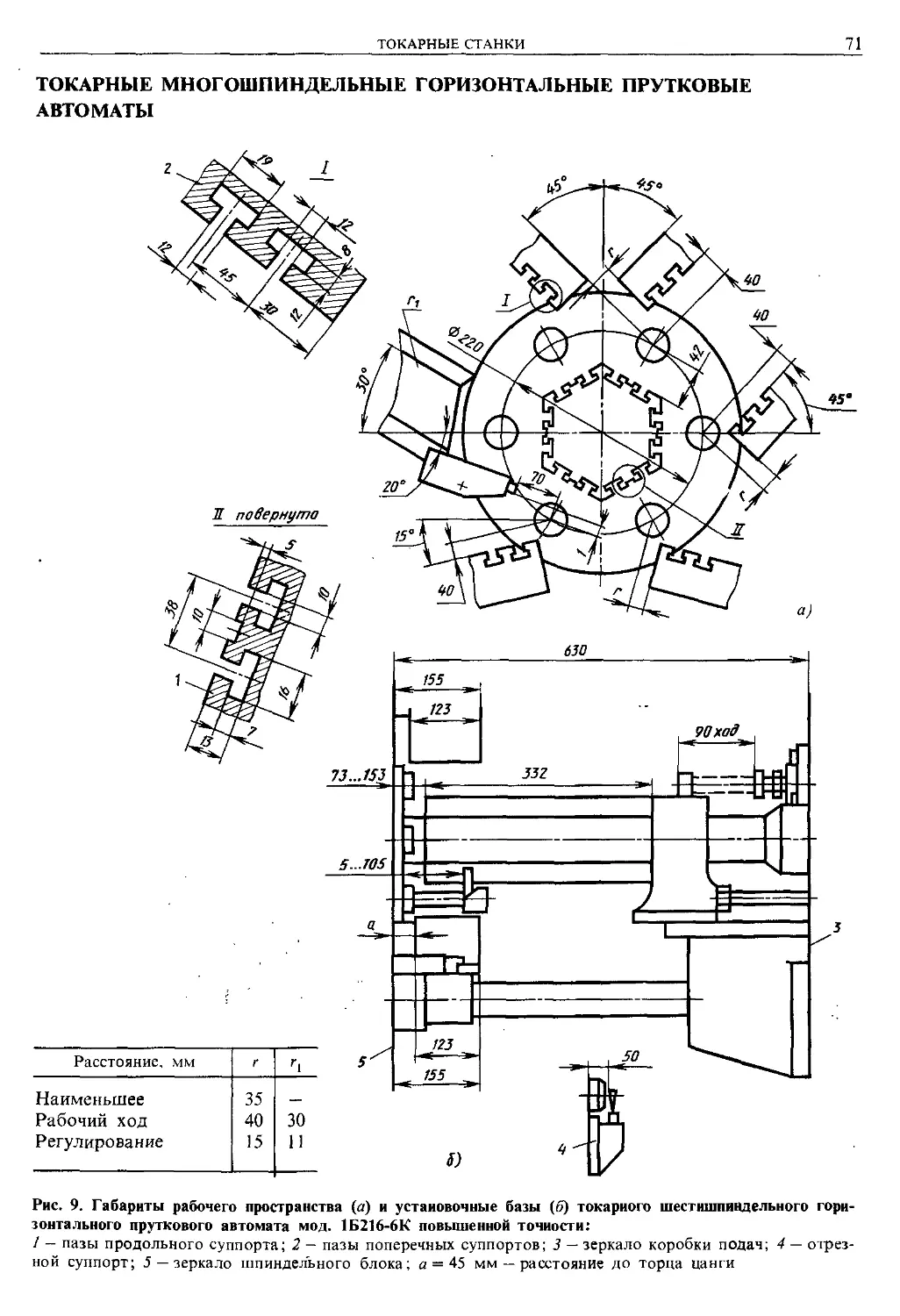

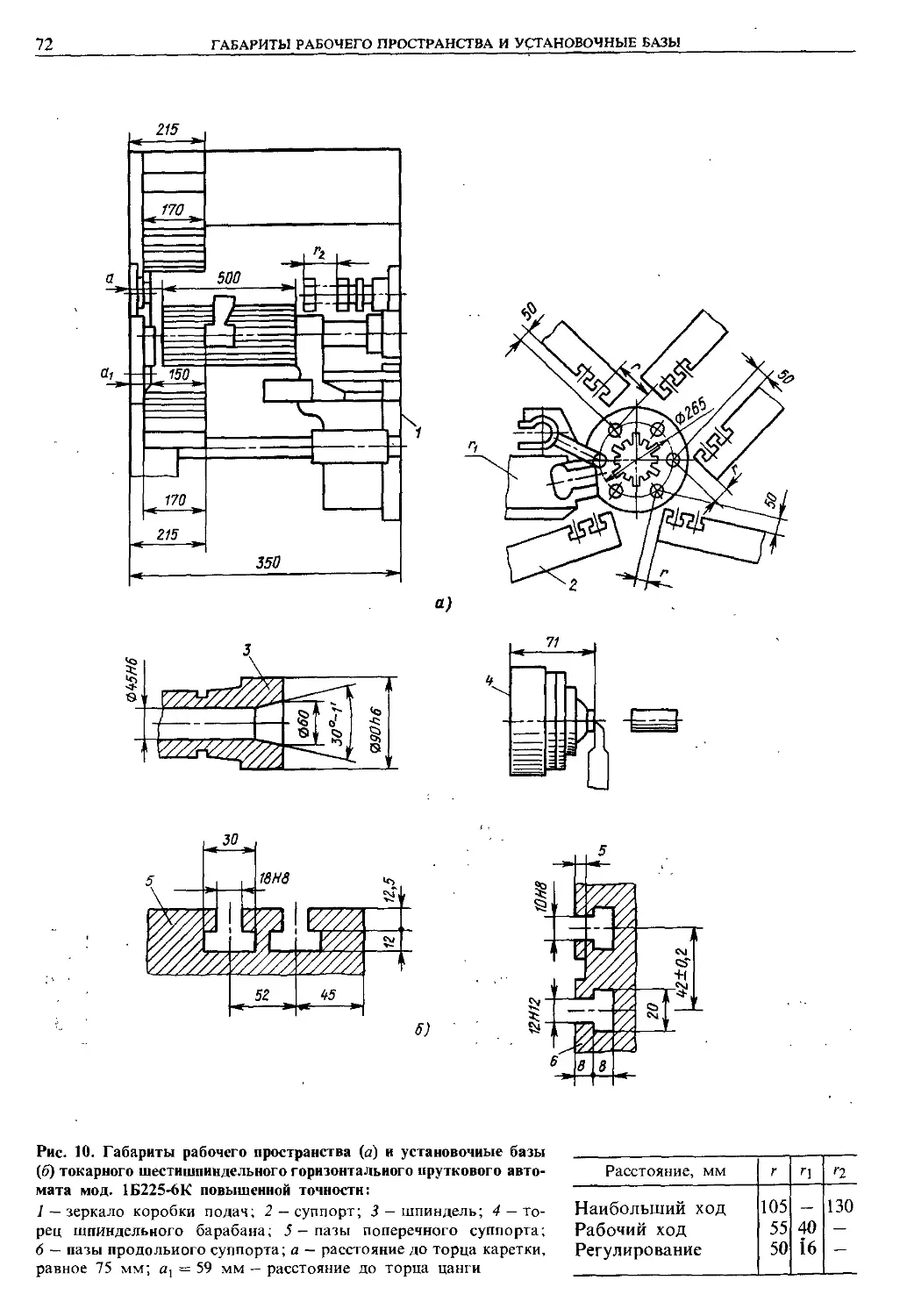

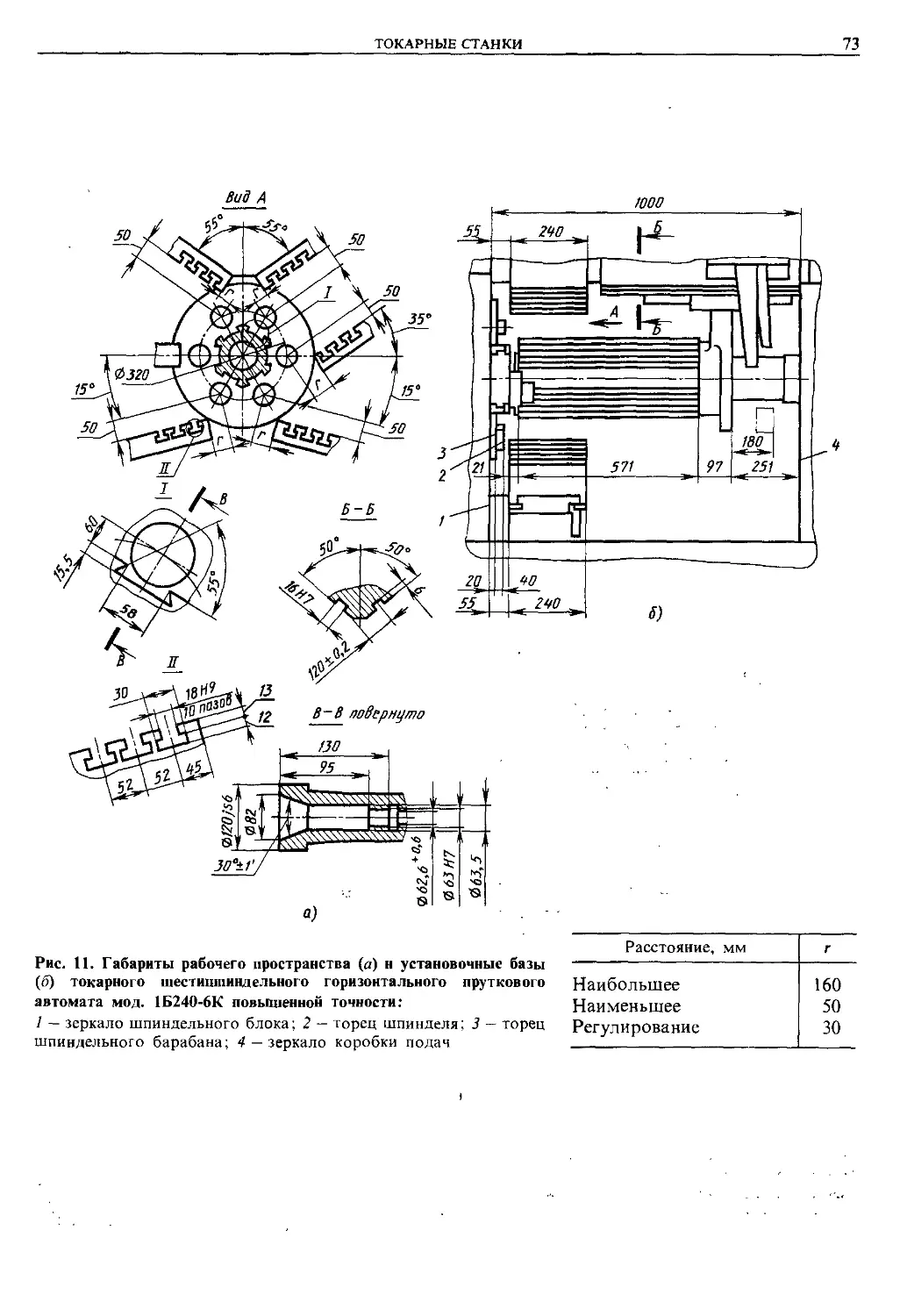

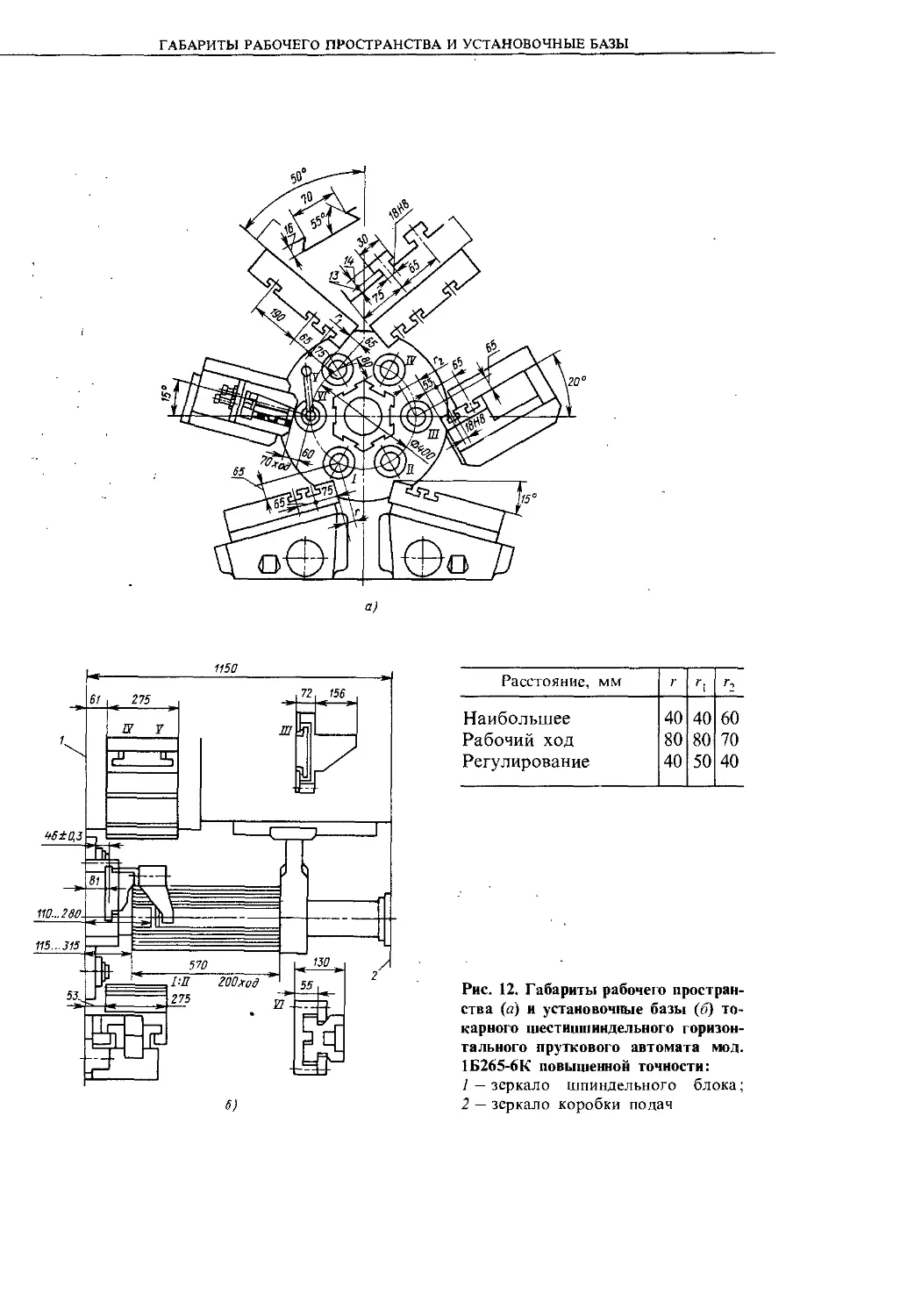

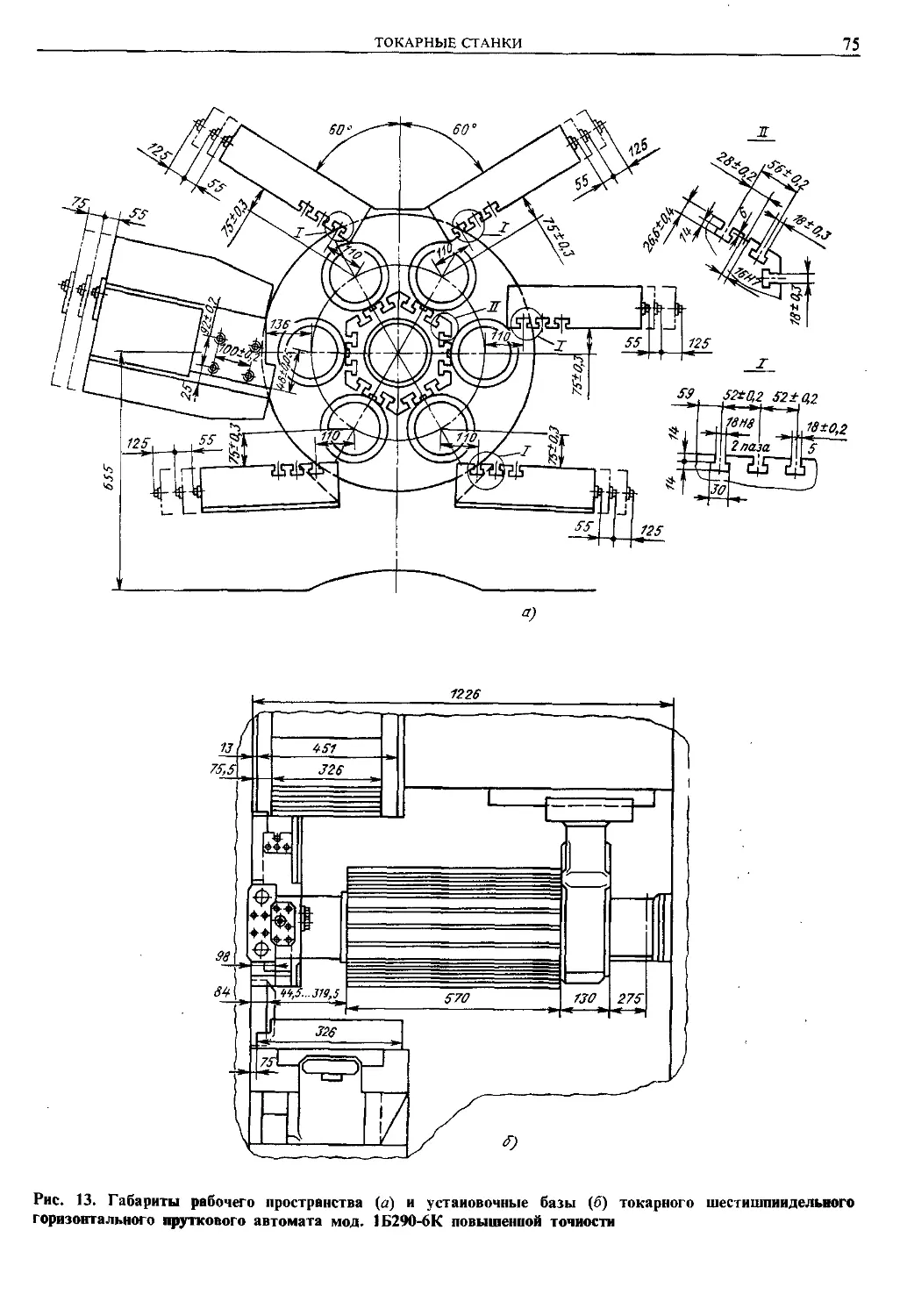

Токарные многошпиндельные

горизонтальные прутковые ав-

томаты 71

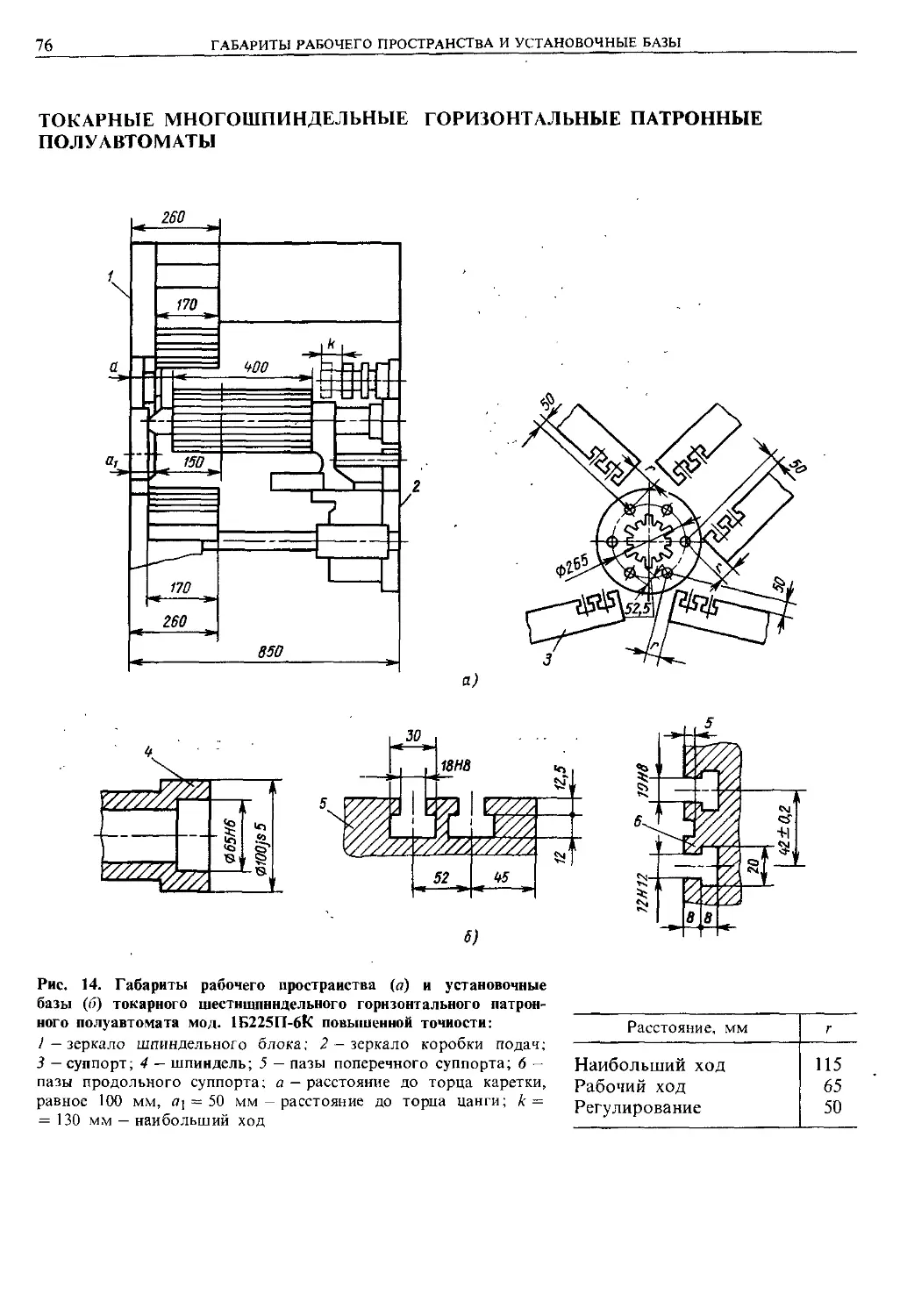

Токарные многошпиндельные

горизонтальные патронные

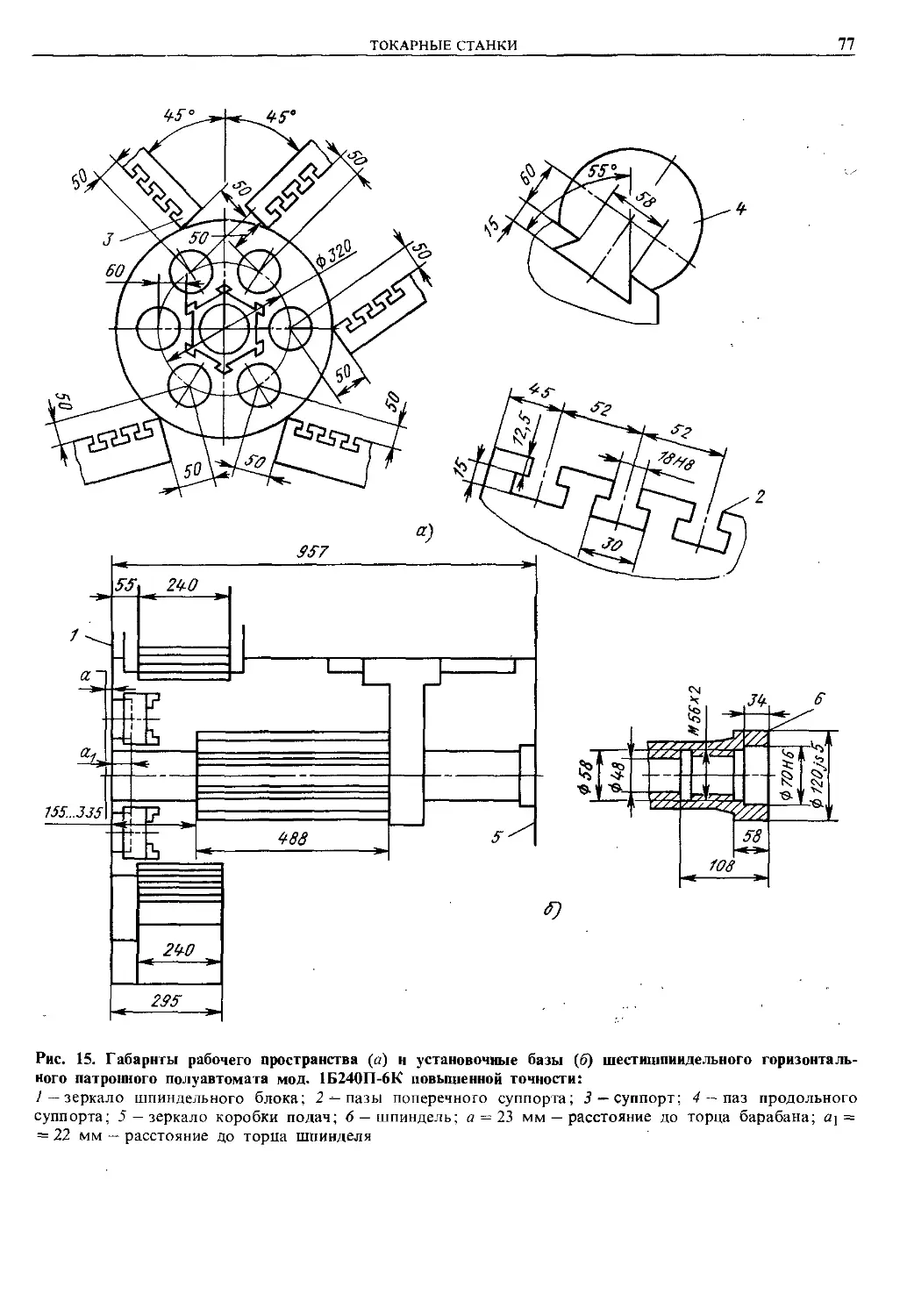

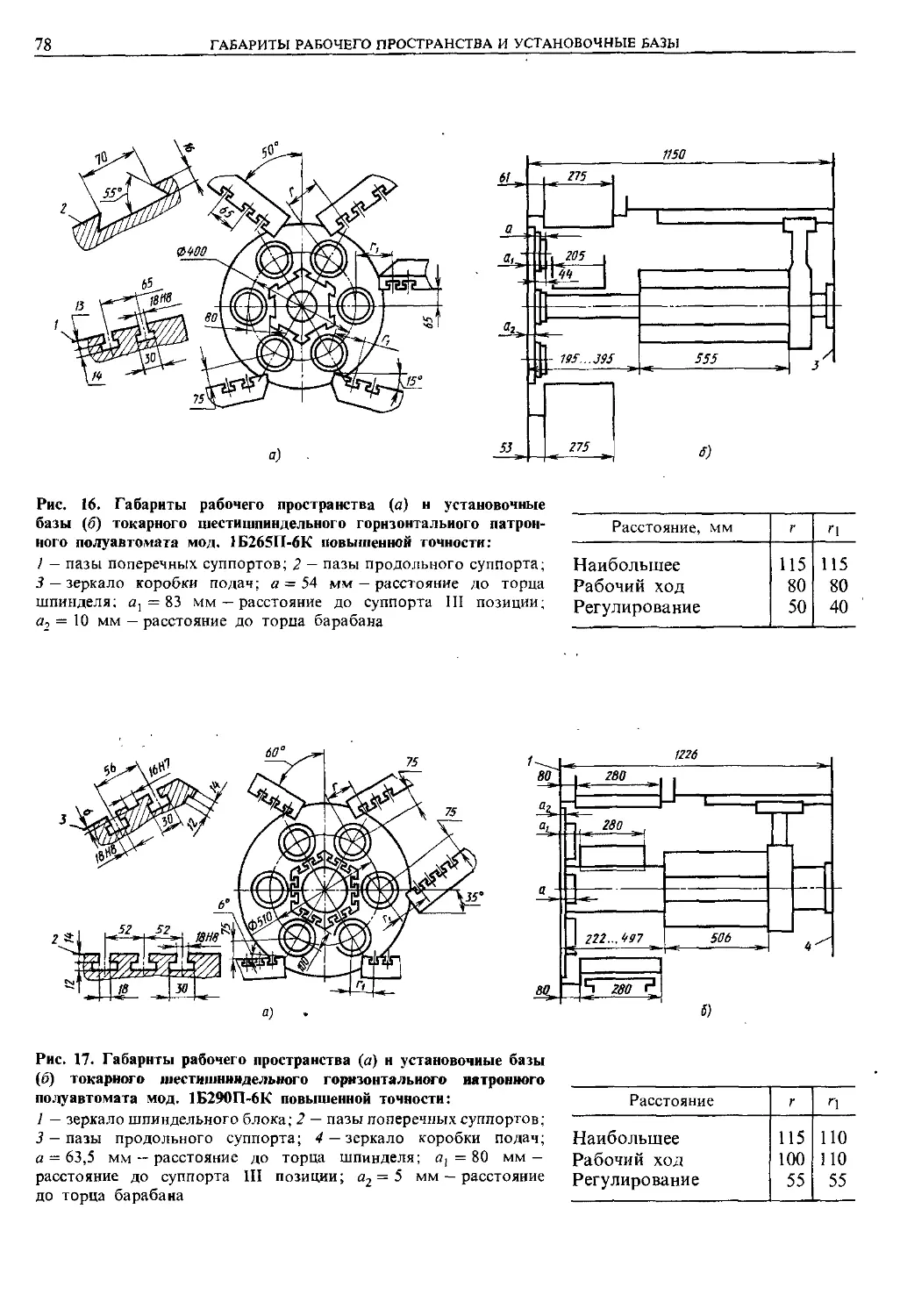

полуавтоматы ...... 76

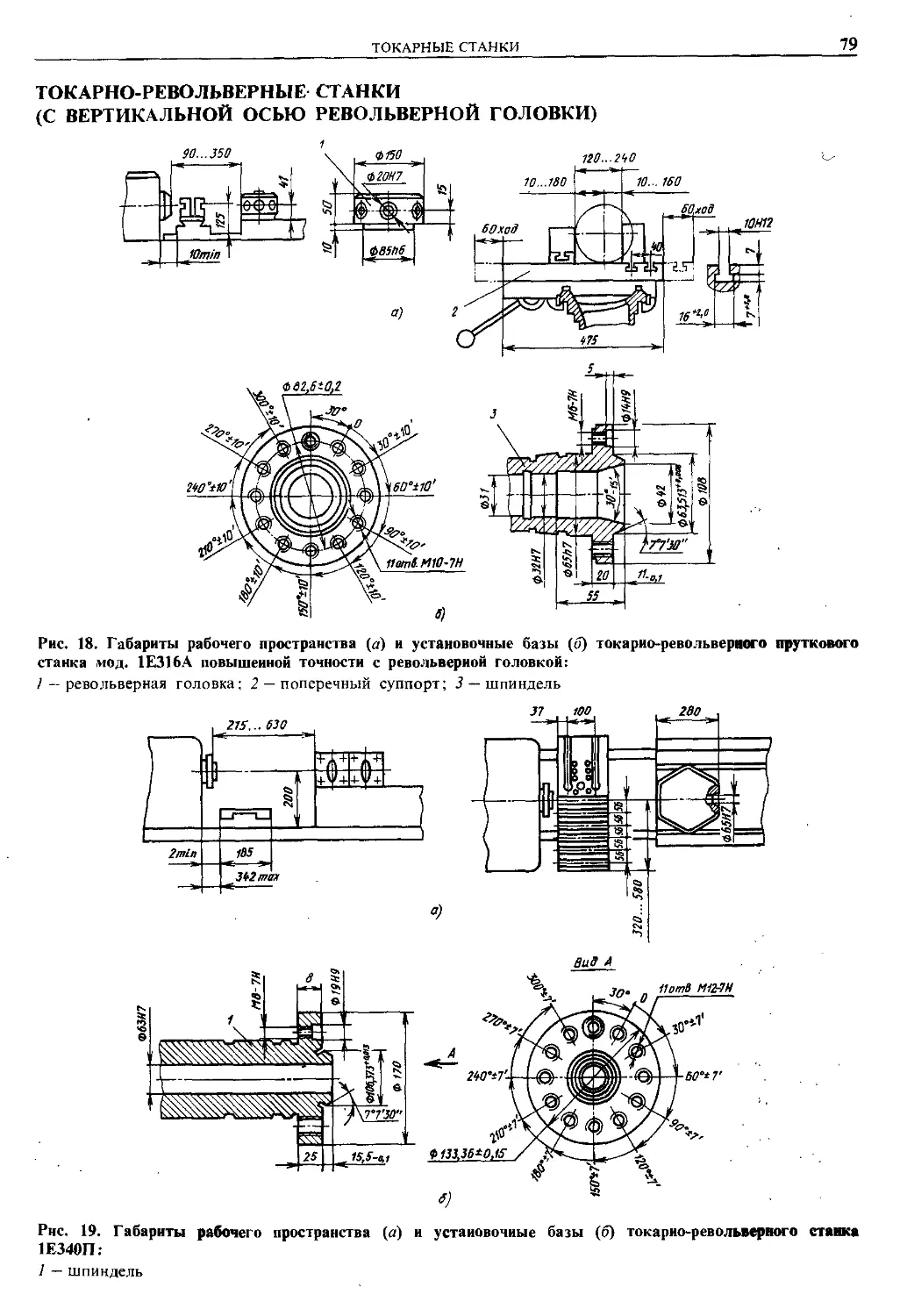

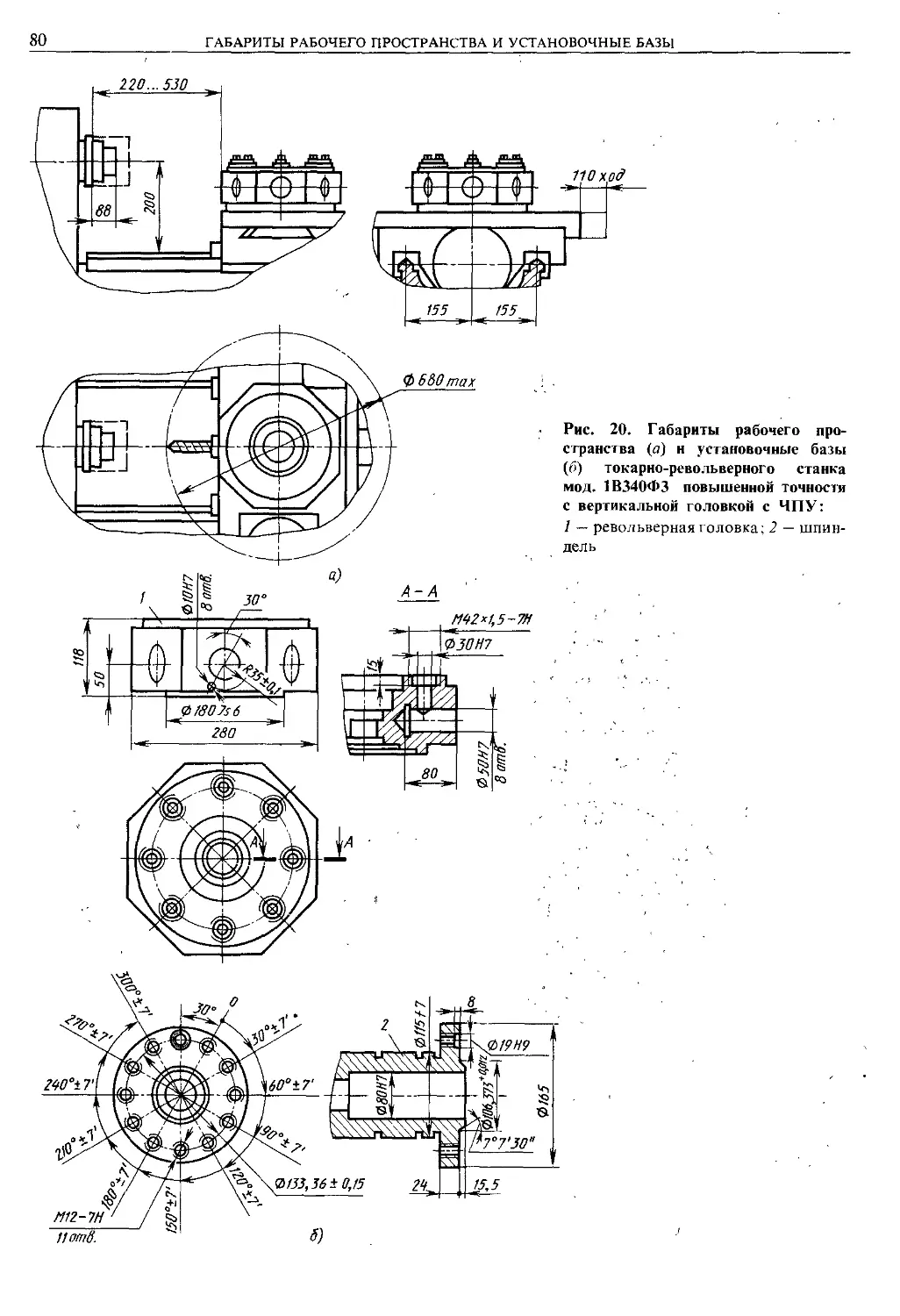

Токарно-револьверные станки

(с вертикальной осью револь-

верной головки) 79

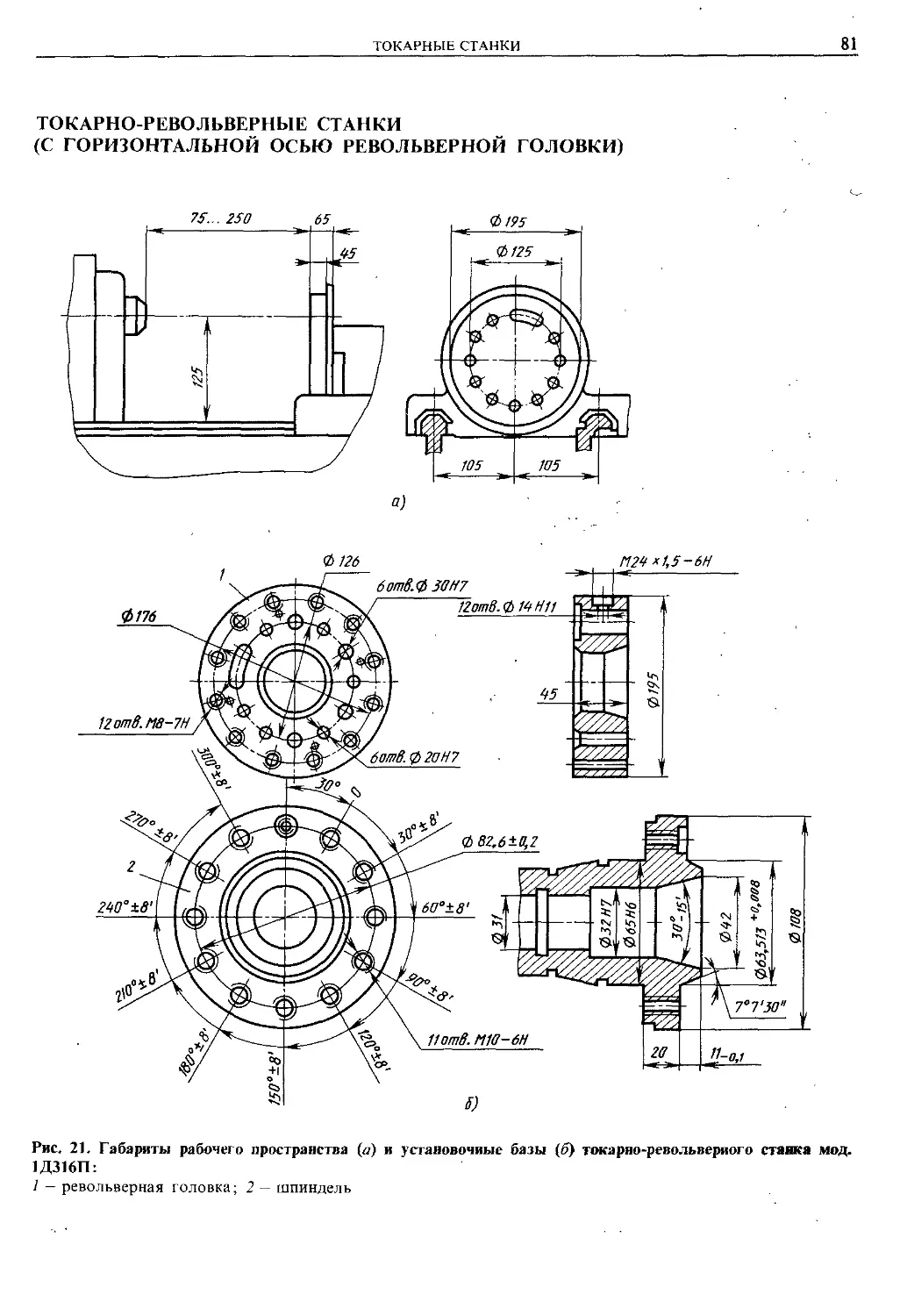

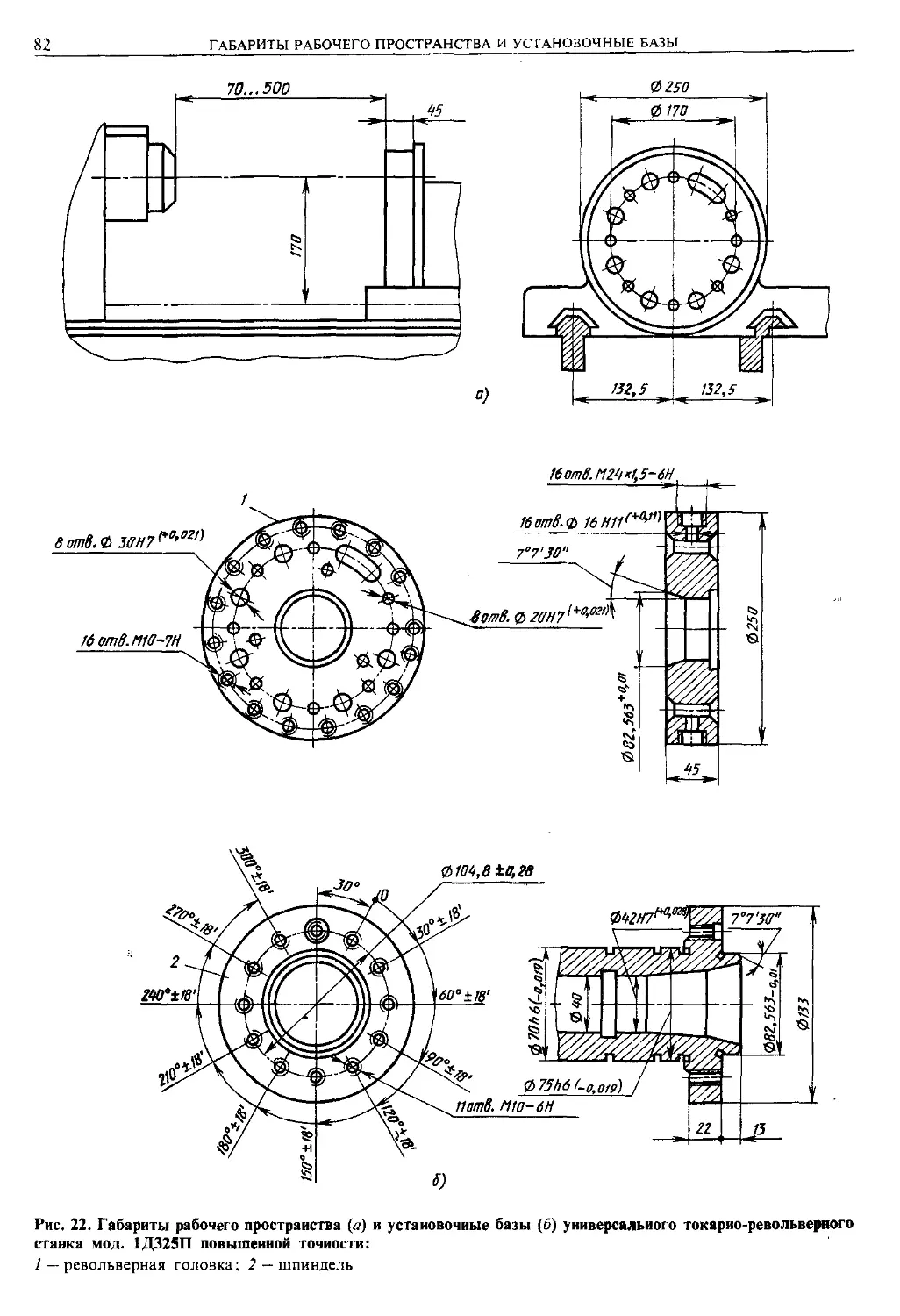

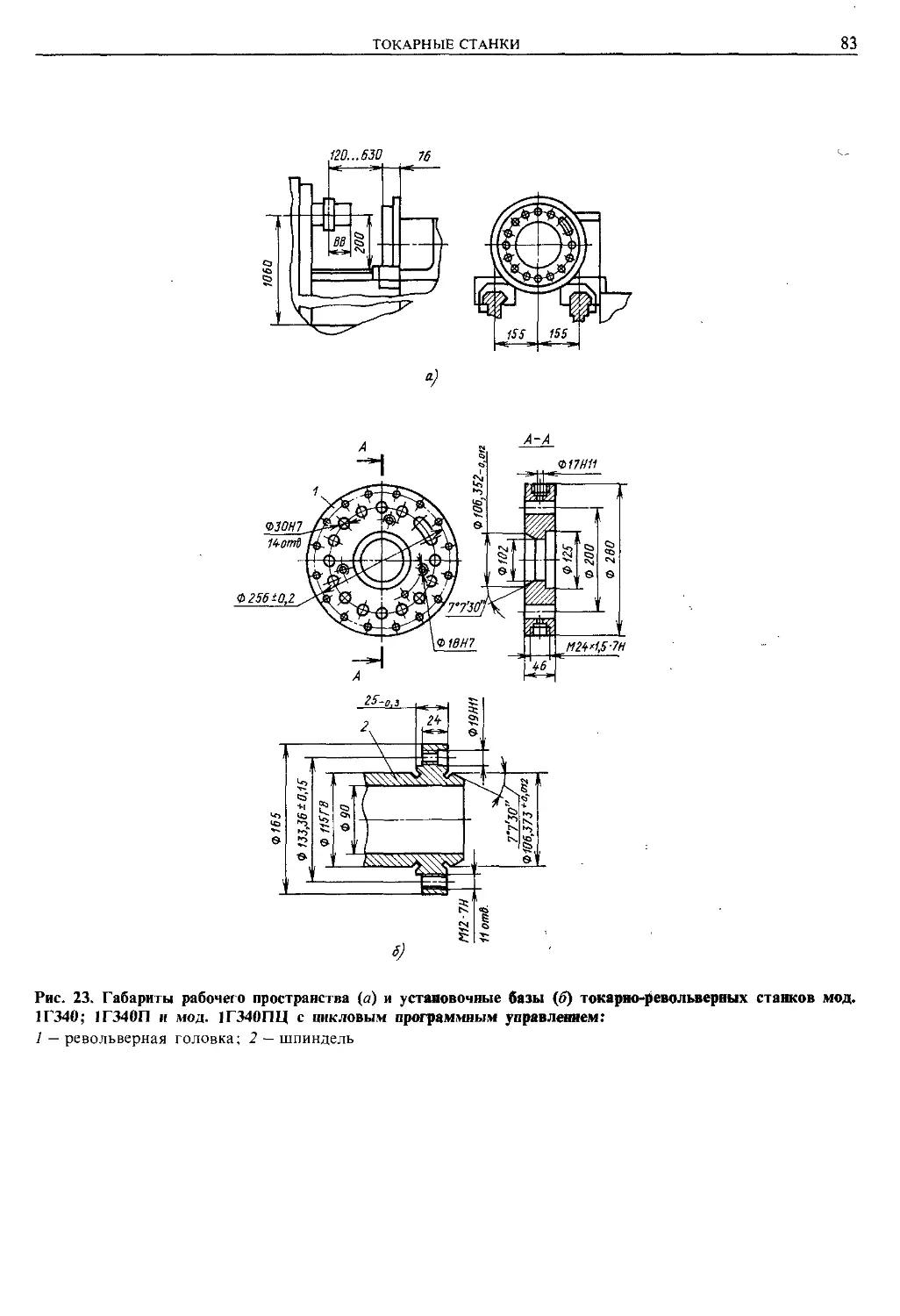

Токарно-револьверные станки

' (с горизонтальной осью ре-

вольверной головки) .... 81

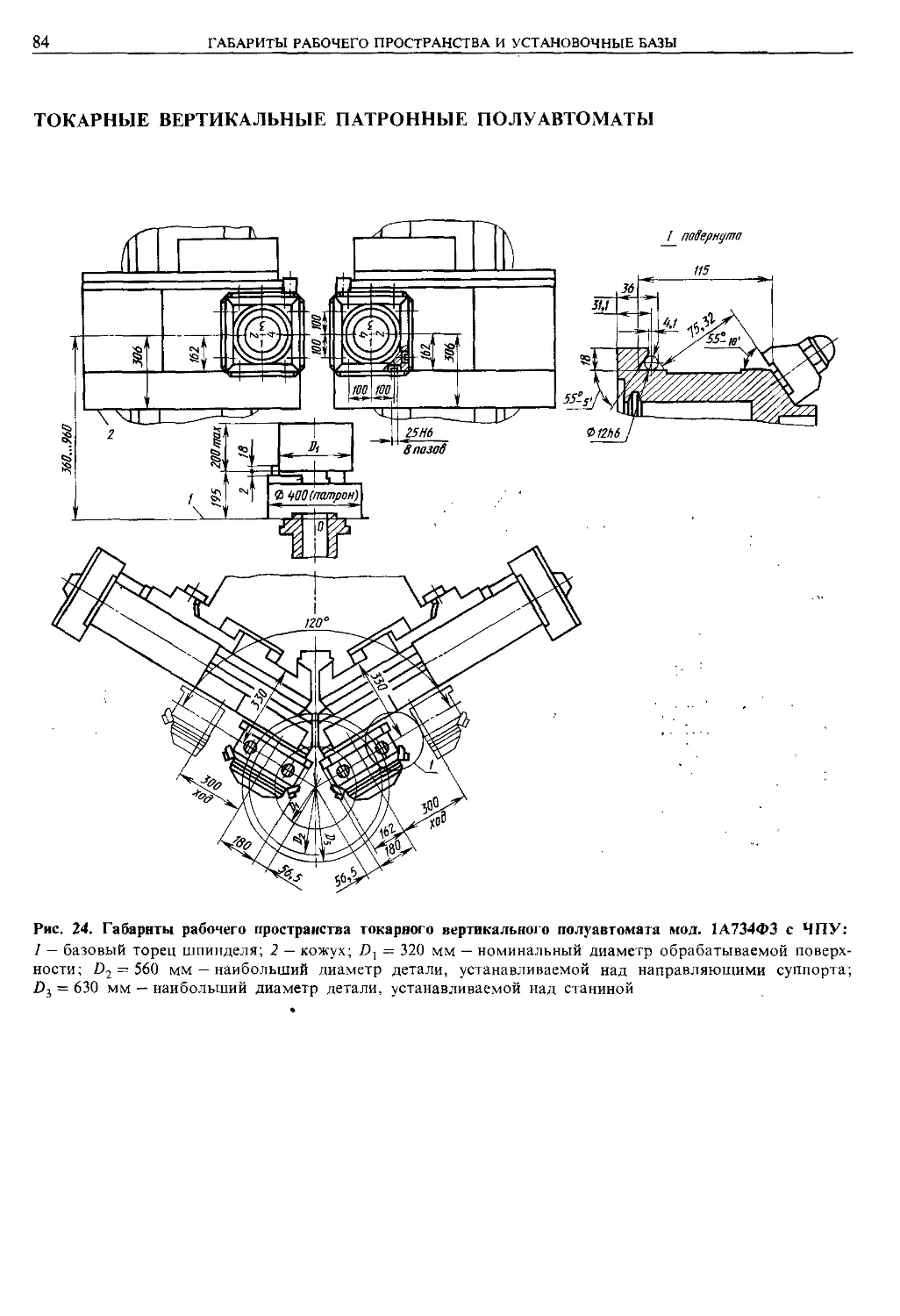

Токарные вертикальные пат- *

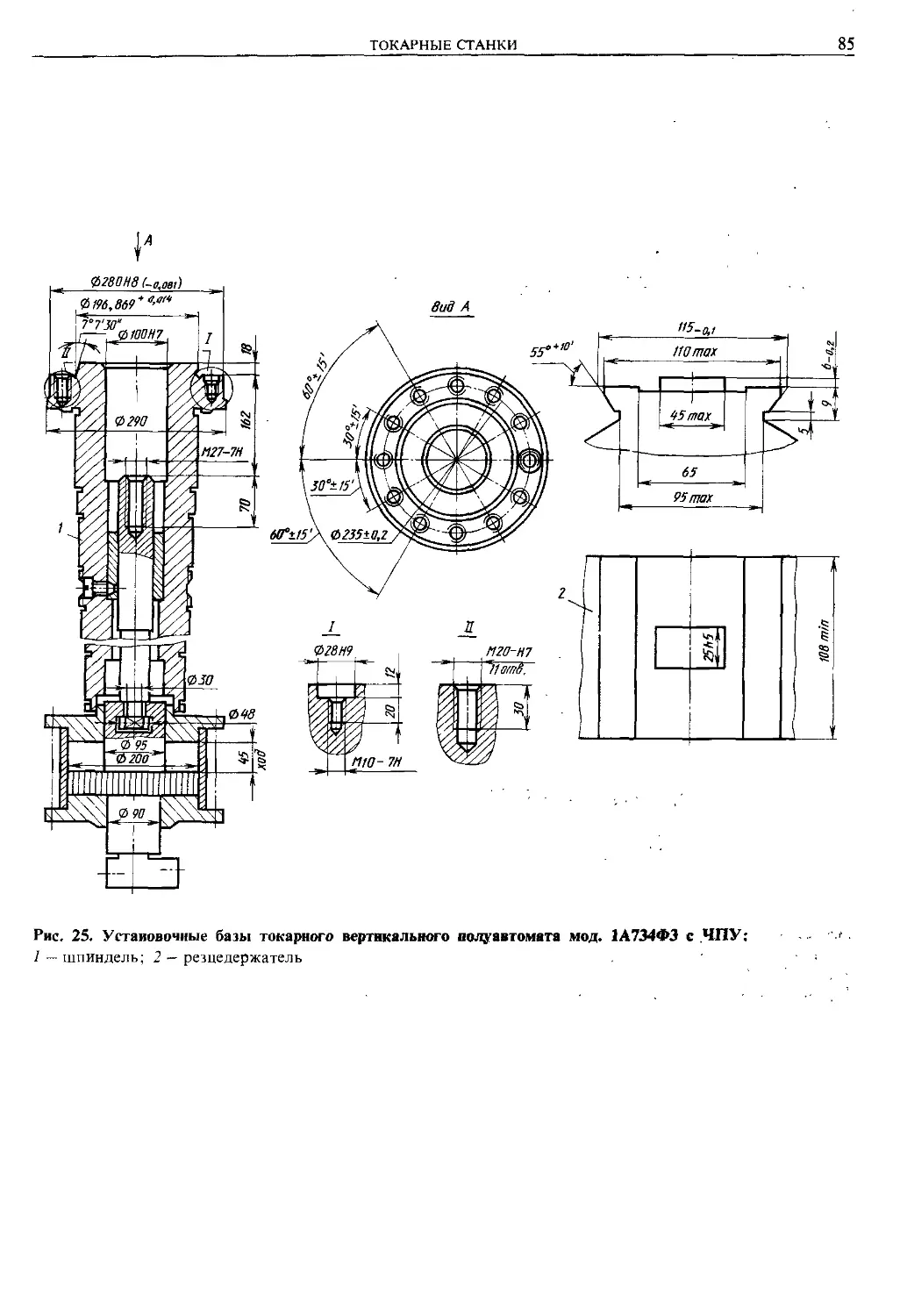

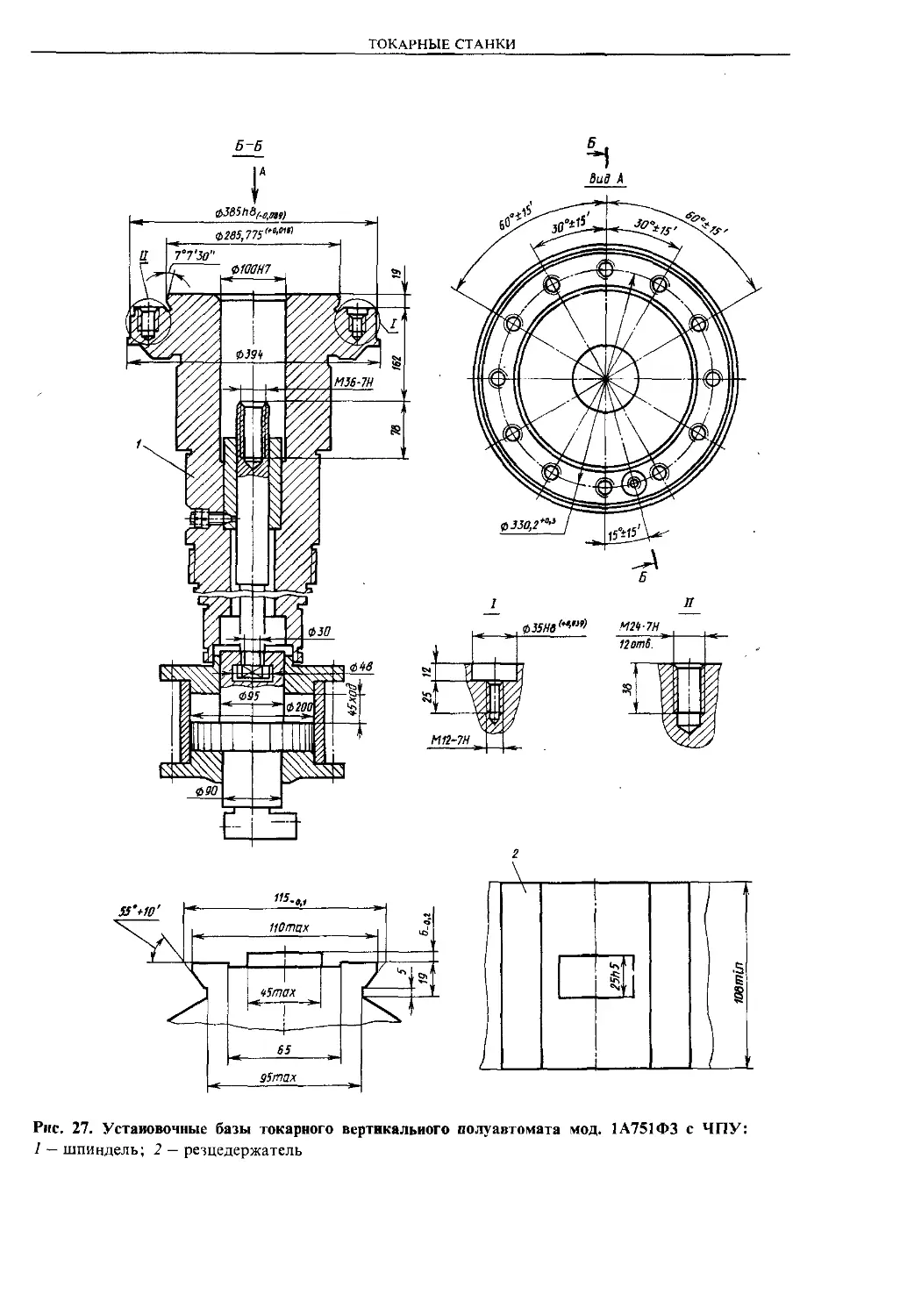

ренные полуавтоматы ... 84

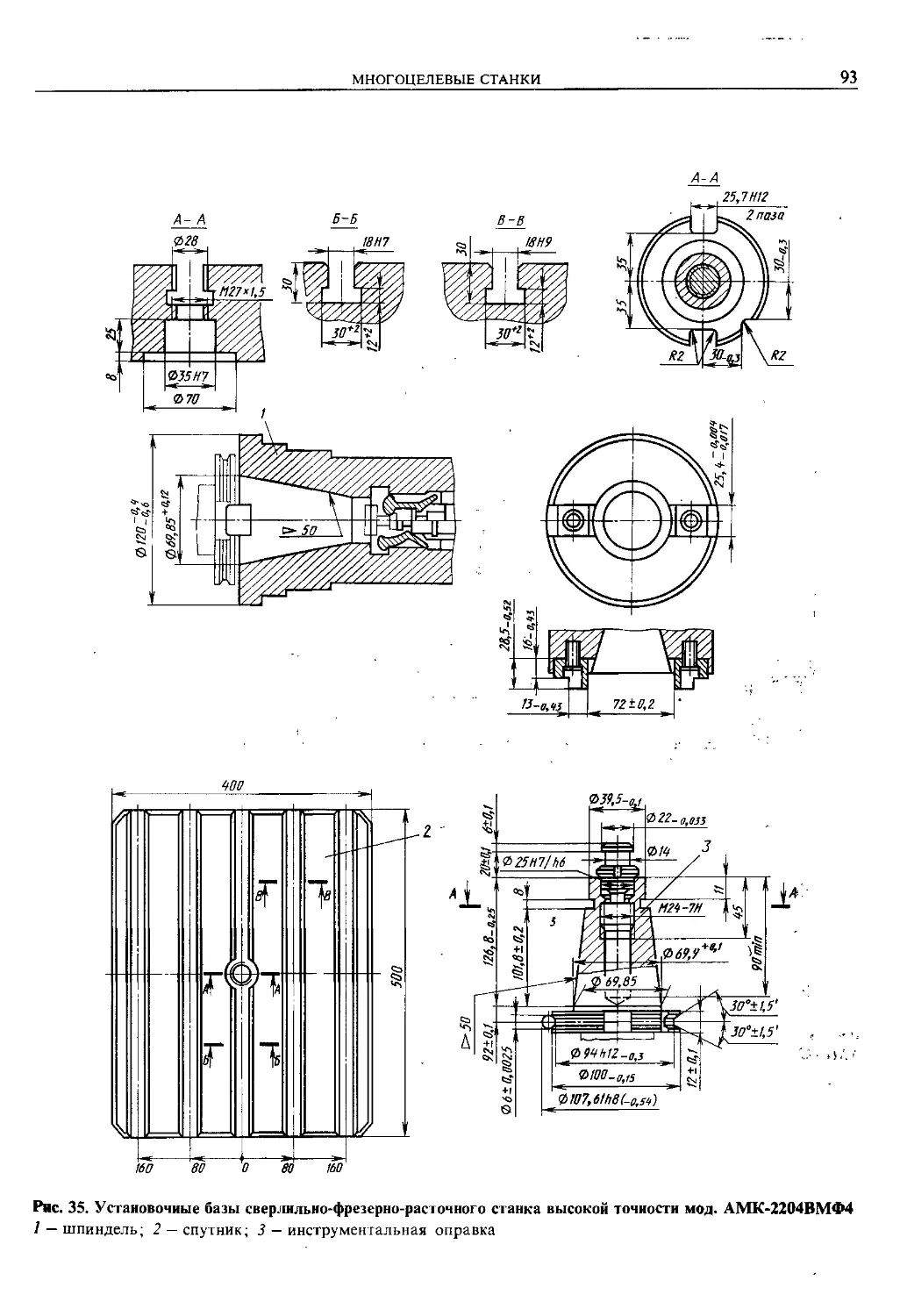

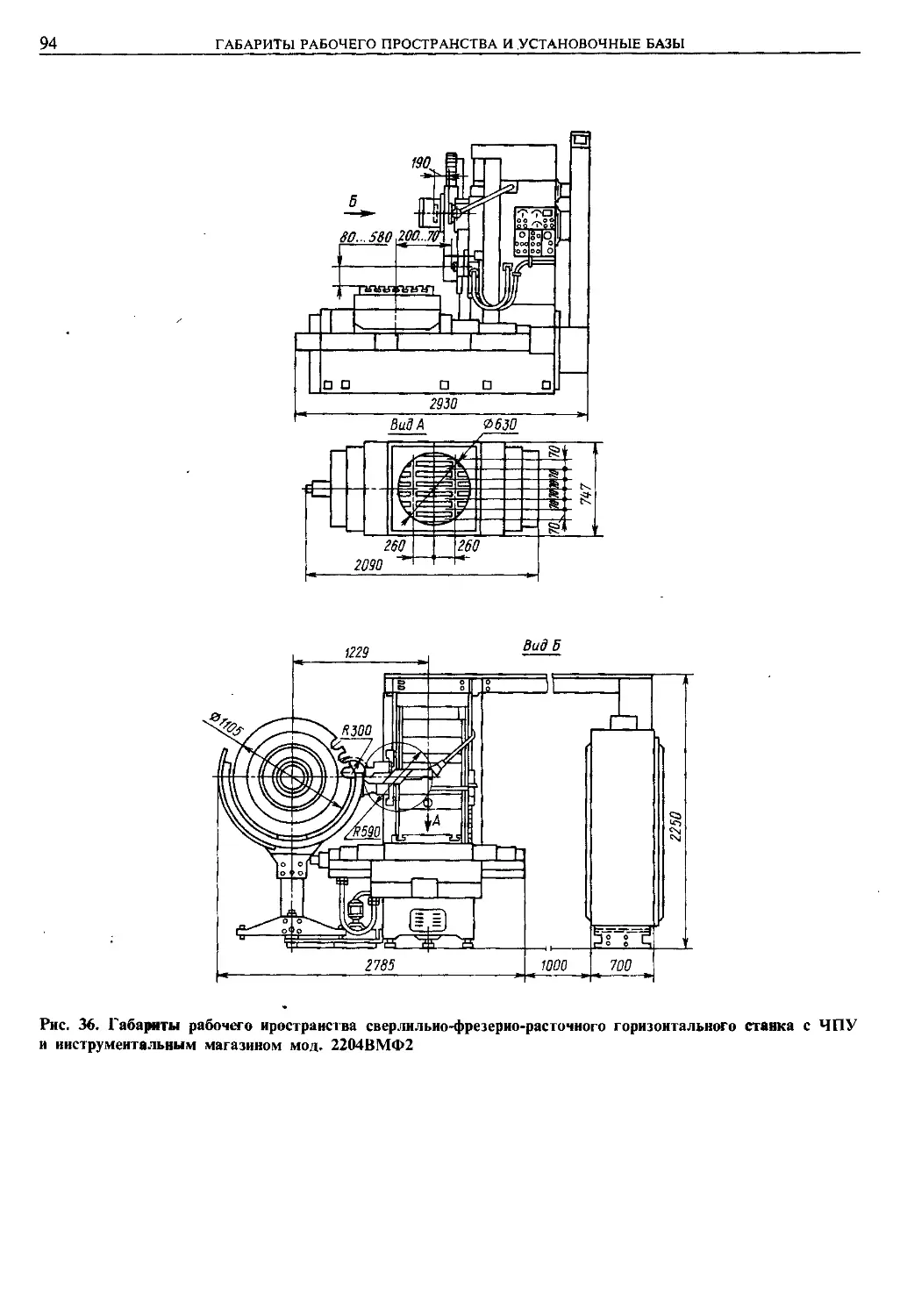

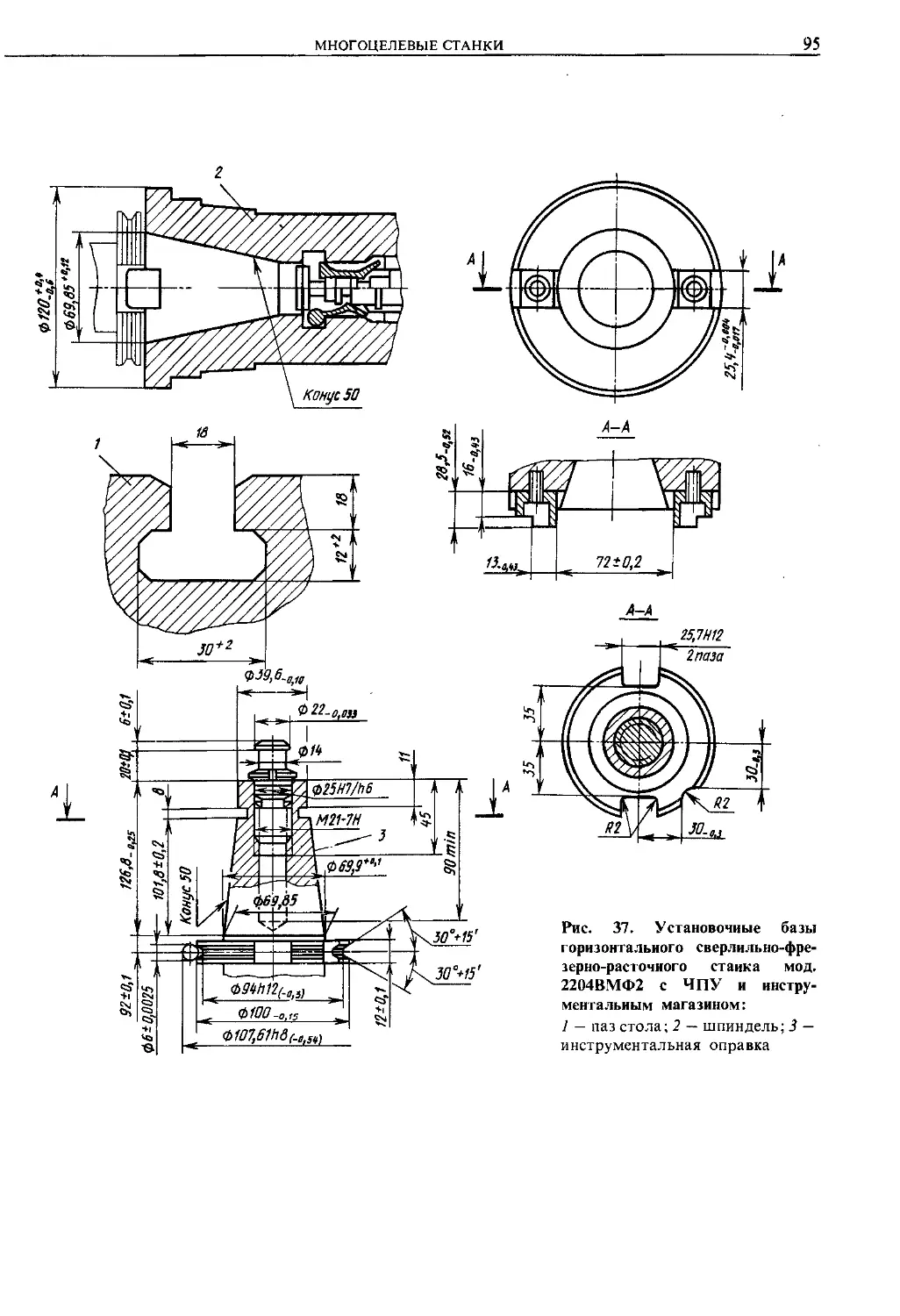

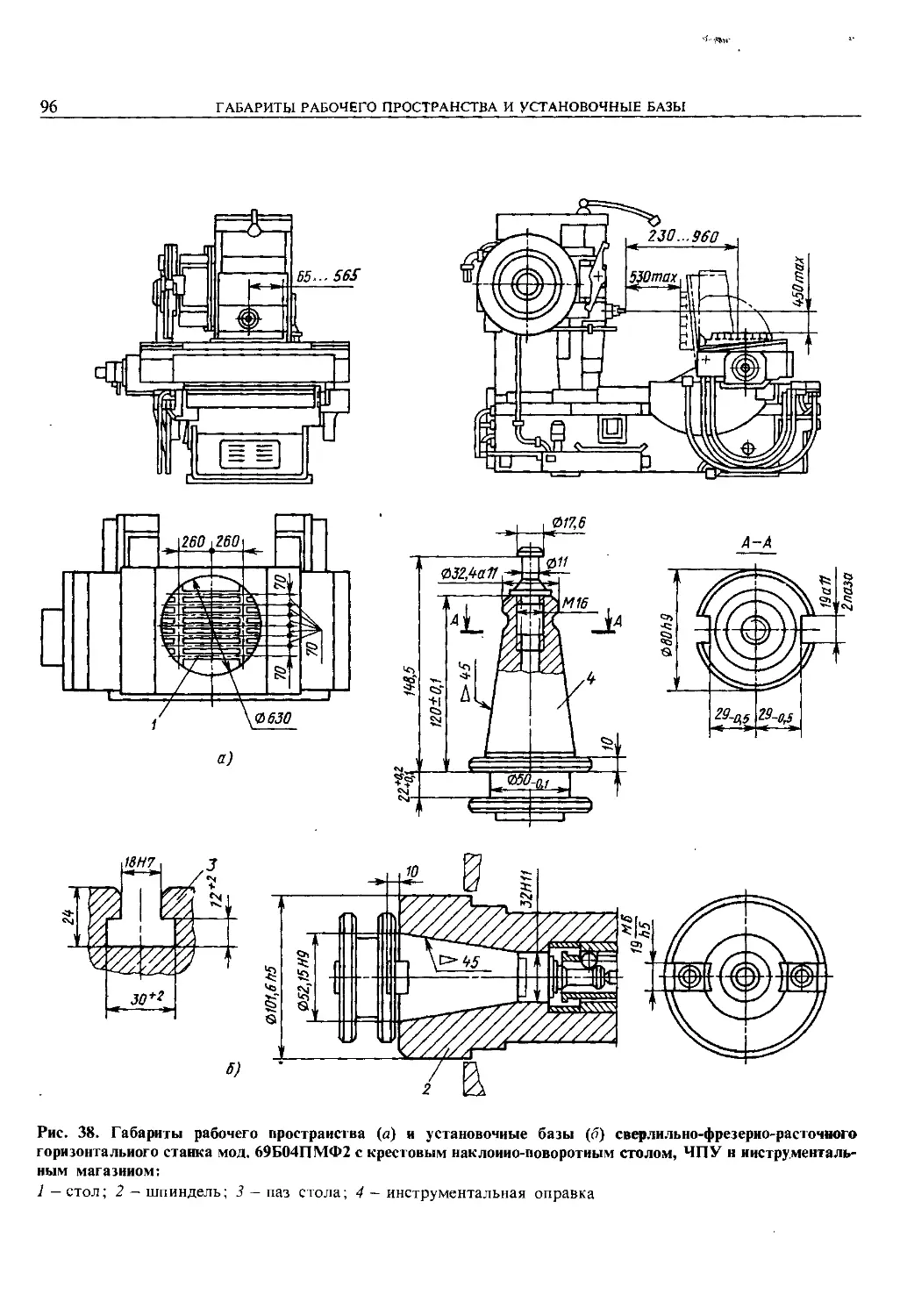

2. Многоцелевые станки .... 88

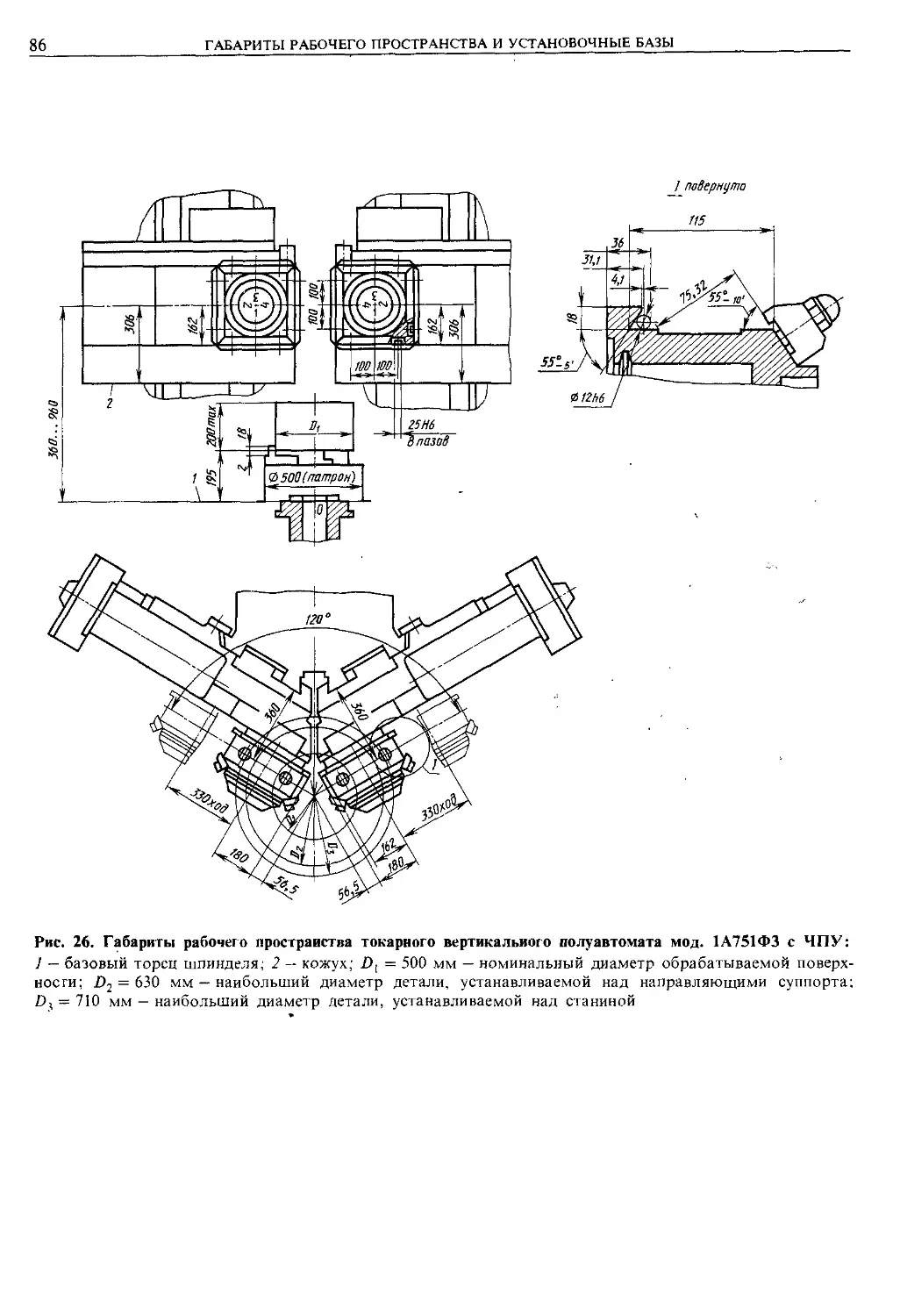

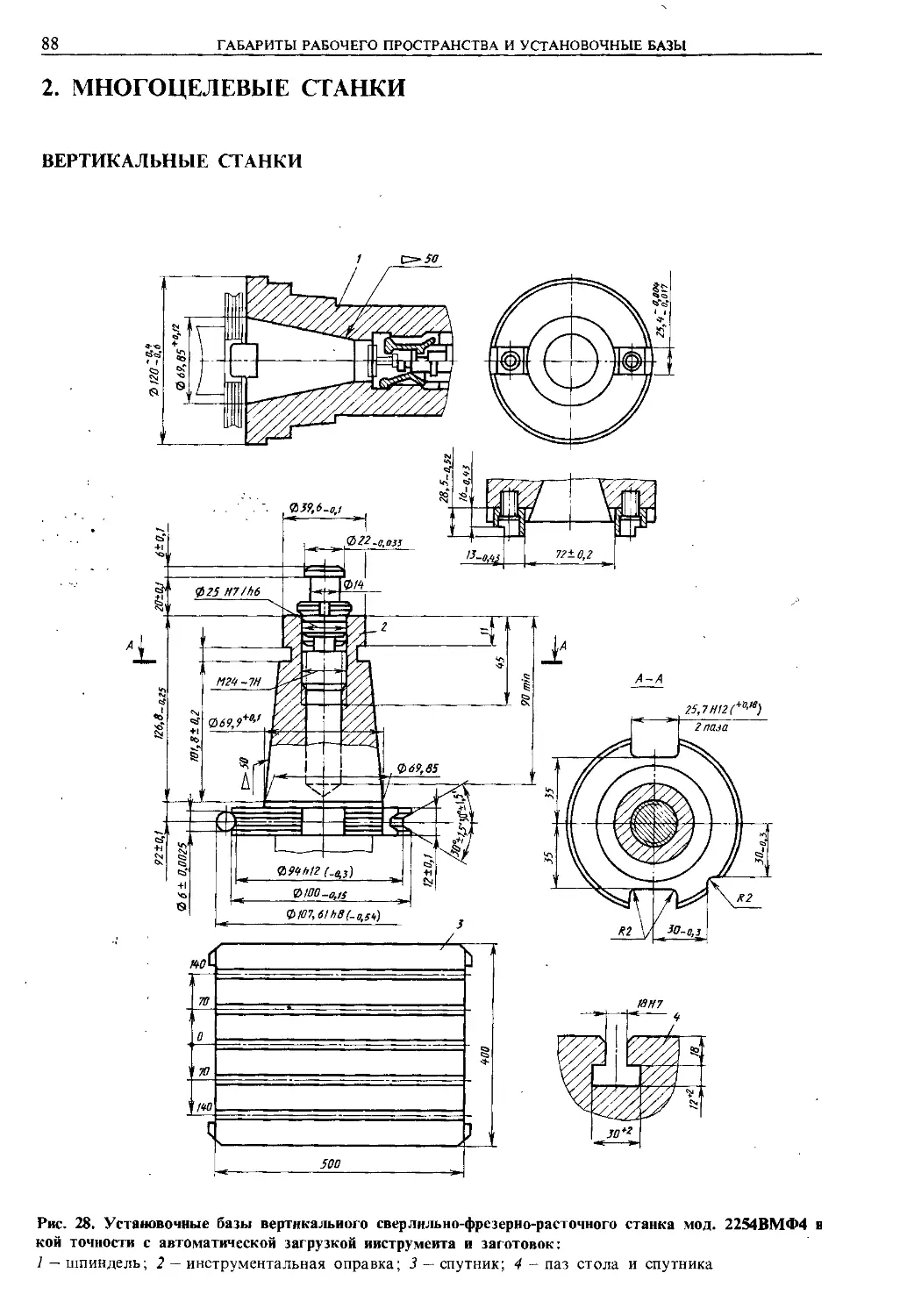

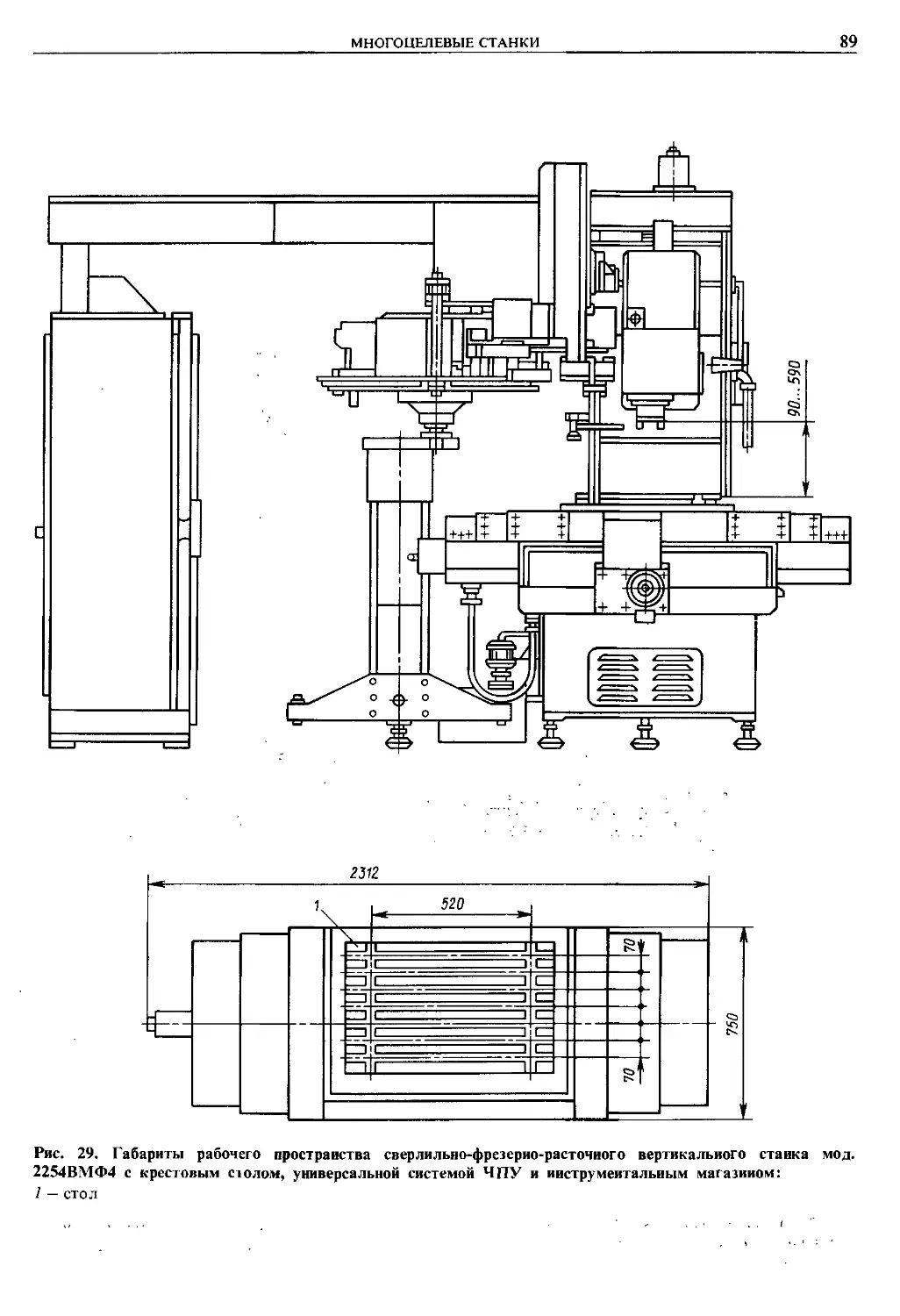

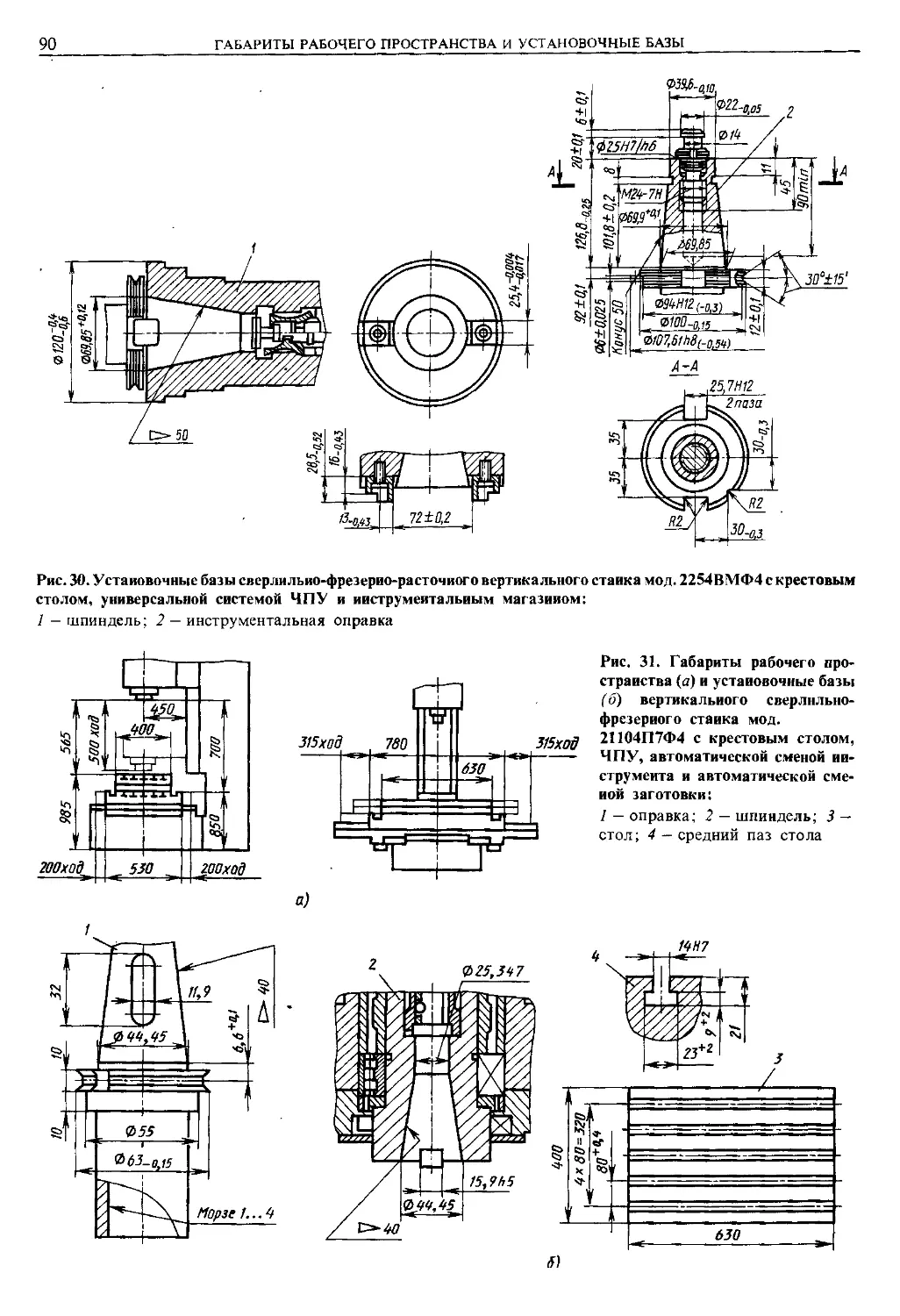

Вертикальные станки ... 88

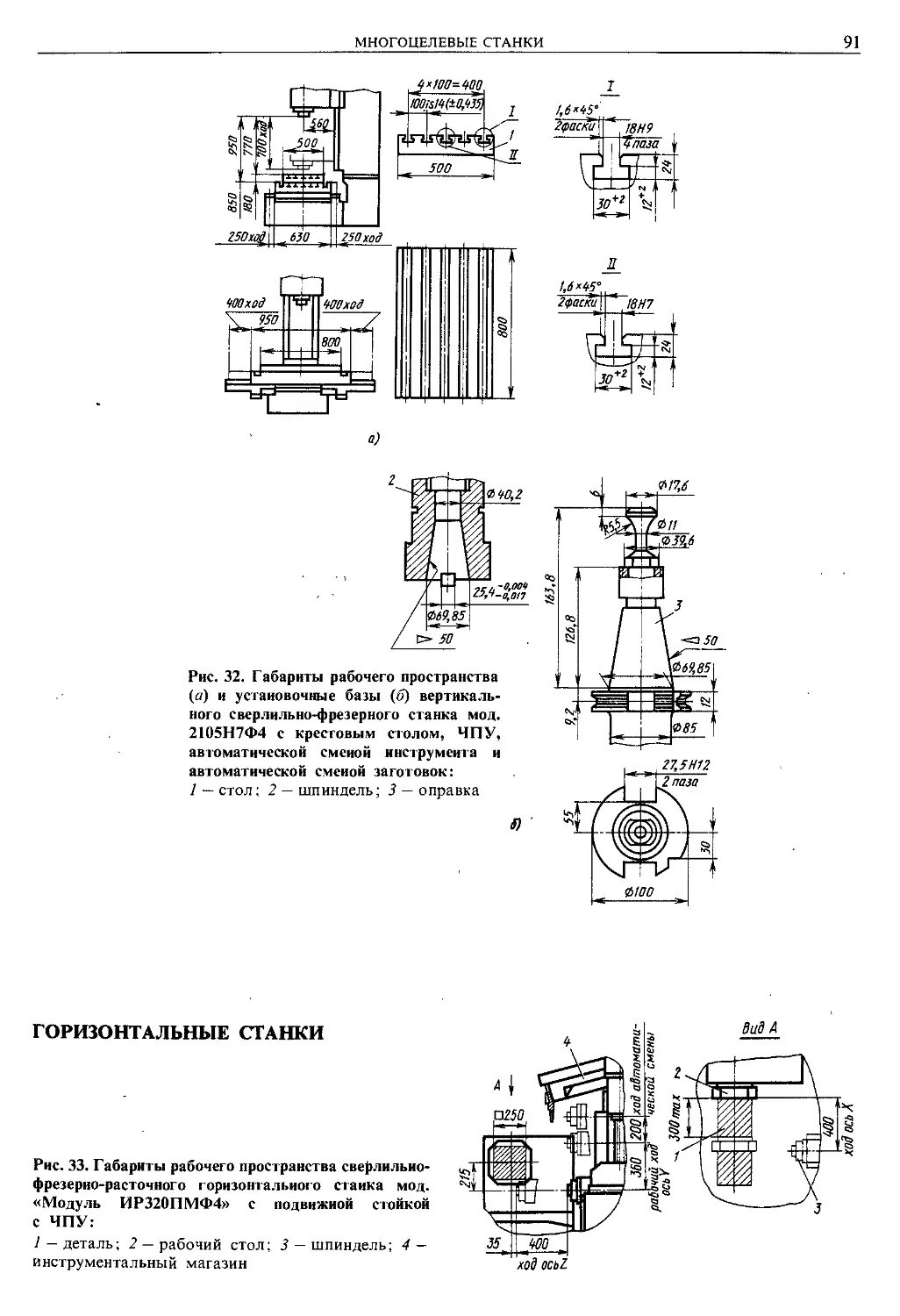

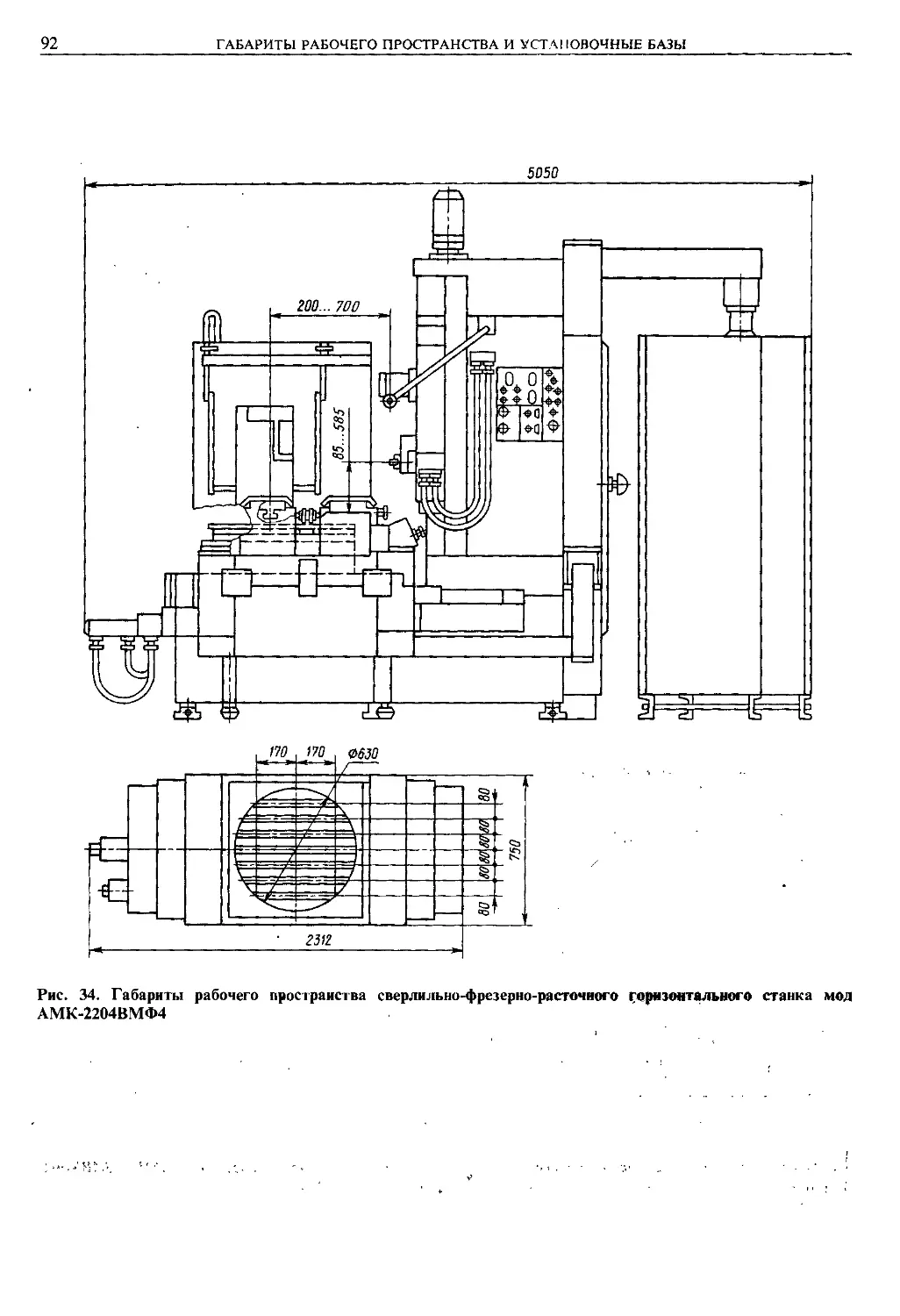

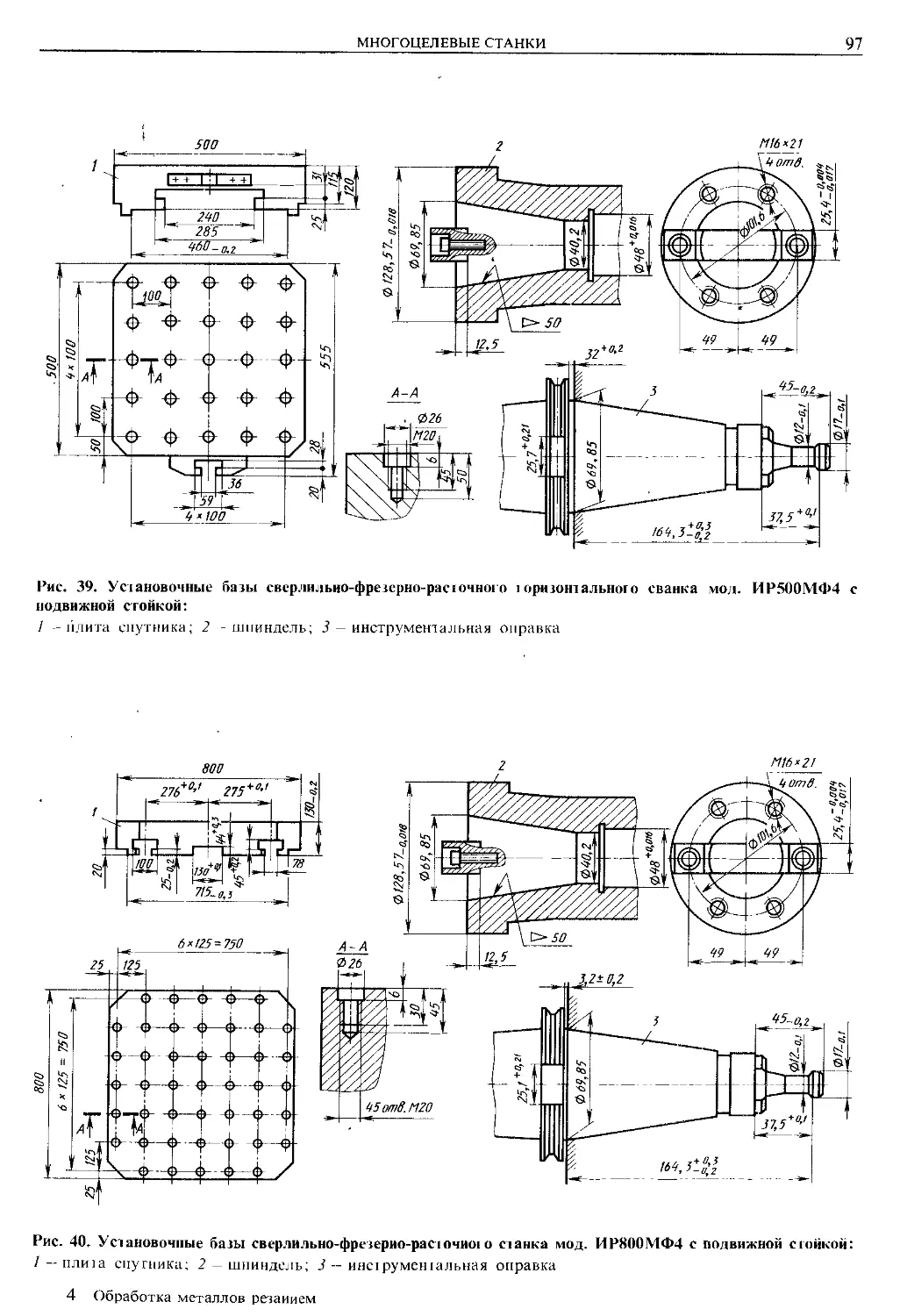

Горизонтальные станки . . . 91

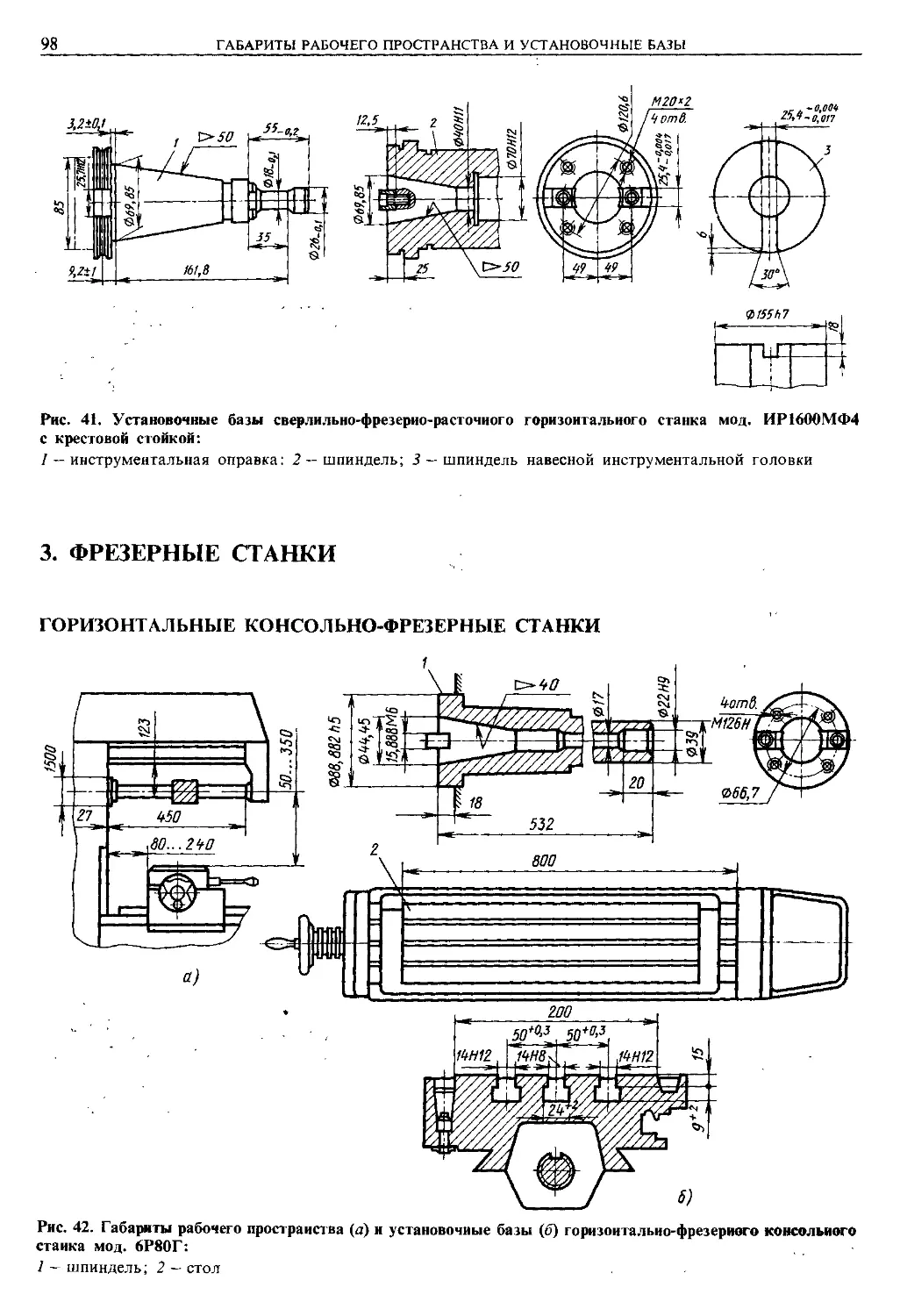

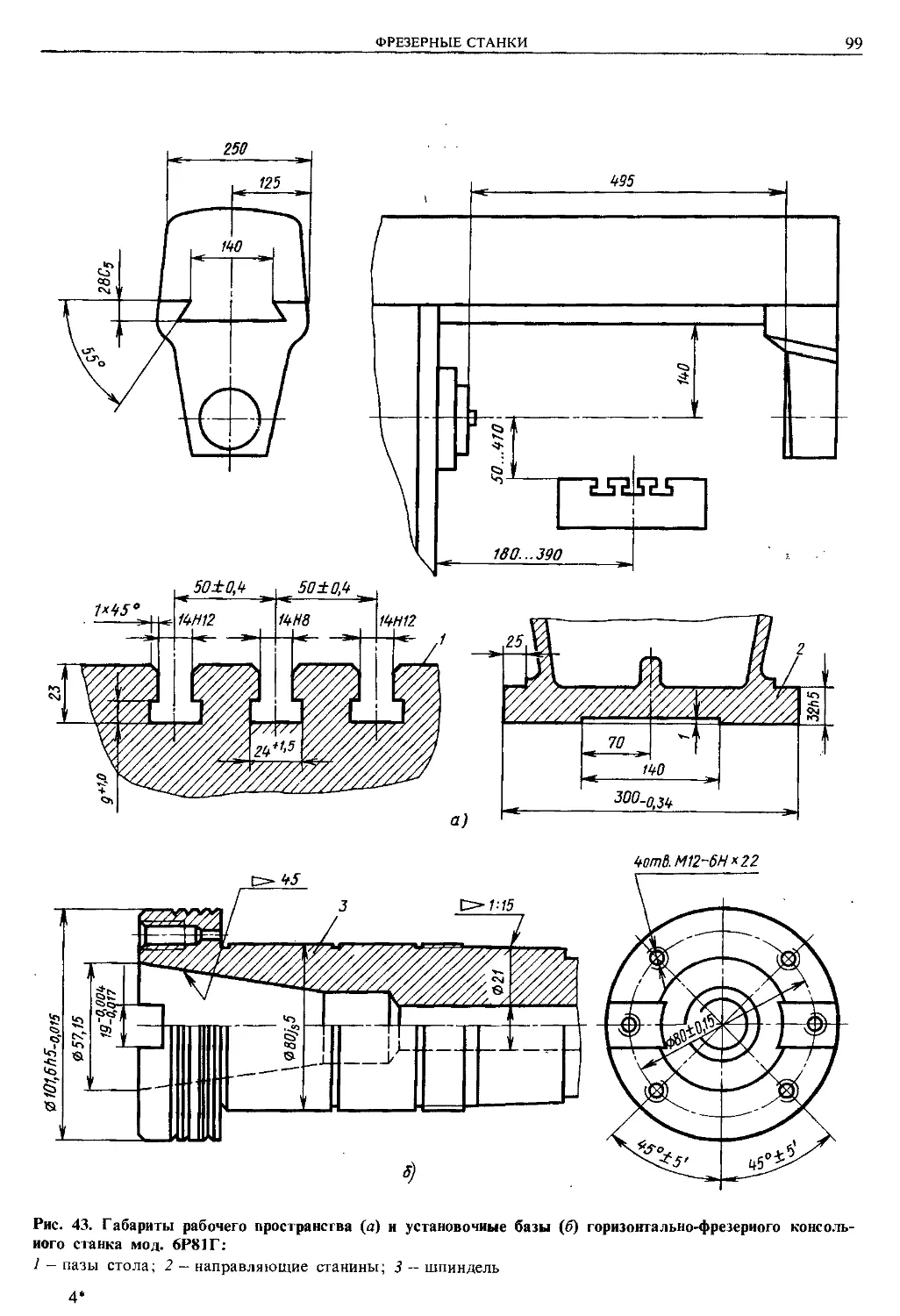

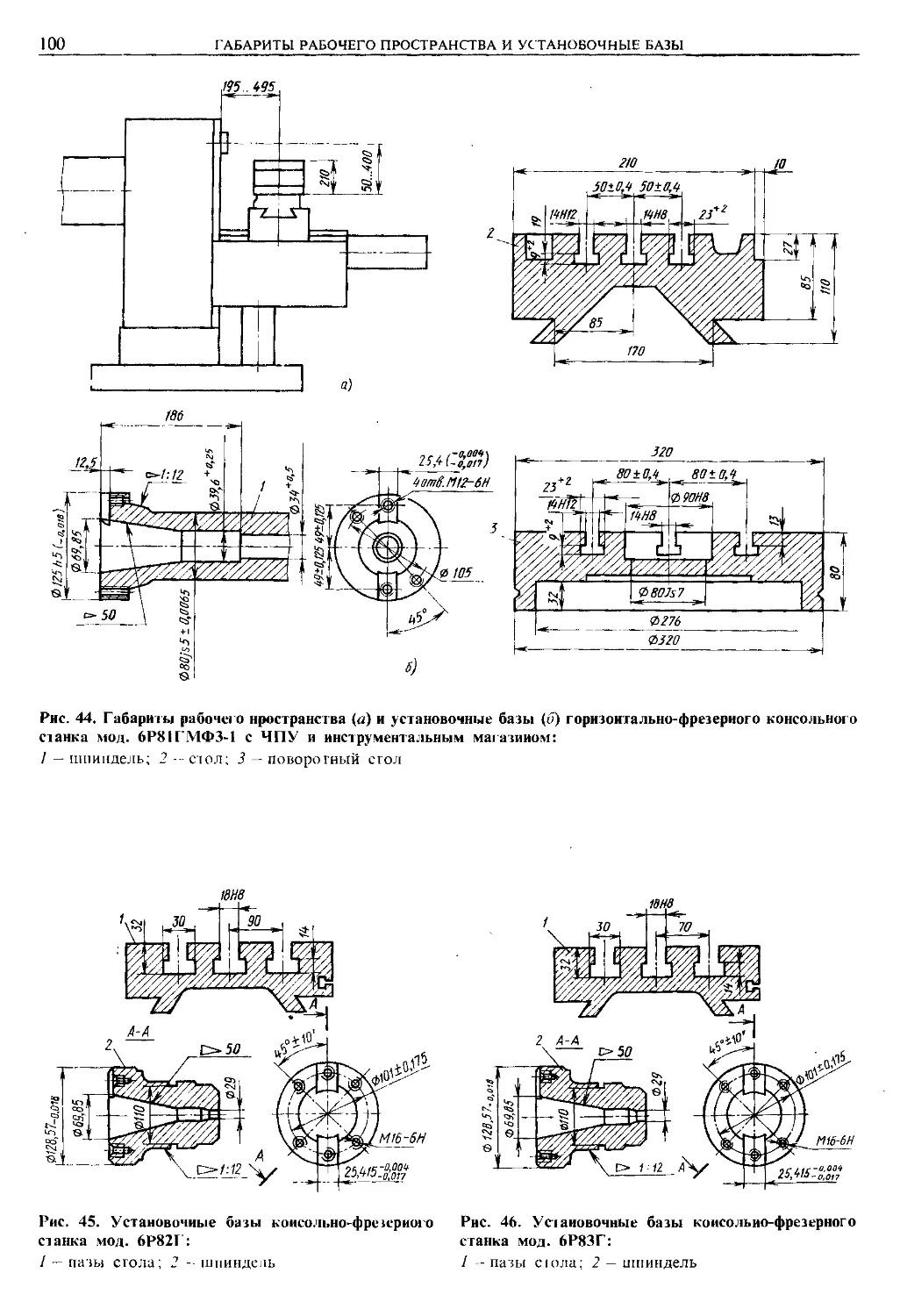

3. Фрезерные станки 98

Горизонтальные консольно-

фрезерные станки .... 98

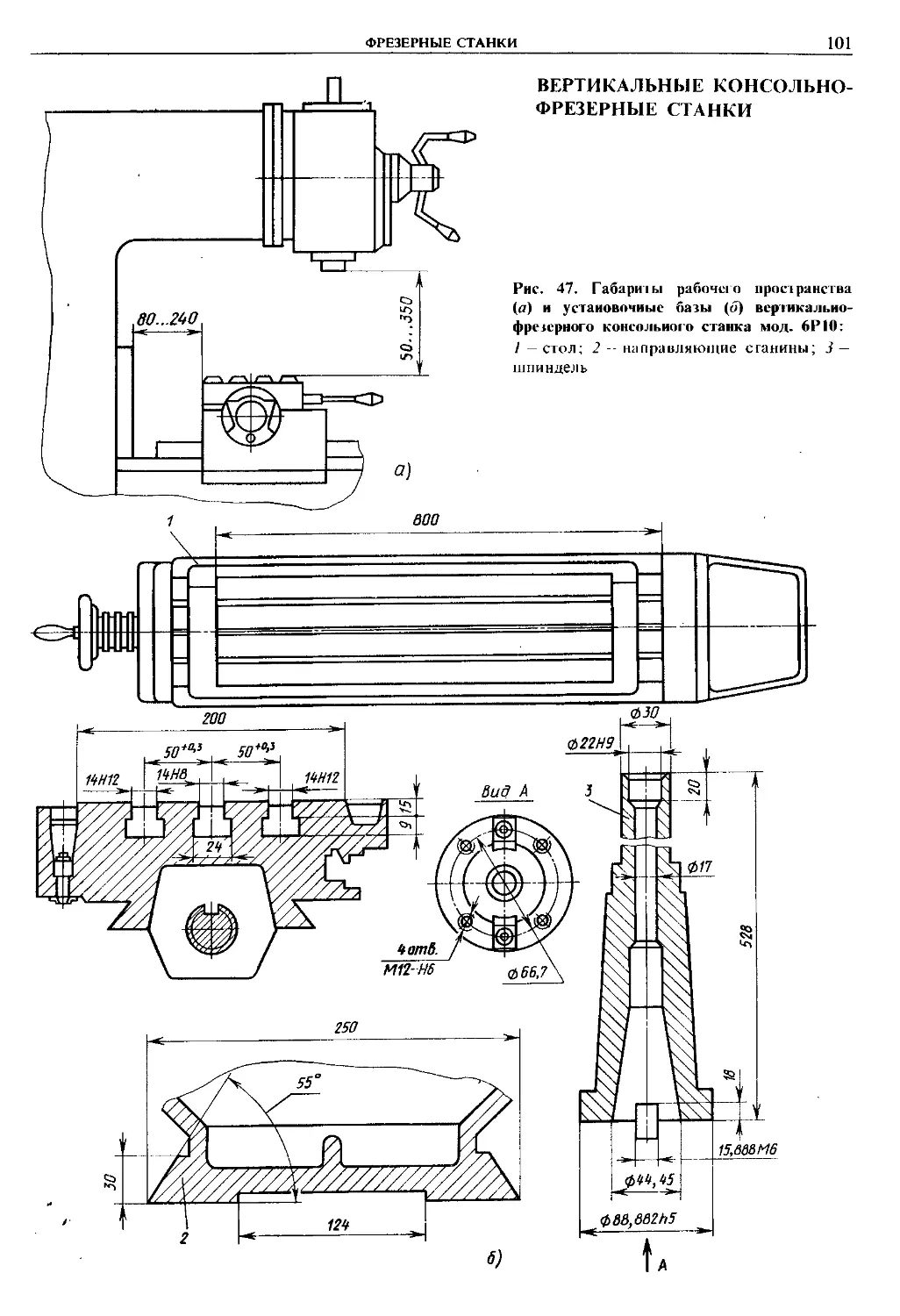

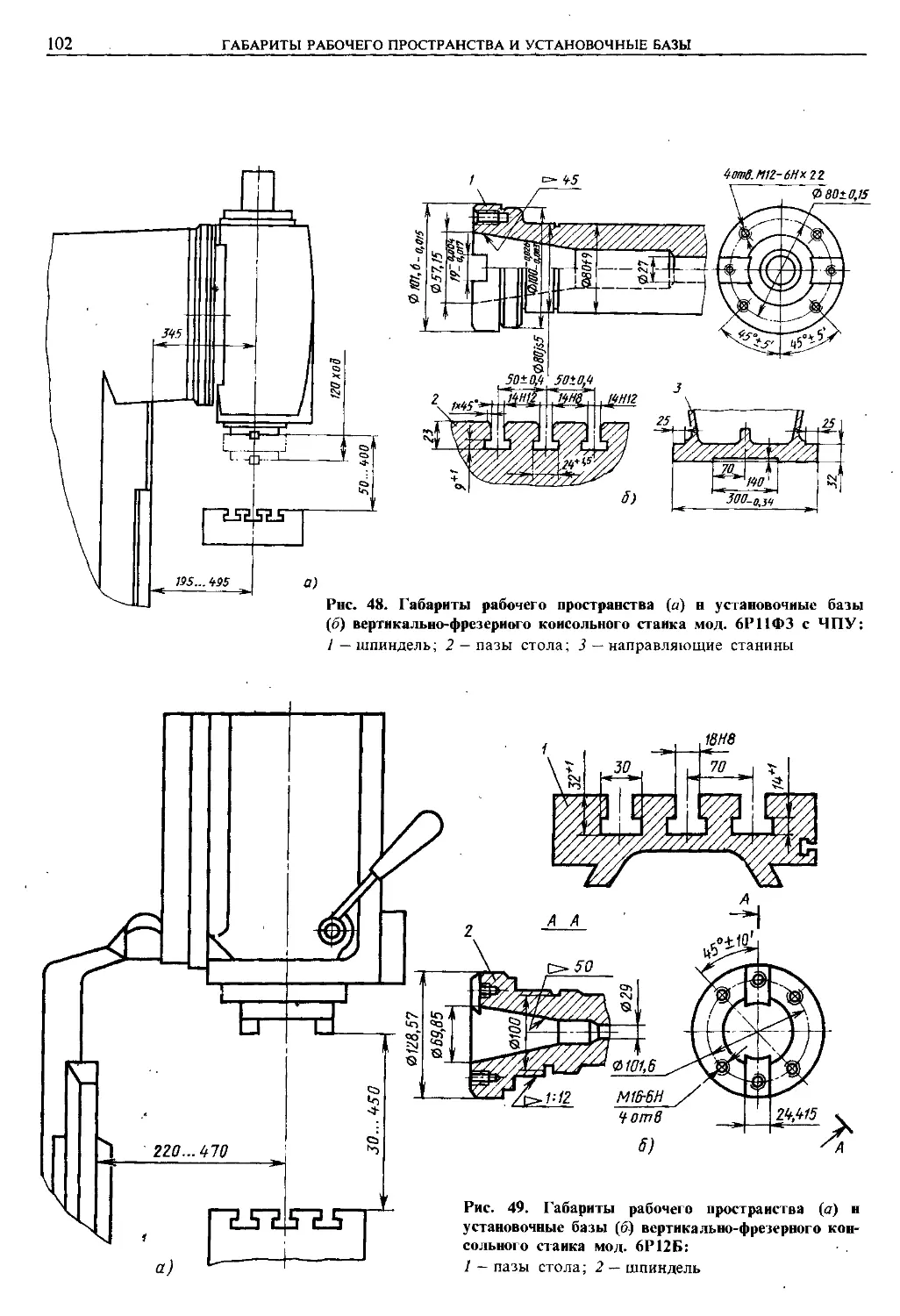

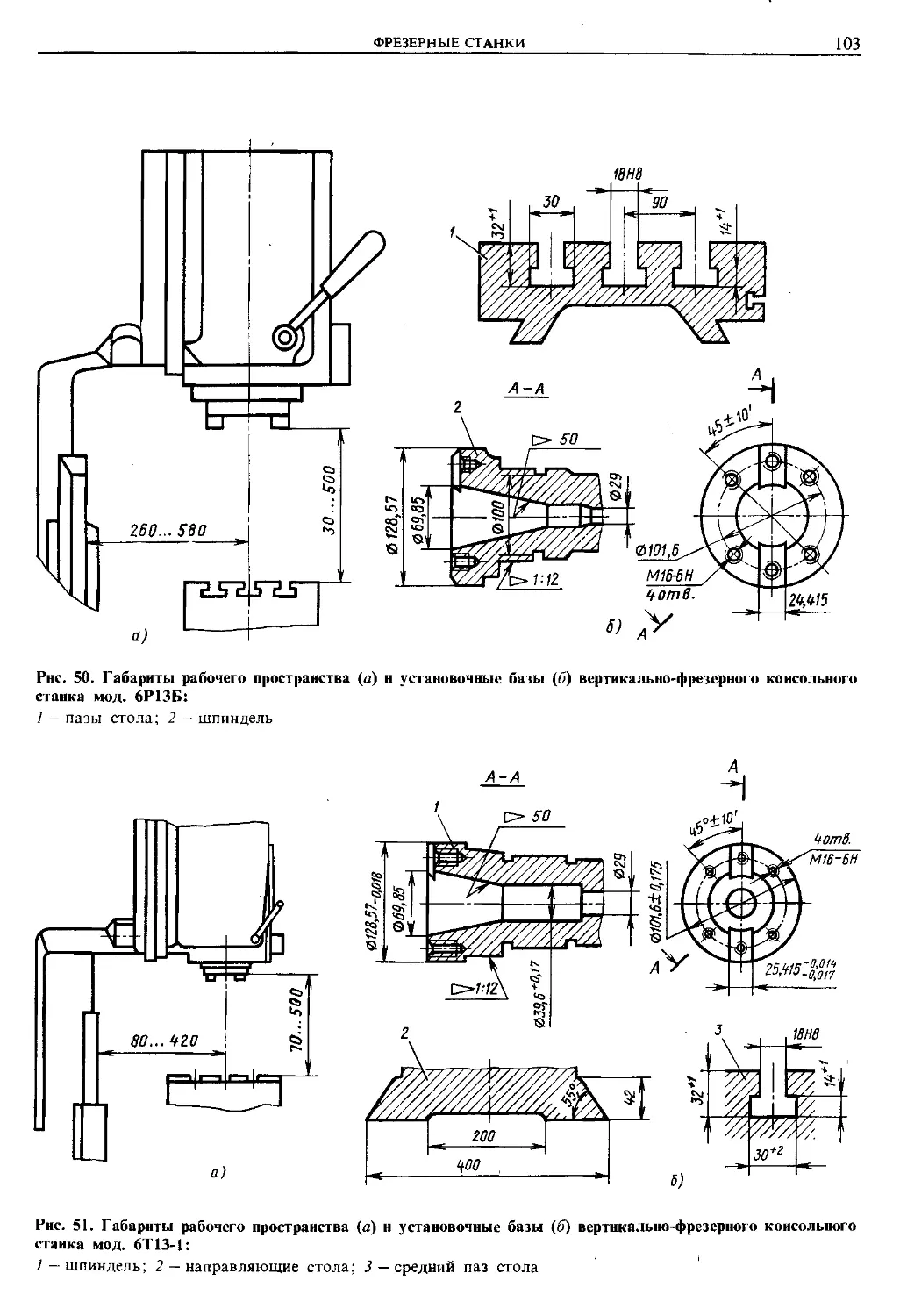

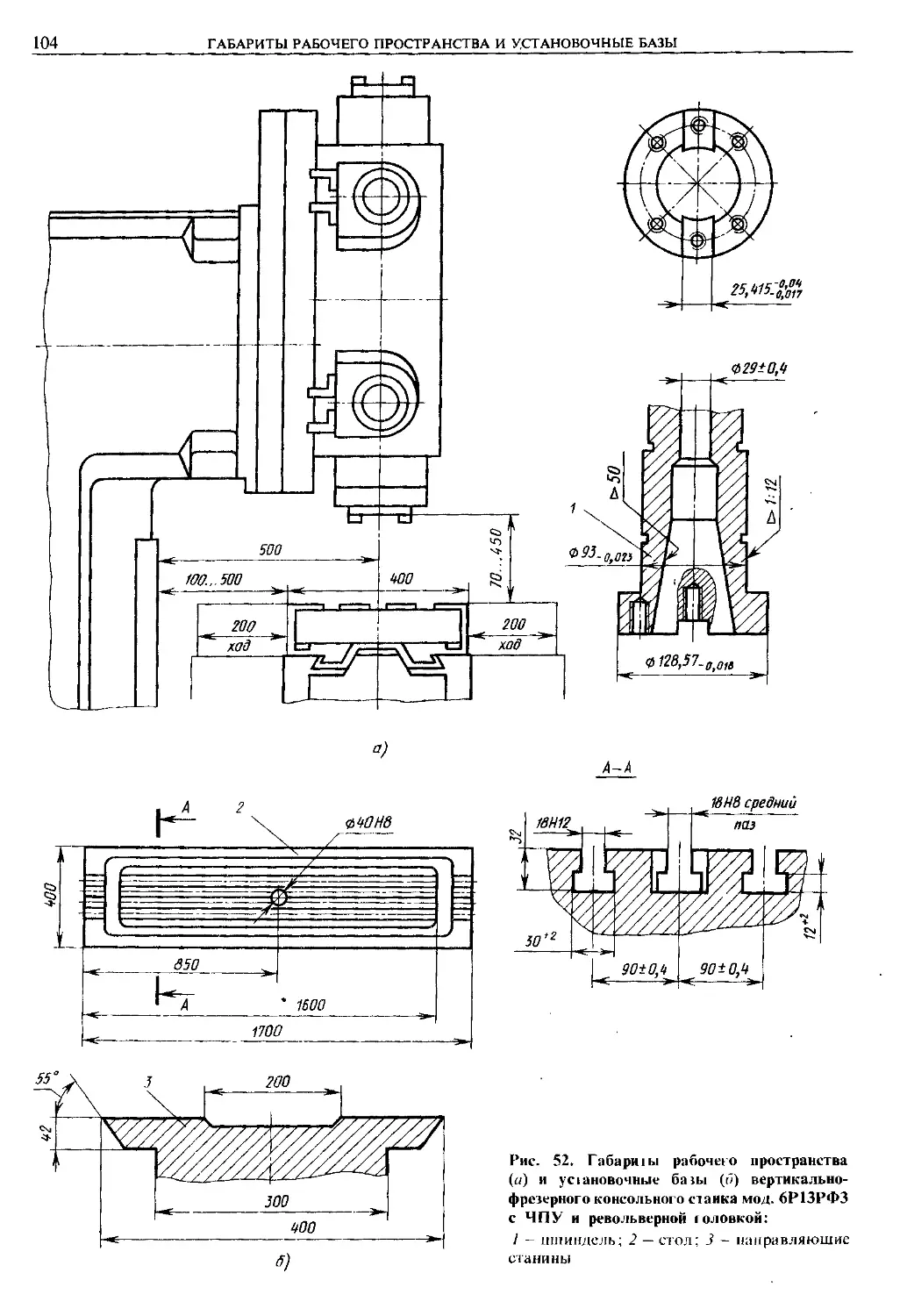

Вертикальные консольно-

фрезерные станки . . . . 101

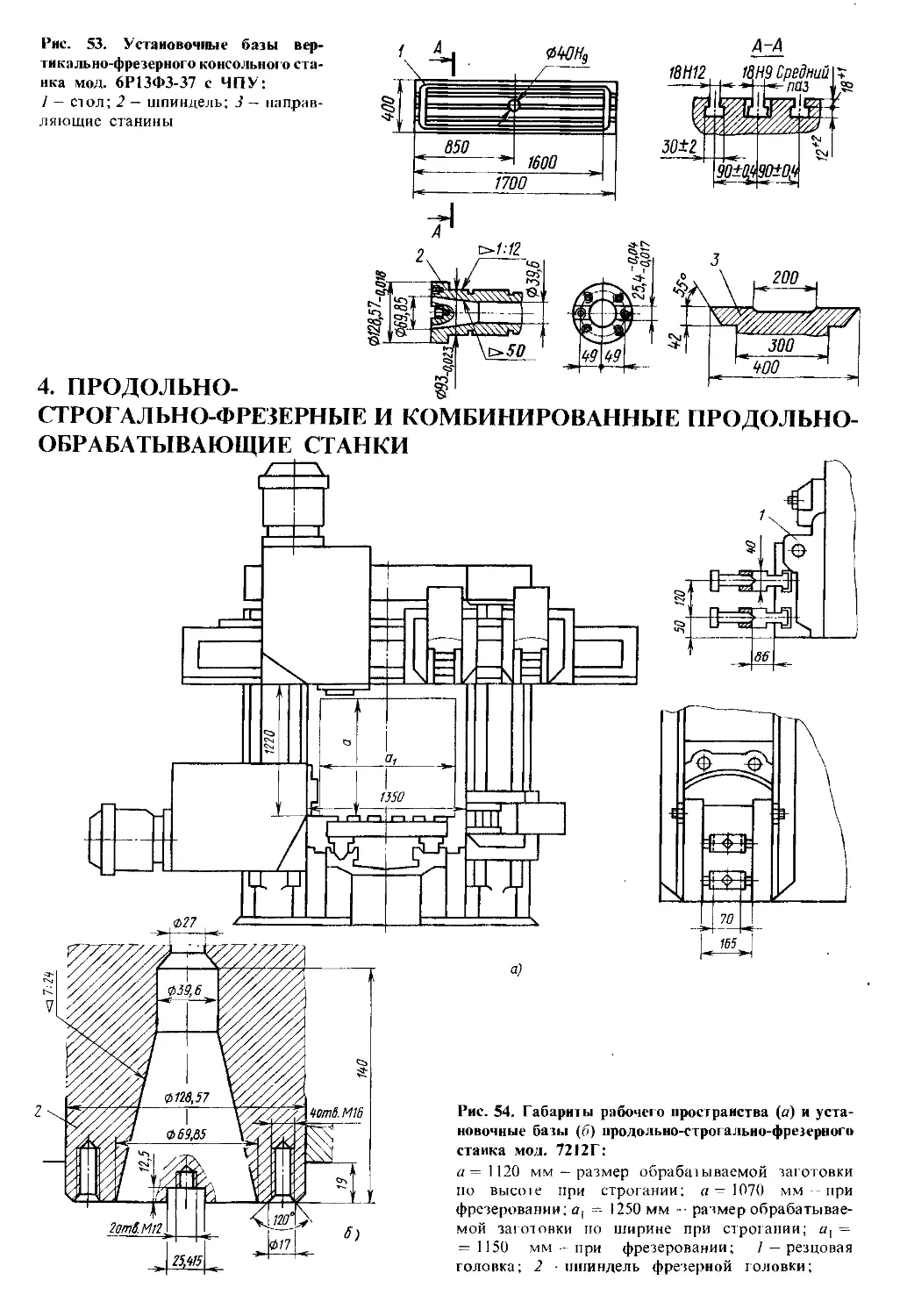

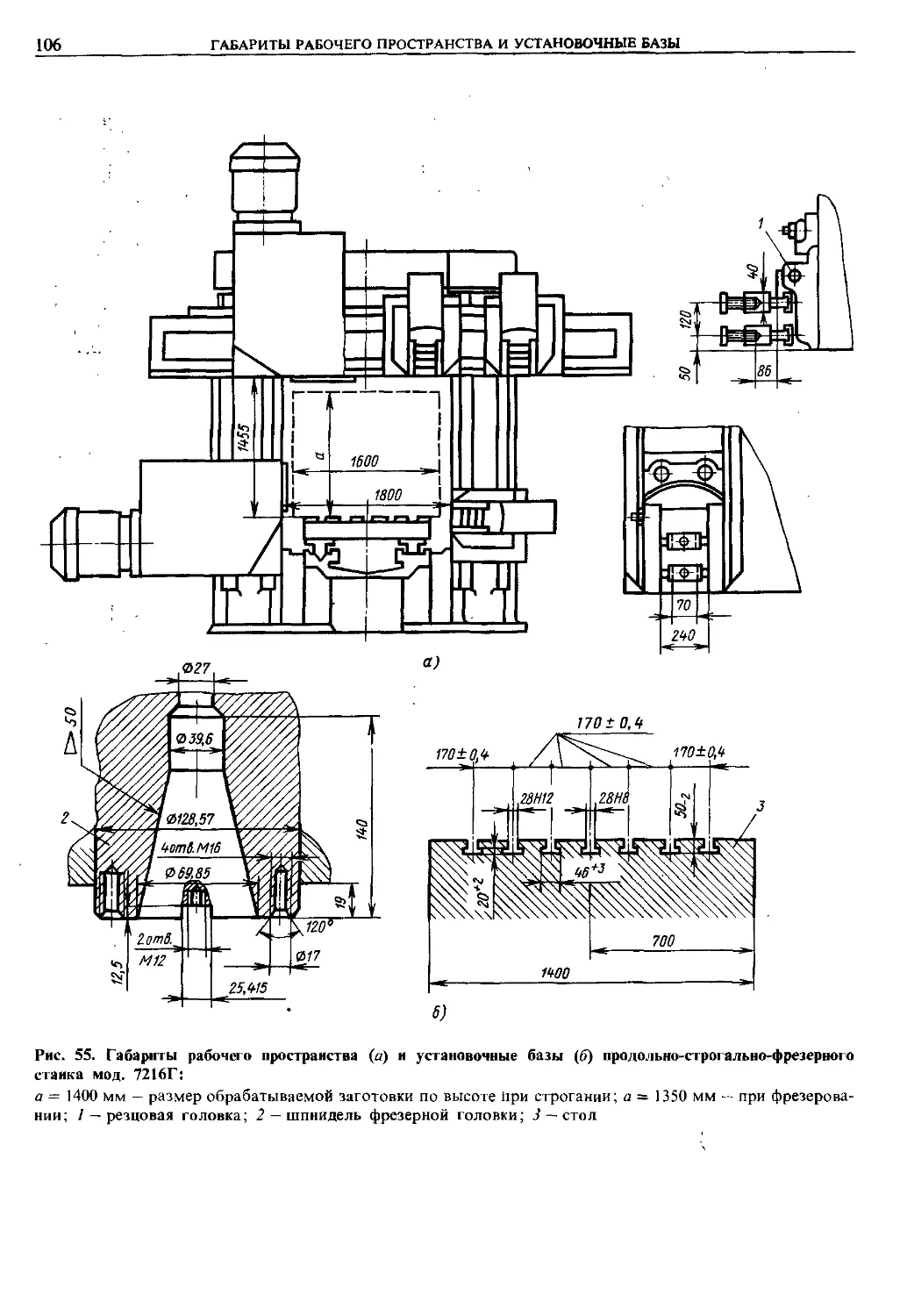

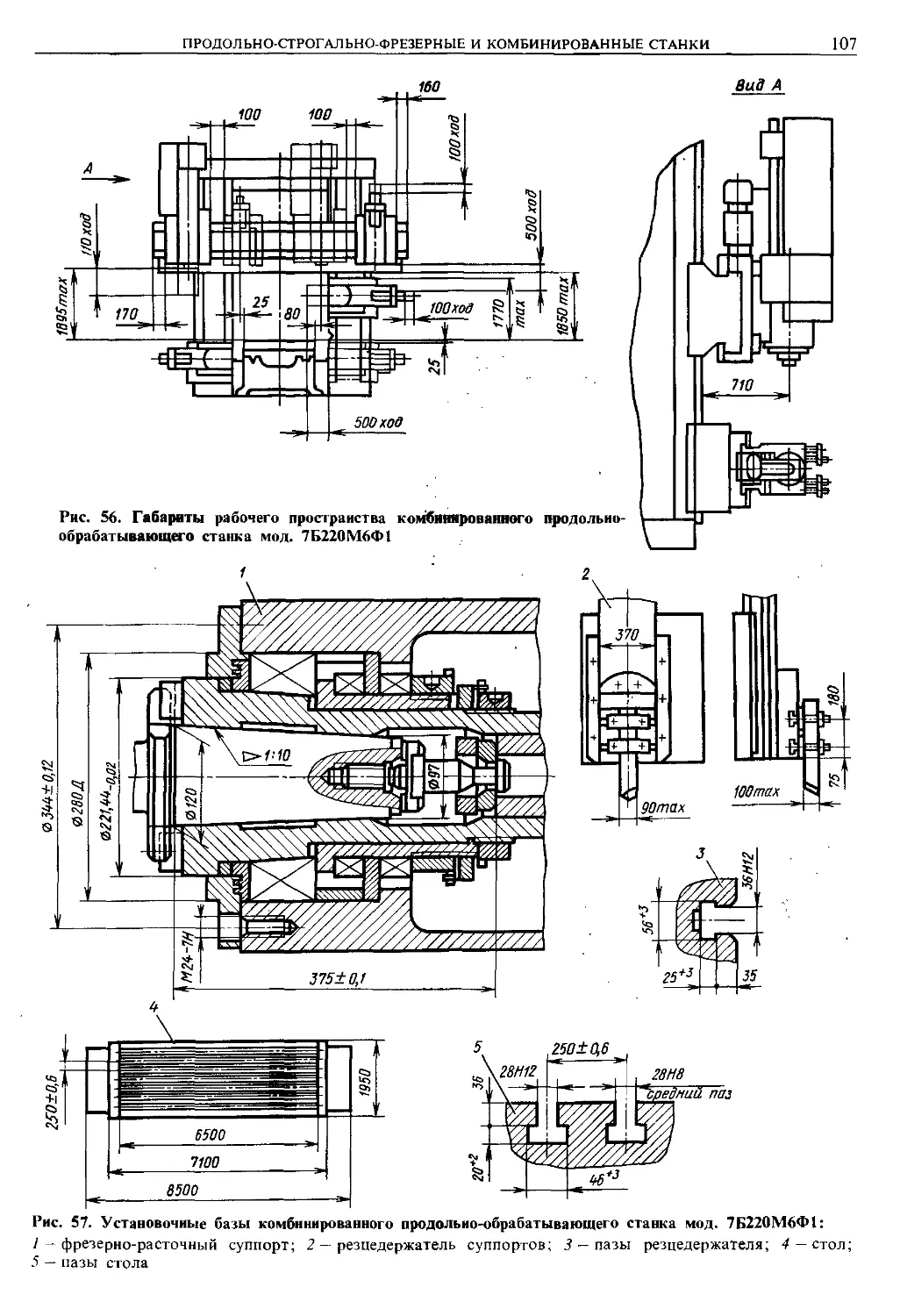

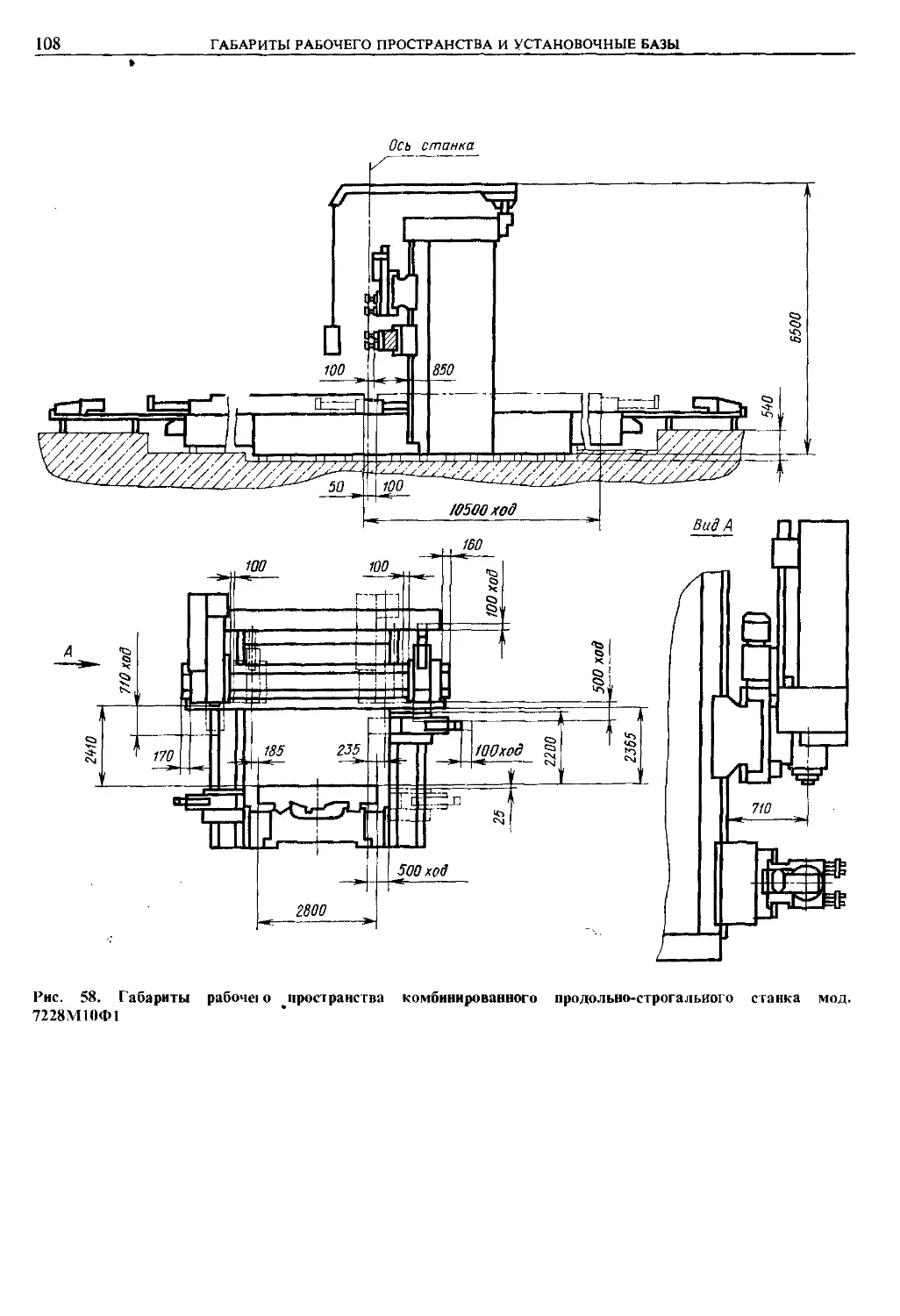

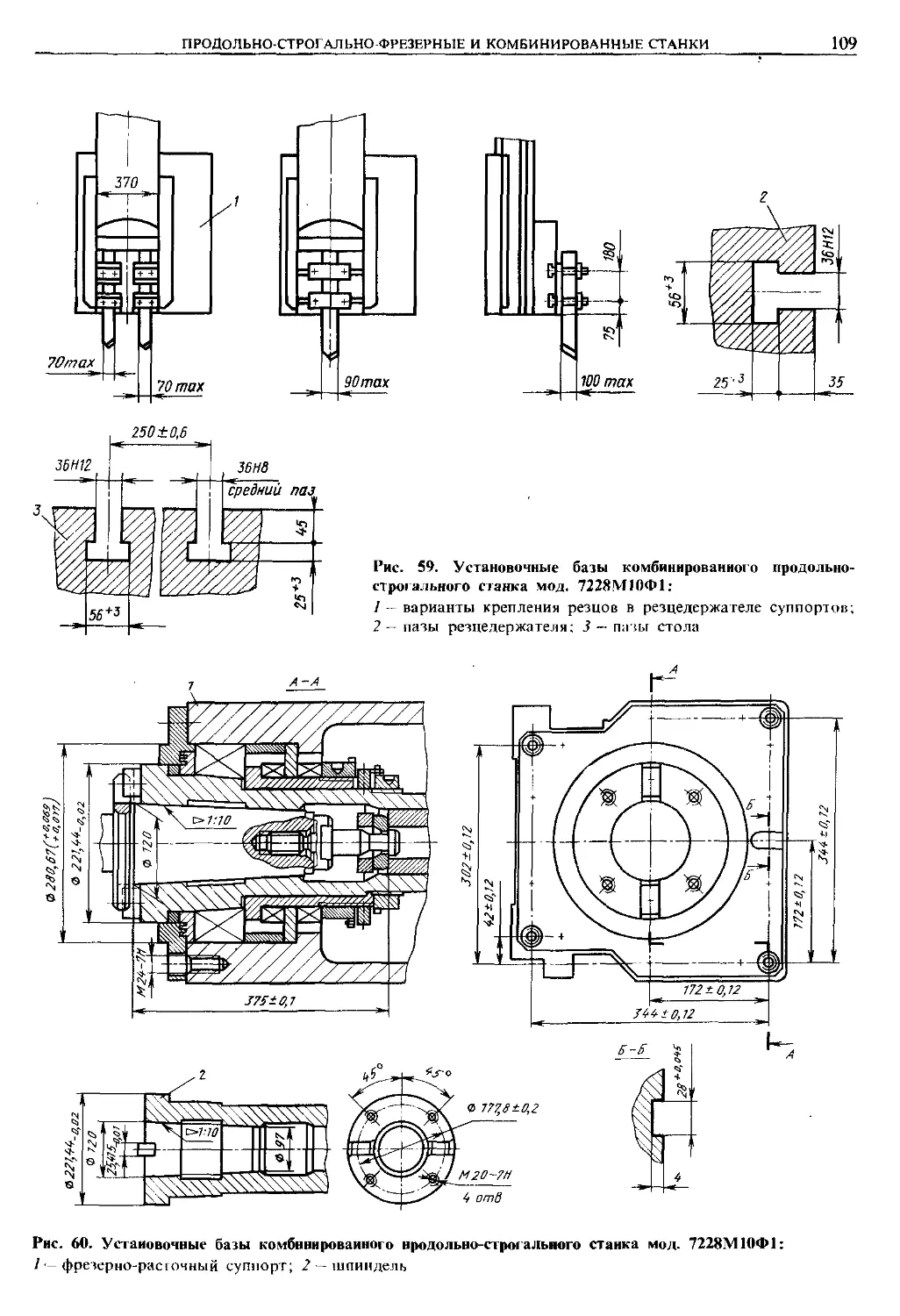

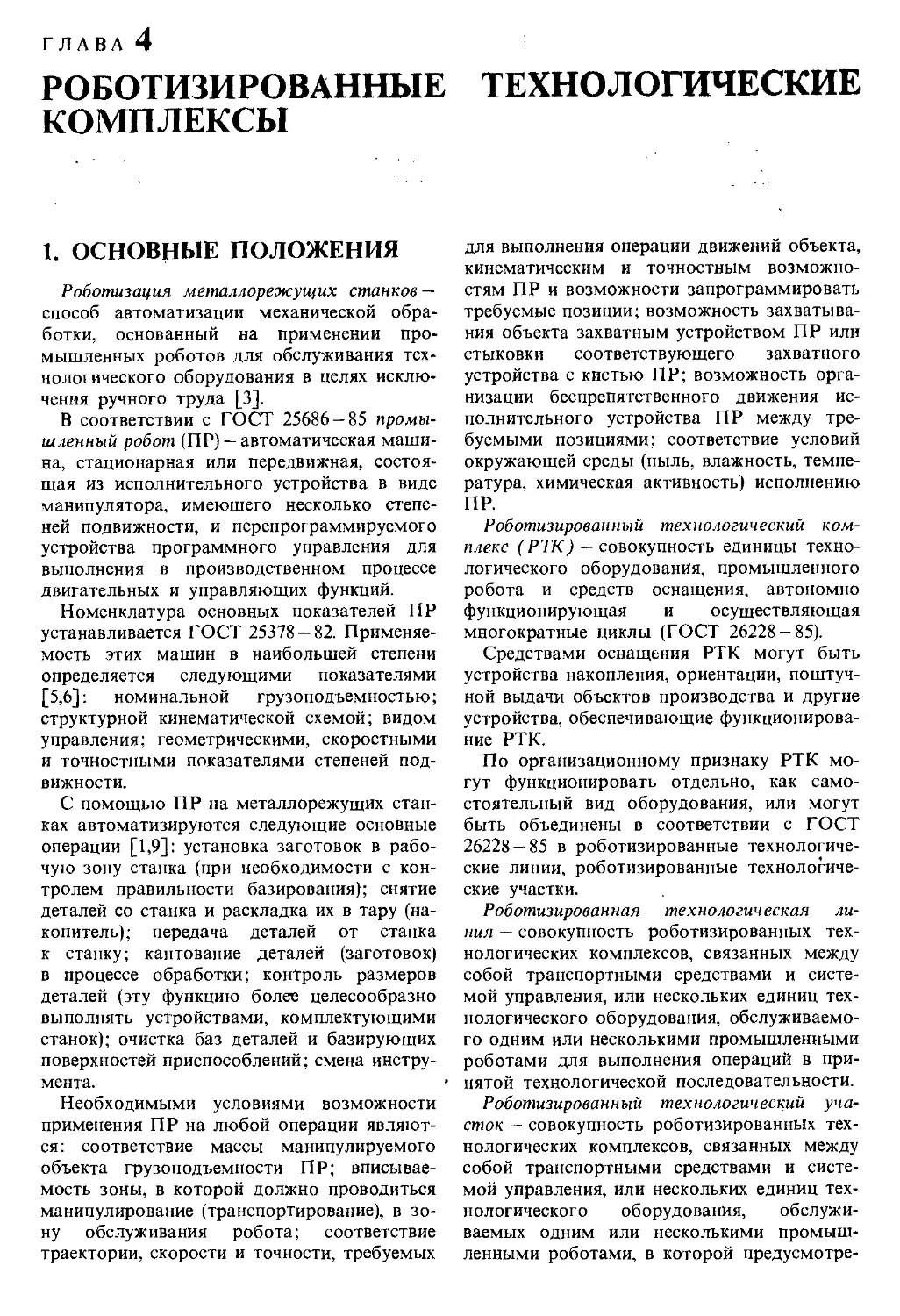

4. Продольно-строгально-фрезерные

и комбинированные продольно-обра-

батывающие станки 105

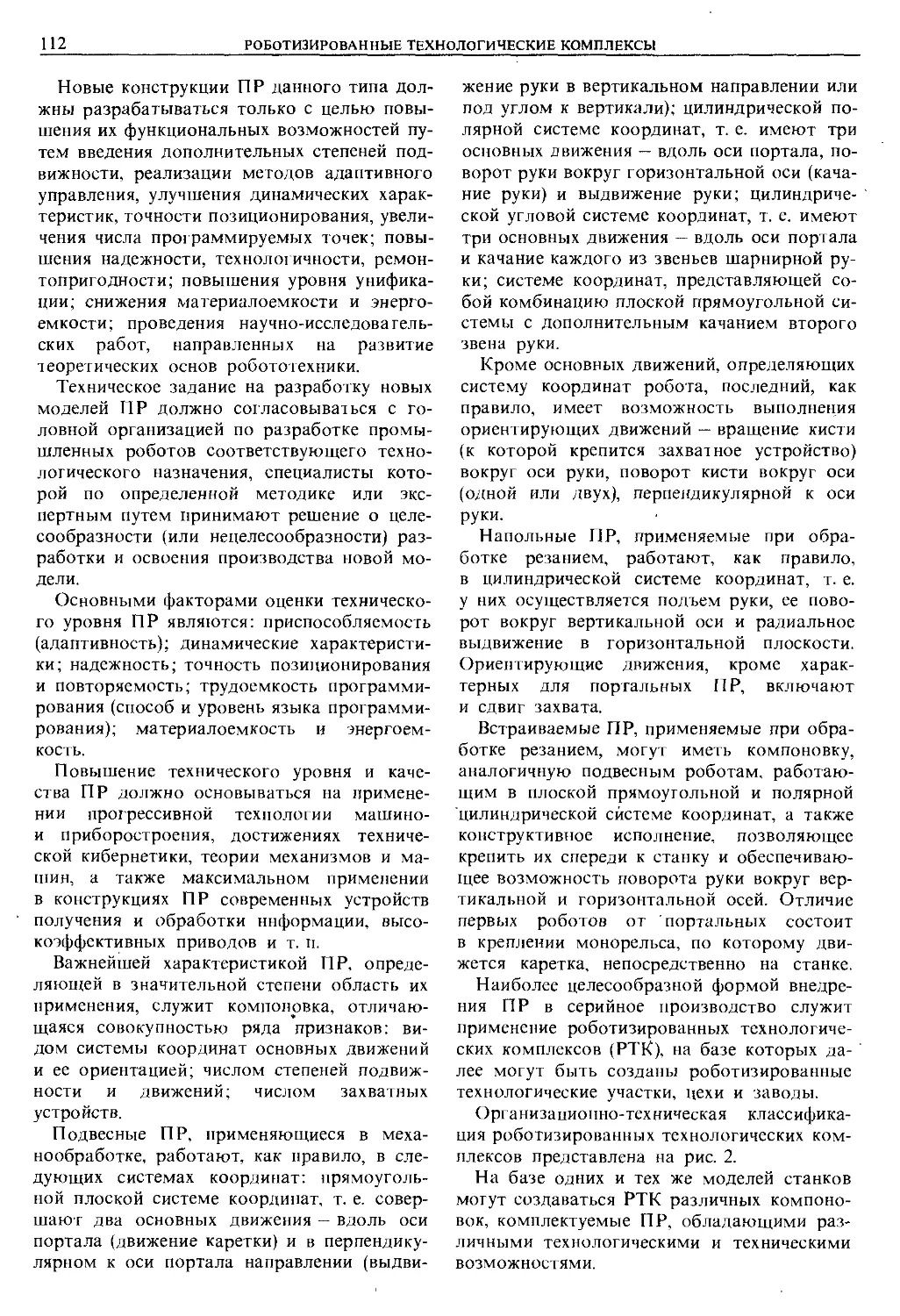

Глава 4. Роботизированные техноло-

гические комплексы (А. А. Панов) . . НО

1. Основные положения НО

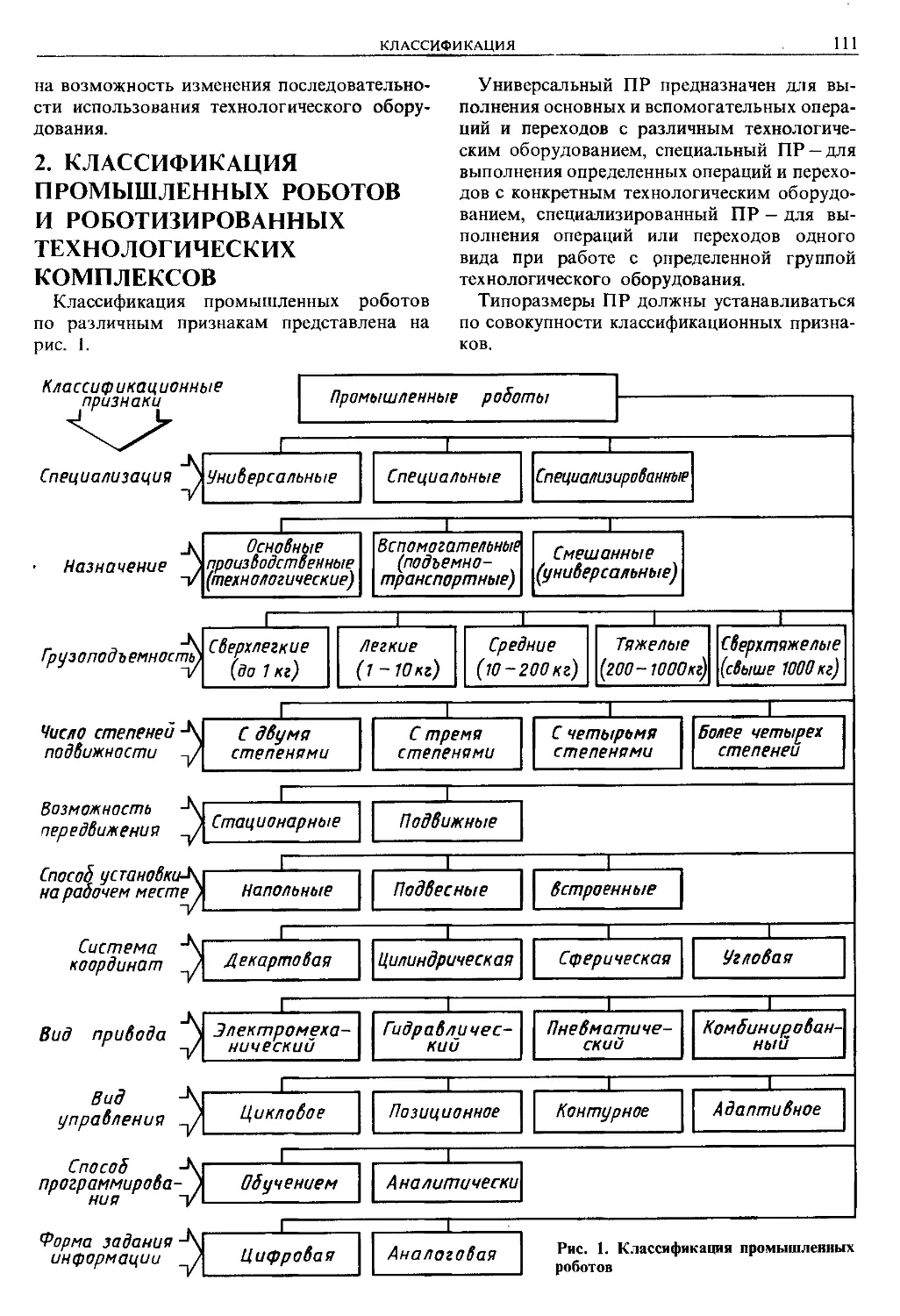

2. Классификация промышленных

роботов и роботизированных тех-

нологических комплексов .... 111

3. Технические характеристики ос-

новных моделей промышленных ро-

ботов П4

4. Типовые компоновки роботизи-

рованных технологических комплек-

сов н их основные показатели ... 126

5. Определение потребности в робо-

тизированных технологических ком-

плексах 138

6. Экономическая эффективность от

внедрения роботизированных техно-

логических комплексов 143

Список литературы 147

Глава 5. Гибкие производственные

системы (JJ. Б. Чернявский) .... 148

1. Основные положения 148

2. Структура ГПС и основные рас-

четные зависимости 151

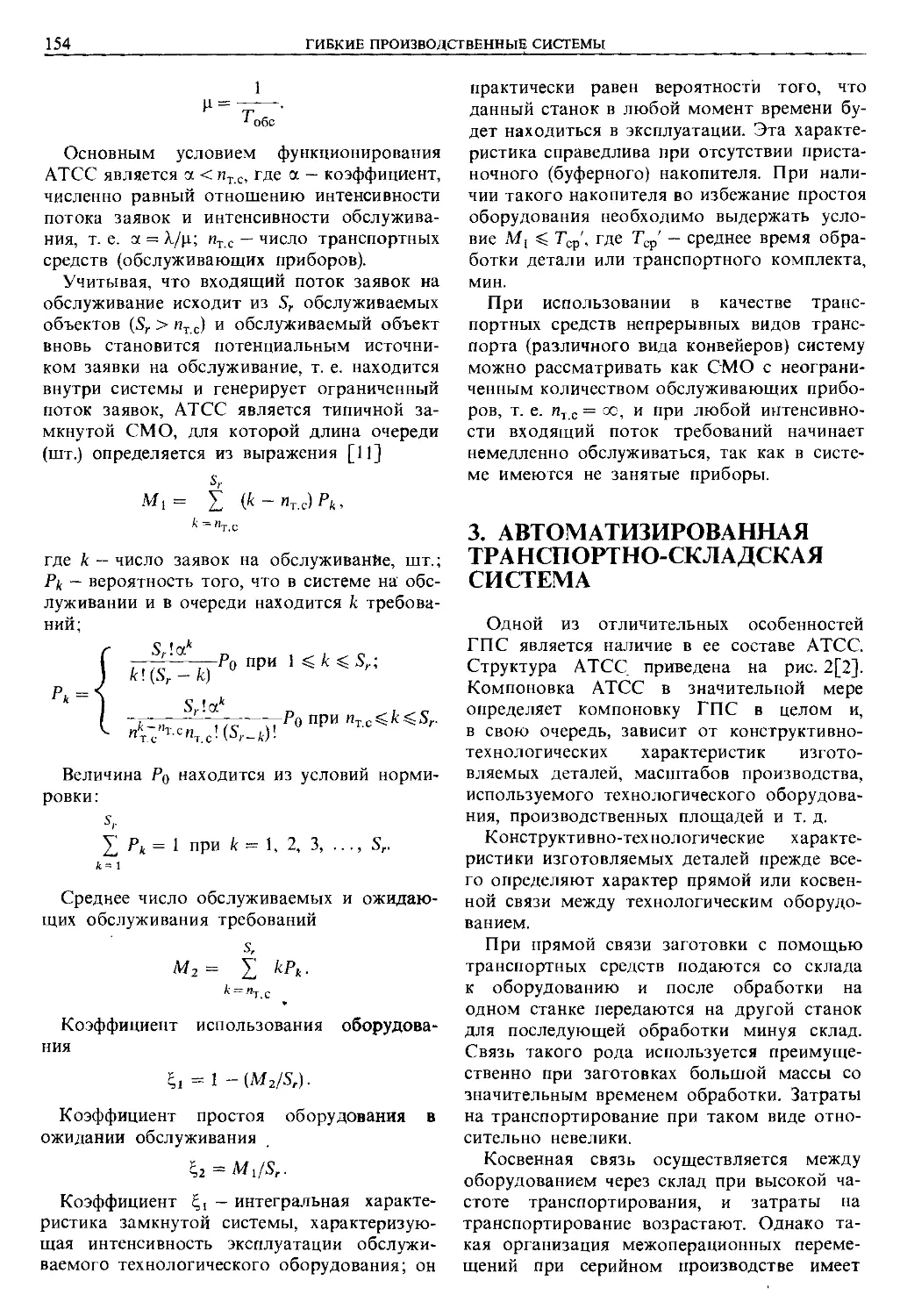

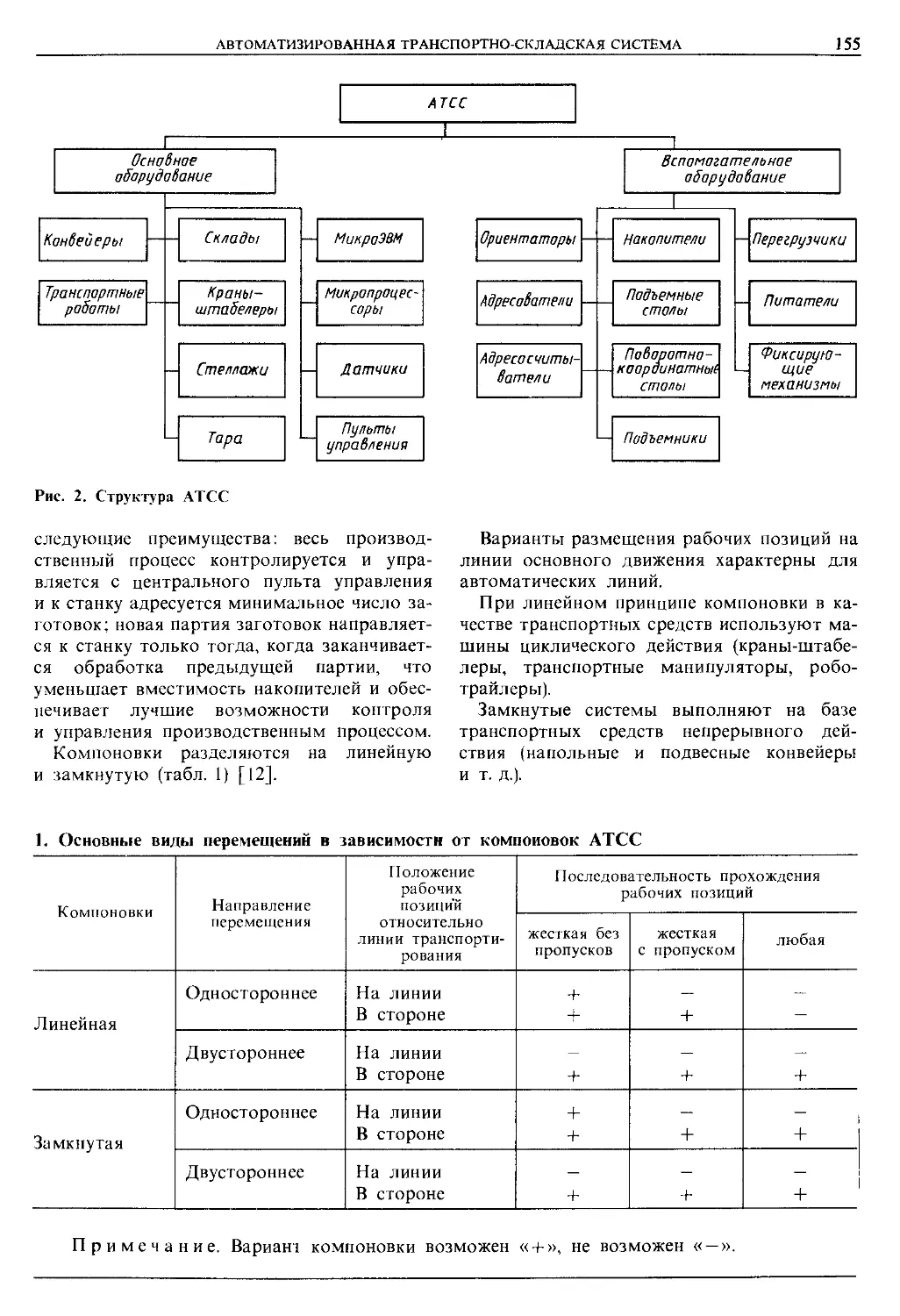

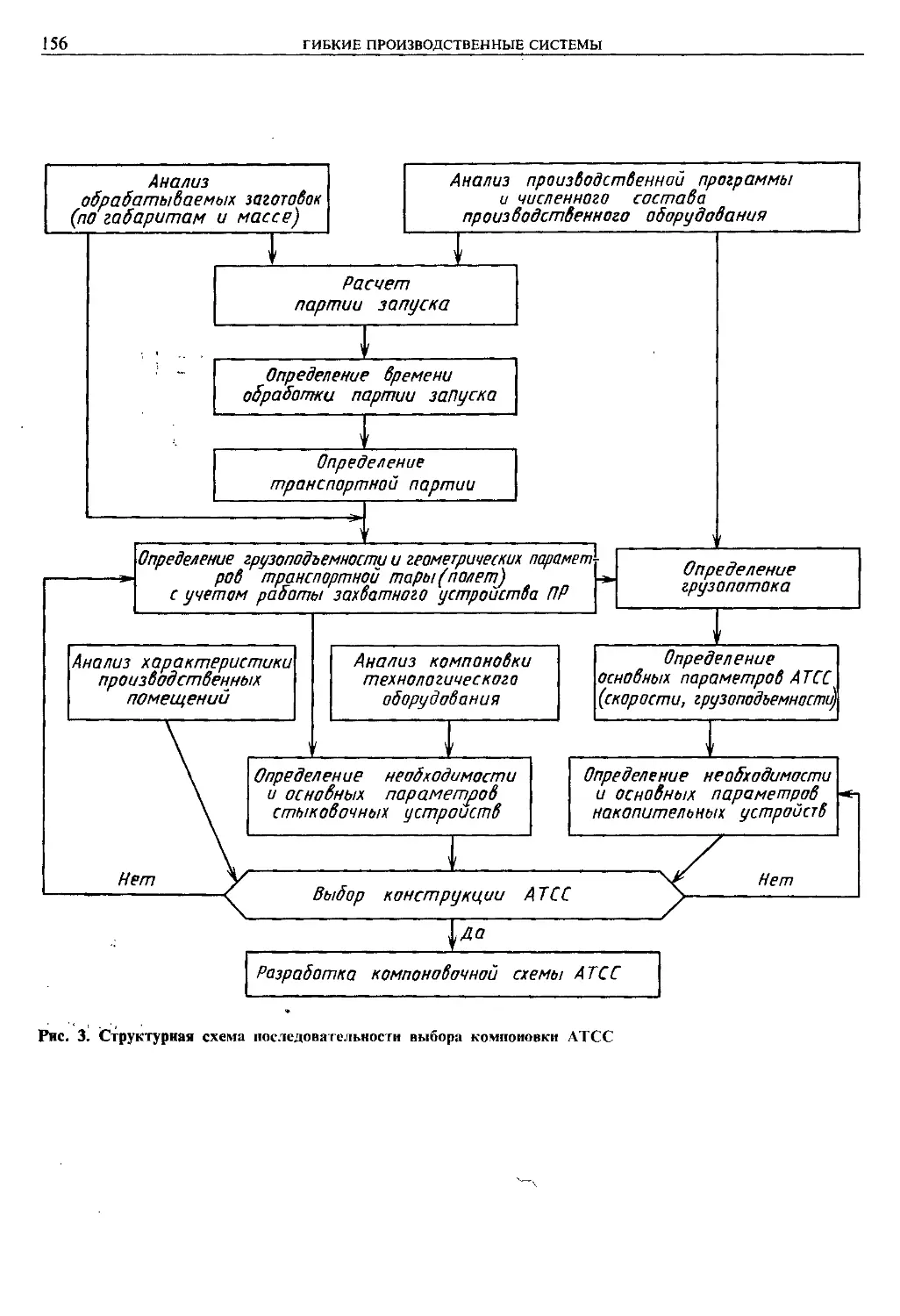

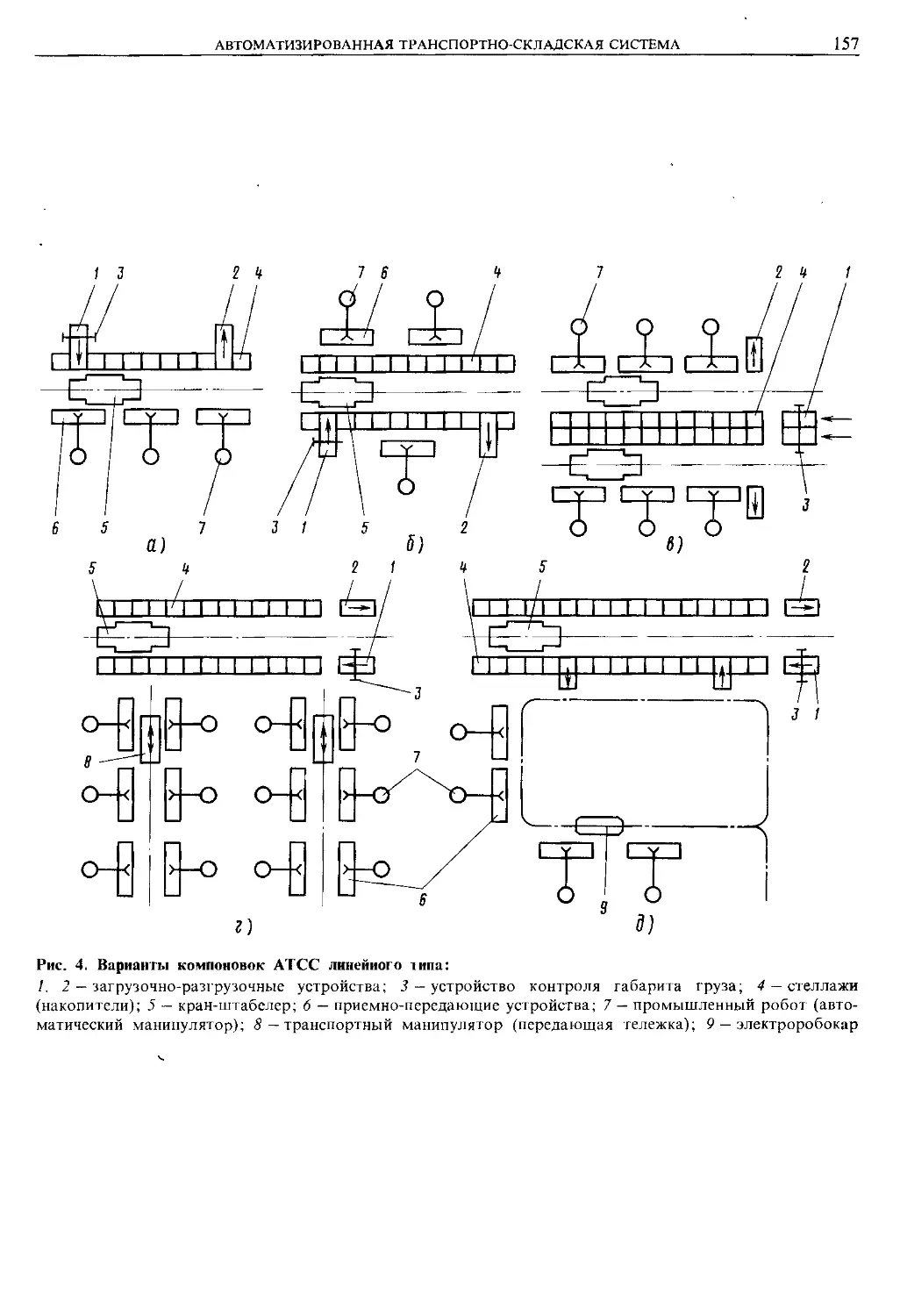

3. Автоматизированная транспорт-

но-складская система 154

4. Система стружкоудаления ... 169

5. Автоматизированная система уп-

равления 171

6. Компоновка ГПС 180

Список литературы 181

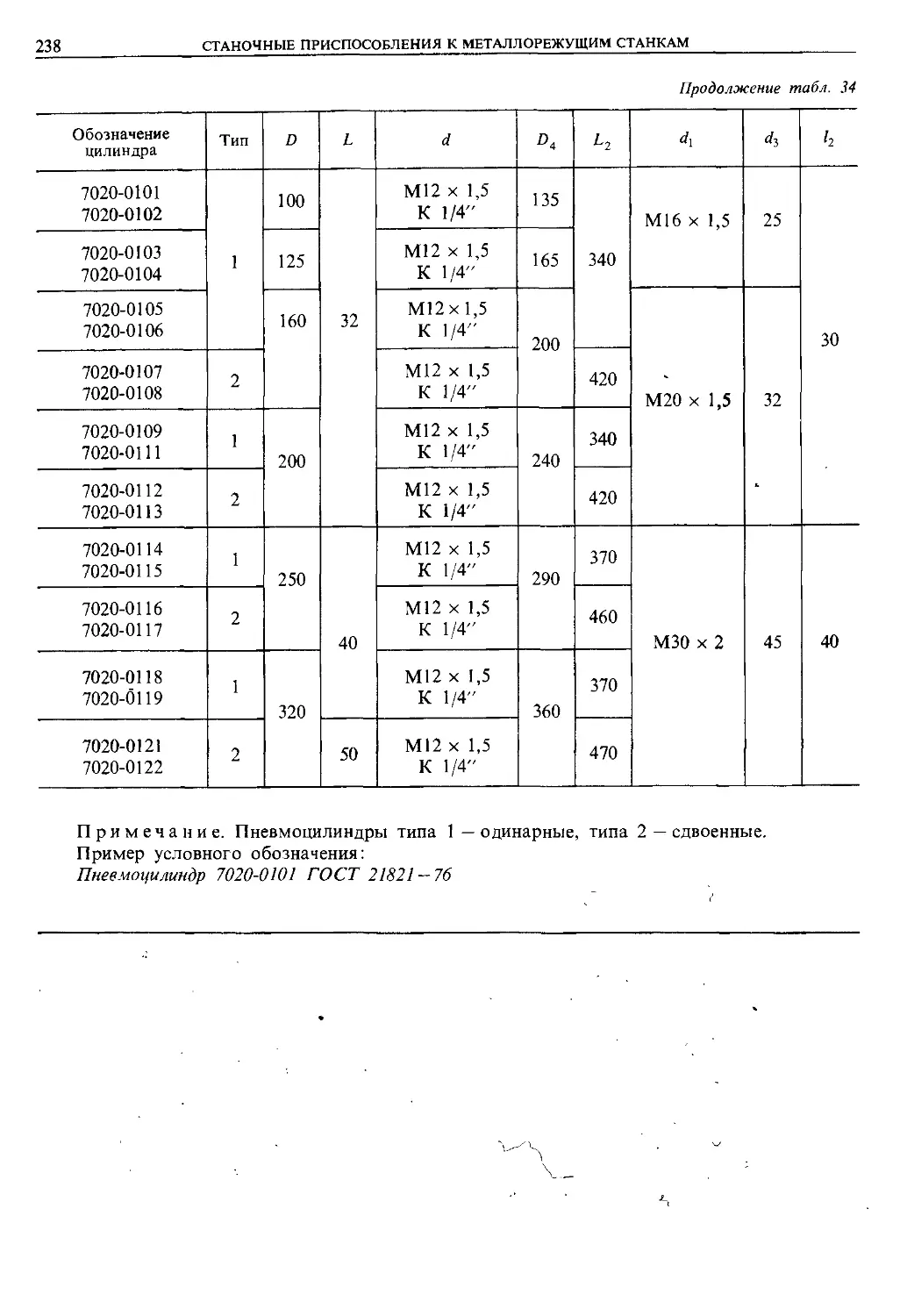

Глава О. Станочные приспособления

к металлорежущим станкам (А. 3. Ста-

росельский) 182

1. Универсальные приспособления 182

2. Специализированные приспособ-

ления и приводы 227

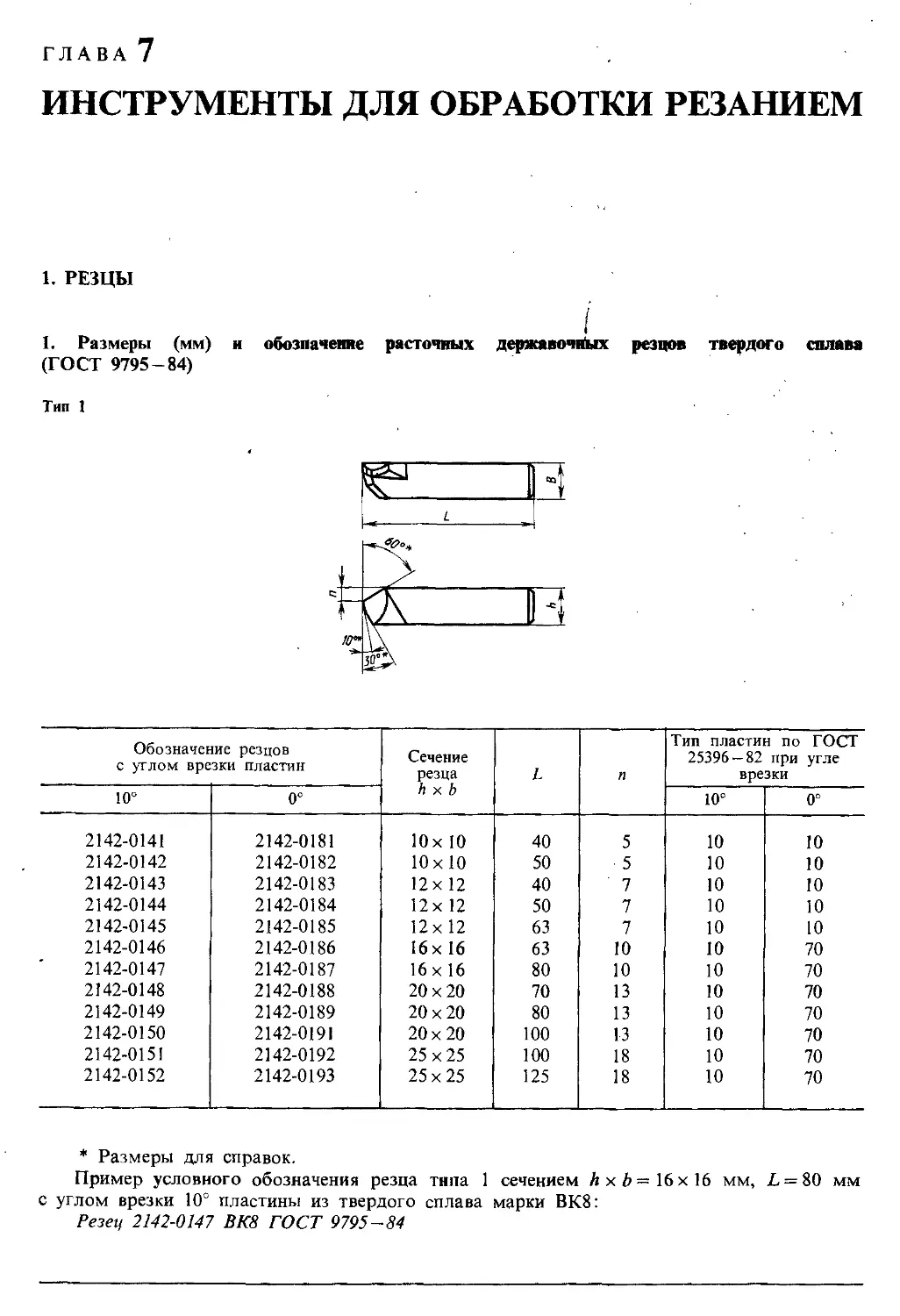

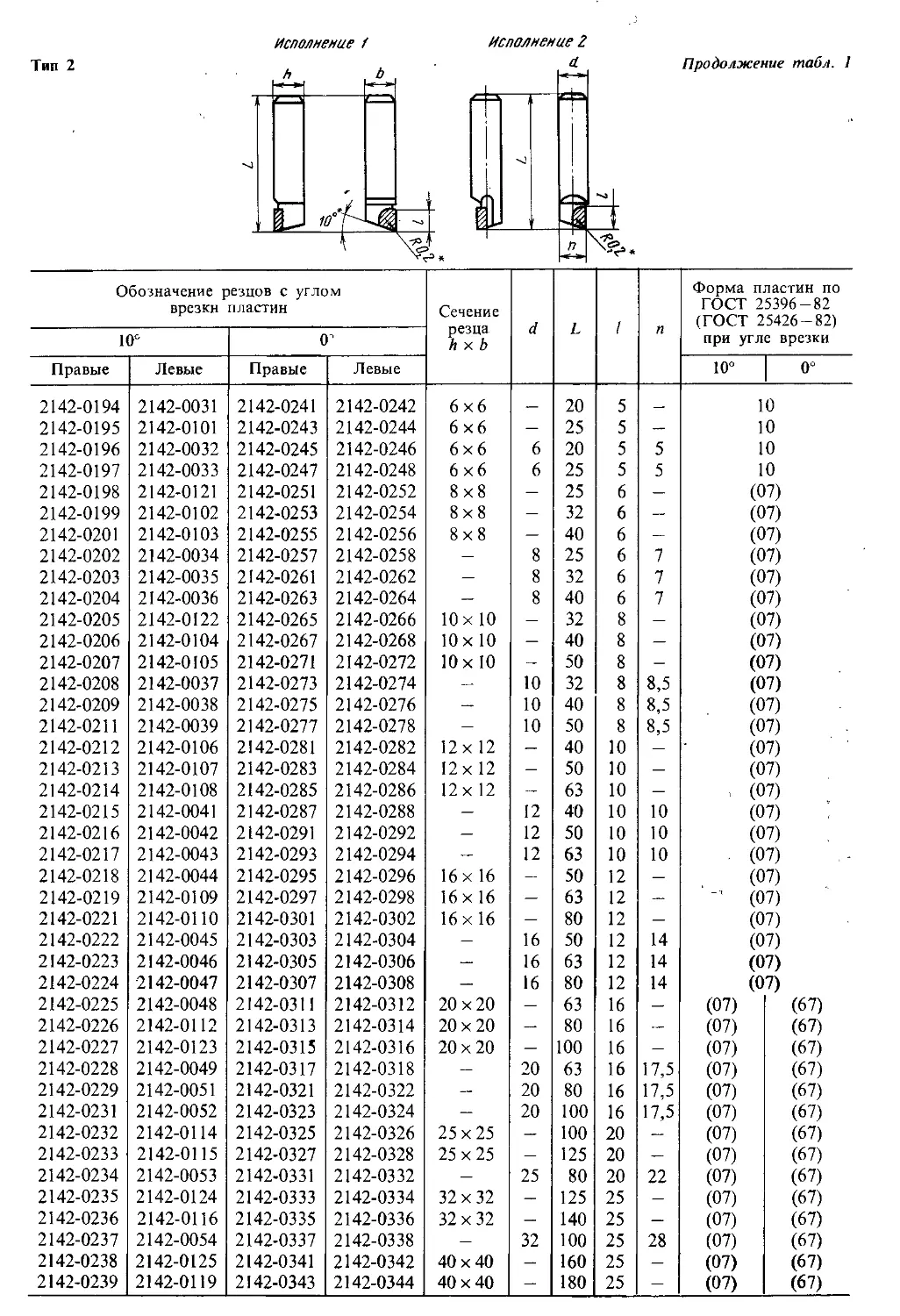

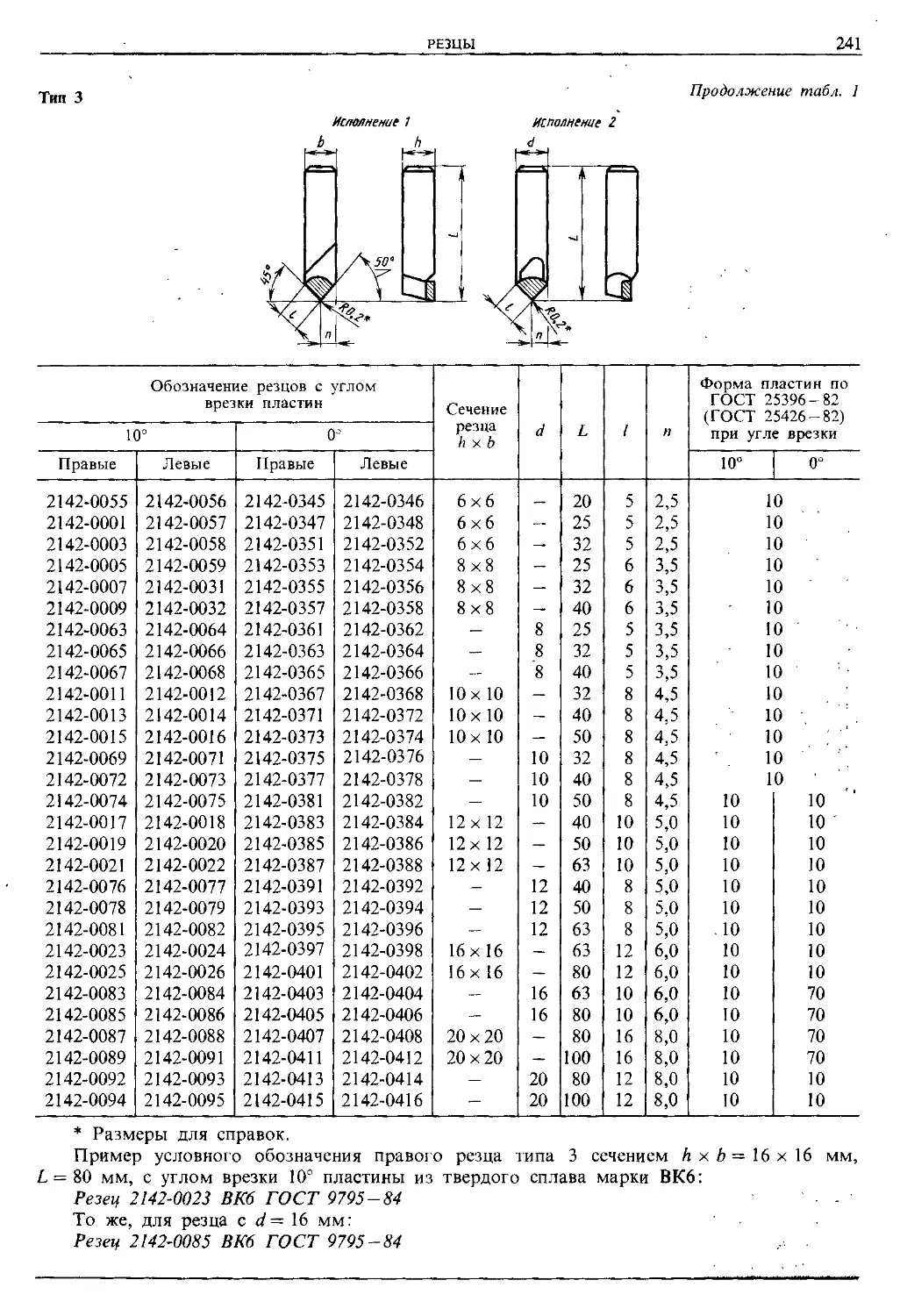

Глава 7. Инструменты для обработки

резанием (Н. П. Шестиков) .... 239

i 1. Резцы, ^--Ш"

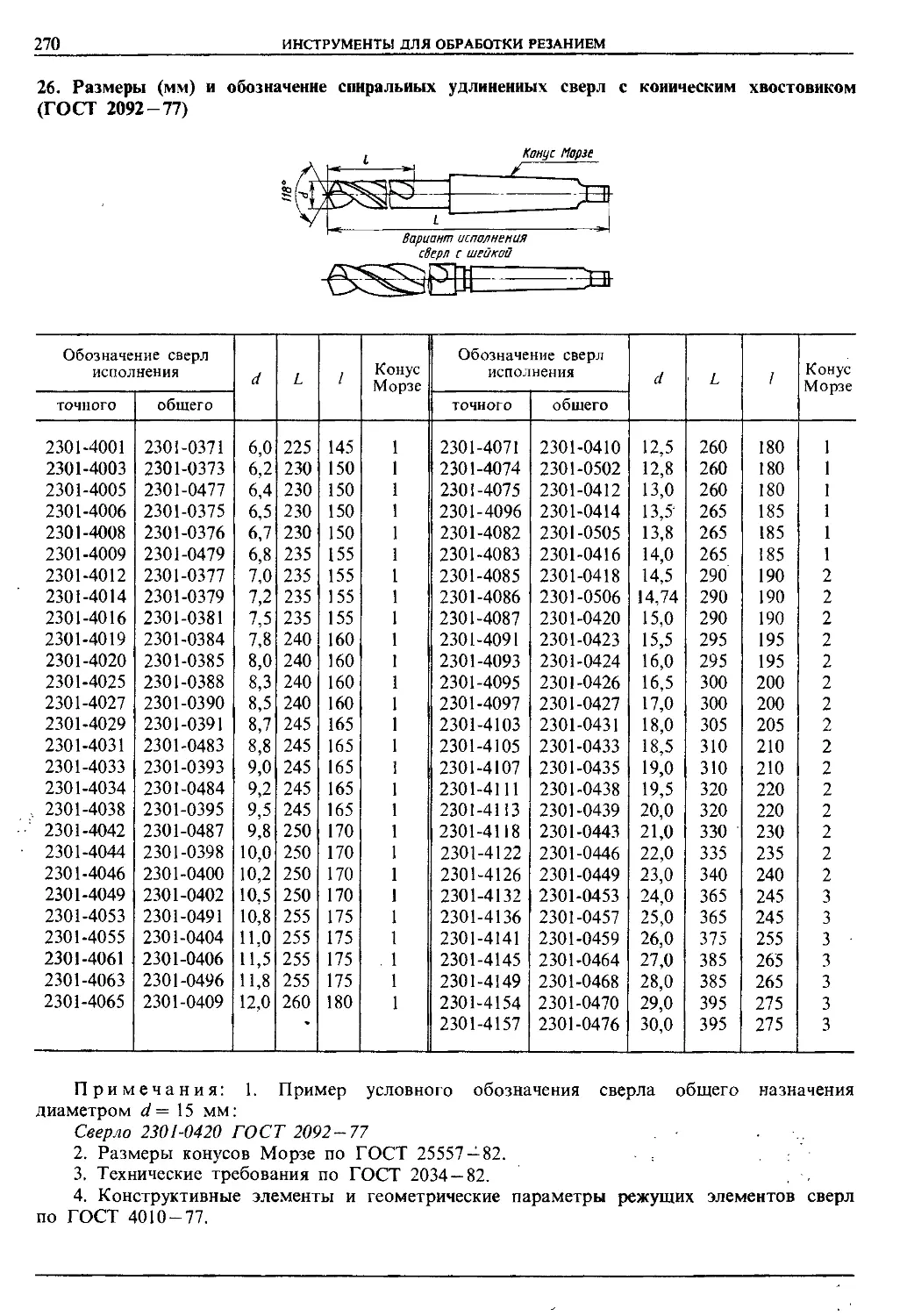

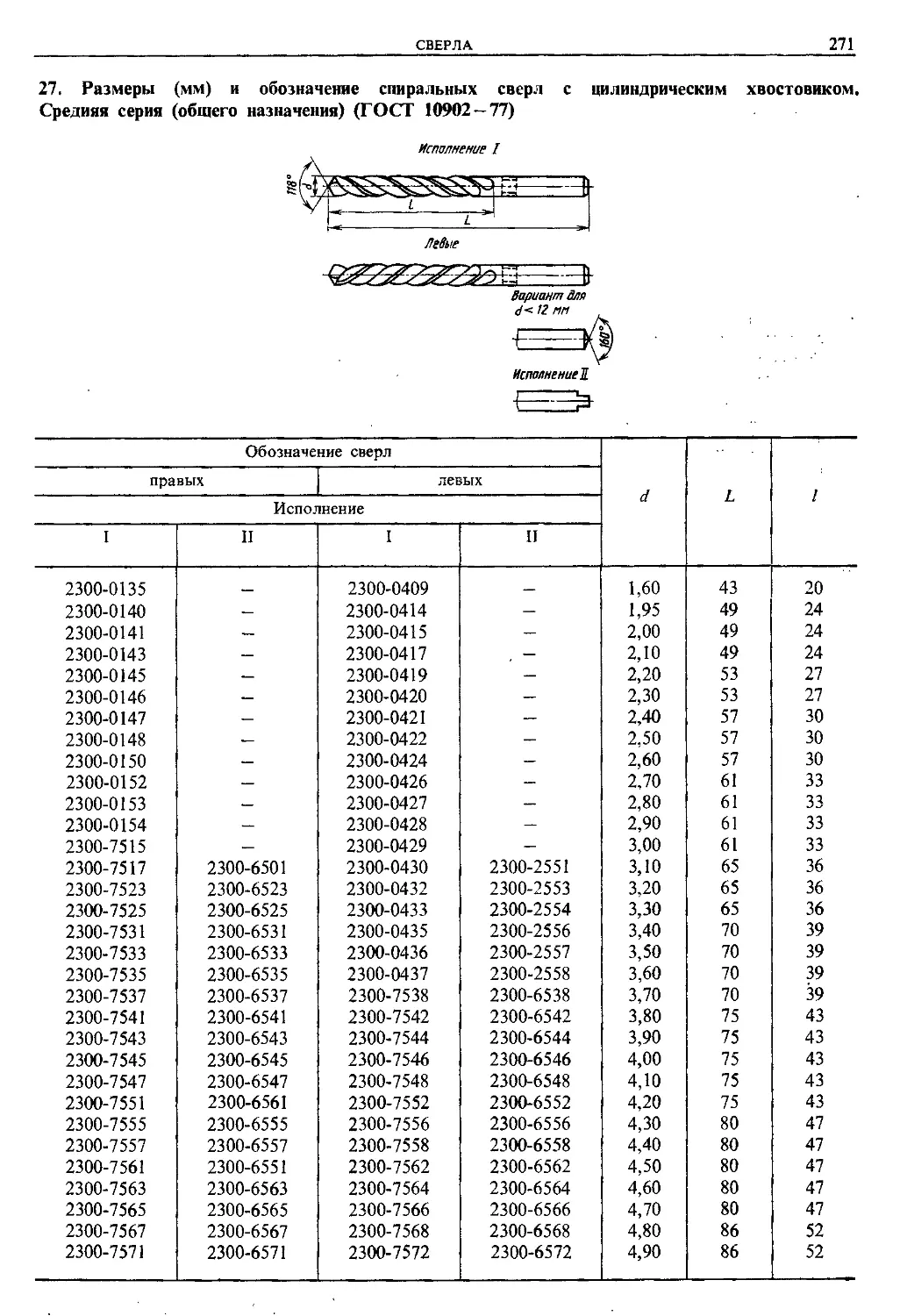

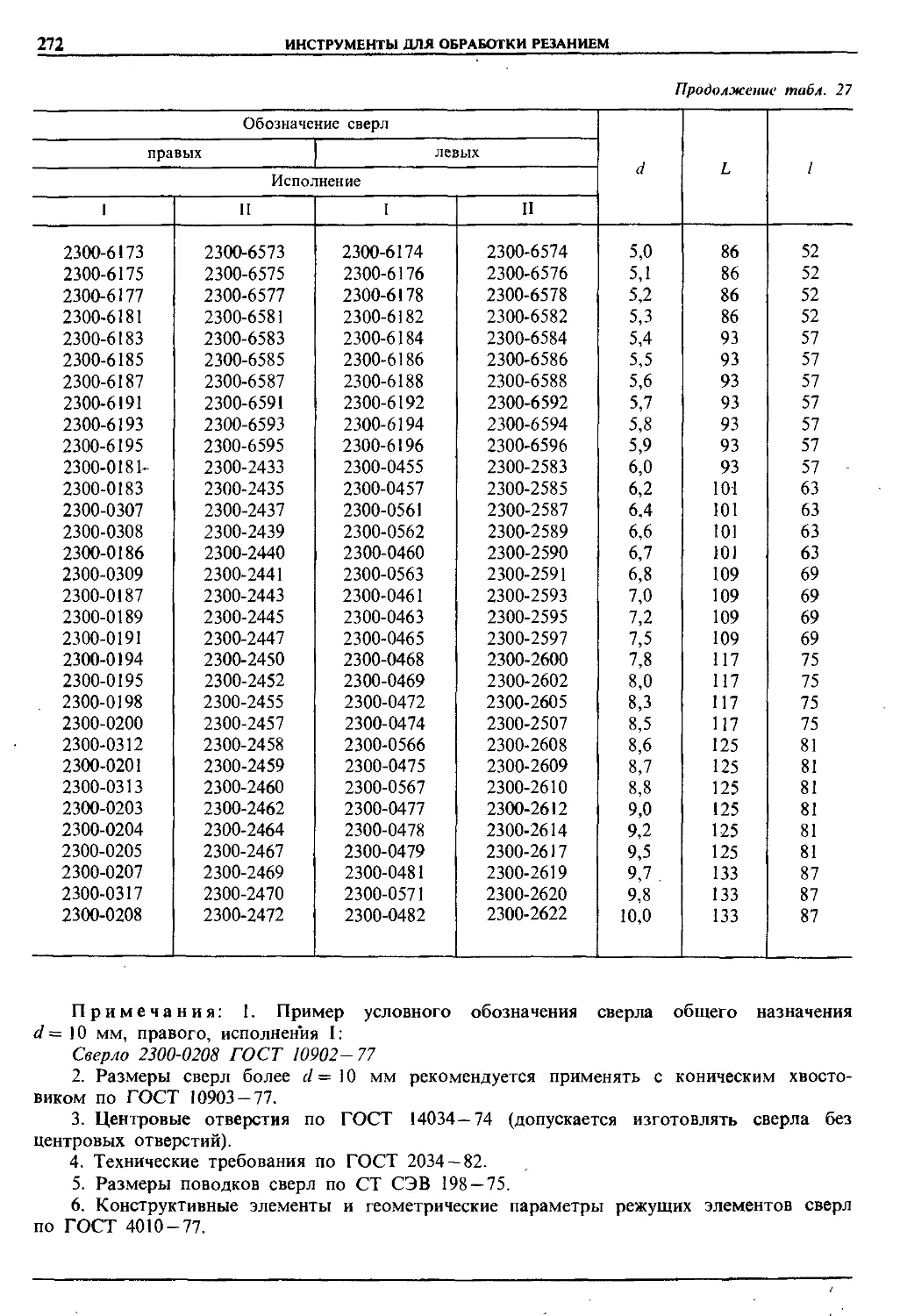

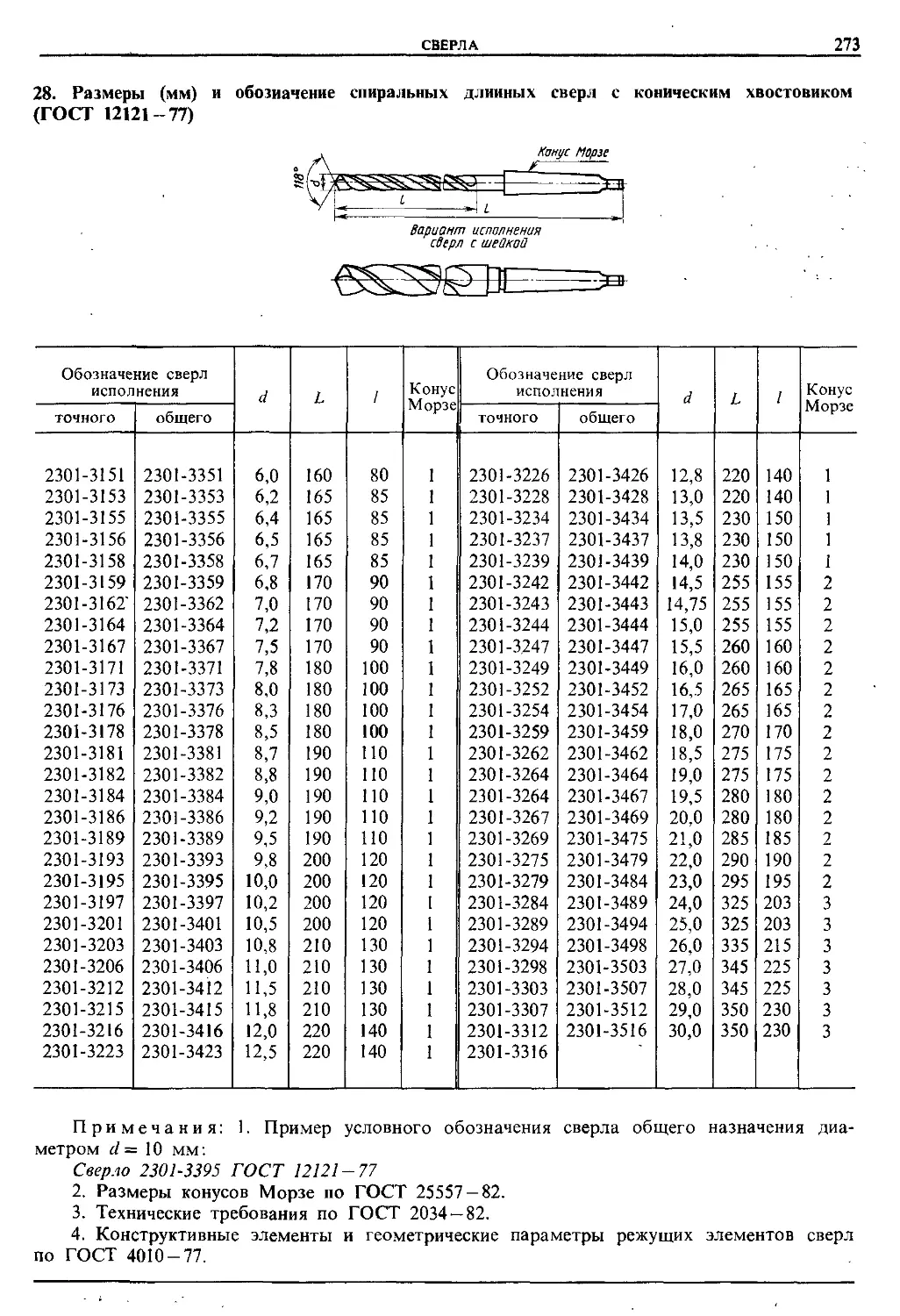

ЧгТ!верл'а 269

3. Фрезы z"

4. Резьбонарезные и зуборезные ин- ^

струменты 2У9

Глава 8. Вспомогательные инструмен-

ты к металлорежущим станкам, в том

числе к станкам с ЧПУ (А. 3. Старо-

сельский) 312

I. Инструменты к токарным станкам 312

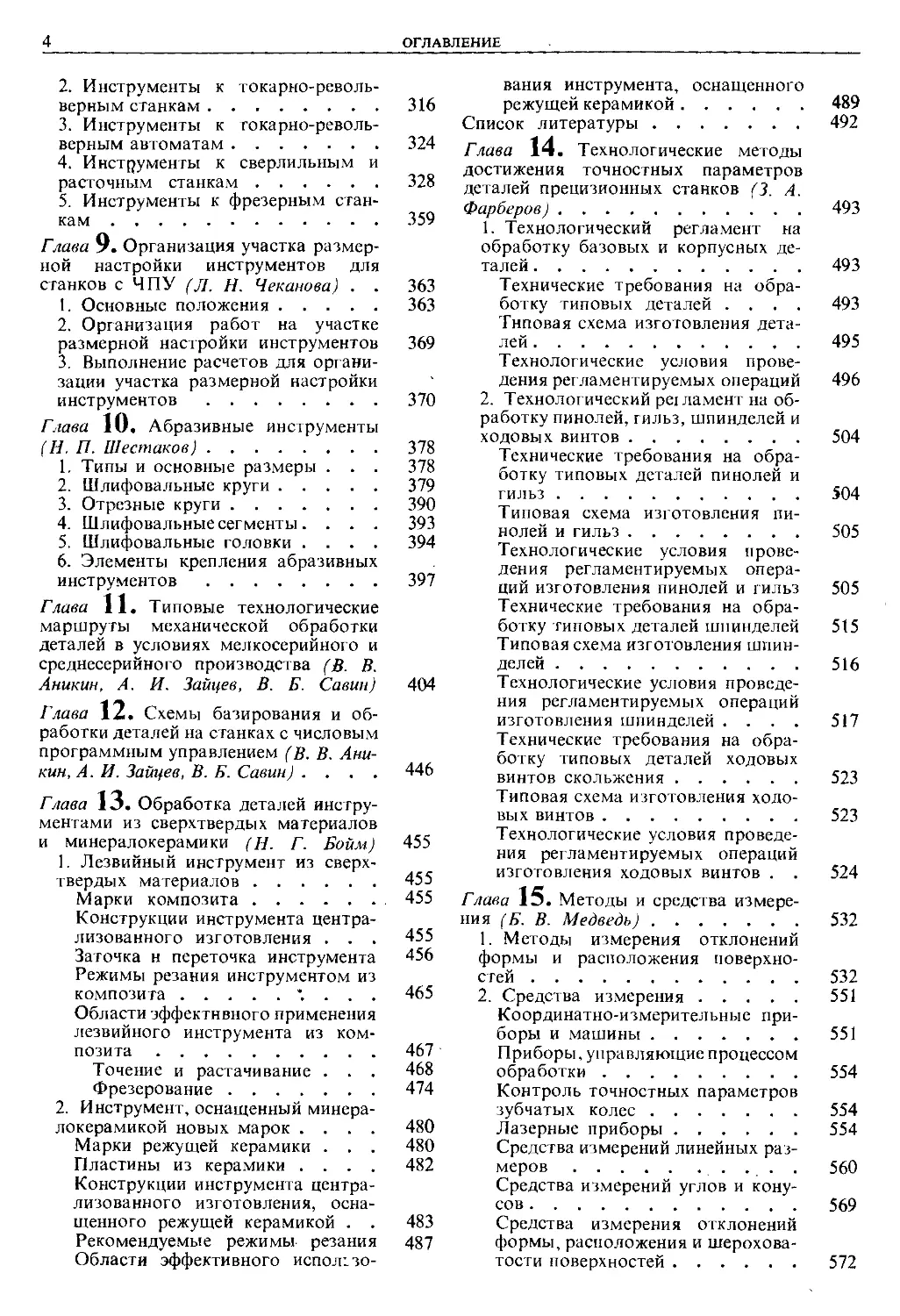

ОГЛАВЛЕНИЕ

2. Инструменты к токарно-револь-

верным станкам 316

3. Инструменты к токарно-револь-

верным автоматам 324

4. Инструменты к сверлильным и

расточным станкам 328

5. Инструменты к фрезерным стан-

кам 359

Глава 9. Организация участка размер-

ной настройки инструментов для

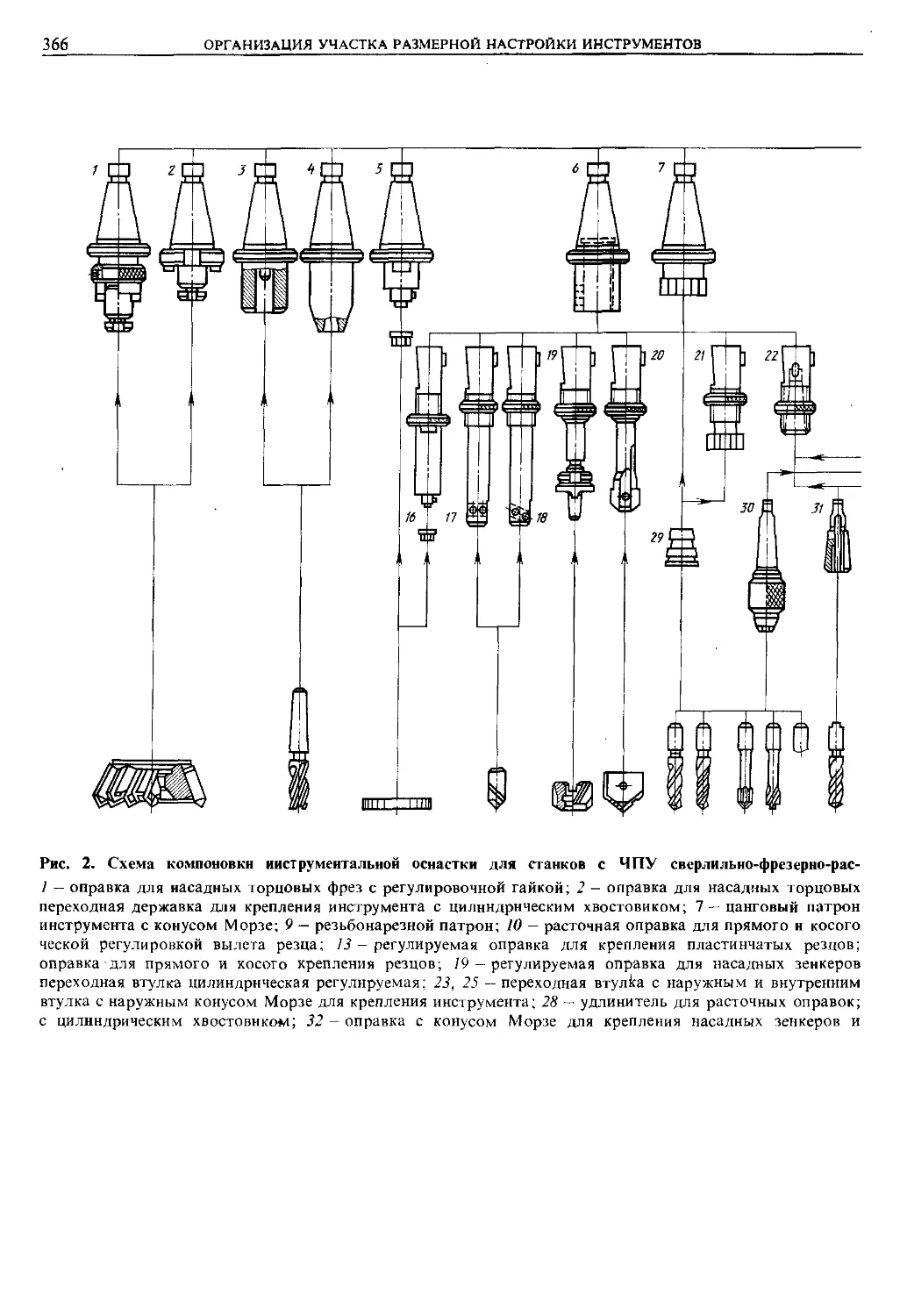

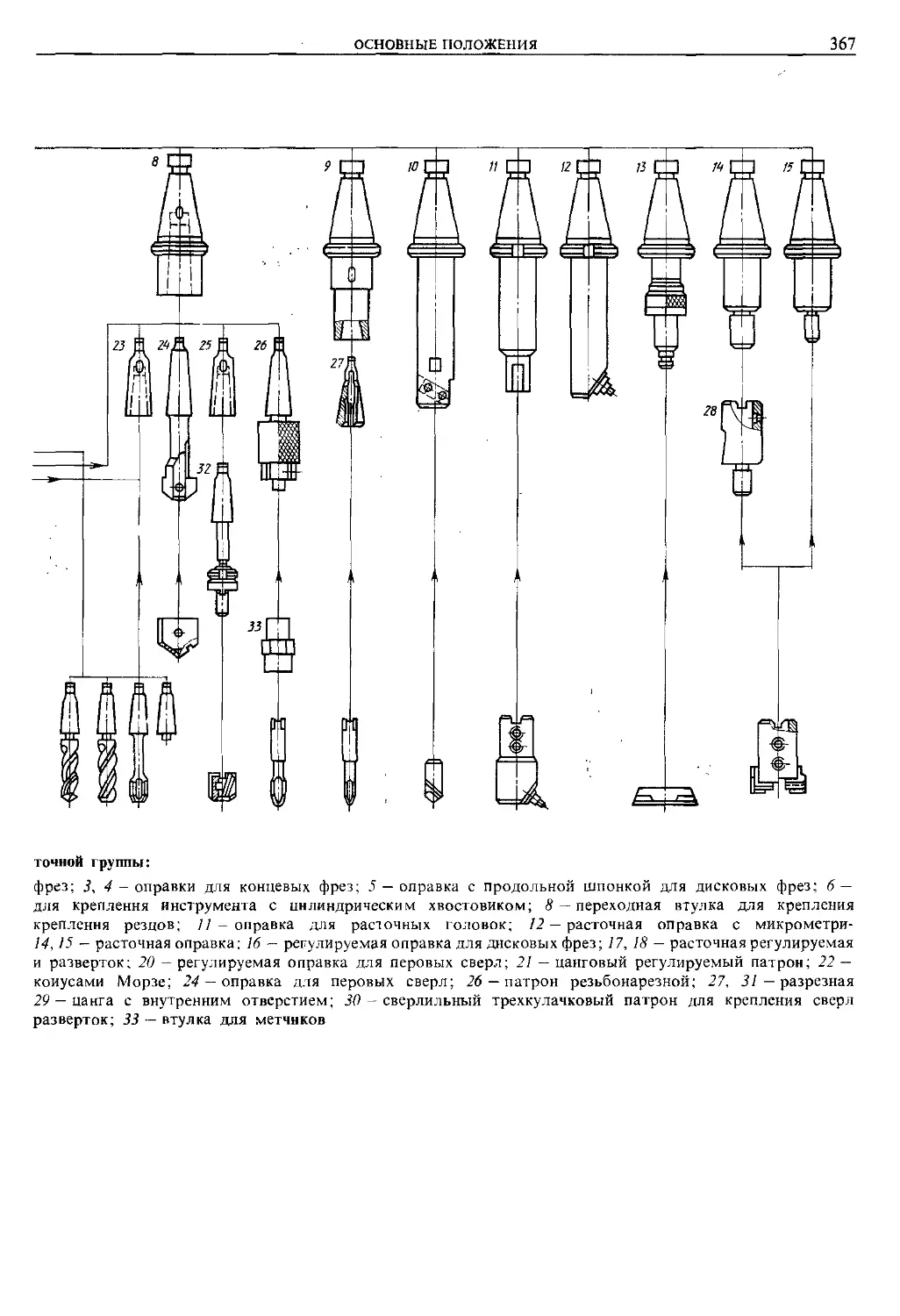

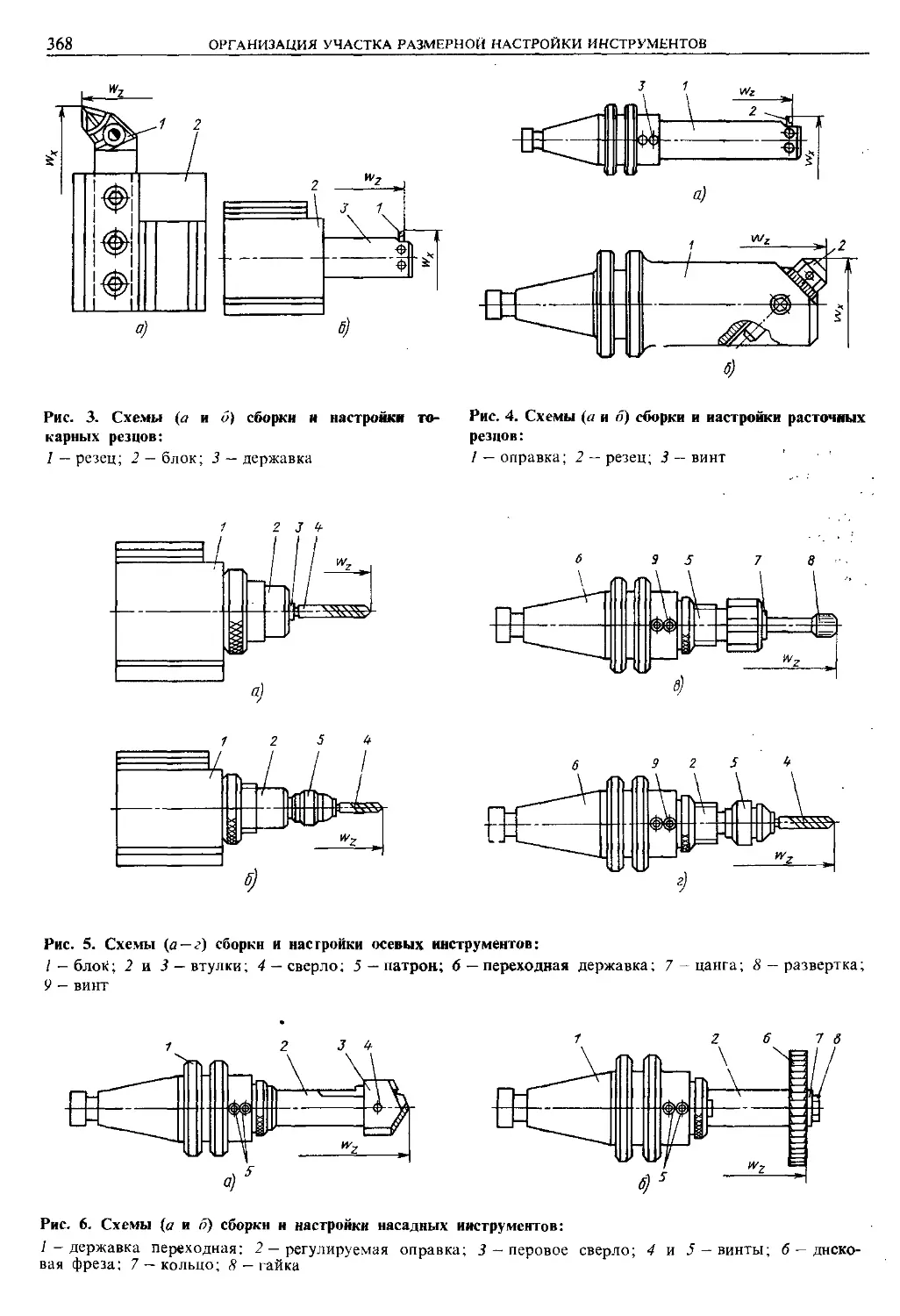

станков с ЧПУ (Л. Н. Чеканова) . . 363

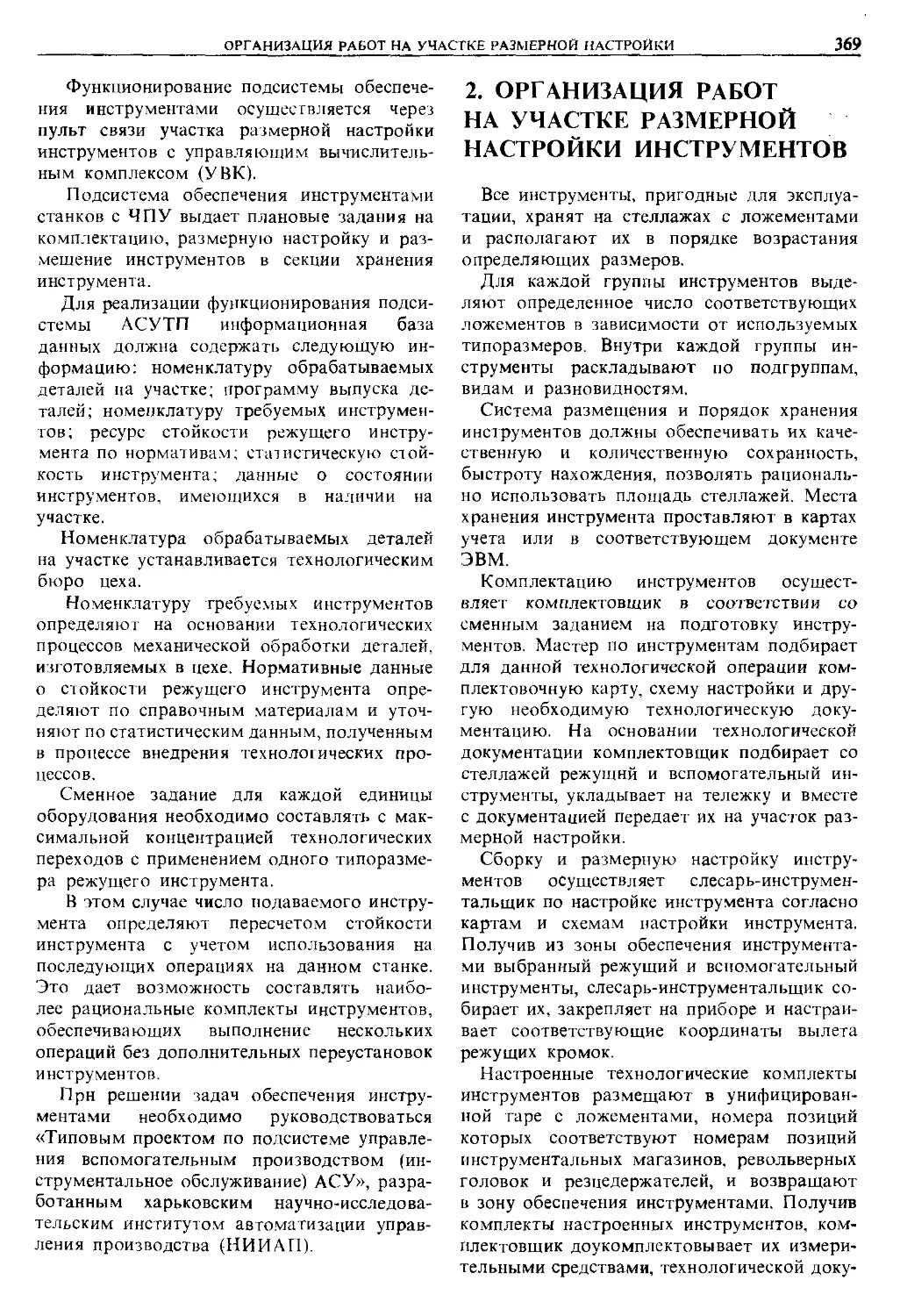

1. Основные положения 363

2. Организация работ на участке

размерной настройки инструментов 369

3. Выполнение расчетов для органи-

зации участка размерной настройки

инструментов 370

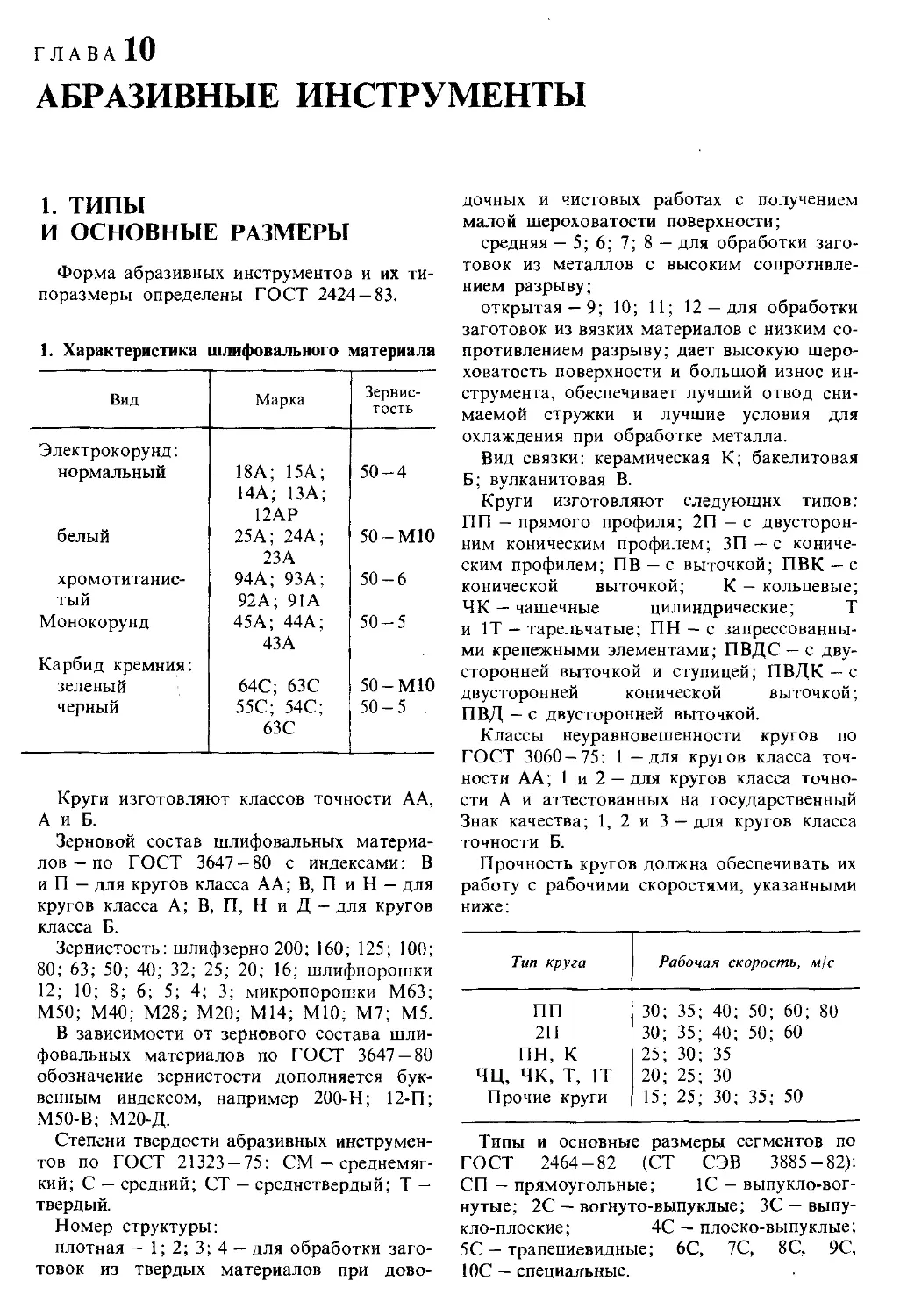

Глава 10. Абразивные инструменты

(Н. П. Шестаков) 378

1. Типы и основные размеры . . . 378

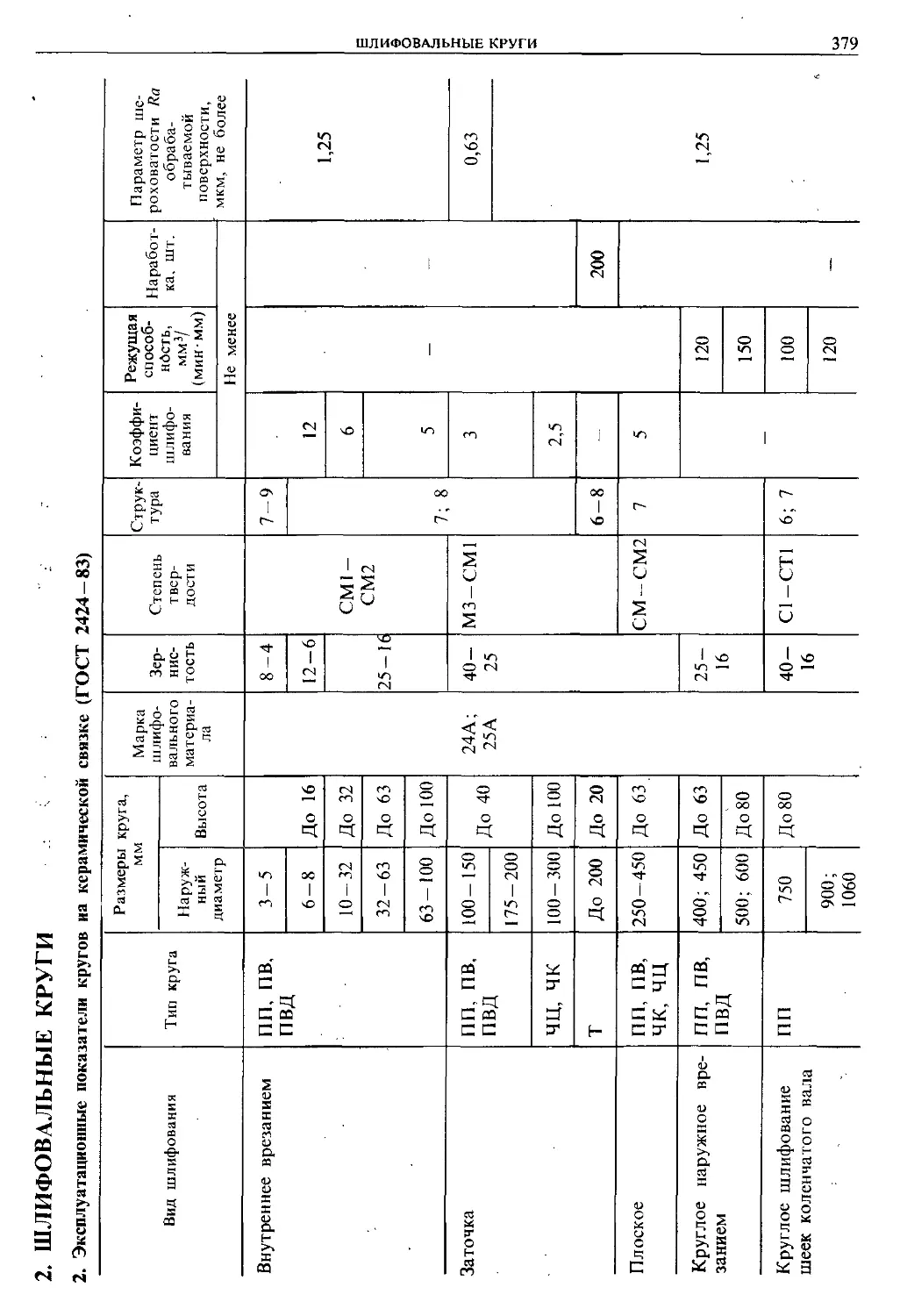

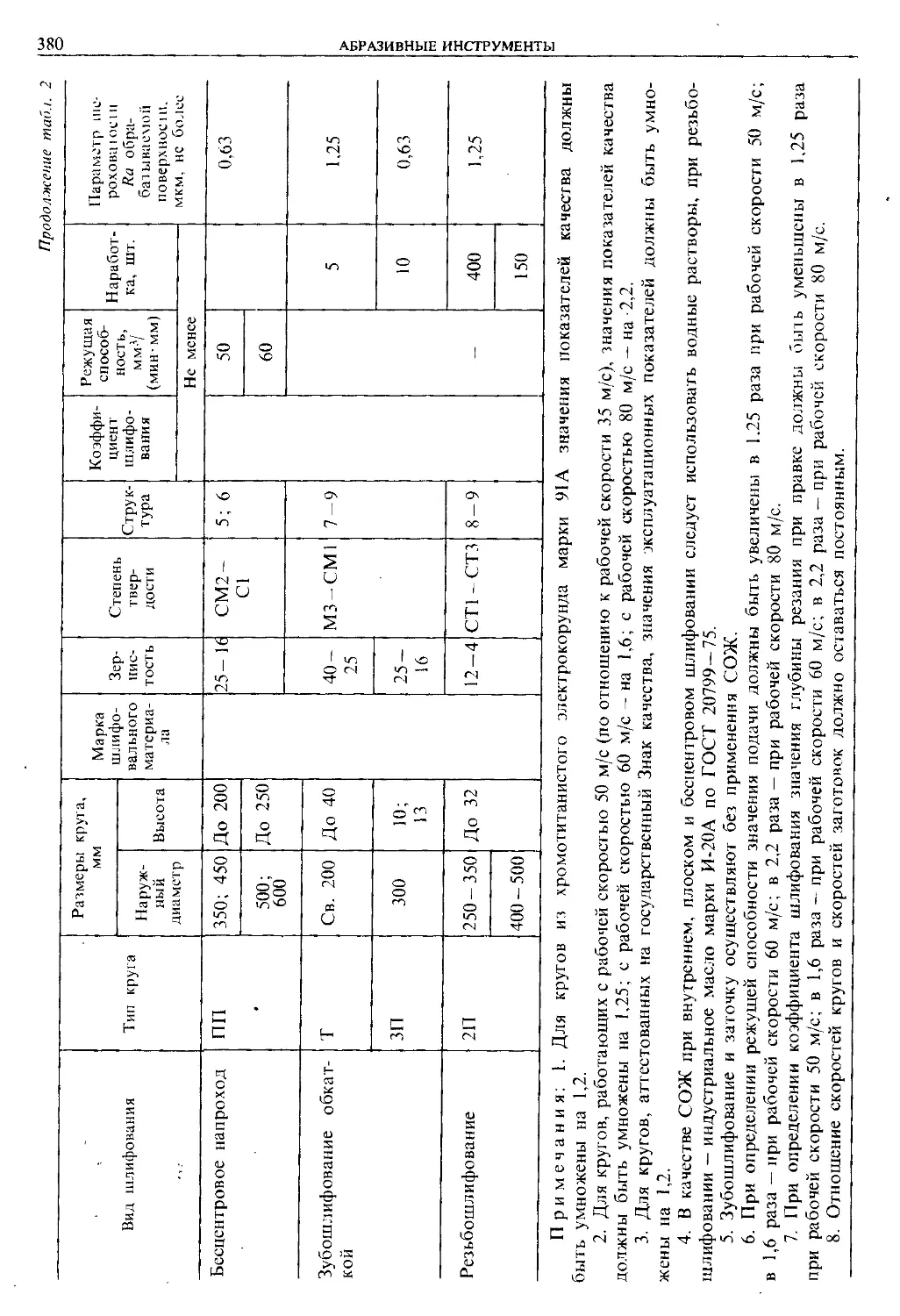

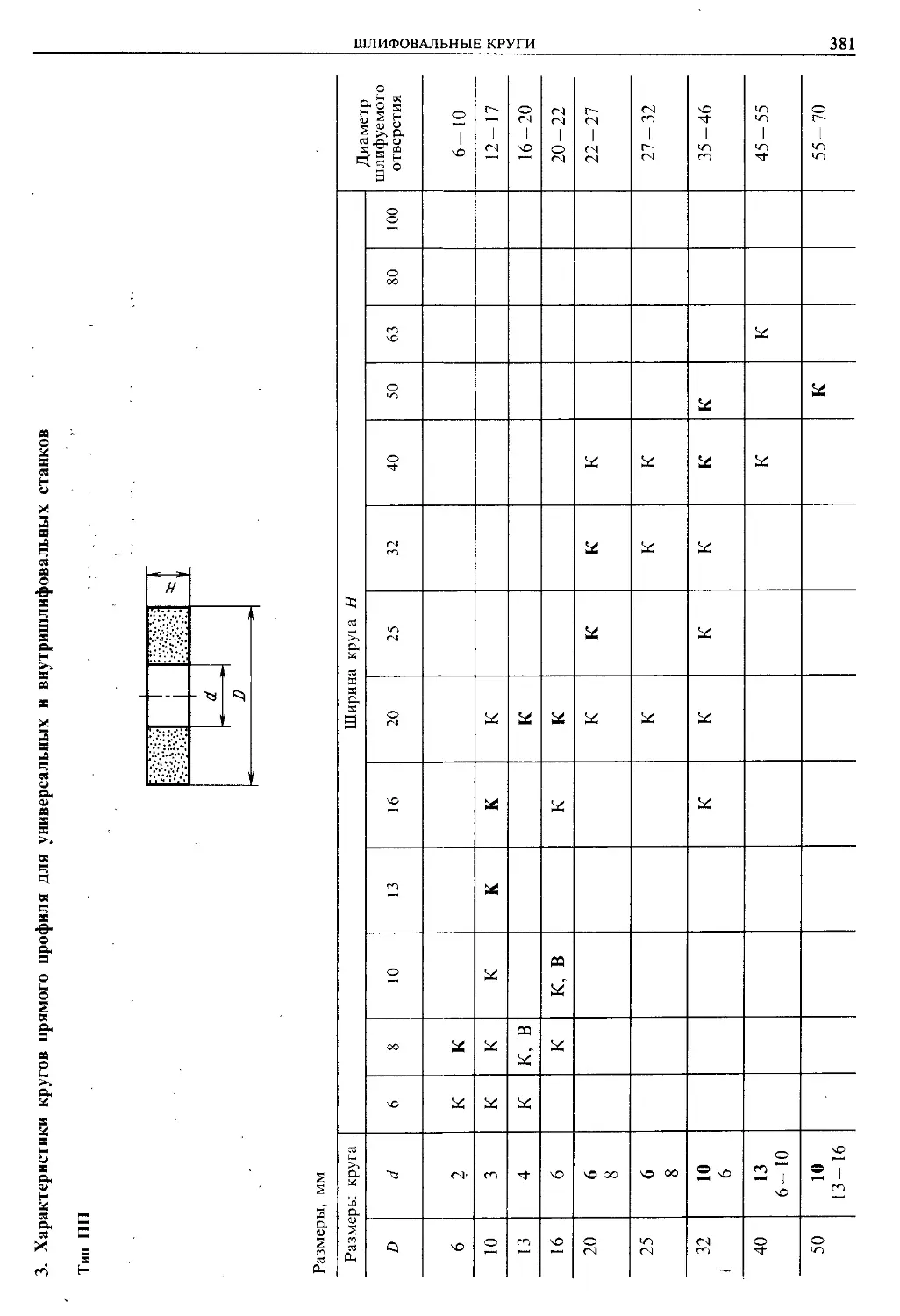

2. Шлифовальные круги 379

3. Отрезные круги 390

4. Шлифовальные сегменты. . . . 393

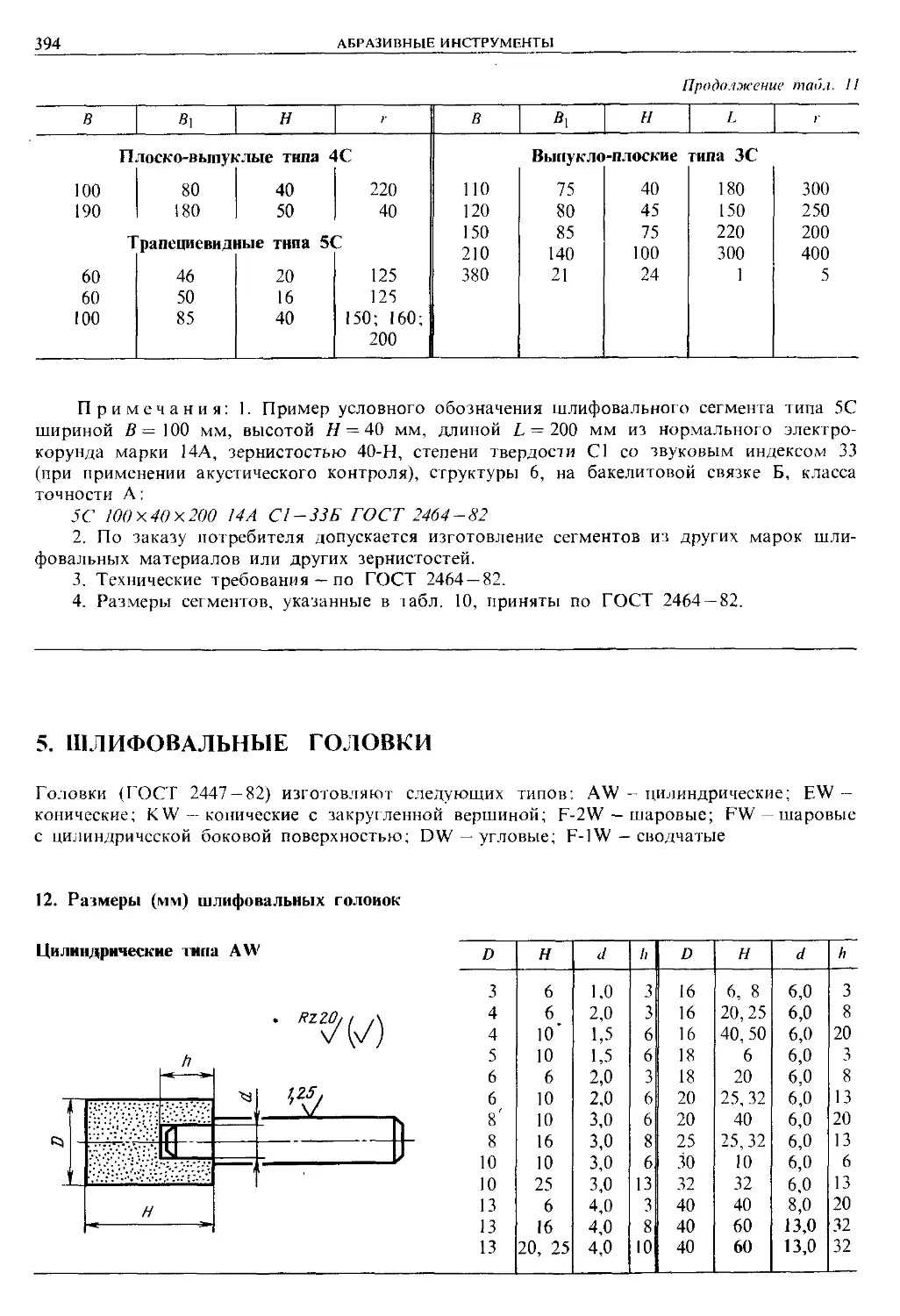

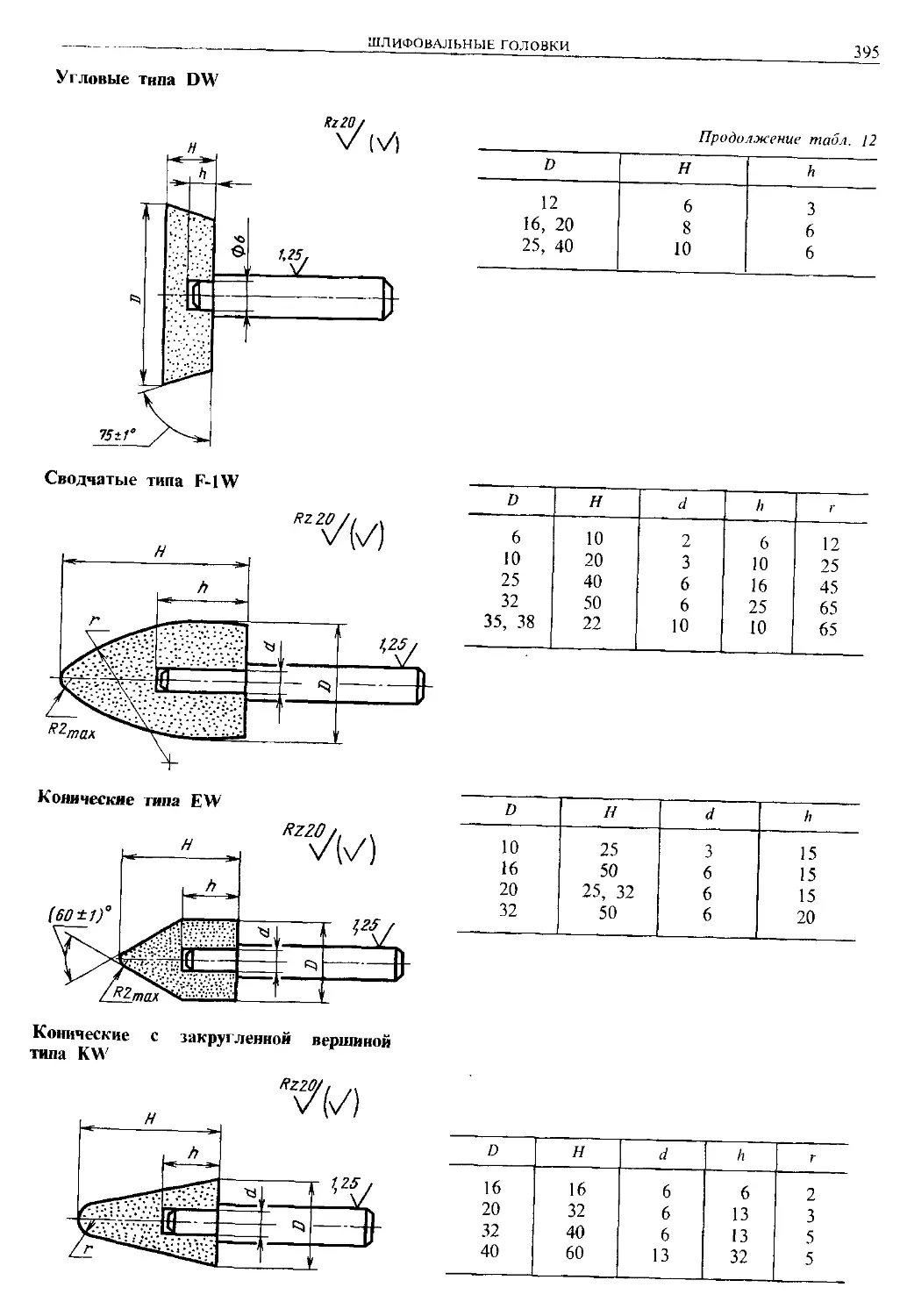

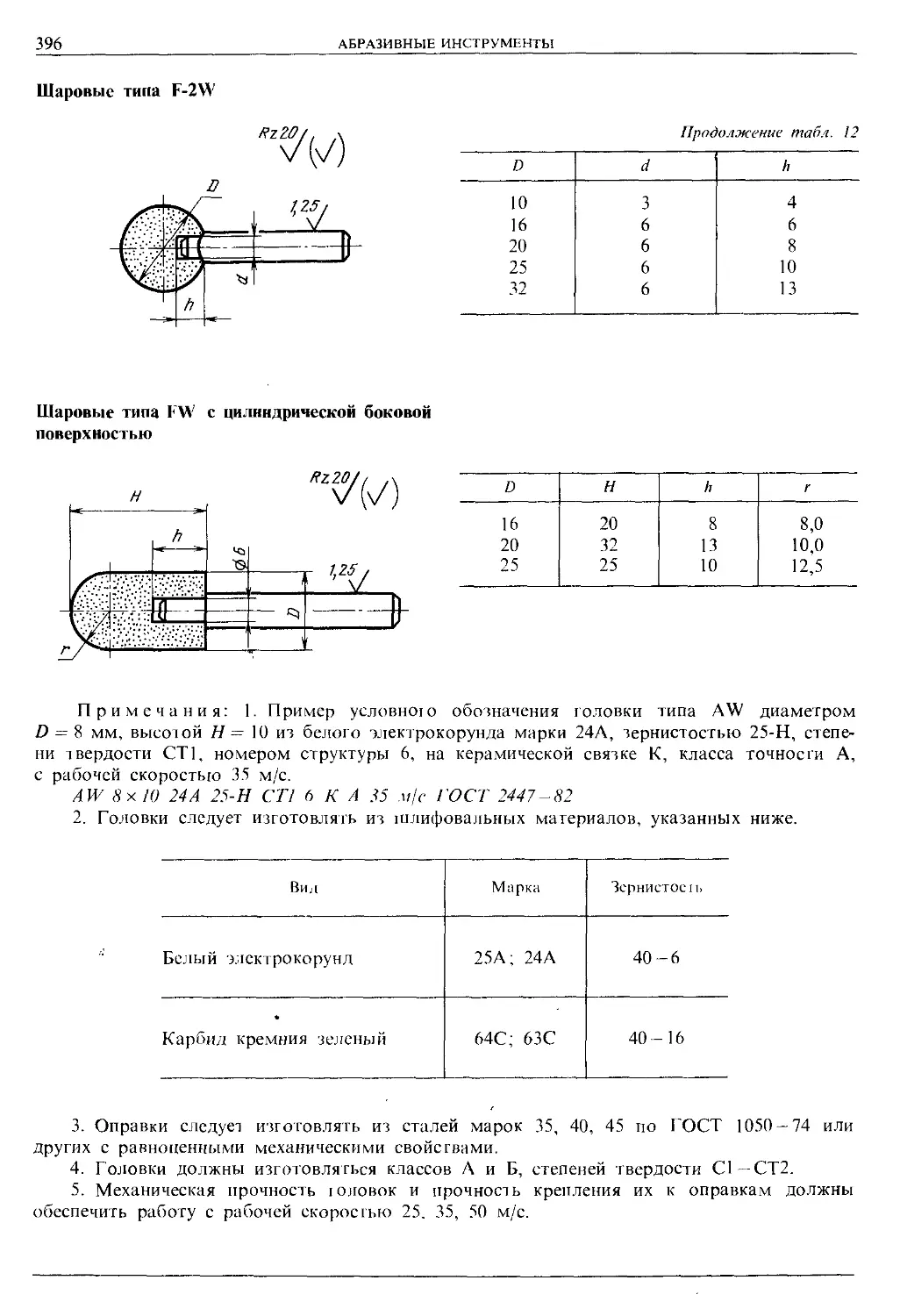

5. Шлифовальные головки .... 394

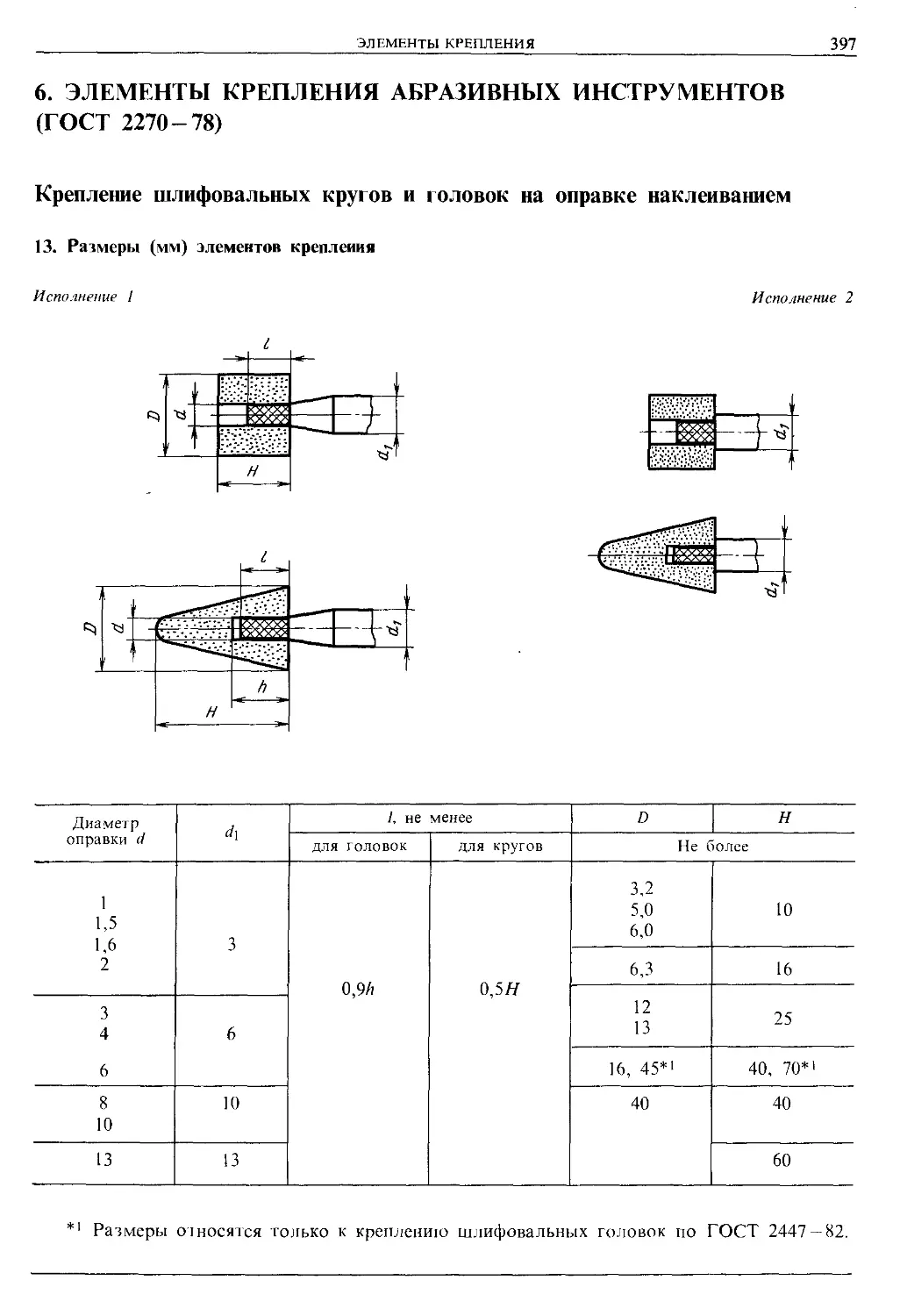

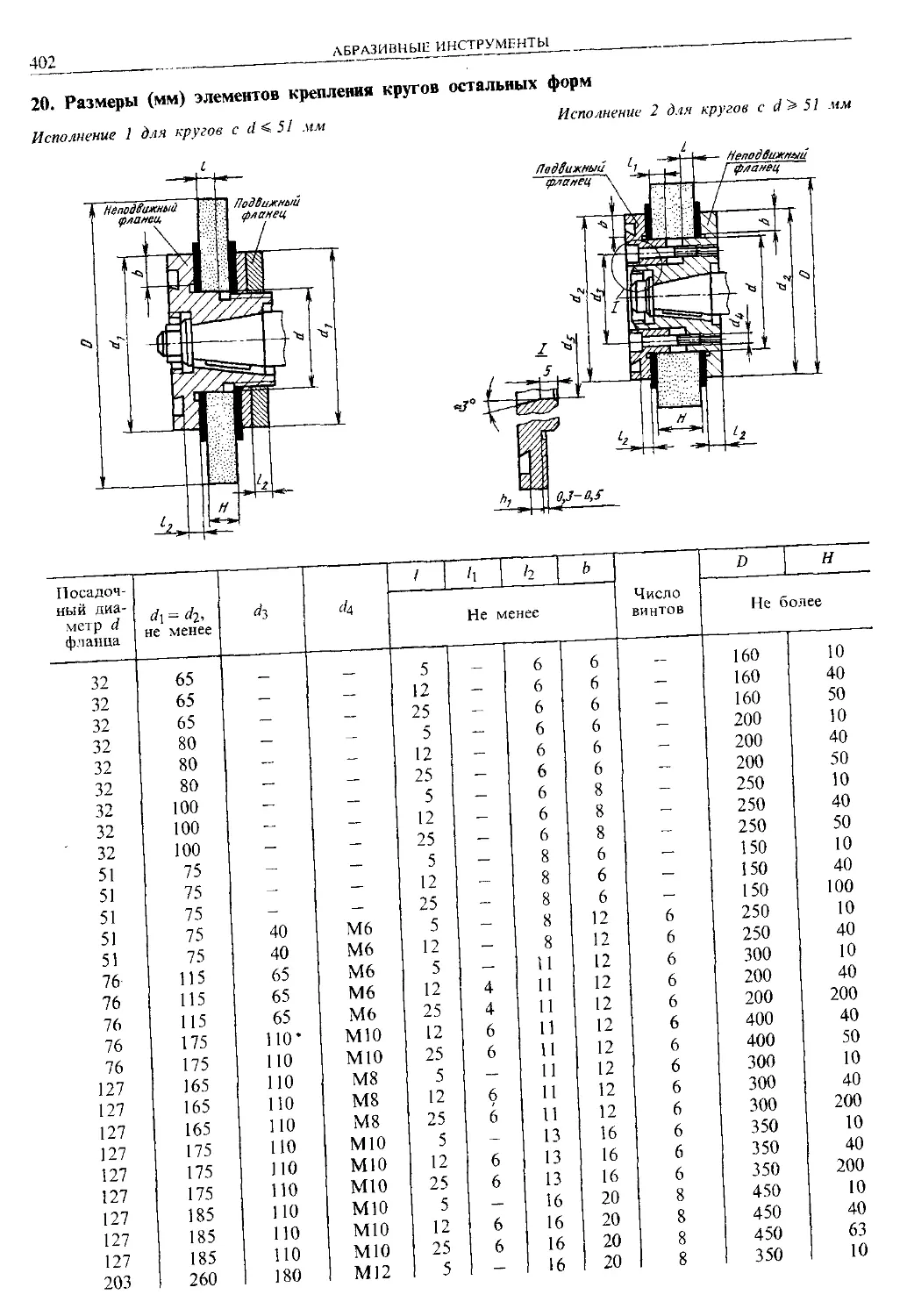

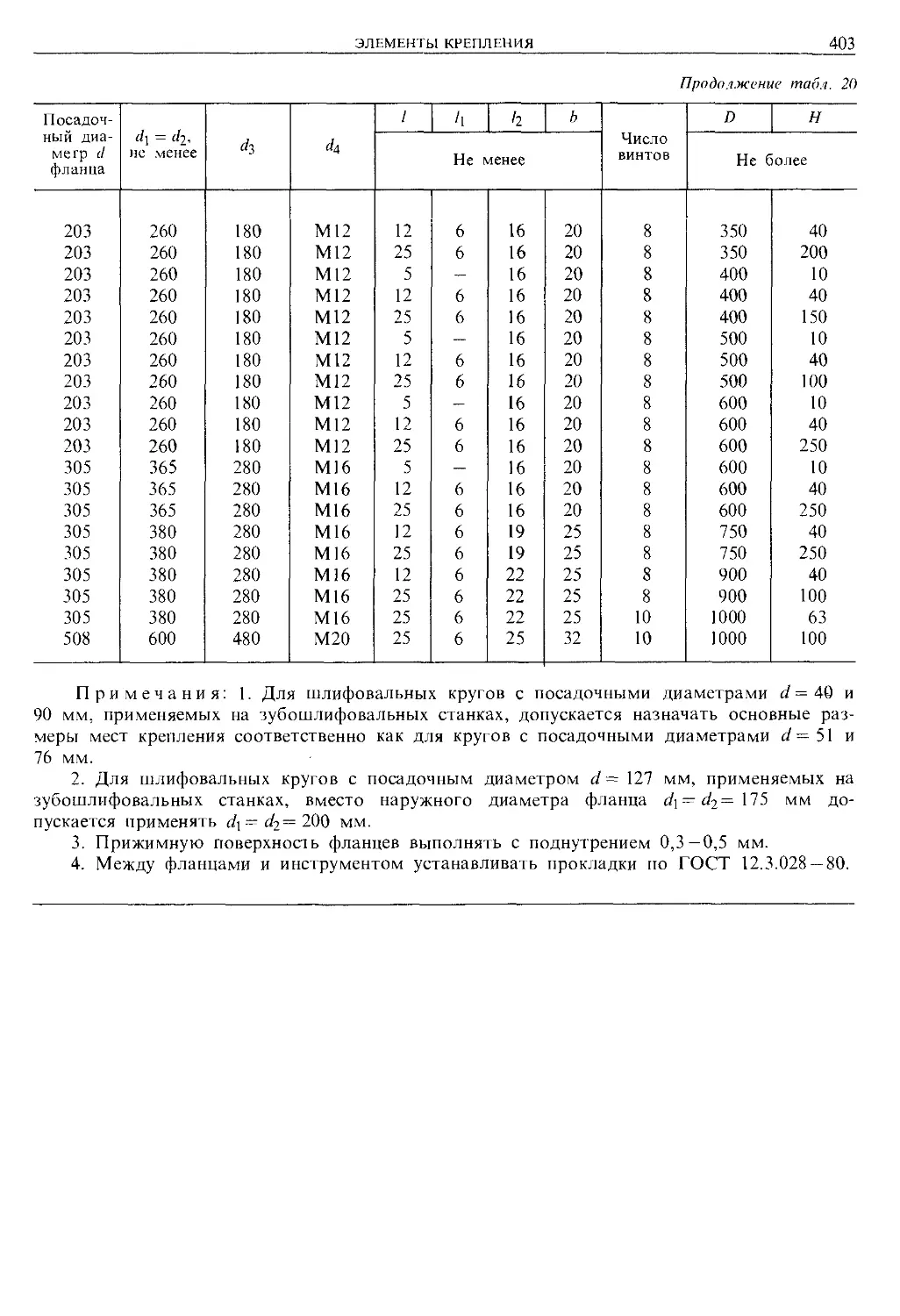

6. Элементы крепления абразивных

инструментов 397

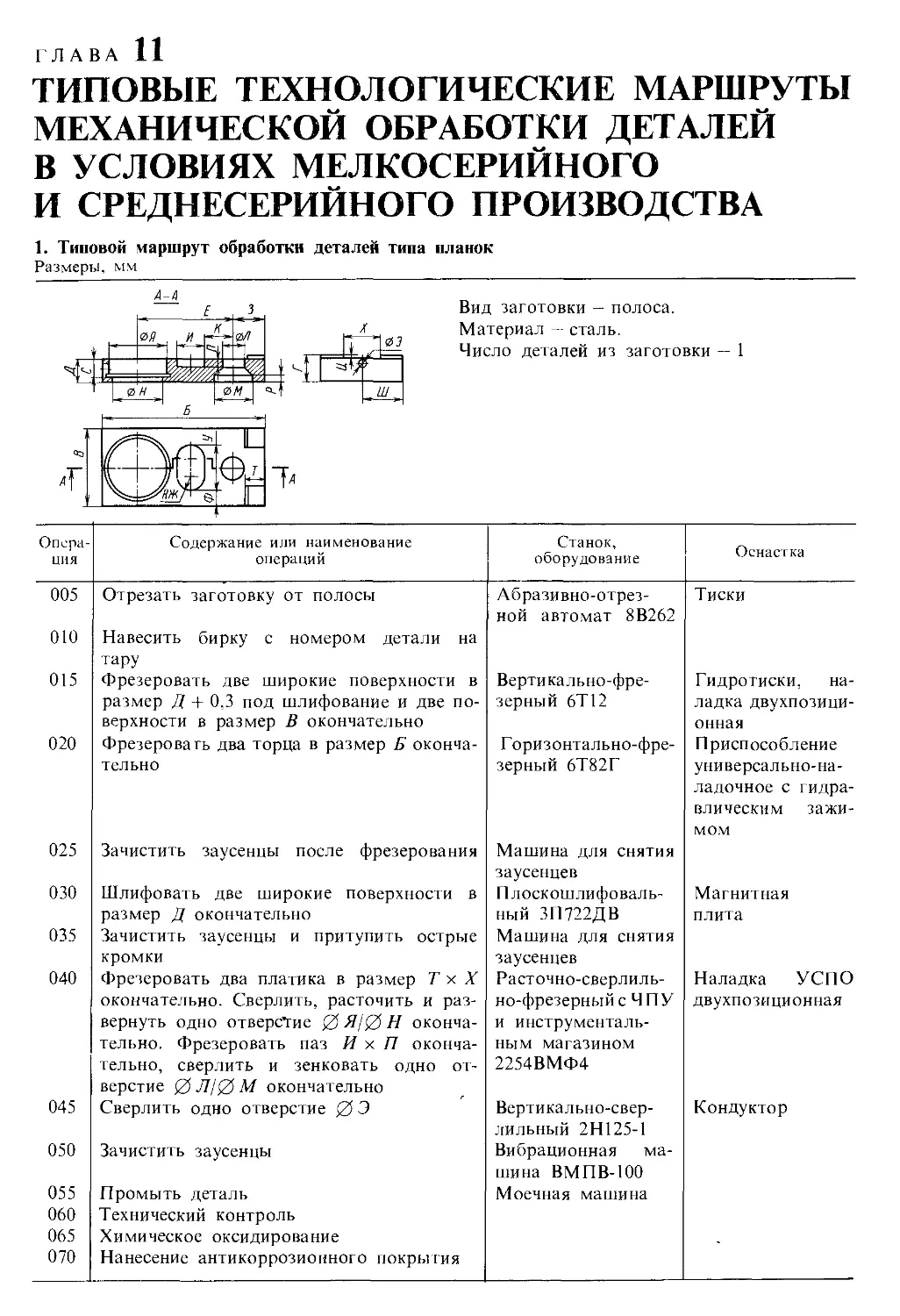

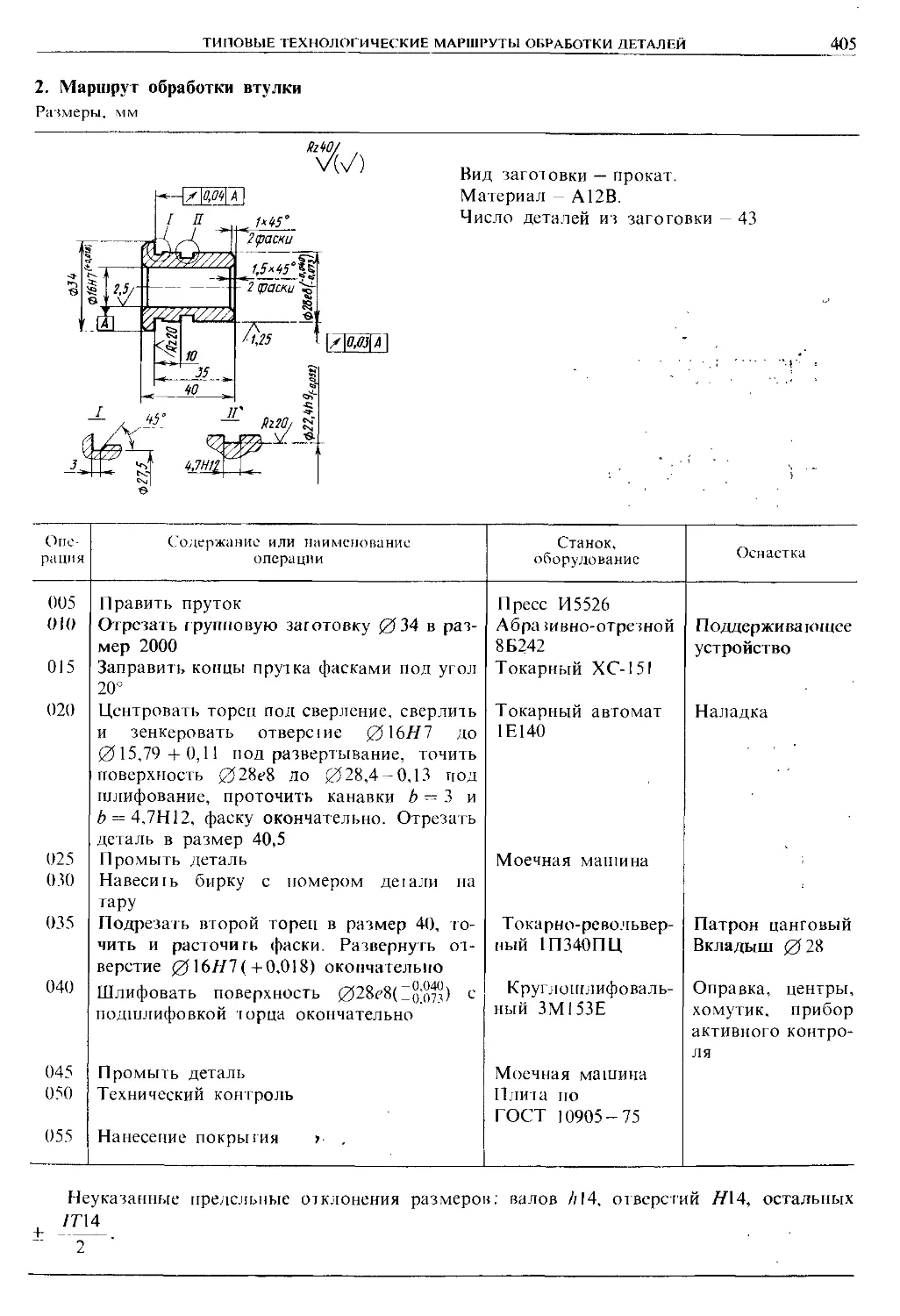

Глава 11. Типовые технологические

маршруты механической обработки

деталей в условиях мелкосерийного и

среднесерийного производства (В. В.

Аникин, А. И. Зайцев, В. Б. Савин) 404

Глава 12. Схемы базирования и об-

работки деталей на станках с числовым

программным управлением (В. В. Ани-

кин, А. И. Зайцев, В. Б. Савин) .... 446

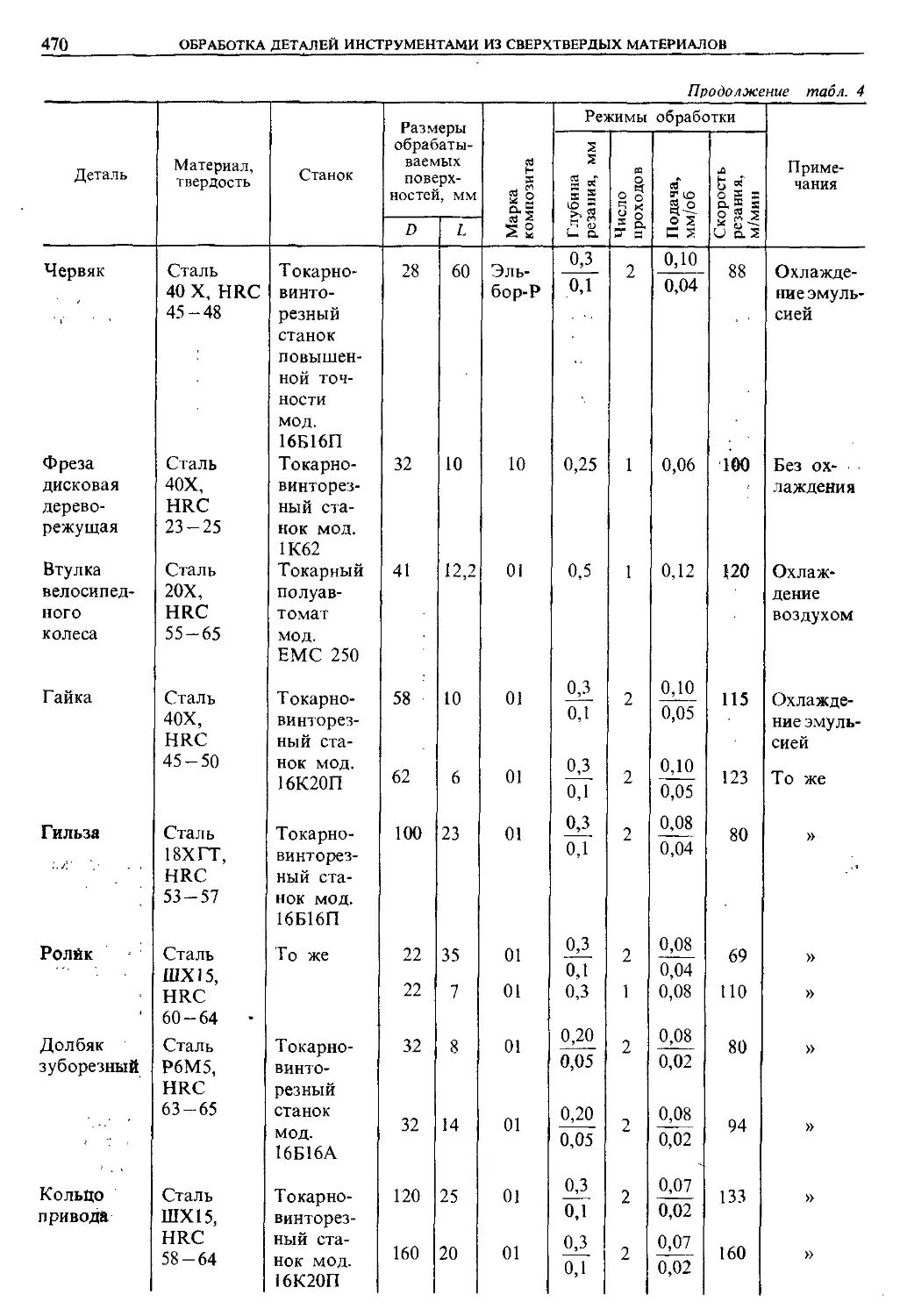

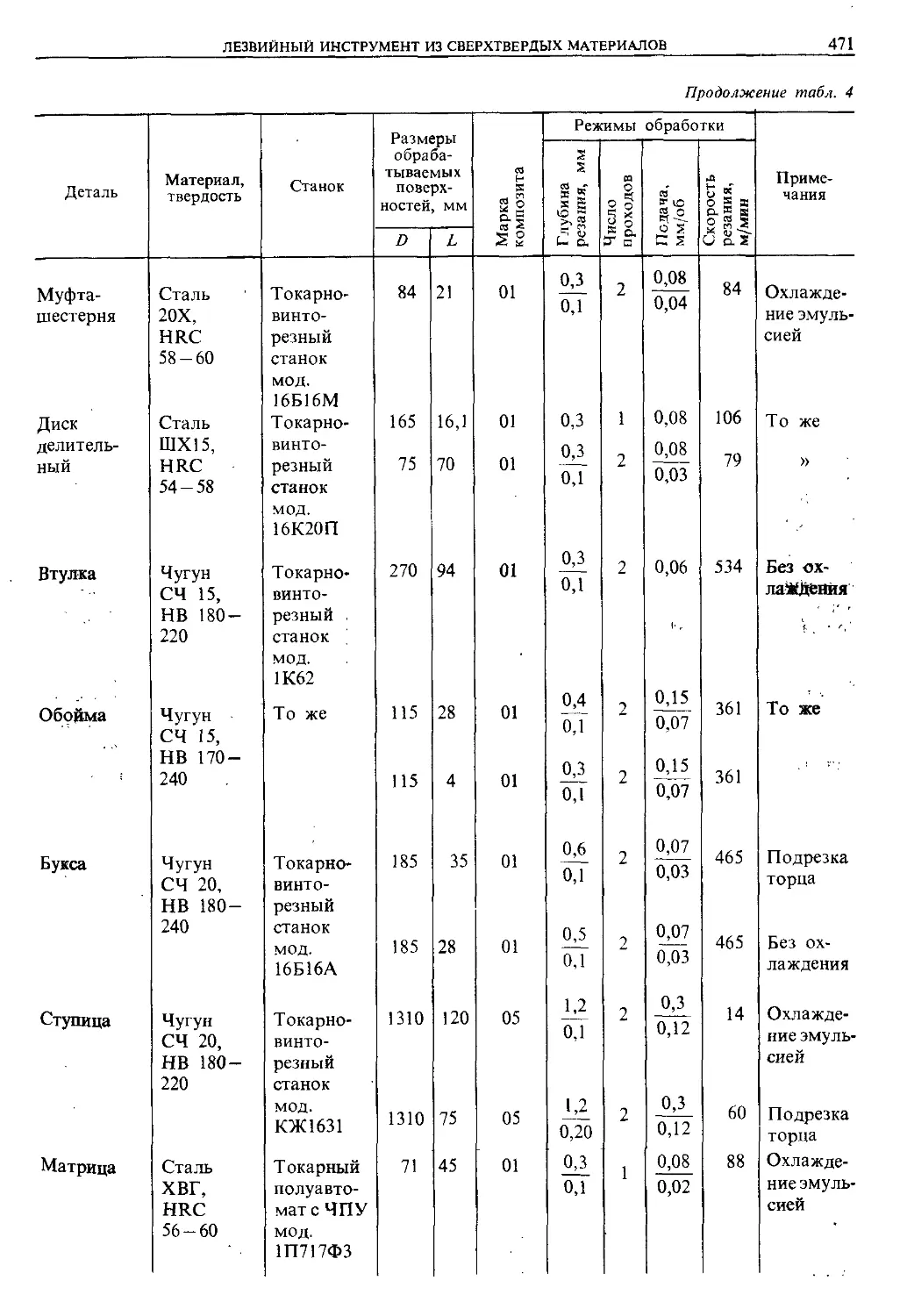

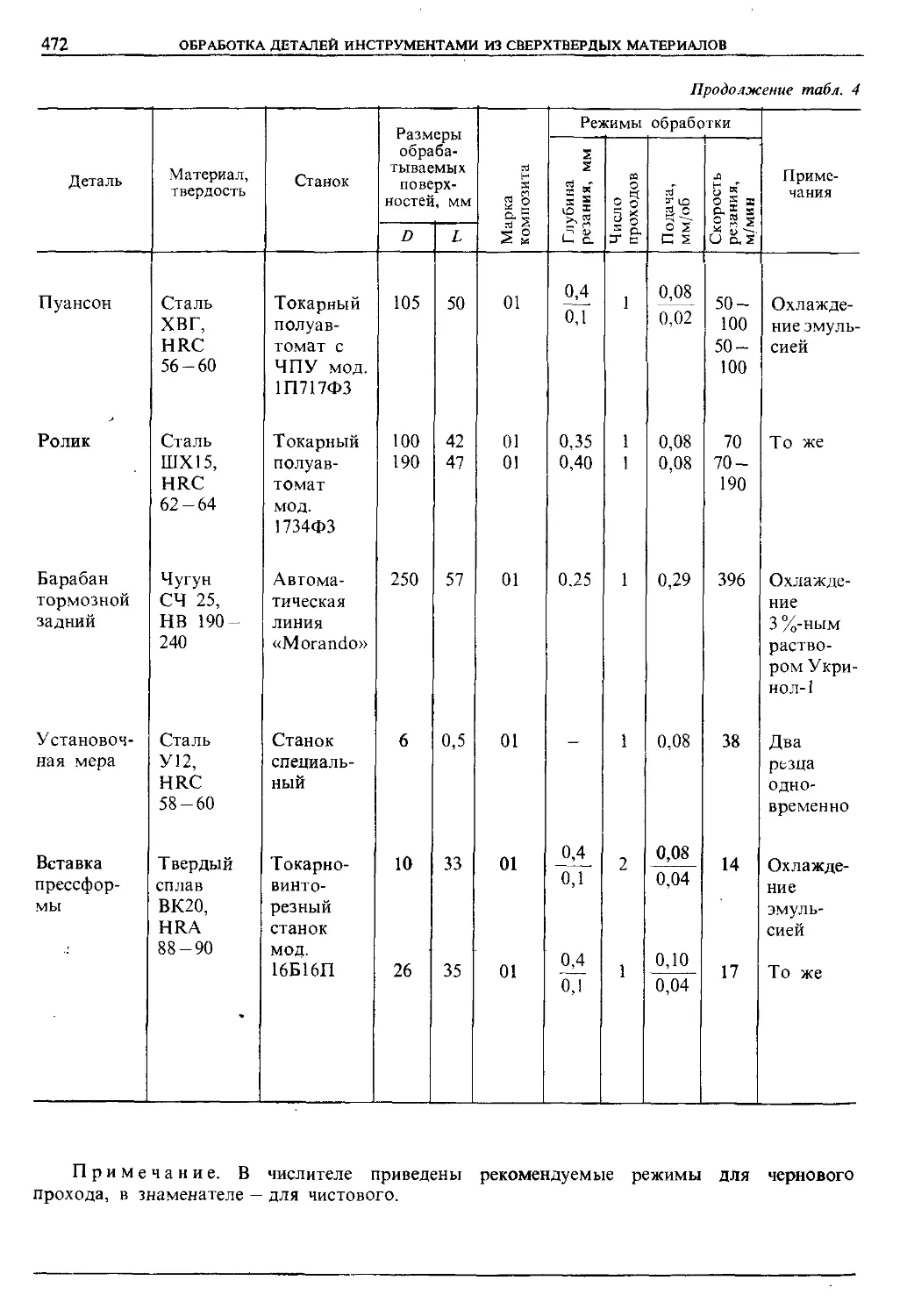

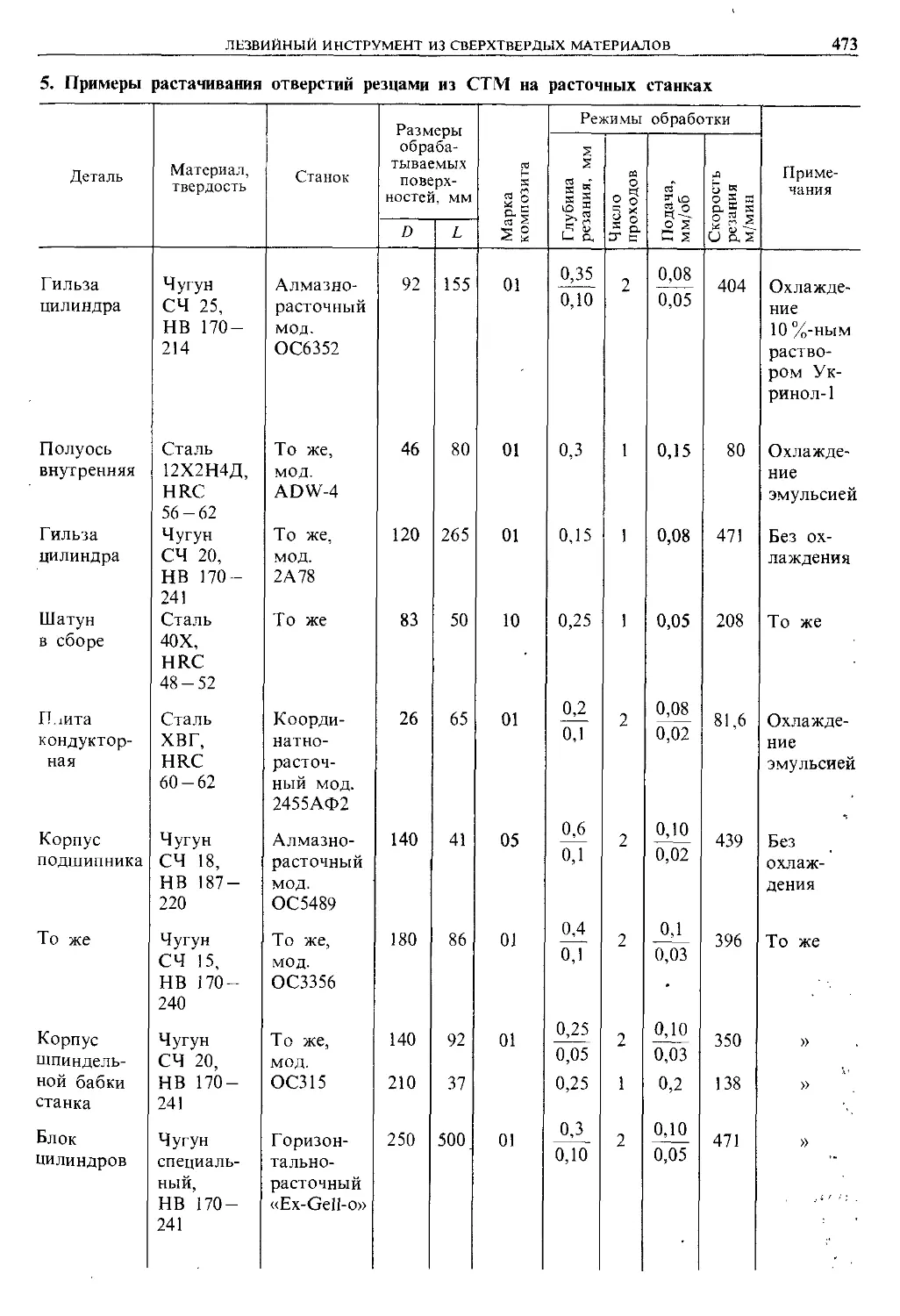

Глава 13. Обработка деталей инстру-

ментами из сверхтвердых материалов

и минералокерамики (Н. Г. Бойм) 455

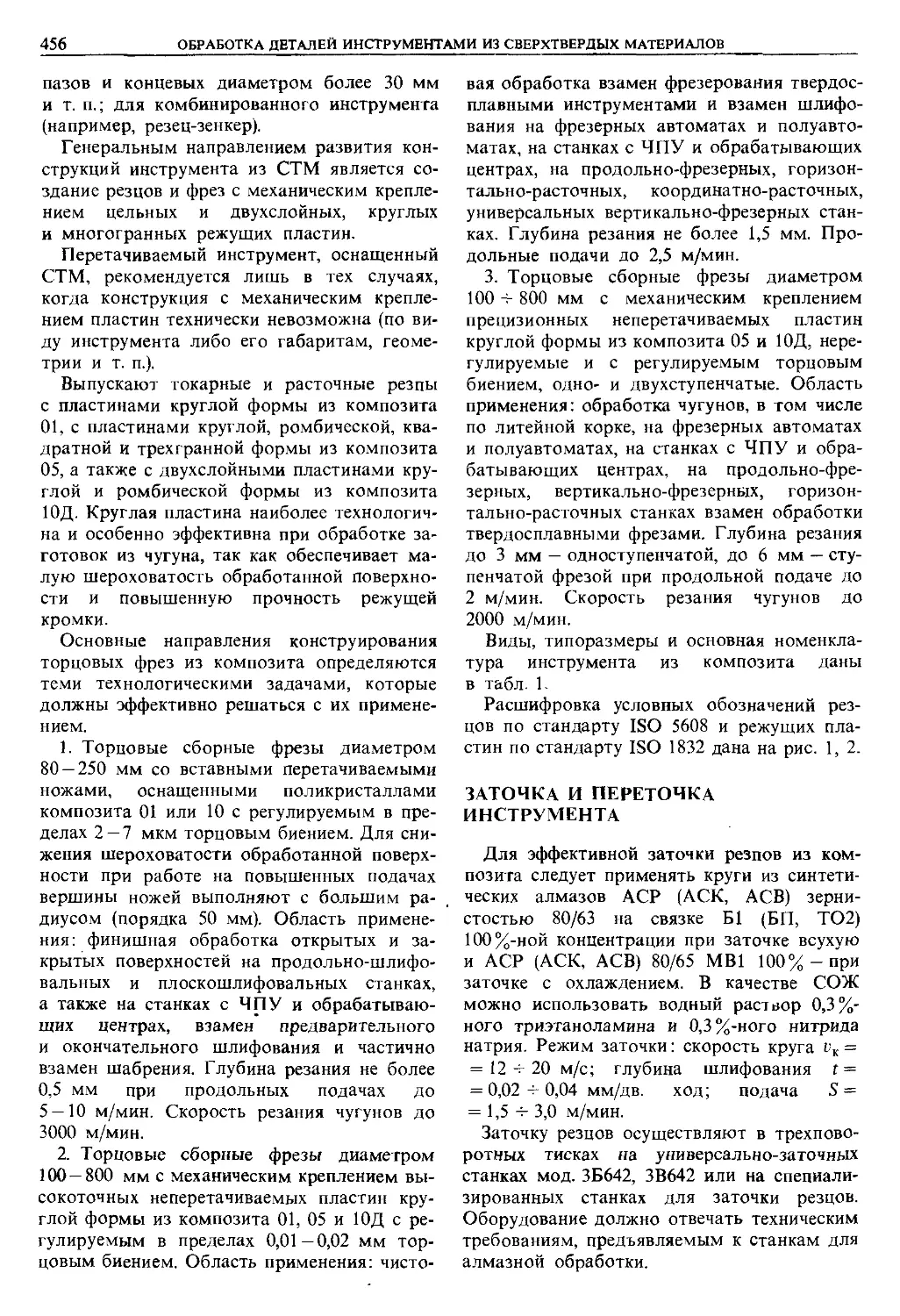

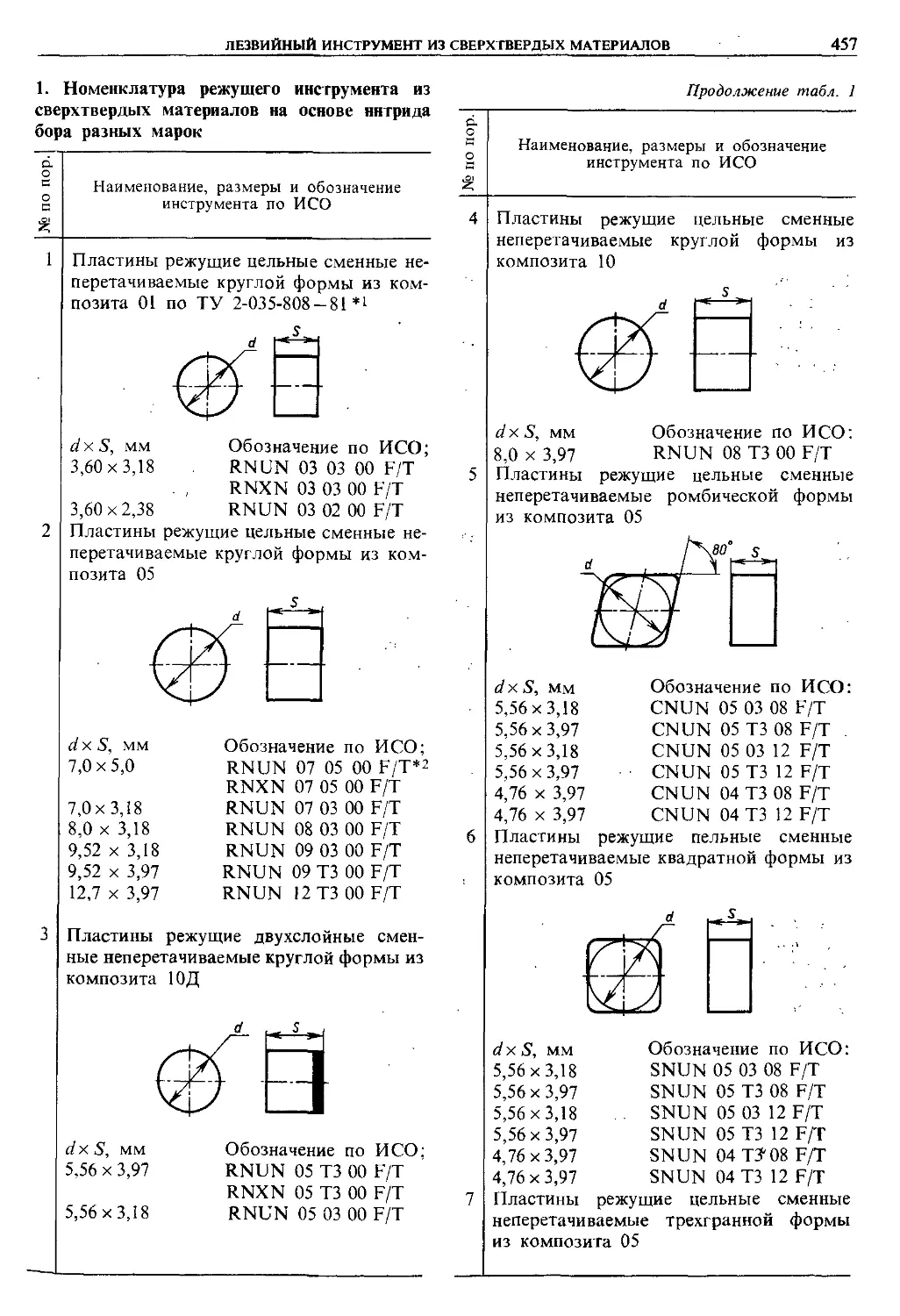

1. Лезвийный инструмент из сверх-

твердых материалов 455

Марки композита 455

Конструкции инструмента центра-

лизованного изготовления . . . 455

Заточка н переточка инструмента 456

Режимы резания инструментом из

композита '. . . . 465

Области эффективного применения

лезвийного инструмента из ком-

позита 467

Точение и растачивание . . . 468

Фрезерование 474

2. Инструмент, оснащенный минера-

локерамикой новых марок .... 480

Марки режущей керамики . . . 480

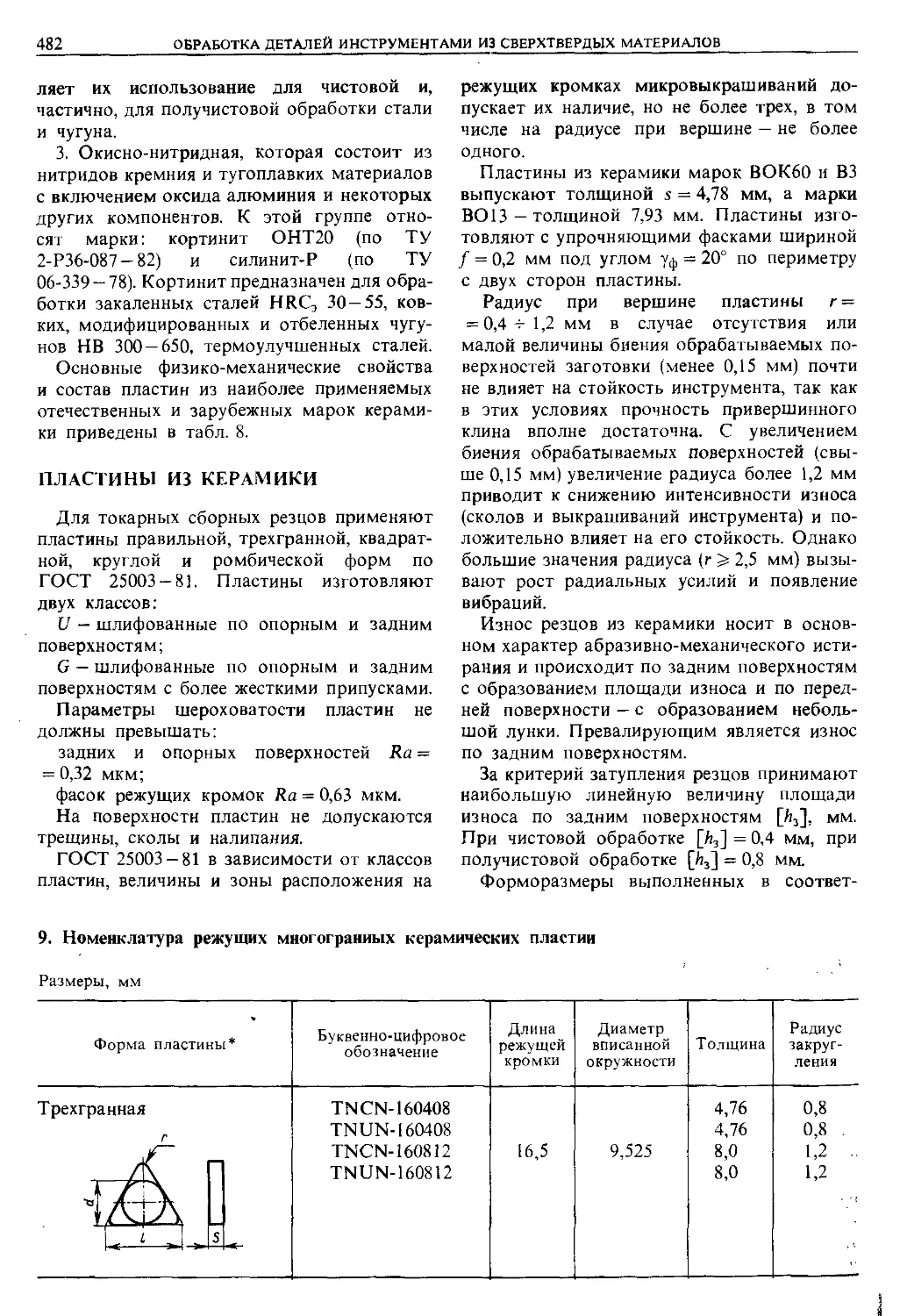

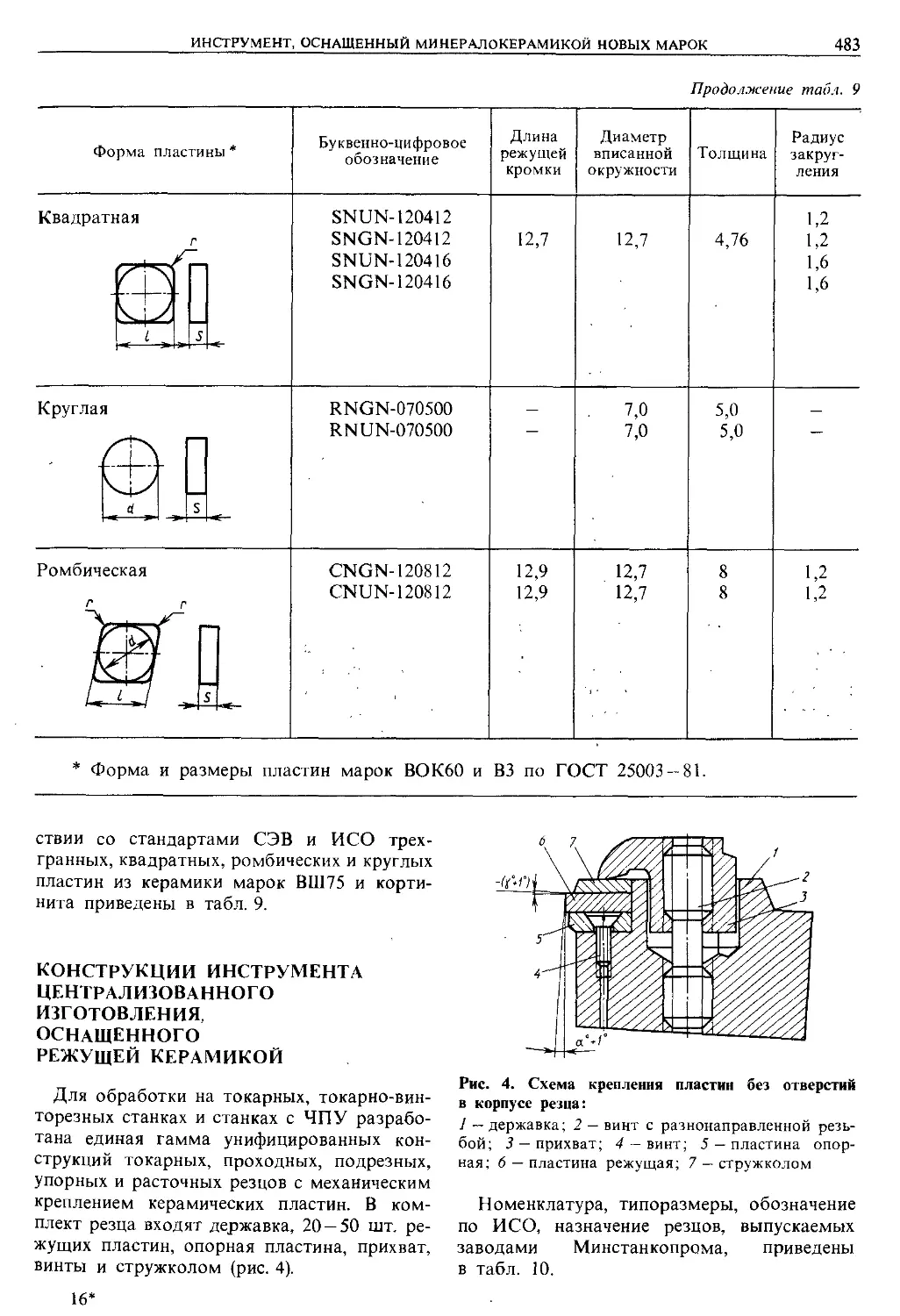

Пластины из керамики .... 482

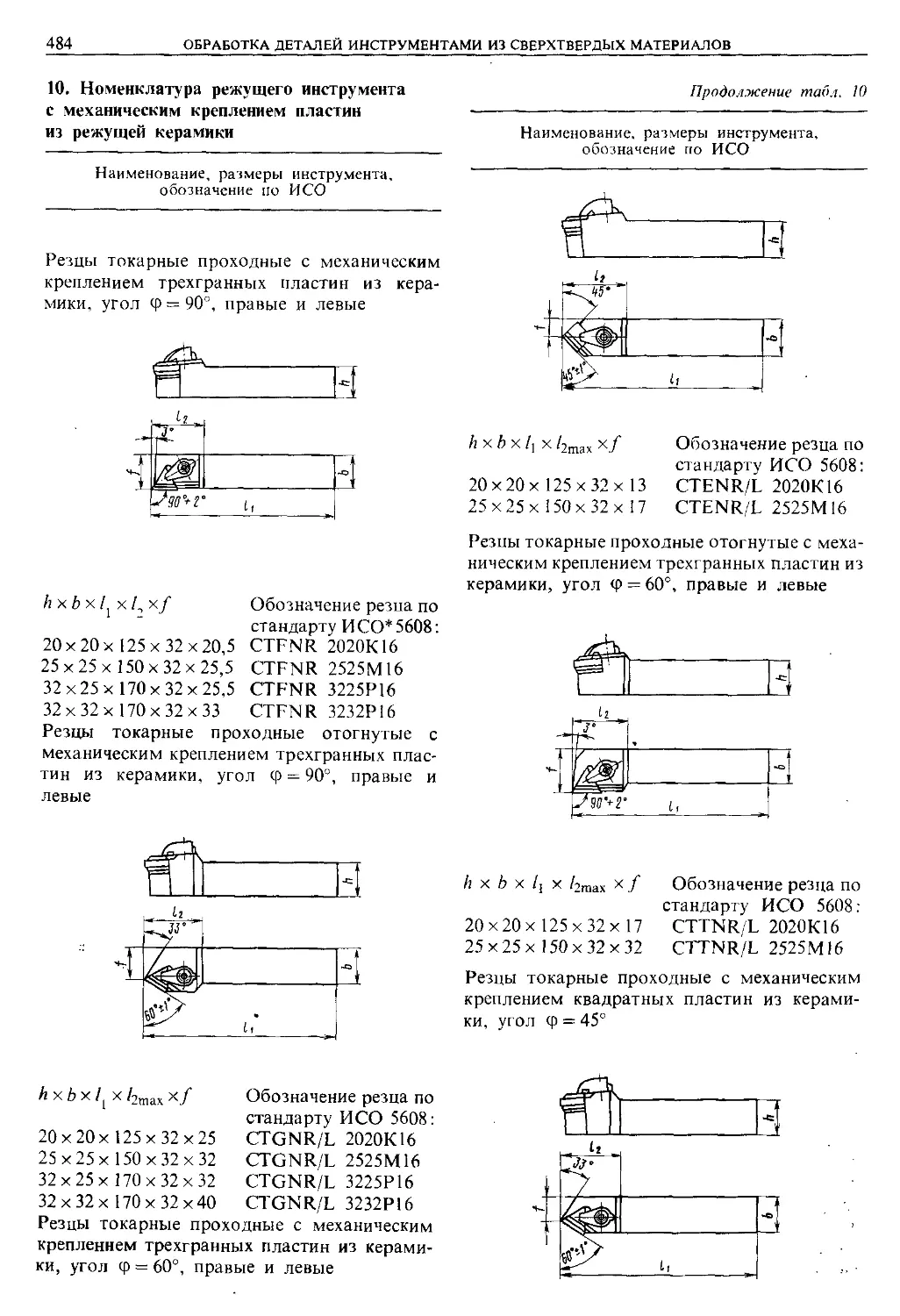

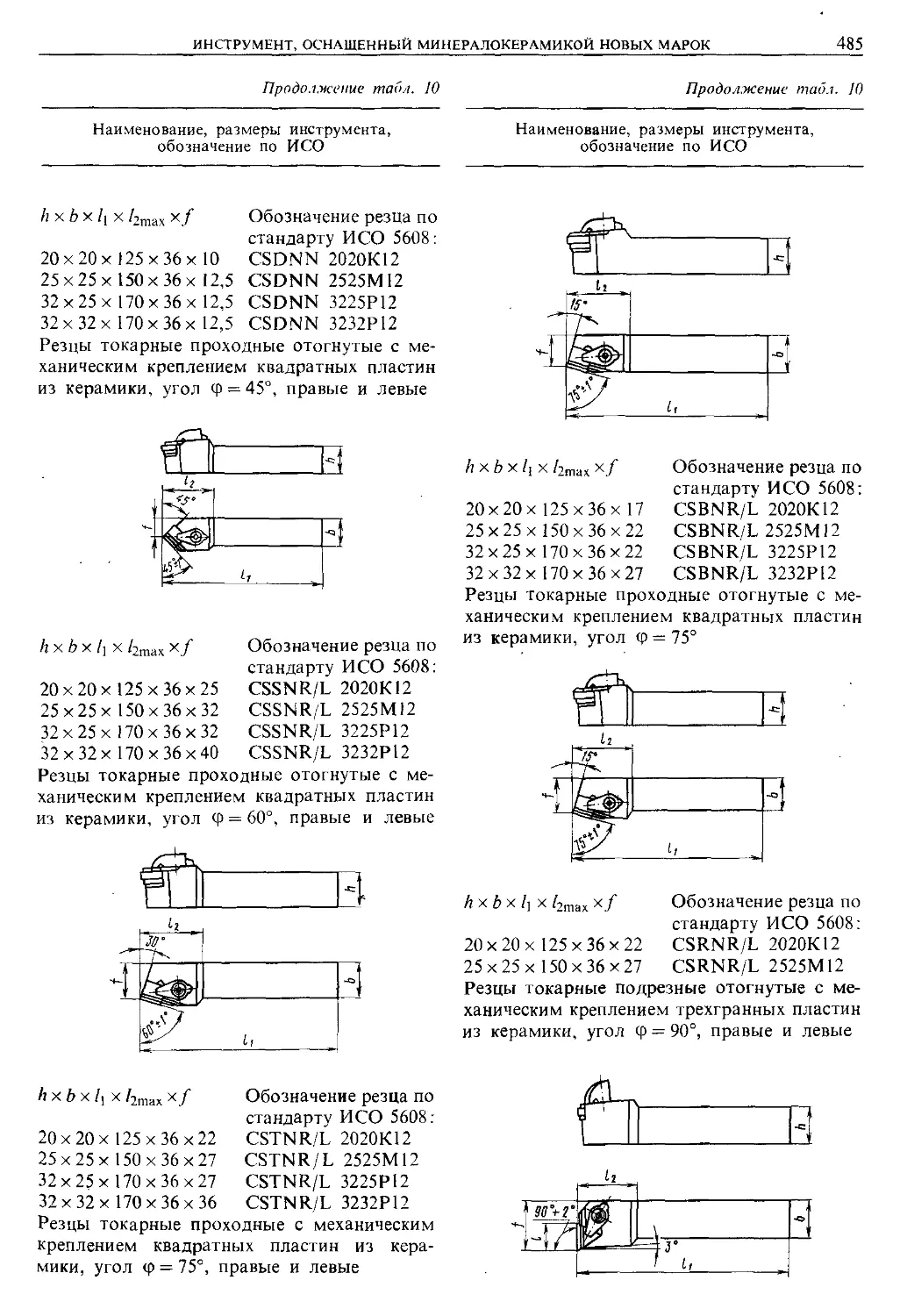

Конструкции инструмента центра-

лизованного изготовления, осна-

щенного режущей керамикой . . 483

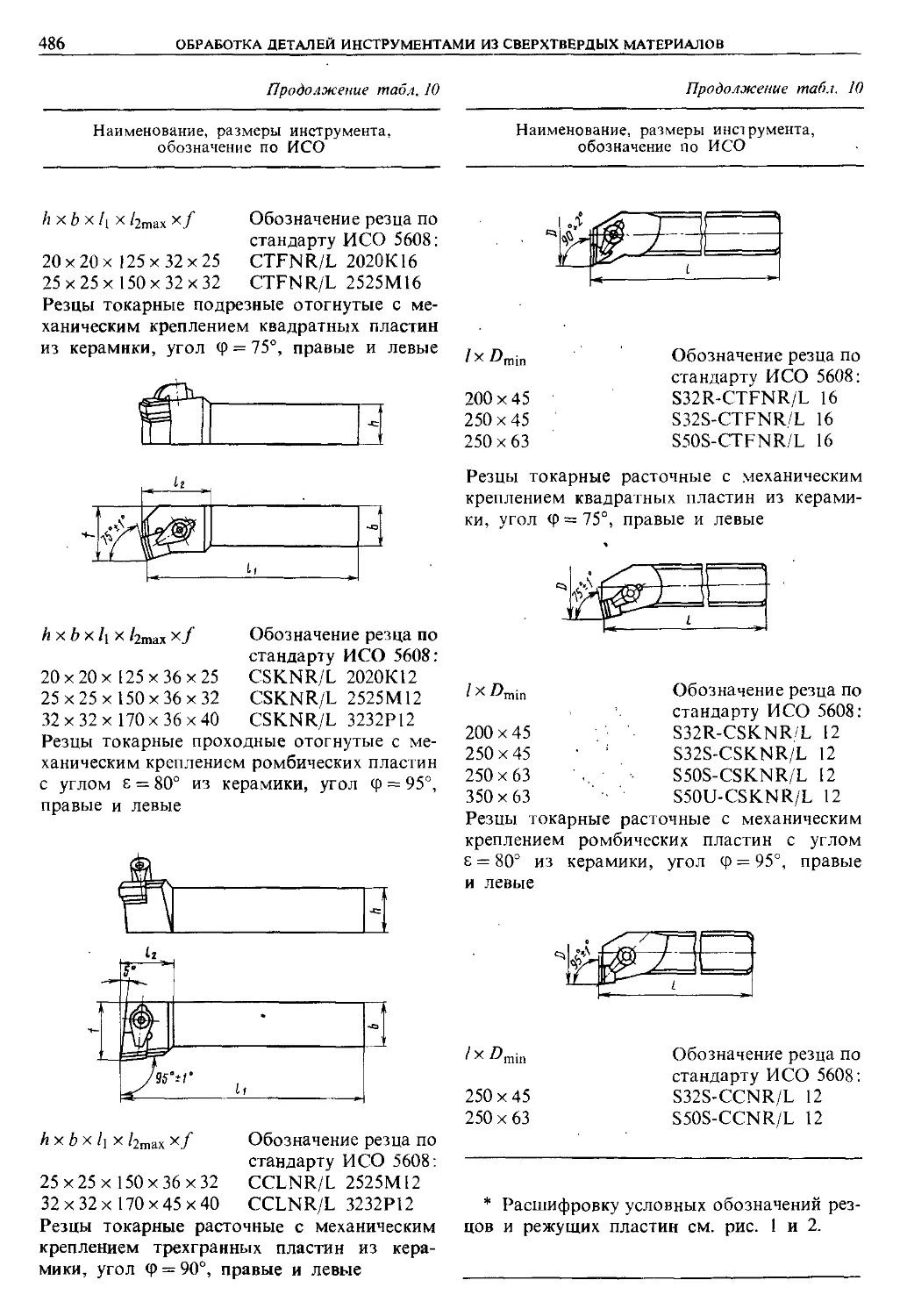

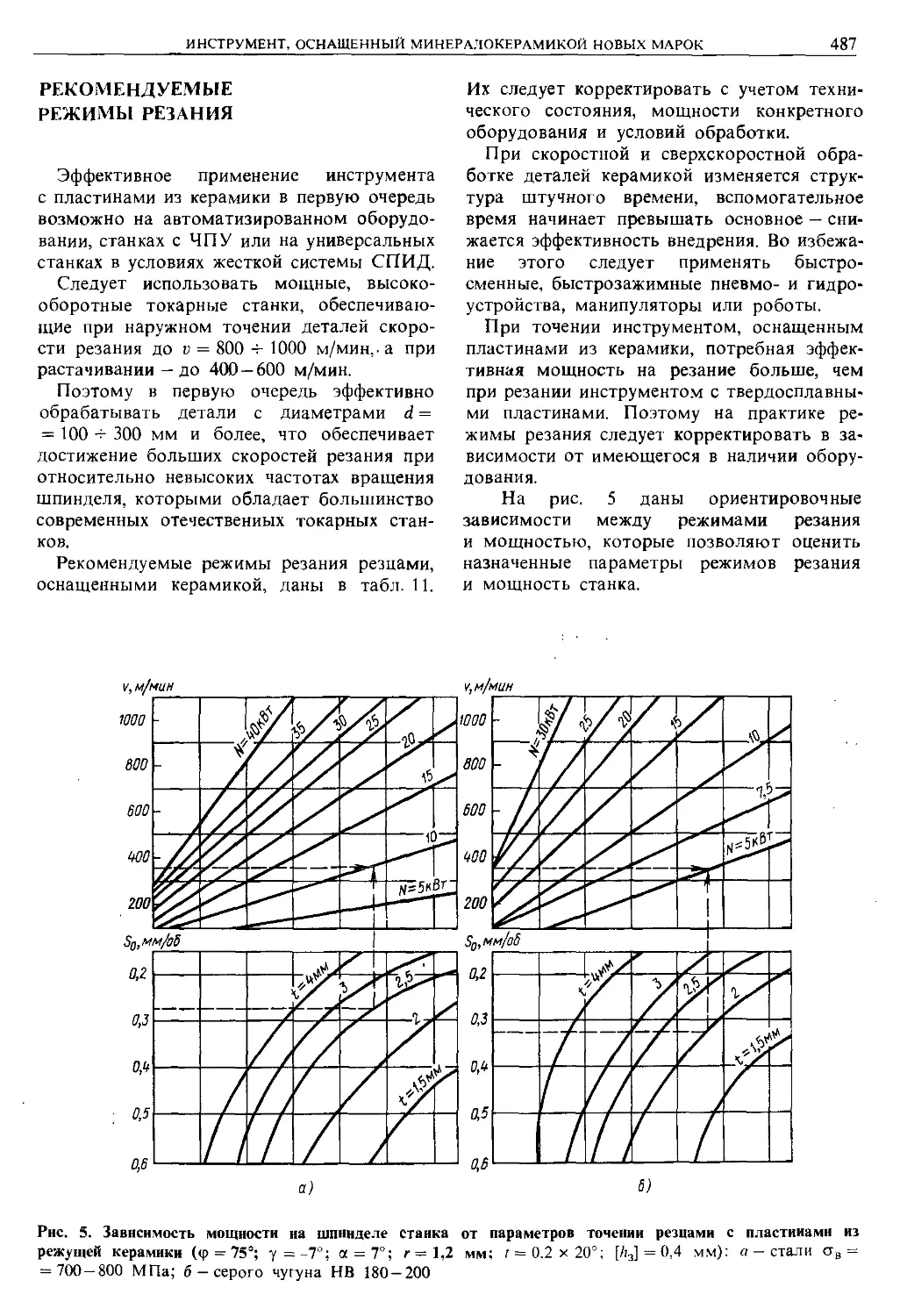

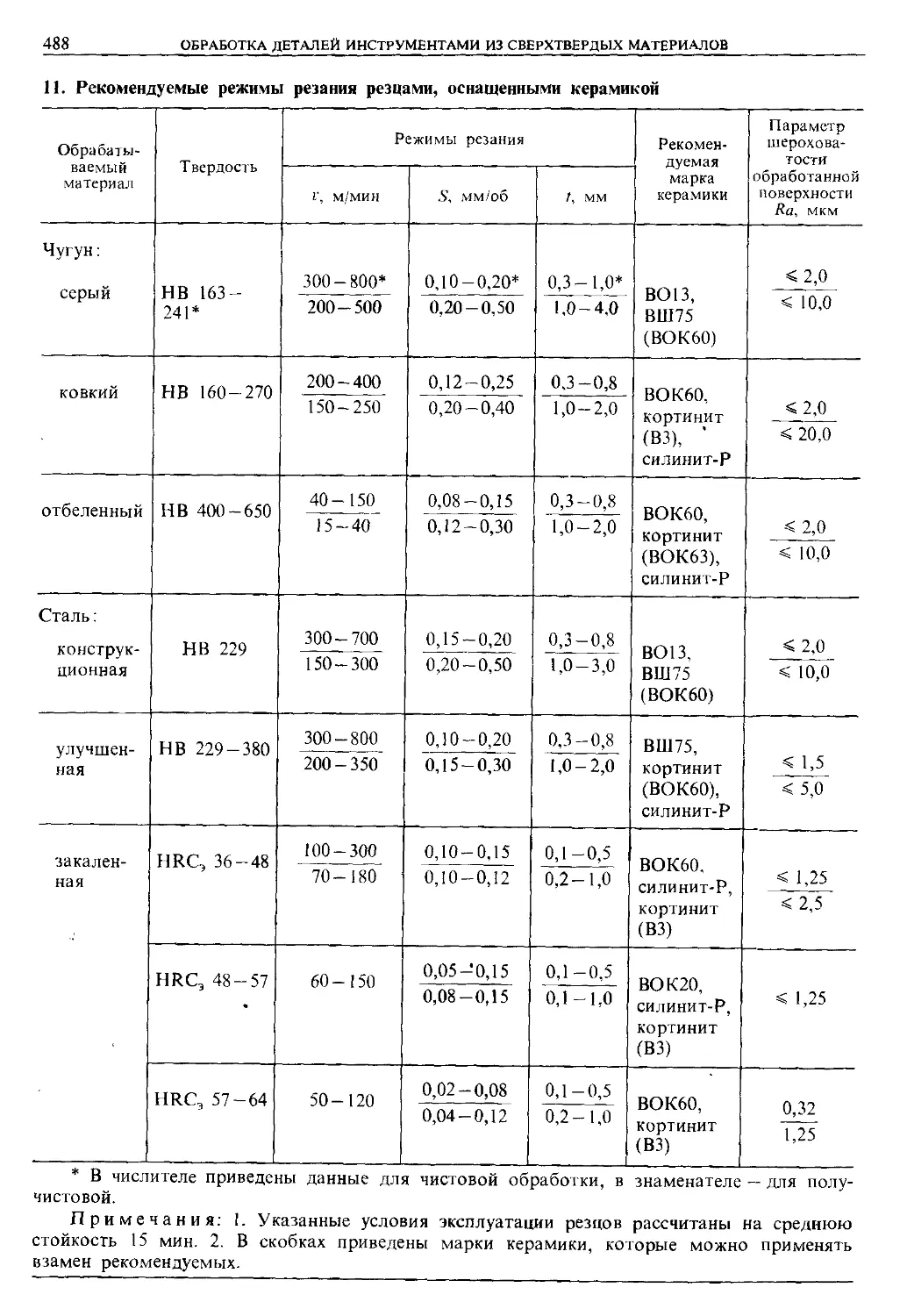

Рекомендуемые режимы резания 487

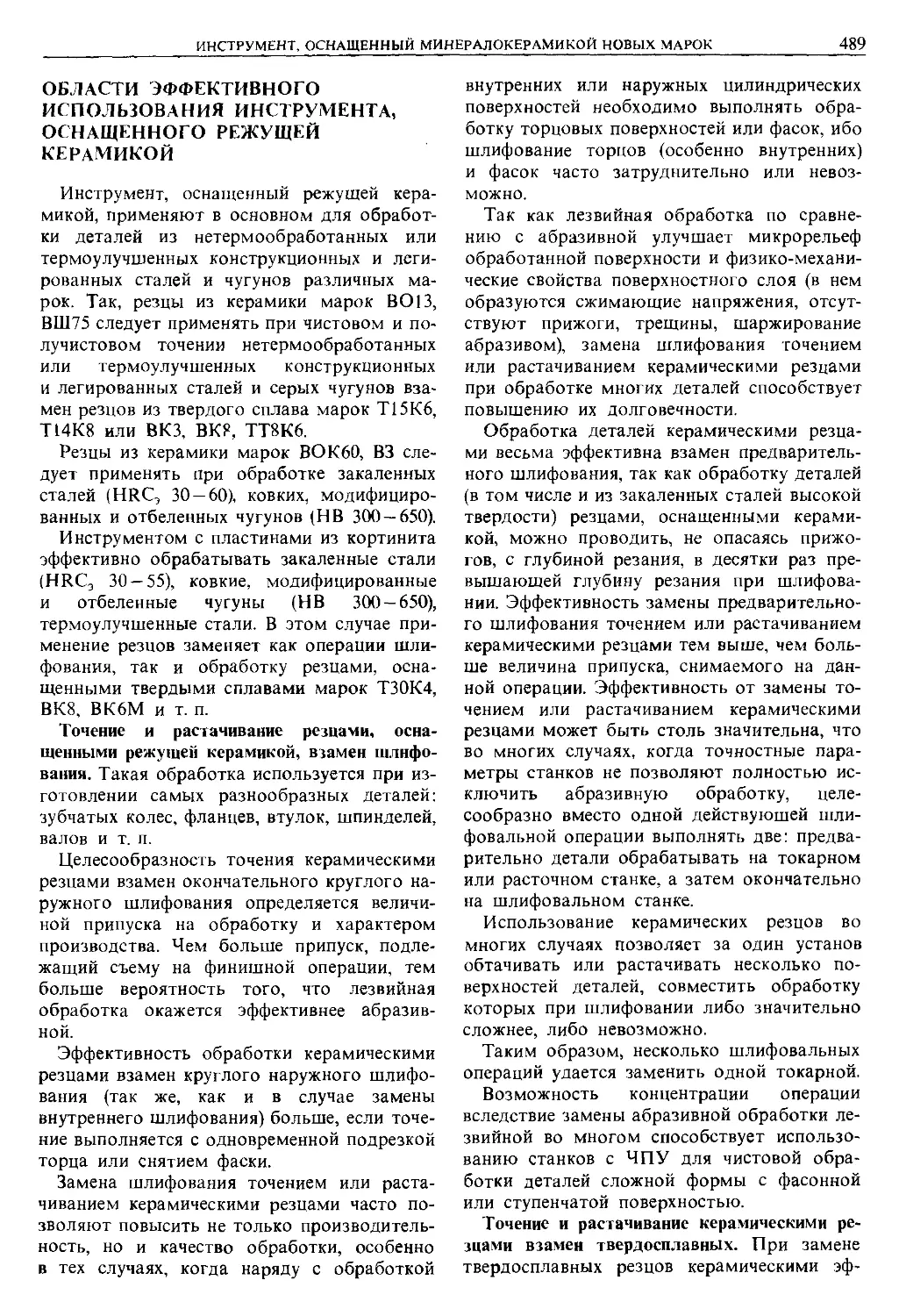

Области эффективного использо-

вания инструмента, оснащенного

режущей керамикой 489

Список литературы 492

Глава 14. Технологические методы

достижения точностных параметров

деталей прецизионных станков C. А.

Фарберов) 493

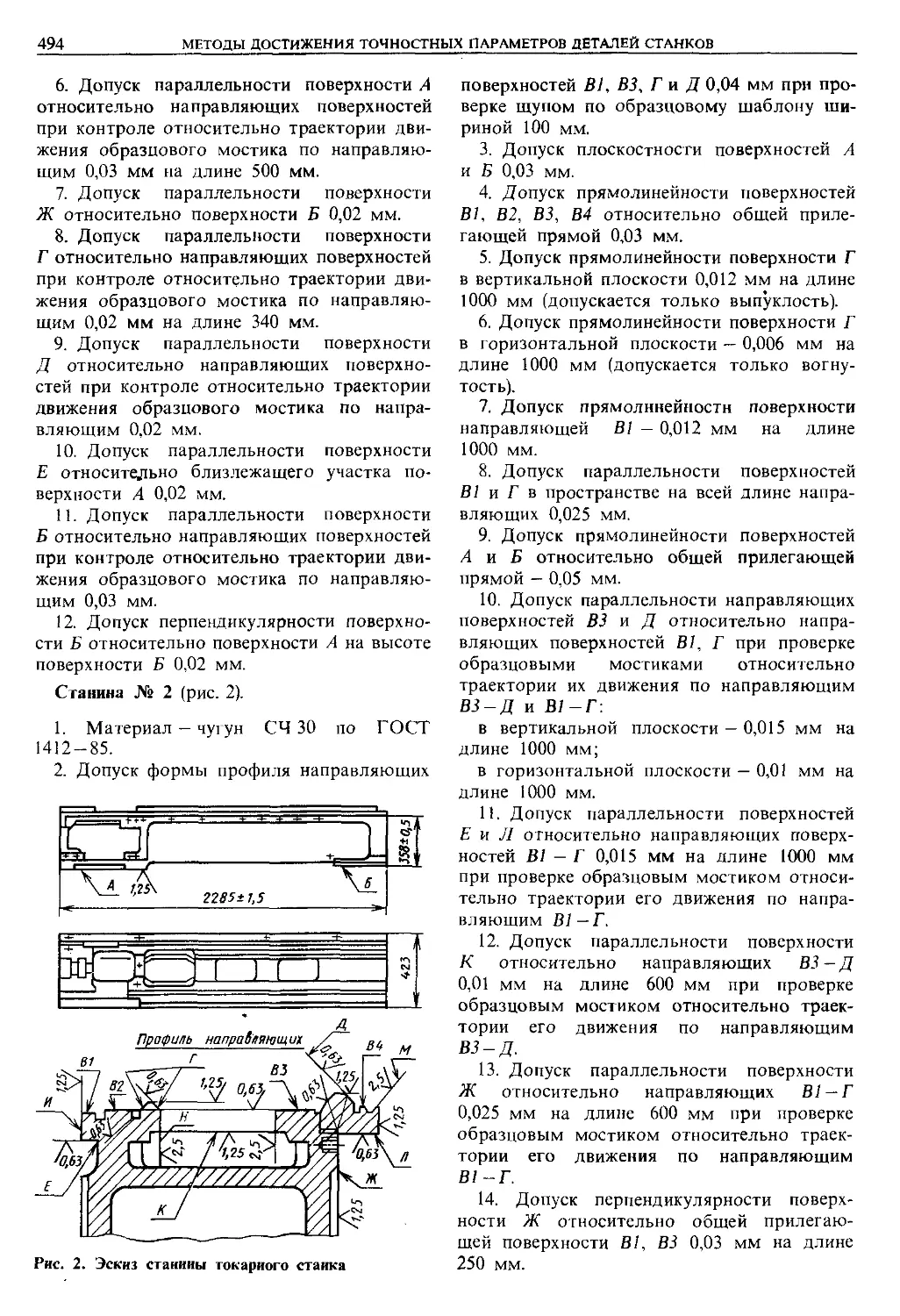

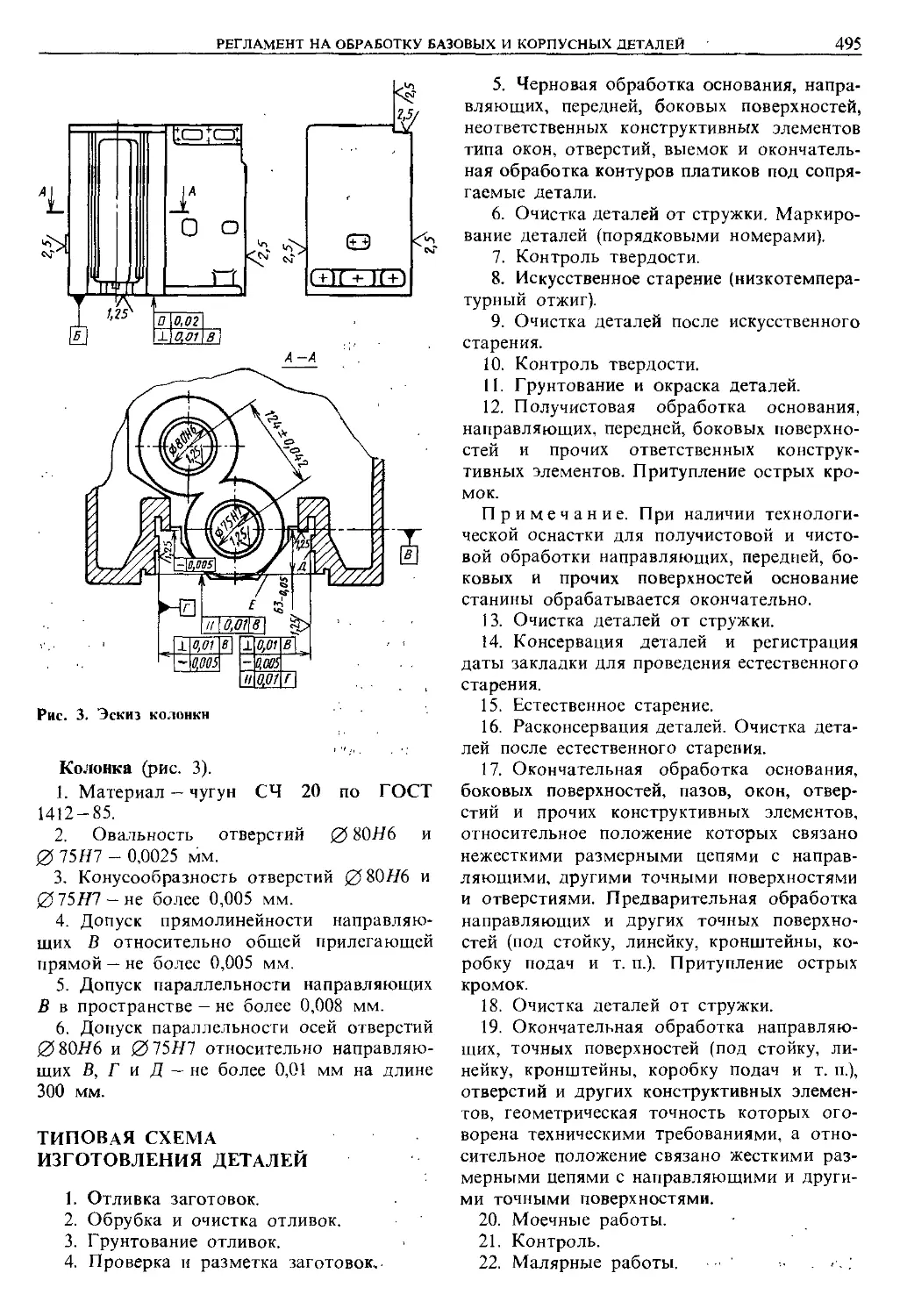

1. Технологический регламент на

обработку базовых и корпусных де-

талей 493

Технические требования на обра-

ботку типовых деталей .... 493

Типовая схема изготовления дета-

лей 495

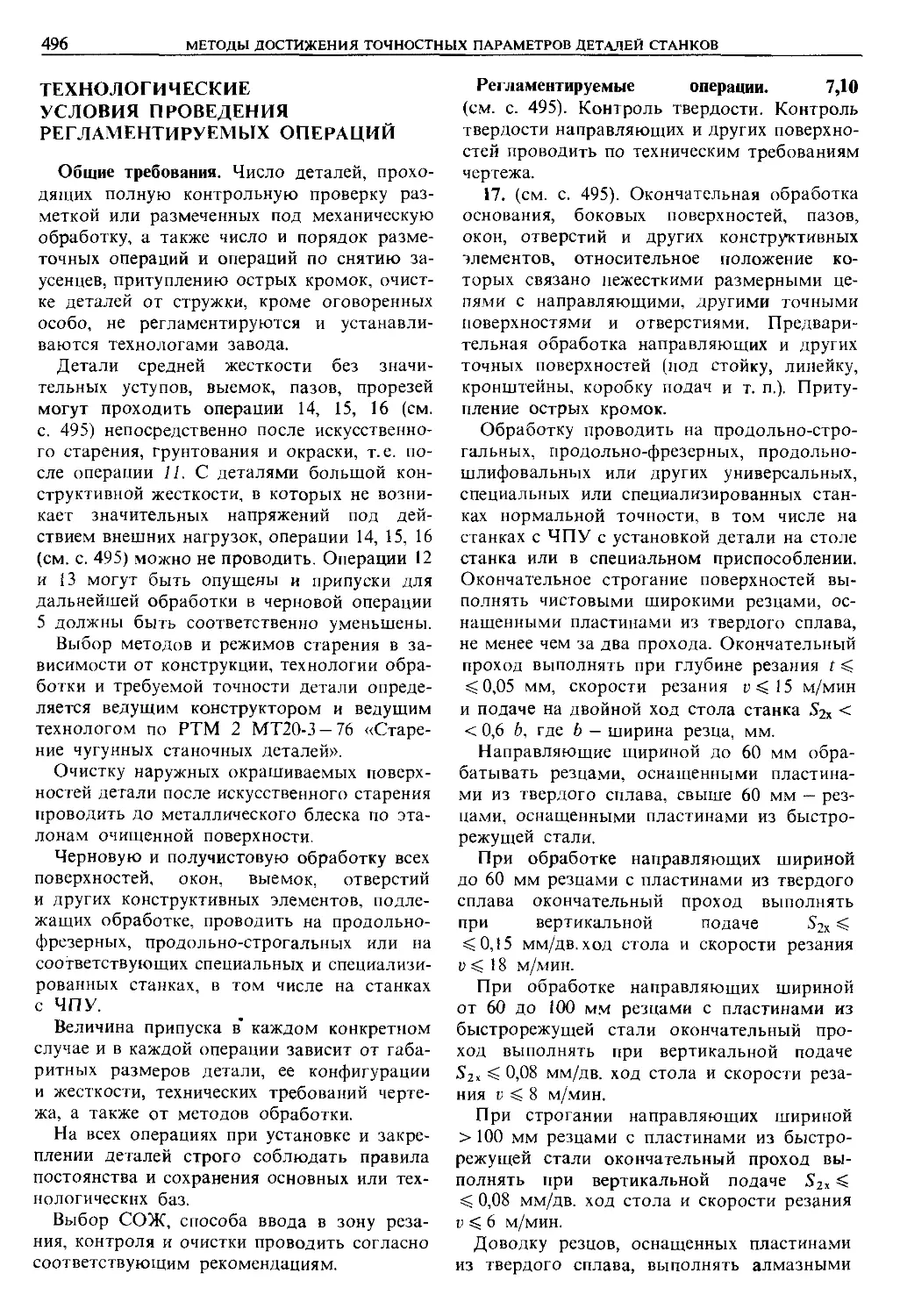

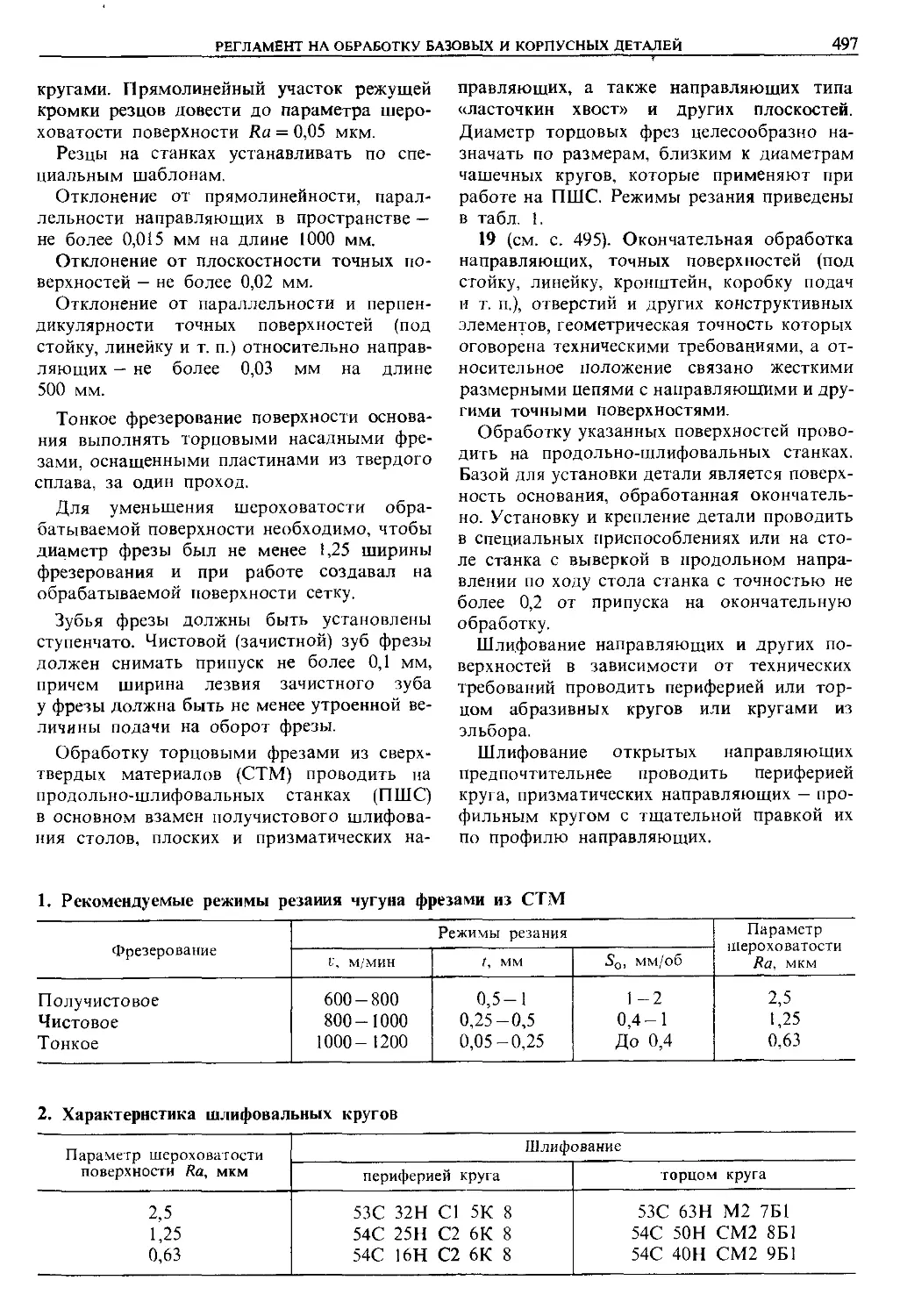

Технологические условия прове-

дения регламентируемых операций 496

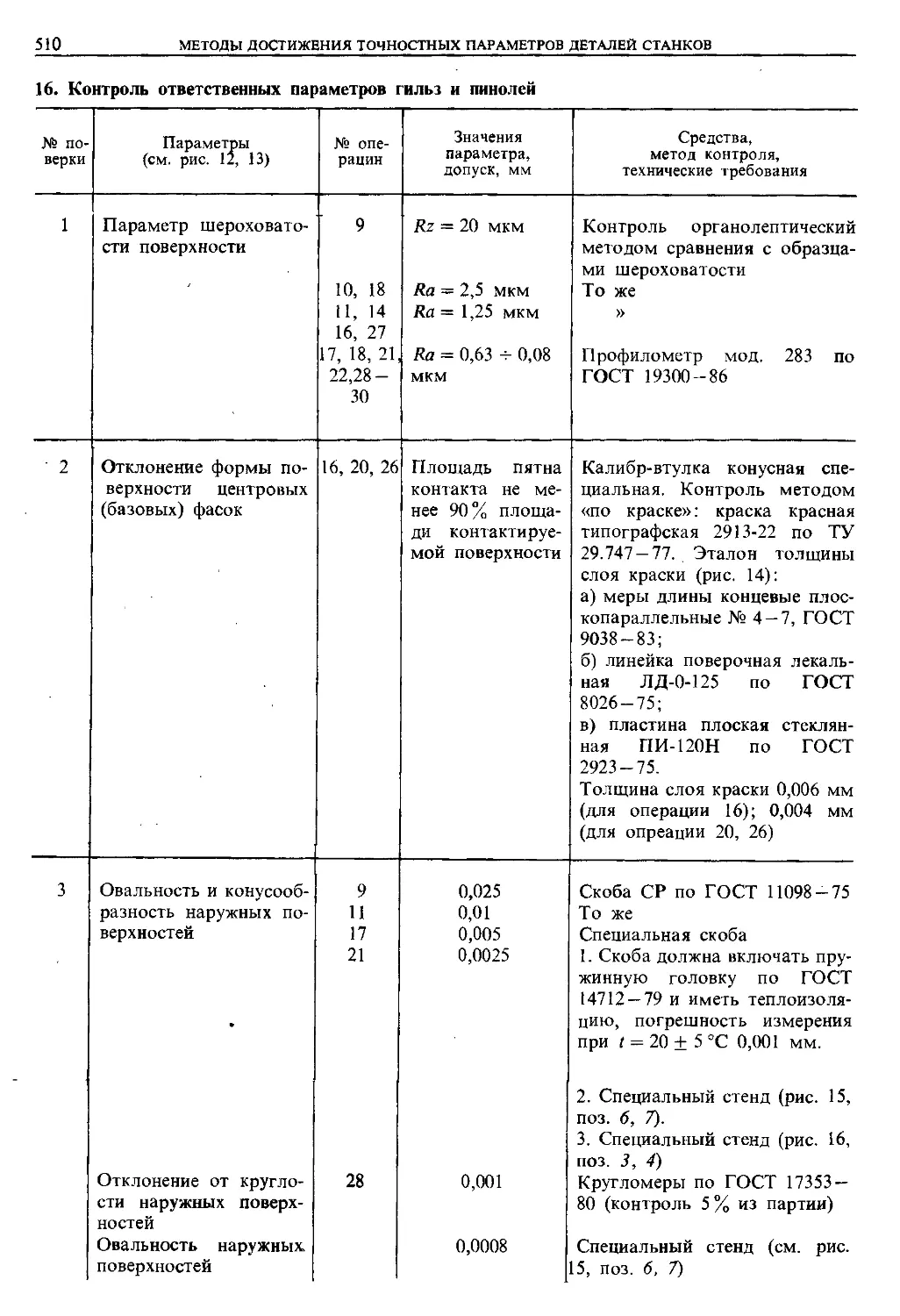

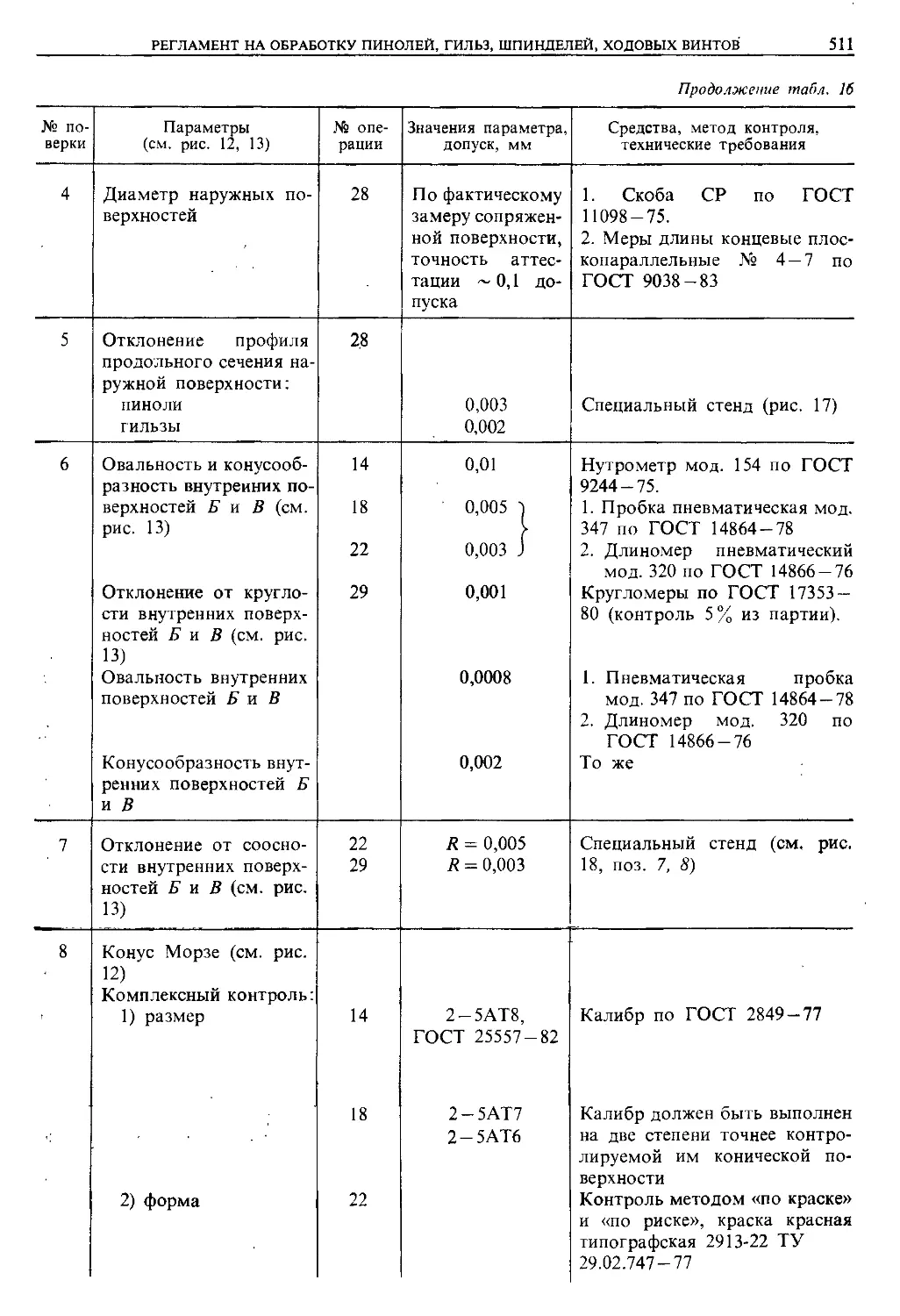

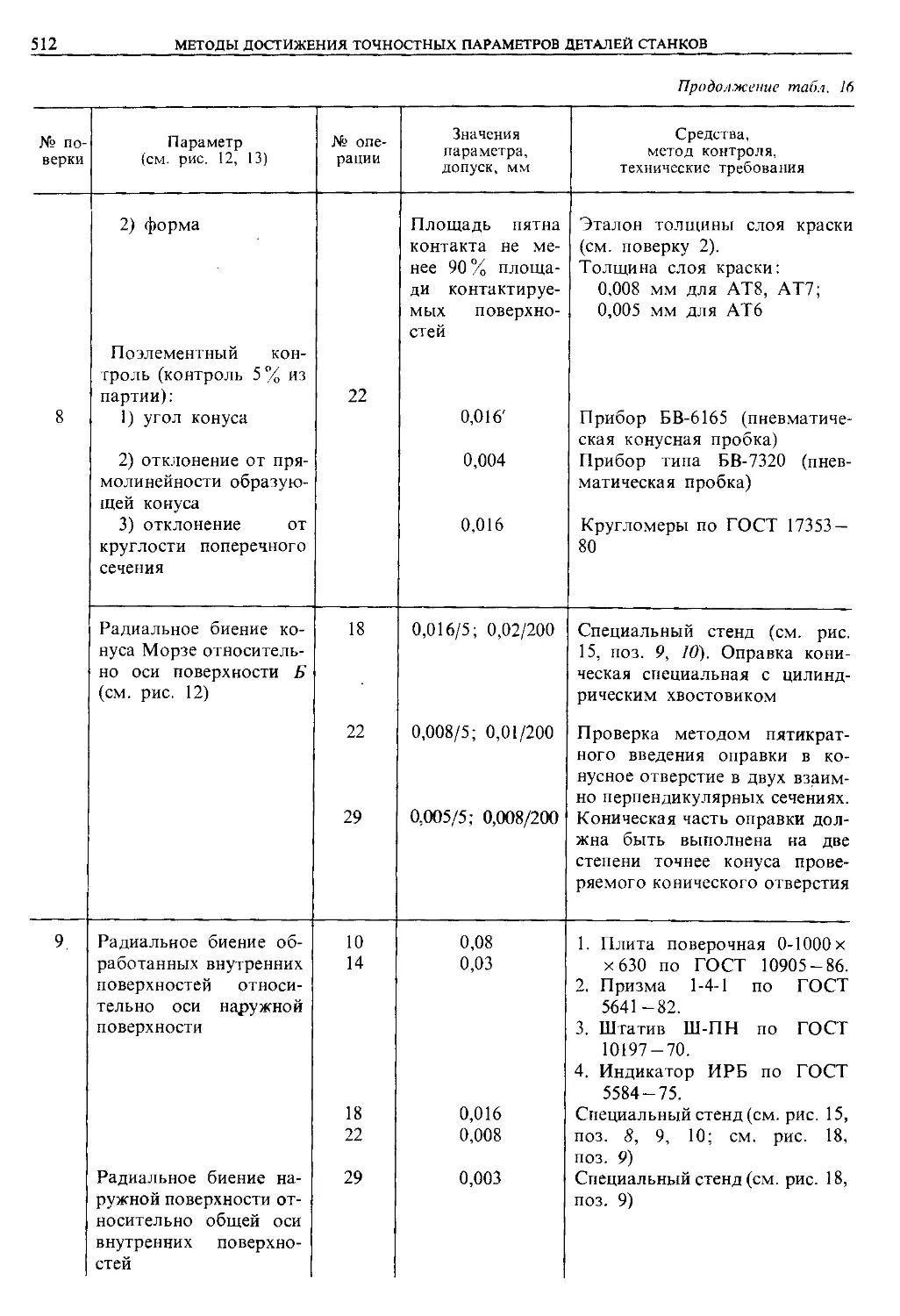

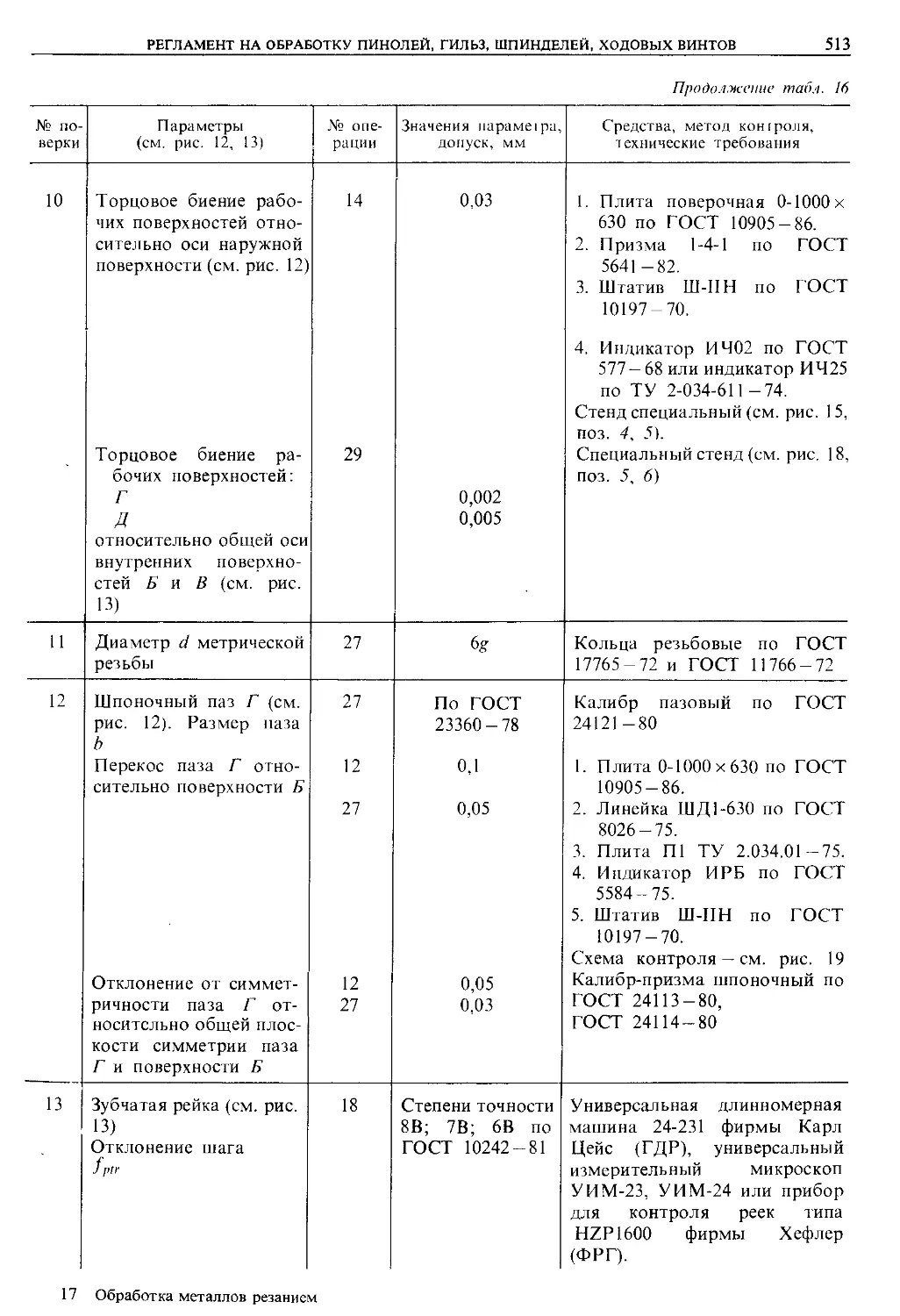

2. Технологический pei ламент на об-

работку пинолей, гильз, шпинделей и

ходовых винтов 504

Технические требования на обра-

ботку типовых деталей пинолей и

гильз 504

Типовая схема изготовления пи-

нолей и гильз 505

Технологические условия прове-

дения регламентируемых опера-

ций изготовления пинолей и гильз 505

Технические требования на обра-

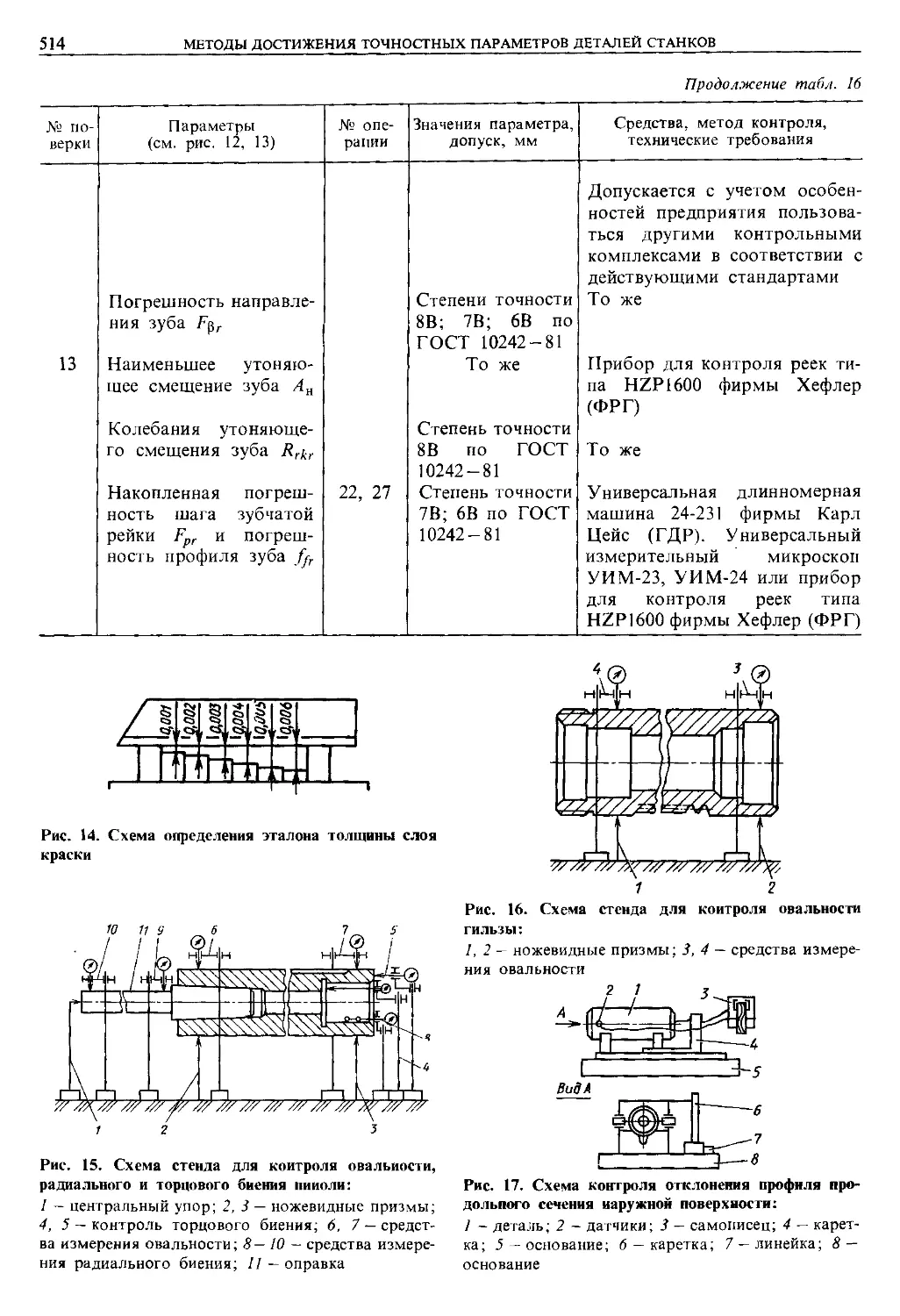

ботку типовых деталей шпинделей 515

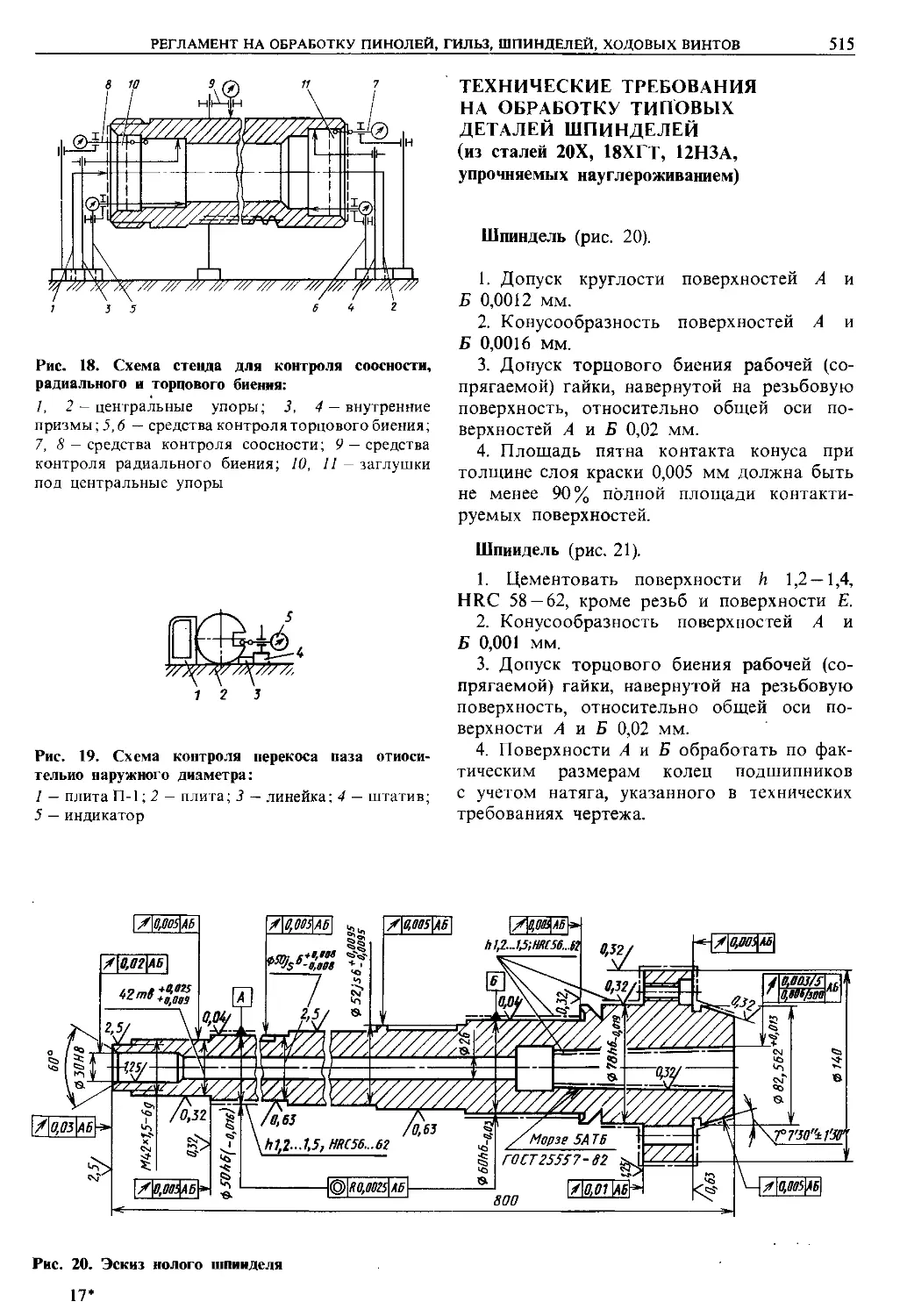

Типовая схема изготовления шпин-

делей 516

Технологические условия проведе-

ния регламентируемых операций

изготовления шпинделей .... 517

Технические требования на обра-

ботку типовых деталей ходовых

винтов скольжения 523

Типовая схема изготовления ходо-

вых винтов 523

Технологические условия проведе-

ния регламентируемых операций

изготовления ходовых винтов . . 524

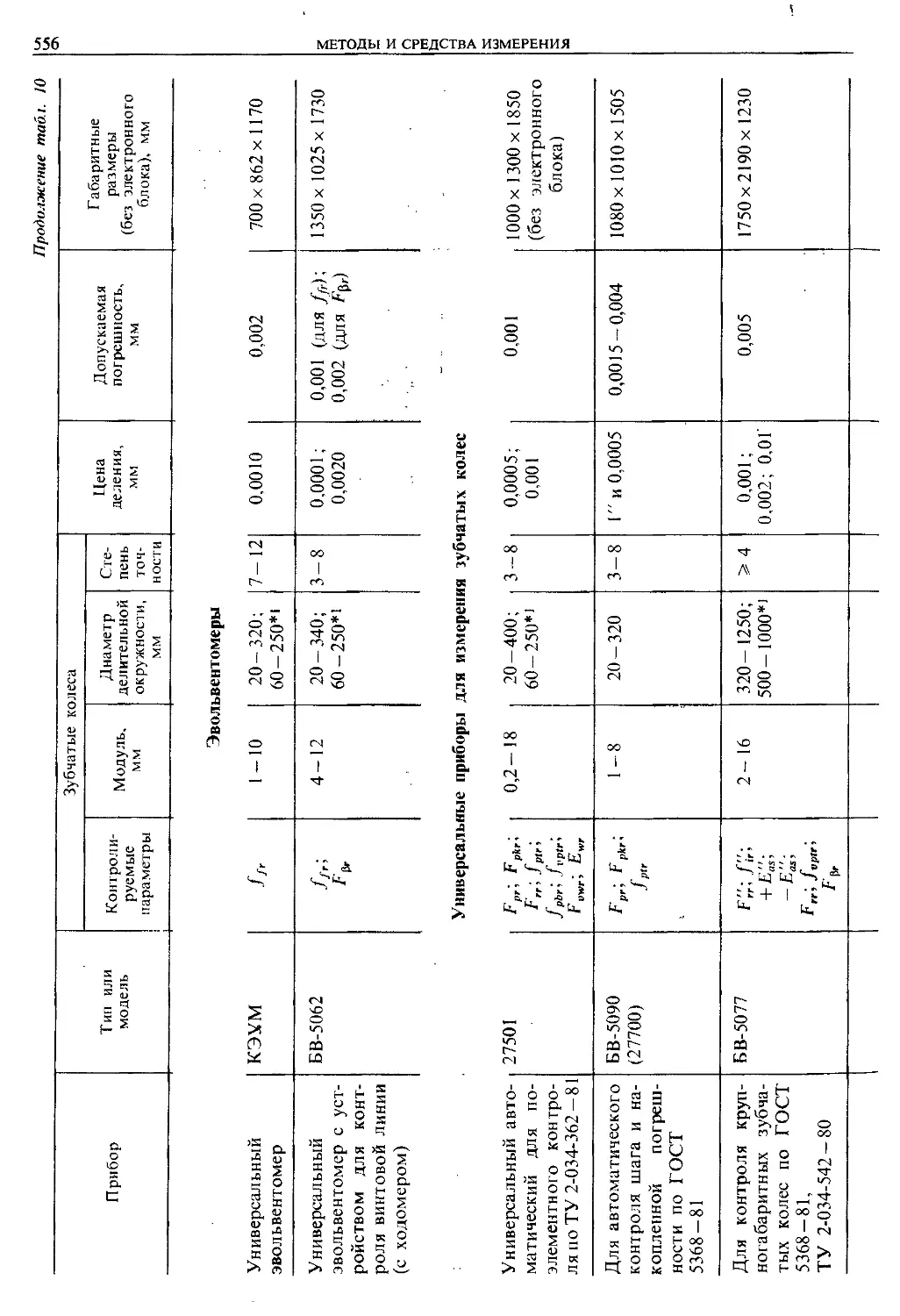

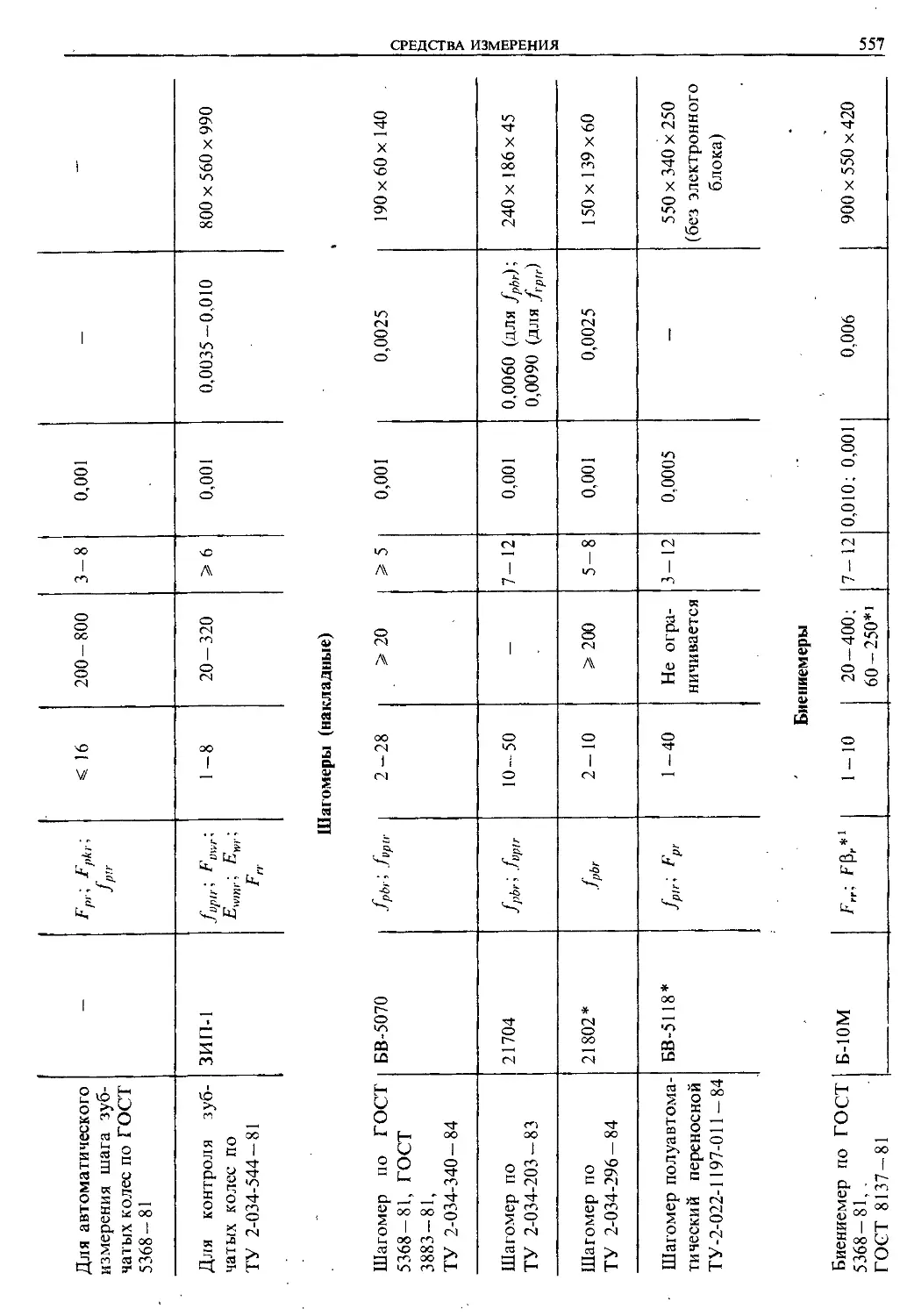

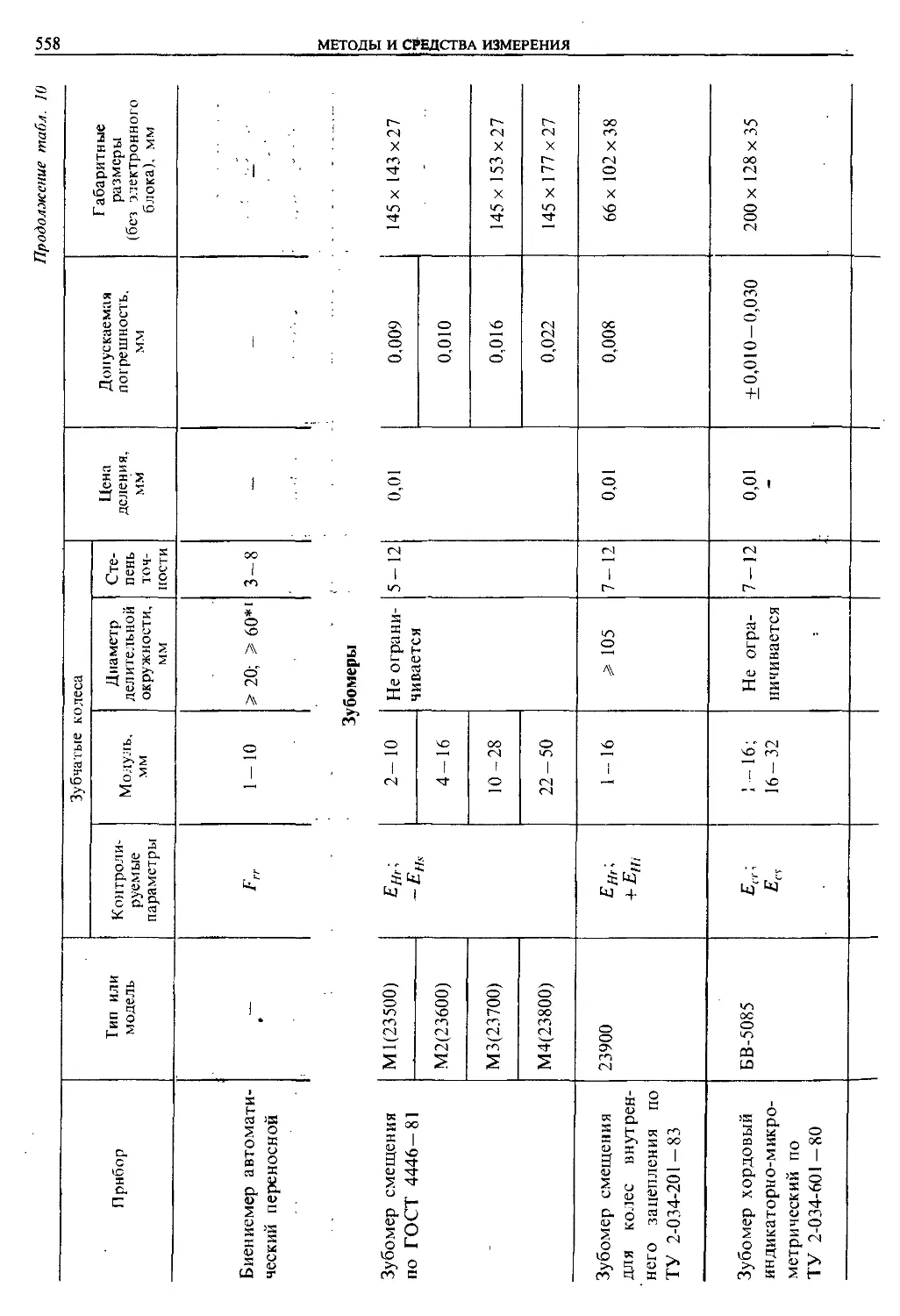

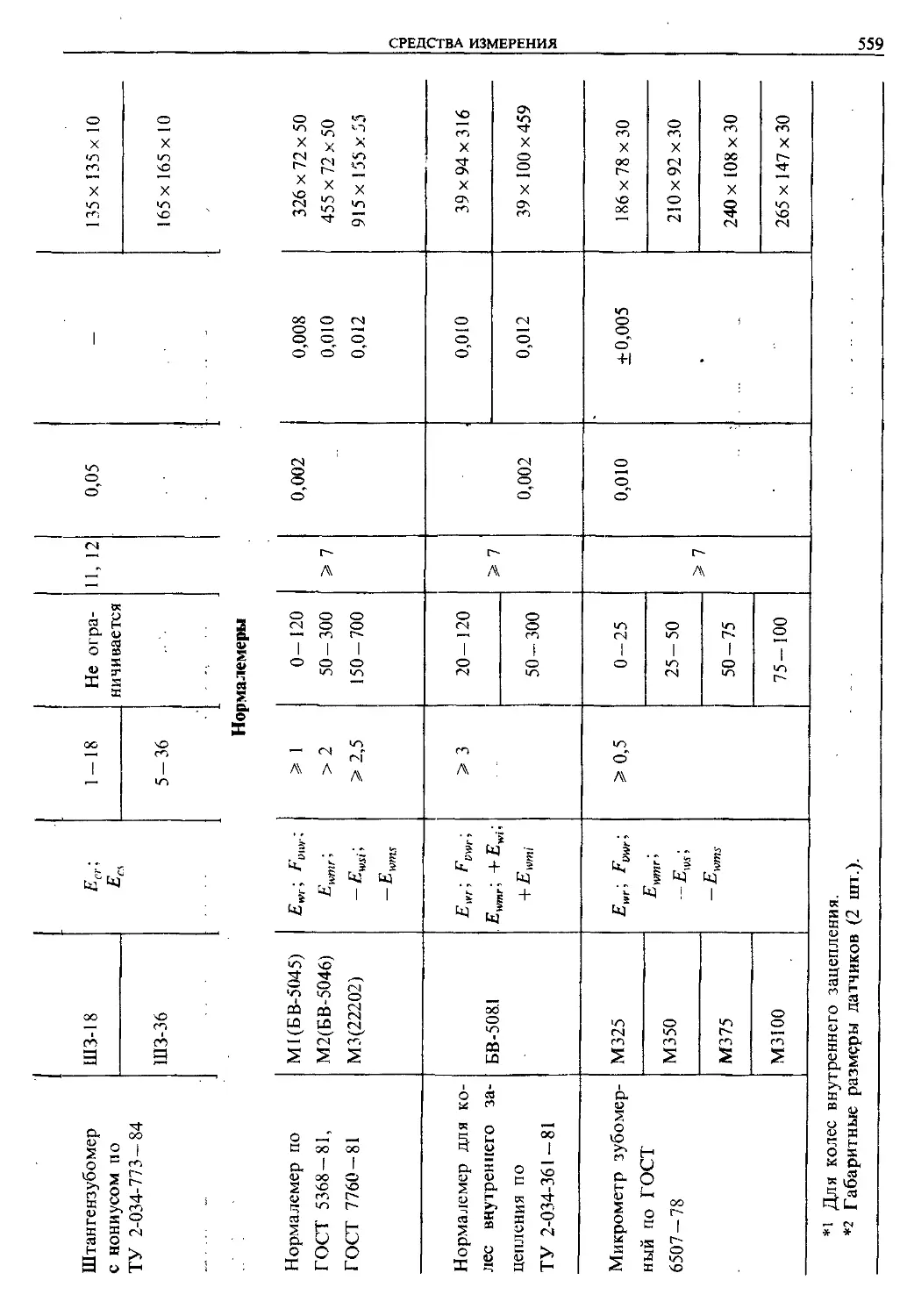

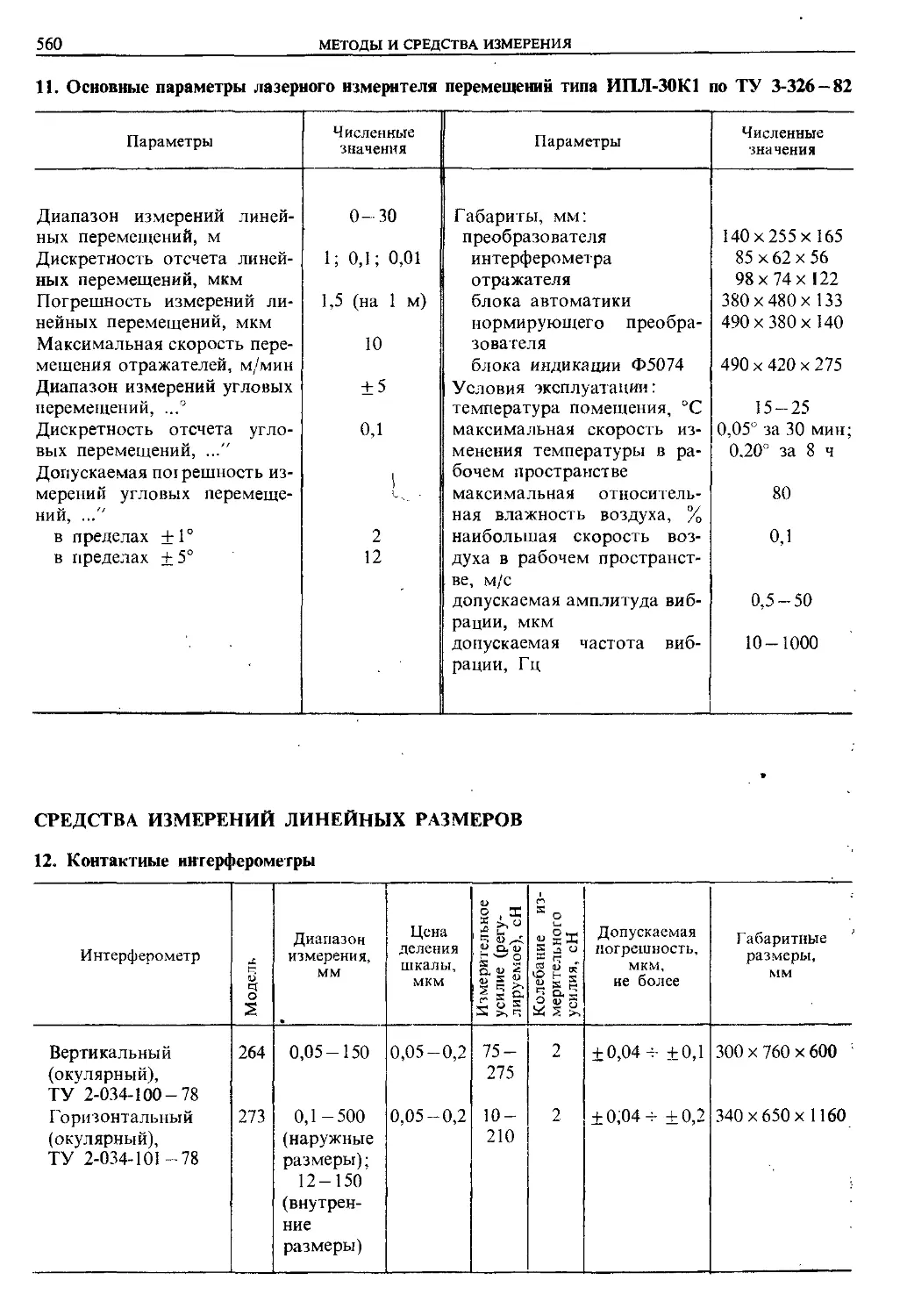

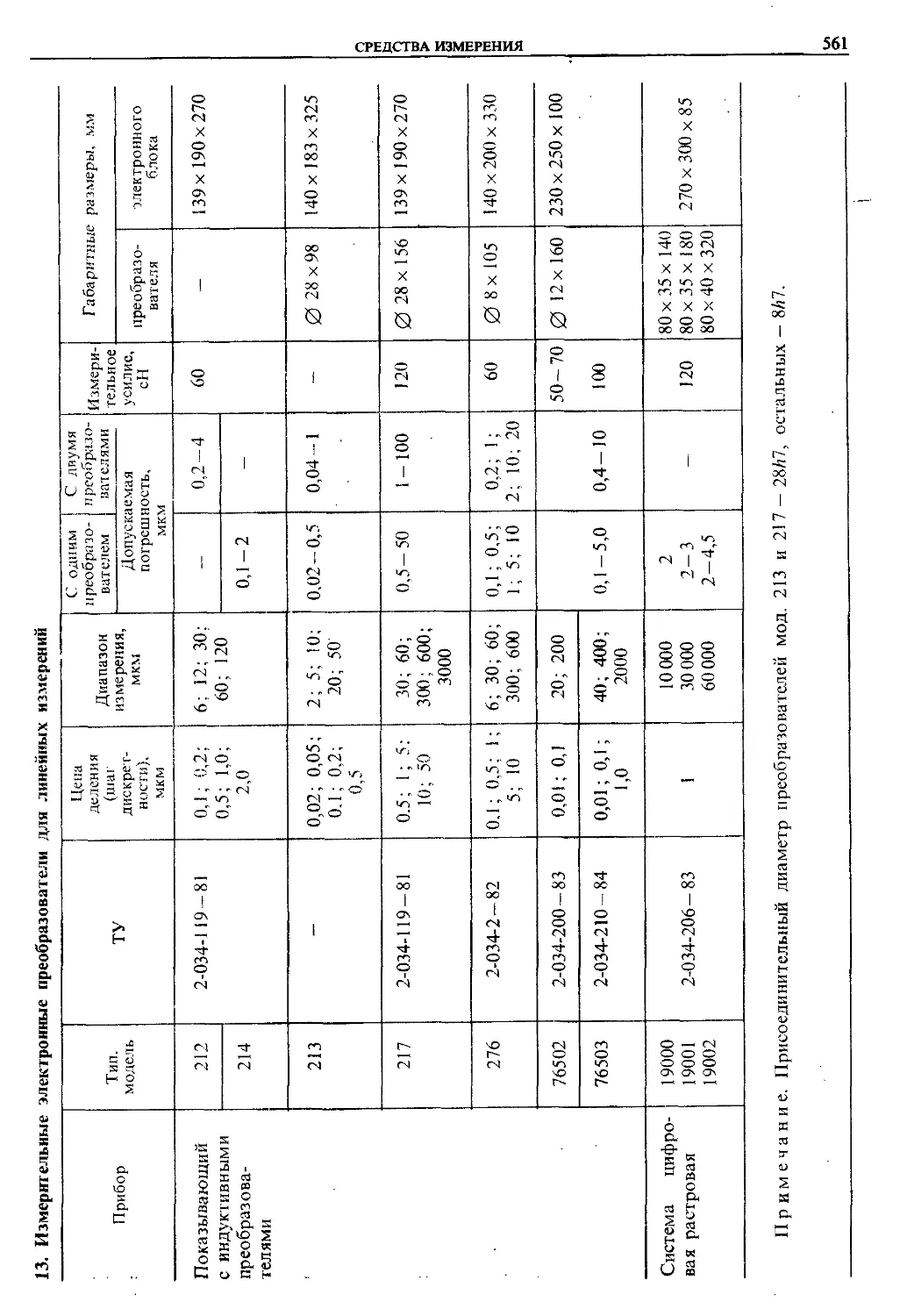

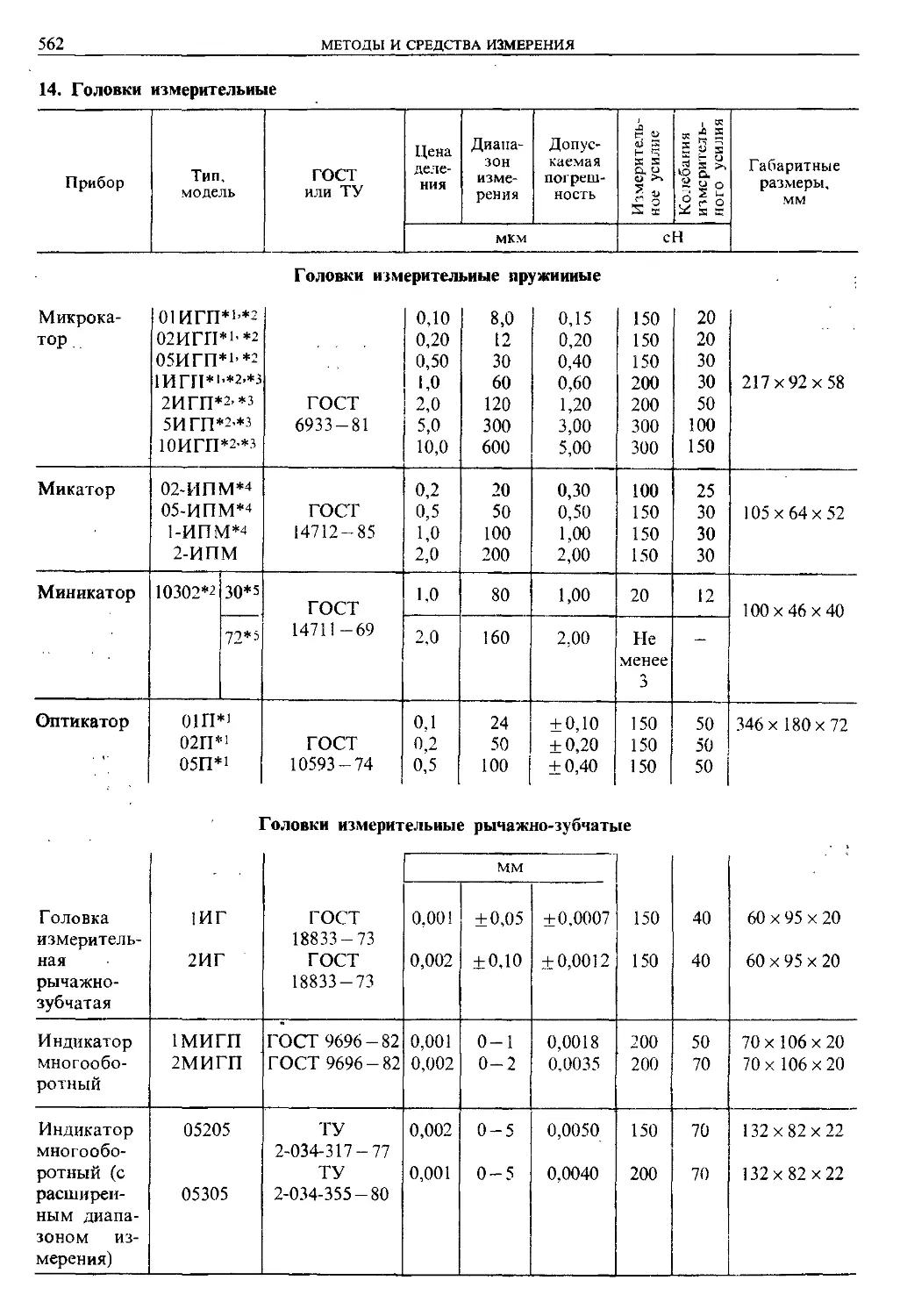

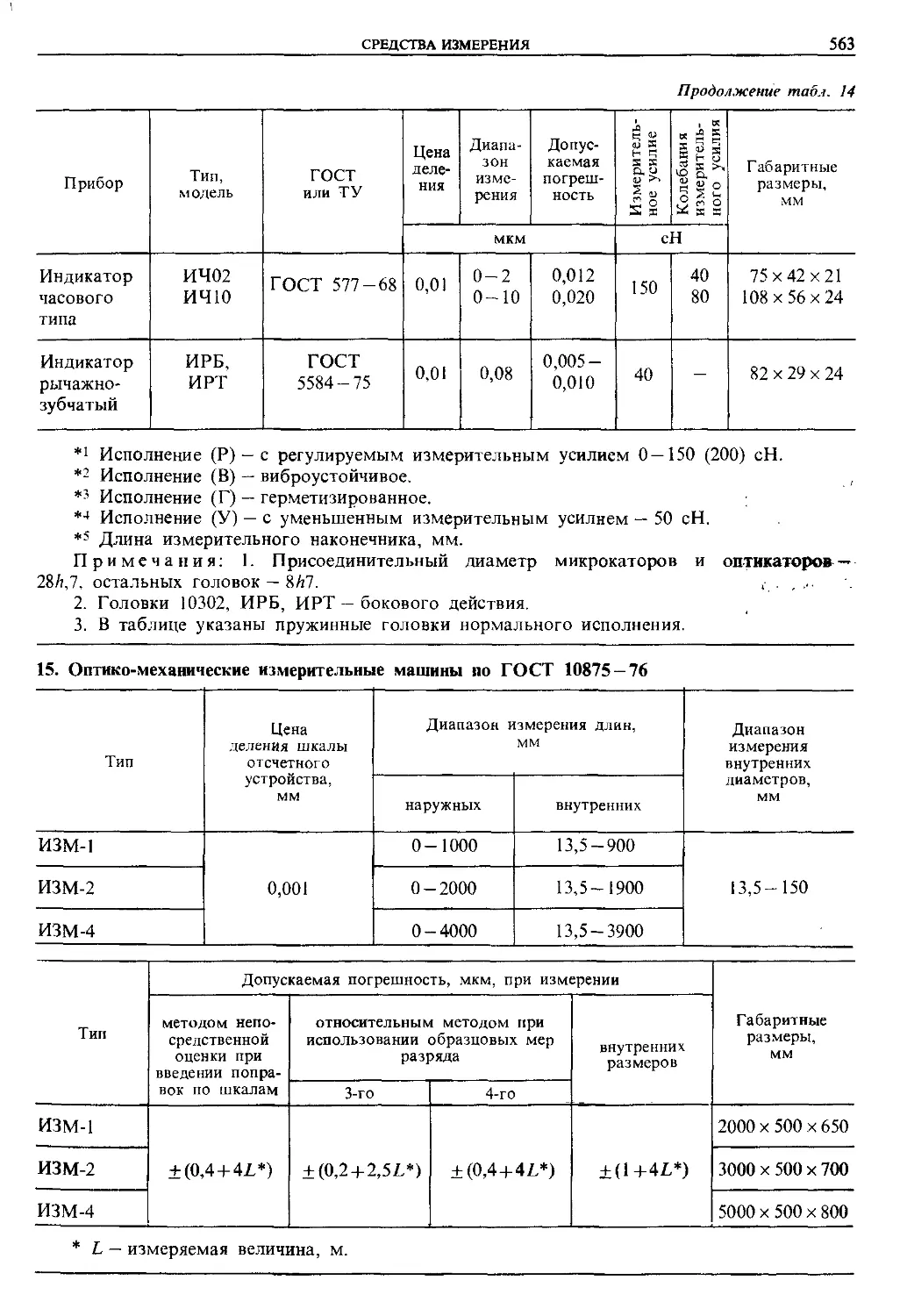

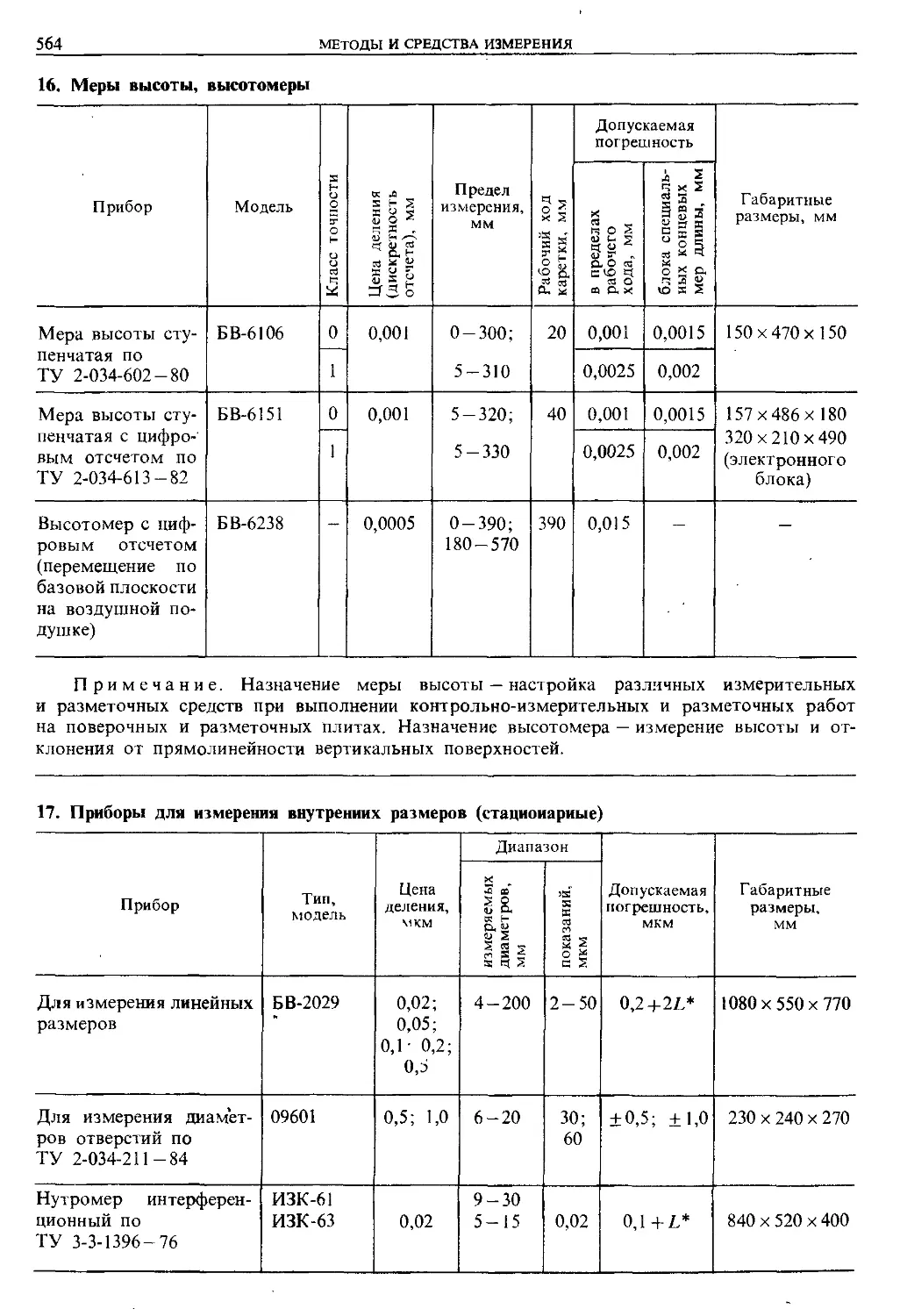

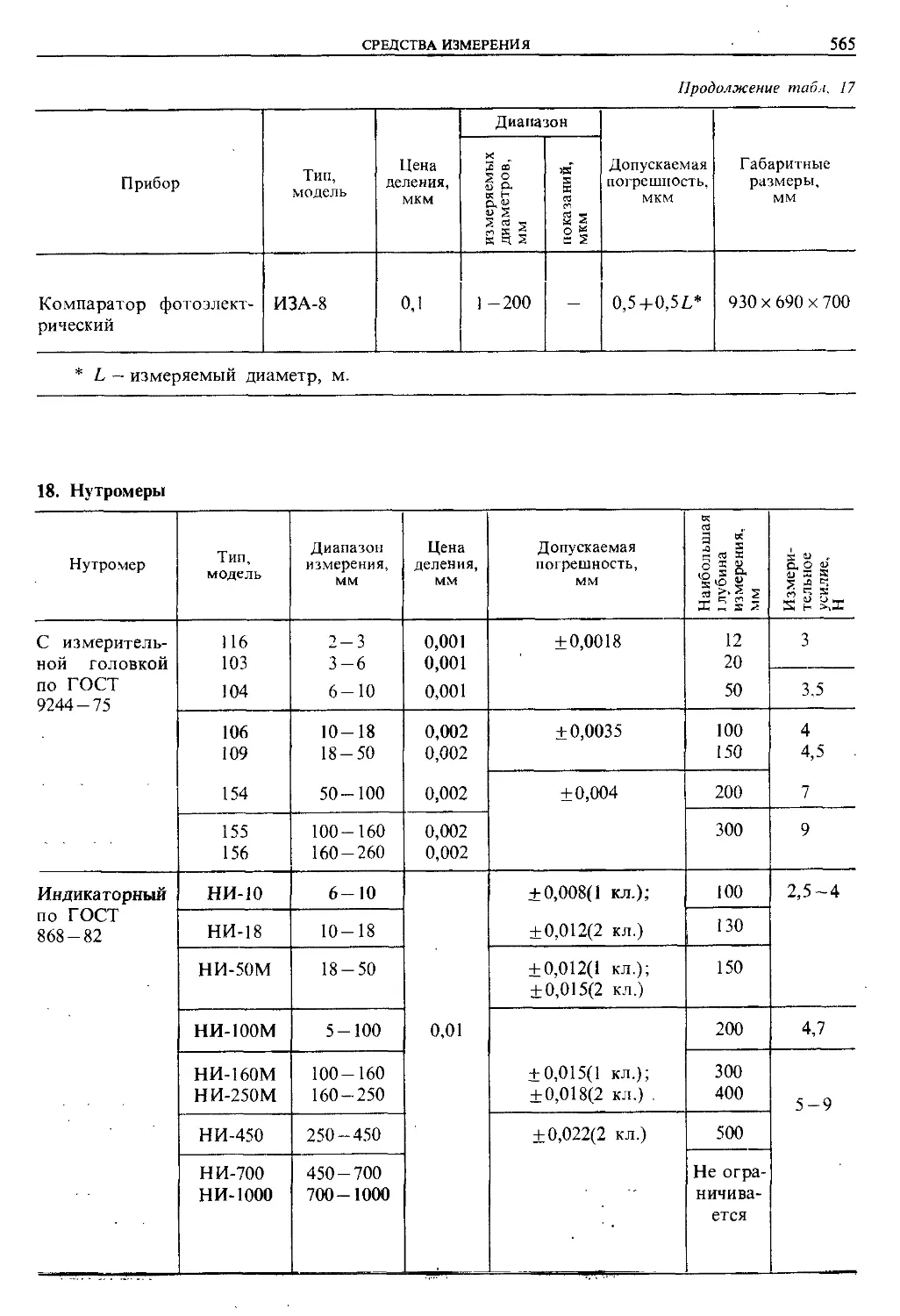

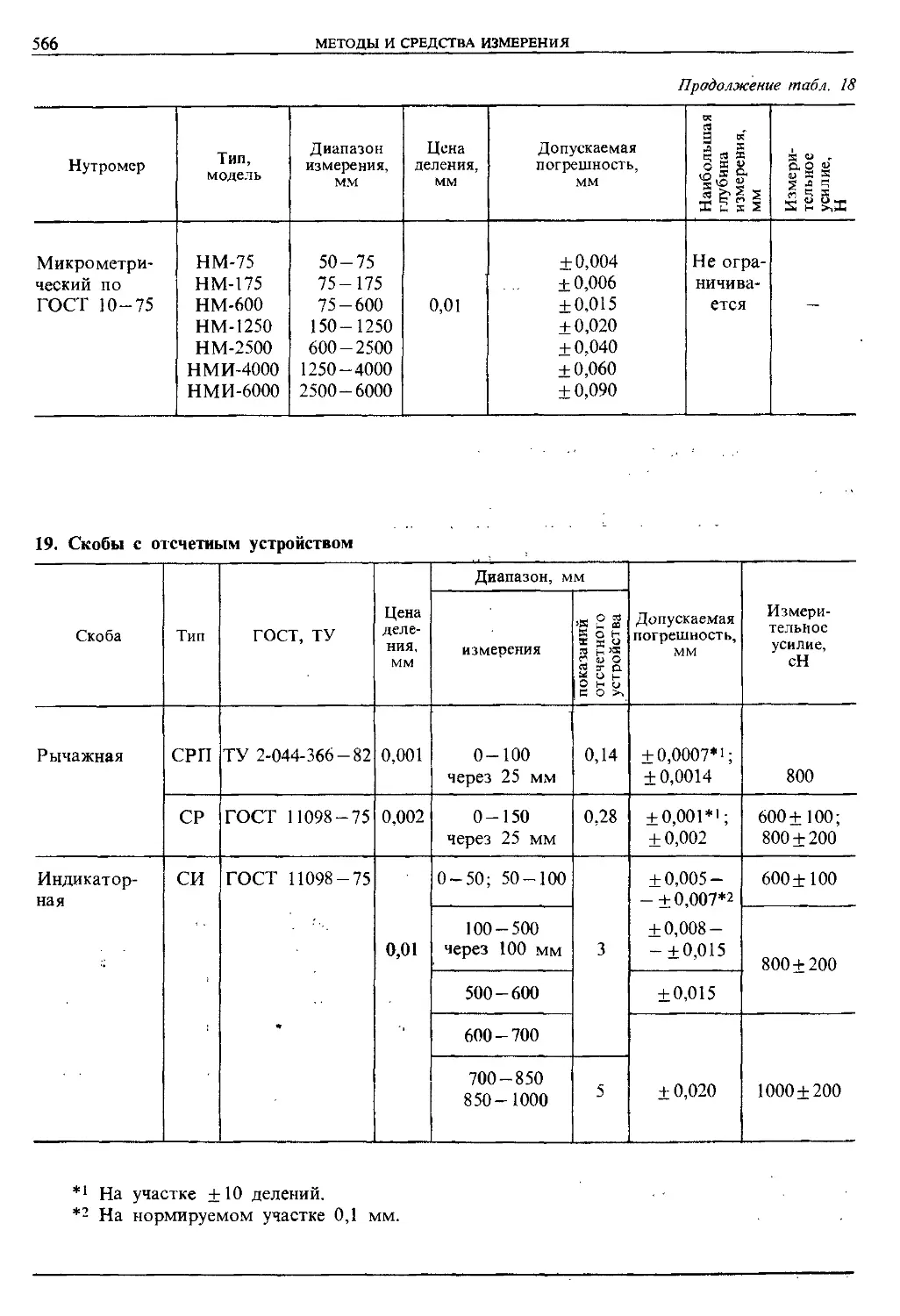

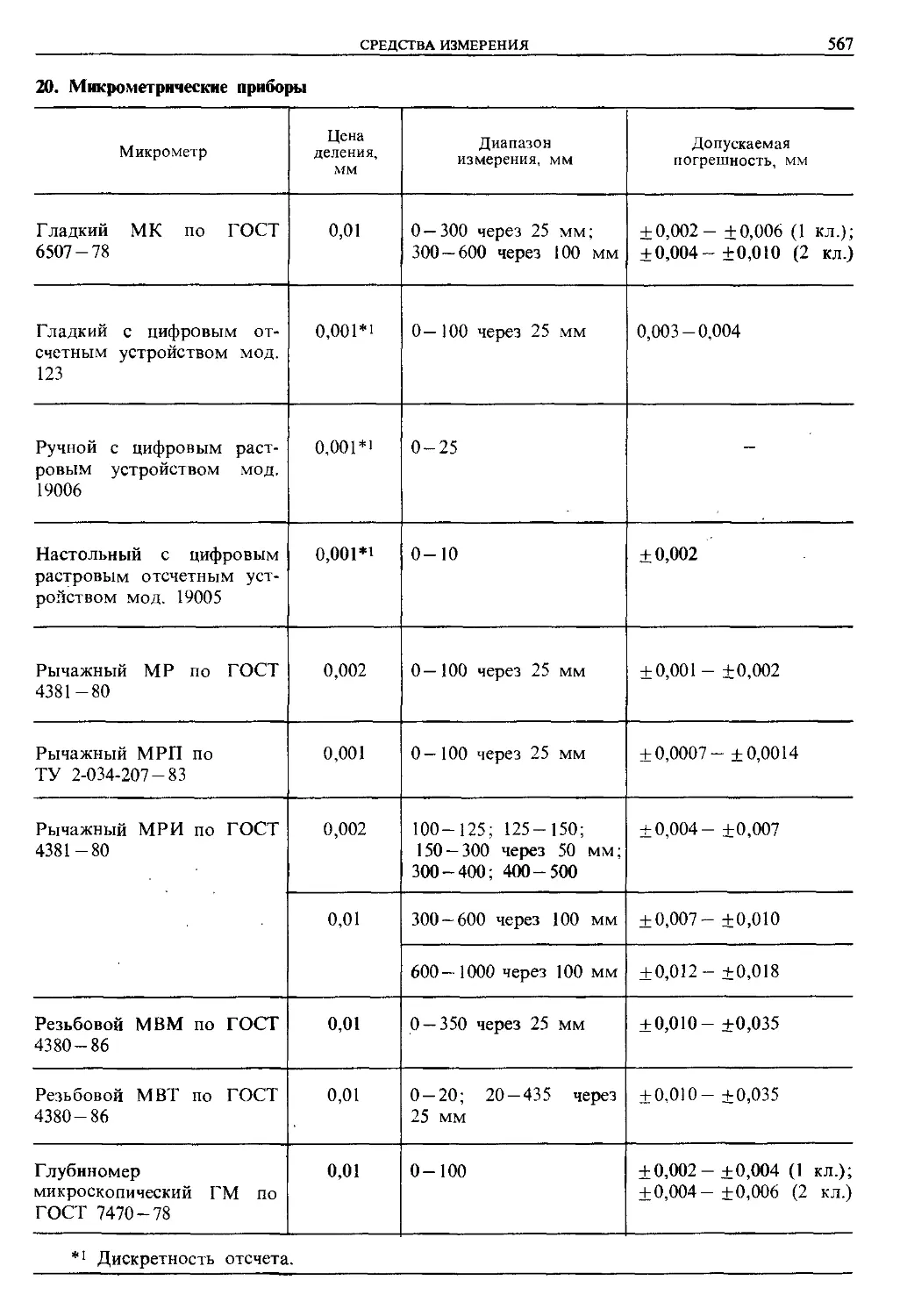

Глава 15. Методы и средства измере-

ния (Б. В. Медведь) 532

1. Методы измерения отклонений

формы и расположения поверхно-

стей 532

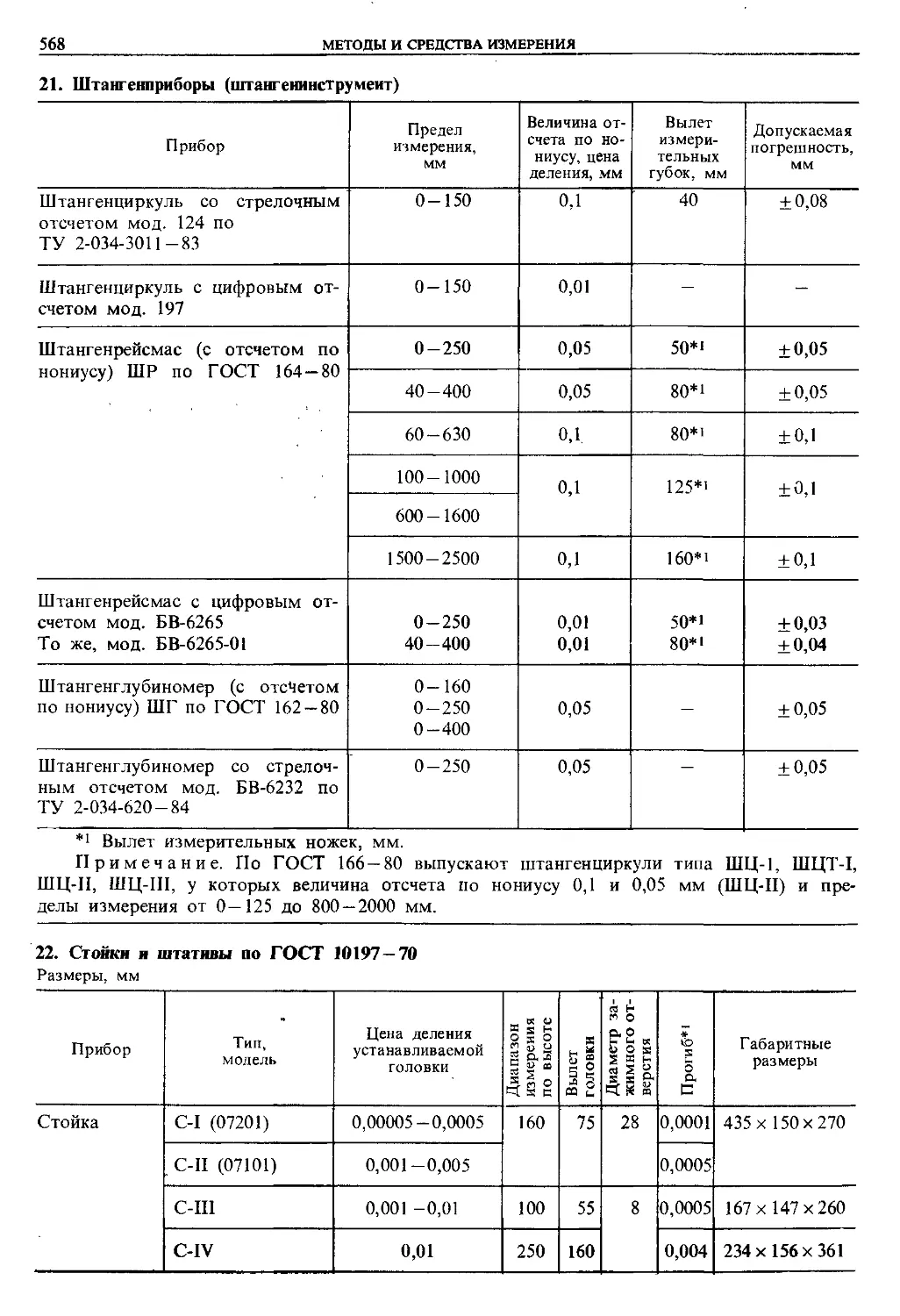

2. Средства измерения 551

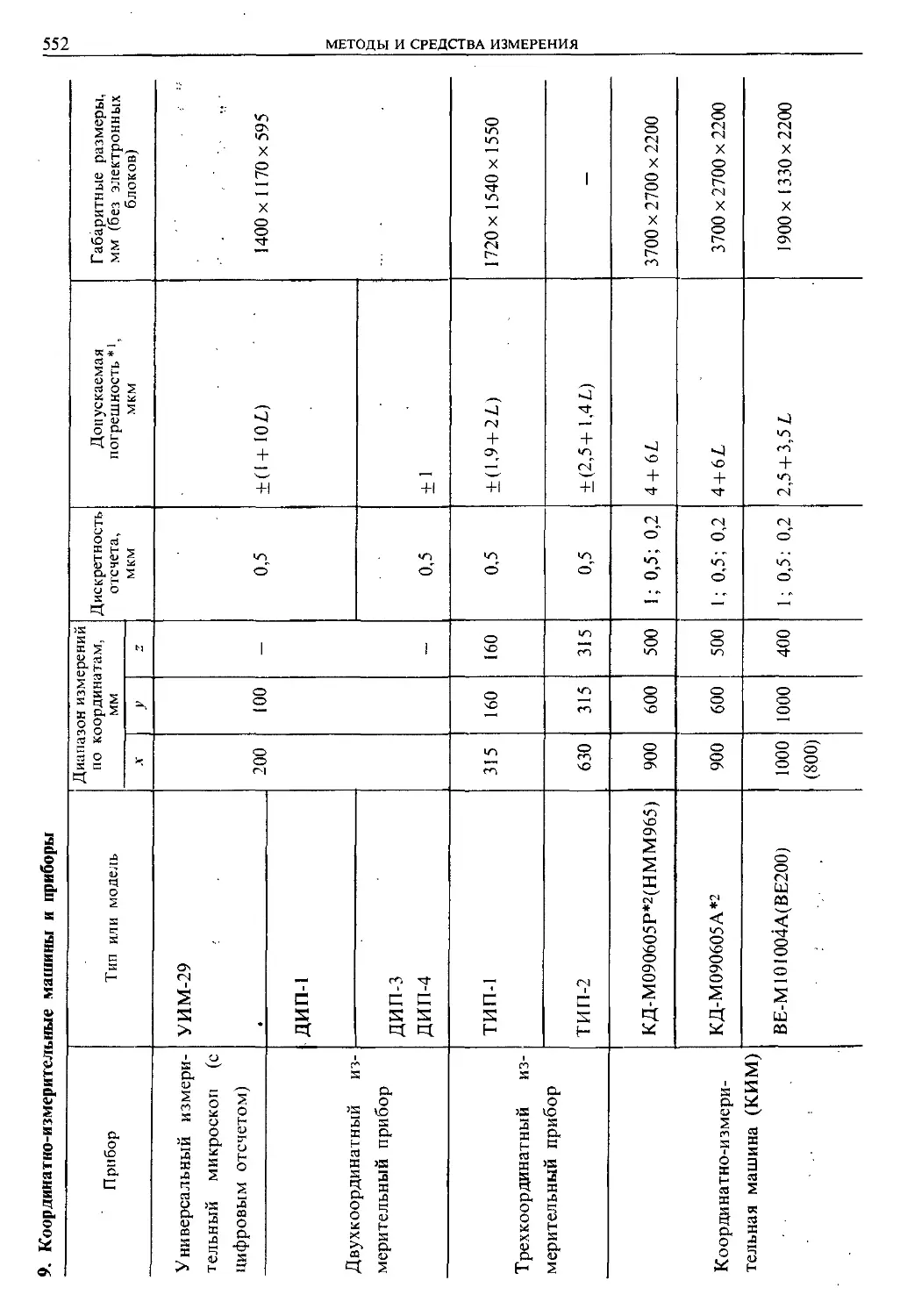

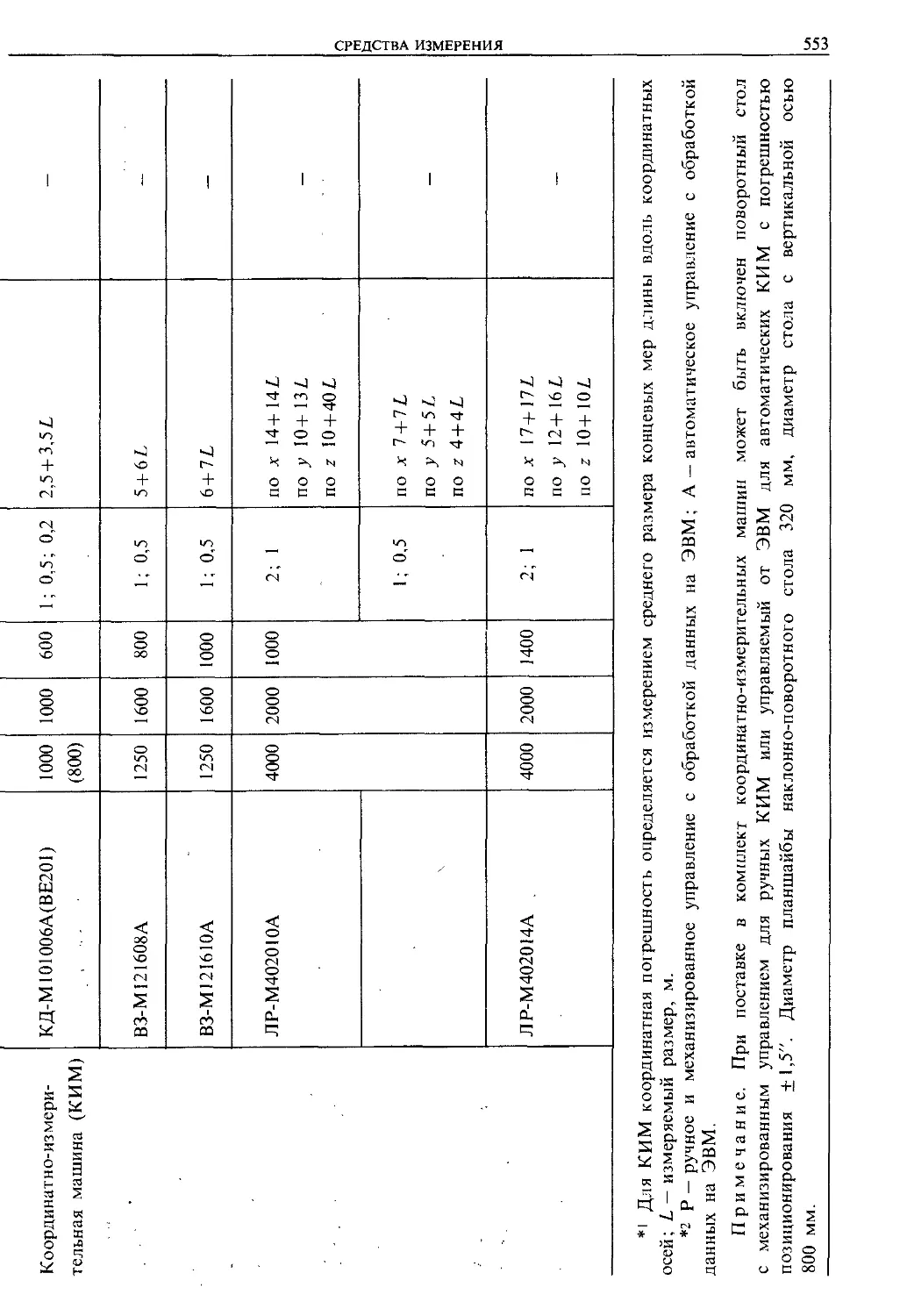

Координатно-измерительные при-

боры и машины 551

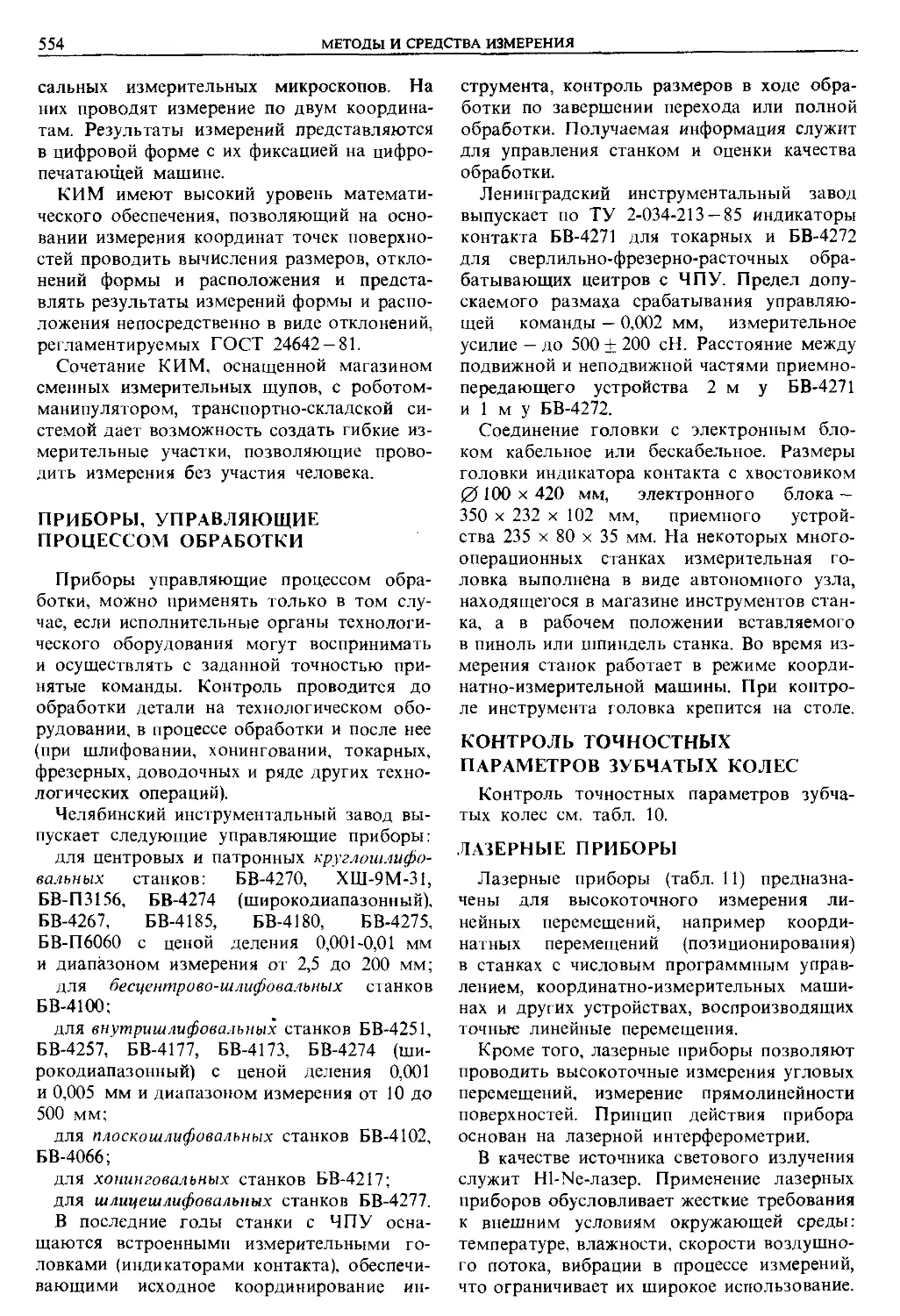

Приборы, управляющие процессом

обработки 554

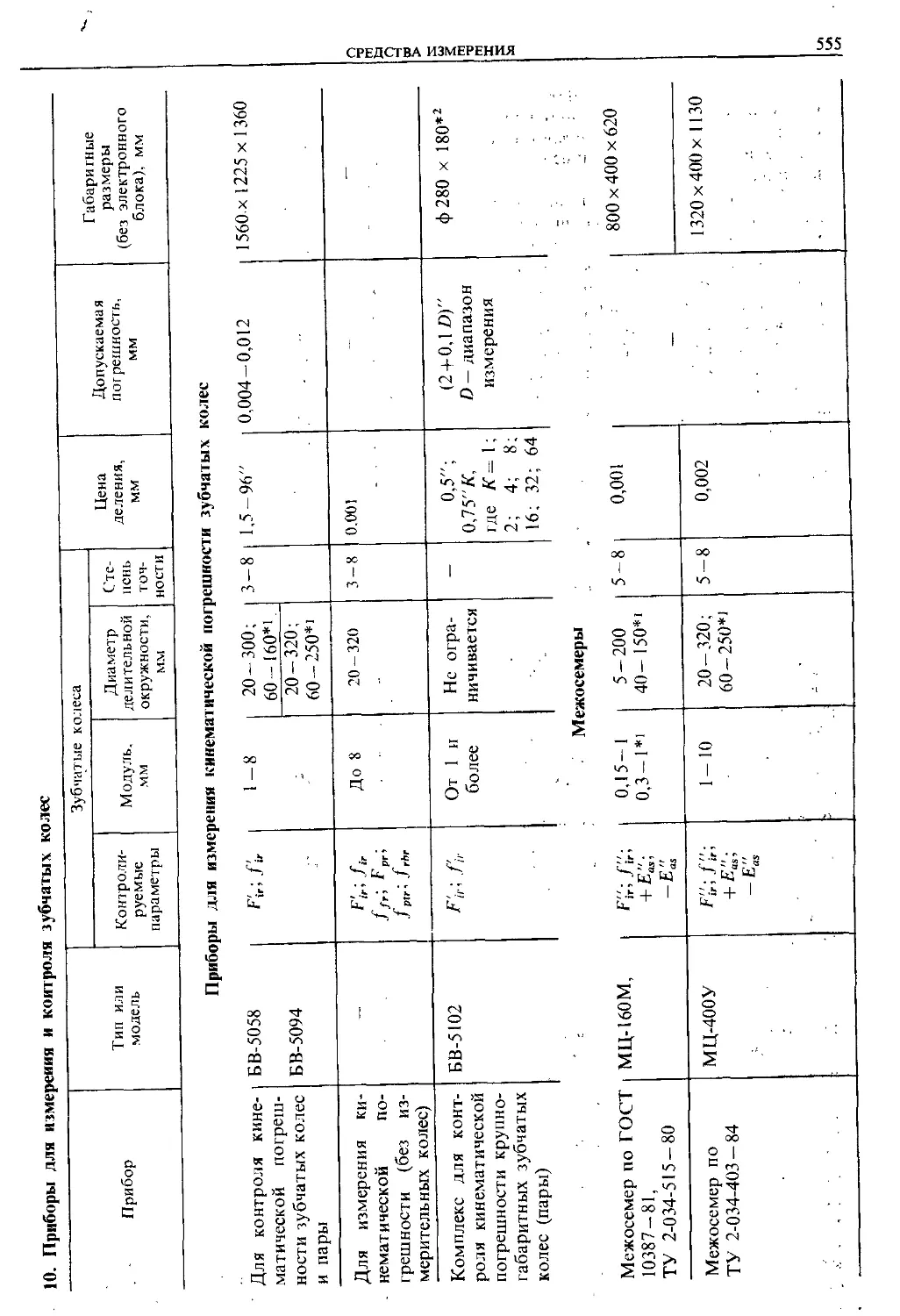

Контроль точностных параметров

зубчатых колес 554

Лазерные приборы 554

Средства измерений линейных раз-

меров .... 560

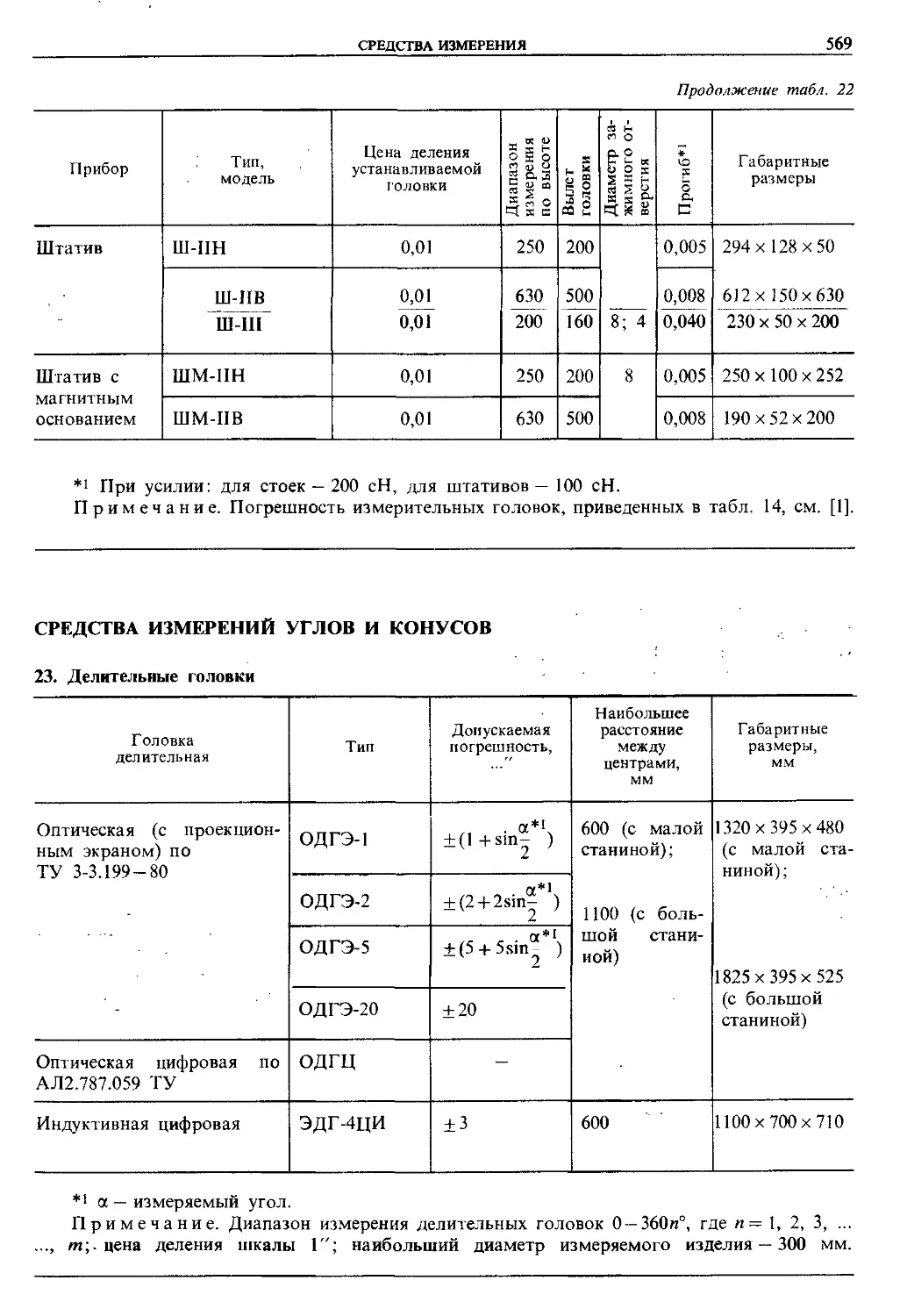

Средства измерений углов и кону-

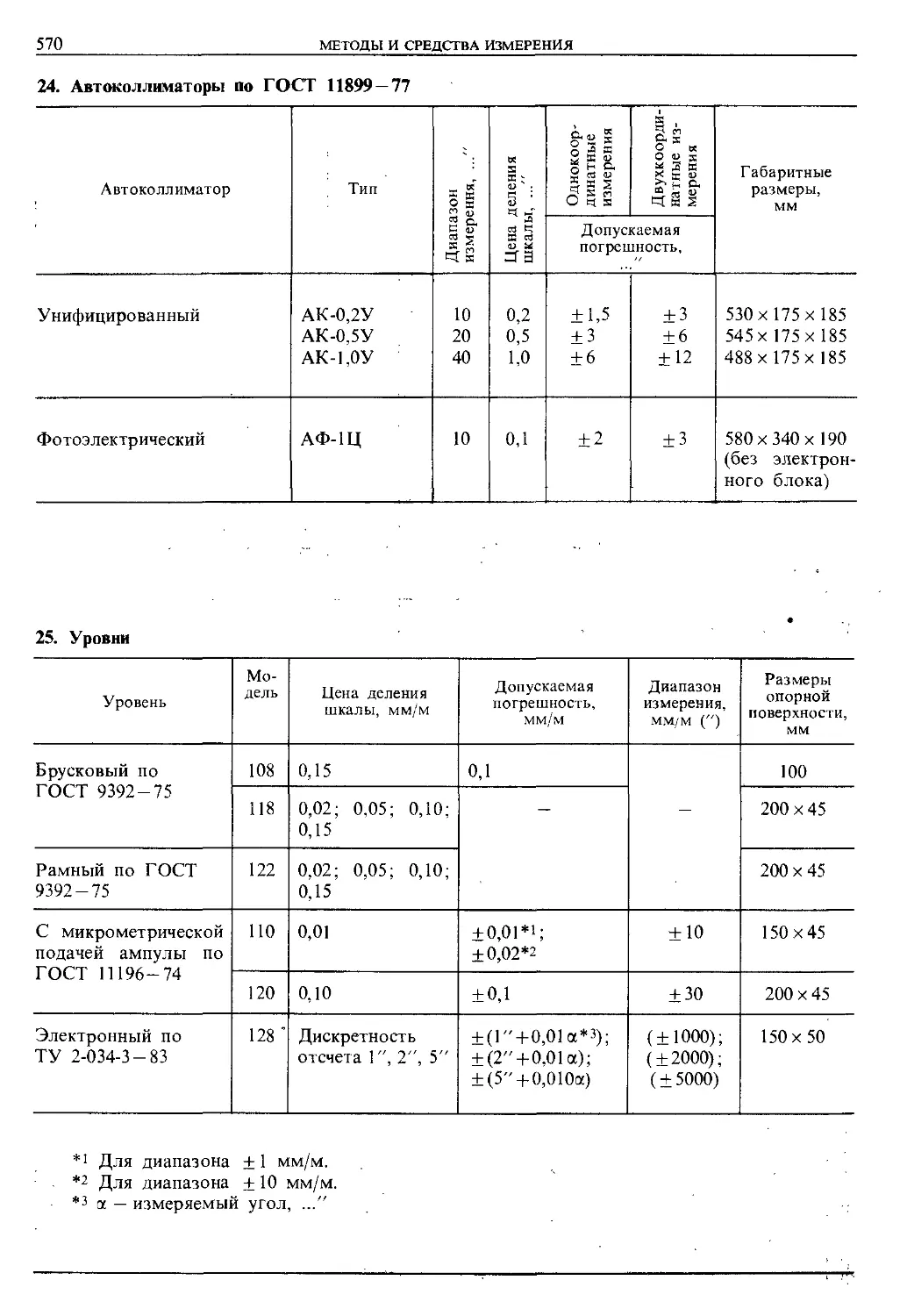

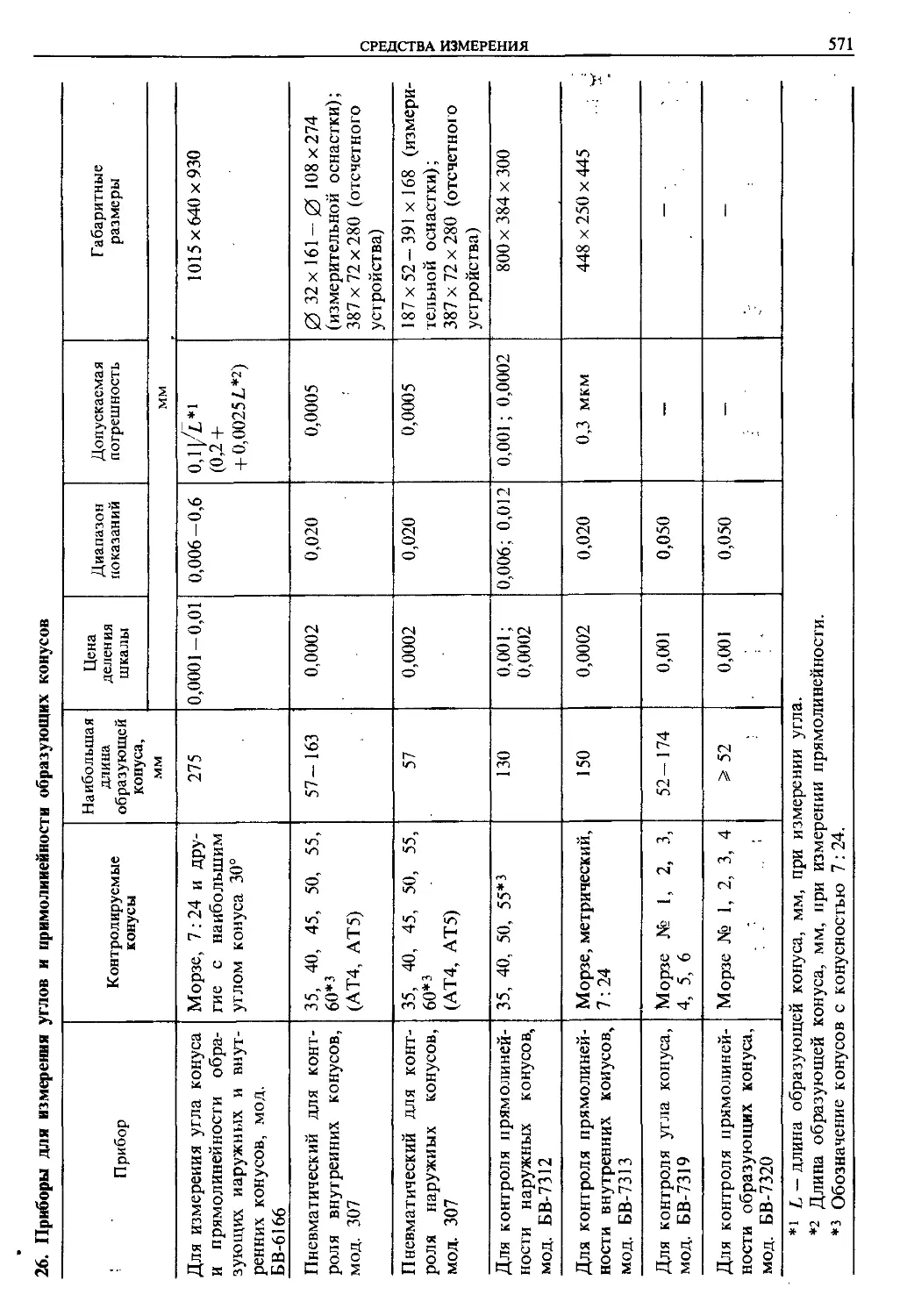

сов 569

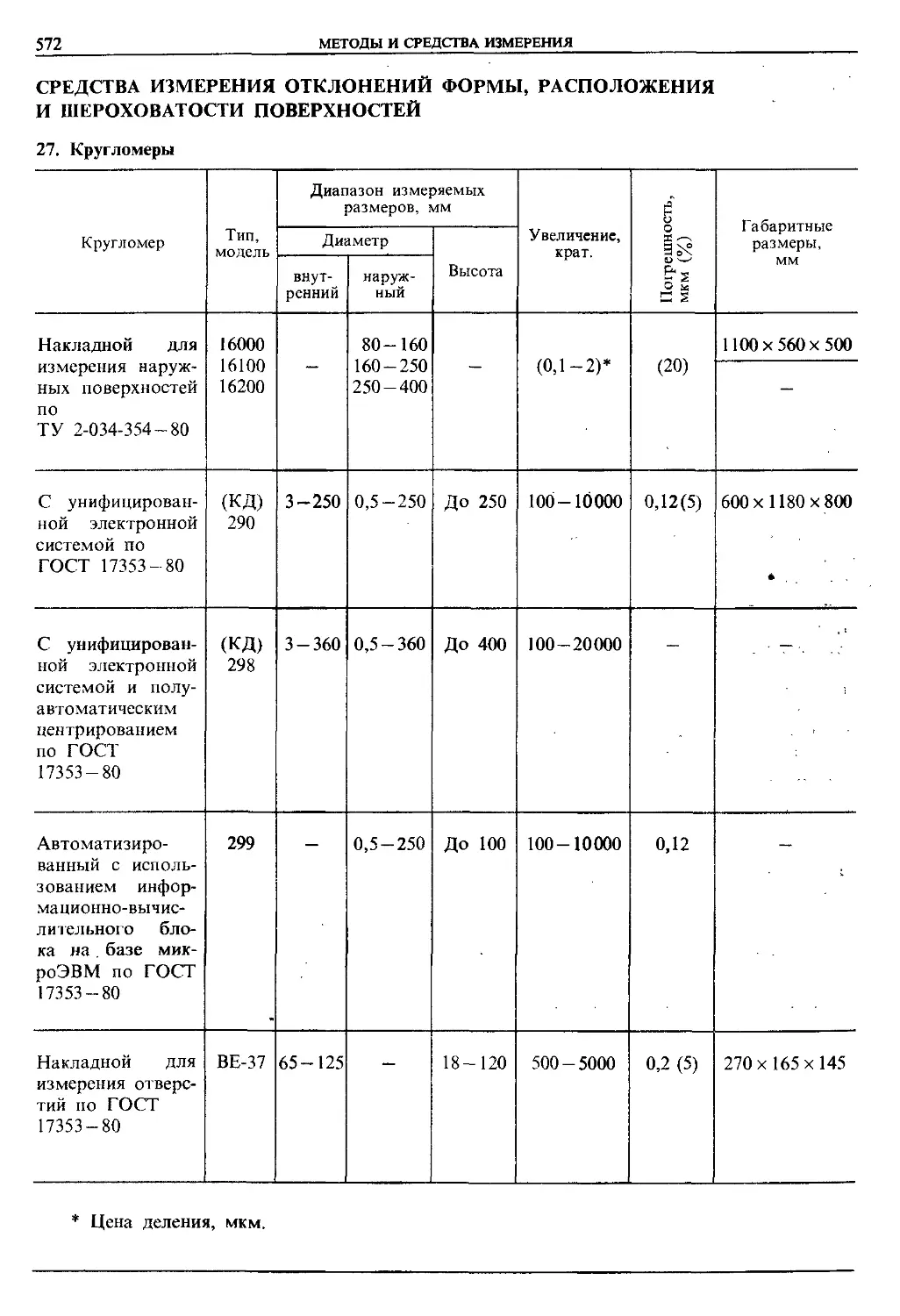

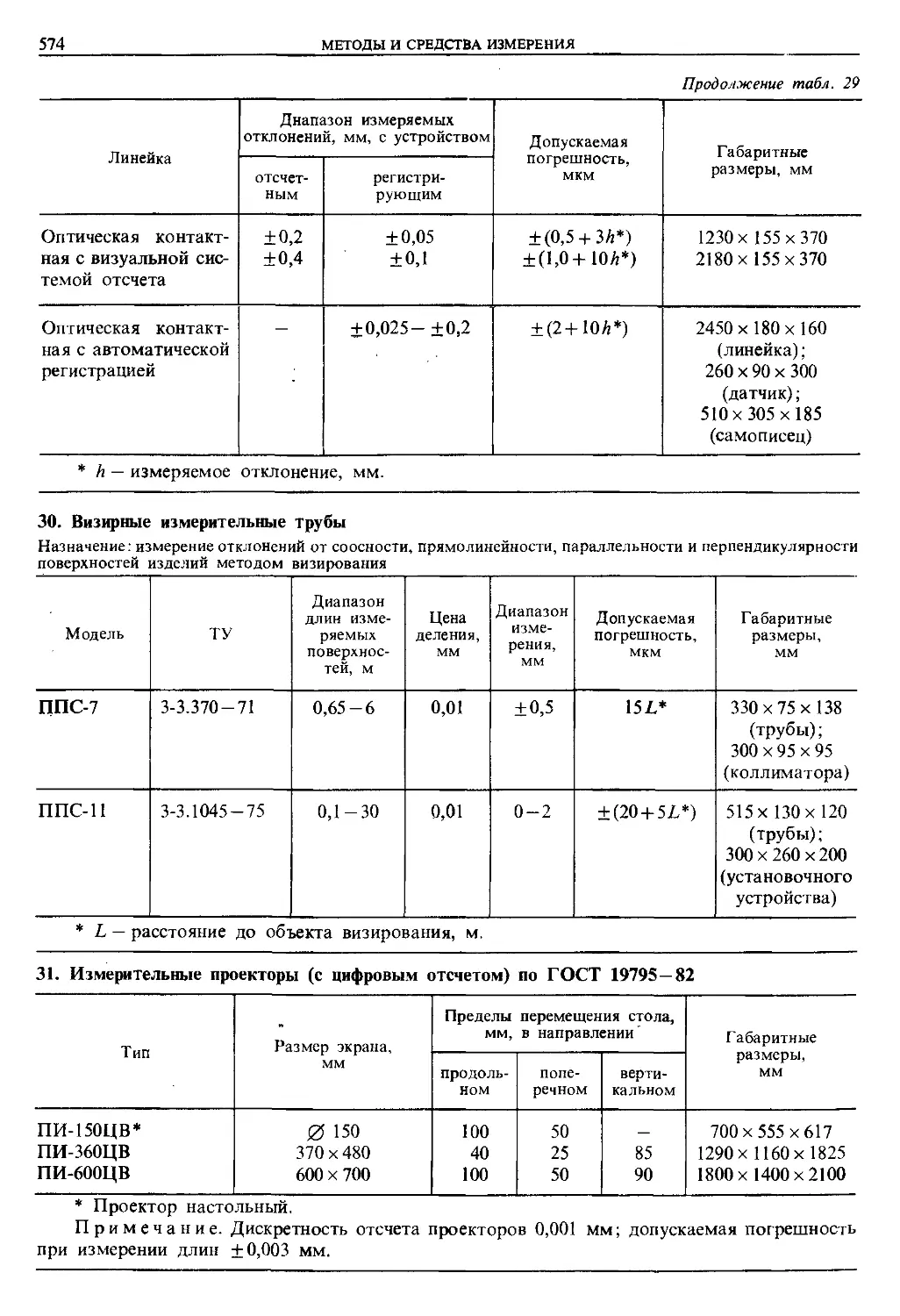

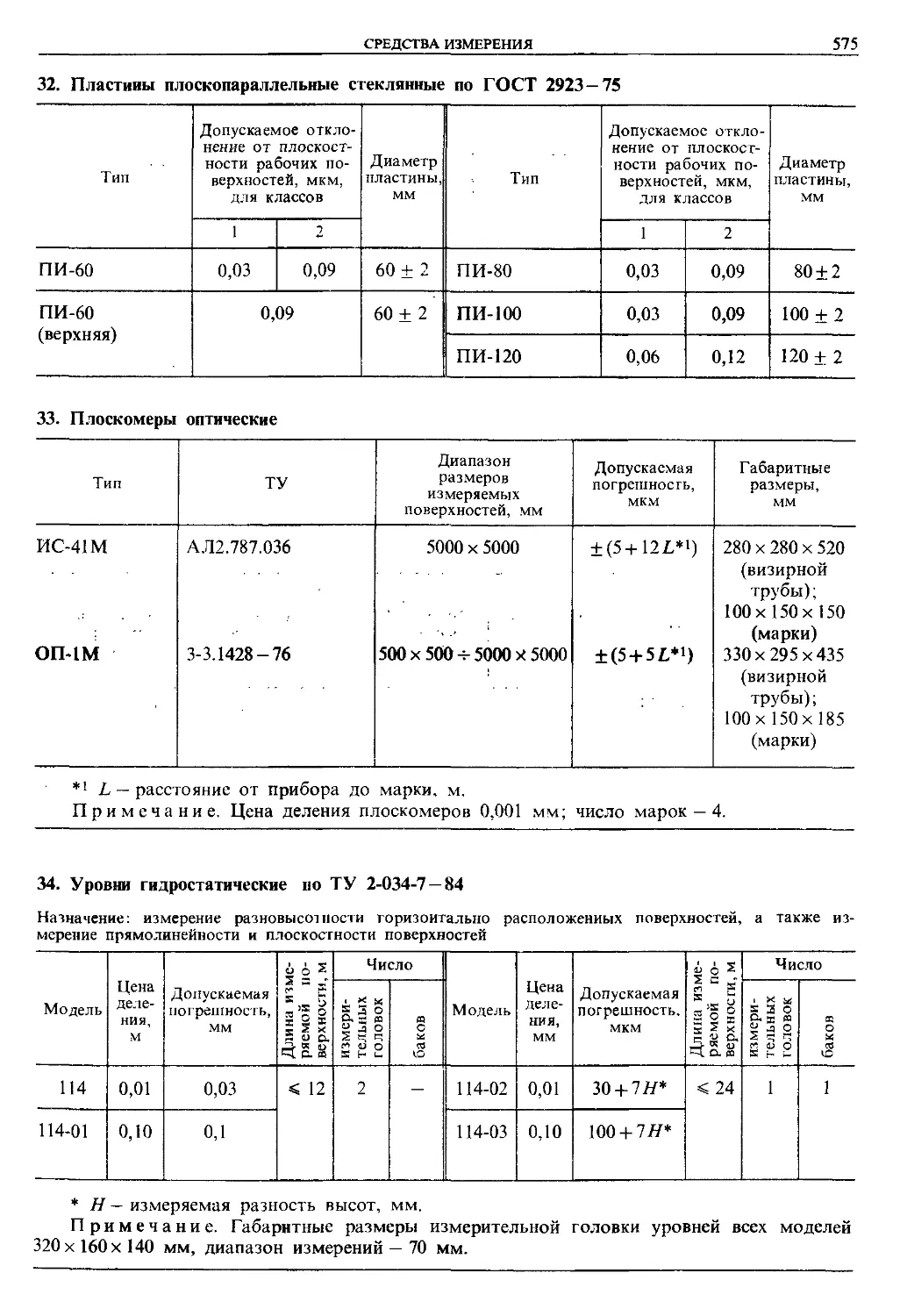

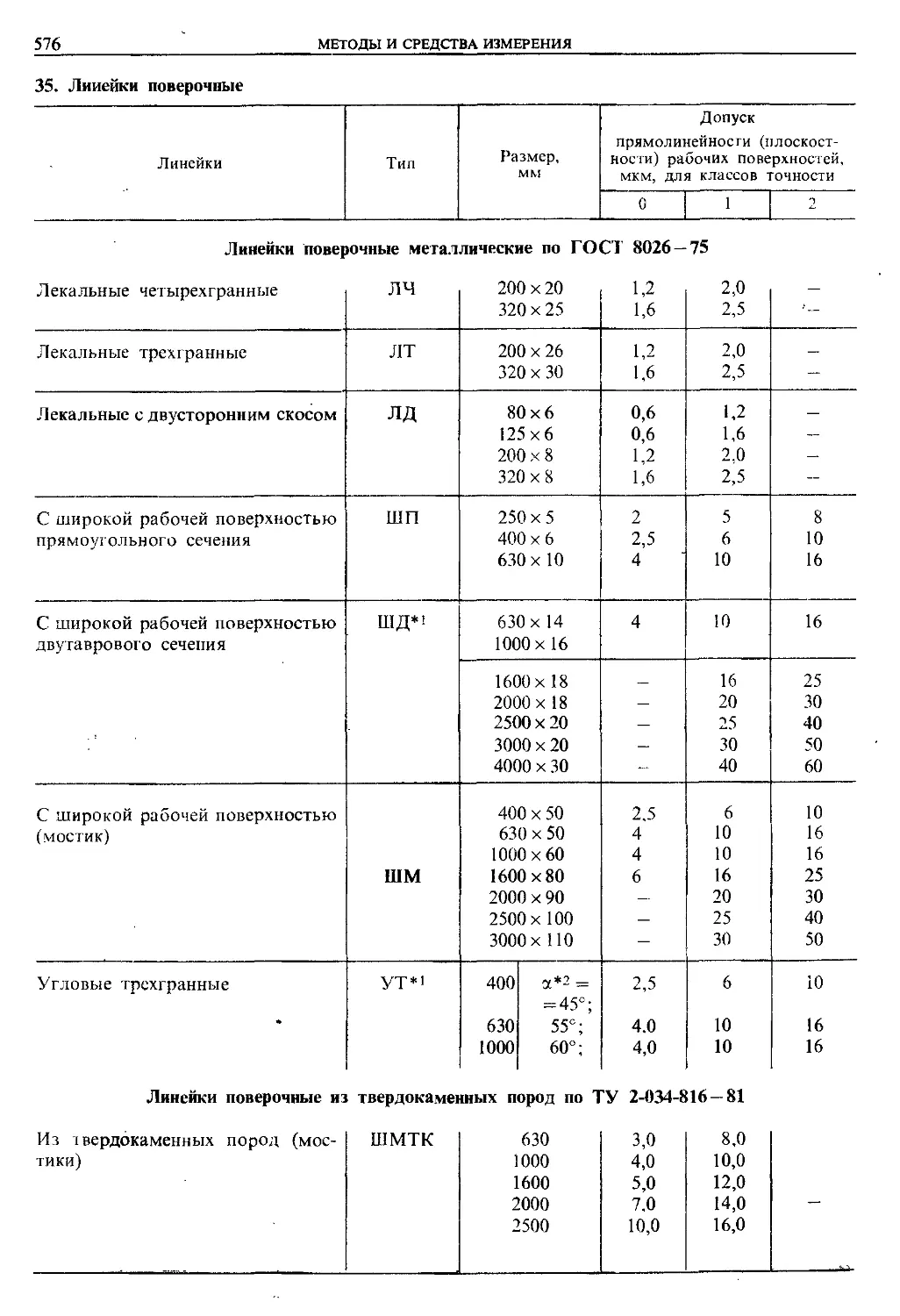

Средства измерения отклонений

формы, расположения и шерохова-

тости поверхностей 572

ОГЛАВЛЕНИЕ

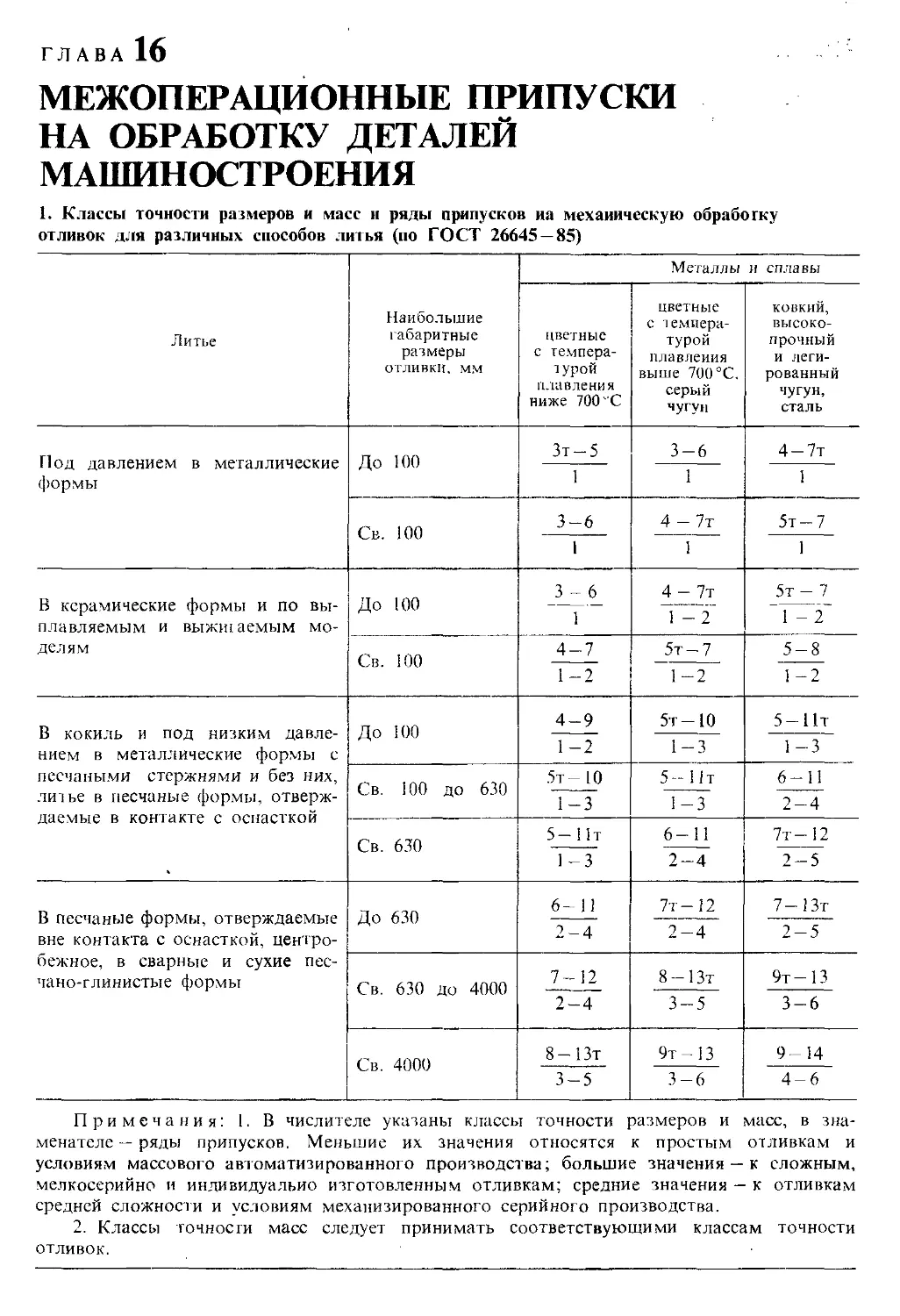

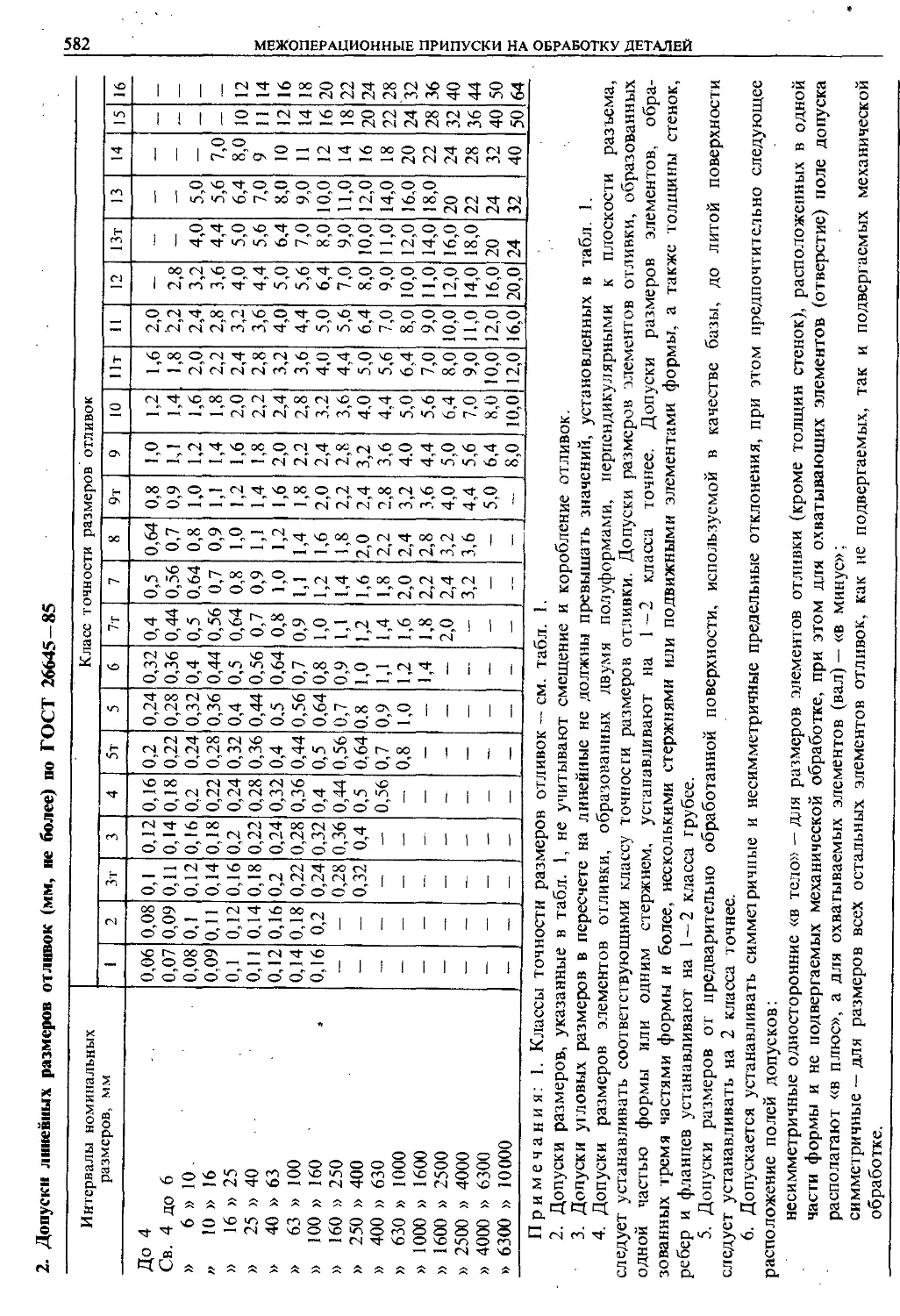

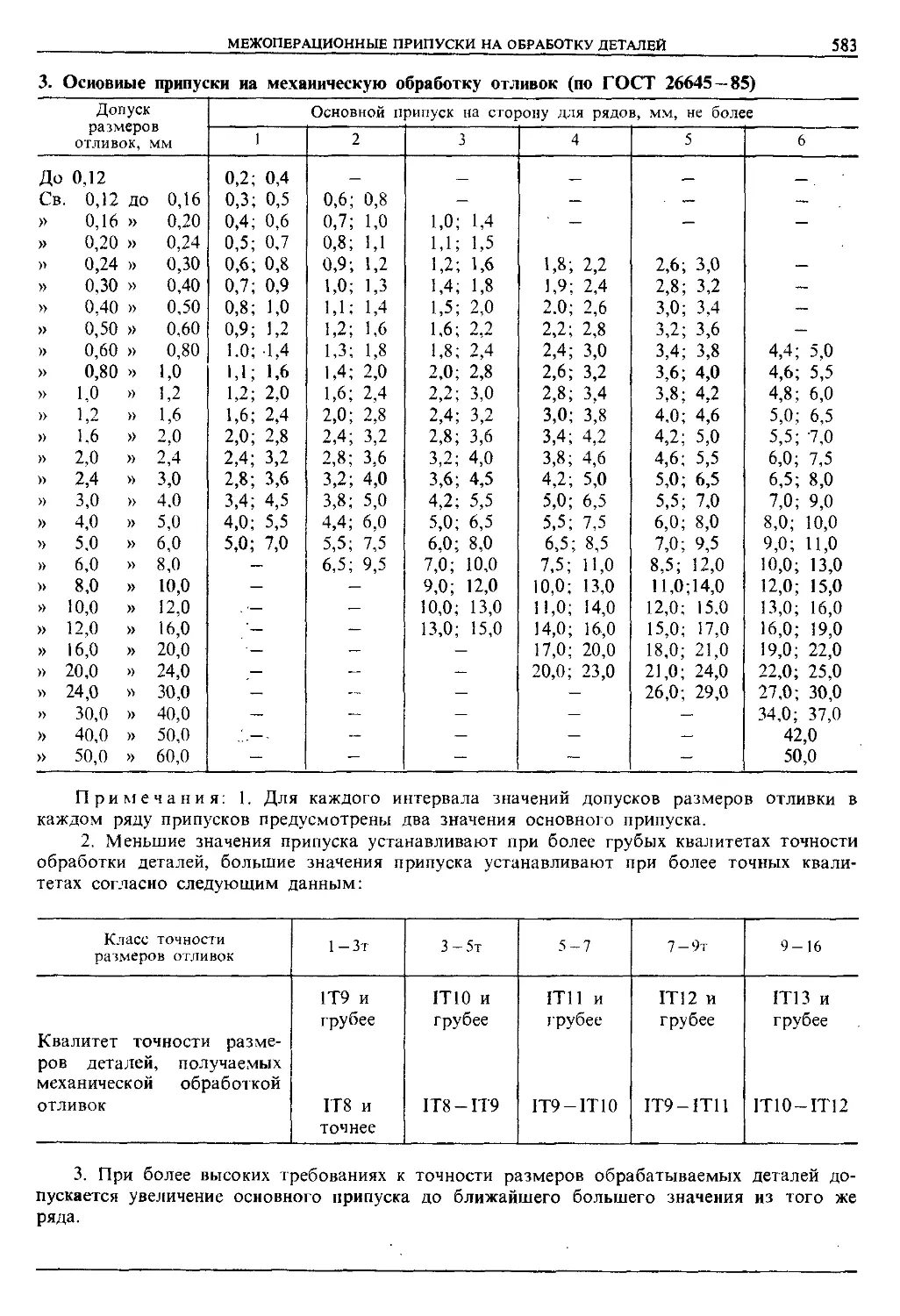

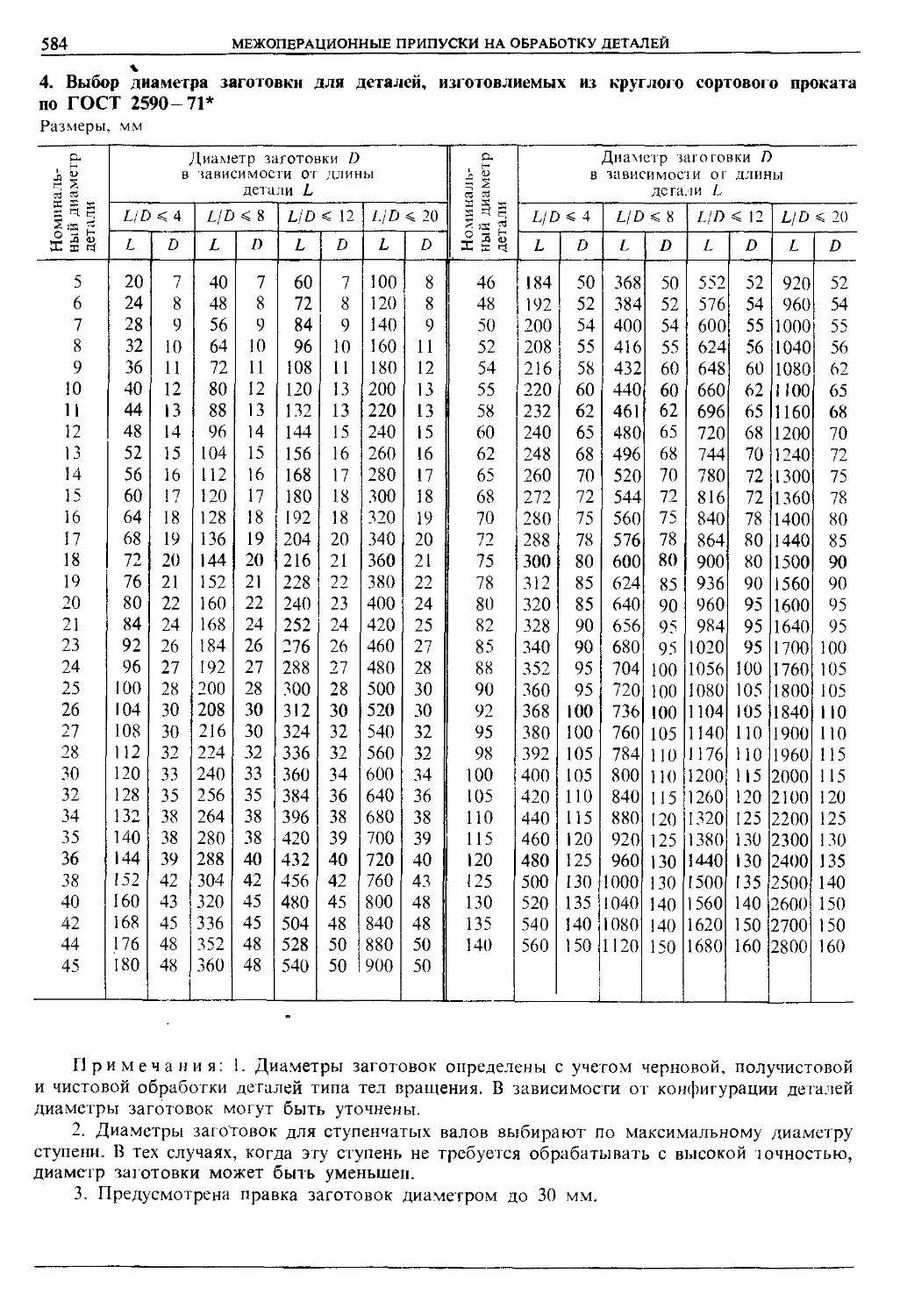

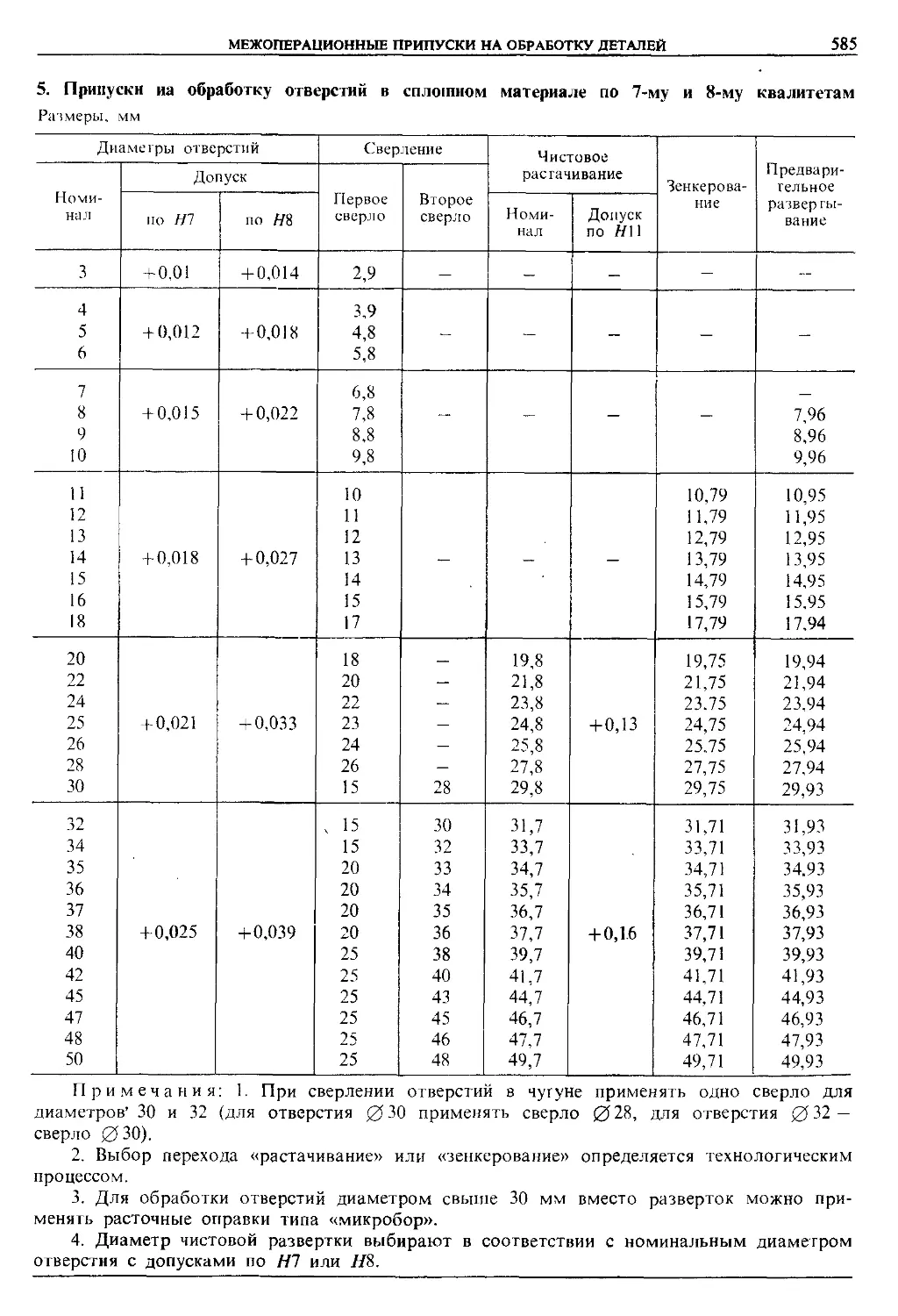

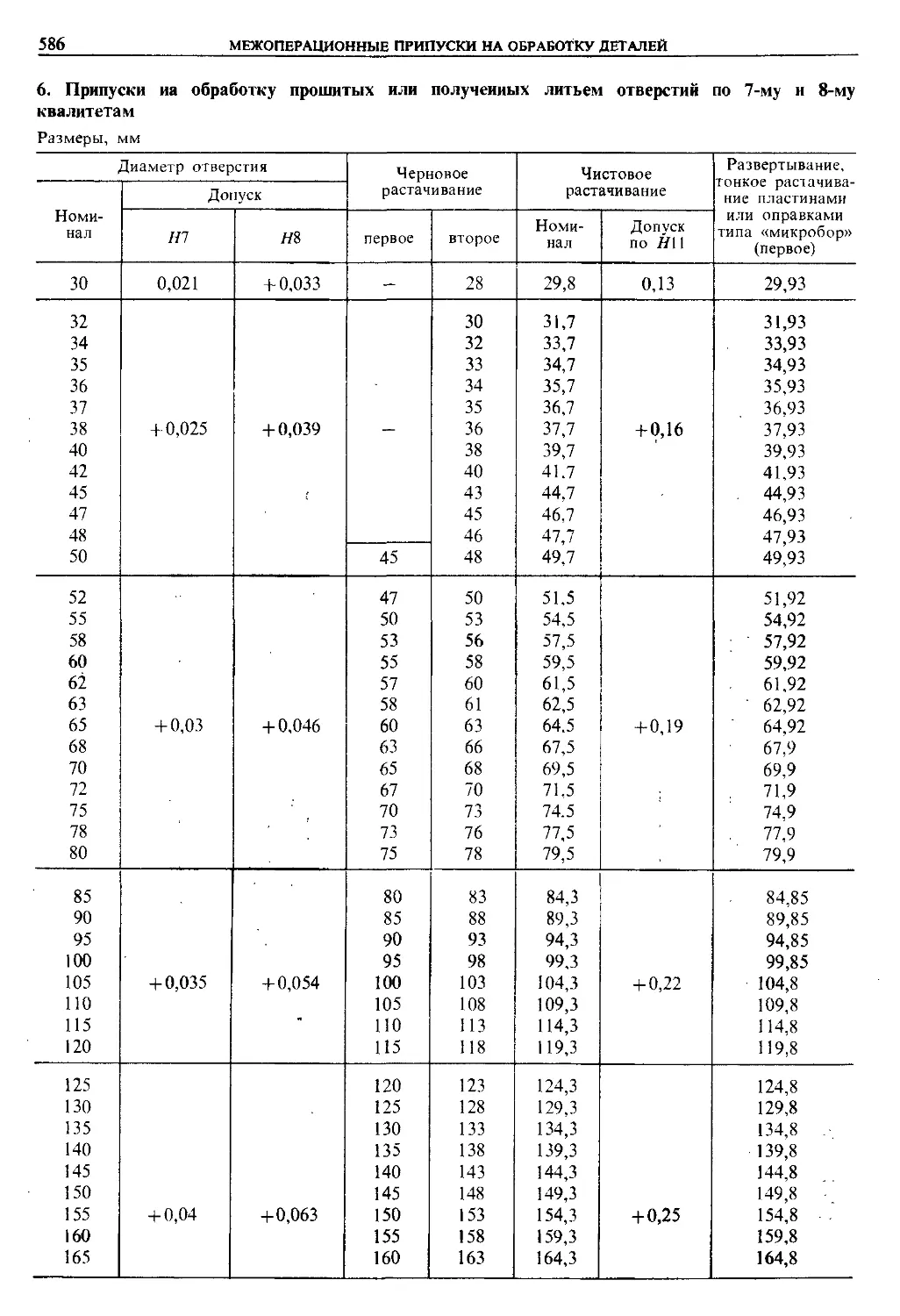

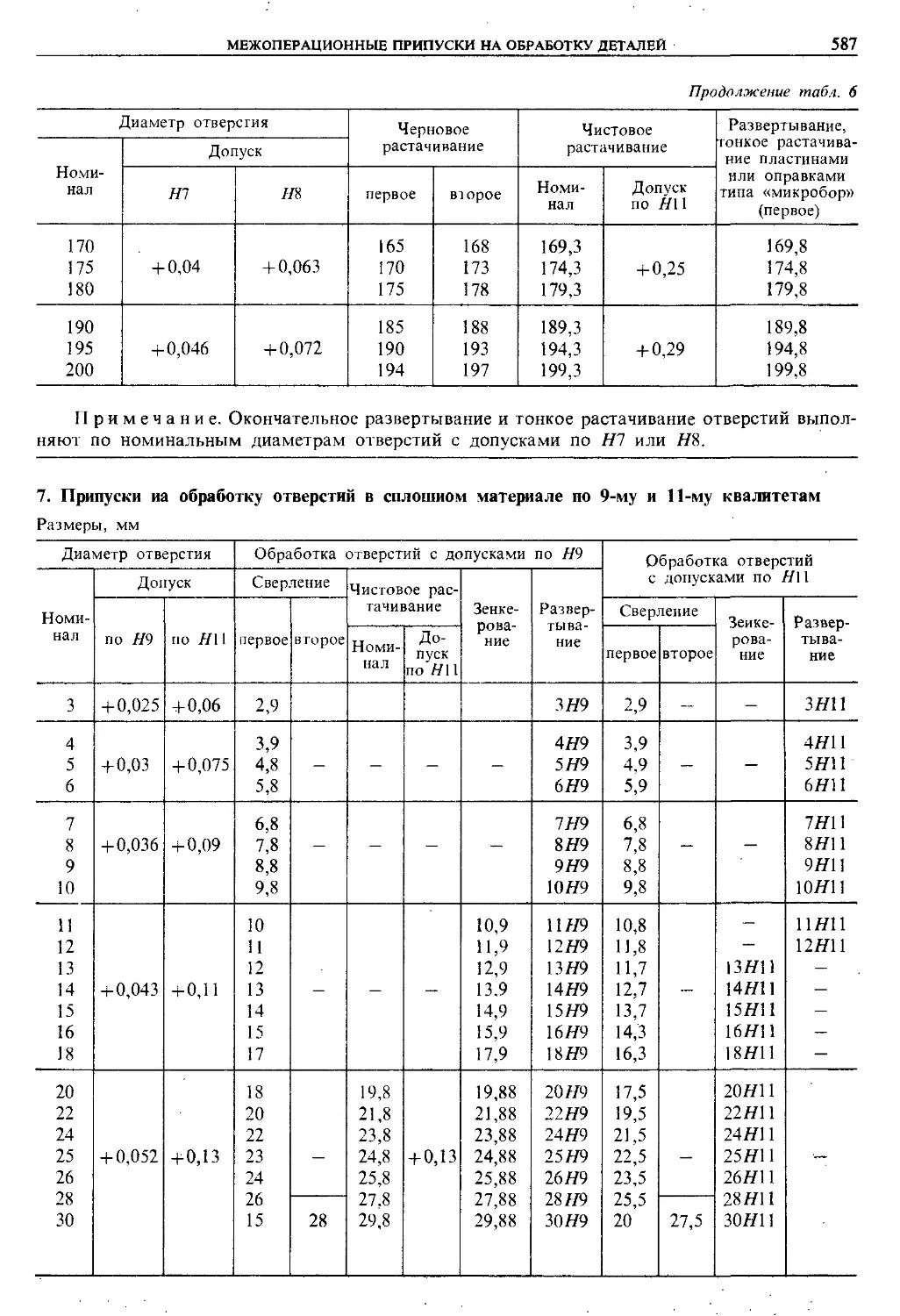

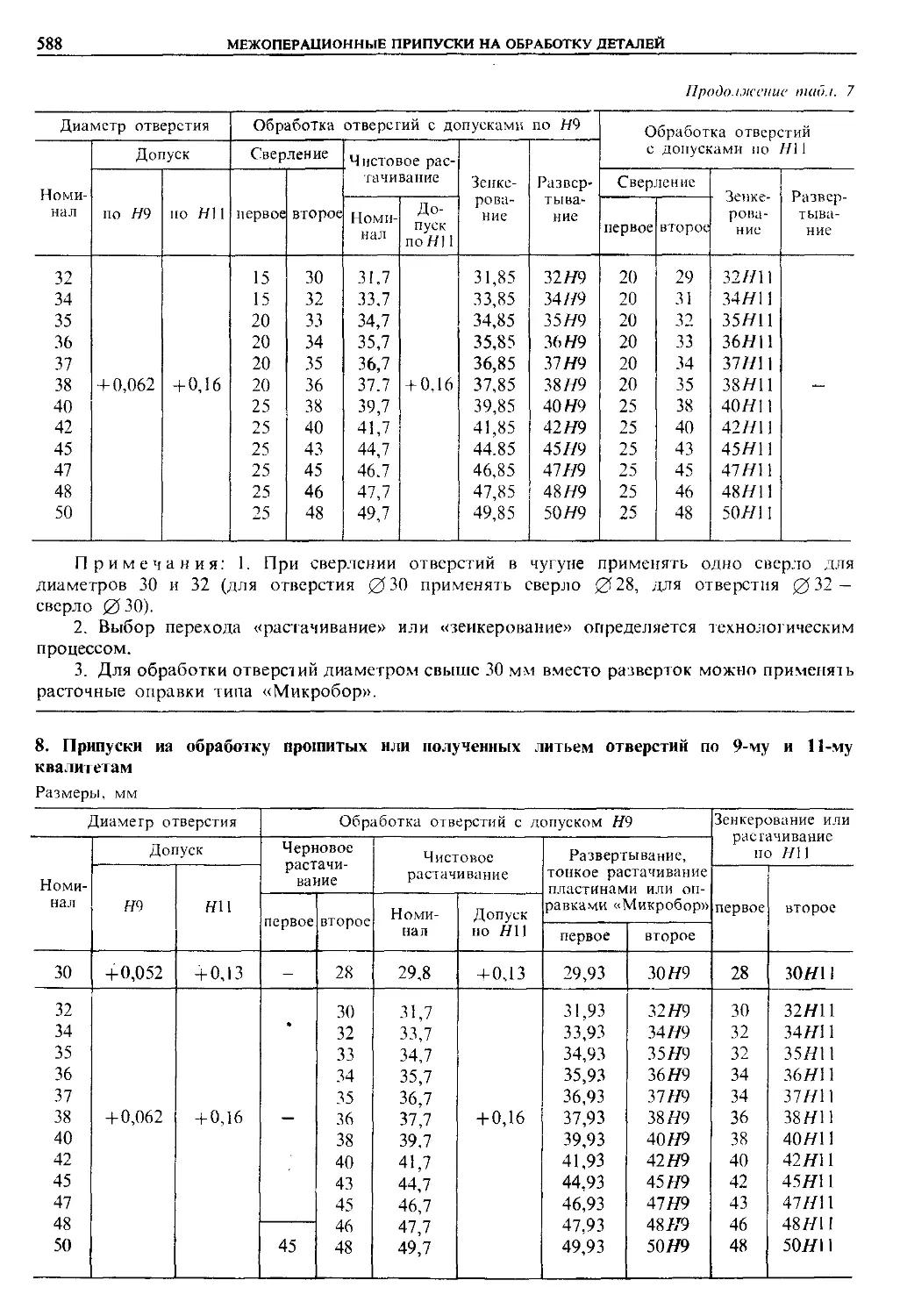

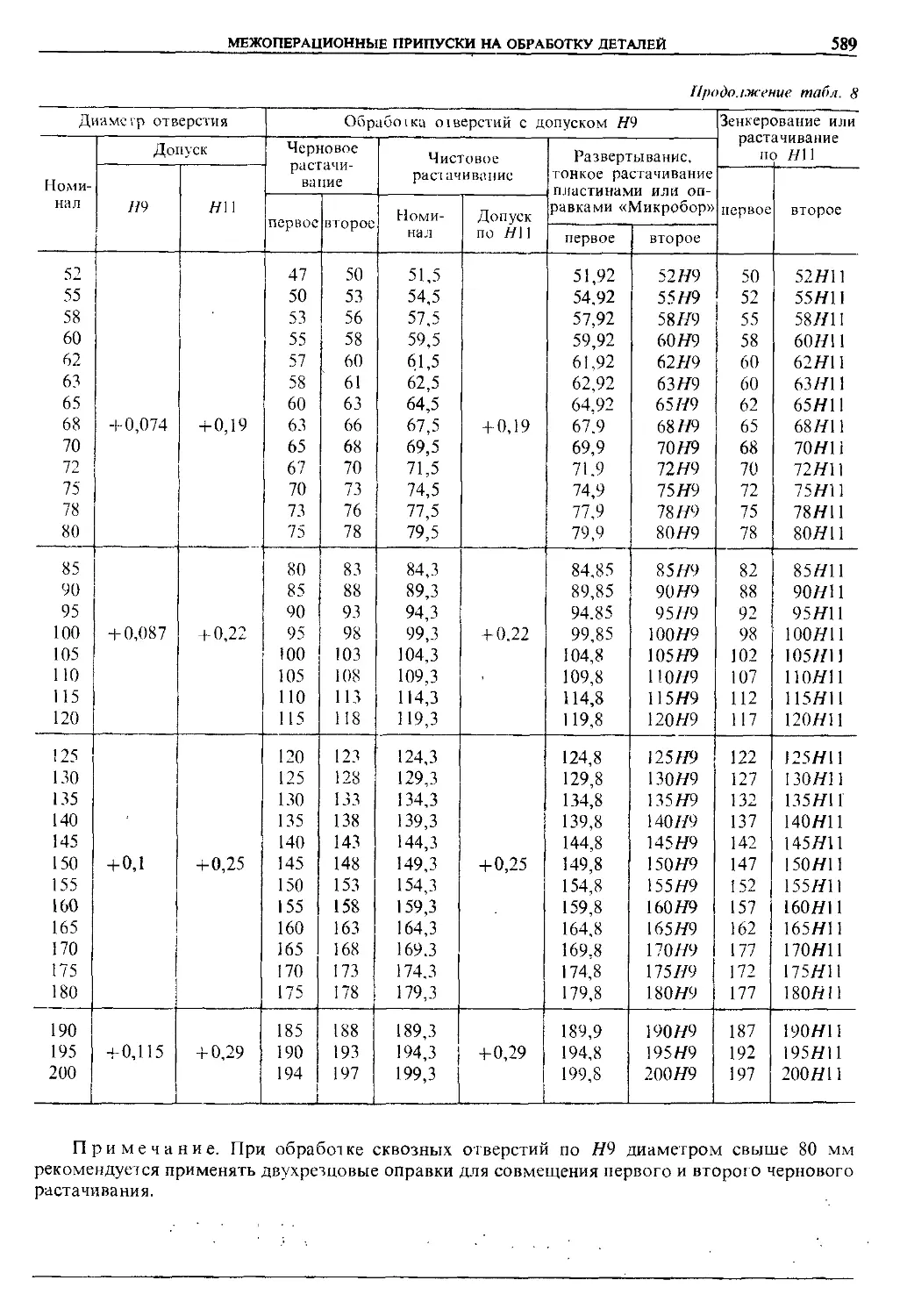

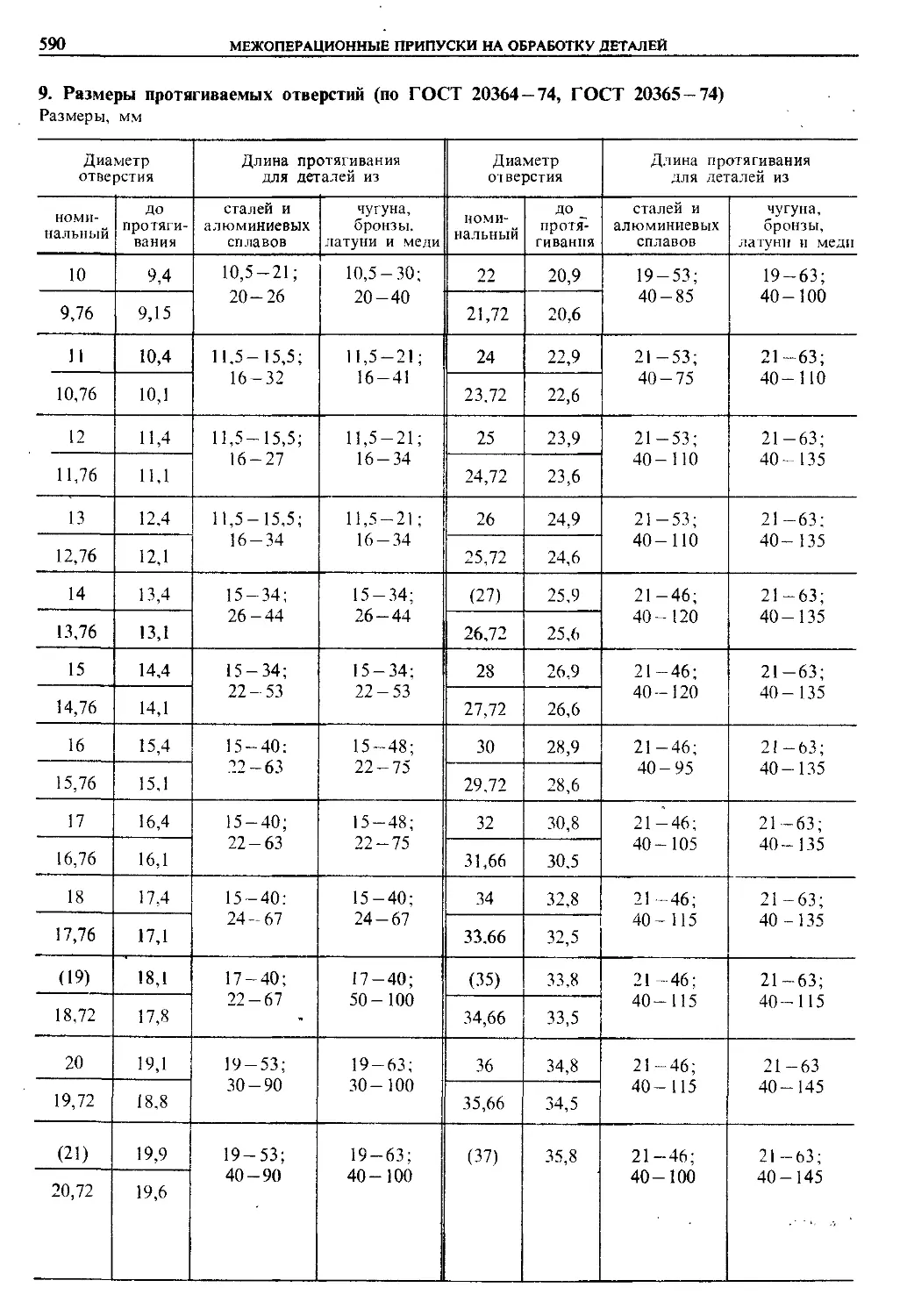

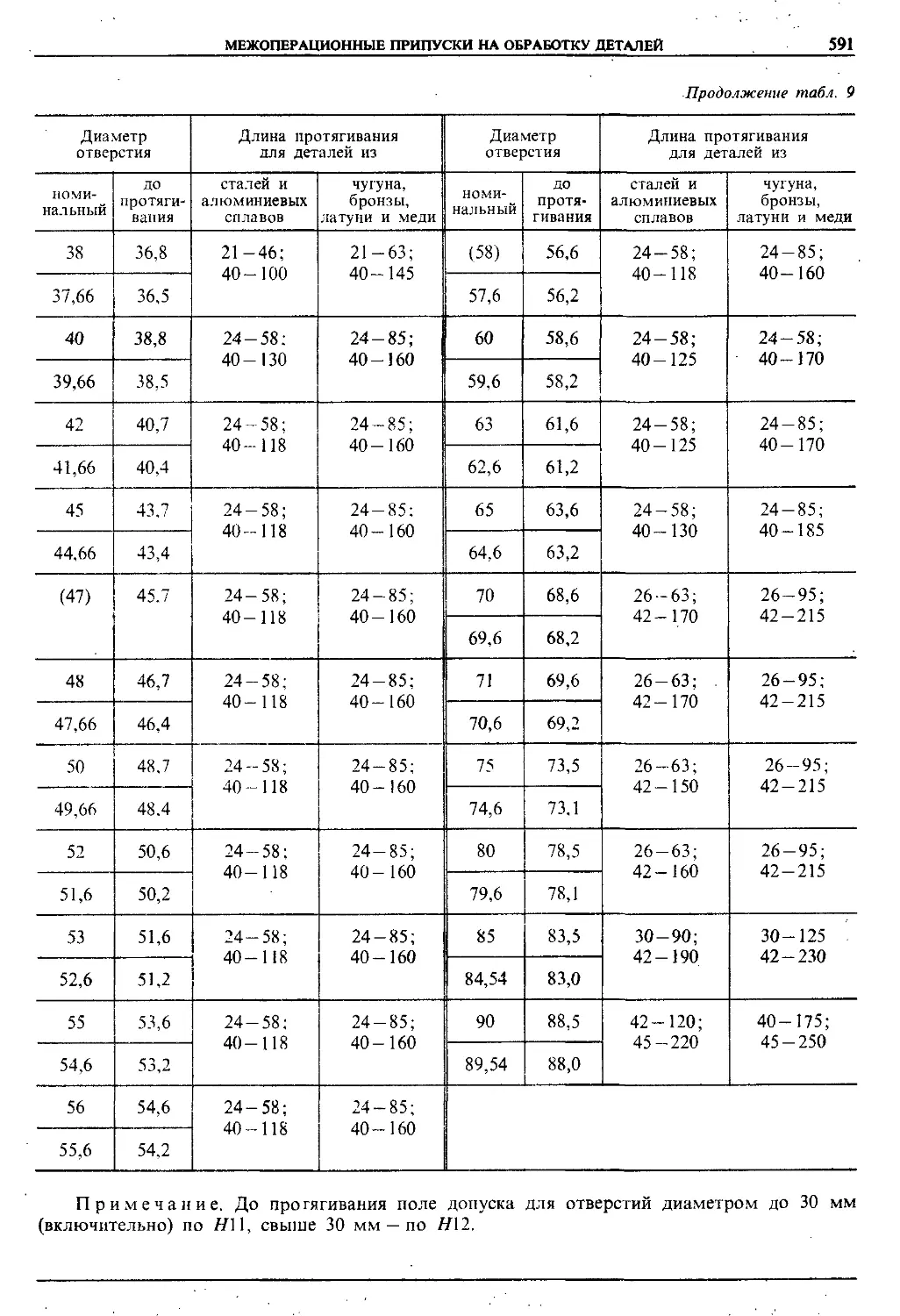

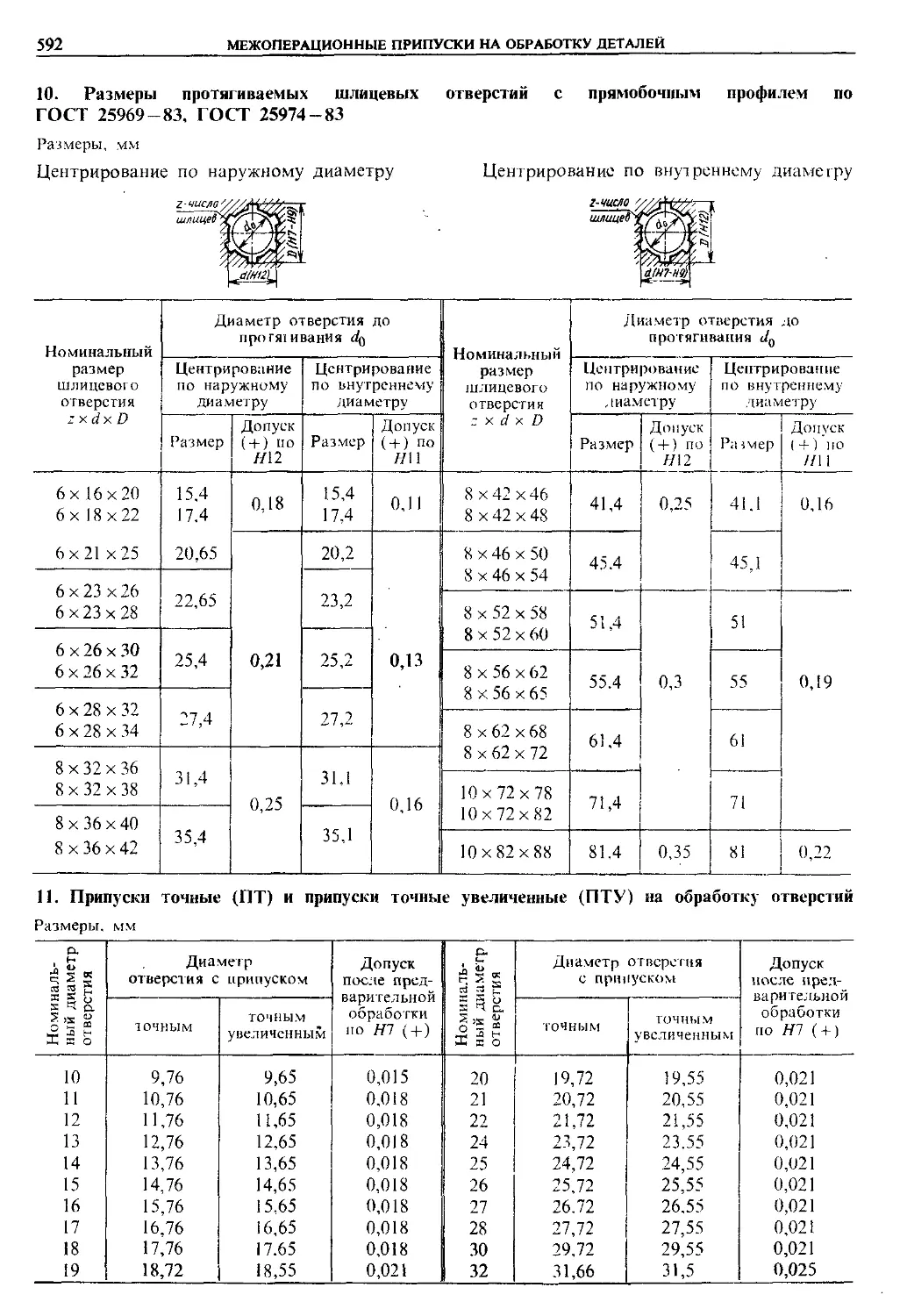

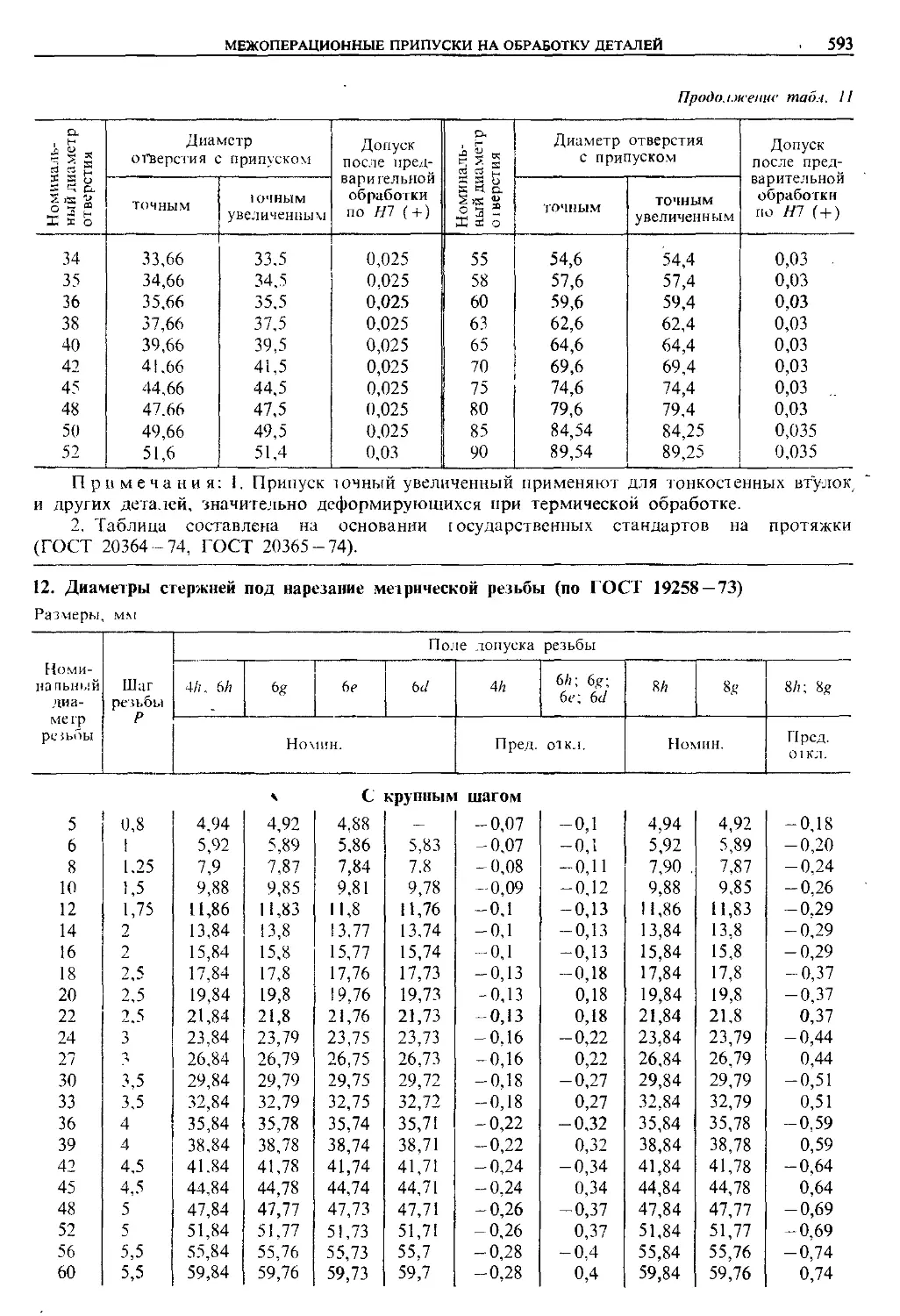

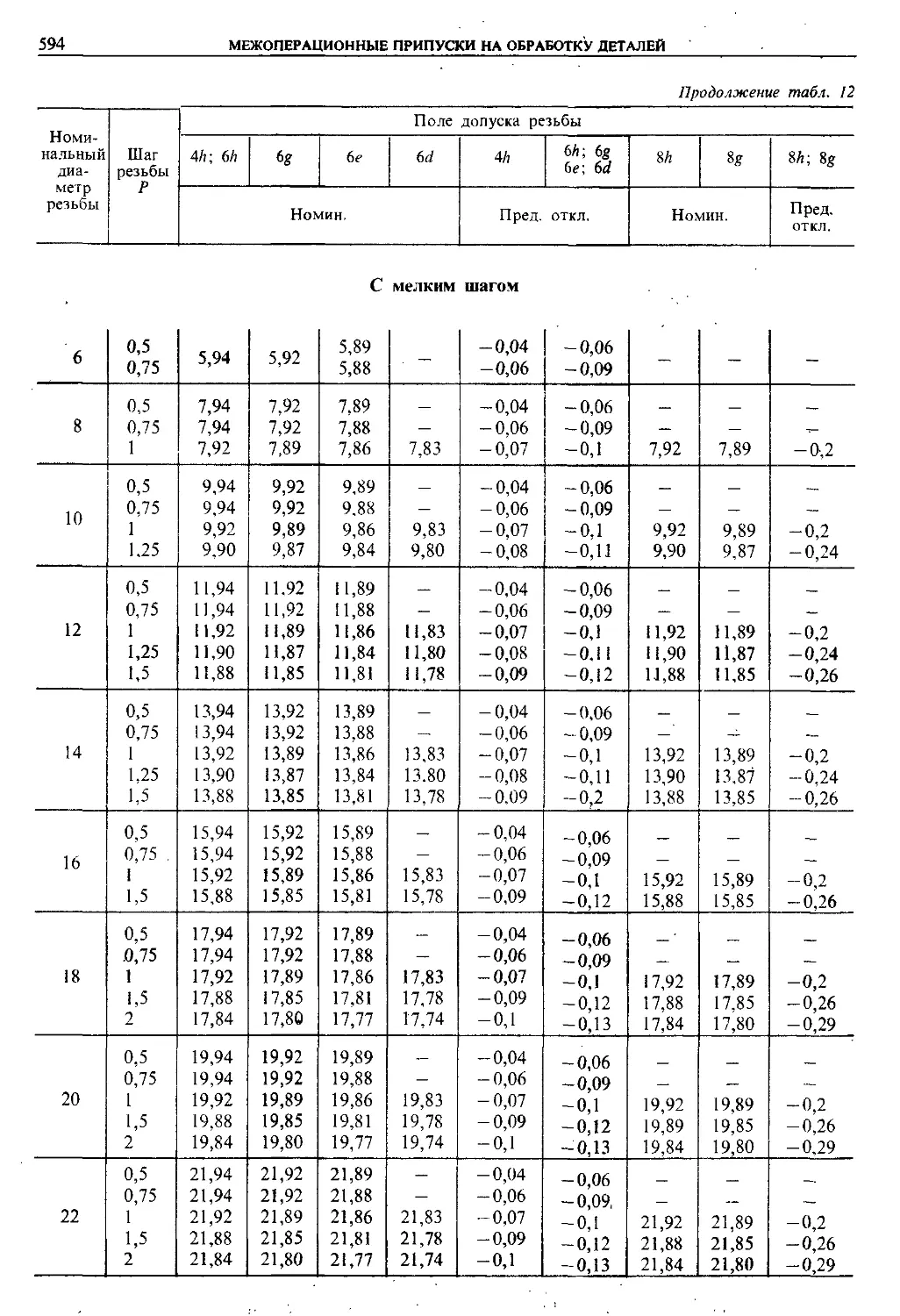

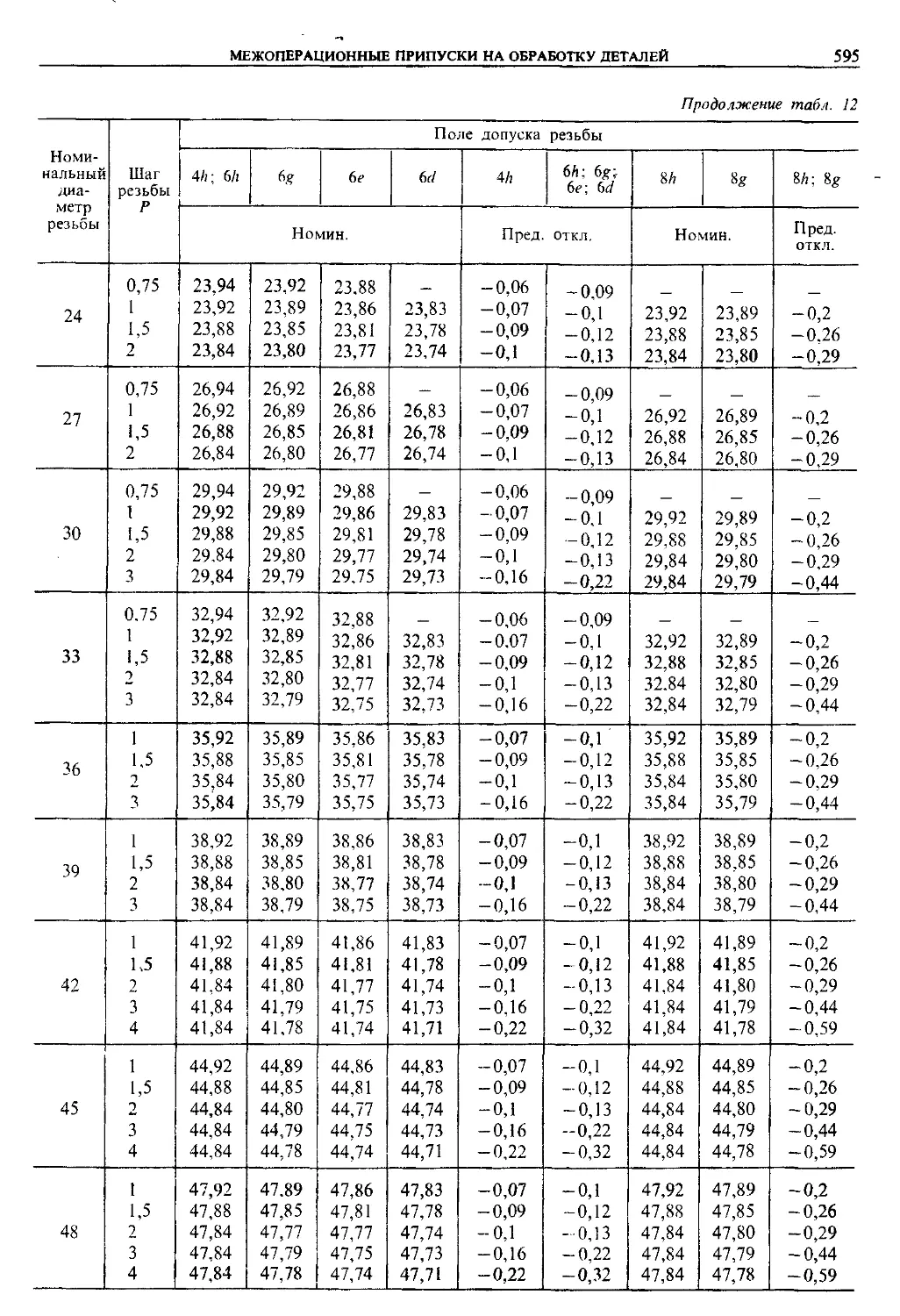

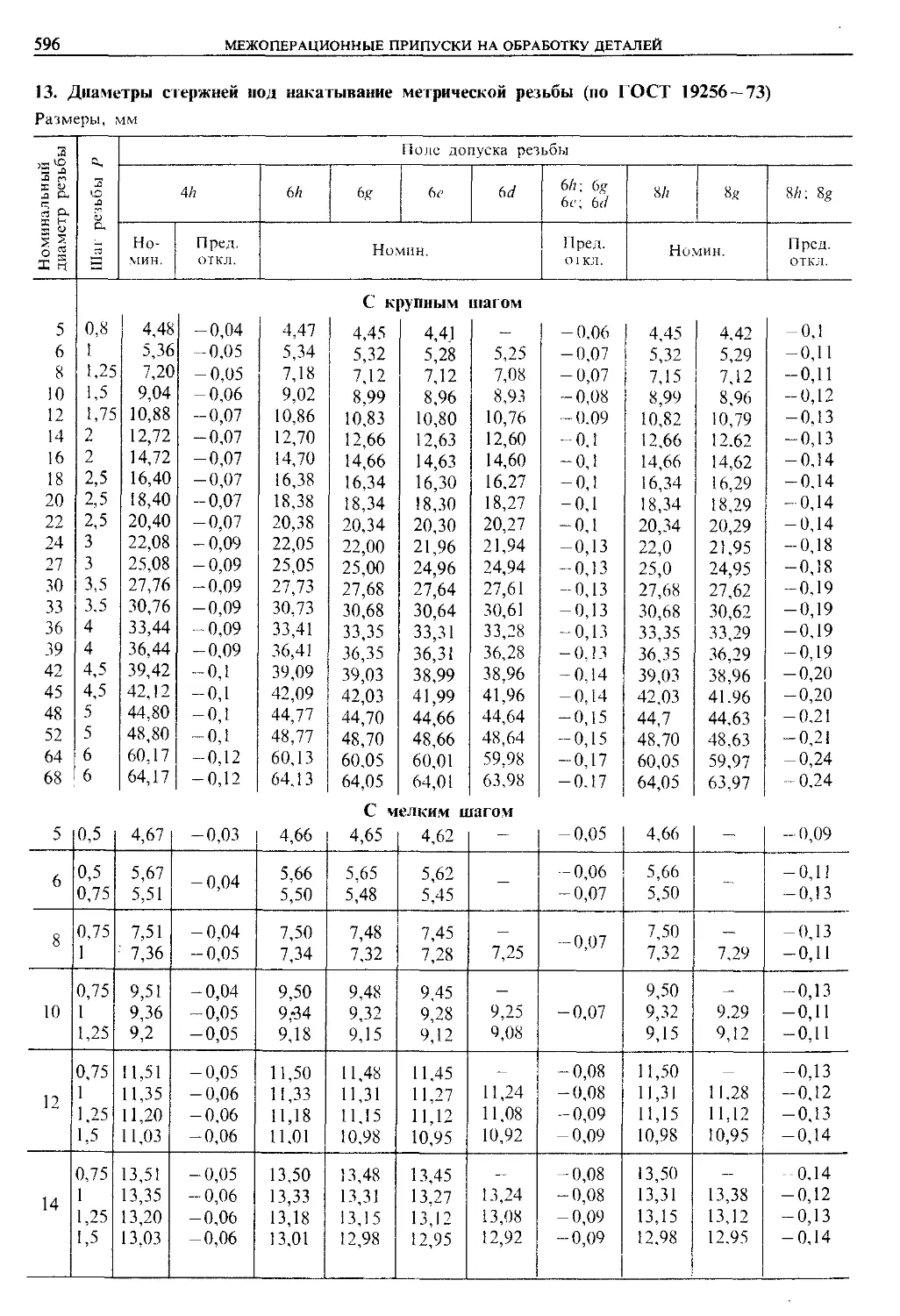

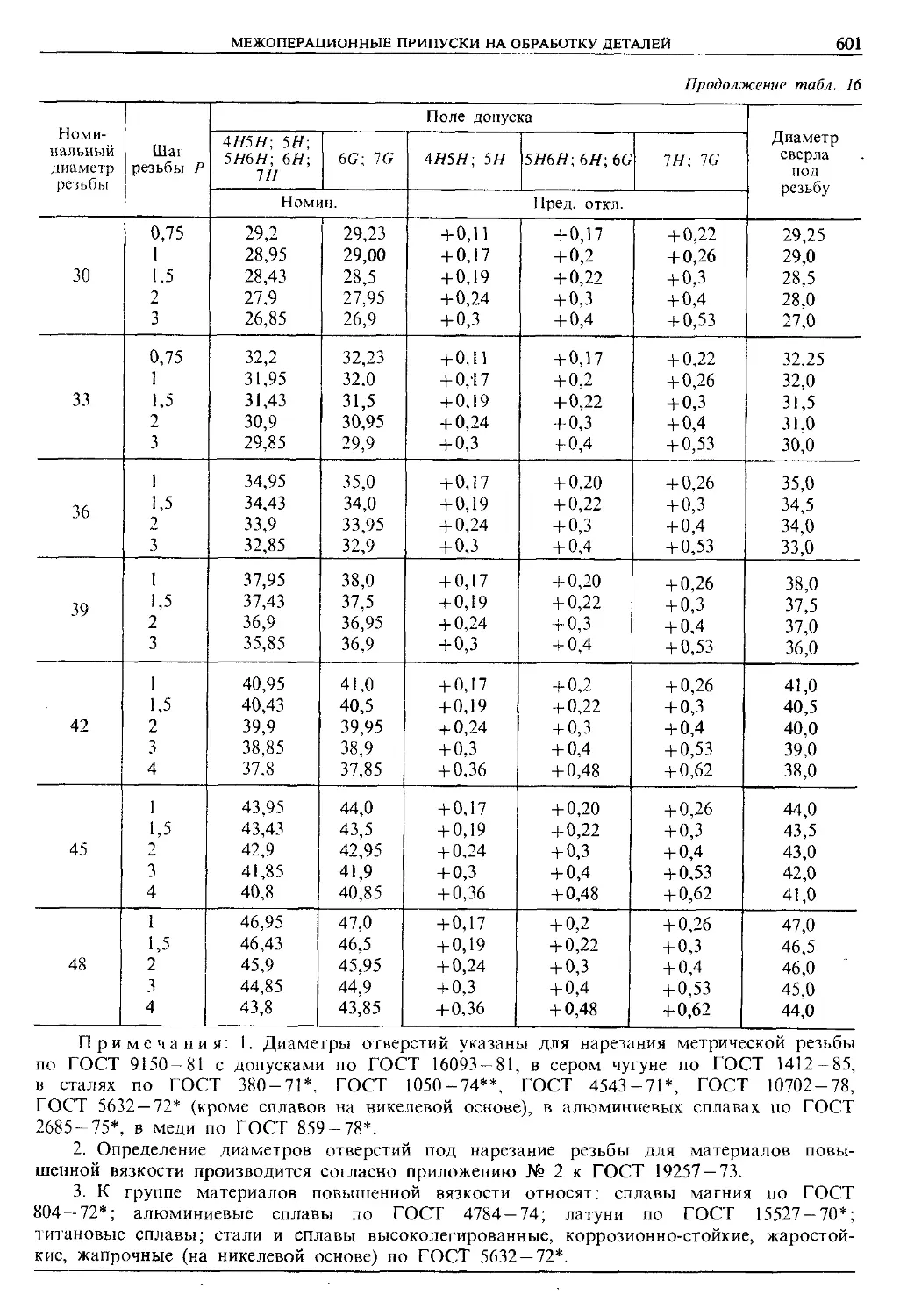

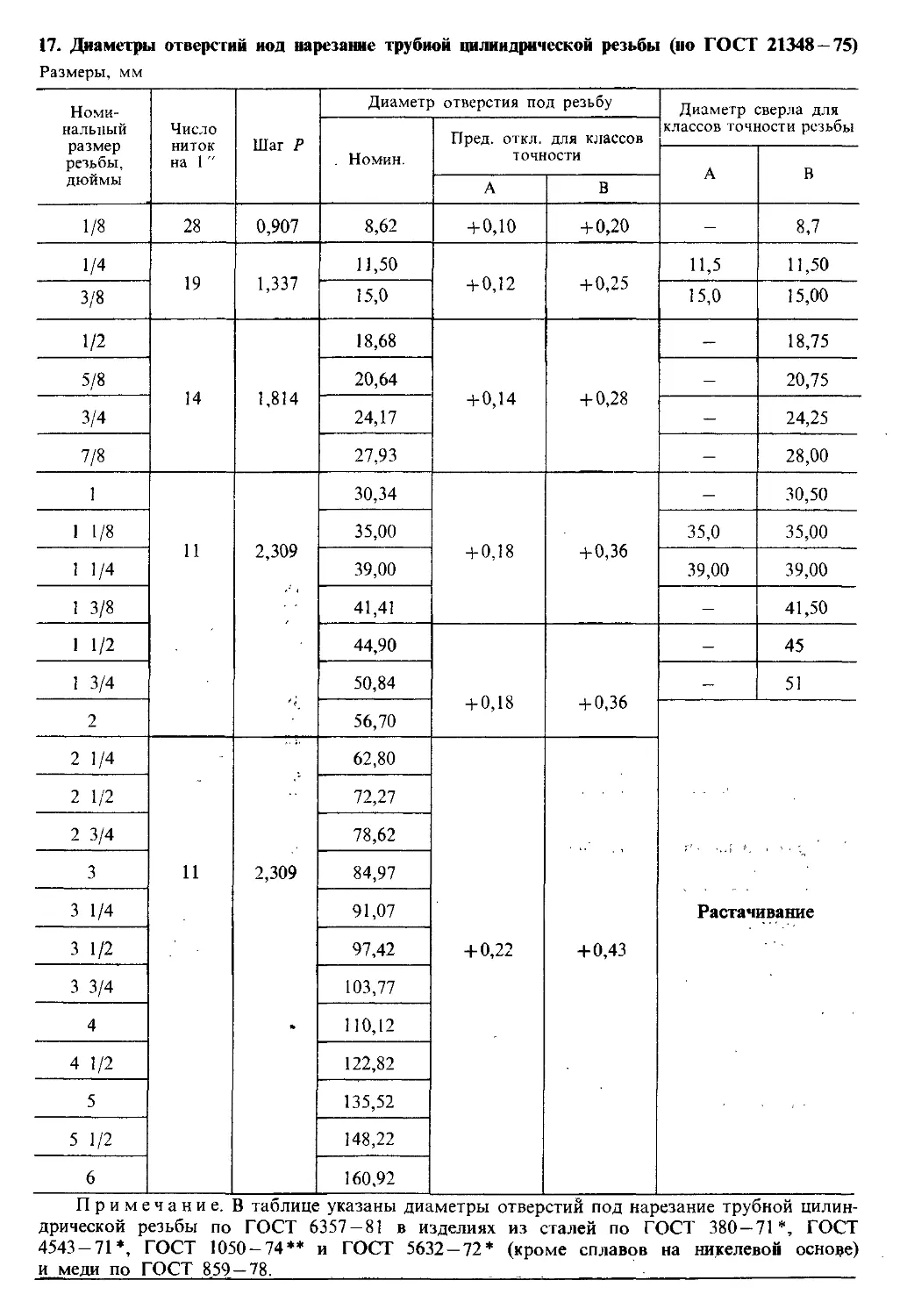

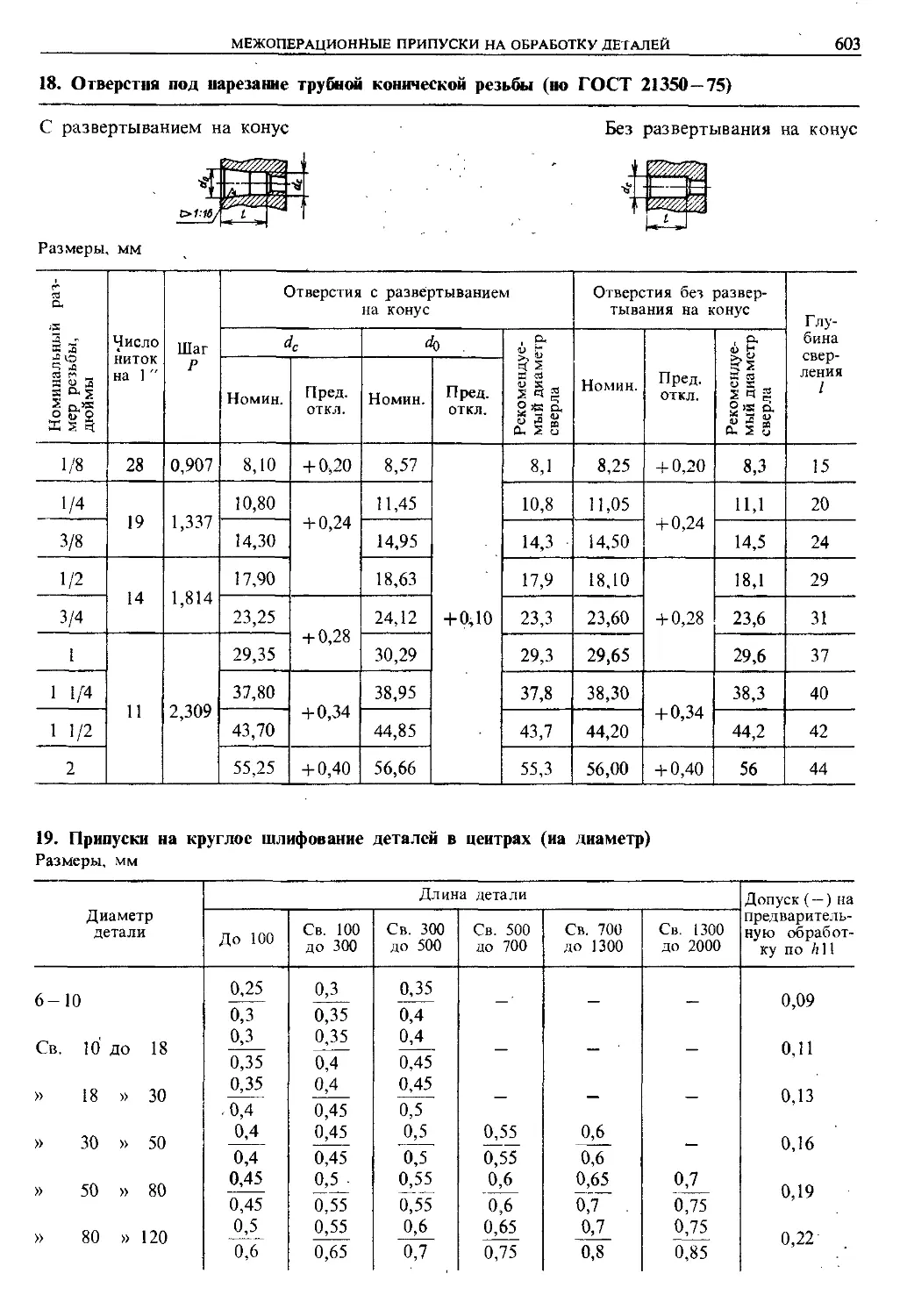

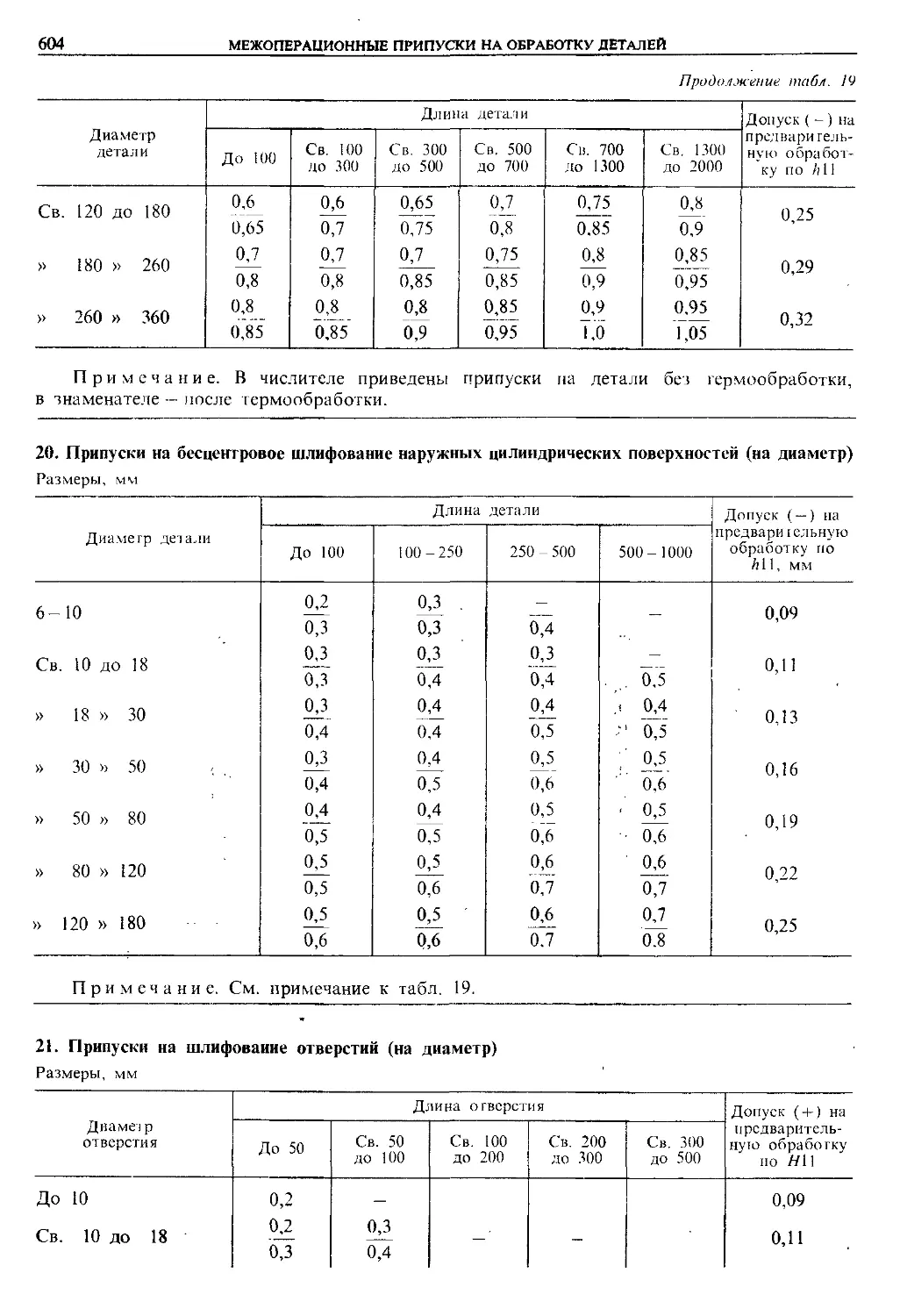

Глава 16. Межоперационные припус-

ки на обработку деталей машинострое-

ния (Л. Б. Гай) 581

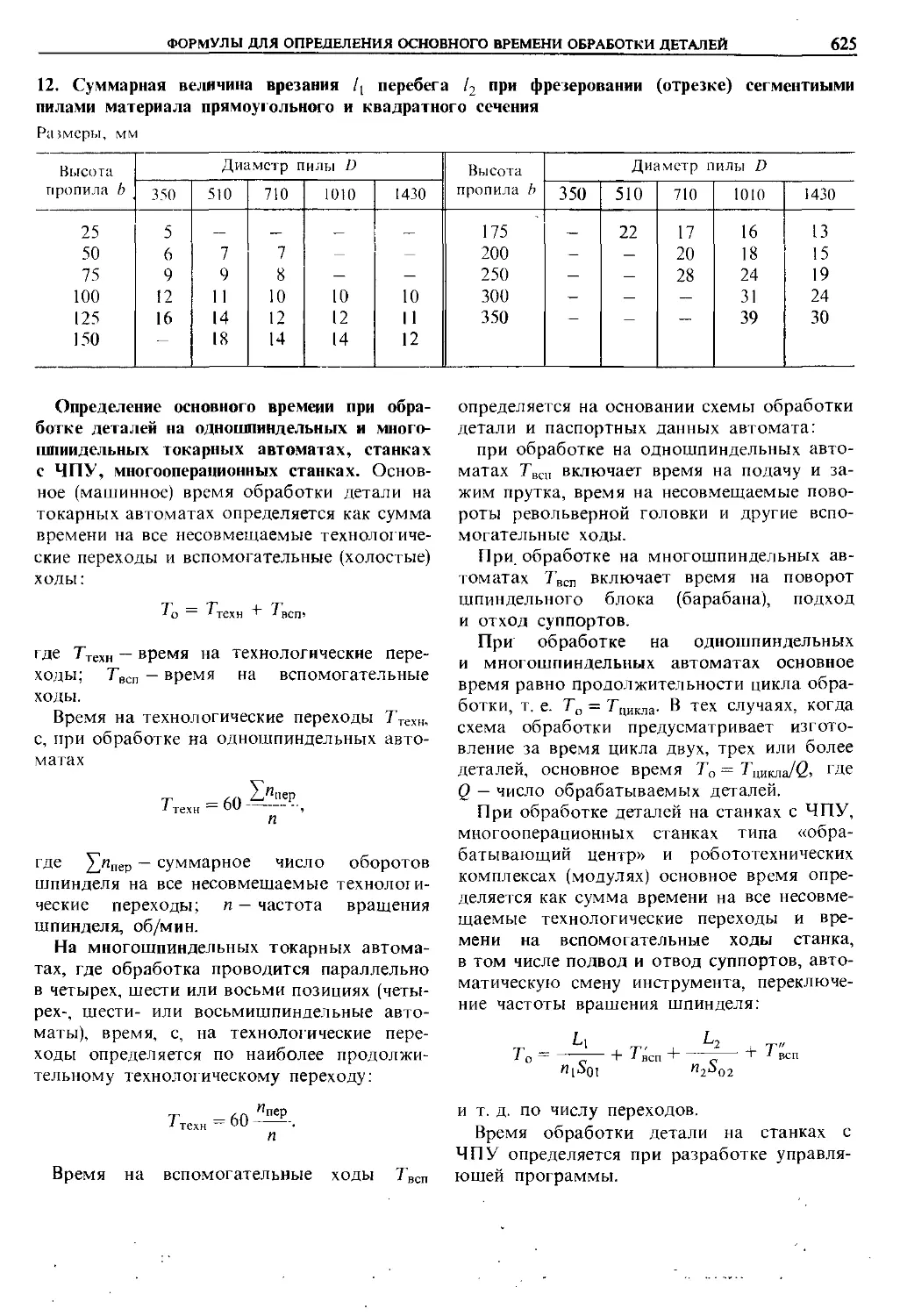

Глава 17. Формулы для определения

основного (технологического) времени

обработки деталей иа металлорежу-

щих станках (Л. Б. Гай) 609

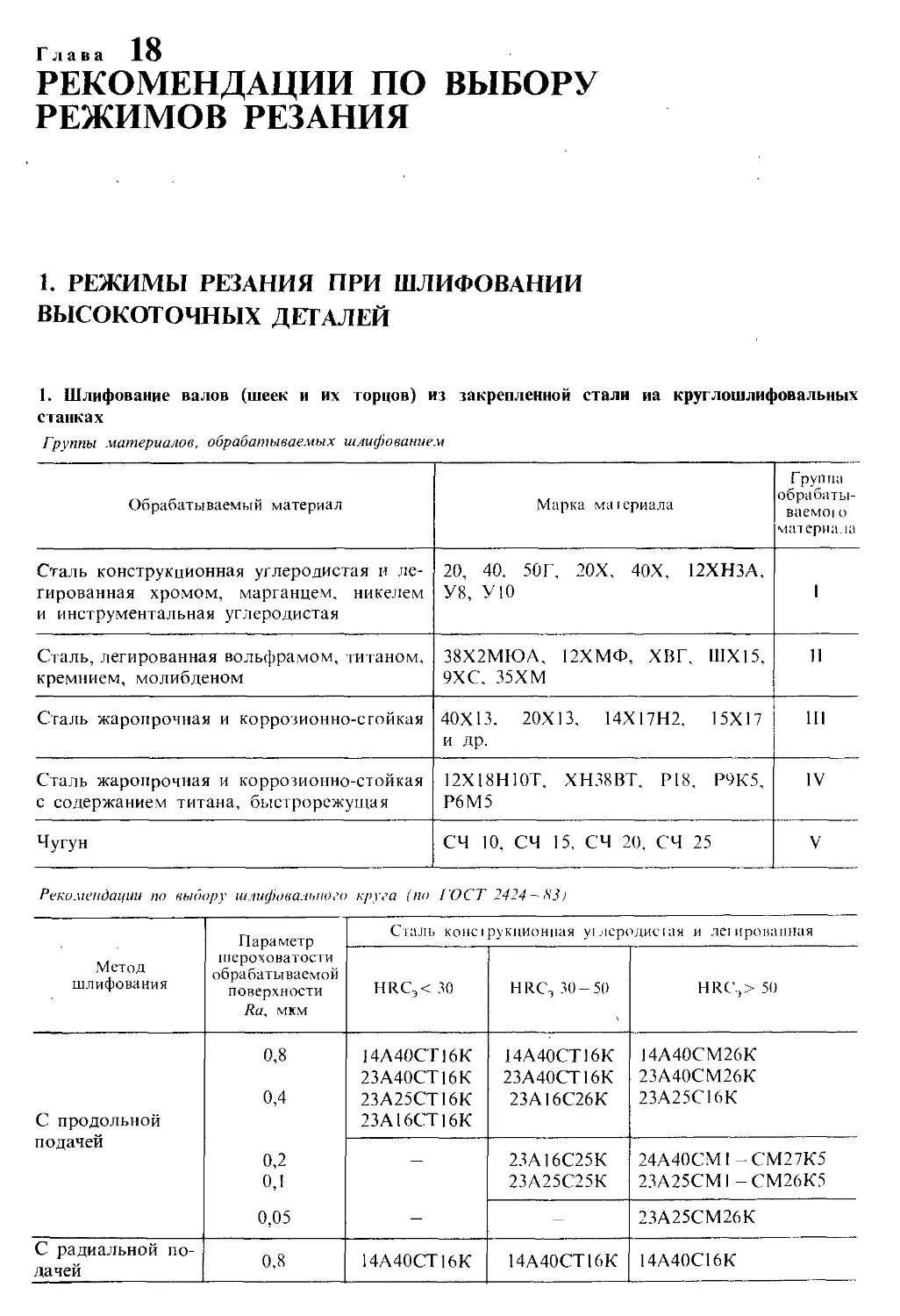

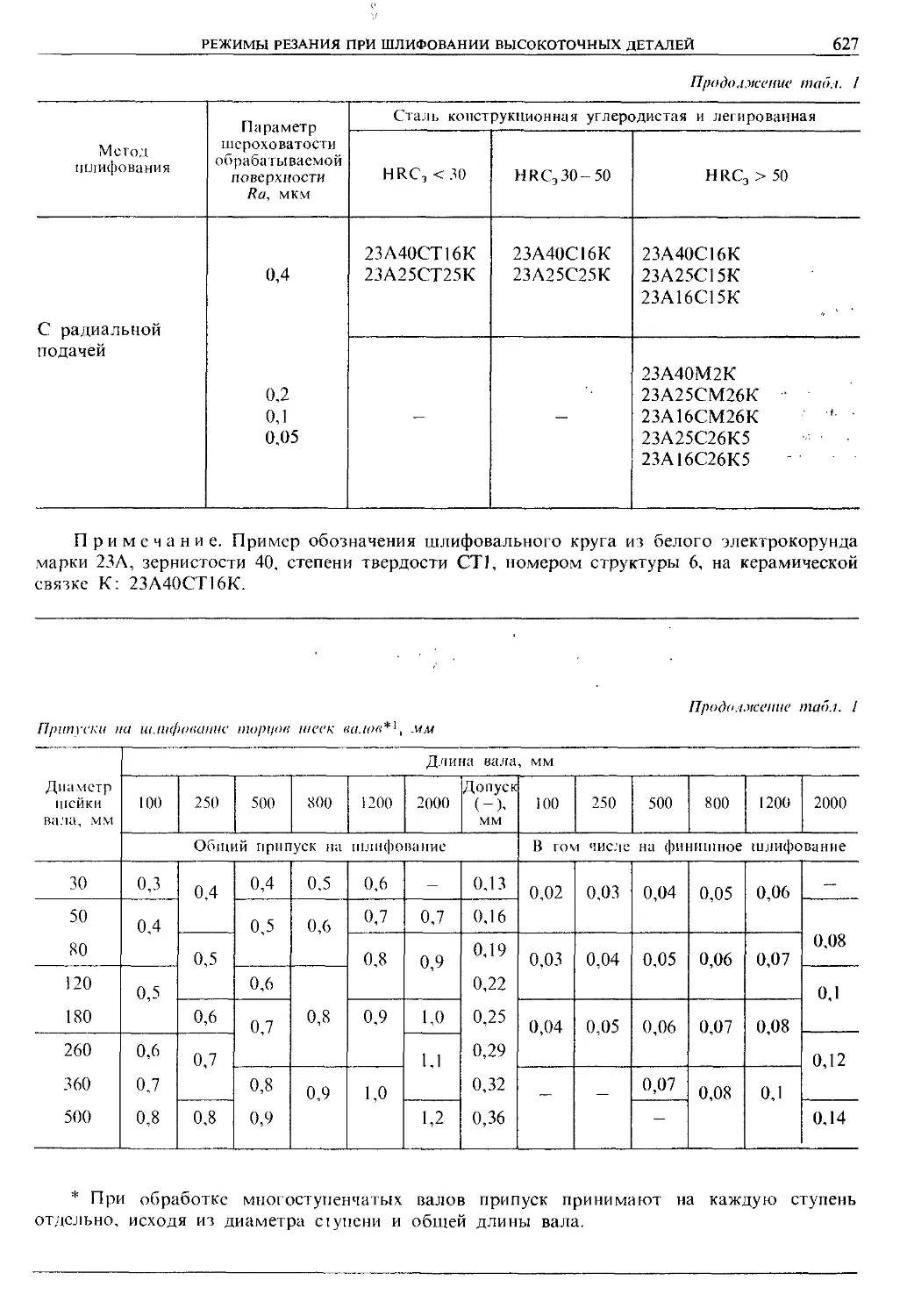

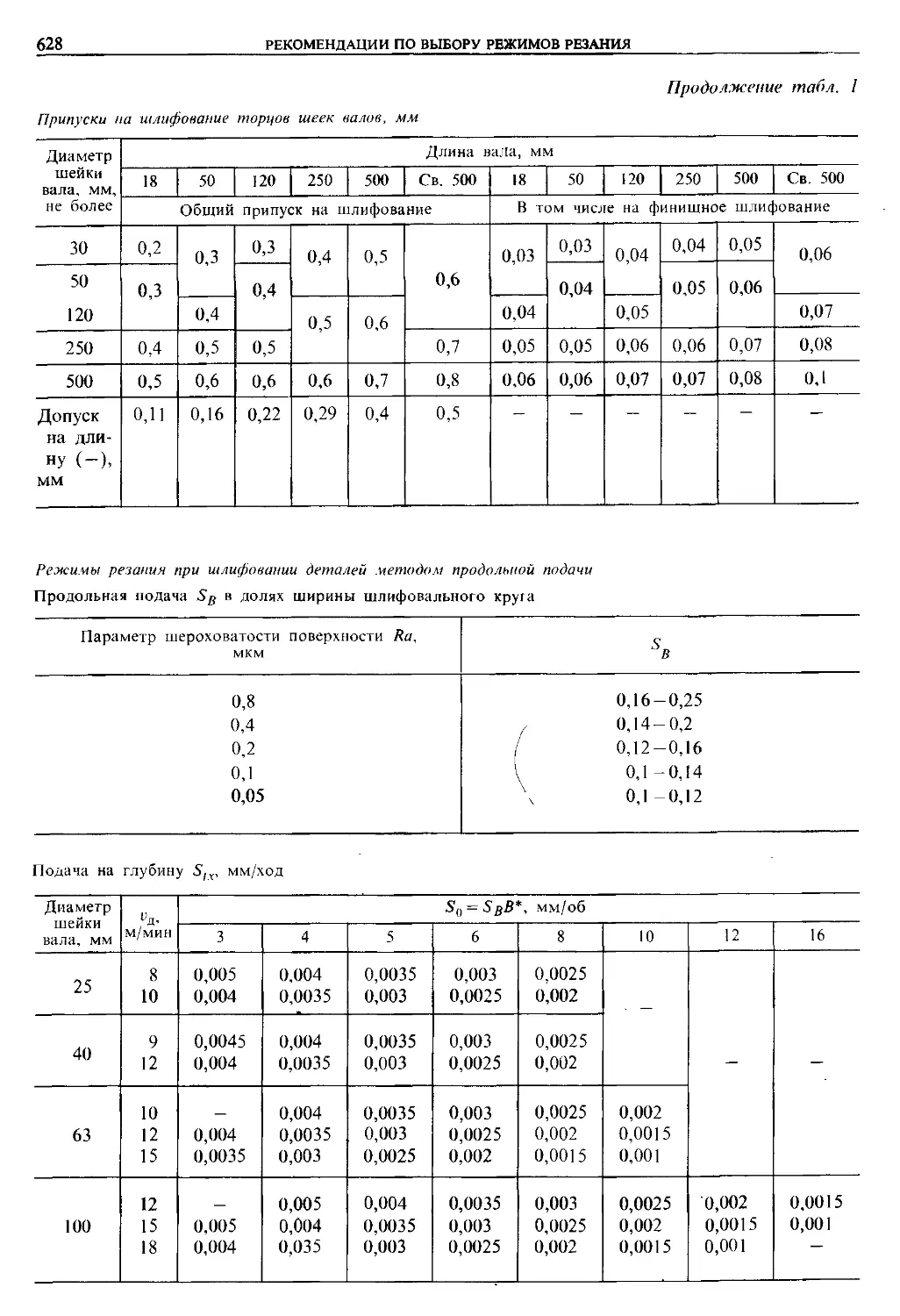

Глава 18. Рекомендации по выбору

режимов резания 626

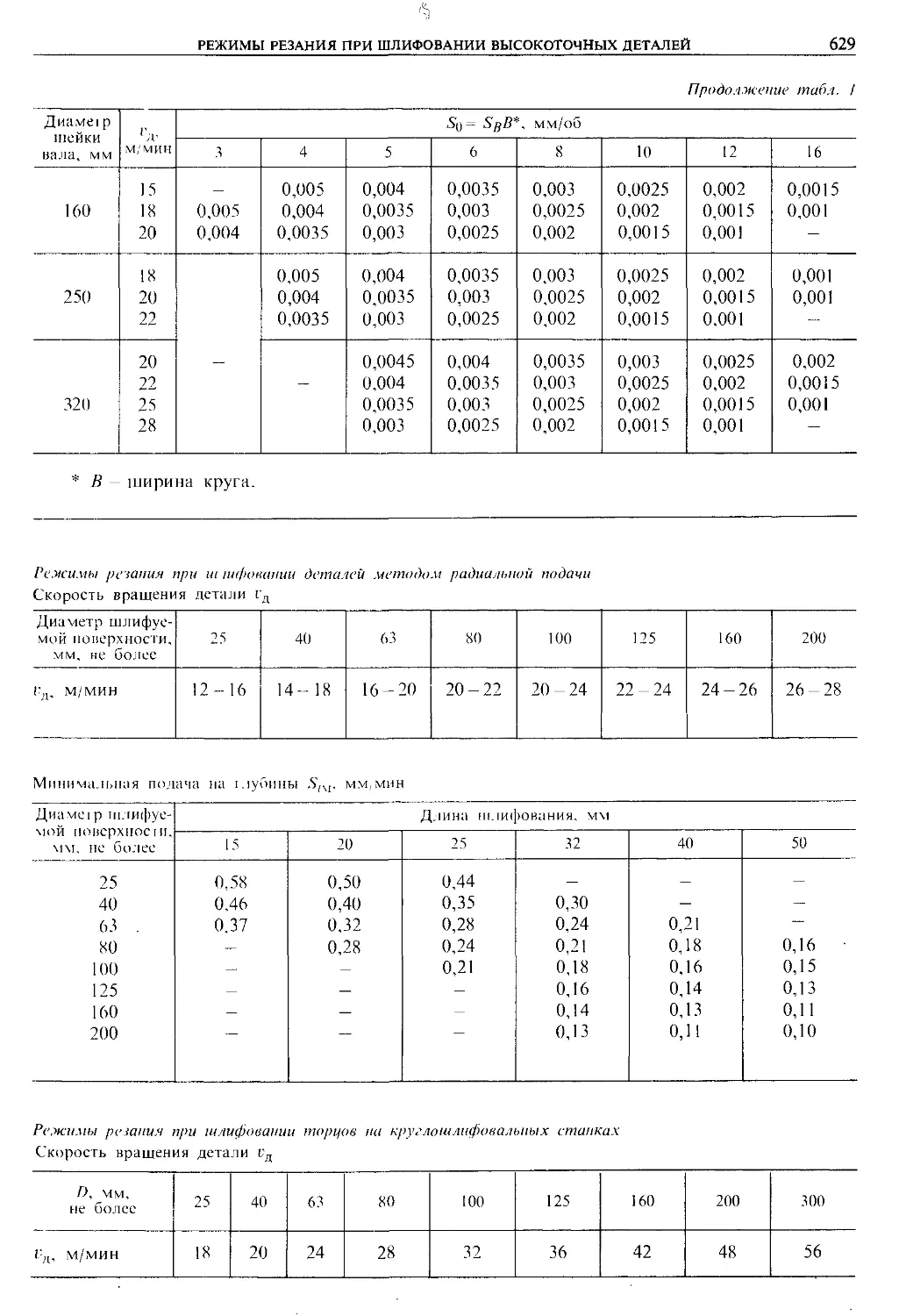

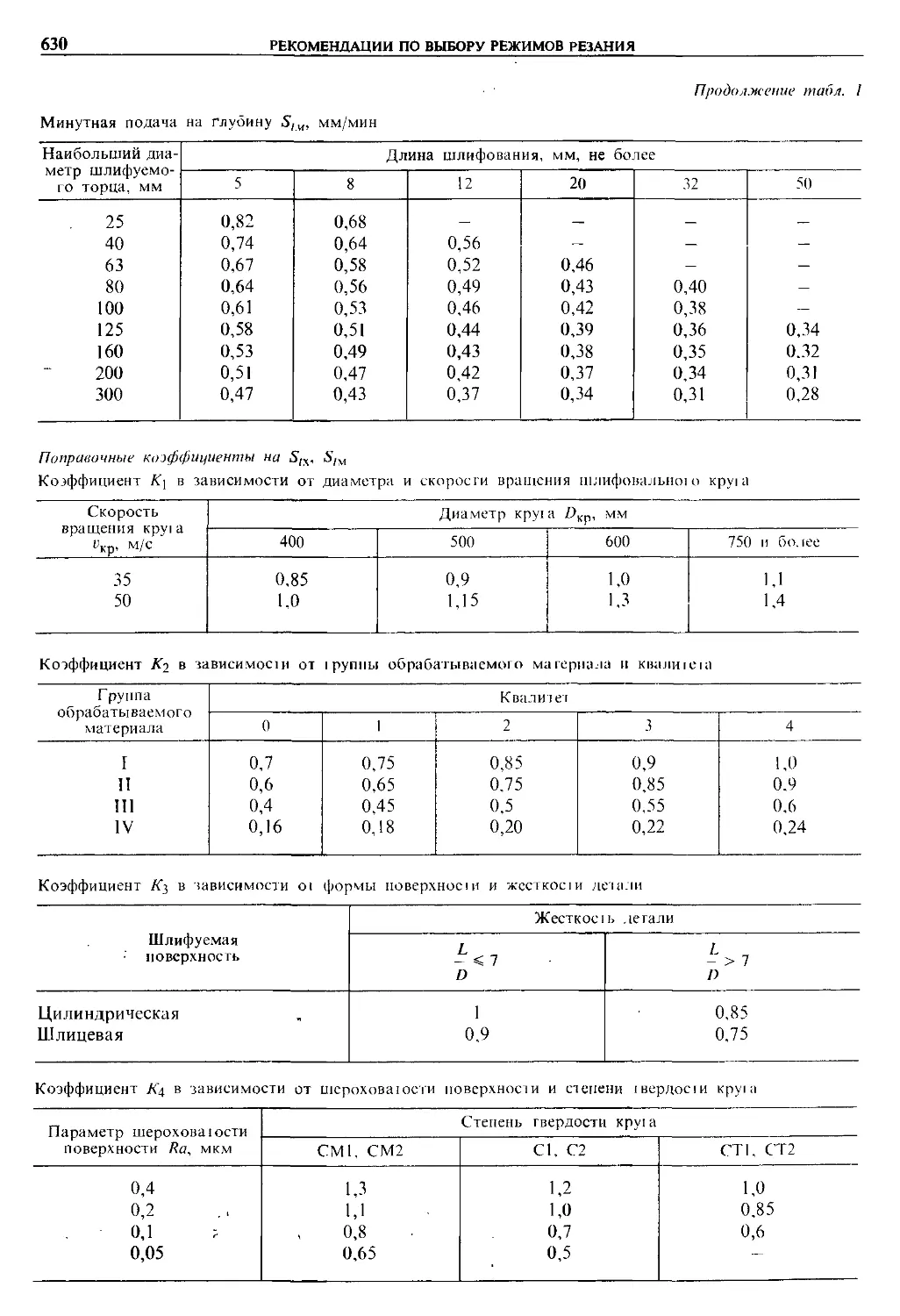

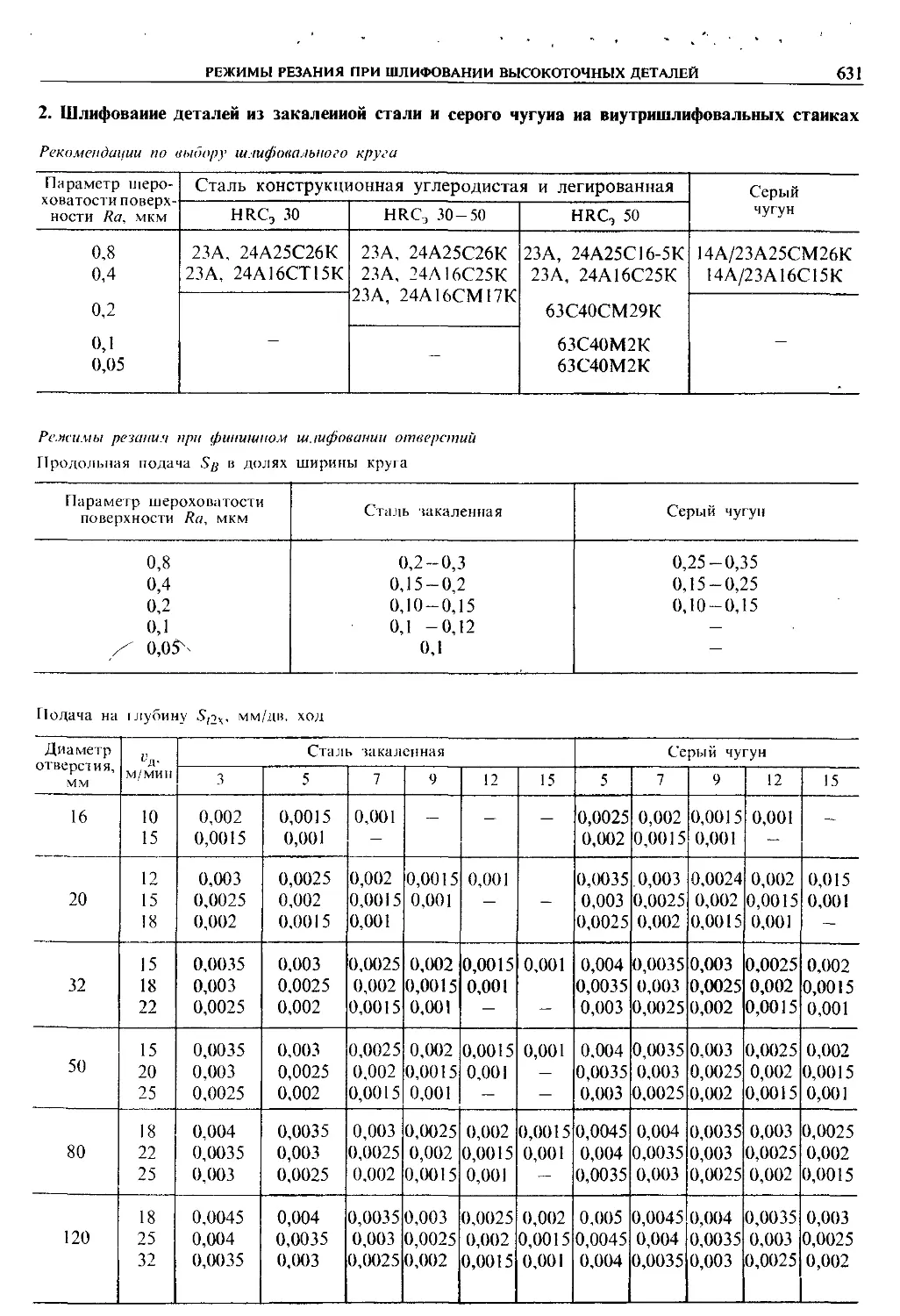

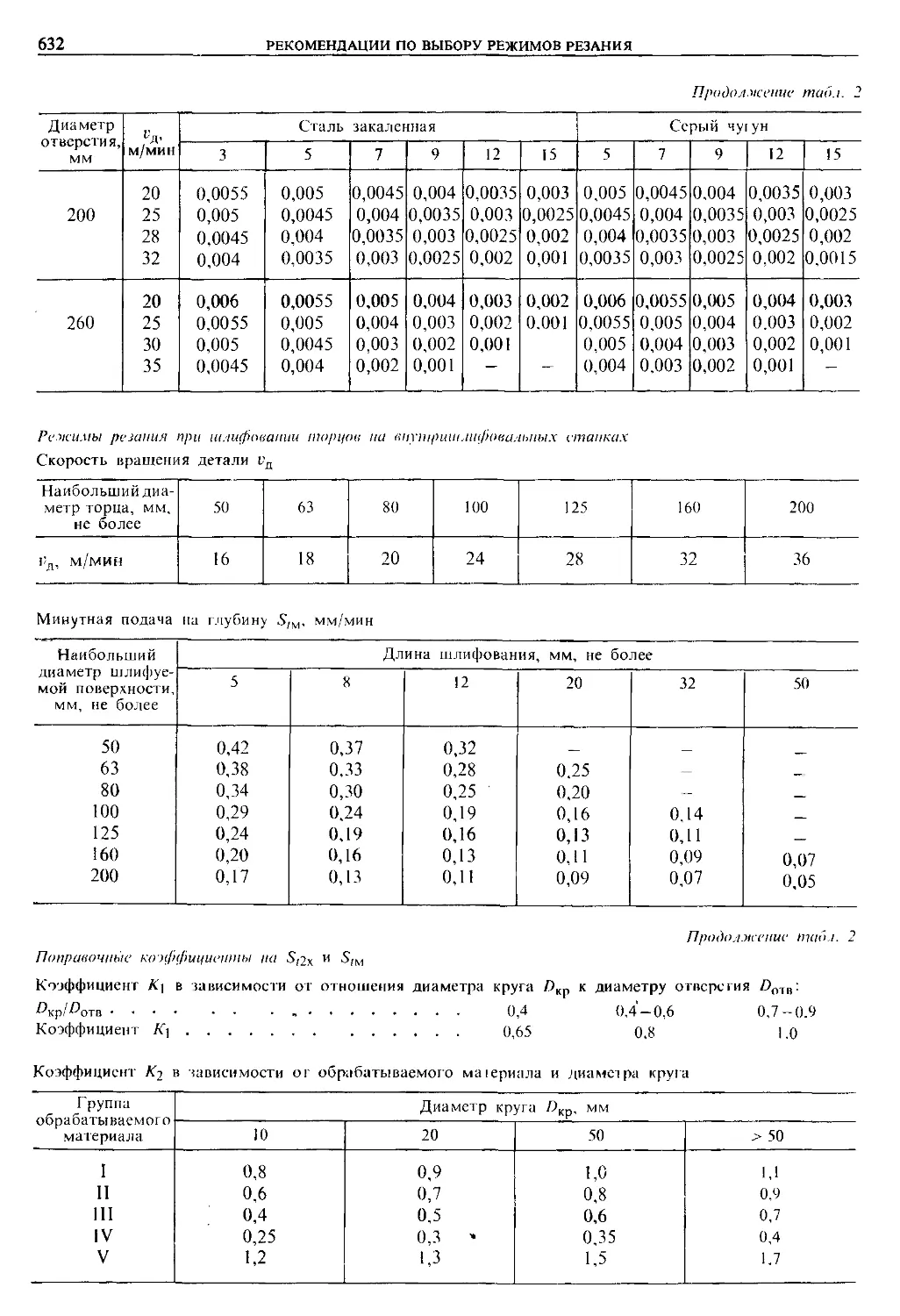

1. Режимы резания при шлифовании

высокоточных деталей (В. С. Волков) 626

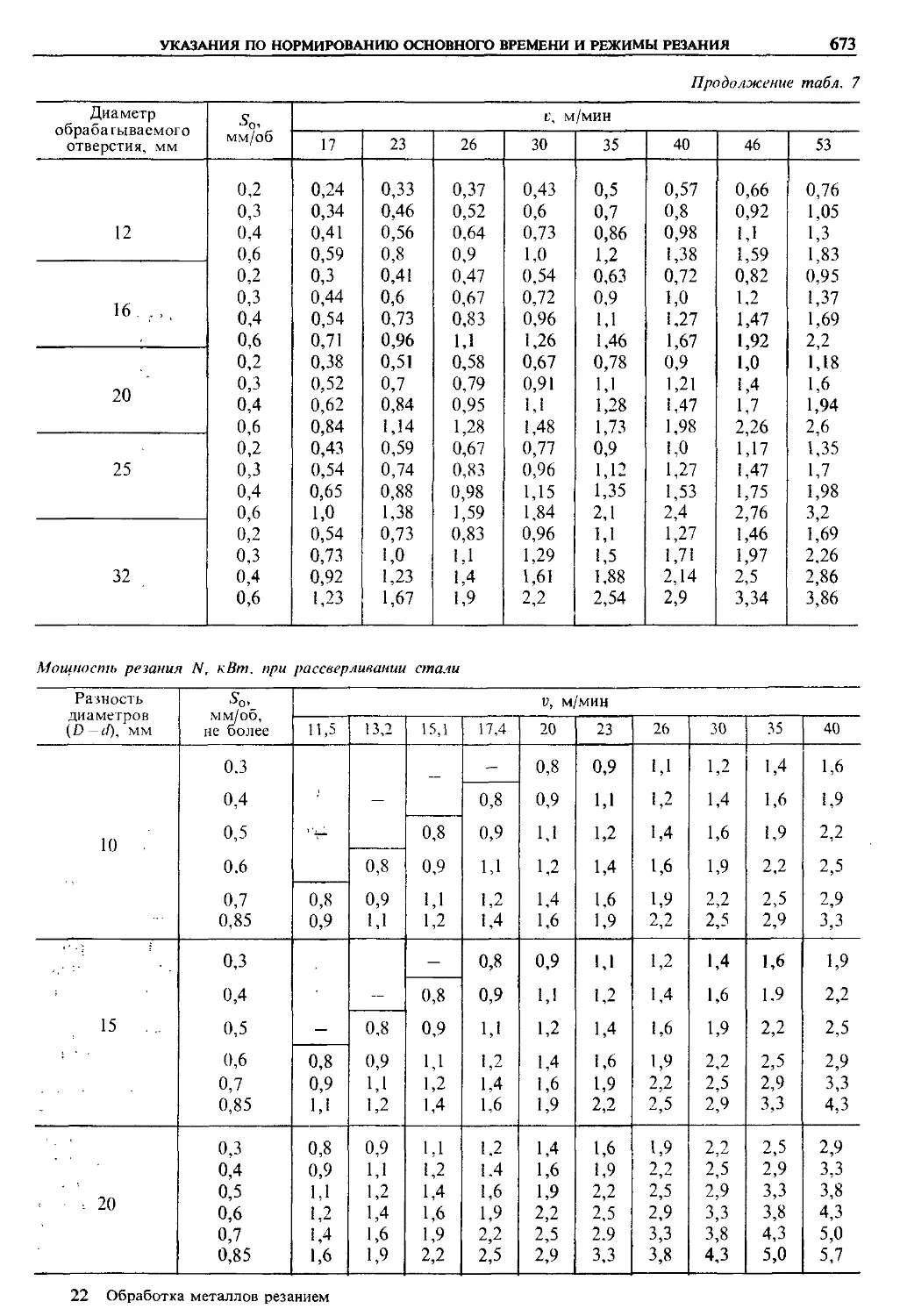

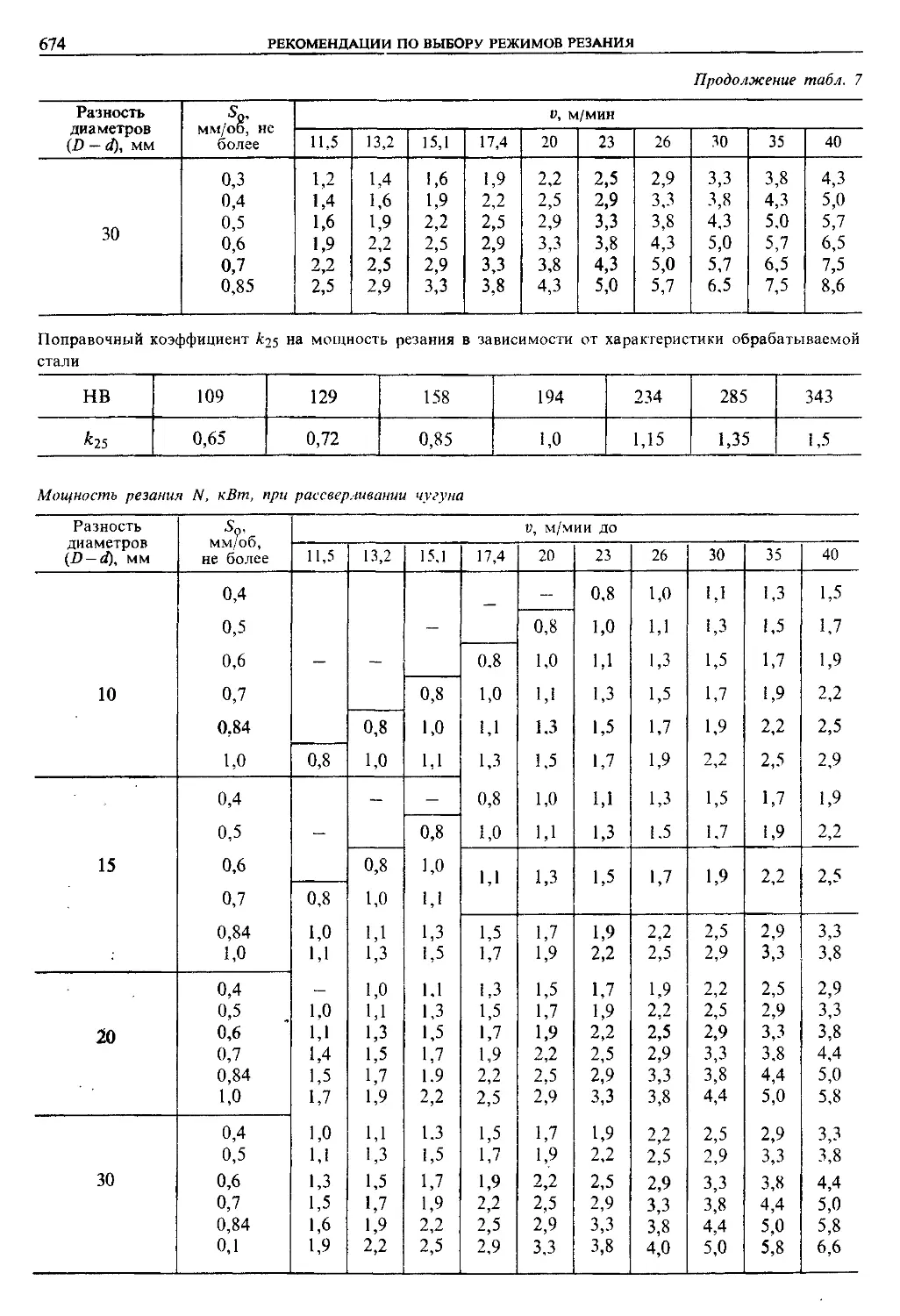

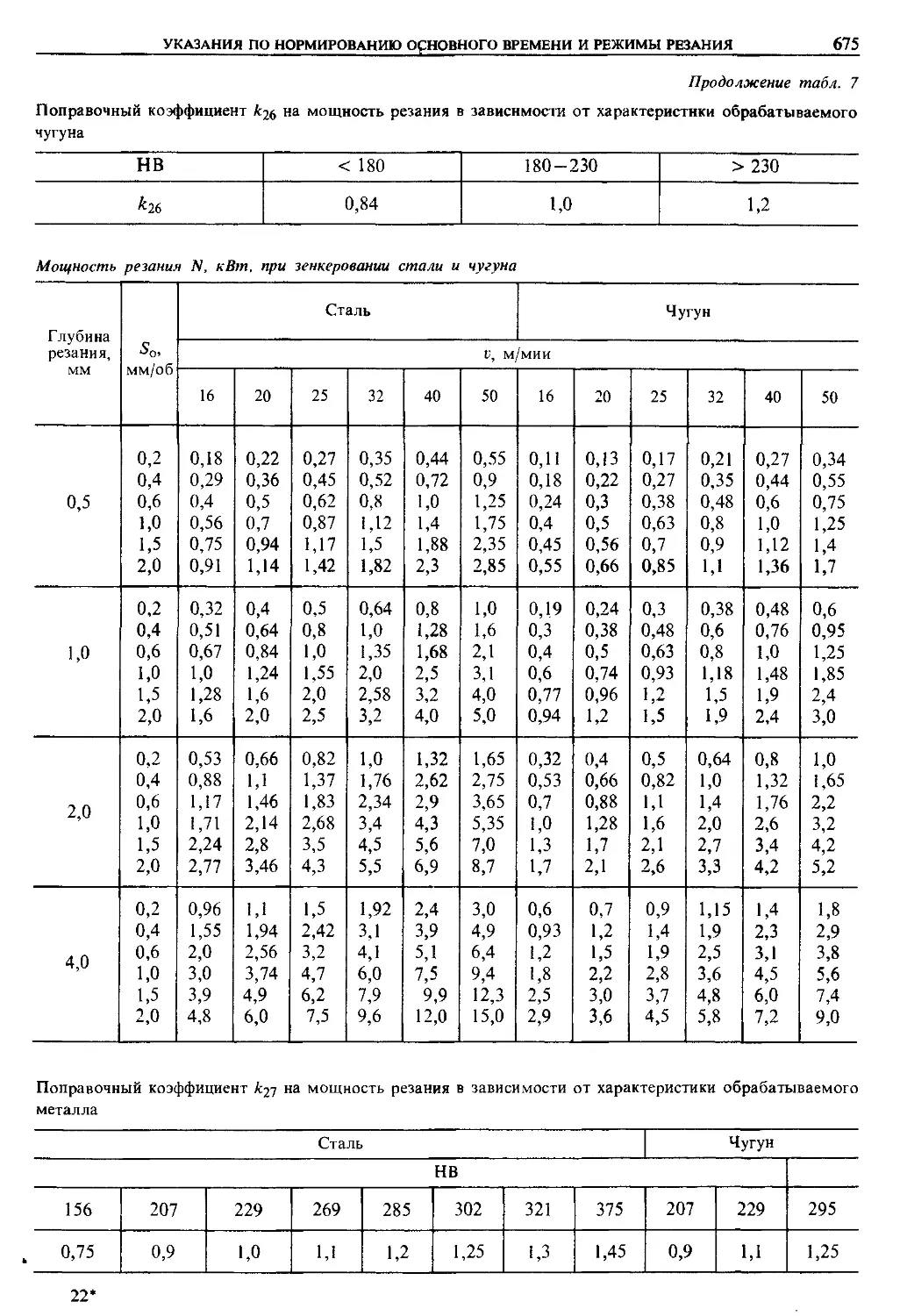

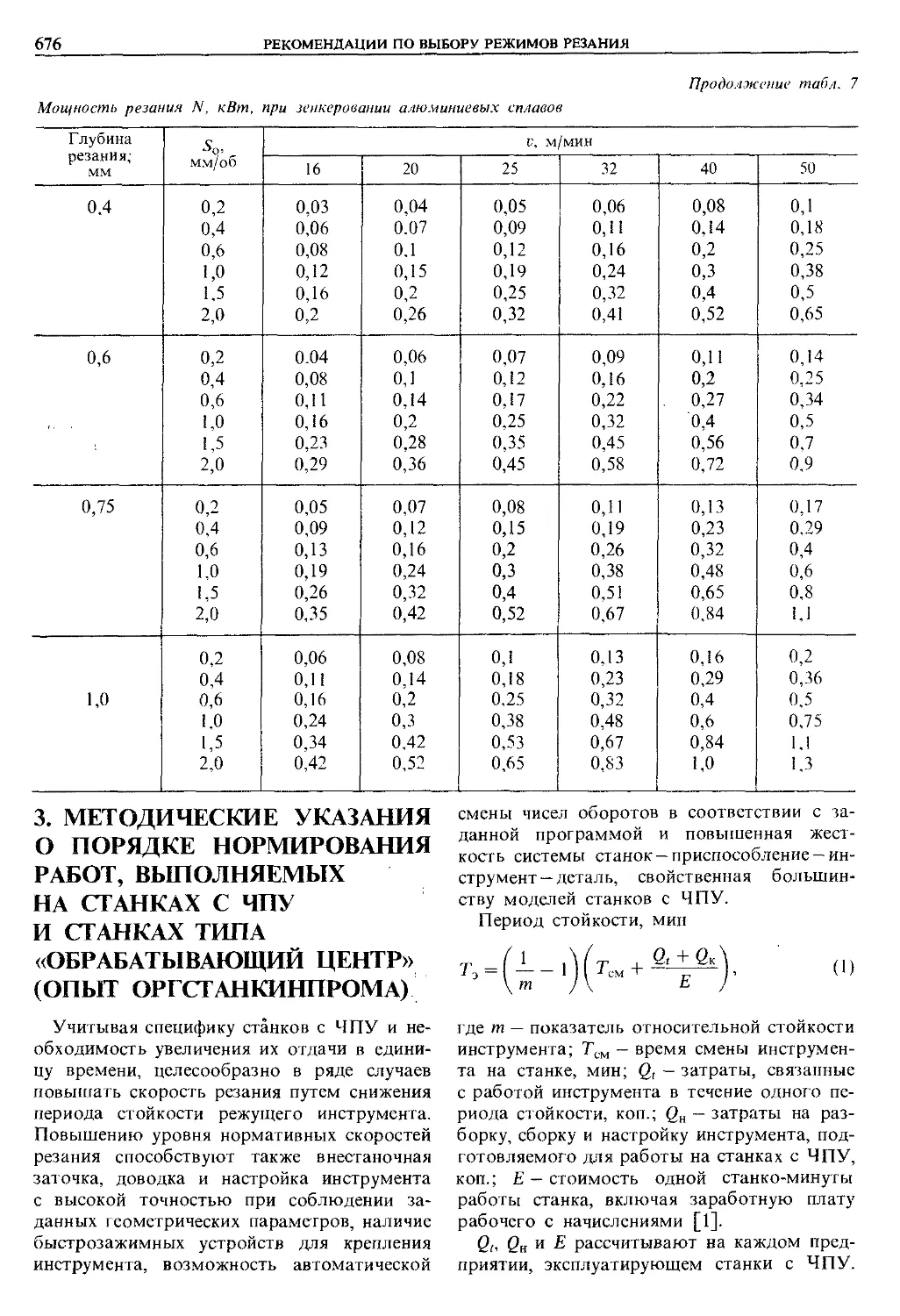

2. Методические указания по норми-

рованию основного времени и ре-

жимы резания на многоинструмен-

тальных станках 641

3. Методические указания о порядке

нормирования работ, выполняемых

на станках с ЧПУ и станках типа

«Обрабатывающий центр» . . . 676

Список литературы 683

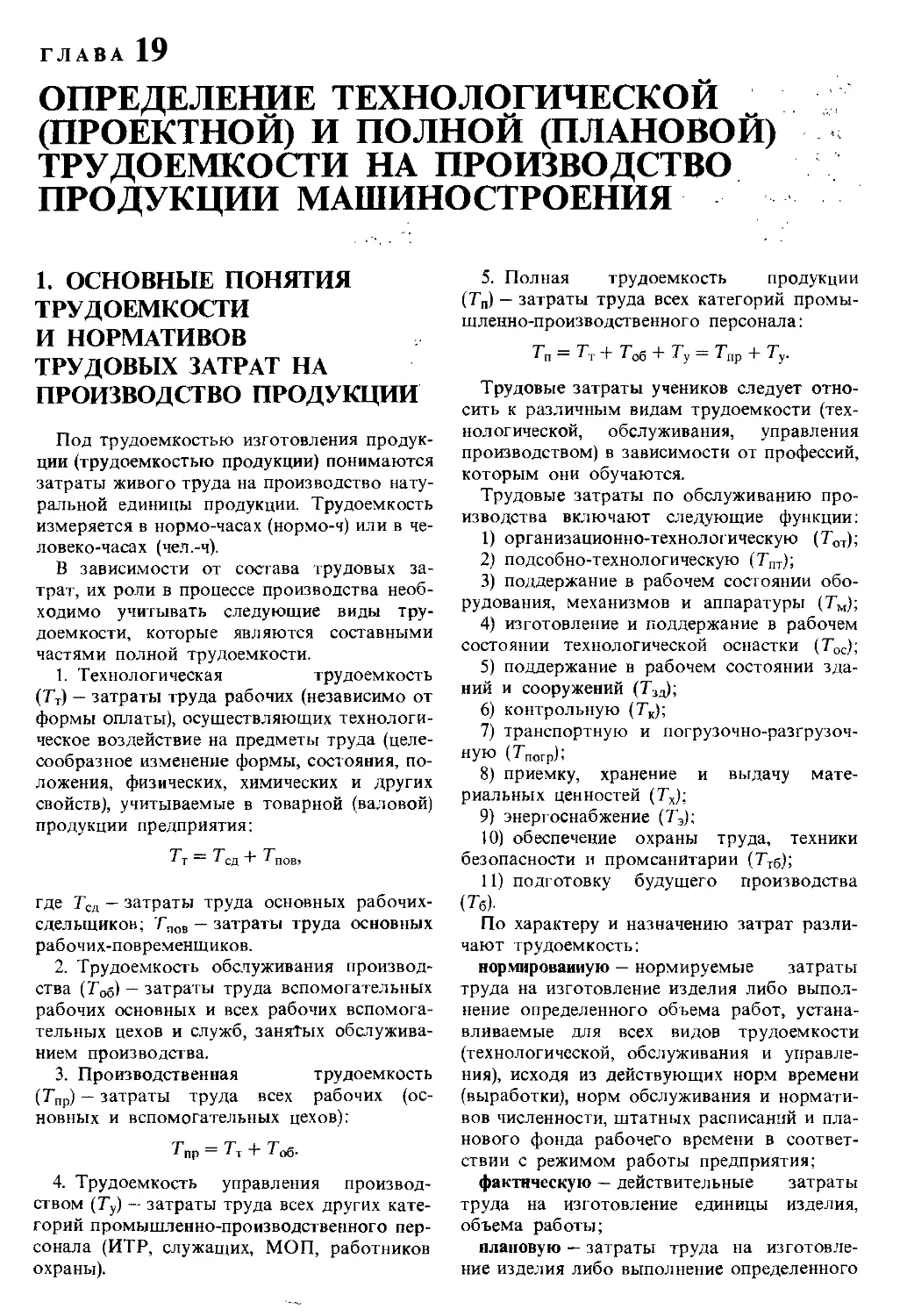

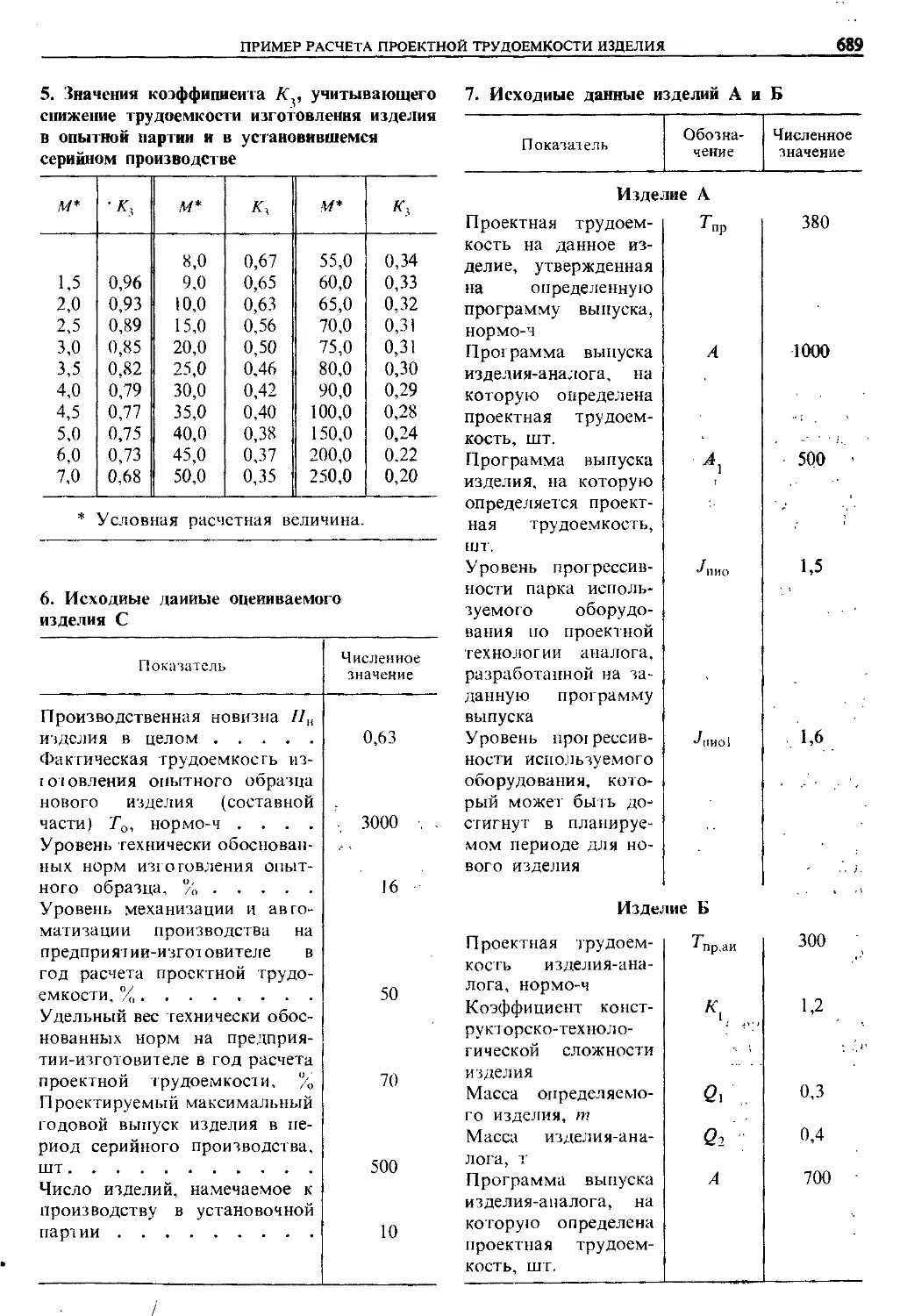

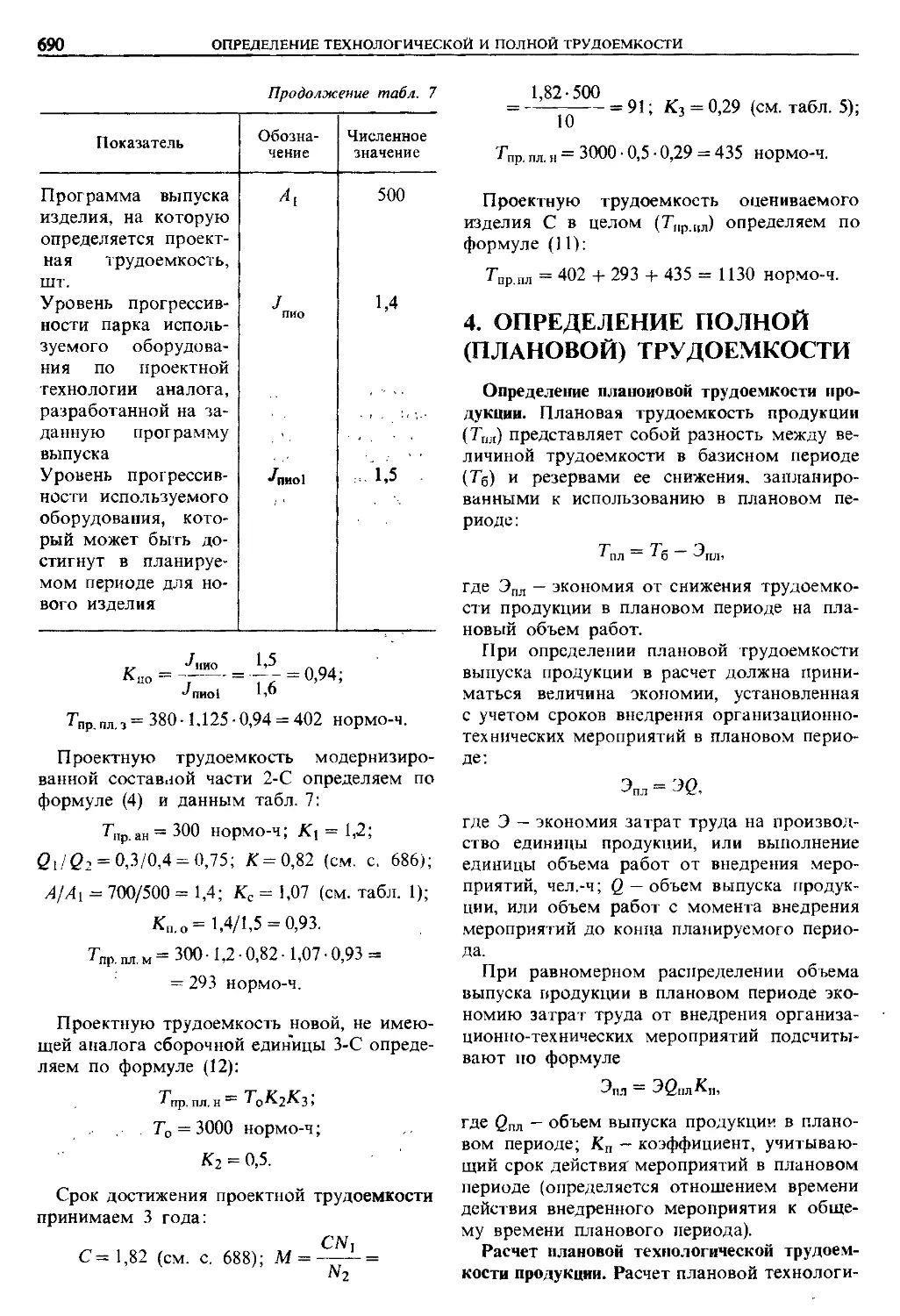

Глава 19. Определение технологиче-

ской (проектной) и полной (плановой)

трудоемкости на производство про-

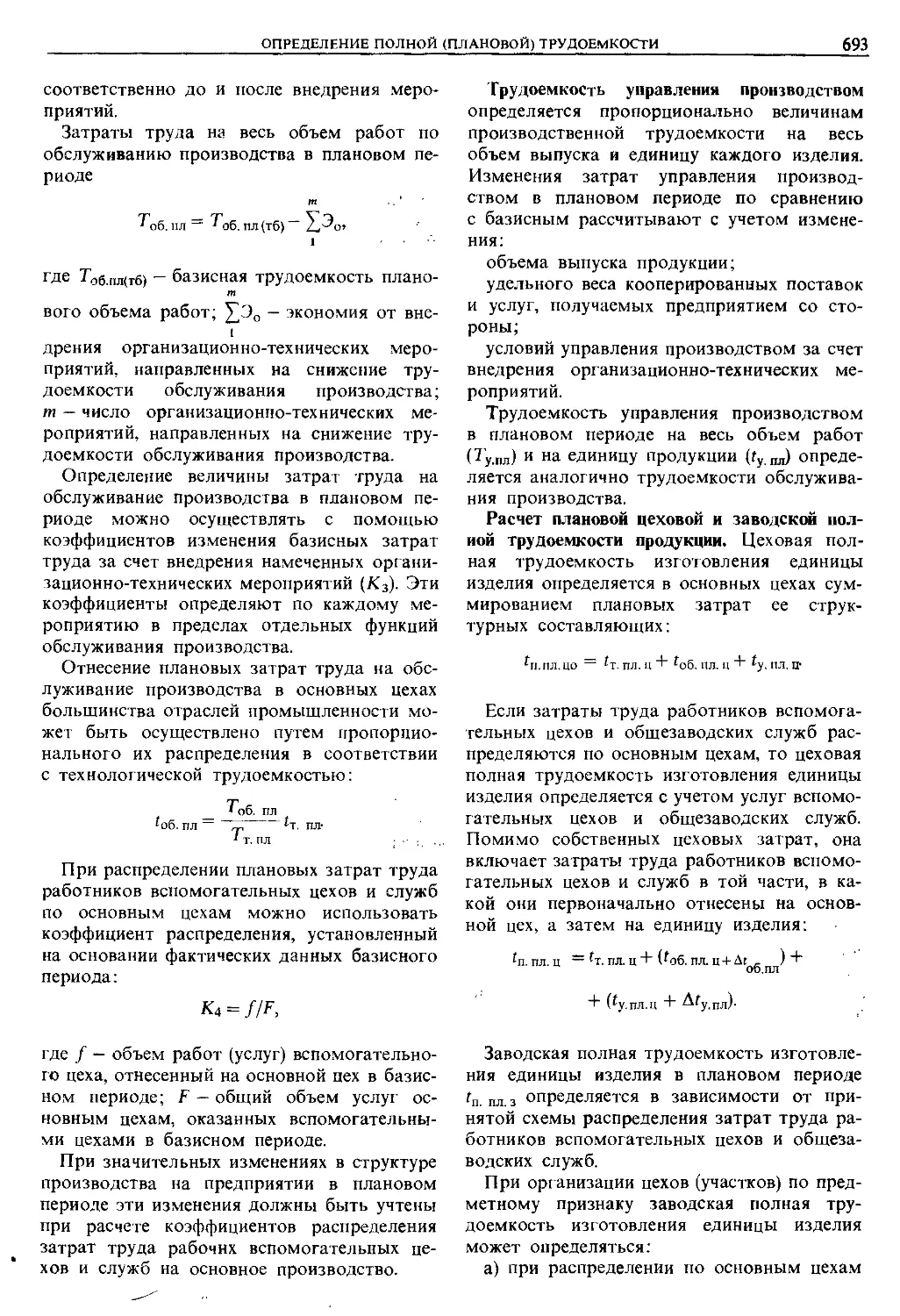

дукции машиностроения (В. С. Волков) 684

1. Основные понятия трудоемкости

и нормативов трудовых затрат на

производство продукции 684

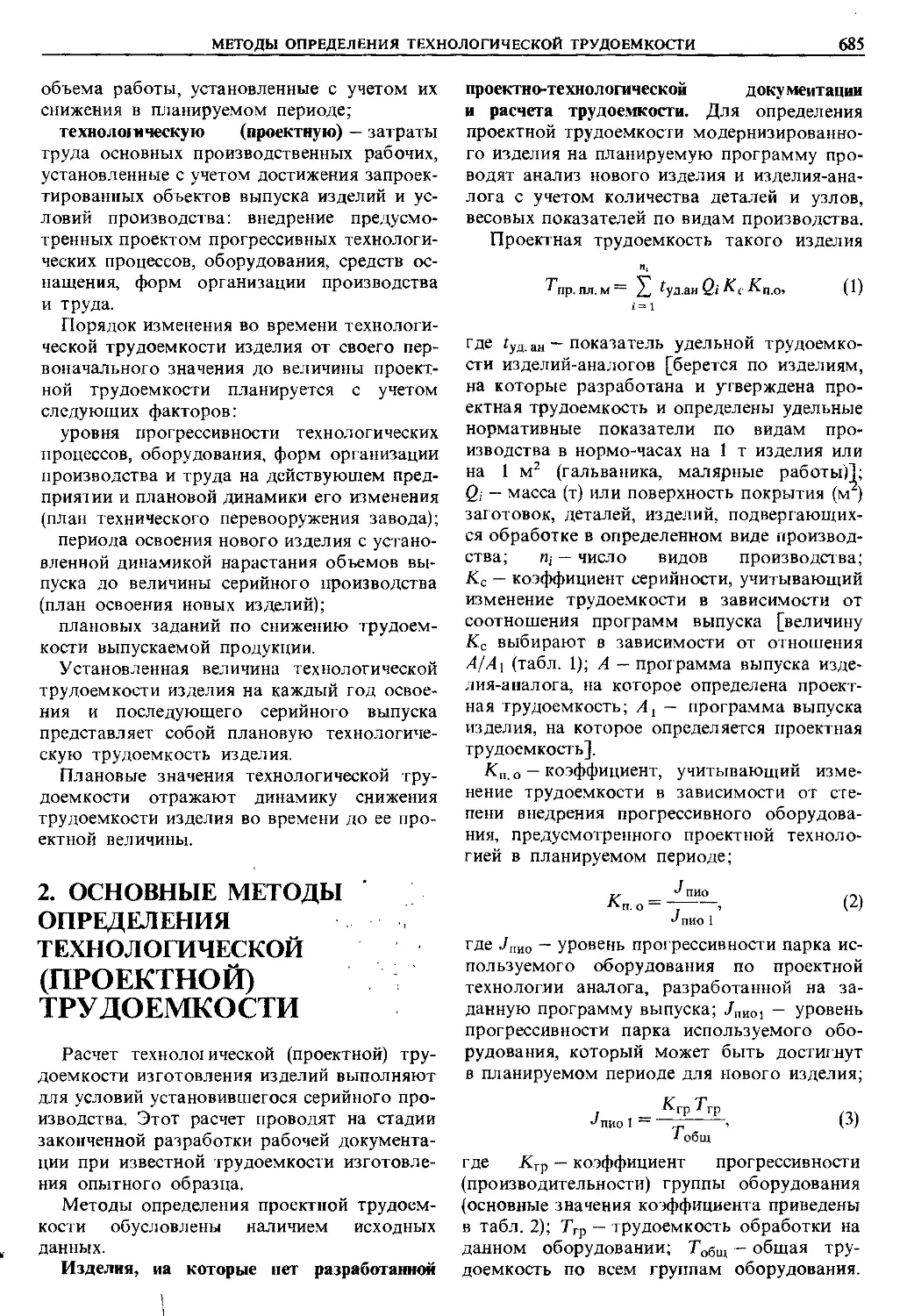

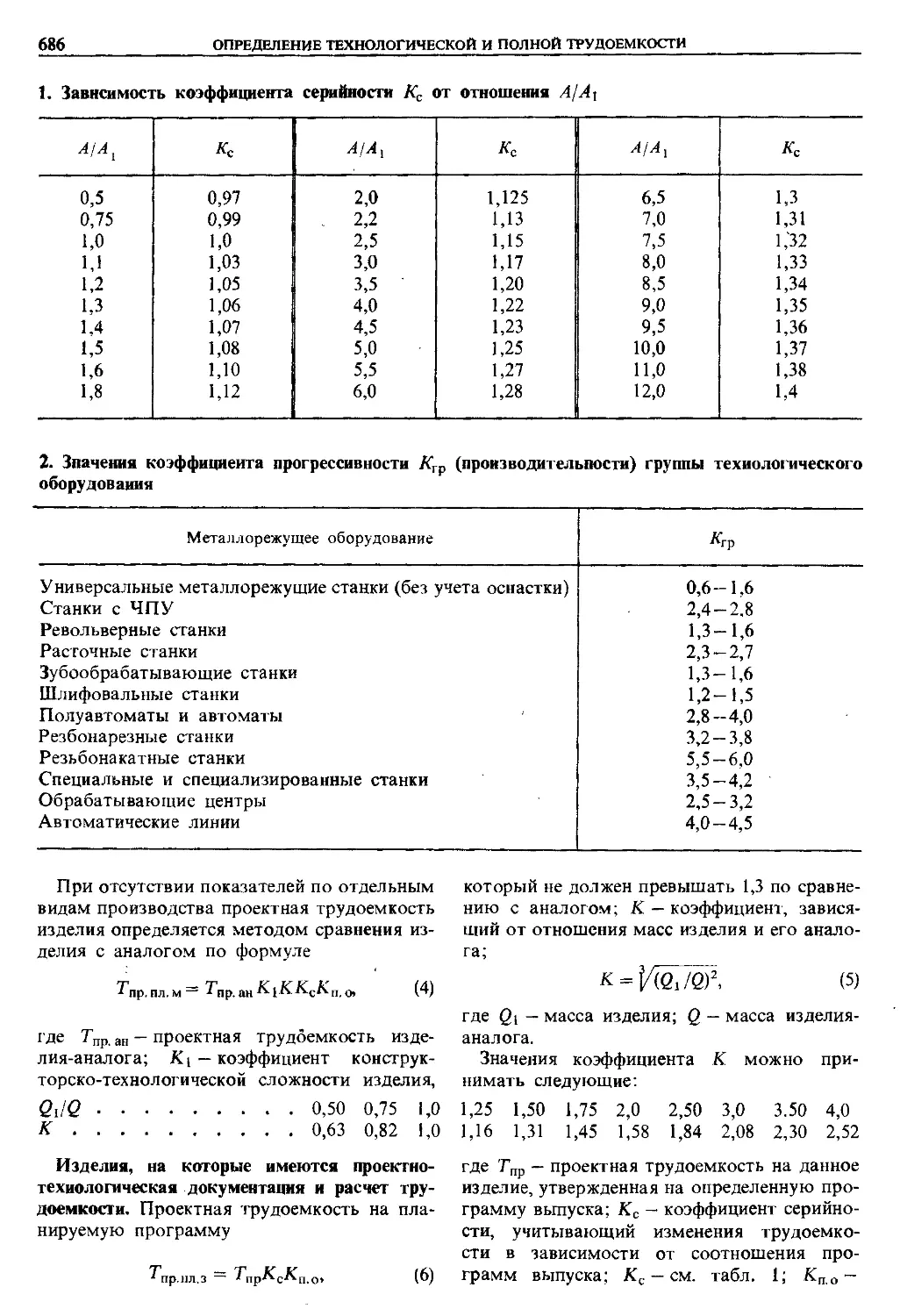

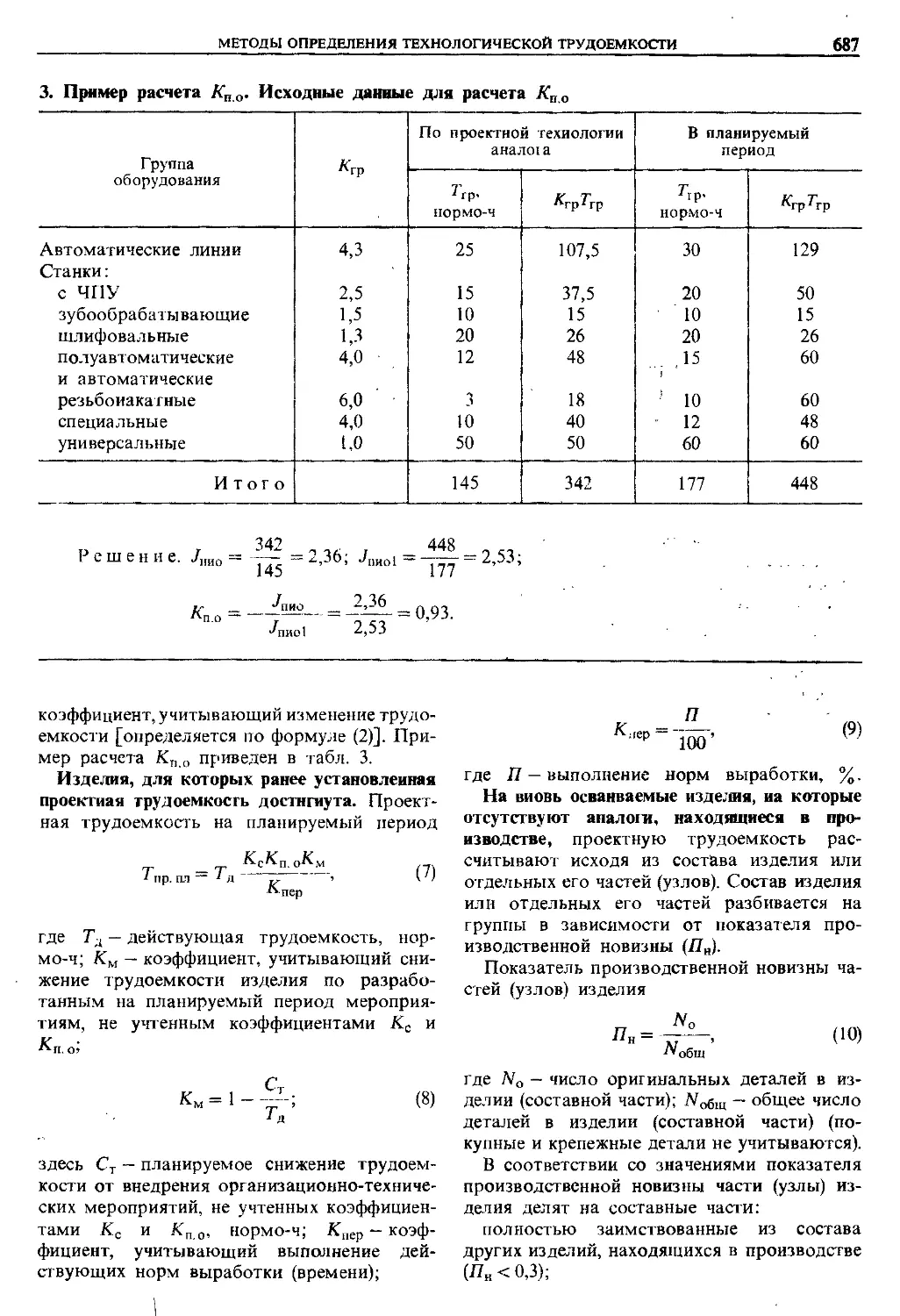

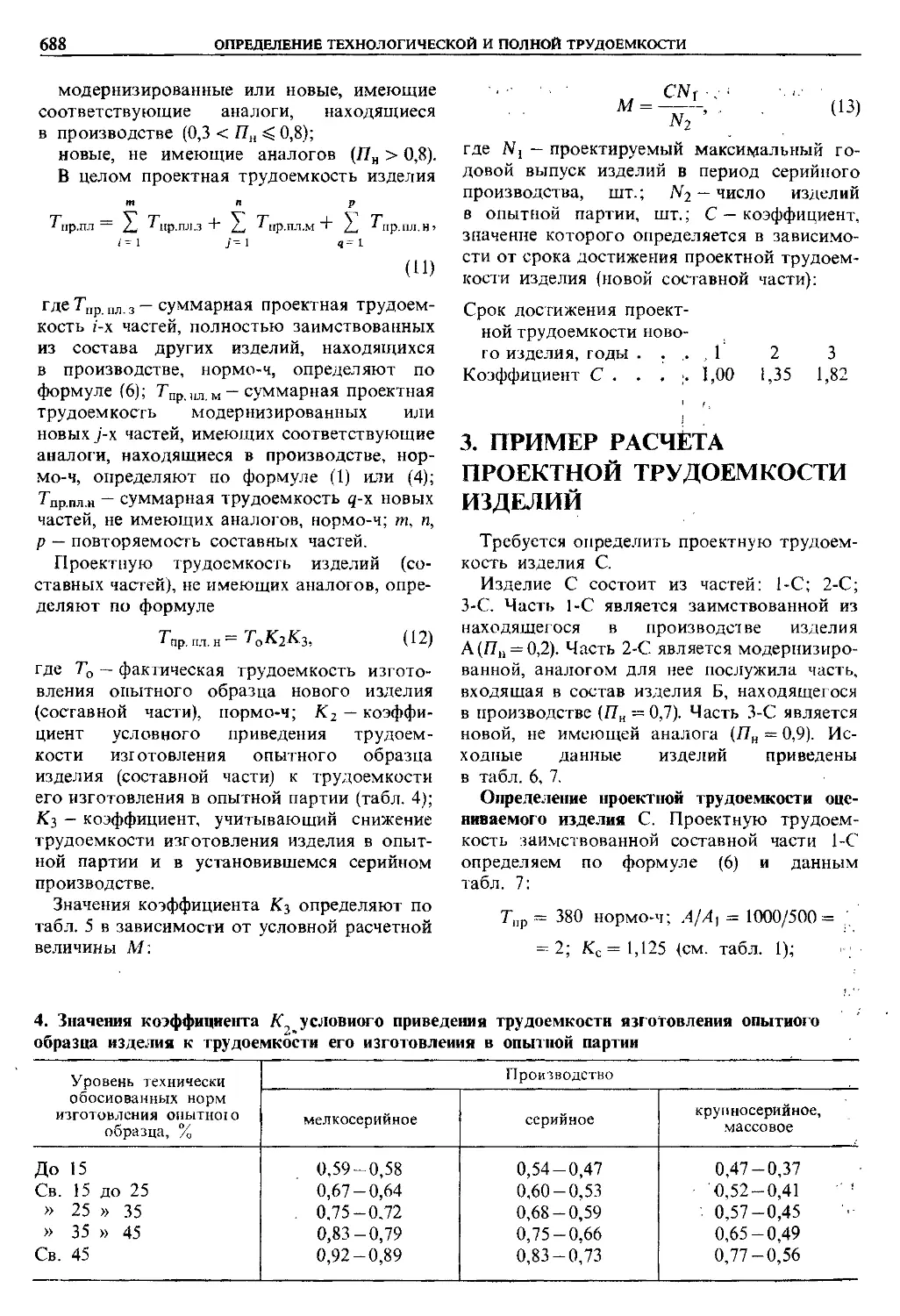

2. Основные методы определения

технологической (проектной) трудо-

емкости 685

3. Пример расчета проектной тру-

доемкости изделий 688

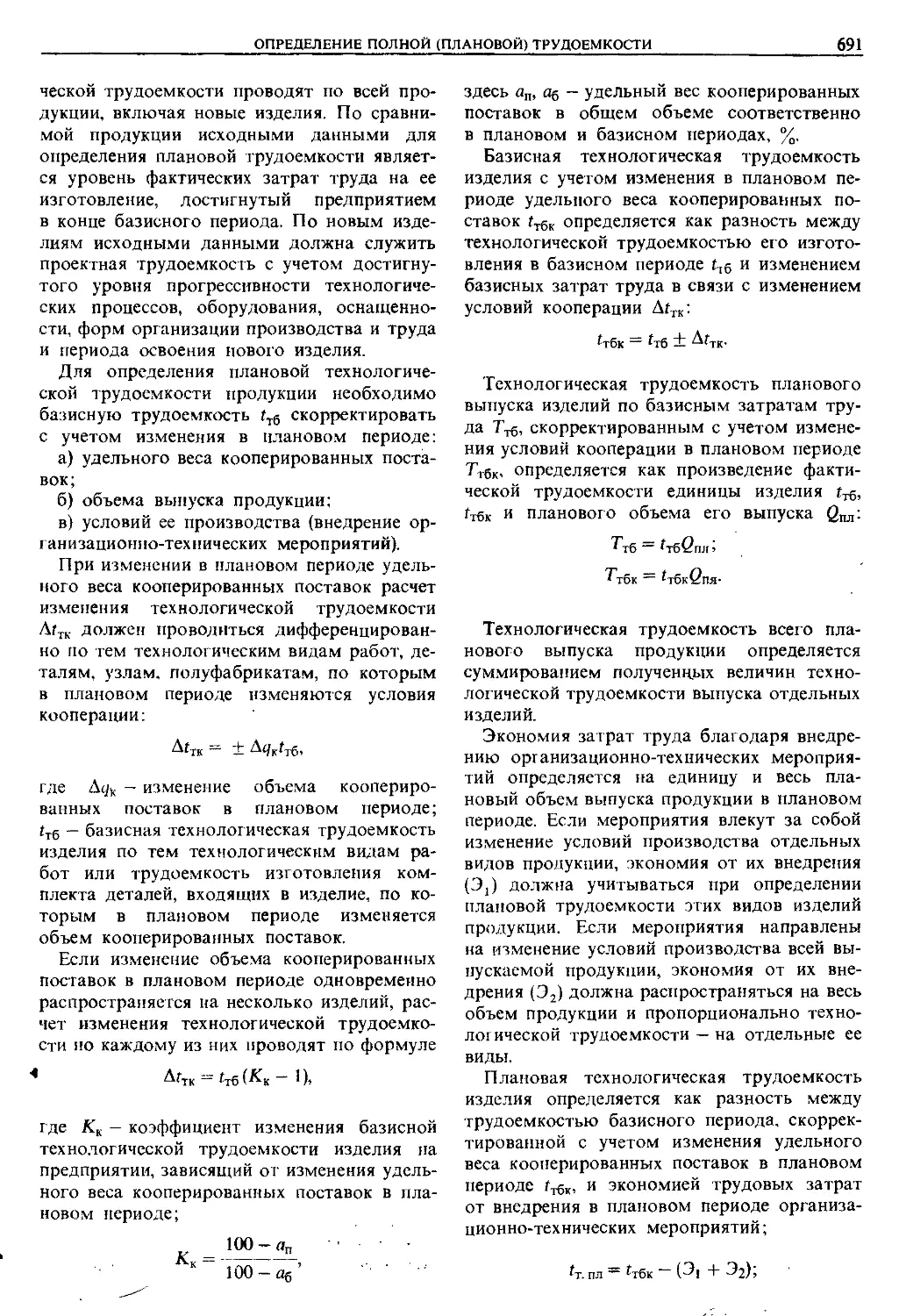

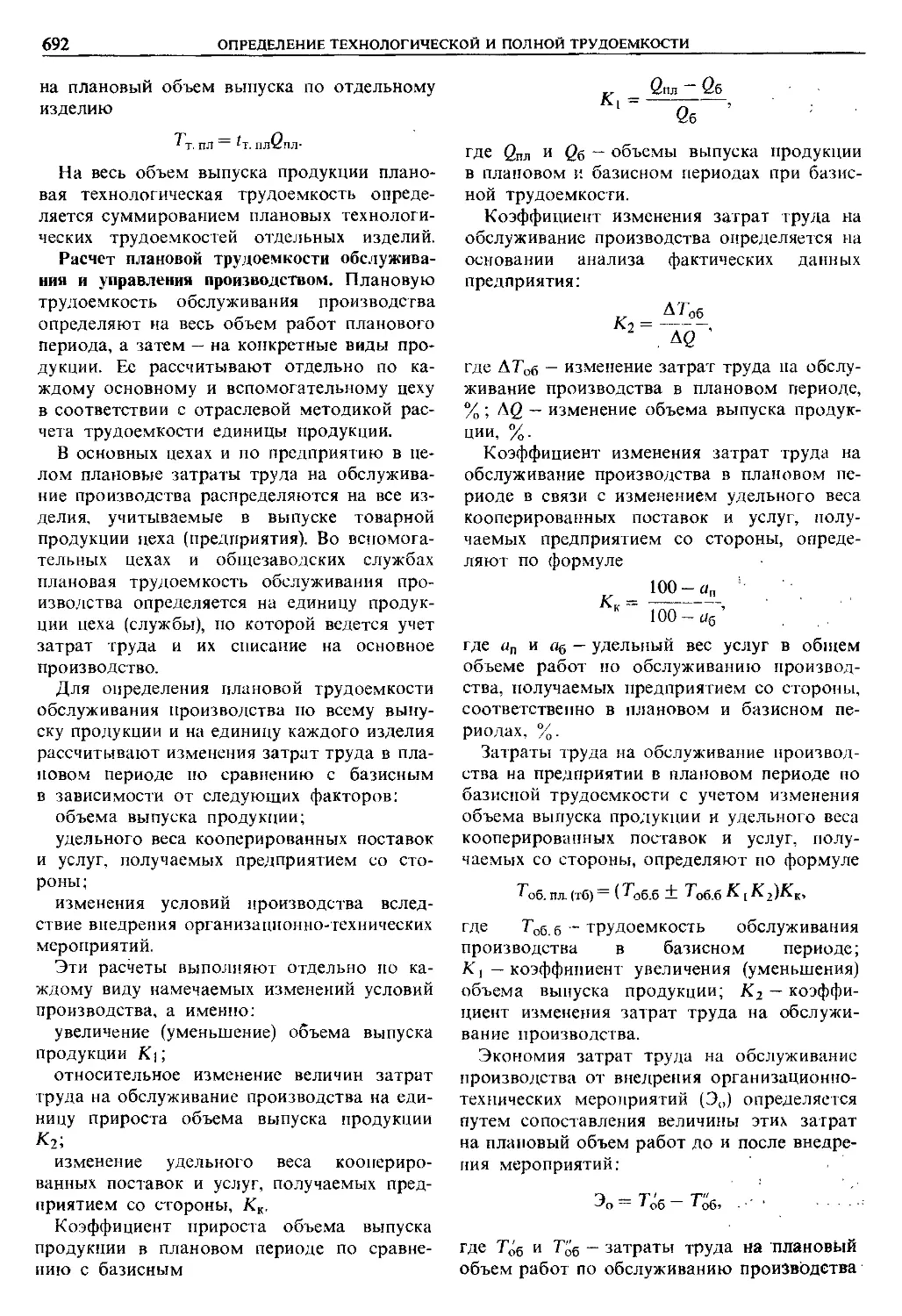

4. Определение полной (плановой)

трудоемкости 690

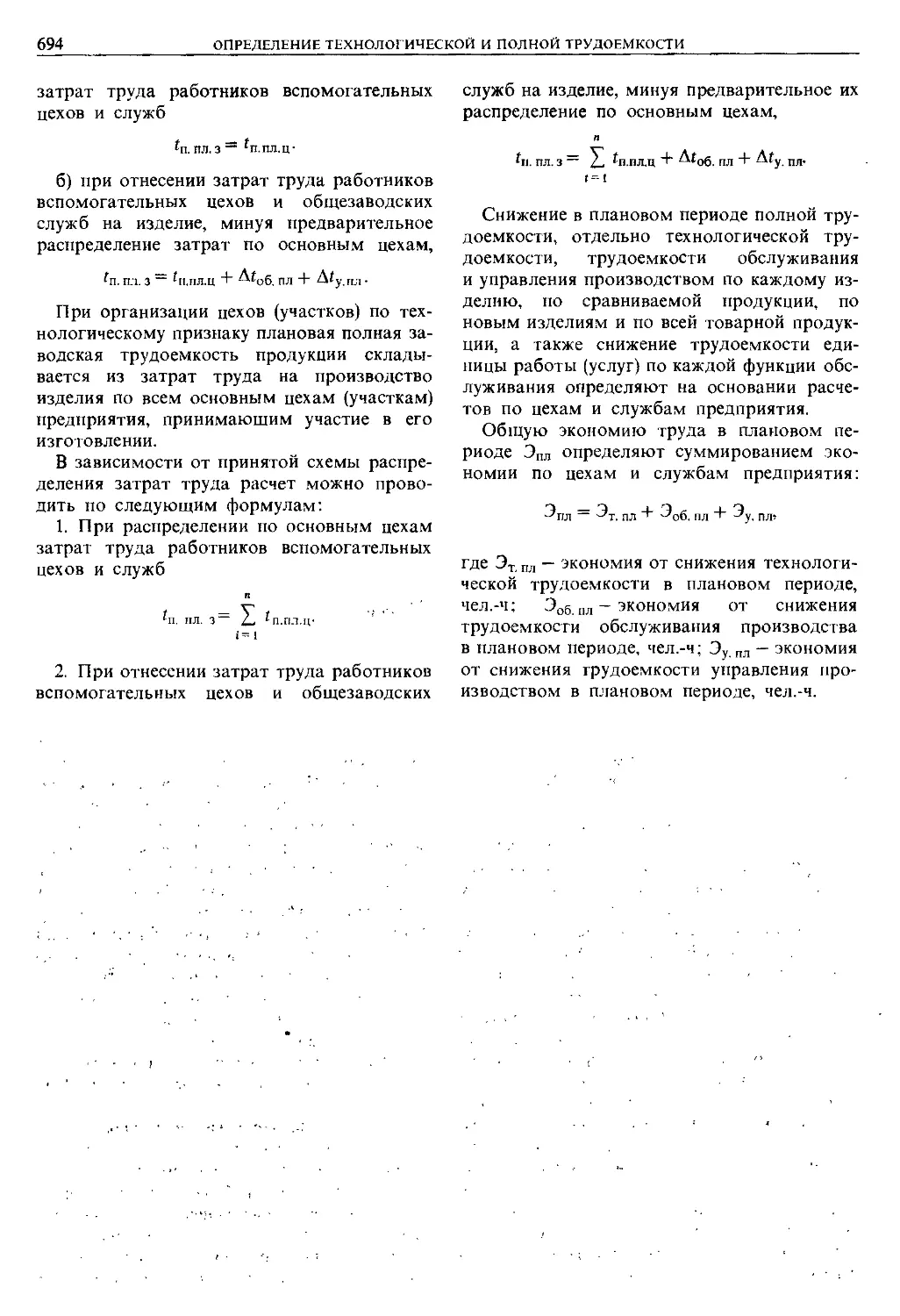

Глава 20. Определение экономиче-

ской эффективности технологии обра-

ботки деталей машиностроения (А. П.

Соловьев) 695

1. Основная терминология .... 695

2. Определение годового экономиче-

ского эффекта 696

3. Определение капитальных вложе-

ний 697

4. Определение себестоимости меха-

нической обработки заготовки . . 700

5. Выбор наиболее экономически эф-

фективного варианта технологиче-

ского процесса обработки заготовки 713

Список литературы 715

Глава 21. Оценка интенсивною ис-

пользования и обновления парка ме-

таллорежущего оборудования (А. А.

Панов) 717

1. Эффективность использования ме-

таллорежущего оборудования . . . 717

2. Расчет потребности и коэффициен-

та воспроизводства и пополнения

парка металлорежущего оборудо-

вания 721

3. Порядок проведения экспертизы

состава металлорежущего оборудо-

вания в проектах 728

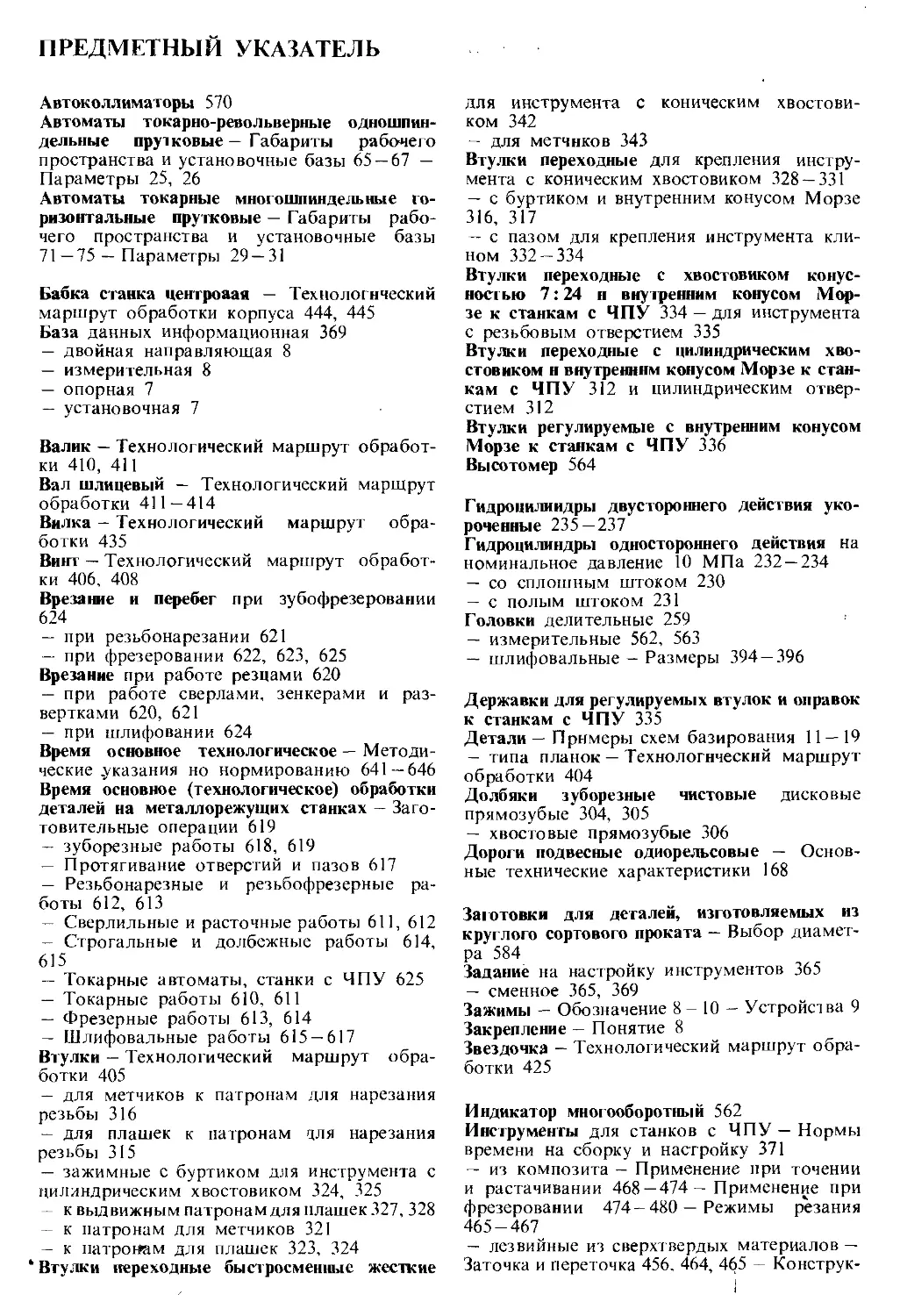

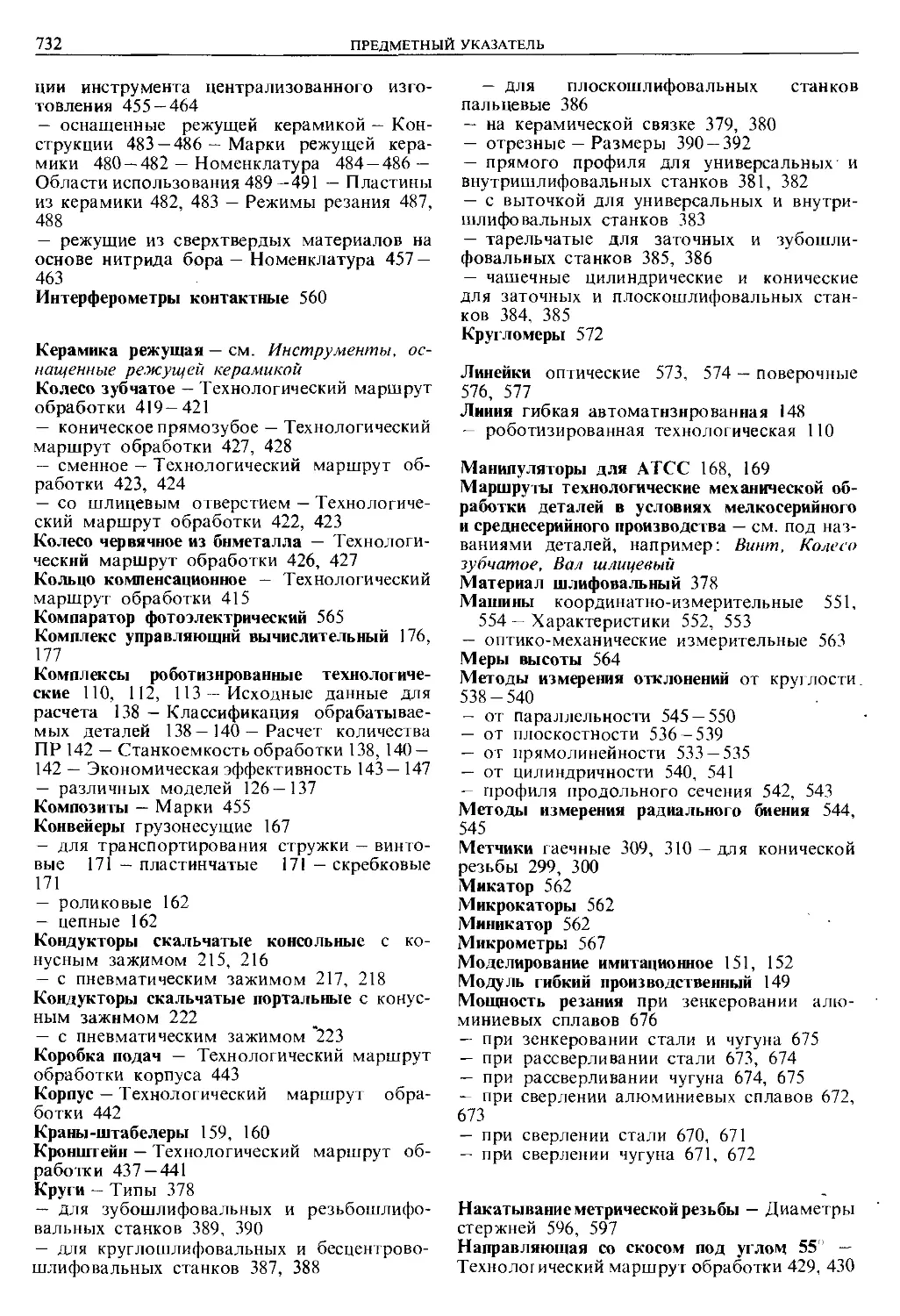

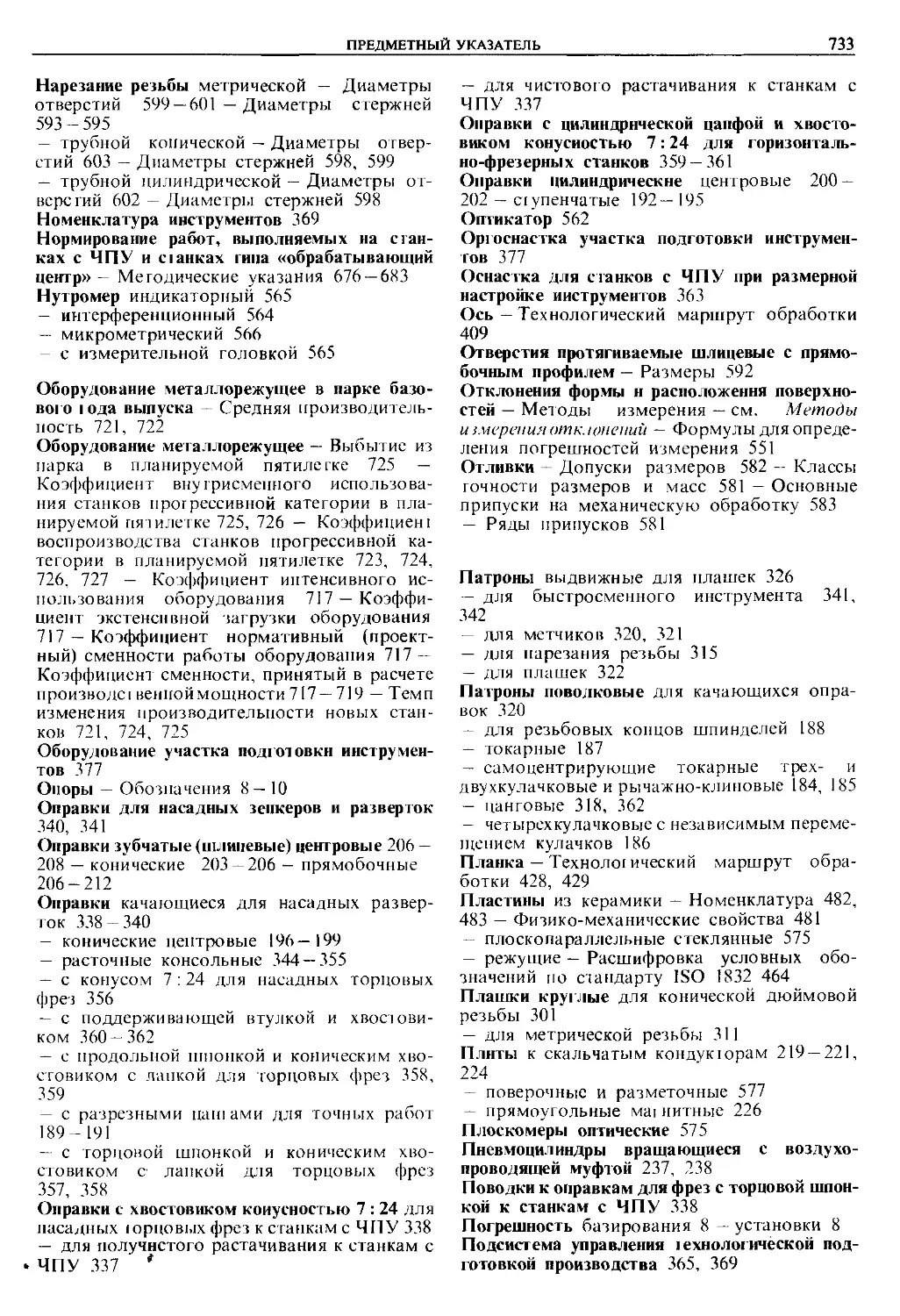

Предметный указатель 731

ПРЕДИСЛОВИЕ

В развитии технологии обработки метал-

лов резанием за последние годы происходят

принципиальные изменения. Интенсификация

технологических процессов на основе приме-

нения режущих инструментов из новых ин-

струментальных материалов, расширение

области применения оборудования с ЧПУ,

создание роботизированных станочных ком-

плексов и гибких производственных систем

с управлением от ЭВМ, повышение размер-

ной и геометрической точности, достигаемой

при обработке — таков неполный перечень

важнейших направлений развития техноло-

гии механической обработки в машинострое-

нии.

Справочник технолога по обработке ме-

таллов резанием в отличие от ранее из-

данных содержит подробные сведения о тех-

нологических процессах, в том числе

о процессах с применением инструментов из

сверхтвердых материалов и минералокера-

мики, о технологических методах достиже-

ния высокой точности для прецизионных де-

талей, об особенностях внедрения гибких

производственных систем, робототехниче-

ских станочных комплексов, станков с ЧПУ

и многооперационпых станков, станочных

приспособлений, вспомогательного инстру-

мента, а также рекомендации по выбору ре-

жимов резания и технико-экономической эф-

фективности совершенствования технологии

механообрабатывающего производства.

В справочнике впервые достаточно широ-

ко представлены технические характеристики

станков с ЧПУ и многоцелевых станков, ко-

торые кроме геометрических параметров

обрабатываемых деталей содержат также

и точностные параметры, которые помогут

технологу выбрать необходимое оборудо-

вание для изготовления конкретных дета-

лей.

Представленные в справочнике данные

являются необходимой базой для создания

новых технологических процессов, разработ-

ки наладок, внедрения прогрессивного ме-

таллорежущего оборудования, инструментов,

контрольно-измерительных приборов и др.

Справочные материалы изложены в соответ-

ствии с принципиальными положениями тех-

нологии машиностроения. Основное внима-

ние обращено на полноту информации,

необходимой для разработчиков и проектан-

тов промышленных предприятий и проект-

но-технологических организаций.

Справочник может быть полезен инженер-

но-техническим работникам, а также студен-

там втузов при выполнении технологической

части дипломного проекта.

ГЛАВА 1

ОПОРЫ,

ЗАЖИМЫ И УСТАНОВОЧНЫЕ

УСТРОЙСТВА

1. ТЕХНОЛОГИЧЕСКИЕ БАЗЫ

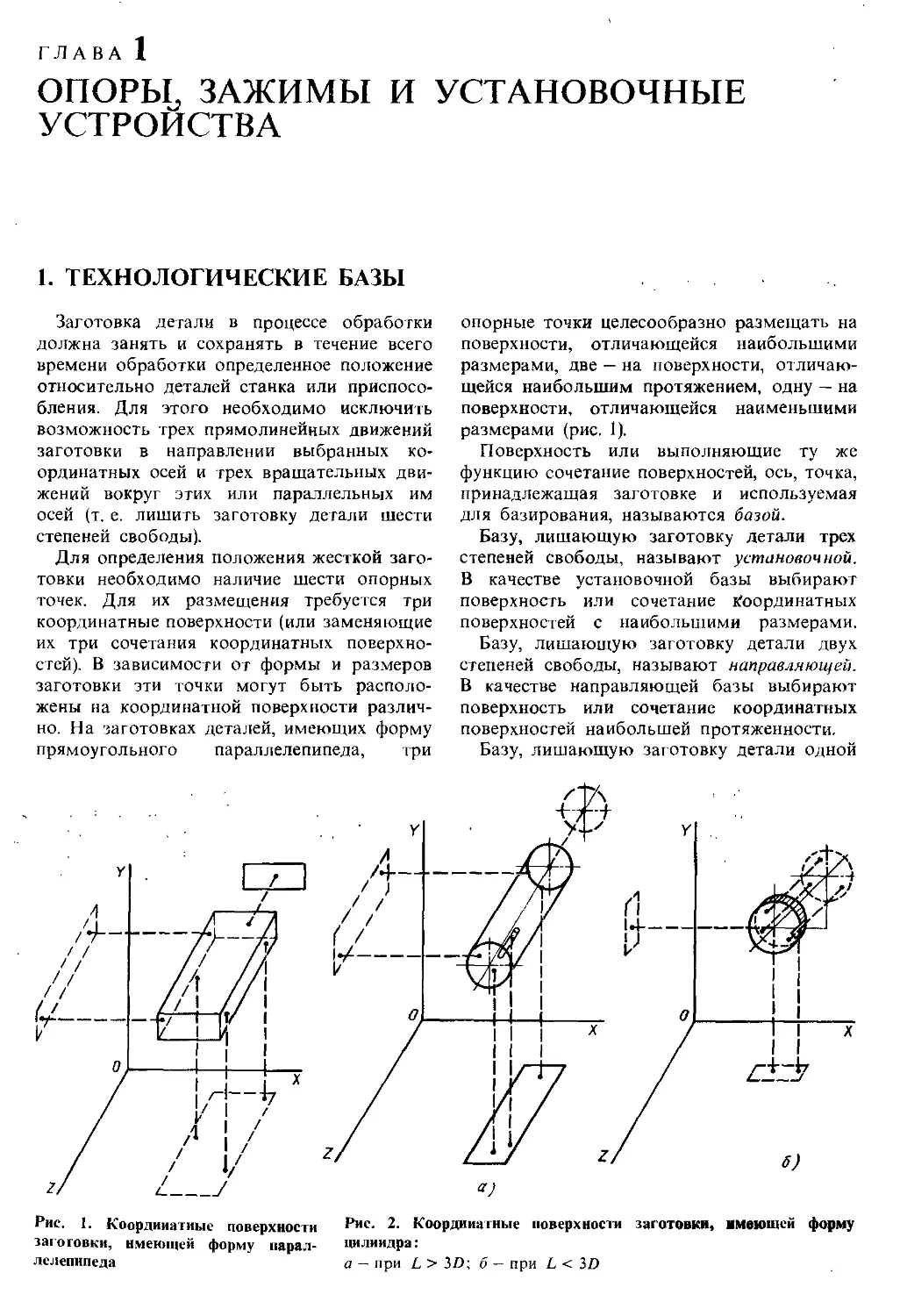

Заготовка детали в процессе обработки

должна занять и сохранять в течение всего

времени обработки определенное положение

относительно деталей станка или приспосо-

бления. Для этого необходимо исключить

возможность трех прямолинейных движений

заготовки в направлении выбранных ко-

ординатных осей и трех вращательных дви-

жений вокруг этих или параллельных им

осей (т. е. лишить заготовку детали шести

степеней свободы).

Для определения положения жесткой заго-

товки необходимо наличие шести опорных

точек. Для их размещения требуется три

координатные поверхности (или заменяющие

их три сочетания координатных поверхно-

стей). В зависимости от формы и размеров

заготовки эти точки могут быть располо-

жены на координатной поверхности различ-

но. На заготовках деталей, имеющих форму

прямоугольного параллелепипеда, три

опорные точки целесообразно размещать на

поверхности, отличающейся наибольшими

размерами, две — на поверхности, отличаю-

щейся наибольшим протяжением, одну — на

поверхности, отличающейся наименьшими

размерами (рис. 1).

Поверхность или выполняющие ту же

функцию сочетание поверхностей, ось, точка,

принадлежащая заготовке и используемая

для базирования, называются базой.

Базу, лишающую заготовку детали трех

степеней свободы, называют установочной.

В качестве установочной базы выбирают

поверхность или сочетание координатных

поверхностей с наибольшими размерами.

Базу, лишающую заготовку детали двух

степеней свободы, называют направляющей.

В качестве направляющей базы выбирают

поверхность или сочетание координатных

поверхностей наибольшей протяженности.

Базу, лишающую заготовку детали одной

б)

«)

Рис. 1. Координатные поверхности

заготовки, имеющей форму парал-

лелепипеда

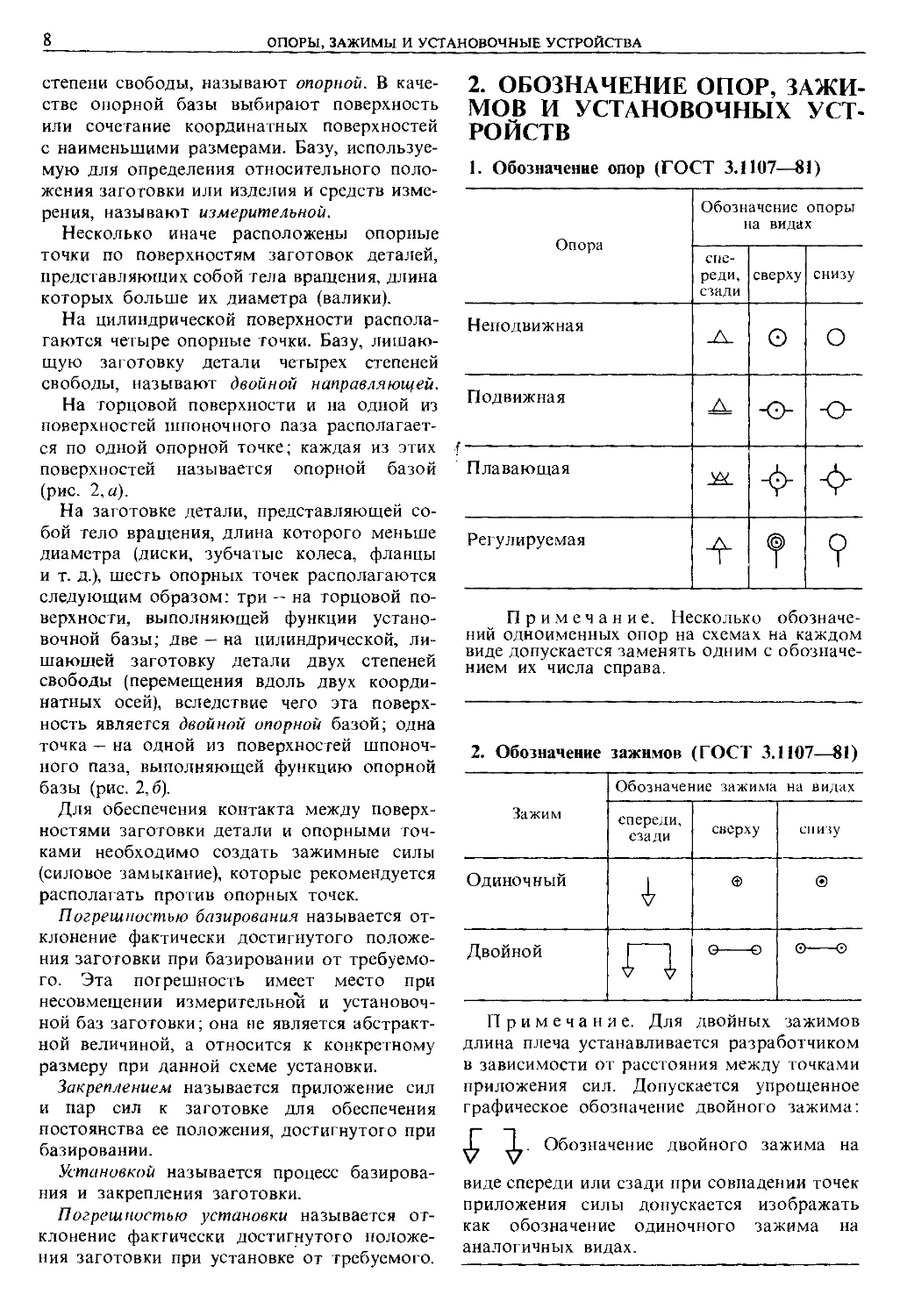

Рис. 2. Координатные поверхности заготовки, имеющей форму

цилиндра:

а — при L > ЗВ; б — при L < 3D

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

степени свободы, называют опорной. В каче-

стве опорной базы выбирают поверхность

или сочетание координатных поверхностей

с наименьшими размерами. Базу, используе-

мую для определения относительного поло-

жения заготовки или изделия и средств изме-

рения, называют измерительной.

Несколько иначе расположены опорные

точки по поверхностям заготовок деталей,

представляющих собой тела вращения, длина

которых больше их диаметра (валики).

На цилиндрической поверхности распола-

гаются четыре опорные точки. Базу, лишаю-

щую заготовку детали четырех степеней

свободы, называют двойной направляющей.

На торцовой поверхности и на одной из

поверхностей шпоночного паза располагает-

ся по одной опорной точке; каждая из этих

поверхностей называется опорной базой

(рис. 2,а).

На заготовке детали, представляющей со-

бой тело вращения, длина которого меньше

диаметра (диски, зубчатые колеса, фланцы

и т. д.), шесть опорных точек располагаются

следующим образом: три — на торцовой по-

верхности, выполняющей функции устано-

вочной базы; две — на цилиндрической, ли-

шаюшей заготовку детали двух степеней

свободы (перемещения вдоль двух коорди-

натных осей), вследствие чего эта поверх-

ность является двойной опорной базой; одна

точка — на одной из поверхностей шпоноч-

ного паза, выполняющей функцию опорной

базы (рис. 2,6).

Для обеспечения контакта между поверх-

ностями заготовки детали и опорными точ-

ками необходимо создать зажимные силы

(силовое замыкание), которые рекомендуется

располагать против опорных точек.

Погрешностью базирования называется от-

клонение фактически достигнутого положе-

ния заготовки при базировании от требуемо-

го. Эта погрешность имеет место при

несовмещении измерительной и установоч-

ной баз заготовки; она не является абстракт-

ной величиной, а относится к конкретному

размеру при данной схеме установки.

Закреплением называется приложение сил

и пар сил к заготовке для обеспечения

постоянства ее положения, достигнутого при

базировании.

Установкой называется процесс базирова-

ния и закрепления заготовки.

Погрешностью установки называется от-

клонение фактически достигнутого положе-

ния заготовки при установке от требуемого.

2. ОБОЗНАЧЕНИЕ ОПОР, ЗАЖИ-

МОВ И УСТАНОВОЧНЫХ УСТ-

РОЙСТВ

1. Обозначение опор

Опора

Неподвижная

Подвижная

f

Плавающая

Регулируемая

(ГОСТ 3.1107—81)

Обозначение опоры

на видах

спе-

реди,

сзади

.А.

Ж

сверху

О

-о-

-ф-

?

снизу

о

о

?

Примечание. Несколько обозначе-

ний одноименных опор на схемах на каждом

виде допускается заменять одним с обозначе-

нием их числа справа.

2. Обозначение зажимов (ГОСТ 3.1107—81)

Зажим

Одиночный

Двойной

Обозначение зажима на видах

спереди,

сзади

п

сверху

в

в—0

снизу

®

0 0

Примечание. Для двойных зажимов

длина плеча устанавливается разработчиком

в зависимости от расстояния между точками

приложения сил. Допускается упрощенное

графическое обозначение двойного зажима:

$1

Обозначение двойного зажима на

виде спереди или сзади при совпадении точек

приложения силы допускается изображать

как обозначение одиночного зажима на

аналогичных видах.

ОБОЗНАЧЕНИЯ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

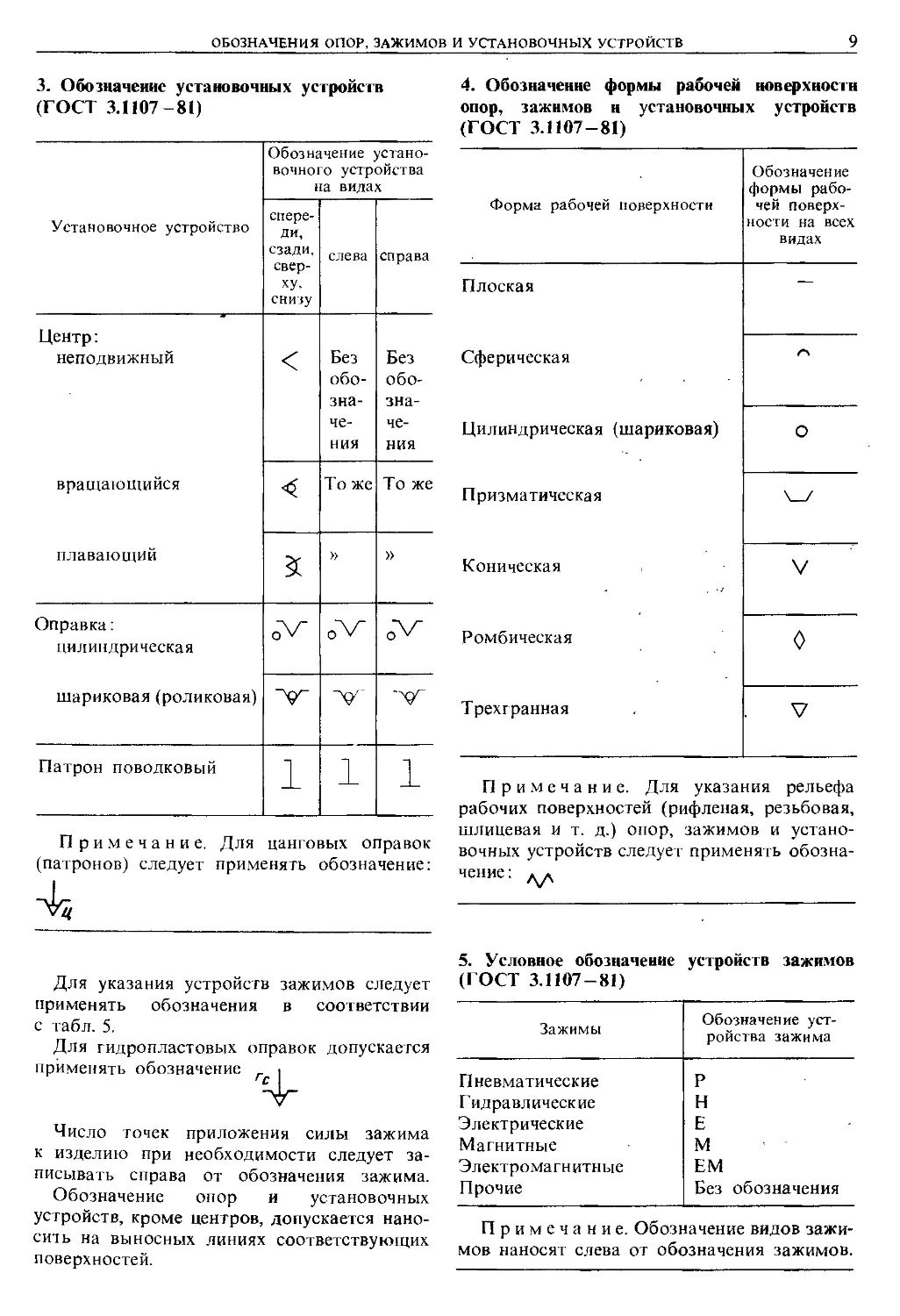

3. Обозначение установочных устройств

(ГОСТ 3.1107-81)

Установочное устройство

Центр:

неподвижный

вращающийся

плавающий

Оправка:

цилиндрическая

шариковая (роликовая)

Патрон поводковый

Обозначение устано-

вочного устройства

на видах

спере-

ди,

сзади,

свер-

ху,

снизу

<

<

1

слева

Без

обо-

зна-

че-

ния

То же

»

1

справа

Без

обо-

зна-

че-

ния

То же

»

o"V-

1

Примечание. Для цанговых оправок

(патронов) следует применять обозначение:

^

Для указания устройств зажимов следует

применять обозначения в соответствии

с табл. 5.

Для гидропластовых оправок допускается

применять обозначение г ¦

Число точек приложения силы зажима

к изделию при необходимости следует за-

писывать справа от обозначения зажима.

Обозначение опор и установочных

устройств, кроме центров, допускается нано-

сить на выносных линиях соответствующих

поверхностей.

4. Обозначение формы рабочей поверхности

опор, зажимов н установочных устройств

(ГОСТ 3.1107-81)

Форма рабочей поверхности

Плоская

Сферическая

Цилиндрическая (шариковая)

Призматическая

Коническая

Ромбическая

Трехгранная

Обозначение

формы рабо-

чей поверх-

ности на всех

видах

—

О

V_/

V

0

V

Примечание. Для указания рельефа

рабочих поверхностей (рифленая, резьбовая,

шлицевая и т. д.) опор, зажимов и устано-

вочных устройств следует применять обозна-

чение :

А^

5. Условное обозначение устройств зажимов

(ГОСТ 3.1107-81)

Зажимы

Пневматические

Гидравлические

Электрические

Магнитные

Электромагнитные

Прочие

Обозначение уст-

ройства зажима

Р

Н

Е

М

ЕМ

Без обозначения

Примечание. Обозначение видов зажи-

мов наносят слева от обозначения зажимов.

10

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

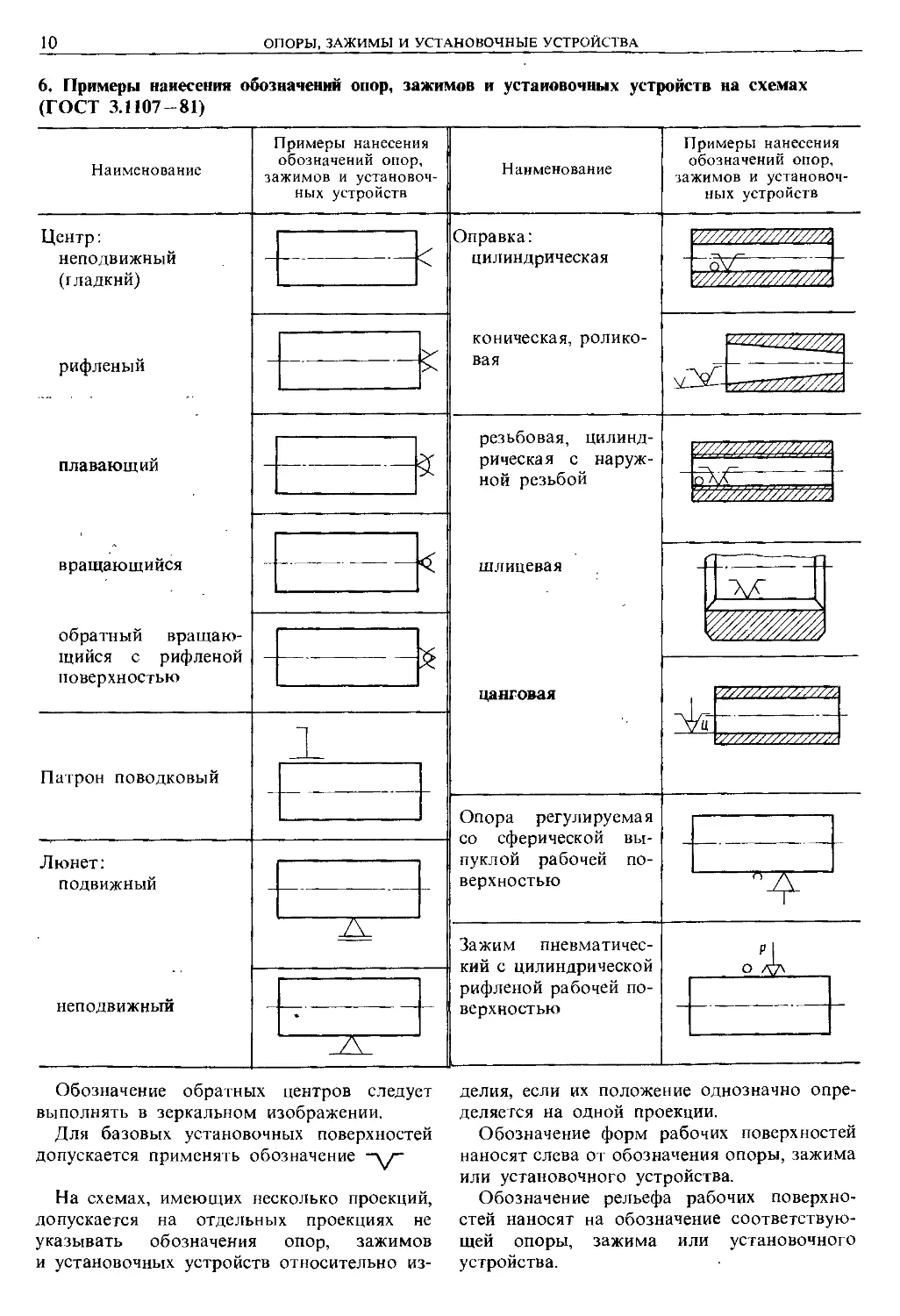

6. Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах

(ГОСТ 3.1107-81)

Наименование

Центр:

неподвижный

(гладкий)

рифленый

плавающий

вращающийся

обратный вращаю-

щийся с рифленой

поверхностью

Патрон поводковый

Люнет:

подвижный

неподвижный

Примеры нанесения

обозначений опор,

зажимов и установоч-

ных устройств

\

X

<

•

Наименование

Оправка:

цилиндрическая

коническая, ролико-

вая

резьбовая, цилинд-

ной резьбой

шлицевая

цанговая

Опора регулируемая

со сферической вы-

пуклой рабочей по-

верхностью

Зажим пневматичес-

кий с цилиндрической

рифленой рабочей по-

верхностью

Примеры нанесения

обозначений опор,

зажимов и установоч-

ных устройств

У//////////////////

V//////////////////

\г777777777/7/

Л/Г

ЖШШ

is

1

Обозначение обратных центров следует

выполнять в зеркальном изображении.

Для базовых установочных поверхностей

допускается применять обозначение -w-

На схемах, имеющих несколько проекций,

допускается на отдельных проекциях не

указывать обозначения опор, зажимов

и установочных устройств относительно из-

делия, если их положение однозначно опре-

деляется на одной проекции.

Обозначение форм рабочих поверхностей

наносят слева от обозначения опоры, зажима

или установочного устройства.

Обозначение рельефа рабочих поверхно-

стей наносят на обозначение соответствую-

щей опоры, зажима или установочного

устройства.

ОБОЗНАЧЕНИЯ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

11

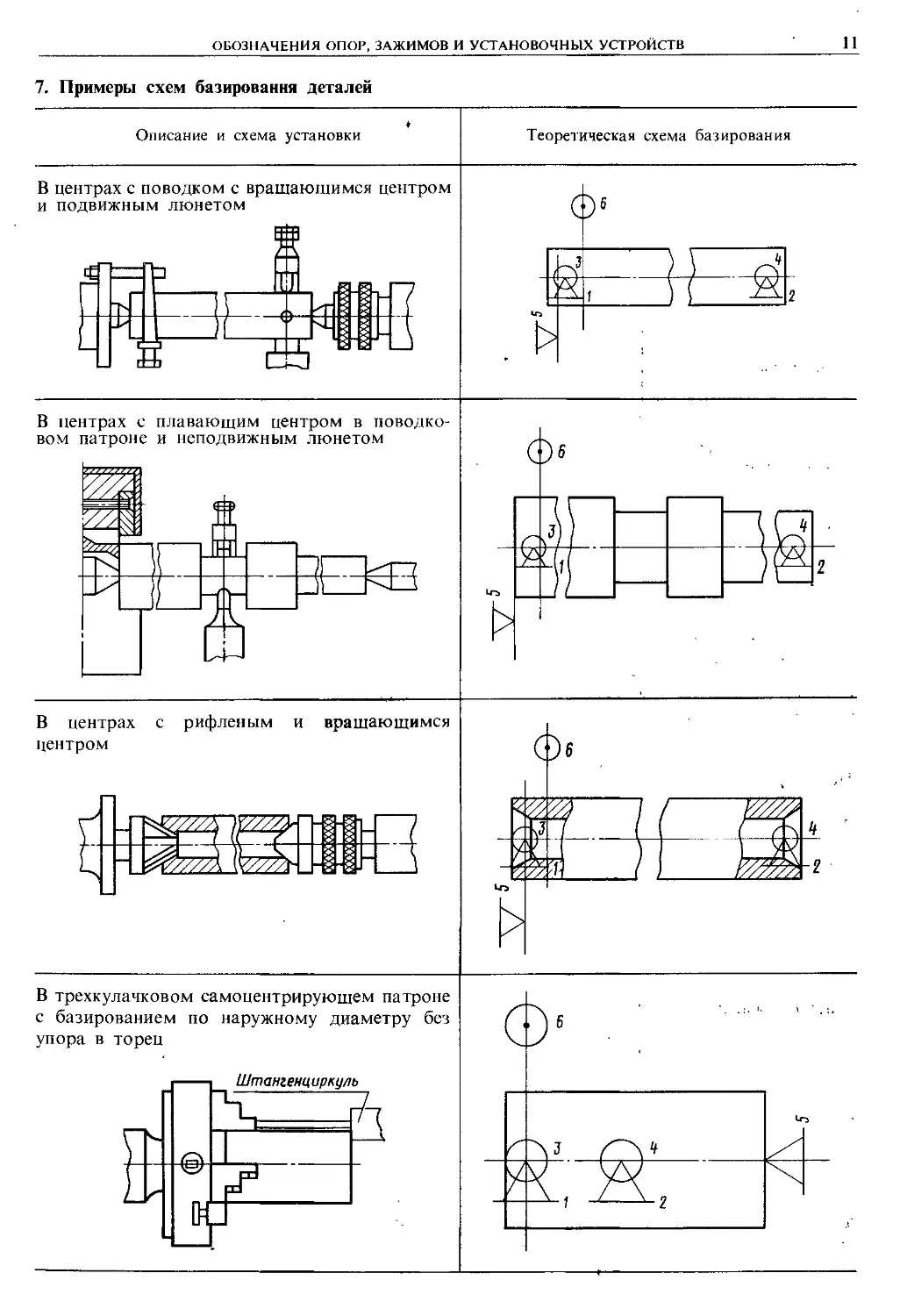

7. Примеры схем базирования деталей

Описание и схема установки

Теоретическая схема базирования

В центрах с поводком с вращающимся центром

и подвижным люнетом

О'

t>

В центрах с плавающим центром в поводко-

вом патроне и неподвижным люнетом

/22

I

В центрах с рифленым и вращающимся

центром

Ое

3

/¦

W

Ш2?

ш

В трехкулачковом самоцентрирующем патроне

с базированием по наружному диаметру без

упора в торец

5

и

Штангенциркуль

й

12

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

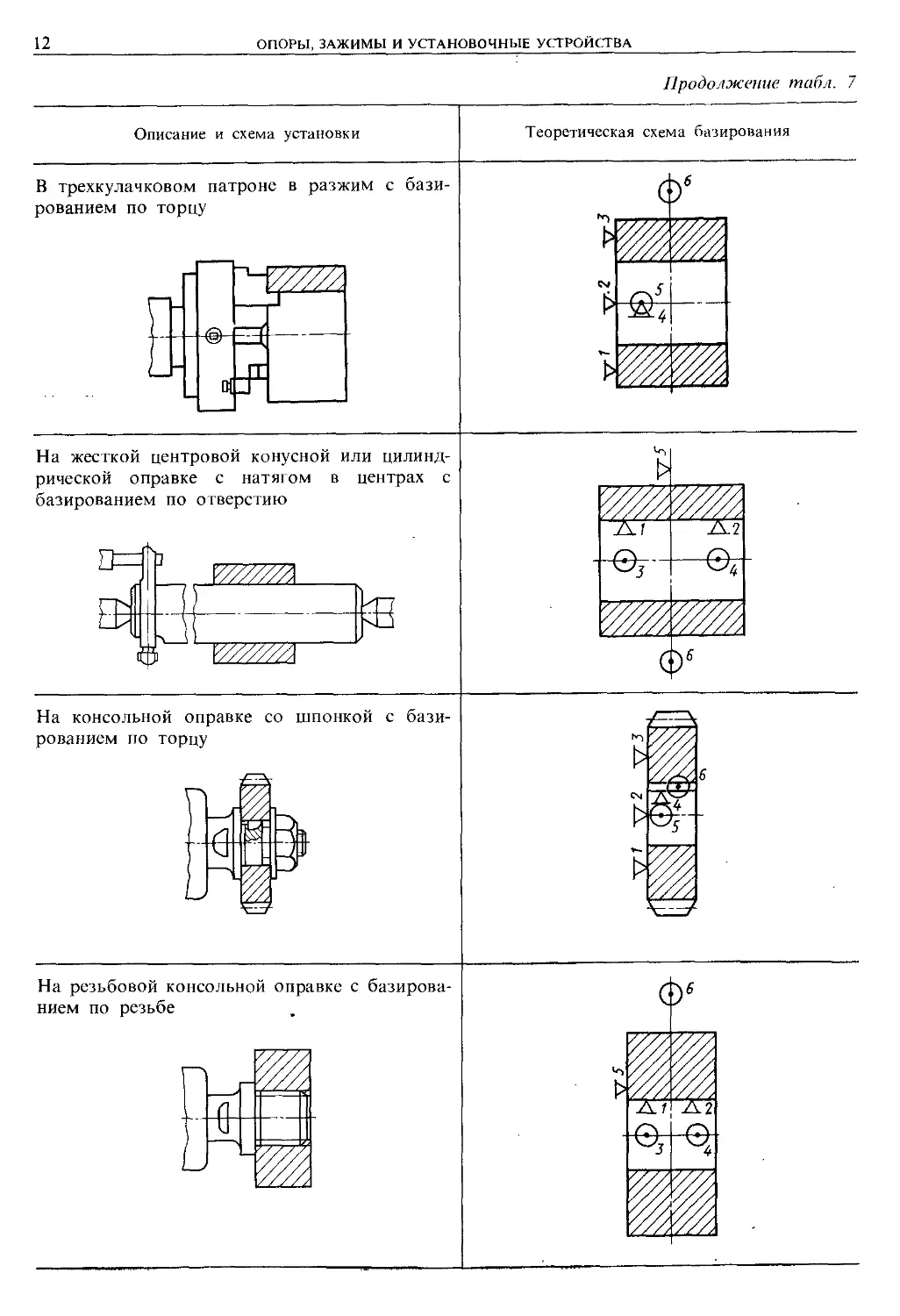

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования

В трехкулачковом патроне в разжим с бази-

рованием по торцу

О6

На жесткой центровой конусной или цилинд-

рической оправке с натягом в центрах с

базированием по отверстию

D=f

У//////Л

о Y//////A

Ш////Ж

JX1

1X2

¦Вг

О6

На консольной оправке со шпонкой с бази-

рованием по торцу

На резьбовой консольной оправке с базирова-

нием по резьбе

Qt

Л1

%

JX2

ОБОЗНАЧЕНИЯ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

13

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования

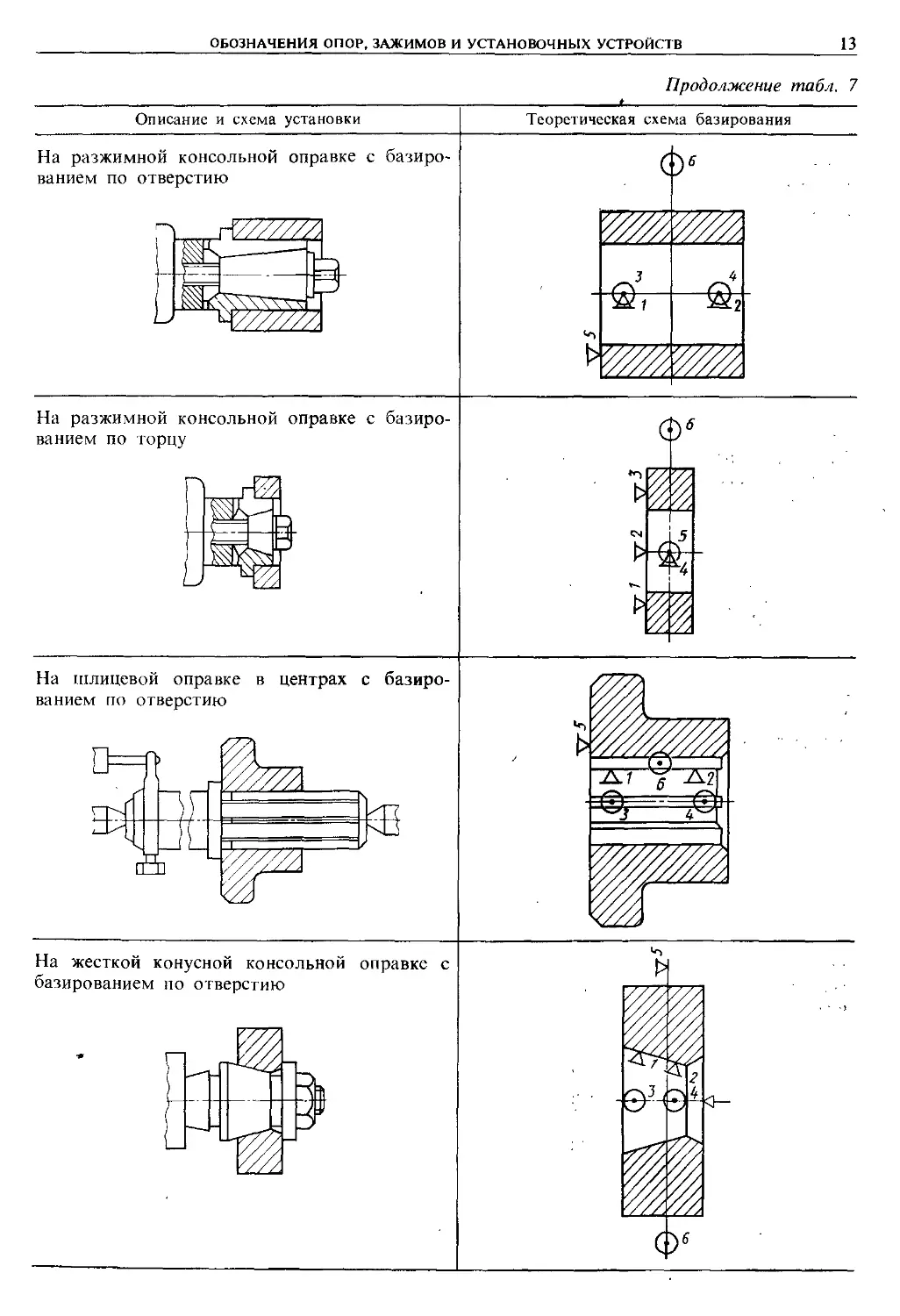

На разжимной консольной оправке с базиро-

ванием по отверстию

На разжимной консольной оправке с базиро-

ванием по торцу

п

ф

Ж

>ж

На шлицевой оправке в центрах с базиро-

ванием по отверстию

Ш

щ

J\.1

ч5—

3

1

i •)

в

'%

Ш.

-Д.21

—Иг

4 Г.]

1

Щ

На жесткой конусной консольной оправке с

базированием по отверстию

И

э3

СУ

14

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования

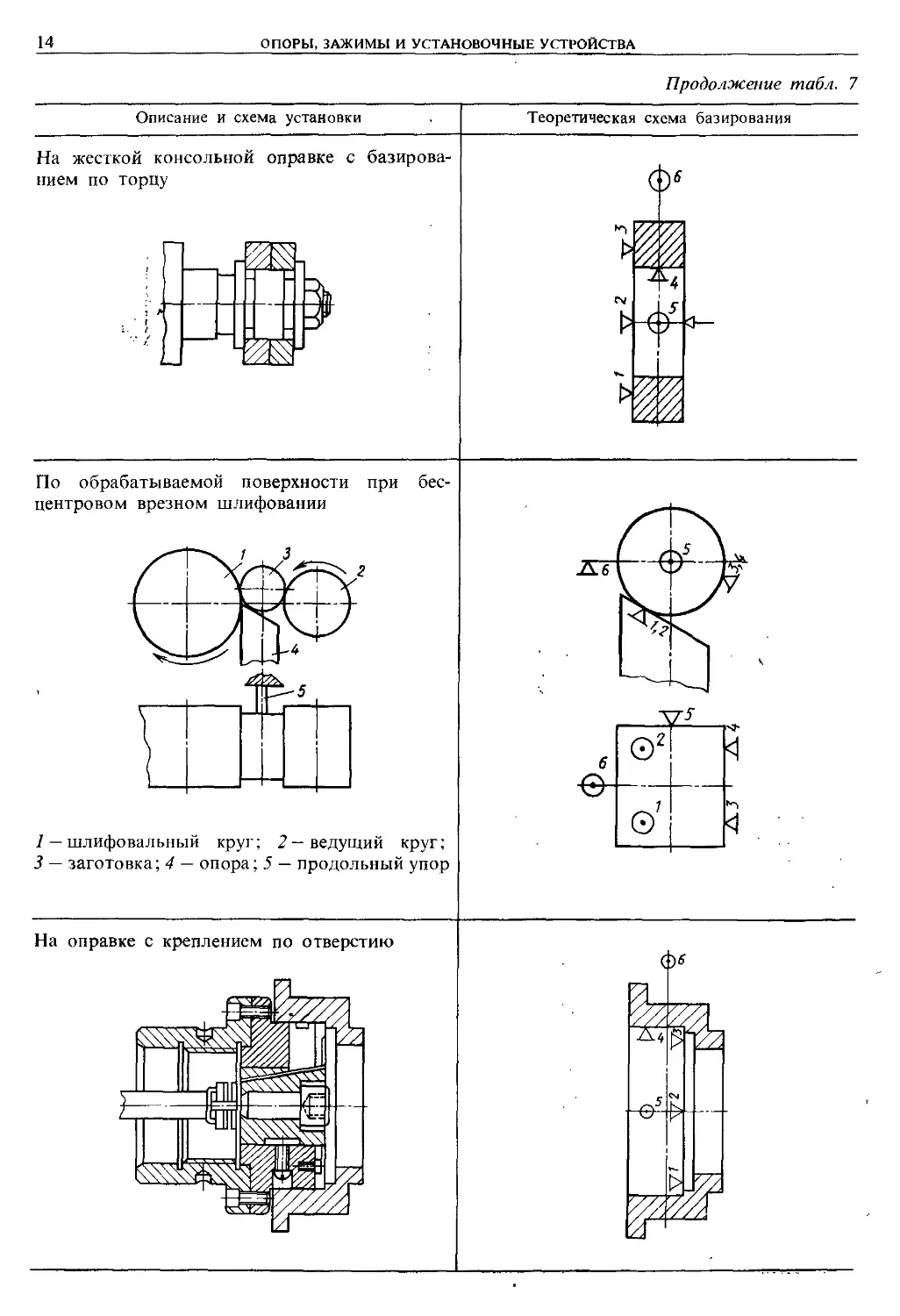

На жесткой консольной оправке с базирова-

нием по торцу

—Ч

-

-

О6

1 '////.

Щ,

з—

По обрабатываемой поверхности при бес-

центровом врезном шлифовании

/ 3

/ — шлифовальный круг; 2—ведущий круг;

3 — заготовка; 4 — опора; 5 — продольный упор

На оправке с креплением по отверстию

ОБОЗНАЧЕНИЯ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

15

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования

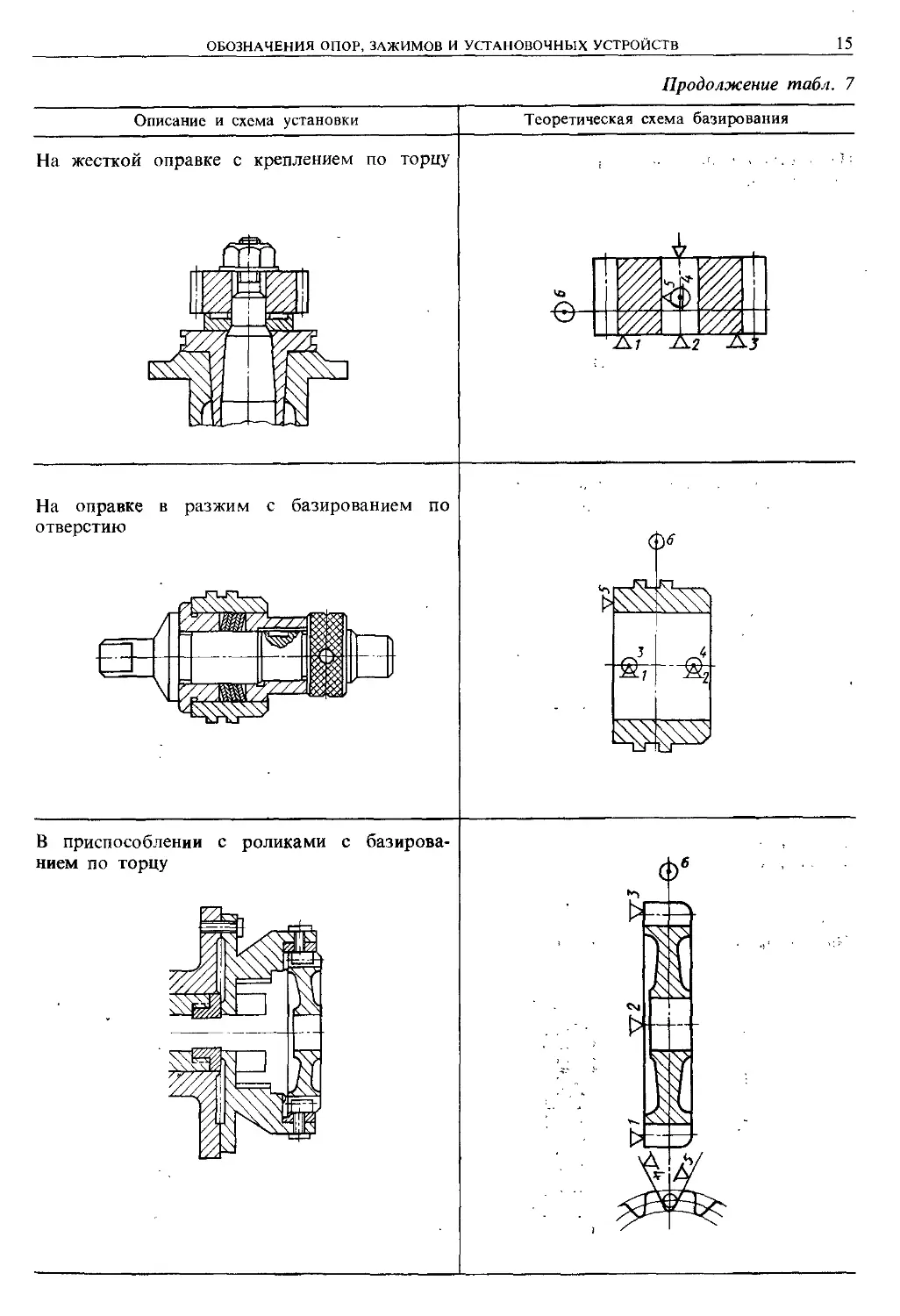

На жесткой оправке с креплением по торцу

2\7 2X2

На оправке в разжим с базированием по

отверстию

Ф*

В приспособлении с роликами с базирова-

нием по торцу

16

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования

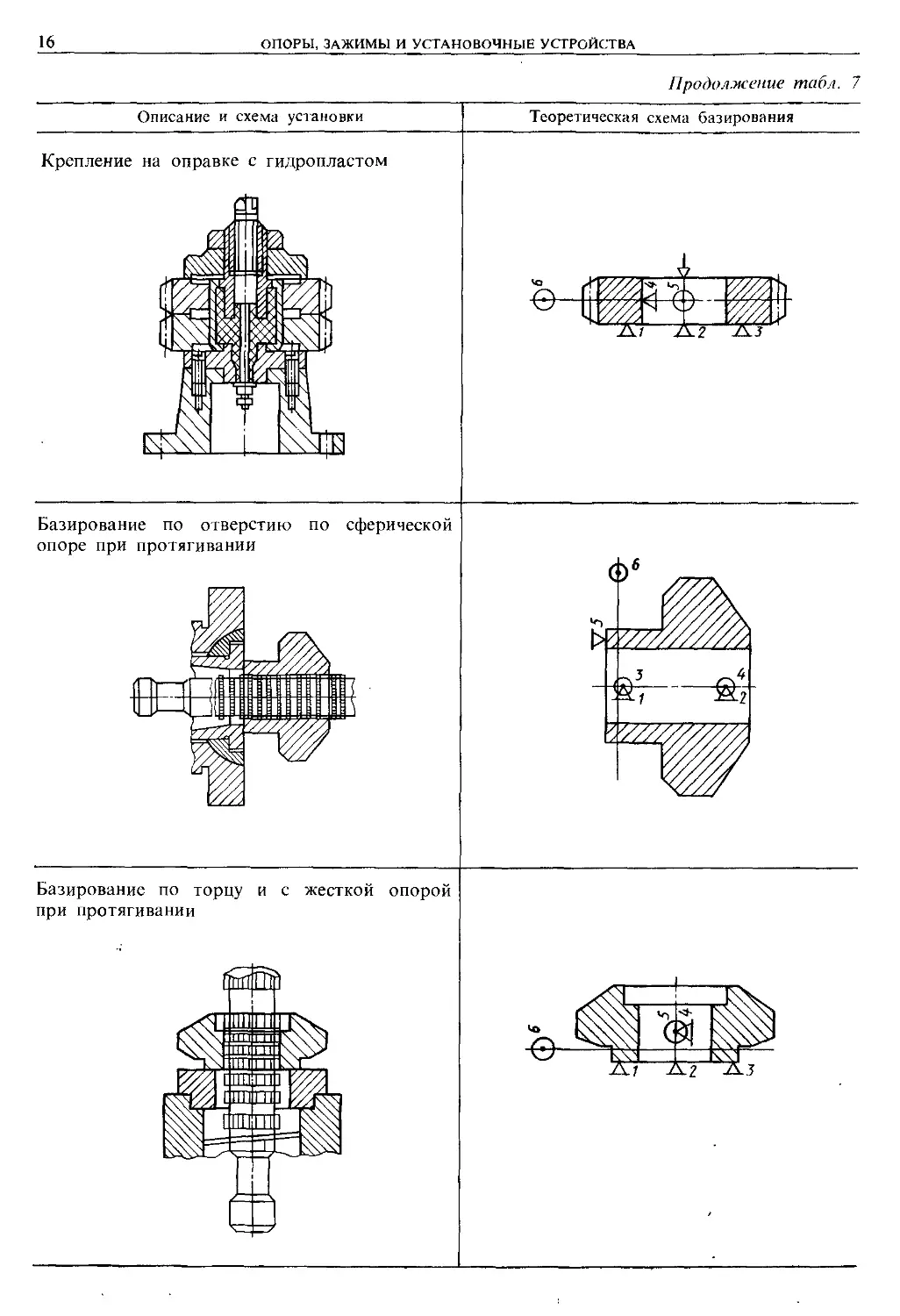

Крепление на оправке с гидропластом

Н

ш

ш

<кэ~

2X1 тхг -Zij

Базирование по отверстию по сферической

опоре при протягивании

С)

zZZ

Базирование по торцу и с жесткой опорой

при протягивании

-

1X1 JX2 1X3

ОБОЗНАЧЕНИЯ ОПОР, ЗАЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

17

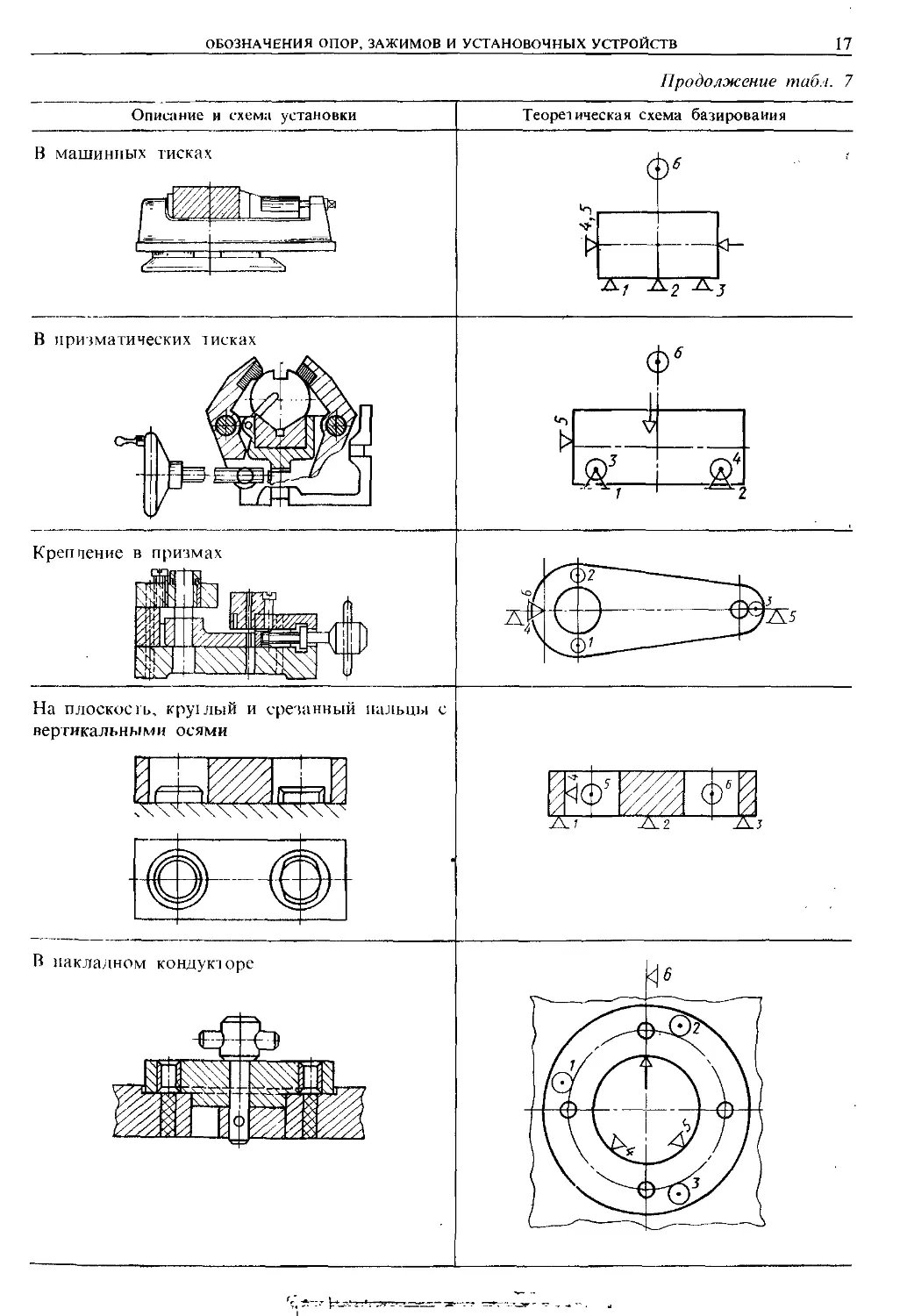

Продолжение таб.1. 7

Описание и схема установки

Теоретическая схема базирования

В машинных тисках

Ф6

й

с?

Зь

> —

0-

7\j Ж2 -A.j

В призматических тисках

С=Я

N

-и

Креп пение в призмах

1

1

|

у\

У//////

1Ш 1

7\5

На плоскость, кру1лый и срезанный пальцы с

вертикальными осями

2vr ^2

О

/

YYJ

В накладном кондукторе

к|«

V.S-:.-H=

18

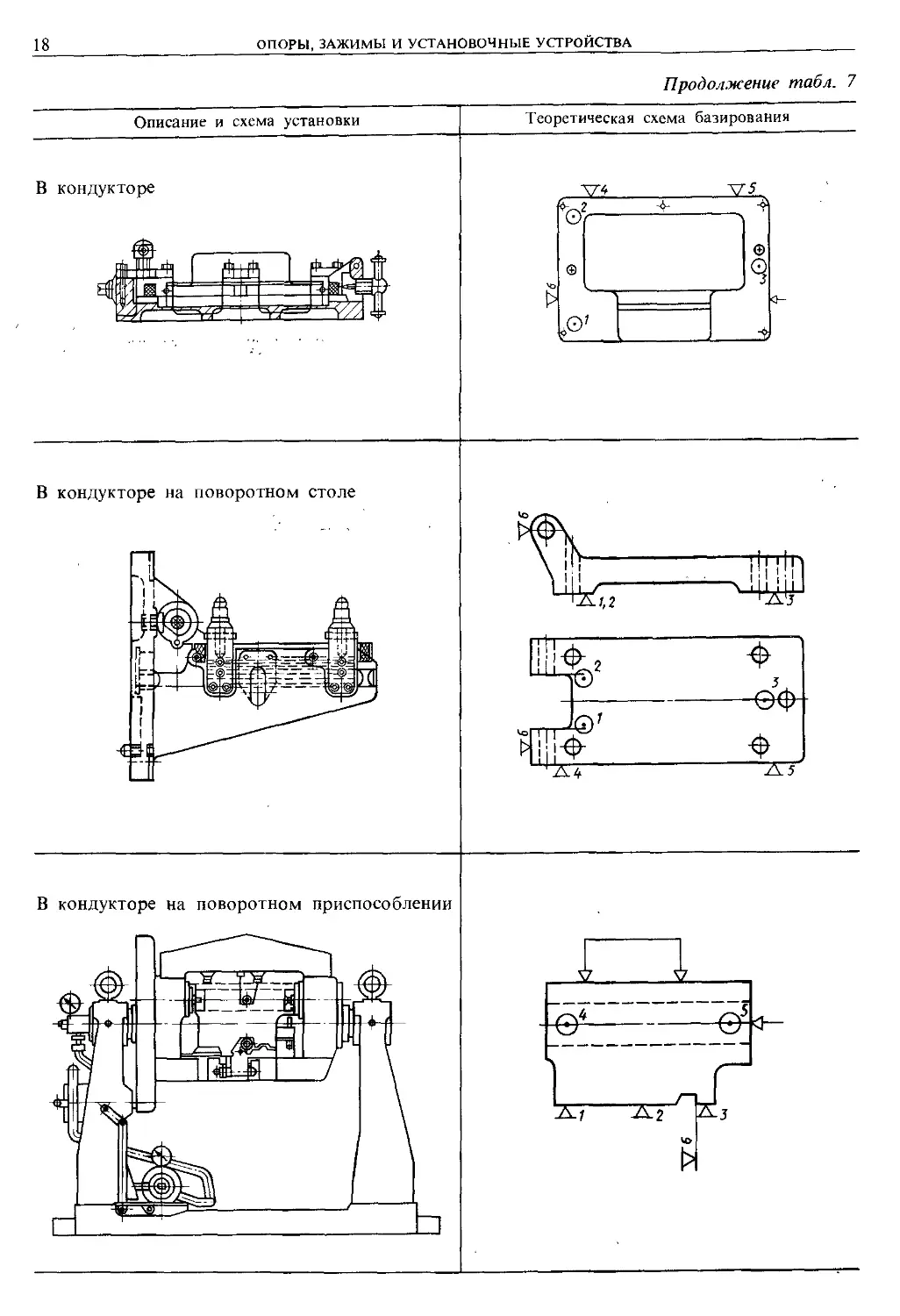

ОПОРЫ, ЗАЖИМЫ И УСТАНОВОЧНЫЕ УСТРОЙСТВА

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования

В кондукторе

й±й

©

1°

;

V5

©

В кондукторе на поворотном столе

42

Ф

!©'

! -

1 д+

^Z15

В кондукторе на поворотном приспособлении

I 1

е^

-е

7V/ -Д.2 21з

N

ОБОЗНАЧЕНИЯ ОПОР, ЗДЖИМОВ И УСТАНОВОЧНЫХ УСТРОЙСТВ

19

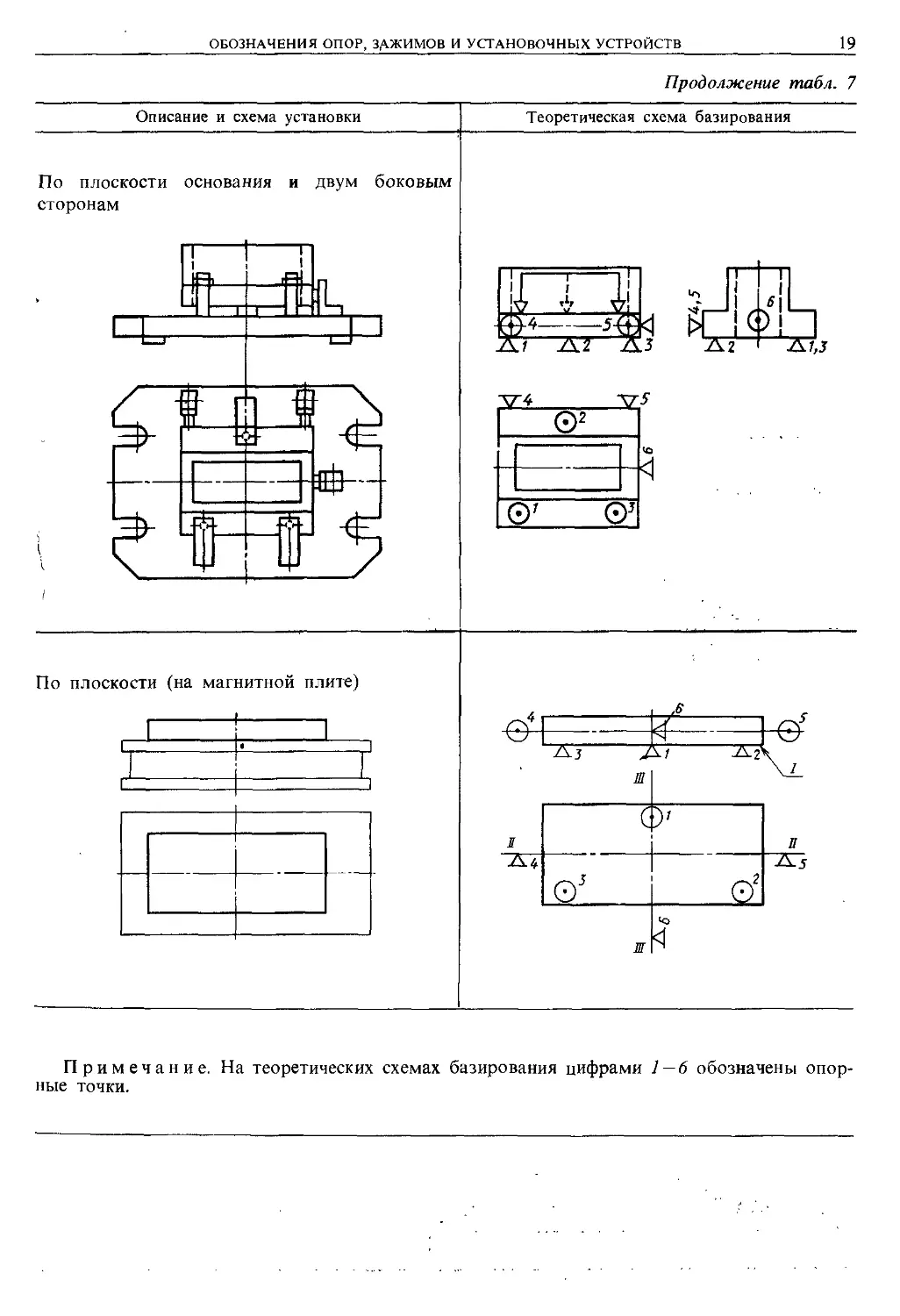

Продолжение табл. 7

Описание и схема установки

Теоретическая схема базирования

По плоскости основания и двум боковым

сторонам

¦tr

Я

?

II

-А-

%

к

5

Ц I I!

5<Ш

2X1 Ш Ж 5 7П ' &Т,з

ш

¦у-4

0'

О2

А

S

По плоскости (на магнитной плите)

1

•

^

Л-

4г

-&

x\j J\i ЖгЧ

I

о5

I)'

to

<

я

Примечание. На теоретических схемах базирования цифрами 1 — 6 обозначены опор-

ные точки.

ГЛАВА 2

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

1. КЛАССИФИКАЦИЯ

И НОРМЫ ТОЧНОСТИ

СТАНКОВ

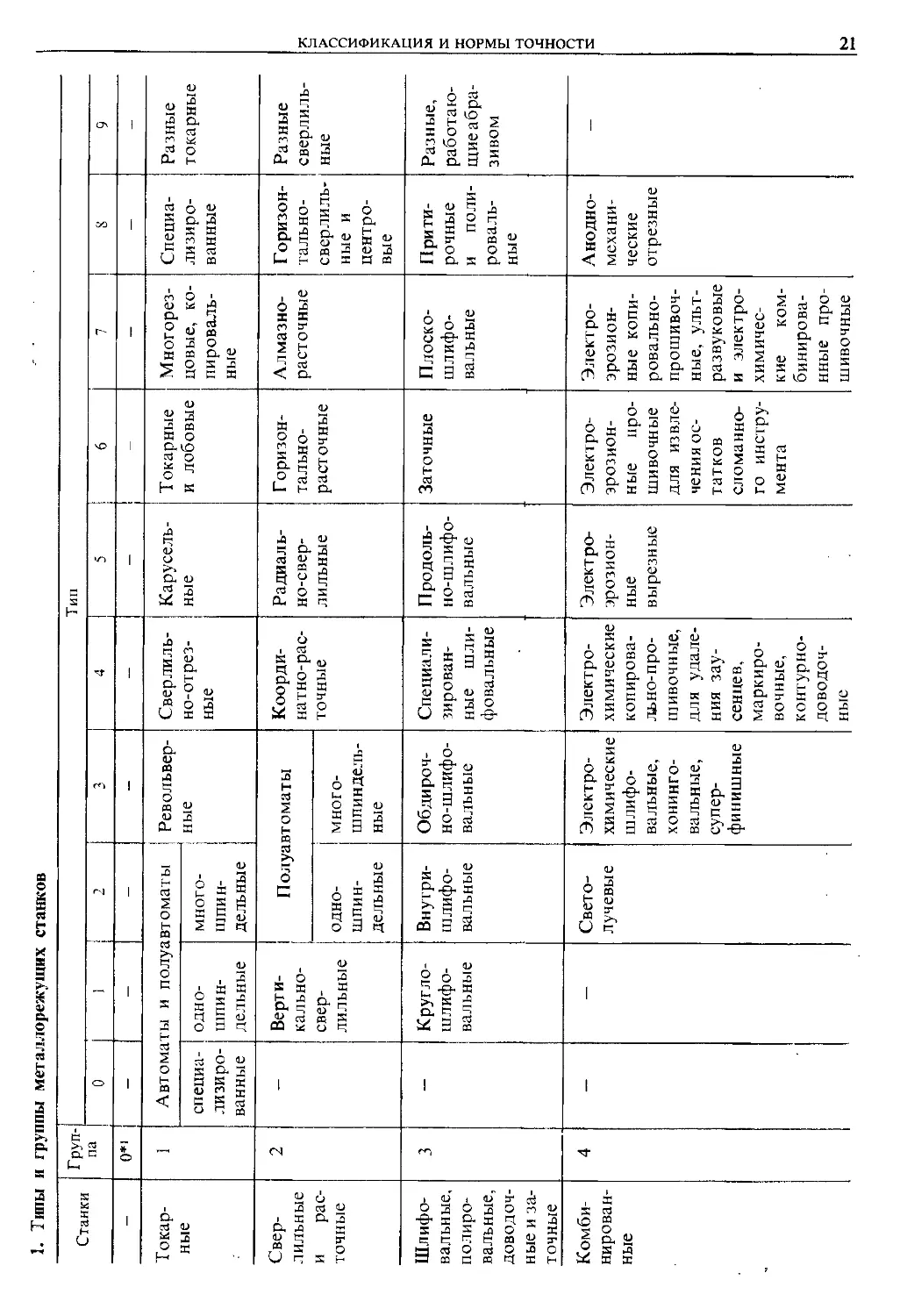

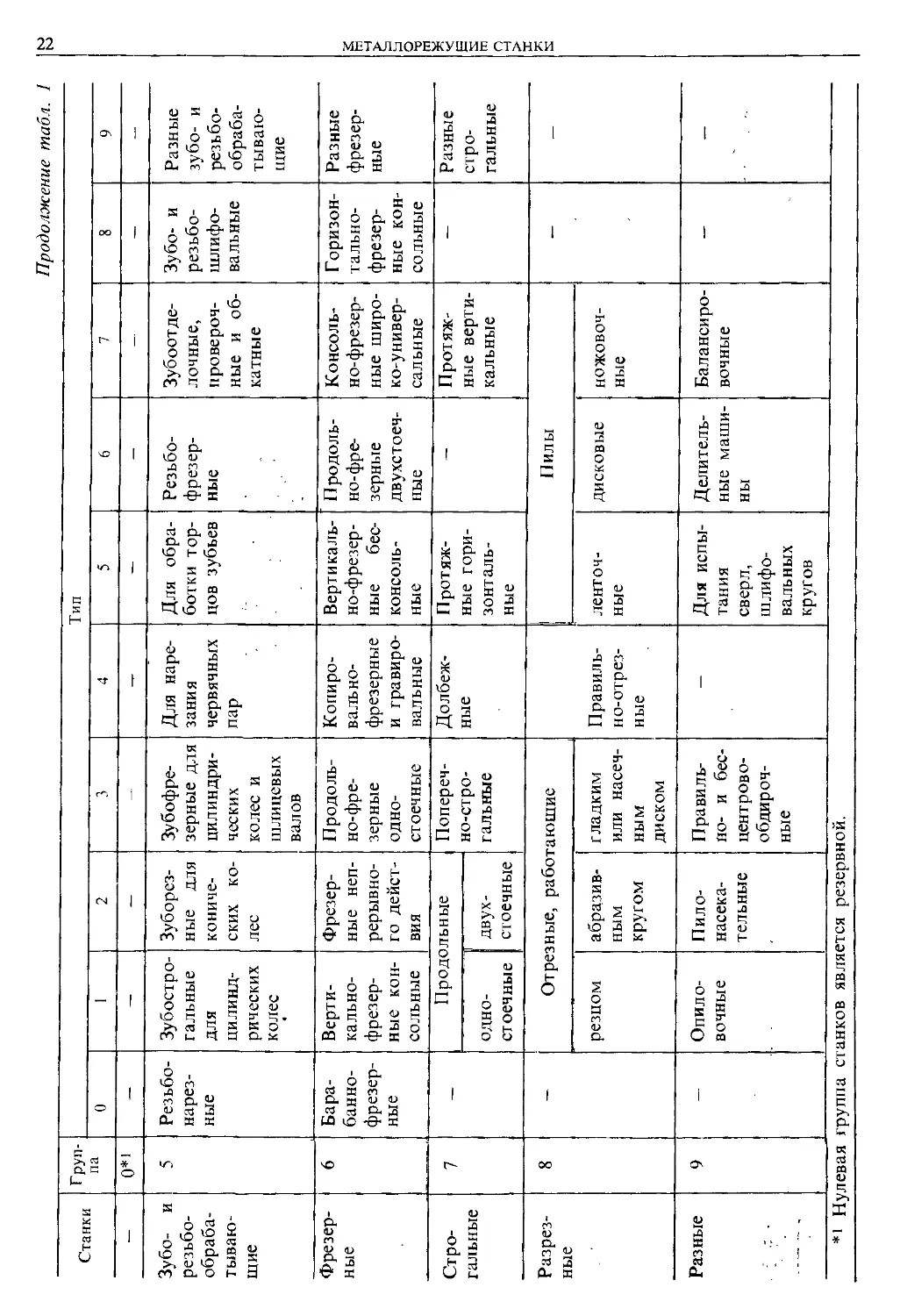

Металлорежущие станки в соответствии

с видами обработки делят на десять групп:

каждую группу подразделяют на десять ти-

пов, а каждый тип — на десять типоразмеров

(табл. 1).

Группы станков определяются технологи-

ческим назначением станка (токарные, свер-

лильные и т. д.); типы — расположением ра-

бочих органов (бесцентрово-шлифовальные,

внутришлифовальные), количеством главных

рабочих органов (одпошпиндельные, много-

шпиндельные), степенью автоматизации (ав-

томат, полуавтомат).

По степени специализации станки подраз-

деляют на универсальные (общего назначе-

ния), специализированные, специальные

и широкоуниверсальные.

По типоразмерам различают станки: то-

карные — по наибольшему размеру обра-

батываемой детали над станиной; свер-

лильные — по наибольшему диаметру свер-

ления в сплошном материале средней твер-

дости; фрезерные — по размерам стола

и т. д.; по массе и габаритным размерам

станки разделяют на обычные, крупные, тя-

желые и уникальные.

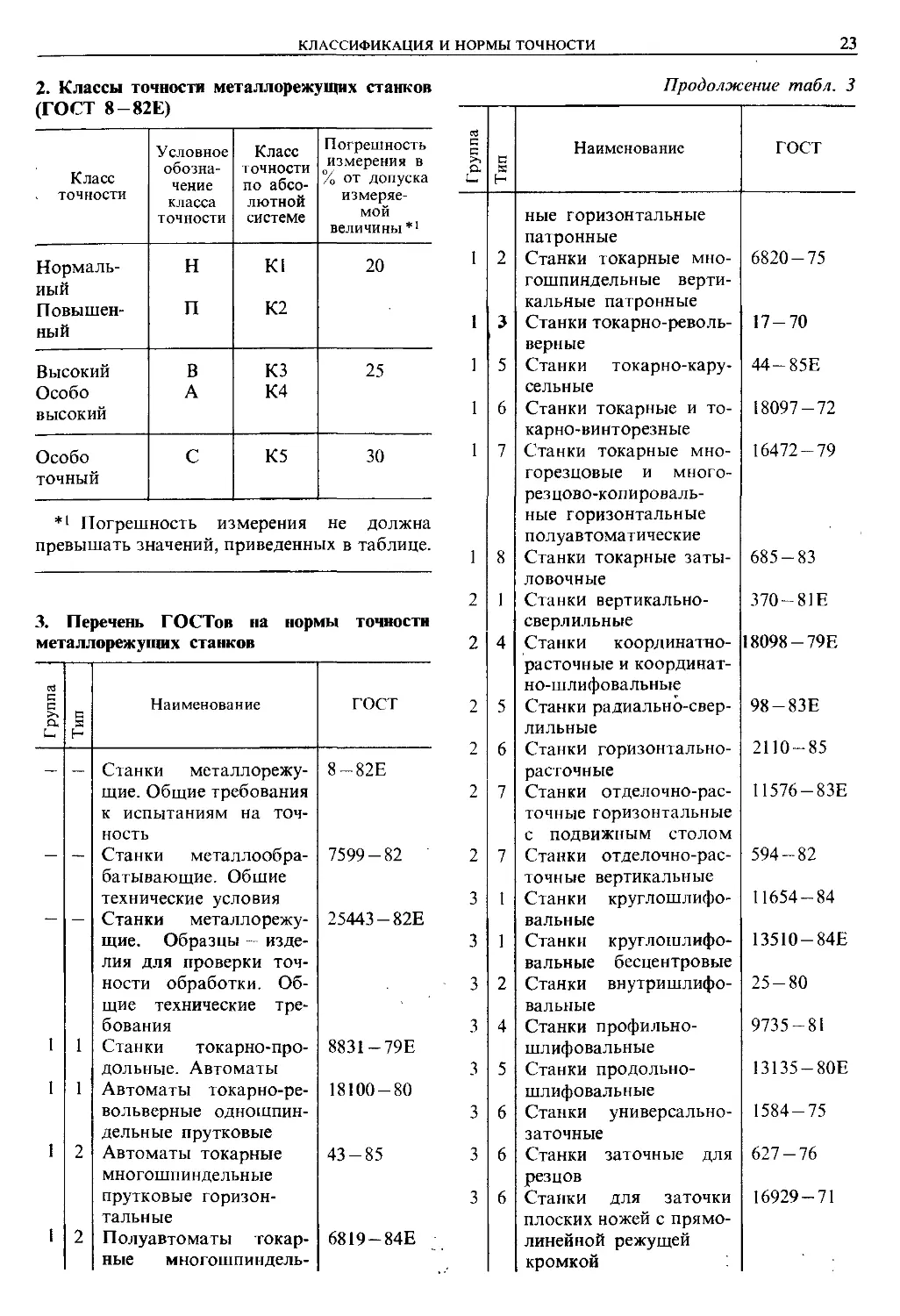

Металлорежущие станки изготовляют пя-

ти классов точности (табл. 2).

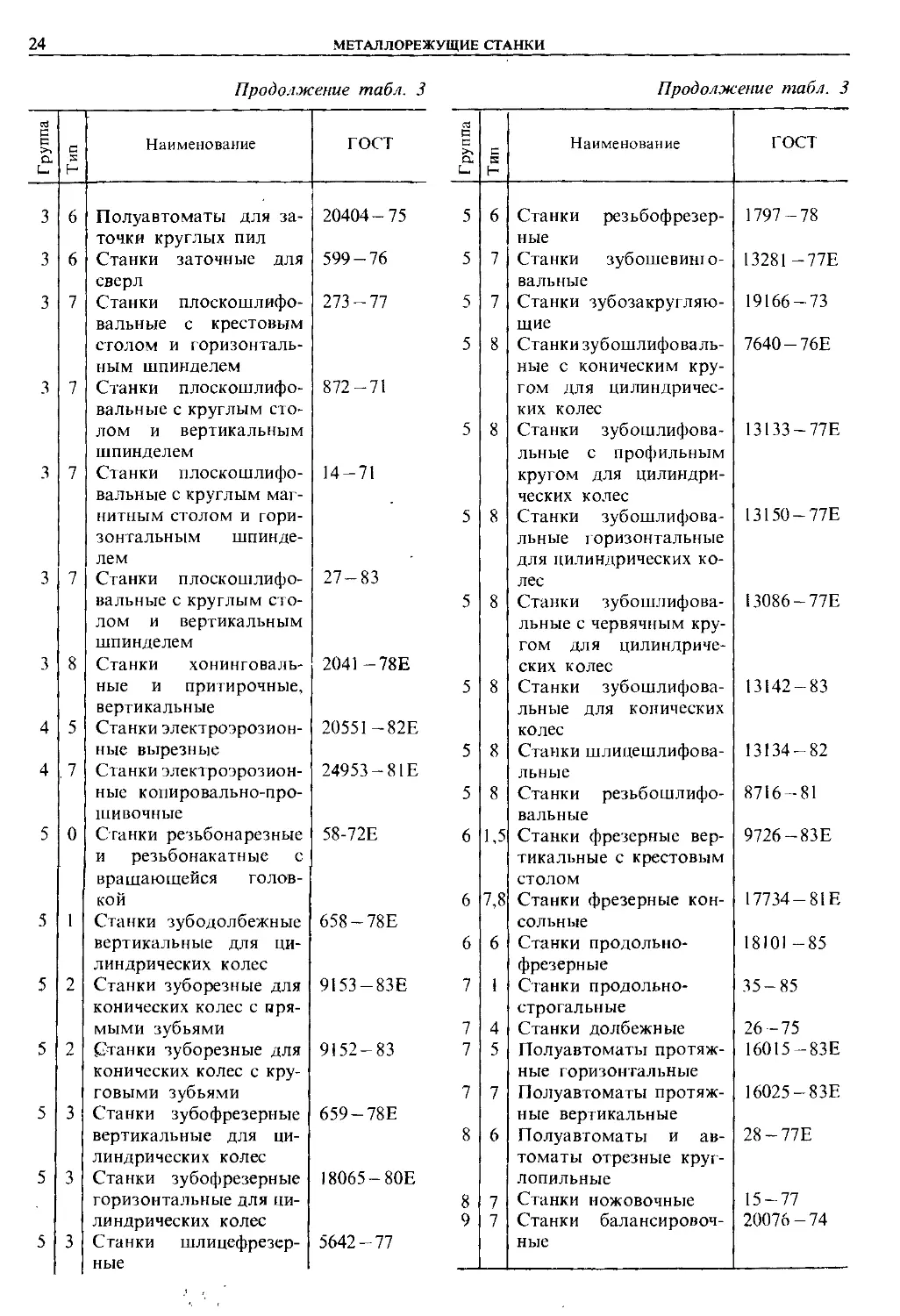

Перечень ГОСТов на нормы точности

станков приведен в табл. 3.

Условное обозначение молели металлоре-

жущего станка состоит из сочетания цифр

и букв. Первая цифра обозначает группу,

вторая —тип станка, последние цифры —типо-

размер. Буква после первой или второй

цифры указывает на различное исполнение

и модернизацию основной базовой модели

станка. Наличие букв в конце цифровой ча-

сти обозначает модификацию базовой моде-

ли, степень точности или особенности стан-

ка. Например, мод. 16Б16П обозначает то-

карно-винторезный с ганок с наибольшим

диаметром обрабатываемого изделия над

станиной 320 мм (высотой центров 160 мм)

повышенной точности.

3. Типы

ч* X drift И

-

Токар-

ные

Свер-

лильные

и рас-

точные

Шлифо-

вальные,

полиро-

вальные,

доводоч-

ные и за-

точные

Комби-

нирован-

ные

и группы металлорежущих

Груп-

па

0*1

1

2

3

4

0

1

-

станков

2

-

Автоматы и полуавтоматы

специа-

лизиро-

ванные

_

_

_

одно-

шпин-

дельные

Верти-

кально-

свер-

лильные

Кругло-

шлифо-

вальные

—

много-

шпин-

дельные

з

-

Револьвер-

ные

Полуавтоматы

одно-

шпин-

дельные

Внутри-

шлифо-

вальные

Свето-

лучевые

много-

шпиндель-

ные

Обдироч-

но-шлифо-

вальные

Электро-

химические

шлифо-

вальные,

хонинго-

вальные,

супер-

финишные

4

-

Сверлиль-

но-отрез-

ные

Коорди-

натно-рас-

точные

Специали-

зирован-

ные шли-

фовальные

Электро-

химические

копирова-

льно-про-

шивочные,

для удале-

ния зау-

сенцев,

маркиро-

вочные,

контурно-

доводоч-

ные

Тип

5

Карусель-

ные

Радиаль-

но-свер-

лильные

Продоль-

но-шлифо-

вальные

Электро-

эрозион-

ные

вырезные

6

Токарные

и лобовые

Горизон-

тально-

расточные

Заточные

Электро-

эрозион-

ные про-

шивочные

для извле-

чения ос-

татков

сломанно-

го инстру-

мента

7

-

Многорез-

цовые, ко-

пироваль-

ные

Алмазно-

расточные

Плоско-

шлифо-

вальные

Электро-

эрозион-

ные копи-

ровально-

прошивоч-

ные, ульт-

развуковые

и электро-

химичес-

кие ком-

бинирова-

нные про-

шивочные

S

-

Специа-

лизиро-

ванные

Горизон-

та ль но-

сверлиль-

ные и

центро-

вые

Прити-

рочные

и поли-

роваль-

ные

Анодно-

механи-

ческие

отрезные

9

-

Разные

токарные

Разные

сверлиль-

ные

Разные,

работаю-

щие абра-

зивом

_

Продолжение табл. 1

-

Зубо- и

резьбо-

обраба-

тываю-

шие

Фрезер-

ные

Стро-

гальные

Разрез-

ные

Разные

Груп-

па

0*1

5

6

7

8

9

0

-

Резьбо-

нарез-

ные

Бара-

банно-

фрезер-

ные

_

—

1

-

Зубостро-

гальные

ДЛЯ

цилинд-

рических

колес

Верти-

кально-

фрезер-

ные кон-

сольные

2

-

Зуборез-

ные для

кониче-

ских ко-

лес

Фрезер-

ные неп-

рерывно-

го дейст-

вия

Продольные

одно-

стоечные

двух-

стоечные

3

-

Зубофре-

зерные для

цилиндри-

ческих

колес и

шлицевых

валов

Продоль-

но-фре-

зерные

одно-

стоечные

Попереч-

гальные

Отрезные, работающие

резцом

Опило-

вочные

абразив-

ным

кругом

Пило-

насека-

тельные

гладким

или насеч-

ным

диском

Правиль-

но- и бес-

центрово-

обдироч-

ные

4

-

Для наре-

зания

червячных

пар

Копиро-

вально-

фрезерные

и гравиро-

вальные

Долбеж-

Правиль-

но-отрез-

ные

—

Гип

5

-

Для обра-

ботки тор-

цов зубьев

Вертикаль-

но-фрезер-

ные бес-

консоль-

ные

Протяж-

зонталь-

ные

ленточ-

ные

Для испы-

тания

сверл,

шлифо-

вальных

кругов

6

-

Резьбо-

фрезер-

ные

Продоль-

но-фре-

зерные

двухстоеч-

ные

-

Пилы

дисковые

Делитель-

ные маши-

ны

7

-

Зубоотде-

лочные,

провероч-

ные и об-

катные

Консоль-

но-фрезер-

ные широ-

ко-универ-

сальные

Протяж-

ные верти-

кальные

ножовоч-

ные

Балансиро-

вочные

8

-

Зубо- и

резьбо-

шлифо-

вальные

Горизон-

тально-

фрезер-

ные кон-

сольные

-

_

9

-

Разные

зубо- и

резьбо-

обраба-

тываю-

шие

Разные

фрезер-

ные

Разные

стро-

гальные

_

_

*• Нулевая группа станков является резервной.

КЛАССИФИКАЦИЯ И НОРМЫ ТОЧНОСТИ

23

2. Классы точности металлорежущих станков

(ГОСТ 8-82Е)

Продолжение табл. 3

Класс

точности

Нормаль-

ный

Повышен-

ный

Высокий

Особо

высокий

Особо

точный

Условное

обозна-

чение

класса

точности

Н

П

В

А

С

Класс

точности

по абсо-

лютной

системе

KI

К2

КЗ

К4

К5

Погрешность

измерения в

% от допуска

измеряе-

мой

величины*1

20

25

30

*' Погрешность измерения не должна

превышать значений, приведенных в таблице.

3. Перечень ГОСТов на нормы точности

металлорежущих станков

Группа

_

—

—

1

1

1

1

| Тип )

_

—

—

1

1

2

2

Наименование

Станки металлорежу-

щие. Общие требования

к испытаниям на точ-

ность

Станки металлообра-

батывающие. Общие

технические условия

Станки металлорежу-

щие. Образцы - изде-

лия для проверки точ-

ности обработки. Об-

щие технические тре-

бования

Станки токарно-про-

дольные. Автоматы

Автоматы токарно-ре-

вольверные одношпин-

дельные прутковые

Автоматы токарные

многошпиндельные

прутковые горизон-

тальные

Полуавтоматы токар-

ные многошпиндель-

ГОСТ

8-82Е

7599-82

25443-82Е

8831-79Е

18100-80

43-85

6819-84Е

I Группа

1

1

1

1

1

1

2

2

2

2

2

2

3

3

3

3

3

3

3

3

Тип

2

3

5

6

7

8

1

4

5

6

7

7

1

1

2

4

5

6

6

6

Наименование

ные горизонтальные

патронные

Станки токарные мно-

гошпиндельные верти-

кальные патронные

Станки токарно-револь-

верные

Станки токарно-кару-

сельные

Станки токарные и то-

карно-винторезные

Станки токарные мно-

горезцовые и много-

резцово-копироваль-

ные горизонтальные

полуавтоматические

Станки токарные заты-

ловочные

Станки вертикально-

сверлильные

Станки координатно-

расточные и координат-

но-шлифовальные

Станки радиально-свер-

лильные

Станки горизонтально-

расточные

Станки отделочно-рас-

точные горизонтальные

с подвижным столом

Станки отделочно-рас-

точные вертикальные

Станки круглошлифо-

вальные

Станки круглошлифо-

вальные бесцентровые

Станки внутришлифо-

вальные

Станки профильно-

шлифовальные

Станки продольно-

шлифовальные

Станки универсально-

заточные

Станки заточные для

резцов

Станки для заточки

плоских ножей с прямо-

линейной режущей

кромкой :

ГОСТ

6820-75

17-70

44-85Е

18097-72

16472-79

685-83

370-81Е

18098-79Е

98-83Е

2110-85

11576-83Е

594-82

11654-84

13510-84Е

25-80

9735-81

13135-8ОЕ

1584-75

627-76

16929-71

24

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Группа

3

3

3

3

3

3

3

4

4

5

5

5

5

5

5

5

с

н

6

6

7

7

7

7

8

5

.7

0

1

2

2

3

3

3

Продолжение табл. 3

Наименование

Полуавтоматы для за-

точки круглых пил

Станки заточные для

сверл

Станки плоскошлифо-

вальные с крестовым

столом и горизонталь-

ным шпинделем

Станки плоскошлифо-

вальные с круглым сто-

лом и вертикальным

шпинделем

Станки плоскошлифо-

вальные с круглым маг-

нитным столом и гори-

зонтальным шпинде-

лем

Станки плоскошлифо-

вальные с круглым сто-

лом и вертикальным

шпинделем

Станки хонинговаль-

ные и притирочные,

вертикальные

Станки электроэрозион-

ные вырезные

Станки электроэрозион-

ные копировально-про-

шивочные

Станки резьбонарезные

и резьбонакатные с

вращающейся голов-

кой

Станки зубодолбежные

вертикальные для ци-

линдрических колес

Станки зуборезные для

конических колес с пря-

мыми зубьями

Станки зуборезные для

конических колес с кру-

говыми зубьями

Станки зубофрезерные

вертикальные для ци-

линдрических колес

Станки зубофрезерные

горизонтальные для ци-

линдрических колес

Станки шлицефрезер-

ные

а

ГОСТ п

а

20404-75 5

599-76 5

273-77 5

5

872-71

5

14-71

5

27-83

5

2041-78Е

5

20551-82Е

5

24953-8 IE

5

58-72Е 6

6

658-78Е

6

9153-83Е 7

7

9152-83 7

7

659-78Е

8

18065-80Е

8

9

5642-77

Тип

6

7

7

8

8

8

8

8

8

8

1,5

7,8

6

1

4

5

7

6

7

7

Продолжение табл. 3

Наименование

Станки резьбофрезер-

ные

Станки зубошевиню-

вальные

Станки зубозакругляю-

щие

Станки зубошлифоваль-

ные с коническим кру-

гом для цилиндричес-

ких колес

Станки зубошлифова-

льные с профильным

кругом для цилиндри-

ческих колес

Станки зубошлифова-

льные горизонтальные

для цилиндрических ко-

лес

Станки зубошлифова-

льные с червячным кру-

гом для цилиндриче-

ских колес

Станки зубошлифова-

льные для конических

колес

Станки шлицешлифова-

льные

Станки резьбошлифо-

вальные

Станки фрезерные вер-

тикальные с крестовым

столом

Станки фрезерные кон-

сольные

Станки продольно-

фрезерные

Станки продольно-

строгальные

Станки долбежные

Полуавтоматы протяж-

ные горизонтальные

Полуавтоматы протяж-

ные вертикальные

Полуавтоматы и ав-

томаты отрезные круг-

лопильные

Станки ножовочные

Станки балансировоч-

ные

ГОСТ

1797-78

13281-77Е

19166-73

7640-76Е

13133-77Е

13150-77Е

13086-77Е

13142-83

13134-82

8716-81

9726-83Е

17734-81Е

18101-85

35-85

26-75

16015-83Е

16025-83Е

28-77Е

15-77

20076-74

ТОКАРНЫЕ СТАНКИ

25

2. ТОКАРНЫЕ СТАНКИ

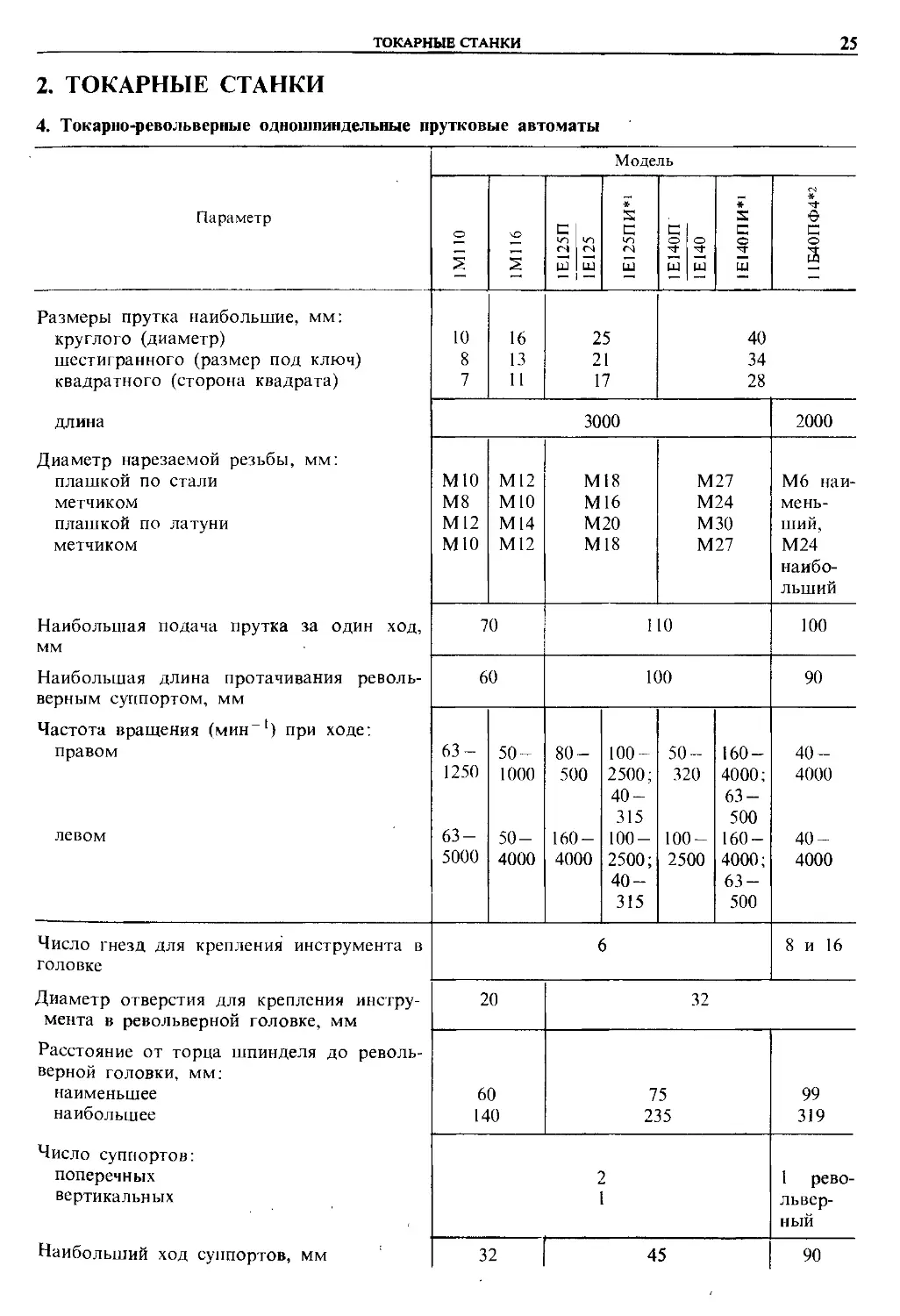

4. Токарно-револьверные одношпиндельные прутковые автоматы

Параметр

Размеры прутка наибольшие, мм:

круглого (диаметр)

шестигранного (размер под ключ)

квадратного (сторона квадрата)

длина

Диаметр нарезаемой резьбы, мм:

плашкой по стали

метчиком

плашкой по латуни

метчиком

Наибольшая подача прутка за один ход,

мм

Наибольшая длина протачивания револь-

верным суппортом, мм

Частота вращения (мин1) при ходе:

правом

левом

Число гнезд для крепления инструмента в

головке

Диаметр отверстия для крепления инстру-

мента в револьверной головке, мм

Расстояние от торца шпинделя до револь-

верной головки, мм:

наименьшее

наибольшее

Число суппортов:

поперечных

вертикальных

Наибольший ход суппортов, мм

Модель

о

S

10

8

7

i

16

13

11

С

in

с*)

in

Ш Ш

s

с

in

ш

25

21

17

С

ш

S

с

о

ш

40

34

28

3000

мю

М8

М12

МЮ

М12

МЮ

М14

М12

70

60

63-

1250

63-

5000

50^

1000

50-

4000

20

60

140

32

М18

М16

М20

М18

М27

М24

мзо

М27

ПО

100

80-

500

160-

4000

100-

2500;

40-

315

100-

2500;

40-

315

50-

320

100 —

2500

160 —

4000;

63-

500

160-

4000;

63-

500

6

32

75

235

2

45

е

с

о

3

ш

2000

Мб наи-

мень-

ший,

М24

наибо-

льший

100

90

40-

4000

40-

4000

8 и 16

99

319

1 рево-

львер-

ный

90

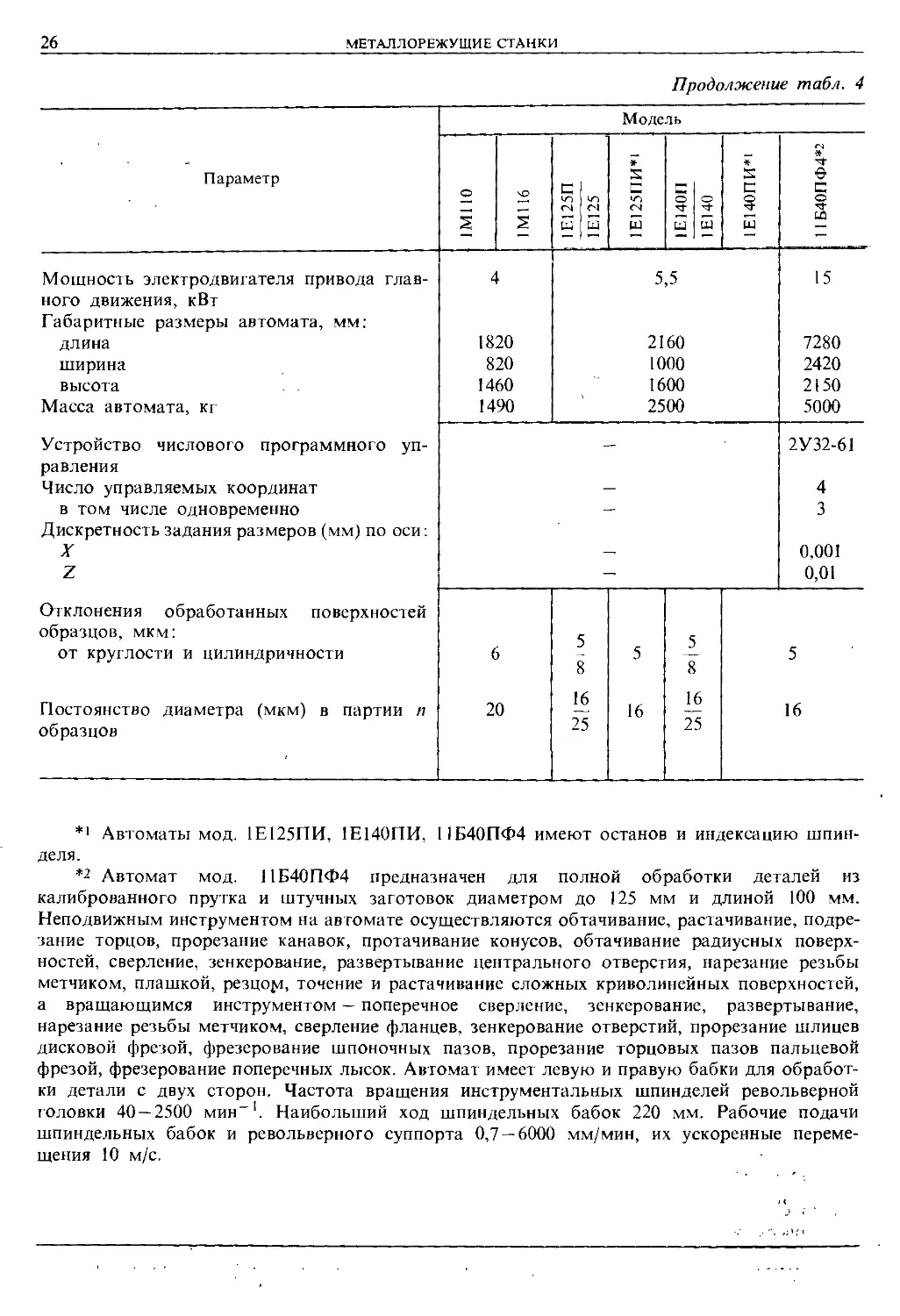

26

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 4

Параметр

Мощность электродвигателя привода глав-

ного движения, кВт

Габаритные размеры автомата, мм:

длина

ширина

высота

Масса автомата, кг

Устройство числового программного уп-

равления

Число управляемых координат

в том числе одновременно

Дискретность задания размеров (мм) по оси:

X

Z

Отклонения обработанных поверхностей

образцов, мкм:

от круглости и цилиндричности

Постоянство диаметра (мкм) в партии п

образцов

Модель

о

_

, ,

S

4

1820

820

1460

1490

6

20

in

w

131

5

8

16

25

-

5ПИ

п

о

C1

о

131

5,5

2160

1000

1600

2500

5

16

5

?

16

25

-

5

с

о

131

*

ОПФ

из

15

7280

2420

2150

5000

2У32-61

4

3

0,001

0,01

5

16

*' Автоматы мод. 1Е125ПИ, 1Е140ПИ, 11Б40ПФ4 имеют останов и индексацию шпин-

деля.

*2 Автомат мод. 11Б40ПФ4 предназначен для полной обработки деталей из

калиброванного прутка и штучных заготовок диаметром до 125 мм и длиной 100 мм.

Неподвижным инструментом на автомате осуществляются обтачивание, растачивание, подре-

зание торцов, прорезание канавок, протачивание конусов, обтачивание радиусных поверх-

ностей, сверление, зенкерование, развертывание центрального отверстия, нарезание резьбы

метчиком, плашкой, резцо^, точение и растачивание сложных криволинейных поверхностей,

а вращающимся инструментом — поперечное сверление, зенкерование, развертывание,

нарезание резьбы метчиком, сверление фланцев, зенкерование отверстий, прорезание шлицев

дисковой фрезой, фрезерование шпоночных пазов, прорезание торцовых пазов пальцевой

фрезой, фрезерование поперечных лысок. Автомат имеет левую и правую бабки для обработ-

ки детали с двух сторон. Частота вращения инструментальных шпинделей револьверной

головки 40 — 2500 мин"'. Наибольший ход шпиндельных бабок 220 мм. Рабочие подачи

шпиндельных бабок и револьверного суппорта 0,7 — 6000 мм/мин, их ускоренные переме-

щения 10 м/с.

ТОКАРНЫЕ СТАНКИ

27

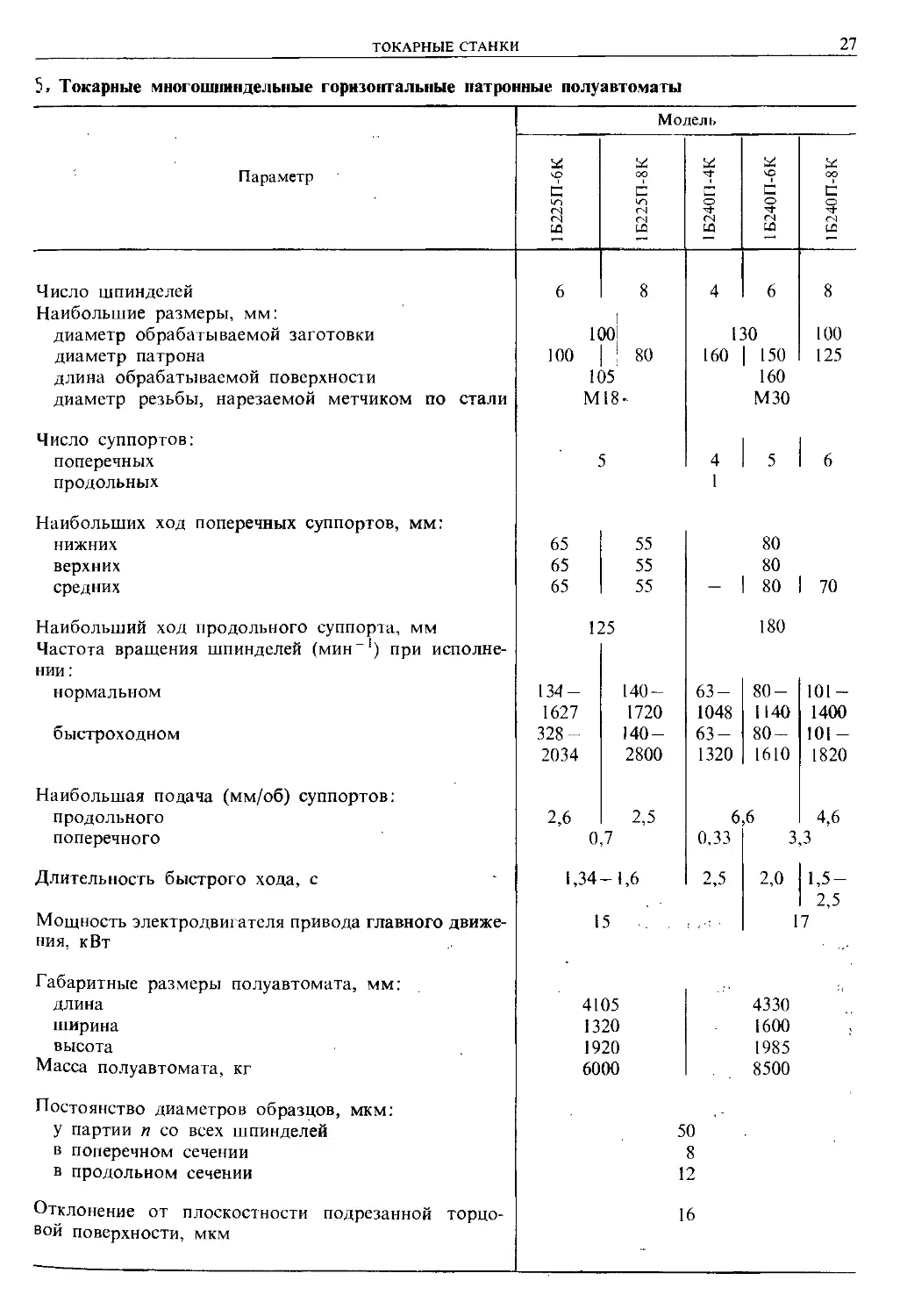

5. Токарные многошпиндельные горизонтальные патронные полуавтоматы

; Параметр

Число шпинделей

Наибольшие размеры, мм:

диаметр обрабатываемой заготовки

диаметр патрона

длина обрабатываемой поверхности

диаметр резьбы, нарезаемой метчиком по стали

Число суппортов:

поперечных

продольных

Наибольших ход поперечных суппортов, мм:

нижних

верхних

средних

Наибольший ход продольного суппорта, мм

Частота вращения шпинделей (мин) при исполне-

нии:

нормальном

быстроходном

Наибольшая подача (мм/об) суппортов:

продольного

поперечного

Длительность быстрого хода, с

Мощность электродвигателя привода главного движе-

ния, кВт

Габаритные размеры полуавтомата, мм:

длина

ширина

высота

Масса полуавтомата, кг

Постоянство диаметров образцов, мкм:

у партии п со всех шпинделей

в поперечном сечении

в продольном сечении

Отклонение от плоскостности подрезанной торцо-

вой поверхности, мкм

ч>

с

*л

(N

(N

из

6

100

65

65

65

134-

1627

328-

2034

2,6

1,

1

100]

105

М18

5

125

0,7

34-

15

4105

1320

1920

6000

Модель

оо

с

in

(Ч

(Ч

to

8

80

55

55

55

140-

1720

140 —

2800

2,5

,6

П-4

о

-Ф

(N

из

4

П-6

ю

6

130

160

4

1

—

63-

1048

63-

1320

6

0,33

2,5

50

8

12

16

150

160

МЗО

5

80

80

80

180

80-

1140

80-

1610

,6

3

2,0

П-8

to

8

100

125

6

70

101-

1400

101-

1820

4,6

3

1,5-

2,5

17

4330

1600

1985

8500

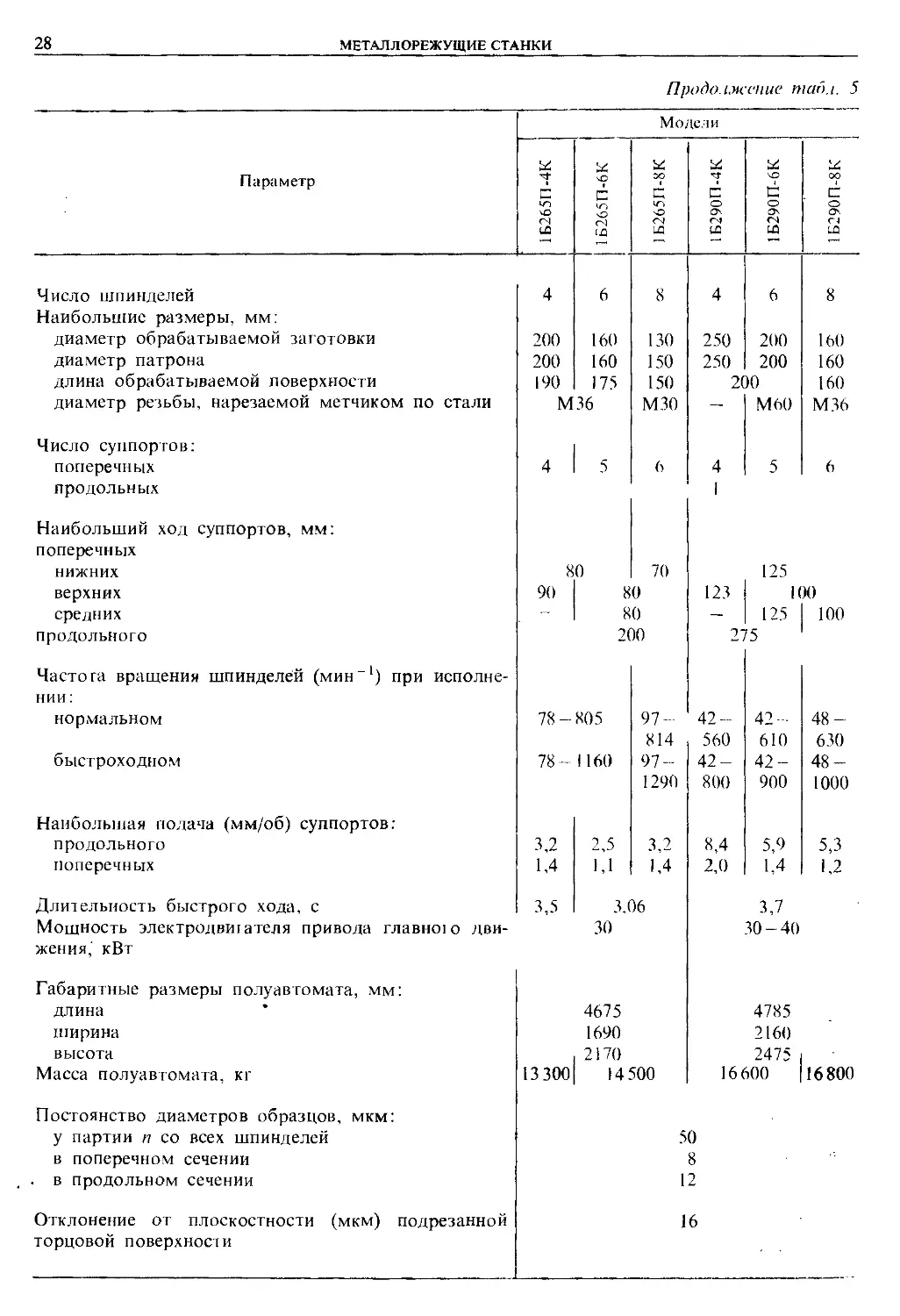

28

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение man л. 5

Параметр

Модели

Число шпинделей

Наибольшие размеры, мм:

диаметр обрабатываемой заготовки

диаметр патрона

длина обрабатываемой поверхности

диаметр резьбы, нарезаемой метчиком по стали

Число суппортов:

поперечных

продольных

Наибольший ход суппортов, мм:

поперечных

нижних

верхних

средних

продольного

Частота вращения шпинделей (мин) при исполне-

нии:

нормальном

быстроходном

Наибольшая подача (мм/об) суппортов:

продольного

поперечных

Габаритные размеры полуавтомата, мм:

длина

ширина

высота

Масса полуавтомата, кг

Постоянство диаметров образцов, мкм:

у партии п со всех шпинделей

в поперечном сечении

. в продольном сечении

Отклонение от плоскостности

торцовой поверхности

(мкм) подрезанной

200

200

190

160

160

175

М36

8

130

150

150

М30

80

70

90

80

80

200

78-805

78- 1160

3,2

1,4

Длительность быстрого хода, с 3,5

Мощность электродвшателя привода главною дви-

жения, кВт

2,5

1,1

97-

814

97-

1290

3,2

1,4

3,06

30

4675

1690

2170

13300 14500

250

250

200

200

200

- М60

8

160

160

160

М36

123

125

100

125 I 100

275

42-

560

42-

800

8,4

2,0

42-

610

42-

900

5,9

1,4

48-

630

48-

1000

5,3

1,2

3,7

30-40

4785

2160

2475

16 600 16800

50

8

12

16

ТОКАРНЫЕ СТАНКИ

29

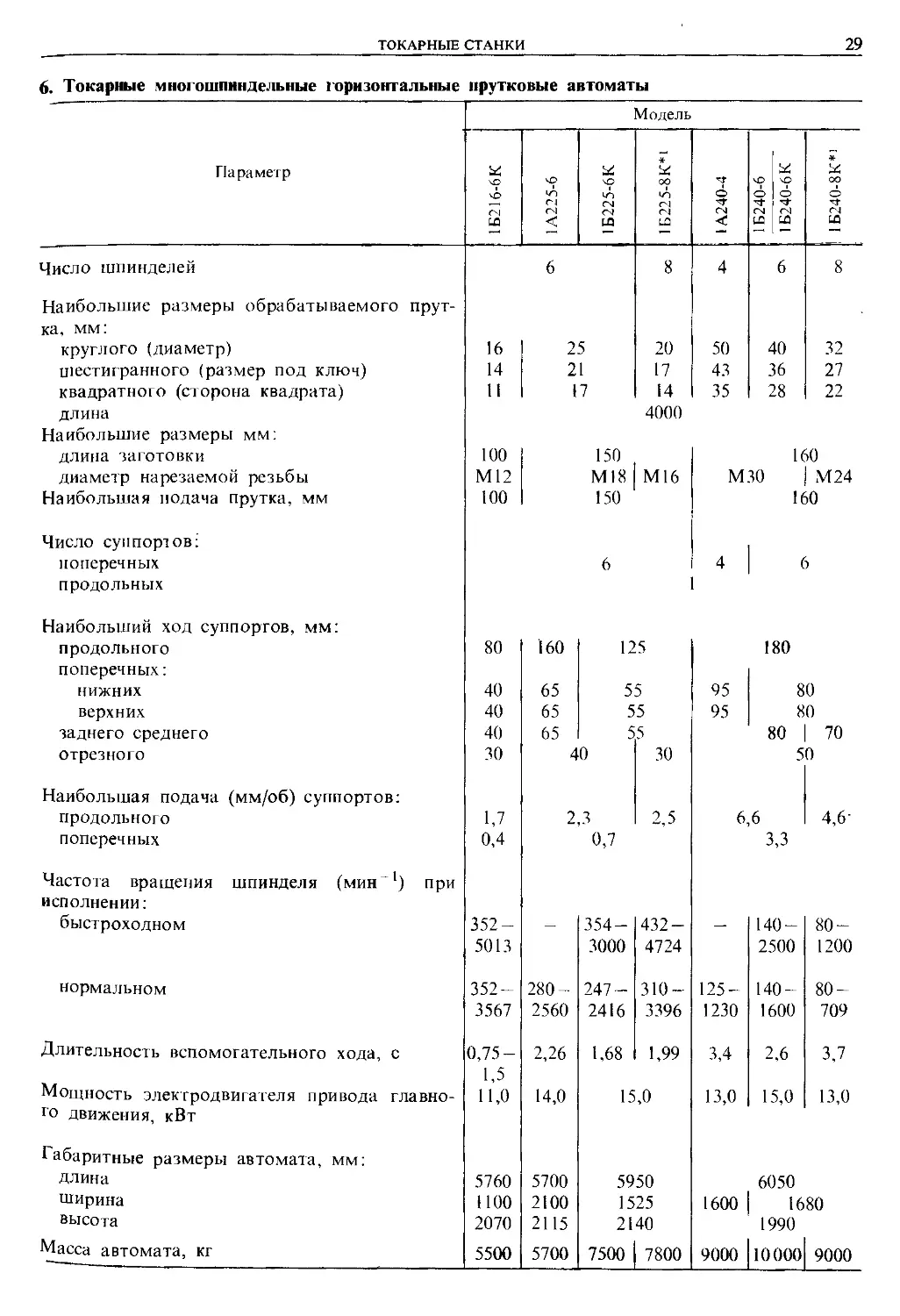

6. Токарные многошпиндельные горизонтальные

Параметр

Число шпинделей

Наибольшие размеры обрабатываемого прут-

ка, мм:

круглого (диаметр)

шестигранного (размер под ключ)

квадратного (сторона квадрата)

длина

Наибольшие размеры мм:

длина заготовки

диаметр нарезаемой резьбы

Наибольшая подача прутка, мм

Число суппортов:

поперечных

продольных

Наибольший ход суппортов, мм:

продольного

поперечных:

нижних

верхних

заднего среднего

отрезного

Наибольшая подача (мм/об) суппортов:

продольного

поперечных

Частота вращения шпинделя (мин~') при

исполнении:

быстроходном

нормальном

Длительность вспомогательного хода, с

Мощность электродвигателя привода главно-

го движения, кВт

Габаритные размеры автомата, мм:

длина

ширина

высота

Масса автомата, кг

прутковые автоматы

из

16

14

11

100

М12

100

80

40

40

40

30

1,7

0,4

352-

5013

352-

3567

0,75-

1 С

1 , J

11,0

5760

1100

2070

5500

^>

in

<

6

Модель

-&

in

см

<N

US

25

21

17

160

65

65

65

ы

оо

in

(N

CN

из

8

20

17

14

4000

150

М18

М16

150

6

125

55

55

55

40

2

—

280-

2560

2,26

14,0

5700

2100

2115

5700

3

30

2,5

0,7

354-

3000

247-

2416

1,68

432-

4724

310-

3396

1,99

15,0

5950

1525

2140

7500

7800

о

см

<

4

50

43

35

о

6

40

36

28

*

и:

оо

о

(N

ю

8

32

27

22

160

МЗО

4

95

95

6

—

125-

1230

3,4

13,0

1600

9000

М24

160

6

180

80

80

80

70

50

6

4,6-

3,3

140-

2500

140-

1600

2,6

15,0

80-

1200

80-

709

3,7

13,0

6050

1680

1990

10000

9000

30

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

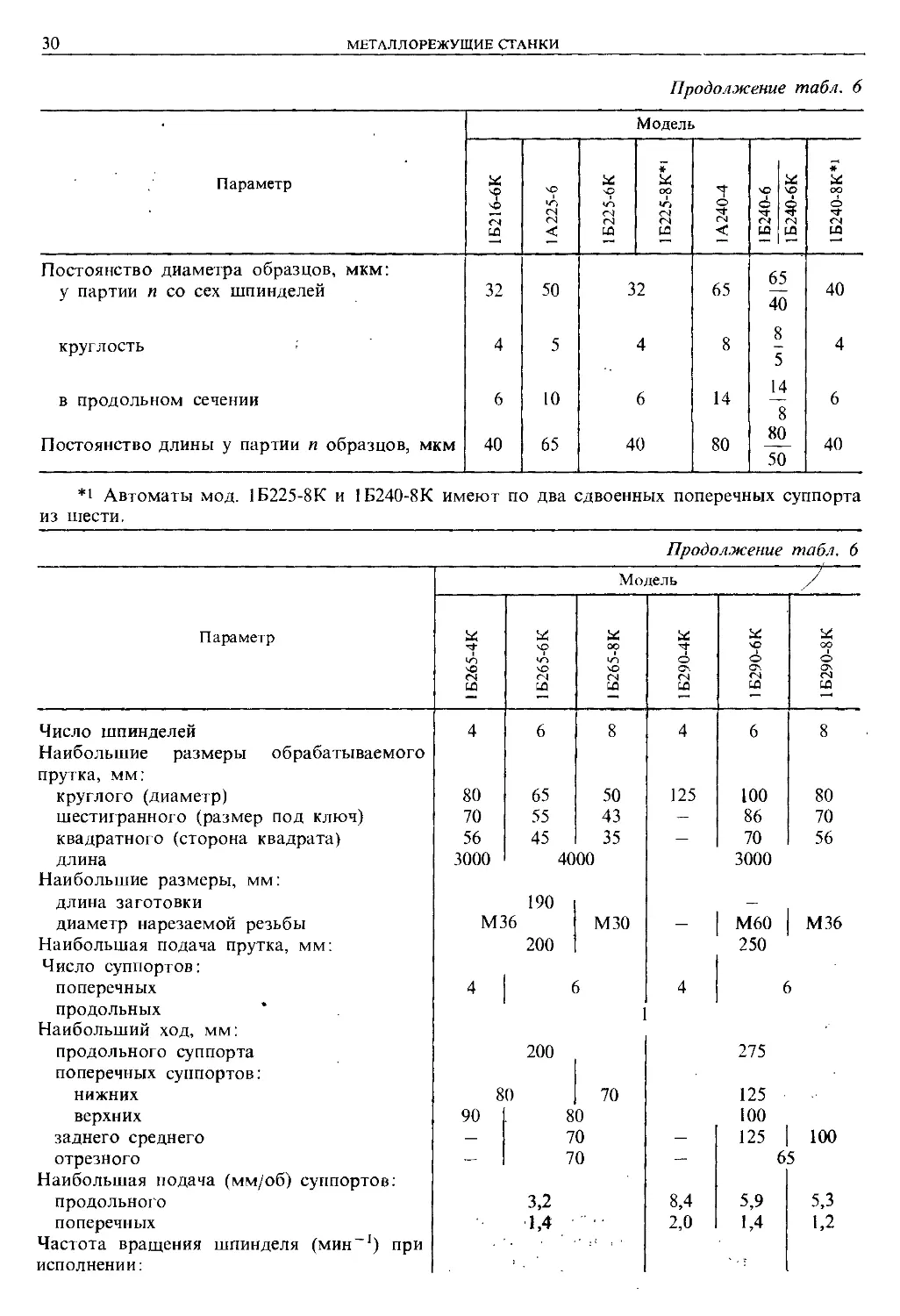

Продолжение табл. 6

Параметр

Постоянство диаметра образцов, мкм:

у партии п со сех шпинделей

круглость ;

в продольном сечении

Постоянство длины у партии п образцов, мкм

Модель

1Б216-6К

32

4

6

40

1А225-6

50

5

10

65

1Б225-6К

и

оо

»А

u

32

4

6

40

1А240-4

65

8

14

80

1Б240-6

1Б240-6К

65

40

8

5

14

8

80

50

#

оо

О

-Э-

<^|

1-0

40

4

6

40

*• Автоматы мод. 1Б225-8К и 1Б240-8К имеют по два сдвоенных поперечных суппорта

из шести.

Продолжение табл. 6

Параметр

Число шпинделей

Наибольшие размеры обрабатываемого

прутка, мм:

круглого (диаметр)

шестигранного (размер под ключ)

квадратного (сторона квадрата)

длина

Наибольшие размеры, мм:

длина заготовки

диаметр нарезаемой резьбы

Наибольшая подача прутка, мм:

Число суппортов:

поперечных

продольных *

Наибольший ход, мм:

продольного суппорта

поперечных суппортов:

нижних

верхних

заднего среднего

отрезного

Наибольшая подача (мм/об) суппортов:

продольного

поперечных

Частота вращения шпинделя (мин) при

исполнении:

и

in

*О

la

4

80

70

56

3000

М36

4

80

90

—

—

из

6

65

55

45

190

200

200

3,2

1,4

Модель

lx

оо

in

^о

Г-1

из

8

50

43

35

4000

мзо

6

70

80

70

70

0-4К

из

4

125

—

—

4

—

—

8,4

2,0

so

о

о\

из

6

too

86

70

3000

—

М60

250

(

275

125

100

125

оо

о

из

8

80

70

56

М36

>

100

65

5,9

',4

- )

5,3

1,2

ТОКАРНЫЕ СТАНКИ

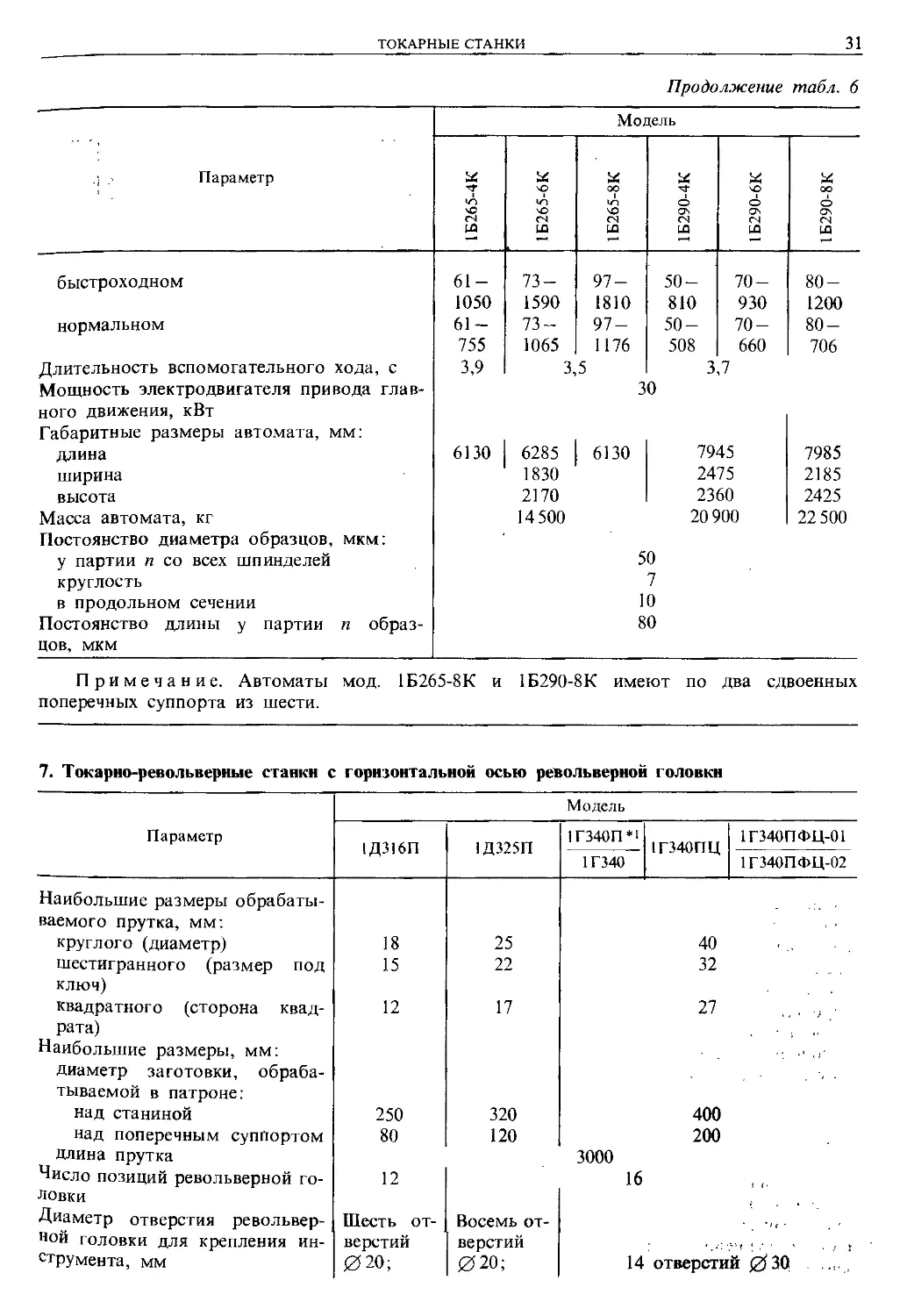

31

.; - Параметр

быстроходном

нормальном

Длительность вспомогательного хода, с

Мощность электродвигателя привода глав-

ного движения, кВт

Габаритные размеры автомата, мм:

длина

ширина

высота

Масса автомата, кг

Постоянство диаметра образцов, мкм:

у партии п со всех шпинделей

круглость

в продольном сечении

Постоянство длины у партии п образ-

цов, мкм

Продолжение

табл. 6

Модель

5-4К

ГЧ

из

61-

1050

61-

755

3,9

6130

Ы

чо

VI

чо

ГЧ

ш

73-

1590

73-

1065

а

оо

VI

чо

<N

Ш

97-

1810

97-

1176

3,5

Ы

о

О\

<N

ш

50-

810

50-

508

о

ON

(N

Ш

70-

930

70-

660

3,7

30

6285

6130

1830

2170

7945

2475

2360

14500 20 900

50

7

10

80

оо

о

ON

(N

Ш

80-

1200

80-

706

7985

2185

2425

22 500

Примечание. Автоматы мод.

поперечных суппорта из шести.

1Б265-8К и 1Б290-8К имеют по два сдвоенных

7. Токарно-револьверные станки с горизонтальной осью револьверной головки

Параметр

Модель

1Д316П

1Д325П

1Г340П*!

1Г340

1Г340ПЦ

40

32

1Г340ПФЦ-01

1Г340ПФЦ-02

Наибольшие размеры обрабаты-

ваемого прутка, мм:

круглого (диаметр)

шестигранного (размер под

ключ)

квадратного (сторона квад-

рата)

Наибольшие размеры, мм:

диаметр заготовки, обраба-

тываемой в патроне:

над станиной

над поперечным суппортом

Длина прутка

Число позиций револьверной го-

ловки

Диаметр отверстия револьвер-

ной головки для крепления ин-

струмента, мм

18

15

12

250

80

12

Шесть от-

верстий

020;

25

22

17

320

120

Восемь от-

верстий

020;

27

400

200

3000

16

14 отверстий 030

32

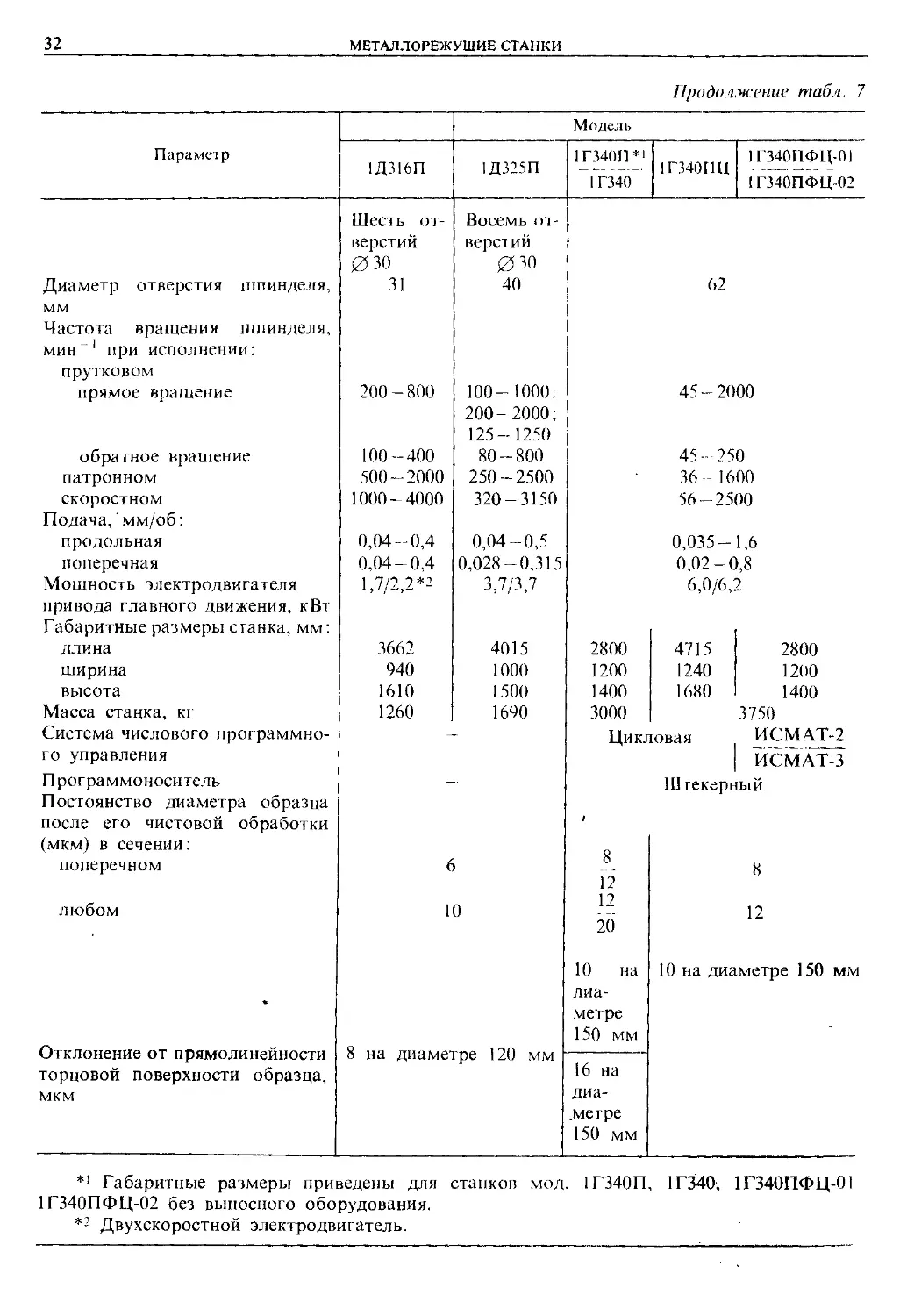

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

П/>одолжение табл. 7

Параметр

Диаметр отверстия шпинделя,

мм

Частота вращения шпинделя,

мин при исполнении:

прутковом

прямое вращение

обратное вращение

патронном

скоростном

Подача, мм/об:

продольная

поперечная

Мощность электродвигателя

привода главного движения, кВт

Габаритные размеры станка, мм:

длина

ширина

высота

Масса станка, кг

Система числового программно-

го управления

Программоноситель

Постоянство диаметра образца

после его чистовой обработки

(мкм) в сечении:

поперечном

любом

Отклонение от прямолинейности

торцовой поверхности образца,

мкм

1Д316П

Шесть от-

верстий

030

31

200 - 800

100-400

500-2000

1000-4000

0,04-0,4

0,04-0,4

1,7/2,2*2

3662

940

1610

1260

Модель

1Д325П

Восемь от-

верст ий

030

40

100-1000:

200-2000;

125-1250

80-800

250-2500

320-3150

0,04-0,5

0,028-0,315

3,7/3,7

4015

1000

1500

1690

—

6

10

8 на диаметре 120 мм

1Г340П*!

.

1Г340

2800

1200

1400

3000

1Г340ПЦ

1Г340ПФЦ-01

— _

1Г340ПФЦ-02

62

45-2000

45-250

36 - 1600

56-2500

0,035-1,6

0,02-0,8

6,0/6,2

4715

1240

1680

2800

1200

1400

3750

Цикловая ИСМАТ-2

о

О

12

12

20

10 на

диа-

метре

150 мм

16 на

диа-

.мегре

150 мм

ИСМАТ-3

Ш гекерный

8

12

10 на диаметре 150 мм

*' Габаритные размеры приведены для станков мод. 1Г340П, 1Г340, 1Г340ПФЦ-01

1Г340ПФЦ-02 без выносного оборудования.

*2 Двухскоростной электродвигатель.

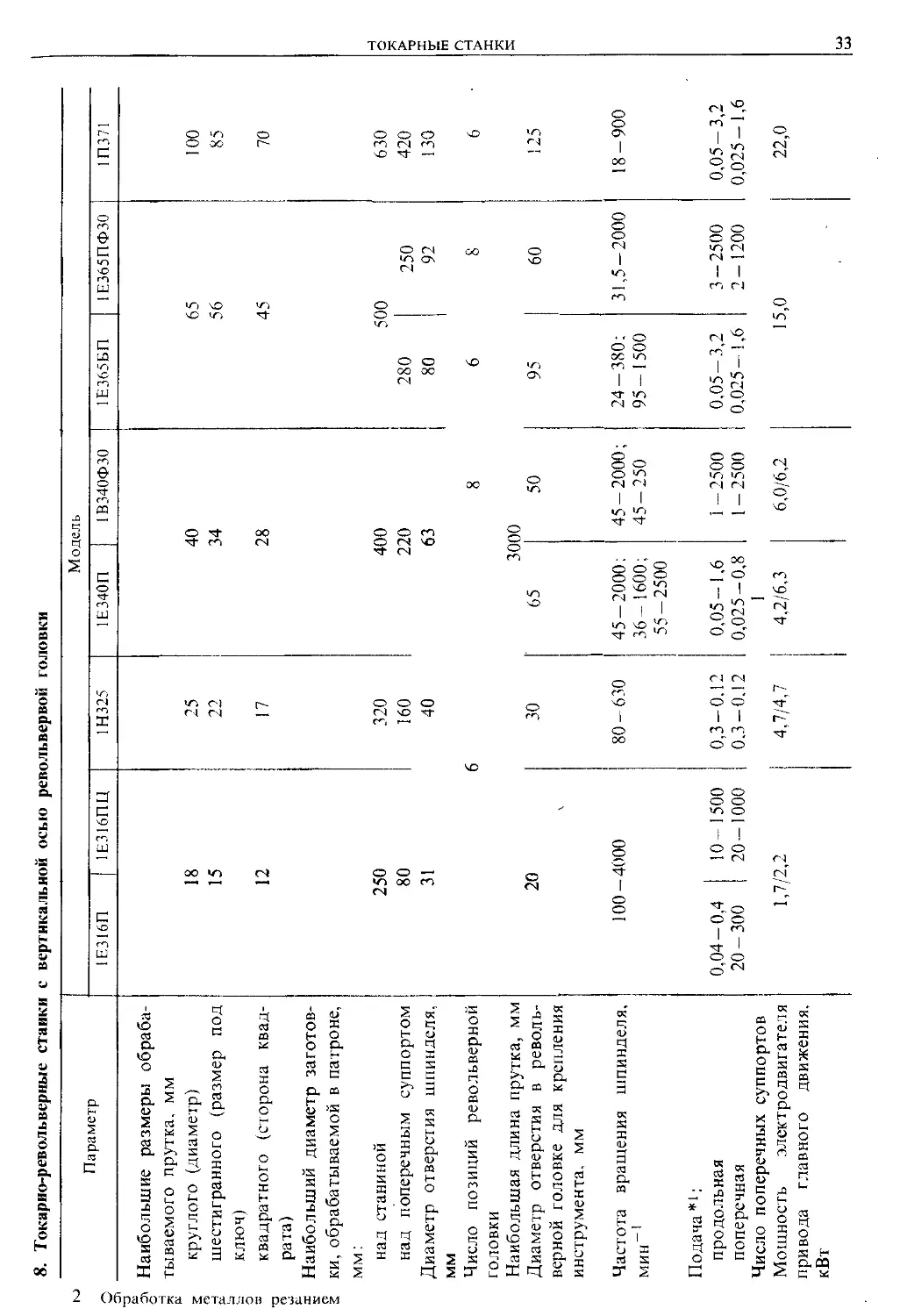

8. Токарио-револьверные стайки

Параметр

Наибольшие размеры обраба-

тываемого прутка, мм

круглого (диаметр)

шестигранного (размер под

ключ)

квадратного (сторона квад-

рата)

Наибольший диаметр заготов-

ки, обрабатываемой в патроне,

мм:

над станиной

над поперечным суппортом

Диаметр отверстия шпинделя,

мм

Число позиций револьверной

головки

Наибольшая длина прутка, мм

Диаметр отверстия в револь-

верной головке для крепления

инструмента, мм

Частота вращения шпинделя,

мин

Подача*1:

продольная

поперечная

Число поперечных суппортов

Мощность электродвигателя

привода главного движения.

кВт

с вертикальной осью револьвервой головки

Модель

1Е316П

1Е316ПЦ

18

15

12

250

80

31

20

ч

100-4000

0,04-0,4

20 - 300

10-1500

20-1000

1,7/2,2

1Н325

25

22

17

320

160

40

30

80-630

0,3-0,12

0.3-0.12

4,7/4,7

1Е340П 1

1 В340Ф30

40

34

28

400

220

63

8

3000

65

45-2000;

36-1600;

55-2500

0,05-1,6

0,025-0,8

50

45-2000;

45-250

1-2500

1-2500

1

4,2/6,3

6,0/6,2

1Е365БП

1Е365ПФ30

65

56

45

500

280

80

250

92

6 8

95

24-380;

95 - 1500

0,05-3,2

0,025-1,6

60

31,5-2000

3-2500

2-1200

15,0

1П371

100

85

70

630

420

130

6

125

18-900

0,05-3,2

0,025-1,6

22,0

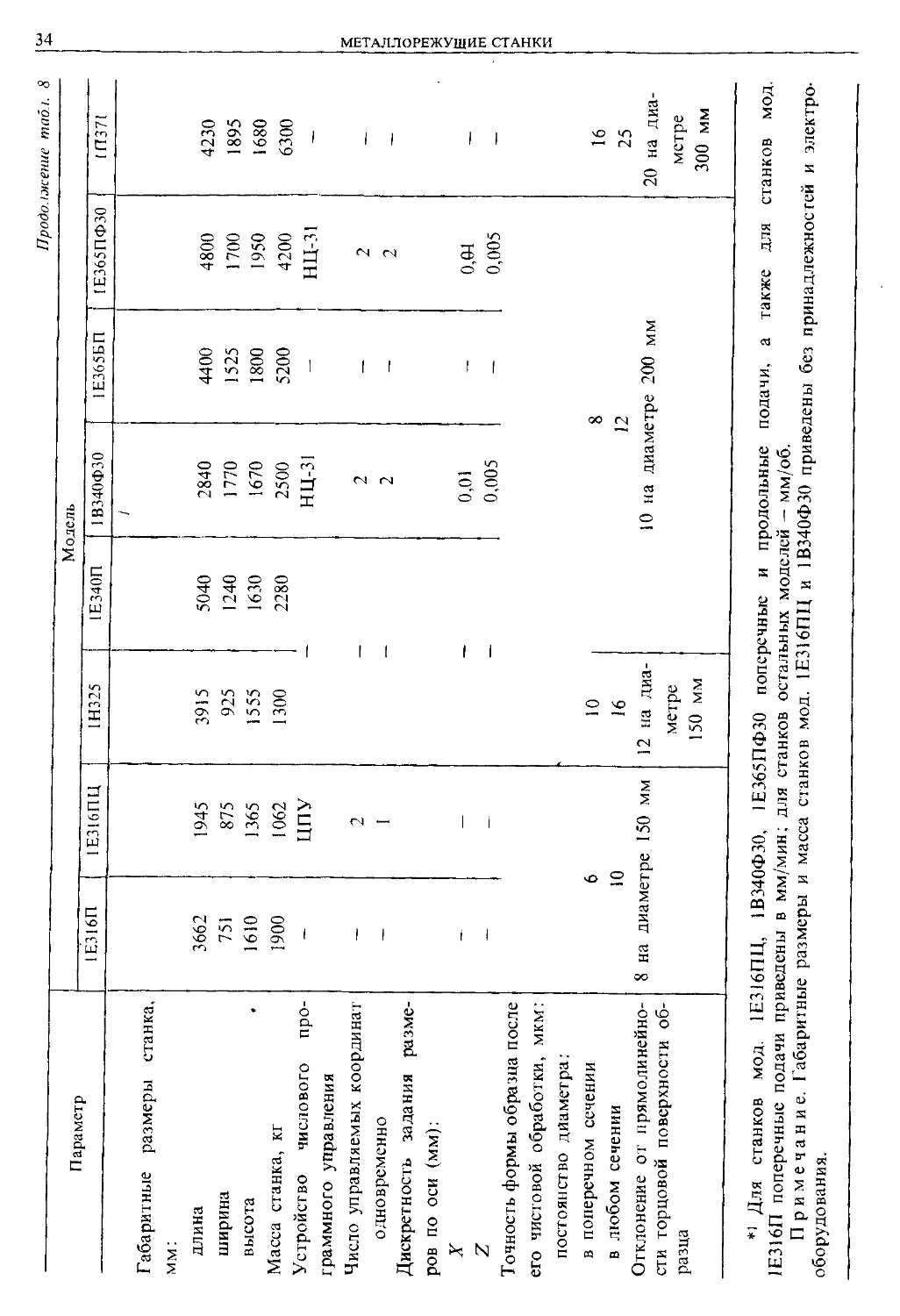

Продолжение табл. 8

1 1 dpaMCl р

Габаритные размеры станка,

мм:

длина

ширина

высота .

Масса станка, кг

Устройство числового про-

граммного управления

Число управляемых координат

одновременно

Дискретность задания разме-

ров по оси (мм):

X

X

Точность формы образца после

его чистовой обработки, мкм:

постоянство диаметра:

в поперечном сечении

в любом сечении

Отклонение от прямолинейно-

сти торцовой поверхности об-

разца

1Е316П

3662

751

1610

1900

-

-

-

-

1Е316ПЦ

1945

875

1365

1062

ЦПУ

2

1

—

-

ь

10

8 на диаметре 150 мм

1Н325

3915

925

1555

1300

10

16

12 на диа-

метре

150 мм

Модель

1Е340П

5040

1240

1630

2280

1В34ОФ30

/

2840

1770

1670

2500

НЦ-31

2

2

0,01

0,005

1Е365БП

4400

1525

1800

5200

-

-

-

-

—

8

12

10 на диаметре 200 мм

1Е365ПФ30

4800

1700

1950

4200

НЦ-31

2

2

0,94

0,005

1П371

4230

1895

1680

6300

-

-

-

—

—

16

25

20 на диа-

метре

300 мм

*' Для станков мод. 1Е316ПЦ, 1В340ФЗО, 1Е365ПФ30 поперечные и продольные подачи, а также для станков мод.

1Е316П поперечные подачи приведены в мм/мин; для станков остальных моделей — мм/об.

Примечание. Габаритные размеры и масса станков мод. 1Е316ПЦ и 1В340ФЗО приведены без принадлежностей и электро-

оборудования.

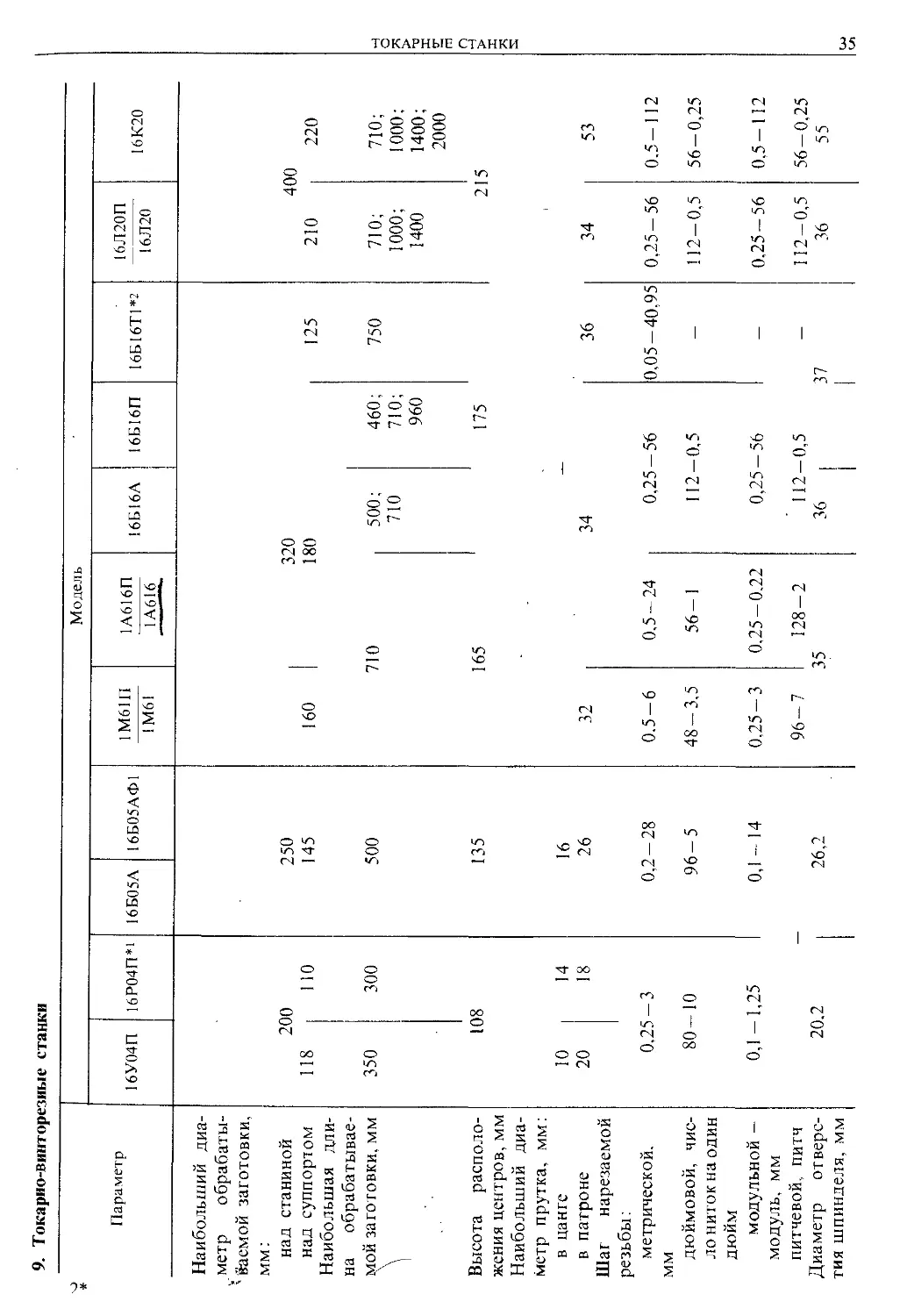

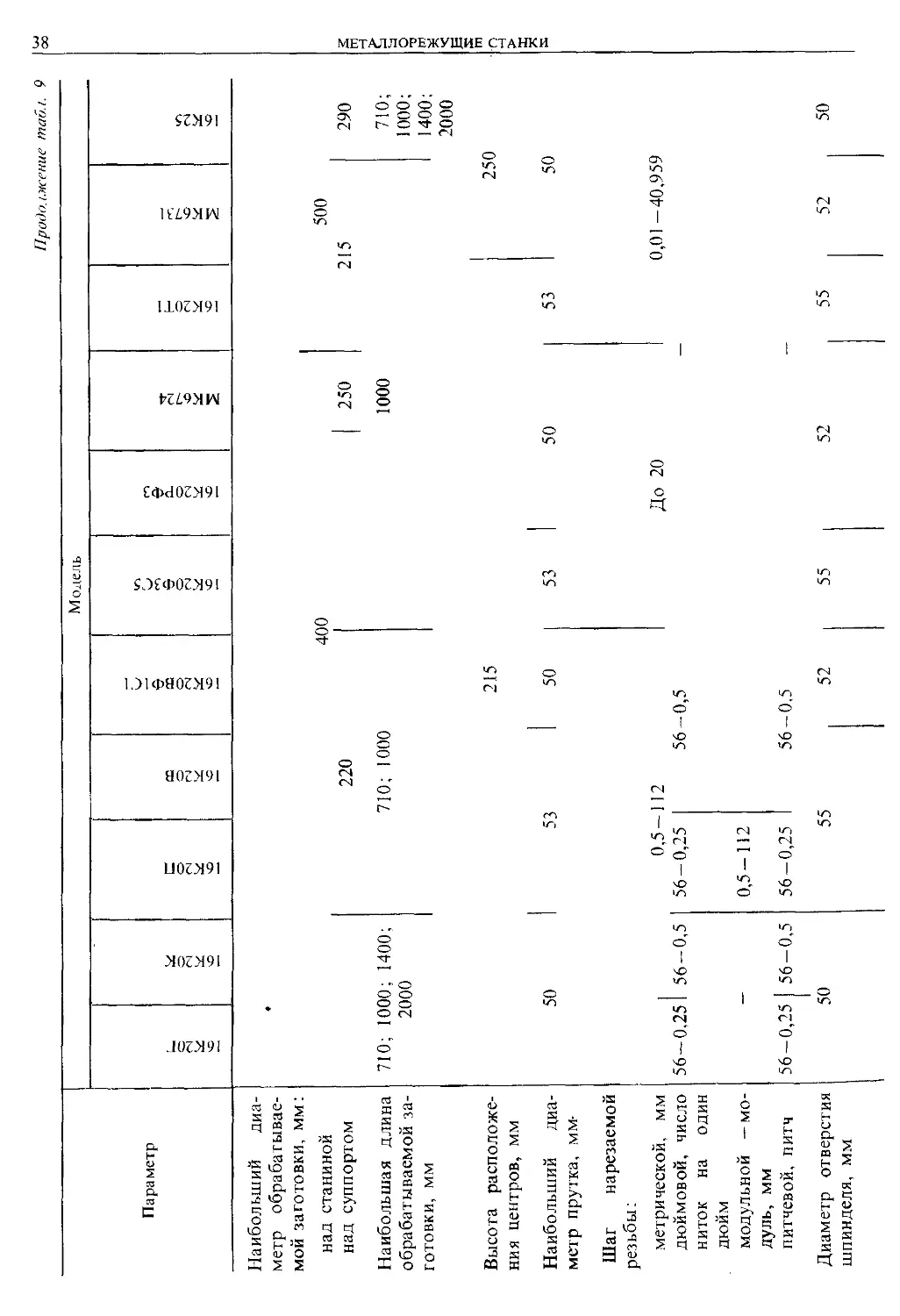

9. Токарио-винторезиые станки

Параметр

Наибольший диа-

метр обрабаты-

ваемой заготовки,

мм:

над станиной

над суппортом

Наибольшая дли-

на обрабатывае-

мой заготовки, мм

\

1

Высота располо-

жения центров, мм

Наибольший диа-

метр прутка, мм:

в цанге

в патроне

Шаг нарезаемой

резьбы :

метрической.

мм

дюймовой, чис-

ло ниток на один

дюйм

модульной —

модуль, мм

питчевой, питч

Диаметр отверс-

тия шпинделя, мм

Модель

16У04П

16Р04П»!

200

118 110

350

300

108

10

20

14

18

0,25-3

80-10

0,1-1,25

20.2

16Б05А

16Б05АФ1

250

145

500

135

16

26

0,2-28

96-5

0,1-14

26,2

1М61П

1М6!

160

1А616П

1A6I6

16Б16А

16Б16П

16Б16Т1*2

320

180

710 500;

165

32

0.5-6

48-3,5

0,25-3

96-7

710

460;

710;

960

125

750

175

—

34

0,5-24

56-1

0,25-0.22

128-2

35

0,25-56

112-0,5

0,25-56

36

0,05-40,95

—

-

112-0,5

36 | 37

16Л20П

16Л20

16К20

400

210

710;

1000;

1400

220

710;

1000;

1400;

2000

215

1

34

0,25-56

! 12—0,5

0,25-56

112-0,5

36

53

0.5-112

56-0,25

0,5-112

56-0,25

55

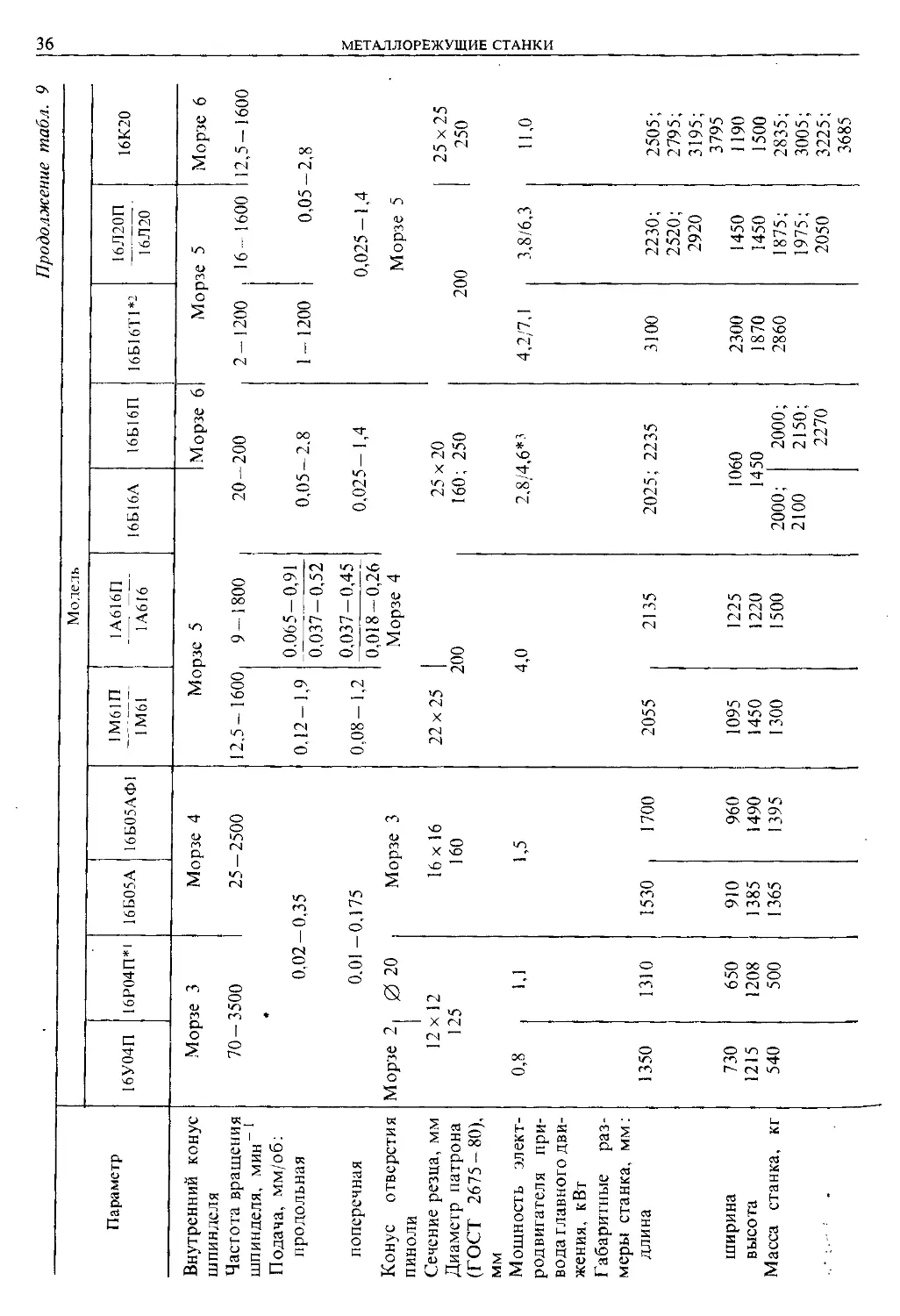

Продолжение табл. 9

Параметр

Внутренний конус

шпинделя

Частота вращения

шпинделя, мин" '

Подача, мм/об:

продольная

поперечная

Конус отверстия

пиноли

Сечение резца, мм

Диаметр патрона

(ГОСТ 2675-80),

мм

Мощность элект-

родвигателя при-

вода главного дви-

жения, кВт

Габаритные раз-

меры станка, мм :

длина

ширина

высота

Масса станка, кг

Молель

16У04П

16Р04П*!

Морзе 3

70-3500

0,02-

0.01 —

Морзе 2 0 20

12х 12

125

0,8 1,1

1350

730

1215

540

1310

650

1208

500

16Б05А

16Б05АФ1

Морзе 4

25-2500

-0,35

0,175

Морзе 3

16x16

160

1,5

1530 1700

910

1385

1365

960

1490

1395

1М61П

1М6!

1А616П

1А616

Морзе 5

12,5-1600

0,12-1,9

0,08-1,2

22x25

9-1800

0 065 — 0 91

\J ч \S ^ » 1 *

0,037-0,52

0,037-0,45

0,018-0,26

Морзе 4

200

2055

1095

1450

1300

1,0

2135

1225

1220

1500

16Б16А

16Б16П

Морзе 6

20-200

0,05-2.8

0,025-1,4

25x20

160; 250

2,8./4,6*3

2025; 2235

1060

1450

2000;

2100

2000;

2150;

2270

!6Б16Т!*2

16Л20П

ТбЛ2?

Морзе 5

2-1200

1-1200

16-1600

0,05

0,025 -1,4

Морзе 5

200

4,2/7,1

3100

2300

1870

2860

3,8/6,3

2230;

2520;

2920

1450

1450

1875;

1975;

2050

16К20

Морзе 6

12,5-1600

-2,8

25x25

250

11,0

2505;

2795;

3195;

3795

1190

1500

2835;

3005;

3225;

3685

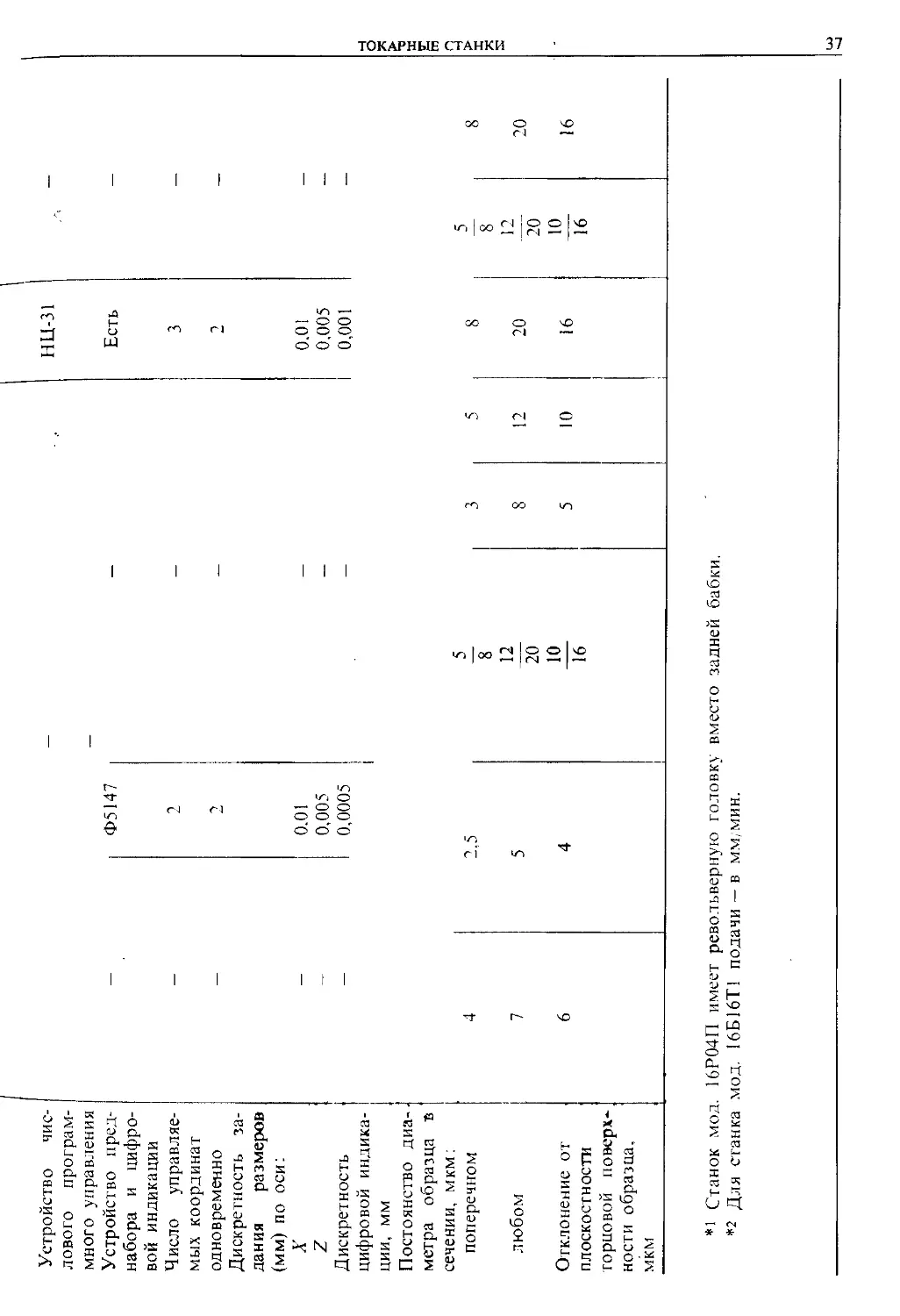

Устройство чис-

лового програм-

много управления

Устройство пред-

набора и цифро-

вой индикации

Число управляе-

мых координат

одновременно

Дискретность за-

дания размеров

(мм) по оси:

X

Z

Дискретность

цифровой индика-

ции, мм

Постоянство диа-

Ф5147

0.01

0,005

0,0005

НЦ-31

Есть

3

0.01

0,005

0,001

IV14/.1 pU \JV7 VJLX JL\H IL>

сечении, мкм:

поперечном

любом

Отклонение от

плоскостности

торцовой поверх^

ности образца.

мкм

4

7

6

2,5

5

4

5

у

12

^о"

10

16

3

8

5

5

12

10

8

20

16

5

8

12

"лГ

10

16

8

20

16

о

>

я

Е

>

S

*' Станок мод. 16Р04П имеет револьверную головку вместо задней бабки.

*2 Для станка мод. 16Б16Т1 подачи — в мм/мин.

Продолжение табл. 9

Параметр

Наибольший диа-

метр обрабатывае-

мой заготовки, мм:

над станиной

над суппортом

Наибольшая длина

обрабатываемой за-

готовки, мм

Высота расположе-

ния центров, мм

Наибольший диа-

метр прутка, мм-

Шаг нарезаемой

резьбы:

метрической, мм

дюймовой, число

ниток на один

дюйм

модульной —мо-

дуль, мм

питчевой, питч

Диаметр отверстия

шпинделя, мм

Модель

[_

о

о

(N

bi

•

710; 1000; 1400;

2000

50

1

56-0,25

1 56-0,5

-

56-0,25

56-0,5

50

с

о

чО

ее

о

rj

S*

©

ее

о

<N

е

о

Г-J

ЪС

400

220

710; 1000

215

53

1 50

0,5-

56-0,25

0,5-112

56-0,25

112

53

56-0,5

56-0,5

55 52 55

в

О

ЪС

До 20

S

250

1000

50

52

н

о

(N

bi

чО

—

S

чО

500

215

53

55

290

710;

1000;

1400;

2000

250

50

0,01-40,959

52 50

s

т

>

X

S

Внутренний конус

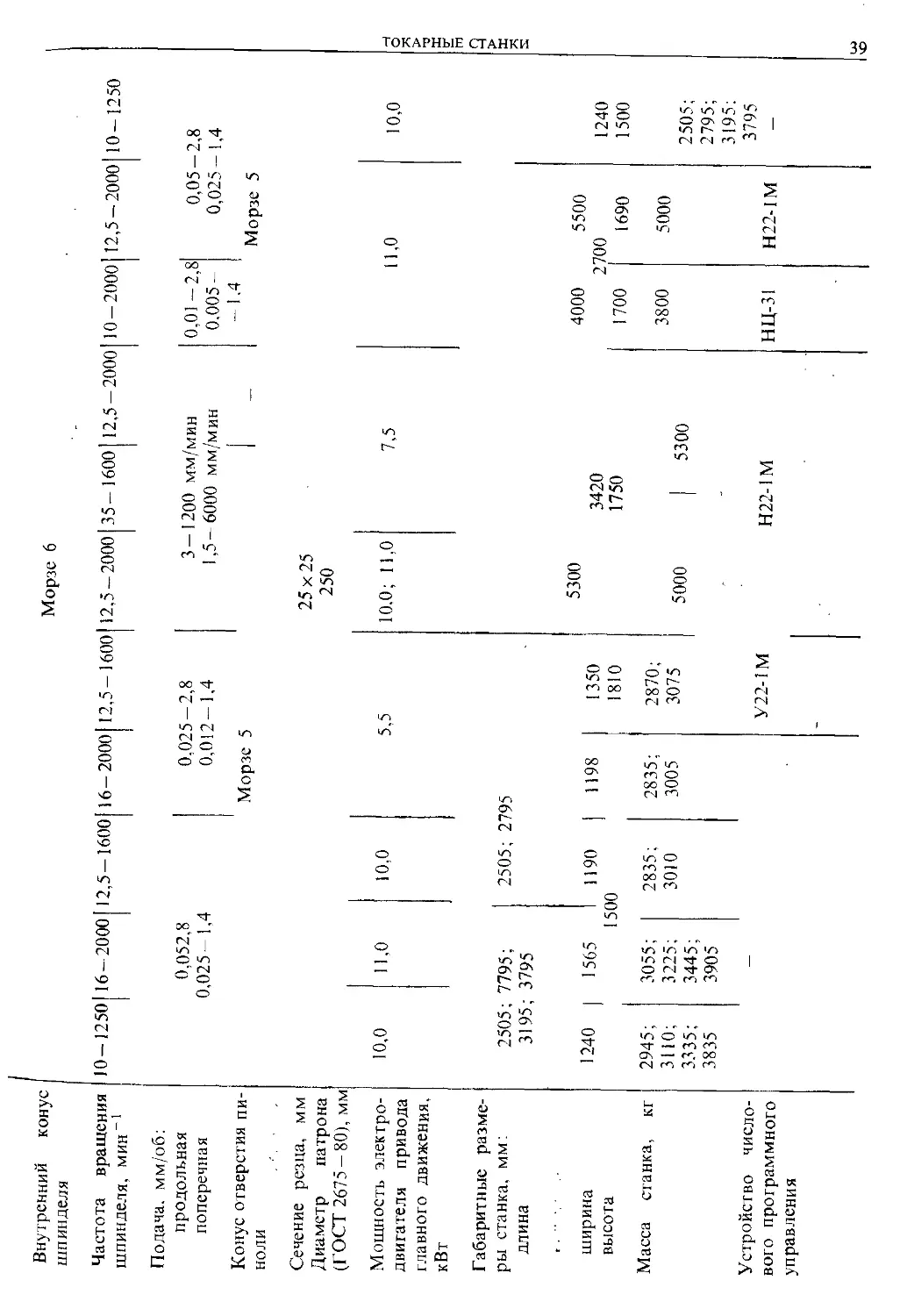

шпинделя

Частота вращения

шпинделя, мин

Подача, мм/об:

продольная

поперечная

Конус отверстия пи-

ноли

Сечение резца, мм

Диаметр патрона

(ГОСТ 2675-80), мм

Мощность электро-

двигателя привода

главного движения,

кВт

Габаритные разме-

ры станка, мм:

длина

ширина

высота

Масса станка, кг

Устройство число-

вого программного

управления

10-1250

16-2000

12,5-1600

16-2000

12,5-1600

Морзе 6

12,5-2000

35-1600

12,5-2000

0,052,8

0,025-1,4

0,025-2,8

0,012-1,4

Морзе 5

3 — 1200 мм/мин

1,5-6000 мм/мин

10-2000

0,01-2,8

0,005-

-1.4

12,5-2000

10-1250

0,05-2,8

0,025 - 1,4

Морзе 5

10,0

11,0

2505; 7795;

3195; 3795

1240

2945;

3110;

3335;

3835

10,0

2505; 2795

5,5

1565 1190

1500

3055;

3225;

3445;

3905

2835;

ЗОЮ

1198

2835;

3005

1350

1810

2870;

3075

У22-1М

25x25

250

10,0; 11,0

7,5

11,0

10,0

5300

5000

3420

1750

5300

Н22-1М

4000 5500

2700

1690

1700

3800

НЦ-31

5000

H22-IM

1240

1500

2505;

2795;

3195:

3795

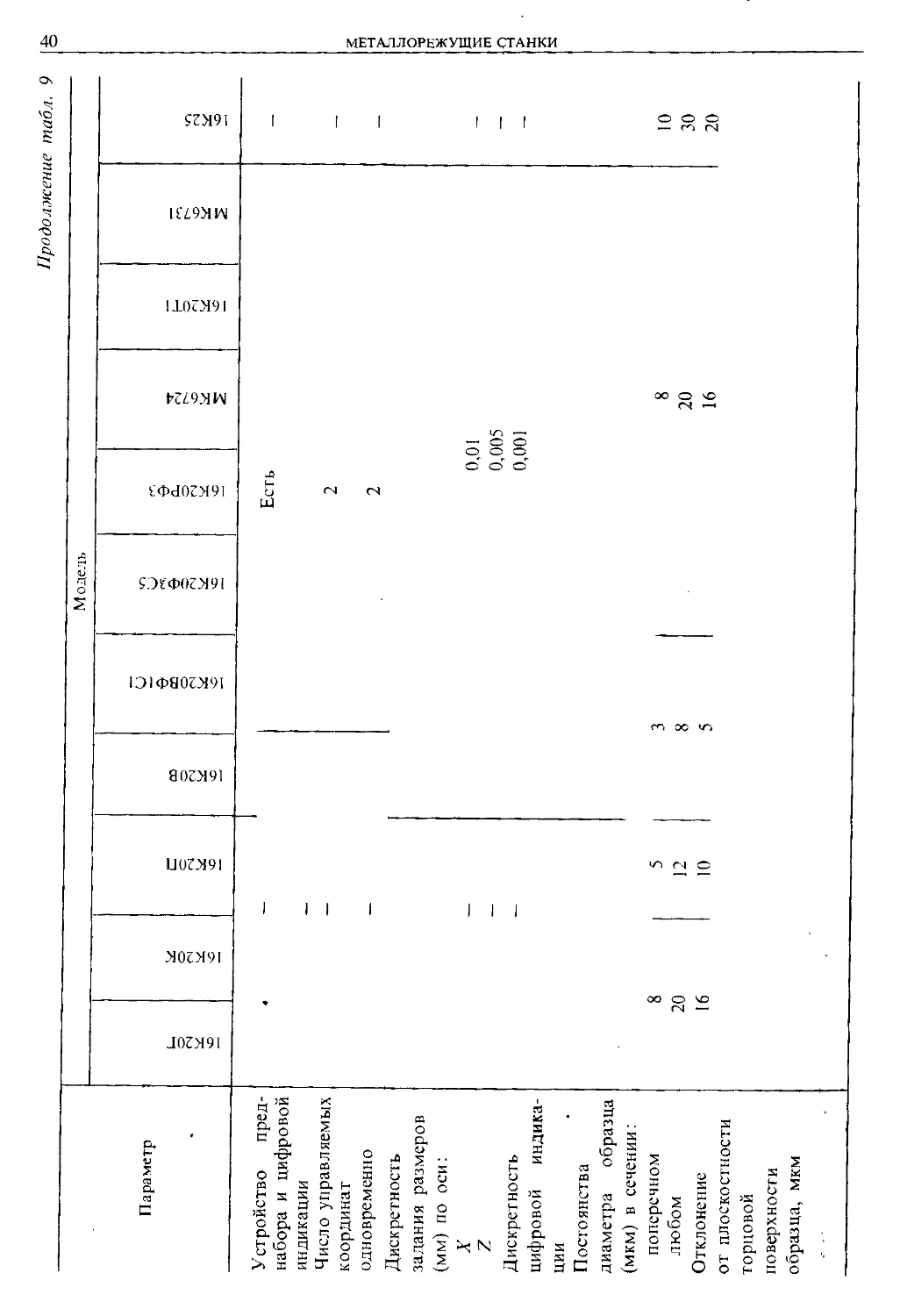

Продолжение табл. 9

Параметр

Устройство пред-

набора и цифровой

индикации

Число управляемых

координат

одновременно

Дискретность

задания размеров

(мм) по оси:

X

г

Дискретность

цифровой индика-

ции

Постоянства

диаметра образца

(мкм) в сечении:

поперечном

любом

Отклонение

от плоскостности

торцовой

поверхности

образца, мкм

М одель

и

о

ГЧ

У.

чС

о

сч

-

4

8

20

16

С

с:

^

—

-

—

—

—

-

5

12

10

со

о

чО

1>1С1

се

о

сч

и

-

3

8

5

in

и

е

-

а.

rj

чО

^Г

<Ч

Г^-

Есть

2

2

0,01

0,005

0,001

8

20

16

Н

Г-1

-

(N

_

-

—

—

_

-

10

30

20

X

S

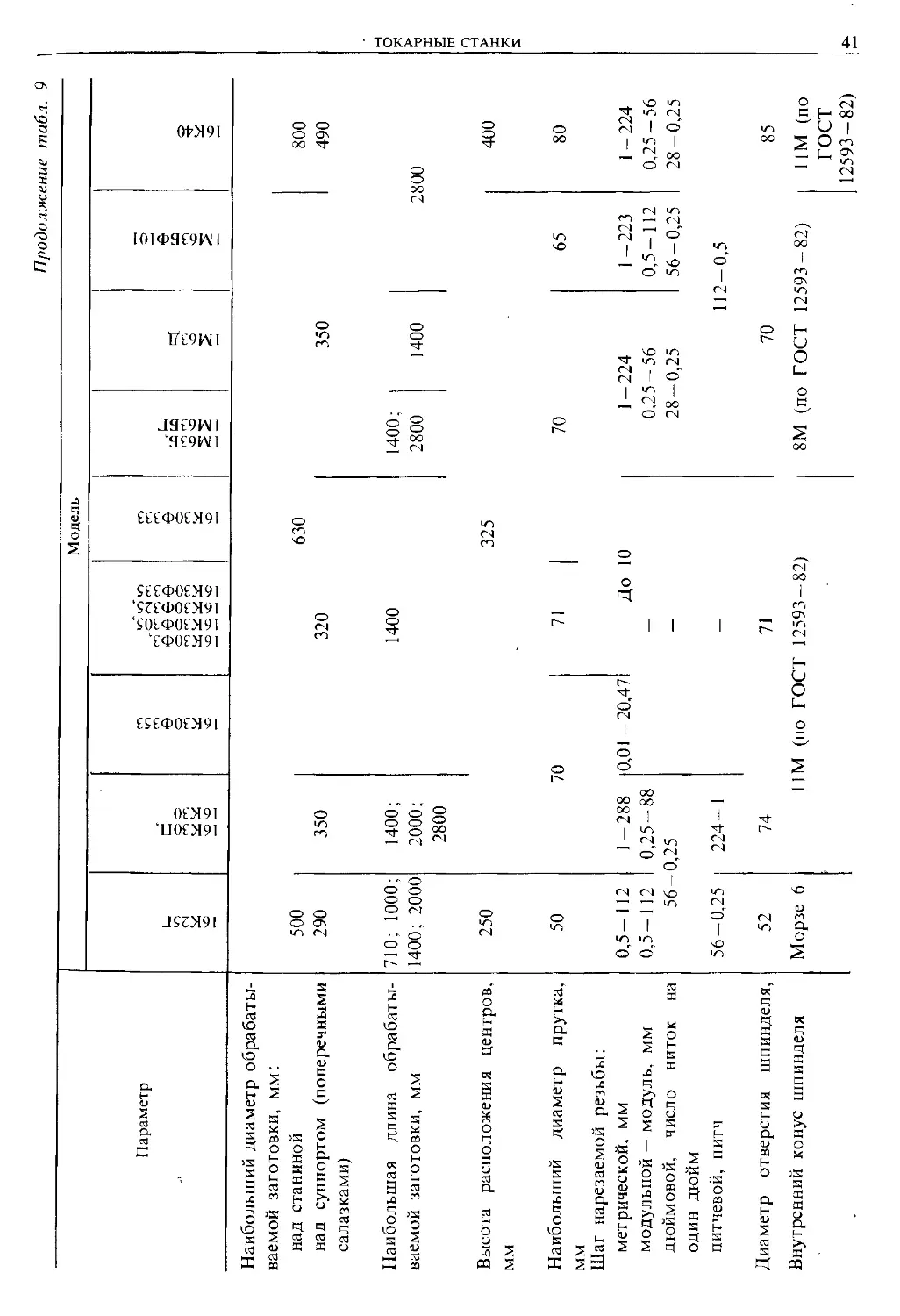

Продолжение табл. 9 i

Параметр

Модель

С

со

22

4D 4D

VI V~> V~>

г~, т г^, г~,

ееее

соо с

4D чО sC чС

2S

e

1

Наибольший диаметр обрабаты-

ваемой заготовки, мм:

над станиной

над суппортом (поперечными

салазками)

Наибольшая длина обрабаты-

ваемой заготовки, мм

Высота расположения центров,

мм

Наибольший диаметр прутка,

мм

Шаг нарезаемой резьбы:

метрической, мм

модульной — модуль, мм

дюймовой, число ниток на

один дюйм

питчевой, питч

Диаметр отверстия шпинделя,

Внутренний конус шпинделя

500

290

710; 1000;

1400; 2000

250

50

0,5-112

0,5-112

350

1400;

2000;

2800

630

320

1400

1400;

2800

350

1400

800

490

2800

325

70

1-288

0,25-88

56-0,25

56-0,25

52

Морзе 6

0,01-20,47

71

70

До 10

224-1

74 71

ИМ (по ГОСТ 12593-82)

1-224

0,25-56

28-0,25

65

1-223

0,5-112

56-0,25

112-0,5

70

8М (по ГОСТ 12593-82)

400

80

1-224

0,25-56

28-0,25

85

ММ (по

ГОСТ

12593-82)

Продолжение табл. 9

Параметр

Модель

hi

>Л >Л >Л

"-. Г"~, i-n г";

ееее

о о ос

г^, г^ г^", го

е

чО чО

2S

e

из

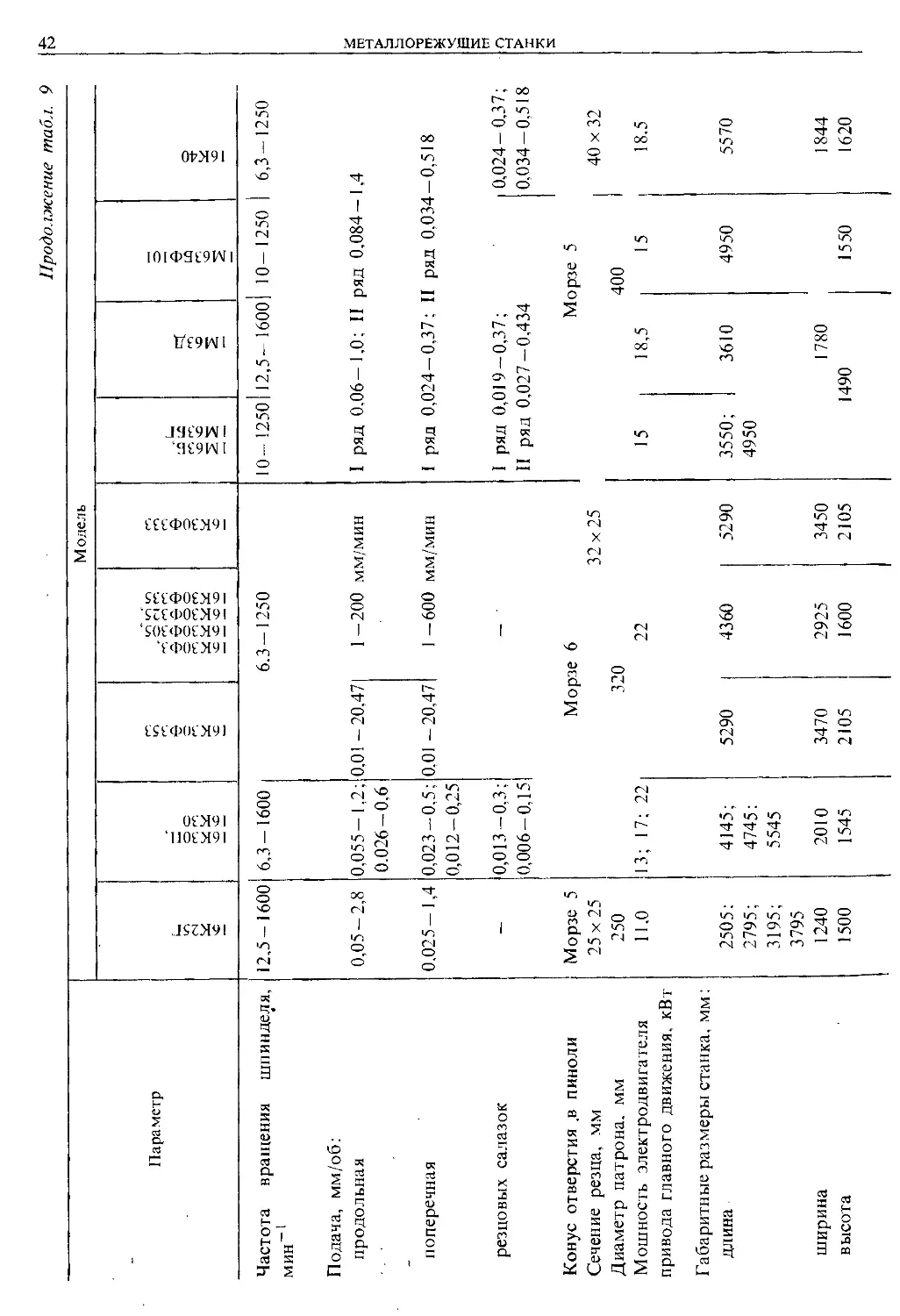

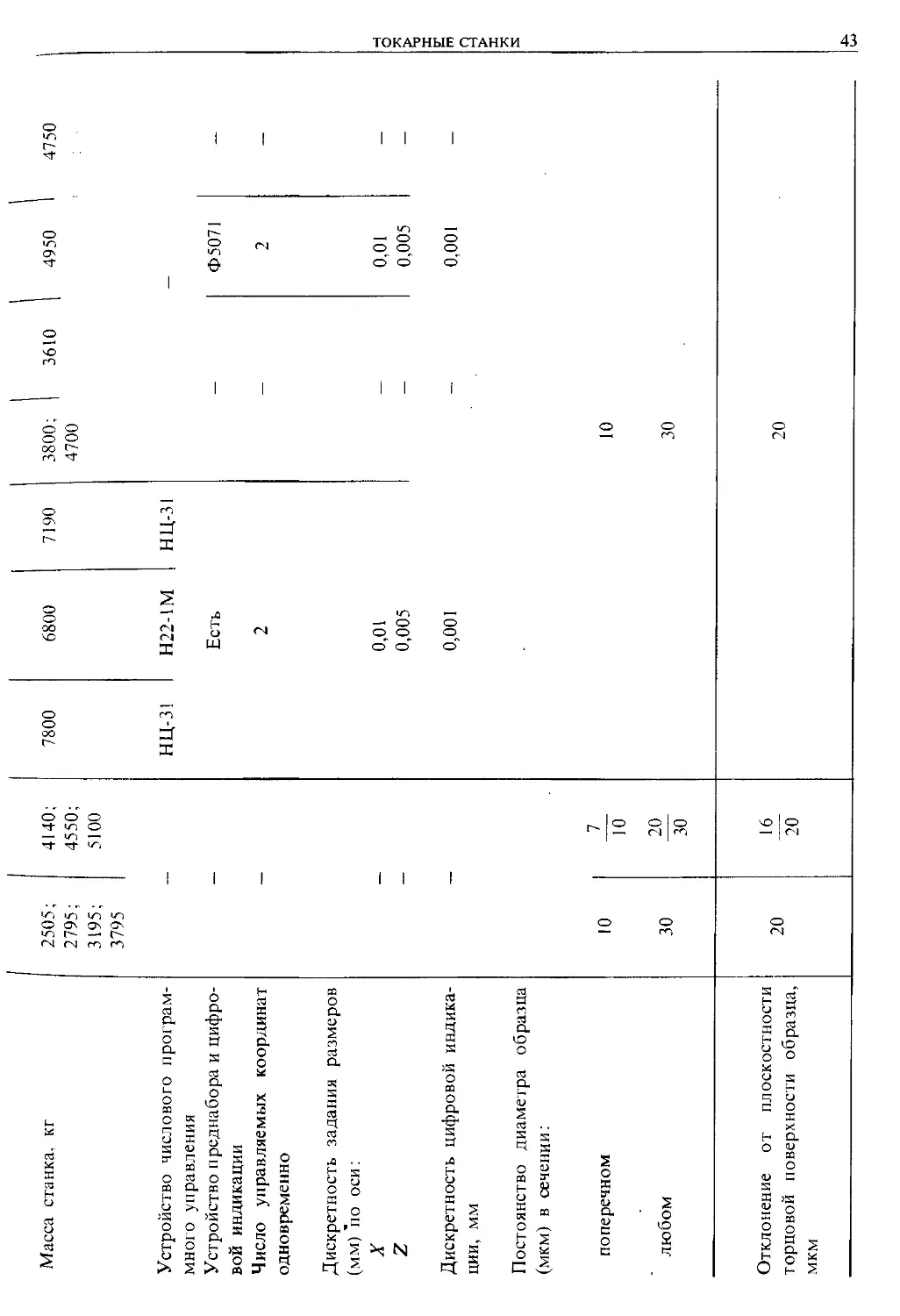

Частота вращения шпинделя,

мин~'

Подача, мм/об:

продольная

поперечная

резцовых салазок

Конус отверстия ,в пиноли

Сечение резца, мм

Диаметр патрона, мм

Мощность электродвигателя

привода главного движения, кВт

Габаритные размеры станка, мм:

длина

ширина

высота

12,5-1600

0,05-2,!

0,025-1,4

Морзе 5

25x25

250

11,0

2505:

2795;