Автор: Логунов В.Н. Смагин В.Г. Доронин Ю.И.

Теги: строительство инженерных сооружений железнодорожный транспорт тепловозы

ISBN: 5-277-00547-1

Год: 1989

Текст

УСТРОЙСТВО ТЕПЛОВОЗА

ТГМ6А

Издание второе,

переработанное и дополненное

МОСКВА "ТРАНСПОРТ"!989

ББК 39.235

У 82

УДК 624.424.14-82

Книгу написали: В. Н. Логунов, В. Г. Смагии, Ю. И. Доро-

нин, М. И. Сахаров, С. М. Ииденбаум, В. Л. Безрутченко, Н. И Бе-

ляева, В. А. Рыжков, Е. Н. Чебанова, Е. А. Никитин, В. М. Ширяев,

В. Г Быков, Ф П. Гладкий

Заведующий редакцией В. К Тихонычева

Редакторы: Е. М. Зубкович, Е. Н. Чебанова

Устройство тепловоза ТГМ6А/В. Н. Логунов,

У 82 В. Г. Смагин, Ю. И, Доронин и др.—2-е изд.,

перераб. и доп.—М.: Транспорт, 1989.—320 с.: ил.,

табл.

ISBN 5-277-00547-1

В книге описано устройство основных узлов и агрегатов тепловоз?,

изложены особенности управления тепловозом, приведены рекомендации

по техническому обслуживанию

Рассчитана на локомотивные бригады и работников депо промыш-

ленных предприятий, может быть полезна учащимся школ машинистов

и технических училищ, а также студентам вузов

3202030000-300

У -----------------21-89

049(01)-89

ББК39.235

ISBN 5-277-00547-1

© Издательство «Транспорт», 1989

Глава I

ОБЩИЕ СВЕДЕНИЯ О ТЕПЛОВОЗЕ

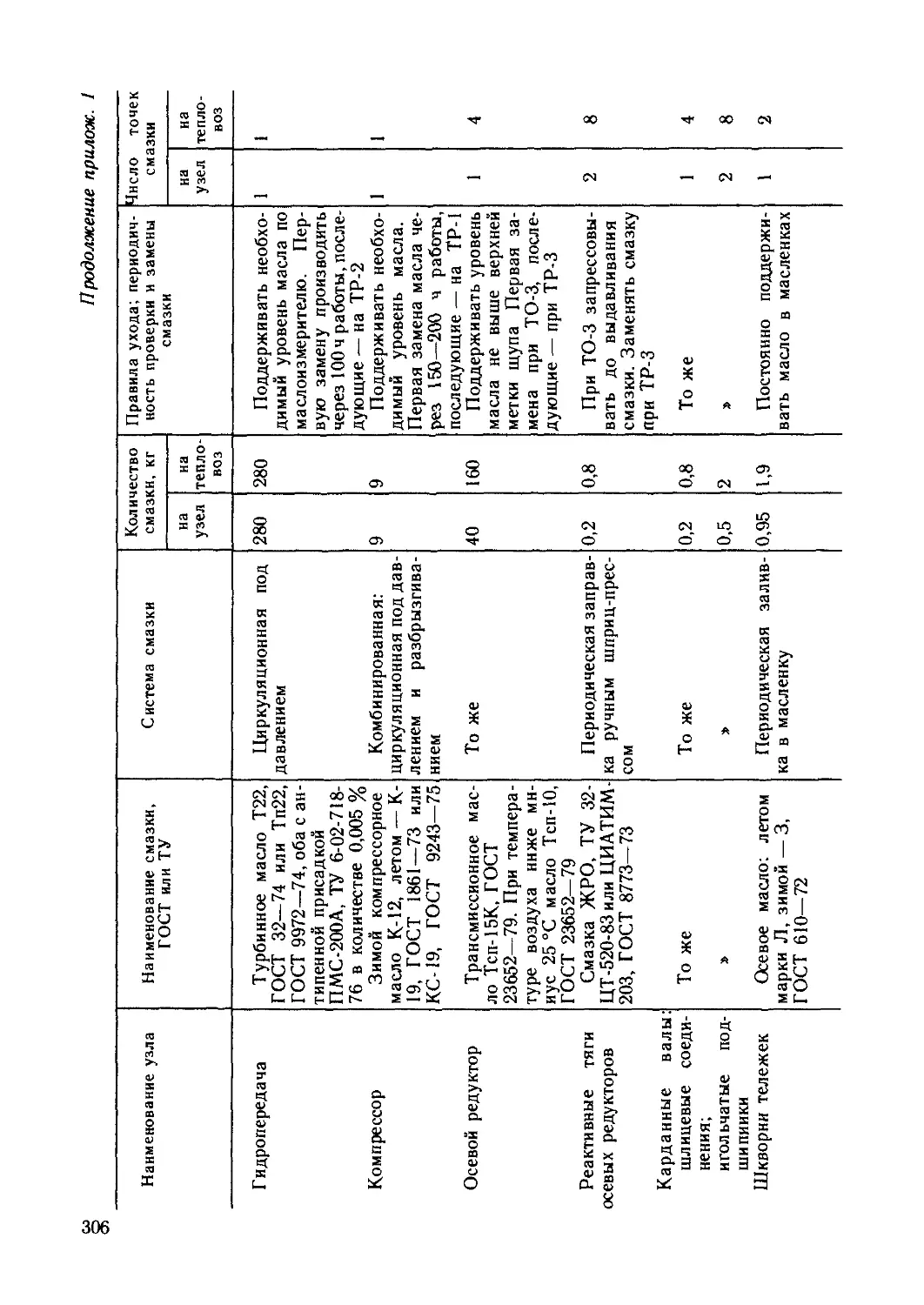

1. Расположение агрегатов на тепловозе

Тепловоз ТГМ6А (рис. 1) предназначен для маневровой и

вывозной работы на железных дорогах промышленных предприятий

с колеей 1520 мм. Он может быть изготовлен для работы на

железных дорогах с колеей 1435 мм, имеющих габариты подвижного

состава, близкие к габариту 02-ВМ (ГОСТ 9238—83).

Силовая установка тепловоза расположена на сварной главной

раме, которая передает нагрузку на рельсы через две двухосные

тележки с центральными шкворнями. На каждую тележку рама

опирается четырьмя скользящими опорами с резиновыми амортиза-

торами и текстолитовыми скользунами. Конструкция и располо-

жение опор обеспечивают плавный ход тепловоза в прямом участке

пути и его хорошие динамические качества при входе в кривую.

Тележки имеют сварные боковины с литыми челюстями и литые

шкворневые балки. Рама тележки опирается на колесные пары

через рессорное подвешивание, состоящее из двух рессор, восьми

пружин с амортизаторами и балансиров.

Вращающий момент от дизеля передается по следующей схеме:

вал дизеля, оболочковая муфта, гидропередача, карданные валы,

осевые редукторы, колесные пары. Преобразование момента про-

исходит в унифицированной гидропередаче и осевых редукторах.

Колесная пара получает вращение от осевого редуктора через

осевую шестерню. Масса тепловоза передается на колесные пары

через малогабаритные роликовые буксы, подшипники которых

смазываются консистентной смазкой.

Кузов тепловоза капотного типа, защищающий расположенное

в нем оборудование от пыли и атмосферных осадков, состоит из

кабины машиниста, кузова машинного помещения, а также при-

варенных к раме кузовов аккумуляторного помещения и холодильной

камеры. Кузов машинного помещения имеет съемную крышу с

семью люками. Для выемки дизеля и гидропередачи крышу

необходимо снять; для выемки прочих агрегатов достаточно сиять

люки и съемные арки в крыше. Высокие двустворчатые двери

машинного помещения делают удобным обслуживание дизеля и дру-

гих агрегатов и узлов тепловоза. Кузов аккумуляторного помеще-

ния имеет крышу и люк. Чтобы вынуть расположенный в кузове

контейнер с аккумуляторами, необходимо снять крышу, а для

выемки отдельных банок аккумуляторов достаточно снять люк.

Кабина машиниста, установленная на раме на резиновых амор-

тизаторах, соединена с аккумуляторной камерой через резиновые

з

1050

сл

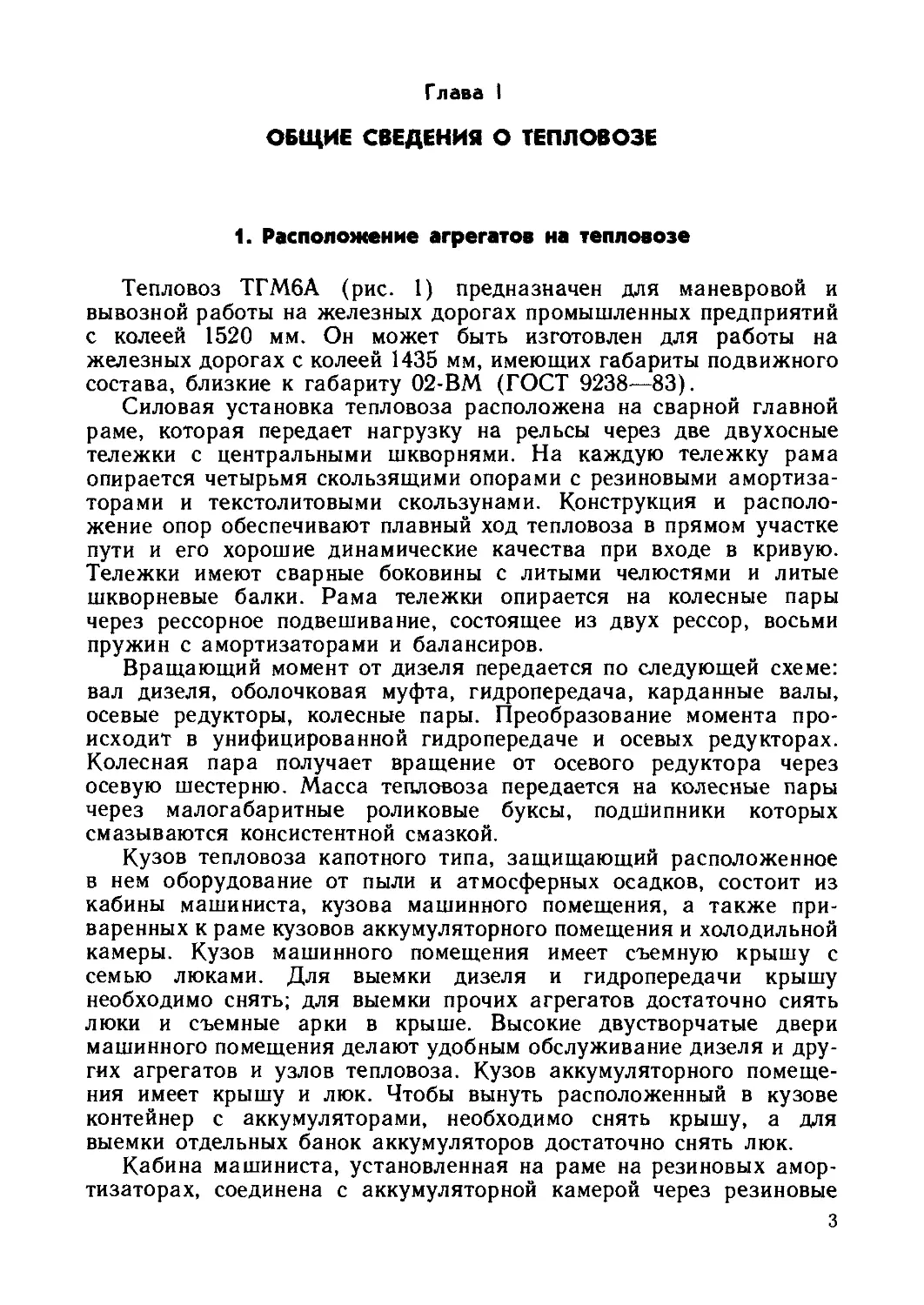

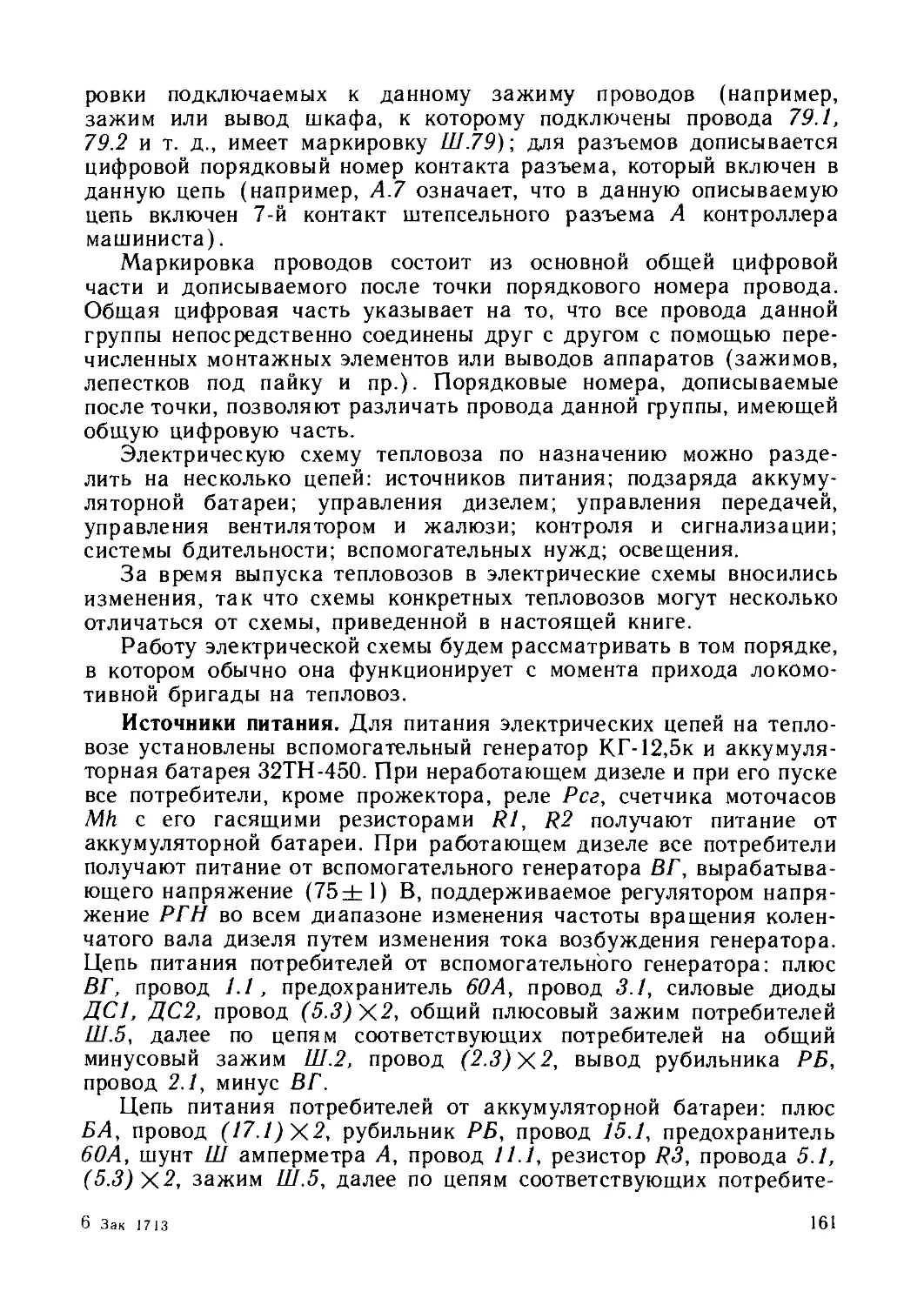

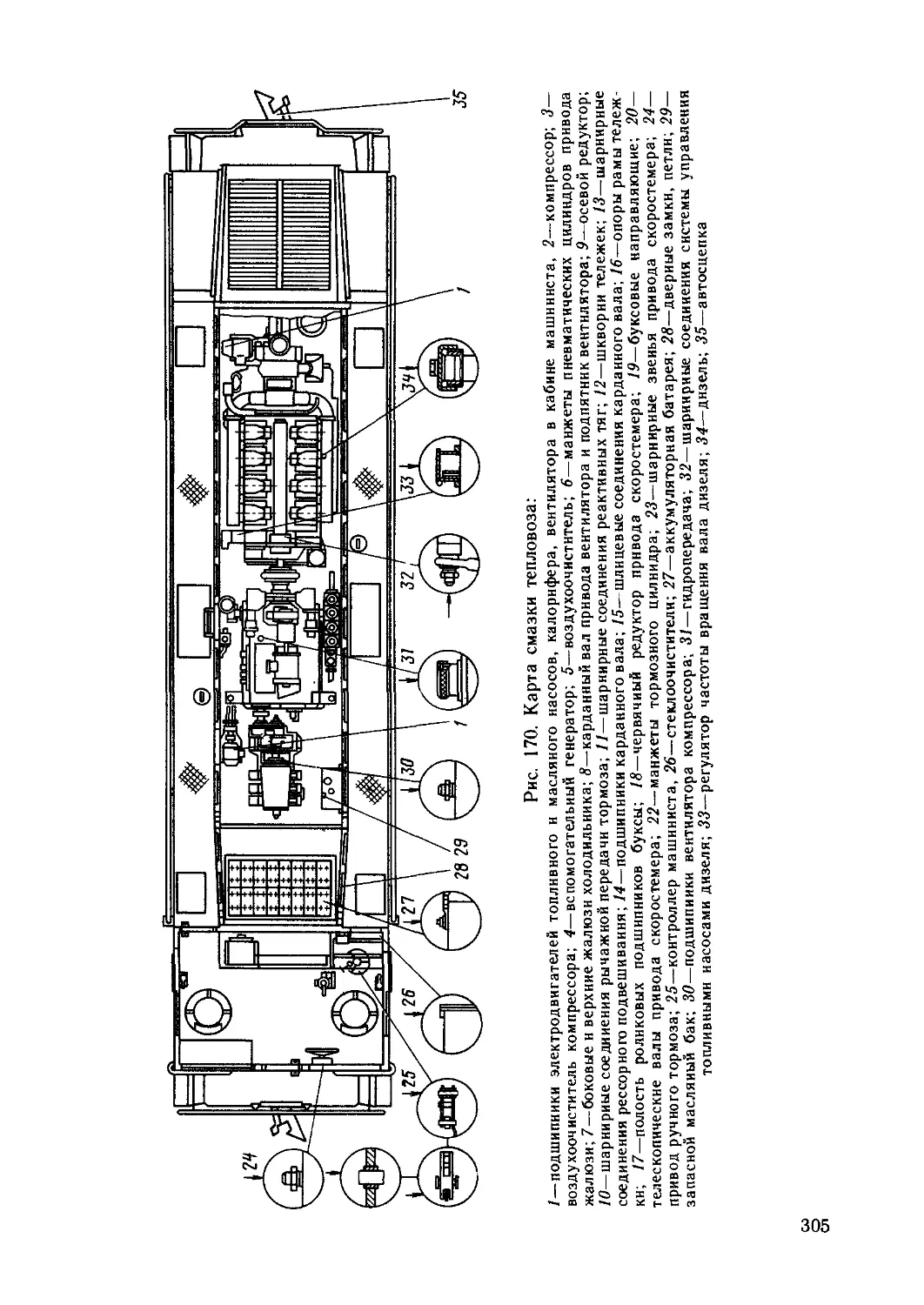

Рис. 1. Продольный разрез и план тепловоза:

/— кабина машиниста, 2— кузов аккумуляторного помещения; 3— кузов машинного помещения; 4— гидропередача; 5— вспомогательный

генератор; 6— система пожаротушения; 7— маслиный фильтр гидропередачи; 8— глушитель; 9— воздухоочиститель дизеля; 10— водяной

бак; 11—кузов охлаждающего устройства; 12— верхние жалюзи; 13—вентиляторное колесо; 14—карданный вал привода вентилятора;

15— прожектор; 16— водяная секция радиатора; 17— рама тепловоза; 18— осевой редуктор; 19— маслопрокачивающий агрегат;

20— гидроредуктор привода вентилятора; 21— топливный фильтр тонкой очистки; 22— тележка; 23— топливный бак; 24— топливоподогрева-

тель; 25— карданный привод осевых редукторов; 26— ящик для принадлежностей; 27— главный воздушный резервуар; 28—топливоподка-

чивающнй агрегат; 29— червячный редуктор привода скоростемера; 30—компрессор; 31—песочница; 32—конический редуктор

привода скоростемера; 33—тормозной цилиндр, 34—воздухораспределитель тормоза; 35— путеочиститель; 36—автосцепка; 37—привод

ручного тормоза; 38—кран машиниста; 39—пульт управления; 40—скоростемер; 41—шкаф электрической аппаратуры; 42—аккумуля-

торная батарея; 43—запасной масляный бак; 44— масляный фильтр дизеля; 45—эластичная муфта; 46—дизель; 47—маслоохладитель

гидропередачи; 48—боковые жалюзи

прокладки, что вместе с применением специальной изоляции

позволило снизить уровень шума в кабине. В кабине машиниста

установлены: стационарный пульт, с которого ведется управление

тепловозом, переносный пульт со стороны помощника машиниста

для удобства управления тепловозом при маневрах, шкафы для

электроаппаратуры и одежды, умывальник, шкаф для продуктов,

ручной тормоз, система контроля бдительности. Кабина машиниста

оборудована также вентиляционной установкой, калорифером, обог-

ревателями пола, холодильником для пищи, предусмотрено место под

установку радиостанции.

В машинном помещении расположены: дизель, гидропередача,

компрессор, вспомогательный генератор и ряд других вспомогатель-

ных механизмов.

Дизель восьмицилиндровый, четырехтактный, нереверсивный с

газотурбинным наддувом и промежуточным охлаждением наддувочно-

го воздуха. Номинальная мощность дизеля при нормальных

атмосферных условиях 883 кВт (1200 л.с.), номинальная частота

вращения коленчатого вала 1000 об/мин. Система охлаждения

дизеля водяная принудительная двухконтурная, система смазки —

циркуляционная под давлением.

Унифицированная многоциркуляционная гидродинамическая пе-

редача (УГП) с параллельной системой охлаждения масла связана

с дизелем оболочковой муфтой. От гидропередачи вращающий

момент передается через карданные валы и осевые редукторы на

все четыре оси тепловоза. Карданные валы выполнены с неразъем-

ными головками. Осевые редукторы унифицированные, с кони-

ческими посадками шестерен и фланцев.

Компрессор приводится во вращение через гидромеханический

редуктор с муфтой переменного наполнения, поддерживающий

близкую к номинальной частоту вращения вала компрессора на

всех режимах работы дизеля. Вспомогательный генератор полу-

чает вращение через механический редуктор от входного вала

гидропередачи и служит для питания цепей управления и освеще-

ния, а также для подзарядки аккумуляторных батарей.

В передней части тепловоза расположена холодильная камера,

состоящая из водяных секций и вентилятора с гидродинами-

ческим приводом и системой автоматики. Система охлаждения

тепловоза двухконтурная: основной контур служит для охлаждения

воды дизеля и масла УГП, дополнительный — для охлаждения

наддувочного воздуха и масла дизеля. Теплообменник для охлаж-

дения масла дизеля навешен на дизель. Автоматика обеспечивает

открытие жалюзи, включение и выключение вентилятора.

Перед кабиной машиниста размещена аккумуляторная камера,

в которой батареи установлены в два яруса для удобства их

обслуживания. Аккумуляторная батарея служит для запуска ди-

зеля, питания цепей управления, освещения и питания электродви-

гателей при неработающем дизеле.

6

Тепловоз имеет два связанных между собой топливных бака

(левый и правый), подвешенных в средней части рамы. Забор

топлива происходит из левого бака. В раме тепловоза расположены

четыре бункера для песка. Тепловоз оборудован автоматическим и

ручным тормозами, пожарной сигнализацией, установкой пожаро-

тушения, пневматическими стеклоочистителями, приводом для

расцепки автосцепки из кабины машиниста, воздушной системой

для разгрузки саморазгружающихся вагонов, системой контроля

бдительности машиниста и другими устройствами, облегчающими

его эксплуатацию и повышающими безопасность движения.

Накопленный опыт эксплуатации и технического обслуживания

тепловоза позволил значительно улучшить конструкцию отдельных

его узлов. Совершенствование непрерывно продолжается, в связи

с чем конструкция некоторых узлов может отличаться от описанной

в данной книге.

2. Основные технические характеристики тепловоза

Род службы...............................

Мощность по дизелю, кВт (л. с.) . .

Осевая характеристика ...................

Конструкционная скорость, км/ч:

на поездном режиме.......................

» маневровом » ..................

при транспортировке в холодном состоянии

с отсоединенными карданами, не более . .

Служебная масса тепловоза (с 2/3 запаса топлива

и песка), т .............................

Нагрузка от колесной пары на рельсы, кН (тс) .

Расчетная сила тяги при трогании с места,

кН (тс):

на поездном режиме.......................

» маневровом » (при коэффициенте

сцепления Ч, = 0,33).................

Габарит .................................

Ширина колеи, мм.........................

Минимальный радиус проходимых кривых, мм .

Расчетная длительная сила тяги кН (тс):

на поездном режиме при ц= 14 км/ч . . .

на маневровом режиме при ц = 8,6 км/ч

Тип передачи ............................

Число движущих осей......................

Тип экипажной части......................

Число тележек............................

Тип тележки..............................

Колеса ..................................

Диаметр колес (новых) по кругу катания, мм

Тип букс ................................

Запас топлива, л ........................

Вместимость масляной системы, л:

дизеля ..................................

гидропередачи .......................

маневровая и вывозная работа

883 (1200)

2-2

80

40

90

90±3 %

220 + 3 % (22,5 ±3 %)

218(22,2)

293(29,7)

О2-ВМ’ (ГОСТ 9238—88) с огра-

ничением по высоте до 4300 мм

1520

40

137(14)

245(25,1)

гидравлическая

4

тележечная с центральным

шкворнем

2

двухосная

цельнокатаные

1050

на роликовых подшипниках

5400

520

300

7

Вместимость водяной системы, л........... 550

Запас песка, кг.......................... 1100

Габаритные размеры, мм:

длина по осям автосцепок...... 14 300

наибольшая высота от головок рельсов . . 4290

наибольшая ширина по выступающим

частям.......................... 3095

расстояние между шкворнями .... 8000

база тележки.................... 2100

» полная..................... 10 100

Дизель

Обозначение по ГОСТ 4393—82 ....

Условное обозначение ....................

Тип......................................

Число цилиндров .........................

Расположение цилиндров...................

Диаметр цилиндра, мм.....................

Ход поршня с шатуном, мм:

главным..................................

прицепным............................

Порядок работы цилиндров ................

Направление вращения коленчатого вала (со

стороны фланца отбора мощности) ....

Полная мощность дизеля при нормальных атмо-

сферных условиях (/ = 20 °C, р = 760 мм рт. ст.,

относительная влажность 70 %), кВт (л. с.) . .

Частота вращения коленчатого вала, об/мин:

при полной мощности......................

минимальная .........................

Габариты, мм:

длина ...................................

ширина...............................

высота...............................

Система запуска..........................

8ЧН26/26

ЗА-6Д49

четырехтактный с газотурбинным

наддувом

8

V-образное под углом 42°

260

260

257,5

1п—4л—2п—Зл—4а— 1л—Зп—

2л

левое, против часовой стрелки

883(1200)

1ООО±Во

42О±?о

Система подачи топлива

3355

1651

2305

электрическая

Применяемое топливо.......................

Удельный расход топлива, г/(кВт-ч) [г/(л.с.ч.)]:

на полной мощности........................

при мощности 226 кВт (310 л. с.) и частоте

вращения 600 об/мин...................

Расход топлива при минимальной частоте враще-

ния, кг/ч, не более.......................

Топливоподкачивающие насосы:

на дизеле ................................

» тепловозе ..........................

Топливные насосы .......................

Тип форсунки .............................

Давление начала впрыскивания, МПа (кгс/см2)

Количество форсунок ......................

Топливные фильтры:

грубой очистки............................

тонкой » .....................

дизельное по ГОСТ 305—82

204+"(150+8)

214+11 (165+8)

6,7

шестеренный с подачей

30 л/мин

шестеренный с подачей 27 л/мин

(привод от электродвигателя

П-21)

одноплунжерные высокого давле-

ния

закрытая

32+°-5(320+5)

8

сетчатый

унифицированный типа 2ТФ-5

8

Система смазки

Тип .....................................

Применяемое масло........................

Удельный расход масла, г/(кВт-ч) (г/(л.с.ч.)]:

на угар на режиме полной мощности, не более

суммарный с учетом слива, не более . .

Масляный насос:

тип......................................

подача при номинальной частоте вращения

вала дизеля, м3/ч....................

Маслопрокачивающий насос:

тип......................................

подача, л/мин, не менее..............

Масляные фильтры:

грубой очистки...........................

тонкой » ......................

Давление масла на входе в дизель, МПа

(кгс/см2):

при работе на режиме полной мощности и

температуре масла 80 °C, не менее . . .

при работе с минимальной частотой вращения

и температуре масла 80 °C, не менее . . .

Температура масла на входе в дизель, °C:

нормальная ...............................

допустимая ...........................

минимальная при пуске.................

циркуляционная под давлением

дизельное М14Г 2, М14В2,

ГОСТ 12337—84

1,63(1,2)

2,6(1,9)

шестеренный с приводом от вала

дизеля

50

шестеренный

100

сетчатый

центробежный или с фильтрую-

щими элементами типа

«Нарва-6»

0,32(3,2)

0,12(1,2)

65—80

85

15

Система охлаждения

Тип...................................

Охлаждающая жидкость..................

Водяные насосы:

тип

водяная, двухконтурная закры-

тая

пресная вода с содержанием

хлоридов и сульфатов суммарно

не более 300 мг/л и общей

жесткостью не более 2,15 мг

экв/л.с. с добавлением антикор-

розионной присадки ВНИИ НП-

117/Д (ТУ 38-101-381-73) или во-

да с добавлением нитрито-фос-

фатной присадки, приготовлен-

ная в соответствии со специаль-

ной инструкцией

центробежный с приводом от ва-

ла дизеля

подача при частоте вращения коленчатого

вала 1000 об/мин и напоре 0,14 МПа

(1,4 кгс/см2), м3/ч. 45—50

Турбокомпрессор

Тип........... ТК-23С-01

Допустимая частота вращения вала, об/мин,

не более.... 28 000

Избыточное давление наддувочного воздуха,,

МПа (кгс/см2) 0,12(1,2 + 0,2)

9

Электростартер

Тип.....................................

Мощность, кВт.............................

Напряжение, В.............................

Частота вращения, об/мин..................

Допустимый момент при трогании, Н-м (кгс-м)

Направление вращения......................

Ход шестерни, мм..........................

Число зубьев шестерни.....................

Г идропередача

Тип.......................................

Количество гидроаппаратов ................

Тип гидротрансформатора...................

» гидромуфты..............................

Активный диаметр гидротрансформатора, мм .

Активный диаметр гидромуфты, мм...........

Система автоматического переключения гидро-

аппаратов ................................

Система переключения режима-реверса . . .

Рабочая жидкость..........................

ЭС-2 (электродвигатель постоян-

ного тока с электромагнитным

вводом шестерни в зацепление)

22

64

2500

160(16)

правое со стороны привода

25±1

41

Система питания гидроаппаратов и охлаждения

жидкости..................................

многоциркуляционная

два гидротрансформатора и одна

гидромуфта

одноступенчатый ТП1000М

с радиальными лопатками

642

580

электрогидравлическая двух-

импульсная в зависимости от

скорости движения тепловоза

электропнематическая с воздуш-

ным доворотом

масло турбинное Т-22 (ГОСТ

32—74) или ТП-22 (ГОСТ 9972—

74); оба с аитипенной присадкой

ПМС-200А 0,005 % по весу

параллельная

Вспомогательный генератор

Тип........................................ КГ-12,5

Мощность, кВт.............................. 5

Ток, А..................................... 66

Напряжение, В........................... 75

Изоляция обмоток полюсов и якоря кремнийорганическая влаго-

стойкая

Охлаждающее устройство

Тип........................................ водовоздушные секции с водо-

масляным теплообменником

Тип секций................................... ребристые с плоскими трубками

» теплообменника............................ трубчатый

Число секций охлаждения воды дизеля:

основного контура ........................ 14

дополнительного контура ............... 8

Тип вентилятора................................. УК-2М

Диаметр вентиляторного колеса, мм . . . 1440

Число лопастей............................. 8

Привод вентилятора......................... гидродинамический

Частота вращения вентилятора на расчетном

режиме, об/мин............................... 1350;Ь30

Мощность, потребляемая приводом вентилятора

иа расчетном режиме, кВт (л. с.)........... 50(68)

10

Тормозное оборудование

Типы тормозов............................

Пневматический тормоз....................

Край машиниста............................

Воздухораспределитель.....................

Кран вспомогательного тормоза.............

Стояночный тормоз'........................

Нажатие тормозных колодок иа ось при давлении

воздуха 0,38 МПа (3,8 кгс/см2), кН (тс) . . .

Число тормозных осей воздушного тормоза . .

» » » ручного » . .

Коэффициент нажатия тормозных колодок при

давлении воздуха 0,38 МПа (3,8 кгс/см2) . .

Количество главных резервуаров ....

Вместимость главных воздушных резервуаров, л

Компрессор

Марка.....................................

Тип.......................................

Число ступеней сжатия.....................

Диаметр цилиндра первой ступени, мм . . . .

» » второй » , мм

Ход поршня, мм............................

Рабочее давление, МПа (кгс/см2)...........

Номинальная частота вращения вала компрес-

сора, об/мин .............................

Подача компрессора при п = 1450 об/мин,

м3/мин ...................................

Мощность, потребляемая компрессором при п —

= 1450 об/мин, кВт (л. с.)................

Режим работы . '.................

Привод компрессора........................

пневматический и стояночный

автоматический прямодействую-

щий с односторонним нажатием

тормозных колодок

№ 394-2

№ 483

№ 254-1

ручной механический

135(13,5)

4

2

0,6

4

900

ПК-5,25

V-образный, поршневой

2

140

80

98

0,75—0,85(7,5—8,5)

1450

5,25

38(52)

повторно-кратковременный

гидродинамический через регули-

руемую гидромуфту

Электродвигатели калорифера и вентиляторов кабины машиниста

Тип......................................... ДВ-75УЗ

Мощность, Вт . . . ................. 40

Частота вращения, об/мин.................. 3000±600

Напряжение, В........................... 75

Электродвигатель топливоподкачивающего насоса

Тип...................................... П21

Мощность, кВт............................ 0,5

Частота вращения, об/мин.................... 1350

Напряжение, В............................ 75

Ток, А................................... 9,3

Электродвигатель маслопрокачивающего насоса

Тип...................................... П41

Мощность, кВт............................ 4,2

Частота вращения, об/мин................. 2200

Напряжение, В............................ 64

Ток, А................................... 84

11

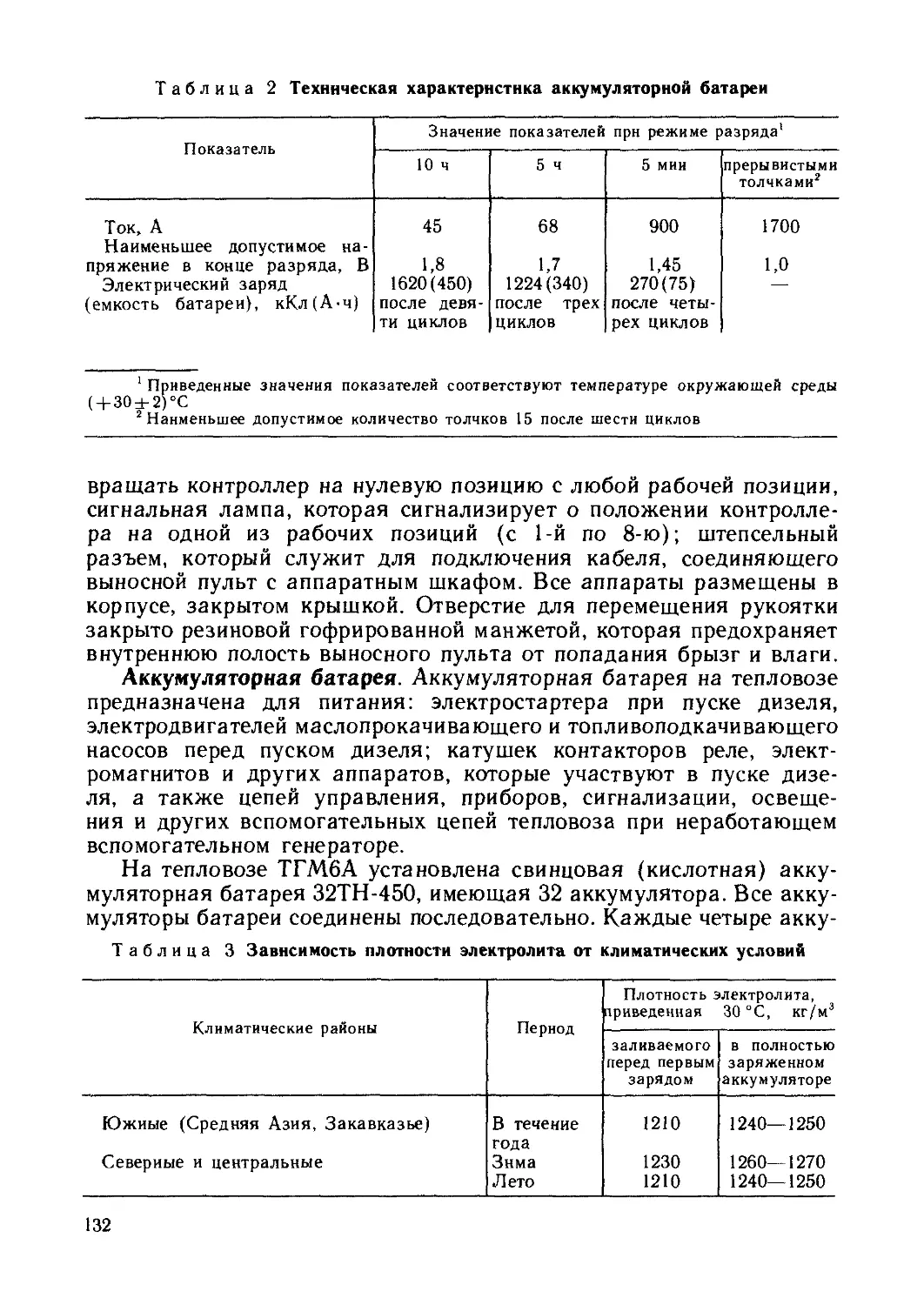

Аккумуляторная батарея

Марка......................................... 32ТН-450

Тип .......................................... свинцовая кислотная

Число элементов......................... 32

Общее напряжение, В..................... 64

Общая емкость батареи при 10-часовом разряде,

А-ч....................................... 450

3. Тяговая характеристика тепловоза

и диаграмма равновесных скоростей

Масса и скорость поезда — важнейшие показатели работы же-

лезнодорожного транспорта. Тепловозданной мощности может вести

составы с различной скоростью в зависимости от их массы и про-

филя пути. Для определения весовых норм составов, скорости дви-

жения, времени хода и других целей служит тяговая характе-

ристика тепловоза, которая представляет собой зависимость ка-

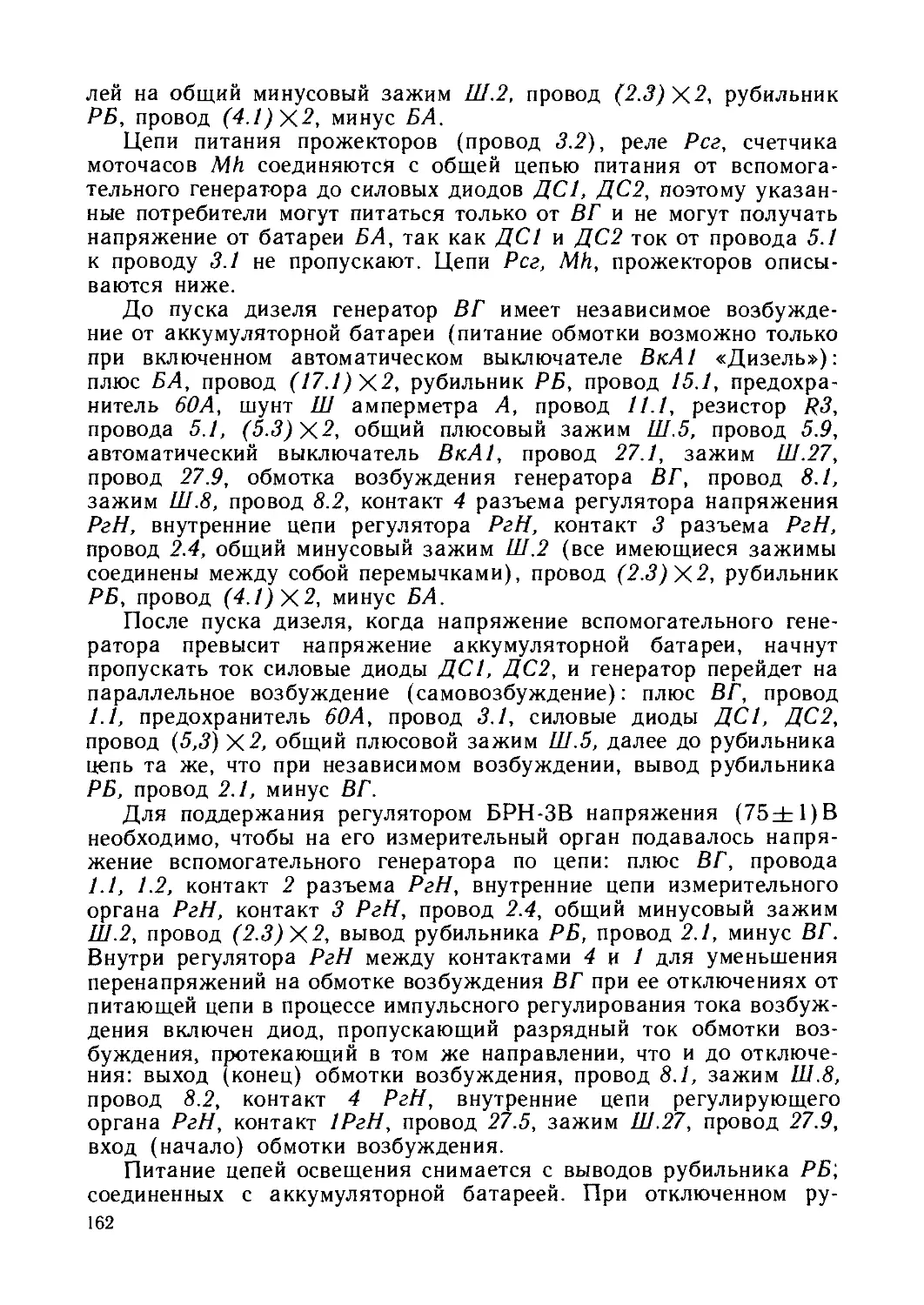

сательной силы тяги от скорости (рис. 2, характеристика построена

для 8-й позиции контроллера). На рис. 2 также приведена зависи-

мость коэффициента полезного действия тепловоза от скорости его

движения [щ = f(у)] и показано ограничение силы тяги по сцепному

весу тепловоза [Лк сц=7(у)]- Наибольшие (ЛТХ и щм) и наимень-

шие (Лк"‘" и г]т,п) значения силы тяги и коэффициента полезного

действия приведены соответственно при наименьших и наибольших

затратах мощности на собственные вспомогательные нужды тепло-

воза.

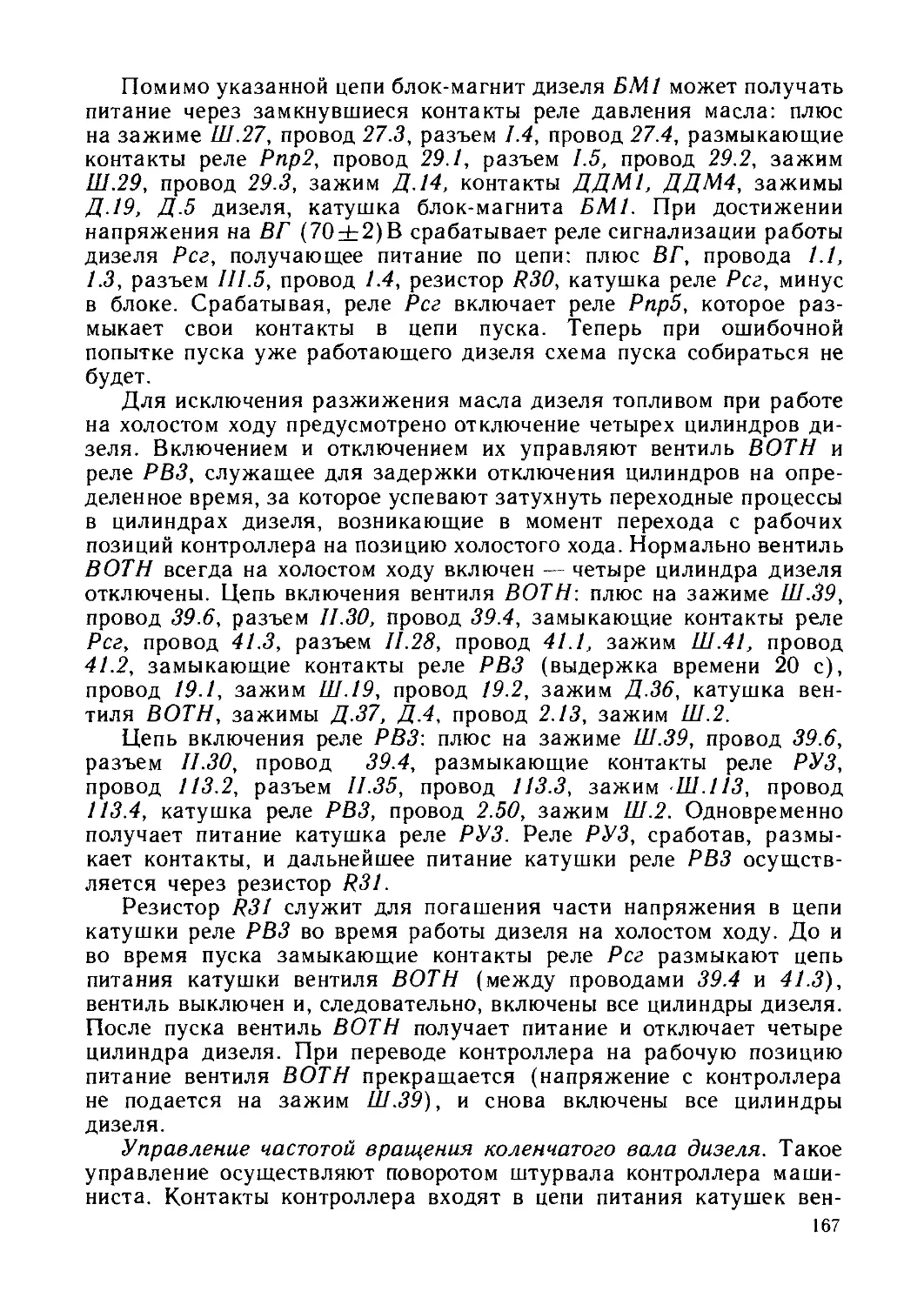

Диаграмма равновесных скоростей (рис. 3) призвана помочь

машинистам более грамотно эксплуатировать тепловоз, повысить

производительность труда. Она позволяет:

по известной массе состава и руководящему подъему опреде-

лять равновесную скорость;

по установленной скорости на руководящем подъеме определять

максимально допустимую массу состава;

определять максимальную массу состава при трогании с мес-

та на различных подъемах, а также решать и другие тяговые за-

дачи.

Наклонные линии, выходящие веером, представляют собой за-

висимость силы тяги, необходимой для преодоления подъемов,

от массы состава. Вторая группа наклонных кривых представляет

собой зависимость силы, затрачиваемой на преодоление массы

сопротивления движению состава на прямом горизонтальном участке

от состава. Каждая линия соответствует одной определенной ско-

рости движения поезда. По наклонной штриховой линии определяют

максимальную массу состава при трогании с места.

В качестве иллюстрации можно привести примеры использования

диаграммы равновесных скоростей.

12

Рис. 2. Тяговая характеристика тепловоза

Пример 1. Определить равновесную скорость поезда иа руководящем подъеме

i = 9%e при движении тепловоза на поездном режиме с составом Q== 1000 т.

Решение. Из точки Q—1000 т в левой части диаграммы восстанавливаем

перпендикуляр по пересечения с лучом « = 9%о. Через точку пересечения проводим

линию, параллельную наклонным прямым, до пересечения с осью ординат и

получаем v = 18 км/ч.

Пример 2. Определить максимальную массу состава, который может взять

тепловоз с места на подъеме Z = 6%o при работе на маневровом режиме и нормаль-

ных условиях сцепления колес с рельсами.

Решение. Из точки пересечения наклонной штриховой линии и луча

< = 6%о в правой части диаграммы опускаем перпендикуляр на ось абсцисс. Получаем

массу состава Q = 2240 т.

13

Поездной режим Маневровый режим

-«---Масса состава, т ------•-

Рис. 3. Диаграмма равновесных скоростей

Диаграмма равновесных скоростей построена для одной секции

тепловоза. Однако ею можно пользоваться и при работе двумя

секциями, увеличивая полученные массы составов в 2 раза (вместо

1000 т 2000 т, вместо 2000 т 4000 т и т. д.).

Глава II

ДИЗЕЛЬ

1. Особенности дизеля

Дизель 7-6Д49 (прежнее обозначение ЗА-6Д49) является одной

из модификаций мощностного ряда тепловозных дизелей типа

ЧН26/26, разработанных коломенским тепловозостроительным заво-

дом имени В. В. Куйбышева и охватывающих диапазон от 580 до

4400 кВт (от 800 до 6000 л.с.). Этот дизель удобен в обслуживании

и ремонте. Он имеет до 80% унифицированных узлов и деталей,

применяющихся на дизелях типа ЧН26/26.

Дизель четырехтактный, V-образный, восьмицилиндровый с газо-

турбинным наддувом и охлаждением наддувочного воздуха. Все

оборудование, обеспечивающее работу дизеля, кроме фильтра грубой

очистки топлива, маслопрокачивающего насоса и полнопоточного

фильтра тонкой очистки масла, установлено непосредственно на

дизеле. Остов дизеля представляет собой сварнолитой стальной

блок цилиндров «сухого» типа, закрытый снизу стальной сварной

ванной, служащей емкостью для масла. Блок имеет четыре опоры

для установки дизеля на резинометаллические амортизаторы.

В отверстия блока вставляют втулки цилиндров с рубашками.

Коленчатый вал подвесного типа. Для повышения износостойкос-

ти рабочие поверхности коренных и шатунных шеек азотированы.

К стойкам блока снизу прикреплены подвески, в которых установ-

лены подшипники коленчатого вала. Вкладыши коренных подшип-

ников, залитые свинцовистой бронзой, зафиксированы в расточках

под опоры коленчатого вала штифтами.

Шатунный механизм состоит из главных и прицепных шатунов.

Прицепной шатуи болтами прикреплен к пальцу, установленному

в проушинах главного шатуна. Поршень составной, его головка

прикреплена к тронку шпильками. В отверстия тронка установлен

палец «плавающего» типа, застопоренный от осевого перемещения

кольцами. Поршни охлаждаются маслом, поступающим из масляной

системы дизеля через шатуны.

В крышке цилиндра расположены два впускных и два вы-

пускных клапана, форсунка и индикаторный кран. На крышке

установлены рычаги привода клапанов. Крышка нижней плоскостью

опирается на блок и прикреплена к нему четырьмя шпильками,

ввернутыми в верхнюю плиту картера блока цилиндров. Втулка

цилиндра подвешена и прикреплена к крышке цилиндра шпиль-

ками. Стык между крышкой и втулкой (газовый стык) уплотнен

стальной омедненной прокладкой. На втулку напрессована рубашка,

которая образует полость для прохода охлаждающей жидкости.

15

Лоток с распределительным валом установлен на верхней части

блока. Распределительный вал (один на оба ряда цилиндров),

приводимый во вращение от коленчатого вала через зубчатую

передачу, расположенную на заднем торце блока цилиндров,

одновременно является приводом регулятора частоты вращения,

механического тахометра, датчика дистанционного тахометра и

предельного выключателя.

Ведущая шестерня распределительного вала приводится от шес-

терни, закрепленной на коленчатом валу. От шестерни коленчатого

вала приводится также механизм уравновешивания с вращающими-

ся шестернями и грузами, размещенными в нижней части торца.

На корпус механизма уравновешивания опирается корпус привода

распределительного вала.

К фланцу отбора мощности коленчатого вала прикреплен диск со

съемным зубчатым венцом, служащим для проворачивания колен-

чатого вала дизеля валоповоротным механизмом, а также пуска

дизеля электростартером. Диск имеет отверстия для соединения

дизеля с гидропередачей тепловоза при помощи муфты. На корпусе

привода распределительного вала размещены валоповоротный меха-

низм и центробежный фильтр тонкой очистки масла. Электро-

стартер закреплен на корпусе механизма уравновешивания с

правой стороны дизеля.

К нижней части переднего торца блока цилиндров прикреплен

привод насосов, который получает вращение от коленчатого

вала. Привод насосов приводит во вращение два водяных, топливо-

подкачивающий и масляный насосы и имеет вал отбора мощности

для нужд тепловоза. В верхней части переднего торца блока

цилиндров дизеля на кронштейне размещен охладитель наддувоч-

ного воздуха и турбокомпрессор. На переднем торце дизеля также

размещены: реле давления масла, система вентиляции картера,

фильтр грубой очистки масла и фильтр тонкой очистки топлива.

Топливная система высокого давления состоит из восьми индиви-

дуальных насосов золотникового типа, установленных на лотке,

и восьми форсунок закрытого типа. Топливо от насосов подается

к форсункам по форсуночным трубкам.

Топливоподкачивающая система включает насосы, фильтры гру-

бой и тонкой очистки топлива и подпорный клапан, обеспечивающий

необходимое давление топлива, поступающего к топливным насо-

сам высокого давления.

Масляная система имеет основной масляный и маслопрокачи-

вающий насосы, теплообменник масла, закрепленный на блоке с

правой стороны дизеля, фильтр грубой очистки масла, центробеж-

ный фильтр и полнопоточный фильтр тонкой очистки масла.

Система охлаждения дизеля водяная, принудительная, двухкон-'

турная, замкнутого типа. Циркуляция воды в системе обеспечивает-

ся двумя центробежными насосами. Выпускные коллекторы дизеля

стальные, сварные, водоохлаждаемые, с жаровыми трубами.

16

Система вентиляции картера служит для отсоса газов, которые

через газоотводящую трубу и маслоотделитель поступают на всасы-

вание в турбокомпрессор.

Механизм уравновешивания, служащий для уравновешивания

сил инерции второго порядка, состоит из шести противовесов, три

из которых размещены в специальном приводе механизма уравно-

вешивания, установленном на заднем торце дизеля, а остальные три

находятся в приводе насосов, расположенном на переднем торце

дизеля.

Устройство тепловоза предусматривает защиту дизеля от пере-

грева воды и масла. Установленные на дизеле реле давления

масла предельный выключатель и жидкостный дифференциальный

манометр обеспечивают совместно с системой управления тепловоза

защиту дизеля при достижении предельных значений давления

масла, частоты вращения коленчатого вала дизеля, давления газов

в картере.

Тепловоз оборудован устройствами, обеспечивающими автомати-

ческую остановку дизеля при падении давления масла на входе в

дизель ниже 0,08 МПа (0,8 кгс/см2) и на входе в лоток распреде-

лительного вала ниже 0,05 МПа (0,5 кгс/см2), при давлении газов

в картере дизеля выше 8 МПа (60 мм рт.ст.), при часоте вращения

коленчатого вала выше 1150—1200 об/мин; автоматическое снятие

нагрузки при температуре охлаждающей жидкости на выходе из

дизеля выше 98 °C, при падении давления масла на входе в дизель

ниже 0,25 МПа (2,5 кг/см2), при частоте вращения коленчатого

вала 820—1000 об/мин; автоматическую блокировку пуска при

включенном валоповоротном механизме или невыполнении пред-

пусковой прокачки дизеля маслом в течение 60 с и давлении масла

в лотке ниже 0,03 МПа (0,3 кгс/см2).

С целью совершенствования ранее выпускавшегося дизеля

ЗА-6Д49, обеспечения роста ресурсных показателей в его конструк-

цию внесены изменения; блок цилиндров с плоским стыком крепле-

ния подшипникового узла устанавливается вместо блока с зубчатым

стыком; стальной коленчатый вал вместо чугунного. Дизель с

новым блоком получил обозначение 7-6Д49. В нем может устанав-

ливаться как стальной, так и чугунный коленчатый вал.

2. Конструкция и обслуживание основных узлов дизеля

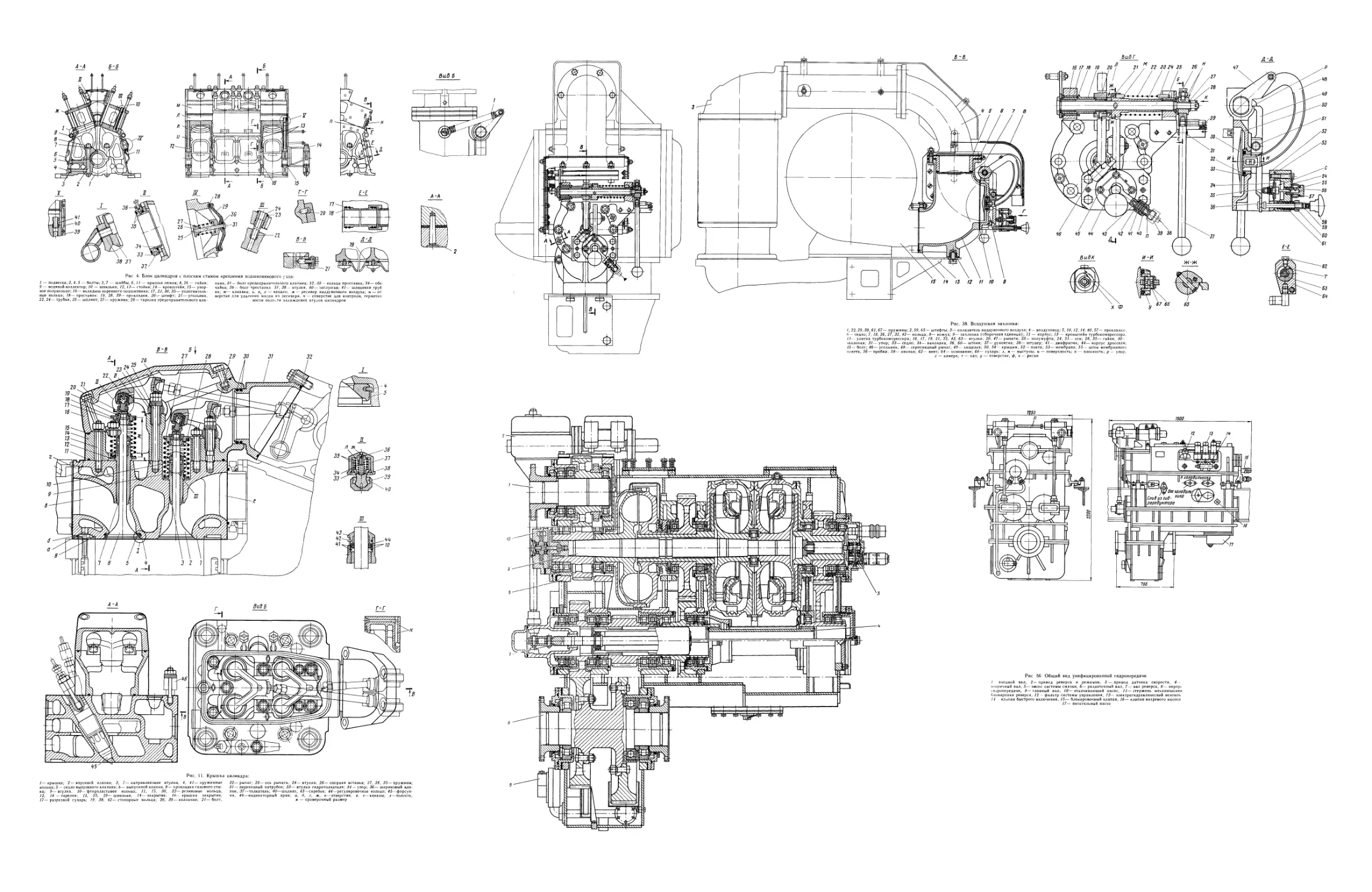

Блок цилиндров (рис. 4 см. вкладку) является базовой деталью

остова дизеля. При работе блок испытывает действие монтажных

усилий от затяжки болтов подвесок и шпилек крепления крышек

цилиндров, сил давления газов, сил инерции движущихся деталей

кривошипно-шатунного механизма и момента этих сил, переменных

по величине и направлению, реактивного вращающего момента,

а также усилия от затяжки силовых болтов (шпилек) крепления

17

агрегатов. Помимо прочности, блок должен обладать достаточной

жесткостью, поскольку его деформация во время работы дизеля

влияет на работоспособность деталей кривошипно-шатунного меха-

низма и скрепленных с блоком узлов и агрегатов.

Блок дизеля 7-6Д49 сварнолитой конструкции с подвесными

подшипниками коленчатого вала. За счет оригинальной конструктив-

ной схемы с силовыми шпильками крепления крышек цилиндров

в блоке сведено к минимуму количество ответственных сварных

швов. Сварные швы элементов, образующих верхнюю часть блока,

сжаты усилиями затяжки силовых шпилек, вследствие чего наибо-

лее ответственные сварные швы разгружены от растягивающих

усилий. Нижняя картерная часть блока сварена из поперечных

литых элементов — стоек 12 и 13. Сварные швы расположены по

осям цилиндров. Такая схема позволила применить автоматическую

контактную сварку элементов, образующих картер. Сварные швы

картера контролируют ультразвуком. Верхняя часть блока сварена

из стального проката, прошедшего специальную проверку на сва-

риваемость. Стойки картера отлиты из стали 20Л. Для листового

проката использована сталь 20. Литая и сортовая стали выбира-

ются по верхнему допустимому пределу содержания кремния, что

гарантирует отсутствие трещин при сварке. Использование низко-

углеродистых сталей обеспечивает удовлетворительное качество

литья и сварных швов.

Средняя часть блока образована ресивером наддувочного воз-

духа м и центральным масляным каналом л. Шпильки 10 крепления

цилиндровых комплектов ввернуты в верхнюю плиту картера. К стой-

кам картера прикреплены подвески 1 при помощи вертикальных

болтов 2 и горизонтальных болтов 4. Совместно с вкладышами 16

подвески образуют опоры коренных подшипников коленчатого вала.

Опора выносного подшипника коленчатого вала выполнена в

специальном приливе торцовой стойки. На пятой стойке и подвеске

установлены упорные полукольца 15, препятствующие перемещению

коленчатого вала в осевом направлении. Над воздушным ресивером

сделана площадка для установки распределительного вала с лотком.

Трубки 22 и 24 предназначены для слива масла из полостей крышек

цилиндров в картер дизеля.

На верхних полках блока выполнены продольные канавки ж для

сброса попавших на блок топлива, воды и масла. Эти канавки

соединяются с угольниками 21, установленными на торцах блока, от

которых по трубкам отводится попавшая на полку блока жидкость.

Рассматриваемый блок «сухого» типа. Для предохранения его

от коррозии и повышения износостойкости нижних поясов в него

запрессованы втулки 37 из нержавеющей стали. В местах перетока

охлаждающей воды из коллектора 9 на охлаждение втулок цилиндра

установлены втулки 38 из нержавеющей стали. Вода к коллекторам

9 подается водяным насосом по проставкам 18.

18

К лапам блока прикреплены четыре опоры для установки дизеля

на амортизаторы. В этих опорах имеются резьбовые отверстия,

куда вставляют приспособления для подъема дизёля.

В нижней части боковых продольных листов блока против каждо-

го цилиндра имеются отверстия п для контроля герметичности

полости охлаждения втулок цилиндра. Наддувочный воздух из

ресивера м к впускным каналам крышек цилиндра поступает через

проставок, состоящий из колец 32 и 33, обечайки 34 и болтов 36. При

завертывании болтов кольца 35 раздвигаются и уплотняют стыки

между проставком, ресивером и крышкой цилиндра. Масло из

центрального канала л поступает для смазывания коренных под-

шипников по каналам и. К выносному подшипнику масло поступает

из полости коленчатого вала, по каналу к оно подходит к приводу

насосов. Масло, скопившееся в ресивере, отводится по трубе (через

отверстие н), вваренной в блок. Люки картера закрыты крышками

6 и И, на которых установлены предохранительные клапаны,

открывающиеся в аварийных случаях при повышении давления в кар-

тере дизеля.

Для снижения уровня остаточных напряжений в элементах и

обеспечения неизменности геометрических размеров блока в эксплуа-

тации его после сварки подвергают высокому отпуску. Подвески

блока отштампованы из стали

механических свойств материа-

ла при минимальном уровне ос-

таточных напряжений подвески

подвергают нормализации.

Работоспособность коленча-

того вала и коренных подшип-

ников в значительной степени

зависит от стабильности линии

вала в процессе эксплуатации

дизеля. Эта стабильность опре-

деляется качеством изготовле-

ния разъемов коренных опор и

уровнем затяжки болтов под-

весок.

Дизели ЗА-6Д49 комплекто-

вались блоками с зубчатым сты-

ком крепления подшипникового

узла (рис. 5). В них стыки стоек

блока и подвесок имеют зубцы

а, которые фиксируют подвеску

от перемещения в поперечном

направлении. В продольном на-

правлении подвеска зафикси-

рована центрирующим буртом

болта 2. Зубцы на стойках и

40. Для обеспечения требуемых

Рис 5. Блок цилиндров с зубчатым

стыком крепления подшипникового узла:

1—подвеска, 2—болт, а—зубцы

19

подвесках блока нарезаны одним комплектом червячных фрез,

что уменьшает время последующей совместной притирки для обес-

печения требуемого взаимного прилегания. Качество зубчатого

стыка проверяют двумя параметрами: взаимным прилеганием по

краске и зазором между вершиной и впадиной. Прилегание счи-

тается удовлетворительным, если взаимное прилегание по краске,

полученное контактным методом без взаимного перемещения под-

вески и стойки при затяжке болтов подвесок до отправной точки,

составляет не менее 65%.

В блоке с плоским стыком (см. рис. 4) подвеска при сборке

устанавливается в блок с зазором до 0,15 мм по боковым поверхнос-

тям. При затяжке горизонтальных блоков 4 этот зазор выбирается.

Общее усилие крепления подвески болтами 2 и 4 в 2 раза выше,

чем в конструкции с зубчатым стыком, что обусловливает от-

сутствие износов сопрягаемых стыков блока и подвески в эксплуата-

ции и повышение ресурса блока по стабильности линии вала.

Качество горизонтальных плоских стыков при изготовлении про-

веряется по краске; прилегание в свободном состоянии должно

быть не менее 65%.

Коренной подшипник (рис. 6) состоит из верхнего 1 и нижиего

2 стальных тонкостенных вкладышей, залитых свинцовистой

бронзой. Для приработки на бронзу гальванически нанесен слой

сплава олова, меди и свинца. Верхний и нижний вкладыши невзаимо-

заменяемы. Масло из канала д стойки блока поступает в подшипник

через отверстия с и канавку в. Для устранения кавитационного

повреждения приработочного слоя олово — свинец — медь и обеспе-

чения непрерывной подачи масла к шатунным подшипникам и

поршню в нижнем вкладыше выполнены карманы переменной

глубины с плавным выходом на рабочую поверхность вкладыша.

Положение вкладышей фиксируется штифтом 3. Надежная работа

вкладышей в значительной мере зависит от их определяющих

параметров: иатяга, диаметра в свободном состоянии, прямоли-

нейности образующей наружной поверхности.

Натяг вкладыша, измеряемый в специальном приспособлении,

указан на его боковой поверхности. Он определяет плотность

посадки вкладыша в постели и, следовательно, способность вклады-

ша удерживаться от проворота и отводить тепло от подшипника

в постель. Наружный диаметр вкладыша в свободном состоянии

должен быть в пределах, указанных в руководстве по эксплуата-

ции. Диаметр в свободном состоянии больше или меньше указан-

ного приводит соответственно к повышению напряжений во вкладыше

или к неплотному его прилеганию в постели у стыков, что

затрудняет образование масляного клина.

Прямолинейность образующей наружной поверхности вкладыша

имеет большое значение для обеспечения плотности прилегания

вкладыша к постели. Неблагоприятное влияние на работу вкладыша

20

к

Рис. 6. Коренной подшипник:

1— верхний вкладыш; 2— нижннй вкладыш, 3— штифт, 4— полукольцо упорного подшипника,

5—винт, в — канавка для протока масла, с — отверстие для протока масла, д — канал в

блоке цилиндров для подвода масла к подшипнику

оказывает «корсетная» форма образующей (вогнутость образующей

в сторону бронзы), при которой уменьшается контактное давление

в средней части вкладыша на постель и тем самым ухудшается

отвод тепла от вкладыша в постель. Следствием такого дефекта

обычно бывает задир подшипника. Исходные (при изготовлении)

и предельные (в эксплуатации) геометрические параметры вкла-

дышей выбраны на основании расчетов, тензометрирования, опыта

доводки. Для повышения стабильности этих параметров в эксплуата-

ции на заводе-изготовителе разработан и внедрен способ изготов-

ления вкладышей, включающий операции пластического обжатия

заготовок и термообработки вкладышей, позволяющие получить

в антифрикционном слое готового вкладыша остаточные напряже-

ния растяжения, которые, суммируясь с рабочими напряжениями

сжатия, снижают общий уровень напряжений во вкладыше на

работающем дизеле.

Упорный подшипник состоит из стальных полуколец 4, при-

крепленных винтами 5 к пятой стойке блока и ее подвеске.

При осмотрах и ремонтах блок и коренные подшипники

практически не требуют обслуживания. На плановых ремонтах

проверяют укладку коленчатого вала. При выемке для осмотра

вкладышей проверяют их толщину, диаметр в свободном состоянии,

21

прямолинейность образующей, натяг, состояние рабочей поверхнос-

ти. При затяжке болтов подвесок после установки вкладышей в

блок важно добиться требуемых параметров затяжки и укладки

коленчатого вала. Шпильки крепления цилиндровых комплектов

затягивают с помощью специального приспособления. В блоки

с зубчатыми разъемами коренных подшипников устанавливают

вкладыши толщиной 4,9 мм, а в блоки с плоскими разъемами —

толщиной 7,4 мм.

Масляная ванна (рис. 7), закрывающая снизу картер блока

цилиндров, сварена из торцовых листов и поддона. Для измерения

уровня масла в ванне имеются с двух сторон щупы 13, а для залива

масла в дизель служат две горловины 15. Сверху ванна закрыта

сетками 9. Маслозаборник 2 соединен со всасывающей полостью

масляного насоса. Отверстие а предназначено для слива масла из

ванны дизеля, по отверстию б масло подводится к маслопрокачи-

вающему насосу, а через отверстие в сливается в ванну из бачка

системы вентиляции картера.

Коленчатый вал подвержен воздействию сил давления газов, сил

инерции поступательно и вращательно движущихся масс и усилий,

возникающих вследствие крутильных колебаний.

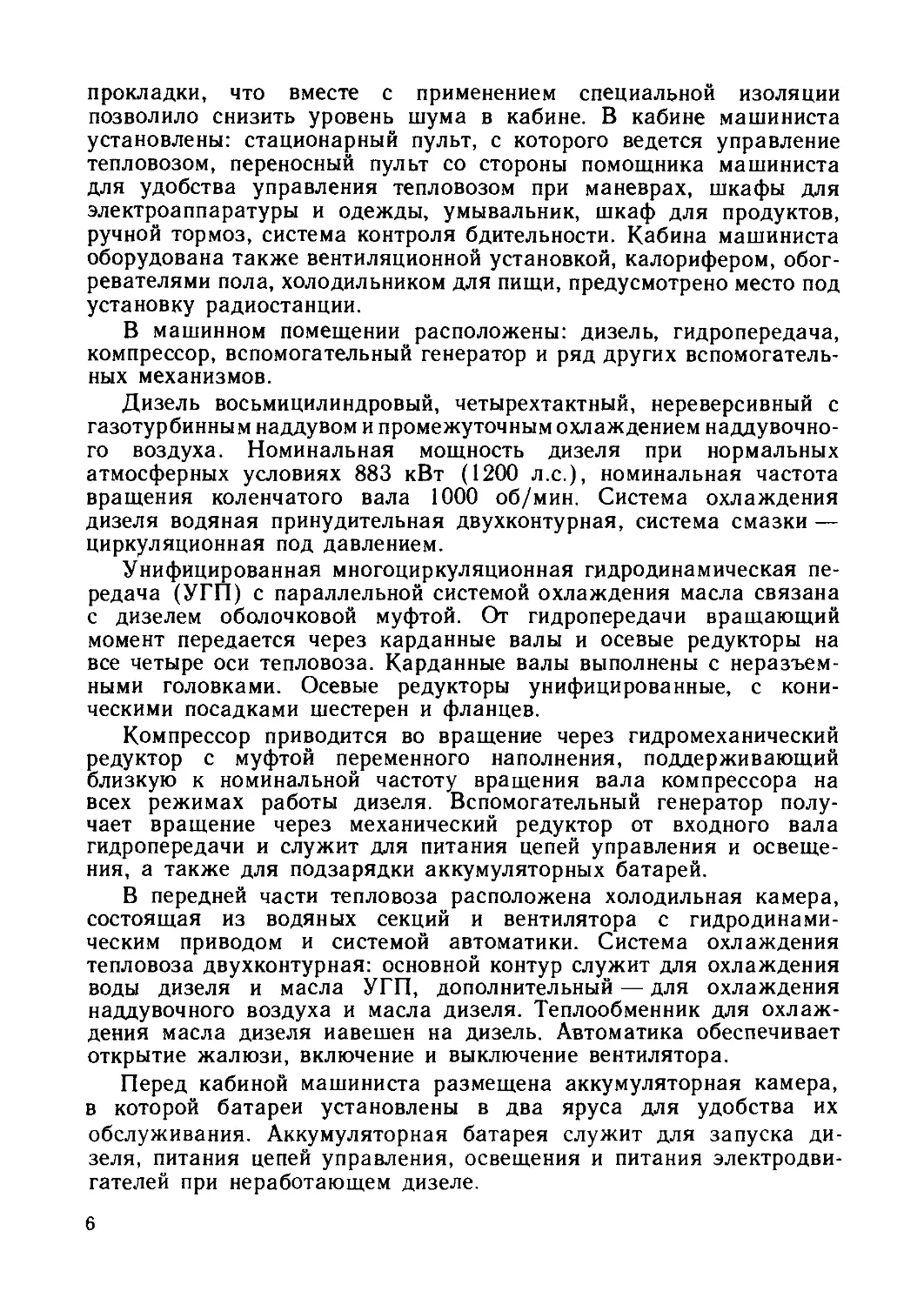

Чугунный коленчатый вал (рис. 8) отлит из высокопрочного

чугуна с глобулярным графитом. Для стабилизации размеров при

химико-термической обработке и повышения механических свойств

вала чугун легирован медью в количестве 0,3—0,6%. Использова-

ние литого вала значительно снижает трудоемкость изготовления

и стоимость двигателя. Для повышения износостойкости поверхнос-

22

тей трения и повышения усталостной прочности вал азотирован

до твердости HRC^40. Для рационального распределения металла

выбрана определенная форма полостей щек и шеек; в средней части

щек имеются разгружающие выемки, внутренние полости шеек

выполнены бочкообразными. Вал имеет относительно низкую изгиб-

ную жесткость, что обеспечивает умеренный рост дополнительных

изгибных напряжений в галтелях при нарушении соосности посте-

лей блока в эксплуатации.

Повышение усталостной изгибной прочности вала достигается на-

каткой роликами галтелей шеек после срезания технологического

азотированного слоя на галтелях. Для выявления поверхностных

и внутренних дефектов коленчатый вал подвергают гаммаграфи-

рованию и магнитному контролю.

Для уменьшения внутреннего изгибающего момента в блоке

цилиндров и нагруженности коренных подшипников от сил инерции

«деталей движения» вал имеет противовесы, отлитые за одно целое

со щеками. Бурты б ограничивают осевое перемещение вала. Втул-

ка 12 через шлицевой вал передает вращение шестерням привода

насосов, а шестерня 10 — шестерням привода распределительного

вала. Масло для смазывания шатунных подшипников поступает

по отверстиям в шейках и щеках. Выносной подшипник смазы-

вается маслом, поступающим по отверстию д, полости ж и отверстию

е. Шлицы втулки 12 смазываются маслом, поступающим от первого

коренного подшипника через отверстия и, г, в.

Рис. 8. Чугунный коленчатый вал:

/, 2, 3, 4— шатунные шейки; 5— вал; 6— противовес; 7— втулка; 8, 11— уплотнительные

кольца; 9—стопорное кольцо; 10—шестерня; 12—шлицевая втулка; 13—штифт; 14—заг-

лушка; а — коренная шейка; б—упорные бурты; в, г, д, е, и — отверстия; ж, к—полости

23

в-в г

Вид А

Стальной коленчатый вал (рис. 9) устанавливается в блок

цилиндров с плоскими разъемами коренных подшипников. Он имеет

азотированные шейки и накатанные галтели. Износостойкость шеек

выше, чем у чугунного вала, поскольку они имеют более высокую

твердость после азотирования. Наличие противовесов на каждой ще-

ке снижает нагрузки на коренные подшипники. Более высокие

механические свойства стали позволили снизить диаметр шатунной

шейки до 190 мм (у чугунного вала 200 мм), что повысило жесткость

нижней головки шатуна.

Стальной коленчатый вал взаимозаменяем с чугунным, но его

установку необходимо производить одновременно с заменой шатунов

(из-за разницы диаметров шатунных шеек) и упорных полуколец

блока (из-за разницы длин упорных шеек коленчатого вала).

Надежная и безаварийная работа коленчатого вала зависит

от качества фильтрации масла, идущего на его смазывание, и

правильной укладки вала.

Втулка цилиндра (рис. 10) подвесного типа. Важным преиму-

ществом такого типа втулок является возможность ее сборки с

крышкой цилиндра в виде отдельного комплекта. До установки

в дизель производят опрессовку комплекта втулка — крышка и про-

верку деформации втулки после затяжки шпилек, соединяющих ее

с крышкой. В подвесной втулке отсутствует жесткая связь с блоком

цилиндров, в результате чего газовый стык выведен из силовой

схемы остова дизеля и разгружен от осевых усилий давления

сгорания. Выбранная конструкция и материал втулки (антифрик-

ционный легированный чугун) обеспечивают ее необходимую про-

чность в условиях совместного действия сил давления газов,

тепловых деформаций, усилий затяжки шпилек крепления втулки к

крышке цилиндра и бокового давления поршня, а также повы-

шенную работоспособность трущихся пар (тронк поршня —

втулка и поршневое кольцо — втулка), уменьшают вероятность

коррозионно-кавитационных повреждений поверхностей, подвержен-

ных воздействию охлаждающей воды. Повышение антифрикцион-

ных свойств, улучшение прирабатываемости втулки с поршнем

и поршневыми кольцами в начальный период работы обеспе-

чиваются фосфатированием рабочей поверхности втулки. На втулку

напрессована рубашка 2. Между втулкой и рубашкой имеется

полость к для охлаждающей воды, поступающей из отверстия м

в блоке цилиндров. В крышку цилиндра вода проходит через

втулки 8. Снижение температурного перепада по сечению верхнего

опорного пояса втулки достигается установкой втулок 8, покрытых

с внешней стороны теплоизолирующим слоем и изолированных

по торцу от втулки цилиндров паронитовой прокладкой 10.

Отличительной особенностью втулки цилиндров дизеля является

отсутствие непосредственного воздействия высоких температур на

резиновые уплотнительные кольца 4, верхнего опорного пояса

25

Рис. 10. Втулка цилиндра:

/— втулка; 2— рубашка; 3, 4, 5, 6, 9— уплотнительные кольца, 7, 10— прокладки, 8— втулка

перетока воды в крышку, //— шпилька; б — скос; в — нижний опорный пояс; г, д, м — от-

верстия; ж — верхний опорный пояс; к — полость, н — теплоизолирующее покрытие

втулок. Газовый стык между втулкой и крышкой цилиндра уплот-

нен стальной омедненной прокладкой 7 и стянут шпильками 11.

Два отверстия г служат для крепления приспособления, удержи-

вающего поршень при монтаже и демонтаже цилиндрового комплек-

та. В отверстия д устанавливаются монтажные болты для предотвра-

щения сползания рубашки при транспортировке комплекта. При

сборке с крышкой цилиндра и установке в блок втулку разме-

щают скосом б в сторону всасывания. На шпильку, расположен-

ную над скосом б, навертывают глухую гайку и ставят резиновое

кольцо 3, поскольку эти шпильки находятся в масляной полости

крышки цилиндра. Коррозионно-кавитационная стойкость втулки

и рубашки в значительной степени зависит от качества охлаж-

дающей воды и присадки к ней.

Обслуживание втулки цилиндра в эксплуатации заключается в

осмотре и обмерах «зеркала» и опорных поясов во время перио-

дических ремонтов, замене прокладки газового стыка и резиновых

уплотнений, дозатяжке газового стыка в сроки, предусмотренные

26

Инструкцией по эксплуатации. При дозатяжке газового стыка и во

время сборки крышки с втулкой следует соблюдать требования

Инструкции по эксплуатации о порядке затяжки шпилек.

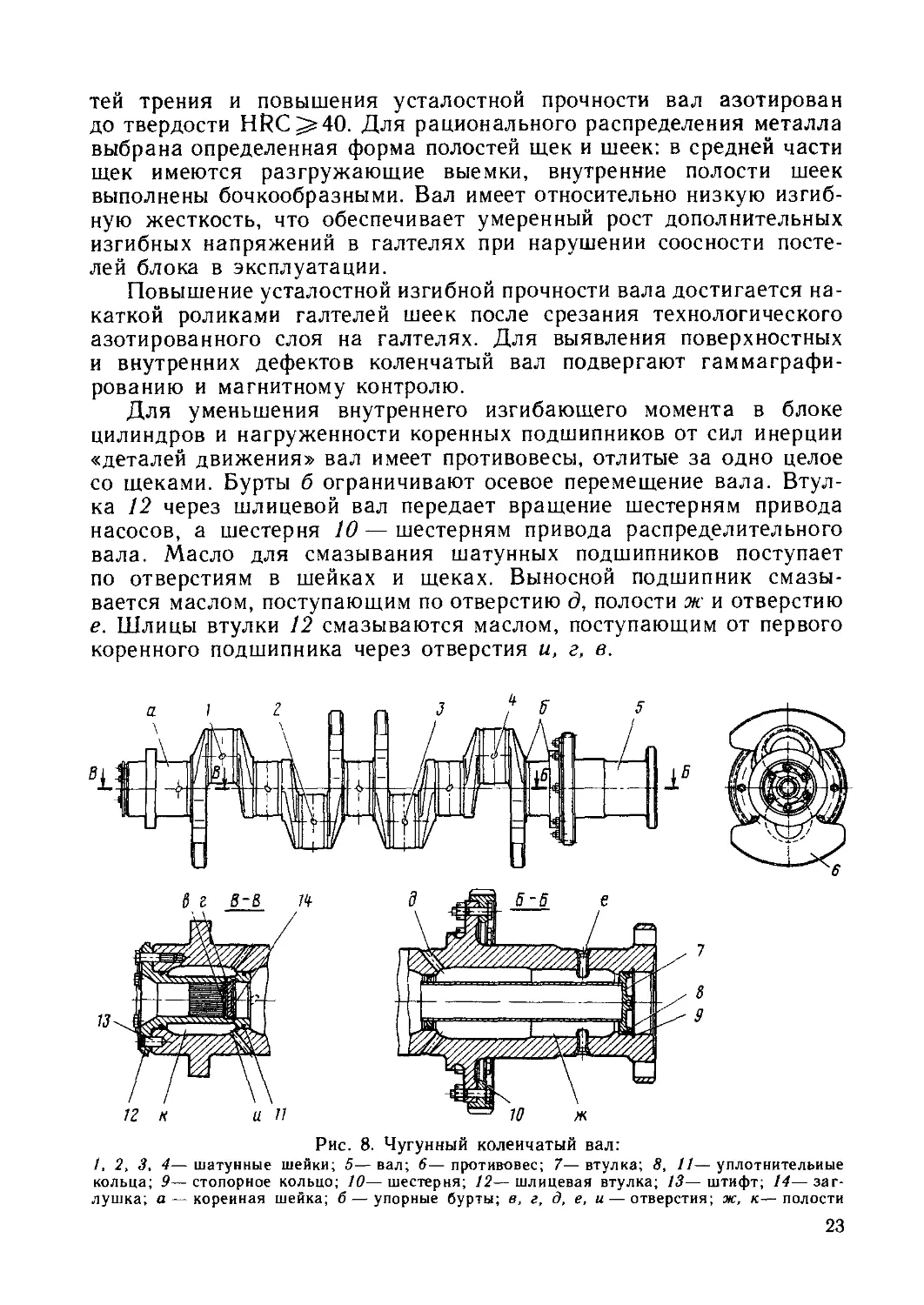

Крышка цилиндра (рис. И, см. вкладку) подвержена действию

механических и термических напряжений от давления газов, пере-

падов температур и монтажных усилий. Большая жесткость днища

крышки, значительный перепад температур в радиальном и осевом

направлениях делают определяющими для днища температурные

напряжения; напряжения от сил давления газов и монтажных

усилий относительно невелики. Неравномерная жесткость днища

приводит к тому, что деформации сжатия при работе дизеля

концентрируются в межклапанных перемычках, в результате чего

при рабочих температурах часть упругой деформации сжатия

переходит в пластическую и на «холодной» крышке в межклапан-

ных перемычках появляются напряжения растяжения. Величина их

зависит от температурного состояния днища, распределения жесткос-

ти днища по сечению, материала днища и времени работы крышки.

Крышка цилиндра отлита из легированного чугуна с глобуляр-

ным графитом. Днище крышки в районах между клапанами и

форсуночными отверстиями сделано более тонким, что обеспечи-

вает лучшее его охлаждение, более равномерный нагрев и снижение

уровня термических напряжений.

В крышке установлены два впускных 2 и два выпускных 6 клапа-

на. Выпускные клапаны имеют наплавку фасок кобальтовым стел-

литом, придающую им высокую жаро- и износостойкость. Для

обеспечения высокой износостойкости посадочных фасок крышки под

выпускные клапаны в ней установлены плавающие вставные седла

5, удерживаемые пружинными кольцами 4. Седла и стопорные

кольца изготовлены из жаропрочных сплавов.

Каждая пара клапанов открывается одним рычагом через

гидротолкатели, которые уменьшают зазор между рычагом и клапа-

ном и тем самым снижают шум при работе дизеля. Принцип

действия гидротолкателя основан на создании между клапаном и

рычагом масляного слоя, толщина которого автоматически изме-

няется при тепловом расширении деталей клапанного механизма.

Гидротолкатель состоит из втулки 33, упора 34, пружин 35, шарико-

вого клапана 36, толкателя 37 и колпачка 39. Масло поступает

по каналу в штанге через отверстия д в рычаге иж во втулке в полость

л гидротолкателя, когда клапан закрыт. При набегании ролика

рычага на кулак распределительного вала давление масла в полости л

резко возрастает, шариковый клапан 36 препятствует выходу масла,

и усилие передается клапану через масляную подушку. После

закрытия клапана давление в полости л становится равным давле-

нию в масляной магистрали. Пружины 35 раздвигают толкатель

37 и втулку 33. Масло из магистрали поступает в полость л через

шариковый клапан 36, компенсируя утечки через зазоры при откры-

тии клапана 2 или 6.

27

Направляющие втулки 3 и 7 клапанов изготовлены из чугуна. Для

уменьшения попадания масла в камеру сгорания из клапанной

коробки используются фторопластовые кольца 10. Хромирование

штоков клапанов, рационально выбранные зазоры между штоками

клапанов и направляющими втулками обеспечивают высокую износо-

стойкость пары клапан — направляющая втулка.

Охлаждающая вода поступает из втулки цилиндров через

отверстие а и отводится через отверстие г. Оси рычагов смазы-

ваются маслом, поступающим через отверстия в рычагах. Из

крышки цилиндров по отверстию в нижней ее части и трубке в

блоке цилиндров масло стекает в картер дизеля. Отверстие б

предназначено для контроля плотности стыка крышки цилиндров

с втулкой.

На каждой крышке цилиндра установлен индикаторный кран

(рис. 12), который служит для продувки цилиндра после длитель-

ной стоянки дизеля, а также для присоединения приборов для

замера давления сгорания и сжатия в цилиндрах. Шпиндель и

наконечник крана имеют уплотняющие конусы а и б. Конус а служит

для закрытия индикаторного крана, конус б — для уплотнения

полости шпинделя 1 и штуцера 2 во время замеров, когда кран

открыт.

Обслуживание крышек цилиндров в эксплуатации заключается

в осмотре фасок клапанов, их притирке, проверке и обеспечении

рекомендуемых зазоров между стержнем клапана и направляющей

втулкой, осью и втулкой рычагов, осевого разбега седла в крышке.

Для нормальной работы крышки цилиндра и всего механизма

газораспределения очень важно обеспечивать при эксплуатации

требуемые зазоры в гидротолкателях. Эти зазоры служат для

компенсации теплового удлинения деталей механизма газораспреде-

ления. Для впускного клапана зазор должен быть в пределах

0,4—0,6 мм, для выпускного — 0,6—0,8 мм. При этом неодновремен-

ность открытия клапанов не должна превышать 0,2 мм. Зазоры ре-

гулируют изменением длины штанг 20 и 23 (см. рис. 15). Одновре-

менность открытия клапанов обеспечивается подбором колпачков

клапанов или шлифовкой торцов колпачков.

Поршень (рис. 13) совместно с крышкой цилиндра и шатунными

вкладышами во многом определяет ресурс дизеля до ремонта,

связанного с его разборкой. На дизеле применяются поршни

составной конструкции, которые имеют относительно малую массу и,

следовательно, создают умеренные инерционные нагрузки на детали

кривошипно-шатунного механизма, обладая в то же время высокой

долговечностью. Головка 8 поршня, отштампованная из качественной

жаропрочной стали, охлаждается маслом. В процессе работы головки

имеют умеренную температуру, что обусловливает надежность

поршня и износостойкость ручьев компрессионных колец.

Тронк 13 поршня изготовлен из штампованного высокопрочного

алюминиевого сплава. Для улучшения приработки с втулкой ци-

28

Рис 12 Рис. 13

Рис. 12. Индикаторный кран:

1— шпиндель, 2— штуцер; 3, 7— прокладки; 4— замочная пластина; 5— колпачок; 6— корпус

крана, а, б — уплотняющие конусы

Рис. 13. Поршень:

/— шпилька; 2— втулка; 3— палец; 4— стопорное кольцо, 5— уплотнительное кольцо;

6— пружина; 7— стакан; 8— головка поршня; 9, 10— компрессионные кольца; И, 15— масло-

съемные кольца; 12— эспандер; 13— тронк, 14— трубка; 16—проволока; 17—гайка; а—по-

лость охлаждения; б— канал для перетока масла; в—канал для слива масла из полости

охлаждения

линдра рабочая поверхность его покрыта слоем дисульфида

молибдена. Компрессионные кольца 9 к 10 изготовлены из высоко-

прочного чугуна с глобулярным графитом. Трапециевидное се-

чение колец 9 повышает их подвижность и сопротивляемость

загоранию в ручьях. Рабочая поверхность колец покрыта хромом

толщиной 0,16—0,25 мм. На глубине 0,05—0,07 мм хром пористый.

Ускорение приработки колец с втулкой цилиндра достигается

покрытием поверхности трения колец гальваническим способом

слоем меди толщиной 0,01—0,015 мм и олова толщиной 0,006—

0,01 мм.

Маслосъемные кольца 11 и 15 изготовлены из легированного

чугуна. Верхнее кольцо имеет две кромки, нижнее — одну. Распо-

ложение маслосъемных колец выше оси поршневого пальца

улучшает смазывание тройка и повышает антизадирные свойства

пары поршень — втулка цилиндра.

Палец 3 поршня изготавливают из легированной стали и азо-

тируют. Головка и тронк поршня стянуты четырьмя шпильками 1.

Масло для охлаждения головки поршня из верхней головки шатуна

поступает в плотно прижатый к ней пружиной 6 стакан 7 и по

каналам б попадает в полость охлаждения а, откуда по каналам

в стекает в картер дизеля. Резиновое кольцо 5 препятствует выте-

канию масла между головкой и тронком. На режиме номинальной

29

мощности температура головки над верхним компрессионным коль-

цом не превышает 150 °C.

Обслуживание поршня в эксплуатации заключается в осмотре

поршневых колец, проверке затяжки шпилек, очистке полости ох-

лаждения и замене резинового кольца при ремонтах.

Шатунный механизм (рис. 14) состоит из главного 6 и прицеп-

ного 13 шатунов. Преимуществами такой схемы являются умень-

шение расстояния между цилиндрами, большая жесткость колен-

чатого вала при меньшей массе шатунов. Главный шатун изготав-

ливают из стали 40ХНМА, прицепной — из стали 18Х2Н4ВА. Для

повышения усталостной прочности поверхности шатунов и крышки

подвергают дробеструйному наклепу. Для устранения контактной

коррозии внутренняя поверхность нижней головки под вкладыши

упрочнена накаткой роликами. Прицепной шатун соединен с главным

пальцем 15, изготовленным из легированной стали; поверхность

трения пальца цементирована. Втулка 16 пальца прицепного шатуна,

запрессованная в проушины главного шатуна, изготовлена из стали

и залита свинцовистой бронзой. Поверхность трения ее покрыта

гальваническим способом приработочным слоем из сплава олова и

свинца. Втулки 7 и 8 верхних головок по конструктивному

исполнению аналогичны втулке 16. Шатунные болты 2 главного

шатуна и 12 прицепного шатуна изготовлены из легированной

стали. Их резьба и радиусные переходы у головки болта накатаны

роликами для повышения усталостной прочности. Крышка 1 за-

фиксирована от продольных и поперечных перемещений зубцами

треугольной формы и поясками болтов 2.

В нижнюю головку главного шатуна установлены верхний 18 и

нижний 20 стальные тонкостенные вкладыши, залитые свинцовистой

бронзой. Поверхность трения их покрыта сплавом олово — медь —

свинец толщиной 0,03 мм. Поверхности вкладышей, которыми они

опираются на крышку и шатун, покрыты слоем бронзы толщиной

0,01 мм для устранения фретинг-коррозии. Для повышения стабиль-

ности размеров вкладышей в процессе изготовления их подвергают

пластическому обжатию и термической обработке.

Вкладыши устанавливают с натягом, положение их фиксируют

штифтами 19 и 21. Натяг вкладыша, измеряемый в специальном

приспособлении, выбит на торце вкладыша. Верхний и нижний

вкладыши невзаимозаменяемы. Нижний вкладыш в отличие от

верхнего имеет канавку с отверстиями для перетока масла.

Шатунный подшипник смазывается и охлаждается маслом,

поступающим из коренных подшипников через каналы коленчатого

вала. По отверстиям в в нижнем вкладыше и по канавке а в крышке

1 масло перетекает в канал нижней головки шатуна и по втулке 3,

уплотненной кольцом 4,— в канал стержня главного шатуна. Далее

одна часть масла поступает в продольный канал в стержне главного

шатуна к втулке 7, другая — к втулке 16 и через отверстие в

пальце 15 и продольный канал в стержне прицепного шатуна 13 к

30

Рис. 14. Шатунный механизм:

1—крышка нижней головки шатуна; 2, /2—шатунные болты; 3—втулка; 4— уплотнитель-

ное кольцо; 5, 10— гайки; 6— главный шатун; 7, 8— втулки верхних головок шатунов;

9, 17—шплинты; 11—шайба; 13—прицепной шатун; 14—проставочная втулка; 15—

палец прицепного шатуна; 16— втулка пальца прицепного шатуна; 18— верхний вкладыш;

19, 21—штифты; 20—нижний вкладыш; 22—дроссельная втулка; а — канавка подвода

масла из коленчатого вала в каналы шатунов; б — зубчатый стык; в — отверстие в нижнем

вкладыше; г — упор, предотвращающий проворот болта

31

втулке 8. Из втулок 7 и 8 через отверстия в верхних головках

шатунов масло поступает на охлаждение поршней.

Обслуживание Шатунного механизма в эксплуатации заклю-

чается в осмотре и измерении при плановых ремонтах вкладышей,

втулок, шатунных болтов и пальца прицепного- шатуна. Детали

заменяют при достижении предельных зазоров или размеров, а также

при повреждениях поверхностей трения.

Механизм газораспределения в определенные моменты в зави-

симости от угла поворота коленчатого вала открывает и закрывает

впускные и выпускные клапаны, осуществляя тем самым процесс

газообмена, а также приводит в действие топливные насосы вы-

сокого давления. Механизм газораспределения имеет один распреде-

лительный вал на оба ряда цилиндров; клапаны и топливные

насосы каждой пары цилиндров в обоих рядах приводятся одним

комплектом кулачковых шайб. Усилие от шайб распределитель-

ного вала на впускные и выпускные клапаны передается через

штанги, опорами которых являются шаровые гнезда в рычагах. К

преимуществам такой схемы следует отнести уменьшение количества

деталей и подшипников и, следовательно, потерь на трение, мень-

шие силы инерции в приводе клапанов.

Базовой деталью механизма газораспределения являются лоток

(рис. 15), отлитый из алюминиевого сплава, который служит

для размещения распределительного вала 6 с кулачковыми шайбами

и промежуточных рычагов 7 и 8 привода клапанов, а также

установки на нем топливных насосов. Лоток прикреплен к блоку

цилиндров и приводу распределительного вала.

Распределительный вал (рис. 16) предназначен для управления

движением впускных и выпускных клапанов .и работой топливных

насосов соответственно порядку работы цилиндров. Приводится он

во вращение от коленчатого вала посредством шестерен привода

и приводной втулки 6, напрессованной на вал 7. Втулка со своими

буртами образует опорно-упорную шейку, а втулки 9 — опорные

шейки распределительного вала. Втулки 9, выпускные 4 и топливные

5 кулачковые шайбы состоят из двух половин, закрепленных на

валу конусными гайками 1. Шпонки 11 фиксируют шайбы в строго

определенном положении согласно порядку работы цилиндров.

Каждая шайба служит приводом клапанов и топливных насосов

соответствующих цилиндров правого и левого рядов.

Распределительный вал опирается на четыре опорных подшипни-

ка и один опорно-упорный. Все они выполнены разъемными из

алюминиевого сплава. Крепление подшипников относительно лотка

обеспечивается фиксаторами 32 (см. рис. 15). Кулачковые шайбы

распределительного вала передают движение непосредственно топ-

ливным насосам и через промежуточные рычаги 7 и 8 и штанги

20 и 23 клапанам. Рычаги 7 и 8 установлены на оси 24, прикреп-

ленной к лотку; в оси выполнены каналы для прохода смазки.

Усилие от шайб передается на ролик 16, сидящий на валике 17,

Зак 1713

Рис. 15. Лоток:

/—крышка; 2, 35—шпильки; 3 , 4—левая и правая половины лотка; 5—болт крепления патрубка; 6—распределительный вал;

7, 8— рычаги; 9— приводная втулка; 10— фланец; 11, 26— регулировочные прокладки; 12— пружина; 13, 14, 29— резиновые кольца;

15—редукционный клапан; 16—ролик рычага; /7—валик; 18—сухарь; 19, 2/—головки штанги; 20, 23—штанги; 22—гайка; 24—ось

рычага; 25—болт крепления осей рычагов; 27, 34—фиксаторы; 28, 33—штуцера; 30—конический штифт; 31—упорный подшипник

распределительного вала; 32— фиксатор упорного подшипника; 36— стойка; 37— втулка; е — окно; ж — фланец лотка; и, к, л, н, р, ш —

каналы; м — полость; с — канавка

Рис. 16. Распределительный вал:

1— гайка; 2~ разрезная гайка; 3— впускная кулачковая шайба; 4— выпускная кулачковая

шайба; 5—топливная кулачковая шайба; 6—приводная втулка, 7—вал, 8—подшипник;

9—опорная втулка, 10—болт; 11—шпонка

и далее через штангу двуплечим рычагам крышек цилиндров.

Штанги 20 и 23 привода клапанов имеют съемные закаленные

шаровые опоры. Зазоры в приводе клапанов регулируют изменением

длины штанг.

Масло на смазывание подшипников распределительного вала,

распределительного механизма и для гидротолкателей привода

впускных и выпускных клапанов поступает из лотка. Давление

масла ограничивается редукционным клапаном /5, размещенным

в крышке 1.

Регулировку редукционного клапана производят на стенде путем

подбора нужной толщины регулировочной прокладки И. Под дейст-

вием пружины 12 клапан 15 находится в открытом состоянии и упи-

рается в штифт. Из масляной системы дизеля масло поступает

в полость м, далее в канал к лотка. Давление масла на торец

клапана со стороны канала к уравновешивается затяжкой пружи-

ны 12. При повышении давления масла в канале к клапан, преодо-

левая усилие пружины 12, перемещается и уменьшает проход-

ное сечение канала. Масло, просочившееся через клапан, по кана-

лу л стекает в лоток. Из канала к масло поступает по каналам

р для смазывания подшипников распределительного вала; н — для

34

смазывания толкателей топливных насосов; и — для смазывания

привода распределительного вала, а также по зазору между бол-

тами 25 и лотком, канавке с, каналу ш в осях и каналам в рыча-

гах 7 и 8 — для смазывания трущихся поверхностей рычагов

и роликов и далее по отверстиям в штангах и через отверстия

в двуплечих рычагах — в гидротолкатели. Масло из лотка стекает

через окна е по патрубкам в крышки цилиндров и далее в картер

дизеля, часть масла стекает в полость привода распределитель-

ного вала.

Положительной особенностью рассматриваемой конструкции

распределительного вала и всего механизма газораспределения

является возможность смены кулачковых шайб без выемки вала из

лотка. Смену производят через окна лотка. Половины шайб, втулок

и подшипников вала маркированы одним порядковым номером. За-

меняют их только в комплекте. При установке на вал шайб и втулок

после затяжки гаек контролируют зазор в стыке, который должен

быть не менее 0,03 мм. Это условие является обязательным для

обеспечения требуемой затяжки втулок и шайб на валу.

Обслуживание механизма газораспределения в эксплуатации

заключается в проверке затяжки гаек крепления шайб, контроле

зазоров в подшипниках распределительного вала и во втулках

рычагов, осмотре рабочих поверхностей шайб и роликов рычагов,

проверке стопорения штанг. Слабое стопорение приводит к выпада-

нию штанг из гнезд рычагов и к дефектам механизма газораспределе-

ния.

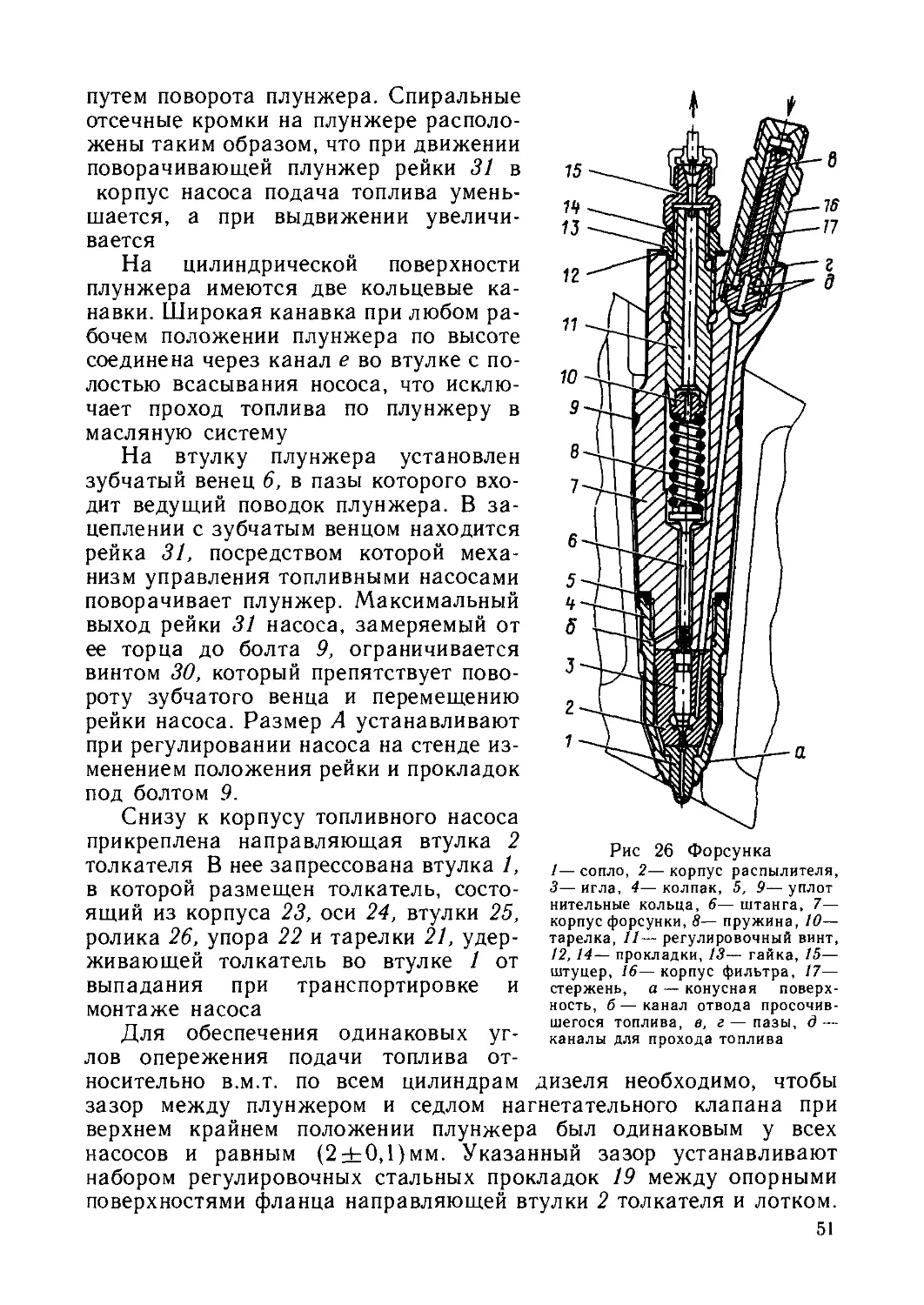

Привод распределительного вала (рис. 17), установленный на

заднем торце дизеля, предназначен для передачи вращения от

коленчатого вала распределительному валу, всережимному регуля-

тору частоты вращения, механическому тахометру, датчику дистан-

ционного тахометра, механизму предельного выключателя. Привод

представляет собой специальный редуктор, содержащий прямозубые

и конические шестерни, размещенные в корпусе, состоящем из трех

частей (12, 13, 21), скрепленных между собой болтами 7 и 31. Стыки

между корпусами уплотнены паронитовыми прокладками.

Шестерня коленчатого вала через шестерни 37, 36, 35, 34 и шли-

цевую втулку 29 вращает распределительный вал. Шлицевая втулка

имеет разное количество наружных и внутренних шлицев, за счет

чего можно изменять расположение распределительного вала отно-

сительно коленчатого вала с точностью до 9'. Шлицевая втулка

29 фиксируется стопорным кольцом, а осевое перемещение ее

ограничивается регулировочным кольцом. Шестерня 35 посредством

шестерен 15, 14, 20, 23, 42 и шлицевого соединения шестерни 42

передает вращение валу всережимного регулятора. От шлицевой

втулки 19 вала 22 приводится механический тахометр. Датчик

дистанционного тахометра н приводится от вала 28. Вращение

груза предельного выключателя осуществляется шлицевым ва-

ликом 26.

2*

35

36

A-A

B-B

Б-Б

Рис 17 Привод распределительного вала

/, 38—штуцера, 4—привод регулятора, 5—рукав, 6—угольник, 7—призоиный болт, 8, 40 штифты

9 10, 11, 14, 15, 20, 23, 34, 35, 36. 37, 42— шестерни, /2—передний корпус, 13— задний корпус, 18, 30,

41, 43—прокладки, 19, 27, 29— шлицевые втулки, 2/—корпус привода регулятора, 22, 28—валы,

24, 33— крышки, 26— шлицевой валик, 3/—болт, 32— маслоотбойннк 39— форсунка, 44—кольцо,

45— стакан, а, б, в, г, д, е, и, к, л, м— каналы н — датчик

Масло для смазывания элементов привода подводится через от-

верстие лотка и каналы киев заднем корпусе 13. Смазывание

зубчатых зацеплений осуществляется через форсунки 39, в которые

масло поступает по внутреннему каналу. На смазывание шлицев

вала привода механического тахометра и регулятора скорости

масло поступает из канала к по каналам д, г, б,м,ии через отверстие

в крышке 24. Из канала е масло проходит по форсунке 39, штуцеру 38,

рукаву 5, угольнику 6 и через отверстие в крышке 33 поступает на

смазывание шлицевой втулки 29.

Подшипники качения всех шестерен смазываются масляным тума-

ном, образуемым в приводе при вращении шестерен. Масло и

конденсат, попавшие в ресивер блока цилиндров, удаляются по

каналу в и штуцеру 1.

В эксплуатации привод практически не требует ухода; обслужива-

ние его заключается в осмотре шлицевой втулки привода рас-

пределительного вала при проведении текущих ремонтов ТР-2 и ТР-3.

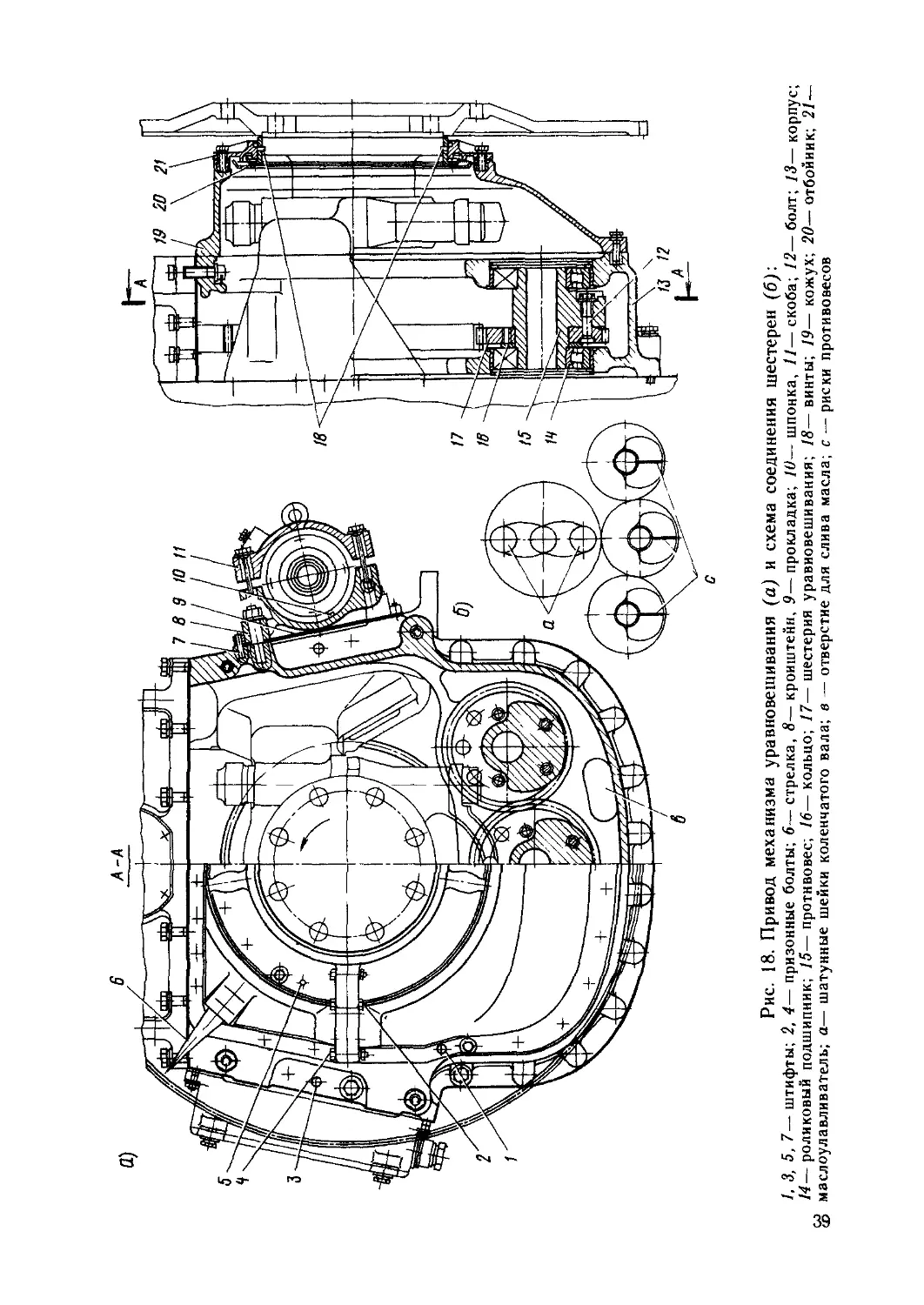

Привод механизма уравновешивания (рис. 18) имеет корпус 13,

в котором размещены три противовеса 15 с шестернями 17. Каждый

противовес опирается на два роликовых подшипника 14, установлен-

ных в стальных обоймах. Осевая фиксация подшипников осуществ-

ляется стопорными кольцами, осевые разбеги регулируются регули-

ровочными кольцами.

Средняя шестерня уравновешивания получает вращение от колен-

чатого вала и передает его крайним шестерням. Шестерни при

сборке соединяют так, чтобы при нахождении любой из шатунных

шеек коленчатого вала в крайних верхнем или нижнем положе-

ниях противовесы шестерен уравновешивания находились в нижнем

положении. Для контроля правильности установки механизма

уравновешивания на торцах противовесов нанесены риски.

Корпус механизма уравновешивания прикреплен болтами к блоку

цилиндров и масляной ванне. Со стороны фланца отбора мощности

он закрыт кожухом 19, состоящим из двух половин. На фланец

коленчатого вала напрессован отбойник 20, который вместе с

маслоулавливателем 21, прикрепленным к кожуху, образует уплотне-

ние коленчатого вала. Половины кожуха скреплены между собой

болтами и фиксируются призонными болтами 4. Сбоку к корпусу 13

крепится кронштейн 8, в котором установлен электрический стартер

для запуска дизеля.

Зубчатые колеса и подшипники смазываются маслом, вытекаю-

щим из подшипников коленчатого вала и сливающимся из привода

распределительного вала. Масло из привода механизма уравнове-

шивания сливается в масляную ванну через отверстие в в корпусе.

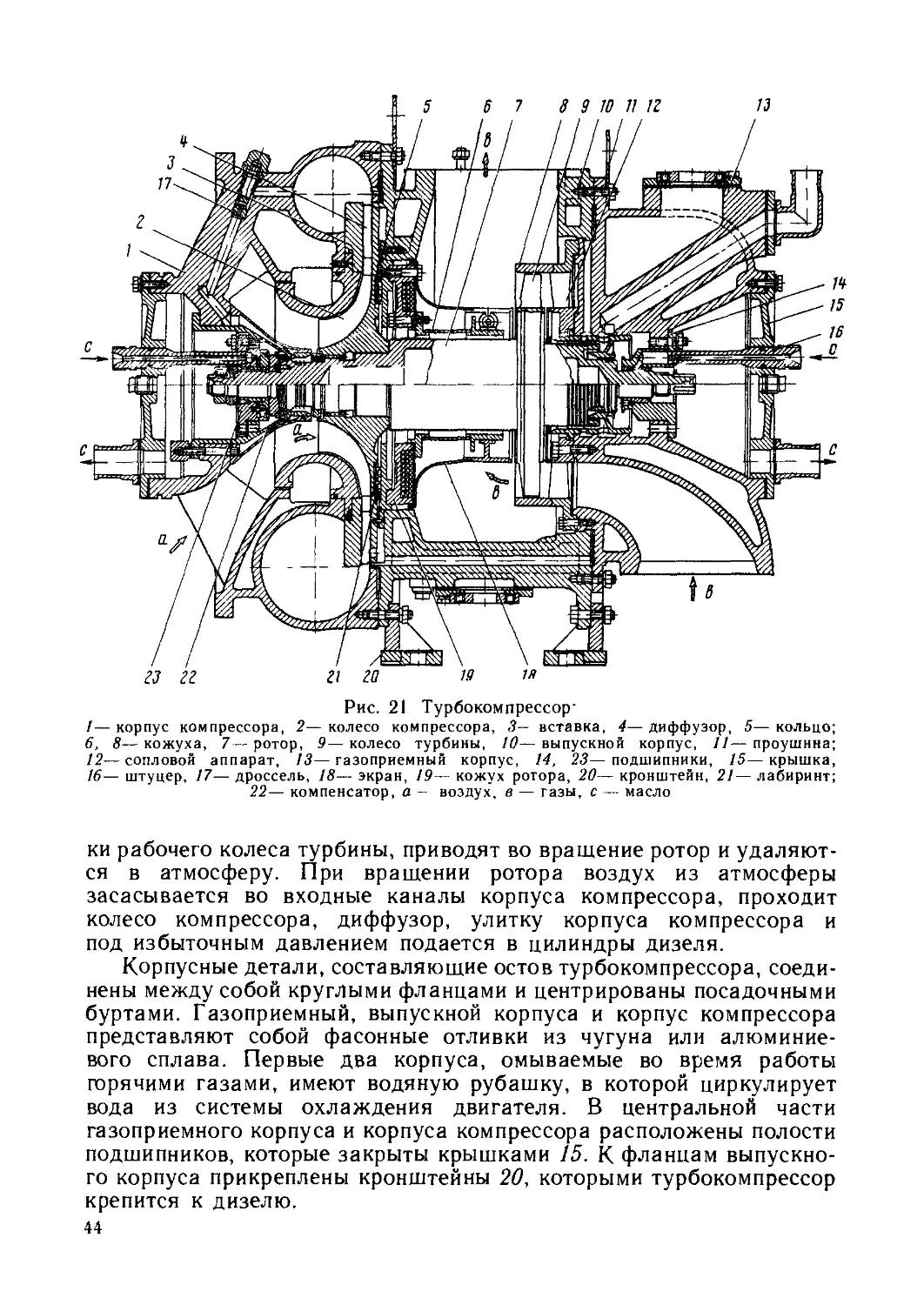

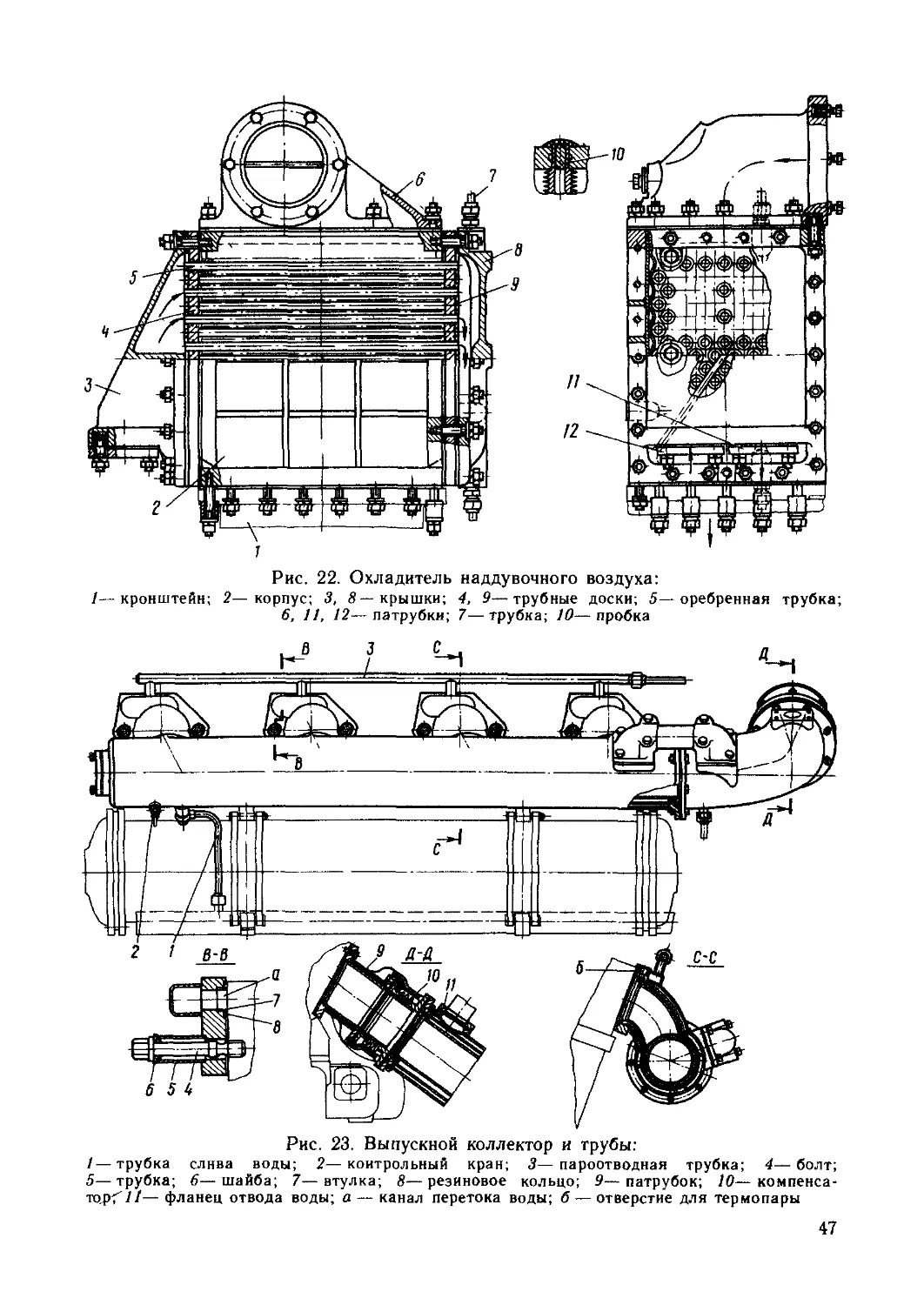

Привод насосов (рис. 19) служит для передачи вращения двум

водяным, топливоподкачивающему и масляному насосам, а также

противовесам механизма уравновешивания. Он имеет внешний

отбор мощности для вспомогательных нужд тепловоза. Зубчатая

передача привода размещена в корпусах 1, 2, 3. Все валы шестерен

38

Рис. 18. Привод механизма уравновешивания (а) и схема соединения шестерен (б):

1, 3, 5, 7— штифты; 2, 4— призонные болты; 6— стрелка, 8— кронштейн, 9— прокладка; 10— шпонка, 11— скоба; 12— болт; 13— корпус;

14—роликовый подшипник; 15—противовес; 16—кольцо; 17—шестерня уравновешивания; 18—винты; 19— кожух; 20—отбойник; 21-—

Jo маслоулавливатель; а— шатунные шейки коленчатого вала; в — отверстие для слива масла; с — риски противовесов

40

28

Рис. 19. Привод насосов (а) и схема установки шестерни (б):

1, 2, 3— корпуса, 4, 6, 16, 30— шестерни, 5, 22, 29— шлицевые валы; 7— пружина,

8—ступица; 9—стопорное кольцо; 10—упор; 11—проставочное кольцо, 12—фланец;

13— втулка; 14, 28— г"рузы, 15— шлицевая втулка; 17— форсунка; 18, 19, 23, 24, 25, 32—

резиновые кольца; 20, 21—заглушки; 26—болт призонный; 27— планка, 31—штифт;

а, б, в, г— каналы, е— риски, д — шатунные шейки коленчатого вала

41

опираются на шариковые или роликовые подшипники, монтируемые

в стальные обоймы, запрессованные в расточки корпусов. Осевая

фиксация подшипников и необходимые осевые разбеги обеспечивают-

ся установкой стопорных и регулировочных колец.

Для привода водяных и топливоподкачиваюшего насосов в

расточки противовесов запрессованы шлицевые втулки 15. Для

привода масляного насоса в шестерню 4 запрессован вал 5, со шлица-

ми которого соединяется поводок насоса. Вращение от коленчатого

вала противовесам, топливоподкачивающему и водяным насосам пе-

редается шлицевым валом 22, соединяющим ступицу 8 ведущей

упругой шестерни 6 с втулкой коленчатого вала.

Шестерни и шлицевые соединения смазываются маслом, поступа-

ющим из масляной магистрали дизеля по внутренним каналам.

Через форсунку 17 масло подается на шестерни. Из полости

коленчатого вала по сверлению в шлицевом валу 22 масло подходит

к передним шлицам этого вала. По каналам в корпусов масло

поступает из ванны в масляный насос. Места разъема корпусов

уплотнены резиновыми кольцами 18, 19, 23, 24, 25, 32. Задний

корпус привода имеет каналы г для подвода воды от водяного

насоса горячего контура в водяные коллекторы дизеля.

В эксплуатации привод практически не требует ухода. Обслужи-

вание его заключается в осмотре шлицевого вала привода насосов,

42

зубьев шестерен, а также роликовых подшипников привода меха-

низма уравновешивания при их разборке.

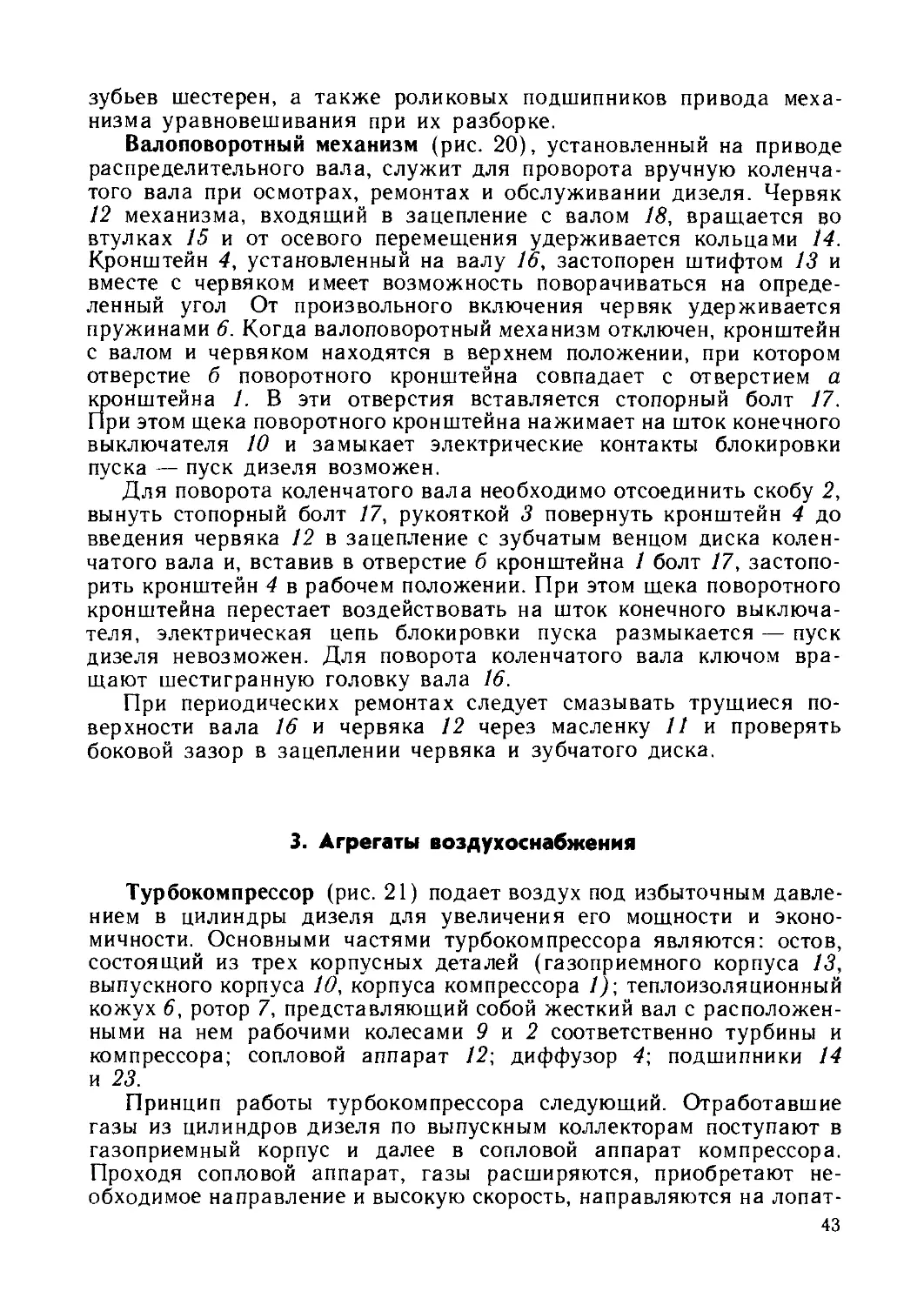

Валоповоротный механизм (рис. 20), установленный на приводе

распределительного вала, служит для проворота вручную коленча-

того вала при осмотрах, ремонтах и обслуживании дизеля. Червяк

12 механизма, входящий в зацепление с валом 18, вращается во

втулках 15 и от осевого перемещения удерживается кольцами 14.

Кронштейн 4, установленный на валу 16, застопорен штифтом 13 и

вместе с червяком имеет возможность поворачиваться на опреде-

ленный угол От произвольного включения червяк удерживается

пружинами 6. Когда валоповоротный механизм отключен, кронштейн

с валом и червяком находятся в верхнем положении, при котором

отверстие б поворотного кронштейна совпадает с отверстием а

кронштейна 1. В эти отверстия вставляется стопорный болт 17.

При этом щека поворотного кронштейна нажимает на шток конечного

выключателя 10 и замыкает электрические контакты блокировки

пуска — пуск дизеля возможен.

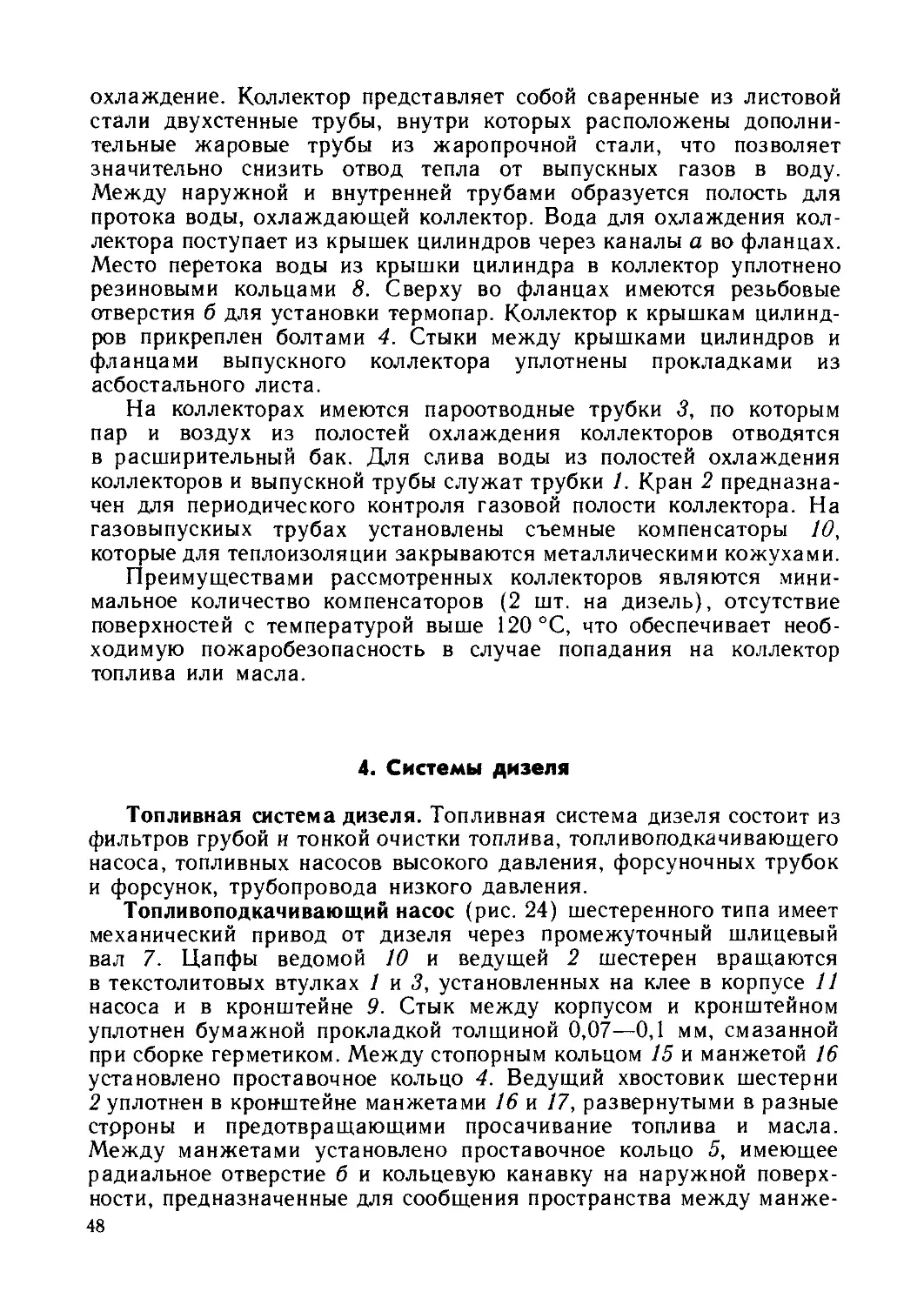

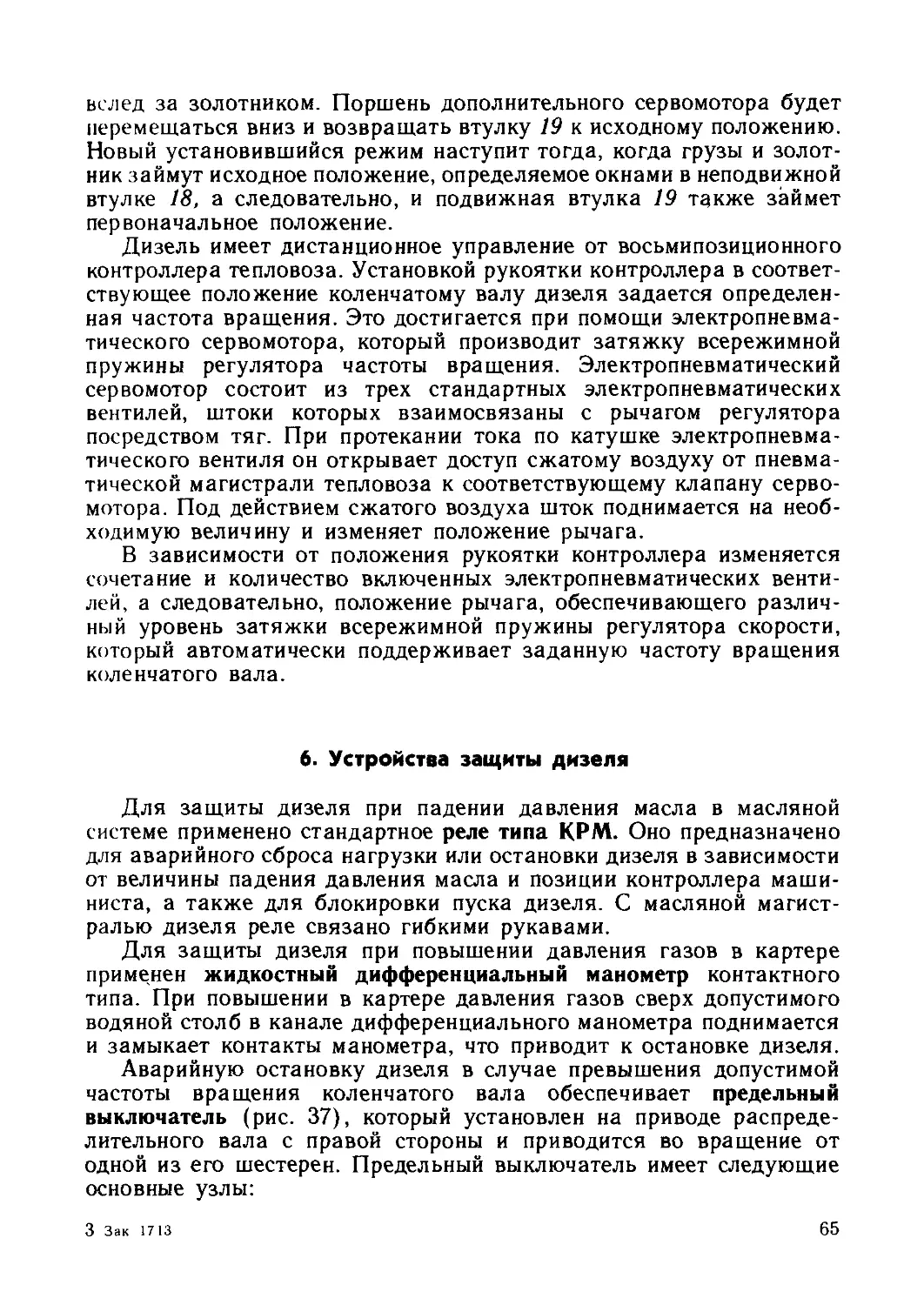

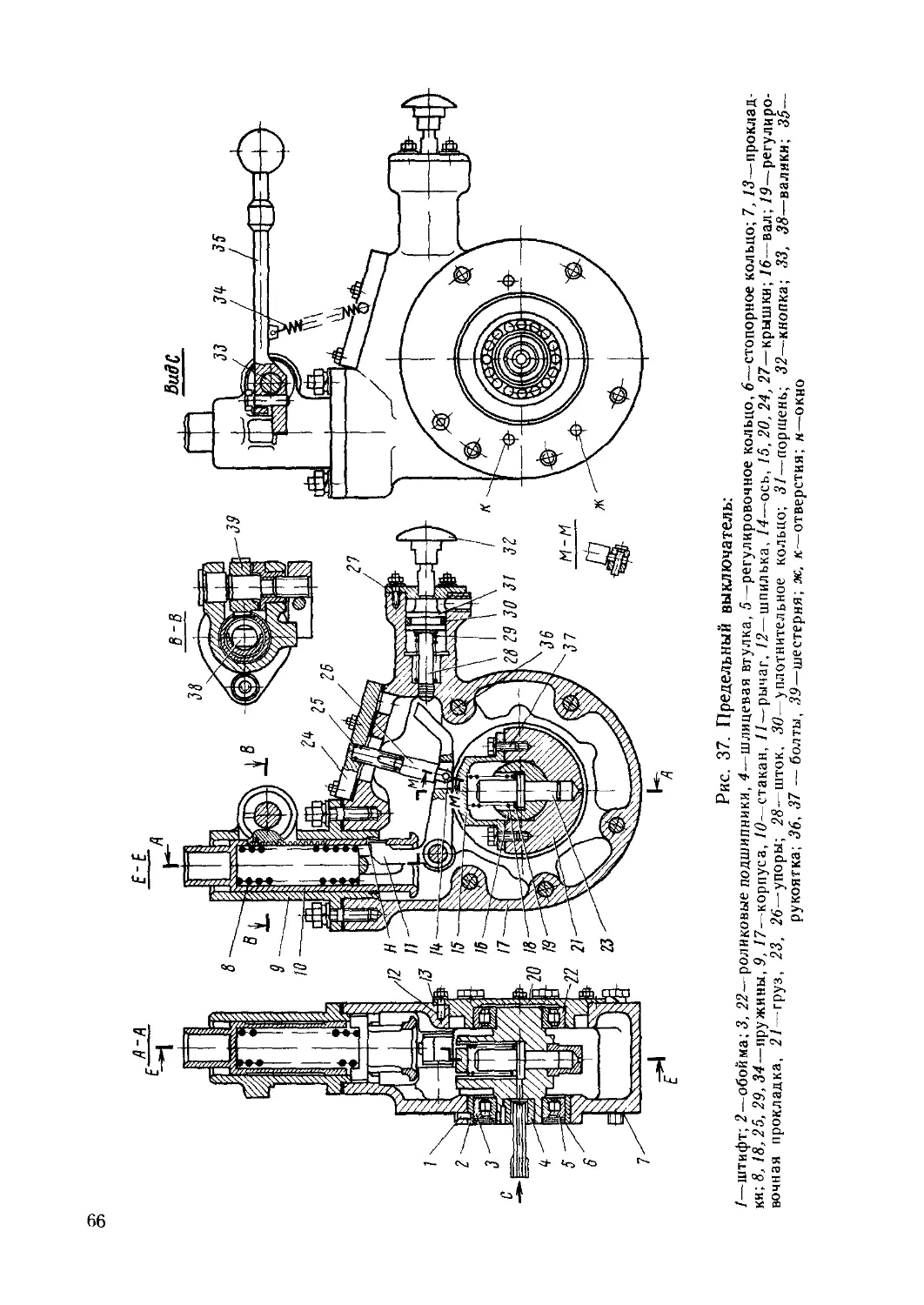

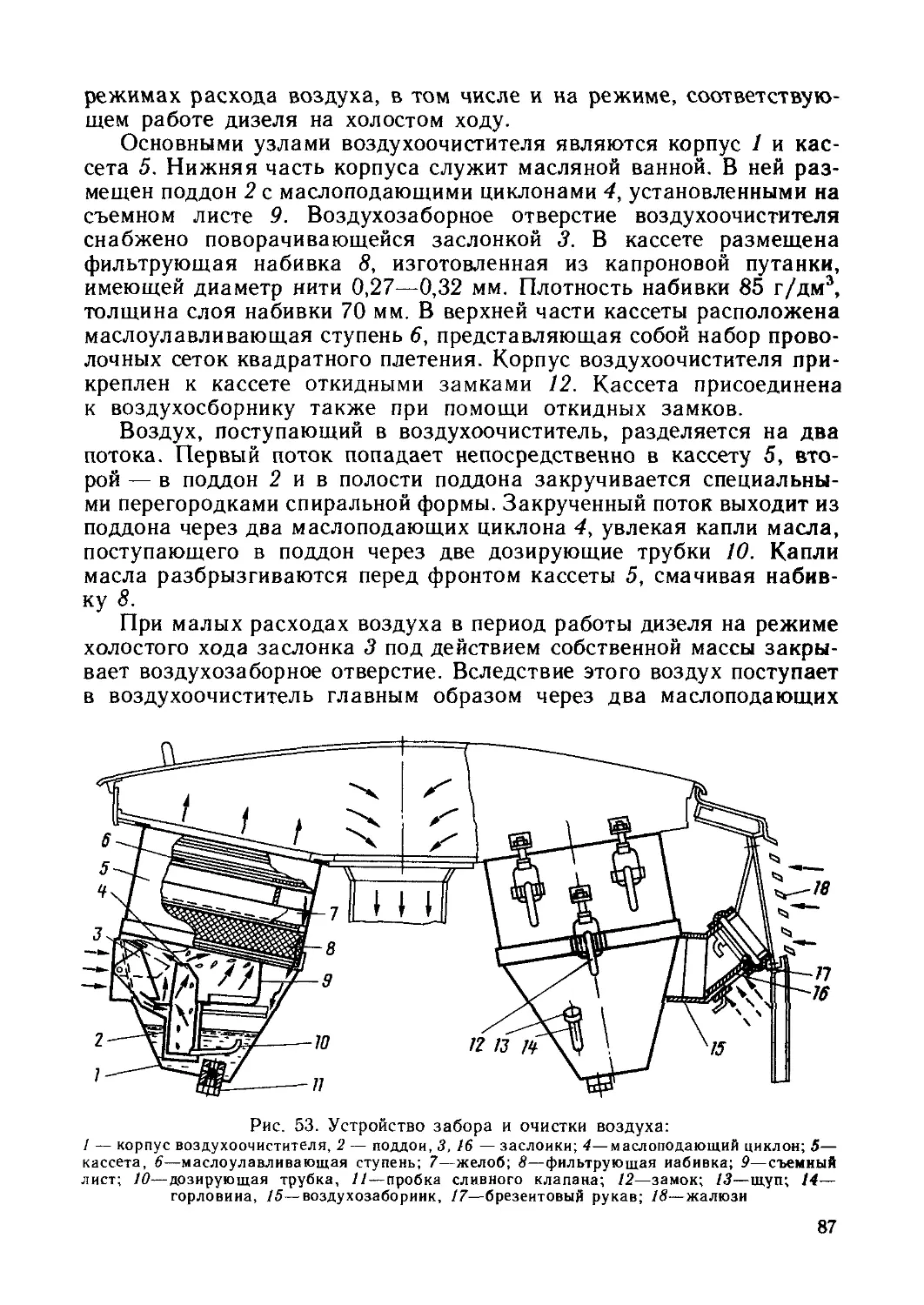

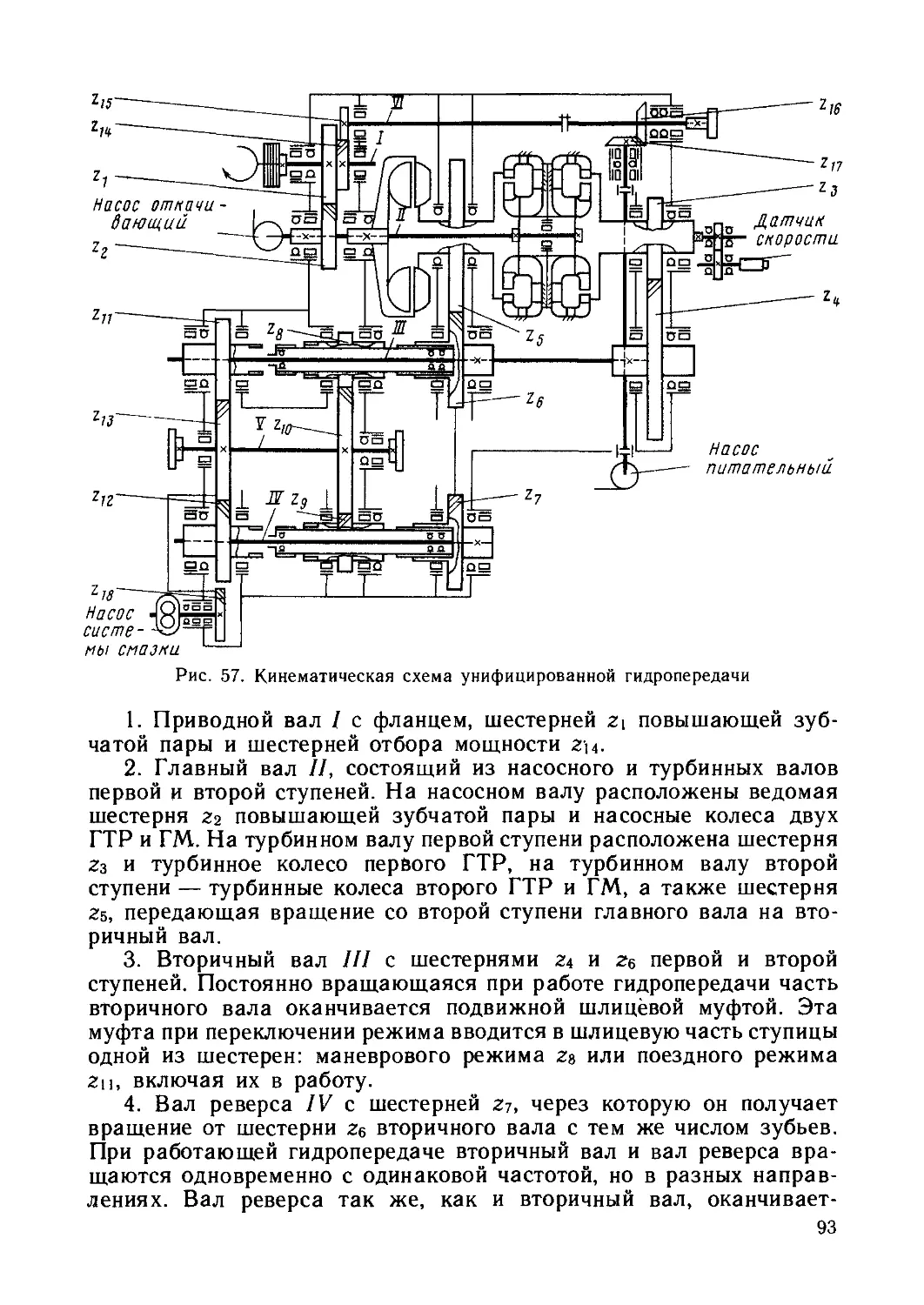

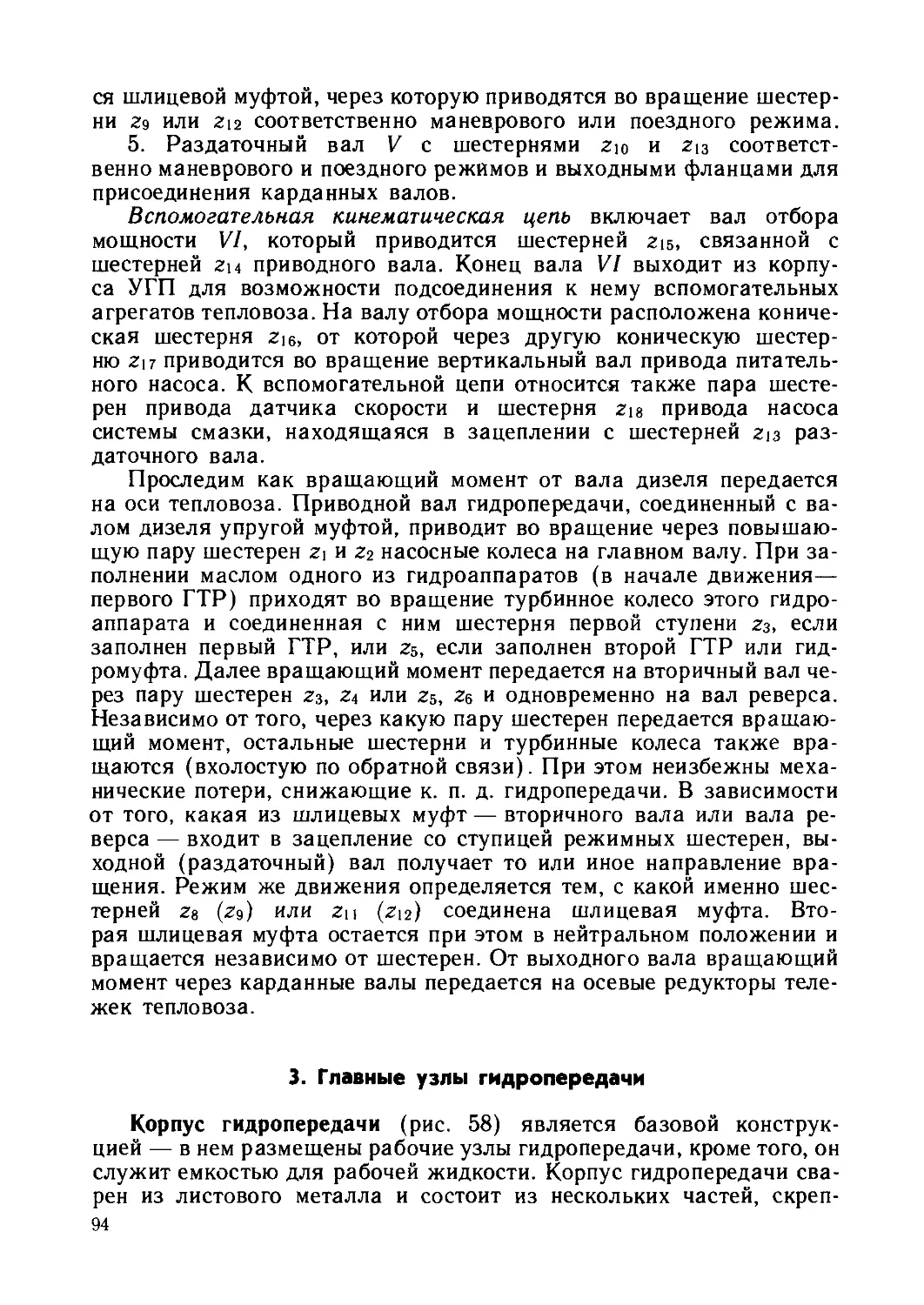

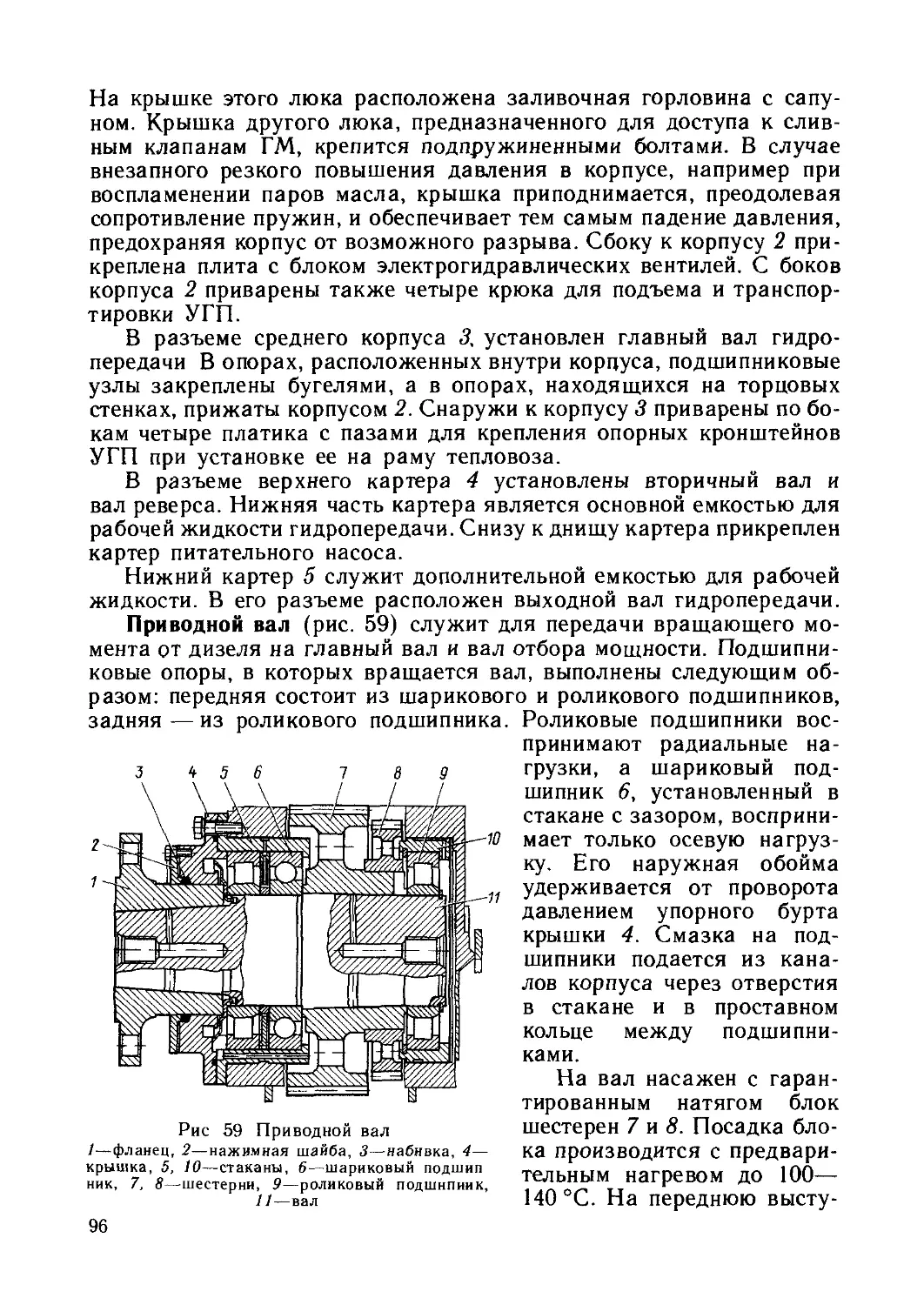

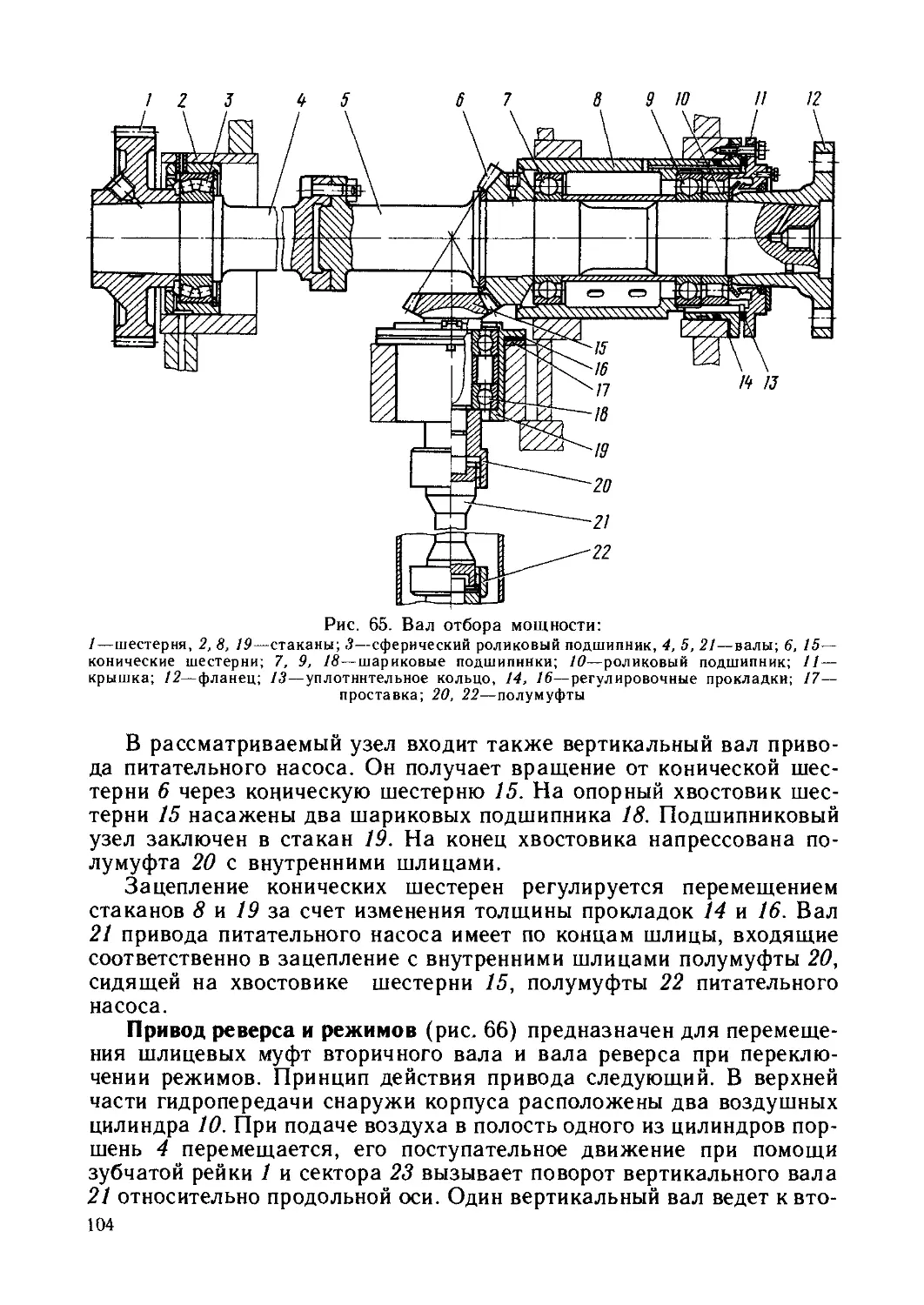

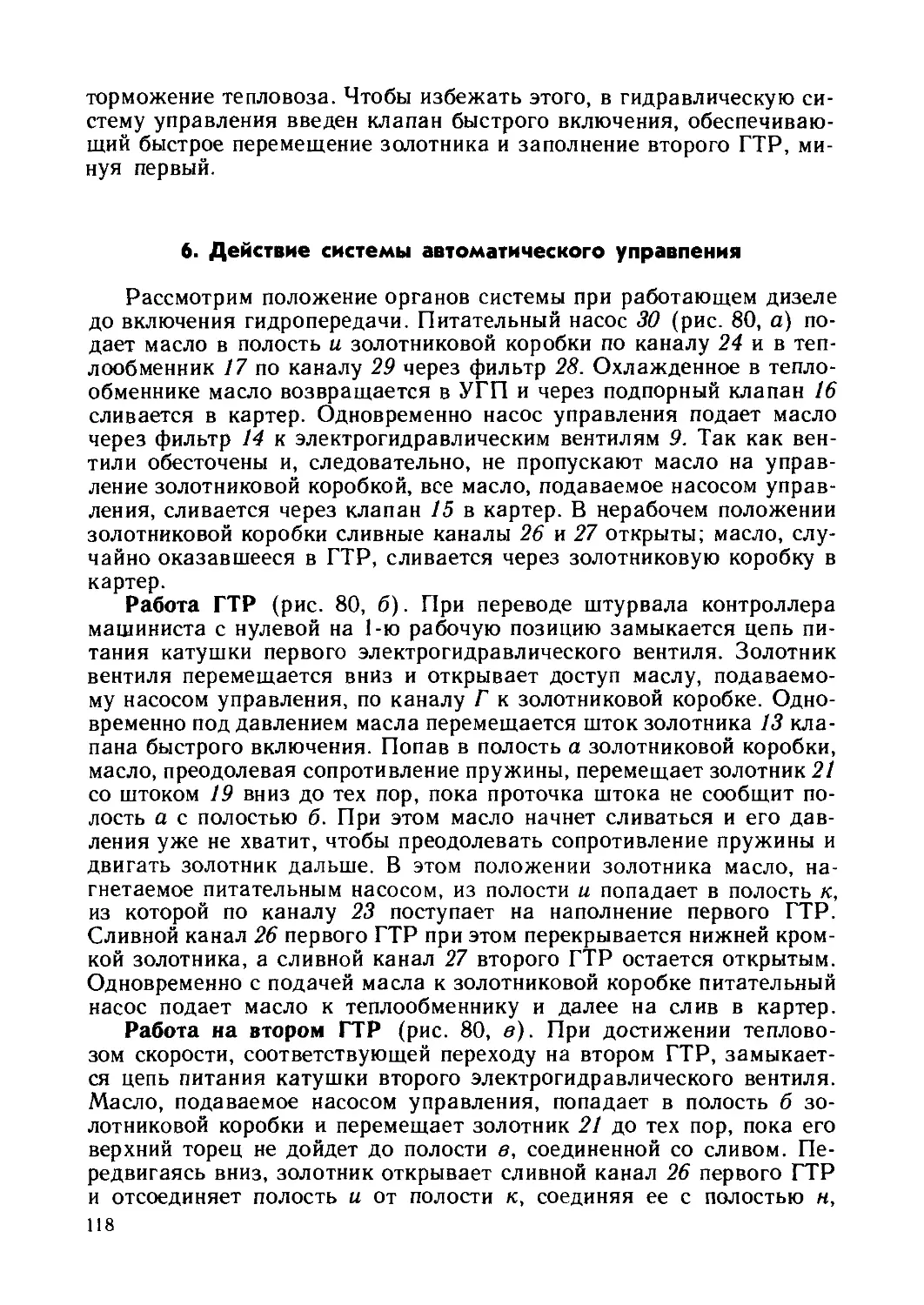

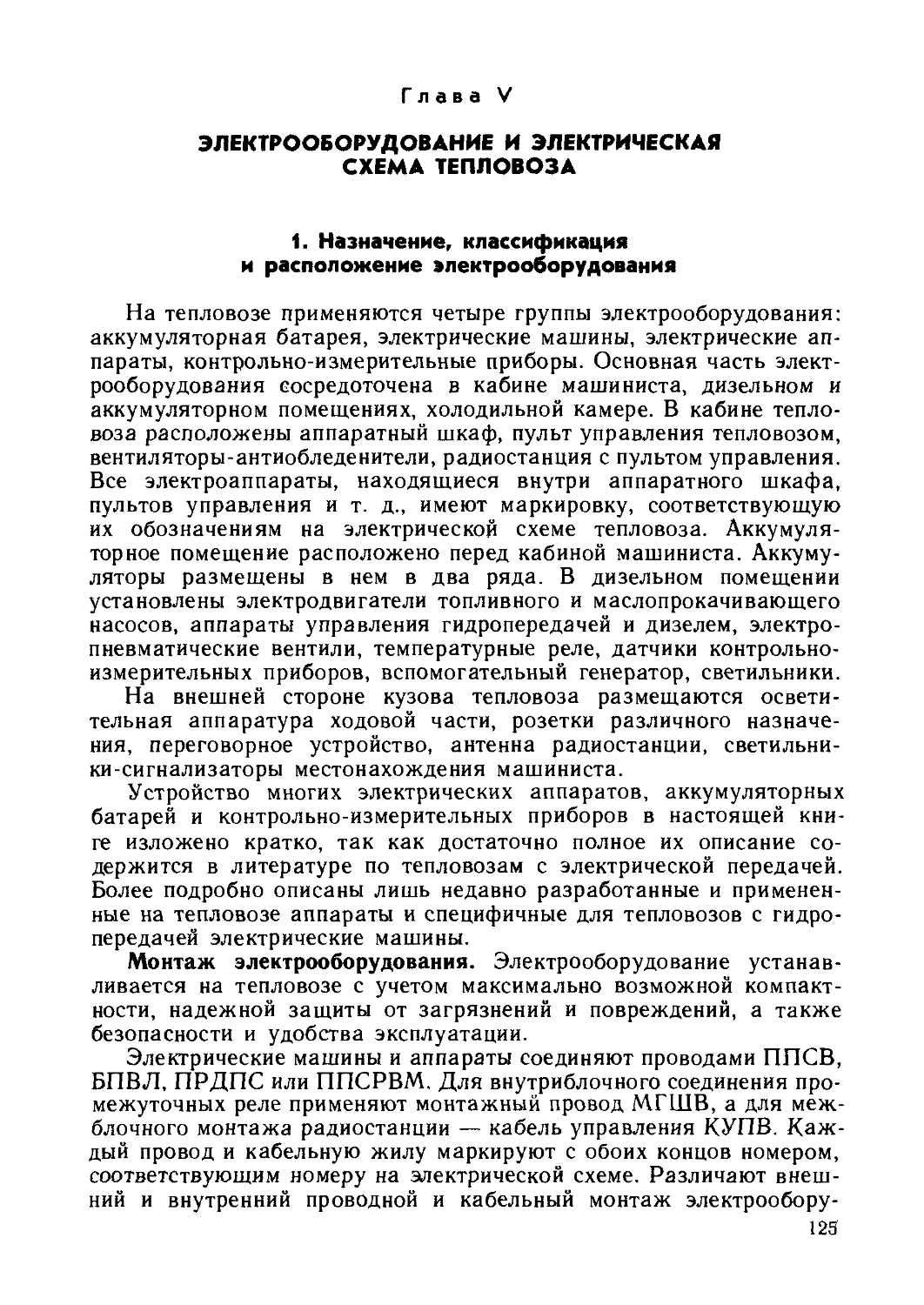

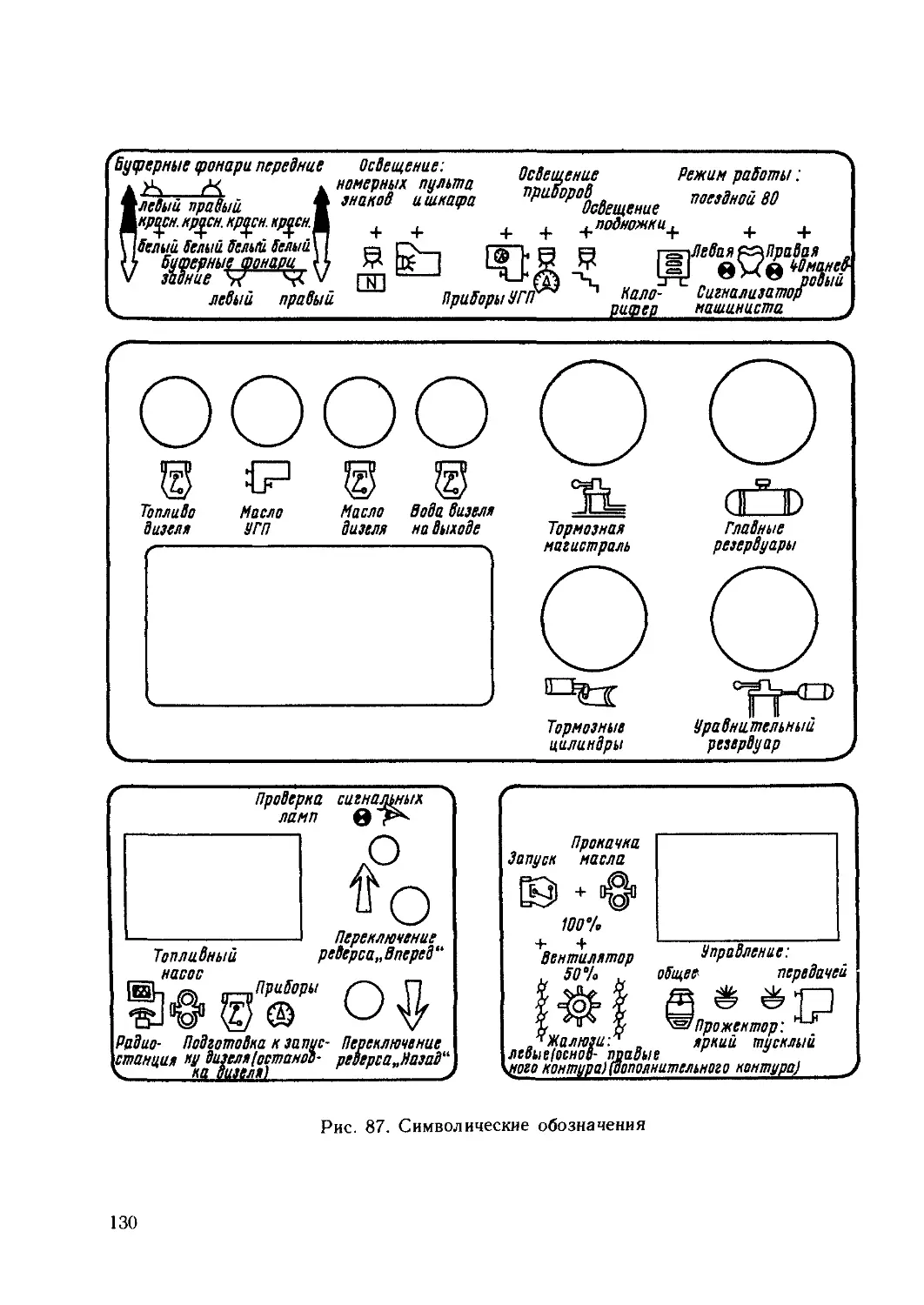

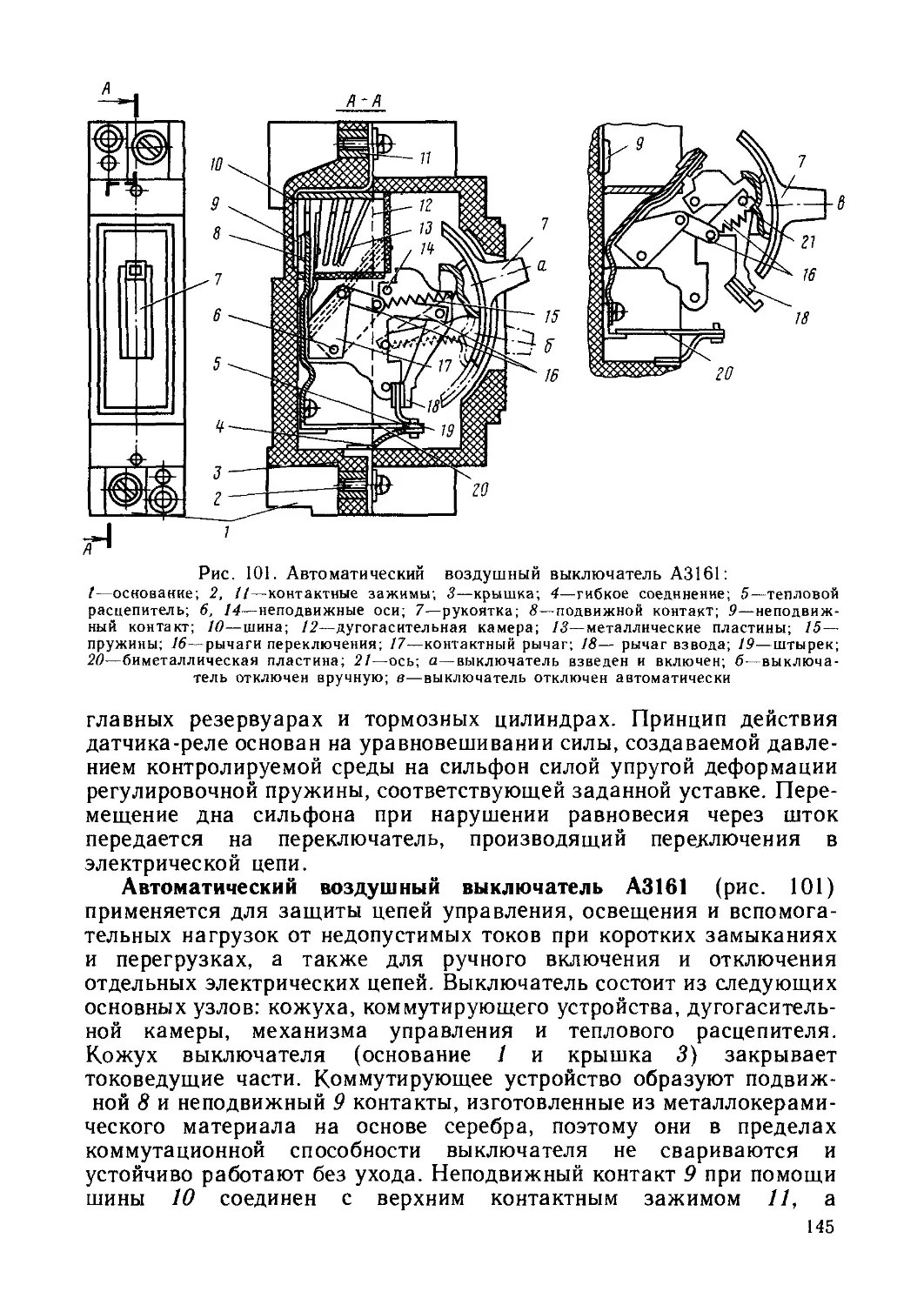

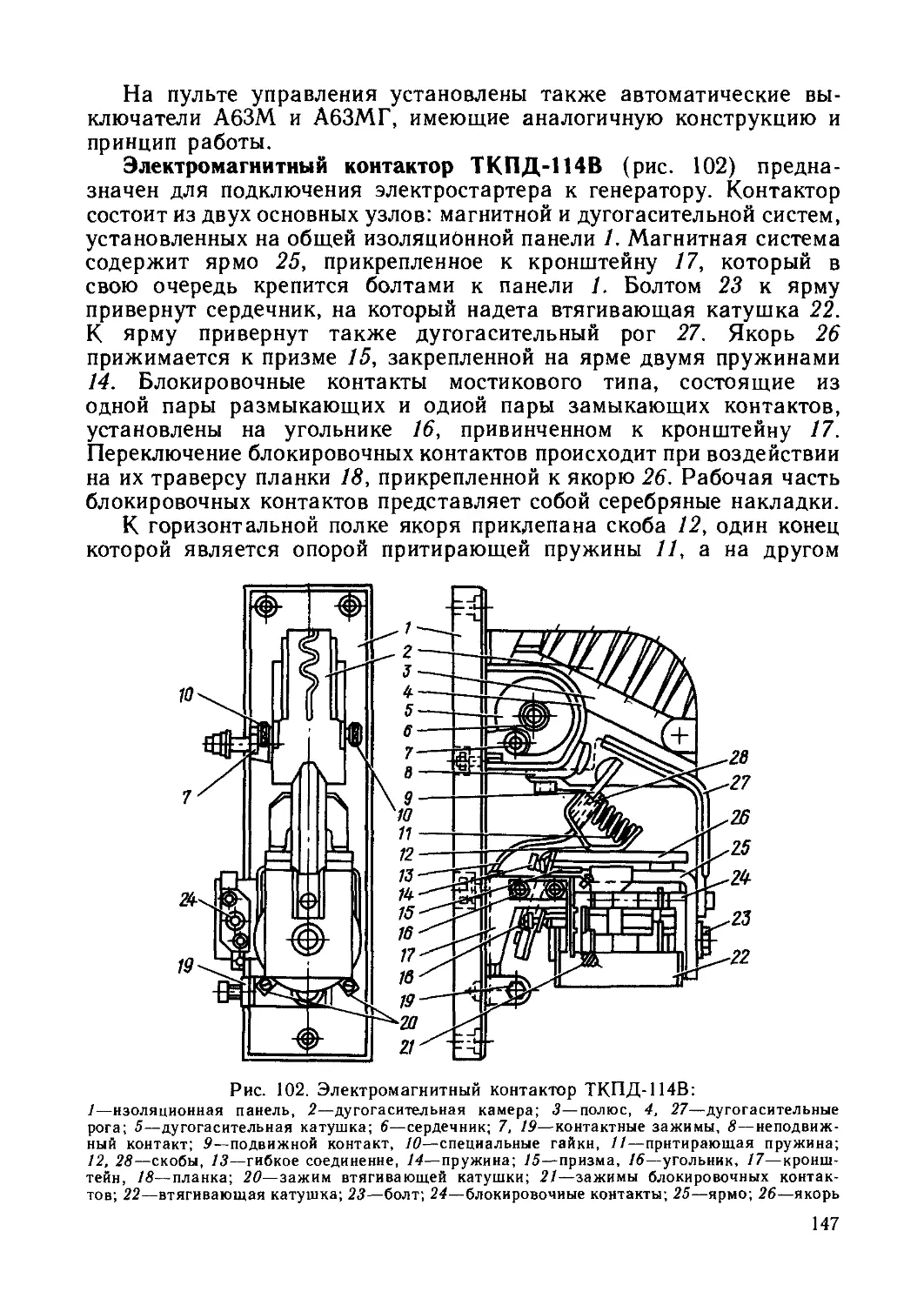

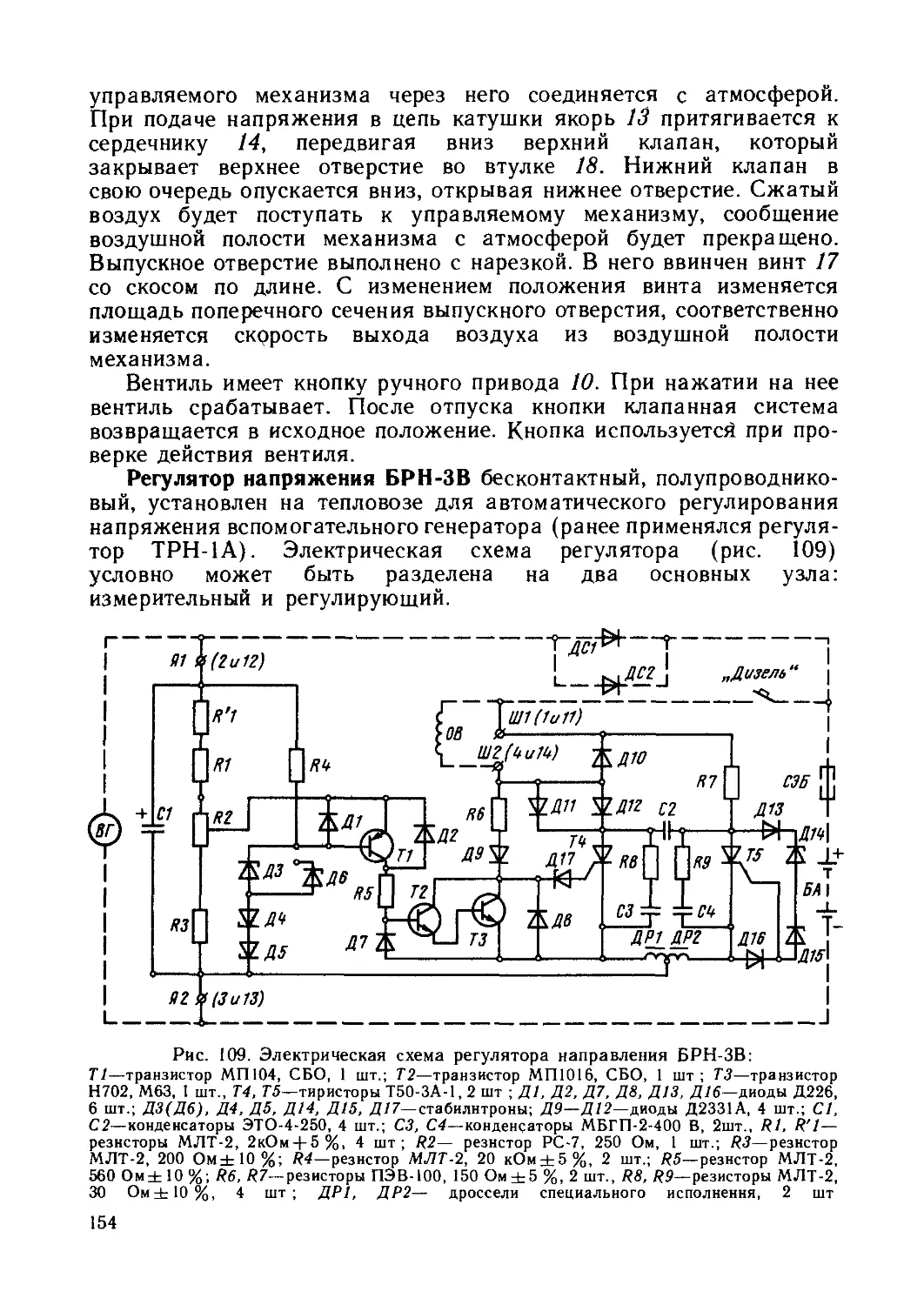

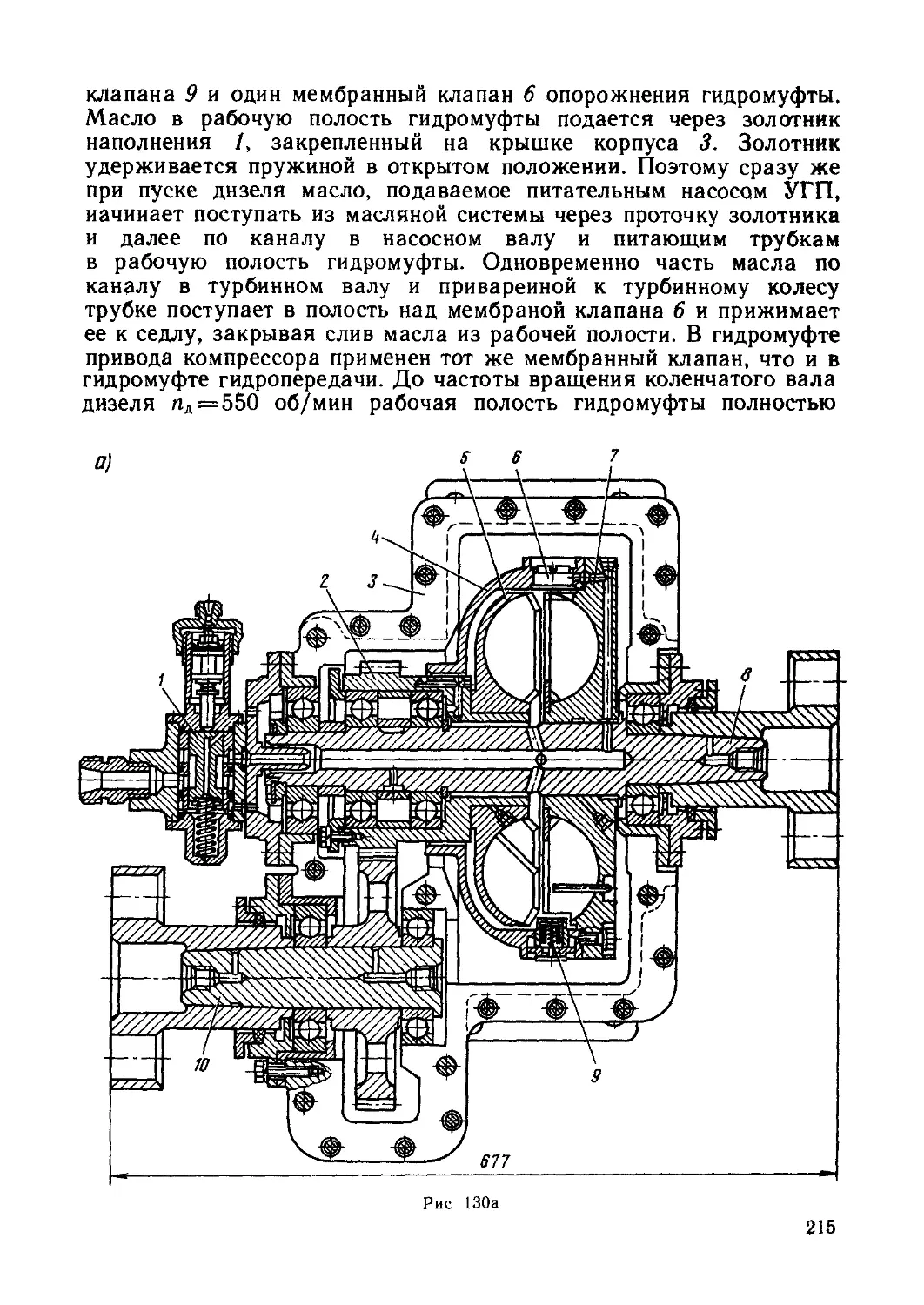

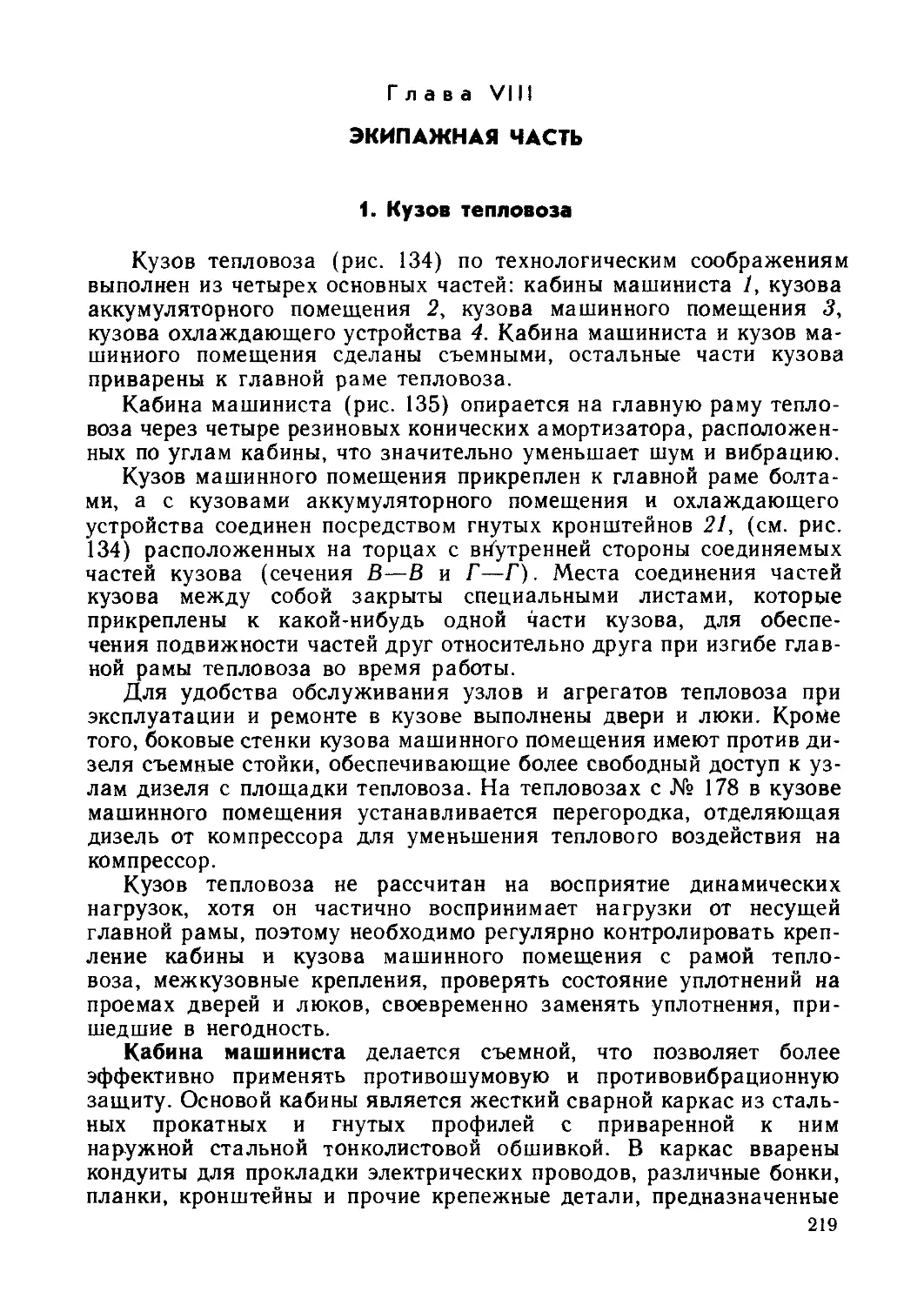

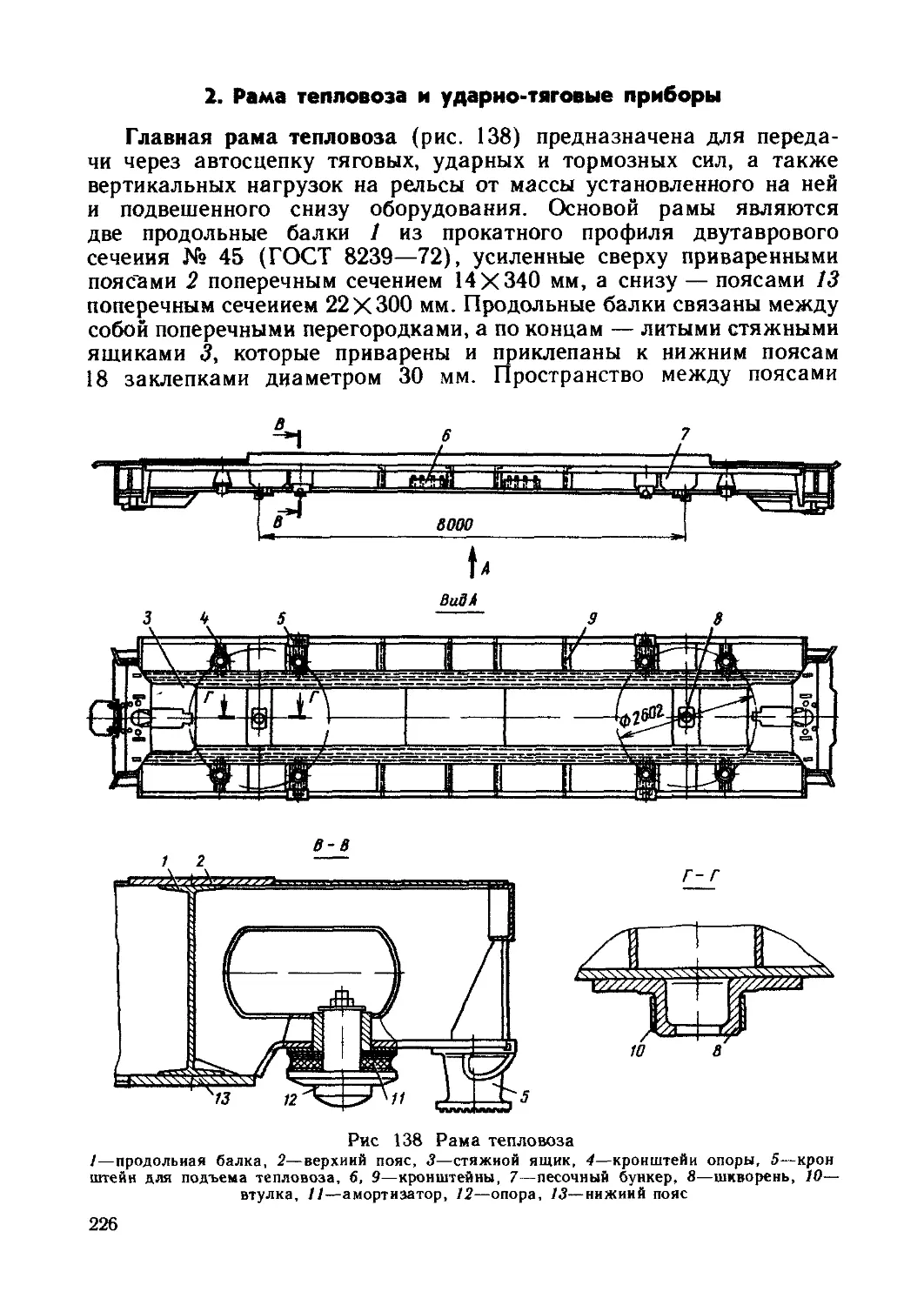

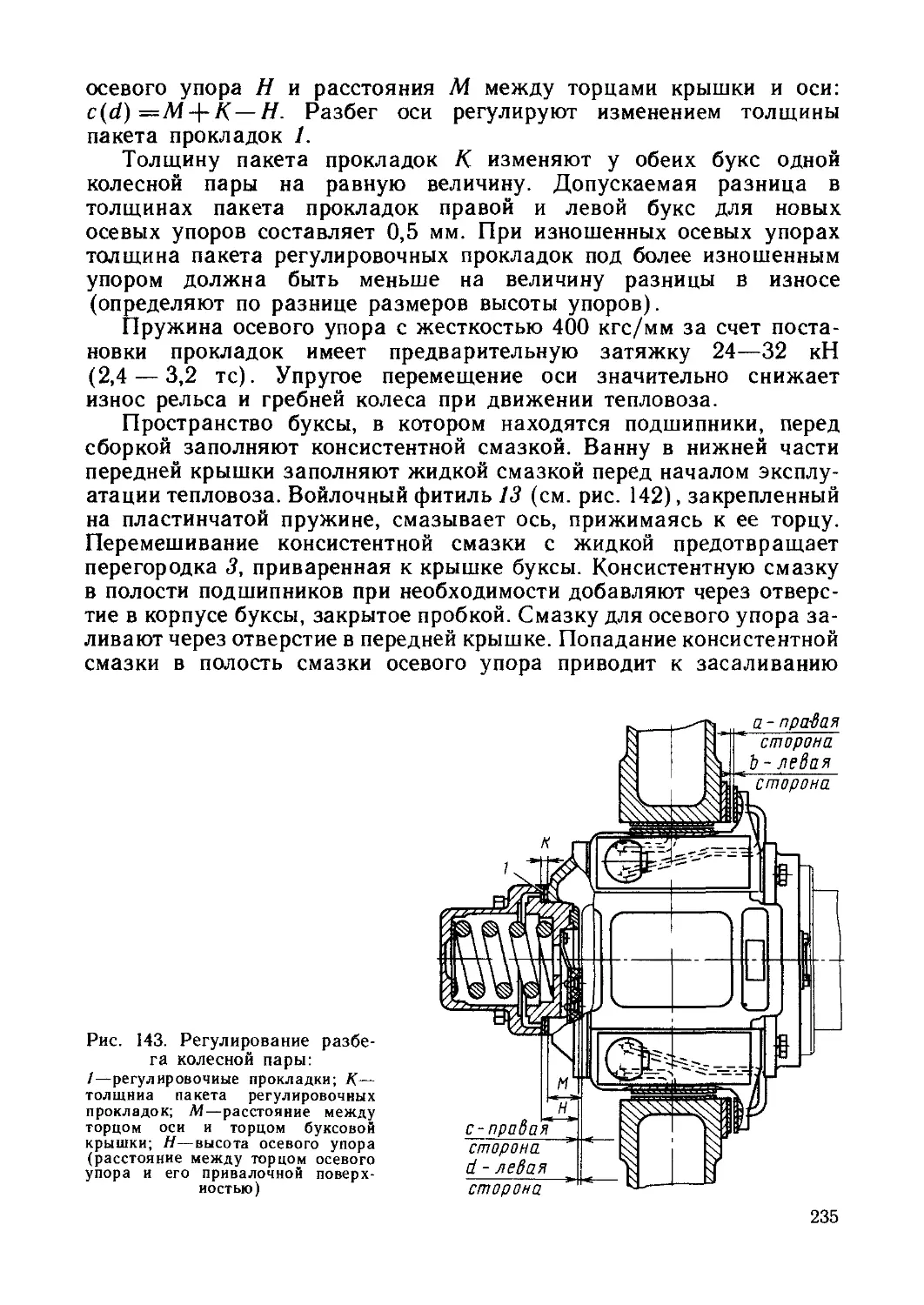

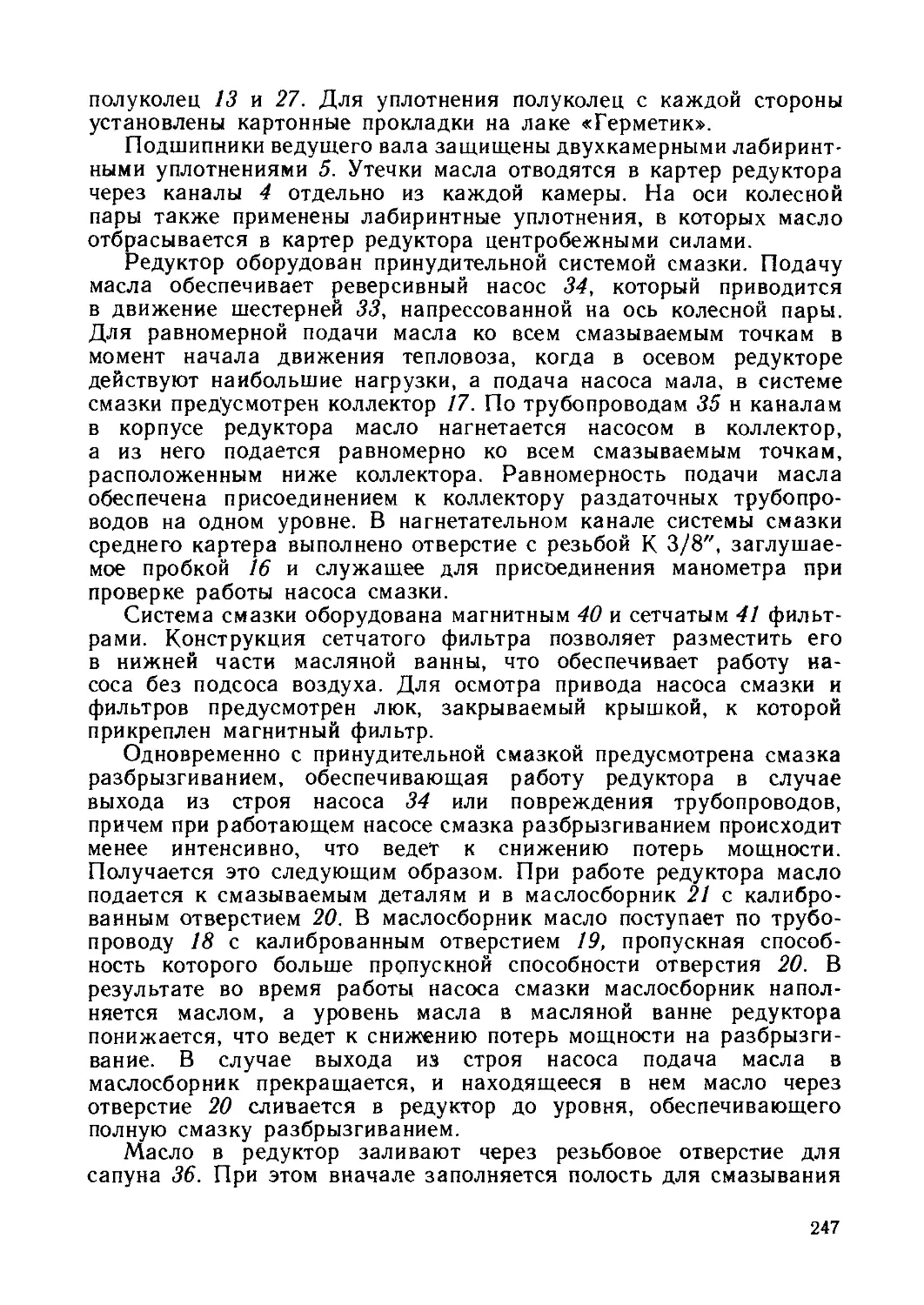

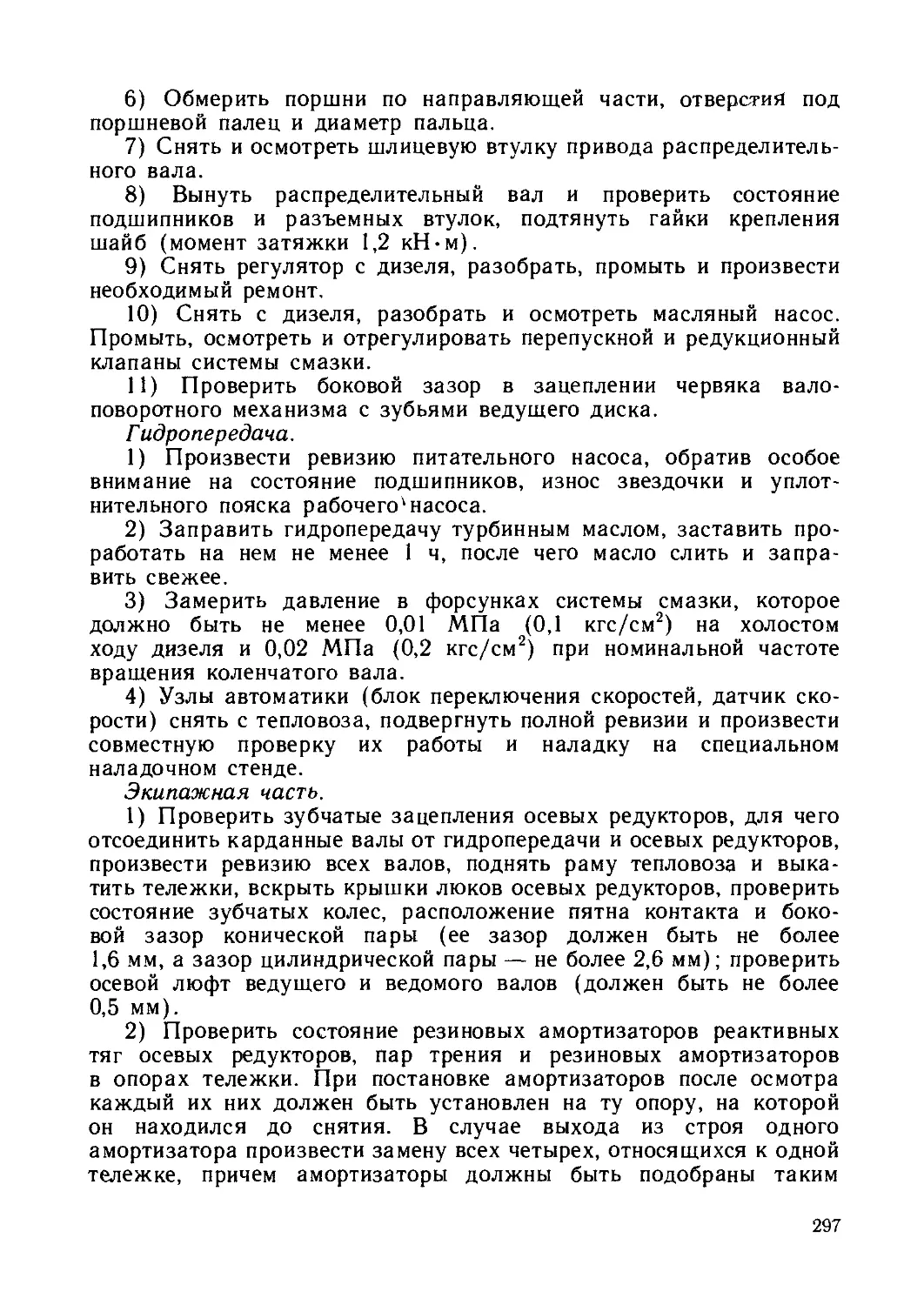

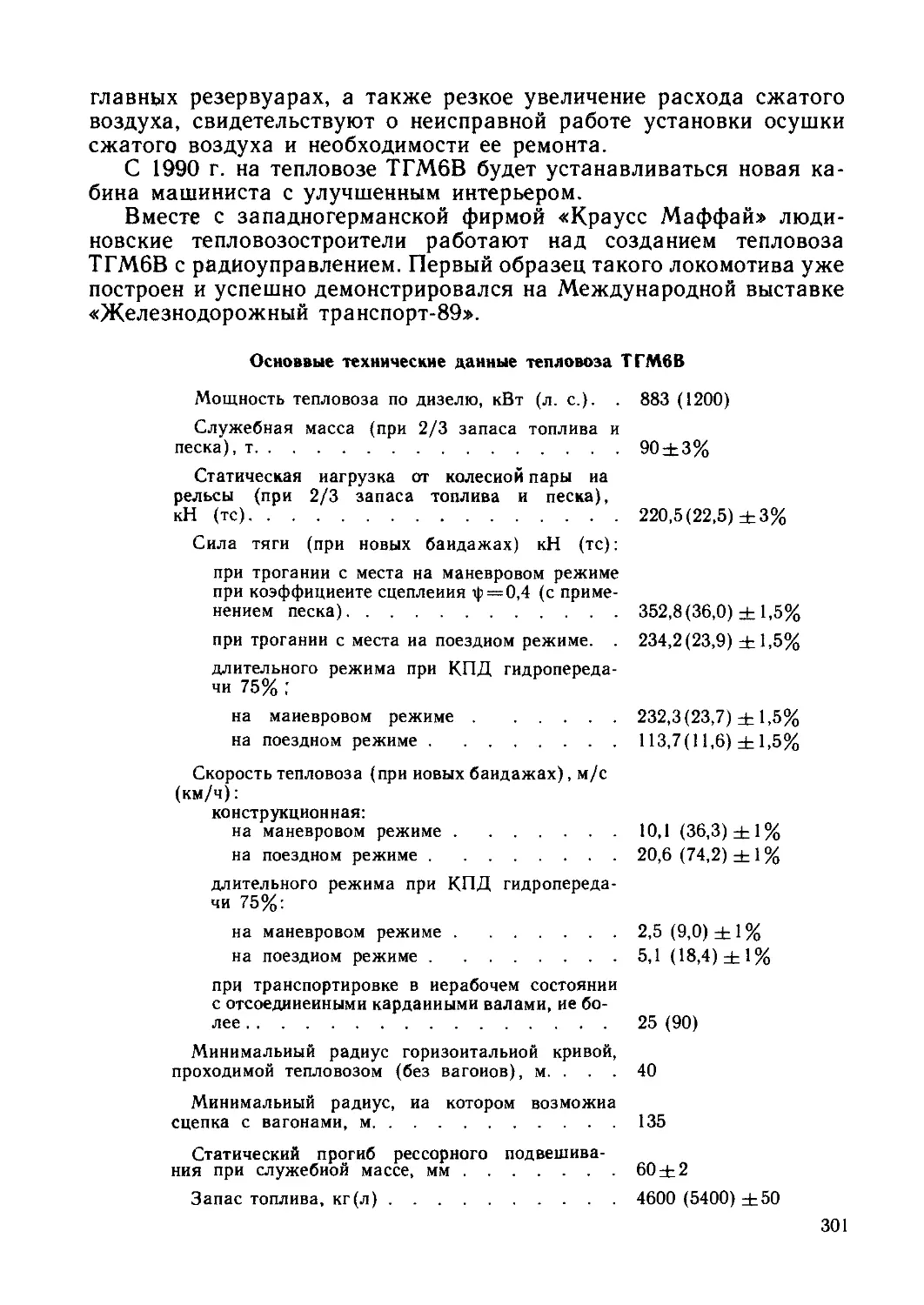

Для поворота коленчатого вала необходимо отсоединить скобу 2,