Текст

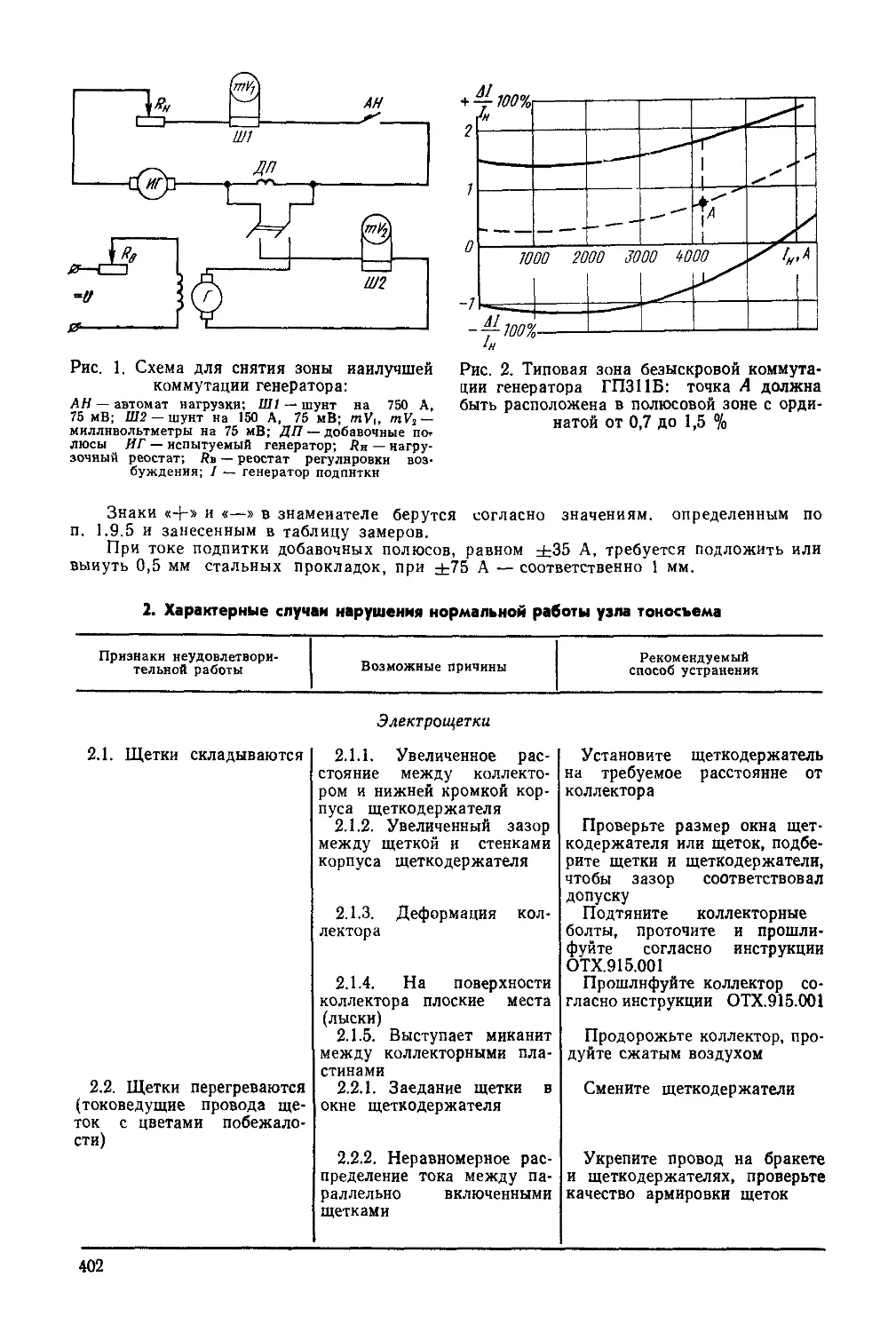

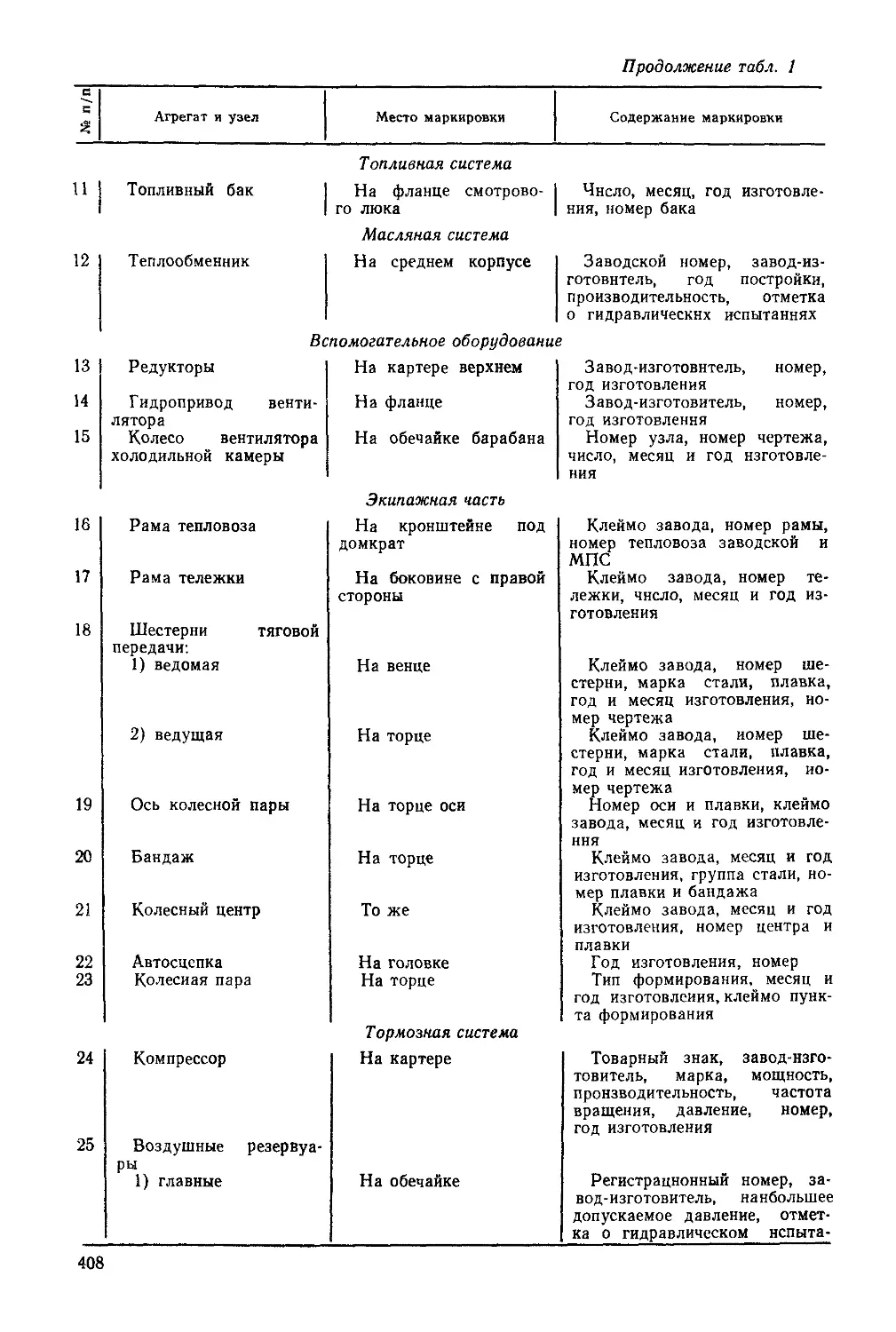

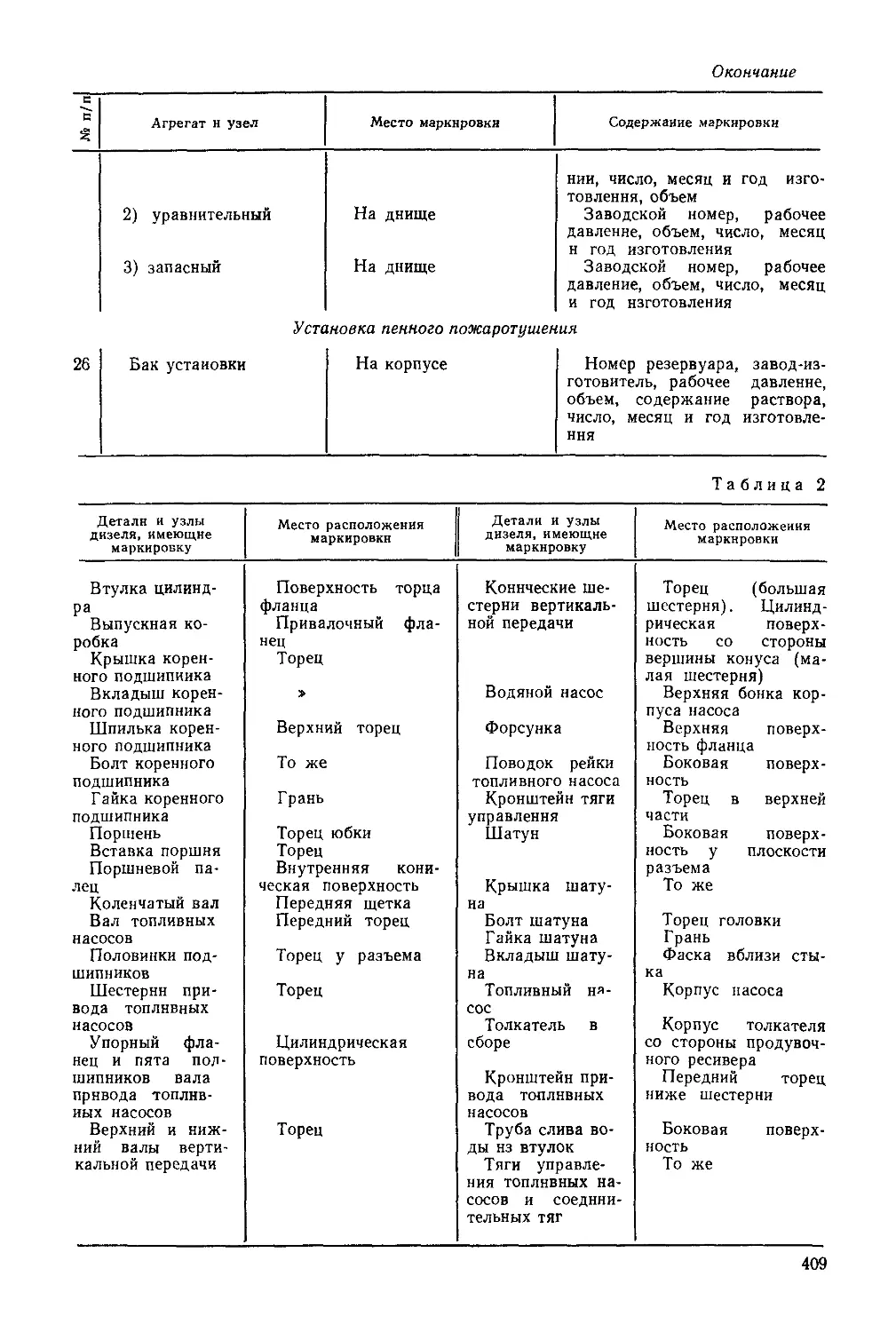

МИНИСТЕРСТВО ТЯЖЕЛОГО И ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ

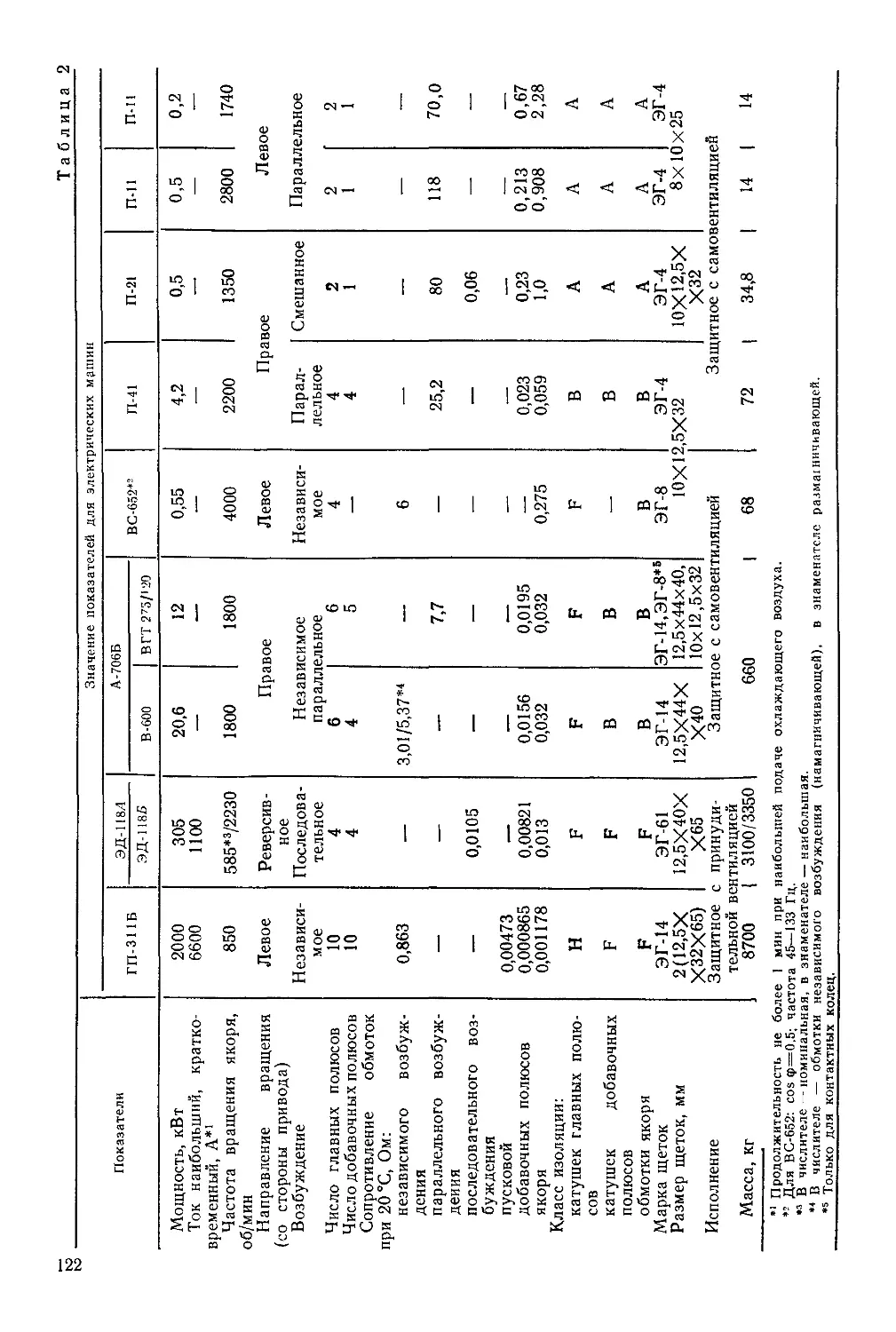

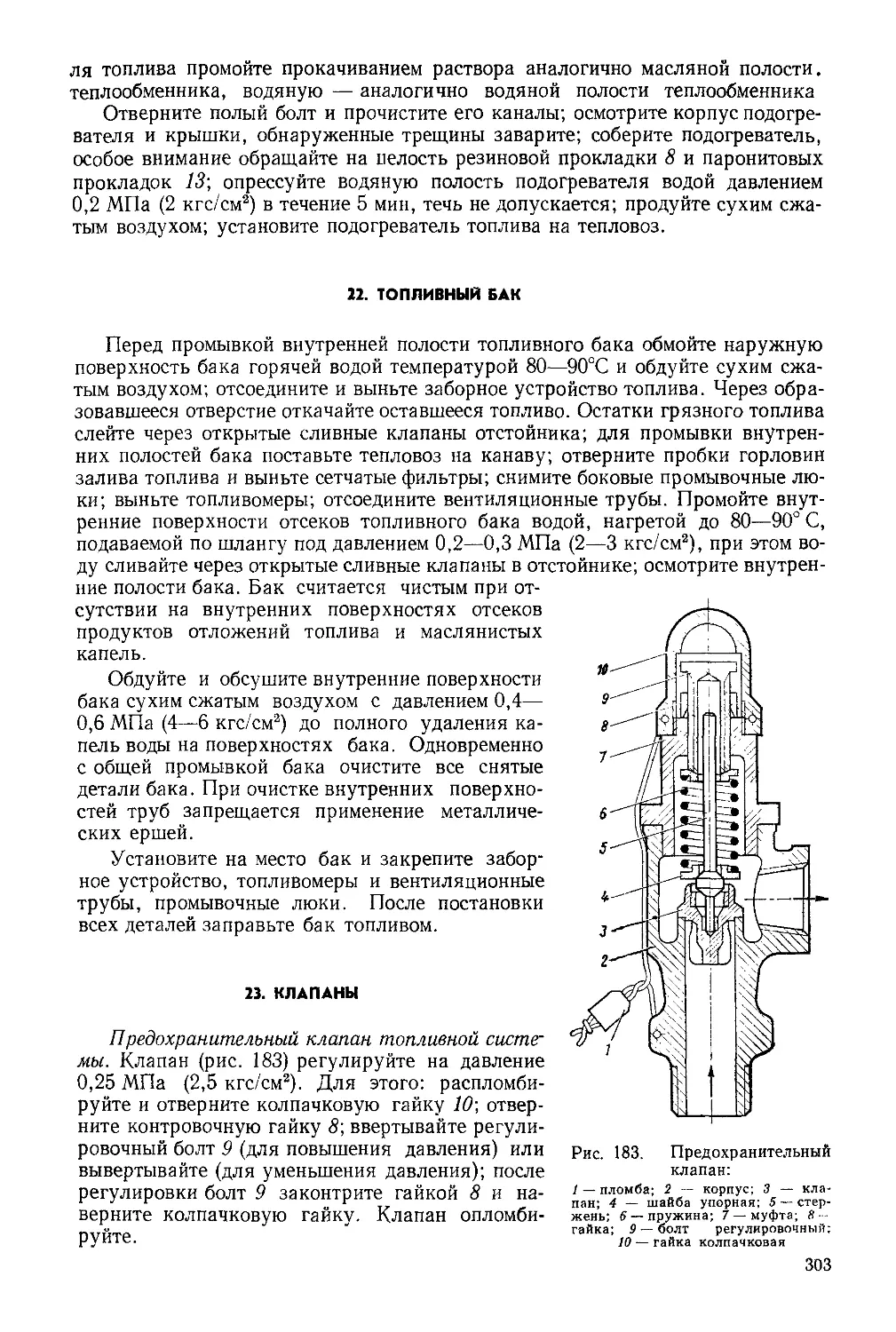

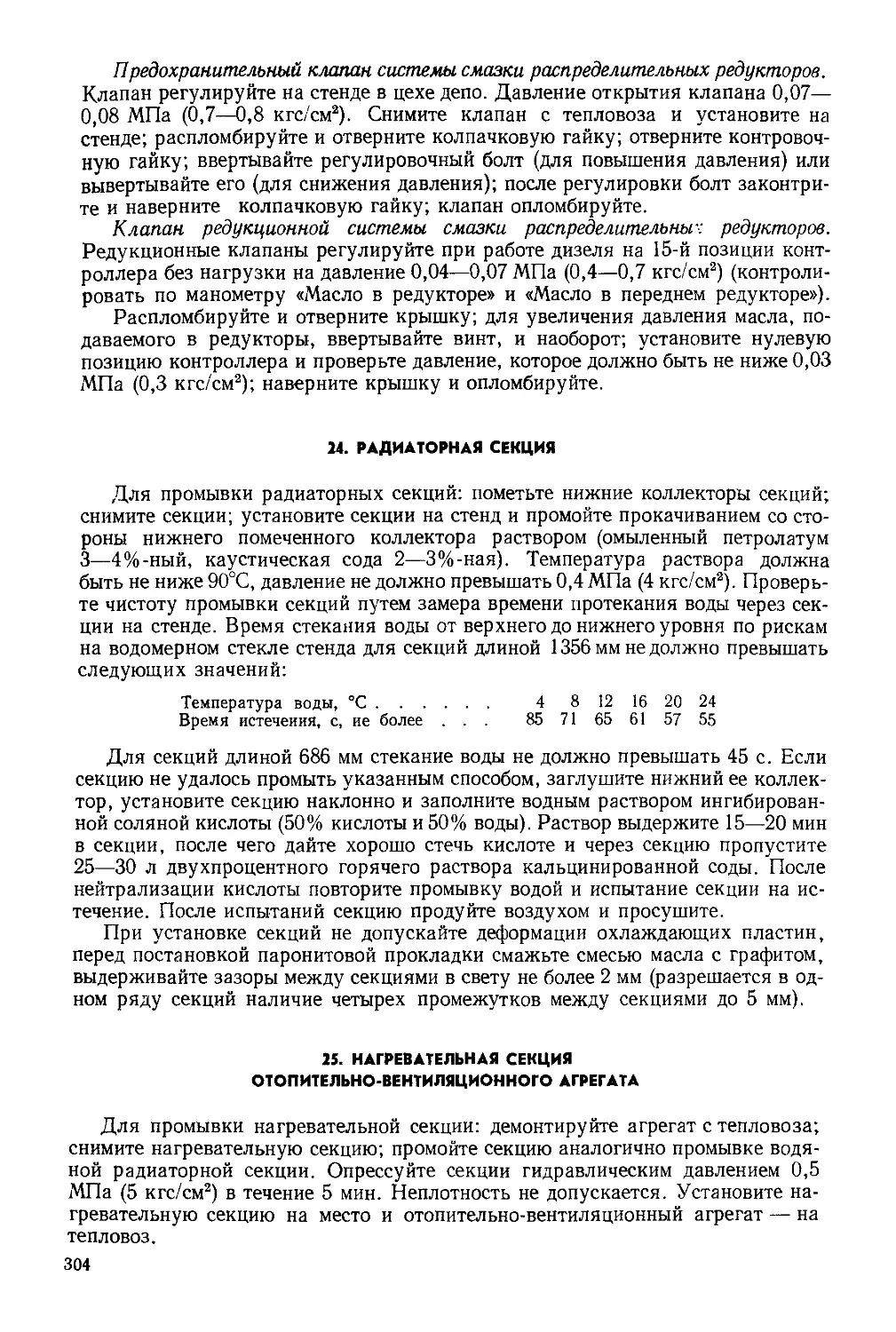

ВСЕСОЮЗНОЕ ПРОМЫШЛЕННОЕ ОБЪЕДИНЕНИЕ «СОЮЗТЕПЛОВОЗПУТЬМАШ»

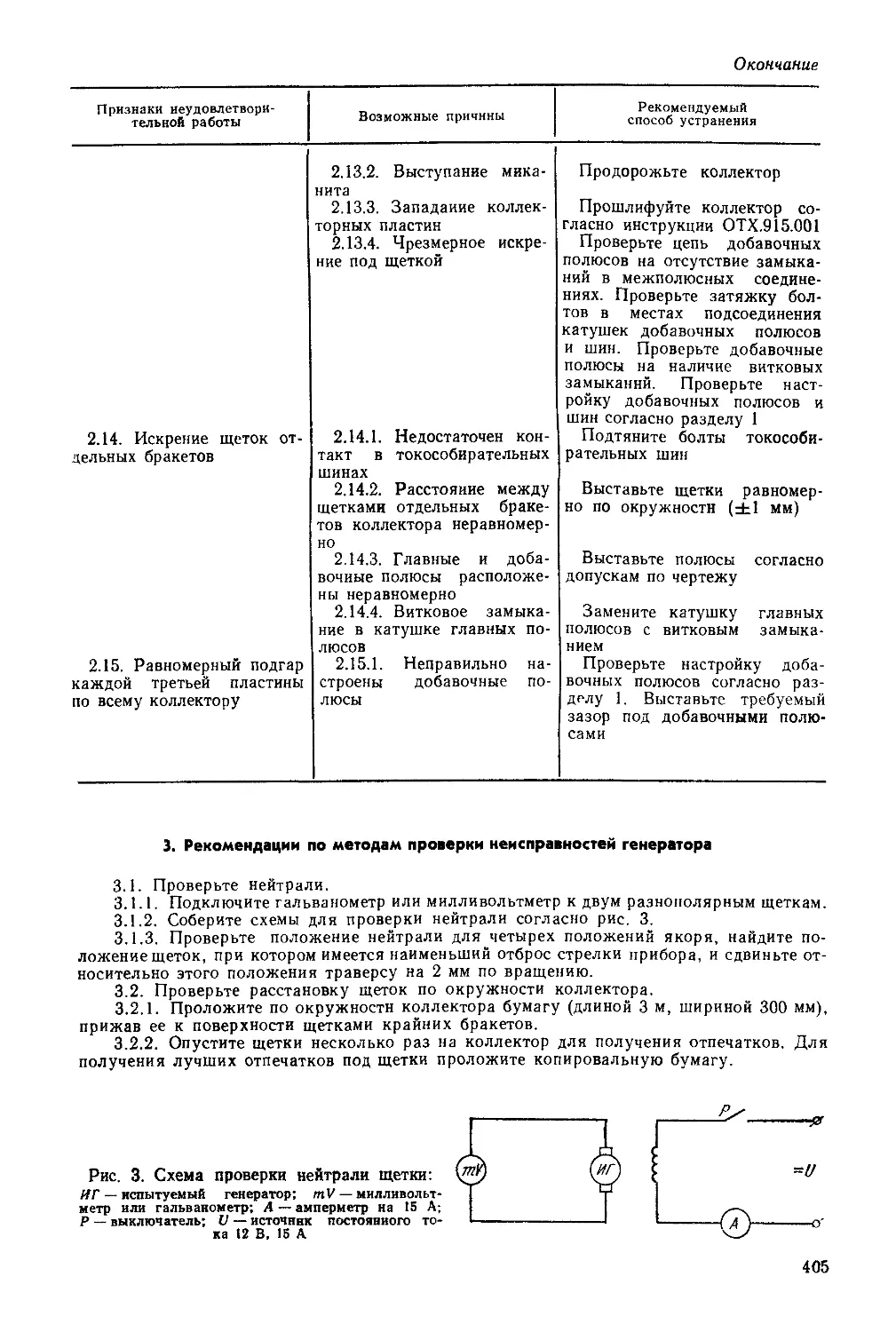

ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ «ВОРОШИЛОВГРАДТЕПЛОВОЗ»

Согласовано Утверждаю

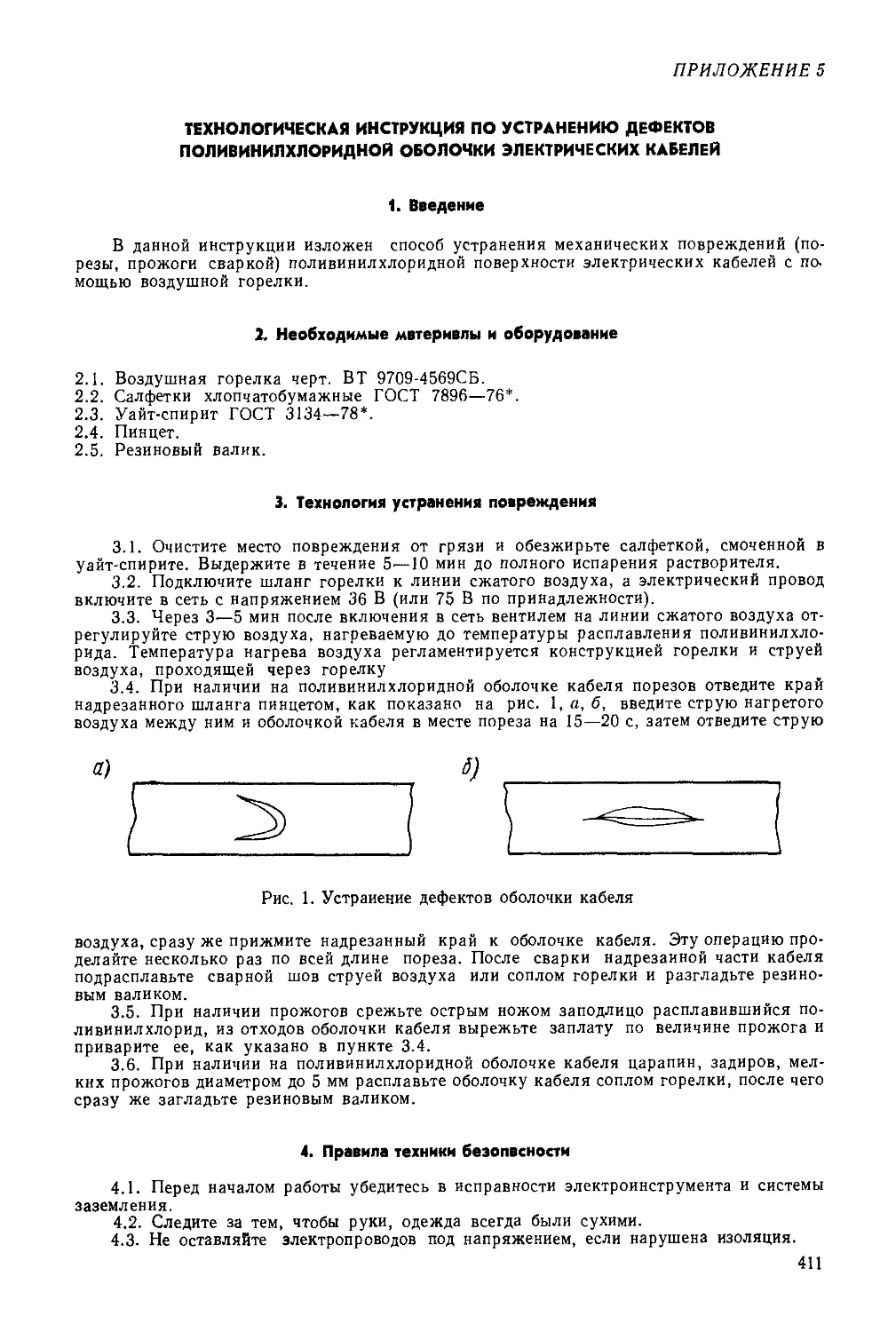

Заместитель начальника Главный инженер

Главного управления Всесоюзного промышленного объединения

локомотивного хозяйства «Союзтепловозпутьмаш >

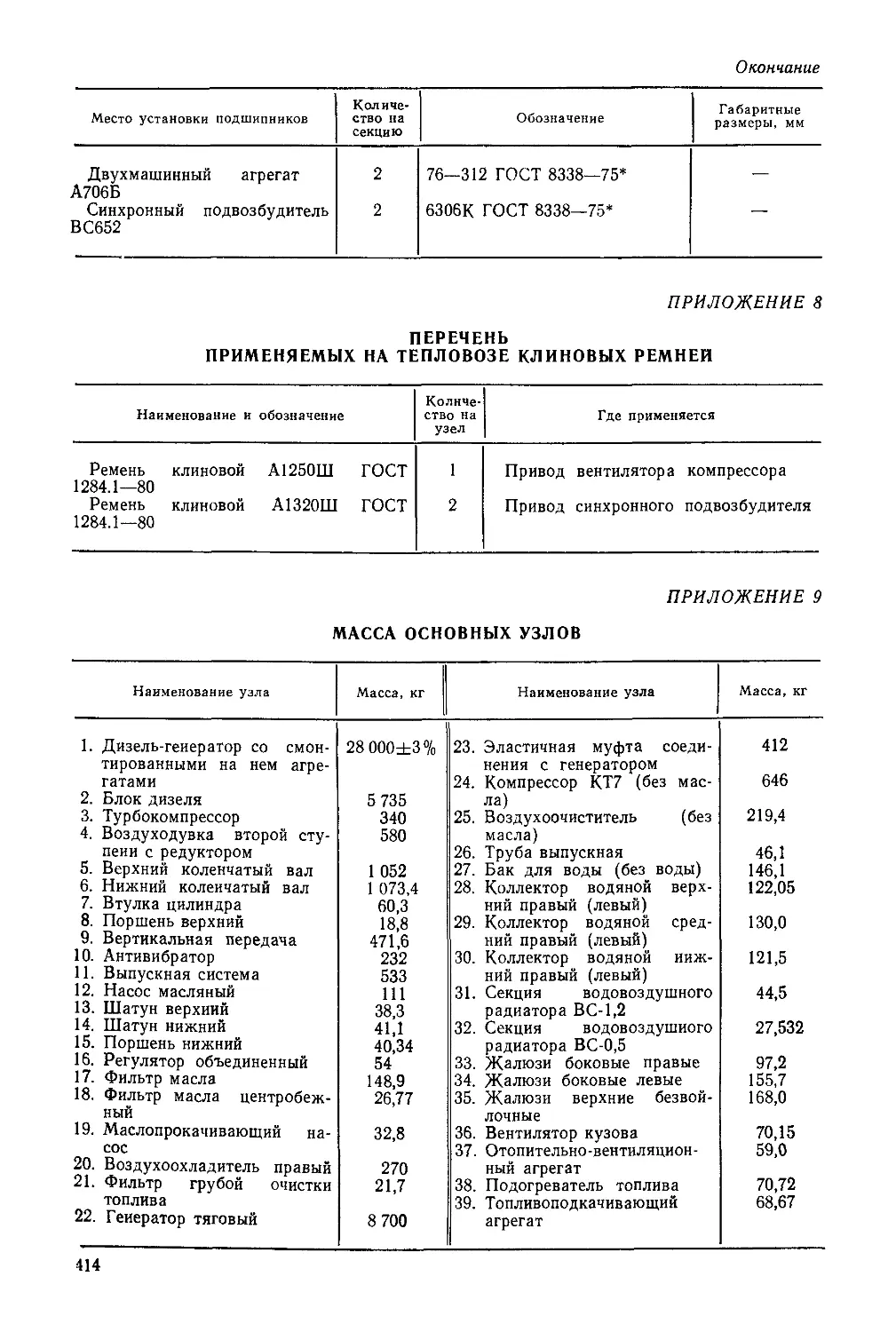

С. И. Минин Э. Ф. Васильев

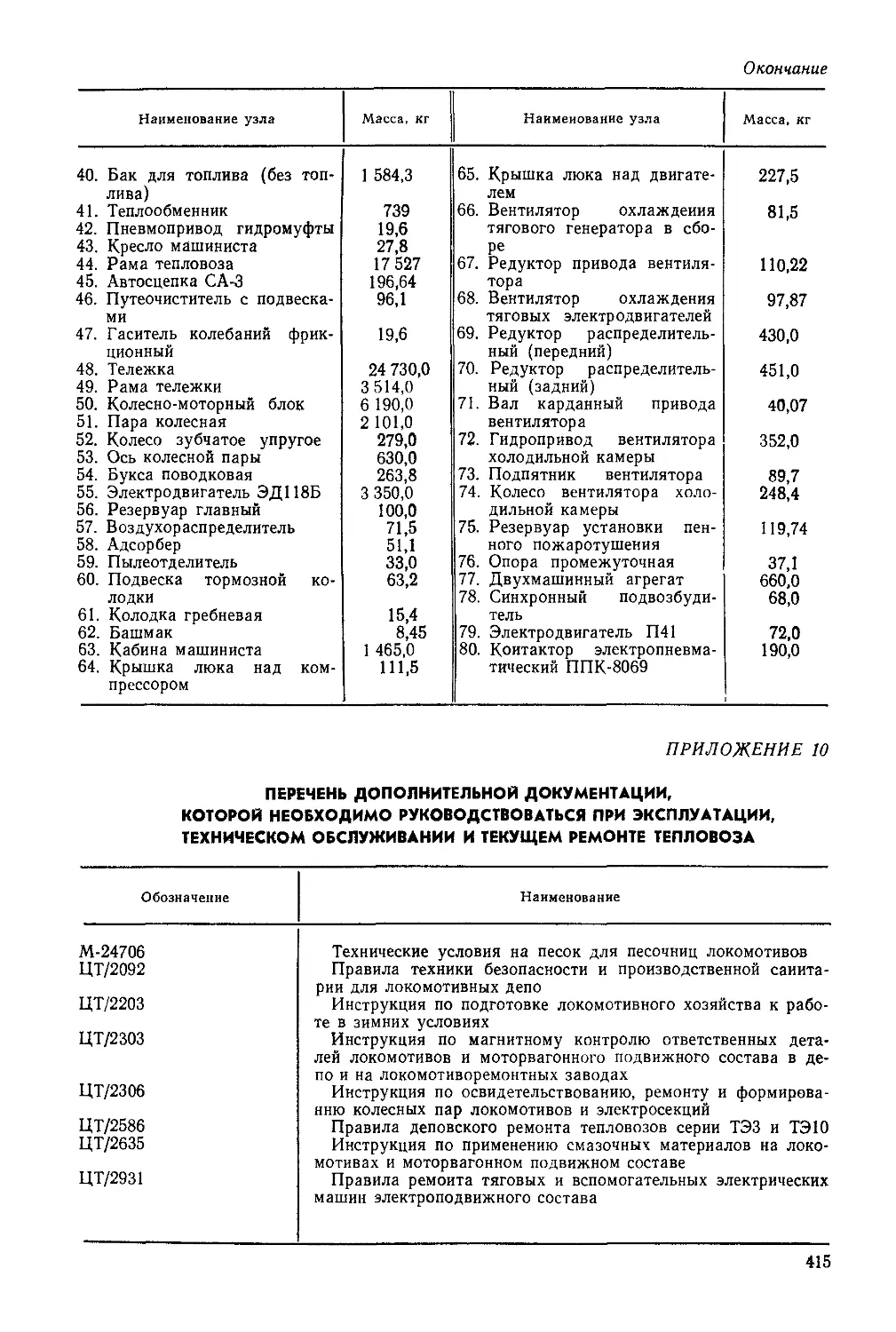

31 03 83 15 06 83

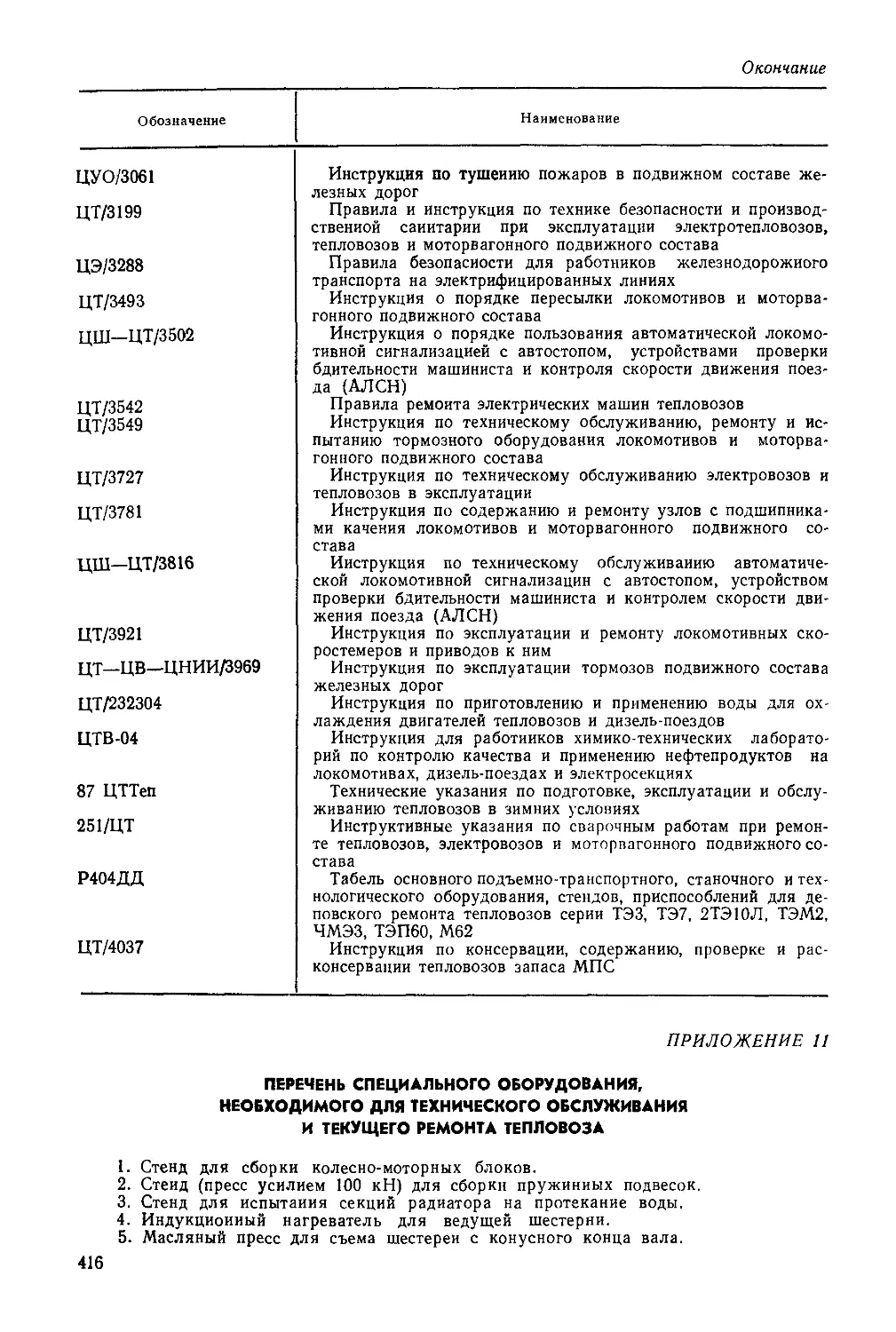

ТЕПЛОВОЗЫ ТИПА

ТЭЮМ

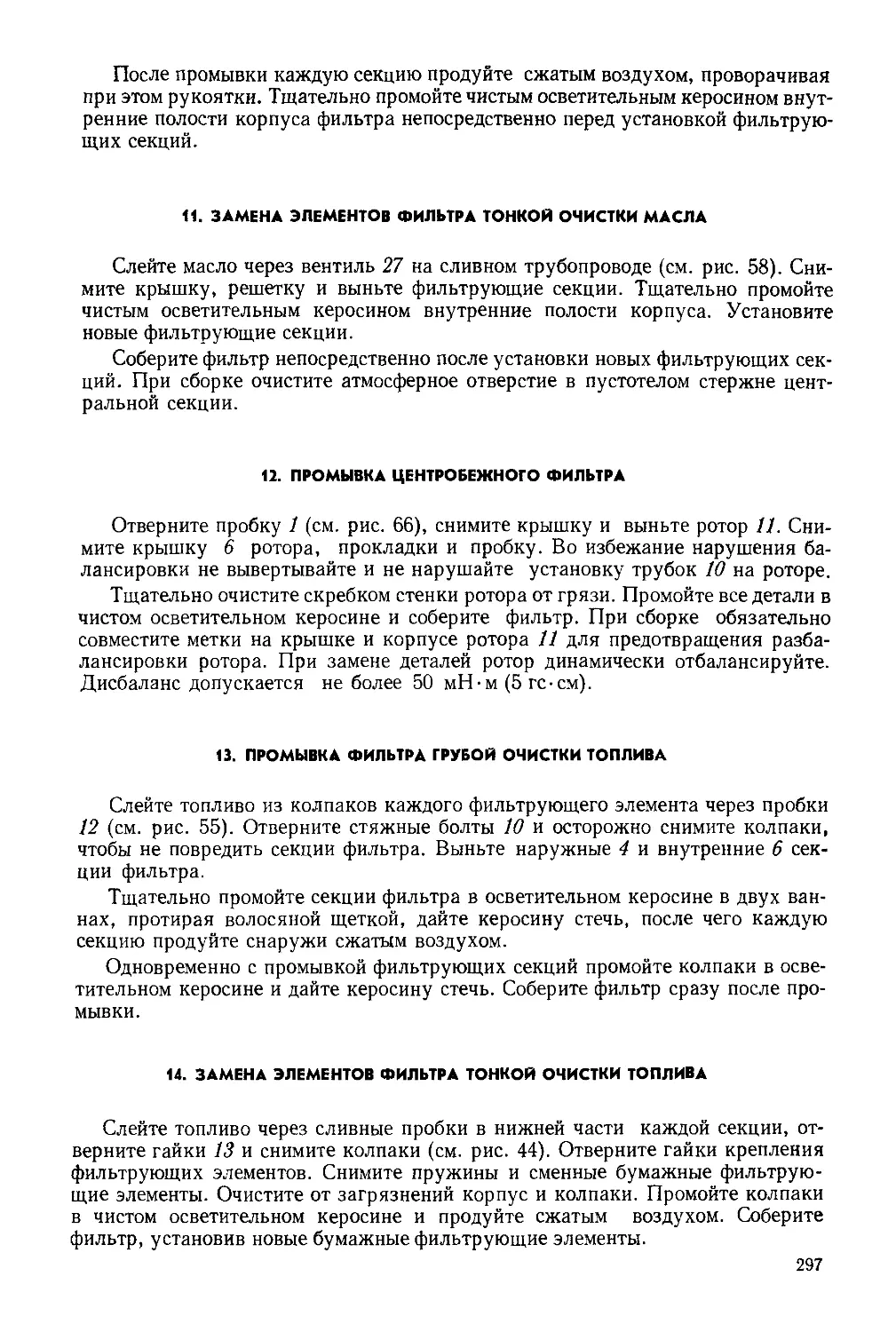

Руководство по эксплуатации

и обслуживанию

2139.00.00.000 РЭ

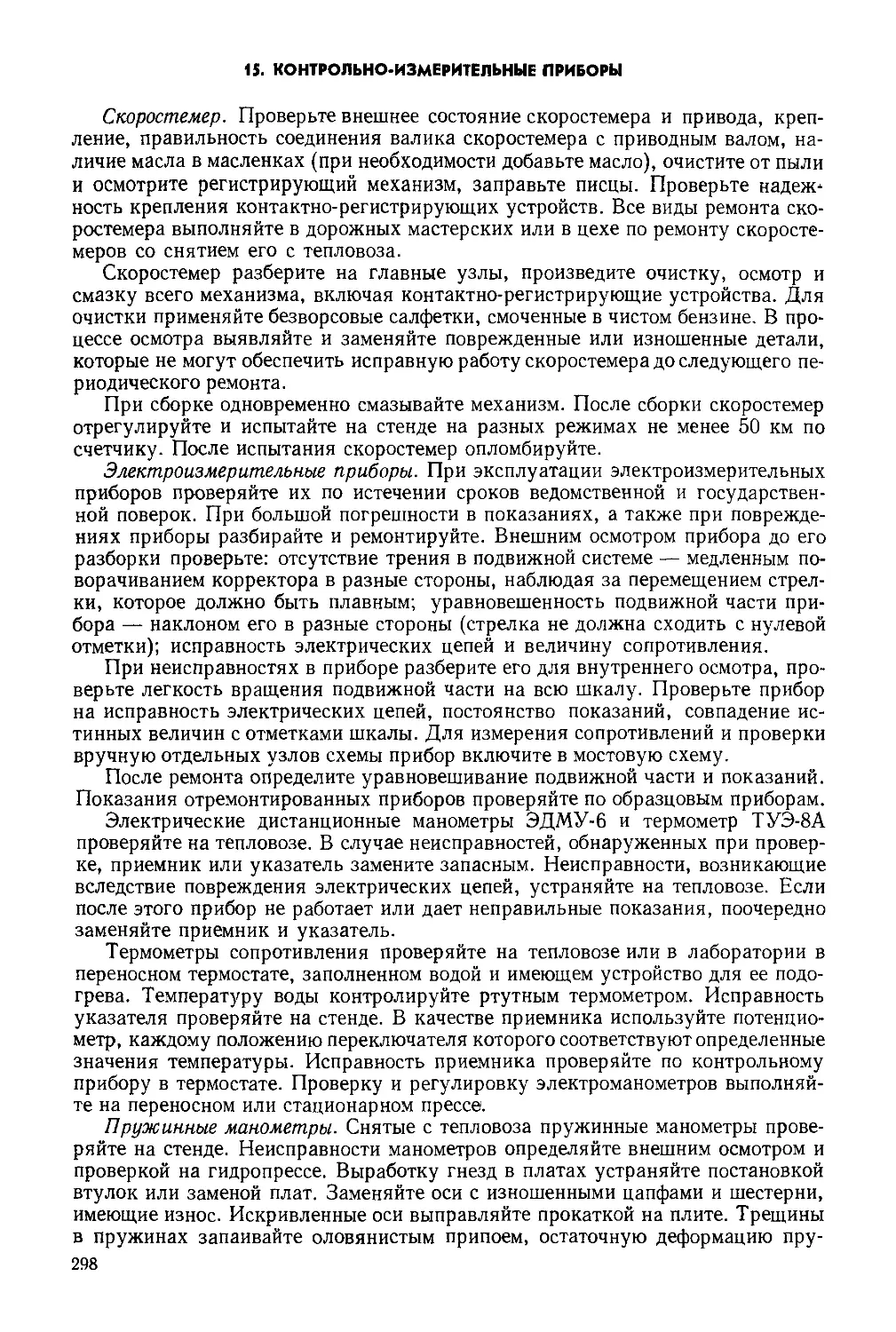

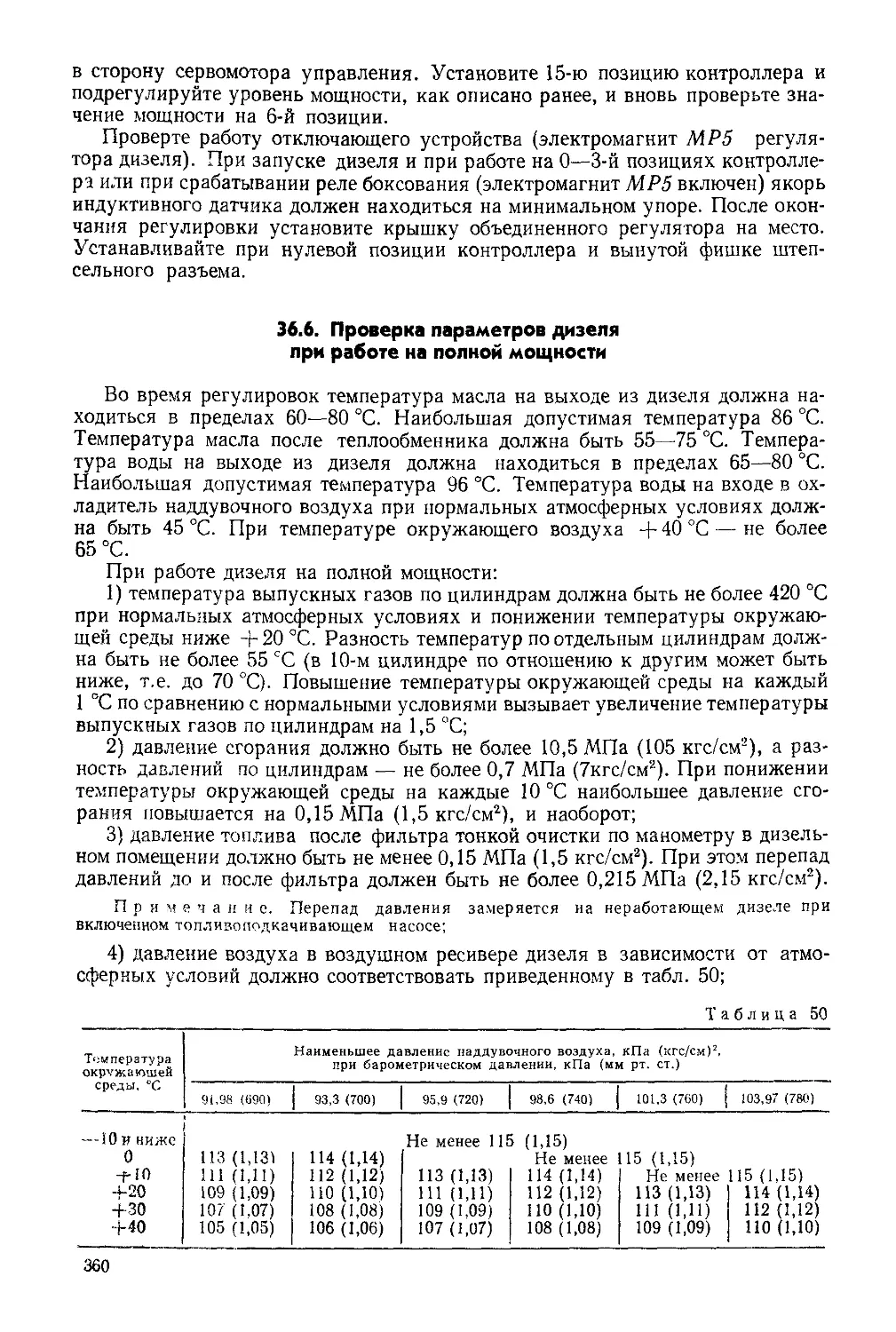

МОСКВА «ТРАНСПОРТ» 1985

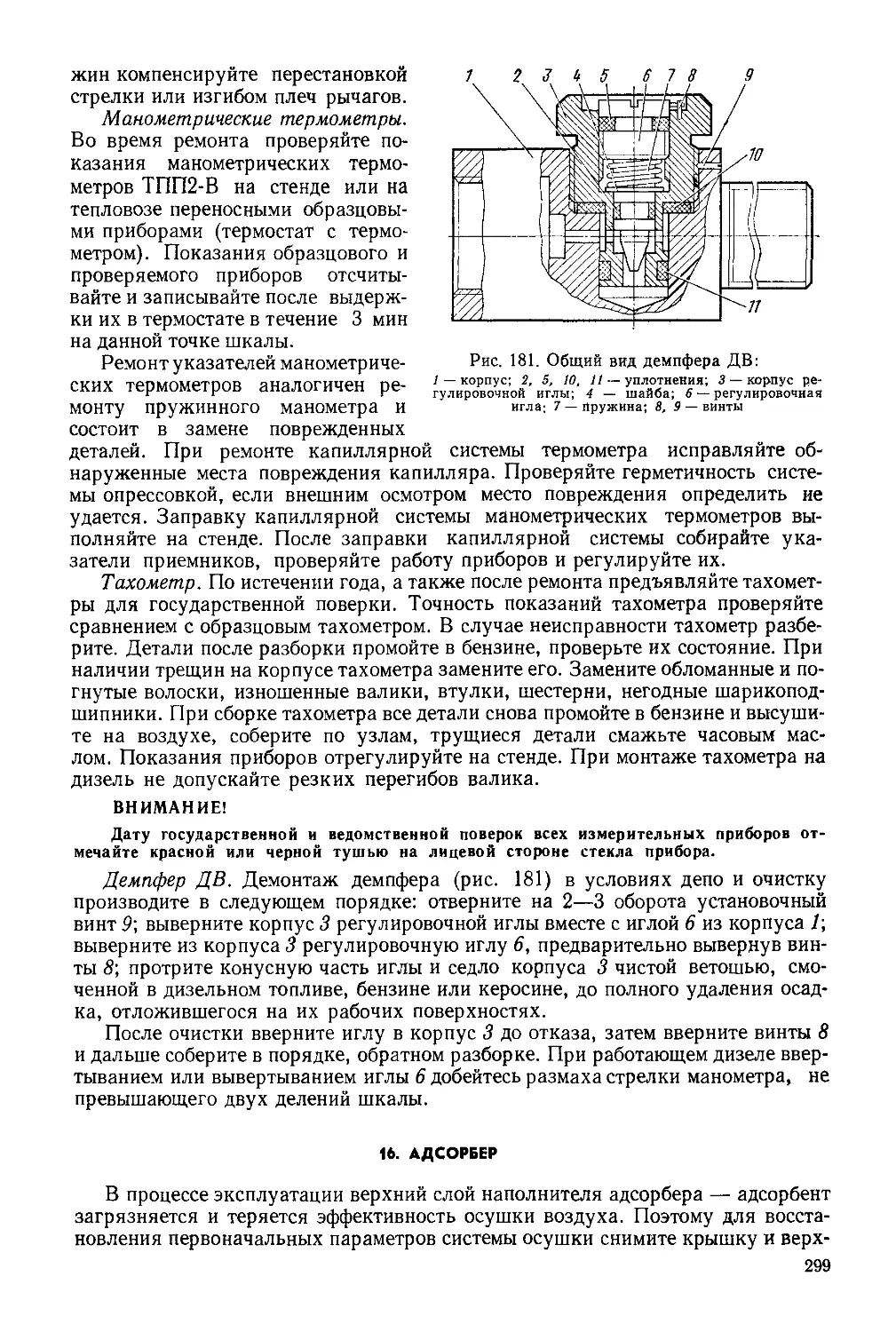

УДК 629.424.12—83 [.004-i -004.5]

Тепловоз ТЭ10М. Руководство по эксплуатации. М.: Транспорт, 1985,

421 с.

Дана техническая характеристика тепловоза, кратко описана конструкция

его агрегатов и узлов, электрического оборудования и экипажной части. Рас-

смотрены основные требования по эксплуатации и техническому обслужива-

нию тепловоза, подготовке его к работе, особенности эксплуатации в различных

климатических условиях, периодичность осмотров и ремонтов, а также порядок

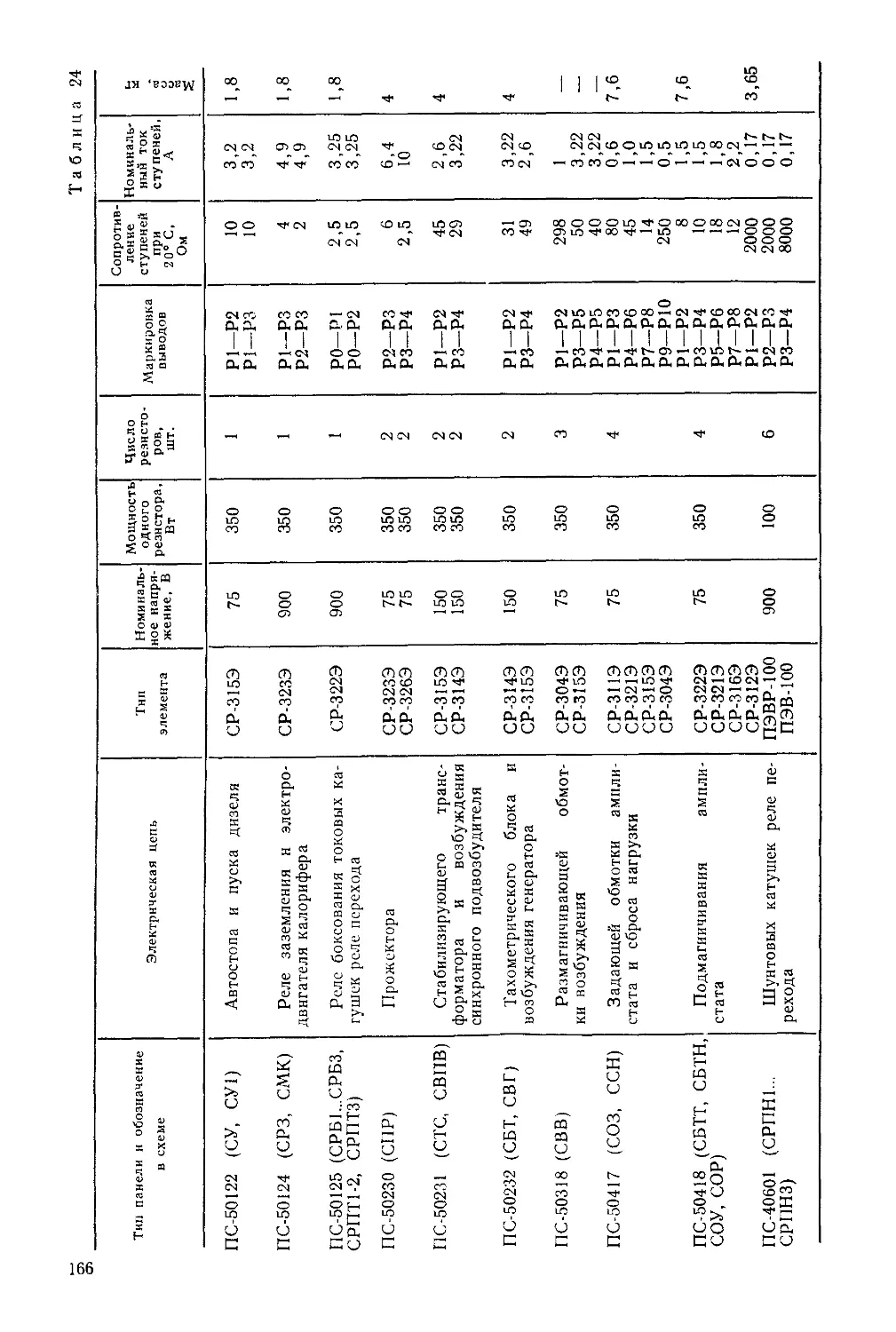

разборки и сборки важнейших узлов.

Книга одобрена Главным управлением локомотивного хозяйства МПС в

качестве руководства для локомотивных бригад и ремонтного персонала депо,

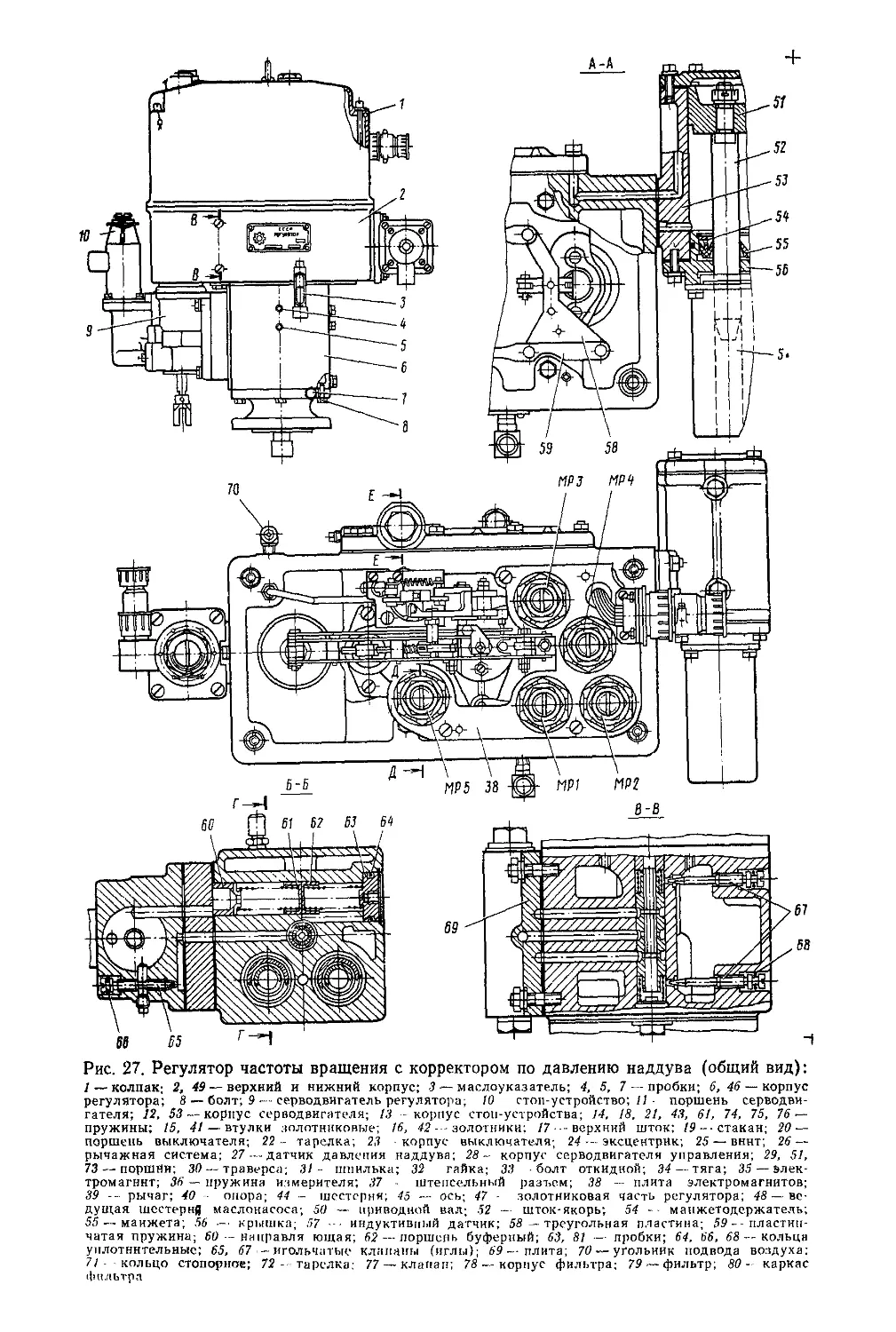

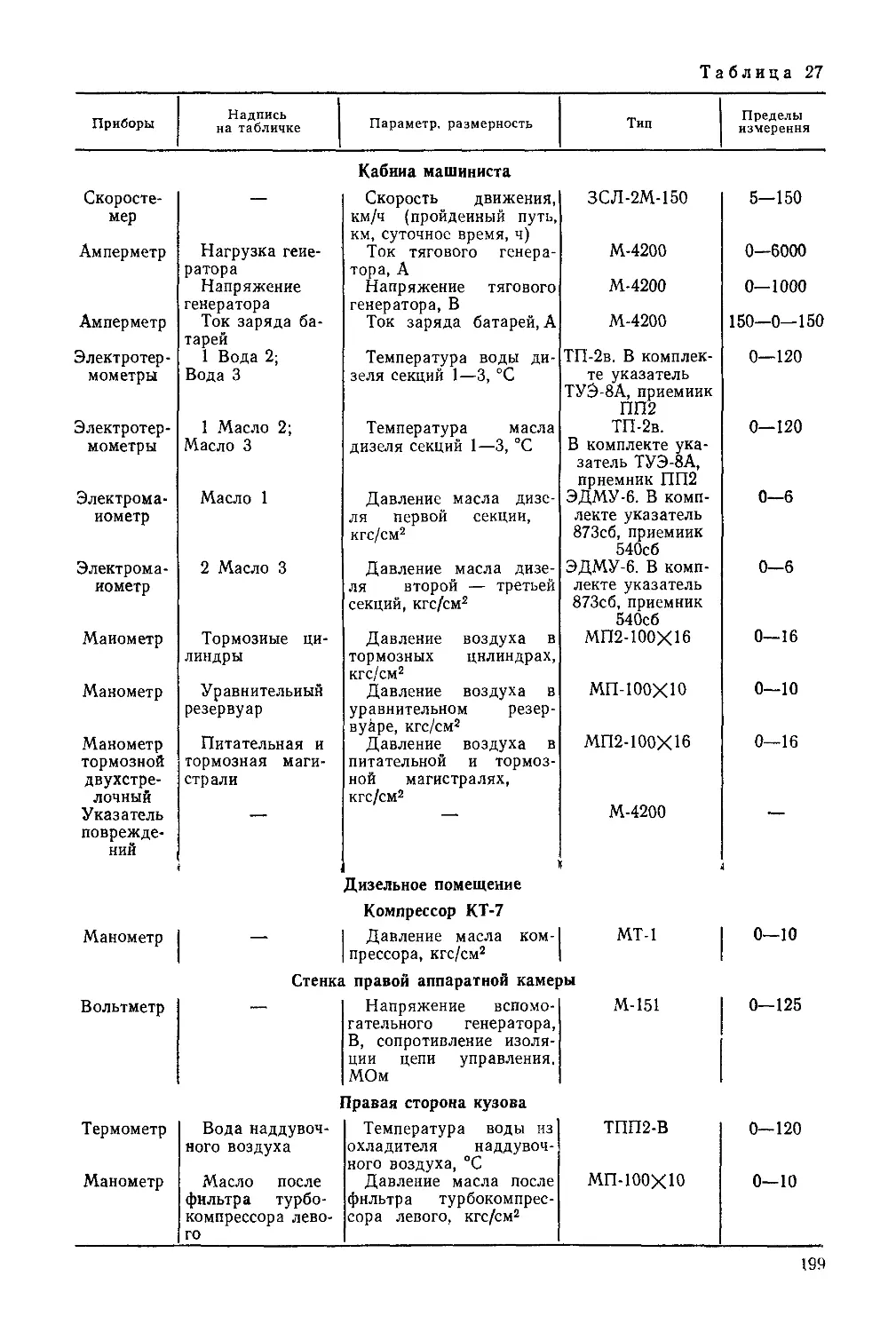

связанных с эксплуатацией, техническим обслуживанием и ремонтом теплово-

зов ЗТЭ10М и 2ТЭ10М.

Ил. 208, табл. 51.

Руководство подготовили:

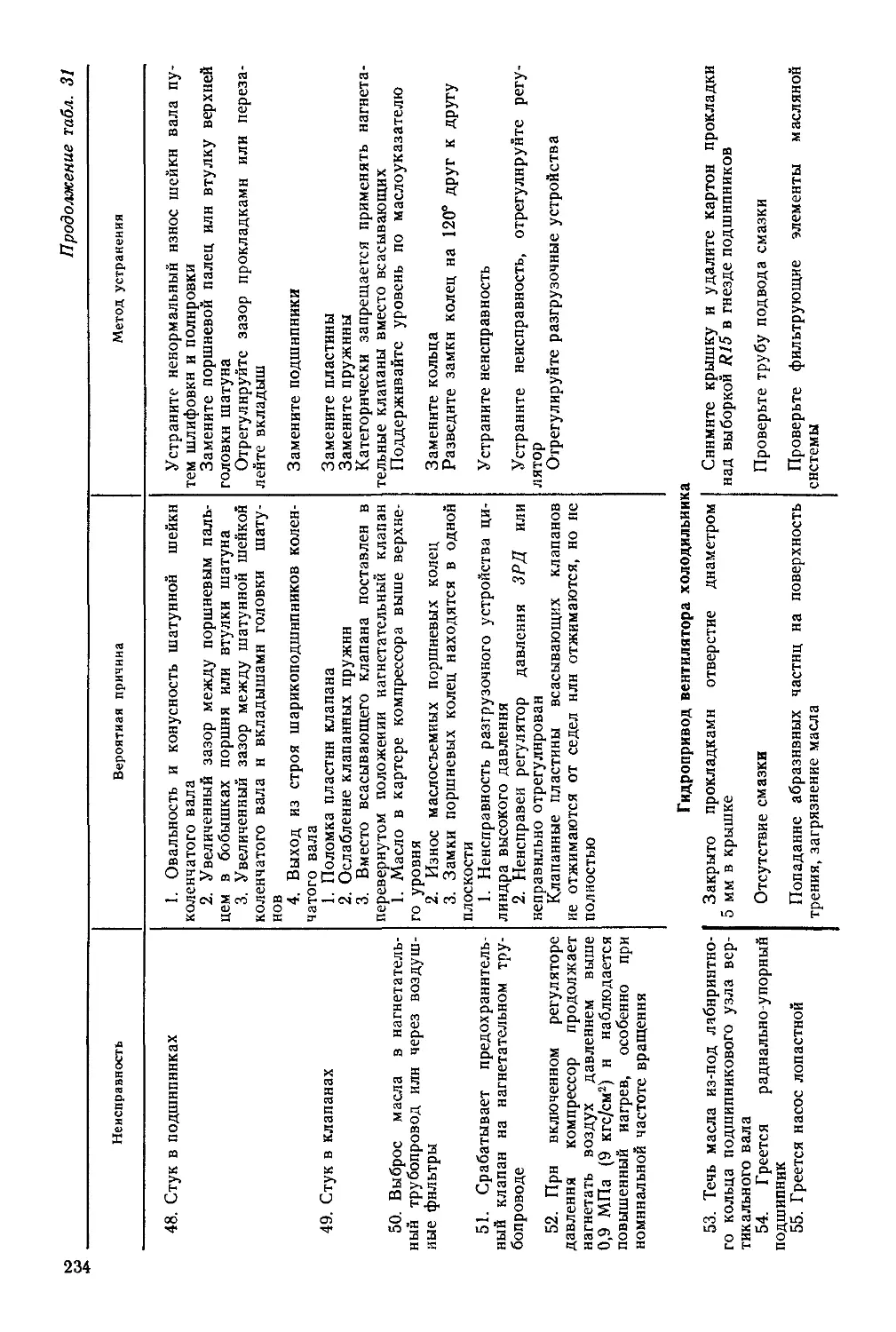

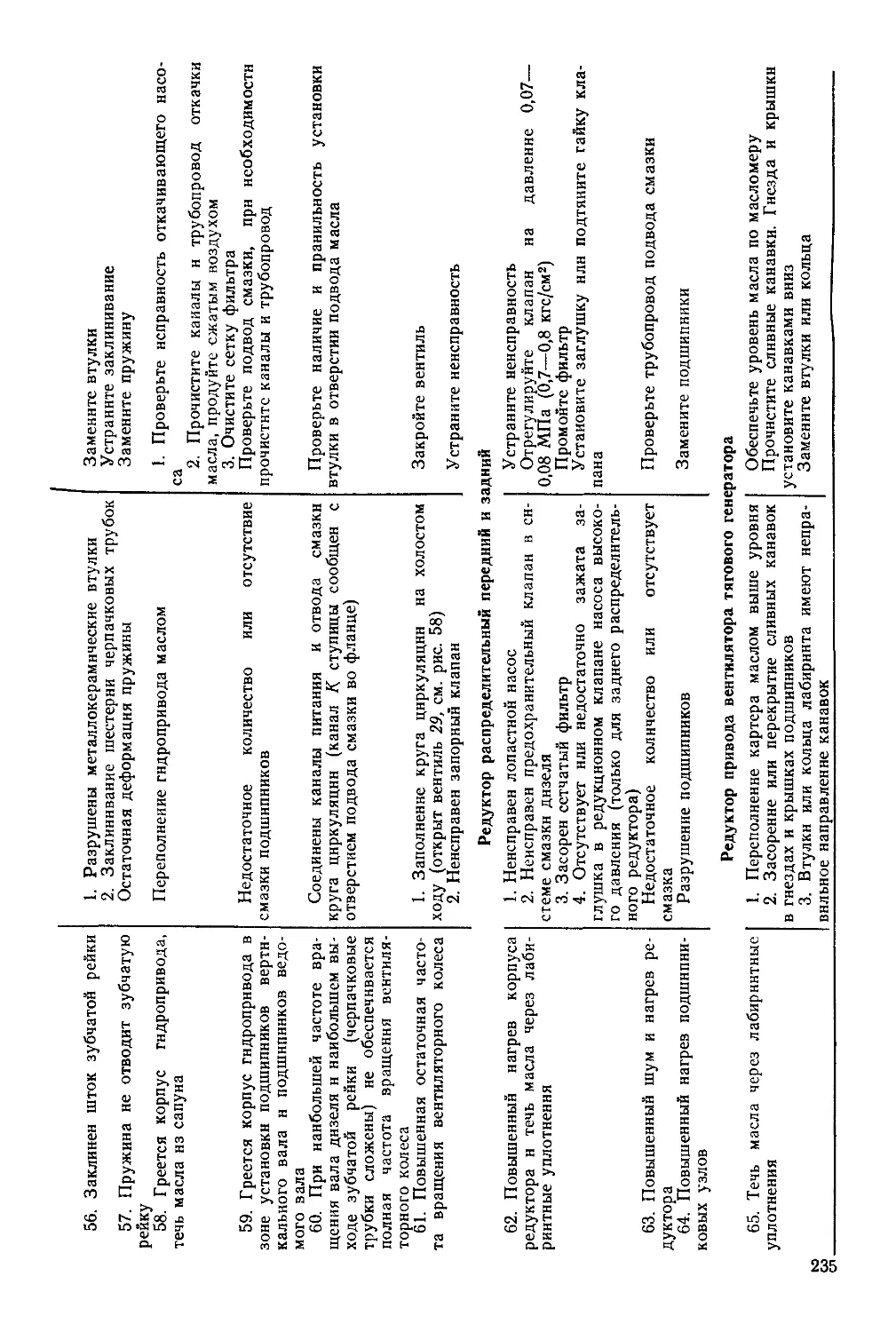

Инженеры производственного объединения «Ворошиловградтепловоз»

С. П. Филонов, А. Е. Зиборов, В. В. Ренкунас, В. И. Дайнеко, Ю. С. Камен-

цев, В. Е. Быковский, А. Д. Бабак-, инженеры производственного объедине-

ния «Завод имени Малышева»: В. Н. Зайончковский, Б. Н. Струнге,

|4. Я. Раскин, I В. В. Конотоп, В. Г. Журавель, Ю.Л. Левин, И. Л. Гендлин.

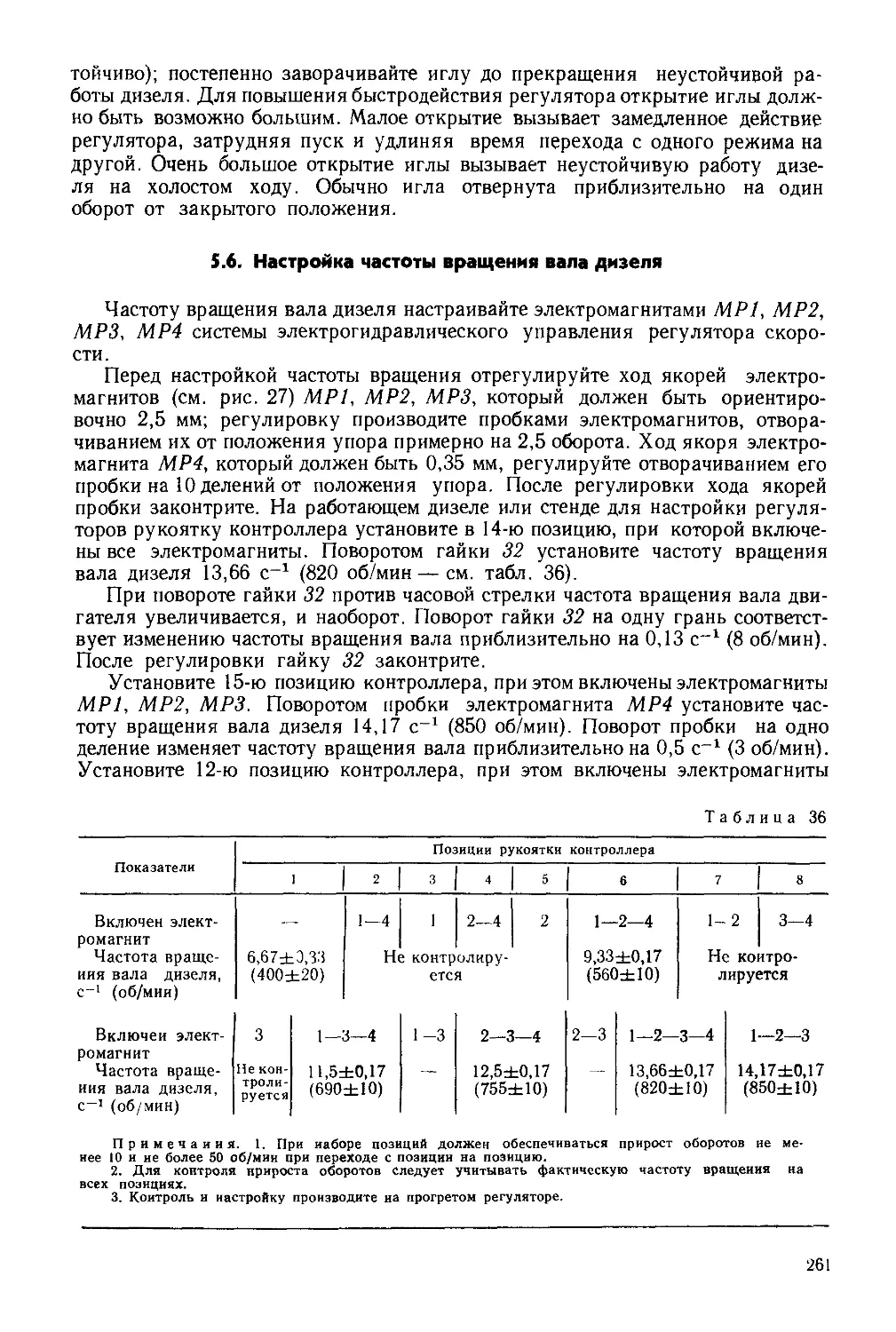

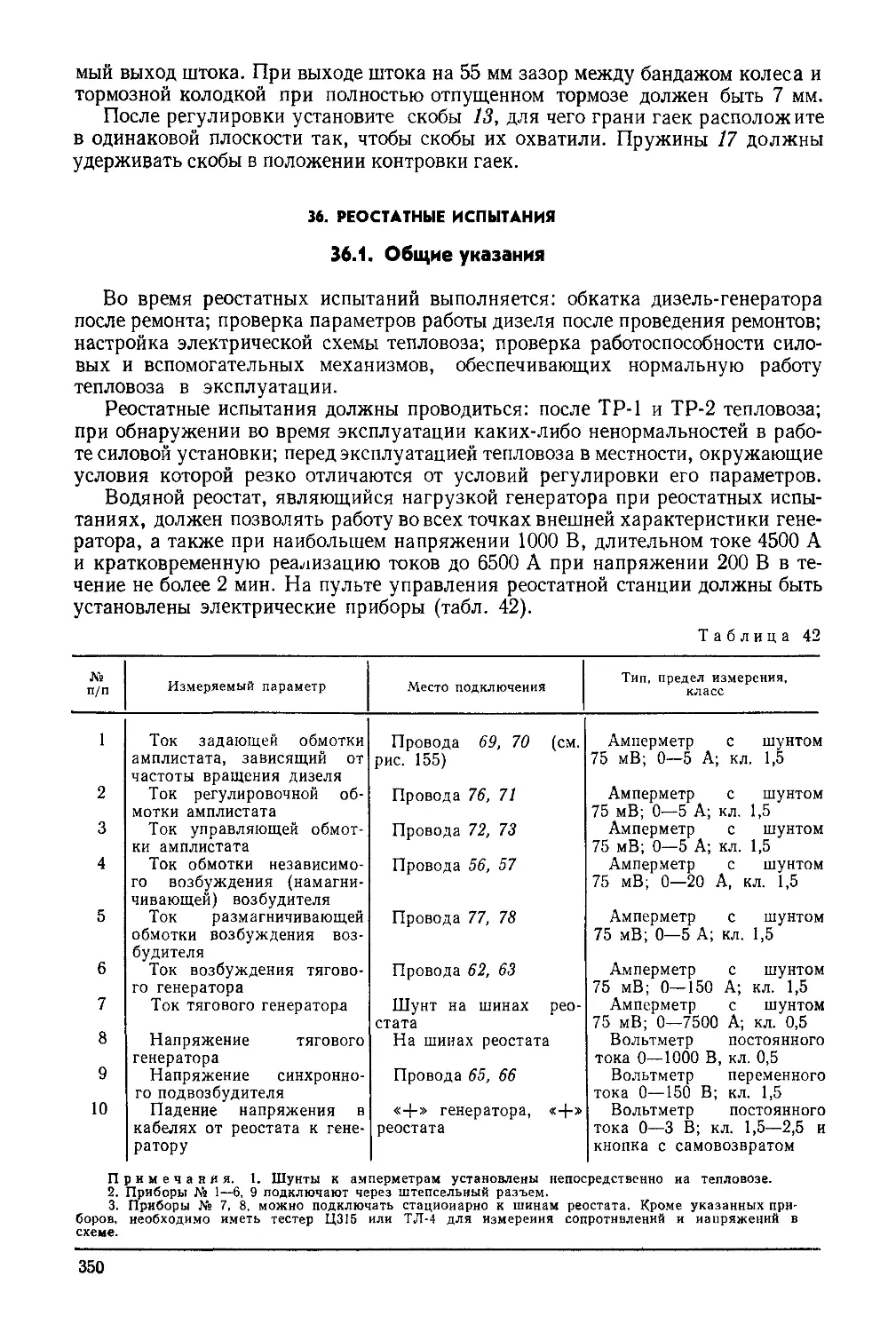

С. И. Тараканов, С. А. Веремчук, Е. Ф. Лемберг, В. П. Лукашенко; инжене-

ры НИИ харьковского завода «Электротяжмаш» В. Е. Верхогляд, В. С. Мар-

ченко, В. В. Усенко, В. Т. Иванченко, О. И. Андреев и работники Главного

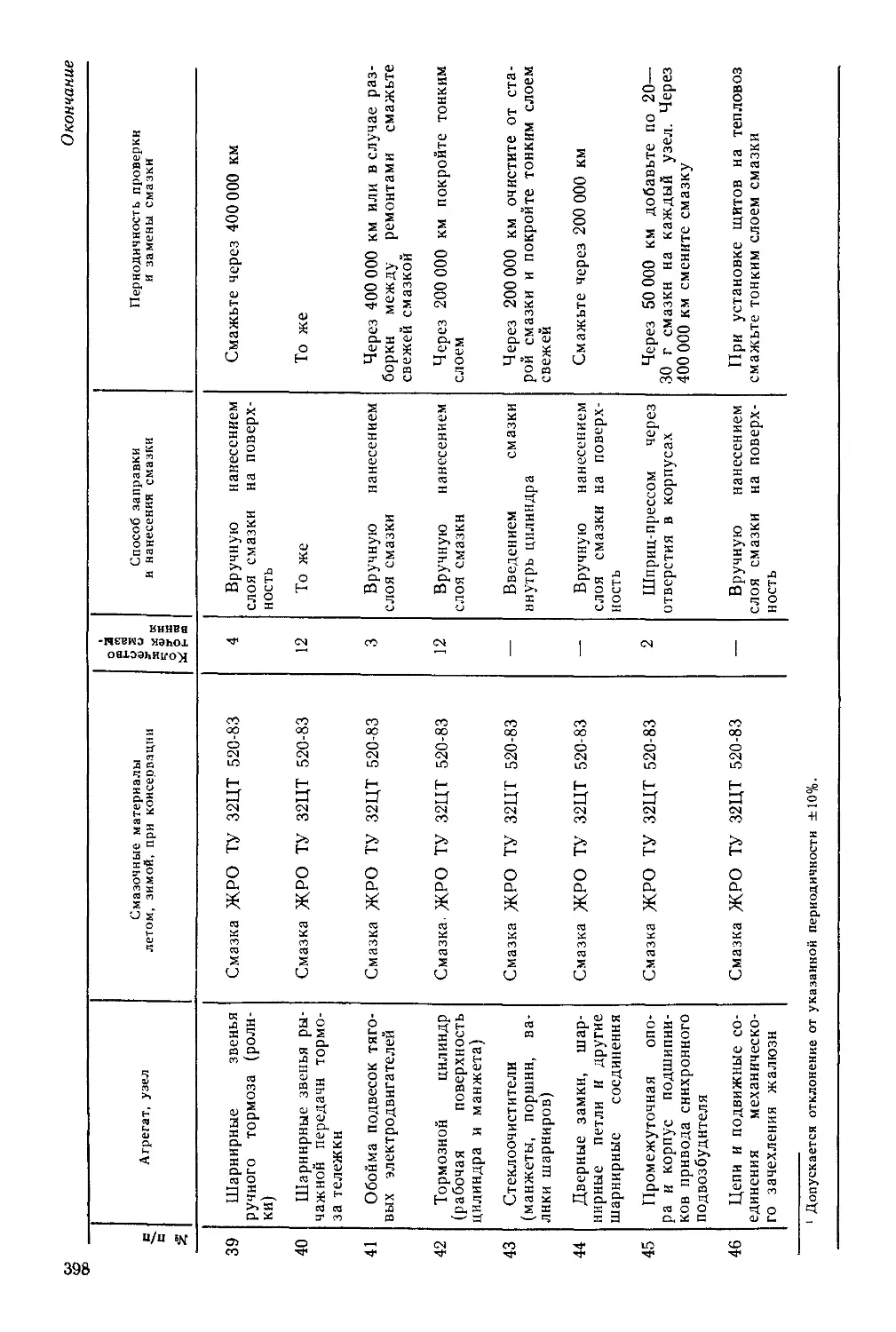

управления локомотивного хозяйства МПС В. А. Калька, Б. С. Швайнштейн,

И. Г. Тарасов, Г. П. Аладьин, И. Е. Горепекин.

3602030000-359

‘ 049(01)-85 59’85

Министерство путей сообщения СССР, 1985

ВВЕДЕНИЕ

Настоящее руководство разработано в соответствии с требованиями Еди-

ной системы конструкторской документации (ЕСКД) и объединяет краткое

техническое описание, инструкции по эксплуатации и техническому обслужи-

ванию тепловоза ТЭ10М.

Техническое описание предназначено для изучения конструкции тепловоза

и отдельных его устройств, принципа действия основных агрегатов и схем, ра-

боты электрической схемы в различных режимах работы, содержит сведения,

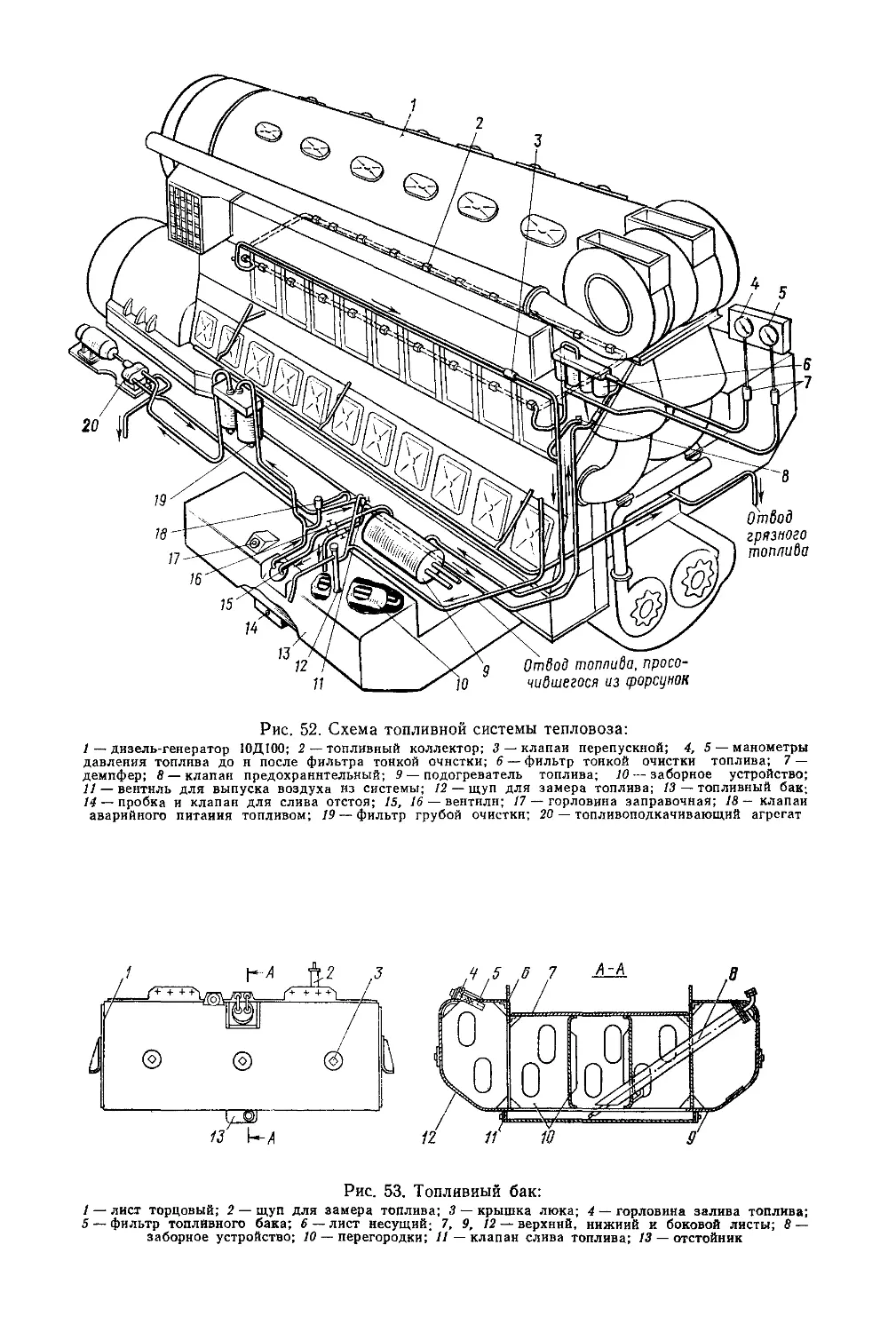

необходимые для обеспечения полного использования технических возможно-

стей локомотива.

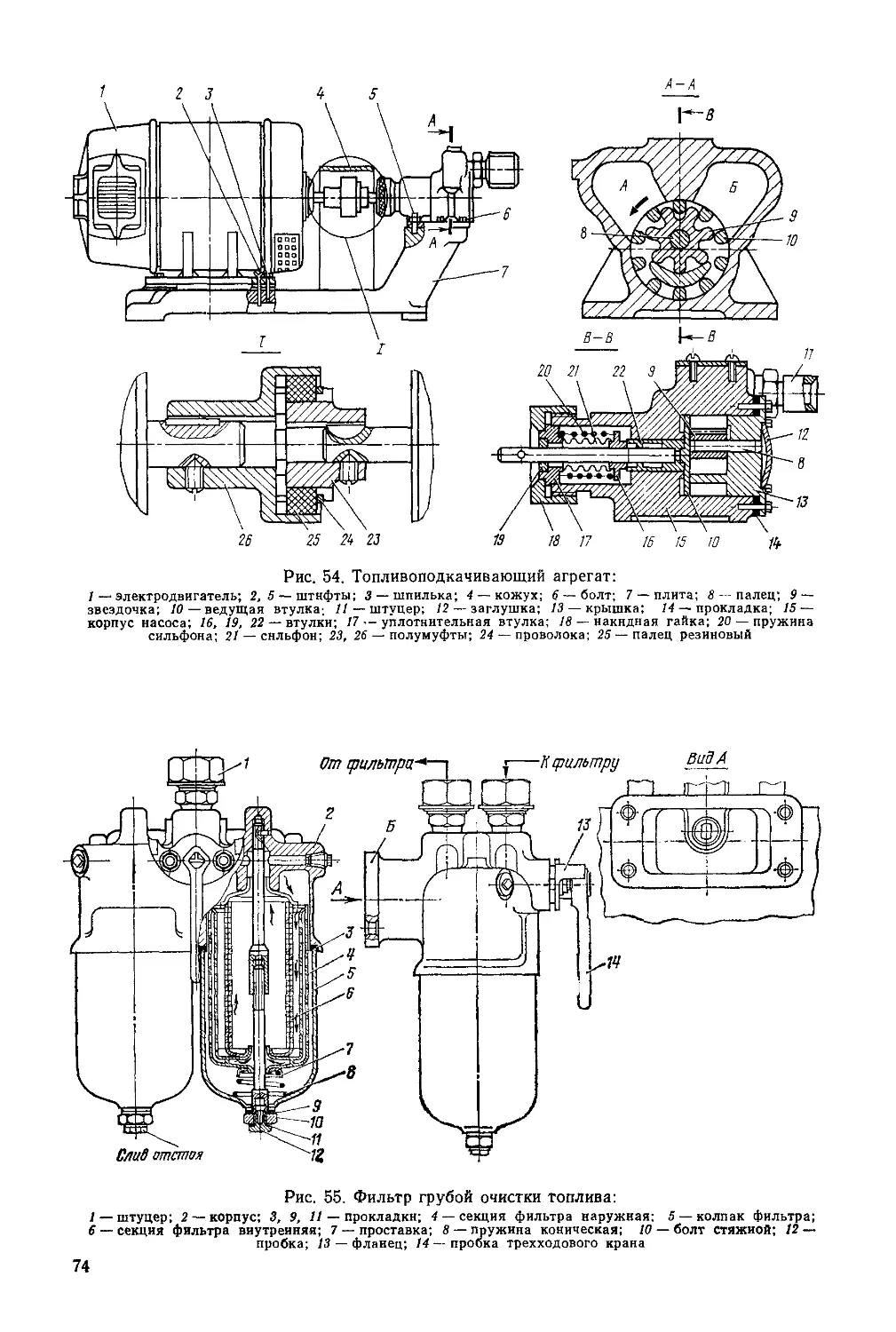

В инструкции по эксплуатации изложены порядок и правила подготовки

тепловоза к работе, правила его эксплуатации, меры безопасности обслужи-

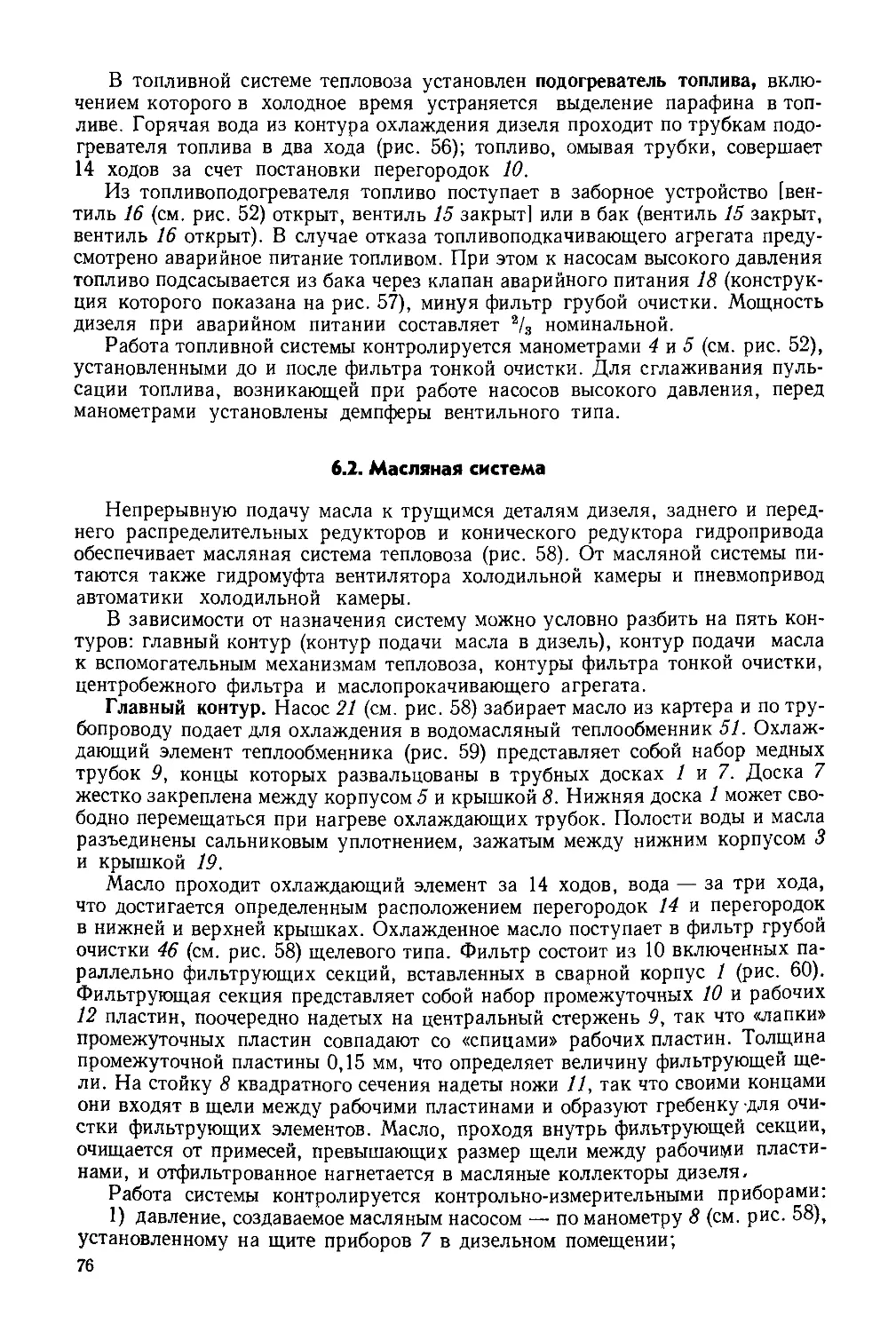

вающего персонала, возможные неисправности и способы их устранения.

Инструкция по техническому обслуживанию тепловоза определяет объем,

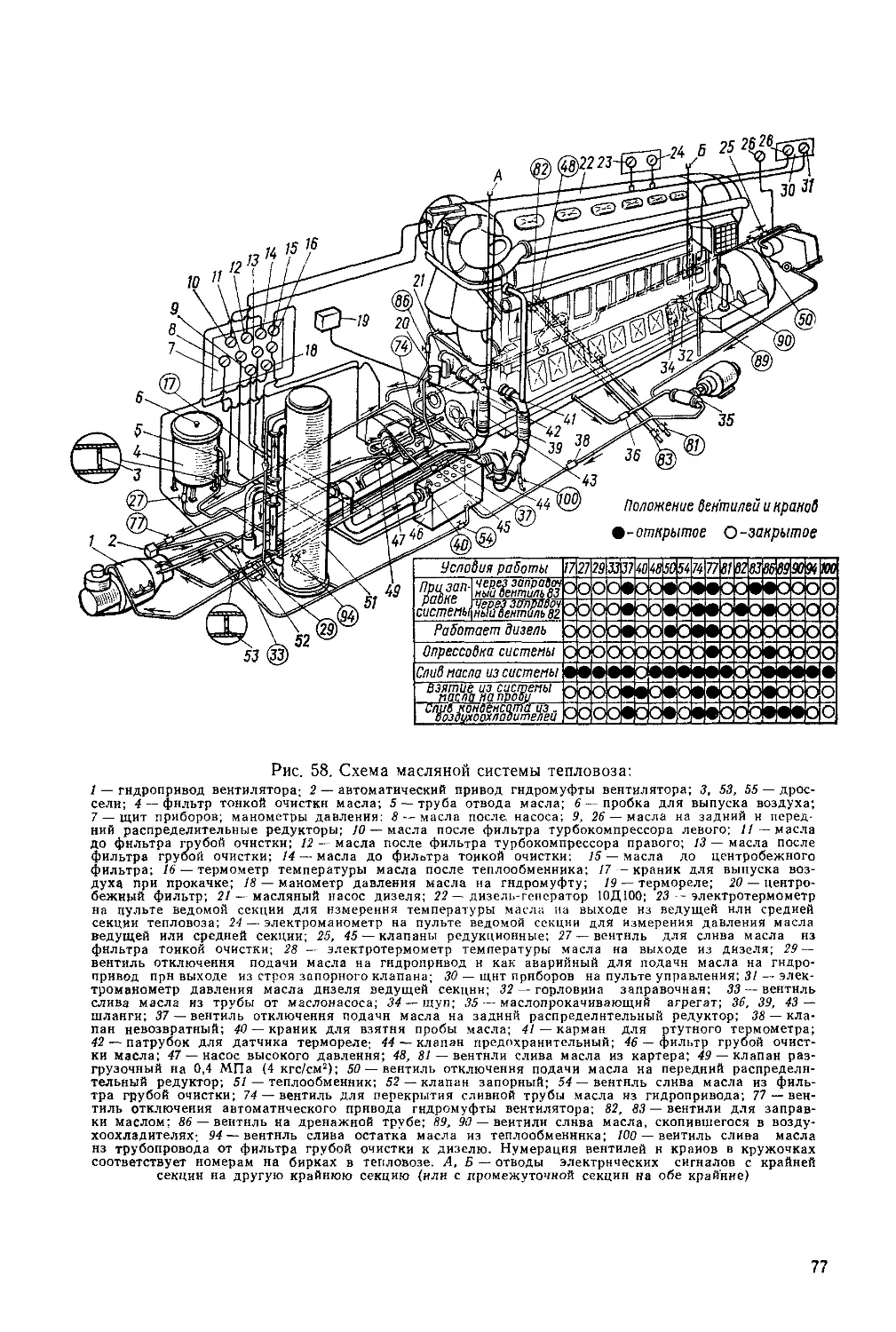

сроки и порядок проведения работ по техническому обслуживанию, а также

устанавливает допускаемые в эксплуатации параметры деталей и основных

узлов, порядок их разборки, сборки и регулировки.

Дополнительные сведения по конструкции отдельных агрегатов и систем

тепловоза излагаются в технической документации, прилагаемой к каждому

тепловозу. Отдельные вопросы, связанные с эксплуатацией и обслуживанием

тормозов, освидетельствованием, ремонтом и формированием колесных пар

и др., не рассмотренные в настоящем Руководстве, освещены в руководящих

технических документах соответствующих Главных управлений МПС. Перечень

упомянутых документов приведен в приложении 10.

Все последующие изменения, проводимые на тепловозе после издания на-

стоящего руководства, отражаются в дополнении к нему.

Требования инструкций по эксплуатации и техническому обслуживанию

являются обязательными для рабочих, служащих и инженерно-технических

работников, связанных с эксплуатацией и ремонтом (техническим обслужива-

нием) тепловоза ТЭ10М.

з

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1. НАЗНАЧЕНИЕ

Тепловоз ТЭ10М (рис. 1) представляет собой магистральный локомотив

с электрической передачей постоянного тока. Тяговая характеристика теп-

ловоза приведена на рис. 2. Предназначен тепловоз для работы с грузовыми

поездами на дорогах СССР колеи 1520 мм в различных климатических усло-

виях с широким диапазоном (от — 50 до+ 40 °C) температуры окружающего

воздуха.

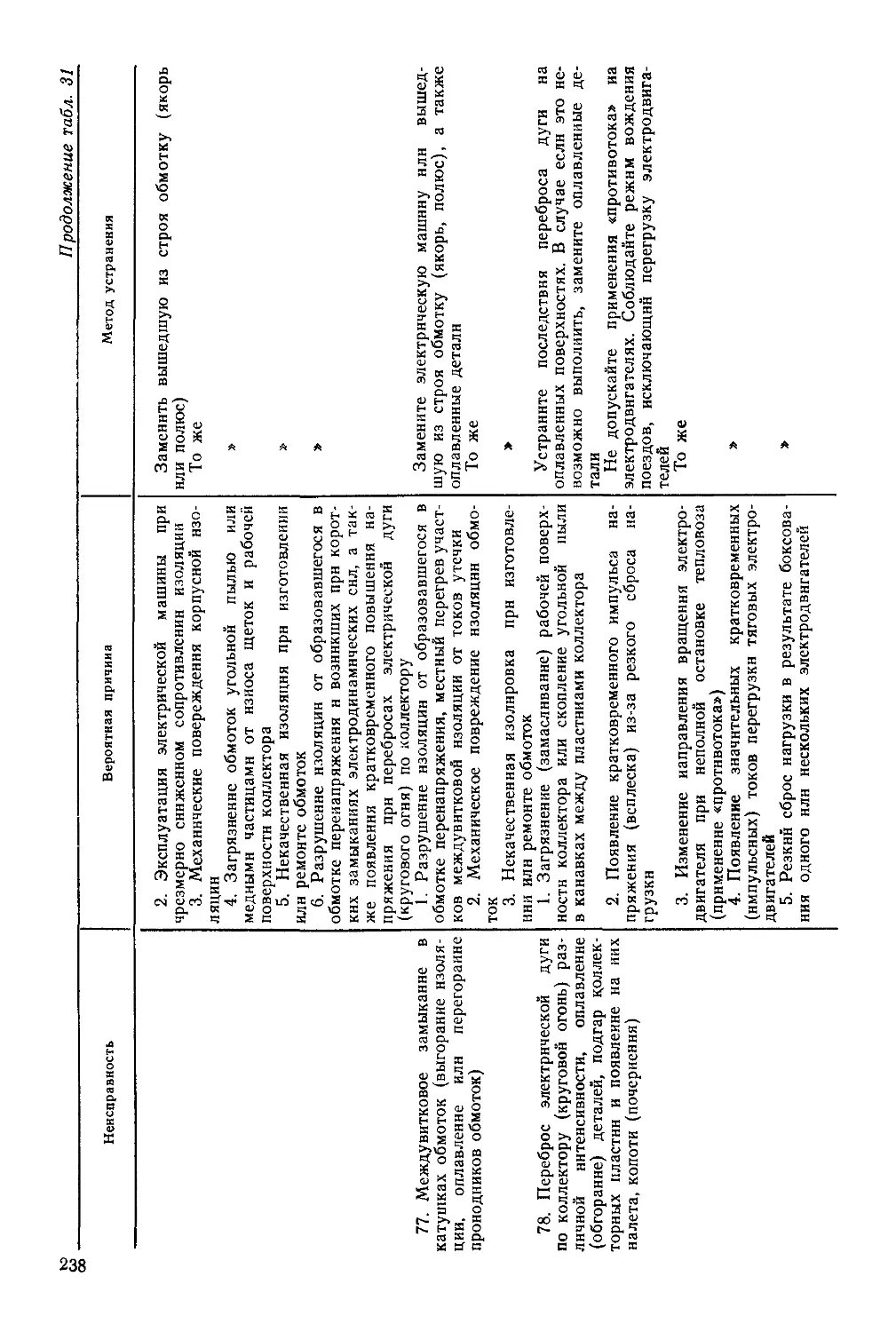

Рис. 1. Расположение оборудования иа тепловозе:

1—пульт управления; 2 — ручной тормоз; 3 — вентилятор кузова; 4 — резервуар установки пенного

пожаротушения; 5 — тяговый генератор; 6 — вентилятор охлаждения тягового генератора; 7 — тифон;

8 — редуктор вентилятора охлаждения тягового генератора; 9 — воздуходувка второй ступени (цен-

тробежный нагнетатель); 10 — воздухоохладитель; //—дизель; 12— выпускное устройство; 13—

турбокомпрессор; 14—адсорбер; 15— бак для воды; /6'— подпятник вентилятора; /7 — колесо вен-

тилятора; 18— вал карданный; 19 — охлаждающие секции; 20 — гидропривод вентилятора холо-

дильной камеры; 21 — тележка задняя; 22 — топливный бак; 23 — тележка передняя; 24 — скоросте-

мер: 25 — сиденье машиниста; 26— камера аппаратная правая; 27 — канал забора воздуха на ох-

лаждение тяговых электродвигателей передней тележки; 28 — вентилятор охлаждения электродвига-

телей передней тележки; 29— канал забора воздуха на охлаждение тягового генератора; 30 — масло-

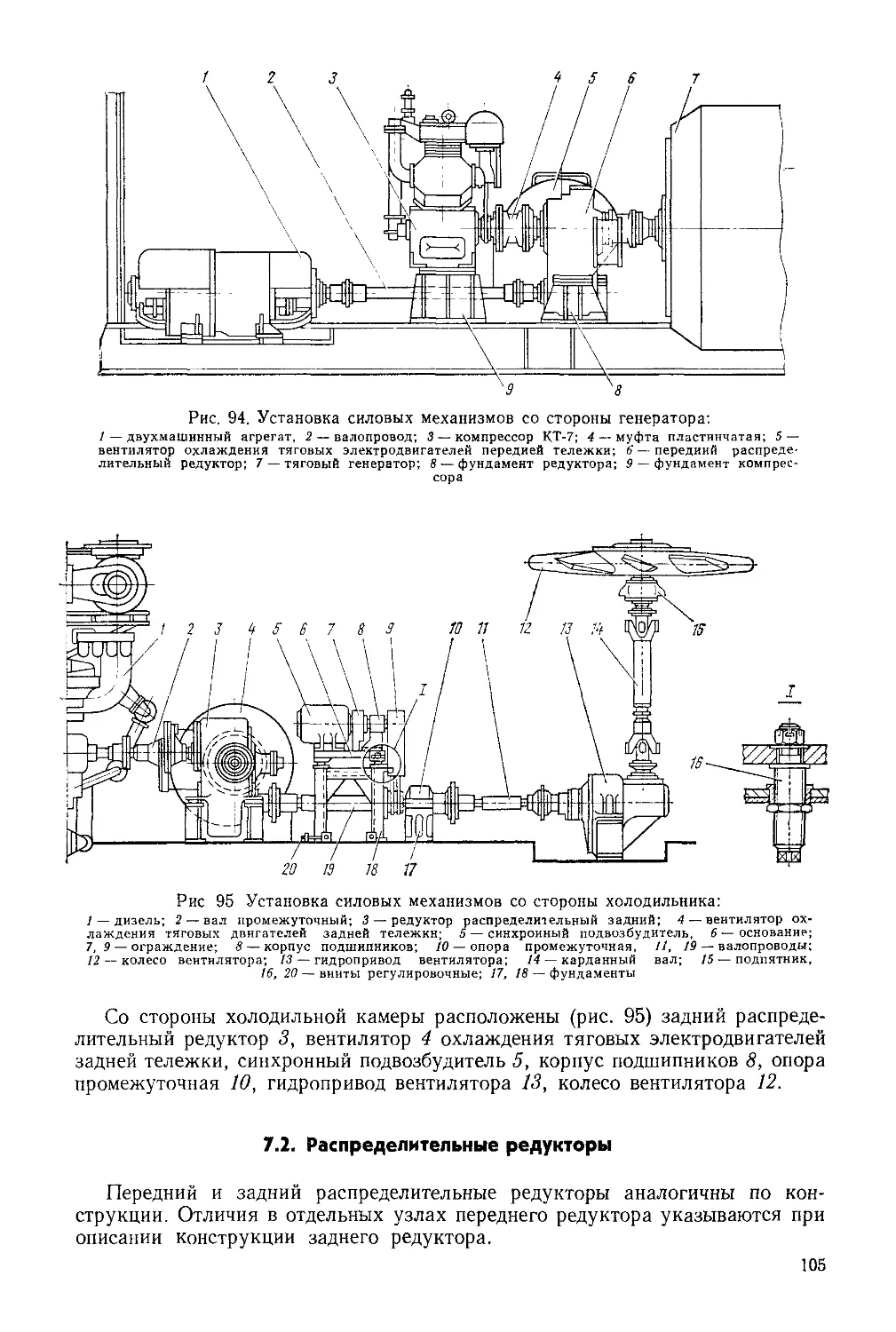

прокачивающий агрегат; 31 — воздухоочиститель правый; 32 — редуктор распределительный задний;

33— фильтр грубой очистки масла; 34 — теплообменник; 35 — автоматический привод гидромуфты;

36— фильтр тонкой очистки масла; 37 — синхронный подвозбудитель; 38— канал забора воздуха на

охлаждение электродвигателей задней тележкн; 39 — санузел; 40 — вентилятор охлаждения элек-

тродвигателей задней тележки; 41 — топливоподогреватель; 42 — воздухоочиститель левый; 43 — ба-

тарея аккумуляторная; 44 — топливоподкачивающий агрегат; 45 — выпускной канал охлаждения

тягового генератора; 45 — редуктор распределительный передний; 47 — компрессор; 48 — двухмашин-

ный агрегат; 49 — камера аппаратная левая

Рис. 2. Расчетная тяговая характеристика одной

секции:

/ — ограничение по сцеплению Рец®» 1352,4 кН

(138 тс); УН) ,25+ 1 к // —длительная сила тяги

100 — 20 v

(Гдл-244,6 кН (24 960 хгс); Удл=24,61 км/ч); Ш-/-9°/ое

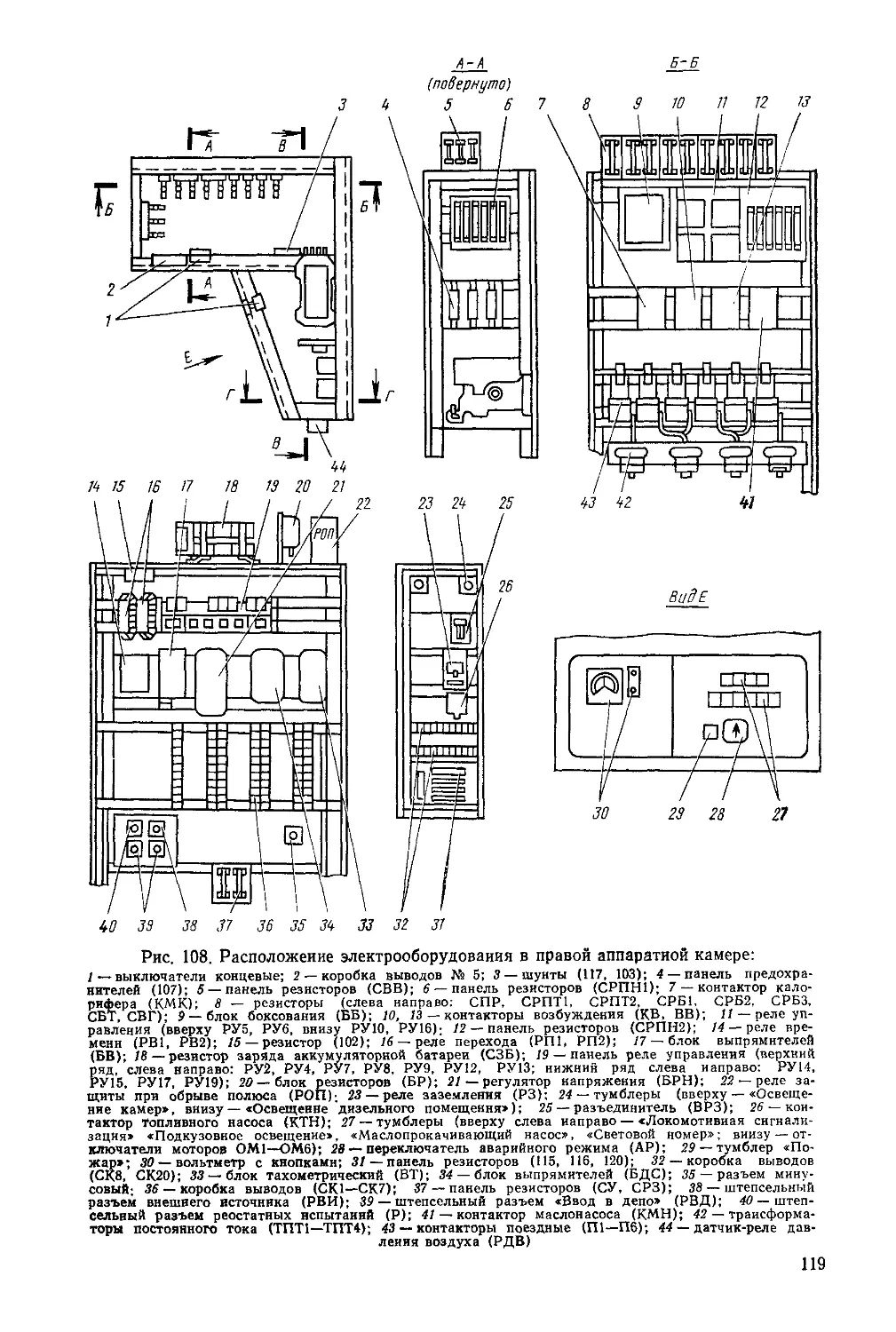

(<2=22 079,4 кН (2253 тс)]; /V —i»O°/oo [Q= 18 600,4 кН

(1898 тс)];

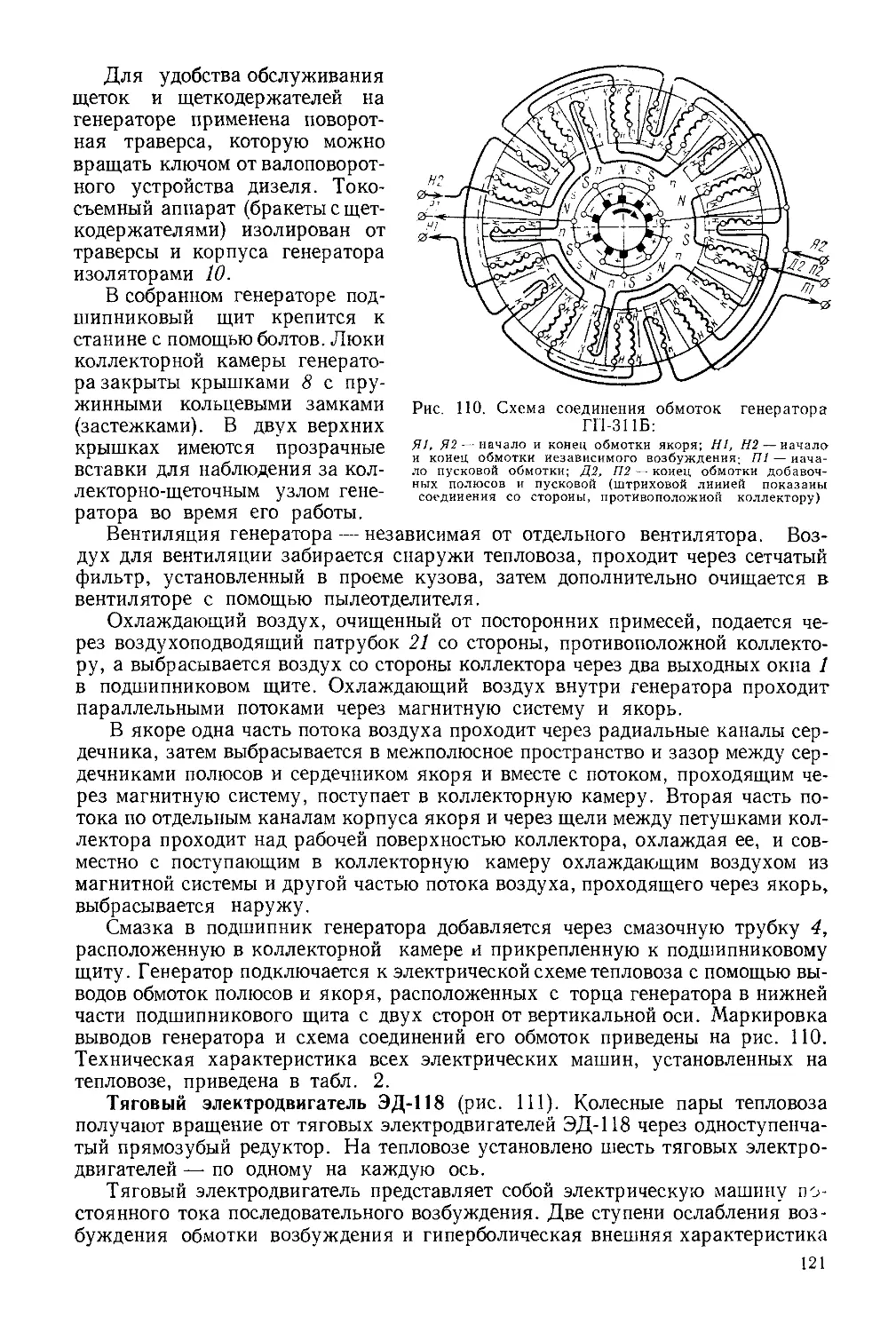

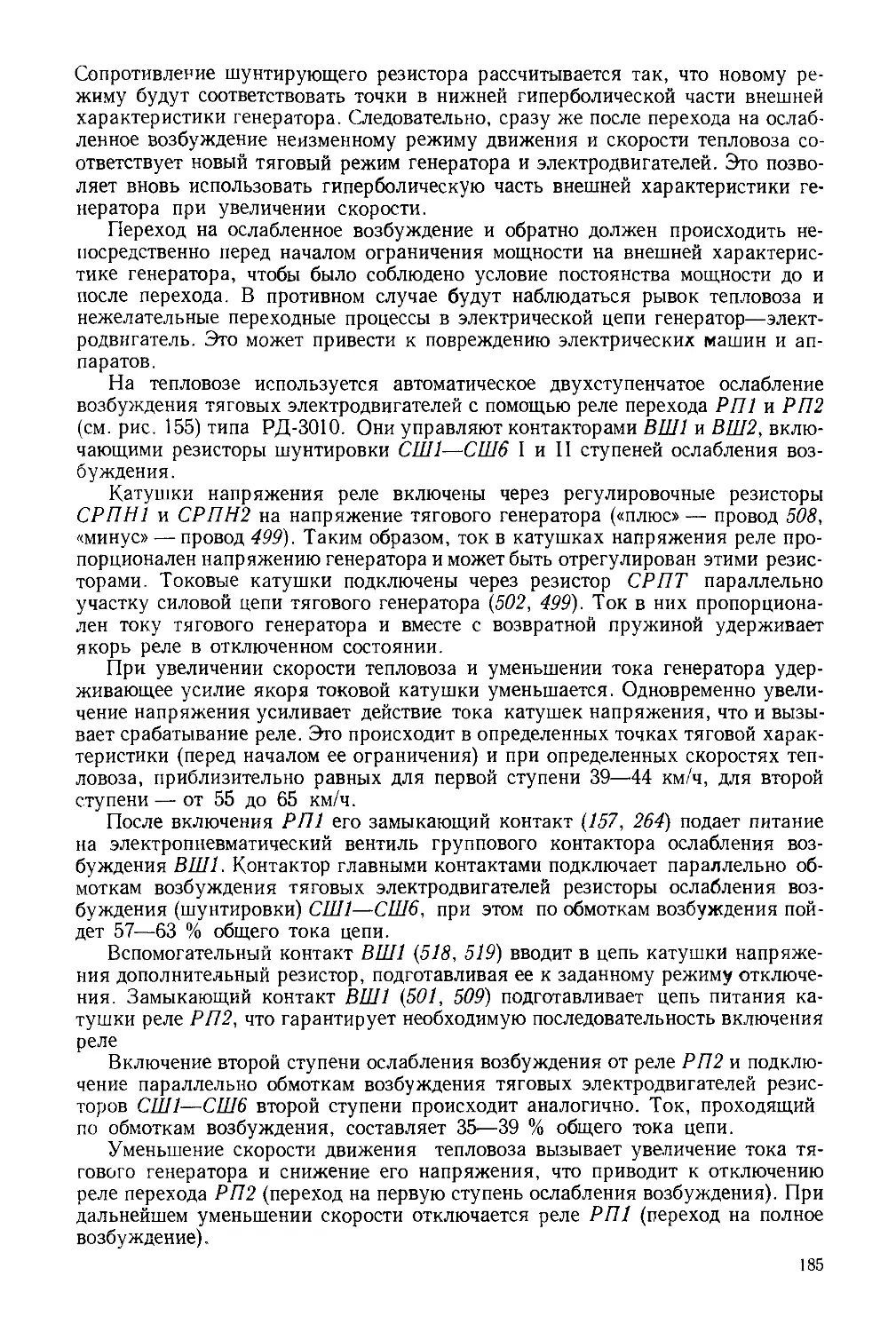

1 — переход с ПВ иа ОВ-7; 2 — переход с ОВ-/ на ОВ-2;

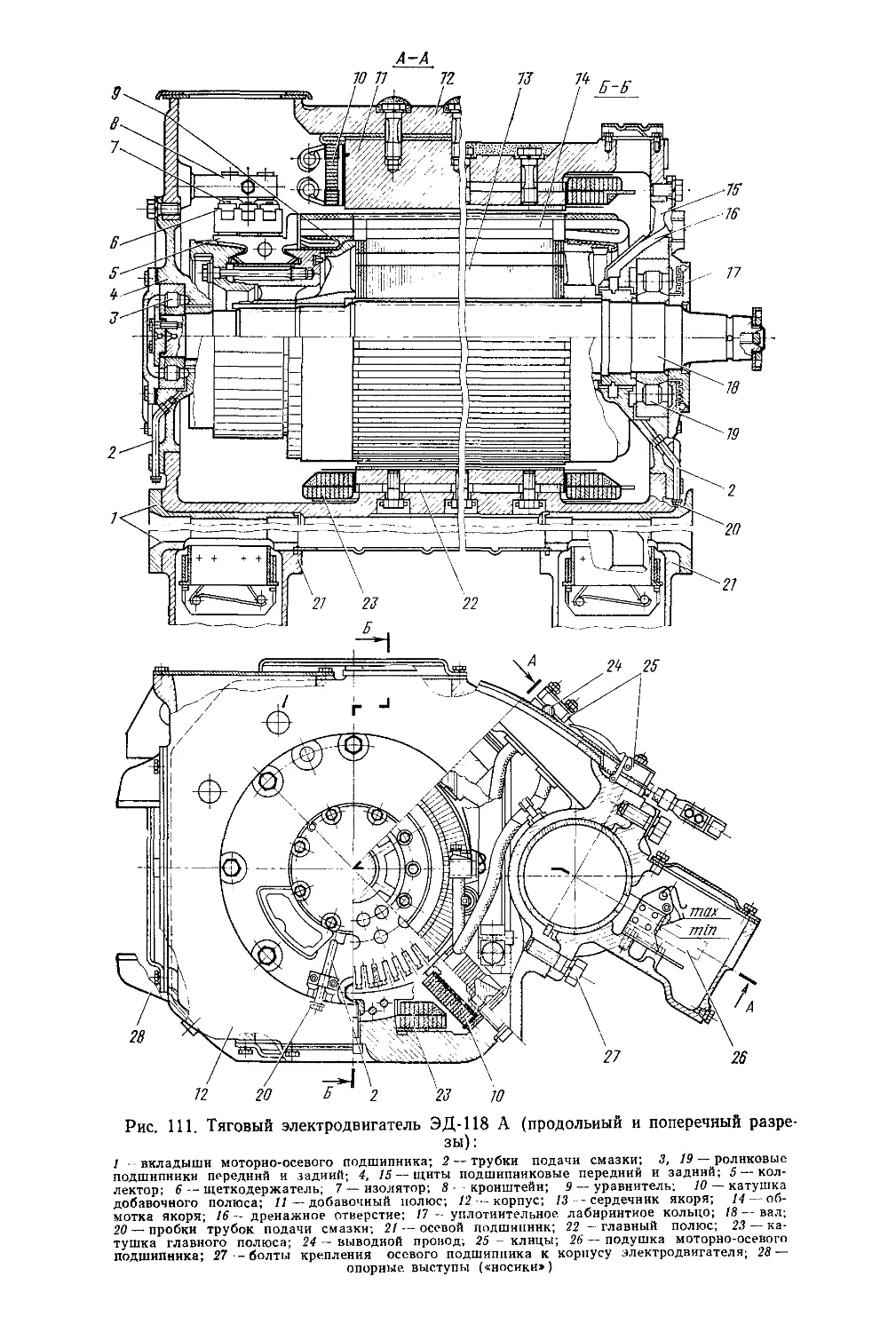

3 — переход с ОВ-2 на ОВ-/; 4 — переход с ослабленно-

го возбуждения / (ОВ-/) на полное возбуждение

Мощность трехсекционного тепловоза

позволяет обслуживать поезда унифици-

рованной нормы массы на участках с

электрической и тепловозной тягой, а

также использовать тепловоз для работы

на участках железной дороги, имеющих

большие затяжные подъемы.

Система обслуживания (по составу локо-

мотивной бригады) устанавливается МПС.

Управление всеми секциями осуществляет-

ся из крайней секции.

2. ТЕХНИЧЕСКИЕ ДАННЫЕ (табл. 1)

3. ОБЩИЕ СВЕДЕНИЯ О КОНСТРУКЦИИ ТЕПЛОВОЗА

Тепловоз ТЭ10М выпускается в двухсекционном (2ТЭ10М) и трехсекцион-

ном (ЗТЭ10М) исполнении. Конструкционные особенности тепловоза ЗТЭ10М

позволяют использовать секции для работы в трехсекционном, двухсекцион-

ном (две крайние или средняя в паре с любой крайней) и односекционном

(крайние секции) исполнении.

Сочленение секций тепловоза ТЭ10М с секциями тепловоза 2ТЭ10В (на

базе которого он построен) конструкцией не предусмотрено.

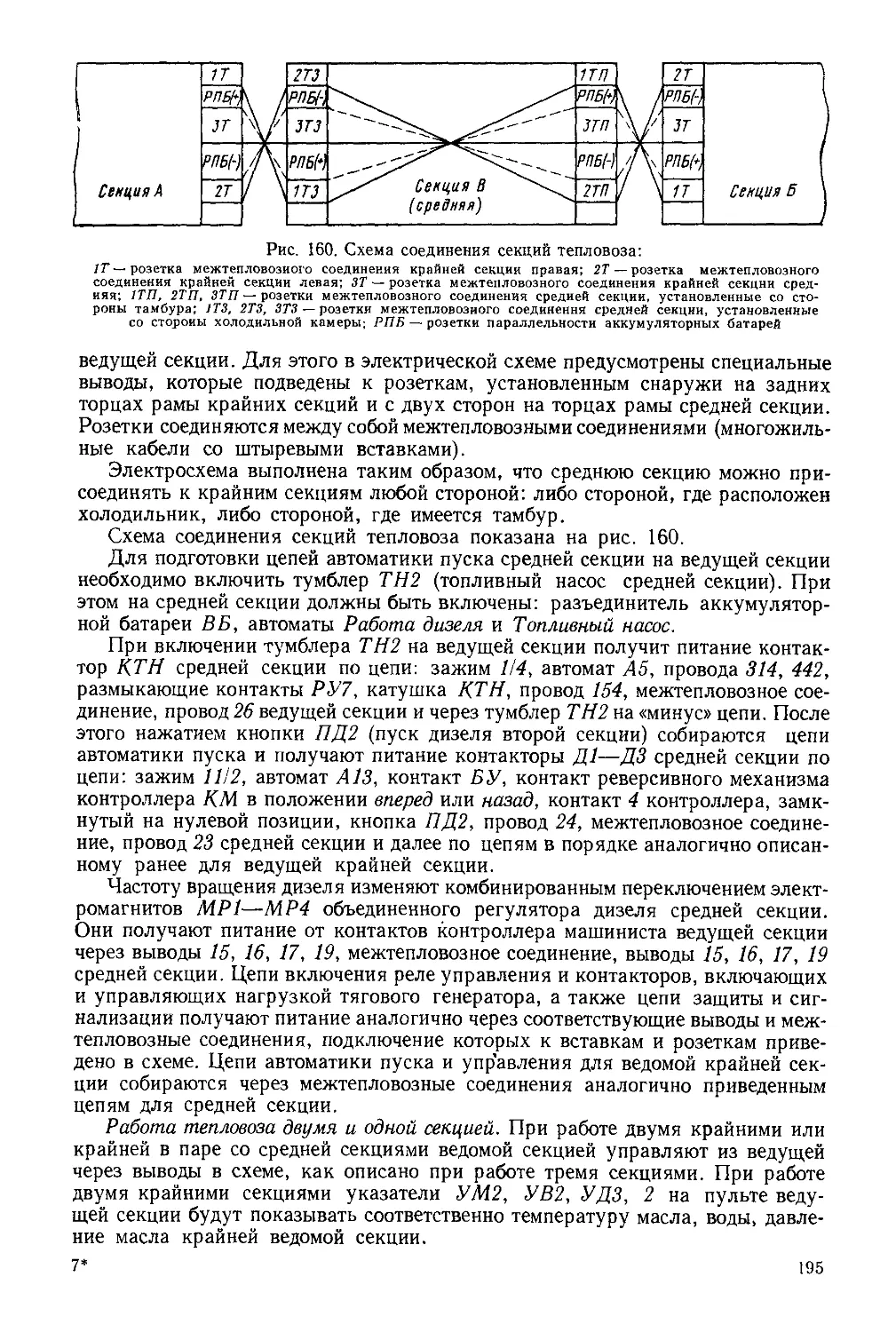

Секции тепловоза ТЭ10М соединены автосцепкой СА-3, крайние секции

одинаковы по конструкции, на средней вместо кабины установлен тамбур

(рис. 3), в котором размещено оборудование, необходимое для проведения

реостатных испытаний секции и самостоятельного перемещения по деповским

путям.

Каждая секция тепловоза представляет собой шестиосный двухтележеч-

ный экипаж, объединенный главной рамой с кузовом и кабиной машиниста

(для средней секции — тамбуром). Посередине кузова расположена дизель-

генераторная группа, состоящая из дизеля и установленного с ним на одной

общей раме генератора. Тяговый генератор вырабатывает ток, поступающий

к шести тяговым электродвигателям, установленным на тележках. Через

зубчатую передачу (пара цилиндрических шестерен) тяговые электродвигате-

ли вращают колесные пары тепловоза. При пуске дизеля генератор работает

в режиме электродвигателя, получая питание от аккумуляторной батареи.

Регулирование скорости тепловоза и тягового усилия производится путем

изменения возбуждения генератора и частоты вращения вала дизеля.

Для расширения диапазона скоростей тепловоза, при которых использует-

ся полная мощность дизеля, применены две ступени ослабления возбуждения

тяговых электродвигателей на 60 и 36%.

5

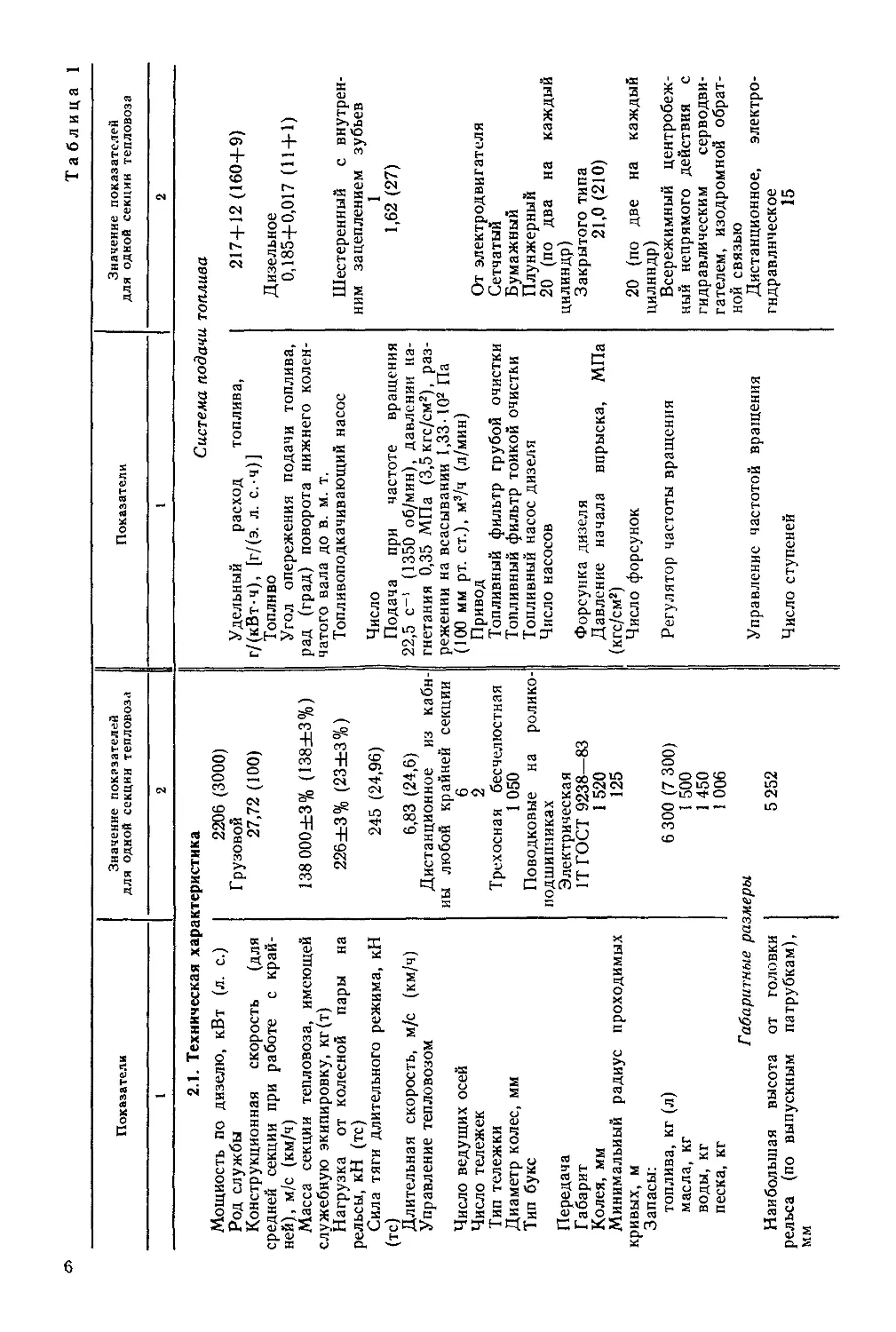

Показатели Значение показателей для одной секции тепловоза

I 2

2.1. Техническая характеристика

Мощность по дизелю, кВт (л. с.) 2206 (3000)

Род службы Грузовой

Конструкционная скорость (для 27,72 (100)

средней секции при работе с край- ней), м/с (км/ч) Масса секции тепловоза, имеющей служебную экипировку, кг(т) 138 000±3% (138±3%)

Нагрузка от колесной пары на рельсы, кН (тс) 226±3% (23±3°/о)

Сила тяги длительного режима, кН 245 (24,96)

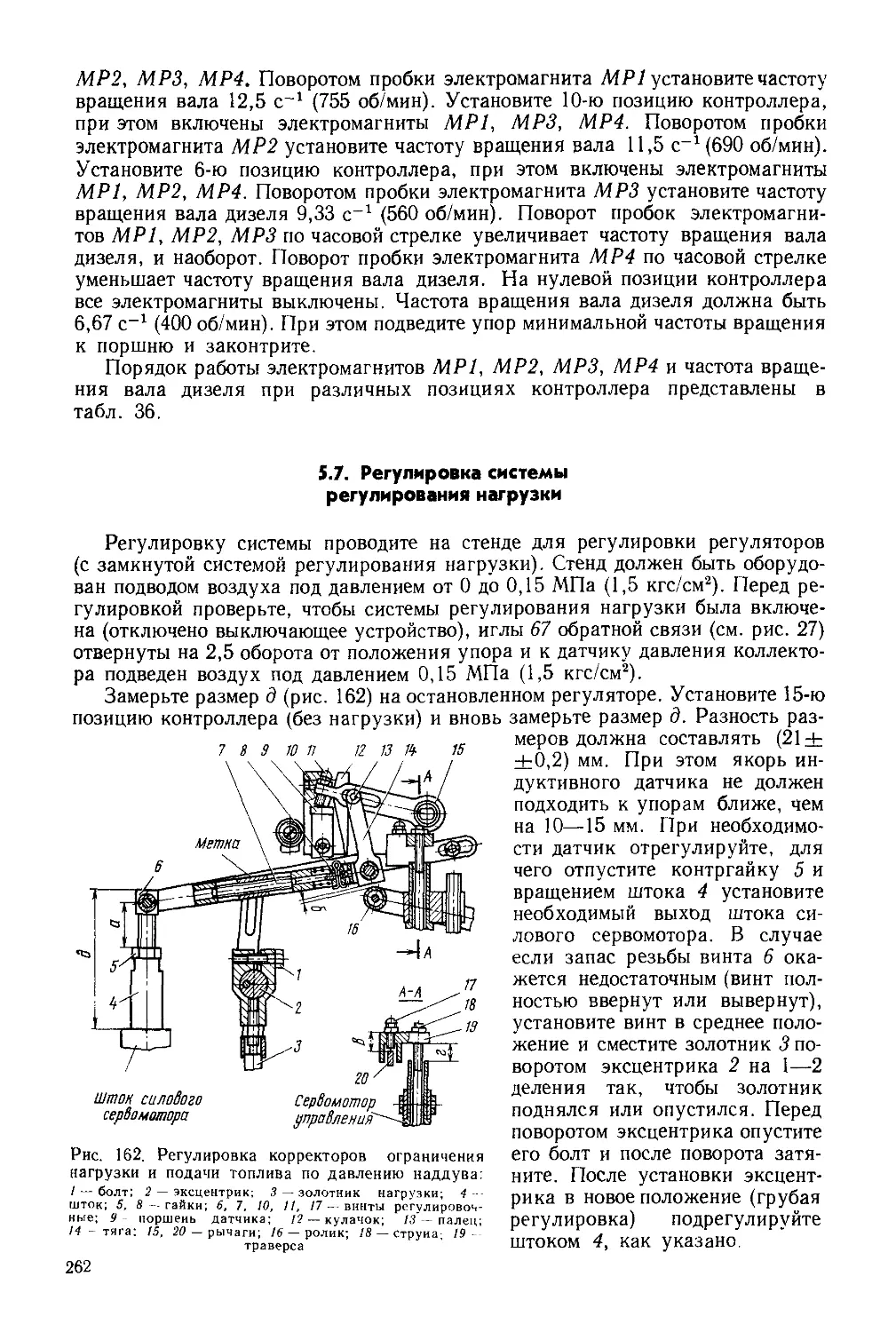

(тс) Длительная скорость, м/с (км/ч) 6,83 (24,6)

Управление тепловозом Число ведущих осей Дистанционное из каби- ны любой крайней секции

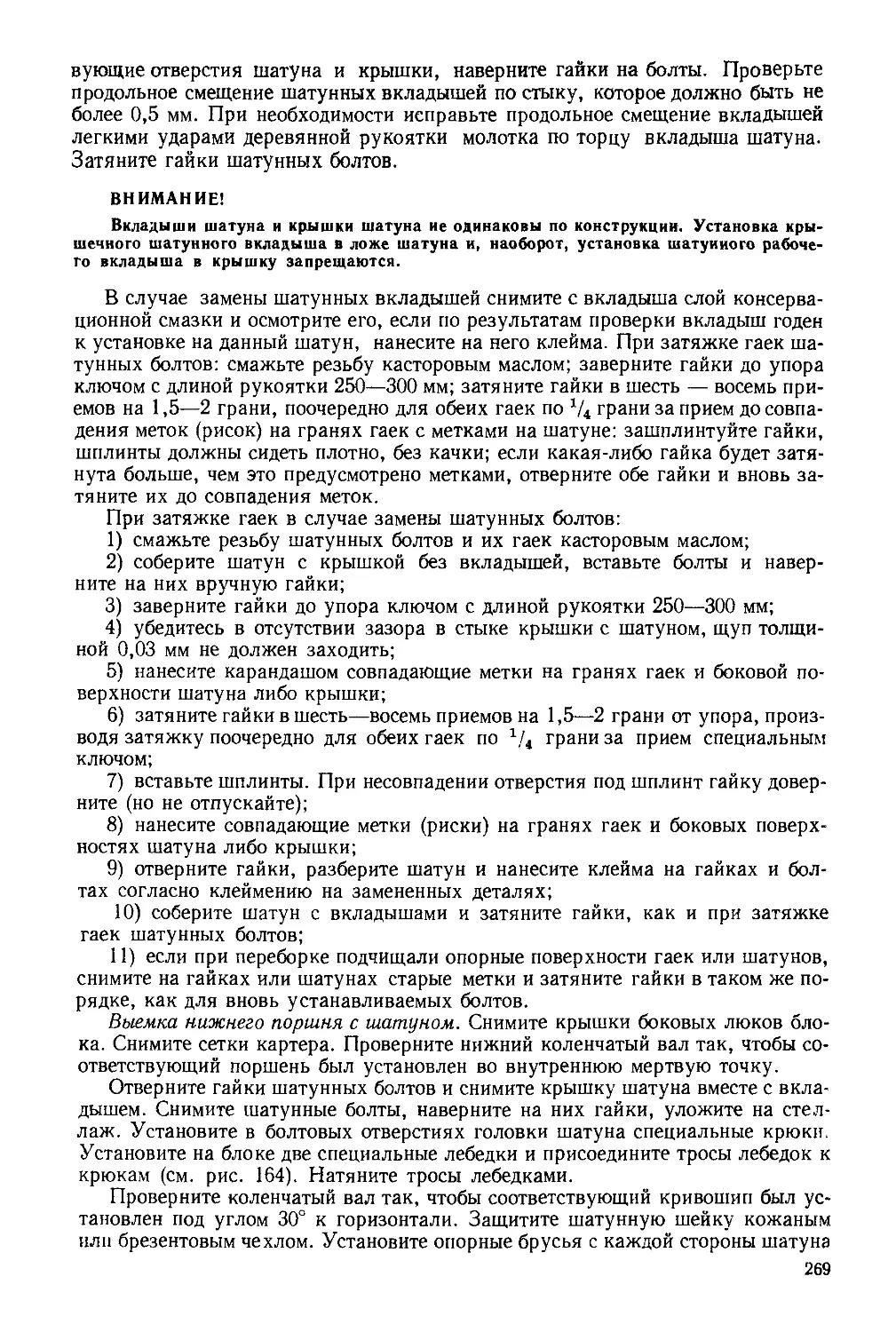

6

Число тележек 2

Тип тележки Трехосная бесчелюстная

Диаметр колес, мм 1 050

Тип букс Поводковые на ролико-

подшипниках

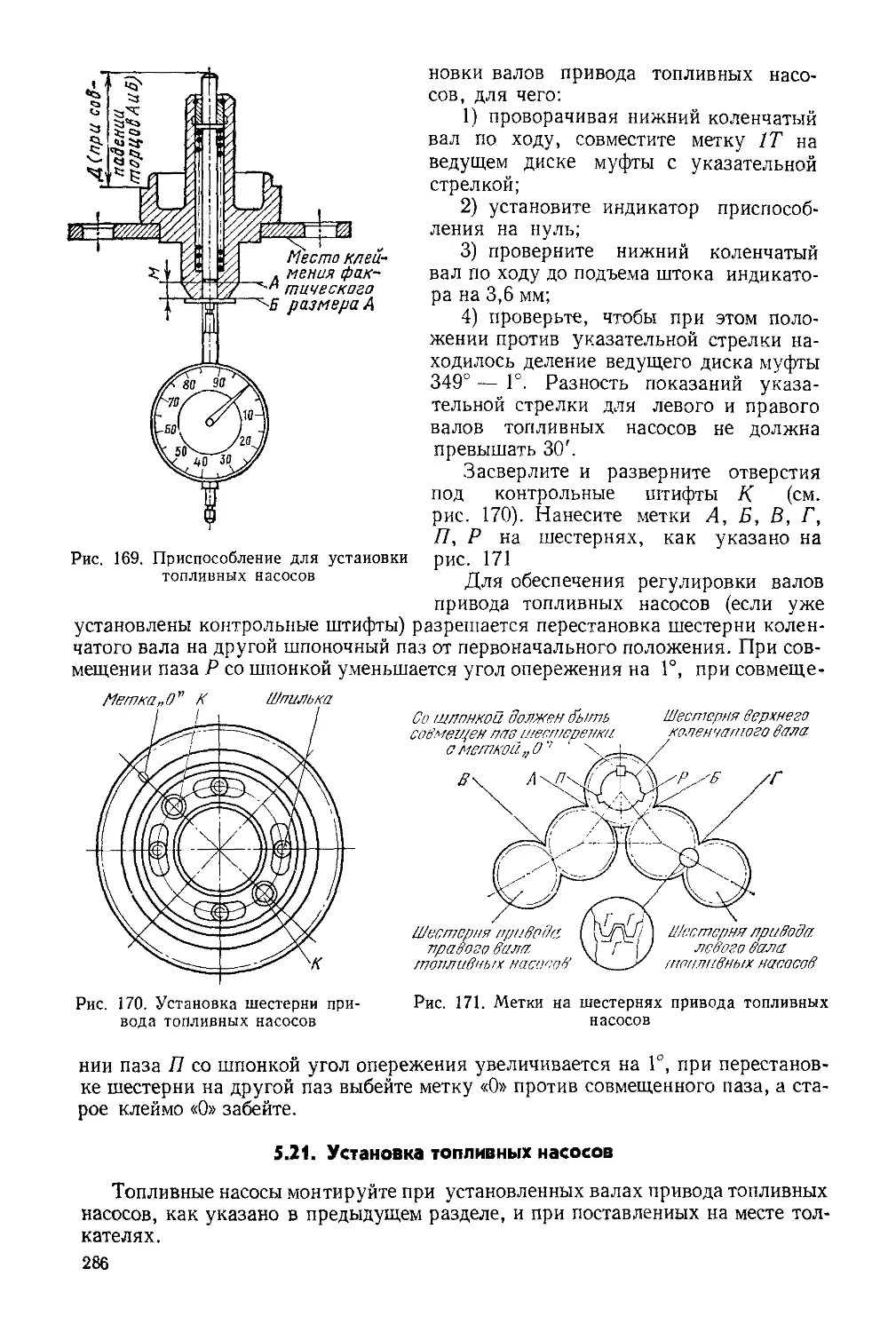

Передача Электрическая

Габарит 1Т ГОСТ 9238—83

Колея, мм 1 520

Минимальный радиус проходимых кривых, м 125

Запасы:

топлива, кг (л) 6 300 (7 300)

масла, кг 1 500

воды, кг 1 450

песка, кг 1 006

Габаритные размеры

Наибольшая высота от головки рельса (по выпускным патрубкам), 5 252

ММ

Таблица 1

Показатели

Значение показателей

для одной секции тепловоза

2

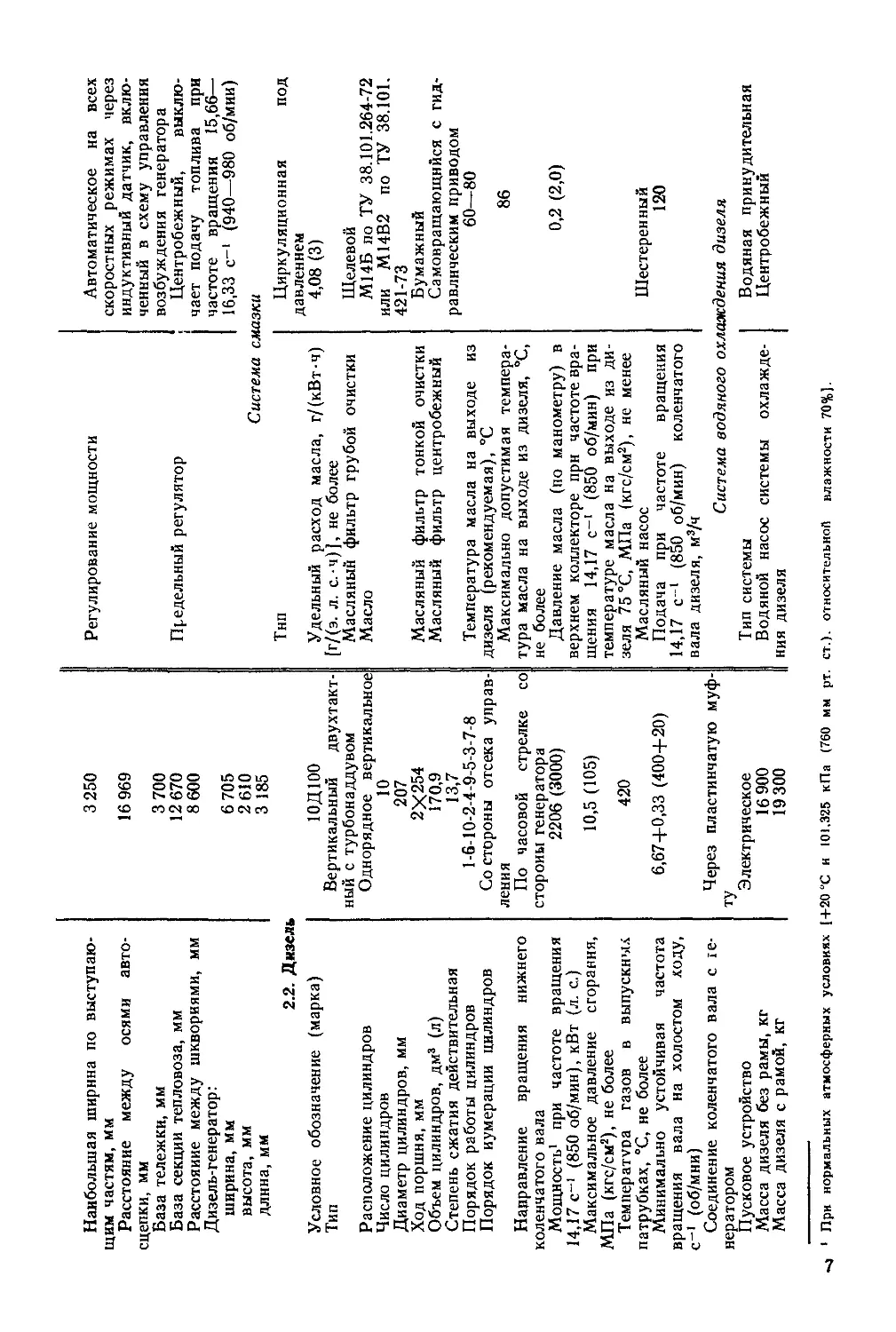

Система подачи топлива

Удельный расход топлива,

г/(кВт-ч), [г/(э. л. с.-ч)]

Топливо

Угол опережения подачи топлива,

рад (град) поворота нижнего колен-

чатого вала до в. м. т.

Топливоподкачивающий насос

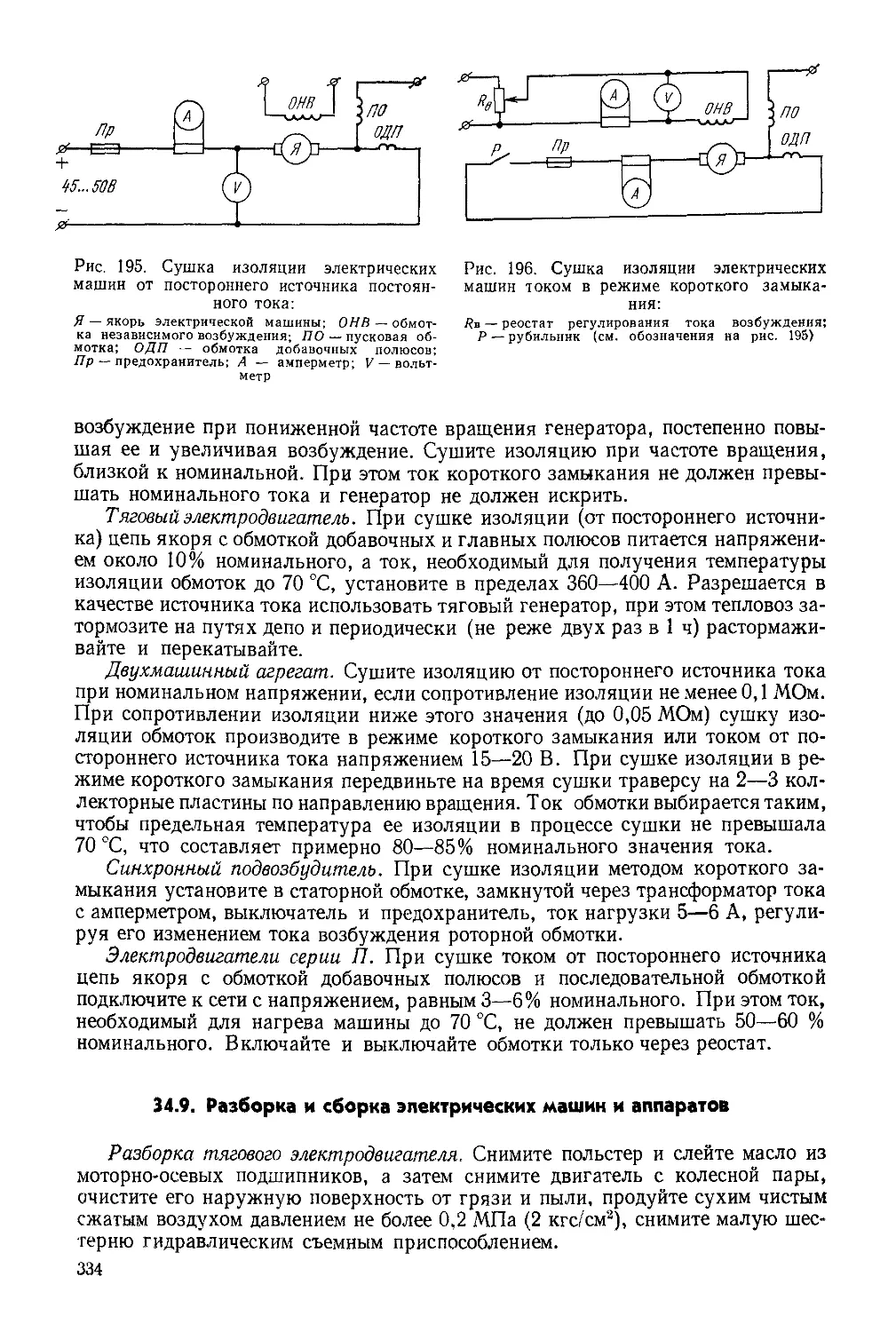

Число

Подача при частоте вращения

22,5 с-1 (1350 об/мин), давлении на-

гнетания 0,35 МПа (3,5 кгс/см2), раз-

режении на всасывании 1,33-102 Па

(100 мм рт. ст.), м3/ч (л/мин)

Привод

Топливный фильтр грубой очистки

Топливный фильтр тонкой очистки

Топливный насос дизеля

Число насосов

Форсунка дизеля

Давление начала впрыска, МПа

(кгс/см2)

Число форсунок

Регулятор частоты вращения

Управление частотой вращения

Число ступеней

217+12 (160+9)

Дизельное

0,185+0,017 (11 + 1)

Шестеренный с внутрен-

ним зацеплением зубьев

1

1,62 (27)

От электродвигателя

Сетчатый

Бумажный

Плунжерный

20 (по два на каждый

цилиндр)

Закрытого типа

21,0 (210)

20 (по две на каждый

цилиндр)

Всережимный центробеж-

ный непрямого действия с

гидравлическим серводви-

гателем, изодромной обрат-

ной связью

Дистанционное, электро-

гндравлнческое

15

Наибольшая ширина по выступаю-

щим частям, мм

Расстояние между осями авто-

сцепки, мм

База тележки, мм

База секции тепловоза, мм

Расстояние между шкворнями, мм

Дизель-генератор:

ширина, мм

высота, мм

длина, мм

2.2. Дизель

3 250

16 969

3 700

12 670

8 600

6 705

2 610

3 185

Регулирование мощности

Предельный регулятор

Автоматическое на всех

скоростных режимах через

индуктивный датчик, вклю-

ченный в схему управления

возбуждения генератора

Центробежный, выклю-

чает подачу топлива при

частоте вращения 15,66—

16,33 с-1 (940—980 об/мии)

Система смазки

Условное обозначение (марка)

Тип

Расположение цилиндров

Число цилиндров

Диаметр цилиндров, мм

Ход поршня, мм

Объем цилиндров, дм3 (л)

Степень сжатия действительная

Порядок работы цилиндров

Порядок нумерации цилиндров

Направление вращения нижнего

коленчатого вала

Мощность1 при частоте вращения

14,17 с~! (850 об/мин), кВт (л. с.)

Максимальное давление сгорания,

МПа (кгс/см2), не более

Температура газов в выпускных

патрубках, °C, не более

Минимально устойчивая частота

вращения вала на холостом ходу,

с-1 (об/мни)

Соединение коленчатого вала с ге-

нератором

Пусковое устройство

Масса дизеля без рамы, кг

Масса дизеля с рамой, кг

10Д100

Вертикальный двухтакт-

ный с турбонаддувом

Однорядное вертикальное

10

207

2X254

170,9

13,7

1-6-10-2-4-9-5-3-7-8

Со стороны отсека управ-

ления

По часовой стрелке со

стороны генератора

2206 (3000)

10,5 (105)

420

6,67+0,33 (400+20)

Через пластинчатую муф-

ту

Электрическое

16 900

19 300

1 При нормальных атмосферных условиях [+20 ”С и 101,325 кПа (760 мм рт

Тнп

Удельный расход масла, г/(кВт-ч)

[г/(э. л. с.-ч)], не более

Масляный фильтр грубой очистки

Масло

Масляный фильтр тонкой очистки

Масляный фильтр центробежный

Температура масла на выходе из

дизеля (рекомендуемая), °C

Максимально допустимая темпера-

тура масла на выходе из дизеля, °C,

не более

Давление масла (по манометру) в

верхнем коллекторе при частоте вра-

щения 14,17 с-1 (850 об/мин) при

температуре масла на выходе из ди-

зеля 75 °C, МПа (кгс/см2), не менее

Масляный насос

Подача при частоте вращения

14,17 с“* (850 об/мин) коленчатого

вала дизеля, м3/ч

Циркуляционная под

давлением

4,08 (3)

Щелевой

М14Б по ТУ 38.101.264-72

или М14В2 по ТУ 38.101.

421-73

Бумажный

Самовращающнйся с гид-

равлическим приводом

60—80

86

0,2 (2,0)

Шестеренный

120

Система водяного охлаждения дизеля

Тип системы

Водяной насос системы охлажде-

ния дизеля

ст.), относительной влажности 70%).

Водяная принудительная

Центробежный

00

Показатели Значение показателей для одной секции тепловоза

1 2

Подача при частоте вращения 14,17 с-1 (850 об/мин) коленчатого вала дизеля, м3/ч Температура воды на выходе из дизеля (рекомендуемая), °C 150

65—80

Максимально допустимая темпера- тура воды на выходе из дизеля, °C. не более 94

Система водяного охлаждения наддувочного воздуха

Тип системы Водяной насос системы охлажде- ния наддувочного воздуха Подача при частоте вращения 14,17 с-’ коленчатого вала дизеля, м3/ч Охладитель наддувочного воздуха Число на дизель Количество охлаждающей воды, проходящей через один воздухо- охладитель, м3/ч Температура охлаждающей воды на входе при температуре окружаю- щего воздуха до +40 °C, °C, не бо- лее Водяная принудительная Центробежный 100 Водовоздушнын 2 (по одному с каждой стороны дизеля) 50 65

Турбокомпрессор типа ТК-34Н-04С

Подача нагнетателя при частоте вращения 14,17 с1 (850 об/мнн) ко- ленчатого вала дизеля (на полной мощности), кг/с Число на дизель Частота вращения ротора турбо- компрессора длительно допустимая, с-1 (об/мин) 3,0 2 300 (18 000)

Продолжение табл. 1

Показатели Значение показателей для одной секции тепловоза

1 2

Дифманометр Температурное реле перегрева масла (воды) Предохранительные клапаны наи- большего давления газов в картере и воздухе в воздушном ресивере Блокировочное устройство валопо- воротного механизма Останавливает дизель при давлении в картере 300-350 Па (30—35 мм вод. ст.) Снимает нагрузку с гене- ратора прн повышении тем- пературы масла (воды) выше 87 °C (95 °C) Срабатывают при повы- шении давления в картере выше 0,025 МПа (0,25 кгс/см2) и 0,15 МПа (1,5 кгс/см2) в воздушном ресивере Не позволяет пустить ди- зель при зацеплении червя- ка валоповоротного меха- низма с венцом ведущего диска муфты привода гене- ратора

2.3. Холодильник

Тип холодильника, тип секций

Расположение секций

Число секций для охлаждения во

ды дизеля

Число секций охлаждения воды

наддувочного воздуха и масла

Общая поверхность, омываемая

воздухом секций охлаждения воды

дизеля, м2

Водовоздушный с водо-

масляным теплообменником

ВС-1,2 и ВС-0,5, водовоз-

душные с пластинчатым

оребрением плоских трубок

Вертикальное одноряд-

ное двухъярусное

13 длиной 1356 мм;

13 длиной 686 мм

25 длиной 1356 мм;

25 длиной 686 мм

547

Степень повышения давления воз-

духа в компрессоре при нормальных

атмосферных условиях на полной

мощности дизеля

Давление масла перед подшипни-

ками на полной мощности двигате-

ля, МПа (кгс/см2), не менее

Тип

1,8*

0,25 (2,5)

Воздуходувка II ступени (центробежный нагнетатель)

Подача при частоте вращения

14,17 с-1 (850 об/мин) коленчатого

вала дизеля, кг/с

Частота вращения ротора возду-

ходувки при частоте вращения

14,17 с”1 (850 об/мин) дизеля, с-1

(об/мин)

Давление наддувочного воздуха

при мощности 2206 кВт (3000 л. с.)

и нормальных атмосферных услови-

ях, МПа (кгс/см2)

Центробежная с механи-

ческим приводом через ре-

дуктор о г верхнего колен-

чатого вала

6,0

Аварийная защита дизеля

Реле давления масла (остановка

дизеля)

Предельный регулятор частоты

вращения

Реле давления масла (сброс на-

грузки)

141,66 (8500)

0,113 (1,13)

Останавливает дизель

при понижении давления

масла в верхнем масляном

коллекторе ниже 0,05—

0,06 МПа (0,5—0,6 кгс/см2)

Останавливает дизечь

при увеличении частоты

вращения вала дизеля вы-i

ше 15,66—16,33 с-1 (940—

980 об/мин)

Снимает нагрузку с гене-

ратора при давлении масла

в верхнем коллекторе 0,1—

0,11 МПа (1,0—1,1 кгс/см2)

при положении контролле-

ра от 12-го и выше

Общая поверхность, омываемая

воздухом секций охлаждения воды,

масла и наддувочного воздуха, м2

Тип теплообменника

Число теплообменников

Частота вращения вентиляторного

колеса при частоте вращения

14,17 с-1 (850 об/мин) вала дизеля

и полностью заполненном круге цир-

куляции гидромуфты, с-1 (об/мин)

Диаметр колеса вентилятора, мм

Привод вентилятора

Мощность, потребляемая вентиля-

тором при частоте вращения

19,22 с ! (1160 об/мин), кВт (л. с.)

Регулирование температуры воды

и масла дизеля

1055

Круглотрубчатый

1

19,22 (1160)

2000

Г идромеханический

125 (170)

Автоматическое путем из-

менения частоты вращения

вентилятора, открытия и

закрытия жалюзи

2.4. Теплообменник водомасляный

Поверхность охлаждения, м2:

со стороны масла

со стороны воды

Наибольшее давление охлаждаю-

щей воды, МПа (кгс/см2)

Давление масла, МПа (кгс/см2),

не более

Диаметр трубок

Число трубок

Габаритные размеры:

диаметр корпуса, мм

высота, мм

2.5. Тяговый генератор

Тип

Ток номинальный, А

Ток наибольший, А

Напряжение номинальное, В

Напряжение наибольшее, В

К. П. д., %

60

48

0,4 (4)

0,8 (8)

ЮХ1

955

472

2484

ГП-311БУ2

2870

4320

465

700

94,2

Соответствует давлению наддува, замеренному на выходе из турбокомпрессора, равному 0,077 МПа (0,77 кгс/см2) (избыточное)

о

Показатели Значение показателей для одной секции тепловоза

1 2

2.6. Тяговый электродвигатель

Тип

Ток номинальный, А

Ток наибольший, А

Напряжение наибольшее, В

Напряжение номинальное, В

К. п. д„ %

ЭД-118Б (ЭД-118А)

476

720

700

463

91,5

2.7. Двухмашинный агрегат

Тип

Напряжение номинальное, В

Ток номинальный, А

К. п. д., %

А-706БУ2

В-600 ВГТ 275/120

165 75

125 160

84,5 75,0

2.8. Синхронный подвозбудитель

Тип

Напряжение номинальное, В

Ток номинальный, А

К. п. д„ %

2.9. Аккумуляторная батарея

Тип

Номинальная емкость, А-ч

Номинальное напряжение, В

Ток при шестичасовом режиме за-

ряда, А

ВС-652У2

ПО

10

52,5

46ТПНЖ-550У2

550

57,5

150

Продолжение табл. 1

Показатели Значение показателей для одной секции тепловоза

1 2

2.13. Тормозное of Тнп тормоза Способ приведения в действие тор- моза Род действия воздушного тормоза Род действия ручного тормоза Система воздушного тормоза Число тормозных осей воздушного тормоза Число заторможенных колесных пар ручного тормоза 2.14. Компр Условное обозначение (марка) Тип Число ступеней сжатия Число цилиндров первой ступени Число цилиндров второй ступени Рабочее давление второй ступени, МПа (кгс/см2) Наибольшая частота вращения ва- ла компрессора, с~1 (об/мин) «орудование Колодочный двухсторон- ний Воздушный и ручной Автоматический прямо- действующий Механический Пневматическая с кра- ном машиниста №395.000-3 с воздухораспределителем усл. № 483.000 6 2 (вторая и третья колес- ные пары передней тележ- ки) ессор КТ-7 Компаундный трехци- линдровый с промежуточ- ным охлаждением воздуха 2 2 1 0,75—0,9 (7,5—9,0) 14,17 (850)

2.10. Вентиляторы охлаждения тяговых электродвигателей

Тип Число вентиляторов Частота вращения вала вентилято- ра при частоте вращения 14,17 с-1 (850 об/мин) вала дизеля, с-1 (об/мин) Мощность, потребляемая вентиля- тором при частоте вращения 34,16 с-1 (2050 об/мин), кВт (л. с.) Подача при частоте вращения 34,16 с-1 (2050 об/мин), м3/мин Привод Центробежный 2 34,16 (2050) 22 (30) 250 Механический от распре- делительного редуктора че- рез упругие элементы

2.11. Вентилятор охлаждения тягового генератора

Тип Привод Центробежный Механический от дизеля через конический редуктор

Частота вращения вала вентилято- ра при частоте вращения 14,17 с-1 (850 об/мин) вала дизеля, с-' (об/мин) Подача при 30 с-1 (1800 об/мни), м3/мин 30 (1800) 250

Мощность, потребляемая вентиля- тором при частоте вращения 30 с-1 (1800 об/мин), кВт (л. с.) 19 (26)

2.12. Воздухоочиститель

Тнп Масляный непрерывного действия

Привод колеса Частота вращения колеса, с-1 (об/мин) Сопротивление на номинальной мощности дизеля (справочный), кПа (мм вод. ст.), не более Пневматический 0,00008—0,00028 (0,005—0,16) 3 (300)

Подача компрессора при частоте

вращения 14,17 с-1 (850 об/мин),

м3/мин

Мощность, потребляемая компрес-

сором при частоте вращения

14,17 с_| (850 об/мин), кВт (л. с.)

5,3

44 (60)

2.15. Передний распределительный редуктор

Мощность, передаваемая ведущим

валом, кВт (л. с.)

Мощность, передаваемая иижним

валом, кВт (л. с.)

Мощность, передаваемая валом вен-

тилятора, кВт (л. с.)

Мощность, передаваемая ведущим

валом на компрессор, кВт (л. с.)

Частота вращения ведущего ва-

ла, с-1 (об/мин)

Частота вращения иижнего вала,

с-1 (об/мин)

Частота вращения вала вентилято-

ра, с-1 (об/мин)

101,47 (138)

27,2 (37)

26,5 (30)

44,1 (60)

14,17 (850)

30,33 (1820)

36,5 (2190)

2.16. Задний распределительный редуктор

Мощность, передаваемая ведущим 150,7 (205)

валом редуктора, кВт (л. с.) Мощность, передаваемая иижиим 117,5 (160)

валом редуктора, кВт (л. с.) Мощность, передаваемая валом 26,5 (36)

вентилятора, кВт (л. с.) Мощность, передаваемая на мас- 4 (5,5)

ляный насос центробежного фильт- ра, кВт (л. с.) Частота вращения ведущего вала, 14,17 (850)

с-1 (об/мин) Частота вращения иижнего вала, 41,08 (2465)

с-1 (об/мин) Частота вращения вала вентилято- 36,5 (2190)

ра, с“’ (об/мин)

Показатели Значение показателей для одной секции тепловоза

i 2

2.17. Редуктор привода вентилятора охлаждения тягового

генератора

Мощность, передаваемая редукто- ром, кВт (л. с.) 18 (25)

Частота вращения ведущего вала, с-1 (об/мин) 14,17 (850)

Частота вращения ведомого вала, с'1 (об/мнн) 30 (1800)

2.18. Гидропривод вентилятора холодильной камеры

Мощность, передаваемая гидропри- водом, кВт (л. с.) 125 (170)

Частота вращения ведущего вала, 40,58 (2470)

с-1 (об/мин)

Частота вращения вертикального вала, с-1 (об/мии) 19,34 (1160)

Окончание табл. 1

Показатели Значение показателей для одной секции тепловоза

1 2

2.19. Противопожарная установка

Объем резервуара, дм3 (л) 290

Состав раствора для образования пены 6%-ный раствор ПО-1 ГОСТ 6948—81

в том числе:

пенообразователя, дм3 16

воды, дм3 260

Давление воздуха Переменное, равное дав- лению в главных воздуш- ных резервуарах

Кратность выхода пены (соотно- шение полученной пены к объему исходного раствора) 70—100

Время работы установки, мин:

одним генератором 4

двумя генераторами одновремен- но 2

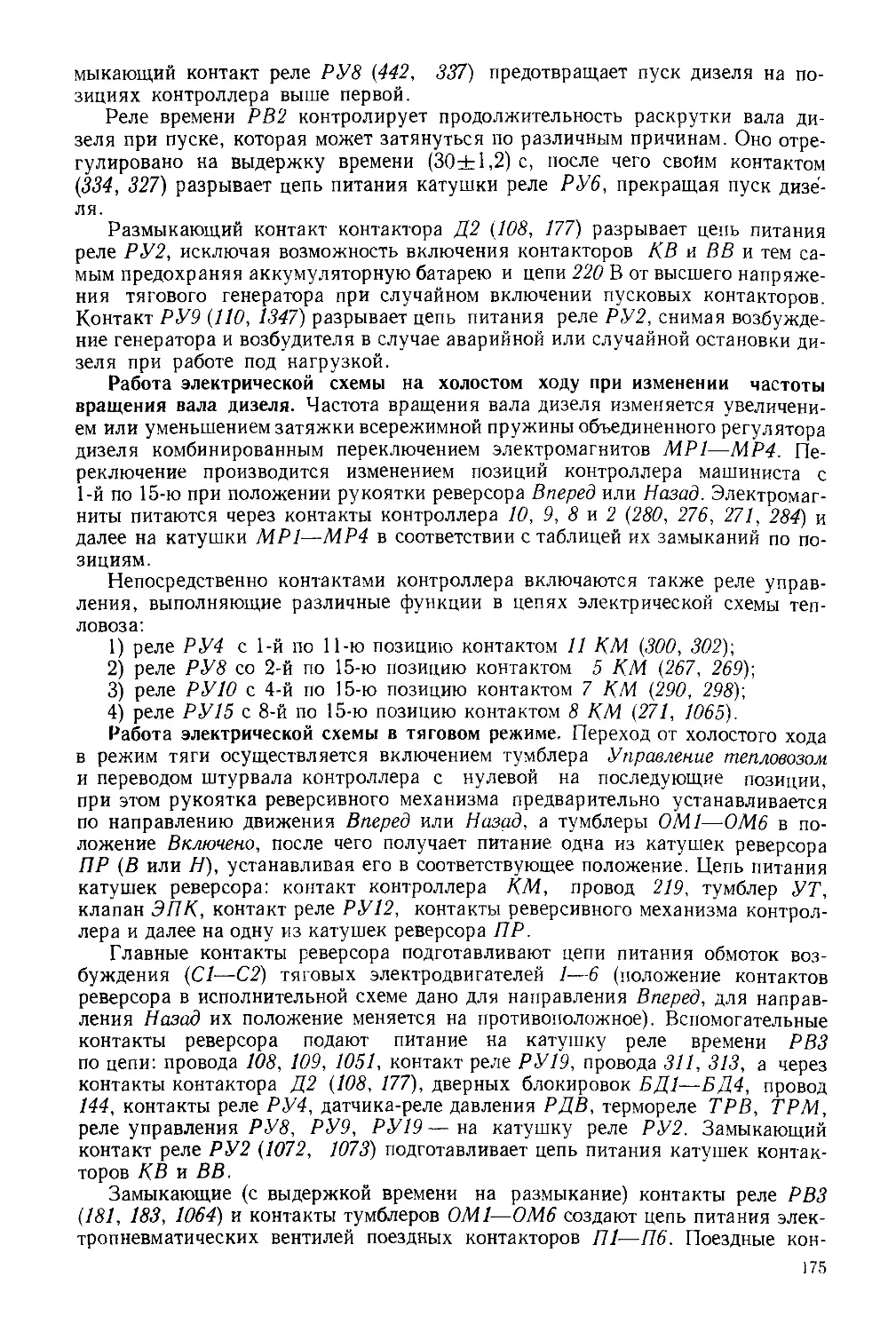

Схема возбуждения тягового генера-

тора обеспечивает автоматическое поддер-

жание постоянства мощности в рабочем

диапазоне внешней характеристики, а так-

же ограничение его тока и напряжения

при превышении их максимально допусти-

мых величин. Осуществляется это совмест-

ной работой регулятора скорости дизеля,

тахометрического блока задания и узла об-

ратной связи по току и напряжению тяго-

вого генератора. Регулятор скорости дизе-

ля поддерживает установленную частоту

вращения вала дизеля и совместно с тахо-

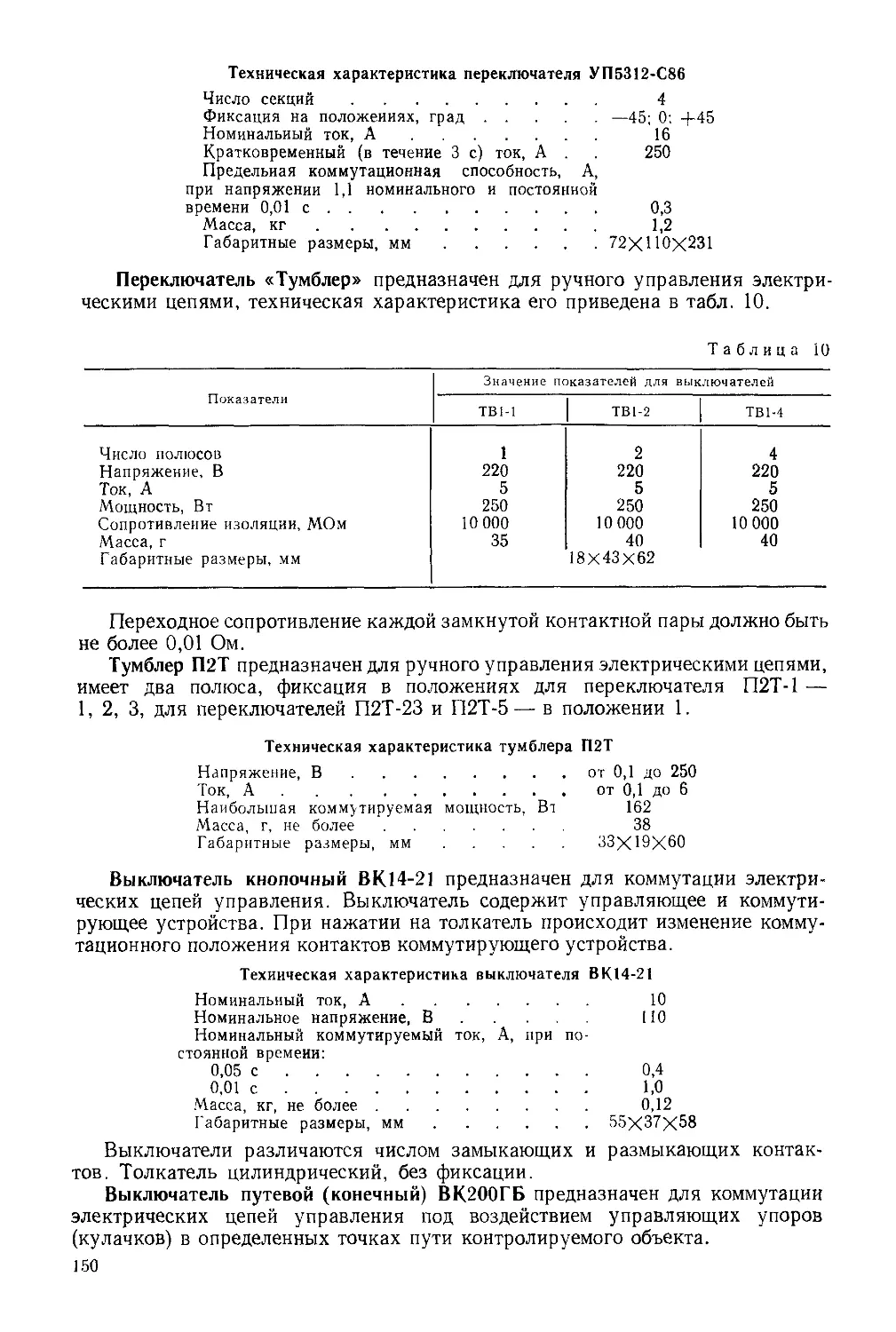

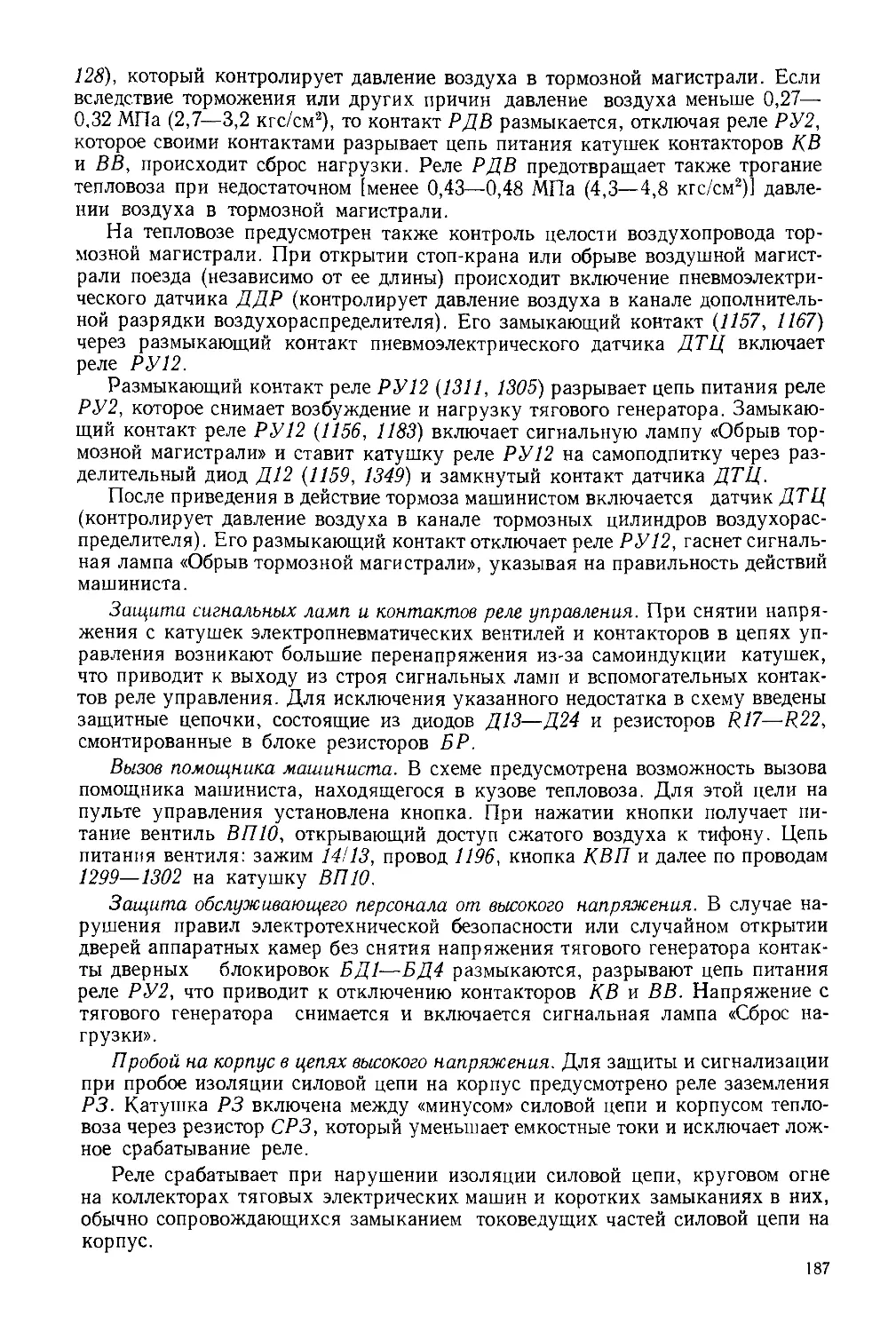

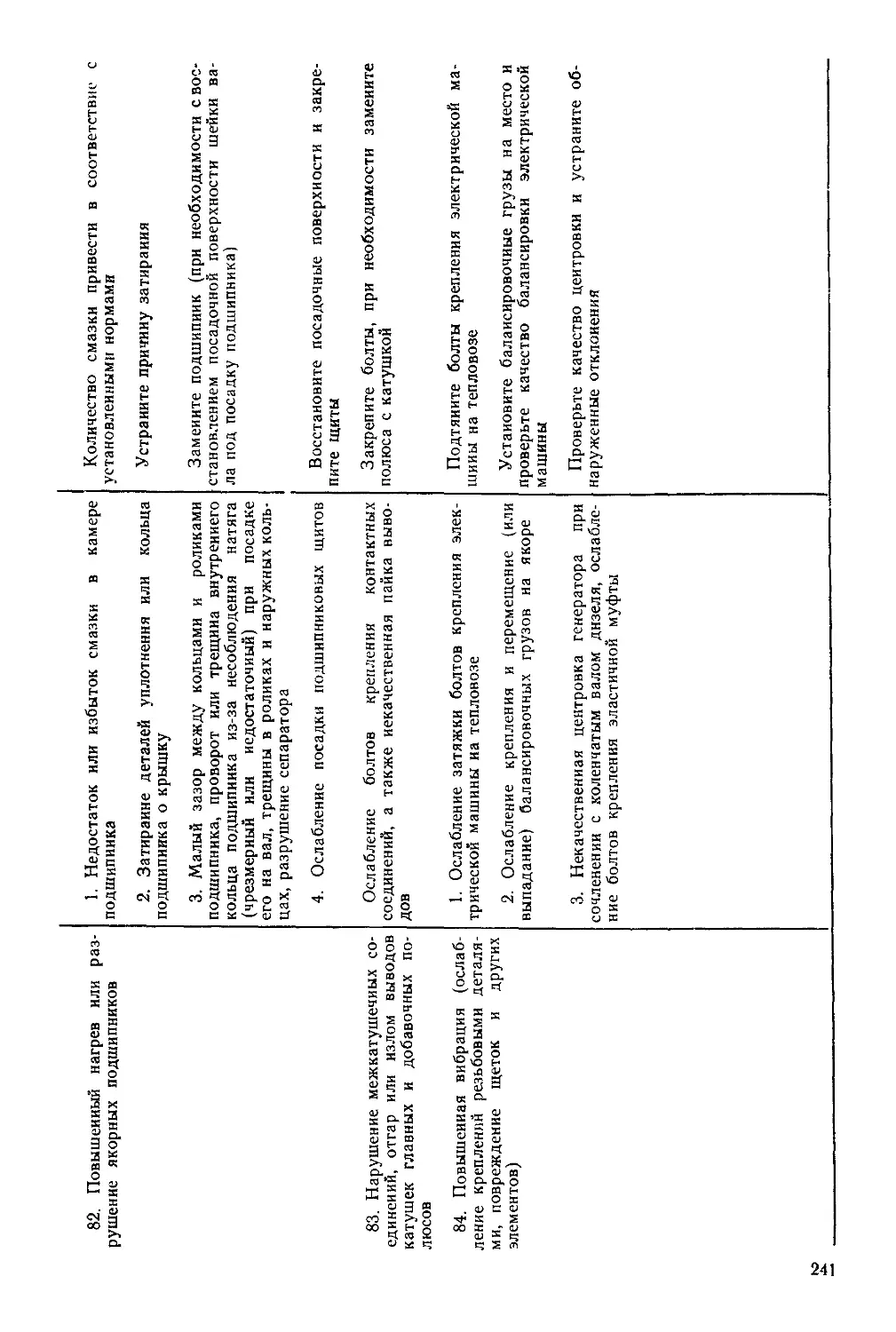

Рис. 3. Тамбур с проставкой:

/ — песочный бункер; 2— пульт управле-

ния; 3 — кран вспомогательного тормоза;

4 — клапан тифона и свистка; 5 — ручной

тормоз

метрическим блоком заданный по позициям

контроллера уровень мощности. Узел об-

ратной связи по току и напряжению тяго-

вого генератора состоит из трансформато-

ров постоянного тока и напряжения, па-

нелей выпрямительных мостов, селективного узла и регулировочного сопро-

тивления с выходом на управляющую обмотку амплистата возбуждения.

Все электрические сигналы (токи) от узла обратной связи (через селектив-

ный узел), тахометрического блока и индуктивного датчика объединенного

регулятора дизеля подаются на обмотку управления амплистата, ток выхода

которого через возбудитель поддерживает оптимальные параметры генератора.

Тепловоз оборудован комплексным противобоксовочным устройством, обес-

печивающим получение динамических жестких характеристик генератора,

т. е. неизменность его напряжения при боксовании одной или нескольких

колесных пар, а также своевременное обнаружение боксования и его прекра-

щение с наименьшими потерями силы тяги тепловоза.

Все вспомогательные механизмы, а также отдельные электрические машины

(двухмашинный агрегат и синхронный подвозбудитель) приводятся во враще-

ние от вала дизеля через редукторы и валопроводы. Работа дизеля обеспечи-

вается топливной системой, системами воздухоснабжения, смазки и охлажде-

ния. Электрические машины (тяговый генератор и тяговые электродвигатели)

оборудованы системой принудительной вентиляции. Кабина машиниста теп-

ловоза защищена шумоизоляцией и оборудована отопительно-вентиляцион-

ной установкой. Тепловоз оборудован радиостанцией, установкой пожароту-

шения и автоматической сигнализацией, предупреждающей о возникновении

пожара.

4. ЭКИПАЖНАЯ ЧАСТЬ

4.1. Рама тепловоза

Сварная рама передает тяговые усилия, тормозные силы, динамические

и ударные нагрузки, воспринимает вес оборудования, размещенного в кузове

тепловоза. Основные силовые элементы рамы — две хребтовые балки, выпол-

ненные из двутавров, верхняя и нижняя полки которых усилены приварен-

ными полосами. Наружный контур рамы изготовлен из швеллера. Концы

хребтовых балок соединены стяжными ящиками, отлитыми из стали. В ящи-

ках размещены фрикционные аппараты ударно-тяговых устройств. Для при-

дания необходимой жесткости раме хребтовые балки по всей длине связаны

поперечными перегородками. Одновременно хребтовые балки соединены

13

с обносным швеллером кронштейнами. Низ и верх рамы обшиты стальными

листами е вырезами, обеспечивающими монтаж оборудования на раме. В пе-

редней части рамы имеется углубление для установки двухмашинного агрега-

та, а в задней — гидропривода вентилятора холодильника.

В средней части рамы расположен поддон для установки дизель-генерато-

ров. Аккумуляторные ящики приварены к настилу рамы между обносным

швеллером и хребтовыми балками. На нижний настил внутри рамы уложены

кондуиты, в которые затягивают электрические кабели. Снизу рамы на спе-

циально усиленных местах приварены два шкворня, через которые передаются

горизонтальные нагрузки от тележек тепловоза. Вокруг каждого шкворня

расположены четыре опоры.

В зонах передней и задней пар опор установлены четыре опоры под дом-

краты.

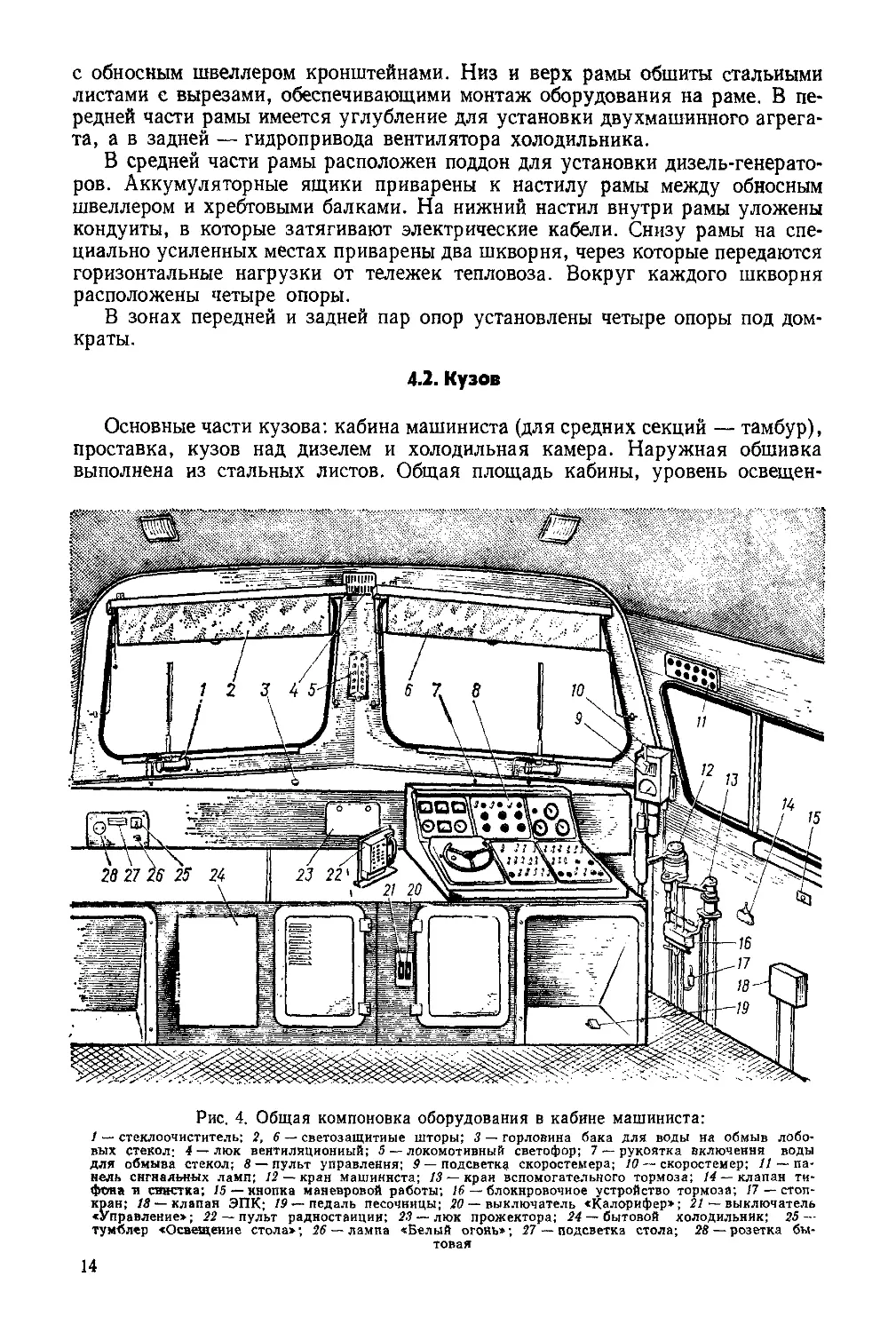

4.2. Кузов

Основные части кузова: кабина машиниста (для средних секций — тамбур),

проставка, кузов над дизелем и холодильная камера. Наружная обшивка

выполнена из стальных листов. Общая площадь кабины, уровень освещен-

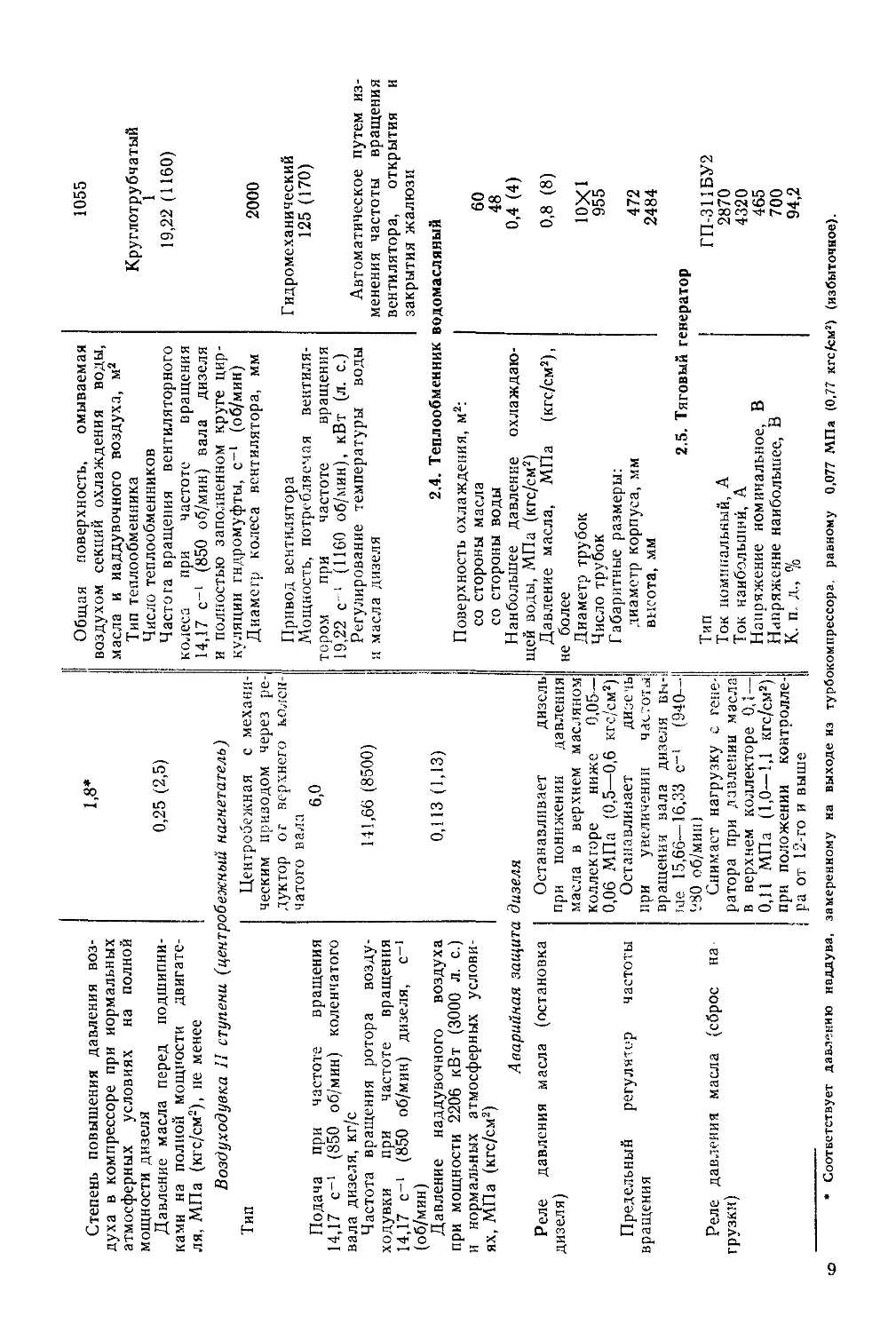

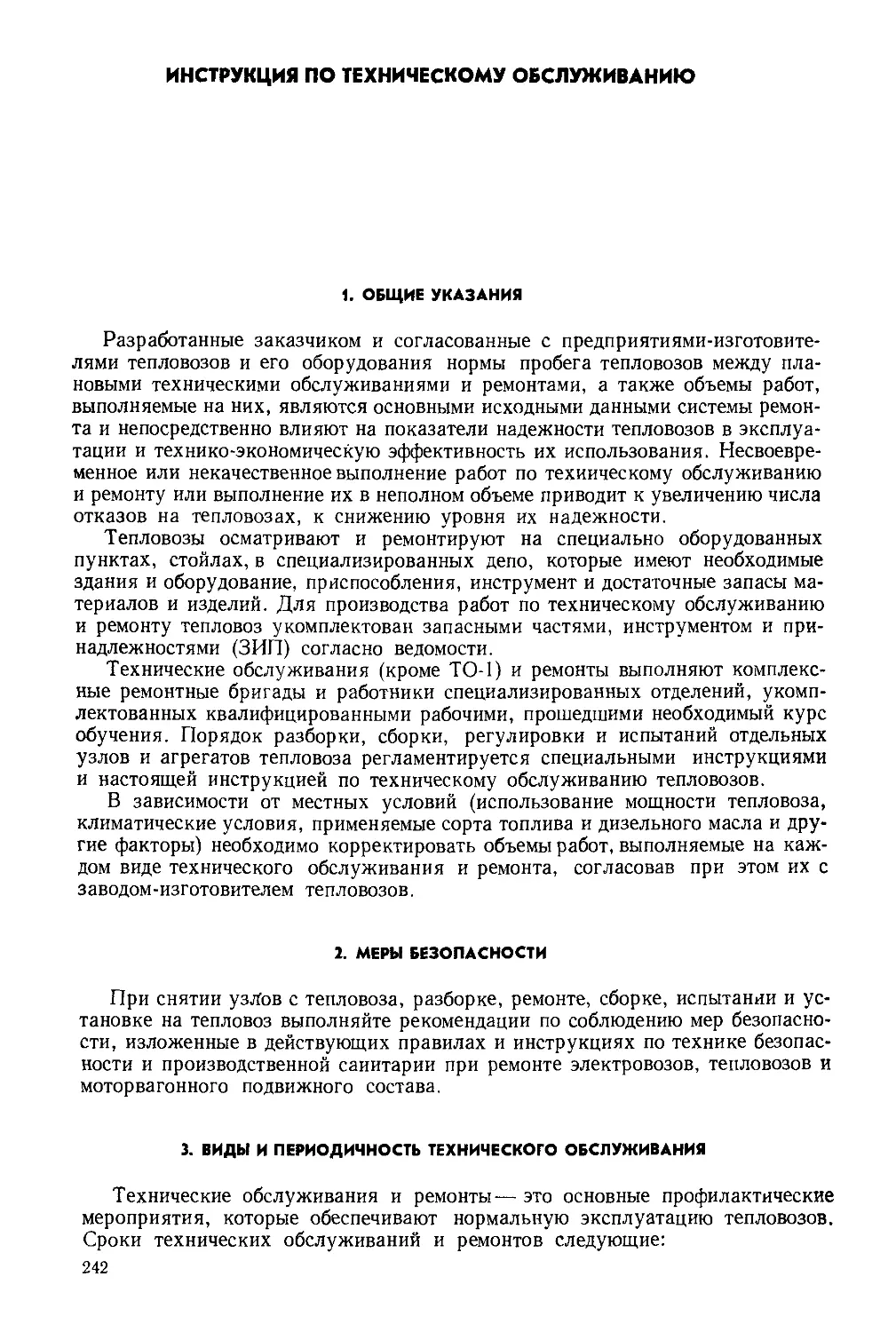

Рис. 4. Общая компоновка оборудования в кабине машиниста:

1 — стеклоочиститель; 2, 6 — светозащитные шторы; 3 — горловина бака для воды на обмыв лобо-

вых стекол; 4 — люк вентиляционный; 5 — локомотивный светофор; 7 — рукоятка включения воды

для обмыва стекол; 8 — пульт управления; 9 — подсветка скоростемера; 10 — скоростемер; 11 — па-

нель сигнальных ламп; 12 — кран машиниста; 13 — кран вспомогательного тормоза; 14 — клапан ти-

фона и свистка; 15 — кнопка маневровой работы; 16 — блокировочное устройство тормоза; 17 — стоп-

кран; 18 — клапан ЭПК; 19 — педаль песочницы; 20 — выключатель «Калорифер»; 21 — выключатель

«Управление»; 22 — пульт радиостанции; 23 — люк прожектора; 24 — бытовой холодильник; 25 —

тумблер «Освещение стола»; 26 — лампа «Белый огонь»; 27 — подсветка стола; 28 —розетка бы-

товая

14

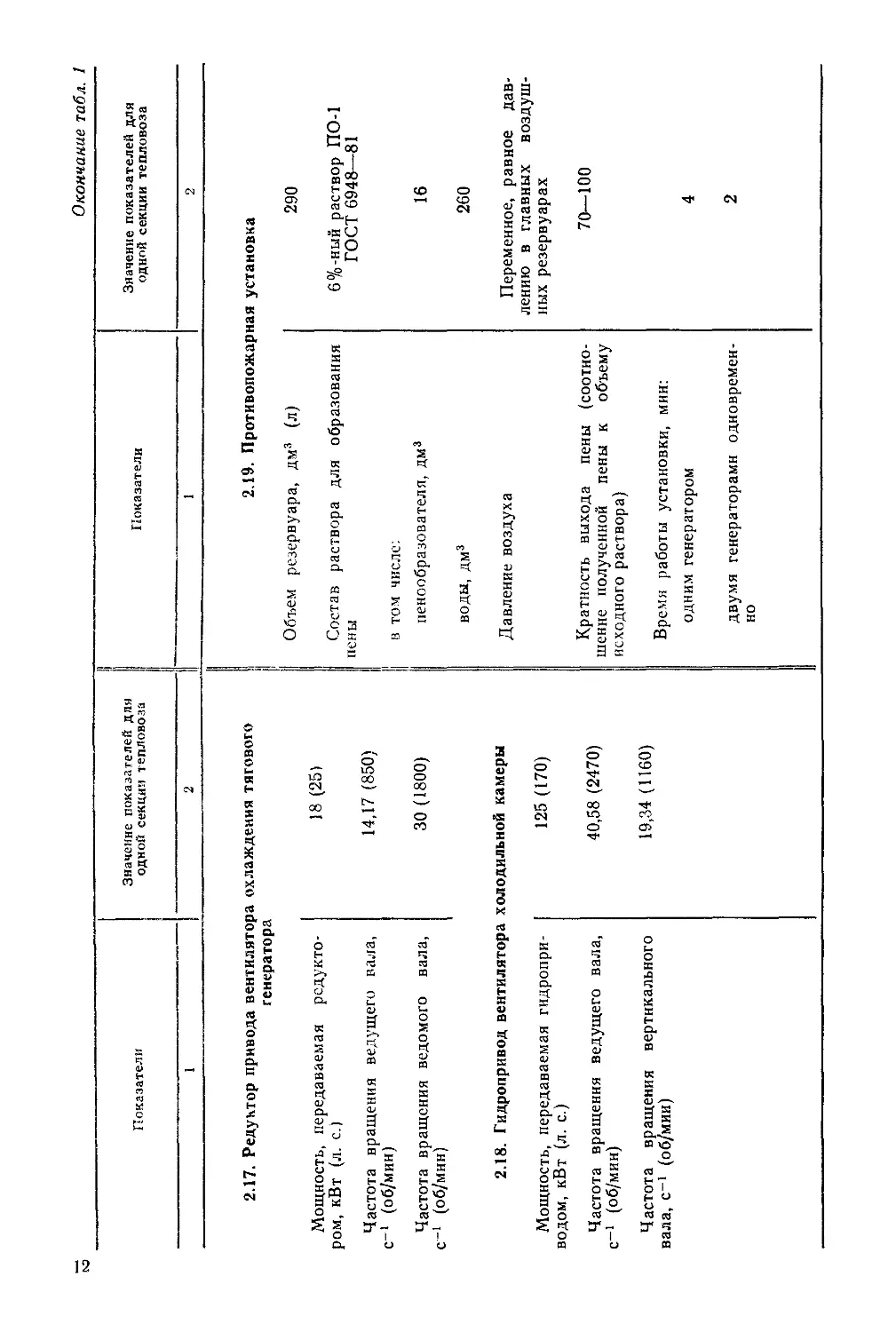

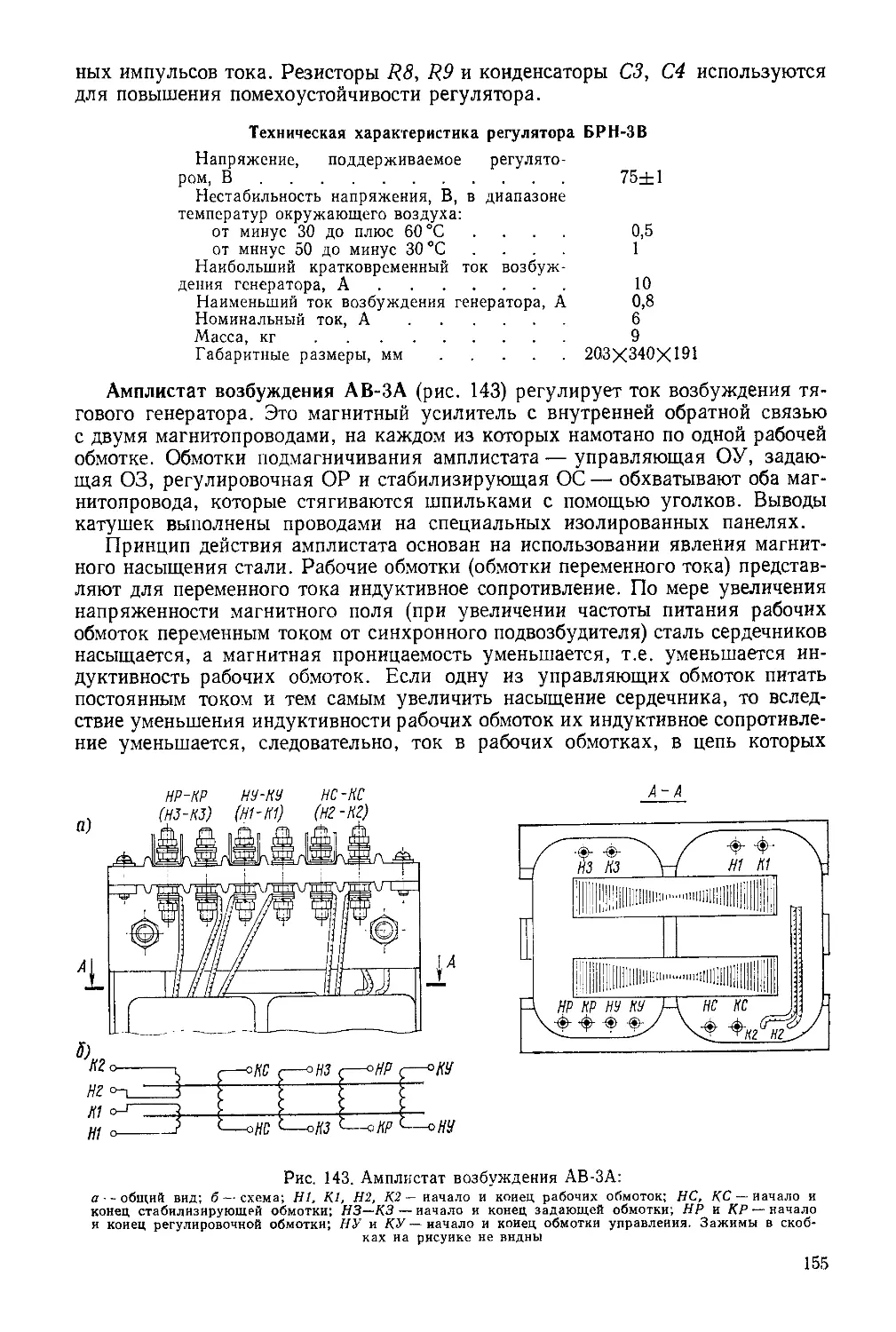

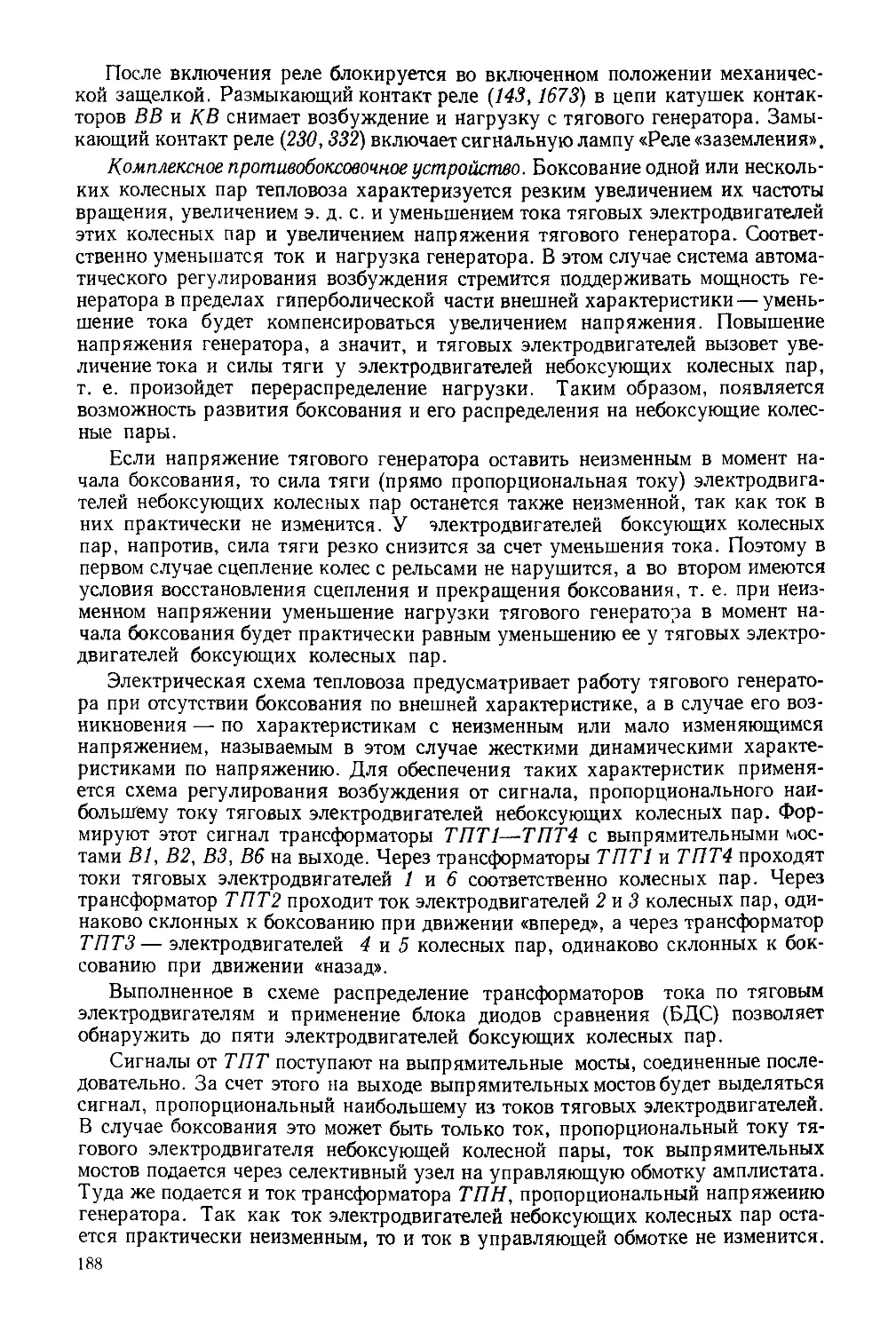

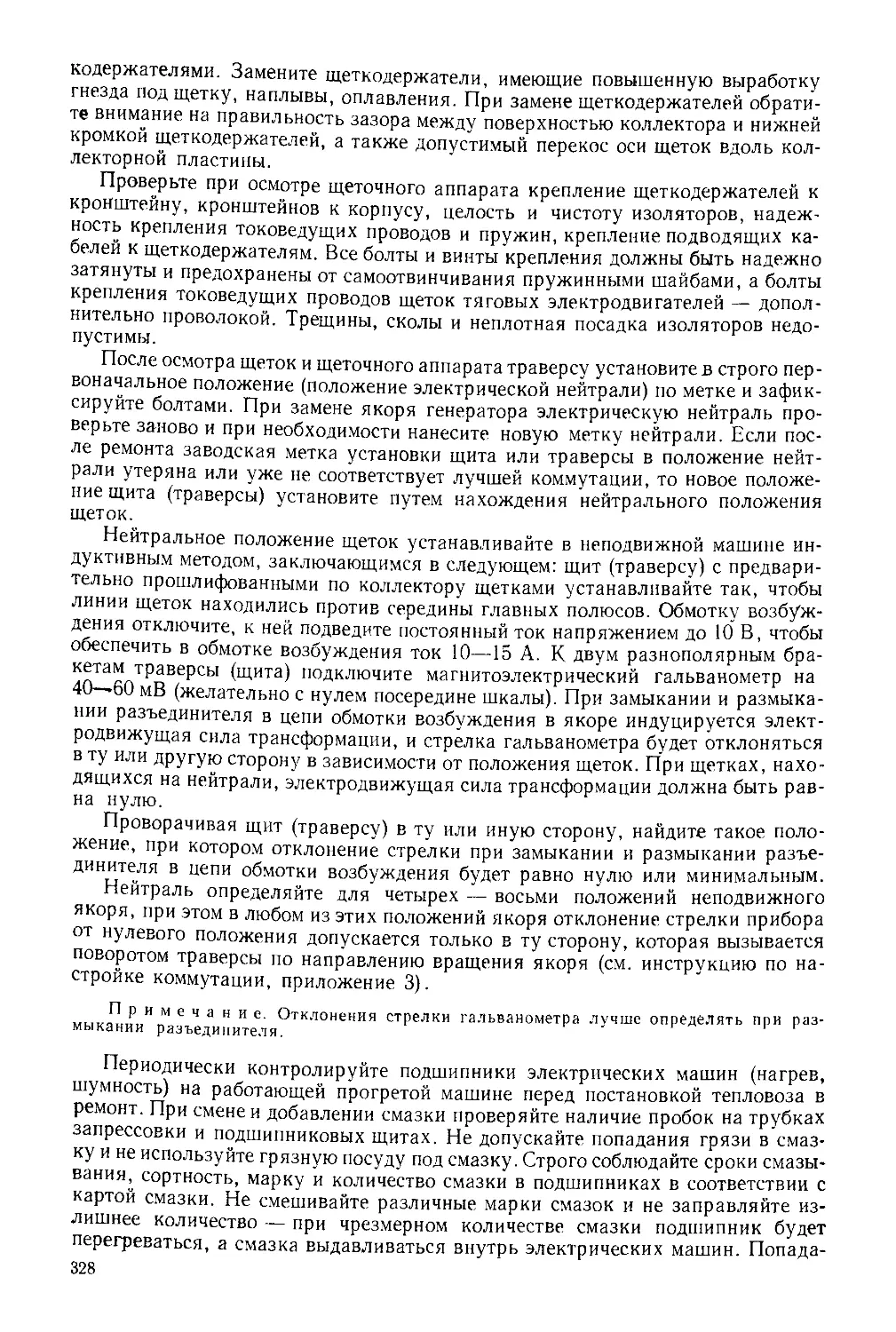

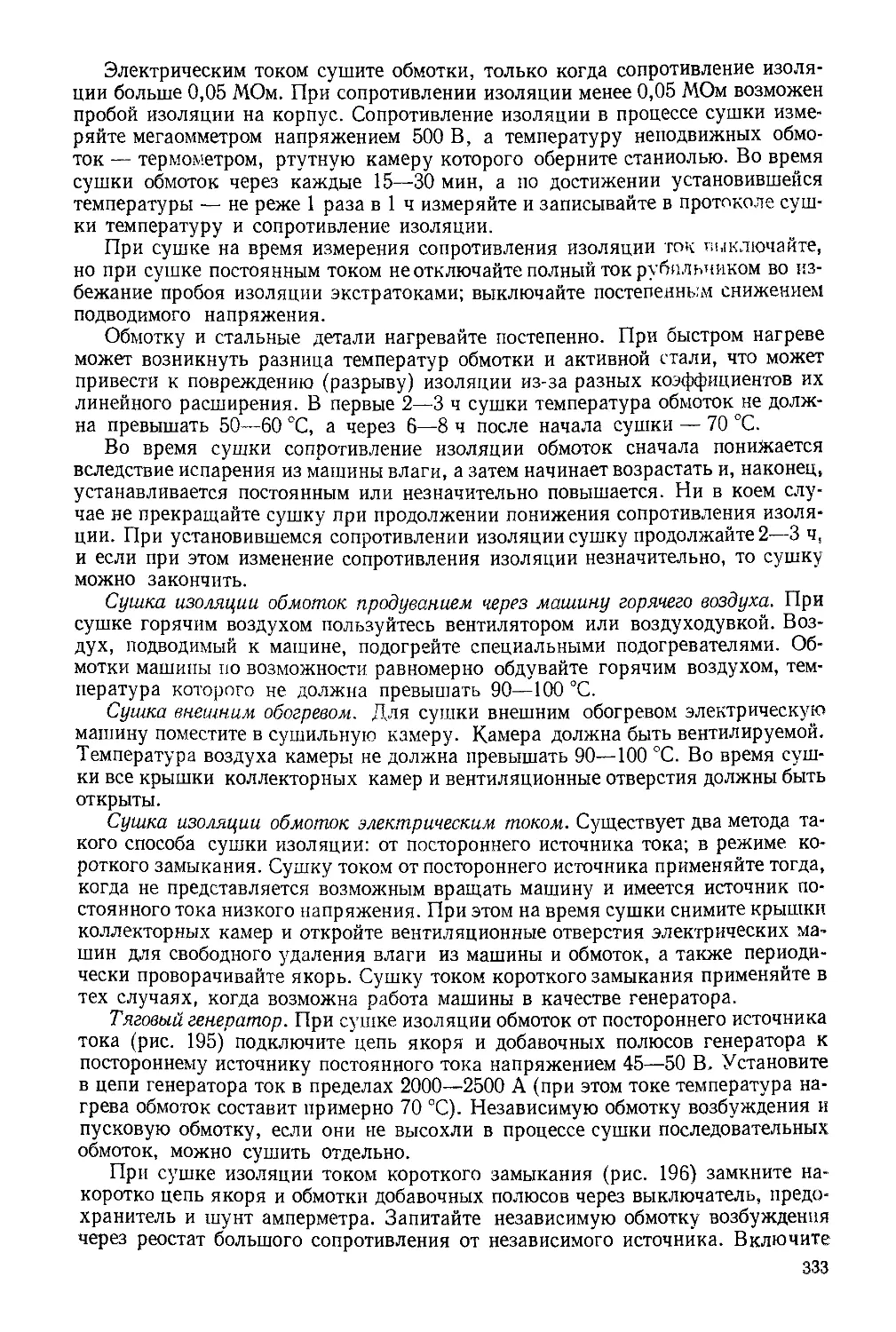

Рис. 5. Расположение приборов, аппаратов н ламп на пульте управления и панели

сигнальных ламп крайней секции:

/—электротермометр «Вода 3»; 2, 3 — электротермометры «1 Вода 2»; 4 — электроманометр «2 Мас-

ло 3»; 5 — электроманометр «Масло I»: 6 — указатель повреждений; 7 — амперметр «Ток зарядки

батарей»; 8 — вольтметр «Напряжение генератора»; 9 — амперметр «Нагрузка генератора»; 10, 12 —

электротермометры «1 Масло 2»; //—тумблер «Насос топливный 1»; /3 — кнопка «Запуск 1»; 14 —

тумблер «Насос топливный 2»; /5 — кнопка «Запуск 2»; 16 — тумблер «Насос топливный 3»; П —

электротермометр «Масло 3»; /3 — кнопка «Запуск 3»; /9 —манометр «Тормозные цилиндры»; 20 —

кнопка «Аварийная остановка»; 2/— манометр «Уравнительный резервуар»; 22—манометр «Пита-

тельная и тормозная магистраль»; 23—26 — тумблеры «Буферные фонари: передний левый, передний

правый, задний левый, задний правый»; 27, 23 — тумблеры «Прожектор; Ярко. Тускло»; 29 —

тумблер «Освещение пульта: Тускло»; 30 —лампа «Бдительность»; 3/ — потенциометр «Пульт»;

32 — тумблер освещения «Зеленый свет»; 33 — кнопка «Бдительность»; 34 — кнопка «АЛСН»; 35 —

тумблер «Бдительность»; 36 — тумблер «Фильтр»; 37 — кнопка «Песок 1 ось»; 33 — кнопка «Отпуск

тормоза»; тумблеры; 36 — «Освещение кабины»; 40 — «Адсорбер»; 41 — «Управление переходом»;

42 — «Давление масла 2—3»; 43 — «Вентилятор холодильника»; 44 — «Пожар 1—3»; 45 — «Жалюзи

верхние»; 46 — «Указатель повреждений 2—3»; 41 — «Холостой ход 3»; 48 — «Указатель поврежде-

ний 1»; 49 — «Жалюзи масла верхние»; 50 — кнопка «Вызов помощника»; тумблеры: 5/— «Жалюзи

воды и верхние»; 52 — «Холостой ход П» ; 53--«Управление холодильником»; 54— «Управление

тепловозом»; 55 — штурвал контроллера; 55 — рукоятка реверсора; 57 — «Сброс нагрузки 1»; 58 —

«Сброс нагрузки 2»; 59 — «1 Пожар 3»; 50 — «Сброс нагрузки 3»; 61 — «Пожар 2»; 62 — «Давление

в картере»; 63 — «Работа дизеля 2»; 64 — «Обрыв тормозной магистрали»; 65 — «Работа дизеля 3»;

66 — «Заторможено»; 57 — «Реле заземления»

ности, интерьер, конфигурация передней и боковых стенок создают необходи-

мые условия для работы локомотивной бригады, соответствующие современ-

ным требованиям промышленной эстетики и производственной санитарии.

На внутреннюю поверхность обшивки кабины и заднюю стенку нанесен слой

противошумной мастики.

Все стенки и потолок кабины обшиты алюминиевым перфолистом. Между

наружной и внутренней обшивками кабины уложены шумоизолирующие па-

кеты. Кабина установлена на раму тепловоза и приварена к обносному швел-

леру. Передние смотровые стекла установлены с наклоном вперед для частич-

ного отражения прямых солнечных лучей. Смотровые стекла оборудованы

светозащитными шторами, стеклоочистителями и устройством для обмыва.

Прожектор установлен ниже уровня лобовых стекол, что способствует улучше-

нию видимости пути в ночное время.

Рабочим местом машиниста и помощника является общий стол, на кото-

ром размещены пульт управления тепловозом и пульт радиостанции (рис. 4).

В стол вмонтированы отопительно-вентиляционный агрегат, бытовой холодиль-

ник, ящик для инструмента и, кроме того, на столике помощника машиниста

предусмотрены места для установки электроплитки.

Рабочим местом обслуживающего персонала, проводящего реостатные ис-

пытания средней секции, является тамбур с установленным в нем необходи-

мым оборудованием. На боковых и торцовой стенках тамбура имеются окна для

наблюдения при перемещении по деповским путям.

15

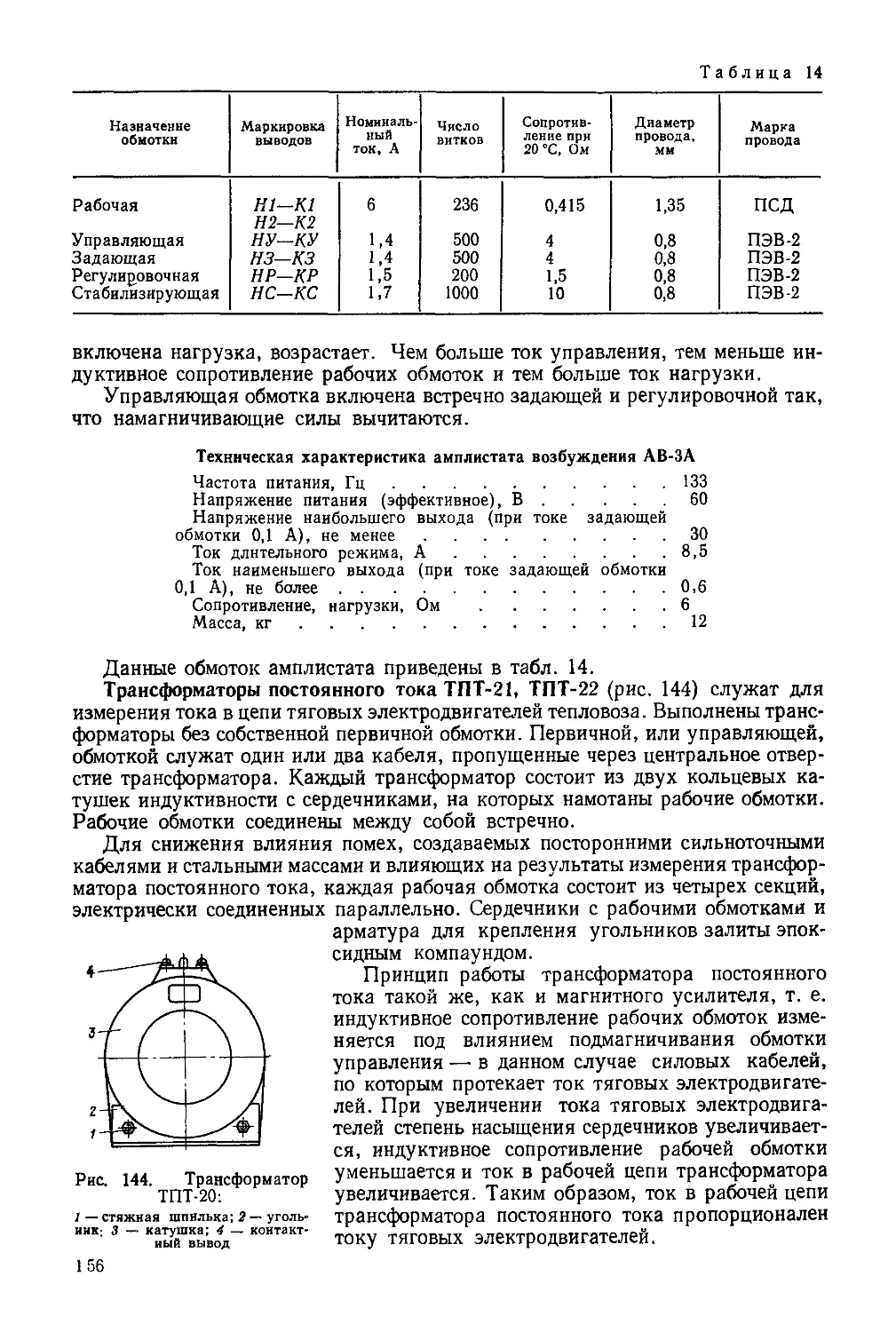

31 30 29 28 27 26 25 24 23 22 21 20

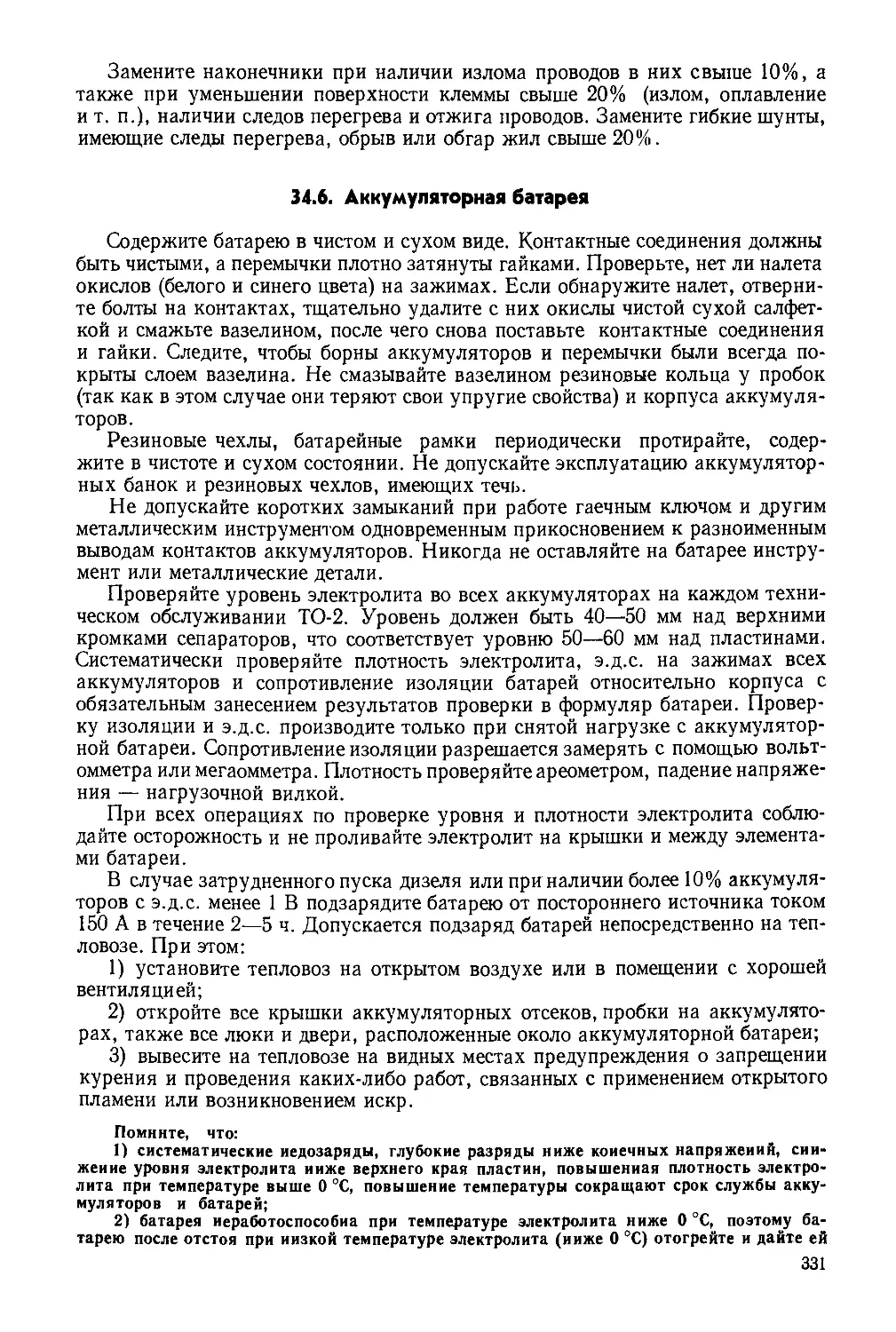

Рис. 6. Расположение приборов и аппаратов на

пульте управления средней секции:

/ — амперметр «Ток зарядки батарей»; 2 — указатель по-

вреждений; 3 — вольтметр «Напряжение генератора»; 4 —

амперметр «Нагрузка генератора»; 5— электроманометр

«Масло дизеля»; 6 —тумблер «•Насос топливный»; 7 —

электроманометр «Масло»; 8 — кнопка «Запуск»; 9 —

электроманометр «Вода»; 10 — манометр «Тормозные ци-

линдры»; 11— кнопка «Аварийная остановка»; 12 — мано-

метр «Питательная и тормозная магистраль»; 13—16 -

тумблеры «Буферные фонари- передний левый, передний

правый, задний левый, задний правый»; /7 — тумблер

«Освещение кабины»; 18 — тумблер «Освещение пульта»;

19 — лампа «Сброс нагрузки»; 20 — тумблер «Г масла 2»;

21 — тумблер «Г воды 2»; 22 — тумблер «Управление пе-

реходом»; 23 — тумблер «Вентилятор холодильника»;

24— тумблер «Жалюзи верхние»; 25 — тумблер «Указа-

тель повреждений»; 26 — тумблер «Жалюзи масла и

верхние»; 27— тумблер «Жалюзи воды и верхние»; 28 —

тумблер «Управление холодильником»; 29 — тумблер «Уп-

равление тепловозом»; 30—штурвал контроллера; 31—

рукояткй реверсора; 32 — потенциометр «Пульт»

18 П

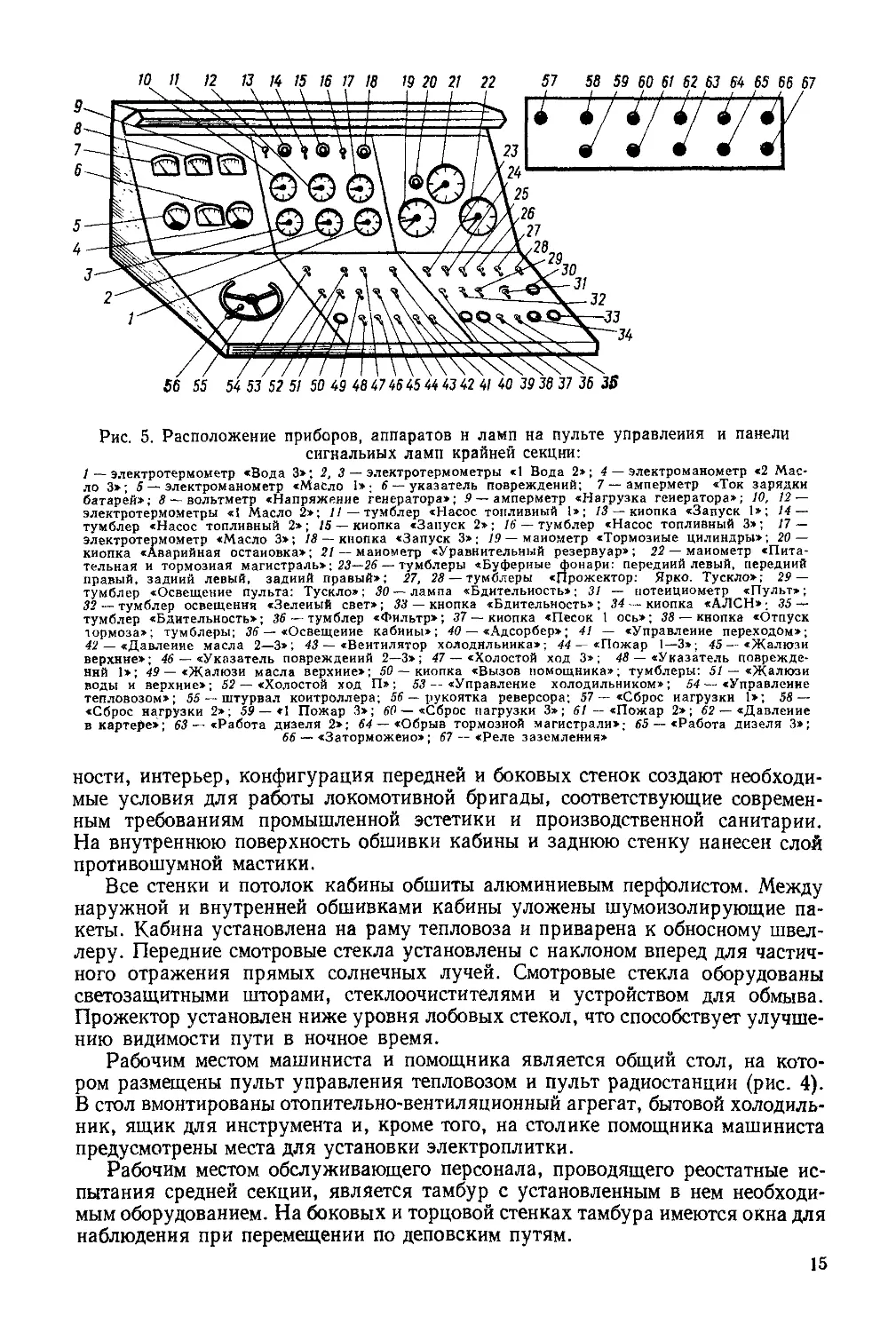

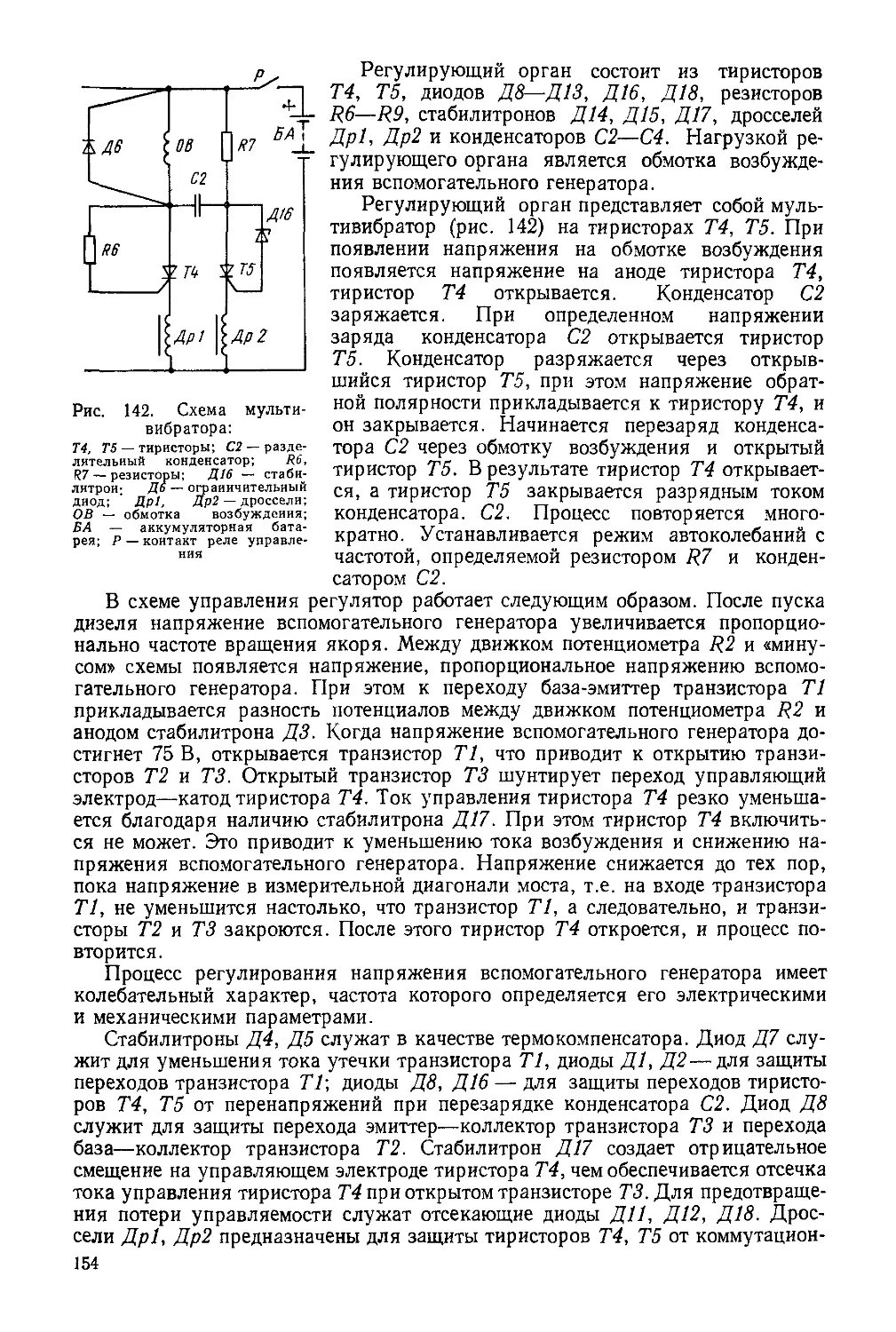

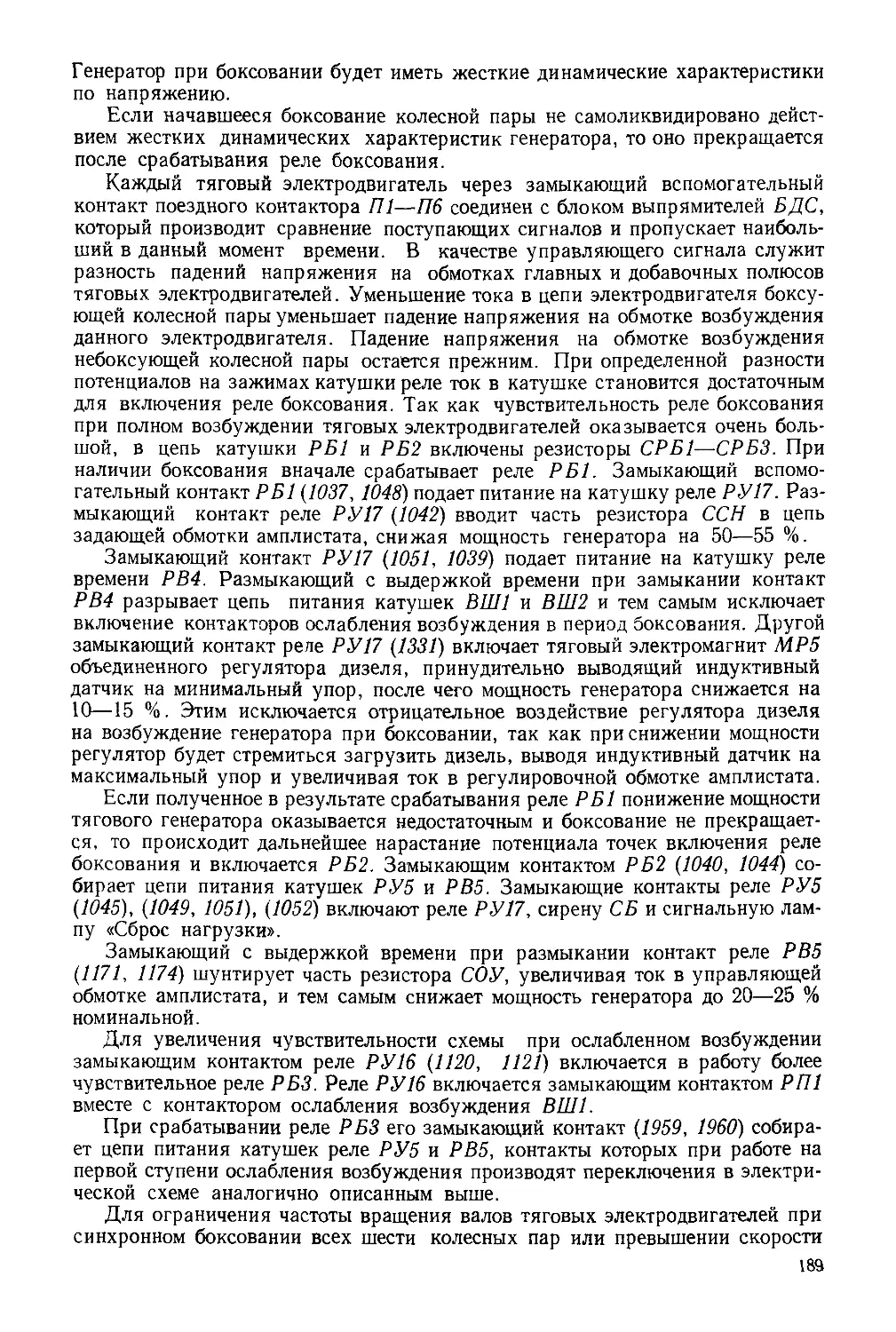

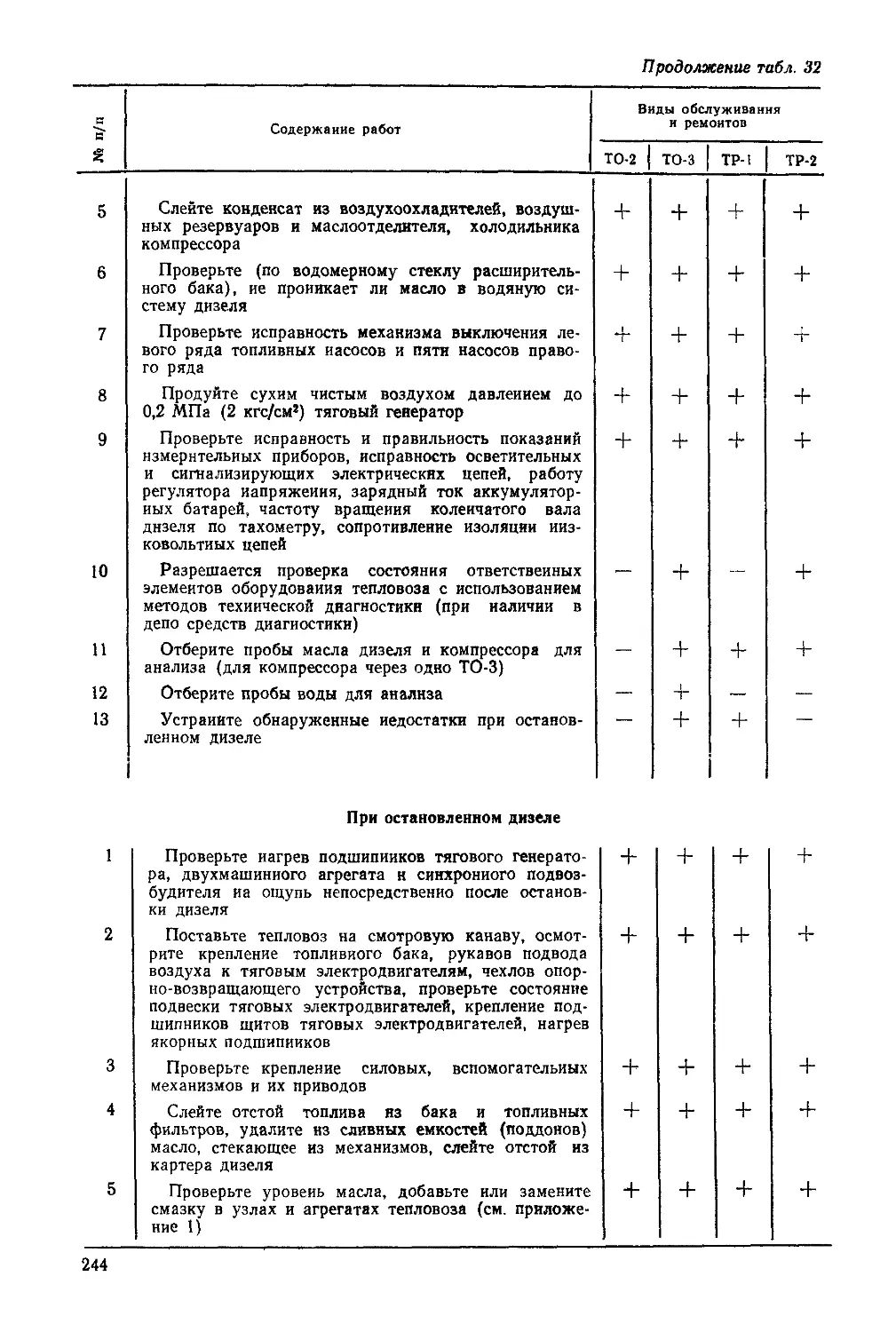

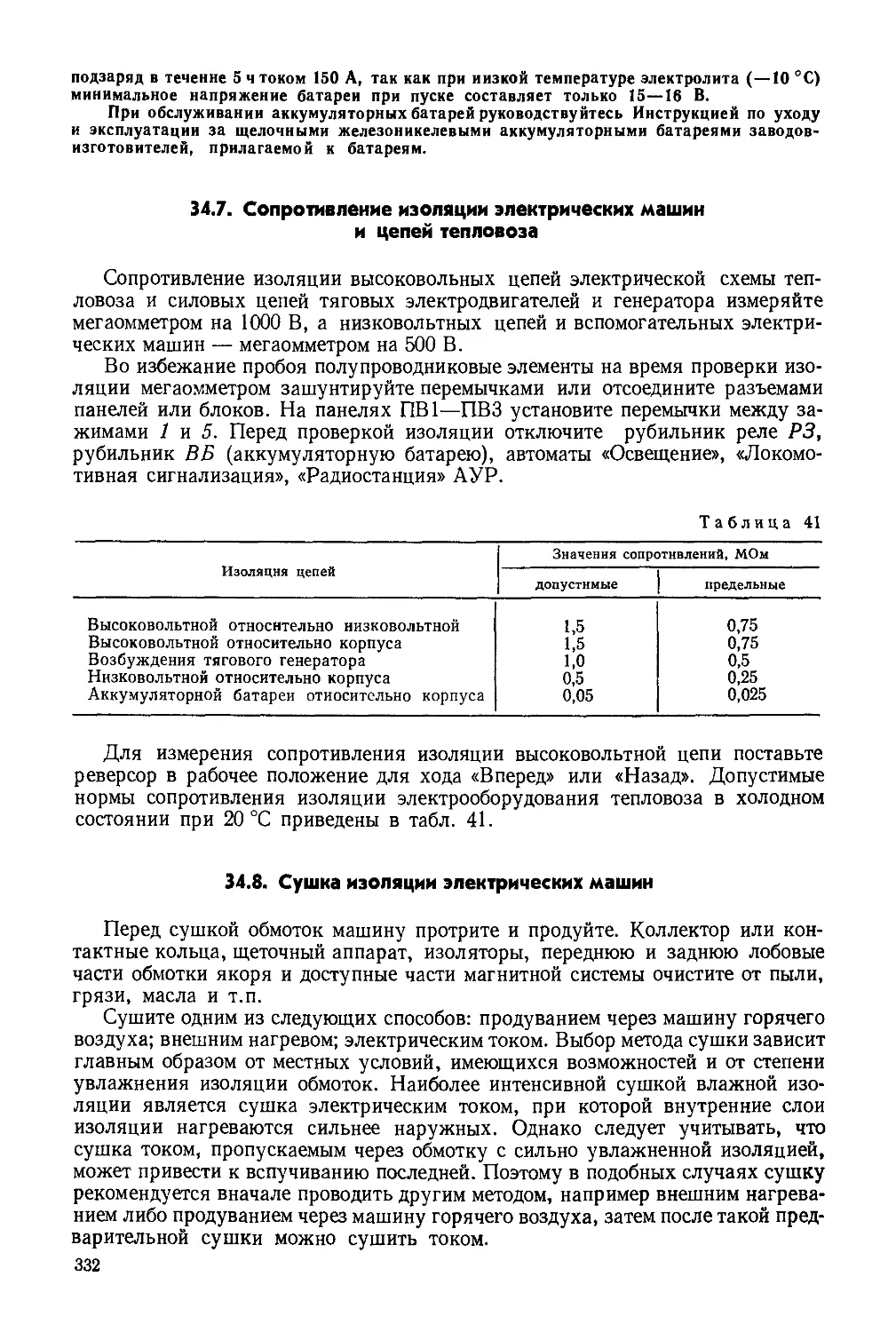

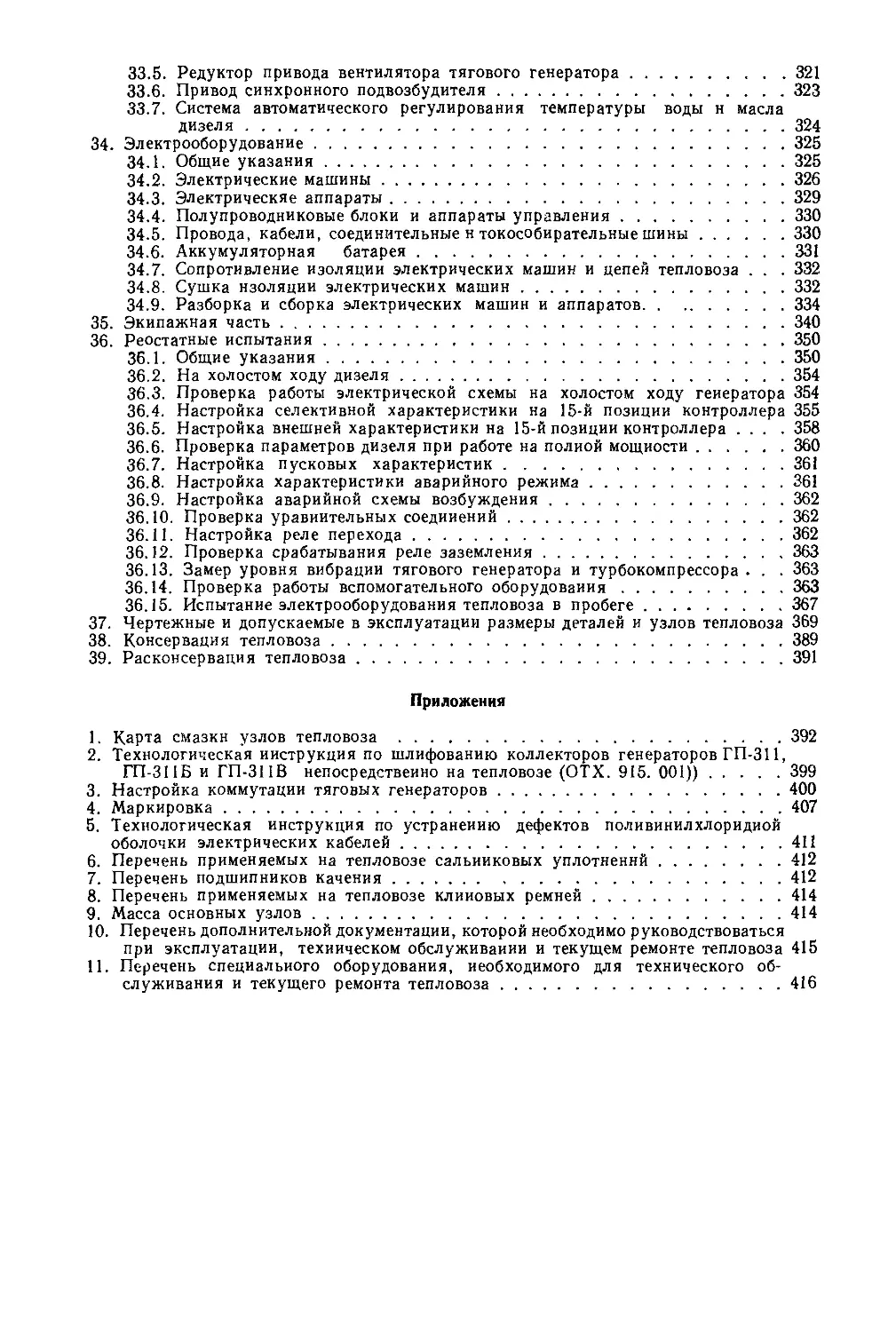

Рис. 7. Холодильная камера:

1, 2 — привод боковых и верхних жалюзи, 3 — окно для

перепуска теплого воздуха нз шахты в дизельное поме

щение, 4 — подпятник колеса вентилятора, 5 — обте

катель 6 — колесо вентилятора 7 — жалюзи верхние

8 — люк вентиляционный 9—коллектор верхний 10 —

секции холодильника верхние, 11, 14 -жалюзи боковые

верхние и инжнне, 12 - арка, 13— коллектор средний,

15 — секции холодильника нижине, 16 — коллектор инж

ний, 17 — стенка наклонная, 18 — люк монтажный

16

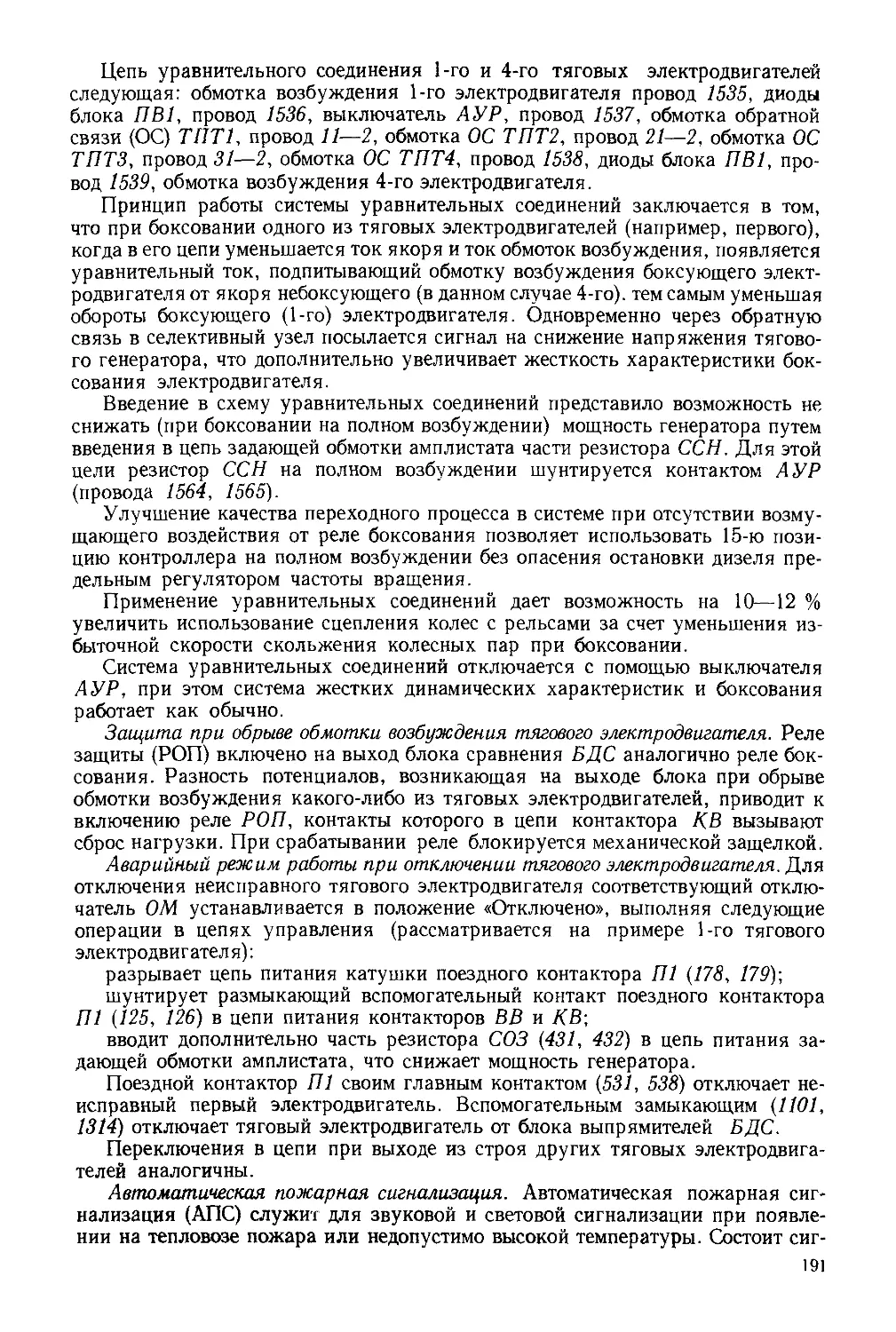

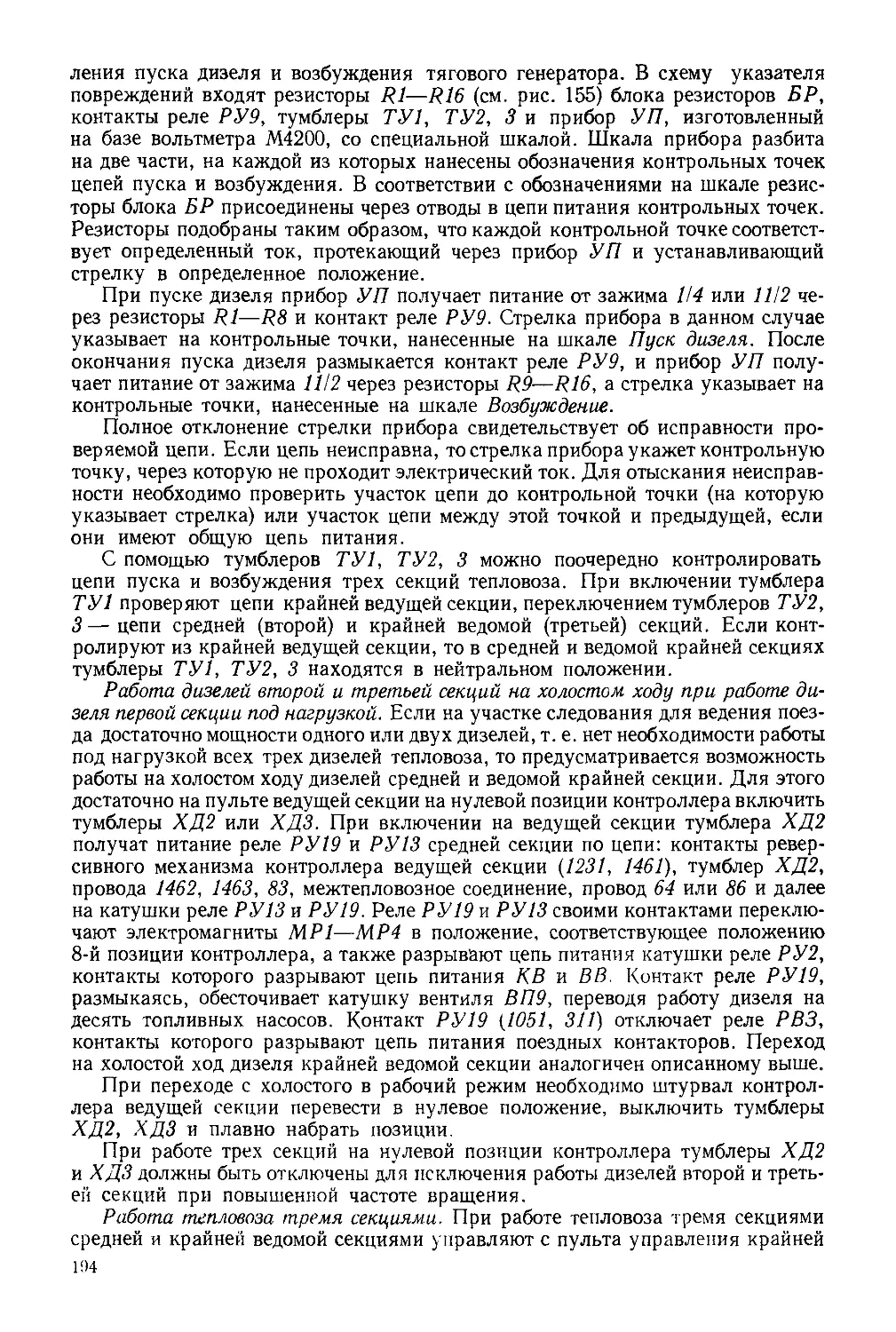

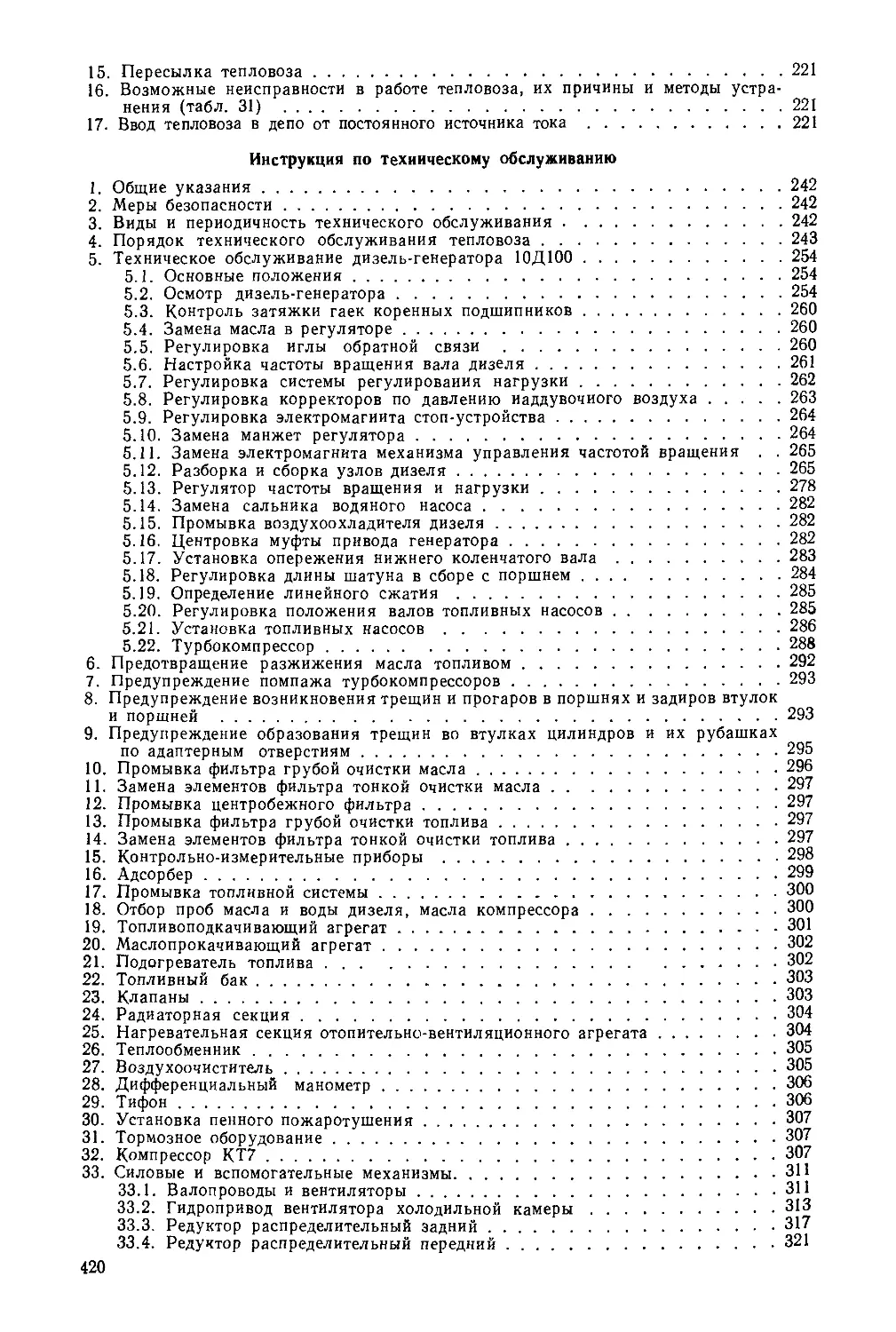

Расположение приборов на

пульте управления крайней и

средней секций показано на

рис. 5 и 6.

Скоростемер помещен в пра-

вом углу кабины. Между пуль-

том управления и правой стен-

кой кабины расположены краны

машиниста и вспомогательного

тормоза. На правой стенке ка-

бины установлены: блокировоч-

ное устройство тормоза, стоп-

кран тормозной системы, кноп-

ка маневровой работы, клапан

тифона и свистка и электропнев-

матический клапан. На задней

стенке кабины установлены: при-

вод ручного тормоза, откидное

сиденье, блоки приемопередат-

чика радиостанции, переговор-

ное устройство, автоматические

выключатели, огнетушители и

аптечка. Входная дверь располо-

жена посередине задней стенки

кабины.

Пол кабины выполнен из де-

ревянных щитов, покрытых ли-

нолеумом. Под полом размещены

блоки дешифратора и усилите-

ля, блок питания радиостанции.

Кабина машиниста оборудована

системой проточной вентиляции.

В пространстве между столом и

передней стенкой кабины встрое-

ны песочные бункера, их запра-

вочные горловины вынесены на

наклонную поверхность лобовой

обшивки кабины.

Проставка изготовлена из

фасонных профилей, обшитых

стальными листами. В крыше

проставки имеется люк для

выемки компрессора и двухма-

шинного агрегата. На крышке

люка смонтирован вентилятор

дизельного помещения. В боко-

вых стенках проставки вмонти-

рованы двери для входа в тепло-

воз. В передней части установ-

лены две аппаратные камеры.

Кузов над дизелем состоит из

двух частей. Нижняя часть при-

варена к главной раме. Верхняя

часть — съемная. Разъем верх-

ней и нижней частей кузова расположен на высоте 1000 мм от главной рамы.

На крыше съемной части кузова предусмотрены три люка для ремонта и мон-

тажа оборудования. Для демонтажа дизеля без съема кузова две балки над

дизелем — съемные.

Каркас кузова выполнен из фасонных профилей. К каркасу снаружи при-

варены стальные листы обшивки. Внутренняя обшивка крепится к каркару

самонарезными винтами. В стенках кузова имеются проемы для установки

воздушных фильтров дизеля, тягового генератора и тяговых электродвига-

телей.

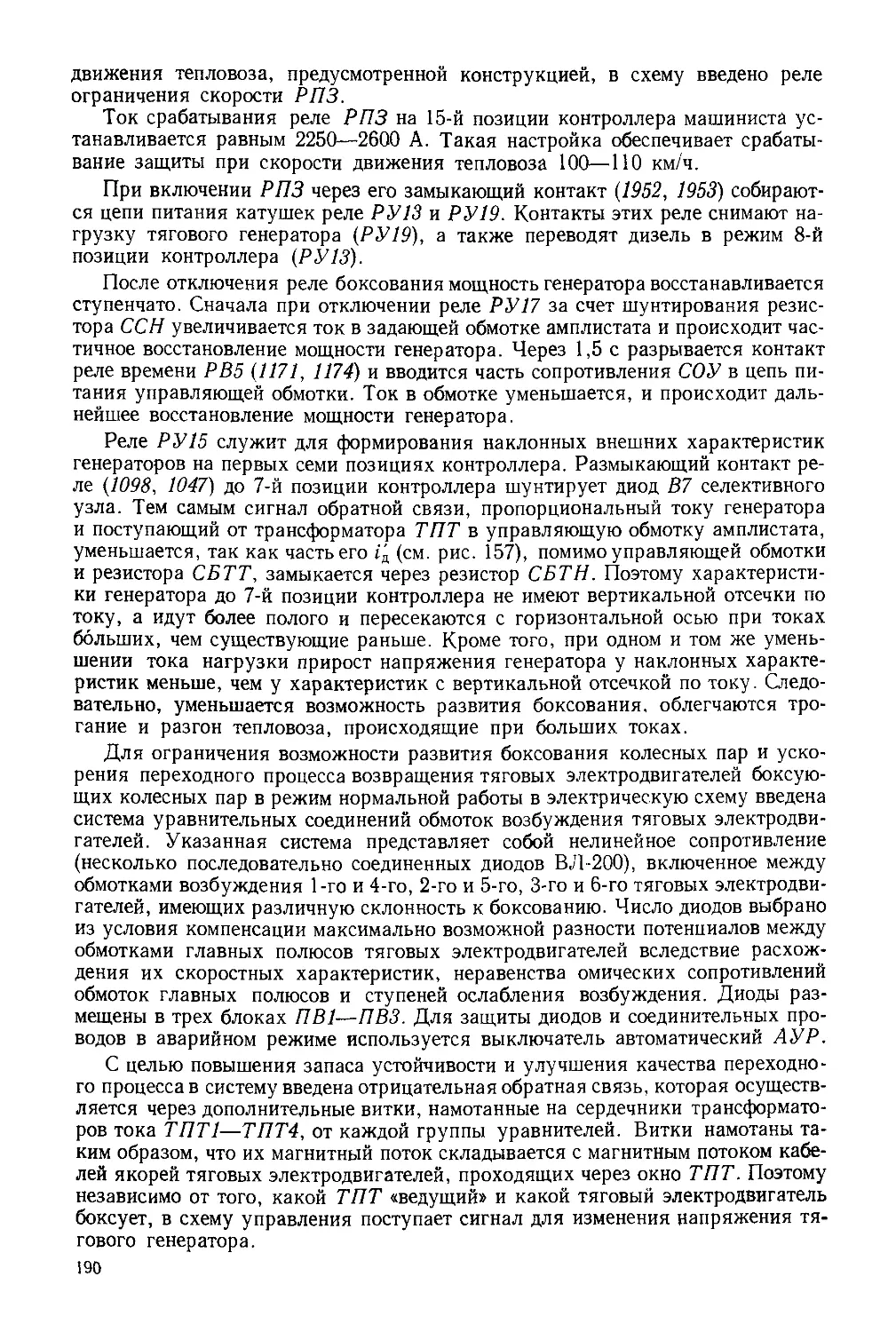

Холодильная камера (рис. 7) является продолжением кузова тепловоза.

На боковых стенках перед фронтом секций радиаторов на входе воздушного

потока установлены жалюзи 11 и 14. Шахта холодильника образована перед-

ней и задней стенками камеры, наклонными боковыми стенками, соединенными

сверху аркой. В шахте холодильника на арке установлен подпятник 4 венти-

лятора с обтекателем 5. Рабочее колесо 6 вентилятора вращается в диффузоре,

представляющем собой круговой цилиндр, вваренный в крышу холодильной

камеры. К верхней части диффузора в крыше камеры крепится рама жалюзи

7. Механизмы 1 и 2 привода жалюзи расположены на передней стенке холо-

дильной камеры.

По периметру диффузора расположены четыре откидывающихся люка для

перепуска подогретого воздуха в дизельное помещение. В наклонных стенках

шахты холодильника вмонтированы съемные монтажные люки 18. Привод

вентилятора установлен в проходе, образованном наклонными стенками

шахты.

На люке крыши, в районе выпускных труб дизеля, смонтирована система

осушки воздуха.

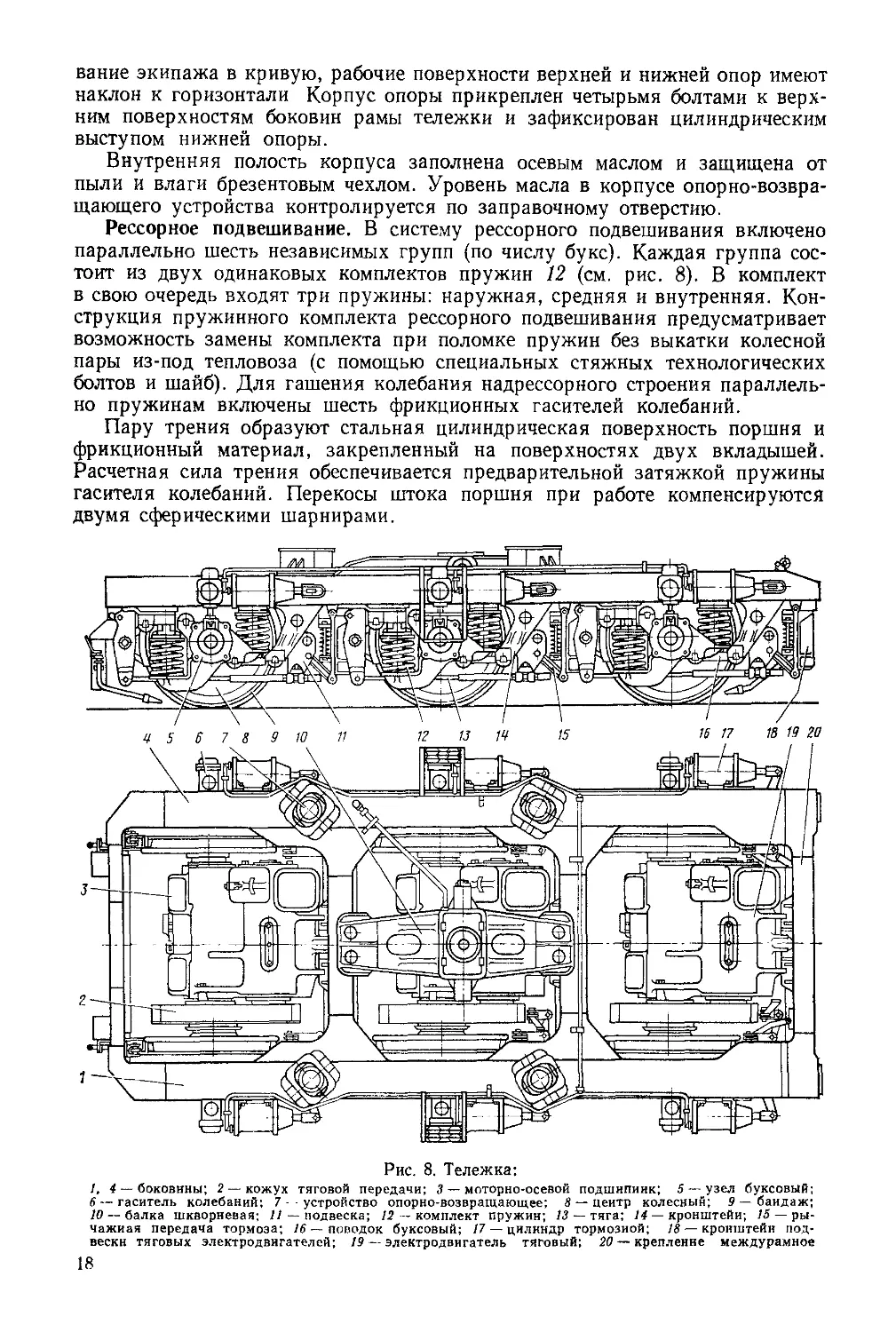

4.3. Тележка

На тепловозе применена бесчелюстная трехосная тележка с одноступен-

чатым индивидуальным рессорным подвешиванием (рис. 8). Чтобы улучшить

динамические характеристики экипажа, тяговые электродвигатели тележки

развернуты в одну сторону. Рама тележки выполнена из двух сварных боковин

1 и 4 прямоугольного коробчатого сечения, трех междурамных креплений

20, концевой балки и шкворневой балки 10. К внешним плоскостям боковин

приварены кронштейны гасителей колебаний 6. К нижним листам боковин

приварены литые кронштейны 14 с трапециевидными вырезами для крепления

поводков букс. К нижней полке боковины крепятся опоры пружин рессорного

подвешивания.

На верхней полке приварены усиливающие накладки для крепления опор-

но-возвращающего устройства. К междурамным креплениям приварены ли-

тые кронштейны 18 подвески тяговых электродвигателей.

Шкворневая балка 10 в средней части имеет форму коробки, в которую

устанавливается ползун, служащий для жесткой передачи горизонтальных

продольных сил и упругой передачи горизонтальных поперечных сил. Внутри

всех коробчатых элементов рамы тележки вварены ребра жесткости.

Опорно-возвращающее устройство. Каждая из четырех подвижных опор

возвращающего устройства состоит из литого стального корпуса, внутри кото-

рого помещены подвижной механизм, включающий в себя верхнюю опору и

цилиндрические ролики, удерживаемые обоймами. Нижняя опора фиксиро-

вана двумя штифтами и прикреплена к корпусу болтами. На верхнюю опору

устанавливается набор резинометаллических элементов.

Для получения необходимых возвращающих сил и моментов трения, обес-

печивающих устойчивое положение тележек под тепловозом и плавное вписы-

17

вание экипажа в кривую, рабочие поверхности верхней и нижней опор имеют

наклон к горизонтали Корпус опоры прикреплен четырьмя болтами к верх-

ним поверхностям боковин рамы тележки и зафиксирован цилиндрическим

выступом нижней опоры.

Внутренняя полость корпуса заполнена осевым маслом и защищена от

пыли и влаги брезентовым чехлом. Уровень масла в корпусе опорно-возвра-

щающего устройства контролируется по заправочному отверстию.

Рессорное подвешивание. В систему рессорного подвешивания включено

параллельно шесть независимых групп (по числу букс). Каждая группа сос-

тоит из двух одинаковых комплектов пружин 12 (см. рис. 8). В комплект

в свою очередь входят три пружины: наружная, средняя и внутренняя. Кон-

струкция пружинного комплекта рессорного подвешивания предусматривает

возможность замены комплекта при поломке пружин без выкатки колесной

пары из-под тепловоза (с помощью специальных стяжных технологических

болтов и шайб). Для гашения колебания надрессорного строения параллель-

но пружинам включены шесть фрикционных гасителей колебаний.

Пару трения образуют стальная цилиндрическая поверхность поршня и

фрикционный материал, закрепленный на поверхностях двух вкладышей.

Расчетная сила трения обеспечивается предварительной затяжкой пружины

гасителя колебаний. Перекосы штока поршня при работе компенсируются

двумя сферическими шарнирами.

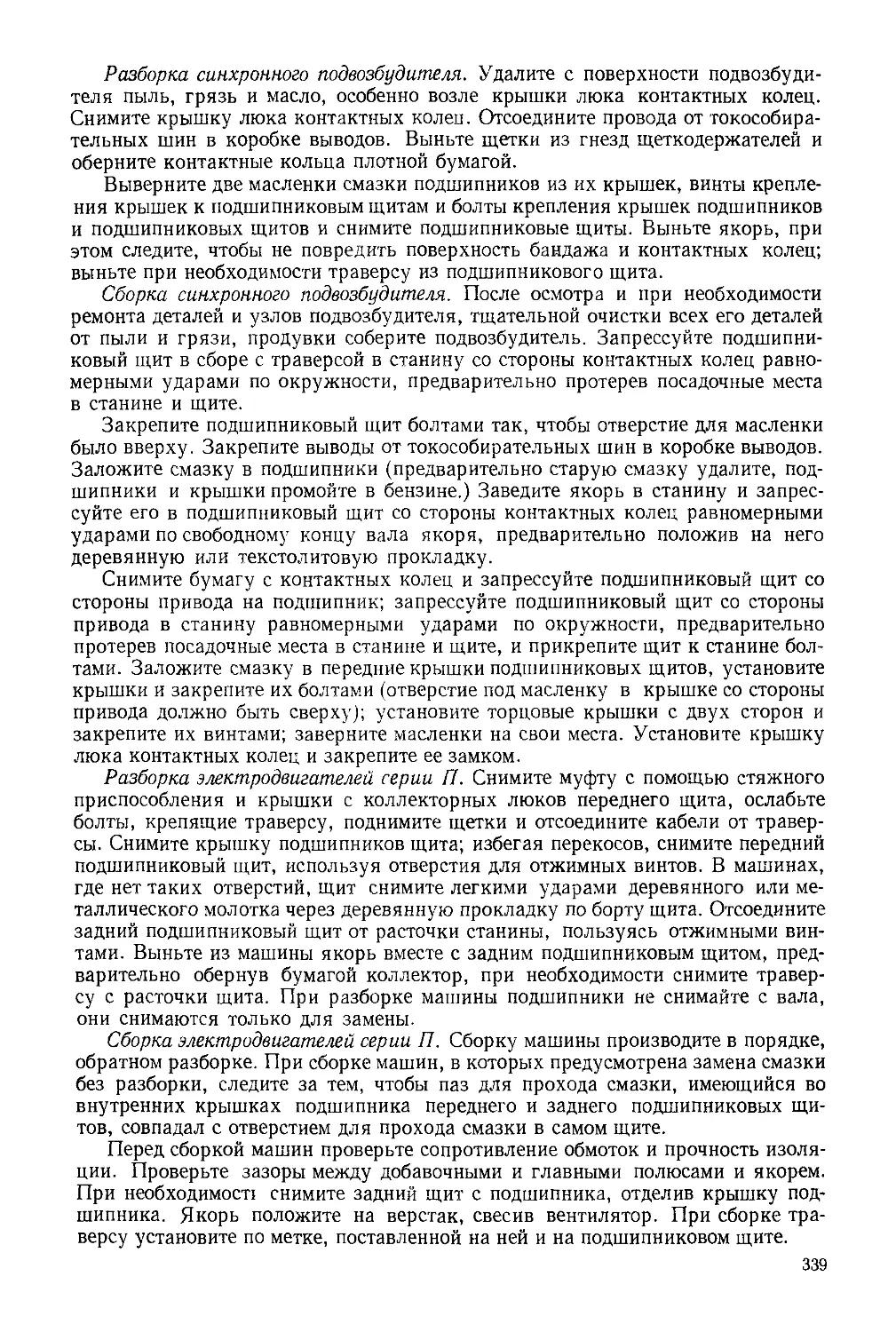

Рис. 8. Тележка:

1, 4 — боковины; 2— кожух тяговой передачи; 3 — моторно-осевой подшипник; 5 — узел буксовый;

6 — гаситель колебаний; 7 - • устройство опорно-возвращающее; 8 — центр колесный; 9 — баидаж;

10 — балка шкворневая; 11 — подвеска; 12 — комплект пружин; 13 — тяга; 14 — кронштейн; 15 — ры-

чажная передача тормоза; 16 — поводок буксовый; 17 — цилиндр тормозной; 18 — кронштейн под-

вески тяговых электродвигателей; 19 — электродвигатель тяговый; 20 — крепление междурамное

18

Буксовый узел. Корпус буксы представляет собой фасонную стальную

отливку с кронштейнами для установки пружин рессорного подвешивания.

Внутренняя полость корпуса расточена под наружные кольца буксовых подшип-

ников. В корпусе буксы выполнены клиновидные пазы для крепления повод-

ков буксы. В передней крышке буксы смонтирован осевой упор с пружиной,

поджимающей упорный подшипник. Задняя крышка буксы уплотнена лаби-

ринтным кольцом. Буксовый узел собран на двух роликовых подшипниках,

между которыми установлены дистанционные кольца. В качестве осевого упо-

ра качения применен шарикоподшипник упорный. Одно кольцо упорного

подшипника напрессовано на проточенную шейку оси колесной пары, а дру-

гое— на упор, который поджимается к шарикам пружиной.

В буксы крайних колесных пар установлены резиновые амортизаторы для

компенсации перекосов и смягчения ударных нагрузок от оси на переднюю

крышку буксы. В принципе конструкция букс средней и крайней колесных

пар одинакова. Путем демонтажа амортизатора буксу крайней колесной

пары можно переоборудовать под установку на среднюю колесную пару.

Поводок буксовый 16 (см. рис. 8) соединяет буксу с рамой тележки и пере-

дает ей горизонтальные, продольные и поперечные усилия. Корпус поводка

представляет собой стальную отливку с двумя головками, имеющими цилинд-

рические отверстия, расточенные под втулки амортизаторов. Амортизаторы

конструктивно образуются стальными втулками, запрессованными в головке

поводка, резиновыми втулками и валиками с трапециевидными хвостовиками.

К торцовым поверхностям корпуса поводка прикреплены торцовые аморти-

заторы.

Головки поводка и соответственно амортизаторы и валики между собой

имеют конструктивные различия. Головка поводка, крепящегося к раме те-

лежки, и валик по своим линейным размерам больше головки и валика повод-

ка, крепящегося к буксе. Амортизатор поводка большей головки состоит из

двух резиновых втулок, разделенных стальным разъемным кольцом.

Колесная пара. Колесную пару тепловоза образуют два напрессованных

на ось колесных центра с бандажами. Рабочие поверхности оси для повышения

усталостной прочности и уменьшения износа накатаны. Структура стали оси

контролируется ультразвуковой дефектоскопией, а состояние поверхности —

магнитной дефектоскопией. В один торец оси в центровое сверление запрес-

совывается стальная втулка привода скоростемера. С противоположного тор-

ца на ось напрессована в нагретом состоянии ступица ведомого зубчатого коле-

са тяговой передачи с натягом 0,18—0,22 мм. Колесные центры изготовлены из

стальной отливки и напрессованы на ось с натягом между посадочными поверх-

ностями оси и центра 0,18—0,3 мм. При напрессовке центров снимается диаг-

рамма усилий.

На наружный диаметр центра в горячем состоянии до упора в бурт с на-

тягом 1,3—1,6 мм насажен бандаж. В выточку бандажа заводится и закаты-

вается бандажное кольцо. Сформированная колесная пара должна соответст-

вовать требованиям Инструкции по освидетельствованию, ремонту и формиро-

ванию колесных пар локомотивов и электросекций, утвержденной ЦТ МПС.

При принудительном смазывании моторно-осевого подшипника для привода

шестеренного насоса, подающего масло в моторно-осевой подшипник, на оси

колесной пары установлена ведущая шестерня.

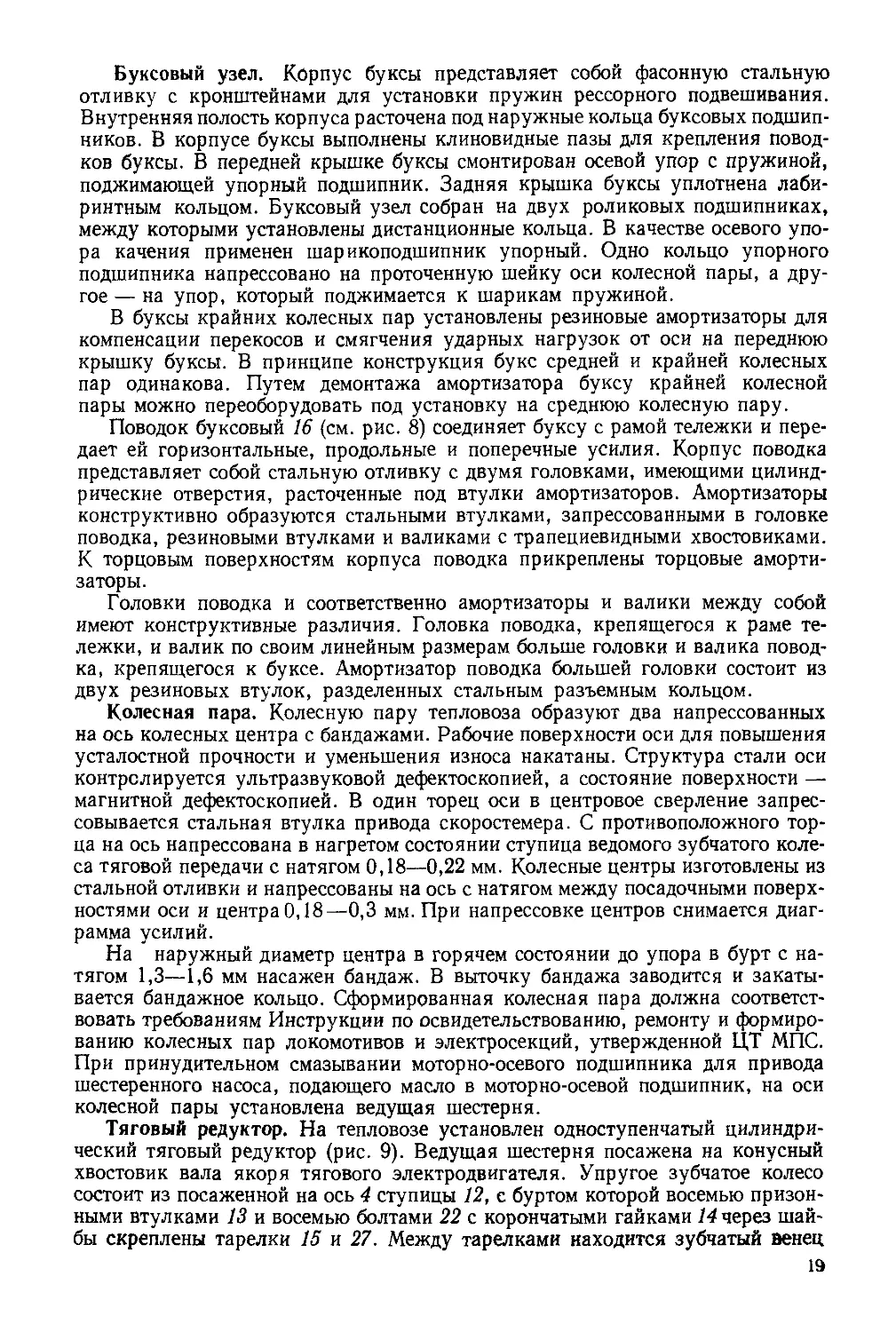

Тяговый редуктор. На тепловозе установлен одноступенчатый цилиндри-

ческий тяговый редуктор (рис. 9). Ведущая шестерня посажена на конусный

хвостовик вала якоря тягового электродвигателя. Упругое зубчатое колесо

состоит из посаженной на ось 4 ступицы 12, с буртом которой восемью призон-

ными втулками 13 и восемью болтами 22 с корончатыми гайками 14 через шай-

бы скреплены тарелки 15 и 27. Между тарелками находится зубчатый венец

id

19, опирающийся на бурт ступицы 12 через девяносто роликов 30. Поверхность

бурта ступицы под ролики сферическая, а зубчатого венца — цилиндрическая-

Взаимное положение тарелок и ступицы заклеймено. К тарелкам прикреплены

защитные кольца 29. Диаметральный зазор между венцом, роликами и сту-

пицей составляет 0,4——0,6 мм.

Вращающий момент от венца к тарелкам передается восемью мягкими

16 и восемью жесткими 31 установленными через один упругими элементами.

При этом элементы 16 в свою очередь установлены через один буртами по раз-

ные стороны венца, т. е. между венцом и каждой тарелкой равномерно по ок-

ружности расположены бурты четырех элементов 16, которые ограничивают

осевое перемещение венца и сползание его с роликов. Все жесткие элементы

31 установлены буртами к колесному центру. В канавках втулок всех элемен-

тов поставлены пружинные кольца 21.

Тяговый редуктор защищен кожухом. Нижняя 2 и верхняя 3 половины

кожуха скреплены между собой по лапам через дистанционные прокладки 9

четырьмя болтами 8 с корончатыми гайками 10 и крепятся к тяговому элек-

тродвигателю тремя болтами 11. Момент затяжки болтов 8 должен

быть в пределах 24б+48 Н • м (25+5 кгс • м), а болтов 11 — 1570+196 Н • м

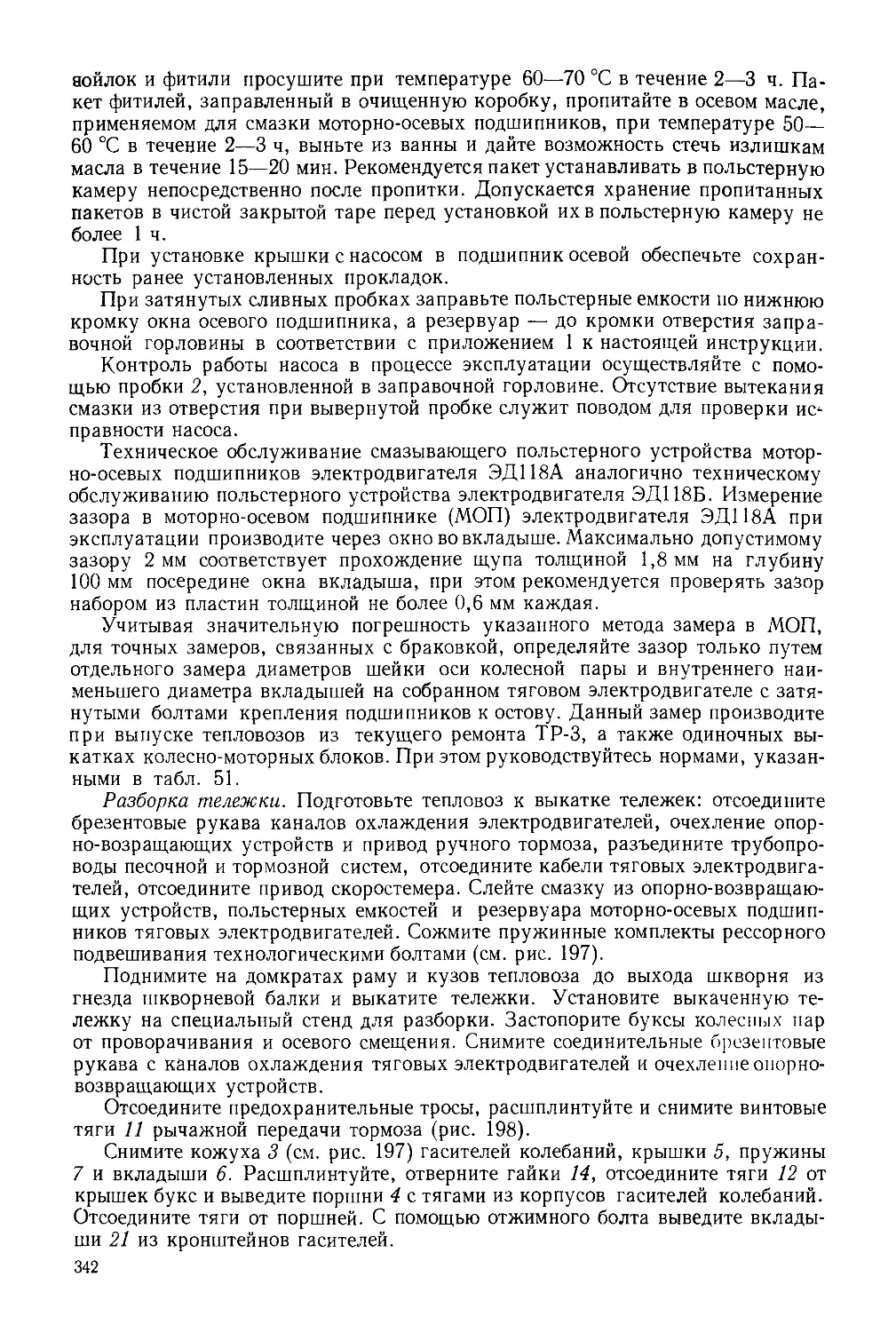

Рис. 9. Тяговый редуктор (двигатель ЭД118Б):

/ — пробка заливной горловины: 2, 3 — половины кожуха нижняя и верхняя; 4 — ось колесной пары;

5 — сапун; 6 — электрический двигатель тяговый; 7 — шестерня ведущая; 8, 11, 22 — болты; 9 — про-

кладка; 10, 14 — гайки; 12 — ступица; 13, 25 — втулки; 15, 27 — тарелки; 16 — элемент упругий (мяг-

кий); 17 — накладка наружная; 18— трубка резиновая; 19 — венец зубчатый; 20— накладка внут-

ренняя; 21 — кольца пружинные; 23— отбойник; 24— вкладыш; 26— корпус электродвигателя; 28 —

кольцо уплотнительное; 29— кольцо; 30— ролик; 31— элемент упругий (жесткий); 32 — кольцо

войлочное

20

Рис. 10. Моторно-осевой подшипник:

1 — ось колесной пары; 2, 24 — вкладыши иижний н верхний; 3— пружина пластинчатая; 4 - на-

правляющая корпуса; 5 —прокладка; б, 17, 20— болты; 7 — корпус польстера; 8 — стержень; 9 — ось

рычага; 10 — пружина; 11, 27 — крышка; 12 — фиксатор пружинный; 13 — масломер; 14 — пробка

сливная; 15 — пакет фитилей; 16 — корпус подшипника; 18— рычаг; 19 — коробка пакета фитилей;

21 — шайба Пружинная; 22 — шпонка; 23 — остов тягового двигателя; 25 — шнур уплотнительный;

26 — уплотнение; 28 — скоба

(160+2° кгс • м). На обечайке верхней половины кожуха размещен сапун 5,

а нижней половины —заливная горловина с пробкой /.Уплотнением пробки*

служит резиновая прокладка. Нижняя кромка отверстия горловины является

верхним уровнем смазки в кожухе. По разъему верхней половине приварены

разновысокие накладки: наружные 17 — фасонные и внутренние 20— плоские,

между ними уложена резиновая трубка 18 и заложена смазка.

Для предотвращения попадания смазки из моторно-осевого подшипника

в кожух и наоборот вкладыш 24 и втулка 25 образуют лабиринтное уплотне-

ние. Между корпусом электродвигателя 26 и кожухом имеется уплотнительное

кольцо 28. Между кожухом и тяговым электродвигателем со стороны шестер-

ни 7 уложено войлочное кольцо 32.

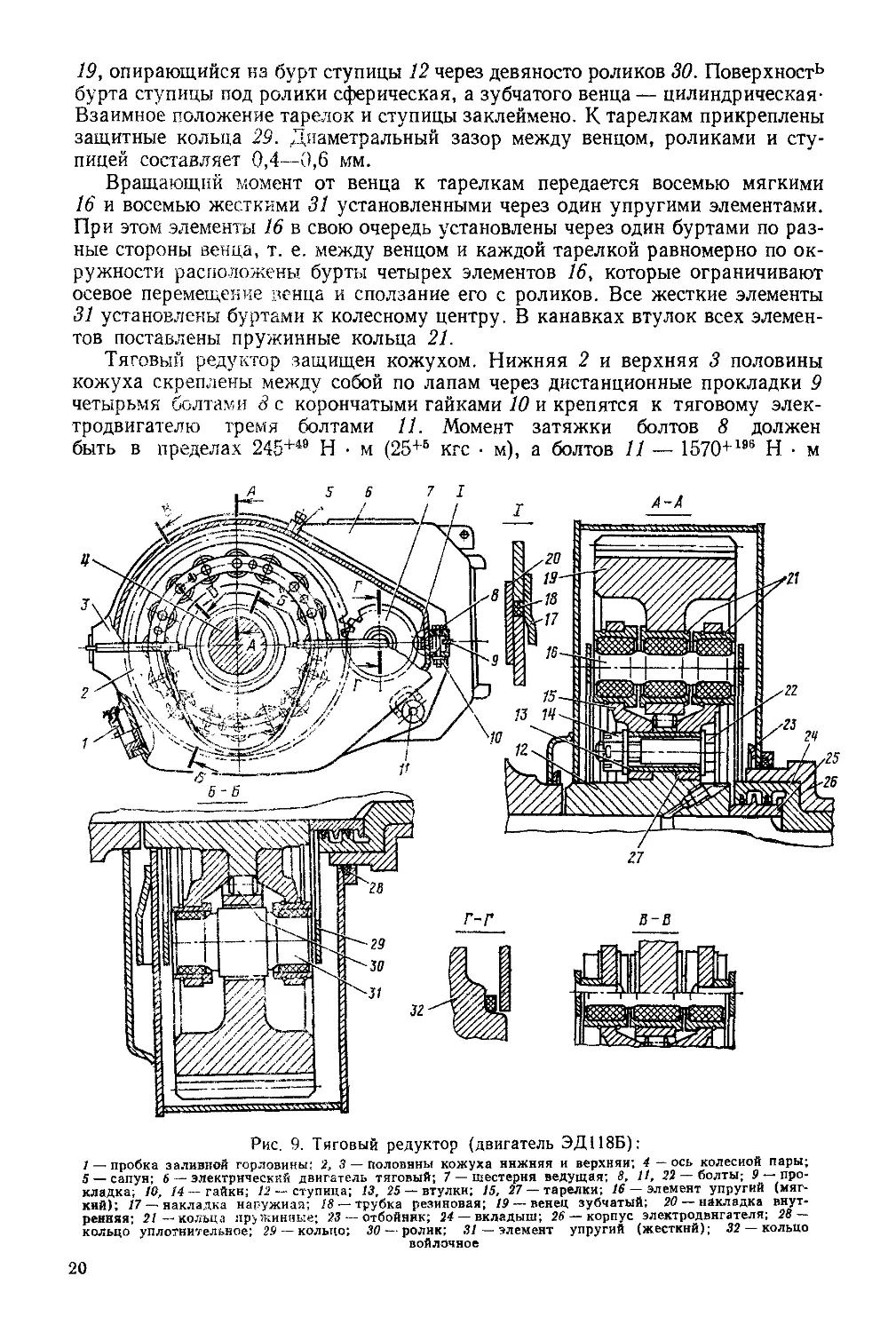

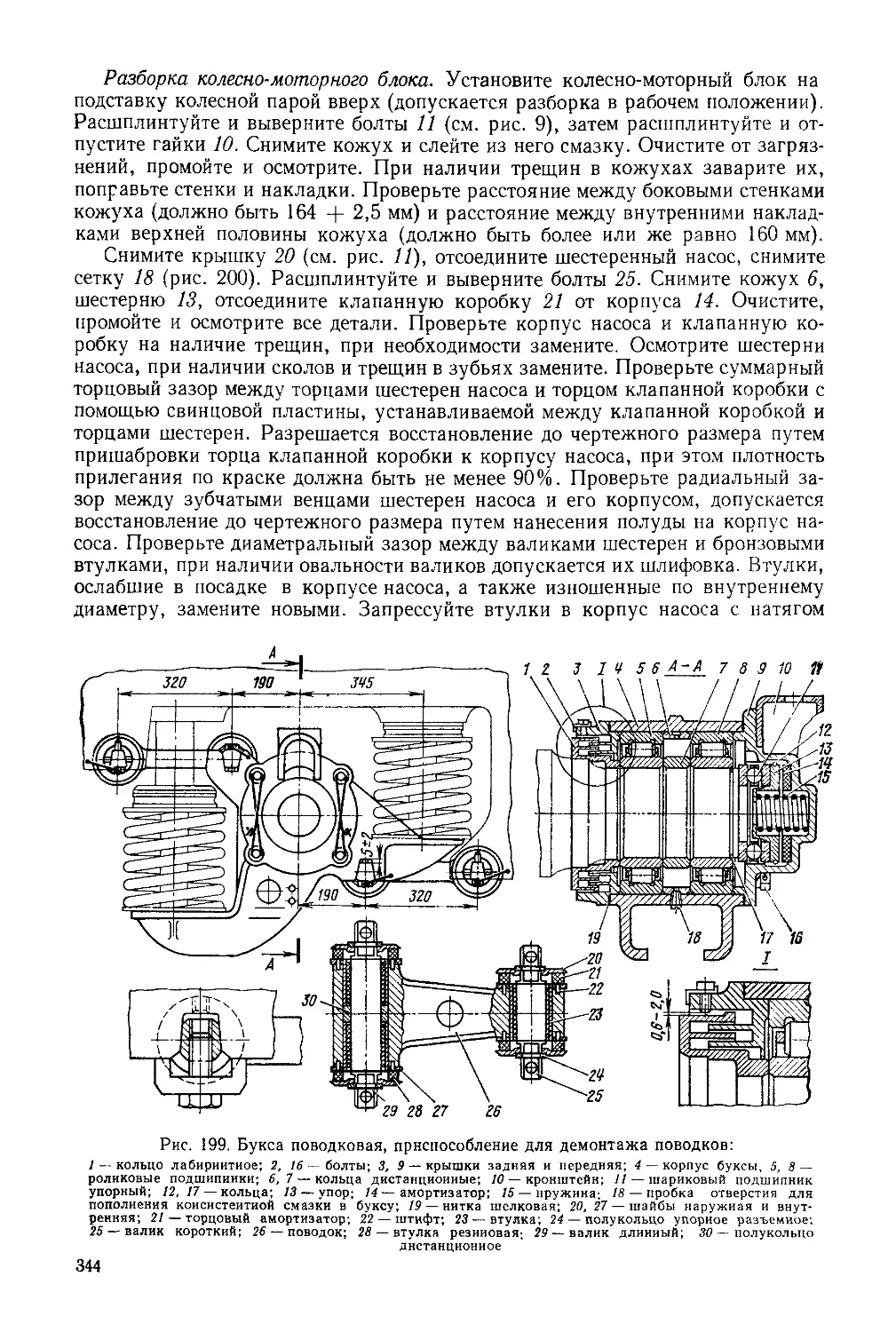

Моторно-осевой подшипник. Тяговый электродвигатель ЭД118А опирается

на ось колесной пары через два разъемных моторно-осевых подшипника

(рис. 10). Верхний вкладыш 24 устанавливается в прилив остова двигателя,

а нижний 2, имеющий окно под пакет фитилей 15 смазывающего устройства, —

в корпус подшипника 16, который крепится к остову двигателя четырьмя бол-

тами 20. От проворота вкладыши удерживаются шпонкой 22.

Внутренняя полость корпуса моторно-осевого подшипника служит ванной

для заливки масла. Уровень масла контролируется по масломеру. Масло в ме-

ста трения между вкладышами и осью подается с помощью пакета фитилей

(польстера) смазывающего устройства. Корпус польстера 7 установлен и за-

креплен тремя болтами 17 на приливах в корпусе моторно-осевого подшипника.

21

В плоских направляющих 4 корпуса польстера 7 помещена коробка 19,

в которой с помощью скоб 28 закреплен пакет фитилей 15. Пластинчатые

пружины 3, приклепанные к польстерной коробке, обеспечивают плотное при-

жатие коробки к направляющим 4 и одновременно предотвращают перемеще-

ние коробки при вибрации.

Для исключения контакта коробки с шейкой оси в случае износа пакета

фитилей коробка имеет заплечики, которые, упираясь в корпус 7, ограничивают

ее ход по направлению к оси. Пружина 10 обеспечивает постоянное поджатие

фитиля к шейке оси. Пакеты фитилей могут быть набраны как из хлопчатобу-

мажных ламповых фитилей, так и каркасного войлока.

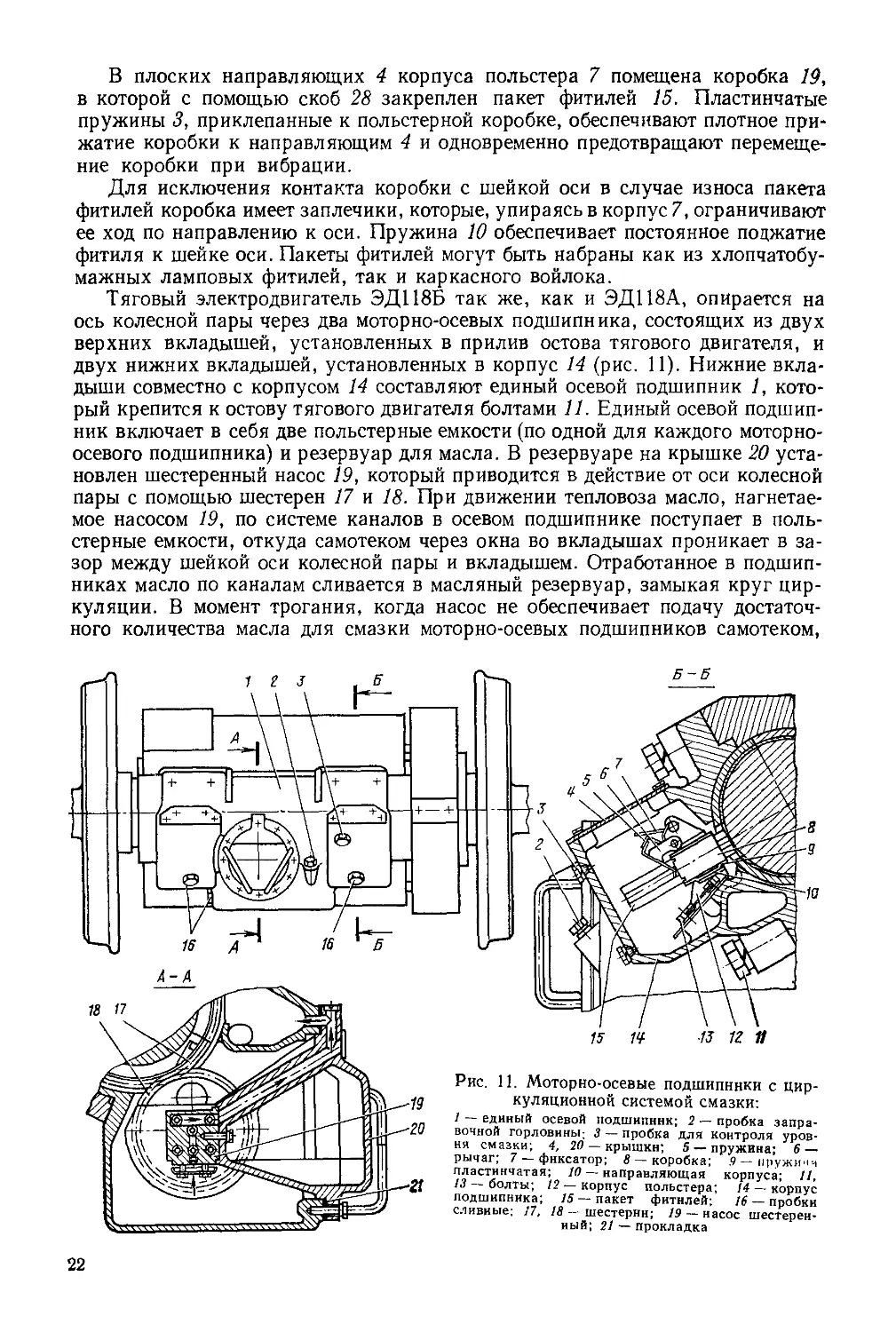

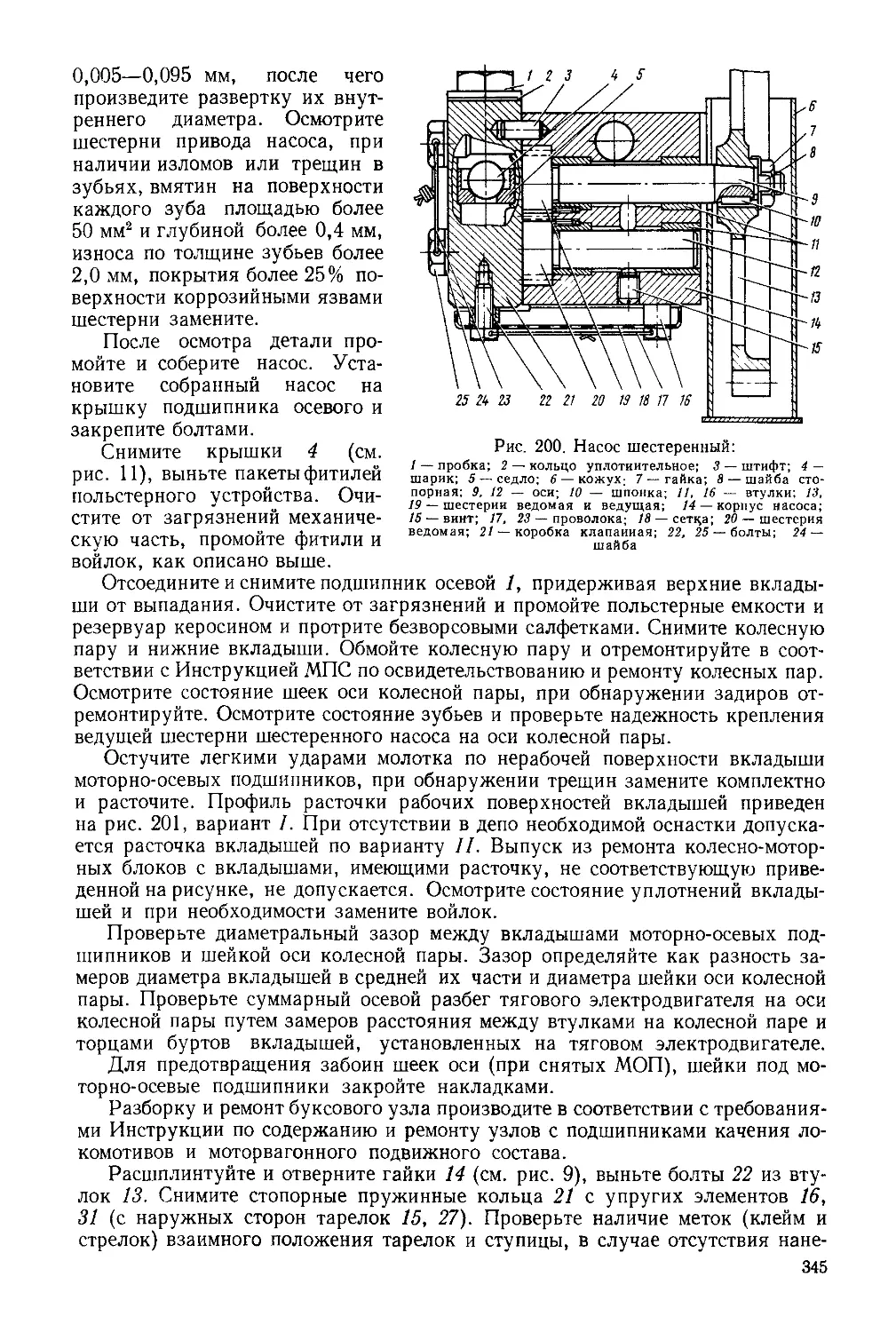

Тяговый электродвигатель ЭД118Б так же, как и ЭД118А, опирается на

ось колесной пары через два моторно-осевых подшипника, состоящих из двух

верхних вкладышей, установленных в прилив остова тягового двигателя, и

двух нижних вкладышей, установленных в корпус 14 (рис. 11). Нижние вкла-

дыши совместно с корпусом 14 составляют единый осевой подшипник 1, кото-

рый крепится к остову тягового двигателя болтами 11. Единый осевой подшип-

ник включает в себя две польстерные емкости (по одной для каждого моторно-

осевого подшипника) и резервуар для масла. В резервуаре на крышке 20 уста-

новлен шестеренный насос 19, который приводится в действие от оси колесной

пары с помощью шестерен 17 и 18. При движении тепловоза масло, нагнетае-

мое насосом 19, по системе каналов в осевом подшипнике поступает в поль-

стерные емкости, откуда самотеком через окна во вкладышах проникает в за-

зор между шейкой оси колесной пары и вкладышем. Отработанное в подшип-

никах масло по каналам сливается в масляный резервуар, замыкая круг цир-

куляции. В момент трогания, когда насос не обеспечивает подачу достаточ-

ного количества масла для смазки моторно-осевых подшипников самотеком,

Б~б

18 17

я

/а

16

13 1г п

Рис. И. Моторно-осевые

21

4s

8

д

19

го

15 19

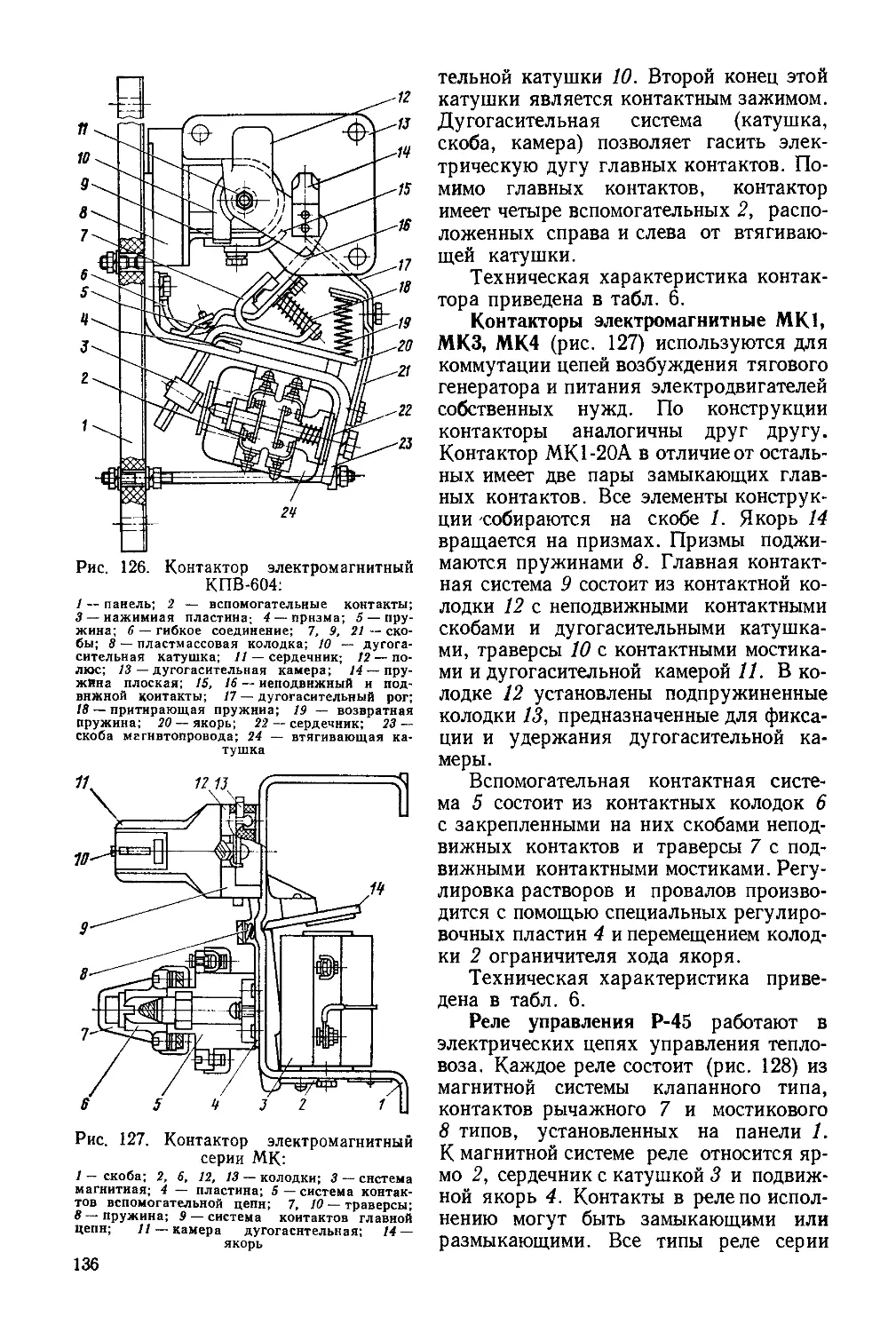

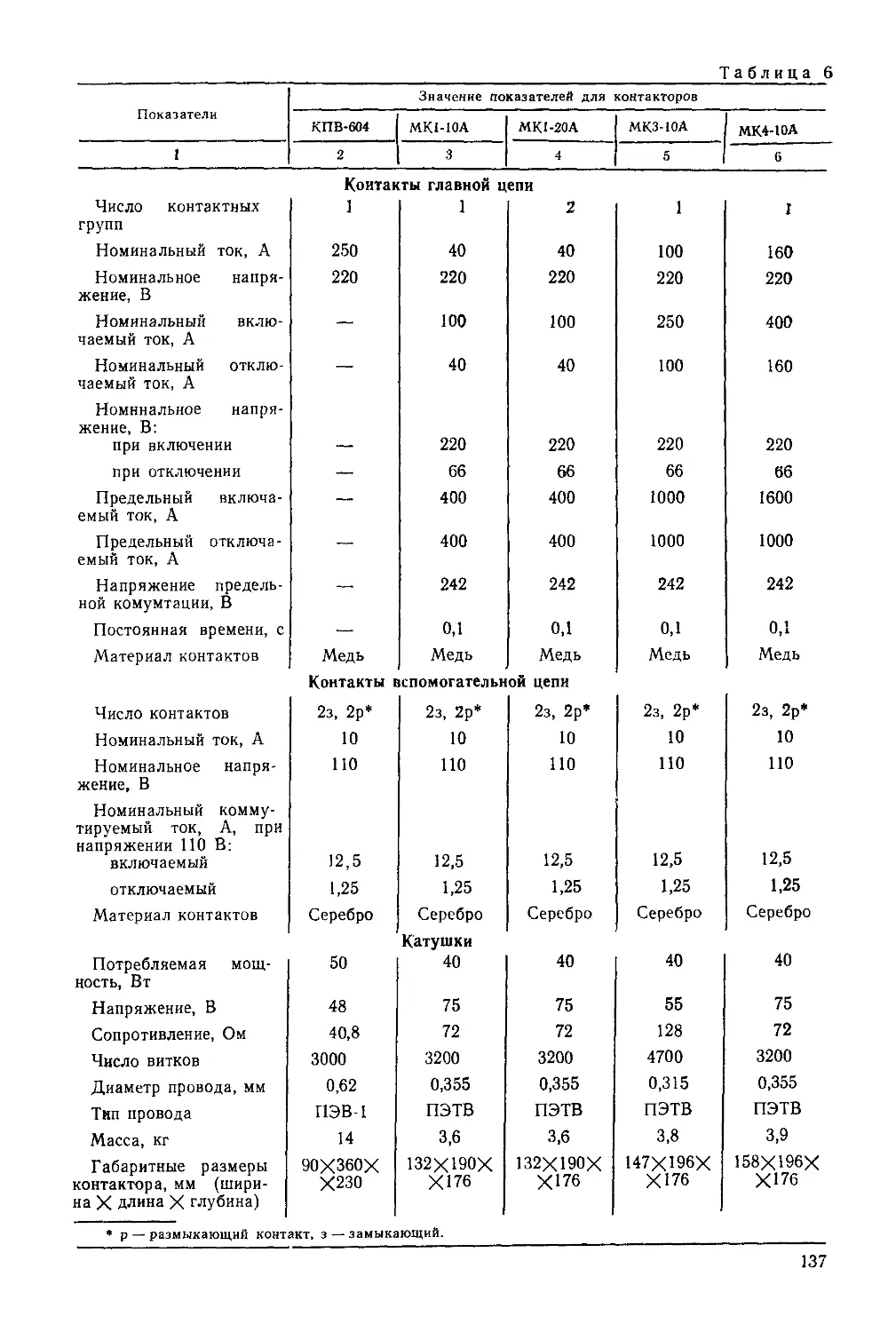

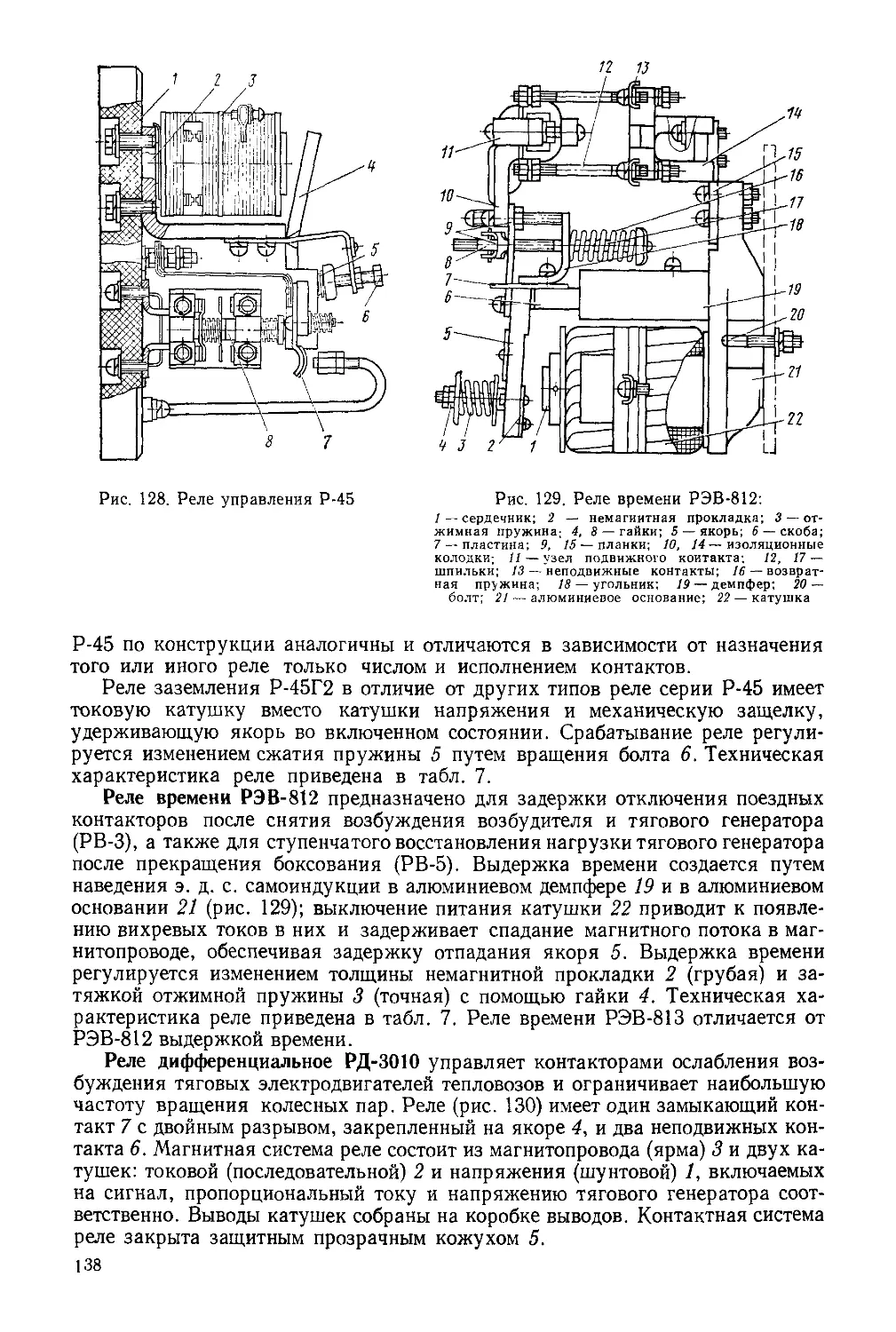

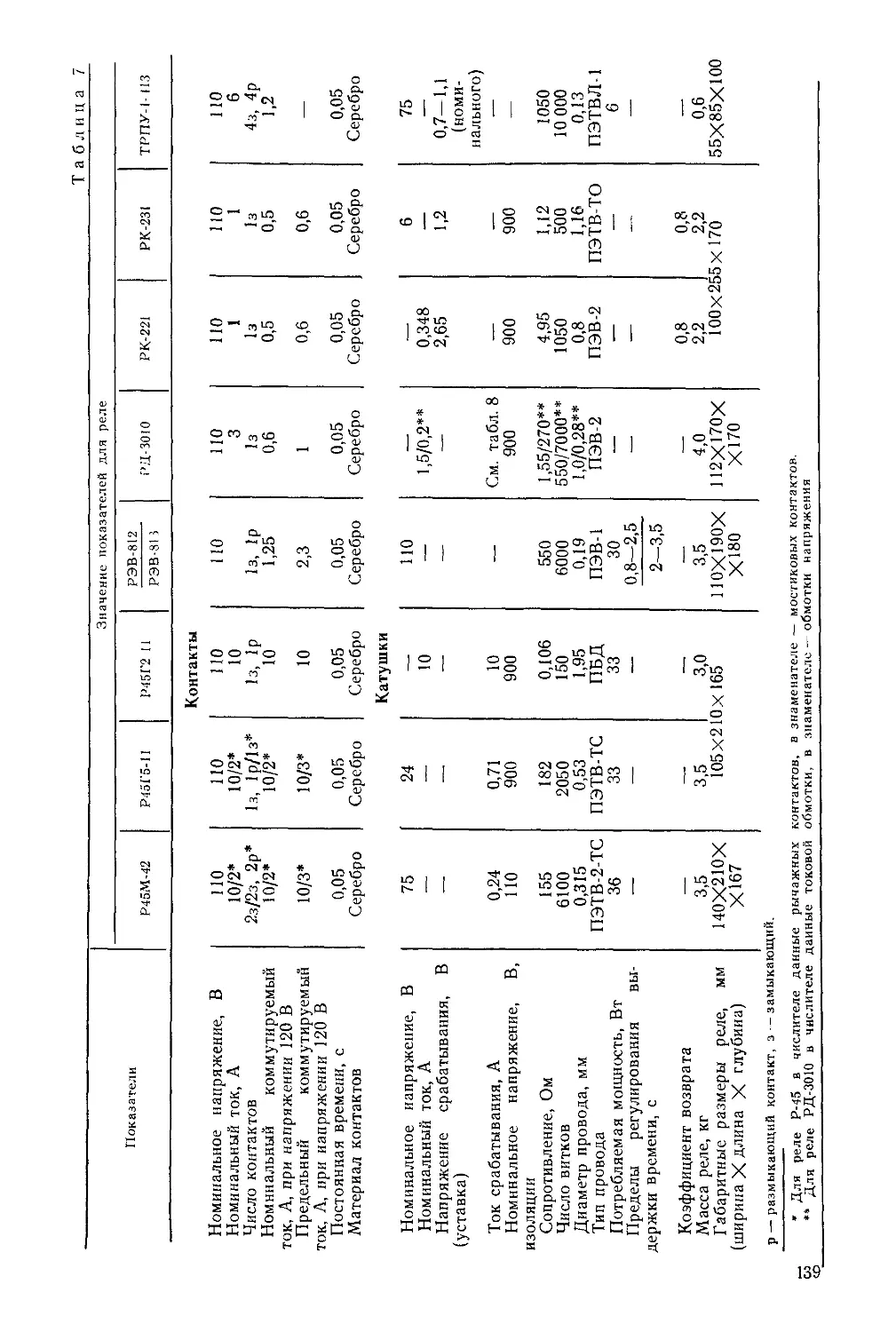

ня смазки; 4, 20 — крышки; L

рычаг; 7 — фиксатор; 8 — коробка;

пластинчатая; 10 — направляющая

13 — болты; 12— корпус польстера;

подшипника; 15 — пакет фитилей;

сливиые; 17, 18 — шестерни; 1"

иый; 21 — прокладка

подшипники с цир-

куляционной системой смазки:

1 — единый осевой подшипник; 2 — пробка запра-

вочной горловины; 3 — пробка ДЛЯ контроля VDOB-

л ’я ....................- 5-пружина; 6 —

9 — пружина

корпуса; 11.

14 — корпус

16 — пробки

19 — насос шестерен-

А-д

22

подача масла производится с помощью пакетов фитилей, установленных в поль-

стерных емкостях. Польстерное смазывающее устройство электродвигателя

ЭД118Б по конструкции аналогично польстерному устройству электродвига-

теля ЭД118А.

Рычажная передача тормоза. В каждую группу передачи (по числу колес-

ных пар) входят по два исполнительных органа (см. рис. 8) — тормозные ци-

линдры 17, установленные с наружной стороны боковины рамы тележки и

работающие параллельно от одной воздушной магистрали, две пары колодок,

рычаги, подвески 11, регулирующие тяги 13 и триангели. При заполнении

сжатым воздухом тормозного цилиндра его шток, перемещаясь, воздействует

на горизонтальный балансир, проходящий через отверстие в раме тележки.

Балансир через верхнюю вилку и рычаг подвески 11 тормозной колодки при-

жимает колодку к бандажу колесной пары. Далее через нижний конец рычага,

нижнюю тягу 13 усилие передается на рычаг подвески противоположной

колодки. Установка тормозной колодки в рабочее положение относительно

круга катания колеса обеспечивается конструкцией тормозной колодки и триан-

гелями, соединяющими попарно рычаги подвесок тормозных колодок.

Кроме пневматического привода, рычажная передача тормоза снабжена

ручным приводом. Через вертикальный рычаг и винтовую передачу прижима-

ются тормозные колодки левой стороны второй и третьей колесных пар.

5. ДИЗЕЛЬ 10Д 100

5.1. Назначение и работа

Дизель-генератор 10Д100 — силовая (энергетическая) установка теплово-

за. Дизель соединен с генератором полужесткой муфтой и смонтирован с ним

на одной раме. Дизель 10Д100 (рис. 12) — двухтактный, вертикальный, деся-

тицилиндровый, двухвальный с противоположно движущимися поршнями,

непосредственным впрыском топлива, с турбонаддувом, прямоточной продув-

кой и водяным охлаждением. В верхней части втулки цилиндра расположены

впускные окна, через которые воздух поступает в цилиндр из продувочного

ресивера. В нижней части втулки расположены выпускные окна, через которые

газы, отработавшие в цилиндре, поступают в выпускной коллектор. В цент-

ральной части втулки цилиндра диаметрально противоположно расположены

две форсунки, которые впрыскивают топливо в камеру сгорания, образуемую

поршнями при их сближении.

Верхний и нижний коленчатые валы соединены между собой торсионной

вертикальной передачей. От нижнего коленчатого вала вращение передается

на вал генератора, а также на валы масляного и водяных насосов, регулятора

скорости и механического тахометра. От верхнего коленчатого вала приводят»

ся в действие центробежный нагнетатель и кулачковые валы топливных на-

сосов. Впускные и выпускные окна открываются и закрываются поршнями

при их движении в цилиндре. Нижний коленчатый вал при вращении опере-

жает верхний коленчатый вал на 12°, вследствие чего он передает примерно

70% мощности дизеля. Это опережение обеспечивает также запаздывание

закрытия впускных окон относительно выпускных, чем достигается «дозаряд-

ка» цилиндра свежим воздухом.

Подачу воздуха в цилиндры дизеля обеспечивает система наддува с охлаж-

дением наддувочного воздуха. Система наддува двухступенчатая: первая сту-

пень — два автономных турбокомпрессора, работающие параллельно; вторая

ступень — воздуходувка с механическим приводом. Турбокомпрессоры при-

водятся во вращение энергией выпускных газов. Атмосферный воздух засасы-

23

29 30 31 32

Рис. 12. Дизель-генератор 10Д100:

1, /7 — валы отбора мощности; 2 ~ масляный насос; 3 — объединенный регулятор; 4 — выпускной патрубок; 5 — тахометр; 6 — компенсатор; 7 — турбоком-

прессор; # —маслоотделитель; 9 — блок; 10 — крышка блока; // — трубопровод воздушный; 12 — топливный насос; 13 — форсунка; 14, 24 — верхний и нижннй

шатуны; 15, 23— верхний и нижний коленчатые валы; 16 — вертикальная передача; 18 — воздуходувка второй ступени; 19 — воздухоохладитель; 20 — валопово-

ротный механизм; 21 — генератор; 22 — муфта привода генератора; 25 — рама дизель-генератора; 26 — антивибратор; 27 — привод масляного насоса и регуля-

тора; 28, 29 —смотровые люкн; 30 — трубопровод масла; 31, 37 — коренные подшипники верхнего и ннжнего коленчатого вала; 32 — распределительный вал:

33 — поршень верхнего коленчатого вала; 34 — втулка цилиндра; 35 — водяной патрубок-, 36 — поршень нижний

вается турбокомпрессорами и подается под давлением по двум воздухопрово-

дам к воздуходувке. Давление воздуха в воздуходувке повышается до требуе-

мой величины и через воздухоохладители, расположенные с левой и правой

стороны дизеля, воздух поступает в воздушный ресивер и далее в цилиндры

дизеля.

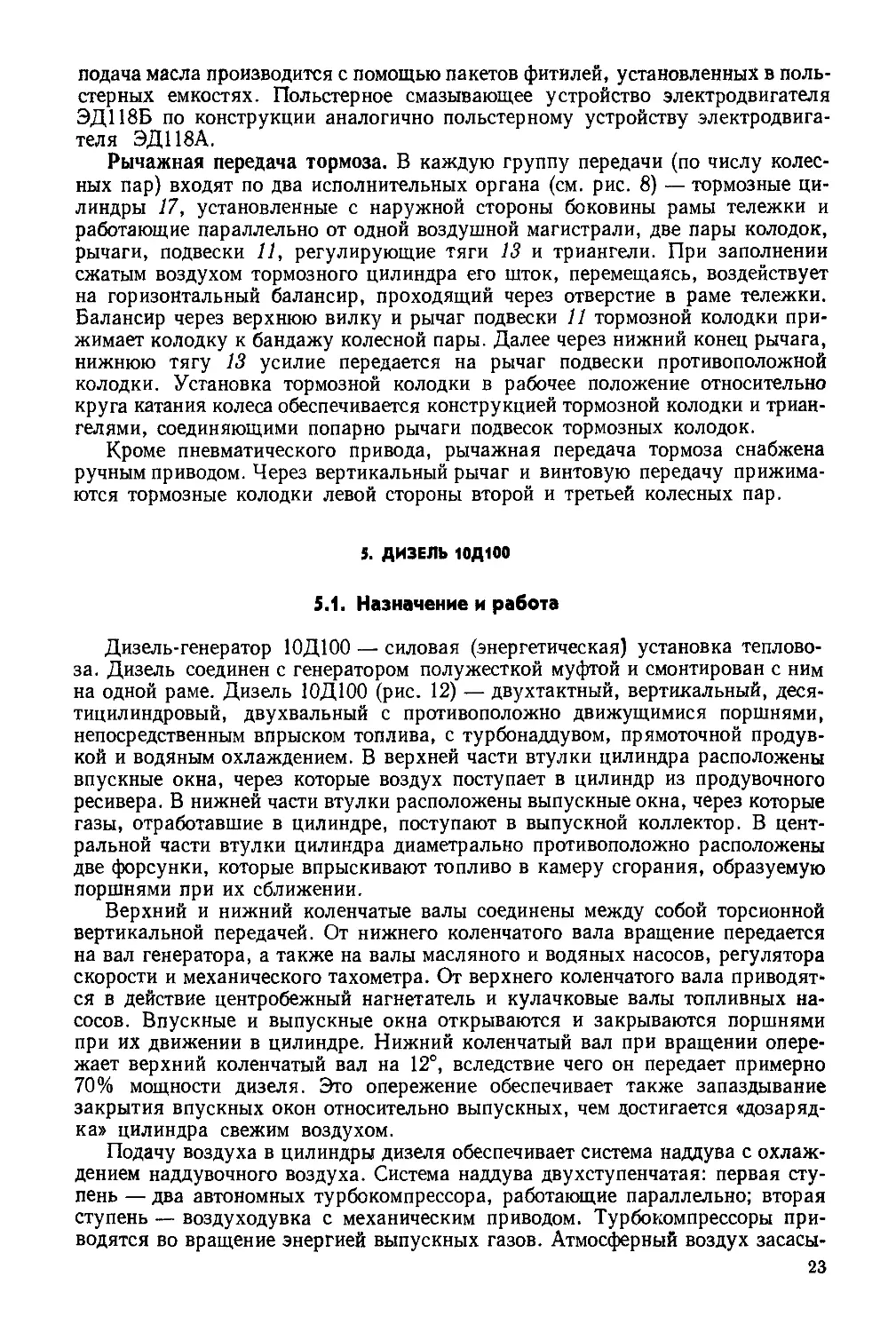

Схема работы двухтактного дизеля с противоположно движущимися порш-

нями и круговая диаграмма его рабочего цикла приведены на рис. 13 и 14.

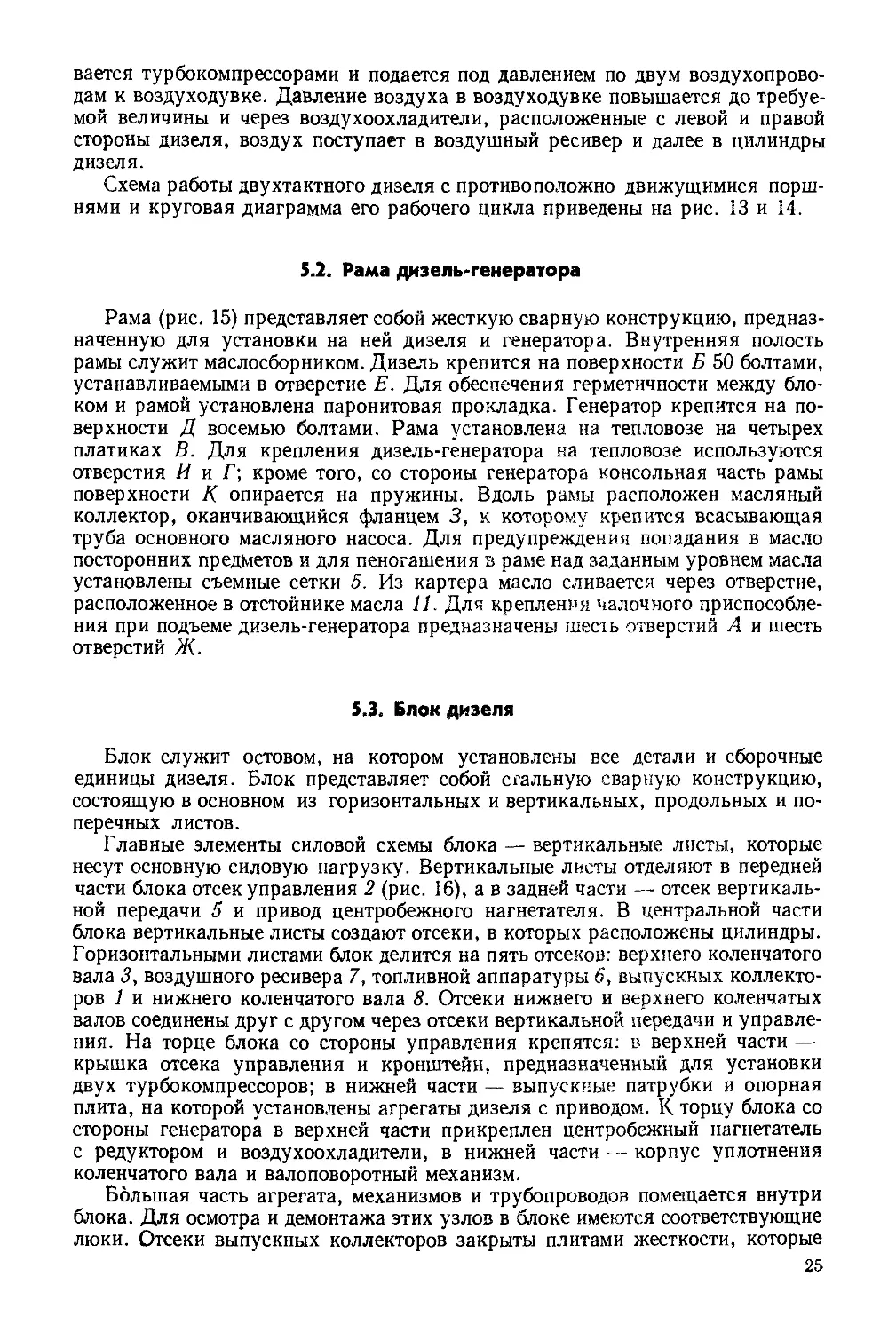

5.2. Рама дизель-генератора

Рама (рис. 15) представляет собой жесткую сварную конструкцию, предназ-

наченную для установки на ней дизеля и генератора. Внутренняя полость

рамы служит маслосборником. Дизель крепится на поверхности Б 50 болтами,

устанавливаемыми в отверстие Е. Для обеспечения герметичности между бло-

ком и рамой установлена паронитовая прокладка. Генератор крепится на по-

верхности Д восемью болтами. Рама установлена на тепловозе на четырех

платиках В. Для крепления дизель-генератора на тепловозе используются

отверстия И и Г; кроме того, со стороны генератора консольная часть рамы

поверхности Д опирается на пружины. Вдоль рамы расположен масляный

коллектор, оканчивающийся фланцем 3, к которому крепится всасывающая

труба основного масляного насоса. Для предупреждения попадания в масло

посторонних предметов и для пеногашения в раме над заданным уровнем масла

установлены съемные сетки 5. Из картера масло сливается через отверстие,

расположенное в отстойнике масла 11. Для крепления чалочного приспособле-

ния при подъеме дизель-генератора предназначены шесть отверстий А и шесть

отверстий Ж.

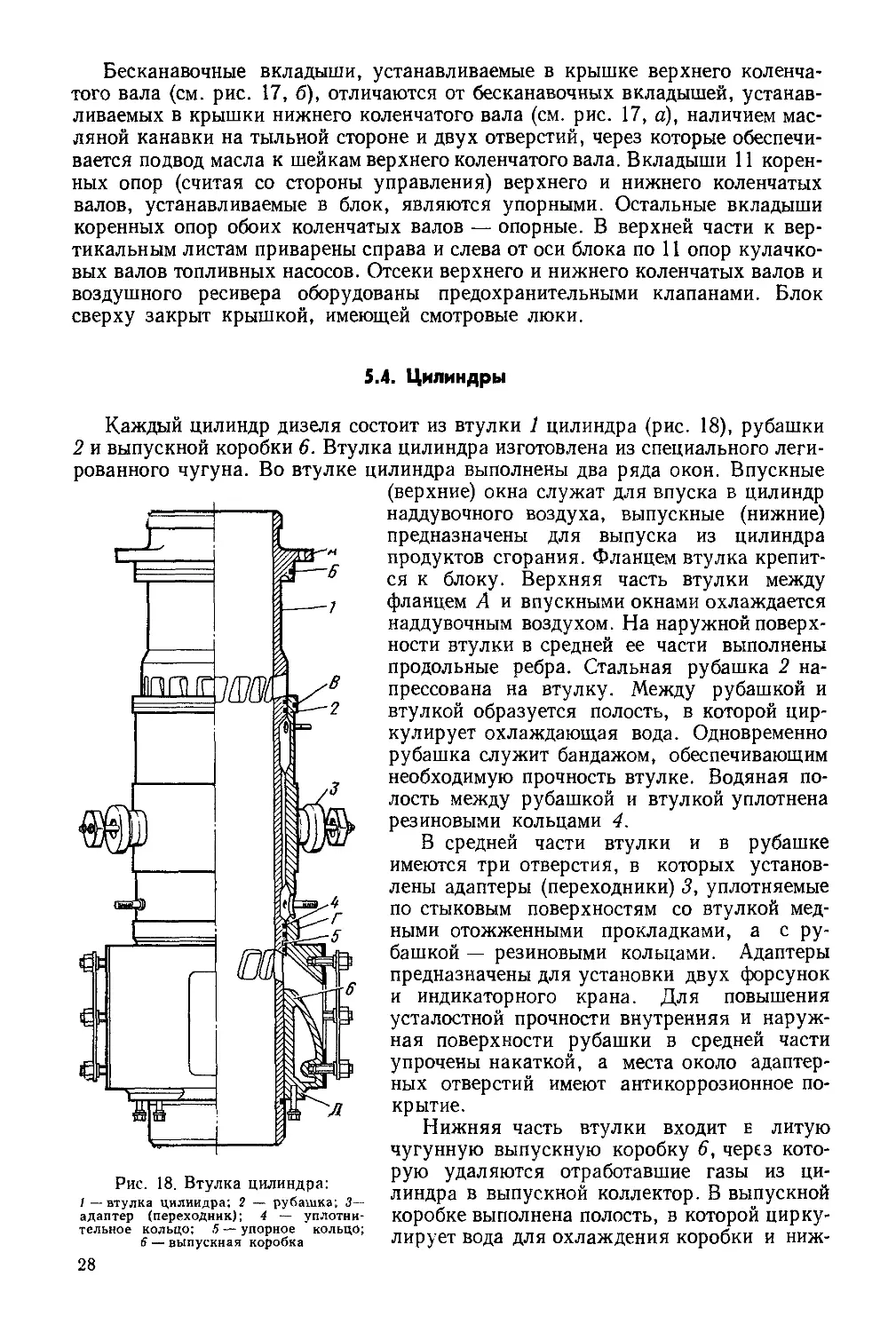

5.3. Блок дизеля

Блок служит остовом, на котором установлены все детали и сборочные

единицы дизеля. Блок представляет собой стальную сварную конструкцию,

состоящую в основном из горизонтальных и вертикальных, продольных и по-

перечных листов.

Главные элементы силовой схемы блока — вертикальные листы, которые

несут основную силовую нагрузку. Вертикальные листы отделяют в передней

части блока отсек управления 2 (рис. 16), а в задней части — отсек вертикаль-

ной передачи 5 и привод центробежного нагнетателя. В центральной части

блока вертикальные листы создают отсеки, в которых расположены цилиндры.

Горизонтальными листами блок делится на пять отсеков: верхнего коленчатого

вала 5, воздушного ресивера 7, топливной аппаратуры 6, выпускных коллекто-

ров 1 и нижнего коленчатого вала 8. Отсеки нижнего и верхнего коленчатых

валов соединены друг с другом через отсеки вертикальной передачи и управле-

ния. На торце блока со стороны управления крепятся: в верхней части —

крышка отсека управления и кронштейн, предназначенный для установки

двух турбокомпрессоров; в нижней части — выпускные патрубки и опорная

плита, на которой установлены агрегаты дизеля с приводом. К торцу блока со

стороны генератора в верхней части прикреплен центробежный нагнетатель

с редуктором и воздухоохладители, в нижней части - - корпус уплотнения

коленчатого вала и валоповоротный механизм.

Большая часть агрегата, механизмов и трубопроводов помещается внутри

блока. Для осмотра и демонтажа этих узлов в блоке имеются соответствующие

люки. Отсеки выпускных коллекторов закрыты плитами жесткости, которые

25

Рис. 13. Схема работы двух-

тактного дизеля с противопо-

В.М. Т. ншкнеги

поршня

Начало Впрыска

топлиба

Рис. 14. Круговая диаграмма рабочего цикла

Рис. 15. Рама дизель-геиератора:

/ — фланец забора масла на центробежный фильтр; 2 — фланец слнва масла из фильтра тонкой

очистки; 3— фланец забора масла на смазывание дизеля; 4 — фланец слива масла из вспомо-

гательных агрегатов тепловоза; 5 — пеногасительные сетки; 6 — щуп для замера уровня масла;

7 — отверстие для установки маслозаливной горловины; 8, 9 — отверстие и труба для подачи

воды к воздухоохладителям; 10 — отверстие слнва масла в картер; // — отстойник масла; 12 —

отверстие для заправки дизеля маслом; /<7 —фланец забора масла на маслопрокачнвающнй

агрегат

26

Рис. 16. Блок дизеля (внешний вид):

1, 2, 3, 5, 6, 7, 8 — отсеки выпускных коллекторов, управления верхнего коленчатого

вала, вертикальной передачи, топливной аппаратуры, воздушного ресивера, нижнего

коленчатого вала; 4 — полость для установки воздухоохладителя

прикреплены к блоку призонными болтами и шпильками. К вертикальным

листам вверху и внизу приварены опоры коренных подшипников коленчатых

валов (по 12 для каждого вала). У опорам прикреплены стальные крышки под-

шипников. Для удобства монтажа и демонтажа подшипников верхние крышки

крепятся к опорам блока шпильками, а нижние — болтами.

Коренные вкладыши — бронзовые с баббитовой заливкой (рис. 17).

В крышки коренных опор верхнего и нижнего коленчатых валов установлены

бесканавочные вкладыши (см. рис. 17, а и б), в постели блока — канавочные

вкладыши (см. рис. 17, в и г).

Рис. 17. Кореииые вкладыши

27

Бесканавочные вкладыши, устанавливаемые в крышке верхнего коленча-

того вала (см. рис. 17, б), отличаются от бесканавочных вкладышей, устанав-

ливаемых в крышки нижнего коленчатого вала (см. рис. 17, а), наличием мас-

ляной канавки на тыльной стороне и двух отверстий, через которые обеспечи-

вается подвод масла к шейкам верхнего коленчатого вала. Вкладыши 11 корен-

ных опор (считая со стороны управления) верхнего и нижнего коленчатых

валов, устанавливаемые в блок, являются упорными. Остальные вкладыши

коренных опор обоих коленчатых валов — опорные. В верхней части к вер-

тикальным листам приварены справа и слева от оси блока по 11 опор кулачко-

вых валов топливных насосов. Отсеки верхнего и нижнего коленчатых валов и

воздушного ресивера оборудованы предохранительными клапанами. Блок

сверху закрыт крышкой, имеющей смотровые люки.

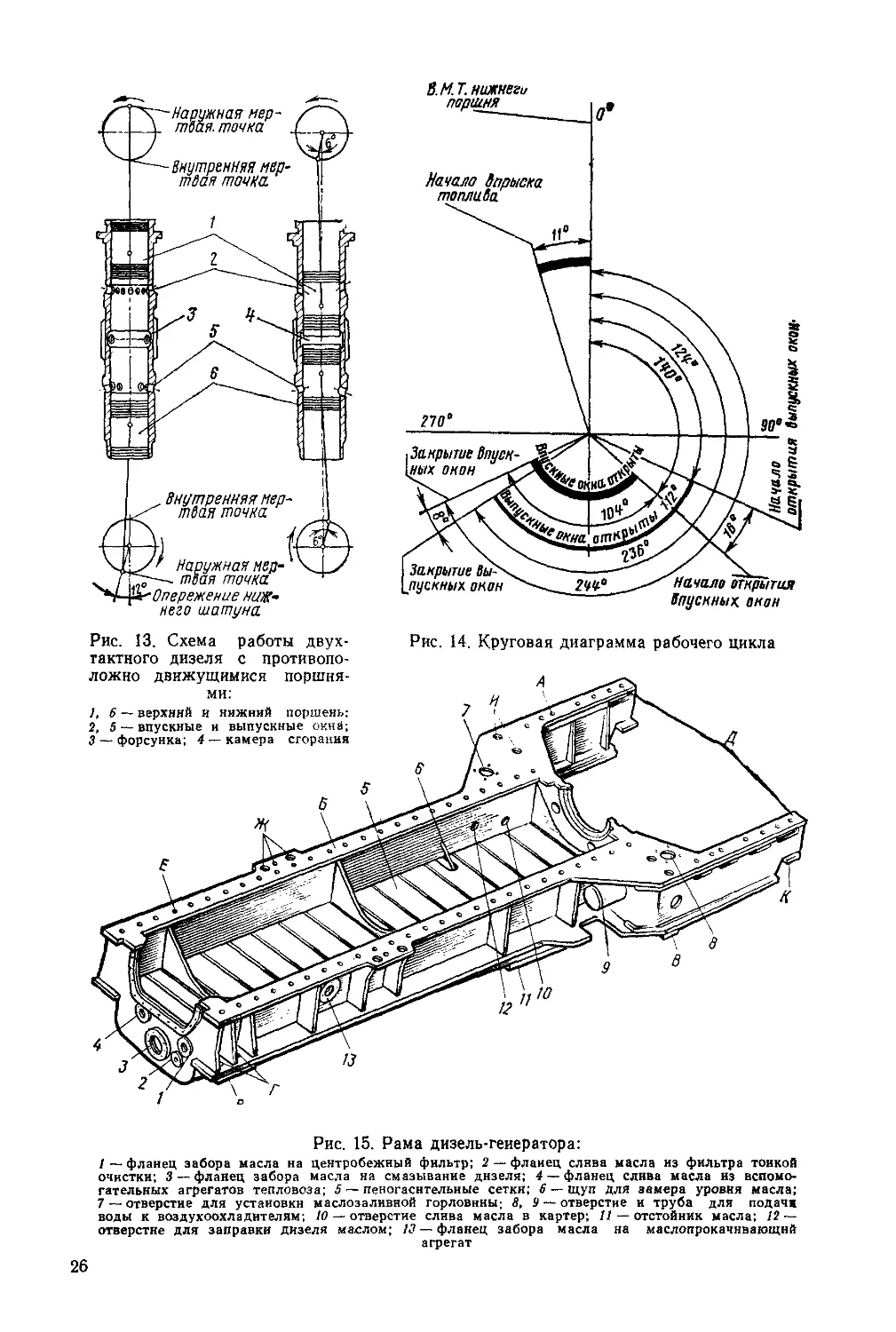

5.4. Цилиндры

Каждый цилиндр дизеля состоит из втулки 1 цилиндра (рис. 18), рубашки

2 и выпускной коробки 6. Втулка цилиндра изготовлена из специального леги-

рованного чугуна. Во втулке цилиндра выполнены два ряда окон. Впускные

Рис. 18. Втулка цилиндра:

/ — втулка цилиндра; 2 — рубашка; 3—

адаптер (переходник); 4 — уплотни-

тельное кольцо; 5 — упорное кольцо;

6 — выпускная коробка

(верхние) окна служат для впуска в цилиндр

наддувочного воздуха, выпускные (нижние)

предназначены для выпуска из цилиндра

продуктов сгорания. Фланцем втулка крепит-

ся к блоку. Верхняя часть втулки между

фланцем А и впускными окнами охлаждается

наддувочным воздухом. На наружной поверх-

ности втулки в средней ее части выполнены

продольные ребра. Стальная рубашка 2 на-

прессована на втулку. Между рубашкой и

втулкой образуется полость, в которой цир-

кулирует охлаждающая вода. Одновременно

рубашка служит бандажом, обеспечивающим

необходимую прочность втулке. Водяная по-

лость между рубашкой и втулкой уплотнена

резиновыми кольцами 4.

В средней части втулки и в рубашке

имеются три отверстия, в которых установ-

лены адаптеры (переходники) 3, уплотняемые

по стыковым поверхностям со втулкой мед-

ными отожженными прокладками, а с ру-

башкой — резиновыми кольцами. Адаптеры

предназначены для установки двух форсунок

и индикаторного крана. Для повышения

усталостной прочности внутренняя и наруж-

ная поверхности рубашки в средней части

упрочены накаткой, а места около адаптер-

ных отверстий имеют антикоррозионное по-

крытие.

Нижняя часть втулки входит в литую

чугунную выпускную коробку б, через кото-

рую удаляются отработавшие газы из ци-

линдра в выпускной коллектор. В выпускной

коробке выполнена полость, в которой цирку-

лирует вода для охлаждения коробки и ниж-

28

ней части втулки. Между втулкой и выпускной коробкой установлены два

уплотнительных кольца. Цилиндр центрируется в блоке посадочными пояса-

ми Б втулки, В и Г рубашки и поясом Д выпускной коробки.

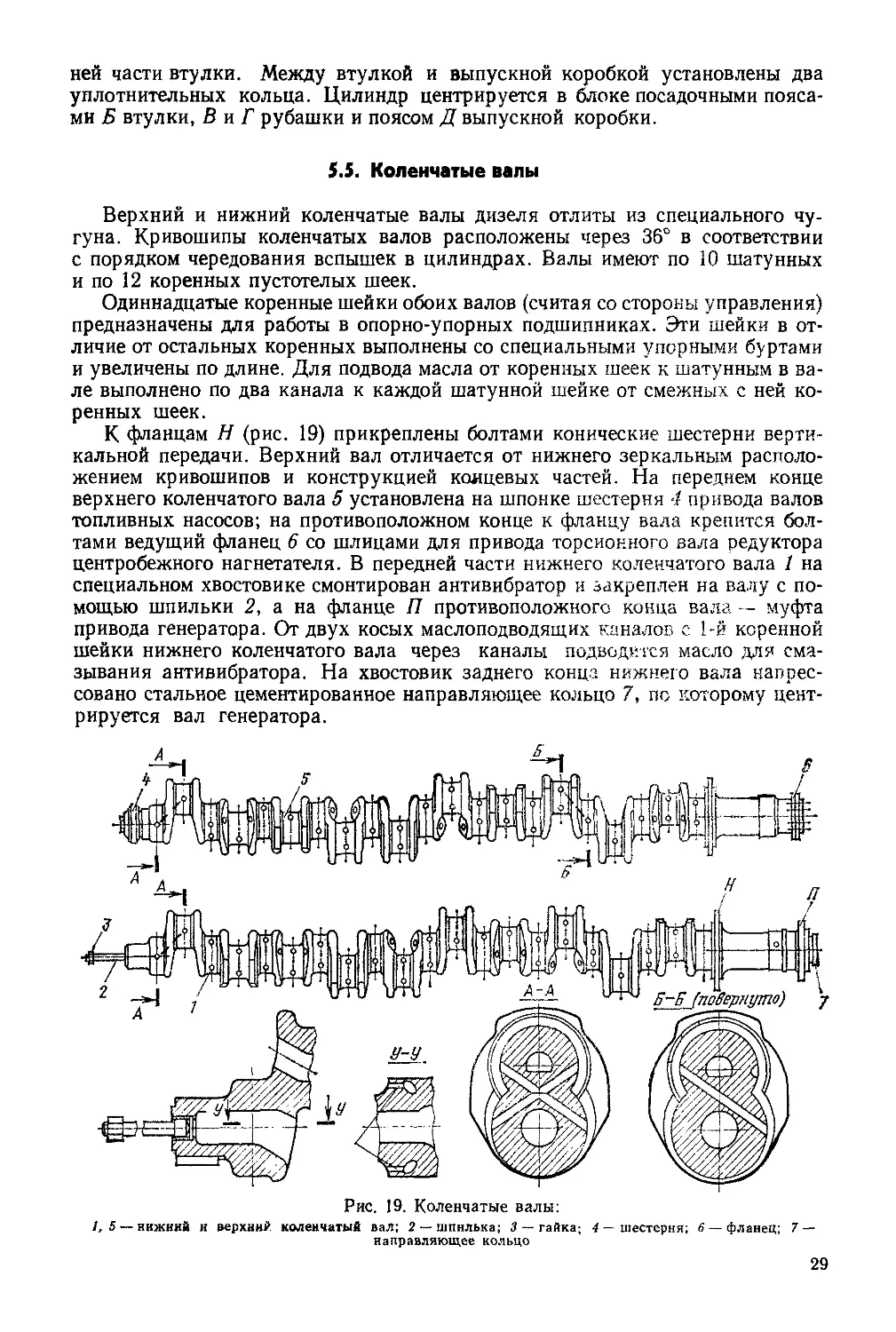

5.5. Коленчатые валы

Верхний и нижний коленчатые валы дизеля отлиты из специального чу-

гуна. Кривошипы коленчатых валов расположены через 36° в соответствии

с порядком чередования вспышек в цилиндрах. Валы имеют по 10 шатунных

и по 12 коренных пустотелых шеек.

Одиннадцатые коренные шейки обоих валов (считая со стороны управления)

предназначены для работы в опорно-упорных подшипниках. Эти шейки в от-

личие от остальных коренных выполнены со специальными упорными буртами

и увеличены по длине. Для подвода масла от коренных шеек к шатунным в ва-

ле выполнено по два канала к каждой шатунной шейке от смежных с ней ко-

ренных шеек.

К фланцам Н (рис. 19) прикреплены болтами конические шестерни верти-

кальной передачи. Верхний вал отличается от нижнего зеркальным располо-

жением кривошипов и конструкцией концевых частей. На переднем конце

верхнего коленчатого вала 5 установлена на шпонке шестерня 4 привода валов

топливных насосов; на противоположном конце к фланцу вала крепится бол-

тами ведущий фланец 6 со шлицами для привода торсионного вала редуктора

центробежного нагнетателя. В передней части нижнего коленчатого вала 1 на

специальном хвостовике смонтирован антивибратор и закреплен на валу с по-

мощью шпильки 2, а на фланце П противоположного конца вала — муфта

привода генератора. От двух косых маслоподводящих каналов с 1-й коренной

шейки нижнего коленчатого вала через каналы подводится масло для сма-

зывания антивибратора. На хвостовик заднего конца нижнего вала напрес-

совано стальное цементированное направляющее кольцо 7, по которому цент-

рируется вал генератора.

Рис. 19. Коленчатые валы:

/, 5 — нижний и верхний коленчатый вал; 2 —шпилька; 3 — гайка; 4 — шестерня; 6 — фланец; 7 —

направляющее кольцо

29

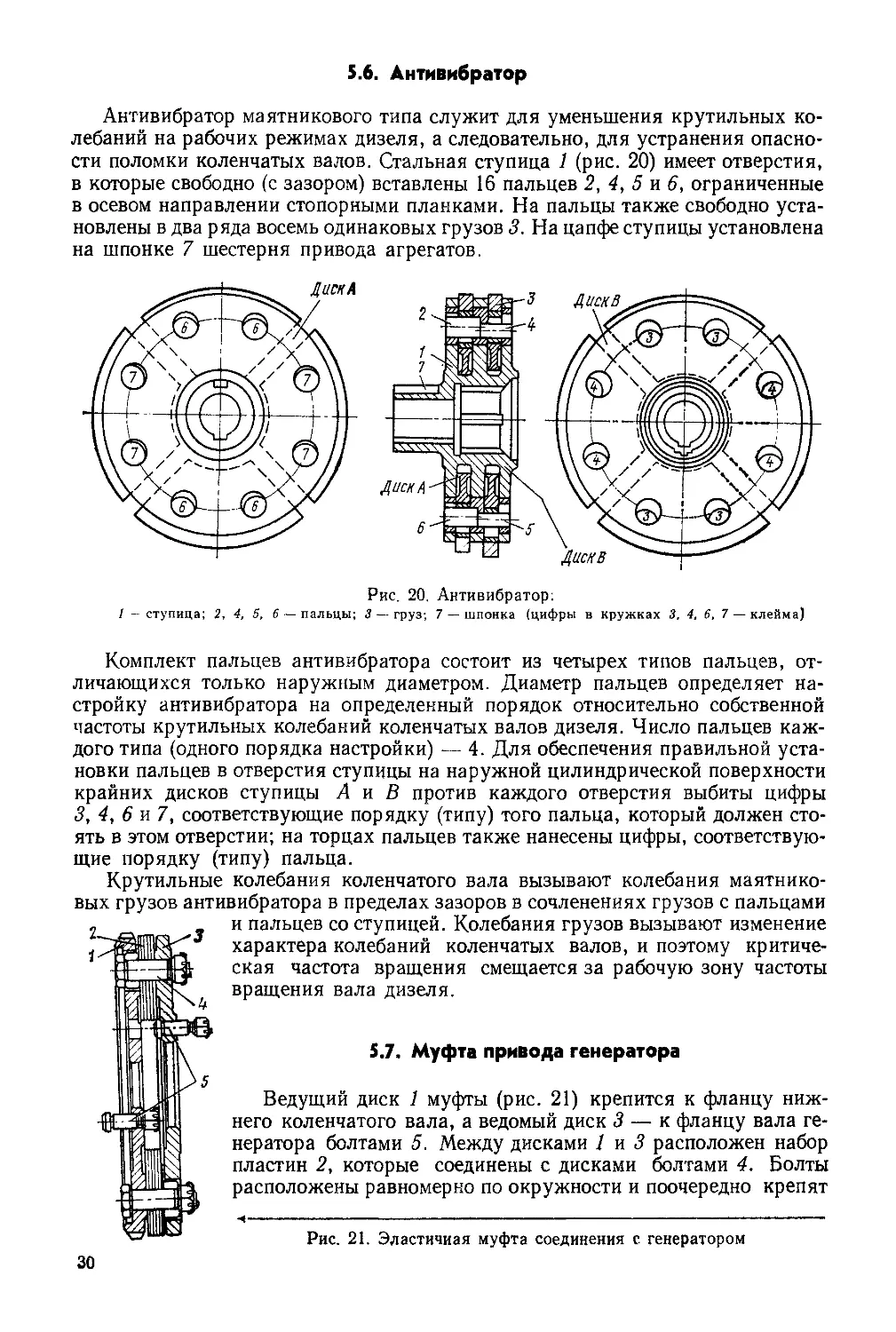

5.6. Антивибратор

Антивибратор маятникового типа служит для уменьшения крутильных ко-

лебаний на рабочих режимах дизеля, а следовательно, для устранения опасно-

сти поломки коленчатых валов. Стальная ступица 1 (рис. 20) имеет отверстия,

в которые свободно (с зазором) вставлены 16 пальцев 2, 4, 5 и 6, ограниченные

в осевом направлении стопорными планками. На пальцы также свободно уста-

новлены в два ряда восемь одинаковых грузов 3. На цапфе ступицы установлена

на шпонке 7 шестерня привода агрегатов.

Рис. 20. Антивибратор:

1 - ступица; 2, 4, 5, 6 — пальцы; 3 — груз; 7 — шпонка (цифры в кружках 3, 4, 6, 7 — клейма)

Комплект пальцев антивибратора состоит из четырех типов пальцев, от-

личающихся только наружным диаметром. Диаметр пальцев определяет на-

стройку антивибратора на определенный порядок относительно собственной

частоты крутильных колебаний коленчатых валов дизеля. Число пальцев каж-

дого типа (одного порядка настройки) — 4. Для обеспечения правильной уста-

новки пальцев в отверстия ступицы на наружной цилиндрической поверхности

крайних дисков ступицы А и В против каждого отверстия выбиты цифры

3, 4, 6 и 7, соответствующие порядку (типу) того пальца, который должен сто-

ять в этом отверстии; на торцах пальцев также нанесены цифры, соответствую-

щие порядку (типу) пальца.

Крутильные колебания коленчатого вала вызывают колебания маятнико-

вых грузов антивибратора в пределах зазоров в сочленениях грузов с пальцами

и пальцев со ступицей. Колебания грузов вызывают изменение

характера колебаний коленчатых валов, и поэтому критиче-

ская частота вращения смещается за рабочую зону частоты

вращения вала дизеля.

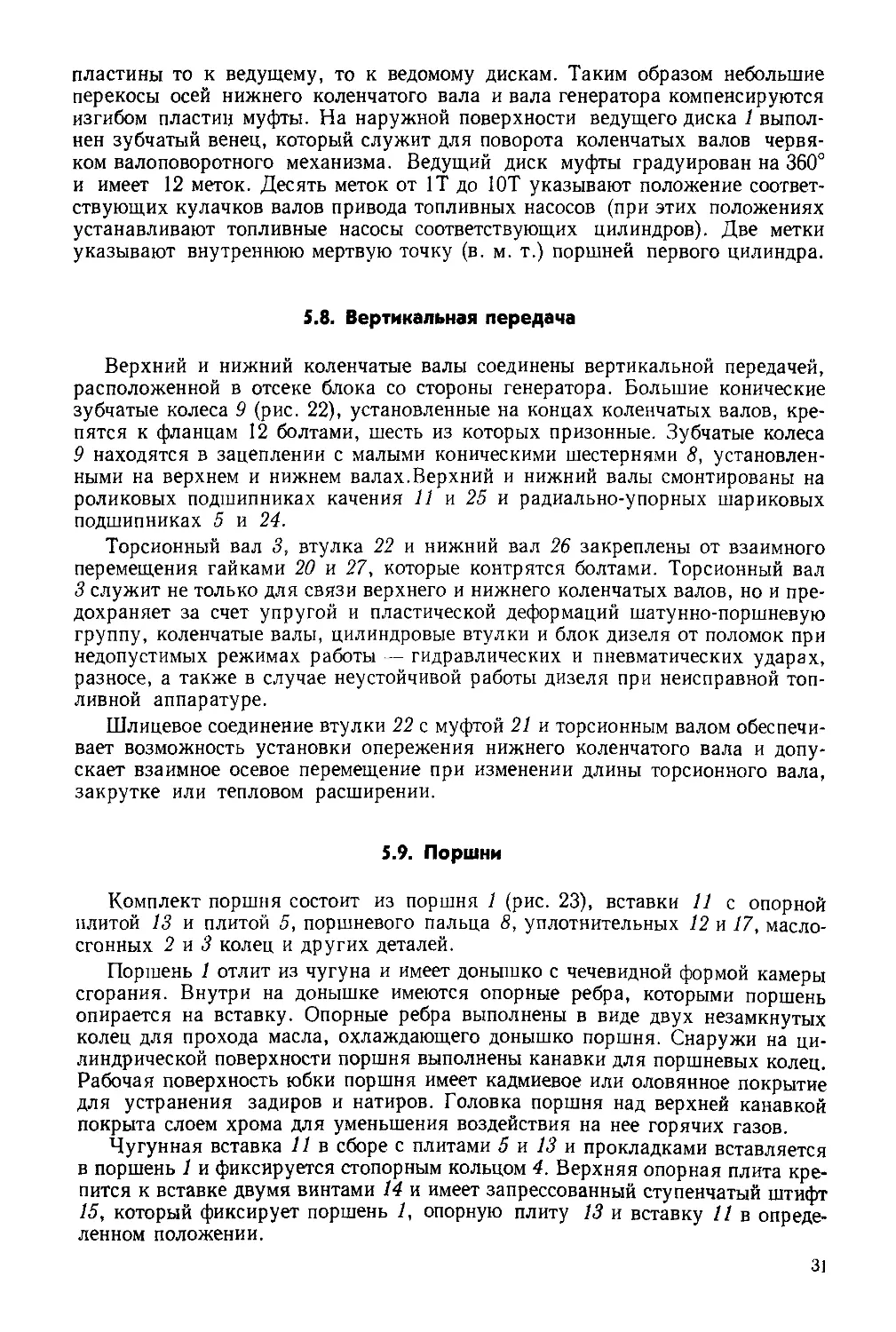

5.7. Муфта привода генератора

Ведущий диск 1 муфты (рис. 21) крепится к фланцу ниж-

него коленчатого вала, а ведомый диск 3 — к фланцу вала ге-

нератора болтами 5. Между дисками 1 и 3 расположен набор

пластин 2, которые соединены с дисками болтами 4. Болты

расположены равномерно по окружности и поочередно крепят

Рис. 21. Эластичная муфта соединения с генератором

30

пластины то к ведущему, то к ведомому дискам. Таким образом небольшие

перекосы осей нижнего коленчатого вала и вала генератора компенсируются

изгибом пластин муфты. На наружной поверхности ведущего диска 1 выпол-

нен зубчатый венец, который служит для поворота коленчатых валов червя-

ком валоповоротного механизма. Ведущий диск муфты градуирован на 360°

и имеет 12 меток. Десять меток от 1Т до ЮТ указывают положение соответ-

ствующих кулачков валов привода топливных насосов (при этих положениях

устанавливают топливные насосы соответствующих цилиндров). Две метки

указывают внутреннюю мертвую точку (в. м. т.) поршней первого цилиндра.

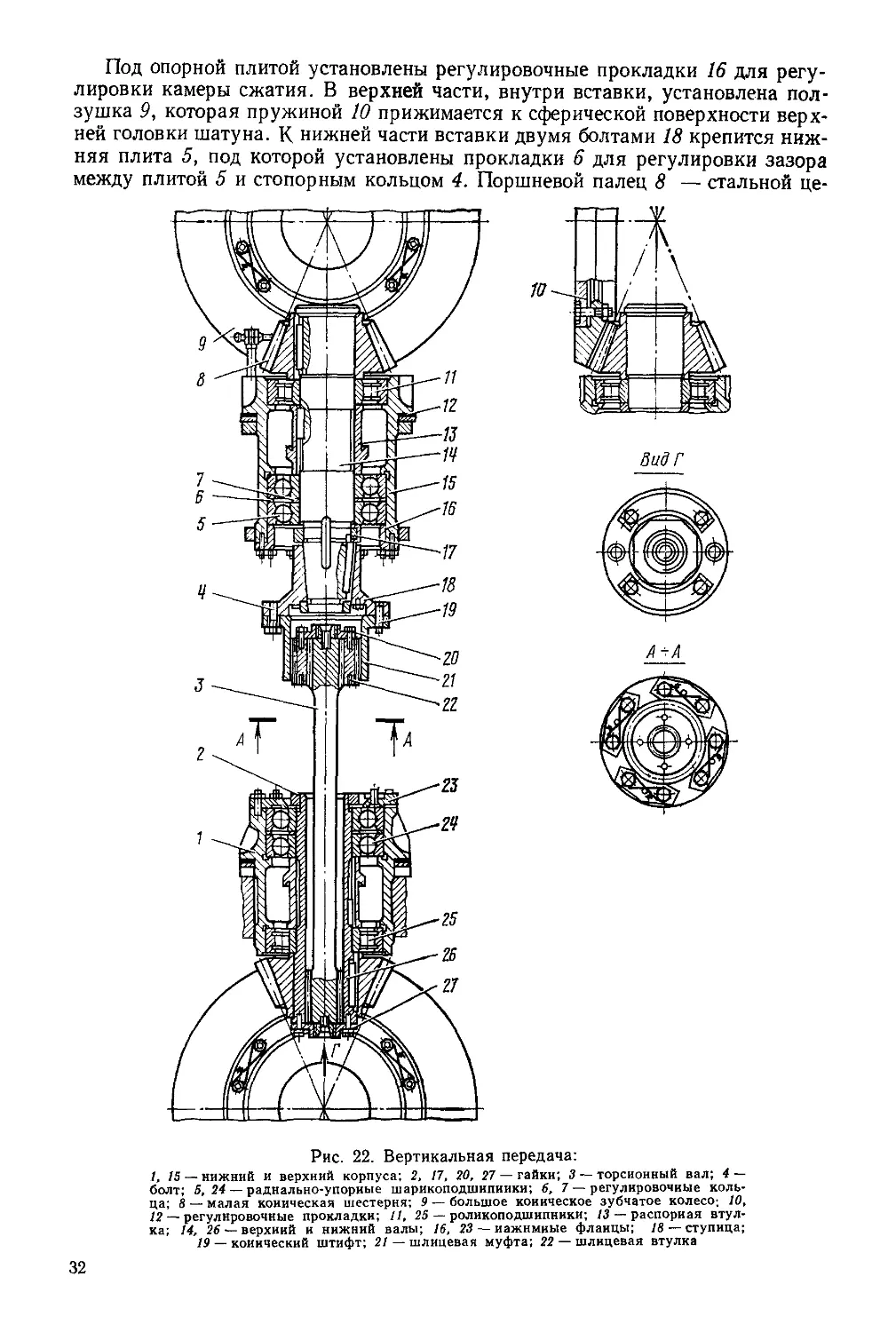

5.8. Вертикальная передача

Верхний и нижний коленчатые валы соединены вертикальной передачей,

расположенной в отсеке блока со стороны генератора. Большие конические

зубчатые колеса 9 (рис. 22), установленные на концах коленчатых валов, кре-

пятся к фланцам 12 болтами, шесть из которых призонные. Зубчатые колеса

9 находятся в зацеплении с малыми коническими шестернями 8, установлен-

ными на верхнем и нижнем валах.Верхний и нижний валы смонтированы на

роликовых подшипниках качения И и 25 и радиально-упорных шариковых

подшипниках 5 и 24.

Торсионный вал 3, втулка 22 и нижний вал 26 закреплены от взаимного

перемещения гайками 20 и 27, которые контрятся болтами. Торсионный вал

3 служит не только для связи верхнего и нижнего коленчатых валов, но и пре-

дохраняет за счет упругой и пластической деформаций шатунно-поршневую

группу, коленчатые валы, цилиндровые втулки и блок дизеля от поломок при

недопустимых режимах работы — гидравлических и пневматических ударах,

разносе, а также в случае неустойчивой работы дизеля при неисправной топ-

ливной аппаратуре.

Шлицевое соединение втулки 22 с муфтой 21 и торсионным валом обеспечи-

вает возможность установки опережения нижнего коленчатого вала и допу-

скает взаимное осевое перемещение при изменении длины торсионного вала,

закрутке или тепловом расширении.

5.9. Поршни

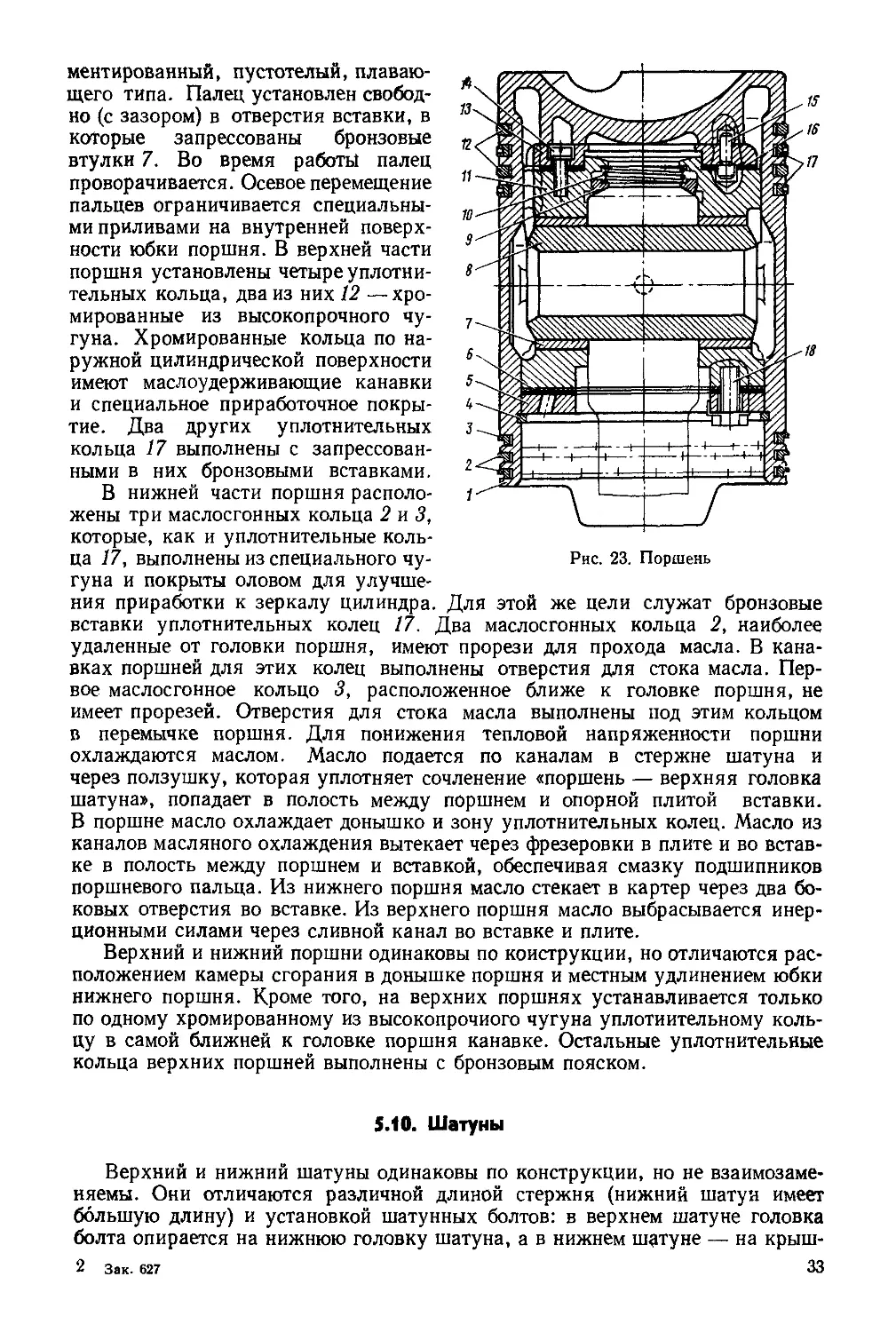

Комплект поршня состоит из поршня 1 (рис. 23), вставки 11 с опорной

плитой 13 и плитой 5, поршневого пальца 8, уплотнительных 12 и 17, масло-

сгонных 2 и 3 колец и других деталей.

Поршень 1 отлит из чугуна и имеет донышко с чечевидной формой камеры

сгорания. Внутри на донышке имеются опорные ребра, которыми поршень

опирается на вставку. Опорные ребра выполнены в виде двух незамкнутых

колец для прохода масла, охлаждающего донышко поршня. Снаружи на ци-

линдрической поверхности поршня выполнены канавки для поршневых колец.

Рабочая поверхность юбки поршня имеет кадмиевое или оловянное покрытие

для устранения задиров и натиров. Головка поршня над верхней канавкой

покрыта слоем хрома для уменьшения воздействия на нее горячих газов.

Чугунная вставка 11 в сборе с плитами 5 и 13 и прокладками вставляется

в поршень 1 и фиксируется стопорным кольцом 4. Верхняя опорная плита кре-

пится к вставке двумя винтами 14 и имеет запрессованный ступенчатый штифт

15, который фиксирует поршень 1, опорную плиту 13 и вставку 11 в опреде-

ленном положении.

31

Под опорной плитой установлены регулировочные прокладки 16 для регу-

лировки камеры сжатия. В верхней части, внутри вставки, установлена пол-

зушка 9, которая пружиной 10 прижимается к сферической поверхности верх-

ней головки шатуна. К нижней части вставки двумя болтами 18 крепится ниж-

няя плита 5, под которой установлены прокладки 6 для регулировки зазора

между плитой 5 и стопорным кольцом 4. Поршневой палец 8 — стальной це-

Рис. 22. Вертикальная передача:

1, 15 — нижний и верхний корпуса; 2, 17, 20, 27 — гайки; 3 — торсионный вал; 4 —

болт; 5,24 — радиально-упорные шарикоподшипники; б, 7 — регулировочные коль-

ца; 8 — малая коническая шестерня; 9 — большое коническое зубчатое колесо; 10,

12 — регулировочные прокладки; 11, 25 — роликоподшипники; 13 — распорная втул-

ка; 14, 26 —верхний и нижний валы; 16, 23 — иажнмиые фланцы; 18 — ступица;

19 — конический штифт; 21 — шлицевая муфта; 22 — шлицевая втулка

32

Рис. 23. Поршень

ментированный, пустотелый, плаваю-

щего типа. Палец установлен свобод-

но (с зазором) в отверстия вставки, в

которые запрессованы бронзовые

втулки 7. Во время работы палец

проворачивается. Осевое перемещение

пальцев ограничивается специальны-

ми приливами на внутренней поверх-

ности юбки поршня. В верхней части

поршня установлены четыре уплотни-

тельных кольца, два из них 12 — хро-

мированные из высокопрочного чу-

гуна. Хромированные кольца по на-

ружной цилиндрической поверхности

имеют маслоудерживающие канавки

и специальное приработочное покры-

тие. Два других уплотнительных

кольца 17 выполнены с запрессован-

ными в них бронзовыми вставками.

В нижней части поршня располо-

жены три маслосгонных кольца 2 и 3,

которые, как и уплотнительные коль-

ца 17, выполнены из специального чу-

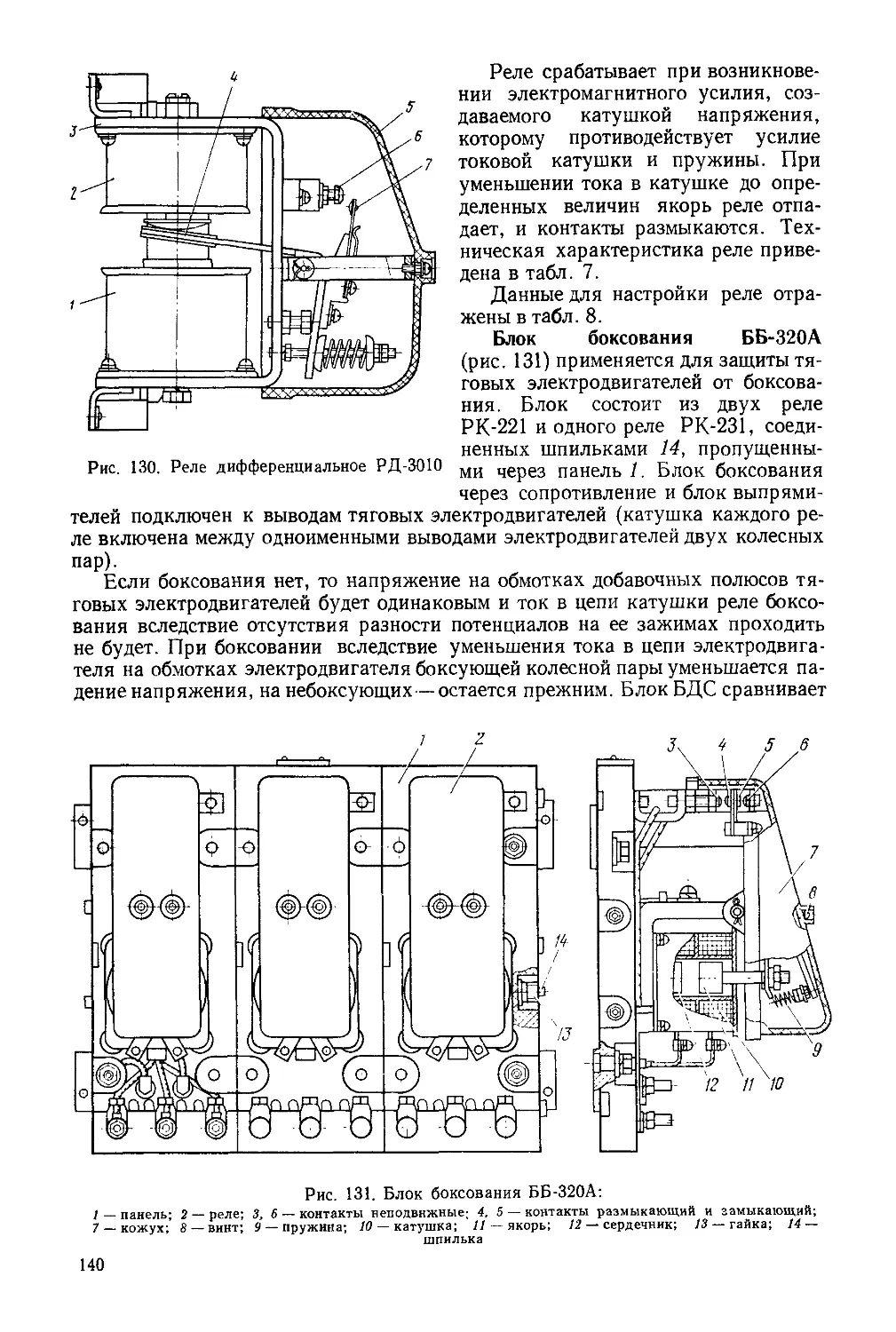

гуна и покрыты оловом для улучше-

ния приработки к зеркалу цилиндра. Для этой же цели служат бронзовые

вставки уплотнительных колец 17. Два маслосгонных кольца 2, наиболее

удаленные от головки поршня, имеют прорези для прохода масла. В кана-

вках поршней для этих колец выполнены отверстия для стока масла. Пер-

вое маслосгонное кольцо 3, расположенное ближе к головке поршня, не

имеет прорезей. Отверстия для стока масла выполнены под этим кольцом

в перемычке поршня. Для понижения тепловой напряженности поршни

охлаждаются маслом. Масло подается по каналам в стержне шатуна и

через ползушку, которая уплотняет сочленение «поршень — верхняя головка

шатуна», попадает в полость между поршнем и опорной плитой вставки.

В поршне масло охлаждает донышко и зону уплотнительных колец. Масло из

каналов масляного охлаждения вытекает через фрезеровки в плите и во встав-

ке в полость между поршнем и вставкой, обеспечивая смазку подшипников

поршневого пальца. Из нижнего поршня масло стекает в картер через два бо-

ковых отверстия во вставке. Из верхнего поршня масло выбрасывается инер-

ционными силами через сливной канал во вставке и плите.

Верхний и нижний поршни одинаковы по конструкции, но отличаются рас-

положением камеры сгорания в донышке поршня и местным удлинением юбки

нижнего поршня. Кроме того, на верхних поршнях устанавливается только

по одному хромированному из высокопрочного чугуна уплотнительному коль-

цу в самой ближней к головке поршня канавке. Остальные уплотнительные

кольца верхних поршней выполнены с бронзовым пояском.

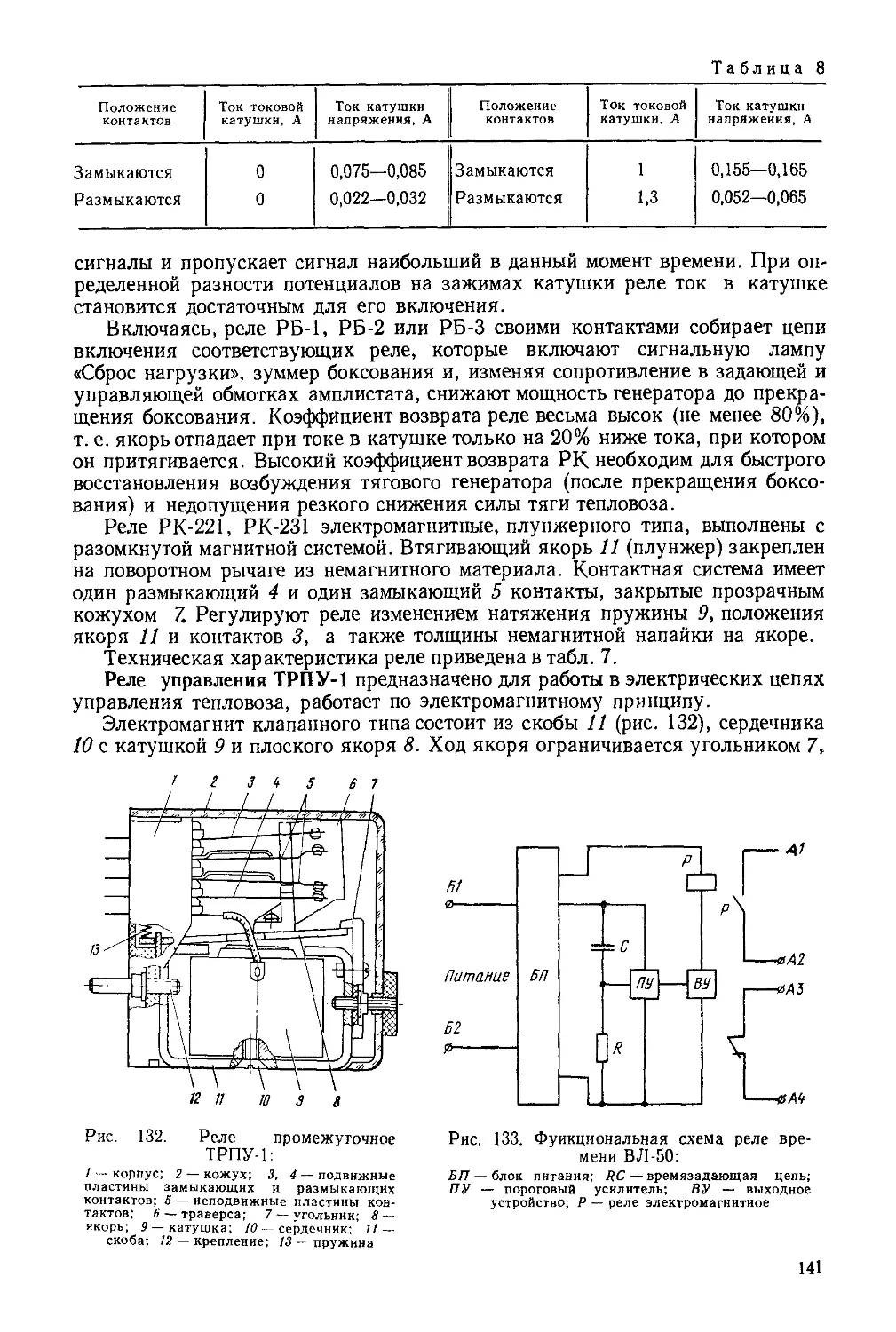

5.10. Шатуны

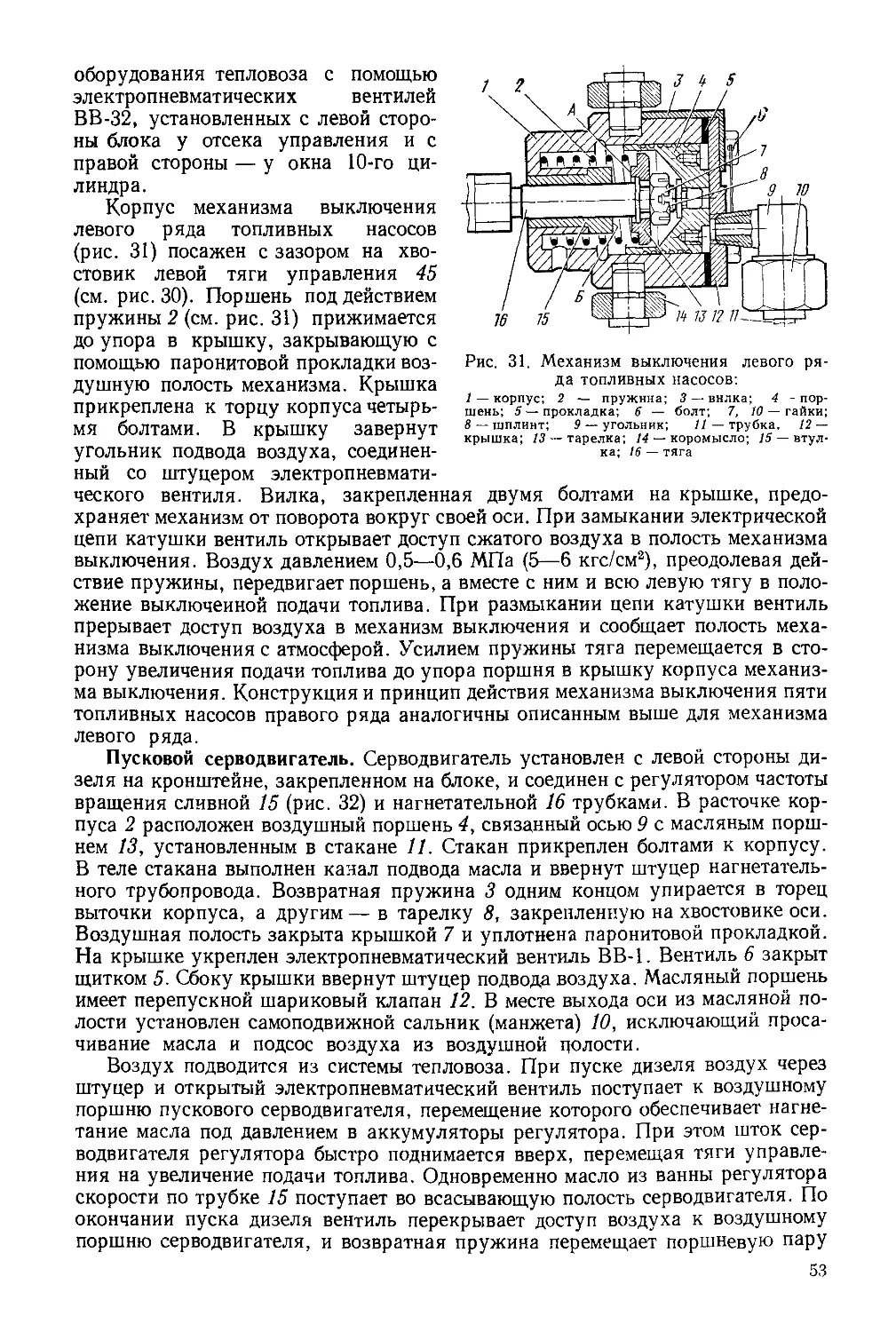

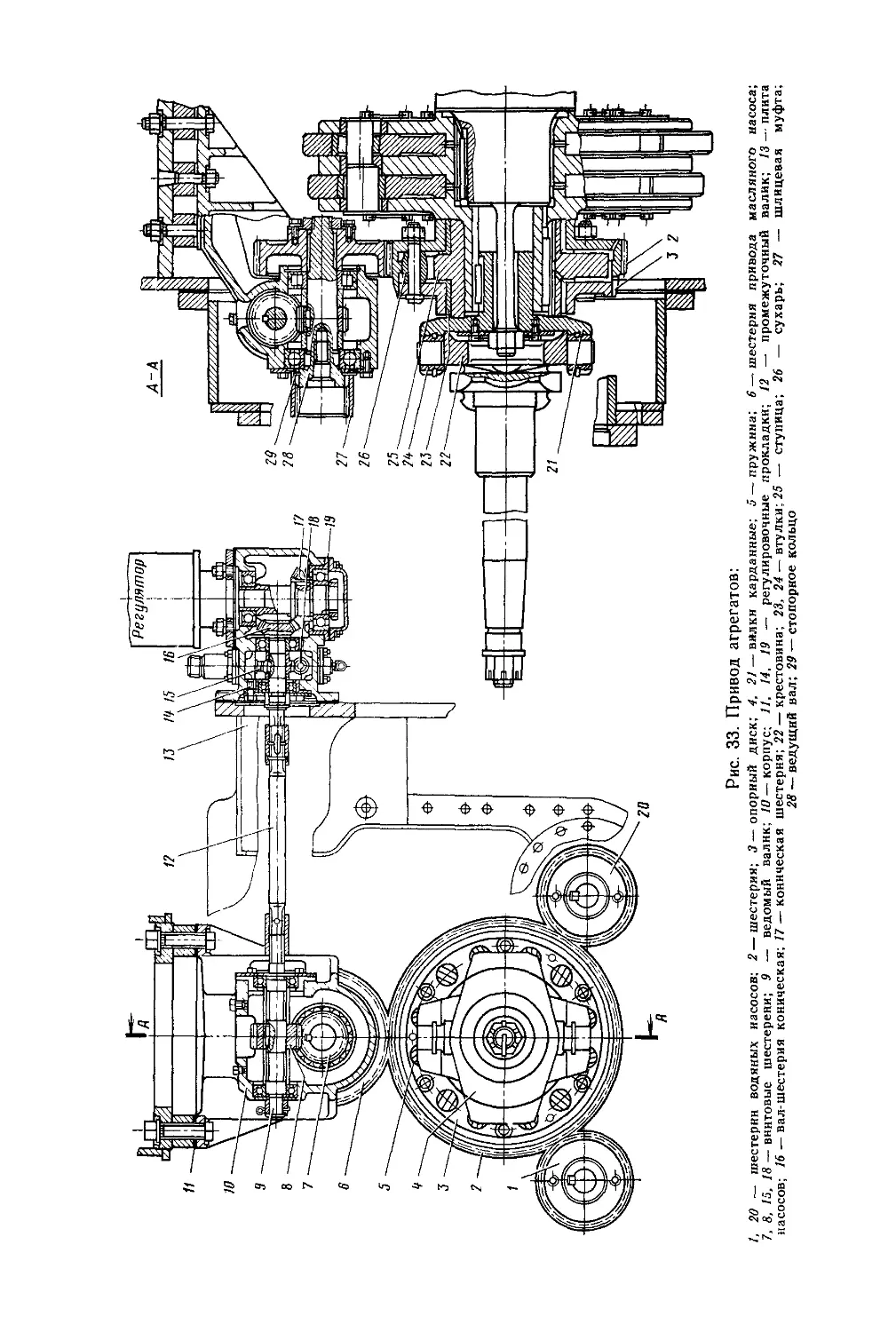

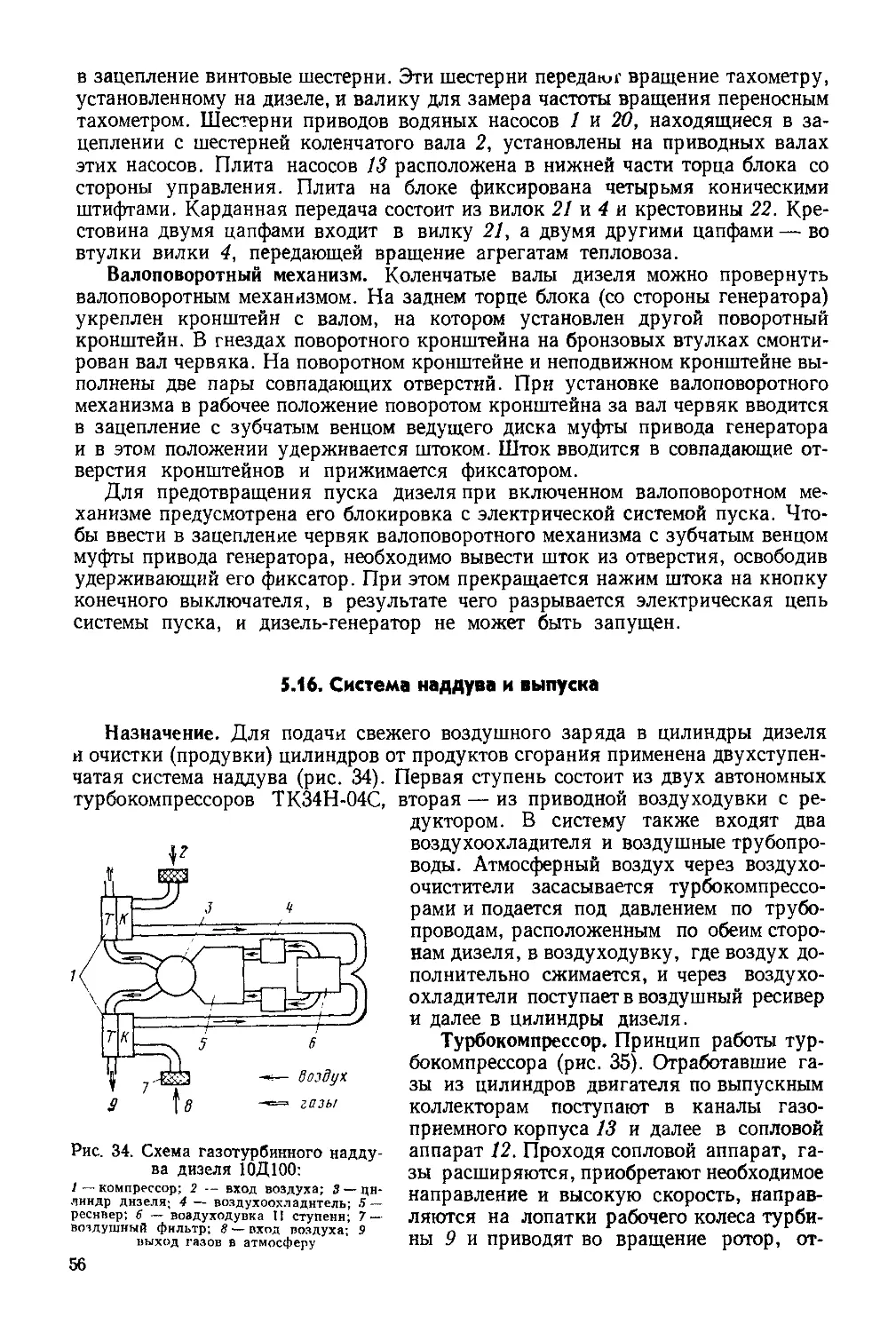

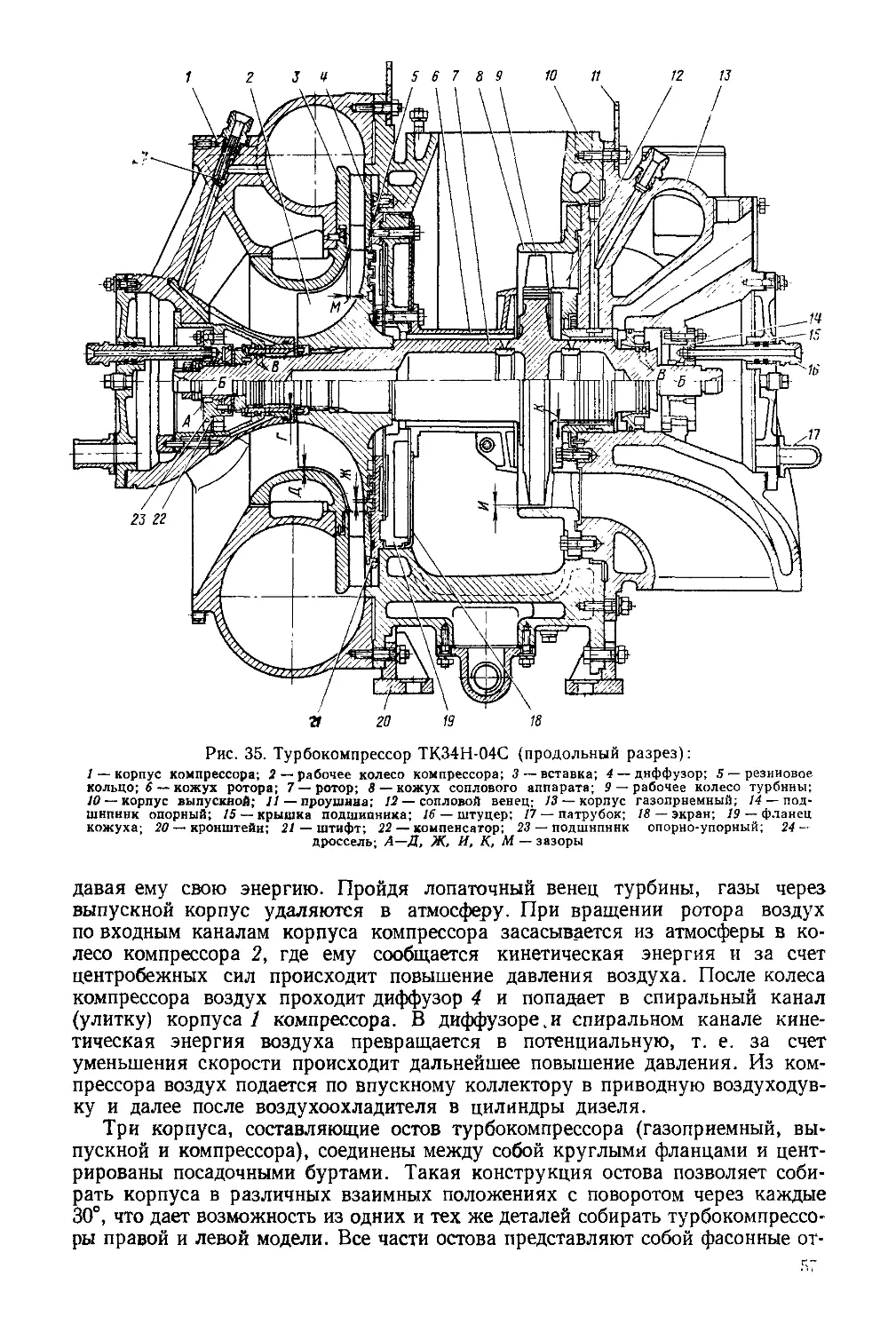

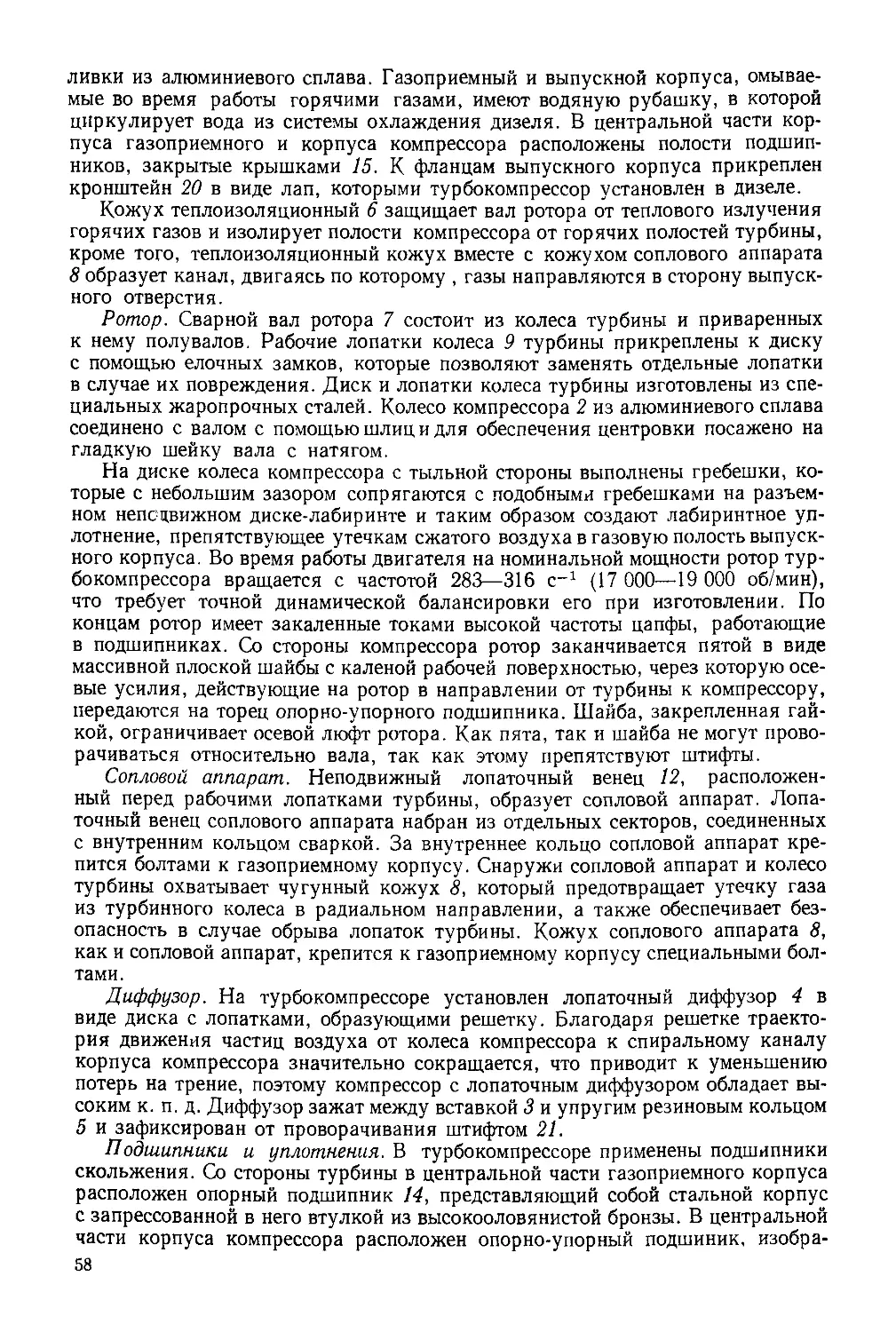

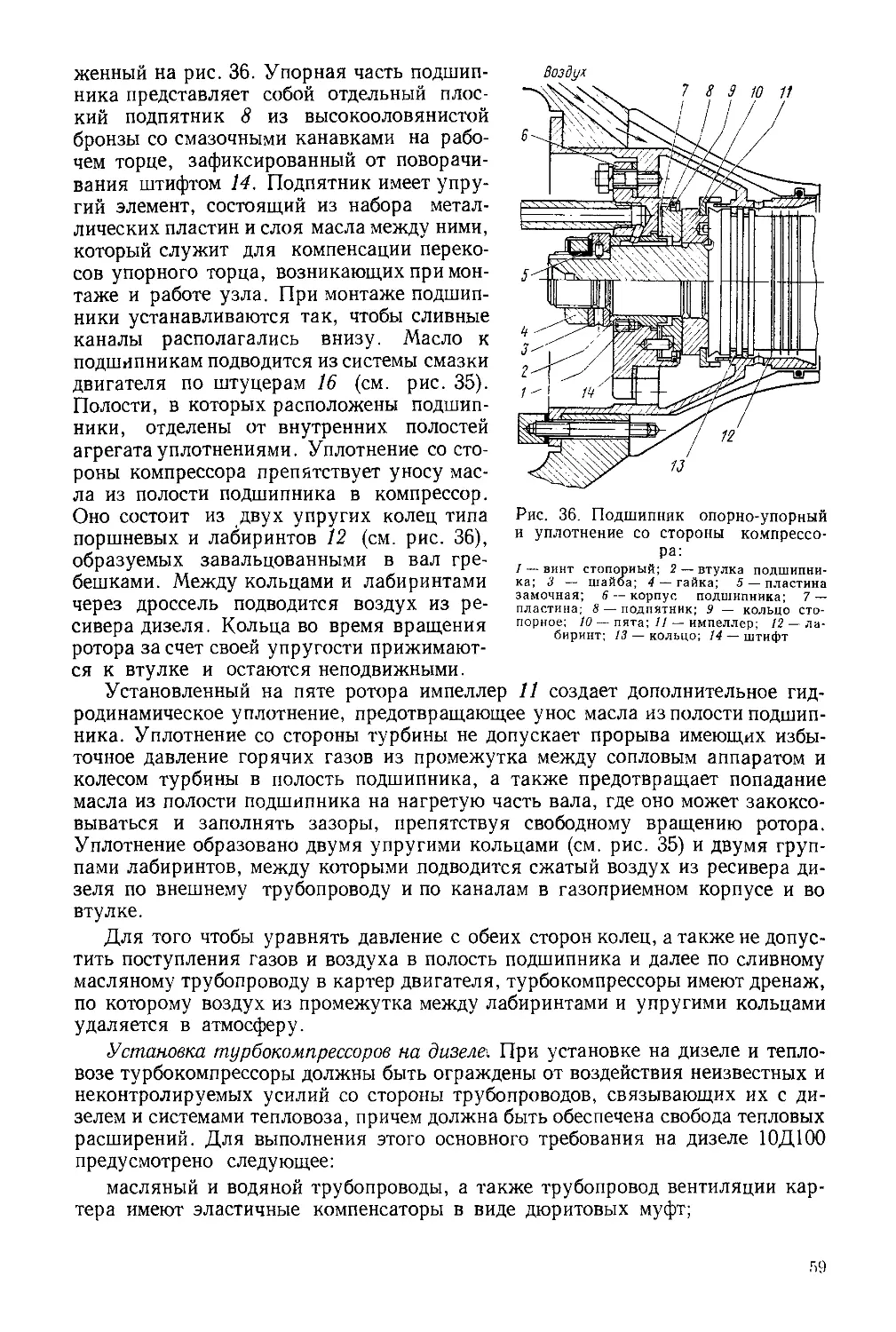

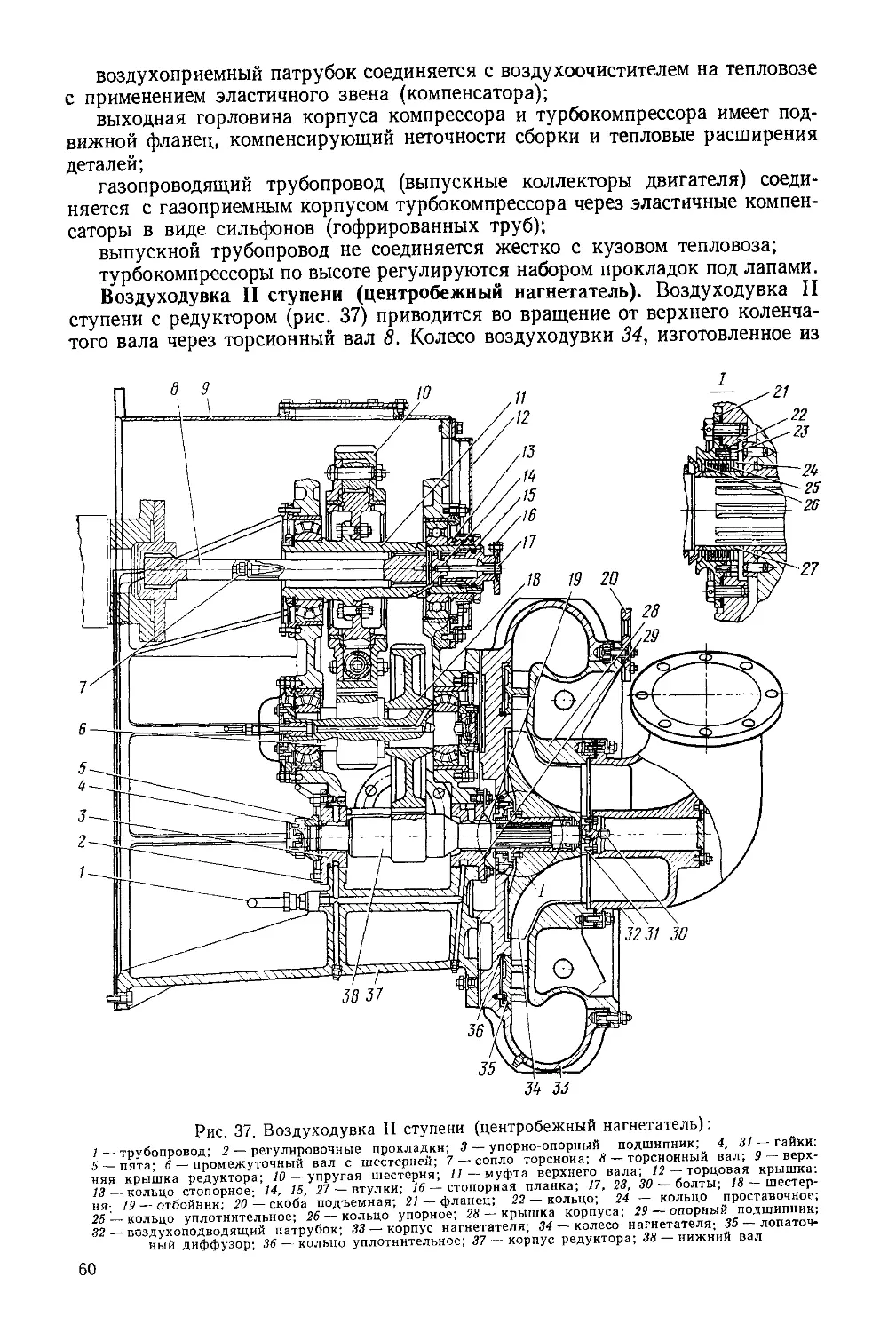

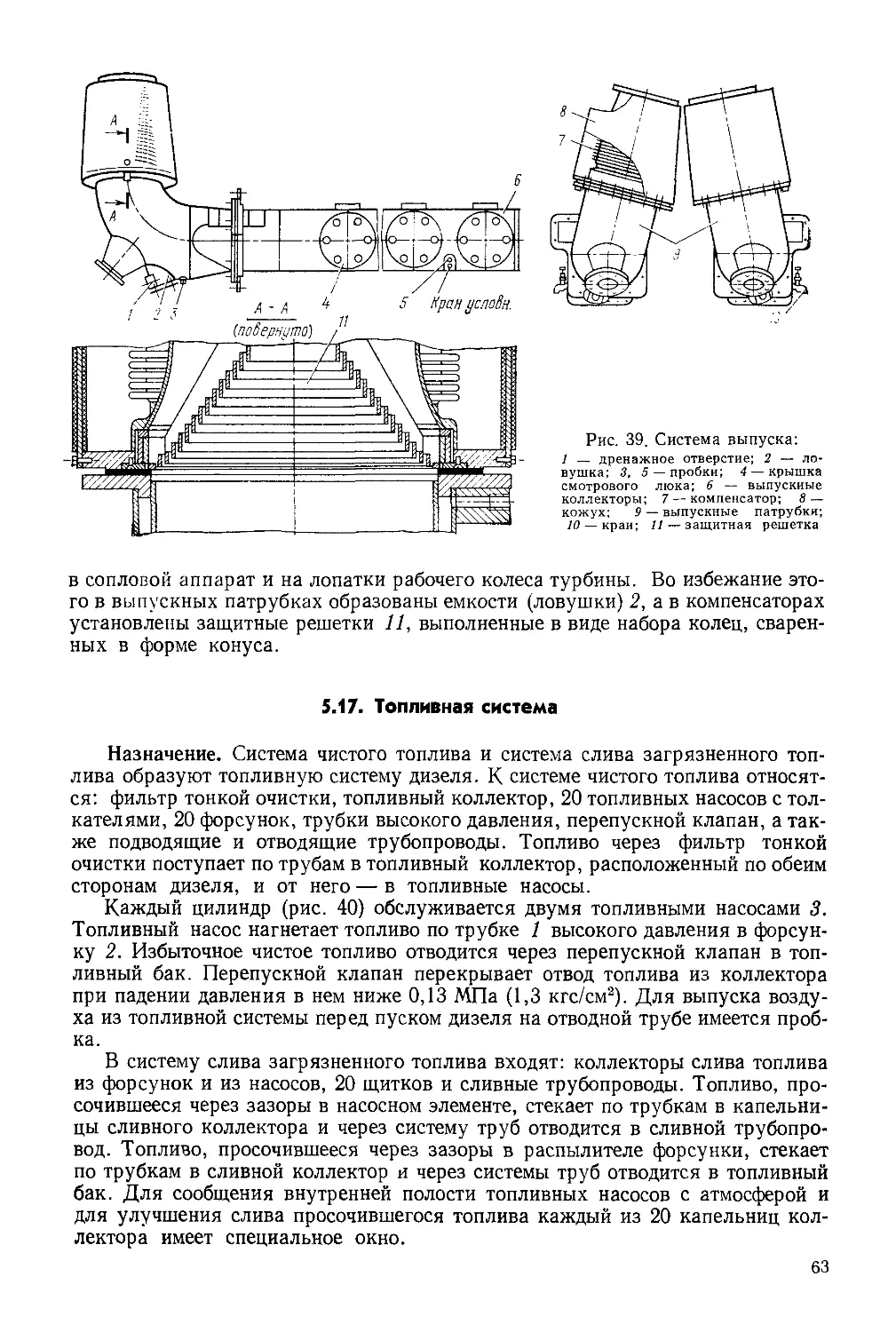

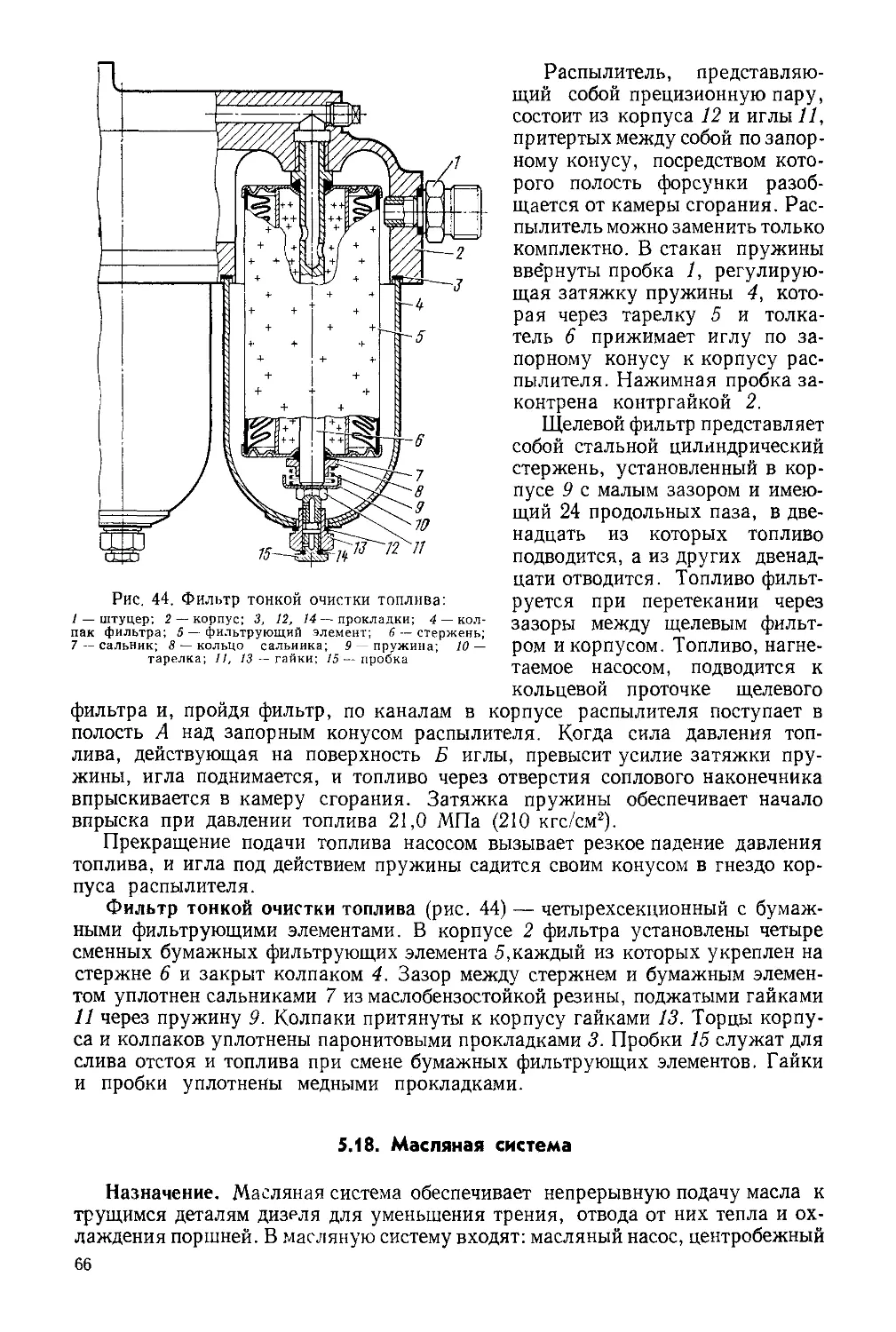

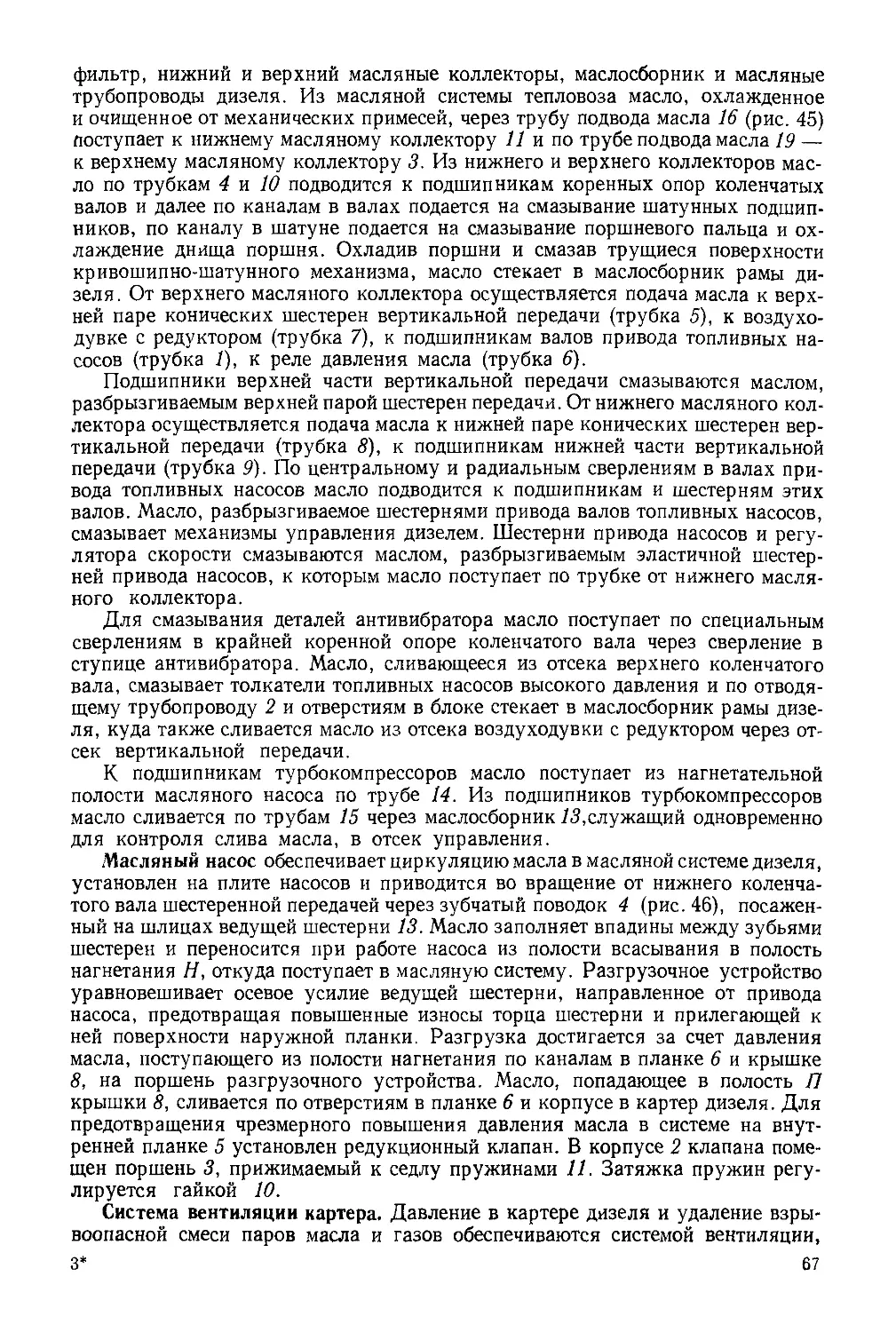

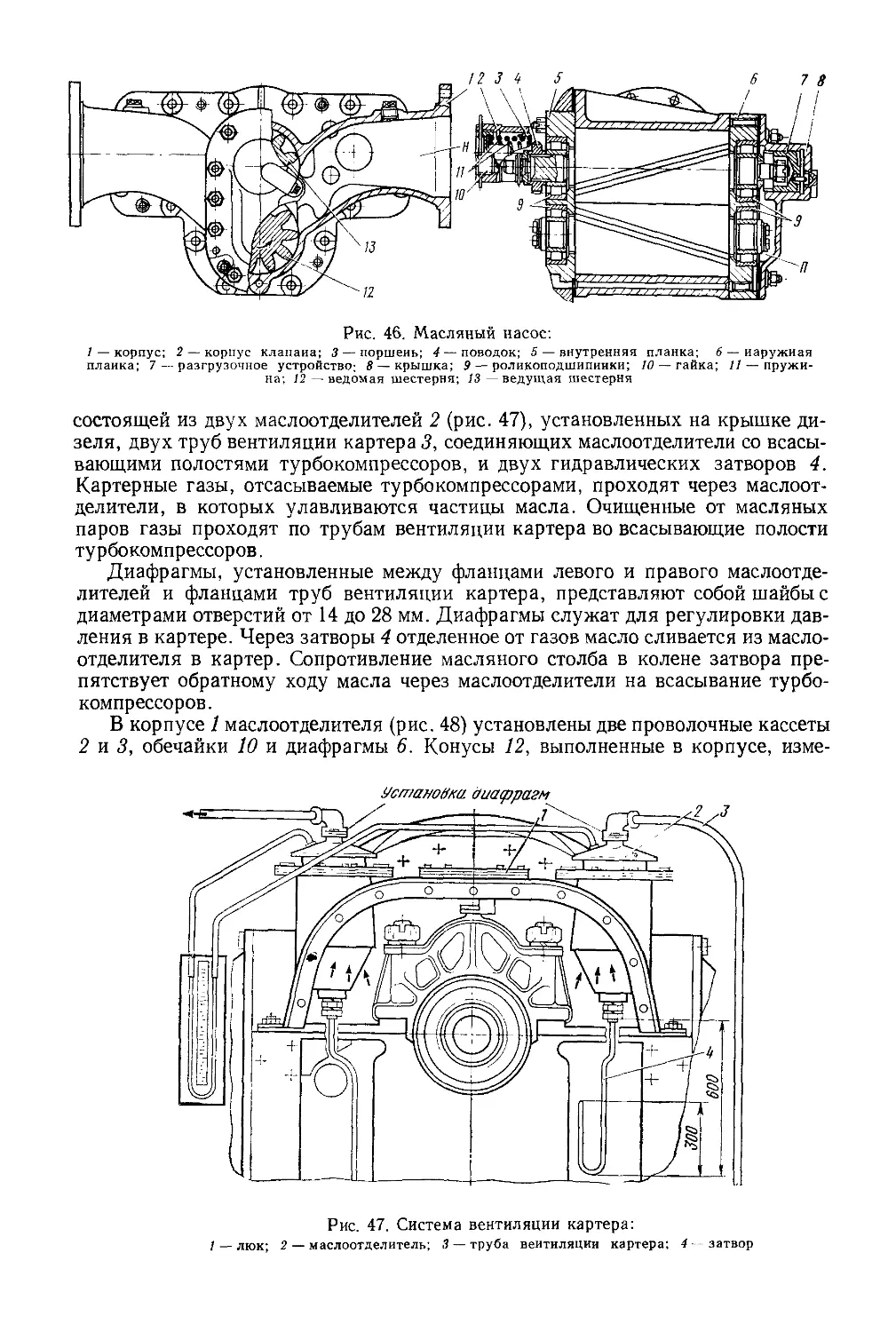

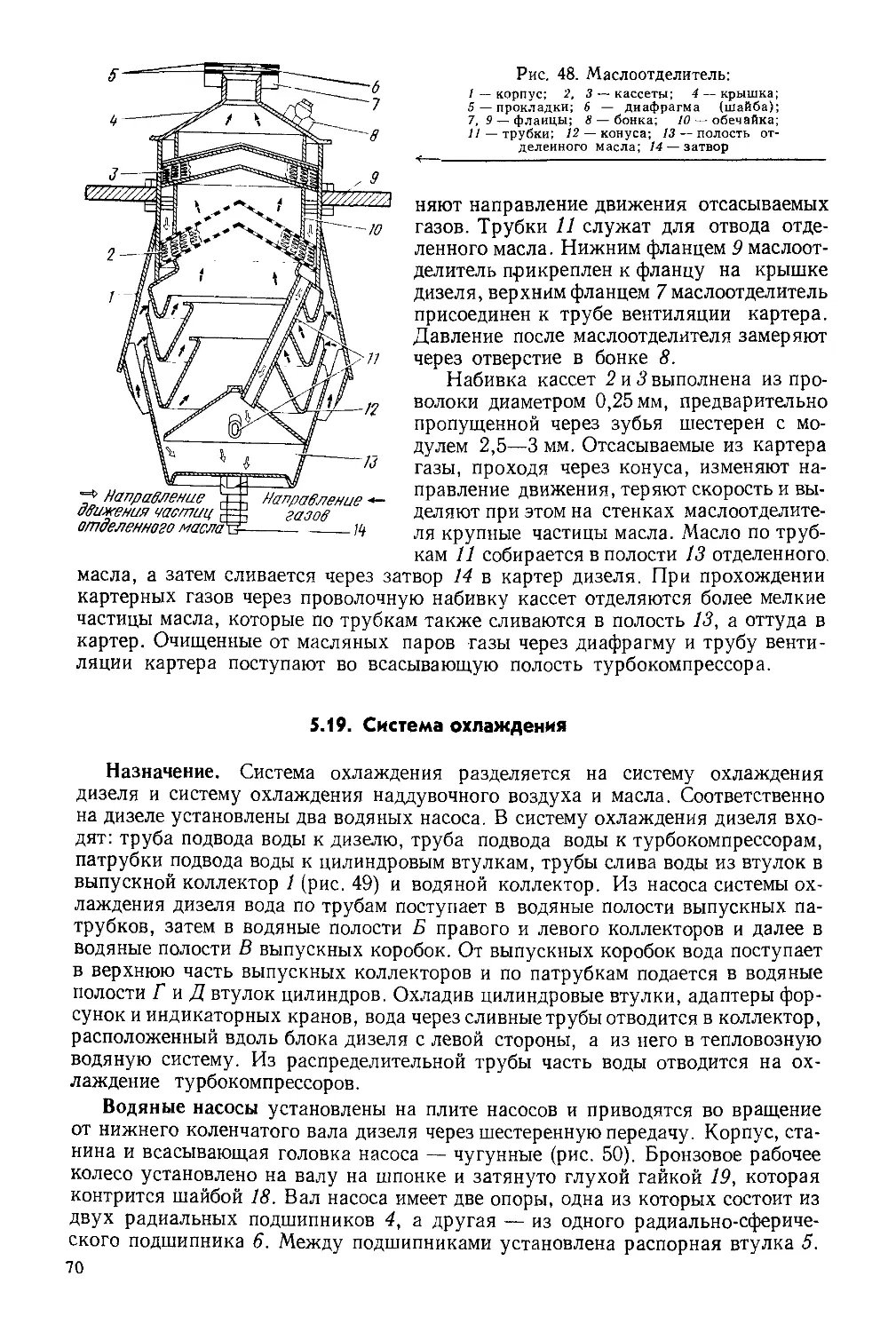

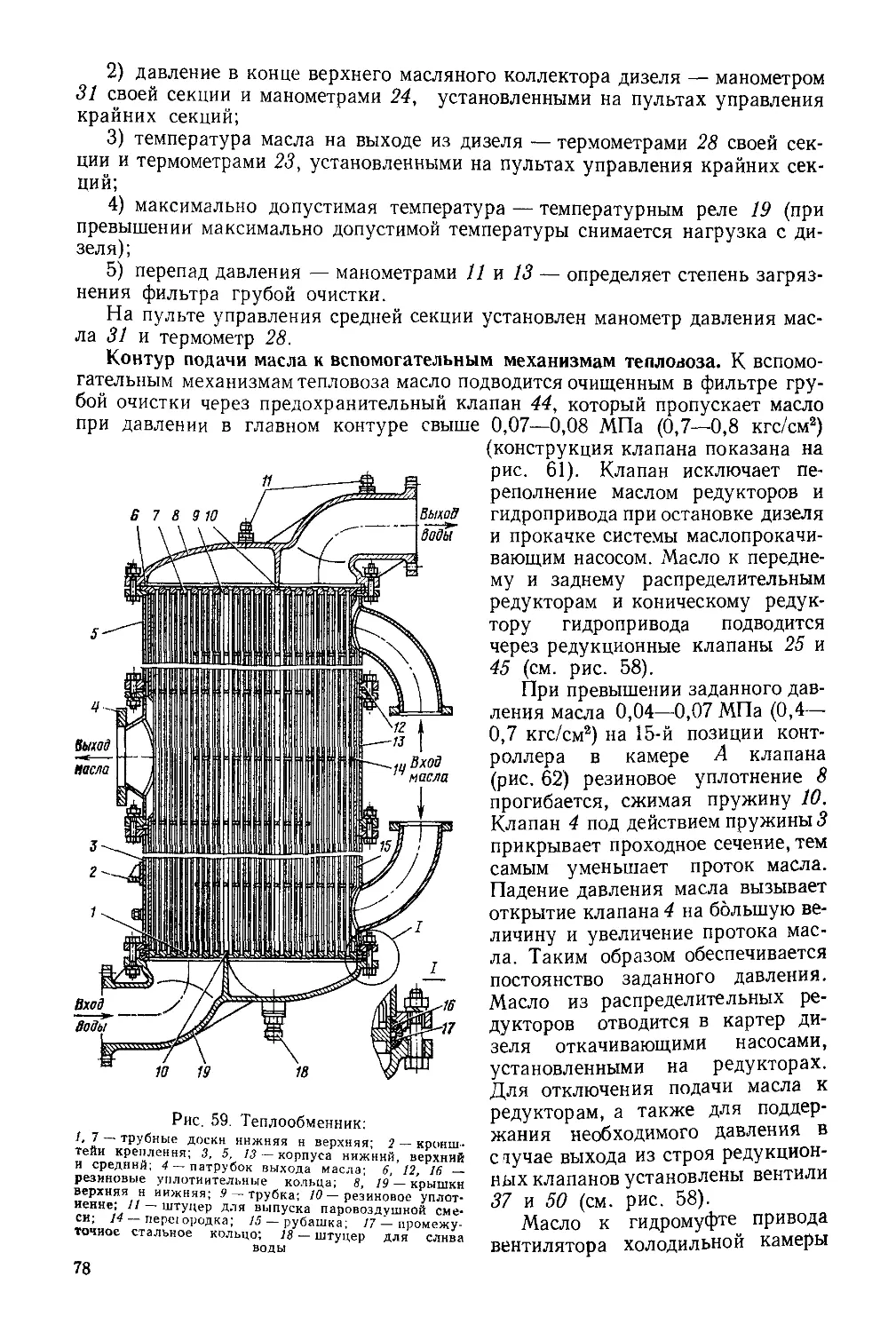

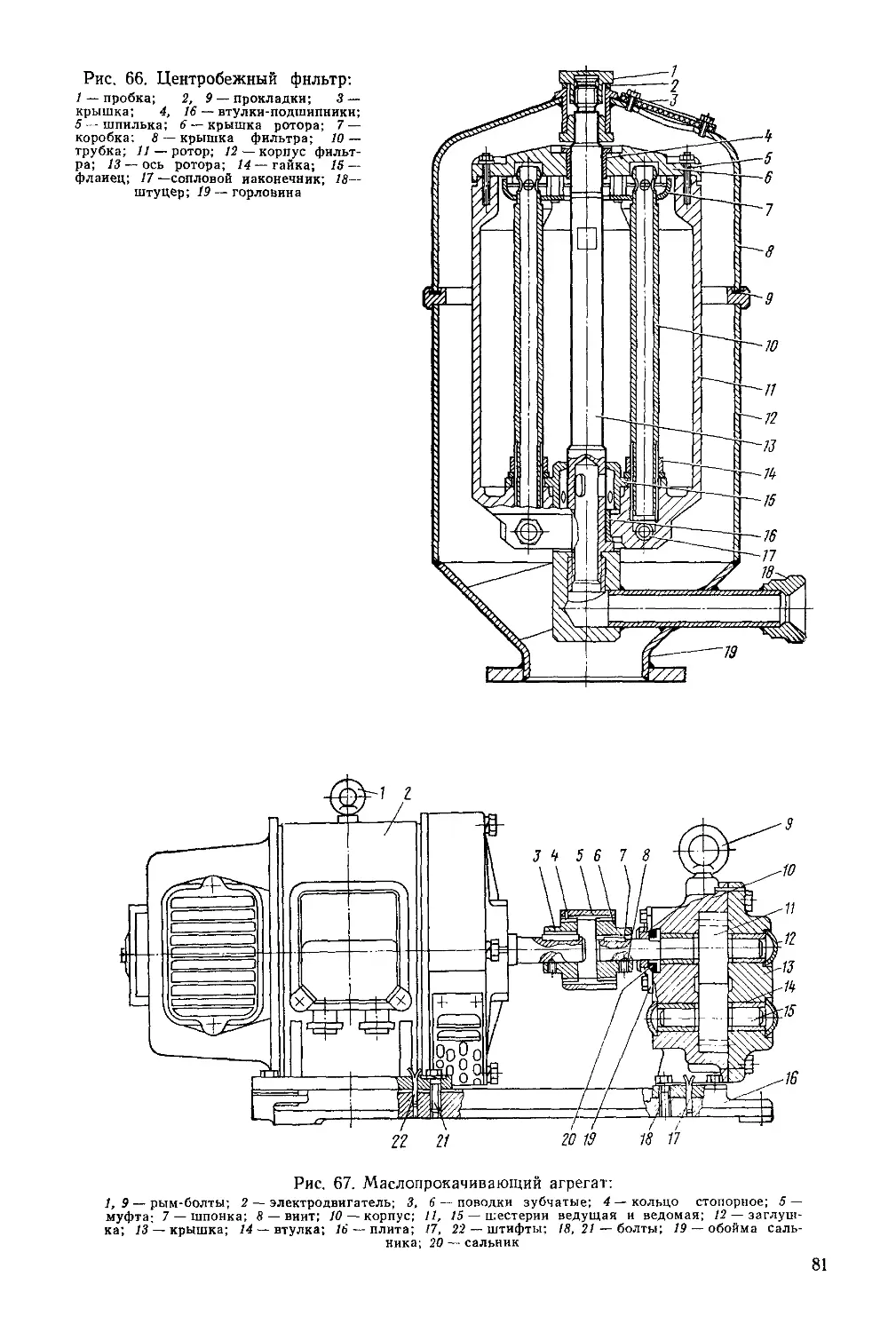

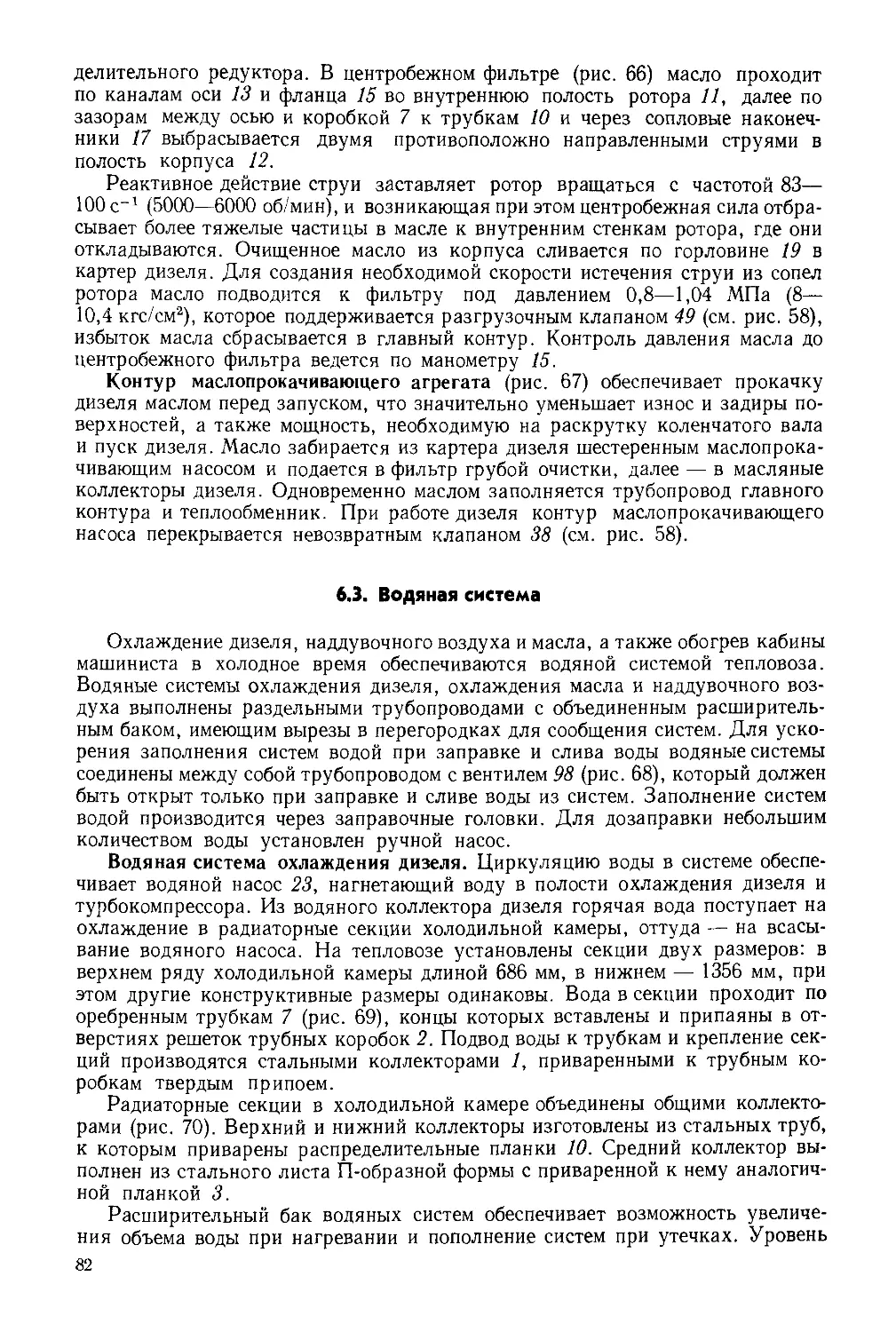

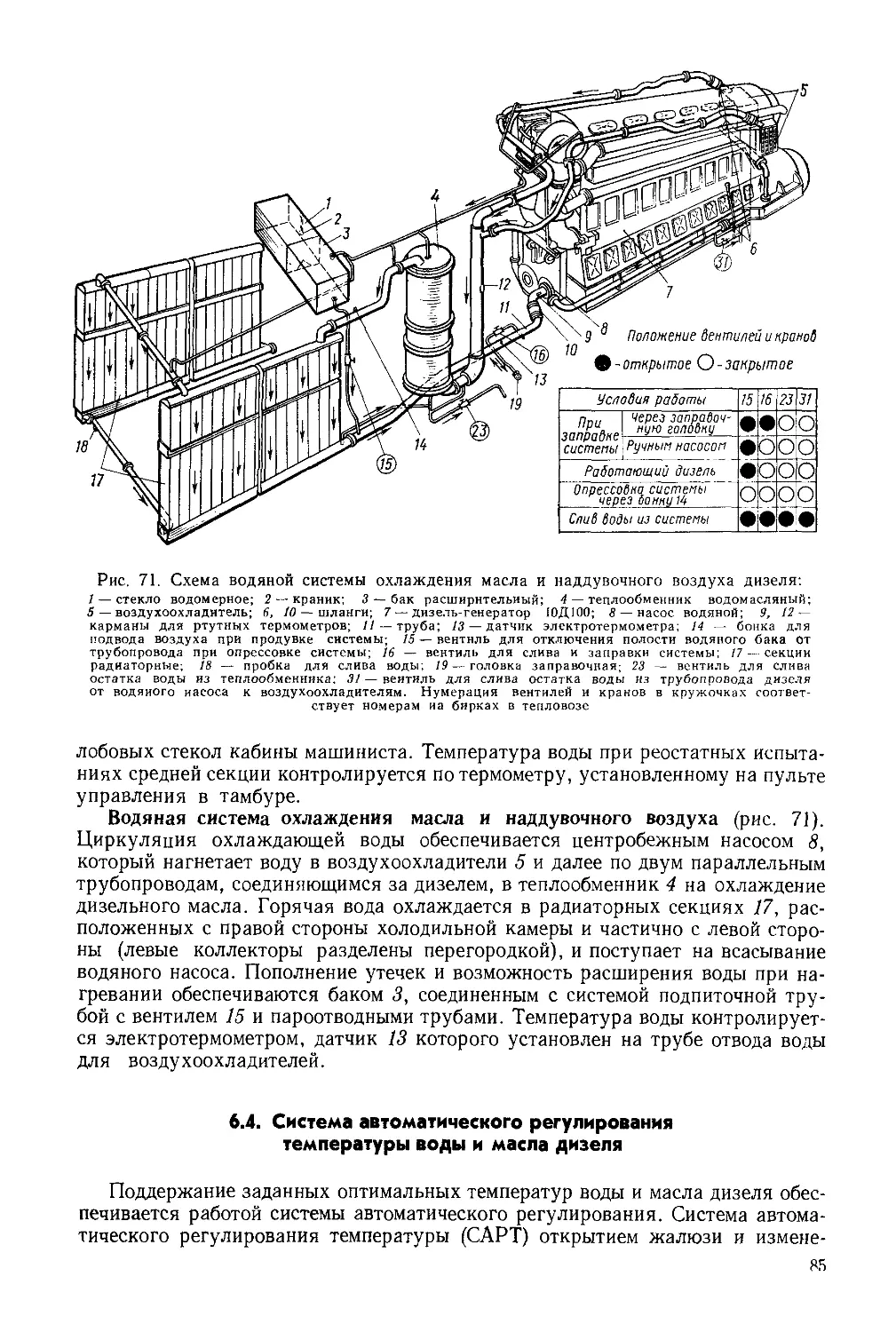

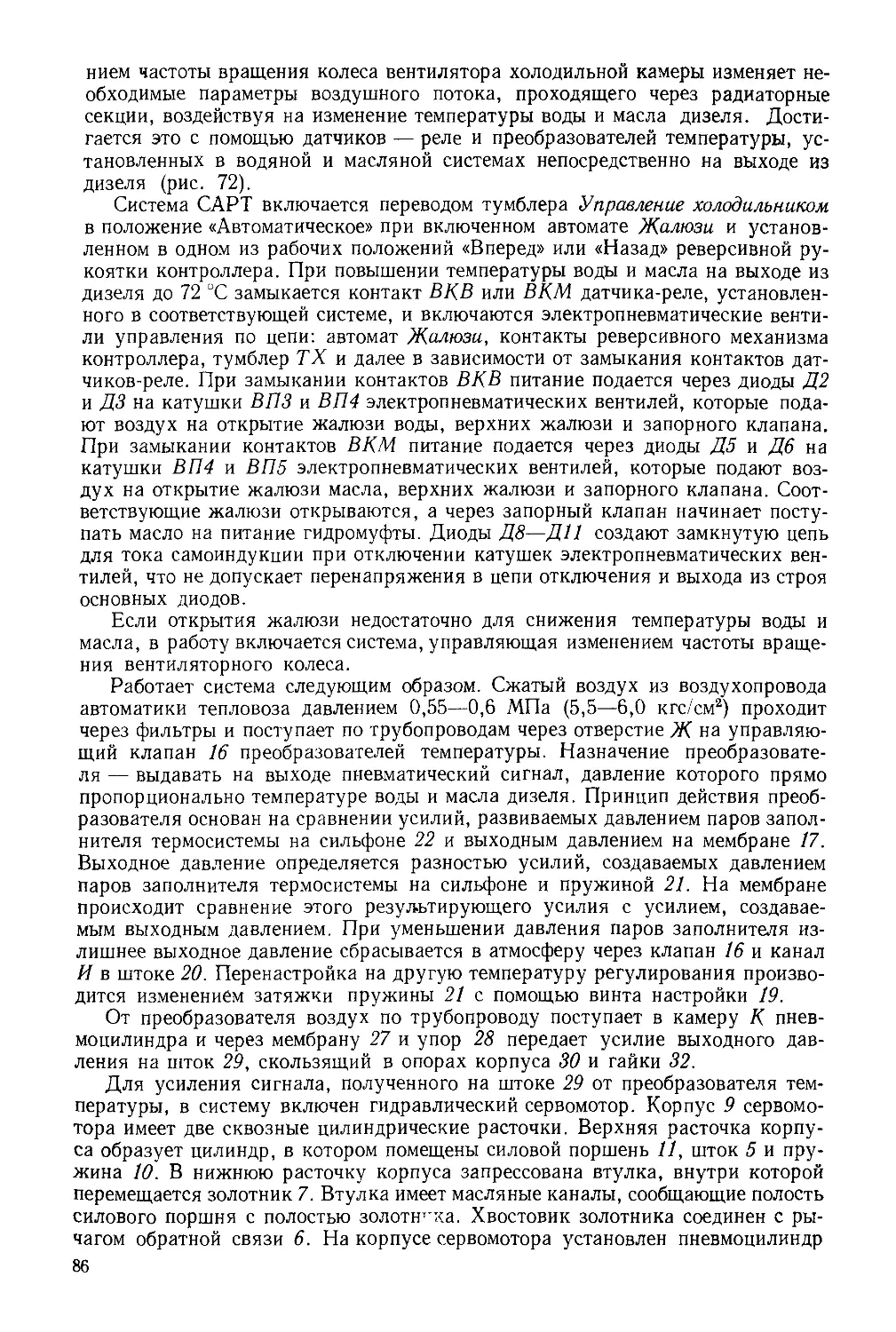

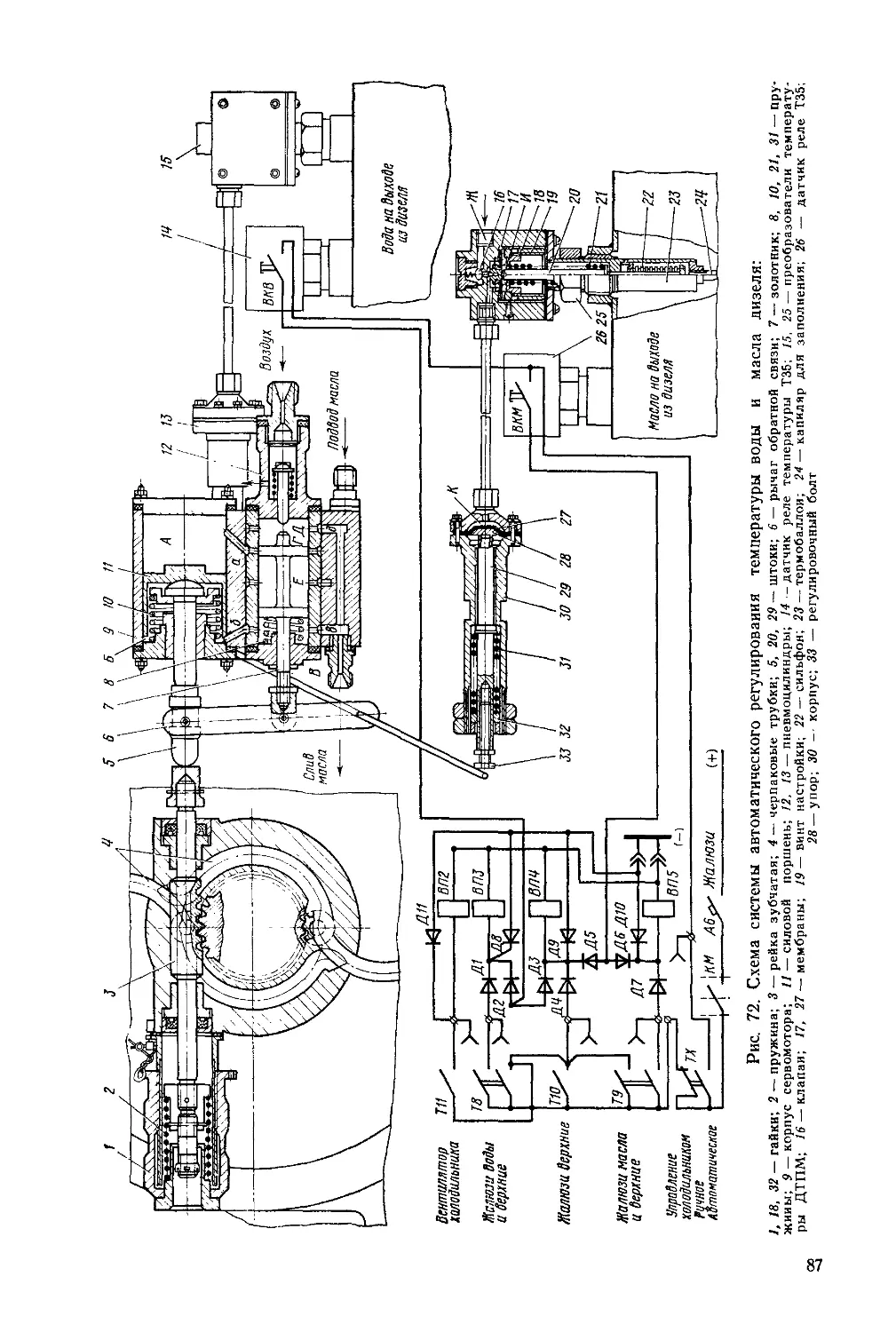

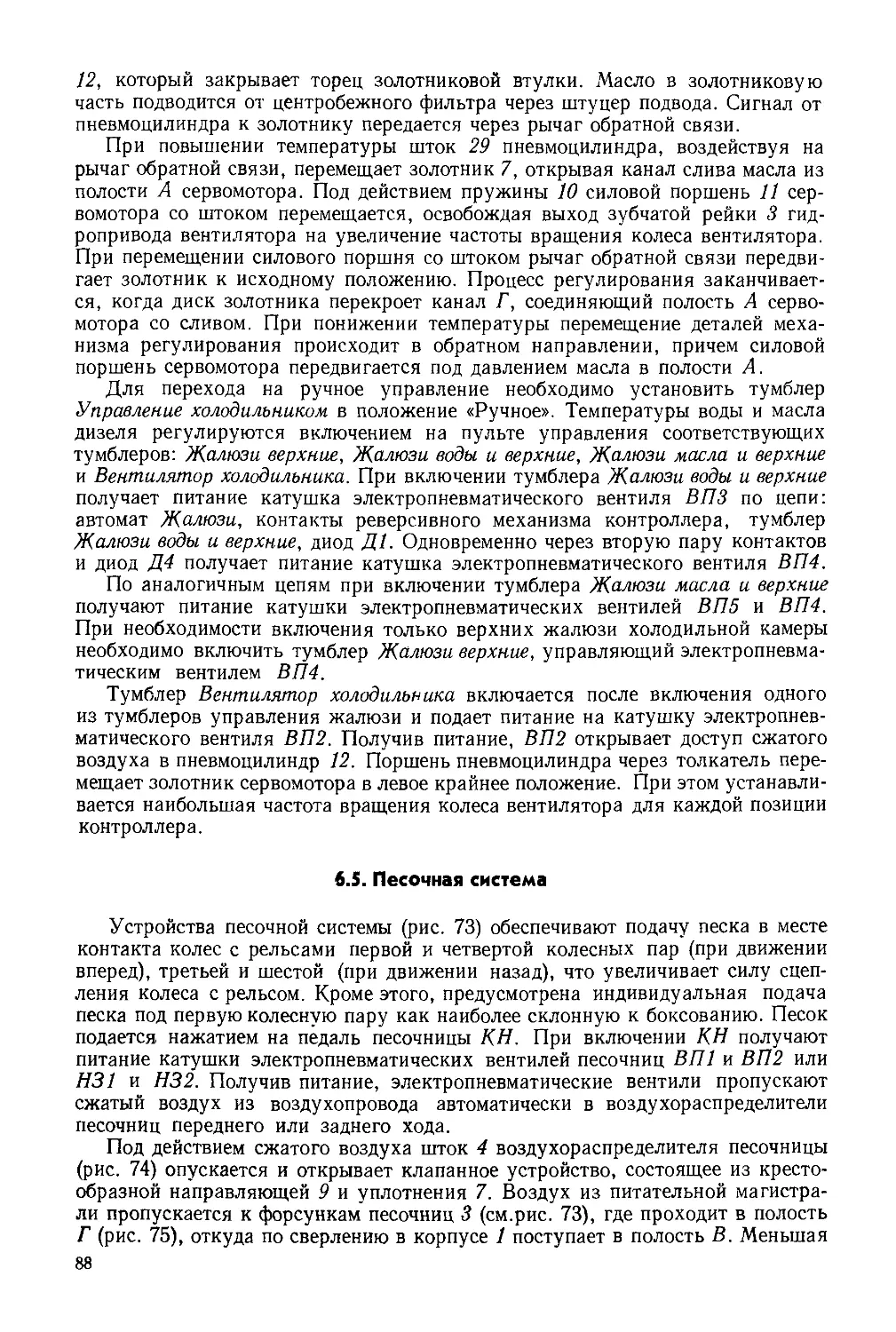

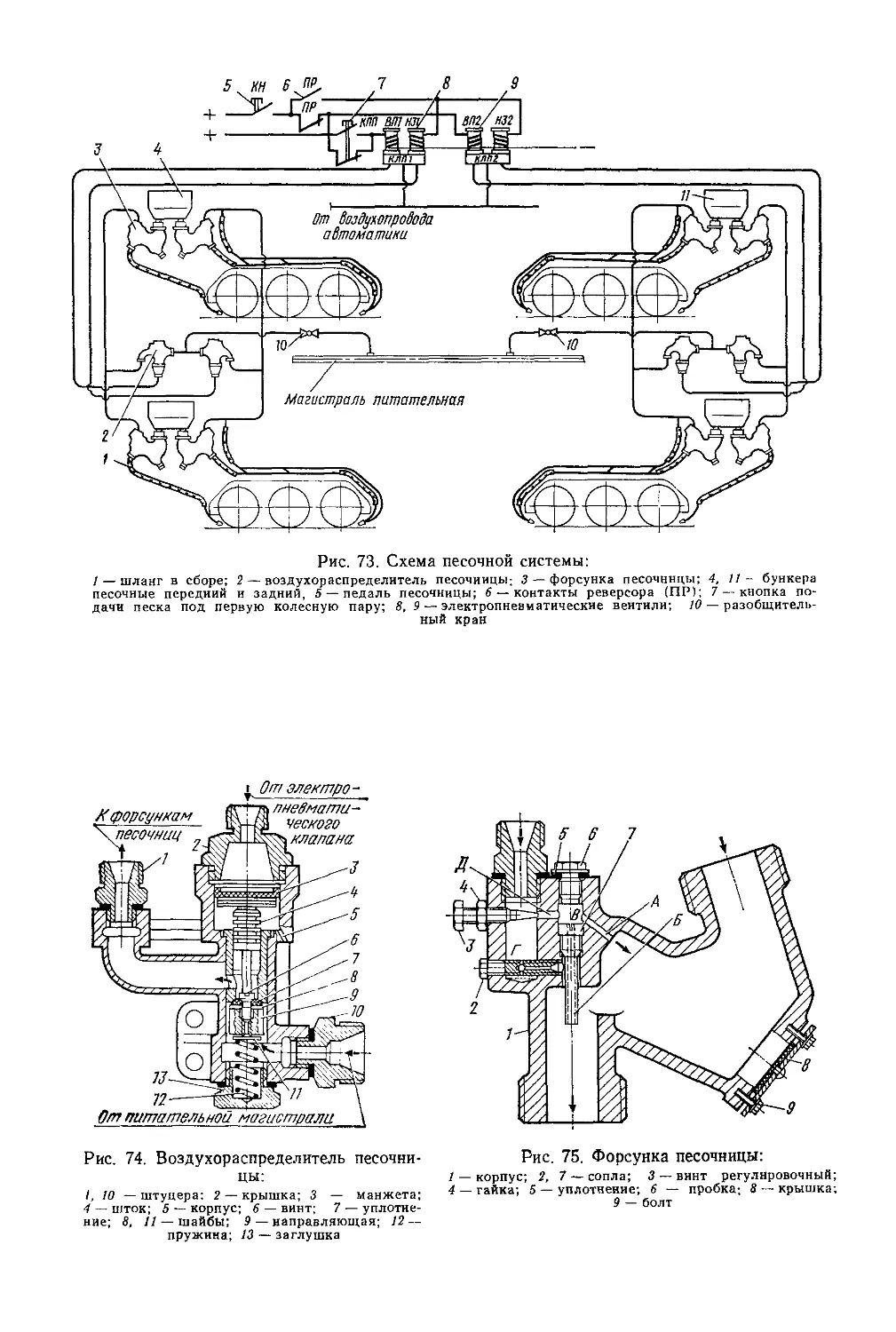

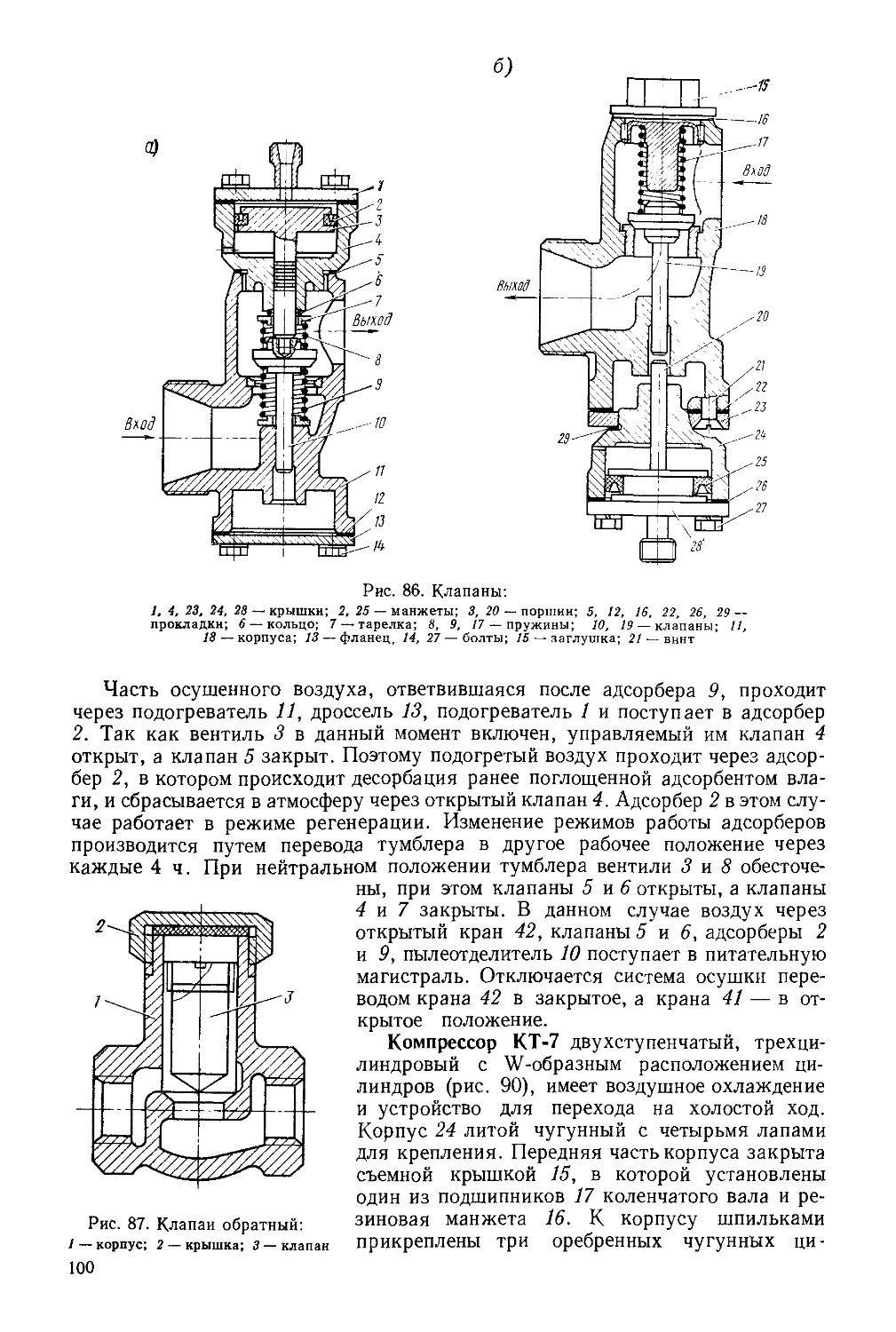

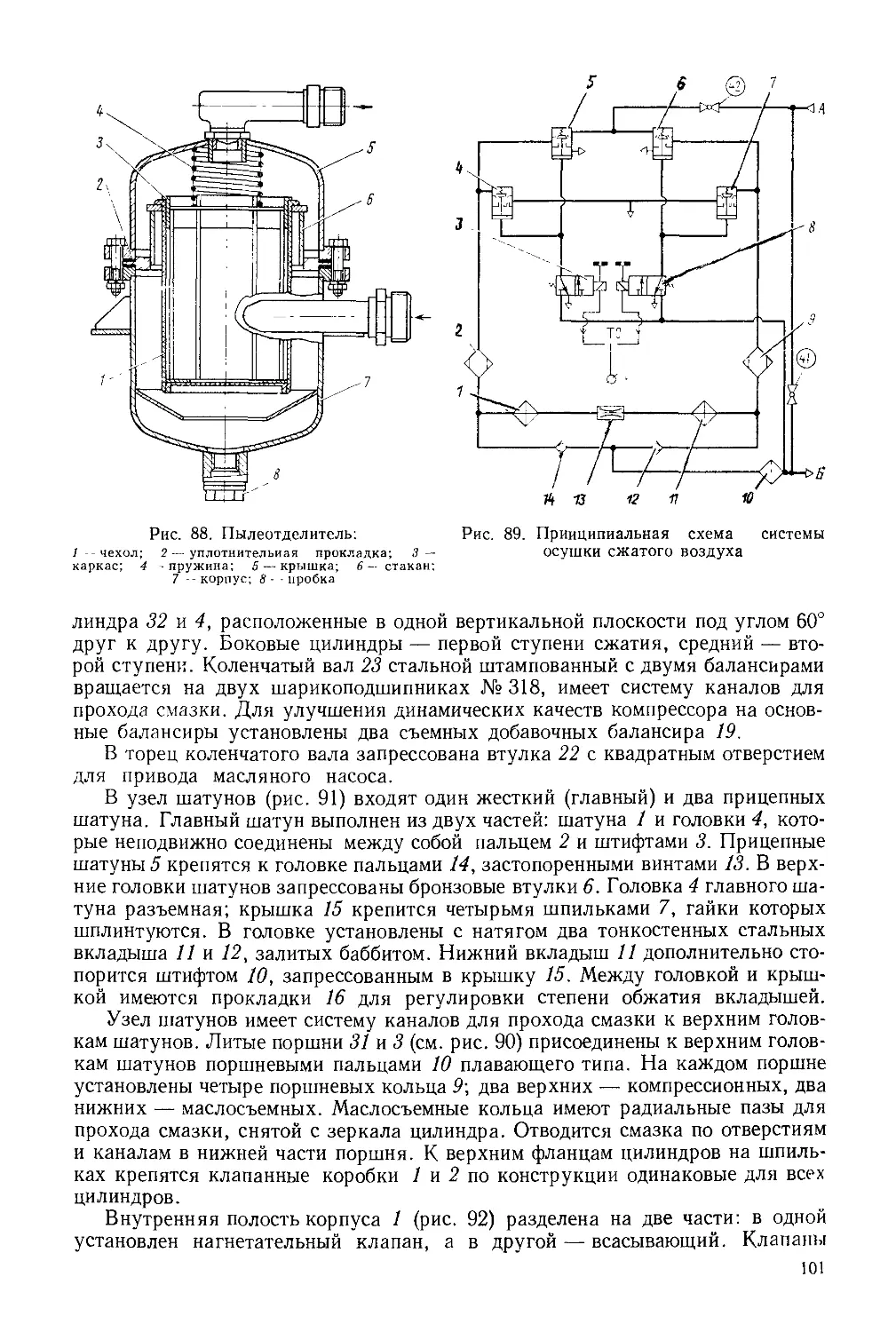

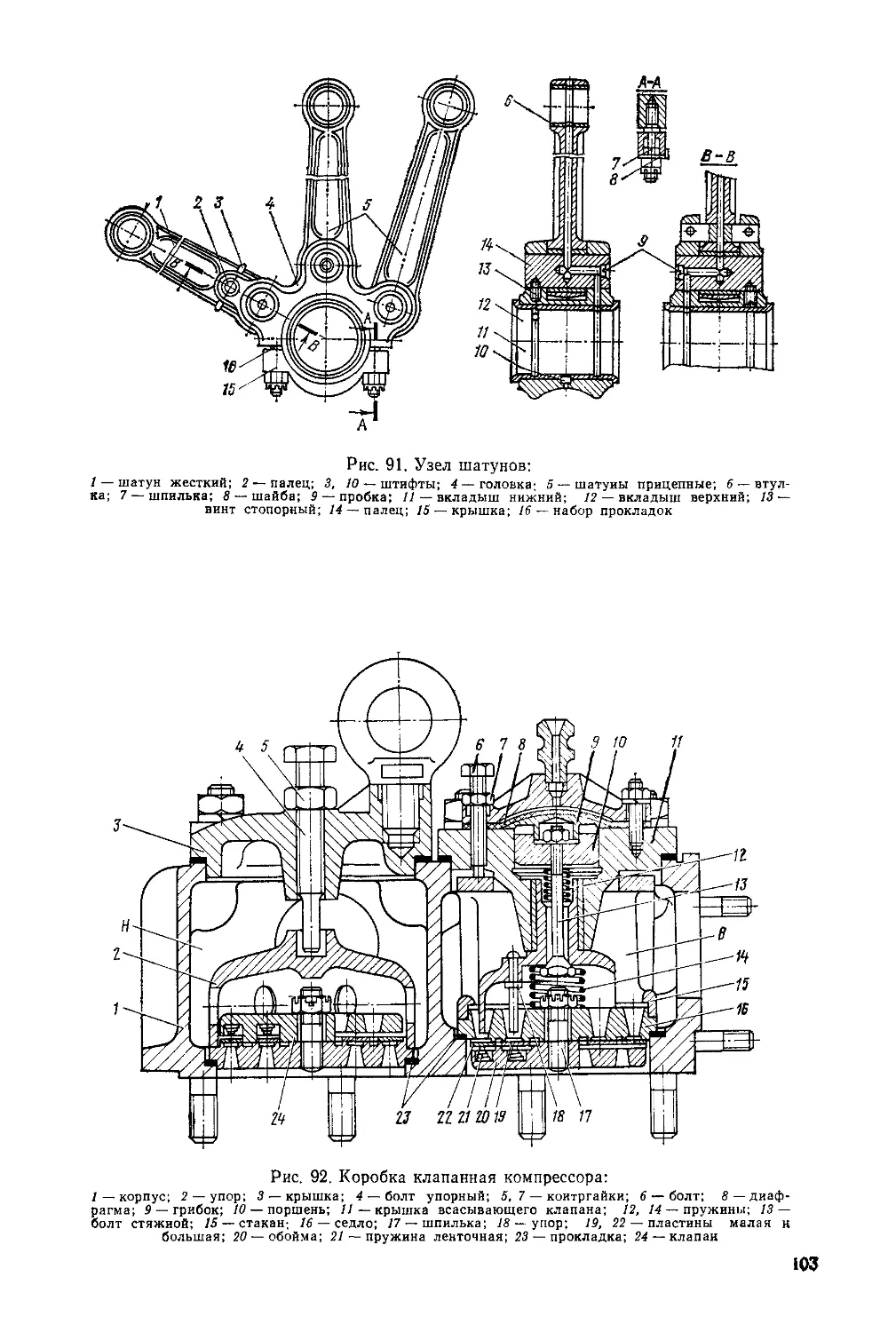

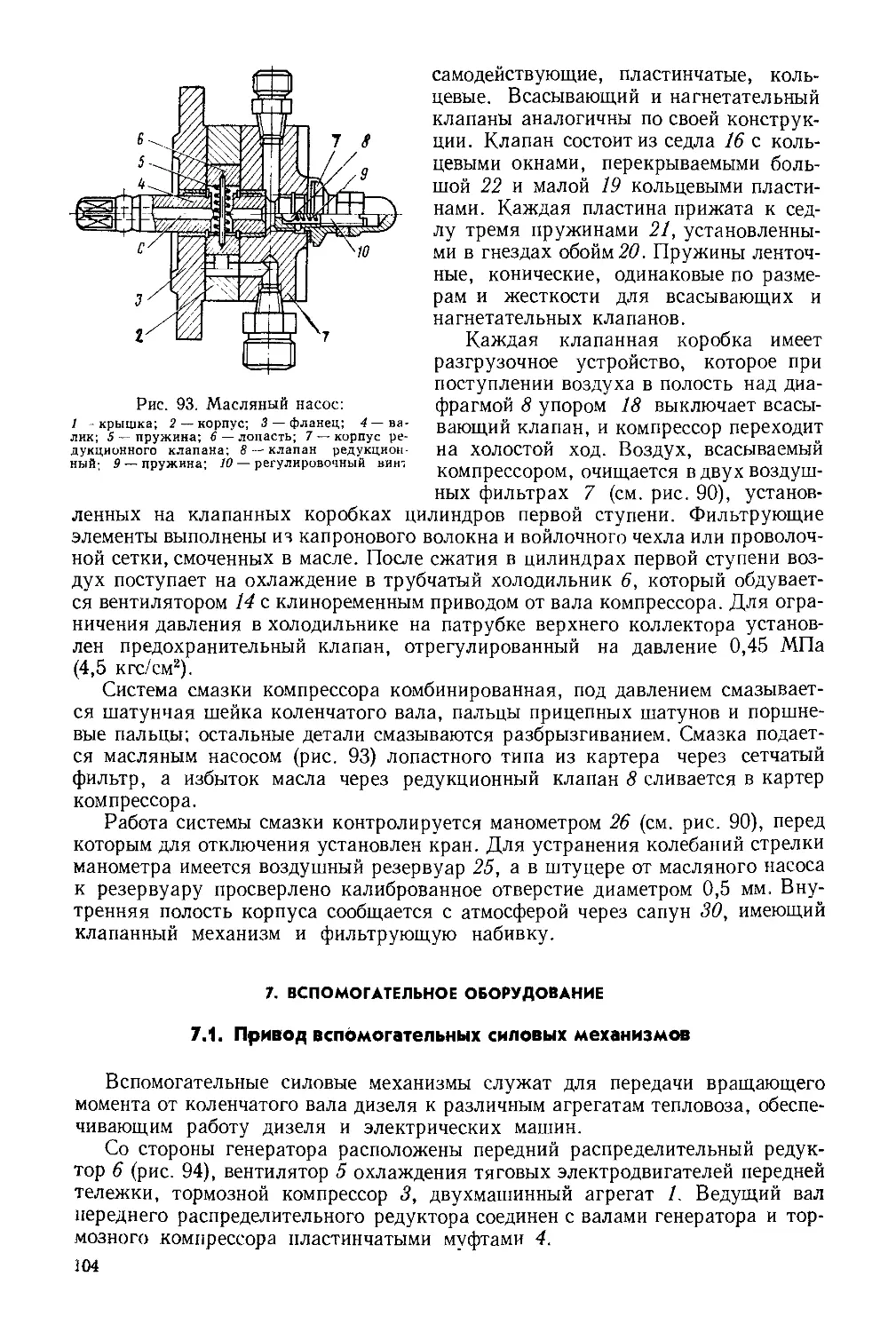

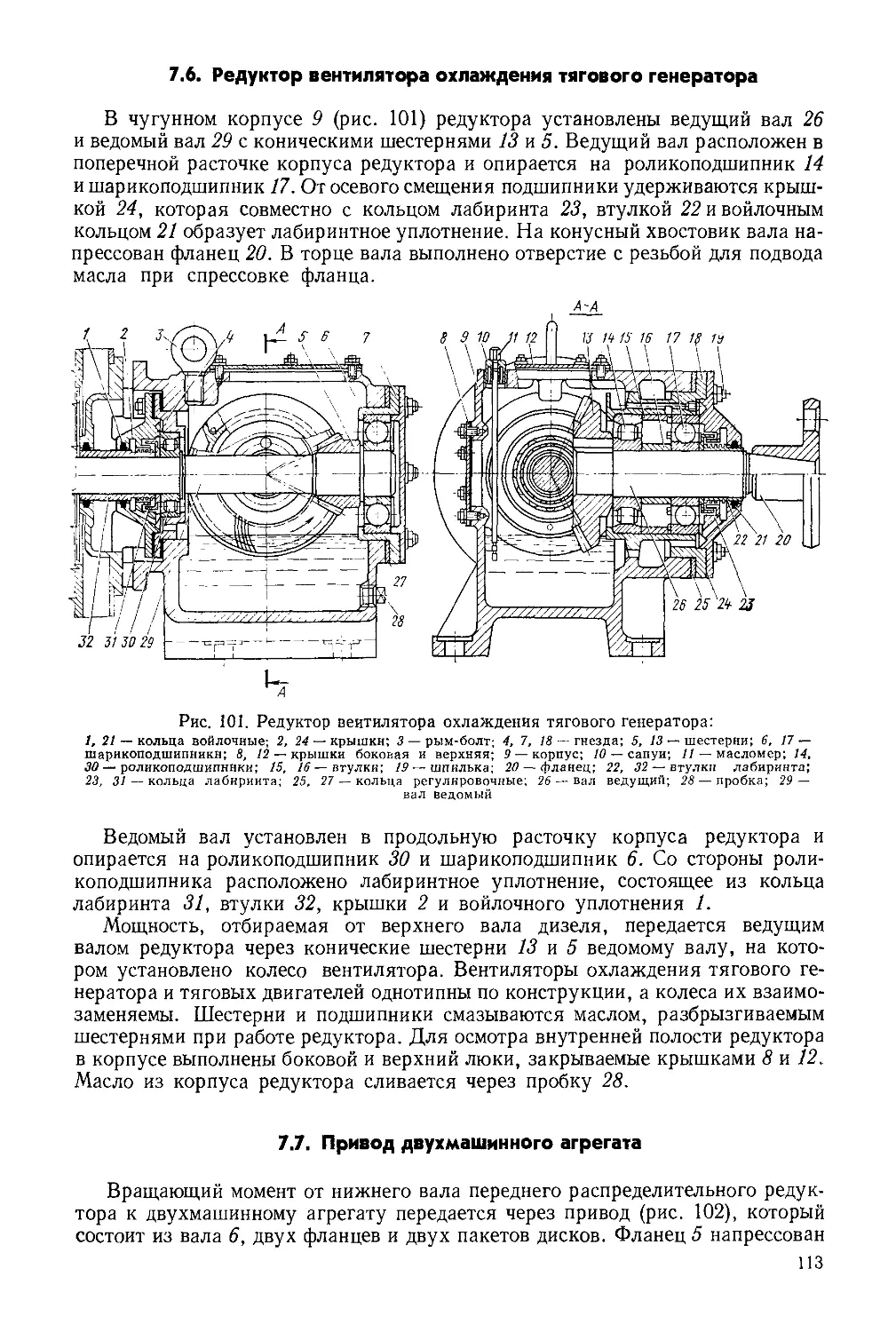

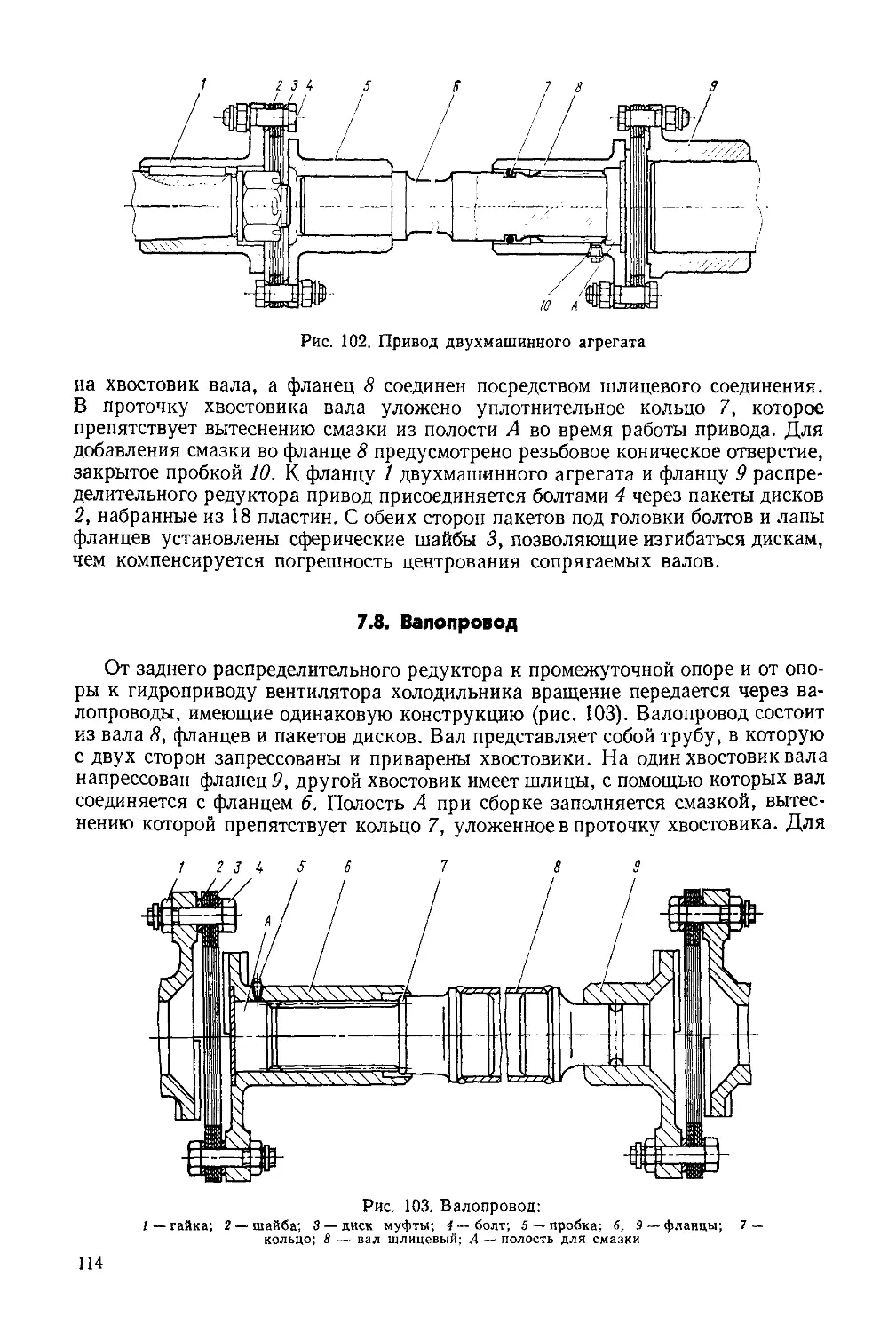

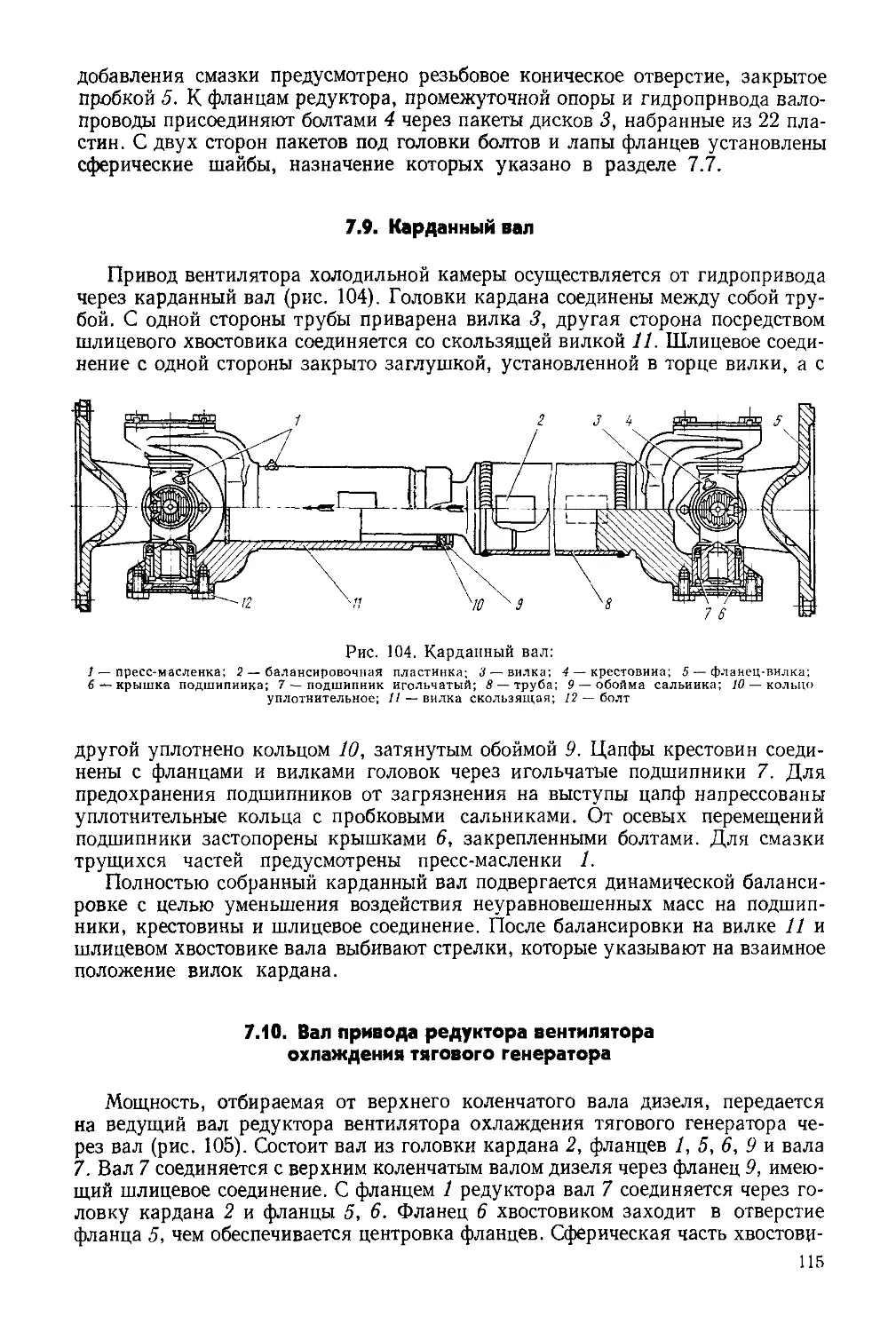

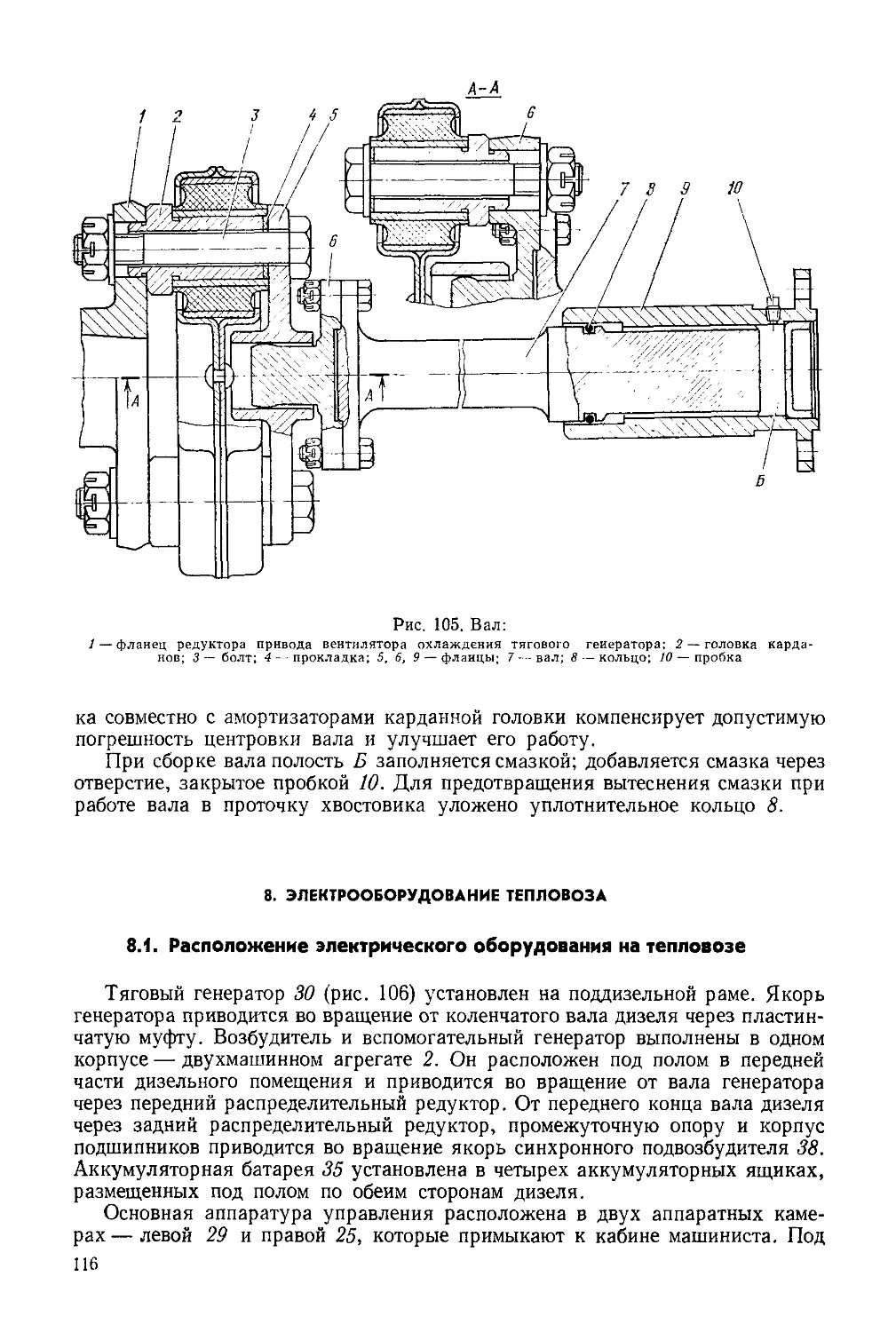

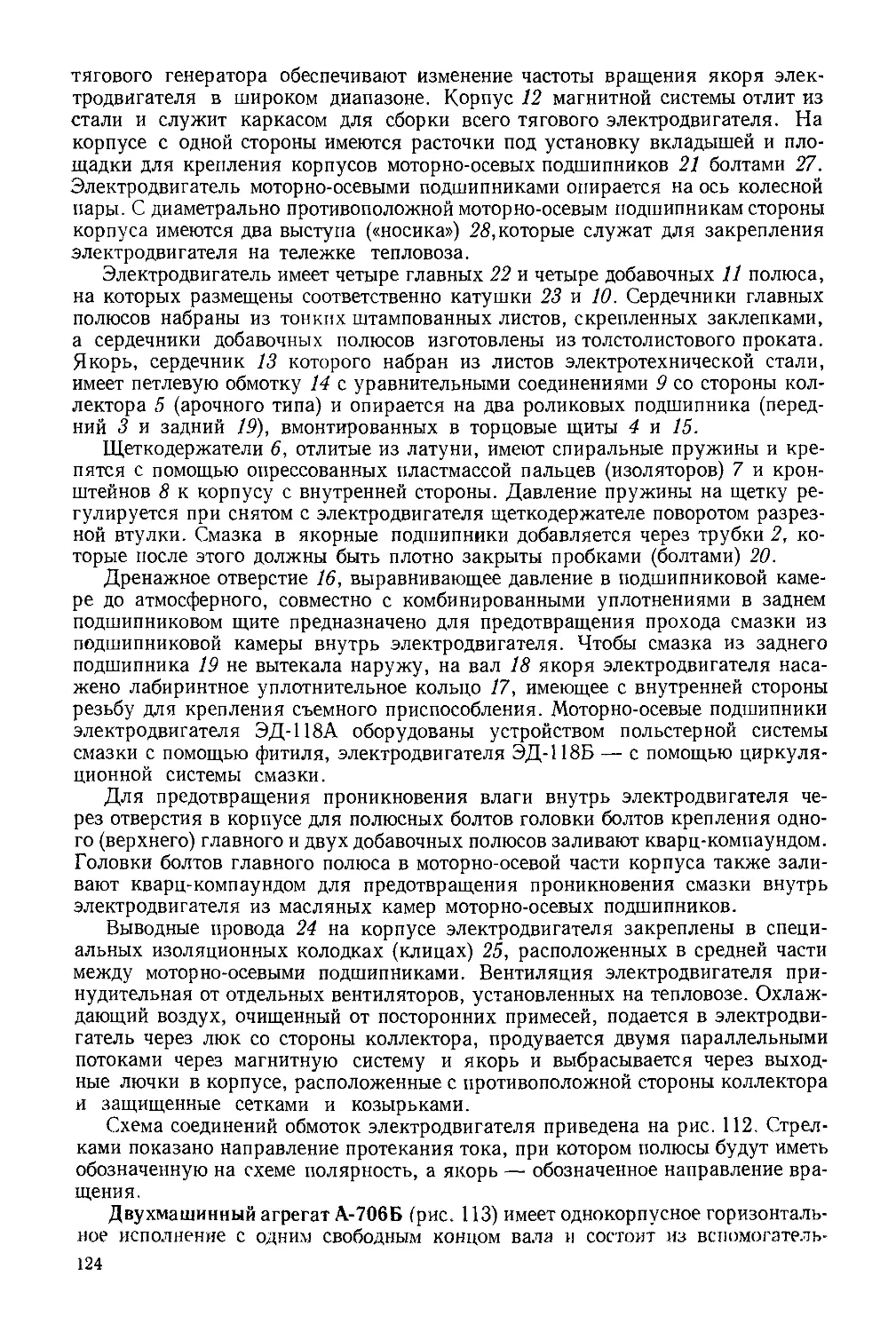

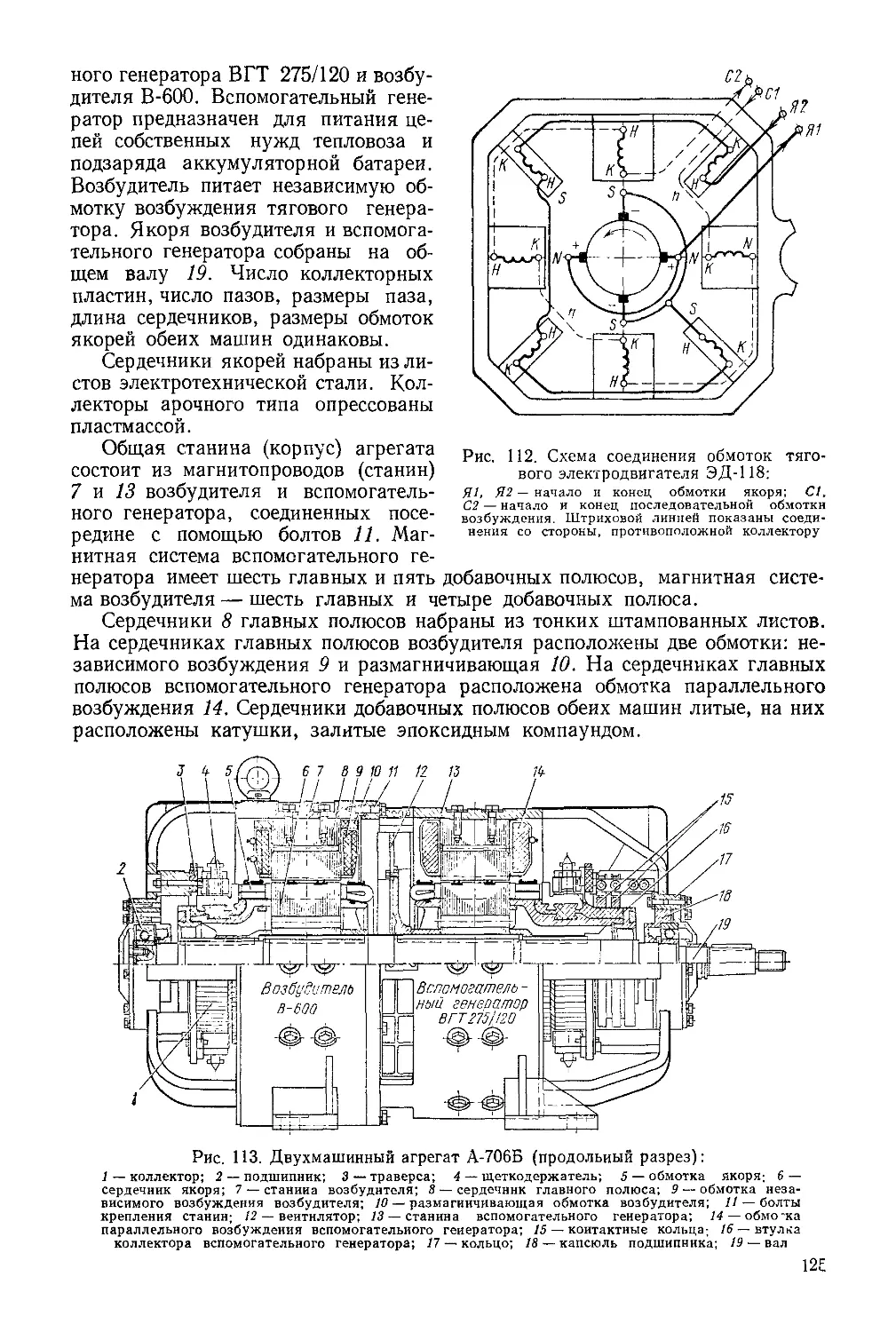

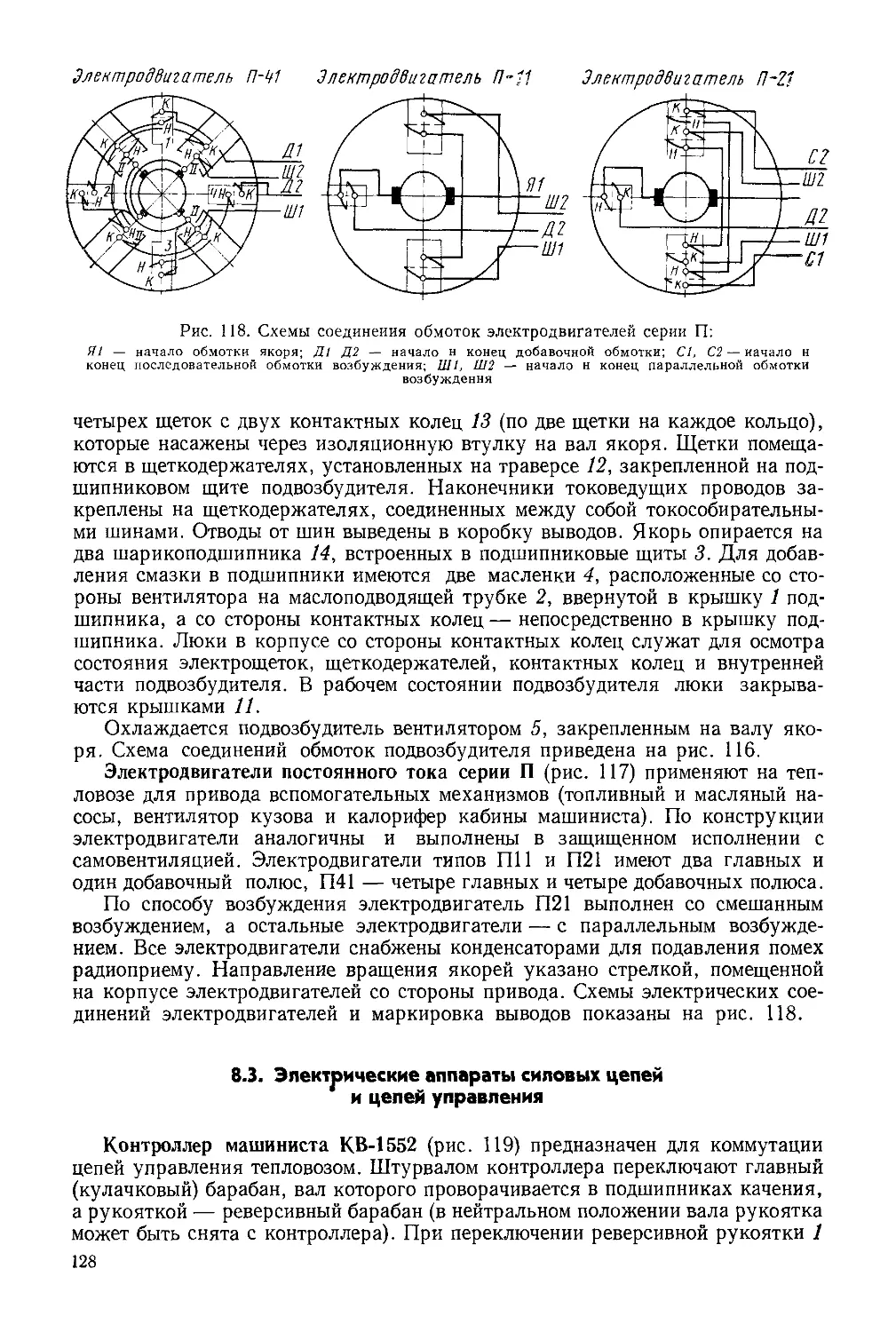

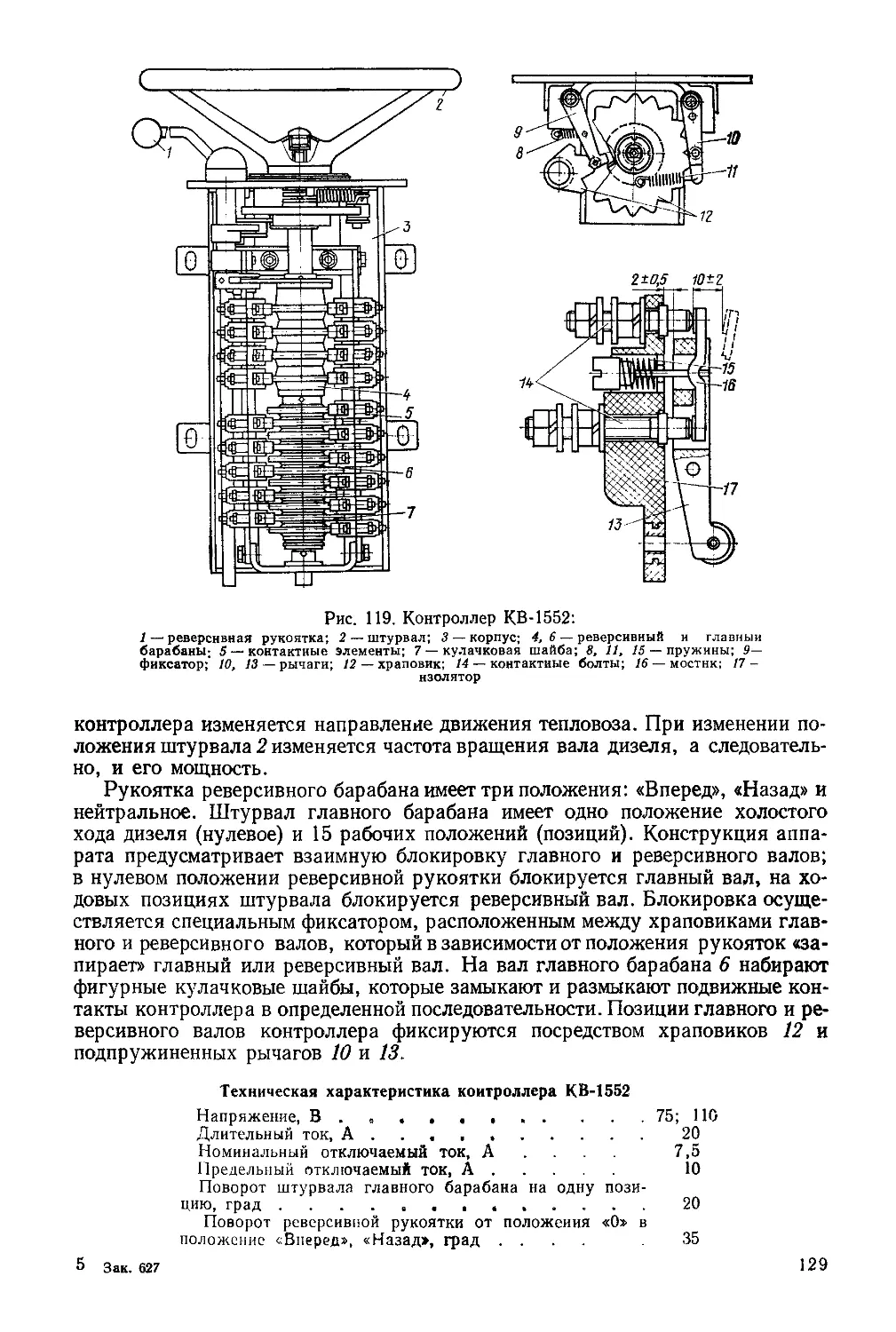

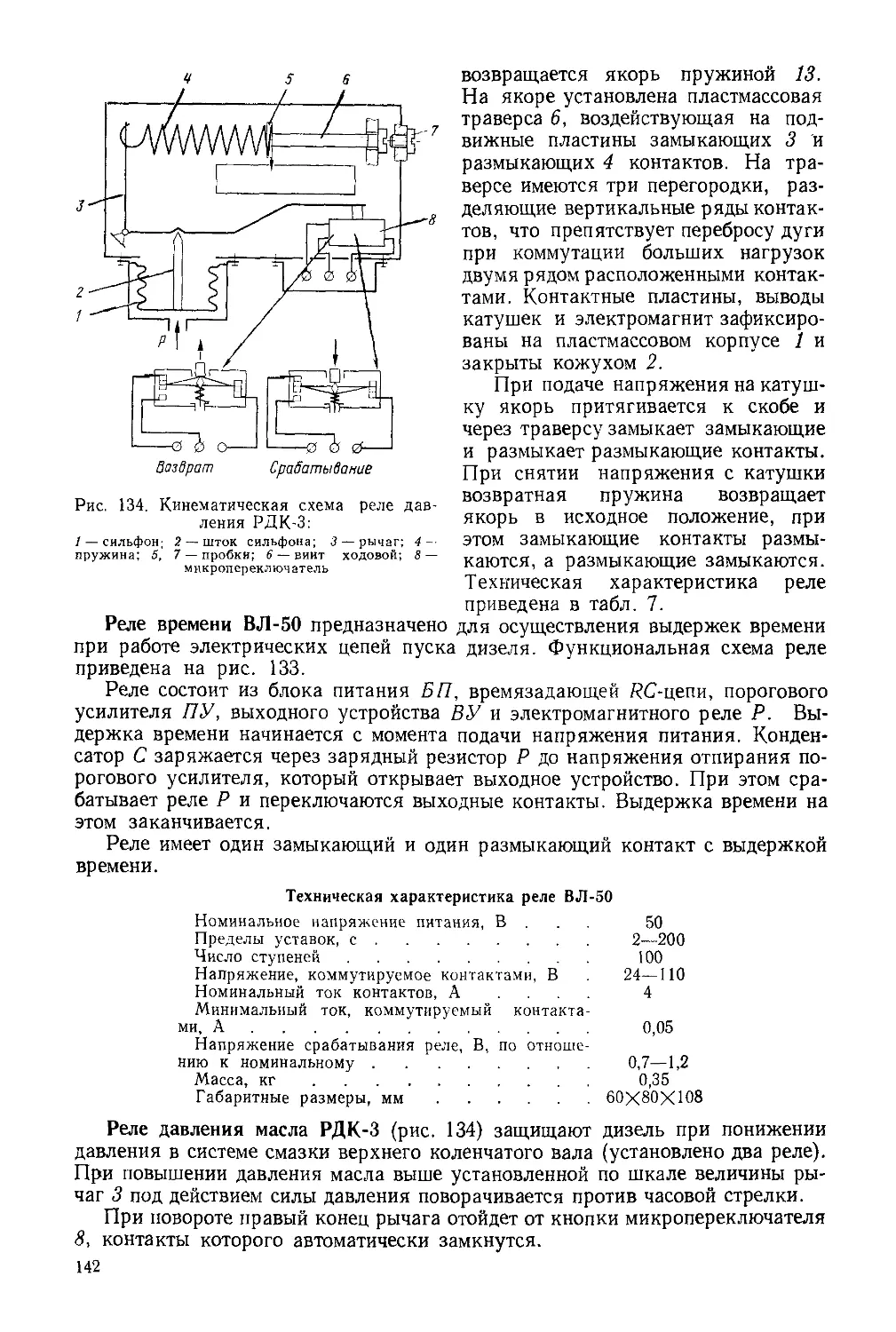

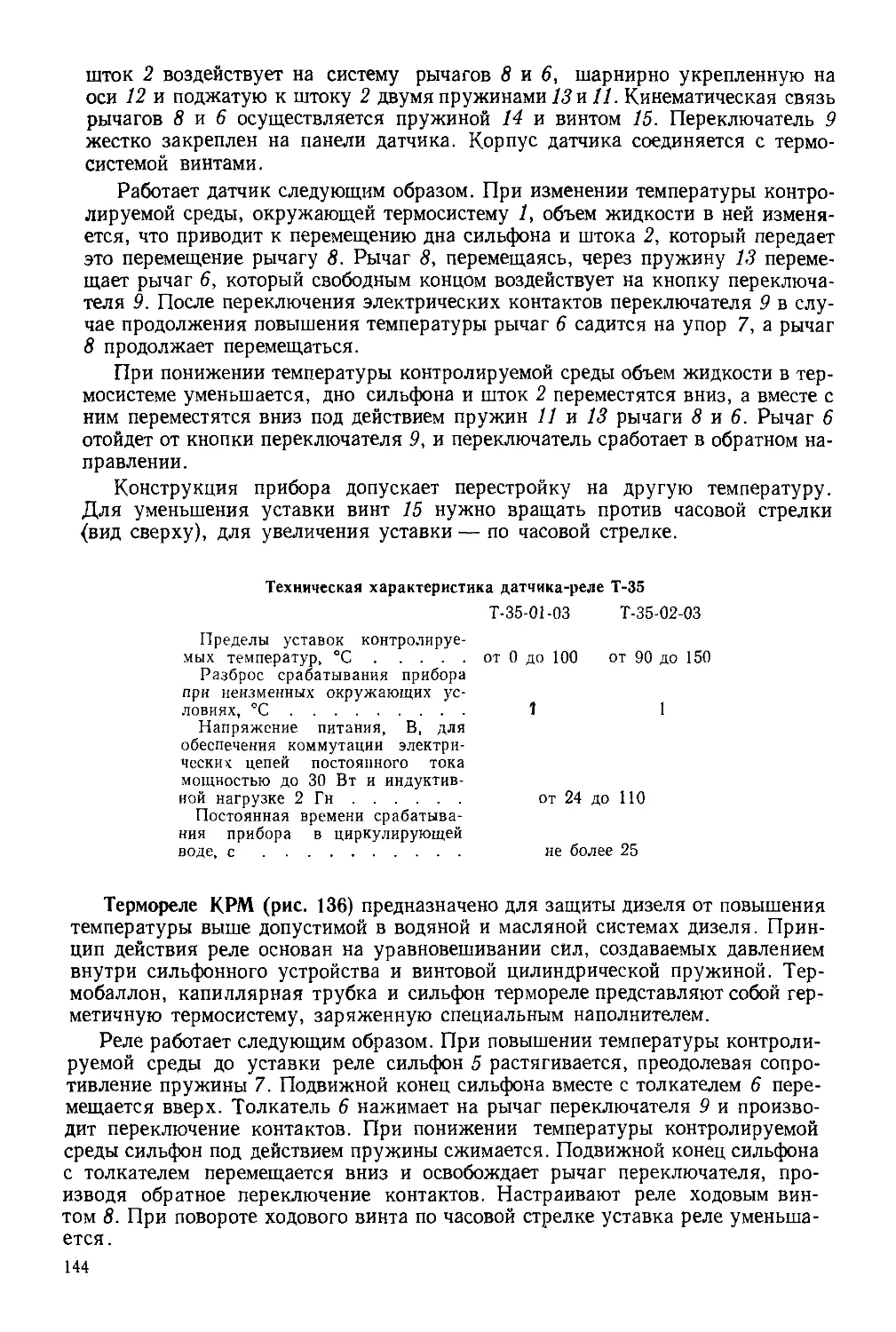

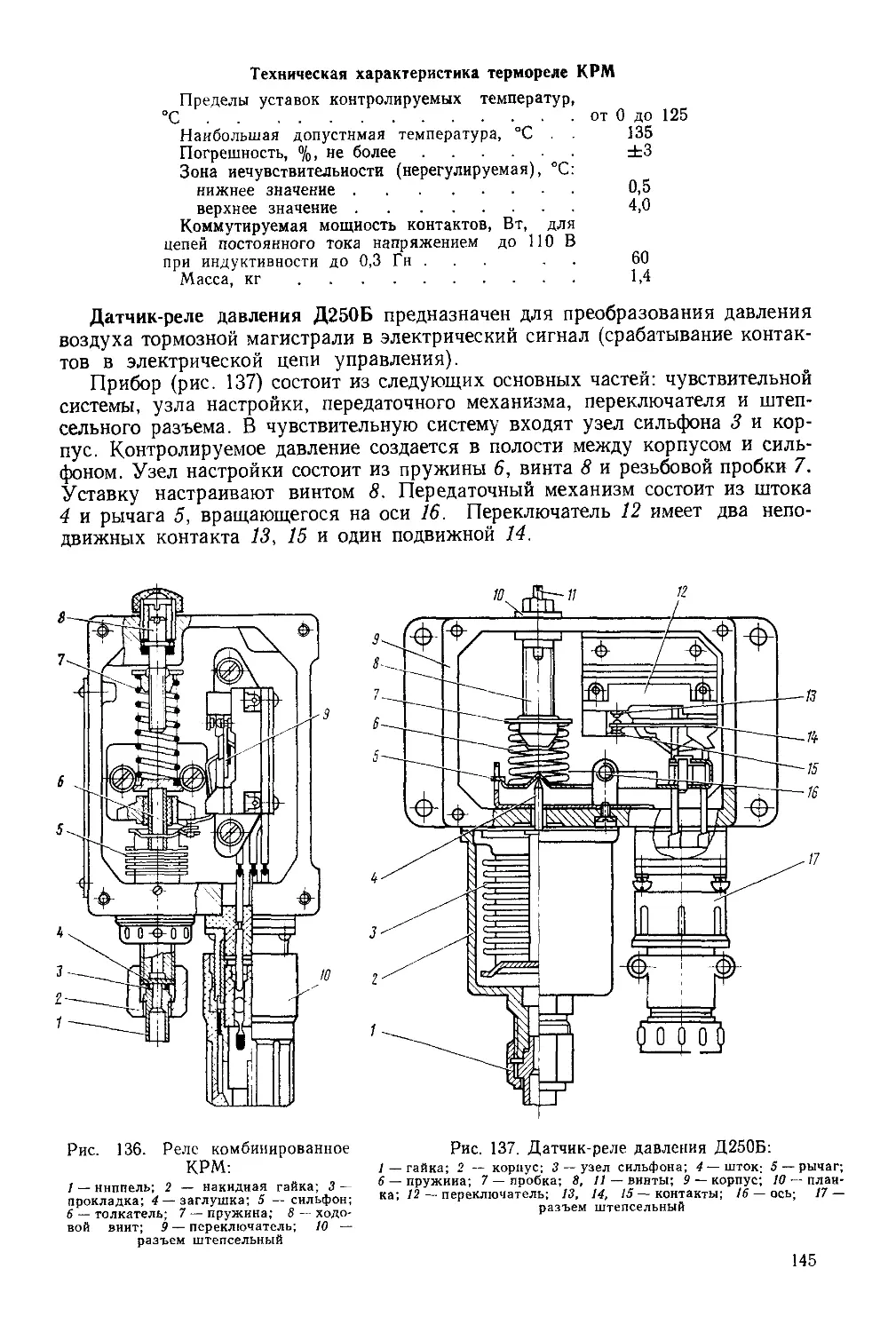

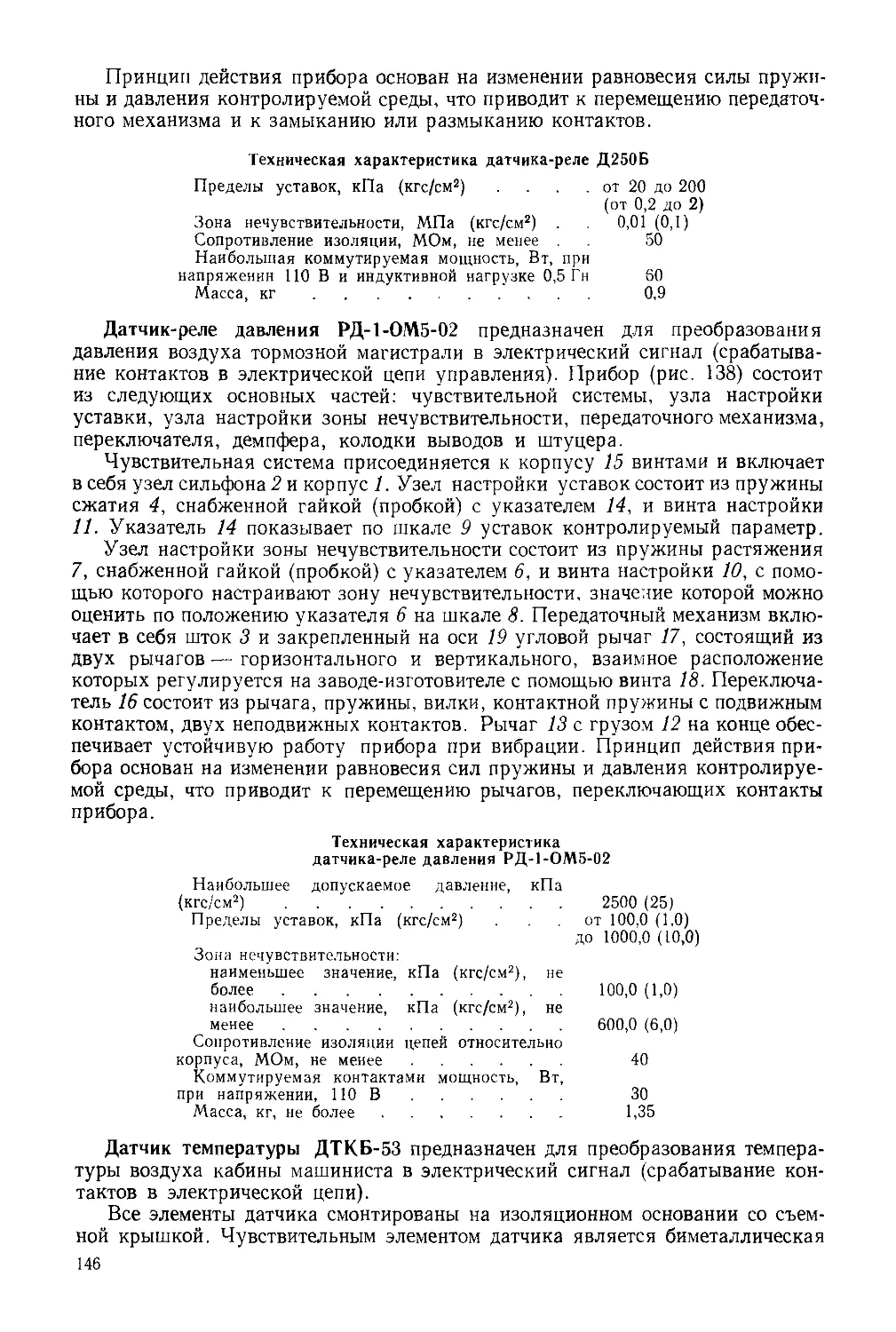

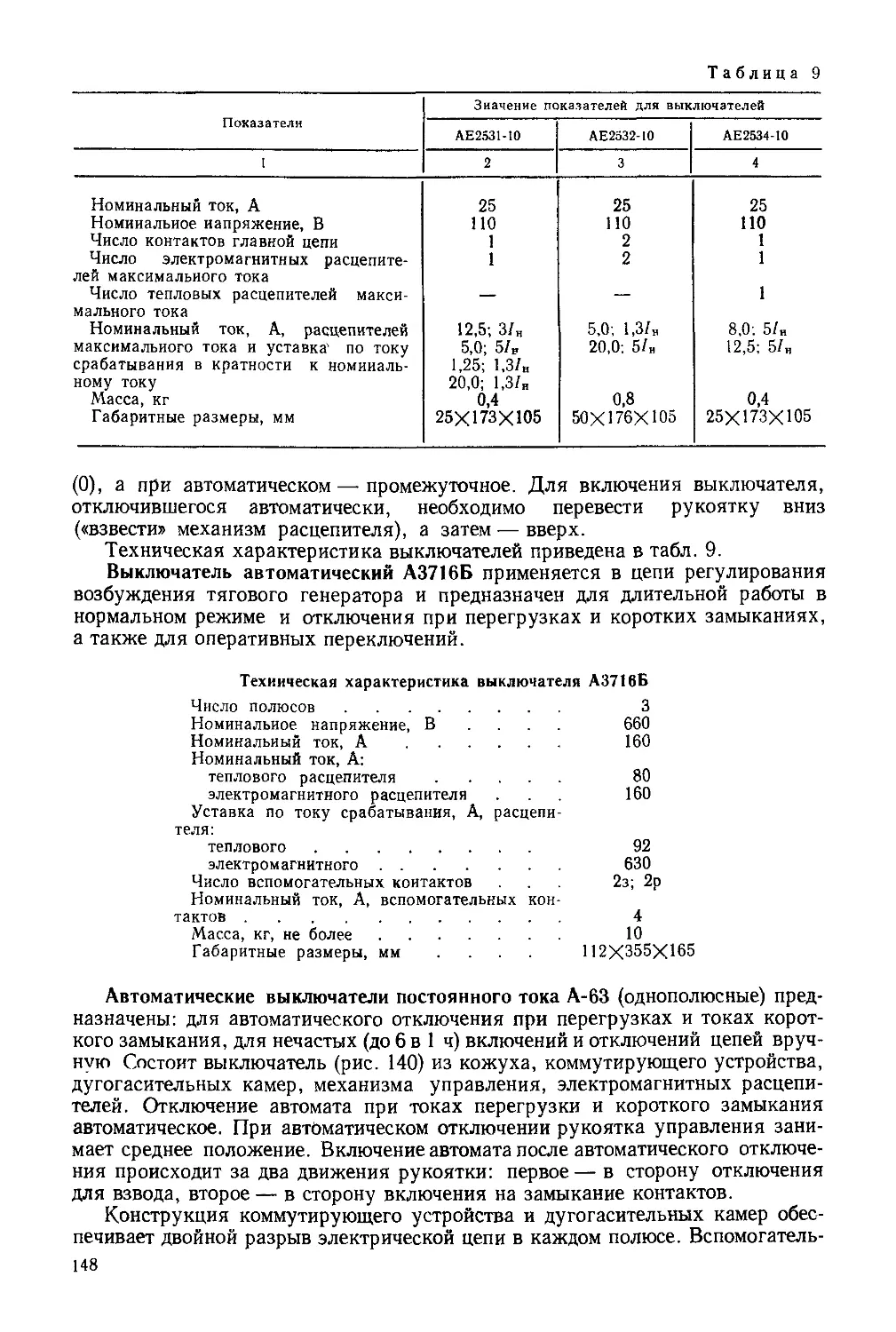

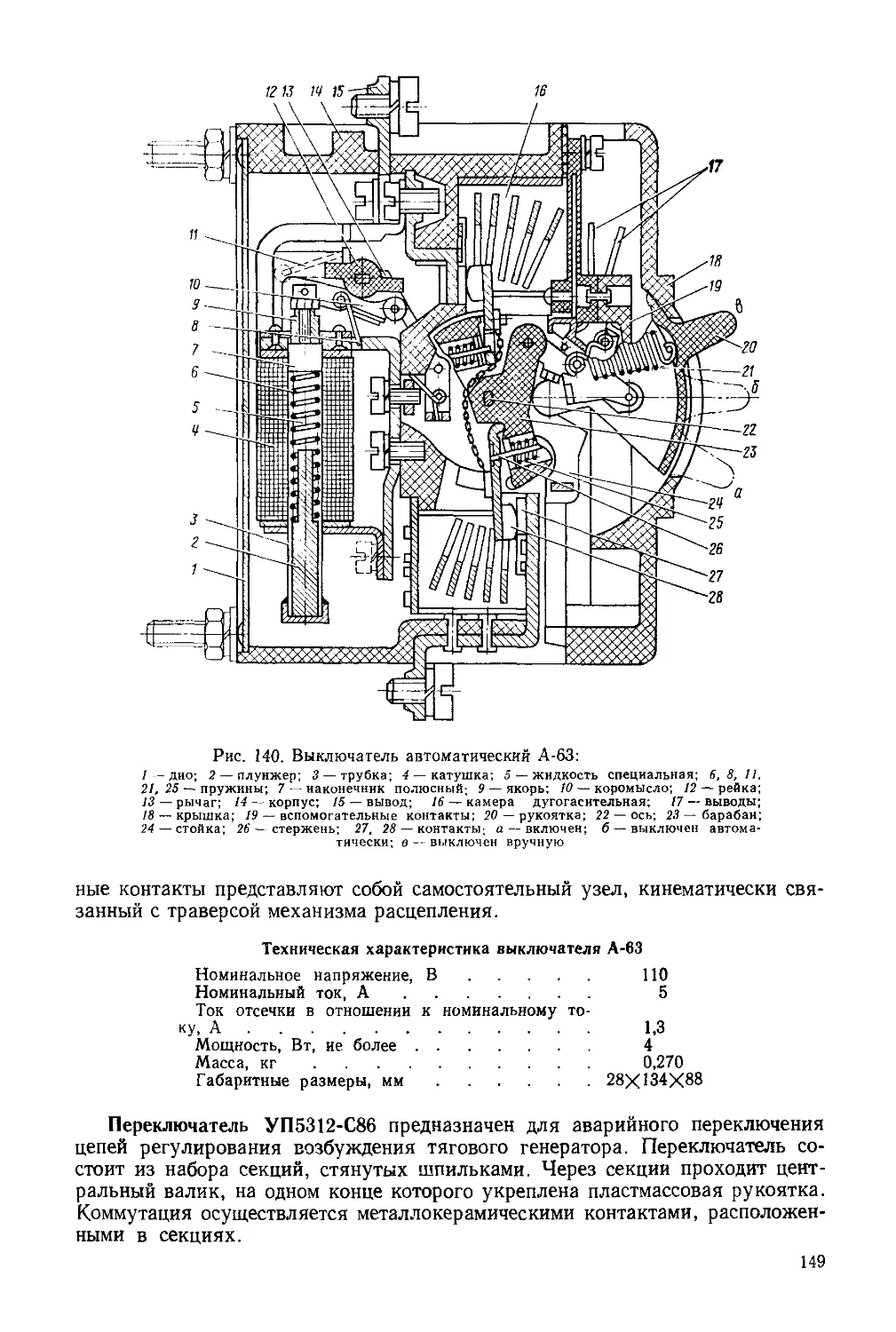

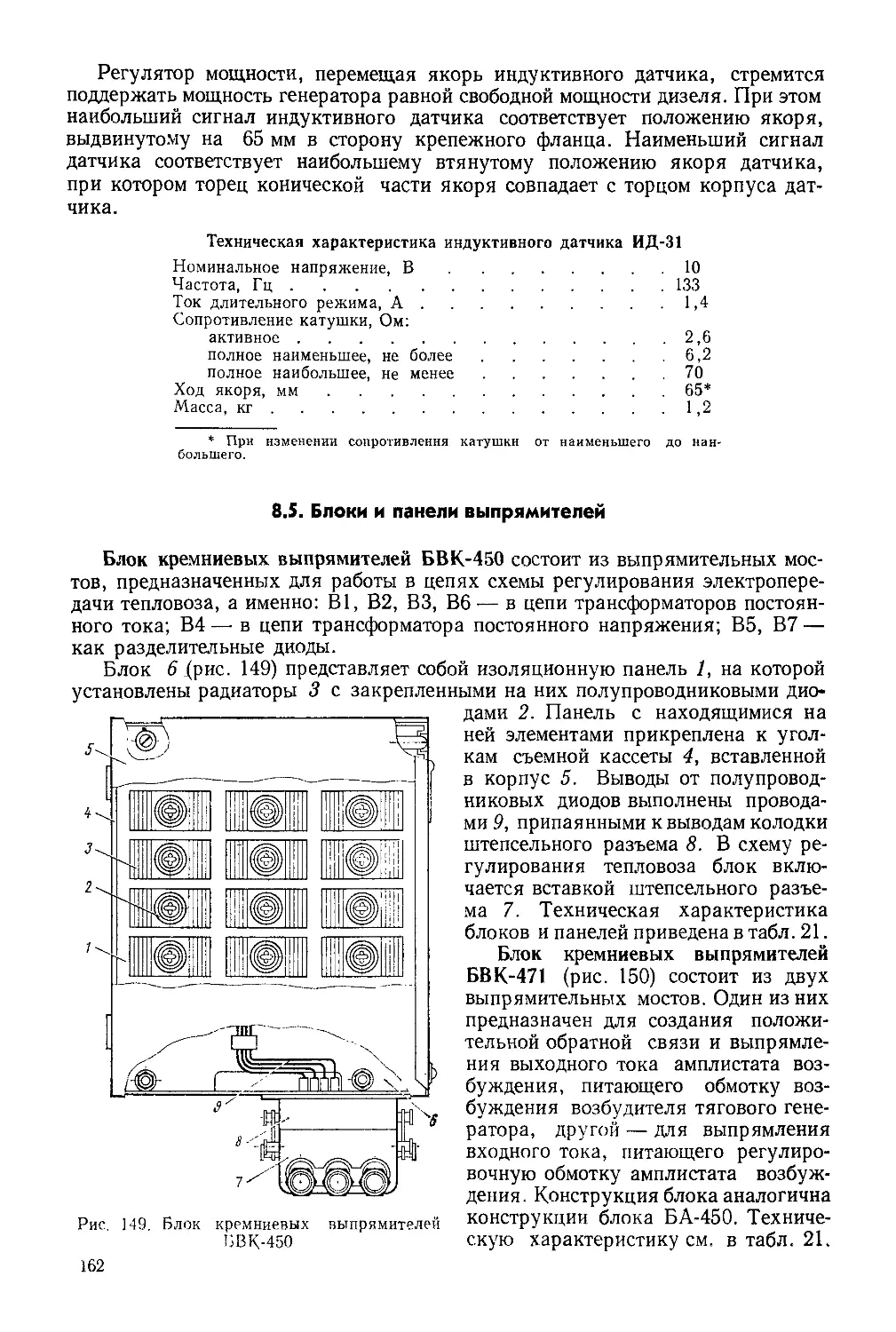

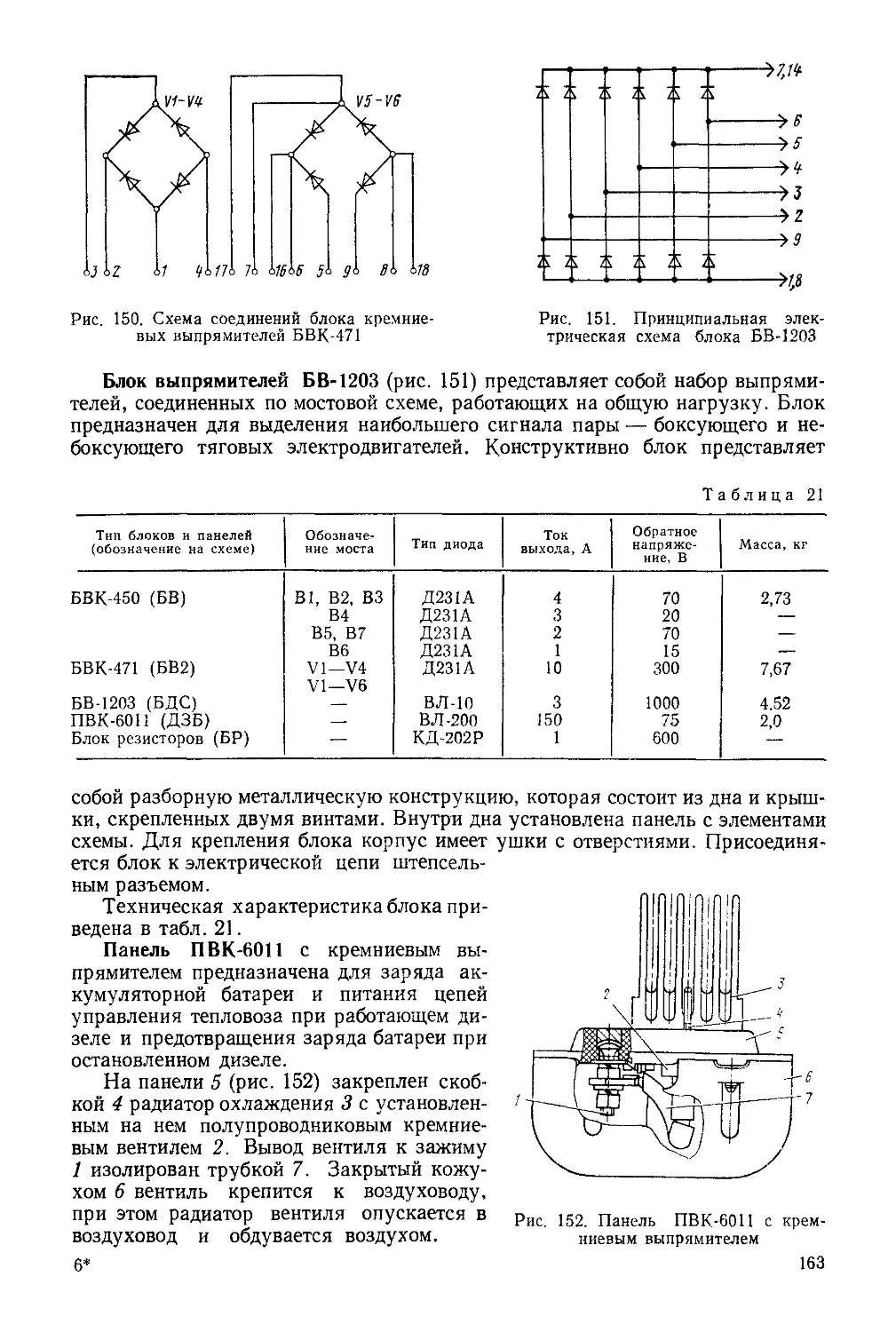

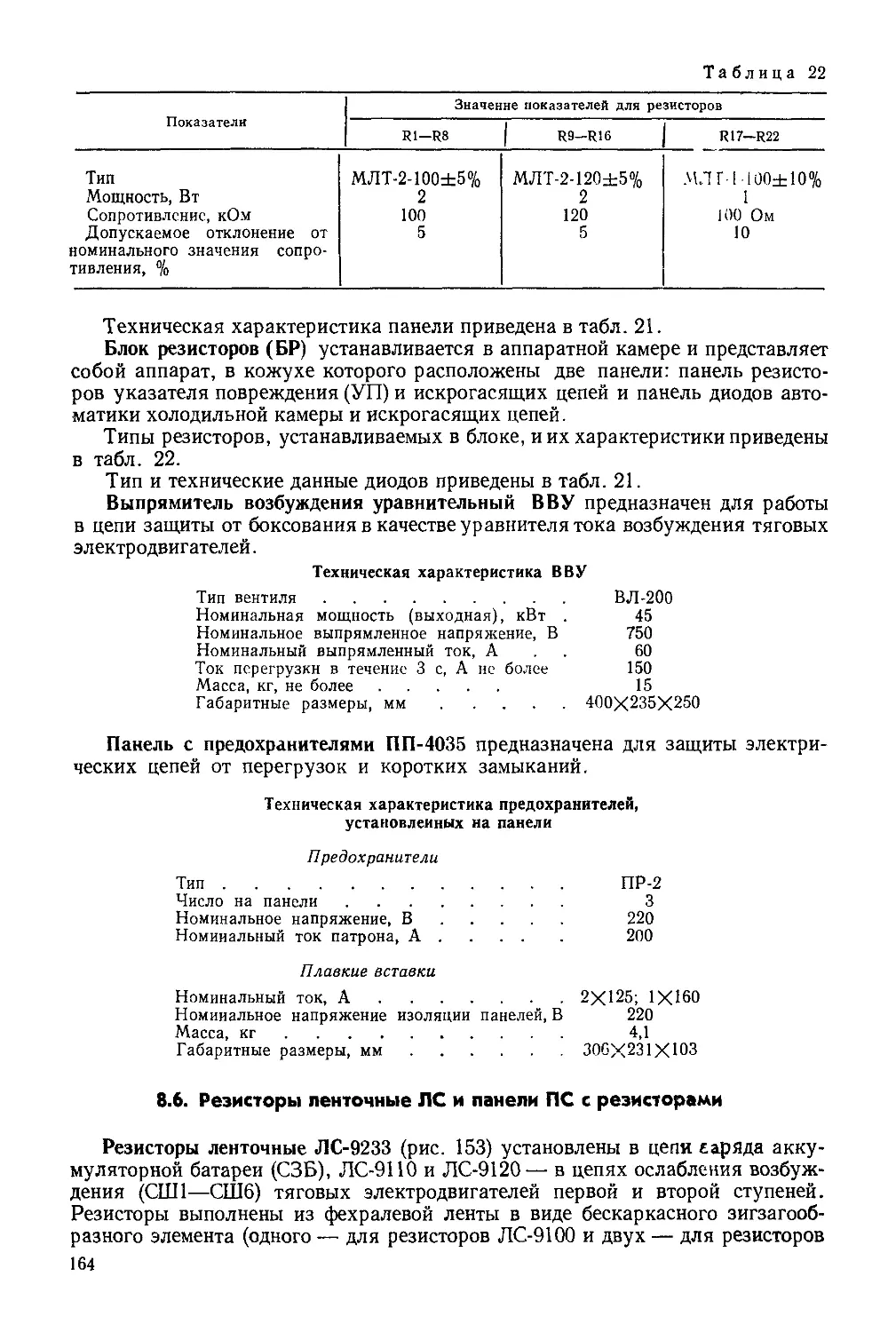

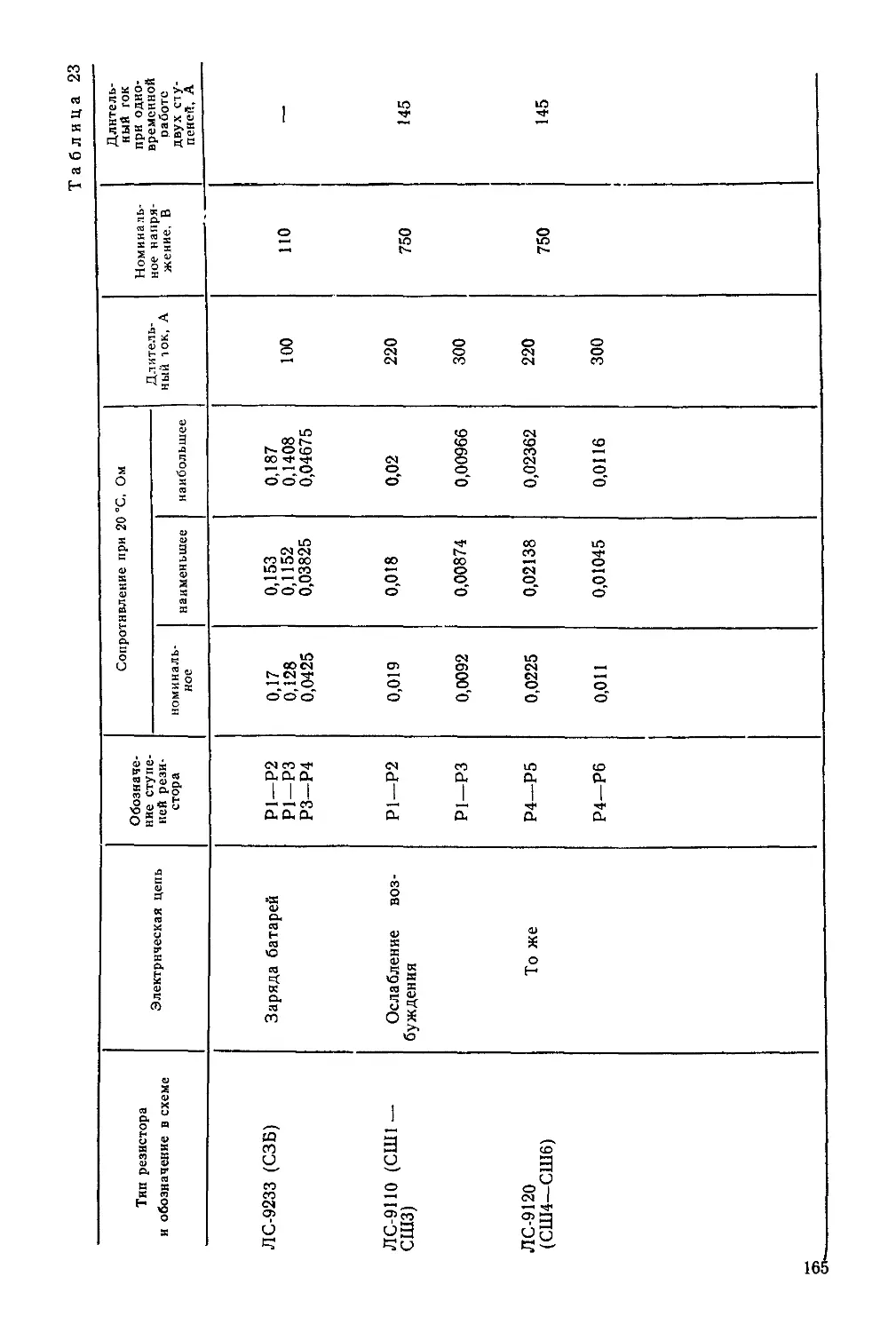

Верхний и нижний шатуны одинаковы по конструкции, но не взаимозаме-