Текст

Chlpmaker.ru

ПРОДОЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК

ЗБ722

/'?4/

бсбод

СТАН КОИМПОРТ

СССР МОСКВА

chipmaker.ru

ПРОДОЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК

ЗБ722

Chipmaker.ru

РУКОВОДСТВО

СССР

станкоимпорт

МОСКВА

chipmaker.ru

Прежде чем приступить д установке станка и работе на нем, следует ознакомиться со всеми разделами руководства.

Настоящее руководство предназначено для ознакомления с конструкцией станка, управлением и уходом за ним.

Завод-изготовитель оставляет за собой право вносить в конструкцию станка дальнейшие изменения и усовершенствования, не отраженные в настоящем руководстве, после выхода в свет данного издания.

chipmaker.ru

I. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ СТАНКА

Станок ЗБ722, продольно-шлифовальный с прямоугольным сколом и горизонтальным шпинделем (рис. I ), предназначен для шлифования плоскостей различных деталей периферией круга как в индивидуальном так и в крупносерийном производстве.

Шлифуемые детали, в зависимости от материала, формы и размеров, могут закрепляться или на электромагнитной плите, или непосредственно на рабочей поверхности стола, или в специальных приспособлениях.

Рис. I. Продольно-шлифовальный станок, модель ЗБ722

П. РАСПАКОВКА И ТРАНСПОРТИРОВКА СТАНКа

Chipmaker.ru

При распаковке станка надо следить за тем, чтобы не повредить станок распаковочным ин

струментом.

Со станков, предназначенных для работ в странах с тропическим климатом, снимается полиэтиленовый чехол, удаляется бумага и мешочки с селикагелем. Транспортировку станка в распакованном виде надо производить согласно схеме транспортировки (рис.2). При транспортировке станка необходимо предохранить отдельные выступающие части станка от повреждения канатом. Для этой цели в соответствующие места следует устанавливать под канат, деревянные прокладки.

- 3 -

chipmaker.ru

При транспортировке к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям. Перед транспортировкой необходимо убедиться в том, что перемещающиеся узлы (стол и шлифовальная бабка) надежно раскреплены: стол при помощи деревянных распорок установленных по краям стола и упирающихся в кронштейны станины;

шлифовальная бабка при помощи деревянной распорки, установленной между столом и шлифовальной бабкой.

Рис. 2. Схема транспортировки станка

Chipmaker.ru

ш. ФУНДАМЕНТ, МОНТАЖ И УСТАНОВКА СТАНКА

При выборе места под фундамент необходимо соблюдать следующие требования:

рядом с устанавливаемым станком не должно быть машин, вызывающих вибрации станка;

помещение, в котором устанавливают станок, должно иметь температуру

16 - 20°С.

Глубина заложения фундамента принимается в зависимости от грунта.

Установку станка следует производить по уровню при помощи клиньев, изготовленных из чугуна или стали.

Установка станка на фундамент производится согласно установочному чертежу (рис.З). От правильной установки станка в значительной мере зависит чистота и точность шлифования.

Необходимая точность установки станка в продольном и поперечном направлениях 0,02 мм на Ю00 мм. Уровень следует устанавливать на рабочей поверхности стола. Окончательно выверенный станок подливают бетоном, а после затвердения бетона крепят фундаментными болтами.

- 4 -

chipmaker.ru

Рис. 3. Установочный чертей:

I - место подвода электросети; П - контур бака охлаждения; Ш - четыре фундаментных болта М24; 1У - основание станины; У - основание гидробака; У1 - контур фундамента;

УП - контур гидробака

Chipmaker.ru

ГУ. ПАСПОРТ

Общие сведения

Инвентарный №

Тип .........................................................

Модель ......................................................

Завод-изготовитель ..........................................

Заводской номер .............................................

Год выпуска .................................................

Завод .......................................................

Цех..........................................................

Место установки .............................................

Время пуска в эксплуатацию ..................................

Станок продольно-шлифовальный с прямоугольным столом и горизонтальным шпинделем ЗБ? 22

Липецкий станкостроительный завод

- 5 -

chipmaker.ru

3 4 5 6 7

f9 f8 /7 16 15 /4 f3 /2 //

2f 22 23 24 25 26 27

Рис. 4. Расположение органов управления

- 6 -

chipmaker.ru

I

2

3

4

5

6

7

8

9

10

II

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

Органы управления (рис,4)

- Передвижные упоры стола

- Рычаг реверса стола от упоров

- Рукоятка реверса гидравлического поперечного перемещения шлифовальной бабки

- Упоры реверса гидравлического перемещения шлифовальной бабки

- Рукоятка включения ручного поперечного перемещения шлифовальной бабки

- Маховик ручного поперечнсго перемещения шлифовальной бабки

- Упор

- Кран системы охлаждения

- Маховик ручной вертикальной подачи шлифовальной бабки

- Рукоятка изменения характера поперечной подачи

- Рукоятка дросселя для регулирования величины непрерывной поперечной подачи

- Рукоятка дросселя для регулирования прерывистой поперечной подачи

- Рукоятка установки величины автоматической вертикальной подачи

- Рукоятка подготовки включения ускоренного вертикального перемещения шлифовальной бабки

- Рукоятка установки жесткого упора

- Кнопка для разъединения лимба с маховиком

- Рукоятка дросселя для регулирования скорости стола

- Рукоятка ручного реверса стола

- Рукоятка "Пуск',’ "Стоп", "Разгрузка" стола

- Выключатель освещения "Включено", "Отключено"

- Переключатель электромагнитной плиты "Включено", "Отключено", "Размагничено"

- Переключатель "Работа с плитой", "Работа без плиты"

- Лампа сигнальная "Плита включена"

- Лампа сигнальная "Наличие смазки в подшипниках шпинделя"

- Кнопка "Общий стоп"

- Кнопка "Пуск" гидравлики

- Кнопка "Стоп" гидравлики

- Кнопка ускоренного перемещения шлифовальной бабки "Вверх"

- Кнопка ускоренного перемещения шлифовальной бабки "Вниз"

- Кнопка "Пуск" шлифовального круга

- Кнопка "Стоп" шлифовального круга

- Переключатель включения охлаждения "Включено", "Отключено"

- Выключатель автоматической вертикальной подачи "Включено", "Отключено"

Ochoi ые данные станка

Габарит и вес

Chipmaker.ru

Габаритные размеры, мм:

длина................................................................... 3410

ширина ................................................................. 2020

высота ................................................................. 2290

Общий вес станка, кг ......................................................... 7Ю0

Основные размеры

Расстояние от оси шпинделя до рабочей поверхности стола, мм:

наименьшее .............................................................. 190

наибольшее.............................................................. 630

chipmaker.ru

Наибольшие размеры устанавливаемых изделий, мм: длина ................................................................. IOOO

ширина................................................................ 360

высота (от зеркала стола) ............................................ 400

Наибольшие размеры обрабатываемых поверхностей, мм: длина .................................................................. Ю00

ширина................................................................ 320

Стол

Размеры рабочей поверхности стола, мм: длина.................................................................. 1000

ширина ............................................................... 320

Размеры рабочей поверхности электромагнитной плиты, мм: длина .................................................................. 900

ширина ................................................................ 320

Продольное гидравлическое перемещение стола, мм: наименьшее рабочее ..................................................... 300

наибольшее рабочее ................................................... 1050

величина перебега .................................................... 125

Пределы скоростей продольного перемещения стола (регулирование бесступенчатое), м/мин.......................................................... 2-40

Шлифовальная бабка

Размеры шлифовального круга, мм: наименьший наружный диаметр ............................................ 325

наибольший наружный диаметр .......................................... 450

внутренний диаметр ................................................... 203

высота................................................................ 63

Конец шпинделя шлифовальной бабки, ГОСТ 2323-67: конструкция ............................................................ I

конусность............................................................ I : 5

наибольший диаметр ................................................... 80

Поперечное перемещение шлифовальной бабки, мм: наибольшее (ручное гидравлическое) ..................................... 400

на одно деление лимба................................................. 0,05

за один оборот лимба ................................................. 4t5

Пределы скоростей непрерывного поперечного перемещения шлифовальной бабки (регулирование бесступенчатое), м/мин ................................ 0,5-3

Пределы прерывистой поперечной подачи шлифовальной бабки за каждый ход стола (регулирование бесступенчатое), мн .................................. 1-30

Вертикальное ручное перемещение шлифовальной бабки, мм: наибольшее.............................................................. 440

на одно деление лимба ................................................ 0,005

за один оборот лимба.................................................. 1,0

Вертикальное автоматическое перемещение'шпифовальной бабки, мм ............ 0,005-0,1

Вертикальное ускрренное перемещение шлифовальной бабки, мм/мин ............ 450

Рабочее давление гидросистемы, кгс/см2: низкое ................................................................. 6-8

высокое................................................................ 16-18

Давление смазки направляющих станины, кгс/см? ............................. 0,5

- 8 -

chipmaker.ru

Давление смазки подшипников шпинделя, кгс/сы2 .............................. 0,5-1

Характеристика цилиндра стола, мм: длина хода поршня ...................................................... 1300

гнутренний диаметр цилиндра ........................................... 65

диаметр штока ......................................................... 35

Характеристика цилиндра шлифовальной бабки, мм: длина хода поршня ....................................................... 450

внутренний диаметр цилиндра...................... ..................... 75

диаметр штока ......................................................... 22

Гидропривод станка

Параметры Насосы

гидросистемы системы смаэли системы охлаждения

высокого давления низкого давления

Тип лопастный лопастный центре бсьный

Медель 18Г12-25А CI2-53 ПА-45

Производительность, л/мин 100 18 5,2 . 45

Таблица 2

Электропривод станка

- Параметры Электродвигатели

шлифовальной бабки насосов гидросистемы насосов системы смазки насоса системы охлаждения вертикального ускоренного перемешения лп*овальиой бабки иагнитного сепаратора

Тип Мощность, КВТ Число оборотов в минуту А02-52-4 Ю 1460 АО2-51-6 5,5 970 А0ЛП-4 0,12 1400 НА-45 0,15 2800 А0Л2-21-4 1,1 1400 АОЛП-4 0,12 1400

Механика станка

Таблица 3-

Механика главного движения

Число оборотов в минуту шлифовального шпинделя Наибольший до-пустимый кру-тяций момент на шпинделе, кгс«м Мощность'на шпинделе, квт Наиболее слабое звено

по приводу по наиболее слабому звену

1460 6,7 10 10 Муфта электродвигателя

- 9 -

chipmaker.ru

Кзханика подачи

Стол

Таблица 4

Характер.подачи Скорость движения стола, м/мин Примечание

Непрерывное вогвратнс-посту-нательное движение 2-40 регулирование бесступенчатое Допускается отклонение для наибольшей скорости 5 %, для наименьшей 10%

Таблица 5

Шлифовальная бабка

Ручная вертикальная подача, мм 0,005 на одно деление лимба

Автоматическая вертикальная подача, мм 0,005-0,1 на реверс шлифовальной бабки

Ускоренное вертит явное перемещение, мм/мин 450

Поперечная непрерывная подача, м/мин 0,05 ’3 регулирование бесступенчатое

Поперечная прерывистая подача, мм/на ход стола 1,0-30 регулирование бессгу-кенчатее

Поперечная ручная подача, мм / на одно деление хммба 0,05

Гис. 5. Приссед.нательные рабочие размеры:

а - эсчиз конца шпинделя; ъ- эскиз Т-образных пазов стела

- то -

chipmaker.ru

Таблица б

Сведения о ремонте станка

Категория сложнисти ремонта Межремонтный цикл работы станка в часах

Вид ремонта по годовому плану

фактически

Дата ремонта

Отметка о выполнении ремонта (подпись)

Изменения в станке

Таблица 7

№ п/п Узел или группа Причины изменений Краткое описание произведенных изменений Данные’ пос-ле изменений Изменения внесены Дата и подпись

лист паспо рта позиция

Данные о комплектации станка

Перечень поставляемых со станком принадлежностей, приспособлений, Технической документации дан в ведомости комплектации станка ЗБ722-ВК.

- II -

chipmaker.ru

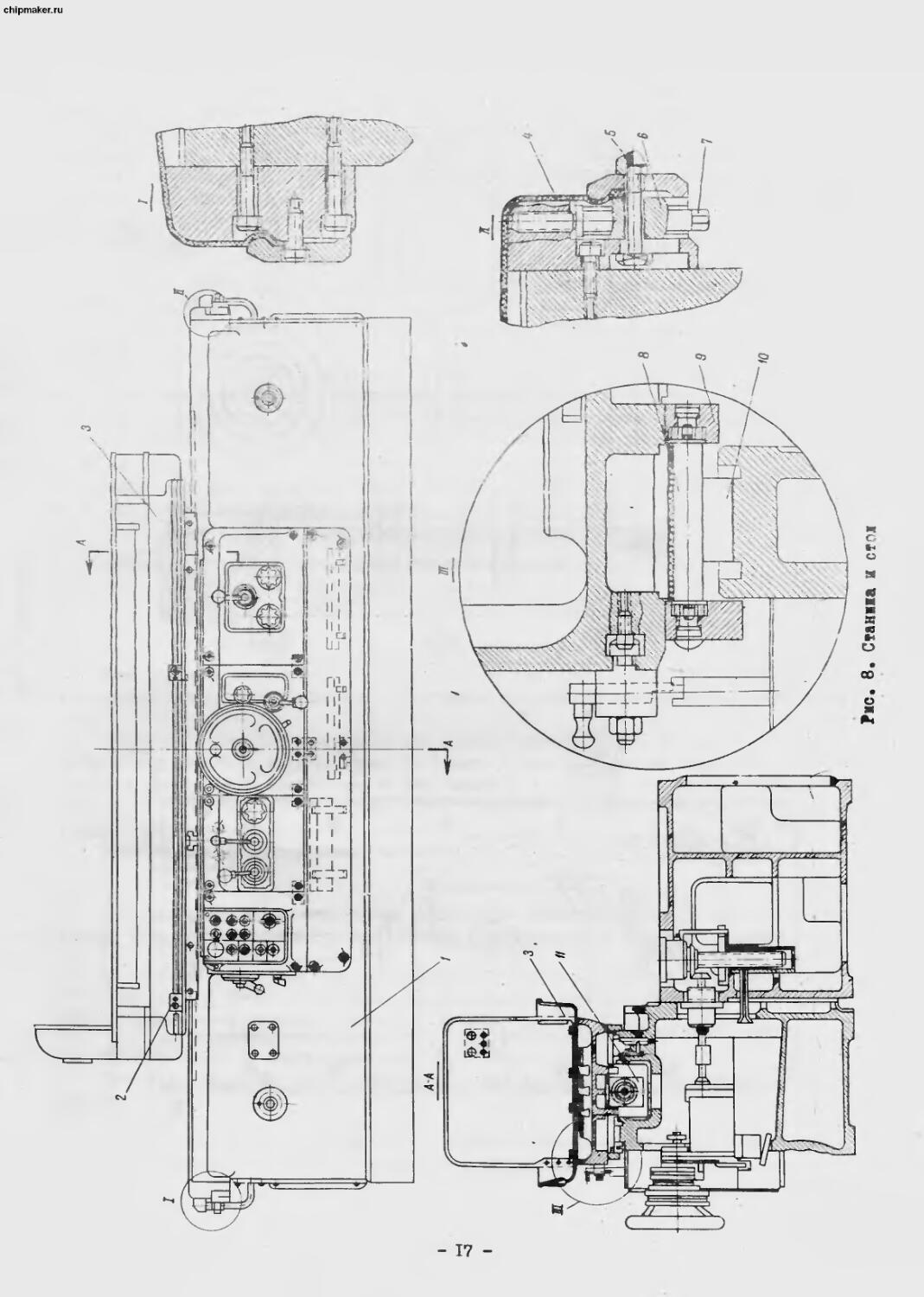

У. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И РАБОТЫ СТАНКА Описание дмяемцуической схемы дтацда Цепь вертикальной подачи шлифовальной бабки

Ручная подача. Движение от маховика 35 (рис. 6) передается через шестерни 23, 22, муфту 21, коническую пару шестерен 20, 19 на гайку 18, связанную с хсдовнм винтом IX.

Так как гайка зафиксирована от вертикального перемещения-, то при ее вращении винт IX будет перемещаться в осевом направлении и передвигать каретку со шлифовальной бабкой.

Автоматическая подача, в момент реверса шлифовальной бабки масло подается в ту или иную полость цилиндра механизма подачи 46 и перемещает плунжер-рейку 47. Последняя через шестерню 48 вращает кривошип 45, который через шатун 44 поворачивает на угол 40-50° рычаг 43 с сидящей на нем собачкой 37. Собачка поворачивает храповик 25, соединенный с -маховиком 35. Далее движение передается по описанной выше цепи к винту.

Регулирование величины автоматической подачи осуществляется поворотом перекрышки 24, в результате чего собачка 37 может поворачивать храповик 25 на всем пути своего движения или на части его. Изменение положения перекрышки 24 осуществляется от рукоятки 30 через шестерни 28, 27, 29, 26 и зубчатый сектор, нарезанный на перекрышке 24.

Для автоматического прекращения подачи после снятия установленного припуска служит сектор 31, закрепленный на лимбе 36. При этом он входит в эону качения собачки 37, которая начинает скользить по нему, не задевая зубьев храповика 25.

При работе вручную до "жесткого упора" рукояткой 39 подводится жесткий упор 38, в который упирается в конце хода упор, закрепленный на лимбе 32. Лимб связан с маховиком 35 посредством зубчатого фиксатора 33, включение которого производится нажатием кнопки 34.

Усцсред4ое. пор»? £ Ускоре> мое установочное перемещение подготавливается поворотом рукоятки 41. При этом при помощи вмитовой канавки на валу ХУ рычагом 49 шестерня 22 выводится из зацепления с шестерней 23 и маховиком 35 отключается от цепи подачи. Одновременно кулачок 40 нажимает на конечный выключатель 42, который разблокирует кнопочную станцию пуска электрофв»гателя механизма ускоренного перемещения.

При включении электродвигателя движение от вала электр'двигателя передается бесшумной цепью через звездочки 52, 53, шестерни 50, 51 на винт IX по рассмотренной ранее цепи.

При этом шлифовальная бабка перемещается вверх или вниз.

Цепь поперечной подачи шлифовальной бабки

Ручная пг^ача. От маховика 12 через червячную передачу (червяк 5 - шестерня 4) вращение передается реечной Шестерне 2, которая находится в зацеплении с рейкой I, укрепленной на шлифовальной бабке.

Для того, чтобы яри гидравлическом перемещении шлифовальной бабки от цилиндра не произошла поломка передачи, червяк 5 выводится из зацепления с шестерней 4 путем поворота рукоятки II. При этом эксцентриковая гильза кулачком 6 и рычагом 3 осуществляет блокировку, ис'лючая перемещение шлифовальной бабки от гядроцилиндра при включенном червяке.

Авт )Маз,'ИЧискэя подгча^ При поперечном перемещении шлифовальной бабки от гидроцилиадра патец 17, укрепленный на корпусе бабки, скользит по спиральному пазу вала Ш, заставляя его вращаться. Далее ч^рез шестерни 16 и 15 приводится во вращение диск с переставляемыми упорами 13. Диск с упорами при максимальном поперечное расходе шлифовальной бабки делает пгчти полный оборот, и упср«, воздействуй на реверсивную рукоятку 14, поворачивают ее вме-с*е с валиком и сидящим на нем рычагом 9. Рычаг одним из своих пальцев воздействует (при реверсе шлифовальной бабки) поочередно на конечные выключатели 7 и Ю, которые дают команду на вертикальную автоматическую подачу, а другим пальце.1 переключает рычаг 8, связанный с реверсивным золотником гидрокоробки реверса шл**фовальной бабки.

Рукояткой 14 можно произвести также и ручной реверс шлифовальной бабки.

лривьд дллфсвалъной ба_ки. Шпиндель шлифовального круга получает вращательное движение через муфту от фланцевого электродвигателя мощностью Ю квт при 14ь0 оборотах з минуту.

- 12 -

chipmaker.ru

♦ 56 7 8 9

58 52 St SO 09 08 07 06 05 00

l ис. 6.' Кинематическая схема

- 13 -

chipmaker.ru

Спецификация

Таблица 8

зубчатых и черхлчных колес, реек, червяков, ходовых винтов, гаек

Узел гс вала на рис. 6 » поз. на • рис.б Число зубьев или заходов Модуль или ьаг, мм Угол винтовой линии, град Ширина обода, мм Материал Термическая обработка Твердость НЕС

Редуктор каретки П 2 23 2 - 20 Сталь 45 Закалка зубьев 30

П 4 52 2 3°48' 52 " 20 Сталь 45 Закалка 30

Редуктор колонки IX IX 19 18 80 I 2 8 - ’ 20 145 Сталь 45 Сталь 45 Бронза БР.ОЦС 5-5-5 Улучшение

— IX I * 8 — 500 Сталь 45 — —

Опора привода винта УШ 20 20 2 - 20 Сталь 40Х Закалка зубьев 30

Баска шлифовали- - I - 2 - 32x470 Сталь 35 - . -

ная

Каретка I 5 I 2 3°49« 30 Сталь 40Х Закалка 48

ш • 16 57 I — 10 Сталь 35 — —

- 1У 15 96 I — 10 Сталь 35 — —

— Ш I 356 — 630 Сталь 45 Закалка 50

Механизм верти- хп 28 27 1,5 — 4 Сталь 40Х - -

калькой подачи хп 27 27 1.5 — 4 Сталь 40Х — -

хш 29 53 1,5 — 4 Сталь 35 — —

хш 26 53 1,5 — 4 Сталь 35 — —

- 33 23 I — 8 Сталь 45 Закалка зубьев 30

У1 32 195 I — 8 Сталь 45 Улучшение -

У1 25 200 — — 15 Сталь 40Х Закалка зубьев 45-50

У1 24 135 1,5 — 8 Сталь 45 То хе 45

31 23 35 2 — 16 Сталь 40Х п п 50

УП 22 70 2 — 16 Сталь 45 и п 45-50

УП 51 78 2 — 21 Сталь 40Х и п 30

XI 50 17 2 — 23 Сталь 40Х Закалка 40

XI 53 25 12,7 — 22 Сталь 40Х Закалка 45-50

— ХУ I 80 50 Сталь 45 Закалка 30

Механизм ускорен- X 52 18 12,7 - 22 Сталь 40Х Закалка 45-50

ного перемещения

Панель управления — — 14 2 — 23 Сталь 45 - -

стола — — 20 2 — 17 Сталь 45 — —

Цил лндр вертикаль-. — 47 2 — 119 • Сталь 40Х Улучшение 56

ной подачи Х1У 48 17 2 - 36 Сталь 40Х Улучшение 56

Установка смазки — — 16 2 — 17 Текстолит ПТ-1 — •

• — - 32 2 — 12* Сталь 40Х Закалка зубьев 30

Гидрокоробка ревер- — — 14 2 - 20 Сталь 45 - -

са сюла — — 20 2 - 20 Сталь 45 - —

- 14 -

chipmaker.ru

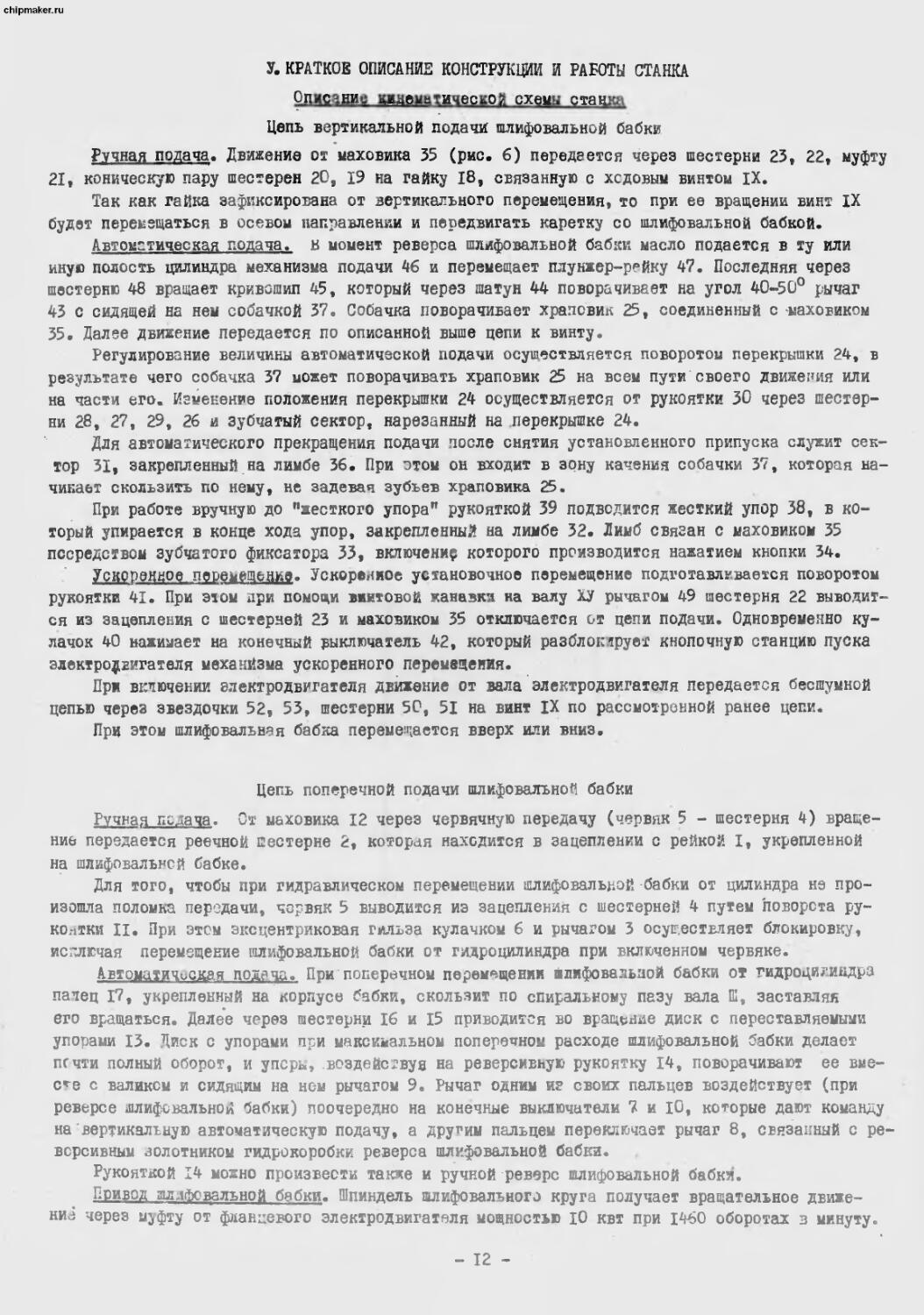

С'Сщал гэмконовк^ станка

Станок состоит из основных узлов, перечисленных в спецификации к рис, 7. По направлявшим станины 6 (ЗБ722-Ю) перемещается возвратно-поступательно стол 5 (ЗБ722-20). Обрабатываемое изделие в зависимости от материала, формы и размеров может Закрепляться или на электромагнитной плите, или непосредственно на рабочей поверхности стола.

На тумбе., прикрепленной к станине, крепится колонка 26 (35722-15), по вертикальны?* направлн-ющш которой перемещается каретка 2 (ЗБ722-35), имеющая горизонтальные направляющие для поперечного перемещения шлифовальной бабки 3 (ЗБ722-30).

Насосная установка 24 (ЗБ722-56) расположена сзади станины, слева.'Установка смазки шпинделя 16 (ЗБ722-57а) крепится на насисной установке.

Сзади станины справа устанавливается бак с охлаждающей жидкостью 15 (ЗБ722-75).

Аппаратура электрического управления сосредоточена в нише тумбы.

Рис.' 7. Расположение основных узлов

- 15 -

chipmaker.ru

Спецификация узлов станка

Таблица 9

Номер узла Наиме"ование № позиции на рис. 7

ЗБ722-Ю Станина 6

ЗБ722-15' Колонка 26

ЗБ722-20 Стол 5

ЗБ722-26 Редуктор каретки 29

ЗБ722-27 Редуктор колонки 31

ЗБ722-28 Опора привода винта 32

ЗБ722-30 Шлифовальная бабка 3

ЗБ722-35 Каретка 2

ЗБ/22-36 Механизм вертикальной подачи 33

ЗБ722-376 Механизм ускоренного перемещения 18

ЗБ722-40 Панель управления стола 9

ЗБ722-41 Панель управления гидрокоробки подач 7

ЗБ722-466 Узел конечных выключателей 28

ЗБ722-48 Кран манометра 13

ЗБ722-50 Цилиндр стола 23

ЗБ722-51 Трубопровод 25

ЗБ722-52 Цилиндр млифовальной бабки 30

ЗБ722-53 Гидрокоробка реверса члаФоваль^ой бабки 2?

ЗБ722-54 Гидрокоробка подач шлифовальной бабки 8

ЗБ722-55 Плунжер геханизма подачи 34

ЗБ722-56 Насосная установка 24

ЗБ722-57а Установка смазки шпинделя 16

ЗБ722-59а Золотник подачи реверсивный 15

ЗБ722-75 Охлаждение 19

ЗБ722-80 Кожухи I

ЗБ722-85 Принадлежности 22

ЗБ722-90а Электрооборудование 4

ЗБ722-91 Пульт управления II

ЗБ722-92 Трубопровод электрооборудования 12

НГ-52 Гидрокорвбха реверса стола 10

, НГ-60 Коробка смазки 14

НГ-62 Фильтр -

НГ-656 Сильфоннве реле 17

ЭП-32Г Плита электромагнитная на напряжение НО в 20

ГОСТ 3860-56

СМ-ЗМА Магнитный сепаратор 21

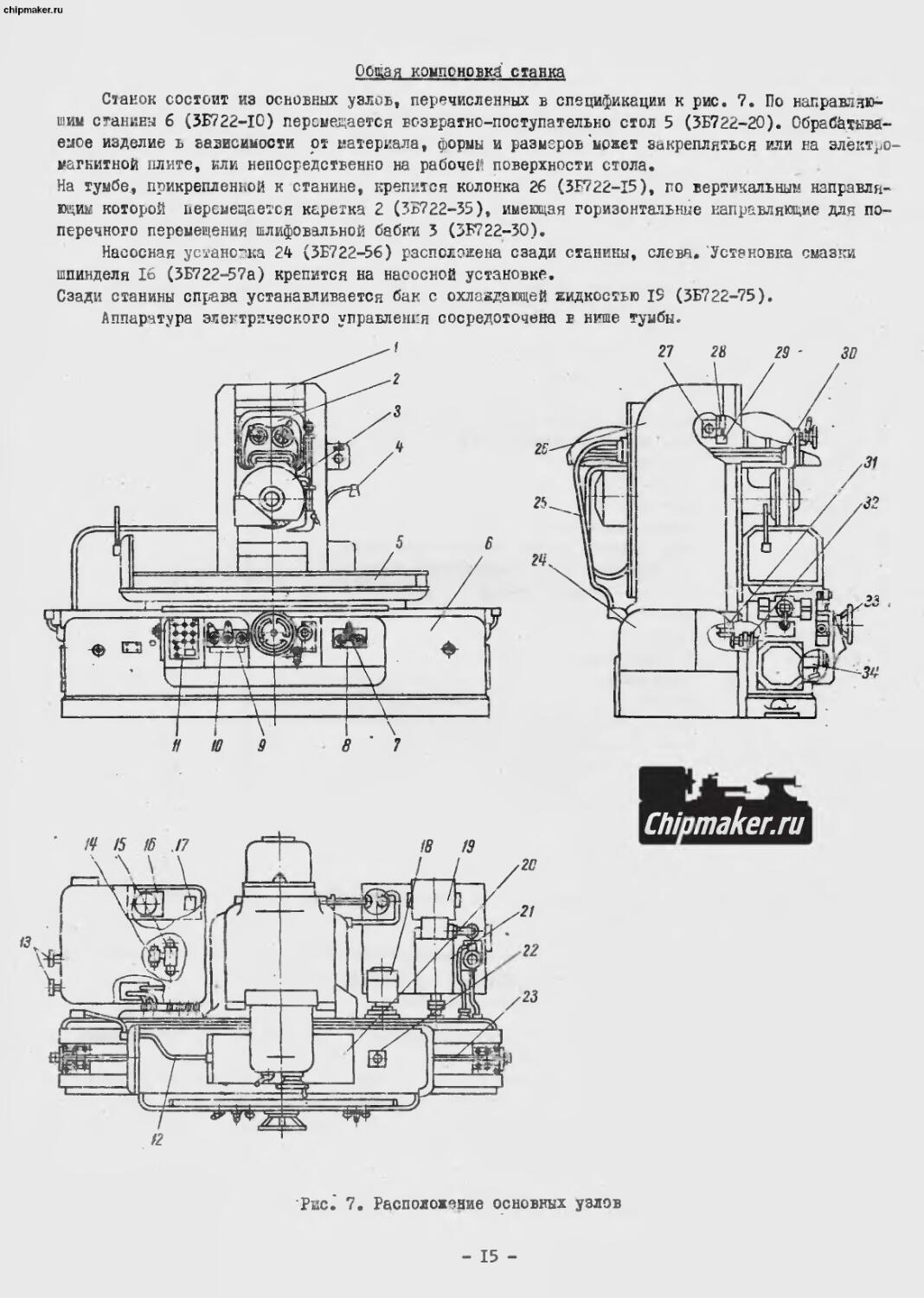

Особенности конструкции некоторых узлов Станина и стол

Стол 3 (рис. 8), жестко связанный с гидроцилиндром II, перемещается на направляющим станины I.

Направляющие станины закрыты двумя гибкими лентами 4. Ленты проходят в окна стола, образованные телом стола и привернутыми направляющими 10. Концы лент натянуты и неподвижно укреплены на торцах станины. При натяжении ленты отпускают гайки 5 и вращением винта 7 перемещают вниз колодку б с укрепленной на ней лентой, после чего, вновь затягивают гайки 5.

Ролики 8, укрепленные в привернутых планках 9, служат для того, чтобы ленты при движении стола прилегали к направляющим станины.

По Т-образному пазу стола перемещаются упоры 2 реверса стола.

- 16 -

chipmaker.ru

Станиа и croi

- 17 -

chipmaker.ru

36722-35

Рис. 9. Колонка

chipmaker.ru

Колонка

Колонка I (рис. 9), привернутая к тумбе 5, представляет собой жесткую раму с направляющими, по которым на роликах 9, размещенных в сепараторе 7, перемещается каретка ЗБ722-35.

Люфт в направляющих устраняется подгонкой планок 8 и клином каретки 6.

Для визуального контроля за размером шлифуемого изделия предусмотрен индикатор 2.

В крышке 3 укреплен амперметр 4 для определения нагрузки электродвигателя шлифовальной бабки.

Колонка спереди и сзади закрыта системой телескопических щитков.

Редуктор каретки

Редуктор каретки крепится к корпусу каретки и служит для ручного перемещения шлифовальной бабки в горизонтальном направлении.

Перемещение осуществляется маховичком поперечной подачи через червячную пару 1,2 (рис. Ю).

Шестерня 2 сидит неподвижно на валу-шестерне 3, которая входит в зацепление с рейкой 4, укрепленной на корпусе шлифовальной бабки.

Рис. 10. Редуктор каретки

- T9 -

chipmaker.ru

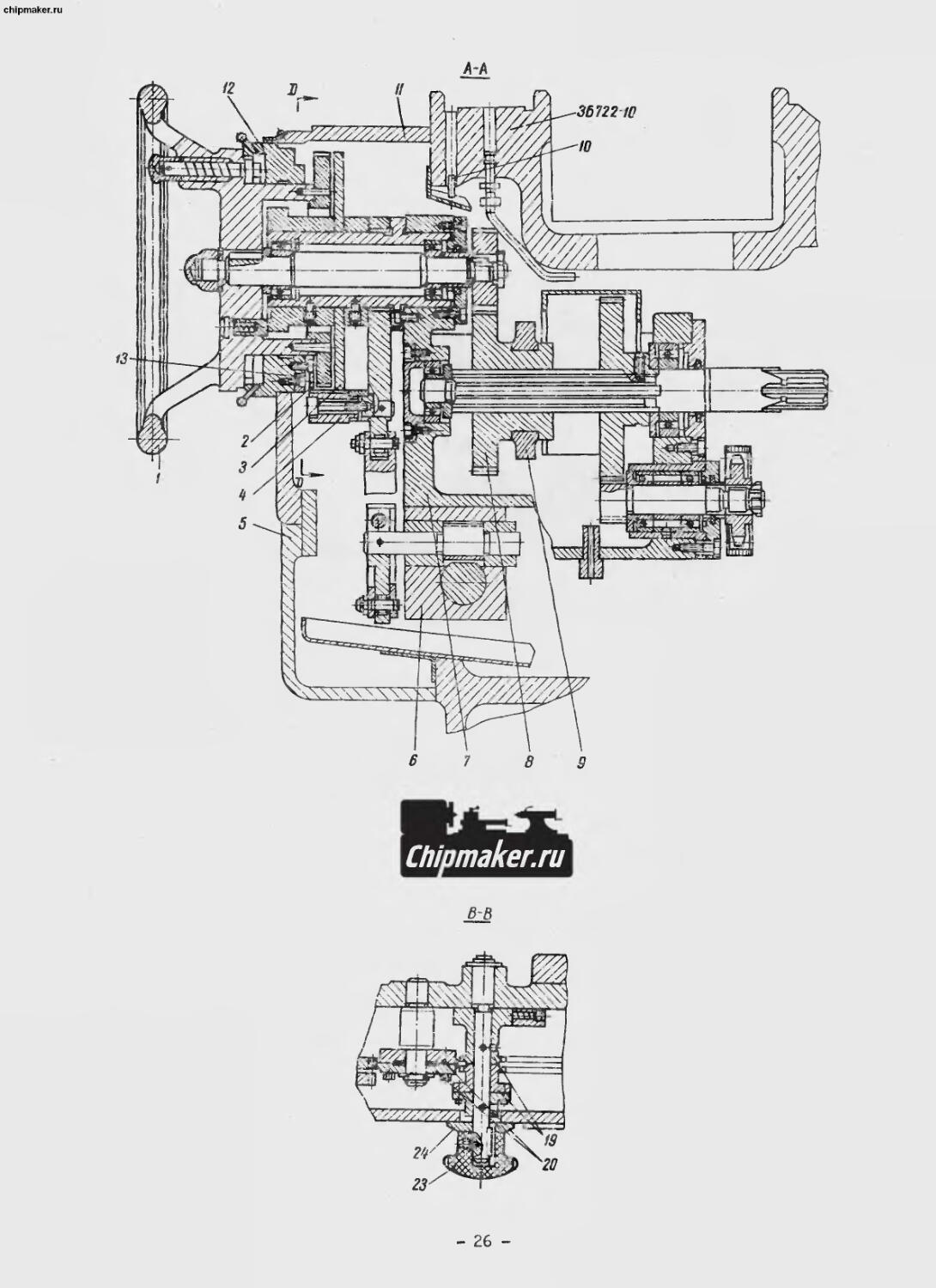

Редуктор колонки

Редуктор колонки служит для передачи движения от механизма вертикальной подачи через опору привода винта (ЗВ722-28) к каретке (3B722-35).

Вал-шестерня I (рис. II) опоры привода винта вращает коническую шестерню 2, сидящую на шпонке в биметаллической гайке 3.’

При вращении гайки 3, аакрепленной в осевом направлении при помощи двух радиально-упорных и одного упорного подшипников, винт 4 получает вертикальное перемещение. Вместе с винтом перемещается каретка.

Опора привода винта

Опора привода винта служит для передачи движения от механизма вертикальной подачи к редуктору колонки.

{орпус опоры привода винта I (рис. 12) укреплен на привалочной плоскости тумбы 2.

Вал-шестерня 3 вращается на двух конических роликоподшипниках.

Необходимый натяг конических роликоподшипников осуществляется за счет подшлифовки компенсационного кольца 4.

- 20 -

chipmaker.ru

>ис. 12. Опора привода винта

Chipmaker.ru

Шлифовальная бабка

Шлифовальная бабка перемещается по направляющим каретки при помощи цилиндра I (рис. 13) или вручную от реечной передачи. ,

Шпиндель 2 вращается на двух трехвкладышных подшипниках скольжения. Вкладыши 9 и Ю -регулируемые, а вкладыш II - нерегулируемый. Вкладыши регулируются винтами 12 таким образом, чтобы они прилегали к шейкам шпинделя по всей длине образующих.

В осевом направлении шпиндель удерживается подпятником, состоящим из двух биметаллических колец 4 и 6. Регулирование осевого зазора в опоре производится при помощи компенсаци н-ного кольца 5. I

Вращение шпинделя осуществляется от электрод-кг&тели, черлз муфту 7.

Шлифовальный круг закрыт ксзухом 5.

W/p-. 6 регуМкр от згзор в направлю.льфое ькв бабки.

' .'.z аг.а гг ' "г : ’7 ?—1 ы- Подачу ' ш.зкл

ЯГ.ЕВ J ’ -3 / .

Зри * .’л т .• 1 jC-. .л; гея ai р - сель уехзновк»

ма^..л, л ас l‘. чш .1 поступать । щ мфо ?ал] .у - а Оку.

После загорания сигпальной лампочки "Смазка" повторным на’лтиег на кнопку "Пуск" клю-чаетпя электродвигатель привода шлифовального круга.

баретка

Каретка служит для осуществлена! двух взаимно перпендикулярных перемещений шлифовальной бабки: вертикального и горизонтального.

я< ртмкальйое перемещение осуществляется при помощи редуктора колонки ЗБ7 22-27.

Горизонтальное перемещение может быть гидравлическим от цилиндра 2 (рис. 14) или ручным.

Внутри каретки размешен трубопровод, подводящий масло к гидрокоробке реверса шлифовальной бабки I, к цилиндру 2 и отводящ!й масло на слив в бак. В каретке размещен питатель смазки 3, который распределяет поступаютее пасло на горизонтальные направляющие каретки, шлифовальной баихи и пару (винт-гайка) редуктора колонки.

- 21 -

I

го го

I

chipmaker.ru

Рис. 13. Шлифовальная бабка

chipmaker.ru

Механизм вертикальной подачи

Механизм вертикальной подачи крепится на передней панели станины ЗБ722-Ю и закрывается крышками 5 и II (рис. 15). Цилиндр механизма подачи 6 крепится к корпусу 7.

Для увеличения долговечности храпового механизма собачка 4 выполнена в виде звездочки с шестью зубьями, поэтому замена изношенного зуба новы»» производится певоротом собачки.

Для включения ускоренного перемещения шестерня 8 перемещается рычагом 9 при повороте рукоятки 21 в крайнее правое положение, при этом маховик I оказывается отключенным от механизма. Кулачок 16 включает конечный выключатель 15, подготавливая ускоренное перемещение от электродвигателя.

ВНИМАНИЕ !

Ускоренное перемещение возможно только до тех пор, пока нажата кнопка 28 или 29 (см. рис. 4) пульта управления.

Для выборки зазора в зубчатой передаче привода перекрышка 3 (рис.15) шестерни 19 и 20 выполнены сдвоенными.

На валу откидного жесткого упора 14 укреплен палец 17, который упирается в неподвижную колодку 18, чем и определяется постоянство положения откидного упора 14.

Сектор 2 служит для автоматического прекращения подачи после снятия установленного припуска на обработку. Вращаясь вместе с лимбом 12, сектор 2 пер крнвает зону качания собачки 4, постепенно уменьшая подачу до нуля.

Смазка шестерен узла осуществляется маслом, стекающим с направляющих станины по трубке 10 и собирающимся на дне корпуса механизма вертикальной подачи.

Механизм ускоренного перемещения

Механизм ускоренного перемещения крепится к станине сзади справа.

Конструкция й работа механизма показаны на рис. 16.

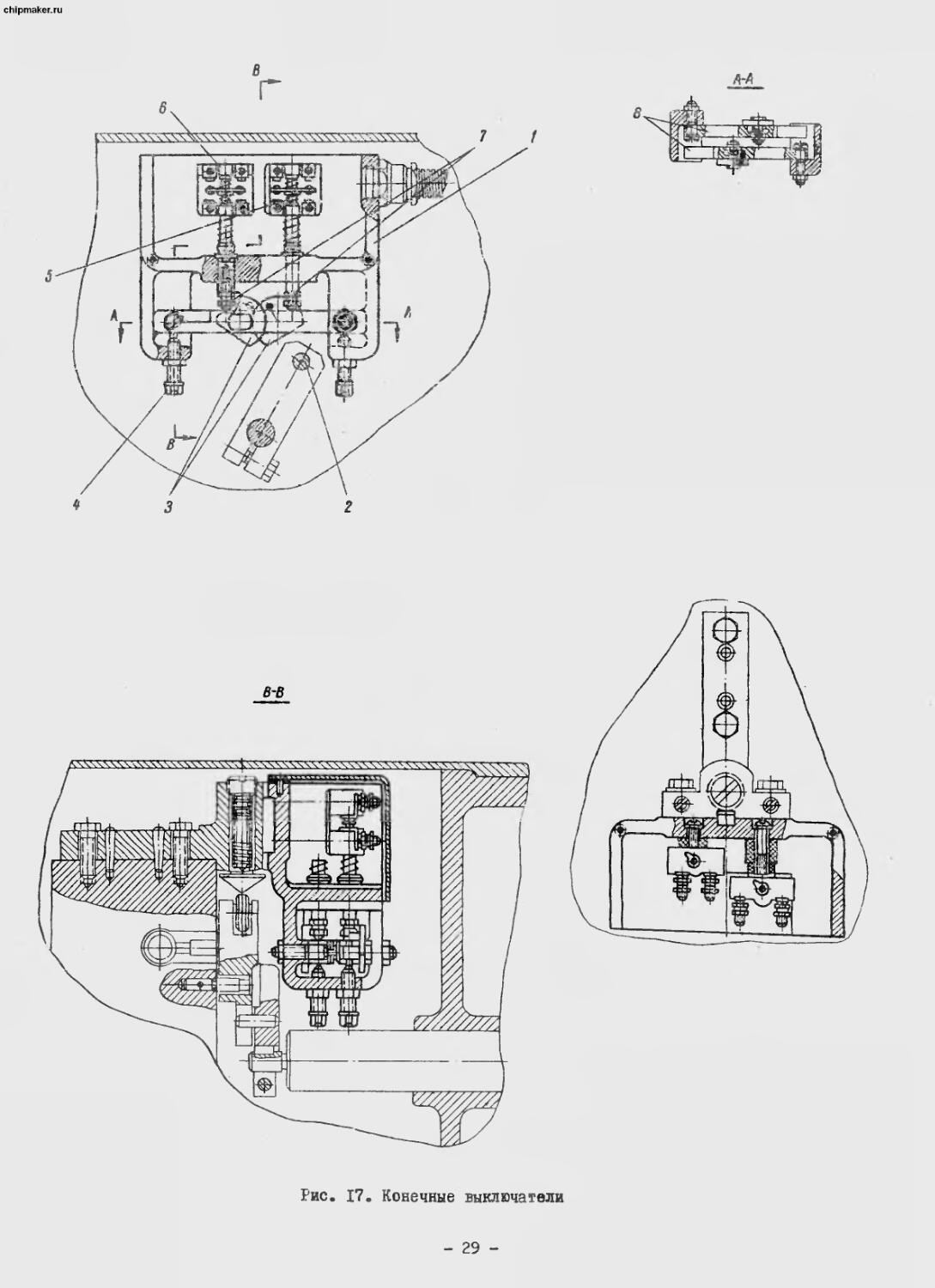

Узел конечных выключателей

Узел конечных выключателей ЗБ722-466 служит для подачи команд (электрических) ири каждом реверсе шлифовальной бабки для осуществления прерывистой автоматической вертикальной подачи.

В корпусе I (рис.17) расположены два конечных выключателя 5, 6, толкатели 7, на иоторые воздействуют рычаги 8, несущие ролики 3. Ролики в одной направлены1, производят включение конечных выключателей от воздействия на них пальца 2, а в другом направлении свободно поворачиваются на своих осях. Таким образом, один из выключателей дает команду во время переднего, а другой во время заднего реверса шлифовальной бабки.

Винтами 4 регулируют моменты включения.

Охлаждение

Бак охлаждения вместе с магнитным сепаратором устанавливается с правой задней стороны станка. Включение электронасоса и сепаратора производится при помощи штепсельной вилки.

KoricTpjjцмя бака охлаждения обеспечивает автоматическую очистку жидкости от мелких магнитных частичек в смеси с абразивными при помощи магнитного сепаретора СМ-ЗЫ или путем отстоя немагнитных абразивных частиц в отстойнике бака охлаждения.

Поток жида .юти из сопла должен быть направлен в зону шлифования.

Продольные штрихи на обрабатываемой детали свидетельствуют о загрязнении охлаждающей жидкости.

По мере заполнения необходимо очищать шламо-сбсрник. Описание работы и конструкция магнитного сепаратна изложены в прилагаемой к чему инструкции.

- 23 -

chipmaker.ru

А-А

- 24 -

chipmaker.ru

в-в

Рис. 14, Каретка

- 25 -

chipmaker.ru

в-в

- 26 -

chipmaker.ru

- 27 -

chipmaker.ru

Рис. 16. Механизм ускоренного перемещения

- 28 -

chipmaker.ru

Рис. 17. Конечные выключатели

ЖЖ

- 29 -

chipmaker.ru

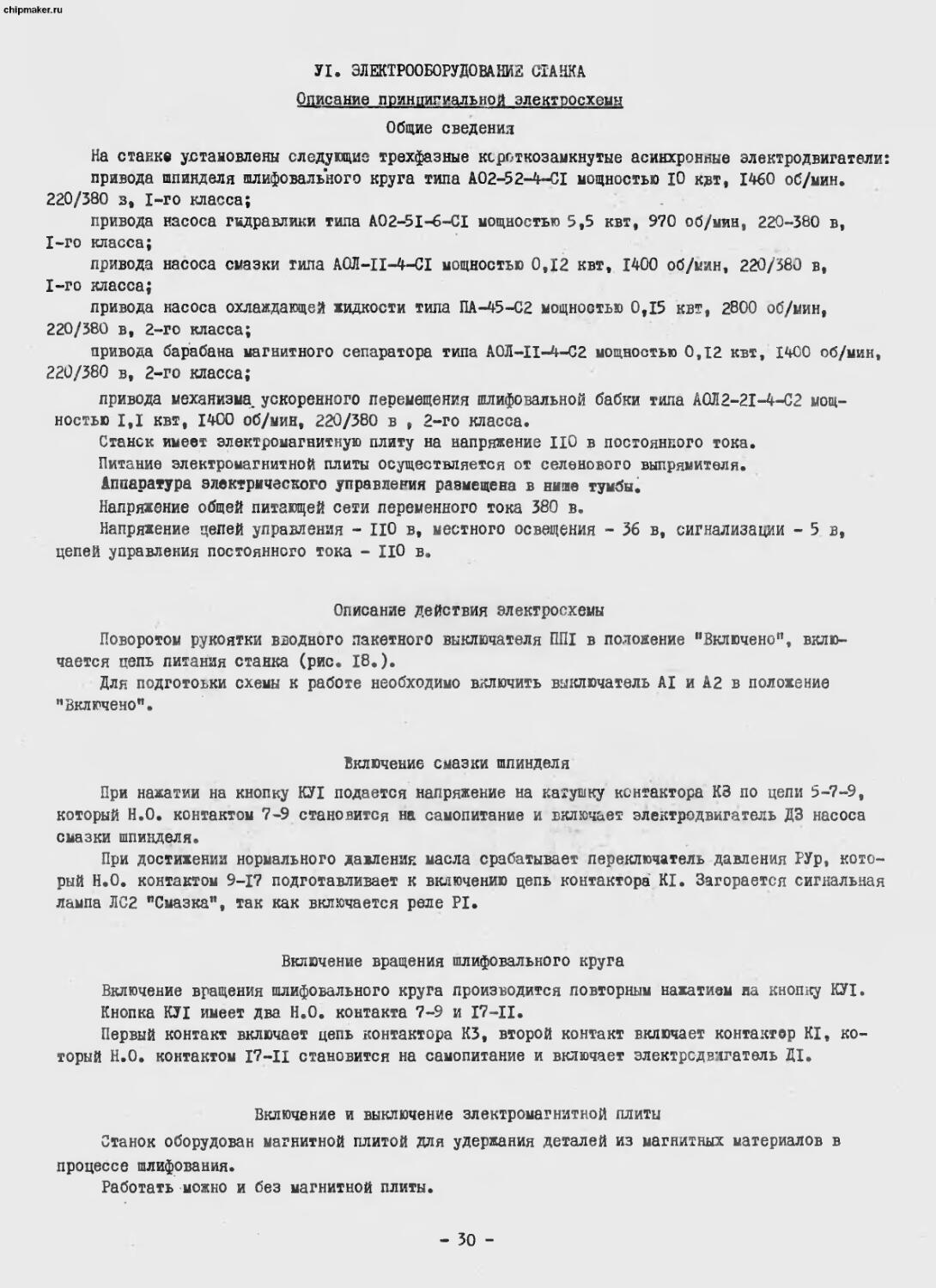

У1. ЭЛЕКТРООБОРУДОВАНИЕ СТАНКА

Описание принциг»альной электписхцын

Общие сведении

На станке установлены следующие трехфазные ксроткозаикнутые асинхронные электродвигатели: привода шпинделя шлифовального круга типа AO2-52-4-CI мощностью Ю квт, 1460 об/мин.

220/380 з, 1-го класса;

привода насоса гидравлики типа A02-5I-6-CI мощность’) 5,5 квт, 970 об/чин, 220-380 в, 1-го класса;

привода насоса смазки типа А0Л-П-4-С1 мощностью 0,12 квт, 1400 об/мин, 220/380 в, 1-го класса;

привода насоса охлаждающей жидкости типа ПА-45-02 мсщностью 0,15 квт, 2800 об/мин, 220/380 в, 2-го класса;

привода барабана магнитного сепаратора типа А0Л-П-4-С2 мощностью 0,12 квт, 1400 об/мин, 220/380 в, 2-го класса;

привода механизма ускоренного перемещения шлифовальной бабки типа A0I2-2I-4-C2 мощностью 1,1 квт, 1400 об/мин, 220/380 в , 2-го класса.

Станек имеет электромагнитную плиту на напряжение 110 в постоянного тока.

Питание электромагнитной плиты осуществляется от селенового выпрямителя.

Аппаратура электрического управления размещена в нише тумбы.

Напряжение общей питающей сети переменного тока 380 в.

Напряжение цепей управления - НО в, местного освещения - 36 в, сигнализации - 5 в, цепей управления постоянного тока - НО в.

Описание действия электросхемы

Поворотом рукоятки вводного пакетного выключателя Ш11 в положение "Включено", включается цепь питания станка (рис. 18.).

Для подготовки схемы к работе необходимо включить выключатель AI и А2 в положение "Включено".

Включение смазки шпинделя

При нажатии на кнопку КУ1 подается напряжение на катушку контактора КЗ по цепи 5-7-9, который Н.О. контактом 7-9 становится на самопитание и включает электродвигатель ДЗ насоса смазки шпинделя.

При достижении нормального давления масла срабатывает переключателе давления РУр, который Н.О. контактом 9-17 подготавливает к включению цепь контактора KI. Загорается сигнальная лампа ЛС2 "Смазка", так как включается реле PI.

Включение вращения шлифовального круга

Включение вращения шлифовального круга производится повторным начатием на кнопку КУ1.

Кнопка КУ1 имеет два Н.О. контакта 7-9 и 17—II.

Первый контакт включает цепь контактора КЗ, второй контакт включает контактов KI, который Н.О. контактом I7-II становится на самопитание и включает электродвигатель Д1.

Включение и выключение электромагнитной плиты

Станок оборудован магнитной плитой для удержания деталей из магнитных материалов в процессе шлифования.

Работать можно и без магнитной плиты.

- 30 -

chipmaker.ru

Выключателей и переключателей ехсмЬ/

Диаграмм!)/ pafiombt

Вводной ВЫклЮчатепЬ пт ПеоеклЮчатслЬП! ялат шсгшжитшм Переключатель BejunL'Kcpl юн "т'чш'У

Нс., zp кон-тахта пе-реклю^^ля схем* I 0 I /Ж о ,win Л!)!М W чипля Попер /рзЬиРВ ПОШ Ч£ I 0 ьеш №н м> -а ' ,7„- тине I 0

1-2 A- A to X - X 1-2 5-19 - X !-2 49'25 X -

з-ч B'Bfo X — X з-ч Apj-ЧЗ X - з-ч E3W - X

5-6 С-С/о X X Рас. 18. Принципиальная электросхема

Переключатель рода ре дот электромагнитной плиты ПЧ ПереклЮчотеиЬ О' лпж.дения ПГ2 ВЫклЮчатело освещения ЛО

Ромеркон-ггл^тспе-ЩМЛНЧС V Номер пре-води /т схеме вш-чечо. bW-^чело Ъ-м’-'ниче м НС^дГ йнПгиК-ng !,^ei л/ мг-Тс'.?-' mil.1 гмЬ-fl' 1 с "Л ч I 0 номер НОИТЪК VO1 tfu/k .?нт тем м/).? ер .10 sxene 0

ЛЯ Л< -Ct Л) -т X - — /-2 Аз/'Ац У — 1-2 t03-№5 X —

Пр-_Ср_ !h ~С;> Пг -пр О'-Ли ,х X 3-4 Вч-Bh; X — 3-4 СУМ оыо - X

Лг-Лс П2-П7 - ... X 5-6 Cjl-Cut X -

Л/ - с г Пи-ns - X

chipmaker.ru

Для выбора рода работ на пульте установлен переключатель П1 “Работа с плитой" - "Без ПЛИ', bi".

Поворотом рукоятки этого переключателя в положение "Работа с плитой" подготавливается к включению цепь пк..ания электромагнитной плиты. Поворотом рукоятки барабанного переключатэ-ля П4 в положение "Включено" замыкается контакты П^-П^ и П^Ч^ и на магнитную плиту подается напряжение по цепи ПрП^-^-П^Ч^.

При этом срабатывает электромагнитное реле Р > (сериесзе реле), катушка которого включена последовательно с магнитной плитой. Реле Р > своим Н.С. контактом Ь-19 подготавливает к включению цепь контактора К2, а контактом 3-107 включает сигнальную дампу ЛИ "Плита включена".

Для снятия изделий с магнитной плиты необходимо рукоятку барабан^го переключателя П4 перевести в положение "Размагничено" и отпустить.

Под действием пружины рукоятка возвратится в нулевое положение. В нулевом положении замыкается контакт П^-П^, все остальные контакты разомкнуты, плита, отключенная от выпрямителя, шунтируется сопротивлением Р. Реле Р> выключается, отключая сигнальную лампу ЛС1, а контакт 5-19 размыкается.

В положении рукоятки переключателя П4 "Размагничено" замкнуты его контакты П^-П^ и Пр-П? и в катушках электромагнитной плиты протекает ток обратного направления пониженной силы из-за наличия в цепи части сопротивления R. Кратковрем-энный импульс тока обратной полярности необходим для размагничивания магнитной плиты и частично шлифуемых деталей.

Включение гидравлики

При "ажатии на кнопку КУЗ подается напряжение на катушку контактора К2, который Н.О. контентом 21-23 становится на самопитание и включает электродвигатель Д2, а контактом 5-49 подготавливает к включению цепь питания электромагнитов 31 и 32.

ВНИМАНИЕ! Включение гидравлики без включения магнитной алиты возможно только в положении переключателя П1 "Работа без плиты".

В положении переключателя П1 "Работа с плитой" включение гидравлики возможно только после включения магнитной плиты переключателем П4,

Включение автоматической вертикальной подачи

Включение автоматической вертикальной подачи производится переключателем П2.

Поворотом переключателя в положение "Подача включена" включается цепь питания электромагнитов 31 и 32 в зависимости от того, какой из конечных выключателей ВП1 или 832 будет нажат. Описание работы узла см. раздел "Краткое описание конструкции и работы станка".

Включение насоса подачи охлаждающей жидкости и магнитного сепаратора

Поворотом рукоятки пакетного выключателя ПП2 в положение "Включено" подается напряжение непосредственно на электродвигатели Д4 и Д5 (при работе электродвигателя ДЗ).

Ускоренный подъем и опускание шлифовальной бабки

Ускоренное перемещение шлифовальной бабки "Вверх" или "Вниз" возможно только при разомкнутых шестернях механизма вертикальней подачи (см.кинематическую схему).

Поворотом рукоятки подготовки включения ускоренного вертикального перемещения шлифовальной бабки эксцентрик замыкает контакт 5-31 конечного выключателя ВПЗ.

Затем нажатием на кнопку КУб или КУ5 производим включение контакторов Кб или К7. Контакторы Кб и К7 включают вращение электродвигателя Дб в необходимую сторону.

- 32 -

chipmaker.ru

Включение освещения

Поворо-ом рукоятки переключателя ПО производится включение и выключение лампы местного освещения ДО.

Бл кировна

La станке предусмотрены следующие блаккровки:

I. Блокировка включения электродвигателя шлифовальной бабки обеспечивает включение адежЕродвлвителя ш.’ аденильной бабки только в случае заполнения полости подшипника смазкой. При отгутс ;вии смазки Н.О. контакт переключателя давления смазки 9-1? разомкнут, а, следо-ватокьно, р.порвана цепь питания контактора К\.

2. Блокировка движения стола. аре’Двгзначеяа для выключения электродвигателя Д2 гидро-установкм при и чсзаовени тока в катушках магнитной плиты (обрыв провода, перегорание ’ _вкой вставки в ьипрям”тсле и т.д.). При : тем сепиесное реле Р > отключится и своим Н.и. контактом 5-19 разорвет цепь гитапия конг актора К2. Электродвигатель Д2 отключится, и стол стань остановится.

3. Блокировка включения электродвигателя ускоренного перемещения предназначена для предохранения от одновременного ьключенив электгсдви,'ателя ускоренных перемещений и механизма вертикальной квдачи, а также предохраняет мах виг вертикальной подачи от быстрого врашени! при ускоренных перемег ениях.

При поворот? рукоятки 14 (см.рие. 4) в положение ускоренных перемещений эксцентрик, сидящий на одной оси с рукояткой, замыкает контакт 5-31 конечного выключателя ВПЗ, при этом шестерни механизма вертикальной додачи выводятся из зацепления.

4. Блокировка крайнего верхнего положения шлифовальной бабки предназначена для предохранения от повреждений в кинематической цепи вертикальных подач. В крайнем верхнем положении каретка упирается в конечный выключатель ВГ14, который разрывает цепь контактора Кб в точках 35-37,что не позволит включить электродвигатель Дб в сторону, соответствующую подъему.

Защита

В электрической схеме предусмотпены следующие виды защиты;

I. Защита всех электродвигателей (кроме До) при перегрузках. Осуществляется при помощи тепловых реле и автоматическими выключателями.

2. Защита электрооборудования при коротких замыканиях. Обеспечивается при помощи плавких вставок предохранителей и автоматических выключателей.

3. Нулевая защита от самопроизвольного включения электродвигателей при восстановлении напряжения после его резкого падения или исчезновения. Осуществляется за счет размыкания Н.О. контактов контакторов.

Указ-алия о порядке управления электроприводом

Пуск станка необходимо производить в следующем порядке:

I. Включить автоматические выключатели Al, А2.

2. Включить вводный выключатель ПП1.

3. Установить переключатель электромагнитной плиты в положение "Работа с плитой" и включить плиту рукояткой барабанного переключателя, установив его в положение "Включено". При этом положении загорается сигнальная лампочка.

4. При необходимости иметь автоматическую подачу, переключатель "Подача" надо поставить в положение "Включено".

5. В знать кнопку "Пуск" шлифовальной бабки.

б. После загорания сигнальной лампочки "Смазка" повторно нажать кнопку "Пуск" шлифовальной бабки.

- 33 -

chipmaker.ru

7. Пакетный выключатель охлаждения установить в положение "Включено".

8. Нажать кнопку "Пуск" гидравлики.

9. При необходимости ускоренного перемещения шлифовальной бабки вверх или вниз нажать соответствующие кнопки "Вверх", "Вниз", предварительно установив рукоятку 14 (см.рис. 4) в положение "Включено".

10. При необходимости индивидуального отключ :нчя электродвигателя следует нажать кнопку "Стоп" соответствующего электропривода.

II. При необходимости отключения всех электродвигателей надо нажать кнопку "Общий стоп"

Указания по технике безопасности

I. Категорически запрещается допускать рабочих к станку без предварительного ознакомления их с правилами техники безопасности и инструкцией по обслуживанию станка.

2. При работах с полным или частичным снятием напряжения должны быть выполнены следующие технические мероприятия в указанной последовательности:

а) произведены необходимые отключения;

б) установлены ограждения и вывешены предупредительные плакаты;

в) проверено отсутствие напряжения;

г) наложено временное заземление.

Отключение должно быть произведено со всех сторон, откуда может быть подано напряжение.

Если работы выполняются без наложения заземления, то должны быть приняты дополнительные меры: механический запор приводов отключенных аппаратов, дополнительное снятие предохранителей, применение изолирующих прокладок в рубильниках и автоматах и т.п»

На рукоятках всех отключающих аппаратов, при помощи которых может быть подано напряжение к месту работы, должны быть вывегены предупредительные плакаты "Не включать - работают люди".

Проверка отсутствия напряжения на отключенной части электроустановки должна быть проведена после вывешивания предупредительных плакатов при помощи токоискателя, переносного вольтметра или контрольной лампы. Отсутствие напряжения проверяется между всеми фазами и на каждой фазе по отношению к заземленным частям.

Указания по эксплуатации и обслуживанию электрооборудования

Подготовка электрооборудования к первоначальному пуску или пуску после длительного переры.за включает следующее:

I. Перед пуском станка, после транспортировки или хранения, необходимо замерить сопротивление изоляции электродвигателей. Замер производить мегомметром на напряжение 500 в. Наименьшее допустимое сопротивление изоляции обмоток должно быть не менее 0,5 Мом.

При сопротивлении изоляции ниже 0,5 Мом ее необходим'* подвергнуть сушке. Сушка может производиться электрическим током пониженного напряжения (Ю-15% номинального) с заторможенным ротором, либо методом наружного обогрева при помощи сушильной печи или ламп. Во время сушки наивысшая температура обмотки не должна превышать П0°С. Сушка считается законченной, если сопротивление изоляции достигло значения не менее 0,5 Мом и при дальнейшей сушке в течение 2-3 часов увеличивается незначительно.

2. После установки на фундамент станок, гидробак, бак охлаждения следует надежно заземлить путем присоединения к общей системе заземления цеха. Для этой цели предусмотрены винты для заземления, обозначенные таблицей "Заземление".

3. Проверить надежность контактов контакторов. Удалить с электроаппаратуры грязь и затянуть (ослабленные) винты и гайки.

4. Путем включения от руки следует убедится в легкости хода подвижной системы контакторов и реле.

- 34 -

chipmaker.ru

5. Проверить величины плавких вставок согласно монтажной схеме.

6. ВНИМАНИЕ 1 При подключении станка к электросети необходимо обеспечить направление вращения ротора электродвигателя шлифовальной бабий по часовой стрелке, как указывает стрелка на кожухе шлифовального круга.

7. Направление вращения ротора должно быть в электродвигателях Д2 - гидравлики - по часовой стрелке, ДЗ - насоса смазки - против часовой стрелки, если смотреть со стороны вентилятора.

8. Работу электрооборудования следует проверять по частям согласно описанию электросхемы станка.

Эксплуатация электрооборудования

I. Не рекомендуется производить переключение пакетно-кулачковых переключателей ПП2 (ПКП-Ю) и барабанного переключателя П4 (БП1-452) во время работы станка.

2. При перегрузках электродвигателей станка во время работы срабатывают тепловые реле и автоматические выключатели, отключающие электродвигатели. Чтобы вновь включить электродвигатели, нужно по истечении 2 минут нажать кнопки возврата тепловых реле и повторно включить автоматы, а затем нажать пусковые кнопки.

Уход за электродвигателями

I. *Во время эксплуатации необходимо:

вести общее наблюдение;

систематически производить технический осмотр;

производить профилактический ремонт электродвигателей.

-2. При оощем наблюдении за электродвигателями необходимо периодически контролировать режим работы, нагрев, состояние контактов и следить за чистотой электродвигателей.

3. Длительно перегружать электродвигатели (по силе тока и напряжению) недопустимо.

4. Периодичность технических осмотров устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

При технических осмотрах надо производить чистку электродвигателей от загрязнений, проверять надежность заземления и соединения электродвигателя с приводным механизмом.

5. Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.. При профилактических ремонтах должна пр изводиться разборка электродвигателей, внутренняя чистка их, замена смазки подшипников.

6. Смена смазки в подшипниках при нормальных условиях работы должна производиться через 400 часов, но не реже одного раза в год.

При работе электродвигателей в пыльной влажной среде смена смазки в подшипниках должна производиться чаще, т.е. по мере необходимости.

Перед набивкой свежей смазки подшипники должны быть тщательно промыты бензином. Камеру следует заполнить смазксй на 2/3 ее объема.

Замену износившихся подшипников производить, руководствуясь данными по каталогу.

- 35 -

chipmaker.ru

Возможные неисправности и способы их устранения

Таблица 10

Неисправность

Двигатель при запуске не разворачивается, гудит

2. При вращении электродвигатель гудит, перегревается

5. Повышенный нагрев электродвигателя

4. Пониженное сопротивление изоляции

Повышенный нагрев подшипников

Chipmaker.ru

j. Стук в подшипнике

Причина

Отсутствует напряжение в одной из фаз а) межвитковое замыкание б) короткое замыкание между фазами

Перегрузка электродвигателя

Загрязнение или отсырение обмоток

а) несоосность вала электродвигателя с валом приводимого механизма

б) недостаточное количество смазки в подшипниках

в) повреждение подшипников

а) повреждение подшипника б) несоосность вала двигателя с валом приводимого механизма

Способ устранения

Устранить разрыв цепи

а) устранить неисправность б) устранить неисправность

Снизить нагрузку до минимальной

Разобрать электродвигатель, прочистить, продуть или просушить обмотку а) проверить центровку, устранить несоосность валов

б) заполнить подшипники необходимым количеством смазки

в) заменить подшипники а) заменить подшипник б) устранить несоосность

Уход за предохранителями

I. Перегоревшие плавкие вставки необходимо заменить новыми (на соответствующую силу тока) согласно монтажной схеме.

2. Все контактные поверхности должны быть чистыми, без следов нагара, пыли, смазки.

Уход за магнитными пускателями, реле управления и электромагнитами

I. Аппараты обеспечивают надежную работу при условии проведения периодических осмотров и мелкого ремонта (подтяжка креплений, очистка контактов от нагара и т.д.).

2. Пускатели, реле, электромагниты работают при колебаниях напряжения сети в пределах 85-105% номинального, повышение напряжения ведет к порче изоляции.

3. Контактные поверхности, торцы железа магнитов смазывать не разрешается, загрязнение указанных поверхностей недопустимо.

4. Износившиеся контакты следует заменять.

Уход за тепловыми реле

I. Реле с установленными нагревательными элементами срабатывает за время не более 20 мин. после увеличения тока на 20% сверх номинального при температуре окружающего воздуха +20 °C.

- 36 -

chipmaker.ru

П^и длительной нагрузке током, равным вер ..нему пределу рабочего тока нагревателя, реле, должно срабатывать.

2. Реле и нагреватели необходимо содержать в чистоте, не допускать скопление пыли и масла.

3. Вышедшие из строя нагреватели заменить новыми на соответствующую силу тока согласно монтажной схеме.

Уход за автоматическими выключателями

Механизм автоматов смазан на заводе-изготовителе незамерзающей смазкой. Автоматы рассчитаны для работы бео смены каких-либо частей. Износившиеся автоматы нужно заменить новыми.

Встроенный в автомат расцепитель максимального тока регулируется на заводе-изготовителе.

При нормальных условиях автомат необходимо осматривать один раз в год. После отключения короткого замыкания необходимо автомат осмотреть. Для этого снять крышку автомата и тщательно очистить от копоти все доступные места, после чего проверить сопротивление изоляции:

а) между внешними зажимами автомата и металлической конструкцией, на которой закреплен автомат;

б) между верхними и нижними зажимами в отключенном положении;

в) между полюсами во включенном положении автомата, которое должно быть не менее I Мом.

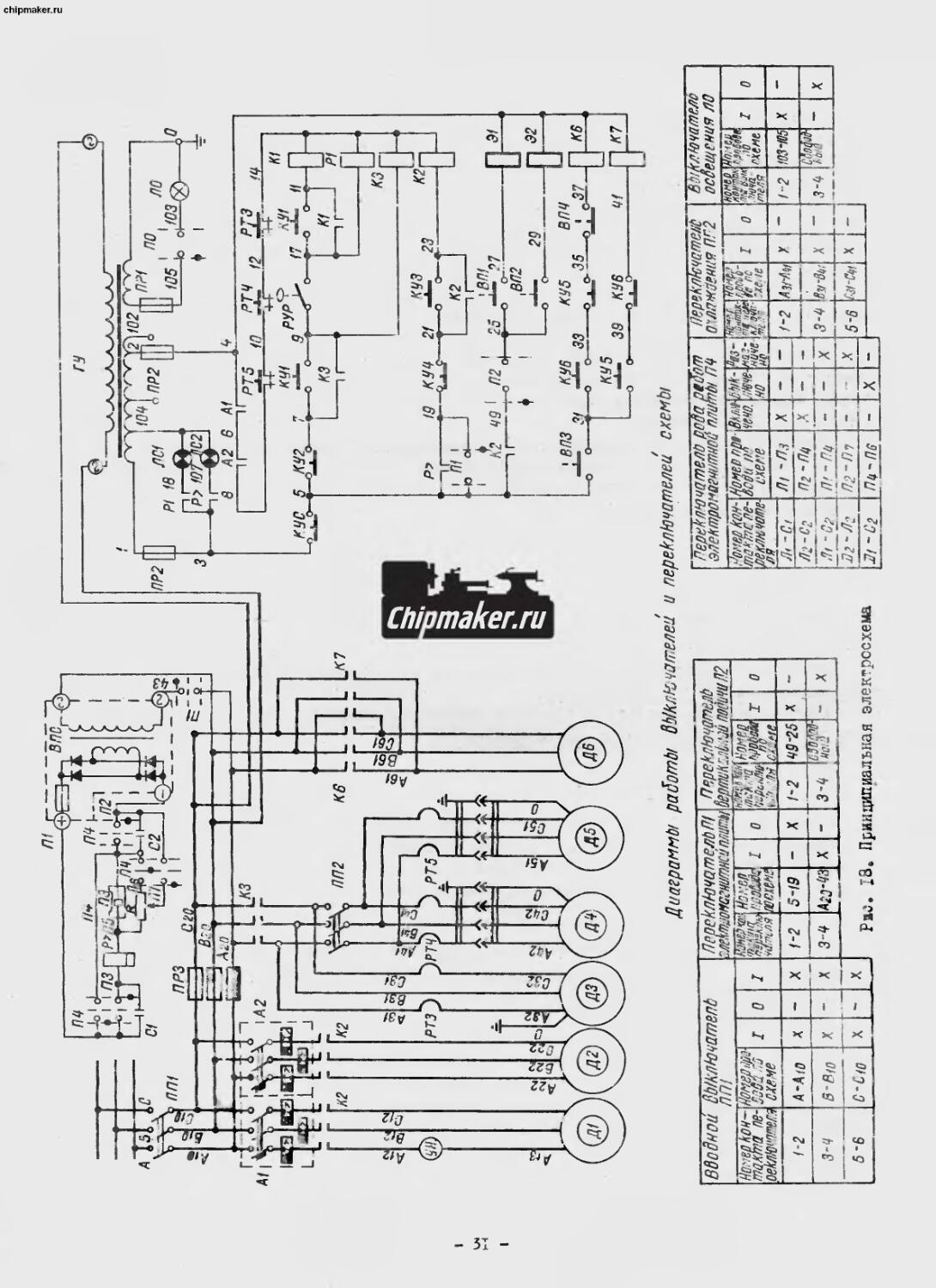

Таблица II

Счецвфикацыя к монтажной алектросхеьэ

Номер зровода по схеме Индекс коммутируемого аппарата Номер клеммного набора Дзет провода и сечение, мм2

I ПР2, ТУ

2 ПР2, ТУ

3 ПР2, Р> , PI КН-2

4 ПР2, Al, К6-К7 КН-2

5 Р> , К2 КН-3

6 Al, А2

7 КЗ КН-2

8 РТ5, А2

9 КЗ КН-2

Ю РТ4, РТ5

II KI КН-1 Красный I

12 РТЗ, РТ4

14 KI, К2, КЗ, РТЗ, PI

17 KI, PI КН-1

18 PI КН-3

19 Р> КН-3

'21 К2 КН-3

23 К2 КН-3

37 Кб КН-1

41 К7 КН-2

102 ПР1, ТУ

- 37 -

chipmaker.ru

Продолжение

Номер провода по схеме Индекс коммутируемого аппарата Номер клемм, эго набора Цвет проflда и сечение, мм2

0 ТУ Зеленый 1,5

104 105 107 ТУ ПР1 р> КН-2 КН-2 КН-2 Красный I

о3 н н м н см н АО 1Л IC К' РР О О О О О нноинМн чо ш =* кч <4 <£ «£ «aj К6-К7 РТ5 РТ4 РТ4, РТ5 РТЗ КЗ, РТЗ КН-2 КН-2 КН-2 КН-2 КН-2 КН-2 Черный 1,5

N н о CM СМ Ы ООО N Н О Cd Л1 н pq pq pq N н о М Od н *=c -=с -— J К2 К2, А2 , ПП1, ПРЗ, А2 КНЗ Черный 1,5 (2,5)

Lil’ СП А1Т Al, KI KI, AI Черный 2,5 (б)

АЮ» ВЮ» СТ0 AI, Ш11 Черный 4(10)

с* о СМ с\ ср pq о 9 <М С\ 1< о КБ-К7, ПРЗ, КЗ К6-К7, ПРЗ, ТУ, КЗ КН-1 Черный 1,5

а12, в12, с12 KI КН-1 Черный 2,5 (6)

кч см о Е5 И 1=3 Н N о о Pff Ж КН-2 КН-3 КН-2 КН-3 Синий I

- 38 -

I

I

I2P3-U-K

ПГВЗ * 1МПгАБ1,ВВ1, Об)

12РЗ-Ц-О:_______

ПГВЗ^КМ125,27,2!) ~

25 Г

I2P3-U-0C о^г<шХ

ПГВ2>2ММ г А/3, А /2

5,5 ф/8 ГOCT 8318 -57

20РЗ-Ц-Х.

chipmaker.ru

35 lt-_ j3?

о о

?2S

КУ1

ВЛ!

г-Пз

| о о

<ЛГВЗ>25ммК

Af3iBi2,Ot2

КУЗ о. о 23

!2РЗ -Ц-ОС ПГВ2*1ММ235,37

П7

КУ5

ВПЗ

/5

РУр

shsa

ЗНП2,5ММ.г

/

r-J

JT-пу.^.

КН11 , кн-2 , кн-з

'ЗНПЬнмЗ'ЗНП2,5мм-8 / ЗНП2,5миг35 ЗНП2,5мнг-И

Ап. Ви 022

12РЗ-Ц-Х ПГВ2*1ММ?

5,3

Пульт управления "кус 5~ ~ ~куз м ~куч

О

Л С! ЛС2 КЗВ 10? 104 щ gc

Пр

i ©Ф

\A2Q

t П2 2

КУ2

22о/з80б

fozfafre 2 lycmpHuBnuBaeiibie

AtoB/oCfO

У0

та <»O|

пт

ПКВ-100

РШ2

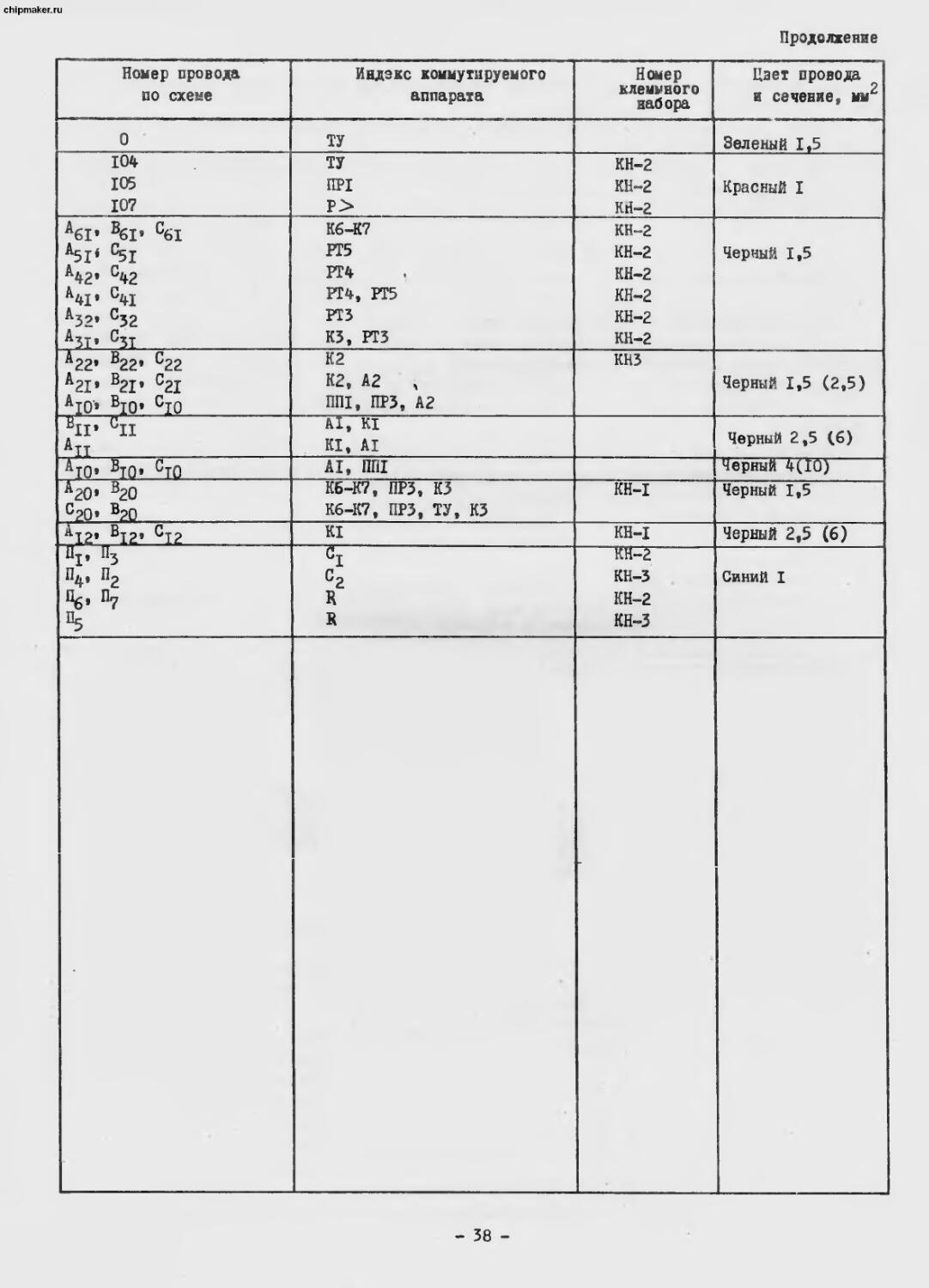

Рис. 19. Монтажная электросхема станка ЗБ722

ЮРЗ-Ц-Х ПГВШмЖзъВМ C St, о

Ат

УЗ 37 103 М.

ft

Л. Ац_ В12-012

ЮРЗ-Ц-А

ПГВ2>ЧМ^Я{7:.

! 1

12-РЗ-Ц-Х ]

ПГВЗ*1ММ-Ч,27,29 j__________

Л’-ПЗ/Уус1^о1’аётваег1ся потрё^утслсп , I/7Г5а 4^(2, SHK)8xfHH3;A 22, в22,022 *32, В31

J/ С12 У,д,!7 ’7,20

chipmaker.ru

Рис. 20. Монтакная электросхема панели станка ЗБ722

chipmaker.ru

Спецификация электрооборудования Таблица 12

(рис.18-20)

Обозначение по схеме Наименование Тип ГОСТ ТУ Количество

Оборудовани е

Д1 Электродвигатель трехфазный короткозамкнутый, фланцевый, закрытый, обдуваемый, с коробкой выводов К-3, 10 квт, 1460 об/мин. A02-52-4-CI исп.МЗО! ГОСТ 13859-68 I

Д2 Электродвигатель трехфазный, короткозамкнутый, закрытый, обдуваемый на лапах, с коробкой выводов К-3, 5,5 квт, 970 об/мин A02-5I-6-CI исп. MIDI ГОСТ 13859-68 I

ДЗ; Д5 Электродвигатель корп'скозамкнутый, обдуваемый, фланцевый, с коробкой выводов К-02, 0,12 квт, 1400 об/мин. А0Л-П-4-С1 исп. М362 ГОСТ 8212-70 2

Д4 Электронасос охлаждающей жидкости, 45 л/мин, 0,15 квт, 2800 об/мин. ПА-45-С 2 ГОСТ 2640-44 I

Дб Электродвигатель трехфазный, короткозамкнутый, обдуваемый, флннцевый, с коробкой выводов К-3, 1,1 квт, 400 об/мин. А0Л2-21-4-С2 исп.МЗО! МРТУ16 510.002-65 I

AI Автоматический выключатель, трехполюсный на ток расцепителя 25 а с током отсечки 141н АК-бЗ/ЗМГ МРТУ16-522.034-69 I

А2 Автоматический выключатель, трехполюсный на ток расцепителя 12,5 а с током отсечки 141н АК-63-ЗМГ МРГУ16-522.034-69 I

Ki, К2 Пускатель магнитный переменного тока с втягивающей катушкой на 110 в ПМЕ-2П МРТУ16-529.008-65 2

КЗ, PI Контактор малогабаритный переменного тока с катушкой на ПО в ПМЕ-ОП МРТУ16-529.008-65 2

К6-К7 Пускатель магнитный, реверсивный переменного тока с катушкой на ПО в. ПМЕ-ПЗМ МРТУ16-529.008-65 I

РТЗ-РТ5 Реле тепловое двухполюсное с температурной компенсацией, с нагревательными элементами на ток 0,5 а TPH-IO МРТУ16-523.004-65 3

31, 82 Электромагнит толкающий, с усилием 1,0 кге, с ПВ 100%, ход якоря 10 мм, с катушк 1й на ПО в. LT-4200 МРТУ16-529.021-66 2

ТУ Трансформатор однофазный мощностью 250 ва, 380/5-22-II0-I27/36 в. ирп. I ТБСЗ-0,25 МГТУ 16-517-259-69 I

ВПС Выпрямитель селеновый J кожухе, выпрямленное напряжение ЦО в, ток 3 а. СВКПО-3 ТУ16-529.100-68 I

- 41 -

chipmaker.ru

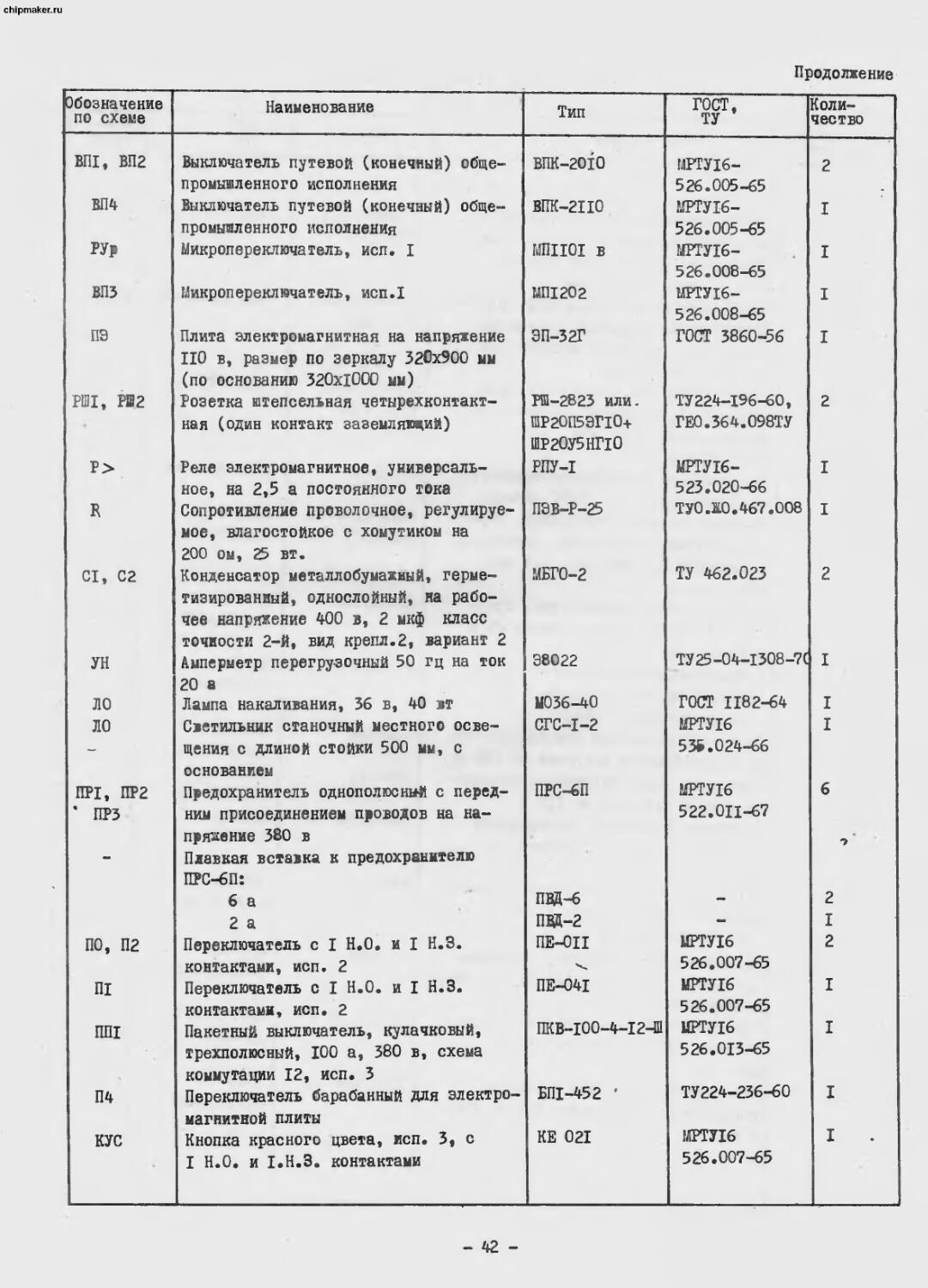

Продолжение

Обозначение по схеме Наименование Тип ГОСТ, ТУ {оли-чество

ВП1, ВП2 Выключатель путевэй (конечный) общепромышленного исполнения ВПК-2010 Г.1РГУ16-526.005-65 2

ВП4 Выключатель путевой (г.энечлый) общепромышленного исполнения ВПК-2110 МРТУ16-526.005-65 I

РУр Микропе!включатель, исп. I ЫПП01 в МРТУ16-526.008-65 I

Ы13 Микропереклпчатель, исп.1 МП1202 МРТУ16-526.008-65 I

ПЭ Плита электромагнитная на напряжение НО в, размер по зеркалу 320x900 мм (по основанию 320x1000 мм) ЭП-32Г ГОСТ 3860-56 I

РШ1, РЕ 2 Розетка штепсельная четнрехконтакт-ная (один контакт заземляющий) РШ-2823 или. ШР20П5ЭГЮ+ ШР20У5НГЮ ТУ224-196-60, ГЕ0.364.098ТУ 2

Р> Реле электро*‘агнитное, универсальное, на 2,5 а постоянного тока РПУ-1 МРТУ16-523.020-66 I

R Сопротивление проволочное, регулируемое, влагостойкое с хомутиком на 200 ом, 25 вт. ПЭВ-Р-25 ТУО.НО.467.008 I

CI, С2 Конденсатор метг ллобумажжый, герметизированный, "днослойный, на рабочее напряжение 400 в, 2 мкф класс точности 2-й, вид крепл.2, вариант 2 МБГО-2 ТУ 462.023 2

УН Амперметр перегрузочный 50 гц на ток 20 а Э8С22 ТУ25-04-1308-7( I

ЛО Лампа накаливания, 36 в, 40 вт МО36-40 ГОСТ 1182-64 I

ло Светильник станочный местного освещения с длиной стойки 500 мм, с основанием СГС-1-2 МРТУ16 536.024-66 I

ПР1, ПР2 ’ ПРЗ Предохранитель однополюсный с передним присоединением проводов на напряжение 380 в Плавкая вставка к предохранителю ПРС-6П: ПРС 6Б МРТУ16 522.011-67 6

6 а ПВД-6 — 2

2 а ПЗУ-2 — I

ПО, П2 Переключатель с I Н.О. и I Н.З. контактами, исп. 2 ПЕ-0П МРТУ16 526.007-65 2

П1 Переключатель с I Н.О. и I Н.З. контактами, исп. 2 ПЕ-041 МРТУ16 526.007-65 I

ПП1 Пакетный выключатель, кулачковый, трехполюсный, 100 а, 380 в, схема коммутации 12, исп. 3 ПКВ-100-4-12-Ш МРТУ16 526.013-65 I

П4 Переключатель барабанный для электромагнитной плиты БП1-452 ' ТУ224-236-60 I

КУС Кнопка красного цвета, исп. 3, с I Н.О. и I.H.3. контактами KE C2I МРТУ16 526.007-65 I

- 42 -

chipmaker.ru

Проди пжение

Обозначение по схеме Наименование Тип ГОиТ. ТУ Количество

КУЗ, КУ5, КУ6 Кнопка черного цвета, с самовозврагом, без надписи, с I Н.О. и I Е.З. контактами, исп. 19 RE-OII ЦРТУ16 526.007-65 3

КУ1 Кнопка черного цвета, с I Н.О. контактами, исп. 3 КЕ-ОЦ ШТУ16 526.007-65 I

КУ2, КУ4 Кнопка красного цвета, с I Н.О. и I Н.З. контактами, исп. 17 Кь-0Ц МРТУ16 526.007-65 2

ЛИ, ЛС2 'Арматура сигнальная с колпаком синего цвета, зеленого цвета АС-0 СТУ18-203-Ы по I каждого цвете

ЛИ, ЛС2 Лампа миниатюрная 6,3 в, 2 вт. МН-6,3x0,22 ГОСТ 2204-69 2

ПП2 Переключатель пакетно-кулачковый на номинальный ток Ю а, исп. 19, схема 012 ПКП-Ю-19.012 МРТУ16 526.013-65 I

КН КН Зажимы наборные для присоединения проводов сечением до 2,5 мм2 Тоже, сечением 6 мм2 Материал ЗНП2.5 ЗНП6 ы М7ТУ16 5 26.030-66 МРТУ16 526.030-66 72 1

- Рукав резинотканевый напорный Б-5 с внутренним J0 18 мм Б-5 Ф Тб ГОСТ -318-57 1,3 м

— Полихлорвиниловая трубка белого цвета рец. 230 с внутренним J0 4 мм и толщиной стенки 0,7 мм Б-230 4x1,7 MPTYI6-05 ,9,19- -63 3,525 м

— Полихлорвиниловая трубка белого цвета рец. 230 с внутренним/) 5 мм и толщиной стенки 0,7 мм Б-230 5x0,7 МРТУ16-05.919- -63 0,225 м

— Полихлорвиниловая трубка белого цвета рец. 230 с внутренним 0 10 мм и толщиной стенки 0,7 мм Б-230 10x0,7 МРТУ16-05.919- -63 0,300 м

— Металлорукав с внутренним fi 10 мм рз-ц-х-ю СТУ22 118-66 4,5 м

— Металлорукав с внутренним fi 12 мм РЗ-Ц-Х-12 СТУ22 Ц8-бо II м

— Металлорукав с внутренним fi 20 мм РЗ-Ц-Х-20 СТУ22 118-66 0,5 м

— Провод с полихлорвиниловой изоляцией красного цвета ПВ; I мм2 ГОСТ 6323-62 15 м

- Провод с полихлорвиниловой изоляцией синего цвета 11В, I мм^ ГОСТ 6323-62 4 м

- Провод с полихлорвиниле вой изоляцией черного цвета ПВ; 1,5 мм^ ГОСТ 6323-62 18.м

- Провод с полихлорвинилов, й изоляцией черного цвета ПВ; 2,5 мм^ ГОСТ 6323-62 3 м

- Провод с полихлорвиниловой изоляцией черного цвета Провод гибкий с полихлорвиниловой изоляцией желто-зеленого цвета ПВ; 4 мм^ ПГВ; 1,5 мм2 ГОСТ 6323-62 ГОСТ 6323-62 I/ и

- 43 -

chipmaker.ru

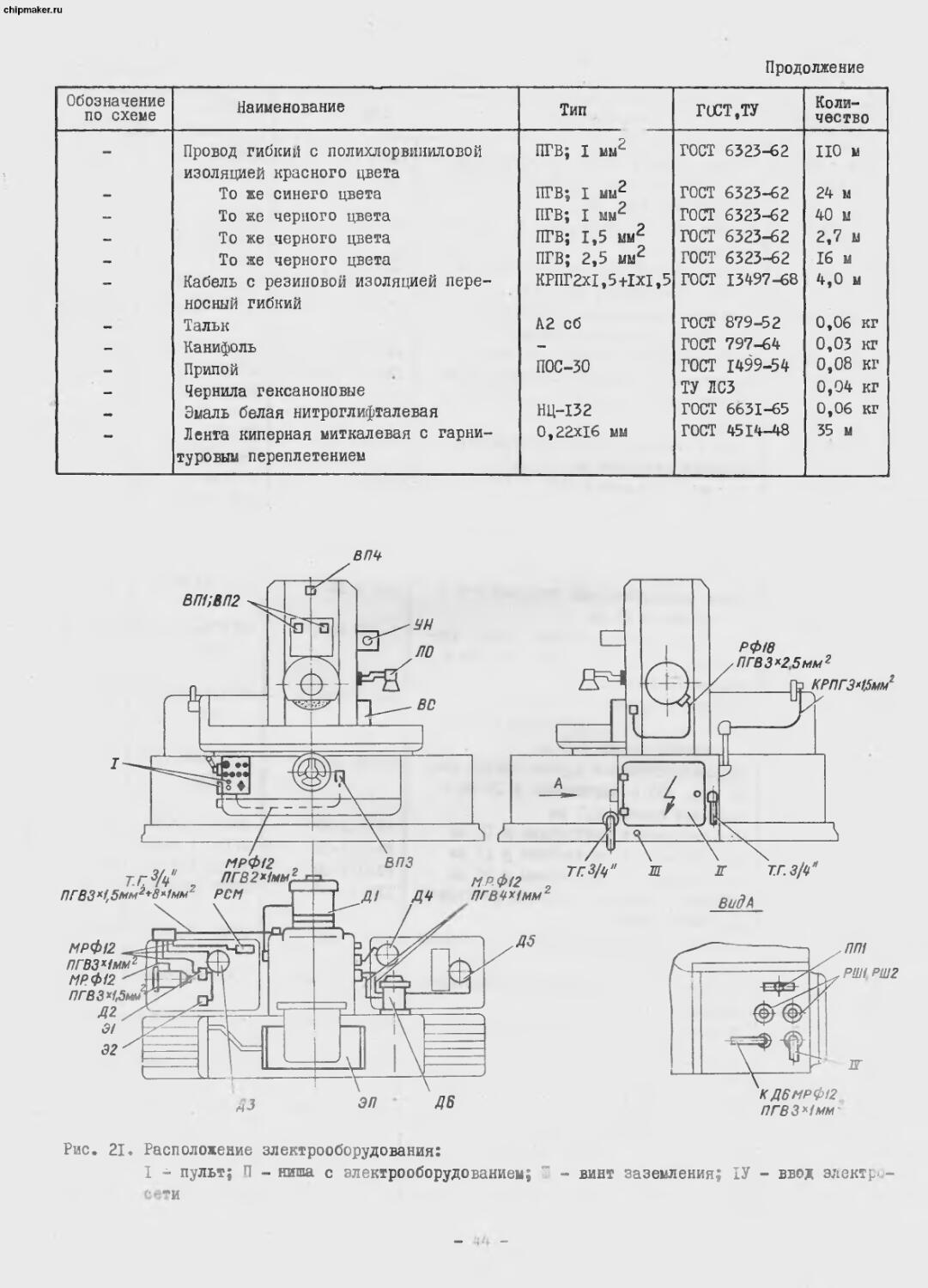

Продолжение

Обозначение по схеме Наименование Тип ГОСТ,ТУ Количество

— Провод гибкий с полихлорвиниловой ПГВ; I мм2 ГОСТ 6323-62 ПО м

изоляцией красного цвета

— То же синего цвета ПГВ; I мм2 ГОСТ 6323-62 24 м

— То же черного цвета ПГВ; I мм2 ГОСТ 6323-62 40 м

— То же черного цвета ПГВ; 1,5 мм2 ГОСТ 6323-62 2,7 м

— То же черного цвета ПГВ; 2,5 мм2 ГОСТ 6323-62 16 м

— Кабель с резиновой изоляцией пере- КРПГ2х1,5+1х1,5 ГОСТ 13497-68 4,0 м

носный гибкий

— Тальк А2 сб ГОСТ 879-52 0,06 кг

— Канифоль - ГОСТ 797-64 0,03 кг

Припой ПОС-ЗО ГОСТ 1499-54 0,08 КГ

— Чернила гексаноновые ТУ лез 0,04 кг

— Эмаль белая нитроглифталевая НЦ-132 ГОСТ 6631-65 0,06 кг

— Лента киперная миткалевая с гарни- 0,22x16 мм ГОСТ 4514-48 35 м

туровым переплетением

впч

вт;ВП2

УН

ло

Рф/8

ПГВЗ*2£ммг

______[Ъ-КРПГЗ^мм2

вс

ТГ.З/Ч

Д5

ДБ

Рис. 21. Расположение электрооборудования:

I - пульт; П - ниша с эл*ктрооборудованием; ~ - винт заземления; 1У - ввод электросети

МРф!2 „

Т.Г.3[ч" ПГВ2*!мы2

ПГВЗх!,5мм^8Чммг РСМ

МРф)2 ПГВЗЧММ МРф!2 ПГВЗЧЗнм

Д2 3!

32

виз

МР.Ф(2 _

ПГВЧх1мм

т.г. з/ч

вид А

лч

chipmaker.ru

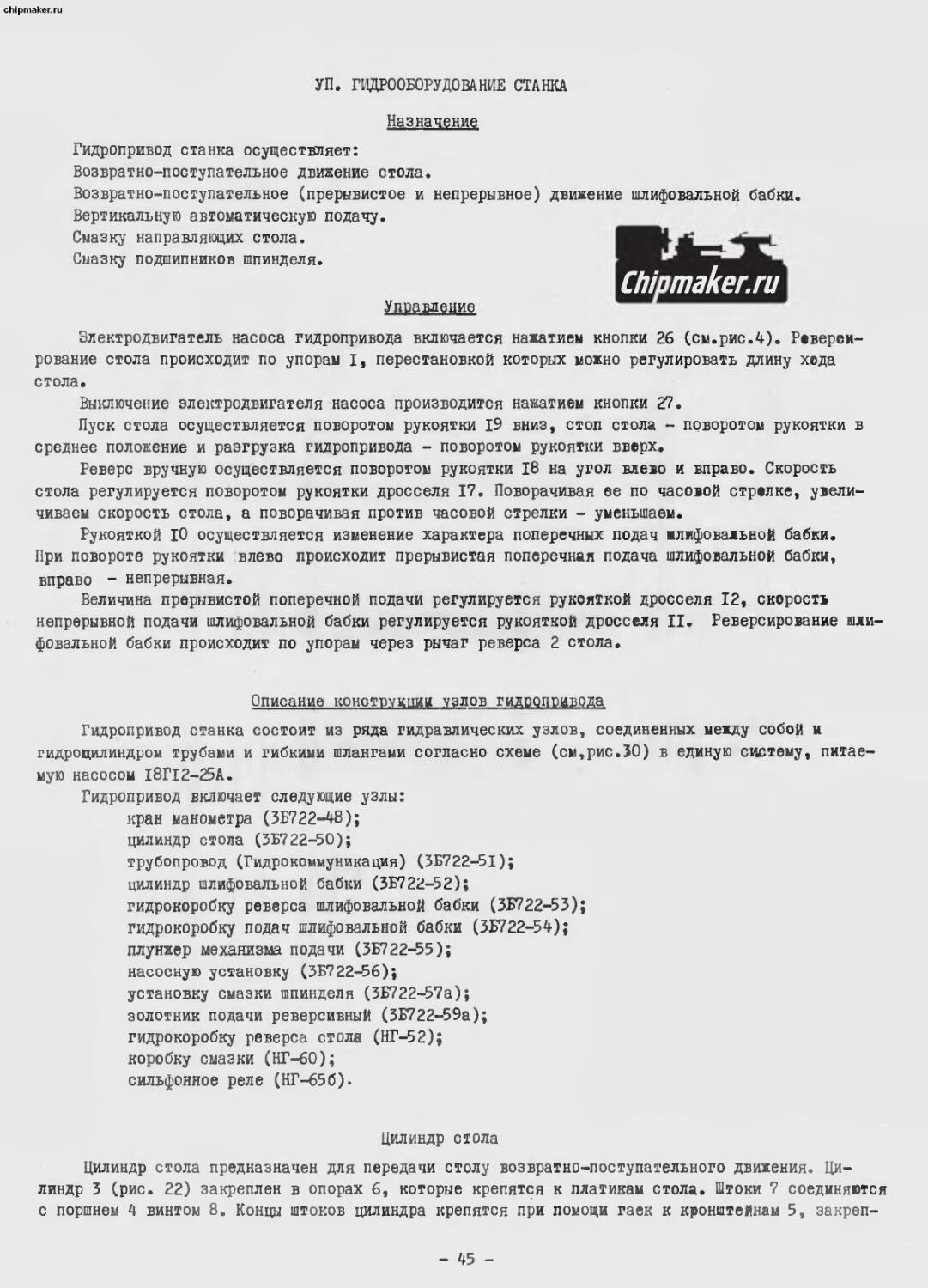

УП. ГИДРООБОРУДОВАНИЕ СТАНКА

Назначение

Гидропривод станка осуществляет:

Возвратно-поступательное движение стола.

Возвратно-поступательное (прерывистое и непрерывное) движение шлифовальной бабки.

Вертикальную автоматическую подачу.

Смазку направляющих стола.

Смазку подшипников шпинделя.

Уп^влецис

Chipmaker.ru

Электродвигатель насоса гидропривода включается нажатием кнопки 26 (см.рис.4). Реверсирование стола происходит по упорам I, перестановкой которых можно регулировать длину хода стола.

Выключение электродвигателя насоса производится нажатием кнопки 27.

Пуск стола осуществляется поворотом рукоятки 19 вниз, стоп стола - поворотом рукоятки в среднее положение и разгрузка гидропривода - поворотом рукоятки вверх.

Реверс вручную осуществляется поворотом рукоятки 18 на угол влево и вправо. Скорость стола регулируется поворотом рукоятки дросселя 17. Поворачивая ее по часовой стрелке, увеличиваем скорость стола, а поворачивая против часовой стрелки - уменьшаем.

Рукояткой Ю осуществляется изменение характера поперечных подач жлифовальной бабки. При повороте рукоятки влево происходит прерывистая поперечная подача шлифовальной бабки, вправо - непрерывная.

Величина прерывистой поперечной подачи регулируется рукояткой дросселя 12, скорость непрерывной подачи шлифовальной бабки регулируется рукояткой дросселя II. Реверсирование шлифовальной бабки происходит по упорам через рычаг реверса 2 стола.

Описание конструкции узлов гидропрдвуа

Гидропривод станка состоит из ряда гидравлических узлов, соединенных между собой и гидроцилиндром трубами и гибкими шлангами согласно схеме (см,рис.30) в единую систему, питаемую насосом 18Г12-25А.

Гидропривод включает следующие узлы:

кран манометра (ЗБ722-48);

цилиндр стола (ЗБ722-50);

трубопровод (Гидрокоммуникация) (ЗБ722-51);

цилиндр шлифовальной бабки (ЗБ722-52);

гидрокоробку реверса шлифовальной бабки (ЗБ722-53);

гидрокоробку подач шлифовальной бабки (ЗБ722-54);

плунжер механизма подачи (ЗБ722-55);

насосную установку (ЗБ722-56);

установку смазки шпинделя (ЗБ722-57а);

золотник подачи реверсивный (ЗБ722-59а);

гидрокоробку реверса столн (НГ-52);

коробку смазки (НГ-60);

сильфонное реле (НГ-656).

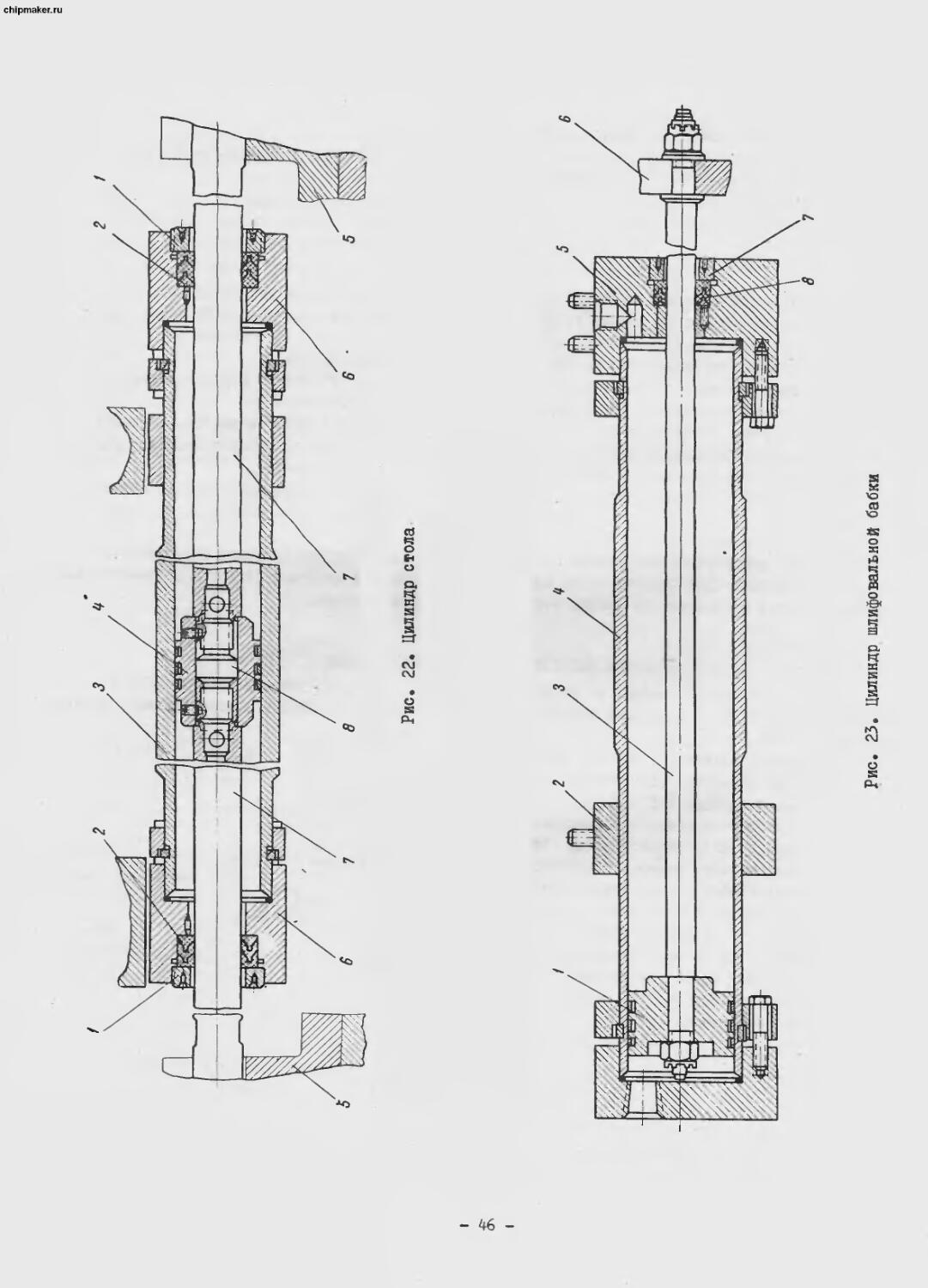

Цилиндр стола

Цилиндр стола предназначен для передачи столу возвратно-поступательного движения. Цилиндр 3 (рис. 22) закреплен в опорах 6, которые крепятся к платинам стола. Штоки 7 соединяются с поршнем 4 винтом 8. Концы штоков цилиндра крепятся при помощи гаек к кронштейнам 5, закреп-

- 45 -

chipmaker.ru

Рис. 22. Цилиндр стола

Рис. 23. Цилиндр шлифовальной бабки

chipmaker.ru

ленным на станине. В опорах цилиндра размещаются уплотнения 2 35x55 мм ГОСТ 9041-59. Подтяжка уплотнительных колец_ уплотнения 2 при их выработке и появлении течи производится гайками I.

Трубопровод (Гидрокоммунмкация)

Гидрокоммуникация предназначена для соединения гидроцилиндров и гидроаппаратуры согласно принципиальной схеме (см.рис.30).

Гидроаппаратура и цилиндры соединины между собой стальными бесшовными трубами. Связь между гидрокоробкой реверса шлифовальной бабки и гидрокоробкой подач шлифовальной бабки осуществляется при помощи резиновых напорных рукавов и кронштейнов, закрепленных на колонке и каретке станка.

Цилиндр шлифовальной бабки

Цилиндр шлифовальной бабки предназначен для передачи поперечного движения (прерывистого и непрерывного) шлифовальной бабке. Цигчндр 4 (рис.23) закреплен в двух опорах 2 и 5 посредством винтов. Поршень I крепится со штоком 3 при помощи корончатой гайки. В опоре цилиндра размещается уплотнение 22x45 ГОСТ 9041-59.

Подтяжка уплотнительных колец 8 при появлении течи производится гайкой 7.

Шток цилиндра прикрепляется к кронштейну 6. Кронштейн крепится жестко к шлифовальной бабке.

Гидрокорсбка реверса шлифовальной бабки

Гидрокоробка реверса шлифовальной бабки предназначена для производства реверса шлифовальной бабки при помощи золотника I (рис. 24), который управляется золотником 3. Золотник 2 служит для запирания масла на входе в коробку при блокировке ручного перемещения шлифовальной бабки. По конструкции гидрокоробка представляет собой чугунный корпус с притертыми в нем золотниками. Торцы корпуса закрыты крышками.

Гидрокоробка подач шлифовальной бабки

Гидрокоробка подач шлифовальной бабки осуществляет прерывистые подачи шлифовальной бабки при помощи порционного золотника 3 (рис. 25), а осуществление характера подач (прерывистого и непрерывного) выполняет при помощи золотника 2.

Для регулировки величины подачи (прерывистой) служит дроссель 4, а для регулировки скорости перемещения (непрерывной) - дроссель 5. Скорость перемещения порционного золотника 3 регулируется игольчатыми дросселями I.

Конструктивно гидрокоробка представляет собой чугунный корпус с притертыми отверстиями. Гидрокоробка закрыта с двух сторон крышками, в которых помещаются игольчатые дросселя с обратными клапанами. К передней части корпуса крепятся два чугунных фланца, в которых помещаются валики с насаженными на концах рукоятками для регулирования скорости и реличины подачи шлифовальной бабки.

Плунжер механизма подачи

Плунжер механизма подачи представляет собой чугунный ксрпус с притертым плунжером I (рис. 26). Плунжер перемещается давлением масла, поступающего периодически через крышки, прикрепленные к торцам корпуса.

С плунжером соединен валик-шестерня, которым передается вращение на |>еханизм вертикальной подачи.

- 47 -

chipmaker.ru

Рис. 24. Гидрокоробка реверса шлифовальной бабки

Рис. 25. Гидрокоробка подач шлифовальной бабки

в-в

chipmaker.ru

Насосная установка

Насосная установка представляет собой сварной бак емкостью 200 л (рис.27). На крышках бака размещаются:

электродвигатель A02-5I-6-CI мощностью 5,5 квт. п=970 об/мин;

соединенный муфтой с лопастным насосом;

лопастный насос 18Г12-25А производительностью 100/18 л/мин;

напорный золотник Г54-25, настраиваемый на давление 16-18 кгс/см^;

напорный золотник Г54-23, настраиваемый на давление 6-8 кгс/см^;

фильтр сетчатый 0,08042-11;

реверсивный золотник подач ЗБ722-59а;

коробка смазки НГ-60.

Золотник подачи реверсивный

Золотники подачи реверсивный служит для осуществления вертикальной подачи во время реверса шлифовальной бабки в двух ее положениях, при которых замыкаются конечные выключатели, воздействующие на электромагниты I и 2 (рис. 28).

Собранный узел представляет собой чугунный корпус с притертым отверстием. С торцев крепятся электромагниты I и 2, переключающие золотник 3.

Гидрокоробка реверса стола

Гидрокоробка реверса стола осуществляет реверс стола золотником 3 (рис. 29), пуск, стоп и разгрузку гидравлики - золотником 2, регулирование скорости стола - дросселем I. Золотник 3 управляется от управляющего золотника 5, который подает масло периодически под торцы золотника 3.

- 50 -

chipmaker.ru

ДА

Г5Ч-25

Рис. 27. Насосная установка

chipmaker.ru

Скорость перемещения золотника 3 регулируется игольчатыми дросселями 4.

Конструкция гидрокорооки реверса стола представляет собой чугунный корпус с притертыми отверстиями, в которых размещаются золотники.

С двух сторон корпус закрыт крышками, в которых размещаются игольчатые дроссели и обратные клапаны.

Рис. 28. Золотник подачи, реверсивный

Ззалмодейитвие узлов гидропривод?

Масло из бака всасывается через сетчатый фильтр 12 (рис. 30) лопастным насосом высокого давления Hj и подается в гидрокоробку реверса стола НГ-52 и гидрокоробку подач шлифовальной бабки ЗБ722-54.

В гидрокоробке реверса стола НГ-52 масло проходит через проточку золотника 24 к проточкам реверсивного золотника 22 и далее в левую полость цилиндра стола ЗБ722-50, заставляя цилиндр вместе со столом перемещаться влево.

Из правой полости цилиндра стола масло через проточки золотника 22 подводится к скоростному золотнику 23 и далее поступает на слив.

При движении стола упор, закрепленный на нем, перекидывает реверсивный рычаг. Связанный с ним управляющий золотник 21 переместится вправо.

При этом масло от насоса низкого давления Н2, подводится через проточки управляющего золотника 21 под правый торец реверсивного золотника 22, и последний переместится в крайнее левое положение. Перемещение реверсивного золотника 22 соединит каналы в гидрокоробке реверса стола таким образом, что масло высокого давления будет подводиться в правую полость цилиндра стола, а левая полость будет соединена со сливом, т.е. произойдет реверс стола. Регулирование скорости стола осуществляется при помощи скоростного золотника 23 за счет изменения проходного сечения на сливе из гидроцилиндра. Пусковой золотник 24 служит для пуска и

- 52 -

chipmaker.ru

Рис. 29. Гидрокоробка реверса стола

chipmaker.ru

chipmaker.ru

остановки стола, а также для разгрузки системы высокого давления. Наличие в гидрокоробке регулирующих дросселей 20 позволяет менять характер движения реверсивного золотника 22 и дает возможность добиться плавного реверса, без ударов и пауз.

В гидрокоробке поперечной подачи шлифовальной бабки ЗБ722-54 масло высокого давления проходит через дроссель прерывистой подачи 29, через проточси золотника характера подачи 30 и подводится к порционному золотнику 28. Порционный золотник 28 управляется от сети низкого давления и перемещается одновременное реверсивным золотником 22, т.е. подача порции масла происходит во время реверса стола. В момент движения порционного золотника 28 порция масла попадает по рукаву высокого давления в гидрокор<бку реверса шлифовальной бабки ЗБ722-53.

Проходя затем через проточки блокировочного золотника 38 и реверсивного золотника 37, порция масла “ поступает в правую полость цилиндра шлифовальной бабки ЗБ722-52. Произойдет прерывистая поперечная подача, а так как порция масла подается во время реверса стола, то и поперечная подача будет происходить во время реверса стола. Из левой полости цилиндра шлифовальной бабки масло сливается через проточки реверсивного золотника 37 по рукаву в бак. Периодически поступающая в гидрокоробку реверса шлифовальной бабки порция масла, проходя через проточку управляющего золотника, 36, удерживает реверсивный золотник 37 в левом положении. Когда механизм упоров перебросит управляющий золотник 36 в другое крайнее положение (правое),левый торец реверсивного золотника 57 соединится с давлением, и он переместится вправо. Теперь порция масла будет поступать в левую полость цилиндра шлифовальной бабки, а из правой полости масло будет сливаться. Произойдет реверсирование поперечной подачи шлифовальной бабки.

Величина прерывистой подачи определяется порцией масла, которую пропускает порционный золотник 28. Дроссели 27 позволяют менять скорость перемещения порционного золотника 28, поэтому ими и настраивается величина подачи, причем дроссель £9 должен быть полностью открыт.

Рис. 30. Гидросхема станка:

I - золотник подачи, реверсивный, ЗБ722-59а; П - коробка смазки НГ-60; Ш - установка смазки ЗБ722-57а; 1У - насосная установка ЗБ722-56; У - гидрокоробка реверса стола; У1 - плунжер механизма подачи ЗБ722-55; УП - гидрокоробка подач шлифовальной бабки; УШ - цилиндр стола ЗБ722-50; IX - цилиндр шлифовальной бабки ЗБ722-52; X -гидрокоробка реверса шлифовальной бабки ЗБ722-53;

I - сильфонное реле НГ-656; 2 - винт настройки давления; 5 - подпорный клапан; 4 -фильтр 0,08 C42-I1; 5 - лопастный насос CI2-53; 6 - манометр смазки направляющих и шпинделя; 7 - кран манометра; 8 - манометр низкого давления (высокого давления); 9 -кран манометра; 10 - электродвигатель A02-5I-6,' II - напорный золотник Г54-25; 12 -фильтр сетчатый НГ-62; 13 - лопастный насос сдвоенный 18Г12-25А; 14 - напорный золотник Г54-23; 15 - фильтр смазки направляющих 0,08 C42-II; 16 - винт установки давления смазки направляющих стола; 17 - электромагнит вертикальной подачи; 18 - золотник вертикальной подачи; 19 - электромагнит вертикальной подачи; 20 - дроссель плавности реверса стола; 21 - золотник управляющий; 22 - золотник реверсивный;

23 - золотник скоростной; 24 - золои ик пусковой; 25 - дроссель плунжера механизма подачи; 26 - плунжер механизма подачи; 27 - дроссель порционного золотника; 28 -золотник порционный; 29 - дроссель прерывистой поперечной подачи; 30 - золотник характера подачи; 31 - дроссель непрерывной поперечной подачи; ^2 - дроссель смазки V-образной направляющей; 33 - дроссель смазки плоской направляющей; 34 - золбтник смазки; 35 - конечные выключатели вертикальной подачи IKB, 2КВ; 36 - золотник управляющий; 37 - золотник реверсивный; 38 - золотник блокировочный

- 55 -

chipmaker.ru

Регулирование величины поперечной подачи при работе на станке производится дросселем 29. Золотник характера подачи 30 имеет следующие три полгженин:

I. Прерывистая подача (положение, указанное на схеме).

2. "Стол’’ подачи (среднее).

3. Непрерывная подача (крайнее левое положение).

При непрерывной подаче шлифовальной бабки поток масла пройдет дроссель 31, которым определяется величина непрерывной подачи, проточки золотника 30, затем по рукаву высокого давления поступит в цилиндр шлифовальной бабки, сообщая последней непрерывное перемещение, причем реверсирование происходит аналогично. Блокировочный золотник 38 служит для блокировки включения механизма ручного перемещения шлифовальной бабки. Вертикальная подача происходит во время реверсов шлифовальной бабки. При перебрасывании управляющего золотника 36 попеременно кратковременно замыкаются конечные выключатели 35, которые выключают электромагниты 17 и 19.

Включение электромагнитов приводит к перемещению реверсивного золотника вертикальной подачи 18, что в свою очередь вызывает срабатывание плунжера вертикальной подачи 26, связанного кинематически с механизмом вертикальной подачи. Для регулирования четкости срабатывания подачи предусмотрены дроссели 25. Прекращение вертикальной подачи производится выключателем, который обесточивает электромагниты 17 и 19.

Первоначальный пуск гидропривода и наладка

Перед пуском гидропривода необходимо проверить соответствие разводки труб и гибких рукавов по принципиальной гидравлической схеме станка.

Убедившись в наличии масла в гидроагрегате и в установке смазки шпинделя и его чарочно** соответствии, можно приступить к пуску гидропривода.

В резервуар гидросистемы заливают 200 л масла турбинное - 22 ГОСТ 32-53, а в резервуар I установки смазки - 15 л масла Велосит ”Л" ГОСТ 1840-51 до среднего показателя уровня масло- I указателя. <---

Пуск гидравлики следует производить в следующем порядке:

I. Нажать кнопку "Пуск” гидравлики и проверить правильность направления вращения электродвигателя насоса 18Г12-25А по нагнетаемому потоку.

2. Проверить рукояткой 19 (см.рис. 4) в положении “Стоп” давление масла по манометру, которое должно быть 16-18 кгс/см2 в основной цепи и 6-8 кгс/см42 во вспомогательной.

3. Проверить наличие смазки на направляющих станины.

ВНИМАНИЕ ! Без наличия смазки на направляющих станины "Пуск" стола не включать.

Указания по обслуживанию и эксплуатации гидропривода

После сборки и монтажа гидросистемы гидроагрегат заполняют маслом.

Рекомендуемые марки масла: турбинное - 22 ГОСТ 32-53 для основного гидроагрегата, Велосит "Л” ГОСТ 1340-51 для установки смазки.

Допускается смесь для установки смазки 60% масла турбинное - 22 и 40% технического керосина ГОСТ III28-65.

В баки заливать чистые профильтрованные масла и обязательно через заливочную горловину, снабженную сетчатым фильтрсм.

Уровень масла в баках контролируют по маслоуказателям.

Во время эксплуатация гидропривод не нуждается в особом уходе, за исключением содержания его в чистоте и поддержания необходимого уровня масла в баке. Через три месяца после пуска станка в эксплуатацию необходимо заменить масло. В дальнейшем замену следует производить через 6 месяцев работы, предварительно перед этим промыв резервуар.

- 56 -

chipmaker.ru

Спецификация гидроаппаратуры гидросистемы и системы смазки

Таблица 13

Обозначение Наименование Количество на станок

18Г12-25Л Насос лопастный сдвоенный I

CI2-53 Насос смазки I

Г54-25 Напорный золотник I

Г54-23 Напорный золотник I

0,08С42-П' Фильтр сетчатый 2

НГ-52 Гидрокоробг.а реверса стола I

НГ-60 Коробка смазки I

3^722-54 Гидрокоробка подач шлифовальной бабки I

ЗБ722-53 Гидрокоробка реверса шлифовальной бабки I

ГОСТ 8625-65 Манометр 1-60-6, кл 4 I

ГОСТ 8625-65 Манометр 1-60-60, кл 4 I-

ЗБ722-59а Золотник подачи реверсивный I

ЗБ722-55 Плунжер механизма подачи I

НГ-С-’б Сильфонное реле I

Техническая характеристика насосов Таблица 14

Показатели Насосы

18Г12-25А CI2-53

Число оборотов в минуту 960 960

Производительность, л/мин 100/18 5,2.

Наибольшее давление, кге/см^ 63 2,5

Потребляемая мощность, квт 5,5 0,033

УШ. СМАЗКА CTAiiKA

Указания по обслужу^ании системы смазки

вольная и своевременная смазка станка является основным условием высокопроизводи-тзлвкой безаварийной работы. Она значительно увеличивает срок службы ставка и предотвращает прс-эдегрсч “HHi;й износ деталей.

' :1-.я ра от<. станк - возможна только при условии строгого соблюдения периодичности смазки при приме знии ри.сомандусмЕД смазочных материалов (см. спецификацию к карте смазки). Направляющ; стз смазываются маслом от насосной установки. Регулирование расхода пр< изводится дросселями паздельно для V - образной и плоском направИяющих.

о еп’пчики чфсвальной бабки смазывается от установки смазки. Бачок /становии смазки заполняется свежим профильтрованным маслом Велосит "Л" ГОСТ 1840-51. Один раз в месяц масло необлодимо менять, промывая перед этим бачок керосином.

.оризонтальнче направляющие каретки, шлифовальной бабки, а также винт-гайку редуктора колонки смазывают вручную, путем качания рукоятки (40-50 раз) однеплунлерного насоса CI6-2I, ..оторый заполняется маслом Турбинное 22 ГОСТ 32-53.

Все остальные механизмы станка смазывают консистентной смазкой УС-2 ГОСТ 103^-51, которая должна пополняться и заменяться при периодических профилактических осмотрах станка л ремонтных работах. Допускается смазку УС-2 ГОСТ 1033-51 заменять смазкой ЦИАТИМ-203 ЯОСТ 8773-63. п

Смазка направляющих стола

.оправляющие стола смазываются маслом из масляного бака гидропривода, посредством ре-ту ,’рования давления от вспомогательного насоса. Ма; . d подается чер з -фильтр и коробку смаз—

57 -

chipmaker.ru

Рис. 31. Коробка смазки ЬГ-60

в-в

it--г