Текст

Н. Б. ВИДГОФ

ОСНОВЫ

КОНСТРУИРОВАНИЯ

ЛИТЬЕВЫХ ФОРМ

ДЛЯ ТЕРМОПЛАСТОВ

Москва

«Машиностроение*

1979

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ

В НАРОДНОМ ХОЗЯЙСТВЕ

НАУЧНЫЕ ОСНОВЫ И ПРАКТИКА ПРИМЕНЕНИЯ

ББК 35.71

В42

УДК 658.512.2 : 678.057.726

Редактор Ю. В. Казанков

Видгоф J4. Б.

~Й42/ - ДЭСнойг йсгнструированитг~литьевых\форм~для термо-

пластов.— М.: Машиностроение, 1979. — 264 с., ил.

В пер.:, 1 р. 20 к.

В книге рассмотрены основные вопросы конструирования литьевых

форм, создания технологичной конструкции пластмассового изделия и литье-

вой формы. Большое внимание уделено выбору оптимальных вариантов отдель-

ных сйСтей й““компонбв“ке общей конструкции литьевой^ формы.

Книга входит в серию «Полимерные материалы в народном хозяйстве.

Научные основы и практика применения».

Книга предназначена для конструкторов, занимающихся проектирова-

нием изделий из термопластических масс н литьевых форм, н технологов по

переработке термопластов методом литья под давлением.

“Хо?» из'7<|

ББК 35.71

6П7.55

© Издательство «Машиностроение», 1979 г.

ИБ № 1721

Наум Борисович Видгоф

ОСНОВЫ

КОНСТРУИРОВАНИЯ

ЛИТЬЕВЫХ ФОРМ

ДЛЯ ТЕРМОПЛАСТОВ

Редактор Е. А. ПахолкОва

Технический редактор Л. Т. Зубко

Переплет художника Е. В. Бекетова

Корректор О. Е. Мишина

Сдано в набор 24.10.78. Подписано в печать 27.02.79. Т-01168..

Формат бумаги бОХЭО1/],. Бумага типографская № 1.

Гарнитура литературная. Печать высокая. Усл. печ. л. 16,5. Уч.-изд;; л. 18,1.

Тираж 3000 экз. Заказ 1147. Цена I р. 20 к.

Издательство «Машиностроение», 107885, Москва, ГСП-6,

1-й Басманный пер., 3

Ленинградская типография № 6

Ленинградского производственного объединения «Техническая книга» .

Союзполиграфпрома при Государственном комитете СССР по деийо-нздательств,

полиграфии н книжной торговли.

193144, Ленинград, С-144, ул. Моисеенко, 10.

ВВЕДЕНИЕ.

Возрастающая^ потребность народного хозяйства, в изделиях

пФаетическнж масс рпредел яет, ускрр енный рост их, производства u

Производство Апластических; марс за ,десятую пятилетку долаедр,

возраста .-в 3,1. раза,. производство, термопластичных материалов

iSi& paaa, .Ыисдо литьевых машин в тот же период предусмотрено’

увеличить в 1,8 раза.

-.. сЯоявлснир..,новых, высркорррчных и термостойких полимерных

материалрвлдтакже совершенствование процессов , их, пер ер а^ртди^

расширяет область применения, полимеров в мащиВРсТРРРИВД|.

азмгаСТр рении,. автомоСщл естроении, пр иборостррении, станкостр о-

евди;.;ЭДектротехнцчёской, радиоэлектронной, промышленности и,-

даслбрядвдиесДОВДХ'.М^ы^Чн освоение новых материалов, .рдсщн:.

ряющййся ассортимент изделий, а также необходимость непрерыв-

ного улучшения качества литьевых изделий и повышения произ-

водительности процесса вызывают большую потребность В литье-

вых формах. Обновление конструкций машин и приборов также

требует новых деталей, а следовательно, и новых литьевых

форм.

Анализ эксплуатации литьевых форм показал, что качество

литьевых изделий, после того как установлены их материал и

конструкция, в основном определяется конструкцией формы и ее

элементов. Последние влияют не только на размеры и геометри-

ческую форму изделия, но и на характер заполнения и направле-

ние потоков расплава в оформляющей полости, время охлаждения

и уровень остаточных напряжений. Эти напряжения влияют на

сохранение геометрической формы и размеров при длительном

хранении и эксплуатации изделий. Появление дефектов литья,

производительность процесса и себестоимость изделий также

определяются конструкцией литьевой формы. Таким образом,

проектирование литьевых форм является важнейшим этапом под-

готовки и внедрения в производство изделий из термопластов,

определяющим их качество и эффективность работы в процессе

эксплуатации.

Л

Конструирование литьевых форм основано на новейших до-

стижениях науки и техники в областях переработки термопластов

в изделия, сопротивления материалов, гидравлики, теплопере-

дачи, технологии обработки металлов в сочетании с анализом ра-

боты наиболее удачных конструкций литьевых форм.

Ряд вопросов проектирования литьевых форм недостаточно

изучен, и в этих случаях автор обращается к практическим мето-

дам их решения. С этой целью в книге обобщен многолетний

опыт проектирования литьевых форм на отечественных специали-

зированных заводах пластических масс. Разделение литьевых

форм на функциональные системы позволило систематизировать

обобщенный материал и расположить его по возрастающей сте-

пени сложности а также показать последовательность развития

и преимущества новых конструкций внутри каждой системы.

Современная конструкция литьевых форм является сложным

комплексом систем и узлов, обеспечивающих работу машины

в автоматическом цикле. Для изготовления таких форм применяют

современные методы технологии обработки металлов, новые мате-

риалы и сплавы, способные обеспечить необходимые точность,

шероховатость оформляющей поверхности и прочность деталей

литьевой формы.

В книге уделено много внимания созданию технологичной кон-

струкции формы современными средствами производства, что яв-

ляется одной из главных задач конструктора.

Книга по конструированию литьевых форм для переработки

термопластов в СССР издается впервые, поэтому возможны не-

которые упущения и недостатки. Автор с благодарностью примет

все замечания читателей.

Глава I

ТИПОВЫЕ КОНСТРУКЦИИ ЛИТЬЕВЫХ

ФОРМ

§ 1. ПРОЦЕССЫ, ПРОИСХОДЯЩИЕ

В ЛИТЬЕВОЙ ФОРМЕ

Геометрическая форма, качество поверхности и размеры отлитых

в форме изделий должны соответствовать заданным на чертеже.

НеоС(ходимо, чтобы в отлитом изделии были оптимально сохранены

физико-механические свойства исходного материала с минималь-

ными остаточными напряжениями, а дефекты при литье соответ-

ствовали техническим условиям поставки литьевых изделий и тре-

бованиям к конструкции изделия. Изделия не должны подвер-

гаться дополнительной обработке, за исключением отделения лит-

ника и зачистки его следов (при необходимости). Работа литьевой

формы должна быть автоматизирована, долговечна, надежна

и безопасна, а себестоимость изделий минимальна.

Определение литьевой формы как формующего инструмента,

отражающее взгляды на задачи литьевой формы с узкой, кинема-

тической точки зрения, нельзя считать достаточно правильным,

так как оно не отражает всех свойственных литьевой форме функ-

ций. В литьевой форме происходит формование изделия, образо-

вание структуры материала во время заполнения оформляющей

полости, уплотнение материала отливки и ее охлаждение. Способы

Сталкивания изделия в литьевой форме могут вызвать в нем де-

фекты кац при сталкивании, так и при отделении литников; и его

сбросе из формы в люк машины. Конструкция литьевой формы

влияет не только на хранение, сборку и эксплуатацию изделия,

Т. е. на качество изделия, но и на производительность процесса

в целом.

Изготовление изделия сопровождается процессами в инжек-

ционном цилиндре литьевой машины, непосредственно в литьевой

форме, и после извлечения изделия — вне ее. Способ пластикации

термопласта в литьевых машинах влияет на однородность и вяз-

кость расплава, что отражается на давлении литья и характере

.заполнения оформляющей полости формы расплавом. Эти обстоя-

тельства учитывают при выборе конструкции литьевой формы и

ее составных элементов.

Материал нагревается электронагревателями, а также вслед-

ствие трения в витках шнека, переходя при этом в вязкотекучее

7

состояние. При нагревании объем термопласта увеличивается.

Под давлением червяка или поршня расплав сжимается и нагне-

тается через сопло или запорный кран в литьевую форму.

При заполнении литниковых каналов и полости слои, приле-

гающие к охлаждаемым стенкам формы,; застывают. Относитель-

ное перемещение внутренних слоев вызывает на их границах на-

пряжения сдвига и ориентацию макромолекул в направлении те-

чения, Что, в свою очередь, создает в расплаве ориентационные

напряжения. Во время течения скорость расплава уменьшается,

и на определенной длине, в зависимости от давления, температуры

расплава и формы, свойств материала и толщины изделия, течение

может совсем остановиться.

После заполнения оформляющей полости поступление расплава

в форму не прекращается. Под нарастающим давлением проис-

ходит досылка в полость дополнительных порций для восполнения

уменьшающегося объема вследствие охлаждения и уплотнения от-

ливки. Напряжения сжатия в неотвердевшей сердцевине препят-

ствуют релаксации ориентационных напряжений и вызывают

растягивающие напряжения в наружном застывшем слое.

При застывании материала во впускном канале доступ расплава

в оформляющую полость прекращается. По мере охлаждения

расплава в оформляющей полости давление в форме снижается,

Остаточное давление вызывает в изделиях остаточные напряже-

ния. При охлаждении без давления происходит усадка изделия

по толщине, создающая возможность беспрепятственного извле-

чения его из матрицы, после чего изделие охлаждается с внутрен-

ней стороны вследствие контакта с охлаждаемым пуансоном и

с внешней вследствиед1злучения теплоты в атмосферу. До сталки-

вания изделия свободной усадке по диаметральным и линейным

размерам препятствует пуансон, что вызывает в изделии растя-

гивающие напряжения. При этом нормальные усилия, прижимаю-

щие изделие к пуансону, препятствуют сталкиванию. Усилие

сталкивания зависит также от шероховатости поверхности пуан-

сона, уклона, жесткости материала изделия й его коэффициента

трения по материалу пуансона при их температуре перед сталки-

ванием. При сталкивании с пуансона в изделии возникают напря-

жения, зависящие от конструкции системы удаления, жесткости

и прочности материала и конфигурации изделия.

После сталкивания изделия с пуансона растягивающие напря-

жения вызывают уменьшение линейных размеров, а охлаждение

изделия до температуры окружающей среды приводит к допол-

нительной усадке, после чего форма и размеры изделия должны

достигать заданных по чертежу.

§ 2. ОСНОВНЫЕ ТИПЫ ЛИТЬЕВЫХ ФОРМ

Кинематическое взаимодействие деталей литьевых форм. Приве-

денные ниже конструкции форм нельзя считать приемлемыми для

Всех случаев. Окончательно вопрос о выборе рациональной кон-

Рис. 1. Одногнездиая форма иа стакан

стр.укции формы, должен решаться с учетом многих факторов —

^рдиность изделия, себестоимость и др. (см. гл. IX).

бдногнездная форма на стакан из ударопрочного полистирола

(рйс. 1). При объеме изделия 25 см3 и литника 0,5 см3 объем от-

ливки равен 25,5 см3, что по отношению к номинальному объему

впрыска литьевой машины за один цикл 32 см3 является нормальным

$№>,). Чтобы не было.следов от выталкивателя на внутренней по-

верхности основания, стакан сталкивается плитой. Расположение

выталкивателя в пуансоне помешало бы размещению в нем кана-

ЛОВ.ДЛЯ охлаждающей жидкости. След от сталкивающей плиты

на торцовой, поверхности стаКана. будет едва заметен, так как ко-

рцнеская запирающая поверхность на пуансоне и в плите может

быть, выполнена весьма качественно, без подливов и уступов.

Щитьевая форма, (рис. 1) состоит из двух полуформ: неподвиж-

1№н1 и подвижной II. На полуформе / расположена матрица 5,

9 ВМгалуформе// — пуансон 4. Поверхности А, Б, Г сталкиваю-

щеи плиты 3, пуансона и матрицы, непосредственно соприкасаю-

щиеся с расплавом, называются оформляющими. После замыкания

нойуформ между оформляющими поверхностями образуется по-

аусть или гнездо, где и оформляется изделие. В матрице,кроме

сфсфмляющей поверхности Г расточен литниковый канал а и при-

Л&аТфщад к нему сферическая поверхность Д, предназначенная

сопряжения со сферической частью сопла 11, установленного

резьбовой частью в гнездо цилиндра литьевой машины 12. В мат-

рнце расточеныотверстиядля направляющих втулок 10, которые

при Замыкании формы^сопрягаются сТнаправляющимиТколон-

•«и 9 и \ центрируют^подуформы. На подвижной полуформе

ЯДСЦОДожещпуансон 4,^запрессованный в обойму~и опирающийся.

.ЛЬ

торцовой поверхностью на опорную плиту. Последняя опирается

на брусья 6, которые после сборки с задним фланцем образуют

камеру высотой Г для размещения деталей системы удаления

изделий: верхней 8 и нижней 7 соединительных планок. В послед-

них установлены тяги, на которых закреплена плита 3 и шток 2.

Противоположный конец штока направляется центральным от-

верстием заднего фланца. Форма изображена в разомкнутом со-

стоянии. Детали системы удаления изделий находятся в переднем

положении, соответствующем сбросу изделия. Ниже приводится

описание кинематического взаимодействия деталей формы в тече-

ние цикла.

Перемещением узла впрыска литьевой машины сопло 11 под-

водится к замкнутой форме и прижимается к сферической части Д

литникового канала а. После этого перемещением червяка или

поршня вперед создается давление, при котором расплав с за-

данной температурой поступает в центральный литниковый канал,

примыкающий к оформляющей полости формы, заполняет ее и уп-

лотняет отливку. После выдержки под давлением, в момент за-

твердевания расплава во входном отверстии литниковой втулки,

доступ расплава в оформляющую полость прекращается и сопло

может быть отведено от литниковой втулки. Это соответствует

началу охлаждения отливки без давления. Расплав охлаждается

после поступления в охлаждаемые литниковые каналы и оформ-

ляющую полость и затем во время ее заполнения и уплотнения

отливки. Прц охлаждении без давления температура изделия

достигает /т. Во время размыкания изделие охлаждается на пуаНт

соне, а после сталкивания с пуансона — вне формы до темпера-

туры окружающей среды. При размыкании формы изделие, вслед-

ствие усадки, увлекается пуансоном и вместе с литником извле-

кается из матрицы. При перемещении подвижной полуформы

влево шток приходит в соприкосновение с неподвижным упорбм

машины 1, вследствие чего система удаления (шток, планки 7

и 8, тяги и плита 3) останавливается. При этом подвижная полу-

форма не доходит до крайнего левого положения на величину ht,

необходимую для сталкивания изделия с поверхностей Б пуан-

сона, хотя она несколько' меньше величины h. Наличие конус-

ности и перемещение центра тяжести изделия при сталкивании на

величину оказывается достаточным для сброса отливки через

люк машины в установленную тару. При перемещении подвижной

полуформы на величину /гх оформляющая поверхность Б пуансона

выходит из изделия, удерживаемого плитой 3, а колонки 9 из

отверстий плиты 3; задняя поверхность нижней планки 7 ото-

двигается от поверхности подвижного фланца на расстояние /г2,

которое должно быть несколько больше h^, а верхняя соединитель-

ная планка 8 не должна доходить на величину k до опорной плиты.

Величина /г2—— зазор, необходимый для предотвращения за*

щемления постороннего тела между нижней соединительной план-

кой 7 и подвижным фланцем после замыкания формы. При Наличии

10

2. Многогнездная форма на крышку

вталкивающей плиты /ц—/ц

ssw 2 4-3 мм зазор k необходим для

Предотвращения ударов при до-

стижении подвижной полуформой

крайнего левого положения. При

Замыкании формы подвижная по-

луформа перемещается в направ-

лении к матрице. Замыкающая

поверхность А плиты 3 упирается

в замыкающую поверхность В ма-

трицы. Под воздействием усилия

замыкания литьевой машины си-

стема удаления и матрица возвра-

щаются в исходное положение, после чего цикл повторяется.

Многогнездная форма (рис. 2) на крышку 12. При объеме изде-

лия 3,5 см3 форма имеет шесть гнезд с радиальным расположе-

нием литниковой системы. Впускные каналы а расположены на

наружном диаметре крышки со стороны центрального литника, г

для сокращения длины радиальных разводящих каналов б.

В форме предусмотрены вставные гнезда 9 и 11. Можно было

запроектировать цельный пуансон и упростить его изготовление

и оформление центрирующих бортиков изделия на токарном

станке. В этом случае можно было бы разместить в форме не шесть,

й восемь гнезд на ту же машину с VH =; 32 см3. Однако проточка

сферических торцовых поверхностей и полирование канавок под

бортики перед хромированием и их хромирование при цельной

Конструкции пуансона было бы затруднено, а объем изделий

и литников Vo = 8 X 3,5 + 3,2 = 31,2 см3, что превысило бы

принятые нормы, по которым 1% должно составить 80—85%

от VB. .

Применение вставных гнезд целесообразно при большой по-

требности в изделиях, к тому и^е при повреждении части цуанср-

Иов возможна их частичная или полная замена. Это дешевле и

быстрее, чем изготовление цельного пуансона. Те же соображения

Касаются вставных матриц. Кроме того, на наружной поверхности

Изделий расположен рисунок. Идентичное изготовление рисун-

ков на оформляющей поверхности лучше производит^ холодным

выдавливанием отдельных вставных матриц, чего нельзя делать

ад цельной конструкции без опасения нарушить взаиморасполо-

жение Осей гнезд из-за ее пластических деформаций. Недостатки

Данной конструкции, а также другие варианты будут рассмотрены

вдже (гл. IV).

Рассмотрим кинематическую последовательность взаимодей-

ствия отдельных деталей формы в течение одного рабочего цикла.

Форма устанавливается центрирующими бортиками переднего 10

11

и заднего 2 фланцев в соответствующие отверстия в'плйтах ма-

шины, что обеспечивает соосность сферических частей Д сопла и

втулки 14. Соответствующим усилием, прижима сопла создается

герметичность и предотвращается вытекание расплава под давле-

нием литья.

В различных конструкциях литьевых машин прижим сопла

к литниковой втулке осуществляется либо перемещением узла

впрыска к сомкнутой литьевой форме, либо, наоборот, перемеще-

нием подвижной полуформы к неподвижной. В последнем случае

одновременно производится замыкание формы и прижим к не-

подвижному, установленному в переднее положение узлу впрыска

и соответственно соплу. Центрирование полуформ осуществляется

деталями 6, 8, а взаимное центрирование деталей в полуформах

возложено на детали 13 и 24, расположенные в деталях 2, 3, 7,

10, 14, 15, 16, 18. s

После создания необходимых герметичности и давления paic-

пдав поступает через сопло в центральную литниковую втулку 74.

Прежде чём перейти в разводящие литники б, расплав поступает

в поднутренное отверстие в втулки сбрасывателя 15 и перемещает

сбрасыватель 5 влево до упора во внутренний торец отверстия

штока /, сжимая пружину 4. Поднутренное отверстие в во втулке

сбрасывателя служит для извлечения центрального литника ё из

канала литниковой втулки при размыкании формы и улавлива-

ния холодной капли расплава, вытекающей из сопла, когда послед-

нее отводится от формы.

Вытекание из сопла за период между циклами происходит

вследствие расширения расплава под влиянием нагревательных

элементов инжекционного цилиндра и сопла. При применении за-

порного крана вытекание капли предотвращается. Проникнув

в разводящие каналы, холодная капля может препятствовать

плавному перемещению расплава по ним или закупорить впускные

каналы а в оформляющие полости 12. Минуя холодную кадлю,

расплав устремляется в разводящие и впускные литниковые ка-

налы, заполняя оформляющие полости формы, после чего на-

чинается выдержка под давлением. Расплав, восполняя уменьшаю-

щийся объем отливки, уплотняет ее. Охлаждение осуществляется

жидкостью, циркулирующей в каналах системы охлаждения.

Сначала расплав застывает во впускных каналах. После вы-

держки под охлаждением без давления и затвердевания всей от-

ливки форма размыкается. При этом происходит выталкивание

застывшего в поднутренном отверстии материала, а также связан-

ных с ним литников и изделий отливки. Если при этом изделия не

касаются пуансонов 9, пружина 4 получает возможность быстро

выпрямиться и создать толчок, обеспечивающий скорость движе-

ния изделий, опережающую скорость выталкивателей, вследствие

чего сбрасыватель 5 сталкивает отливку через люк машины в уста-

новленную тару. Падение отливки воздействует на фотоэлемент,

'который подает импульс на замыкание формы.

Выталкиватели 23, сбрасыватель 5 и возвратные толкатели 17

вместе с соединительными планками 19 и 20, перемещаясь по на-

правляющим- втулкам 21 и колонкам 22 от опорной плиты 16

к подвижному фланцу 2, после упора возвратных толкателей 17

в замыкающую-плоскость £ обоймы матриц 18 начинают (а после

замыкания формы заканчивают) возвращение выталкивающей си-

стемы в исходное, положение. Сбрасыватель под давлением пру-

жины 4 прижат к планке 20 торцом бортика, при этом его рабочий

торец не должен входить в канал втулки 14 во избежание порчи

|го полированной поверхности. Замыкание формы заканчивается

после достижения поршнем цилиндра замыкания своего перед-

него положения, при котором создается усилие замыкания, которое

вызывает удлинение колонн машины стягивающих ёеплиты, за-

мыкающие фор му. Это усилиедолжно быть более усилия, создавае-

мого давлением расплава, возникающим в форме наетадии выдерж-

ки под давлением, чтобы удержать форму" в замкнутом состоянии.

При расположении впускного канала сбоку, на наружном диа-

метре изделия, расплав заполняет оформляющую полость по всей

ее длине. Это вызывает повышенные потери давления и темпера-

1£Уры расплава по сравнению с соответствующими потерями при

расположений впуска в центре изделия (см.-рис. 1), где путь те-

чения расплава от впускного канала до наружного контура в 2 раза

меньше. В то же время боковое расположение Впускных каналов

(рйС. 2) дает возможность их размещения на плоскости разъема

й'-беспрепятственного удаления из формы вместе с изделиями.

Операция отделения литников от изделий производится вне формы

й" может выполняться Оператором в «перекрытое» время. Для

Исключения ручного труда и повышения производительности этй

операция может быть механизирована с/помощью специального

Приспособления. '

Многогнездная, форма, с отрывными, литникамидля круглых'

йробйрок представлена на рис. 3, где отделение ЛиТйикой от йздё-

Лйй предусмотрено в самой форме при размыкании. Для удале-

ния впускных ЛйТнйКой без Повреждения изделий сечения литни-

ке®'должны быть меньше сечения стенки йзДёлйя- В форме прёду*

смотрены дополнительно две плоскости разъема с размерами В

и Г и специальные устройства для отрыва и удаления всей Лйтни-

НОвОй системы ИЗ формы в установленную тару: Расположение

вйуекного канала в центре изделия позволяет сократить путь

-течения расплава по оформляющей полости и обеспечить одновре-

менное ее заполнение, а также уплотнение и охлажДениекаждого

по всему его контуру. Это предотвращает коробление

МаВДлйй/и обеспечивает стабильность^размеров. Уменьшение сече-

ййЯ”впусКных литников, которое .первоначально было преду-

Шотрено лишь для Их отрыва в форме, создало новые возмож-

ности для'улучшения качества изделий и повышения производй-

Тёяьйости. Более подробно преимущества точечного литника рас-

смотрены в § 9

13

Рис. 3. Многогнездная форма с отрывными литниками

На рис. 3 представлен один из вариантов форм с точечными от-

рывными литниками. Последовательность кинематического взаи-

модействия деталей этой формы следующая. При замыкании формы

запирающая Е и опорная Ж поверхности матрицы 10 плотно за-

жаты деталями 6 и 13, чем предотвращается подтекание. После

заполнения полостей формы, уплотнения и охлаждения материала

отливки реле времени дает команду на размыкание формы. В на-

чале размыкания формы литники прочно удерживают деталь 13

и пружины штоков 12 не могут оторвать литники от изделий 7.

Литники 15 извлекаются из литниковой плиты 16 и вместе с мат-

рицей 10, изделиями 7 и пуансонами 5, увлекаются подвижной

полуформой влево за счет сил трения между колонками 9 и отвер-

стиями в матрице. Размыкание продолжается до упора торцами

головок тяг 11 в отрывающую плиту 13. В следующий момент

происходит отрыв лрдников. После этого пружины штоков раз-

жимаются и толкают плиту 13, которая, достигая бортиков огра-

ничителей 14, останавливается, а литники по инерции извлекаются

из своих гнезд и падают через образовавшийся разъем с разме-

ром В. При перемещении подвижной полуформы на величину Б,

которая должна быть несколько больше длины изделия, изделие

извлекается из матрицы, остановленной тягами и ограничителями;

и колонки 9 выходят из отверстий матрицы.

Для сталкивания изделий с пуансона необходимо с помощью

штока 1 и деталей 2, 3, 8 остановить сталкивающую плиту 6. При ,

перемещении подвижной полуформы на величину А пуансоны из- *

влёкаются из изделий, опирающихся на плиту 6, а колонки из

отверстий плиты 6. Пуансоны и колонки 9 полностью не выходят

из плиты 6. Изделия, освободившиеся от пуансонов, падают через

основной разъем с размером Б и люк машины в тару, при этом

14

Рнс. 4. Одногнездная безлитниковая форма

Встроенный фотоэлемент дает импульс на замыкание литьевой

формы. Одновременно с замыканием происходит возврат матрицы

и плиты 6 в исходное положение. При этом реле давления вклю-

чает перемещение узла впрыска, что вызывает прижим сопла

к сферической части литникового отверстия и цикл повторяется.

Другие системы с литниками, отрываемыми вне формы, приведены

в гл. IH.

К недостаткам конструкций этих форм относится необходи-

мость дополнительной плоскости разъема для удаления литников,

что не только затрудняет изготовление и ухудшает условия экс-

плуатации этих форм, но и требует применения машин с увели-

ченным на размер В расстоянием между плитами. Этих и других

недостатков лишена конструкция безлитнйковых форм.

Одногнезднаябезлитниковая форма для литья корпуса фильтра,

в дне которого имеется 120 отверстий диаметром 1 мм, представ-

лена на рис. 4.

Объем изделия УИ = 98 см3, но его размеры (D = 95 мм,

Лй = 175 мм, толщина стенки 1,4 и дна 1,7 мм) не соответствовали

нормальной конструкции формы на обычной литьевой машине

В Йоминальным объемом впрыска 125 см3. Форму удалось спроек-

тировать на машину «Куасй-125» фирмы ВЭБ (ГДР), разместив

Неподвижную полуформу на величину Б и подвижную на вели-'

чину В в установочных отверстиях машины, а также благодаря

Перемещению узла впрыска на 165 мм от рабочей поверхности не-

подвижной плиты машины. Без встройки фасонного фланца 17,

В котфом размещен^ камера для перемещения деталей системы

Удаления и матрицы 13, закрепленной деталями 21 и 22, форму

пришлось бы-проектировать на следующий типоразмер литьевой

Йашйны с Г0‘= 250 см3. Безлитниковое литье осуществляется за-

.15

порным краном (см. рис. 29, <Э).чМатрица охлаждается в полости,

расположенной по ее наружному диаметру^ разделенной перего-

родкой 15 и закрытой кожухом 14 и герметизирующими резино-

выми прокладками 26. Они прижимаются болтами 25 при затяжке

литниковой втулки 24. Входит и выходит охлаждающая жидкость

через ниппеля 16, установленные по обе стороны от перегородки.

Пуансон 8 охлаждается изнутри, где установлена перегородка 23,

прижатая фланцем 7 с резиновой прокладкой 6. По обе стороны

перегородки размещены ниппеля 12 из красной меди, которые после

завертывания загибаются для установки в пазы упорной плиты 19.

Ниппеля выведены за пределы опорной плиты. Оформление 120 от-

верстий производится знаками 27, запрессованными в пуансон.

Сталкивание изделия производится деталями системы удаления 1,

2, 3, 4, 5, 11 и 18. Скрепление обоймы пуансона 8 с деталями 17

и 19 производится винтами 20 через отверстие а в Детали 11 (9 —

колонка, 10 — втулка).

Двухгнездная форма с каналами для незатвердевающих литни-

ков. Как было показано на рис. 2, при расположении затвердеваю-

щих литников на плоскости замыкания формы легко осуществ-

ляется многогнездное литье. Извлечение литников и изделий

происходит одновременно. В многогнездных формах с отрывными

литниками (рис. 3) для их извлечения требуется дополнительная

плоскость разъема. Применение туннельных литников (гл. III)

не..требует.дополнительной плоскости разъема, так как.литники

удаляются из формы .через ту же плоскость размыкания, однако

туннельные литники применимы только для изделий с малой вы:

сотой; На рис. 4 показана одногнездная безлитниковая форма без

дополнительной плоскости разъема, где точечный впускной/ лит-

ник примыкает к изделию и. из-за его малых размеров даже не

срезается. ;. . . ...

Переход с; одногнездных безлитниковых форм на многогнезд-:

ные осуществляется с помощью обогреваемых многосопловых- кра-

нов .(см. рис.-33); либо распределителей (см..рис. 34), гдеразцодя-

щие и подводящие.литники не затвердевают,В конструкциях, где

распределители не обогреваются, применяются утолщен ныера.з-

водящие и подводящие литники, у которых Наружная поверхность

застывает,, аторячий. расплав внутри каналов передавливается

в оформляющие полости. Это.возможно при работе на весьма ко-

ротких рабочих циклах.(15—20 с) и. непрерывной работе. Такие

конструкции;Прй Остановке формы -по различным причинам тре-

буют разборки распределителя и удаления, затвердевшей литни-

ковой системы.; Наиболее/.перспективными являются/формы с : не-

затвердевающей литниковой системой,. . одна из конструкций' ко-

торых представлена на :рис,5..Температура литниковыхканалов

этой системы при разогреве и; во время .работы поддерживается

нагревателями* и терморегуляторами.. Каналы для разводящих

и подводящих литников размещены в.распределителе 5..На одной

оси.с подводящими каналами расположены отверстия под сопла 2,

16

Рис. 5. Двухгиездная форма с кана-

лами для иезатвердевающнх литни-

ков/

которые подают расплав к

Впускным каналам гнезд.

В • местах поворота потока

ОТ разводящего к подводя-

щим каналам и соплам,

для предотвращения об-

разования застойных зон,

/Предусмотрены специаль-

ные заглушки 4 со сфери-

ческим углублением Ь. Они

зафиксированы штифтами 3

И -Закреплены винтами. По

обе стороны от разводящих

«Иналов расположены от-

верстия для обогревателей.

Способы крепления и за-

мены обогревателей изло-

жены в гл. III.

Для предотвращения

застывания расплава в /z J

соплах последние изготовлены из бериллиевой бронзы. Вокруг них

Предусмотрен зазор б, куда затекает расплав с первой запрессов-

ки, служащий изоляционным слоем, между горячими сопламиии

охлаждаемыми донышками матриц 12. Они также выполняют функ-

ции литниковой втулки, с точечным впускным каналом ги уплот-

няющего элемента, который предотвращает вытекание расплава в

камеру распределителя, размещенного в переднем фланце формы с

зазором 6—8 мм. Воздух, обладающий низкой теплопроводностью;

«Шляется хорошим теплоизолятором, чем предотвращается пере-

дача теплоты от распределителя к переднему фланцу и через него

Пойдите машины. После снятия давления пдршня или1 червяка

машины клапан б запирает выходное отверстие сопла под дав-

лением пружины 8, чем предотвращает попадание расплава в

{^Вскрытую матрицу после извлечения из нее изделия.

"Г с Известно, что выдержка под Давлением при точечном литье

ничтожно мала, в результате чего не возникает переуплотнение

¥ИРТОтностъ таких изделий меньше, чем ^изделий, отлитых наль-

ДНВЫ-м литником. Для предотвращения износа распределителя

ВШследний запрессована каленая втулка 14. Ее кольцевой бортик

опирается на каленую пластину 7, .установленную во фланце /<3,

Hfj«йужит опорой для предотвращения/'прогиба распределителя,

ванной конструкции формы применено удлиненное сопло литьё--

машины 10, обогреваемое хомутовым обогревом ?//. Сопло

JJMOTho прижимается к сферической.части входного отверстия рас-,

деделителя на все время работы формы, так как здесь предотвра-

17

щения потерь теплоты не требуется. Кольцо 9 препятствует по-

паданию расплава во время наладки в камеру распределителя.

Подпружиненные клапаны применяются для маловязких распла-

вов (поликапролактам, полиамид П-610 и др.).

При работе с вязкими материалами (полистирол, полиолефины,

поликарбонат и др.) возможно литье без подпружиненных клапа-

нов. При точечных впусках предпочтительно применение подпру-

жиненных клапанов для любых материалов. Кинематическая по-

следовательность взаимодействия деталей таких форм в течение

рабочего цикла следующая. После замыкания формы поршень

или червяк машины, перемещаясь вперед, создает давление на

расплав, который заполняет литниковые каналы распределителя

И сопел. Сжатый расплав, оказывая давление сначала на бортики

клапанов, а затем на все их сечение, перемещает их назад. После

этого расплав, сжимая пружины и открывая впускные точечные

каналы, заполняет оформляющие полости формы и уплотняет

оформившиеся изделия. Под действием охлаждающей жидкости,

циркулирующей в каналах а матрицы 1, расплав в каналах г

затвердевает, после чего давление литья снимается, пружины,

преодолевая остаточное давление расплава в литниковых кана-

лах распределителя и сопел, посылают клапаны вперед, запирая

выходные отверстия сопел. Охлаждение изделий, извлечение их

вместе с впускными литниками из матриц и сталкивание с пуан-

сонов аналогичны этим этапам цикла в ранее приведенных кон-

струкциях. После этого^впускные каналы готовы к следующему

циклу. Отрезка литника не всегда обязательна, так как он не вы-

ступает за пределы ножек дна изделий.

' При литье изделий больших размеров в одногнездные и много-

гнездные формы, где одним литником трудно обеспечить каче-

ственное заполнение оформляющей полости, применяется много-

впусковое литье с незатвердевающими литниками аналогичной’

конструкции. Возможно применение многовпускового литья с по-

мощью затвердевающих литниковых систем.

Многогнездная форма для изделий с поднутрениями на наруж-

ной поверхности. На рис. 1—5 были рассмотрены формы различ-

ных конструкций для изделий без поднутрений на наружной и

внутренней поверхностях. Они свободно извлекались из матриц

и сталкивались с пуансонов. Для изделий с выступами, канав-

ками, отверстиями и приливами, расположенными на наружной,

внутренней или боковой поверхности, которые не всегда можно

беспрепятственно извлечь из матрицы или столкнуть с пуансона

вдоль оси изделия, применяются формы с разъемными полуматри-

цами или другими элементами. Их перемещают под углом, который

соответствует расположению оси поднутрения на изделии.

Однако разъемные элементы оставляют на изделии следы от пло-

скости разъема, вызывают неизбежное смещение профилей изде-

лия и создают уступы на поверхности, что не всегда допустимо.

Следовательно, разъемные формы приемлемы там, где подоб-

18

л-д

Рис. 6. Многогнездная форма

с поднутрениями на наруж-

ной поверхности

ные дефекты допустимы. Техника изготовления и эксплуатации

ТЦКих форм достаточно высока, и след, оставляемый плоскостью

разъема разъемных элементов, и смещение профилей могут на-

ходиться в пределах от 0,01 до 0,03 мм. .

В форме, изображенной на рис. 6, разъем полуматриц 4 про-

изводится автоматически. Такая конструкция применяется наи-

более часто. Форма изображена в разомкнутом а и сомкнутом

б виде. Разъемные полуматрицы на подвижной полуформе пере-

мещаются на опорной плите 8 в направляющих планках 11. Гнезда

расположены в одну линию на плоскости разъема полуматриц.

Число гнезд зависит от размеров изделия и формы, которые опре-

деляются типоразмером литьевой машины. Литниковая система,

sa исключением центрального литника, расположена на плоскости

разъема полуматриц. Она представляет собой вертикальный раз-

водящий литник, от которого к каждому гнезду отходят подводя-

щие и впускные литнийи. Литники отделяют вне формы. Воз-

можно применение системы литников, отрывающихся в форме,

«г-Системы незатвердевающих литников, где отделения литников

ие требуется. Эти системы будут рассмотрены ниже. Для того,

Яггобы изделия не задерживались одной из полуматриц при раз-

мыкании, они находятся на пуансонах 10, е которых сталкивание

производится трубчатыми выталкивателями 9'. Возврат системы

в исходное положение производится толкателями 14, которые раз-

19

мещены за пределами полуматриц в направляющих планках 11,

закрепленных и сцентрированных на опорной плите 8. В них же

установлены направляющие втулки 12 для взаимного центрирова-

ния полуформ с помощью направляющих колонок 13, установлен-

ных в запирающей плите 2.

Как видно из рис. 6, точность длины изделия и наличие да его

торце следов от трубчатого выталкивателя в виде выступа, за-

висят йе только от точности размеров деталей формы и усадки мате-

риалу изделия, но и от точности длины трубчатого выталкивателя

и зазоров между ним, пуансоном и опорной плитой. Наклонные

поводки 3 размыкают и смыкают полуматрицы при перемещении

подвижной полуформы. Замыкание полуматриц и удержание их

в замкнутом положении осуществляют конические поверхности Бх

и Б запирающей плиты.и полуматриц, сопрягающиеся потугой

посадке. Угол р наклона поверхностей Б и Бх должен быть больше

угла а наклона поводков минимально на 5° для предотвращения

столкновения участков е плиты 2 с участком д поверхности В

полуматриц, вызываемого их отставанием при смыкании на .вели-

чину х = п cos-1 а вследствие зазора п между поводками и отвер-

стиями в полуматрицах.

Цикл, предшествующий размыканию формы, аналогичен циклу

для формы, показанной на рис; 1. Затем начинается размыкание

полуформ и извлечение центрального литника. Поперечное раз-

мыкание полуматриц начинается после того, как перемещение

подвижной полуформы с замкнутыми полуматрицами на величину,

равную; ft], ===n/(2 sin а), не приведет к выбору зазора 0,5«-.между

отверстиями полуматриц и поводками, и заканчивается после пере-

мещения подвижной полуформы на величину /ц что соответствует

поперечному перемещению каждой из полу матриц на I иобщему

перемещению на 21, что достаточно для свободного падения изделия

между плоскостями Г и Гу. Это соответствует моменту выхода-по-

водков из отверстий полуматриц, как показано на рис. 6, а, касания

поверхности А паза полуматрицы с упором 5 и попадания шарика

6 под давлением пружины 7 в конические углубления на опорной

поверхности полуматриц. Такая фиксация полуматриц между упо-

рами и шариками необходима для предотвращения емещения полу-

матриц из конечного. положения, которое обеспечивает попадав

ние поводков в : отверстия полуматриц при смыкании полуформ!

В момент/встречи- штока с неподвижным упором машины система

удаления останавливается, что вызывает сталкивание, изделий

и литников с пуансонов выталкивателями 9. Защемление вы-

талкивателей поверхностями полуматриц, оформляющими вну-

тренний' диаметр канавок изделия при их смыкании, .может

бить; предотвращено при • .«условии хх >х2, т. е. ft* tg -а >

л> 0,5 (D ti).; мм.Окончательное замыкание полуматриц и пЪлу-

форм наступает в момент касания поверхностей В и Вх полуматриц

и запирающей плиты, после чего цикл повторяется. Расчет разме-

рив JijZ; а, и и р приведен в §13.

20

§ 3. СТРУКТУРА ЛИТЬЕВОЙФОРМЫ

Основные системы литьевой формы состоят из функциональных

групп или деталей, а в ряде случаев из элементов деталей форм.

Конструкцию литьевой формы можно разделить на следующие ос-

новные системы: система размещения, установки и крепления лить-

евых форм; система литниковых и газоотводящйх канаЛбВр Си-

стема оформляющих деталей; система центрирований; система ох-

лаждения и регулирования температуры формы; система удале-

ния изделий из форм; система перемещения Деталей: Это разделе-

ние является условным. В некоторых случаях объединяют ’Не-

сколько функциональных групп Деталей формы в ОДну -сйётёму;

например детали питания формы расплавом, обогреватели. рас-

нределители, запорные краны, литниковую систему й систему

газоотводящих каналов; систему каналов охлаждения И систему

Регулирования температуры офОрмляющйх' поверхйостёй формы.

! некоторых случаях отдельные элементы одной и той же детали

формы могут одновременно принадлежать Двум и болёё ййсТЖ’аМ:.

Например, пуансоны и матрицы имеют оформляющие поверхности

и причисляются к системе оформляющих деталей. В то Жё ВрёМД

на них расположены литниковые кайалы и каналы дляохлаждаю-

щей жидкости. Первые относятся к системе литниковых ’ ?й

газоотводящих каналов, а вторые—к системе бхлаждения-й

регулирования температуры формы. Разделение формы Н а ’Нё-

речисленные системы Даёт возможность проследить' за ^усовер-

шенствованием каждой системы. Анализ преимуществ й недостат-

ков конструктивных разновидностей каждой системы’ позволит

определить закономерности поиска новых конструктивных ‘ ре-

шений. ю.'- "гющг::

Отсутствие удовлетворительной классификации лйТьёНЫХфОрм

и форм для других методов переработки объясняётсябольшимраз-

нообразием конструкций изделий из различных пОДимёрнЫХ мате-

рюДов и множеством конструкций литьевых форм. Разделение

литьевых форм на системы позволяет классифицировать конструк-

тивные разновидности каждой из них и компоновать общую КОН-

®р*укцию формы из различных конструктивных- разновидностей

«гетемы. ............

Система размещения, установки и крепления ' форгй включает

вюущиё и крепежные детали формы и элементы взаимного крёп-

лшия ёё деталей, учитывая максимальные размеры плит и формы

Яо Площади и толщине. Эта система определяет конструктивную

яиимосвязь формы и машины. От ее конструкций зависят возмож-

Иййь встройки частей полуформ в соответствующие пОлости плит

Ййшин, перемещение и установку сопел, запорных кранов И си-

стемы удаления изделий, способы установки форм с максимально

воиуетймыми размерами, конструкций элементов, обеспечиваю-

щих безопасный подъем и крепление форм к плитам машин раз-

личных конструкций. ’ ' ’ '

Система литниковых и газоотводящих каналов включает типы

каналов для передавливания расплава из инжекционного ци-

линдра литьевой машины в оформляющую полость литьевой

формы, сопла, запорные краны, распределители, нагреватели,

терморегуляторы, литниковые втулки и литниковые и газоотводя-

щие каналы, расположенные в различных деталях других систем

литьевой формы.

Система оформляющих деталей охватывает детали форм, на

которых расположены оформляющие поверхности, приходящие

в соприкосновение с расплавом: пуансоны, матрицы, стационар-

ные и перемещающиеся, съемные и вставные детали, оформляю-

щие поверхности выталкивателей, сталкивающих плит и др.

Система центрирования предназначена для предотвращения

смещения осей оформляющих деталей формы. Она включает эле-

менты центрирования полуформ, центрирующие выступы на флан-

дах, направляющие колонки и втулки оформляющих деталей и де-

талей системы удаления и отверстия под них, конические выступы,

центрирующие штифты и отверстия для них, отверстия и пазы под

вставные пуансоны, матрицы и оформляющие знаки, посадочные,

центрирующие и опорные поверхности стационарных, перемещаю-

щихся и съемных оформляющих деталей, отверстия под литнико-

вую втулку в матрице и переднем фланце, фиксирующие кониче-

ские, цилиндрические и плоские опоры для удлиненных пуансо-

нов и др.

Система охлаждения и регулирования температуры литьевой

формы, предназначенная для равномерного охлаждения изделий

в форме до заданной температуры /т, учитывает теплофизические

свойства материалов деталей формы и хладагентов, а также ра-

циональное направление их течения по каналам. Она охватывает

каналы охлаждения на деталях формы и специальных деталях,

служащих для расположения каналов охлаждения и подсоедине-

ния шлангов, уплотняющие детали и канавки для их размещения,

обеспечивающие герметизацию каналов, а также специальные уст-

ройства для подогрева и терморегулирования охлаждающей жид-

кости внутри и вие формы.

Система удаления отливок из литьевой формы предназначена

для извлечения изделий и литников из матриц и литниковых ка-

налов, сталкивания их с пуансонов и из литниковых каналов и

сброса отливки через люк машины в приемную тару. При этом учи-

тываются усилия, необходимые для удаления отливок из формы

и их воздействие на изделия. Система включает поверхности, об-

разующие камеру для деталей, соединительные планки, выталки-

ватели, шток, тяги, сталкивающие плиты, сбрасыватели и пру-

жины, обеспечивающие выталкивание и сброс изделий, а также

детали и узлы, возвращающие систему в исходное положение. Она

охватывает пневматические, гидравлические, электрические и дру-

гие устройства и зубчатые передачи, обеспечивающие удаление

отливок и свертывание изделий с резьбооформляющих деталей.

22

Система перемещения деталей формы предназначена для пере-.

мещения подвижных относительно корпуса формы оформляющих

деталей. Она обеспечивает перемещение деталей, совпадающие и не

совпадающие по направлению с рабочим движением литьевой

машины. Система включает кроме наклонных поводков, кулис и

пружин, относящихся к механическому типу привода, пневмати-

ческие, гидравлические и другие устройства в совокупности с зуб-

чатыми, винтовыми, червячными, клиновыми, блочными переда-

чами. В кассетных, съемных и разъемных формах возможны руч-

ные операции по установке и снятию кассет, съемных знаков и

матриц, разборке и сборке разъемных матриц и др.

Ниже будут рассмотрены конструктивные разновидности си-

стем, их систематизация и расчеты, необходимые для конструи-

рования литьевых форм.

Глава If

СИСТЕМА РАЗМЕЩЕНИЯ, УСТАНОВКИ

"и Крепления форм

§ 4. ПРЕДЕЛЬНЫЕ РАЗМЕРЫ

ЛИТЬЕВЫХ ФОРМ

Выбор литьевых машин заключается в установлении соответствия

следующих взаимосвязанных параметров отливки и литьевой ма-

шины: объема отливки и номинального объема впрыска литьевой

машины; произведения проекции площади отливки на поверхность

плиты узла смыкания, на давление расплава в полости формы

и усилия замыкания машины; толщины стенки и массы изделия,

времени охлаждения отливки и пластикационной производитель-

ности машины; возможности размещения формы по площади и

высоте на узле смыкания машины. В практике проектирования

литьевых форм редко встречается полное соответствие указанных

Параметров, что приводит к необходимости перехода к машине

другого типоразмера. Для этого в паспортах машин приведены

необходимые сведения1 по определению предельных размеров

формы.

Размещение формы по площади. Для определения возможности

размещения литьевой формы и ее несущих деталей на машине не-

обходимо знать размеры плит машины, размеры между колон-

нами в свету по вертикали и горизонтали, размеры установочных

отверстий в плитах и расположение крепежных резьбовых от-

верстий или пазов на плитах машины, служащих для крепления

формы. Размеры форм зависят от геометрической формы и пло-

щади, занимаемой отливкой. Из рассмотрения геометрических

форм большого числа изделий установлено, что площадь, зани-

маемая изделием, не тождественна его площади литья, которая

принимается в расчет при определении рабочей площади плит ма-

шины. Многие изделия, например рамки телевизионных кине-

скопов, манжеты, декоративные рамки холодильников (рис. 7),

кольца, корпуса приемников и магнитофонов и др., имеют отвер-

стия или пазы различной конфигурации на плоскости замыкания,

не участвующие в создании противодавления усилию замыкания,

при малом объеме материала в них требуют форм с большими раз-

мерами и машин с небольшими усилиями замыкания. При раз-

мещении мелких изделий в многогнездных формах площадь, за-

24

№ic. 7. Литьевая форма на декоратив-

ную рамку холодильника

нимаемая формой, значитель-

но превышает суммарную

площадь литья всех изделий

:И литников, что особенно важ-

но при [конструировании

многогнездных форм со встав-

ными гнездами (см. рис. 2).

Литье таких изделий сопро-

вождается неэкономичным ис-

пользованием мощности ма-

шины как по объему отливки, так и по усилию замыкания.

Для расширения эксплуатационных возможностей литьевых ма-

,шин размещение литьевой формы должно производиться по кон-

туру q (рис. 8), за пределами рабочей площади плит Н х L и

даже полной площади плит (Вх + В2) (7/х + Т/2—2па), см2,

вплоть до частичного использования зазора п2 между ними и за-

щитным ограждением 2.

На малых машинах, несмотря на расположение крепежных

резьбовых отверстий по двум окружностям, иногда невозможно

использовать полностью площадь плит. Нормальная ширина

плит формы при креплении на резьбовых отверстиях, располо-

женных-на диаметре £>а, равна 2& (рис. 8, б, вариант II),а при

расположении последних на диаметре Дх она равна 2а (вариант Г).

ДА'я Достижения максимально возможной площади матрицы не-

обходимо увеличение ее ширины до L —2т (варианты:/// и IV).

Для достижения размера формы, равного Д, в форме преду-

Расположение резьбовых и посадочных отверстий колони и размеры плит на литье-

ЖВ^машииах с малым объемом впрыска;

™И&лйТа машины; 2 — ограждение; 3 — станнин машины

25

Рис. 9. Размеры плит, расположение пазов,

посадочных отверстий и колонн иа литьевых

машинах с большим объемом впрыска:

I — плита машины; 2 — ограждение; 3 —

станина машины; 4 — подкладки

смотрены специальные способы крепления. При размещении в го-

ризонтальном просвете (рис. 9, вариант II) ширина формы мо-

жет быть доведена до L —2т, а размер формы по вертикали при

отсутствии верхних защитных ограждений может быть увеличен

до L + 2и. При размещении формы в вертикальном просвете

(вариант I) может быть использовано полное расстояние между

защитными ограждениями В + 2м2 с оставлением небольших за-

зоров на сторону пх. Ширина такой формы b = В + 2 (п2 —/?х).

При размещении формы в вертикальном и горизонтальном про-

светах (вариант III на рис. 9) установка формы на плиты узла

смыкания выполняется следующим образом. Вывешенная в вер-

тикальном положении над узлом смыкания форма опускается

в пространство между плитами машины, будучи сориентирован-

ной своим размером b вдоль оси машины (вид А), а затем повора-

чивается в' направлении стрелки Y на 90°. При этом ширина b

и высота h формы ограничены максимальным расстоянием между

плитами Lx, ширина формы в верхней и нижней части Е — рас-

26

Стоянием между колоннами по горизонтали L и высотой формы й,

а размер М —размером L (кроме раздельной установки полу-

формы). Размер Н2 принимается, как и для варианта II. Расчет-

ная зависимость между этими величинами: Lr = (62 + й2)°>5 +

+ 2т; L — (£2 + й2)0’5 + 2т; М = й + 2с < L; Н3 = Н — 2т,

где т — 2-е-З мм — зазор между контуром формы и колоннами.

При необходимости- увеличить размеры Е, й и b до Elt йх и Ьг

Йа фланцах формы снимаются фаски 6 до диаметров d и d^; тогда

А = (Ы + Й1)°’5 —26; = (£? + й2)0-5 —26 и Lx = d + 2т,

L — dx + 2т, где 6 = 75-Н00 мм — высота фаски. Это позво-

ляет увеличить размеры форм при тех же параметрах машины L

и Lv При размещении формы (рис. 9) по варианту III необходим

горизонтальный поворот по стрелке Y (вид А) и тогда Е = [(L —

±—2т)2 —й2]015. Для увеличения ширины формы до Е = L —2т

необходим вертикальный поворот по z/x (вариант IV, вид Б). При

этом Н3 > Я4 > [(Я — 2m)2 — й2 ]°’5; Я5 = [Lx — 2m)2 — й210-5,

а высота формы вместе с высотой центрирующих выступов Л4 > Н.

Тогда ширина формы достигнет йшах = В + 2 (п2 —пх).

Размещение формы по высоте производится с учетом макси-

мального Lx и минимального L3 расстояний (рис. 9). Минимальная

высота формы йш1п = L3, а максимальное перемещение' подвиж-

ной плиты L4 = £х — L3.

Влияние длины и геометрической формы изделия. Высота фор-

мы йф должна обеспечить разъем полуформ йр = Lx —йф, до-

статочный для извлечения изделия с литником из матрицы, стал-

кивания-его с пуансона и свободного падения через люк машины

в приемную тару. При отсутствии конусности на изделии или при-

конусности до 1—2° разъем полуформ йр должен быть равен уд-

военной высоте изделия йр = 2h„, а при наличии пальцевого

йитника йр = 2йи + йл; так как высота формы йф = Lx —йр, то

чем больше йи, тем меньшей может быть высота формы.

У многих деталей имеется конусность, что позволяет умень-

шить высоту элементов, из которых слагается высота формы и

разъем йр между полуформами. На рис. 1 перемещение подвижной

йолуформы йх меньше йи, благодаря конусности на изделии, что

Позволяет сократить величину I. При наличии конусности и пере-

мещении центра тяжести изделие при сталкивании делает поворот,

ЖЙ Сокращается необходимая величина йр на ту же разность.

позволяет сократить максимальное расстояние Lx на вели-

Ш»У 2 (йн — йх) и использовать меньший типоразмер машины,

«часток штока 2, выступающий за пределы заднего фланца, мо-

быть короче на величину йи — 7^, что приближает упор ма-

йяы до крайнего левого положения рабочей поверхности подвиж-

|д плиты. Нередко эти, иногда небольшие величины влияют на

МЙф типоразмера литьевой машины для конкретного изделия.

^дПенчатая форма изделия позволяет еще больше сократить

И|Ь>ем hp, что также позволяет добиваться на той же машине от-

чНЙи изделия большей длины.

2?

Влиян.ие конструк.ции урарми, Лри. конструировании .форм ддя,

литья глубоких и тонкостенных изделий малых, диаметров-„трудна

обеспечить’, полное использование ;; мощности оборудования,... так

как при малом объеме впрысками небольших, усилиях .здмыканщя

Необходима большое расстояние £х между плитами-из-за большой

высотькформы которую .следует .со.кр.атить с-тем, чтобы разъем

4ft .-^/1фдбь1л. досгаточен .мя^удаления изделия.„изсфор.мы..

Ш.фис/- t. m 2.о№1сота. камеры; для размещения ..деталей „системы,

удаления -изделий льдиной. L является составной частью высоты,

формы /цреПрисдИтье.Ш1Л.индрически.х ИЭДели.й /г2 (рис,Л) должна

(Зшзн большее длины изделия.; ..... .... с., ........ ..-„.Д' тон;,

мхйагриб. Ш‘изобдажена.фррма,.Нс.имеющдя..камерь1 для. среди-

нитё4ьных2плднок,.,чтй цозНдляет.исключйтъв^ичину. /.ПЗ.рбЩСЙ.

высатыформьь Здесь изделие сталкивается.с пуансона ^.шпомощыо

алиты;,<, .закрепленной л.а тягах б, размещающихся ft.матрицеч 5.;

При-разМьщании фррмы издедие в&д,едствие усадки. цлотцо.,.обг

хватывает пуансон.и..извлекается .из. жгрицьн. удерАнная сталки-

вающую цлиту на пуансоне/BMecTe.„c ny.eHCPHQM,;H3^Hei^CTMf

кивающей ллитой .тяги.перемещаются, на^длину Л. до .упора.годов-

ками.в..торды акотвер1стий..ВчМатрице, Лрж.перемещении, пуансона

нжшщяу 4.пдитапнймает изделие, .падающее в разъем

Рис. 10. Литьевая форма без камеры для деталей системы удаления

изделий

28

Таким - образом,

J.. Продольное перемещение 1

.места крепления сопла

i-t

В= Ц + 11- При Нади-

ин® : ИзДели» уетупа- /7-г

Л^пёреходе -на точечный^'

|щЙвик; разъемуменынил-

^-б^'-на --вёл ичййу-4 ‘т4~ 4^

Й^стал-фавным-Ар<==,/г4-:

& V-У.мёнь'--

можно ..увели--

Дйтьсйф-ил й--у.меньшить-Аг..-

В Данной-конструкции пуансон запрессован- в: обойму..2.на-вел и^.

чнну- Igr которая / обеспечивает его. надежную, . посадку»», .предать

вращает смещение -под.,влиянием боковых, усилий» смятаеото-

ЙЙочных поверхностей -А-обоймы и.опорной поверхности.,Г зада

йв#о -фланца'-/, Для-простотьь разборки.. формы.. пр к. ремонтах

СйёДуёТ-применять,тугую -посадку.лтуансона в., обойму 2 Длина

Йё^йожет-бытЬ'Короче диаметра посадочной ..части, пуансона... .Если

Вместо запрессованного пуансона -предусмотреть.,цельный, -вы-i

ММйенный. заодно .с обоймой,. Л -может- бы.ть,.уменьшена-в.'.2—'

раза-.--При диаметре, посадочной .чарта, пуансона. <£'?е?.Д0Э:.мц

тййщина.его-фланца -может-быть принята./в..ж...40,ммг.а.прв.даа.^

Щтр.ё d^==..6G4g, ^ 30. мм. -Далее, если .вместо фланца 1,.на.фланце

Дельного пуансона,предусмотреть-центрирующий .выступ,,авместо

,фйанца7в-матрице- 5.™фланец-для размещения ца.нем.крепеж.-.

Йй«--хэт®ёрстай..иДцентрируЮ1цей):.высгу11а1.и :обоййсы беэ..дна

Жатрицы- и-литникоеой -втулки', которая. ,та^же -мржет ;быть..вьь

мОлнена -заодно с-матрицейу то. высота .формы /1ф.,может,быть .сод

Ьедеиа доиолнительнд. на. величину .0,6^. ф-Л-Ч-. 4йк.йта.тьозвот

№£- йолу4ить-на..я»Д<;же.мащинв.’.более,длинныа:изделаяза^бо

Ятйыни-ть, ф.асстояние Лх- При .такой- конструкцик,высота.формы

И&ЭДачРисцД. размер. А)-на..машинах .а,-обремом.<отлийок.125^и

ЖД-см3-достагает-йфх==4174 ц-Д^уДи.-.Т.ак.как Др.» ЗД^'тосогласно

g«ic4 ,14 =^ь/1ф ,Ц-~йр,.~= .(1,5- г^.2|.й^-.^;.3,5~Ак.зЭто

НЖтВерждает-ся выполненными, .конструкциями.форм: для изделий,

Кй&рыв- по своему.. сечению , позволяют встройку.. :в- .плиты.. .1Д

ИЫчмайшар КиА5У-250.(ГДР) отлили- изделиесс Дй .5=1815/3,5..я«

^^ЗЗ-мм,- а на машине .КйА§¥-160.(ГД₽) авд^

|Юи Изделие л &й=-650ДД»=<.185.-мм. Следуиг..мметь;аввду.,.что

ВВм неисчерпываются- возмажности.сокращения высоты формькЛф

ЮвазъеМа-йр/ <При возможности, встройки.-матринылв..отверстие

высота -формы-Лф- может.быта да^^надо. /1ф.ж.(й,8жг-.1),/1ф,

^?0удетщойаааио-ийже;- ксж..ет,ет,.... кто»..ж.—он

^ЯриМёнбн.ие-щельнЬ1Х -пузнсан0н..исматрищ имеет, также ряд

|^зстатко0.Дсм5.-гл,. .1¥-и.ЛХ)и..Применение..сжатаод; воздухаьи

29

пружинных выталкивателей позволяет сократить Лф (см. гл. VIII).

Применение отрывных литников увеличивает /гф (см. рис. 3).

Возможности сокращения высоты формы не исчерпываются при-

веденными соображениями. Эксплуатационные пределы и уни-

версальность литьевых машин можно расширить с помощью спе-

циальных конструкций литьевых форм.

На форме корпуса фильтра (см. рис. 4) высота достигает /гф —

(0,8-i-1) hB. В этой форме при высоте hB — 175 мм встроена

часть неподвижной полуформы Б = 120 мм и подвижная часть

В — 95 мм благодаря наличию сквозных отверстий в плитах ма-

шины диаметром D и Dlt размеров и Z2 (см. рис. 4 и 11 поз. 1 —3),

позволивших разместить с одной стороны матрицу 13 с кожухом 14

для охлаждения и литниковую втулку 24, а с другой —фланец 17

с камерой для деталей системы удаления и шток 1, выступающий

за пределы заднего фланца на длину hB. При конусности в 1° и

безлитниковом литье на машине KUASY-125 (ГДР), где Ах =

= 525 мм, L3 = 145 мм, было отлито изделие hB = 175 мм. Вы-

сота формы Лф — 175 мм могла бы быть доведена до Z3 = 145 мм

р помощью стягивания изделия с пуансона (см. рис. 10). И так

как тяги 6, которые должны быть длиннее изделия, не могут раз-

меститься в форме высотой /гф = 145 мм, то необходимо приме-

нить телескопическую конструкцию тяг (рис. 10).

Необходимые данные для проектирования форм с предельными

размерами. Размещение форм с минимальными и средними раз-

мерами на литьевых машинах не вызывает затруднений. Для про-

ектирования форм с размерами, близкими к предельным, кроме

паспортных данных машин, необходимых для установки обычных

литьевых форм, необходимы дополнительные сведения. Среди них

наличие защитных ограждений 2 (см. рис. 8, 9) и их очертания,

величины зазоров п2, наличие проемов шириной L + 2п, их длины

для учета продольного перемещения всей формы, наличие откры-

тых мест* (верх и низ), где нет защитных ограждений. В некоторых

случаях возникает потребность в реконструкции защитных огра-

ждений. Для возможностей частичной встройки полуформ в плиты

машины (см. рис. 4) необходимо знать диаметры центрирующих

отверстий (рис. 11), максимальное Zx неминимальное I расстояния

от торца инжекционного цилиндра 4,. куда устанавливается сопло

или запорный кран, до рабочей поверхности неподвижной плиты 1

машины, а также наличие полостей для встройки частей полуформ

(см. рис. 3 и 4) подааметру 7)х и необходимой длине Zx и Z2. Для

конструкций, где узел впрыска' неподвижен, необходимы данные

о пределах перемещения торца инжекционного цилиндра^ (при

его регулировке) и их расстояния Z и Zx (рис. 11) до крайнего пра-

вого положения рабочей поверхности неподвижной плиты. Пас-

портные данные машин о расстояниях от конца сопла до рабочей

поверхности неподвижной плиты не могут служить этой цели,

так как сопла в зависимости от параметров изделия можно за-

менить на удлиненные или заменить запорным краном.

30

F «* < В машинах с рычажной системой перемещения подвижной плиты

•. 'Необходимы данные о величине и форме просвета между опорами

, .%>еей рычагов, где возможна встройка части подвижной полуформы.

В паспортах литьевых машин зурубежных фирм имеются ссылки

'#а возможность несоответствия паспортных и фактических раз-

меров литьевой машины. Для отечественных машин такие откло-

Шеиия фиксируют в отдельных документах и не вносят в паспорт

Литьевой машины, и поэтому могут быть упущения при кон-

. 4труировании формы. В ряде случаев при наличии нескольких

вдянаковых моделей литьевых машин каждая из них может иметь

'различные отклонения, которые должны учитываться при проек-

тировании литьевых форм. Для учета изменений при нзготовле-

'эдии, эксплуатации, ремонте и усовершенствовании литьевых ма-

•<пин на предприятиях должна проводиться тщательная паспорти-

зация этих изменений не только по моделям, но и по инвентарным

’номерам. Паспорта должны храниться на правах учтенной доку-

ментации, в которую изменения и добавления вносят лишь с утвер-

ждения технического руководства предприятия.

§ 5. УСТАНОВКА И КРЕПЛЕНИЕ

ЛИТЬЕВЫХ ФОРМ

Установка форм на литьевые машины производится подъемными

средствами с помощью рым-болтов (ГОСТ 4751—73), которые уста-

навливаются на каждой полуформе по вертикальной оси, проходя-

щей через ее центр тяжести. Обычно на литьевую машину уста-

навливают полуформы в сомкнутом состоянии, сцентрированные

на направляющих колонках и втулках. Сначала при разомкну-

том узле смыкания, открытом защитном ограждении и установлен-

ном в заднее положение неподвижном упоре форма устанавли*

Жаегся центрирующим выступом Е подвижного фланца (см. риж 1)

."“В отверстие диаметром D подвижной плиты 2 (см. рис. И), ив

Жаком положении, навесу на обоих рым-болтах к плите предварн-

,й$йдьно прикрепляется фланец. После этого несколько ослабляют

'Йрюки, поддерживающие рым-болты, и осторожным прерывистым

чюступательным перемещением одновременно подвижной плиты

•й подъемного устройства вводят центрирующий выступ Е непод-

8Жного фланца в отверстие диаметром D неподвижной плиты 1.

кая последовательность в установке полуформ необходима вслед-

€Тв|гё лого, что подвижная полуформа всегда тяжелее, чем

Неподвижная. Этим предотвращается возможное при обратном

Порядке монтажа провисание формы до соединения ее подвижного

'фпаИца с плитой. После полного замыкания производят оконча-

ЛЙльное закрепление полуформ. При двух-трехкратном замыка-

В» полуформ проверяют плавность сопряжения направляющих

ДВонок н втулок и прилегание плоскостей замыкания. При этом в

Йойках не должно возникать деформаций изгиба, а прилегание

Июреряется на просвет, по зажиму тонкой бумаги или по крас ке.

Цуй. наличии отступлений производится перемонтаж формы.:

31

После этого приступают к регулировке упора с целью полного

сталкивания изделия в конце размыкания. К замкнутой форме

подводится сопло для проверки его соосности с втулкой оттиском

тонкой бумажки. Радиальное смещение более 0,3 мм приводит

к вытеканию массы и затруднениям при извлечении литника.

В некоторых конструкциях литьевых машин для обеспечения соос-

ности предусмотрена регулировка узла впрыска по вертикали и

горизонтали. Следует заметить, что возможно смещение осей цен-

трирующих отверстий подвижной и неподвижной плит машины

по вертикали, которое возникает вследствие многократного пере-

мещения подвижной плиты, вызывающего износ направляющих

втулок или салазок станины, в то время как неподвижная плита

не перемещается и положение ее горизонтальной оси остается

неизменным. Практически это смещение достигает 0,3—0,5 мм.

Даже у новых машин оно равно 0,2 мм, что не позволяет исполь-

зовать эти отверстия как надежный центрирующий элемент. По-

этому диаметр центрирующего выступа Е неподвижного фланца

проектируется по широкоходовой посадке 4-го класса точности

с заходной фаской 2 X 45°, что для диаметров (рис. 10, поз. 7)

175—250 Мм соответствут уменьшению их до 0,6—0,8 мм.

Установка форм с предельными размерами несколько сложнее.

Установка формы с контуром q (см. рис. 8) производится по стрел-

ке А при открытом защитном ограждении и разомкнутой машине.

Установка формы (вариант II) шириной L — 2т (рис. 8, б, 9)

может производиться сверху. При этом длина формы ограничи-

вается высотой подкрановых путей относительно верхних колонн

и глубиной проема в станине. Формы по варианту I (см. рис. 9)

с максимальной шириной b = В + 2 (па —пх) < d и длиной Нэ

устанавливаются на машину сбоку, между колонн, в два приема

с помощью трех рым-болтов и последовательным попеременным

креплением со среднего рым-болта на крайние и с крайних на

средний. При этом один; конец формы опускается на нижние ко-

лонны, защищенные деревянными подкладками. При установке

по варианту III (см. рис. 9, вид Л) форма поднимается над. верх-

ними колоннами, вводится размером М между колонн по размеру L

опускается до совмещения горизонтальных осей формы и машины.

Затем форма проворачивается по стрелке У и центрирующим

выступом подвижного фланца устанавливается в плиту машины.

Далее установка производится, как обычно. Для установки формы

по варианту IV (см. рис. 9, вид Б) форма укладывается подвиж-

ным фланцем на нижние колонны, защищенные деревянными под-

кладками 4, а вертикальная ось формы совмещается с продольной

осью машины. Форма стягивается стяжками, а на верхней части

неподвижного фланца устанавливаются два рым-болта для раз-

ворота формы из горизонтального в вертикальное положение по

стрелке (вид Б). При этом d < и dr Н на величину 2т.

После этого форма освобождается от стяжек и устанавливается

на машину, как обычно. При раздельной установке полуформ

32 '

Вм. рис. 4) окончательная затяжка болтов Также производится

ри сомкнутой форме. Указанные соображения по установке

форм должны тщательно учитываться при их конструировании.

Крепление литьевых форм к машинам должно обеспечить

надежность и безопасность работы и зависит от конструкции и рас-

положения элементов крепления на плитах формы. На мал^х ма-

шинах с объемом отливки до 63 см3 включительно на плитах

имеются резьбовые-отверстия, а на машинах с объемом отливки

более 125 см3 —- чаще всего пазы. Однако ряд фирм — «Штюббе»

и «Ваттенфельд» (ФРГ), «Виндзор» (Англия), «Мейки» (Япония)

«ЧСЕ» (Чехословакия) и др. —отдают предпочтение резьбовым

отверстиям вместо пазов на плитах и малых и больших машин.

Встречается крепление форм через сквозные отверстия в плитах

машин болтами на резьбовых отверстиях во фланцах. Это объяс-

няется стремлением к универсальности способа крепления форм

различных размеров и лучшему их размещению. Наличие пазов

на плитах вызывает уменьшение размера и увеличение массы

плит, что особенно отражается на износе втулок колонн при круп-

ногабаритных плитах.

Расположение и конструкция элементов крепления на литьевых

формах. Для удобства при размещении изделий в форме резьбо-!

вые отверстия на плитах малых машин расположены на двух ок-

ружностях. На рис. 8 показаны фланцы формы с размерами по

контуру е и ж, закрепляемые на резьбовых отверстиях, располо-

женных на диаметрах Z)2 и Dr соответственно. При этом на флан-

цах при вариантах { и II для крепления предусматриваются от-

верстия, "через которые крепление может производиться без шайб.

Для поворота ключа при креплении необходимо выдержать доста-

точное расстояние R от центра отверстия до стенки бруса или

матрицы. При размещении плит формы шириной L — 2т преду-

сматриваются пазы под углом Р = 90° в сопряжении с R, вы-

полненные в брусьях на подвижной полуформе и в матрице или

на неподвижном фланце. Такие же пазы предусматриваются на

формах с контуром несущих деталей «у и на формах, выполненных

по варианту I (см. рис. 9). Высота 1Г (рис. 12, а) пазов с углом Р

и радиусом R от центра отверстия вместе с толщиной фланца 5

должна быть больше длины I болта 3. В случае, могда размер /х

включает толщину фланца, вместо отверстий во фланце преду-

сматриваются сквозные пазы, а под головку болта 3 обязательно

устанавливаются шайбы 4. При достаточной высоте бруса или

матрицы 2 высота паза больше /; тогда вместо пазов во фланце

предусматривают отверстия для крепления и надобность в уста-

новке шайб отпадает. Крепление форм на плитах с пазами Т-об-

разного сечения (рис. 12, б) производится с помощью сухарей

(рис. 12, в) с резьбовыми отверстиями или болтами с прямоуголь-

ными головками, имеющими размеры по рис. 12, в. Для их свобод-

ного перемещения размеры Ь, с и h должны быть меньше разме-

ров Ь1У сх и /гх паза. Сухари не должны выступать за пределы рабо-

2 Н. Б. Видгоф 33

Рис. 12. Элементы закрепления формы на плиты машин

чей поверхности плит машины. Длина L, толщина h и [ширина

обеих опорных полок (с—в) должна предотвратить деформации,

а также прогиб и смятие внутренней поверхности паза в плитах.

Сухари изготавляют из стали 40—45 и не подвергают термообра-

ботке. Их опорные полки должны находиться в одной плоскости

в пределах 0,05 мм, а ось завернутого болта должна быть перпен-

дикулярна к ним. Отклонение на максимальной длине болта в пре-

делах 0,1 мм. Опорная поверхность под головки болтов в области

отверстий или пазов во фланцах должна быть обработана и перпен-

дикулярна к оси отверстия с отклонениями не более 0,1 мм на

максимальном диаметре головки брлта. То же относится к болтам

с прямоугольными головками. При наличии пазов или резьбовых

отверстий на плитах машин кроме крепления болтами примейяется

более сложное крепление прихватами. Ими пользуются при не-

совпадении отверстий фланцев и плит или перестановке формы

на другую машину.

Для крепления прихватами вместо отверстий или пазов .в не-

сущих деталях предусматриваются открытые полки (см. рис. 47,

56, б; рис. 12,4, д и е) или закрытые пазы, которые размещаются на

их боковых поверхностях. Толщины полок, на которые опираются

прихваты, должны быть одинаковыми на всех формах и выпол-

няться с допуском =±=0,1 мм. Тогда можно пользоваться нормали-

зованными прихватами, на которых опора и прихват выполнены

заодно (рис. 12, г). Обе опорные поверхности прихвата могут быть

плоскими. При неодинаковой высоте полок опоры проектируются

отдельно и должны быть регулируемыми (рис. 12, е), а их опор-

ные поверхности и шайбы для гаек и болтов (рис. 12, д) сфериче-

скими. Удобство крепления прихватами при наличии пазов на

плитах машины очевидно, так как не требует точного соответствия

расположения пазов с элементами крепления формы. Этот способ

34

|феиления повышает оперативность на производстве при необ-

аййдймости рациональной перестановки формы с одной машины

у "другую. Однако крепление прихватами сужает возможности

|йзмещения форм с предельными размерами.

При расчете прочности элементов крепления полуформ не-

д^йлимо учитывать, что центрирующие выступы не могут слу-

жив разгрузочными элементами (см. § 5). При работе неровности

«шероховатости на резьбовой и торцовых поверхностях головок

Мб$ов и фланцев сминаются и возможно относительное смещение

ввауформ, а вследствие этого — изгиб или задир направляющих

жодонок и втулок, в худшем случае — аварии формы. Поэтому

Жьяремя работы должна быть предусмотрена периодическая за-

Цркка болтов. Это особенно важно при работе на тяжелых формах,

«счет затяжки болтов должен вестись при условии создания сил

Кения, способных удержать полуформы от смещения под воздей-

|йвием поперечных сил. Учет вибраций, толчков и заклиниваний

йи расчете должен отразиться на выборе соответствующего за-

|веа прочности при выборе допускаемых напряжений в теле болта

|!таосительно ов. Поперечной нагрузкой Р является сумма сил

ШЖести подвижной и неподвижной полуформ Ga, GH и одной из

Сверенных сил Sx и S2 (рис. 55, а, 5). Расчет ведется для каждой по-

реформы отдельно ho формуле Тп =0,785сфг [о ], Н; Т —

Вилие затяжки, Н; Р = GS1 или Р — GS2 — суммарная попереч-

я нагрузка, Н; G — вес полуформы, Н; f — коэффициент тре-

$йя. Для сухих чугунных и стальных поверхностей f — 0,15 ч-

-4-0,20; п — число болтов; dx — внутренний диаметр резьбы болта;

jc ] — допускаемое напряжение [о ] = овп-1 (здесь ов — предел

прочности при растяжении; для стали ов = (57ч-70) 107 Па;

&= З-г-4 —запас прочности). Тогда минимальное число болтов

о = 1,27Ра В расчет принимается большее из чисел пп

Йли пн и округляется до ближайшего большего четного числа,

йричем п > 4.

fe* Расчет на смятие опорных полок сухарей производится из усло-

предотвращения смятия рабочих поверхностей пазов машины

Ьияием затяжки Pf"1 с (с ~ bj) Ln [о ]см, Н, где с —ширина

Йхаря, L —длина сухаря, Ьх —ширина паза в плите машины,

ЦУем — допускаемое напряжение смятия, для стали 40 и чугуна

Занимается (8—10) 107 Па. По принятому числу болтов п и задан-

ным размерам с и Ьх определяется длина сухаря L.

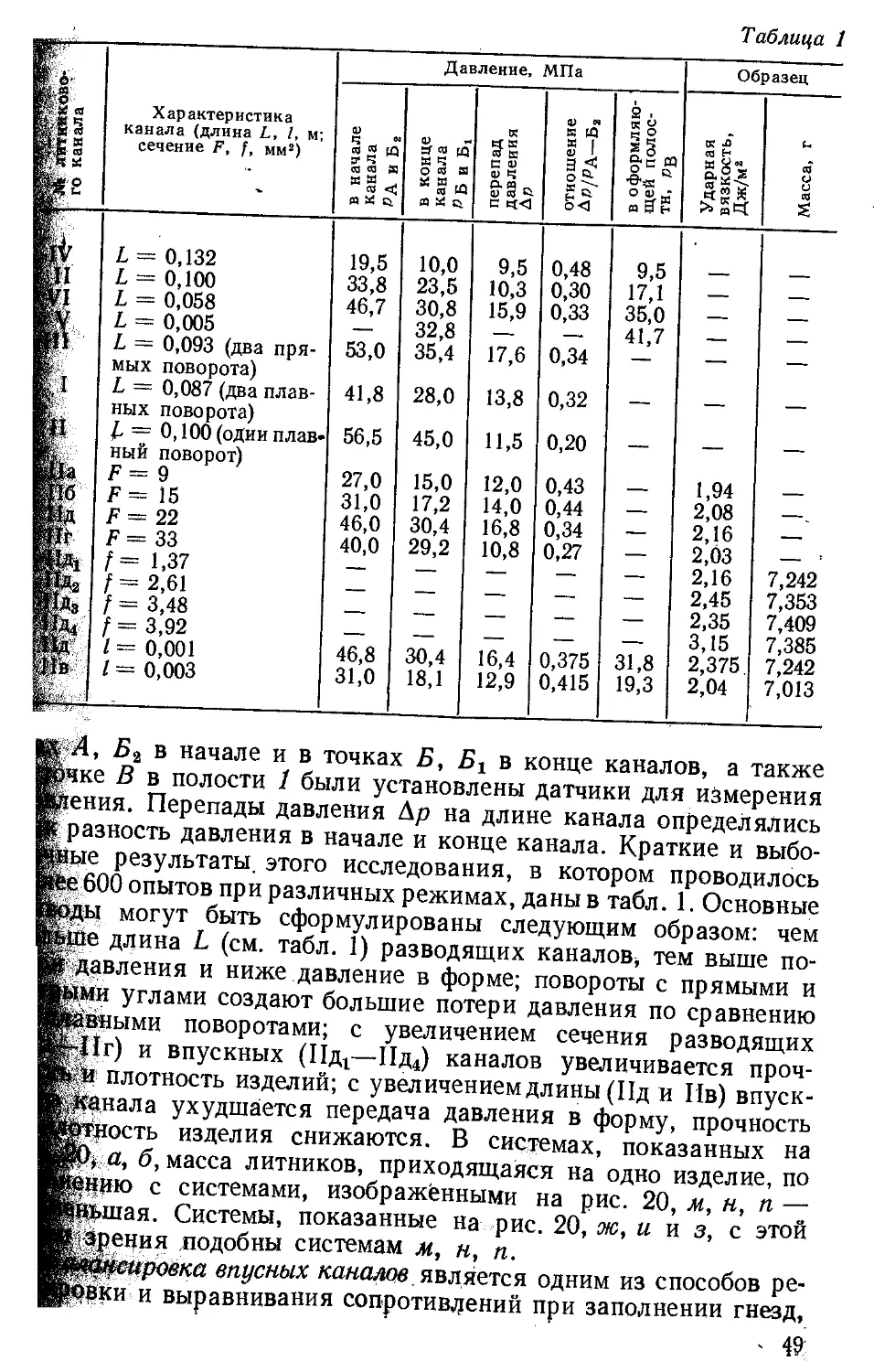

Дополнительные функции крепежных деталей формы. Кроме

Е^овной функции различных конструкций подвижных и непод-

вижных фланцев, приведенных в § 2, необходимо проиллюстри-

Фйвагь некоторые их возможные дополнительные функции. На

HkL 1 приводится конструкция переднего фланца для матрицы

литниковой втулки, позволяющего осуществить подвод сопла

ЙЬосредственно к сферической части Д центрального литникового

йгала а матрицы. На рис. 2 показаны передний фланец 10, в ко-

Вом размещена литниковая втулка 14, торец которой со сферой

2» * ~

должен выступать на 0,2—0,3 мм относительно торца углубления

во фланце. Диаметр этого углубления должен быть не менее 23 мм,

а для крупных машин 40 мм. Он сопрягается с конической поверх-

ностью, предусмотренной для извлечения расплава при продавли-

вании во время наладки или после кратковременной остановки

машины. На рис. 3 изображен передний фланец с установленным

и закрепленным литниковым диском 16, в котором размещены

центральный й разводящие каналы для литников 15, отрываемых

в форме, и отрывающие тяги 11. Там же показана встройка

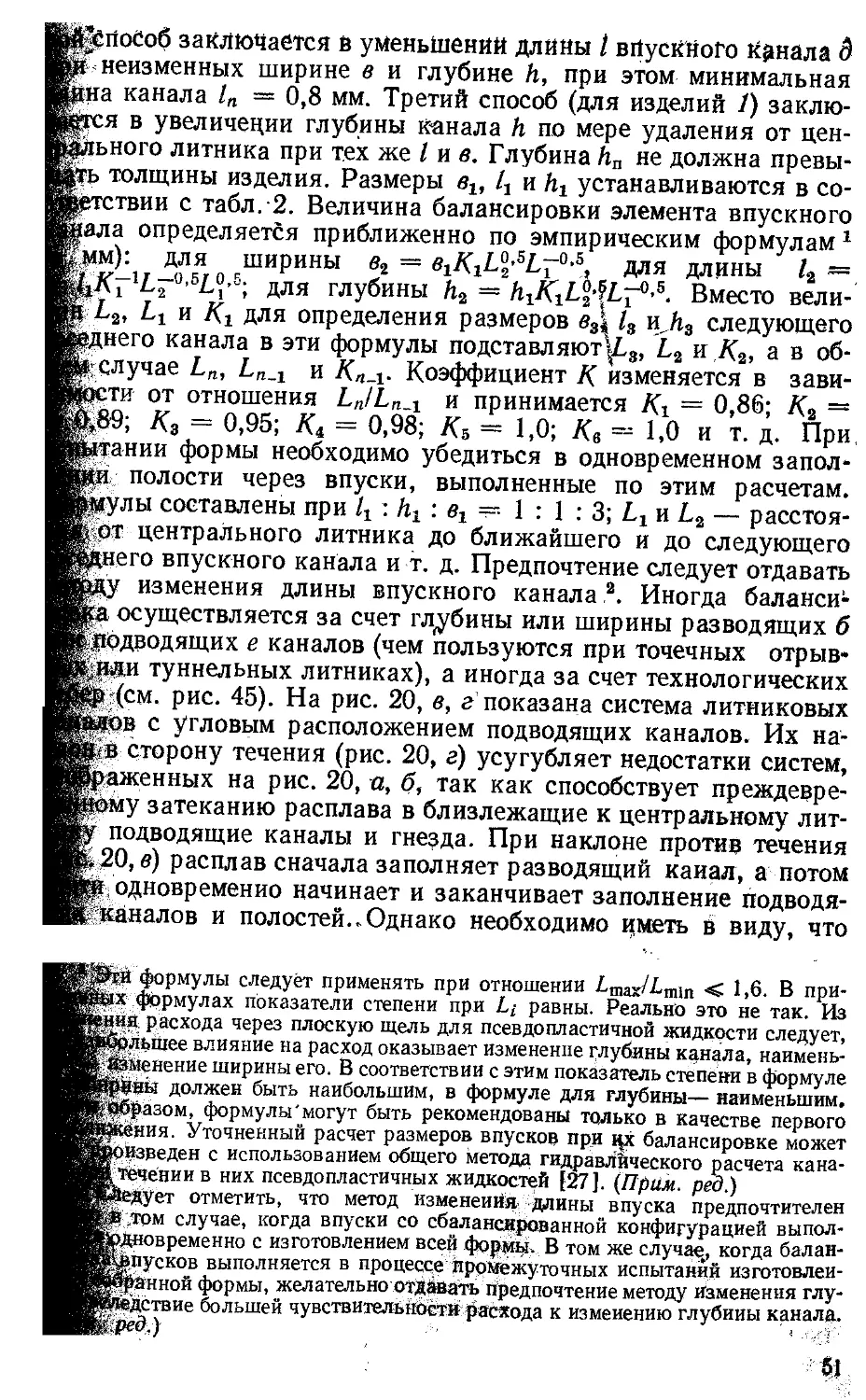

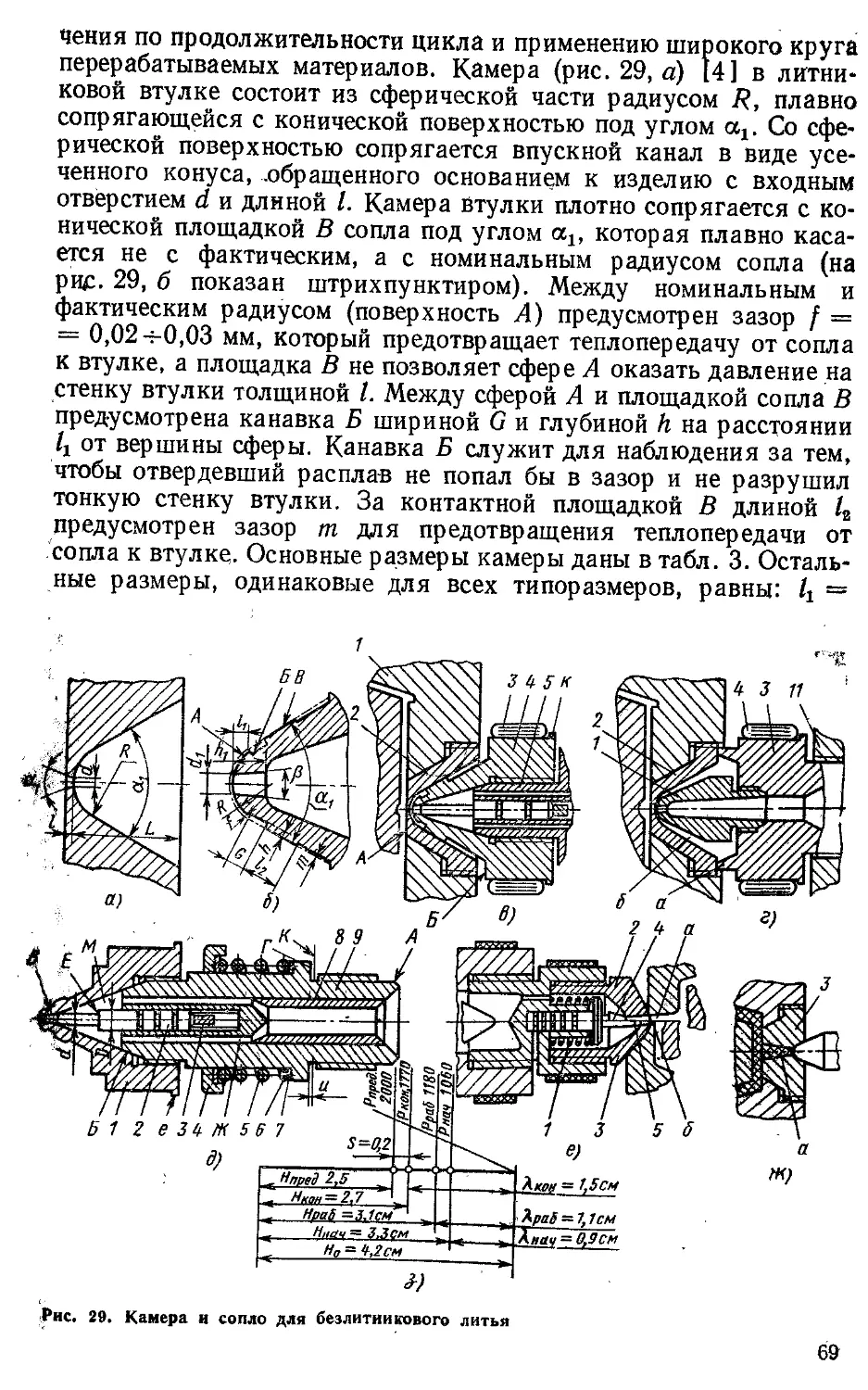

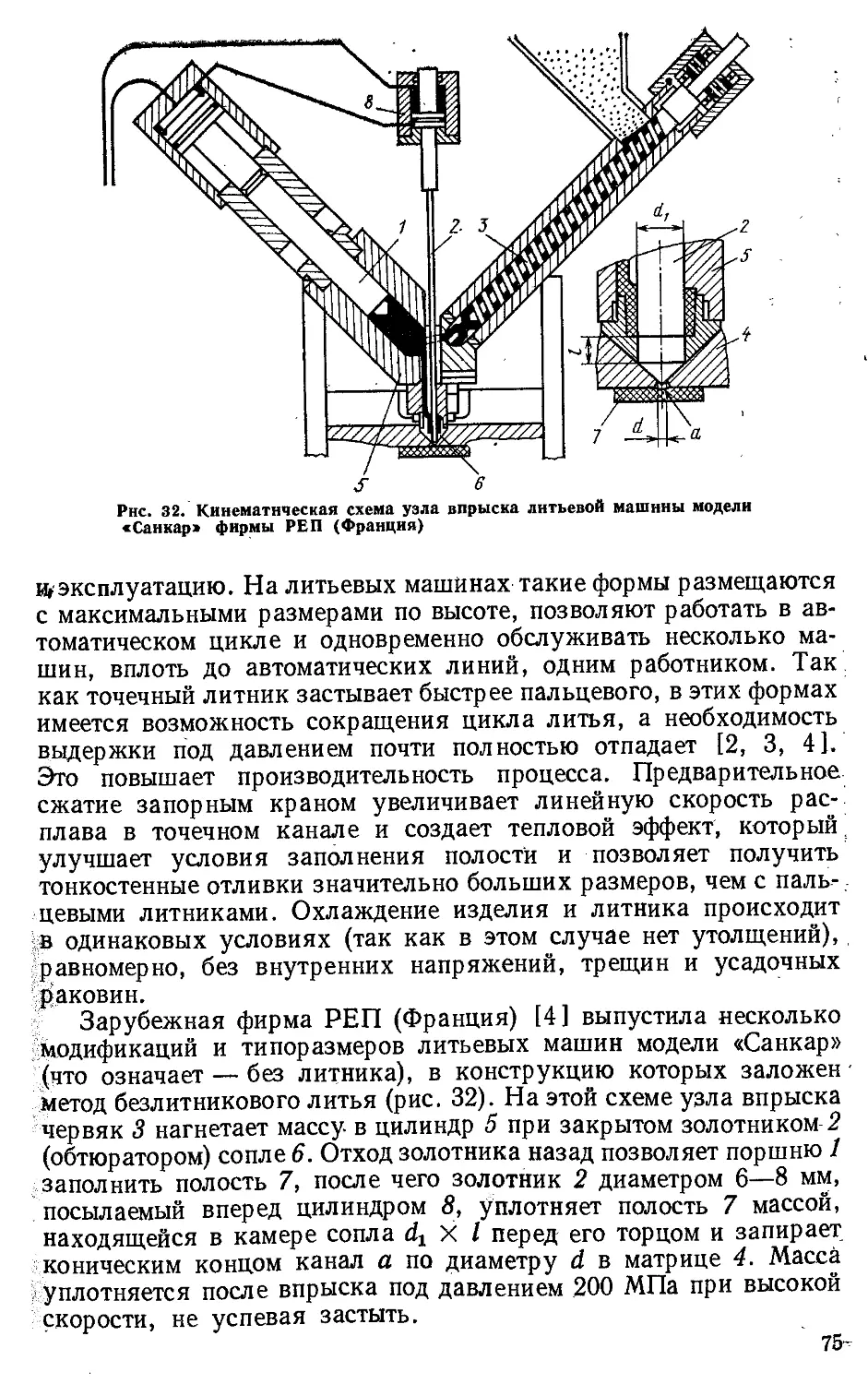

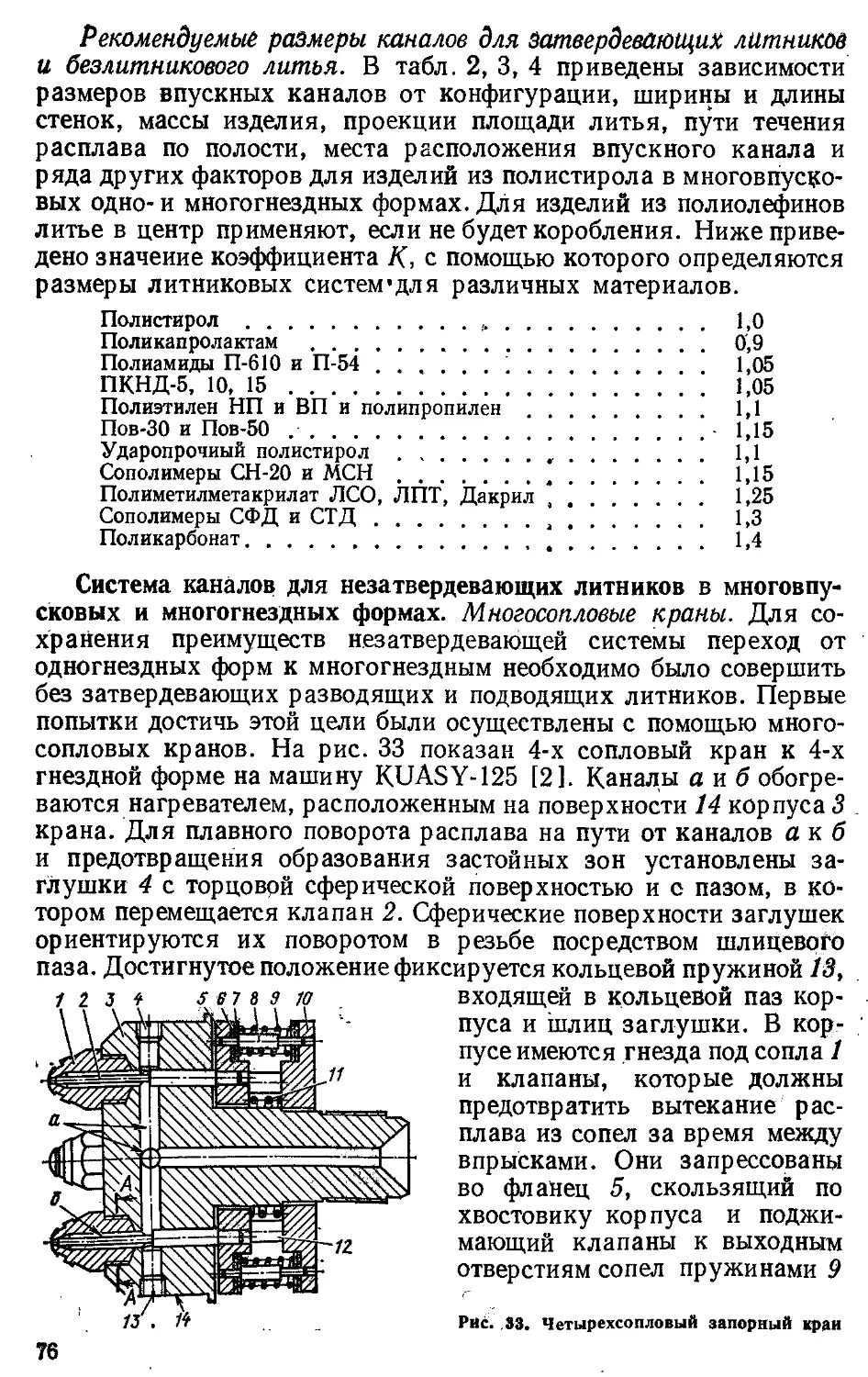

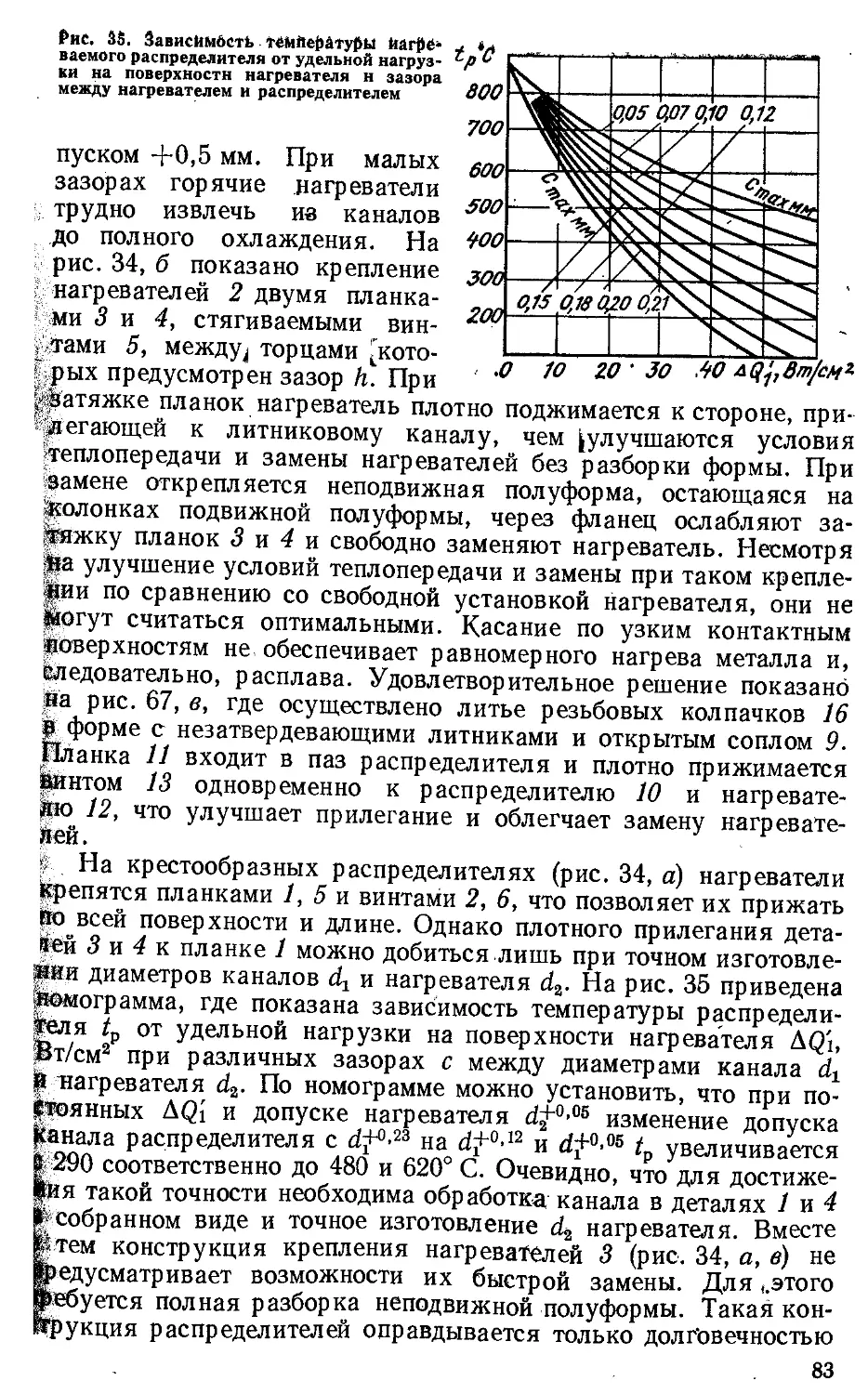

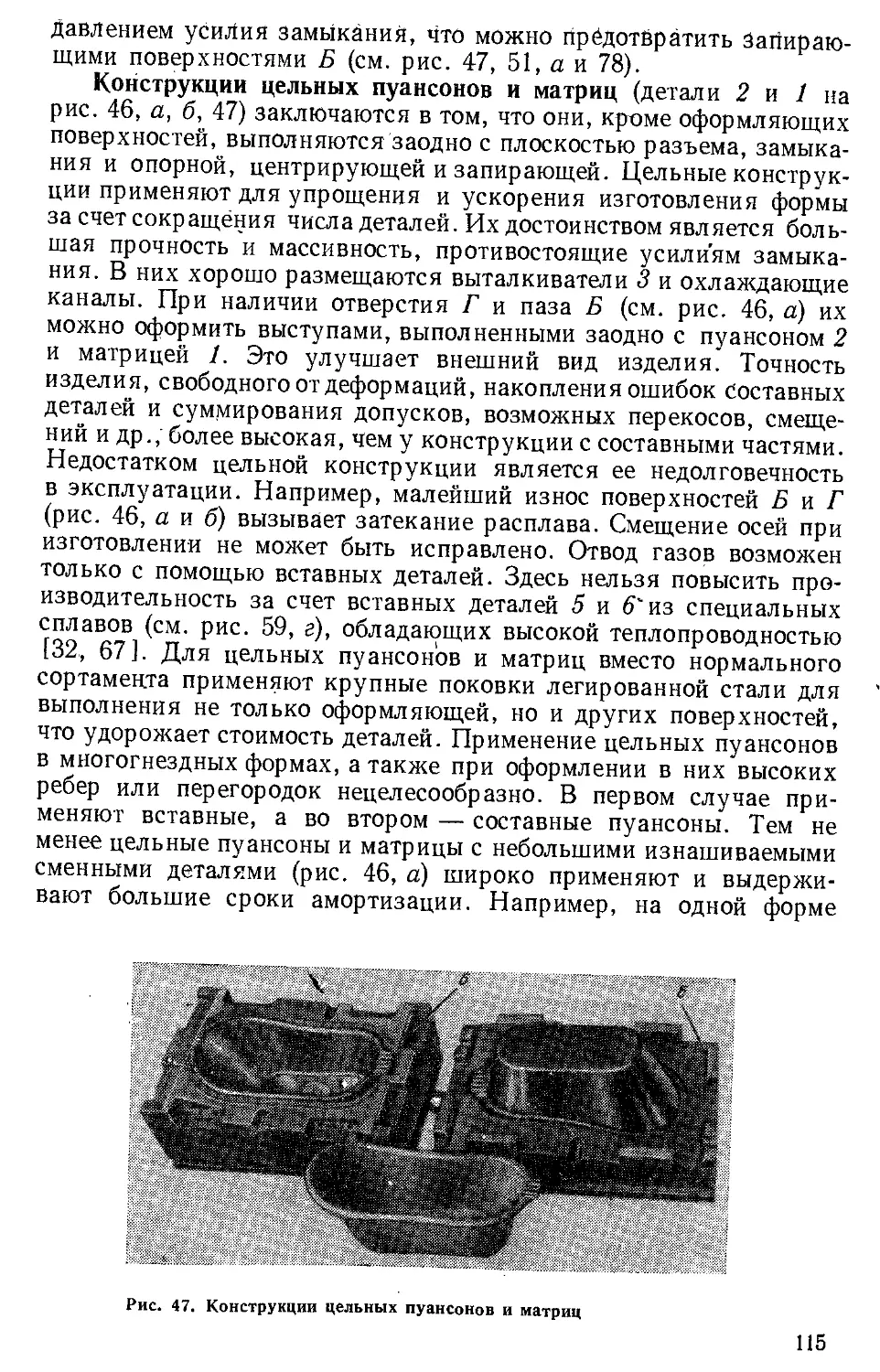

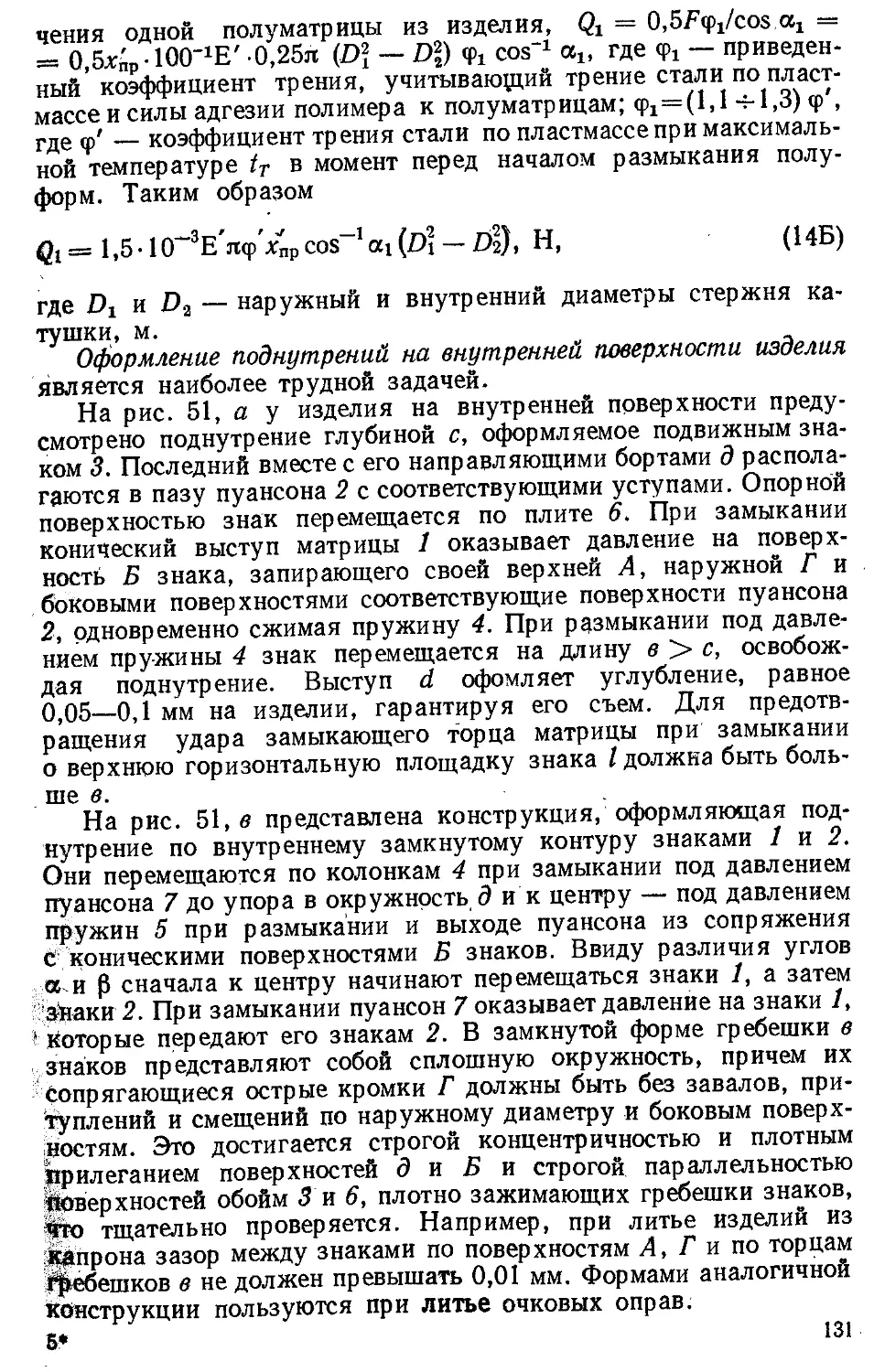

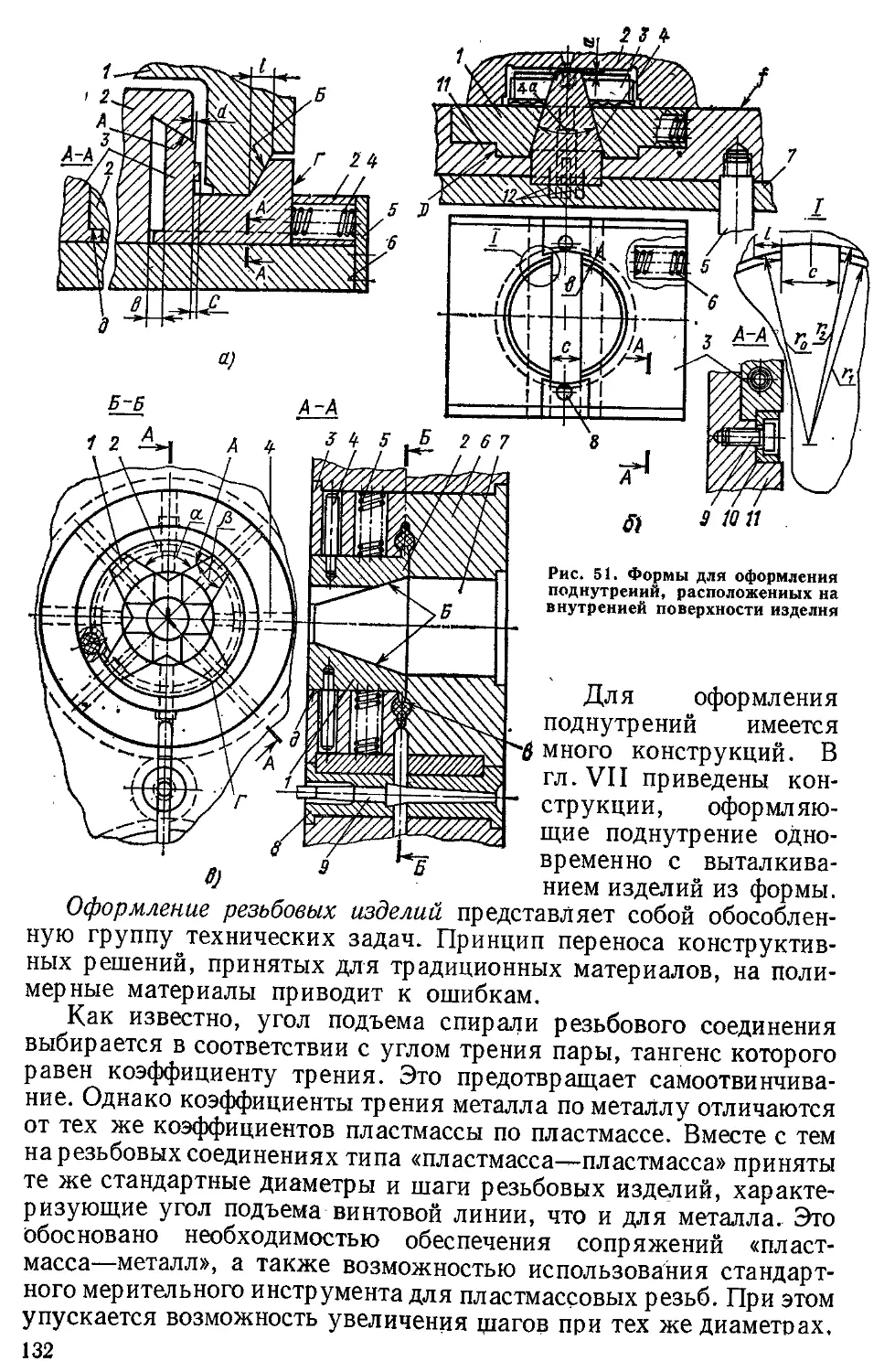

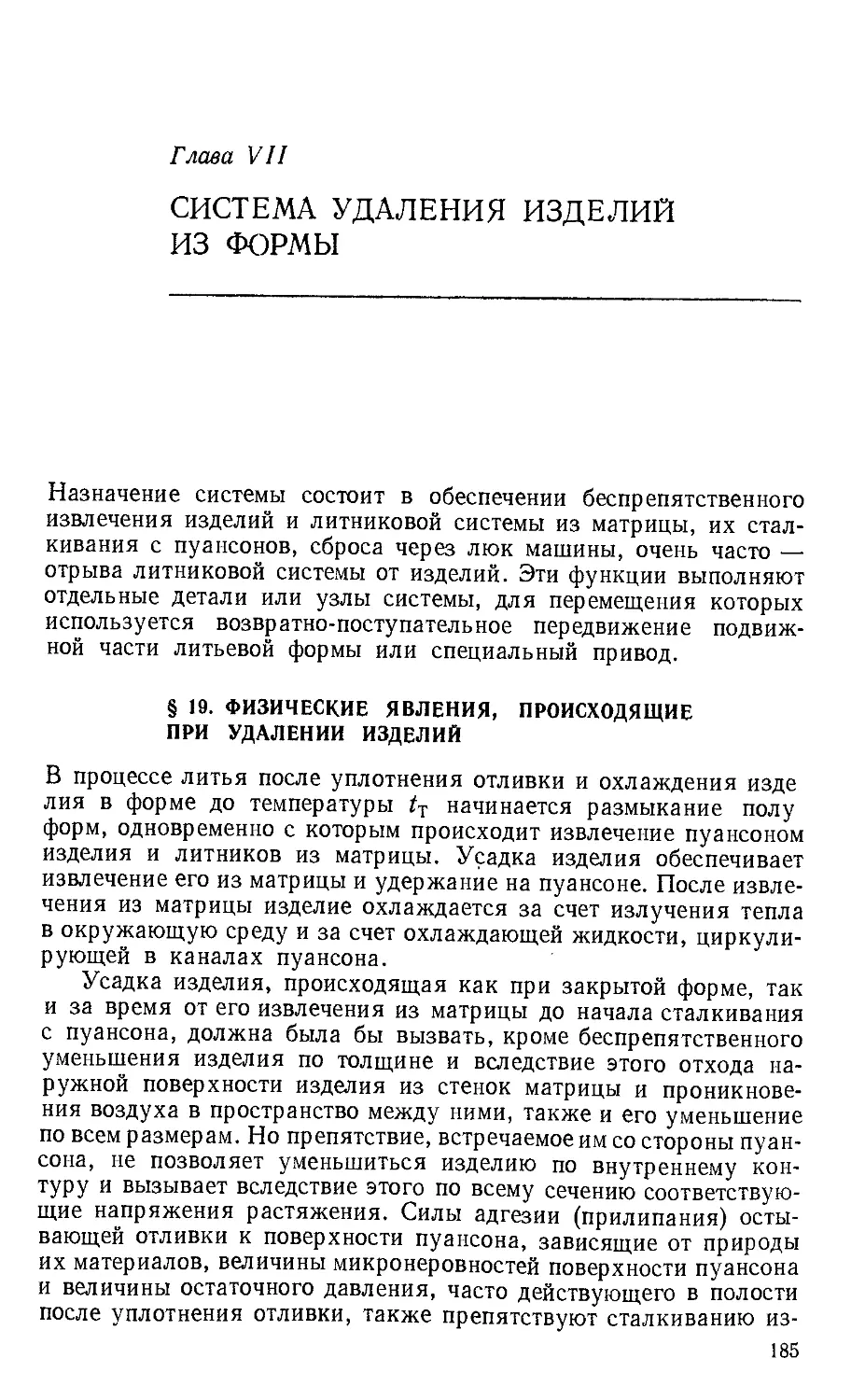

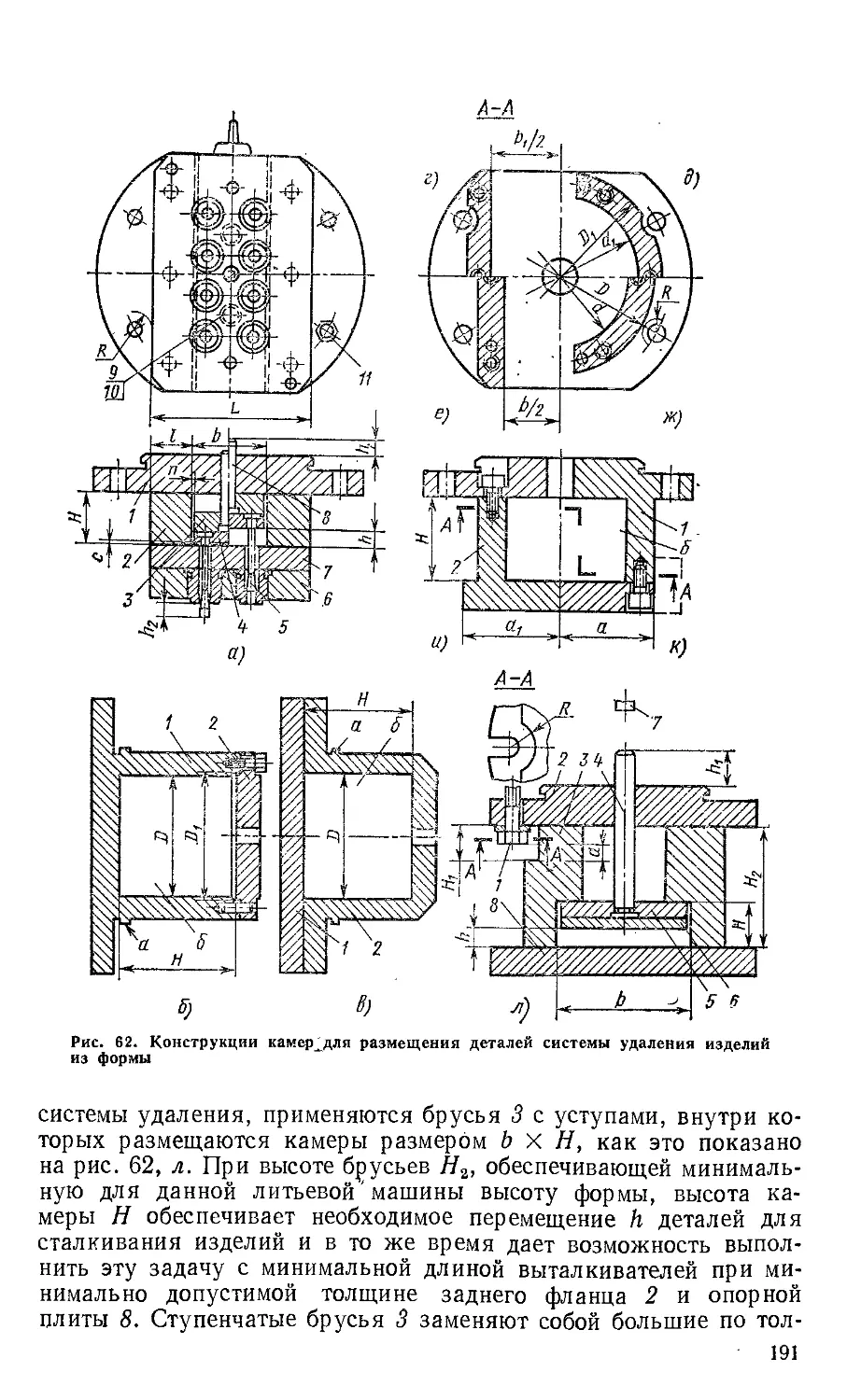

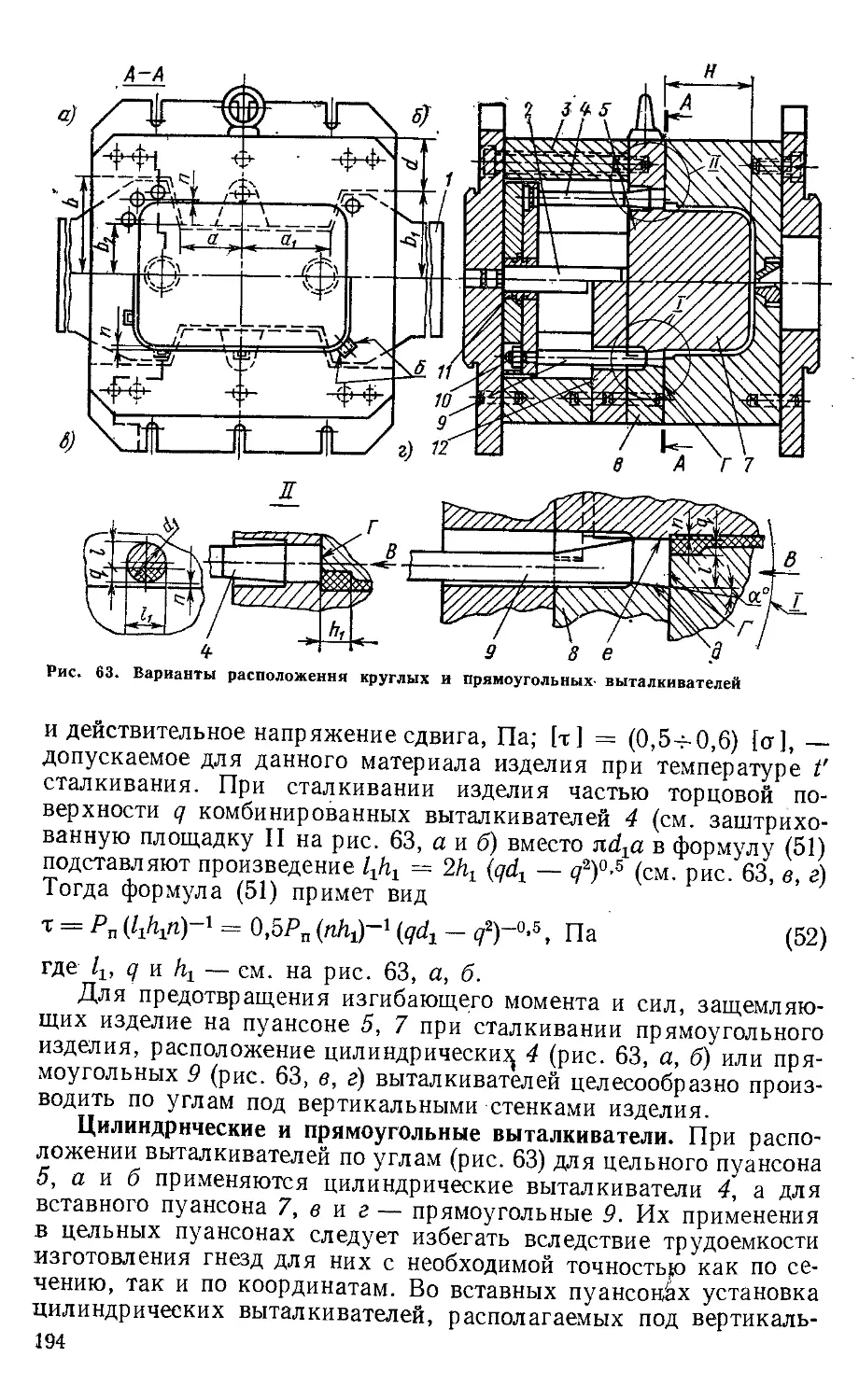

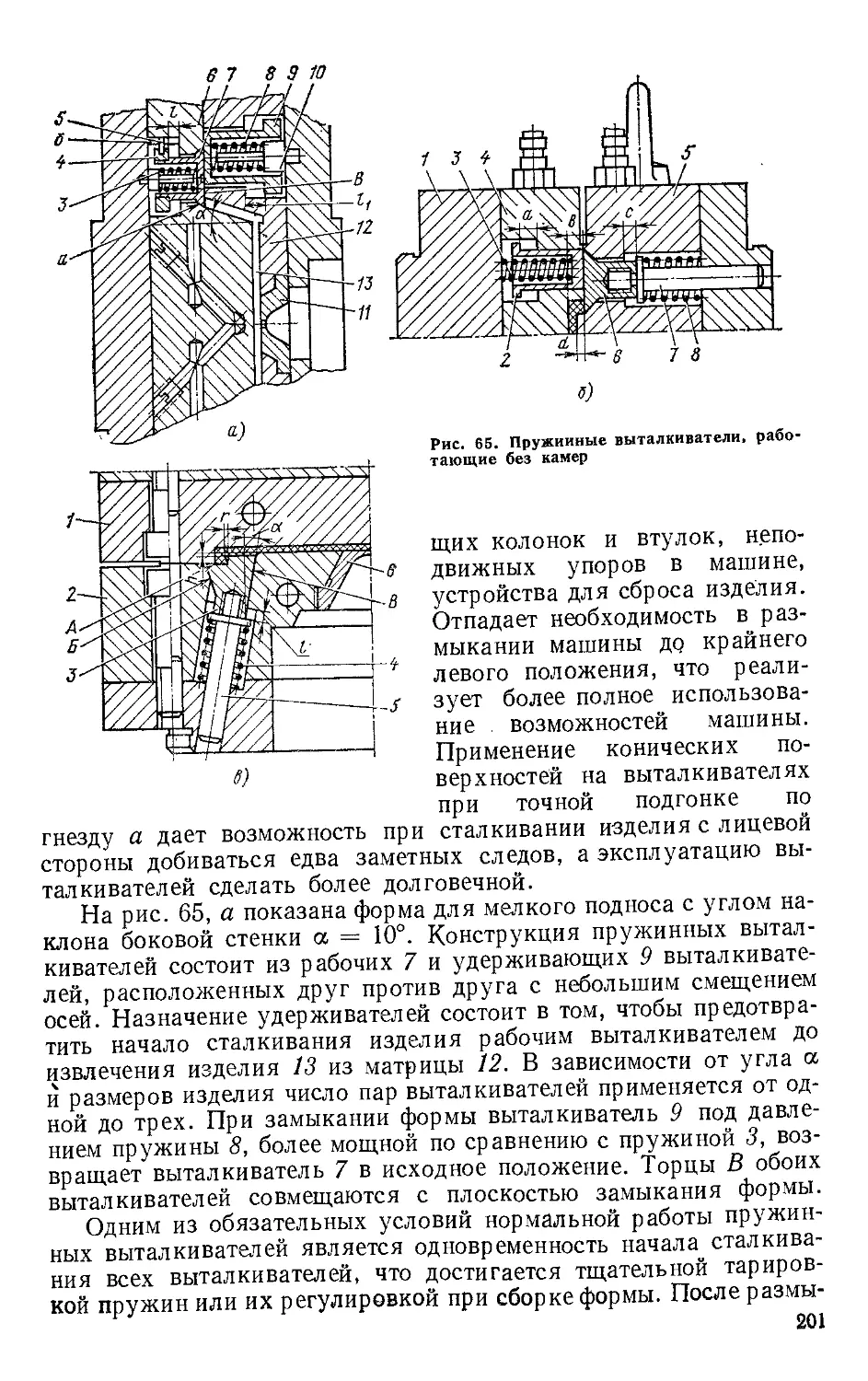

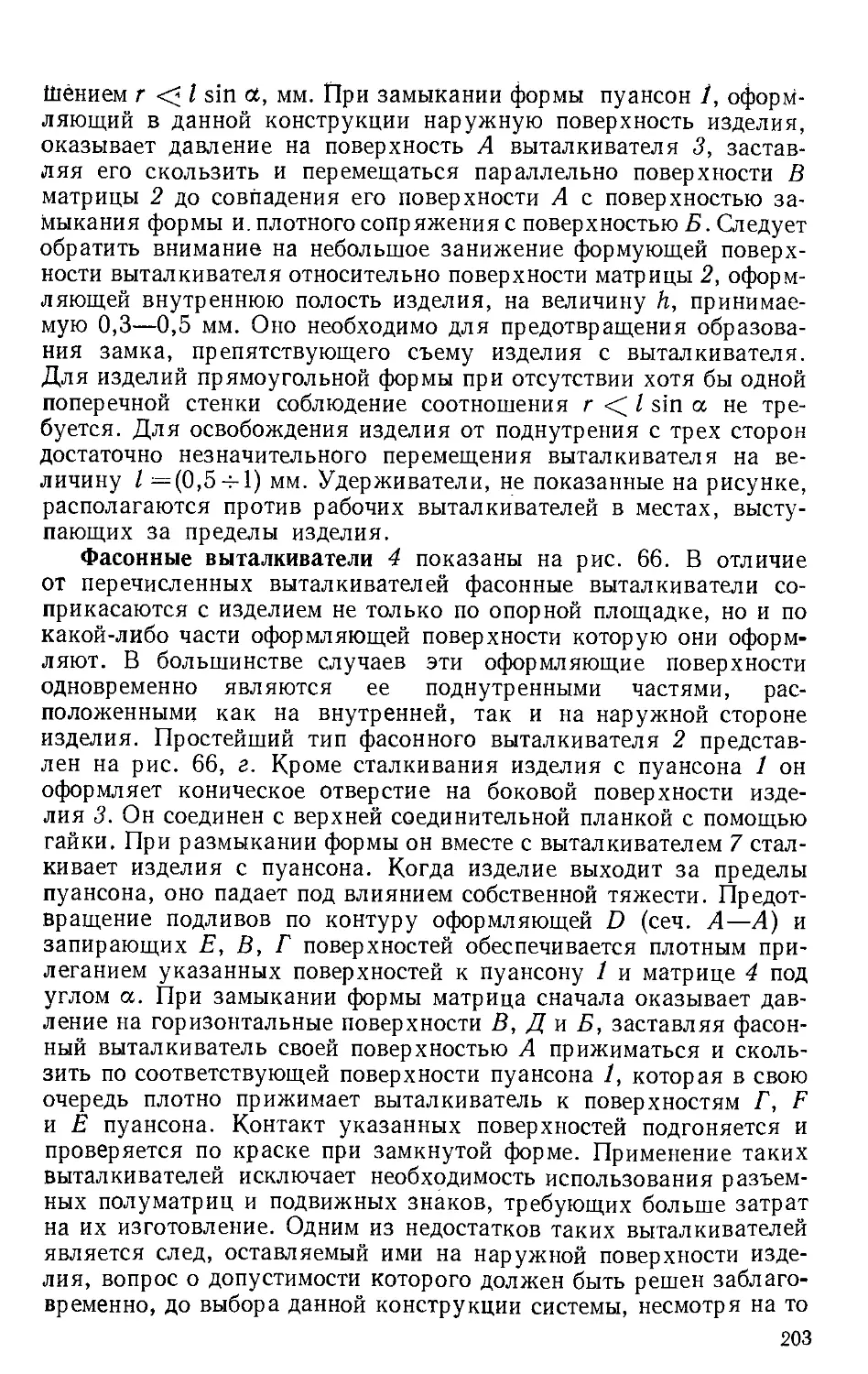

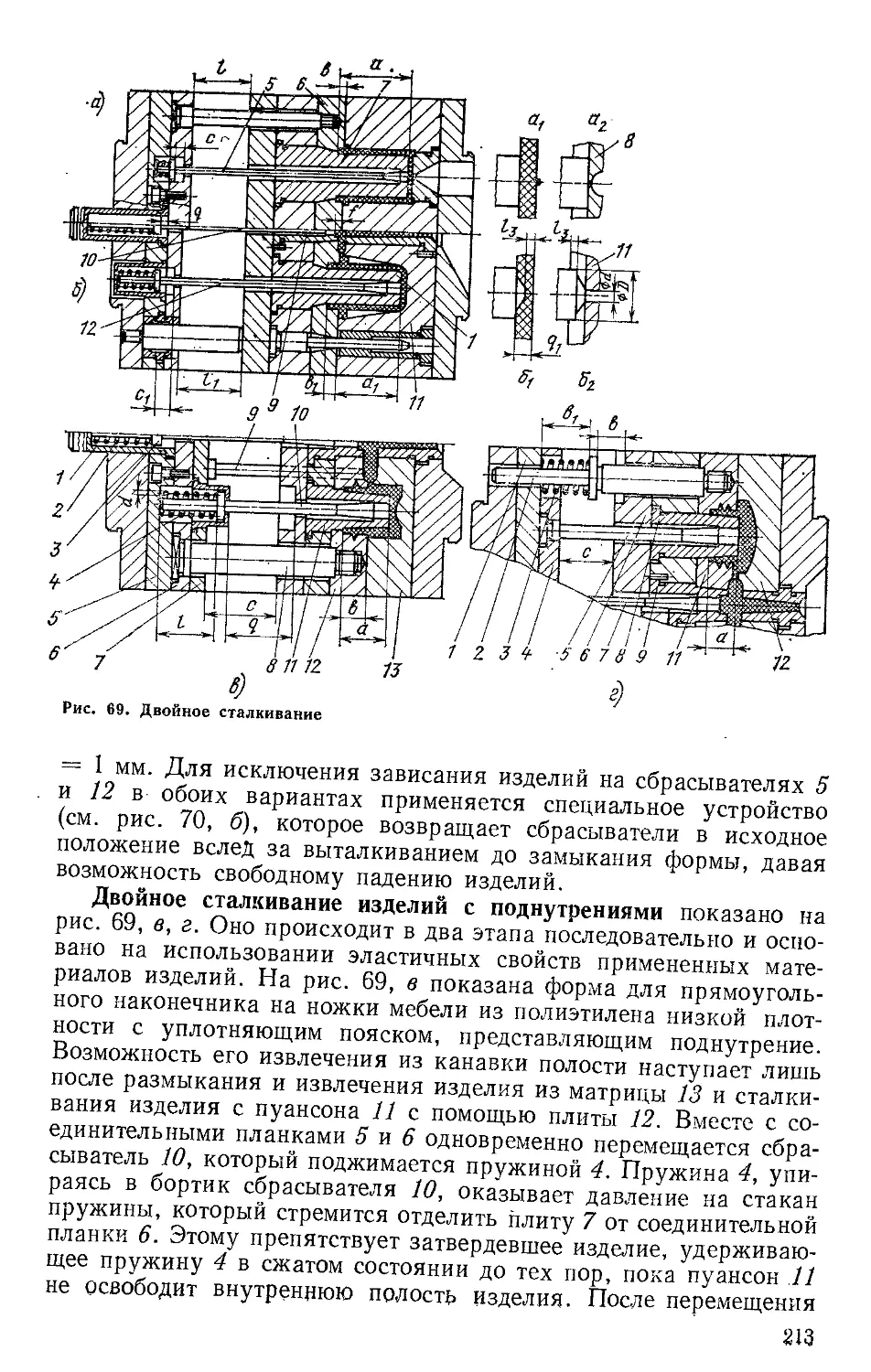

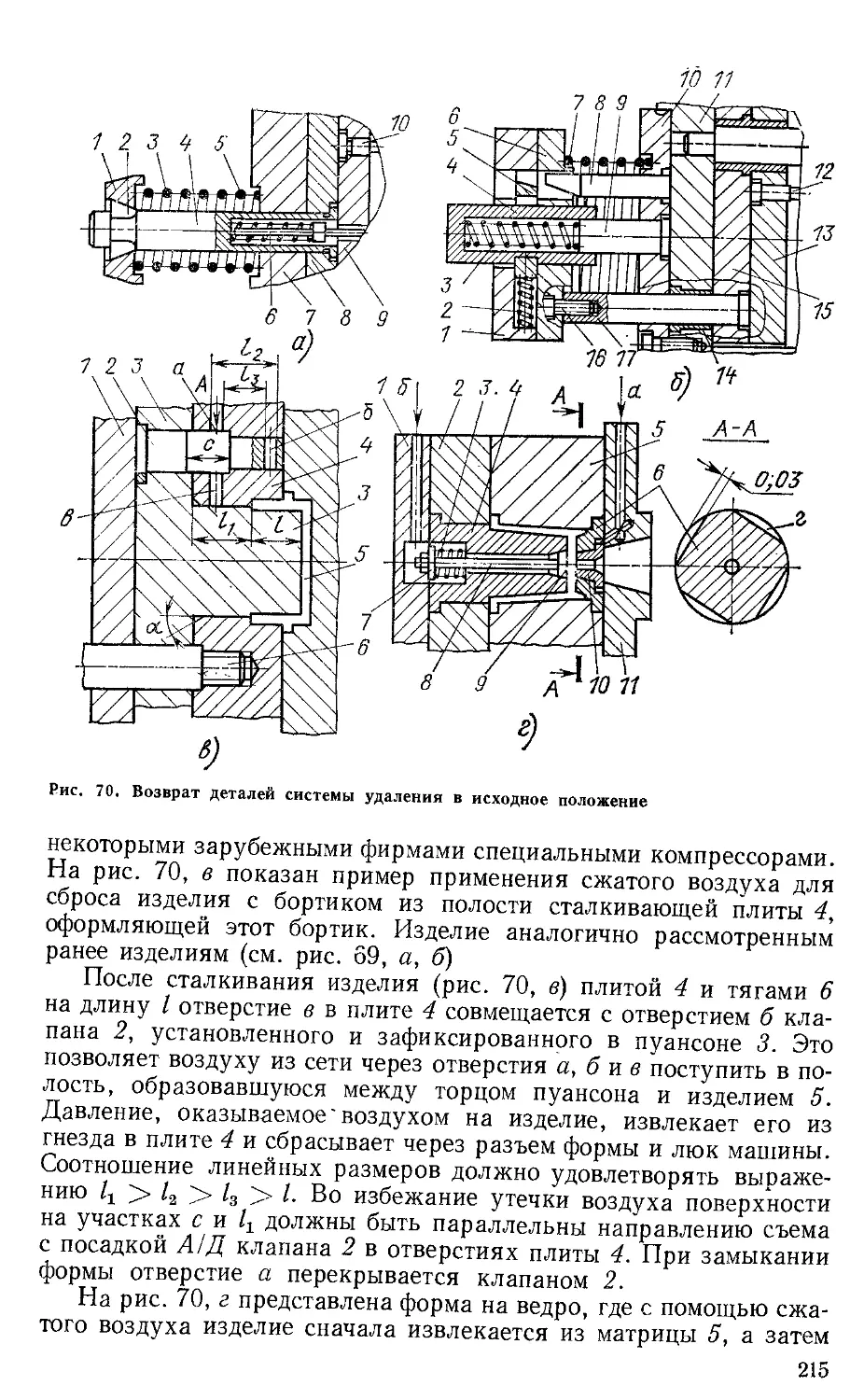

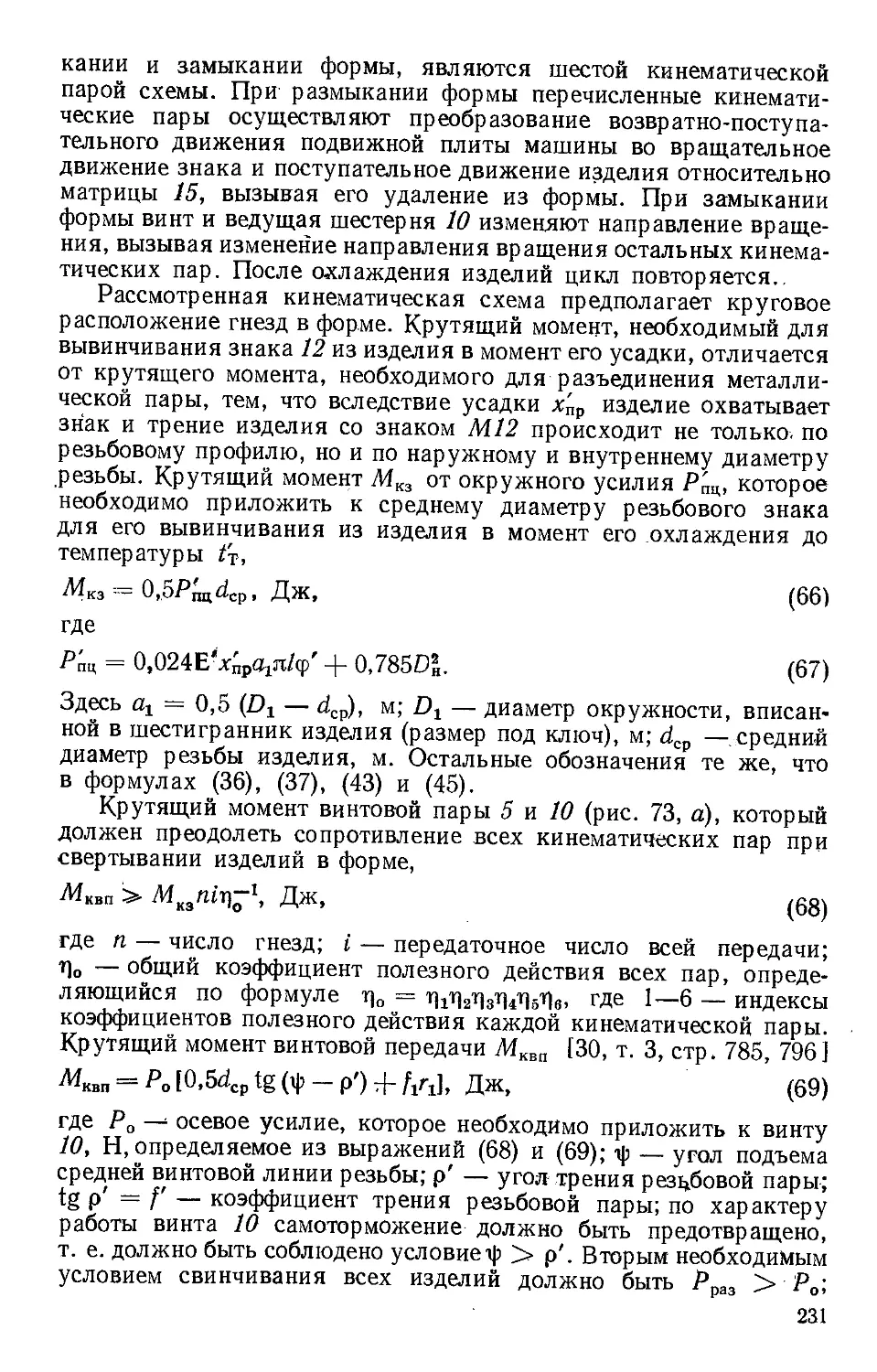

фланца 4 в плиту машины, в котором размещена камера для де-