Автор: Химмельблау Д.

Теги: химическая технология химическая промышленность химия нефтехимия

Год: 1983

Текст

*D. Химмелъбла

ОБНАРУЖЕНИЕ

И ДИАГНОСТИКА

НЕПОЛАДОК

В ХИМИЧЕСКИХ

И НЕФТЕХИМИЧЕСКИХ

ПРОЦЕССАХ

FAULT DETECTION

AND DIAGNOSIS

IN CHEMICAL AND

PETROCHEMICAL

PROCESSES

David M. Himmelblau

The Bob Dorsey Professor of Chemical Engineering

University of Texas, Austin, Texas, U. S. A.

ELSEVIER SCIENTIFIC PUBLISHING COMPANY

AMSTERDAM — OXFORD — NEW YORK 1978

Д. Химмельблау

ОБНАРУЖЕНИЕ

И ДИАГНОСТИКА

НЕПОЛАДОК

В ХИМИЧЕСКИХ

И НЕФТЕХИМИЧЕСКИХ

ПРОЦЕССАХ

Перевод с английского канд. техн, наук Ю. М. Левина

ЛЕНИНГРАД, «ХИМИЯ», ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ, 1983

6П7.1

Х46

УДК 66-9.02 : 658.562

96 ?О41

Химмельблау Д.

Обнаружение и диагностика неполадок в хи-

мических и нефтехимических процессах: Пер. с англ.

— Л.: Химия, 1983. — 352 с., ил.

Рассмотрены теоретические основы и практические приемы выяв-

ления неполадок и нарушений Технологических режимов в химических

и нефтехимических процессах. Приведены современные математические

методы обнаружения причин отклонений в работе оборудования от нор-

мальных показателей, указаны границы безопасной его работы. Даны

конкретные примеры использования описанных методов на практике.

Предназначена для инженеров-технологов химических и нефте-

химических производств, работников научно-исследовательских и

проектных институтов.

352 с., 139 рис., 66 табл., список литературы 314 названий

2801020000—058

050 (01)—83

58 — 83

X

© Elsevier Scientific

Publishing Company, 1978

© Перевод на русский язык.

Издательстве «Химия», 1983

ОГЛАВЛЕНИЕ

Предисловие .......................................................... 7

Глава 1. ОБЩИЕ СВЕДЕНИЯ............................................ 9

1.1. Цели и объекты обнаружения и диагностики неполадок ... 9

1.2. Определения ............................................. 10

1.3. Виды неполадок и вероятности их появления................ 13

1.4. Проектирование систем обнаружения и диагностики непо-

ладок ................................................... 19

1.5. Техника обнаружения и диагностики неполадок.............. 21

1.6. Испытания, проводимые для обнаружения и диагностики не-

поладок ................................................. 23

1.7. Устранение неполадок..................................... 24

1.8. Структура книги.......................................... 25

Литература ......................................................... 25

Г л а в а 2. ОСНОВЫ СТАТИСТИКИ И ПРИНЯТИЕ РЕШЕНИЯ

ПРИ ОБНАРУЖЕНИИ НЕПОЛАДОК................................. 26

2.1. Введение................................................. 26

2.2. Доверительные интервалы и проверка гипотез............... 44

2.3. Диагностирование и классификация......................... 74

Литература ......................................................... 75

Глава 3. МОДЕЛИ ПРОЦЕССОВ......................................... 76

3.1. Введение ................................................ 76

3.2. Классификация моделей.................................... 77

3.3. Физические основы моделей................................ 82

3.4. Решение моделей.......................................... 97

3.5. Модели в частотной области............................... 98

Литература .................................................... 103

Г л а в а 4. КОНТРОЛЬНЫЕ КАРТЫ ПРОЦЕССОВ......................... 104

4.1. Контрольные карты................................... 104

4.2. Контрольные карты Шьюхарта.......................... 108

4.3. Контрольные карты накопленных сумм ................. 120

4.4. Контрольные карты скользящего геометрического среднего . 130

4.5. Контрольные карты для нескольких переменных......... 133

4.6. Влияние сериальной корреляции на правила принятия ре-

шений по контрольным картам 135

4.7. Влияние отклонений от гипотезы нормального распределе-

ния на правила принятия решения по контрольным картам . 138

Литература .......................................................... 141

Глава 5. ОБНАРУЖЕНИЕ И ДИАГНОСТИКА НЕПОЛАДОК

С ПОМОЩЬЮ ОЦЕНОК ПЕРЕМЕННЫХ СОСТОЯНИЯ

И ПАРАМЕТРОВ МОДЕЛИ...................................... 142

5.1. Введение ............................................... 142

5.2. Процессы, описываемые алгебраическими уравнениями ... 146

5.3. Процессы, описываемые обыкновенными дифференциальными

уравнениями ............................................. 167

5.4. Процессы, описываемые дифференциальными уравнениями

в частных производных.................................... 183

5.5. Процессы, описываемые разностными уравнениями........... 185

5.6. Процессы, описываемые передаточными функциями или ча-

стотными характеристиками.............................. 190

5

5.7. Однозначность в определении параметров............. 204

5.8. Процессы, описываемые временными рядами............. 207

5.9. Функции распределения времени пребывания............ 208

5.10. Пример конкретного случая.......................... 211

Литература ...................................................... 218

Глава 6. МЕТОДЫ РАСПОЗНАВАНИЯ ОБРАЗОВ В ОБНАРУ-

ЖЕНИИ И ДИАГНОСТИКЕ НЕПОЛАДОК.................................... 221

6.1. Введение .......................................... 221

6.2. Словари неполадок.................................. 227

6.3. Кластерный анализ.................................. 250

6.4. Контроль акустического шума и вибраций............. 259

Литература ..................................................... 278

Глава 7. АНАЛИЗ И ДИАГНОСТИКА НЕПОЛАДОК С ИСПОЛЬ-

ЗОВАНИЕМ ИНФОРМАЦИОННЫХ ГРАФОВ .... 280

7.1. Введение .......................................... 280

7.2. Построение и анализ дерева неполадок............... 283

7.3. Анализ видов и влияний неисправностей (АВВН)....... 309

Литература....................................................... 332

Условные обозначения............................................. 334

Предметный указатель............................................. 342

ПРЕДИСЛОВИЕ

В настоящее время установки химических и нефтехимических

производств все более укрупняются и усложняются. Вследствие

этого каждый час простоя оборудования становится дороже, а оп-

ределить причины неудовлетворительной работы или неполадки

оказывается труднее. По мере укрупнения промышленных систем

возрастают общие расходы энергии и материалов, что вызывает

настоятельную необходимость раннего обнаружения неполадок и

правильной их диагностики как с точки зрения повышения надеж-

ности производства, так и с точки зрения снижения производствен-

ных затрат. Цель контролирования неполадок состоит в том, чтобы

уменьшить возможность внезапных, подрывающих экономику пред-

приятия или опасных остановок производства, повреждений обору-

дования и несчастных случаев с персоналом, а также облегчить тех-

ническое обслуживание оборудования. Хотя стремления к большей

надежности и меньшей стоимости на первый взгляд могут показаться

противоречивыми, более внимательное изучение этого вопроса пока-

зывает, что это не так.

Цель данной книги — изложить теоретические основы и практи-

ческие методы обнаружения и диагностики неполадок для инжене-

ров, работающих в промышленности. Некоторые из методов строго

обоснованы, другие более умозрительны, но, кажется, перспективны.

Большая часть литературы по обнаружению неполадок и отказов

содержит, по нашему мнению, аналитический аппарат, мало под-

ходящий для обоснования контроля за нарушениями производства

в условиях ненадежности измерений. Моим стремлением было пред-

ставить такие количественные аспекты теории, которые полезны для

инженерной практики. С этой целью, вместо того, чтобы обобщать

литературные данные по приложениям в области механизмов и при-

боров, я показал процедуры принятия решений и проиллюстрировал

их примерами из области химических установок. Эту книгу нельзя

считать учебным пособием, поскольку в ней отсутствуют задачи для

самостоятельного решения, однако она может быть использована и

в этом качестве, если упражнения и примеры будут даны препода-

вателем.

Такой характер книги поставил перед автором вопрос о располо-

жении в ней материала. В результате получилось следующее. В пер-

вых трех главах представлен основной теоретический материал,

а в последующих четырех главах изложены методы. Методы, рас-

смотренные в гл. 4, относятся к контрольным картам процессов,

в гл. 5 — к оценке переменных состояния и коэффициентов моделей,

в гл. 6 — к распознаванию образов; гл. 7 посвящена логическим диа-

граммам, предназначенным для анализа неполадок и отказов. Если

читателя больше интересует обнаружение неполадок в устройствах

какого-либо частного вида (например, в теплообменниках), а не сам

метод, то с помощью предметного указателя он может найти различ-

ные способы анализа этого вида устройств.

7

Обнаружение и диагностика неполадок могут осуществляться

в различных случаях и с различными целями:

1) для обнаружения зарождающейся неисправности;

2) для раннего обнаружения ненормального состояния объекта;

3) для определения в реальном масштабе времени причин не-

удовлетворительной работы;

4) для предсказания тенденции изменения процесса в сторону

нарушения его нормального течения;

5) для выбора подходящего образа действий с целью исправле-

ния ненормального состояния;

6) для диагностики причины неисправности после того, как она

произошла.

Здесь обсуждаются только первые четыре случая. Безопасность,

надежность и резервирование в системах не рассматриваются вообще.

Столь многие оказали помощь в подготовке этой книги, что трудно

выразить благодарность каждому в отдельности. В наибольшей мере

я обязан тем, кто предоставил мне примеры практических прило-

жений. Такое содействие отмечено мною в примерах индивидуально.

Остин, Техас

Д. М. X.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

В этой главе дается общее представление о целях, объектах и мето-

дах обнаружения и диагностики неполадок в химических установ-

ках, а также указываются практические типы неполадок. Затем

обсуждается проектирование систем обнаружения неполадок, вклю-

чая виды проводимых испытаний и роль оператора и ЭВМ как в об-

наружении, так и в диагностике неполадок.

1 1. ЦЕЛИ И ОБЪЕКТЫ ОБНАРУЖЕНИЯ

И ДИАГНОСТИКИ НЕПОЛАДОК

Неудовлетворительная работа промышленного оборудования и

измерительных приборов увеличивает производственные расходы

любого предприятия. Более опасными являются последствия оши-

бок в проекте или во время эксплуатации, приводящие к крупным

авариям, таким как взрыв.

В настоящее время химические заводы характеризуются:

1) сложными процессами и оборудованием;

2) большой мощностью;

3) длинными технологическими цепочками со значительными воз-

вратными потоками;

4) высокой производительностью оборудования;

5) сложными устройствами управления и приборами, которые кор-

ректируют и сглаживают неполадки;

6) опасными последствиями аварий.

Эти особенности приводят к высокой стоимости простоя оборудо-

вания. Достижение эксплуатационной надежности требует дорого-

стоящих программ технического обслуживания, а также надежного,

а следовательно, и более дорогого оборудования. Любая система

обнаружения неполадок, которая позволяет использовать менее до-

рогое оборудование, увеличивает работоспособность установки

и/или снижает эксплуатационные расходы, заслуживает серьезного

внимания. Таким образом, обнаружение и диагностика неполадок

технологического оборудования имеет определенное экономическое

значение как при проектировании, так и во время эксплуатации

оборудования.

Степень трудности обнаружения и диагностики неполадки во

многом зависит от природы самой неполадки. Полностью неудовле-

творительная работа части оборудования обычно обнаруживается

сравнительно легко, хотя в таких случаях предприятию уже может

быть нанесен значительный экономический ущерб. Обнаружить

9

зарождающееся, или скрытое, нарушение нормальной работы, при-

водящее к постепенному ухудшению характеристик процесса, бо-

лее трудно; именно на этом сконцентрировано внимание в данной

книге. Раннее обнаружение нарушений нормальной работы подра-

зумевает предупреждение внезапной неисправности оборудования,

сбор качественной информации о неудовлетворительной работе,

улучшенное планирование технического обслуживания, обеспече-

ние более высокой автоматизации процесса.

Возможность обнаружения отклонений от нормальных условий

работы очень важно обеспечивать уже при проектировании. Неис-

правности измерительных приборов и ключевого вспомогательного

оборудования, например насосов и компрессоров, часто могут быть

предотвращены, если будут опознаны ранние признаки приближаю-

щейся поломки. Статистический подход к надежности установки

обычно предполагает, что прибор или часть устройства либо рабо-

тает, либо выходит из строя и в последнем случае заменяется или

ремонтируется. При таком подходе может быть достигнута вполне

высокая надежность. Однако расчеты становятся бессмысленными,

если оборудование имеет неполадку, которую невозможно обнару-

жить в течение продолжительного периода времени. Такая ситуация

легко может привести к катастрофической неисправности.

Определение нарушений нормальной работы и последующая диа-

гностика этих нарушений имеют особо важное значение для самого

управления процессом с помощью ЭВМ. Сведение материального

баланса или последующая оптимизация требуют функционирования

не только системы сбора данных, но и технологического оборудо-

вания, если алгоритмы управления уже приняты. Обнаружение

зарождающихся неисправностей должно начинаться с усовершенст-

вования приборного оснащения и технического обслуживания,

а также с организации системы управления таким образом, чтобы

она могла использовать другие измерения в случае обнаружения

неисправности какого-либо прибора. Технику обнаружения нару-

шений нормальной работы технологической линии с помощью ЭВМ

можно рассматривать как резервирование системы управления без

привлечения каких-либо дополнительных существенных затрат.

1.2. ОПРЕДЕЛЕНИЯ

Термины «неполадка», «неисправность», «нарушение» имеют мно-

жество близких по смыслу значений и в литературе, и в обиходе.

Мы будем применять слова неполадка и нарушение нормальной

работы по отношению к оборудованию как синонимы, чтобы обозна-

чить отклонение от принятой области значений наблюдаемой пере-

менной или вычисленного параметра, связанных с оборудованием.

Например, импульсная характеристика аппарата^может отличаться

от нормальной характеристики или передаточная функция системы

может быть не той, которая была определена проектировщиком.

Рис. 1.1 иллюстрирует различные случаи определения областей

удовлетворительной работы. Ясно, что установление границ для

10

обнаружения неполадки является субъективной задачей, и, даже

после того как эти границы установлены, выделить (классифици-

ровать) неполадку отнюдь не легко, если не учитывать вероятност-

ные аспекты такой классификации. Следовательно, определение

неполадки зависит от выбранных для измерения (или расчета) ха-

рактеристик процесса, допустимого диапазона (или диапазонов)

их значений и от точности статистики, используемой для классифи-

кации возможной неполадки. Даже если различные критерии экс-

плуатационных качеств процесса теоретически равноценны, они

отнюдь не идентичны на практике, и, соответственно, процесс, ко-

торый является «неисправным» в одном смысле, можно назвать «нор-

мальным» в другом смысле.

Если обнаружение нарушений нормальной работы осуществ-

ляется с применением ЭВМ, то инженер должен дать определение

(дефиницию) неисправности точно и заранее. В таком случае ЭВМ

проводит только сравнения, которые указывают на то, произошло ли

нарушение нормальной работы или нет. Если же оператор про-

цесса должен сам решить, существует ли неполадка, он может не

делать такого четкого разделения между этапами дефиниции и срав-

нения. Его решение включает и то, и другое. Он распознает образ

поведения процесса, который в чем-то необычен, и решает, опреде-

лить ли это поведение как нарушение нормальной работы. Таким об-

разом, для оператора дефиниция и классификация не существуют

как две отдельные последовательные стадии в отличие от случая,

когда применяется ЭВМ.

Под неполадкой подразумевается минимальное нарушение экс-

плуатационных качеств. С другой стороны, неисправность рассма-

тривается в данной книге

боты оборудования или

протекания процесса. Это

значит, что оборудование

или прибор не будут спо-

собны выполнить предназ-

наченные им функции. На-

пример, датчик может

иметь неполадку и стать

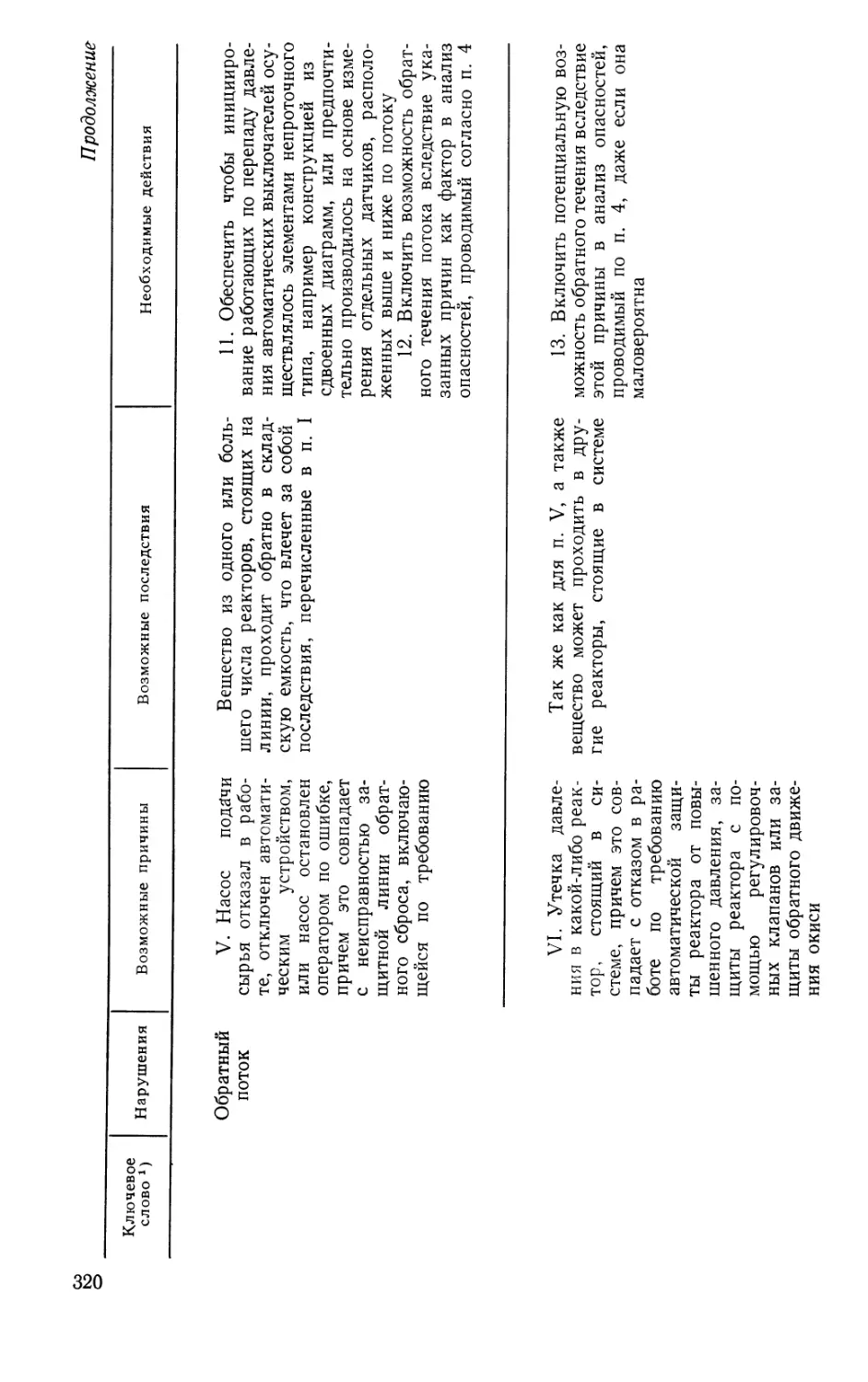

полностью неработоспособ-

ным (серьезная неисправ-

ность). Или он просто пре-

тер певает постепенное

ухудшение в работе, при-

водящее к смещению или

увеличению разброса по-

Рис. 1.1. Способы задания диапа-

зона условий удовлетворительной

работы имеют непосредственное

отношение к определению неполад-

ки- На нижнем рисунке штриховыми

линиями показаны границы при-

емлемых диапазонов значений для

отдельных коэффициентов.

как синоним полной невозможности ра-

Неполадка

Приемлемые

условия работы

Неполадка

11

казаний, что может быть смоделировано ковариационной матрицей

как возрастание шумового фона измерений. В последнем слу-

чае оценка смещения или возрастания шумовых помех позволяет

продолжить использование датчика, хотя и с отклонением в его

работе. Следовательно, мы могли бы охарактеризовать этот датчик

как имеющий неполадку, но не как неисправный. В большинстве

своем химические процессы достаточно «гибки» и хорошо организо-

ваны, и поэтому, как только возникает неполадка в какой-либо

подсистеме, система компенсирует неполадку так, чтобы продол-

жить работу. Таким образом, неполадка необязательно перейдет

в неисправность.

Если возможен более чем один источник неполадки, диагности-

рование сводится к определению (после обнаружения случившейся

неполадки) того оборудования или той его части, которые послу-

жили причиной неполадки. Таким образом, диагностика непола-

док — это определение того, в какой из подсистем или материальной

среде нарушены предписанные им условия, необходимые для обес-

печения нормальных эксплуатационных качеств процесса. Из-за

взаимодействия частей технологического процесса очень трудно

идентифицировать причину неполадки в сложных системах. Инже-

нер стремится добиться максимально возможной степени различе-

ния причин неполадок, используя данные специальных контроль-

ных опытов с наименьшим количеством вычислений. Однако если

параметры, применяемые для классификации состояния оборудо-

вания с возможными неполадками, не являются однозначными, то

очень мало надежды на то, что можно установить, какой элемент из

нескольких служит источником неудовлетворительной работы.

В дополнение к проблеме, удовлетворительная: схема диагностики

неполадок должна быть способна справиться с присутствием шумо-

вого фона измерений, а также с явлением дрейфа параметров. Диаг-

ностирование является задачей принятия статистического решения,

во многом похожей на обнаружение сигнала на фоне шума. Когда

сигнал слабый, трудно решить, «видишь» или «не видишь» его;

скорее, наблюдатель должен определить степень своей уверенности

в том, что сигнал существует, а затем уже выносить решение, как

поступить в зависимости от того, есть сигнал или его нет. Когда

полученная информация неясна, должны приниматься к сведению

другие виды информации, такие как вероятность, риск. Диагности-

ческое решение (различимость, обнаружаемость) сводится к точности,

с которой неполадка может быть идентифицирована в случае дру-

гих возможных неполадок.

Наконец, надежность — еще один термин, широко используе-

мый как в теории, так и в практике и имеющий очень много значе-

ний. Мы будем применять этот термин нечасто, а когда используем

его, то в смысле вероятности, что оборудование будет работать в со-

ответствии с требованиями, при установленных условиях, в тече-

ние установленного периода времени.

12

1 3. ВИДЫ НЕПОЛАДОК И ВЕРОЯТНОСТИ ИХ ПОЯВЛЕНИЯ

Очевидно, что в данной книге невозможно составить каталог

всех видов неполадок и их предполагаемого возникновения по опыту

химической промышленности. Мы приведем лишь несколько приме*

пов. Анализ на надежность требует данных о частоте появления не-

исправности технологического оборудования и оборудования для

измерений и управления. Данные о надежности технологического

оборудования, такого как насосы, вентиляторы и компрессоры, теп-

лообменники, выпарные аппараты, конденсаторы, печи, сепараторы,

химические реакторы и т. д., очень трудно собрать, даже если на-

чать с очень старых отчетов, поскольку частоты появления неис-

правностей или неполадок зависят в большой мере от условий ра-

боты оборудования, а именно: от свойств жидкостей (газов), составов,

давлений, температур, тепловых потоков. Неудовлетворительная

работа зависит не только от установившихся значений переменных

при этих условиях работы, но еще более от динамики нарушений,

которые очень часто приводят к временной перегрузке оборудова-

ния.

Отклонения от обычных, нормальных условий протекания про-

цесса можно классифицировать в терминах конкретных наблюде-

ний следующим образом:

1) отклонения давления;

2) отклонения температуры;

3) отклонения расхода;

4) отклонения уровня;

5) чрезмерная вибрация и т. д.

Другими измеряемыми характеристиками могут быть: корро-

зия, эрозия, загрязнение, кавитация, гидравлический удар, нагрузки,

расширение, сжатие, свойства жидкости (вязкость, температура ки-

пения, плотность, внешний вид), активность катализатора и многие

качественные показатели.

Причины отклонений нормальных условий работы, т. е. причины

неполадок, могут быть приписаны: плохому распределению, непра-

вильному перемешиванию, перегреву, резонансу, чрезмерной на-

грузке на подшипники и валы, неправильной смазке, вихреобразо-

ванию, закупориванию, образованию осадка, адгезии, пульсации,

неправильной конструкции, течи, проливу, дефектам в конструк-

ции, перерыву в подаче энергии, повреждении} приборов, заеданию

клапанов, химическому разрушению материалов, отравлению ката-

лизатора, загрязнению, 'нарушению последовательности рабочих

операций, ошибке обслуживающего персонала, климатическим воз-

действиям и т. д.

Причины любой конкретной неисправности могут быть общими

Для разных заводов, а могут и не быть такими, однако заводские от-

четы — это золотые кладовые информации. Например, разрушение

резервуаров происходило при следующих условиях [8]:

1) пламегаситель в вентиляционной трубе не чистился более

Двух лет;

13

2) случайная доска была положена поверх вентиляционного от-

верстия, чтобы уменьшить испарение вблизи прохода для лю-

дей;

3) полиэтиленовая пленка была завязана над выходным отвер-

стием с тем, чтобы задерживать пыль пока нагнетательный/вакуум-

ный вентиль находился в капитальном ремонте;

4) внезапная гроза разразилась в то время, когда резервуар

подвергался пропарке, а выходное отверстие было недостаточно

большим, чтобы предотвратить его от разрушения;

5) некоторое количество холодной жидкости было добавлено

в резервуар, содержащий горячую жидкость; резервуар был снаб-

жен клапаном, сбрасывающим давление, а не вакуумным клапа-

ном;

6) резервуар был оставлен с некоторым количеством воды

внутри, под воздействием кислорода воздуха образовалась ржав-

чина;

7) гибкий шланг был подсоединен к выходному отверстию, а

другой конец вставлен в водяную емкость; когда резервуар опорож-

нили, вода распрямила шланг, и резервуар прогнулся.

Такие очевидные причины неисправностей при их учете способ-

ствуют усовершенствованию эксплуатации оборудования и его тех-

нического обслуживания, однако они не могут быть определены за-

ранее путем наблюдения за температурой, давлением и т. д.

С другой стороны, отчеты по техническому обслуживанию, жур-

налы и другие заводские данные содержат информацию, имеющую

отношение к причинам неисправностей оборудования и приборов,

которые ведут к прекращению нормальной работы. Так, в табл. 1.2,

составленной Аньякора на основании заводских отчетов, приведены

разнообразные примеры признаков и основных причин неполадок

и неисправностей регулирующих клапанов.

К сожалению, не существует обширного и доступного банка дан-

ных о видах и причинах неполадок на химических заводах. Осо-

бого сожаления достоин тот факт, что почти отсутствуют данные о

частоте возникновения неисправностей, так как знание вероятности

различных видов нарушения нормальной работы оборудования свя-

зано с обнаружением неполадок следующими двумя обстоятельст-

вами. Во-первых, существует некоторая разница в разработке мето-

дов обнаружения неполадок, которые или маловероятны, или не

очень существенны. Во-вторых, данные о вероятности нарушений

нормальной работы могут быть использованы в некоторых

схемах обнаружения. Некоторые сведенйя о частоте неисправ-

ности заводского оборудования опубликовал Фармер [5]. В

табл. 1.3 [10] представлен список причин неполадок центробеж-

ных насосов.

Лис и его сотрудники [2—4, 6, 7 ] составили значительный ка-

талог по неисправностям измерительных приборов. В табл. 1.1

и 1.4 приводятся заимствованные в сжатом виде данные из работы

Лиса [7], чтобы проиллюстрировать тип информации, имеющейся

в настоящее время.

14

ТАБЛИЦА 1.1. Виды неисправностей регулирующих клапанов и термопар [7]

Устройство Вид неисправности Число непо- ладок

регулирующий клапан Течь Неисправности, связанные с перемещением: заедание (без потери подвижности) заклинивание невозможно открыть нет посадки Засорение Неисправность вследствие прекращения подвода электроэнергии Сальник слишком плотно набит/затянут Неисправность диафрагмы Клапан замаслен Неполадки общего характера 54 28 7 5 3 ' 27 14 12 6 5 27

Термопара Неисправность чувствительного элемента термо- 24

пары

Неисправность кармана 11

Неполадки общего характера 20

ТАБЛИЦА 1.2. Неполадки регулирующего клапана [заимствовано в сжатом

виде из Malfunction of Process Instruments and Its Detection Using a Process Control

Computer, Ph. D. Thesis, Loughborough Univ, of Technol. Loughborough, 1971].

Вид неисправности Признаки Причины

1. Неполадка в Выброс в атмосферу при кажущемся закры- том положении кла- пана Шток заклинило в сальнике. Кольца слишком плотно поса- жены в коробку сальника

сальнике

2. Неисправность седла Жидкость вытекает че- рез шток клапана Химическое разъедание диаф- рагмы

3. Неисправность корпуса — засо- рение Высокое давление на выходе регулятора и высокий уровень в сырьевой емкости Гвоздь и частицы металла, бло- кирующие проход для жидкости в корпусе

4 Засорение Нет потока Грязный материал — причина засорения клапана

5. Неисправность седла Проход жидкости при закрытом клапане Плохая подгонка пробки и сед- ла; необходима новая притирка Обнаружено, что сломано седло

6. Неисправности седла и корпуса Сильная течь в местах сочленения корпуса

7 Неисправности в узле переклю- чения Сильная течь из сочле- нений корпуса и мед- ленное действие Вибрация и гидравлические уда- ры

8. Поломка корпуса Сильная течь во всем корпусе Внутренняя коррозия

9. Несоответствую- щая набивка Клапан пропускает в закрытом положении Набивка износилась

10 Другие неисправ- ности Клапан не закрывается Материал набился под седло клапана

15

ТАБЛИЦА 1.3. Причины неполадок центробежных насосов

(выдержки по особому разрешению из [10])

1. Измерительные приборы неправильно градуированы и/или неправильно уста-

новлены

2. Воздух попадает в насос во время работы или из насосной системы непол-

ностью удален воздух до начала запуска в работу

3. Недостаточная скорость вращения

4. Неправильное направление вращения

5. Давление нагнетания, требуемое системой, выше, чем запроектированное для

насоса

6. Имеющееся давление на стороне всасывания слишком низкое (или высота

подъема на стороне всасывания слишком высокая)

7. Излишнее количество пара, содержащееся в жидкости

8. Чрезмерная утечка через изношенные поверхности

9. Вязкость жидкости выше, чем вязкость жидкости, для которой насос был перво-

начально спроектирован

10. Рабочее колесо и/или коробка частично (либо полностью) засорены твердым

материалом

11. Пути движения жидкости в рабочем колесе и/или коробке имеют слишком ше-

роховатые поверхности

12. Заусенцы, выступы, острые края (грани) и т. д. на пути движения жидкости

13. Поломка рабочего колеса

14. Внешний диаметр колеса обработан до меньшего диаметра, чем обозначено

в технических условиях

15. Неправильная отливка колеса и/или коробки

16. Колесо неправильно установлено в коробке

17. Условия работы системы слишком далеки от тех, которые определяются харак-

теристикой насоса

18. Забивка в трубах со стороны всасывания и/или нагнетания

19. Клапан на входе заклинен или закупорен

20, 21. Фильтр всасывания забит твердым или волокнистым материалом

22. Неправильное расположение всасывающей и/или подающей трубы

23. Неправильное расположение всасывающего грязеотстойника

24. На эксплуатацию одного насоса (в системе, имеющей два или более насосов,

работающих или в параллельном, или в последовательном соединении, или

в их комбинации) серьезно влияет работа других насосов

25. Уровень воды во всасывающем грязеотстойнике (емкости, колодце) ниже за-

бирающего устройства насоса

26. Скорость вращения слишком велика

27. Перекачиваемая жидкость имеет большую плотность, чем предполагалось

28. Рабочее колесо увеличенного размера

29. Общее сопротивление системы выше или ниже, чем ожидалось

30. Отсутствие соосности между насосом и двигателем

31. Трение между вращающимися и неподвижными частями

32. Изношенные подшипники

33. Неправильно уложена набивка

34. Неподходящий набивочный материал

35. Механическое уплотнение оказывает излишнее давление на седло клапана

36. Слишком плотная набивка сальников

37. Неправильная смазка подшипников

38. Трубопровод оказывает давление на насос

39. Насос работает на критической скорости

40. Вращающиеся элементы не сбалансированы

41. Чрезмерные продольные силы, действующие на вращающиеся части

42. Недостаточное расстояние между внешним диаметром колеса и выступами

улитки

43. Неправильная форма улитки

44. Уменьшенные диаметры всасывающей и/или подающей труб и арматуры (иногда

вызывающие кавитацию)

16

Продолжение табл. 1.3

45. Неплотно стоящие клапан или шайба в системе, вызывающие раннюю кавита-

цию в насосе

46. Искривление вала

47. Центральное отверстие рабочего колеса несоосно с его внешним диаметром

и/или не под прямым углом с его лицевой стороной

48. Несоосность частей

49. Насос работает с очень низкой производительностью

50. Неправильно спроектированы опорная плита и/или фундамент

51. Резонанс между рабочей скоростью вращения насоса и собственной частотой

фундамента и/или других конструкционных элементов насосной установки

52. Вращающиеся части потеряли центровку из-за изношенных подшипников или

поломки частей

53. Неправильная установка подшипников

54. Сломанные подшипники

55. Труба гидравлического затвора закупорена

56. Сальниковое уплотнение неправильно собрано, что мешает уплотняющей

жидкости обеспечивать герметизацию

57. Вал или муфты вала износились либо были повреждены При набивке сальников

58. Недостаточное обеспечение охлаждаемых сальниковых коробок охлаждающей

59.

60.

61.

62.

63.

64.

65.

66.

67.

68.

69.

70.

71.

72.

73.

74.

75.

76.

77.

78.

79.

80.

81.

82.

83.

84.

85.

86.

87.

88.

89

жидкостью

Излишний зазор в нижней части сальниковой коробки, между валом и корпусом

Грязь или твердые частицы в сальниковой жидкости

Сальниковая коробка эксцентрична по отношению к валу

Механическое уплотнение неправильно установлено

Неподходящий тип механического уплотнения для заданных эксплуатационных

условий

Внутренняя непригнанность частей, препятствующая хорошему соединению

уплотняющей прокладки и уплотнения

Герметизирующая поверхность сальника неперпендикулярна оси вала

Эксплуатация механического уплотнения без смазки

В жидкостях, которые контактируют с уплотнением, имеются абразивные ча-

стицы

Утечка из-под втулки из-за плохого сальника или наружного кольца

Подшипники несоосны с водоподающим патрубком

Поломка или трещины в корпусе подшипника

Излишнее количество смазки в подшипниках

Неудовлетворительная система смазки

Неправильная установка подшипников (поломка во время сборки, неправильная

сборка, неподходящий тип подшипника и т. д.)

Подшипники не -смазаны

Грязь попадает в подшипники

Попадание воды в корпус подшипника

Уравновешивающие отверстия засорены

Неисправность балансировочного устройства

Слишком высокое давление всасывания

Тугая посадка в подшипниковой паре (что может мешать скольжению при осе-

вой нагрузке)

Насос не нагружен и работает вхолостую

Воздушный или паровой мешок внутри насоса

Эксплуатация при слишком низкой нагрузке

Плохая согласованность параллельно работающих насосов

Внутренние деформации из-за слишком большого усилия со стороны трубы,

плохих фундаментов или неправильного ремонта

Внутреннее трение вращающихся частей о неподвижные части

Изношенные подшипники

Недостаточная смазка

Вращающиеся и неподвижные кольца подшипников сделаны из идентичных

матерцад^в^ с одинаковыми физическими свойствами

-----——--------Ju____________________________________________________

*•

17

ТАБЛИЦА 1.4. Интенсивности отказов устройств автоматики по данным

трех заводов (заимствовано в сжатом виде из [7])

Устройство Коли- чество Общий период работы, лет Фактор окружа- ющей среды Коли- чество отказов Интен- сивность отказов, i/год

Регулирующий клапан 1531 747 2 447 0,60

Позиционный клапан 334 158 1 69 0,44

Соленоидный клапан 252 113 1 48 0,42

Пневмоэлектрический преобра- 200 87,3 1 43 0,49

зователь

Устройство измерения давле- 233 87,9 3 124 1,41

НИЯ

Устройства измерения расхода: 1942 943 3 1069 1,14

датчик разности давлений 636 324 3 559 1,73

передающий ротаметр 100 47,7 3 48 1,01

показывающий ротаметр 857 409 3 137 0,34

магнитный расходомер 15 5,98 4 13 2,18

Устройства измерения уровня жидкости: 421 193 4 327 1,70

датчик разности давлений 130 62 4 106 1,71

датчик поплавкового типа 158 75,3 4 124 1,64

датчик емкостного типа 28 13,4 4 3 0,22

электропроводящие зонды 100 39,8 4 94 2,36

Устройства измерения уровня сыпучих материалов 11 4,38 30 6,86

Устройства измерения темпера- туры (исключая пирометры). 2579 1225 3 425 0,35

термопара 772 369 3 191 0,52

термометр сопротивления 479 227 3 92 0,41

ртутный (в стальной оболоч- ке) термометр 1001 477 2 13 0,027

барометрический датчик 27 10,7 4 4 0,37

преобразователь 300 142 3 124 0,88

Регулятор 1192 575 1 164 0,29

Переключатель давления 549 259 2 87 0,34

Переключатель расхода 9 3,59 4 1,12

Переключатель скорости 6 2,39 0

Сигнализатор пламени 45 21,3 3 36 1,69

Низковольтные преобразова- 12 4,78 8 1,67

тели

Анализатор: 56 39,0 331 8,49

рН-метр 34 15,8 93 5,88

газожидкостный хроматог- раф 8 3,43 105 30,6

Импульсные линии 1099 539 3 416 0,77

Устройства для настройки ре- гуляторов 1231 609 84 0,14

18

1.4. ПРОЕКТИРОВАНИЕ СИСТЕМ ОБНАРУЖЕНИЯ

И ДИАГНОСТИКИ НЕПОЛАДОК

Желательно иметь такую систему, которая может быстро обнару-

живать появившуюся неполадку. С другой стороны, в этом случае

система может стать слишком чувствительной к шумовым помехам и,

соответственно, слишком часто выдавать сигналы ложной тревоги.

Вопрос о нахождении приемлемого варианта системы лучше всего

решать с учетом особенностей конкретной установки, для которой

можно определить затраты, связанные с каждым вариантом. Напри-

мер, в системе с богатым резервированием ложные тревоги допу-

стимы в большей мере, чем в системе, имеющей сравнительно мало

резервных элементов.

Другое противоречие, которое необходимо разрешать, затраги-

вает сложность системы обнаружения, а именно — противоречие

между расходами на систему и качеством ее работы. Например, можно

ожидать большей четкости обнаружения неполадок, если использо-

вать в системе априори известные данные о вероятных видах непола-

док. Тогда, определяя с помощью ряда одновременных замеров кон-

кретную форму поведения процесса, которой соответствуют конкрет-

ные неполадки, можно снизить вероятность как ложной тревоги,

так и пропуска неполадок. Нахождение оптимального соотношения

между сложностью системы и ее эксплуатационными свойствами —

чрезвычайно важный момент в проектировании систем обнаруже-

ния неполадок.

Первый шаг в проектировании системы обнаружения неполадок —

это ознакомление с процессом. Основываясь на характеристиках

процесса, инженер может определить, какую роль отвести оператору

установки, а какую ЭВМ. Учитываются все возможные факторы, свя-

занные с конкретным процессом, которые оказывают влияние на про-

ектирование системы обнаружения. Например, планировка и среда

могут обусловить образование пыли. В печи обжига цемента это мо-

жет привести к закупоркам или засорению, а на бумажной фабрике

это могло бы стать причиной обрыва бумаги в бумагоделательной

машине и, следовательно, затора. Осведомленность об этих наруше-

ниях необходима для распределения функций оператора и ЭВМ.

Второй шаг, особенно важный для диагностики, — это установ-

ление границы подсистемы (термин «подсистема» относится к наи-

меньшей части процесса, для которой необходимо диагностировать

нарушение работы). Для каждой подсистемы назначаются условия

ее нормальной работы, и в результате, при одновременном учитыва-

нии всех подсистем, определяются условия нормального протекания

процесса в целом.

Далее проектировщик анализирует аппаратурное оснащение,

необходимое для системы обнаружения. Обычно он модифицирует

проект процесса так, чтобы тот обеспечивал возможность обнару-

жения неполадок, их компенсацию с помощью алгоритмов управле-

ния, ввод в действие резервного оборудования, включение рецикло-

вых потоков, резервных емкостей и т. д. Желательно иметь проект,

19

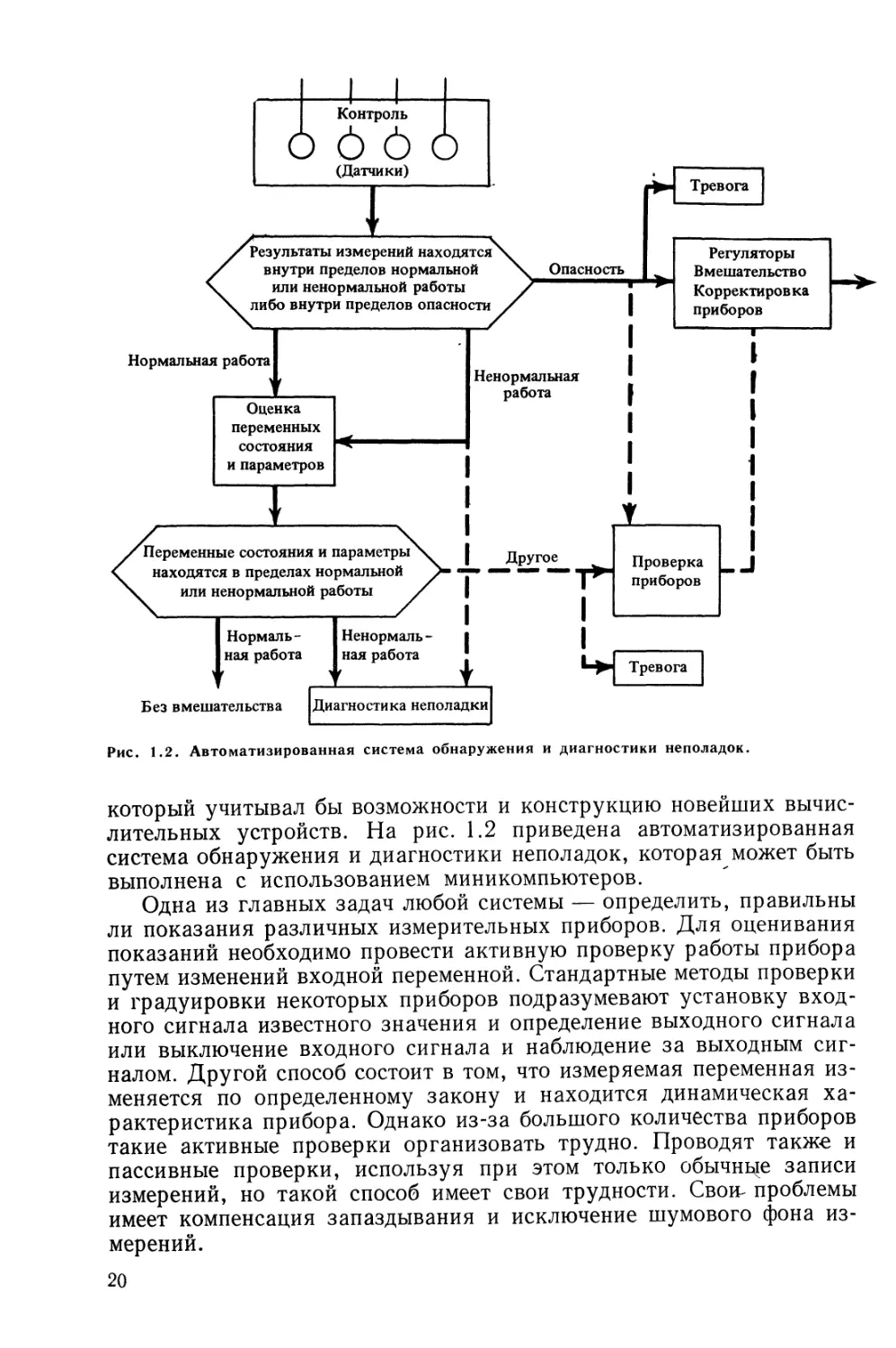

Рис. 1.2. Автоматизированная система обнаружения и диагностики неполадок.

который учитывал бы возможности и конструкцию новейших вычис-

лительных устройств. На рис. 1.2 приведена автоматизированная

система обнаружения и диагностики неполадок, которая может быть

выполнена с использованием миникомпьютеров.

Одна из главных задач любой системы — определить, правильны

ли показания различных измерительных приборов. Для оценивания

показаний необходимо провести активную проверку работы прибора

путем изменений входной переменной. Стандартные методы проверки

и градуировки некоторых приборов подразумевают установку вход-

ного сигнала известного значения и определение выходного сигнала

или выключение входного сигнала и наблюдение за выходным сиг-

налом. Другой способ состоит в том, что измеряемая переменная из-

меняется по определенному закону и находится динамическая ха-

рактеристика прибора. Однако из-за большого количества приборов

такие активные проверки организовать трудно. Проводят такж€ и

пассивные проверки, используя при этом только обычньте записи

измерений, но такой способ имеет свои трудности. Свош проблемы

имеет компенсация запаздывания и исключение шумового фона из-

мерений.

20

В заключение следует отметить, что персонал должен быть обу-

чен работе с системой. Операторы установок, механики, электрон-

щики, электрики, персонал по уходу за гидравликой, программисты

ЭВМ, контролеры — все они должны знать свойства системы. Спо-

собность системы действовать в большой степени зависит от уровня

компетентности обслуживающего технического персонала. Хорошо

известно, что ошибки человека — главный источник неисправности

оборудования на химических заводах [9].

1,5. ТЕХНИКА ОБНАРУЖЕНИЯ И ДИАГНОСТИКИ НЕПОЛАДОК

В данной книге описан довольно широкий ряд методов, некоторые

из которых строго обоснованы, тогда как другие базируются в боль-

шей мере на простых рассуждениях.

Для простоты методы обнаружения и диагностики неполадок

могут быть причислены к двум общим категориям:

1) оценивание (переменных и параметров модели);

2) распознавание образов (образной информации).

Рис. 1.3 иллюстрирует соответствие различных конкретных ме-

тодов указанным категориям. Многие методы обнаружения и диаг-

ностики неполадок в некоторой степени взаимосвязаны и могут рас-

сматриваться как продолжение один другого. Например, установ-

ление образов или областей в методе распознавания образов часто

базируется на анализе чувствительности системы. С другой стороны,

распознавание образов можно рассматривать как задачу в теории

принятия решения, обобщение которой ведет к теории оценивания.

Другая классификация обнаружения неполадок может быть сле-

д} ющей:

1) детерминированное;

2) статистическое;

3) эвристическое.

Диагностика неполадок

Распознавание обрезов

____ I

— Словари неполадок

— Кластерный анализ

— Акустический контроль

- Анализ вибрации

Визуальное наблюдение

Оценивание

I

— Модели во временной области

— Модели в частотной области

— Без моделей

— Анализ временных рядов

— Отсутствие пересечения

— Анализ тренда

I—

Анализ

чувстви-

тельности

Анализ

последовательности

событий

-------{-----—

Анализ .последо-

вательности

неисправностей

Многомерная

статистика

ри

с- 1.3. Классификация методов обнаружения и диагностики неполадок.

21

Статистический анализ, применяемый к распознаванию образов,*

превосходит детерминированный способ распознавания образов и

идентификации неполадки, поскольку позволяет учитывать шумо-

вой^ фон измерений и может компенсировать эффекты небольших

дрейфов значений параметров. Кроме того, статистический анализ

позволяет учитывать также априорные вероятности неполадок,'

например путем ранжирования неисправностей в соответствии с ве-‘

роятностями их появления. .

На практике обнаружение неполадки^может осуществляться и;

в других формах кроме оценивания параметров и распознавания об-

разов. Во многих случаях обнаружение неполадки базируется просто

на визуальном наблюдении. (Разумеется, кто-то может заявить, что;

это пример распознавания образа.) Эндоу и Лис [1] описали, как

использовать логическую информацию, содержащуюся в последова-

тельности сигналов тревоги, чтобы уменьшить набор возможных

причин неисправности процесса. Во многих случаях механический

износ измеряется непосредственно с помощью чувствительных эле-

ментов, смонтированных на или около поверхности объекта, подвер-

женной износу.

Теперь о том, кто определяет неудовлетворительное течение про-

цесса. Большинство нарушений нормального хода процесса обнару-

живается операторами. Во время выполнения своих обязанностей

оператор без всякой системы проводит выявление неисправностей

и нарушений хода процесса. В основном он стремится предупредить

уменьшение производства продукции. Оператор проводит разно-

образный контроль показаний приборов и, используя свой предыду-

щий опыт, принимает решение о существенности выхода показаний

за контрольные пределы, о постоянстве или усилении шумового фона,

либо о наличии данных, которые не соответствуют другим измере-

ниям. Используя человеческие способности — зрение, слух, обоня-

ние и осязание, оператор непрерывно контролирует работающее

оборудование — насосы, вентиляторы, регулирующие клапаны —

и любое другое технологическое оборудование, которое не обеспе-

чено приборами и которое может работать неудовлетворительно.

Обычно оператор придерживается своего набора признаков наличия

опасной ситуации, при которых он начинает действовать.

Даже если оператор хорошо выполняет свои контролирующие обя-

занности, часто его работа становится монотонной и скучной. По-

нятно, что ЭВМ имеет определенные преимущества перед человеком

в выполнении такой работы. ЭВМ может проводить поиск непрерывно,

систематично и несравненно быстрее человека. И хотя функции опе-

ратора в обнаружении нарушений нормального хода процесса нельзя

пока полностью возложить на ЭВМ, все же ЭВМ может принять на

себя формализованйую интерпретацию сигналов отклонений пара-

метров процесса, а оператор в это время будет концентрировать вни-

мание на более трудной работе, для которой он более всего подхо-

дит. Вероятно, оператор процесса является незаменимым при об-

наружении неполадок в тех случаях, когда требуется специальное

обследование (например, определение местоположения небольшие

22

утечек, трещин в оборудовании и т. д.), осмысленное принятие ре-

шений (например, распознавание образной информации) и осуществ-

ление определенных корректирующих действий, для которых не-

обходимы ручные операции. Таким путем может быть осуществлено

более приемлемое распределение обязанностей между человеком и

ЭВМ и достигнуто оптимальное использование обоих. Диагностика

с помощью ЭВМ (а это значит, что ЭВМ выполняет всю или почти всю

работу без вмешательства человека) — дело будущего. Помощь

ЭВМ в диагностировании неполадок можно рассматривать только

как ценное подсобное средство в принятии решений. Для успешного

выполнения ЭВМ функций записи информации, поиска нарушений,

\ правления, оптимизации и т. д. необходимы точные и надежные

показания приборов. Автоматическое обнаружение неполадок ра-

боты прибора является добавочной функцией, которую может быстро

выполнять ЭВМ. Очевидно, что ошибку нужно обнаружить как можно

раньше, до того момента, когда она приведет к ^неприятностям.

1.6. ИСПЫТАНИЯ, ПРОВОДИМЫЕ ДЛЯ ОБНАРУЖЕНИЯ

И ДИАГНОСТИКИ НЕПОЛАДОК

Для того чтобы оператор или ЭВМ могли проверить наличие не-

поладки или привести в действие регулирующие устройства, необ-

ходимо установить состояние процесса. С этой целью должны быть

проведены измерения отобранных переменных величин; зная их,

можно осуществить расчеты и сделать выводы относительно условий

проведения процесса. Наблюдения распространяются и на регули-

рующие воздействия, когда выводы указывают на необходимость

вмешательства в ход процесса.

Обнаружение неполадки обычно подразумевает использование

приборов, установленных не только с этой целью. В некоторых слу-

чаях для обнаружения неполадок применяются лишь обычные за-

водские контрольно-измерительные приборы, в других — специаль-

ные приборы, а иногда совместно и те, и другие. Число измерений

зависит от количества и типа требуемой информации. Точность из-

мерений, которые используются при расчетах, необходимых для

обнаружения отклонений от нормальной работы, должна быть до-

статочно высокой, и, как показывает опыт, для специальных про-

верок прежде всего нужно иметь хорошо выверенные приборы.

Часто обычные заводские контрольно-измерительные приборы недо-

статочно чувствительны, и тогда для обеспечения нормальной ра-

боты технологического оборудования должны применяться специаль-

ные приборы.

Желательно, чтобы при проектировании процесса разрабаты-

вался также проект диагностической системы. Если для измерений

Доступны только точки на входе и выходе, то их надо использовать

так, чтобы получить максимально возможное представление о непо-

ладке. Если же точки наблюдения неудачны, то необходимо изучить

возможность выбора дополнительных для наблюдений точек/что мог-

ло бы привести к диагностированию неполадок, которые иначе не-

возможно было бы определить.

23

(

Обнаружение зарождающейся неисправности может базироваться

не только на постоянном контроле, но и на периодических испытав

ниях оборудования или особых проверках. Особые проверки выпол-

няются группой специалистов и обычно включают комплекс типовые

испытаний или специальных испытаний по таким характерным пока<

зателям, как, например, вибрация. Однако в настоящее время сте«

пень разработки и применения эпизодических испытаний не може!

исключить многочисленных случаев нарушения нормальной работу

оборудования на химических заводах. Таким образом, постоянный

контроль за функционированием процесса более предпочтителенj

При любом виде испытаний инженер должен ответить на следукг

щие вопросы:

1) хорошо ли спланированы испытания, т. е. применимы ли они

к данной системе?

2) являются ли испытания полными, т. е. можно ли с их помощью

обнаружить предполагаемые неполадки?

3) обеспечивают ли испытания максимально четкое выделение

неполадки и установление ее местонахождения?

4) если испытания удовлетворяют всем указанным выше усло-

виям, то являются ли они «оптимальными», например, по общему

времени проведения, или по затратам на них, или с точки зрения

максимального использования возможностей ЭВМ?

Эти вопросы могут рассматриваться как критерии для установи

ления набора диагностических испытаний в конкретном процессе

1.7. УСТРАНЕНИЕ НЕПОЛАДОК

Как только обнаружено неисправное состояние и идентифициро

вана конкретная неполадка (или неполадки), необходимо предпри

нять действия к ее исправлению. Корректирующее воздействие мо

жет иметь различные формы. Возможно, что для восстановление

нормальных условий работы наиболее простым средством будет р^

гулировка. Может быть и так, что место неполадки точно установлен^

и заменяется часть оборудования (подсистема). Первый из указав

ных путей воздействия имеет много общего с понятием адаптивног|

управления. Не обязательно искать реальную причину появление

неполадки, так как к неисправности может приводить взаимосвяз

разных явлений. Когда обнаружена неполадка или зарождающаяс

неисправность приборов, то для сокращения простоя оборудовани

часто можно провести косвеннее измерения. Эти измерения включаю

вычисление отсутствующих величин, например, по общему энерг^

тическому и массовому балансу. Косвенные измерения фактически

эквивалентны обеспечению системы резервными приборами, но бе

привлечения дополнительных расходов, за исключением затра

на ЭВМ.

Если оператор обнаруживает отклонения от нормальной работы

он обычно переводит регулирующую систему процесса на ручно*

управление. Аналогично, при использовании ЭВМ общая контроля

рующая программа (супервизор) может предотвратить выдачу р^

24

гулирующего воздействия, основанного на неправильной информа-

ции, пресекая поток информации в тех частях системы, где имеются

неполадки, и направляя его через те части, которые исправны.

Эту возможность нетрудно заложить в программу ЭВМ и таким

образом обеспечить работоспособность установки даже вопреки

неполадкам или неисправностям отдельных приборов или устройств.

В любом случае, когда обнаружена неполадка, должно быть установ-

лено, является ли это следствием неисправности оборудования

или только измерительных приборов. Кроме того, должно быть

принято решение, действительно ли это неисправность или только

временный сбой. При неисправности оборудования может потребо-

ваться быстрая остановка завода, тогда как в случае выхода из строя

контрольно-измерительных приборов завод может продолжать ра-

ботать, но операторы предупреждаются о возникших затруднениях.

1.8. СТРУКТУРА КНИГИ

Эта книга посвящена главным образом методам обнаружения и

диагностики неполадок. Поэтому названия глав и разделов отвечают

излагаемым в них методам, а не частному их применению к опреде-

ленным типам технологического оборудования. В книге содержатся

примеры конкретных применений этих методов к котлам, теплооб-

менникам, дистилляционным колоннам, насосам и т. д., для чего

читателю необходимо обратиться к предметному указателю. В боль-

шинстве случаев примеры взяты из практики.

Общие сведения изложены в гл. 1. В гл. 2 приведены некоторые

основные положения математической статистики, которые нужны

в последующих главах. В гл. 3 рассмотрены различные типы моде-

лей, используемые для описания химических процессов.

Гл. 4 посвящена статистическим контрольным картам, которые

могут применяться без какой-либо модели процесса. В гл. 5 рас-

смотрены методы оценки переменных состояния и параметров, ис-

пользуемых для широкого круга моделей процессов.

Гл. 6 охватывает методы обнаружения и диагностики неполадок

путем распознавания образной информации. Гл. 7 посвящена ана-

лизу и диагностике неполадок с использованием информационных

графов.

ЛИТЕРАТУРА

»

1. Andow, Р. К- and F. Р. Lees, Process computer alarm analysis: outline of

a method based on list processing, Trans. Instn. Chem. Engrs., 53 (1975) 195—208.

2. Anyakora, S. N., G. F. Engel, and F. P. Lees, Some data on the reliability of

instruments in the chemical plant environment, The Chem. Engr. (Nov., 1971) 396—

402. 3. Anyakora, S. N. and F. P. Lees, Detection of instrument malfunction by

the process operator, The Chem. Engr. (Aug., 1972) 303—309. 4. Anyakora, S. N.

and F. P. Lees, Principles of the detection of malfunction using a process control com-

puter, Instn. Chem. Engrs. Symp. Series No. 35 (1973) 6 : 7—13. 5. Farmer, F. R.,

ln Major loss prevention in the process industries, Instn. Chem. Engrs., London, 1971,

P- 82. 6. Lees, F. P., Some data on the failure modes of instruments in the chemi-

plant environment, The Chem. Engr. (Sept., 1973) 418—421. 7. Lees, F. P.,

he reliability of instrumentation, Chem. & Industry, (Mar. 6, 1976) 195—205.

25

J

4

8. Rletz, Т. A., Some accidents that will take place in the coming year, paper pre-i

sented at the Kansas City Meeting of the A. I. Ch. E., April 10—14, 1976.j

9. McIntire, J. R., Measure refinery reliability, Hydrocarbon Process. (May, 1977)1,

121 —123. 10. Yedidiah, Y., Diagnosing pump problems, Chem. Engr. (Oct. 24, 1977)^

p. 126.

ДОПОЛНИТЕЛЬНАЯ ЛИТЕРАТУРА

1. Ablitt, J. F., An introduction to the SYREL reliability data-bank, United

Kingdom Atomic Energy Authority, Systems Reliability Service, Reports

No. SRS/GR/14. 2. Buffham, B. A., D. C. Freshwater, and F. P. Lees, Reliability’

engineering — a rational technique for minimizing loss, Instn. Chem. Engrs. Symp.’

Ser. 34 (1971) 87—98. 3. Collacott, R. A., Mechanical Fault Diagnosis and Condi-’

tion Monitoring, Chapman & Hall, London, 1977. 4. Collacott, R. A., Loss preven-;

tion through fault diagnosis, The Chem. Engr. (Aug., 1977) 582—586. 5. Dowson, D.t

Monitoring, pts. 1, 2, Tribology, 3 (1970) 138—144. 6. Edwards, E. and F. P. Lees*

Man and computer in process control, Instn. Chem. Engr., London, 1972, Chapt. 5.i

7. Grumm, W. E. and J. E. Turner, The nondestructive testing spectrum, Chem.

Engr. (Aug. 16, 1976) 65—78. 8. Shives, T. A., and W. A. Willard, eds., Nati-

onal Bureau of Standards Publication Vol. 487, Proceedings of the 25th Meeting-

of the Mechanical Failures Prevention Group, Gaithersburg, Maryland, 1976, U. S. Go-

vernmenr Printing Office, Washington, D. C., 1977. 9. Стрельцов, В. В., Надеж-

ность и долговечность химического оборудования, Ивановский химико-технологи-

ческий институт, Иваново, 1976. 10. Trotter, J. A., New tools for modern mainte-

nance, Chem. Engr. Deskbook Issue, Feb. 26, 1973, pp. 87—92.

ГЛАВА 2

ОСНОВЫ СТАТИСТИКИ И ПРИНЯТИЕ РЕШЕНИЯ

ПРИ ОБНАРУЖЕНИИ НЕПОЛАДОК

В этой главе мы даем описание некоторых статистических методов,

используемых для принятия решения при обнаружении неполадок^

и на примерах иллюстрируем возможности их применения. Объяс*

няется терминология, а также приводятся статистические характер

ристики, которыми мы будем пользоваться в последующих главах]

Кроме того, обсуждаются доверительные пределы и проверка гипо|

тез как средства, помогающие в диагностировании и классификации

состояний процесса.

2.1. ВВЕДЕНИЕ

Методы анализа, используемые для обнаружения неполадок

учитывают наличие ошибки в переменных процесса и коэффициента:

и могут применяться либо самостоятельно, либо совместно с мето

дами, которые пренебрегают такими ошибками. Для того чтобы при

нять правильное решение с учетом возможной неопределенности, иС

следователь должен суметь сделать рациональный выбор межд;

этими альтернативами. Таким образом, поскольку случайная ошибк

имеет место почти во всех измерениях процесса, принятие научн!

обоснованного решения требует дополнительного мастерства о|

исследователя. Целью анализа может быть проверка гипотезь!

нахождение подходящей связи между переменными или распозн!

26

вание возможных неполадок. Однако независимо от целей экспери-

мента и последующего анализа наиболее подходящим инструментом

исследователя является статистика.

Прогресс вычислительной техники безусловно сделал анализ

данных значительно менее утомительным и увеличил возможности

исследователя решать сложные задачи. Совершенствование методов

обработки данных и их представления, а также методов распозна-

вания образов позволяет предполагать возможность еще более ре-

волюционного развития. Если исследователь хочет воспользоваться

преимуществами, которые дает этот прогресс, он должен обладать ~

определенными индивидуальными способностями. Во-первых, и это

наиболее очевидно, исследователь обязан иметь прочные и много-

сторонние знания в области техники и математики. Во-вторых, он

должен быть достаточно сообразительным, чтобы понять, где можно

эффективно применить те методы, которые излагаются в этой книге.

В-третьих, необходимо, чтобы он хорошо понимал процесс, техноло-

гическое оборудование и структурные связи между потоками мате-

риалов, сигналы приборов и т. д.

В этой главе будет дана необходимая статистическая основа для

обнаружения и диагностики неполадок, а также приведены примеры

принятия решений с использованием статистических методов для

иллюстрации главных принципов. Вместо того, чтобы задавать воп-

рос «работает ли это?», мы задаем’более правомерный вопроЛкакова

вероятность того, что это работает?».

2.1.1. Случайные переменные

Существует много причин, вследствие которых наблюдения или

измерения, сделанные в экспериментах, оказываются в большей сте-

пени случайными (стохастическими), а не детерминированными.

В реальных заводских условиях производственные шумы, периоди-

ческие сигналы и другие помехи влияют на все измерения. Кроме

того, неопределенность возникает из-за того, что модели процессов

в действительности не отображают адекватно физические явления.

В общем с отсутствием строгой детерминированности измерений ис-

следователь сталкивается повсюду в своей работе.

«Истинное» значение переменной величины — это такое ее зна-

чение, которое было бы получено при'измерении, если бы отсутство-

вали случайные воздействия, связанные с измерением. Таким обра-

зом, истинное значение переменной процесса в определенном’смысле

является гипотетическим’значением/которое постулируется/однако,

как существующее. С понятием истинного значения’связано^понятие

ошибки, посколькуЛюшибка» представляет собой разность между

Фактическим'гизмеренным”значением неистинным значением. Следова-

тельно, случайная ошибка — это разность между случайной величи-

ной и ее истинным значением.

Случайные результаты, получаемые в эксперименте, содержат

ошибку или неопределенность. Однако этот тип ошибки следует~от-

^вчать от 1) большой, в некотором смысле изолированной ошибки,

27

Время t

Рис. 2.1. Повторные измерения температуры жидкости в заданной точке; хи х2 и х3 пред

ставляют различные уровни случайной переменной X (/); a, Ь, с — последовательны

временные диаграммы, соответствующие различным опытам.

которая может быть названа «выбросом», и 2) ошибки, систематически

вносимой, например, из-за плохой калибровки прибора или из-зз

предвзятого ожидания определенных результатов опыта. Ошибк*

последнего типа вызывают смещение или недостаток точности и назы

ваются систематическими ошибками. Точность показывает, насколь

ко среднее значение экспериментальных данных близко к «истин

ному» значению; воспроизводимость результатов характеризует ве

личину разброса отдельных экспериментальных данных относительна

их среднего значения. i

На рис. 2.1 показаны три временные типичные диаграммы а|

б, в случайной переменной X (t) на конечном интервале времени^

Термин ансамбль обычно используется для семейства функций X (t)

которое представляет собой набор всех возможных временных диа

грамм экспериментальных измерений X. Эти графики могут представ

лять повторные серии на одной и той же аппаратуре или одноврё

менные серии на идентичной аппаратуре.

Сам ансамбль, как одна временная запись и как группа одновре

менных экспериментов, тоже имеет случайный характер. Некоторы

случайные переменные можно выразить явными функциями, тогд

как другие — только графически или с помощью табулированны

данных. Эргодическая переменная — это такая переменная, для кс

торой средние по времени, т. е. средние для типичной записи, тако

как а на рис. 2.1, равны средним по ансамблю, т. е. средним по все

возможным временным записям, а, б, в и т. д., при заданном времен*

Для удобства мы просто примем, что измеряемые случайные перс

менные являются эргодическими, хотя в большинстве случаев Э1

допущение трудно поддается проверке.

В этой книге числовые индексы будут использоваться для тогя

чтобы отличить одну переменную (детерминированную или стох!

стическую, случайную) от другой, и изредка для того, чтобы разлм

чить временные записи, например Х2 (0- Конкретный смысл обозня

чений будет ясен из текста. Случайная переменная величина в зг

данный момент времени будет отмечаться индексом при t, ка

X (ZJ, или индексом при X, как Xh- Для экономии места там, гд

это не вызовет никаких недоразумений, мы не будем указывать за

висимость X от аргумента t, если переменная не изменяется во вр!

мени. Часто бывает необходимо различать между собой случайную

28

переменную X и ее конкретное значение, для которого будут исполь-

зоваться строчные буквы. Случайные переменные, как правило, бу-

дут обозначаться прописными буквами из второй половины алфа-

вита. Однако некоторые общепринятые символы для случайных

переменных, например для оценки дисперсии, будут сохранены.

Вообще говоря, строчными буквами будут обозначаться детермини-

рованные величины, за исключением таких понятий, как, например,

«термодинамическая (абсолютная) температура».

2Я.2. Распределение накопленной вероятности

и плотность распределения вероятности

Мы будем обозначать распределение накопленной вероятности

(функцию распределения вероятностей) для X (t) символом

Р {X (0 < х} = Р {х; t}

(2.1.1)

где х — некоторое число; Р — вероятность.

Аргумент в левой части определения (2.1.1) означает: «все значе-

ния случайной переменной X (t) меньше детерминированной вели-

чины х или равны ей». В рамках частотного подхода мы должны были

бы иметь большое число временных кривых N в момент времени

таких как показано на рис. 2.1, и посмотреть, выполняется ли усло-

вие X (/) < х. В предельном случае бесконечного числа кривых

мы таким образом получим функцию Р. Ясно, что значения Р за-

ключены в интервале между нулем и единицей. Типичное распре-

деление накопленной вероятности представлено на рис. 2.4 в раз-

деле 2.1.4.

Предположим теперь, что мы исследуем экспериментальные за-

писи как при t ~ tly так и при другом времени t = t2. Тогда совмест-

ное распределение случайных переменных X (ZJ и X (/2) можно

обозначить как

Р (*i, х2; h, t2) = Р{Х (h) < ХГ, X (t2) < X2}

(2.1.2)

где величина P (хъ x2; tlf t2) называется распределением накопленной

вероятности второго порядка по переменной X (t), а хг и х2 пред-

ставляют собой два некоторых числа. Слова «второго порядка» от-

ражают тот факт, что изучается совместное распределение одной и

той же случайной переменной, наблюдаемой в два различных мо-

менту времени. С частотной точки зрения величина Р (хъ х2; t19 t2)

является11 предельным значением доли совместных событий

|Х (/J < хг| и {X (/2) < х2\ в двумерном пространстве при

X -> оо. Можно также получить распределение накопленной ве-

роятности для двух различных переменных в один и тот же мо-

мент времени:

Р (.Уъ Уг> t) = Р \У1 (0 < УГ, У г (О < Уг\

29

Каждому распределению накопленной вероятности соответствует

плотность распределения вероятности, определенная следующим

образом:

Р (х; /) =

дР (х; /)

дх

р(%1, х2; h,

дх-t дх2

(2.1.3)

(2.1.4)

д2Р (хь х2; tlt t2)

Заметим, что строчная буква р обозначает плотность распреде-

ления вероятности, а прописная буква Р — распределение накоп-

ленной вероятности. Рис. 2.3 в разделе 2.1.4 иллюстрирует типич-

ную плотность распределения вероятности. Использование тер-

мина «плотность» становится понятным, если учесть, что для того,

чтобы величина Р (х; t) была безразмерной, единицы измерения

р (х; t) должны быть обратными по отношению к единицам х; т. е.

р (х; t) является вероятностью, приходящейся на единицу измере-

ния х. По определению

J р (х; /) dx = 1 (2.1.5)

—00

Аналогичные соотношения можно написать и для распределе-

ния накопленной вероятности второго порядка.

7^ Условное распределение накопленной вероятности случайной

переменной У, получающееся при условии, что случайная перемен-

ная X равна значению х, дается выражением

Р (у | х) = Р (у | X = х) = lim P(z/|x<X^x + Дх)

Ах->0

где вертикальная черта означает «для данного» или «при условии, что».

Соответствующая условная плотность распределения вероятности

получается дифференцированием Р (у | X = х) по у:

р (у \х) = р (у \Х = х) =

р(х, у)

р(х)

Множество случайных переменных считается независимым, если

Р(х) ее Р(хь . ., хп; /1, . ., /n) = P(xi; /1) . . Р(хп; /п) (2 1.6)

т. е. совместное распределение накопленной вероятности является

произведением индивидуальных распределений накопленных ве<

роятностей.

Эквивалентное соотношение для плотностей распределения ве<

роятности имеет вид

р (xi, . . ., хп; /1, . . , tfi) — р (xtf /1) . . . р (хп; /п) (2.1.7)

Непрерывные переменные процесса известны тем, что они не яв«

ляются независимыми, поскольку на значение переменной в дан

ный момент времени влияют более ранние значения. Случайная пере

менная называется стационарной (в строгом смысле слова), если плои

ности распределения вероятности всех порядков инварианты относи

тельно переноса начала отсчета времени.

30

2.1.3. Средние по ансамблю (математические ожидания)

Математическое ожидание функции или переменной будет обоз-

начаться символом £ { }, где аргумент в скобках обозначает кон-

кретную функцию (переменную). Каждое среднее по ансамблю пред-

ставляет собой детерминированную функцию, описывающую опре-

деленные характеристики случайной переменной, такие как ее наи-

более вероятное (среднее) значение или разброс (дисперсию). (Обычно

слова «по ансамблю» опускаются, но молчаливо подразумеваются,

когда говорят о среднем.)

1. Среднее значение.

Среднее по ансамблю (математическое ожидание) случайной пере-

менной X(f):

—|-ОО

цА (0 - Е {X (/)} f хп(х, 1) dt (2 18)

—сю

Если плотность распределения р (х; t) не зависит от времени, то

величина px = Их (0 является постоянной.

Математическое ожидание суммы двух случайных переменных

W (0 = X (0 + Y (/)

£{Г (/)}=£{Х (t)}-\-E{Y (/)}

а математическое ожидание произведения двух независимых случай-

ных переменных Z (t) = X (/) Y (t)

Е {Z (/)} - Е {X (/)} Е {Y (/)}

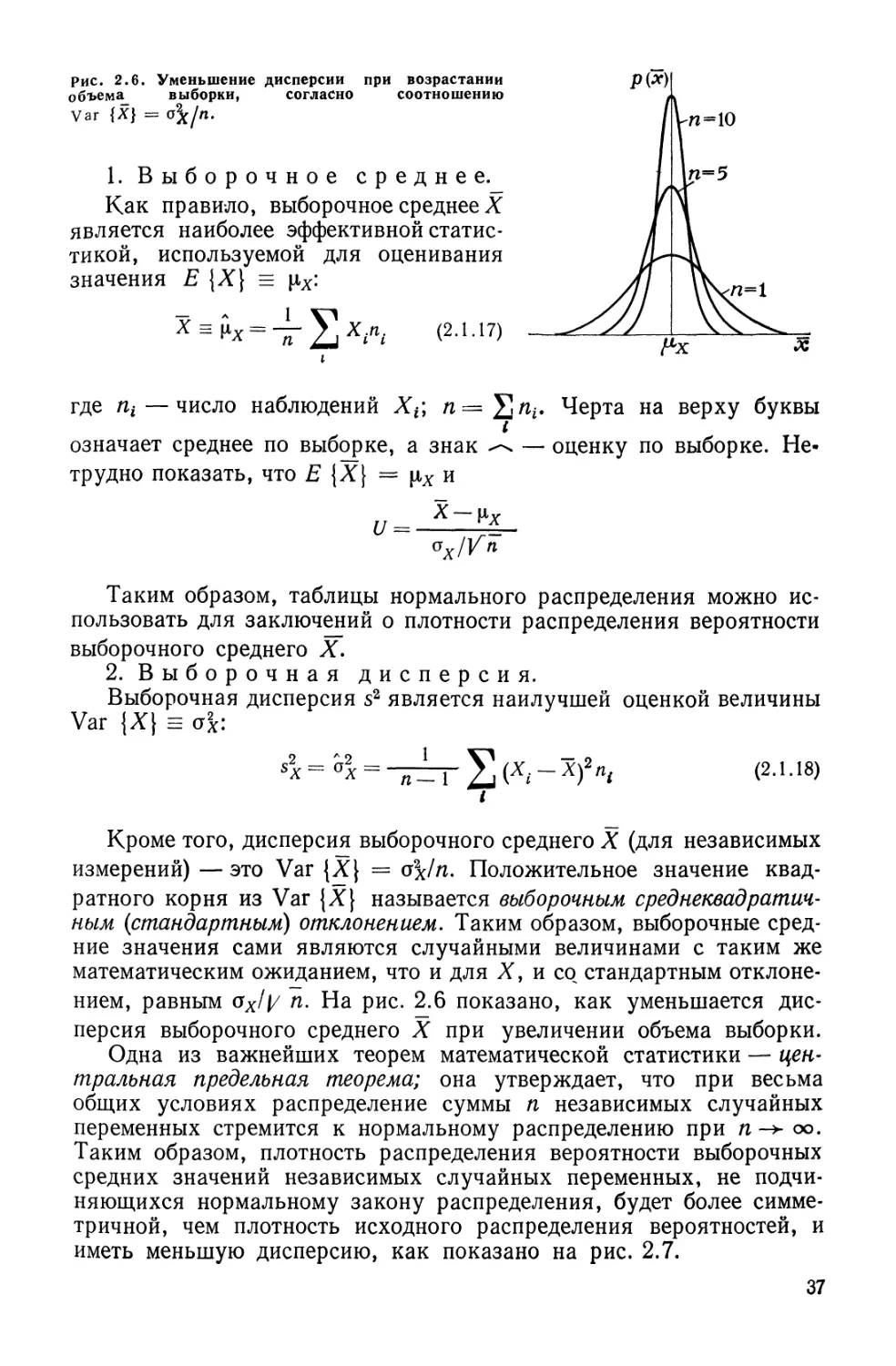

2. Дисперсия.

Дисперсия характеризует разброс, или рассеяние, значений слу-

чайной переменной по отношению к ее среднему, т. е. относительно

положения центра:

4 (0 = Е {[X (0 - (/)]2} ее Var {X (/)} (2 1 9)

Если плотность распределения р (х; t) не зависит от времени, то

аргумент величины X может быть опущен.

Дисперсия суммы случайных переменных W = аХ + bY -j- ...

равна

Var {F} = £|(F-1^)2} =

- а?Е\(Х - Их)2| + Ь*Е {(К - Иу)2| + • • • + 2abE {(X - и%) (У - ру)} +

(2 1.10)

В частном случае, когда случайные переменные являются неза-

висимыми, члены с перекрестными произведениями исчезают и

Уравнение (2.1.10) принимает вид

Var {W} = a2 Var {X) + 62 Var {/}+•• (2 1 11)

Положительное значение квадратного корня из дисперсии назы-

вается стандартным (среднеквадратичным) отклонением и будет

обозначаться (0- Если переменная X (t) является стационарной,

31

x(t)

О

Сильная корреляция

Незначительная

корреляция

Рис. 2.2. Взаимная корреляционная функция.

Коррелограмма

функциональную зависимость от t можно не указывать. Относитель-

ное отклонение (коэффициент вариации) — безразмерная форма

стандартного отклонения, которая дает информацию по относитель-

ному рассеянию переменной X (/):

aY(Z)

(/) =

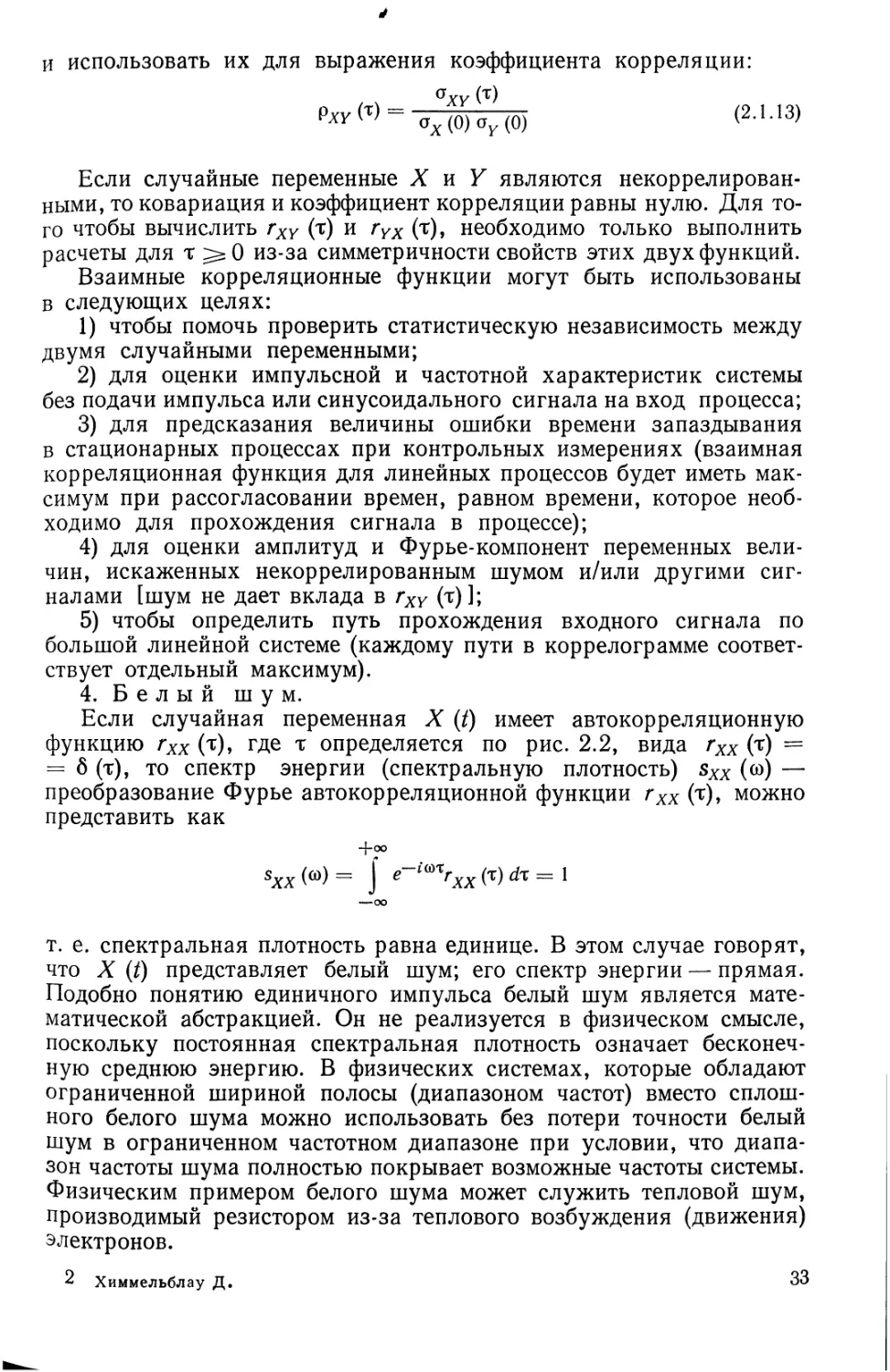

3. Взаимная корреляционная ф,у н к ц и я.

Взаимная корреляционная функция двух случайных перемен-

ных X (t) и Y (f) применяется для характеристики зависимости

одной переменной от другой:

rXY (Д М ~ Cl) Y (^2)} ГУХ (^2’ ^1) J J хур(х, у, t^jdxdy

—00 —со

(2.1.12)

Заметим, что rXY не является случайной переменной, но может

зависеть от времени. Рассмотрим рис. 2.2. Две случайные перемен-

ные X и Y являются некоррелированными, если Е =

= Е \Х\ Е \ Y\, и независимыми, если р (х, у) = р (х) р (у). Если

случайные переменные X и Y независимы, то они также и некор-

релированы. Некоррелированность — более слабое условие, чем

независимость, поскольку если случайные переменные X и Y яв-

ляются некоррелированными, то в общем случае Е {f (X) g (У)} =/=

Е \f (Х)\ E\g(Y)\. Но если X и Y независимы, то

E\f(X)g{Y)\ = E\f(X)\E\g(Y)\. j

Для стационарного ансамбля взаимная ковариационная функциях

(или ковариация) имеет вид

® XY W — rXY W Hx^F

Величина ковариации зависит от единиц измерения X и У, по-

этому можно ввести две безразмерные переменные

<JA (0) и OY (0)

32

и использовать их для выражения коэффициента корреляции:

XV С^)

Рху (0) (0) (2Л-13)

Если случайные переменные X и Y являются некоррелирован-

ными, то ковариация и коэффициент корреляции равны нулю. Для то-

го чтобы вычислить rXY (т) и Гух (т), необходимо только выполнить

расчеты для т ^>0 из-за симметричности свойств этих двух функций.

Взаимные корреляционные функции могут быть использованы

в следующих целях:

1) чтобы помочь проверить статистическую независимость между

двумя случайными переменными;

2) для оценки импульсной и частотной характеристик системы

без подачи импульса или синусоидального сигнала на вход процесса;

3) для предсказания величины ошибки времени запаздывания

в стационарных процессах при контрольных измерениях (взаимная

корреляционная функция для линейных процессов будет иметь мак-

симум при рассогласовании времен, равном времени, которое необ-

ходимо для прохождения сигнала в процессе);

4) для оценки амплитуд и Фурье-компонент переменных вели-

чин, искаженных некоррелированным шумом и/или другими сиг-

налами [шум не дает вклада в rXY СОИ

5) чтобы определить путь прохождения входного сигнала по

большой линейной системе (каждому пути в коррелограмме соответ-

ствует отдельный максимум).

4. Б е л ы й шум.

Если случайная переменная X (/) имеет автокорреляционную

функцию гхх (т), где т определяется по рис. 2.2, вида гхх (т) =

= б (т), то спектр энергии (спектральную плотность) sxx (со) —

преобразование Фурье автокорреляционной функции гхх (т), можно

представить как

—J-OO

sxx (“) = j е~^гхх (т)dx = 1

—со

т. е. спектральная плотность равна единице. В этом случае говорят,

что X (/) представляет белый шум; его спектр энергии — прямая.

Подобно понятию единичного импульса белый шум является мате-

матической абстракцией. Он не реализуется в физическом смысле,

поскольку постоянная спектральная плотность означает бесконеч-

ную среднюю энергию. В физических системах, которые обладают

ограниченной шириной полосы (диапазоном частот) вместо сплош-

ного белого шума можно использовать без потери точности белый

шум в ограниченном частотном диапазоне при условии, что диапа-

зон частоты шума полностью покрывает возможные частоты системы.

Физическим примером белого шума может служить тепловой шум,

производимый резистором из-за теплового возбуждения (движения)

электронов.

2

Химмельблау Д.

33

Случайная переменная Винера—Леви W (/), иногда называемая

броуновским движением (хотя в действительности это частный слу-

чай броуновского движения), представляет собой интеграл стацио-

нарного белого шума:

W(t)

t

= j

о

Переменная W (t) имеет следующие свойства:

1) W (0) - 0;

2) Е\W (1)\ = 0;

3) W (/) имеет независимые приращения;

4) Е {U72 (t)\ = at, т. е. дисперсия W (/) пропорциональна /;

5) W (/) является нормальной (гауссовой) переменной.

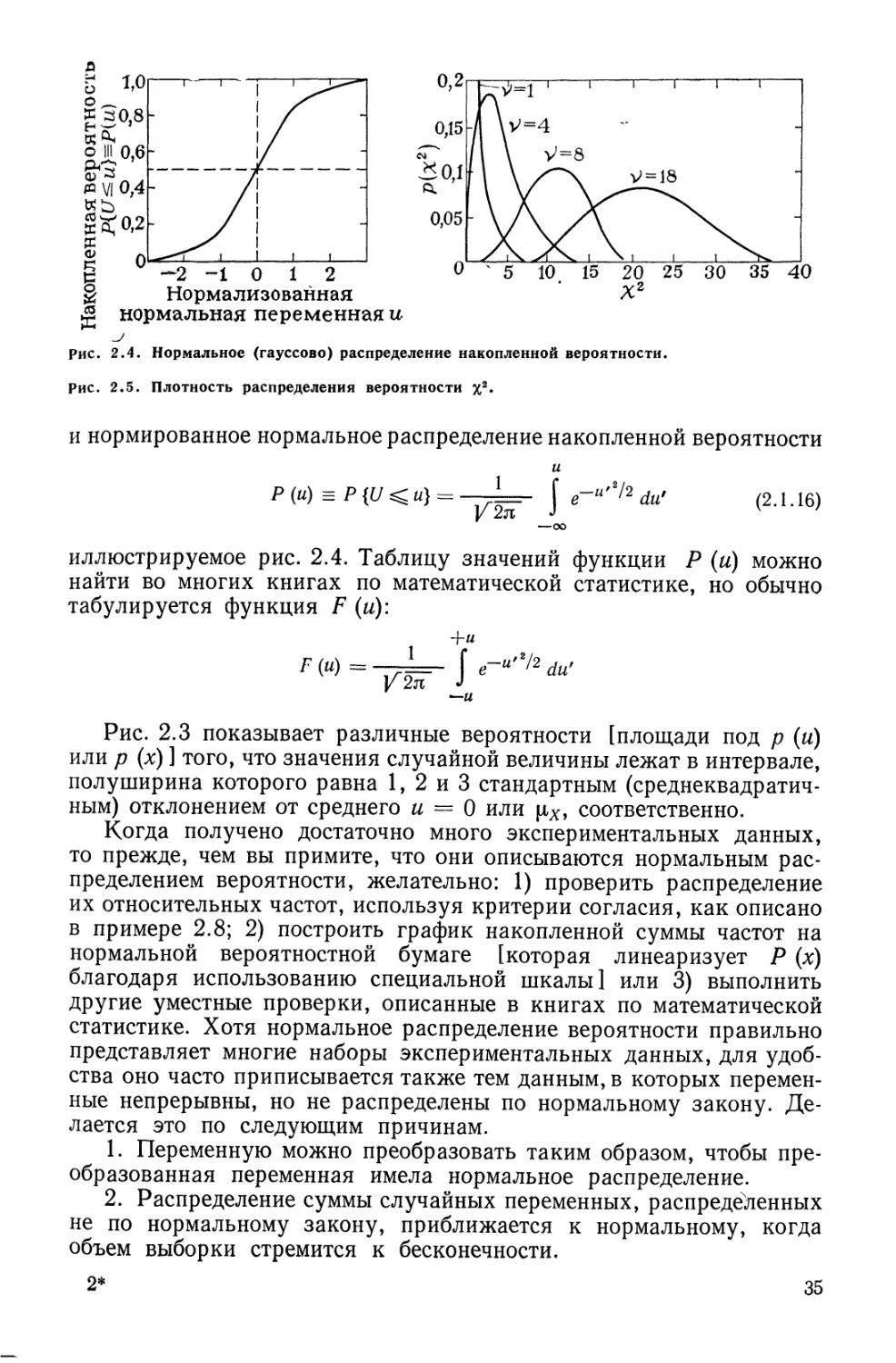

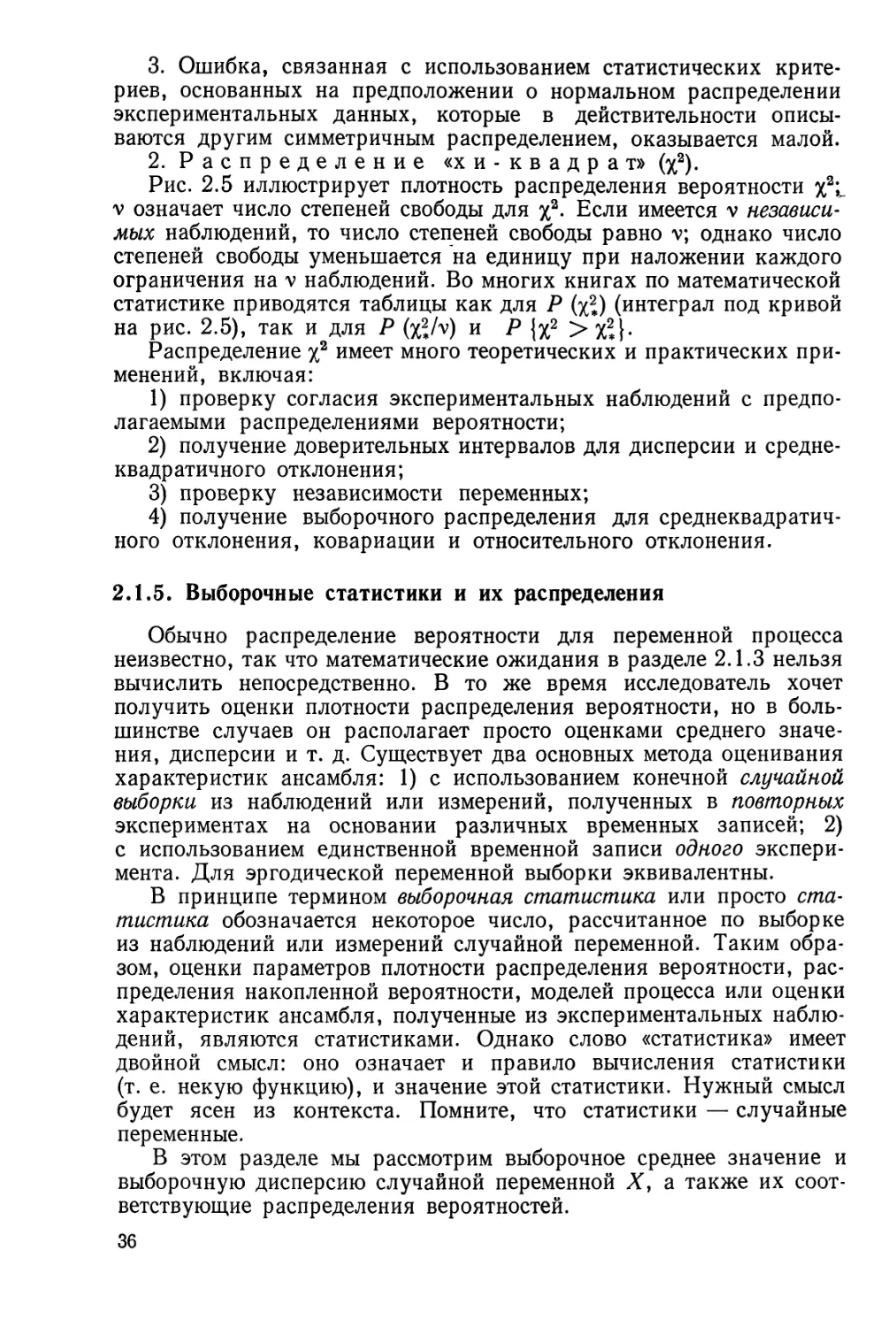

2.1.4. Нормальное распределение вероятности и распределение %2

Нам необходимо упомянуть о двух распределениях вероятности,

которые играют важную роль в принятии решения при обнару-

жении неполадки.

1. Нормальное распределение вероят-

ности.

Хорошо известное распределение вероятности, имеющее коло-

колообразную форму, задается функцией

—оо < х < + оо (2.1.14)

Плотность распределения вероятности

нормированной случайной переменной U

Ех Ех Gx Ех Ех+^х Ех+$&х

Ех 2 6 Ех+2(?х

Заметит^, что применяя

безразмерную перемен-

ную U

и — ~

°х

мы получаем нормированную

плотность нормального рас-

пределения вероятности, ил-

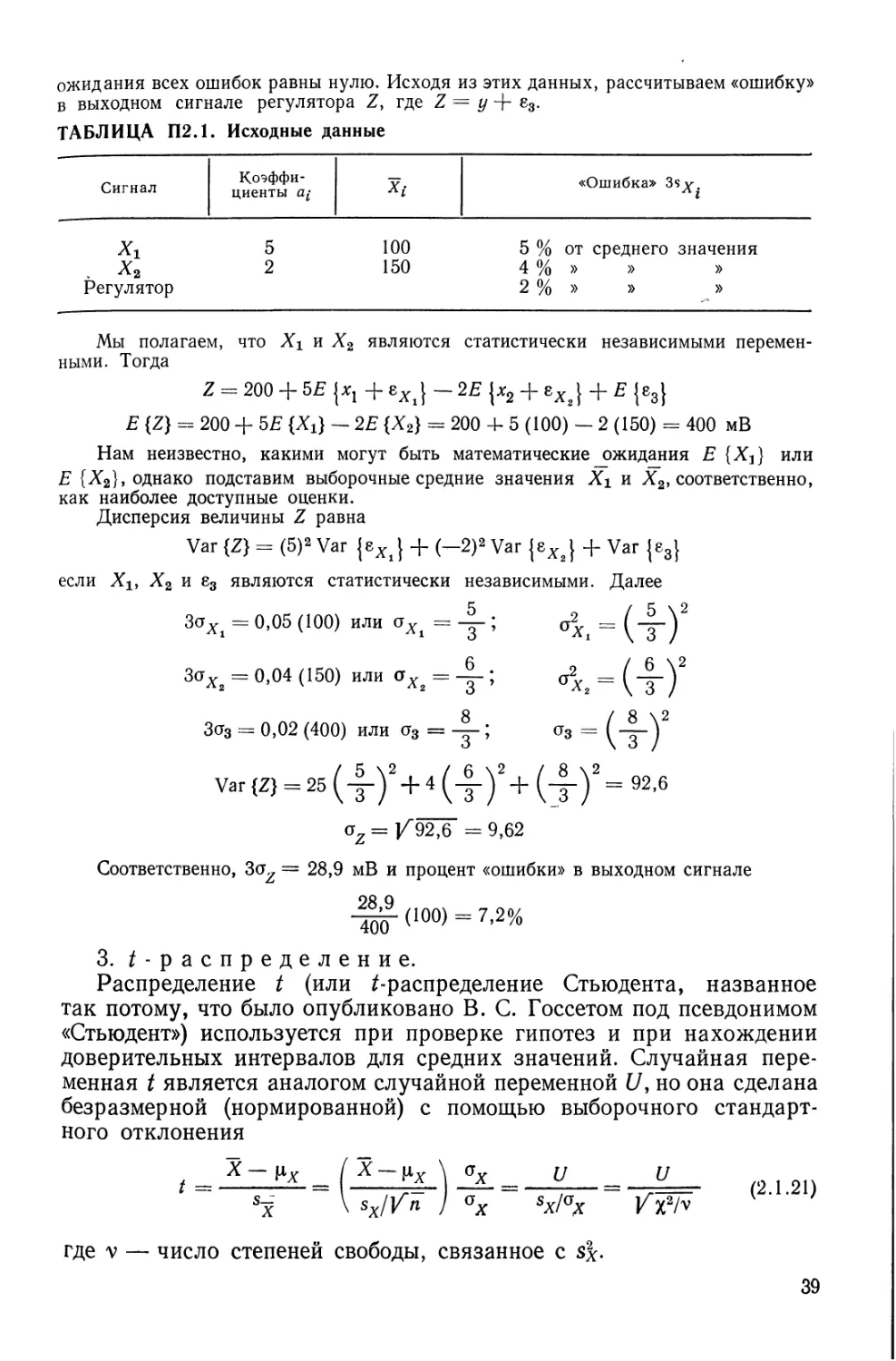

люстрируемую рис. 2.3

Р (и) = ,2— е-“2/2 (2.1.15)

у 2 л

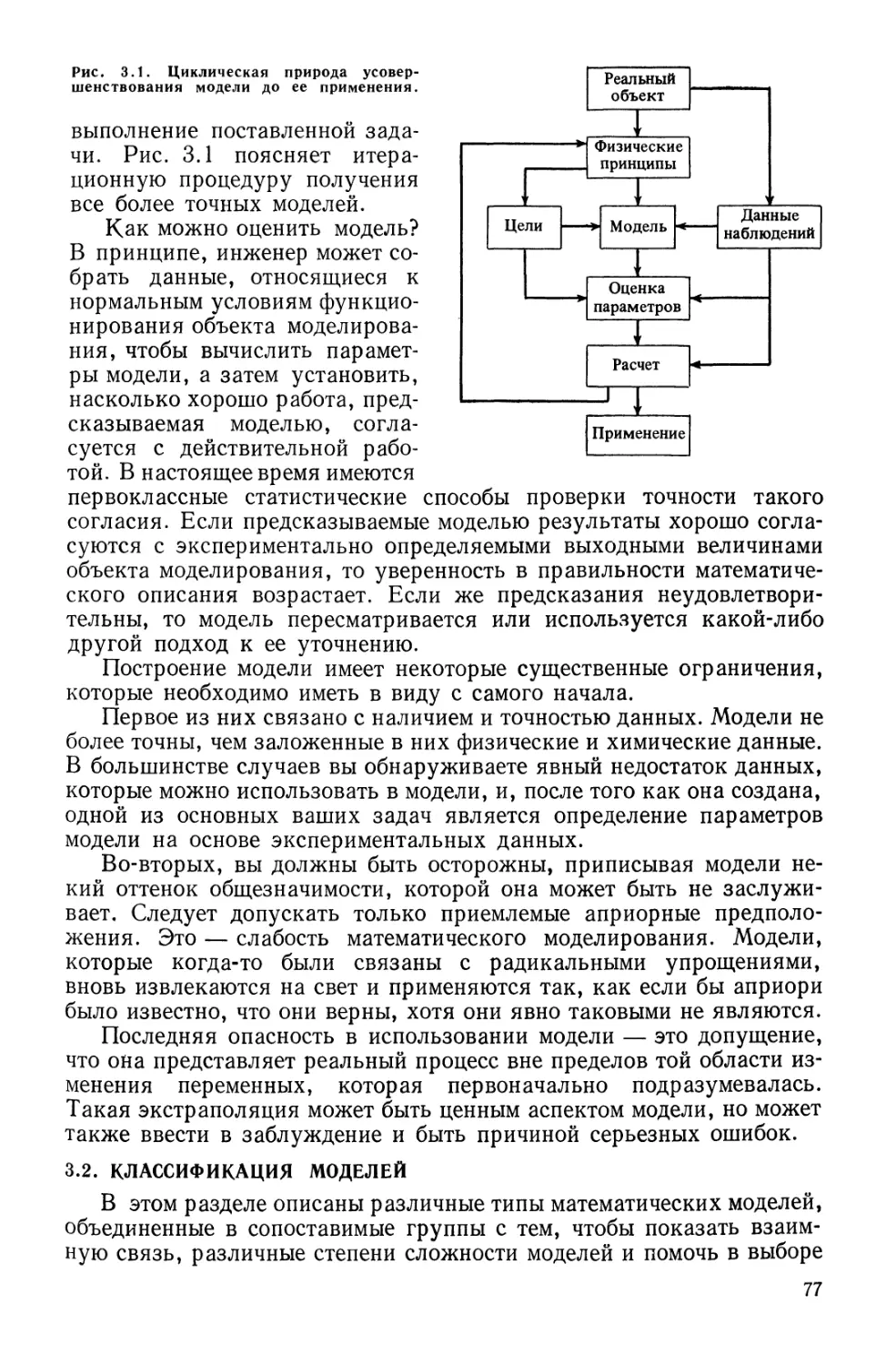

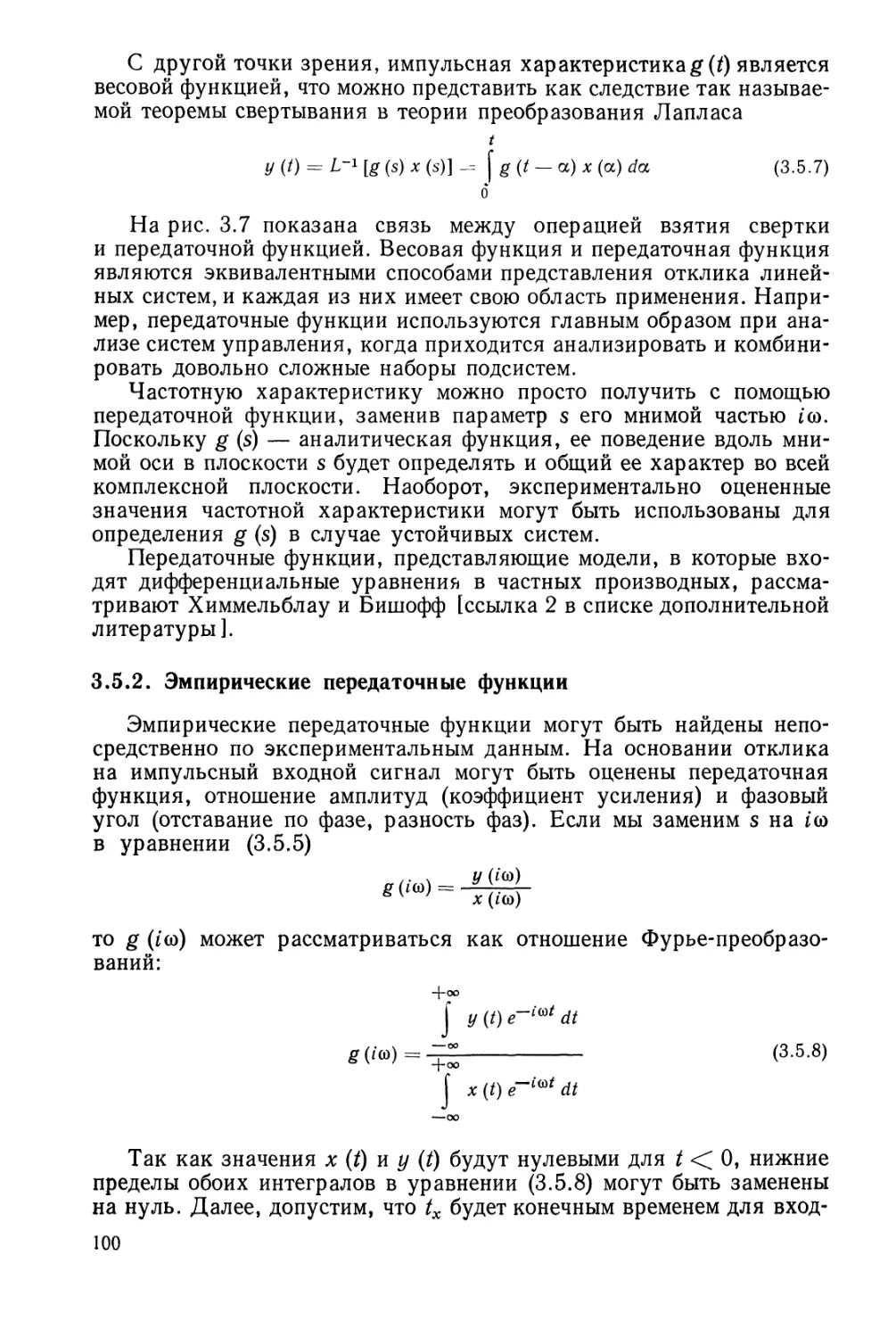

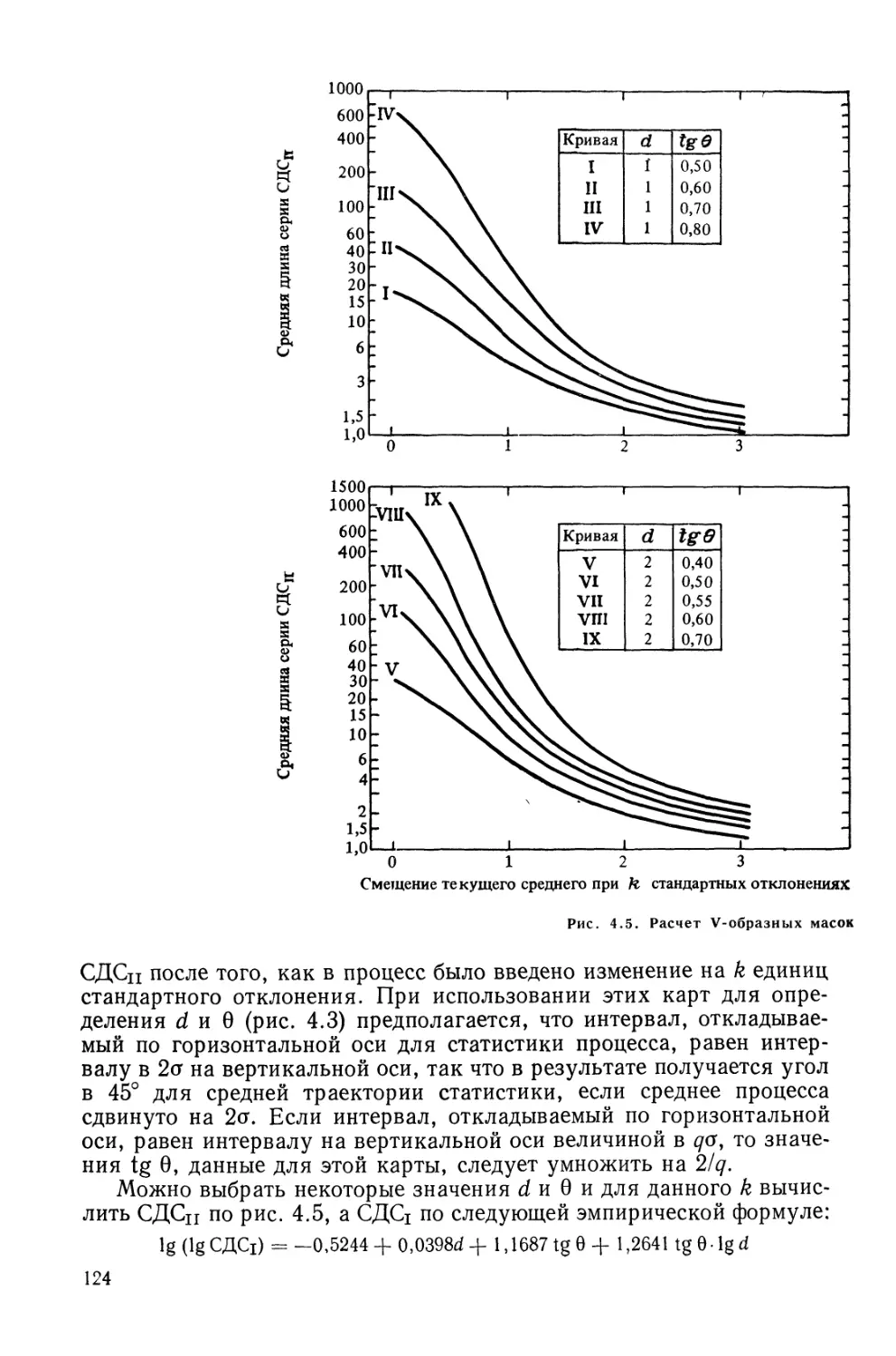

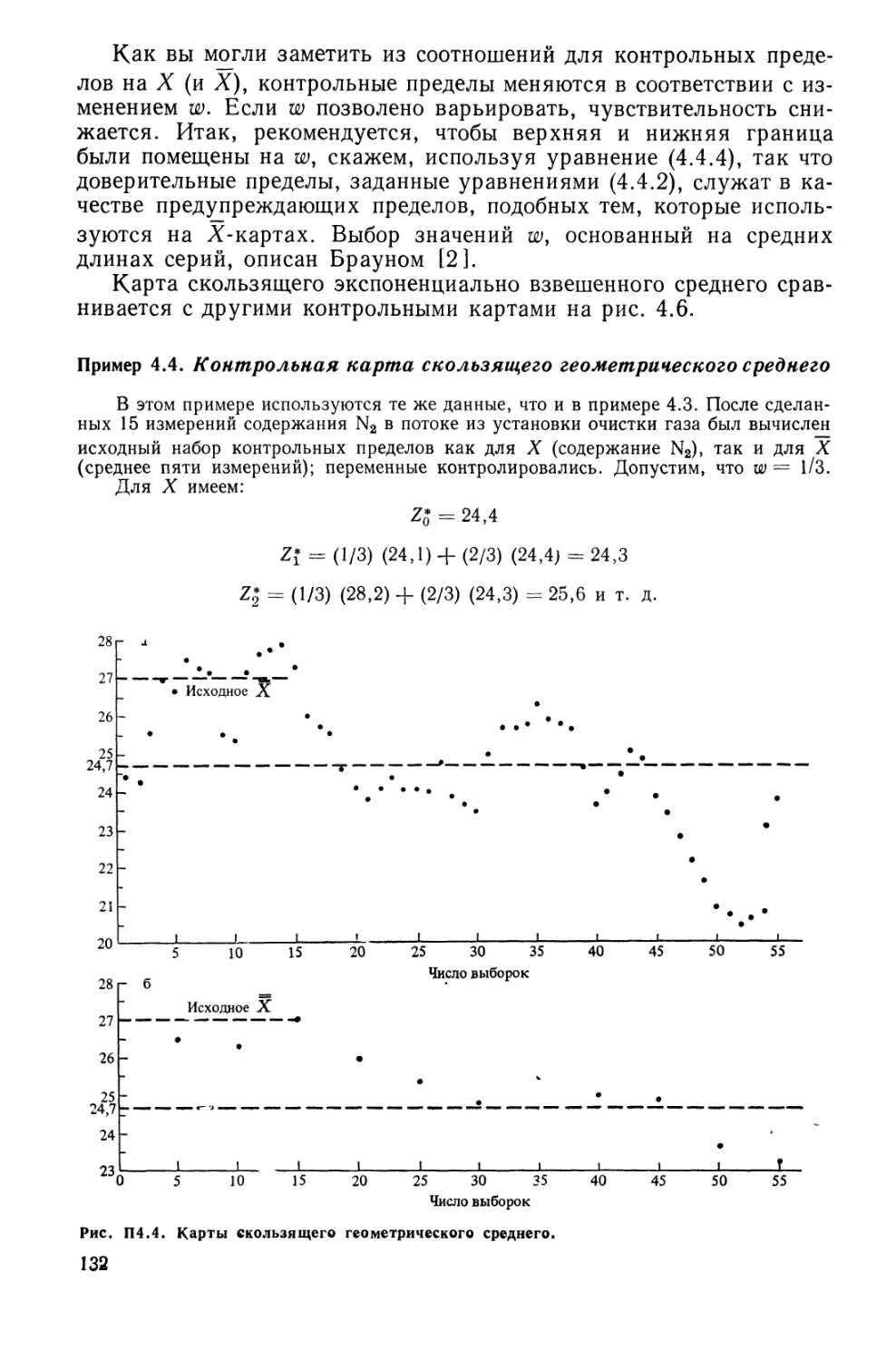

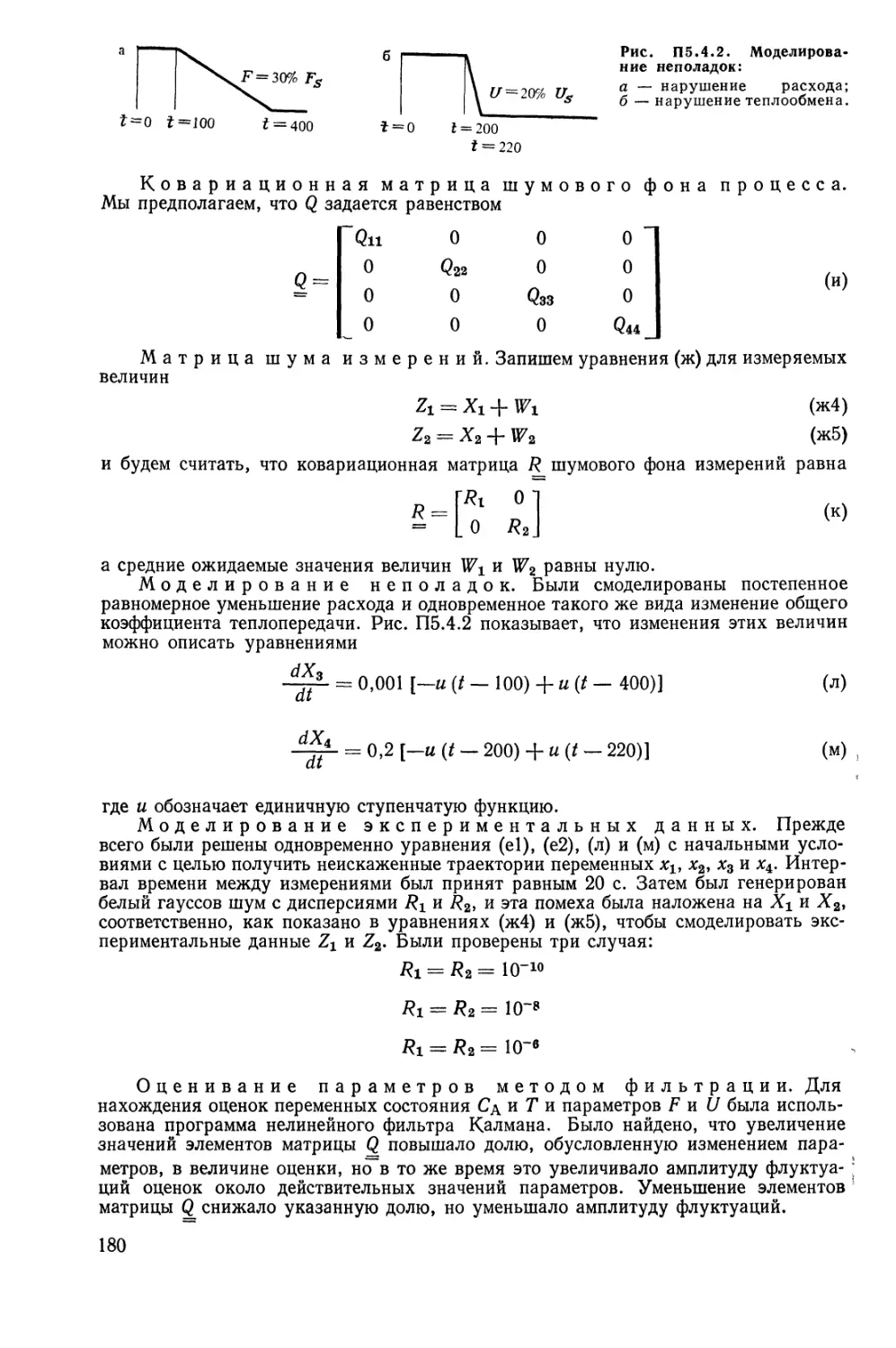

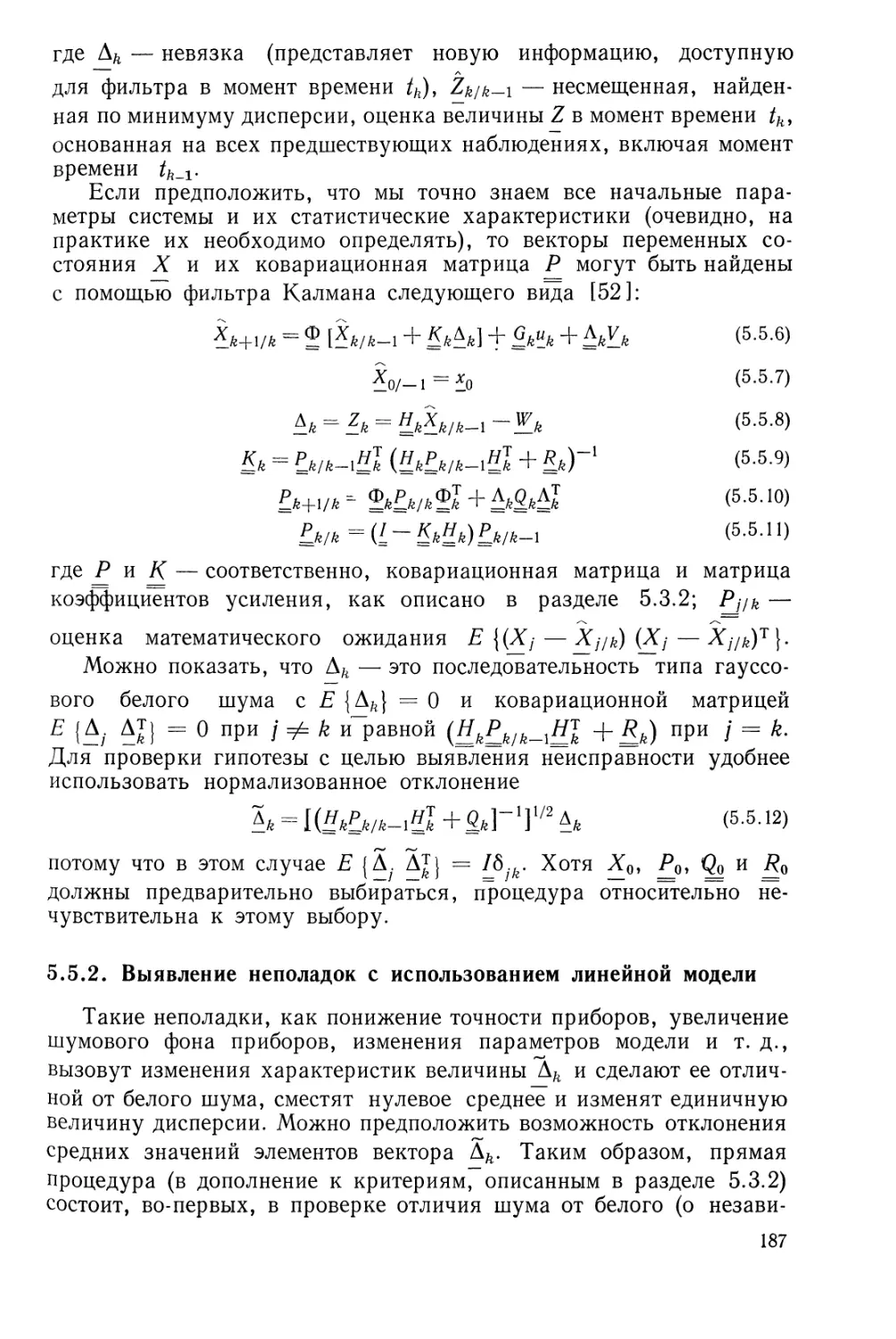

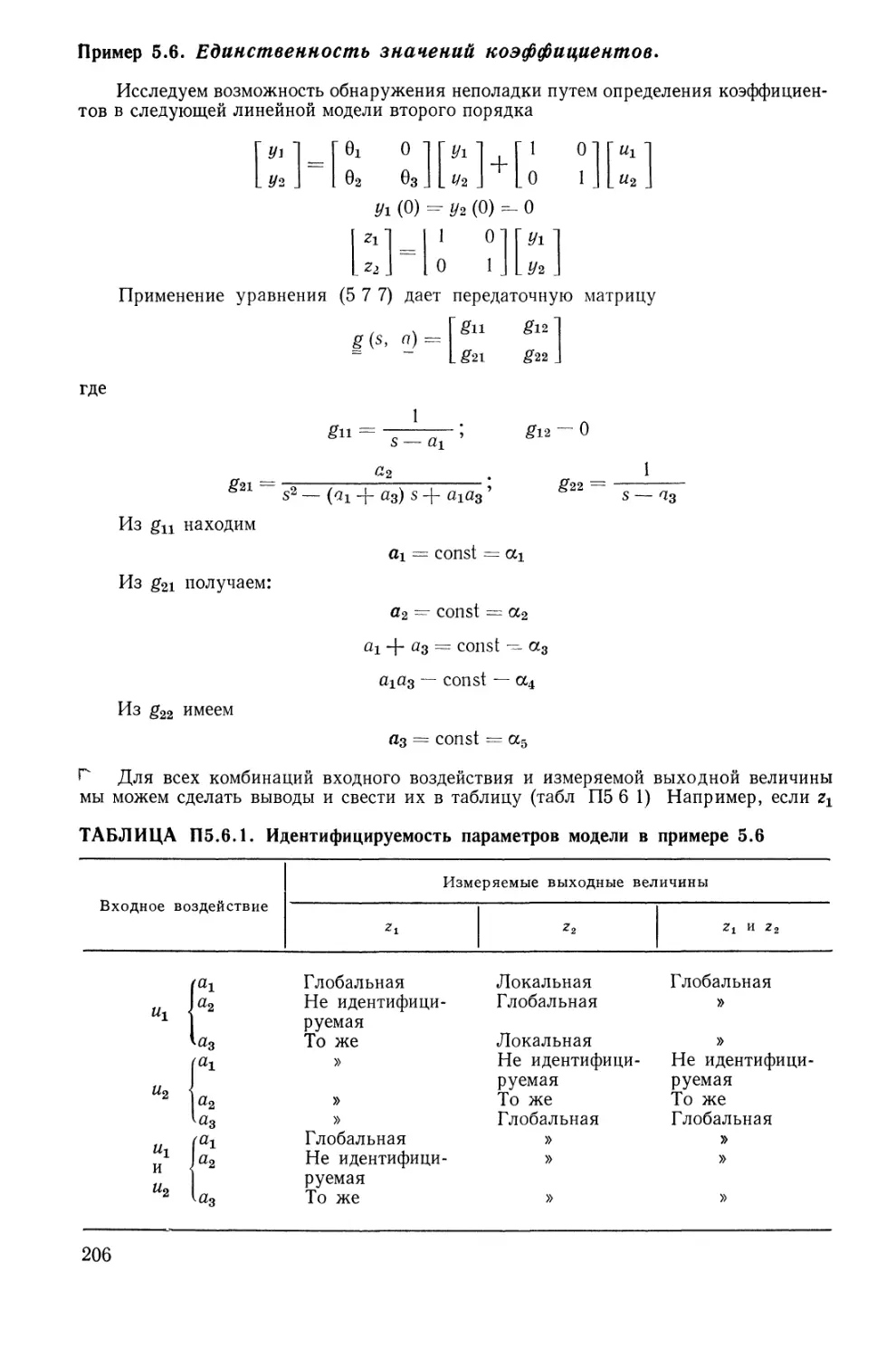

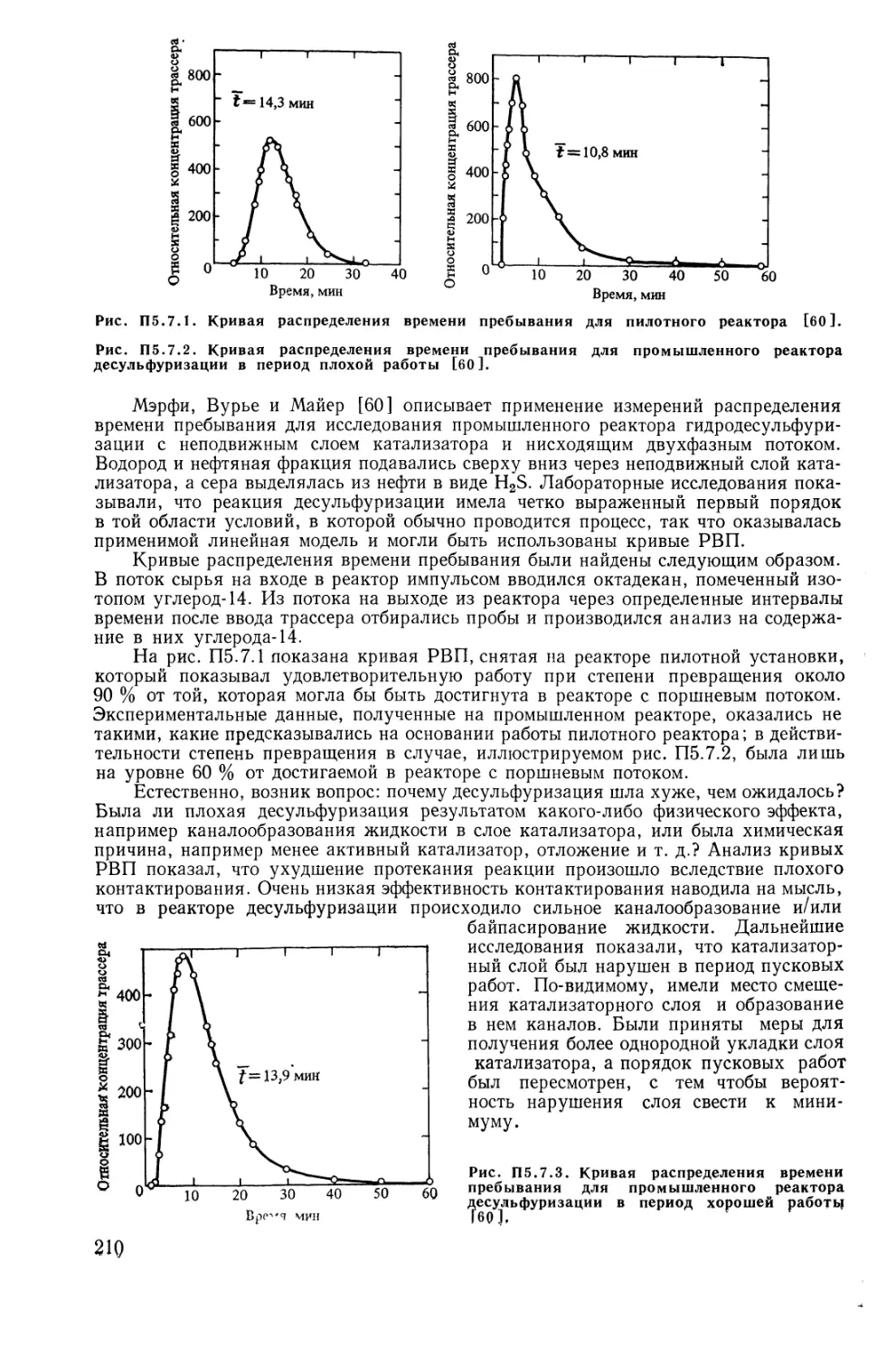

Рис. 2.3. Соотношение между нормиро-