Текст

ТЕПЛООБМЕННИКИ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

ТЕПЛООБМЕННИКИ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

Под общей редакцией проф., д.т.н. Ю.М. Бродова

Рекомендовано УМО по образованию в области энергетики и электротехники в качестве учебника для студентов высших учебных заведений, обучающихся по направлениям 552700, 651200 — «Энергомашиностроение» и специальности 101400 — «Газотурбинные, паротурбинные установки и двигатели»

_ж_ НАУЧНАЯ БИБЛИОТЕКА Брянского государственной: технического университета

Екатеринбург Издательство «Сократ» 2003

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

ABO — аппарат воздушного охлаждения

АСУ ТП — автоматизированная система управления тепловыми процессами

АЭС — атомная электрическая станция

БРОУ — блочная редукционно- охладительная установка

ВТГРЭС — Верхнетагильская ГРЭС

ВТИ — Всероссийский теплотехнический институт

ГРЭС — государственная районная электрическая станция

ГТУ — газотурбинная установка

ДУ — деаэрационная установка

ЖЦ — жизненный цикл

ИТО США — Институт теплообмена США

ИТФ СО РАН — Институт теплофизики Сибирского отделения Российской Академии Наук, г. Новосибирск

КИ — конденсатор испарителя, кислородный индекс

КИП и А — контрольно-измерительные приборы и автоматика

КНД — котельная низкого давления

КП — зона конденсации пара

КПД — коэффициент полезного действия

КС — компрессорная станция

КТЗ — Калужский турбинный завод

КЭН — конденсатный электронасос,

КЭС — конденсационная электростанция

ЛМЗ — Ленинградский Металлический завод (г. Санкт- Петербург)

МО — маслоохладитель

ОК — зона охлаждения конденсата, охладитель конденсата

ОП — зона охлаждения пара, охладитель пара

ПВТ — профильные витые трубки

ПВД — подогреватель высокого давления

ПВС — паровоздушная смесь

ПКТ — профильные кольцевые трубки

ПНД— подогреватель низкого давления

ПП — промежуточный пароперегреватель

ППТ — продольно профилированные трубки

ПСВ — подогреватель сетевой воды вертикальный

ПСГ — подогреватель сетевой воды горизонтальный

ПСГК — подогреватель сетевой воды горизонтальный комбинированный

ПТН — питательный турбонасос

ПТУ — паротурбинная установка

ПТЭ — правила технической эксплуатации

РОУ — редукционно-охладительная установка

РТС — ремонт по техническому состоянию

САПР — система автоматического проектирования

СЗЭМ — Саратовский завод энергетического машиностроения

СН — сетевой насос

СП — сальниковый подогреватель

ТА — теплообменный аппарат

ТДП — трубка двойного профиля

ТКЗ — Таганрогский котельный завод «Красный котельщик»

ТМЗ — Турбомоторный завод (г. Екатеринбург)

ТЭС — тепловая электрическая станция

ТЭЦ — теплоэлектроцентраль

УГТУ — Уральский государственный технический университет

ХТЗ — Харьковский турбинный завод

ЦКТИ — Центральный котлотурбинный институт (г. Санкт-Петербург)

ЦНД — цилиндр низкого давления

ЭВМ — электронно-вычислительная машина

Ц—доход от реализации продукции за год;

И — эксплуатационные издержки за год;

К — капитальные затраты на модернизацию в год;

У—’атраты на утилизацию, вывод аппарата из эксплуатации; »

Э — выработка электроэнергии, кВт ч;

А — амплитуда колебаний, мм;

а — коэффициент состояния поверхности теплообмена; коэффициент температуропровод-

ности, м2/с;

В — барометрическое давление, МПа; расход топлива, т у.т.;

b — толщина перегородки, м; поправочный коэффициент;

С — прибавка к размеру, м; концентрация растворенного газа в воде, мг/кг;

с— теплоемкость при постоянном давлении, кДж/(кг-К);

D, d — диаметр, м;

Е — модуль упругости материала, МПа; энергетический коэффициент;

Ей — число Эйлера, Ей = Р / (с и»2);

F— площадь поверхности, м2;

f— проходное сечение,м2; удельная поверхность теплообмена; частота колебаний, Гц;

Fr — число Фруда, Fr = w2/( gd);

G — массовый расход теплоносителя, кг/ч, кг/с;

g — ускорение силы тяжести, м/с2;

Л — высота вертикальной стенки, м; глубина накатки ПВТ, м; теплосодержание, кДж/кг;

Н — гидравлическое сопротивление, Па; высота пролета, м;

I— момент инерции поперечного сечения, м4;

К — коэффициент теплопередачи, Вт/(м2 К); градус Кельвина; число фазового перехода

К = г /(срМ)-,

к — коэффициент запаса; коэффициент массоотдачи, кг/(м2 с);

L, I — длина, м;

Lap — число Лапласа, Lap = o d /(pv) ;

М— изгибающий момент, Н м; масса, кг, т; математическое ожидание;

т — число теплообменников в группе; масса погонного метра, кг/м; кратность охлажде-

ния; константа фазового равновесия (коэффициент Генри), Па;

/V, п — количество трубок, количество, шт; мощность, Вт;

Nu — число Нуссельта, Nu = а • rf/X;

Р— расчетное давление среды, МПа; вероятность;

р — давление пара в конденсаторе, МПа;

Рг — число Прандтля, Pr = v/а ;

Q — количество теплоты, Вт; осевая сила, Н;

q — удельный тепловой поток, Вт/м2; удельное давление на прокладку, МПа; коэффициент дисконтирования;

Р — термическое сопротивление, м2К/Вт; радиус, м; универсальная газовая постоянная, Дж/К;

г — теплота фазового перехода, кДж/кг; степень регенерации;

Ре — число Рейнольдса, Ре = w il/v,

S— шаг разбивки трубок, толщина стенки, шаг накатки ПВТ, м;

Sh — число Струхаля, Sh = f dju ;

s — энтропия, кДж/кг;

Т. t — температура, °C, К; время, с; шаг, м;

и — коэффициент использования; скорость пара в узком сечении пучка, м/с;

U—плотность потока орошения, кг/(м2 с); скорость теплоносителя, характеризующая гид-роупругую неустойчивость, м/с;

V— вакуум в конденсаторе, %; объем, м3;

v — удельный объем, м3/кг;

w — скорость, м/с;

W— водяной эквивалент теплоносителя, кВт/K; момент сопротивления сечения, м3;

X — параметр состояния;

х — молярная доля газа в растворе; декартова координата;

у — прогиб середины пролета, м; декартова координата;

Z — коэффициент ослабления;

Z — число ходов воды;

а— коэффициент теплоотдачи, Вт/(м2 К); коэффициент линейного расширения, 1/°С; коэффициент абсорбции при данной температуре воды, приведенный к нормальным условиям (0,1 МПа и 0°С), м3/м3;

Р — поправочный коэффициент;

у — удельный вес, кг/м3;

6 — толщина пленки конденсата, стенки трубки, логарифмический декремент затухания колебаний;

6/ — недогрев воды до температуры насыщения пара, °C;

А/ — разность температур, °C;

А — абсолютная шероховатость, м; разность размеров;

е — поправка к коэффициенту теплоотдачи; содержание воздуха в паре; погрешность вычислений;

С, — коэффициент сопротивления трения, коэффициент местных сопротивлений; коэффициент аэрогидродинамического демпфирования;

т] — коэффициент заполнения; коэффициент полезного действия, %; поправочный коэффициент к закону Гука;

X — коэффициент теплопроводности, Вт/(м-К);

ц — коэффициент динамической вязкости, Па с; коэффициент Пуассона;

— коэффициент трения, гидравлического сопротивления;

v — кинематическая вязкость, м2/с;

р — плотность, кг/м3; степень развальцовки, %;

ст — поверхностное натяжение, Н/м; напряжение, МПа;

т — время; момент приведения затрат;

<р — относительная насыщенность воды газом; коэффициент прочности; угол поворота оси трубки, рад;

у — относительный шаг; коэффициент присоединенной массы; угол искривления фланца, град;

£1 — живое сечение, м2;

П — фактор скорости пара; периметр, м; Ф — фактор.

Индексы

1 — вход

2 — выход max — максимальный о — неподвижный номинальный s — синхронизация t — температурный

V—объемный »

w — движущийся

б — больший, барботажный лист, болтовой, барометрическое в — вода, витки, выносливость

виб — вибрация вихр — вихревой вн — внутренний возд — воздух

вх — вход вых — выход г — гидростатический, гидравлический, газ гв — горячее водоснабжение горл — горловина конденсатора гл — гладкотрубный

д — действительный, диагональный, длительная прочность дп — дисковая перегородка

ж — жидкость

з — загрязнение, зона затр — затраты

зм — змеевик из — изоляция к — корпус, конденсат, конечный кол — коллектор

ки — кольцевая перегородка кр — критический м — меньший, масло мин — минимальный мт — межтрубный

и — наружный, насыщение, накладка ном — номинальный

О2 — кислород

обр — обратный опт — оптимальный от — отопительный отв — отверстие

п — пар, перегородка пе — питательная вода пес — паровоздушная смесь пер — переливной порог пик — пиковый

пл — пленка, плоскость

пм — прямоток

под — паровая подушка

поде — подводящий трубопровод

ПОЛИ — полный

пот — потери

пр — прямой, профильный, предельный, приведенный пред — предельный

п-с — пар-стенка

пт — противоток

р — расчетный, ребристый риг — ригель

с — струйный

св — сетевая вода

секц — секция

см — смесь

соед — соединительный

сп — спиральный

ср — средний

ст — стенка трубок т — текучесть

тр — трубный, трение

турб — турбулентный

тф — теплофикационный у — условный

узк — узкое сечение между трубками

ф ~ фактический

фунд — фундамент

ц — центральный

ш — штуцер

э — эквивалентный

экон — экономия

ПРЕДИСЛОВИЕ

Теплообменники (теплообменные аппараты) энергоустановок являются крупногабаритным, металлоемким и дорогостоящим оборудованием, существенно влияющим, а в отдельных случаях и определяющим эффективность и надежность работы ТЭС, АЭС и КС в целом.

По оценкам ВТИ и МЭИ, при неизменных параметрах свежего пара и пара пром-перегрева вклад в общее повышение КПД ПТУ, полученный за счет улучшения характеристик теплообменных аппаратов (конденсаторов, подогревателей сетевой воды и системы регенеративного подогрева питательной воды, маслоохладителей и т.д.), может достигать 30%. Примерно аналогичных величин можно достигнуть и для ГТУ (ГПА) за счет применения в схемах этих установок совершенных теплообменников (регенераторов, утилизационных подогревателей воды, маслоохладителей и Т.Д.).

Обобщение опыта эксплуатации, а также анализ показателей работы ПТУ и ГТУ подтверждает большую значимость эффективности и надежности теплообменников в схемах этих энергетических установок, в частности с точки зрения экономии топлива и (или) теплоты.

В блоках специальных дисциплин Государственных образовательных стандартов высшего профессионального образования по направлению «ЭНЕРГОМАШИНОСТРОЕНИЕ» (651200, квалификация-инженер и 552700, степень (квалификация) — бакалавр техники и технологии) в паспорте специальности 101400 «Газотурбинные, паротурбинные установки и двигатели» (СП.04) предусмотрена специальная дисциплина «Теплообменники энергетических установок» (СД.01). Учебник по данной дисциплине и предлагается вниманию читателей.

Структура учебника полностью соответствует содержанию рассматриваемой дисциплины и базируется на знании таких ранее изучаемых дисциплин, как «Термодинамика», «Теплопередача», «Гидрогазодинамика», «Сопротивление материалов», «Техническая химия» и др.

В ряде фундаментальных учебников и учебных пособий по турбинам, турбоустановкам и теплообменным аппаратам энергетических установок [3...10, 15, 27, 32,40, 43, 48 и др.], изданных до утверждения 27.03.2000 г. вышеуказанных Государственных образовательных стандартов, а также в ряде монографий и справочников [11, 14, 20, 21, 26, 30, 33, 44, 45 и др.] теплообменники рассматривались лишь как некое вспомогательное оборудование в схемах ГТУ и ПТУ. В связи с этим углубленному изучению вопросов расчета, проектирования, изготовления, эксплуатации и ремонта этого энергетического оборудования уделялось недостаточно внимания.

При подготовке настоящего учебника авторами учтены основные положения методик построения и изложения материала наиболее авторитетных аналогичных учебных пособий, ранее использованных в учебной практике вузов, а также собственные учебно-методические разработки и опыт чтения лекций и ведения практикума для студентов вузов, обучающихся по специальностям в области энергетики и электротехники.

Учебник является естественным обобщением комплекса учебно-методической и справочной литературы, ранее разработанной и изданной для студентов вузов тем же авторским коллективом, который подготовил и настоящее издание, в том числе:

• Бродов Ю.М. Атлас конструкций теплообменных аппаратов турбоустановок ТЭС и АЭС: Учебное пособие для вузов. Екатеринбург: УГТУ-УПИ, 1980. 31 с.

• Ревзин Б.С., Ларионов ИД. Газотурбинные установки с нагнетателями для транспорта газа. Справочное пособие. М.: Недра, 1991. 303 с.

• Бродов Ю.М., Савельев Р.З. Конденсационные установки паровых турбин: Учебное пособие для вузов. М.: Энергоатомиздат, 1994. 288 с.

• Бродов Ю.М., Аронсон К.Э., Рябчиков А.Ю. Маслоохладители в системах маслоснабжения паровых турбин: Учебное пособие для вузов / Под общей ред. Ю.М. Бредова. Екатеринбург: УГТУ-УПИ, 1996. 103 с.

• Повышение эффективности и надежности теплообменных аппаратов паротурбинных установок: Учебное пособие для вузов, 2-ое изд., перераб. и доп./ Под общей ред. Ю.М. Бредова / Екатеринбург: УГТУ-УПИ, 1996. 298 с.

• Бродов Ю.М., Рябчиков А.Ю., Аронсон К.Э. Термические деаэраторы в системах регенеративного подогрева питательной воды паротурбинных установок: Учебное пособие для вузов / Под общей ред. Ю.М. Бредова. Екатеринбург: УГТУ-УПИ, 1997. 116 с.

• Бродов Ю.М., Ниренгитейн М.А., Аронсон К.Э., Рябчиков А.Ю. Теплообменные аппараты в системах регенеративного подогрева питательной воды паротурбинных установок: Учебное пособие для вузов / Под общей ред. Ю.М. Бредова. Екатеринбург: УГТУ-УПИ, 1998. 192 с.

• БродовЮ.М., Великович В.И., Нирениипейн М.А., Аронсон К.Э., Рябчиков А.Ю. Подогреватели сетевой воды в системах теплоснабжения ТЭС и АЭС: Учебное пособие для вузов / Под общей ред. Ю.М. Бредова. Екатеринбург: УГТУ-УПИ, 1999. 138 с.

• Ларионов И.Д., Жилкин Б.П. Проектирование маслоохладителя на базе аппарата воздушного охлаждения: Методические указания для студентов вузов. Екатеринбург: УГТУ-УПИ, 2000. 38 с.

• Бродов Ю.М., Нирениипейн М.А. Расчет теплообменных аппаратов паротурбинных установок: Учебное пособие для вузов / Под общей ред. Ю.М. Бредова. Екатеринбург: УГТУ-УПИ, 2001. 373 с.

• Бродов Ю.М., Плотников П.Н. Надежность кожухотрубных теплообменных аппаратов паротурбинных установок: Учебное пособие для вузов. Екатеринбург: УГТУ-УПИ, 2001.242 с.

Авторы стремились отразить систематизированные представления по всему жизненному циклу теплообменников энергетических установок (ПТУ и ГТУ) с

учетом современных представлений о физических процессах, происходящих в аппаратах, типовых конструктивных решений, места аппаратов в схемах энергоустановок, режимов работы и параметров теплоносителей, а также особенностей эксплуатации каждого из рассматриваемых теплообменников. При этом использован принцип функциональных групп, позволивший структурировать теплообменники на уровне систем турбоустановок, в которые они включены (конденсационная установка, система подогрева сетевой воды, система регенерации, система маслоснабжения и т.д.).

По ряду принципиальных вопросов, касающихся методик расчета, конструктивных решений, методов повышения эффективности и надежности, а также перспективных разработок по совершенствованию теплообменников ПТУ и ГТУ, авторами отражены различные точки зрения специалистов. Считаем, что только такой подход соответствует современным системам подготовки высококвалифицированных специалистов энергомашиностроителей и энергетиков.

Для лучшего усвоения теоретического материала и получения практических навыков в учебнике представлены более 60 примеров тепловых, гидродинамических и надежностных расчетов различных теплообменников энергоустановок (ПТУ и ГТУ). По каждому разделу сформулированы контрольные вопросы для самопроверки.

При работе над учебником авторы использовали современную научно-техническую литературу по ТЭС, АЭС и КС, а также по ПТУ и ГТУ. Использованы также отдельные материалы турбинных заводов и заводов, изготавливающих теплообменники для энергоустановок, ОАО «ОРГРЭС», ЦКТИ, ВТИ, а также разработки ряда кафедр технических университетов страны. Авторы благодарны работникам этих предприятий и организаций за помощь в получении необходимых материалов, а также в обсуждении отдельных разделов учебника.

Список литературы включает только те источники, которые необходимы читатели: для более глубокого изучения отдельных вопросов.

Ознакомление с Государственным образовательным стандартом высшего профессионального образования подготовки дипломированных специалистов по ряду смежных направлений и специальностей позволяет авторам рекомендовать данный учебник также и для студентов специальностей 100500 «Тепловые электрические станции», 100700 «Промышленная теплоэнергетика», 101000 «Атомные электрические станции и установки».

Учебник може г быть рекомендован также для использования в системах переподготовки и повышения квалификации инженерно-технического персонала ТЭС, АЭС и КС.

Авторы выражают благодарность рецензентам и председателю УМК УМО по образованию в области энергетики и электротехники по специальности 101400, профессору, доктору технических наук А.Д. Трухнию за ценные советы и замечания при подготовке рукописи к изданию, а инженерам Л.И.Локаловсй, Т.В.Пановой и Н.Л. Елтышевой — за помощь в ее оформлении.

Dial 1

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначение и классификация теплообменных аппаратов

Теплообменным аппаратом (теплообменником) называется устройство, в котором происходит передача теплоты от одной среды к другой. Среды, участвующие в теплообмене, называются теплоносителями. В качестве теплоносителей могут использоваться пары различных веществ, газы, жидкости и жидкие металлы. Теплоноситель, отдающий теплоту и имеющий более высокую температуру, называется первичным, а воспринимающий теплоту теплоноситель с более низкой температурой называется вторичным.

Передача теплоты может осуществляться при непосредственном контакте обоих теплоносителей либо через твердую поверхность, разделяющую среды. По этому признаку теплообменные аппараты соответственно подразделяются на смешивающие и поверхностные.

В смешивающих аппаратах теплообмен происходит одновременно с массоб-меном.

В поверхностных аппаратах процесс теплопередачи включает в себя теплоотдачу от первичного теплоносителя к поверхности теплообмена, перенос теплоты через поверхность и теплоотдачу от поверхности теплообмена к вторичному теплоносителю. Поверхностные аппараты подразделяются на рекуперативные и регенеративные. В рекуперативных обе стороны поверхности теплообмена непрерывно омываются теплоносителями и направление теплового потока в стенке поверхности теплообмена сохраняется неизменным. В регенеративных поверхность теплообмена попеременно омывается то одним, то другим теплоносителем, так что направление теплового потока в стенках поверхности теплообмена периодически меняется [1].

По роду поверхности теплообмена различают аппараты трубчатые (кожухотрубные аппараты с гладкими, оребренными или профилированными трубками) и пластинчатые, в которых поверхность теплообмена образована плоскими или гофрированными листами.

Теплообменные аппараты можно классифицировать и по признаку наличия или отсутствия изменения агрегатного состояния одного или обоих теплоносителей. По этому признаку можно выделить аппараты без изменения агрегатного состояния, а также с изменением агрегатного состояния теплоносителей — кипением или конденсацией.

Другим принципом классификации теплообменных аппаратов является их функциональное назначение, по которому аппараты подразделяются на конденсаторы, подогреватели, охладители и т.д.

Классифицировать аппараты можно и по роду протекающих через них теплоносителей — на водоводяные, пароводяные, газовоздушные и др.

В состав энергетических установок входит ряд теплообменных аппаратов (теплообменников), являющихся их неотъемлемой частью. Эти аппараты по большей части поверхностные и рекуперативные по принципу действия, однако в схемах энергетических установок имеются также и аппараты смешивающего типа. Функционирование таких теплообменных аппаратов непосредственно связано с термодинамикой рабочего цикла паротурбинной или газотурбинной установки и обеспечивает необходимую эффективность и надежность ее работы [2 - 9]. К таким аппаратам относятся, например, конденсаторы, подогреватели системы регенерации и системы подогрева сетевой воды паротурбинных установок, а также воздухоподогреватели и воздухоохладители газотурбинных установок. Другие теплообменные аппараты, не связанные непосредственно с термодинамическим циклом установки, необходимы для обеспечения работы вспомогательных систем (например систем регулирования и смазки). Поверхностные аппараты паротурбинных установок (ПТУ) в качестве поверхности теплообмена имеют пучки трубок, как прямых, так и другой конфигурации - U- или П-образных. Теплообменные аппараты газотурбинных установок (ГТУ) выполняются как трубчатыми, так и пластинчатыми.

1.2. Принципиальные тепловые схемы турбоустановок

Принципиальная схема турбоустановки — это структурная схема расположения оборудования по тракту движения рабочего тела, характеризующая процессы преобразования и использования тепловой энергии, а также функциональную взаимосвязь основных элементов оборудования установки.

Наряду с основным элементом паротурбинной установки — паровой турбиной, в нее входят также конденсационная установка, система регенеративного подогрева питательной воды, конденсатные и питательные насосы с приводными двигателями. Кроме того, в состав ПТУ входят и некоторые специальные установки, предназначенные, например, для отпуска теплоты в том или ином виде потребителям, а также системы смазки, регулирования и защиты.

Однотипное оборудование на принципиальных схемах указывается только один раз, независимо от числа параллельно включенных элементов (насосов, теплообменных аппаратов и др.). Трубопроводы также изображают одной линией, независимо от числа параллельных потоков. Арматуру, входящую в состав трубопроводов или установленную на самих агрегатах, на принципиальных схемах обычно не указывают.

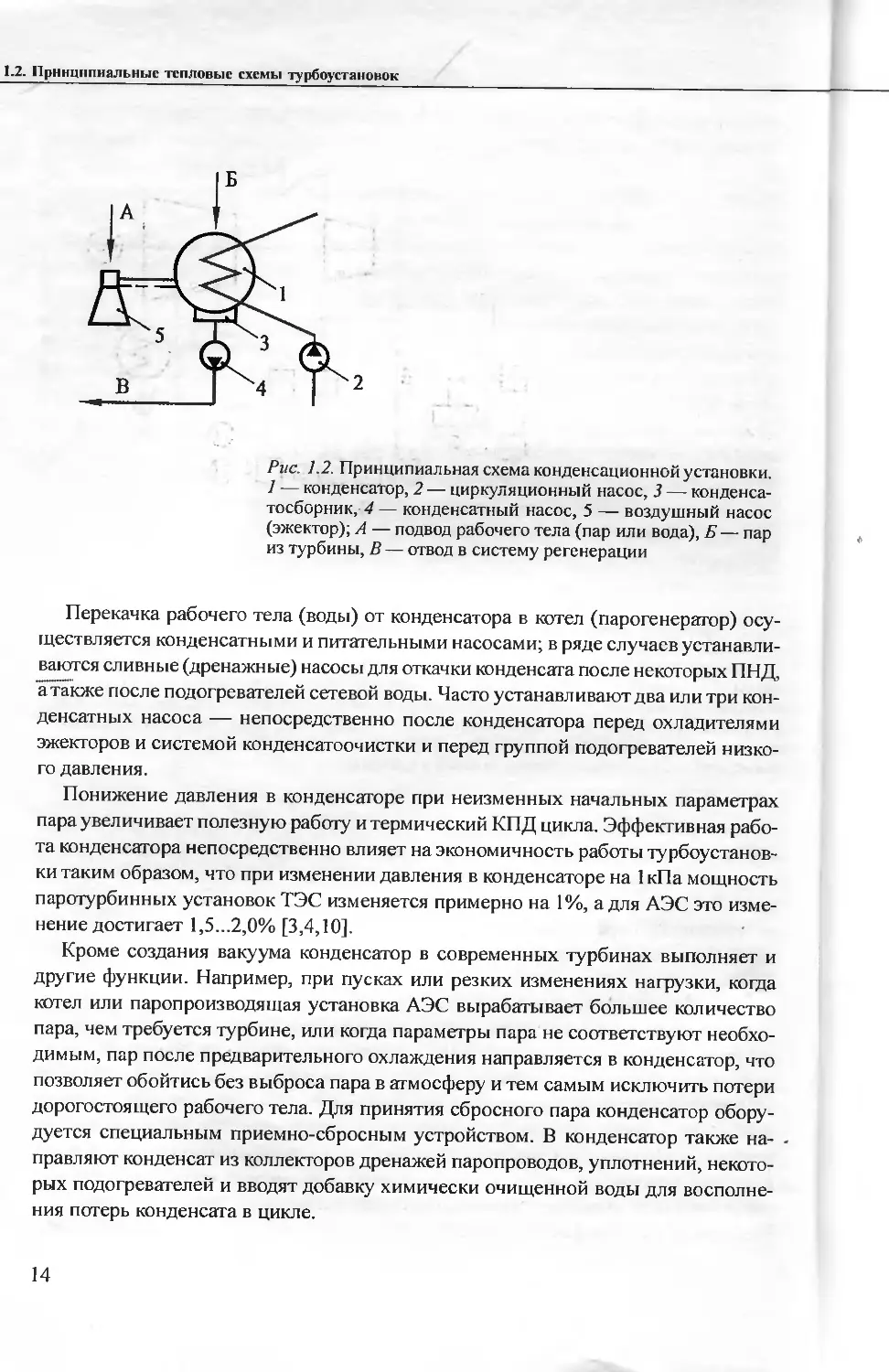

На рис. 1.1 в качестве примера представлена принципиальная тепловая схема паротурбинной установки конденсационного типа [9].

Рис. 7. 1 Принципиальная тепловая схема паротурбинной установки.

/ — цилиндр (часть) высокого давления турбины, 2 — промежуточный пароперегреватель, 3 — цилиндр (часть) низкого давления, 4 — конденсатор, 5 — конденсатный насос 1-го подъема, б — эжекторы с охладителями, 7 — система конденсатоочистки, 8 — конденсатный насос 2-го подъема, 9 — регенеративные подогреватели низкого давления, 10— сливной (дренажный) насос, 11 — подогреватели сетевой воды (или воды промежуточного контура теплофикационной установки), 12 — регулятор давления, 13 — деаэратор, 14—питательный насос, 15 — подогреватели высокого давления

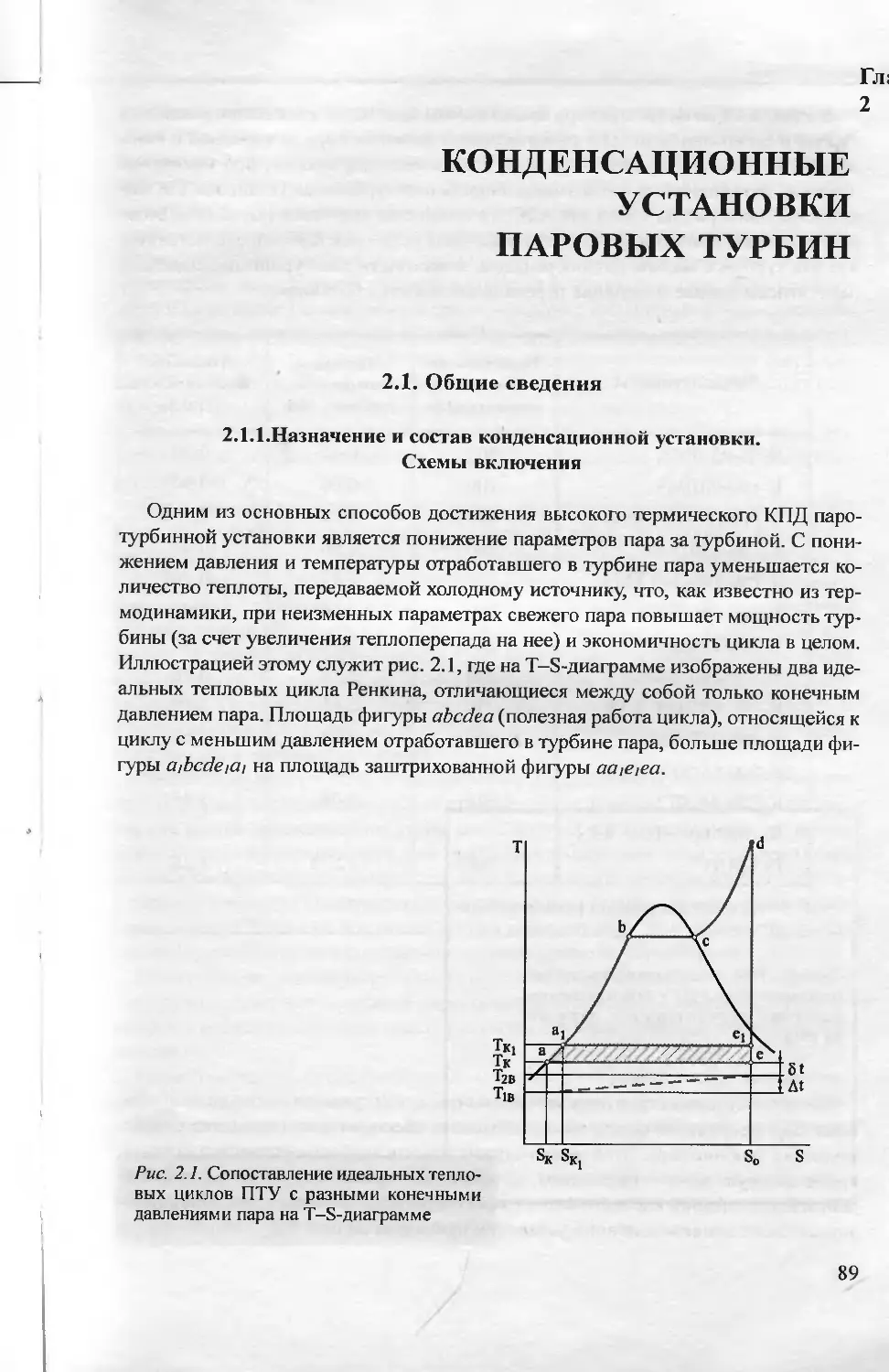

Понижение параметров пара в проточной части паровой турбины обычно осуществляется до давления, величина которого значительно ниже барометрического, для чего необходимо обеспечить конденсацию отработавшего в турбине пара. Этой цели и служит конденсационная установка, которая кроме указанного назначения обеспечивает также получение чистого конденсата для питания парового котла (парогенератора), замыкая тем самым термодинамический цикл ПТУ.

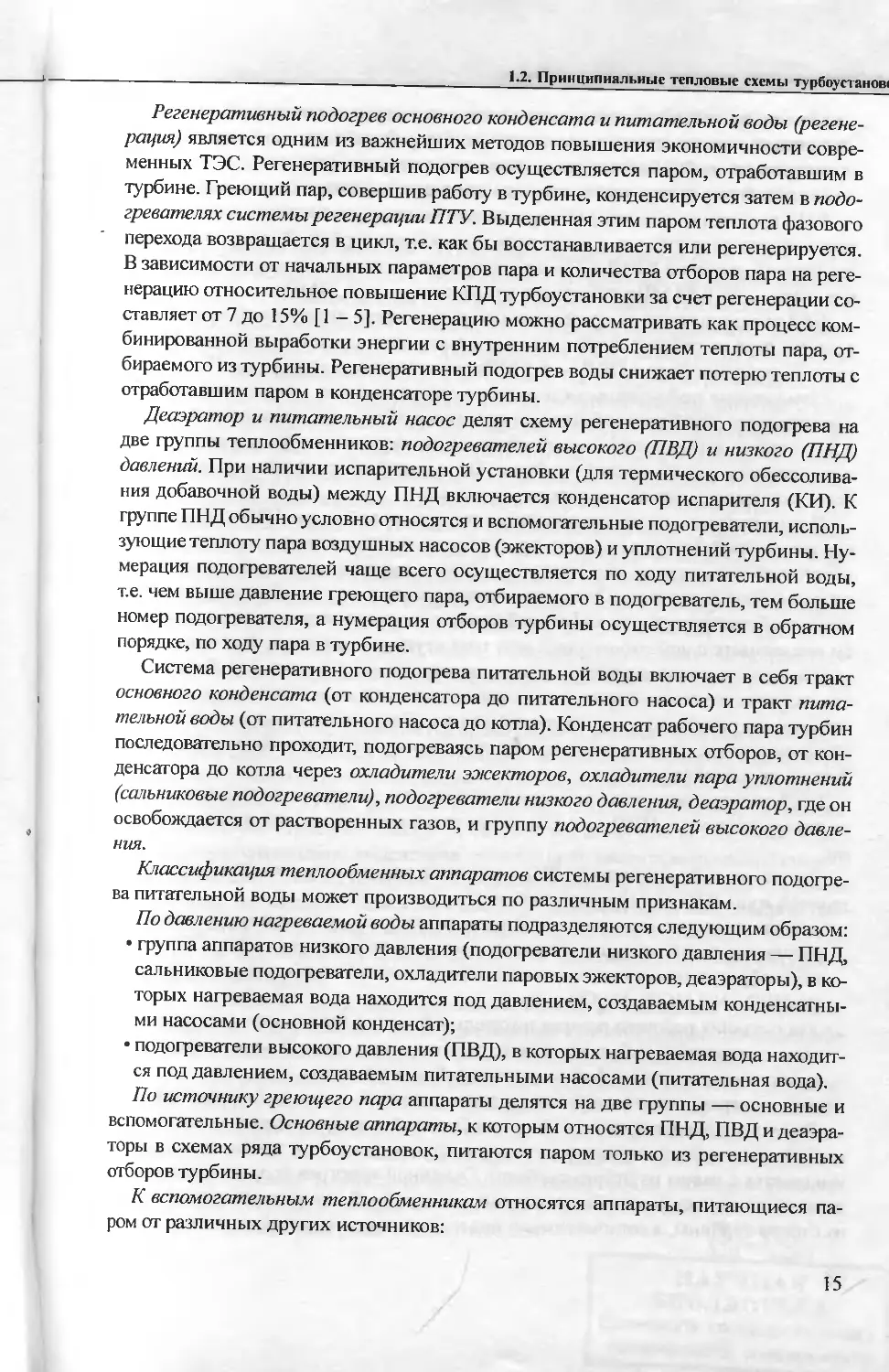

Принципиальная схема конденсационной установки приводится на рис. 1.2. Пар, отработавший в турбине, направляется в конденсатор 7, где происходит его конденсация путем отвода теплоты пара к охлаждающей воде, протекающей через трубки поверхности теплообмена под напором циркуляционного насоса 2. Образовавшийся конденсат стекает в конденсатосборник 3, откуда откачивается конденсатным насосом 4 и подается в тракт основного конденсата. Поступающий из турбины в конденсатор пар всегда содержит воздух, попадающий в турбину через концевые уплотнения части низкого давления и различные неплотности. Отсос паровоздушной смеси из парового пространства конденсатора осуществляется воздушным насосом (эжектором) 5.

13 I

Г

Рис. 1.2. Принципиальная схема конденсационной установки.

1 — конденсатор, 2 — циркуляционный насос, 3 — конденсатосборник, 4 — конденсатный насос, 5 — воздушный насос (эжектор); А — подвод рабочего тела (пар или вода), Б — пар из турбины, В — отвод в систему регенерации

Перекачка рабочего тела (воды) от конденсатора в котел (парогенератор) осуществляется конденсатными и питательными насосами; в ряде случаев устанавливаются сливные (дренажные) насосы для откачки конденсата после некоторых ПНД, атакже после подогревателей сетевой воды. Часто устанавливают два или три конденсатных насоса — непосредственно после конденсатора перед охладителями эжекторов и системой конденсатоочистки и перед группой подогревателей низкого давления.

Понижение давления в конденсаторе при неизменных начальных параметрах пара увеличивает полезную работу и термический КПД цикла. Эффективная работа конденсатора непосредственно влияет на экономичность работы турбоустановки таким образом, что при изменении давления в конденсаторе на 1 кПа мощность паротурбинных установок ТЭС изменяется примерно на 1%, а для АЭС это изменение достигает 1,5...2,0% [3,4,10].

Кроме создания вакуума конденсатор в современных турбинах выполняет и другие функции. Например, при пусках или резких изменениях нагрузки, когда котел или паропроизводящая установка АЭС вырабатывает большее количество пара, чем требуется турбине, или когда параметры пара не соответствуют необходимым, пар после предварительного охлаждения направляется в конденсатор, что позволяет обойтись без выброса пара в атмосферу и тем самым исключить потери дорогостоящего рабочего тела. Для принятия сбросного пара конденсатор оборудуется специальным приемно-сбросным устройством. В конденсатор также на- -правляют конденсат из коллекторов дренажей паропроводов, уплотнений, некоторых подогревателей и вводят добавку химически очищенной воды для восполнения потерь конденсата в цикле.

Регенеративный подогрев основного конденсата и питательной воды (регенерация) является одним из важнейших методов повышения экономичности современных ТЭС. Регенеративный подогрев осуществляется паром, отработавшим в турбине. Греющий пар, совершив работу в турбине, конденсируется затем в подогревателях системы регенерации ПТУ. Выделенная этим паром теплота фазового перехода возвращается в цикл, т.е. как бы восстанавливается или регенерируется. В зависимости от начальных параметров пара и количества отборов пара на регенерацию относительное повышение КПД турбоустановки за счет регенерации составляет от 7 до 15% [1 — 5]. Регенерацию можно рассматривать как процесс комбинированной выработки энергии с внутренним потреблением теплоты пара, отбираемого из турбины. Регенеративный подогрев воды снижает потерю теплоты с отработавшим паром в конденсаторе турбины.

Деаэратор и питательный насос делят схему регенеративного подогрева на две группы теплообменников: подогревателей высокого (ПВД) и низкого (ПНД) давлений. При наличии испарительной установки (для термического обессоливания добавочной воды) между ПНД включается конденсатор испарителя (КИ). К группе ПНД обычно условно относятся и вспомогательные подогреватели, использующие теплоту пара воздушных насосов (эжекторов) и уплотнений турбины. Нумерация подогревателей чаще всего осуществляется по ходу питательной воды, т.е. чем выше давление греющего пара, отбираемого в подогреватель, тем больше номер подогревателя, а нумерация отборов турбины осуществляется в обратном порядке, по ходу пара в турбине.

Система регенеративного подогрева питательной воды включает в себя тракт основного конденсата (от конденсатора до питательного насоса) и тракт питательной воды (от питательного насоса до котла). Конденсат рабочего пара турбин последовательно проходит, подогреваясь паром регенеративных отборов, от конденсатора до котла через охладители эжекторов, охладители пара уплотнений (сальниковые подогреватели), подогреватели низкого давления, деаэратор, где он освобождается от растворенных газов, и группу подогревателей высокого давления.

Классификация теплообменных аппаратов системы регенеративного подогрева питательной воды может производиться по различным признакам.

По давлению нагреваемой воды аппараты подразделяются следующим образом: • группа аппаратов низкого давления (подогреватели низкого давления — ПНД, сальниковые подогреватели, охладители паровых эжекторов, деаэраторы), в которых нагреваемая вода находится под давлением, создаваемым конденсатными насосами (основной конденсат);

• подогреватели высокого давления (ПВД), в которых нагреваемая вода находится под давлением, создаваемым питательными насосами (питательная вода).

По источнику греющего пара аппараты делятся на две группы — основные и вспомогательные. Основные аппараты, к которым относятся ПНД, ПВД и деаэраторы в схемах ряда турбоустановок, питаются паром только из регенеративных отборов турбины.

К вспомогательным теплообменникам относятся аппараты, питающиеся паром от различных других источников:

• сальниковые подогреватели, получающие пар из уплотнений турбины;

• охладители паровых эжекторов, получающие рабочий пар, например, с головок деаэратора, из РОУ, общестанционного коллектора и др.;

• конденсаторы испарителей, получающие вторичный пар испарителей.

ПНД предназначены для регенеративного подогрева основного конденсата за счет теплоты пара отборов в части низкого давления турбин. Для группы аппаратов низкого давления (ПНД, СП и др.) допускаются максимальные рабочие давления: пара — до 0,88 МПа, основного конденсата — до 3,34МПа.

ПВД предназначены для регенеративного подогрева питательной воды за счет теплоты пара из отборов турбины в части высокого и среднего давления. Максимальное давление пара в ПВД — 6,5 МПа, а питательной воды — до 37,ЗМПа.

Сальниковые подогреватели и охладители эжекторов уплотнений турбины представляют собой теплообменники поверхностного типа, на наружной поверхности трубок которых происходит конденсация пара или паровоздушной смеси, поступающих из уплотнений турбины. По водяной стороне эти аппараты чаще всего включены в линию основного конденсата.

Пароструйные эжекторы используются в тепловой схеме ПТУ для удаления паровоздушной смеси из парового пространства конденсаторов и концевых уплотнений турбины, а также для создания сифона в циркуляционных водоводах конденсационной установки. Одноступенчатый эжектор не способен создать достаточно глубокий вакуум, поэтому необходимое разрежение достигается сочетанием последовательной работы двух или трех ступеней эжектора. Для того, чтобы вторая и последующие ступени дополнительно не нагружались отработавшим в предыдущих ступенях паром, эжекторы оснащаются охладителями, количество которых соответствует числу ступеней сжатия. Охладители основных эжекторов и охладители эжекторов уплотнений служат для сохранения и конденсации отработавшего в эжекторах пара.

ПВД, сальниковые подогреватели и охладители эжекторов выполняются только поверхностными. ПНД могут быть как поверхностными, так и смешивающими.

Деаэрационные установки (ДУ) в системах регенеративного подогрева питательной воды ПТУ [3,11] предназначены:

• для максимально возможного удаления из питательной воды коррозионно-агрессивных газов, как находящихся в растворенном состоянии (О2, СО2 и др.), так и образующихся при термическом разложении бикарбонатов и карбонатов (NaHCO3, NH4HCO3, Na2CO3 и др.);

• для создания рабочего резерва питательной воды в баках-аккумуляторах с целью компенсации небаланса между расходом питательной воды в котел и основного конденсата турбины с учетом добавочной воды;

• для подогрева питательной воды в регенеративной схеме турбоустановки.

Деаэратор представляет собой теплообменный аппарат смешивающего типа, в котором теплообмен осуществляется при непосредственном контакте основного конденсата с паром из отбора турбины. Основной подогрев воды и частичная ее дегазация осуществляются в пленочной или струйной ступени деаэратора паром из отбора турбины, а окончательный подогрев воды до температуры насыщения,

глубокая и стабильная дегазация воды происходят в его барботажном устройстве. Скорость процесса удаления (десорбции) газов существенно зависит от величины поверхности (площади) контакта воды с паром, увеличейие которой, как правило, достигается при помощи дробления (распыления) воды в виде струй или капель либо при ее стекании в виде тонкой пленки.

Подогреватели сетевой воды служат для подогрева паром из отборов турбин сетевой воды, используемой для отопления и горячего водоснабжения тепловых потребителей. Комбинированная выработка электрической и тепловой энергии на ТЭС обеспечивает экономию топлива и, следовательно, более высокую экономичность по сравнению с раздельным производством электроэнергии на конденсационных электростанциях и теплоты в котельных. На ГРЭС подогреватели сетевой воды питаются паром из нерегулируемых отборов турбин конденсационного типа, а на ТЭЦ для этой цели используют регулируемые отборы теплофикационных турбин с давлением 0,05...0,25МПа. Конденсат греющего пара возвращается в систему регенерации турбины, а нагреваемая сетевая вода циркулирует по замкнутому контуру: прямая сетевая вода — к потребителю, обратная — от потребителя к установке подогрева сетевой воды. Поскольку качество сетевой воды существенно ниже, ’ чем качество конденсата греющего пара, и нельзя допустить их смешения, подогреватели сетевой воды изготавливаются только поверхностными.

Установка подогрева сетевой воды ГРЭС обычно состоит из основного и пикового подогревателей. Основной подогреватель снабжается паром давлением 0,05...0,15МПа, пиковый — 0,4...0,8МПа. Основной подогреватель используется в течение всего отопительного периода, а пиковый — только в наиболее холодное время.

На современных ТЭЦ применяется преимущественно многоступенчатый подогрев сетевой воды, поскольку он обеспечивает максимальную выработку электроэнергии на тепловом потреблении, высокую тепловую экономичность электростанции и возможность лучше регулировать работу теплофикационной установки. Предвключенной ступенью подогрева сетевой воды служит встроенный пучок конденсатора (специально выделенная для этой цели часть поверхности теплообмена). Далее сетевая вода поступает в нижний, а затем в верхний подогреватели сетевой воды, питающиеся паром двух соседних теплофикационных отборов. Давление в нижнем отборе может поддерживаться постоянным в диапазоне от 0,05 до 0,20МПа, а в верхнем — от 0,06 до 0,25МПа в зависимости от температурного графика теплосети [6,9].

На отопительных ТЭЦ и электростанциях, предназначенных для теплоснабжения городов, устанавливаются теплофикационные турбины с двумя теплофикационными отборами, один из которых (обычно верхний) регулируемый.

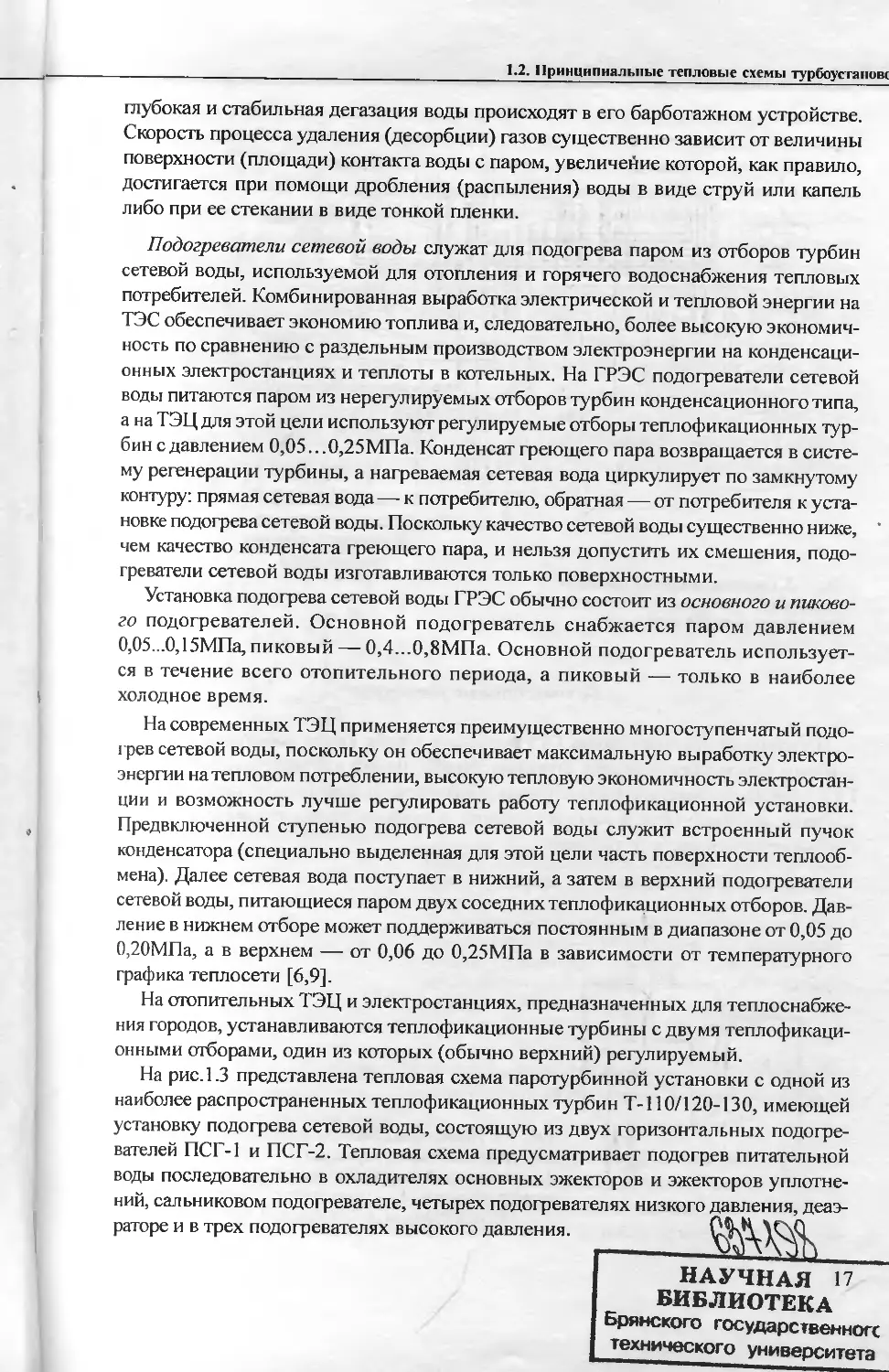

На рис. 1.3 представлена тепловая схема паротурбинной установки с одной из наиболее распространенных теплофикационных турбин Т-110/120-130, имеющей установку подогрева сетевой воды, состоящую из двух горизонтальных подогревателей ПСГ-1 и ПСГ-2. Тепловая схема предусматривает подогрев питательной воды последовательно в охладителях основных эжекторов и эжекторов уплотнений, сальниковом подогревателе, четырех подогревателях низкого давления, деаэраторе и в трех подогревателях высокого давления. г

НАУЧНАЯ 17 БИБЛИОТЕКА

Брянского государственноге технического университета

Рис. 1.3. Принципиальная тепловая схема паротурбинной установки с теплофикационной турбиной

конденсатора

Газотурбинные установки

Простейшая тепловая схема ГТУ включает в себя кроме собственно газовой турбины компрессор и камеру сгорания. Необходимый для эффективной работы ГТУ уровень параметров рабочего тела обеспечивают компрессор, повышающий давление рабочего тела, и камера сгорания, в которой температура его растет за счет химической энергии топлива.

Рис. 1.4. Принципиальная тепловая схема газотурбинной установки с регенерацией.

1 — топливный насос или газовый компрессор, 2 —

камера сгорания, 3 — регенератор, 4 — компрессор, 5 — газовая турбина, 6 — пусковой двигатель

Обычно температура газа в конце процесса его расширения в турбине выше температуры воздуха после компрессора. Поэтому с целью повышения экономичности работы ГТУ целесообразно подогревать воздух перед его поступлением в камеру сгорания за счет теплоты уходящих газов, применяя тем самым принцип регенерации сбросной теплоты и сокращая расход топлива на подогрев газа в камере сгорания. Утилизация теплоты уходящих газов производится в специальном теплообменном аппарате поверхностного типа—регенераторе. Величина поверхности теплообмена регенератора определяет степень подогрева воздуха. Применение регенерации позволяет существенно повысить КПД ГТУ (с 22...23% до 30...32%). Тепловая схема ГТУ с регенерацией приводится на рис. 1.4.

Повышения КПД ГТУ можно добиться также путем уменьшения затрат энергии на привод компрессора, для чего процесс сжатия воздуха производят в двух компрессорах, соответственно низкого и высокого давления, между которыми имеется воздухоохладитель поверхностного типа, понижающий температуру воздуха на входе в компрессор высокого давления (рис. 1.5). Охлаждение воздуха производится водой.

Рис. 1.5. Принципиальная тепловая схема газотурбинной установки с регенератором и воздухоохладителем.

1 —топливный насос или газовый компрессор, 2 — камера сгорания, 3 — регенератор, 4 — компрессор высокого давления, 5 — газовая турбина, 6 — пусковой двигатель, 7—воздухоохладитель, 8—компрессор низкого давления

В состав ГТУ [4,7,8] входят также и ряд других теплообменных аппаратов: подогреватели топливного газа, кондиционеры охлаждающего воздуха, утилизационные водоподогреватели и др.

Маслоохладители (обычно поверхностные аппараты трубчатого типа) предназначены для поддержания заданной температуры масла, циркулирующего в масло-системе турбоустановки, без чего невозможна надежная эксплуатация ПТУ и ГТУ, а также приводимых ими устройств (генераторов или нагнетателей газа) В отли

чие от рассмотренных ранее аппаратов теплообмен в маслоохладителях происходит без фазовых превращений. В водяных маслоохладителях масло движется в межтрубном пространстве, а охлаждающая вода — внутри трубок. Маслоохладители должны быть герметичными по масляной и водяной сторонам, так как попадание воды в масло недопустимо по условиям работы подшипников турбомашин, а утечка масла во внешнюю среду через охлаждающую воду нежелательна по экологическим требованиям. Иногда в условиях дефицита охлаждающей воды маслоохладители выполняются с воздушным охлаждением.

1.3. Жизненный цикл теплообменного аппарата

В международных стандартах серии ISO 9004 (управление качеством продукции) введено понятие «жизненный цикл изделия» (петля качества). Жизненный цикл изделия определяется как период времени, который начинается с момента принятия решения о необходимости создания изделия и заканчивается в момент его полного изъятия из эксплуатации.

В жизненный цикл любого изделия, в том числе и теплообменного аппарата, входят следующие этапы: разработка технических требований к создаваемому виду изделия; проектирование; подготовка и разработка технологических процессов; производство; контроль; монтаж; ввод в действие; эксплуатация; техническая помощь в обслуживании; проведение испытаний и обследований; снятие с эксплуатации; утилизация после завершения использования продукции.

Технические требования к теплообменному аппарату определяются его функциональным назначением и конкретным местом, занимаемым аппаратом в схеме турбоустановки. Именно этими факторами определяется вид теплоносителя (пар, паровоздушная смесь, питательная, сетевая или циркуляционная вода, продукты сгорания топлива, масло и т.д.), а также выбор типа теплообменного аппарата (поверхностный или смешивающий). Затем производится выбор типоразмера и определяется количество аппаратов в схеме турбоустановки либо выполняется проектирование нового аппарат а.

Поверхностные теплообменники устанавливаются в таких схемах, где смешение теплоносителей должно быть исключено. Например, в системах подогрева сетевой воды используются только поверхностные теплообменники. Область применения смешивающих аппаратов ограничивается такими системами, где смешение теплоносителей допустимо с точки зрения экономичности и надежности работы турбоустановок, например, в деаэрационных колонках и барботажных устройствах, а также в системе регенерации турбин.

Первым шагом в разработке конструкции нового теплообменника является задание входных и выходных температур для каждого из теплоносителей и их массовых расходов. Поскольку скорости жидких теплоносителей обычно поддерживаются в пределах 0,6...6,0 м/с, а газообразных — в пределах 10...50м/с, по величине массовых расходов можно рассчитать проходные сечения каналов для потоков теплоносителей, которые, в свою очередь, определяют объем аппарата. Иногда необходимо ограничить скорости теплоносителя, чтобы избежать таких неже

лательных явлений, как эрозия или вибрация трубок. Следует учитывать также возможность образования отложений на поверхности трубок, которые влияют на величину коэффициента теплопередачи и, следовательно, на величину поверхности теплообмена аппарата, габариты трубного пучка и всего аппарата в целом. В конструкции аппарата следует предусмотреть возможность проведения периодической очистки поверхности теплообмена.

Часто важно ограничить длину, высоту, ширину, объем или вес теплообменника ввиду специфических требований, диктуемых условиями эксплуатации или компоновки турбоагрегата.

Стоимость материалов и производства аппаратов должна быть по возможности минимизирована так, чтобы сбалансировать эксплуатационные расходы и капитальные затраты.

Исходными данными для проектирования теплообменника являются расходы и рабочие параметры теплоносителей, известные из расчета тепловой схемы турбоустановки или соответствующей системы При проектировании поверхностных теплообменников на основе этих данных определяется коэффициент теплопередачи, а затем площадь требуемой поверхности теплообмена, при которой будут обеспечены заданные параметры нагреваемой (охлаждаемой) среды. Для проектирования смешивающих теплообменников необходимо задавать суммарный расход теплоносителей и давление в корпусе аппарата.

При проектировании новых теплообменных аппаратов можно выделить следующие этапы:

• проектные исследования;

• формирование технического задания и технических предложений;

• эскизное проектирование;

• техническое проектирование;

• рабочее проектирование;

• отработка конструкции по результатам изготовления головных образцов;

• промышленное внедрение.

В техническом задании на проектирование обычно задаются основные характеристики аппарата—тепловая нагрузка, величины нагрева, недогрева или давления при номинальном режиме эксплуатации энергоустановки.

На стадии эскизного проектирования предварительно определяются размеры поверхности теплообмена, производится распределение трубок пучка по площади трубной доски и по ходам воды, определяются предварительные размеры основных элементов, принадлежащих водяному и паровому пространствам аппаратов, производятся тепловые и прочностные расчеты.

При техническом проектировании уточняются размеры и конструкция отдельных узлов аппарата, производятся уточненные тепловые, гидродинамические, прочностные и вибрационные расчеты аппарата, выполняются чертежи и проектная документация.

Результатом рабочего проектирования теплообменного аппарата является комплект проектной документации, включающей в себя рабочие чертежи, спецификации к ним и эксплуатационную документацию в виде технического паспорта, а также инструкций по транспортировке, монтажу и эксплуатации.

На основе рабочего проекта разрабатывается технологический процесс изготовления и сборки теплообменного аппарата, и его жизненный цикл вступает в стадию производства и изготовления. После выполнения всех сборочных и сварочных работ с целью контроля прочности деталей и плотности сварных и разъемных соединений производится гидравлическое испытание аппарата. Испытание проводят чистой водой при температуре не ниже 5 °C и не выше 40 °C, закачиваемой с помощью гидравлического насоса до давления, величина которого регламентирована рабочим чертежом. Пробное давление для аппарата должно соответствовать «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» [12]. Пробное гидравлическое давление зависит от рабочего давления и приводится в табл. 1.1.

Наименование сосудов Рабочее давление (Рр«в), МПа Пробное давление на заводе-изготовителе (Р.Д МПа

Все сосуды, кроме литых Ниже 0,5 1,5Р_об , но не менее 0,2

То же 0,5 и выше 1 2ЯР , °20 , но не менее раб ’ „ „ О, Рр.в+0,3

Литые сосуды Независимо от давления 1,5Рра6 , но не менее 0,3

Примечание. о2о — допускаемое напряжение для материала сосуда при температуре стенки 20°С, МПа; о, — допускаемое напряжение для материала сосуда при расчетной температуре стенки, МПа.

Табл. 1.1. Пробное давление при гидравлическом испытании сосудов и аппаратов, работающих под давлением

Аппарат считается выдержавшим гидравлическое испытание при условии, что при осмотре не было обнаружено разрывов, течи, слезинок или запотевания (серых пятен) на металле сосуда и сварных швах, а также видимых остаточных деформаций.

После проведения испытаний составляют акт, в котором отмечают результаты осмотра, качество сварных швов и других соединений. Дефекты, выявленные в процессе гидравлического испытания, устраняют, о чем делается запись в акте.

Транспортировка аппаратов к месту монтажа производится либо в виде транспортабельных блоков (конденсаторы), либо в собранном виде при условии, что все патрубки подвода теплоносителей и другие штуцеры закрыты заглушками или крышками.

Монтаж теплообменных аппаратов производится в соответствии с проектом монтажных работ. С помощью самоходных стреловых кранов, мачт и порталов аппарат приподнимается за монтажные устройства, укрепленные на корпусе выше

центра тяжести, и устанавливается на фундамент или опорные конструкции. Весьма важно, чтобы при монтаже совпадали все разъемные соединения. После установки аппарата производят выверку по отклонениям от проектных осей и отметок в горизонтальном и вертикальном направлениях.

После окончания монтажно-сборочных работ все аппараты снова подвергают гидроиспытанию. Подготовка теплообменного оборудования к эксплуатации включает в себя проверку расходов теплоносителей, температур теплоносителей на входе и выходе из аппаратов, давлений в корпусах и трубопроводах. Результат испытаний, выявленные дефекты, недоделки и другие замечания вносят в акт испытаний для каждого аппарата в отдельности. Теплообменные аппараты считаются принятыми в эксплуатацию после подписания акта со стороны представителей монтажной организации и заказчика, т.е. эксплуатирующего предприятия.

Непосредственное обслуживание теплообменных аппаратов осуществляется эксплуатационным персоналом цеха по инструкциям, утвержденным главным инженером предприятия. Во время эксплуатации теплообменного оборудования персонал должен обеспечить установленный режим его работы.

Правильная эксплуатация теплообменных аппаратов обеспечивается путем организации и ведения учета следующих показателей:

• основные параметры эксплуатации аппаратов и их соответствие нормативным значениям;

• расходы теплоносителей по аппарату или установке, цеху и предприятию;

• расходы вторичного пара, возвращаемого конденсата, охлаждающей воды и других вторичных энергоресурсов;

• часовой, сменный, суточный, месячный и годовой расходы теплоносителей;

• удельные расходы и экономия энергии по турбоагрегатам, цехам и предприятию в целом.

Регенераторы ГТУ периодически проверяются на герметичность воздушного тракта.

Техническое состояние теплообменных аппаратов кроме текущего контроля показателей их работы определяется в процессе регламентных испытаний, проводимых периодически в течение всего срока эксплуатации этого вида оборудования Для кон гроля основных показателей работы, к которым относятся тепловая производительность, температуры и температурные напоры теплоносителей, номинальные расходы теплоносителей, допускаемые давления первичного и вторичного теплоносителей, теплообменные аппараты оборудуются термометрами на входящих и выходящих трубопроводах первичного и вторичного теплоносителей, а также манометрами и расходомерами.

Для восстановления работоспособности теплообменного оборудования производятся текущие и планово-предупредительные ремонты.

Устранение мелких дефектов оборудования (износ прокладок, сальниковых набивок, отглушение и замена трубок поверхности теплообмена, замена арматуры и крепежа) производится в период простоя, когда аппараты не работают. В это же время проводятся осмотры узлов и деталей для выяснения степени их износа и для планирования объемов и сроков предстоящего ремонта. В случае непрерывной эксплуатации для проведения осмотра и текущего ремонта не реже одного раза в год производится останов оборудования.

Система планово-предупредительных ремонтов включает три вида ремонтов: текущий, средний и капитальный. Текущий ремонт проводится эксплуатационным персоналом в соответствии с графиком; при этом осуществляется частичная разборка отдельных узлов с целью выявления технического состояния деталей и устранения мелких неисправностей. Средний ремонт проводится на месте установки; при этом производятся замена изношенных деталей и ремонт всех узлов и агрегатов аппарата. Оборудование, прошедшее средний ремонт, испытывается в течение нескольких часов и данные, подтверждающие качество выполненных работ, отмечаются в ремонтной карте. Капитальный ремонт является восстановительным ремонтом, при котором производится полная разборка аппарата с целью замены и восстановления изношенных узлов. К выполнению капитальных ремонтов, как правило, привлекаются специализированные организации. При капитальном ремонте оборудование может быть снято с места его установки и доставлено в специальные ремонтные ячейки. Объем капитального ремонта должен включать все слесарно-монтажные и специальные работы, обеспечивающие не только восстановление изношенных деталей и узлов оборудования, но и его модернизацию.

Кроме планово-предупредительных ремонтов бывают ремонты аварийные и восстановительные. Аварийный ремонт вызывается аварийным повреждением деталей теплообменного аппарата. В зависимости от степени повреждений аварийный ремонт может носить характер текущего, среднего или капитального ремонта. Восстановительный ремонт производится в том случае, когда дальнейшая эксплуатация изношенного оборудования нецелесообразна, однако замена изношенного аппарата новым экономически невыгодна или физически невозможна.

При замене изношенного аппарата новым производятся его демонтаж и полная или частичная утилизация узлов, агрегатов и материалов, из которых изготовлен аппарат.

Жизненный цикл (ЖЦ) теплообменного аппарата может быть представлен следующей диаграммой (рис. 1.6).

Рис. /.6. Жизненный цикл теплообменного аппарата.

1 — маркетинг и изучение потребности, 2 — проектирование конструкции, 3 — проектирование технологии, 4 — изготовление и контроль качества, 5—упаковка, доставка, монтаж и наладка, 6—эксплуатация, обслуживание, ремонт, модернизация, 7—утилизация

Представленная линейная модель жизненного цикла теплообменника наилучшим образом демонстрирует последовательность этапов рождения, создания, «жизни» и «смерти» аппарата. Разумеется, аналогичные жизненные циклы имеют и большинство остальных элементов оборудования, да и не только оборудования.

В жизненном цикле любого изделия, в том числе и теплообменного аппарата, цена ошибки на том или ином этапе ЖЦ тем больше, чем раньше она допущена. Ошибка на этапе 1 (маркетинг и изучение потребностей) может привести к тому, что спроектированный и даже изготовленный аппарат не найдет применения, следовательно, все материальные и временные затраты были произведены напрасно. Тогда в ЖЦ теплообменника многие этапы, например этапы 5 и 6, могут вообще не наступить, а непосредственно после этапа изготовления наступит этап утилизации. Кроме того, цена ошибки будет больше, если она обнаружена на более позднем этапе. Диаграмма, представленная на рис. 1.7, наглядно показывает возрастание цены ошибки, допущенной на более ранних этапах жизненного цикла изделия (на диаграмме стоимость убытков, возникающих в результате ошибки на каждом этапе ЖЦ теплообменного аппарата, пропорциональна площади столбца, характеризующего этот этап).

Рис. 1.7. «Цена» ошибки в зависимости от этапа ЖЦ изделия

Такой эффект может наступить в результате некачественного проектирования теплообменного аппарата. При этом затраты, произведенные на этапе 1 жизненного цикла теплообменника, не только не окупятся, но лишь увеличат общие убытки. Особенностью этапа 2 ЖЦ теплообменного аппарата (проектирование конструкции) является его неразрывная связь с этапом 3 — технологическим проектированием. На предприятии необходимо осуществление непрерывной обратной связи между конструкторами и технологами с тем, чтобы разрабатываемый теплообменник мог быть изготовлен с учетом ограничений, налагаемых имеющимся станочным парком, квалификацией исполнителей, возможностями контроля качества продукции на всех этапах ее изготовления. Совместный поиск путей решения конструкторско-технологических проблем крайне сложен в условиях традиционной, бумажной технологии сопровождения ЖЦ изделия на этих этапах.

Такую же неразрывную связь имеют этапы 2 (проектирование конструкции) и 3 (проектирование технологии) с этапом 4 (изготовление и контроль качества). Только тесная информационная связь между конструкторами, технологами и изготовителями обеспечит возможность оперативного внесения изменений в изделие на любом этапе его жизненного цикла.

1.4. Принципы организации течения теплоносителей в аппарате

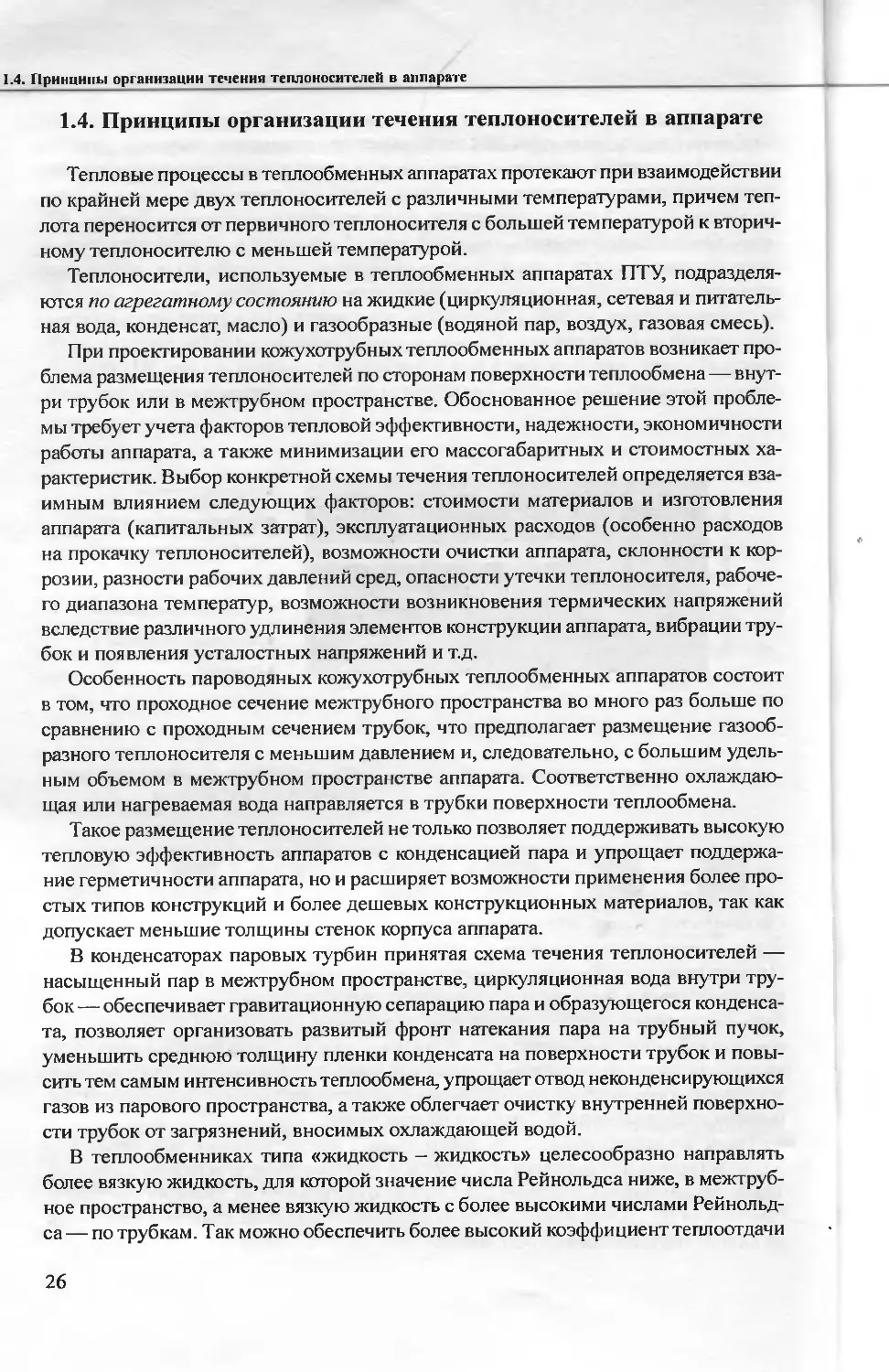

Тепловые процессы в теплообменных аппаратах протекают при взаимодействии по крайней мере двух теплоносителей с различными температурами, причем теплота переносится от первичного теплоносителя с большей температурой к вторичному теплоносителю с меньшей температурой.

Теплоносители, используемые в теплообменных аппаратах ПТУ, подразделяются по агрегатному состоянию на жидкие (циркуляционная, сетевая и питательная вода, конденсат, масло) и газообразные (водяной пар, воздух, газовая смесь).

При проектировании кожухотрубных теплообменных аппаратов возникает проблема размещения теплоносителей по сторонам поверхности теплообмена — внутри трубок или в межтрубном пространстве. Обоснованное решение этой проблемы требует учета факторов тепловой эффективности, надежности, экономичности работы аппарата, а также минимизации его массогабаритных и стоимостных характеристик. Выбор конкретной схемы течения теплоносителей определяется взаимным влиянием следующих факторов: стоимости материалов и изготовления аппарата (капитальных затрат), эксплуатационных расходов (особенно расходов на прокачку теплоносителей), возможности очистки аппарата, склонности к коррозии, разности рабочих давлений сред, опасности утечки теплоносителя, рабочего диапазона температур, возможности возникновения термических напряжений вследствие различного удлинения элементов конструкции аппарата, вибрации трубок и появления усталостных напряжений и т.д.

Особенность пароводяных кожухотрубных теплообменных аппаратов состоит в том, что проходное сечение межтрубного пространства во много раз больше по сравнению с проходным сечением трубок, что предполагает размещение газообразного теплоносителя с меньшим давлением и, следовательно, с большим удельным объемом в межтрубном пространстве аппарата. Соответственно охлаждающая или нагреваемая вода направляется в трубки поверхности теплообмена.

Такое размещение теплоносителей не только позволяет поддерживать высокую тепловую эффективность аппаратов с конденсацией пара и упрощает поддержание герметичности аппарата, но и расширяет возможности применения более простых типов конструкций и более дешевых конструкционных материалов, так как допускает меньшие толщины стенок корпуса аппарата.

В конденсаторах паровых турбин принятая схема течения теплоносителей — насыщенный пар в межтрубном пространстве, циркуляционная вода внутри трубок — обеспечивает гравитационную сепарацию пара и образующегося конденсата, позволяет организовать развитый фронт натекания пара на трубный пучок, уменьшить среднюю толщину пленки конденсата на поверхности трубок и повысить тем самым интенсивность теплообмена, упрощает отвод неконденсирующихся газов из парового пространства, а также облегчает очистку внутренней поверхности трубок от загрязнений, вносимых охлаждающей водой.

В теплообменниках типа «жидкость - жидкость» целесообразно направлять более вязкую жидкость, для которой значение числа Рейнольдса ниже, в межтрубное пространство, а менее вязкую жидкость с более высокими числами Рейнольдса— по трубкам. Так можно обеспечить более высокий коэффициент теплоотдачи

вследствие турбулизации потока, обусловленной поперечным обтеканием пучков трубок, и сблизить уровни теплоотдачи теплоносителей с внутренней и наружной сторон поверхности теплообмена.

Во всех случаях для повышения уровня теплоотдачи выгодно увеличивать длину пути и скорость движения теплоносителей, для чего в межтрубном пространстве устанавливаются перегородки, а внутритрубный теплоноситель направляется в несколько последовательных ходов, если это позволяет величина допустимых потерь давления.

Основными характеристиками конструкции теплообменного аппарата являются тип относительного движения потоков теплоносителей и схема их взаимного движения. По направлению преимущественного движения теплоносителей следует различать противоточные и прямоточные аппараты, а также аппараты с перекрестным током (рис. 1.8).

Рис. 1.8. Схемы движения теплоносителей в теплообменных аппаратах.

а — прямоток, б — противоток, в — перекрестный ток, г — смешанная схема, д — многократный перекрестный ток; 1 — первый теплоноситель, 2 — второй теплоноситель

Если в теплообменном аппарате первичный (горячий) и вторичный (холодный) теплоносители протекают параллельно в одном направлении (см. рис. 1.8, а), то такая схема движения называется прямотоком. Если теплоносители протекают параллельно, но в противоположном направлении (см. рис. 1.8, б), то такая схема движения называется противотоком. Если среды протекают во взаимно перпендикулярных направлениях (см. рис. 1.8, в), то схема их движения называется перекрестным током. Помимо таких простых схем движения в реальных теплообменных аппаратах реализуются и более сложные: смешанная схема, объединяющая принципы прямотока и противотока (см. рис. 1.8, г), а также многократный перекрестный ток (см. рис. 1.8, д).

Рассмотренные схемы отличаются между собой степенью использования температурного потенциала теплоносителей, т.е. разницы их температур. С этой точки зрения наиболее выгоден чистый противоток, поэтому в теплообменных аппаратах любой конструкции, работающих без изменения агрегатного состояния теп-

доносителей, для получения наименьшей поверхности теплообмена при прочих равных условиях необходимо применять принцип противоточного движения теплоносителей. Если выдержать принцип чистого противотока невозможно по конструктивным или компоновочным соображениям, то следует организовать перекрестный ток теплоносителей с соблюдением общего противоточного течения. При изменении агрегатного состояния хотя бы одного из теплоносителей любые схемы движения принципиально равноценны [1].

1.5. Основные элементы конструкции кожухотрубных аппаратов

Конструкция теплообменного аппарата должна обеспечивать проектный уровень тепловой эффективности и при этом быть технологичной, надежной в течение предусмотренного проектом срока службы, безопасной при изготовлении, монтаже и эксплуатации, а также предусматривать возможность осмотра, очистки и ремонта.

Основу кожухотрубных теплообменных аппаратов составляют трубки обычно круглого сечения, заключенные в кожух таким образом, что оси трубок и корпуса параллельны. Важнейшими элементами конструкции теплообменных аппаратов являются трубные пучки, корпуса, входные, выходные и поворотные камеры, а также патрубки, по которым осуществляются подвод теплоносителей в аппарат и отвод из него.

1.5.1. Корпуса и опоры

Корпус теплообменного аппарата представляет собой оболочку, вмещающую взаимодействующие между собой теплоносители в контактных (смешивающих) аппаратах, а также трубный пучок в поверхностных аппаратах.

Проектирование корпусов аппаратов, работающих в условиях повышенного давления, производится в соответствии с требованиями ОСТ 26291-94.

Обычно корпус имеет вид цилиндра, внутри которого размещены трубки поверхности теплообмена и циркулирует теплоноситель. Цилиндрические обечайки получили широкое распространение, поскольку отличаются простотой изготовления и рациональным расходом материала. Обечайка корпуса изготавливается из стальной листовой заготовки соответствующего размера, края которой соединяются продольным сварным швом. Кожух малого размера (диаметром до 0,6 м) можно изготовить из цельной трубы соответствующей длины. Корпуса конденсаторов, маслоохладителей и охладителей эжекторов изготавливаются из плоских стальных листов. Форма поперечного сечения корпуса аппарата определяется прежде всего принятой компоновкой трубного пучка.

Теплоноситель поступает в кожух через входной патрубок и выходит через выходной. Патрубки обычно изготавливаются из стандартных труб, которые привариваются к кожуху. Там, где требуется равномерное распределение теплоносителя по длине или периметру корпуса, а также защита трубок от динамического воздействия потока, применяются специальные конструктивные элементы — концент

рические рассекатели, пароотбойные щиты, паровые рубашки и т.д. Патрубки могут иметь фланцы для присоединения подводящих и отводящих трубопроводов.

Корпуса теплообменников могут испытывать воздействие термических напряжений, возникающих вследствие различного температурного удлинения трубного пучка и корпуса. Для уменьшения этих напряжений на корпусе устанавливаются линзовые компенсаторы.

Толщина стенок корпуса рассчитывается исходя из величины допускаемых напряжений, а также из условия устойчивости формы. Для придания жесткости корпуса больших размеров усиливаются приварными ребрами.

Поддержание высокого уровня коэффициента теплопередачи в аппарате с конденсацией одного из теплоносителей требует удаления из межтрубного пространства неконденсирующихся газов, для чего корпуса аппаратов оборудуются специальными патрубками и арматурой.

Корпуса теплообменных аппаратов монтируются на различных опорах в зависимости от пространственной ориентации аппарата, его веса и габаритов, а также от его места в компоновке турбоустановки.

Аппараты с плоским днищем могут устанавливаться непосредственно на фундамент. Вертикальные аппараты чаще всего имеют в качестве опор отдельные лапы, (не менее двух), которые жестко соединены с корпусом и опираются на специальные конструкции, так что аппарат находится в подвешенном состоянии.

Горизонтальные аппараты устанавливаются на сварные седловые опоры, которые размещаются в нижней части корпуса и могут быть как отъемными, так и жестко соединенными с аппаратом.

Конденсаторы ПТУ устанавливаются на специальные пружинные опоры, воспринимающие вес аппарата и передающие его на фундамент.

1.5.2. Водяные камеры

Водяные камеры предназначены для подвода и отвода охлаждающей (нагреваемой) воды, а также распределения ее по трубкам поверхности теплообмена аппарата. Водяные камеры присоединяются к корпусам аппаратов при помощи сварного или фланцевого соединения. Форма поперечного сечения водяных камер определяется компоновкой трубного пучка и размерами корпуса аппарата и должна обеспечивать минимальные напряжения в металле, а также возможно более низкие величины гидравлического сопротивления. В зависимости от числа ходов воды в аппарате водяные камеры разделяются глухими перегородками на необходимое количество отсеков. Водяные камеры изготавливаются из того же металла, что и обечайки корпусов.

Водяные камеры теплообменников достаточно часто выполняются сварными, составляющими единое целое с корпусом, что позволяет сохранять высокую герметичность аппарата. В этом случае крышки водяных камер обычно выполняются съемными.

Для аппаратов с цилиндрическими корпусами применяются днища-крышки, стандартизованные и унифицированные по диаметрам обечаек, эллиптические, полусферические и плоские отбортованные для обеспечения высококачественного

соединения с корпусом. Толщина стенки выпуклой части днища обычно принимается равной толщине цилиндрической части днища для того, чтобы напряжения в обеих частях днища были одинаковыми.

Наименьшую расчетную толщину имеют сферические днища. Однако стоимость изготовления сферических днищ наиболее высока. Эллиптические днища лучше всего сопротивляются внутреннему давлению, если кривые их меридионального сечения являются половиной эллипса с большой осью, равной диаметру обечайки корпуса, и малой осью, равной удвоенной высоте выпуклой части.

На крышки водяных камер действуют большие усилия от давления воды. Чтобы уменьшить толщину стенки днищ, в водяных камерах устанавливаются анкерные связи, служащие также и для уменьшения прогиба трубной доски.

1.5.3. Трубные доски и промежуточные перегородки

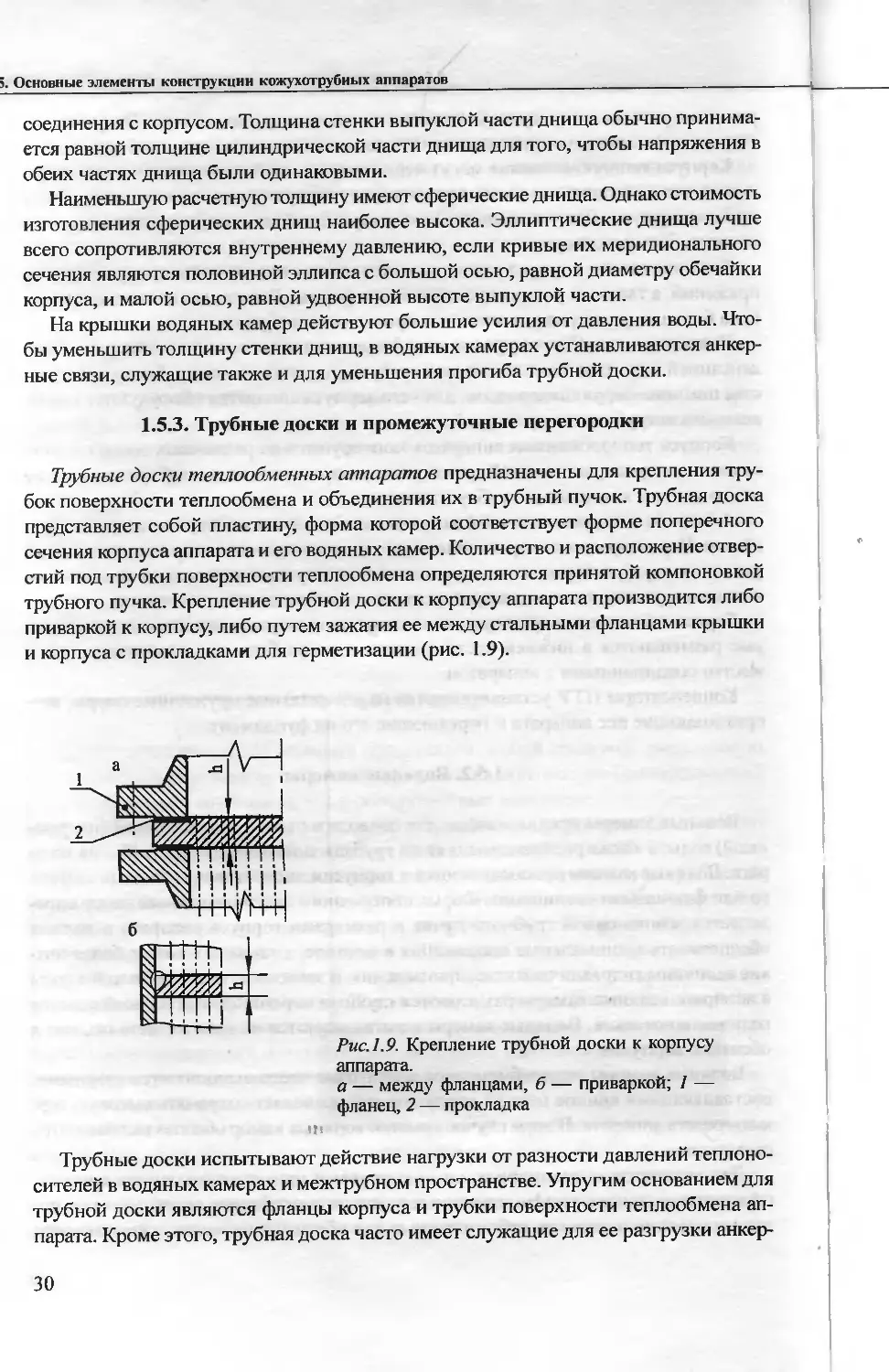

Трубные доски теплообменных аппаратов предназначены для крепления трубок поверхности теплообмена и объединения их в трубный пучок. Трубная доска представляет собой пластину, форма которой соответствует форме поперечного сечения корпуса аппарата и его водяных камер. Количество и расположение отверстий под трубки поверхности теплообмена определяются принятой компоновкой трубного пучка. Крепление трубной доски к корпусу аппарата производится либо приваркой к корпусу, либо путем зажатия ее между стальными фланцами крышки и корпуса с прокладками для герметизации (рис. 1.9).

Рис. 1.9. Крепление трубной доски к корпусу аппарата.

а — между фланцами, б — приваркой; 1 — фланец, 2 — прокладка

Трубные доски испытывают действие нагрузки от разности давлений теплоносителей в водяных камерах и межтрубном пространстве. Упругим основанием для трубной доски являются фланцы корпуса и трубки поверхности теплообмена аппарата. Кроме этого, трубная доска часто имеет служащие для ее разгрузки анкер

ные связи, опирающиеся на крышки водяных камер. Толщина трубной доски определяется из условия прочности на изгиб с учетом ослабления расчетного поперечного сечения пластины отверстиями под трубки и с учетом укрепления трубной доски анкерными связями.

Промежуточные перегородки обеспечивают необходимый способ наружного обтекания теплоносителем трубного пучка, повышают скорость движения межтрубного теплоносителя, препятствуют провисанию и повышенной вибрации трубок, ужесточают корпус аппарата, а в вертикальных аппаратах с конденсацией пара способствуют отводу конденсата и уменьшению средней толщины конденсатной пленки на трубках, что, в свою очередь, позволяет повысить интенсивность теплообмена.

В конструкции теплообменных аппаратов турбоустановок применяются сегментные промежуточные перегородки, а также перегородки типа «диск-кольцо». Выбор системы расстановки промежуточных перегородок, т.е. определение расстояния между соседними перегородками и их взаимного положения по отношению к частям трубного пучка, производится с учетом вибрационных характеристик трубного пучка, а также из условия получения одинаковой скорости теплоносителя по тракту его движения в трубном пучке и в зазорах между трубным пучком и корпусом.

Толщина промежуточных перегородок обычно находится в пределах от 8 до 25 мм в зависимости от типа аппарата и вибрационных характеристик трубок в пучке. Размещение отверстий в промежуточных перегородках, через которые проходят трубки, такое же, как и на трубной доске. Отверстия должны иметь диаметр, как правило, на 0,2...0,4 мм больший, чем наружный диаметр трубок. Края отверстий должны скругляться галтелью для снижения интенсивности износа трубок при трении их в отверстиях перегородки. В местах, не занятых трубками, в перегородках иногда выполняются окна для выравнивания распределения теплоносителя в межтрубном пространстве по длине аппарата.

Поперечные перегородки просты в изготовлении и удобны при монтаже. Материалом промежуточных перегородок служит низкоуглеродистая сталь. Крепление промежуточных перегородок к корпусу теплообменного аппарата производится при помощи сварки в нескольких точках по периметру прилегания.

1.5.4. Трубки и способы их крепления

Трубки поверхности теплообмена являются одним из наиболее ответственных элементов теплообменных аппаратов. В настоящее время большинство теплообменных аппаратов различного назначения оснащаются цельнотянутыми бесшовными трубками с наружным диаметром от 12 до 30 мм, изготовленными как из цветных металлов (латуни и других медно-никелевых сплавов), так и из нержавеющей стали. Толщина стенки трубок в большинстве случаев составляет от 1,0 до 1,5 мм, иногда применяются трубки с толщиной стенки 0,75 мм, а в периферийных рядах трубных пучков со стороны входа пара иногда устанавливаются трубки с толщиной стенки 1,5...2,0 мм, обладающие большим запасом прочности и износостойкости.

Трубки меньших диаметров не находят практического применения, несмотря на то, что компактность аппаратов с уменьшением диаметра трубок возрастает. Это связано с увеличением трудоемкости изготовления и сборки, а также усложнением очистки аппаратов в условиях эксплуатации.

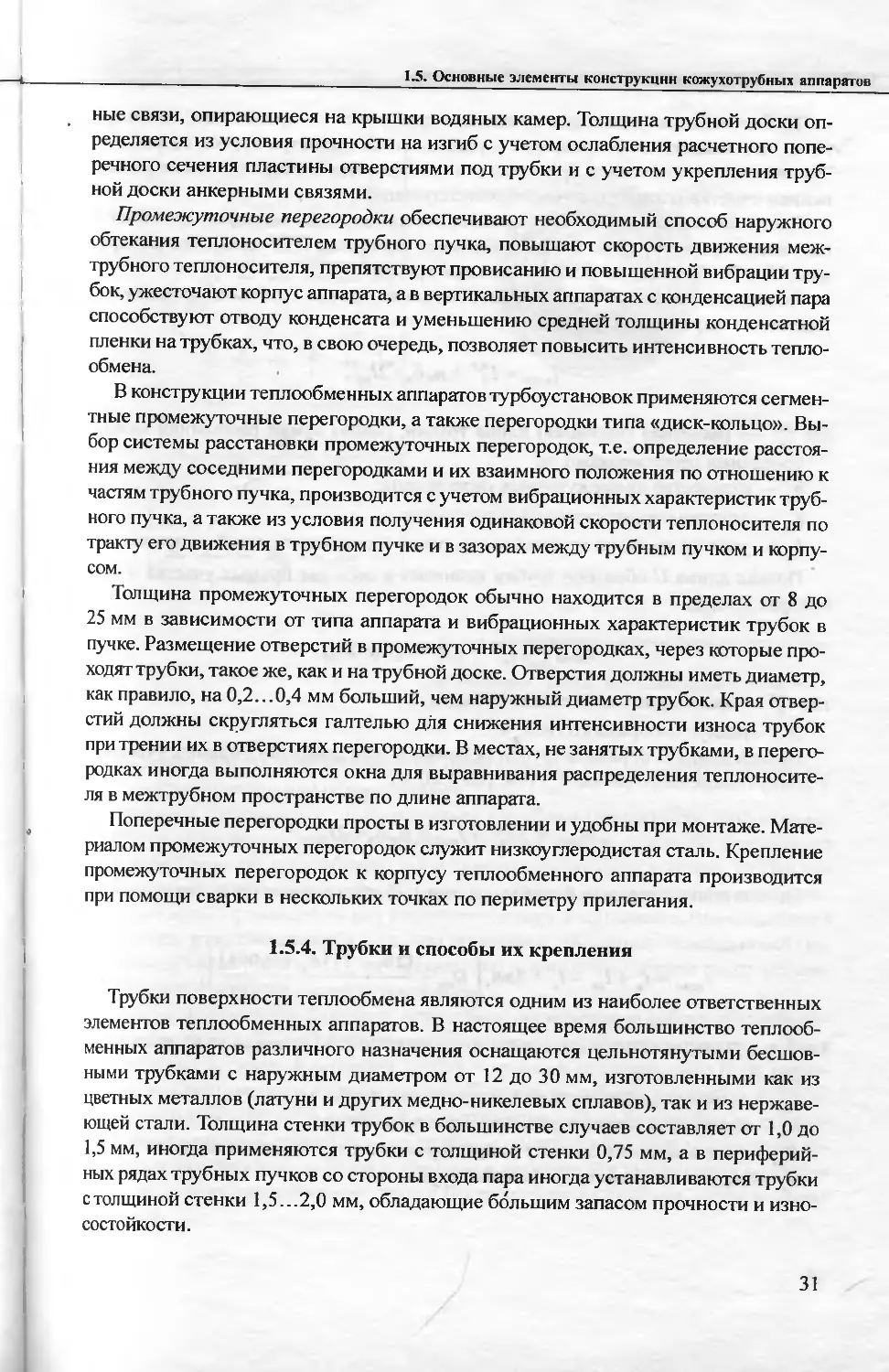

Длина заготовок трубок, выпускаемых отечественными заводами, достигает в настоящее время 9...12 м. В теплообменных аппаратах ПТУ применяются прямые, U- и П-образные, а также спиральные трубки.

Полная длина прямой трубки теплообменника с двумя трубными досками определяется выражением (рис. 1.10, а)

1пОЛН=1^Р +П„8п+21тр, (1.1)

где 1^р — расчетная (активная) длина трубки, равная сумме расстояний между соседними перегородками, м;

«я — количество промежуточных перегородок;

5Я — толщина промежуточной перегородки, м;

I — участок трубки в трубной доске, равный толщине трубной доски, м.

Полная длина U-образной трубки включает в себя два прямых участка и гиб (см. рис. 1.10, б):

1полн — 2 1&р + TiRf +п„ Ь„+21тр, (1.2)

где 1#р — длина прямых участков трубки, м;

R{ — радиус U-образного гиба, м.

Полная длина П-образной трубки включает в себя длину двух прямых участков и длину поперечного ригеля 1рш (см. рис. 1.10, в):

1полн ~ 21"Р + 1риг + Пп 'Мтр. (1-3)

Полная длина спиральной трубы (см. рис. 1.10, г) определяется по зависимости

^полн h ^сп 2ЛЛ,

( , (2Я.-1)(^+0,004) вн +

2

(1.4)

где 1к— суммарная длина присоединительных концов (от спирали до коллектора), м;

lrn — развернутая длина спирального участка трубы, м;

пе — количество витков в одной плоскости змеевика;

Dm — минимальный диаметр спирали змеевика, принимается не менее 0,2 м;

dH — наружный диаметр спиральной трубы, м.

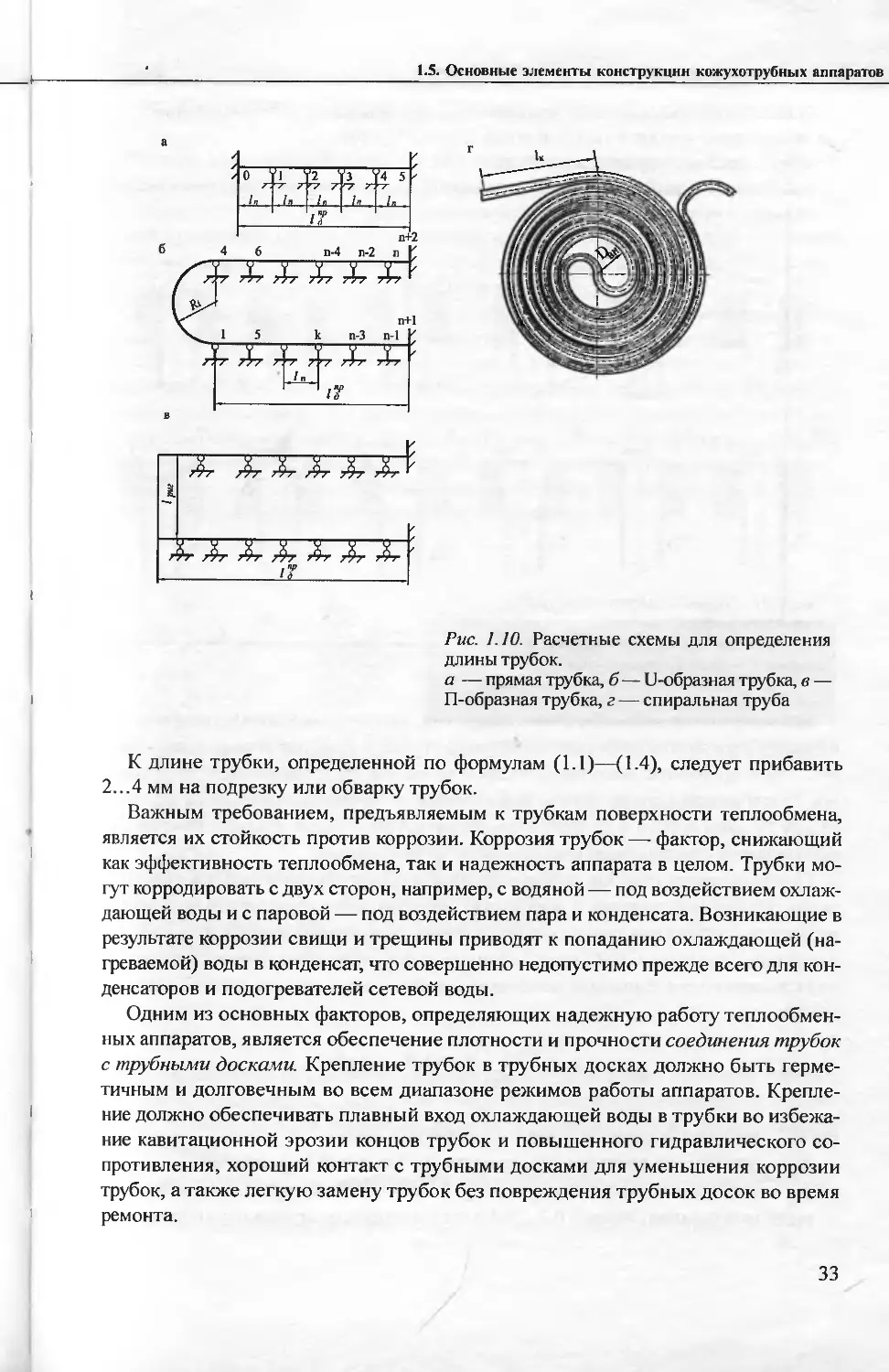

Рис. 1.10. Расчетные схемы для определения длины трубок.

а — прямая трубка, б—U-образная трубка, в — П-образная трубка, г — спиральная труба

К длине трубки, определенной по формулам (1.1)—(1.4), следует прибавить 2...4 мм на подрезку или обварку трубок.

Важным требованием, предъявляемым к трубкам поверхности теплообмена, является их стойкость против коррозии. Коррозия трубок — фактор, снижающий как эффективность теплообмена, так и надежное гь аппарата в целом. Трубки могут корродировать с двух сторон, например, с водяной — под воздействием охлаждающей воды и с паровой — под воздействием пара и конденсата. Возникающие в результате коррозии свищи и трещины приводят к попаданию охлаждающей (нагреваемой) воды в конденсат, что совершенно недопустимо прежде всего для конденсаторов и подогревателей сетевой воды.

Одним из основных факторов, определяющих надежную работу теплообменных аппаратов, является обеспечение плотности и прочности соединения трубок с трубными досками. Крепление трубок в трубных досках должно быть герметичным и долговечным во всем диапазоне режимов работы аппаратов. Крепление должно обеспечивать плавный вход охлаждающей воды в трубки во избежание кавитационной эрозии концов трубок и повышенного гидравлического сопротивления, хороший контакт с трубными досками для уменьшения коррозии трубок, а также легкую замену трубок без повреждения трубных досок во время ремонта.

В настоящее время широко применяются три основных типа соединений:

• вальцевание трубок в трубной доске (рис. 1.11, а, б);

• сварка трубок с трубной доской (рис. 1.11, в—д);

• комбинированный (вальцевание со сваркой или сварка с последующим вальцеванием) (см. рис. 1.11, е - м)

Рис. 1.11. Способы закрепления трубок в трубных досках.

1 — трубная доска, 2 — трубка, 3 — сварка, 4 — плакирующий слой

В большинстве теплообменных аппаратов, выпускаемых отечественными заводами, применяется один тип закрепления трубок в трубных досках —вальцевание. Такое крепление представляет собой прочноплотное соединение, образованное путем раздачи конца трубок вальцовками до прочнонапряженного контакта между стенкой трубки и стенкой отверстия в трубной доске. Вальцевание трубок производится специальным инструментом — вальцовкой.

При вальцевании трубок происходит пластическая деформация; при этом диаметры трубки (внутренний и наружный) увеличиваются, вследствие чего на поверхности сопряжения трубки с доской возникают упругие напряжения, обеспечивающие прочность и плотность соединения. Для получения прочного и плотного вальцовочного соединения необходимо иметь определенную степень развальцовки:

р = -i--------= (1,0...1,5) %,

do

(1-5)

где d0— начальный диаметр отверстия в трубной доске;

— увеличение внутреннего диаметра трубки после вальцевания;

Д2 — разность диаметра отверстия в трубной доске и наружного диаметра трубки до вальцевания, обычно 0,2...0,4 мм в зависимости от начального диаметра.

1.6. Компоновка трубных пучков

Понятие компоновки включает в себя как собственно конфигурацию трубного пучка в границах трубной доски и в паровом пространстве, так и компактность, глубину и плотность, характеризующие размещение трубок. От правильно выбранной компоновки трубного пучка зависит эффективность работы аппарата с точки зрения минимизации аэродинамического сопротивления и равномерности распределения параметров процесса теплообмена в пучке.

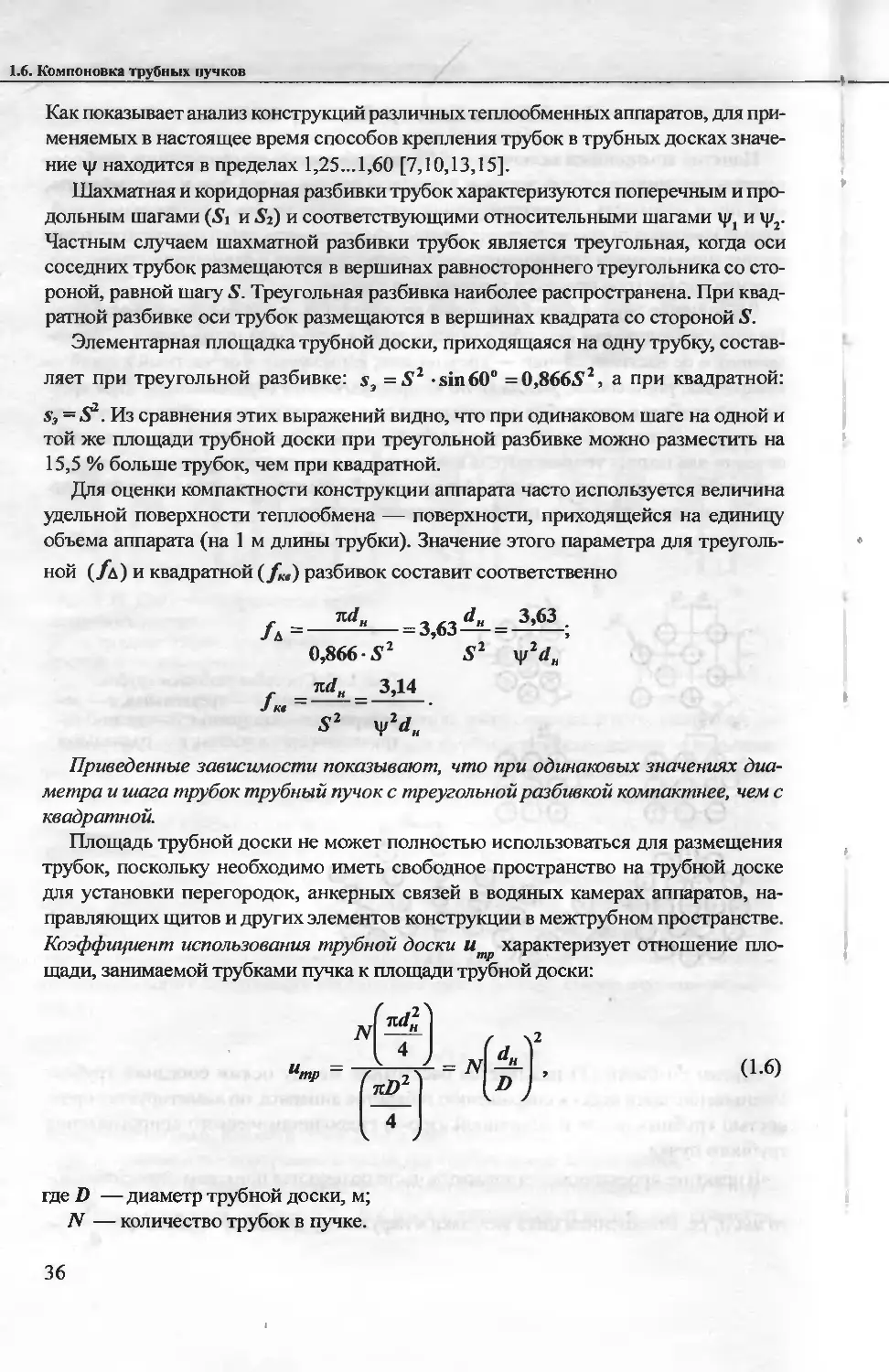

Размещение трубок в трубном пучке определяется способом и шагом разбивки. Различают следующие способы разбивки трубок в трубном пучке (рис. 1.12): шахматная и ее частный случай — треугольная; коридорная и ее частный случай — квадратная; радиальная-, разбивка по концентрическим окружностям. При треугольной разбивке оси трубок размещаются по углам равностороннего треугольника, что обеспечивает большую прочность трубной доски при заданном проходном сечении для потока теплоносителя в межтрубном пространстве, чем при квадратной разбивке; зато при квадратной разбивке облегчаются технология изготовления и некоторые операции по обслуживанию аппарата.

Шагом разбивки (5) называется расстояние между осями соседних трубок. Уменьшение шага ведет к сокращению габаритов аппарата, но лимитируется прочностью трубных досок и величиной аэро- и гидродинамического сопротивления трубного пучка.

В практике проектирования аппаратов часто пользуются понятием относипгелъно-

S го шага, т.е. отношением шага разбивки к наружному диаметру трубки, = —.

35 I

I

I

I

Как показывает анализ конструкций различных теплообменных аппаратов, для применяемых в настоящее время способов крепления трубок в трубных досках значение у находится в пределах 1,25...1,60 [7,10,13,15].

Шахматная и коридорная разбивки трубок характеризуются поперечным и продольным шагами (51 и Si) и соответствующими относительными шагами и у2. Частным случаем шахматной разбивки трубок является треугольная, когда оси соседних трубок размещаются в вершинах равностороннего треугольника со стороной, равной шагу 5. Треугольная разбивка наиболее распространена. При квадратной разбивке оси трубок размещаются в вершинах квадрата со стороной S.

Элементарная площадка трубной доски, приходящаяся на одну трубку, составляет при треугольной разбивке: s3 = S2 - sin60° = 0,86652, а при квадратной: s3 = SI2. Из сравнения этих выражений видно, что при одинаковом шаге на одной и той же площади трубной доски при треугольной разбивке можно разместить на 15,5 % больше трубок, чем при квадратной.

Для оценки компактности конструкции аппарата часто используется величина удельной поверхности теплообмена — поверхности, приходящейся на единицу объема аппарата (на 1 м длины трубки). Значение этого параметра для треугольной (Уд) и квадратной (fKt) разбивок составит соответственно

= з 63 —— = 3’63 . 0,866-5 2 S2 ig2rfn л</н 3,14

52 уЧ

Приведенные зависимости показывают, что при одинаковых значениях диаметра и шага трубок трубный пучок с треугольной разбивкой компактнее, чем с квадратной.

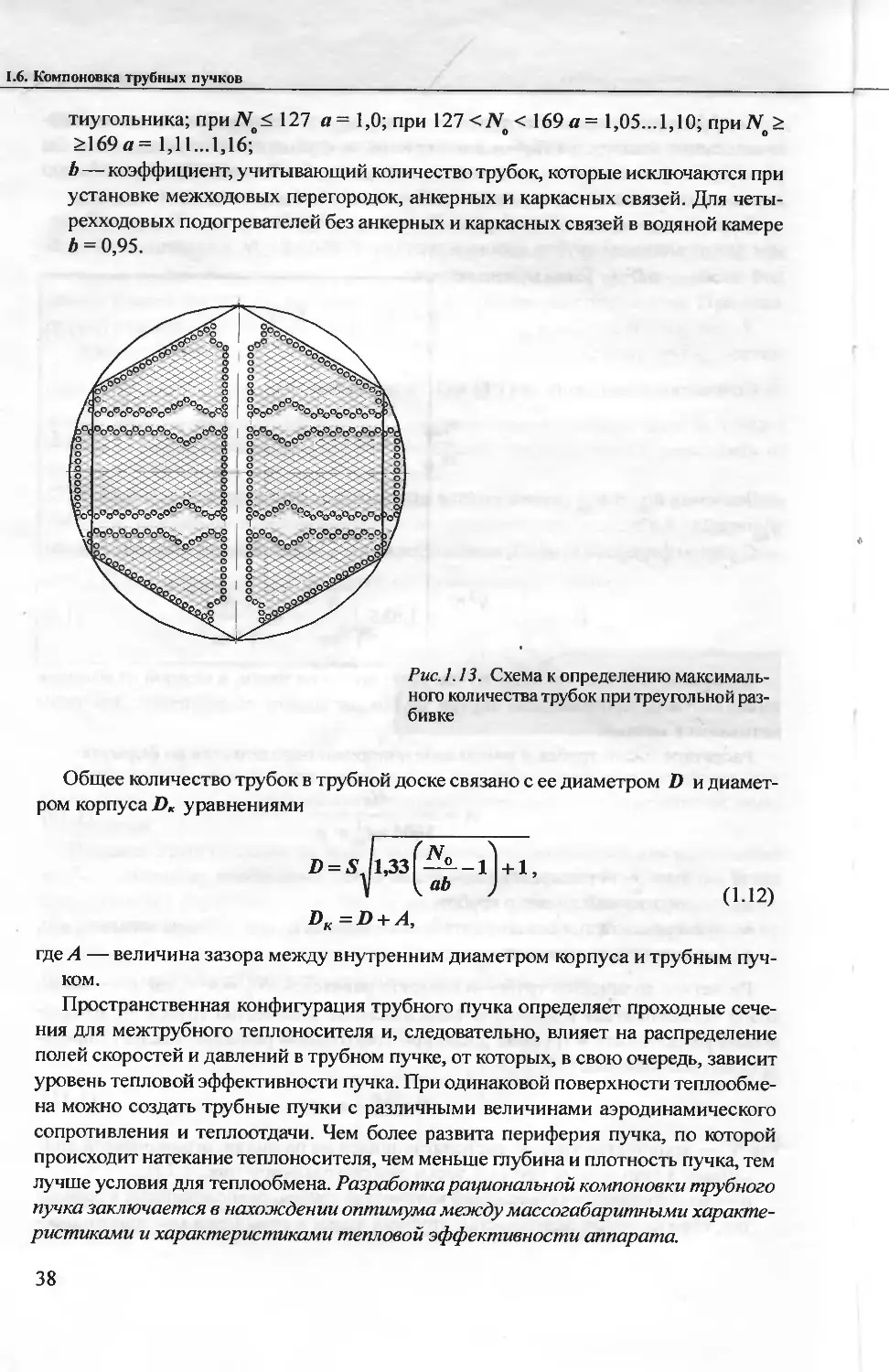

Площадь трубной доски не может полностью использоваться для размещения трубок, поскольку необходимо иметь свободное пространство на трубной доске для установки перегородок, анкерных связей в водяных камерах аппаратов, направляющих щитов и других элементов конструкции в межтрубном пространстве. Коэффициент использования трубной доски итр характеризует отношение площади, занимаемой трубками пучка к площади трубной доски:

(1-6)

где D — диаметр трубной доски, м; N — количество трубок в пучке.

Коэффициент заполнения трубной доски т] показывает соотношение действительного количества трубок в пучке и числа трубок, которое можно было бы разместить при полном использовании площади трубной доски. При этом обычно за основу принимается треугольная разбивка как наиболее компактная.

Если общее число трубок в пучке N, а диаметр трубной доски D, то необходимая для размещения трубок площадь составит 0,866 • S2 • N, а площадь всей трубной доски — лЛ2/4. Тогда можно записать

4 • 0,866S2/V * „ S2N

Лтр =------Zi----=

р лЛ D2

(1-7)

Сопоставляя зависимости (1.6) и (1.7), получаем

“тР

(1.8)

Значения т] и ит рекомендуется принимать в диапазонах: т] = 0,56...0,72; и = 0,24...0,32.

С учетом формул (1.6) и (1.7) можно определить условный диаметр трубной доски:

у

(1-9)

Во многих случаях трубный пучок разделяется на части, в каждой из которых теплоноситель, протекающий внутри трубок, не меняет направления. Эти части называются ходами.

Расчетное число трубок в одном ходе аппарата определяется по формуле

4G

« =--------г---- (1-Ю)

3600лг/2(н’ р

где G — массовый расход теплоносителя, кг/ч;

dm — внутренний диаметр трубок, м;

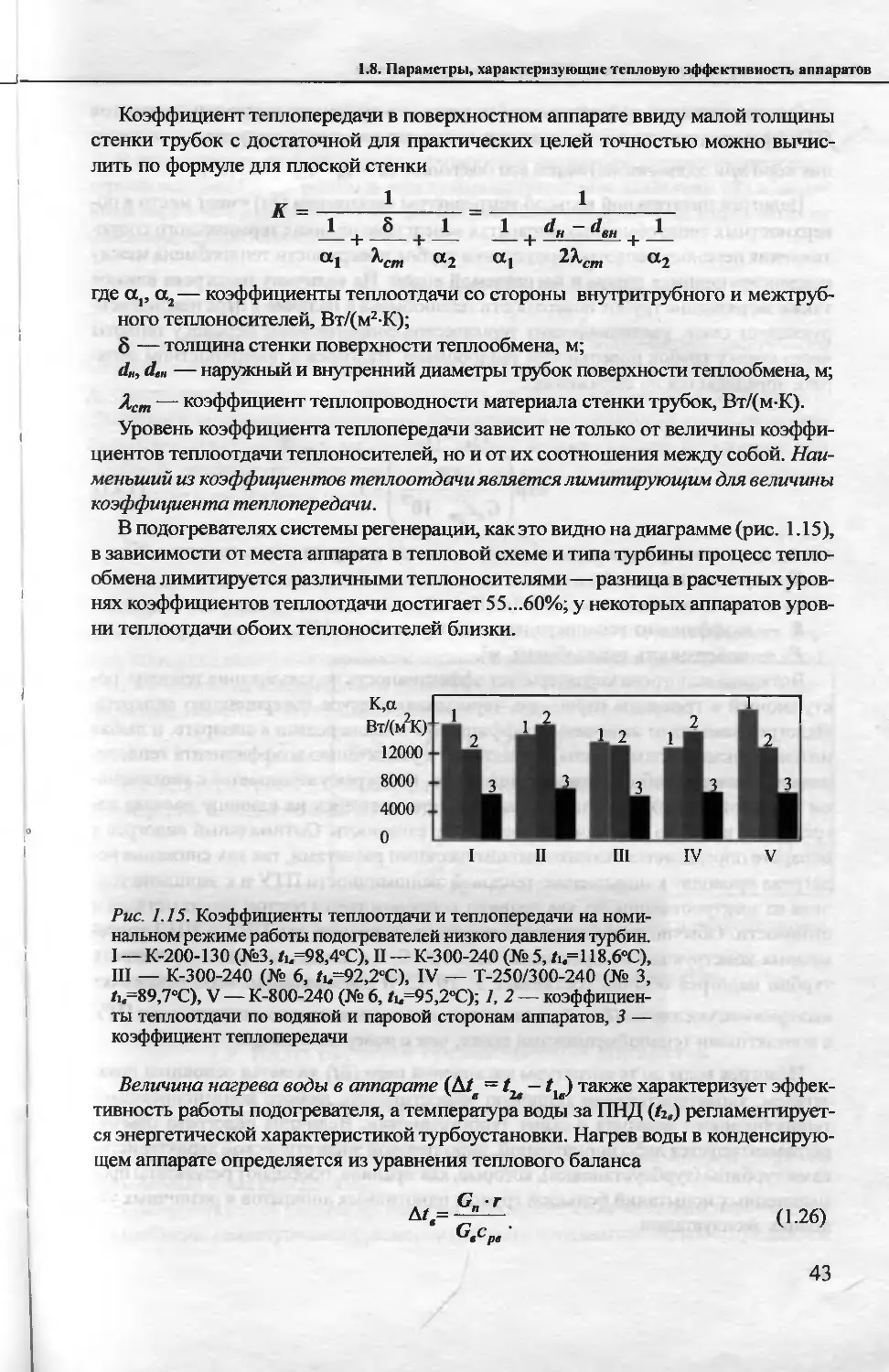

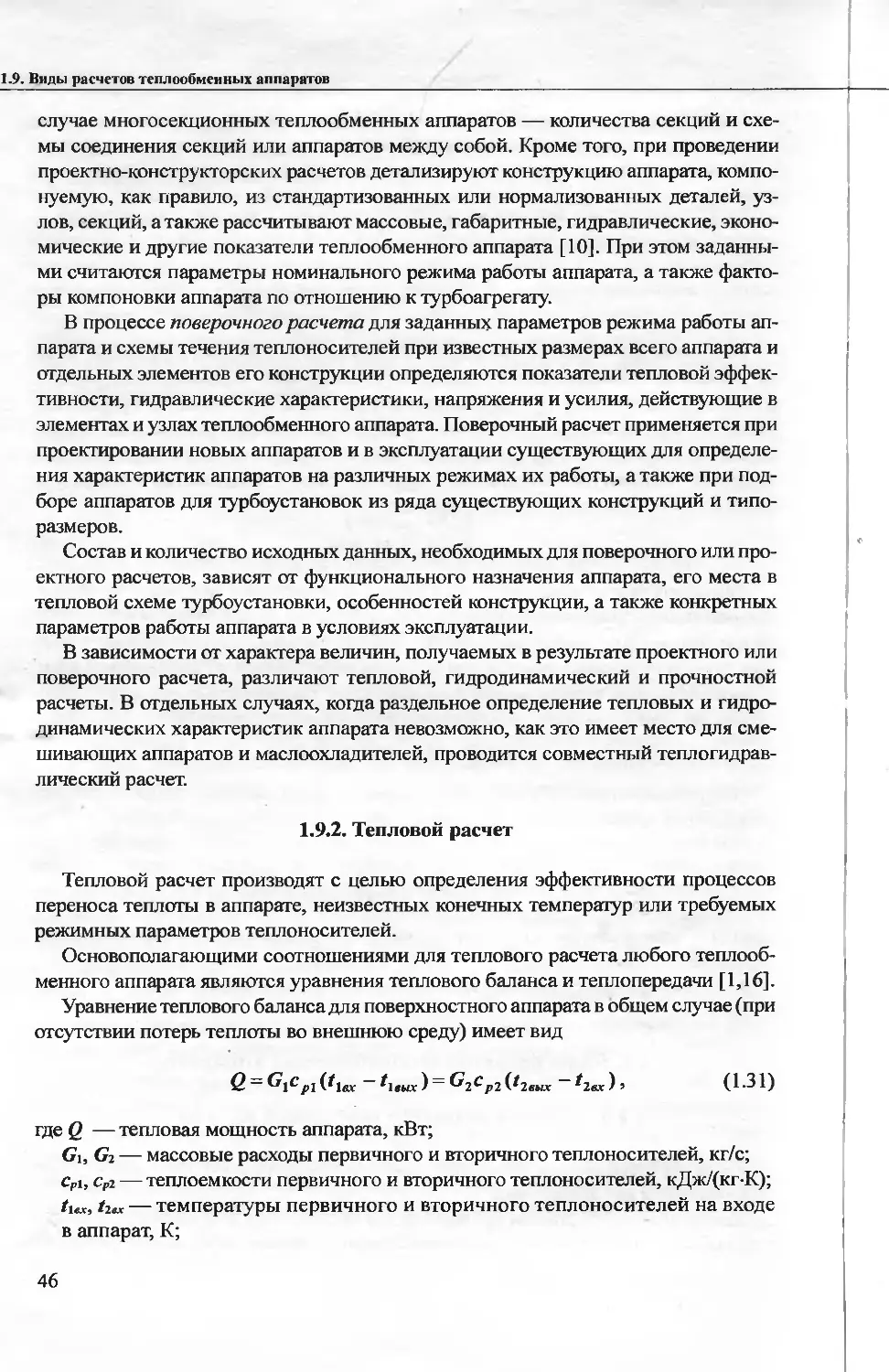

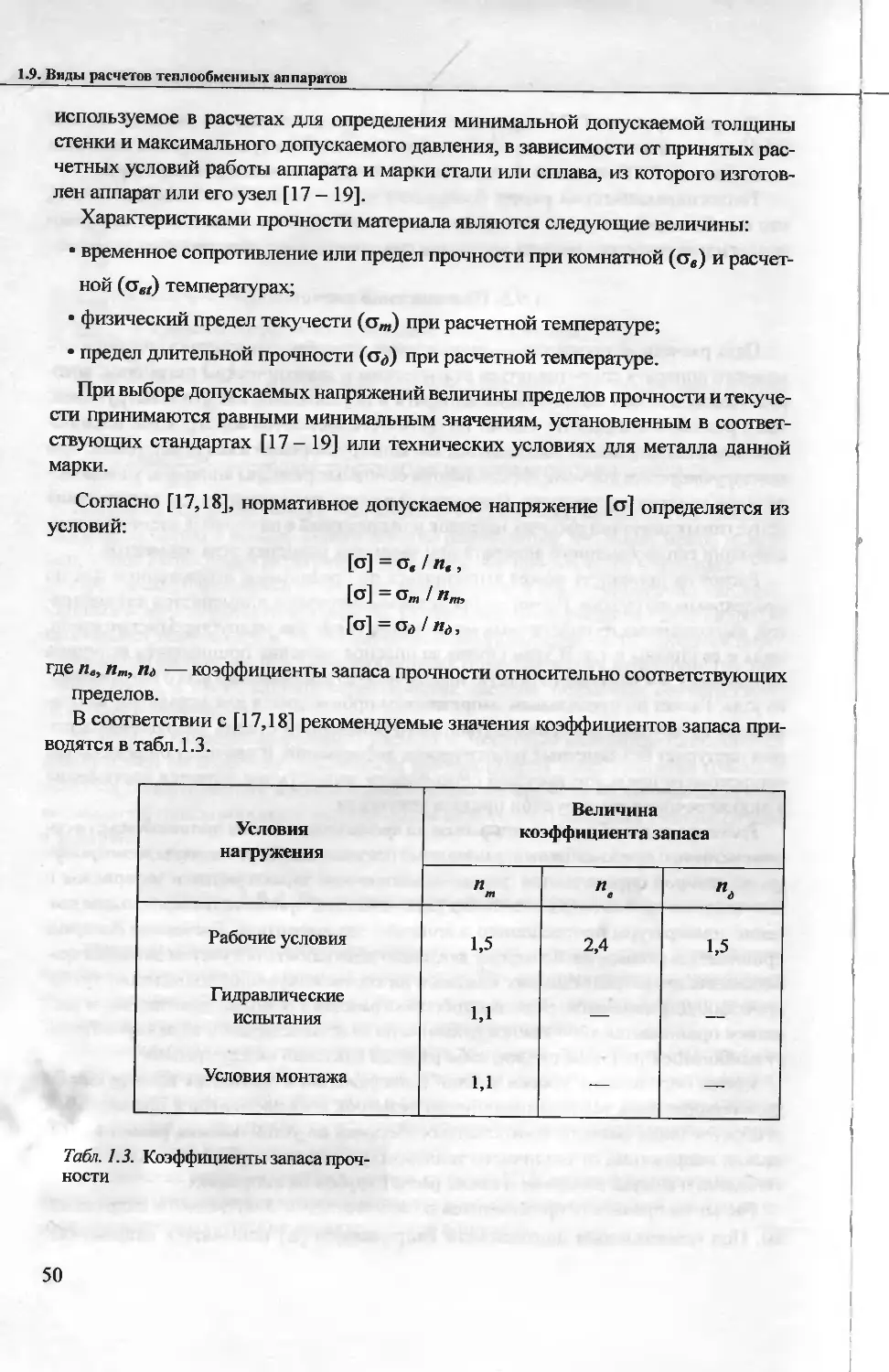

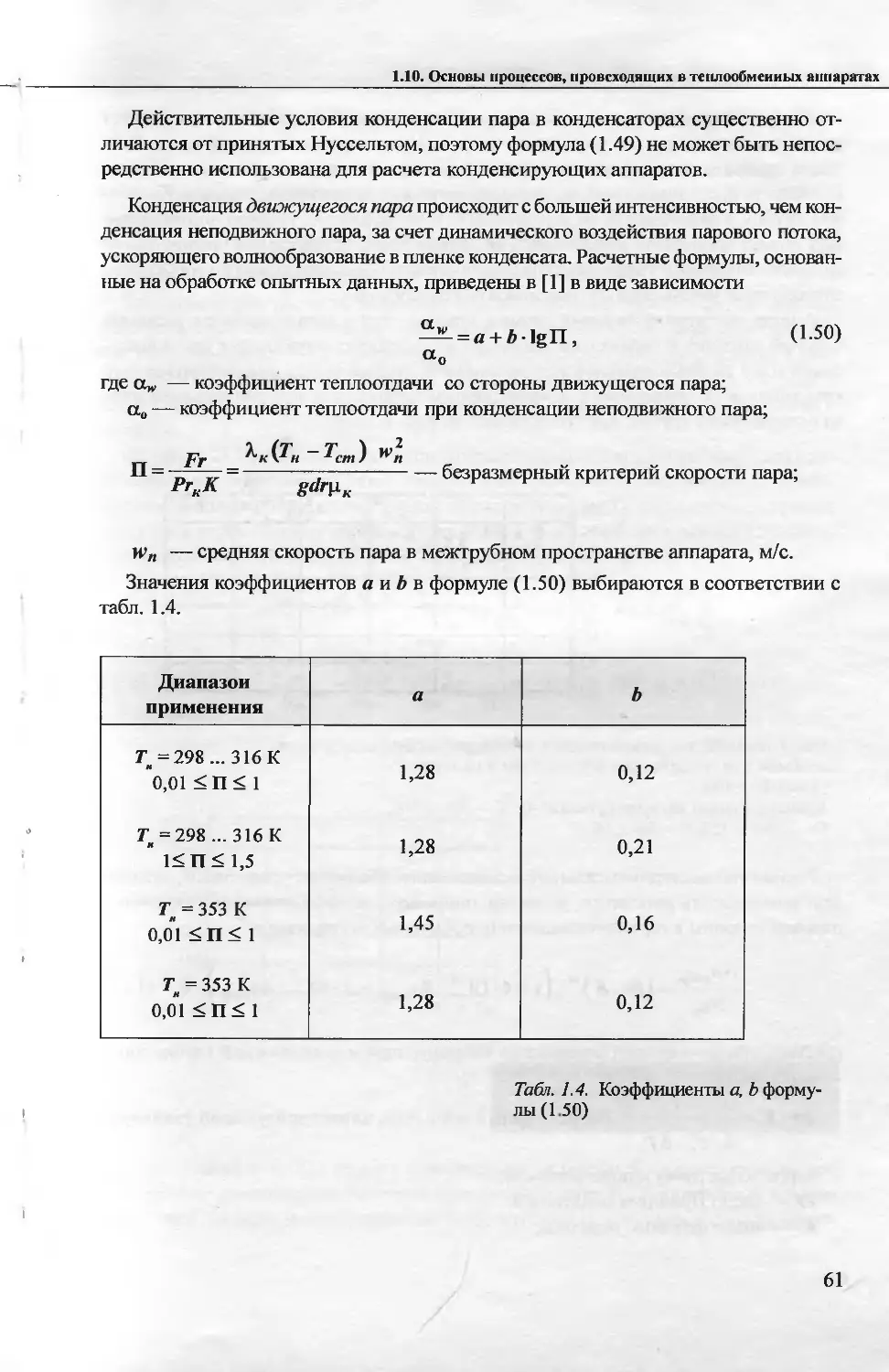

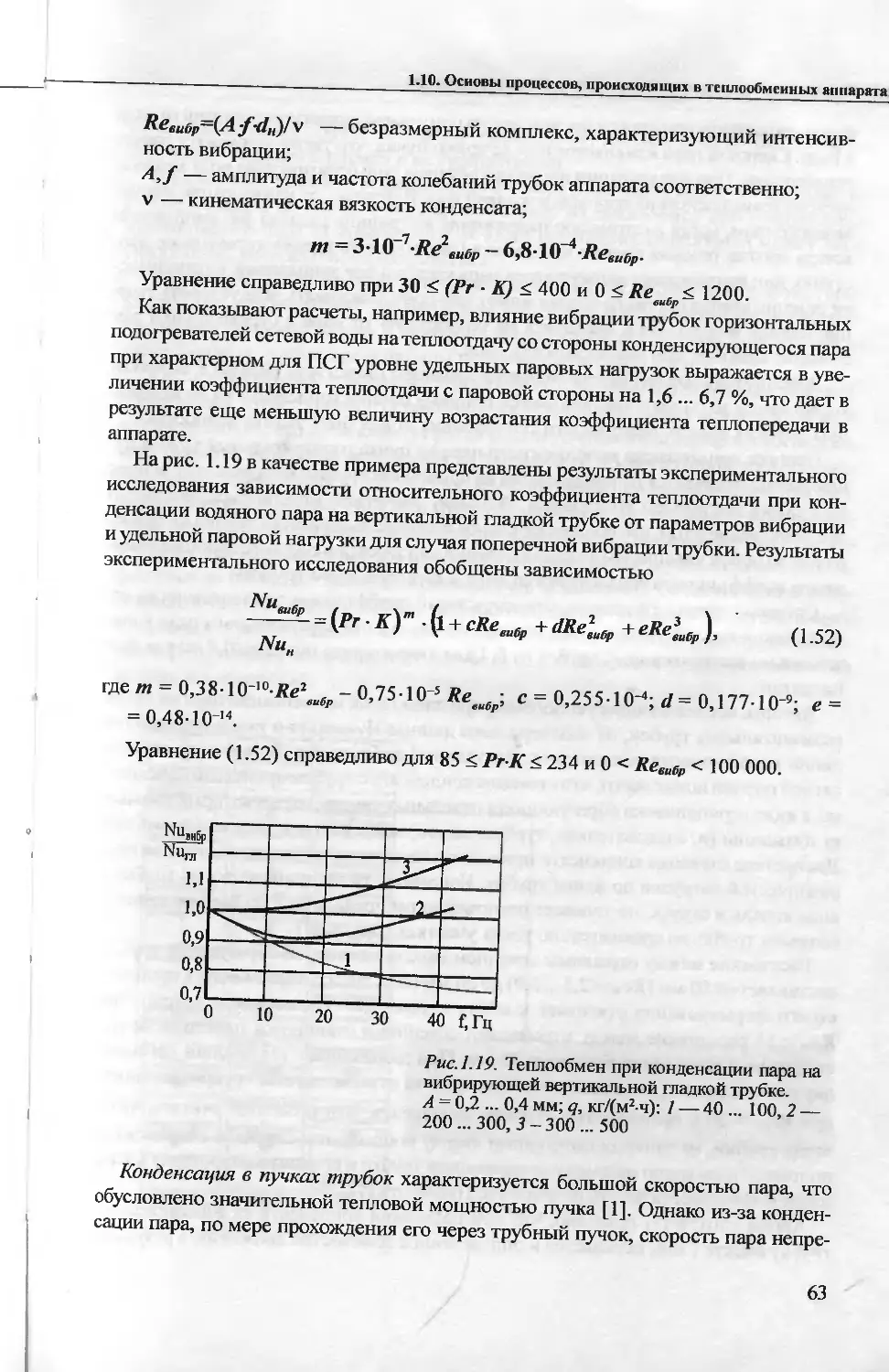

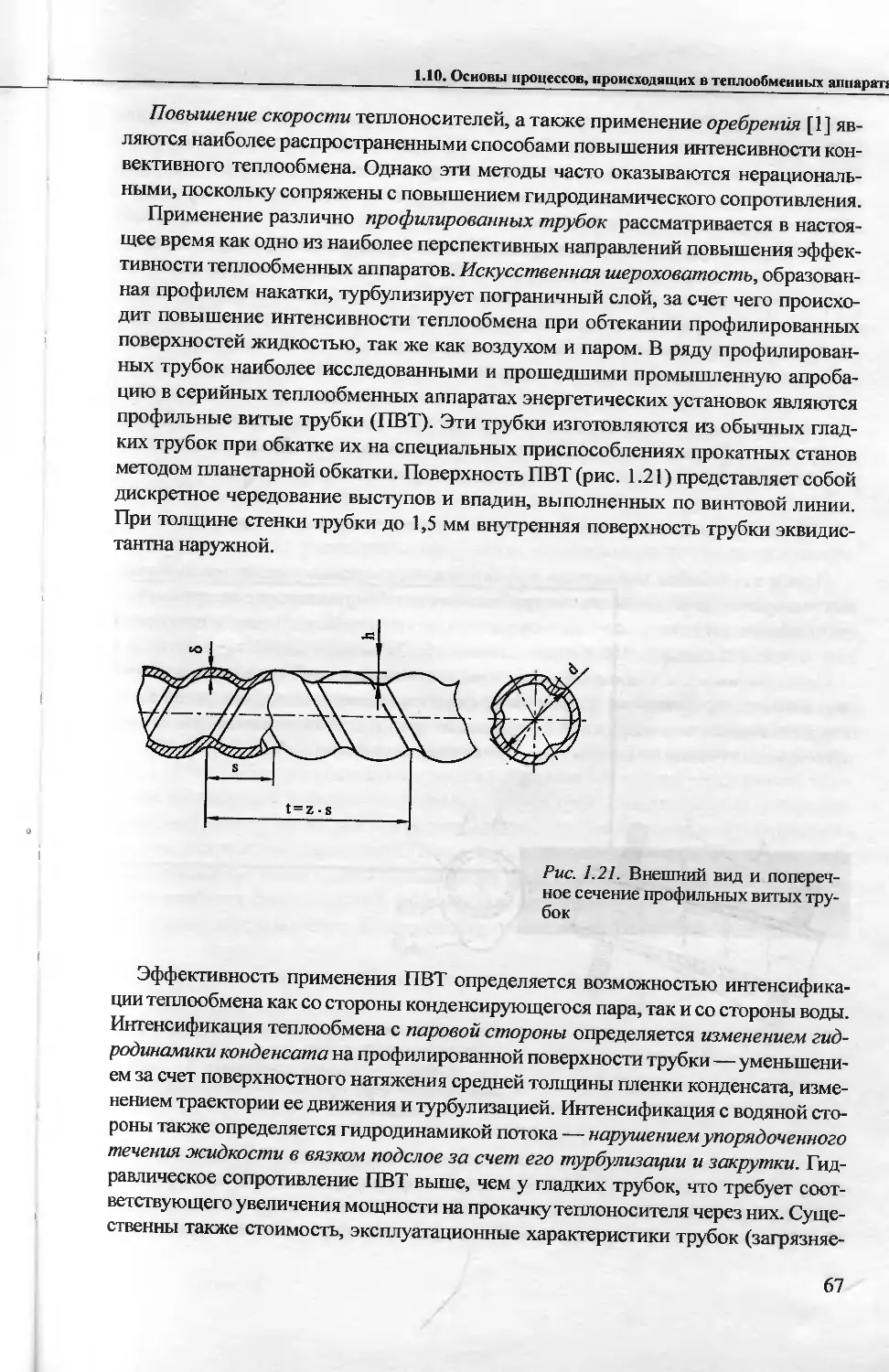

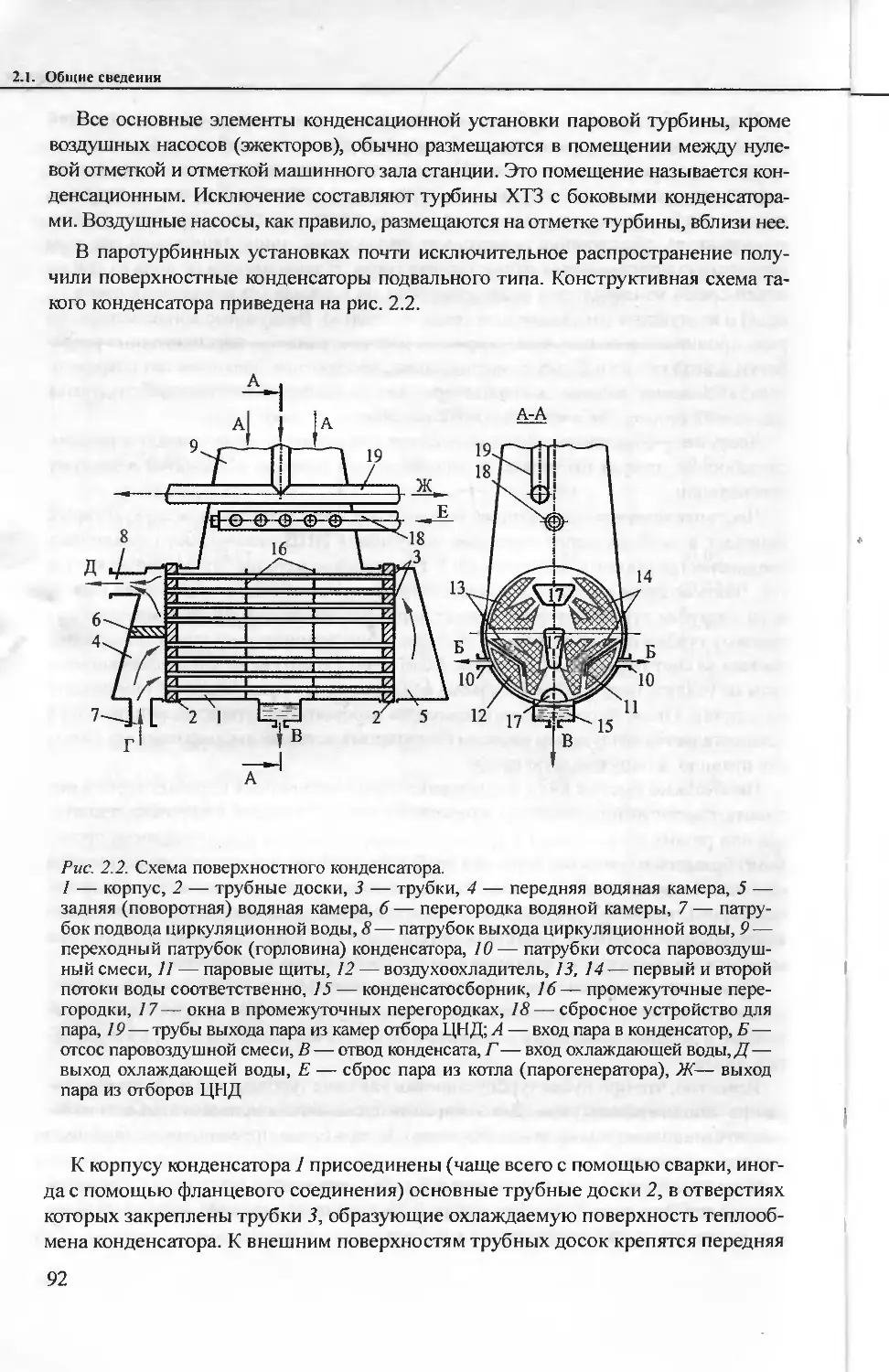

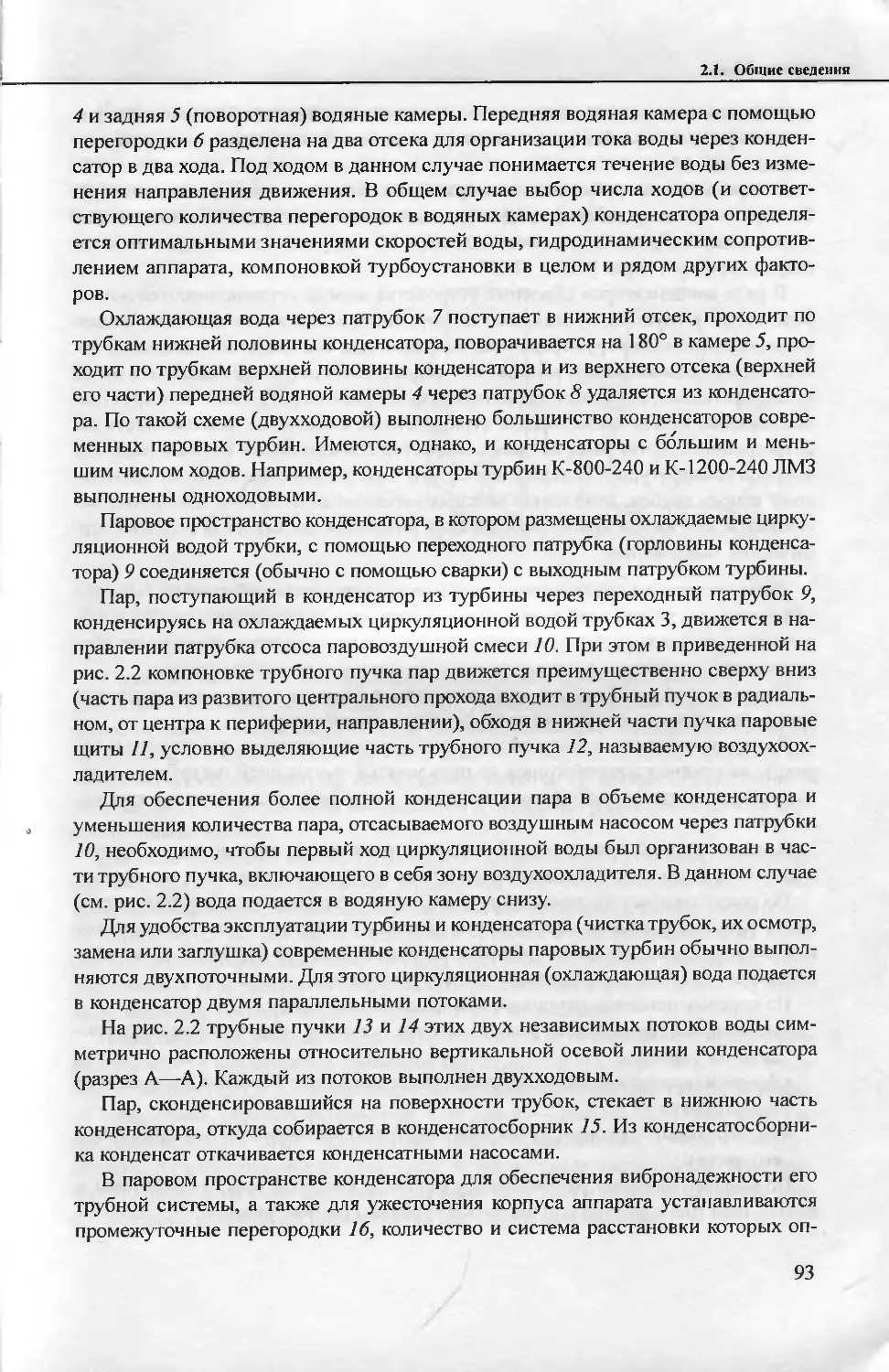

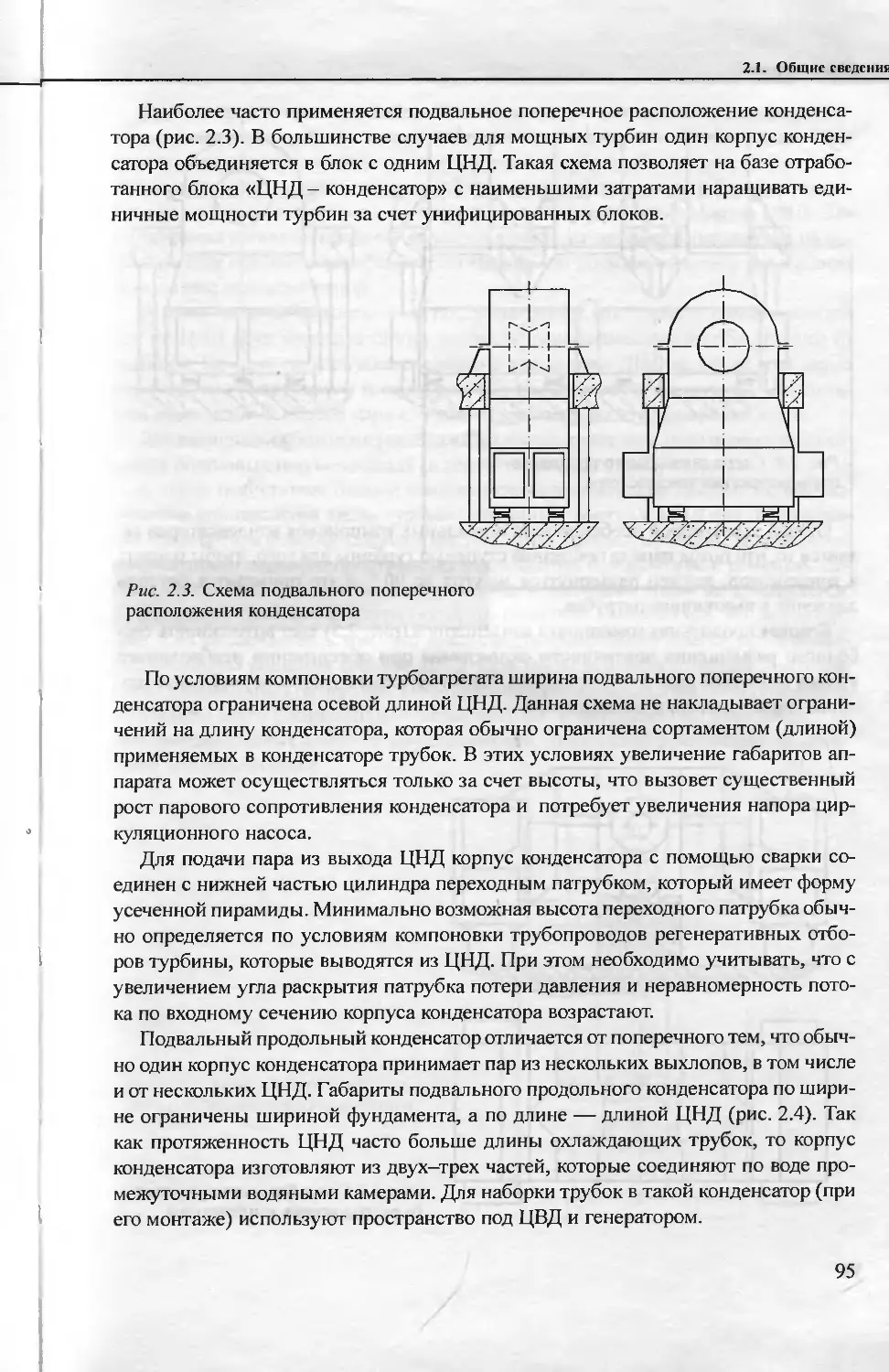

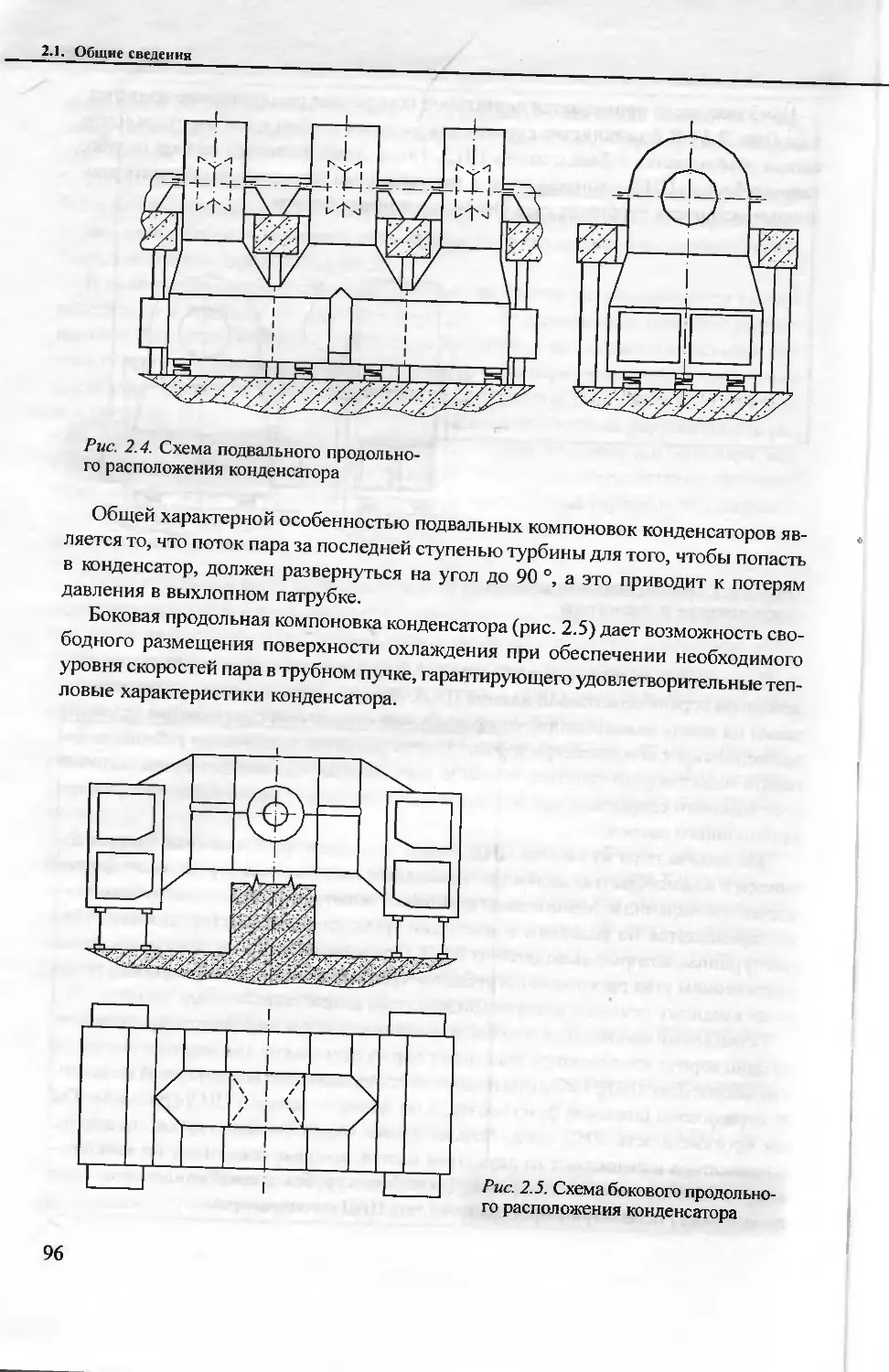

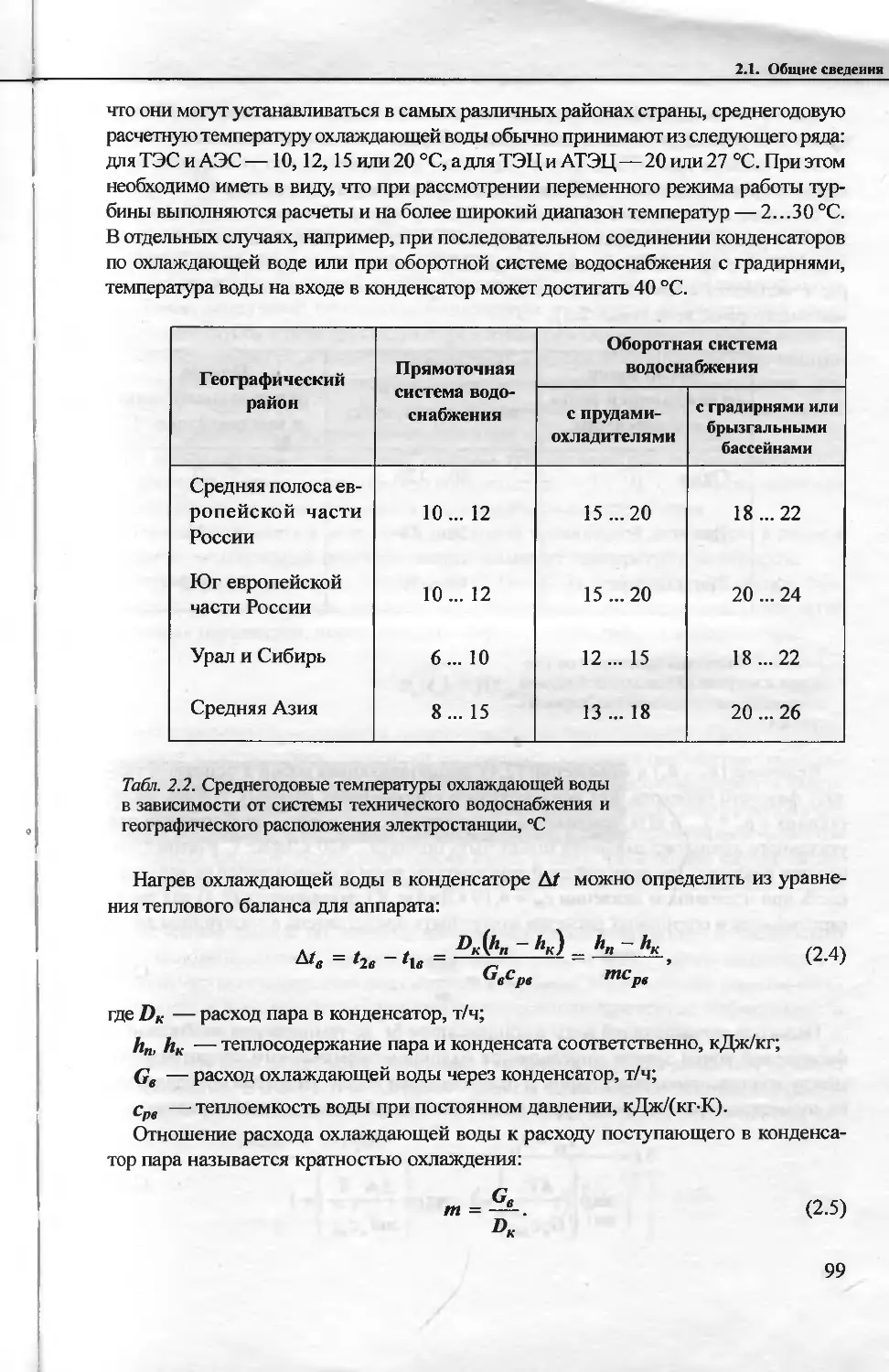

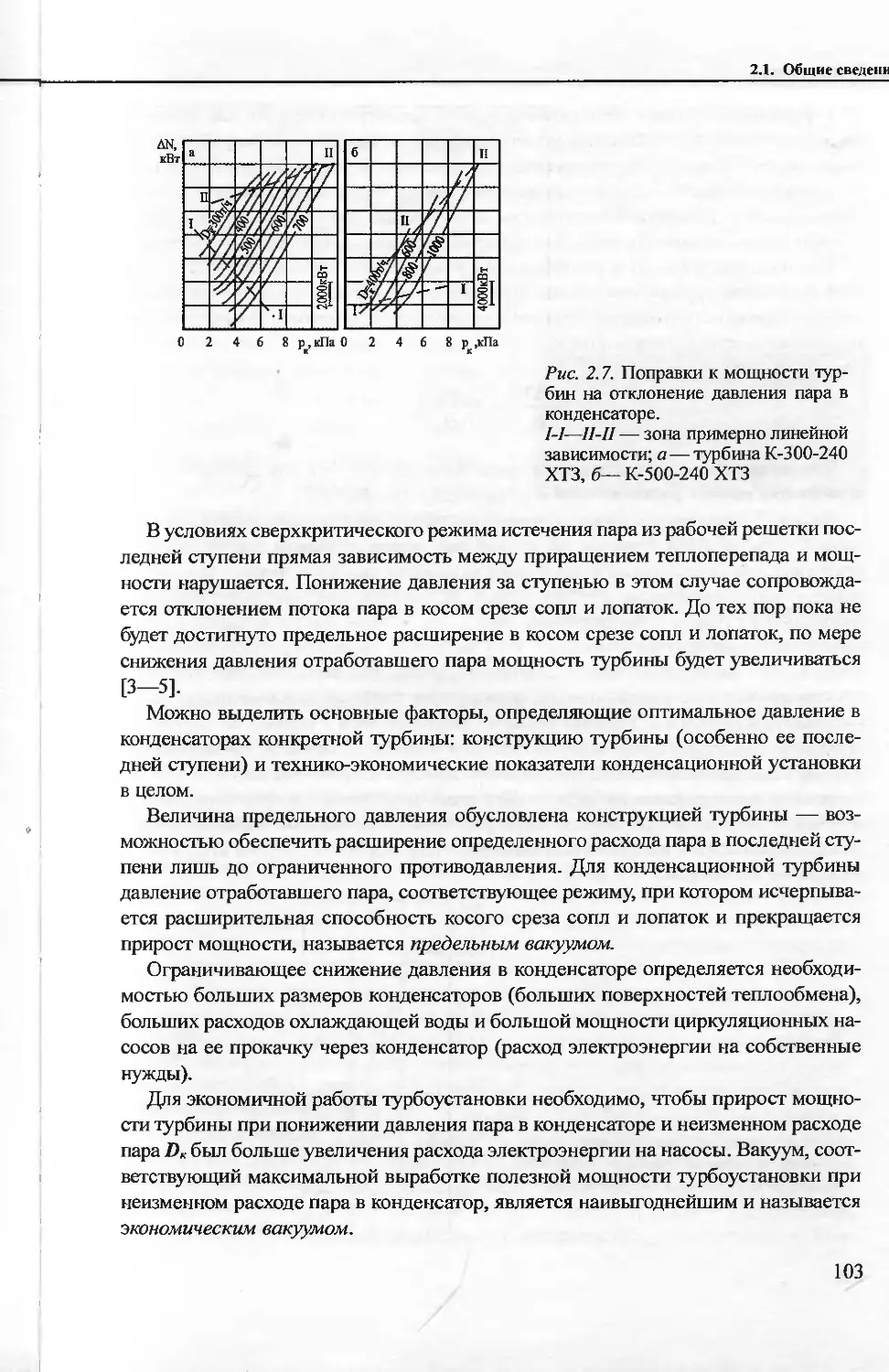

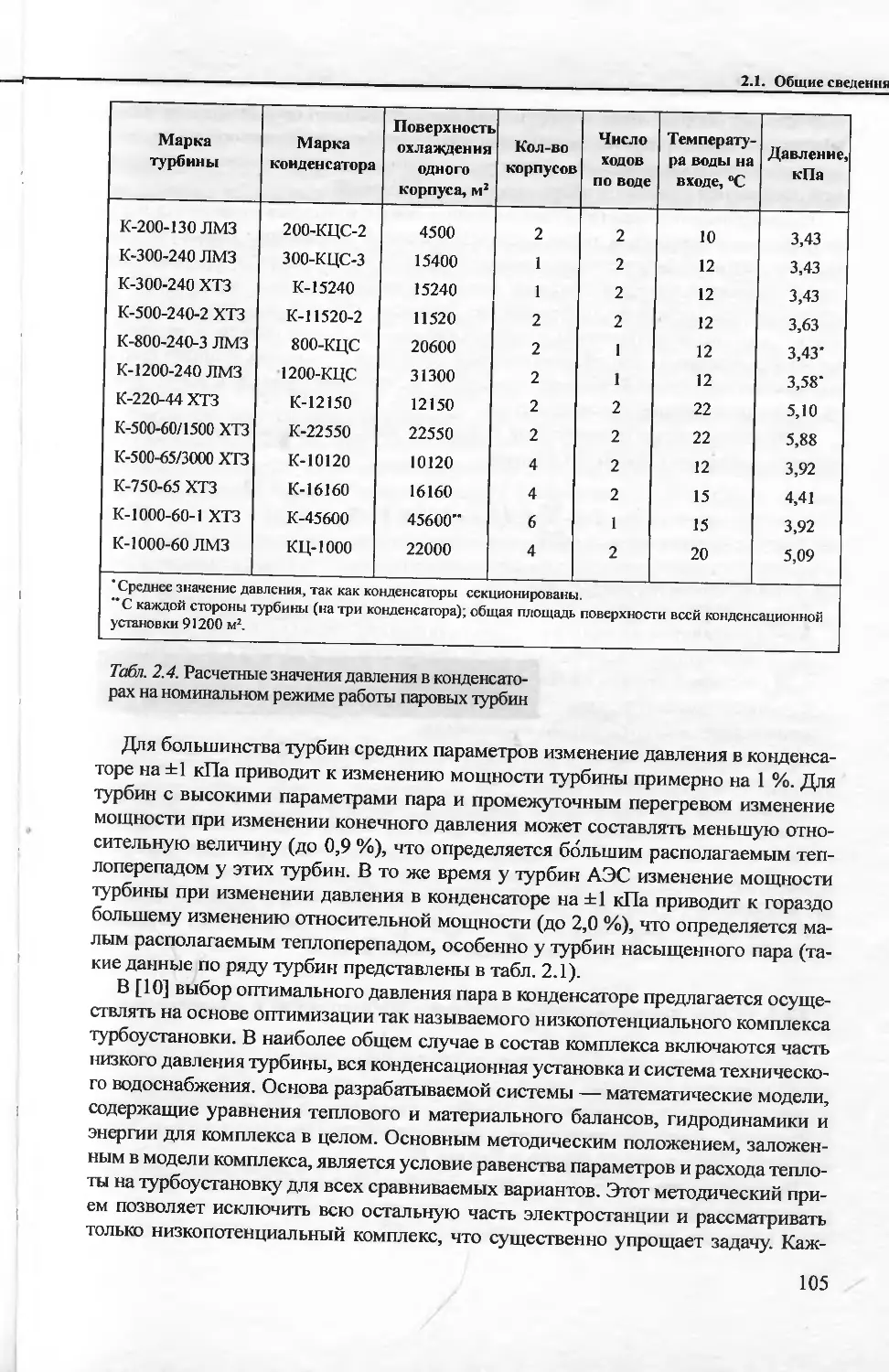

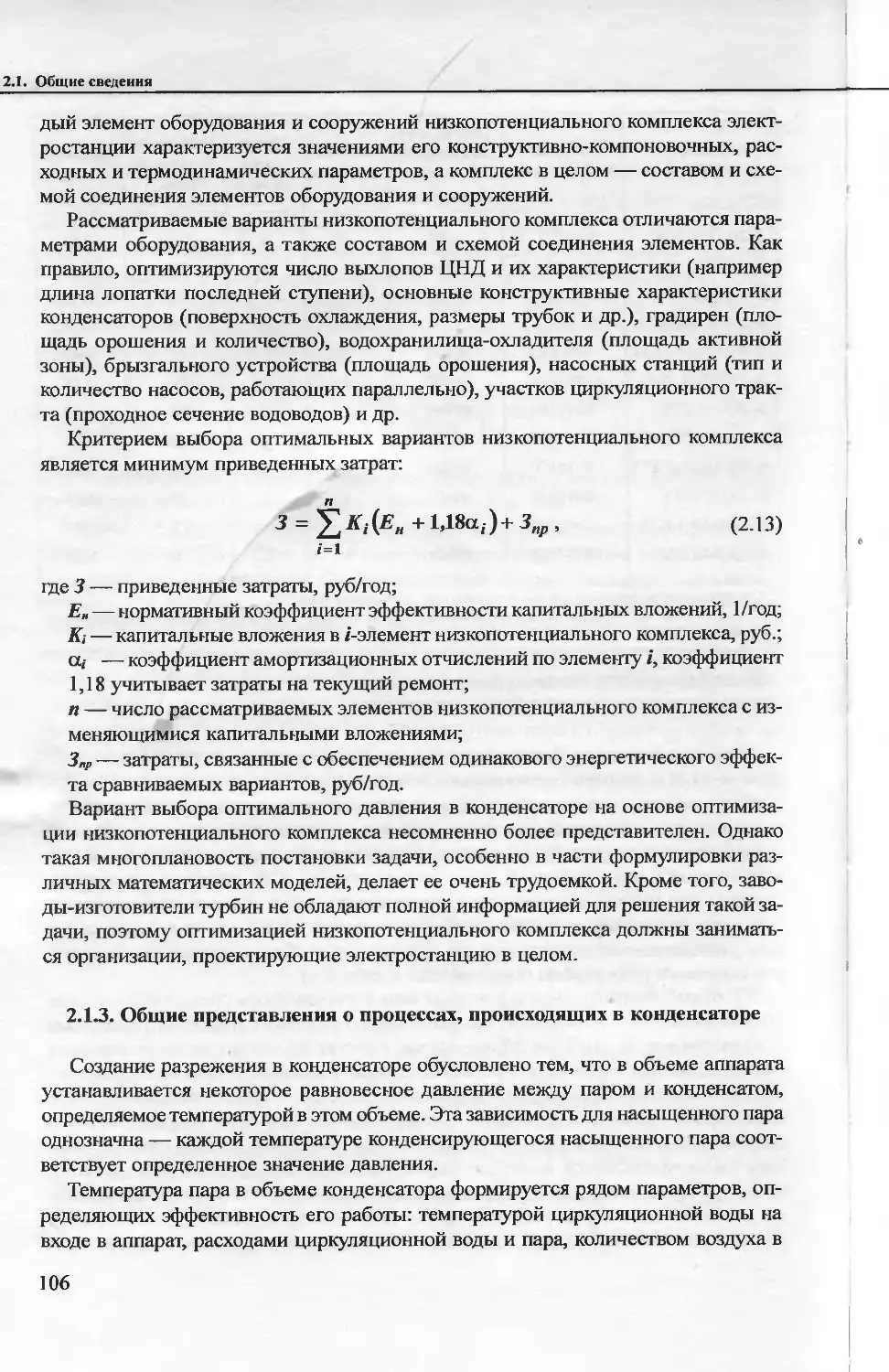

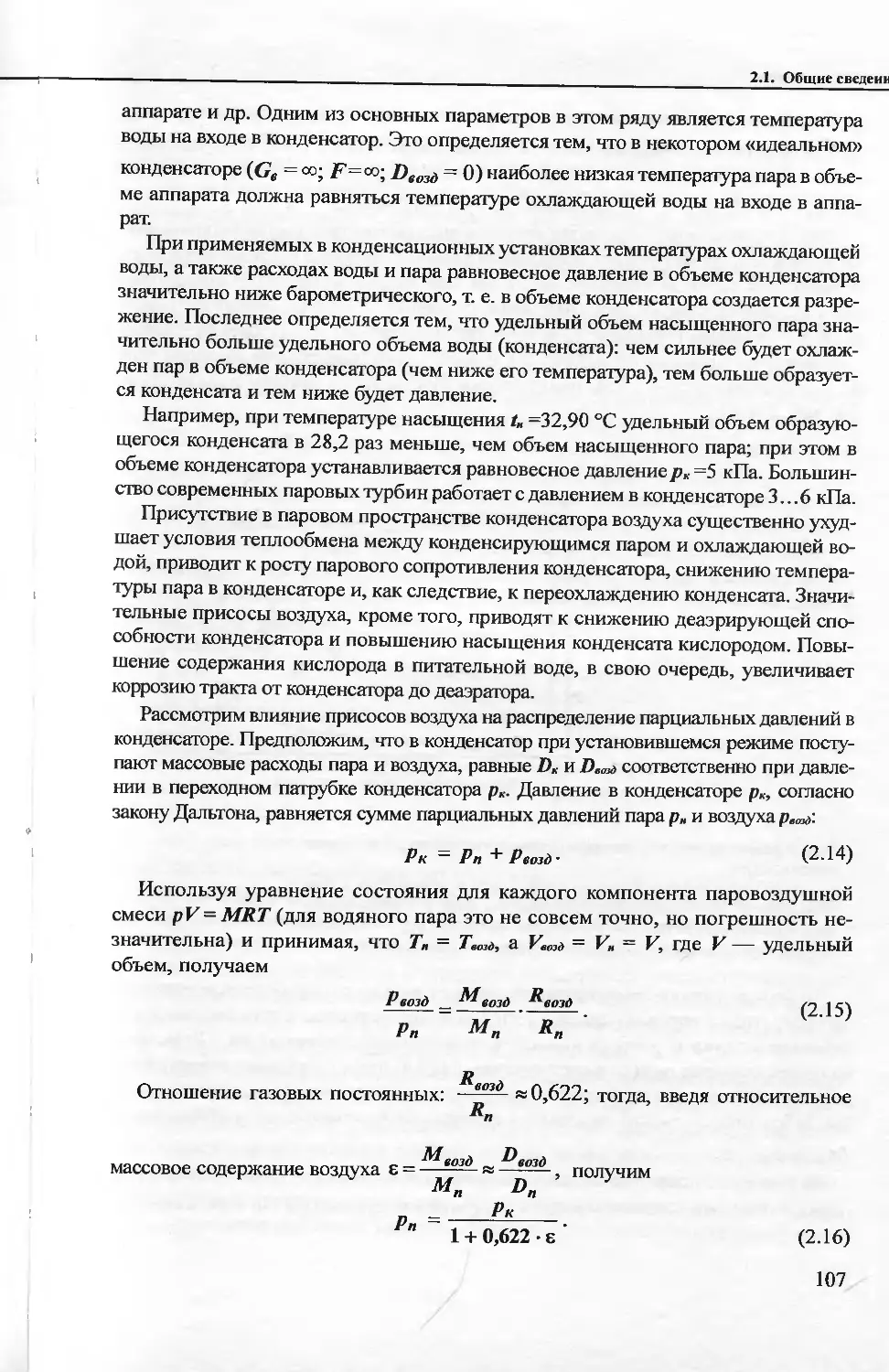

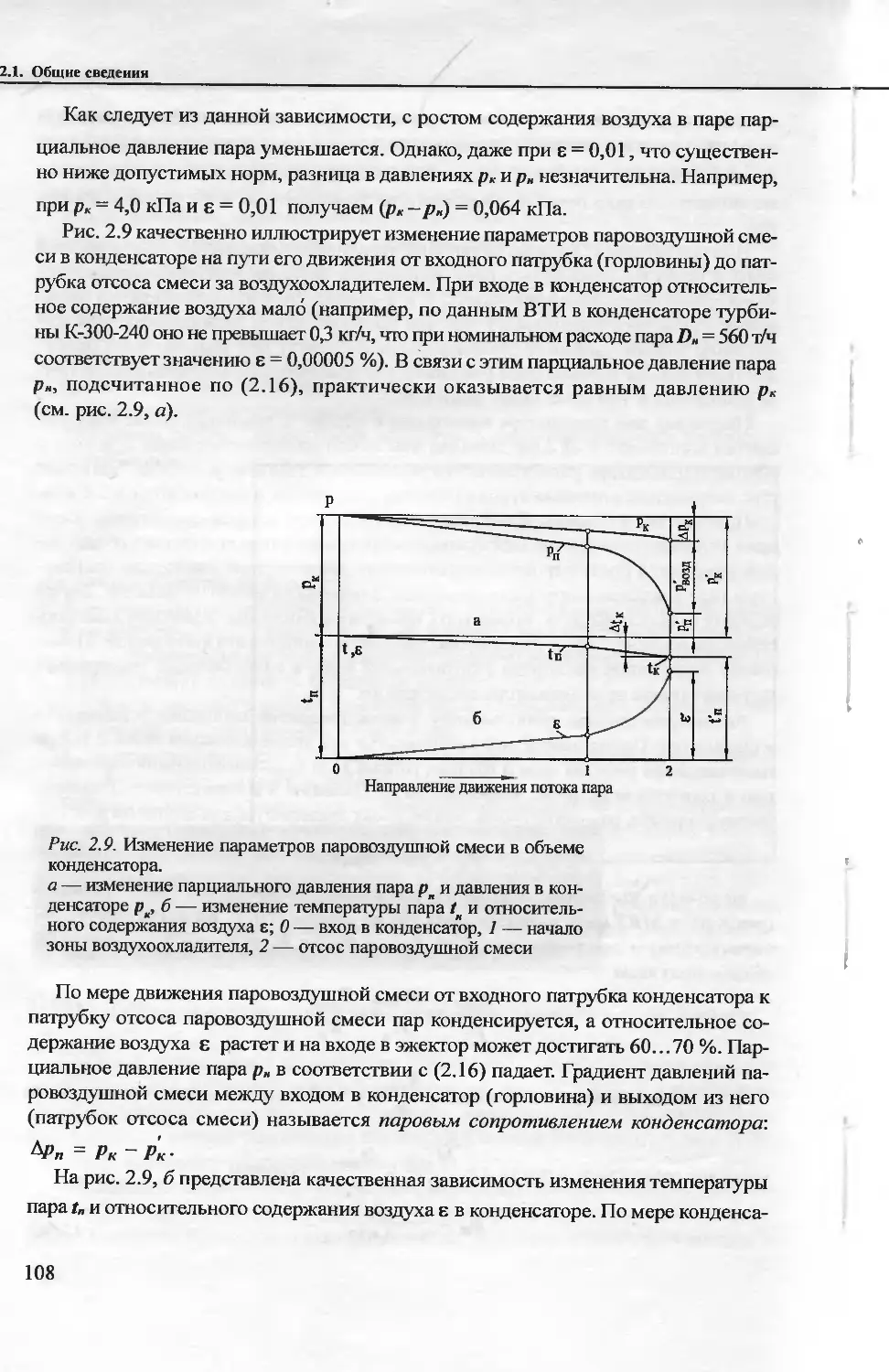

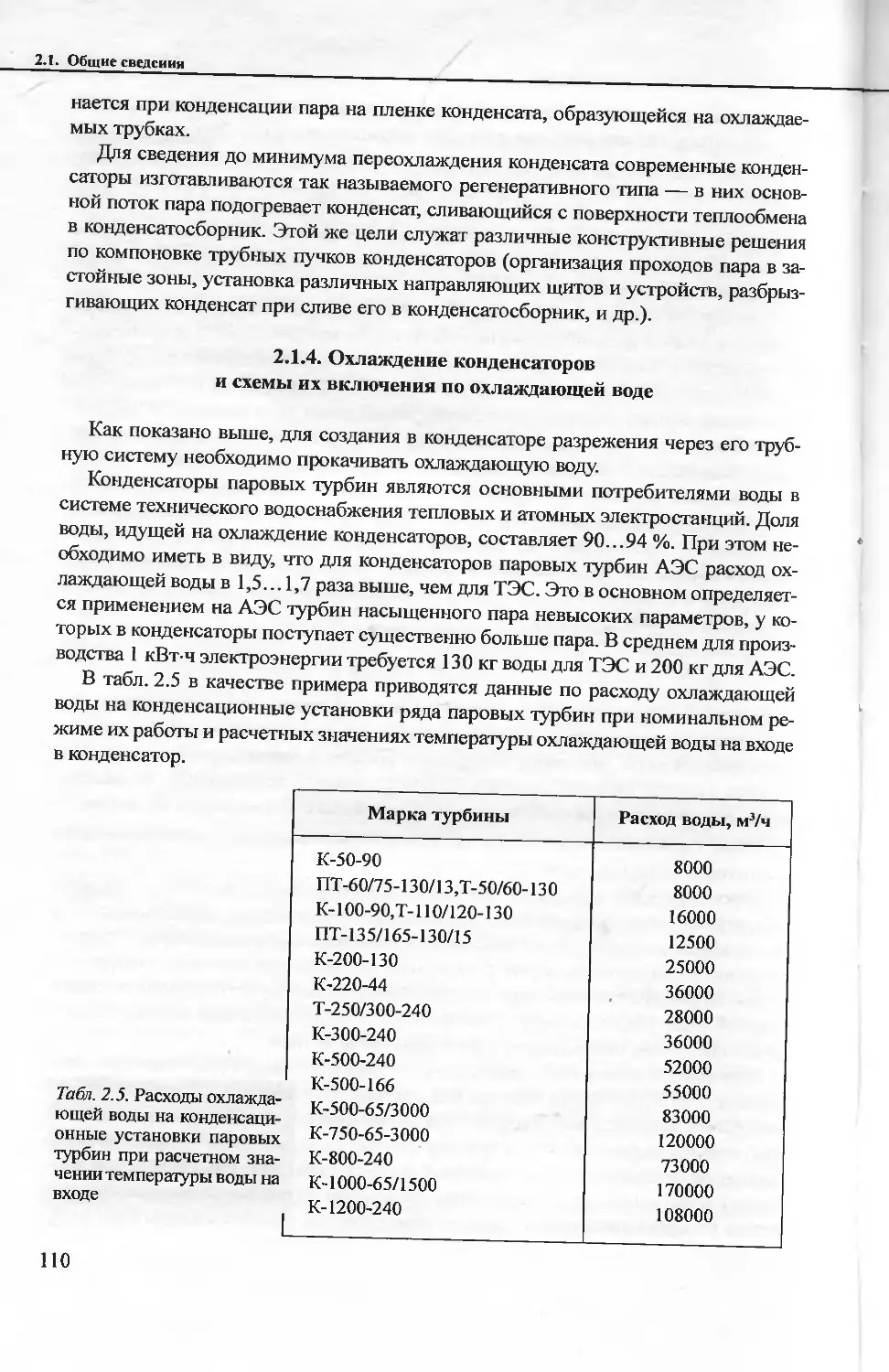

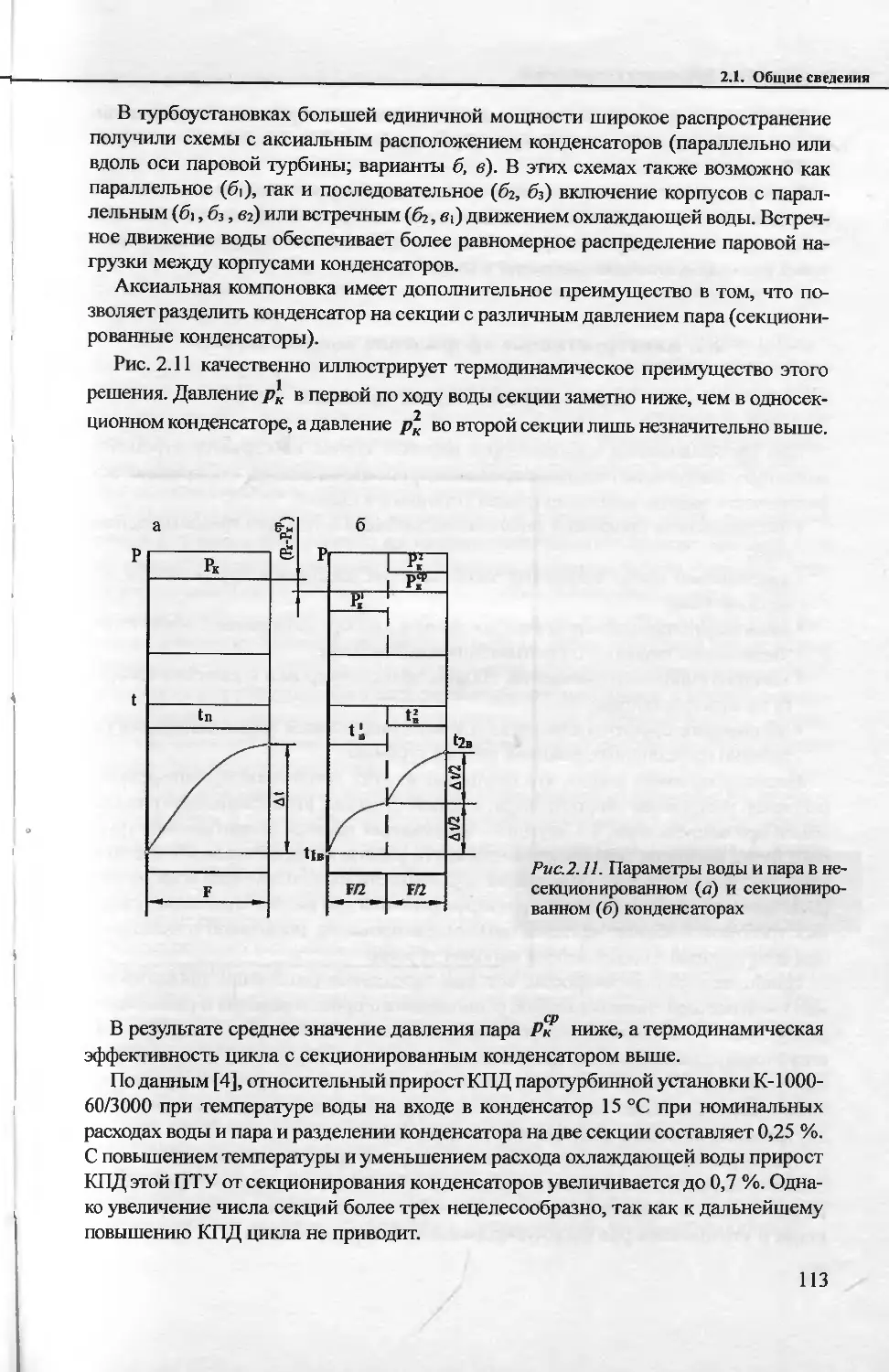

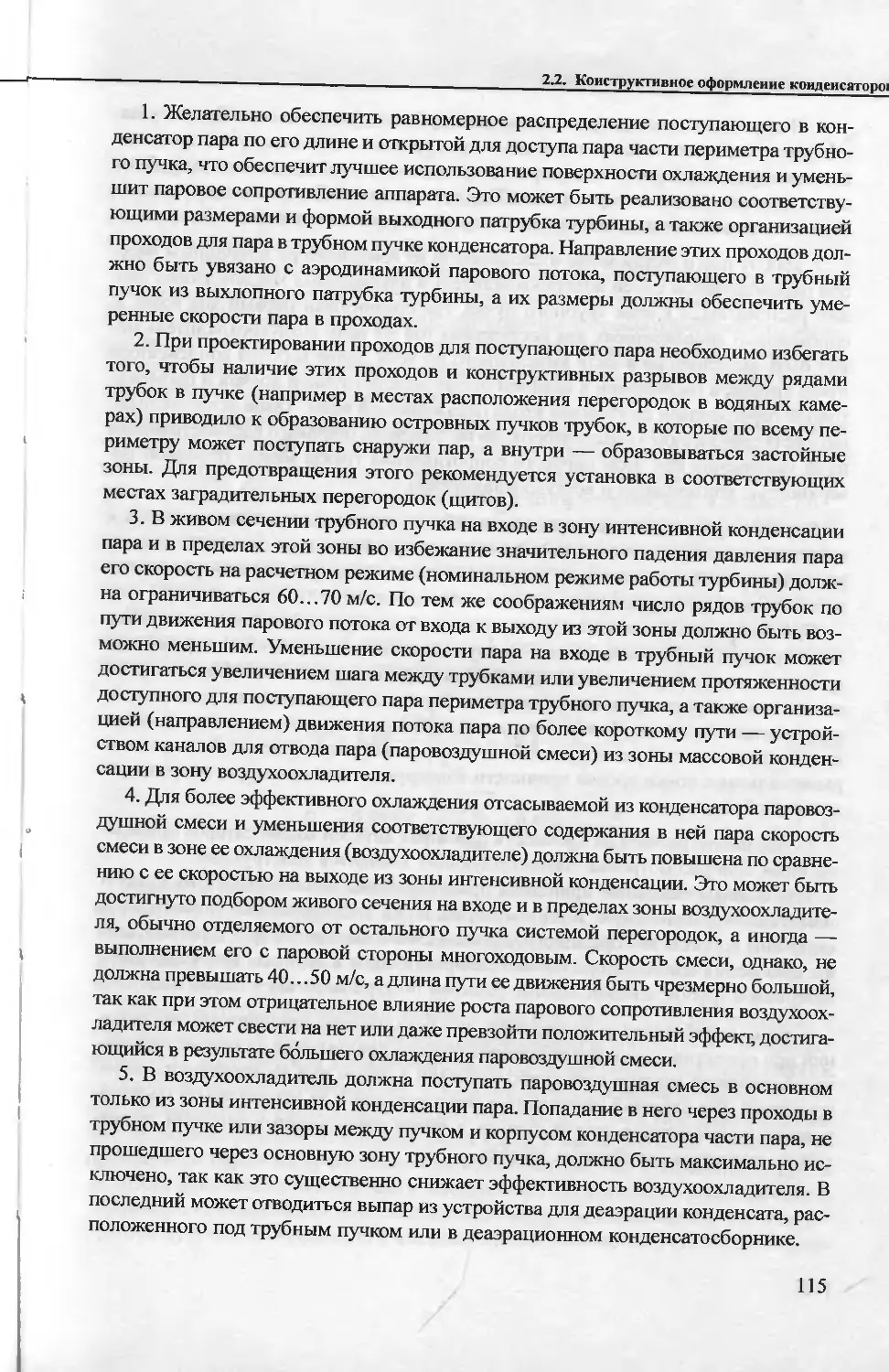

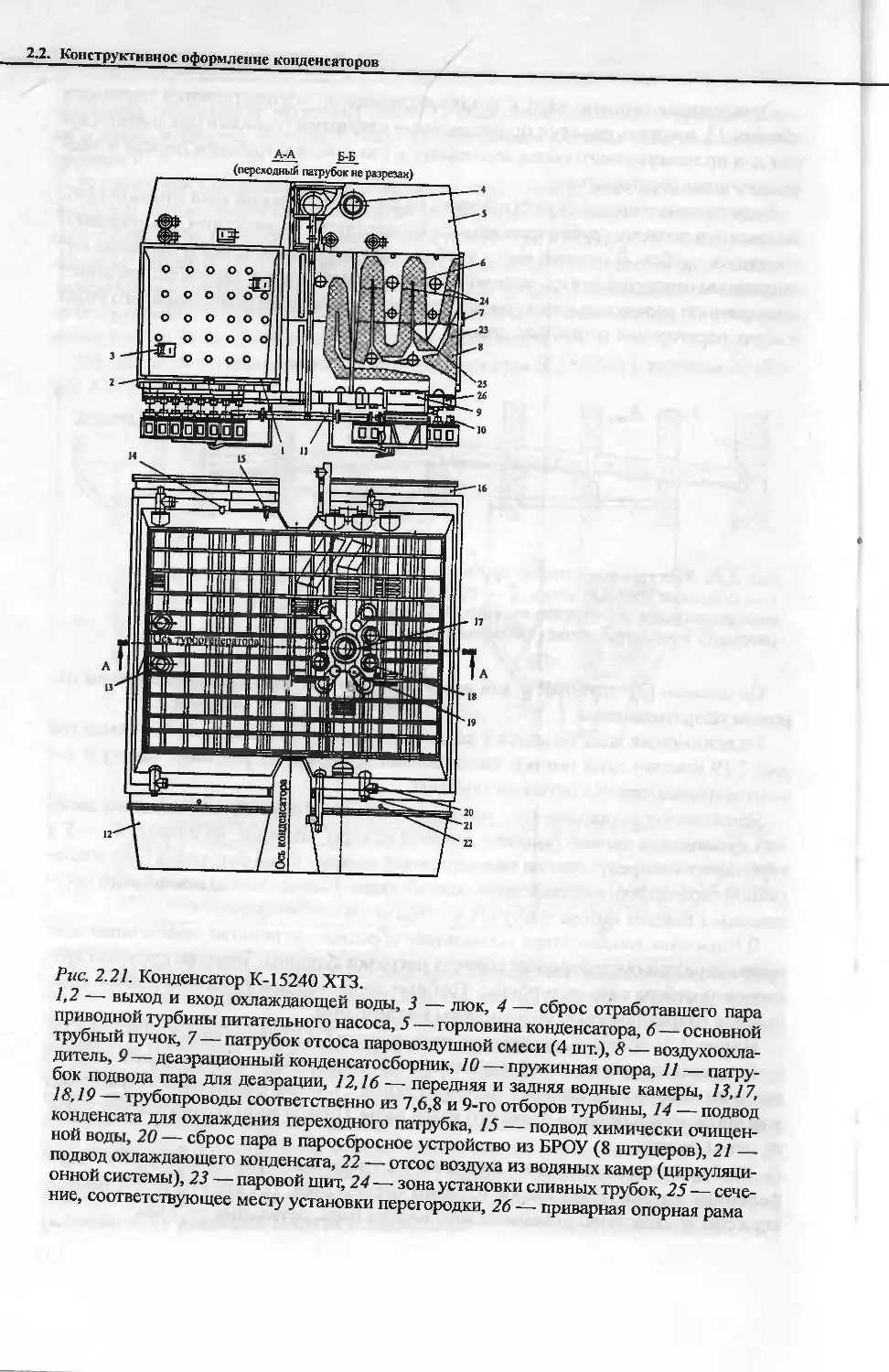

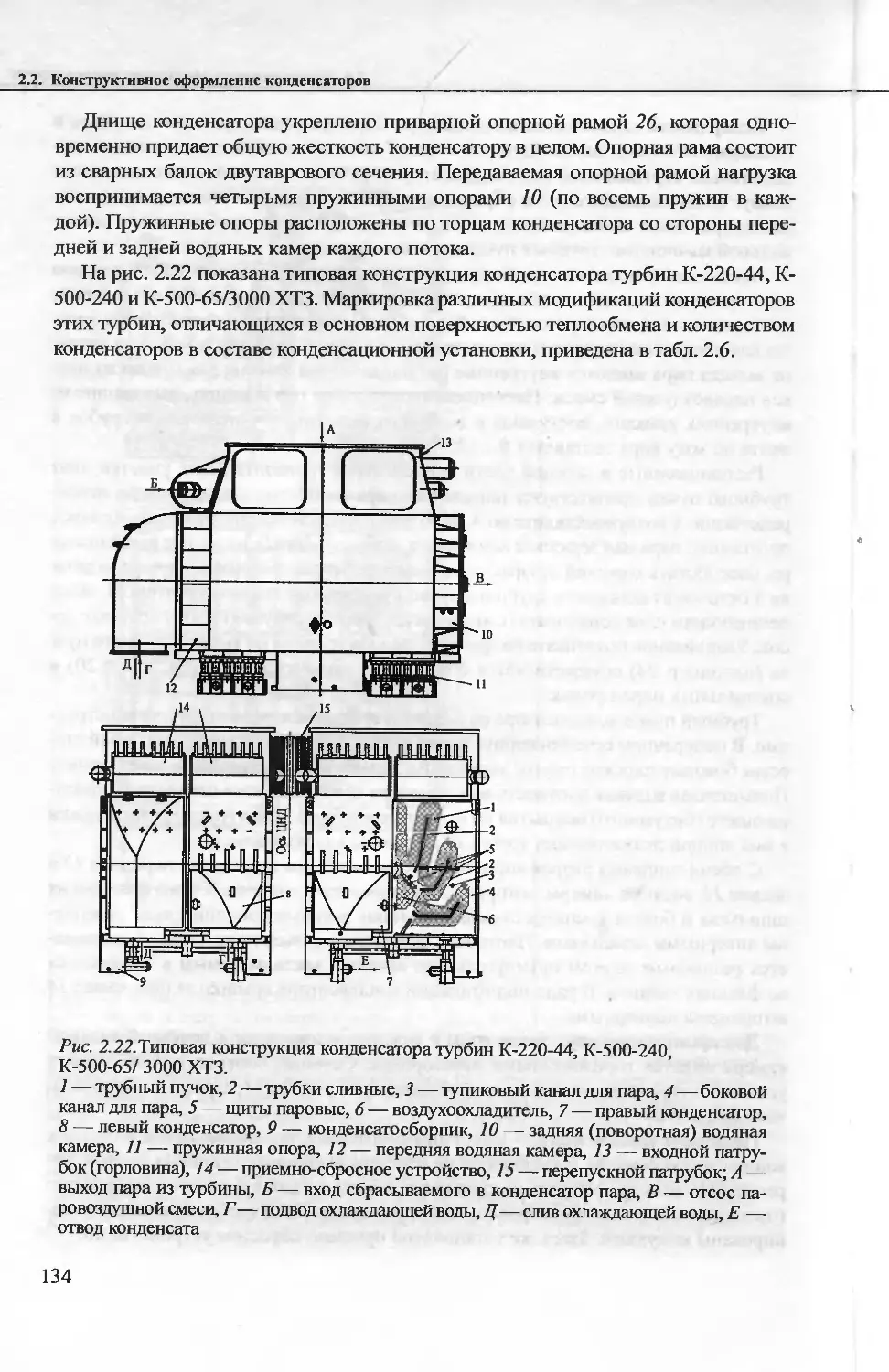

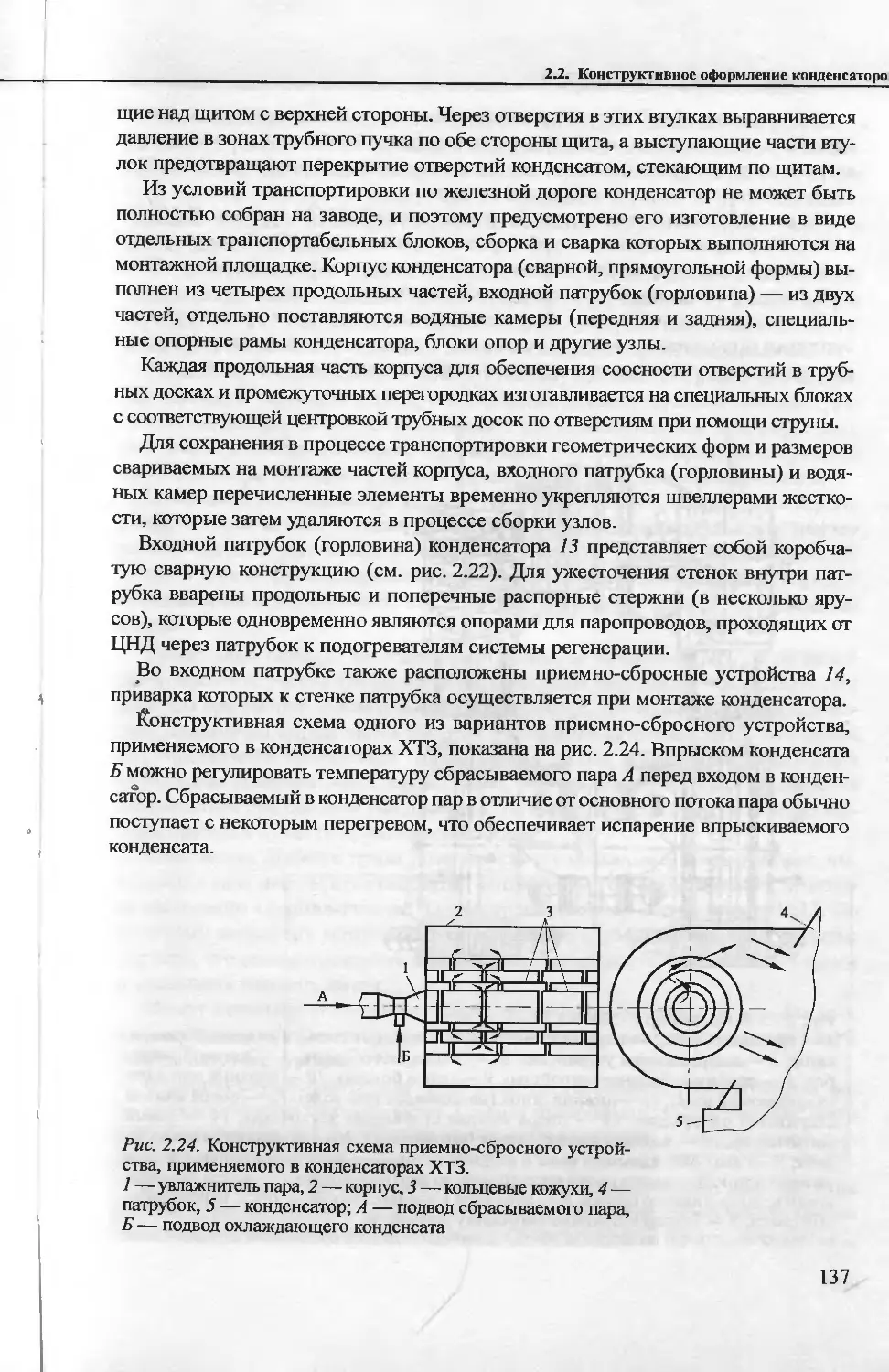

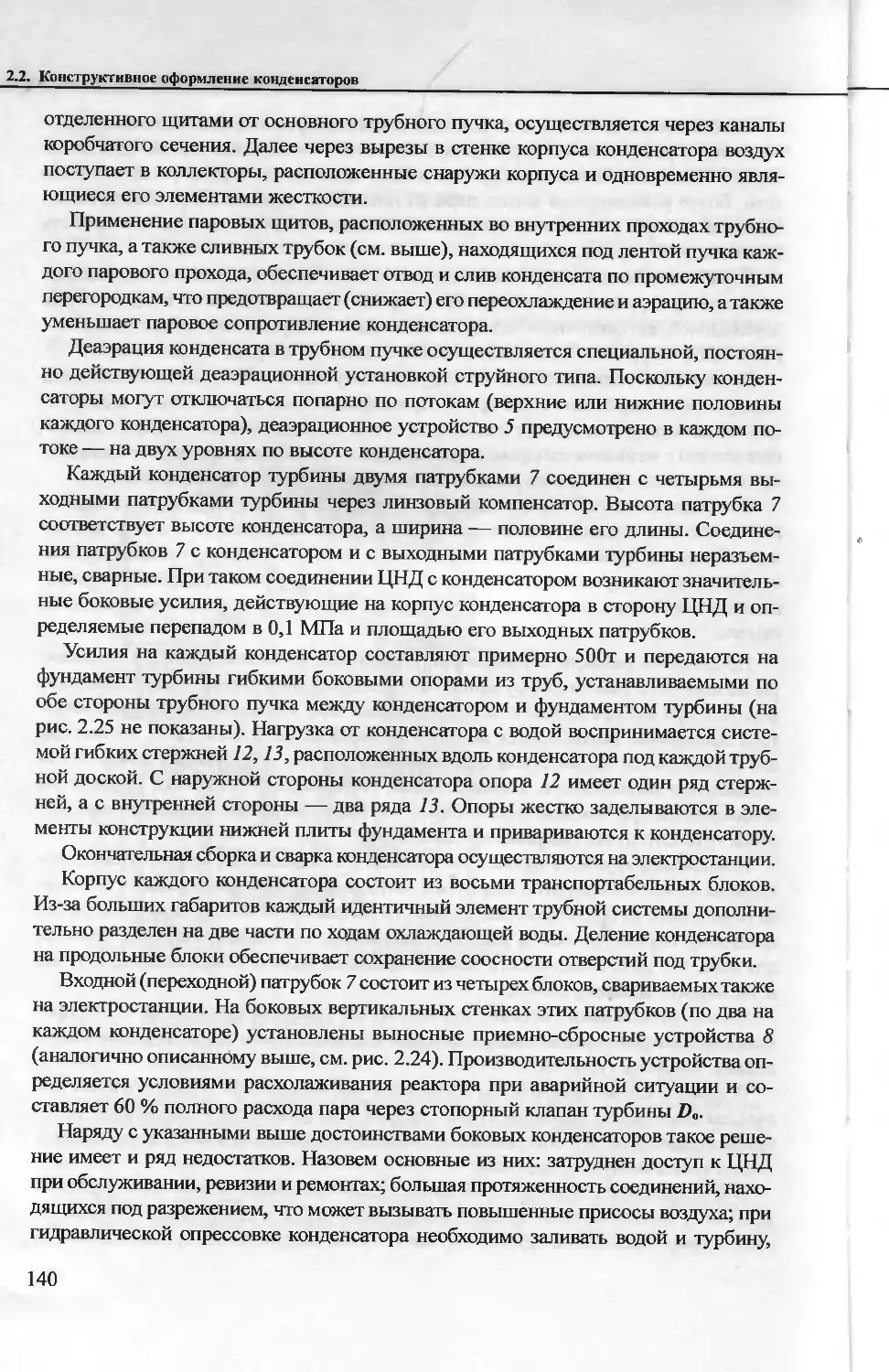

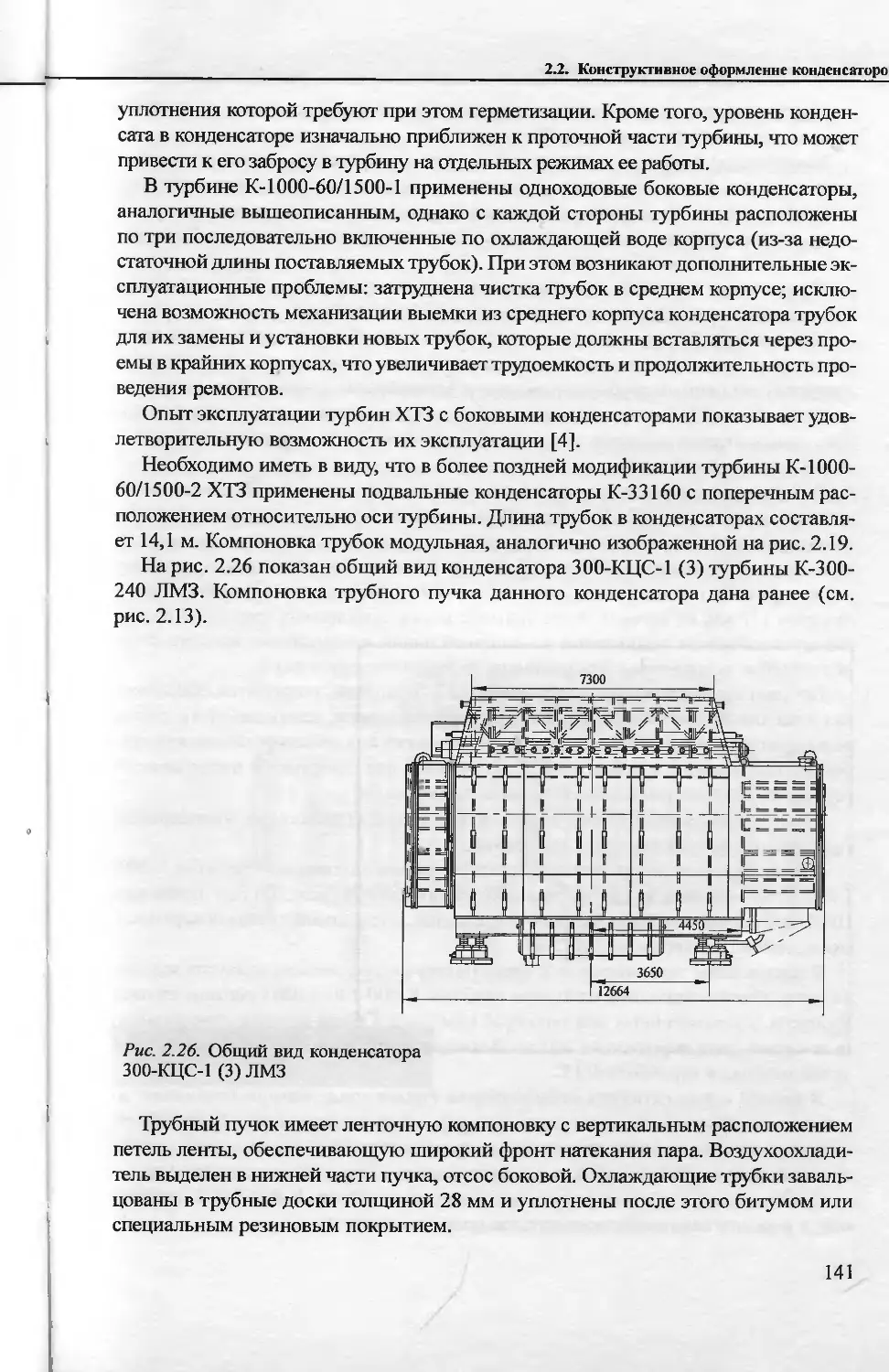

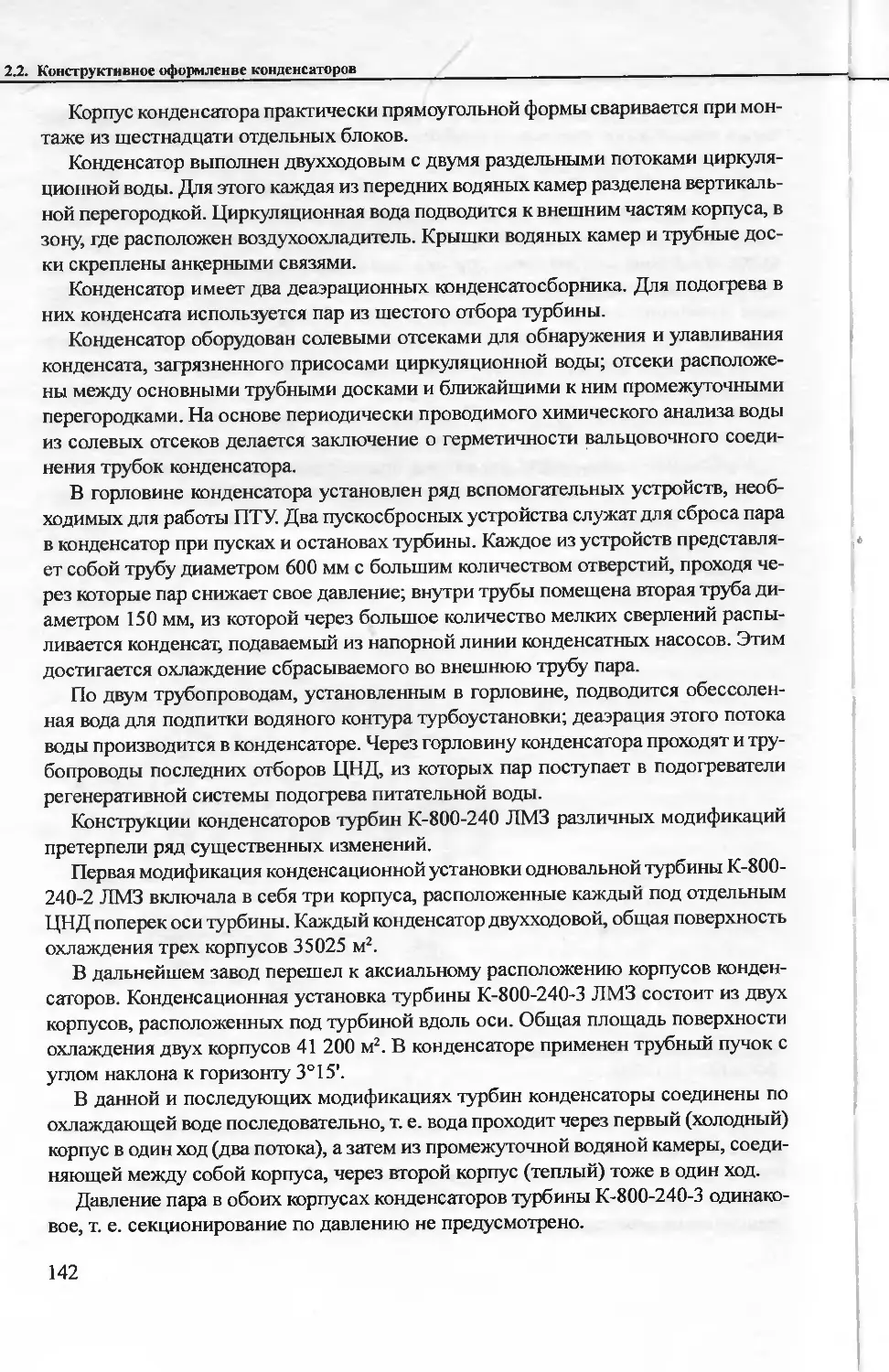

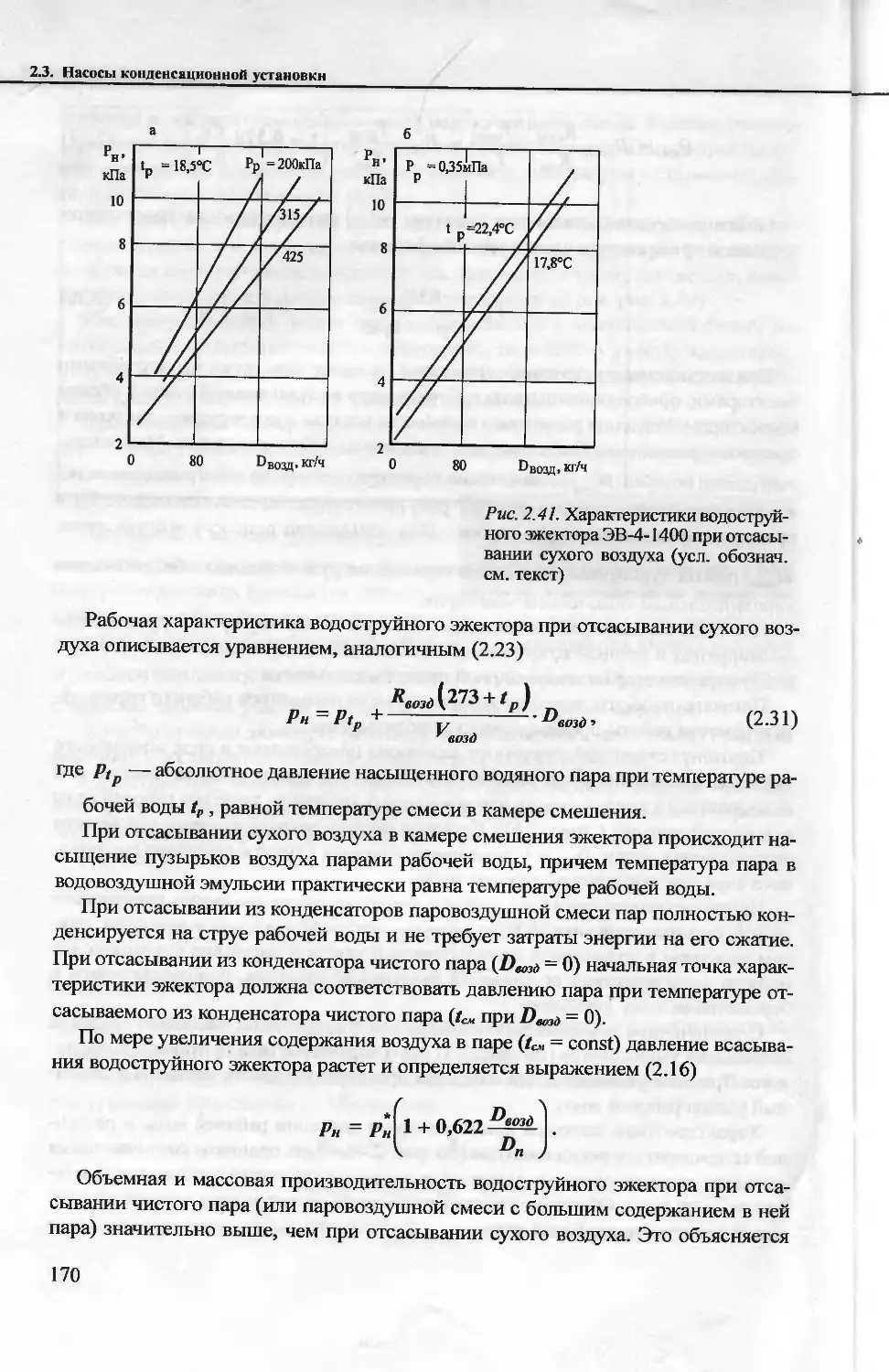

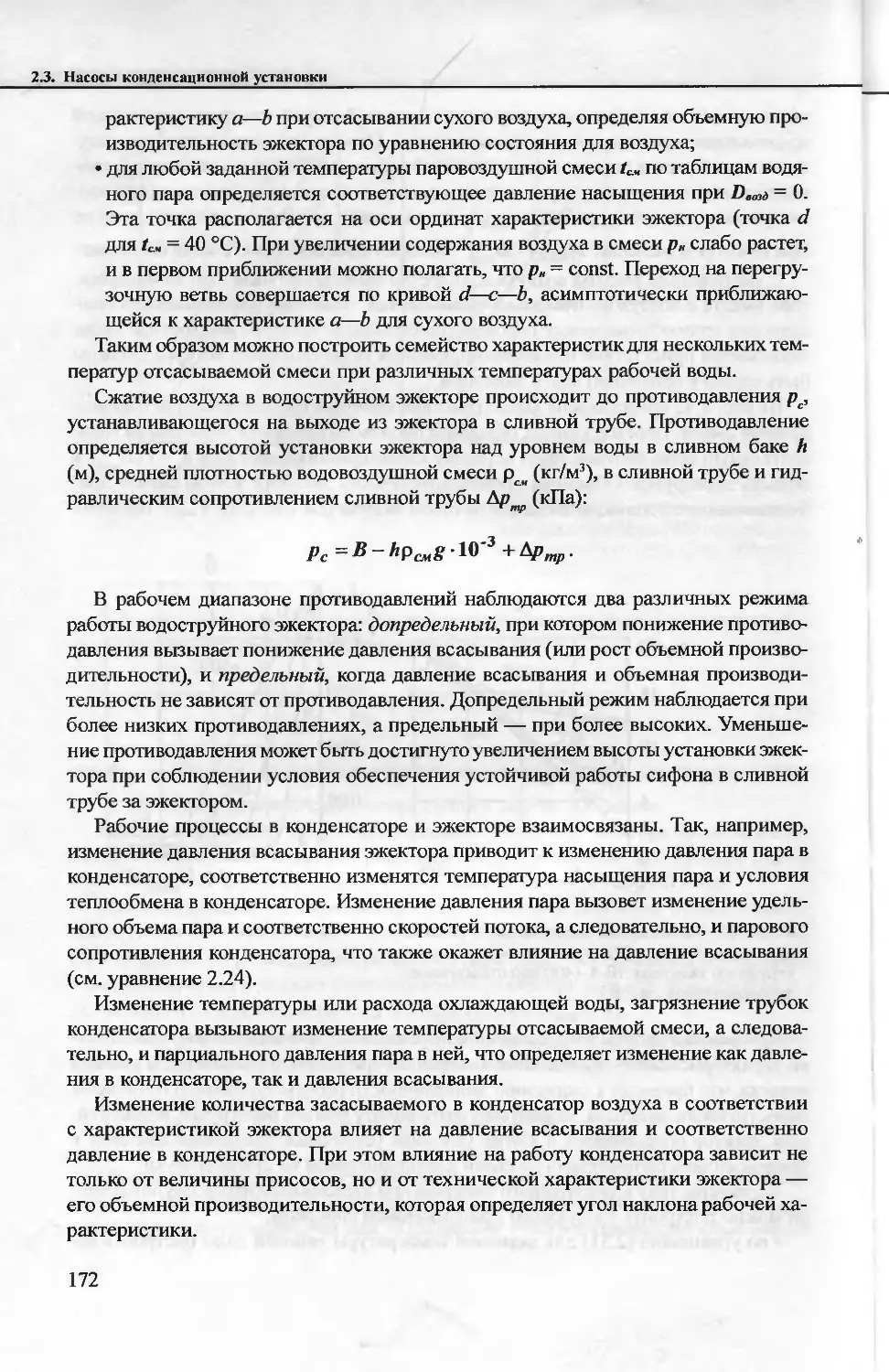

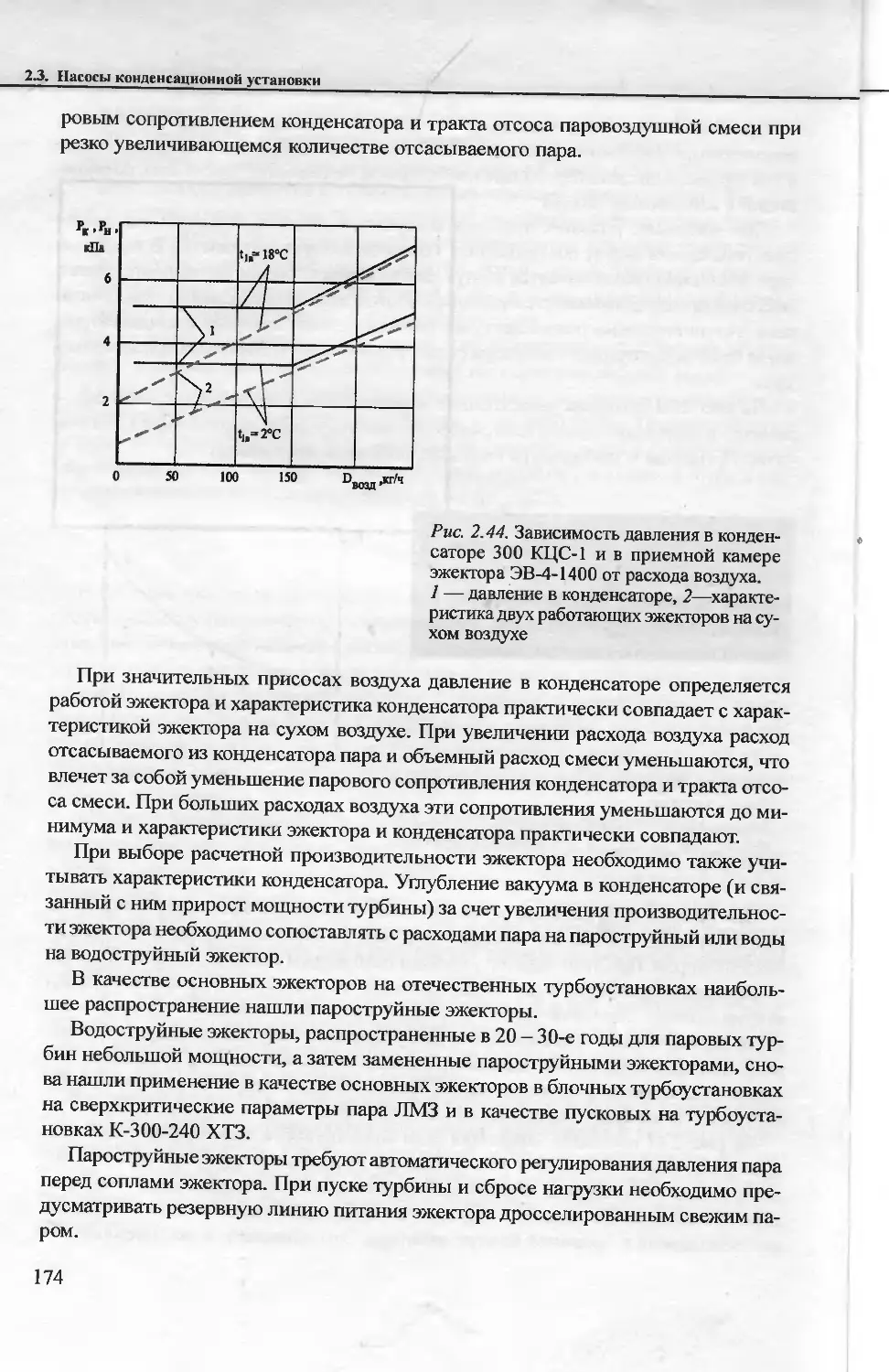

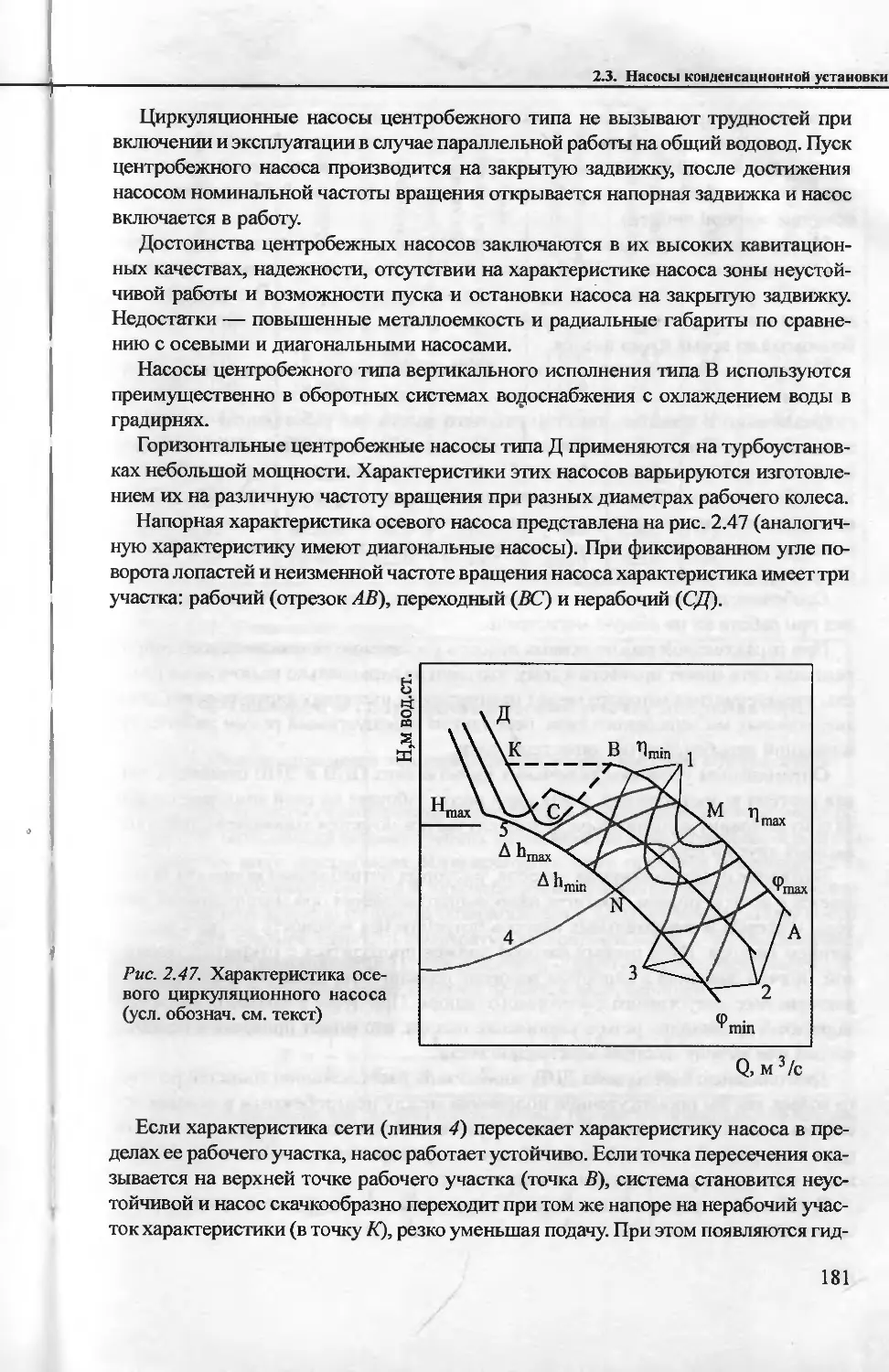

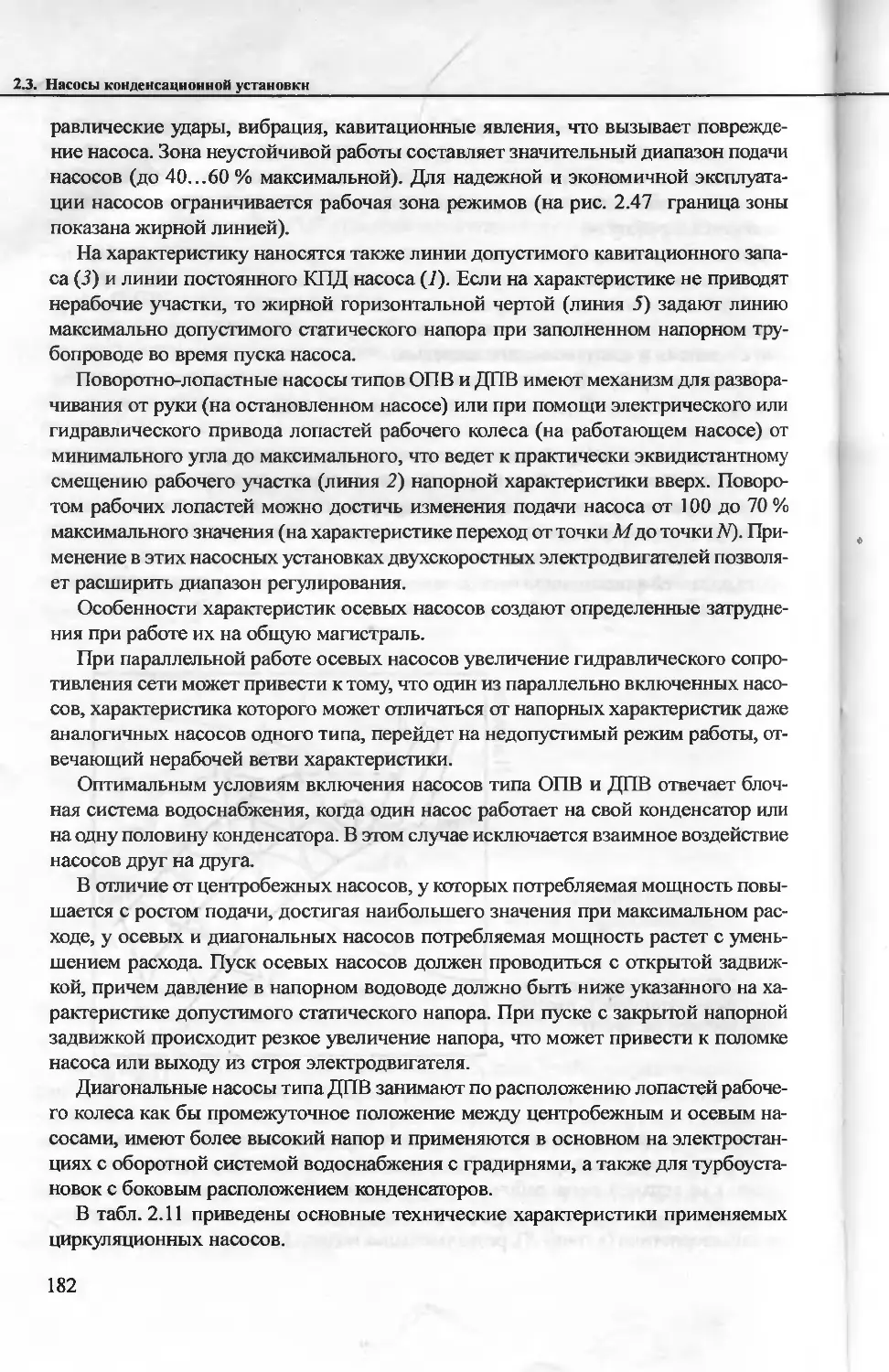

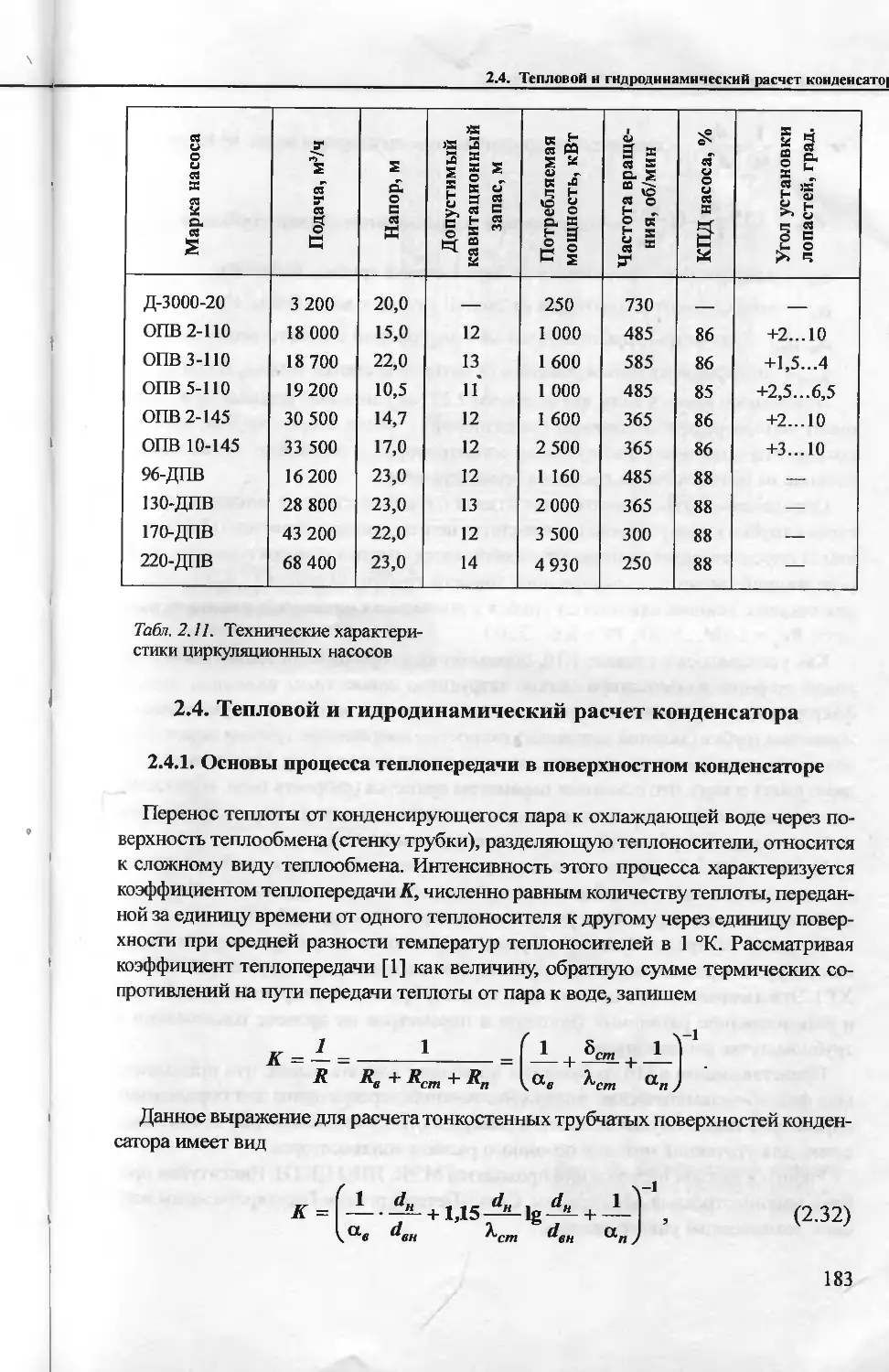

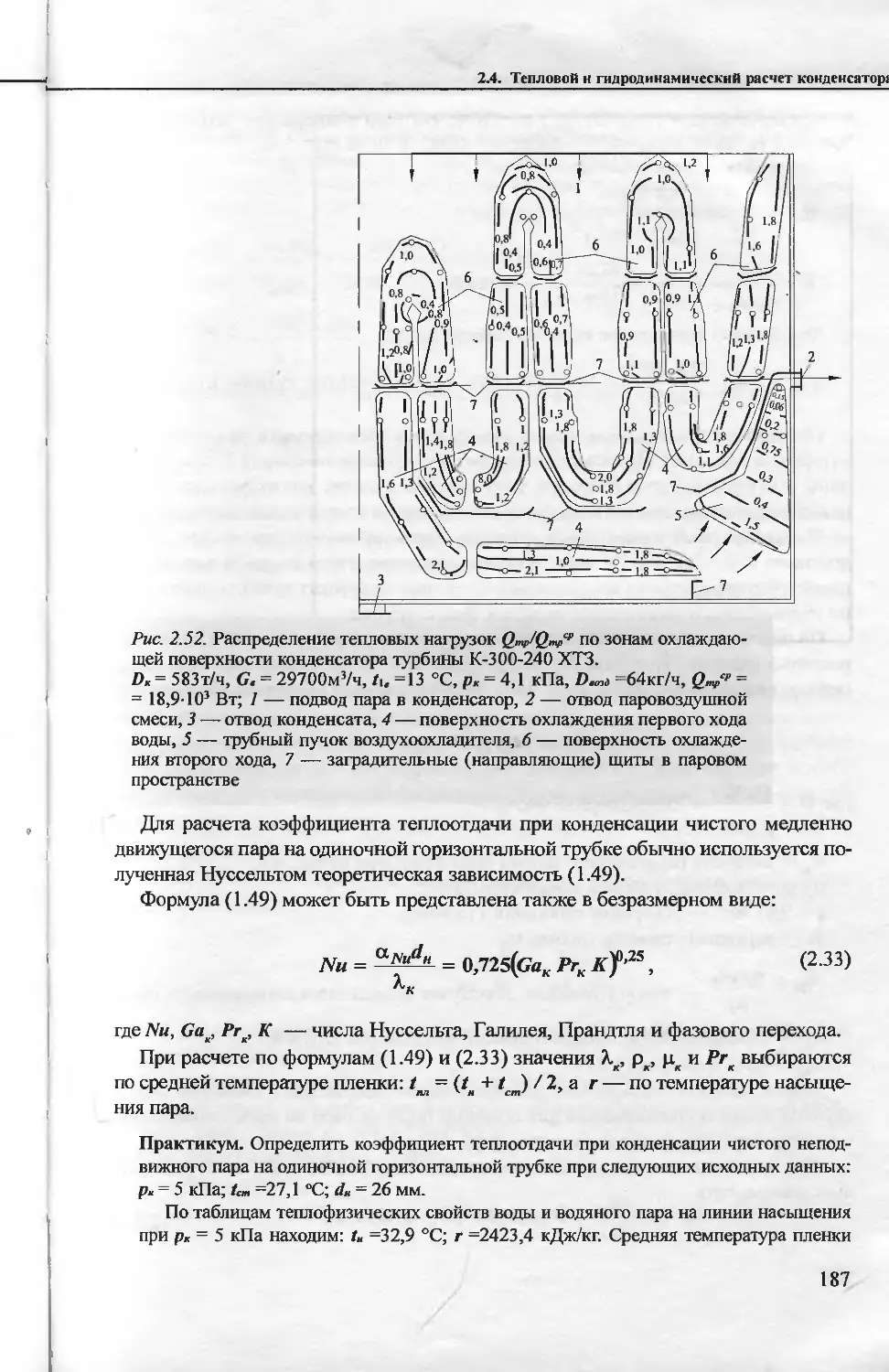

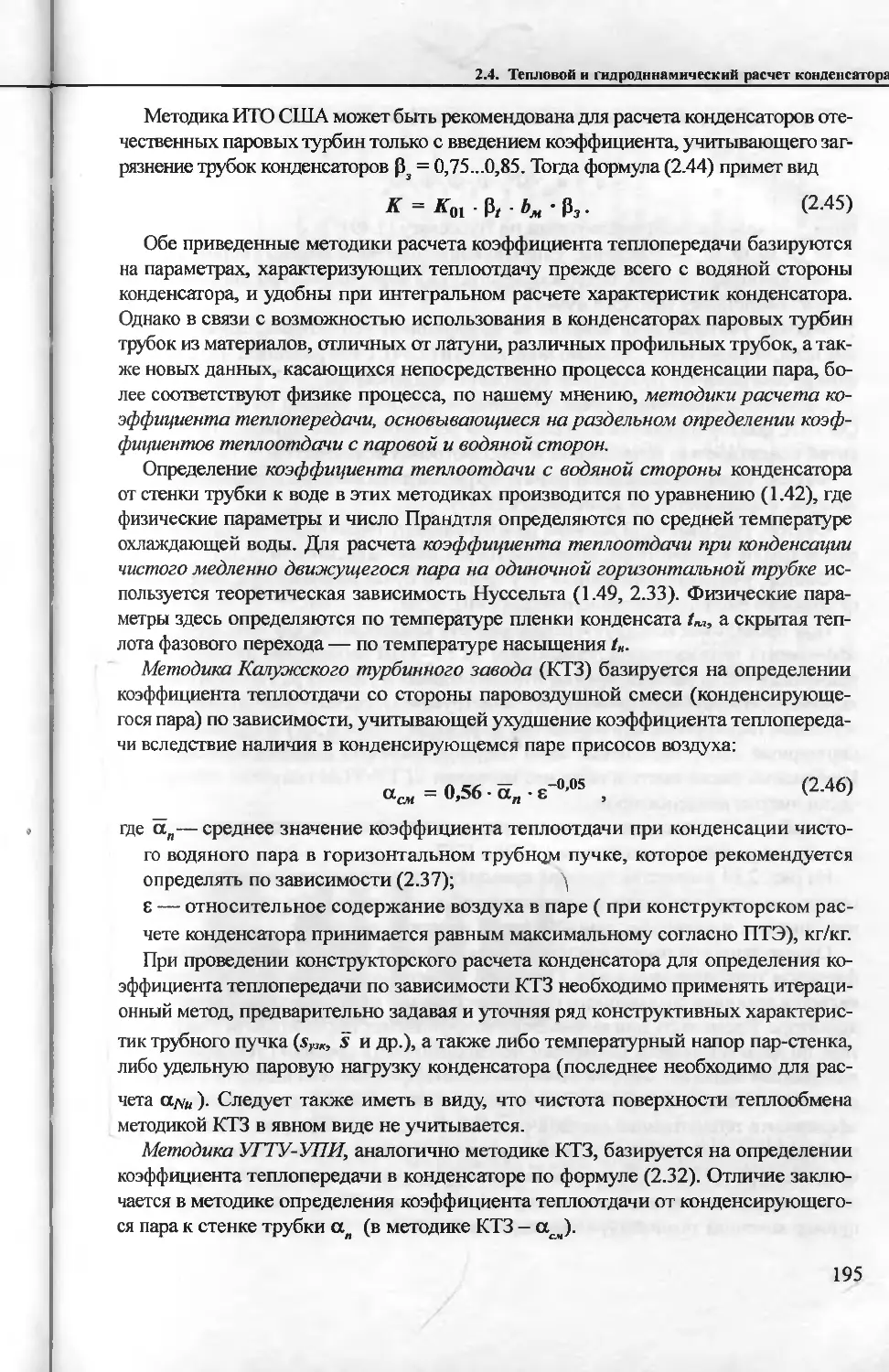

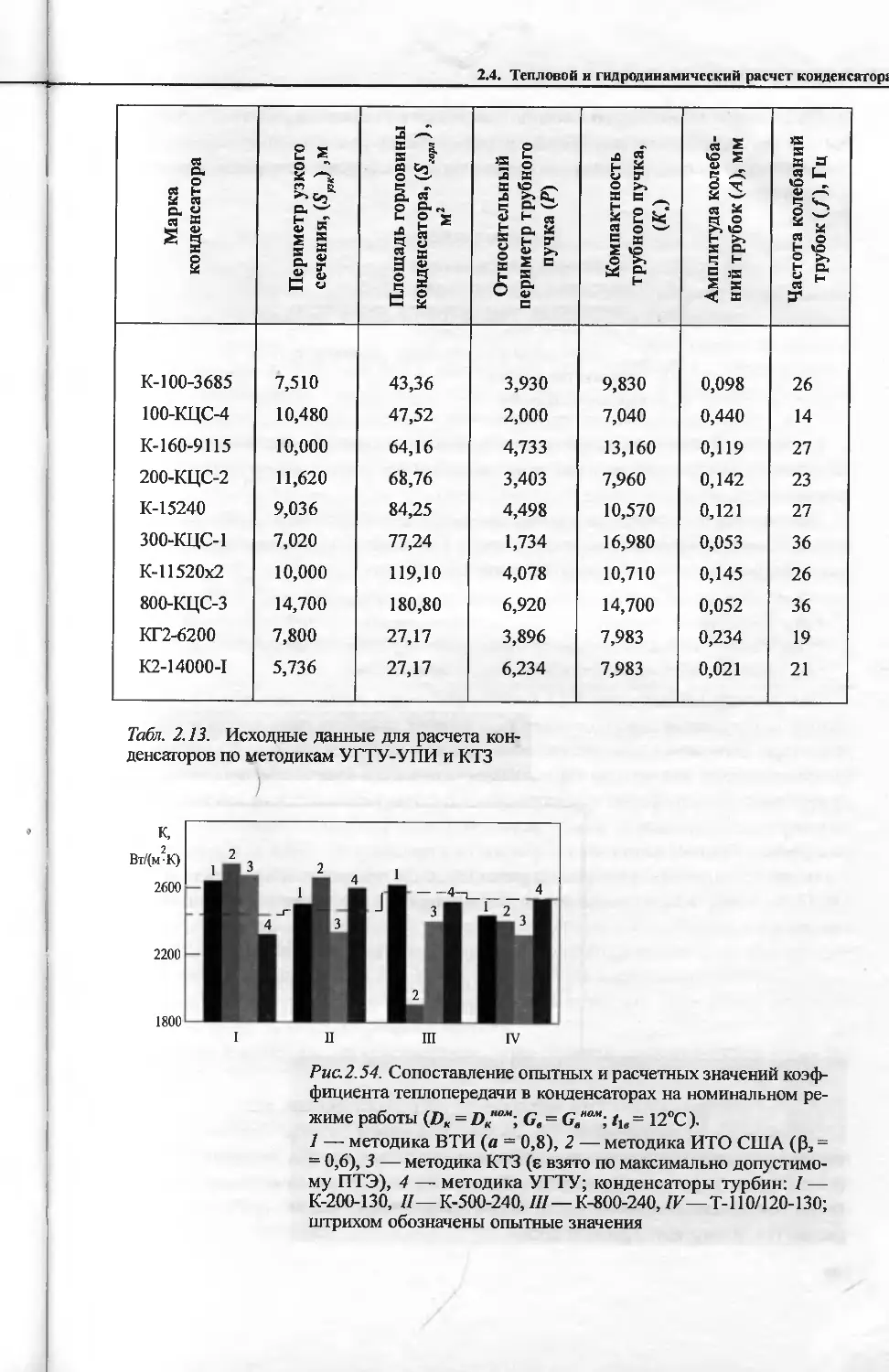

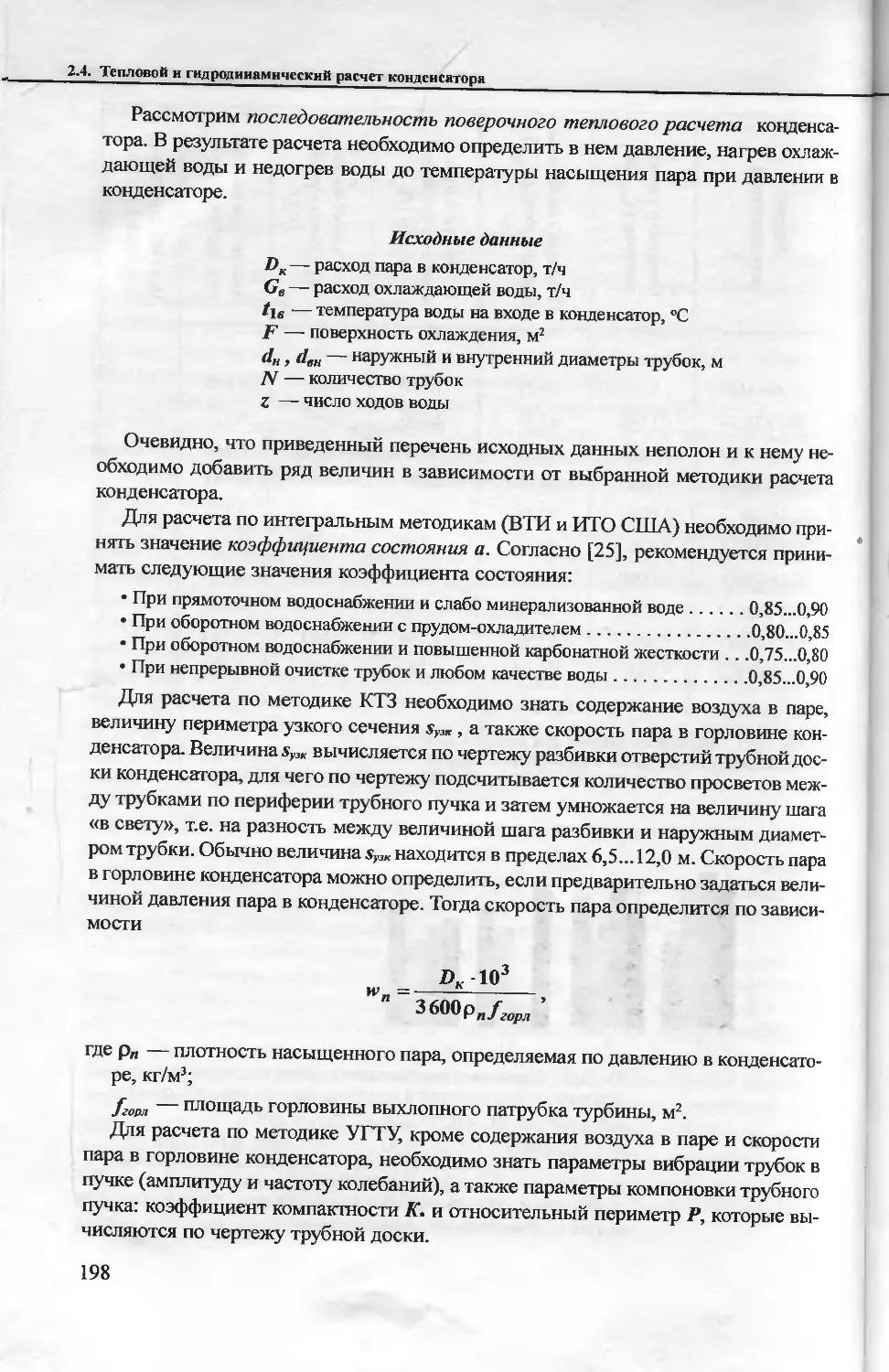

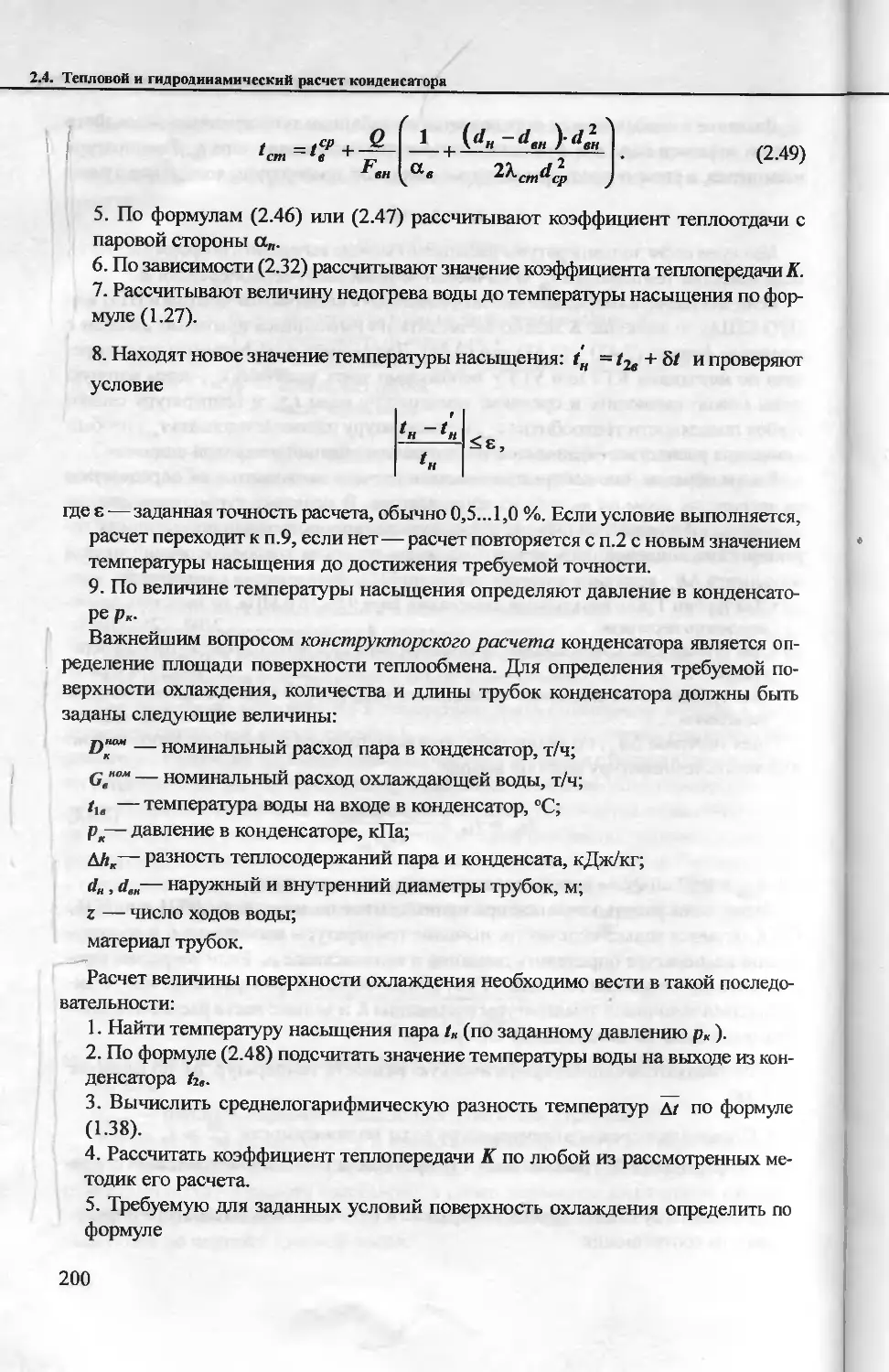

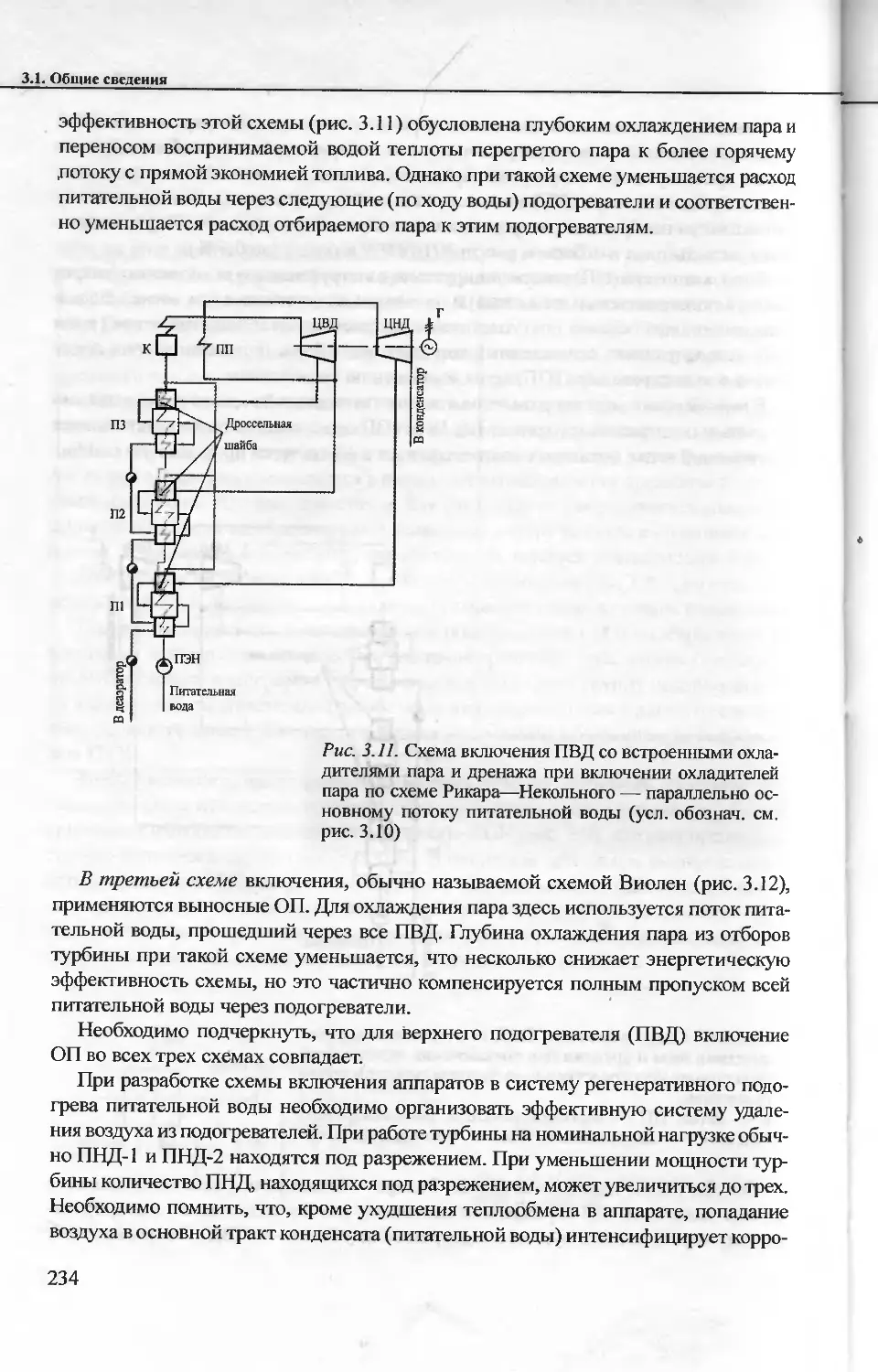

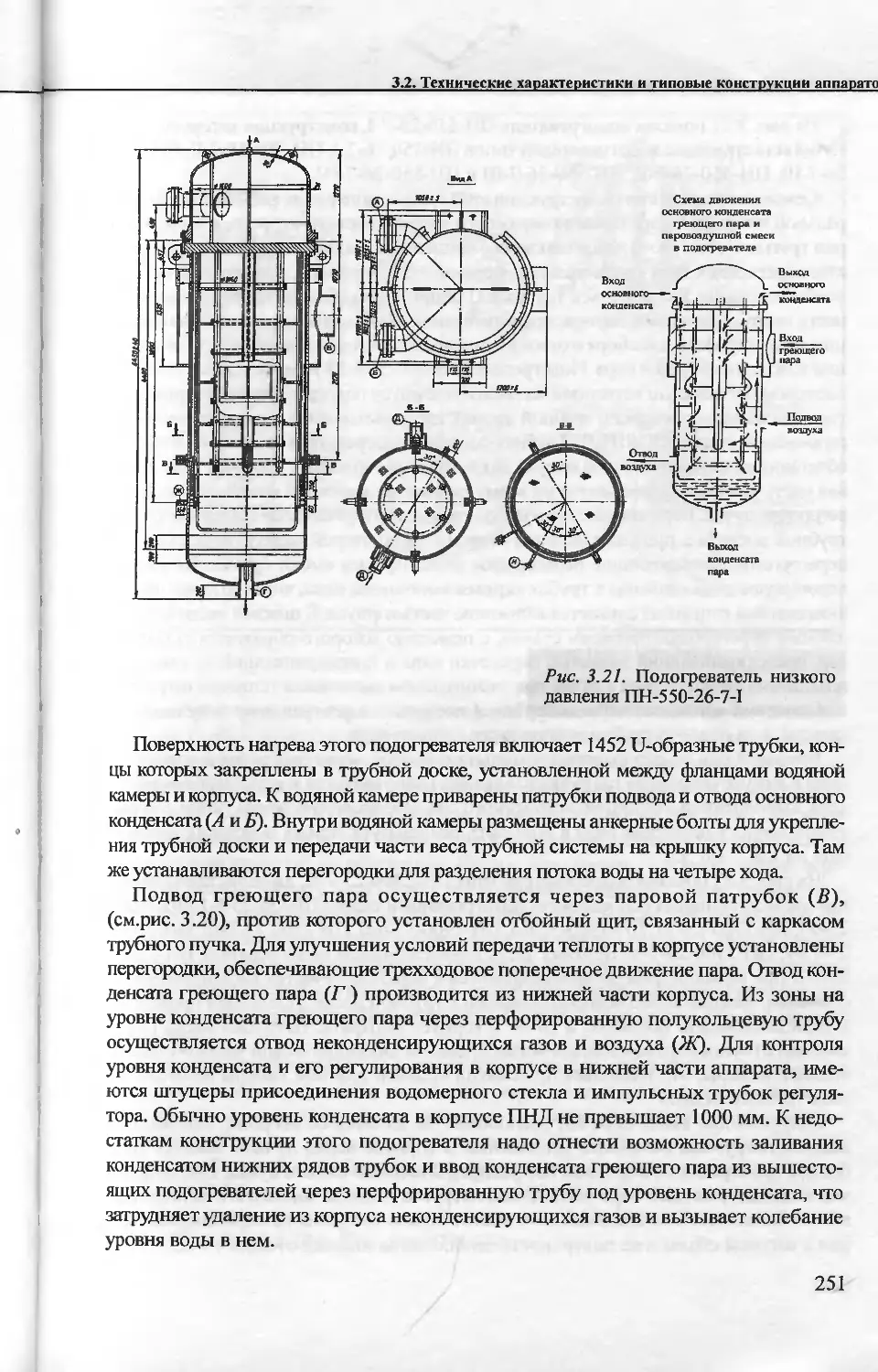

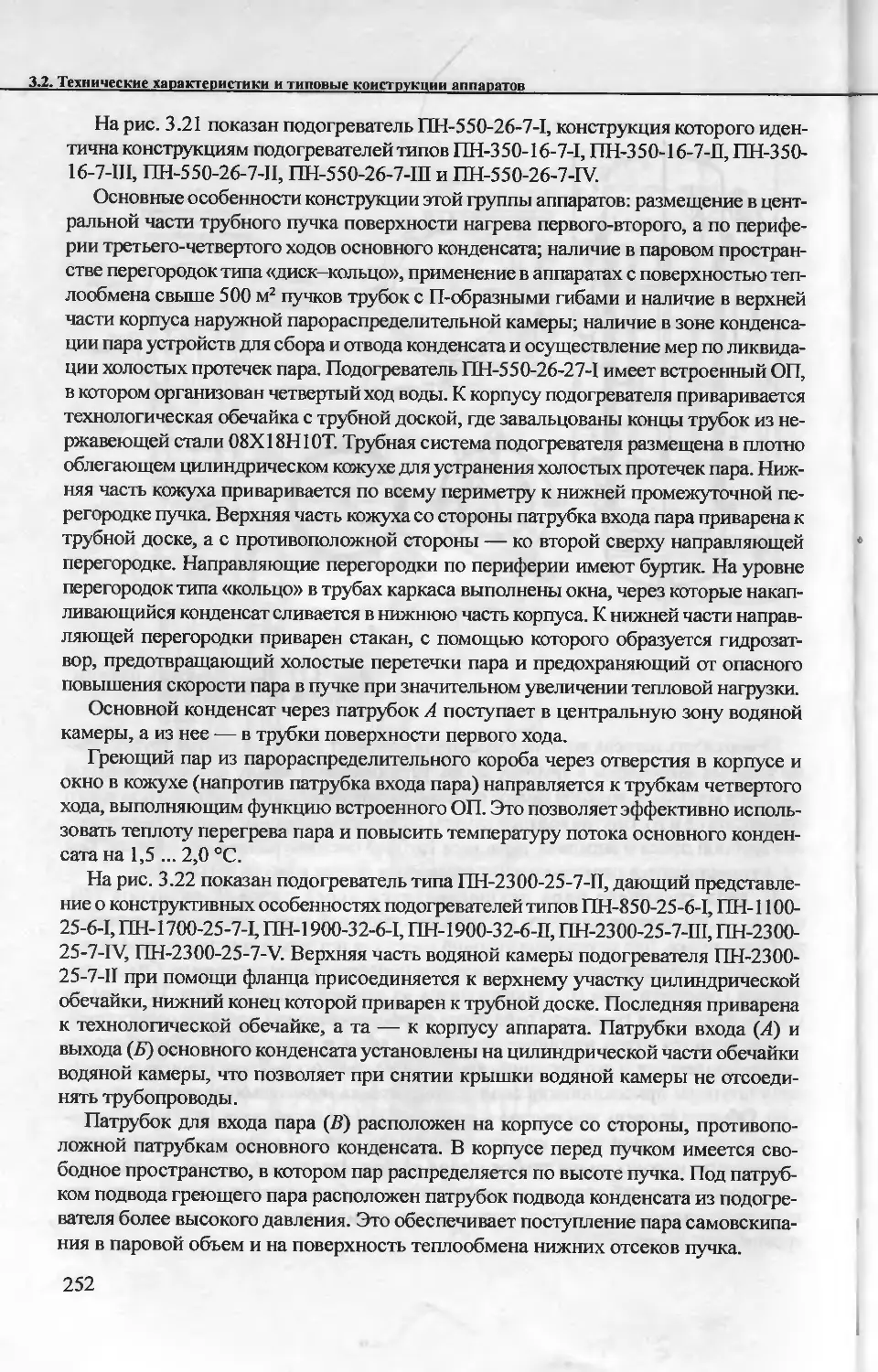

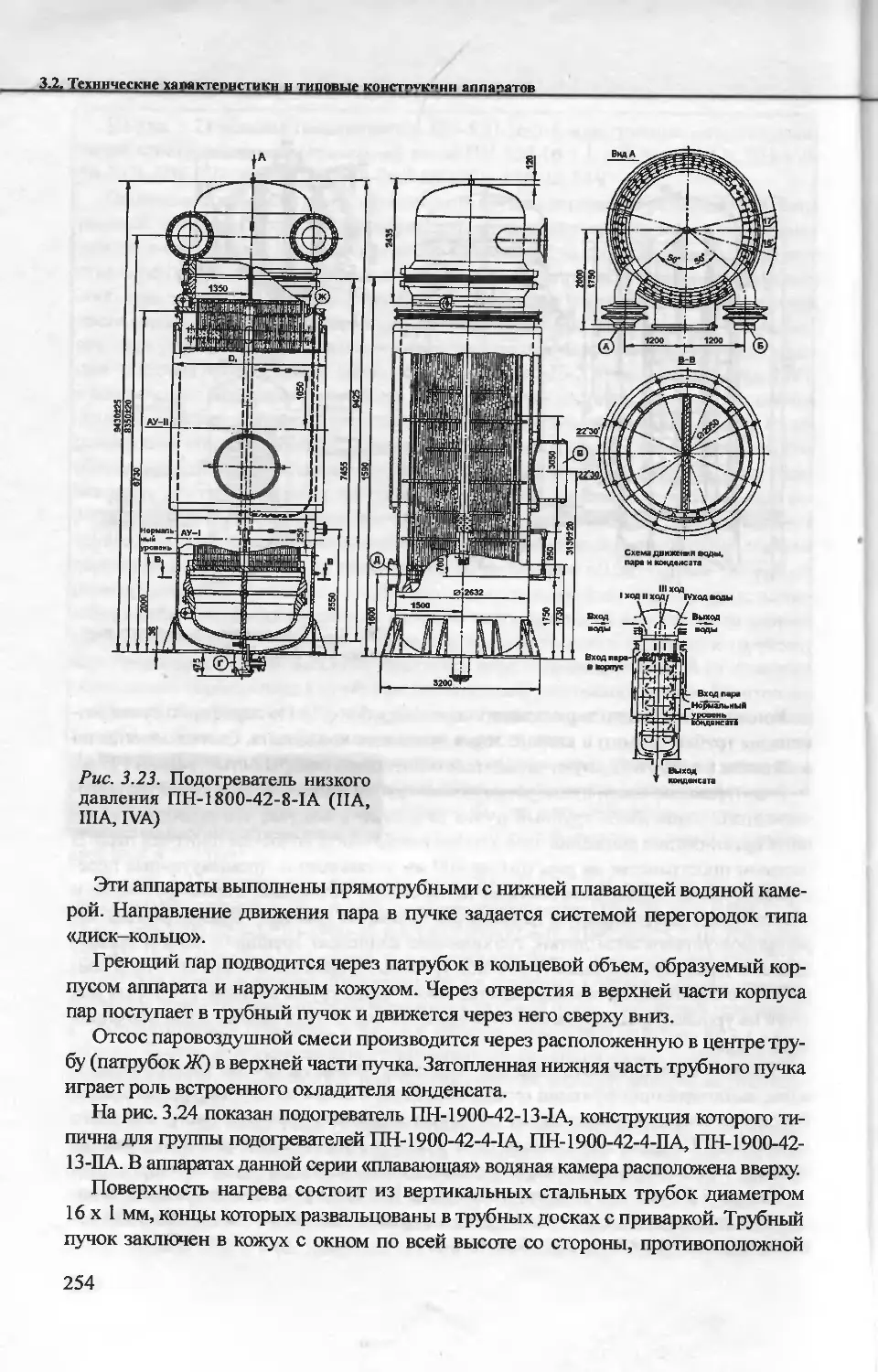

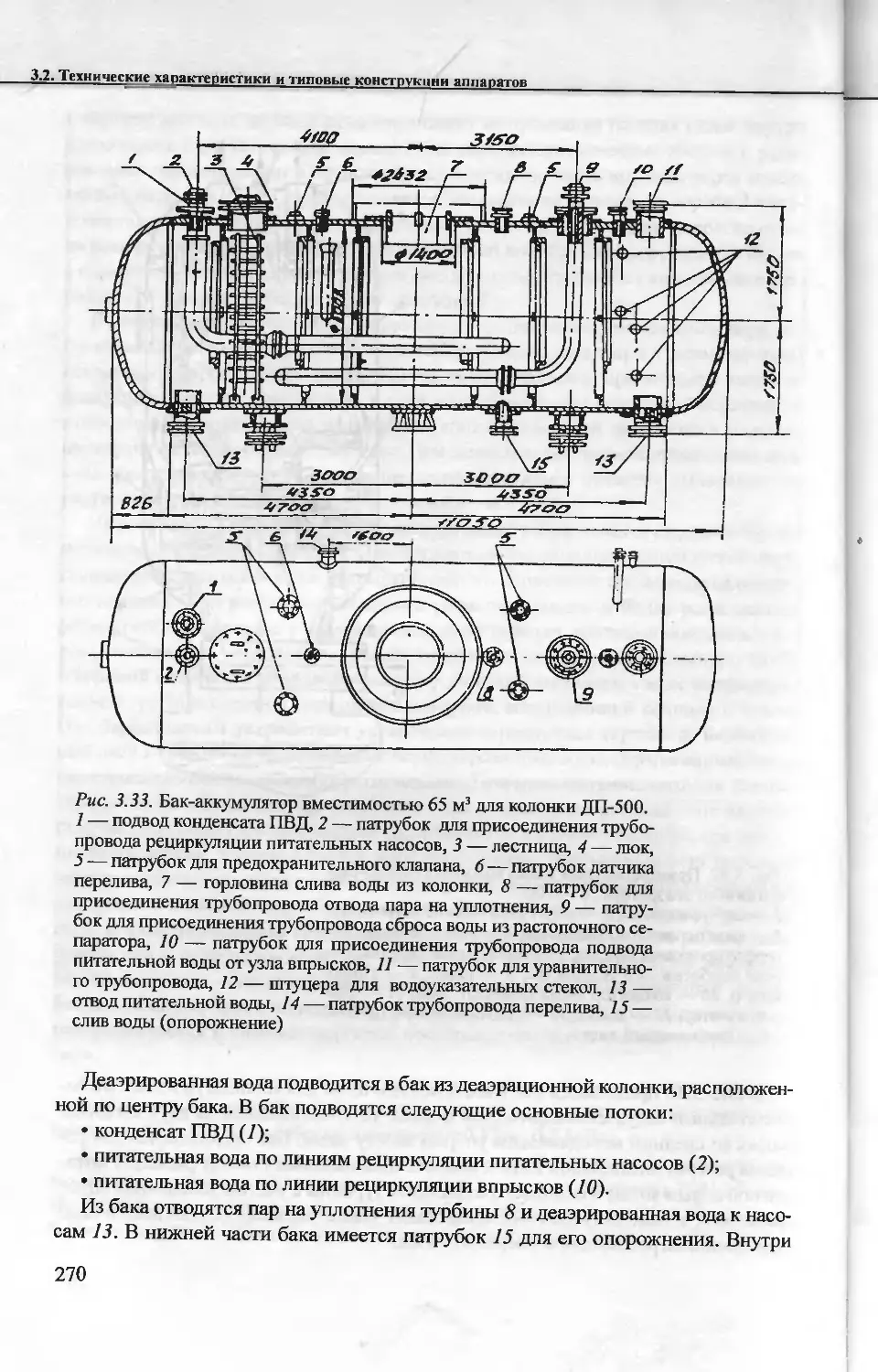

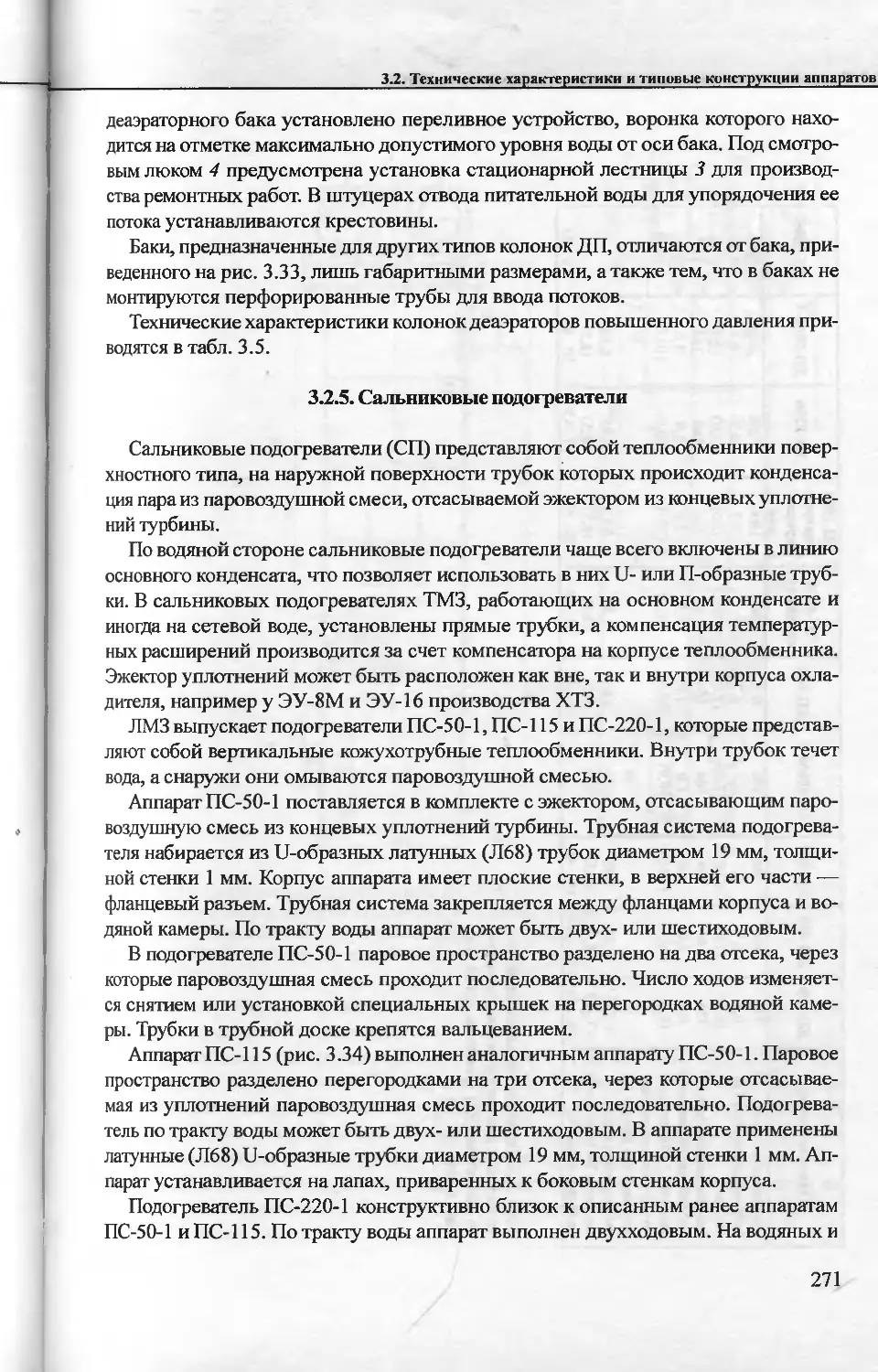

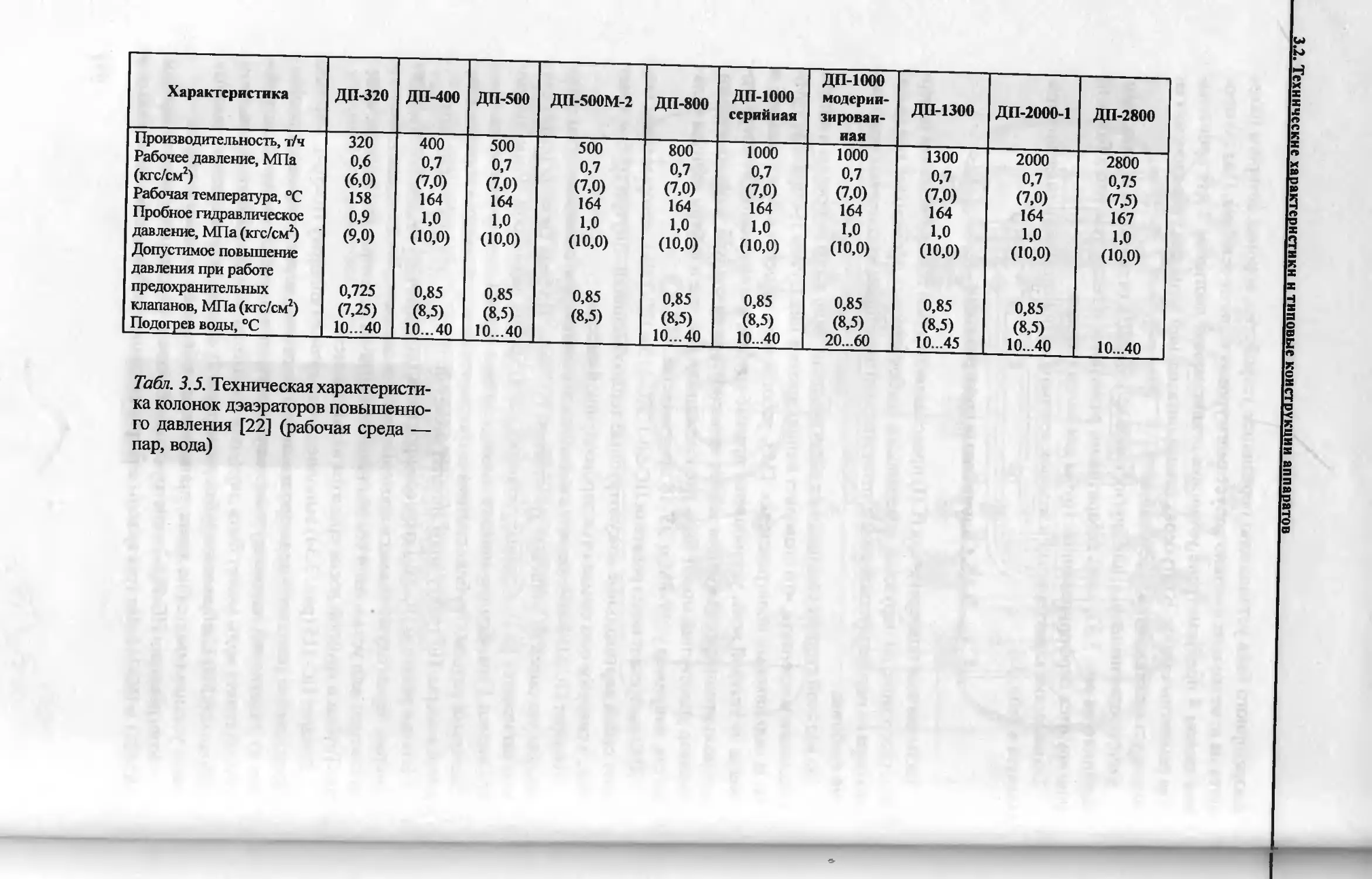

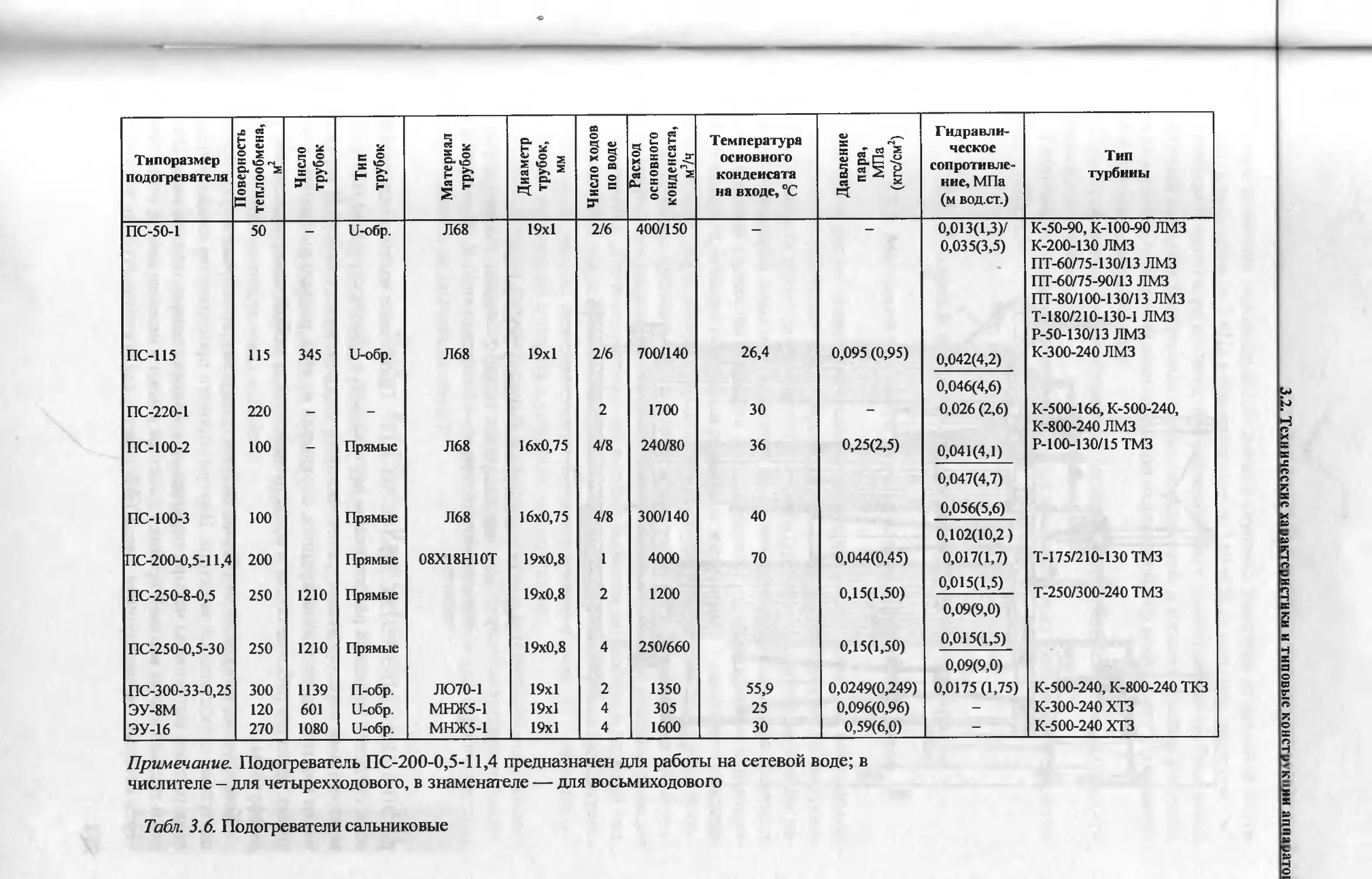

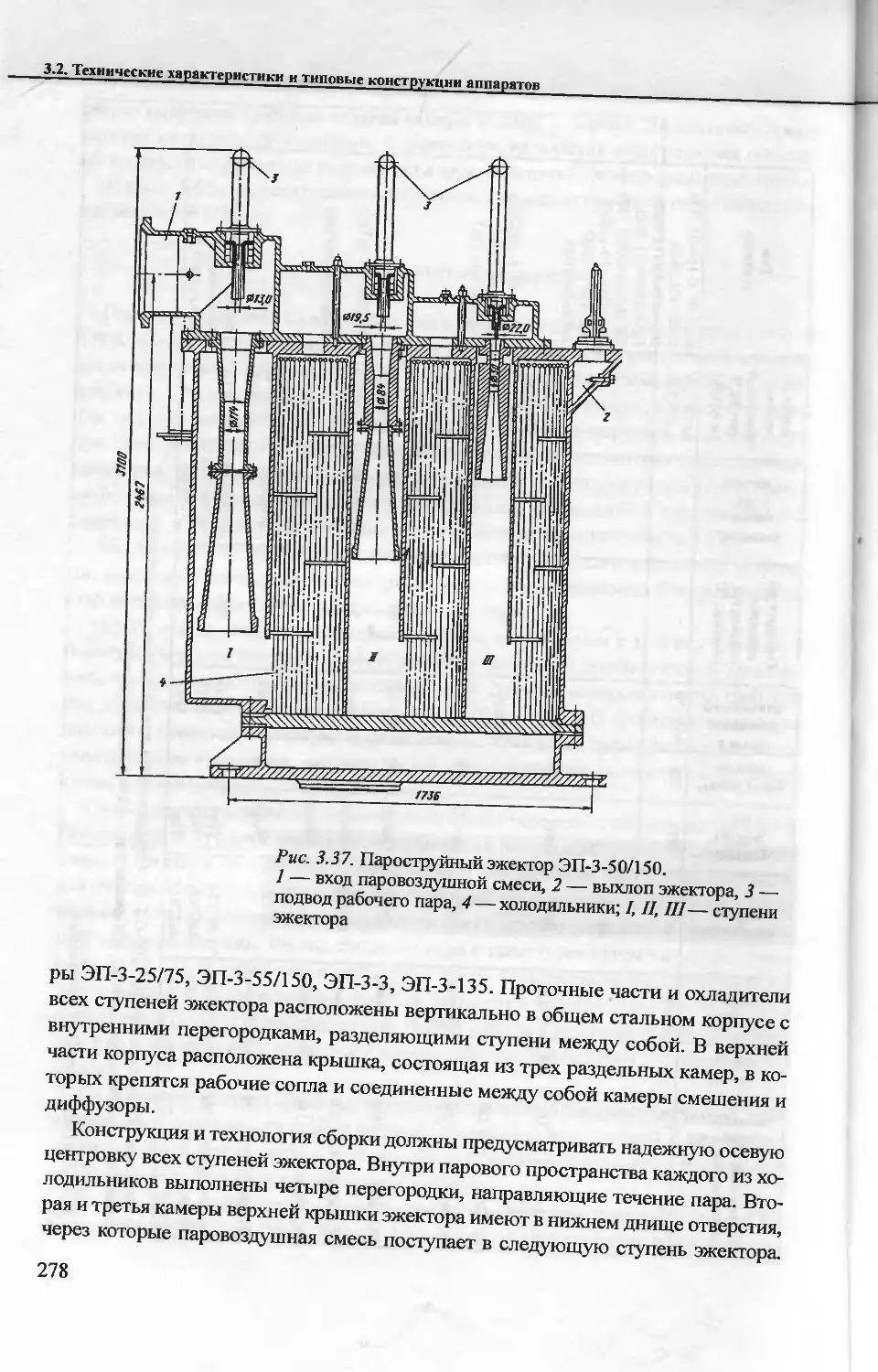

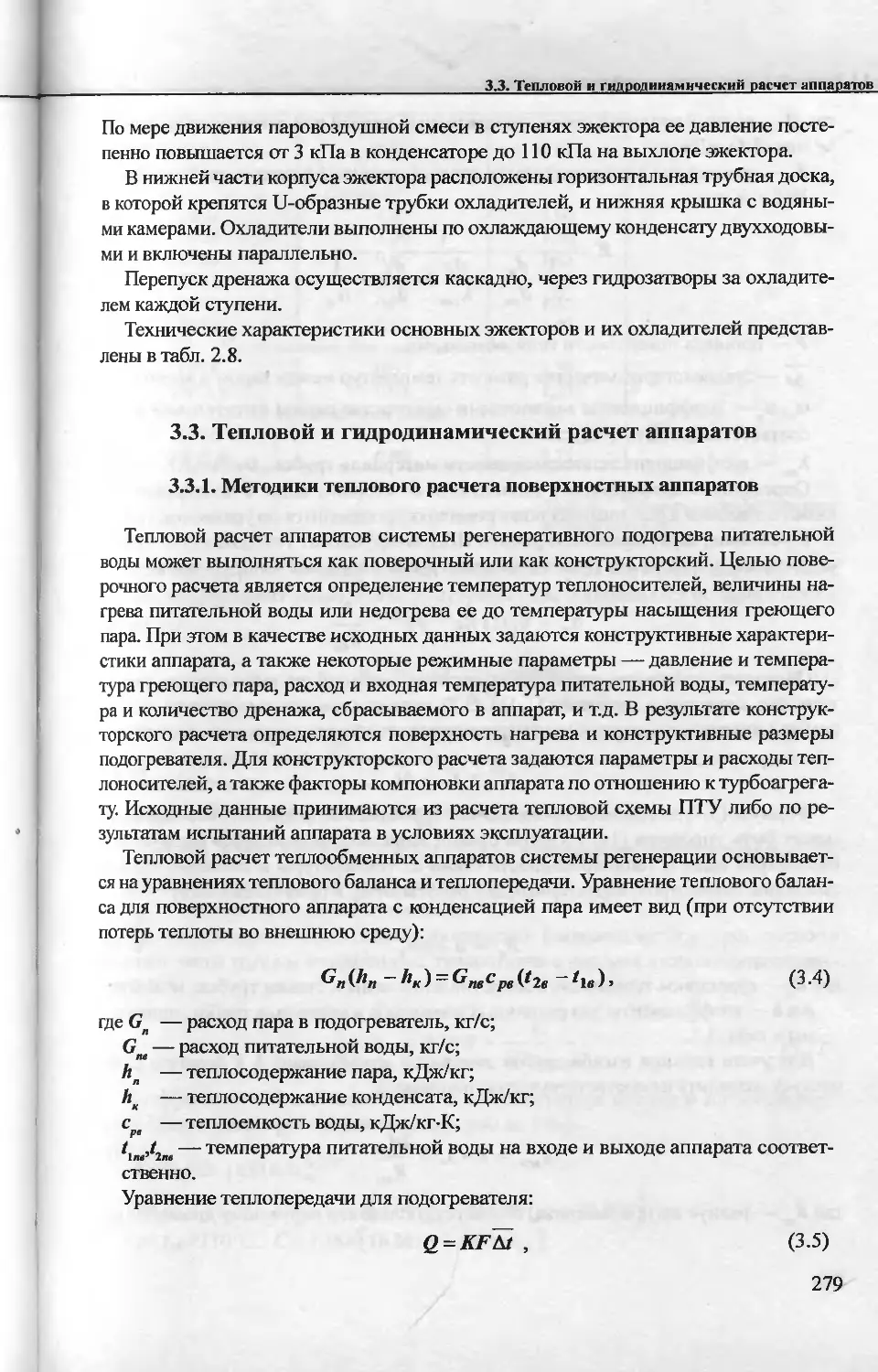

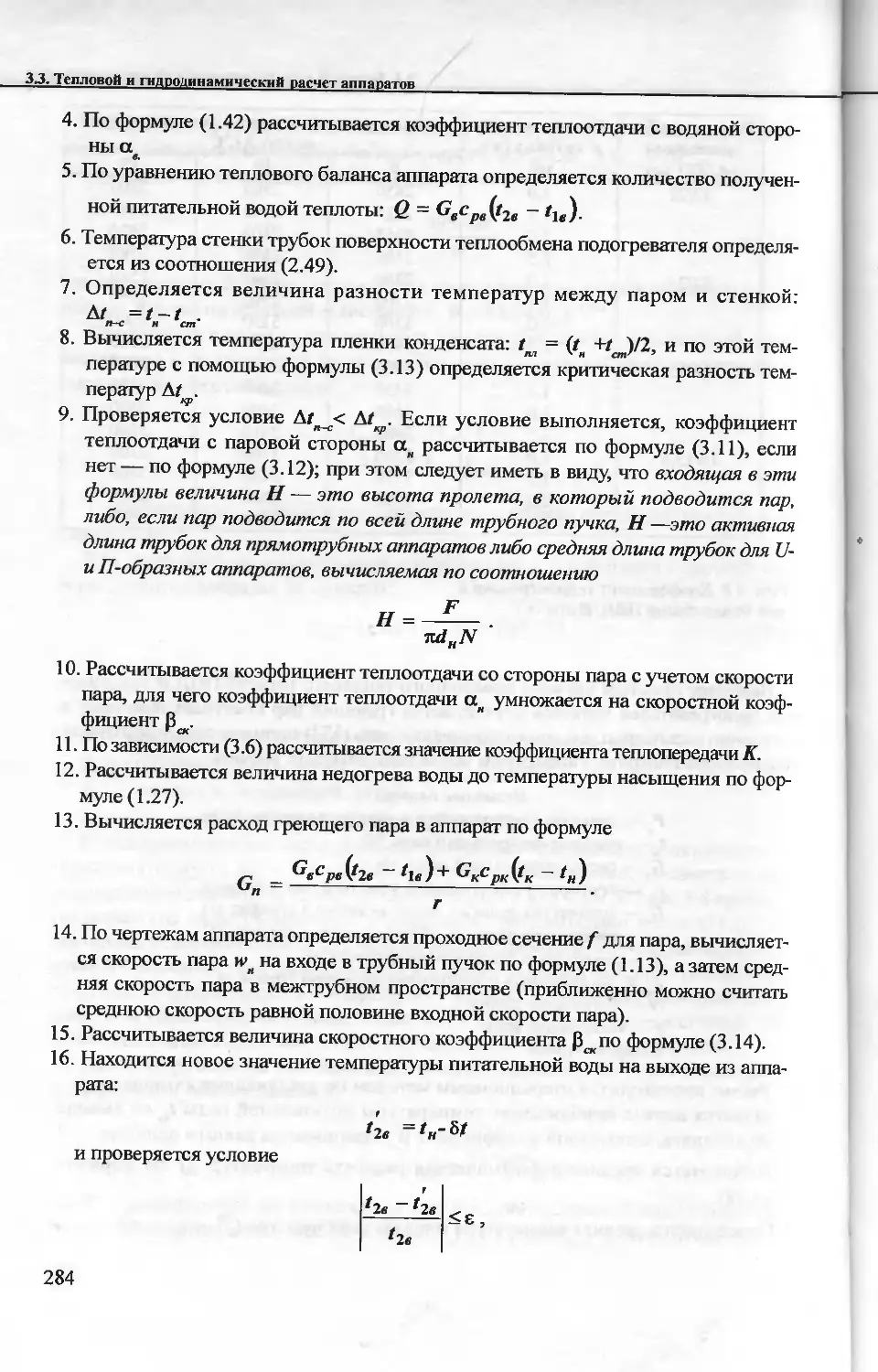

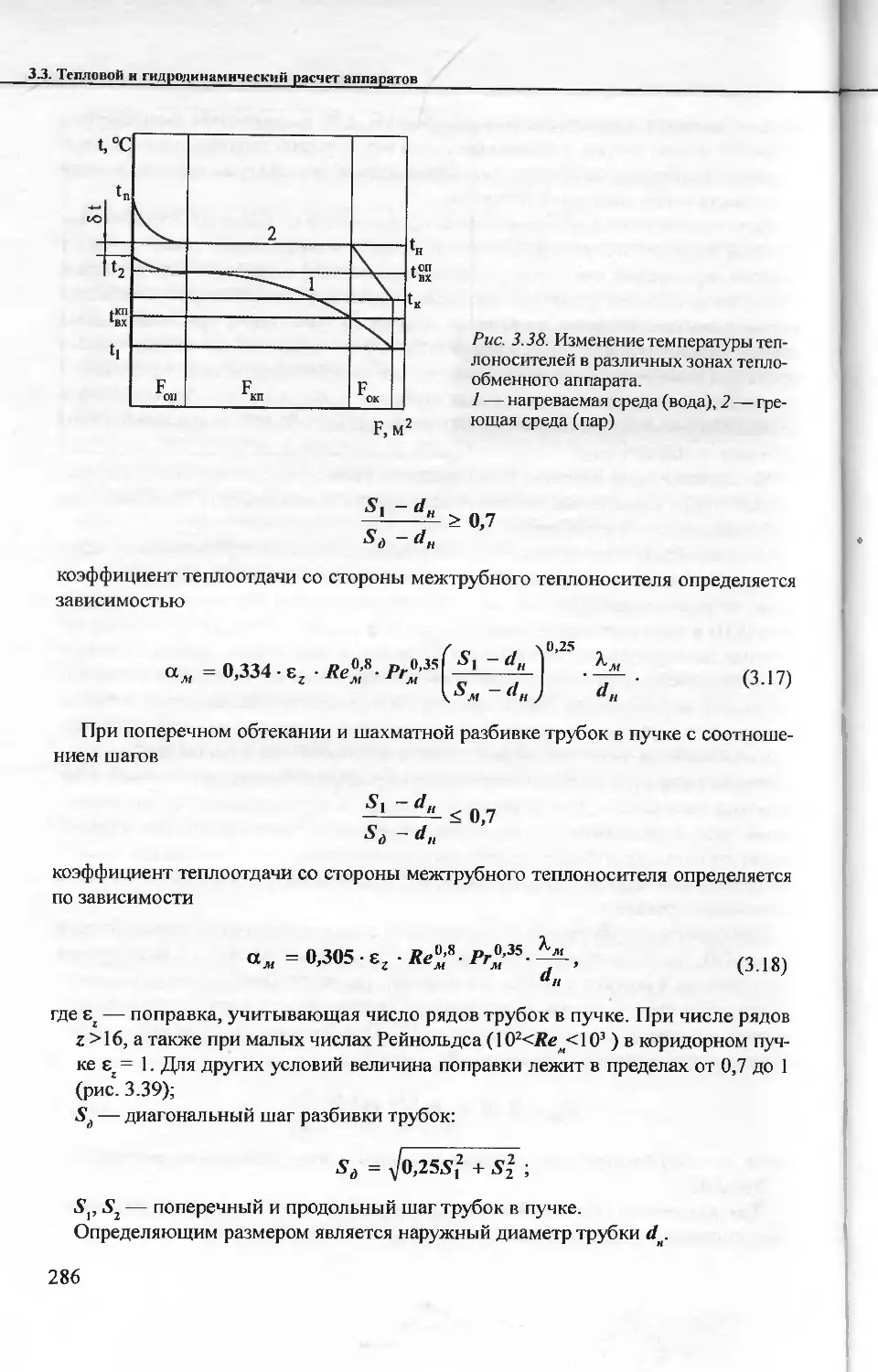

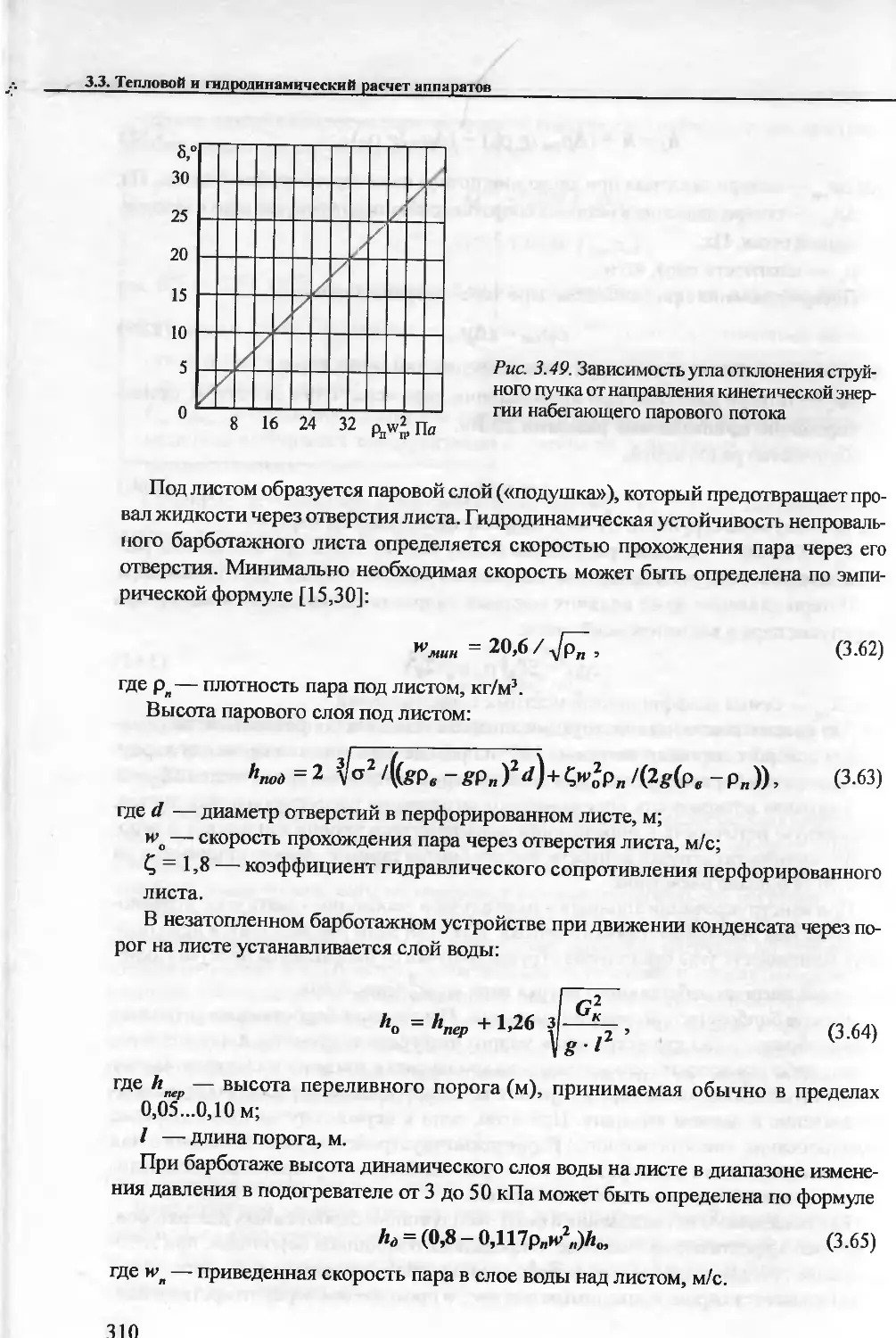

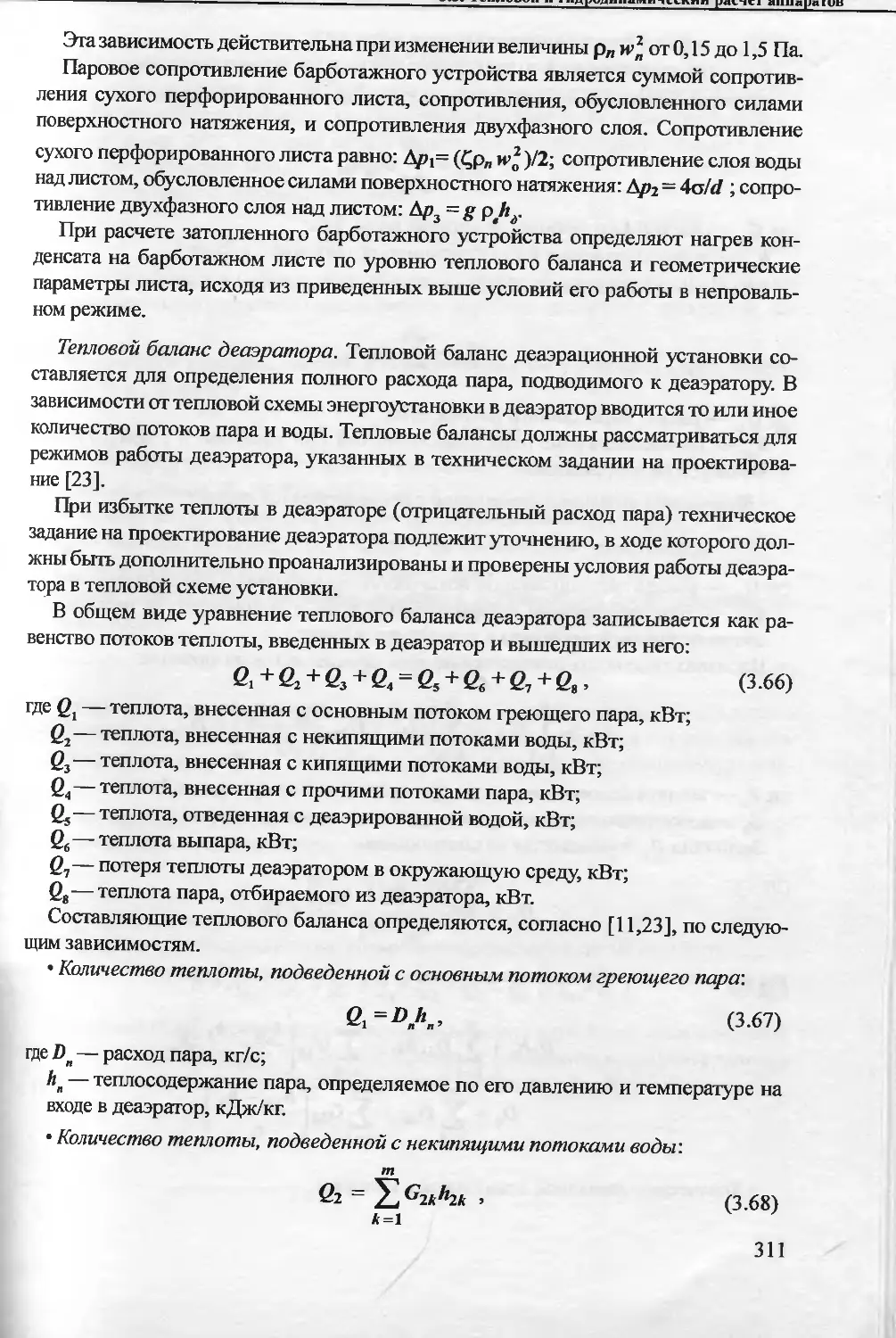

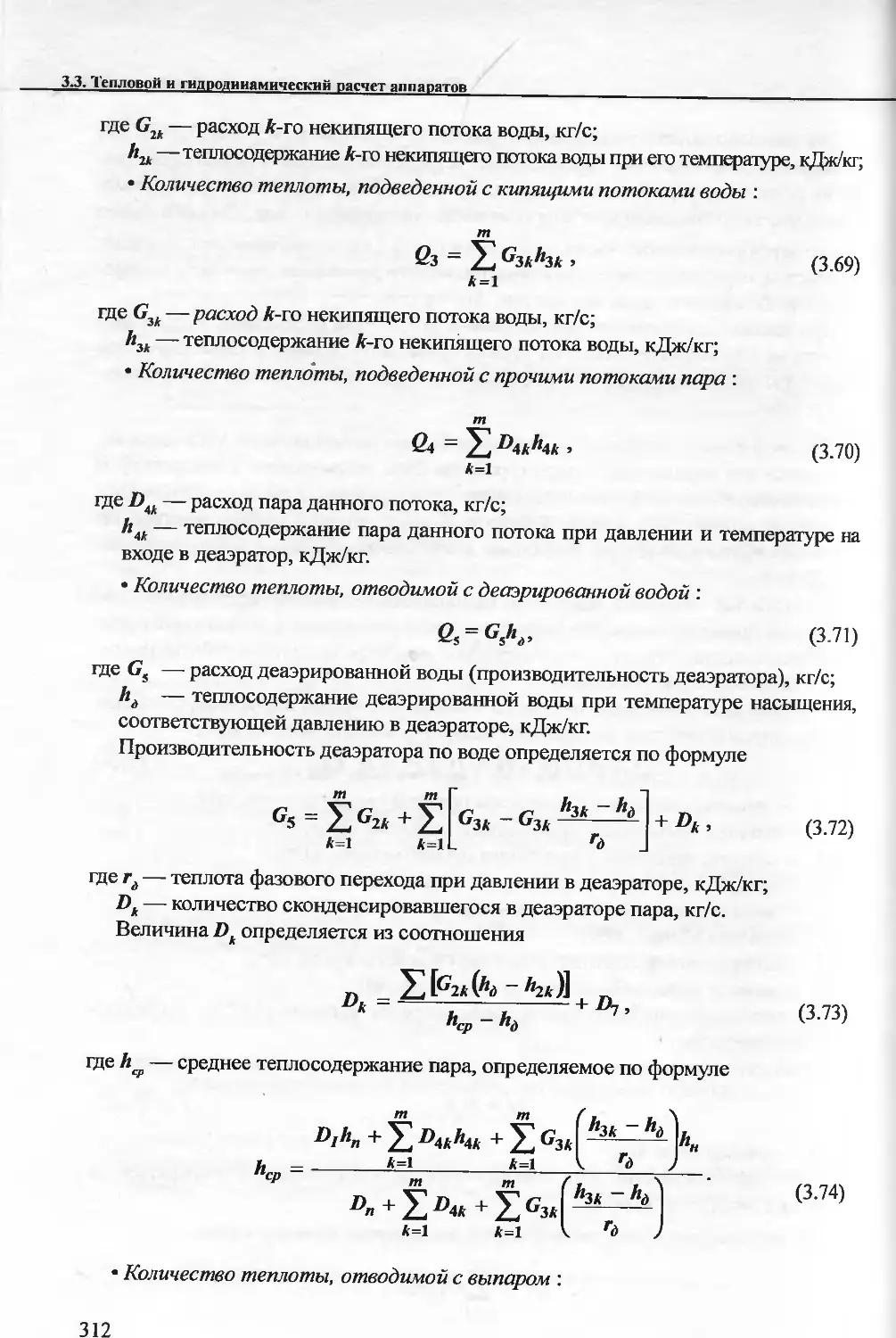

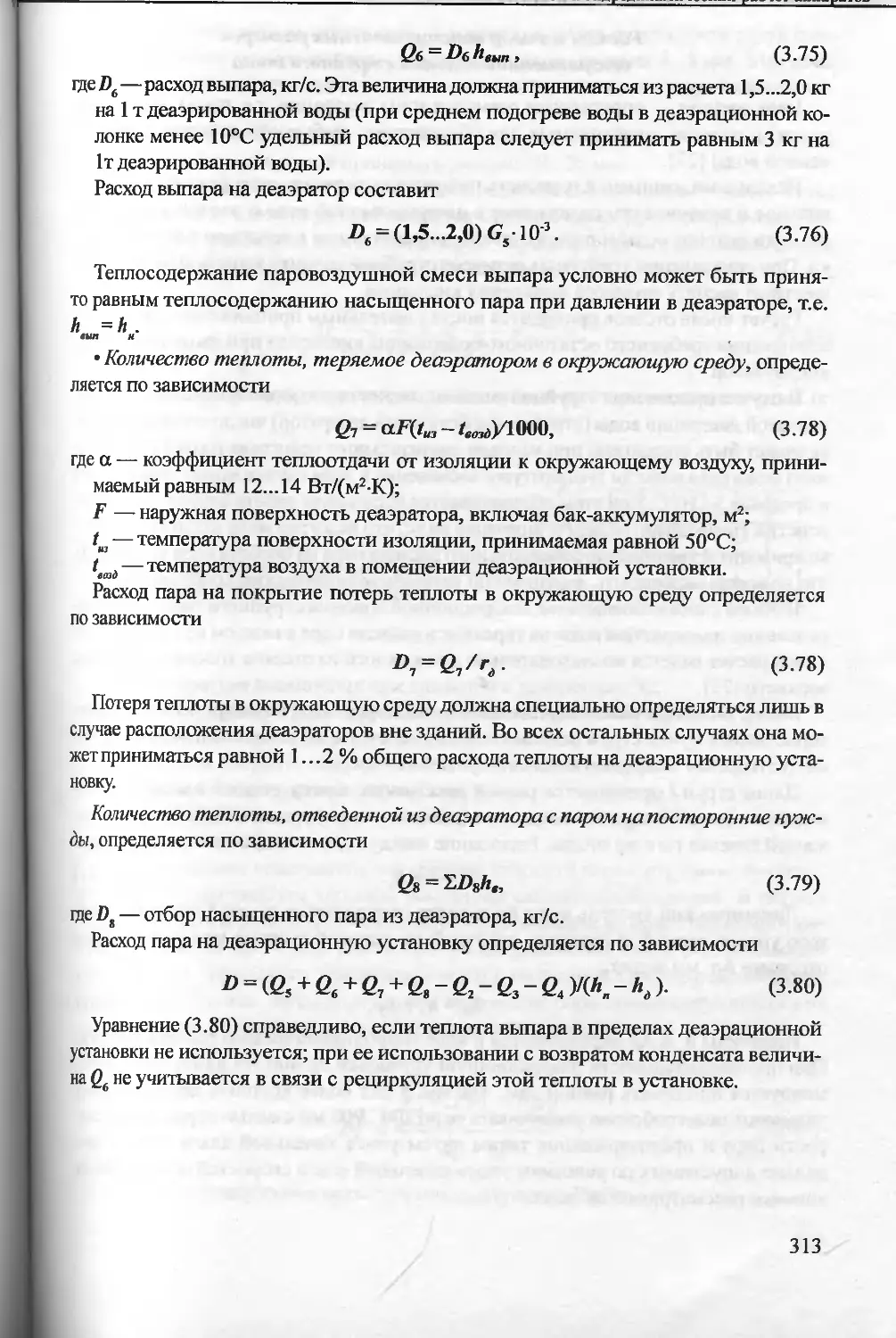

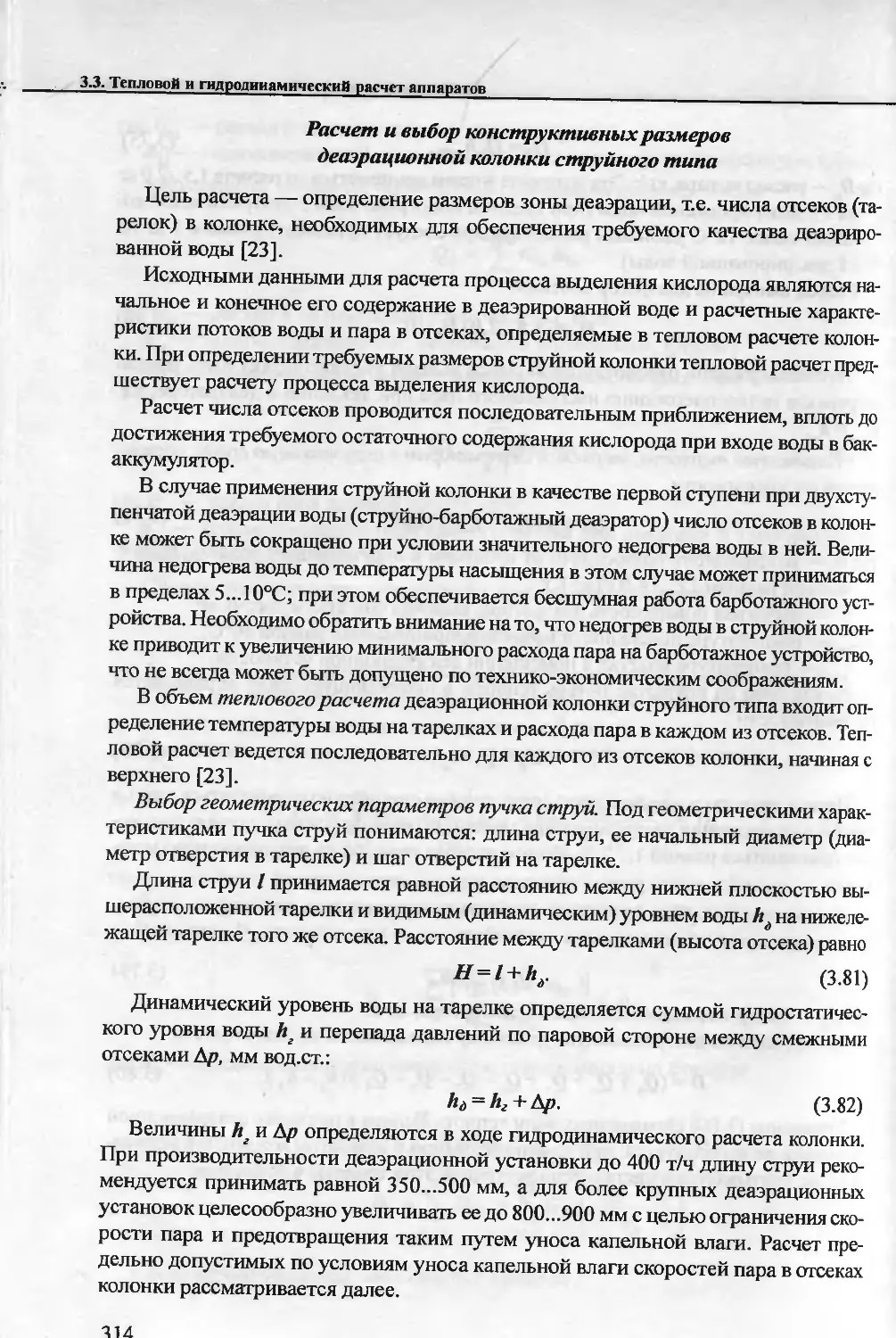

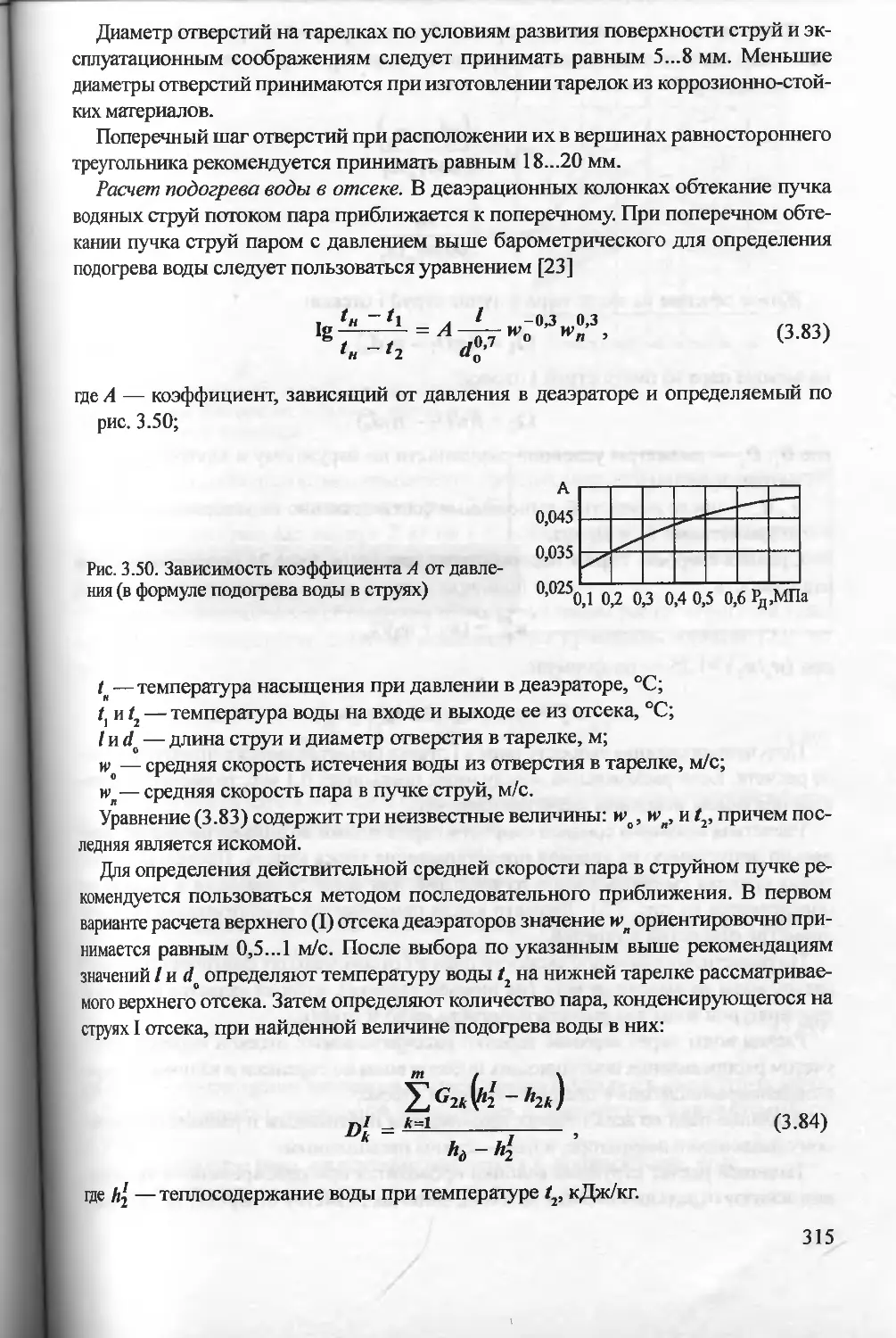

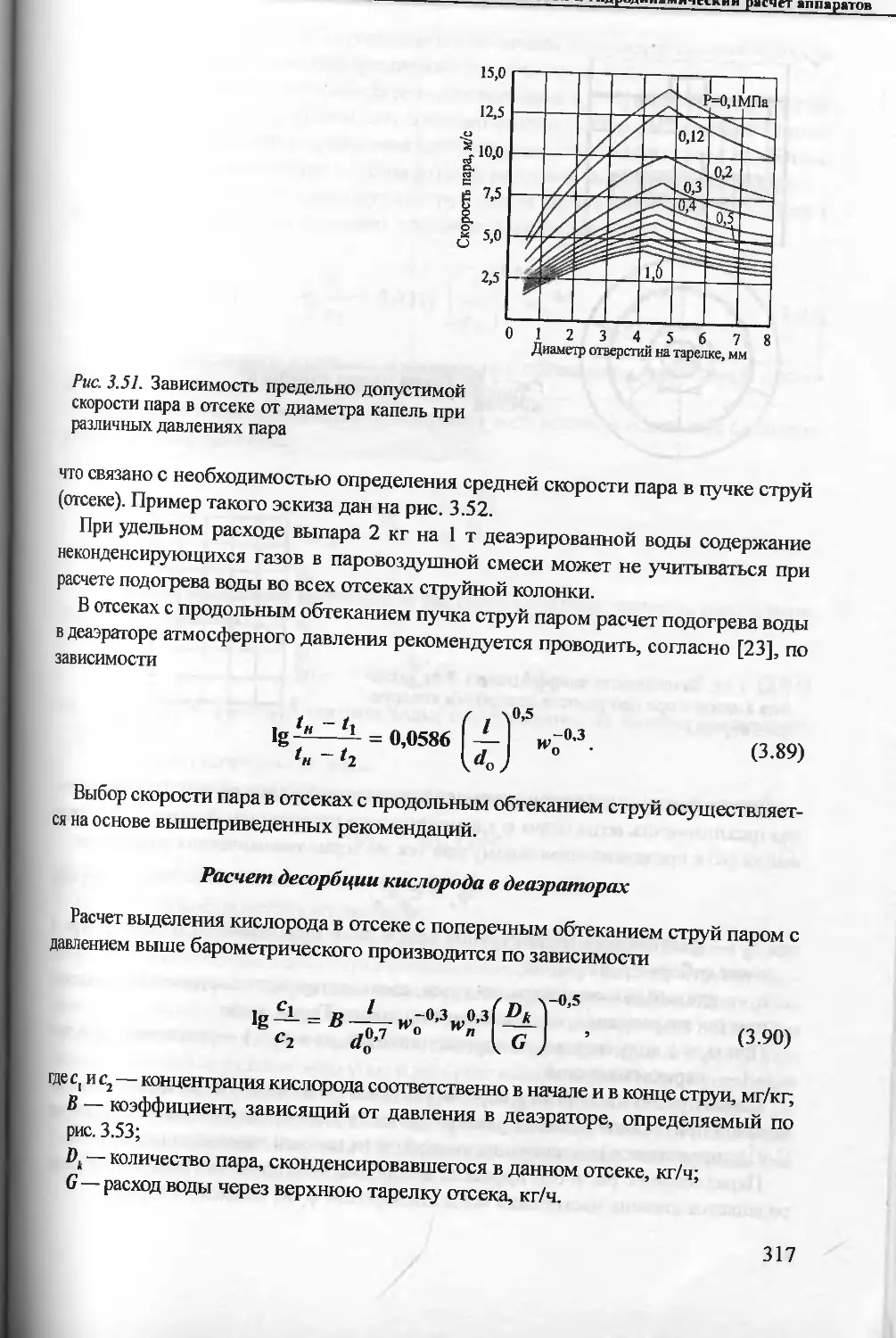

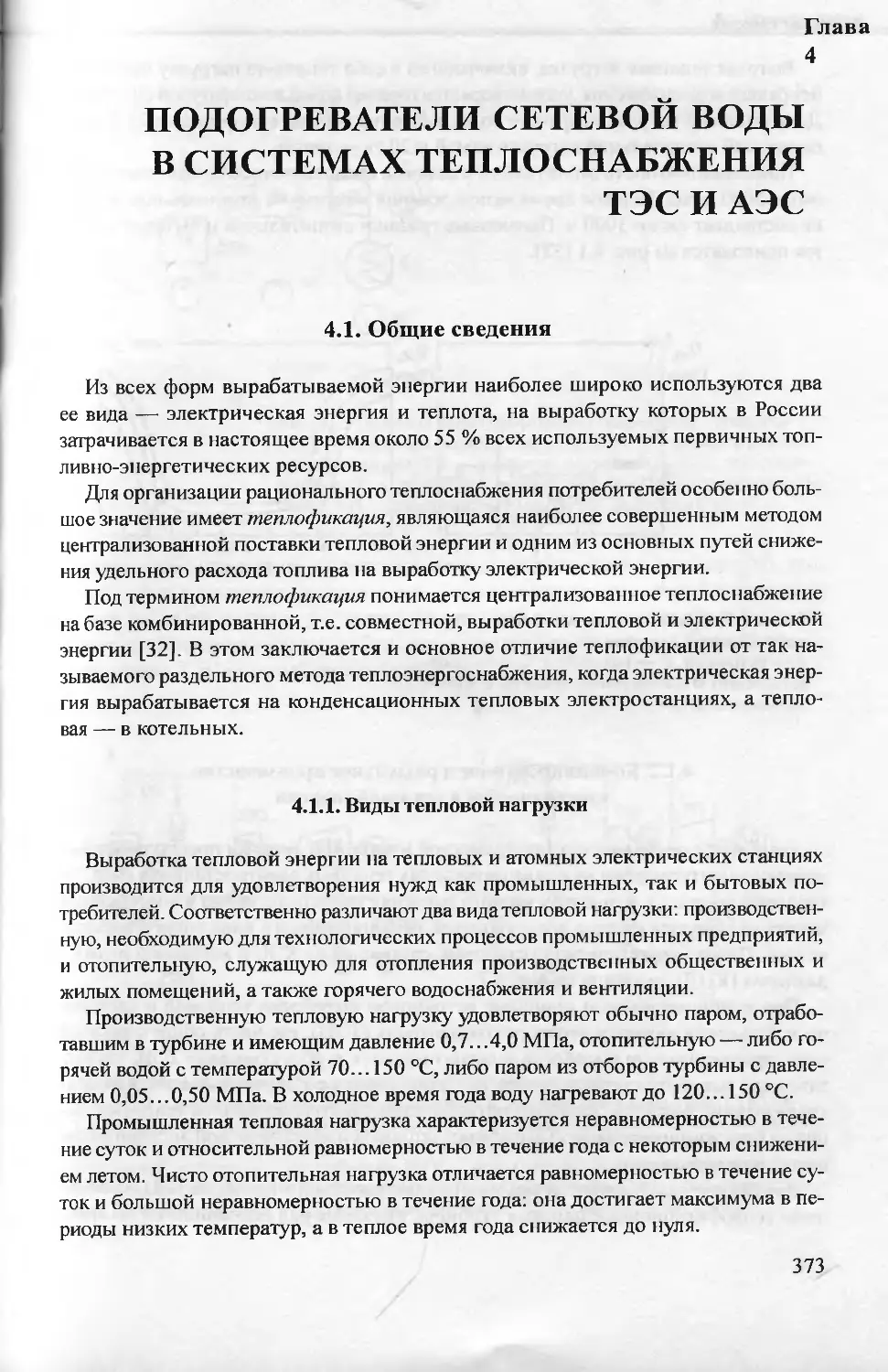

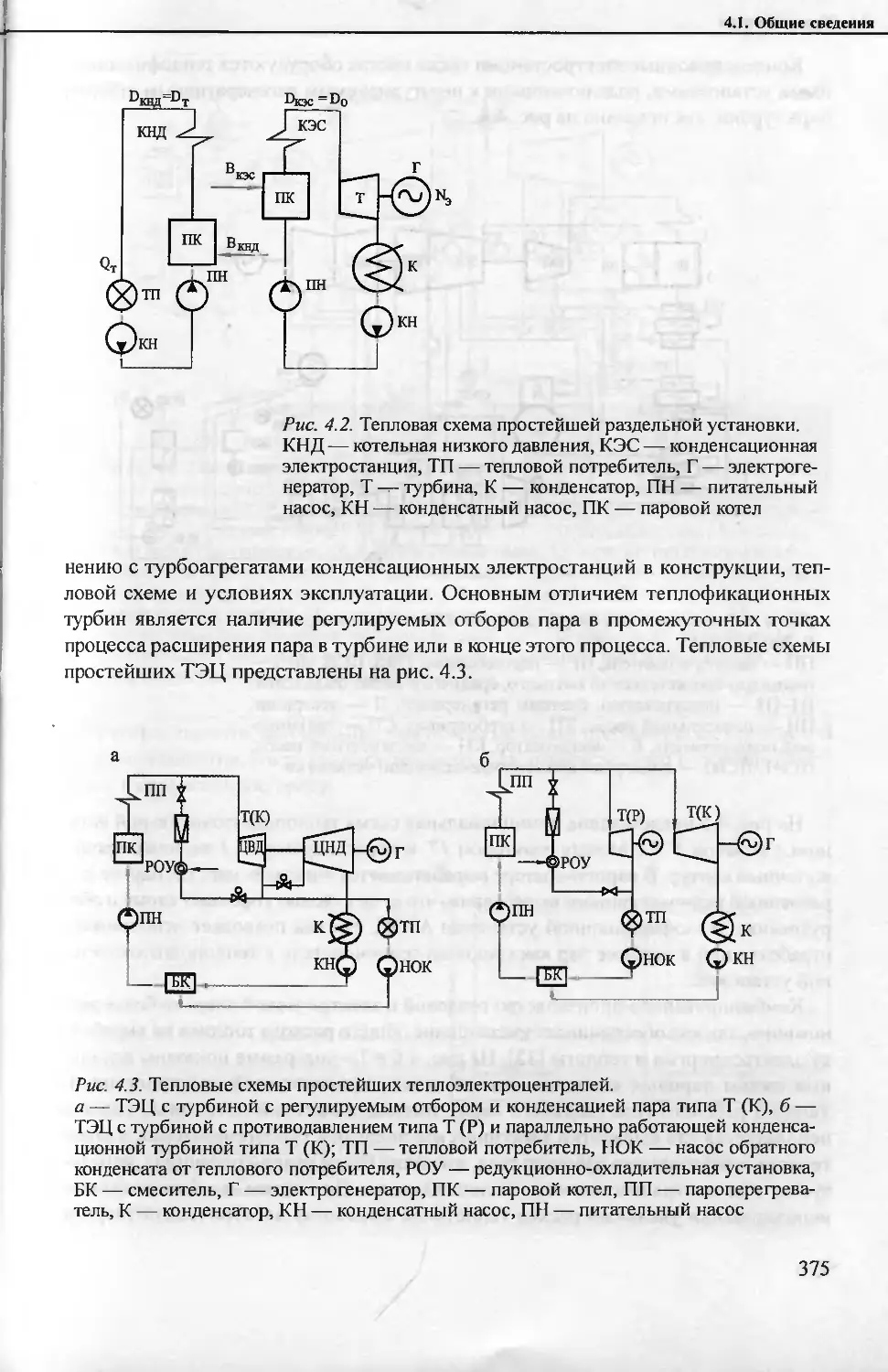

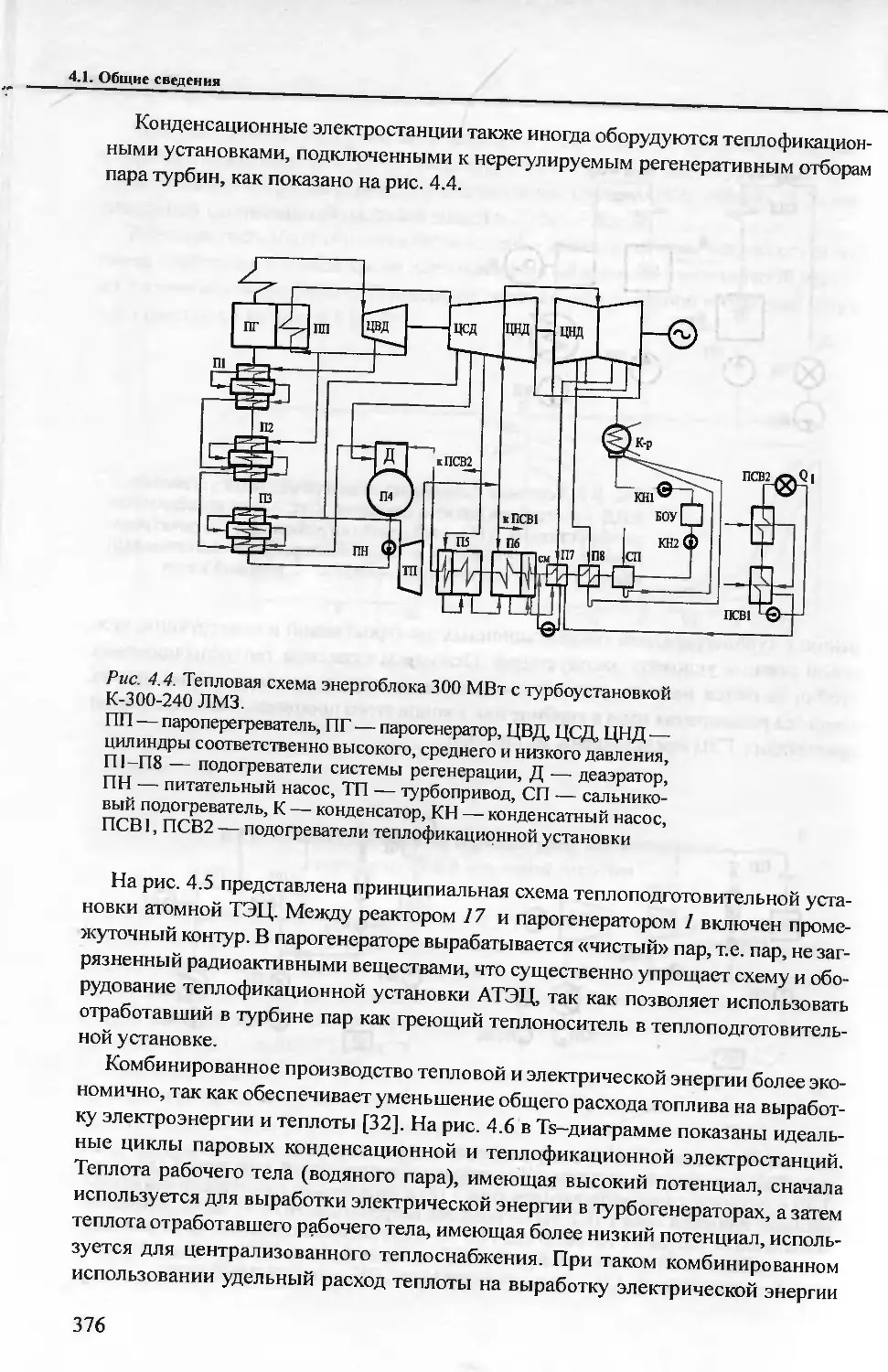

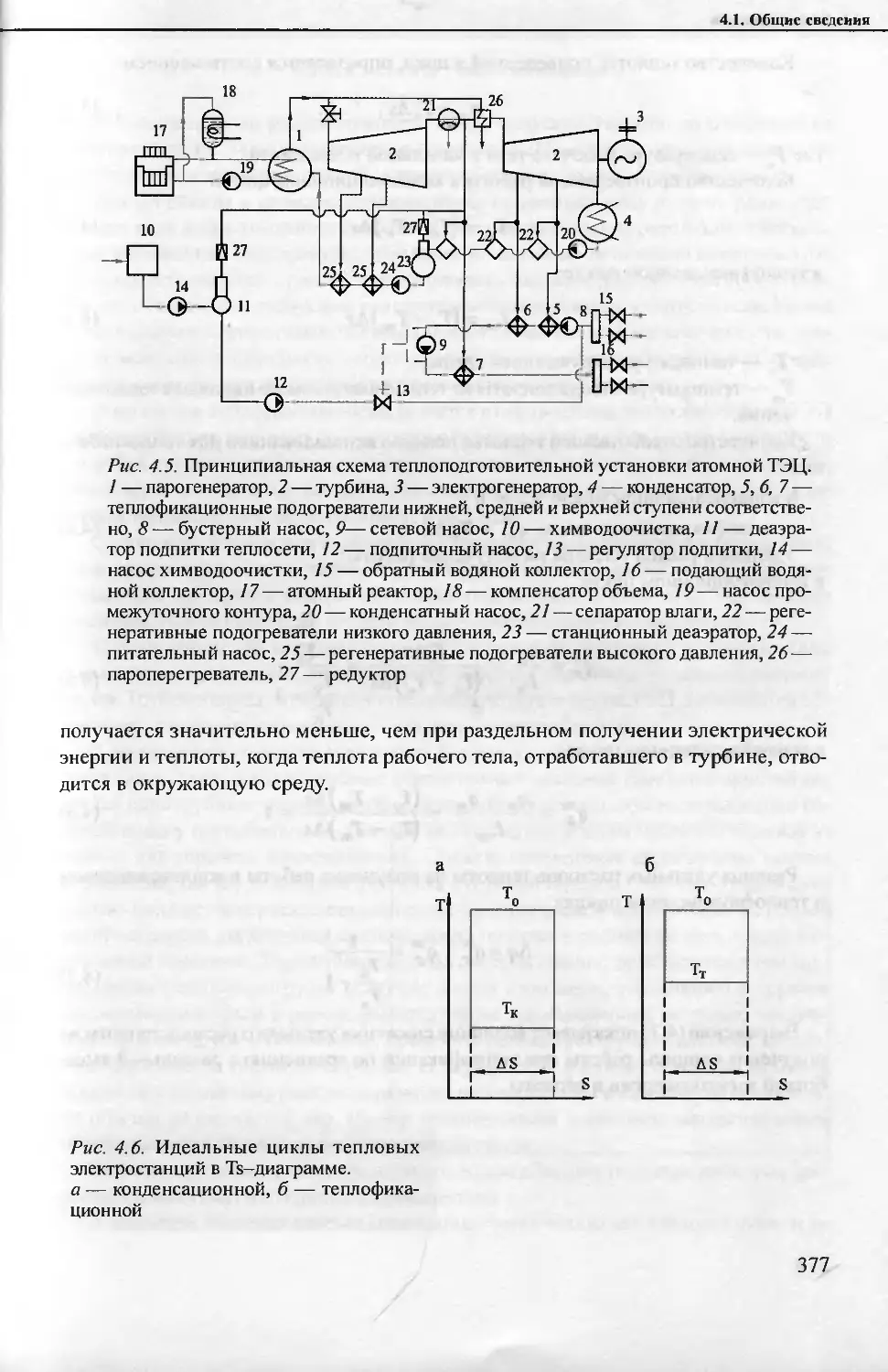

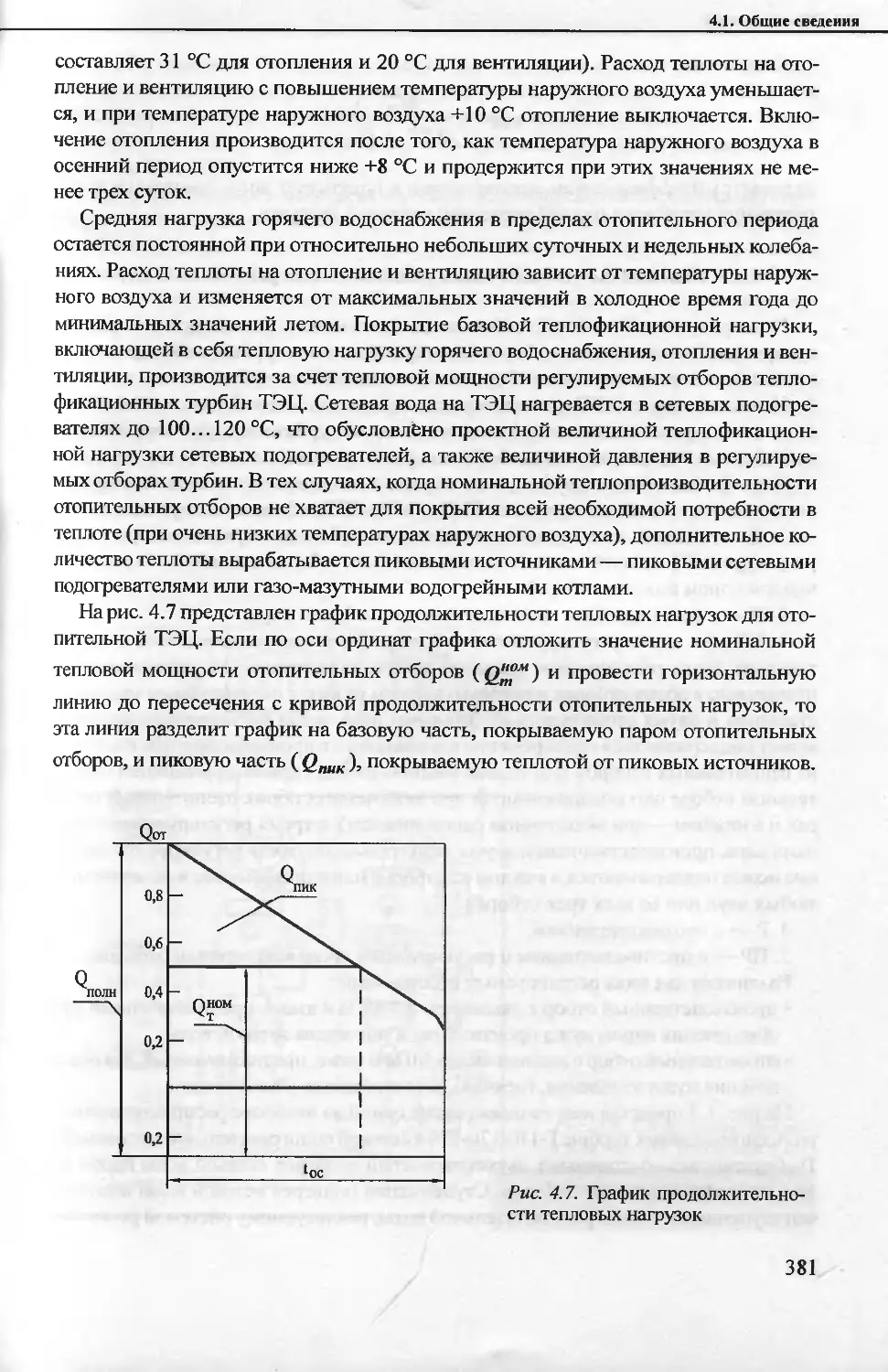

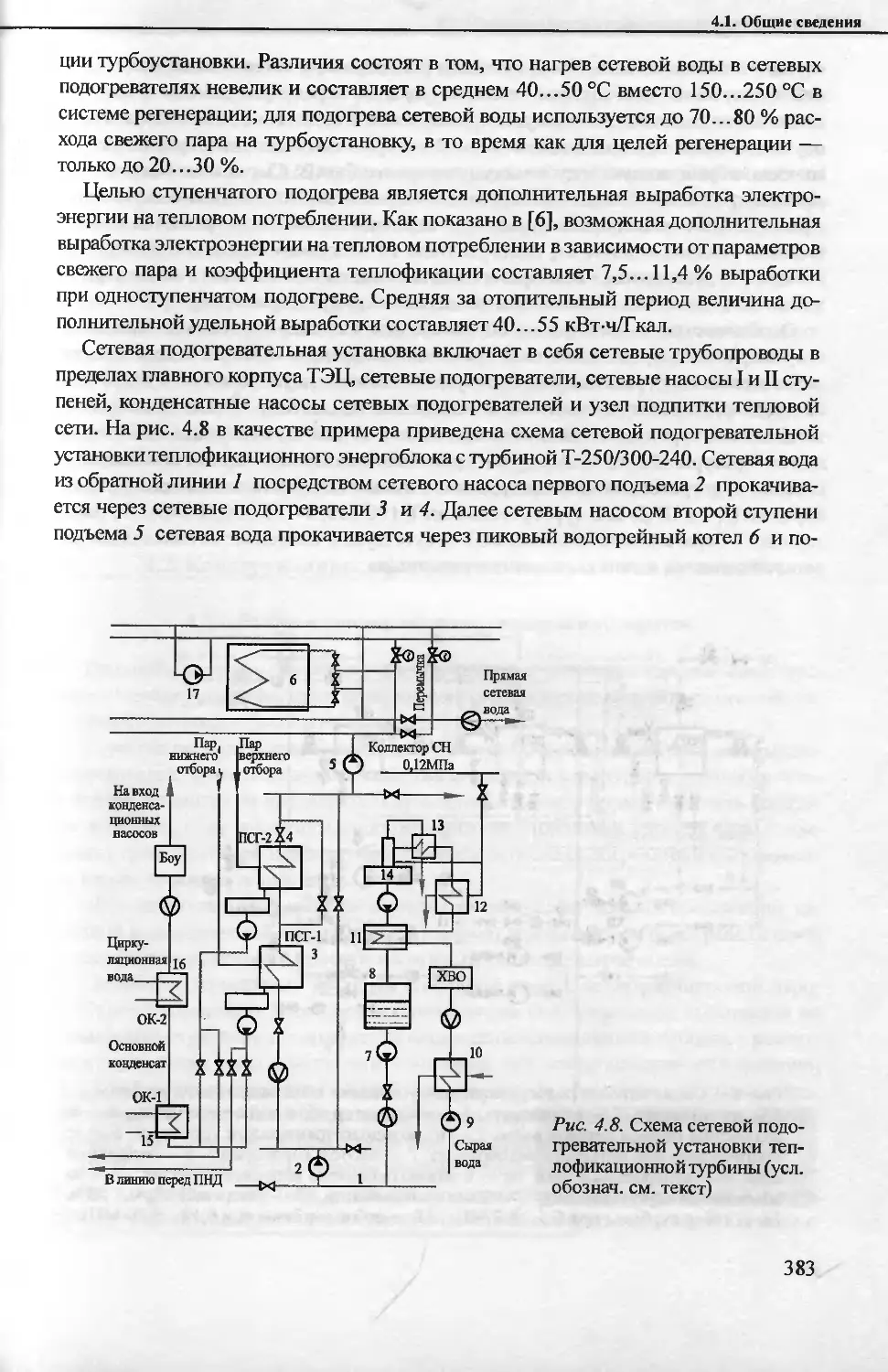

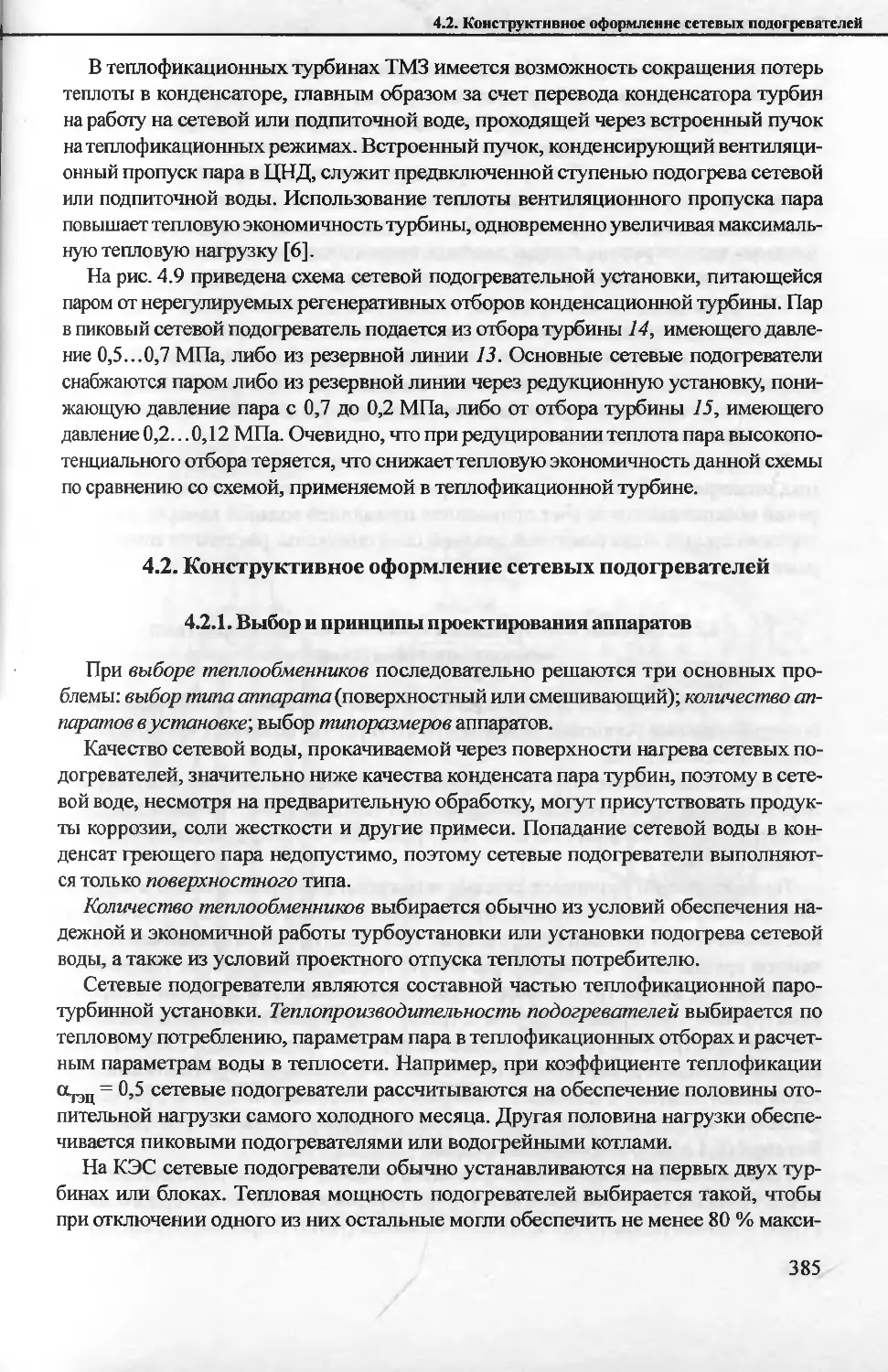

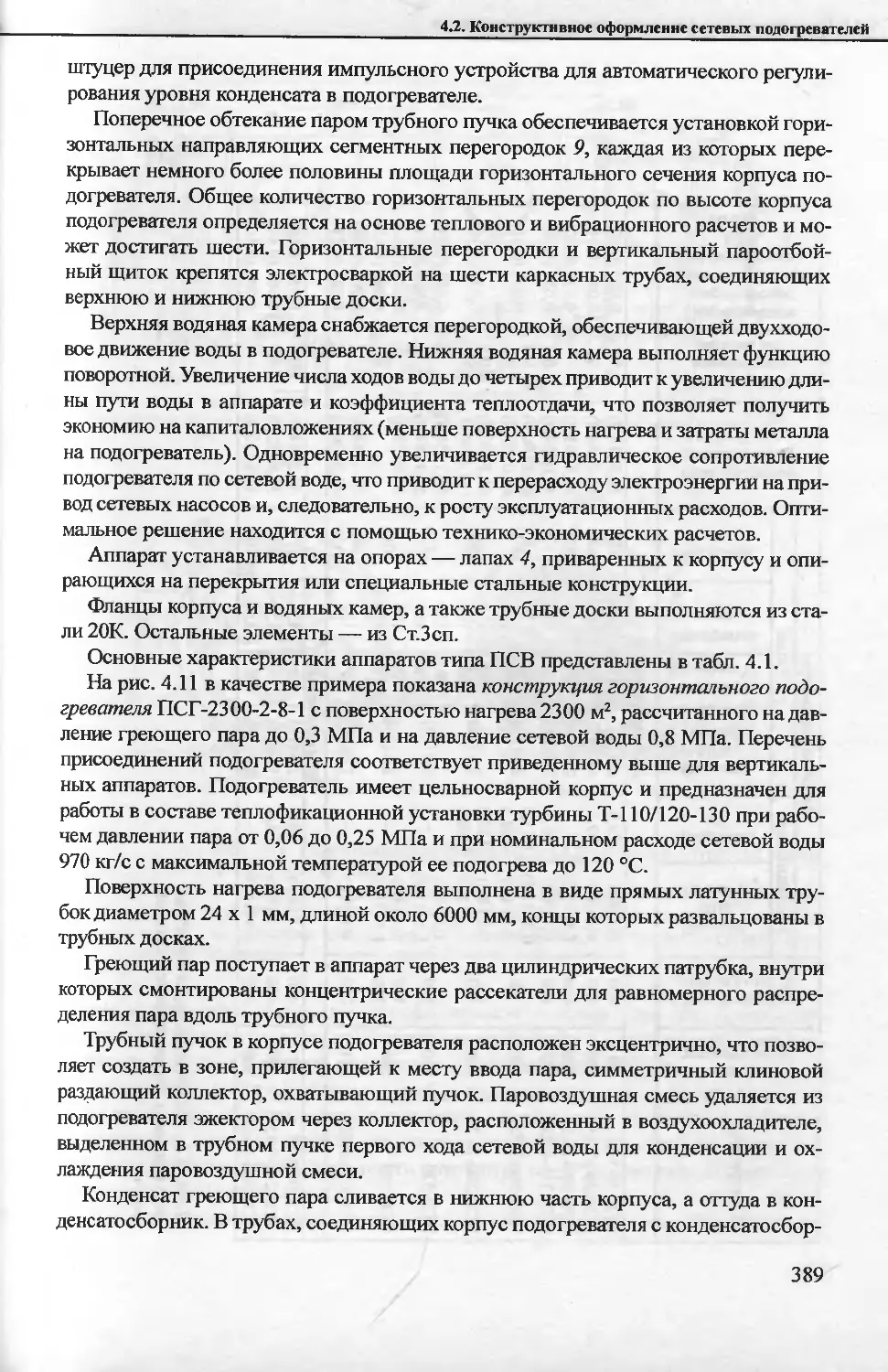

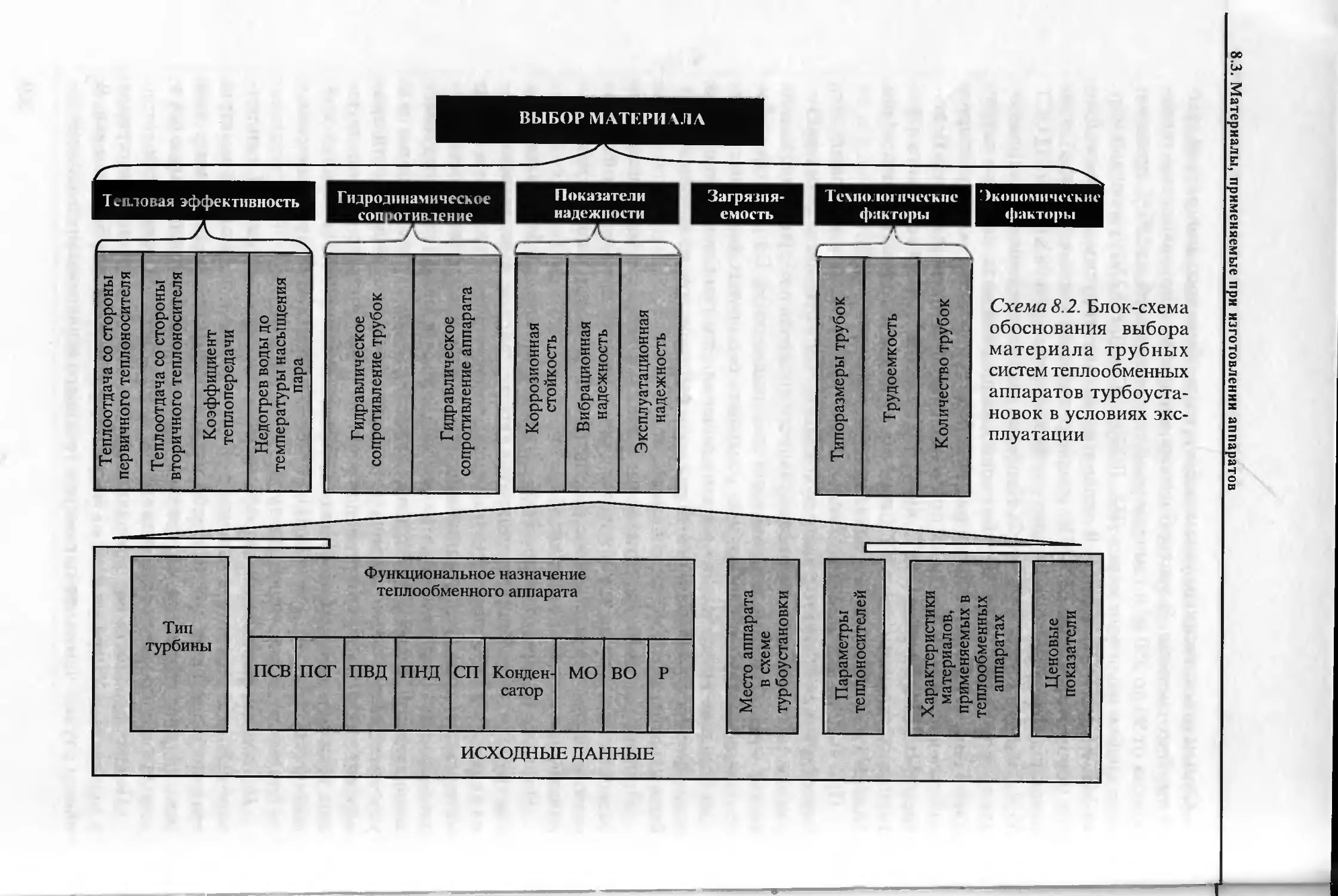

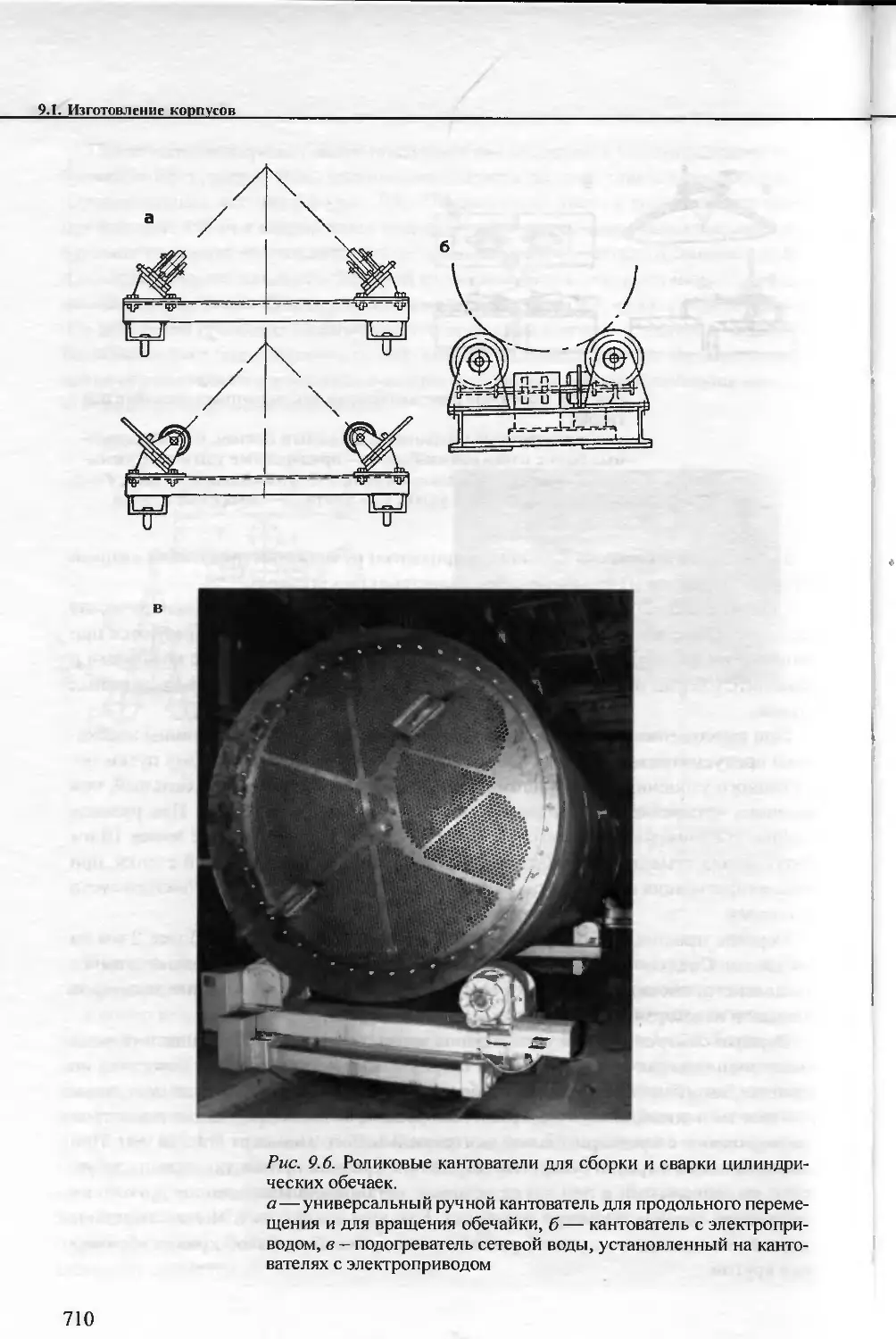

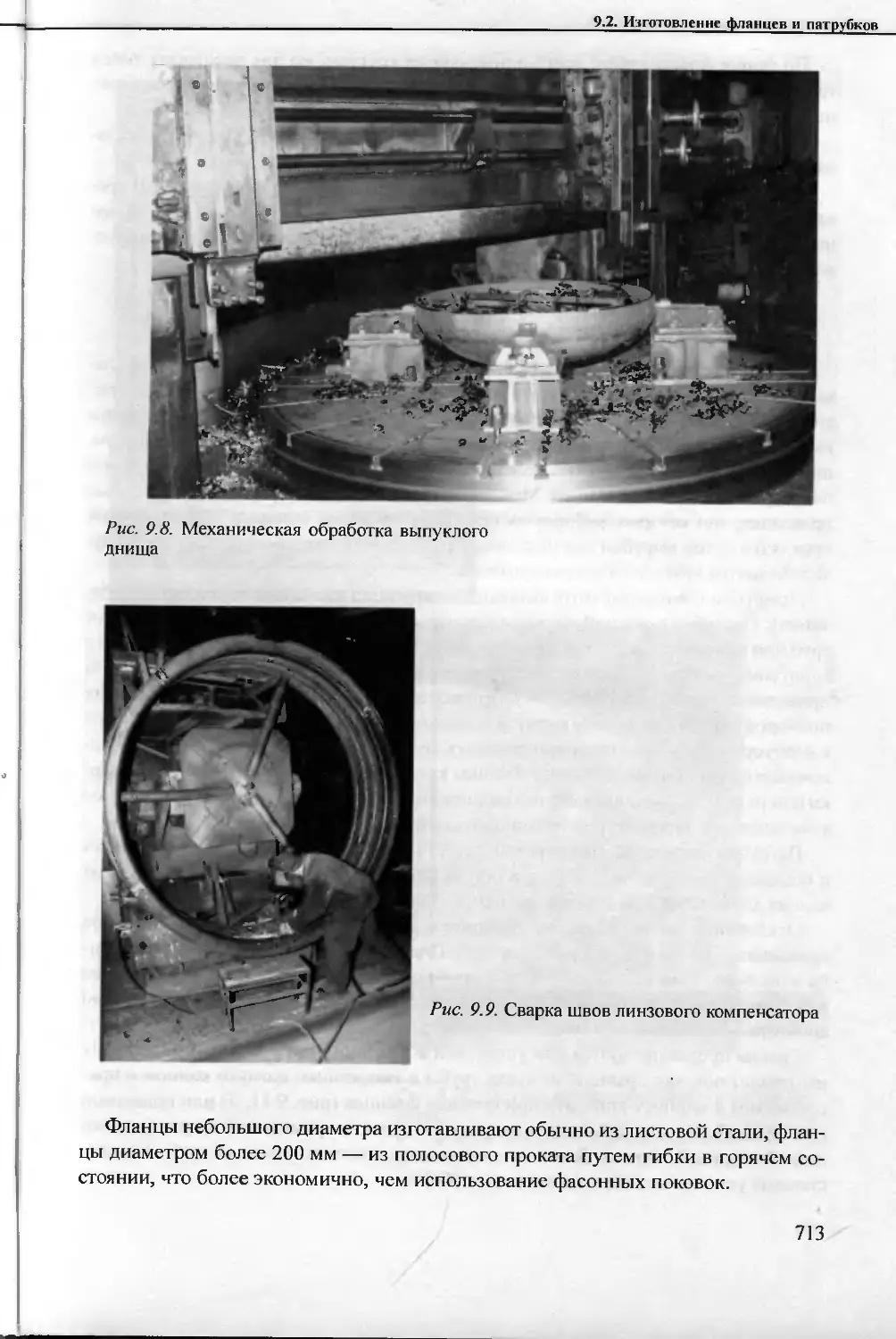

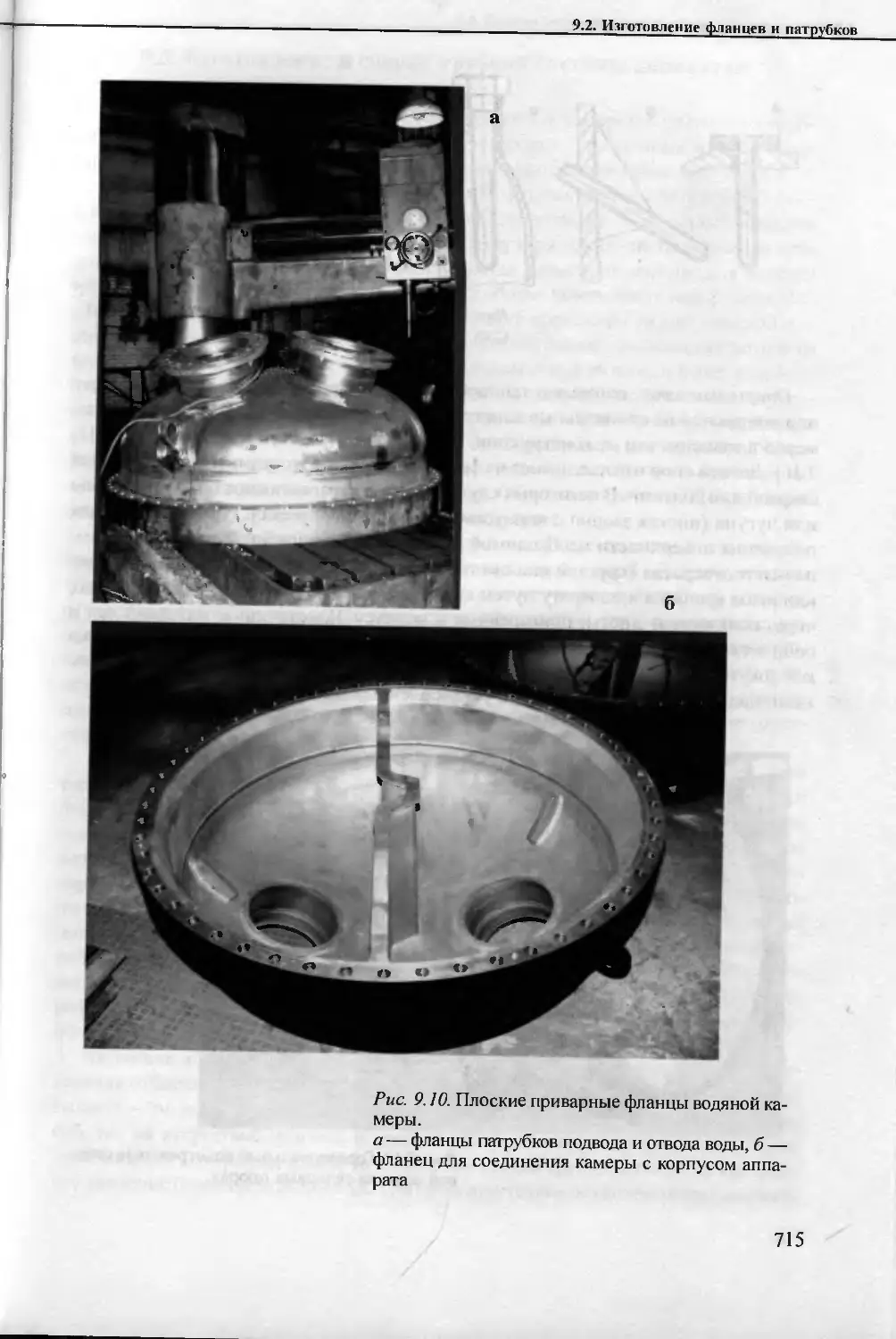

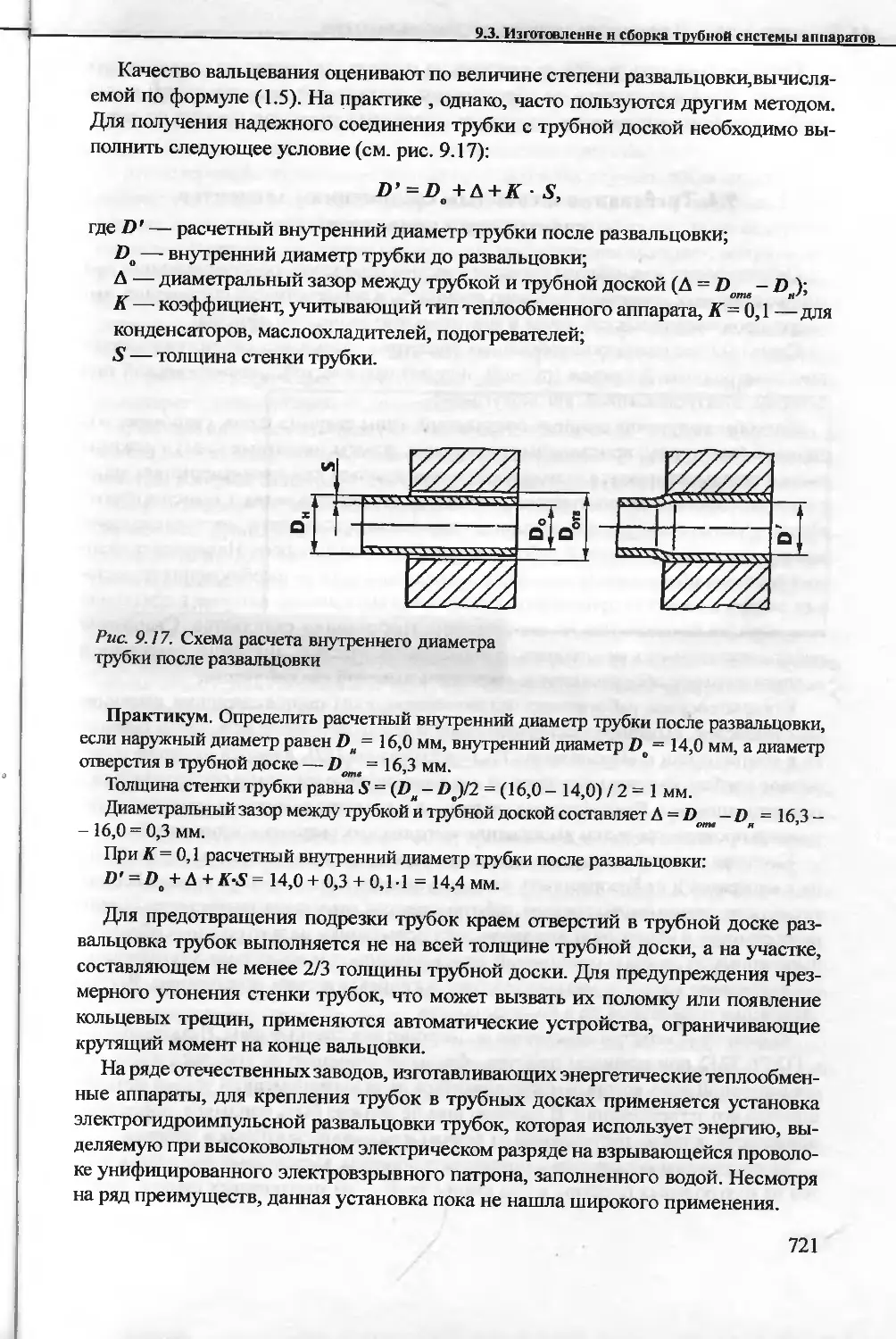

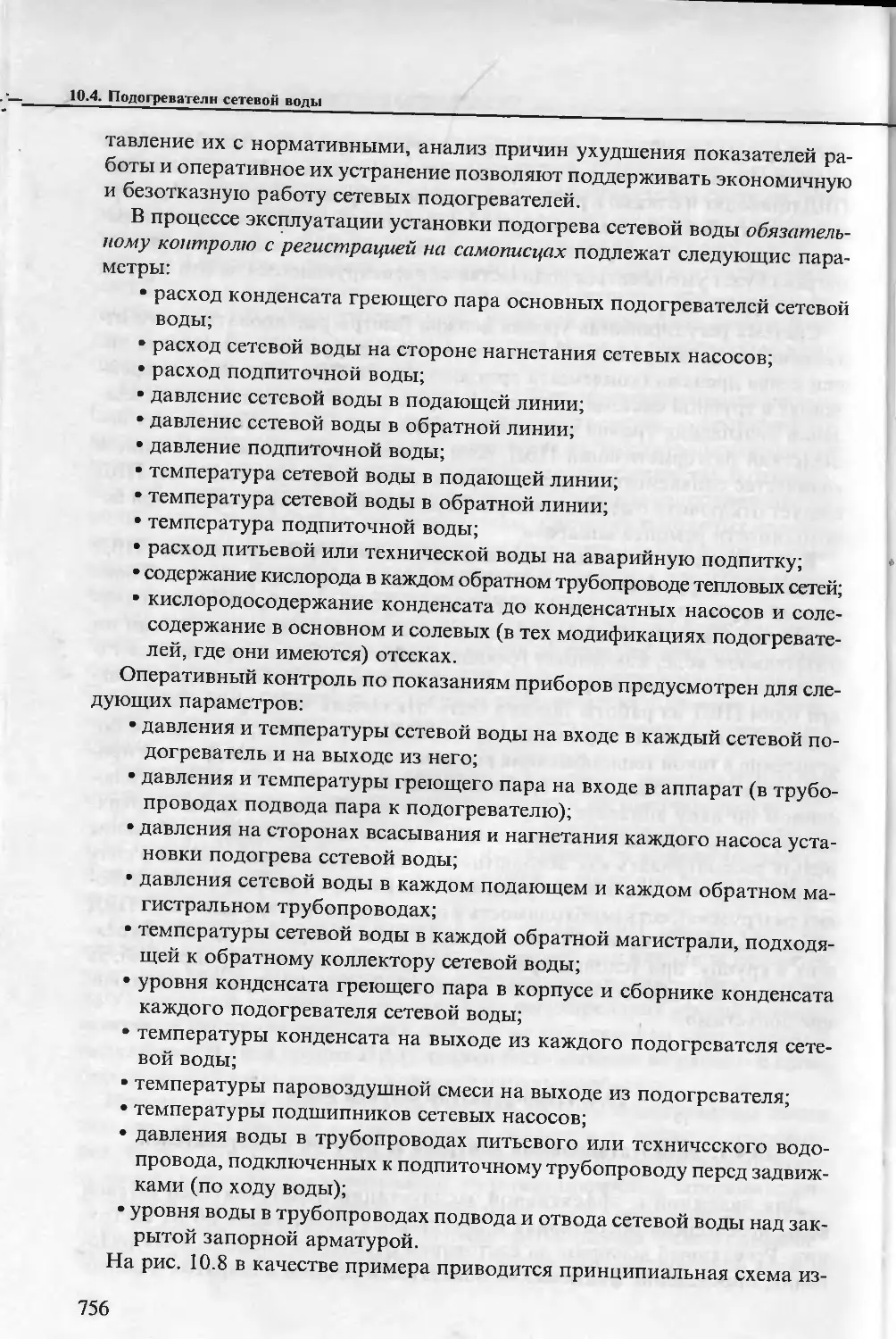

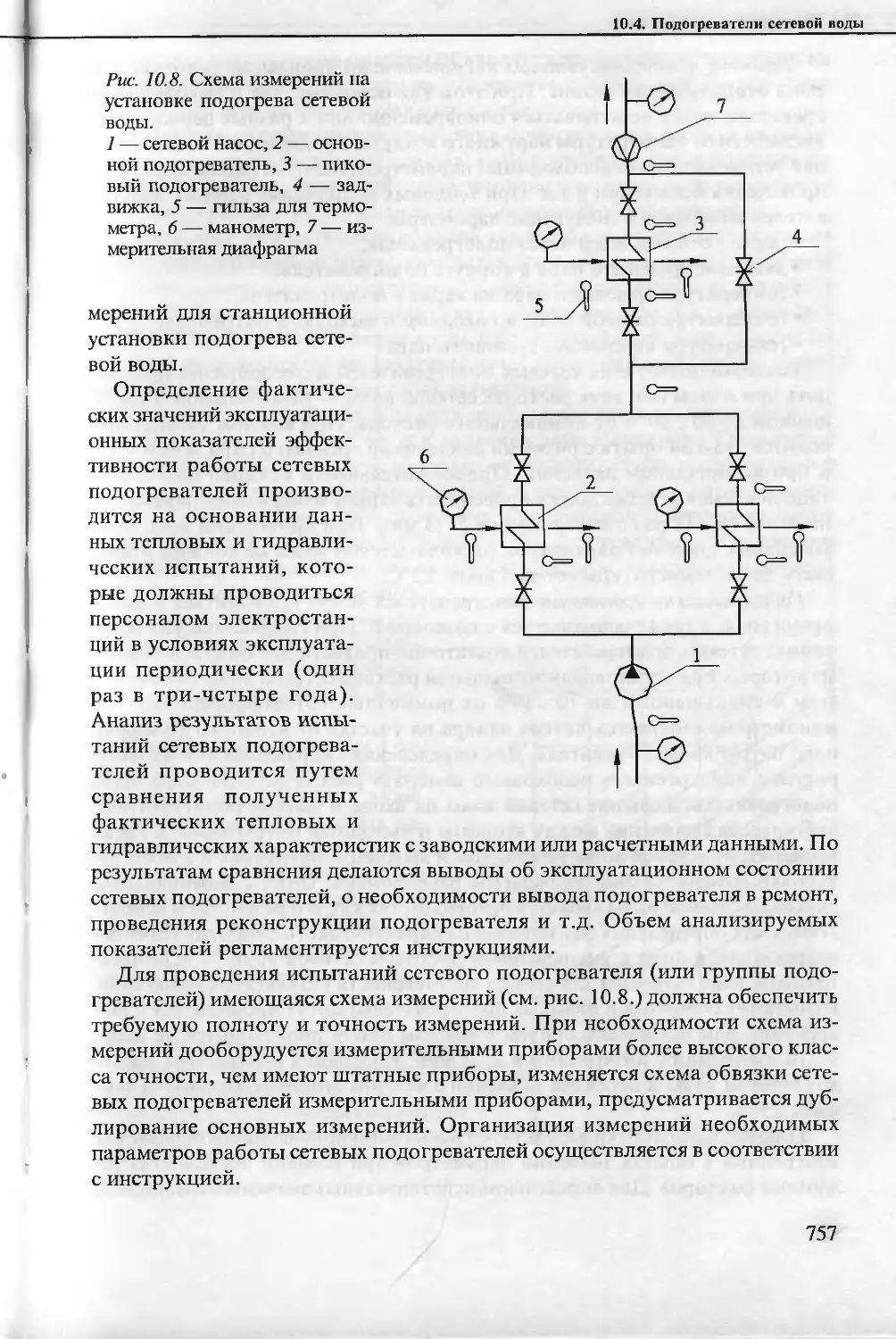

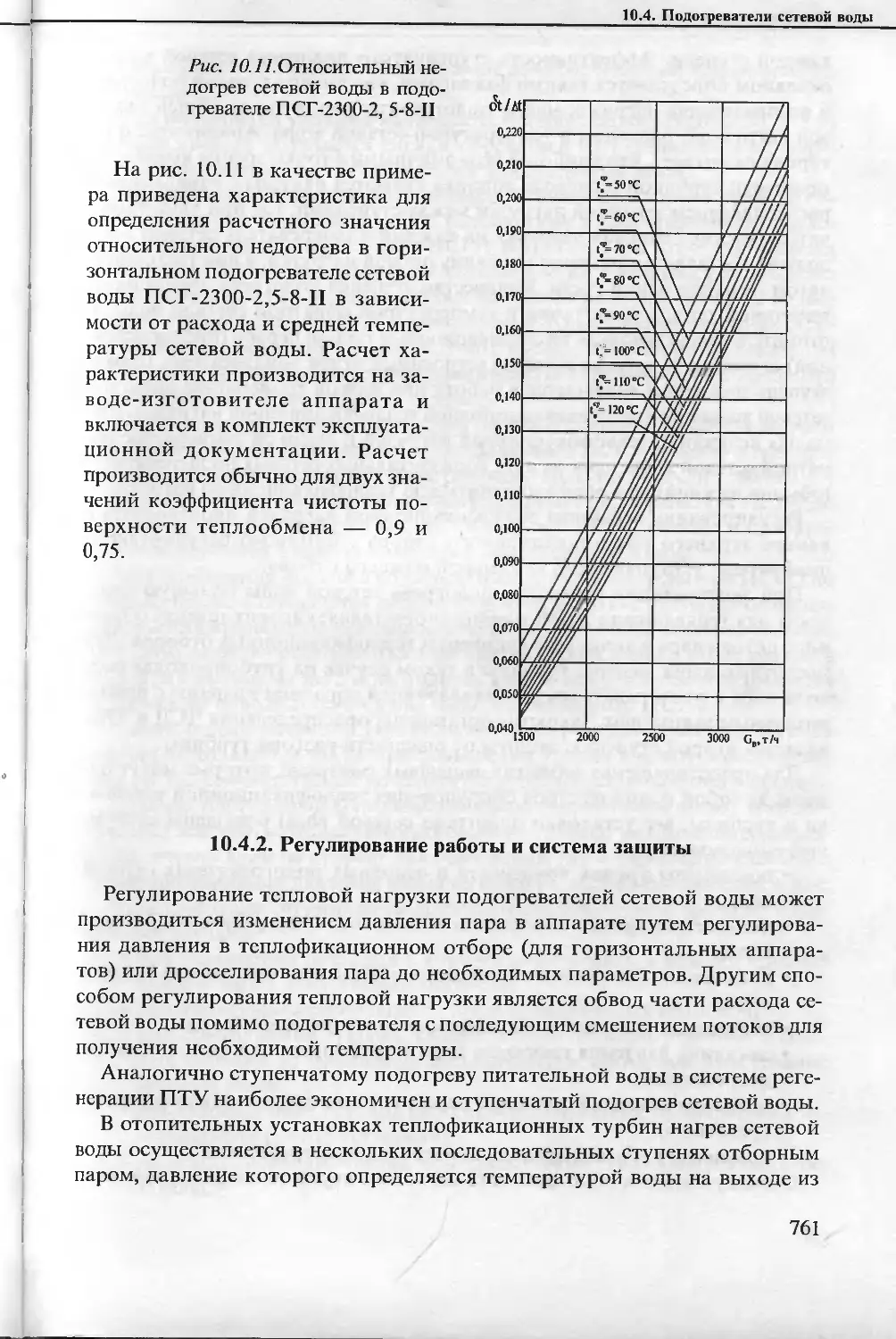

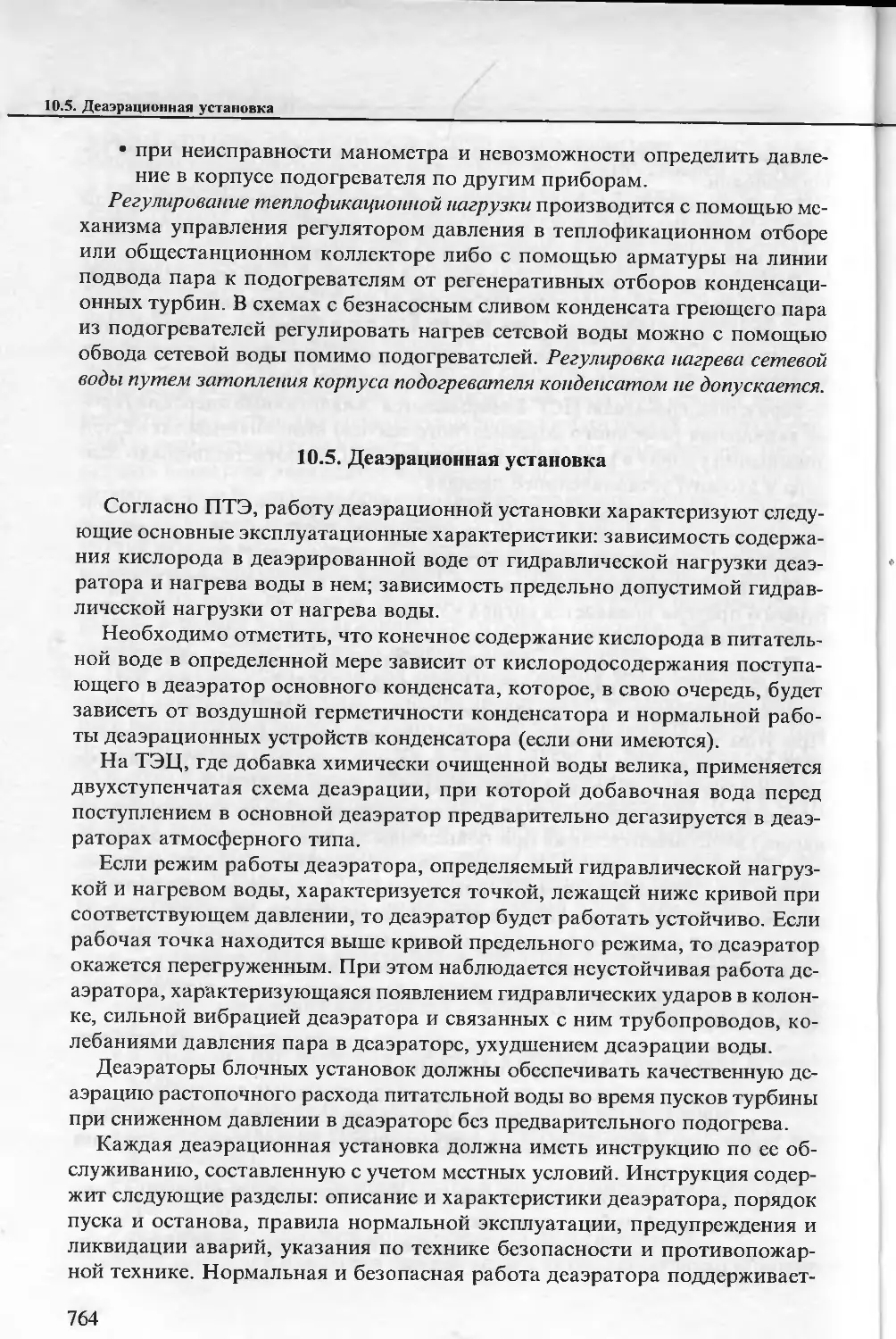

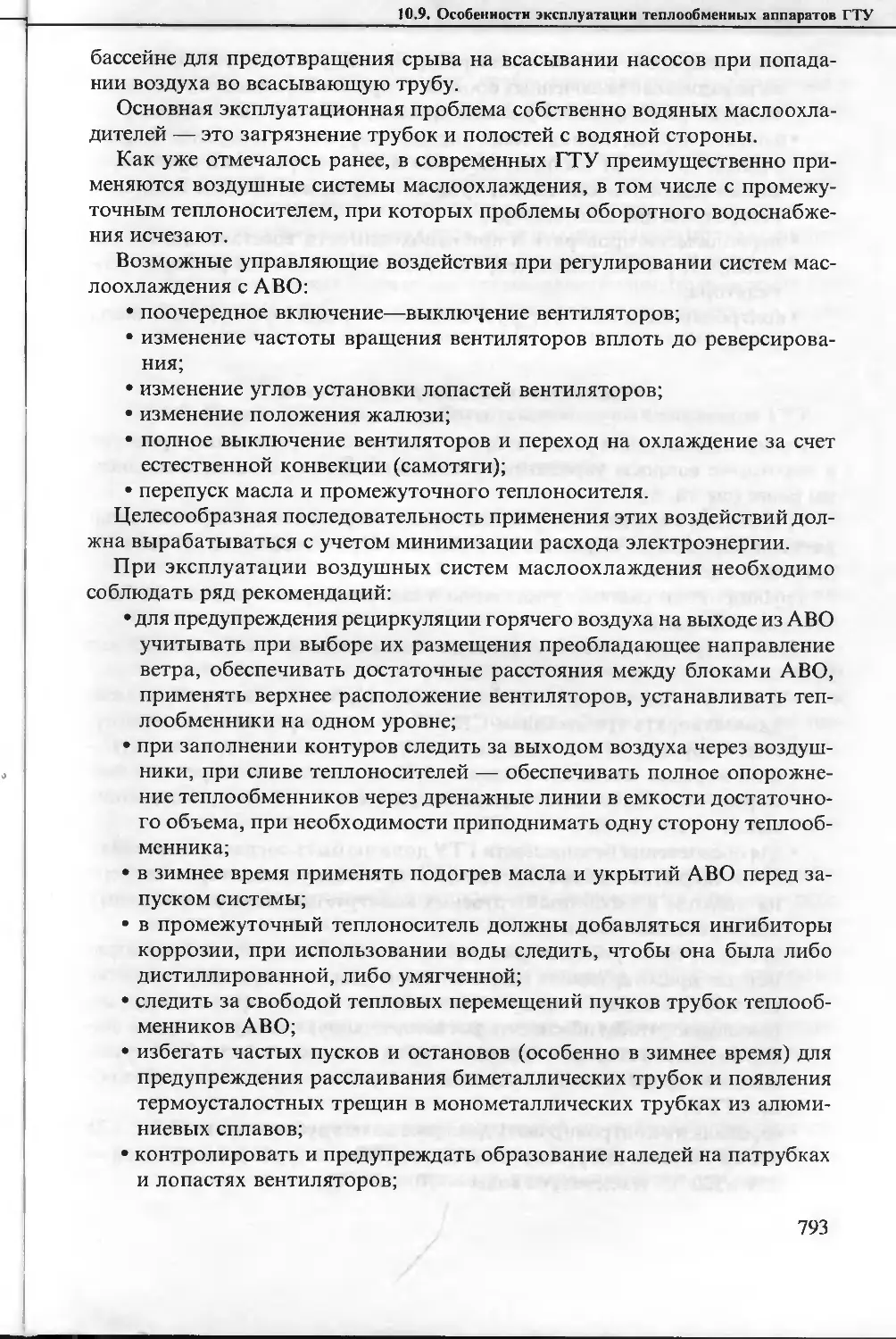

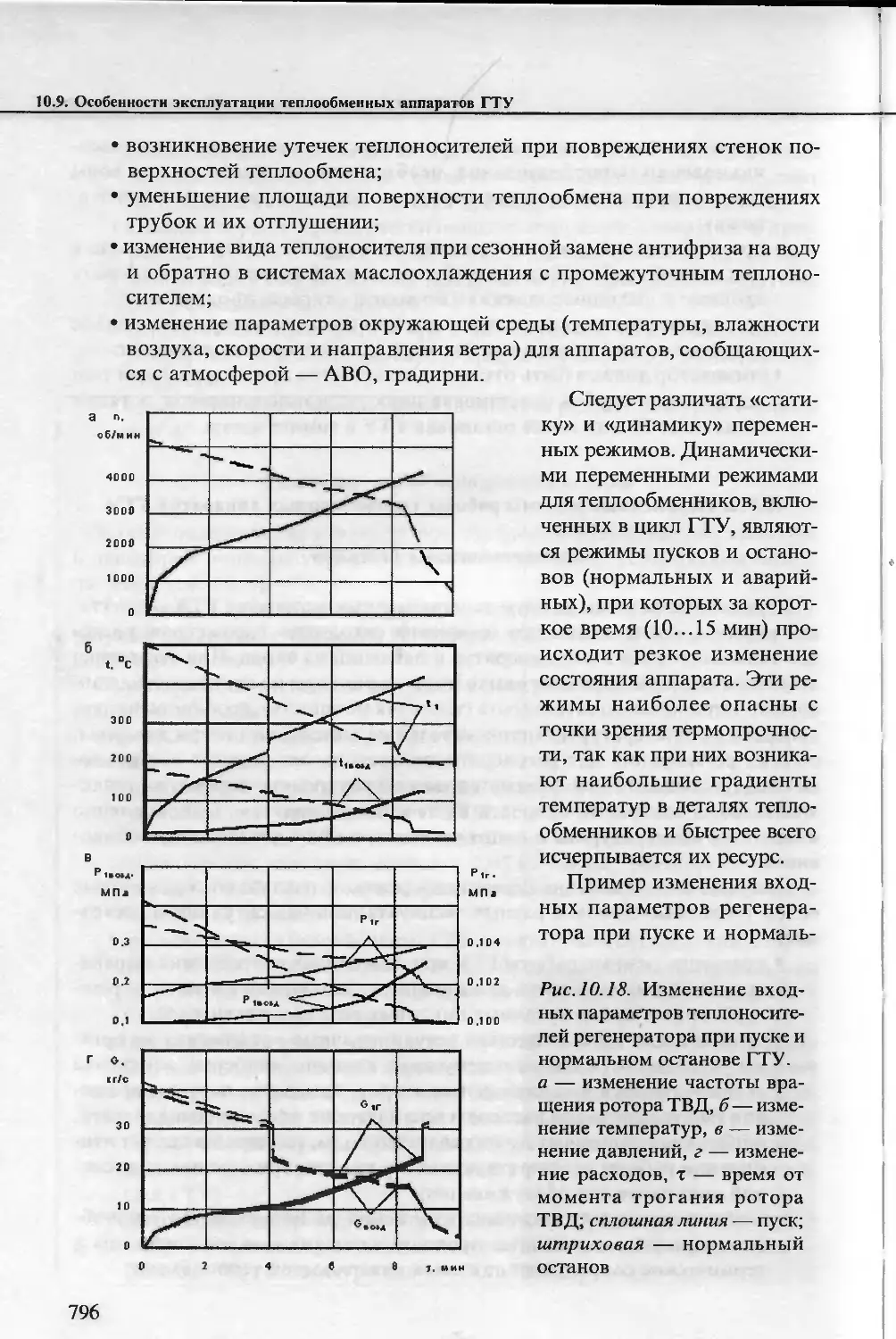

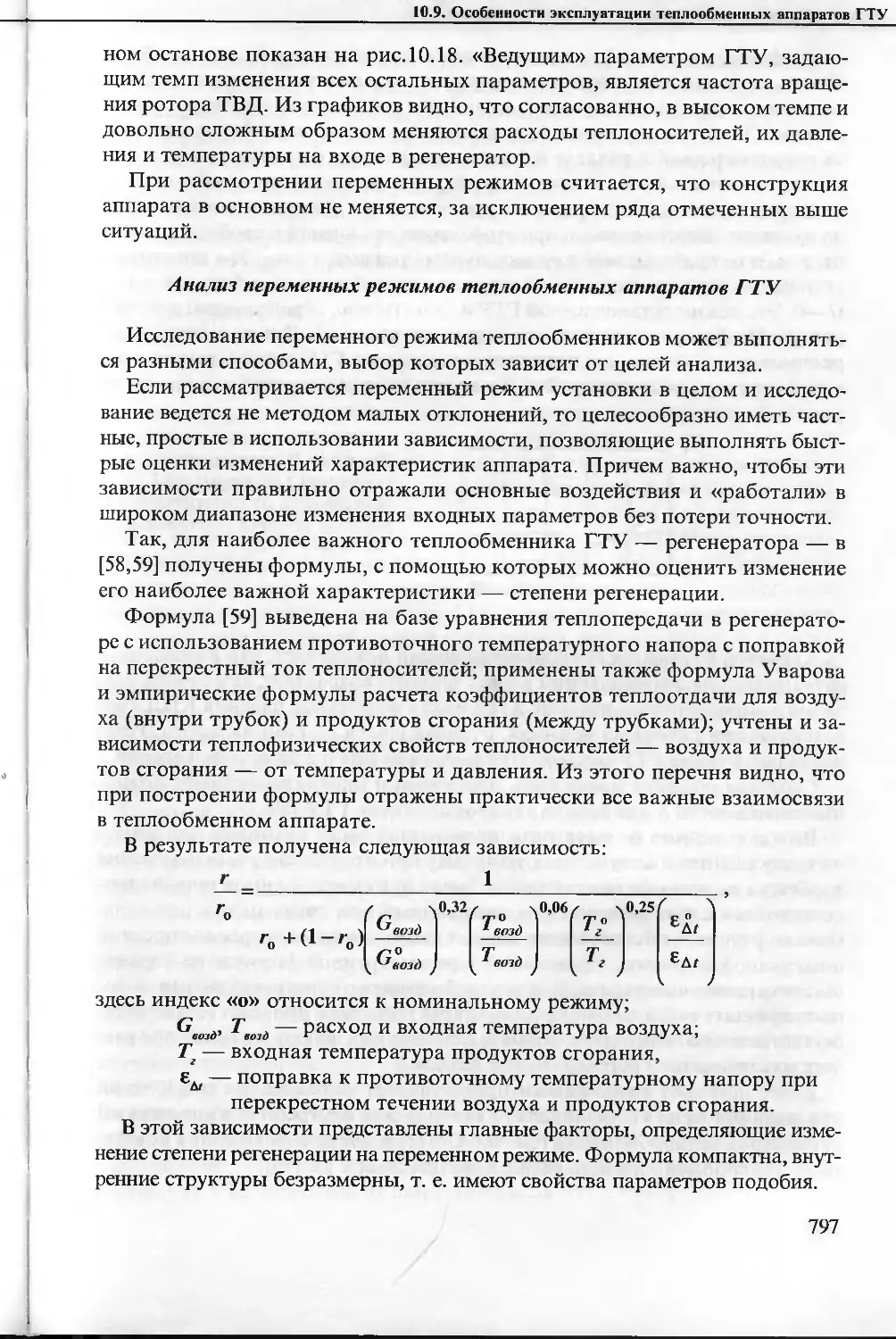

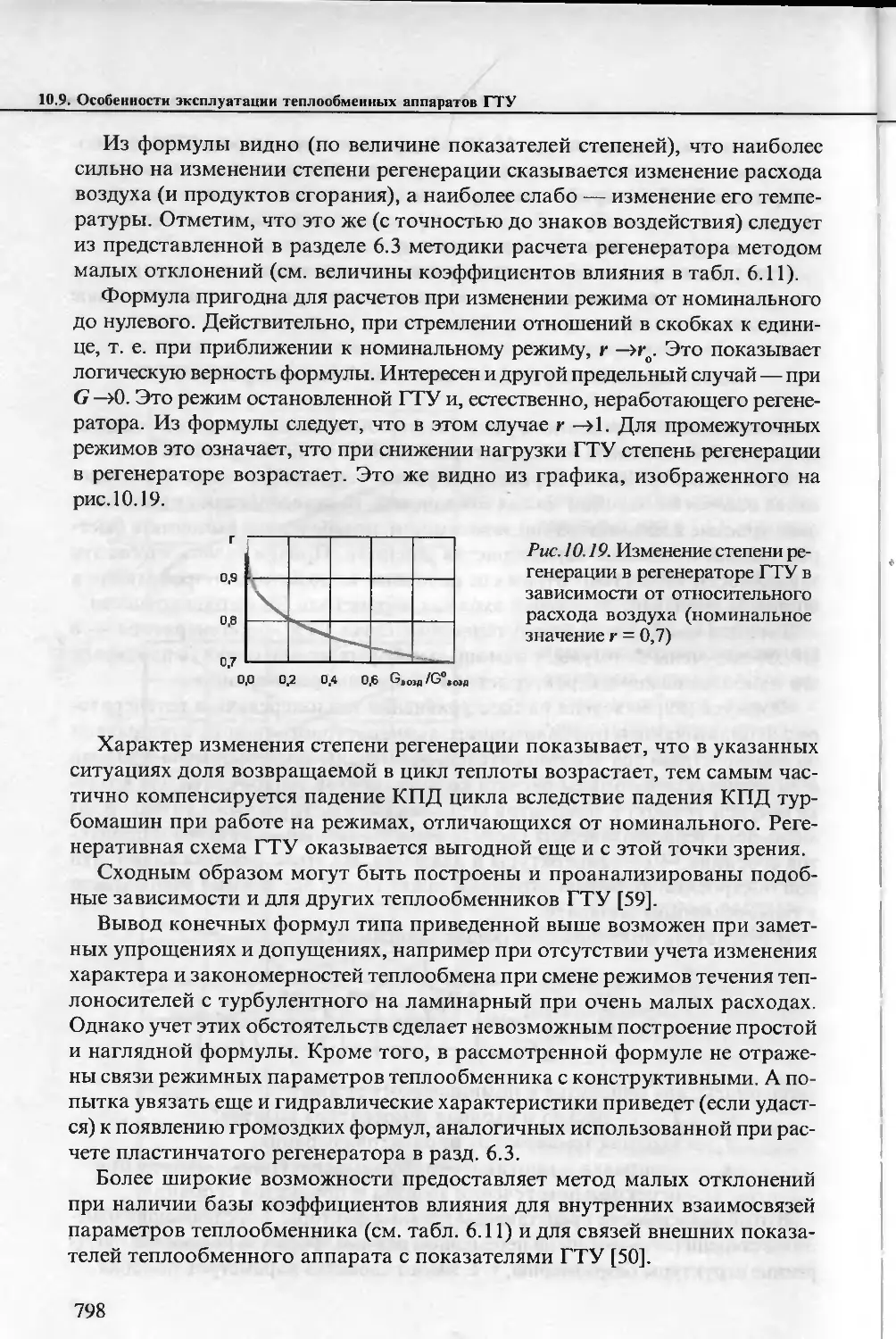

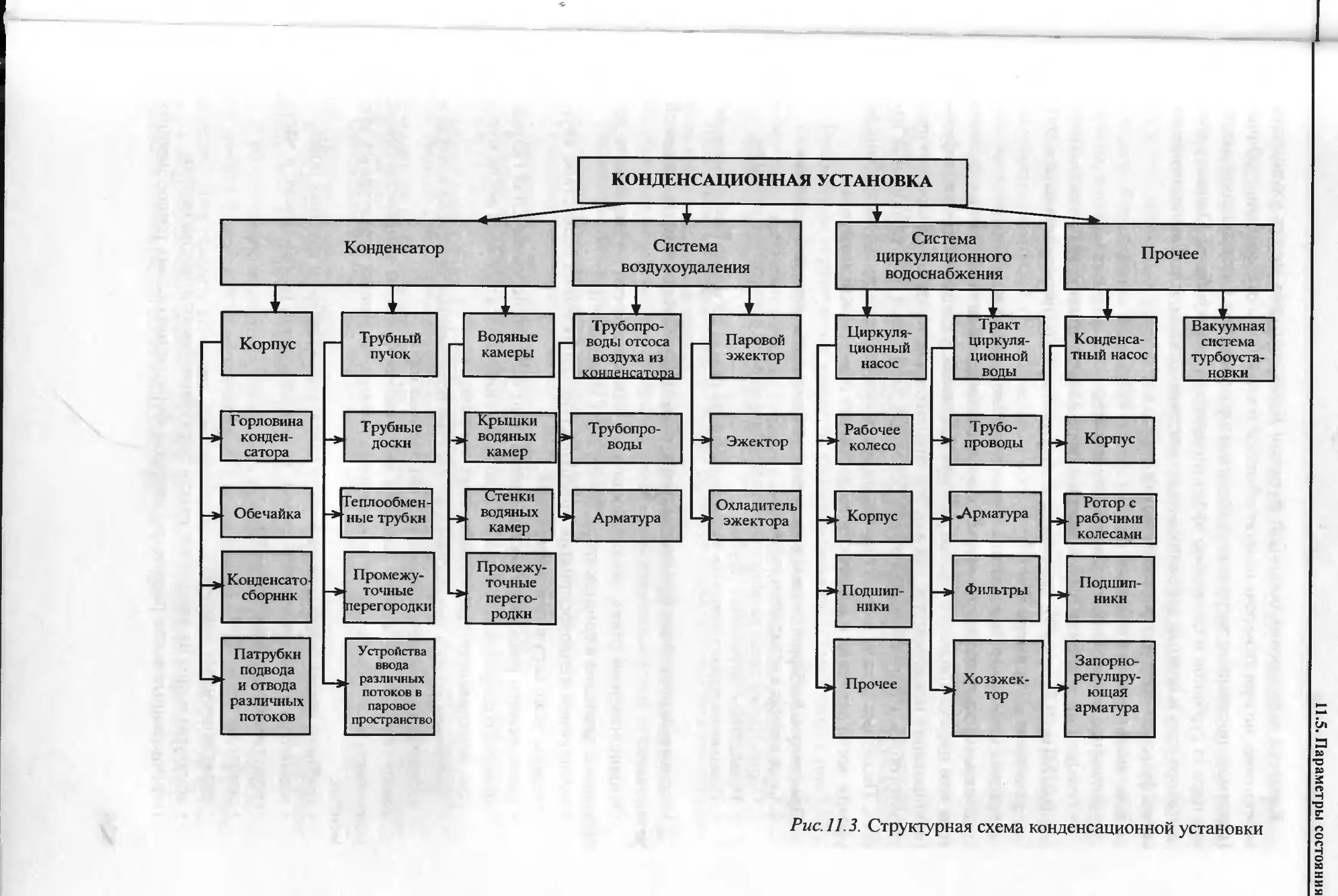

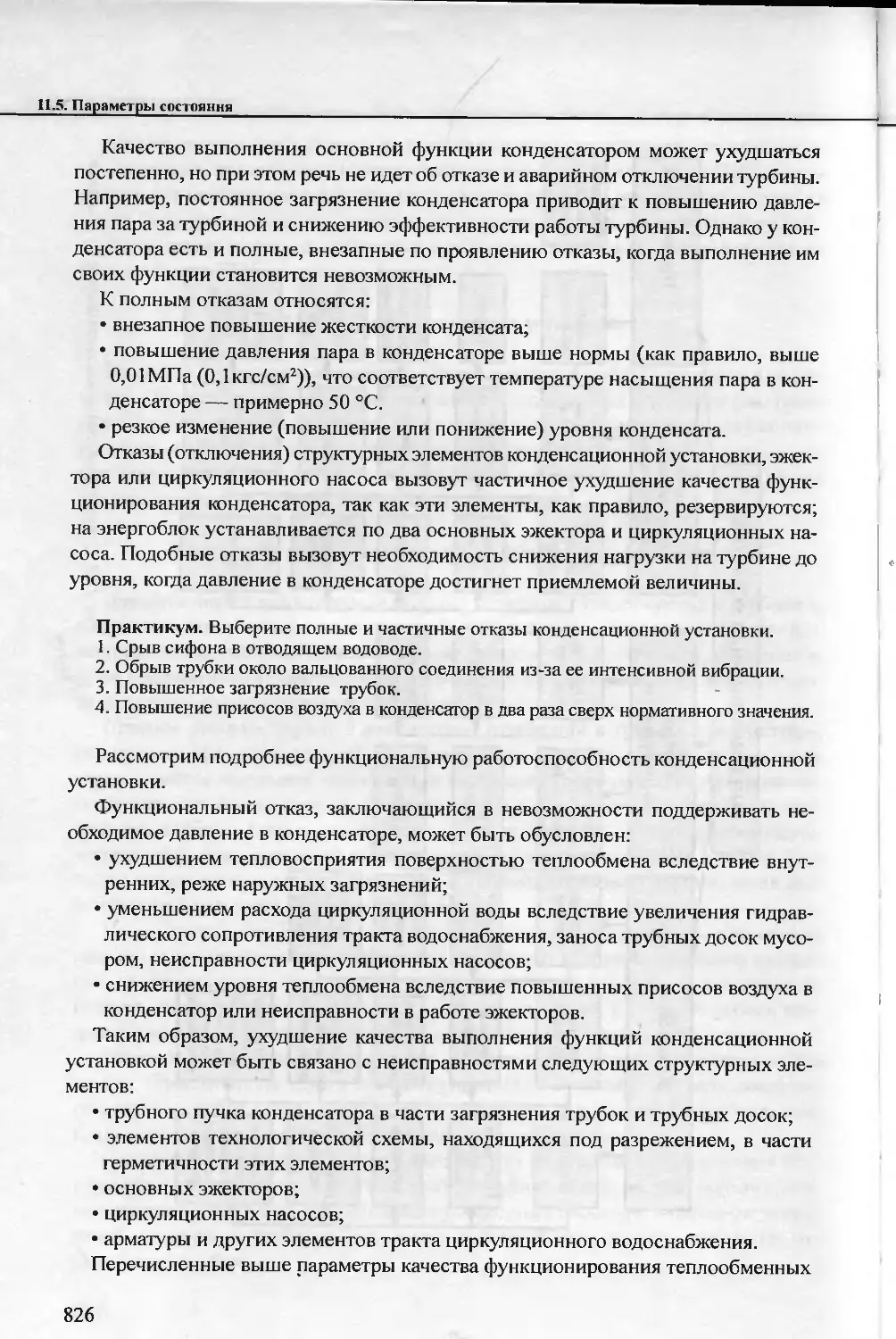

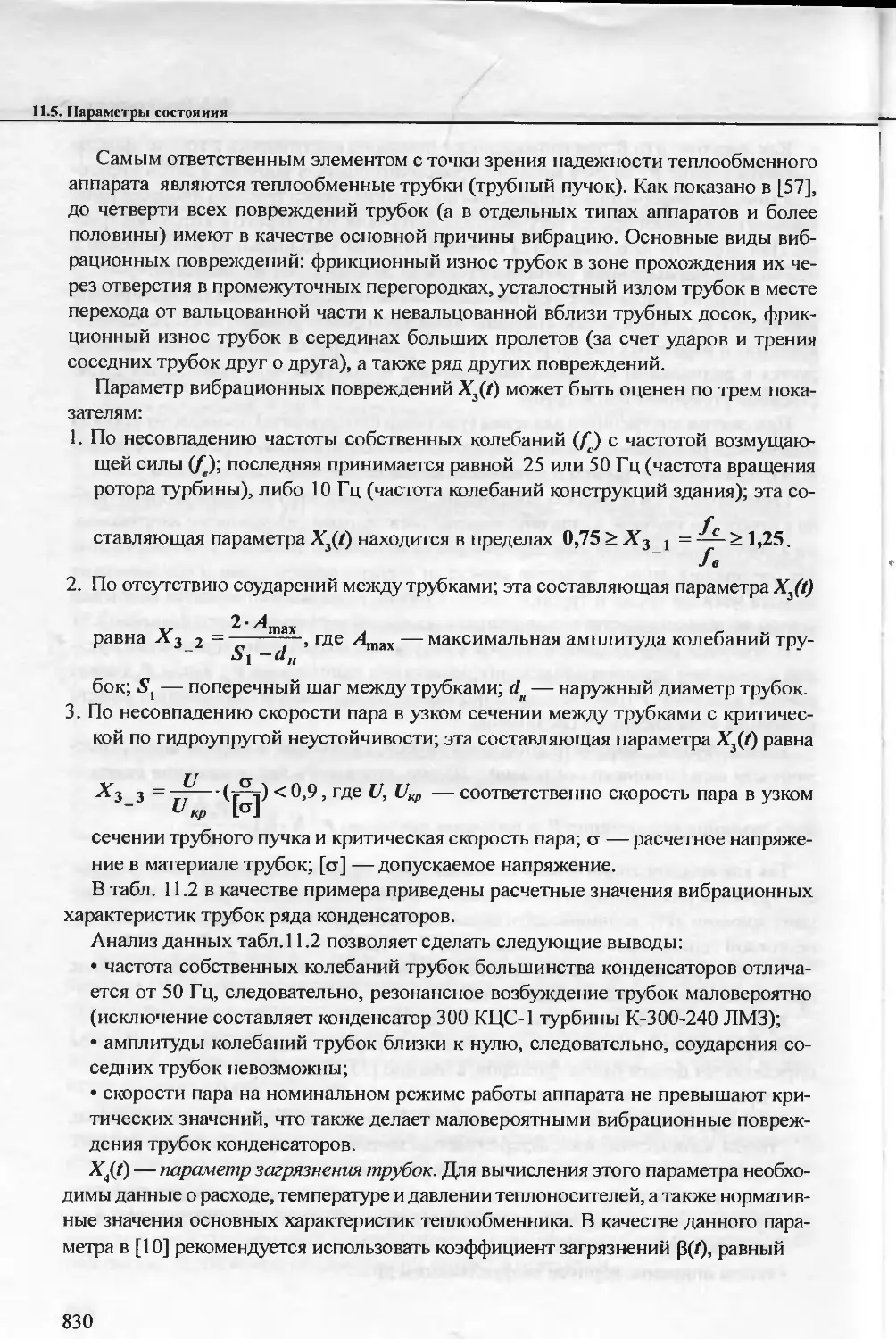

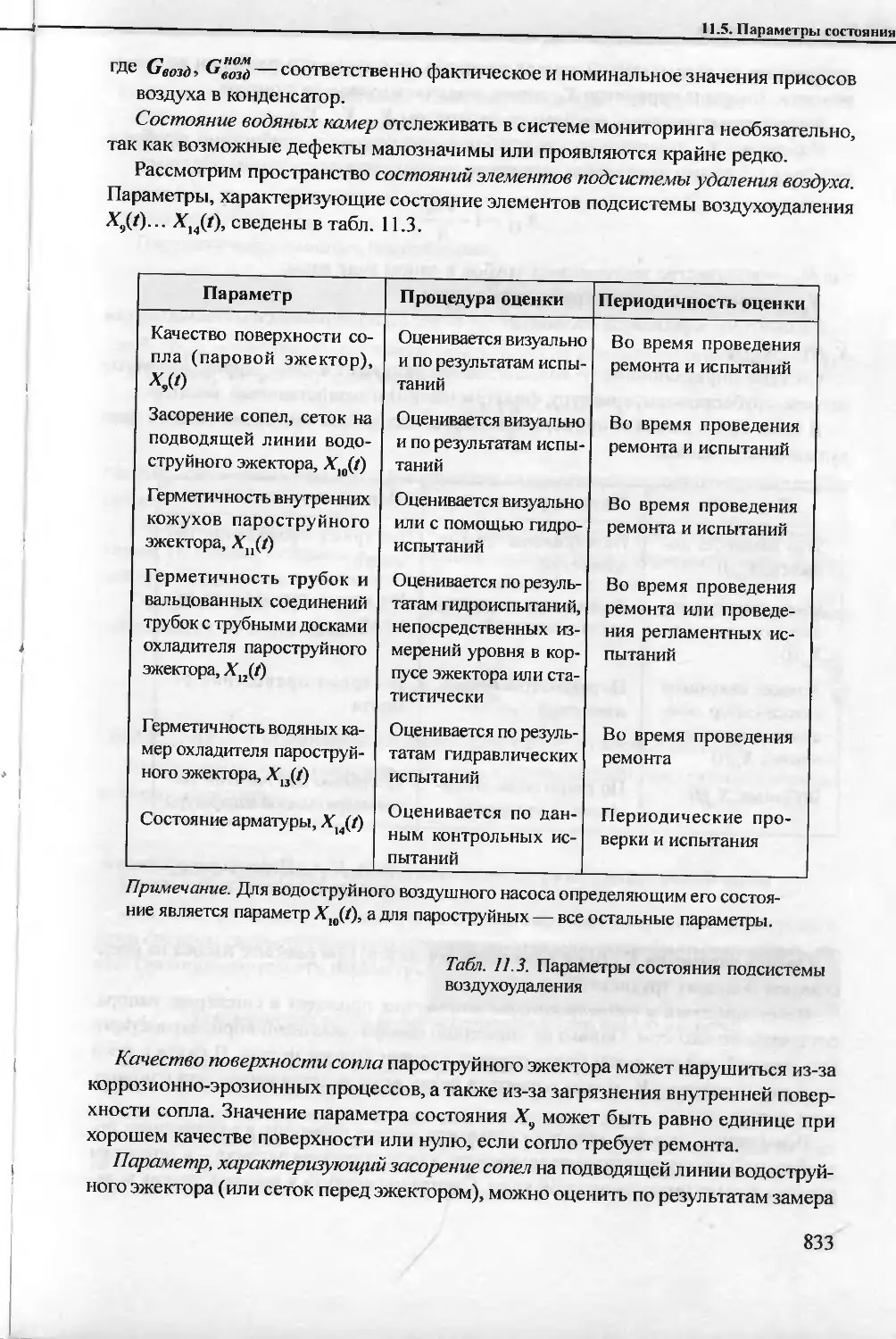

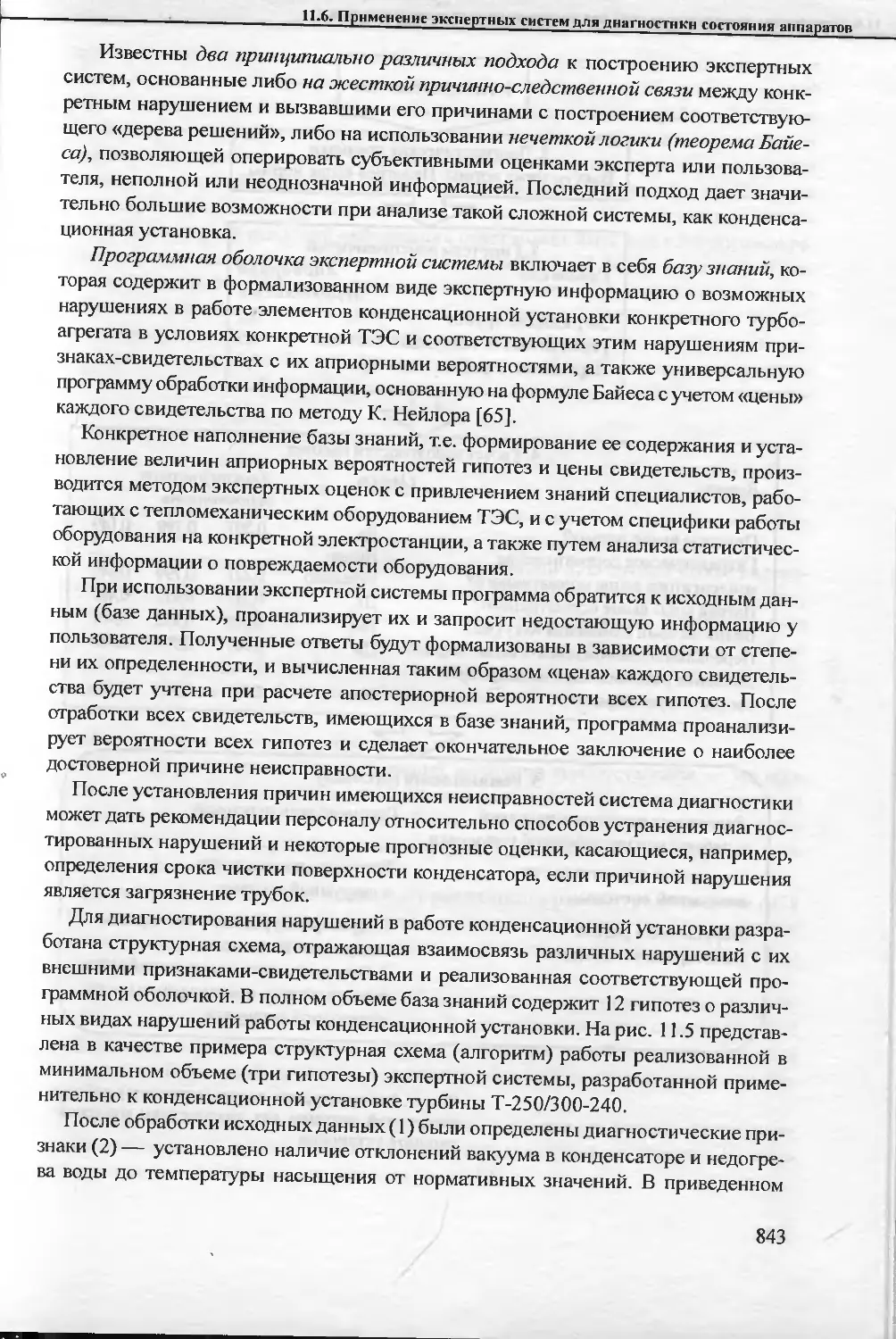

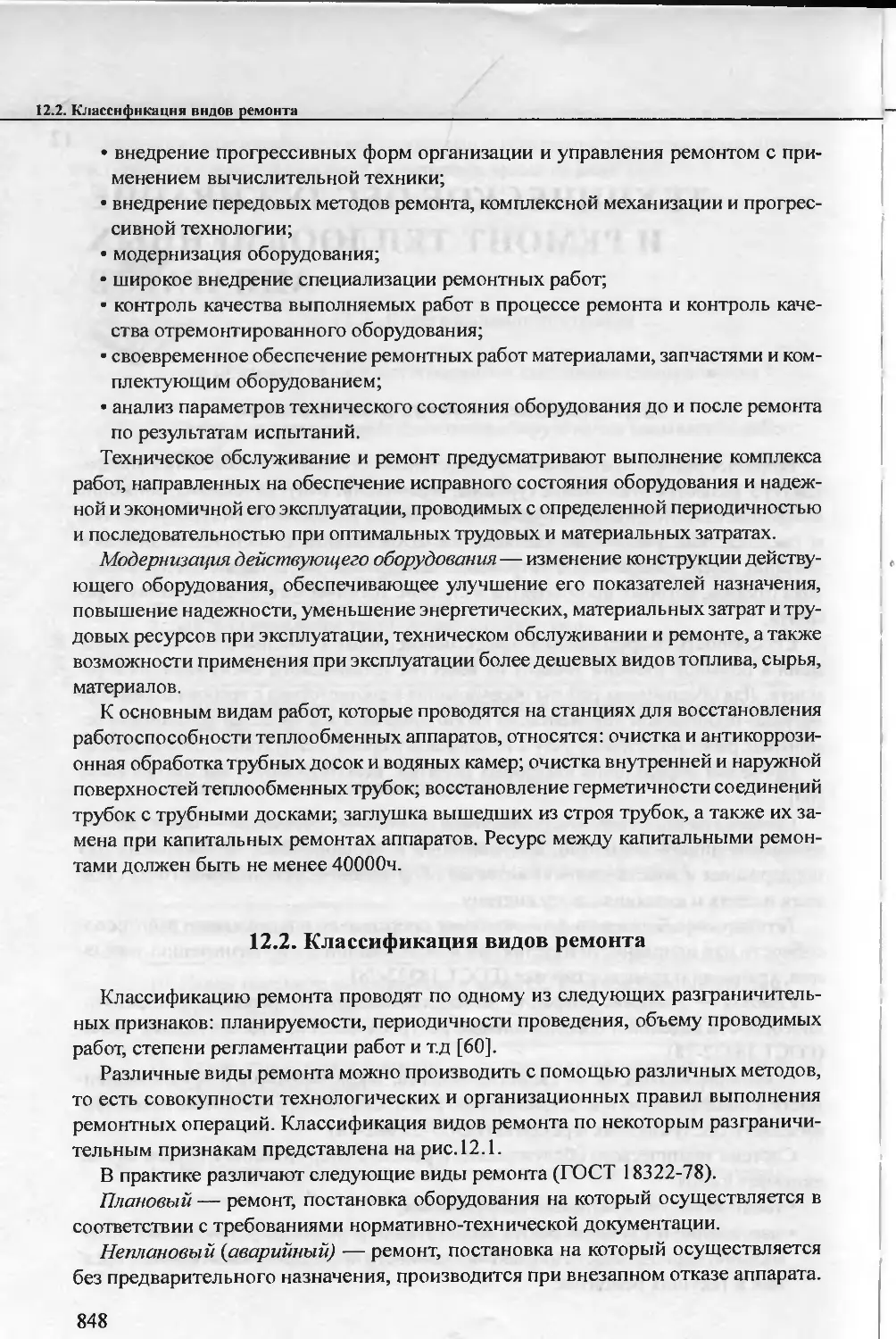

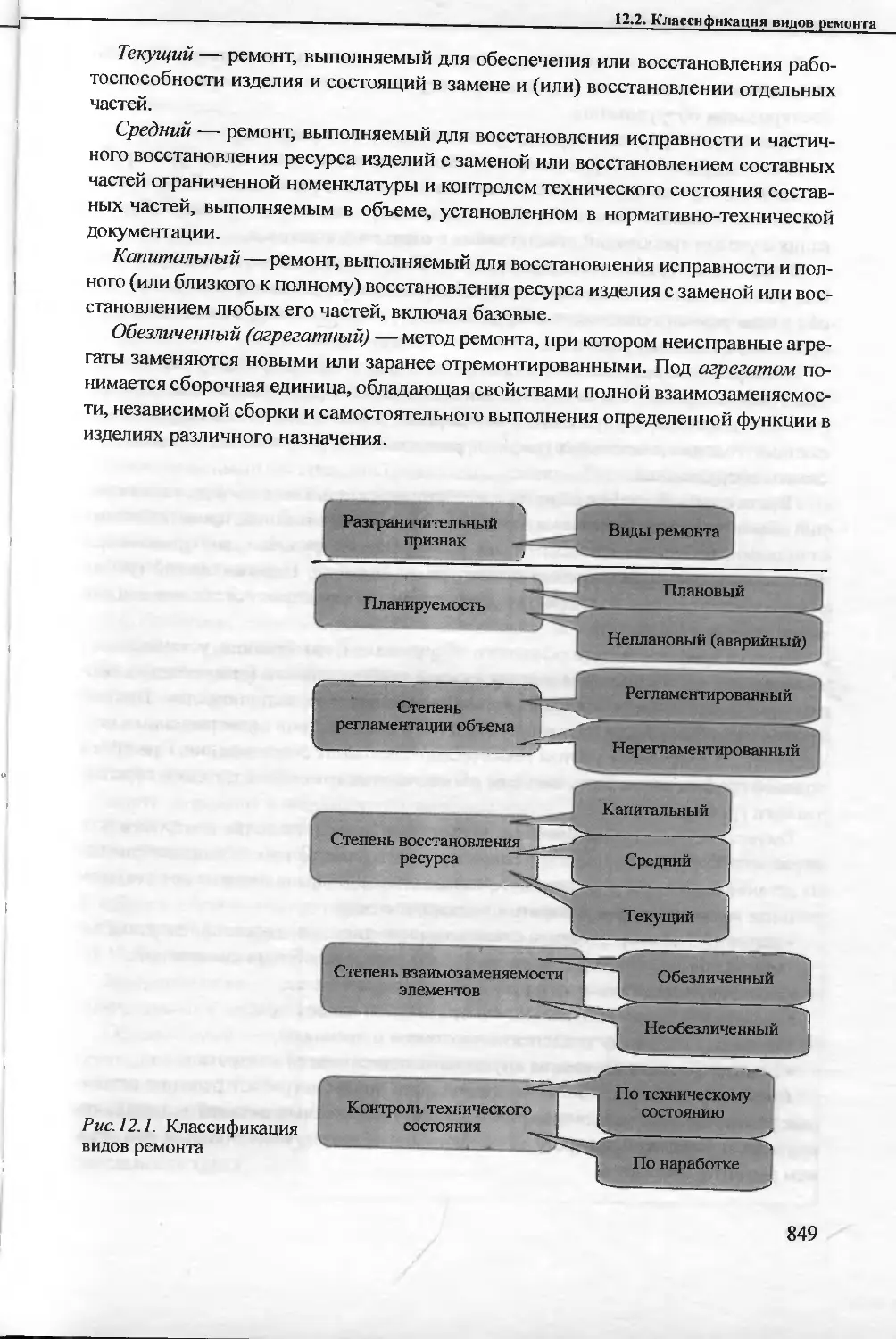

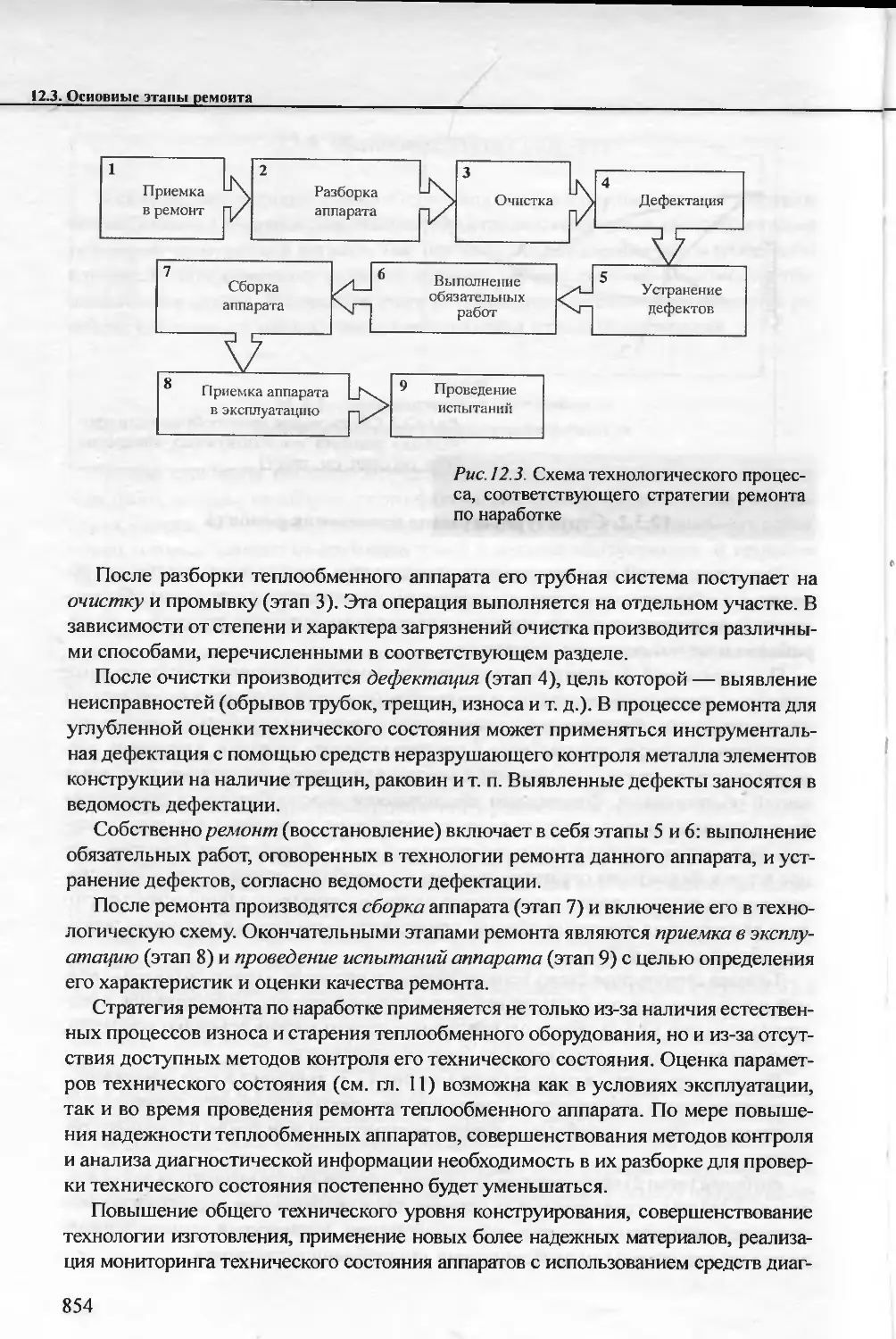

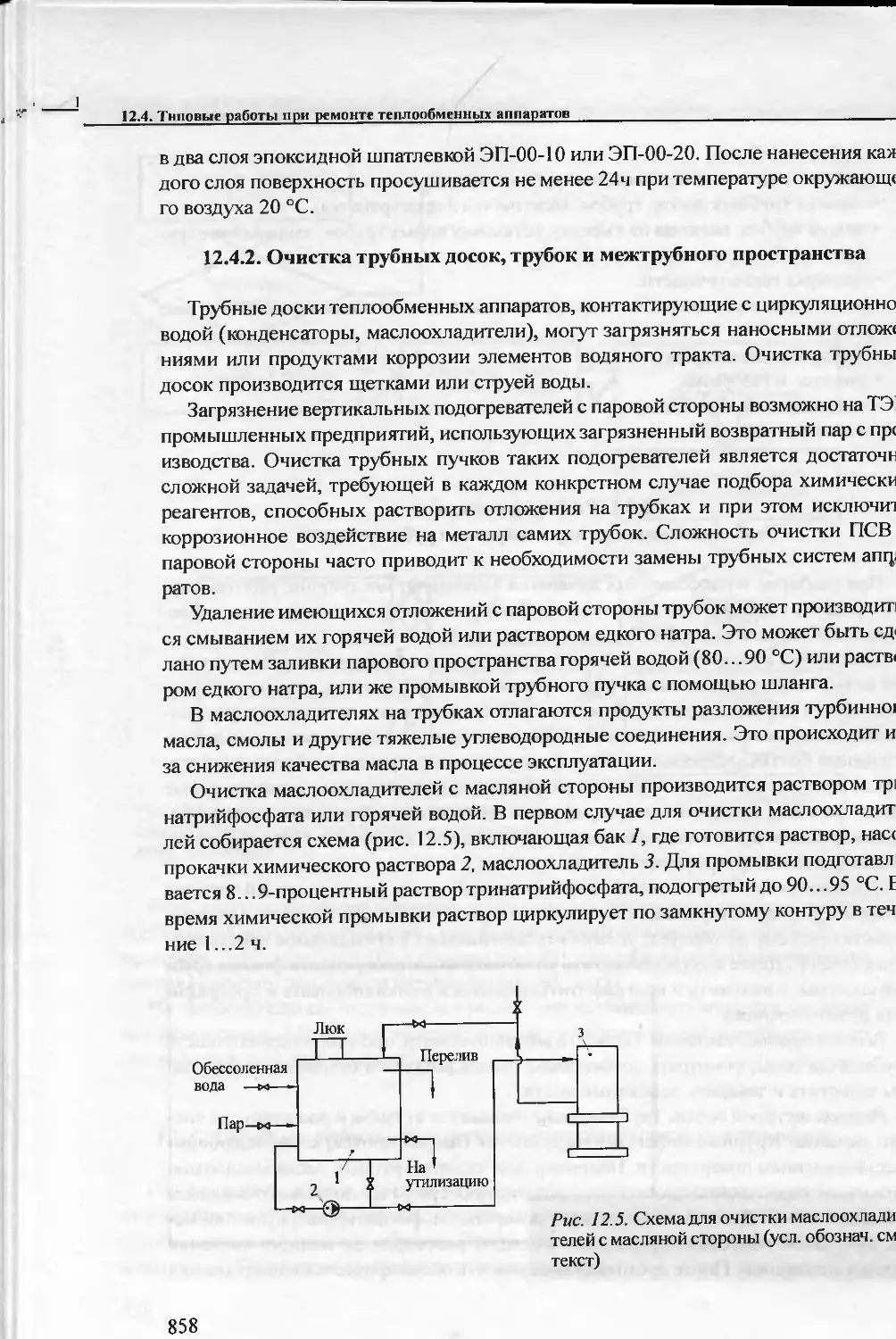

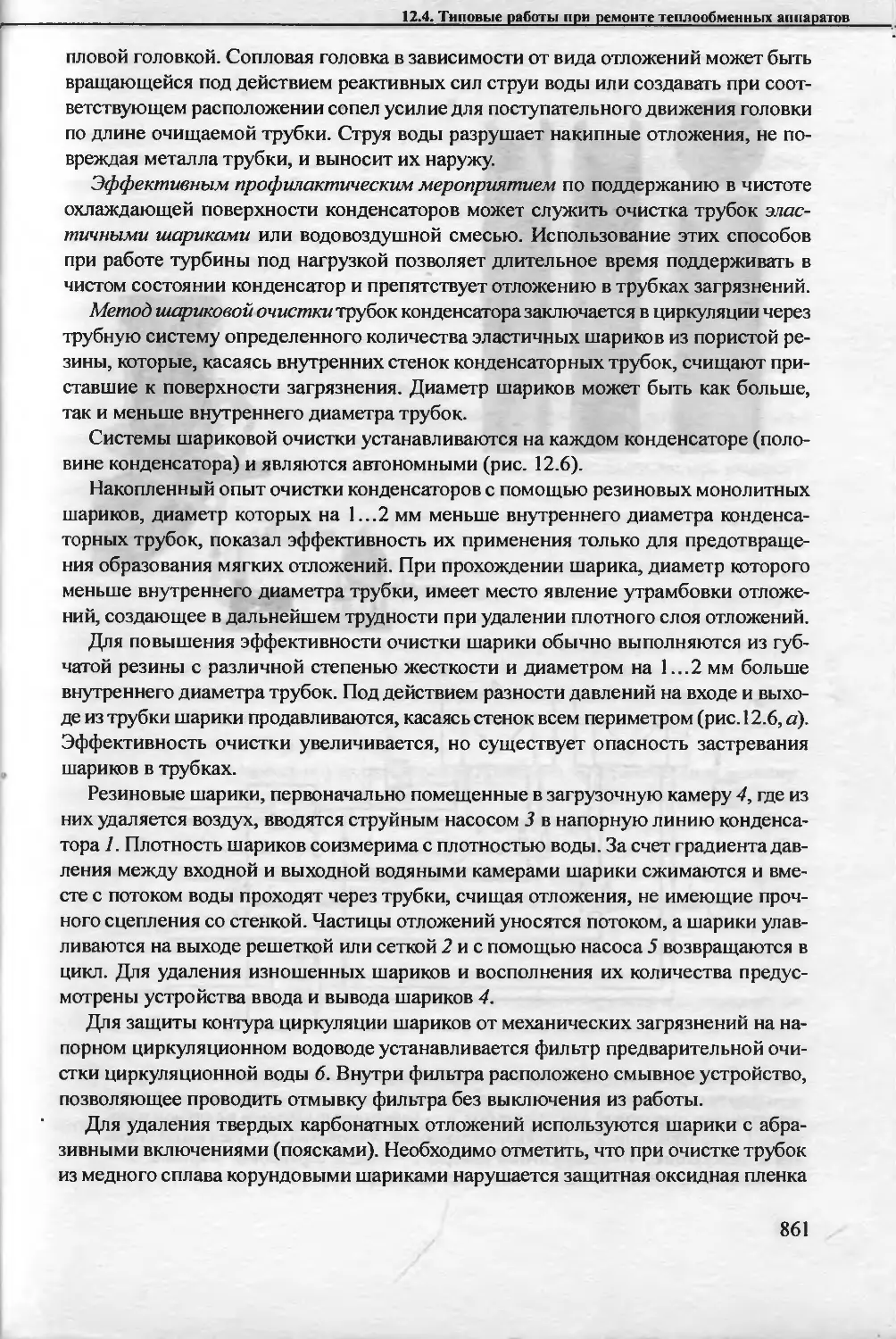

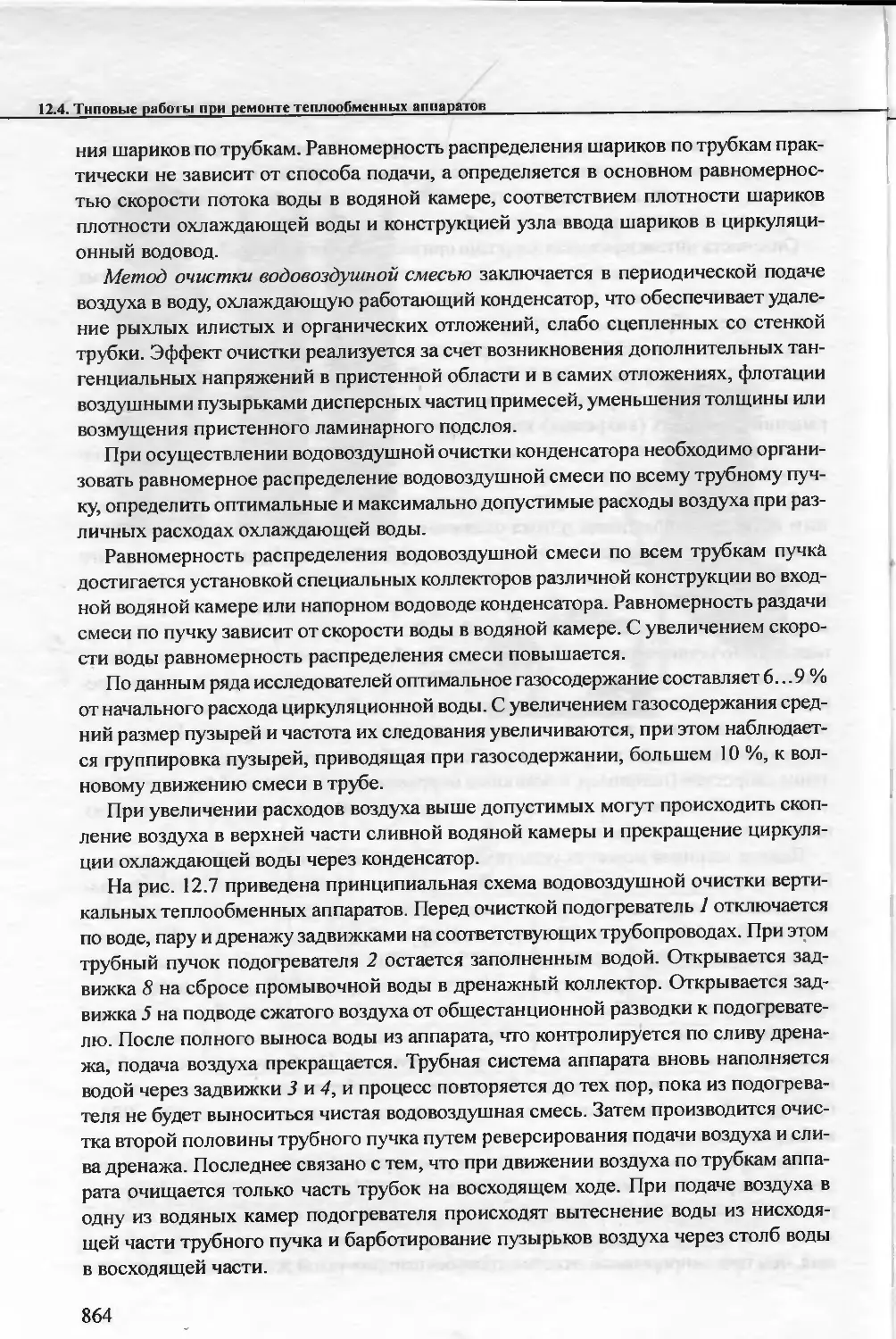

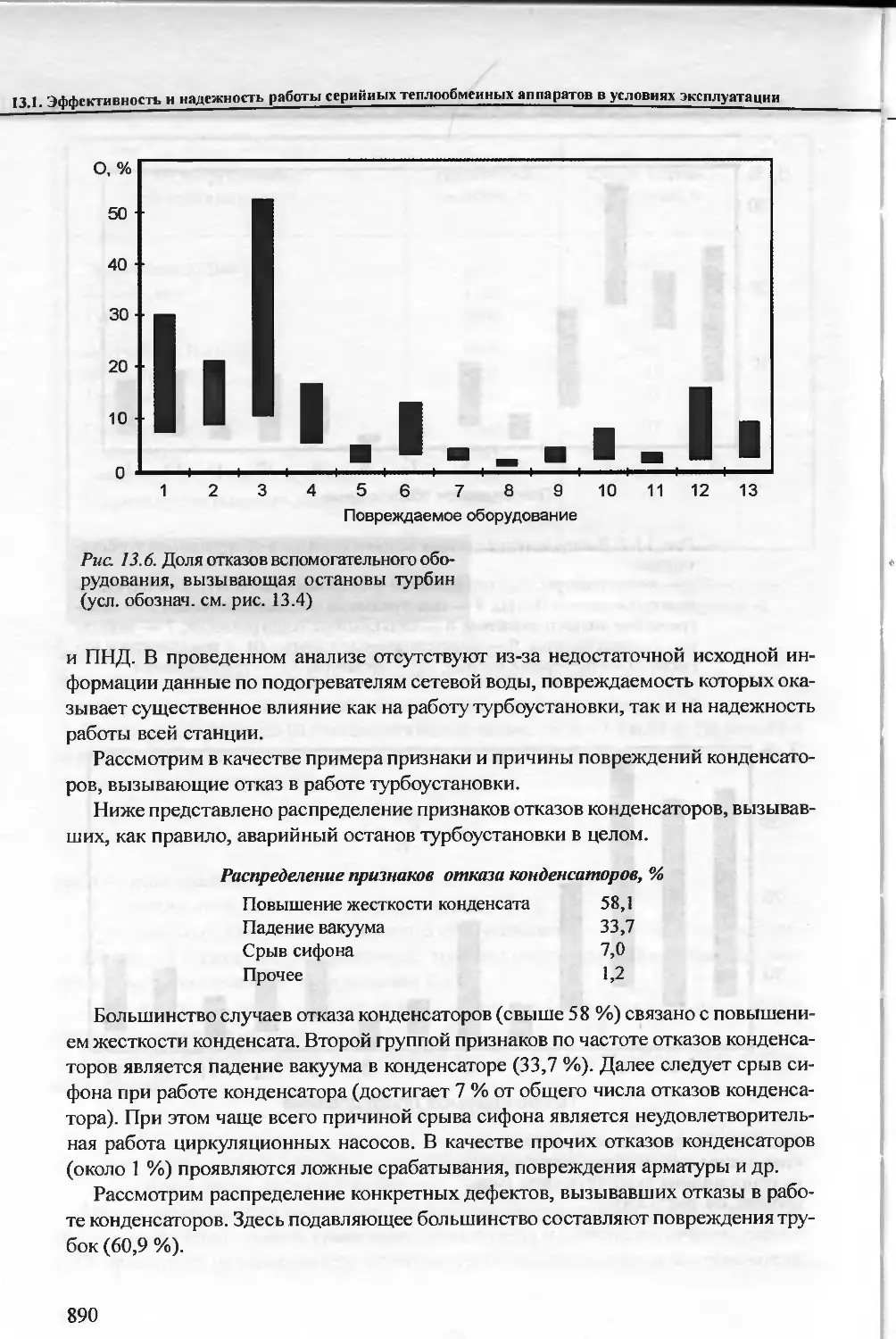

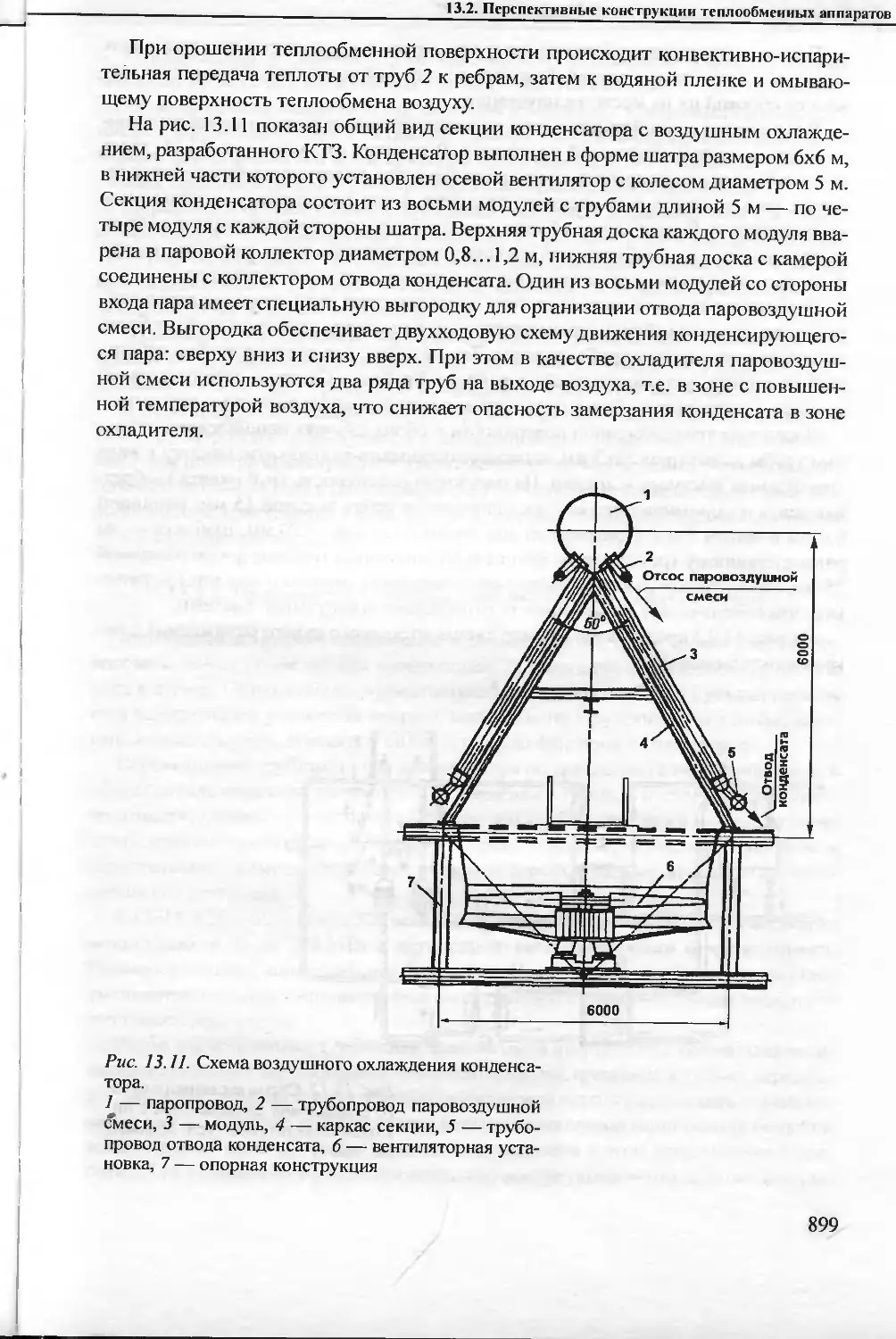

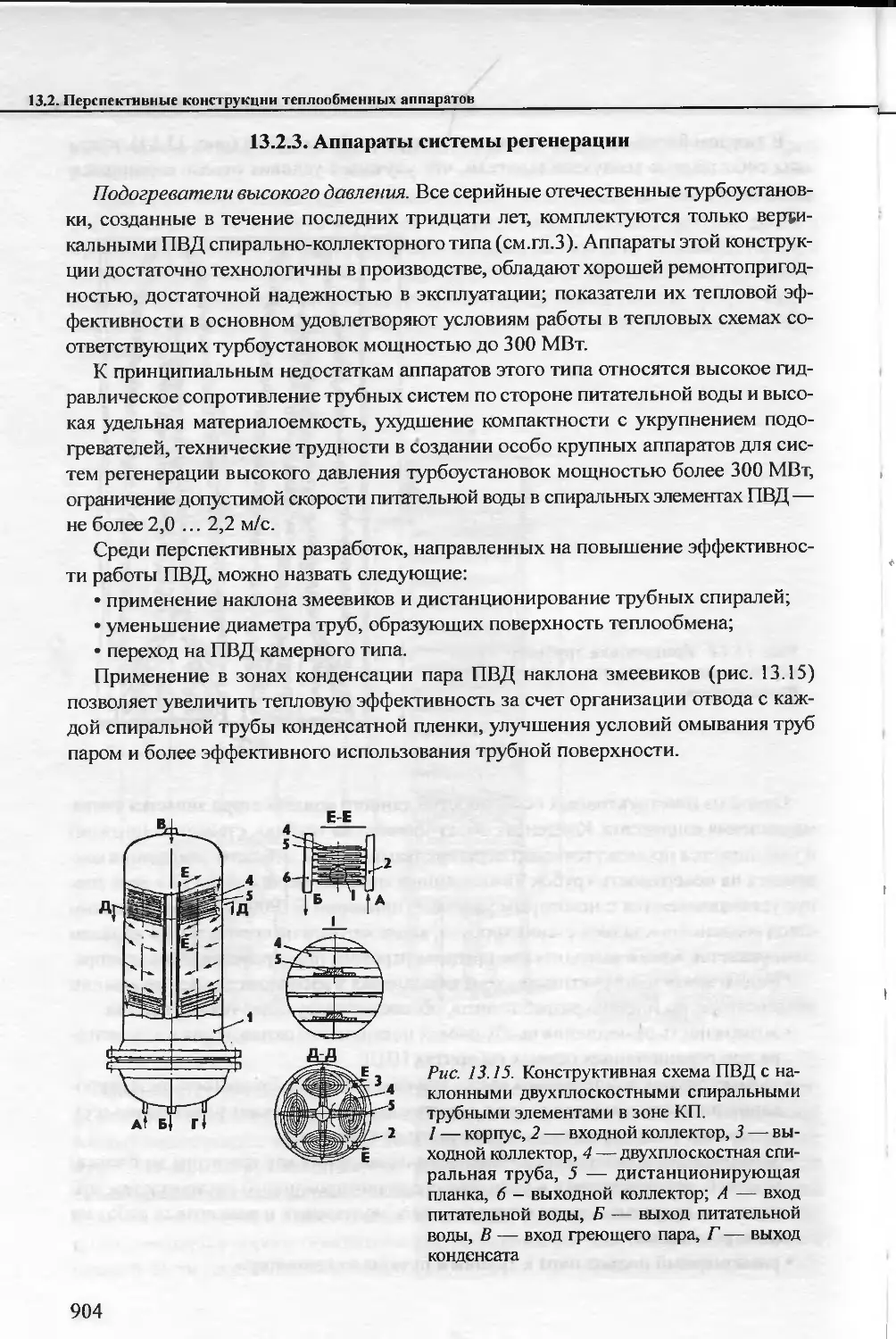

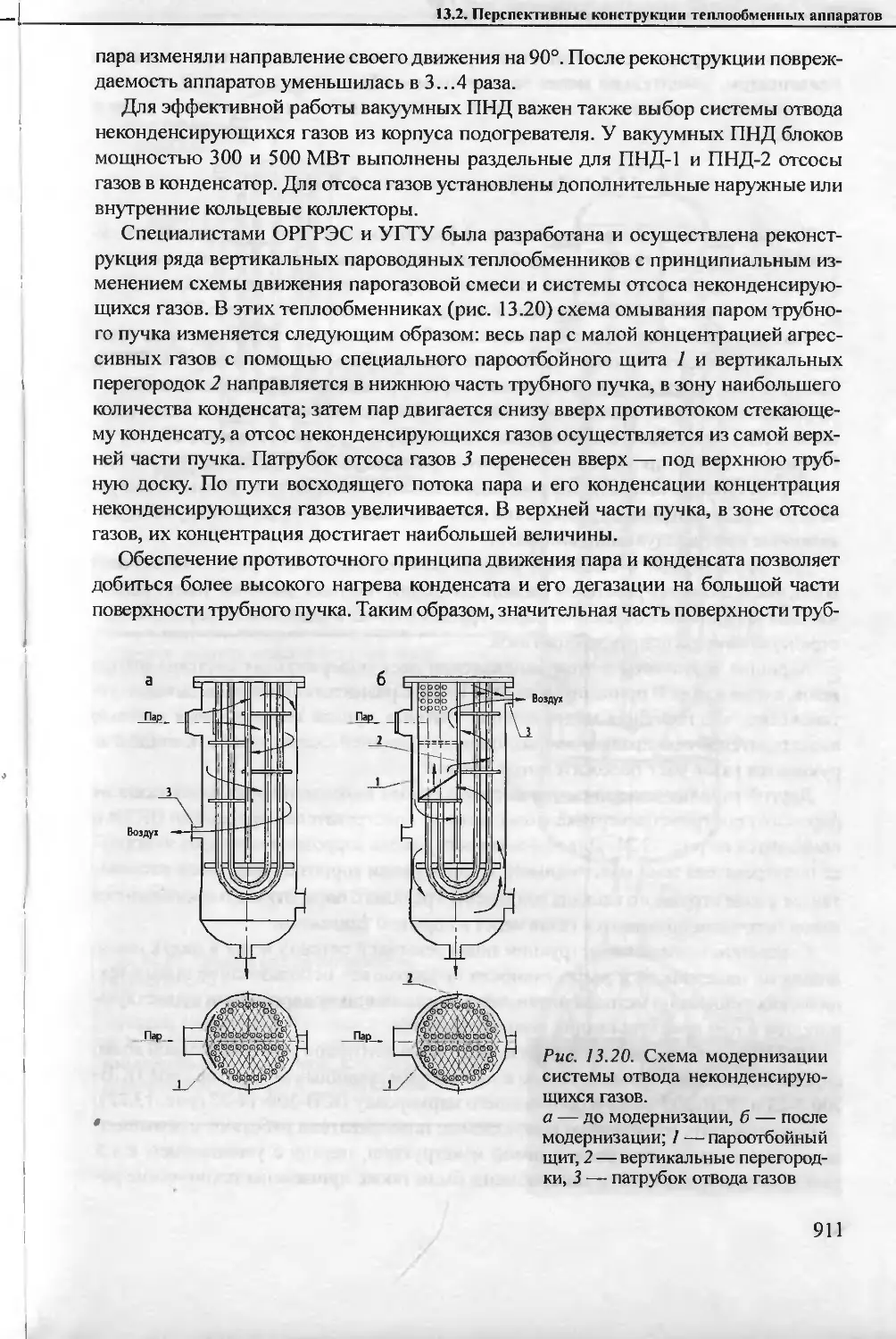

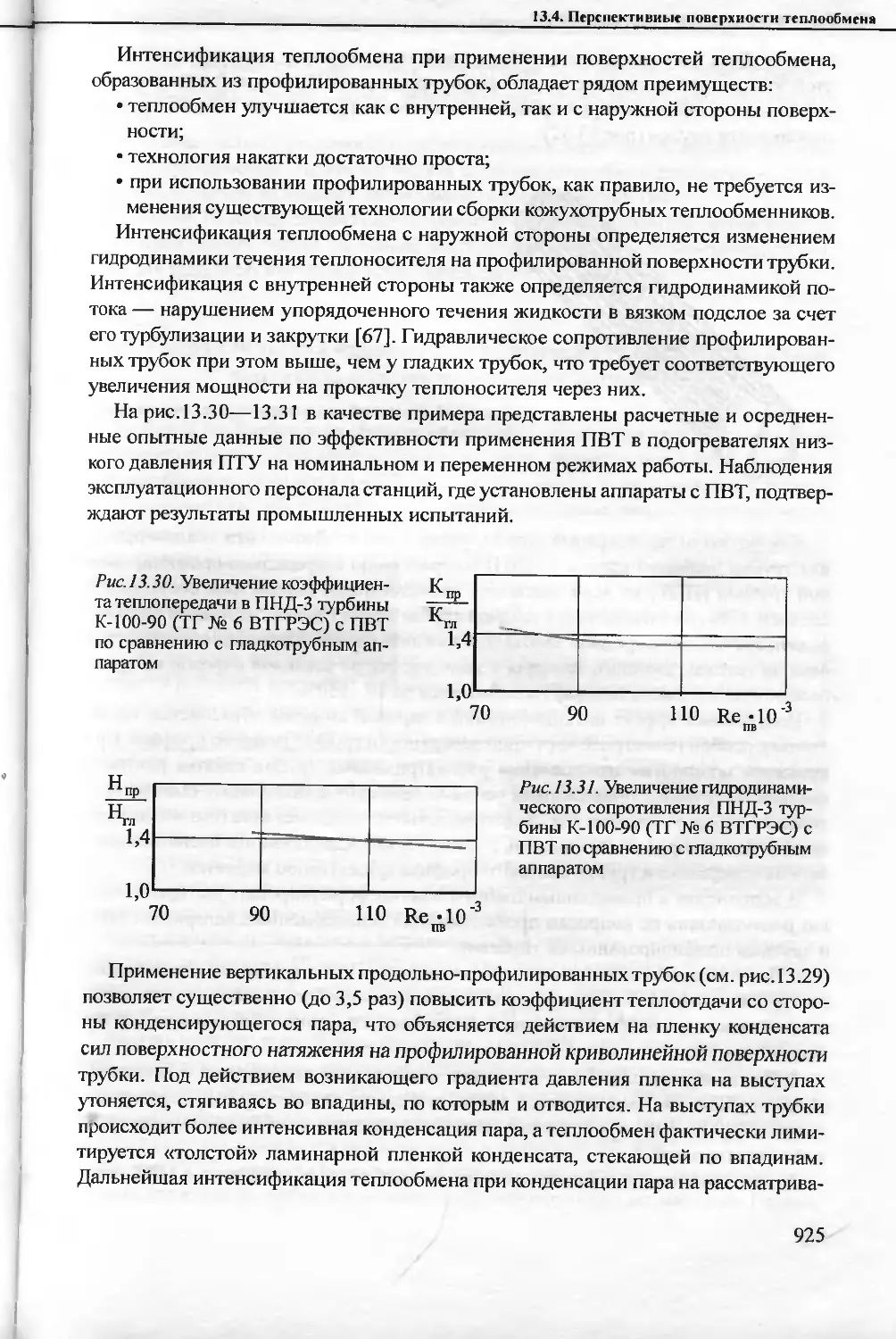

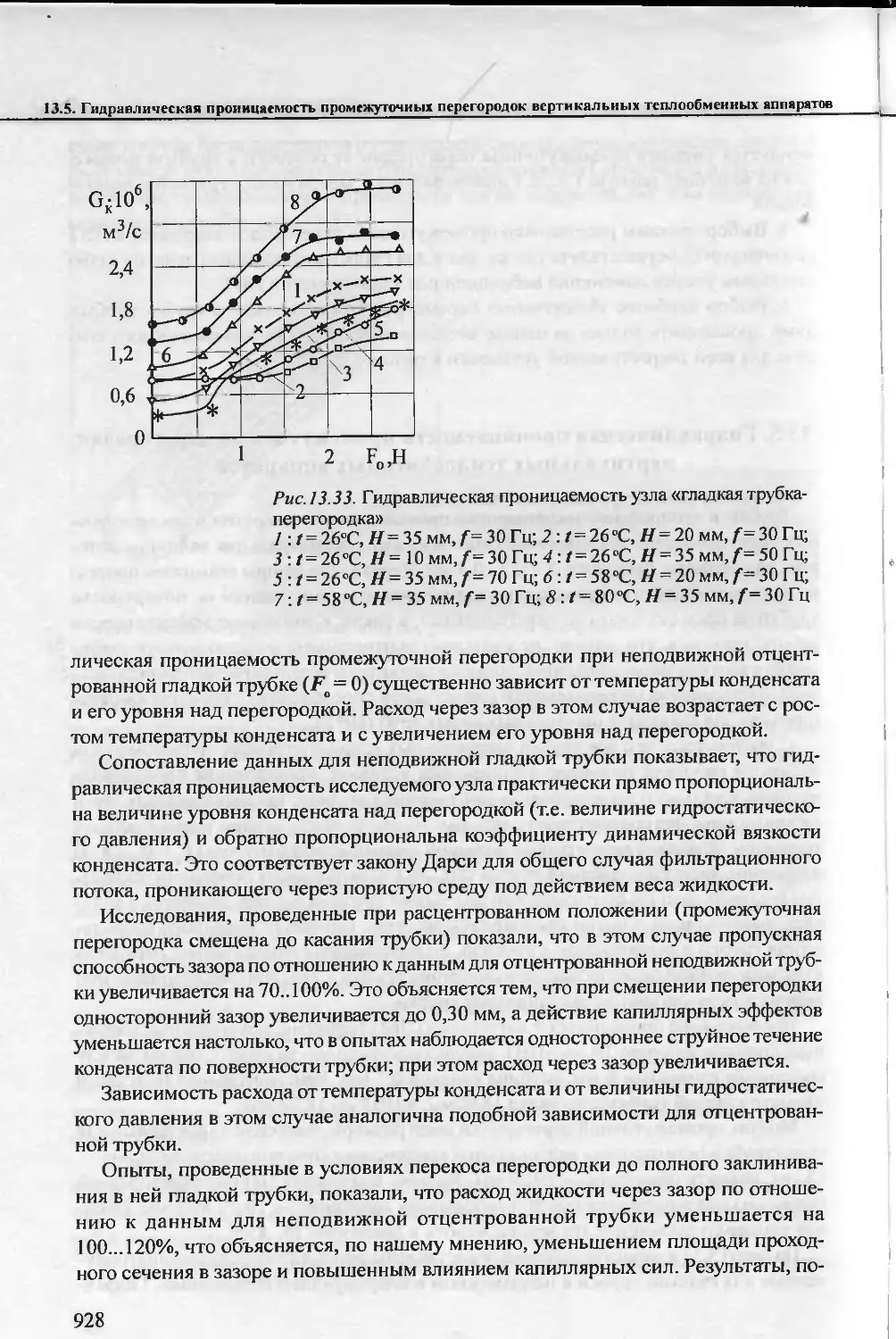

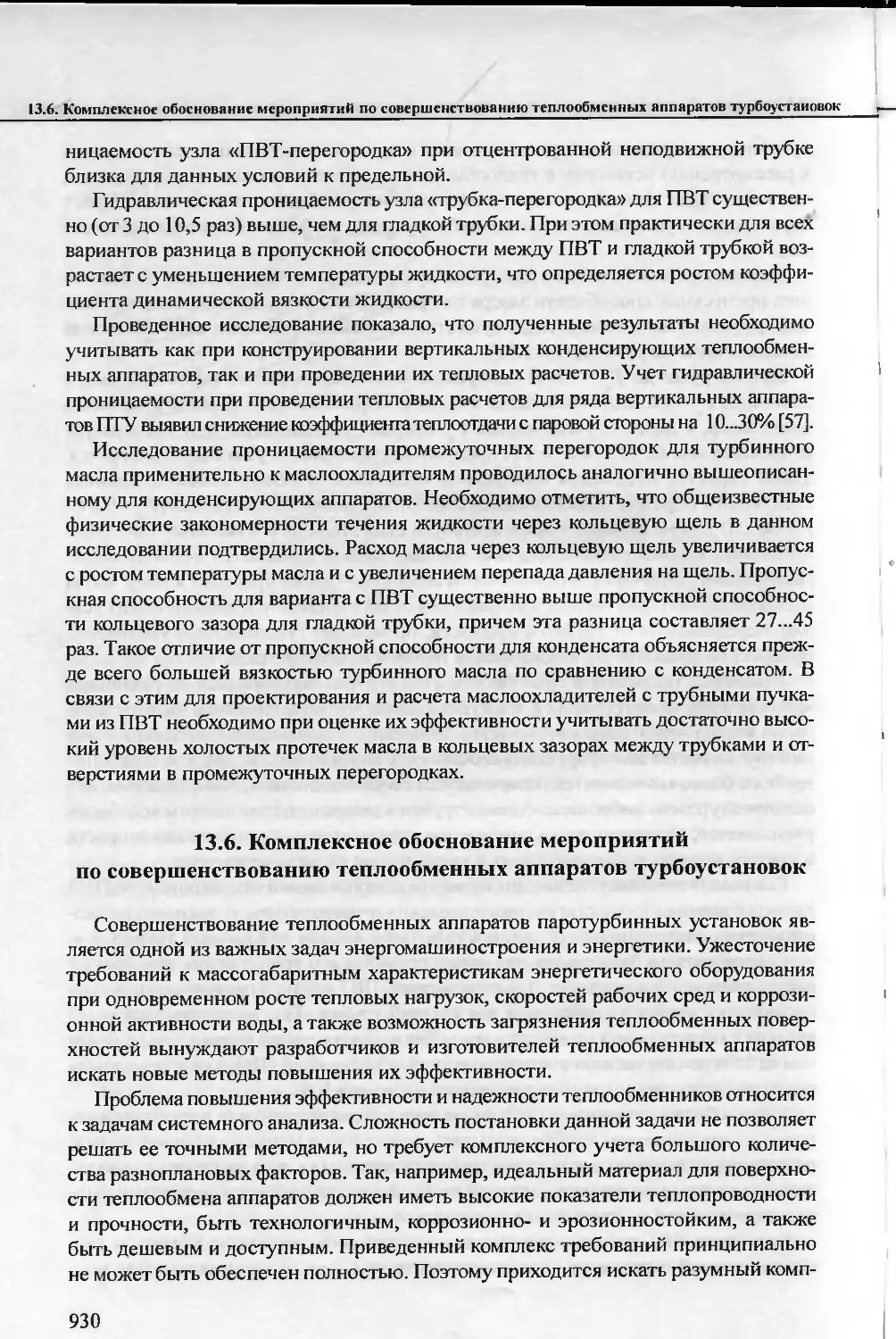

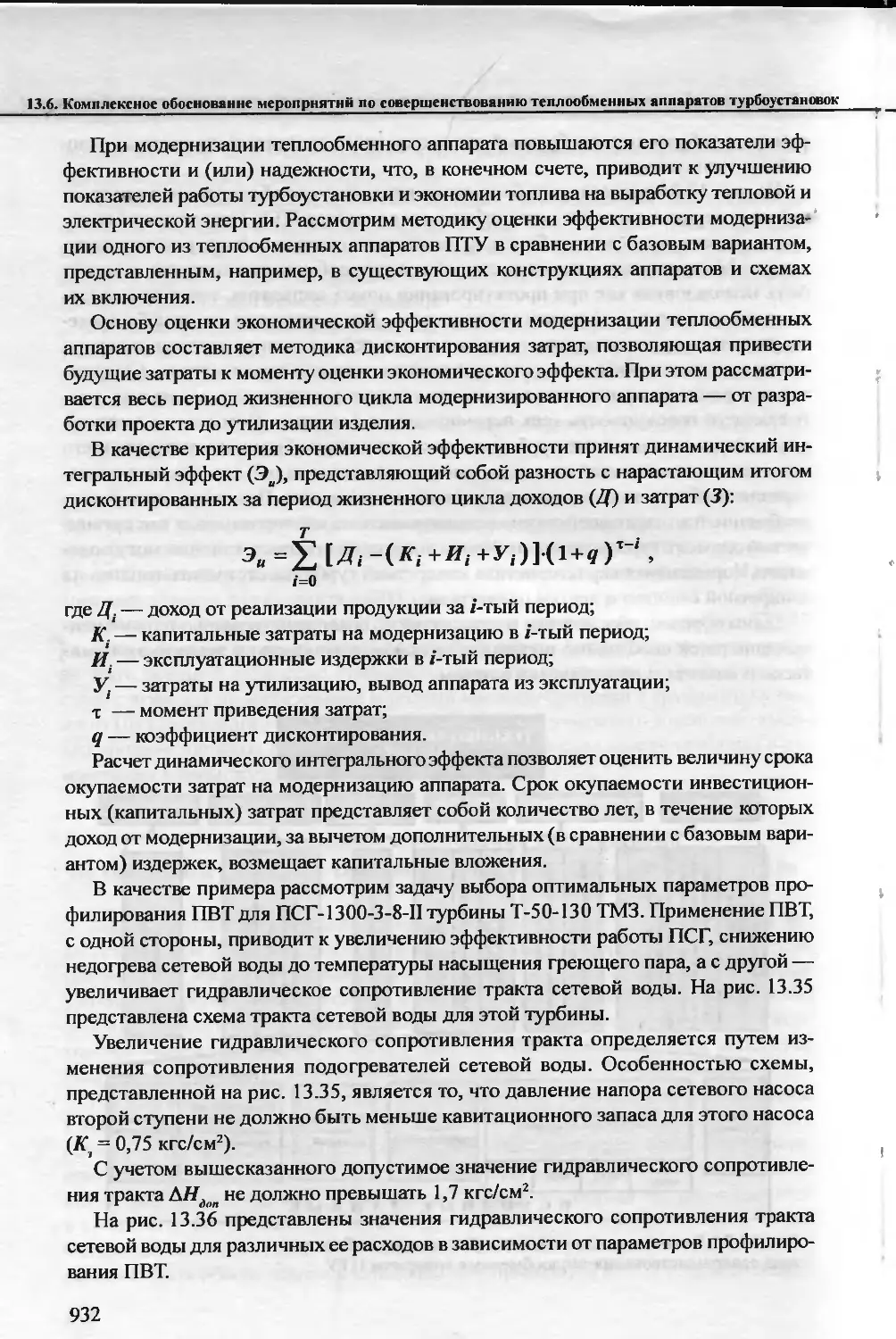

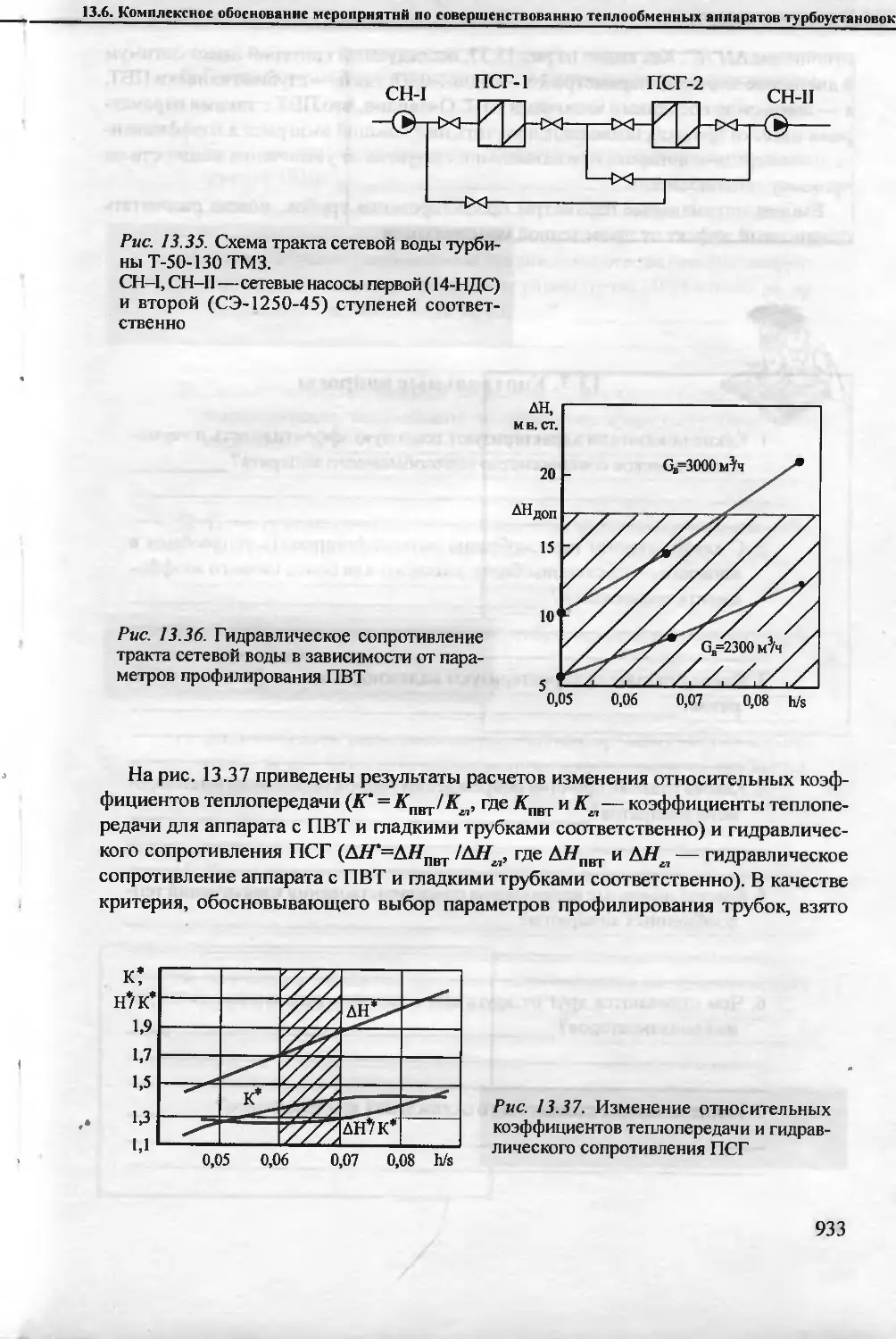

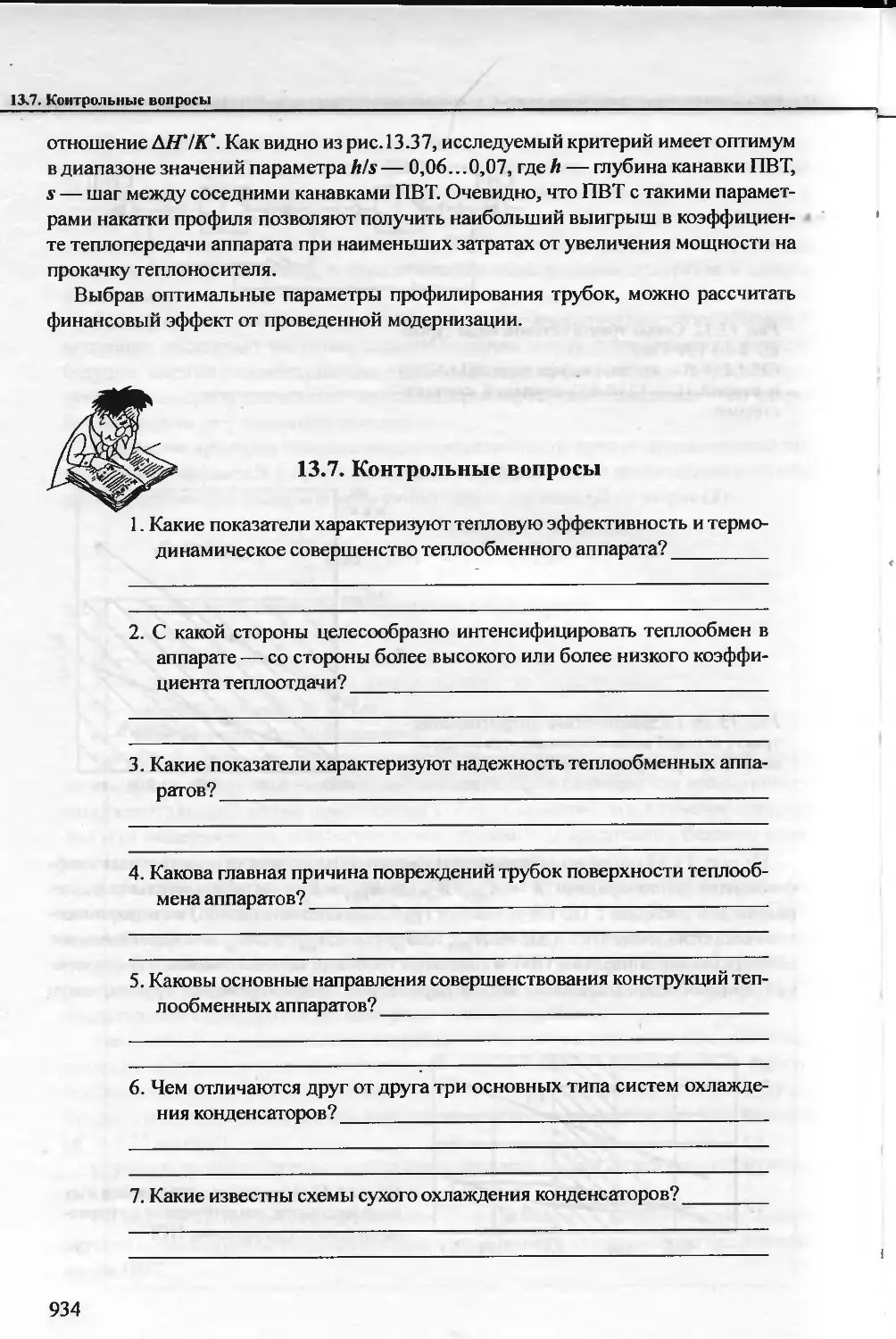

w — скорость теплоносителя в трубках поверхности теплообмена аппарата, м/с; р — плотность теплоносителя, кг/м3.