Текст

а. в. джодгк

/

*

АВТОМОБИЛЬНЫЕ

И

АВИАЦИОННЫЕ

ДВИГАТЕЛИ

ЧАСТЬ ВТОРАЯ

1933

ГОСМАШМЕТИЗДАТ

МОСКВА -ЛЕНИНГРАД

1961 г.

^А. В. Д2К0ДЖ

АВИАЦИОННЫЕ

ДВИГАТЕЛИ

ЧАСТЬ ВТОРАЯ

о

ПЕРЕВОД СО ВТОРОГО

АНГЛИЙСКОГО ИЗДАНИЯ

И РЕДАКЦИЯ

ин ж. Н. В. ЧЕРНЯЕВА

Аог.ущено к изданию в 1933 t. в качестве учебного пособия для втузов

Глггчччу правлением учебными заведениями НКТП СССР

О Н Т И НКТП СССР

ГОСМАШМЕТИЗДА Т

МОСКВА * 1933 * ЛЕНИНГРАД

МС 68-5-2

A. W. JUDGE

AUTOMOBILE AND

AIRCRAFT ENGINES

ПРЕДИСЛОВИЕ

Настоящий перевод с английского является продолжением (вто-

рой частью) книги Артура Джоджа „Автомобильные и авиацион-

ные двигатели", изданной Машметиздатом в 1933 г.

Настоящая книга, как и первая часть, рекомендована Главным

управлением высших учебных заведений НКТП в качестве учебного

пособия при прохождении курса быстроходных двигателей внутрен-

него сгорания во втузах СССР.

В настоящей второй части книги содержатся следующие главы:

1) Наддув в двигателях внутреннего сгорания.

2) Детонация в бензиновых двигателях.

3) Автомобильные и авиационные топлива.

4) Быстроходные двигатели с воспламенением от сжатия.

5) Кинематика и динамика быстроходных двигателей внутрен-

него сгорания.

6) Уравновешивание двигателей.

Обещанная нами в предисловии к первой книге глава о перспек-

тивах развития быстроходных двигателей не вошла во вторую часть

п возможно будет издана отдельной брошюрой.

ГЛАВА ПЕРВАЯ

НАДДУВ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ

НАДДУВ БЕНЗИНОВЫХ ДВИГАТЕЛЕЙ

Обычно бензиновый двигатель всасывает рабочую смесь через

карбюратор и впускной клапан, и развиваемая им мощность, при

прочих равных условиях, зависит от начального давления и темпе-

ратуры смеси в начале сжатия. Ясно, что даже в самой лучшей

конструкции двигателя при максимальном коэфициенте наполнения

начальное давление смеси не может быть больше атмосферного

давления.

Увеличение плотности или давления свежей смеси позволит уве-

личить количество тепловой энергии, вводимой в двигатель, и тем

самым увеличить его мощность. Так как свежая смесь, предвари-

тельно сжатая компрессором, будет введена в цилиндр, то будет

повышено не только начальное давление, но также и максималь

ное и среднее давления цикла. Дальше мы покажем, что макси-

мальная температура вспышки также угеличивается с повышением

начального давления, но это увеличение невелико.

Термин нагнетание или „наддув" может быть определен как

„наполнение цилиндра количеством свежей смеси, большим того,

которое двигатель мог бы засосать обычным путем".

Агрегат, сжимающий воздух или смесь (благодаря чему увеличи-

вается начальная плотность заряда), известен под названием на-

гнетателя.

Двигатель с нагнетателем для удобства можно рассматривать

как, нормальный, но работающий в окружающей атмосфере боль-

шей плотности.

Принципы нагнетания неновы: они были применены давно к газо-

вым двигателям, а затем, позднее, к нефтяным двигателям, но пра-

ктическое применение нагнетателей к автомобильным и авиацион-

ным двигателям развилось лишь в последние годы. Применению

нагнетания в авиационных двигателях был дан толчок во время миро-

вой войны; в настоящее же время мы имеем двигатели, в которых

нагнетатель является уже неотъемлемой частью.

Разработкой вопросов наддува и экспериментированием с на-

гнетателями занимались: RAE в Англии, Рото во Франции, Бюро

стандартов и „Дженерал электрик11 в Америке. Экспериментальные

работы велись также в Германии и в Швейцарии, где фирмами

б

Сименс, Шваде и Браун и Бовери строились многоступенчатые

приводные нагнетатели.

Прежде чем перейти к описанию новейших типов нагнетателей,

применяемых для автомобильных и авиационных двигателей, кратко

рассмотрим газовый двигатель Клерка, являющийся одним из первых

двигателей, в которых было применено нагнетание.

Двигатель Клерка с пересжатием

Клерк применил метод получения высокого среднего давления

без увеличения температуры стенок путем введения в двигатель

в конце хода всасывания добавочного заряда воздуха или инерт-

ных газов (охлажденные выхлопные газы) при давлении выше

атмосферного; он получил начальное давление в цилиндре на

0,6 кг! см2 выше атмосферного, увеличив таким путем вес заряда

на 40%, причем увеличение давления сжатия было осуществлено

без повышения средней температуры в цилиндре.

Фиг. 1. Двигатель с пересжатием (Клерка).

Результаты испытаний этого двигателя показали, что максималь-

ная температура в:пышки была понижена, но среднее давление

возросло примерно на 20%.

На фиг. 1 дан разрез двигателя, в которо*м увеличение мощно-

сти достигалось добавочным введением воздуха в конце хода

всасывания при давлении выше атмосферного. Задняя часть

цилиндра в этом четырехтактном двигателе работает подобно

насосу, подавая сжатый воздух в цилиндр через специальные окна.

Фиг. 2. Диаграмма двигателя с над-

дувом.

Фиг. 3. Диаграмма двигателя без над-

дува.

На фиг. 2 и 3 изображены две индикаторных диаграммы, снятые

с одного из таких двигателей, диаметр и ход которого были

254 и 457 мм.

6

14иже в таблице приведены результаты испытаний этого двига-

лЯ при наддуве и без него; все величины, помещенные в таб-

пице. получены из индикаторных диаграмм, изображенных на

фиг. 2 и 3.

Влияние наддува в газовом двигателе

— Давление сжатия кг/см2 Максииальн. давление вспышки кг/см2 Среднее давление кг/см2 Расход газа на индика- торную силу в час л3 Индика- торный к. п. д. в %

Нагнетание воздухом . . 13,35 39,7 7,73 0,374 34,4

Нормальная работа без нагнетания 9,14 32,3 6,25 0,473 27,7

Теория наддува

Нагнетание выгодно лишь в том случае, если максимальная тем-

пература не выше определенного предела, обусловленного детона-

ционными свойствами применяемой смеси. Поэтому были сделаны

попытки охлаждать сжатый нагнетателем заряд прежде, чем он

поступит в цилиндр, или применять для нагнетателя только сжа-

тый холодный воздух. С понижением температуры вспышки умень-

шаются: потеря тепла на непосредственную передачу его стенкам

и потери вследствие увеличения теплоемкости газов. Если каким-

нибудь способом удалось бы наддуть двигатель без повышения

температуры вспышки, то увеличение мощности произошло бы

без потери в индикаторном к. п. д. Конечно, получение этой доба-

вочной мощности возможно и путем улучшения индикаторного

коэфициента.

Теплотворная способность обычного состава смеси про полном

сгорании будет примерно 900 кал на 1 лт3 смеси. При такой смеси

температура сгорания достигает 2500° С, если принять в расчет

увеличение теплоемкости газов и диссоциацию.

Когда в цилиндр вводится добавочное количество смеси путем

нагнетания, то максимальное давление и давления сжатия будут

выше, но теоретически, поскольку степень сжатия остается той

же самой, к. п. д. цикла не. будет зависеть от степени нагнетания.

В действительности, однако, необходимо принимать в расчет

температуру пламени, диссоциацию и увеличение теплоемкости

газов. О увеличением температуры пламени растут тепловые по-

тери и приближается момент детонации.

11о этим причинам некоторые конструктора стремились охладить

сжатую смесь перед цилиндром или применить метод воздушной

продувки.

Давления наддува

^етРУДн° показать, что теоретически максимальное и среднее

в ДИкатоРНЬ1е давления в нагнетаемом двигателе будут увеличи-

ЬСя пропорционально степени нагнетания. Так, если в цилиндре

в начале хода сжатия имелась смесь, дающая 100 кал при по-

стоянном объеме, а затем мотор был наддут на 100%, тогда при

сгорании выделится 200 кап., тепла и давление удвоится, если пре-

небречь увеличением тепловых потерь.

Обычно за степень нагнетания- принимают выраженное в процен-

тах отношение между разностью давлений нагнетания и нормаль-

ным давлением в начале сжатия к нормальному давлению, предпо-

лагая температуру постоянной. Так, если нормальное давление

0,985 KzjcM2, а давление нагнетания 1,48 кг/см2, то степень нагне-

тания будет:

,'48 - 0'985 100 = 50%.

0,985

Расчет

налдува

температур, к. п. д. и т. д. произво-

Обычно вычисление давлений,

дят на основании теоретической индикаторной диаграммы, беря

за начальную точку давление

Фиг. 4. Теоретическая диаграмма для

расчета наддува.

нагнетания в начале хода сжатия

(фиг. 4).

Для этого необходимо знать

уравнения кривых сжатия и рас-

ширения. За отсутствием более

точных данных эти уравнения

могут быть приняты, как:

pv\S3 = const для кривой сжа-

тия,

pv1,22 — const для кривой рас-

ширения.

Величины давлений и темпе-

ратур для других точек могут

быть вычислены, если известны

теплотворная способность смеси

и закон изменения теплоемкости

газов с температурой.

Тепловые потери во время

сгорания должны быть известны

и их нужно вычесть из общего

баланса тепла смеси, воспламененной в конце сжатия. При отсут-

ствии точных данных эти потери можно принимать в 10% от об-

щего тепла сгорания

Максимальная температура конца сгорания получается из соот-

ношения:

Тг

0,9-На = f c,-dT,

'т

с

где Tz и Тс—температуры после и до сгорания (т. е. в конце сжа-

тия) и —теплоемкость при постоянном объеме в пределах темпе-

ратур этой части цикла.

8

Тля бензино-воздушных смесей в пределах температур от 600 да

25бо° С величина с, может быть принята равной:

с„ = 0,173 4-0,0000227 • Т,

так что

т,

0,9 Ни = f (0,173 4- 0,0000227 T)dT= 0,173 (Tz - Тс) +

’4~ 0,0000227 (Г/— Гс8). -

Если Н и Т\ известны, то легко найти и Т„.

Максимальное давление вспышки может быть определено из.

соотношения:

р = • Р ,

‘ Z р ' С >

* с

где Р—давление сжатия.

Зная Р, можно построить и кривую расширения по уравнению^

р . ^,22 — const.

Температура в конце хода расширения вычисляется по урав-

нению:

Т Т

'Т' _ * g __ _ 1 S л

Л е —1 ео 22

Индикаторный коэфициент полезного действия

_ тепло, обращенное в полезную работу

эффективное тепло сгорания (0,9 Ни)

Тепло, обращенное в полезную работу, равно 0,9 Ни минус тепло,

унесенное выхлопными газами.

Тепло выхлопных газов равно:

те

f Р - dT.

Tr

Вычислив этот интеграл, легко определить и индикаторный к. п. д.

Среднее индикаторное давление определяется из известного

уравнения:

р. = обращенное в полезную работу • 427 • Ge

(К-К)ЗО-П

1 Температура Тс определяется из хорошо известного соотношения:

Te=Tatn-\

где s—степень сжатия и п—показа1ель политропы сжатия (1,33 в нашем случае).

9

Расход горючего на индикаторную силу-час может быть вы-

числен

632

Ci~ ’

где Нп—теплотворная способность 1 кг топлива.

Таким образом все параметры состояния нагнетаемого мотора

могут быть определены с достаточной степенью точности.

Применяя данный метод к действительным случаям, лучше все

вычисления для определения объема заряда относить к 1 кг воз-

духа при известной начальной температуре Та (фиг. 4).

Поясним это примером.

Пусть степень сжатия двигателя £ = 5,0, температура начала

сжатия Та = 350° и начальное давление ра= 1,033 кг!см2\ при этих

условиях I кг воздуха будет иметь объем 0,992 м3 и 1 кг паров

бензина—0,286 лЛ

Примем состав смеси, как отношение веса воздуха к весу бен-

зина, равным 15:1. Тогда вес бензина в смеси на 1 кг воздуха

будет равен:

1

15

= 0,0667;

объем паров бензина:

0,286 • - = 0,0191;

10

общий объем засосанной смеси:

объем после сжатия:

V= - - = 0,253 м3.

с £ ---- 1 4

Для того, чтобы учесть остаточные газы в объеме Ц. допустим,

что они имеют ту же характеристику, как и воздух при Та =350LC

и Ра = 1,033 кг\см~. Тогда вес остаточных газов равен:

0,2530

0,992

0,255 кг

Таким образом общий вес рабочей смеси будет:

1 4-0,06684-0,255 = 1,32 кг.

Этот вес является исходным для тепловых подсчетов. При над-

дуве начальное давление Ра будет выше и вес заряда соответсг-'

венно больше. Очевидно, что во время сгорания это большее ко-

личество смеси выделит и больше тепла, в результате чего да-

вление Pz и температура Т„ также повысятся (фиг. 4).

ю

Влияние степени наддува

даваясь различными степенями наддува, скажем 1G, 20, 30%

можно вычислить соответственные величины давлений, тем-

Я п'атур. к- п- д- и сРедних давлений и, нанеся эти величины на

яфик, можно видеть характер изменения их со степенью наддува.

ГРНа фиг. 51 в виде кРивЫХ пред-

явлены данные теоретической инди-

Сяторной диаграммы для двигателя

к степенью сжатия е = 5, в котором

заряд охлаждался до температуры

350°С в каждом случае, атмосферное

давление 1,033 кг) см2 и состав смеси

14,5:1.

Теплоемкость смеси при постоян-

ном объеме принята равной Св =

0,173 + 0,0000227 • Т.

Из кривых видно, что теоретиче-

ское максимальное и среднее давле-

ния увеличиваются по линейному за-

кону с увеличением степени нагнета-

ния. Средняя температура также ра-

стет, но в меньшей степени, с увели-

чением степени нагнетания.

Вторая кривая среднего индикатор-

ного давления, Р,2 получена из Рл

Фиг. 5. Влияние степени наддува

на среднее индикаторное давление

и на максимальные давления и

температуру.

путем уменьшения его на мощность,

расходуемую на вращение нагнета-

теля при к. п. д. последнего в 50%.

Зависимость индикаторного к. п. д.

и расхода горючего от степени на-

гнетания показана на фиг. 6. Из кривых можно видеть некоторое

увеличение со степенью нагнетани я индикаторного к. п. д. и co-

д.

индикаторный к. п.

ответственно этому некоторое

уменьшение расхода горючего.

Что касается максимальных тем-

ператур, достигаемых без и при

нагнетании, то, как видно из фиг. 5,

где масштаб температур дан уве-

личенным, увеличение температуры

при изменении степени’нагнетения

от О до 100% составляет примерно

всего лишь 6%

Общее заключение, которое мож-

но сделать из этих аналитических

исследований, состоит в том, что

нагнетание, значительно влияя на

мощность, не уменьшает индика-

торного к. п. д., не увеличивает

percharging I. G. С a m е г о n, Autom. Engr. (Aug. 1925).

И

расхода горючего и сопровождается незначительным повышением

температуры.

Действительный индикаторный к. п. д. и расход горючего

Фиг. 7. Влияние степени наддува

на среднее эффективное давление

и эффективный к. п. д.

Ниже рассмотрим, будет ли в действительности индикаторный

к. п. д. нагнетаемого двигателя таким же, как и в разобранном ра-

нее теоретическом примере.

Здесь имеют место по крайней мере, две причины, вследствие

которых величина действительного индикаторного к. п. д. будет

ниже теоретической, а именно:

1) Обычно не всегда удается охла-

ждать нагнетаемый заряд до темпе-

ратуры всасывания двигателя без над-

дува.

2) Потеря мощности на вращение

нагнетателя должна быть вычтена из

„полезной мощности1*, представленной

площадью индикаторной диаграммы.

Можно ожидать уменьшения инди-

каторного к. п. д. еще и по причине

уменьшения степени расширения с

большей величиной заряда; так как

к. п. д. является функцией степени

расширения, то он будет иметь тен-

денцию падать пропорционально ве-

личине степени нагнетания.

При отсутствии охлаждения нагретого сжатием воздуха (или

смеси), выходящего из нагнетателя, температуры сгорания будут

все более приближаться к детонационным температурам горючих,

так что может оказаться необходимым во избежание этого умень-

шить степень сжатия, а уменьшение степени сжатия влечет умень-

шение индикаторного к. п. д.

В практике удельный расход горючего для нагнетаемых автсмо-

бильных двигателей больше вследствие одной или нескольких из

указанных причин.

На фиг. 7 1 изображены результаты экспериментов, проведенных

на авиационном двигателе, указывающие на зависимость Ре и от

степени нагнетания. Степень нагнетания в этом случае выражена

в единицах избыточного (над атмосферным) давления.

Наддув и индикаторная диаграмма

Из приведенных выше рассуждений видно, что путем наддува

двигателя с данной степенью сжатия увеличиваются давления; вса-

сывания, сжатия, вспышки и конца расширения. Индикаторная

диаграмма относительно атмосферной линии расположится выше

и будет полнее.

На фиг. 8 изображены три диаграммы: диаграмма А для двига-

теля без нагнетателя, имеющего степень сжатия е^=5, диаг-

1 „Supercharging Aircraft and Motor Vehicle Engines" A. H. R. F e d d e n. Proc.

Inst., Auf. Engrs. (1927—1928).

12

ja в для того же самого двигателя, но с наддувом в 50% и,

PagOneu, диаграмма С для двигателя без нагнетателя, но дающего

же эффективную мощность, как и двигатель В. В „последнем

, 7учае необходима степень сжатия £=11, при которой давление

вспышки будет 70 кг/см2. Вследствие такого высокого давления

вопрос о применении столь большой степени сжатия практически

отпадает. Средние индикаторные давления, соответственные диа-

граммам А и В (фиг. 8), будут 8,85 и ''

По отношению к двигателю А, уве-

личение давления вспышки в двига-

теле с наддувом (В) всего лишь око-

ло 30% по сравнению со 125% для

двигателя с пересжатием, предста-

вленного диаграммой С.

Линия расширения диаграммы В

лежит значительно выше, чем в диа-

грамме А; это, как мы уже сказали,

является типичным для диаграмм

двигателей с наддувом.

Потеря эквивалентная мощно-

сти, поглощаемой нагнетателем в слу-

чае В, была 0,91 кг)см2, так что по-

лезное Pt —12,85 — 0,91 = 11,94 кг\см2.

Мощность нагнетаемого двигателя

(В) была на 35% больше, чем двига-

теля без наддува (А).

Механический к. п. д. нагнетаемых

двигателей

Теоретически при одних и тех же

условиях относительные механиче-

ские потери нагнетаемого двигателя

меньше, чем двигателя без наддува.

Если Pi данного типа двигателя будет удвоено, то механические

потери, хотя и увеличатся, но незначительно; если, скажем, меха-

нический к. п. д. двигателя без наддува был 85%, то у двигателя

с наддувом будет 87—90% без вычета потерь на нагнетатель; при-

нимая же во внимание и последние, механический коэфициент дви-

гателя с нагнетателем будет несколько ниже.

В заключение следует указать, что наличие нагнетателя при

наддуве увеличивает вес двигателя. Затем, поскольку при наддуве

давления вспышки примерно на 25% выше, чем без наддува, то

по этой причине двигатели должны строиться более прочными,

а значит, они будут и более тяжелыми. Таким образом с точки

рения удельного веса наддув не дает преимуществ. Но зато

точки зрения литровой мощности двигателя и сохранения его

^ощности с высотой (для авиационных двигателей) имеются оче-

преимущества двигателя с наддувом.

v использование выхлопных газов будет иметь своим следствием

- ^еньшение удельного веса двигателя.

13

Сохранение мощности на высоте

Одной из самых важных проблеем при конструировании авиаци-

онного двигателя является сохранение его мощности с высотой,

т. е. при уменьшении плотности воздуха. Для разрешения этой

проблемы в распоряжении конструктора имеются несколько ме-

тодов, хотя не все из них представляют практическую ценность.

Из наиболее существенных методов сохранения мощности с вы-

сотой назовем следующие:

1) Применение сжатого кислорода.

2) Применение двигателей с пересжатием (высокая степень сжа-

тия). Такие двигатели на уровне земли работают задросселиро-

ванными, по мере подъема на высоту дроссель все больше и

больше открывается.

3) Переразмеренный (большой литраж цилиндра) двигатель,

работающий на уровне земли, также задросселированный.

4) Двигатель с пересжатием и работающий на двух сортах го-

рючих.

5) Двигатель с изменяющимся распределением.

6) Двигатель с переменной степенью сжатия, в котором сжатие

увеличивается по мере подъема на высоту.

7) Принудительное наполнение или наддув посредством различ-

ных компрессорных устройств.

8) Утилизация энергии выхлопных газов для создания пара.

Рассмотрим каждый из этих методов в отдельности.

Кислородный способ не имел практического успеха, главным

образом, ввиду затруднений карбюрирования при изменении ре-

жима, большого веса баллонов, заключающих кислород для пи-

тания двигателей и из-за появления детонации, сопровождающейся

чрезмерным повышением и давления и температуры.

Тем не менее применение кислорода с целью компенсации обо-

гащения смеси с высотой является вполне возможным. Но в этом

случае рабочие температуры будут выше и возникнут трудности

с охлаждением цилиндров и клапанов.

Задросселированный двигатель с пересжатием. Высшая сте-

пень сжатия с успехом применялась, и применяется до настоя-

щего времени, во многих авиационных двигателях »BMW“,

„Юпитер0, „Либерти0, в которых дроссель на малых высотах

остается прикрытым. Обычно на уровне земли для таких двигате-

лей разрешается открывать дроссель полностью не свыше, чем

на 2 мин. при условии, что мотор работает на соответствующем

топливе без признаков детонации. Иначе могут иметь место

преждевременные вспышки и другие неприятности.

С подъемом на высоту дроссель постепенно открывается и

уменьшение плотности воздуха (и мощности в двигателе с нор-

мальной степенью сжатия) частично компенсируется за счет уве-

личения сжатия.

Переразмеренные двигатели. Этот тип двигателей имеет нор-

мальную степень сжатия, но большие, по сравнению с нормаль-

ным двигателем, размеры (литраж) цилиндра. Большой литраж

14

дает возможность увеличить заряд, чем и компенсируется умень-

шение плотности.

Нормально двигатель на уровне земли работает задросселиро-

ванным.

Двойная топливная система. Этот метод с успехом при-

менявшийся, особенно на двигателях Бристоля „Юпитер11, дает

возможность значительно повысить степень сжатия по сравнению

с той, которую допускает без детонации на уровне земли чистый

бензин. В этом случае применяется устройство, позволяющее пе-

реключать двигатель на топливо с присадкой антидетонаторов

или на антидетонационные смеси при работе на уровне земли и

малых высотах. С подъемом же на высоту, когда давление сжа-

тия, вследствие падения плотности заряда, будет достаточно низко

двигатель переключают на чистый бензин.

Эта система вызывает необхо-

димость двойного карбюратор-

ного устройства 1 и двойного ко-

личества баков, кроме того она

дублирует, а тем самым и усло-

жняет хранение горючего на

земле.

Двигатель с изменяющимся

распределением. В этом случае

применяется двигатель с высо-

кой степенью сжатия и с рас-

пределительным механизмом,

дающим возможность изменять

Во/сота б метрах

Фиг. 9. Высотные характеристики раз-

моменты Открытия клапанов ВО личных типов авиационных двигателей

время работы двигателя, причем

наилучшая регулировка достигается на расчетной высоте.

Этот метод дал хорошие результаты при применении на авиа-

ционных двигателях „Бристоль".

Имеются интересные данные по сравнению одинакового типа ю

размеров двигателей Бристоля — „Юпитер" 450 л. с., при приме-

нении трех описанных выше методов сохранения мощности с вы-

сотой.

На фиг. 9 нанесены высотные характеристики четырех двигате-

лей одинакового размера и одинаковой, в основном, конструкции.

Кривая А относится к стандартному двигателю со степенью сжа-

тия е = 5,3; кривая В— к двигателю со степенью сжатия е= 6,3,.

работающему на земле задросселированным; кривая С—к двига-

телю со степенью сжатия е = 7,0 при применении двух сортов то-

плива и. наконец, кривая D — к двигателю с изменяющейся регу-

лировкой распределения, со степенью сжатия е = 6,3.

Все системы, иллюстрируемые кривыми В, С и D, легче, чем

обычные компрессорные системы, но не столь эффективны (не дают

такого же восстановления мощности) на больших высотах.

Переменная степень сжатия. Применение переменной степени

сжатия очень схоже с только что описанным методом за исклю-

1 Если горючие по удельному весу будут отличаться незначительно, то нуждь»

в Двойном карбюраторе нет. Прим, перее.

15

чением того, что при измененной степени сжатия двигатель может

работать на полном дросселе (при подъеме и максимальной ско-

рости) на всех высотах; при механическом или автоматическом из-

менении степени сжатия с изменением высоты.

В системе с переменным распределением и в системе с перемен-

ной степенью сжатия, достигается одна цель—изменяется давление

сжатия, причем в первом случае это достигается путем дроссели-

рования, а в последнем —изменением объема камеры сгорания.

Разница в этих методах состоит в том, что коэфициент наполне-

ния меньше в первом случае, но при работе двигателя на полном

дросселе коэфициент остается практически постоянным.

Применение нагнетателей. В этом случае потеря мощности дви-

гателя с высотой частично компенсируется нагнетанием, или, как

принято говорить, наддувом большего заряда воздуха, или смеси

с увеличением высоты.

При рассмотрении теории нагнетания можно сделать вывод, что

этот метод по своим возможностям является многообещающим.

Теперь остается лишь рассмотреть, как же практически осуще-

ствляется нагнетание авиационных двигателей.

Использование относительного давления воздуха

Метод использования давпения воздуха, созданного поступатель-

ным движение.м машины, предлагался неоднократно. На первый

взгляд является соблазнительным обратить раструб карбюратор-

ного воздухопровода к потоку, но при более близком рассмотре-

нии этого вопроса, с точки зрения количественных результатов,

оказывается, что эти результаты получаются совершенно ничтож-

ными.

Давление на нормально поставленную к потоку пластинку при

различных скоростях воздуха, приведено в следующей таблице:

Скорость машины относительно воздуха км/час Давление воздуха (нормальное) кг/см2

32 0,0058

64 0,0233

96 0 0536

129 0,0940

161 0,146

193 0,210

225 0.285

241 0,328

Из- приведенных данных видно, что на нормальных летных ско-

ростях, от 130 до 200 км/час, давление на всасывании увеличи-

вается всего лишь примерно на 0,02 кз/см2.

Применение выхлопных труб вытяжного типа даст выигрыш

примерно в 0,035 кг/см2 на уровне земли.

16

Относительное увеличение давления на всасывании (при исполь-

зовании напора набегающего погона) примерно одинаково ца всех

высотах и, следовательно, максимально возможное -увеличение

давления свежей смеси будет около 2%.

Если принять во внимание лобовое сопротивление раструба

(оцениваемого в I л. с. для 150-лглг раструба при 160 км/час), то

общий выигрыш получается очень незначительным, хотя и поту-

чается он без всяких затрат.

НАГНЕТАТЕЛИ

Успешное применение нагнетания в практике газовых и нефтя-

ных двигателей находилось в зависимости от применения отдельных

компрессоров’ или включения нагнетательных устройств в поршень

или цилиндр самого двигателя.

g Было запатентовано несколько бензиновых двигателей, в которых

наддув осуществлялся либо путем удлинения цилиндра и соответ-

ственного увеличения поршня, либо применением отдельного цилин-

дра компрессора.

Фиг. 10. Двухцилиндровый двигатель с наддувом и с противоположно

расположенными цилиндрами.

В большинстве случаев добавочный вес, габарит и сложность

устройства не компенсировались получаемыми выгодами, но в неко-

торых многоцилиндровых двигателях увеличение мощности дости-

галось бзз особенного увеличения веса и усложненности кон-

струкции.

На фиг. 10 изображен двухцилиндровый двигатель. Цилиндры

расположены так, что оба поршня к центру и от него

двигаются одновременно и таким образом силы от поступа-

тельно движущихся частей уравновешены. Этот тип двигателей

в настоящее время широко применяется для маломощных авиэток,

небольших автомобилей и мотоциклов.

Если воздух будет засосан в картер при движении поршней

к верхним мертвым точкам, то при обратном движении поршней

этот воздух будет сжиматься и может быто направлен в один йз

цилиндров через карбюратор, который для* этой цели делается

герметичным. Таким образом за один обороту дви^£ля н^дрлня-

2 Джо дж. 1нституту Ц

| № В1дд1л I

ется свежей смесью только один цилиндр, но количество смеси

в нем будет больше, чем в обычном двигателе.

Если через Ц. обозначим объем картера (при положении поршней

в нижней мертвой точке) и через D и S—диаметр цилиндра и ход

поршня, тогда при коэфициенте наполнения картерной системы

количество воздуха, засосанное в картер при атмосферном

давлении, будет:

Г2-т-£)3-5\

Ц-------4---J-

При адиабатическом сжатии давление в картере будет:

/ 2-T.-D--S \

Давление Р в то же время будет теоретическим давлением

начала сжатия в цилиндре при атмосферном давлении.

Действительное давление в цилиндре будет меньше Р, вследствие

потерь в карбюраторе, в трубопроводе и клапане; действитель-

ная величина начального давления сжатия будет около 0,7—0,8

теоретической величины.

Типы нагнетателей

Перейдем к краткому рассмотрению различных возможных типов

нагнетателей, которыми может располагать конструктор.

Существуют четыре основных типа нагнетательных устройств:

1) Поршневой компрессор. '

2) Коловратный компрессор.

3) Нагнетатель Рута.

4) Центробежный нагнетатель.

Поршневой компрессор до сих пор в практике автомобильных

и авиационных двигателей распространения не получил. Второй

тип в своих последних улучшенных конструкциях имеет достаточно

широкое применение, примерами служат модели Кёзетт (Cozett),

Золлер (Zoller, и Пауэр-плюс (Power-plus).

Нагнетатель Рута имеет широкое применение в Европе для

гоночных автомобильных двигателей.

Центробежный нагнетатель, приводимый во вращение или через

шестерни от вала двигателя или выхлопными глазами, применятся,

главным образом, в авиационных двигателях х.

Поршневые насосы

Вес и габарит поршневых компрессоров исключают их примене-

ние для авиационных двигателей, поэтому внимание конструкторов

авиационных двигателей в настоящее время сосредотачивается

на коловратных и центробежных нагнетателях.

1 По установившейся в нашей практике терминологии в дальнейшем центробежный

Нагнетатель, приводимый через шестерни от вала двигателя, будем называть при-

водным центробежным нагнетателем, а приводимый турбиной от выхлопных

газов—турбокомпрессором. Прим, перев.

18

Поршневой компрессор должен иметь рабочий объем, больший,

чем литраж двигателя, и следовательно, его размеры будут такими

же, если не больше, как и самого двигателя при одинаковом числе

оборотов компрессора и двигателя; повышение же сколько-нибудь

значительного числа оборотов компрессора, имеющего поступа-

тельно-движущиеся части, не представляется возможным.

С этой точки зрения на применение поршневых компрессоров

особых надежд возлагать не следует.

Коловратные нагнетатели, работающие при скоростях от 2000

, о 4000 об/мин, способны пропускать большие объемы воздуха при

избыточном давлении от 0,5 до 0,7 кг.см2, укладываясь в сравни-

тельно небольшие габариты, но зато требуют очень обильной

смазки.

Эффективность коловратного насоса и его герметичность зависят

от трения лопастей ротора о стенки кожуха и поэтому эти насосы

не должны работать продолжительно на скоростях, превышающих

1000 об/мин, если не обеспечена чрезвычайно надежная смазка

и периодический ремонт. Во всяком случае, применение агрегатов

с трущимися поверхностями, работающих на больших скоростях,

нельзя рекомендовать для авиационных целей, поэтому коловрат-

ные насосы также не совсем подходят в качестве нагнетателей

авиационных двигателей, хотя и имеют преимущества перед пор-

шневыми насосами.

В Англии пробовали использовать коловратный насос как нагне-

татель, но распространения это начинание не получило.

Автор, имеющий большой опыт по применению этих компрес-

соров для авиационных целей, нашел, что максимальное число

оборотов, которое можно допустить в специально сконструирован-

ных типах, не должно превышать 1000—1500 об/мин, в противном

случае компрессор сильно нагревается, что ведет к заеданию при

продолжительной работе.

При обильной смазке и при устройстве маслоулавливателей

число оборотов удавалось доводить до 5000 в минуту.

В новейших конструкциях коловратных компрессоров обращено

большое внимание на уменьшение трения лопаток, что позволило

увеличить скорость компрессора, а чем больше скорость ком-

прессора, тем меньше его размеры. В практике эти компрессоры

оаботают на тех же или немного больших числах оборотов, что и

двигатель.

В коловратных компрессорах Ривелла и Кёзетта уменьшение

трения достигается посредством перфорированного, вращающегося

и хорошо смазываемого барабана, находящегося между лопатками

и кожухом.

На фиг. 11 дан разрез нагнетателя Кёзетта, применявшегося для

Двигателей гоночных автомобилей.

В компрессоре ,,SLF“ вращающийся барабан заменен несколь-

кими плавающими кольцами, помещенными между концами лопаток

и кожухом, что дало возможность уменьшить износ. Кроме трения

лопаток о воздух необходимо учитывать и трение их в напра-

вляющих.

2*

19

Так как избежать износа в фиксированных направляющих трудно,

то был сконструирован компрессор с качающимися направляющими.

В этом нагнетателе лопасти расположены в качающихся направляю-

щих ротора и вращаются на шариковых подшипниках вокруг вала,

лопости расположены радиально, как это видно из фиг. 12. Между

лопастью и кожухом имеется зазор.

Фиг. 11. Нагнетатель Кёзетта (Со-

zette).

1—-кожух; 2—ротор; 3 центральная линия ко-

жуха; 4—центральная линия ротора; 5—вра-

щающийся барабан; 6—выход сжатого воз-

духа;/—лопатки (расположенные по оарабану);

3-—радиальные вырезы в роторе; 9—входное

отверстие для воздуха; 10— трущийся контакт

между лопаткой и барабаном; 11—зазор меж-

ду барабаном и кожухом.

Фиг. 12. Эксцентричный нагнетатель

вПауэр-плюс“ с цапфой подшипника

лопатки.

/—лопатк*; 2—зазор между лопаткой и на-

правляющей; 3--кольцевая выемка; 4— есу-

щнн валик, расположенный эксцентрично ро-

тору.

Фиг. 13. Детали нагнетателя „Пауэр-плюс",

мобильных двигателей, но они еще

Эксцентриковый компрессор „Пауэр-плюс“, изображенный на

фиг. 12, может быть выполнен более легким и более компактным,

чем обычный коловратный компрессор, и может работать удовлет-

ворительно на больших ско-

ростях; кроме того лопасти

в этом типе могут быть

уравновешены. Для под-

шипников применяется при-

нудительная смазка.

Этот одноступенчатый на-

гнетатель дает значитель-

ное увеличение давления на

всасывании и может рабо-

тать на том же, или даже

большем, числе оборотов,

чем двигатель.

Хотя в настоящее время

коловратные типы и приме-

няются для нагнетания авто-

требуют дальнейшего усовер-

шенствования в системе смазки, уменьшения износов, устранения

течи масла и уменьшения шума.

20

Компрессор „Пауэр-плюс, благодаря тому, что он работает

с фиксированным зазором между лопастью и кожухом и что в нем

грименена принудительная смазка и бесшумная передача, пред-

ставляет значительно улучшенную конструкцию компрессора.

Нагнетатели Рута

Нагнетатель Рута представляет достаточно старую форму ком-

п зессора, применявшегося еще лет двадцать назад для повы-

шения давления на всасывании бензиновых двигателей, но за

последнее время он вновь начал применяться для целей нагнета-

ния быстроходных двигателей, особенно гоночных автомобилей,

и даже встречается в некоторых серийных автомобилях.

Фиг. 14. Нагнетатель Рута (К oofs)

с трехлопастиым ротором.

Фиг. 15. Автомобильный нагнета-

тель Рута с передачей.

Нагнетатель Рута состоит из двух, имеющих циклоидальную

форму, роторов, вращающихся посредством шестеренчатой пере-

дачи навстречу друг другу.

Роторы выполняются с неболь-

шими фиксированными зазорами

между собой и кожухом, почему

трение концов, присущее коло-

вратным компрессорам, здесь отсут-

ствует.

В новейших конструкциях ком-

прессоров Рута кожух делается из

алюминиевого сплава и имеет реб-

ра для охлаждения.

Роторы делаются из стали или из

легких алюминиевых сплавов и

вращаются со скоростью, равной

или несколько большей, чем ско-

рость двигателя \

Фиг. 16. Нагнетатель Рута для двига-

теля автомобиля Беижлеп

1 В авиационных двигателях доводят передаточное число к компрессору Рута до 4.^

Прим перев.

21

При малых скоростях утечка через роторы бывает значительной.

с увеличением же скорости она уменьшается и на больших скоро-

Фиг. 17. Нагнетатель Мерседес (Mercedes)

типа Рута.

выходное отверстие для вчздуха; 2—выходное от-

верстие для воздуха; 3—муфтй сцепления.

стях становится сравнительно

малой.

Недостатком компрессора

Рута является то, что он дает

пульсирующий поток, и в не-

которых случаях это бывает

настолько чувствительно, что

вызывает необходимость

устройства ресивера, пога-

шающего пульсации.

Обычно ротор компрессора

Рута имеет два отростка или

две лопасти, но встречаются

конструкции и с трехлопаст-

ными роторами (фиг. 14). Это

делается с целью уменьшить

утечку, но зато в этой кон-

струкции уменьшается рабо-

чий объем.

Этот тип нагнетателя срав-

нительно недорог в производ-

стве, и если хорошо сконструи-

рован, то надежен и в эксплоа-

тации в течение долгого вре-

мени. Этот нагнетатель недо-

статочно эффективен как воздушный компрессор, но вполне доста-

точен для нагнетания двигателей спортивных автомобилей. Он не

нашел себе широкого приме-

нения для авиационных двига-

телей, главным образом вслед-

ствие его большого габарита.

На фиг. 15 дан разрез ти-

пичного нагнетателя Рута.

На фиг. 17 и 18 изображен

нагнетатель типа Рута, приме-

няющийся фирмой Мерседес

для нагнетания автомобильных

двигателей. На фиг. 17 нижняя

часть картера отнята для того,

чтобы лучше видеть кониче-

С

Фиг. 18. Детали нагнетателя Мерседес

типа Рута.

А—роторы нагнетателя; 7?—выходное отверстие для

воздуха; С—кожух ротора; (г~муфель сцепления.

скую шестерню передачи и

муфту сцепления. На фиг. 18

показаны роторы и кожух ро-

торов, или рабочая камера.

На фиг. 19 приведена фотография полуторалитрового лодочного

двигателя Санбим, снабженного нагнетателем Рута. Карбюратор

в этом случае прикреплен к фланцу всасывающего отверстия

нагнетателя.

22

На фиг. 16 изображен нагнетатель 41;2-ли’трового двигателя авто-

мобиля Бентлей (Bentiey) (модель 1929 г.). Это—нагнетатель типа

рута; к нему со стороны всасывания (или стороны атмосферного

давления) присоединены два карбюратора для питания шести

цилиндров двигателя. Нагнетатель расположен таким образом, что

через масляную систему двигателя смазываются передачи и роторы

нагнетателя.

Фиг. 19. Двигатель Саибим (Sunbeam) с нагнетателем Рута.

Для того чтобы предохранить трубопроводы и нагнетатель от

разрушения при обратной вспышке, во впускном трубопроводе

устроены предохранительные клапаны.

Центробежные нагнетатели

Почти со всех точек зрения центробежный нагнетатель будет

наиболее подходящим. Он имеет минимальное количество рабочих

частей и очень компактен для данной производительности. В нем

нет, за исключением подшипников, трущихся поверхностей, так

что этот нагнетатель может работать значительный период времени,

не требуя особого ухода.

Практически все успехи в области конструкции нагнетателя

авиационных двигателей в настоящее время достигнуты благодаря

Центробежным нагнетателям.

Методы привода центробежных нагнетателей

Можно назвать три различных способа привода центробежных

нагнетателей \ а именно:

1) Шестеренчатая передача от двигателя.

2) Посредством турбины, работающей выхлопными газами.

3) Посредством паровой турбины с использованием для паро-

образования выхлопных газов.

1 На мощных самолетах может быть установлен отдельный двигатель для вра-

щения нагнетателя.

23

Рассмотрим в отдельности каждый из этих методов.

Импеллер с непосредственной шестеренчатой передачей от дви-

гателя, впервые появившийся на немецких двигателях в настоящее

время имеет широкое применение в авиационных двигателях. Схема

этой передачи изображена на фиг. 20. Импеллер в этом случае имеет

число оборотов значительно больше, чем двигатель; конструирова-

ние и изготовление' шестеренчатой передачи для больших скоро-

стей требуют большого искусства и точности.

В 1917 г. фирма Браун и Бовери в Мангейме1 провела испытание

центробежного приводного трех- или четырехступенчатого , нагне-

фиг. 20. Схема авиационного приводного центро-

бежного нагнетателя.

1 промежуточная передаточная шестерня; 2—ведущий ва-

лик; 3—муфта; 4—компрессор; 5—входное отверстие для воз-

духа; 6 - нагнетающая магистраль; 7—карбюратор; 8— выхлоп-

ная труба; 9—всасывающая труба; 10— всасывающий клапан;

/I—выхлопной клапан; 12—цилиндр двигателя-

тателя; вращение его производилось через промежуточное эла-

стичное устройство (га-

ситель кручения).

Скорость вращения бы-

ла 10000— 11 00Э об/мин;

импеллер был изготовлен

из специальной стали вы-

сокой крепости; шестер-

ни были сделаны из хро-

моникелевой стали и по-

сле закалки шлифовались.

Во всей передаче приме-

нялись роликовые под-

шипники. Полный вес на-

гнетателя, сконструиро-

ванного для двигателя в

260 л. с., 57 кг. По дан-

ным фирмы нагнетатель

в состоянии поддержи-

. вать нормальную мощ-

ность авиац. двигателя до высоты 4600 м, поглощая 25 л. с.

Некоторое увеличение мощности получается за счет уменьшения

на высоте давления при выхлопе, а также за счет того, что во время

хода всасывания компрессор производит полезную работу на

поршень двигателя.

Подача нагнетателя регулировалась дросселированием на всасы-

вании; изменение количества воздуха в карбюраторе потребовало

компенсационного устройства.

Этот тип нагнетателя был испытан на самолете AEG, достиг-

шем 8 июля 1918 г. высоты 6000 м, что является несомненным увели-

чением ранее установленного „потолка"; максимальная скорость

самолета также значительно увеличилась. •

Сравнение центробежных нагнетателей, приводимых во вращение

выхлопными газами

Нагнетатель, приводимый во вращение от выхлопных газов, так

называемый турбокомпрессор, обычно считается более пригодным

1 „В owers for Aero Engines* W. C. Noack; Flugsport (Sept. 1919).

24

Фиг. 21. Схема турбокомпрессора.

/—импеллер; 2— входное отверстие для воздуха в компрес-

сор; 3 и 4—иагнетающая магистраль; а—карбюратор; в~вса-

сывающая труба; 7—всасывающий клапан; в—вал турбины и

импеллера: 9 — выхлопной клапан: 10 — выхлопная трубам

11—колесо турбины; 12— выход газов после турбины.

для авиационных моторов за исключением, пожалуй, радиальных,

поскольку мощность, расходуемая на нагнетатель, падает с увели-

чением высоты. В случае же приводного нагнетателя потребляемая

им мощность остается почти постоянной на всех высотах. Кроме

того высотность двигателя, т. е. высота, до которой он сохраняет

земную мощность, может быть достигнута применением турбо-

компрессора.

При увеличении расчетной высоты увеличивается потеря мощно-

сти двигателя на нагнетатель и значительно увеличивается потеря

располагаемой мощности на земле.

Преимуществом центробежного нагнетателя является то, что при

умеренных передаточных числах можно не устанавливать радиато-

ров для охлаждения смеси, благодаря чему весь агрегат получается

более компактным, особенно для радиальных двигателей.

Третий метод принадле-

жит к числу широко испы-

танных и результаты

испытаний его показы-

вают, что он является в

настоящее время наибо-

лее простым и наиболее

обещающим устройством

для одиночного агрегата.

На фиг. 21 изображена

схема турбокомпрессора,

состоящего из турбины

типа Рато. Турбина вра-

щается выхлопными га-

зами; на одном валу с ней

посажен импеллер цен-

тробежного нагнетателя.

Выхлопные газы прохо-

дят через насадки турби-

ны и отдают свою энергию ротору, после чего выходят в атмосферу.

При таком устройстве имеет место увеличение противодавления

на выхлопе, но и при этом в большинстве случаев получается зна-

чительное увеличение мощности двигателя.

При схеме турбокомпрессора, изображенной на фиг. 21, необхо-

димо компенсировать давление в поплавковой камере, так как

нормально оно равно атмосферному, тогда как на всасывании

карбюратора давление благодаря нагнетанию выше атмосферного.

Кроме того величина давления будет изменяться в зависимости от

степени нагнетания.

Для преодоления этого затруднения обычно поплавковую камеру

закрывают герметически и сообщают посредством трубочки малого.

Дийметра с трубопроводом, идущим от нагнетателя к карбюратору;

таким образом давление в поплавковой камере будет равно давле-

нию нагнетания, т. е. произойдет автоматическая компенсация давле-

ния.

Другой особенностью конструкции является включение пере-

пускного клапана на трубопроводе, ведущем от выхлопного кол-

25

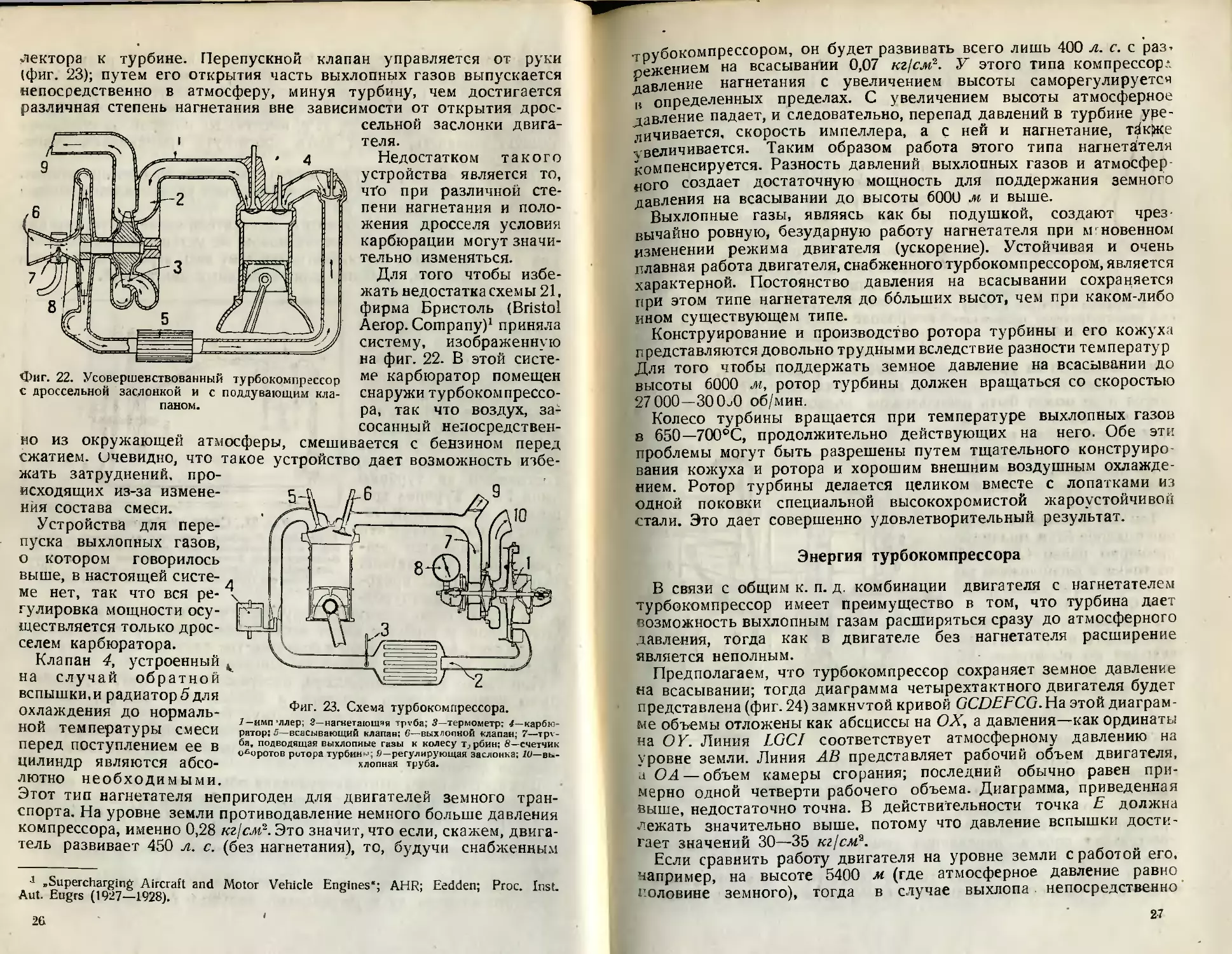

лектора к турбине. Перепускной клапан управляется от руки

(фиг. 23); путем его открытия часть выхлопных газов выпускается

непосредственно в атмосферу, минуя турбину, чем достигается

различная степень нагнетания вне зависимости от открытия дрос-

сельной заслонки двига-

Усовершенствованный турбокомпрессор

Фиг. 22. У

с дроссельной заслонкой и с поддувающим кла-

паном.

теля.

Недостатком такого

устройства является то,

что при различной сте-

пени нагнетания и поло-

жения дросселя условия

карбюрации могут значи-

тельно изменяться.

Для того чтобы избе-

жать недостатка схемы 21,

фирма Бристоль (Bristol

Aerop. Company)1 приняла

систему, изображенную

на фиг. 22. В этой систе-

ме карбюратор помещен

снаружи турбокомпрессо-

ра, так что воздух, за-

сосанный непосредствен-

но из окружающей атмосферы, смешивается с бензином перед

сжатием, ичевидно, что такое устройство дает возможность избе-

жать затруднений, про-

исходящих из-за измене-

ния состава смеси.

Устройства для пере-

пуска выхлопных газов,

о котором говорилось

выше, в настоящей систе-

ме нет, так что вся ре-

гулировка мощности осу- if?"! i

ществляется только дрос- L Ц1

6

10

Фиг. 23. Схема турбокомпрессора.

1—импеллер; 2— нагнетающая труба; 3—термометр: 4—карбю-

ратор; 5— всасывающий клапан; б—выхлопной клапан; 7—тру-

ба, подводящая выхлопные газы к колесу т?рбин; 8—счетчик

оборотов ритора турбины; 9—регулирующая заслонка; 10—вы-

хлопная труба.

селем карбюратора.

Клапан 4, устроенный

на случай обратной

вспышки,и радиаторбдля

охлаждения до нормаль-

ной температуры смеси

перед поступлением ее в

цилиндр являются абсо-

лютно необходимыми.

Этот тип нагнетателя непригоден для двигателей земного тран-

спорта. На уровне земли противодавление немного больше давления

компрессора, именно 0,28 кг/см2. Это значит, что если, скажем, двига-

тель развивает 450 л. с. (без нагнетания), то, будучи снабженным

1 „Supercharging Aircraft and Motor Vehicle Engines*; AHR; Eedden; Proc. Inst.

Aut. Eugrs (1927—1928).

2G

трубокомпрессором, он будет развивать всего лишь 400 л. с. с раз,

режением на всасывании 0,07 кг[см2. У этого типа компрессор’,

давление нагнетания с увеличением высоты саморегулируется

н определенных пределах. С увеличением высоты атмосферное

давление падает, и следовательно, перепад давлений в турбине уре-

личивается, скорость импеллера, а с ней и нагнетание, т^к^ке

увеличивается. Таким образом работа этого типа нагнетателя

компенсируется. Разность давлений выхлопных газов и атмосфер

ного создает достаточную мощность для поддержания земного

давления на всасывании до высоты 6000 м и выше.

Выхлопные газы, являясь как бы подушкой, создают чрез

вычайно ровную, безударную работу нагнетателя при мгновенном

изменении режима двигателя (ускорение). Устойчивая и очень

плавная работа двигателя, снабженного турбокомпрессором, является

характерной. Постоянство давления на всасывании сохраняется

при этом типе нагнетателя до больших высот, чем при каком-либо

ином существующем типе.

Конструирование и производство ротора турбины и его кожуха

представляются довольно трудными вследствие разности температур

Для того чтобы поддержать земное давление на всасывании до

высоты 6000 м, ротор турбины должен вращаться со скоростью

27 000—30 0j0 об/мин.

Колесо турбины вращается при температуре выхлопных газов

в 650—700°С, продолжительно действующих на него. Обе эти

проблемы могут быть разрешены путем тщательного конструиро

вания кожуха и ротора и хорошим внешним воздушным охлажде-

нием. Ротор турбины делается целиком вместе с лопатками из

одной поковки специальной высокохромистой жароустойчивой

стали. Это дает совершенно удовлетворительный результат.

Энергия турбокомпрессора

В связи с общим к. п. д. комбинации двигателя с нагнетателем

турбокомпрессор имеет преимущество в том, что турбина дает

возможность выхлопным газам расширяться сразу до атмосферного

давления, тогда как в двигателе без нагнетателя расширение

является неполным.

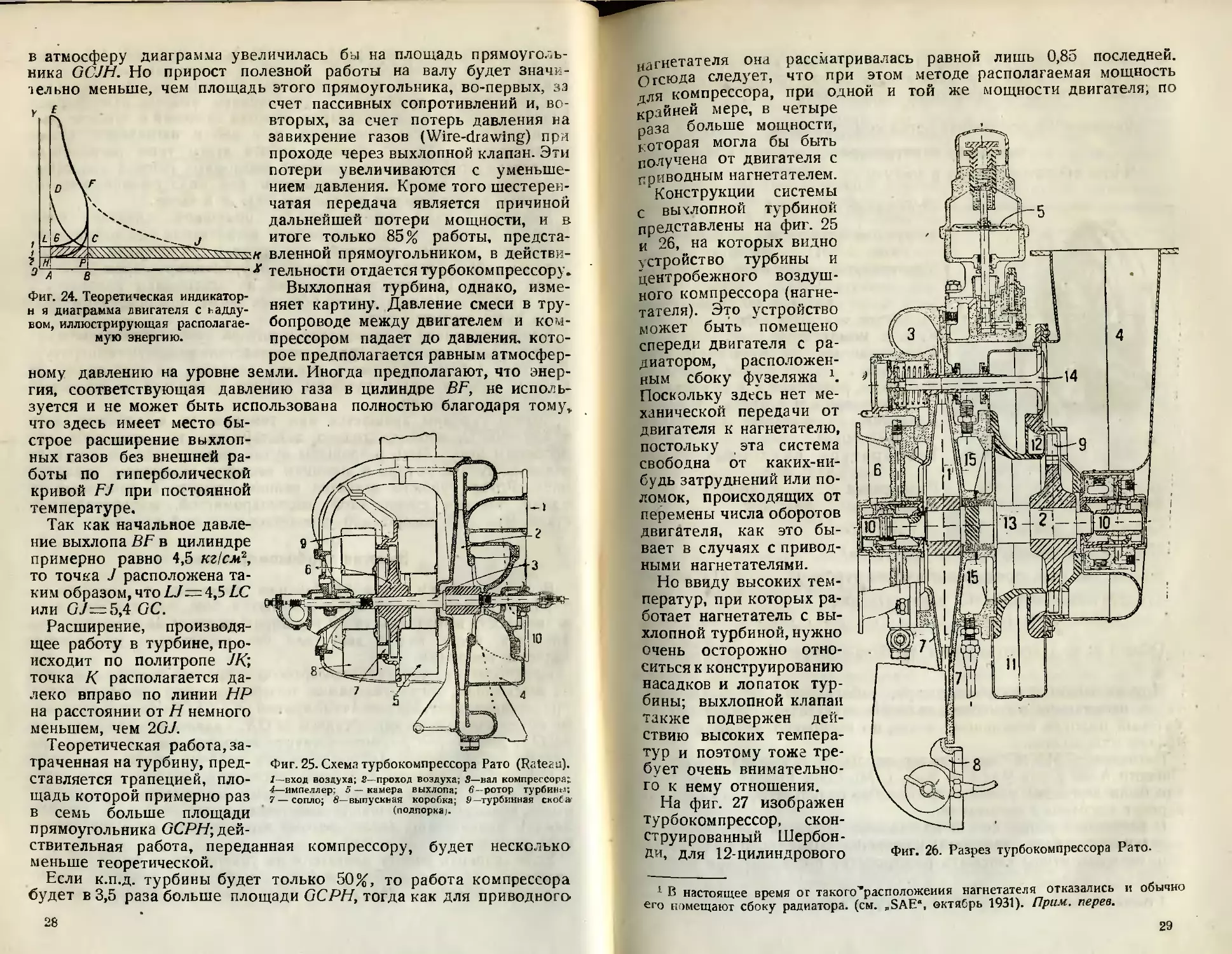

Предполагаем, что турбокомпрессор сохраняет земное давление

на всасывании; тогда диаграмма четырехтактного двигателя будет

представлена (фиг. 24) aaMKHVTofl кривой GCDEFCGAAa этой диаграм-

ме объемы отложены как абсциссы на ОХ, а давления—как ординаты

на OY. Линия LGCI соответствует атмосферному давлению на

уровне земли. Линия АВ представляет рабочий объем двигателя,

а О А — объем камеры сгорания; последний обычно равен при-

мерно одной четверти рабочего объема. Диаграмма, приведенная

выше, недостаточно точна. В действительности точка Е должна

лежать значительно выше, потому что давление вспышки дости-

гает значений 30—35 кг [см1.

Если сравнить работу двигателя на уровне земли с работой его.

например, на высоте 5400 м (где атмосферное давление равно

половине земного), тогда в случае выхлопа непосредственно

27

Фиг. 24. Теоретическая индикатор-

н я диаграмма двигателя с надду-

вом, иллюстрирующая располагае-

мую энергию.

2

'Х/////М

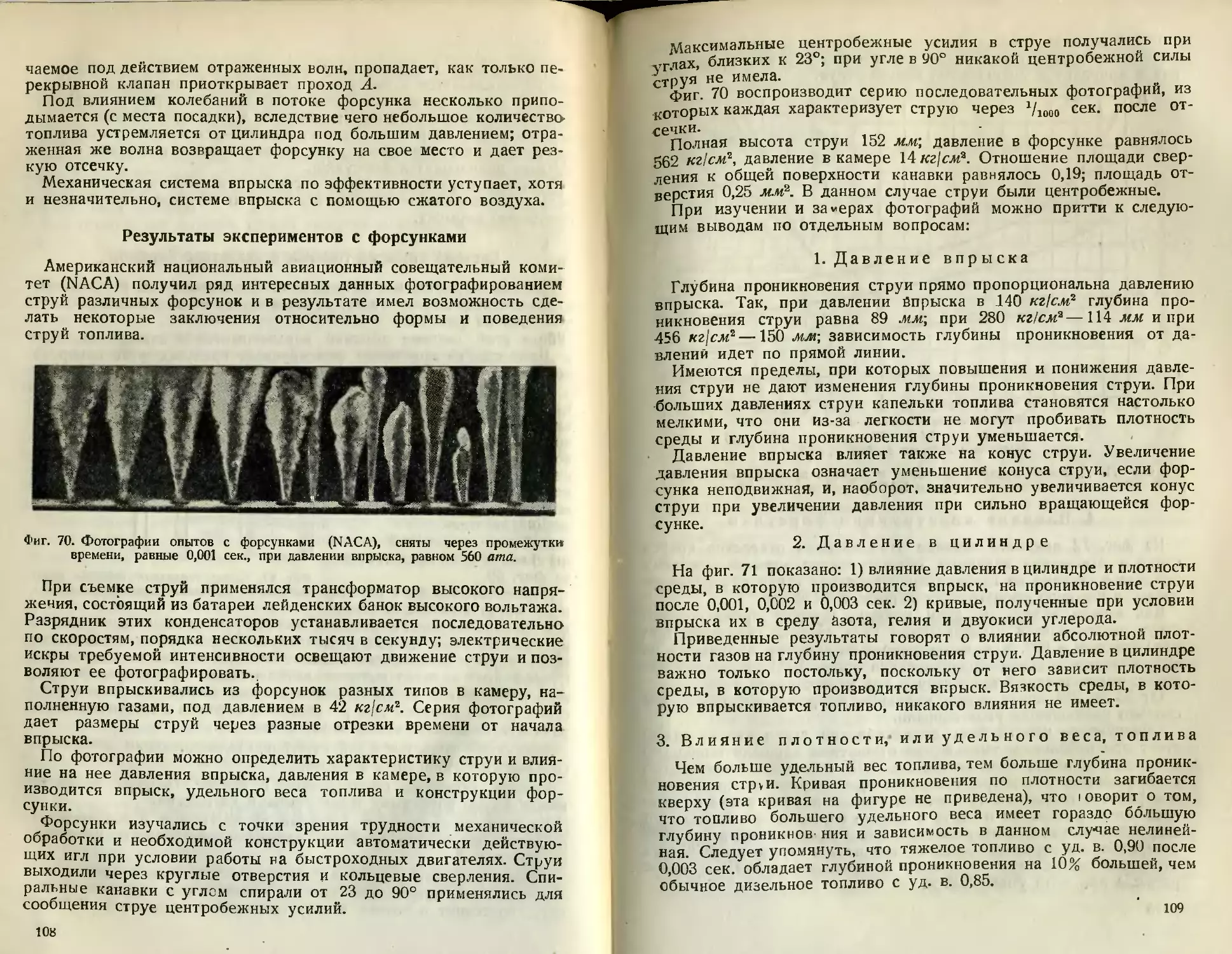

Фиг. 25. Схема турбокомпрессора Рато (Rateau).

I—вход воздуха; 2—проход воздуха; S—вал компрессора;

4—импеллер; 5 — камера выхлопа; б—ротор турбины;

7— сопло; 8— выпускная коробка; 9—турбинная скоба

(подпорка;.

в атмосферу диаграмма увеличилась бы на площадь прямоуголь-

ника GCJH. Но прирост полезной работы на валу будет значи-

тельно меньше, чем площадь этого прямоугольника, во-первых, за

счет пассивных сопротивлений и, во-

вторых, за счет потерь давления на

завихрение газов (Wire-drawing) при

проходе через выхлопной клапан. Эти

потери увеличиваются с уменьше-

нием давления. Кроме того шестерен-

чатая передача является причиной

дальнейшей потери мощности, и в

итоге только 85% работы, предста-

вленной прямоугольником, в действи-

тельности отдается турбокомпрессору.

Выхлопная турбина, однако, изме-

няет картину. Давление смеси в тру-

бопроводе между двигателем и ком-

прессором падает до давления, кото-

рое предполагается равным атмосфер-

ному давлению на уровне земли. Иногда предполагают, что энер-

гия, соответствующая давлению газа в цилиндре BF, не исполь-

зуется и не может быть использована полностью благодаря тому,

что здесь имеет место бы-

строе расширение выхлоп-

ных газов без внешней ра-

боты по гиперболической

кривой FJ при постоянной

температуре.

Так как начальное давле-

ние выхлопа BF в цилиндре

примерно равно 4,5 кг!см2,

то точка J расположена та-

ким образом, что LJ=4,5 LC

или G7=5,4 GC.

Расширение, производя-

щее работу в турбине, про-

исходит по политропе JK",

точка К располагается да-

леко вправо по линии HP

на расстоянии от Н немного

меньшем, чем 207.

Теоретическая работа,за-

траченная на турбину, пред-

ставляется трапецией, пло-

щадь которой примерно раз

в семь больше площади

прямоугольника GCPH', дей-

ствительная работа, переданная компрессору, будет несколько

меньше теоретической.

Если к.п.д. турбины будет только 50%, то работа компрессора

будет в 3,5 раза больше площади GCPH, тогда как для приводного

28

Щ—14

Фиг. 26. Разрез турбокомпрессора Рато.

нагнетателя она рассматривалась равной лишь 0,85 последней.

Отсюда следует, что при этом методе располагаемая мощность

для компрессора, при одной и той же мощности двигателя, по

крайней мере, в четыре

раза больше мощности,

которая могла бы быть

получена от двигателя с

приводным нагнетателем.

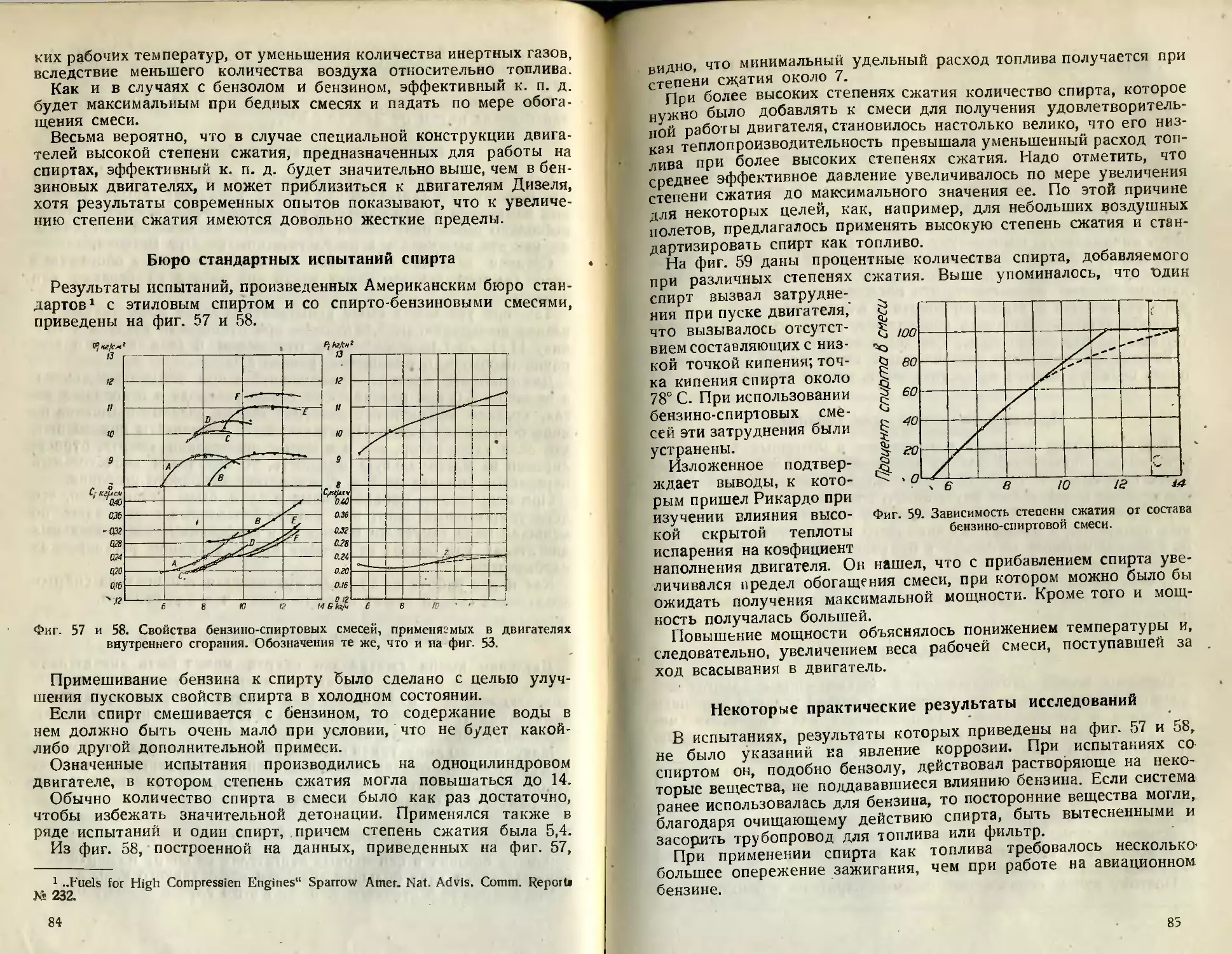

Конструкции системы

с выхлопной турбиной

представлены на фиг. 25

и 26, на которых видно

устройство турбины и

центробежного воздуш-

ного компрессора (нагне-

тателя). Это устройство

может быть помещено

спереди двигателя с ра-

диатором, расположен-

ным сбоку фузеляжа *.

Поскольку здесь нет ме-

ханической передачи от

двигателя к нагнетателю,

постольку эта система

свободна от каких-ни-

будь затруднений или по-

ломок, происходящих от

перемены числа оборотов

двигателя, как это бы-

вает в случаях с привод-

ными нагнетателями.

Но ввиду высоких тем-

ператур, при которых ра-

ботает нагнетатель с вы-

хлопной турбиной, нужно

очень осторожно отно-

ситься к конструированию

насадков и лопаток тур-

бины; выхлопной клапан

также

ствию

ТУР и

бует очень внимательно-

го к нему отношения.

На фиг. 27 изображен

турбокомпрессор, скон-

струированный Шербон-

Ди, для 12-цилиндрового

13 -

подвержен дей-

высоких темпера-

поэтому тоже тре-

1 В настоящее время ог такого’расположеиия нагнетателя отказались и обычно

его помещают сбоку радиатора, (см. ,SAE“, октябрь 1931). Прим, перев.

29

авиационного двигателя Либерти. Этот тип имеет круглую пластину,

с помещенными в ней насадками вокруг всего турбинного колеса.

Данные нагнетателя Шербонди следующие:

Давление на всасывании перед компрессором . . 0,515 кг

„ ,, выходе из компрессора..........1,03 кг/см2

Число оборотов ротора в минуту . . . 30 000

Фиг. 27. Турбокомпрессор.

Температура на выходе из

Отношение давлений ~ . . 2 (шах)

Окружная скорость концов лопа-

ток ............ 355 м/сек

Температура наружного воздуха

.... 258" абс

„ воздуха после компрес-

сора . . . 350J абс

К. п. д. компрессора......63%

Удельный вес засосанного воз-

духа .............0,651 кг/м3

Мощность, потребная для сжатия воз-

духа, при к. п. д. в 63% --31,5 л. с.

Давление на выхлопе двигателя

1,03 кг/см2

Температура выхлопных газов

.... 973° абс

Расширение........до 0,515 кг/cv3

турбины . . . 893° абс

Скорость в насадке........ 575 м/сек

Площадь насадков..........26,13 см2

Количество газа, проходящего через турбину . . . 1,01) м3/сек

Теоретическая мощность, располагаемая

выхлопными газами.................................82,3 л. с.

58-2.3=0'383

Общий к. п. д. всего агрегата (турбина-компрессор)..

Другим типом турбокомпрессора, работающего от выхлопных

газов, испытанном в Америке, является нагнетатель Мосса (Moss),

который подобен описанному выше, но несколько лучше с точки

зрения охлаждения.

Нагнетатель Мосса был испытан паром, а также на двигателе

Либерти в 400 л. с. в Мак-Кук Фильд (Me Cook Field)1; после того

как были получены удовлетворительные результаты, он был под-

вергнут высотному испытанию.

В результате испытаний было найдено необходимым устройство

эластичного (в виде гармошки) крепления выхлопного коллектора

к цилиндрам, чтобы избежать расстройства последних при расши-

1 Институт военного воздушного флота Прим, персе.

30

рении; были сделаны также и др)гие незначительные изменения,

но испытания в целом показали, что этот нагнетатель может рабо-

тать вполне надежно.

Главные неполадки, имеющие место в турбокомпрессорах, воз-

никают из-за высокой температуры газовой особое внимание должно

быть обращено на подшипники, смазку и другие части, чтобы не

произошло перегрева, расстройства и поломек вследствие темпе-

ратурных напряжений.

И В результате американских испытаний нагнетатель признается

неэффективным для высот, больших 6100 м, в силу того что работа

на этих высотах связана с большими

скоростями и температурами. Но на

высотах от 4600 до 6100 м нагнета-

тель имеет значительные преимуще-

ства. На высоте 4600 м двигатель без

нагнетателя развивает 60% своей зем-

ной мощности, в то время как мощ-

ность, потребная нагнетателю, соста-

вляет всего лишь 6%; таким образом

применением нагнетателя восстана-

вливается 34% мощности.

Установка радиатора между ком-

прессором и двигателем для охлаж-

дения нагнетаемой смеси считайся

необходимой.

К недостаткам нагнетателя отно-

сятся: добавочный вес и сложность

конструкции, более высокие темпера-

туры клапанов, большой расход го-

рючего, добавочные управления для

пилота или механика, необходимость

применять винт С переменным шагом фиг. 28. Турбокомпрессор, установ--

и большая пожарная опасность. ленный на авиационном двигателе,.

Общий вес выхлопной турбоком-

прессорной установки средних размеров нужно считать от 68

До 90 кг.

Расход горючего на силу-час при применении этого типа наг-

нетателя на авиационном двигателе Либерти был от 10 до 15%

выше, чем нормальный расход этого двигателя без нагнетателя,.

Это увеличение расхода, конечно, обязано уменьшению к. п. д,.

всей системы в целом \

НАДДУВ ДВИГАТЕЛЕЙ ВОЗДУШНОГО ОХЛАЖДЕНИЯ

На фиг. 29 изображен приводной нагнетатель авиационного дви-

гателя Бристоль „Юпитер".

Для того чтобы предохранить импеллер от ударной нагрузки, в.

настоящее время в систему передачи включают эластичные муфты,

1 К. п. д. выхлопной турбины и компрессора Девиллером даны как 0,^5 и 0,64;.

соответственно для турбокомпрессора Рато 2 0 л. с., что дает общий к. п. д. 0,35..

в действительности он будет несколько ниже, а именно — 0,29.

31

так что момент на передаче можно считать практически по-

стоянным

На фиг. 30 А—ведущая шестерня, вращаемая через пружинную

эластичную муфту коленчатого вала, В—передаточная шестерня к

импеллеру и С—диффузор.

В этом случае центробежный нагнетатель, помещенный между

карбюратором и двигателем, всегда находится в действии при ра-

ботающем моторе. Как и в случае турбокомпрессора, изображен-

ного на фиг. 22, управлением на-

фиг. 29. Авиационный двигатель „Юпи-

тер УП“ с приводным центробежным на-

гнетателем.

гнетателя является лишь дрос-

сельная заслонка карбюратора.

В центробежном нагнетателе воз-

Фиг. 30. Частичный разрез авиадвигателя,

показывающий соединение нагнетателя.

дух выходит из импеллера с большой скоростью, но с незначи-

тельным давлением. Диффузор С служит для преобразования ско-

ростного напора в давление. Импеллеры с целью их облегчения

делаются из легких алюминиевых и магниевых сплавов, обладаю-

щих достаточной прочностью.

Особое внимание при конструировании должно быть обращено

на передачу, так как при высоких передаточных числах и боль-

ших скоростях необходимо принимать в расчет ускорение.

Смазка передачи является другим, очень важным, обстоятельст-

вом; нужно обеспечить обильную смазку и предотвратить попа-

дание масла в импеллер.

Из фиг. 30 видно, что нагнетатель помещен тотчас же за зад-

ней стенкой картера концентрично с коленчатым валом, от хвосто-

вика которого через шестерни оч и приводится во вращение.

В двигателе Бристоль „Юпитер VIIй передаточное число от ко-

ленчатого вала к нагнетателю равно 10; причем передача состоит

32

„ч двух пар шестерен. Максимальное число оборотов нагнетателя

19 500 в минуту.

На фиг. 31 нанесены высотные характеристики двигателей Бри-

столь „Юпитер" различных серий, работающих на стандартном 80 —

120% топливе. Кривая 2 относится к „Юпитеру VIIй с нагнетате-

лем, с диаметром цилиндра 146 мм, ходом 190 мм, степенью

с катия £ = 5,3 и нормальным числом оборотов 1755 в минуту. Этот

мотор на высоте 3600 м развивает 420 л. с.

Кривая 1 относится к „Юпитеру VI-A“, имеющему те же раз-

меры цилиндра, но степень сжатия е = 6,3 и нормальное число

2. „Юпитер” VII

3. .Юпитер” VII

6 = 6,3

6 = 5,8

If =420

е

В =440

е

» 1775

•„ 2000

оборотов 1700 в минуту, при которых он сохраняет 415 л. с. до

высоты 1500 м.

Кривая 3 осносится к „Юпитеру VIIIй с теми же размерами ци-

линдра, но со степенью сжатия £ = 5,8. Он сохраняет до высоты

1200 м 440 л. с. при нормальном числе оборотов 2000 в минуту.

Юпитер серии „VI—А“ и серии VIII—оба без нагнетателей и, как

это видно из кривых, до высоты 1800 м их мощность выше мощ-

ности „Юпитера Vil“; но на больших высотах превосходство двига-

гателя с нагнетателем очевидно. Этот двигатель дает максимум

мощности на высоте 3600 м; на этой высоте его мощность на 27%

больше, чем у двигателей тех же размеров, но без нагнетателей.

Двигатели с послойным нагнетанием заряда

Рикардо были предприняты исследования возможностей нагне-

тания высокооборотного бензинового двигателя методом послой-

ного введения заряда \ Им была проведена большая эксперимен-

1 „Supechargng in a High-Speed Engine*, H. Ricardo, Proc.Inst. Aut. Engrs,

(1921—1922).

3 Д-колж

33

Фиг. 32. Разрез двигателя с по-

слойным введением заряда.

татьная работа с преодолением различных трудностей, перед тем

как были получены окончательные результаты. Для некоторых из

Э1их испытаний применялся специальный двигатель, имеющий ци-

линдр с двумя стаканами различных диаметров и диференциальных

поршней, как показано на фиг. 32. Верхний поршень—большего

диаметра, чем нижний. Кольцевое пространство между поршнями

использовалось для сжатия воздуха или выхлопных газов. Пор-

шень имел короткую алюминиевую головку, на которой помеша-

лись три поршневых кольца, а внут-

ренняя цилиндрическая часть выпол-

няла как бы роль крейцкопфа.

Во время хода всасывания поршень

засасывал из карбюратора заряд бен-

зиновых паров и воздуха привильного

состава через впускной клапан в-об-

разной камере сгорания. В то время

когда поршень опускается вниз, воз-

дух, находящийся в кольцевой ка-

мере, сжимается.

К концу хода всасывания поршень

открывает окна, расположенные во-

круг нижнего конца цилиндра, и за-

ряд воздуха, сжатого до давления

0,84 кг]см2 в поршневой камере, вхо-

дит в цилиндры. Почти одновре-

менно с открытием окон закрывается

впускной клапан.

Таким путем можно получитд над

дув около 0,35 кг1сл? сверх атмо-

сферного. Над поршнем образовы-

вался слой воздуха, так что во время

хода сжатия заряд являлся более или

менее послойным. Бензино-воздушная

смесь концентрировалась в верхней

части камеры сгорания и в клапан-

ном кармане.

Во время вспышки горючая смесь около свечей горит с боль-

шей скоростью, создавая большую турбулентность в камере сго-

рания, способствующую хорошему перемешиванию воздуха и

горящей смеси.

Во время рабочего хода сжимается другой заряд воздуха в пор-

шневой камере, и когда снова поршень откроет окна в нижней

части цилиндра, этот сжатый воздух устремляется через них и со-

вершает продувку Цилиндра. При выхлопном ходе в камере сго-

рания остается послойный заряд воздуха и выхлопных газов.

Назначением воздушного заряда в поршневой камере являются:

1) увеличение начального давления заряда в цилиндре, 2) сниже-

ние температуры пламени и 3) продувка цилиндра.

Первые результаты, полученные на этом двигателе, указывают,

что, несмотря на добавочную работу на сжатие воздуха в порш-

невой камере, эффективная мощность и расход горючего увеличи-

34

лись на 5%; индикаторный к. п. д. был на [10% выше, чем у по-

добного же двигателя без наддува. В этих испытаниях состав смеси

был отрегулирован на бедную смесь для нормальной работы без

наддува. Было найдено, что хотя температура пламени значительно

и была снижена, средняя температура цикла уменьшилась мало.

Среднее эффективное давление, полученное при нормальной ра-

боте без наддува на наиболее экономическом составе смеси, было

7,42 кгг/слг2, индикаторное давление 8,41 кг)см2. При наддуве и при

том же расходе горючего среднее эффективное давление было

7,84 кг)см2 и индикаторное давление 9,2 кг'; см2.

Не было возможности увеличить среднее давление путем обо-

гащения смеси, так как начиналась детонация.

Были проделаны опыты с радиатором, чтобы отнять часть тепла

от сжатого в поршневой камере заряда смеси перед входом его в

цилиндр, с различной регулировкой выпускного клапана и, нако-

нец, с выхлопными газами, смешанными с воздухом, проходящими

через радиатор. Таким путем было увеличено среднее эффективное

давление до 8,96 кг!см2 и индикаторное давление до 10,32 кг/см2.

Наилучшие результаты были получены путем добавления не-

большой части охлажденных выхлопных газов через карбюратор

к смеси. В этом случае среднее эффективное давление было уве-

личено до 9,8 кг/см2, а индикаторное давление до 11,16 кг/см2

Было найдено, что это сравнительно высокое увеличение сред-

него давления может быть достигнуто при чрезвычайно малом

количестве выхлопных газов и что здесь можно достигнуть пре-

дельных значений давления наддува при

бездетонационной работе двигателя.

Частичное ограничение мощности это-

го двигателя, как было обнаружено,

происходило вследствие догорания во

время расширения.

Дальнейшим улучшением этого дви-

гателя было разрешение процесса впус-

фиг. 33. Индикаторные диаграм-

мы, снятые с одного двигателя

(Л — без наддува и В — с над-

дувом).

ка охлажденных выхлопных газов через

карбюратор и и получение тех же ре-

зультатов путем впуска выхлопных га-

зов через нагнетание при одновремен-

ной продувке охлажденными выхлоп-

ными газами с небольшим количеством воздуха. Лучшие резуль-

таты были получены, когда выпускной клапан открывался за 48°

До нижней мертвой точки и когда при открытых окнах давление

в цилиндре было около 3,5 кг 1см2.

На фиг. 33 изображены типичные индикаторные диаграммы без

наддува (диаграмма 4) и с наддувом (диаграмма Бу, в обоих слу-

чаях и расход топлива и число оборотов были одинаковы.

Интересным нововведением, примененным Рикардо в этом дви-

гателе, было маскирование впускного клапана (фиг. 34). Так как

обычный выпускной клапан был уже велик и ускорения клапан-

ного механизма почти достигали своего предела, он сделал надле-

жащую выемку в седле впускного клапана, образуя j<aK бы ширму.

Клапан в этом случае работал как поршень, давая очень быструю

з*

35

Фиг. 34. Схема головки цилиндра

с замаскированным клапаном Ри-

кардо.

отсечку при опускании в выемку, после чего он медленно закры-

вался. Благодаря этому устройству потеря в наполнении, ощущав-

шаяся ранее, была компенсирована, среднее эффективное давление

увеличилось на 2,5% при нормальной работе двигателя (без над-

дува). Присутствие в смеси охлажденных выплопных газов оказа-

ло столь благоприятное влияние на де-

тонацию, что степень сжатия можно

было увеличить с 4,7 до 6,0 с соответ-

ственным увеличением к. п. д.

В последнем случае, однако, необхо-

димо было так много добавлять инерт-

ных выхлопных газов, что максималь-

ная мощность уменьшилась.

Хотя эти опыты проводились несколь-

ко лет назад и на двигателе, который

по своей конструкции был, очевидно,

не так хорош, как современные, тем не

менее и полученные результаты и сде-

ланные из них выводы достаточно убе-

дительны.

Наддув и газораспределение

При приводном нагнетателе газорас-

пределение двигателя немногим отли-

чается от распределения обычного дви-

гателя, но здесь нежелательно иметь

большое перекрытие впускного и вы-

хлопного клапанов. При турбокомпрессоре, приводимом в движение

выхлопными газами, давление выхлопа выше; поэтому перекрытие

клапанов в этом случае недопустимо. Закрытие впускного клапана

должно быть более ранним, чем обычно, чтобы предупредить

обратный приток выхлопных газов вследствие более высокого их

давления.

Так как давление на всасывании здесь выше обычного, то коэ-

фициенг подачи не уменьшается за счет более раннего закрытия

впускного клапана. Что же касается выхлопного клапана, то ре-

комендуется открывать его позднее, че1л обычно, так как при

открытии его клапанный механизм будет испытывать большую

нагрузку благодаря тому, что давл ние в цилиндре также выше

обычного и клапан к тому же сильно перегревается.

Наддув и охлаждение двигателя

Совершенно очевидно, что при наддуве в двигателе выделяется

больше тепла, чем в двигателе без нагнетателя.

По этой причине система охлаждения должна отводить большее

количество тепла и, следовательно, должна быть соответственно

рассчитана.

Радиаторы двигателей с нагнетателями должны иметь большую

площадь, практически изменяющуюся пропорционально степени

36

нагнетания. Система охлаждения в практике обычно увеличивается

на 30—35%. Увеличение системы охлаждения в авиационные дви-

гателях связано с увеличением лобового сопротивления. В авиа-

ционных двигателях воздушного охлаждения добавочное тепло от

наддува легко может быть рассеяно в полете, так как охлаждение

рассчитывается на полную мощность на уровне земли.

Нагнетание и карбюрация

Если давление на всасывании обычного карбюратора будет уве-

личено, как в случае двигателя с нагнетателем, то состав смеси,

конечно, будет изменен. Во многих автомобильных и авиационных

двигателях нагнетатель начинает работать лишь с определенного

открытия дросселя и с этого момента изменяются условия кар-

бюрации.

Поскольку при наддуве имеется тенденция к обогащению смеси,

то обычно устраивают приспособление для обеднения смеси при

работе нагнетателя. Это может быть осуществлено или уменьше-

нием сечения жиклеров в конструкциях с игольчатым клапаном,

или, как это сделано у нагнетателя „Мерседес", путем увеличения

эффективной площади диффузора карбюратора. В последнем случае

диффузор передвигается относительно жиклера нагнетанием с

тем, чтобы эффективное сечение его у жиклера было увеличено.

Иногда применяют систему, при которой двигатель работает от

отдельного жиклера- на малых оборотах, а главный жиклер и его

диффузор вступают в работу тогда, когда начинается нагнетание.

Если нагнетатель „включается" при определенной скорости, то

должен быть устроен механизм, вводящий главный жиклер в ра-

боту на той же самой скорости.

Пути развития нагнетателей

Нам удалось описать только некоторые из существующих типов

нагнетателей, находящихся в настоящее время в эксплоатации. Но

нужно отметить, что все они только удовлетворительны и никоим

образом не представляют собой совершенные конструкции. Нет

сомнения, что в ближайшем будущем в области нагнетания будет

достигнут значительный прогресс, особенно в авиационных двига-

телях. Золотниковые двигатели также много получат от развития

нагнетания.

Нагнетание дизелей также представляет большой практический

интерес. Для автомобильных двигателей нагнетатель применяется,

главным образом, для снятия максимальной мощности с двигателя

данных размеров. Установку нагнетателей можно найти, главным

образом, на гоночных и спортивных машинах, где малый расход

горючего и бесшумность работы являются второстепенными

факторами по сравнению с ускорением и скоростью автомо-

биля. Выгодность нагнетателя для автомобиля состоит в том,

что он позволяет уменьшить размеры двигателя данной мощ-

ности.

37

С)пыт с переменным шагом

Необходимо помнить, что для получения всех выгод от винто-

моторной группы на самолете пропеллер должен быть С изменяю-

щимся в полете шагом. Пропеллер, который достаточен для по-

глощения мощности на земле, будет легок на больших высотах,

если двигатель снабжен нагнетателем; поэтому необходимо иметь

пропеллер с автоматически (или механически) увеличивающимся

шагом с подъемом на высоту для получения лучшей отдачи вин-

тскмоторной группы.

ПАРОВАЯ ТУРБИНА

Рассматривая паровую турбину, легко видеть, что это устройство

потребует, большого веса питательной воды, конденсаторов, котла

или заменяющего его аппарата. Автору неизвестны опыты в этом

направлении; но, конечно, возможна утилизация тепла и живой силы

выхлопных газов в соответственной паровой установке. Для дви-

гателей от 600 л. с. и выше эга система, если она тщательно вы-

полнена, могла бы позволить поддерживать мощности почти исклю-

чительно за счет выхлопных газов, как в случае двигателя Стилла.

Использование энергии выхлопных газов

Тепловая энергия, уносимая выхлопными газами без использо-

вания в действительности, больше, чем энергия топлива, использо-

ванная на механическую работу. Приходится удивляться, что до

сих пор не сделано сколько-нибудь серьезных попыток использо-

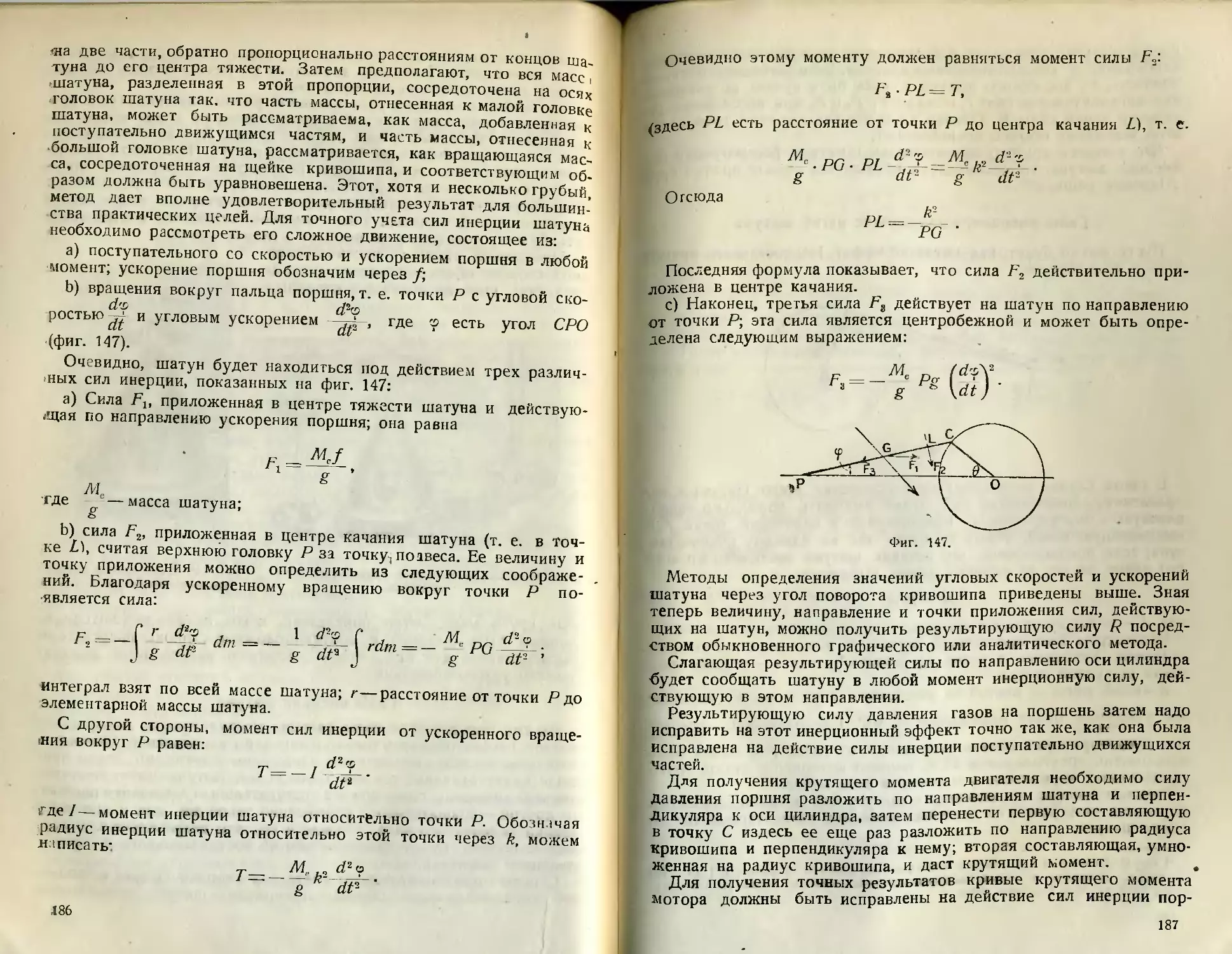

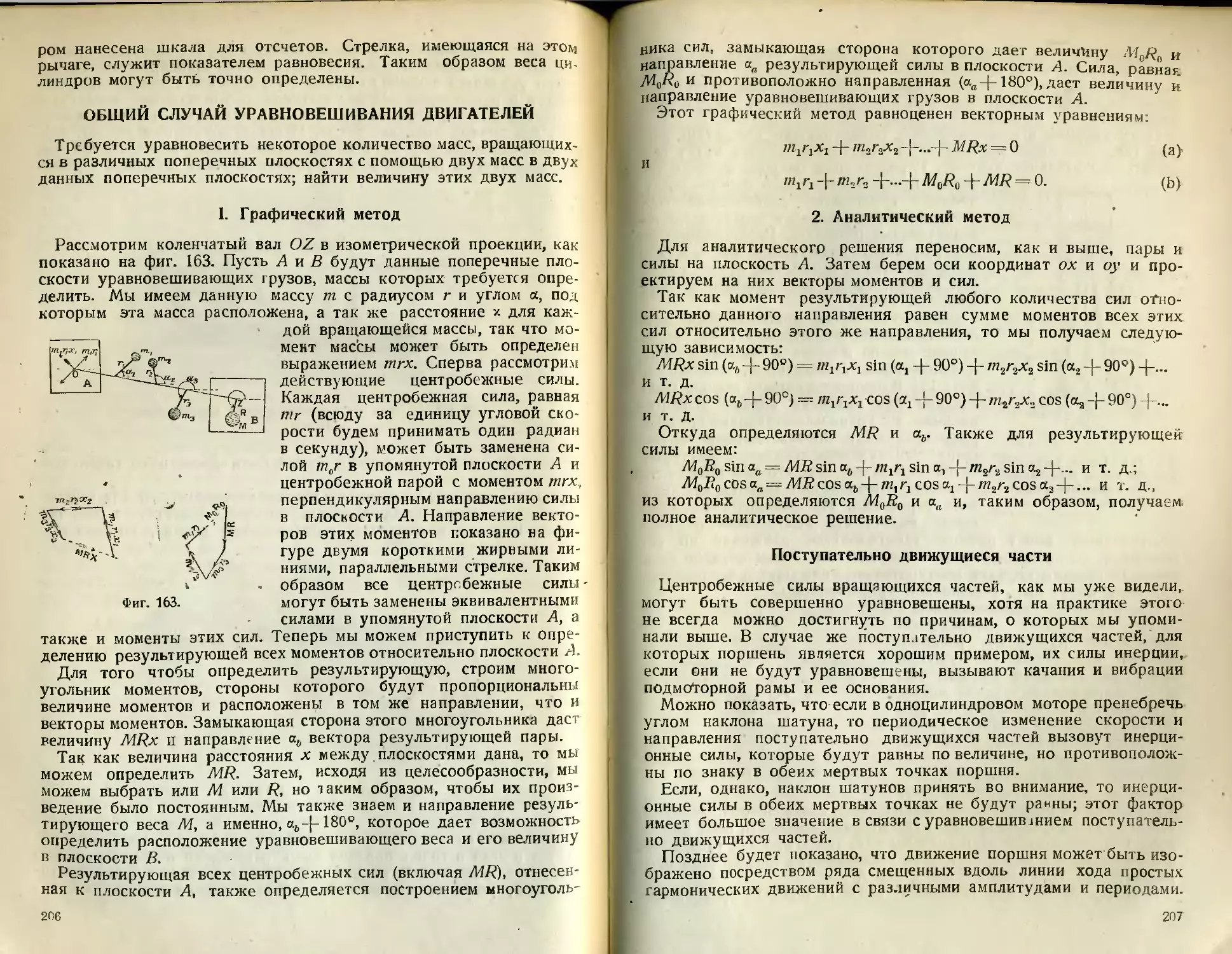

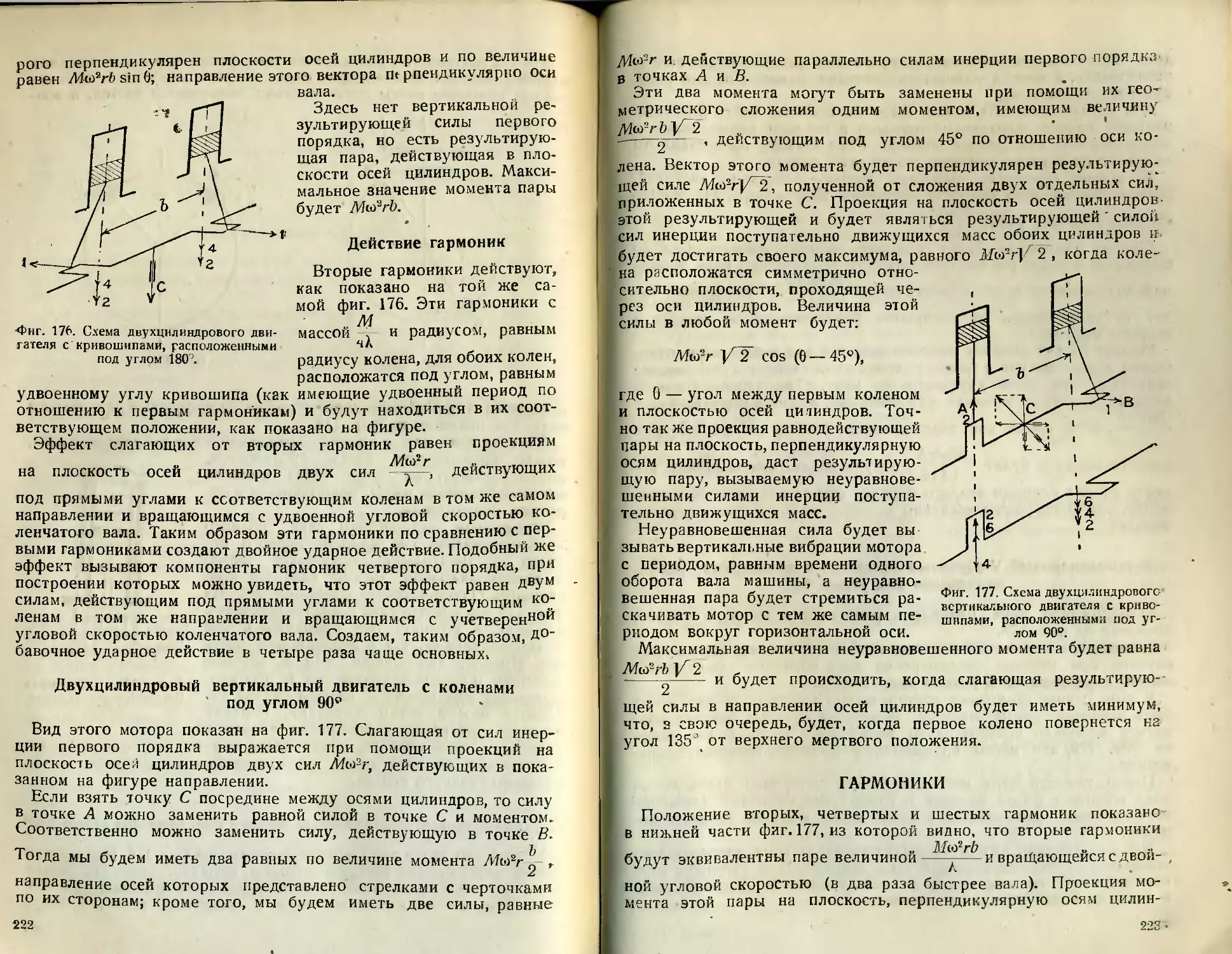

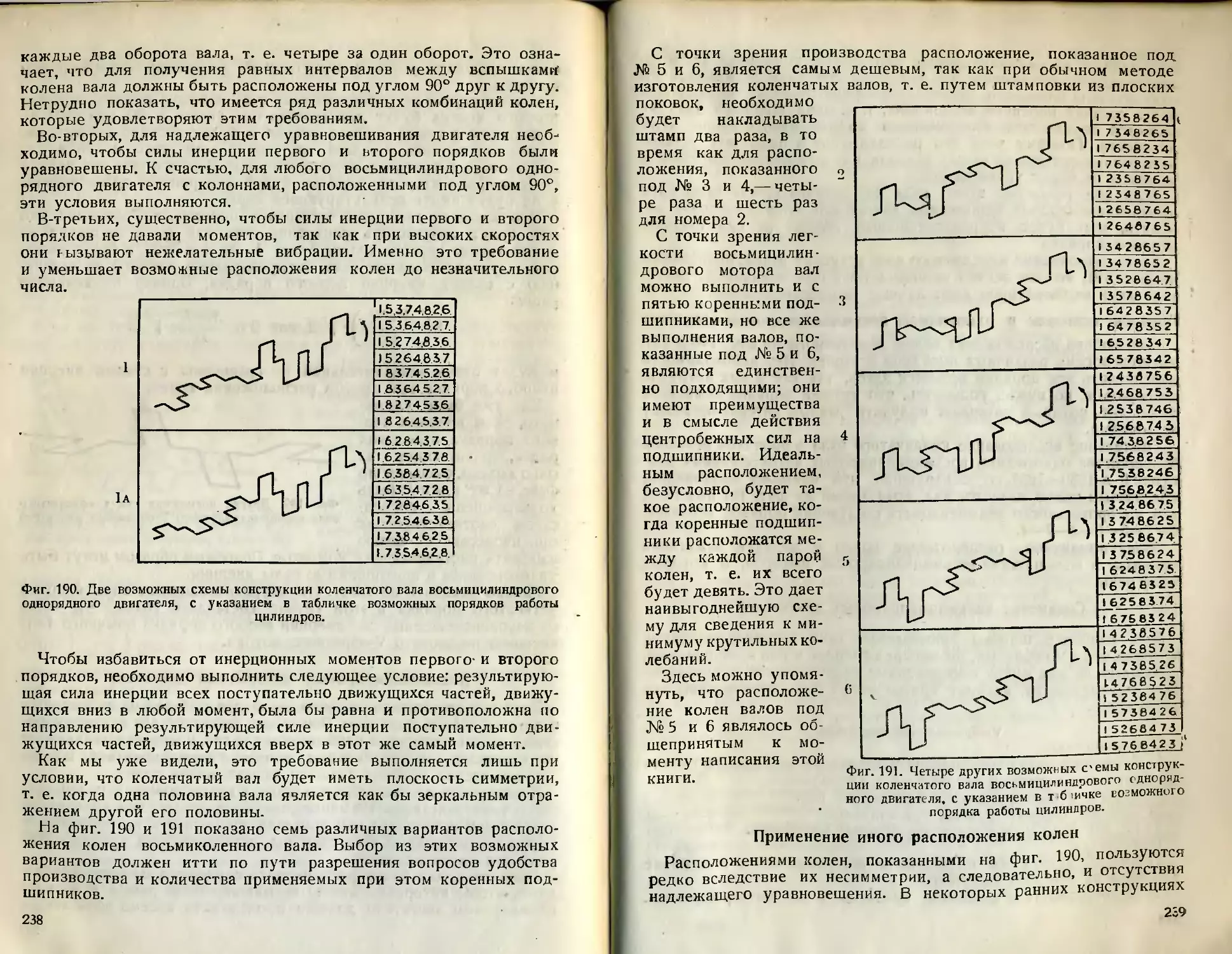

вать эту выбрасываемую энергию для поддержания мощности авиа-