Текст

A. H. ШЕЛЕСТ

Заслуженный деятель науки и техники,

д-р техн, наук проф.

ТЕПЛОВОЗЫ

ОСНОВНЫЕ ПРОЦЕССЫ

Под общей редакцией

канд. техн, наук доц. П. А. Шелеста

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1957

Настоящая книга содержит основные сведения по

расчету тепловозов и их элементов. Подробно разобра-

ны тепловозы с механической, гидравлической и газо-

вой передачами. Дается расчет газотурбовозов с меха-

ническими генераторами газов.

В книге освещаются вопросы особенности работы на

тепловозах дизелей, расчет тепловозных охлаждающих

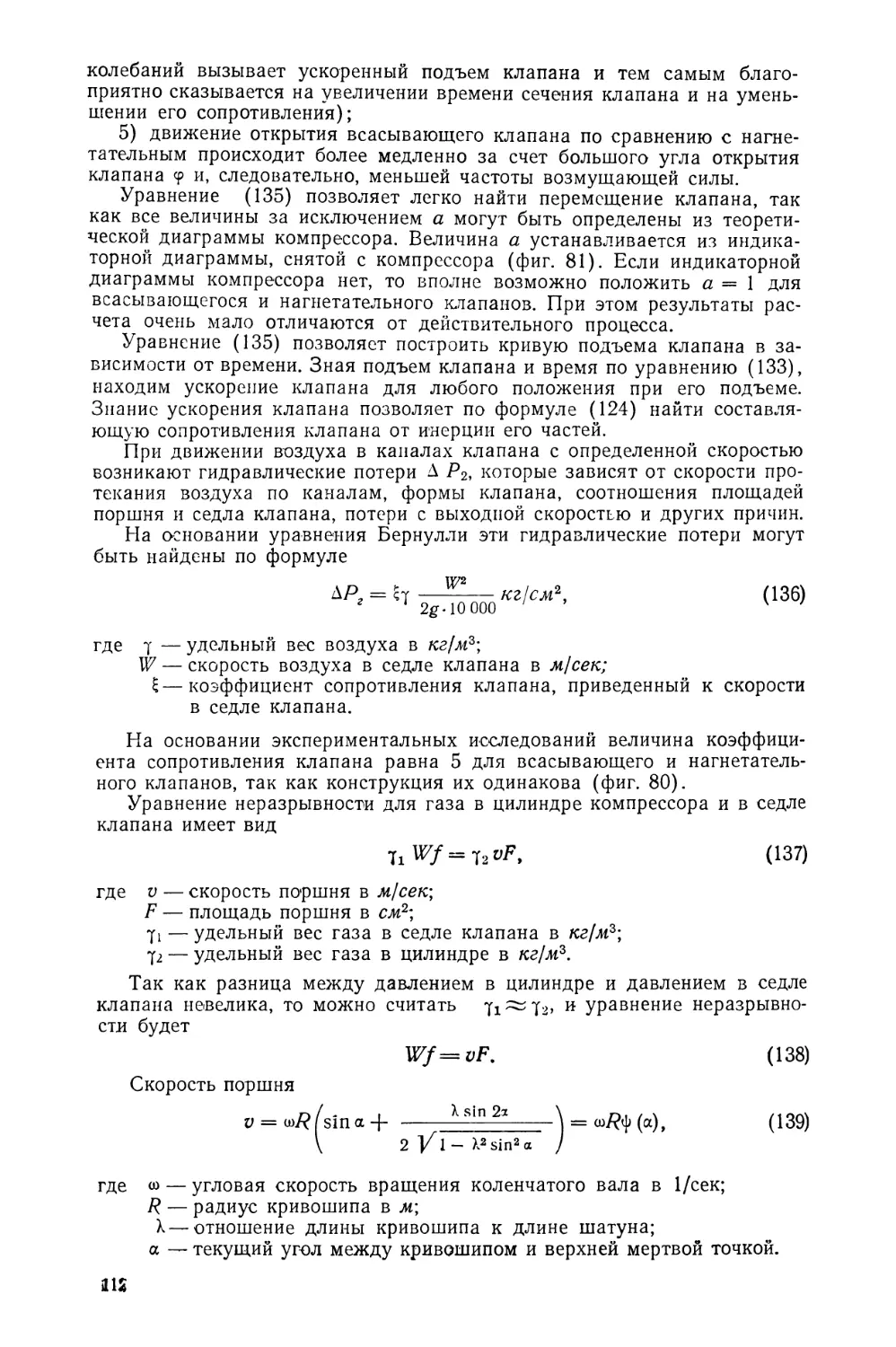

устройств и компрессоров и дается методика опреде-

ления основных размеров тепловозов.

Книга предназначена для инженерно-технических ра-

ботников транспортного машиностроения и студентов,

машиностроительных и транспортных институтов.

Рецензент канд. техн. наук. доц. П. В. Якобсон

Редактор инж. Н. Н. ВОСКРЕСЕНСКИЙ

Редакция литературы по транспортному, дорожному

и энергетическому машиностроению

Зав. редакцией инж. Н. Н. ВОСКРЕСЕНСКИЙ

ПРЕДИСЛОВИЕ

Проф. А. Н. Шелестом длительное время подготовлялся материал

для монографии «Тепловозы» (основные процессы). С этой целью им были

изучены в лаборатории МВТУ имени Баумана следующие вопросы:

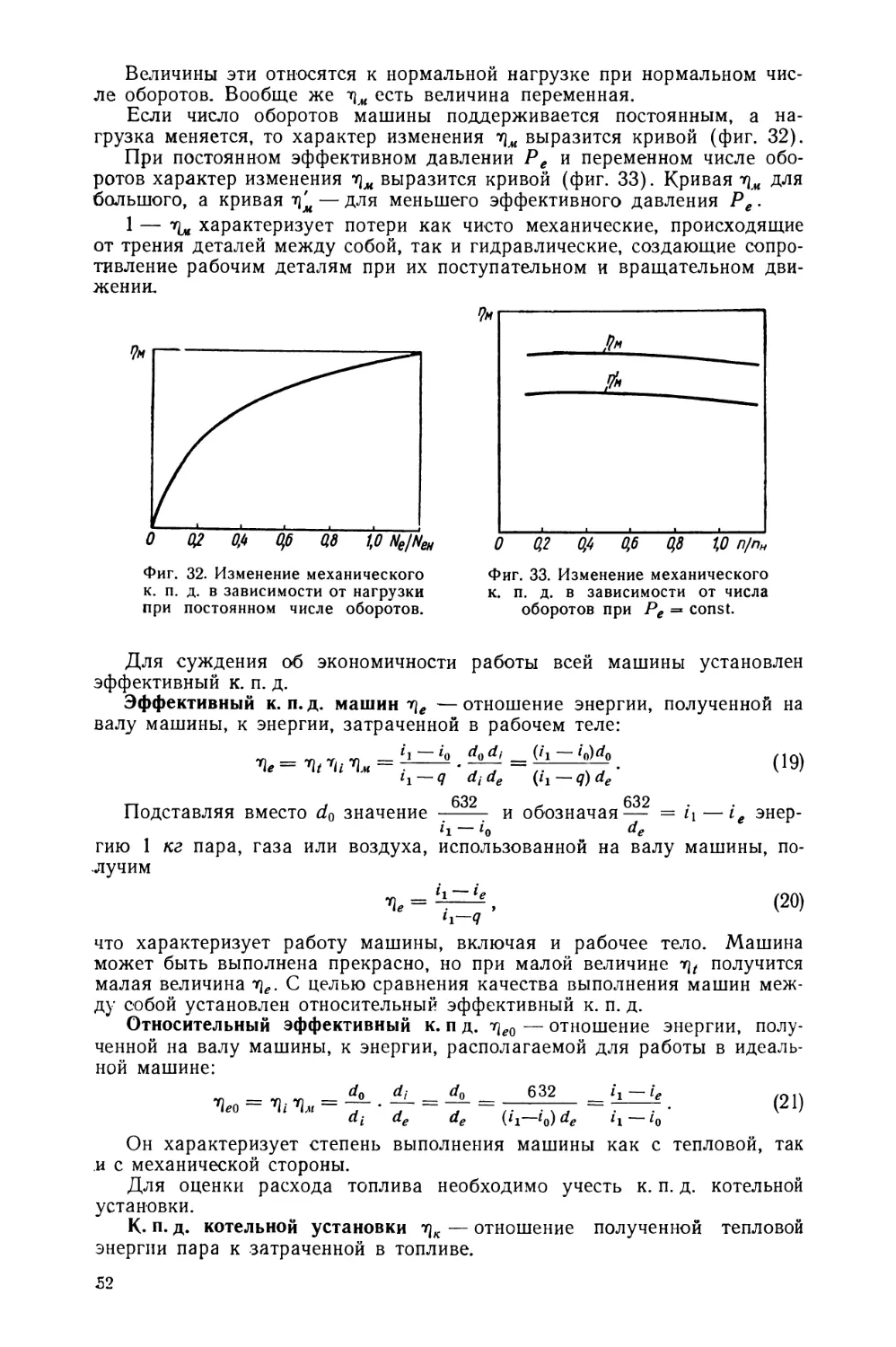

1) работа дизеля в тепловозных условиях при нормальном режиме и с

наддувом;

2) причины частых неполадок в тепловозных дизелях;

3) возможность работы дизелей с температурой охлаждающей воды

выше 100°С;

4) наиболее простой и надежный метод расчета холодильников для

масла и воды;

5) метод построения характеристик дизелей и компрессоров при раз-

личных условиях работы;

6) создание теории тепловозов с механическими генераторами газов

и другие.

Смерть помешала проф. А. Н. Шелесту закончить указанную работу.

Материалом для настоящей книги послужили опубликованные труды

А. Н. Шелеста. Некоторые из них остались без изменения («Характери-

стика дизелей при переменном режиме работы», «Охлаждающее устрой-

ство тепловозных машин» и др.), а некоторые были несколько расширены

(«Поршневой компрессор и его характеристики» и др.).

ГЛАВА I

РАЗВИТИЕ ТЕПЛОВОЗОСТРОЕНИЯ В СССР

ПРИЧИНЫ РОЖДЕНИЯ ТЕПЛОВОЗА

Развитие отечественной промышленности связано с увеличением же-

лезнодорожных путей и подвижного состава. Расход топлива железно-

дорожным транспортом достигает 25—30% всей его добычи.

Удаленность мест добычи топлива от железнодорожных районов стра-

ны создает весьма невыгодные условия транспортировки топлива для

железных дорог этих районов. Например, для Октябрьской железной

дороги уголь доставляется за 1500 км, нефть за 2700 км. Ташкентская

и Среднеазиатские дороги удалены от нефти на 1600 км.

В общем можно считать, что 10—12% всех грузовых перевозок наших

железных дорог поглощается подвозкой топлива для паровозов. Стоимость

топлива для паровозов слагается из расходов по закупке, подвозке, раз-

грузке, хранению и подаче на локомотив. Род топлива вызывает дополни-

тельные расходы по обслуживающему персоналу, по оборудованию и ре-

монту топки паровоза, а также влияет на количество грузовых вагонов

для перевозки его.

В среднем нужно считать, что дополнительные расходы повышают

закупочную стоимость угля на 45—50%, нефтяных продуктов на 23—25%.

В лучших по конструкции паровозах расходы по топливу составляют

около 45% всех расходов по эксплуатации паровозов. Поэтому малая

экономичность паровозов вызывала стремление создать для транспорта

новый вид локомотива — тепловоз.

Свою работу двигатель тепловоза передает колесам экипажа при по-

мощи передач электрической, кривошипно-шатунной, зубчато-механиче-

ской, газовой, гидро-механической и др.

ПОПЫТКИ СОЗДАНИЯ ТЕПЛОВОЗОВ В ЦАРСКОЙ РОССИИ

Высокая экономичность тепловоза и большое сбережение топлива,

расходуемого железными дорогами, побуждала русских инженеров к соз-

данию нового типа локомотива для обслуживания грузовых и пассажир-

ских поездов.

В 1894 г. в правлении Владикавказской железной дороги были раз-

работаны несколько вариантов тепловозов, названных нефтевозами.

Впоследствии идею нефтевозов использовал Путиловский завод (в на-

стоящее время Кировский завод в Ленинграде) при создании проекта

тепловоза 2—4—1 с четырехосным тендером [35].

Инж. Н. Г. Кузнецов и полковник А. И. Одинцов 27 октября 1905 г.

выступили в IV Отделе Императорского Русского Технического Общества

5

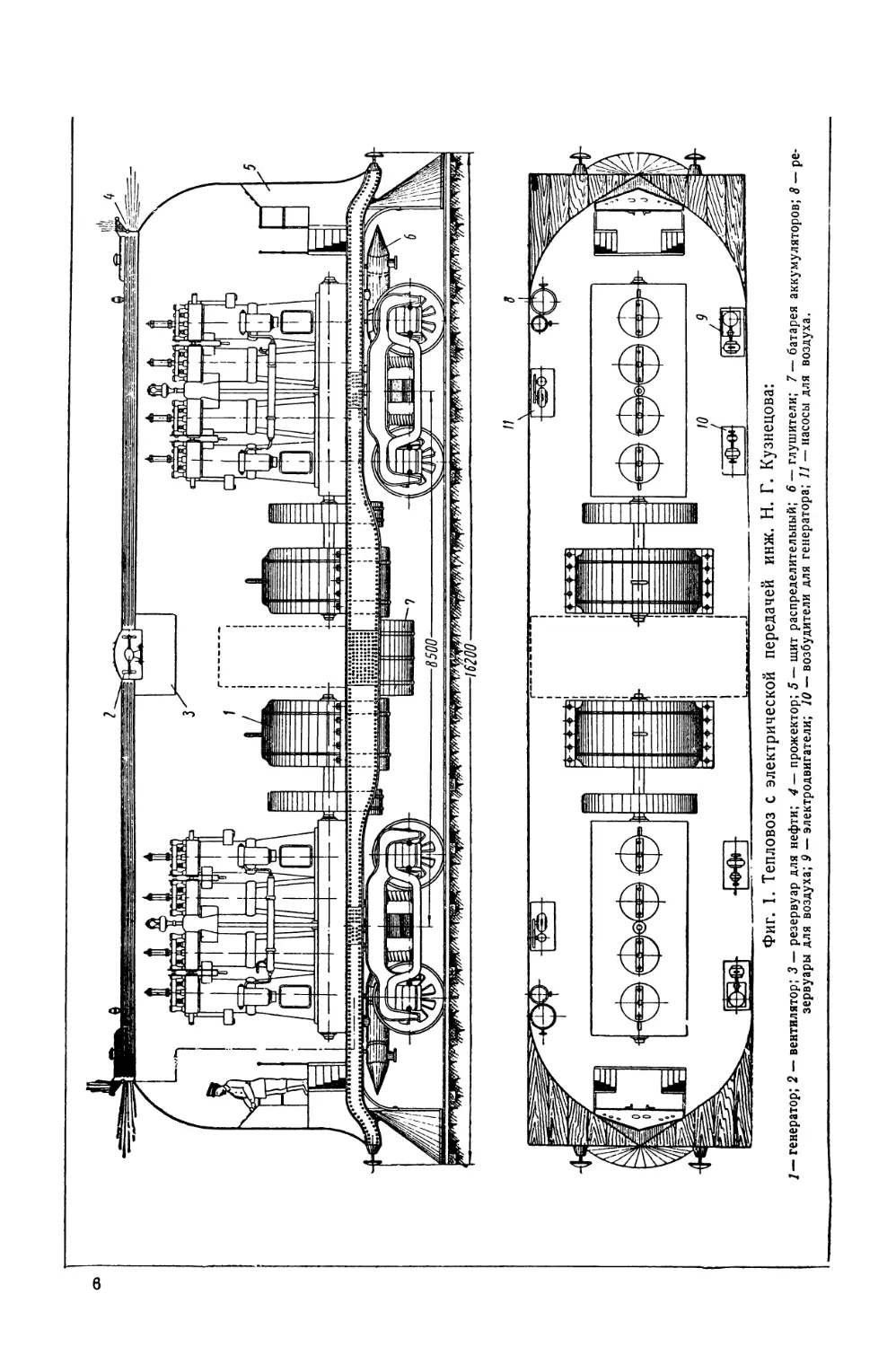

Фиг. 1. Тепловоз с электрической передачей инж. Н. Г. Кузнецова:

генератор; 2 — вентилятор; 3 — резервуар для нефти; 4 — прожектор; 5 — шит распределительный; 6 — глушители; 7 — батарея аккумуляторов; 8 — ре-

зервуары для воздуха; 9 — электродвигатели; 10 — возбудители для генератора; И — насосы для воздуха.

с докладом о проекте тепловоза с электрической передачей. Тепловоз

назывался автономным электровозом с калорическими двигателями [9].

Тепловоз, разработанный инж. Н. Г. Кузнецовым совместно с пол-

ковником А. И. Одинцовым (который первый подал мысль о применении

для локомотивов дизелей), спроектирован с двумя дизелями судового

типа (какие были установлены на самоходной барже Бр. Нобель «Сар-

мат»). Мощность каждого дизеля 180 л. с. Дизели соединены непосред-

ственно с генераторами трехфазного тока 1 (фиг. 1). Ток от этих генера-

торов передается четырем электродвигателям, помещенным на осях

ведущих колес. В верхней части тепловоза расположены радиаторы,

в которых циркулирует вода, служащая для охлаждения рабочих цилин-

дров; в корпусе тепловоза помещается электрический вентилятор 2 для

более успешного охлаждения циркулирующей воды. По концам тепло-

воза установлены распределительные щиты 5, на которых помещены все

необходимые аппараты, дающие возможность следить за правильностью

работы дизелей, генераторов и всех дополнительных механизмов, какими

являются тормоз, батарея аккумуляторов 7, насосы 11 и т. п.

Далее инж. Н. Г. Кузнецов в своем докладе сравнивает работу своего

тепловоза с паровозом.

«Для большей наглядности приведу краткий расчет. Тепловоз предлагаемого нами

типа мощностью 360 л. с. с шестью гружеными вагонами может пройти из Петербурга

в Москву и обратно, ни разу не останавливаясь для пополнения топлива, израсходо-

вав «всего на весь прогон

1 200

0,2 X 360 X---— = 1 440 кг=1,44 т нефти (66,5 пудов).

60

Такого же запаса топлива для обыкновенного паровоза одинаковой мощности хва-

тило бы всего на 2,5 часа хода, или на 150 верст. Обыкновенный паровоз должен сде-

лать за это время, по крайней мере, 15 остановок для пополнения запаса воды. Таким

образом, при введении на линиях тепловозов вместо паровозов не потребуется

устройства «водоснабжения и запасов топлива на промежуточных станциях.

При устройстве двух четырехосных тележек и при «весе дизелей специальной кон-

струкции до 48 кг/л. с., весе генераторов специальной конструкции, с применением

стали, до 20 кг!л. с. и весе электродвигателей специальной конструкции до 10 кг{л. с.

получим вес всей системы тепловоза до 80 кг/л. с. Таким образом, в настоящее

время не представляется затруднительной постройка тепловоза 1000 л. с. весом не

более 120—130 т, т. е. с давлением на ось, не превосходящим допускаемого предела

15 т. Такой тепловоз может вести поезд из 10 вагонов со скоростью 80 верст в час,

6 вагонов со скоростью 100 верст в час и 2 вагонов со скоростью 120 верст в час».

Проект инж. Н. Г. Кузнецова и А. И. Одинцова явился прообразом

современных тепловозов с электрической передачей, нашедших в настоя-

щее время наибольшее распространение.

Коломенским заводом в 1909 г. был разработан проект тепловоза

с электрической передачей с двумя четырехосными тележками, на кото-

рые опиралась главная балка тепловоза. На балке были расположены

два трехцилиндровых дизеля. Между дизелями находился генератор. Ток

генератора питал четыре тяговых электродвигателя, расположенных на

средних осях тележек. Общий вес тепловоза по проекту 120 т. Нагрузка

на ведущие оси 16, на поддерживающие оси 14 т.

Группой инженеров Харьковского паровозостроительного завода были

рассмотрены проекты тепловозов с механической передачей, не нашедшие

дальнейшего распространения.

РАБОТА ПО ТЕПЛОВОЗАМ В МВТУ

В Московском Высшем Техническом училище в период 1912—1919 гг.

велась большая работа по созданию теории, -конструкции и экономиче-

ского обоснования мощного тепловоза.

Перед создателями тепловоза нового типа стояла задача обосновать

экономичную машину, отвечающую условиям работы на железнодорожном

7

транспорте. С этой целью надо было выяснить, каким должен быть тепло-

воз в идеальном случае. Для того чтобы тепловоз мог везти состав ваго-

нов, он должен развивать определенную силу тяги при определенной

скорости. Мощность тепловоза N определяется произведением сил тяги F

на скорость движения V км/час:

N=F-^.c.

270

Любой двигатель работает наиболее экономично при полной нагрузке.

Двигатель идеального тепловоза должен работать в таких условиях, что-

бы его мощность оставалась постоянной при всех скоростях движения

тепловоза. При этом условии произведение силы тяги тепловоза на

скорость его движения есть величина постоянная. В этом случае зависи-

мость между силой тяги и скоростью движения тепловоза выражается

равнобокой гиперболой: чем больше скорость, тем меньше должна быть

сила тяги. При установке любого двигателя на тепловоз надо стремиться

обеспечить идеальную тяговую характеристику тепловоза.

У паровозов сила тяги с увеличением скорости уменьшается примерно

в соответствии с основным требованием к идеальной тяговой характери-

стике. Этим отчасти можно объяснить тот факт, что, имея очень низкий

к.п.д., паровозы так долго обслуживают железные дороги.

При проектировании тепловозов надо было создать двигатель, обеспе-

чивающий необходимую тяговую характеристику, или создать между

колесами тепловоза и существующими двигателями внутреннего сгорания

специальное устройство — передачу, исправляющую тяговую характери-

стику двигателя. Конструкторы пошли по этим двум путям параллельно.

По заказу прусских железных дорог в 1913 г. строился первый (и един-

ственный) тепловоз мощностью 1000 л. с. на заводе бр. Зульцер в Швей-

царии. Тепловоз бр. Зульцер был непосредственного действия, т. е. колеса

тепловоза вращались от вала двигателя внутреннего сгорания при помощи

шатунов. Для разгона тепловоза использовался сжатый воздух от вспо-

могательного дизель-компрессора. Переход с работы сжатым воздухом на

нормальную работу двигателя внутреннего сгорания происходил при ско-

рости тепловоза 10 км/час.

Тепловоз бр. Зульцер находился еще в постройке, а в МВТУ теоретиче-

ски были исследованы свойства этого тепловоза. По совету проф.

В. И. Гриневецкого в 1914 г. А. Н. Шелест передал свое исследование

в журнал «Вестник инженеров» [22]. В работе дается полный анализ теп-

ловоза непосредственного действия и заложены основы тяговых расчетов

тепловоза.

В отношении тепловоза бр. Зульцер было указано, что тяговая харак-

теристика тепловоза непосредственного действия далека от идеальной,

указанная мощность тепловоза не может служить критерием сравнитель-

ной его оценки с паровозом, разгон сжатым воздухом не отвечает усло-

виям железнодорожной службы и работа тепловоза в пути слишком не-

устойчива и потому тепловозы типа бр. Зульцер непригодны для работы

на железной дороге.

Появившиеся в немецком журнале (август 1913 г.) сведения о тепло-

возе бр. Зульцер подтвердили теоретические исследования МВТУ о прин-

ципиальной ошибке в конструкции и расчете тепловоза.

Проведенный всесторонний анализ тепловозов непосредственного дей-

ствия показал, что необходимо создание специальной передачи между

двигателями и ведущими колесами, которая изменяла бы силу тяги по

равнобокой гиперболе, так как только в этом случае тепловоз может

работать с постоянной мощностью при различных скоростях.

В качестве таких передач были рассмотрены механическая, электриче-

ская, пневматическая и гидравлическая передачи.

8

Состояние промышленности того времени не позволяло осуществить,

вполне надежный и выгодный в эксплуатационном отношении тепловоз-

с одной из этих передач, поэтому А. Н. Шелест предложил в 1912 г. новый

принцип работы машины, назвав свою машину механическим генератором*

сжатых газов [23].

Сущность открытия заключается в том, что двигатель внутреннего-

сгорания, работая совместно с компрессором, образует механический

генератор газов, который свою энергию в виде продуктов сгорания высо-

кого давления и высокой температуры, соответствующих давлению и тем*

пературе перегретого пара, подает в газовый ресивер, откуда газ расхо-

дуется поршневым двигателем или турбиной. При этом давление и тем-

пература газов независимо от их расхода поддерживаются постоянными

с помощью особого регулятора.

Фиг. 2. Схема тепловоза с механическим генератором сжатых газов системы

А. Н. Шелеста:

J — воздушный компрессор; 2 — ресивер; 3 — цилиндр сгорания; 4 — ресивер газов; 5 — рабочая

машина.

Для изготовления такого механического генератора газов может

быть взят любой двигатель, работающий на произвольном топливе и

по любому циклу. Этот двигатель механически связывается с компрес-

сором.

Принцип работы механического генератора газов по четырехтактному

циклу заключается в следующем. Воздух, сжатый в компрессоре 1

(фиг. 2) до давления 2—6 ат, подается в ресивер 2, откуда в период

всасывания поступает в цилиндр сгорания 3. Происходит ход сжатия,

сгорания и расширения. Выхлопные газы при давлении 6—9 ат выталки-

ваются в ресивер 4, откуда поступают в нижнюю рабочую машину 5,

которая может быть поршневого или турбинного типа. Тепловозы с меха-

ническими генераторами газов образуют особый тип тепловозов с рабо-

чим телом—газом. Здесь особенно интересно провести параллель с паро-

возом. В паровозе энергия пара создается в котле. В тепловозе А. Н. Ше-

леста вместо котла поставлен механический генератор газов. В паровозе

рабочим телом является водяной пар с большой скрытой теплотой паро-

образования. Тепловоз с газовой передачей обладает более совершенным

рабочим телом—газом, полученным из продуктов сгорания топлива. Теп-

ловоз с газовой передачей также имел бы тяговую характеристику,

близкую к идеальной, так как механический генератор газов автоматиче-

ски выполняет функции своеобразного котла. Преимуществом тепловоза

А. Н. Шелеста по сравнению с паровозом является более экономное рас-

ходование топлива (примерно в 5 раз меньшее, чем лучший современный

паровоз).

9

Проект тепловоза А. Н. Шелест разрабатывал в Московском Высшем

Техническом училище в 1912—1915 гг.

Несколько позже проф. В. И. Гриневецкий поручил Б. М. Ошуркову

совместно с Е. Н. Тихомировым сконструировать тепловоз непосредствен’

ного действия с двигателем В. И. Гриневецкого, разработанным им перво-

начально для теплоходов речного транспорта, а потом переработанным

для тепловозов.

В первоначальной заявке от 13 октября 1906 г. (охранное свидетель-

ство № 30481) В. И. Гриневецкий дал описание двигателя и указал

область его применения на теплоходах и тепловозах.

Двигатель В. И. Гриневецкого—двухтактный, двойного действия и

двойного расширения. Полный рабочий цикл двигателя осуществляется

в трех связанных общим валом цилиндрах, в воздушном и расширитель'

ном цилиндрах и цилиндре сгорания.

Как и другие тепловозы непосредственного действия, тепловоз

В. И. Гриневецкого имел плохую тяговую характеристику.

Не ограничиваясь стенами Московского Высшего Технического учи-

лища, энтузиасты новой техники проф. В. И. Гриневецкий, Е. Г. Кестнер.

Б. М. Ошурков и А. Н. Шелест в тесном содружестве со студентами

К. А. Шишкиным и А. Б. Домбровским открыли широкую техническую

пропаганду для постройки опытного тепловоза.

Однако в условиях царизма проекты русских инженеров и ученых так

и не были реализованы. Прошло несколько лет, и победа Октябрьской

революции создала условия для строительства тепловозов.

РАЗВИТИЕ ТЕПЛОВОЗОСТРОЕНИЯ В СССР

На Всероссийском съезде железнодорожников в 1918 г. были сделаны

доклады о тепловозах В. И. Гриневецким и А. Н. Шелестом. Съезд

одобрил проекты тепловозов и рекомендовал их к постройке.

Однако условий для постройки новых мощных тепловозов не было:

в стране разгоралась гражданская война.

В Московском Высшем Техническом училище ввели тепловозострое-

ние, как обязательный курс для студентов паровозной специальности.

Таким образом здесь готовили кадры для будущей промышленности.

1921 —1922 гг. были тяжелым временем для молодой Советской

Республики. Только что закончилась гражданская война в центральных

районах страны. Народное хозяйство было разрушено. Заводы и фабрики

стояли. Железнодорожный транспорт находился в плачевном состоянии:

свыше 60% паровозов были неработоспособны. В стране ощущалась не-

хватка топлива и самых необходимых товаров. Перед молодой Советской

Республикой остро стоял вопрос восстановления народного хозяйства

и в первую очередь железнодорожного транспорта.

В. И. Ленин лично уделял большое внимание транспорту [24]. По

инициативе В. И. Ленина Совет Труда и Обороны 4 января 1922 г. при-

нял историческое решение, в котором придавалось особо важное значе-

ние развитию тепловозостроения. Для оздоровления тягового хозяйства

железных дорог Совет Труда и Обороны постановил:

«Поручить Теплотехническому Институту организовать эскизную раз-

работку проектов и технических условий для тепловозов путем привлече-

ния Технического Комитета НКПС и использования работ проф. В. И.

Гриневецкого и его сотрудников и закончить эту работу в месячный

срок». (Протоколы № 200 и 35).

В. И. Ленин непрерывно интересовался вопросами тепловозостроения.

«Крайне желательно, — писал Владимир Ильич в директиве Наркомату

путей сообщения и Госплану 27 января 1922 года,—не упустить время

для использования сумм, могущих оказаться свободными по ходу испол-

10

Фиг. 3. Схема тепловоза с газовой турбиной системы

А. Н. Шелеста:

/ — газовая турбина; 2 — компрессор; 3 — камера сгорания;

4 — ресивер; 5 — рабочая машина.

нения заказов на паровозы, для получения гораздо более целесообразных

для нас тепловозов» («Гудок» № 21 (7316) 18 февраля 1948 г.). Состоя-

лось совещание под председательством Ф. Э. Дзержинского, которое по-

становило:

«НКПС считает целесообразным и практичным немедленно приступить

к сооружению взамен трех паровозов Э м — трех тепловозов: одного по

типу Шелеста, второго с электрической передачей и третьего — автомо-

бильного типа с автоматической передачей» (совещание от 30/1 1922 г.).

Вскоре после поста-

новления о постройке

трех мощных теплово-

зов Я. М. Гаккель

предложил через Теп-

лотехнический институт

построить тепловоз с

электрической пере-

дачей на заводах

Красный Путиловец,

Балтийском Судостро-

ительном и заводе

«Электрик». Предло-

жение Я. М. Гаккеля

было одобрено, и был

создан Технический со-

вет, руководивший по-

стройкой тепловоза в Ленинграде. В работе Технического совета прини-

мали участие видные представители технической мысли того времени:

проф. Н. Л. Щукин, Л. К. Рамзин, А. С. Раевский и др. Руково-

дил работами проф. Я. М. Гаккель.

Работа по созданию мощных тепловозов развернулась полным ходом.

К этому времени русские тепловозостроители уже имели первые научные

работы по тепловозам. В. И. Гриневецкий написал «Проблема тепловоза

и ее значение для России». В этой книге было показано громадное эконо-

мическое значение тепловозов для нашей родины. Работая с редкой на-

стойчивостью над разрешением проблем использования двигателей внут-

реннего сгорания в России, он последовательно включал в сферу распро-

странения их также и железнодорожный транспорт. В конце книги

давался краткий анализ различных проектов тепловозов [4].

В 1923 г. вышла книга А. Н. Шелеста «Проблемы экономичных локо-

мотивов», которую перевели на немецкий язык [25]. Здесь давалась

характеристика главнейших машин: паровой турбины, двигателя внут-

реннего сгорания, поршневого компрессора, турбокомпрессора. Делался

анализ существующих и экспериментальных локомотивов. Подробно

описывался термодинамический расчет тепловозов с поршневыми генера-

торами газов системы А. Н. Шелеста и проектные тепловозы А. Н. Ше-

леста с генератором газа турбинного типа. В книге давалось описание

газотурбовоза, к строительству которого подходит современная техника.

Газовая турбина для тепловозов была предложена автором в 1921 г.

Газовая турбина 1 (фиг. 3) приводит в действие компрессор 2, нагне-

тающий воздух в камеру сгорания 3. Продукты сгорания переходят во

вторую половину камеры сгорания, где смешиваются с холодным сжатым

воздухом или водой, вследствие чего температура газов понижается до

требуемой. Дальнейшее понижение температуры газов происходит за счет

расширения в газовой турбине /, приводящей в действие компрессор 2.

Охлажденный газ поступает в ресивер 4, откуда попадает затем в цилинд-

ры рабочей машины 5. Непрерывность процесса сгорания в таком генера-

торе позволяет сжигать в порошкообразном виде любое твердое топливо.

11

Несмотря на тяжелое хозяйственное положение молодой Советской

Республики, Совет Народных Комиссаров по предложению В. И. Ленина

постановил построить за границей три опытных тепловоза: один с элект-

рической передачей, один с механической передачей и один с механиче-

ским генератором газов системы А. Н. Шелеста. Мощность каждого теп-

а — общий вид; б — продольный разрез и план; 1 — жесткая сцепка тележек; 2 —тяговые электродвига-

тели; 3 — поддерживающая тележка; 4 — хребтовая балка; 5 — контроллер управления; 6 —ручной тор-

моз; 7 — пневматический привод реверсора; 8 — во^будитель; 9 — вентиляторы холодильника; 10 —хо-

лодильники; 11 — вертикальные стойки; 12 — муфта дизеля; 13 — генератор; 14 — водяной бак;

15 — дизель; 16 — пусковая аккумуляторная батарея; 17 — топливные баки; 18 — масляные баки; 19—цир-

куляционный центробежный насос; 20 — холодильники; 21 — котел отопления; 22—тормозной компрессор.

ловоза должна была быть эквивалентна паровозу серии Э, в связи с чем

тепловозы получили обозначения Э2 и Эз .

Первые в мире мощные тепловозы Щ?л и Э2л были готовы почти

одновременно: 6 ноября 1924 г. вышел на рельсовую сеть СССР тепловоз

Щ?л , и в тот же день был торжественно подписан протокол испытания

тепловоза Э2Л. В последнем параграфе протокола написано: «Создание

этого тепловоза и опыты с ним вывели идею тепловоза из стадии акаде-

мического изучения и воплотили ее в формы, пригодные для несения

регулярной товарной службы.

Последний факт заслуживает быть отмеченным на страницах истории

железнодорожной техники».

Вместе с советскими инженерами этот протокол испытаний тепловоза

советской конструкции подписали представители германской науки, дорог

Голландии, английской технической прессы и другие представители

иностранной науки и техники.

На фиг. 4 показан общий вид и разрезы тепловоза Щ?л . На глав-

ной хребтовой балке 4 тепловоза размещена силовая установка, состоя-

щая из четырехтактного нереверсивного десятицилиндрового бескомпрес-

сорного дизеля 15, взятого с подводной лодки, и двух генераторов 13.

Мощность главного дизеля равна 1000 л. с. при 395 об/мин. Каждый

генератор развивает при максимальном (независимом) возбуждении на-

пряжение 360 в и ток 1500 а.

Схема электрического управления тепловозом, предложенная Я. М.

Гаккелем, позволяет соединять генераторы параллельно при токе до

3000 а. Напряжение генератора регулируется возбуждением 30—360 в.

При движении с большими скоростями генераторы соединяются последо-

вательно, давая ток до 1500 а при напряжении 360—720 в. Тяговые

электродвигатели 2 соединены параллельно и работают при напряжении

30—720 в. Прямой и обратный ход тепловоза осуществляется путем пере-

ключения направления тока в якорях тяговых электродвигателей. Пуск

главного дизеля производится от аккумуляторной батареи 16 при помощи

одного из генераторов, который в момент пуска работает как электро-

двигатель.

Секции водяных и маляных холодильников размещены на крыше

кузова. Холодильники оборудованы четырьмя четырехлопастными венти-

ляторами, делающими 1200 об/мин.

Масляные 18. и топливные 17 баки, а также пусковая аккумуляторная

батарея расположены на кронштейнах главной балки. Водяные баки 14

помещены внутри кузова. По концам кузова расположены посты управ-

ления, отделенные перегородками от машинного помещения.

Главная балка опирается на три тележки при помощи 12 рессор

и секторовидных устройств. На средней тележке расположены четыре

электродвигателя, а на концевых тележках — по три.

Наибольшая скорость движения тепловоза при включенном дизеле

V = 50 км/час. Полный вес тепловоза равен 180 т.

Тепловоз Щ?л совершил пробег из Ленинграда в Москву.

После пробега в Москву тепловоз Щ?л был возвращен на завод

для конструктивной доработки, и к эксплуатации на железных дорогах

СССР допущен не был.

Тепловоз Э2Л оказался работоспособным тепловозом. Он исправно

работал на путях Союза свыше 20 лет.

На фиг. 5 показан разрез тепловоза ЭгЛ • В качестве главного дви-

гателя для тепловоза был использован дизель подводной лодки мощ-

ностью 1200 л. с. при 450 об/мин. Дизель 5 шестицилиндровый, четырех-

тактный, вращает генератор 8 электрического тока. Наибольшее напря-

жение генератора 1100 в и наибольший ток 1300 а.

Тепловоз имеет наружную листовую раму, опирающуюся на пять

сцепных осей и на два бегунка. На междурамных креплениях тепловоза

установлен своим картером вдоль рамы главный дизель. При помощи

полужесткой муфты 7 задний конец вала дизеля соединен с генератором 8,

получающим возбуждение от двух последовательно расположенных воз-

будителей 9 и 10. Первый возбудитель питается от аккумуляторной

батареи и служит для возбуждения второго возбудителя. Для плавной

регулировки возбуждения второго возбудителя в цепи его возбуждения

имеется переменное сопротивление, регулируемое контроллером маши-

ниста.

Тяговые электродвигатели 6 подвесного типа расположены против

хода тепловоза и приводят в движение оси тепловоза через двустороннюю

зубчатую передачу.

От переднего конца вала дизеля приводится воздушный компрессор 4,

служащий для распыливания топлива, для воздушного тормоза и сигналь-

13

ного свистка. Рядом с компрессором находится водяной насос 3 дизеля,

предназначенный для охлаждения водой цилиндров и поршней дизеля.

Спереди тепловоза расположен холодильник 1 с вентиляторным колесом 2,

приводимым в движение от вала дизеля.

Общий вес тепловоза Э^Л 118,3 т. Наибольшая скорость

V = 50 км!час. К. п. д. тепловоза, отнесенный к ободу движущихся колес,

26% при к. п. д. дизеля 33%. Таким образом, энергия дизеля в виде силы

тяги на колесах получилась уменьшенной на 20% за счет трансформации

о)

? 2 3 4 5 6 7 8

Фиг. 5. Тепловоз Ээл:

а — общий вид; б — продольный разрез; 7 — секции холодильника; 2 — колесо вентилятора;

3 — водяной насос; 4 — воздушный компрессор; 5 — дизель; 6 — тяговый электродвигатель;

7 — соединительная муфта; 8 — генератор; 9 — малый возбудитель; 10 — большой возбудитель.

механической энергии в электрическую и обратно в механическую. Это-

является одним из недостатков электрической передачи в тепловозах.

Вторым недостатком электрической передачи является большая стоимость

электрического оборудования. Несмотря на это, тепловозы с электриче-

ской передачей получили в настоящее время наибольшее распространение.

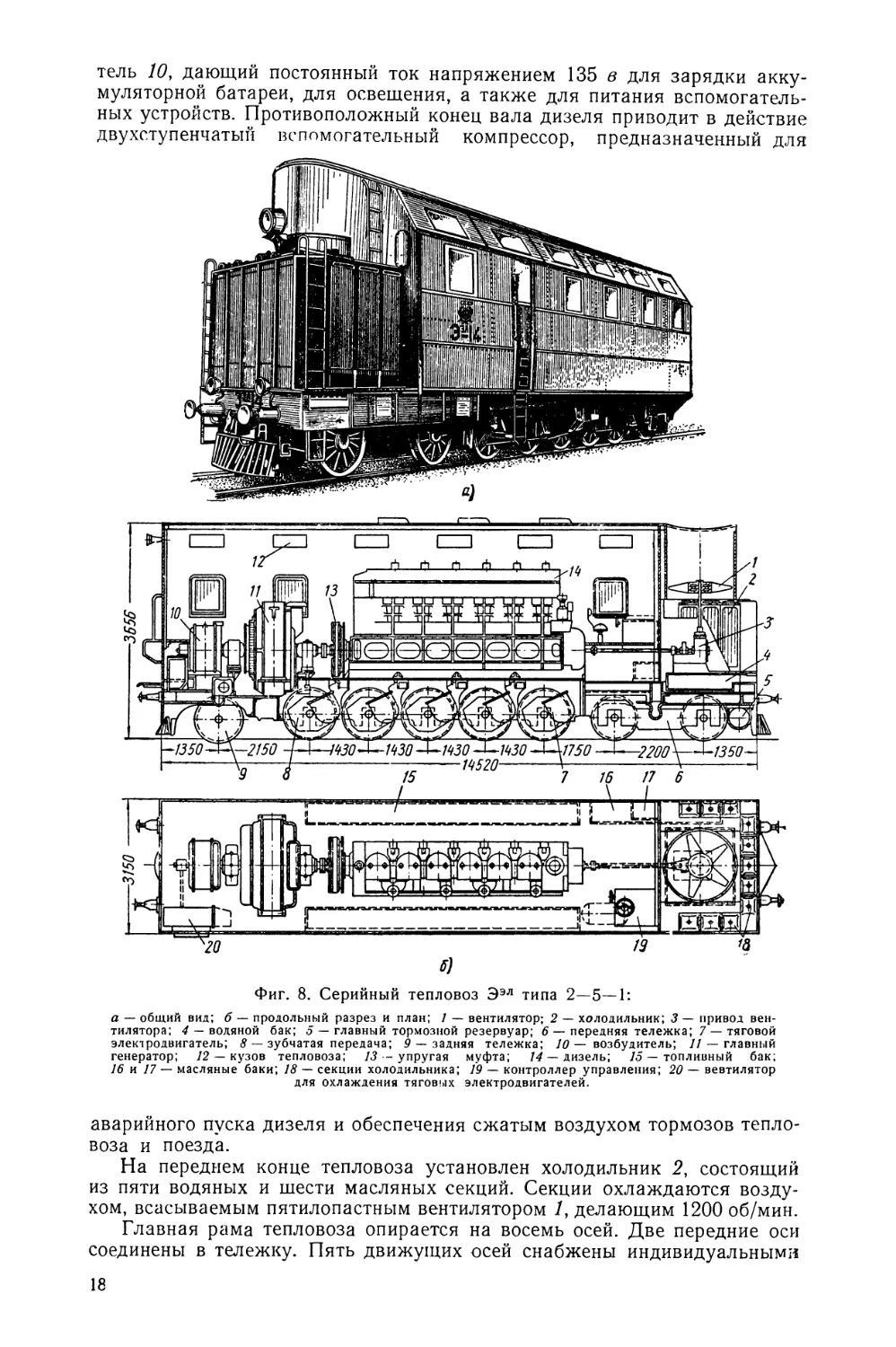

Тепловоз с механической передачей ЭзАХ типа 2—5—1 был построен

в период 1924—1926 гг. по заказу Советского правительства в Германии

по проекту русских инженеров. Основной трудностью при постройке этого-

тепловоза явилось осуществление коробки скоростей 1 (фиг. 6).

Листовая рама тепловоза покоится на пяти сцепных осях, передней

двухосной тележке и одной поддерживающей оси. На раме тепловоза

14

установлен шестицилиндровый четырехтактный реверсивный дизель <?,.

развивающий мощность 1200 л. с. при 450 об/мин.

Между валом дизеля и коробкой скоростей помещается главная муф-

та 2. На противоположном конце дизеля установлен воздушный ком-

прессор 4, предназначенный для пуска дизеля, распыливания топлива,

воздушного тормоза и сигнального свистка. Спереди тепловоза располо-

жен холодильник 8 с вентилятором, который приводится во вращение от

вала дизеля через коробку скоростей. От тягового вала 11 коробки скоро-

стей вращающий момент дизеля передается при помощи шатунов и спар-

ников 10 движущим осям тепловоза.

Коробка скоростей имеет три скорости с передаточными числами 6,923;

3.966 и 2,053.

Коробка скоростей позволяет менять силу тяги ступенями. Вместо’

идеальной тяговой характеристики, когда сила тяги уменьшается с увели-

чением скорости движения тепловоза по равнобокой гиперболе, у тепло-

воза Э™хсила тяги уменьшается с увеличением скорости движения

тремя ступенями, соответственно переходу на новое передаточное число.

В данном случае механическая передача приспосабливает дизель к по-

лучению необходимой тяговой характеристики.

Полный вес тепловоза Эз*х составляет 131 т. Предельная скорость

тепловоза при 400 об/мин дизеля составляет на

I ступени .......... 14,4 км/час

II .................25,0 .

III ................48,0 9

Тепловоз системы А. Н. Шелеста был заказан НКПС 11 октября 1923 г.

в Англии заводу Армстронг — Витворт и К0 (в Нью-Кастле на Тайне).

Постройка началась с механического генератора газов. К концу 1926 г.

генератор был пущен в ход и начал давать газ при давлении 9 ат тем-

пературой около 400°С. На фиг. 7 показан общий вид экспериментальной

установки механического генератора газов на заводском стенде. Генера-

тор был рассчитан для тепловоза мощностью 1000 к. л. с. При скорости

50 км/час сила тяги тепловоза должна быть 5400 кг. К. п. д. такого тепло-

воза около 30%.

В начале 1927 г. НКПС решил организовать постройку тепловоза

в Москве, для чего было постановлено организовать лабораторию тепло-

возных машин системы А. Н. Шелеста при Московском Высшем Техни-

ческом училище, отпустив для этого соответствующие средства на допол-

нительное оборудование и переоборудование здания под лабораторию.

Принцип механического генератора может быть осуществлен с че-

тырехтактным двигателем и компрессором, с двухтактным двигателем

и компрессором, с газовой турбиной и компрессором поршневого или

турбинного типа.

Основная цель тепловозной лаборатории в первый период ее суще-

ствования — выяснить экспериментально, какая из возможных комбина-

ций машин даст наилучшие результаты, отвечающие всем условиям же-

лезнодорожного транспорта, не прибегая к постройке дорогостоящего

тепловоза.

Создание лаборатории диктовалось также целью служить учебным

пособием для студентов, которые будут оканчивать МВТУ по тепловозной

специальности. Отсутствие специальной лаборатории чувствовалось уже

в период организации постройки первых тепловозов и болезненно отража-

лось на правильном развитии тепловозостроения в СССР.

Для ознакомления широких кругов инженеров и техников с достиже-

ниями в области локомотивостроения тепловозная лаборатория с 1931 г.

начала издавать журнал союзного значения «Локомотивостроение».

15

В 1930 г. тепловозная лаборатория из НКПС была передана в ВСНХ

СССР. В том же году лаборатория перешла в паровозо-вагоно-дизельное

объединение, которое приказом от 11 ноября 193£) г. постановило: «Суще-

ствующие лаборатории НКПС на территории Коломенского завода и на

территории ^Механико-машиностроительного института в Москве объеди-

нить при Парвагдизе под названием: «Лаборатория тепловозных машин

но системе А. Н. Шелеста».

Для привлечения к тепловозостроению широкого круга инженеров

Совет Труда и Обороны постановлением от 15 апреля 1925 г. объявил

Всесоюзный конкурс проектов тепловозов, к участию в котором допуска-

лись как отдельные изобретатели, в том числе и иностранные граждане,

так и группы, организации, учреждения и заводы.

Технические условия конкурса проектов тепловозов были опубликова-

ны в «Вестнике Путей Сообщения» № 18 14 апреля 1926 г.

Всего к конкурсу было допущено 51 проект тепловозов, в том числе

30 проектов из СССР, 15 проектов из Германии, 2 проекта из США, и по

одному проекту из Австрии, Данцига, Болгарии и Уругвая.

Жюри Всесоюзного Конкурса, после детального изучения каждого из

представленных на конкурс проектов тепловозов, пришло к заключению,

что ни один из конкурирующих проектов не удовлетворяет полностью

всем требованиям технических условий конкурса, так как не соответствует

условиям конкурса или содержат элементы конструкций, либо процессы,

не обеспечивающие надежности действия, долговечности и экономичности

работы, а потому Жюри постановило признать, что из представленных на

Всесоюзный Конкурс проектов тепловозов ни один не может быть пре-

мирован.

Результаты конкурса показали, что успехи, достигнутые при постройке

первых советских тепловозов, сделали проблему тепловозостроения очень

актуальной.

Из краткого обзора истории тепловозостроения видно, что в области

теоретической разработки самой идеи тепловозостроения, в развертывании

научно-исследовательских работ по тепловозам, в практическом осуществ-

лении опытных экземпляров тепловозов бесспорный приоритет принад-

лежит Советскому Союзу, значительно опередившему в то время в этом

отношении все другие страны мира.

В январе 1926 г. тепловозное хозяйство было выделено в отдельный

тепловозный участок, а впоследствии опытную тепловозную базу НКПС

на правах дороги, к которой были приписаны все имевшиеся на сети теп-

ловозы серий щ?л, Э2эл, эГХ И автомотрисы. Территориально опыт-

ная база была расположена при ст. Люблино.

С начала 1926 г. начались регулярные поездки тепловозов серии Э2 л

с товарными поездами на участке Москва—Курск. Совершая регулярные

рейсы, тепловоз Э2 л прошел за год 50 000 км с поездом средним весом

855 т, расходуя 47,6 кг натурального топлива на 10 000 ткм. Эти показа-

тели свидетельствовали о высокой эффективности тепловозной тяги [14].

Первые результаты эксплуатации тепловозов показали значительную

экономичность их, выносливость и возможность работы в безводных райо-

нах страны благодаря ничтожно малому расходу воды. Начальный период

эксплуатации тепловозов помог устранить отдельные конструктивные не-

достатки, имевшиеся в первых образцах. Все это создало условия для

дальнейшего развития тепловозной тяги и организации тепловозостроения

на отечественных заводах. Базой для строительства тепловозов был Коло-

менской машиностроительный завод, который, занимаясь постройкой

дизелей и паровозов, был наиболее подготовлен для выпуска тепло-

возов.

Используя имевшийся уже в 1928 г. опыт по эксплуатации тепловозов

в СССР, Коломенский завод в конце 1928 г. приступил к разработке проек-

16

тов и постройке новых тепловозов. В конце 1930 г. выпускается тепловоз

СуЛ с электрической передачей. Он является тепловозом средней мощ-

ности и предназначен для маневровой работы на крупных железнодо-

рожных узлах и для поездной работы на второстепенных линиях. На теп-

ловозе установлен шестицилиндровый дизель мощностью 600 л. с.

Первый тепловоз ЭэЛ был выпущен Коломенским заводом в конце

1932 г. Тепловоз Э^л имел мощный дизель 1200 л. с. и индивидуаль-

Фиг. 7. Механический генератор газов А. Н. Шелеста

на заводском стенде.

ный привод движущих осей от электродвигателей. Колесная формула

тепловоза 2—5—1. Впоследствии этот тепловоз с некоторыми изменения-

ми был принят в качестве серийного тепловоза для наших дорог. К 1933 г.

Коломенский завод успешно освоил выпуск дизелей марки 42БМК-6 и с

этого времени приступил к планомерному выпуску тепловозов серии Ээл.

Над созданием этих тепловозов работали конструкторы Коломенского

завода Малышев В. А., Поздняков Б. С. и др.

Строительство серийных тепловозов производилось совместно тремя

машиностроительными заводами: Харьковским электромеханическим, по-

ставлявшим генераторы постоянного тока с возбудителями, Московским

электромашиностроительным «Динамо», поставлявшим тяговые электро-

двигатели и всю электроаппаратуру, и Коломенским имени В. В. Куйбы-

шева, строившим дизели, холодильники, экипажную часть и производив-

шим установку всего оборудования.

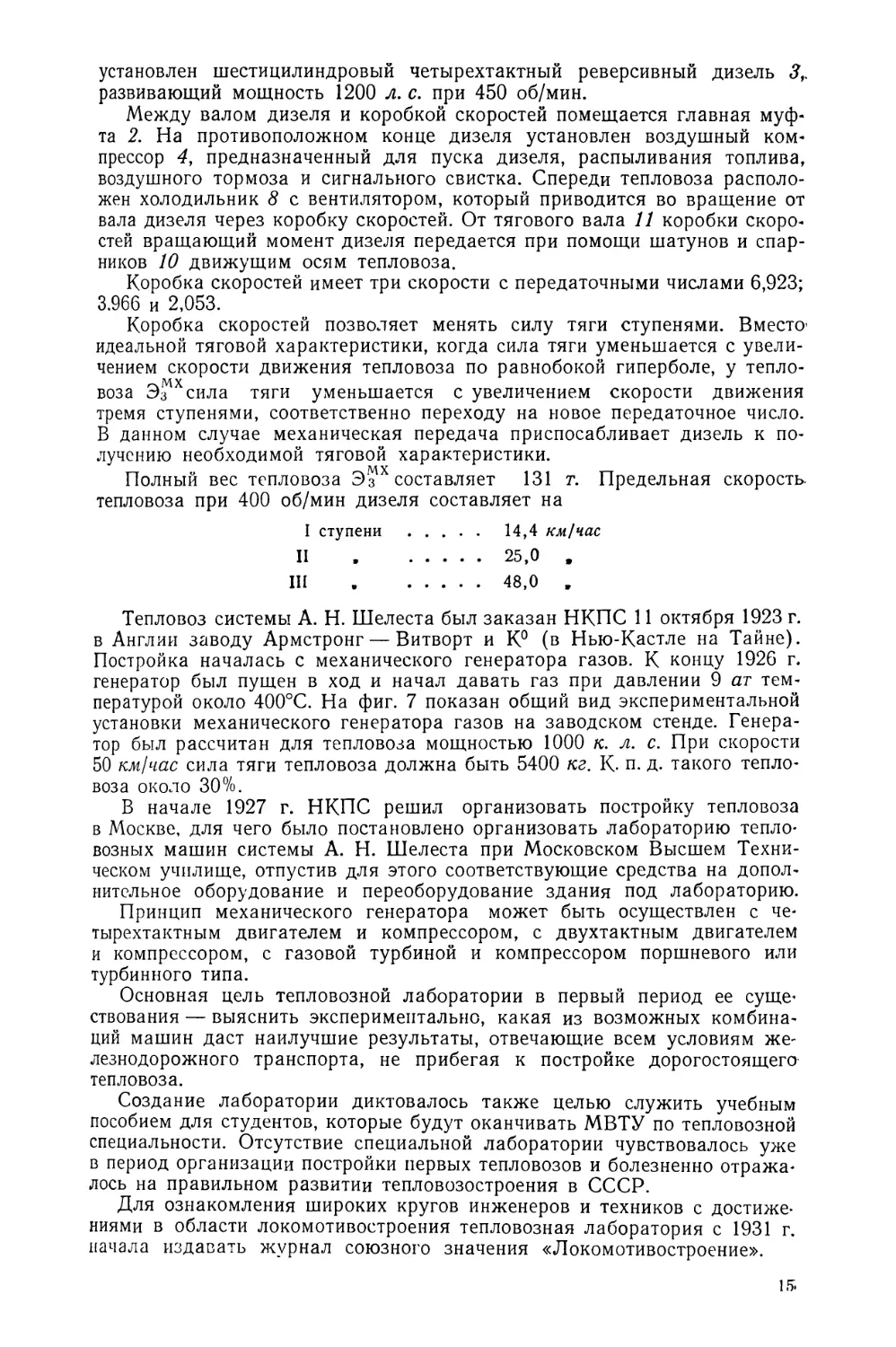

На фиг. 8 показан общий вид серийного тепловоза 2—5—1 и его раз-

резы. На главной раме тепловоза, состоящей из двух стальных листов,

расположен шестицилиндровый четырехтактный дизель 14 мощностью

1050 л. с. при 425 об/мин. Дизель через упругую муфту 13 вращает глав-

ный генератор 11. На одном валу с генератором находится возбуди-

17

тель 10, дающий постоянный ток напряжением 135 в для зарядки акку-

муляторной батареи, для освещения, а также для питания вспомогатель-

ных устройств. Противоположный конец вала дизеля приводит в действие

двухступенчатый вспомогательный компрессор, предназначенный для

Фиг. 8. Серийный тепловоз Ээл типа 2—5—1:

а — общий вид; б — продольный разрез и план; 1 — вентилятор; 2 — холодильник; 3 — привод вен-

тилятора; -/ — водяной бак; 5 — главный тормозной резервуар; 6 — передняя тележка; 7 — тяговой

электродвигатель; 8 — зубчатая передача; 9 — задняя тележка; /0 — возбудитель; // — главный

генератор; /2 — кузов тепловоза; 13 — упругая муфта; /-/ — дизель; /5 — топливный бак;

16 и 17 — масляные баки; 18 — секции холодильника; 19 — контроллер управления; 20 — вевтилятор

для охлаждения тяговых электродвигателей.

аварийного пуска дизеля и обеспечения сжатым воздухом тормозов тепло-

воза и поезда.

На переднем конце тепловоза установлен холодильник 2, состоящий

из пяти водяных и шести масляных секций. Секции охлаждаются возду-

хом, всасываемым пятилопастным вентилятором /, делающим 1200 об/мин.

Главная рама тепловоза опирается на восемь осей. Две передние оси

соединены в тележку. Пять движущих осей снабжены индивидуальными

18

тяговыми электродвигателями 7. Задняя поддерживающая ось выпол-

нена в виде одноосной тележки.

Управление тепловоза производится при помощи главного контрол-

лера 19 и контроллера возбуждения, которые позволяют менять напря-

жение главного генератора изменением тока в обмотке независимого

возбуждения генератора. Число оборотов тяговых электродвигателей

изменяется при перемене подводимого напряжения. Напряжение генера-

тора составляет при номинальном числе оборотов дизеля 450 в при токе

1750 а.

Тяговые электродвигатели приводят во вращение колеса тепловоза

через зубчатую передачу 8 с передаточным числом 5,73. Полный вес

серийного тепловоза составляет 138 т. Наибольшая скорость движения

55 км/час [11].

Важным этапом в развитии тепловозной тяги явился перевод тепло-

возов в 1931 г. из опытно-эксплуатационной люблинской базы на нор-

мальную эксплуатацию на Ашхабадской железной дороге. Это мероприя-

тие, предпринятое в целях реализации решения июльского Пленума ЦК

ВКП(б) от 1931 г., сыграло большую роль в деле внедрения тяги нового

типа на наших железных дорогах. Тепловозы были сосредоточены на

наших железных дорогах. Тепловозы были сосредоточены на Ашхабад-

ской железной дороге, испытывающей особенные трудности с водоснаб-

жением и вместе с тем базировавшейся на жидком топливе. Тепловозы

повели поезда на участки Вами—Ашхабад—Душак общим протяжением

350 км.

В 1933 г. конструкторами локомотивпроекта был разработан деталь-

ный проект одного из самых мощных в то время в мире тепловозов

с электрической передачей — сдвоенного тепловоза ВМ — «Вячеслав

Молотов».

Тепловоз ВМ запроектирован из двух отдельных секций, из которых

каждая может работать самостоятельно. Обе секции между собой соеди-

няются специальной сцепкой. Каждая секция имеет свой пост машиниста,

допускающий управление обеими секциями, что устраняет необходимость

поворота тепловоза в оборотном депо. Посты управления сблокированы

так, что с одного поста управления можно воздействовать одновременно

на обе секции.

Главная силовая установка каждой секции состоит из шестицилиндро-

вого дизеля Коломенского завода марки 42БМК-6 мощностью 1050 л. с.

при 425 об/мин. Дизель вращает генератор постоянного тока, от которого

идет ток к тяговым электродвигателям, нормально включенным парал-

лельно. Колесная формула тепловоза ВМ 2 — 4 — 1 + 1 — 4 — 2. Пол-

ный вес тепловоза равен 245,58 т. Наибольшая проектная скорость дви-

жения 72 км/час.

В связи с ростом эксплуатационного парка тепловозов все острее стала

ощущаться необходимость постройки специальных ремонтных тепловоз-

ных мастерских. Строительство их было начато в 1934 г. в Ашхабаде,

который стал центром эксплуатации тепловозов. Ашхабадским мастер-

ским было поручено производство среднего и капитального ремонта теп-

ловозов. Наличие специальной ремонтной базы позволило в короткий

срок резко снизить процент больных тепловозов и резко улучшить эксплу-

атацию тепловозов.

Эксплуатация тепловозов на участках Ашхабад—Душак и Ашхабад—

Вами показала их значительное преимущество перед паровозной тягой

в тех же условиях. В тяжелых условиях Средней Азии первые тепловозы

советской конструкции показали выносливость и высокую работоспособ-

ность. Среднемесячный пробег тепловозов Ээл достигал 14 000 км, при-

чем не на двухпутном, а на однопутном участке. Среднесуточный пробег

доходил до 600—650 км.

19

Тепловозы нигде по пути не набирали воду, а периодически сменяли

ее лишь в основном депо — Ашхабаде. Пятитонного запаса топлива на

тепловозе хватало на 800 км пробега. Тепловозы систематически из меся-

ца в месяц перевыполняли заданную им по графику техническую ско-

рость движения с поездами. За это время, пока паровоз совершал на тя-

говом участке один полный оборот, тепловоз успевал сделать до двух

оборотов [10].

Эксплуатационная характеристика и особенность тепловозов: быстрая

готовность к работе, легкое управление, надежное использование мощ-

ности на затяжных подъемах, легкие условия для работы поездных

бригад. Эти особенности сказались сильно в период Отечественной войны,

когда тепловозы перебрасывались с Ашхабадской дороги на участки, где

образовывались пробки. В 1942 г. на железной дороге имени В. В. Куй-

бышева создалось большое затруднение с доставкой жидкого топлива

в Москву. Две колонны тепловозов из 10 единиц каждая, посланные на

эти дороги, оказали им громадную помощь и быстро улучшили по-

ложение. При этом, сделав пробеги от Ашхабада до Куйбышева и Са-

ратова и проработав в течение трех месяцев, тепловозы, не требуя

ремонта, вернулись, в Ашхабад и вступили в регулярную эксплуата-

цию [37].

Результаты эксплуатации тепловозов показали, что основные труд-

ности в освоении тепловозов уже преодолены, что тепловоз по своим экс-

плуатационным качествам значительно выше паровоза.

С окончанием Великой Отечественной войны начался мирный период

в жизни советского государства и советского народа по восстановлению

и развитию народного хозяйства.

В связи с этим в первом послевоенном пятилетием плане развитию и

восстановлению железнодорожного транспорта уделено большое внима-

ние. План предусматривал постройку 865 мощных тепловозов с тем, что-

бы к 1950 г. перевести на тепловозную тягу около 7000 км магистральных

дорог.

В годы послевоенной пятилетки на базе Харьковского паровозострои-

тельного завода, разрушенного немецко-фашистскими захватчиками,

вырос новый завод-гигант советского тепловозостроения.

Одновременно с восстановлением завода коллектив инженеров-кон-

структоров под руководством главного конструктора завода М. Н. Щу-

кина разработал проект нового тепловоза с электрической передачей.

В середине 1947 г. Харьковским заводом были выпущены первые два

тепловоза серии ТЭ1, которые после длительных испытаний были приня-

ты к серийной постройке. На тепловозе установлен усовершенствованный

шестицилиндровый четырехтактный бескомпрессорный быстроходный

дизель марки Д50 мощностью 1000 л. с. при 740 об/мин.

Дизель 15 (фиг. 9) с главным генератором 21 представляют единый

агрегат, который устанавливается на раме тепловоза. Ток от главного

генератора идет к шести тяговым электродвигателям 17, расположенным

па двух трехосных тележках. Тяговые электродвигатели могут включать-

ся последовательно-параллельно и последовательно-параллельно с ослаб-

лением поля. Переключение электродвигателей производится автоматиче-

ски. Трогание и разгон поезда производится при последовательном вклю-

чении всех шести тяговых электродвигателей. При скорости движения

тепловоза 9—11 км/час происходит автоматический переход на последо-

вательно-параллельное соединение. При этом три электродвигателя сое-

динены последовательно в одной группе. При скорости тепловоза

20—25 км/час автоматически включается шунтировка поля тяговых элек-

тродвигателей.

Приборы автоматического управления тепловозОхМ расположены в за-

крытой высоковольтной камере 10.

20

Фиг. 9. Тепловоз серии ТЭ1.

а — общий вид; б — продольный раз-

рез и план; 1 — ступени площадки

тепловоза; 2 — розетка межтепловоз-

ного соединения; 3 —барьер площадки;

4— бункер задней песочницы; 5 — ак-

кумуляторная батарея; 6 — верхний

топливный бак; 7 — пульт управления

8 — кабина машиниста; 9 — воздушный

сигнал (тифон); 10 — высоковольтная

камера; 11 — вспомогательный генера-

тор; 12 — компрессор; 13 — выхлоп-

ная труба; 14— турбовоздуходувка;

15 — дизель; 16 — вентилятор; 17 — тя-

говый электродвигатель; 18— главный

воздушный резервуар; 19 — нижний

топливный бак; 20 — привод вспомо-

гательного генератора; 21 — главный

генератор; 22 — масляные фильтры;

23 — секции холодильника; 24 — вен-

тилятор тяговых электродвигателей;

25 — вспомогательный топливный на-

сос; 26 — калорифер.

Наибольшее напряжение главного генератора постоянного тока 900 в.

Генератор имеет независимую обмотку возбуждения, получающую ток

от возбудителя с расщепленными полюсами. Вспомогательный генератор

И дает постоянное напряжение, равное 76 в, и служит для питания цепей

управления и освещения. Вспомогательный генератор выполнен в одном

агрегате с возбудителем.

Пуск дизеля производится при помощи главного генератора, который

при этом работает как сериесный электродвигатель и питается от аккуму-

ляторной батареи 5, расположенной сзади кабины 8 машиниста.

Силовая установка защищена капотом, обеспечивающим машинисту

хорошую видимость в обе стороны, что значительно труднее достигнуть

при кузовном типе тепловоза.

Холодильник для воды и масла, расположенный в передней части

тепловоза, состоит из 21 водяной и 5 масляных секций.

Управление тепловозом производится машинистом при помощи руко-

ятки контроллера. Режим работы силовой установки и скорость движе-

ния тепловоза устанавливается автоматически в соответствии с профилем

пути. Машинист тепловоза следит за показаниями приборов на посту

управления и воздействует на контроллер в соответствии с заданной ско-

ростью на данном участке пути.

Задний ход тепловоза осуществляется при помощи реверсора, который

дает возможность изменять направление тока в обмотке возбуждения тя-

говых электродвигателей.

Дизель тепловоза ТЭ1 снабжен турбовоздуходувкой для зарядки ра-

бочих цилиндров воздухом повышенного давления и лучшей очистки их

от остаточных газов после сгорания.

Турбовоздуходувка приводится во вращение отработавшими газами

дизеля. Применение быстроходных дизелей с наддувом дало возможность

создать магистральный тепловоз при значительно меньших габаритных

размерах самого дизеля, главного генератора, тяговых электродвигате-

лей и сравнительно меньшем весе тепловоза.

Вес дизеля марки Д50 тепловоза ТЭ1 мощностью 1000 л. с. с турбо-

воздуходувкой на 9,5 т меньше веса дизеля марки 42БМК-6 тепловоза

Ээл . За счет повышения числа оборотов дизеля с 450 до 740 в минуту

удалось снизить вес главного генератора на 10,3 т. Общий вес тепловоза

ТЭ1, при увеличенном почти в 2 раза запасе топлива и масла, снижен по

сравнению с весом тепловоза Ээл на 16 т, а сцепной вес тепловоза при

этом возрос на 29 т и составляет 120 т, т. е. весь вес тепловоза распреде-

лялся только на оси, приводимые во вращение тяговыми электродвигате-

лями.

В тепловозах серии ТЭ1 коренным образом переработаны система и

конструкция охлаждения дизеля, применена усовершенствованная кон-

струкция тормозного компрессора и возбудителя и внедрен ряд других

усовершенствований и достижений передовой техники.

Полная автоматизация управления тепловозом, отделение поста управ-

ления от машинного отделения создали хорошие условия для работы

обслуживающего персонала и упростили управление тепловозом. Благо-

даря этому стало возможным обслуживать тепловоз ТЭ1 бригадой, со-

стоящей всего из двух человек — машиниста и его помощника.

Уменьшение веса различных деталей, дизеля, главного генератора, тя-

говых электродвигателей, тележечной и экипажной части — все это в зна-

чительной степени упростило эксплуатацию тепловозов и позволило со-

кратить объем трудоемких работ при ремонтах.

Надежная работа и более совершенная конструкция дизеля, трубо-

воздуходувки, главного генератора, холодильной камеры и других узлов

тепловоза ТЭ1 позволили увеличить в полтора раза пробеги между оче-

22

редными ремонтами их в эксплуатации, улучшить их использование и

снизить эксплуатационные расходы.

Расходы на текущий ремонт и содержание тепловозов ТЭ1 в процессе

эксплуатации, несмотря на кажущуюся их сложность и применение каче-

ственных сталей для изготовления деталей, значительно сокращены

по сравнению с расходами на текущий ремонт и содержание тепловозов

Ээл Например, стоимость текущего ремонта тепловоза Ээл после про-

бега 10 000 км составляет 9692 руб., а стоимость этого же ремонта тепло-

воза ТЭ1 после пробега 15 000 км — 2900 руб., т. е. в 3,2 раза меньше.

Таблица 1

Сравнительные данные по стоимости ремонта тепловозов

Показатели Тепловозы Снижение в %

ээл I ТЭ1

Стоимость периодического ремонта тепло- воза после 1000 км пробега в руб 21,0 4,74 77,5

в том числе:

стоимость рабочей силы 12,8 2,68 1 79,0

стоимость материалов и запасных деталей 8,0 1 2,00 75,0

Прочие расходы 0,2 0,06 66,0

Затраты на производство периодического ремонта также сильно со-

кратились. Стоимость периодического ремонта тепловозов Ээл после про-

бега 50 000 км составляет 21 000 руб., а стоимость ремонта тепловоза ТЭ1

после пробега 75 000 км — 6838 руб., т. е. в 3 раза ниже.

В табл. 1 представлены сравнительные данные по стоимости ремонта

тепловозов Ээл и ТЭ1, которые наглядно свидетельствуют о возросшем

качестве тепловозов ТЭ1 по сравнению с тепловозами довоенной по-

стройки [8].

Практика эксплуатации тепловозов серии ТЭ1 показала, что они

являются вполне работоспособными тепловозами, обеспечивающими про-

движение поездов весом 1500 т. Ценным свойством этих тепловозов

является то, что они приспособлены для работы двойной тягой (совмест-

ная работа двух тепловозов), что обеспечивает возможность продвижения

тяжеловесных поездов.

В 1950 г. мощность тепловозного парка по сравнению с довоенным

1940 г. возросла в 18 раз, протяженность линий, обслуживаемых тепло-

возной тягой, увеличилась в 12 раз, а число выдач тепловозов под по-

езда — в 20 раз [15].

В конце 1948 г. харьковским заводом была закончена постройка пер-

вого сочлененного тепловоза ТЭ2 с электрической передачей мощностью

2000 л. с. (фиг. 10).

Силовая установка каждой секции состоит из дизеля 5 (фиг. 10) Д50

харьковского тепловозостроительного завода и генератора 4 харьковского

электромеханического завода (ХЭМЗ). Дизель и генератор однотипны с

установленными на тепловозах ТЭ1.

В передней части кузова расположена кабина 1 машиниста; такая же

кабина расположена в задней части второй секции тепловоза, вдоль

верхней части боковых стенок расположены секции холодильников 19.

Под холодильником устроен переход в соседнюю секцию тепловоза.

Соединение секций производится жесткой сцепкой, не допускающей

использования отдельных секций, как самостоятельного тепловоза.

23

По сравнению с тепловозом ТЭ1 тепловоз ТЭ2 имеет ряд преимуществ.

Длина по автосцепке составляет 23,89 м, тогда как длина сдвоенного те-

пловоза ТЭ1 33,8 м. Расстояние между шкворнями тележек уменьшено

Фиг. 10. Тепловоз серии ТЭ2:

а — общий вил; б — продольный разрез одной секции; 1 — кабина машиниста; 2 — двухма-

шинный агрегат; 3 — входная дверь; 4 — главный генератор; 5 — дизель; 6 — водяной бак,

7 — вентилятор; 8 — привод вентилятора; 9 — тяговый электродвигатель; 10 — тележка;

77 — топливный бак; 12 — пульт управления; 13 — сиденье машиниста; 14 — компрессор;

75 - привод двухмашинного агрегата; 16—аккумуляторная батарея; 17 — сетка у входа

охлаждающего воздуха; 18 — вентилятор для охлаждения тяговых электродвигателей;

19 — секции холотильника; 20 — дверь для перехода между секциями; 27 — вентилятор для

охлаждения тяговых электродвигателей; 22 — высоковольтная камера.

с 9,45 до 6.2 м. Вес одной секции тепловоза ТЭ2 равен 83 т, т. е. легче

одной секции тепловоза ТЭ1 на 41 т при одной и той же мощности дизе-

ля. Облегчен иг вс са было достигнуто за счет замены трехосных тележек

двухосными, снятия двух тяговых электродвигателей с каждой секции,

уменьшения расстояния между тележками и сокращения длины рамы.

24

Трудоемкость каждой изготовленной секции тепловоза ТЭ2 на 10—15%

ниже, чем у тепловоза ТЭ1 [16].

Общий вес двух секций 170 т. Конструктивная скорость движения те-

пловоза ТЭ2 составляет 95 км/час.

Тепловоз ТЭ2 представляет собой оригинальную конструкцию, соче-

тающую в одном агрегате не только большую мощность, компактное и

удобное размещение оборудования, но и высокую проходимость. По тяго-

вому усилию он почти эквивалентен паровозам серии СО и Л. Опыт

эксплуатации тепловоза ТЭ2 показал, что он может водить такие же поез-

да, как и паровозы. Это обстоятельство очень важно с точки зрения со-

хранения унифицированных весовых норм товарных поездов при перехо-

де на тепловозную тягу.

Особым преимуществом тепловозов является реализация высокой си-

лы тяги на малых скоростях, что дает возможность полностью исключить

растяжки поездов на подъемах, имеющих место при паровой тяге в силу

ряда ограничений по котлу, по паровой машине и сцепному весу.

Запас топлива на тепловозе ТЭ2 равен 7000 кг, что позволяет делать

безостановочный пробег тепловоза 1000 км при весе поезда 1600 т. Запа-

са воды хватает для пробега тепловозом 2000 км.

Внедрение тепловозов ТЭ2 на наших железных дорогах показало их

бесспорное преимущество по сравнению с тепловозами ТЭ1. Стоимость

пробега тепловоза ТЭ2 примерно на 20% меньше, чем стоимость того же

пробега двумя тепловозами ТЭ1.

Экономическое сравнение тепловозов и паровозов показывает значИ’

тельное преимущество тепловозног! тяги в сокращении расходов по эксплу-

атации тепловозов и по ремонту. В табл. 2 показано, что расходы при те-

пловозной тяге сокращаются примерно в 2,5 раза по сравнению с паро-

возной тягой. Эти данные позволяют утверждать, что первоначальные за*

траты на постройку тепловоза покрываются не более как в 2—2,5 года [36].

Таблица 2

Стоимость эксплуатации паровозов и тепловозов

Наименование расходов Паровозы Тепловозы

на 1000 км пробега на 10 г00 /71/^Л</брутТО на 1000 км пробега на 10 000 тпкж/брутто

Общие расходы в руб 7866 85,8 3113 33,3

В том числе:

содержание локомотивных бригад 1962 18,5 1120 11,9

стоимость топлива .... 5216 56,9 1444 15,4

стоимость ремонта в депо . 852 9,3 455 4,9

стоимость смазки и освеще- ния 106 1,1 94 1,1

Среднесуточный пробег тепловозов в грузовом движении на 30—40%

выше, чем у паровозов, т. е. один тепловоз может заменить примерно 1,4

паровоза.

Совершенствование тепловозов идет по пути уменьшения веса тепло-

воза, приходящегося на 1 э. л. с., о чем свидетельствуют следующие

цифры:

_ ...ЭЛ Тепловоз Uli 1924 г. 180,0 кг/э. л. с.

. ээл 1932 . 131,4

ТЭ1 1947 . 129,9

. ТЭ2 1949 . 88,0

. ТЭЗ 1955 . 63,0

25

Цифры показывают, что служебный вес тепловоза, приходящийся на

1 э. л. с., уменьшился более чем в 2 раза и имеет тенденцию к дальнейше-

му снижению. Вес электрооборудования в 1924 г. составлял 23—24 кг!л. с.,

а в 1950 г. 10—11 кг/л. с. Но это заслуга не столько электриков, сколько

двигателистов, повысивших обороты мощных дизелей с 450 до 650—750 в

минуту. Дальнейшее снижение веса и стоимости электрической передачи

должно идти за счет применения более высокого качества изоляции и бо-

лее тщательного конструирования электродвигателей и генераторов.

Говоря о развитии тепловозной тяги, необходимо коснуться научно-

исследовательских работ, проводимых в СССР целым рядом организа-

ций, в том числе и Всесоюзным научно-исследовательским институтом же-

лезнодорожного транспорта (ЦНИИ).

Важнейшими научно-исследовательскими работами являются тяго-

вые, теплотехнические и энергетические испытания новых типов локомоти-

вов, в том числе и тепловозов. В результате этих испытаний каждый те-

пловоз получает научно обоснованный паспорт, являющийся основным

документом для тяговых расчетов при составлении расписания поездов и

при определении расхода топлива, воды и смазки.

Подобные паспорта для локомотивов впервые были введены на отече-

ственных железных дорогах, и наш опыт был заимствован другими стра-

нами. Советскими учеными были созданы специальная лаборатория для

испытания тепловозов и динамометрический вагон [20].

БЛИЖАЙШИЕ ПЕРСПЕКТИВЫ РАЗВИТИЯ ТЕПЛОВОЗОВ В СССР

Бурный рост промышленности и возрастающая продукция колхозного

хозяйства предъявляют к железнодорожному транспорту требование даль-

нейшего увеличения перевозок грузов и пассажиров, в связи с чем должна

увеличиваться мощность тепловозов.

В директивах XIX Съезда партии по пятому пятилетнему плану разви-

тия народного хозяйства СССР на 1951 —1955 гг. указано: «Полностью

обеспечить потребность железнодорожного транспорта в магистральных

паровозах, электровозах, тепловозах, грузовых, изотермических и пасса-

жирских вагонах».

«Приступить к производству новых мощных паровозов, электровозов

и тепловозов, в том числе газогенераторных». Харьковский завод транс-

портного машиностроения работает над созданием тепловоза ТЭЗ с элек-

трической передачей мощностью 2000 л. с. в одном экипаже. Сдвоенный

тепловоз будет иметь 4000 л. с. Тип тепловоза 30 — 30 + 30 — 30,

вес 252 т или удельный вес 63 кг/л. с., нагрузка на ось 21,5 т. Диаметр

колес 1050 мм. По сравнению с тепловозом ТЭ2 вес тепловоза ТЭЗ мощ-

ностью 2000 л. с. уменьшится на 35 т, что соответственно отразится и на

строительной стоимости единицы мощности.

Такой тепловоз будет развивать на руководящем подъеме силу тяги

около 40 т при скорости 20 км/час. На участках с подъемами 6—7% двух-

секционный тепловоз обеспечит вождение поездов весом 4,5—5,0 тыс. т.

На сдвоенном тепловозе ТЭЗ может быть повышена производитель-

ность бригады в 2 раза по сравнению с производительностью бригады

паровоза серии Лив 1,75 раза по сравнению с производительностью

бригады паровоза ФД. Годовая экономия одного тепловоза более

500 тыс. руб. При 8000 тепловозах мощностью 2000 л. с. общая экономия

может превысить 4 млрд. руб. в год.

Расчеты показывают, что при коэффициенте использования мощности

тепловоза с дизелем 2 000 л. с. в пути 0,7 и коэффициенте использования

рабочего времени 0,75 и среднегодовом удельном расходе топлива

270 г/л. с. ч. годовая потребность жидкого топлива на 1000 тепловозов со-

ставит примерно 2 500 000 т.

26

Фиг. 11. Схема газогенераторной установки

на тепловозе:

1 — турбовоздуходувка; 2 — дизель; 3 — воздушный

коллектор; 4 — трубопровод; 5 — газогенератор;

6 — фильтр грубой очистки; 7 — трубчатые холодиль-

ники; 8 — фильтр тонкой очистки.

и газом происходит отдельно через

Таким образом, уже в ближайшие годы перед железнодорожным

транспортом стоит задача обеспечить транспорт топливом, используя его

с наивысшим к. п. д.

Решение этой задачи можно осуществить различными способами: пу-

тем производства искусственного жидкого топлива с использованием бу-

рых углей, торфа или сланцев, использования естественного газа или

твердого топлива с предварительной газификацией и непосредственным

сжиганием твердого топлива в виде пыли.

В период 1950—1953 гг. ЦНИИ провел ряд испытаний тепловозов ТЭ1

на газогенераторном газе из антрацита, использовав его в дизеле Д50.

По предложению кандида-

тов техн, наук А. А. Пой-

до, Н. Р. Фуфрянского и

П. В. Якобсона в 1950 г. был

построен опытный тепловоз на

базе тепловоза ТЭ1 с газоге-

нераторным тендером. Дизель

работает на газе из антрацита

с присадкой 25—35% жидкого

топлива, служащего для вос-

пламенения газовоздушной

смеси в дизеле и одновременно

для компенсации потери мощ-

ности при работе на чистом

газе. Питание дизеля воздухом

впускные клапаны дизеля. Смешение воздуха с газом происходит в ци-

линдрах дизеля. Принципиальная схема тепловоза ТЭ1 н.а смешанном

топливе показана на фиг. 11.

Воздух, нагнетаемый турбовоздуходувкой /, разделяется на два пото-

ка, один из которых поступает в ресивер и через воздушный коллектор 3

по патрубкам направляется в цилиндры дизеля 2; другой поток проходит

по трубопроводу 4 в генератор газов 5 под колосниковую решетку. Воз-

дух предварительно увлажняется парами воды. Происходит газификация

топлива. Полученный газ поступает в фильтр грубой очистки 6 и дальше

в трубчатый холодильник 7, в фильтр тонкой очистки 8 и в газовый реси-

вер, откуда через вторые впускные клапаны — в цилиндры дизеля. На

воздушном и газовых трубопроводах установлены запорные клапаны, ко-

торые открыты при работе на смешанном топливе и закрыты при работе

на жидком топливе.

Антрацит марки AM помещается <в бункере и шахте газогене-

ратора. Запас твердого топлива обеспечивают пробег тепловоза

500—750 км.

В 1952 г. Харьковский завод транспортного машиностроения выпустил

новый экспериментальный газогенераторный тепловоз ТЭ4. Этот тепловоз

состоит из трех частей: по концам размещены секции 1 (фиг. 12, см.

вклейку) тепловоза ТЭ2, соответственно оборудованные; в середине на

четырехосном тендере 2 помещается газогенераторная установка с запа-

сом воды и топлива. Газогенераторные тепловозы находятся в периоде

эксплуатационных испытаний.

Кафедра тепловозостроения Московского Высшего Технического учи-

лища имени Баумана разработала два варианта тепловозов с механиче-

ским генератором газов.

В 1937 г. появился интересный безвальный дизель-компрессор, Песка-

ра, подготовляющий сжатый воздух для нужд промышленности.

Заводы Швейцарии и Франции использовали эту конструкцию для

осуществления механического генератора газов, принцип действия которо-

го был установлен А. Н. Шелестом еще в 1913 г.

27

Безвальный механический генератор газов состоит из двухтакт-

ного дизеля с симметрично движущимися в разные стороны поршнями.

Рубашку дизеля окружает ресивер 3 (фиг. 13) продувочного воздуха.

Работа дизеля передается непосредственно компрессорам 2, расположен-

ным по обеим сторонам ресивера 3.

Внешнюю сторону компрессоров замыкают воздушные буферы /, в ко-

торых сжатый воздух попеременно сжимается и расширяется.

Сжатый воздух из компрессора выталкивается в общий ресивер 3, от-

куда поступает в период продувки в цилиндр сгорания 4, а выходит сов-

Фиг. 13. Схема безвального механического

генератора:

1 — воздушный буфер; 2 — компрессор; 3 — ресивер;

4 — цилиндр сгорания.

зовоздушной смеси колеблется даже

до 110% нормальной мощности рабочей

местно с отработанными

газами из цилиндра в ре-

сивер перед рабочей маши-

ной поршневого или турбин-

ного типа.

Изменением подачи топ-

лива регулируется число

циклов механического гене-

ратора газов. Синхронность

работы обоих поршней обес-

печивается особым синхрон-

ным механизмом, связываю-

щим кинематически поршни

обоих компрессоров 2.

Регулирование подачи га-

в одном агрегате от 17

машины. Дальнейшую регу-

лировку можно осуществить путем применения нескольких гене-

раторов, включая и выключая их по мере надобности. Как показал опыт,

на включение или выключение агрегата затрачивается около 20 сек.

На фиг. 14 показан продольный разрез тепловоза МВТУ имени

Н. Э. Баумана с четырьмя механическими генераторами 5, подающими

газ газовой турбине 3. Свою работу газовая турбина передает генератору

постоянного тока 2 через редуктор 4. От главного генератра приводится в

действие возбудитель и вспомогательный генератор, а также тормозной

компрессор 1. Газовая турбина реактивная, степень реакции 0,5; мощность

на валу 3000 л. с. при 7200 об/мин.

В кузове тепловоза размещена холодильная камера 6 ребристого типа

с плоскими трубками. Водяных секций 56, масляных секций 36. Поверх-

ность охлаждения водяных секций 719 ж2, масляных 538 ж2. Мощность,

затрачиваемая на вентилятор, равна 85 э, л. с. Все надрессорное строение

опирается на две трехосные тележки типа тепловоза ТЭЗ. Каждая ось те-

лежки приводится в движение индивидуальным электродвигателем с

трамвайной подвеской. Служебный вес тепловоза около 126 г, нагрузка

на ось 21 т. Конструктивная скорость 100 км!час. Касательная мощность

равна 2 400 л. с. Она является примерно постоянной. Мощность сдвоен-

ного тепловоза равна 4 800 к. л. с. Служебный к. п. д. составляет около

30%.

С целью освобождения тепловоза от электрической передачи и удешев-

ления строительной стоимости тепловоза кафедрой тепловозостроения

МВТУ спроектирован второй тепловоз с механическим генератором га-

зов, с турбиной и редуктором группового привода, касательной мощ-

ностью 2 500 к. л. с. (фиг. 15). Кузов через хребтовые балки опирается на

две трехосные тележки. Рамы тележек брусковые. На конце рамы с внутрен-

ней части тележки помещается газовая турбина 6 с редуктором 8. Мощ-

ность турбины 1 500 л. с. при 9000 об/мин. Число оборотов колеса тележ-

ки составляет 253 в минуту, передаточное число /=35,6. Это число разби-

то на 3 передачи при прямом и обратном ходе: Z! = 3,9; z2 = 3,24; z3 = 2,82.

28

Фиг. 11. Тепловоз МВТУ имени Н. Э. Баумана с механическим генератором газов и электрической передачей:

1 — компрессор; 2 — генератор постоянного тока; 3 — газовая турбина; 4 — редуктор; 5 — механический генератор сжатых газов; 6 — холодильная камера.

Фиг. 15. Тепловоз МВТУ имени Н. Э. Баумана с механическим генератором газов, газовой турбиной

и редуктором:

1 — механический генератор газов; 2 — компрессор; 3 — вспомогательный дизель; 4 — вспомогательный генератор для освещения тепловоза;

5 — холодильная камера; 6 — газовая турбина; 7 — тяговый вал; 8 — редуктор.

Тяговый вал 7 передает свое вращение шатунами средней оси тележки,

откуда спарниками передается вращение другим колесам тележки.

Вспомогательный дизель Д6 мощностью 150 л. с. при 1500 об/мин

приводит в движение компрессор 2 для тормозов и пуска генераторов, а

также вспомогательный генератор 4 для освещения. Холодильная каме-

ра 5 остается без изменения, как и в предыдущем тепловозе. Служебный

вес тепловоза 120 т. Экономический к. п. д. тепловоза на расчетном ре-

жиме 32%. Мощность сдвоенного тепловоза по рабочим турбинам

4X1500 = 6000 л. с., или касательная мощность равна 5000 л. с.

Этот тепловоз в единичном исполнении на 70 т легче эквивалентных

паровозов ФД или ИС с тендером, по строительной стоимости не дороже

их, по экономичности в 5 раз выше наилучших паровозов.

Если 8000 тепловозов ТЭЗ могут дать ежегодно экономии около

4 млрд, руб., то последние тепловозы повысят ежегодную экономию до

5 млрд. руб.

Сопоставляя проекты тепловозов МВТУ (фиг. 14 и 15) с тепловозом

ТЭЗ, приходим к выводу, что оба эскизных проекта разработаны на базе

ходовых частей и кузова тепловоза ТЭЗ мощностью 2000 л. с,, построен-

ного харьковским заводом транспортного машинострония.

Данные проекты предусматривают возможность осуществить первый

экспериментальный тепловоз, использовав кузов, тележки и все электри-

ческое оборудование тепловоза ТЭЗ, т. е. с наименьшими затратами. Для

использования полной производительности механического генератора га-

зов в дальнейшем необходимо будет заменять электрическое оборудова-

ние другим большей мощности соответственно мощности механических ге-

нераторов газов, установленных на тепловозе.

После освоения в эксплуатации механического генератора газов на

тепловозах с электрической передачей целесообразно перейти к постройке

экспериментального тепловоза с газовой турбиной и механическим редук-

тором, при этом ни конструкция, ни размеры механических генераторов не

меняются.

ГЛАВА II

ИССЛЕДОВАНИЕ РАБОТЫ ТЕПЛОВОЗА бр. ЗУЛЬЦЕР

В ШВЕЙЦАРИИ

Вопрос о замене паровоза более экономичными локомотивами инте-

ресовал техников параллельно с развитием силовых стационарных уста-

новок и особенно с появлением двигателей внутреннего сгорания.

В настоящее время лучшие паровозы работают с давлением пара

12—16 кг/см2 при температуре до 400° С. Дальнейшее повышение этих

показателей ведет к увеличению веса котла, быстрому износу перегрева-

теля, что поглощает всю выгоду лучшего использования тепла, почему

практика и остановилась именно на этих пределах.

Ограниченность паровоза в габарите и весе не позволяет думать

о применении экономайзеров и конденсаторов, вследствие чего отпадает

возможность повысить экономичность паровоза за счет последних факто-

ров, играющих в стационарных силовых установках столь важную роль.

Что касается рациональности управления паровоза в смысле лучшего

использования пара, то в этом направлении за последнее время у нас

произведены многочисленные опыты над паровозами различных типов.

Для каждого из них составлены характеристики сил тяги, расхода пара

и топлива, определена зависимость между интенсивностью горения и ин-

тенсивностью парообразования и найдено удельное сопротивление паро-

воза с тендером при движении. В этом отношении паровозная техника

идет впереди техники стационарных силовых установок, чему способ-

ствует крупный масштаб железнодорожных предприятий.

Замена конуса паровым или воздушным дутьем улучшила бы исполь-

зование тепла. Замена конуса отразится, несомненно, на увеличении

индикаторного давления рабочих цилиндров и, следовательно, на увели-

чении индикаторного коэффициента паровой машины. Последний в ста-

ционарных машинах простого расширения без конденсации и с перегревом

принимается тц = 0,75 н- 0,90. В паровозах на эту величину не обраща-

лось должного внимания.

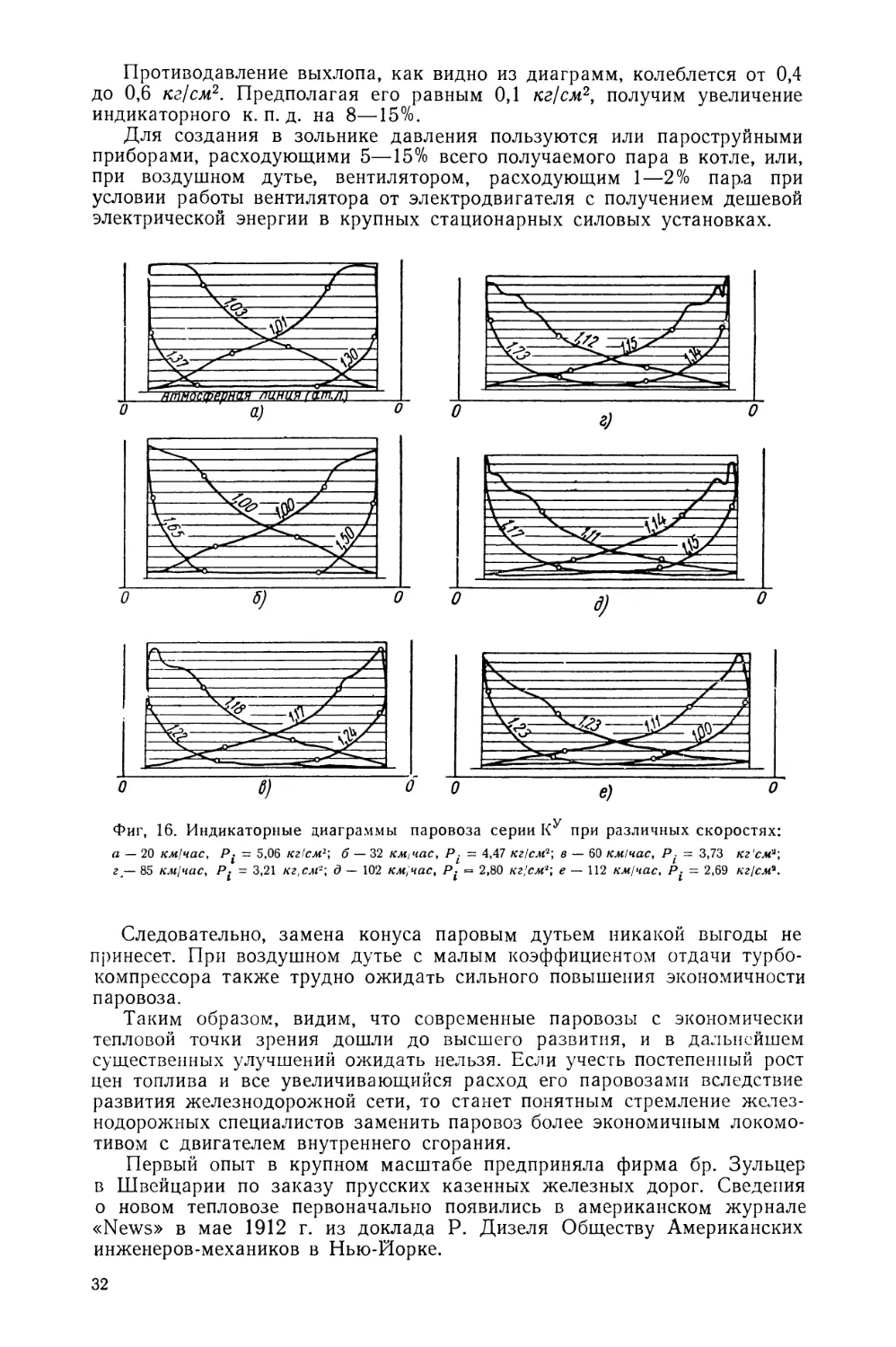

Судя по немногим индикаторным диаграммам, снятым с паровоза

серии КуМосковско-Казанской железной дороги (фиг. 16), индикаторный

к. п. д. зависит от скорости паровоза.

При вполне открытом регуляторе р = 1, отсечке е= 0,2, при давлении

пара в котле 14 кг/см2 и температуре его 380°С получаем из энтропийной

диаграммы располагаемое тепло для работы ALq = 139 ккал. Расход

632

пара на 1 и. л. с. ч. в идеальном процессе d0 = — = 4,55 кг, в действи-

тельном же процессе он является величиной переменной.

Скорость в км/час . 20 32 60 85 102 112

Расход пара кг на и. л. с. ч. dQ . 9,9 9,0 7,4 6,7 6,5 6,4

Индикаторный к. п. д. т] 0,46 0,51 0,62 0,68 0,7 0,71

зг.

Противодавление выхлопа, как видно из диаграмм, колеблется от 0,4

до 0,6 кг!см2. Предполагая его равным 0,1 кг!см2, получим увеличение

индикаторного к. п. д. на 8—15%.

Для создания в зольнике давления пользуются или пароструйными

приборами, расходующими 5—15% всего получаемого пара в котле, или,

при воздушном дутье, вентилятором, расходующим 1—2% пар.а при

условии работы вентилятора от электродвигателя с получением дешевой

электрической энергии в крупных стационарных силовых установках.

О 6) О

Фиг, 16. Индикаторные диаграммы паровоза серии Ку при различных скоростях:

а — 20 км!час, Р. - 5,06 кг 1см2; (5 — 32 км/час, Р. = 4,47 кг/см-; в — 60 км!час, Р. = 3,73 кг'см'2;

г — 85 км[час, Р- - 3,21 кг,см!2; д — 102 км, час, Р. = 2,80 кг,'см'2; е — 112 км)час, Р^ = 2,69 кг!см*.

Следовательно, замена конуса паровым дутьем никакой выгоды не

принесет. При воздушном дутье с малым коэффициентом отдачи турбо-

компрессора также трудно ожидать сильного повышения экономичности

паровоза.

Таким образом, видим, что современные паровозы с экономически

тепловой точки зрения дошли до высшего развития, и в дальнейшем

существенных улучшений ожидать нельзя. Если учесть постепенный рост

цен топлива и все увеличивающийся расход его паровозами вследствие

развития железнодорожной сети, то станет понятным стремление желез-

нодорожных специалистов заменить паровоз более экономичным локомо-

тивом с двигателем внутреннего сгорания.

Первый опыт в крупном масштабе предприняла фирма бр. Зульцер

в Швейцарии по заказу прусских казенных железных дорог. Сведения

о новом тепловозе первоначально появились в американском журнале

«News» в мае 1912 г. из доклада Р. Дизеля Обществу Американских

инженеров-механиков в Нью-Йорке.

32

По мнению докладчика специальные свойства дизелей имеют большее

значение для транспортных машин, чем для стационарных силовых уста-

новок.

На фиг. 17 показаны продольный и поперечный разрезы тепловоза

мощностью 1000—1200 э. л. с., приведенные в вышеуказанном журнале.

Экипажная часть выполнена фирмой А. Борзиг в Берлине. Главный

дизель 3 двухтактный четырехцилиндровый. Каждая пара цилиндров

расположена под углом 90° одна к другой и действует на одно колено

главного тягового вала 11. От двух пальцев кривошипов, размещенных

по концам вала, идут дышла к ведущим колесам. Между цилиндрами ди-

1 — пульт управления; 2 вспомогательный двухтактный дизель; 3 — главный четырехцилиндровый дизель;

4 — выхлопной патрубок; 5 — продувочные насосы; 6 — баллоны для пускового воздуха; 7—поддержи-

вающие оси; 8 — ведущие оси; У — компрессор; 10 — резервуары для воды и топлива; 11 — тяговый вал

зеля помещены два продувочных насоса 5 и трехступенчатый компрессор

для воздуха, распыливающего нефть.

Кроме главного дизеля, имеется еще вспомогательный дизель-компрес-

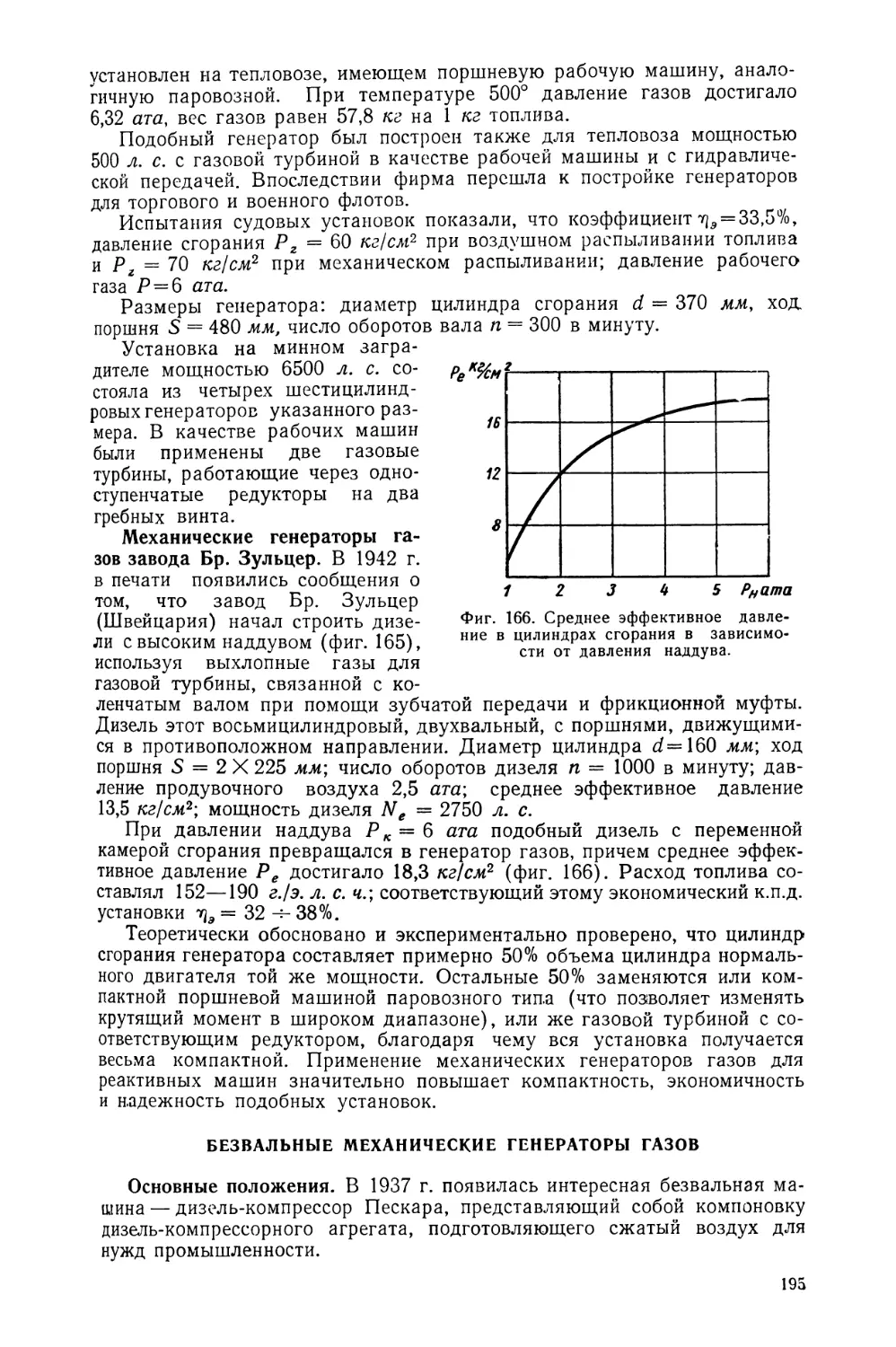

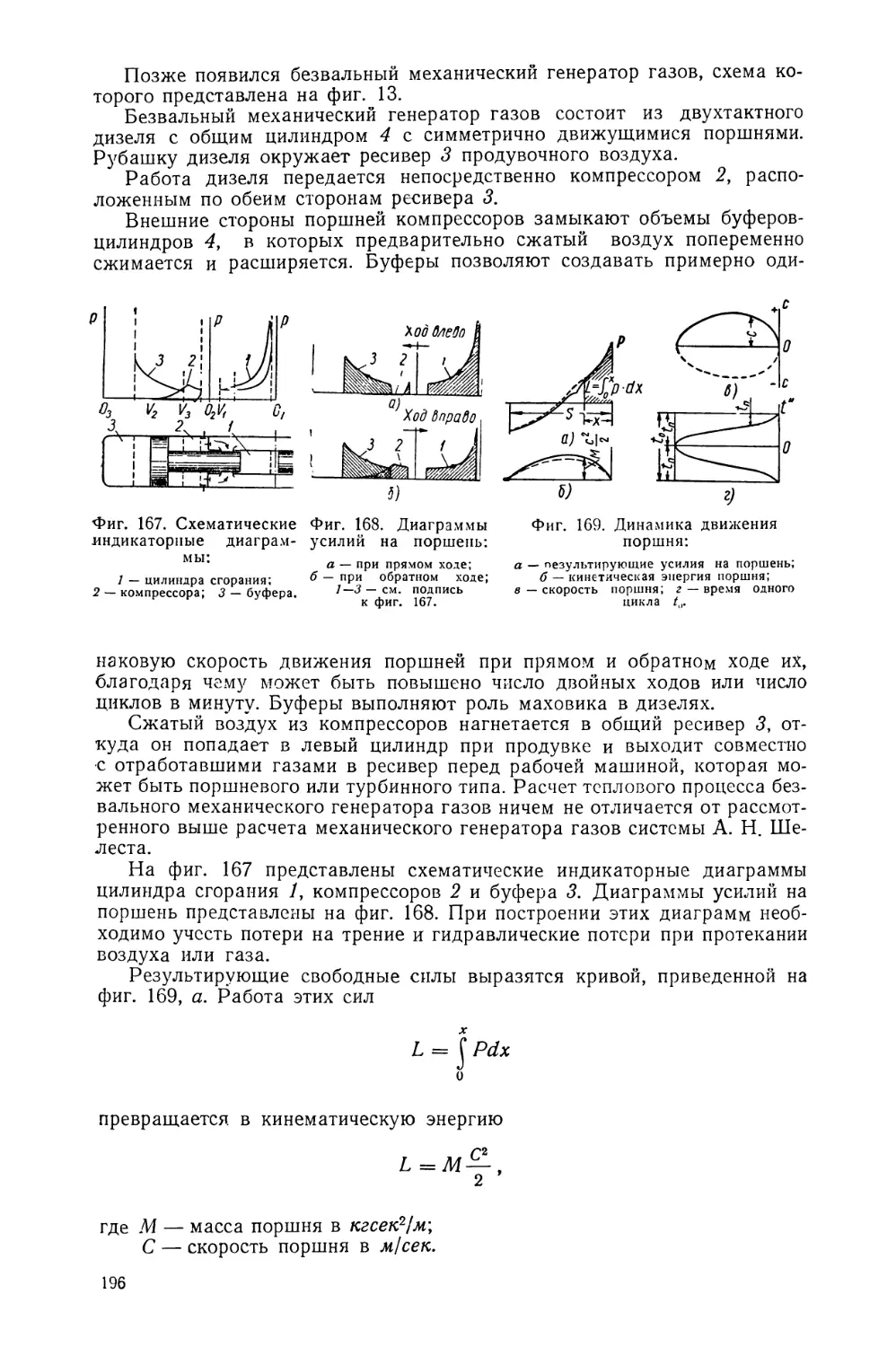

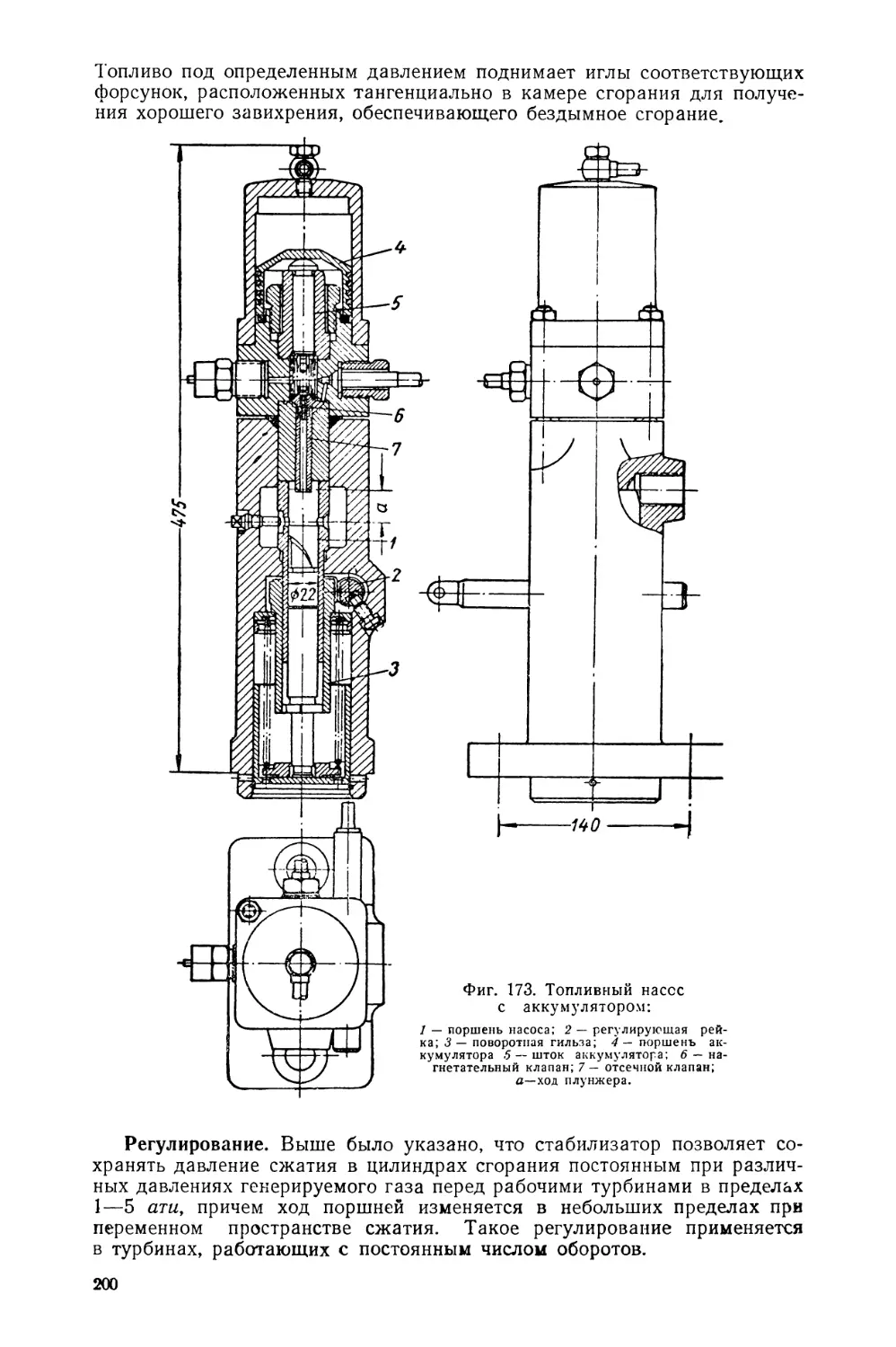

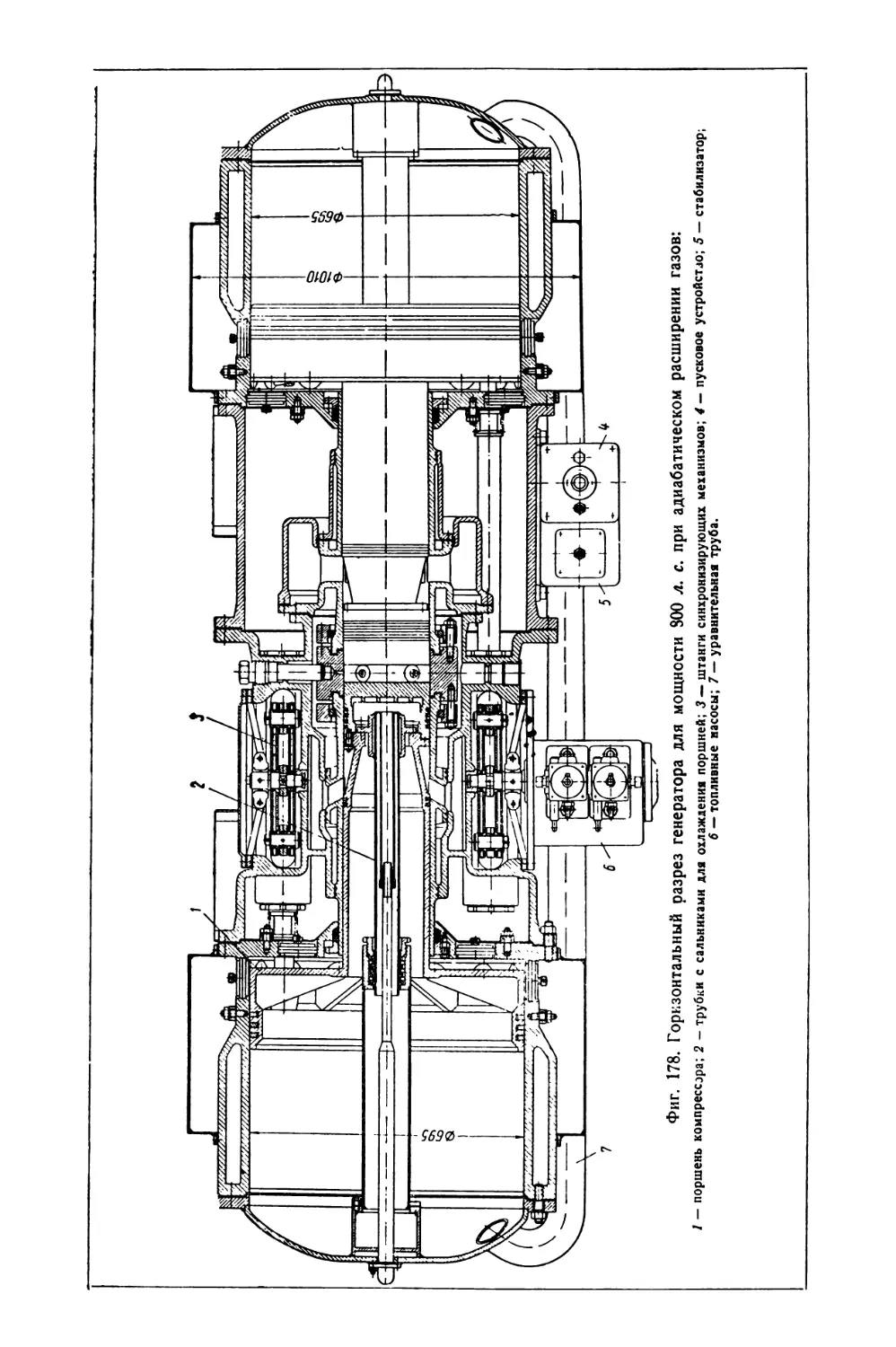

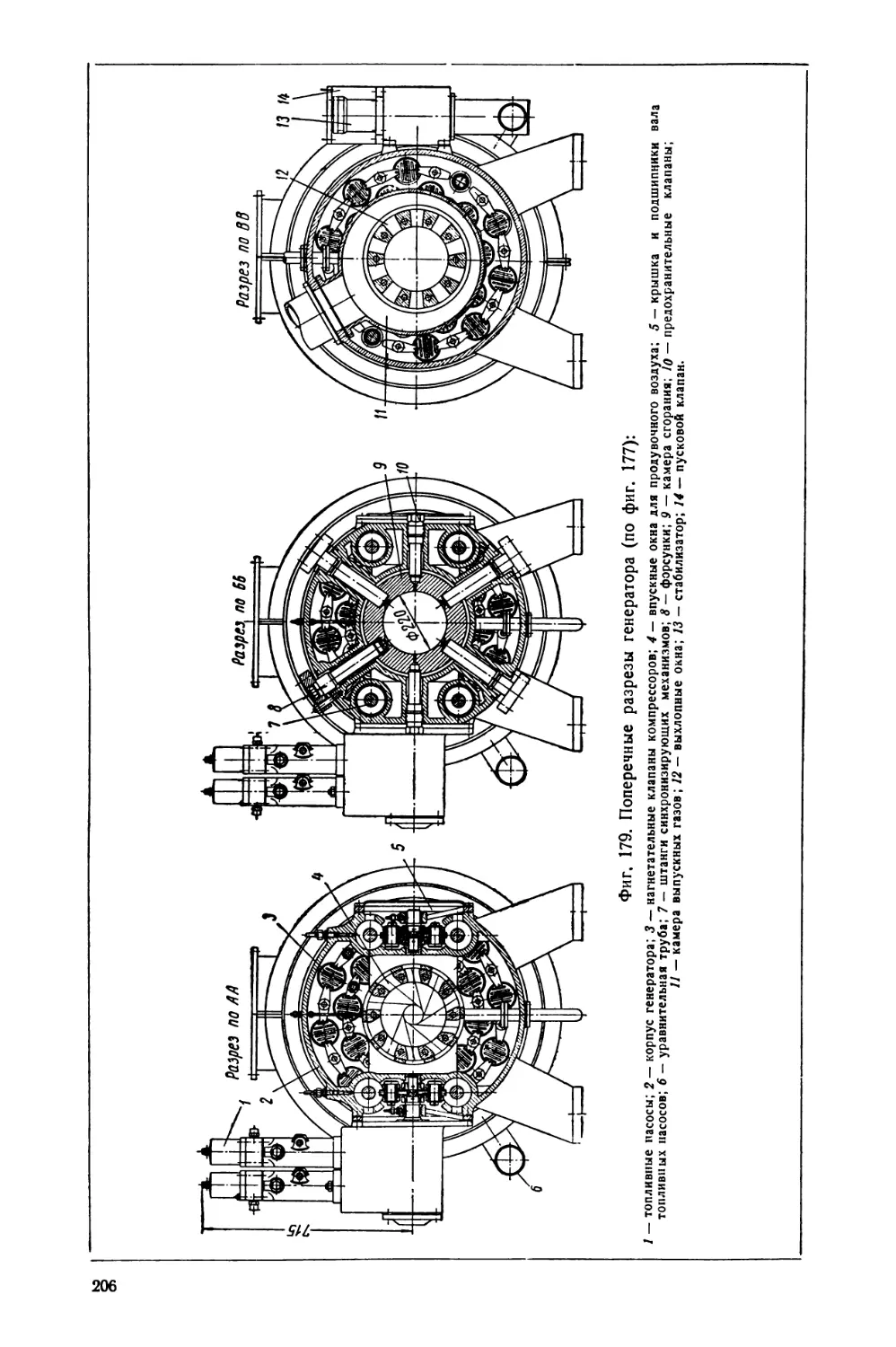

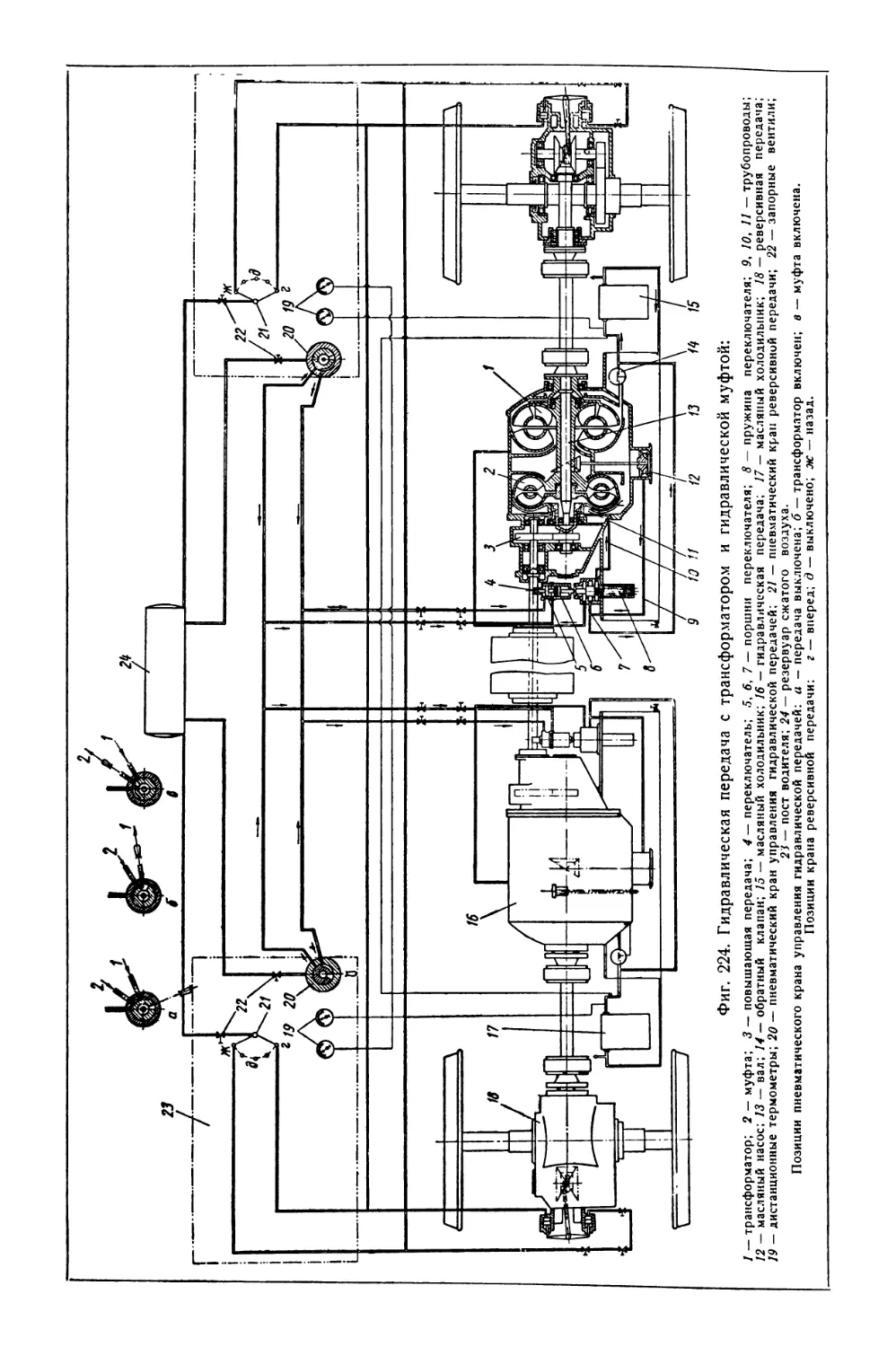

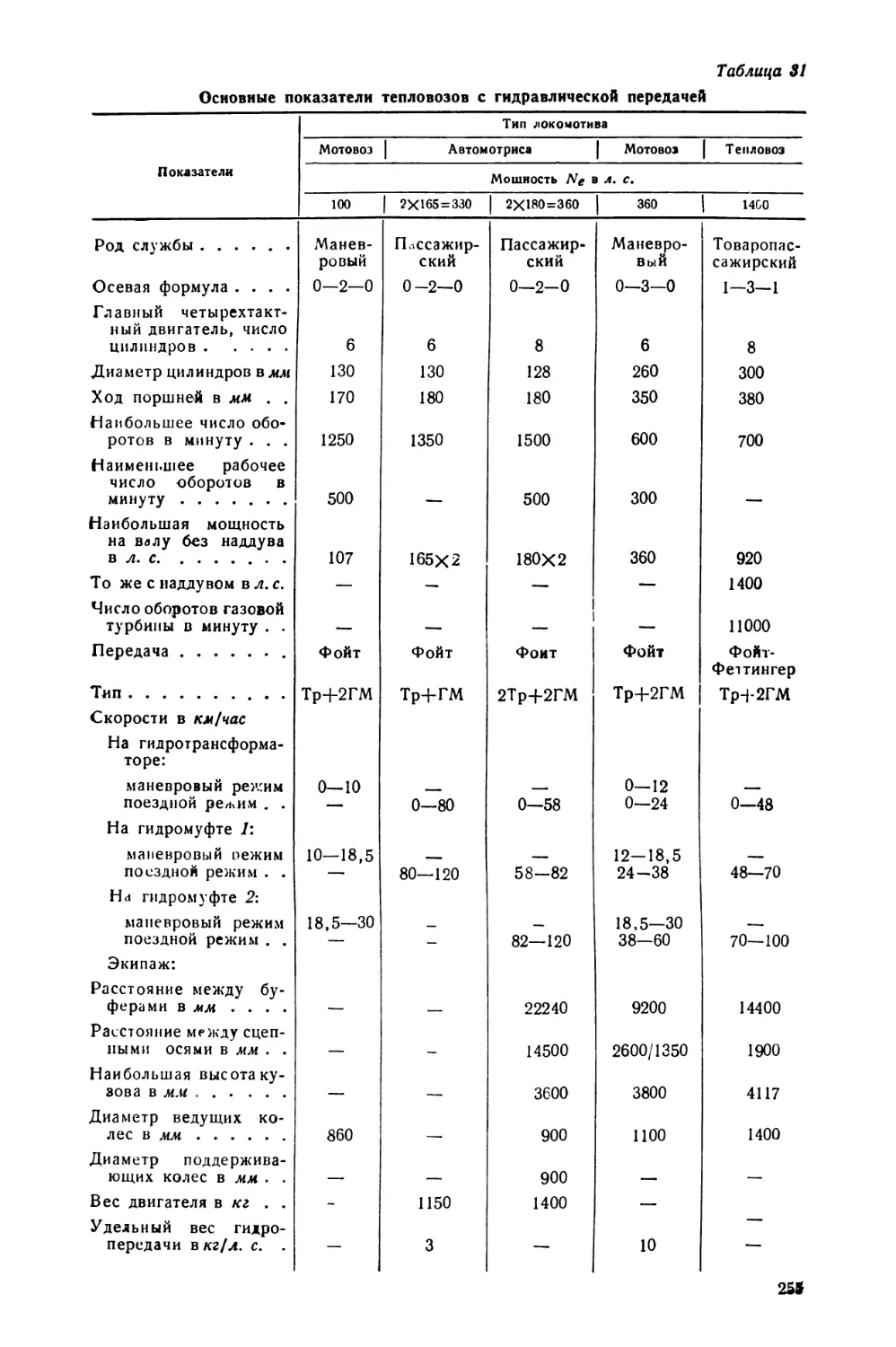

сор, состоящий из двухцилиндрового двухтактного дизеля 2 и двух ком-