Текст

&7.Я.. ^орс-^ье^а.

КОРРОЗИОННАЯ

СТО йкость

МАТЕРИ АЛОВ

В АГРЕССИВНЫХ

СРЕДАХ

ХИМИЧЕСКИХ

ПРОИЗВОДСТВ

©

ИЗДАТЕЛЬСТВО «ХИМИЯ»

МОСКВА 1 £ 6 7

УДК 620.193.2:541.427.7

В-75

книге обобщены литературные данные, ча-

стично дополненные экспериментальными данны-

ми автора, о свойствах и коррозионной стойкости

наиболее распространенных металлических и не-

металлических конструкционных материалов и

защитных покрытий.

Книга предназначена в качестве справочного

пособия для конструкторов, инженерно-техниче-

ских работников химических предприятий и на-

учно- исследовательских институтов.

Галина Яковлевна Воробьева

КОРРОЗИОННАЯ СТОЙКОСТЬ МАТЕРИАЛОВ В АГРЕССИВНЫХ СРЕДАХ

ХИМИЧЕСКИХ ПРОИЗВОДСТВ

М., Издательство «Химия», 1967 г.

844 с.

Редактор Г. С. Кесельман

Художник Н. А. Седельников

Техн, редактор М. 3. Басина

Корректоры Р. А. Вилкомирская, И. А. Ваничкова

Т-06517 Подписано к печати 11/V 1967 г.

Формат бумаги 84Х1081/зг Бум. л. 13.188 Печ. л. 26.375 (усл. печ. л. 44.31)

Уч.-изд. л. 30,9 Тираж 8500 эка. Цена 1 р. 75 к.

Типогр. бум. № 2 БЗ № 7—1967 г.—№ 3 Зак. 2620

Кн.-торг, индекс 3-14-2.

Московская типография № 21 Главполиграфпрома Комитета по печати

при Совете Министров СССР. Москва, 88, Угрешская, 12.

содержание

Предисловие............................................. 4

Введение................................................ 6

Глава I. МЕТАЛЛИЧЕСКИЕ КОРРОЗИОННОСТОЙКИЕ МАТЕРИАЛЫ 12

Классификация и свойства металлов и сплавов ......... 14

Углеродистые стали................................ 14

Легированные стали................................ 18

Чугуны............................................ 33

Никель и его сплавы.............................. 38

Алюминий и его сплавы............................ 44

Медь и сплавы на ее основе........................ 48

Титан и его сплавы............................... 59

Свинец, цинк, серебро, тантал.................... 62

Металлические защитные покрытия.................. 65

Литература.............................................. 70

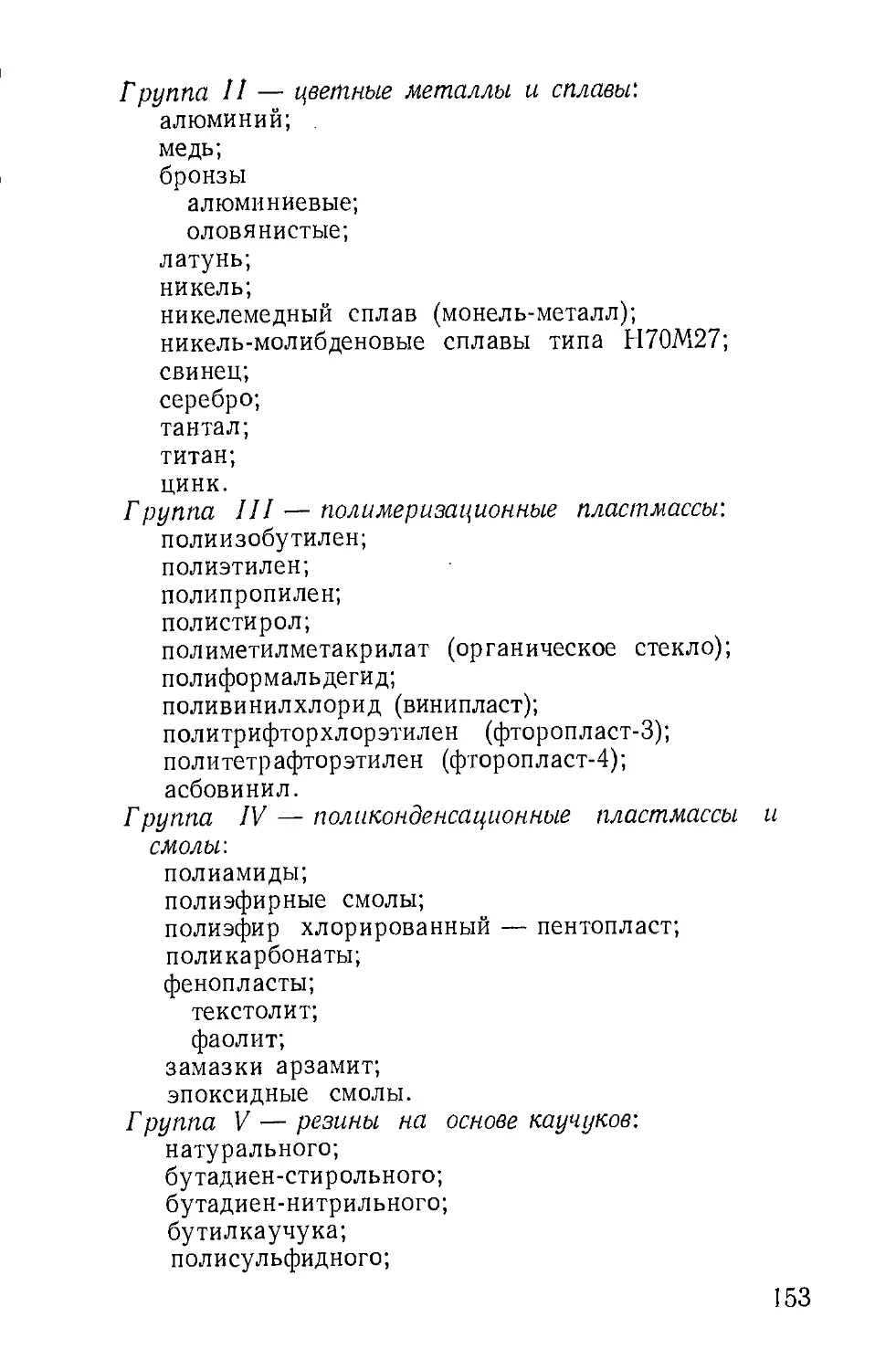

Глава II. НЕМЕТАЛЛИЧЕСКИЕ КОРРОЗИОННОСТОЙКИЕ МАТЕРИАЛЫ 74

Полимеризационные пластмассы..................... 77

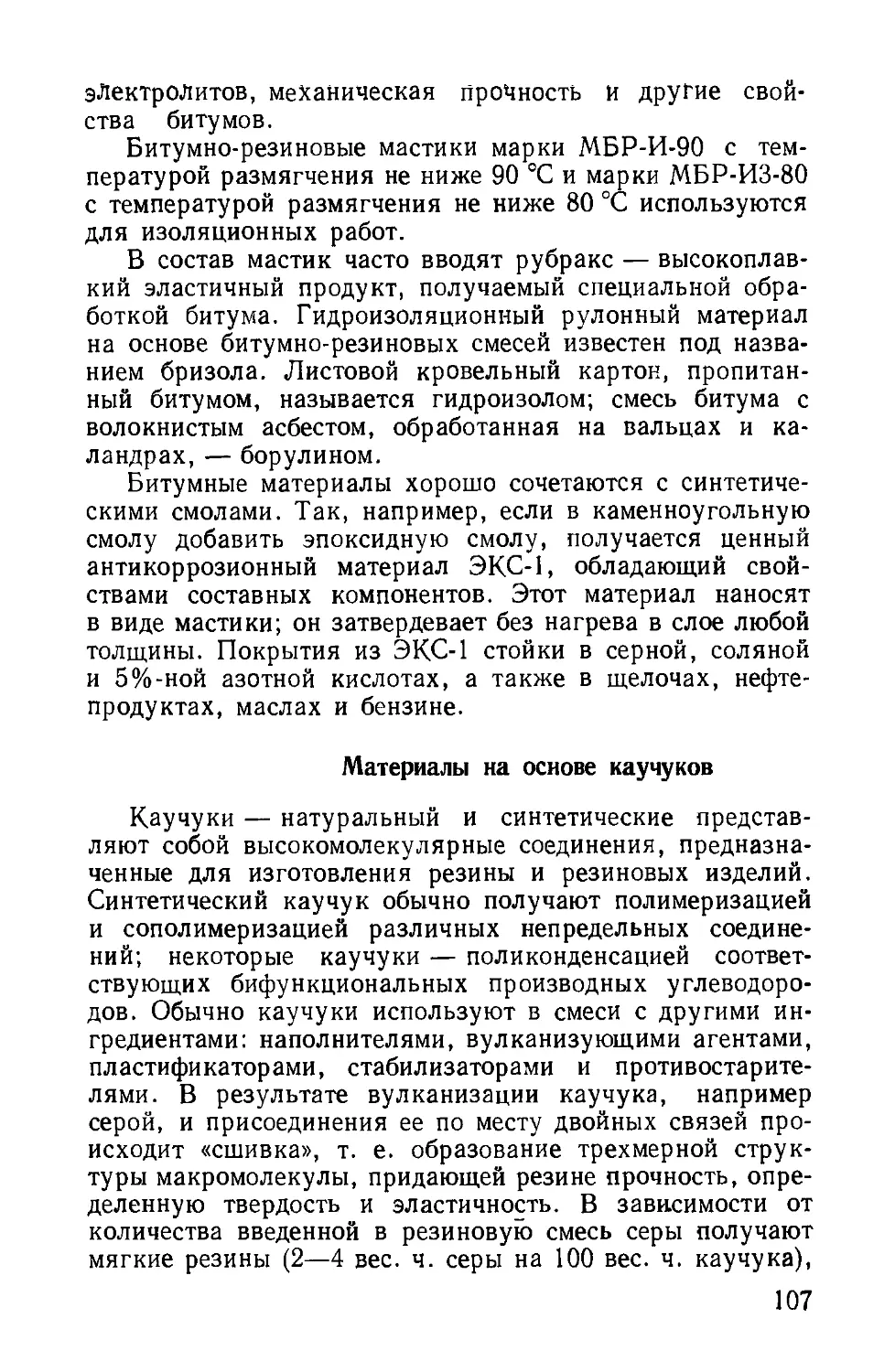

Поликонденсационные пластмассы................... 99

Битумно-асфальтовые пластмассы.................. 106

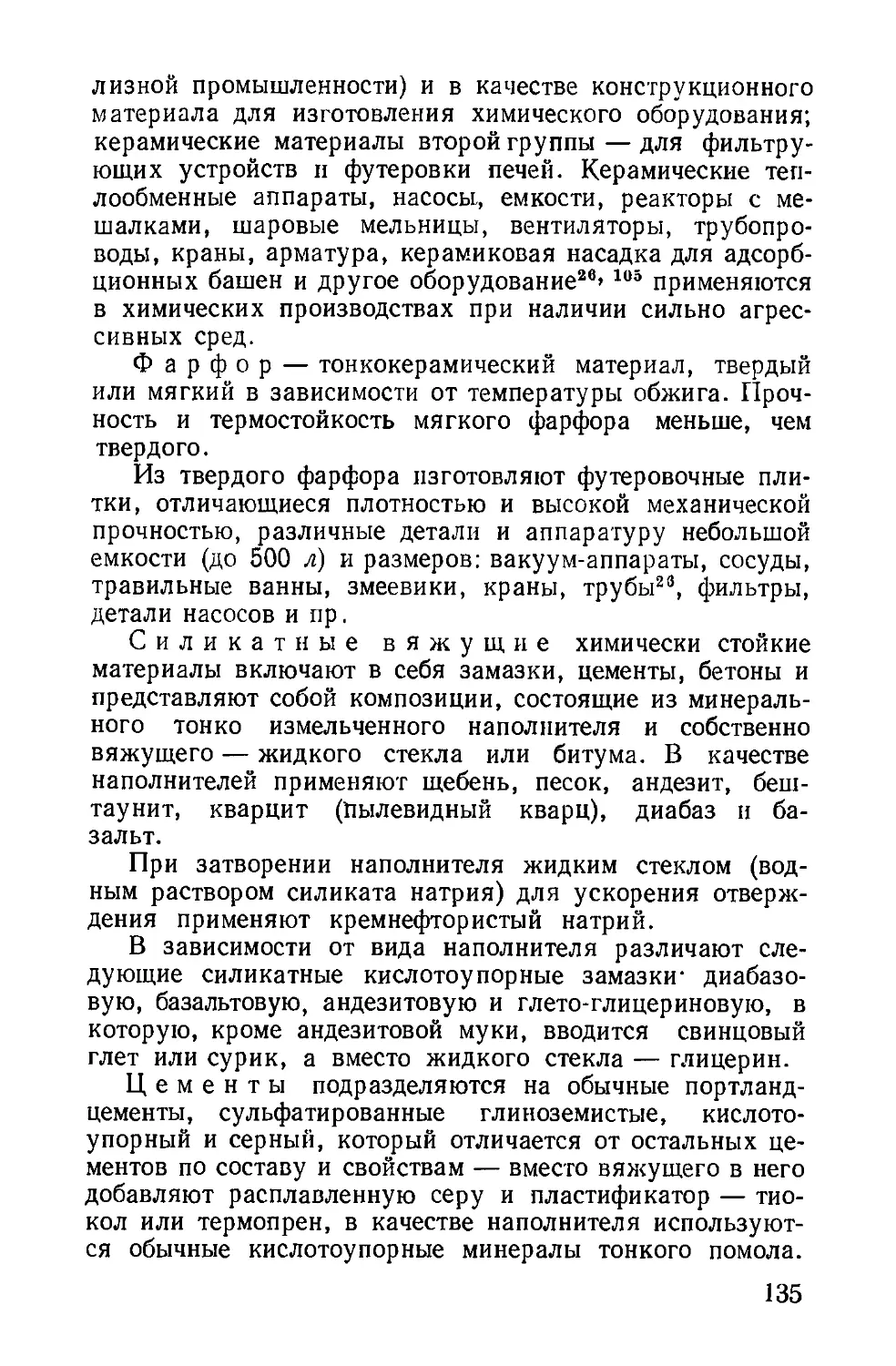

Материалы на основе каучуков.................... 107

Новые виды эластомеров.......................... 114

Лакокрасочные материалы ........................ 123

Вяжущие полимерные материалы.................... 126

Дерево, уголь, графит........................... 127

Неметаллические материалы неорганического происхож-

дения .......................................... 130

Неметаллические защитные покрытия............... 136

Литература ........................................... 146

Глава III. КОРРОЗИОННАЯ СТОЙКОСТЬ МЕТАЛЛОВ И НЕМЕТАЛЛИ-

ЧЕСКИХ МАТЕРИАЛОВ 151

Литература ........................................... 840

ПРЕДИСЛОВИЕ

Одной из важных задач, поставленных партией и пра-

вительством, является всемерное развитие химической

промышленности.

В связи с этим особое значение приобретает создание

мощного химического машиностроения, призванного обе-

спечить страну оборудованием, способным противостоять

действию различных агрессивных сред.

Наряду с металлами в качестве конструкционных ма-

териалов и защитных покрытий широкое применение

должны найти и другие материалы, например пласти-

ческие массы, которые к 1970 г. составят значительную

часть всех потребляемых в химическом машиностроении

материалов.

В отечественной литературе практически отсутст-

вуют справочные пособия, содержащие данные о корро-

зионной стойкости металлических и неметаллических

материалов.

В настоящей книге сделана попытка восполнить этот

пробел и помочь специалисту в выборе коррозионно-

стойкого материала или защитного покрытия. Кроме

описания коррозионных свойств материалов, наиболее

употребляемых в химической промышленности, сооб-

щаются сведения и о других свойствах, а также указы-

вается возможность применения этих материалов в раз-

личных условиях.

Помещенные в таблице коррозионной стойкости данные

взяты из литературных источников и частично дополне-

ны экспериментальными исследованиями (о чем указы-

вается в примечаниях).

4

Каждая оценка коррозионной стойкости металла,

сплава или неметаллического материала получена в ре-

зультате обобщения по крайней мере нескольких, совпа-

дающих по разным источникам данных. При этом в пер-

вую очередь использовались наиболее полные современ-

ные отечественные и зарубежные справочники по корро-

зионной стойкости материалов: Дятлова В. И.,

«Коррозионная стойкость металлов и сплавов», изд.

1964; Батраков В. П., «Коррозия конструкционных

материалов в агрессивных средах», Оборонгиз, 1952;

«Коррозионная и химическая стойкость материалов»,

Справочник под ред. Н. А. Доллежаля, Машгиз, 1954;

Mantell С. L., «Engineering Materials Handbook», London,

1958; Rittir F., «Korrosionstabellen metallischer und

nichtmetallischer Werkstoffe», 1952, 1956; Dechema Werk-

stoff—Tabellen, издание 3, 1953—1964, а также другие

литературные источники, перечисленные в библиографии.

При разноречивости литературных сведений в оценке

коррозионной стойкости какого-либо материала об этом

сообщается в соответствующем примечании таблицы.

Автор надеется, что настоящая книга будет полезна

не только конструкторам и механикам, но и всем рабо-

тающим в области исследования процессов коррозии.

ВВЕДЕНИЕ

Оборудование большинства химических производств

эксплуатируется в жестких условиях при одновременном

воздействии агрессивной среды, высокой температуры,

давления, а также при механических воздействиях (ис-

тирание, износ и т. п.). В таких условиях металлы* под-

вержены коррозии (разрушению под влиянием внешней

среды) и в меньшей степени эрозии (разрушению, вызы-

ваемому только механическим воздействием).

Существует электрохимическая (наиболее распрост-

раненная) и химическая коррозия (например, действие

на металлы при высоких температурах сухих газов или

жидких органических соединений, в которых протека-

ние электрохимических процессов невозможно из-за от-

сутствия активных ионов).

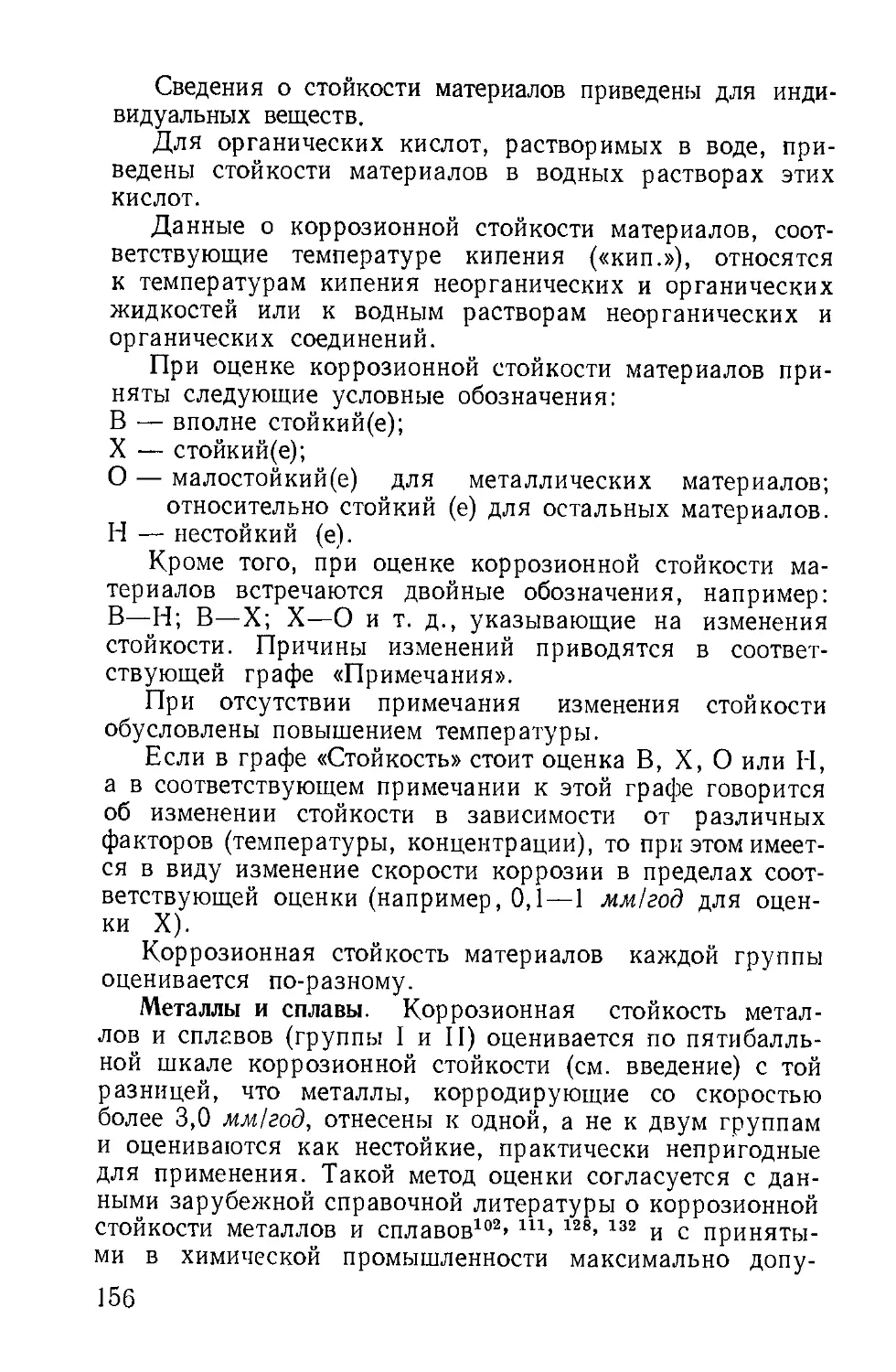

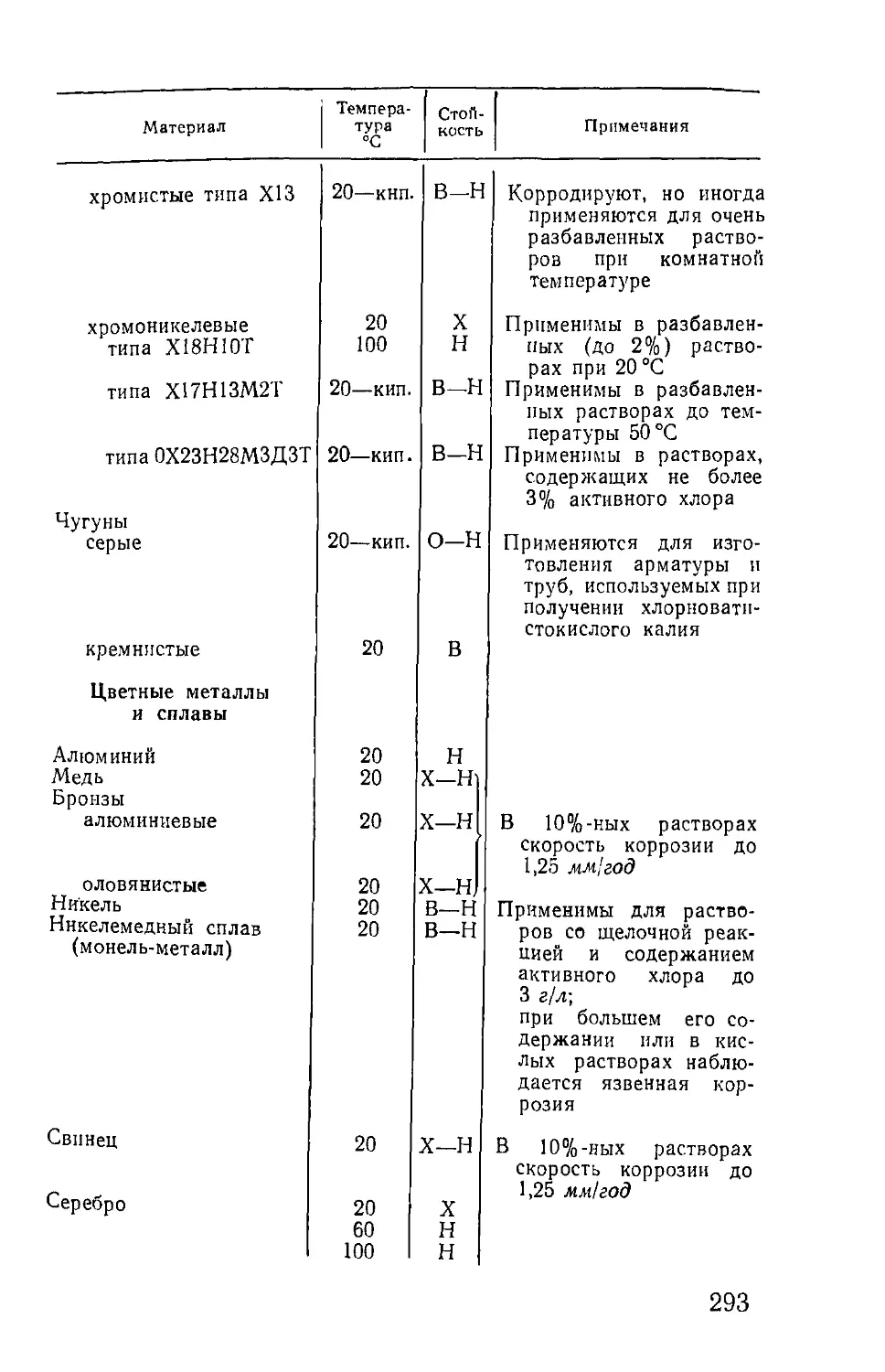

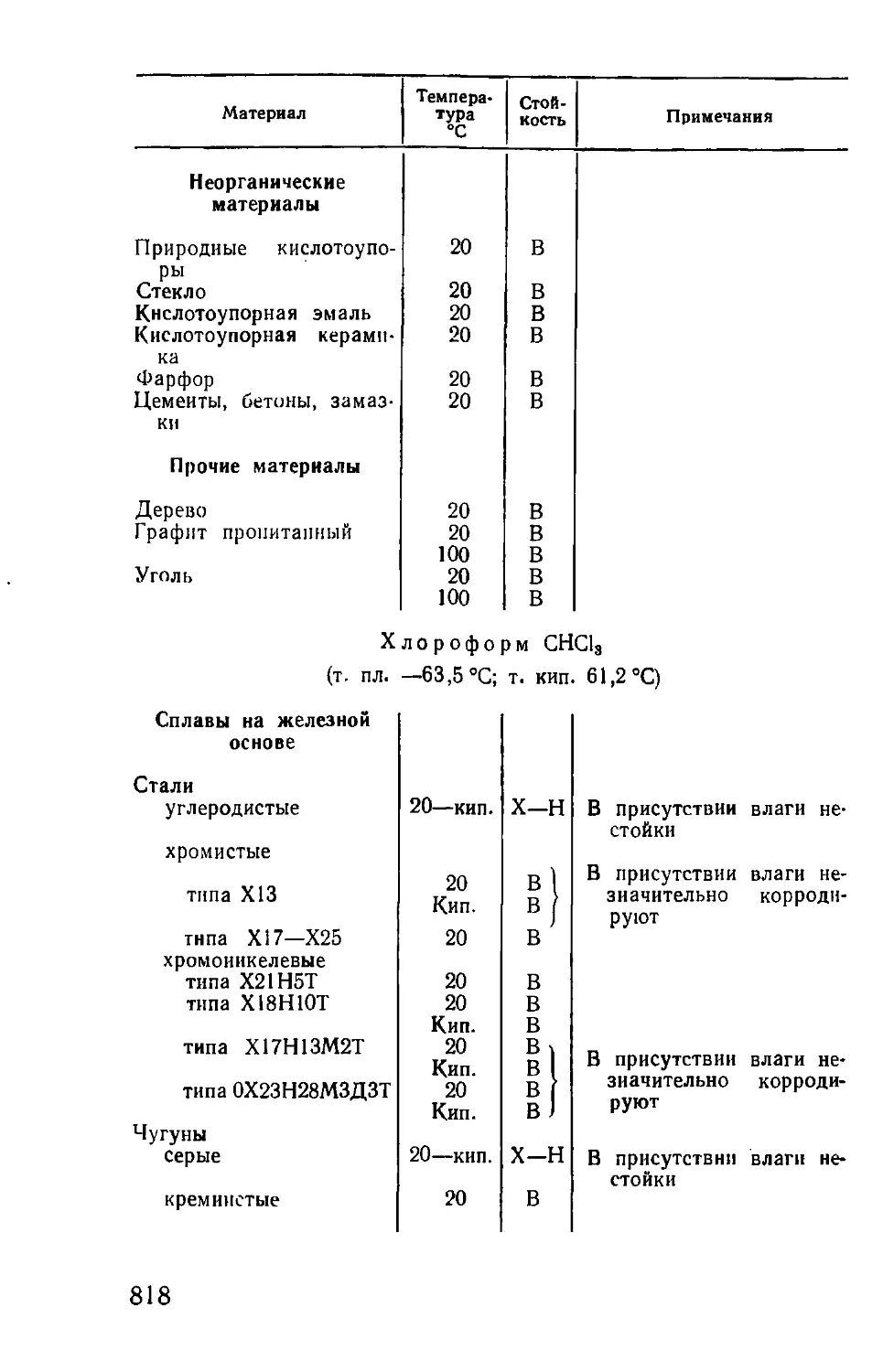

На рис. 1 представлена классификация различных

видов коррозии. Жидкостная коррозия, протекающая

в растворах-электролитах, относится к электрохимиче-

ской коррозии. Коррозионные процессы, происходящие

в атмосфере и почве вследствие наличия влаги, тоже но-

сят электрохимический характер, хотя и отличаются

рядом особенностей.

Газовая коррозия, возникающая главным

образом при высоких температурах, относится к химиче-

ской коррозии. Газовая коррозия является чаще всего

результатом окисления металлов кислородом. Скорость

ее зависит от природы металла и характера процесса,

а также защитных свойств окисных пленок, образующих-

ся на металле. Для железа (стали), например, окисная

* Здесь и далее под металлами подразумеваются не только чис-

тые металлы, но и сплавы.

6

пленка до температуры 575—600 °C является защитной;

при более высоких температурах она становится рыхлой,

теряет защитные свойства, и скорость коррозии железа

резко возрастает.

Рис. 1. Классификация коррозии металлов.

Кроме кислорода сильное разрушающее действие на

стали и цветные металлы при высоких температурах ока-

зывают: двуокись серы, сероводород, хлористый водо-

7

род, хлор, водород (под давлением) и другие газы. Наи-

более опасны хлор и хлористый водород; интенсивность

их действия, как и других газов, зависит от свойств ме-

талла и температуры воздействия. Так, сухой хлор раз-

рушает стали при температуре выше 200 °C, хло-

ристый водород — выше 300 °C, двуокись серы, пары се-

ры, двуокись азота '--'500 °C, сероводород — выше 500 °C

(при температурах ниже 500 °C сероводород не разру-

шает обычные стали).

Воздействие тех же агрессивных сред на цветные

металлы происходит при других температурах. Так,

коррозию меди хлор вызывает при температурах выше

300 °C, никеля — выше 540 °C. Пары серы и сернистые

соединения, особенно сероводород, разрушают никель

уже при 300 °C. Сероводород оказывает очень сильное

воздействие на медь в присутствии кислорода воздуха,

а двуокись серы начинает разрушать медь только при

700—900 °C.

При наличии водяных паров резко увеличивается га-

зовая коррозия всех металлов и значительно снижаются

температурные пределы их применения в газовых средах.

Водород опасен при высоких температурах и давлениях

(более 100 ат), так как вызывает «водородную корро-

зию» стали, в результате которой происходит ее разру-

шение, а также образование трещин (водородная хруп-

кость) у меди и ее сплавов.

Коррозия в зависимости от характера разрушений

бывает:

а) равномерная; она возникает при достаточ-

ной толщине металла и равномерном распределении на-

пряжений (растяжение, сжатие). Коррозия этого вида

мало сказывается на механической прочности конструк-

ции и оценивается по потере массы на единицу площади

металла или по глубине разъедания его поверхности;

б) неравномерная, в частности ме-

стная, коррозия (пятнами, язвенная,

точечная и сквозная) возникает при непол-

ной пассивности металла, неравномерной аэрации углуб-

лений, различной концентрации раствора на отдельных

участках металла, неоднородной обработке поверхности

металла и пр. Так, в результате нарушений отдельных

участков пассивирующего слоя, например в местах вклю-

чений, возникает точечная коррозия. Коррозия этого вида

8

особенно типична для хрома, алюминия и хромоникеле-

вых сталей. Разновидность местной коррозии—щелевая

коррозия характеризуется усиленным разрушением ме-

талла под прокладками, в местах неплотных соединений,

в зазорах, резьбовых креплениях и пр.;

в) избирательная коррозия характерна

для латуней, в которых один из компонентов сплава —

цинк—переходит в раствор (явление обесцинкования);

г) межкристаллитная коррозия воз-

никает в результате разрушений металла по границам

зерен и быстро распространяется в глубь металла, что

приводит к резкому снижению его механических свойств.

Разрушение детали при этом может наступить неожи-

данно, без изменения внешнего вида металла.

Межкристаллитная коррозия присуща многим метал-

лам; некоторые из них особенно подвержены этому виду

коррозии, будучи в напряженном состоянии.

Существуют качественные и количественные методы

оценки коррозии.

К качественным методам относятся:

внешний осмотр образцов металла после воздействия на

него агрессивной среды; наблюдение за расположением

продуктов коррозии на поверхности металла, а также за

изменениями раствора (помутнение, изменение окраски,

появление продуктов коррозии в виде осадка и т. д.).

Кроме визуального осмотра более детальные каче-

ственные определения производятся путем микроскопи-

ческого исследования образцов, подвергшихся коррозии

(особенно важно для обнаружения межкристаллитной

коррозии), а также с помощью индикаторного метода

при добавлении в коррозионную среду веществ, окраши-

вающих ионы металла, переходящие в раствор.

К количественным методам оценки

к'о р р о з и и относятся: определение скорости корро-

зионного процесса весовым или объемным способом; опре-

деление механических свойств металла или другого ма-

териала после воздействия агрессивной среды; электро-

химические измерения.

Объемный метод определения скорости коррозии ос-

нован на измерении выделившихся или поглощенных

газов. Например, с помощью водородного коррозиомет-

ра по объему выделившегося водорода можно рассчитать

количество металла, перешедшего в раствор.

9

При весовом методе определяется разность масс об-

разца металла до и после коррозионных испытаний (с

предварительной соответствующей обработкой образцов).

Мерой коррозионной стойкости металла при равно-

мерной коррозии является количество металла, пере-

шедшее в раствор, которое определяют или по потере

массы образца, отнесенной к единице поверхности (1 м2,

1 см2) и к единице времени (ч, сутки, год), или по глубине

разъедания мм/год).

Весовой показатель обозначается буквой К, величина

его выражается вг/(м2-ч) и рассчитывается по формуле

1Г потери (или прибыль) массы

К=

(поверхность образца)-(продолжительность испытания)

Глубинный показатель, иногда называемый проницае-

мостью, обозначается буквой П; величина его выражается

в мм/год и рассчитывается по формуле

п_ К-8,76

d

где П — потери при взвешивании образца до и после ис-

пытаний, мм/год-,

d — плотность испытуемого металла, г/см3-,

Для оценки коррозионной стойкости металлов по по-

тере массы применяется пятибалльная шкала, по глубин-

ному показателю — десятибалльная шкала (ГОСТ 5272—

50). Чаще пользуются пятибалльной шкалой, которой

в основном соответствуют также принятые за рубежом

оценки коррозионной стойкости металлов; отличие за-

ключается в том, что при скорости коррозии более

3,0 мм/год металл большей частью считается уже нестой-

ким. В табл. 1 приводятся пятибалльная и десятибалль-

ная шкалы, по которым оценивают стойкость металла.

Процессы коррозии неметаллических полимерных ма-

териалов отличаются от процессов коррозии металлов;

механизм их изучен еще недостаточно. Так, если корро-

зия металлов происходит главным образом на границе

раздела двух фаз металл—среда, то при коррозии поли-

мерных материалов набухание и растворение под влия-

нием среды не только происходит на поверхности, но и

распространяется в глубь материала и обусловливается

процессами диффузии. При этом определяющими факто-

рами являются природа материала и коррозионной сре-

10

ТАБЛИЦА 1

Классификация стойкости металлов по пятибалльной

и десятибальной шкалам

Пятибалльная шкала Балл Десятибалльная шкала

группа стойкости 1 потери массы | г/(л3.ч) группа стой- кости скорость коррозии мм/год

Весьма стойкий <0,10 1 Совершенно <0,001

СТОЙКИЙ

Стойкий 0,10—1,0 2 Весьма стой- 0,001—0,005

КИЙ

Сравнительно 1,0—3,0 3 0,005—0,01

СТОЙКИЙ Малостойкий 3,0—10,0 4 Стойкий 0,01—0,05

Нестойкий >10 5 0,05—0,10

6 Пониженно 0,10—0,50

7 СТОЙКИЙ 0,50—1,0

8 Малостойкий 1,0—5,0

9 5,0—10,0

10 Нестойкий >ю,о

ды (концентрация, температура, продолжительность воз-

действия и др.). Действие химических реагентов на поли-

мерные материалы может вызвать их деструкцию и при-

вести к потере первоначальных свойств. При воздейст-

вии на резины одних сред (концентрированных кислот,

сильных окислителей и пр.) они постепенно «стареют»,

т. е. теряют свою эластичность, твердеют и становятся

хрупкими; под влиянием других сред, наоборот, набуха-

ют, увеличиваясь в объеме, вплоть до растворения, при

этом прочностные свойства их резко снижаются. Неко-

торые среды экстрагируют из резин связующее или от-

дельные ингредиенты резиновой смеси, что также ухуд-

шает различные, в первую очередь прочностные, свойст-

ва резин. Аналогично происходит коррозия пластмасс.

Лаки и эмали при воздействии агрессивной среды могут

терять свой блеск, становиться хрупкими и растрески-

ваться; при этом возможно ослабление сцепления с ме-

таллом вплоть до отслаивания пленки от металла.

Коррозия материалов неорганического происхождения

связана с постепенным разрушением под влиянием на-

пряжений, возникающих при образовании в порах этих

материалов новых соединений большого объема, или

вследствие взаимодействия отдельных компонентов со

средой (например, SiO2 со щелочами).

И

Глава I

МЕТАЛЛИЧЕСКИЕ КОРРОЗИОННОСТОЙКИЕ

МАТЕРИАЛЫ1-4

Для процессов коррозии металлов решающее значение

имеют следующие факторы: природа металла, однород-

ность его структуры и чистбта поверхности, величина

электродного потенциала и способность металла к пас-

сивации6-8’ в3’ в4.

Пассивирование металлов, т. е. замедление корро-

зионного процесса, вызывается изменением металличе-

ской поверхности при образовании на ней адсорбционных

пленок. Пассивное состояние металла характеризуется

более положительным значением его электродного по-

тенциала6’ 8> 9. Так, например, в водных растворах

стандартный потенциал железа в пассивном состоянии

достигает значения +0,46 в вместо —0,44 в, потенциал

титана +0,40 в вместо —1,21 в и т. д.

Пассивирование может происходить под влиянием

различных процессов: когда на поверхности металла

возникает адсорбированный слой кислорода, кислород-

содержащих соединений или когда образуется фазовая

окисная пленка, а также в результате адсорбции из рас-

твора пассивирующих ионов, главным образом анионов,

роль которых сводится к образованию нерастворимых

продуктов взаимодействия с металлом, отлагающихся

на его поверхности (солевые пленки). Кроме того, пассив-

ное состояние может наступить и при анодной поляри-

зации электрода (металла) в растворе под влиянием внеш-

ней электродвижущей силы.

Склонность к пассивации зависит как от характера

пассиватора (среды), так и от природы металла. Очень

легко пассивируются хром, титан, никель, алюминий,

кремний и другие металлы. При введении в слабо пасси-

12

вирующийся металл (железо) компонентов с высокими

пассивирующими свойствами (легирование) можно полу-

чить сплав, обладающий высокой коррозионной стой-

костью. Этот метод легирования используется для полу-

чения коррозионностойких сплавов, на поверхности ко-

торых в условиях эксплуатации возникает стабильная

пассивная пленка. Для повышения коррозионной стой-

кости легированного сплава в него дополнительно вво-

дят, в небольших количествах, так называемые катодные

добавки (0,5—1,0% платины или палладия), которые об-

разуют на поверхности сплава мельчайшие катодные

участки, вызывая анодную пассивацию и повышая по-

тенциал сплава. Действие других катодных добавок,

вводимых в несколько больших количествах (3—4%),

например меди, молибдена и других, заключается в том,

что они заполняют поры пассивной пленки, увеличивая

ее защитное действие.

Достаточно сильные окислительные среды, такие, на-

пример, как азотная кислота, растворы перекиси водо-

рода, солей хромовой кислоты и другие, в большинстве

случаев являются также сильными пассиваторами. В

этих средах при определенных концентрациях и темпера-

турах легко пассивирующиеся металлы, как, например,

титан, хромистые и хромоникелевые стали, обладают

высокой коррозионной стойкостью.

Нарушение пассивного состояния хромоникелевых

сталей может происходить под влиянием так называемой

перепассивации в условиях значительного повышения

окислительных свойств среды, когда защитные нераство-

римые окислы переходят в хорошо растворимые продук-

ты. Так, например, в кипящей концентрированной азот-

ной кислоте происходит интенсивная коррозия хромо-

никелевых сталей вследствие окисления хрома до ше-

стивалентного с образованием растворимых соеди-

нений.

Пассивное состояние металла в водных растворах

солей при наличии в растворе ионов депассиваторов в

значительной степени зависит и от скорости движения

раствора; при ее увеличении облегчается доступ кисло-

рода к поверхности металла. Поэтому с увеличением ско-

рости движения раствора скорость коррозии может вна-

чале возрастать, а затем снижаться, что приводит к воз-

никновению питтинга (точечной коррозии).

13

Большое количество кислорода в растворе может,

с одной стороны, ускорить процесс коррозии (в случае

протекания его с кислородной деполяризацией), а с дру-

гой — вызвать пассивацию поверхности или усилить ее

в результате образования защитной пленки.

КЛАССИФИКАЦИЯ И СВОЙСТВА

МЕТАЛЛОВ И СПЛАВОВ

Металлические конструкционные коррозионностой-

кие материалы подразделяются на две основные группы:

1. Металлы на основе железа:

а) обычные углеродистые стали — нелегированные и

низколегированные железоуглеродистые стали, содержащие

до 1,0% углерода;

б) высоколегированные стали, легированные хромом,

никелем и другими элементами;

в) чугуны — нелегированные и высоколегированные,

содержащие более 2,5—2,8% углерода.

2. Цветные металлы—никель, медь, алюминий, титан,

цинк, олово, свинец, серебро, тантал, их сплавы и другие

более редкие металлы.

Углеродистые стали

Углеродистые стали подразделяются на конструк-

ционные и инструментальные. В химическом машино-

строении используют главным образом конструкционные

углеродистые стали обыкновенного качества (ГОСТ 380—

60) и стали качественные (ГОСТ 1050—60).

Сталь углеродистую обыкновенного качества разли-

чают по способу выплавки: мартеновская (спокойная,

кипящая и полуспокойная) и бессемеровская (спокойная

и кипящая).

В зависимости от назначения и гарантируемых харак-

теристик эти стали подразделяются на три группы: А,

Б и В.

При поставке стали группы А гарантируются механи-

ческие свойства, группы Б — химический состав, а груп-

пы В — химический состав и механические свойства.

Стали углеродистые качественные (машиностроитель-

ные) подразделяются на две группы (по содержанию мар-

ганца): стали I группы содержат до 0,8% Мп, стали II

группы—до 1,0% Мп. В первую группу включа-

14

I?'

вь

о го w оо во юо го ю

H2so4,%‘ - so3,%

Рис. 2. Скорость коррозии углеро-

дистой стали, содержащей до 0,5%

меди, в серной кислоте при 20 °C.

ются стали 22 марок с разным содержанием углерода:

от <0,06 (Ст. 05кп) до 0,82—0,90% (Ст. 85). Вторая груп-

па включает стали 11 марок с содержанием углерода от

0,12—0,19% (Ст. 15Г) до 0,67—0,75% (Ст. 70Г).

Химический состав и механические свойства углеро-

дистых сталей групп А и Б и сталей качественных, содер-

жащих не более 0,56% углерода, применяемых в хими-

ческом машиностроении, представлены в табл. 2.

Структура и свойства нелегированных сталей прежде

всего определяются содержанием в них углерода. Влия-

ние углерода на механические свойства стали, а также

на коррозионную стойкость зависит от вида обработки

стали. Так, в отожженных

сталях влияние углерода

сказывается уже при со-

держании его в стали

более 0,3—0,4%. Влияние

остальных примесей (мар-

ганца, кремния, фосфора

и серы) при содержании

их не более: 0,6—0,8%

(Мп), 0,30-0,35% (Si),

0,04% (Р) и 0,02% (S) —

не существенно. При бо-

лее высоком содержании

Мп, Si, Р эти примеси

влияют на механическую

прочность; на коррозион-

ную стойкость влияет главным образом сера, вызы-

вающая межкристаллитную коррозию стали вследствие

образования с железом и марганцем сульфидов, выкри-

сталлизовывающихся по границам зерен. При нормаль-

ном содержании примесей межкристаллитная коррозия

для углеродистых сталей не характерна.

В напряженном состоянии углеродистые стали в не-

которых средах, например в кипящих водных растворах

хлоридов и цианистоводородной кислоты, подвержены

коррозионному растрескиванию.

Углеродистые стали, содержащие до 0,5% меди, об-

ладают достаточной коррозионной стойкостью на воз-

духе и в щелочных растворах. В соляной, фосфорной,

разбавленной серной и азотной кислотах эти стали очень

сильно корродируют, в концентрированных азотной и

15

ТАБЛИЦА 2

Химический состав и механические свойства углеродистых сталей

Марка стали Содержание элементов*, % Механические свойства

с Si 1 р I S Мп не более °в кгс/ммЪ °т 1 кгс/мм%\ 'о % •i НВ. кгс/мм*

Стали углеродистые обыкновенного качества (ГОСТ 380—60)

Группа А

Ст. 0 Ст- 1 и Ст. 1кп Ст. 2 и Ст. 2кп Ст- Зкп 0,23 0,12 0,15 0,22 0,22 0,25 Не регламентируется Гру 0,070 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 ппа Б 0,060 0,055 0,055 0,055 0,055 0,055 0,055 0,055 0,055 Не ме- нее 32 32—40 34—42 38—47 38—47 42—52 50—62 60—72 70—75 19—22 21—24 22—24 24—26 26—28 30—31 18 28 26 21—23 21—23 19—21 15—17 11—12 9-8 22 33 31 25—27 25—27 23—25 19—21 14—16 10—11 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Ст. 3 Ст. 4 и Ст. Ст. 5 Ст .6 Ст. 7 4кп

Б Ст. 0 0,14 0,090 0,070

Б. Ст. Зкп 0,12 0,07 0,25—0,55 0,080 0,060 38—47 23—25 21 27 — —

Б. Ст. 3 0,12 0,12—0,35 0,25—0,55 0,080 0,060 38—47 23—25 21 27

Б Ст. 4кп 0,12—0,20 0,07 0,35—0,55 0,080 0,060 45—52 25—26 20 26

Б Ст. 4 0,12—0,20 0,12—0,35 0,35—0,55 0,080 0,060 45—52 25—26 20 26

Б Ст. 5 0,17—0,30 0,12—0,35 0,50—0,80 0,080 0,060 50—62 27—29 16 22

Б Ст. 6 0,26—0,40 0,12—0,35 0,60—0,80 0,080 0,060 60—72 30—31 11 16 — —

ND

I

Стали углеродистые качественные {ГОСТ 1050—60)

Группа I

2620

05кп 08 s70,06 0,05—0,12 ^0,03 0,17—0,37 0,40 0,35—0,65 0,035 0,035 0,04 0,04 33 20 — 33 60 131

10 0,07—0,14 0,17—0,37 0,35—0,65 0,035 0,04 34 21 — 31 55 137

15 0,12—0,19 0,17—0,37 0,35—0,65 0,040 0,04 38 23 — 27 55 143

20 0,17—0,24 0,17—0,37 0,35—0,65 0,040 0,04 42 25 — 25 55 156

25 0,22—0,30 0,17—0,37 0,50—0,80 0.040 0,04 46 28 — 23 50 170

30 0,27—0,35 0,17—0,37 0,50—0,80 0,040 0,04 50 30 — 21 50 179

35 0,32—0,40 0,17—0,37 0,50—0,80 0,040 0,04 54 32 — 20 45 187

40 0,37—0,45 0,17—0,37 0,50—0,80 0,040 0,04 58 34 — 19 45 217

45 0,42—0,050 0,17—0,37 0,50—0,80 0,040 0,04 61 36 — 16 40 241

50 0,47—0,55 0,17—0,37 0,50—0,80 0,040 0,04 64 38 — 14 40 241

Группа II

15Г 0,12—0,19 0,17—0,37 0,70—1,00 0,040 0,04 42 25 —. 26 55 163

20Г 0,17—0,24 0,17—0,37 0,70—1,00 0,040 0,04 46 28 — 24 50 197

25Г 0,22—0,30 0,17—0,37 0,70—1,00 0,040 0,04 50 30 —. 22 50 207

ЗОГ 0,27—0,35 0,17—0,37 0,70—1,00 0,040 0,04 55 32 — 20 45 217

35Г 0,32—0,40 0,17—0,37 0,70—1,00 0,040 0,04 57 34 — 18 45 229

40Г 0,37—0,45 0,17—0,37 0,70—1,00 0,040 0,04 60 36 —• 17 45 229

45Г 0,42—0,50 0,17—0,37 0,70—1,00 0,040 0,04 63 38 — 15 40 241

50Г 0.48—0.56 0.17—0.37 0,70—1,00 0,040 0,04 66 40 — 13 40 255

Ппимечяни я: 1. Обозначения хапактеристик механических свойств в этой нижеследующих таблицах общепринятые:

(У — предел прочности при растяжении (в кас/лси2), или временное сопротивление (напряжение, соответствующее максимальной

нагрузке, предшествующей разрушению образца); о — предел текучести (в кгс/мм2) — напряжение, при котором остаточная деформация образца достигает 0,2/0,

5 — относительное удлинение после разрыва (в %). Для образцов с пятикратным отношением длины к диаметру обозначается

ip — относительиое^ужгние0при разрыве (в %), характеризующее уменьшение площади поперечного сечения образца в месте

разрыва;

НВ —твердость по Бринеллю (в кгс/мм2}.

2. Пределы прочности и текучести для углеродистых сталей обыкновенного качества

3. Значения твердости даны для сталей углеродистых, качественных, горячекатаных.

даны в зависимости от толщины проката.

• Остальное Fe.

серной они корродируют в зависимости от концентрации

кислот и пассивации сталей в этих кислотах.

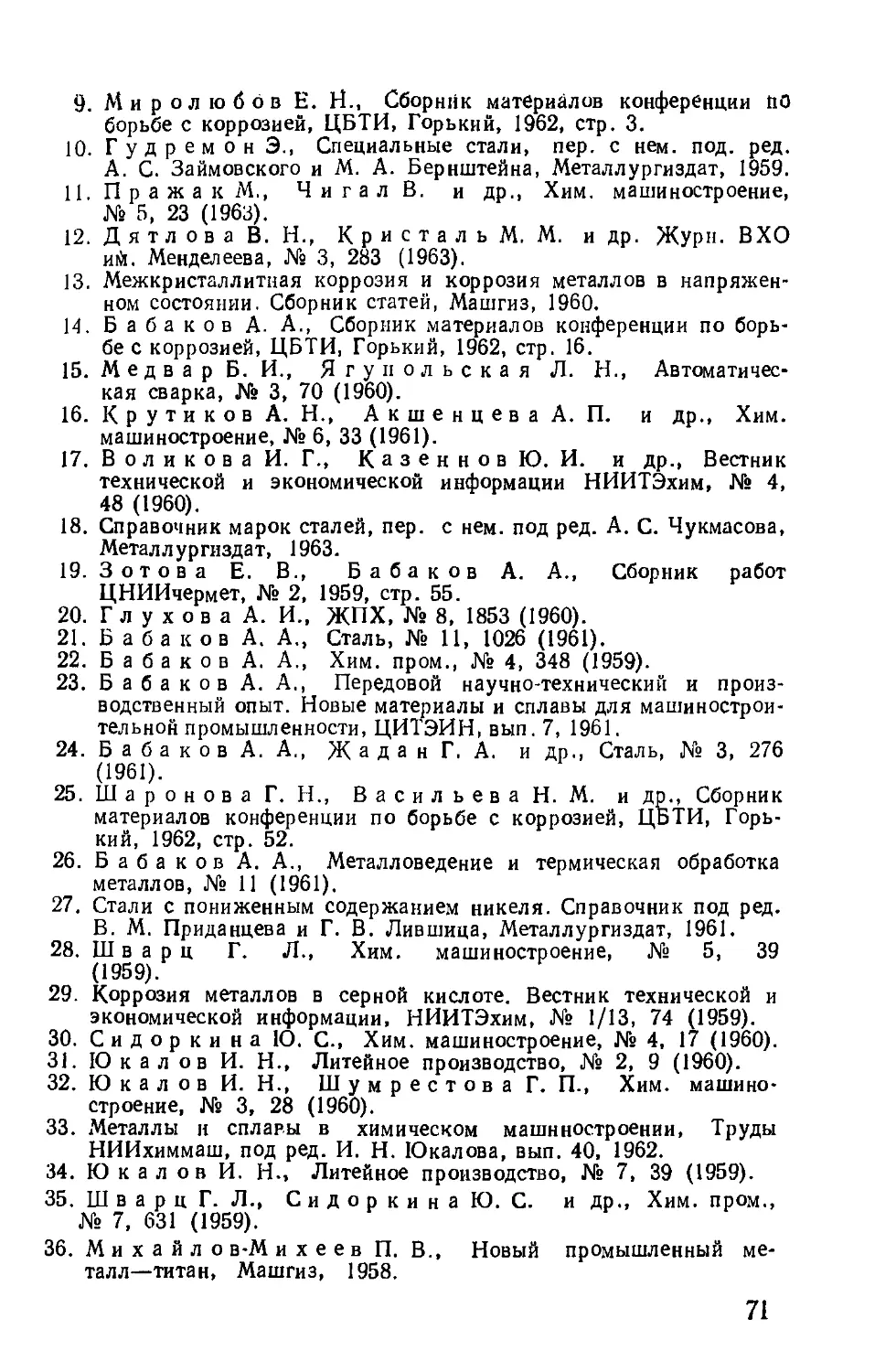

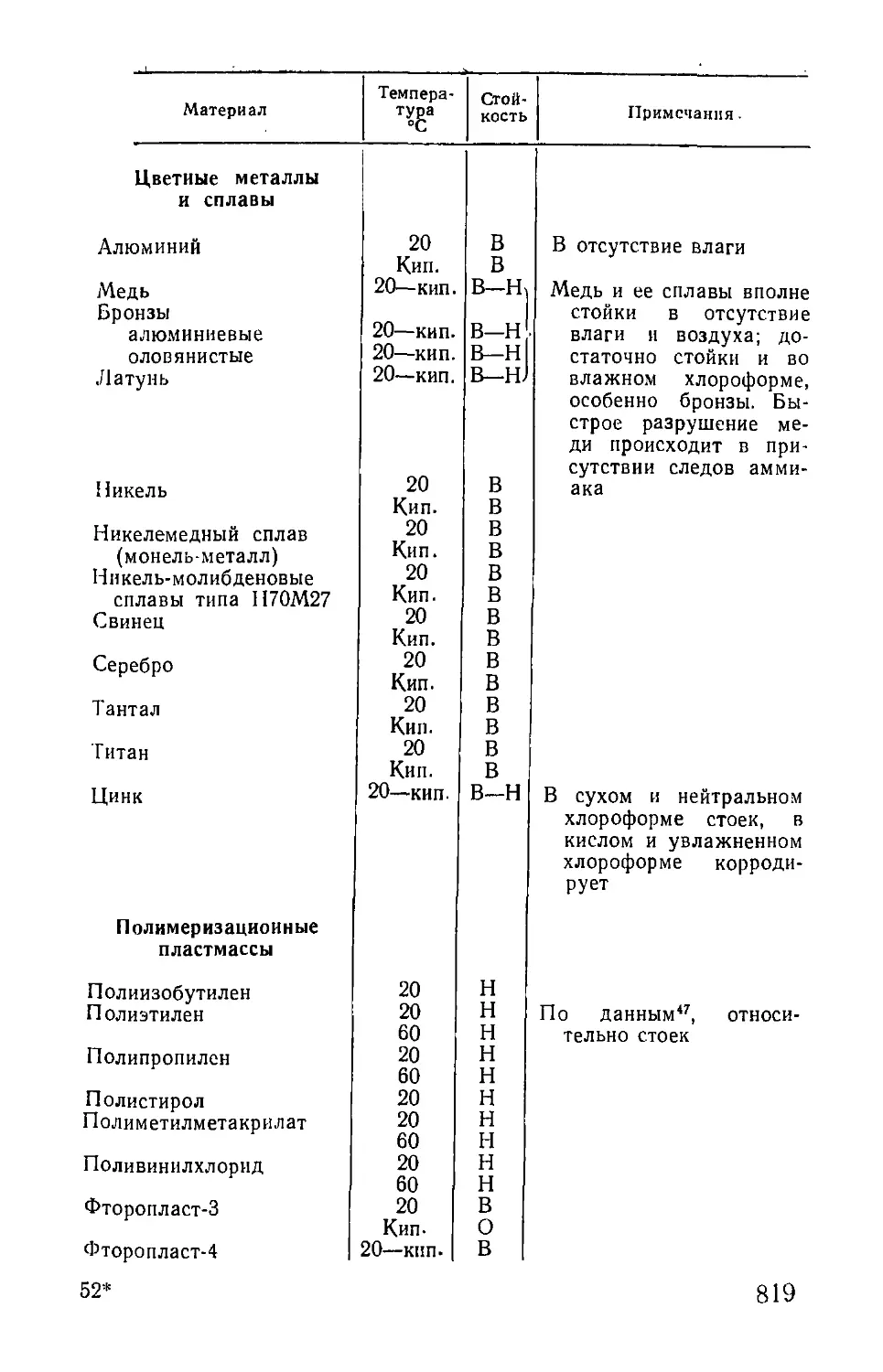

На рис. 2 представлена зависимость скорости корро-

зии углеродистой стали от концентрации серной кислоты.

Второй пик кривой соответствует содержанию 20% SO3

в серной кислоте.

Легированные стали

Как указывалось выше, коррозионную стойкость ста-

лей можно увеличить введением специальных легирую-

щих элементов.

В качестве таких элементов могут быть использованы

металлы с более положительным, чем у основного металла,

потенциалом, а также легко пассивирующиеся металлы.

Так, например, при легировании железа хромом можно

добиться, чтобы пассивность полученного сплава соот-

ветствовала пассивности чистого хрома10. При этом про-

исходит не только повышение коррозионной стойкости

сплава, но и скачок потенциала от величины, характерной

для основного металла, до более положительного значе-

ния, свойственного легирующему элементу (или пассив-

ному состоянию)11.

Известно, что увеличение коррозионной стойкости

и величины потенциала сплава в результате легирования

происходит скачкообразно6’ °> 10. Обычно это наблюдает-

ся при содержании в сплаве более стойкого компонента

в количестве п/8 атомной доли f/g, 2/8, 3/8 и т. д. до 7/8

атомной доли), где п — целое число от 1 до 7, по правилу,

установленному ранее Тамманом для твердых растворов

системы Си—Аи. Концентрация более стойкого компо-

нента, при которой скачкообразно повышается корро-

зионная стойкость сплава, получила название границы

или порога химической устойчивости сплава.

Для пассивирующих компонентов граница химической

устойчивости соответствует, по-видимому, такому коли-

честву компонента, которое необходимо для образования

сплошной и плотной пленки окисла или другого соеди-

нения, защищающего весь сплав от разрушения.

Положение порога устойчивости для одной и той же

системы сплавов зависит от характера и агрессивности

среды, от наличия примесей в сплаве (например, углерода

в сталях) и от состояния его поверхности. Поэтому один

и тот же сплав может иметь несколько порогов устойчи-

18

вости. Так, для хромистых сталей первый порог устой-

чивости, соответствующий содержанию 12,5% хрома

(—-1/8 атомной доли), обеспечивает стойкость их в холод-

ной разбавленной азотной кислоте; повышение содержа-

ния хрома до ~25% соответствует второму порогу устой-

чивости, при котором сталь оказывается стойкой даже

в кипящей азотной кислоте®.

Дальнейшего повышения коррозионной стойкости

сплавов можно достигнуть дополнительным легированием

их наряду с хромом и другими элементами, например

никелем, а также увеличением содержания этих элемен-

тов в сплаве и дополнительным легированием катодными

составляющими. Для увеличения стойкости легирован-

ных сталей к межкристаллитной коррозии вводят неболь-

шие количества титана или ниобия (до 1%).

Легированные стали подразделяют на группы в за-

висимости от введенных легирующих элементов.

При маркировке стали легирующие элементы условно

обозначаются соответствующими буквами: X — хром,

Н — никель, М — молибден, Т — титан, Д — медь,

С — кремний, Б — ниобий, А — азот, Г — марганец,

Ю — алюминий, В — вольфрам, Ф — ванадий.

Цифра, стоящая после буквенного обозначения ле-

гирующего элемента, указывает на среднее содержание

(в %) данного элемента в сплаве; цифра, стоящая перед

первой буквой, — содержание (в %) углерода. Напри-

мер, марки стали 0X13 и 2X13 расшифровываются сле-

дующим образом: хромистая сталь, содержащая 12—14%

хрома и соответственно <0,08 и 0,16—0,24% углерода.

Все высоколегированные стали (ГОСТ 5632—61) клас-

сифицируются по свойствам и по структуре.

Классификация высоколегированных сталей по свой-

ствам:

I группа — коррозионностойкие (нержавеющие)

стали, стойкие к атмосферной, почвенной, щелочной,

кислотной, солевой и другим видам электрохимической

коррозии;

II группа — жаростойкие (окалиностойкие) ста-

ли, работающие в слабонагруженном состоянии; стойки

в газовых средах при температуре выше 550 °C;

III группа — жаропрочные стали, работающие в

нагруженном состоянии в течение определенного времени

и обладающие при этом достаточной окалиностойкостью.

2*

19

Классификация высоколегированных сталей по струк-

туре:

Основные классы

I — стали мартенситной структуры;

II — стали ферритной структуры;

III — стали аустенитной структуры.

Промежуточные классы

IV — стали мартенситно-ферритной структуры;

V — стали аустенитно-ферритной структуры;

VI — стали аустенитно-мартенситной структуры.

Ниже приводятся возможные области применения вы-

соколегированных сталей различных марок, относящих-

ся к I группе:

0X13; 1X13; 2X13; 3X13;

4X13; Х14; 2Х13Н4Г9;

Х14Г14Н; Х14Г14НЗТ;

1X13H3

1Х17Н2; 2Х17Н2; Х17; 0Х17Т;

Х25Т; Х15Н9Ю;

Х17Н7Ю; 1Х21Н5Т;

00Х18НЮ; 0Х18НЮ;

Х18Н9; 2Х18Н9;

0Х18Н10Т; Х18Н10Т;

0Х18Н11; 0Х18Н12Т;

Х18Н12Т; 0Х18Н12Б;

Х28АН; Х18Н9Т;

Х17Г9АН4; Х17АГ14;

0Х10Н20Т2; Х16Н15МЗБ

0Х21Н6М2Т;

Х17Н13М2Т;

0Х17Н16МЗТ

0Х23Н28М2Т

Для работы в слабоагрессивных средах

при температурах пе выше 30 °C

(водные растворы солей, азотная н

некоторые органические кислоты не-

высоких концентраций, пищевые сре-

ды), а также в условиях действия

пресной воды, пара, атмосферы

Для работы в среднеагрессивных сре-

дах—азотная кислота, органические

кислоты (за исключением уксусной,

муравьиной, молочной, щавелевой); в

большинстве растворов солей органи-

ческих и неорганических кислот при

различных температурах и концент-

рациях

Для работы в средах повышенной аг-

рессивности, в частности в органи-

ческих кислотах; муравьиной, уксус-

ной, молочной, щавелевой (не выше

5%) и других, а также в фосфорной

(до 38% Р2О6), содержащей фторис-

тые соединения, в борной кислоте с

примесью серной (до 1%), кремне-

фтористоводородной кислоте (до 10%)

при температурах не выше 40 °C

Для работы в растворах серной кисло-

ты низких концентраций (до 20%)

прн температуре до 60 °C, в фосфор-

ной кислоте, содержащей фтористые

соединения, н других высокоагрес-

сивных средах

20

0Х23Н28МЗДЗТ Для работы в серной кислоте всех

концентраций при температуре не

выше 80 °C, в фосфорной кислоте

(32—50% Р2О6), содержащей фто-

ристые соединения; в кремнефторис-

товодородной кислоте повышенных

концентраций (до 25%) при темпера-

туре не выше 70 °C

В химическом машиностроении наиболее широко ис-

пользуются хромистые, хромоникелевые и хромоникель-

молибденовые, а также специальные высоколегирован-

ные стали первой группы12» в5» 66.

Хромистые стали. Хром является основным легирую-

щим элементом железоуглеродистых сплавов; это объ-

ясняется дешевизной и доступностью, а также способ-

ностью его к пассивации. Граница устойчивости железо-

хромистых сплавов соответствует содержанию хрома в

сплаве от И до 14% (в зависимости от вида агрессивной

среды). Стали с таким содержанием хрома называются

нержавеющими. Для сталей с содержанием хрома (12—

14%) особое значение имеет углерод, который образует

с хромом карбиды, при этом уменьшается содержание

углерода в твердом растворе и ухудшаются свойства ста-

ли, ее коррозионная и термическая стойкость. Для хро-

мистых сталей, содержащих 17% и выше хрома, влияние

углерода несколько меньше, так как, несмотря на связы-

вание части хрома в карбиды, количество его в сплаве

остается достаточно высоким (более 12%)10.

Образование карбидов хрома, обусловленное фазо-

выми превращениями, происходящими при нагреве или

охлаждении стали, протекает на границах зерен. Это

приводит к обеднению пограничных зон хромом до та-

кого содержания, при котором теряется присущая стали

коррозионная стойкость и агрессивная среда начинает

проникать в глубь металла, в результате чего возникает

межкристаллитная коррозия13» в7.

Этот вид коррозии присущ в той или иной степени

всем легированным сталям. Уменьшить склонность хро-

мистой стали к межкристаллитной коррозии можно

снижением содержания углерода, введением карбидо-

образующих элементов (титана или ниобия), повторной

термической обработкой готовых изделий (после

сварки).

21

Для хромистых сталей, содержащих 17, 25 и 28%

хрома, тоже характерна большая склонность к межкри-

сталлитной коррозии14» 15, главным образом в зонах свар-

ных соединений или на основном металле после высоко-

температурного нагрева и быстрого последующего охлаж-

дения. Наибольшую стойкость к общей и межкристаллит-

ной коррозии эти стали приобретают после повторного

отжига при 760—780 °C, который можно осуществить

только для малогабаритных изделий. При введении в эти

стали титана или ниобия также повышается их сопротив-

ляемость межкристаллитной коррозии.

Хромистые стали относятся к группе сталей «повышен-

ной стойкости против коррозии в химически активных

средах» (в соответствии с классификацией по примене-

нию).

Ниже приводится характеристика хромистых сталей

в зависимости от содержания в них хрома:

1. Стали типа Х13, содержащие 12—14% хрома при

различном количестве углерода от 0,08 до 0,45%. С по-

вышением содержания углерода свариваемость их ухуд-

шается; для устранения хрупкости после сварки рекомен-

дуется отжиг при температуре около 800 °C с последую-

щим медленным охлаждением.

Стали этой группы поставляются в виде сортового ме-

талла, тонкого и толстого листа и только в отожженном

состоянии.

2. Стали, содержащие 16—18% хрома (Х17; 0Х17Т);

они обладают более высокой химической стойкостью, чем

стали, содержащие 12—14% хрома. Отожженные стали

достаточно пластичны (прокатываются и штампуются).

Стали этой группы поставляются только в виде сортового

металла, тонкого и толстого листа и труб.

3. Стали, содержащие 25—28% хрома и небольшое

количество углерода, имеют ферритную однофазную струк-

туру и не поддаются закалке. Вследствие высокого со-

держания хрома эти стали обладают хорошей окалино-

стойкостью до 1100 °C, но при нагреве выше 850 °C

наблюдается склонность к росту зерен; в результате обра-

зования крупнозернистой структуры пластические свой-

ства стали сильно снижаются. При содержании углерода

менее 0,10% стали этой группы можно сваривать, но за-

тем требуется отжиг для снятия напряжений16’ 17.

22

Рис. 3. Скорость

коррозии хроми-

стых сталей в ки-

пящей азотной ки-

слоте:

I — сталь, содержа-

щая 13% Сг; 2 —

сталь, содержащая

17% Сг.

. Поэтому хромони-

Коррозионная стойкость хромистых сталей обуслов-

лена их способностью к пассивации, поэтому большое

значение имеют правильные условия их эксплуатации,

определяющие устойчивость пассивного состояния. Хро-

мистые стали, находящиеся в напряженном состоянии

в морской воде, в растворах хлористого натрия, перекиси

водорода, а также во влажном сероводороде, подвержены

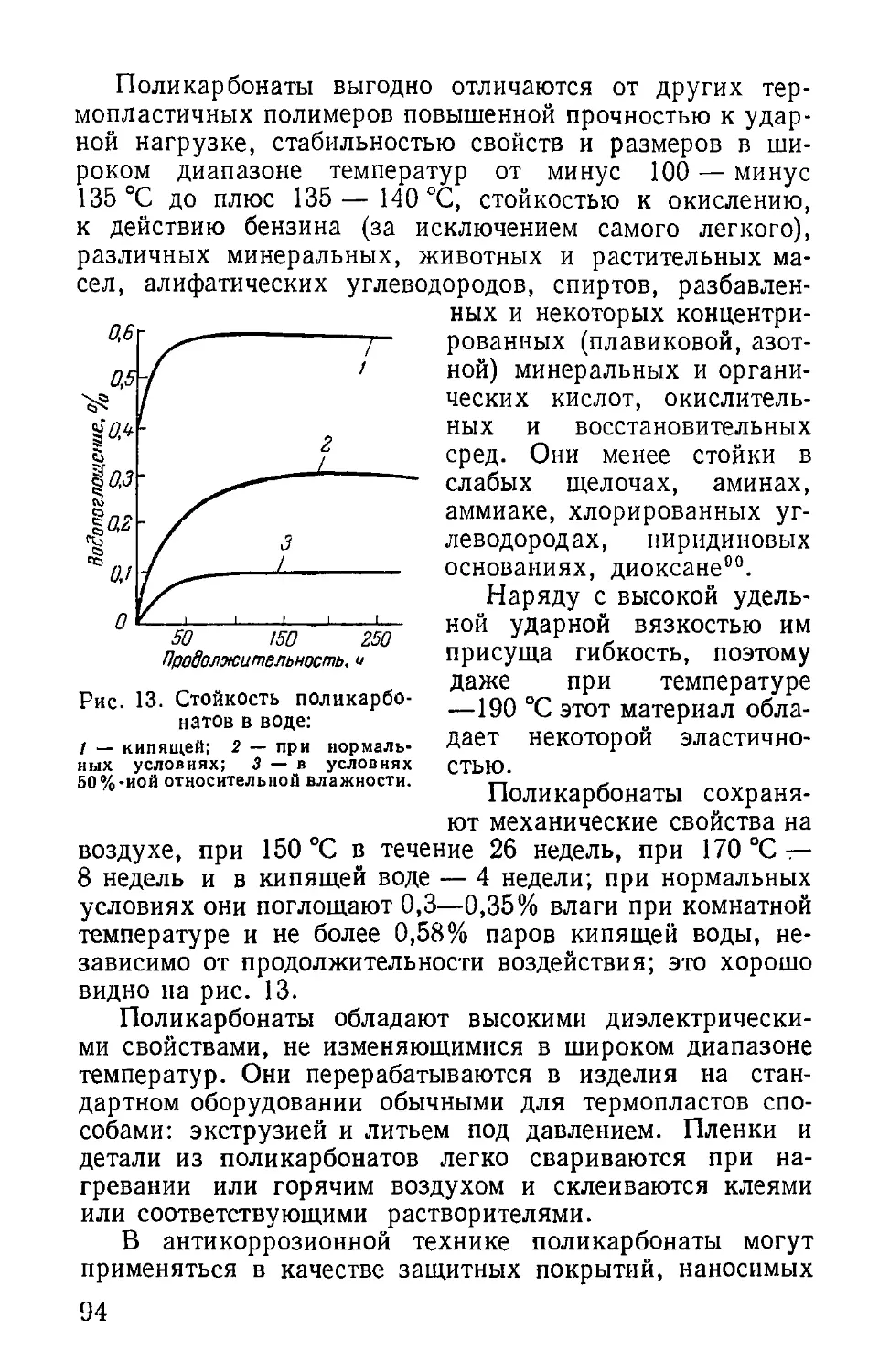

коррозионному растрескиванию. На рис. 3 приведены

кривые коррозионной стойкости хро-

мистых сталей в кипящей азотной

кислоте различной концентрации.

Химический состав хромистых

сталей, выпускаемых отечественной

промышленностью, представлен в

табл. 3, а данные о физических и

механических свойствах этих сталей

в табл. 4.

По американской номенклатуре

(AISI) отечественные марки хроми-

стых сталей соответствуют маркам

сталей, обозначаемым серией «400»

(403, 420, 430, 440, 442, 446 и др.).

В ФРГ марки хромистых сталей

обозначаются: Х20Сг13 (соответст-

вует отечественной стали 2X13),

Х40Сг 13 (4X13), Х8Сг17(Х17) и др.*

Хромоникелевые стали аустенитной

структуры4’ 12> 18’ 63> 68> 6В. Никель—

второй по значимости легирующий

элемент, при введении которого в

стали повышается коррозионная стой-

кость, улучшаются одновременно

механическая прочность, пластич-

ность, а также способность к сварке

келевые стали более «технологичны», чем хромистые, и

классифицируются как стали высокой коррозионной

стойкости в агрессивных средах. Кроме того, эти стали

* Металлургиздат в 1963 г. выпустил справочник марок сталей

под ред. А. С. Чукмасова (перевод с немецкого), в котором дана клас-

сификация, состав и характеристика сталей всех групп по маркам

различных стран (США, ФРГ, ГДР, Англии, Японии, Чехослова-

кии, СССР и Др.)18.

23

to

Химический состав хромистых сталей (по ГОСТ 5632—61)

ТАБЛИЦА 3

Марка стали Содержание элементов*, % Примеси, % не более Класс стали по микрострук- туре

по ГОСТ 5632—61 старое обозна- чение с Мп Si Сг прочие S Р

0X13 ЭИ496 <0,08 <0,6 <0,6 11—13 — 0,025 0,030 II (ферритная)

1X13 ЭЖ1 0,09—0,15 <0,6 <0,6 12—14 — 0,025 0,030 IV (мартенсито-ферритная)

2X13 ЭЖ2 0,16—0,24 <0,6 <0,6 12—14 — 0,025 0,030 I (мартенситная)

3X13 эжз 0,25—0,34 <0,6 <0,6 12—14 — 0,025 0,030 То же

4X13 ЭЖ4 0,35—0,45 <0,6 <0,6 12—14 — 0,025 0,030 »

Х17 ЭЖ17 <0,12 <0,7 <0,8 16—18 — 0,025 0,035 Полуферритная

0X17Т ЭИ645 <0,08 <0,7 <0,8 16—18 Ti до 0,8 0,025 0,035 II (ферритная)

1Х17Н2 ЭИ268 0,11—0,17 <0,8 <0,8 16—18 Ni 1,5—2,5 0,025 0,030 I (мартенситная)

Х25Т ЭИ439 <0,15 <0,8 <1,0 24—27 Ti до 0,8 0,025 0,035 II (ферритная)

Х28 ЭИ349 или ЭЖ27 <0,15 <0,8 <1,0 27—30 — 0,025 0,035 То же

Остальное Fe.

ТАБЛИЦА

Физические и мехавические свойства хромистых сталей*

Марка стали d г/см3 а. калием-сек-град) а-Юб р (0Л’Л£Л£2)/Л£ Сортовая

^В» кгс/мм.3 СГТ кгс/мм.3 6 % % НВ, кгс/ммъ

0X13 7,7 0,07 10,5 0,52 60 42 20 60 116—179

1X13 7,7 0,07 9,7 0,53 60 42 20 60 121 — 187

2X13 7,7 0,053 (при 100 °C) 10,1 0,64 66 45 16 55 126—197

3X13 7,76 0,060 (при 100 °C) 11,0 0,52 50 — 15 — 131—207

4X13** 7,68 0,069 10,3 0,59 80 60 19 — 143—229

XI7 7,75 0,06 10,4 0,56 40 25 20 50 126—197

0Х17Т 7,7 0,06 10,0 0,60 50 — 18 — —

1Х17Н2 7,75 0,06 10,3 0,72 110 85 10 30 >286

Х25Т 7,6 0,04 10,0 0,70 45 30 20 45 —

Х28 7,6 0,04 10,0 0,70 45 30 20 45 —

* Обозначения физических свойств: d — плотность; X — теплопроводность; а* 10 — коэффициент линейного расширения в интерва-

ле температур от 20 до 100 °C; р — удельное электрическое сопротивление.

СЛ ** Механические свойства для прутка (ГОСТ 5582—61)«

характеризуются более высоким по сравнению с хро-

мистыми сталями сопротивлением ползучести.4

В табл. 5 приводятся сравнительные данные о сопро-

тивлении ползучести хромистых и хромоникелевых ста-

лей при испытании их в течение 10 000 ч при остаточном

удлинении в 1% и различных температурах.

ТАБЛИЦА Б

Сопротивление ползучести хромистых

и хромоникелевых сталей

при различных температурах (в кгс/мм2)

Марка стали Температура. °C

480 540 595 650

Х17 9,1 6,3 3,2 1,1

Х25 9,1 3,8 1,4 0,7

1Х18Н9Т 16,8 12,8 9,2 5,7

Высокое сопротивление ползучести хромоникелевых

сплавов при температурах до 500—600 °C создает воз-

можность применять хромоникелевые стали для изготов-

ления аппаратов, работающих при высоком давлении.

Следует также отметить, что эти стали обладают «окали-

ностойкостью» при нагревании их до 900 °C.

Из сталей этого класса наиболее широкое распростра-

нение для химического аппарате- и машиностроения по-

лучили хромоникелевые стали, содержащие 17—19% Сг

и 8—10% Ni (тип 18—8): Х18Н9Т, Х18Н10Т, 0Х18Н10

и др.

В США стали такого типа выпускаются под марками

серии 300: 302, 304, 316, 317, 321, 347 (последние четы-

ре марки с дополнительными добавками молибдена и дру-

гих легирующих элементов), а в ФРГ — под марками18:

X5CrNi (189), XIOCrNiTi (189) и XIOCrNiNb (189).

Склонность хромоникелевых сплавов к межкристал-

литной коррозии проявляется при длительном нагреве

или повторном нагреве закаленной стали в интервале

500—800 °C20» 21. Устранить этот недостаток, как и в

случае хромистых сталей, можно, понижая содержание

углерода до 0,020% введением присадок титана или нио-

бия, а также термической обработкой полуфабрикатов

или готовых изделий с последующей (при возможности)

закалкой на аустенит при 1000—1100 °C.

26

К недостаткам хромоникелевых сталей следует также

отнести характерную для пассивирующихся металлов

подверженность к точечной коррозии в растворах, содер-

жащих ионы хлора и окислитель16» 70.

Точечная коррозия носит локальный характер и вы-

зывается местными нарушениями сплошности пассивной

пленки, которые можно рассматривать или как результат

увеличения концентрации раствора на отдельных участ-

ках поверхности металла, или как следствие адсорб-

ционного вытеснения ионов кислорода из пассивной плен-

ки ионами хлора.

Вследствие гетерогенности поверхности металл всегда

растворяется неравномерно. Это создает различие в кон-

центрации ионов хлора у поверхности металла, что и

вызывает депассивацию и локализацию тока. Поэтому

наличие в металле неметаллических включений, участков

окалины, раковин, трещин, остатков ржавчины и т. п.

не только способствует развитию точечной коррозии, но

подчас и вызывает ее.

При добавлении в стали (типа 18—8) 3—4% молиб-

дена повышается их стойкость к точечной коррозии, а

также общая коррозионная стойкость в органических

кислотах, в восстановительных и других средах. Типич-

ными представителями хромоникелевых сталей с добав-

ками являются хромоникельмолибденотитановые ста-

ли: Х17Н13М2Т (Х18Н12М2Т) и X17H13M3T

(Х18Н12МЗТ)12»71»72.

В связи с необходимостью экономии никеля за послед-

ние годы были разработаны стали с пониженным его со-

держанием и со свойствами, близкими к свойствам ста-

лей типа 18—812> 11> 22-25.

Изменив соотношение ферритной и аустенитной фаз

в хромоникелевых сталях типа Х21, оказалось возмож-

ным получить двухфазные нержавеющие стали ферритно-

аустенитной структуры с пониженным содержанием ни-

келя: 0Х21Н5Т, Х21Н5Т и 0Х21Н6М2Т14» 22> 23. Эти

стали, выпускаемые отечественной промышленностью,

известны как кислотостойкие (ГОСТ 5632—61).

Для получения сталей с пониженным содержанием ни-

келя использовались также добавки марганца и азота,

которые наряду с никелем и углеродом способны расши-

рять область аустенитной фазы в высокохромистых ста-

лях10» 26.

27

Были разработаны нержавеющие стали аустенитной

структуры с повышенным содержанием марганца марок

Х14Г14НЗТ, Х14Г14Н, а также стали с добавками азота

марок Х17Г9АН4 и Х17АГ14. Стали перечисленных ма-

рок введены в ГОСТ на нержавеющие стали.

Нержавеющие кислотостойкие стали всех описанных

марок выпускаются в виде тонкого и толстого листов,

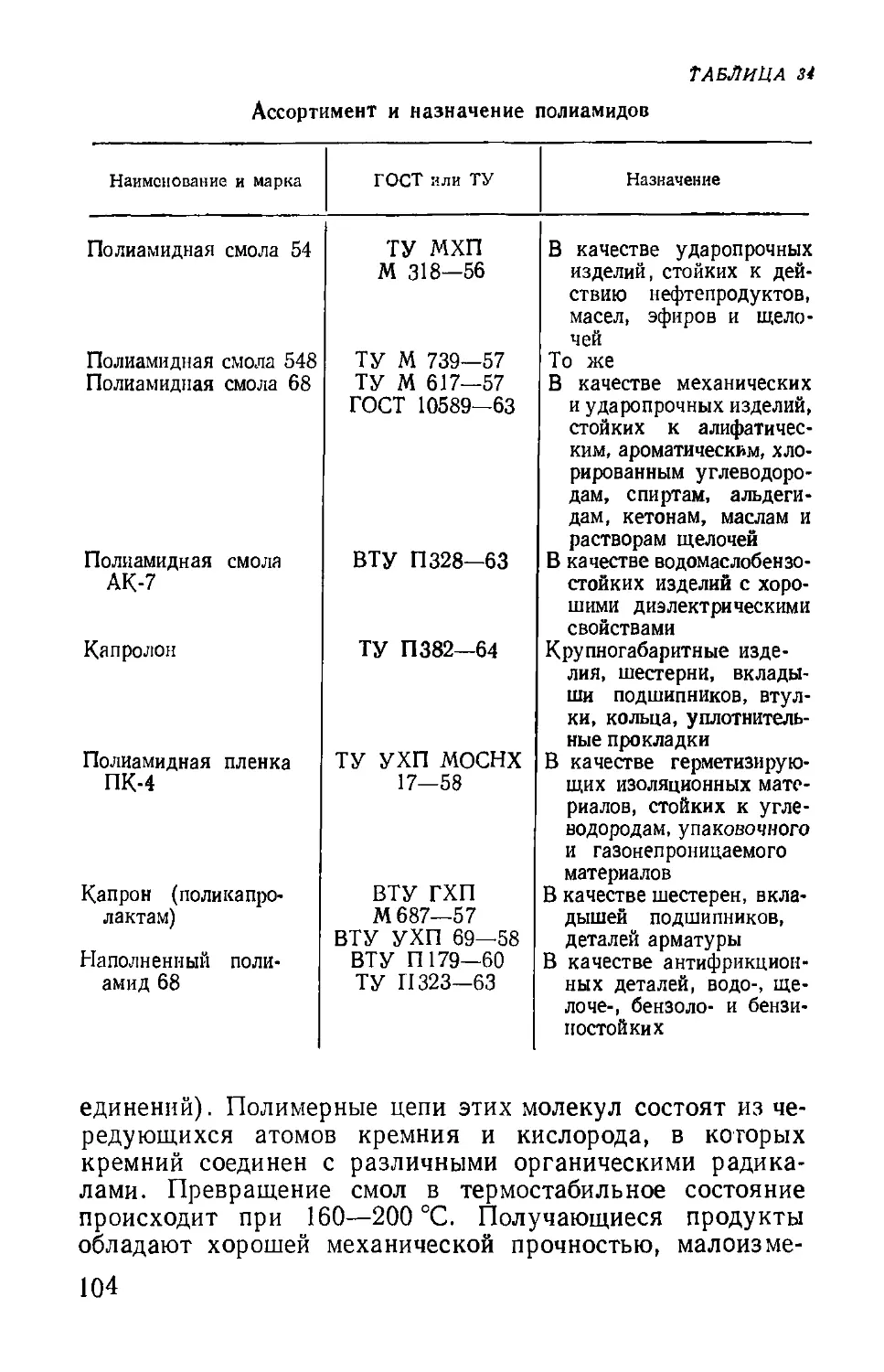

Химический состав

Марка стали Содержание эле

по ГОСТ 5632-61 Старое обоз- начение с Si не более Мп Сг 1

Х14Г14НЗТ ЭИ711 Не более 0,10 0,80 13,0—15,0 13,0—15,0

Х18Н9 1Х18Н9, » 0,12 0,80 1,00—2,00 17,0—19,0

0Х18Н9 ЭЯ1 0Х18Н9, » 0,08 0,80 1,00—2,00 17,0—19,0

0Х18Н10 ЭЯО ЭИ842 » 0,04 0,80 1,00—2,00 17,0—19,0

Х18Н9Т 1Х18Н9Т, » 0,12 0,80 1,00—2,00 17,0—19,0

Х18Н10Т ЭЯ1Т 1Х18Н9Т, » 0,12 0,80 1,00—2,00 17,0—19,0

0Х18Н10Т ЭЯ1Т ЭИ914 » 0,08 0,80 1,00—2,00 17,0—19,0

0Х18Н11 ЭИ684 » 0,06 0,80 1,00—2,00 17,0—19,0

Х17Г9АН4 ЭИ878 » 0,12 0,80 8,0—10,5 16,0—18^0

0Х18Н12Б Х18Н11Б, » 0,08 0,20 1,00—2,00 17,0—19,0

0Х21Н5Т ЭИ402 ЭП53 » 0,08 0,8 Не более 20,0—22,0

1Х21Н5Т ЭИ811 0,09—0,14 0,80 0,8 Не более 20,0—22,0

0Х21Н6М2Т ЭП54 Не более 0,08 0,80 0,8 Не более 20,0—22,0

Х17Н13М2Т Х18Н12М2Т, » 0,10 0,80 0,8 1,00—2,00 16,0—18,0

X17H13M3T ЭИ448, ЭИ171 Х18Н12МЗТ, » 0,10 0,80 1,00—2,00 16,0—18,0

ЭИ432, ЭИ 183

* Стали этих марок включены в ГОСТ 5632—61.

'* Остальное Fe.

28

сортового профиля, а стали некоторых марок также в

виде проволоки и труб разного диаметра.

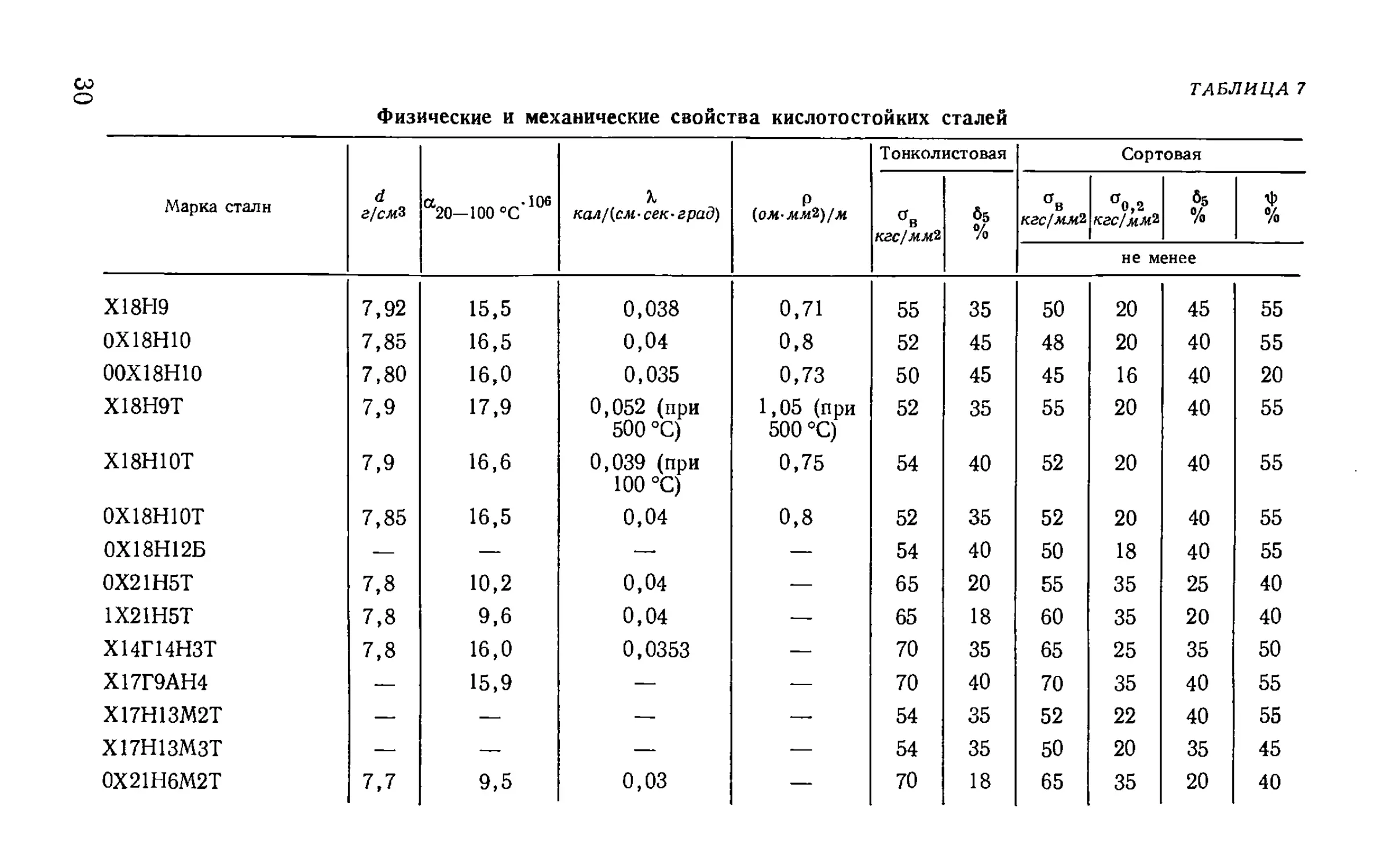

Ниже, в табл. 6 и 7, приведены химический состав,

физические и механические свойства нержавеющих кис-

лотостойких сталей. В табл. 8 дается сортамент кислото-

стойких сталей, выпускаемых отечественной промышлен-

ностью27.

ТАБЛИЦА 6

кислотостойких сталей*

ментов**, % Примеси, % Класс ста-

р ли по мнк-

Ti прочие р рострук-

не более туре

2, 50—3,50 0,60 0,020 0,035 III (аусте-

8,0—10 нитная)

— — — 0,020 0,035 То же

9,0—11,0 — — — 0,020 0,035 »

9,0—11,0 0,020 0,035 »

8,0—9,5 0,70 — — 0,020 0,035 »

9,0—11,0 0,70 — — 0,020 0,035 »

9,0—11,0 0,60 — — 0,020 0,035 »

10,0—12,0 — — 0,020 0,025 »

3,50—4,50 — — N2 0,020 0,035 »

0,15-0,25

11,0—13,0 — — Nb 1,20 0,020 0,035 »

4,8—5,8 0,30—0,60 — — 0,025 0,035 V (аусте-

НИТНО-

феррит-

ная)

4,8—5,8 До 0,80 — — 0,025 0,035 То же

5,50—6,50 0,20—0,40 1,80—2,50 — 0,025 0,035 »

12,0—14,0 0,30—0,60 1,80—2,50 — 0,020 0,035 III (аусте- нитная)

12,0—14,0 0,30—0,60 3,00—4,00 — 0,020 0,035 То же

29

ТАБЛИЦА 7

Co

О

Физические и механические свойства кислотостойких сталей

Марка стали d г/см3 “20—100 °с'106 X. кал/(см-сек- град) р (ом-мм2)/м Т онколистовая Сортовая

кгс/мм2 65 % ав кгс/ммъ О0,2 кгс/мм* 65 % %

не м енее

Х18Н9 7,92 15,5 0,038 0,71 55 35 50 20 45 55

0Х18Н10 7,85 16,5 0,04 0,8 52 45 48 20 40 55

00Х18Н10 7,80 16,0 0,035 0,73 50 45 45 16 40 20

Х18Н9Т 7,9 17,9 0,052 (при 500 °C) 1,05 (при 500 °C) 52 35 55 20 40 55

Х18Н10Т 7,9 16,6 0,039 (при 100 °C) 0,75 54 40 52 20 40 55

0Х18Н10Т 7,85 16,5 0,04 0,8 52 35 52 20 40 55

0Х18Н12Б — — — — 54 40 50 18 40 55

0Х21Н5Т 7,8 10,2 0,04 — 65 20 55 35 25 40

1Х21Н5Т 7,8 9,6 0,04 — 65 18 60 35 20 40

Х14Г14НЗТ 7,8 16,0 0,0353 — 70 35 65 25 35 50

Х17Г9АН4 — 15,9 — — 70 40 70 35 40 55

Х17Н13М2Т — — — — 54 35 52 22 40 55

X17H13M3T — — — — 54 35 50 20 35 45

0Х21Н6М2Т 7,7 9,5 0,03 — 70 18 65 35 20 40

ТАБЛИЦА8

Сортамент кислотостойких сталей

Марка стали Тонкий лист Толстый лист Лента Сортовая Проволока Трубы

Х18Н9 гост гост гост гост гост ГОСТ 9940—62

5582—61 7950—55 4986—54 5949—61 5548—50 и 9941—62

0Х18Н10 То же То же То же То же То же То же

00Х18Н10 — — » — »

Х18Н10Т » гост 7350—55 гост 4986—54 » гост 5548—50

0Х18Н10Т — — —

Х14Г14НЗТ » ЧМТУ цниичм 284—60 ЧМТУ цниичм 329—60 гост 5949—61 — —

Х17Г9АН4 — ЧМТУ ЦНИИЧМ 199—59 То же — —

0Х18Н12Б 2> гост 7350—55 ГОСТ 4986—54 » гост 5548—50 ГОСТ 9940—62 и 9941—62

0Х21Н5Т ЧМТУ ЦНИИЧМ 62—58 ЧМТУ ЦНИИЧМ 494—61 » ЧМТУ ЦНИИЧМ 493—61 ГОСТ 9940—62 и 9941—62

1Х21Н5Т ЧМТУ ЦНИИЧМ 62—58 ЧМТУ ЦНИИЧМ 398—60 » ЧМТУ ЦНИИЧМ 289—60 То же

0Х21Н6М2Т ЧМТУ ЦНИИЧМ 474—61 ЧМТУ ЦНИИЧМ 494—61 ЧМТУ ЦНИИЧМ 493—61 —

Х17Н13М2Т » ГОСТ 7350—55 ГОСТ 4986—54 ГОСТ 5548—50 ГОСТ 9940—62 и 9941—62

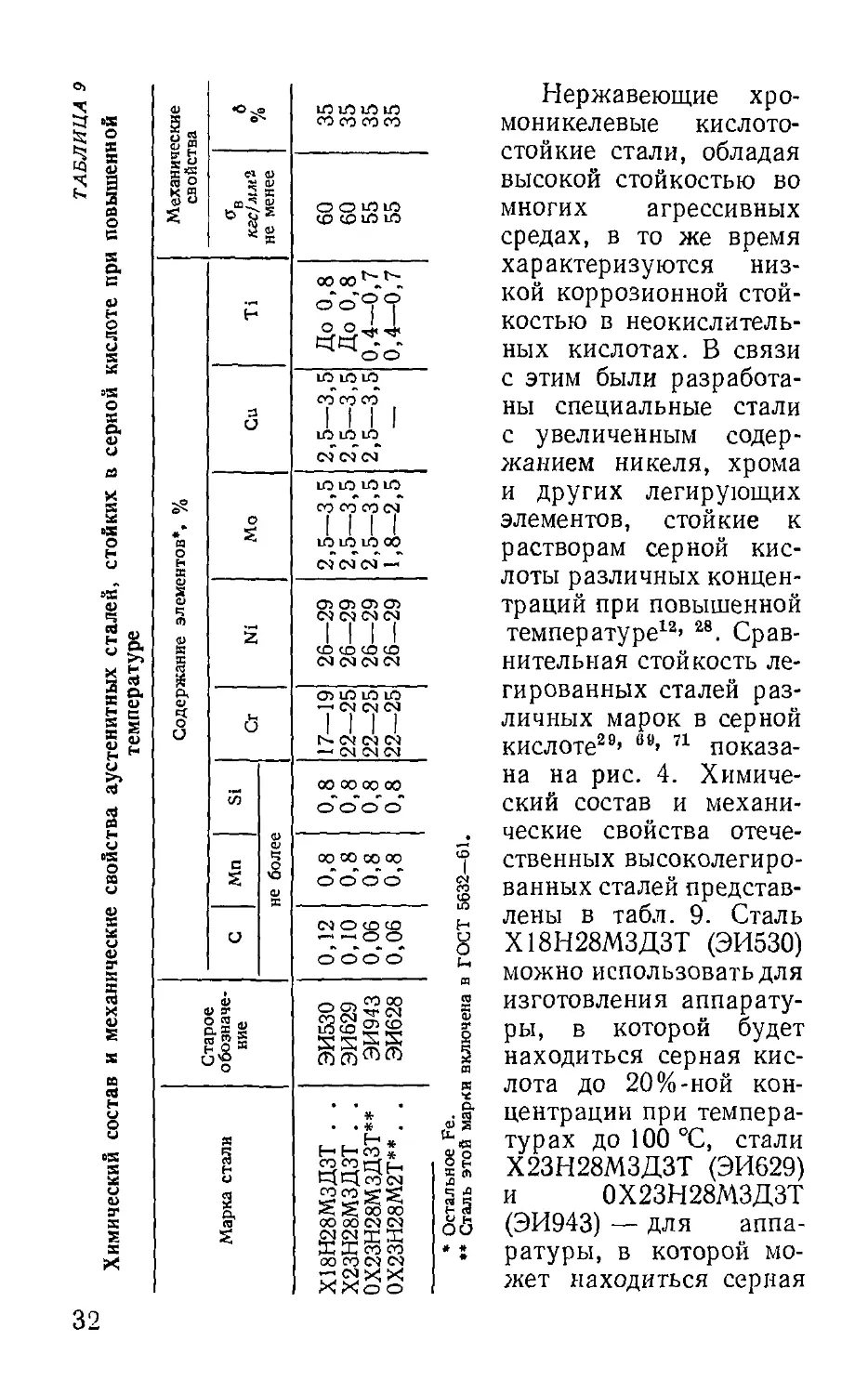

ТАБЛИЦА 9

Химический состав и механические свойства аустенитных сталей, стойких в серной кислоте при повышенной

температуре

Механические свойства «О ©"• МО 1Л но со со со со

«в кгс/ммЪ не менее о О но 1Л С£> О 1Л Ю

Содержание элементов*, % Р До 0,8 До 0,8 0,4—0,7 0,4—0,7

з О 2,5—3,5 2,5—3,5 2,5—3,5

о Е 1Л 1Л LO 1Л со со со оТ 1111 LOLO LOGO 04 04 04 —

2 О о о о 04 04 04 04 1111 со со со со 04 04 04 04

О О lO LO LO —< 04 04 04 II II Г- 04 04 04 — 04 04 04

<5 не более | 00 00 00 00 о" o' o' о”

с Е 00 00 00 00 o'o'О’О* C4

о lO 04 О cd co H •— ~ о о и о о О o' 2

1 Старое । обозначе- । вне я fgg ел ю £ mm®® § со

Марка стали Х18Н28МЗДЗТ . . Х23Н28МЗДЗТ . . 0Х23Н28МЗДЗТ** 0Х23Н28М2Т** . . * Остальное Fe. ** Сталь этой марк!

Нержавеющие хро-

моникелевые кислото-

стойкие стали, обладая

высокой стойкостью во

многих агрессивных

средах, в то же время

характеризуются низ-

кой коррозионной стой-

костью в неокислитель-

ных кислотах. В связи

с этим были разработа-

ны специальные стали

с увеличенным содер-

жанием никеля, хрома

и других легирующих

элементов, стойкие к

растворам серной кис-

лоты различных концен-

траций при повышенной

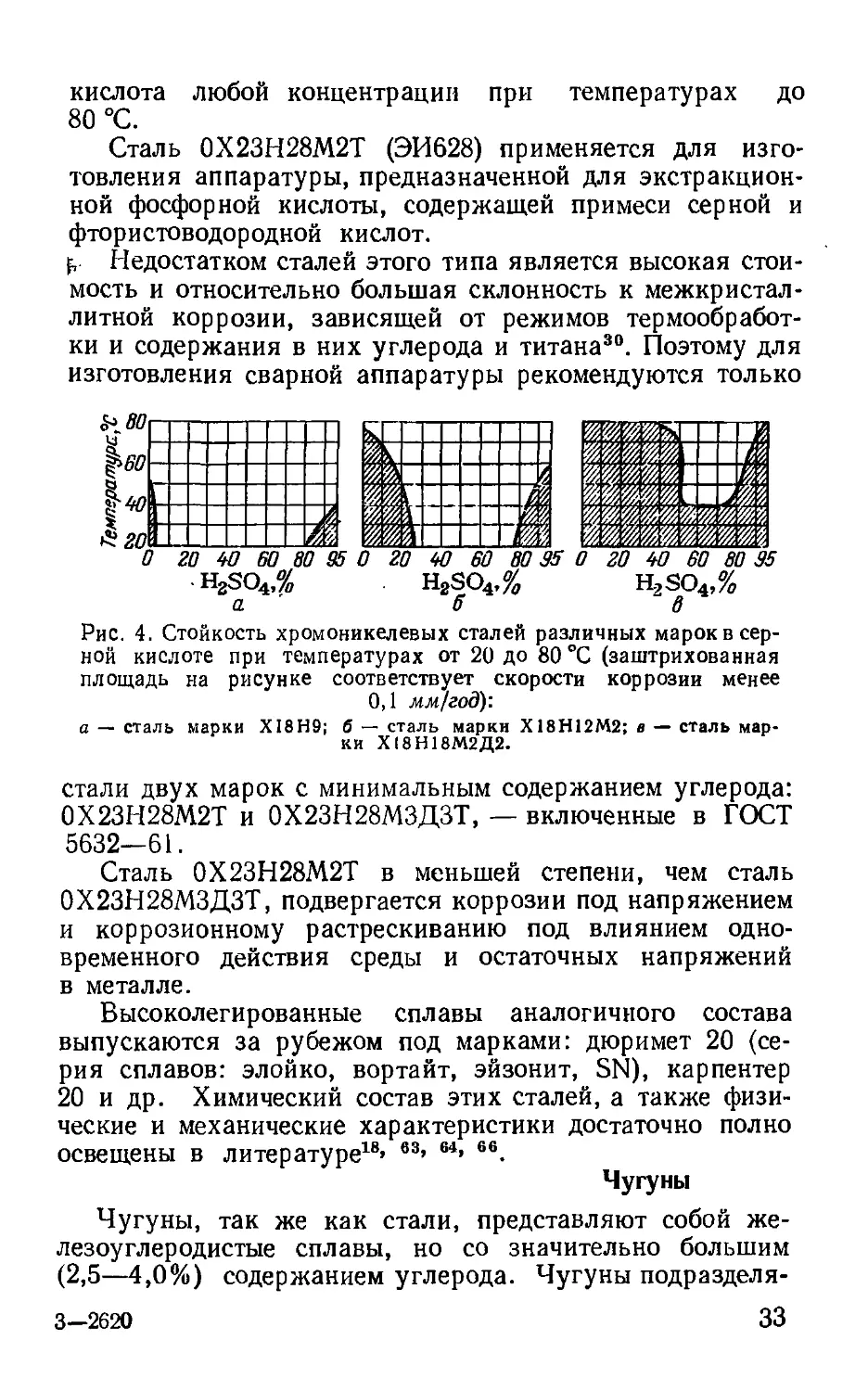

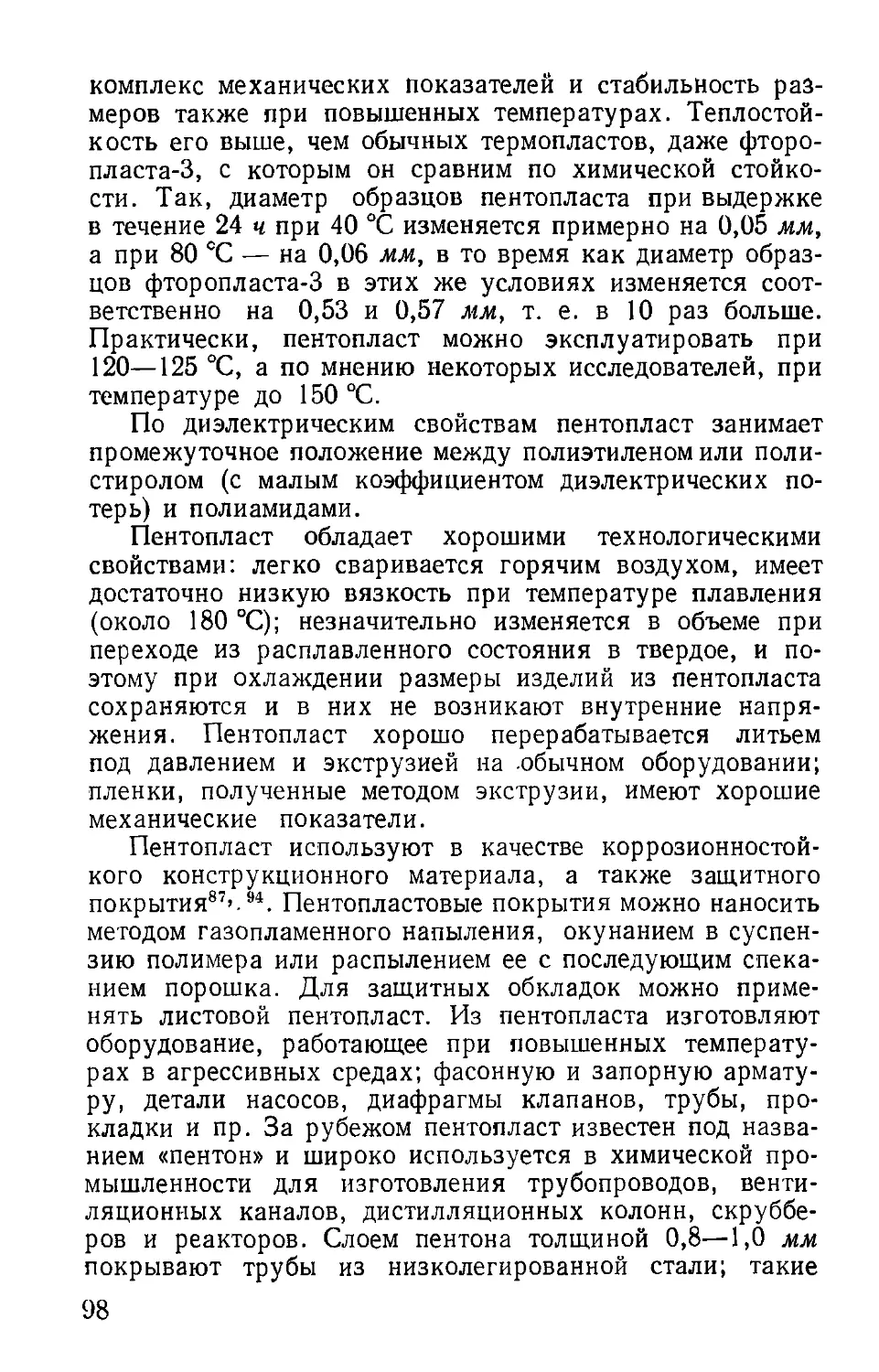

температуре12’ 28. Срав-

нительная стойкость ле-

гированных сталей раз-

личных марок в серной

кислоте20’ 60’ 71 показа-

на на рис. 4. Химиче-

ский состав и механи-

ческие свойства отече-

ственных высоколегиро-

ванных сталей представ-

лены в табл. 9. Сталь

Х18Н28МЗДЗТ (ЭИ530)

можно использовать для

изготовления аппарату-

ры, в которой будет

находиться серная кис-

лота до 20%-ной кон-

центрации при темпера-

турах до 100 °C, стали

Х23Н28МЗДЗТ (ЭИ629)

и 0Х23Н28МЗДЗТ

(ЭИ943) — для аппа-

ратуры, в которой мо-

жет находиться серная

32

кислота любой концентрации при температурах до

80 °C.

Сталь 0Х23Н28М2Т (ЭИ628) применяется для изго-

товления аппаратуры, предназначенной для экстракцион-

ной фосфорной кислоты, содержащей примеси серной и

фтористоводородной кислот.

f, Недостатком сталей этого типа является высокая стои-

мость и относительно большая склонность к межкристал-

литной коррозии, зависящей от режимов термообработ-

ки и содержания в них углерода и титана30. Поэтому для

изготовления сварной аппаратуры рекомендуются только

Рис. 4. Стойкость хромоникелевых сталей различных марок в сер-

ной кислоте при температурах от 20 до 80 °C (заштрихованная

площадь на рисунке соответствует скорости коррозии менее

0,1 мм/год):

а — сталь марки XI8H9; б — сталь марки Х18Н12М2; в — сталь мар-

ки Х18Н18М2Д2.

стали двух марок с минимальным содержанием углерода:

0Х23Н28М2Т и 0Х23Н28МЗДЗТ, — включенные в ГОСТ

5632—61.

Сталь 0Х23Н28М2Т в меньшей степени, чем сталь

0Х23Н28МЗДЗТ, подвергается коррозии под напряжением

и коррозионному растрескиванию под влиянием одно-

временного действия среды и остаточных напряжений

в металле.

Высоколегированные сплавы аналогичного состава

выпускаются за рубежом под марками: дюримет 20 (се-

рия сплавов: элойко, вортайт, эйзонит, SN), Карпентер

20 и др. Химический состав этих сталей, а также физи-

ческие и механические характеристики достаточно полно

освещены в литературе18’ ®3» 64> 66.

Чугуны

Чугуны, так же как стали, представляют собой же-

лезоуглеродистые сплавы, но со значительно большим

(2,5—4,0%) содержанием углерода. Чугуны подразделя-

3—2620 33

ются на два класса: белые (не содержащие графита) и се-

рые или ковкие (содержащие графит).

Структура и свойства серых чугунов, широко исполь-

зуемых в машиностроении, определяются величиной,

формой и расположением в них графита. По действующим

стандартам различают три группы серых чугунов: обык-

новенный литейный, модифицированный и высокопроч-

ный.

К первой группе относится серый чугун, содержащий

пластинчатый графит, марок СЧ 24—44, СЧ 28—48 и др.

(ГОСТ 1412—54); чаще всего чугун этих марок исполь-

зуется в химическом аппарато- и машиностроении. Из

серого чугуна отливают цилиндры и корпуса насосов,

рамы, станины, запорную и соединительную арматуру

(ГОСТ 3443—57), трубы, сосуды (ГОСТ 1866—57), особен-

но если требуется повышенная коррозионная стойкость

изделий.

Обыкновенные литейные серые чугуны представляют

собой хрупкий материал, не обладающий пластич-

ностью и характеризующийся очень низкой ударной вяз-

костью. Плотность серых чугунов колеблется от 7,0 до

7,6 г/сл3, коэффициент линейного расширения а состав-

ляет (10—12)-10-а, теплопроводность X = 0,12—

0,15 кал/(см-сек-град), удельное электрическое сопро-

тивление р = 0,45—1,20 (ом-мм2)1м.

Высокопрочные чугуны с шаровидным графитом (ВЧ)

имеют несколько улучшенные прочностные характерис-

тики и пластичность по сравнению с серыми чугунами.

В табл. 10 представлены химический состав и механи-

ческие свойства серых чугунов, предназначенных для

ответственного машиностроительного литья.

Легированные чугуны. В зависимости от легирующего

элемента, вводимого в состав чугуна, различают легиро-

ванные чугуны следующих видов: никелевые (2—5% Ni);

хромистые (26—36% Сг); алюминиевые (чугаль); высоко-

кремнистые (ферросилиды); кремнемолибденовые («ан-

тихлоры»); хромоникельмедистые (нирезист); хромонике-

лекремнистые (никросилал) и некоторые другие1-3» 73.

Наибольшее распространение получили ферросилиды

двух марок — С15 и С17, выпускаемые отечественной

промышленностью в виде отливок (ГОСТ 2233—43). Хи-

мический состав и механические свойства ферросилидов

представлены в табл. И. Плотность ферросилидов

34

68—6,9 г! см3, коэффи-

циент линейного расши-

рения (а) равен 3,6- 1(Г6,

а теплопроводность к —

0,125 кал/(см сек град).

Структура этих сплавов

включает несколько фаз:

кремнистый феррит, гра-

фит и твердые железо-

кремнистые соединения

типа Fe3Si2, которые при-

дают сплаву повышенную

твердость и хрупкость,

увеличивающуюся с воз-

растанием содержания

кремния. Сплавы, содер-

жащие более 18% крем-

ния, настолько хрупки,

что практического приме-

нения не имеют.

Ферросилиды обладают

высокой коррозионной

стойкостью в горячих рас-

творах серной, фосфорной,

азотной, хромовой кис-

лот, в холодной разбав-

ленной соляной кислоте,

а также в органических

кислотах. В щелочах и

в плавиковой кислоте они

нестойки.

При введении в состав

кремнистых чугунов 3—

4% молибдена значитель-

но увеличивается их хи-

мическая стойкость, осо-

бенно в растворах соля-

ной кислоты. Кремнемо-

либденовые сплавы носят

название «антихлоров» и

являются наряду с фер-

росилидами особо коррози-

ош-юстойкими сплавами.

сч

LO о Tt* Tt* тг Ю СО СЧ СЧ СЧ СЧ СЧ 1 1 1 1 1 ОООР^Г~ ь- ь- ь- ОС о

НВ кгс/мм

а** ви кгс/ммЪ О тН 00 сч о тН ТГ Ю Ю

ав — тН 00 сч ю сч сч сч со со

Z UO Ю LO Ю Ю о о о о о” V/V/V/V/V/

б ю со со оо со о" о" о" о 1 VV/V/V/00. о

са о С/) Ю LQ СЧ СЧ сч О О О О о V/V/V/VV/

Содержание элемен' р. о о о о о со сч сч сч сч о о о о о V/V/V/W

с £ СЧ СЧ СЧ СЧ Tt* 7777“ 00 00 00 00 00 о" о” о" о" о*

Ь- СО Ю Ю ОС 'П'П’Т со сч —« —•

О со сч — о о со со оо оо сч 1 1 II 1 00 О 00 ь- о сч сч сч сч

сз 5

Марка чуп о Tf 00 сч СО тг тГ тг ю LO тг об СЧ 1О СЧ СЧ СЧ со СО ЕГ 54 54 ЕГ 54 оооии

Остальное Fe.

Временное сопротивление изгибу.

3*

35

00 ТАБЛИЦА Н

СП

Химический состав и механические свойства ферросилидов

Марка чугуна Содержание элементов*, % о в кгс/ммЬ а ви кгс/мм^ НВ кгс/мм%

С Si Мн Р S

не б олее

С15 0,5—0,8 14,5—16,0 0,3—0,8 о,1 0,07 6—8 17 300—400

С17 0,3—0,5 16,0—18,0 0,3—0,8 0,1 0,07 — 14 400—460

♦ Остальное Fe.

Химический состав и механические свойства хромистых чугуио в

ТАБЛИЦА 12

Марка чугуна Содержание элементов*, % °в кгс/мм2 о ви кгс/м.м.2 НВ кгс/мм2

с Si Мп Сг S р

не б олее

Х28Л 0,5—1,0 0,5—1,3 0,5—0,8 26—30 0,08 0,10 35 55 220—270

Х34Л 1,5—2,2 1,3—1,7 0,5—0,8 32—36 0,10 0,10 40 60 250—320

* Остальное Fe.

ТАБЛИЦА 13

Химический состав легированных чугунов, применяемых за рубежом

Марка чугуна Содержание элементов*, %

с Si Мп S р прочие элементы

Айронак (Англия) 1,08 13,2 0,77 — — —-

Антацид (ФРГ) 0,4—0,6 12,0—18,0 0,15—1,62 0,07 0,3—0,11 —

Антихлор МФ-15 0,5—0,6 14,5—16,0 0,3—0,8 0,1 0,1 Мо(3,4—4,0)

Дурайрон (США) 0,80 14,5 0,35 0,04 0,18 —

Коррозайрон (США) .... 0,8—1,1 14,2—14,5 — — — —

Нирезист (США) 2,5—3,0 1,5—3,0 0,5—1,2 0,08 0,03 ( N1 (14—17) { Си (6—8,5) ( Сг (1,5—4,0)

Никросилал (США) 1,8—2,0 5,0—7,0 0,5—1,0 0,12 0,12 1 Ni (16—20) ( Сг (1,8—5,0)

Тангийрон (Англия) .... 0,75—1,25 14,0—15,0 2,0—2,5 0,08—0,15 0,10—1,15 —

Термосилнд I и II (ФРГ) . . 0,5—0,7 14,0—18,0 0,3—0,7 0,05 0,05—0,10 —

♦ Остальное Fe.

00

По технологическим свойствам сплав «антихлор» не-

сколько превосходит ферросилид, но литье, обработка,

монтаж и эксплуатация этих сплавов производятся в оди-

наковых условиях. В Советском Союзе выпускают из

ферросилида и «антихлора» трубы, фасонные детали и

фланцы к ним (ГОСТ 203—41).

Очень ценным материалом для оборудования, рабо-

тающего в условиях воздействия коррозионных сред,

при повышенных температурах и в условиях сильного

износа, являются хромистые чугуны марок Х28Л и Х34Л.

Химический состав и механические свойства этих

чугунов (по ГОСТ 2176—57) представлены в табл. 12.

Качество хромистых чугунов может быть улучшено

при введении в их состав различных присадок: так, крем-

ний способствует повышению окалиностойкости и улуч-

шению механических свойств, титан — улучшению струк-

туры (мелкокристаллическая), медь — повышению кор-

розионной стойкости в восстановительных средах.

Из легированных чугунов остальных типов следует

упомянуть чугаль — алюминиевый чугун, обладающий

высокой окали нестойкостью и повышенной прочностью

при высоких температурах, а также коррозионностойкие

чугуны нирезист и никросилал, распространенные за

рубежом. В табл. 13 приводится химический состав леги-

рованных чугунов иностранных марок.

Никель и его сплавы

По величине электродного потенциала (<pNi= —0,25 в)*

никель занимает промежуточное положение между желе-

зом и медью. Он пассивируется легче, чем медь, менее

склонен к комплексообразованию и поэтому обладает

более высокой коррозионной стойкостью, чем медь, пре-

восходя последнюю также по механическим свойствам.

Ниже приводятся физико-химическое свойства никеля:

Плотность d, г 1см3............ 8,9

Коэффициент линейного расширения

а25-100’, град-1.................... 13,3-10-»

Теплопроводность X, кал/(см-сек-град):

при 500°С............................. 0,14

при 100 °C............................ 0,198

* Здесь и далее указан <р для водных растворов с одноименными

ионами.

38

Удельное электрическое сопротивление

р (ол-лш2)/л.......................

Предел прочности ав при растяжении*,

кгс!ммг............................

Предел текучести* ат, кгс!ммъ . . .

Относительное удлинение* 8, % . . .

Относительное сужение ф, % . . . .

Твердость НВ, кгс/мм2................

0,067—0,095 (в зависи-

мости от чистоты)

45—55

10—20

35—50

70

60—70

* Для горячекатаных прутков.

Из приведенных данных видно, что никель является

прочным и пластичным материалом. Он может рассмат-

риваться как конструкционный материал, и только де-

фицитность — основная причина того, что его применяют

главным образом в качестве покрытий.

Никель выпускается двух типов: металлурги-

ческий (ГОСТ 849—56), в виде пластин, гранул, не-

больших слитков, порошка; полуфабрикатный

(технический) (ГОСТ 492—52), предназначаемый для

дальнейшей переработки и получения лент, листов, по-

лос, прутков и проволоки, а также для изготовления

сплавов на никелевой основе и в качестве легирующего

элемента для сталей и других сплавов. Из специальных

марок полуфабрикатного никеля НПА1, НПА2 и НПАН

изготавливаются горячекатаные никелевые аноды

(ГОСТ 2132—58).

Металлургический никель (НМ) в зависимости от его

чистоты (содержания никеля) выпускается пяти марок:

НО (99,99%), Н1 (99,93%), Н2 (99,8%), НЗ (98,6%),

Н4 (97,6%) и применяется: для изготовления полуфабри-

катов и никелевых сплавов высокой чистоты (НО), для:

электровакуумной техники (Н1), ковких сплавов (Н2),

легирования стали и других целей (НЗ и Н4).

Полуфабрикатный никель (НП), с содержанием ни-

келя не менее 99% (НП4), предназначается для изготов-

ления химической аппаратуры, электровакуумных при-

боров, электротехнических деталей и других изделий.

В табл. 14 приведены сортамент и свойства технического

никеля.

Особое значение для химического машинострое-

ния, в силу ценных свойств и высокой коррозионной

стойкости, приобрели сплавы никеля с медью и молиб-

деном .

39;

ТАБЛИЦА 14

Сортамент и свойства технического никеля

Полуфабрикаты размеры мм Состояние материала °в к.гс!ммъ Сю %, не менее Примечание

Ленты Толщина 0,05—1,2 Ширина 10—300 Мягкий толщиной 0,1—1,2 мм Твердый 40 55 35 2 (ГОСТ 2170—62). Применяются для из- готовления электротехнических дета- лей, приборов и других деталей в раз- личных отраслях машиностроения

Листы Толщина 5—10 Ширина 500—710 Длина 500—-2000 Горячекатаный 40 15 (ГОСТ 6235—52). Применяются для из- готовления аппаратов и других уст- ройств в химической, пищевой и дру- гих отраслях промышленности Полосы применяются для изготовления деталей электрических машин и при- боров

Полосы Толщина 5—10 Ширина 100—300 Длина 400—2000 Горячекатаный 40 15

Полосы холоднока- таные Толщина 1—4,5 Ширина 30—400 Длина 400—2000 Мягкий Твердый 38 55 35 2

Проволока Диаметр 0,03— 12,0 Мягкий диаметре» от 0,1 до 12,0 мм Твердый диаметром от 0,03—0,09 до 5,3—12 мм 43—38 90—135 60—85 18—26 (ГОСТ 2179—59). Применяется для из- готовления деталей в различных отрас лях техники

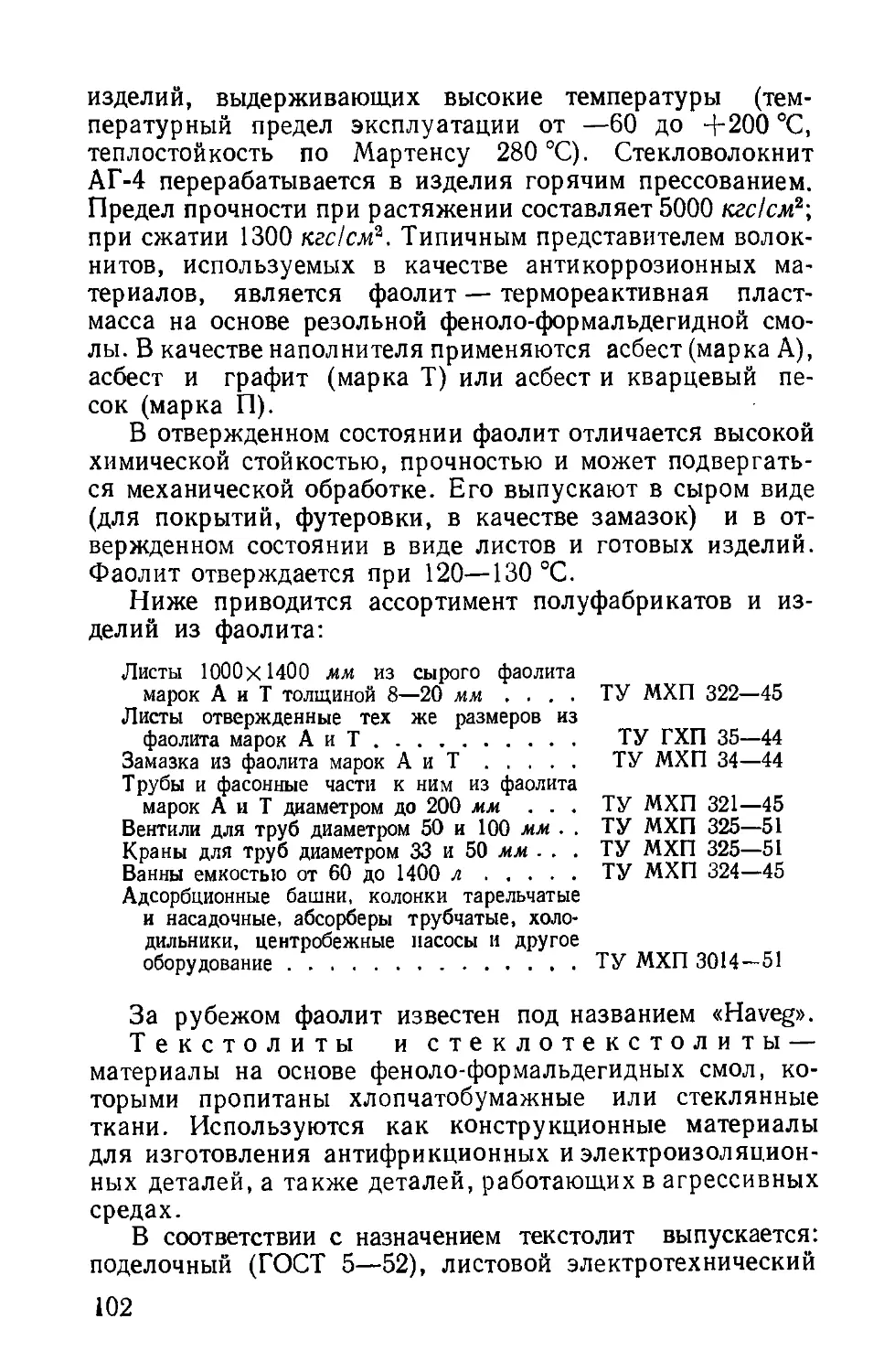

Широко известен сплав ни-

келя с медью 30(%), так на-

зываемый монель-металл — од-

нофазный сплав с хорошими

литейными свойствами и высо-

кой пластичностью, стойкий в

кислотах, в том числе в соля-

ной (до 15%, рис. 5) и плави-

ковой, при ограниченном до-

ступе кислорода воздуха. В

азотной, азотистой и особенно

в концентрированной серной

кислоте при повышенных тем-

пературах (рис. 6) монель-ме-

талл корродирует.

В табл. 15 приводится хи-

мический состав медноникеле-

вых сплавов марки НМЖМц

28-2, 5-1,5 (ГОСТ 492—52) оте-

чественного производства и че-

тырех марок, выпускаемых в

США: монель, литой монель,

монель К и монель See’ 74, в

табл. 16 приведен сортамент

монель-металла, применяемого

для изготовления коррозионно-

стойких деталей и изделий.

Сплавы никеля с молибде-

ном31’ 32 отличаются исключи-

тельно высокой коррозионной

стойкостью в концентриро-

ванных кислотах (серной, со-

ляной) не только при обычных,

но и при повышенных темпе-

ратурах. За рубежом эти спла-

вы известны под названием

хастеллоев А, В, С, F, D и

др.76.

Отечественной промышлен-

ностью до недавнего времени ни-

кель-молибденовые сплавы вы-

пускались двух марок: ЭИ-460—

типа хастеллоя А и ЭИ-461 —

е(

«1

«1

С

3

»

Ч

о

а

X

X

S

X

X

Z Остальное 63—70 >,60 63—70 62—68

-И СЧ сч — СМ ооооо

СО ооооо V/ V/V/

О СЧ СО o'о 1 V/ ю СЧ СО о* с? W

О'-

и о X <и S <и Ч < L.O Ю I о о 1 V/ Tf* UO 1 о" О) V/

Ф <и X X 1 <и о сИ 0,05 <0,5 0‘S—0‘£ | 15=

о О

о LU СО Ю 1 1П-СО СМ СО °.м V/V/V/ см

00 1Л

С £ 1,2—1, <2,0 2,0 -7 v/> О

5 27,0—29,0 Остальное >23 Остальное 28—31 ।

Марка сплава НМЖМц 28-2,5-1,5 . . . Монель Литой монель Монель К Монель S

S

5

41

типа хастеллоя В33. За последние годы разработаны сплавы

этого типа с улучшенным химическим составом и свойст-

вами. Это сплавы Н70М27 (ЭП-495) и Н70М27Ф

(ЭП-496)— типа хастеллоя В; сплавы Х15Н55М16В

(ЭП-375) и Х15Н70М15 (ЭП-567) — типа хастеллоя С,

а также никелькремнистый сплав — типа хастеллоя D,

предназначенный для использования в горячих раство-

рах серной кислоты концентрацией 40—94%. Он содер-

жит 11—12% кремния и 4—4,5% меди34’ 3S.

Рис. 6. Коррозия монель-

металла в серной кислоте

при разных температурах:

1 — в присутствии кислорода

воздуха при 30 °C; 2 — без до-

ступа воздуха при 30 °C; 3 — в

присутствии кислорода воздуха

при 60 °C: 4 — без доступа воз-

духа при 60 °C.

Рис. 5. Коррозия монель-

металла и никеля в соляной

кислоте:

1 — коррозия монель-металла в

присутствии кислорода возду-

ха; 2 — коррозия монель-ме-

талла без доступа воздуха (под

азотом); 3 — коррозия никеля

в присутствии кислорода воз-

духа; 4 — коррозия никеля без

доступа воздуха.

Для уменьшения склонности сплава Н70М27Ф (типа

хастеллоя В) к межкристаллитной коррозии (в раство-

рах соляной кислоты) после нагрева его при 600—800 °C

или при повторном нагреве в сплав вводят ванадий (1,4—

1,7%) и снижают содержание углерода до 0,03%.

В настоящее время сплавы ЭП-495, ЭП-496, ЭП-375

и ЭП-567 выпускают опытными партиями в виде сутунок

для последующего проката в листы и в виде прутков и

труб, а никелькремнистый сплав (типа хастеллоя D) —

в виде литья. Свариваются эти сплавы аргонодуговой

сваркой, но с трудом поддаются механической обработке.

42

ТАБЛИЦА 16

Сортамент и свойства монель-металла

Полуфабрикаты Размеры мм Состояние материала °в кгс/ммЪ вы % Примечание

Листы Толщина 5-10 Ширина 500—700 Мягкий 40—50 25 цмту 664—41

Леиты Толщина 0,1—2,0 Ширина 6—300 Мягкий Полутвер- дый 45 58 25 6,5 ГОСТ 5187—49

Прутки тянутые Диаметр Твердый 60 10 ГОСТ

5—40 Мягкий 45 25 1525—53

Прутки горяче- катаные Диаметр 35-70 — 50 18 ГОСТ 1525—53

Сплав (монель НМЖМц 28-2,5-1,5) — Твердость НВ—130 кгс/мм2 50—60 30—50 ГОСТ 492—52

Химический состав и свойства никельмолибденовых

сплавов приведены в табл. 17, а стойкость хастеллоя В

в серной и соляной кислотах — на рис. 7.

Рис. 7. Коррозия никельмолибденового сплава (хастеллоя

В) в серной и соляной кислотах при разных температурах:

а — в HaSOji б — в HCI.

1 — 20 °C; 2 — 75 °C; 3 — температура кипения.

Из рис. 7 видно, что никельмолибденовый сплав (хас-

теллой В) стоек в этих кислотах до температуры 75 °C.

Коррозия резко возрастает в кипящих кислотах.

43

Химический состав, физические и механические

Содержание элементов.

Марка сплава О С

2 Йи 35 £

ЭИ-460 (литой)

(ТУ № 1044) Хастеллой А (прокат после 55—60 18—20 20 <1,0 <1,5

термообработки) . . . ЭИ-461 (литой) Остальное 20—23 20—23 — —

(ТУ № 1044) .... 67—68 27—30 7 <1,0 <1.0

Н70М27 (ЭП-495) .... Остальное 25—29 <1,5 <1,0 <0,5

Н70М27Ф (ЭП-496) . . . » 25—29 <4,0 <0,5 <0,5

Хастеллой В (прокат после

термообработки) . . . Х15Н55М16В (ЭП-375) . » » 30—33 15—17 5—7 <7,0 <1,0 <0,25 <1,0 <0,5

Хастеллой С » 18 6,0 <1,0 <1,0

Никелькремнистый сплав » — 0,1—0,14 11,2-11,7 1,0

Хастеллой D » — — 10 —

Известны также никельхромовые сплавы под назва-

нием инконель, содержащие кроме никеля 14% хрома

и 6% железа. Эти сплавы рекомендуются для изделий,

работающих в разбавленной (до 5%) соляной кислоте,

а также в серной, плавиковой и фосфорной кислотах при

обычных температурах.

Все никелевые сплавы характеризуются не только

коррозионной стойкостью, но и жаропрочностью.

Алюминий и его сплавы

Алюминий — легкий, малопрочный и пластичный ма-

териал, отличающийся высокой электропроводностью и

тепл оп роводностью.

44

ТАБЛИЦА 17

свойства никелевых сплавов

% Физические я механические свойства

1 прочие “25-100 °C'108 X калЦсм-сек-град) сч * ttg •oSS НВ к.гс/ммЪ

С < 0,12 8,8 15,4 0,04 48—56 8—12 16—18 150—200

— — — — 77-85 40—48 40—54 200—215

С < 0,1 9,24 14,6 0,027 52-58 6-9 10-13 190—230

С <0,03 85 45 ——

V 1,4—1,7 С <0,05 — — — 95 45 —. —

С < 0,1 — 91—98 40—50 40—45 210—235

С <0,08 V 0,35 W 3—4,5 Сг 14,5—16,5 — — — 85 35 —

С < 0,1 W 5,0 Сг 15—17 — — — 85—95 — — —

Си 3,5—4,5 С 0,02—0,05 — — 35—40 — — —

Си 3—5 — — — — — — —

Алюминий имеет отрицательный потенциал <pAi =

= —1,668.

Этот металл обладает высокой способностью к само-

пассивации в окислительных средах с образованием проч-

ной непроницаемой защитной окисной пленки А12О3.

Поэтому он стоек в концентрированной азотной и серной

кислотах, в воде и водных растворах солей, во влажных

газах, но при pH растворов от 4 до 9. Щелочные раство-

ры с pH > 9 сильно разрушают алюминий с образова-

нием растворимых алюминатов. Устойчивость алюминия

в серной кислоте изменяется в зависимости от ее концент-

рации и температуры. Для алюминия характерна стой-

кость во многих органических кислотах; это свойство

алюминия учитывается при использовании алюминиевого

45

оборудования в соответствующих производствах. В кис-

лотах, не обладающих окислительными свойствами, алю-

миний нестоек. На рис. 8 приставлены кривые, характе-

ризующие стойкость алюминия в серной и азотной кис-

лотах.

Из сплавов алюминия (табл. 18) наиболее широко изве-

стны сплавы с кремнием и медью (литейные) АЛ4, АЛ4В

и силумины с несколько большим содержанием кремния

(10—13%) СИЛ-1, СИЛ-2. Эти сплавы более стойки в кор-

розионноактивных средах (особенно в азотной кислоте),

чем чистый алюминий. Поэтому, например, сплавы АЛ4

и АЛ4В предназначаются для изготовления деталей,

работающих в контакте с коррозионноактивными сре-

дами. Широко известны деформируемые сплавы алюми-

ния с медью и небольшими добавками кремния, магния,

марганца и никеля: так называемый дюралюминий (Д1,

Д16) и сплавы АМг и АМг-6 — алюмомагниевые, с содер-

Химическнй состав и свойства

Содержание основных элементов*, %

Марка сплава =3 О С ЬД % (Л <U Ll, прочие

AB00 0,001 0,0015 0,0015

АД 0,10 0,10 0,10 0,55 0,45

АД1 0,05 — — 0,35 0,30

АМц 0,2 1,0—1,6 0,05 0,6 0,7 0,20

АМг 0,1 0,15—0,4 2—2,8 0,4 0,4

АМг-6 — 0,5—0,8 5,8—6,8 — — Ti (0,02-0,1)

Д1 3,8—4,8 0,4—0,8 0,4—0,8 — — <1,8

Д16 3,8—4,9 0,3—0,9 1,2—1,8 — — <1,5

АЛ4 <0,3 0,25—0,5 0,17—0,3 8,0—10,5 <0,9 <0,3

АЛ4В <0,3 0,25—0,5 0,2—0,4 8,0—11,0 <1,2 <0,3

АЛ8 <0,3 <0,1 9,5—11,5 <0,3 <0,3 <0,11

АЛ13 <0,1 0,1—0,4 4,5—5,5 0,8—1,3 <0,5 <0,2

* Остальное А1.

46

Рис. 8. Коррозия алюминия в серной (за 24 ч) и азотной

(за 90 ч) кислотах:

а — в H2SO4: б — в HNOa.

1,3 — при 20 °C; 2 — при 50 °C.

жанием 1—6% магния. По коррозионной стойкости

дюралюминий значительно уступает чистому алюминию,

особенно после термообработки.

ТАБЛИЦА 18

некоторых алюминиевых сплавов

Физические и механические свойства Примечание

ео 5$ «j 43 г? “го- юо °с 106 X кал/(см-сек° град) ©а at О « •oS? НВ кгс/мм%

2,7 23,86 0,57 5 49 17 Деформируемые спла-

}2,71 23,5 0,54 8 35 25 вы; выпускаются в

виде листов, прутков,

2,73 24 — 13 23 30 проволоки, труб, про-

2,67 23,8 0,34 19 23 45 филей разных разме-

2,65 24,3 0,28 26 24 65 ров

12,8 22 0,42 21 18 45 Данные о механических

1 ’ свойствах приведены

для отожженного ме-

талла

2,65 — 0,38 18—27 2—4 60—70 Литейные сплавы. Ме-

— 16—28 0,5—1,5 65—125 хапические свойства

2,58 0,21 30—33 12—15 75—80 । зависят от способов

2,63 — 0,30 17—20 3—5 65—70 литья и формовки

47

Сплавы алюминия применян/т для изготовления свар-

ных деталей, трубопроводов, /емкостей и других мало-

или средненагруженных деталей и изделий. Технический

алюминий марок АД1 и АД (деформируемый) применяет-

ся для изготовления элементов конструкций и деталей,

не несущих нагрузки, но коррозионностойких и с высо-

кими пластическими свойствами.

Литейные сплавы АЛ8 и АЛ 13 могут быть использо-

ваны для изготовления изделий и деталей, несущих вы-

сокие (АЛ8) и средние (АЛ 13) статические и ударные

нагрузки и работающие в контакте с коррозионноактив-

ными средами.

Медь и сплавы на ее основе

Медь и ее сплавы значительно более стойки во многих

средах, чем сплавы на железной основе. Медь обладает

положительным потенциалом <р = Н-0,34 в. Способность

0 5 /0 15 20 25

Содержание Ог(в смеси с Щ %